C 62790:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 4

4 構造に関する要求事項 ······································································································· 7

4.1 一般 ···························································································································· 7

4.2 表示及び識別表示 ·········································································································· 8

4.3 感電保護 ······················································································································ 8

4.4 終端部,接続器具及び接続方法 ························································································ 9

4.5 コネクタ ····················································································································· 10

4.6 ケーブル ····················································································································· 10

4.7 耐経年劣化性 ··············································································································· 10

4.8 一般設計 ····················································································································· 10

4.9 保護等級(IP) ············································································································ 10

4.10 耐電圧 ······················································································································· 10

4.11 周囲温度範囲 ·············································································································· 10

4.12 ケーブル係留 ·············································································································· 11

4.13 機械的強度 ················································································································· 11

4.14 絶縁 ·························································································································· 11

4.15 空間距離及び沿面距離 ·································································································· 12

4.16 絶縁部品 ···················································································································· 13

4.17 通電部及び耐食性 ········································································································ 14

4.18 シール ······················································································································· 14

4.19 バイパスダイオード ····································································································· 14

4.20 機械的打撃によって取り外すノックアウト配線取入口(取出口) ········································· 14

5 試験······························································································································ 15

5.1 一般事項 ····················································································································· 15

5.2 試験体の準備 ··············································································································· 17

5.3 性能試験 ····················································································································· 18

5.4 試験計画 ····················································································································· 31

附属書A(参考)図記号“通電中にコネクタを抜かないでください” ············································ 37

附属書B(規定)汚損保護用絶縁保護コーティングの適格性確認 ·················································· 38

附属書C(規定)空間距離及び沿面距離の測定 ········································································· 41

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 45

C 62790:2020

(2)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本

産業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

C 62790:2020

太陽電池(PV)モジュール用端子箱−

安全性要求事項及び試験

Junction boxes for photovoltaic (PV) modules-

Safety requirements and tests

序文

この規格は,2014年に第1版として発行されたIEC 62790及びAmendment 1:2019(FDIS)を基とし,

国内における電線の仕様を取り込むため,技術的内容を変更して作成した日本産業規格である。ただし,

追補(amendment)については,編集し,一体とした。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,IEC 61140に規定するクラスII機器の太陽電池(PV)モジュール(以下,PVモジュール

という。)に使用する,直流1 500 V以下の端子箱(以下,端子箱という。)の安全性要求事項,構造要求

事項及び試験について規定する。

この規格は,変換,制御,監視又は同様の動作のための電子回路を含む,PVモジュールに取り付けら

れた外郭にも適用する。PVモジュールの環境条件を考慮して,関連する動作に関する追加の要求事項を

適用する。この規格は,PVモジュールに取り付けられた装置の電子回路には適用せず,それらの電子回

路には各製品のJIS又はIEC規格を適用する。

なお,太陽光発電システムにおいて,IEC 61140に規定するクラス0及びクラスIIIに従った端子箱を使

用する場合,この規格をガイドラインとして使用することが可能である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62790:2014,Junction boxes for photovoltaic modules−Safety requirements and tests及び

Amendment 1:2019(FDIS)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)

2

C 62790:2020

JIS C 0922 電気機械器具の外郭による人体及び内部機器の保護−検査プローブ

注記 対応国際規格:IEC 61032,Protection of persons and equipment by enclosures−Probes for

verification

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials

JIS C 2143-1 電気絶縁材料−熱的耐久性−第1部:劣化処理手順及び試験結果の評価

注記 対応国際規格:IEC 60216-1,Electrical insulating materials−Thermal endurance properties−Part

1: Ageing procedures and evaluation of test results

JIS C 2143-5 電気絶縁材料−熱的耐久性−第5部:相対熱的耐久性指数(RTE)の求め方

注記 対応国際規格:IEC 60216-5,Electrical insulating materials−Thermal endurance properties−Part

5: Determination of relative thermal endurance index (RTE) of an insulating material

JIS C 2809 平形接続子

注記 対応国際規格:IEC 61210,Connecting devices−Flat quick-connect terminations for electrical

copper conductors−Safety requirements

JIS C 2814-2-3 家庭用及びこれに類する用途の低電圧用接続器具−第2-3部:絶縁貫通形締付式接続

器具の個別要求事項

注記 対応国際規格:IEC 60998-2-3,Connecting devices for low-voltage circuits for household and

similar purposes−Part 2-3: Particular requirements for connecting devices as separate entities with

insulation-piercing clamping units

JIS C 3664 絶縁ケーブルの導体

JIS C 8201-7-1 低圧開閉装置及び制御装置−第7部:補助装置−第1節:銅導体用端子台

注記 対応国際規格:IEC 60947-7-1,Low-voltage switchgear and controlgear−Part 7-1: Ancillary

equipment−Terminal blocks for copper conductors

JIS C 8960 太陽光発電用語

JIS C 60068-1 環境試験方法−電気・電子−第1部:通則及び指針

注記 対応国際規格:IEC 60068-1,Environmental testing−Part 1: General and guidance

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14:2009,Environmental testing−Part 2-14: Tests−Test N: Change of

temperature

JIS C 60068-2-70 環境試験方法−電気・電子−第2-70部:指及び手の擦れによる印字の摩滅試験

注記 対応国際規格:IEC 60068-2-70,Environmental testing−Part 2-70: Tests−Test Xb: Abrasion of

markings and letterings caused by rubbing of fingers and hands

JIS C 60068-2-75 環境試験方法−電気・電子−第2-75部:ハンマ試験(試験記号:Eh)

注記 対応国際規格:IEC 60068-2-75,Environmental testing−Part 2-75: Tests−Test Eh: Hammer tests

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法(試験記号:

Cab)

注記 対応国際規格:IEC 60068-2-78,Environmental testing−Part 2-78: Tests−Test Cab: Damp heat,

steady state

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

3

C 62790:2020

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

JIS C 60695-2-11 耐火性試験−電気・電子−第2-11部:グローワイヤ/ホットワイヤ試験方法−最

終製品に対するグローワイヤ燃焼性指数(GWEPT)

注記 対応国際規格:IEC 60695-2-11,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products (GWEPT)

JIS C 60695-10-2 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験方法

注記 対応国際規格:IEC 60695-10-2,Fire hazard testing−Part 10-2: Abnormal heat−Ball pressure test

method

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10,Fire hazard testing−Part 11-10: Test flames−50 W horizontal

and vertical flame test methods

JIS C 60695-11-20 耐火性試験−電気・電子−第11-20部:試験炎−500 W試験炎による燃焼試験方法

注記 対応国際規格:IEC 60695-11-20:1999,Fire hazard testing−Part 11-20: Test flames−500 W flame

test methods

JIS C 61191-1 プリント配線板実装−第1部:通則−表面実装及び関連する実装技術を用いた電気機

器・電子機器用はんだ付け実装要求事項

注記 対応国際規格:IEC 61191-1,Printed board assemblies−Part 1: Generic specification−

Requirements for soldered electrical and electronic assemblies using surface mount and related

assembly technologies

JIS C 61215-1 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第1部:試験

要求事項

注記 対応国際規格:IEC 61215-1,Terrestrial photovoltaic (PV) modules−Design qualification and type

approval−Part 1: Test requirements

JIS C 61215-2 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第2部:試験

方法

注記 対応国際規格:IEC 61215-2,Terrestrial photovoltaic (PV) modules−Design qualification and type

approval−Part 2: Test procedures

JIS C 61730-1 太陽電池(PV)モジュールの安全適格性確認−第1部:構造に関する要求事項

注記 対応国際規格:IEC 61730-1,Photovoltaic (PV) module safety qualification−Part 1: Requirements

for construction

JIS C 61730-2 太陽電池(PV)モジュールの安全適格性確認−第2部:試験に関する要求事項

注記 対応国際規格:IEC 61730-2,Photovoltaic (PV) module safety qualification−Part 2: Requirements

for testing

JIS K 7350-3 プラスチック−実験室光源による暴露試験方法−第3部:紫外線蛍光ランプ

注記 対応国際規格:ISO 4892-3,Plastics−Methods of exposure to laboratory light sources−Part 3:

Fluorescent UV lamps

IEC 60060-1,High-voltage test techniques−Part 1: General definitions and test requirements

IEC 60352-2,Solderless connections−Part 2: Crimped connections−General requirements, test methods and

4

C 62790:2020

practical guidance

IEC 60352-3,Solderless connections−Part 3: Solderless accessible insulation displacement connections−

General requirements, test methods and practical guidance

IEC 60352-4,Solderless connections−Part 4: Solderless non-accessible insulation displacement connections

−General requirements, test methods and practical guidance

IEC 60352-5,Solderless connections−Part 5: Press-in connections−General requirements, test methods and

practical guidance

IEC 60352-6,Solderless connections−Part 6: Insulation piercing connections−General requirements, test

methods and practical guidance

IEC 60352-7,Solderless connections−Part 7: Spring clamp connections−General requirements, test methods

and practical guidance

IEC 60999-1,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0.2 mm2 up to 35 mm2 (included)

IEC 60999-2,Connecting devices−Electrical copper conductors−Safety requirements for screw-type and

screwless-type clamping units−Part 2: Particular requirements for clamping units for conductors above

35 mm2 up to 300 mm2 (included)

IEC 61140,Protection against electric shock−Common aspects for installation and equipment

IEC 62852,Connectors for DC-application in photovoltaic systems−Safety requirements and tests

IEC 62930,Electric cables for photovoltaic systems with a voltage rating of 1,5 kV DC

ISO 868,Plastics and ebonite−Determination of indentation hardness by means of a durometer (Shore

hardness)

ISO 4892-2:2013,Plastics−Methods of exposure to laboratory light sources−Part 2: Xenon-arc lamps

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 8960によるほか,次による。

3.1

端子箱(module junction box)

ボックス,カバー,カバープレート,蓋,ボックス延長部,附属品などから構成され,通常の用途でPV

モジュールにおける組立て及び取付け後に,外的影響に対しては適切な保護を,及び外郭内の充電部にア

クセス可能なあらゆる方向からの接触に対してはこの規格で要求する保護を提供するもの。

3.1.1

開閉形端子箱(junction box for re-opening)

開閉可能な端子箱。

注記 再配線可能な接続及び再配線不可な接続を含む。

3.1.1.1

工場配線形端子箱(junction box for factory wiring)

制御された環境下(通常は製造現場)でPVモジュールに据付け及び配線接続する端子箱。

3.1.1.2

現地配線形端子箱(junction box for field wiring)

5

C 62790:2020

現地で配線接続することを意図した端子箱。

3.1.2

開閉を意図しない端子箱

最終製品に取り付けられた後の状態において,開けることができない端子箱。

3.2

ケーブルグランド(cable gland)

関連する保護等級の維持のため,1本以上のケーブルを端子箱に導入可能にする部品。

3.3

シール(sealing)

汚染物質の侵入を防ぐ構成能力を部品に提供する手段。

3.4

ケーブル係留(cable anchorage)

引張力,押す力及びトルクに対して柔軟なケーブルの動きを制限する機構。

3.5

太陽光発電システム用コネクタ(PVコネクタ)(connector for photovoltaic systems)(PV-connector)

適切なかん(嵌)合相手部品との接続・分離を提供するために導体を終端させる部品。

3.6

意図する用途(intended use)

製造業者の提供する情報に則した端子箱の使用。

3.7

端子(terminal)

導体の機械的なクランプ及び電気的接続のために必要な部品。正しい接触圧を確保するために必要な部

品を含む。

3.8

空間距離(clearance)

二つの導電部の間の空間における最短距離。

3.9

沿面距離(creepage distance)

二つの導電部の間の絶縁材の表面に沿った最短距離。

3.10

過電圧カテゴリ(overvoltage category)

過渡過電圧状態を定義する数値。

3.11

汚損(pollution)

絶縁体の耐電圧及び表面抵抗を下げ得る,固定,液体,又は気体である異物の付着。

3.12

汚損度(pollution degree)

ミクロ環境で予想される汚損の数値分類。

3.13

定格電圧(rated voltage)

6

C 62790:2020

製造業者が指定する,端子箱の動作及び性能に適した電圧。

注記 この規格で使用する“定格電圧”は,JIS C 61730-1の“定格電圧”に相当する。

3.14

定格絶縁電圧(rated insulation voltage)

製造業者が指定する端子箱の実効値耐電圧。(長期の)絶縁性能を表す。

注記 定格絶縁電圧は,本来機能上の性能に関連している定格電圧と同じである必要はない。

3.15

定格インパルス電圧(rated impulse voltage)

製造業者が指定する端子箱のインパルス耐電圧。過渡過電圧に対する絶縁の耐久性を表す。

3.16

インパルス耐電圧(impulse withstand voltage)

指定条件下において絶縁破壊しない規定の波形及び極性のインパルス電圧の最高ピーク値。

注記 インパルス耐電圧は,定格インパルス電圧と同等以上になる。

3.17

実効値耐電圧(r.m.s. withstand voltage)

規定の条件下で絶縁の破壊を発生させない電圧の最高実効値。

3.18

電流(current)

3.18.1

定格電流(rated current)

製造業者の指定する,全ての接続箇所とバイパスダイオードとに連続して(断続せずに)同時に流すこ

とができる電流値。該当する場合には,最大仕様サイズの導体で配線し,最高温度のときに,温度上限値

を超えることがない電流値とする。

3.18.2

逆電流,IREV(reverse current)

最高温度において端子箱が危険な状態にならずに端子箱に流すことができる,製造業者が指定する電流

値。

注記 逆電流は,PVモジュールの逆電流過負荷試験(JIS C 61730-2参照)の試験電流に相当する。

3.19

機能絶縁(functional insulation)

機器の適切な機能のためだけに必要な導電部間の絶縁。

3.20

基礎絶縁(basic insulation)

感電に対する基本的な保護を提供するための充電部の絶縁。

注記 基礎絶縁は,機能性を目的とした絶縁を含む必要はない。

3.21

付加絶縁(supplementary insulation)

基礎絶縁故障時に感電保護を提供するために,基礎絶縁に付加する別の絶縁。

3.22

二重絶縁(double insulation)

基礎絶縁と付加絶縁との両方から成る絶縁。

7

C 62790:2020

3.23

強化絶縁(reinforced insulation)

充電部に適用された単一絶縁で,関連するIEC規格(IEC 61140:2016の3.10.4 "reinforced insulation")に

規定する条件において二重絶縁と同等水準の感電保護を提供するもの。

注記 単一絶縁が同質部品からなる絶縁であることを意味するものではない。単体では基礎絶縁又は

付加絶縁として試験できない複数層で構成されていてもよい。

3.24

使用電圧(working voltage)

端子箱が定格電圧で動作するときに端子箱内で発生し得る,絶縁体にかかる直流電圧の最大実効値。

3.25

比較トラッキング指数,CTI(comparative tracking index,CTI)

材料が,規定試験条件において,トラッキングを発生せず,継続的な炎を発生せずに耐えられる最大電

圧の数値。

3.26

可触部分(accessible part)

通常のテストフィンガで触れることができる部分。

3.27

(太陽光発電用)ケーブル(photovoltaic cable)

太陽電池デバイスからの電流を流し,太陽光発電アレイで一般的に遭遇する環境条件に耐えるために特

別に設計された電気ケーブル(ケーブル配線)

3.28

最高周囲温度(maximum ambient temperature)

端子箱が構成材料(TI,RTE又はRTI)の温度を超えずに動作できる,製造業者が決定する周囲環境の

最高温度。

4

構造に関する要求事項

4.1

一般

この規格では,端子箱の定格電圧及び定格電流の値を規定しない。これらの値は製造業者が宣言しなけ

ればならない。

端子箱は,この規格によって次のように分類することが可能である。

・ 開閉形端子箱

・ 開閉を意図しない端子箱

開閉形端子箱は,次のように区別することが可能である。

・ 工場配線形端子箱

・ 現地配線形端子箱

端子箱は,周囲温度範囲−40 ℃〜+85 ℃における屋外使用に適したものでなければならない。

端子箱は,意図した用途において発生する電気的ストレス,機械的ストレス,温度ストレス,又は腐食

によるストレスに耐えることのできるような設計及び寸法でなければならず,かつ,使用者及び使用場所

の環境を危険にさらしてはならない。

8

C 62790:2020

4.2〜4.20に要求事項を示す。これら要求事項への適合性は,箇条5の試験及び/又は技術文書で確認す

る。

4.2

表示及び識別表示

4.2.1

識別表示

端子箱は,次によって識別し特定しなければならない。

a) 製造業者名,商標又は原産地表示

b) 型式

c) 定格電流

d) 定格電圧又は定格絶縁電圧

e) 定格インパルス電圧の指定がある場合には,定格インパルス電圧

f)

最大使用電圧

g) 汚損度

h) JIS C 0920に基づく,外郭による保護等級

i)

周囲温度の範囲が−40 ℃〜+85 ℃とは異なる場合,その温度範囲(周囲温度範囲の温度上限値・温度

下限値)

j)

端子の種類

k) 接続可能な導体

l)

この規格に適合している旨(該当する場合)

m) 附属書Aに記載する“通電中にコネクタを抜かないでください”の警告図記号,又は警告の文言

n) 該当する場合には,PVコネクタの極性

o) 該当する場合には,バイパスダイオードの種類及び個数

p) 逆電流(IREV)

q) 端子箱に使用する全ての絶縁材料のRTE,RTI又はTI(機械的及び電気的)

4.2.2

表示

表示は,消えることなく読みやすくなければならない。

端子箱の最小限の表示は,4.2.1のa),b) 及びn) とする。

ただし,端子箱の接続にPVコネクタ又はPVコネクタを付けた固定されたケーブルを使用する場合は,

4.2.1 m) に規定する警告を端子箱のラベル,該当するPVコネクタ上のラベル又は当該PVコネクタの近傍

に表示しなければならない。警告を表示する場所の指示は,技術文書に記載しなければならない。

4.2.1 a) 及びb) の表示は,最も小さなこん包単位であっても表示しなければならない。

4.2.3

技術文書

端子箱が4.2.2に規定する表示をもたない4.2.1の識別表示項目及び次の情報は,製造業者の技術文書中

に記載しなければならない。

a) ケーブル及びセル接続の終端部情報(該当する場合)

b) コネクタ(システム)に関する情報(該当する場合)

c) 取付け(PVモジュールのバックシート材料など)及び取付材料(シール材,接着剤など)に関する

情報(該当する場合)

4.3

感電保護

4.3.1

一般

端子箱は,取付け後に充電部が接触不可能となるように設計しなければならない。この要求事項には,

9

C 62790:2020

通常使用中に発生し得る機械的応力及び熱的応力の結果として生じる,ハウジング及び/又はカバーの変

形があった場合でも適合しなければならない。さらに,ハウジングによる保護等級は,こうした発生し得

る変形によって損なわれてはならない。

4.3.2

端子箱の取外し可能な部品

取外しを意図する部品は,工具を使った場合だけ取り外せなければならない。ねじなしで取り付ける蓋

は,一つ以上の取外し機構をもたなければならない。例えば,くぼみを設けて工具を使って蓋を外せるよ

うにする。工具を使って蓋を正しく外したとき,工具は充電部と接触してはならない。

4.3.3

現地配線形端子箱の部品

現地配線形端子箱の部品は,なくなったり,緩んだりしないようにしなければならない。

4.4

終端部,接続器具及び接続方法

4.4.1

終端部

終端部は,製造業者の仕様に基づき,導体の種類及び断面積の範囲に適したものでなければならない。

終端部は,たとえずれが発生したとしても,空間距離及び沿面距離の短縮にならないような位置に保持

しなければならない。

接触劣化及び接点が動いてしまうような接触ストレスを避ける手段を講じる必要がある。

終端部は,接触圧がセラミック,純粋なマイカ,その他適切な特性をもつ材料以外の絶縁材料を介して

伝達されることがないように設計しなければならない。ただし,絶縁材料の収縮又は降伏があったとして

も,それを補完するだけの弾力性を金属部がもつ場合は,この限りではない。

例えば,ワッシャを使うなど,接続が緩まないような手段を取らなければならない。

4.4.2

接続器具

接続器具は,5.1.3の条件において次の要求事項を満たさなければならない。

a) 圧着結線

IEC 60352-2による。

b) 接触可能圧接接続

IEC 60352-3(接触可能圧接接続)又はJIS C 2814-2-3による。

c) 接触不能圧接接続

IEC 60352-4(接触不能圧接接続)又はJIS C 2814-2-3による。

d) プレスイン接続

IEC 60352-5による。

e) 絶縁貫通接続

IEC 60352-6又はJIS C 2814-2-3による。

f)

ねじなし形締付式接続

IEC 60999-1,IEC 60999-2又はIEC 60352-7による。

g) ねじ形締付式接続

IEC 60999-1又はIEC 60999-2による。

h) 平形接続子

JIS C 2809による。

i)

導体用端子台

JIS C 8201-7-1による。

j)

はんだ接続

JIS C 61191-1による。

接続器具は,結線後適切な位置に固定するための十分な手段を提供しなければならない。

a)〜j) に記載する規格と同等以上の安全性を満たす場合は,異なる端子又は接続技術を用いてもよい。

端子が端子箱内のPVコネクタによるものは,IEC 62852の関連要求事項に適合しなければならない。

ケーブル及びセルコネクタのはんだ結線は,導体を適切な位置に固定するための追加的な手段をもたな

ければならない。

溶接による接続も認める。

4.4.3

適合性確認

適合性は,5.3.19に基づく試験によって確認する。

10

C 62790:2020

4.5

コネクタ

端子箱の一部であるPVコネクタ及び端子箱にケーブルを介して接続するPVコネクタは,IEC 62852の

要求事項に適合しなければならない。PVコネクタに接続するケーブルは,IEC 62930の5.1.2に従う。こ

のうち,PVモジュールに直接つながるケーブルは,JIS C 3664のクラス5の要求事項に適合したものが望

ましい。PVモジュールに直接つながらないケーブルは,JIS C 3664のクラス2の要求事項に適合したもの

でもよい。コネクタの電流及び電圧の定格値は,端子箱の定格値以上とする。

4.6

ケーブル

端子箱に接続しているケーブルは,IEC 62930の要求事項に適合したものが望ましい。ケーブルの電流

及び電圧の定格値は,端子箱の定格値以上とする。

4.7

耐経年劣化性

故障したとき安全性を損なう部品は,耐経年劣化性がなければならない。

4.8

一般設計

4.8.1

ストレスに対する保護

端子箱は,通常使用において発生する電気的ストレス,機械的ストレス及び環境的ストレスに対してケ

ーブル及び端子を十分に保護するような設計及び寸法でなければならない。

4.8.2

導体の接続

端子箱は,製造業者が指定する導体の種類及び断面積で設計しなければならない。導体の接続に加えて,

例えば鋭利な端面を避けるなど,導体の絶縁に損傷が発生しないように注意しなければならない。

4.8.3

開口部の保護

開口部は,全て5.3.15の試験に適合する適切なカバー(蓋,プラグキャップなど)を設けなければなら

ない。カバーは,工具を使わなければ外せないようにしなければならない。

これらの要求事項は,機械的打撃によって取り外すノックアウト部分にも適用できる。

4.8.4

絶縁バリア

充電部と接触可能な金属との間,又は電位が異なる非絶縁充電部間の唯一の絶縁を提供する重合材によ

る絶縁バリアは,意図する用途に対して十分な厚さ及び適切な材料でなければならない。絶縁バリアは,

工具を使わなければ外せないようにしなければならない。

4.8.5

再配線可能な開閉形端子箱

3.1.1に基づく開閉形端子箱で再配線可能な接続をもつものは,次のように設計しなければならない。

a) 導体は,端子によるせん断応力及び引張応力から保護され,ねじれが発生しないような方法で固定さ

れるように配慮されている。

b) 端子箱は,製造業者が指定する太陽光発電システムでの使用に適したケーブルが接続可能である。

c) 端子箱は,導体接続に十分な容積がある。

4.9

保護等級(IP)

端子箱は,JIS C 0920におけるIP55カテゴリー1以上の保護等級をもたなければならない。

4.10

耐電圧

端子箱は,5.3.6に基づく試験電圧に対応するインパルス耐電圧試験及び実効値耐電圧試験に耐えなけれ

ばならない。

4.11

周囲温度範囲

端子箱は,4.1に規定する周囲温度範囲の温度上限値及び温度下限値に耐えなければならない。ただし,

製造業者が4.1に規定する周囲温度範囲よりも高い温度上限値及び/又は低い温度下限値を指定する場合

11

C 62790:2020

は,これらの温度上限値及び/又は温度下限値に耐えなければならない。

4.12

ケーブル係留

ケーブル係留は,接続するケーブルに適していなければならない。許容可能なケーブル径は,製造業者

が指定しなければならない。

ケーブルをクランプするために挿入された部品は,組立状態で端子箱内に固定されるのであれば,許容

される。

ケーブル係留は,絶縁材料又は金属製とすることができる。金属製の場合は,次の要求事項のいずれか

を満たさなければならない。

a) 故障が発生した場合に接触可能な金属部が充電部にならないように,絶縁材料によるカバーをもつ。

b) JIS C 0920で規定するテストフィンガによる接触が不可能とする。

適合性は,5.3.21の試験によって確認する。

4.13

機械的強度

端子箱の機械的強度は,次による。

a) 端子箱は,試験プログラムによる機械的ストレス暴露後に,安全性を損なうような損傷を示してはな

らない。

b) 最終用途用に組立てが終わった端子箱内では,接点が接点挿入部にしっかりと保持されていなければ

ならない。

c) 試験プログラムに従って各ストレスに暴露された後に,内部絶縁は通常用途を損なうような損傷を示

してはならない。

4.14

絶縁

4.14.1

絶縁の種類

端子箱は,IEC 61140による絶縁保護クラス及び端子箱の意図する用途によって,絶縁の種類を表1か

ら選定しなければならない。

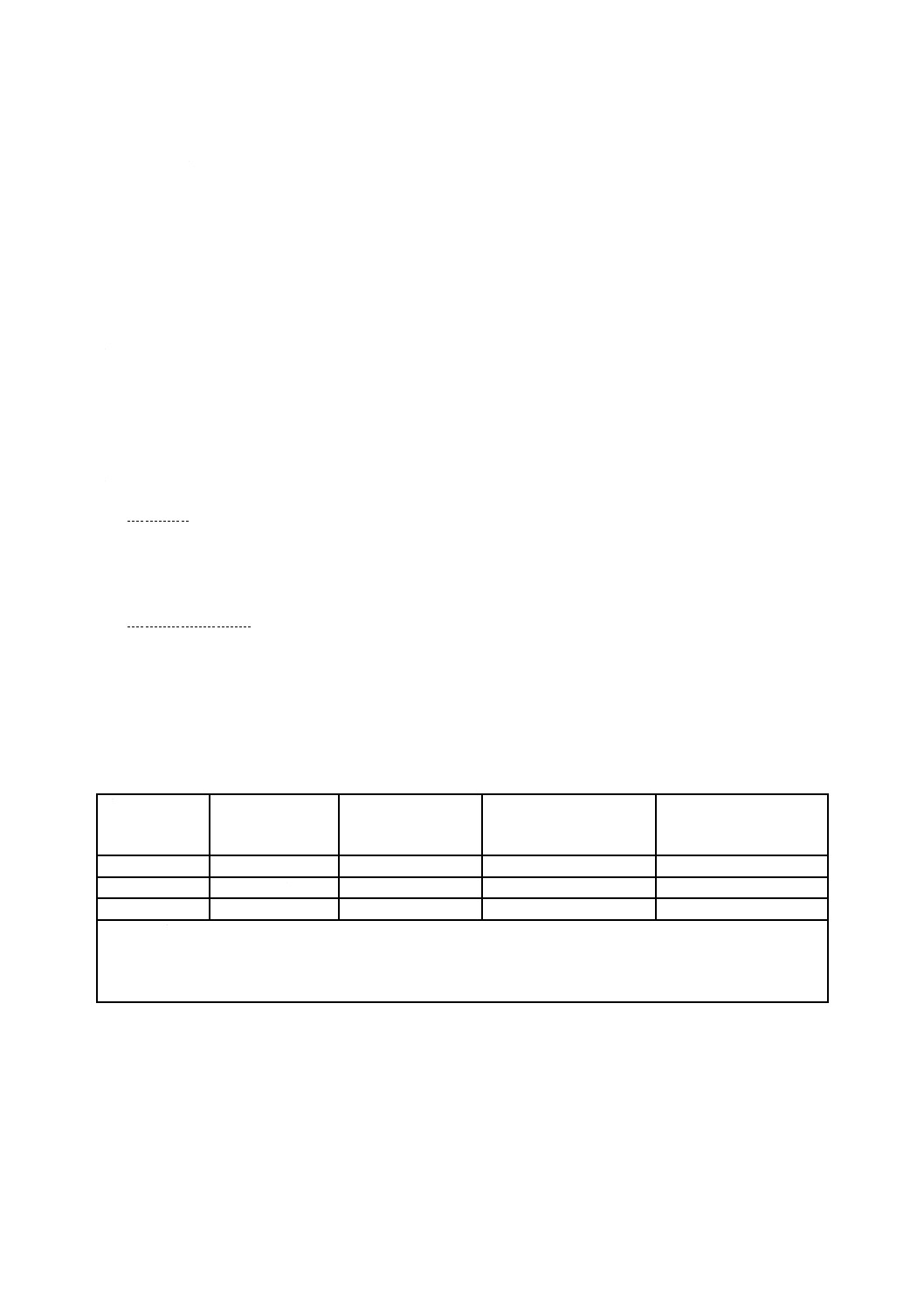

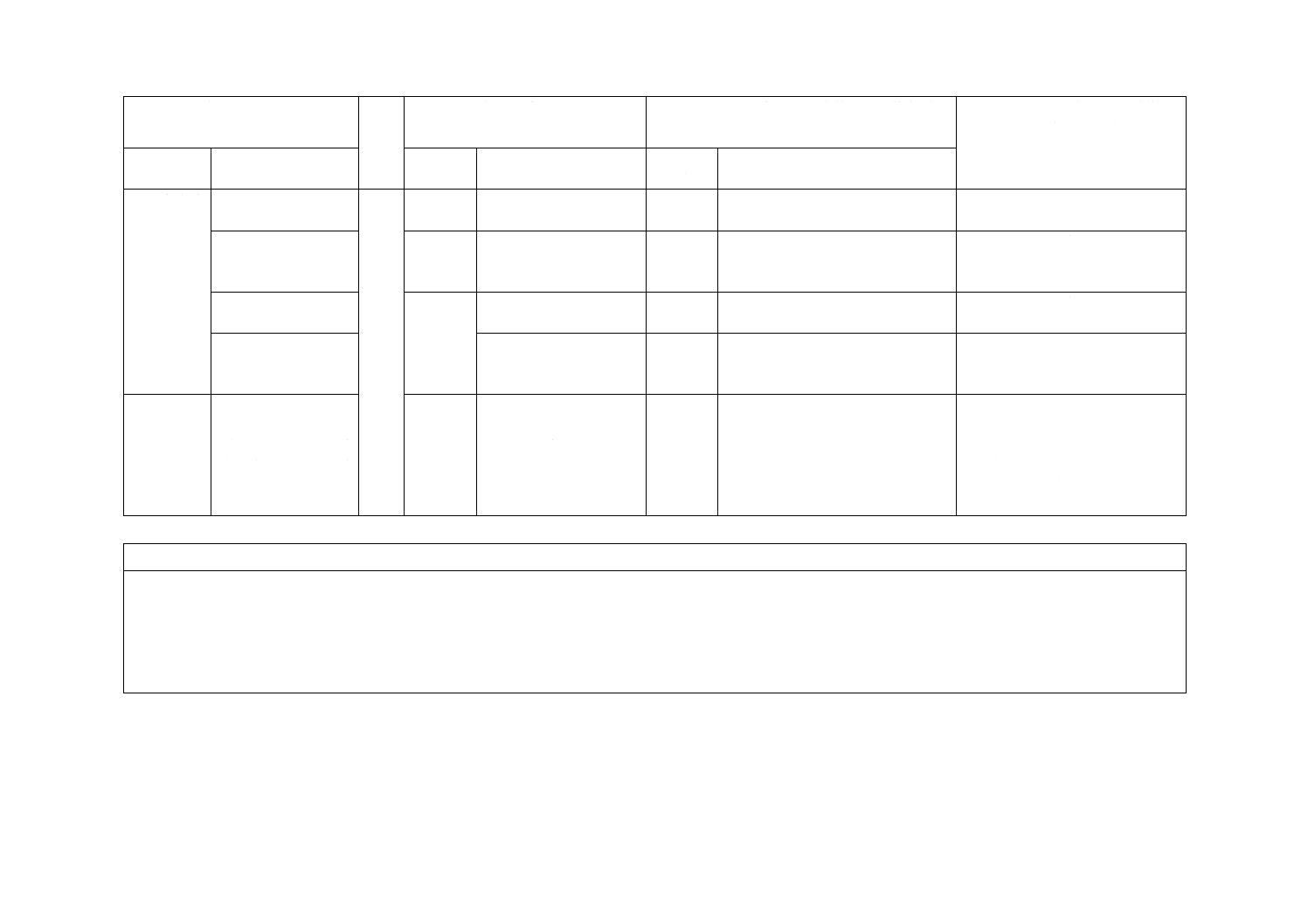

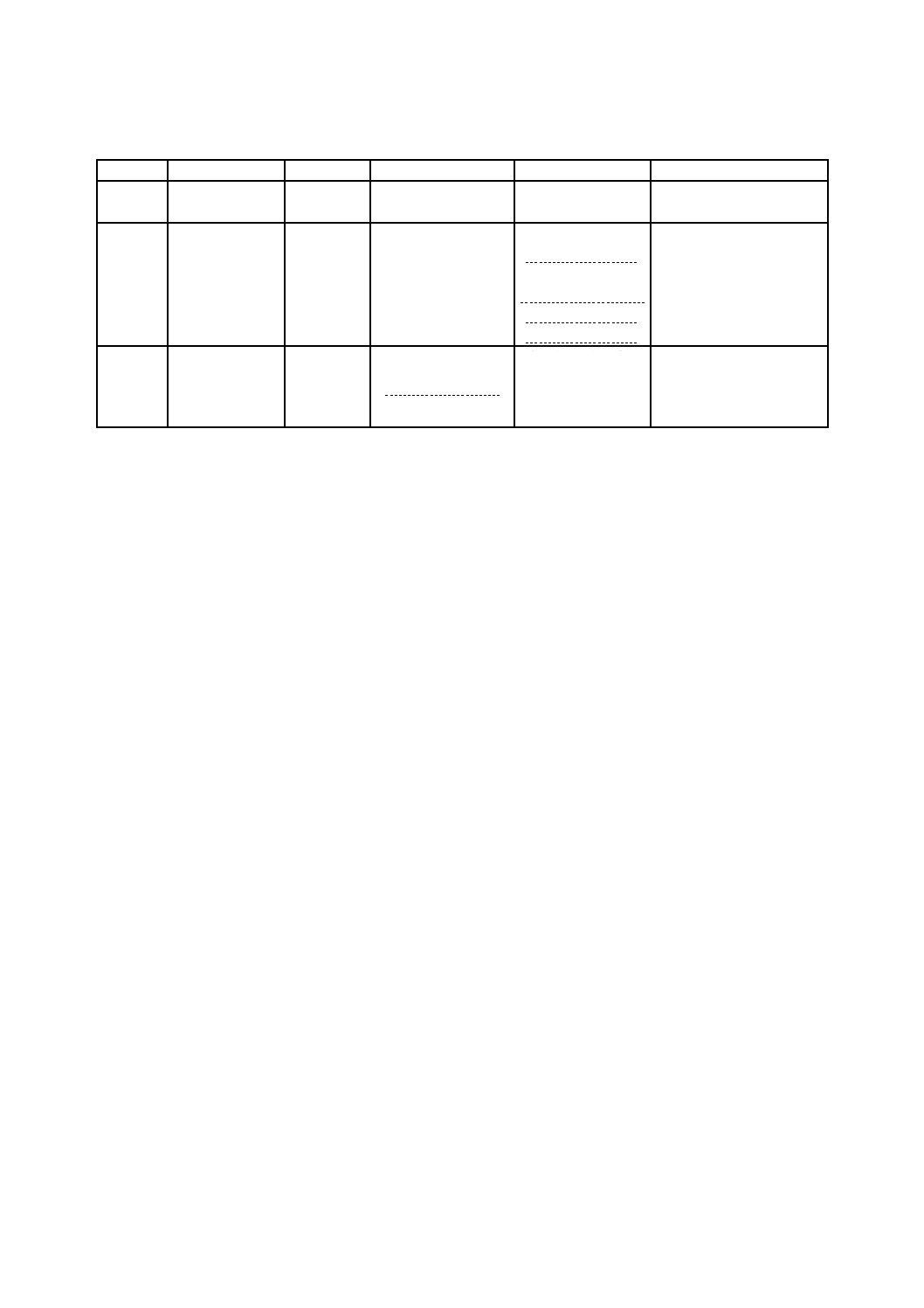

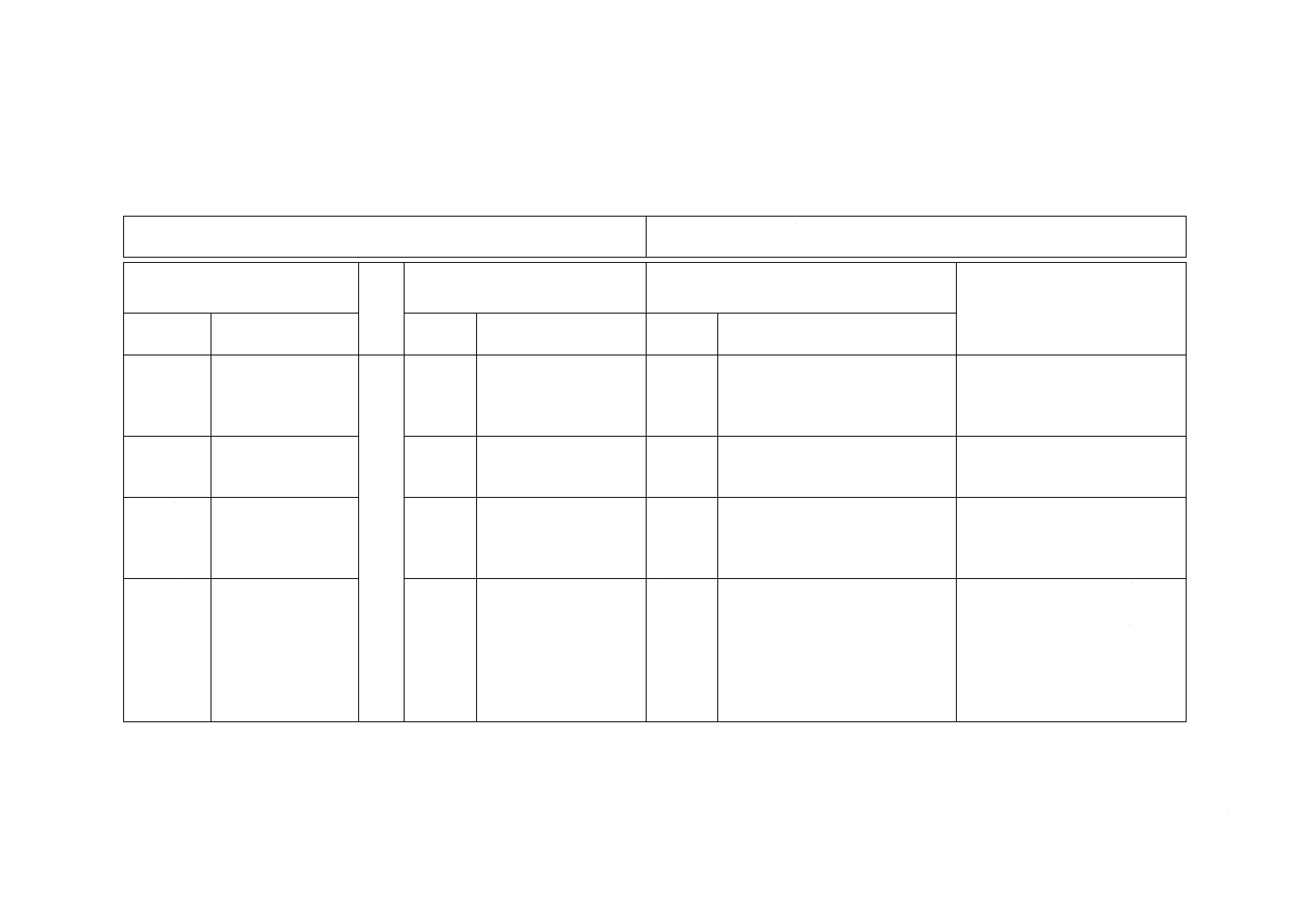

表1−必要な絶縁の種類

絶縁保護クラス

(IEC 61140)

直接接触に対する

保護

充電部と接触可能な

表面との間の絶縁

3.1.1(開閉形端子箱)に

基づく端子箱用接続器具

間の絶縁a)

同一回路中の極性の異な

る充電部間の絶縁

クラス0

必要

B

R

B

クラスII

必要

R

R

B

クラスIII

不要

F

R

F

B 基礎絶縁

R 強化絶縁又は二重絶縁

F

機能絶縁

注a) この列は,フラッシュアークに対する保護だけを規定する。

4.14.2

基礎絶縁

基礎絶縁は,5.3.6の二つの電圧試験に耐え,かつ,4.15の沿面距離及び空間距離の要求事項に適合しな

ければならない。

4.14.3

付加絶縁

付加絶縁には,基礎絶縁と同じ要求事項を適用しなければならない。

12

C 62790:2020

4.14.4

二重絶縁

二重絶縁は,片方の絶縁(基礎絶縁又は付加絶縁)の故障が他方の保護機能を損なわないように設計し

なければならない。付加絶縁は,工具なしで除去できてはならない。

基礎絶縁及び付加絶縁が個別に試験できない二重絶縁は,強化絶縁とみなさなければならない。

4.14.5

強化絶縁

強化絶縁は,5.3.6の二つの電圧試験に耐えなければならない。また,強化絶縁の空間距離は,表2から

選定しなければならない。

強化絶縁の沿面距離は,表3の基礎絶縁の値の2倍とする。

4.15

空間距離及び沿面距離

4.15.1

空間距離

充電部と接触可能な表面との空間距離は,定格電圧に応じた表2による値以上でなければならない。

端子箱内の他の空間距離は,全て,使用電圧に応じた表2の基礎絶縁及び/又は強化絶縁の要求事項に

適合しなければならない。

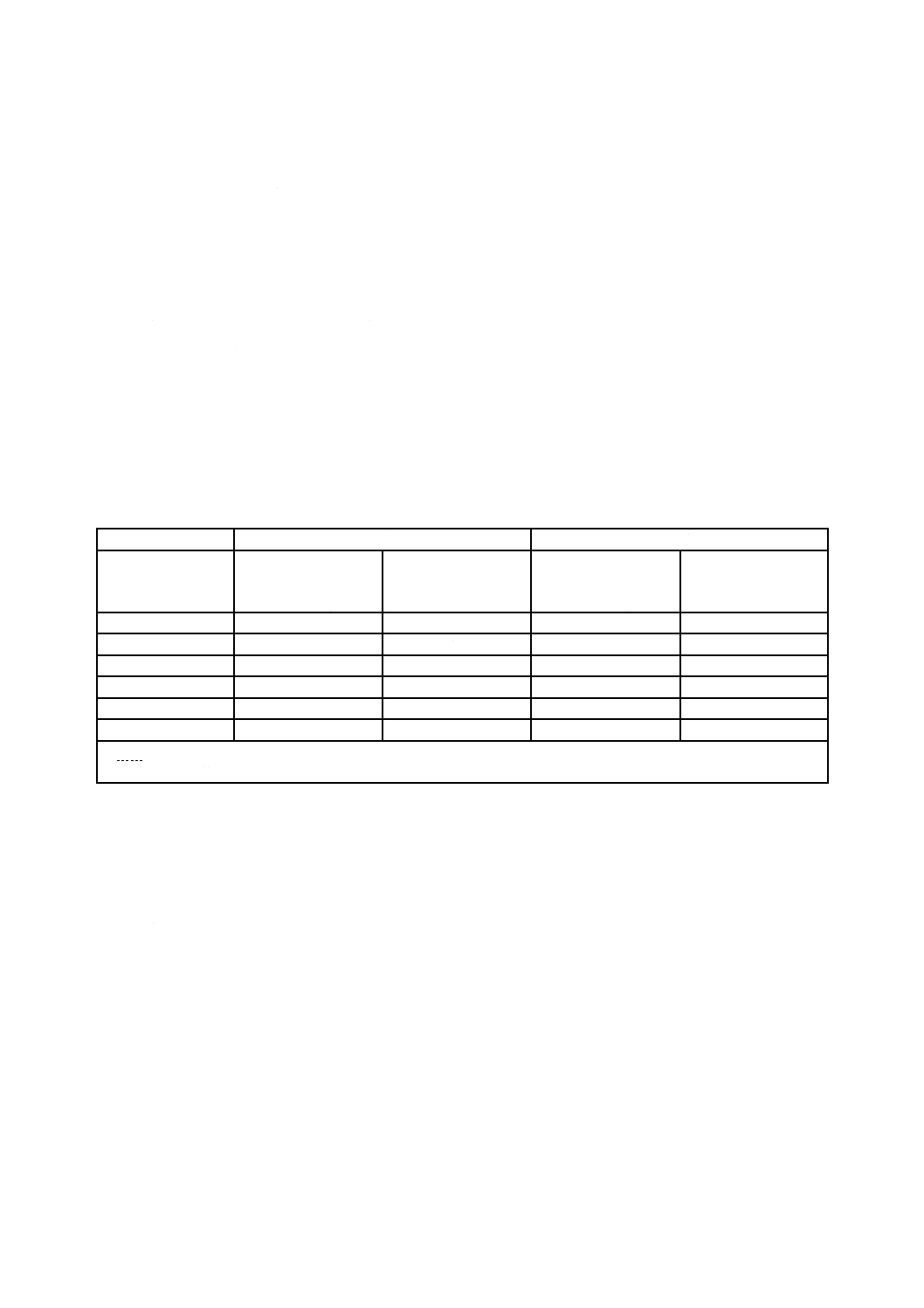

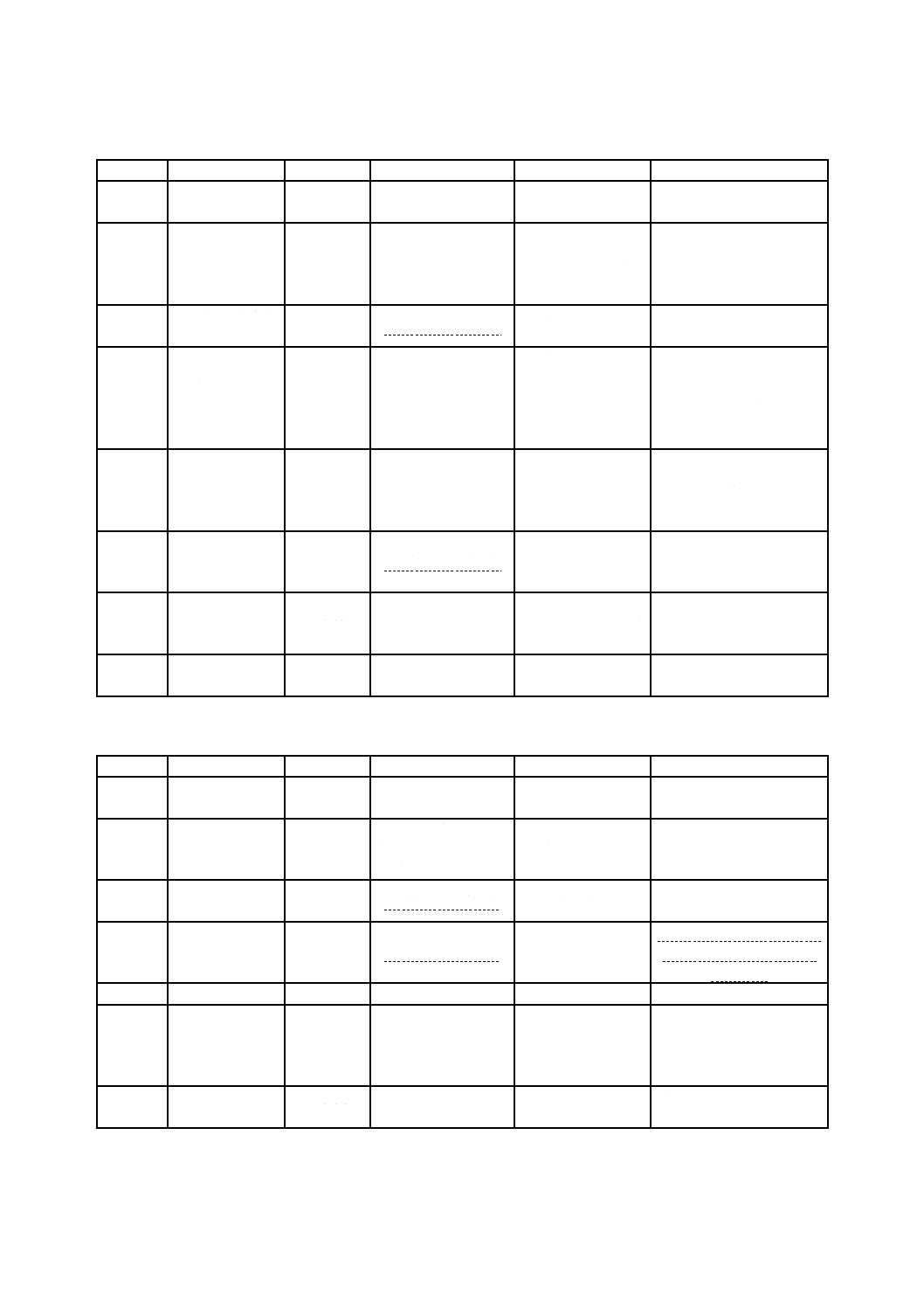

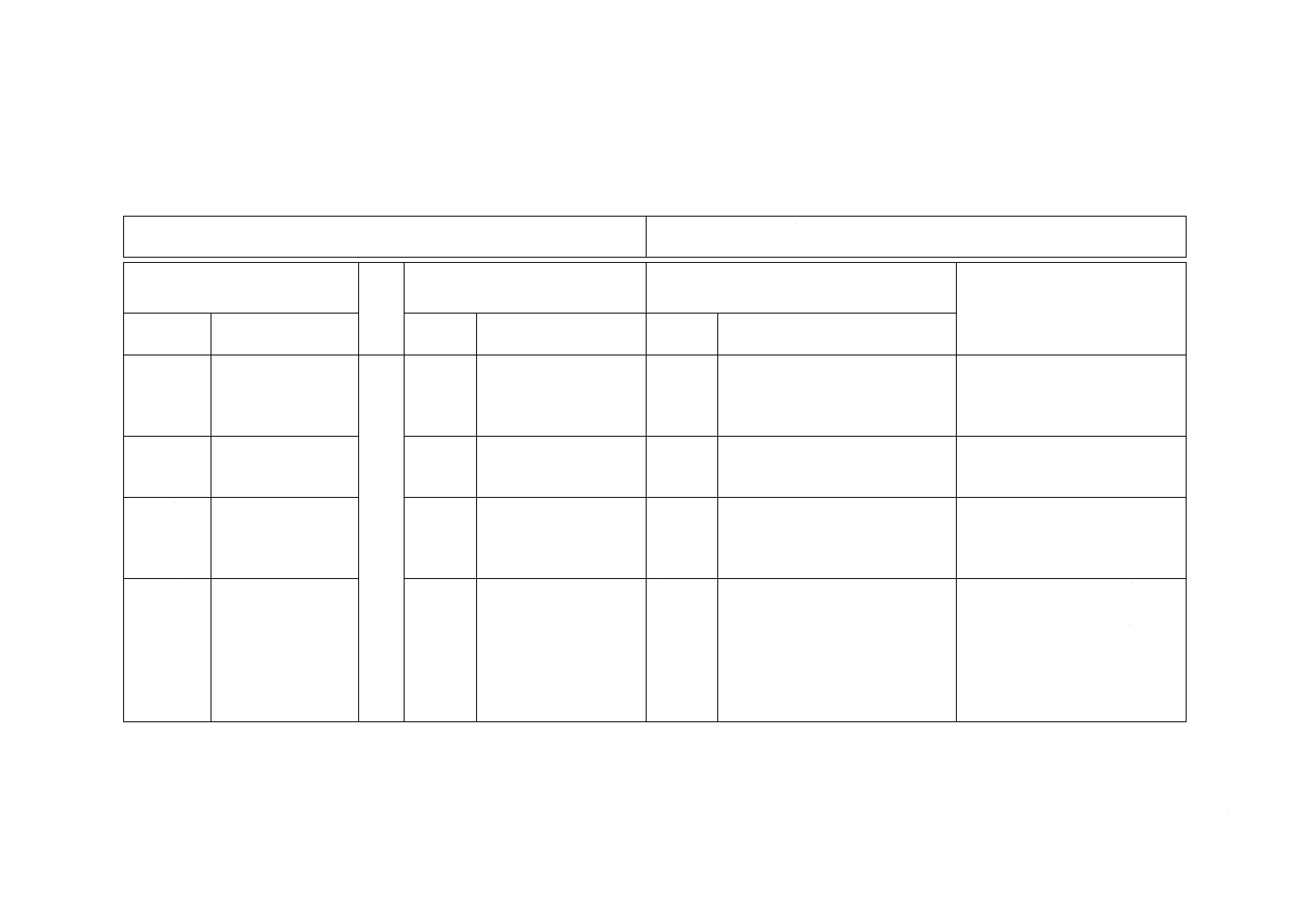

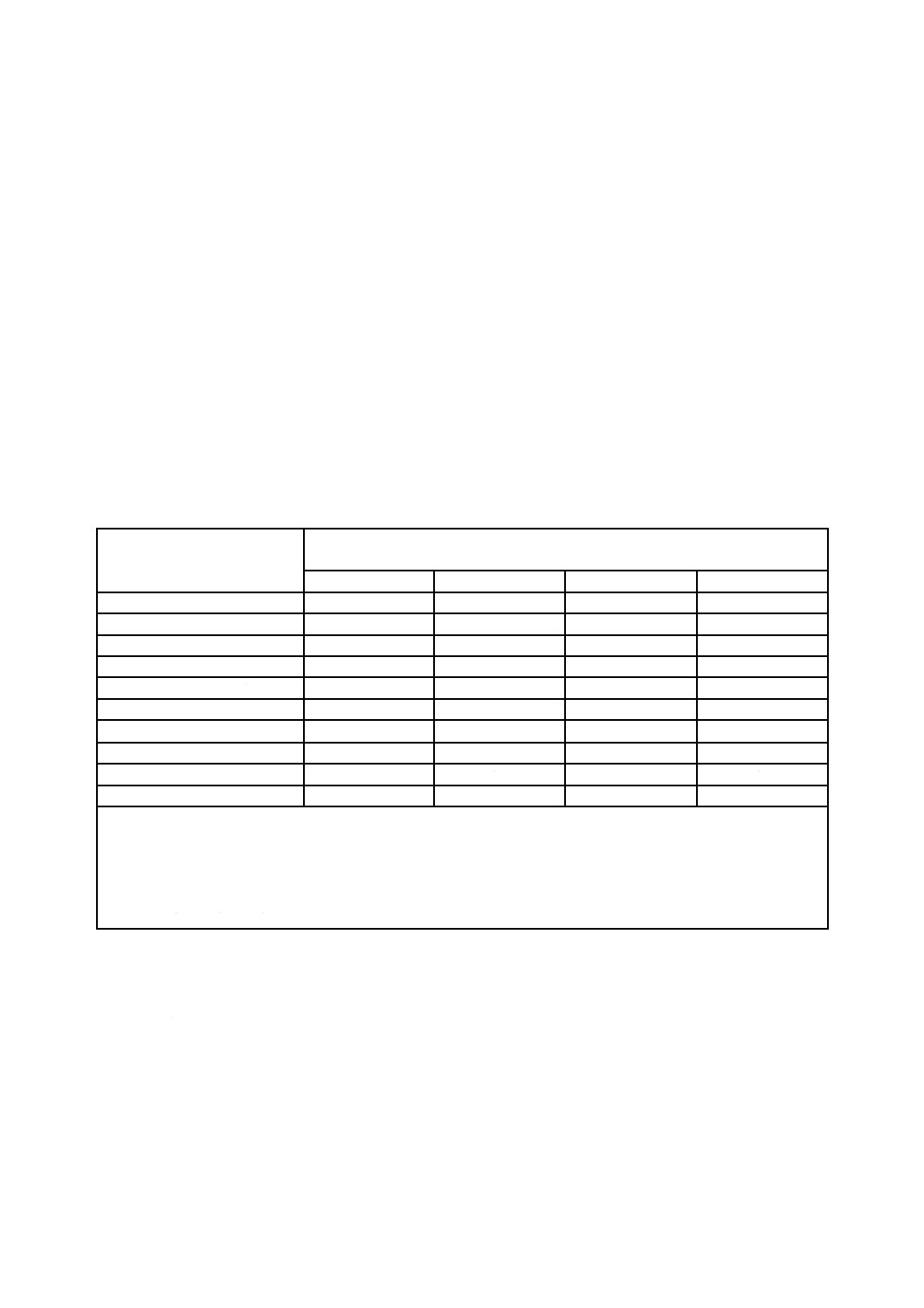

表2−定格インパルス電圧及び最小空間距離

基礎絶縁

強化絶縁

定格電圧又は動作

直流電圧

V

定格インパルス電圧

kV(1.2/50 µs)

空間距離

mm

定格インパルス電圧

kV(1.2/50 µs)

空間距離

mm

100

1.5

0.5

2.5

1.5

150

2.5

1.5

4.0

3.0

300

4.0

3.0

6.0

5.5

600

6.0

5.5

8.0

8.0

1 000

8.0

8.0

12

14

1 500

10

11

16

19

100 V未満の汚損度2に対する最小値は0.2 mm,汚損度3に対する最小値は0.8 mm。

注記 この表の値は,JIS C 60664-1の過電圧カテゴリIII,標高2 000 mまでとして引用。

4.15.2

沿面距離

4.15.2.1 一般

充電部と接触可能な表面との沿面距離は,強化絶縁又は二重絶縁について,4.15.2.3の材料グループごと

に4.15.2.2に規定する汚損度を考慮し,定格電圧に応じた表3による値以上でなければならない。

再配線可能な端子箱は,接続ケーブルの終端用クランプ装置間においては,端子箱の定格電圧に応じ,

表3の強化絶縁又は二重絶縁の要求事項に適合しなければならない。

端子箱内の他の沿面距離は全て,製造業者の指定する使用電圧に応じた表3の基礎絶縁の要求事項に適

合しなければならない。

13

C 62790:2020

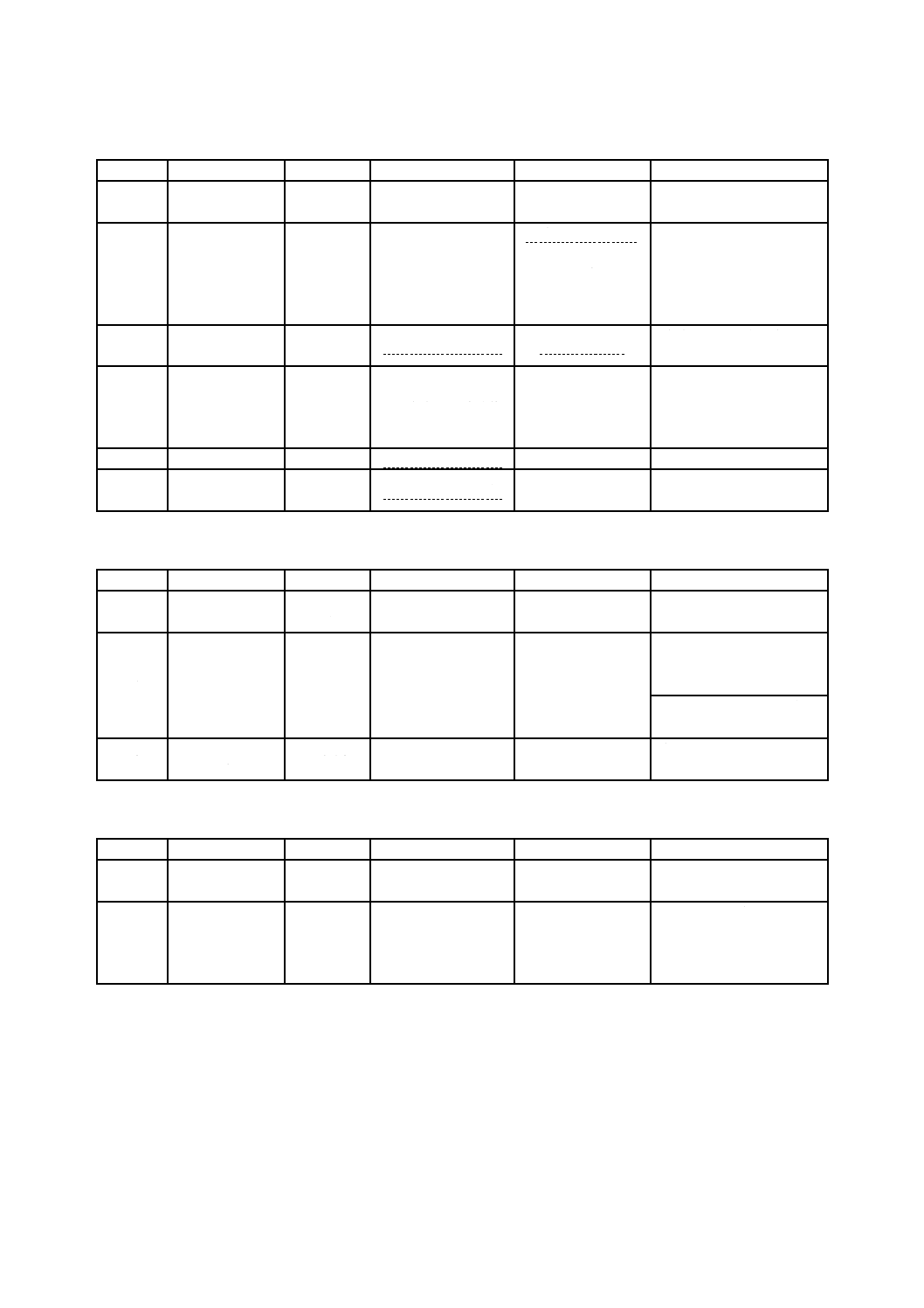

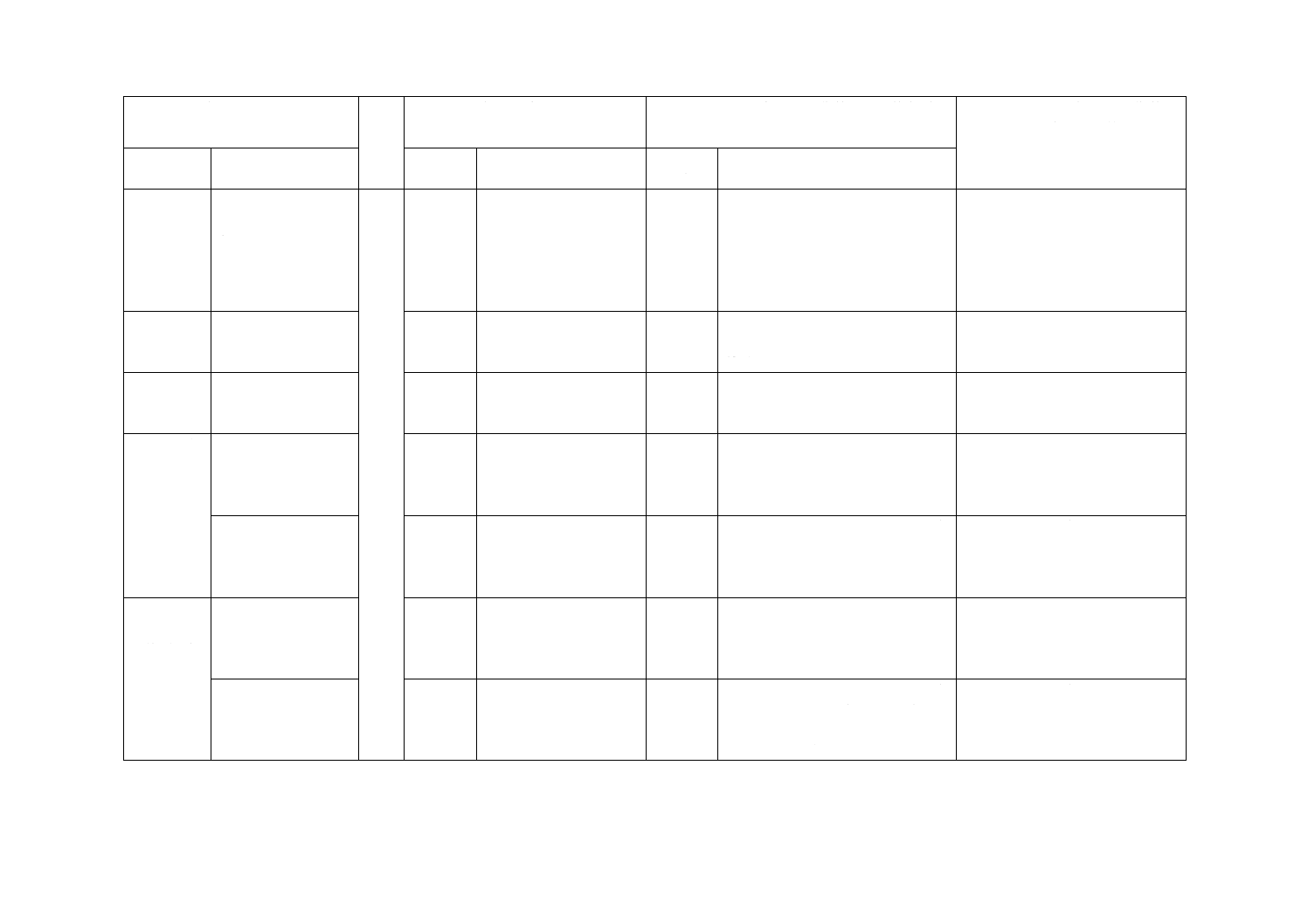

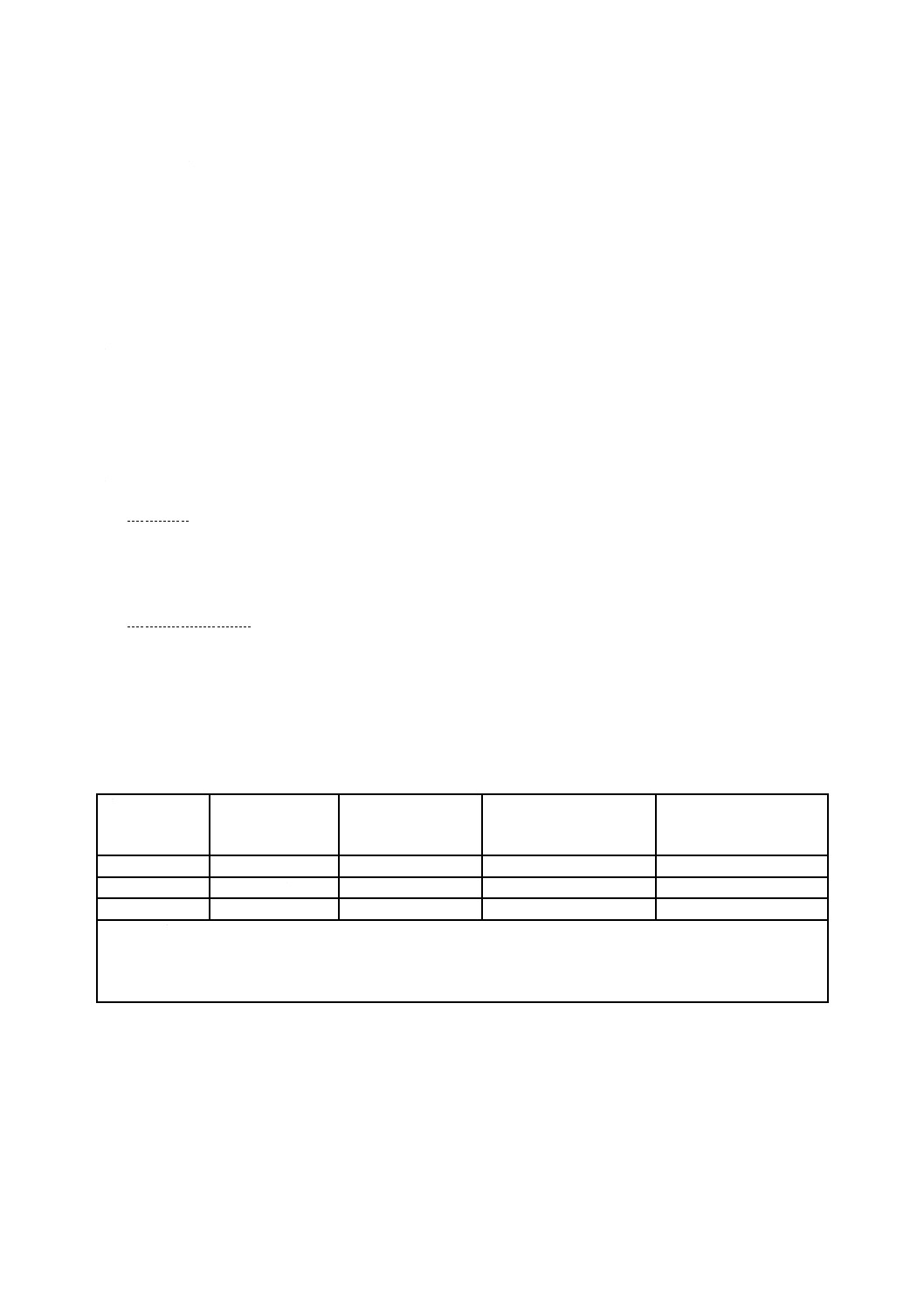

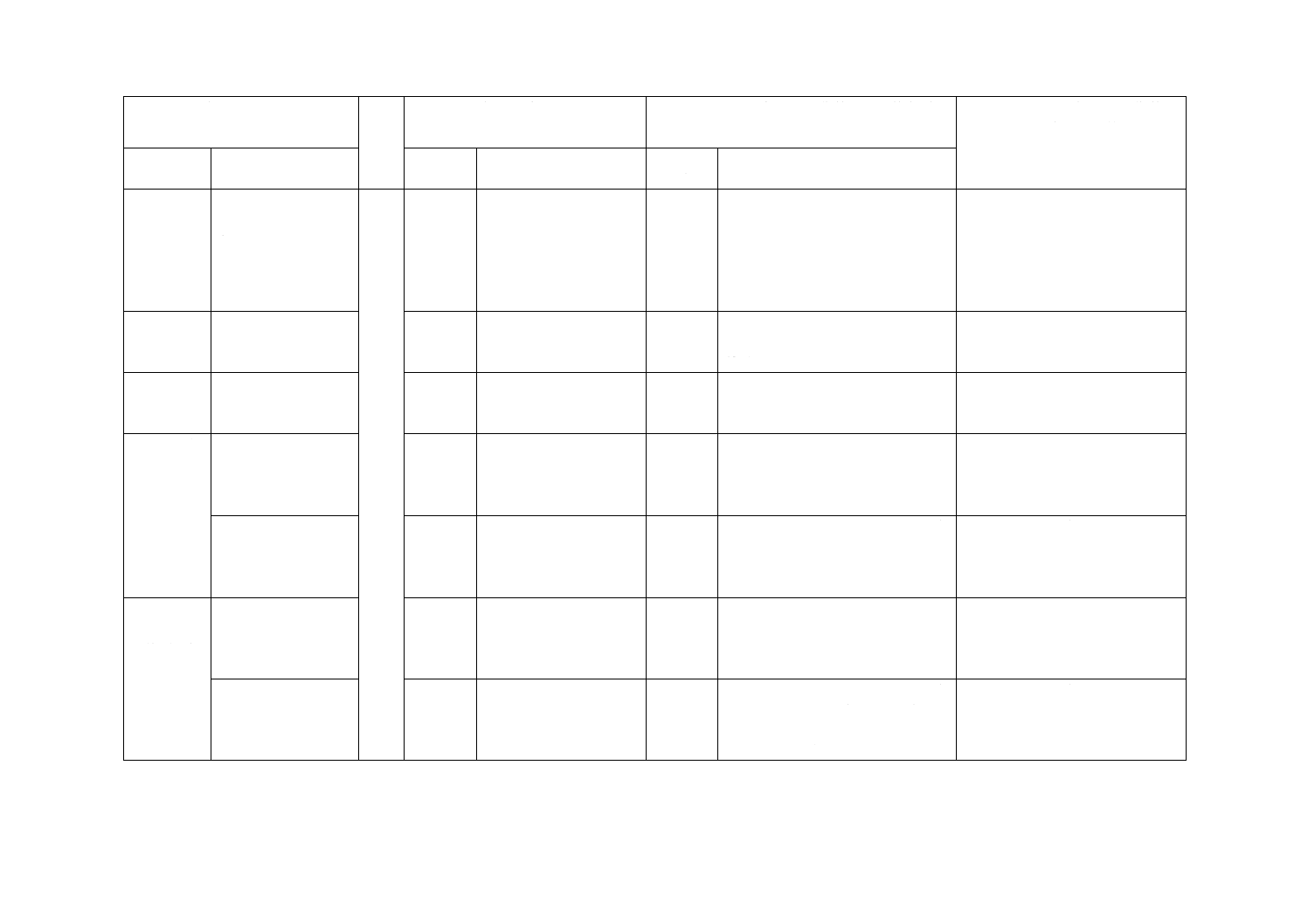

表3−基礎絶縁の沿面距離

単位 mm

定格電圧又

は使用電圧

(V)

汚損度1

汚損度2

汚損度3

セメントジョ

イントを通し

ての距離

全材料グ

ループ

材料グル

ープI

材料グル

ープII

材料グル

ープIII

材料グル

ープI

材料グル

ープII

材料グル

ープIII

35以下

0.2

0.6

1.0

1.2

1.5

1.7

1.9

0.1

100

0.3

0.7

1.0

1.4

1.8

2.0

2.2

0.2

150

0.3

0.8

1.1

1.6

2.0

2.2

2.5

0.3

200

0.4

1.0

1.4

2.0

2.5

2.8

3.2

0.3

300

0.7

1.5

2.1

3.0

3.8

4.2

4.7

0.5

600

1.7

3.0

4.3

6.0

7.6

8.6

9.5

0.7

1 000

3.2

5.0

7.1

10

13

14

16

1.0

1 500

5.2

7.5

10

15

19

21

24

1.7

線形内挿法を許容する。

強化絶縁又は二重絶縁の場合の値は,基礎絶縁の値の2倍とする。

PVモジュールと端子箱との間の接着面の絶縁が十分であるかどうかは,より高い試験電圧(関連した

試験参照)を考慮し5.4の試験グループE,試験グループF及び試験グループGによって確認する。セメ

ントジョイントは,表3の右端列の寸法とする。

注記 セメントジョイントについての詳細は,JIS C 61730-1で確認できる。

4.15.2.2 汚損度

危険充電部と外郭外部の接触可能な表面との沿面距離及び空間距離は,汚損度3に基づく値を適用しな

ければならない。外郭内の距離は,汚損度2に基づく値を適用しなければならない。ただし,外郭内の距

離が附属書Bの関連要求事項を満たす場合は,汚損度1を適用してもよい。

ポッティング材料を用いている場合は,端子箱をPVモジュール(5.2.5に規定する試験体)に取り付け

た状態で附属書Bの試験を行わなければならない。

4.15.2.3 比較トラッキング指数(CTI)

絶縁材料は,JIS C 2134に基づいて試験を行った場合,比較トラッキング指数(CTI)によって四つの

材料グループに分類する。

材料グループI

CTI≧600

材料グループII

400≦CTI<600

材料グループIIIa

175≦CTI<400

材料グループIIIb

100≦CTI<175

溶液Aを用いたJIS C 2134に規定の方法によって検証されるPTI(保証トラッキング指数)が材料グル

ープに対して規定された下限値以上の場合,絶縁材料をこれら四つのグループの一つに含める。

材料グループに規定した値は基準値であり,JIS C 2134の試験電圧に基づくものである。

注記 CTI値は,PVモジュール又はPVシステムの,システム電圧又は動作電圧とは関連しない。

JIS C 2134による比較トラッキング指数(CTI)の試験は,試験条件下における各種絶縁材料の特性を

比較するように設計している。これは,定性比較を示すが,導電路を形成する傾向をもつ絶縁材料の場合

には定量比較も示す。

4.16

絶縁部品

4.16.1

外側可触部分

14

C 62790:2020

絶縁材料から構成され,絶縁材料が劣化すると端子箱の安全性を損なう可能性のある外側の可触部分は,

次の要求事項に適合しなければならない。

a) JIS C 60695-11-10によるV-1以上の燃焼性等級でなければならない。これは,材料供給者のデータシ

ート,最終製品又は試験板上の試験によって立証しなければならない(5.3.12.1参照)。

壁厚が3.0 mm未満の場合は,更にJIS C 60695-11-20による燃焼性等級5Vを,最終製品で満たさ

なければならない(5.3.12.2参照)。

b) 耐候性は,5.3.11による試験を行った後,5.3.14 a) のグローワイヤ試験を行い合格しなければならな

い。

c) 耐熱性は,5.3.13 a) に合格しなければならない。

d) JIS C 2143-5又はJIS C 2143-1による相対熱的耐久性指数(RTE),相対温度指数(RTI)又は温度指

数(TI)を技術情報として記載し,かつ,これらの値は上限温度以上でなければならない。

注記 UL 746Bに適合して評価したRTI値は,RTEと代替できる。

4.16.2

充電部を指定する位置に保持する内部部品

充電部を規定位置に保持する絶縁材料からなる内部部品は,次の要求事項に適合しなければならない。

a) JIS C 60695-11-10によるHB以上の燃焼性等級でなければならない。これは材料供給者のデータシー

ト,最終製品又は試験板上の試験によって立証しなければならない(5.3.12.1参照)。

b) 5.3.14 b) による試験に合格しなければならない。

c) 耐熱性は,5.3.13 b) に合格しなければならない。

d) JIS C 2143-5又はJIS C 2143-1による相対熱的耐久性指数(RTE),相対温度指数(RTI)又は温度指

数(TI)を技術情報として記載し,かつ,これらの値は上限温度以上でなければならない。

注記 UL 746Bに適合して評価したRTI値は,RTEを代替できる。

この細分箇条の要求事項は,活電部を所定の位置に保持するポッティング材料にも適用する。

4.17

通電部及び耐食性

4.17.1

一般要求事項

金属部品は,腐食によって電気的特性及び機械的特性に関して安全性が損なわれない設計でなければな

らない。

通電部は全て金属製とし,通常使用状態において十分な機械的強度,電気伝導性及び耐食性をもつもの

でなければならない。

4.17.2

電気化学的電位差による腐食

電気化学的電位差による腐食は,JIS C 61730-1の5.5.3.1(一般)の要求事項を適用する。

4.18

シール

ガスケット及びシールは,5.3.15の試験で劣化してはならない。

4.19

バイパスダイオード

PVモジュールのホットスポットに対するぜい弱性の悪影響を制限するために使用するバイパスダイオ

ード及び放熱手段は,PVモジュールに対して十分でなければならない。

バイパスダイオードの並列使用は,両ダイオードの一方が最大接合部温度を超えることなく端子箱の定

格電流を通電することができる場合に限り,使用してもよい。バイパスダイオードを並列使用するときは,

バイパスダイオードは熱的に結合しなければならない。

4.20

機械的打撃によって取り外すノックアウト配線取入口(取出口)

機械的打撃によって取り外すノックアウト配線取入口(取出口)は,端子箱に損傷を与えることなく取

15

C 62790:2020

り外しできなければならない。

ケーブル用のノックアウト配線取入口(取出口)には,欠け又はばりがあってはならない。

配線管用のノックアウト配線取入口(取出口),及び/又ははとめ若しくはメンブレンを使用するノック

アウト孔配線取入口(取出口)の対しては,欠け又はばりは無視する。

適合性は,5.3.20によって確認する。

5

試験

5.1

一般事項

5.1.1

構成

試験プログラムは,部品規格,PVモジュール規格及びPVシステム規格が規定する安全性試験及び適格

性確認試験の両方から構成する。

5.1.2

試験体数

試験は,表4に規定する試験体数で,各試験グループで規定する順序で実施しなければならない。試験

グループごとに新しい試験体を使用しなければならない。

16

C 62790:2020

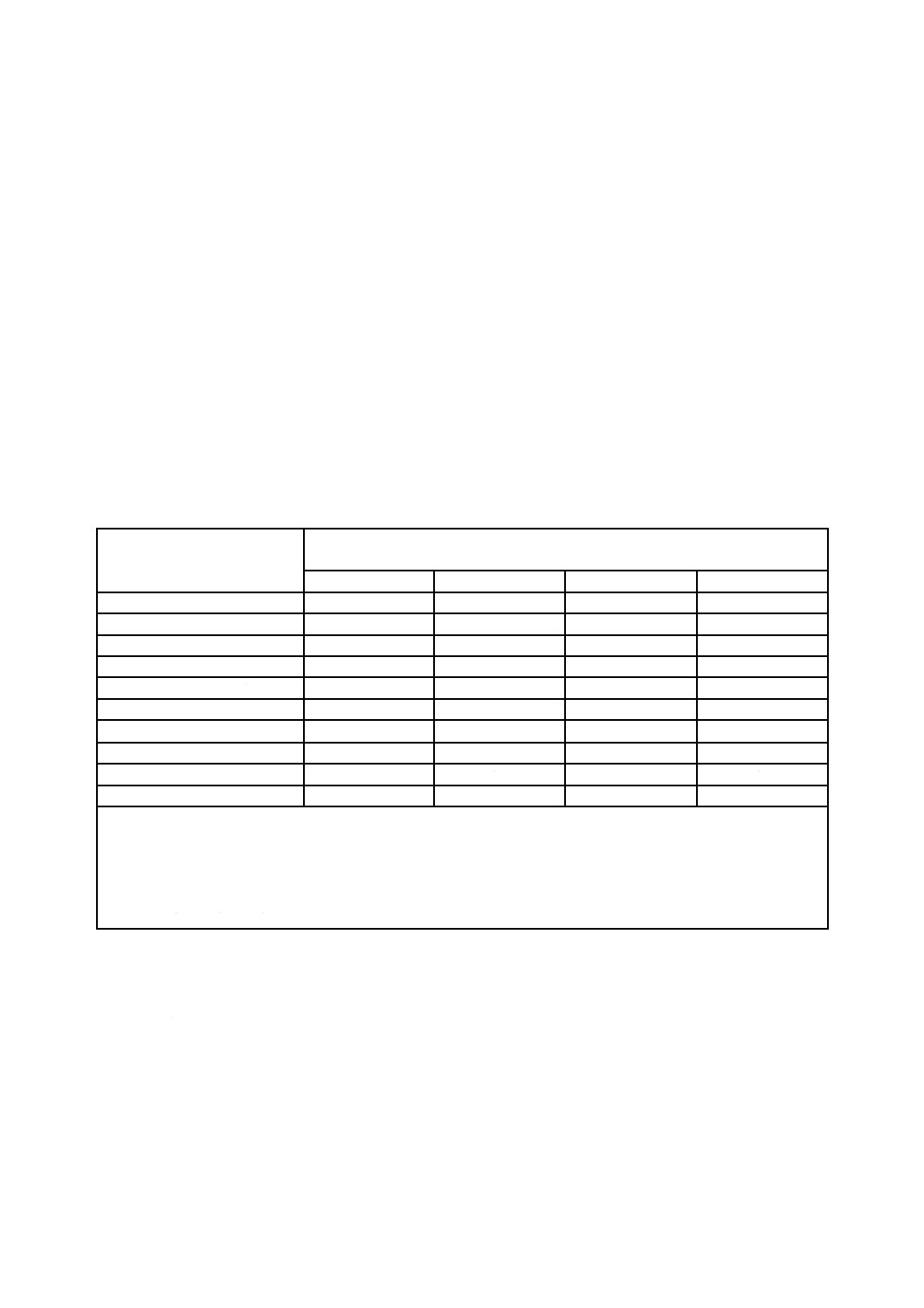

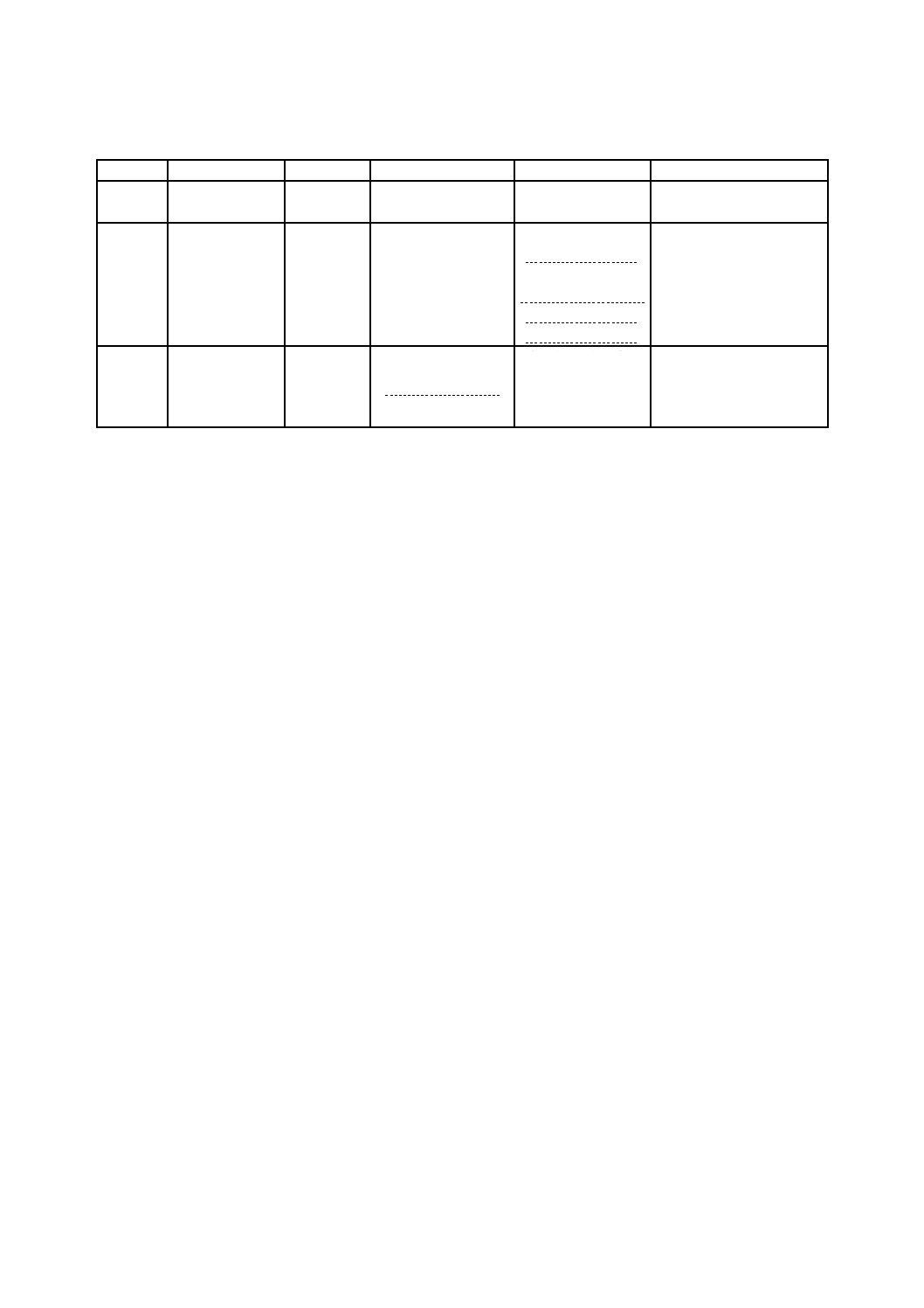

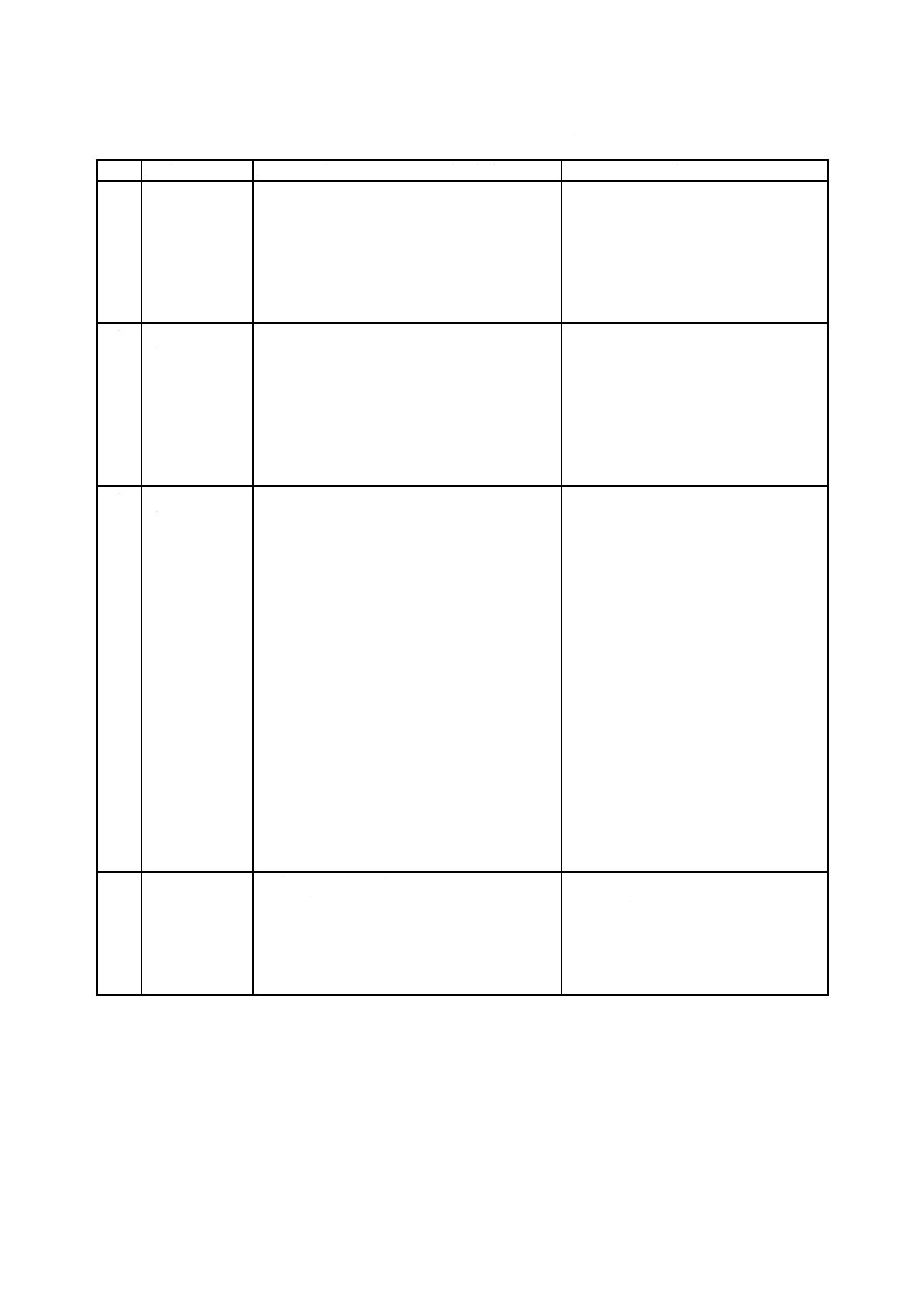

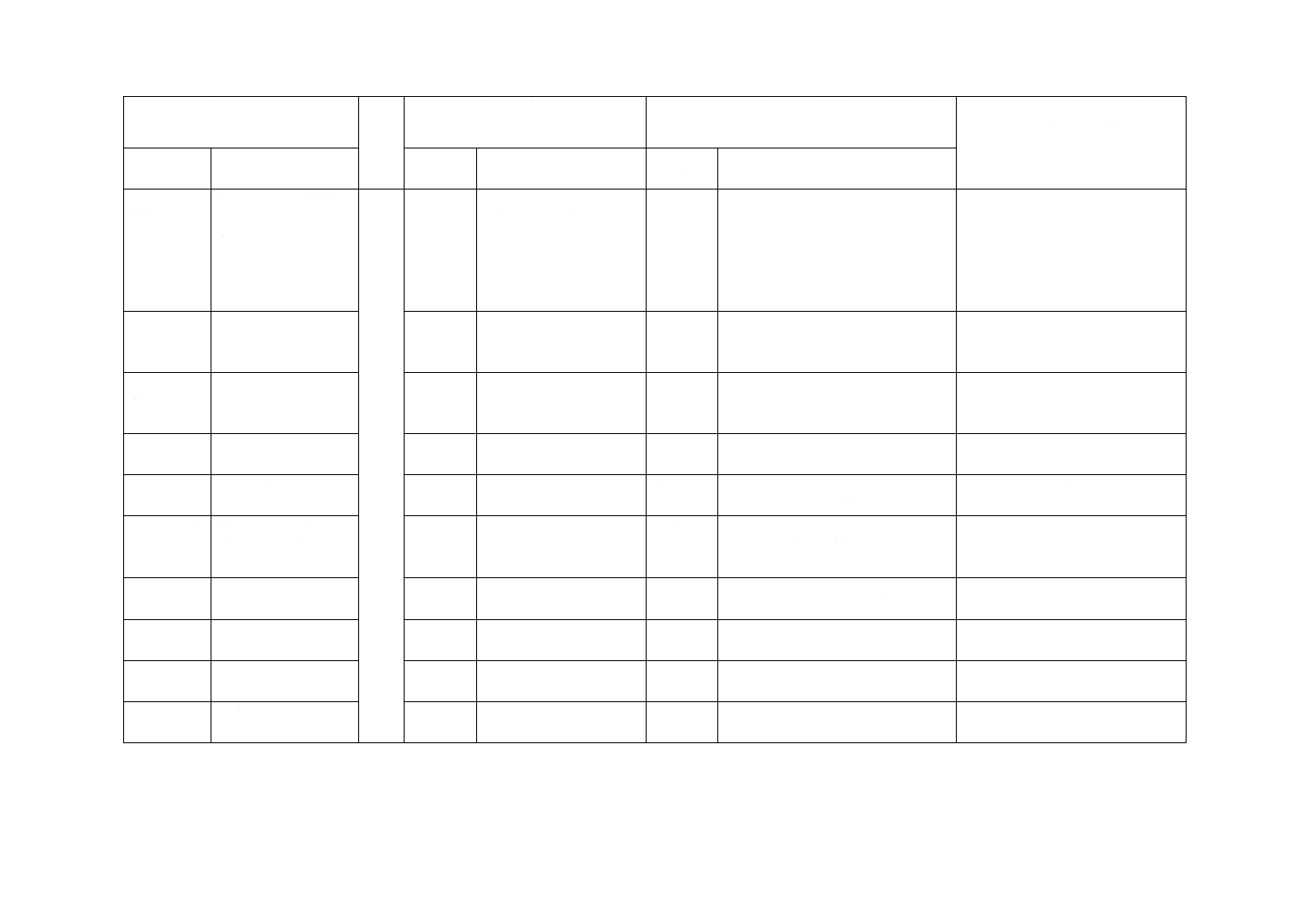

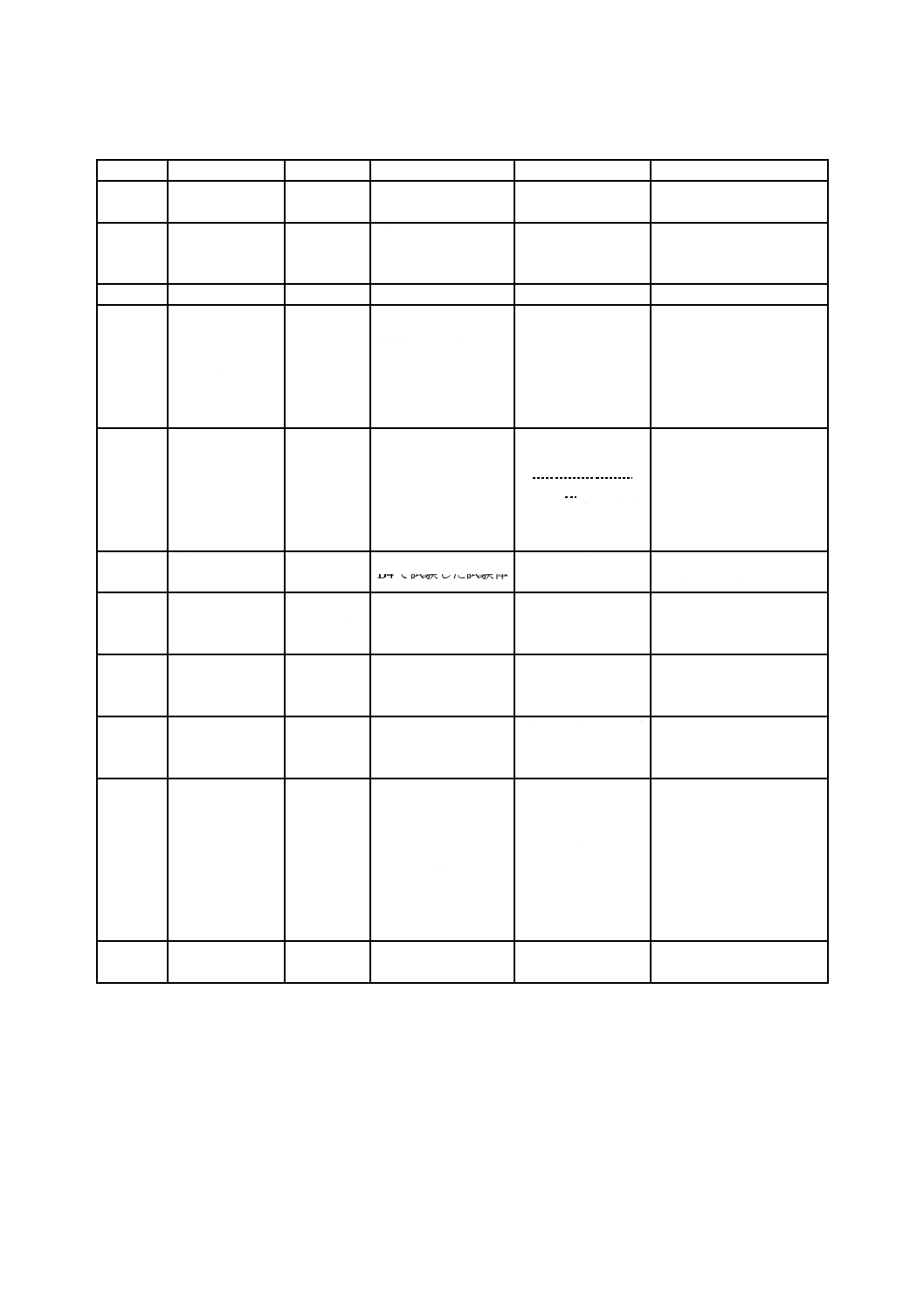

表4−試験体数

試験グルー

プ又は試験

試験体の内容

試験体数

グループA

全ての表示及び構成部品が付いた別個の試験体

1

グループB

全ての表示及び構成部品が付いた別個の試験体

3

B3

外郭の役目を果たす重合材料かつ金属充電部の支えの役目を果たす重合体製の試験プレ

ート

1

B6

ポッティング材料からなる試験プレート(該当する場合)

1

B10

バックシート材料に取り付けた試験体。該当する場合は,ポッティングをしたもの。

1

グループC

全ての表示及び構成部品が付いた別個の試験体

1

グループD

全ての表示及び構成部品が付いた別個の試験体

5

グループE

適切な接着剤で適切なバックシートに取り付けた試験体。該当する場合は,ポッティン

グをしたもの。セル接続は5.2.5に規定するとおり折り曲げて接続する。使用するケーブ

ルを接続する。

1 a)

グループF

適切な接着剤で適切なバックシートに取り付けた試験体。該当する場合は,ポッティン

グをしたもの。セル接続は5.2.5に規定するとおり折り曲げて接続する。使用するケーブ

ルを接続する。

1 a)

グループG

適切な接着剤で適切なバックシートに取り付けた試験体。該当する場合は,ポッティン

グをしたもの。セル接続は5.2.5に規定するとおり折り曲げて接続する。使用するケーブ

ルを接続する。

1 a)

H1

適切な接着剤で適切なバックシートに取り付けた試験体。該当する場合は,ポッティン

グをしたもの。セル接続は5.2.5に規定するとおり折り曲げて接続する。使用するケーブ

ルを接続する。

1 a) b) c)

I1

5.2.6に従って用意した試験体

1 a) b) c)

グループJ

適切な接着剤で適切なバックシート材料に取り付けた試験体。該当する場合は,ポッテ

ィングをしたもの。セル接続は5.2.5に規定するとおり折曲げて接続する。使用するケー

ブルを接続する。

1 a)

注a) 端子箱を複数のバックシート材料上に取り付ける場合,複数の接着剤で取り付ける場合及び/又は複数のポ

ッティング材料でポッティングする場合は,可能性のある全ての組合せについて,適切な試験体数で試験を

行わなければならない。

b) 端子箱が複数の種類のバイパスダイオードを使用する場合,バイパスダイオードに複数の組合せがある場合

及び/又は入力回路によって定格電流が複数ある場合は,可能性のある全ての組合せについて,適切な試験

体数で試験を行わなければならない。

c) ポッティングを行うことでバイパスダイオードにアクセスできなくなる端子箱は,試験機関と協議の上でポ

ッティング前に熱電対を取り付けなければならない。

5.1.3

試験環境

試験計画に別途指定がない限り,試験はJIS C 60068-1の標準大気条件において実施しなければならない。

5.1.4

終端部試験

終端部の試験は,全ての終端部で行わなければならない。

5.1.5

再試験

試験体がいずれかの試験グループの複数の試験で不適合となった場合は,この規格に適合しないとみな

す。いずれかの試験グループの一つの試験で不適合になった試験体は,その試験及びその結果に影響を及

ぼした可能性のある先に実施した試験を新しい試験体を用いて再度実施し,これら再試験の全てに合格し

なければならない。

5.1.6

目視検査

目視によって,著しい欠陥がないかを確認しなければならない。

17

C 62790:2020

5.2

試験体の準備

5.2.1

前処理

試験体は,試験前に(25±5)℃で24時間,JIS C 60068-1に規定する標準大気条件において前処理を行

わなければならない。

5.2.2

端子箱の接続

試験は,製造業者が端子箱に別途導体の種類を指定しない限りは,当該端子箱用に指定された種類の銅

製導体を用いて行わなければならない。終端部があらゆる種類(単線,より線及び可とう線)の導体で提

供されている場合は,最も厳しい状態に相当する導体を用いて実施しなければならない。

5.2.3

セル接続

セル接続については,製造業者が指定する導体を最悪状態になるように接続しなければならない。

5.2.4

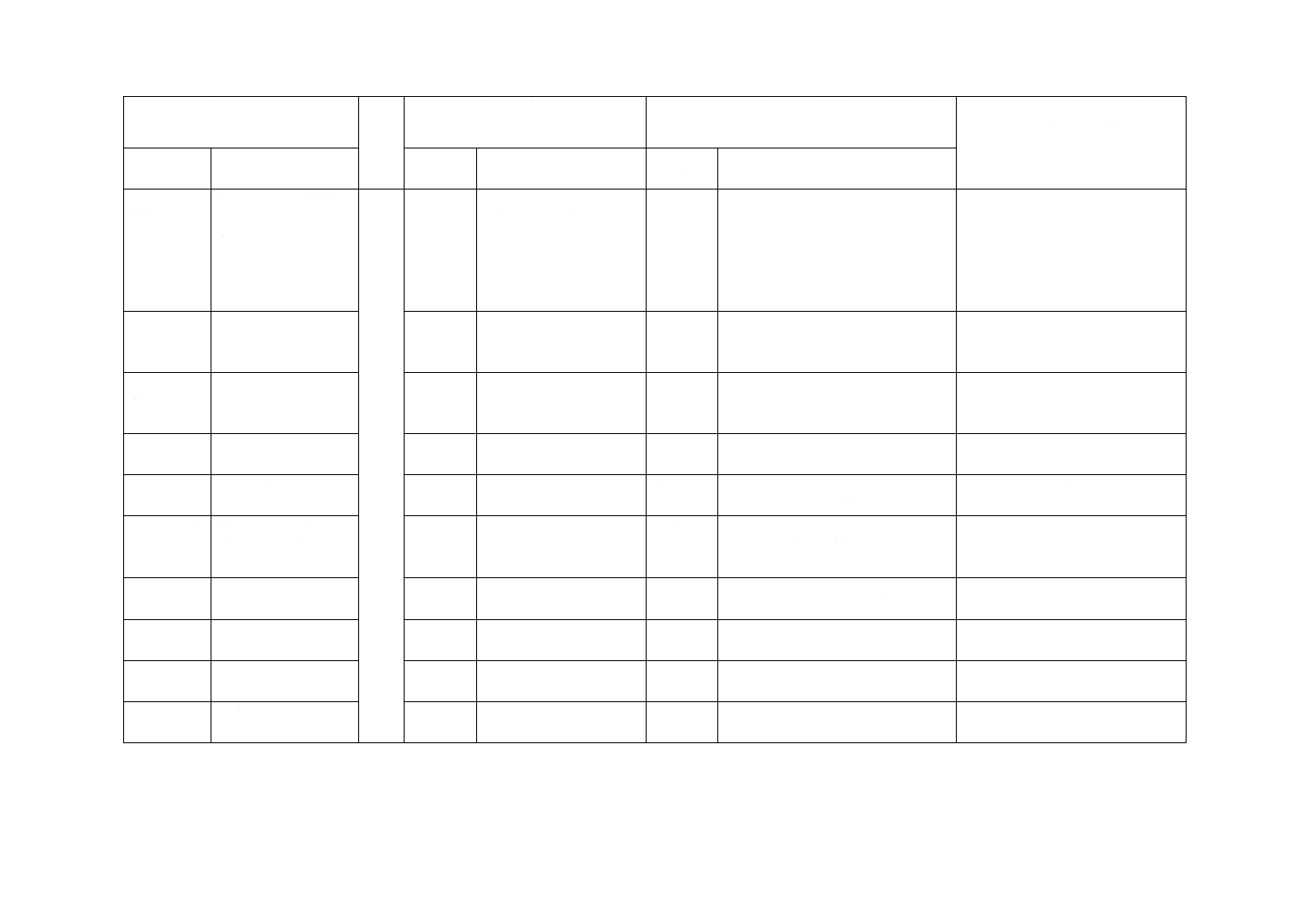

ねじ式クランプ装置のトルク値

ねじ式クランプ装置は,製造業者が別途指定しない限り,IEC 60999-1に基づき表5に規定するトルク

値で締め付けなければならない。

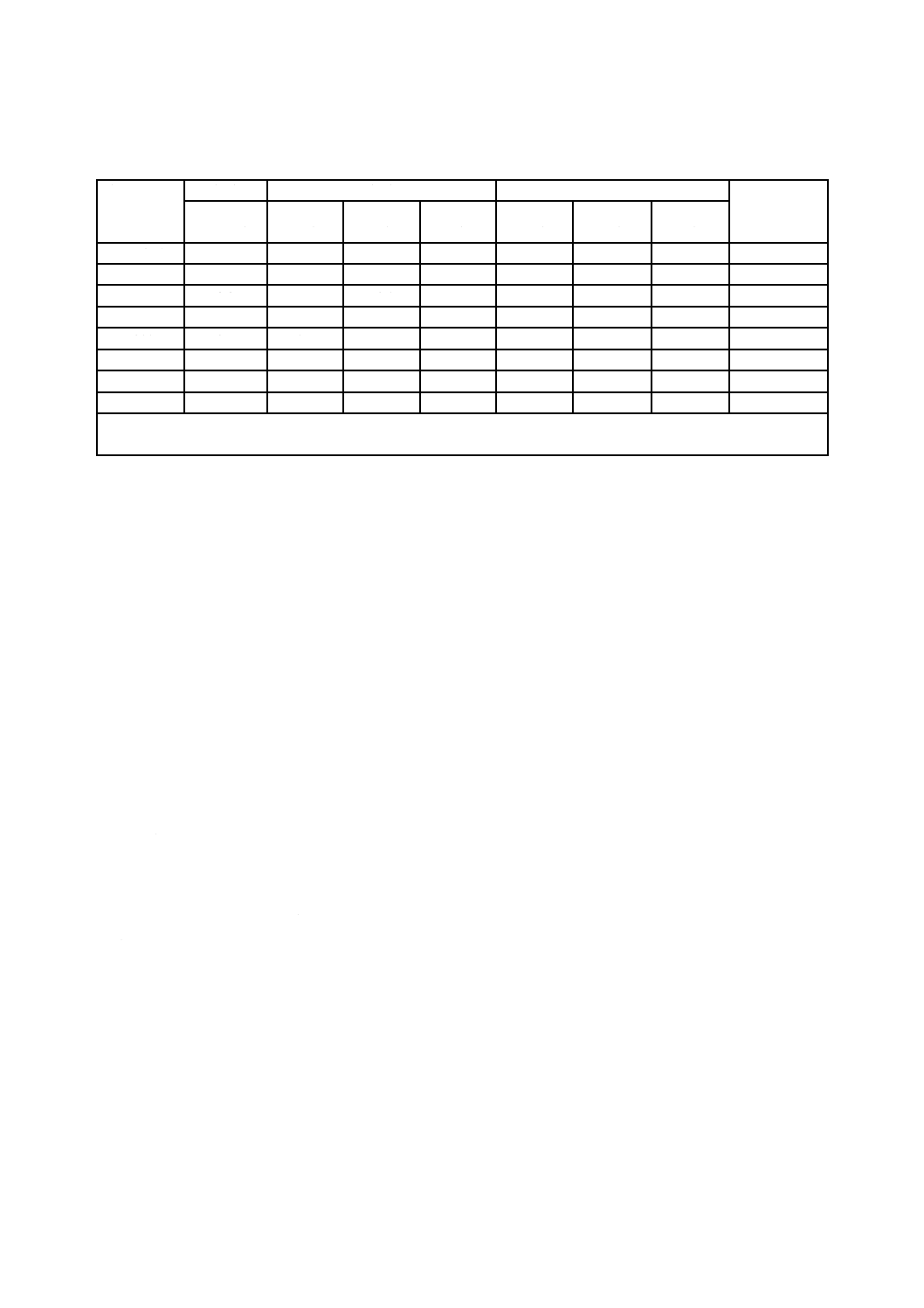

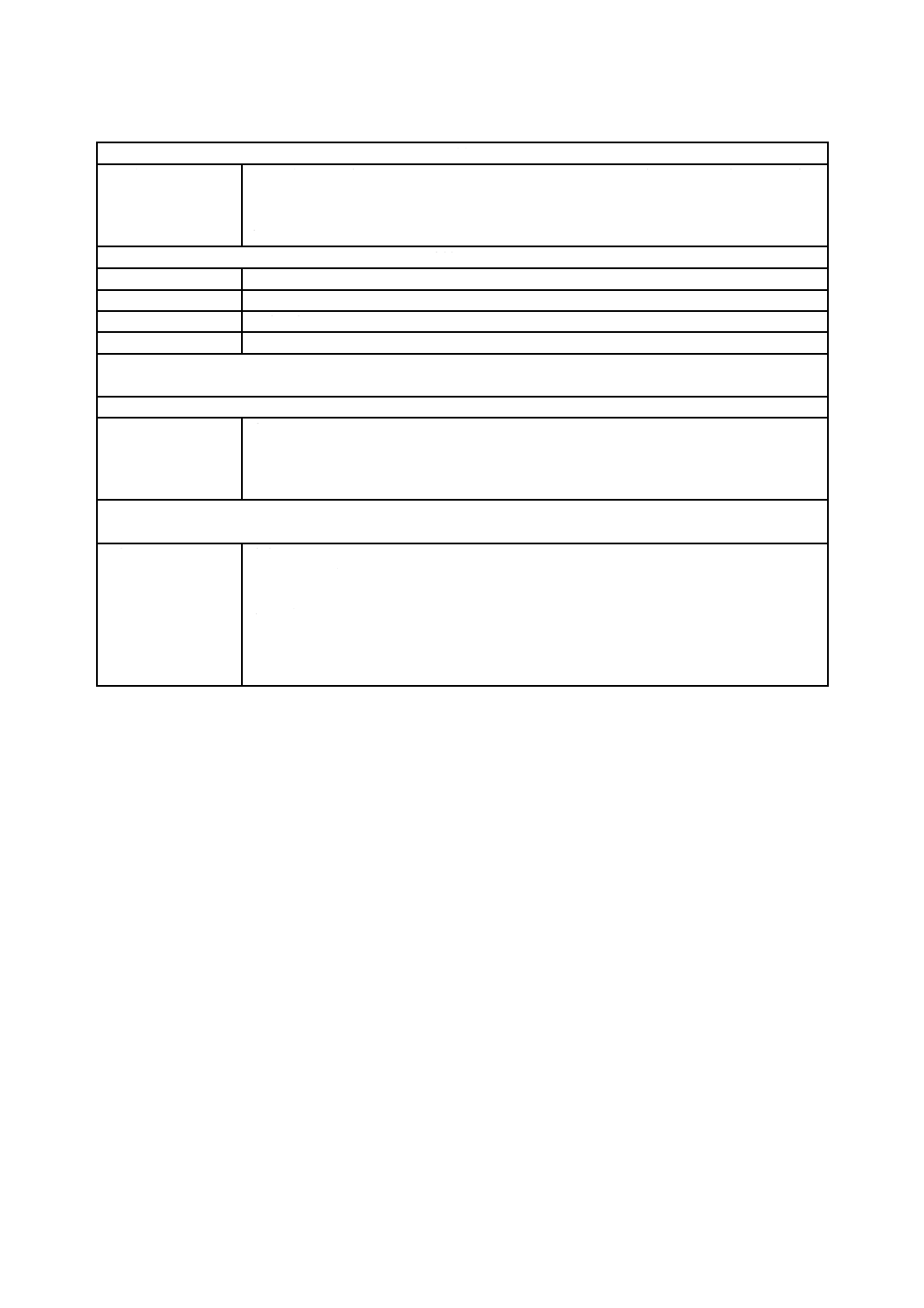

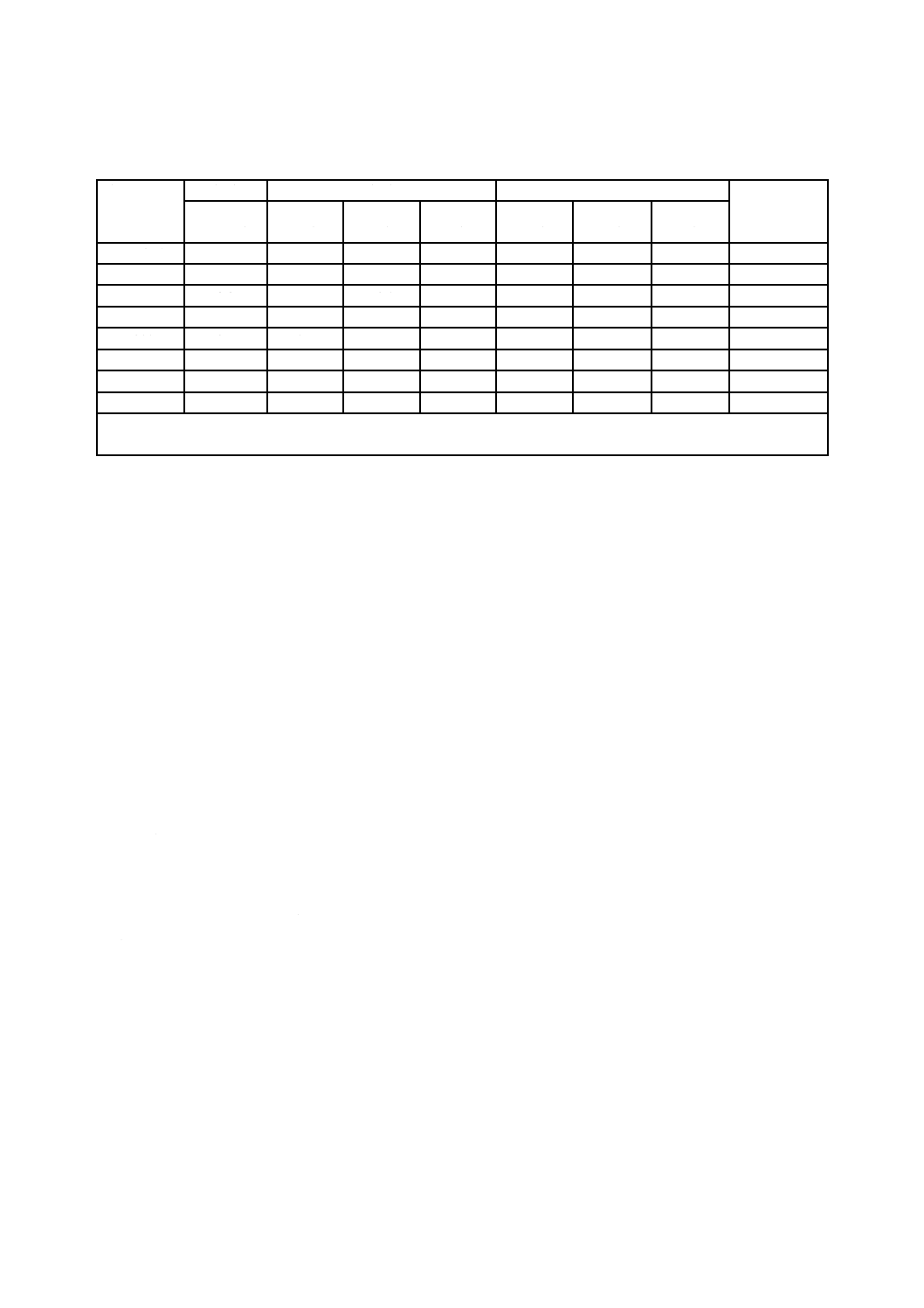

表5−ねじ式クランプ装置のトルク値

ねじの外径

mm

金属及び非金属製ねじのトルク

Nm

I

II

III

IV

2.8以下

0.2

0.4

0.4

0.7

2.8を超え 3.0以下

0.25

0.5

0.5

0.9

3.0を超え 3.2以下

0.3

0.6

0.6

1.1

3.2を超え 3.6以下

0.4

0.8

0.8

1.4

3.6を超え 4.1以下

0.7

1.2

1.2

1.8

4.1を超え 4.7以下

0.8

1.8

1.8

2.3

4.7を超え 5.3以下

0.8

2.0

2.0

4.0

5.3を超え 6.0以下

1.2

2.5

3.0

4.4

6.0を超え 8.0以下

2.5

3.5

6.0

4.7

8.0超

3.0 a)

4.0

10.0

5.0

欄I

ねじを締めたときにねじがねじ孔よりも飛び出ない頭なしねじ及びねじ径よりも幅の広い歯のねじ回しで

は締め付けができないその他のねじに適用。

欄II ねじ回しで締め付けられたマントル締付け具のナットに適用。

欄III マントル締付け具以外の,ねじ回し以外で締め付けるねじ及びナットに適用。

欄IV 十字のすり割り付きねじ回しで締め付けられるねじに適用。

注a) 又は製造業者の指定による。

5.2.5

試験体

試験計画に別段指定がない限りは,試験は全て製造業者の指示に従って完全に組み立てた試験体で実施

しなければならない。

十分な数の試験体を通常使用時と同様に取付面上に接着しなければならない。取付面は,端子箱を取り

付けるPVモジュールのバックシート材と同じ材料でなければならない。端子箱を複数のバックシート材

料に複数の接着剤で取り付ける場合は,各材料のために十分な数の試験体で試験をしなければならない。

試験は,最悪条件となる配置において指定された最大数のバイパスダイオードにおいて実施しなければな

らない。

18

C 62790:2020

セル接続部は,取付面に対して導電性接続するように折り曲げて固定しなければならない。

5.2.6

逆電流試験の準備

逆電流試験では,試験体を適切なバックシート材料に適切な接着剤で固定しなければならない。該当す

る場合は,ポッティングをしたものを使用しなければならない。セル接続の端子は,製造業者の指定する

最大断面積の導体で短絡しなければならない。使用するケーブルを接続し,逆流防止ダイオードを短絡さ

せなければならない。

5.3

性能試験

5.3.1

一般要求事項

5.4の試験計画に従い,表8〜表17に規定する一般試験方法を適用しなければならない。

5.3.2

表示の耐久性試験

表示の耐久性試験は,JIS C 60068-2-70の試験Xb(印字の摩滅)による浸せき試験として実施しなけれ

ばならない。試験ピストンには,大きさ1を使用し,試験溶液は水とする。5 Nの力を10サイクル加えな

ければならない。

試験後,表示は判読可能でなければならない。

該当する場合は,4.2.1 m) に規定する警告文及び追加のステッカーにも,この試験を実施しなければな

らない。

この試験は,刻印での表示には実施してはならない。

5.3.3

再配線可能な端子箱の蓋の固定

5.3.3.1

一般要求事項

5.3.3.2及び5.3.3.3による試験は,試験グループE及び試験グループFの試験シーケンスに既に適合して

いる試験体で実施しなければならない。

5.3.3.2

ねじ固定式蓋

蓋を固定するためのねじは,次のように締め付けて,緩めなければならない。

− ねじ切りした絶縁材に挿入する金属製ねじは10回

− 他のねじは5回

ねじ切りした絶縁材に挿入するねじ及びナット,並びに絶縁材料で作られたねじは,都度完全に取り外

して再度完全に挿入しなければならない。この試験は,適切なねじ回し又は適切な工具を使用し,表5に

規定するトルクを適用して実施しなければならない。製造業者が指定した場合は,より大きなトルク値を

用いてもよい。

試験中,ねじの損傷,(適切なねじ回しを使い続けることが不可能になる)ねじ頭の溝の損傷,ねじ山の

損傷又は固定手段としての使用を損なう外郭への損傷があってはならない。ねじは,なめらかに締め付け

られなくてはならない。

5.3.3.3

蓋にねじを使用しない固定

蓋の緩みが発生し得る全ての箇所について,JIS C 0922に従い,検査プローブ11を用いて75 Nの質量

を1分間外郭へ加えなければならない。試験中,蓋が外れてはならない。

一方で,製造業者の仕様書に記載されている適切な工具を使用した場合,損傷なく蓋が外れなければな

らない。

5.3.4

感電保護

5.3.4.1

一般要求事項

端子箱は,JIS C 0922に従い,検査プローブ11を用いて20 Nの力を加えて試験を実施しなければなら

19

C 62790:2020

ない。試験においては,工具なしで取り外せるカバー及びハウジング部品を取り外さなければならない。

試験中及び試験後,充電部に接近できてはならない。

5.3.4.2

IP試験

JIS C 0920に規定するIPコードを検証するための試験は,附属のケーブル及び/又は受け側プラグ,並

びに附属のセル接続を用いた5.2.5による試験体で実施しなければならない。ガスケットは,5.3.15によっ

て老化させなければならない。水の浸入に対する保護等級を表すIPコードの第二特性数字が7(IPX7)又

はそれ以上の場合,IPX5の追加試験を課す。これは,IPX7又はそれ以上の保護等級がIPX5以下の要求事

項を包含していないためである。

5.3.5

空間距離及び沿面距離の測定

空間距離及び沿面距離は,JIS C 60664-1によって測定しなければならない。附属書Cに空間距離及び沿

面距離を測定する方法を記載する。

5.3.6

絶縁耐力

絶縁の検証には,次の試験を適用する。

a) インパルス耐電圧試験 インパルス耐電圧試験は,IEC 60060-1による1.2/50 µsの波形をもつ電圧で,

極性ごとに,少なくとも1秒のパルス間隔をおいて実施しなければならない。インパルス発生器の出

力インピーダンスは,500 Ω以下でなければならない。試験電圧は,JIS C 60664-1の要求事項を考慮

した,定格インパルス電圧でなければならない。

b) 実効値耐電圧試験 耐電圧試験は,基礎絶縁には1 000 Vに定格電圧の2倍を加えた実効値(r.m.s.)

耐電圧,二重絶縁及び強化絶縁には,その倍の実効値耐電圧(50 Hz/60 Hz)で実施しなければならな

い。試験時間は1分とする。

a) 及びb) 両方の試験電圧は,該当する試験の後で,短絡させた出力端子と試験体に巻き付けた金属は

くとの間に印加しなければならない。

b) の試験電圧は,セメントジョイントの経路に対しては,b) の試験の1.35倍した電圧で追加的に実施

しなければならない。

5.3.7

耐食性

外郭の金属部品は,腐食に対し十分に保護されていなければならない。

適合性は,次の試験によって確認する。

試験体を,脱グリス剤に(10±1)分間浸せきすることで,全てのグリスを除去しなければならない。次

に,当該試験体を(20±5)℃の塩化アンモニウム10 %水溶液に(10±1)分間浸せきさせる。

乾燥にかけずに当該部品の滴を振り落とした後で,(20±5)℃,相対湿度91 %から95 %までの箱に(10

±1)分間放置する。

当該試験体を(100±5)℃の加熱キャビネット内で(10±1)分間乾燥後,腐食の兆候がその表面にみら

れてはならない。

鋭利な端面における腐食の軽微な兆候及びこすると消える黄色がかった膜は無視する。

5.3.8

低温における機械的強度

この試験の前に,−40 ℃において試験体を厚さ20 mmの鉄板の上に5時間放置する。試験は,低温チ

ャンバーでの放置時間終了直後に行う。

試験は,次の手順に従って実施しなければならない。

JIS C 60068-2-75に基づく適切な衝撃試験装置を用いて,1衝撃当たり1 Jのエネルギーで,4回の衝撃

20

C 62790:2020

を試験体の全周上に均等に分布した四つの位置に加えなければならない。

試験後,端子箱の機能を損なう損傷が明らかでなければ,試験は合格である。また,沿面距離,空間距

離及び固体絶縁体が損なわれてはならない。

5.3.9

温度サイクル試験

5.3.9.0A 一般要求事項

温度サイクル試験は,JIS C 60068-2-14の試験Nbによって行う。

5.3.9.1

試験要件

試験体は,セル接続部を取り付け,短絡させた状態で,5.2.5に従って準備しなければならない。

温度サイクルを行う前に,初期接触抵抗を5.3.19に規定するように測定しなければならない。試験グル

ープEの試験シーケンスの環境試験,及びそれに続く絶縁耐力試験の後,再度接触抵抗を測定しなければ

ならない。

試験は,環境試験槽で実施する。

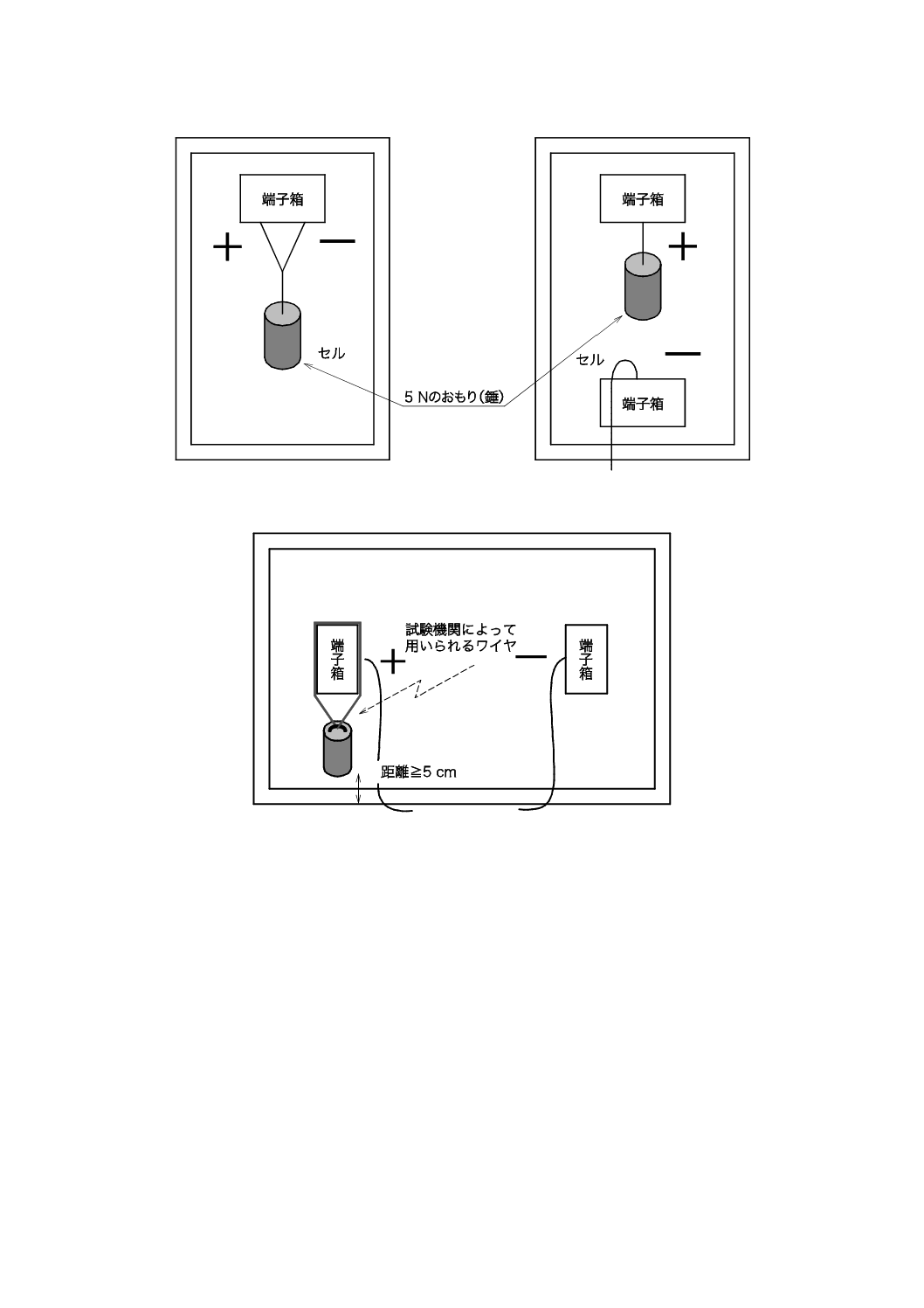

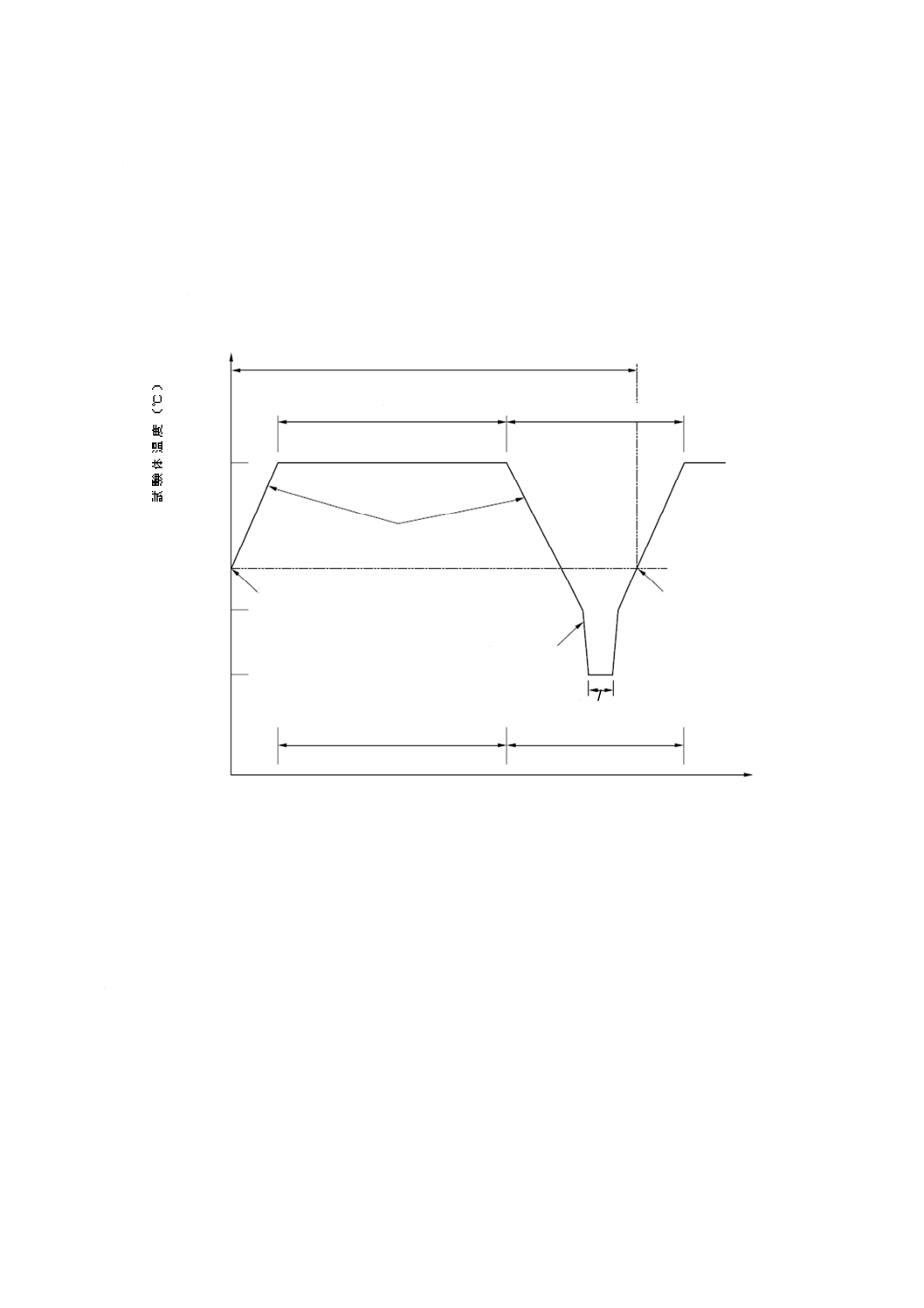

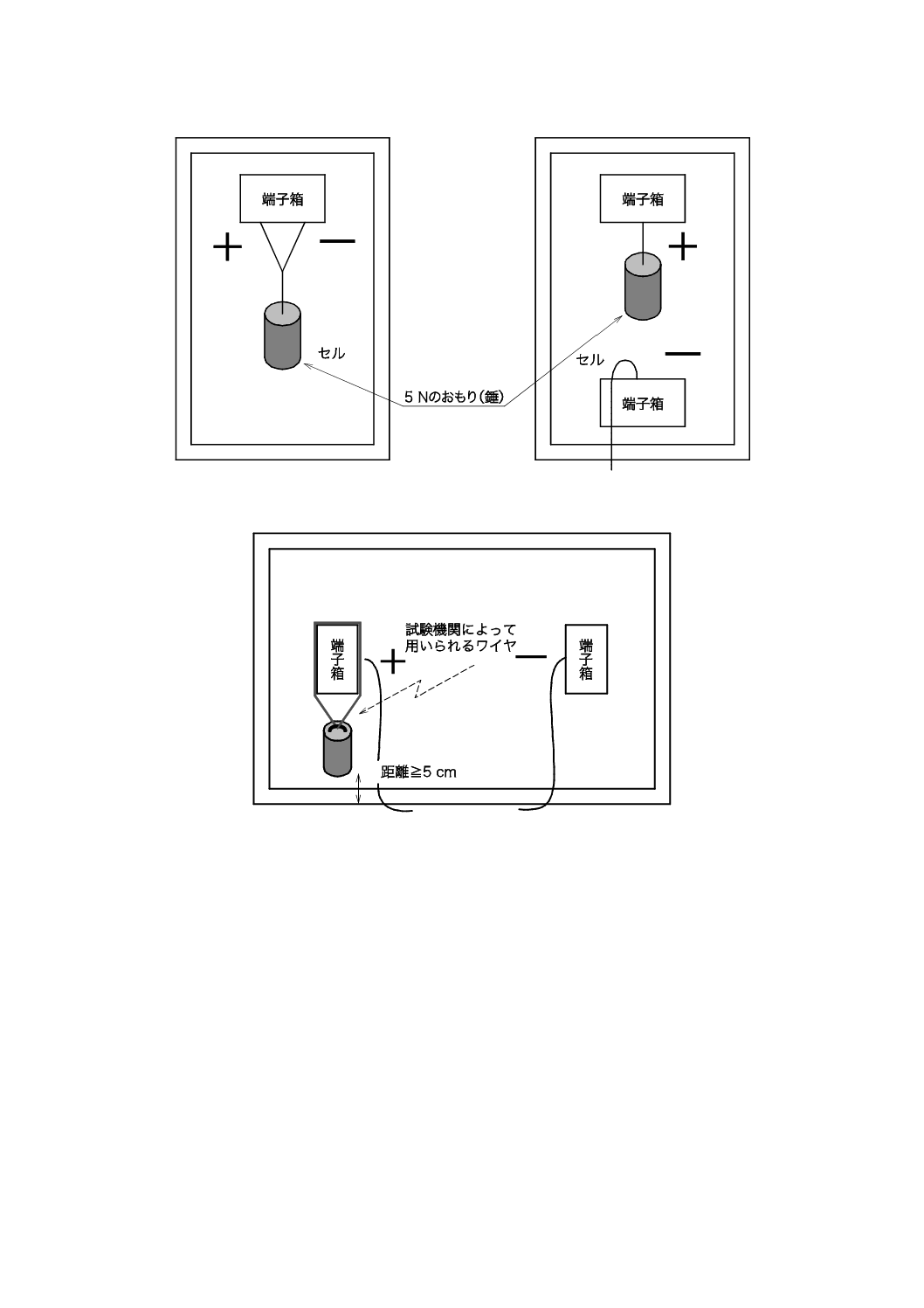

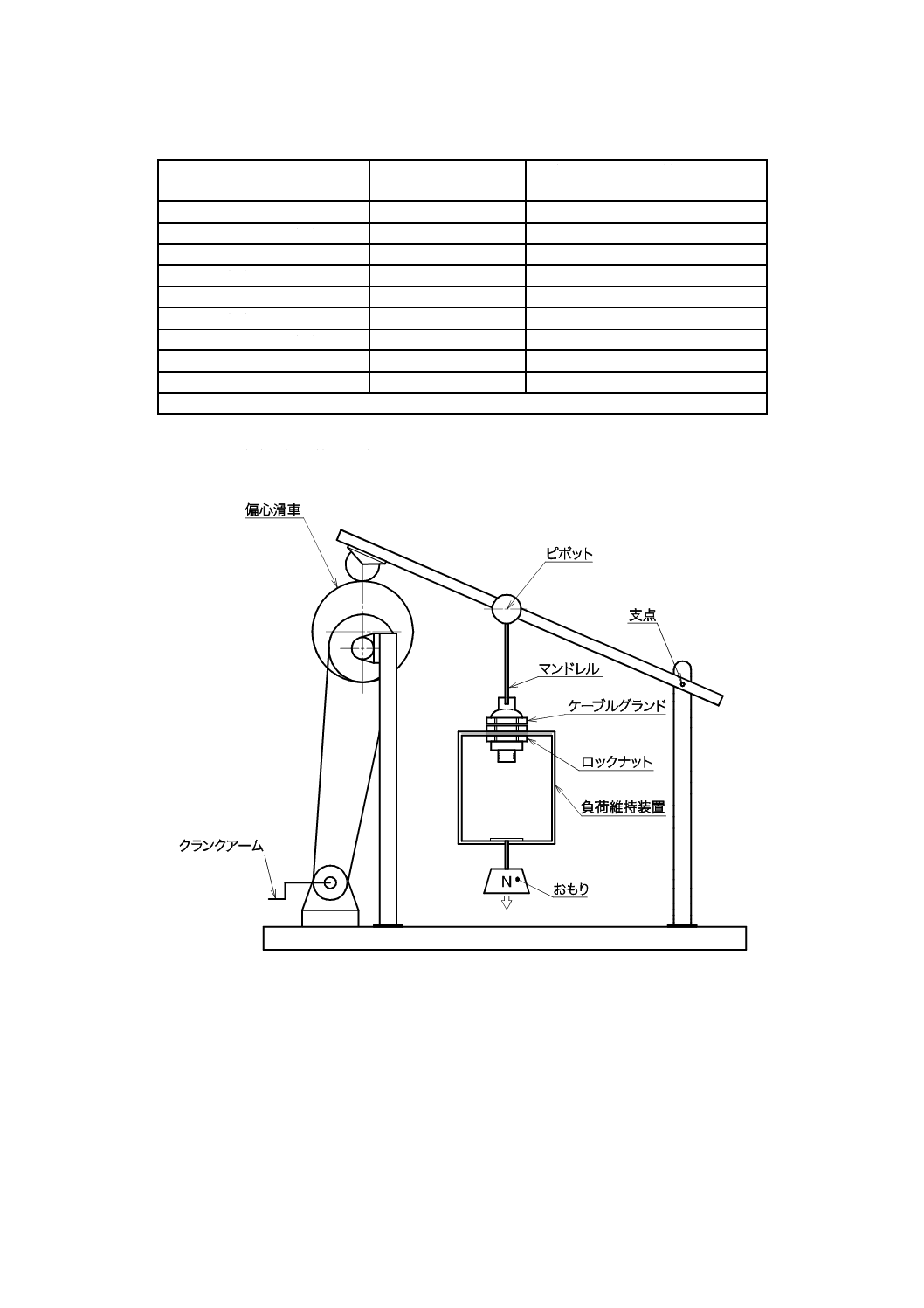

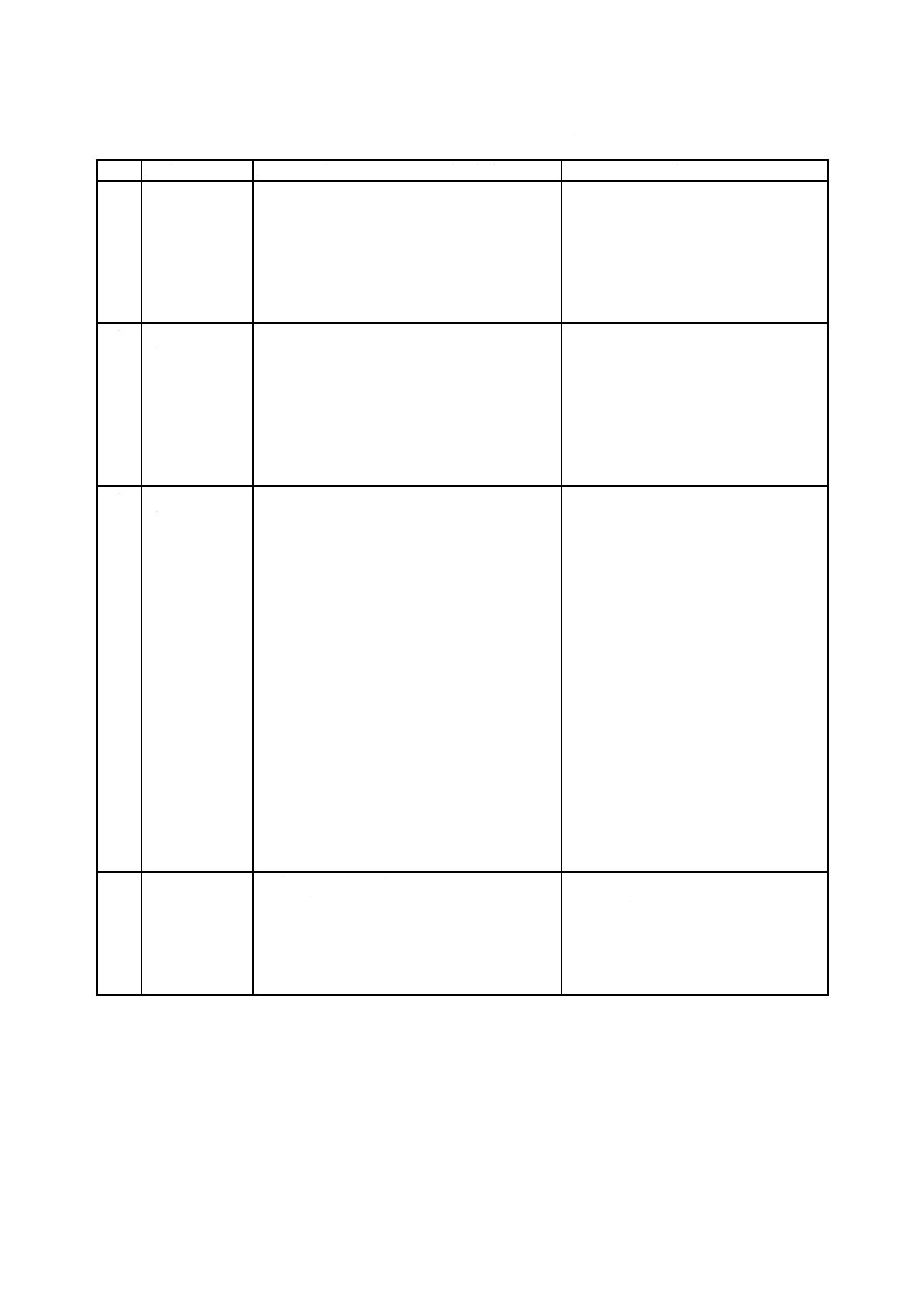

a) 槽内に室温でテストプレートを取り付ける。次のいずれかを用いて端子箱に5 Nの力を加える。

− おもり(錘)を図1 a) に規定するように,端子箱から垂直に,各端子箱の電気終端リード線を利用

して取り付けてもよい。

− 図1 b) に規定するように,試験機関によってワイヤを用いて接続箱に取り付けてもよい。

いずれの場合においても,おもり(錘)は試験板の背面に接触してはならず,図1 b) に規定する

ように,試験開始時に床から少なくとも5 cm上になければならない。ワイヤは,端子箱に一つ以上

開けた孔に固定するか,又は周囲に巻き付けることによって,固定してもよい。蓋にはおもり(錘)

を付けてはならない。

b) 端子箱が取り付けられたテストプレートを環境槽に搬入する。

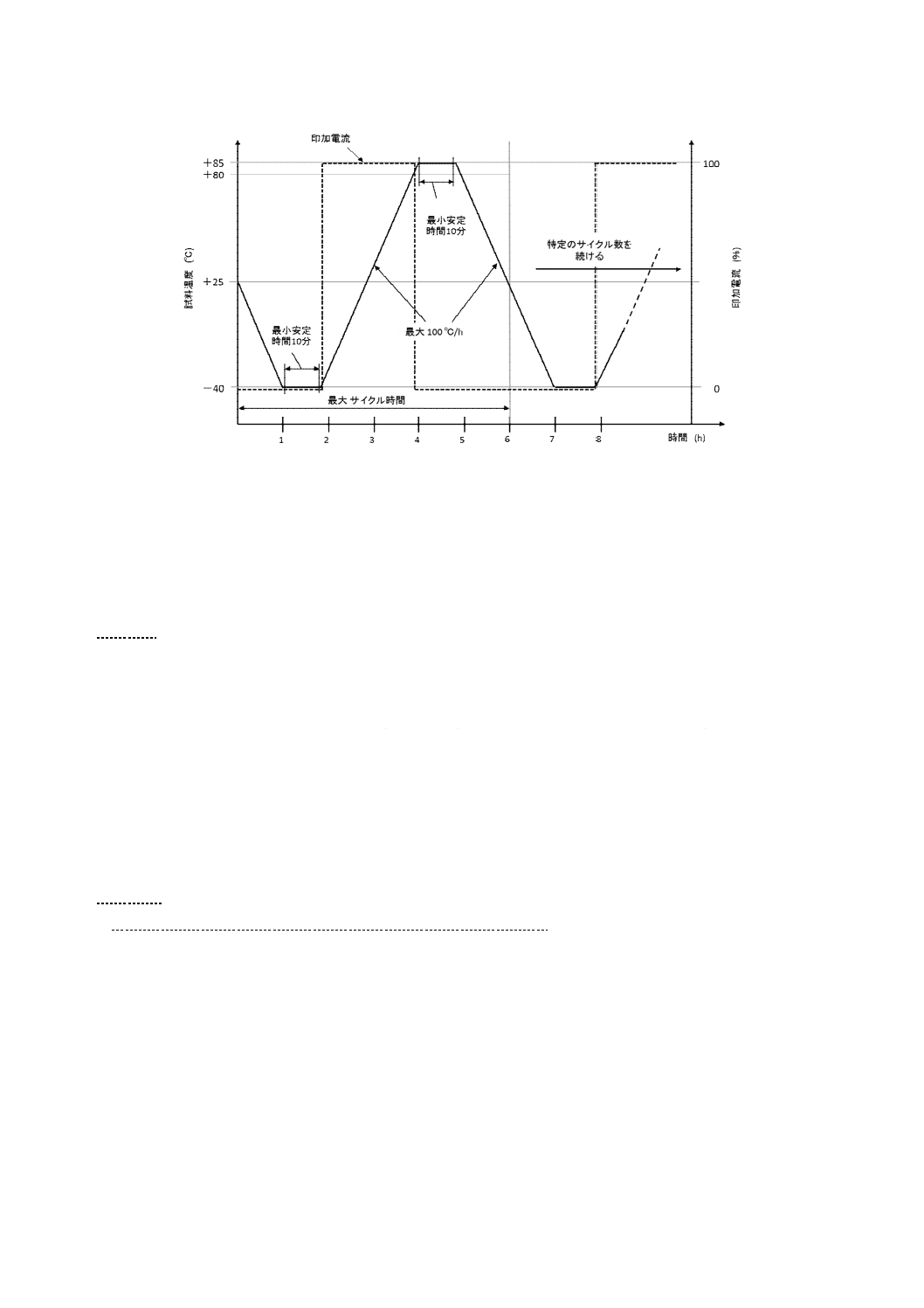

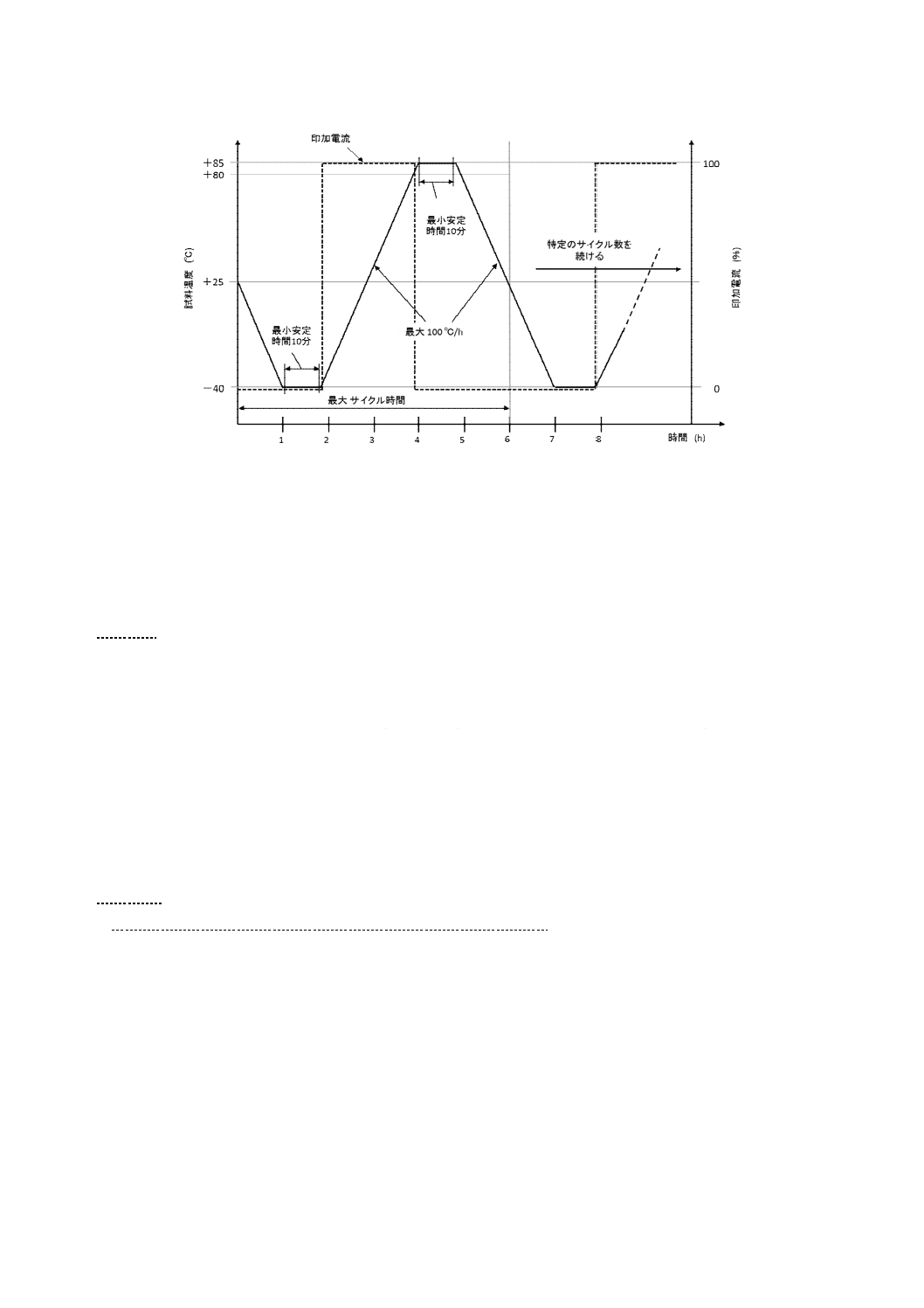

c) 槽の扉を閉じ,図2のプロファイルに従って,測定された端子箱温度が(−40±2)℃と(85±2)℃

との間で試験する。低温と高温との間の移行は,100 ℃/hを超えないように行い,端子箱の温度は,

最高時及び最低時に少なくとも10分間安定させなければならない。端子箱が大きな熱容量をもち,よ

り長いサイクルが必要とされない限り,サイクル時間は6時間以下とする。サイクル数は,5.3.9.2及

び5.3.9.3による。端子箱の周りの空気の循環は,試験中の各端子箱が温度サイクルプロファイルに適

合していることを保証しなければならない。

d) 試験中,端子箱の温度を記録する。

21

C 62790:2020

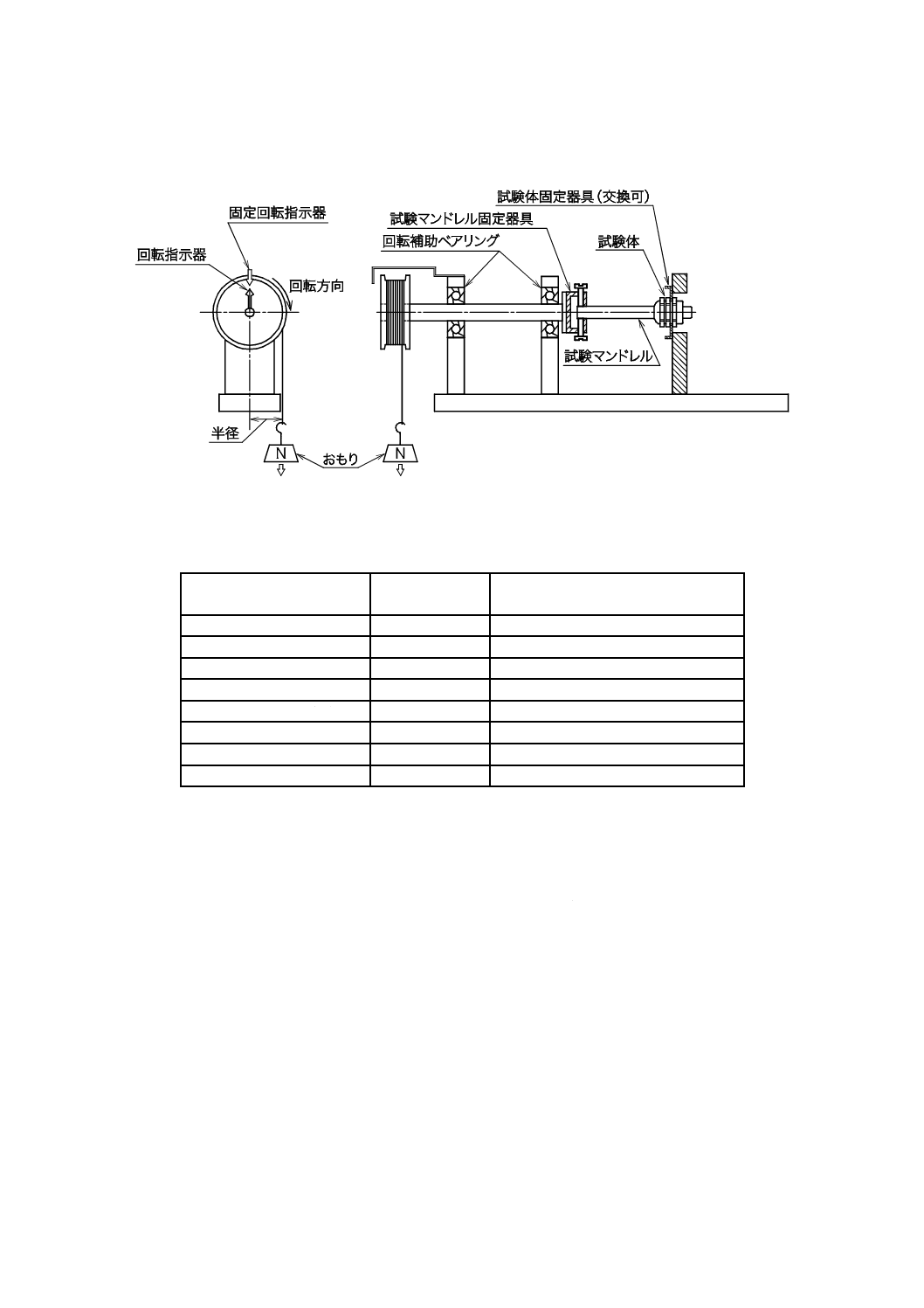

a) 電線を用いた端子箱への5 Nのおもり(錘)の取付け

b) ワイヤを用いた端子箱周囲への5 Nのおもり(錘)の取付け

図1−おもり(錘)の取付方法

温度は,外郭の外表面の温度を測定するのに適した温度センサ及び温度監視モニタによって測定しなけ

ればならない。

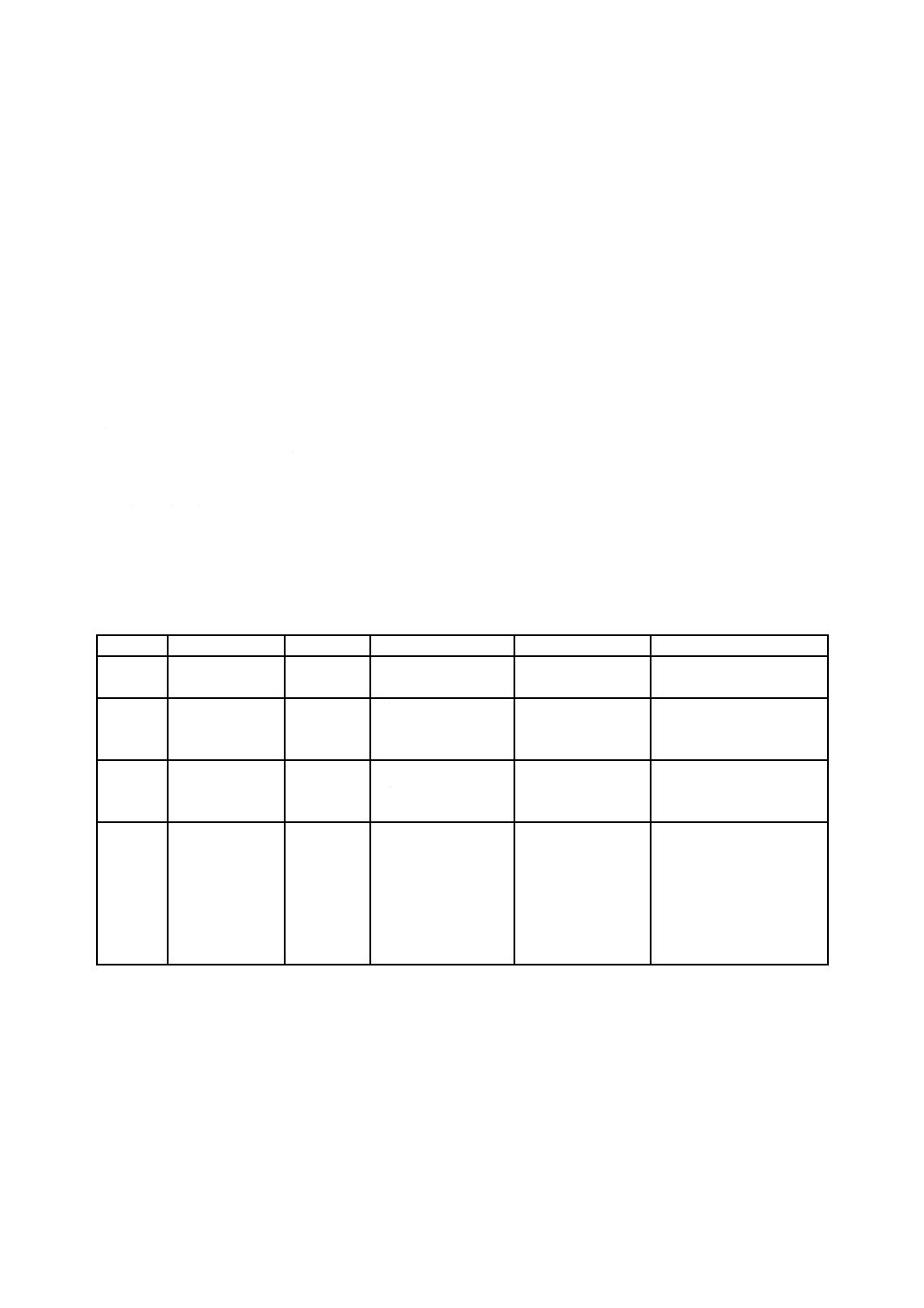

温度サイクル試験中,−40 ℃〜+80 ℃の加熱中には図2のように定格電流を連続して印加する。冷却中,

−40 ℃保持中,及び80 ℃を超える温度では,連続電流をオフとする。

22

C 62790:2020

図2−温度サイクル試験−温度及び印加電流プロファイル

5.3.9.2

試験グループEの試験シーケンスのサイクル数

試験シーケンスEのサイクル数は,200である。

5.3.9.3

試験グループGの試験シーケンスGのサイクル数

試験シーケンスGのサイクル数は,50である。

5.3.9.3A 要求事項

試験後,安全性又は機能を損なう視認可能な損傷があってはならない。

5.3.10

高温高湿試験

5.3.10.1 試験要件

試験体は,セル接続部を取り付け,短絡させた状態で,5.2.5に従って準備しなければならない。

端子箱を取り付けた試験板を環境試験槽に入れ,試験中,5 Nの力を鉛直方向に加えなければならない。

試験は,次の試験条件でJIS C 60068-2-78に従って行わなければならない。

− 試験温度

最大使用温度。ただし,最低でも(85±2)℃とする。

− 相対湿度

(85±5)%

− 試験時間

1 000時間

5.3.10.1A 要求事項

安全性又は機能を損なう視認可能な損傷があってはならない。

5.3.11

耐候性試験

5.3.11.1

試験要件

耐候性試験は,次の条件において,ISO 4892-2又はJIS K 7350-3の要求事項に従い,適切な試験体及び

試験片でしなければならない。

− 分光放射照度

60 W/m2以上

− 透過波長

300 nm〜400 nm

− ブラックスタンダード温度(BST)

65 ℃

− 相対湿度

65 %

− サイクル

スプレー18分,キセノンランプ又は同等なランプによる乾燥

23

C 62790:2020

102分

− 時間

500時間

5.3.11.1A 要求事項

クラックがなく,表示の判読性が保たれていなければならない。

5.3.12

燃焼性等級

5.3.12.1 材料試験

この試験は,接触可能な外面についてはJIS C 60695-11-10の燃焼性等級V-1,端子箱の内部については

JIS C 60695-11-10の燃焼性等級HBに従って,適切な材料サンプルに対して実施しなければならない。

5.3.12.2 製品試験

最終製品に対して,JIS C 60695-11-20の燃焼性等級5Vに従って試験を行う。

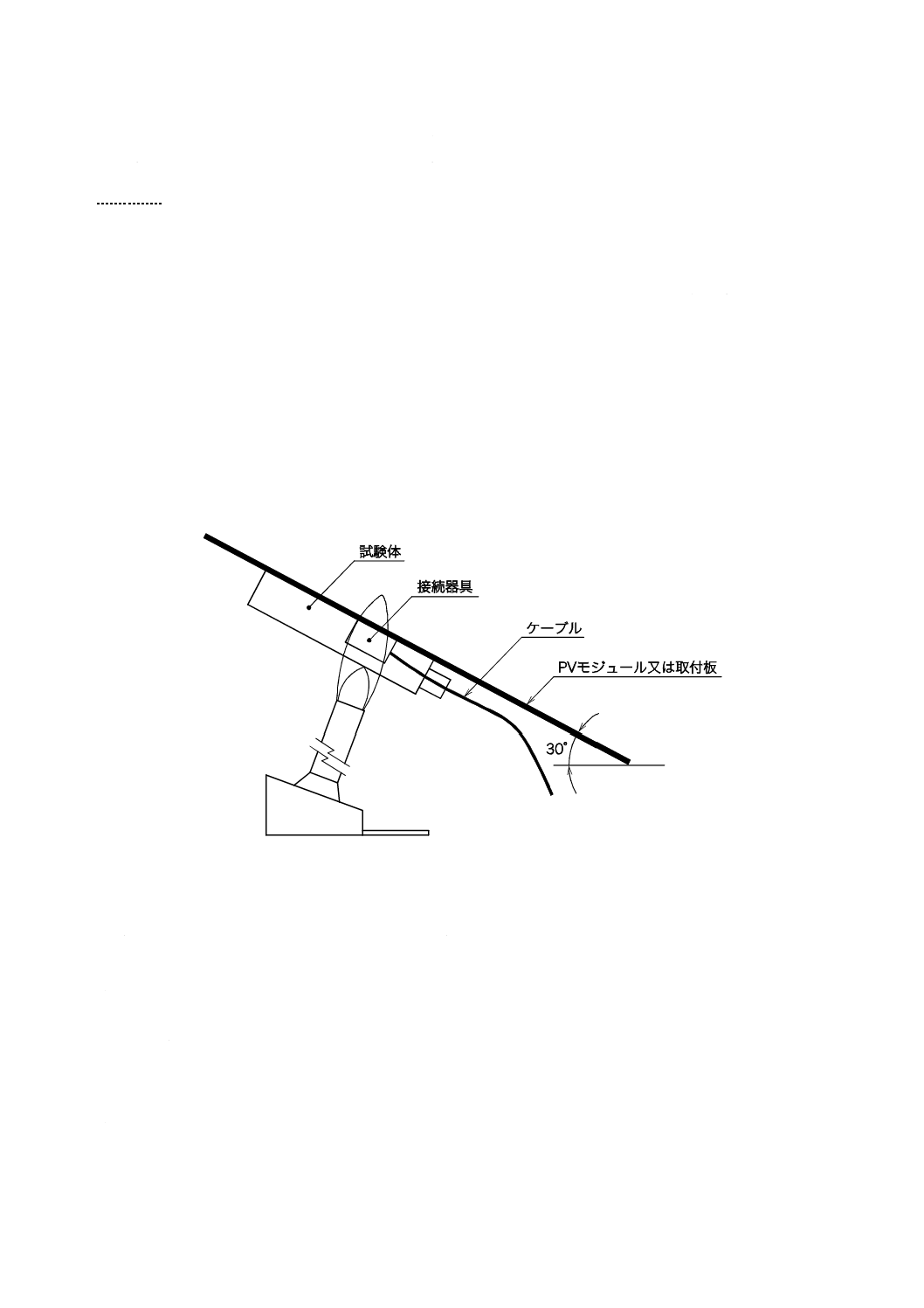

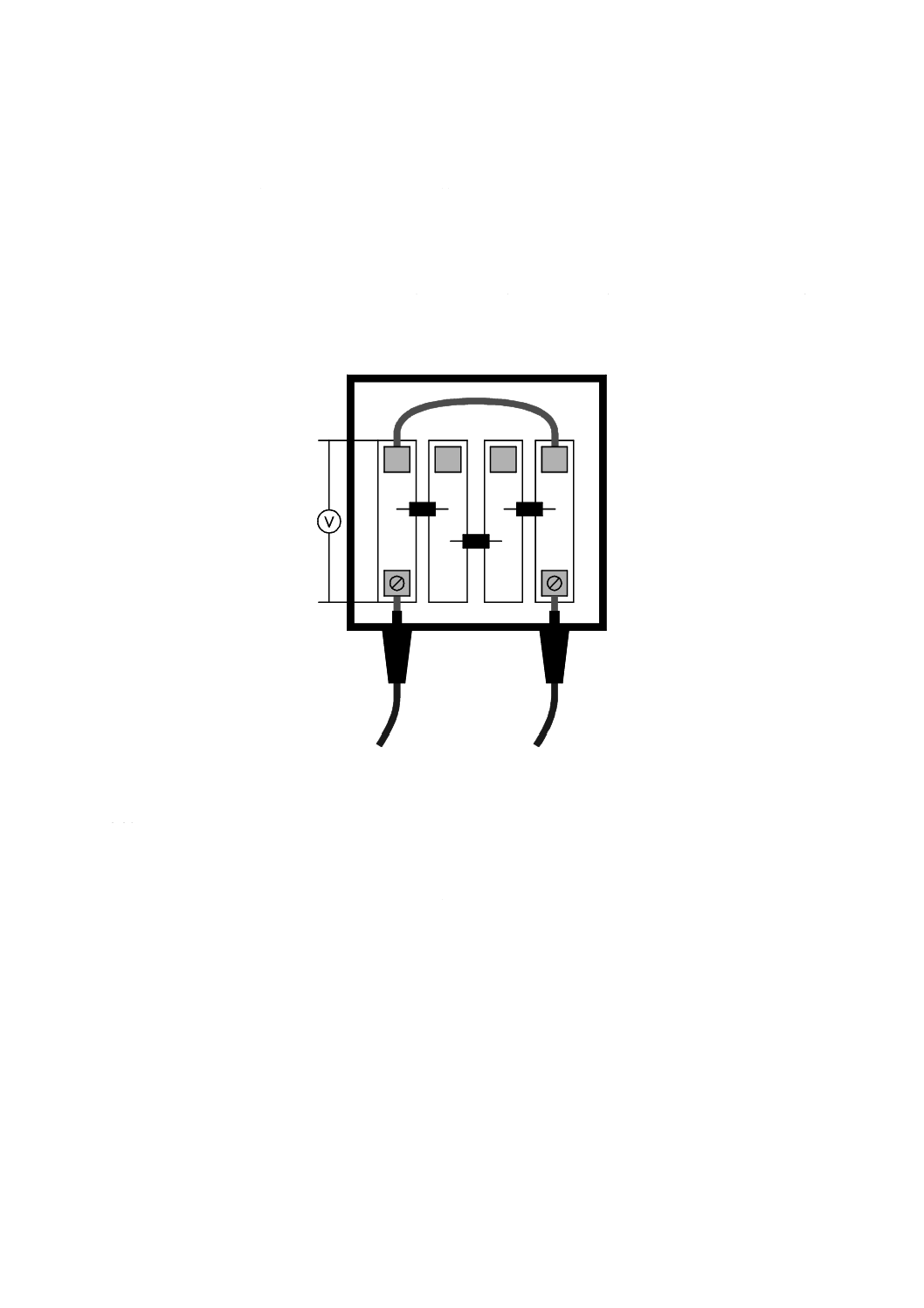

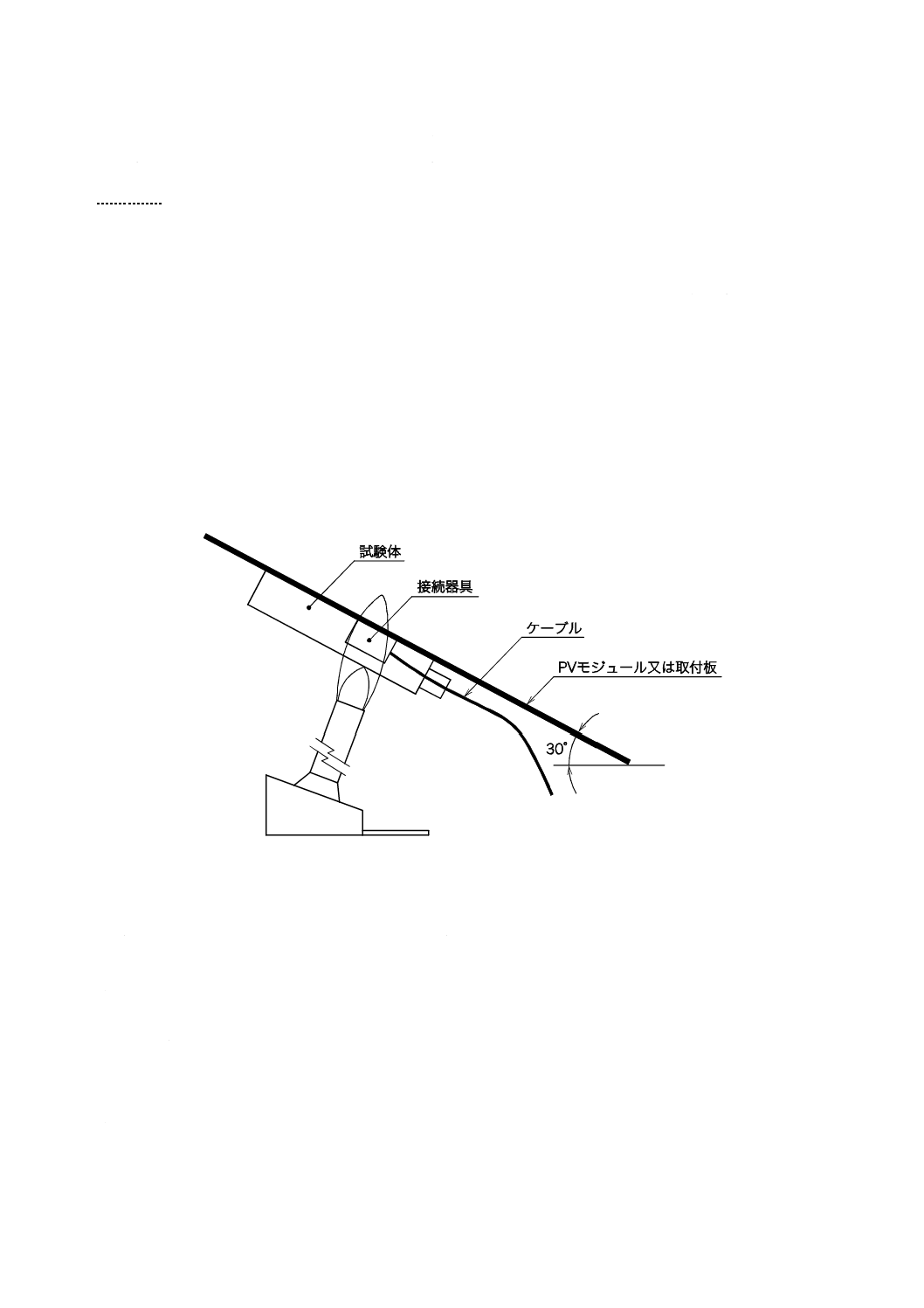

PVモジュール又は試験板に取り付け,蓋をした端子箱を,図3に規定する位置に設置しなければなら

ない。アークによって着火し得る全ての外表面(例えば,端子が端子箱内に取り付けられている場所)に

接炎しなければならない。

結果は,JIS C 60695-11-10の燃焼性等級5VBに基づいて判定する。

図3−5.3.12.2による燃焼性試験の代表的な設定

5.3.13

ボールプレッシャー試験

ボールプレッシャー試験は,次のいずれかの温度で,JIS C 60695-10-2に従って加熱キャビネットの中

で行わなければならない。

a) 感電保護を提供する外面材料に対しては(90±2)℃

b) 金属製充電部の支持の役目を果たす材料に対しては(125±2)℃

5.3.14

グローワイヤ試験

グローワイヤ試験は,JIS C 60695-2-11に従って行わなければならない。試験温度は,次による。

a) 感電保護を提供する外面材料に対しては650 ℃

b) 通電部の位置保持に必要な材料及びポッティング材料に対しては750 ℃

5.3.15

耐劣化試験

24

C 62790:2020

ガスケット(例えば,一体式ではない重合材料製シール)は,端子箱又は蓋から外し,加熱キャビネッ

トの中に(100±5)℃で240時間放置し,次に室温で16時間冷却しなければならない。

端子箱又は蓋から離すことを意図していないガスケットは,端子箱又は蓋と一緒に試験しなければなら

ない。

蓋が開閉式の端子箱(例えば,ケーブルの脱着が可能な端子箱)の場合,蓋の開閉を10回繰り返す。開

閉式の端子箱でない場合,蓋を一度閉じる。

適合性は,5.3.4.2のIPコードを検証することで確認しなければならない。

5.3.16

湿潤漏れ電流試験

5.3.16.1 一般要求事項

試験体は,セル接続部を取り付け,短絡させた状態で,5.2.5に従って準備しなければならない。

5.3.16.2 試験装置

試験装置は,次による。

a) 試験用の溶液に入れて,試験体を平らに,かつ,水平に置くのに十分な大きさの水槽又はタンク

b) 水槽又はタンクに入れる,次の要求事項を満たす試験用の溶液

− 抵抗

3 500 Ω cm以下

− 温度

(22±2)℃

溶液の深さは,取付面とボックスとの間の全ての表面をカバーするに十分でなければならない。

c) b) の溶液の入ったスプレー器

d) 500 V又は製造業者の指定する最大定格電圧のいずれか大きい方の電圧に対応できる,電流制限付き

の直流電圧源。セメントジョイントに適用する場合,直流電圧源は,試験電圧の1.35倍の電圧に対応

できなければならない。

e) 絶縁抵抗値を測定するための測定器

5.3.16.3 手順

全ての接続は,推奨する配線を代表するものでなければならず,漏れ電流が測定器の配線から発生しな

いように注意しなければならない。

a) 試験体を溶液の水槽又はタンクに入れ,取付面とボックスとの間の全ての表面が入るだけの深さまで

浸せきする。該当する場合は,ケーブルの入口及びPVコネクタにしっかりと溶液をスプレーしなけ

ればならない。

b) 試験体の出力端子を短絡させ,試験装置の正極端子に接続する。適切な金属製導体を使って,溶液を

試験装置の負極端子に接続する。

c) 500 V/sを超えない速度で,500 V又は製造業者の指定する最大定格電圧のいずれか大きい方まで,電

圧を増加させ,絶縁抵抗を決定する。セメントジョイントの確認を行う場合,試験電圧を1.35倍して

適用しなければならない。

d) 印加電圧をゼロまで下げ,試験装置の端子を短絡させて,試験システム内に蓄積した電圧を放電させ

る。

5.3.16.3A 要求事項

絶縁抵抗は,400 MΩ以上でなければならない。

5.3.17

結露凍結試験

5.3.17.1 一般要求事項

試験体は,セル接続部を取り付け,短絡させた状態で,5.2.5に従って準備しなければならない。

25

C 62790:2020

5.3.17.2 試験装置

試験装置は,次による。

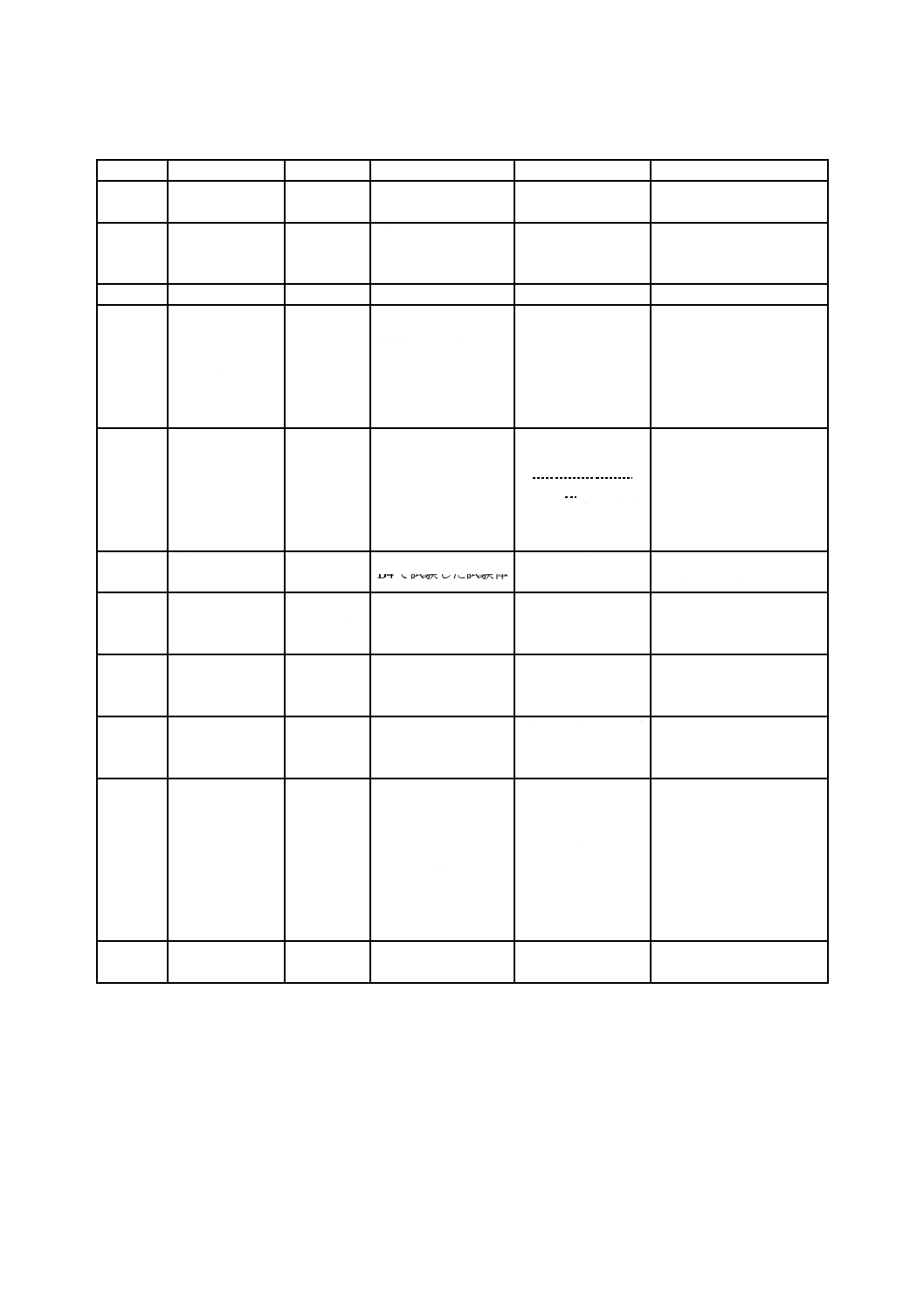

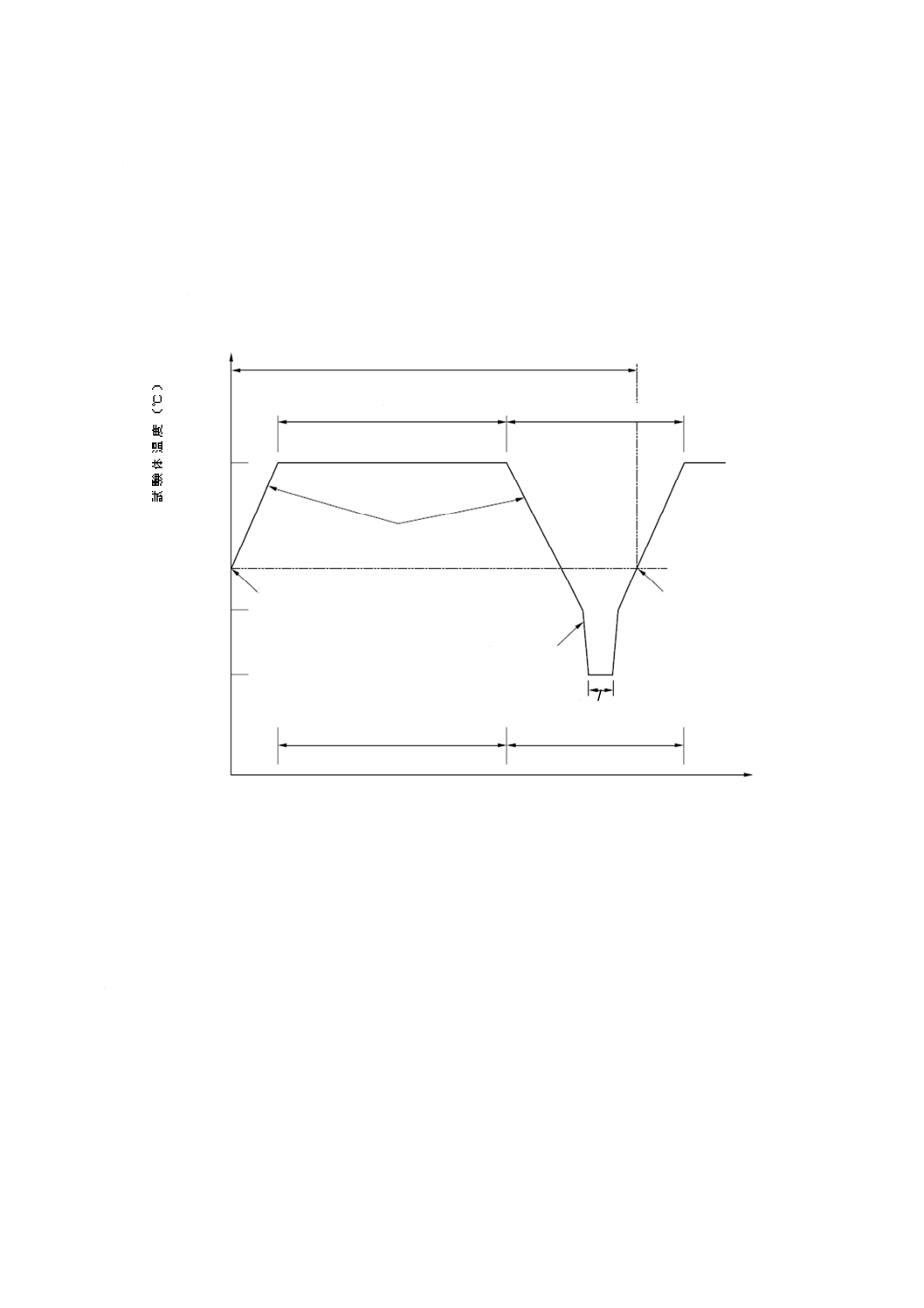

a) 試験体1台以上を,図4に規定する結露凍結サイクルにかけることができる温湿度自動制御付き環境

試験槽

b) a) の試験槽の中で,試験体の周囲空気が自由に循環できるように試験体を取り付ける手段又は支持す

る手段。取付け又は支持に使用する部品の熱伝導は,実質的に試験体が熱的に隔離されるように低く

なければならない。

図4−結露凍結サイクル

5.3.17.3 手順

手順は,次による。

a) 試験体(1台以上)の前面又は後面の中央近傍に適切な温度センサを取り付ける。

b) 室温の環境試験槽の中に試験体を設置する。

c) 試験槽を閉じ,試験体を図4のプロファイルによるサイクルに10回かける。最大温度及び最小温度は,

規定値の±2 ℃の範囲内に維持し,相対湿度は,温度の最大値が85 ℃の場合に,規定値の±5 %の範

囲内に維持しなければならない。

d) 試験中,試験体温度を記録する。

e) 試験体を2時間〜4時間の回復時間の間,室温で放置する。

5.3.17.4 最終測定

目視確認及び5.3.6 b) による耐電圧試験を行わなければならない。耐電圧試験は,試験体(1台以上)

+85

0

−40

計10サイクルまで継続

85 %±5 %RH

相対湿度は管理不要

100 ℃/h以下

サイクル終了

室温

サイクル始点

200 ℃/h以下

0.5 h以上

20 h以上

4 h以下

時間(h)

26

C 62790:2020

の端縁部周囲を導電性ホイルで包んで行わなければならない。

5.3.18

バイパスダイオード温度試験

5.3.18.1 一般要求事項

この試験は,JIS C 61215-2で規定するMQT 18.1に,次の変更を適用して行う。

JIS C 61215-2のMQT18.1の“PVモジュール”を“試験体”に変更し,試験電流のうち,“PVモジュー

ルの短絡電流”を“端子箱の定格電流”に変更して適用する。

5.3.18.2 試験サンプル

試験体は,5.2.5及び表4の試験H1に従って準備しなければならない。

5.3.18.3 手順

JIS C 61215-2のMQT18.1の“手順”におけるa) 及びb) を,次に置き換えて適用する。

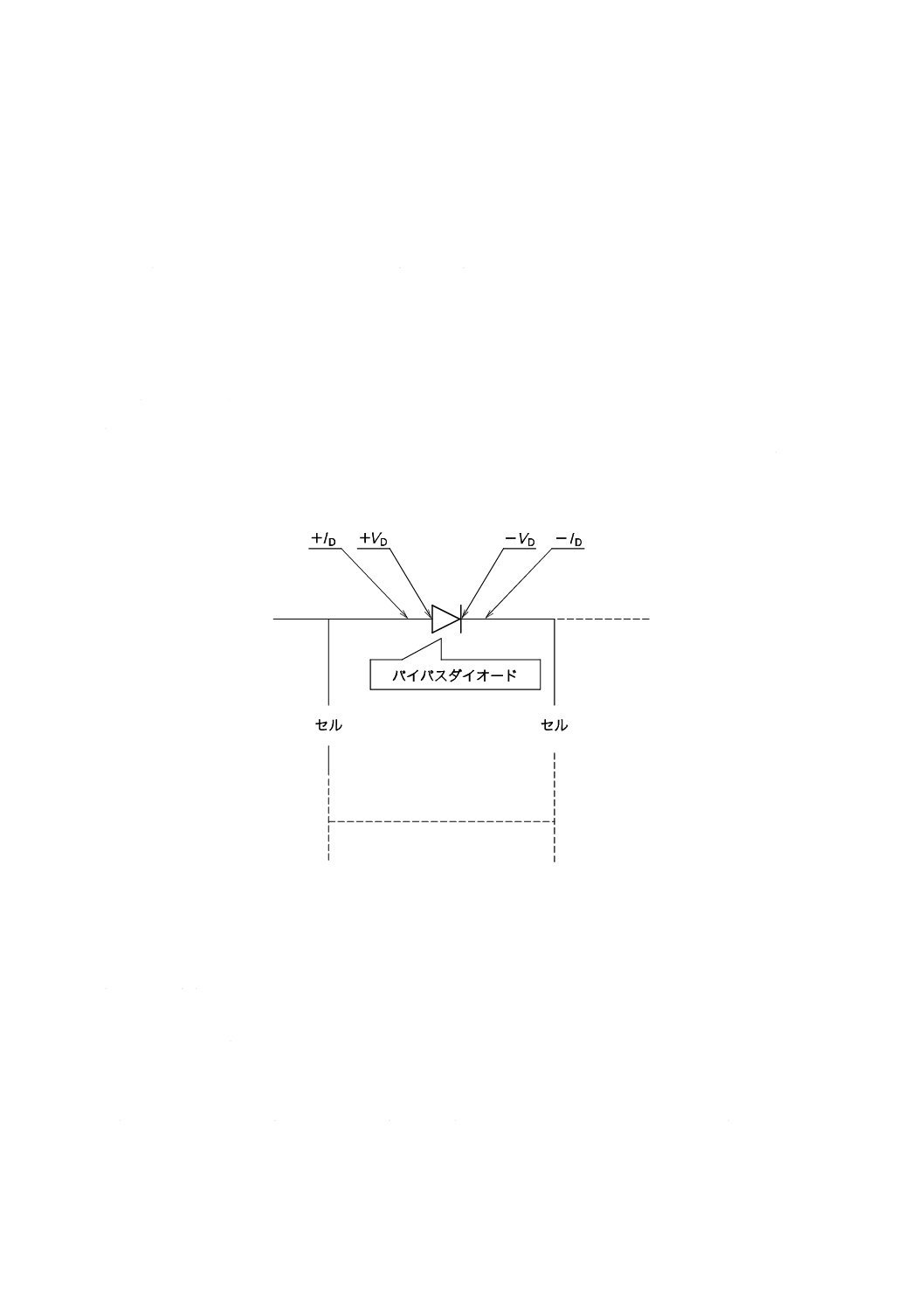

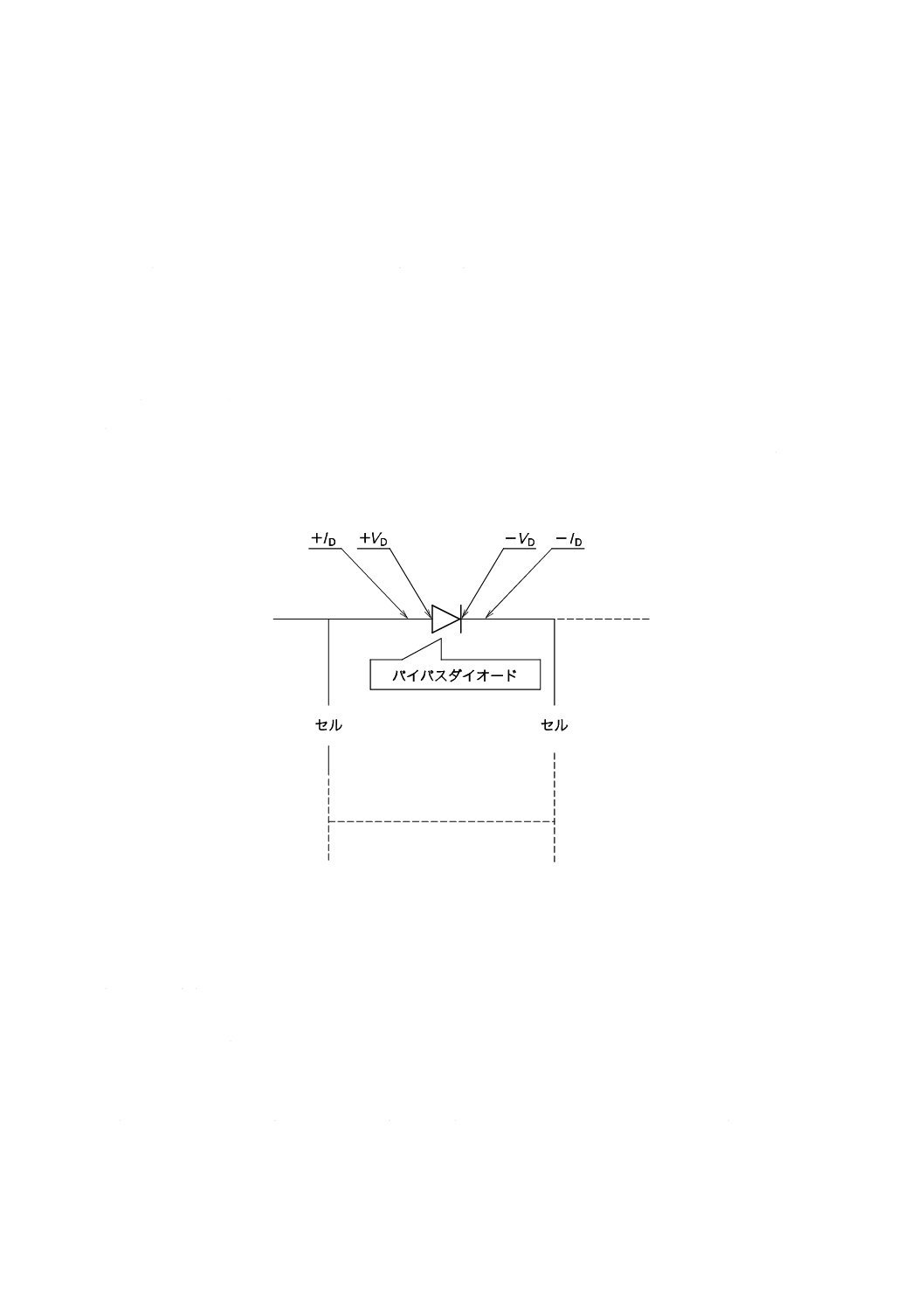

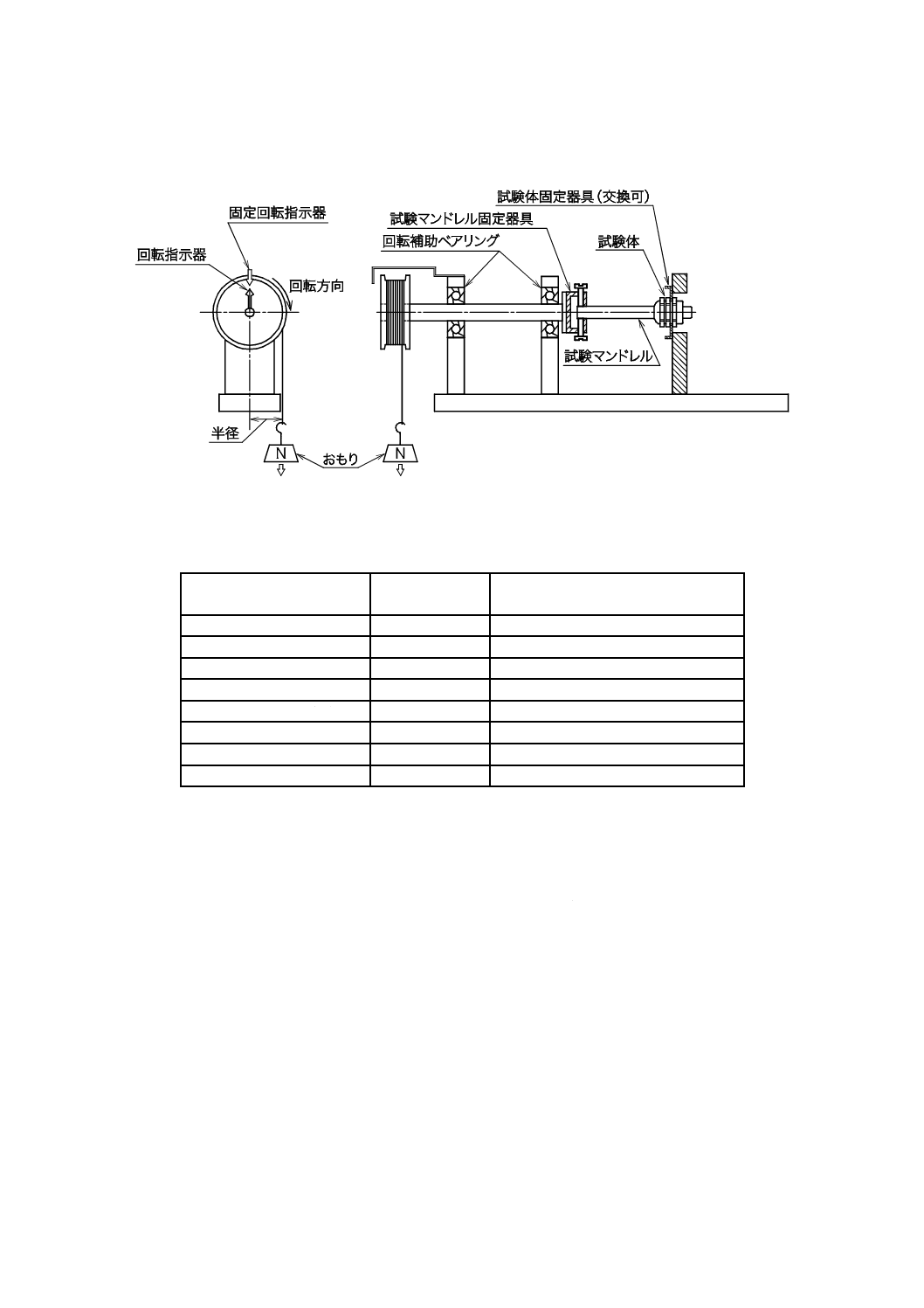

a) ダイオード(複数)を電流の順方向に設置する(図5参照)。

b) 端子箱の出力端子に,製造業者が指定する最小径の電線を接続する。

注記 端子箱によっては,バイパスダイオード回路が重複している。その場合は,ジャンパ線を用い

て,電流の全てが一つのバイパスダイオードに流れるようにする必要がある。

図5−バイパスダイオード温度試験

5.3.18.4 要求事項

MQT18.1による試験の後,ダイオードが動作し,かつ,JIS C 61215-1の箇条8に規定する著しい目視欠

陥及び次の事象があってはならない。

・ 導電部の位置ずれ

・ 感電防止用の絶縁体の変形

・ 端子箱の安全又は機能を損なうその他の絶縁体の変形

5.3.19

端子部及び接続方法の試験

全ての端子部及び接続方法は,4.4に記載する関連IEC規格に従って試験を行わなければならない。

全ての端子部及び接続方法の試験では,試験グループEの試験シーケンスの環境試験及びそれに続く絶

27

C 62790:2020

縁耐力試験の前後において,外部ケーブル及びリボンに対する接触抵抗を測定しなければならない。

接触抵抗は,図6に規定するように外部ケーブルと接続したリボンとの間で直流1 Aを加えて測定しな

ければならない。電圧降下を測定し接触抵抗を計算しなければならない。それらの決定した値を基準抵抗

値として記載し,それらの値は,5 mΩを超えてはならない。温度サイクル試験及びこれに続く絶縁耐力

試験を終えた後で,接触抵抗の測定を同じ方法で再度行わなければならない。この値は基準抵抗値の150 %

を超えてはならない。

端子箱内部のコネクタは,IEC 62852の関連する試験に合格しなければならない。IEC 62852の温度サ

イクル(熱衝撃)試験のサイクル数は,800とする。

図6−電圧降下の測定

5.3.20

機械的打撃によって取り外すノックアウト配線取入口(取出口)

5.3.20.1 ノックアウト保持力

5.3.20.1.1 手順

設置後に取外し可能なノックアウトをもつ端子箱及びその外郭には,ノックアウトに対して,端部が平

らな直径6 mmのマンドレルを用いて(45±1)Nの外力を加えなければならない。外力のかけ方は,殴打

とはせず,ノックアウトの面に直交する方向に,ノックアウトを最も打ち抜きやすいと思われる位置で力

を加えることで行わなければならない。

5.3.20.1.2 要求事項

ノックアウトは,そのままの状態で保持されていなければならず,外力を外してから1時間後に測定し

た際に当該外郭の保護等級は変化していてはならない。

5.3.20.2 ノックアウトの除去

5.3.20.2.1 手順

ノックアウトを,製造業者の指示どおり,工具を用いて除去しなければならない。生じた開口部の内側

エッジに沿ってねじ回しのエッジを一度走らせ,ノックアウトのエッジに残っているばりを除去してもよ

28

C 62790:2020

い。

この試験は,(−20±2)℃に維持した雰囲気中で(300±10)分間放置しておいた,一つの端子箱又は外

郭で繰り返す。この前処理終了後,直ちに製造業者の指示どおりに工具を用いて,ノックアウトを除去し

なければならない。段階的なノックアウトを採用している端子箱及び外郭の場合,小さい方のノックアウ

トを除去したときに大きい方のノックアウトが外れてはならない。

5.3.20.2.2 要求事項

電線管用ノックアウト取入口(取出口)及び/又ははとめ若しくはメンブレンを使用するノックアウト

取入口(取出口)を除き,この試験後,鋭利な端面があってはならない。端子箱及び外郭に損傷があって

はならない。

5.3.21

ケーブル係留試験

5.3.21.1 製造業者が指定するケーブルの使用を想定した端子箱

製造業者が指定するケーブルの使用を想定した端子箱は,製造業者が提供するケーブルで試験を行わな

ければならない。

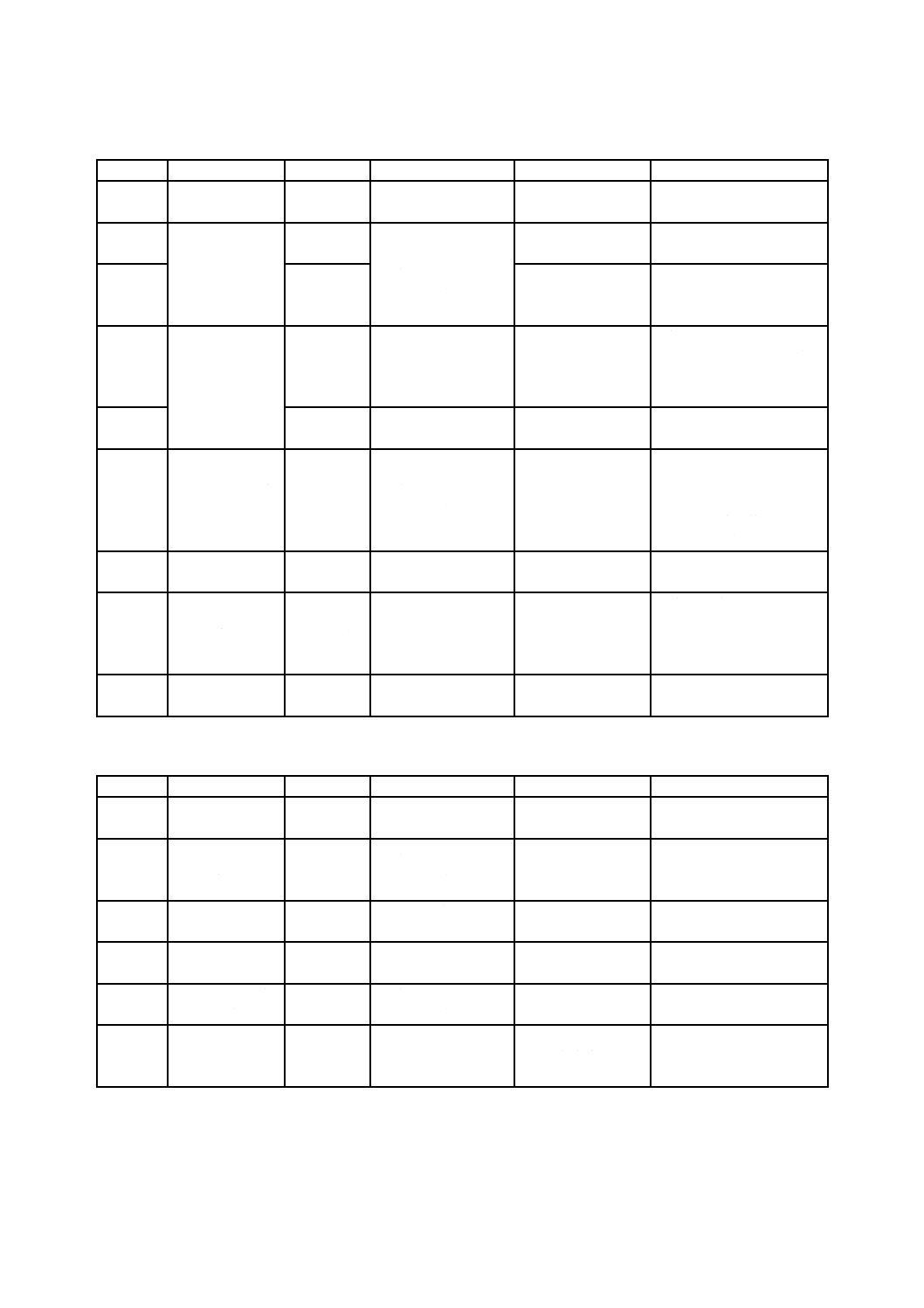

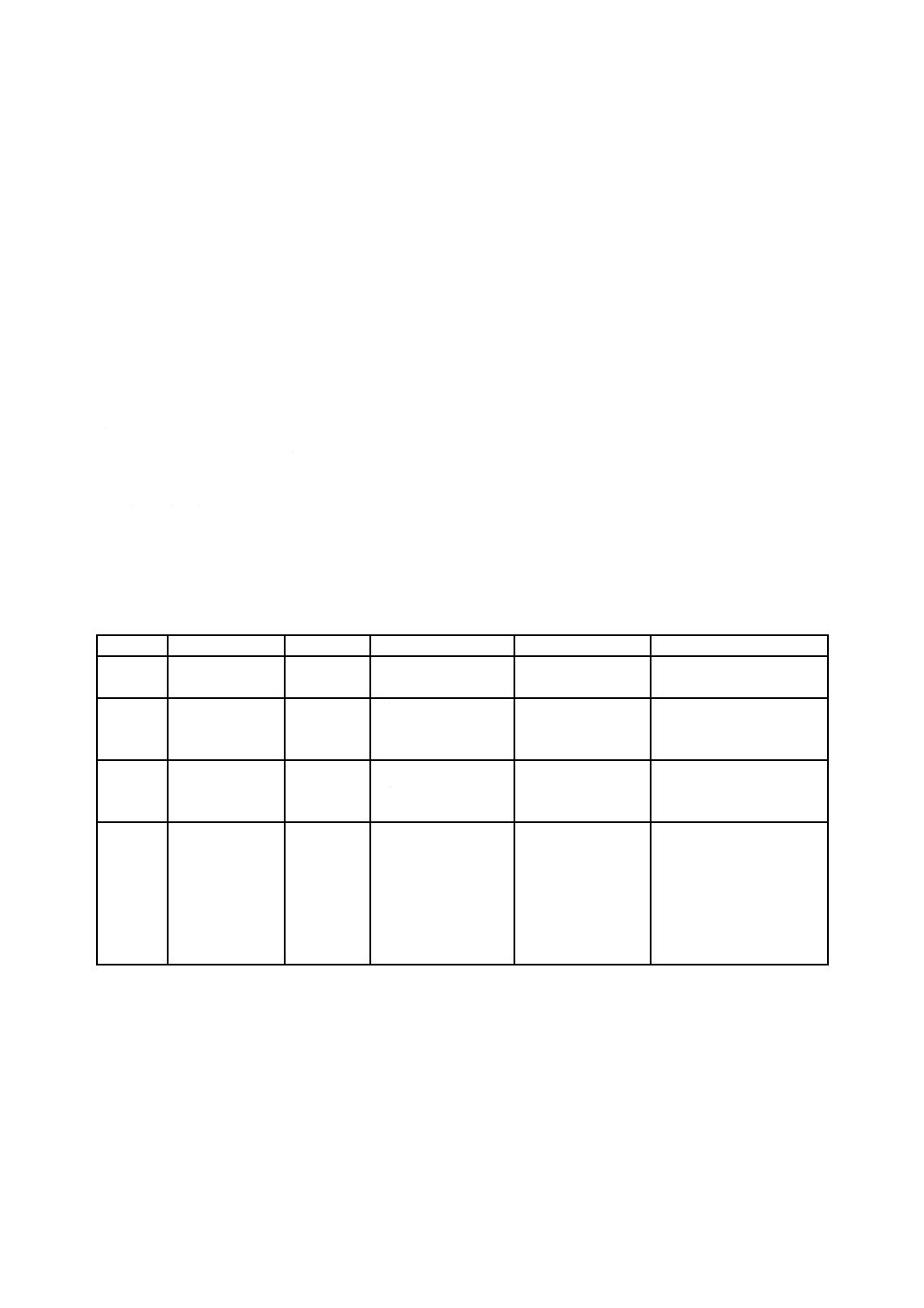

負荷のかかっていないケーブルに印を付け,ケーブルグランドに対する変位が容易に検出できるように

しなければならない。

ケーブルを,表6に規定する引張力で軸方向に急に強く引くことのないように1秒間引っ張り,それを

50回繰り返す。

終了した時点で変位量が2 mmを超えてはならない。測定は,端子箱の出口でケーブルから引張力を解

除してから行わなければならない。

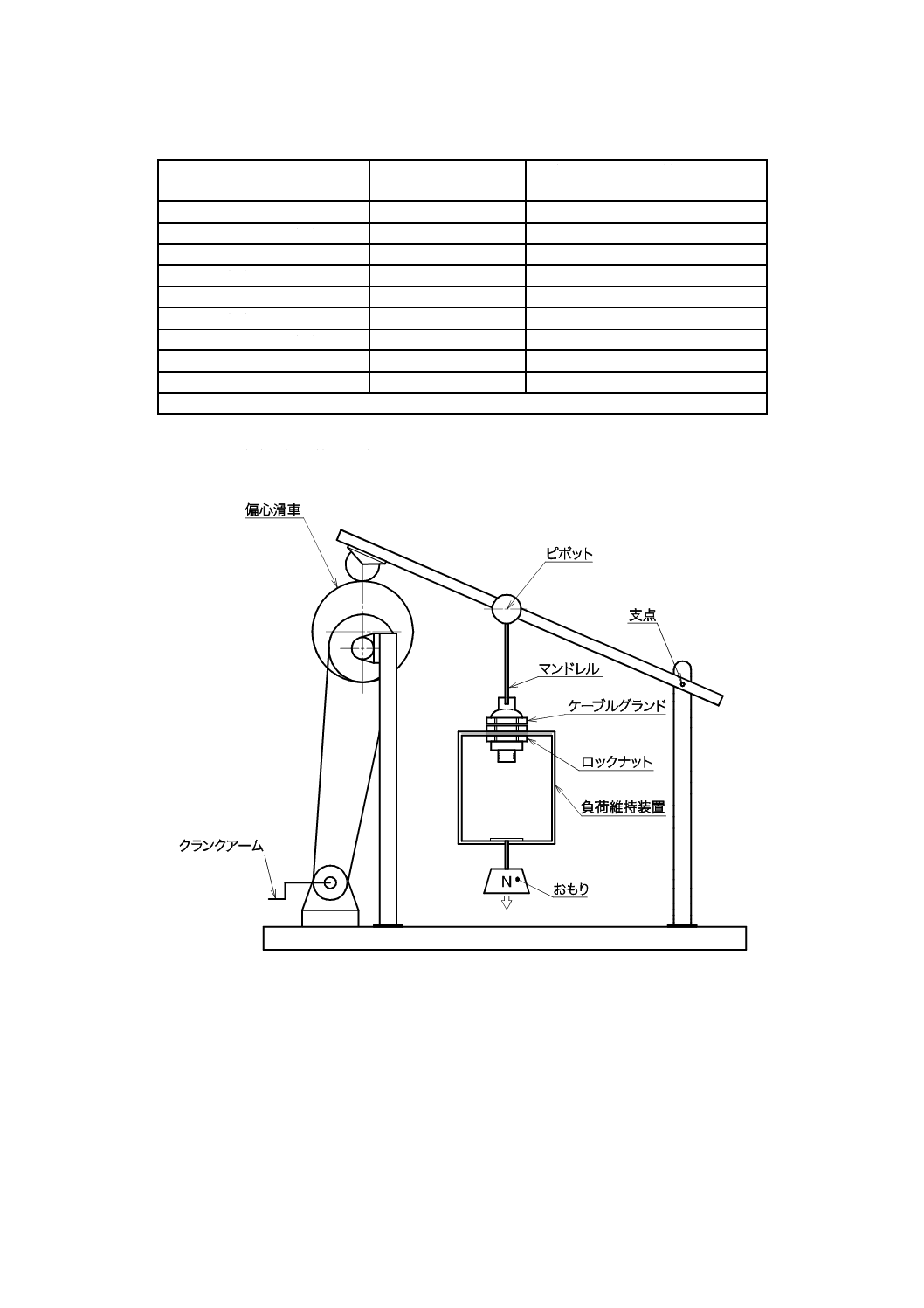

次に,試験体をねじり試験装置に取り付ける。

負荷のかかっていないケーブルに印を付け,ケーブルグランドに対するねじれが容易に検出できるよう

にし,次に,表7に規定するトルクを1分間加えなければならない。

試験中のひねり又はねじれが,45°を超えてはならない。

5.3.21.2 汎用ケーブルの使用を想定した端子箱

製造業者又は端子箱のサプライヤが指定するケーブルグランドの固定範囲の最小値に相当する表6に規

定するシース厚をもつ試験マンドレルを試験装置に固定しなければならない。

負荷のかかっていない試験マンドレルに印を付け,ケーブルグランドに対する変位が容易に検出できる

ようにしなければならない。

試験マンドレルを,表6に規定の引張力で軸方向に急に強く引くことのないように1秒間引っ張り,そ

れを50回繰り返す。

終了した時点で変位量が2 mmを超えてはならない。測定は,端子箱の出口で試験マンドレルから引張

力を解除してから行わなければならない。

別途指定のない限り,試験マンドレルは,ISO 868に従ってショアD硬さ70±10ポイントの硬度をもち,

表6又は表7に規定するシース厚をもつエラストマー製シースを備えた金属ロッドとする。試験マンドレ

ルは,マンドレル径が16 mm以下の場合の公差は±0.2 mm,マンドレル径が16 mmを超える場合の公差

は±0.3 mmとする。形状は,円形,又は製造業者若しくは供給者によって指定されるケーブル外形寸法を

模した形状とする。

29

C 62790:2020

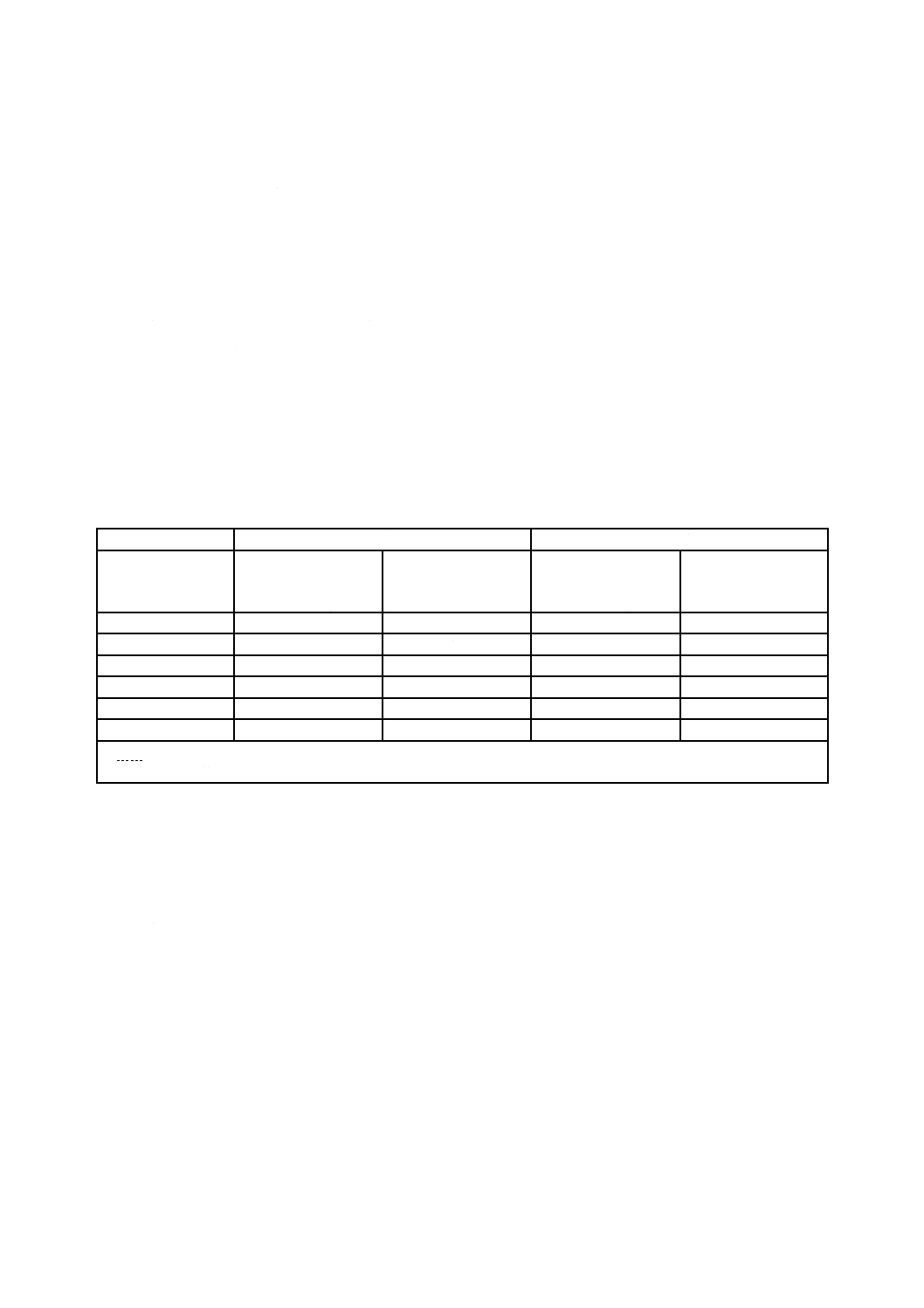

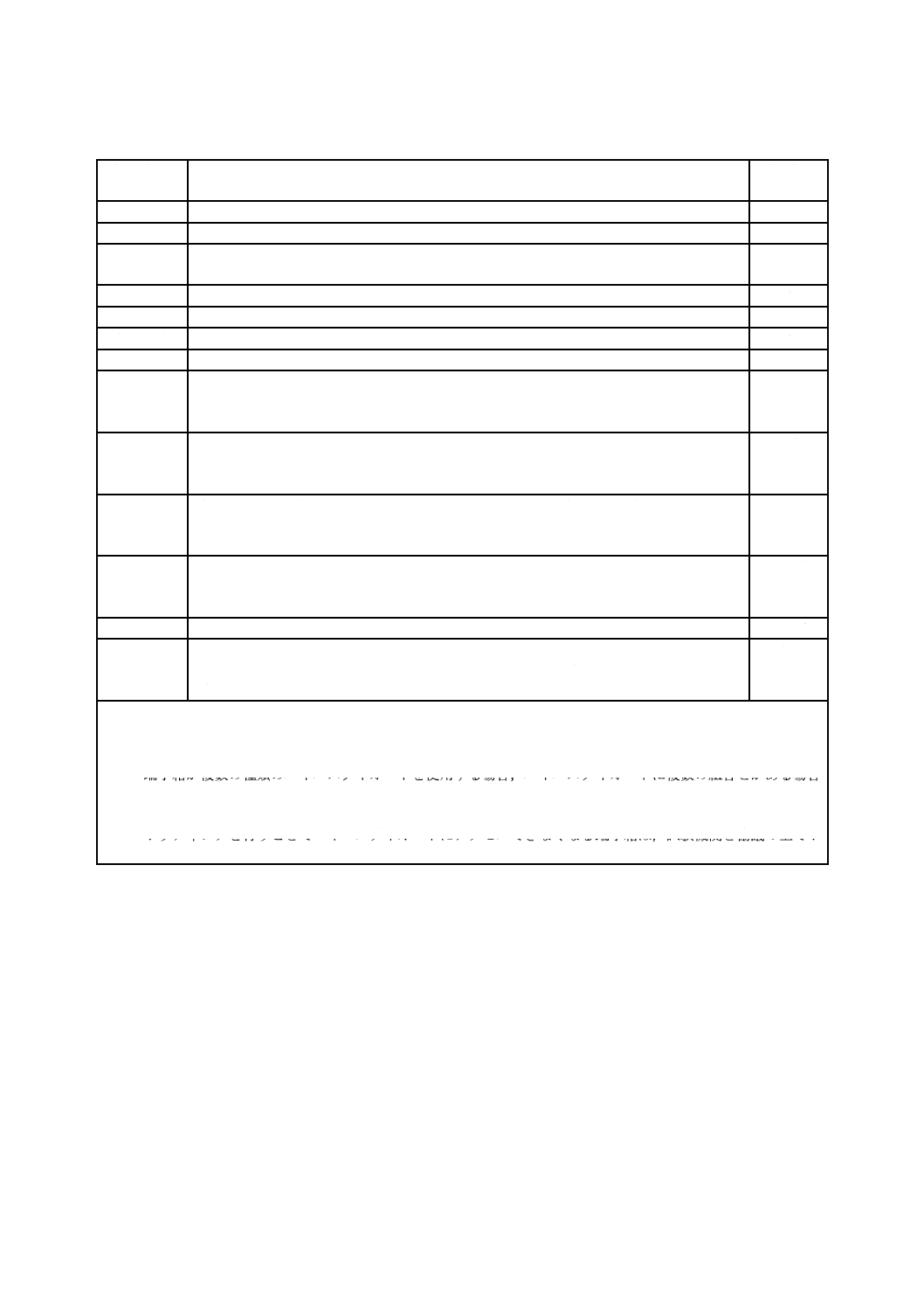

表6−ケーブル係留に対する引張力

絶縁付きのケーブル径

mm

引張力

N

試験マンドレルの最小シース厚

mm

4以下

−

1 a)

4を超え

8以下

30

1

8を超え 11以下

42

2

11を超え 16以下

55

2

16を超え 23以下

70

2

23を超え 31以下

80

2

31を超え 43以下

90

2

43を超え 55以下

100

2

55超

115

2

注a) ケーブル径が4 mm以下の場合は,適切な非金属製マンドレルを用いてもよい。

注記1 引張り試験の代表的な設定の例を,図7に示す。

図7−代表的なコード係留引張試験装置

マンドレルによる引張試験後,試験体をねじり試験装置に取り付けなければならない。

負荷のかかっていないマンドレルに印を付け,ケーブルグランドに対するねじれが容易に検出できるよ

うにしなければならない。その後,表7に規定するトルクを1分間加える。

試験中のひねり又はねじれが,45°を超えてはならない。

ねじり試験は,製造業者又は供給者が指定するケーブルグランドの固定範囲の最大値に相当する試験マ

ンドレルを使用し,表7に規定する適切な最大ケーブル径に対するトルクで行わなければならない。

30

C 62790:2020

注記2 ねじり試験の代表的な設定の例を,図8に示す。

図8−代表的なねじり試験装置

表7−ねじり試験の要求値

絶縁付きのケーブル径

mm

トルク

N

試験マンドレルの最小シース厚

mm

4を超え

8以下

0.10

1

8を超え 11以下

0.15

2

11を超え 16以下

0.35

2

16を超え 23以下

0.60

2

23を超え 31以下

0.80

2

31を超え 43以下

0.90

2

43を超え 55以下

1.00

2

55超

1.20

2

5.3.22

取付面の保持

5.3.22.1 一般

取付面の保持試験は,5.3.22.2及び5.3.22.3に従った試験を,試験グループF及び試験グループGの試

験シーケンスに合格した試験体で行う。試験中,端子箱の取付面に絶縁特性を損なうような変位があって

はならない。

この試験は,5.2.5の要求事項を考慮して行わなければならない。

5.3.22.2 平行方向の試験手順

40 Nまで徐々に増加させた外力を,取付面に平行に各方向に90°ずつずらし,それぞれ30分間ずつ加

えなければならない。

5.3.22.3 直交方向の試験手順

40 Nまで徐々に増加させた外力を,取付面に直交する方向に急に引くことのないように30分間加えな

ければならない。

当該引張力は,端子箱の中央点に適用することが望ましい。

5.3.23

端子箱における逆電流試験

31

C 62790:2020

5.3.23.1 試験装置

試験装置は,次による。

a) 周囲温度範囲の温度上限値まで試験体を加熱する手段

b) 試験体の逆電流と同等の電流を印加する手段

c) 試験中,高温になっている外表面の位置を検出する手段(例えば,赤外線センサ)

d) 温度を測定及び記録する手段(例えば,熱電対)

5.3.23.2 手順

手順は,次による。

a) 逆流防止ダイオードの全てを短絡させる。

b) 製造業者の推奨するケーブル断面積の最小値であるケーブルを端子箱の出力端子に接続する。

c) 試験体の背面を下にし,パイン材の平板上に水平になるように置く。

d) 試験体を周囲温度範囲の温度上限値まで加熱し,端子箱の逆電流±2 %と同等の電流を試験体に印加

する。1時間後,赤外線センサなどを用いて最も高温となる点を決定する。電流を止め,室温まで冷

却した後,その点に熱電対を貼り付ける。再度試験体を周囲温度範囲の温度上限値まで加熱し,端子

箱の逆電流±2 %と同等の電流を試験体に1時間印加する。

e) 試験の最後に,熱電対で測定した温度を記録する。

5.4

試験計画

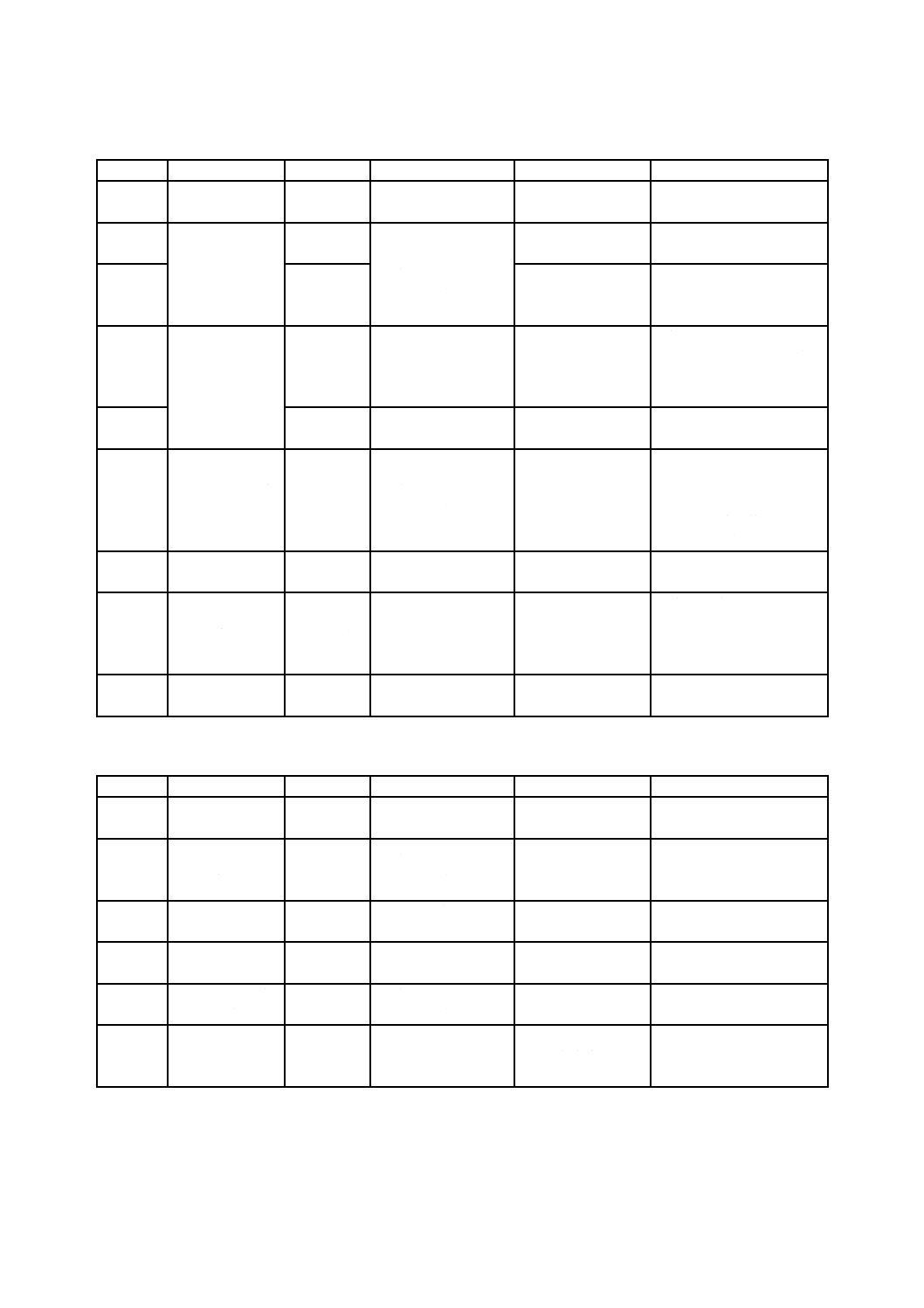

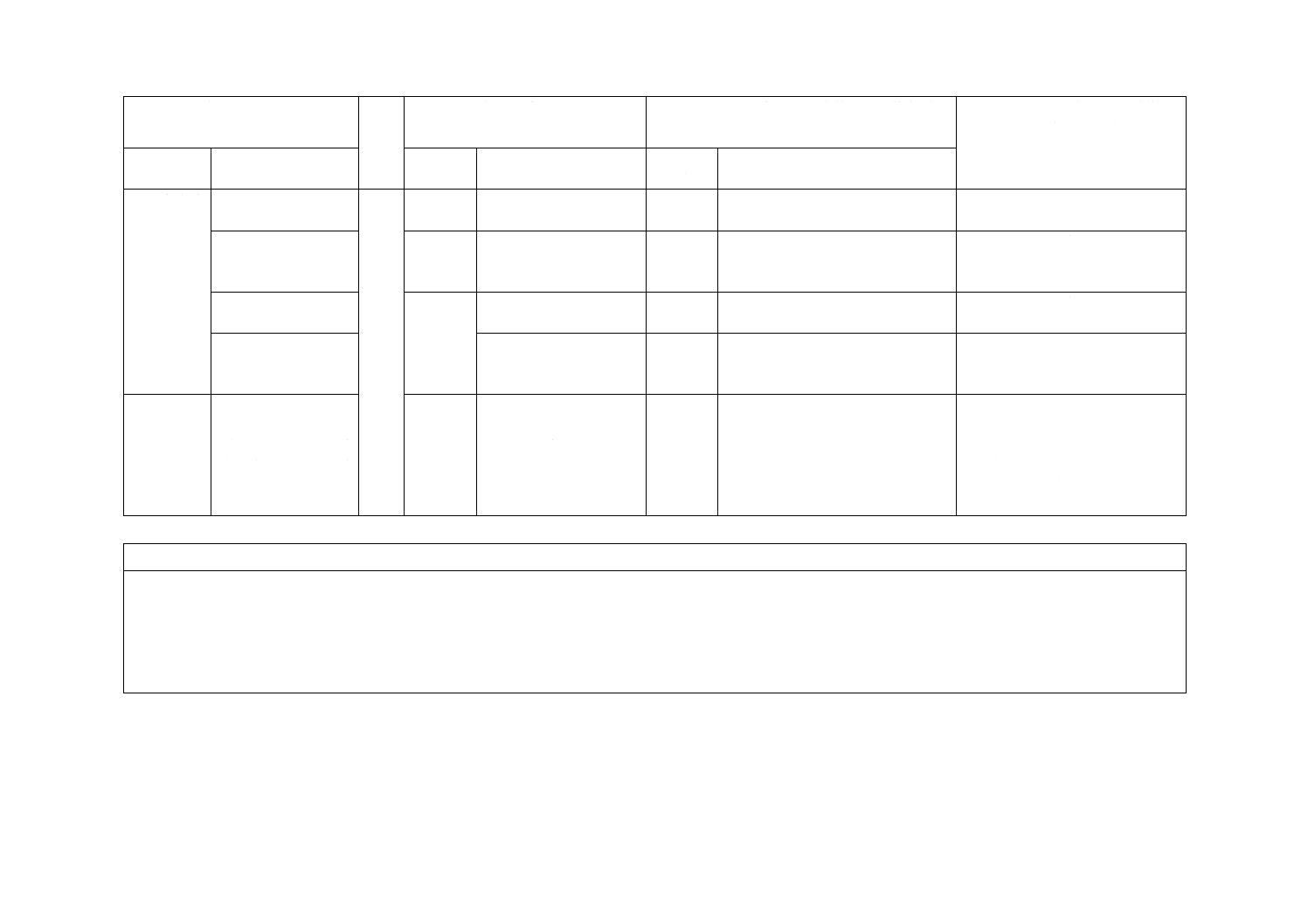

表8−試験グループA 表示,情報及び文書

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

A1

表示

4.2.2

警告を記載したラベ

ル,ステッカー又は

同等なもの。

目視検査

4.2.2による

A2

技術文書

4.2.3

取付説明書,警告ラ

ベル,マニュアル又

は同等なもの。

書類確認

4.2.3による情報(該当する

場合)及び追加情報

A3

部品の認証確認

−

ケーブル,PVコネク

タ,ケーブルグラン

ドなど部品のデータ

シート,又は認証書

書類確認

4.4,4.5,4.6,4.16.1及び

4.16.2

部品は関連規格に適合し

なければならない

上限温度がRTE,RTI又は

TIの値を超えてはならな

い

32

C 62790:2020

表9−試験グループB 材料試験(単独試験)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

B1

表示の耐久性

5.3.2

警告を記載したラベ

ル,ステッカー又は

同等なもの。

浸せき試験

表示が容易に判読できる

B2

耐食性

5.3.7

金属部品

化学試験

表面に腐食の兆候がない

B3

燃焼性等級の確

認

5.3.12.1

外郭に使用する重合

材料のサンプル及び

充電部の支持部材に

使用する重合材料の

サンプル

燃焼性試験又は重

合材料の製造業者

が取得した燃焼性

の認証

外郭部分においては,JIS

C 60695-11-10によるV-1

以上,及び

端子箱内部においては,

JIS C 60695-11-10による

HB以上

B4

耐候性試験

5.3.11

重合材料からなる外

郭

ISO 4892-2又は

JIS K 7350-3

による耐候性試験

クラックがない,及び

表示の判読性が保たれて

いる

上記要求事項を満たす場

合に,引き続き,この表

のB5の試験を行う

B5

グローワイヤ試

験

5.3.14 a)

B4で試験した試験体 650 ℃のグローワイ

ヤ試験

着火しない,又は30秒以

内に自動的に消える

B6

グローワイヤ試

験

5.3.14 b)

重合材料からなる通

電部の支持部材及び

ポッティング材料

750 ℃のグローワイ

ヤ試験

着火しない,又は30秒以

内に自動的に消える

B7

ボールプレッシ

ャー試験

5.3.13 a)

重合材料からなる外

郭

(90±2)℃でのボ

ールプレッシャー

試験

へこみ部分の直径が2.0

mm以内とする

B8

ボールプレッシ

ャー試験

5.3.13 b)

重合材料からなる充

電部の支持部材

(125±2)℃でのボ

ールプレッシャー

試験

へこみ部分の直径が2.0

mm以内とする

B9

耐劣化試験

5.3.15

ガスケット付き端子

箱

恒温槽でエイジン

グを行った後,蓋に

ガスケットを取り

付けた状態で,蓋の

開け閉めを10回繰

り返す

引き続き,表17の

J1の試験を行う

シール特性に変化がない

表17のJ1及びJ2による

IP試験要求に合格する

B10

燃焼性等級

5.3.12.2

表4による試験体

燃焼性試験

JIS C 60695-11-20による

5VB以上

33

C 62790:2020

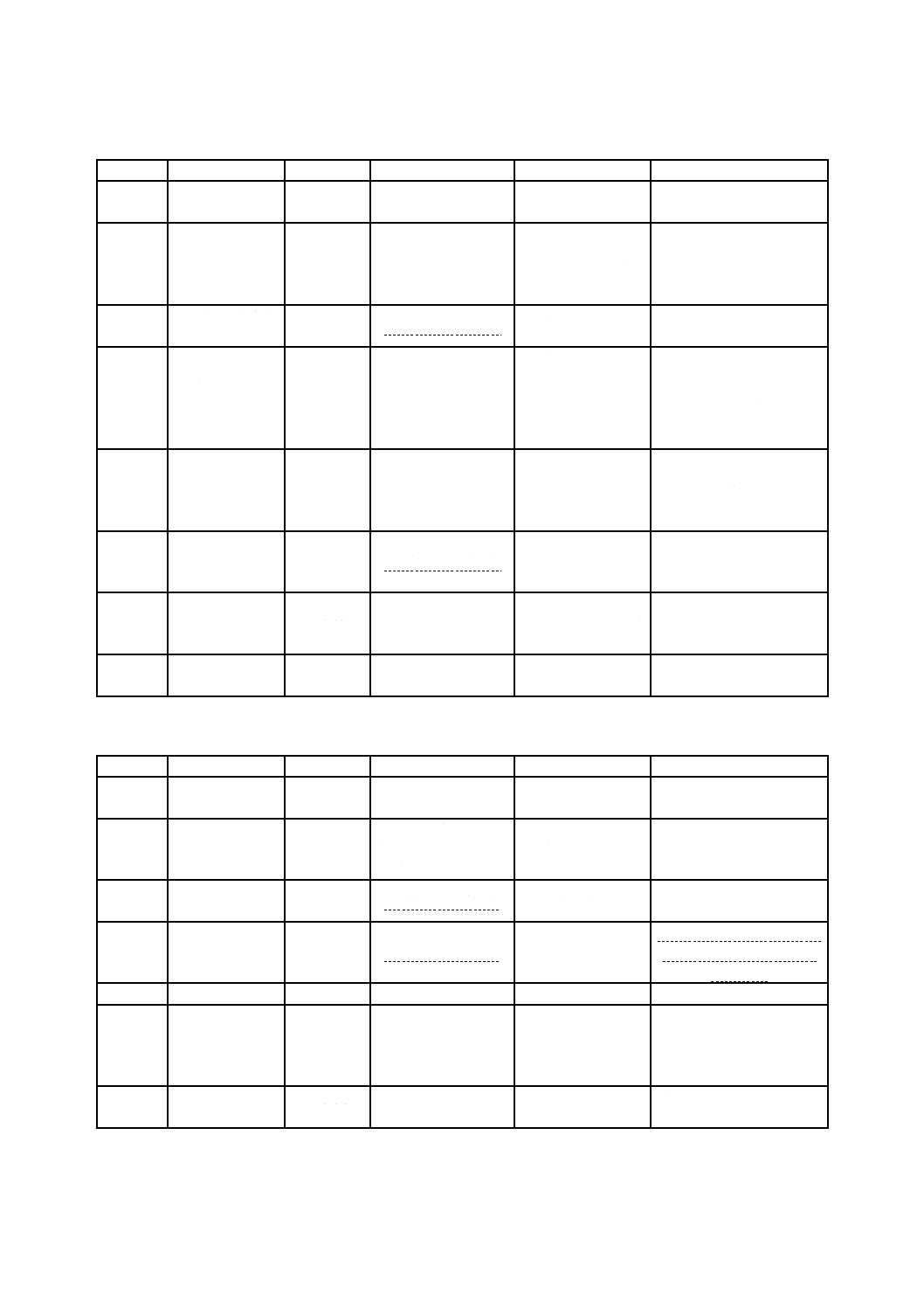

表10−試験グループC 構造要件(単独試験)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

C1

感電保護

4.3.3

5.2.5で規定する

完全に組み立てた試

験体

目視検査

部品の紛失又は緩みがな

い

C2

5.3.4.1

テストフィンガを

使い20 Nの力で試

験

充電部に接近できない

C3

一般構造

4.8.4

完全に組み立てた試

験体

目視検査及び寸法

測定

絶縁バリアは適切な材料

を用い,IEC 61140の絶縁

クラスに応じた,十分な厚

さをもつ

C4

4.8.2

完全に組み立てた試

験体

目視検査

鋭利な端面がない

C5

終端及び接続方

法

4.4.2

完全に組み立てた試

験体

目視検査

端子は固定されていなけ

ればならない

はんだ結線の場合は,固定

のための追加的な手段が

別途必要

C6

空間距離及び沿

面距離

5.3.5,4.14

及び4.15

完全に組み立てた試

験体

寸法測定

4.14の要求事項を満足す

る

C7

壁厚

4.16.1 a)

完全に組み立てた試

験体

寸法測定

外郭の厚さは3.0 mm以上

とする

3.0 mm未満の場合はB10

の試験に合格する

C8

蓋

4.3.2

完全に組み立てた試

験体

目視検査

4.3.2の要求事項を満足す

る

表11−試験グループD 機械試験(単独試験)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

D1

端子部及び接続

方法

5.3.19

完全に組み立てた試

験体

端子及び接続の適

合性についての機

械的試験

4.4.2に列挙する規定のう

ち,関連する要求事項を満

足する

D2

ノックアウト取

入れ(取出口)

5.3.20

四つの完全に組み立

てた試験体

機械試験

5.3.20の試験に合格する

D3

ケーブル係留

5.3.21

ケーブル係留がなさ

れたサンプル

引張・ねじり試験

5.3.21の試験に合格する

D4

低温での機械的

強度

5.3.8

完全に組み立てた試

験体

衝撃試験

機能を損なう損傷がない

D5

蓋の固定

5.3.3

試験グループE及び

試験グループFを実

施済みの2試験体

機械試験

5.3.3.2又は5.3.3.3の試験

に合格する

34

C 62790:2020

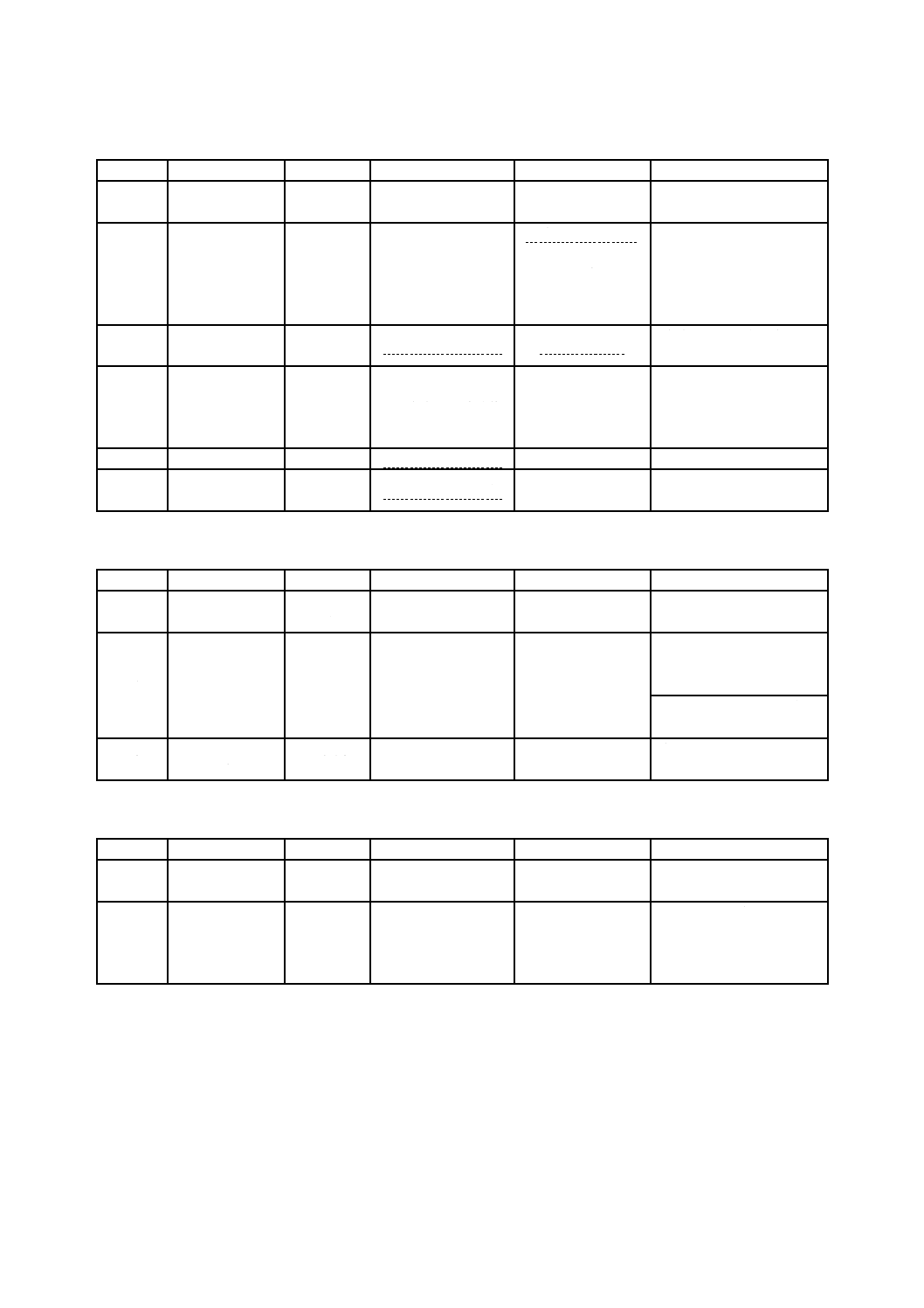

表12−試験グループE 試験シーケンスI(この順序で試験を実施する)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

E1

端子部及び接続

方法の試験(初

期測定)

5.3.19

5.2.5及び表4のグル

ープEに規定する完

全に組み立てた試験

体

接触抵抗測定

試験電流:1 A

測定点:図6参照

接触抵抗は5 mΩ以下とす

る

E2

湿潤漏れ電流試

験(初期測定)

5.3.16

E1試験後の試験体

絶縁抵抗測定

絶縁抵抗は400 MΩ以上と

する

E3

温度サイクル試

験

5.3.9

E2試験後の試験体

温度サイクル試験

試験サイクル数:

200

試験電流:定格電流

加える力:5 N

安全性又は機能を損なう

視認可能な損傷がない

E4

絶縁耐力

5.3.6 b)

E3試験後の試験体

実効値耐電圧試験

試験電圧:2 000 V

+

(定格電圧の4倍)

フラッシュオーバーがな

い

絶縁破壊がない

E5

絶縁耐力

5.3.6 a)

E4試験後の試験体

インパルス耐電圧

試験

フラッシュオーバーがな

い,又は

絶縁破壊がない

E6

端子部及び接続

方法の試験(最

終測定)

5.3.19

E5試験後の試験体

接触抵抗測定

試験電流:直流1 A

測定点:図6参照

接触抵抗は基準抵抗値の

150 %以下とする

E7

湿潤漏れ電流試

験(最終測定)

5.3.16

E6試験後の試験体

絶縁抵抗測定

絶縁抵抗は400 MΩ以上と

する

表13−試験グループF 試験シーケンスII(この順序で試験を実施する)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

F1

湿潤漏れ電流試

験(初期測定)

5.3.16

5.2.5に規定する試験

体で,セル接続部を

短絡状態としたもの

絶縁抵抗測定

絶縁抵抗は400 MΩ以上と

する

F2

高温高湿試験

5.3.10

F1試験後の試験体

劣化試験

安全性又は機能を損なう

視認可能な損傷がない

F3

耐せん断試験

5.3.10

F2試験後の試験体

目視試験

5 Nの加圧による,安全性

又は機能を損なうずれが

生じない

F4

取付面の保持

5.3.22

F3試験後の試験体

機械的試験

緩み又はずれがない

F5

絶縁耐力

5.3.6 b)

F4試験後の試験体

実効値耐電圧試験

印加電圧:2 000 V

+

(定格電圧の4倍)

フラッシュオーバーがな

い,又は

絶縁破壊がない

F6

湿潤漏れ電流試

験(最終測定)

5.3.16

F5試験後の試験体

絶縁抵抗測定

絶縁抵抗は400 MΩ以上と

する

35

C 62790:2020

表14−試験グループG 試験シーケンスIII(この順序で試験を実施する)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

G1

温度サイクル試

験

5.3.9

5.2.5及び表4グルー

プGに規定する試験

体

温度サイクル試験

試験サイクル数:50

試験電流:製品の定

格電流

試験印加荷重:5 N

安全性又は機能を損なう

視認可能な損傷がない

G2

結露凍結試験

5.3.17

G1試験後の試験体

結露凍結試験

安全性又は機能を損なう

視認可能な損傷がない

G3

絶縁耐力

5.3.6 b)

G2試験後の試験体

実効値耐電圧試験

試験電圧:2 000 V

+

(定格電圧の4倍)

フラッシュオーバーがな

い,又は

絶縁破壊がない

G4

取付面上の保持

5.3.22

G3試験後の試験体

機械的試験

緩み又はずれがない

G5

湿潤漏れ電流試

験

5.3.16

G4試験後の試験体

絶縁抵抗測定

絶縁抵抗は400 MΩ以上と

する

表15−試験グループH 試験シーケンスIV(この順序で試験を実施する)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

H1

バイパスダイ

オード温度試験

5.3.18

5.2.5及び表4グルー

プH1に規定する試

験体

バイパスダイ

オード温度試験

5.3.18.3で得られた温度

が,ダイオードの最大接合

部温度を超えない

5.3.18.4で規定する事象が

視認されない

H2

湿潤漏れ電流試

験

5.3.16

H1試験後の試験体

絶縁抵抗測定

絶縁抵抗は400 MΩ以上と

する

表16−試験グループI 逆電流試験

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

I1

端子箱における

逆電流試験

5.3.23

5.2.6及び表4試験I1

に規定する試験体

端子箱における

逆電流試験

端子箱が焦げ又は燃焼が

生じない,及び

外表面の最高温度が

150 ℃を超えない

36

C 62790:2020

表17−試験グループJ 試験シーケンスV(この順序で試験を実施する)

1

2

3

4

5

6

試験

フェーズ

試験名

細分箇条番

号

試験体

試験内容

要求事項

J1

IP試験

5.3.4.2

5.2.5に規定する試験

体で,セルを短絡状

態で取り付けたもの

IP試験

水の浸入に対する

IP等級がIPX7以上

である場合は,IPX5

の追加試験を行わ

なければならない

JIS C 0920に規定する

IP55以上とする

J2

絶縁耐力

5.3.6 b)

J1試験後の試験体

実効値耐電圧試験

印可電圧:2 000 V

+

(定格電圧の4倍)

フラッシュオーバーがな

い,又は

絶縁破壊がない

37

C 62790:2020

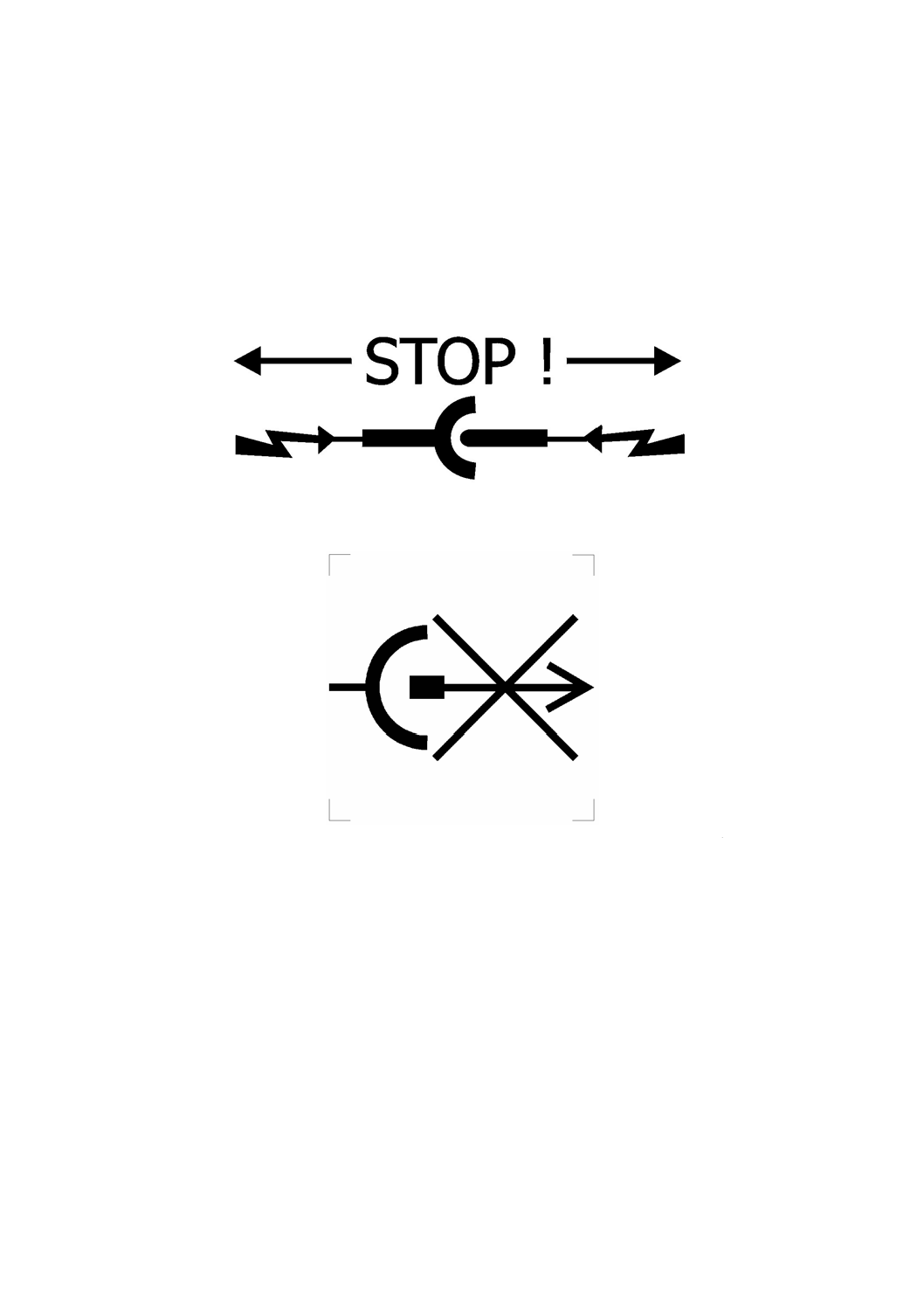

附属書A

(参考)

図記号“通電中にコネクタを抜かないでください”

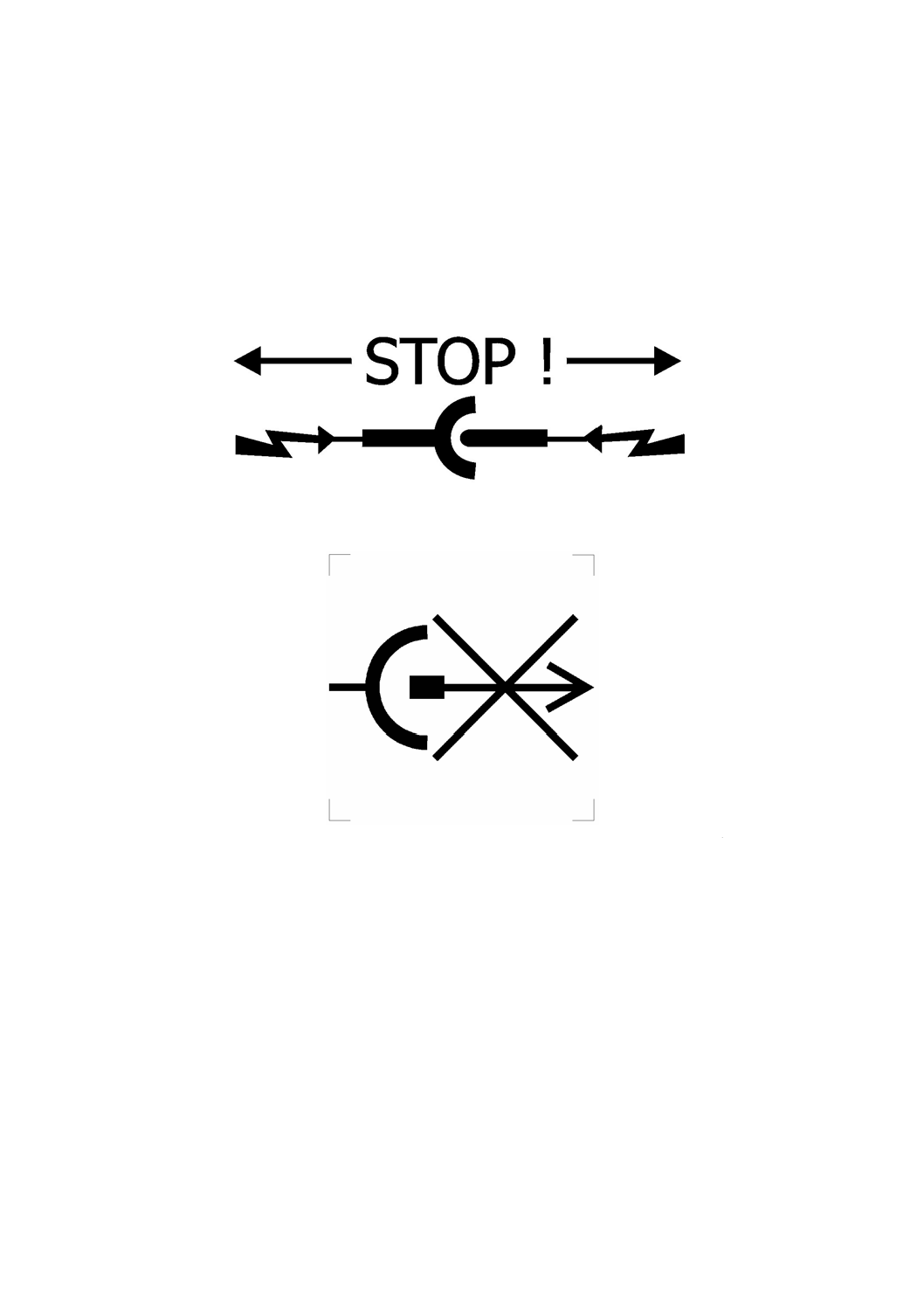

図A.1及び図A.2に示す図記号を,通電中にPVコネクタを取り外してはならない旨を示すために使用

してもよい。

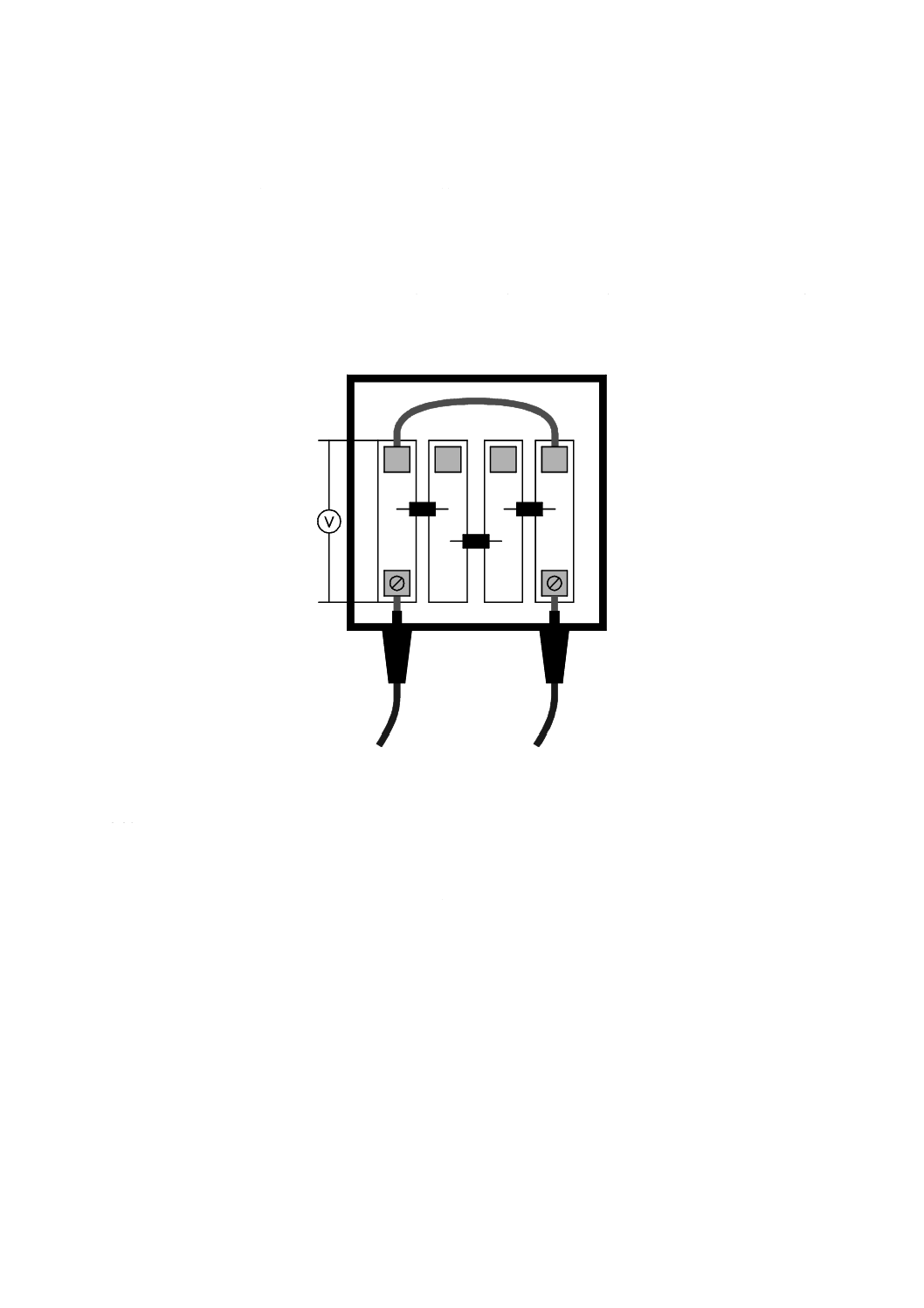

図A.1−図記号“通電中にコネクタを抜かないでください”

図A.2−図記号“通電中にコネクタを抜かないでください”(IEC 60417-6070)

38

C 62790:2020

附属書B

(規定)

汚損保護用絶縁保護コーティングの適格性確認

B.1

一般要件

この附属書は,汚損度を軽減するために使用される絶縁保護コーティングに対する要求事項を対象とす

る。

絶縁保護コーティングは,B.2及びB.3に適合しなければならない。

注記 B.2は,絶縁保護コーティングがコーティングの目的に対して適切に評価されていることを保

証する要件である。B.3は,コーティングが環境及び物理的なストレスの後でも表面に接着し

続けることを保証する要件である。

適合性は,B.2及びB.3の規定によって確認する。

B.2

技術的特性

絶縁保護コーティングの技術的な特性は,意図する用途に対して適切でなければならない。特に次によ

る。

a) 定格動作温度範囲の中に意図する用途の温度範囲が入っていなければならない。

b) 比較トラッキング指数(CTI),絶縁抵抗及び絶縁耐力は,意図する用途に対して適切でなければなら

ない。

c) コーティングの燃焼性は,5.3.14 b) に適合しなければならない。

適合性は,製造業者データの検査によって確認し,疑わしい場合はグローワイヤ試験によって確認する。

B.3

コーティングの適格性確認

コーティングは,表B.1の試験後,図B.1の適合要件を満たさなければならない。

適合性は,六つの試験体について表B.1及び図B.1の規定に従って確認する。

39

C 62790:2020

表B.1−試験パラメータ,試験条件,及び試験手順

試験用処理

試験パラメータ及び試験条件

試験手順

1

低温処理試験

処理温度:Tmin

Tminは,試験体の最小定格周囲温度又は最小定

格保管温度のいずれか低い方とする。

湿度は問わない。

試験時間:24時間

試験体を恒温槽に置き,指定された処理

時間Tminで保持する。

2

乾燥高温処理試

験

処理温度:Tmax

Tmaxは,試験体の最大定格表面温度,最大定格

周囲温度又は最大定格保管温度の中で最も高

い値に設定する。

湿度は問わない。

試験時間:48時間

試験体を恒温槽に置き,指定された処理

時間Tmaxで保持する。

3

急速温度変化試

験

最大温度:Tmax

Tmaxは,試験体の最大定格表面温度,最大定格

周囲温度又は最大定格保管温度の中で最も高

い値に設定する。

最小温度:Tmin

Tminは,試験体の最小定格周囲温度又は最小定

格保管温度のいずれか低い方とする。

Tmax環境−Tmin環境間の移動時間:30秒以内

サイクル時間(1サイクルの時間):

Tmax及びTminは,試験体が定常状態にそれぞれ

到達するまで維持し,更に10分間維持する。

サイクルは,試験体が目標温度の2 ℃以内に達

した時点で開始する。

サイクル数:5

当該処理手順は,JIS C 60068-2-14のNa

の試験に従う。

4

導電部間の絶縁

抵抗

温度:

(40±2)℃

相対湿度: 90 %〜95 %

絶縁抵抗: ≧100 MΩ

絶縁抵抗は,沿面距離が最小である二つ

の外面導体の間で,少なくとも1分間測

定する。試験電圧は,使用電圧とできる

だけ近い値に設定する。ダイオードは試

験体のコーティング及び/又はポッテ

ィング前に除去しなければならない。

40

C 62790:2020

準備

試験体の準備

各試験体は,通常行われるクリーニング及び保護手順がある場合は,これを含めて,通常の

はんだ付け手順を踏んで通常の形でアセンブリを行わなければならない。ダイオードは,適

用できる場合,試験体のコーティング及び/又はポッティングの前に除去しなければなら

ない。

試料の処理

表B.1,項目1

低温処理

表B.1,項目2

乾燥高温処理

表B.1,項目3

急速温度変化

5.3.10

高温高湿試験,バックシート又は5 Nの加圧は考慮しない

↓

処理後の機械的試験及び電気的試験

表B.1,項目4

絶縁抵抗

適合性は表B.1,項目4の絶縁抵抗測定によって確認する。全ての試験体が要求値を満たさ

なければならない。

↓

目視検査

適合性は,検査で確認する。

いずれの試験体も,次を示してはならない。

・ 局所的な膨れ

・ 全体的な膨張

・ 基材からの剝離

・ クラック

・ 空隙

図B.1−試験シーケンス及び適合性確認

41

C 62790:2020

附属書C

(規定)

空間距離及び沿面距離の測定

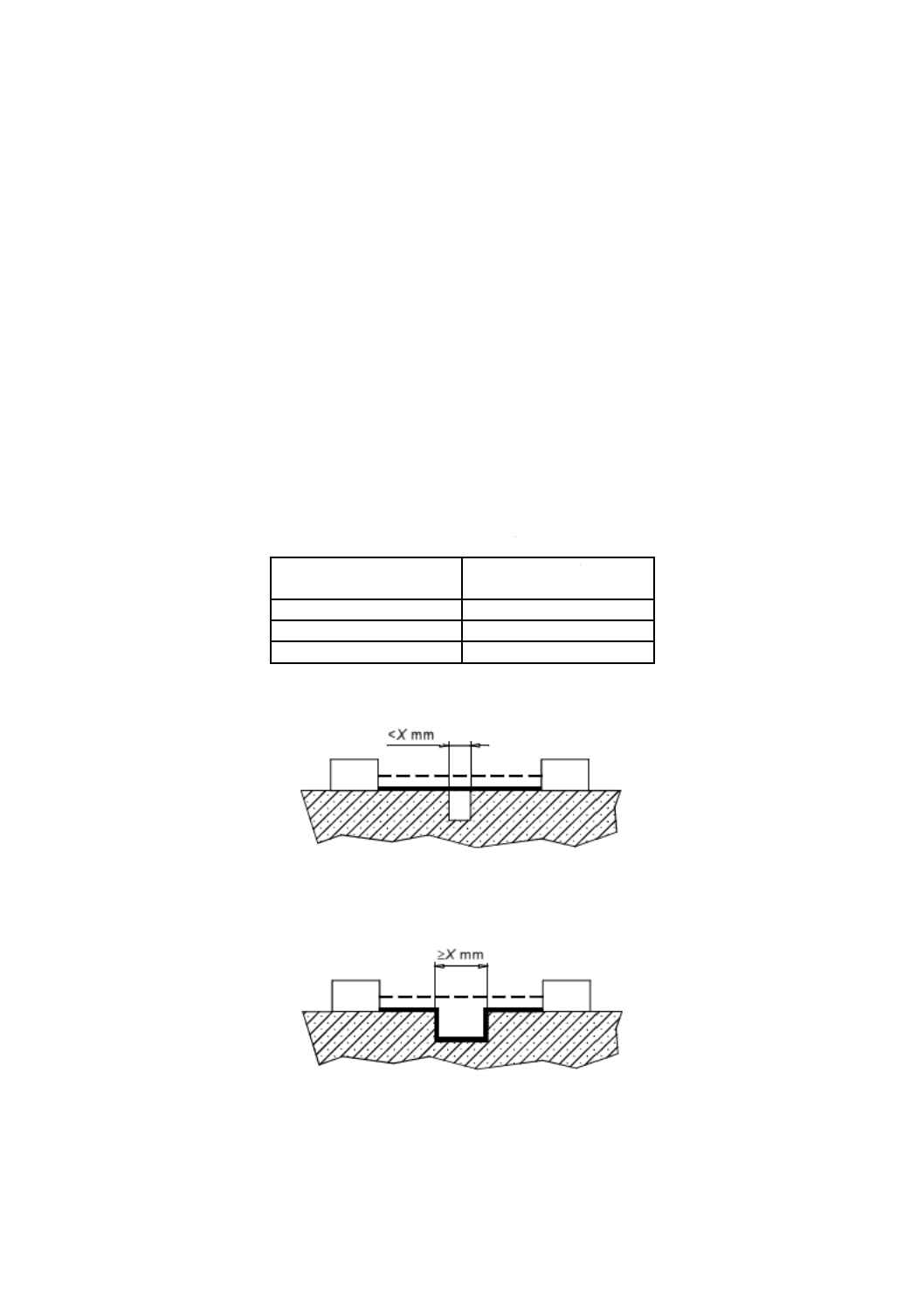

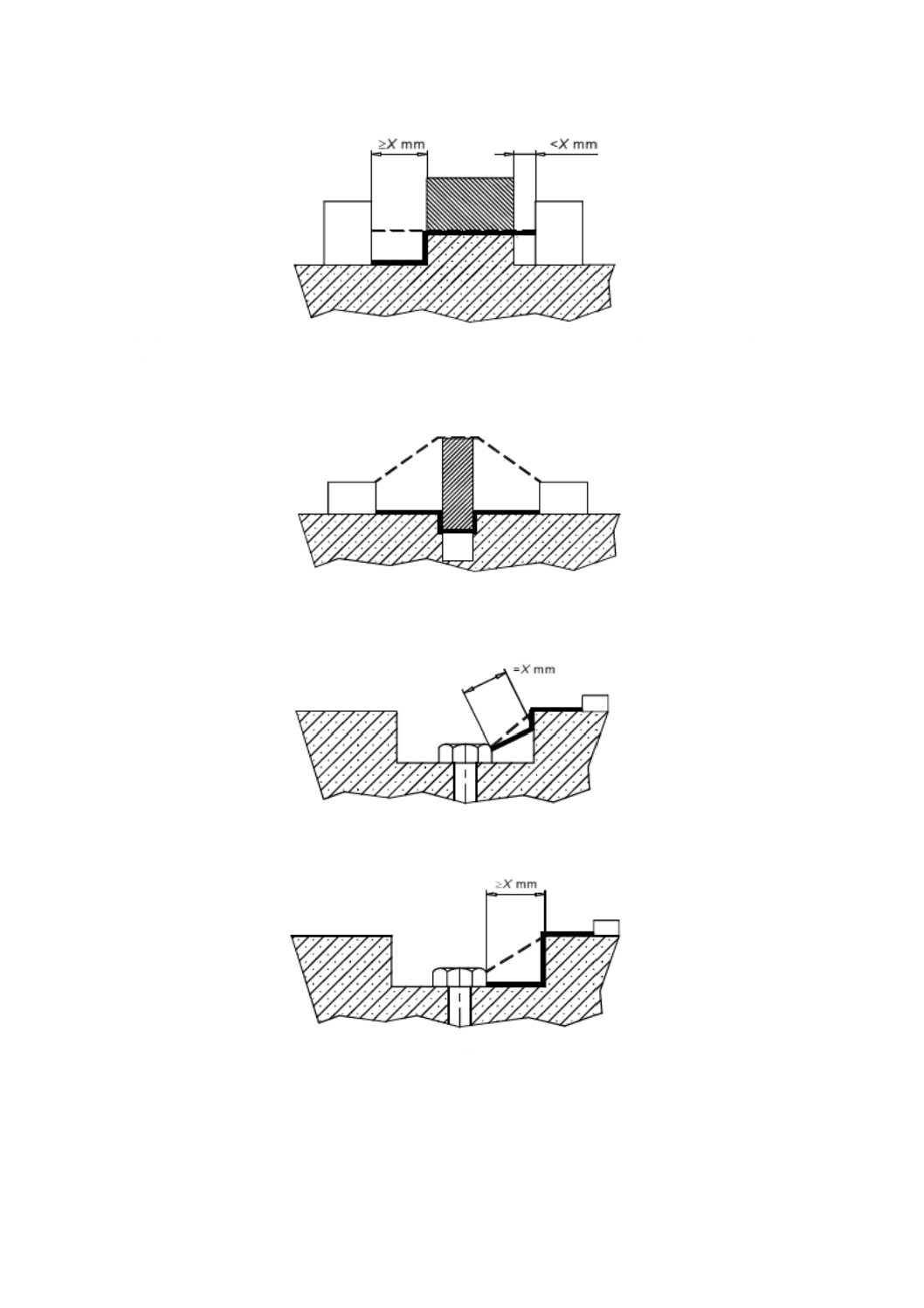

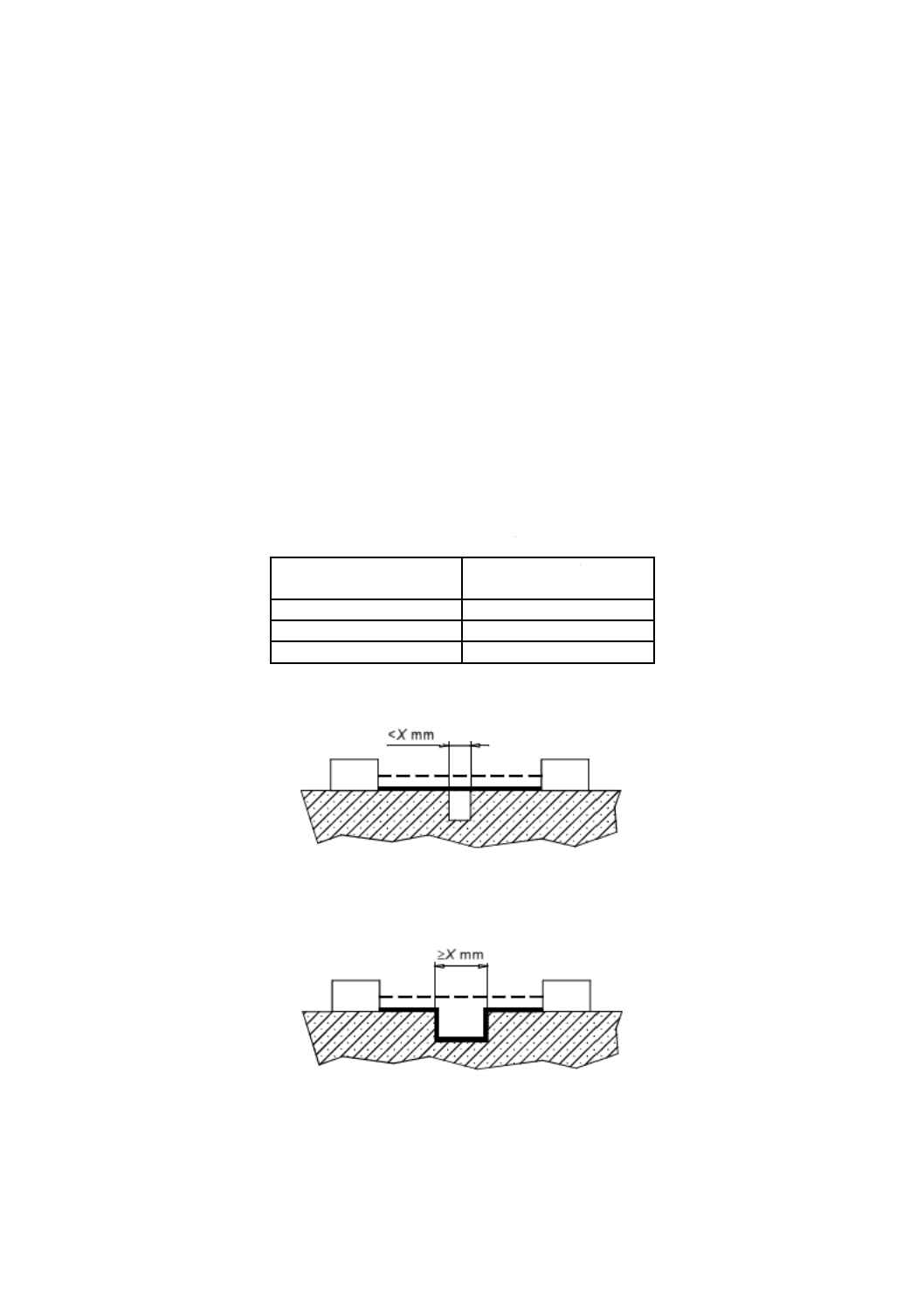

空間距離及び沿面距離を測定する方法を,次の例1〜例11(図C.1参照)に規定する。これらの事例は,

空隙,溝又は絶縁の形状による区別は設けない。

次のように仮定する。

a) 溝を横断する距離が規定の値X以上の場合(表C.1参照),沿面距離は,溝の輪郭に沿って測定する

(例2参照)。

b) いずれのくぼみも,最も不利な最短の位置に配置された,規定の長さXの絶縁物が橋渡しされると想

定する(例3参照)。

c) 相互に異なる位置をとることができる導電部間の空間距離及び沿面距離は,最も不利な最短の距離を

測定する。

図C.1の例1〜例11において,Xの値は表C.1に規定する汚損度に応じた値である。

表C.1−寸法X

汚損度

寸法X

mm

1

0.25

2

1.0

3

1.5

定められた空間距離が3 mm未満の場合には,Xの寸法は,定められた空間距離の1/3に減らしてもよい。

例1 経路にX mm未満の幅をもつ任意の深さの,側面が平行又は狭くなる溝がある場合。

図で示すように,空間距離(破線で示す。)及び沿面距離(太線で示す。)は,溝部を直接横断して測定する。

例2 経路に任意の深さで,幅X mm以上の側面が平行な溝がある場合。

空間距離は,直線距離。沿面距離は,溝の輪郭に沿った距離。

図C.1−空間距離及び沿面距離の測定方法の例

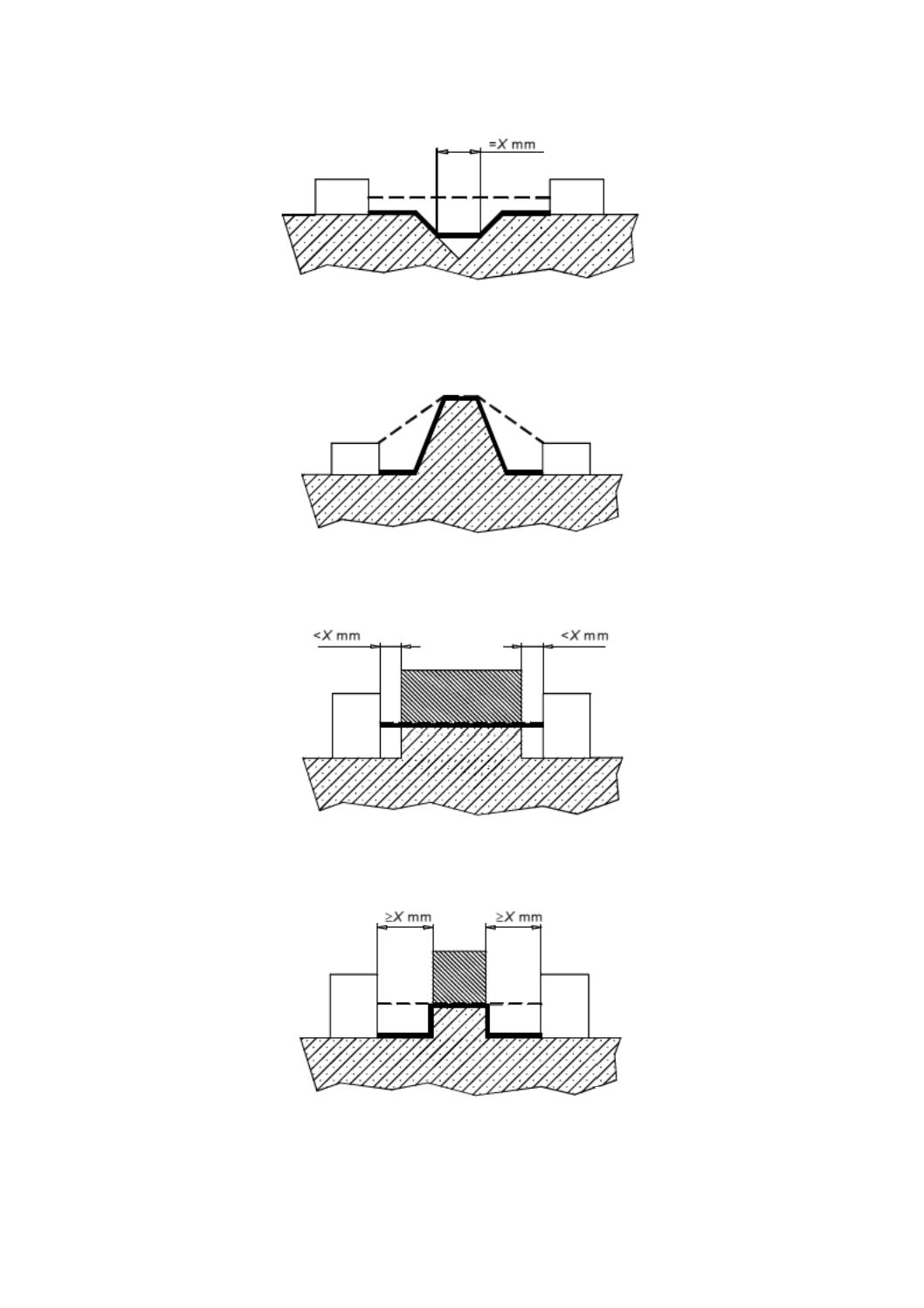

42

C 62790:2020

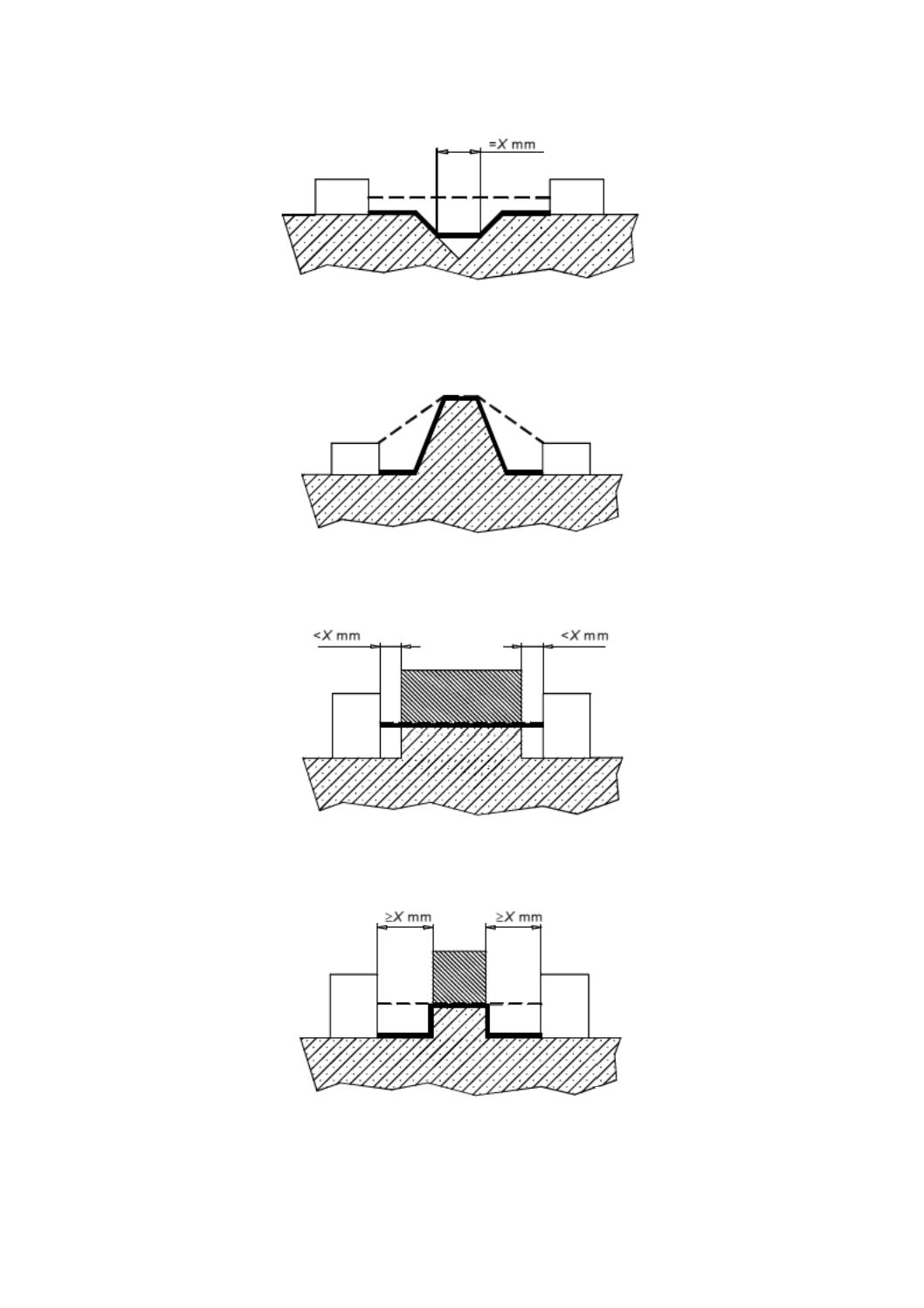

例3 経路にX mmを超える幅をもつV字形の溝がある場合。

空間距離は,直線距離。沿面距離は,溝の輪郭に沿うが,底部は,X mmのつなぎによって溝を“橋絡”させ

た距離。

例4 経路にリブがある場合。

空間距離は,リブの上を通る最短のまっすぐな空間経路の距離。沿面距離は,リブの輪郭に沿った距離。

例5 経路の両側にX mm未満の幅の溝をもつ接着されていない接合部がある場合。

沿面距離及び空間距離は,図示のとおりの直線距離。

例6 経路の両側にX mm以上の幅の溝をもつ接着されていない接合部がある場合。

空間距離は,直線距離。沿面距離は,溝の輪郭に沿った距離。

図C.1−空間距離及び沿面距離の測定方法の例(続き)

43

C 62790:2020

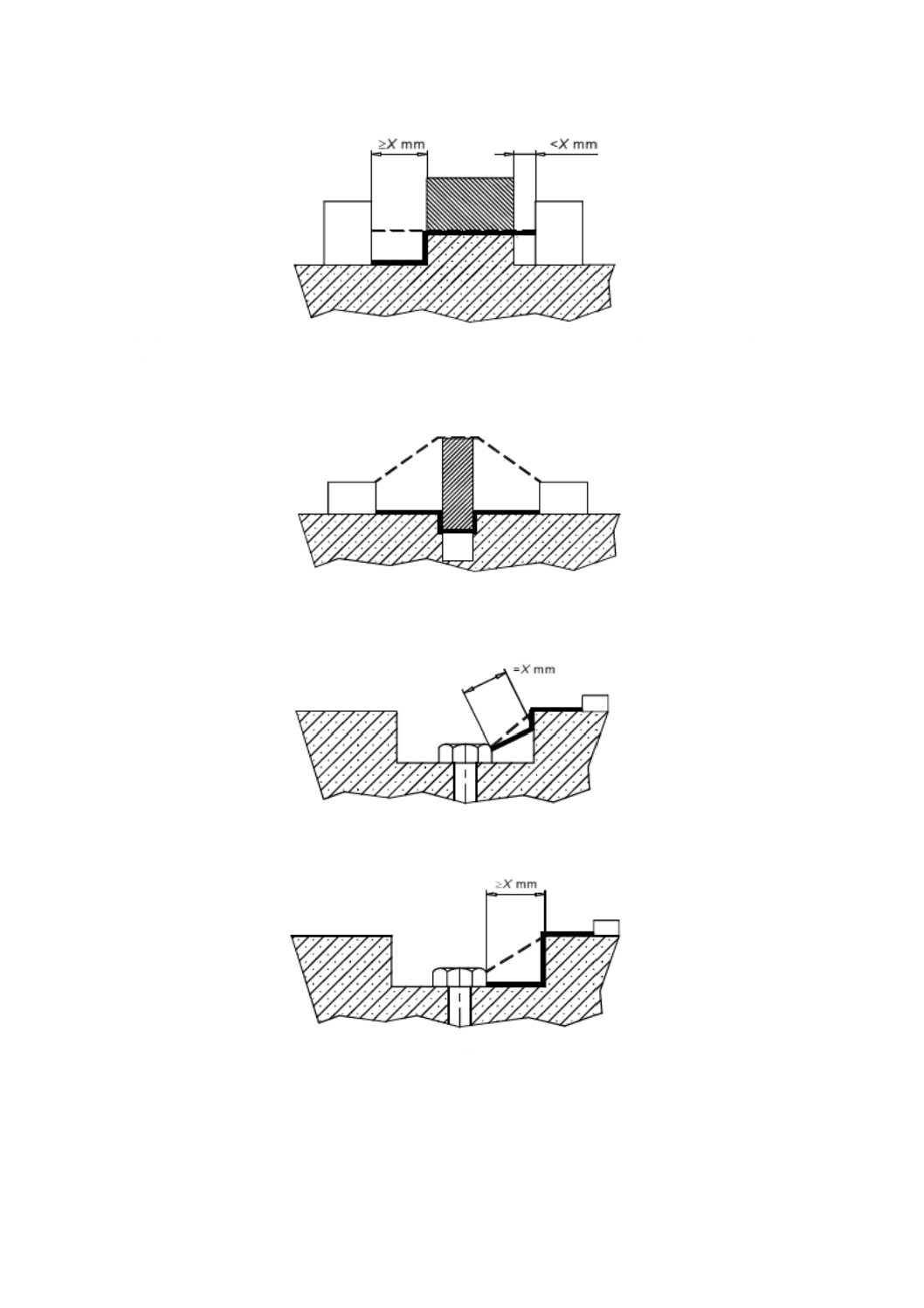

例7 経路の片側にX mm未満の幅の溝及びその反対側にX mm以上の幅の溝をもつ接着されていない接合部がある場

合。

空間距離及び沿面距離は,図示のとおり。

例8 接着されていない接合部を通る沿面距離が,障壁を越す沿面距離よりも小さい場合。

空間距離は,障壁の上を超える最短のまっすぐな空間経路の距離。

例9 ねじの頭部と穴の壁との間が狭すぎて,その空隙を計算に入れない場合。

例10 ねじの頭部と穴の壁との間が十分に広く,空隙を計算に入れる場合。

距離がX mmに等しいとき,沿面距離の測定は,ねじから壁までである。

図C.1−空間距離及び沿面距離の測定方法の例(続き)

44

C 62790:2020

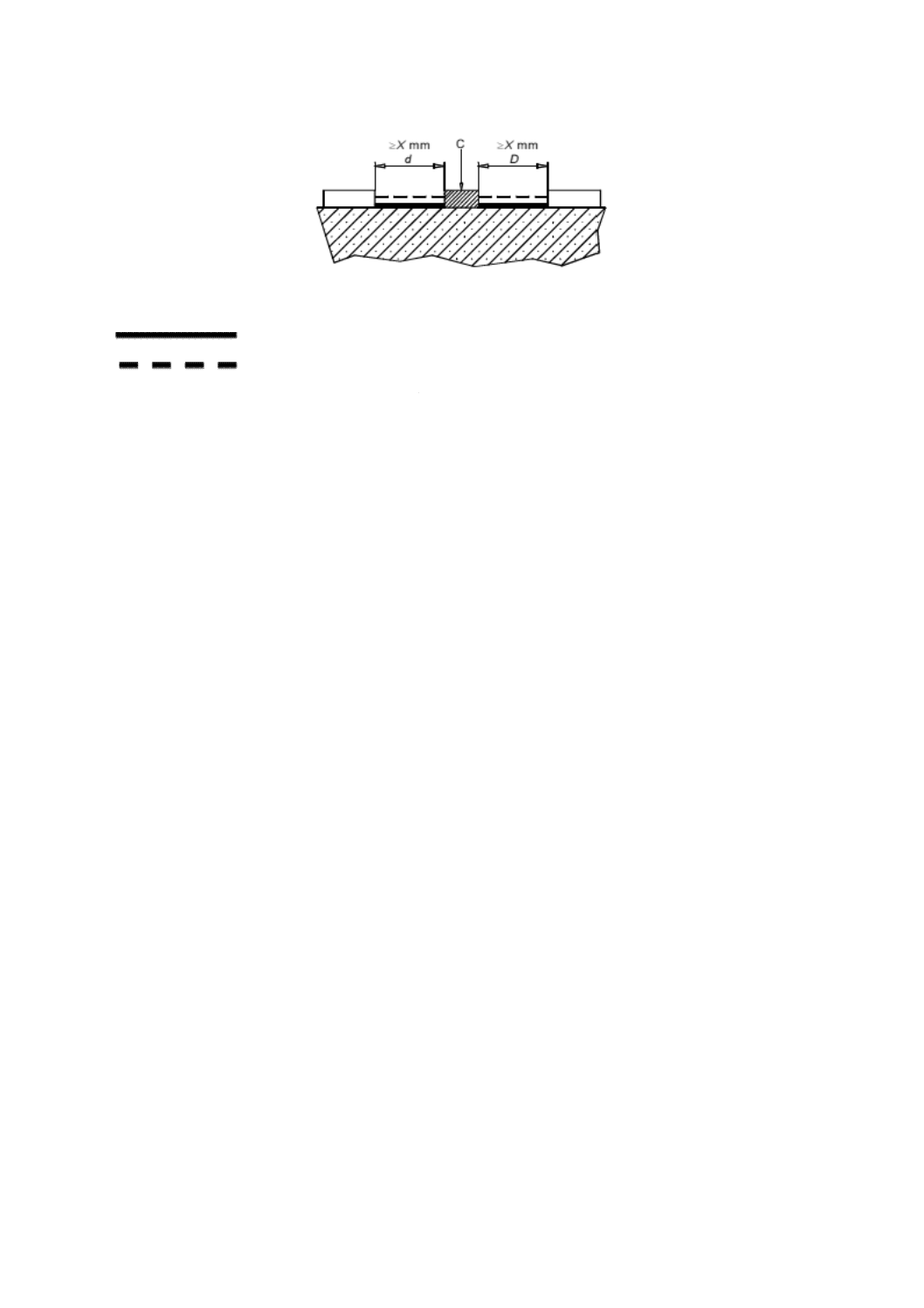

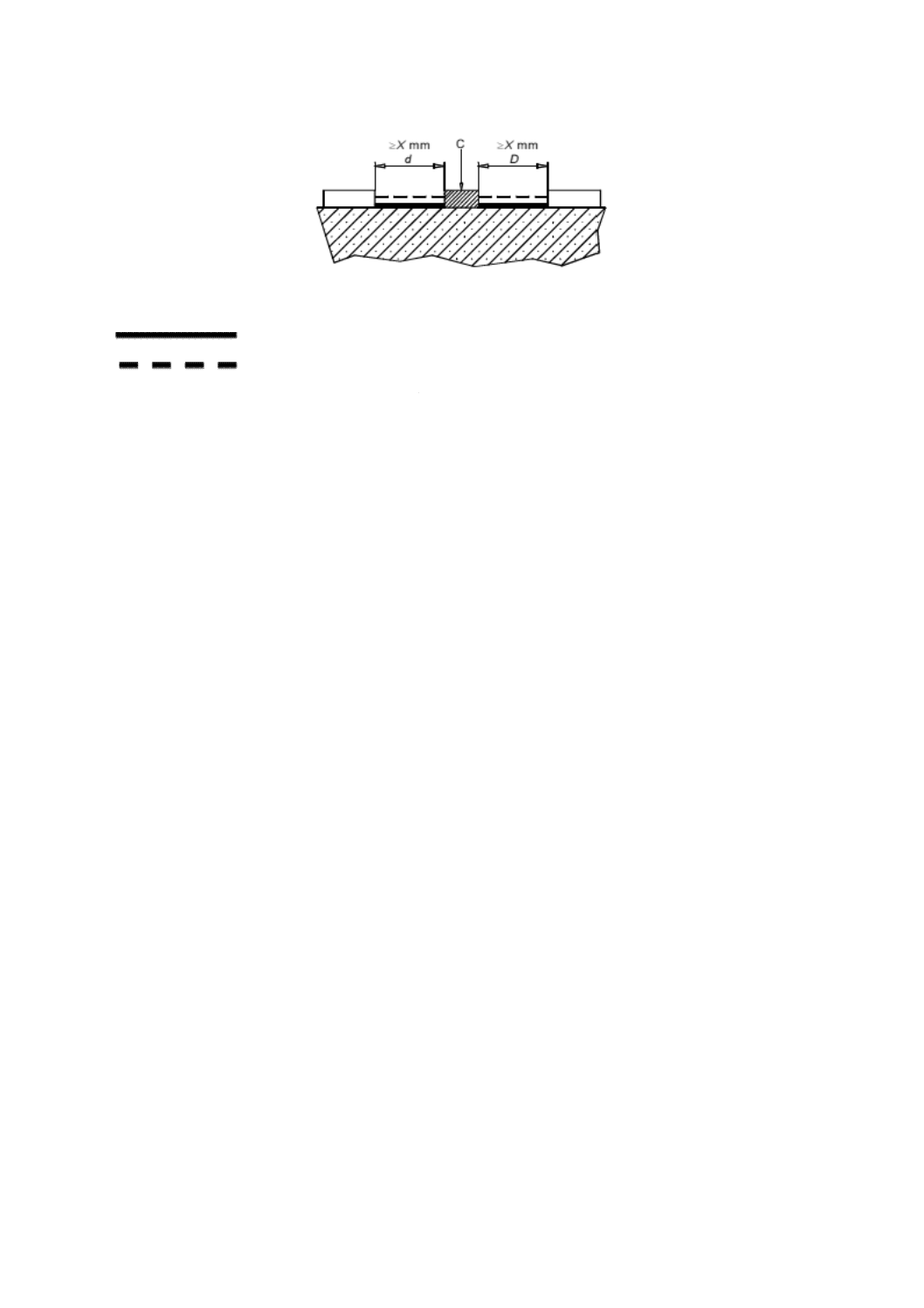

例11 C:非接続導電部(中間にフローティング部分がある場合)

空間距離は,d+Dである。沿面距離も,d+Dである。

沿面距離

空間距離

図C.1−空間距離及び沿面距離の測定方法の例(続き)

45

C 62790:2020

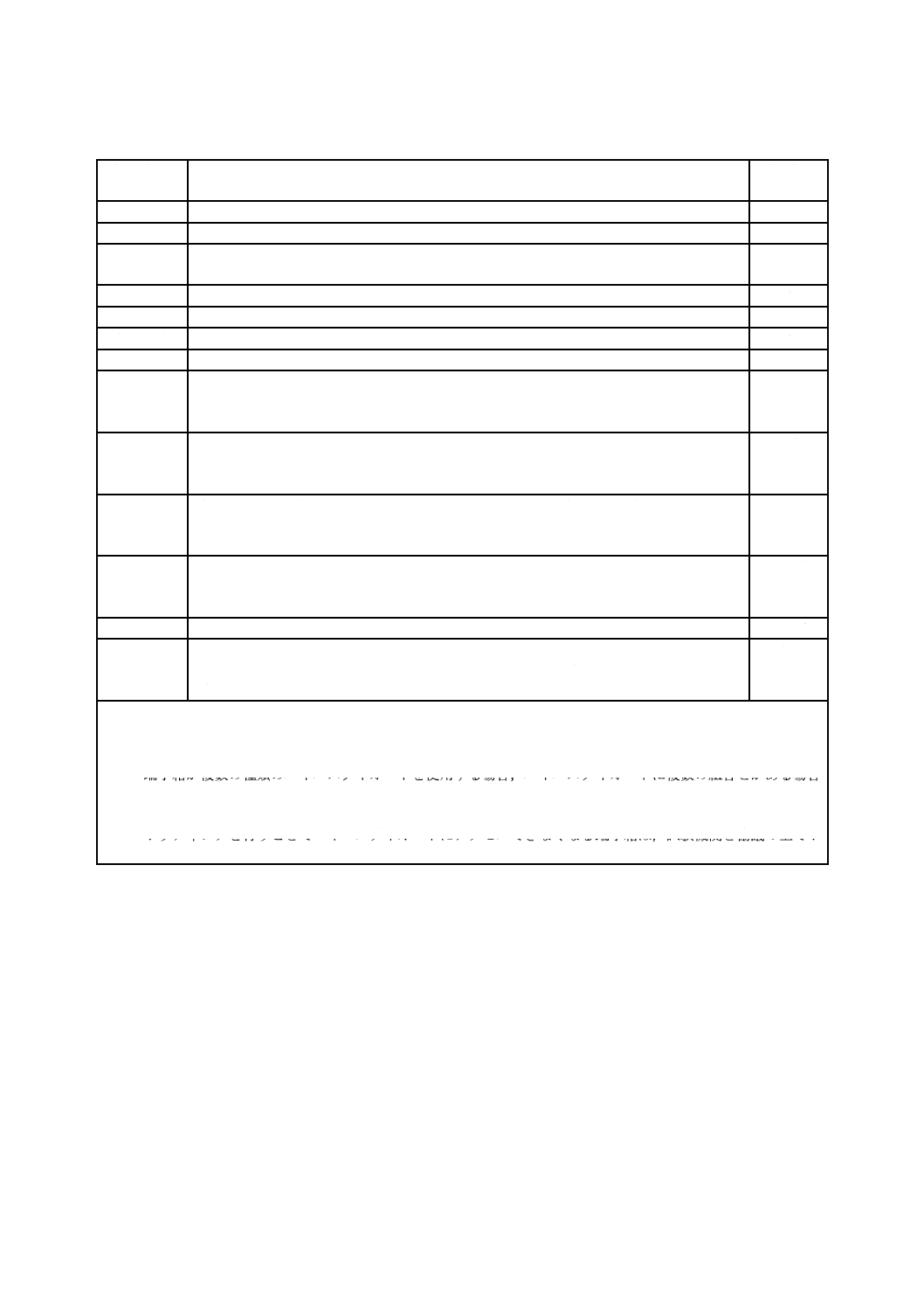

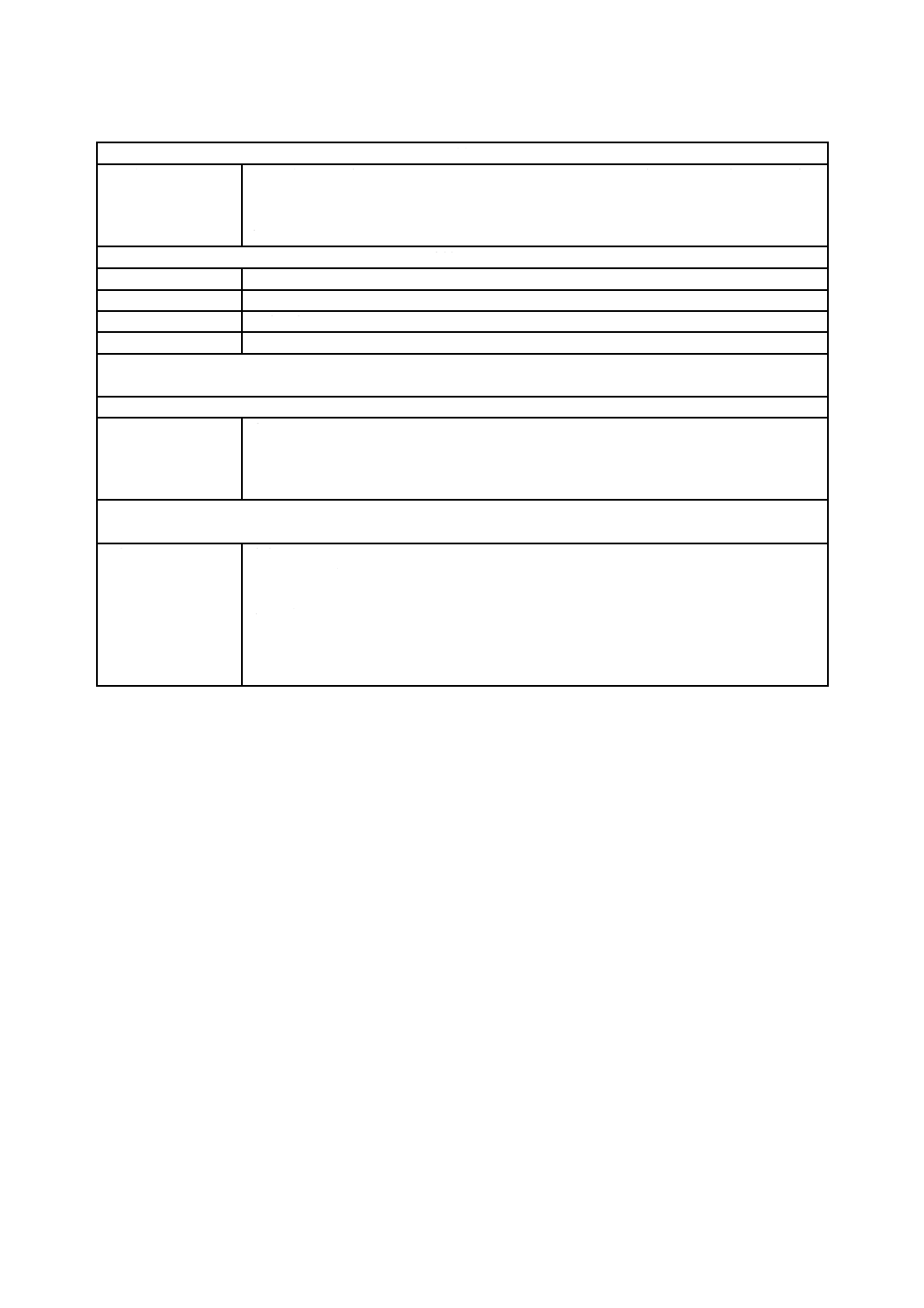

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 62790:2020 太陽電池(PV)モジュール用端子箱−安全性要求事項及び試

験

IEC 62790:2014,Junction boxes for photovoltaic modules−Safety requirements and tests

及びAmendment 1:2019(FDIS)

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 注記を本文に変更し

た。

1

注記として記載してい

る。

変更

IEC規格で記載している注記の内

容が,“可能である”となっていた

ためJISの様式に合わせて本文へ

変更した。

JIS様式に合わせただけであるた

めIECには提案しない。

3 用語及び

定義

JIS C 8960への参照

を追加した。

3

特に前提となる参照規

格はない。

追加

規格利用者のために用語に関する

JISを追加しただけであり,技術的

差異はない。

全ての太陽光発電用のIEC規格に

“IEC TS 61836(太陽光発電の用

語)”を追加するよう提案する。

4.1 一般

要求事項と試験が分

離して記載されてい

ることを明確にし

た。

4.1

4.2以降には要求事項し

か記載されていない。

変更

文言を変更し,適合性の確認は箇条

5及び又は技術文書で行うことを記

載した。

IECに改訂を提案する。

4.5 コネク

タ

ケーブルについて,

IEC 62930及びJIS C

3664を引用した。

4.5

ケーブルに関する規格

が引用されていない。

変更

ケーブルに関する規格の参照及び

その規格の内容の追記を行った。

対応国際規格では,ケーブル部分

についてもPVコネクタ規格の規

定を利用していたが,当該箇所を

ケーブル規格に置き換えることに

よって,より広範なケーブルの利

用が可能になり,要求事項も明確

化する。

2

C

6

2

7

9

0

:

2

0

2

0

46

C 62790:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.6 ケーブ

ル

ケーブルの要求仕様

を“推奨事項”とし

た。

4.6

ケーブルの要求仕様と

してIEC 62930を引用

し,要求事項としてい

る。

変更

“要求事項”から“推奨事項”に変

更することによって,この規格(国

内)において使用できるケーブルが

増える。

IECと日本との電圧区分の違いが

起因となっているものである。こ

れが解消されない限り,IECへの

提案は行わない。この規格で使用

できるケーブルの例については解

説に記載した。

4.13 機械

的強度

細分箇条を細別に変

更した。

4.13

4.13.xの形で,細分箇条

で構成されている。

変更

タイトルのない細分箇条を細別に

変更しているだけであるため,技術

的差異はない。

IECに改訂を提案する。

4.15.1 空間

距離

要求事項の部分に強

化絶縁を追加した。

4.15.1

要求事項に強化絶縁の

記載がない。

追加

直後の表2では強化絶縁の要求事

項を規定しているため,記載の追加

が適正である。

IECに改訂を提案する。

4.16.1 外側

可触部分

本文でUL規格を参

照している部分を注

記に移動した。

4.16.1

UL 746Bを参照してい

る。

変更

“引用規格”として不適切である

UL規格を注記にすることで除外し

た。もともと参考程度の内容である

ため技術的差異はない。

IECに引用規格のあり方について

意見する。

要求事項を記載し

た。

4.16.1

要求事項のうち,一部の

項目の記載がない。

追加

RTE,RTI又はTIと材料の上限温度

についての記載を追加した。追加し

た要求事項は表8に明確に示され

ているため技術的差異はない。

IECに改訂を提案する。

4.16.2 充電

部を指定す

る位置に保

持する内部

部品

本文でUL規格を参

照している部分を注

記に移動した。

4.16.1

UL 746Bを参照してい

る。

変更

“引用規格”として不適切である

UL規格を注記にすることで除外し

た。もともと参考程度の内容である

ため技術的差異はない。

IECに引用規格のあり方について

意見する。

要求事項を記載し

た。

4.16.1

要求事項のうち,一部の

項目の記載がない。

追加

RTE,RTI又はTIと材料の上限温度

についての記載を追加した。追加し

た要求事項は表8に明確に示され

ているため技術的差異はない。

IECに改訂を提案する。

2

C

6

2

7

9

0

:

2

0

2

0

47

C 62790:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.1.6 目視

検査

裸眼によって検査す

るとの記載を削除し

た。

5.1.6

裸眼によって目視検査

を行うことが望ましい。

変更

全て裸眼としてしまうと,視力矯正

用の眼鏡,コンタクトなども認めら

れなくなってしまうため,“目視に

よって,著しい欠陥がないかを確認

しなければならない。”に置き換え

た。

IECに改訂を提案する。

5.2.3 セル

接続

記載を削除した。

5.2.3

幾つかの試験では,セル

接続を電気的に短絡す

る必要がある。

削除

電気的に接続していないものが想

定できないため,この記載を削除し

た。

IECに改訂を提案する。

5.2.5 試験

体

記載を削除した。

5.2.5

幾つかの試験では,セル

接続を電気的に短絡す

る必要がある。

削除

導体と指定している以上,電気的に

接続していないものが想定できな

いため,この記載を削除した。

IECに改訂を提案する。

5.3.7 耐食

性

注記を本文に移し

た。

5.3.7

注記がある。

変更

注記で要求事項を記載しているた

め,本文に移した。

IECに改訂を提案する。

5.3.9.0A 一

般要求事項

項目を追加した。

−

−

追加

何に基づいた試験かが明確に記載

されていないため追加した。

IECに改訂を提案する。

5.3.9.1

試

験要件

第3段落から細別の

前までを削除した。

5.3.9.1

試験内容が示されてい

る。

削除

AMD1 FDISで追加した試験内容と

Ed.1の記載が重複するため,Ed.1

の該当部分の記載を削除した。

IECに改訂を提案する。

5.3.9.3A 要

求事項

要求事項を追加し

た。

−

−

追加

表12には要求事項が記載されてい

るため,同内容をここに記載した。

IECに改訂を提案する。

5.3.10.1A

要求事項

同上

−

−

追加

同上

IECに改訂を提案する。

5.3.11.1A

要求事項

同上

−

−

追加

同上

IECに改訂を提案する。

5.3.16.3A

要求事項

同上

−

−

追加

同上

IECに改訂を提案する。

2

C

6

2

7

9

0

:

2

0

2

0

48

C 62790:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.4 試験計

画

表11 試験フェーズ

D5

5.4

Table 11,試験フェーズ

D5

変更

試験内容が具体的に記載されてい

る細分箇条に置き換えた。

IECに改訂を提案する。

表13〜表15及び表

17の“4”列に試験体

の要求を追記

5.4

試験体が明確になって

いない。

追加

シーケンス試験であるため,各試験

は直前の試験フェーズの試験体を

使うことを明確にした。

IECに改訂を提案する。

表13,試験フェーズ

F3

Table 13,試験フェーズ

F3

変更

要求事項の説明を修正した。

IECに改訂を提案する。

表17,試験フェーズ

J1の試験内容に追加

試験の要求を記載

Table 17,試験フェーズ

J1の要求事項に追加試

験の要求を記載

変更

要求事項に記載されていた追加試

験要求を試験内容に移した。

IECに改訂を提案する。

附属書B

表B.1の4

項

ダイオードは試験体

のコーティング及び

/又はポッティング

前に除去しなければ

ならない。

附属書B

の表B.1

の4項

ダイオードは試験体の

コーティング前に除去

しなければならない。

変更

コーティングの表現を,“コーティ

ング及び/又はポッティング”に変

更した。

端子箱には一般的にコーティング

ではなくポッティングが施されて

いる場合が多く,“ダイオードは

試験体のコーティング及び/又は

ポッティング前に除去しておく。”

との記載とした。

JISと国際規格との対応の程度の全体評価:IEC 62790:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

6

2

7

9

0

:

2

0

2

0