C 62739-3:2019 (IEC 62739-3:2017)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 2

5 侵食試験方法の選定手順 ···································································································· 3

5.1 試験方法と市場での侵食負荷との関係················································································ 3

5.2 材料ごとの推奨試験方法 ································································································· 4

6 各試験方法に共通する事項 ································································································· 5

6.1 試験片の作製方法 ·········································································································· 5

6.2 試験用はんだ合金 ·········································································································· 5

6.3 加速ストレス ················································································································ 5

6.4 試験中のドロスの取扱い ································································································· 5

6.5 侵食深さの測定方法 ······································································································· 6

7 試験の概要 ······················································································································ 9

7.1 試験方法 ······················································································································ 9

7.2 表面処理を施さない金属材料の侵食試験方法 ······································································· 9

7.3 表面処理を施した金属材料の侵食試験方法 ········································································· 10

附属書A(参考)試験温度・試験時間・曲げ負荷選定のガイダンス··············································· 12

附属書B(参考)侵食深さ・その他の測定ガイダンス ································································· 16

附属書C(参考)侵食のメカニズム ························································································ 18

附属書D(参考)侵食の温度依存性 ························································································ 20

参考文献 ···························································································································· 22

C 62739-3:2019 (IEC 62739-3:2017)

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人電子情報技術産業協会(JEITA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 62739の規格群には,次に示す部編成がある。

JIS C 62739-1 第1部:表面処理を施さない金属材料の侵食試験方法

JIS C 62739-2 第2部:表面処理を施した金属材料の侵食試験方法

JIS C 62739-3 第3部:試験方法の選定指針

日本工業規格 JIS

C 62739-3:2019

(IEC 62739-3:2017)

溶融鉛フリーはんだを用いたウェーブソルダリング

装置の侵食試験方法−第3部:試験方法の選定指針

Test method for erosion of wave soldering equipment using molten lead-free

solder alloy-Part 3: Selection guidance of erosion test methods

序文

この規格は,2017年に第1版として発行されたIEC 62739-3を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,溶融鉛フリーはんだ合金に接触するはんだ槽そのもの及びはんだ槽内の構成部品で鉛フリ

ーはんだウェーブソルダリング装置に用いることを目的とした,表面処理を施さない金属材料及び表面処

理を施した金属材料の侵食に対する評価試験方法としての適切な試験方法の選定についての指針を示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62739-3:2017,Test method for erosion of wave soldering equipment using molten lead-free solder

alloy−Part 3: Selection guidance of erosion test methods(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-2-20:2010 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ

付け性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20:2008,Environmental testing−Part 2-20: Tests−Test T: Test

methods for solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 62739-1:2015 溶融鉛フリーはんだを用いたウェーブソルダリング装置の侵食試験方法−第1

部:表面処理を施さない金属材料の侵食試験方法

注記 対応国際規格:IEC 62739-1:2013,Test method for erosion of wave soldering equipment using

molten lead-free solder alloy−Part 1: Erosion test method for metal materials without surface

processing(IDT)

JIS C 62739-2 溶融鉛フリーはんだを用いたウェーブソルダリング装置の侵食試験方法−第2部:表

2

C 62739-3:2019 (IEC 62739-3:2017)

面処理を施した金属材料の侵食試験方法

注記 対応国際規格:IEC 62739-2,Test method for erosion of wave soldering equipment using molten

lead-free solder alloy−Part 2: Erosion test method for metal materials with surface processing(IDT)

JIS Z 3282 はんだ−化学成分及び形状

注記 対応国際規格:IEC 61190-1-3,Attachment materials for electronic assembly−Part 1-3:

Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic

soldering applications(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

侵食(erosion)

溶融はんだによって,接触する母材の溶解が発生し,その母材の肉厚が減少する現象。

注記 JIS C 62739-1の3.1参照。

3.2

鉛フリーはんだ(lead-free solder)

基板に部品を接続する又は表面を被覆するためのはんだ合金であって,鉛の含有が,質量分率で0.1 %

以下のもの。

注記 IEC 60194:2015の75.1904の定義を変更している。質量分率は,重量の代わりに用いている。

3.3

ドロス(dross)

溶融はんだの表面にできる酸化物及びその他の不純物。

注記 IEC 60194:2015の75.0410の定義を変更している。

4

一般事項

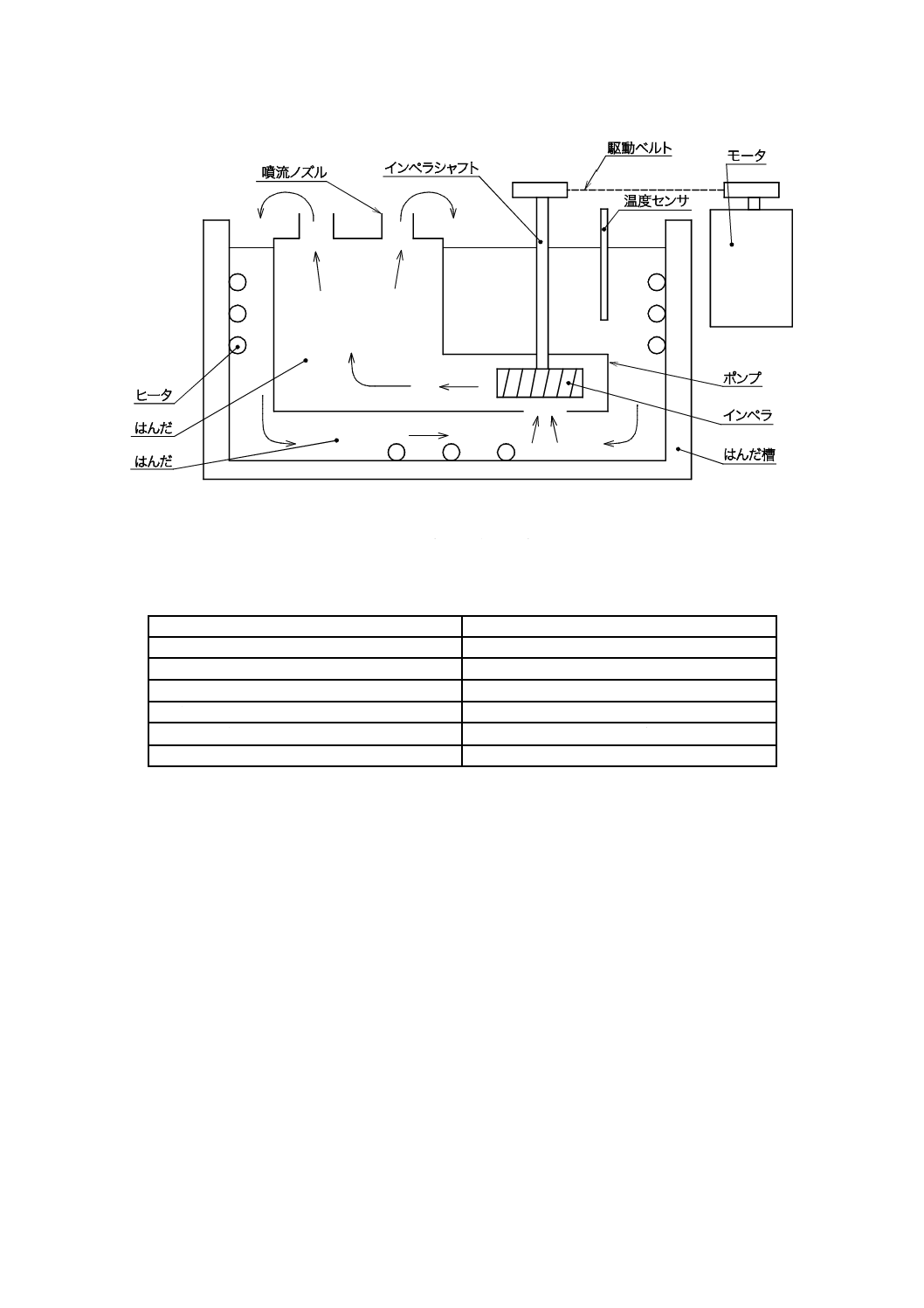

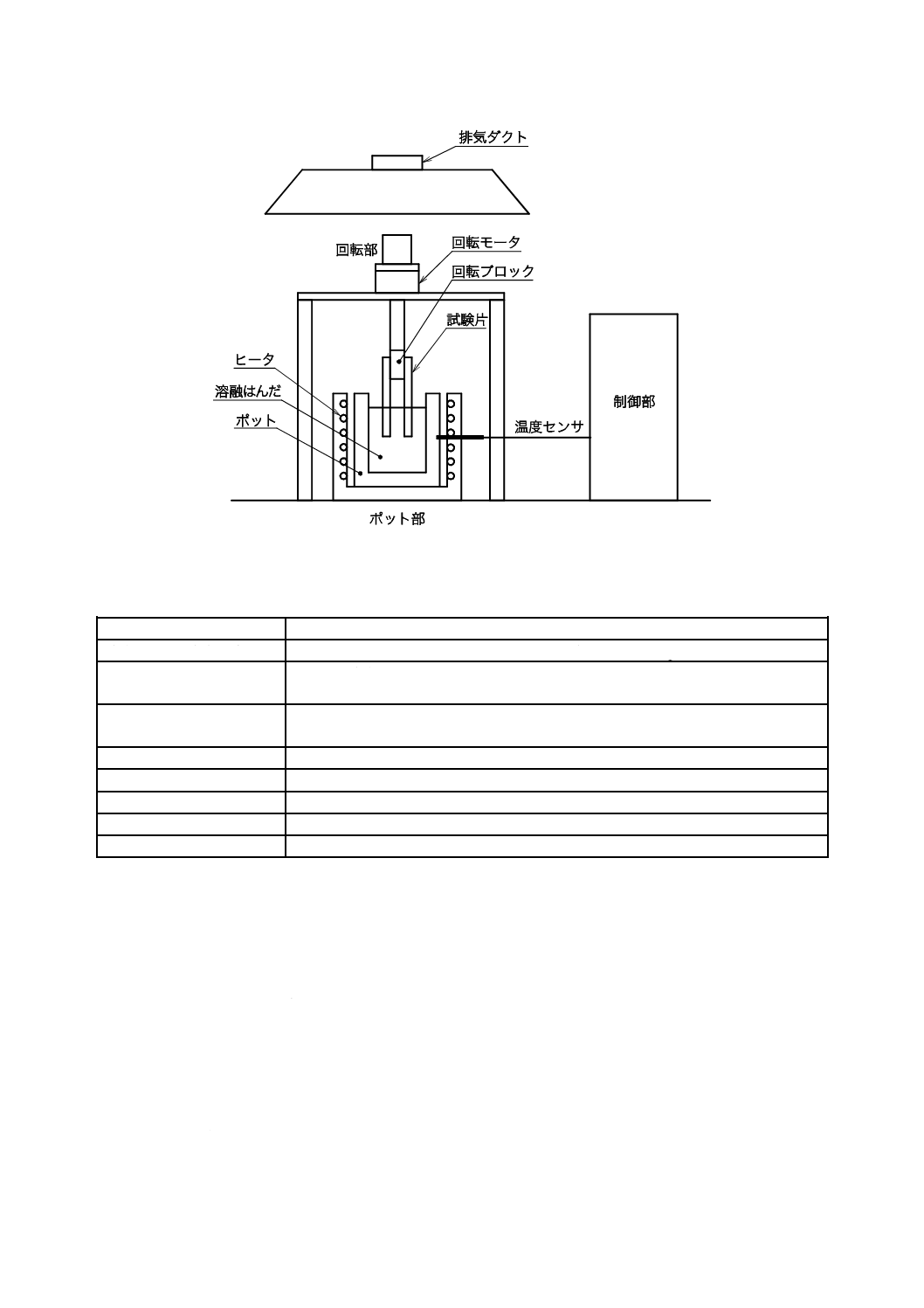

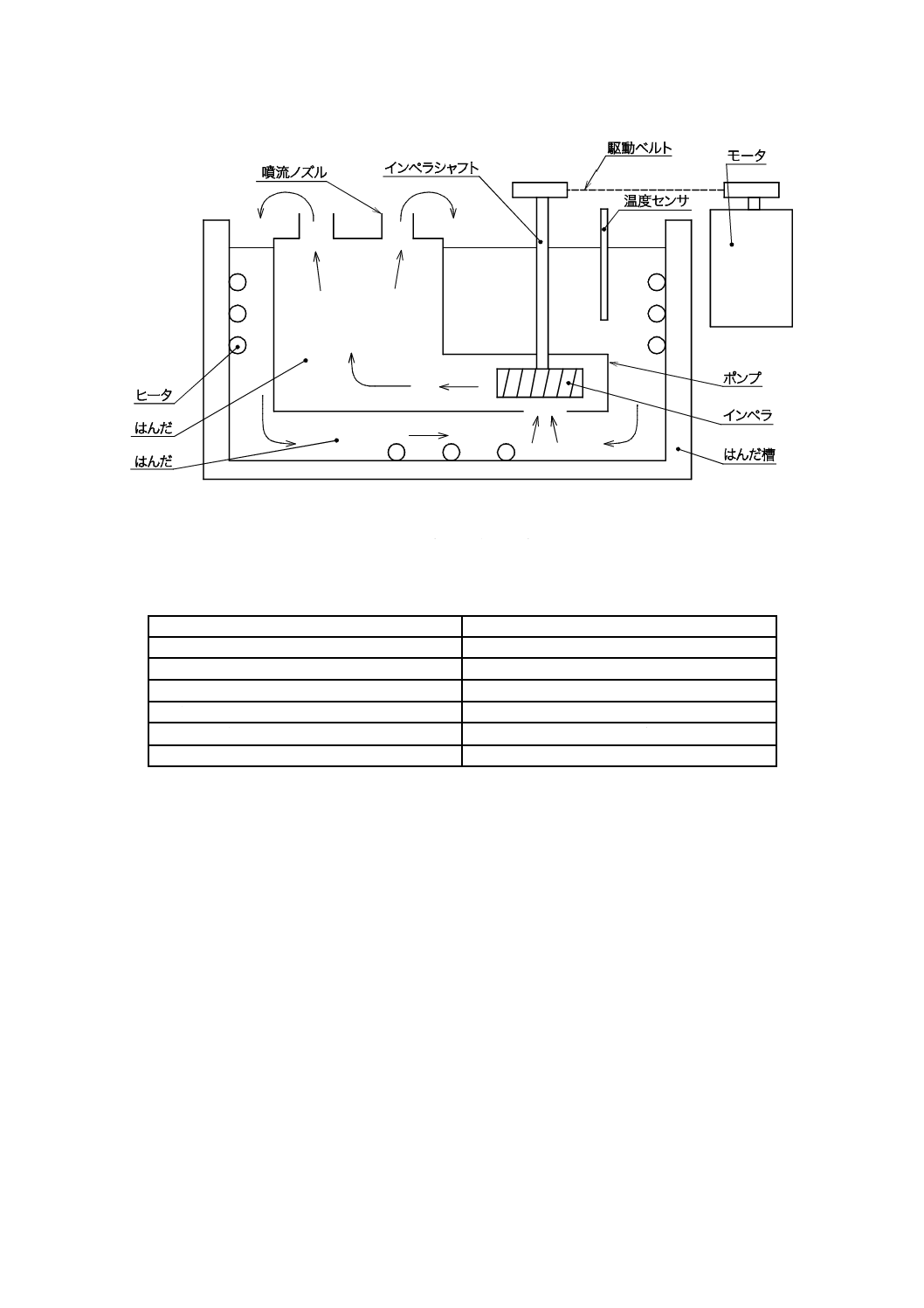

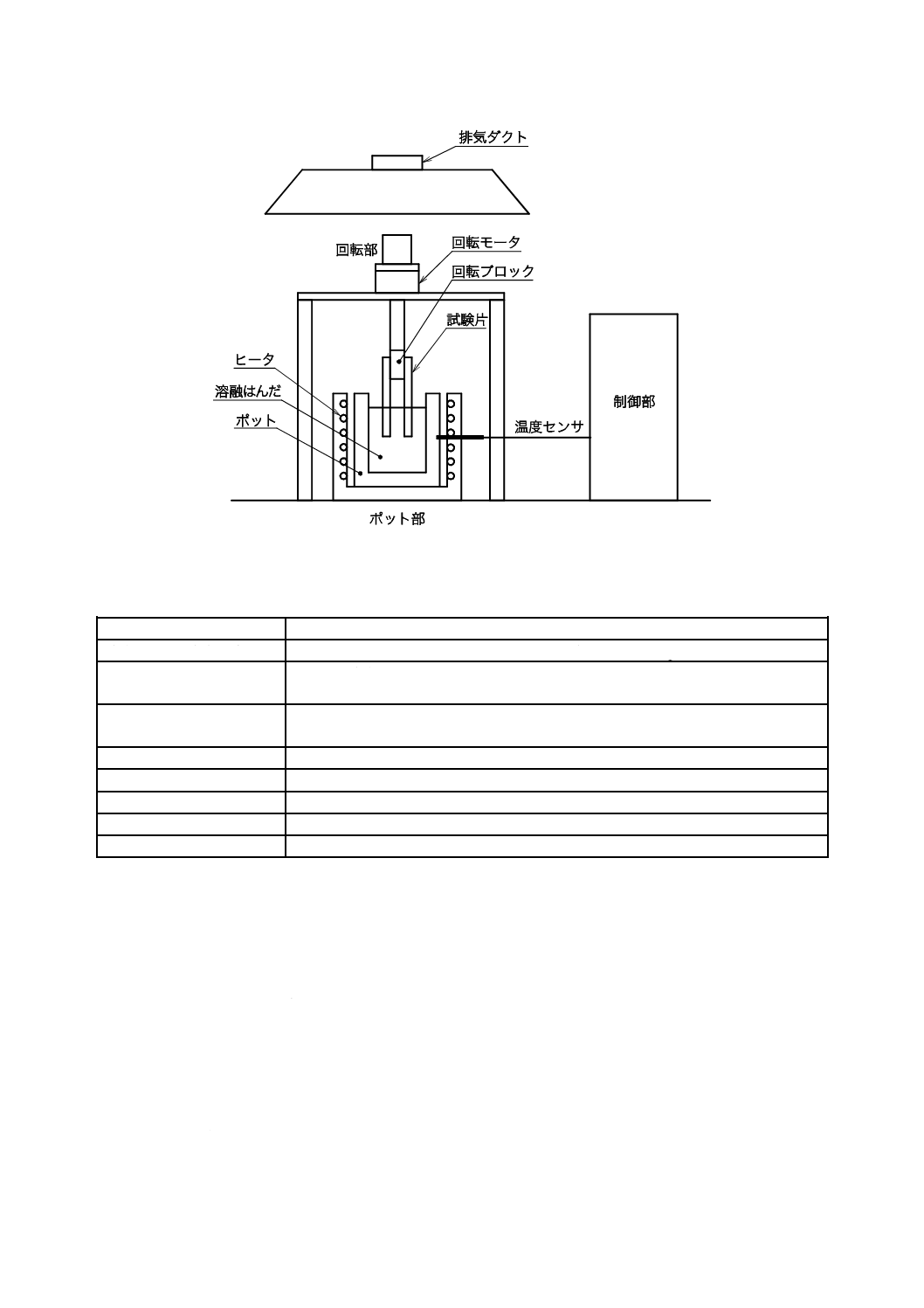

この規格で,ウェーブソルダリング装置(評価するはんだ槽及び附属品)の例を,図1に示す。また,

市場での侵食発生部位及び不具合発生事例を表1に示す。JIS C 62739-1及びJIS C 62739-2に規定する試

験は,はんだ槽そのもの及びはんだ槽内の構成部品を構成する金属材料の表面処理を含む耐侵食性を評価

することによって,はんだ槽そのもの及びはんだ槽内の構成部品に適切な,保守点検周期及び部品交換時

期を導き出すことを目的としている。

この規格の試験条件は,試験時間を除き,JIS C 62739-1及びJIS C 62739-2に規定している溶融はんだ

温度及び回転数を採用しているため,それぞれの金属材料及び表面処理によって侵食が発生する時間が異

なる。このため,焦点深度測定法による侵食の深さの基準としての,又は試験片の侵食深度による金属材

料の種類と表面処理との差を識別するための,未侵食部分を明確に識別するのに適切な試験時間の事前設

定が必要となる。

3

C 62739-3:2019 (IEC 62739-3:2017)

注記 矢印は,溶融はんだの流れを示す。

図1−ウェーブソルダリング装置の例

表1−市場での侵食発生部位及び不具合発生事例

侵食発生部位

侵食の不具合発生事例

はんだ槽内壁

穴あき,はんだ漏えい

インペラシャフト

細り,シャフト破損

インペラなどのポンプ各部

噴流の乱れなどによるはんだ付け不良

ノズル

噴流の乱れなどによるはんだ付け不良

温度センサ管

穴あき,はんだ温度異常,絶縁不良

ヒータ管(はんだ内への投げ込みタイプ)

穴あき,絶縁不良,漏電

5

侵食試験方法の選定手順

5.1

試験方法と市場での侵食負荷との関係

試験方法と市場での侵食負荷との関係を表2に示す。このとき,検証試験に効果的な材料を記載した。

4

C 62739-3:2019 (IEC 62739-3:2017)

表2−試験方法と市場での侵食負荷との関係

試験方法(適用規格)

侵食負荷の加速方法

適用材料

市場で想定する侵食負荷

350 ℃回転試験a)

(JIS C 62739-1)

高温(350 ℃)溶融鉛フ

リーはんだ流体

フラックス塗布

表面処理を施さな

い金属材料

高温溶融鉛フリーはんだ流体の固体金属

溶解作用による侵食。

フラックスの化学的腐食作用による侵食。

450 ℃回転試験b)

(JIS C 62739-2)

高温(450 ℃)溶融鉛フ

リーはんだ流体

表面処理を施した

金属材料

高温溶融鉛フリーはんだ流体の固体金属

溶解作用による侵食。

450 ℃回転試験での

2 mm曲げ負荷試験c)

(JIS C 62739-2)

曲げ応力(2 mm)

高温(450 ℃)溶融鉛フ

リーはんだ流体

表面処理を施した

金属材料

高温溶融鉛フリーはんだ流体の固体金属

溶解作用による侵食。

表面処理を施した金属材料表面の曲げ応

力負荷による侵食。

注a) 350 ℃回転試験は,表面処理を施さない金属材料の侵食を,侵食深さ測定に適したレベルで発生させるのに適

した温度での試験である。ただし,それぞれの金属材料に適切な時間の事前設定が必要である。表面処理を

施した金属材料では,侵食が発生する時間が掛かり過ぎるので適用しない。

b) 450 ℃回転試験は,表面処理を施した金属材料の侵食を,侵食深さ測定に適したレベルで発生させるのに適し

た温度での試験である。ただし,それぞれの表面処理に適切な時間の事前設定が必要である。表面処理を施

さない金属材料では,侵食が速すぎて深度測定の基準である侵食していない部位が確保できないので適用し

ない。

c) 2 mm曲げ負荷試験は,450 ℃回転試験では時間が掛かり過ぎるため,更なる加速が要求される場合に適した

試験である。ただし,それぞれの表面処理に適切な時間の事前設定が必要である。表面処理を施さない金属

材料では,侵食が速すぎて深度測定の基準である侵食していない部位が確保できないので適用しない。

5.2

材料ごとの推奨試験方法

はんだ槽及び附属部品の金属材料ごとに分類した,推奨試験方法を,表3に示す。

表3−金属材料ごとに分類した推奨試験方法

金属材料及び表面処理

加速侵食試験を適用

金属材料

表面処理

350 ℃回転試験

450 ℃回転試験

450 ℃回転試験での

2 mm曲げ負荷試験

SUS304

なし

A

B

B

SUS316

なし

A

B

B

チタン

なし

A

B

B

鋳鉄

なし

A

B

B

SUS304,SUS316

表面拡散タイプ

B

A

A

SUS304,SUS316

コーティングタイプ

B

A

A

注記 “A”は推奨する。“B”は推奨しない。

表面処理は,母材中に窒素などを拡散させることによって,表面処理層を形成する表面拡散タイプと,

母材上にコーティング皮膜を形成するコーティングタイプとに分類され,それぞれに次のような処理方法

がある。

a) 表面拡散タイプ 窒素固溶拡散処理,拡散浸透窒化処理,高温ガス窒化処理,浸炭窒化処理及びプラ

ズマ窒化処理

b) コーティングタイプ 複合セラミックスコーティング,CrNコーティング及びアルミナ溶射コーティ

ング

注記 侵食のメカニズムは,附属書Cを参照。

5

C 62739-3:2019 (IEC 62739-3:2017)

6

各試験方法に共通する事項

6.1

試験片の作製方法

試験片は,次に示す方法で作製する。

a) 基本的にはプレス機を用いた打抜き加工を行うが,硬度が高く打抜き加工が適さない材料(チタン,

鋳鉄など)については削り出しで加工する。

b) 試験片の加工工程で発生する端面のばりなど,侵食の発生に影響を与える可能性があるものは,面取

りなどによって排除する。

c) 表面処理を施す場合は,上記a) 及びb) の工程の後に行う。

d) 試験片の表面に,油又はその他の汚れを付けると試験結果に影響するため,作製後の取扱いには十分

な注意を払う。

6.2

試験用はんだ合金

試験に用いるはんだ材料は,個別規格に規定がない場合,JIS Z 3282に規定するSn96.5Ag3Cu0.5を用い

る。はんだ材料のSn純度が高い場合,侵食が短時間で起こり,正確な評価ができない可能性がある。

6.3

加速ストレス

6.3.1

試験温度

試験温度は,JIS C 62739-1では350 ℃±3 ℃,JIS C 62739-2では450 ℃±3 ℃とする。

これらの試験温度は,焦点深度測定法による侵食深さの基準となる侵食されない面が明らかに分かるよ

うに,また,金属材料及び表面処理による侵食深さの差を明確にするために設定している。金属材料に必

要な試験時間は,それぞれの金属材料及び表面処理に適切な時間を予備試験で確認する(附属書A参照)。

注記 温度による侵食の加速係数は,附属書D参照。

6.3.2

回転数

試験片を回転させることによる溶融はんだと試験片との速度差は,ウェーブソルダリングにおける溶融

はんだの流速を想定している。表面処理の有無別の試験も回転数100 r/min±3 r/minと規定しており,回転

速度が規定よりも遅くなると実際の生産プロセスの溶融はんだの流速を下回るため,加速要素として成り

立たない。回転速度が規定よりも速くなると,溶融はんだも回転を始め,溶融はんだと試験片との相対的

な速度差は小さくなり,この場合も加速要素として成り立たない。

注記 回転速度による侵食速度は,図A.3参照。

6.3.3

試験片への曲げ応力

450 ℃回転試験において時間が掛かり過ぎる場合には更なる加速が必要となる。JIS C 62739-2に規定す

る450 ℃回転試験の2 mm曲げ負荷試験においては,試験片は追加加速として曲げ応力を受けている。1 mm

曲げ負荷では侵食発生の加速としては不十分であり,2 mmを超えた曲げ応力負荷を与えると,塑性変形

によって焦点深度測定法による深度測定が困難となる。

注記 曲げ応力負荷による侵食速度は,A.2参照。

6.4

試験中のドロスの取扱い

6.4.1

ドロスの発生及び除去周期

試験温度及び回転数が高いほどはんだの酸化が促進しドロスの発生量が増える。“350 ℃回転試験”と

“450 ℃回転試験”でのドロスの発生量を比較すると,“450 ℃回転試験”の方がドロスの発生は多いが,

16時間に1回以上のドロス除去を行うことで,いずれの試験においても発火,あふ(溢)れ出すなどのよ

うな事故を防ぐことができる。

ドロス低減策は,窒素ガス雰囲気にすることが有効である。ただし,酸素分圧の調整などの装置構成が

6

C 62739-3:2019 (IEC 62739-3:2017)

複雑になることがあり,定期的なドロス除去で試験が可能であることからドロス低減策の推奨はしない。

6.4.2

ドロスの除去方法

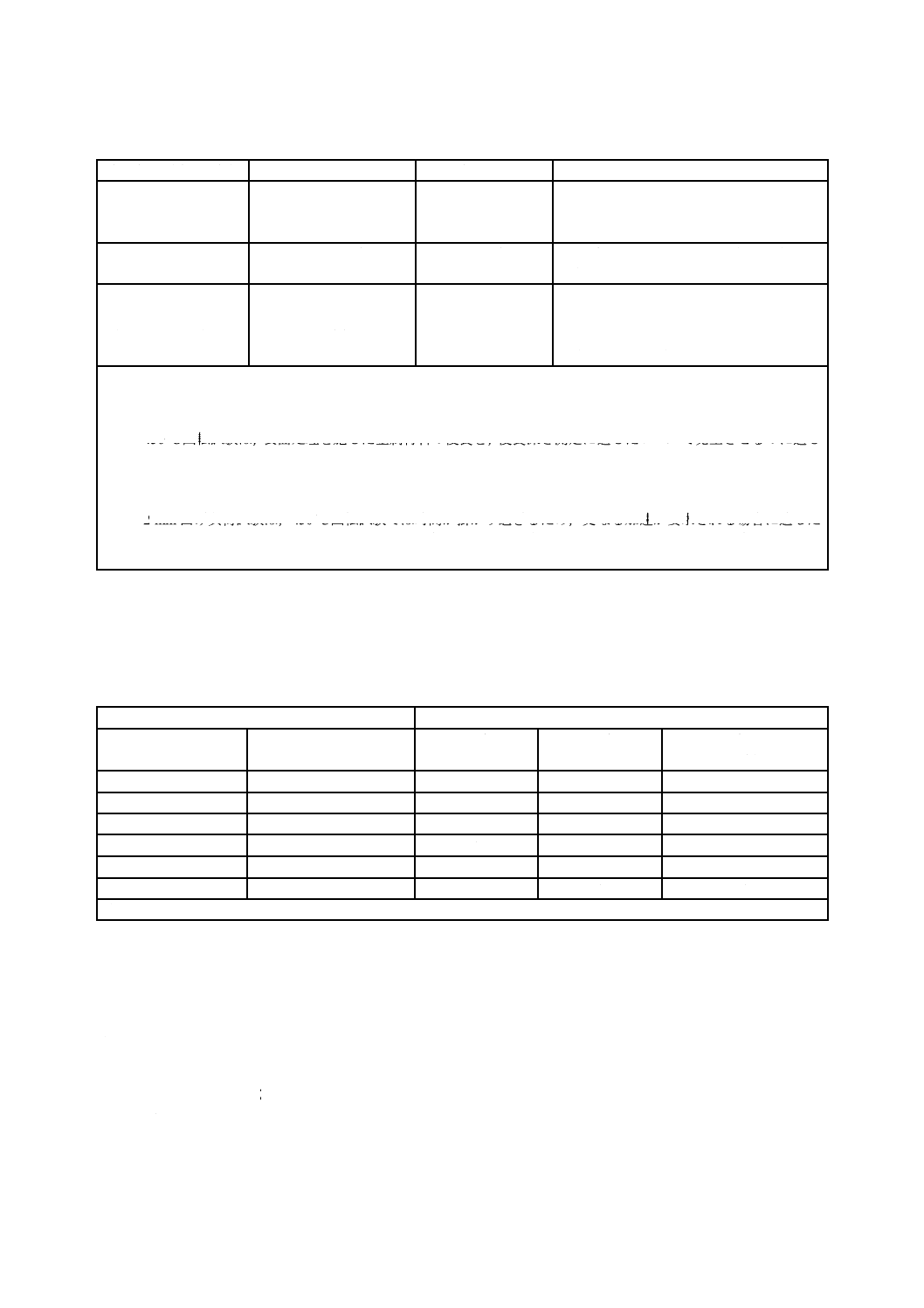

ドロスの除去は,回転モータを止めた状態で,適切なジグ(例えば,図2に示すような多数の孔が開い

たステンレス製のおたま)を用いて行う。このとき,金属粉末が空気中に浮遊するため防じん(塵)マス

ク及び防じん(塵)めがねを着用し,また高温によるやけどなどの事故を防ぐため,耐熱手袋を着用しな

ければならない。除去したドロスからの金属粉末飛散を極力抑制するため,密閉可能な容器に入れる。

図2−適切なドロス除去ジグの例

6.4.3

ドロス除去後の溶融はんだ量

ドロスを除去した後は,ポット内の溶融はんだ量(規定する浸せき深さが確保できる量とする。)を確認

し,溶融はんだが不足する場合は,規定するはんだ合金を追加する。

6.5

侵食深さの測定方法

6.5.1

試験片の後処理

測定前に,はんだが付着している場合は,加熱して拭き取るか,酸洗い(例えば,5 %希釈塩酸で20 ℃,

10分間)をしてから測定する。

6.5.2

局部侵食の深さ測定

6.5.2.1

侵食深さの定義

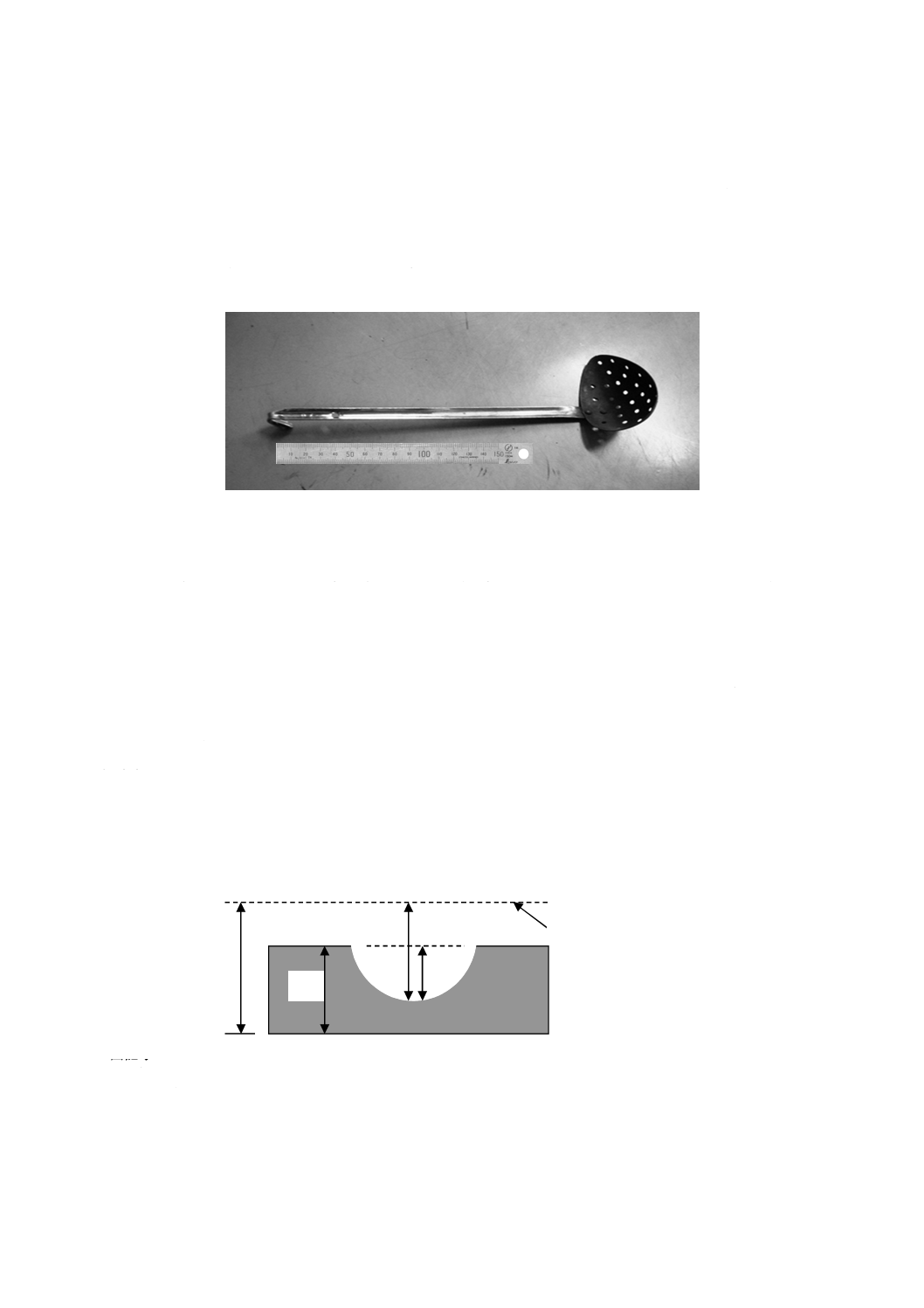

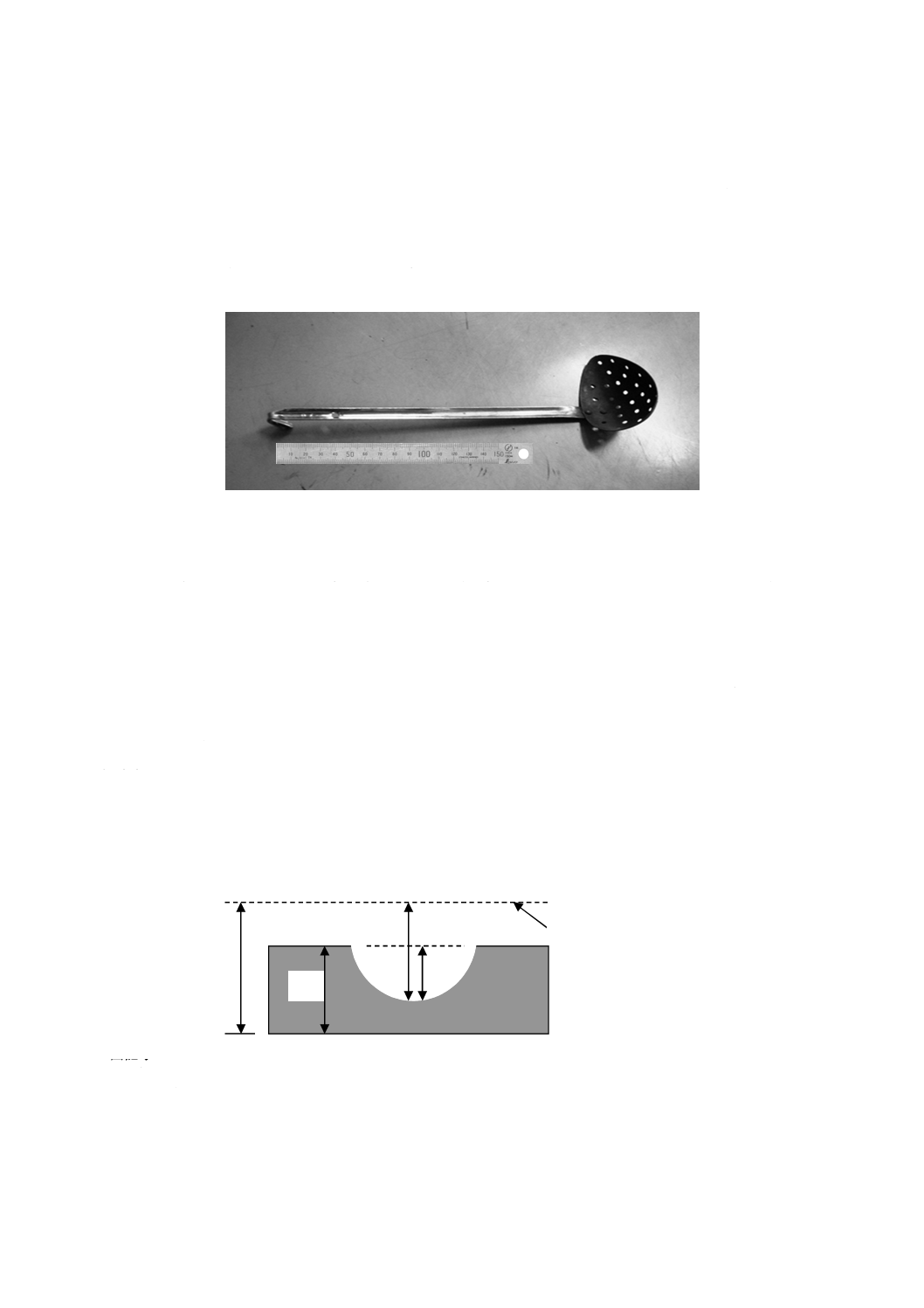

孔状の場合の侵食深さDの一般的な定義は図3に示すように,次の式の関係になる。

D=(D0−UT)+Dʼとなる。

図記号

D:真の侵食深さ

D0:試験前の試験片の厚さ

UT:試験後の試験片の厚さ

Dʼ:侵食深さ(計測した侵食深さ)

図3−侵食深さの一般的な定義概念図

Dʼ

D0

D

UT

観察基準面(0位置)

7

C 62739-3:2019 (IEC 62739-3:2017)

6.5.2.2

測定法(焦点深度法)

JIS C 62739-1及びJIS C 62739-2の試験方法は,試験片が比較的小さくデプスゲージで測定するのは難

しいため,光学的手法を用いる。光学的手法にも各種あるが(附属書B参照),比較的安価で入手可能な

光学顕微鏡を用いた焦点深度法とする。

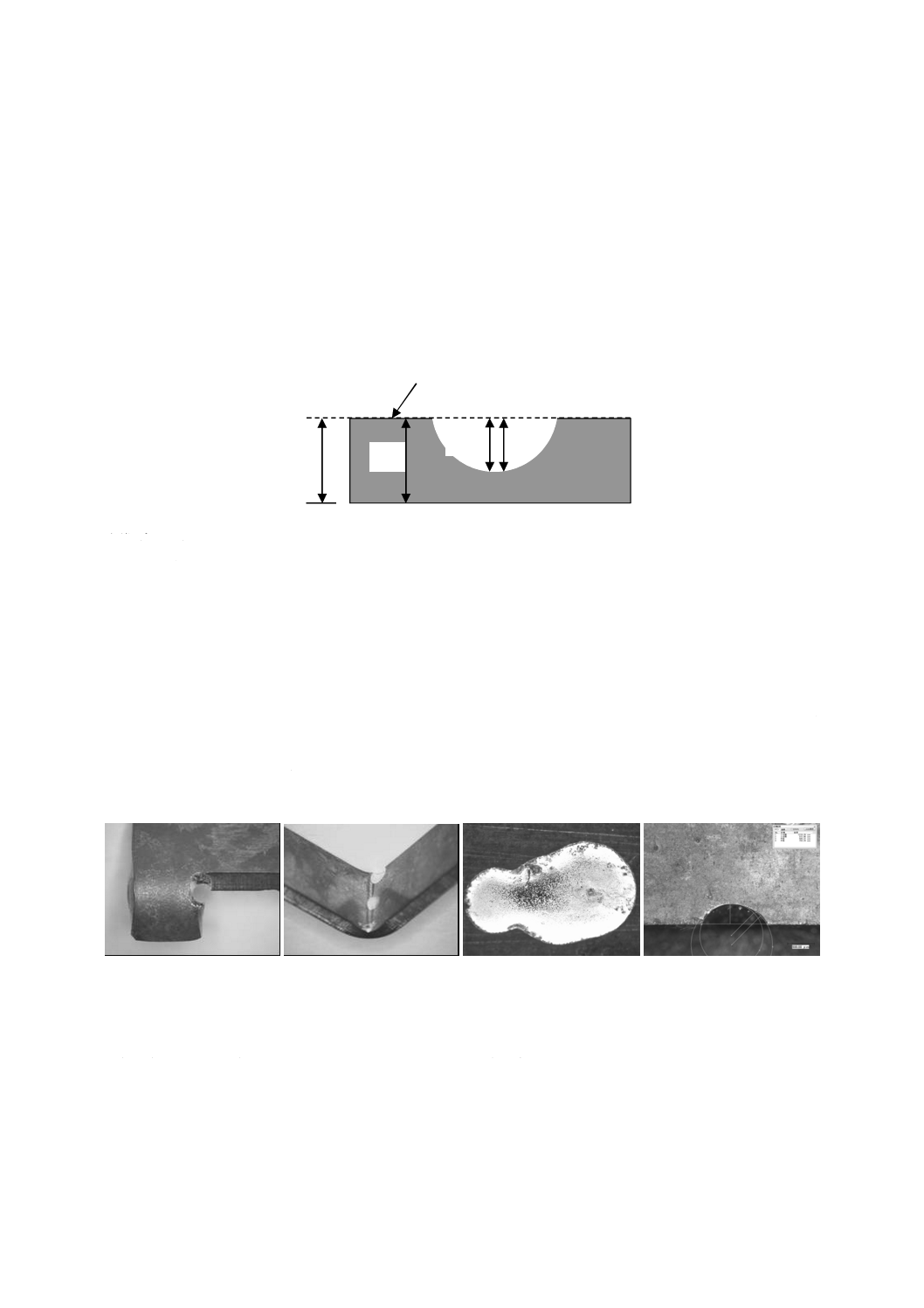

焦点深度法による侵食深さD0は,試験後の試験片の厚さが変化していないことと,侵食されていない部

分が観察同一画面上に残っていることを前提に,図4に示すように,次の式の関係になる。

D=(D0−UT)+Dʼとなる。

図記号

D:真の侵食深さ

D0:試験前の試験片の厚さ

UT:試験後の試験片の厚さ

Dʼ:侵食深さ(計測された侵食深さ)

図4−焦点深度法による侵食深さの定義概念図

6.5.2.3

焦点深度法による侵食深さの算出

測定に当たり,厳密さを要求する場合は,試験前後に試験片の厚さを計測し,図3の定義に従って計算

して求める。試験前後に試験片の厚さが変わっていない場合は,図4の定義に従って計測値(Dʼ)をその

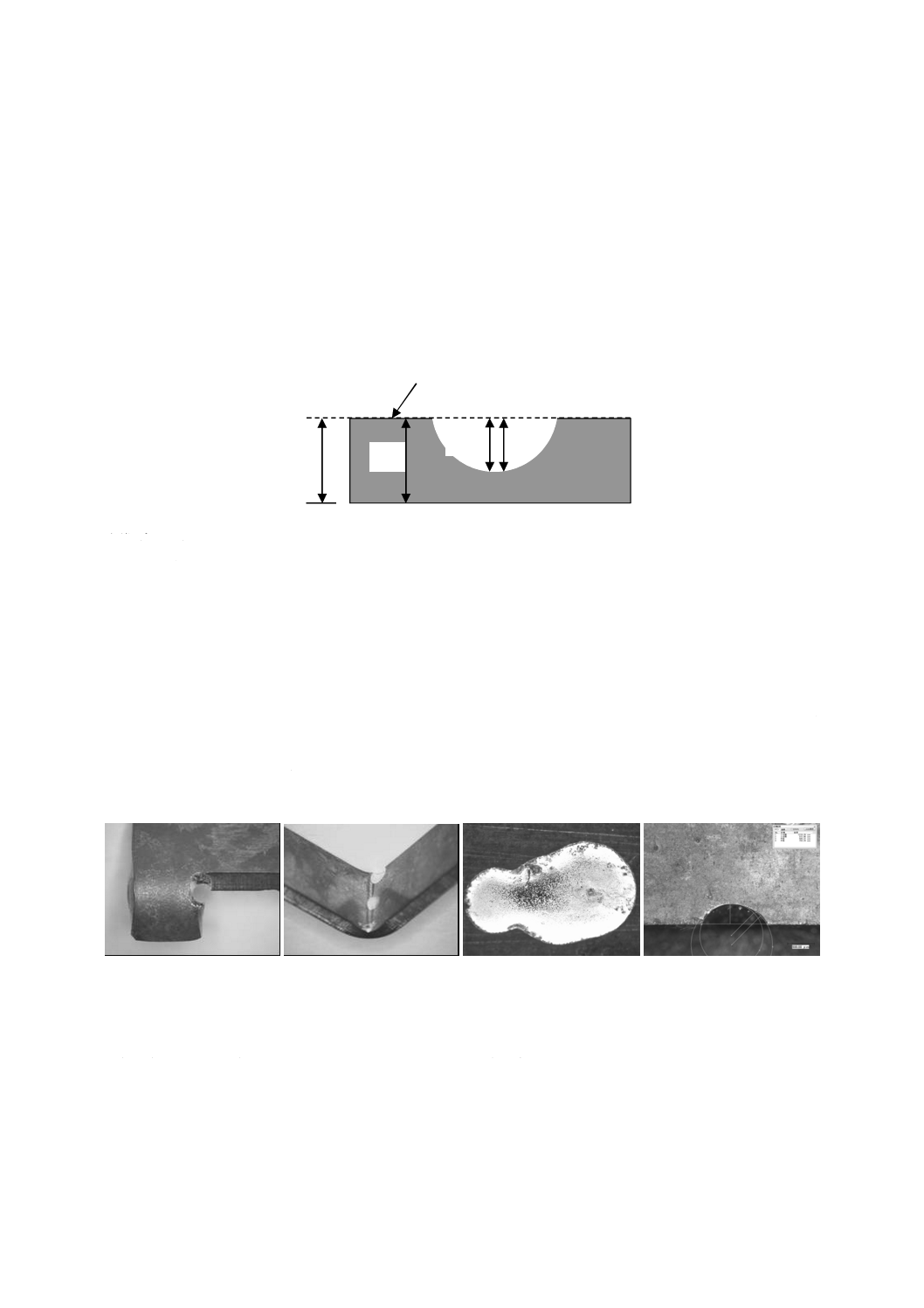

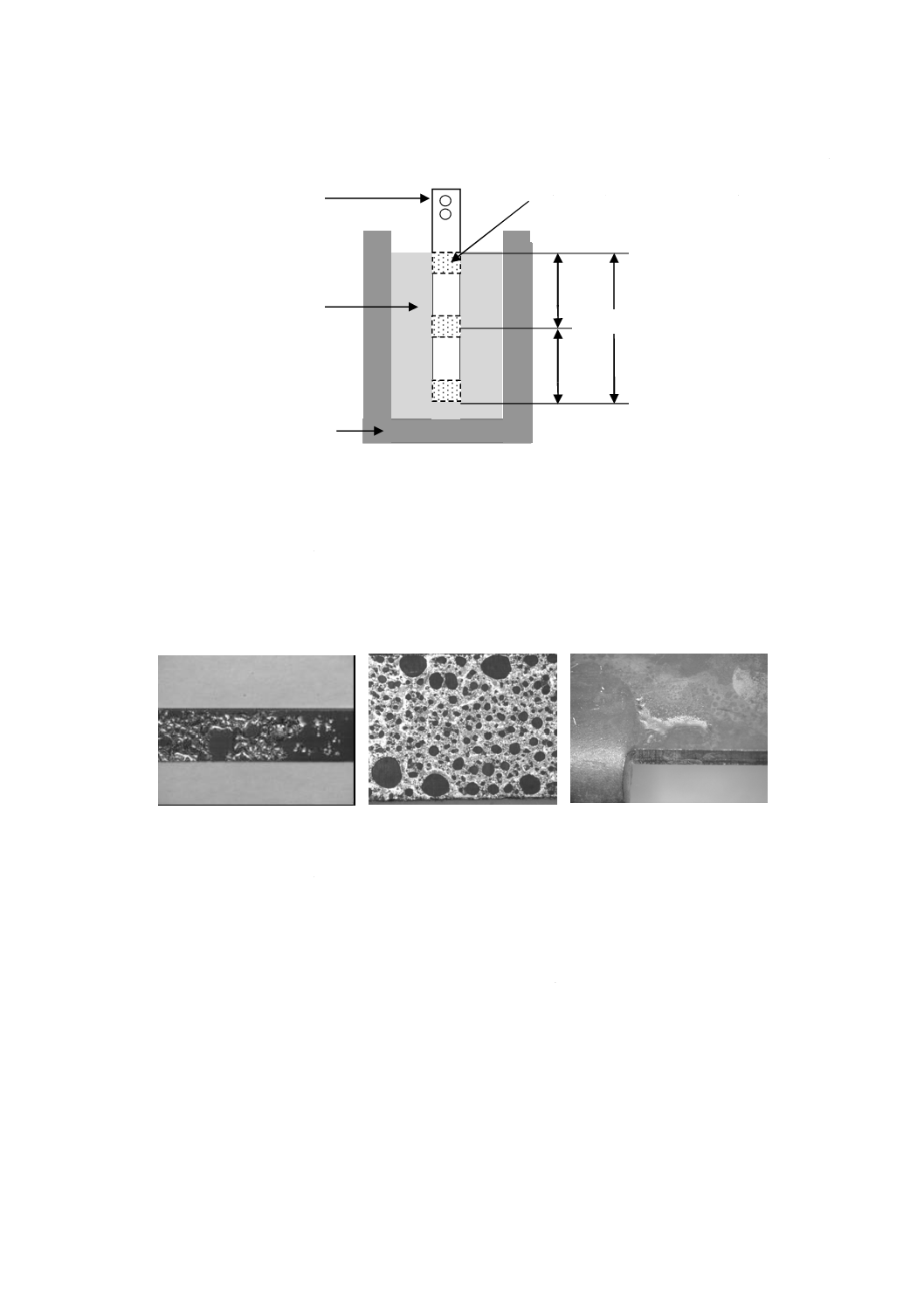

まま用いてもよい。局部侵食の代表例を図5に示す。

図5−局部侵食の例

6.5.2.4

試験片の評価部分

試験片は,はんだ槽の浸せきされる位置によって,侵食状態が異なることから図6に示すような3か所

で,各5点で測定し統計処理する。比較評価する場合は,最大値(一番深い値)を代表値にしてもよい(図

6参照)。

Dʼ

D

D0

U

観察基準面(0位置)

8

C 62739-3:2019 (IEC 62739-3:2017)

単位 mm

図6−評価部分例

6.5.3

全面(均一)侵食の深さ測定

6.5.3.1

侵食していない部分が残っている場合

図7に示すように,観察同一画面上に侵食していない部分が少しでも残っている場合,6.5.2に規定する

焦点深度法で測定することができる。

図7−侵食していない部分が残っている例

6.5.3.2

侵食していない部分が残っていない場合

図8に示すように,全面的に侵食して近くに侵食していない面がない場合,試験前後の試験片の厚さの

差を侵食深さとする。試験片の厚さは,次のいずれかの平面観察法にて測定できる。

・ 試験片の側面から観察又は測定する。

・ 試験後に限り,切断した及び研磨した,試験片の切断面を観察又は測定する。

注記 平面観察機器の例を表B.2に示している。

7

0

3

5

3

5

試験片

溶融はんだ

はんだ槽

評価部分(この部分以外で侵食している部

分がある場合は,そこを加えてもよい。)

9

C 62739-3:2019 (IEC 62739-3:2017)

図8−全面的に侵食している例及び断面を切断して研磨した例

6.5.4

結果の判定

侵食が深いほど判定しやすい。この試験方法の目的は,良否の判定ではなく,相対的に比較することに

よって適切なメンテナンス周期又は部品ライフを想定し,表1に例示すような溶融はんだの漏えい又は火

災の事故を未然に防ぐことにある。

注記 必要に応じ,最大深さは,JIS C 62739-1の附属書Bに記載の方法で推定できる。

7

試験の概要

7.1

試験方法

試験の概要を表面処理の有無別に,7.2及び7.3に示す。

7.2

表面処理を施さない金属材料の侵食試験方法

7.2.1

一般

表面処理を施さない金属材料の侵食試験方法では,“350 ℃回転試験”によって発生及び進行する侵食の

深度を測定し,その値で侵食のレベルを判断する。ステンレス鋼の表面酸化皮膜など試験片の表面皮膜は,

実際の生産プロセスで用いるフラックスによって化学的に除去されることがあり,侵食速度に影響するた

め,表面処理を施さない試験片では表4で規定するフラックスを用いる(附属書C参照)。

7.2.2

350 ℃回転試験

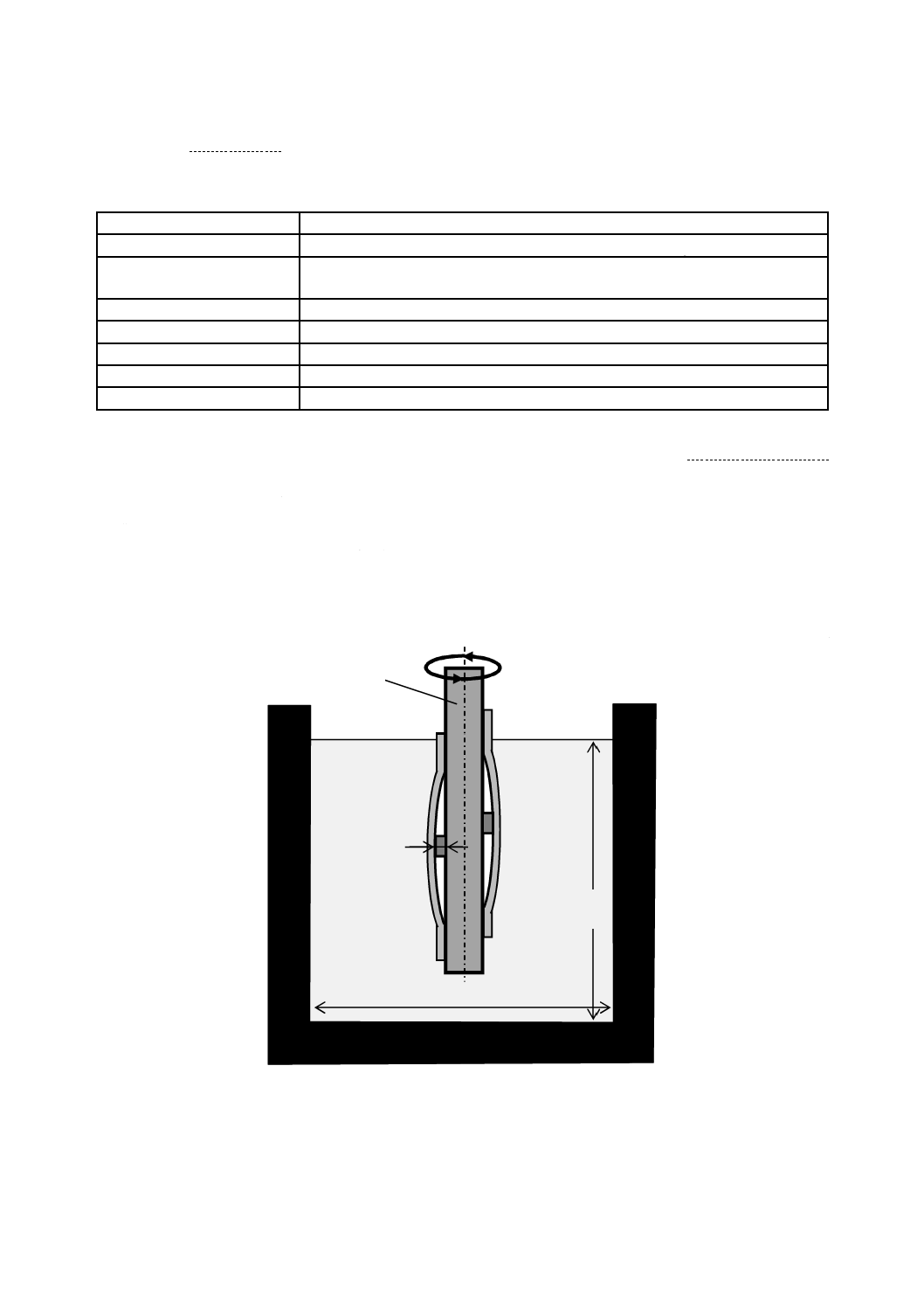

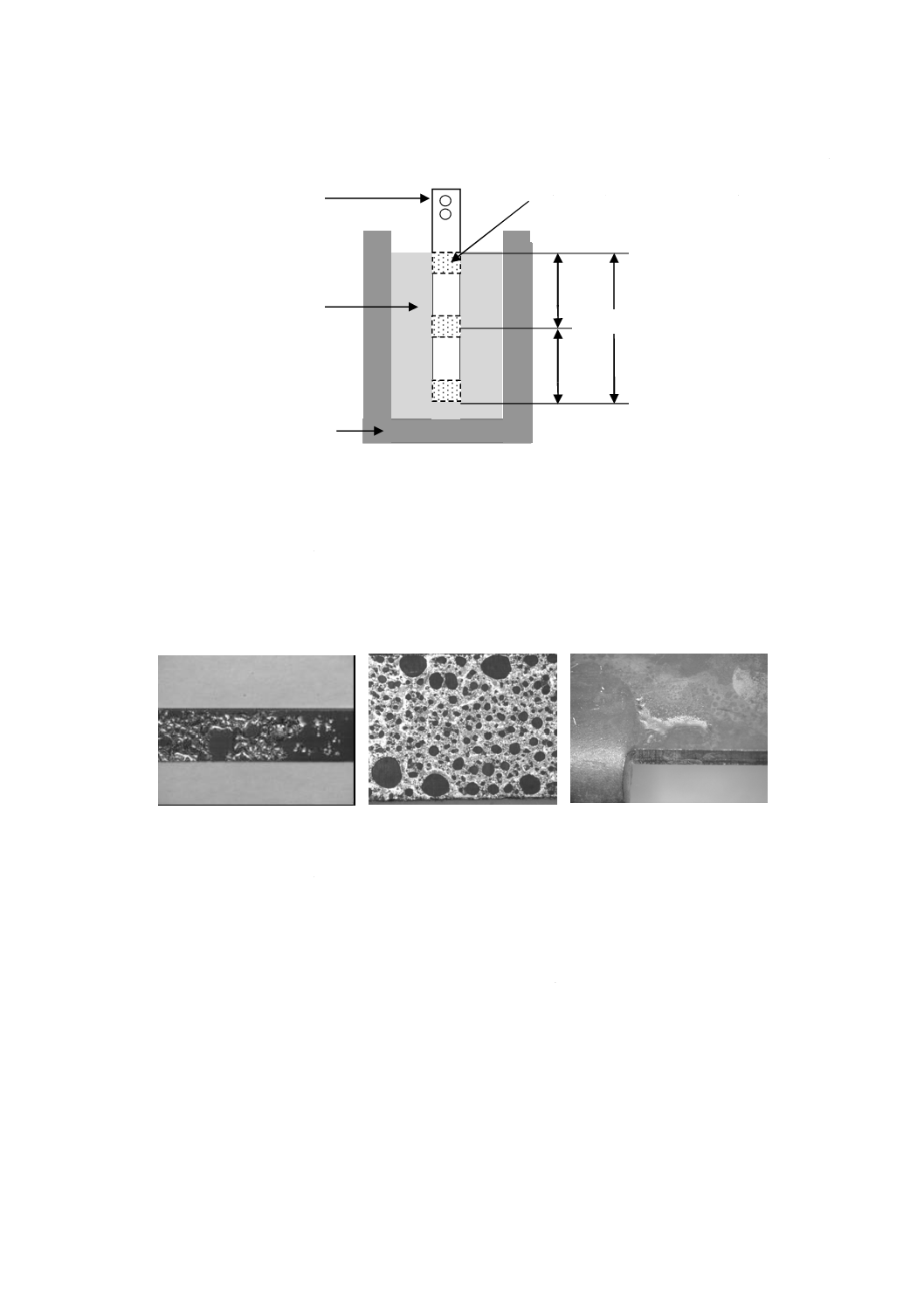

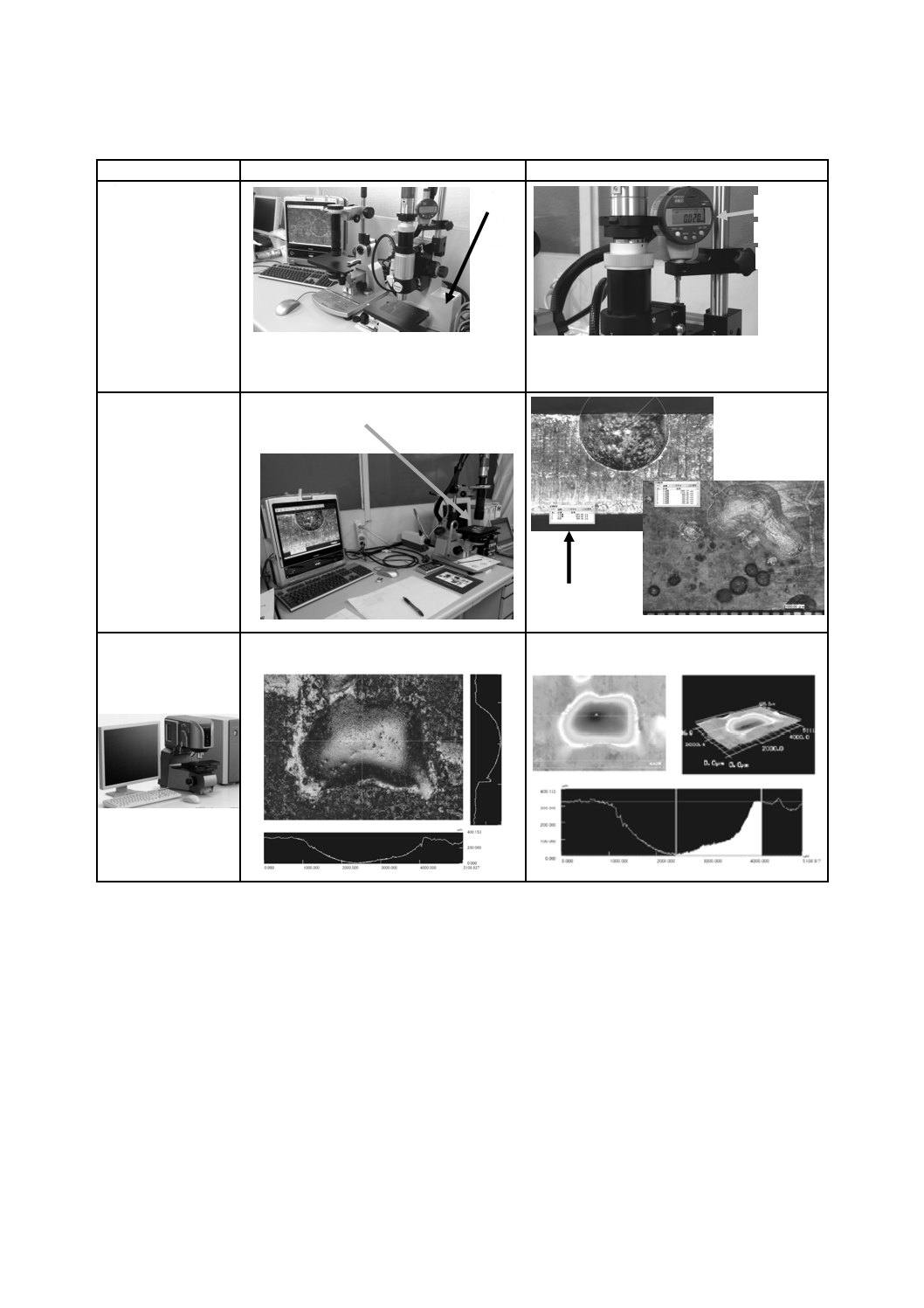

350 ℃回転試験は,表面処理を施さない金属材料の侵食評価に適用する試験方法であり,図9に示すよ

うに試験装置の回転ブロックに試験片を固定し,試験温度350 ℃±3 ℃の溶融はんだに浸せきした状態で

100 r/min±3 r/minの回転を与え,発生した侵食の深度を測定する方法である。試験条件の概要を表4に示

す。

侵食の発生を促す目的で,回転ブロックに固定した試験片を,フラックス中に数秒間浸せきさせ,余分

なフラックスを除去した後に宙づり状態で5分〜10分間放置して自然乾燥させる(C.1参照)。

試験方法の詳細は,JIS C 62739-1による。

侵食部分

試験前の試験片厚さ位置

10

C 62739-3:2019 (IEC 62739-3:2017)

図9−試験装置の構成例

表4−350 ℃回転試験の試験条件

試験条件

規定事項

試験用はんだ合金組成

個別規格に規定がない場合,JIS Z 3282に規定するSn96.5Ag3Cu0.5を用いる。

試験用フラックス

ハライド含有量が質量分率で0.2 %のロジン系フラックスを用いる。

フラックスの組成は,JIS C 60068-2-20:2010の附属書B(フラックスの組成)による。

はんだ温度(測定箇所)

350 ℃±3 ℃(はんだ表面から深さ35 mm〜40 mm,かつ,試験片からの距離20 mm

〜30 mmで測定)

試験片の回転速度

100 r/min±3 r/min

試験片の回転半径

6 mm〜8 mm(回転ブロックの中心から試験片の外周面)

試験片の浸せき深さ

65 mm〜70 mm(溶融はんだの表面から試験片の下端)

試験時間

事前に適切な試験時間を設定する。

ドロス除去の周期

16時間に1回以上

7.3

表面処理を施した金属材料の侵食試験方法

7.3.1

試験方法

表面処理を施した金属材料の侵食試験では,“450 ℃回転試験”によって発生及び進行する侵食の深度を

測定し,その値で侵食のレベルを判断する。更に加速を要求する場合は,“2 mm曲げ負荷試験”によって

発生及び進行する侵食の深度を測定し,その値で侵食のレベルを判断する。

7.3.2

450 ℃回転試験

450 ℃回転試験は,表面処理を施した金属材料の侵食評価に適用する試験方法であり,図9に示すよう

に試験装置の回転ブロックに試験片を固定し,試験温度450 ℃±3 ℃の溶融はんだに浸せきした状態で100

r/min±3 r/minの回転を与え,発生した侵食の深度を測定する方法である。試験条件の概要を表5に示す。

試験方法の詳細は,JIS C 62739-2による。

注記1 対応国際規格に明らかな誤記があったため,“表面処理を施さない”から“表面処理を施した”

11

C 62739-3:2019 (IEC 62739-3:2017)

に変更した。

表5−450 ℃回転試験の試験条件

試験条件

規定事項

試験用はんだ合金組成

個別規格に規定がない場合,JIS Z 3282に規定するSn96.5Ag3Cu0.5を用いる。

はんだ温度(測定箇所)

450 ℃±3 ℃(はんだ表面から深さ35 mm〜40 mm,かつ,試験片からの距離20 mm

〜30 mmで測定)

試験片の回転速度

100 r/min±3 r/min

試験片の回転半径

6 mm〜8 mm(回転ブロックの中心から試験片の外周面)

試験片の浸せき深さ

65 mm〜70 mm(溶融はんだの表面から試験片の下端)

試験時間

事前に適切な試験時間を設定する。

ドロス除去の周期

16時間に1回以上

注記2 対応国際規格に明らかな誤記があったため,表5の題名の一部を“350 ℃”から“450 ℃”に

変更した。

7.3.3

450 ℃の2 mm曲げ負荷試験

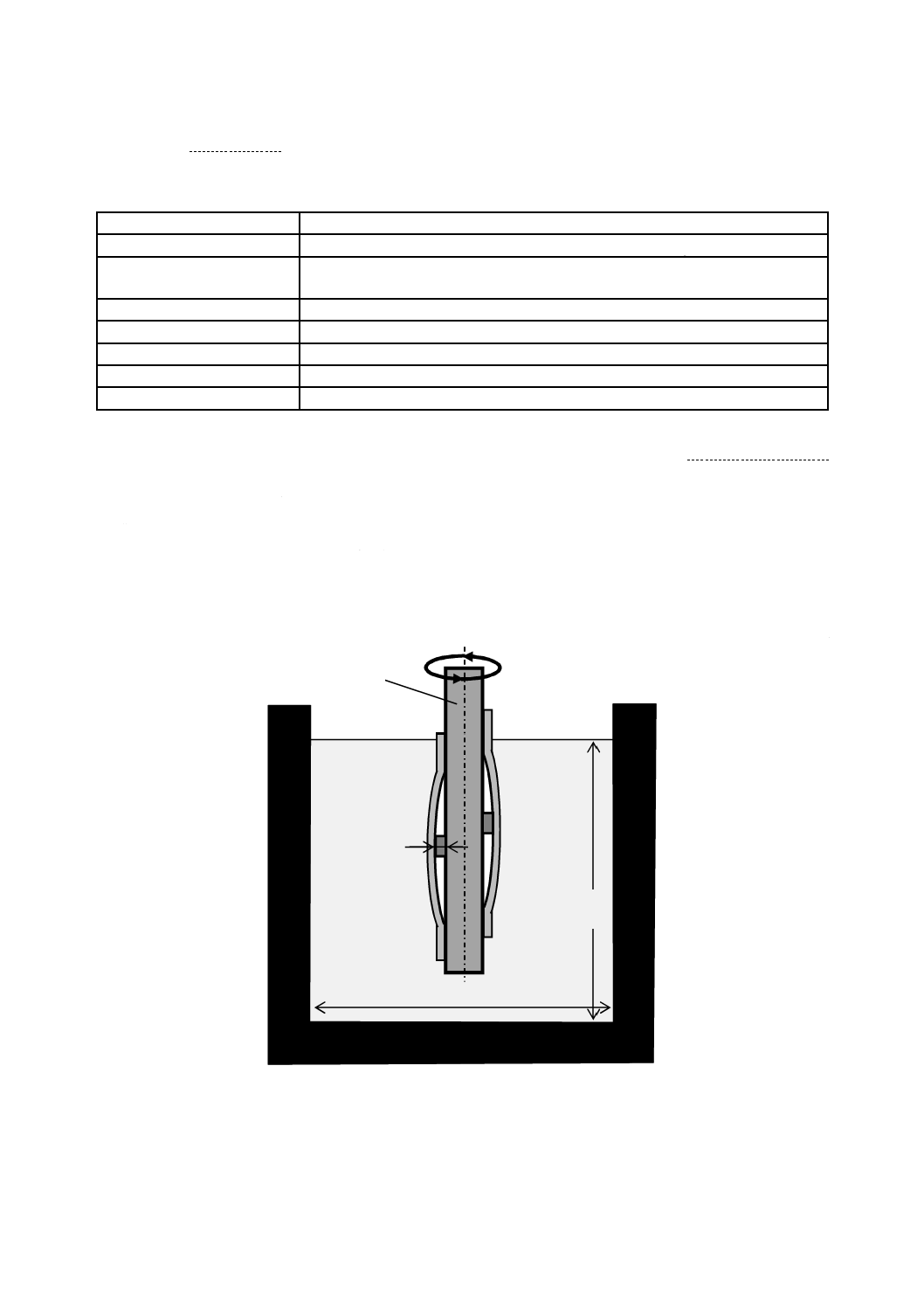

“450 ℃回転試験”では十分に判定できる侵食の発生に長時間を要し,更に加速を要求する場合は,図

10に示すように試験片に2 mmの曲げを負荷した試験によって,評価を行う。

試験方法の詳細は,JIS C 62739-2による。

単位 mm

図10−450 ℃の2 mm曲げ試験の構成例

溶融はんだ

2

Φ90

11

0

回転ブロック

12

C 62739-3:2019 (IEC 62739-3:2017)

附属書A

(参考)

試験温度・試験時間・曲げ負荷選定のガイダンス

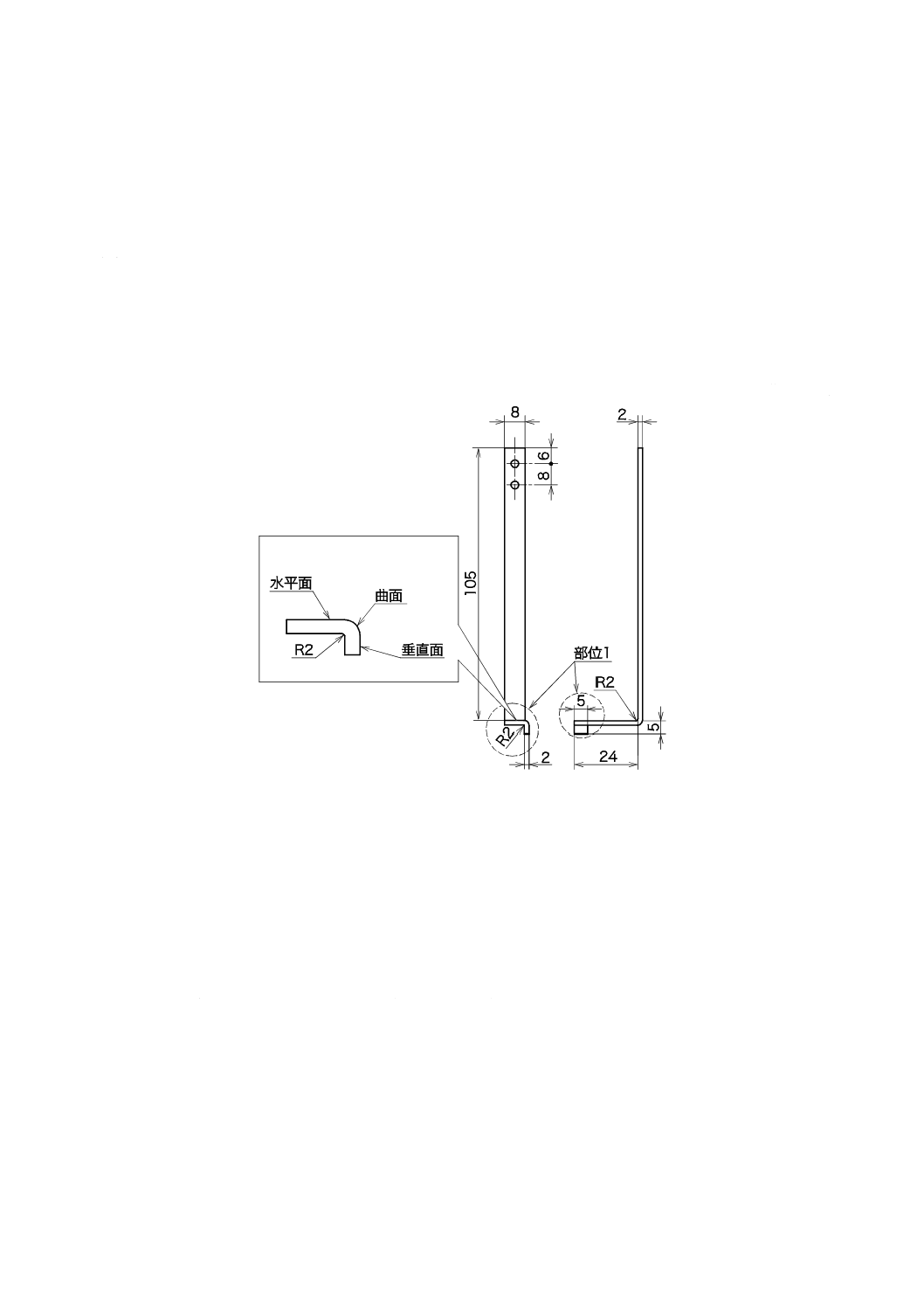

A.1 表面処理を施さない試験片

表面処理を施さない材料の侵食試験では,試験条件としてはんだ温度,試験片回転速度などを一定に規

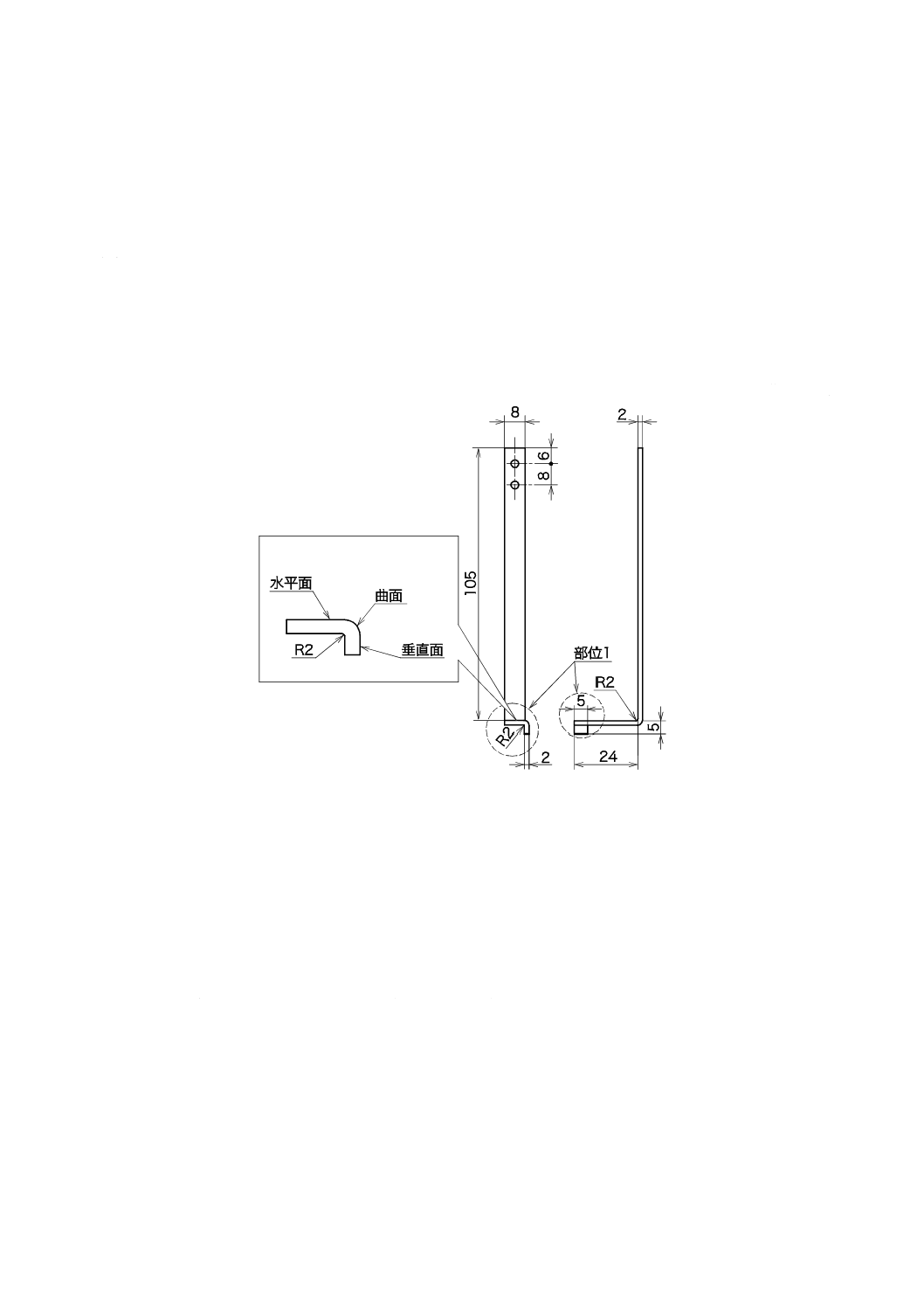

定している。これらの試験条件は,図A.1に示す試験片を用い,予備的な侵食試験を行うことで,侵食発

生の状況及び試験中のドロスの発生状況から決定した。

単位 mm

図A.1−予備試験時の試験片形状

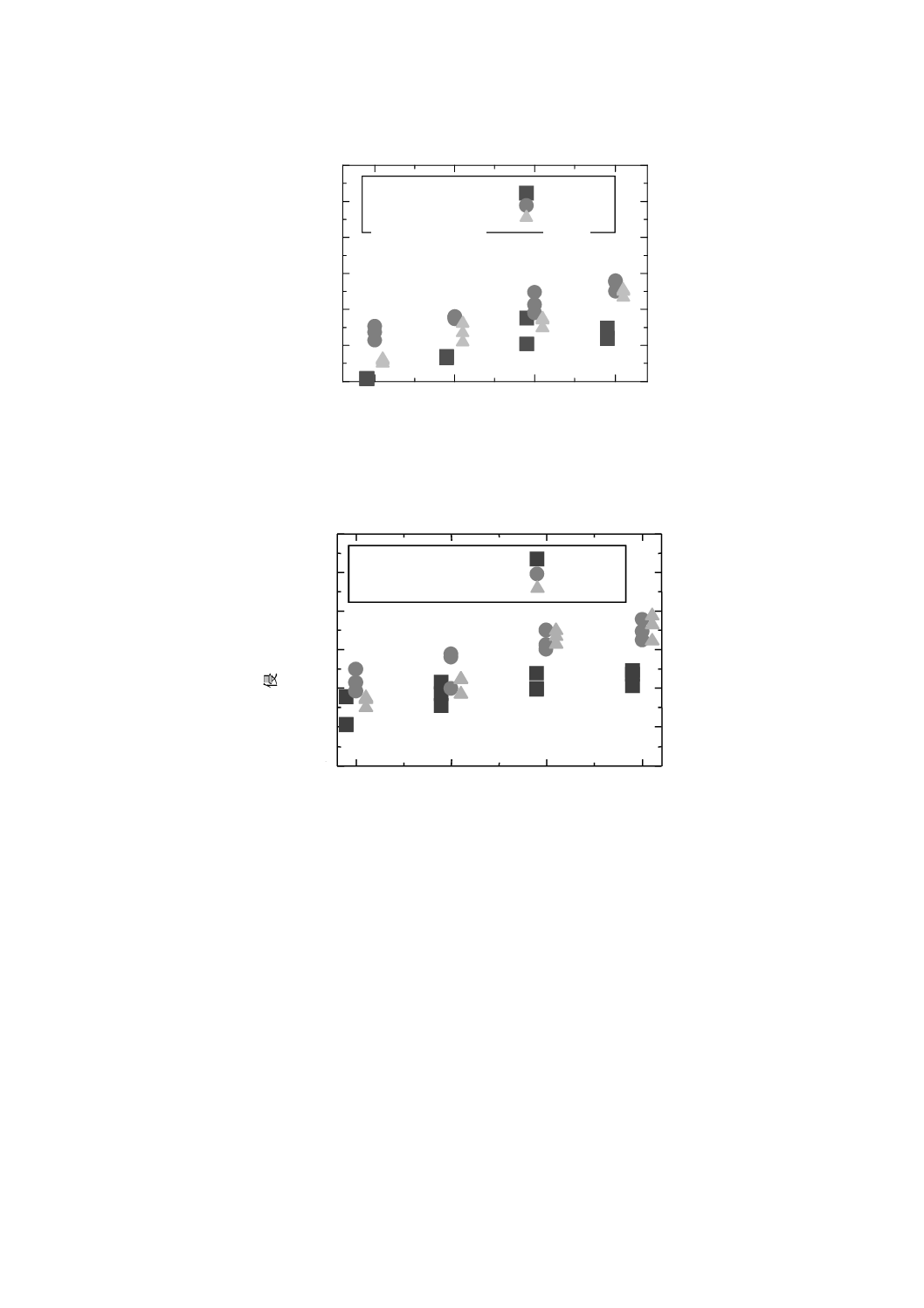

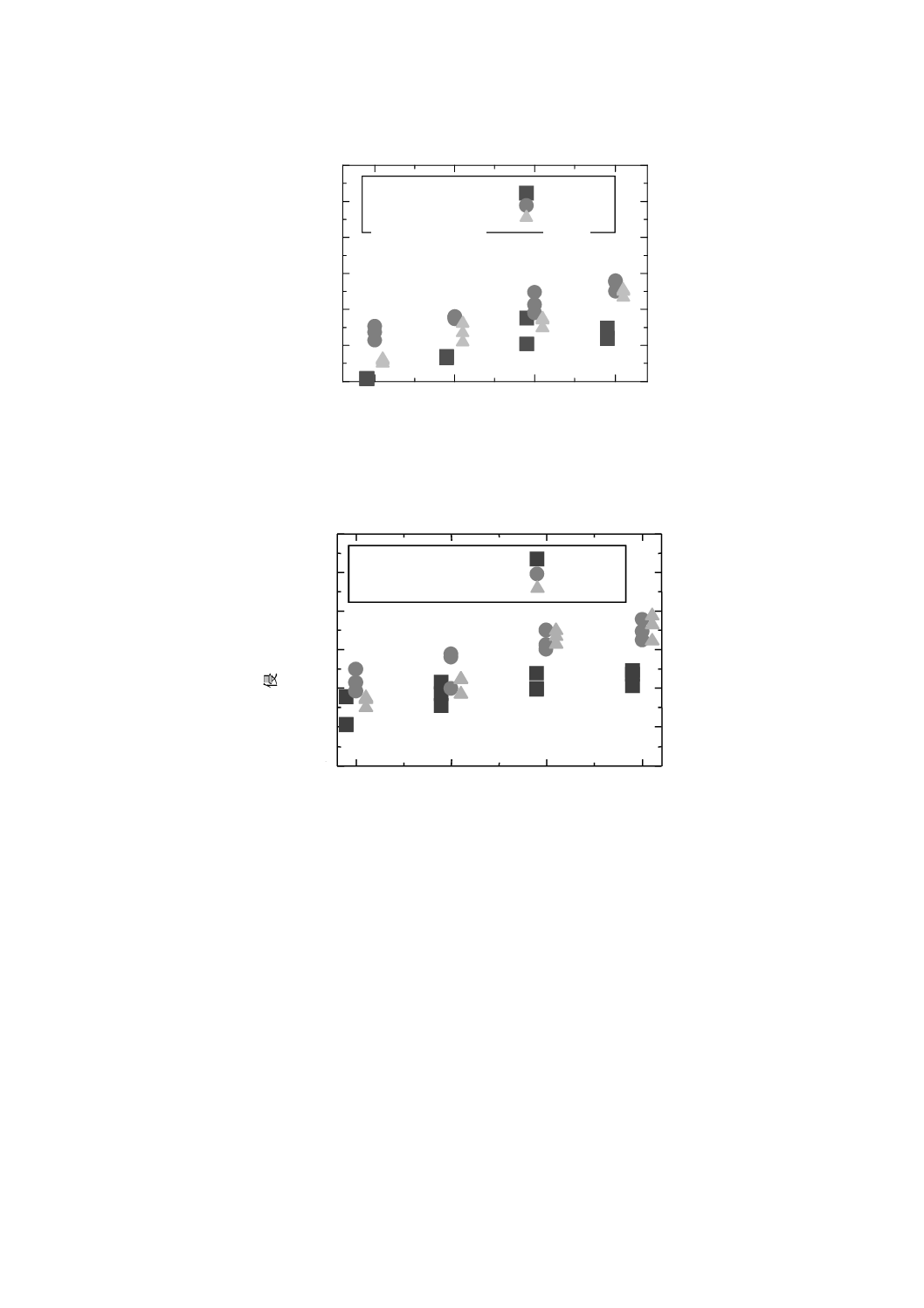

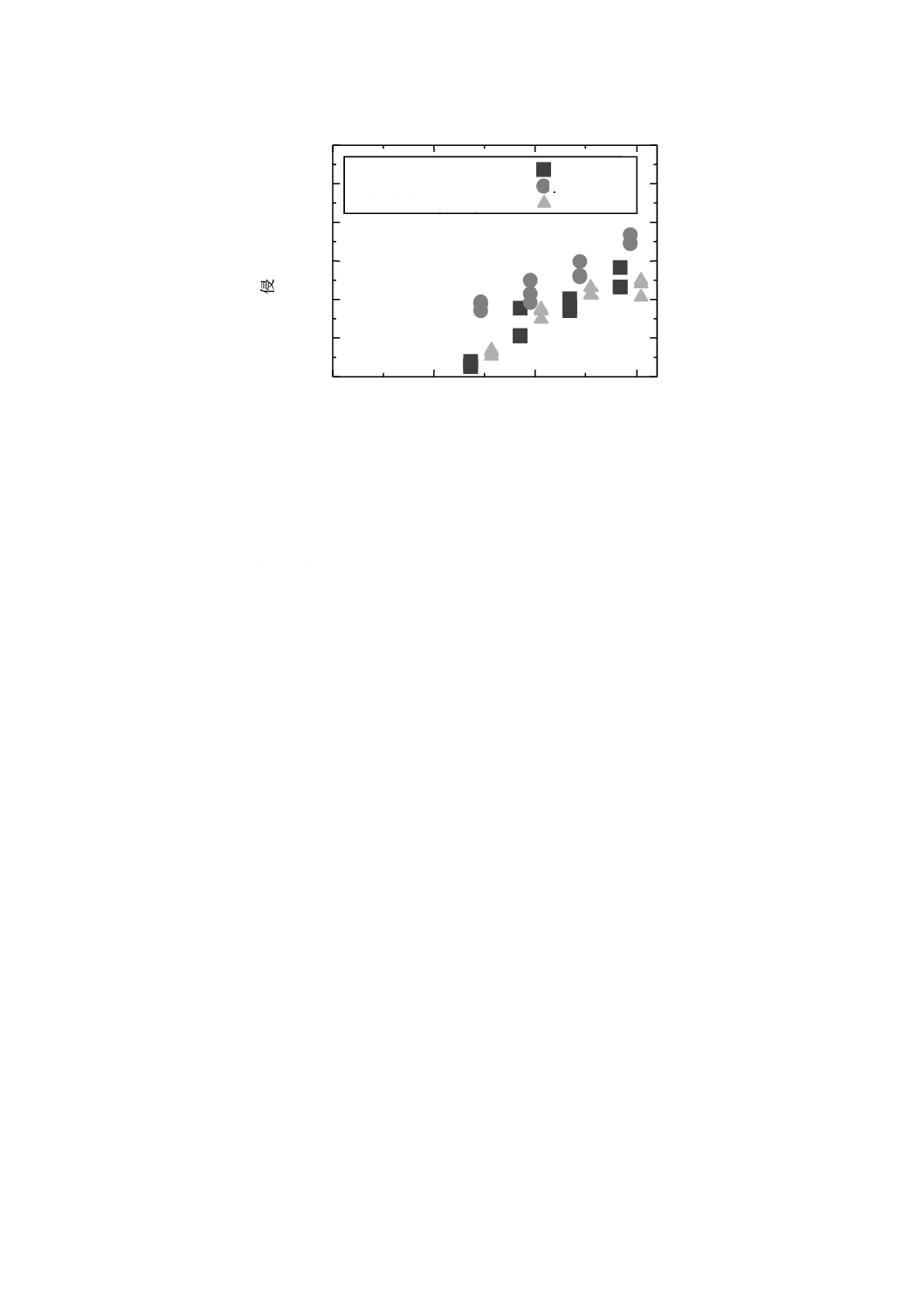

溶融はんだ温度が侵食深さに与える影響を図A.2に,回転速度が侵食深さに与える影響を図A.3にそれ

ぞれ示す。これらのデータは,図A.1に示した試験片を用いて侵食試験を行った結果であり,図中の水平

面,曲面及び垂直面は,図中の位置を表している。はんだ温度が高いほど侵食深さは深くなり,回転速度

も速いほど侵食深さは深くなる。すなわち,はんだ温度及び回転速度,共に表面処理を施さない材料の侵

食現象に大きな影響を与える。一方で,はんだ温度が高く,回転速度が速いほど,すず(Sn)の酸化物が

主成分であるドロスの発生量も多くなり,ドロスの除去作業及びはんだの追加作業が必要になることから,

侵食試験の加速性と作業効率及び安全との観点から試験条件を決定する必要があった。以上のような検討

を経て,試験温度は350 ℃±3 ℃,回転速度は100 r/min±3 r/minと規定した。

13

C 62739-3:2019 (IEC 62739-3:2017)

図A.2−溶融はんだ温度が侵食深さに与える影響

図A.3−試験片回転速度が侵食深さに与える影響

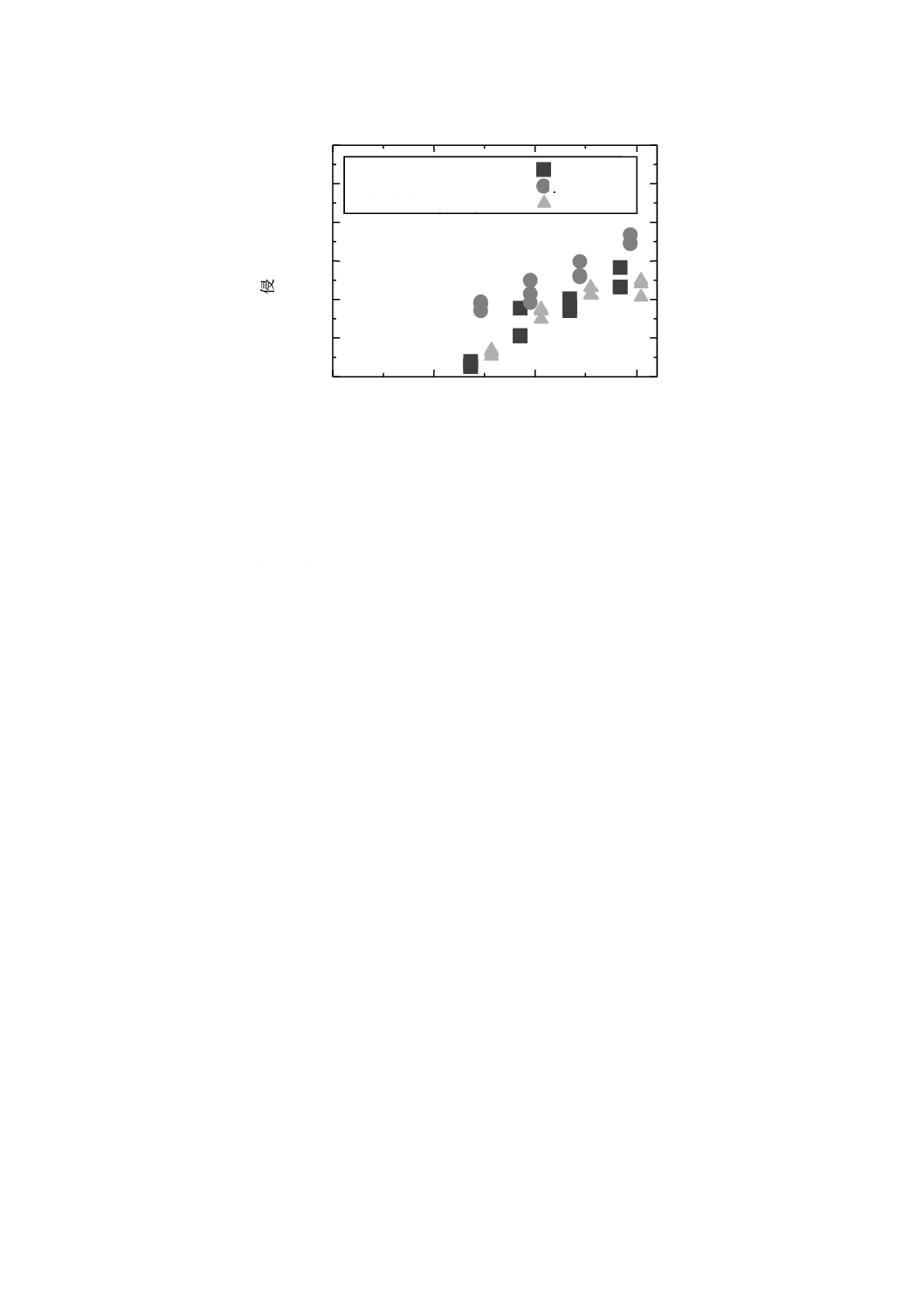

試験時間が侵食深さに与える影響を図A.4に示す。試験時間が長いほど,侵食深さは深くなることが分

かる。一般的に侵食深さが深いほど,侵食の違いが明確になりやすい。一方で,侵食深さの測定方法とし

て,一般的な光学顕微鏡を用いた焦点深度法を提案しており,この方法で測定するためには,基準となる

試料表面が必要なことから,試験終了後にも侵食されることなく試料表面が一部に残っている必要がある。

したがって,侵食現象は材料の種類によって異なることから,材料の種類によって適切な試験時間を事前

に決定しておく必要がある。例えば,規定する試験条件を用いた場合,ステンレス鋼(SUS316,SUS304

など)では,その時間は200時間程度である。

0

50

100

150

0

0.1

0.2

0.3

0.4

0.5

0.6

回転速度 (r/min)

侵

食

深

さ

(m

m

)

SUS304,部位1

はんだ温度: 350 (℃)

試験時間: 384 (h)

: 水平面

: 曲面

: 垂直面

250

300

350

400

0

0.1

0.2

0.3

0.4

0.5

0.6

Temperature (K)

E

ro

si

o

n

d

e

p

th

(

m

m

)

SUS304, Location 1

Rotation rate: 0 (rpm)

Immersion time: 384 (h)

: Horizontal

: Curve

: Vertical

(℃)

部位1

水平面

曲面

垂直面

回転速度 : 0(r/min)

試験時間 :384(h)

はんだ温度(℃)

侵

食

深

さ

(

m

m

)

250

400

350

300

0

0.1

0.2

0.3

0.4

0.5

0.6

14

C 62739-3:2019 (IEC 62739-3:2017)

図A.4−試験時間が侵食深さに与える影響

A.2 表面処理を施した試験片

JIS C 62739-1で規定する表面処理を施さない材料の侵食試験では,試験条件としてはんだ温度は350 ℃

±3 ℃と規定される。該当温度にて,表面処理が施した材料の侵食試験を実施することは難しい。実用化

されている表面処理材に対し試験温度350 ℃にて侵食試験を行った場合,1 000時間経過後も侵食が発生し

ないことがある。そのため,効率よく評価を行うには,温度負荷,応力負荷などを施して侵食の発生を促

進する必要がある。

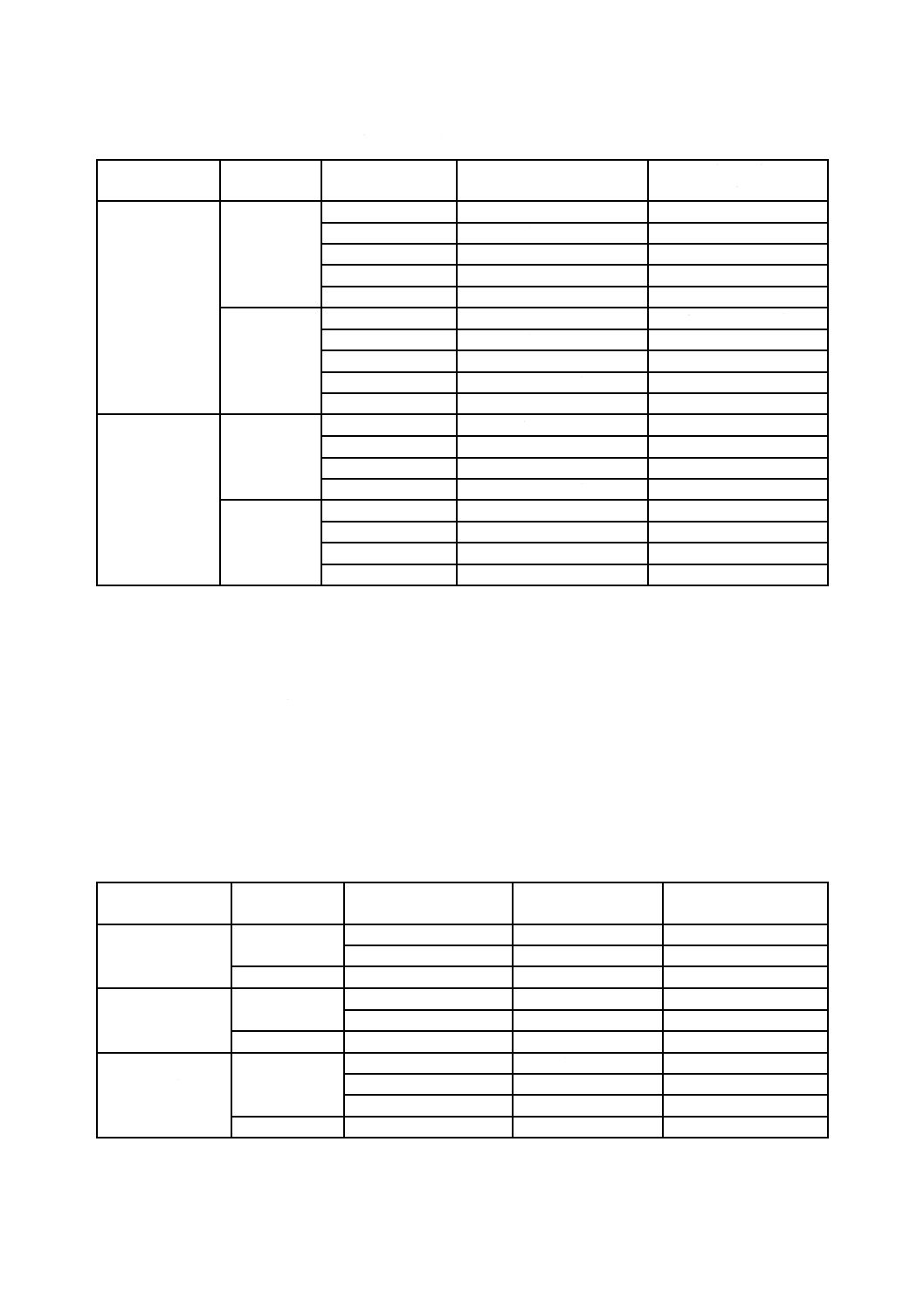

高温ガス窒化及び浸炭窒化処理材についての侵食試験結果を表A.1に示す。高温ガス窒化処理材の結果

によって,母材によらず試験温度が高くなると侵食発生時間が短くなる。また,曲げ負荷についても,同

一試験温度では,曲げ負荷を加えることによって,侵食発生時間は短くなる。SUS304母材では,侵食発

生に及ぼす曲げ量の効果はあまり認められない。一方,SUS316母材は,曲げ量の増加に伴い,侵食発生

時間は短くなる。浸炭窒化処理材は,曲げ負荷に比べ温度負荷の影響の方が大きい。以上のように,表面

処理材の侵食試験を数百時間程度で実施するには,温度負荷,曲げ応力などの負荷が有効である。ただし,

過度の負荷によって,表面処理材及び母材のミクロ組織が実際のソルダリング装置のものと著しく異なる

ことのないよう注意が必要である。

0

10

20

30

0

0.1

0.2

0.3

0.4

0.5

0.6

試験時間の平方根 ( h )1/2

SUS304, 部位1

はんだ温度: 350 (°C)

回転速度: 0 (r/min)

: 水平面

: 曲面

: 垂直面

侵

食

深

さ

(m

m

)

15

C 62739-3:2019 (IEC 62739-3:2017)

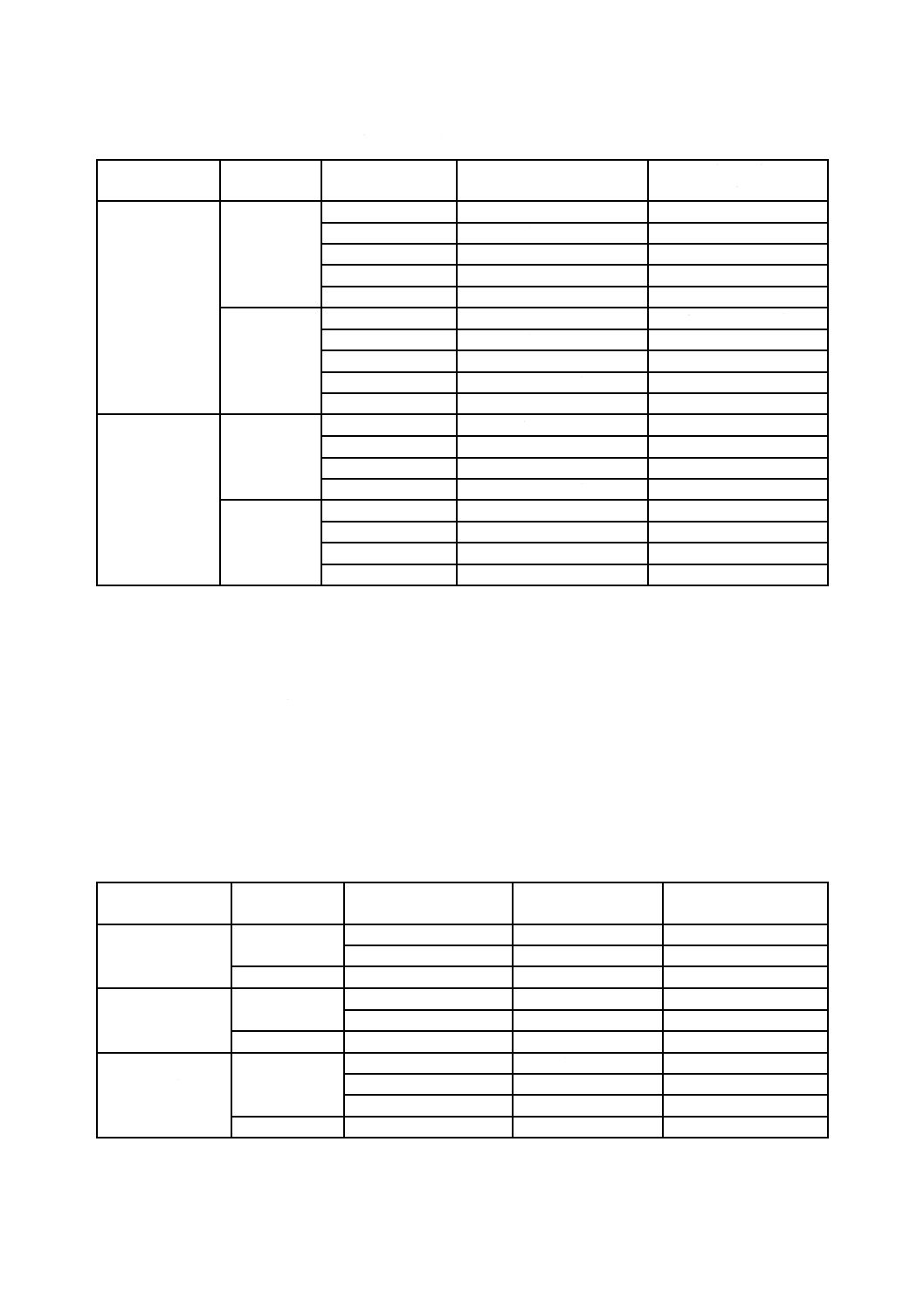

表A.1−高温ガス窒化及び浸炭窒化処理材の侵食試験結果

表面処理

母材

試験温度

℃

追加負荷

侵食発生時間

h

高温ガス窒化

SUS304

400

負荷なし

600

450

負荷なし

200

400

1 mm曲げ

24

400

2 mm曲げ

100

450

1 mm曲げ

24

SUS316

400

負荷なし

2 000まで未発生

450

負荷なし

200

400

1 mm曲げ

500

400

2 mm曲げ

100

450

1 mm曲げ

50

浸炭窒化

SUS304

400

1 mm曲げ

580

400

2 mm曲げ

600

450

負荷なし

300

450

1 mm曲げ

80

SUS316

400

1 mm曲げ

1 300まで未発生

400

2 mm曲げ

900まで未発生

450

負荷なし

500

450

1 mm曲げ

100

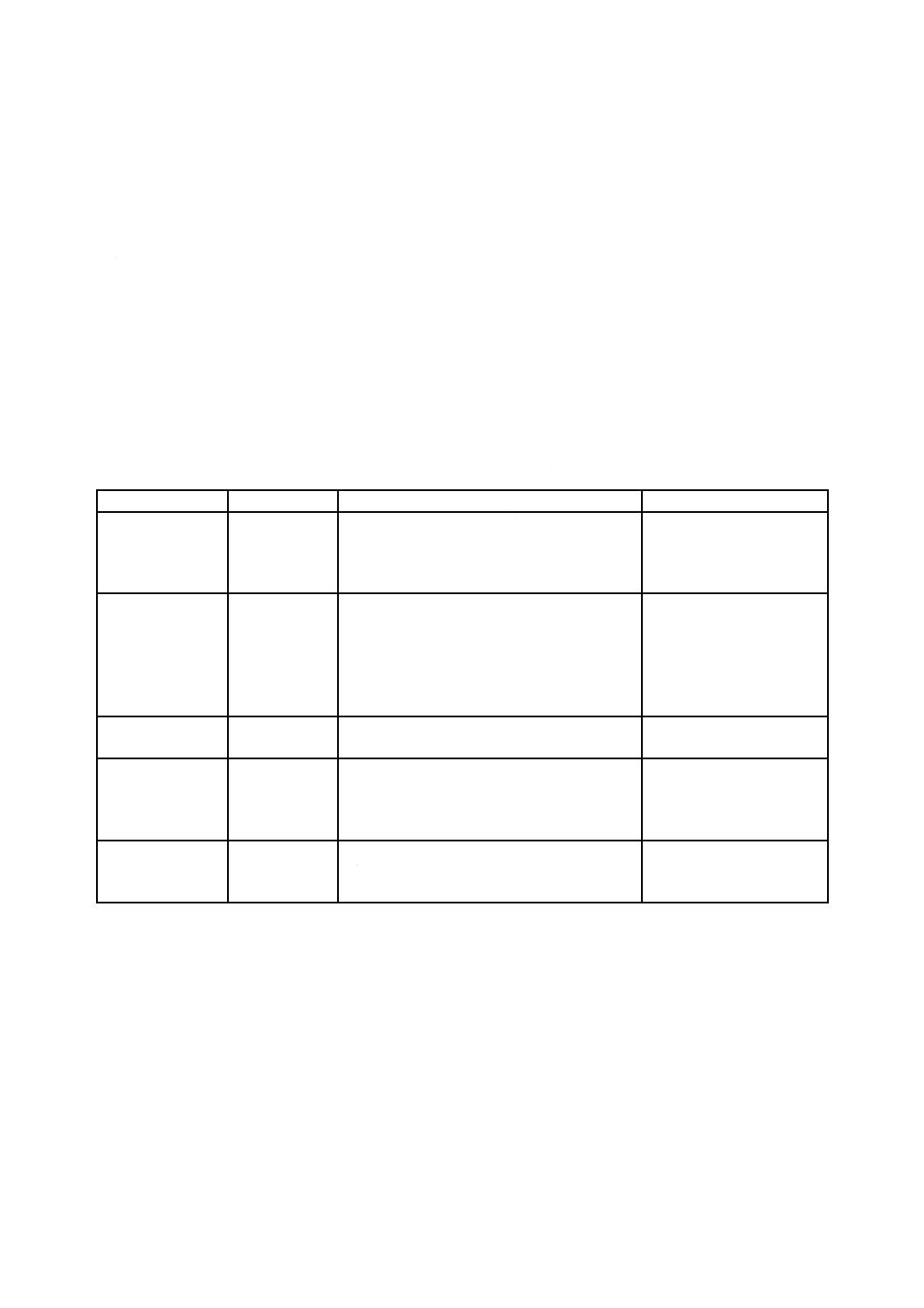

表A.2にコーティングタイプ表面処理材の侵食試験結果を示す。コーティングタイプ表面処理の場合,

表面処理の方法によって侵食発生に明確な差がみられる。試験温度450 ℃で試験を行った場合,複合セラ

ミックスコーティングの場合には,最初の150時間目で既に侵食が観察されたが,窒化クロム(CrN)コ

ーティング及びアルミナ溶射コーティングの場合には,試験時間内での侵食の発生は見られなかった。ま

た,試験温度を500 ℃にした場合,及び曲げ負荷を追加した場合でも,試験時間内で侵食の発生は観察で

きなかった。SUS304とSUS316とによる母材の違いも見られなかった。この試験範囲では侵食が発生する

ものと,発生しないものとにはっきりと分かれており,各試験温度でのコーティング膜表面でのクラック

発生の有無が溶融はんだによる侵食発生の有無に大きな影響を及ぼすものと考えられる。

表A.2−コーティングタイプ表面処理材の侵食試験結果

表面処理

母材

試験温度

℃

追加負荷

侵食発生時間

h

複合

セラミックス

コーティング

SUS304

450

負荷なし

150までに発生

500

負荷なし

150までに発生

SUS316

500

負荷なし

150までに発生

窒化クロム(CrN)

コーティング

SUS304

450

2 mm曲げ

300まで未発生

500

負荷なし

500まで未発生

SUS316

500

負荷なし

500まで未発生

アルミナ溶射

コーティング

SUS304

450

負荷なし

300まで未発生

450

2 mm曲げ

300まで未発生

500

負荷なし

500まで未発生

SUS316

500

負荷なし

500まで未発生

16

C 62739-3:2019 (IEC 62739-3:2017)

附属書B

(参考)

侵食深さ・その他の測定ガイダンス

B.1

一般

一般的に,金属腐食を定量評価する場合,腐食減量(質量変化)を測定する方法及び侵食深さを測定す

る方法がある。

B.2

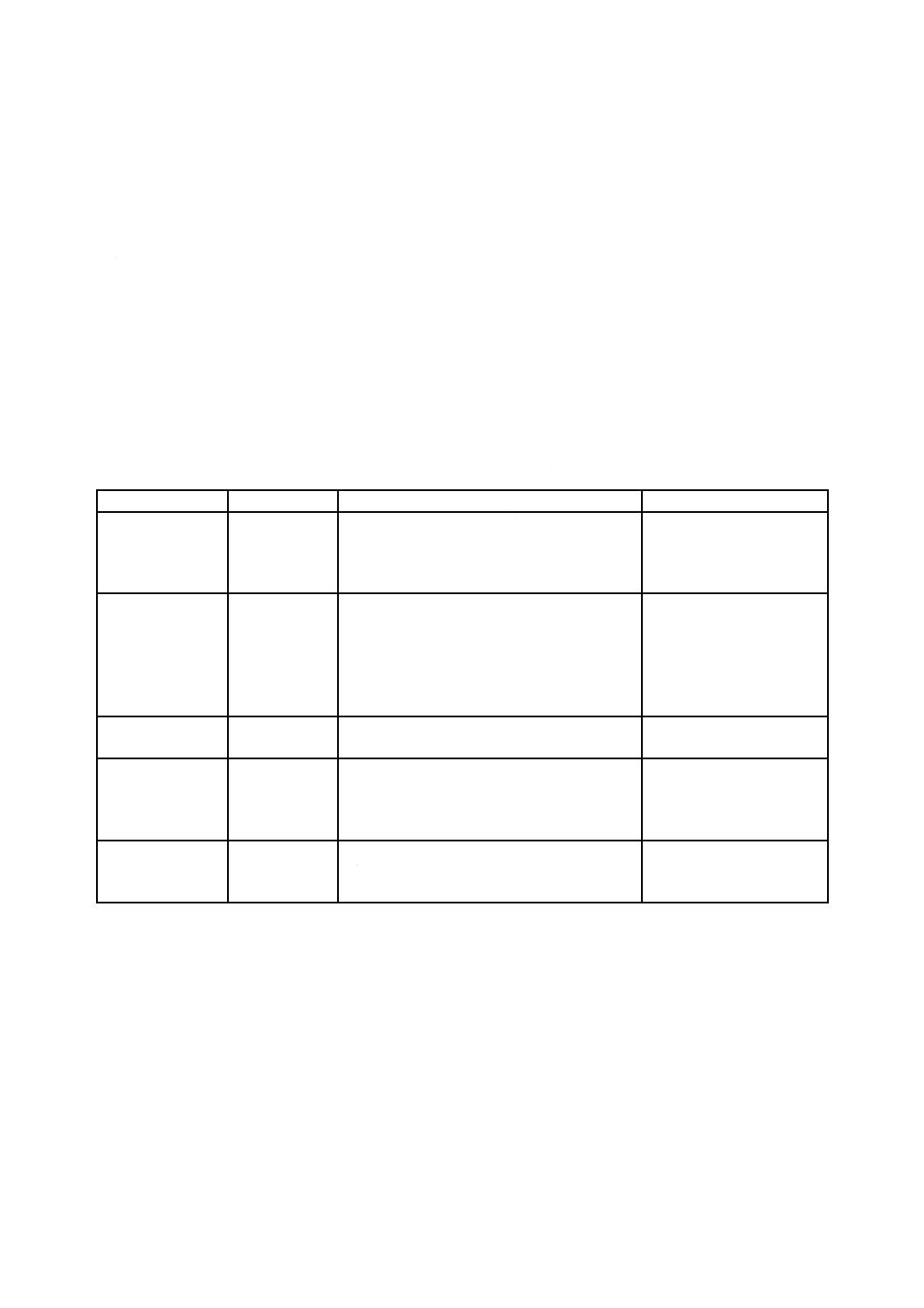

侵食深さ測定

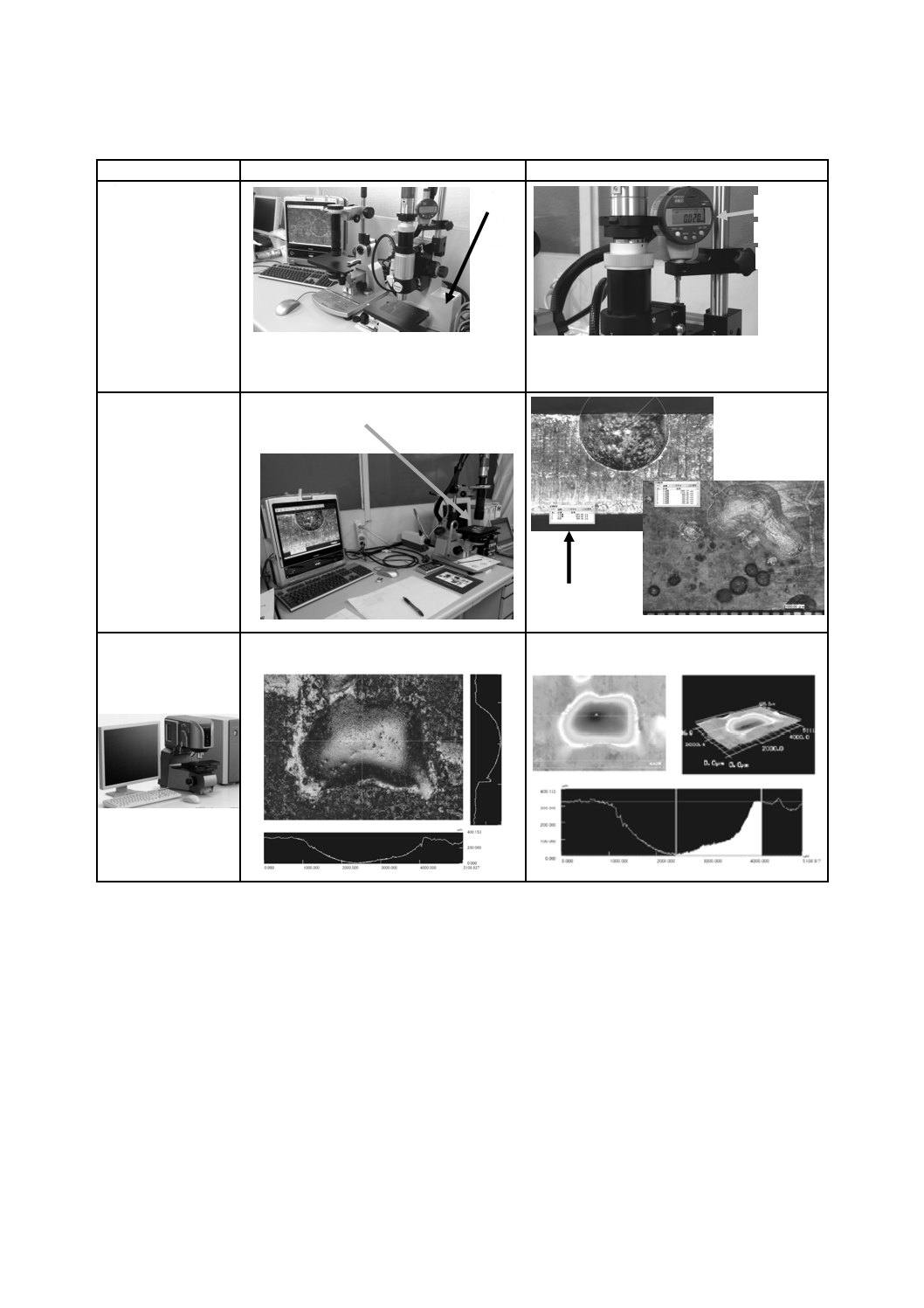

侵食深さを測定する方法には,表B.1に記載する各種測定法がある。表B.1に各種測定法の計測面,特

長及び測定精度も示す。表B.2に,観察機器,観察状態,計測状態及び計測データの各種例を示す。

表B.1−各種測定法,特長及び精度

観察方法

観察計測面

特長

精度

デジタルマイクロ

スコープによる焦

点深度法

Z(深さ方向)

画像を見ながらバーニアダイヤルを回してそ

の目盛を読み取るため時間が掛かる。

倍率は200倍以上が最適。

観察物の形状制約が少ない。

300倍の場合:68 μm以下,

600倍の場合:47 μm以下

デジタルマイクロ

スコープによる平

面観察法

X−Y

操作容易。

平面データ毎写真に取れる。

計測データが数値で保存できる。

角の侵食は両面から撮影して深さを計測でき

る。

平面上真ん中クレータ状の深さ測定不可。

10 μm

レーザ変位法

Z

操作容易。

計測データが数値で保存できる。

10 μm

3Dレーザ顕微鏡

による立体観察法

X−Y−Z

操作容易・高精度。

立体データごとに写真に取れる。

計測データが数値で保存できる。

観察物の寸法及び形状に制約あり。

0.001 μm

ダブルスキャンレ

ーザ変位法

Z

操作容易。

データは表示モニタから読み取る。

観察物の寸法及び形状に制約あり。

0.1μm〜0.01 μm

17

C 62739-3:2019 (IEC 62739-3:2017)

表B.2−各種観察機器の例

観察方法

観察状態

計測状態・計測データ

デジタルマイクロス

コープによる焦点深

度法

デジタルマイクロス

コープによる平面観

察法

3Dレーザ顕微鏡に

よる立体観察法

レーザ顕微鏡による観察及び2D解析

レーザ顕微鏡による観察及び3D解析

計測データ

観察ステージ

デジタル

インジケ

ータ

粗

調

節

ダ

イ

ヤ

ル

18

C 62739-3:2019 (IEC 62739-3:2017)

附属書C

(参考)

侵食のメカニズム

C.1 表面処理を施さない試験片

一般に溶融金属に固体金属を浸せきした場合及び溶融金属に固体金属が接触した場合,一旦,ぬれが起

こると,固体金属の融点以下の温度であっても溶融金属中に固体金属が溶け出す現象(溶解現象)が起こ

り,溶融金属によって固体金属が侵食されることになる。例えば,はんだ付け温度が250 ℃程度の場合,

溶融はんだ中への銅(Cu),ニッケル(Ni),金(Au)などの金属の溶解は急速に発生する。ウェーブソル

ダリング装置用の表面処理を施さない材料の侵食もこのような金属の溶解現象として考えることができる。

表面に緻密な酸化被膜を形成することによって優れた耐食性をもつステンレス鋼の場合であっても,い

ずれかの原因で表面の被膜が破壊され,溶融はんだのぬれが発生すると,侵食が開始する。現実的には被

膜の破壊は限られた部分で発生するため,ステンレス鋼の場合には不均一で局部的な侵食となりやすい。

被膜が損傷し,破壊する原因は,熱及び機械的因子と化学因子とに分けられ,熱及び機械的因子は,はん

だ温度及び材料表面の温度,はんだ流速,ドロスなどによる摩耗,曲げ,引張りなどの応力が考えられる。

化学因子は,はんだ付に用いるフラックスの影響が主に考えられる。

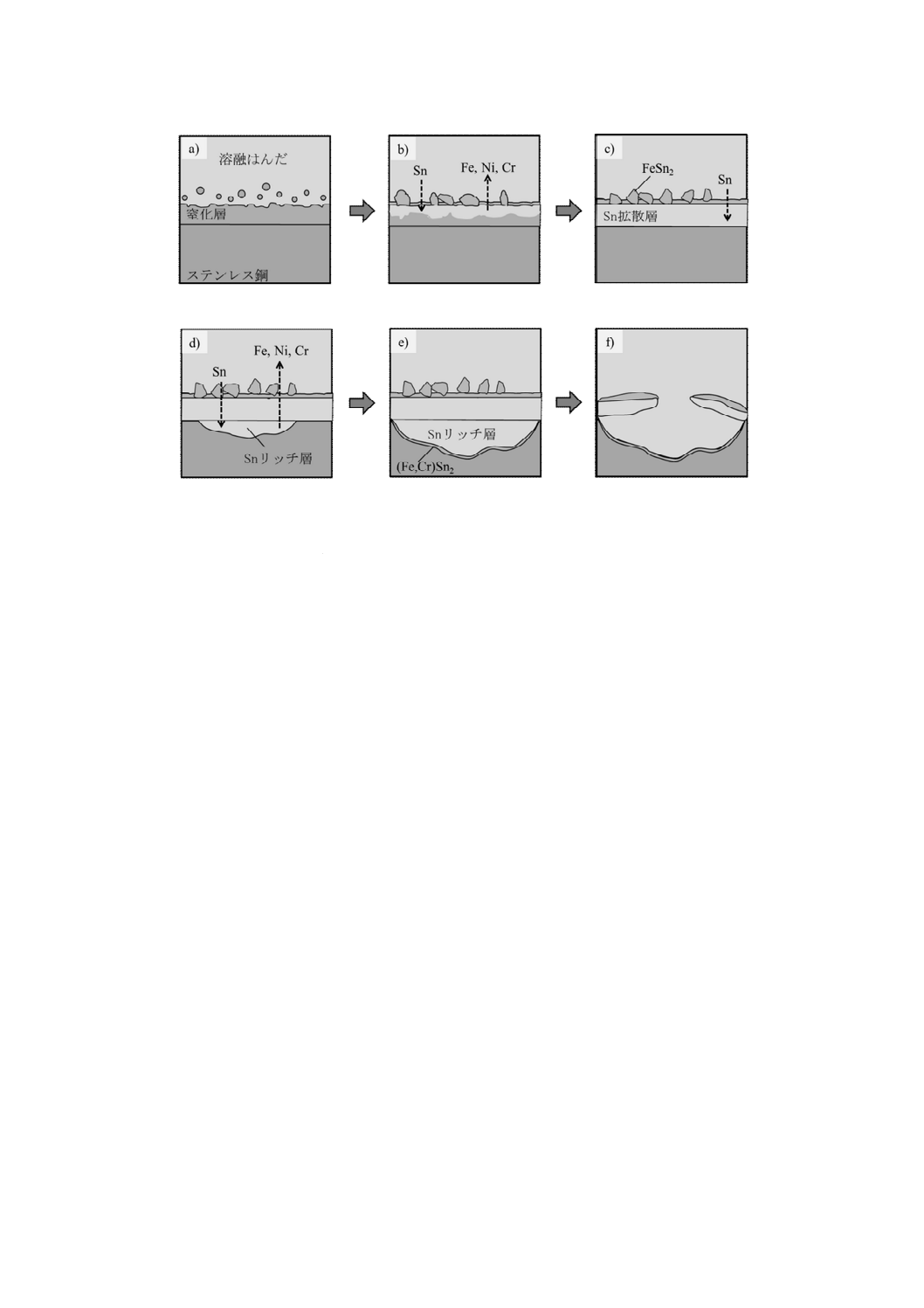

C.2 表面処理を施した試験片

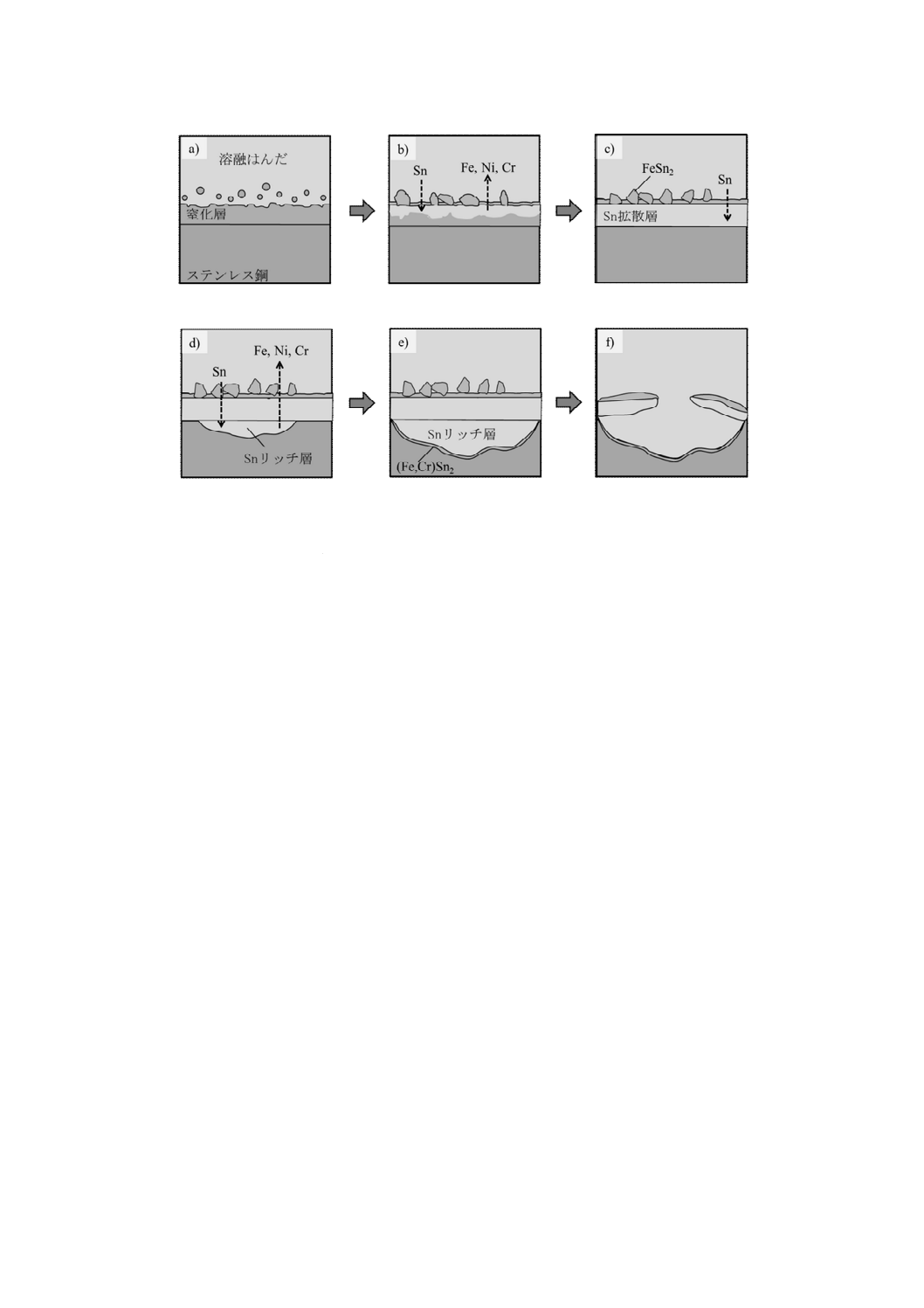

窒化処理などの原子の拡散を利用して母材の表面を処理する表面処理材の侵食は,次の手順で発生する

(図C.1参照)。

a) 窒化層の表層が剝離し,溶融はんだが窒化層にぬれる。

b) すず(Sn)が窒化層内に拡散してすず(Sn)拡散層を形成する。同時に,母材中の金属化合物が溶融

はんだ中に拡散して溶け,溶融はんだとすず(Sn)拡散層(旧窒化層)との界面に鉄−すず(Fe-Sn)

系の化合物が生成される。

c) すず(Sn)拡散層が窒化層全体に広がる。

d) すず(Sn)拡散層と母材との境界部にすずリッチ(Sn-rich)領域[クロム(Cr)欠乏域]が形成され

る。

e) すずリッチ(Sn-rich)領域が母材中に成長することによって,すず(Sn)拡散層(旧窒化層)下で侵

食が始まる。

f)

溶融はんだとすずリッチ(Sn-rich)との領域に挟まれたすず(Sn)拡散層(旧窒化層域)が破壊され

侵食が進展する。

f) の状態以降では,外観検査によって侵食の発生が確認できるが,e) までの状態では外観上は変色が確

認できる程度で,侵食の発生を確認することは難しい。ただし,はんだによる母材の侵食は,d) の状態で

始まっていることに注意が必要である。

また一方で,試料表面にセラミックス被膜を形成するようなコーティングタイプの場合の侵食は,上記

の拡散タイプの場合とは異なり,耐熱性の高い膜が形成されていることから,コーティング膜表面の欠陥

部などからクラックが発生し,そこにはんだが進入することで侵食が発生するものと考えられる。

19

C 62739-3:2019 (IEC 62739-3:2017)

図C.1−窒化処理材の侵食メカニズム

C.3 附属書C(侵食のメカニズム)の基になった文献

Erosion Behavior of Plasma Nitriding Stainless Steel by Molten Sn-Ag-Cu Lead-Free Solder

Naoya Matsubara, Ikuo Shohji and Hideyuki Kuwahara

Proc. of InterPACK2011 (CD-ROM), IPACK2011-52026 (2011)

20

C 62739-3:2019 (IEC 62739-3:2017)

附属書D

(参考)

侵食の温度依存性

D.1 表面処理を施さない試験片

C.1に記載したようにウェーブソルダリング装置用の表面処理を施さない材料の侵食も固体金属の溶融

金属(溶融はんだ)への溶解現象として考えることができる。一般に液体金属への固体金属の溶解速度は,

基本式として式(D.1)のように表される。

(

)

C

C

V

A

k

dt

dC

−

=

S

···································································· (D.1)

C: 反応時間t (s) 後の液体金属中の溶質濃度

k: 溶解の速度定数

A: 固体金属と液体金属との反応界面の面積

V: 溶融はんだの体積

Cs: 液体金属の溶質の溶解度

溶融はんだの体積(V)及び固体金属と液体金属の反応界面の面積(A)とを一定と仮定すると,溶解速

度はCs−Cの項で決定されることとなり,溶解度と実際の溶質濃度との差が溶解の駆動力となることを示

している。したがって,溶解度と溶質濃度との差が大きいほど,溶解速度は速くなり溶質が溶解し,溶質

濃度が高くなるほど,その差は小さくなり,溶解速度は遅くなる。はんだ温度の上昇は溶解度を増加させ

るため溶解の駆動力を高め,逆にはんだ温度の低下は溶融の駆動力となる溶解度を下げることになるから,

侵食は温度に依存し,温度が高いほど侵食は大きくなる。

注記 対応国際規格に明らかな誤記があったため,“溶解速度は速くなる”から“溶解速度は遅くなる”

に変更した。

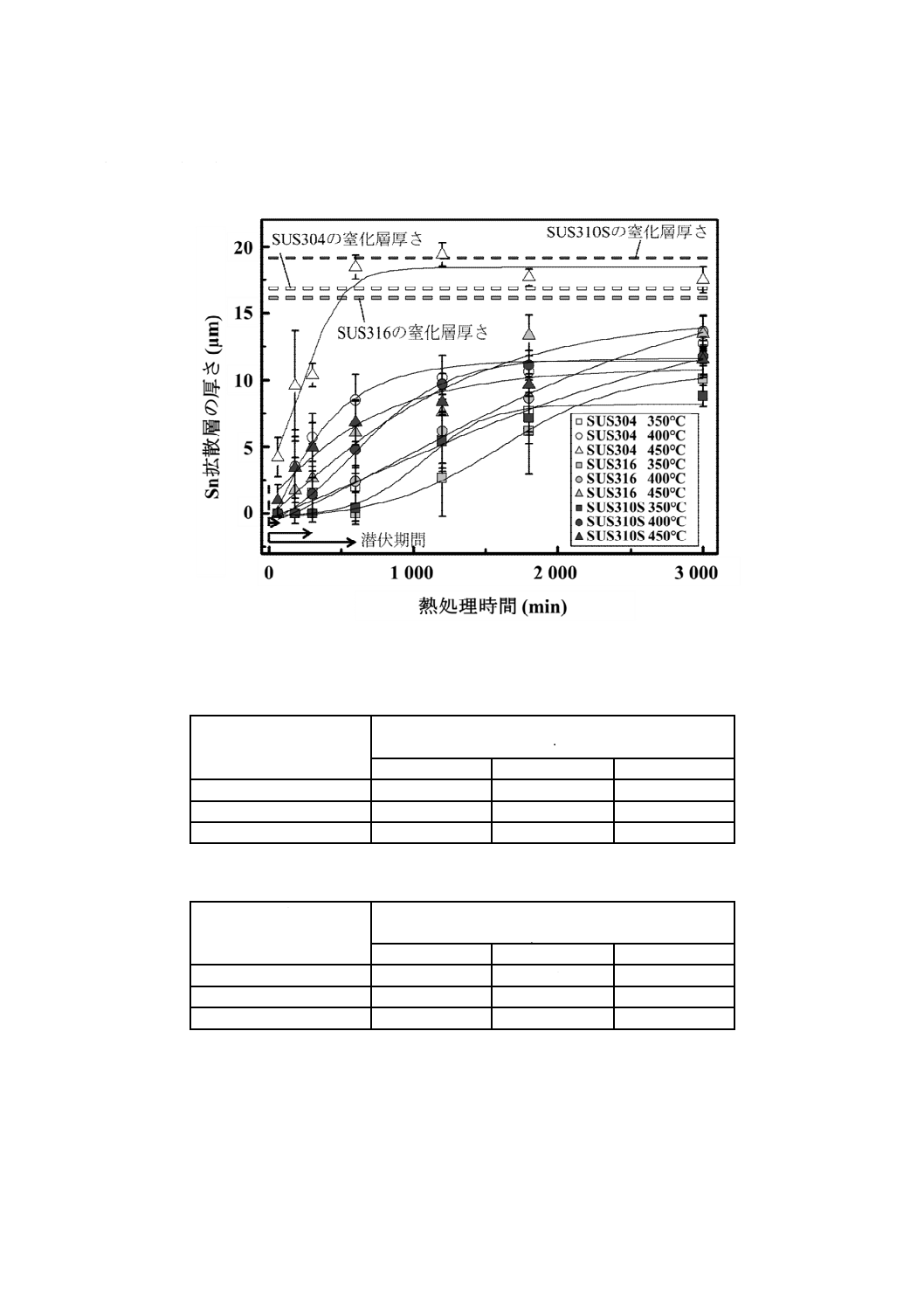

D.2 表面処理を施した試験片

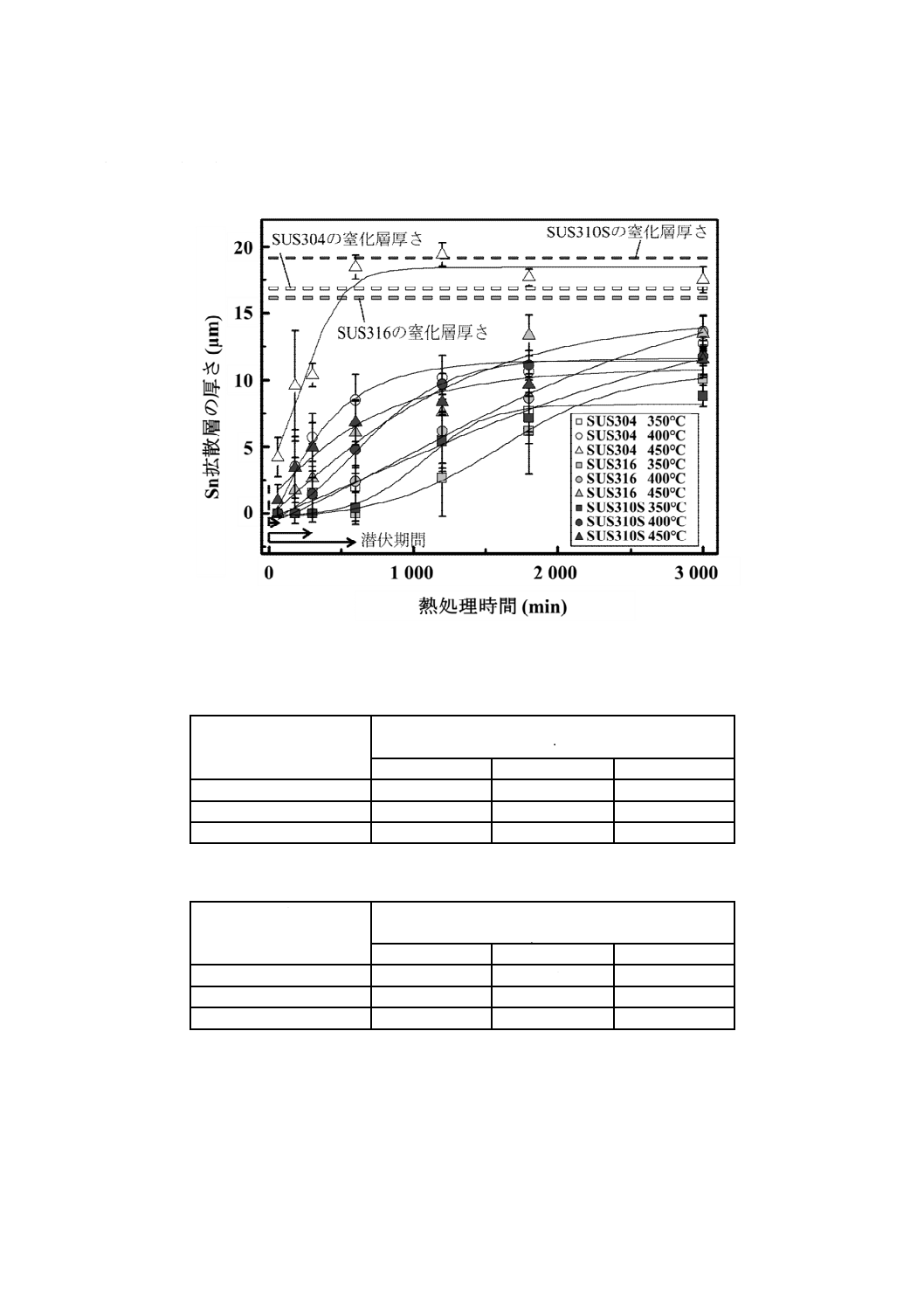

窒化処理などの拡散を利用した表面処理材においては,窒化層表層部の物理的な剝離と窒化層中へのSn

の拡散とによるSn拡散層の成長が侵食発生の要因となる。図D.1は,各種母材に対してプラズマ窒化処

理を施した表面処理材に純Snはく(箔)を挟み込んだサンドイッチ試験片を用いて,Sn拡散層の成長則

を調査した結果を示す。いずれの試験片においても,窒化層表層部が剝離に至るまでの潜伏期間及びその

後のSn拡散層の成長過程が認められた。

窒化層表層部の剝離は,窒化層表面の耐熱性,母材の表面性状などが影響する。表D.1に各試験片の潜

伏期間を示す。いずれの鋼材においても温度の上昇とともに,表層部の剝離が発生する時間は短くなる。

また,プラズマ窒化については,潜伏期間が長い方から,次の母材の影響の関係(SUS316>SUS310S>

SUS304)が認められた。

表D.2には,図D.1における潜伏期間直後の直線域から算出した,Sn拡散層の成長則を示す。いずれの

試験片においても,温度の上昇とともに成長速度が速くなり潜伏期間が短くなることが認められた。Sn拡

散層の成長過程では,旧窒化層域におけるSnの拡散が反応を支配すると考えられるが,サンドイッチ試

験片では,反応界面に生成するFe-Sn系化合物の影響も無視できない。実際の装置では,窒化層表面に溶

融はんだが停滞することはまれであり,Sn拡散層の成長速度は表D.2よりも遅くなるものと考えられる。

また,Fe-Sn系化合物は生成しても溶融はんだ内に離散しやすいため,Fe-Sn系化合物の影響も少ないもの

21

C 62739-3:2019 (IEC 62739-3:2017)

と考えられる。表D.2の結果は,装置内において溶融はんだが停滞しやすく,隙間腐食が起こるような環

境に近い場合の結果とみなすことができる。

図D.1−各種ステンレス鋼に生成したプラズマ窒化層中におけるSn拡散層の成長

表D.1−プラズマ窒化層表層部が剝離に至る時間(図D.1の潜伏期間)

温度

℃

潜伏時間

min

SUS304

SUS316

SUS310S

350

246

634

569

400

73.1

325

304

450

33.4

94.0

42.9

表D.2−Sn拡散層の初期成長速度

温度

℃

成長速度(×10−3)

μm/min

SUS304

SUS316

SUS310S

350

6.7

1.5

1.1

400

213

11.5

8.1

450

339

53.4

31.9

D.3 附属書D(侵食の温度依存性)の基になった文献

Interfacial Reaction between Molten Sn and Plasma Nitrided Stainless Steel

Shingo Hattori, Naoya Matsubara, Ikuo Shohji and Hideyuki Kuwahara

Proc. of InterPACK2013 (CD-ROM), IPACK2013-73170 (2013)

22

C 62739-3:2019 (IEC 62739-3:2017)

参考文献

JIS G 4304:2012 熱間圧延ステンレス鋼板及び鋼帯

注記 対応国際規格:ISO 16143-1:2004,Stainless steels for general purposes−Part 1: Flat products及び

ISO 16143-2:2004,Stainless steels for general purposes−Part 2: Semi-finished products, bars, rods

and sections(MOD)

JIS G 4305:2012 冷間圧延ステンレス鋼板及び鋼帯

注記 対応国際規格:ISO 16143-1:2004,Stainless steels for general purposes−Part 1: Flat products及び

ISO 16143-2:2004,Stainless steels for general purposes−Part 2: Semi-finished products, bars, rods

and sections(MOD)

JIS G 4309:2013 ステンレス鋼線

注記 対応国際規格:ISO 16143-3:2005,Stainless steels for general purposes−Part 3: Wire(MOD)

ISO 16143-2:2004,Stainless steels for general purposes−Part 2: Semi-finished products, bars, rods and

sections

IEC 60194:2015,Printed board design, manufacture and assembly−Terms and definitions