C 62137-3:2014 (IEC 62137-3:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 4

5 接合耐久性試験の選定手順 ································································································· 6

5.1 試験方法と市場での予想ストレス······················································································ 6

5.2 電子部品の形状及び電極・端子形状から見た場合の試験方法選定の在り方 ································ 7

6 各試験方法に共通する事項 ································································································· 9

6.1 部品取付け及び取付用材料 ······························································································ 9

6.2 取付け条件(はんだ付け条件) ······················································································· 11

6.3 加速ストレス試験 ········································································································· 14

6.4 試験条件の選定及び結果の判定 ······················································································· 14

7 試験方法の概要 ··············································································································· 15

7.1 加速ストレス試験の前後に行う表面実装部品の接合強度試験 ················································· 15

7.2 表面実装部品の繰返し曲げ強度試験·················································································· 17

7.3 表面実装部品の機械的せん断疲労強度試験 ········································································· 18

7.4 繰返し落下衝撃強度試験 ································································································ 19

7.5 挿入実装部品の接合強度試験 ·························································································· 20

附属書A(参考)温度急変試験条件の設定 ··············································································· 22

附属書B(参考)導通性判定による試験方法············································································· 24

附属書C(参考)トルクせん断強度試験方法 ············································································ 25

附属書D(参考)限界曲げ強度試験方法 ·················································································· 28

附属書E(参考)繰返し鋼球落下衝撃強度試験方法 ···································································· 30

附属書F(参考)引張り強度試験方法 ······················································································ 32

附属書G(参考)クリープ強度試験方法 ·················································································· 34

附属書H(参考)挿入実装部品におけるはんだ接合部のリフトオフ評価方法 ·································· 36

C 62137-3:2014 (IEC 62137-3:2011)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人電子情報技術産業協会(JEITA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 62137の規格群には,次に示す部編成がある。

JIS C 62137-1-1 表面実装技術−はんだ接合部耐久性試験方法−第1-1部:引きはがし強度試験方法

JIS C 62137-1-2 表面実装技術−はんだ接合部耐久性試験方法−第1-2部:横押しせん断強度試験方

法

JIS C 62137-1-3 表面実装技術−はんだ接合部耐久性試験方法−第1-3部:繰返し落下試験方法

JIS C 62137-1-4 表面実装技術−はんだ接合部耐久性試験方法−第1-4部:繰返し曲げ試験方法

JIS C 62137-1-5 表面実装技術−はんだ接合部耐久性試験方法−第1-5部:せん断疲労試験方法

JIS C 62137-3 電子実装技術−第3部:はんだ接合部耐久性試験方法の選定指針

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 62137-3:2014

(IEC 62137-3:2011)

電子実装技術−

第3部:はんだ接合部耐久性試験方法の選定指針

Electronics Assembly Technology-Part 3: Selection guidance of

environmental and endurance test methods for solder joints

序文

この規格は,2011年に第1版として発行されたIEC 62137-3を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,様々な種類のはんだ合金を用いて,アレイタイプ部品及びリード付き部品を含む表面実装

部品(以下,SMDという。),並びにリード端子挿入部品(以下,挿入実装部品という。)の様々な形状及

び種類におけるはんだ接合部に対する信頼性試験としての適切な試験方法の選定についての指針を示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62137-3:2011,Electronics assembly technology−Part 3: Selection guidance of environmental and

endurance test methods for solder joints(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5603 プリント回路用語

注記 対応国際規格:IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

(MOD)

JIS C 6484 プリント配線板用銅張積層板−耐熱性ガラス布基材エポキシ樹脂

注記 対応国際規格:IEC 61249-2-7,Materials for printed boards and other interconnecting structures−

Part 2-7: Reinforced base materials clad and unclad−Epoxide woven E-glass laminated sheet of

defined flammability (vertical burning test), copper-clad(MOD)

JIS C 62137-1-1:2010 表面実装技術−はんだ接合部耐久性試験方法−第1-1部:引きはがし強度試験

方法

注記 対応国際規格:IEC 62137-1-1:2007,Surface mounting technology−Environmental and endurance

2

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

test methods for surface mount solder joint−Part 1-1: Pull strength test(IDT)

JIS C 62137-1-2:2010 表面実装技術−はんだ接合部耐久性試験方法−第1-2部:横押しせん断強度試

験方法

注記 対応国際規格:IEC 62137-1-2:2007,Surface mounting technology−Environmental and endurance

test methods for surface mount solder joint−Part 1-2: Shear strength test(IDT)

JIS C 62137-1-3:2011 表面実装技術−はんだ接合部耐久性試験方法−第1-3部:繰返し落下試験方法

注記 対応国際規格:IEC 62137-1-3:2008,Surface mounting technology−Environmental and endurance

test methods for surface mount solder joint−Part 1-3: Cyclic drop test(IDT)

JIS C 62137-1-4:2011 表面実装技術−はんだ接合部耐久性試験方法−第1-4部:繰返し曲げ試験方法

注記 対応国際規格:IEC 62137-1-4:2009,Surface mounting technology−Environmental and endurance

test methods for surface mount solder joint−Part 1-4: Cyclic bending test(IDT)

JIS C 62137-1-5:2011 表面実装技術−はんだ接合部耐久性試験方法−第1-5部:せん断疲労試験方法

注記 対応国際規格:IEC 62137-1-5:2009,Surface mounting technology−Environmental and endurance

test methods for surface mount solder joints−Part 1-5: Mechanical shear fatigue test(IDT)

IEC 61188-5 (all parts),Printed boards and printed board assemblies−Design and use

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 5603によるほか,次による。

3.1

表面実装部品の引きはがし強度(pull strength for SMD)

ガルウィング形表面実装部品のリード端子を,引きはがしジグを用いて引きはがしたときに,プリント

配線板上に実装した表面実装部品の端子とプリント配線板のランドとの間のはんだ接合部が,破壊すると

きの引きはがし強度の最大力。

注記 JIS C 62137-1-1:2010の定義を変更している。

3.2

表面実装部品の横押しせん断強度(shear strength for SMD)

表面実装部品の全ての端子及びプリント配線板のランドを平行にした状態で,その表面実装部品の側面

を押したときに,プリント配線板上に実装した表面実装部品の端子とプリント配線板のランドとの間のは

んだ接合部が,せん断破壊するときの横押しの最大力。

注記 JIS C 62137-1-2:2010の定義を変更している。

3.3

表面実装部品のトルクせん断強度(torque shear strength for SMD)

表面実装部品の全ての端子及びプリント配線板のランドを平行にした状態で,その表面実装部品の中心

を回転軸として,表面実装部品の両端に回転モーメントを加えたときに,プリント配線板上に実装した表

面実装部品の端子とプリント配線板のランドとの間のはんだ接合部が,せん断破壊するときのトルクの最

大力。

3.4

表面実装部品の限界曲げ強度(monotonic bending strength for SMD)

表面実装部品の搭載面が凸になるようにプリント配線板を曲げたときに,プリント配線板上に実装した

表面実装部品の端子とプリント配線板のランドとの間のはんだ接合部が,破壊するときの最大曲げ深さで

3

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表す強度。

3.5

表面実装部品の繰返し曲げ強度(cyclic bending strength for SMD)

表面実装部品の搭載面が凸になるようにプリント配線板を,一定深さで繰り返して曲げたときに,プリ

ント配線板上に実装した表面実装部品の端子とプリント配線板のランドとの間のはんだ接合部が破壊する

までの,繰返し数で表す強度。

注記 JIS C 62137-1-4:2011の定義を変更している。

3.6

表面実装部品の機械的せん断疲労強度(mechanical shear fatigue strength for SMD)

表面実装部品を搭載したプリント配線板を2分割し,分割したプリント配線板上に,部品上面及びプリ

ント配線板の下面を別個にジグに固定して,そのジグに繰返し変位を与えることで,はんだ接合部を繰り

返し,せん断的に変形させたときに,表面実装部品の端子とプリント配線板のランドとの間のはんだ接合

部が,せん断破壊するまでの繰返し数で表す強度。

注記 機械的な疲労試験は,初期的なはんだ接合部のクラックの兆候が発生するまで,又は電気的な

抵抗測定で電気的な連続的中断によって,最大値が規定値に減少するまで続ける。そして,そ

のサイクル数をせん断疲労寿命として記録する。

3.7

表面実装部品の繰返し落下衝撃強度(cyclic drop strength for SMD)

プリント配線板を試験ジグに固定して繰り返して落としたとき,プリント配線板上に実装した表面実装

部品の端子とプリント配線板のランドとの間のはんだ接合部が,破壊するまでの落下回数で表す強度。

3.8

表面実装部品の繰返し鋼球落下衝撃強度試験(cyclic steel ball drop strength for SMD)

鋼球を表面実装部品の上に繰り返して落としたとき,プリント配線板上に実装した表面実装部品の端子

とプリント配線板のランドとの間のはんだ接合部が,破壊するまでの落下回数で表す強度。

3.9

挿入実装部品の引張り強度(pull strength for lead insertion type device)

挿入実装部品のリード端子を固定したジグを用いて引っ張ったとき,プリント配線板上に実装した挿入

実装部品のリード端子とプリント配線板のランドとの間のはんだ接合部が,破壊するまでの最大力。

3.10

挿入実装部品のクリープ強度(creep strength for lead insertion type device)

恒温槽中で挿入実装部品のリード端子に継続的な力を加え,プリント配線板上に実装した挿入実装部品

のリード端子とプリント配線板のランドとの間のはんだ接合部が,破壊するまでの時間で表す強度。

3.11

リフトオフ(fillet lifting phenomenon for lead insertion type device)

プリント配線板上に実装した挿入実装部品のリード端子とプリント配線板のランドとの間のはんだ接合

部で,ランドとはんだとの間,ランドとプリント配線板の基材との間などで,剝離状の破壊を起こしてい

る状態。

3.12

デイジーチェーン(daisy chain)

全てのはんだ接合部を直列に接続した配線方法(B.2参照)。

4

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 リフトオフ試験の場合には,プリント配線板の両面のランドとリード端子とを鎖状にはんだで

接続している。

4

一般事項

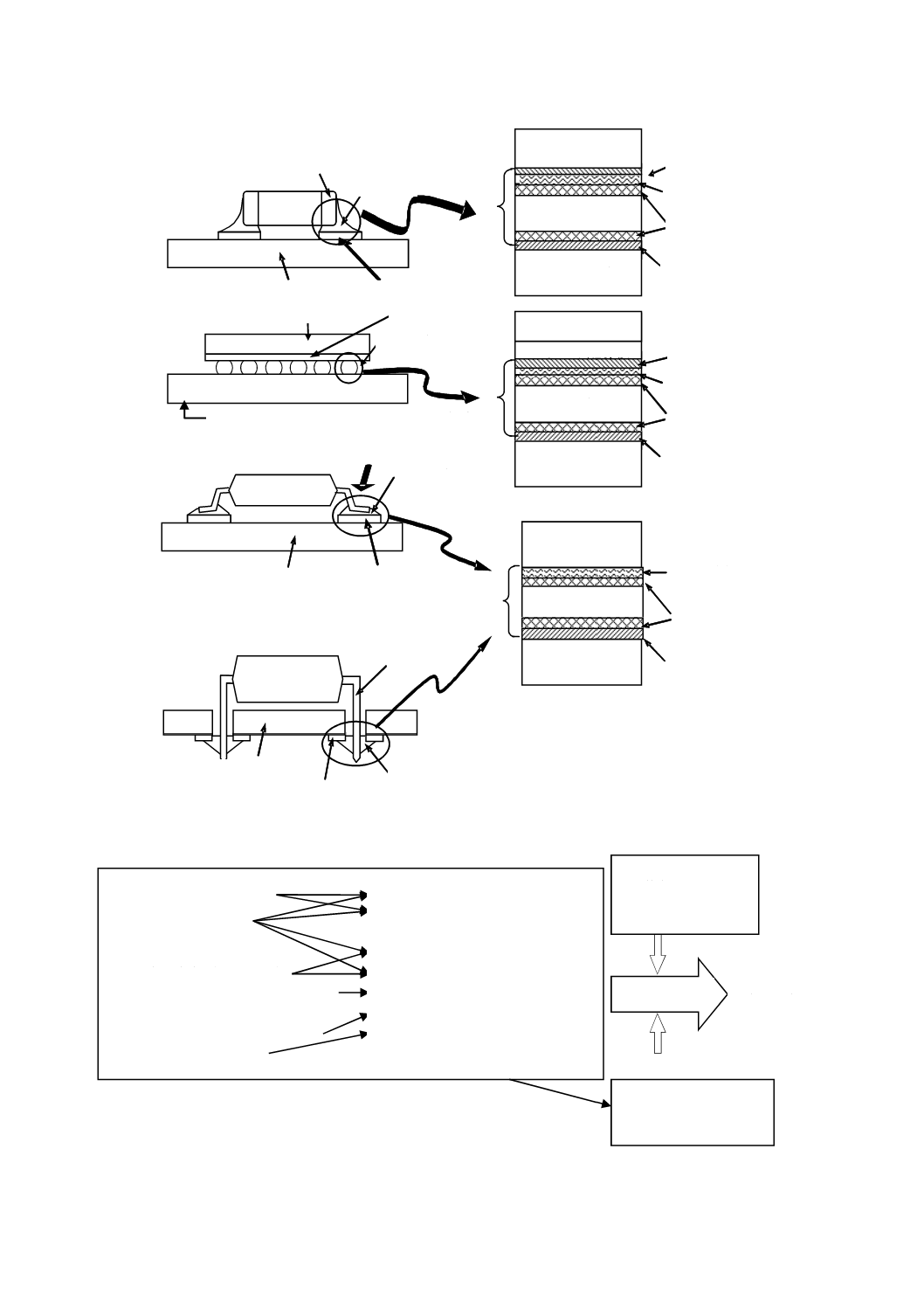

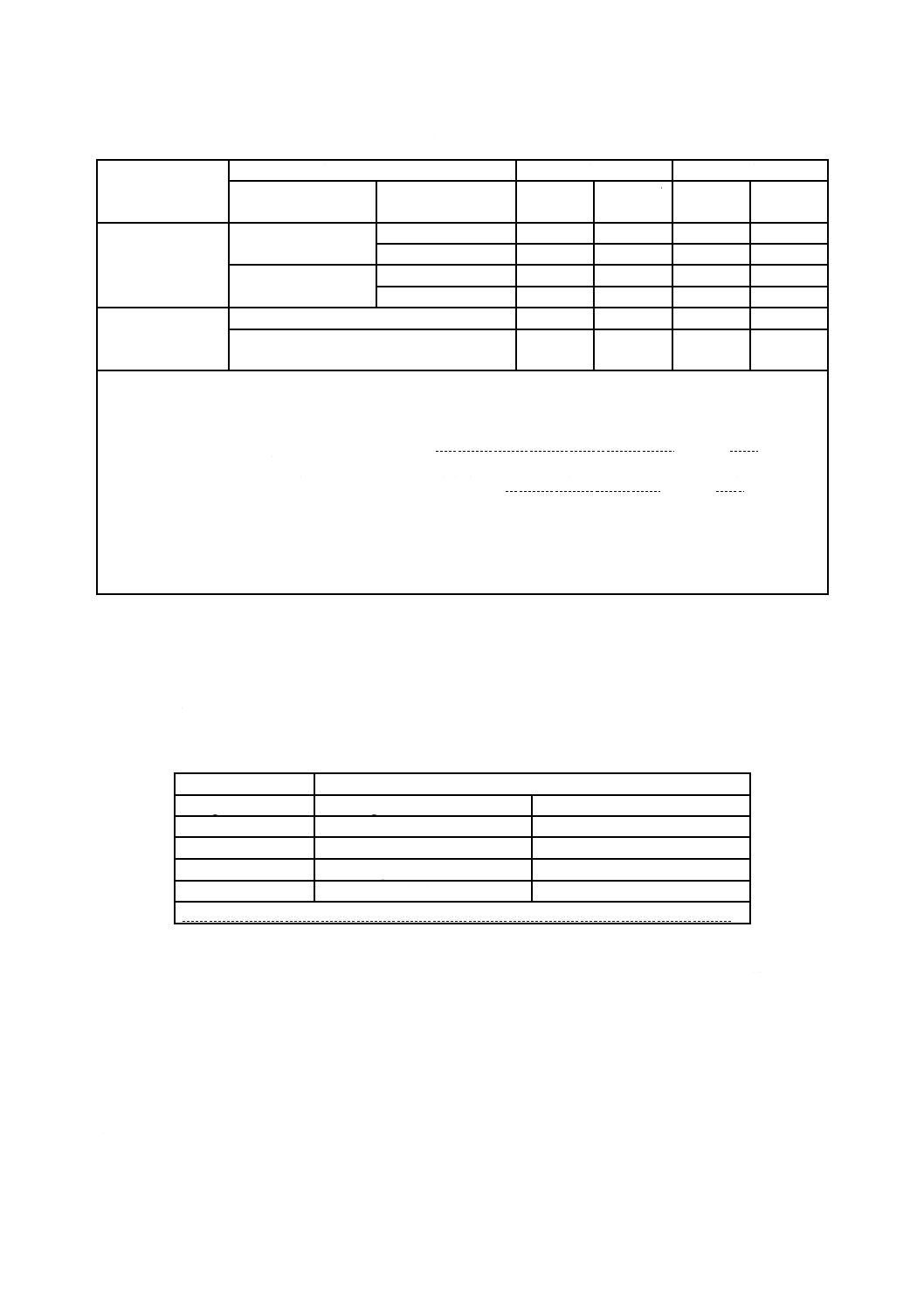

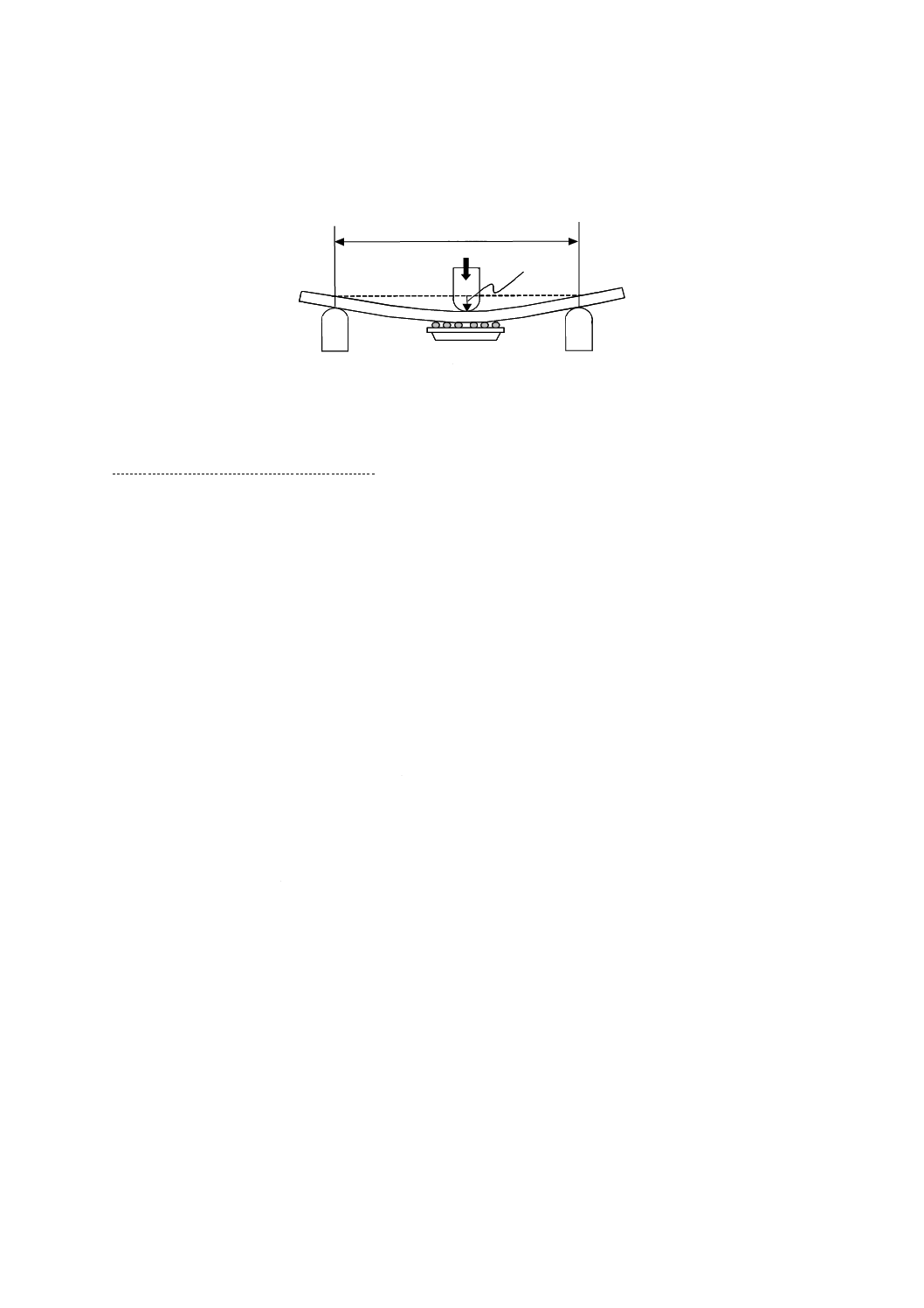

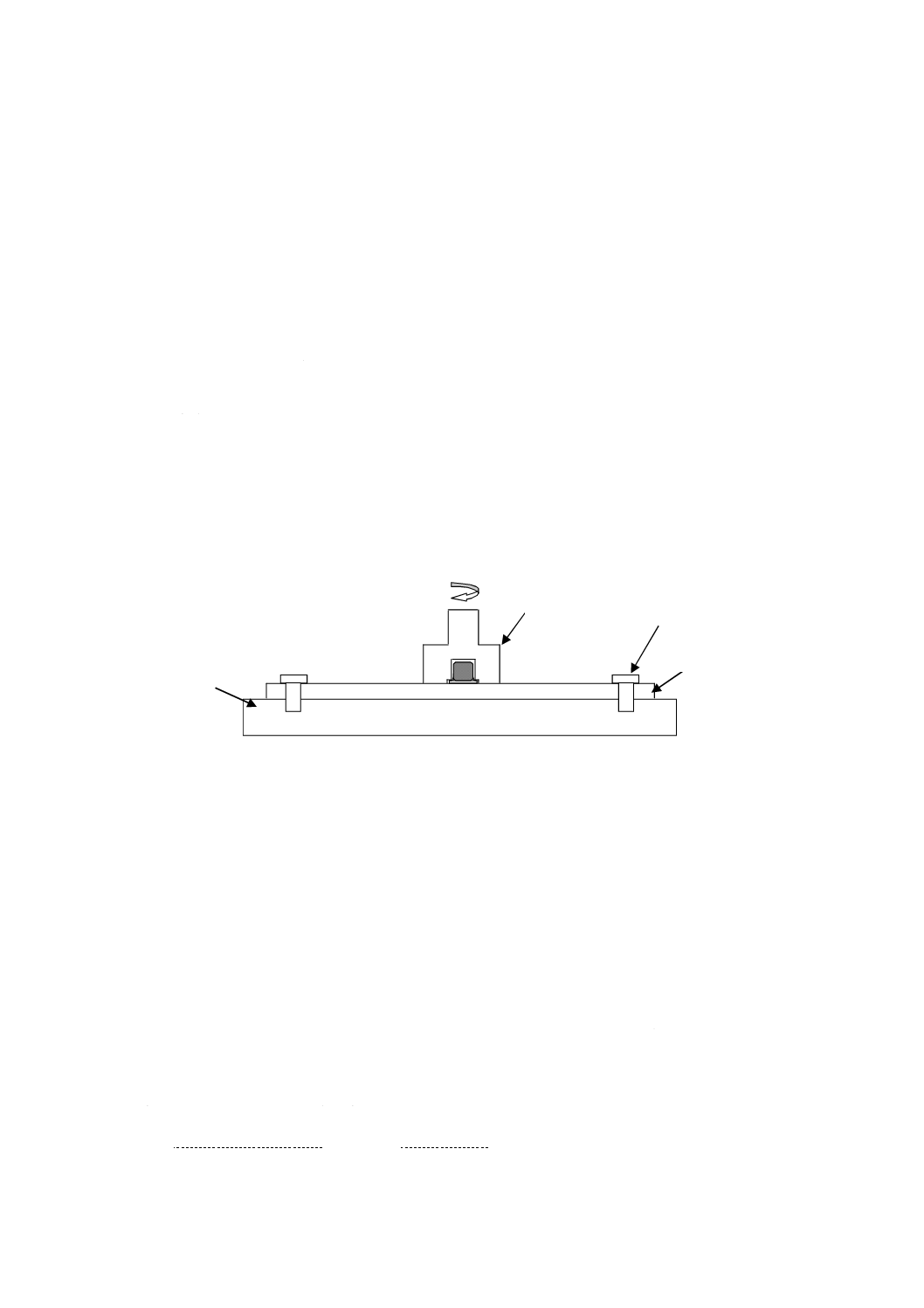

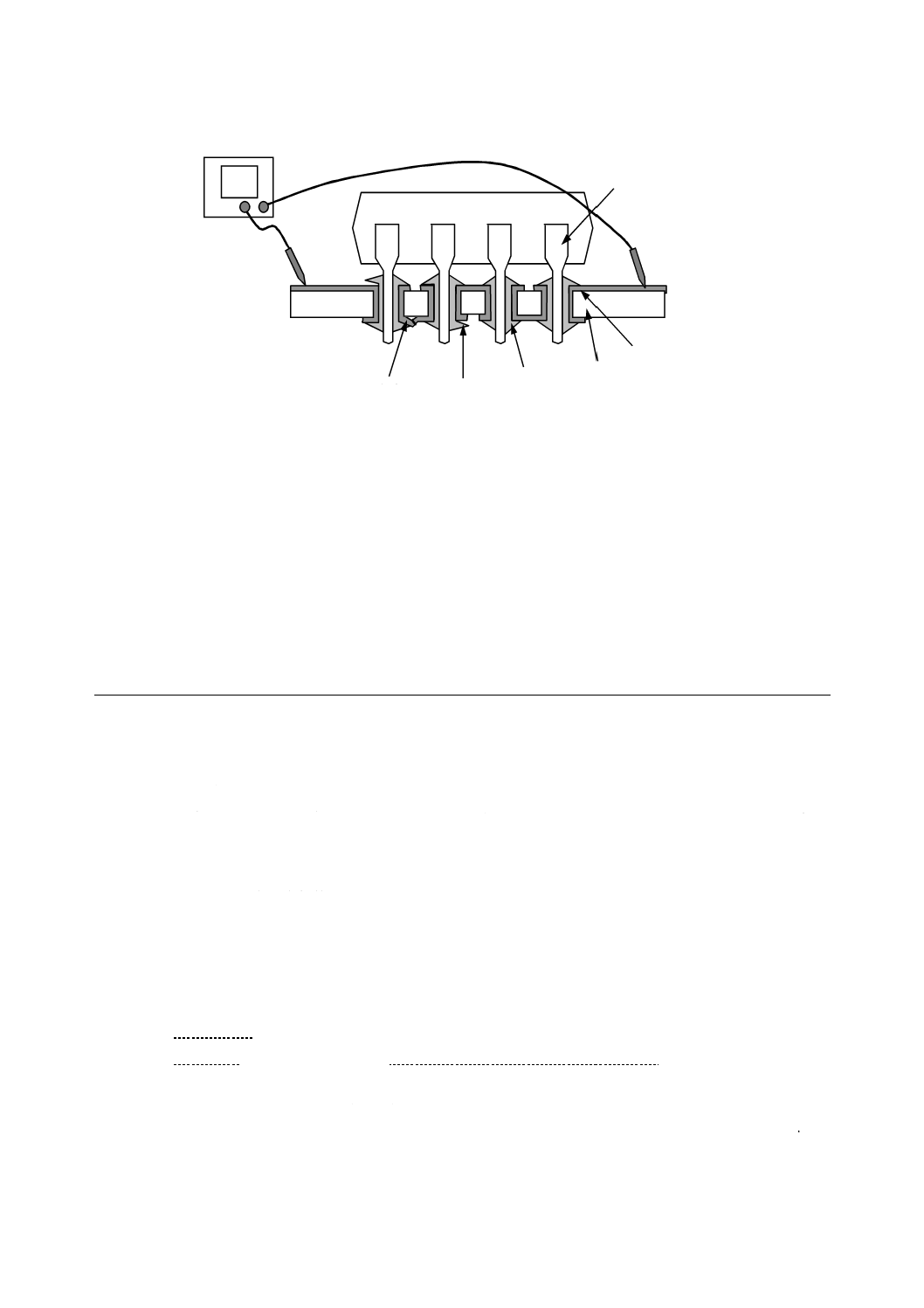

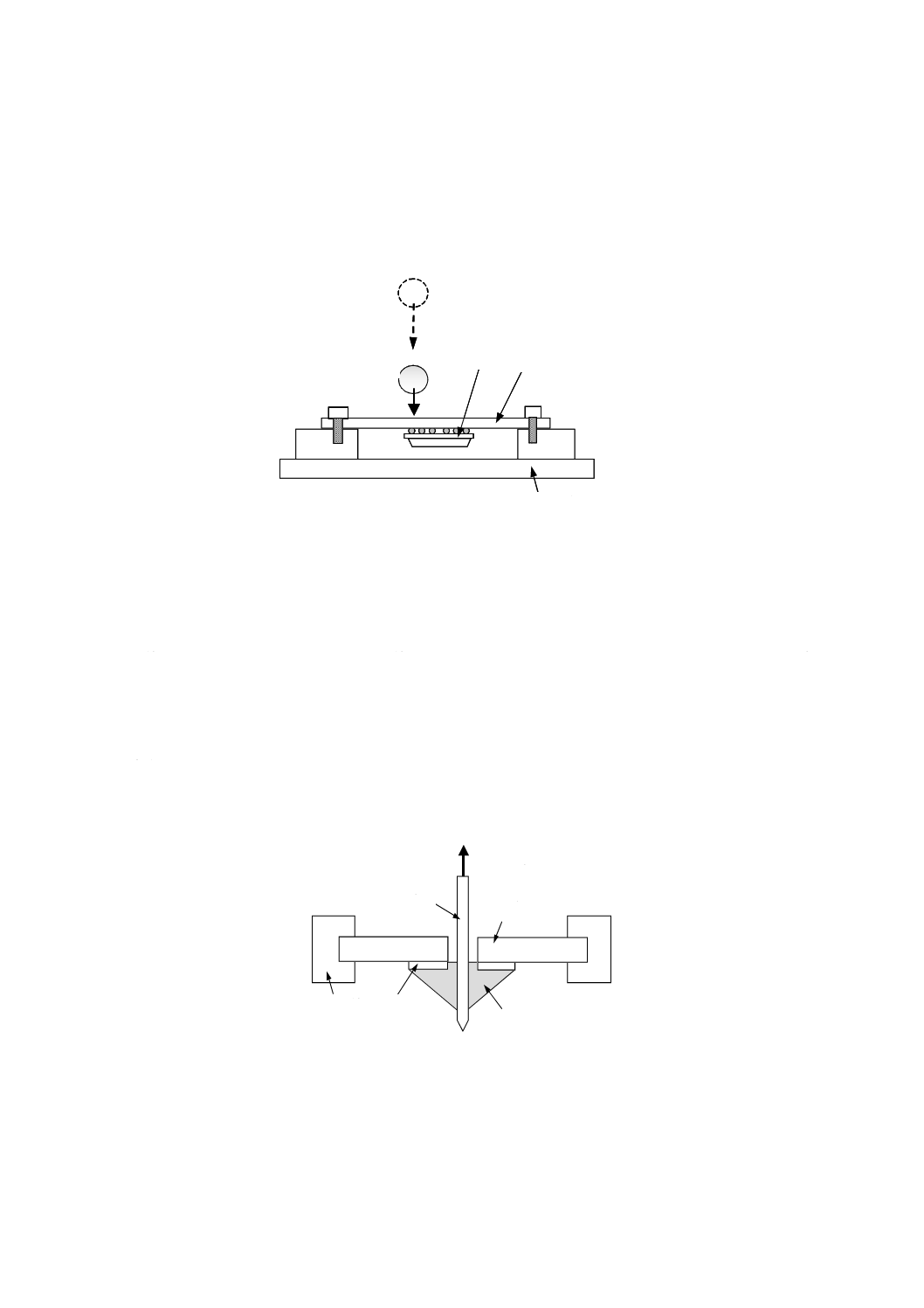

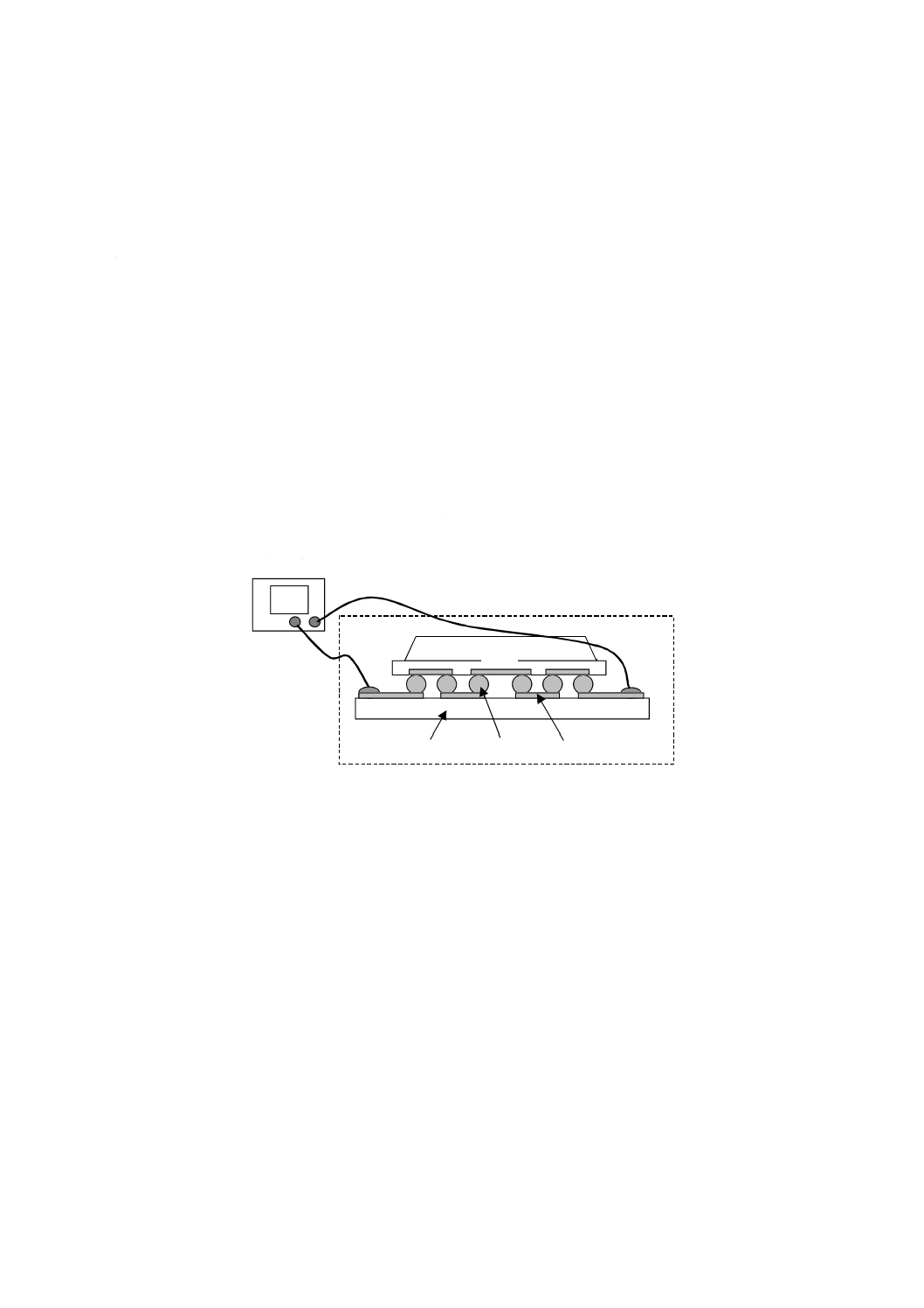

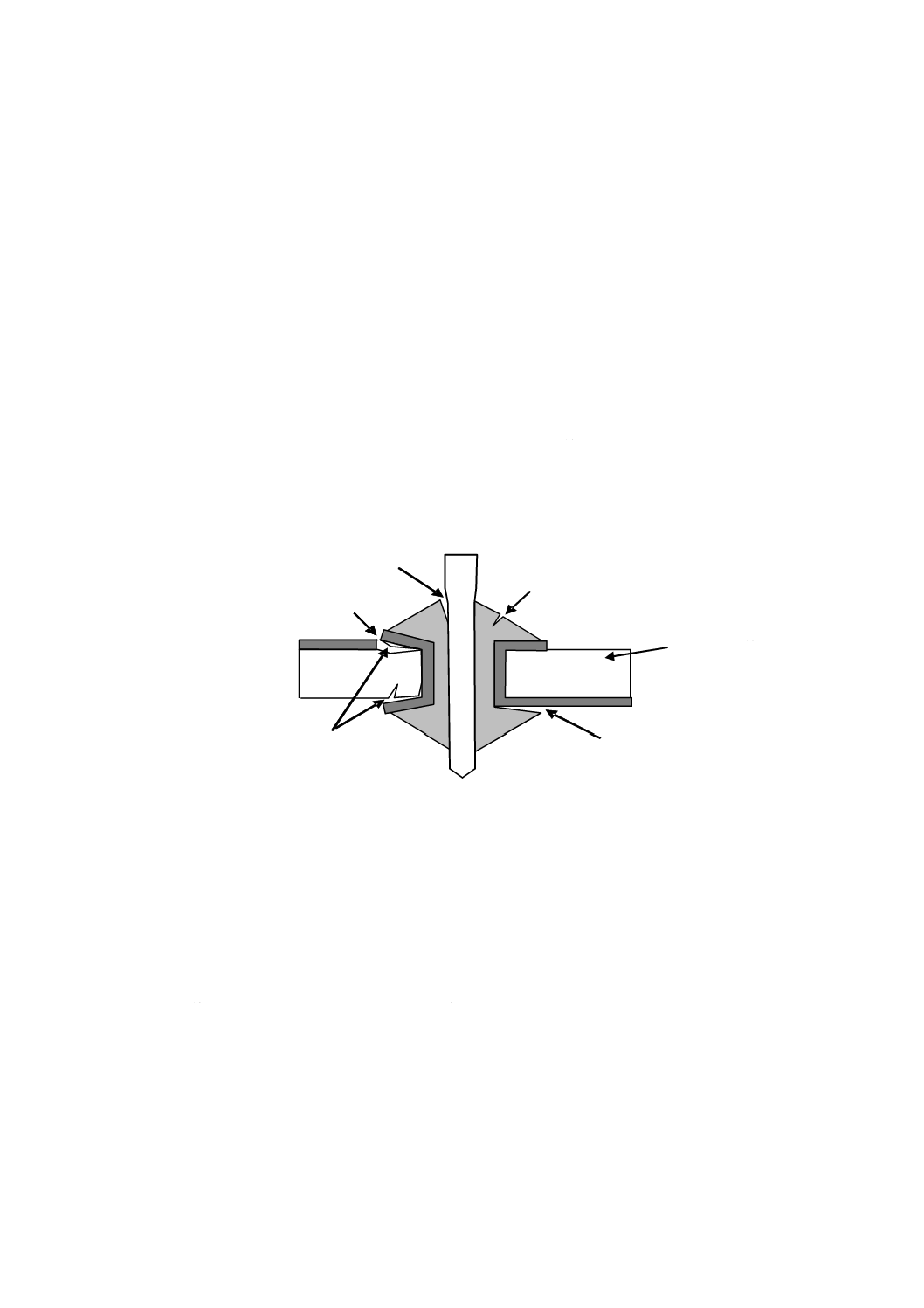

この規格で,評価する接合領域を,図1に示す。これらの試験方法は,部品本体に対する機械的強度を

求める試験方法ではなく,実装するプリント配線板のランドと部品とのはんだ接合部(接合界面)の強度

を評価することを目的としている。

このため,そのはんだ接合界面の評価に用いる温度急変試験及び高温保存試験の加速ストレス試験の条

件は,部品の保証温度範囲を超える条件となる可能性がある。

鉛フリーはんだ合金は,従来のすず−鉛共晶系はんだ合金とは,材料特性が異なるため,はんだの組成

並びに部品の端子形状及び端子表面処理によって,そのはんだ接合部の耐久性が低下する場合がある。

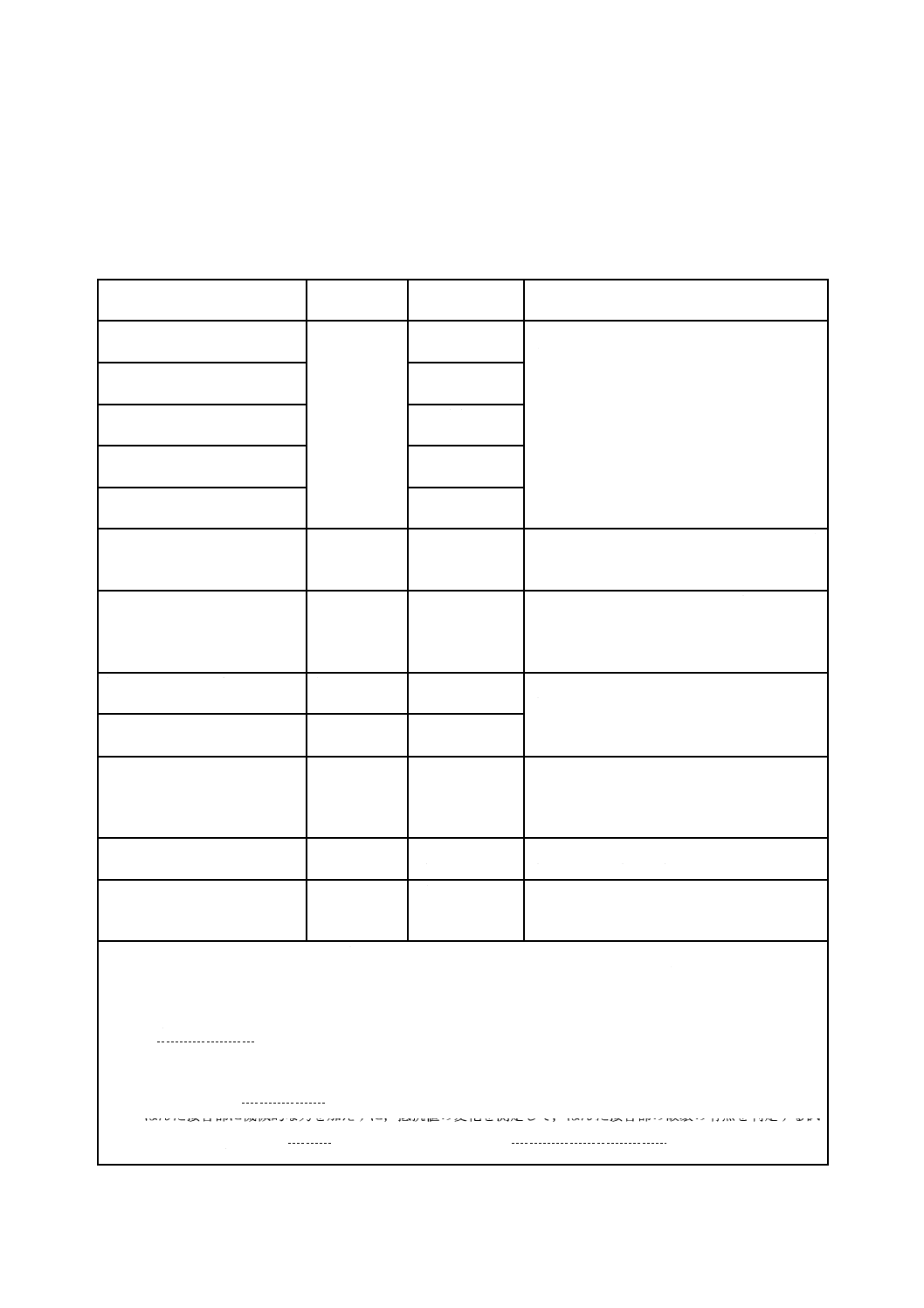

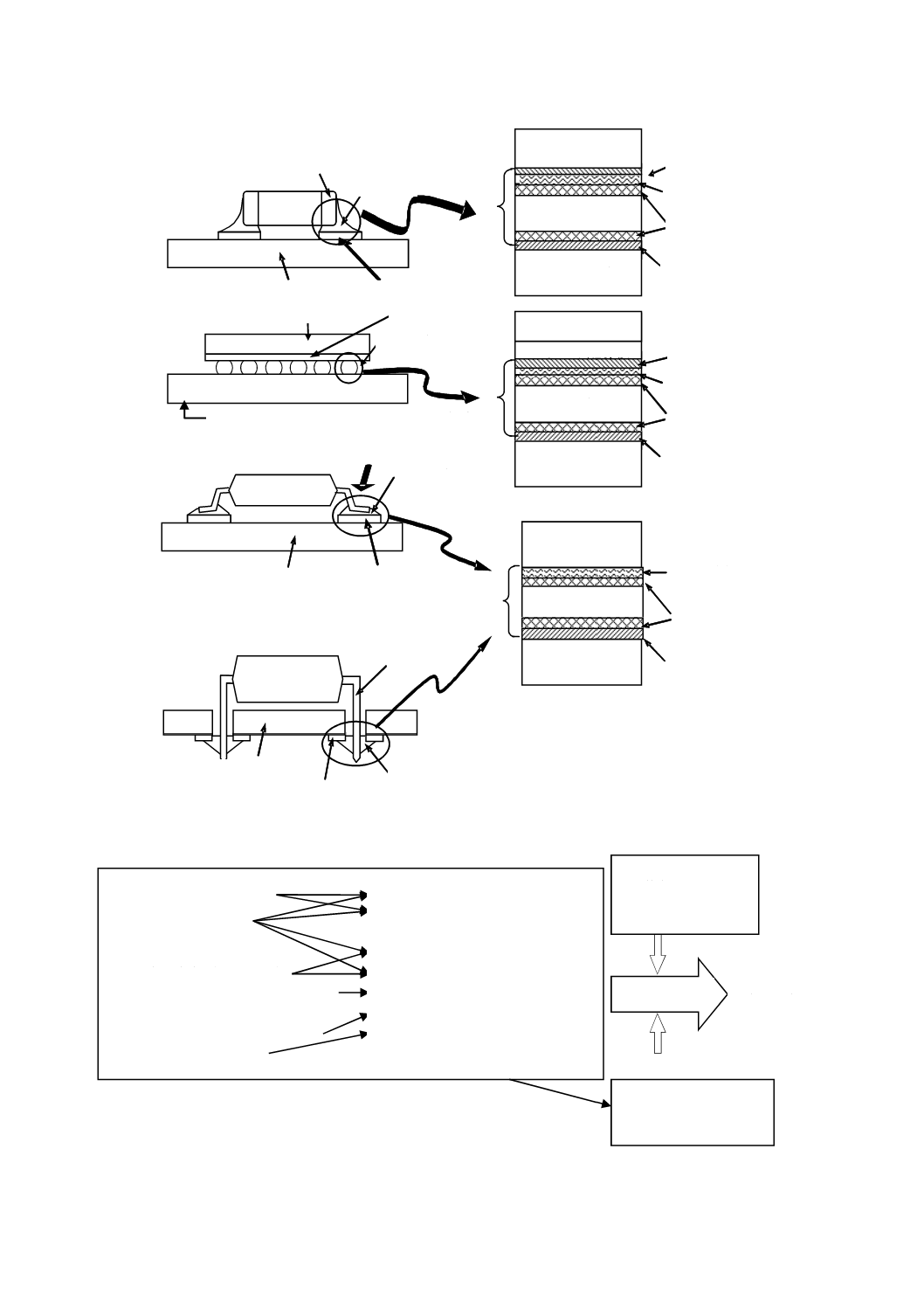

Sn96.5Ag3Cu0.5(鉛フリー)はんだ合金の場合の接合耐久性に影響を及ぼす要因例を,図2に示す。“す

ず−鉛共晶系はんだ合金に比べて硬くて変形しにくい。”,“高融点である。”,などの材料特性をもっている。

また,“それらの特性に起因して接合部に加わる応力が増大する。”,などの接合耐久性に影響する要因をも

っている。

これらの要因は,温度変化の繰返し,機械的応力などの加速ストレス要因が加わることによって,はん

だ接合部の破壊を引き起こす場合がある。

落下試験結果だけでなく,その他の試験にも表面実装部品の電極又は端子の表面材質の影響がある。し

たがって,全ての試験において,この影響を考慮することが望ましい。

5

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−接合耐久性試験の評価領域例

図2−Sn96.5Ag3Cu0.5(鉛フリー)はんだ合金の場合の接合耐久性に影響を及ぼす要因例

はんだ合金

評価領域

拡大

反応層

ランドパターン

リード端子

プリント配線板

はんだ合金

評価領域

拡大

めっき層

電極

プリント配線板

はんだ合金

ランドパターン

表面実装部品(電極形)

プリント配線板

リード端子

ランドパターン

表面実装部品(リード形)

はんだ合金

挿入実装部品(片面実装)

プリント配線板

ランドパターン

リード端子

反応層

めっき層

部品本体

電極材料

プリント配線板

表面実装部品

(アレイ形)

プリント配線板

ランドパターン

はんだ合金

評価領域

拡大

反応層

めっき層

電極材料

プリント配線板

はんだ合金

はんだ合金

プリント配線板

部品本体

部品本体

プリント配線板

ランドパターン

影響パラメータ

加速要因

材料特性

接合耐久性に影響する要因

① 硬くて,変形しにくい

② 高融点

凝固温度が高い

はんだ付け温度高い

③ 反応性増大(Snリッチ)

④ 低融点金属(PbBi)混入による

偏析相形成

⑤ 部品端子の材質又は構成変更

⑥ はんだ付け性の低下

・ はんだにかかる応力増大

・ 接合界面又は下地の応力増大

(リフトオフなど)

・ 反応層成長

・ 電極又はランド溶解,拡散進行

・ 偏析層形成による信頼性低下

・ 電極自体の破壊

・ フィレット形状変化,欠陥形成

クラック又は剝離

の生成又は進展

はんだ破壊

接合界面破壊

電極破壊

※部品,基板本体

の破壊は対象外

部品:端子構造、サイズ

基板:ランド,板厚,材質

接合形状

温度サイクル(熱応力)

機械的応力

衝撃応力

部品重さ又は外力

6

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

接合耐久性試験の選定手順

5.1

試験方法と市場での予想ストレス

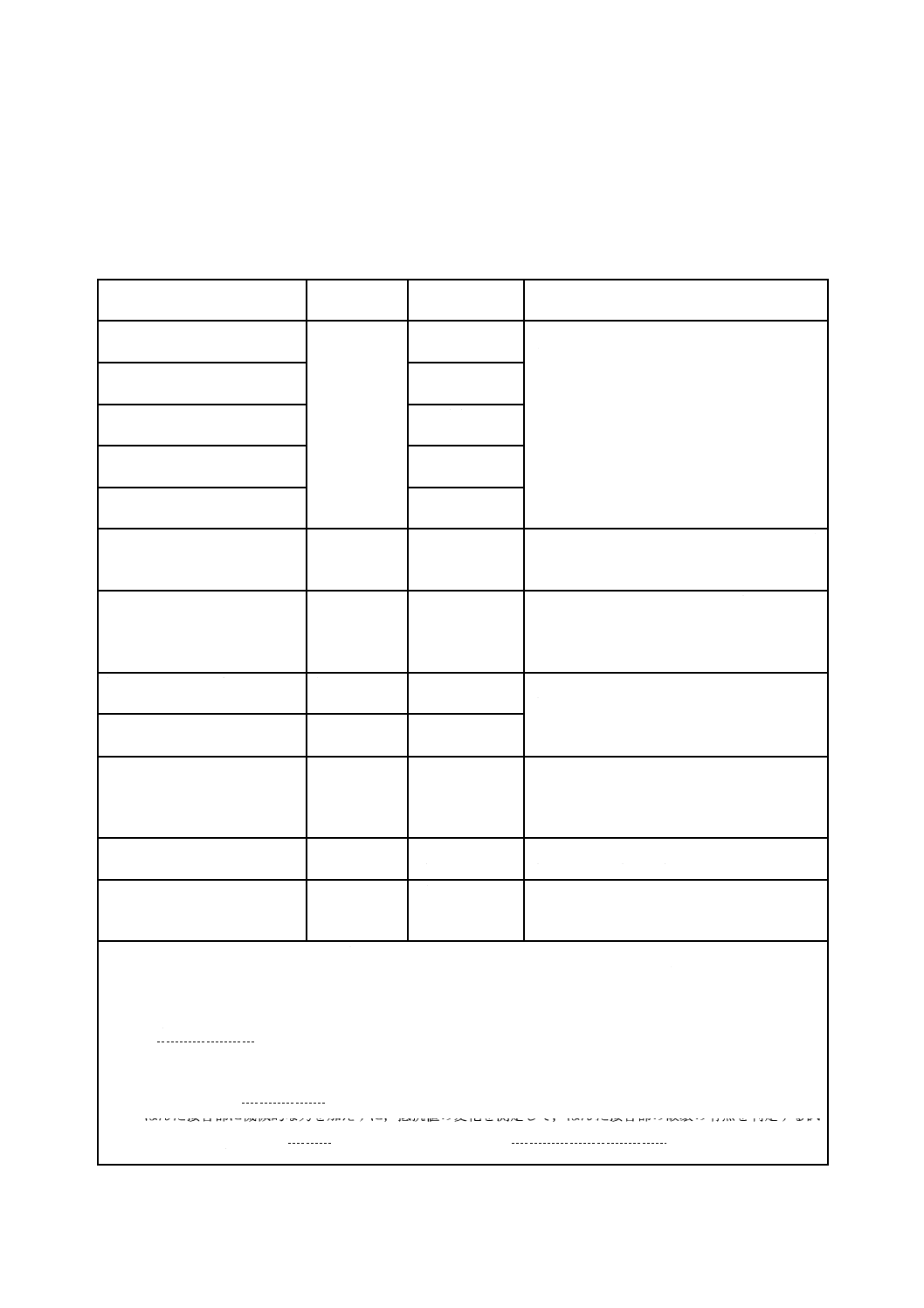

試験方法と市場でのストレスとの関係を表1に示す。このとき,試験の検証が効果的な部品の種類及び

適用基板を参考に記載した。端子形状などから見た試験方法の選定方法は,5.2に示す。

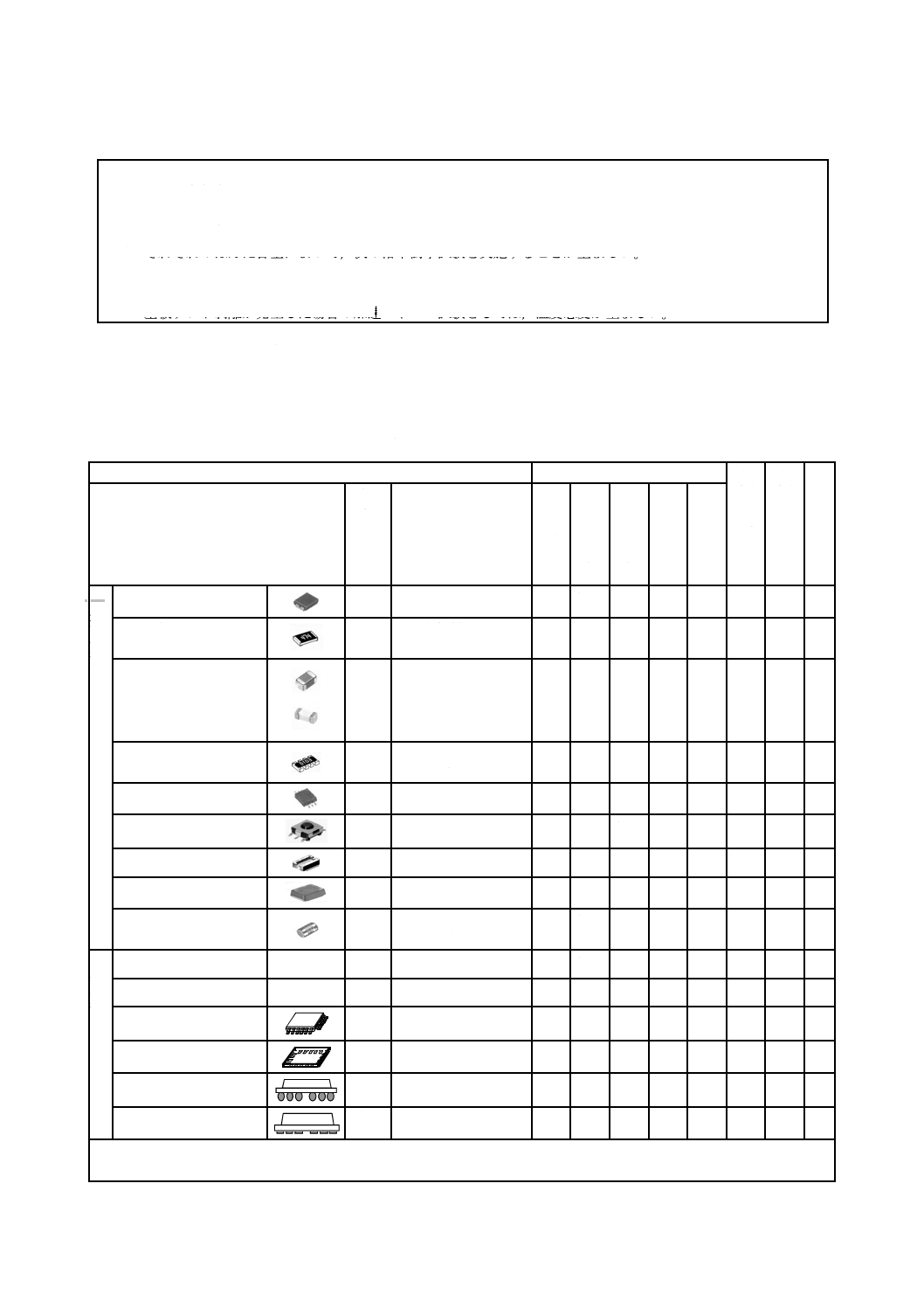

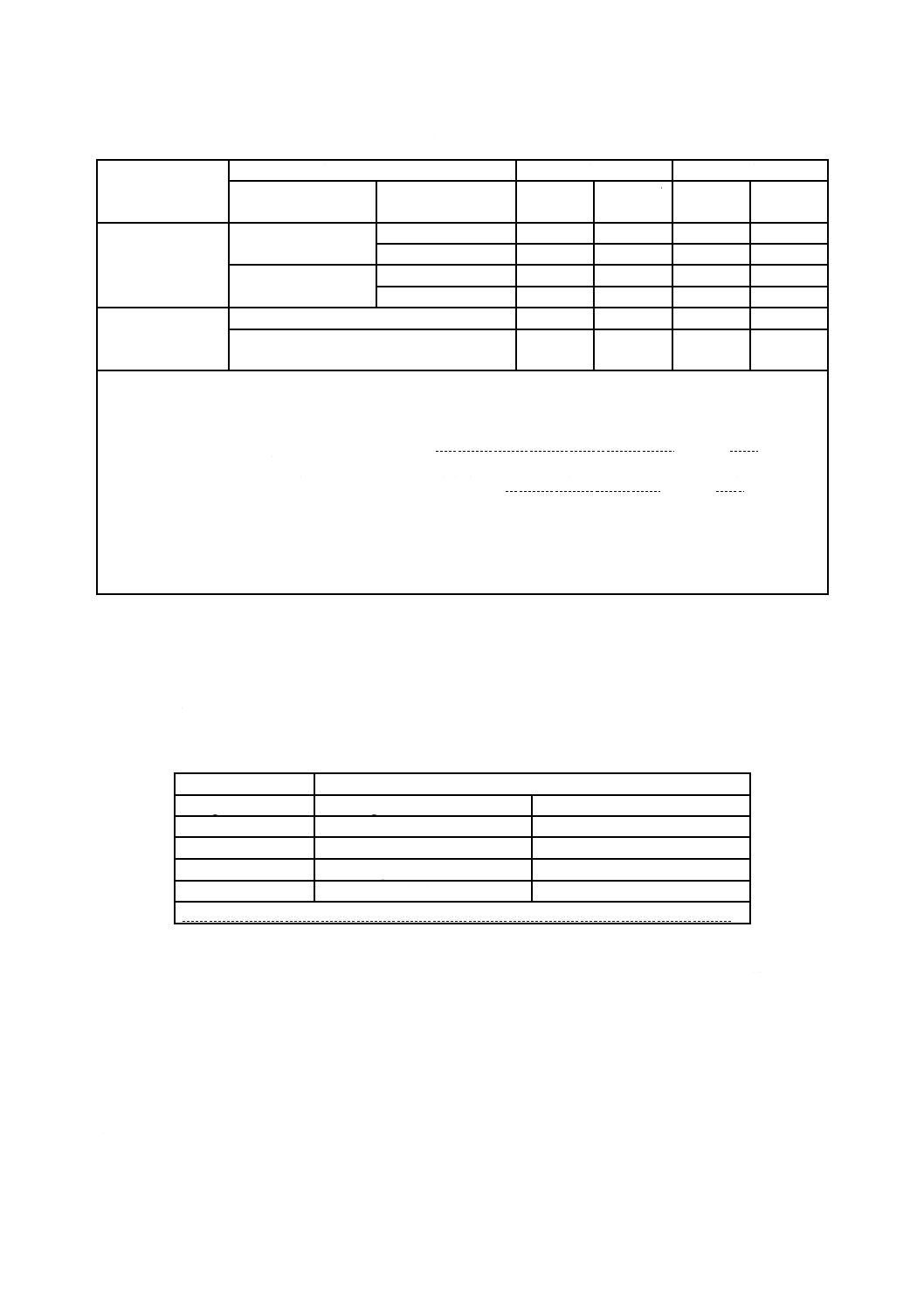

表1−試験方法と市場でのストレスとの関係

試験方法(適用規格ほか)

加速ストレス

試験の方法

部品の種類及び

適用基板(参考)

市場での予想ストレス及び対象製品

導通性判定による試験a), b)

(附属書B)

温度急変c)

高温・高湿c)

高温保存c)

表面実装

次のいずれかのストレスが加わる。

a) 機器のON/OFF及び外部環境温度の変化

に伴う部品とプリント配線板との間の熱

膨張差によって,はんだ接合部に加わる繰

返し熱応力を想定。

b) 機器を高温・高湿下に置いた場合の湿度に

よるはんだ接合部の劣化を想定。

c) 機器を高温下に置いた場合の高温による

はんだ接合部の劣化を想定。

引きはがし強度試験a)

JIS C 62137-1-1

表面実装

(ガルウィング)

横押しせん断強度試験a)

JIS C 62137-1-2

表面実装

トルクせん断強度試験a)

(附属書C)

表面実装

限界曲げ強度試験a)

(附属書D)

表面実装

繰返し曲げ強度試験

JIS C 62137-1-4

繰返し基板曲

げ

表面実装

キー操作などによって,部品又はプリント配線

板を介して,はんだ接合部に加わる繰返し機械

的応力を想定,主として携帯機器。

機械的せん断疲労強度試験

JIS C 62137-1-5

繰返しせん断 表面実装

機器のON/OFF及び外部環境温度の変化に伴

う部品とプリント配線板との間の熱膨張の差

によって,はんだ接合部に加わる繰返し熱応力

を想定。

繰返し落下衝撃強度試験d)

JIS C 62137-1-3

繰返し落下

表面実装

機器の使用中などでの落下によって,はんだ接

合部に加わる衝撃応力を想定,主として携帯機

器。

繰返し鋼球落下衝撃強度試験d)

(附属書E)

繰返し鋼球落

下

表面実装

引張り強度試験

(附属書F)

温度急変

片面TH孔

挿入実装

機器のON/OFF及び外部環境温度の変化に伴

う部品とプリント配線板との間の熱膨張差に

よって,はんだ接合部に加わる繰返し熱応力を

想定。

クリープ強度試験

(附属書G)

規定の温度で

の外力

片面TH孔

挿入実装

はんだ接合部に継続的な力が加わっている場

合のはんだ接合部の劣化を想定。

リフトオフ評価試験

(附属書H)

− e)

両面TH孔

挿入実装

はんだ付け後に,はんだ接合部のはんだ合金と

端子めっきとの間又はランドとの間に発生す

る可能性がある,リフトオフ現象を想定。

注記1 振動試験は,実装後及び機器輸送時における振動が加わることに対する耐久性試験である。ただし,振動

試験の中で,最も厳しいランダム振動試験においても,はんだ接合部の劣化を顕在化することが検証でき

なかったため,この規格では,振動試験は含めないこととした。

注記2 片面TH孔とは,孔をもつ片面スルーホール基板を示し,両面TH孔とは,孔をもつ両面スルーホール基板

を示している。

注a) この試験は,加速ストレス試験としての温度急変,高温保存及び高温・高湿によって,はんだ接合部に繰り

返し加えられる温度ストレスによるはんだ接合部強度の劣化を評価する。供試品の端子形状の部品の特徴に

応じた,適切な加速ストレス試験を選定することが望ましい。

b) はんだ接合部に機械的な力を加えずに,抵抗値の変化を測定して,はんだ接合部の破壊の有無を判定する試

験である。BGA,LGAなどの試験として有効であるため,この表1及び表2には,試験方法の選定の一つと

して取り上げた。

7

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−試験方法と市場でのストレスとの関係(続き)

注c) はんだ合金によって適用する加速ストレス試験は,次による。

1) 温度急変試験:Sn-Ag-Cu系,Sn-Zn系,Sn-Bi系及びSn-In系

2) 高温・高湿試験:Sn-Zn系

3) 高温保存試験:Sn-Bi系

d) それぞれのはんだ合金によって,次の落下衝撃試験を実施することが望ましい。

1) 繰返し落下衝撃強度試験:Sn-Ag-Cu系

2) 繰返し鋼球落下衝撃試験:Sn-Zn系,Sn-Bi系,Sn-In系

e) 基板ランド剝離が発生した場合の加速ストレス試験としては,温度急変が望ましい。

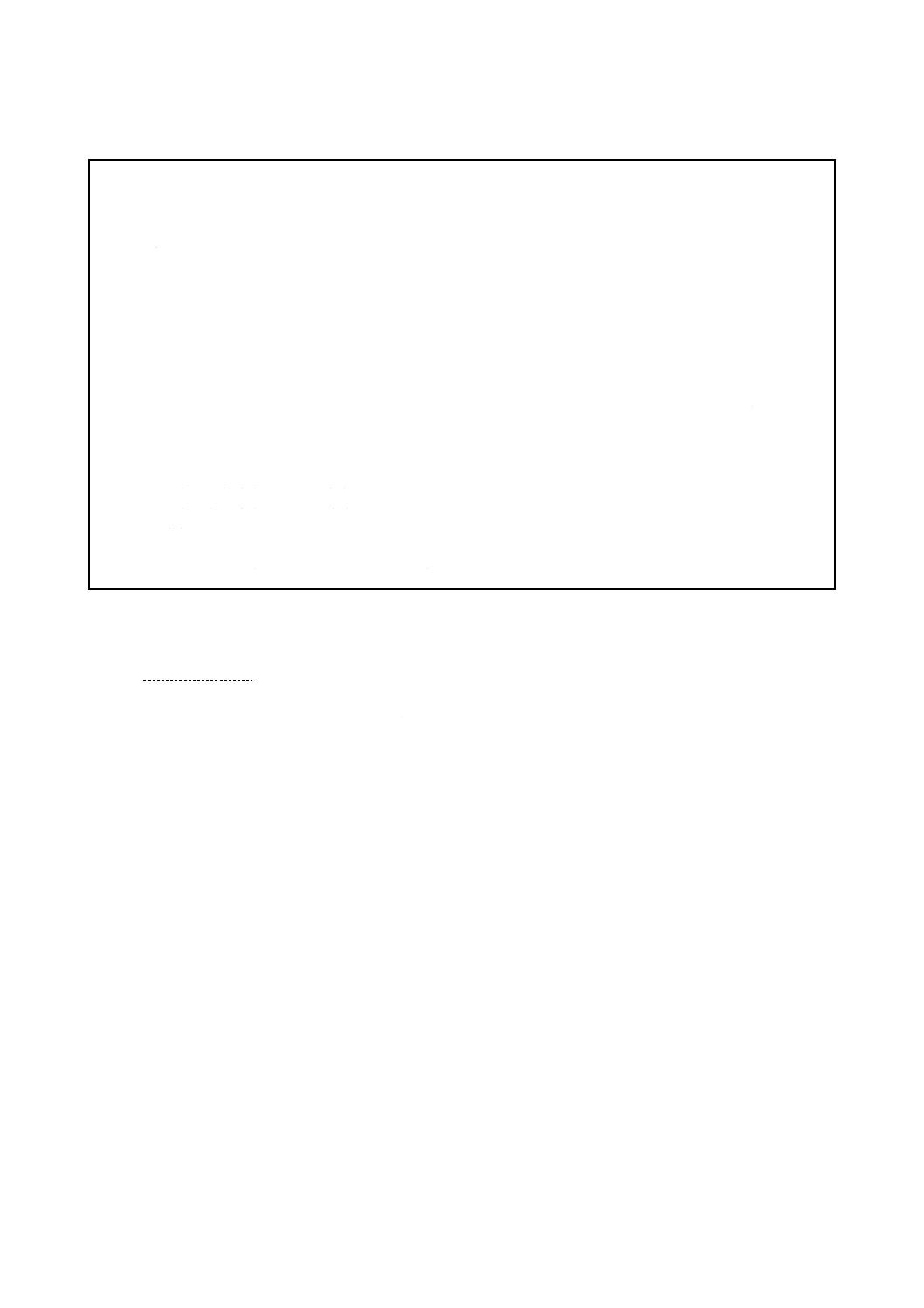

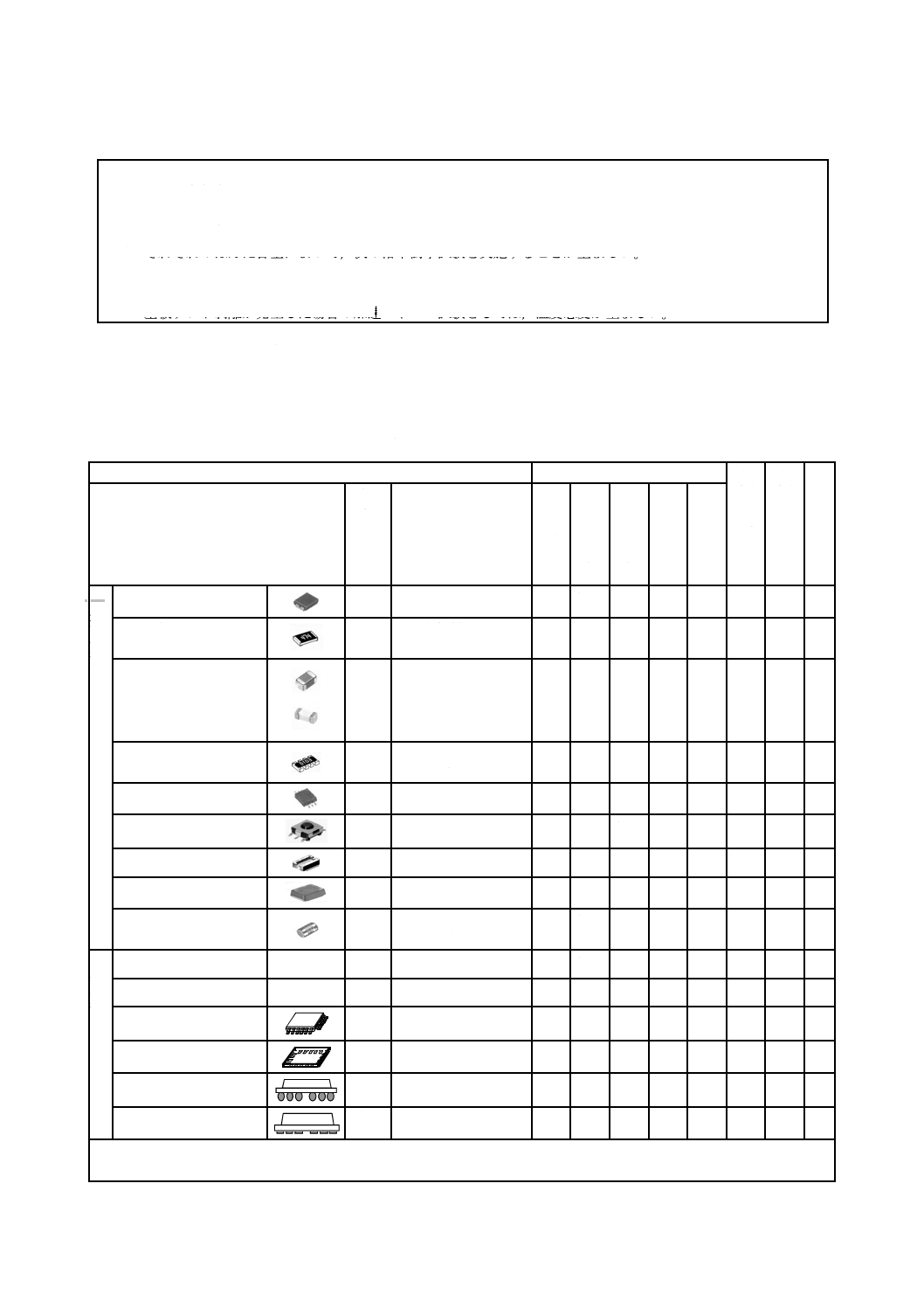

5.2

電子部品の形状及び電極・端子形状から見た場合の試験方法選定の在り方

5.2.1

表面実装部品

表面実装部品の形状及び電極・端子形状によって分類した,推奨試験方法を,表2に示す。

表2−表面実装部品の形状及び電極・端子形状によって分類した,推奨試験方法

部品の種類及び端子

加速ストレス試験を適用

繰

返

し

曲

げ

繰

返

し

衝

撃

せ

ん

断

疲

労

端子形状

端子

数

本

参考部品例

引

き

剝

が

し

横

押

し

せ

ん

断

ト

ル

ク

せ

ん

断

抵

抗

測

定

限

界

曲

げ

一

般

電

子

部

品

2面電極(リード曲げ)

2

タンタルC,コイル

− A,B −

−

−

−

C

−

3面電極

2

SM角抵抗器,

フィルムC

− A,B −

−

−

−

C

−

5面電極

(ギャップを含む。)

2

SM積層C,

SM積層L,

サーミスタ,

ヒューズ

− A,B −

−

−

−

C

−

多端子電極

(端面電極)

4〜

抵抗器アレイ,

Cアレイ

− A,B −

−

−

C

C

−

ガルウィング−1

4〜

トランス

A,B

C

−

C

−

C

−

ガルウィング−2

〜6

スイッチ

−

B

A,B −

−

−

C

−

ガルウィング−3

4〜

コネクタ

− A,B A,B −

C

−

C

−

下面電極

2

コイル,タンタルC

− A,B

B

−

−

−

C

−

丸電極

(ギャップを含む。)

2

円筒形C・R,

ヒューズ

− A,B

B

−

−

−

C

−

半

導

体

部

品

2面電極(リード曲げ)

2

ダイオード

− A,B

C

−

−

−

C

−

ガルウィングリード

3〜6 ミニトランジスタ

C

B

C

−

−

−

C

−

ガルウィングリード

6〜

QFP,SOP

A,B −

−

C

C

C

B

B

リードなし

6〜

QFN,SON

−

−

− A,B

C

C

B

B

下面電極ボール付き

多数 BGA,FBGA

−

−

− A,B

C

B

B

B

下面電極ボールなし

多数 LGA,FLGA

−

−

− A,B

C

B

B

B

注記1 A:加速ストレス試験を適用する場合に推奨する試験,B:一般に試験可能,C:条件を満足した場合に試験

が可能,−:試験を適用しない。

8

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−表面実装部品の形状及び電極・端子形状によって分類した,推奨試験方法(続き)

注記2 加速ストレス試験の前後に,次の三つの接合強度試験から,部品形状に適した試験を選定して実施すること

が望ましい。

a) 引きはがし試験:ガルウィング形端子をもつ表面実装部品

b) 横押しせん断試験:角形表面実装部品であって,部品側面に押しジグを当てることができる部品

c) トルクせん断試験:横押しせん断試験が難しい形状の部品及び比較的寸法の大きい(ピン数が比較的多い)

半導体部品,コネクタなどの部品

注記3 導通性判定を用いた試験は,搭載プリント配線板上又は供試品の内部にデイジーチェーンの配線を組むこと

ができる部品に適用できる。この例として,BGA,LGA,QFNなどのリード端子をもたない多ピンタイプの

半導体部品がある。

注記4 限界曲げ強度試験は,抵抗測定が可能,かつ,部品自体が変形し難い比較的高さが高い又は寸法の大きい部

品に適用できる。

注記5 繰返し曲げ強度試験及び繰返し落下衝撃強度試験は,主として携帯機器に搭載する部品に適用できる。これ

らの試験の適用は,製品規格に規定することが望ましい。繰返し曲げ強度試験は,プリント配線板に搭載す

る半導体部品,及び寸法が大きい抵抗器アレイ・コンデンサアレイなどに用いることが適切である。

注記6 次に示すはんだ合金の場合,それぞれ次の温度による加速ストレス試験を適用する。

a) 温度急変試験:Sn-Ag-Cu系はんだ合金,Sn-Zn系合金,Sn-Bi系合金,Sn-In系合金

b) 高温保存試験:Sn-Bi系合金

c) 高温高湿試験:Sn-Zn系合金

注記7 半導体部品の形状は,IEC 60191規格群の用語を用いている。ただし,下面電極にボールがないパッケージの

部品には,まだ形状に関する用語を定義していない。この規格では,下面電極にボールがないパッケージは,

BGAの“下面電極ボールなし”形状として定義する。

5.2.2

挿入実装部品

引張り強度試験は,挿入実装部品の基本的な試験である。クリープ強度試験は,大形の部品又はその構

造からはんだ接合部に継続的に外力が加わると思われる場合に適用する試験である。

挿入実装部品が片面プリント配線板に取り付けられる形態の場合,製品規格で試験方法を選定しなけれ

ばならない。両面スルーホールプリント配線板の場合,挿入実装部品のリード端子の強度は,そのはんだ

接合部の強度より低いことが多く,これらの試験は,両面スルーホールプリント配線板を用いる機器には

適切でない。

挿入実装部品の質量,プリント配線板の種類,負荷の加わり方などによって分類した,推奨試験方法を,

表3に示す。

9

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−挿入実装部品の用途及び質量によって分類した,推奨試験方法

プリント配線板

用途,部品などの区分

試験

評価

用途

部品の質量

引張り

強度試験

クリープ

強度試験

リフトオ

フ評価

導通耐久

性評価

片面プリント

配線板

継続的な負荷なし

軽い

B

−

−

−

重い

C

B

−

−

継続的な負荷あり

軽い

B

−

−

−

重い

C

B

−

−

両面スルーホール

プリント配線板

一般の挿入実装部品

−

−

B

C

基板との間でデイジーチェーンが組める部

品

−

−

B

B

注記1 B:一般に適用可能,C:条件を満たした場合に適用可能,−:適用しない。

注記2 各試験及び評価における環境温度は,次によることが望ましい。

a) 引張り強度試験:室温

b) クリープ強度試験:製品規格に規定する高温保存試験など,加速ストレス試験での環境温度

c) リフトオフ評価:室温

d) 導通耐久性評価:製品規格に規定する温度急変試験など,加速ストレス試験での環境温度

注記3 これらの試験には,Sn-Ag-Cu系はんだ合金及びSn-Zn系合金が適切である。

注記4 両面スルーホールプリント配線板の場合には,挿入実装部品のリード端子の強度の方がはんだ接合部の強

度に比べて弱いことが多く,このプリント配線板を用いた場合には接合強度の評価として,引張り強度試

験は不適切である(5.2.2参照)。

注記5 両面スルーホールプリント配線板に対する評価の詳細は,附属書Hによる。

6

各試験方法に共通する事項

6.1

部品取付け及び取付用材料

a) 接合用はんだ 製品規格に,はんだ組成の規定がない場合には,接合用はんだは表4のはんだ組成の

はんだ合金を用いる。

表4−はんだ組成

はんだ合金系名

はんだ合金組成(簡略記号)

Sn-Ag-Cu系

Sn96.5Ag3Cu0.5(A30C5)

−

Sn-Zn系

Sn91Zn9(Z90)

Sn89Zn8Bi3(Z80B30)

Sn-Bi系

Bi58Sn42(B580)

−

Sn-In系

Sn88In8Ag3.5Bi0.5(N80A35B5)

−

Sn-Cu系

Sn99.3Cu0.7(C7)

−

注記 はんだ合金組成(簡略記号)は,JIS Z 3282に規定する記号1(記号2)である。

b) プリント配線板 試験用に用いるプリント配線板の材質は,製品規格に規定がない場合には,JIS C

6484に規定するガラス布基材エポキシ樹脂銅張積層板とする。その他の材質のプリント配線板を用い

る場合には,温度劣化,機械的変形及び基板破壊が起こりにくいプリント配線板を選定することが望

ましい。

なお,表面実装部品の限界曲げ強度試験,繰返し曲げ強度試験及び繰返し落下衝撃強度試験の場合

には,セラミック基板のような変形しにくい材質のプリント配線板は適用できない。

その他の条件は,該当する試験方法の規格で規定する。

c) プリント配線板への取付け形態 プリント配線板へのはんだ付けによる取付け形態は,次による。

表面実装部品の限界曲げ強度試験,繰返し曲げ強度試験及び繰返し落下衝撃強度試験の場合,片面

10

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プリント配線板又は両面プリント配線板上の片面にだけ,実装部品を取り付けて試験を実施する。

挿入実装部品の引張り強度試験方法及びクリープ強度試験方法の場合,片面プリント配線板に挿入

実装部品を取り付けて試験を実施する。両面スルーホールプリント配線板に挿入実装部品を取り付け

たとき,そのはんだ接合部の強度が,リード端子の強度を上回るため有効な試験とはならない(5.2.2

参照)。

注記 挿入実装部品のはんだ接合部のリフトオフ評価及び導通耐久性評価の場合だけ,両面スルー

ホールプリント配線板に取り付けて試験を実施するのがよい。

表面実装部品のはんだ付け方法は,リフローソルダリングとすることが望ましい。挿入実装部品に

対しては,フローソルダリングとすることが望ましい。

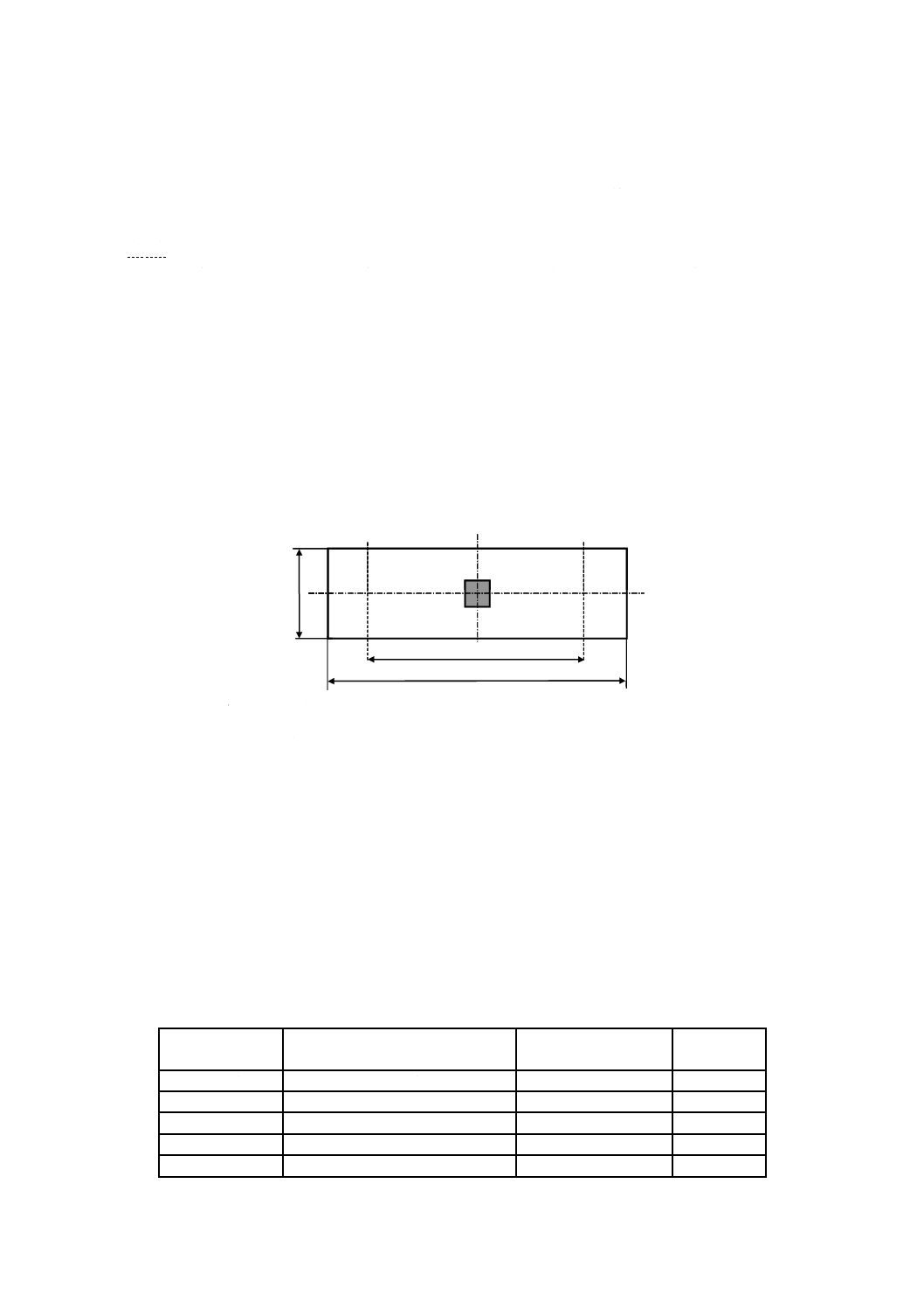

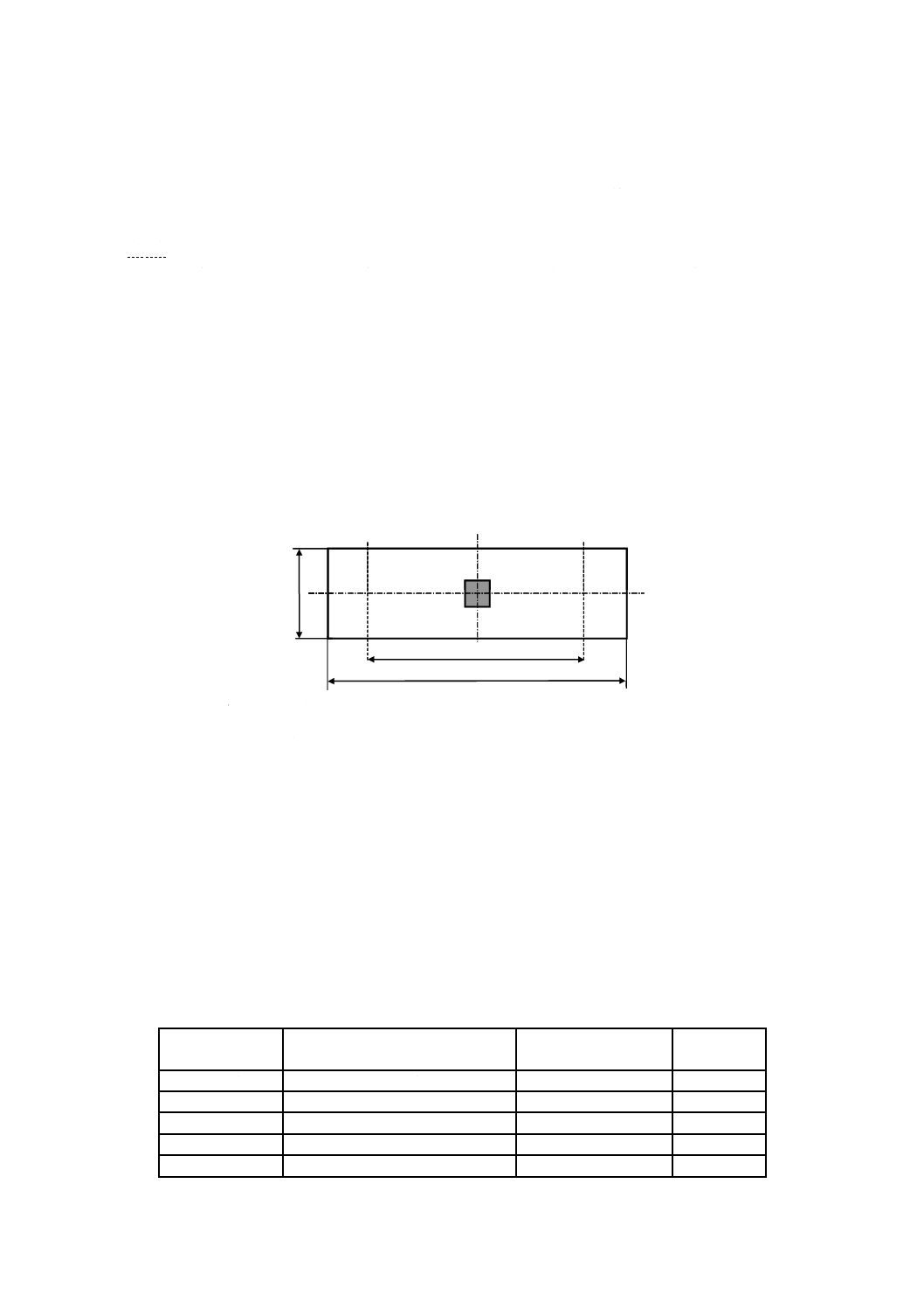

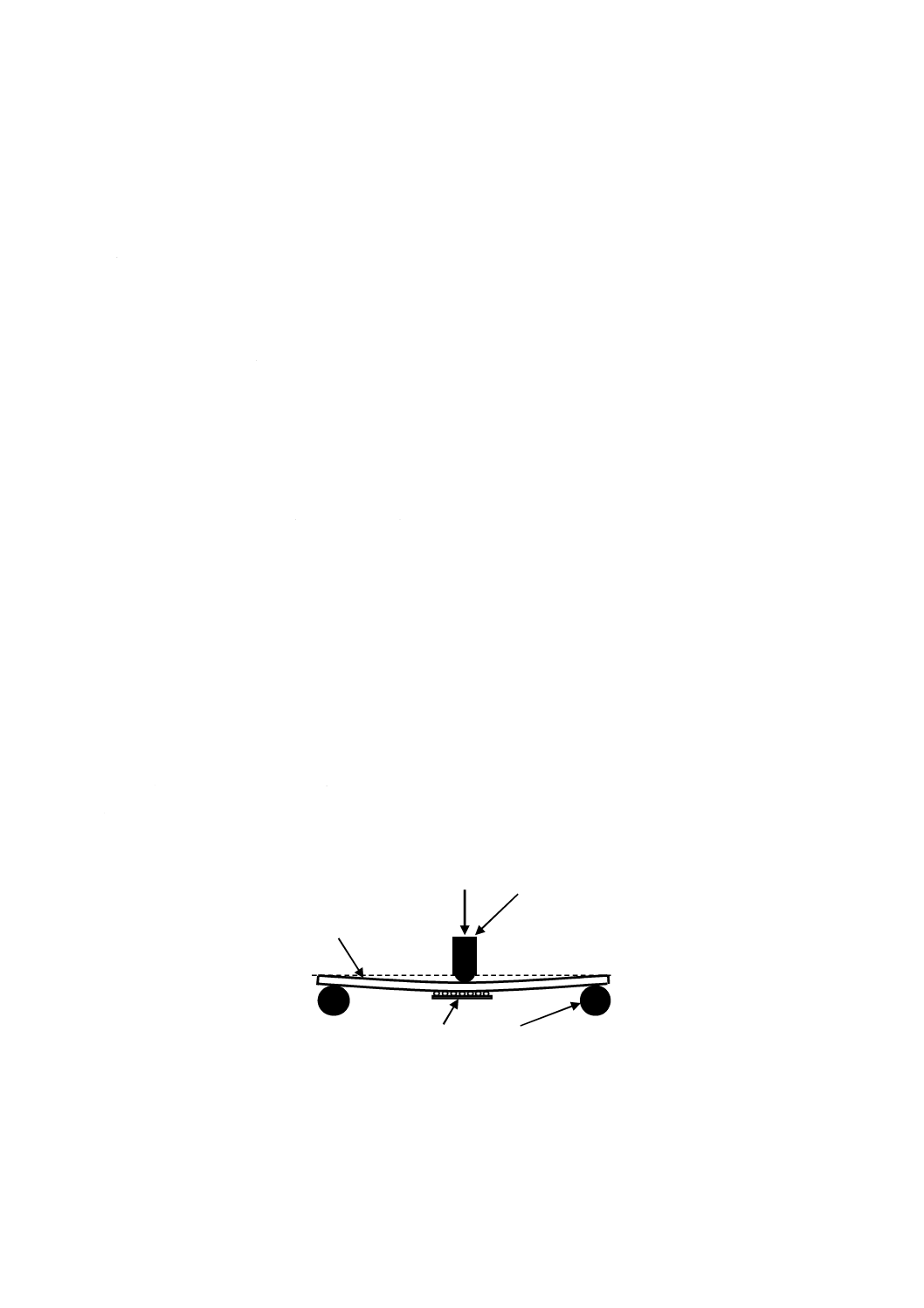

d) 部品の配置及びランドパターン 表面実装部品の限界曲げ強度試験,繰返し曲げ強度試験及び繰返し

落下衝撃強度試験の場合,図3に示すように試験用のプリント配線板の中央に部品を配置する。その

他の試験でのプリント配線板上の表面実装部品の配置は,試験に支障のない範囲で,受渡当事者間の

協定によってもよい。

製品規格に規定がない場合には,IEC 61188-5規格群によるランドパターンを用いる。

単位 mm

プリント配線板厚さ:1.6

図3−限界曲げ強度試験,繰返し曲げ強度試験及び繰返し落下衝撃強度試験の

試験用プリント配線板の寸法及び表面実装部品の配置の例

引張り試験及びクリープ試験に用いる挿入実装部品は,鉛フリーはんだ合金を用いて,接続する挿入実

装部品とランドとの間のはんだ接合強度を評価する。その試験は,フローソルダリングによって,挿入実

装部品と片面プリント配線板のランドとを接続し,その後,試験槽の中で挿入実装部品の端子に規定の外

力を加えて,はんだ接続部の電気抵抗を測定して,はんだ接合部の破壊までの耐性を評価する。はんだ接

合部が破壊するまでの時間は,はんだ接合部の破壊による電気抵抗の増加によって評価する。

挿入実装部品のスルーホールの孔直径及びランドの直径は,表5による。

表5−挿入実装部品のリード端子の公称断面積並びに公称直径に対する

スルーホール孔直径及びランド直径

公称断面積(S)

mm2

円形断面リード端子の公称直径(d)

mm

スルーホール孔直径

mm

ランド直径

mm

S≦0.10

d≦0.35

0.8

1.4

0.10 <S≦0.28

0.35 <d≦0.6

1.0

1.6

0.28 <S≦0.5

0.6 <d≦0.8

1.2

1.8

0.5 <S≦0.79

0.8 <d≦1.0

1.4

2.0

0.79 <S≦1.20

1.0 <d≦1.25

1.6

2.2

表面実装部品

90(支持具間距離)

130

4

0

11

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

取付け条件(はんだ付け条件)

6.2.1

一般事項

正しいはんだ付け条件は,適切なはんだフィレットになるように選定する。鉛フリーはんだ合金のリフ

ローソルダリング及びフローソルダリングにおける温度プロファイル例を,それぞれ,6.2.2及び6.2.3に

示す。

6.2.2

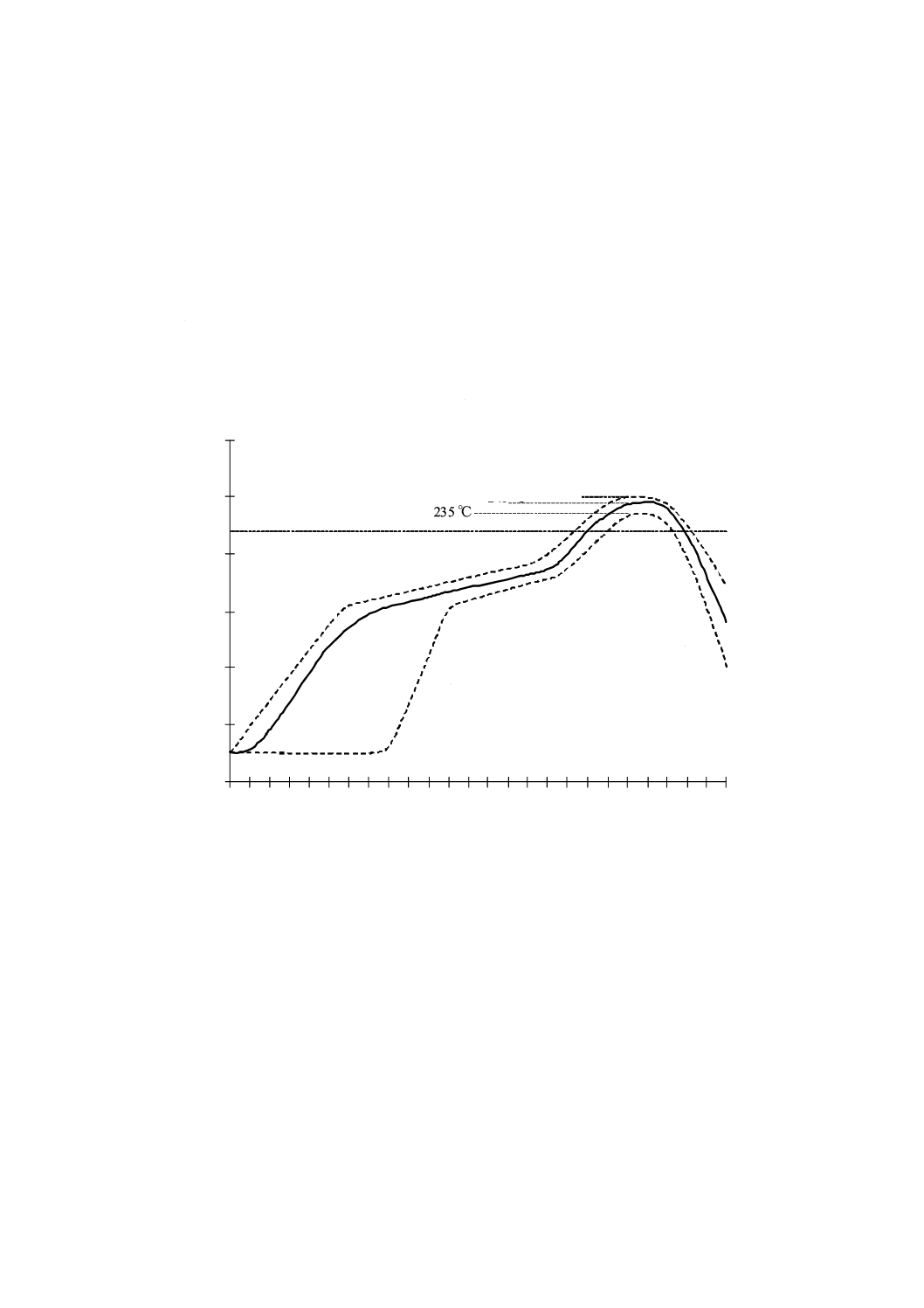

リフローソルダリングでの取付け

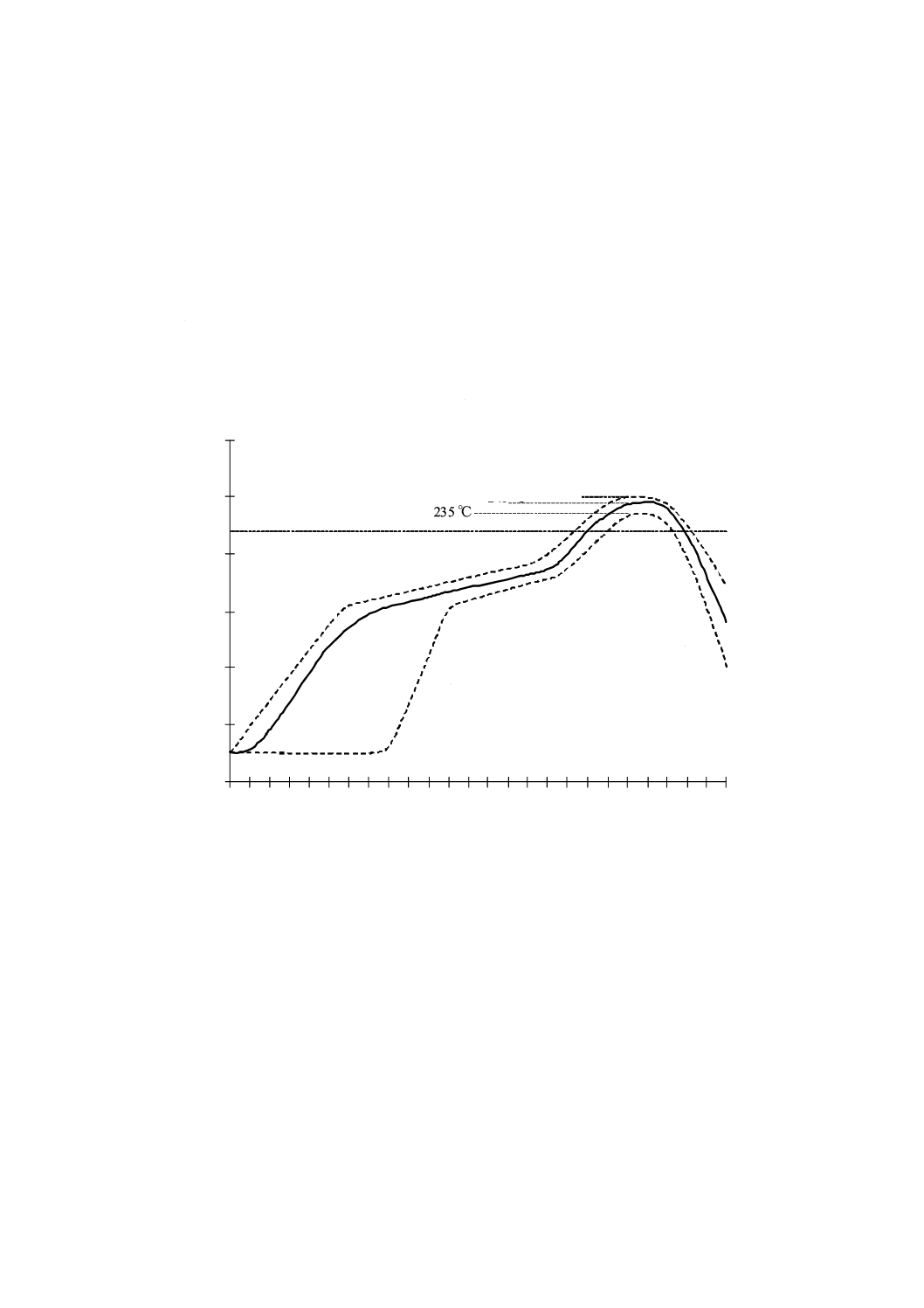

実際のプリント配線板実装用に用いるリフローソルダリングの温度プロファイルは,実装者が,部品,

プリント配線板の配置などによって常に最適なものにすることが望ましい。Sn96.5Ag3Cu0.5はんだ合金の

リフロー温度プロファイルは,図4に示すIEC 61760-1に規定する温度プロファイル例に従うことが望ま

しい。

Sn96.5Ag3Cu0.5はんだ合金以外のはんだ合金の温度プロファイル例を,図5に示す。

300

250

200

150

100

50

0

0

30

60

90

120

150

180

210 240

270 300

330

360

220 ℃

235 ℃ 245 ℃ 250 ℃

180 ℃

150 ℃

代表例

温度上昇率< 3 K/s

温度下降率< 6 K/s

220 ℃を超える時間

45 s〜90 s

リフローソルダリング

予備加熱

温

度

℃

時間 s

実線:代表的な温度プロファイル(端子温度)を示す。

点線:温度プロファイルの限界を示す。下の点線は,端子部の下限温度であり,上の点線は,SMD

上面の上限温度であることを示す。

図4−リフローソルダリング装置での温度プロファイル例(Sn96.5Ag3Cu0.5の場合)

12

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

はんだ合金名

Sn91Zn9 a),Sn89Zn8Bi3

Bi58Sn42

Sn88In8Ag3.5Bi0.5

T1:予備加熱最低温度(℃)

130

100

140

T2:予備加熱最高温度(℃)

150

120

160

T3:はんだ付け温度(℃)

200

150

206

T4:ピーク温度(℃)

220±5

190±5

220±5

t1:予備加熱時間(s)

90±30

90±30

90±30

t2:はんだ付け時間(s)

20〜60

20〜60

20〜60

注a) Sn91Zn9接合用はんだ合金の場合には,窒素リフロー条件下でのはんだ付けが望ましい。

図5−リフローソルダリング装置での温度プロファイル例(Sn96.5Ag3Cu0.5以外の場合)

6.2.3

フローソルダリングでの取付け

実際のプリント配線板実装用に用いるフローソルダリングの温度プロファイルは,実装者が,部品,プ

リント配線板の配置などによって,常に最適なものにすることが望ましい。ダブルウエーブ形のフローソ

ルダリング装置でのSn96.5Ag3Cu0.5はんだ合金の場合の温度プロファイル例を図6に,Sn96.5Ag3Cu0.5

はんだ合金及びSn99.3Cu0.7はんだ合金の場合の温度プロファイル条件の設定例を図7に示す。

その他の詳細条件は,該当の試験方法による。

t1

t2

T4

T2

T1

T3

温

度

℃

時間 s

13

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

300

250

200

150

100

50

0

0

20

40

60

80

100

120

140 160

180 200

220

240

一次ウエーブ

100 ℃

120 ℃

130 ℃

冷却

温度上昇率 <150 K/s

代表例

温度下降率< 3.5 K/s

最大10 s,ウエーブ当たり5 sの接触時間

フローソルダリング(ダブルウエーブ)

予備加熱

温

度

℃

時間 s

Sn96.5Ag3Cu0.5

250 ℃〜260 ℃

二次ウエーブ

温度下降率< 2 K/s

温度下降率< 5 K/s

実線:代表的な温度プロファイル(端子温度)を示す。

点線:工程温度の範囲を示す。上の点線は上限,下の点線は下限を示す。

図6−フローソルダリング装置での温度プロファイル例(Sn96.5Ag3Cu0.5の場合)

はんだ合金名

予備加熱

はんだ付け

予熱の最終温度T0

℃

予熱時間t0

s

ピーク温度Tp

℃

時間(合計時間)tp

s

Sn96.5Ag3Cu0.5(A30C5)

100〜120

30〜90

250±5

3〜5

Sn99.3Cu0.7(C7)

100〜120

30〜90

250±5

3〜5

図7−フローソルダリング装置での温度プロファイル条件の設定例(ダブルウエーブ)

0

50

100

150

200

250

300

0

20

40

60

80

100

120

140

160

時間 s

予熱最終温度 T0

はんだ浸せき時間 tp=A+B

予熱時間 t0

●はんだ槽温度:Tp

●温度測定箇所:はんだ付け面

B (s)

A (s)

← 予備加熱の到達温度

温

度

℃

14

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

加速ストレス試験

6.3.1

温度急変試験(この規格で記載する全てのはんだ合金に適用)

表面実装部品の引きはがし強度試験,横押しせん断強度試験,トルクせん断強度試験及び限界曲げ強度

試験,並びに挿入実装部品の引張り強度試験の温度急変試験は,JIS C 60068-2-14に規定する試験Na(規

定時間で移し換える温度急変試験)を実施する。温度条件は,はんだに一定ひずみを与えたときの応力緩

和特性が,部品の大きさ(放熱特性及び比熱に関連),プリント配線板の大きさ,温度急変槽への投入基板

数などによって決まるはんだ接合部の温度追随性を考慮することが重要である(附属書A参照)。このた

め推奨する試験設定条件を,表6に示す。

なお,製品規格に規定がない場合は,試験サイクル数は,導通性判定試験を除いて500サイクル及び1 000

サイクルを標準とする。

表6−温度急変試験の設定条件

条件

はんだ合金の種類

Sn96.5Ag3Cu0.5

Sn91Zn9,Sn89Zn8Bi3

Bi58Sn42

Sn88In8Ag3.5Bi0.5

低温側

温度

℃

−40

−40

−40

−40

放置時間

分

30

30

30

30

高温側

温度

℃

125

125

85

125

放置時間

分

30

30

30

30

6.3.2

高温保存試験(Bi58Sn42はんだ合金に適用)

表面実装部品の引きはがし強度試験,横押しせん断強度試験,トルクせん断強度試験及び限界曲げ強度

試験,並びに挿入実装部品の引張り強度試験の高温保存試験は,JIS C 60068-2-2によるほか,次による。

a) 試験温度:85 ℃

b) 試験時間:500 h及び1 000 h

6.3.3

高温高湿(定常)試験(Sn91Zn9及びSn89Zn8Bi3はんだ合金に適用)

表面実装部品の引きはがし強度試験,横押しせん断強度試験,トルクせん断強度試験及び限界曲げ強度

試験,並びに挿入実装部品の引張り強度試験の高温高湿(定常)試験は,JIS C 60068-2-78によるほか,

次による。

a) 試験温度及び湿度:65 ℃及び85 %

b) 試験時間:500 h及び1 000 h

6.4

試験条件の選定及び結果の判定

試験条件の選定及び結果の判定は,次による。

a) 試験速度 はんだ接合部の耐久性を評価するためには,プリント配線板のランド及びランド下のプリ

ント配線板の基材の破壊及び部品本体の破壊を極力避け,はんだ接合部が破壊する試験方法及び試験

条件を選定しなければならない。

最大力を測定する強度試験(表面実装部品の引きはがし強度試験,横押しせん断強度試験及びトル

クせん断強度試験,並びに挿入実装部品の引張り強度試験)の場合,試験速度が速すぎる場合には,

プリント配線板の基材及び/又は部品本体の破壊が増加する傾向がある。このため,試験速度の設定

には,事前に予備評価を行い,はんだ接合部が数十秒〜数分間で破壊するような比較的遅い速度を選

定することが望ましい。

b) プリント配線板の固定 最大力を測定する強度試験で,強度試験中にプリント配線板が浮き上がる場

15

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合又はひずむ場合には,これらの現象が測定精度に影響することがある。特に,プリント配線板を測

定するはんだ接合部のできるだけ近くを,固定ジグにしっかり固定する。それぞれの適用規格には,

測定の再現性を考慮して,プリント配線板固定ジグ又はプリント配線板支持ジグの推奨する構造及び

/又は寸法を規定することが望ましい。

c) 試験結果の判定 試験結果は,強度,耐久時間などの強さの指標だけでなく,破壊モードも確認・記

録して,総合的に判定することが望ましい。

7

試験方法の概要

7.1

加速ストレス試験の前後に行う表面実装部品の接合強度試験

7.1.1

一般

表面実装部品の引きはがし強度試験,横押しせん断強度試験,トルクせん断強度試験及び限界曲げ強度

試験では,はんだ接合部の強度などが加速ストレス試験によって劣化する度合いを判断する。

7.1.2

表面実装部品の引きはがし強度試験

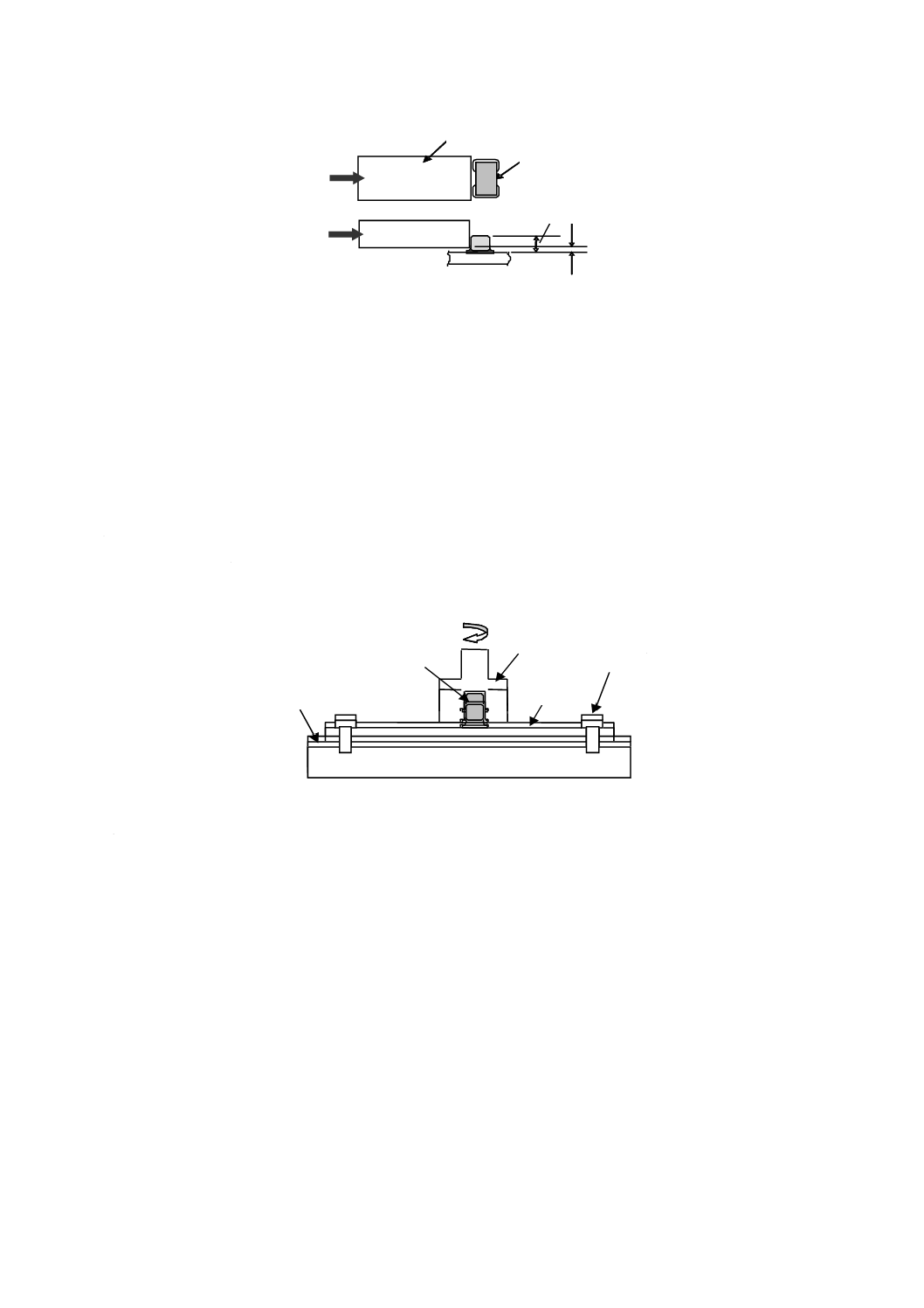

引きはがし強度試験は,ガルウィング形リード端子をもつ表面実装部品に適用する試験方法であり,図

8に示すように引張りジグをリード端子に引っ掛けて,45°の方向に引っ張り,最大力を測定する。

温度急変試験前後の最大力及び破壊モードの変化から接合部の劣化度合いを判定する。リフローソルダ

リング及びフローソルダリングの両方に適用できる。

試験速度は,0.5 mmピッチQFPの場合,0.008 3 mm/s(0.5 mm/min)が適切である。

はんだ接合部が破壊する最大力を記録する。

試験方法の詳細は,JIS C 62137-1-1による。

図8−引きはがし強度試験の説明図

7.1.3

表面実装部品の横押しせん断強度試験

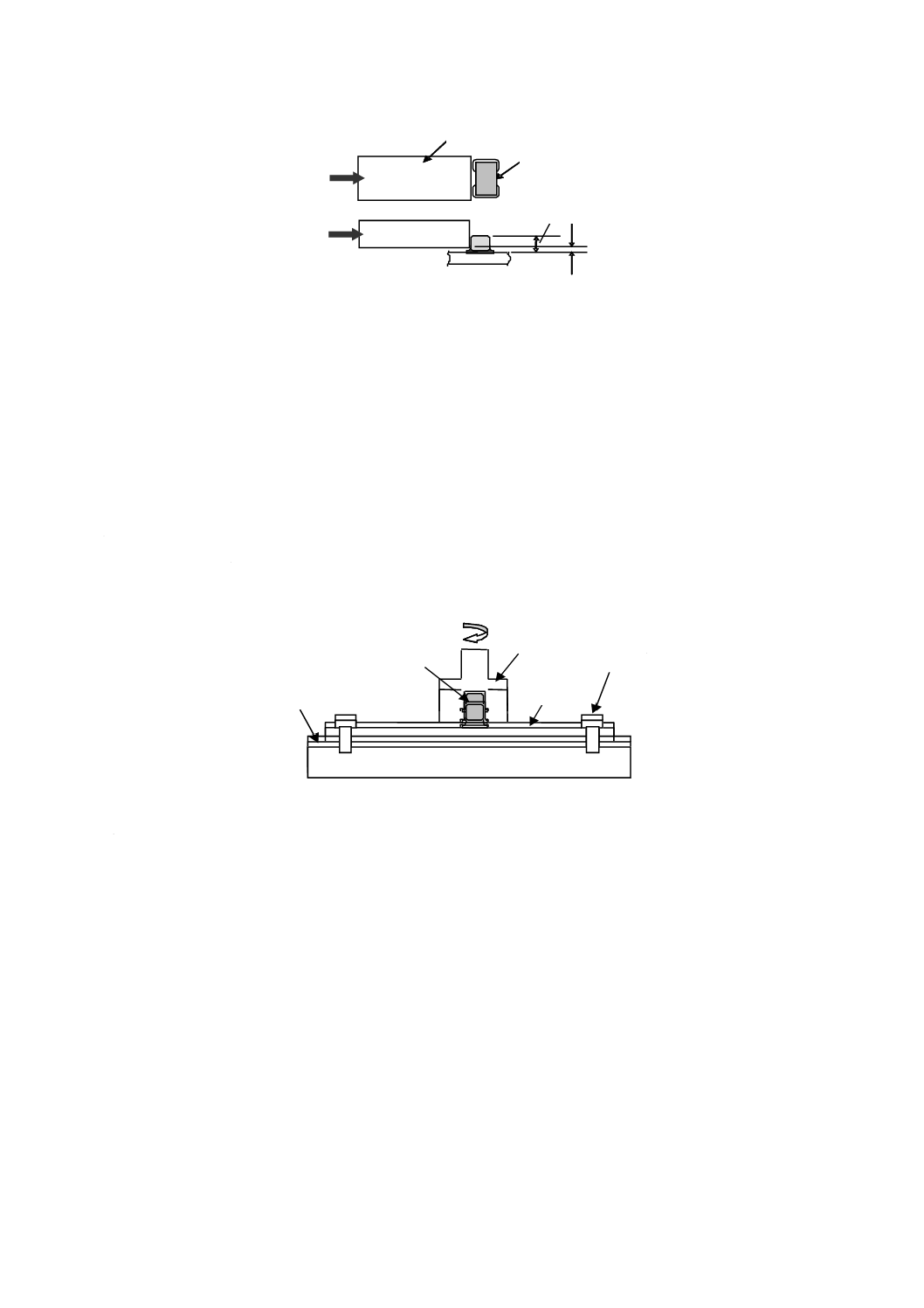

横押しせん断強度試験は,表面実装部品の比較的小形の部品に適用する試験方法であり,図9に示すよ

うに押しジグで部品側面をプリント配線板面に水平方向に押したときの最大力を測定する。表面実装部品

は,リフローソルダリングによって取り付ける。

試験結果の精度を高めるためには,せん断高さを部品本体の高さの4分の1以下とし,一定高さに保つ

必要がある。表面実装部品に力を加えるときの試験速度は,0.008 3 mm/s〜0.15 mm/s(0.5 mm/min〜9

mm/min)が適切である。

はんだ接合部が破壊する最大力を記録する。

試験方法の詳細は,JIS C 62137-1-2による。

45度

ブロック

ブロック

45°

16

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9−横押しせん断強度試験の説明図

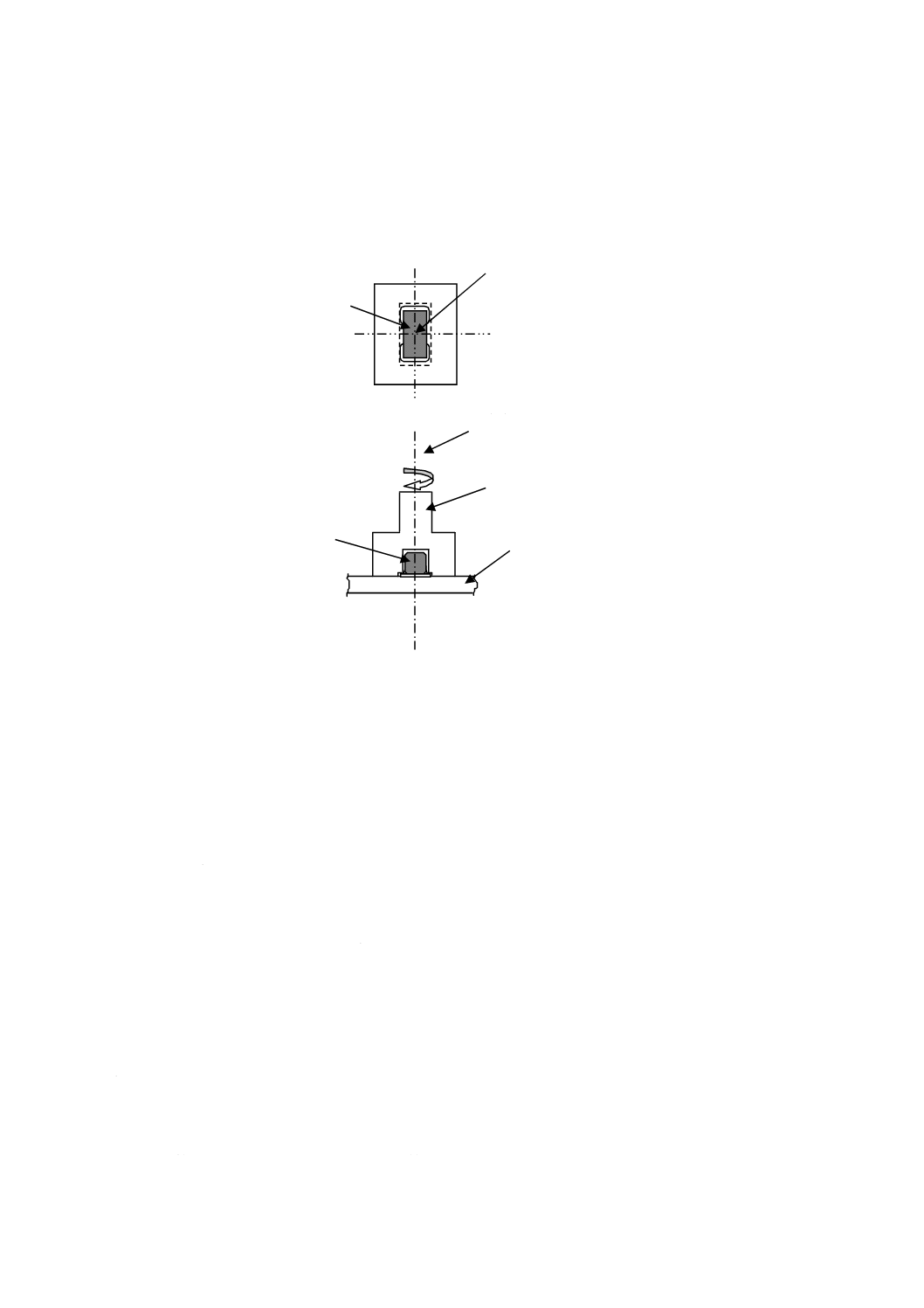

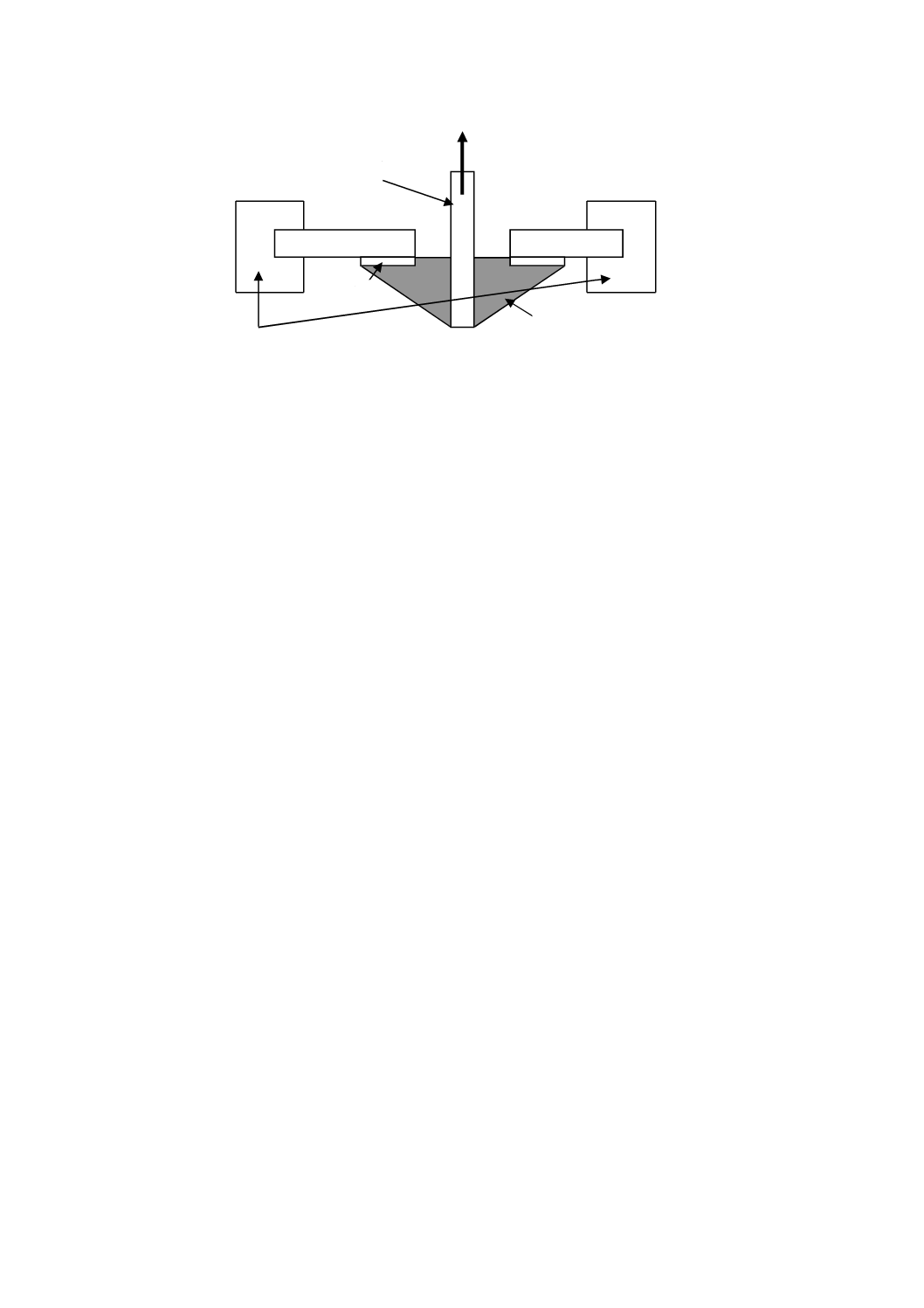

7.1.4

表面実装部品のトルクせん断強度試験

トルクせん断強度試験は,横押しせん断試験の適用が難しい形状の表面実装部品に対する代替試験方法

で,試験装置によっては,比較的大きい表面実装部品にも適用できる試験方法である。図10に示すように

凹形の外形形状をもつジグを表面実装部品にはめ込み,表面実装部品の中心を回転軸として部品の両端に

回転モーメントがプリント配線板面と平行に加わったときに,せん断時のトルクの最大値を測定する。

試験結果の精度を高めるために,ジグの凹部深さは,表面実装部品の高さとする。また,トルク回転の

中心は,表面実装部品の中心とし,回転時の軸ぶれを極力抑えるようにする。回転速度は,設定できる場

合は,0.006 98 rad/s〜0.017 5 rad/s(0.4°/s〜1.0°/s)が適切である。

はんだ接合部が破壊する最大トルクを記録する。

試験方法の詳細は,附属書Cによる。

図10−トルクせん断強度試験の説明図

7.1.5

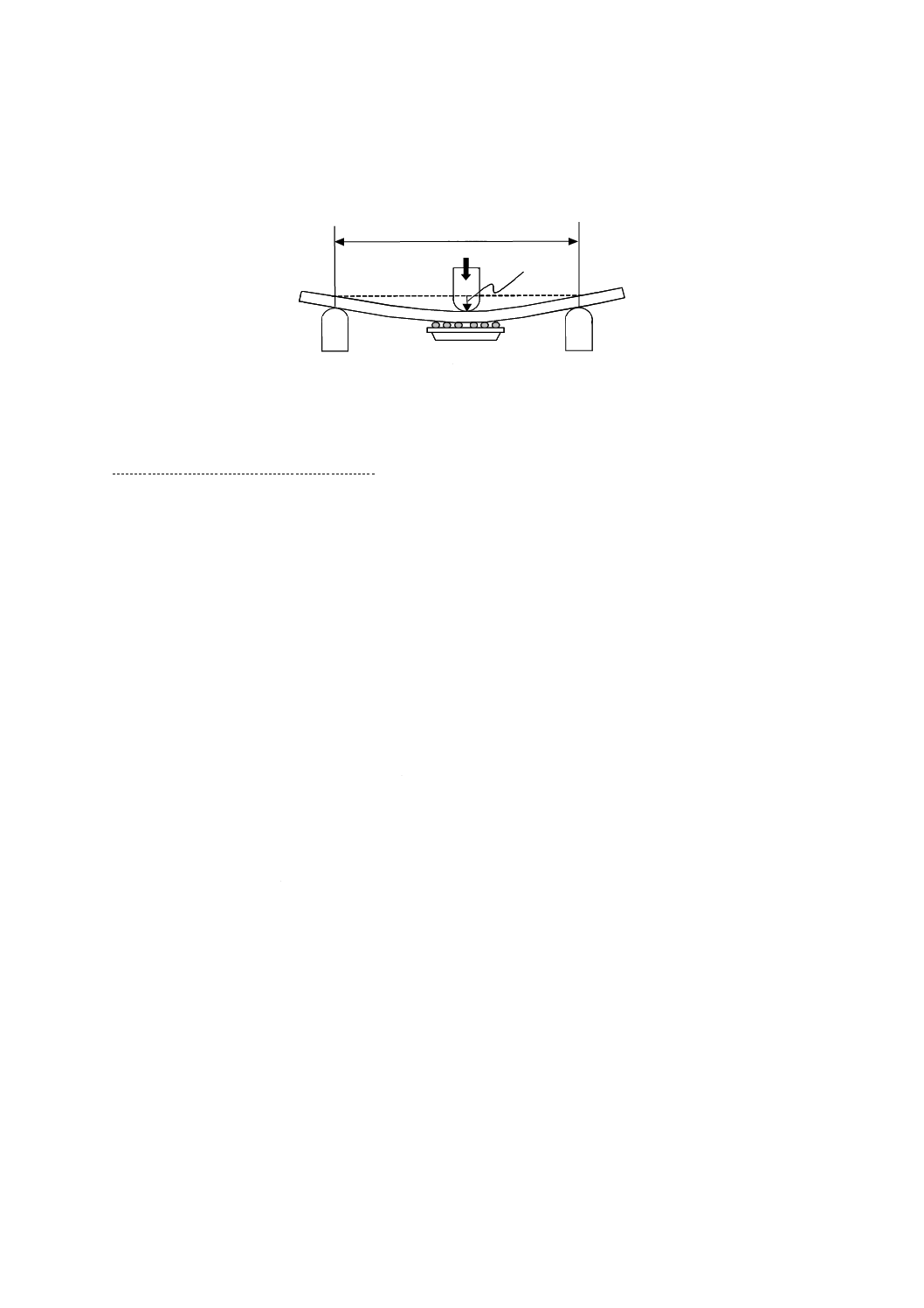

表面実装部品の限界曲げ強度試験

限界曲げ強度試験は,比較的寸法の大きい表面実装部品に対して有効な試験である。この試験方法は,

図11に示すように,表面実装部品の取付け面を下にして支持具上に設置したプリント配線板を,圧子でゆ

っくりと押し込み,はんだ接合部が破壊する限界曲げ深さを測定する試験方法であり,温度急変試験前後

で測定し,はんだ接合部の劣化度合いを評価する。

プリント配線板が円弧状の曲率を描くことが望ましく,薄いプリント配線板又は硬すぎるセラミック基

板には向かない。はんだ接合部が破壊する曲げ深さの判定は,電気抵抗測定器(D.2.4参照)を用いて,附

属書Bに示すデイジーチェーンなどの回路の電気的な断続を検出することが望ましい。

はんだ接合部が破壊する曲げ深さを記録する。

両支持具間の距離は90 mm,支持具の先端半径は2.5 mm,圧子の先端半径は5 mmとする。

試験条件は,はんだ接合部分のプリント配線板のひずみと曲げ深さとの関係が極力直線性を示す条件を

選定することが望ましく,はんだ接合部の近傍にひずみゲージを貼ったプリント配線板を用いて予備評価

を行い,押込み速度で曲げ深さの限界を確認することが望ましい。ただし,厚さ1.6 mmのガラス布基材

ジグ

ねじ止め固定

プリント

配線板

装置台座

部品

チップ部品

部品高さ H

せん断高さ<H/4

押しジグ

17

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エポキシ樹脂銅張積層板の場合には,押込み速度は0.008 3 mm/s(0.5 mm/min)が適切であり,曲げ深さ

の限界は,10 mmである。

試験方法の詳細は,附属書Dによる。

図11−限界曲げ強度試験の説明図

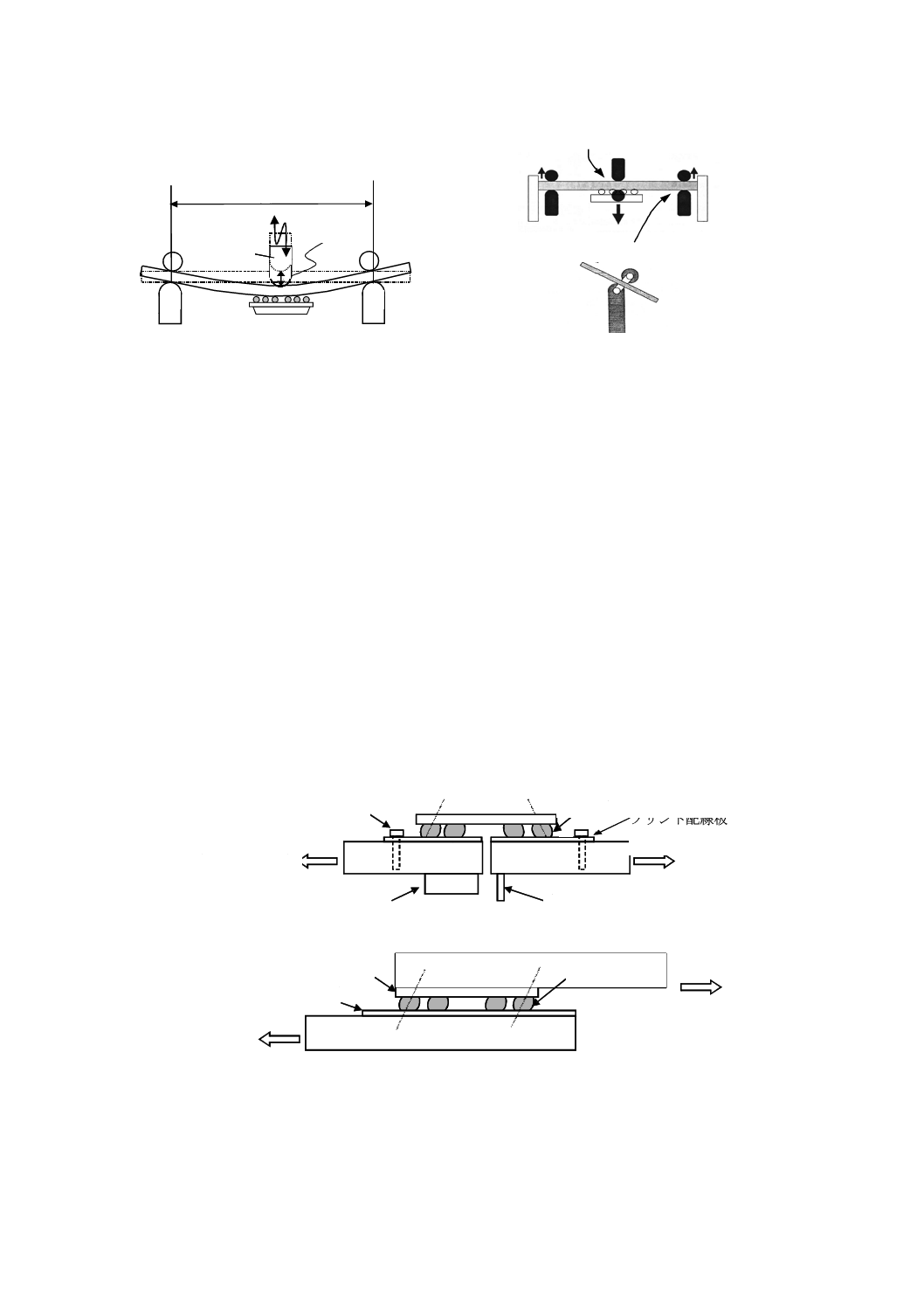

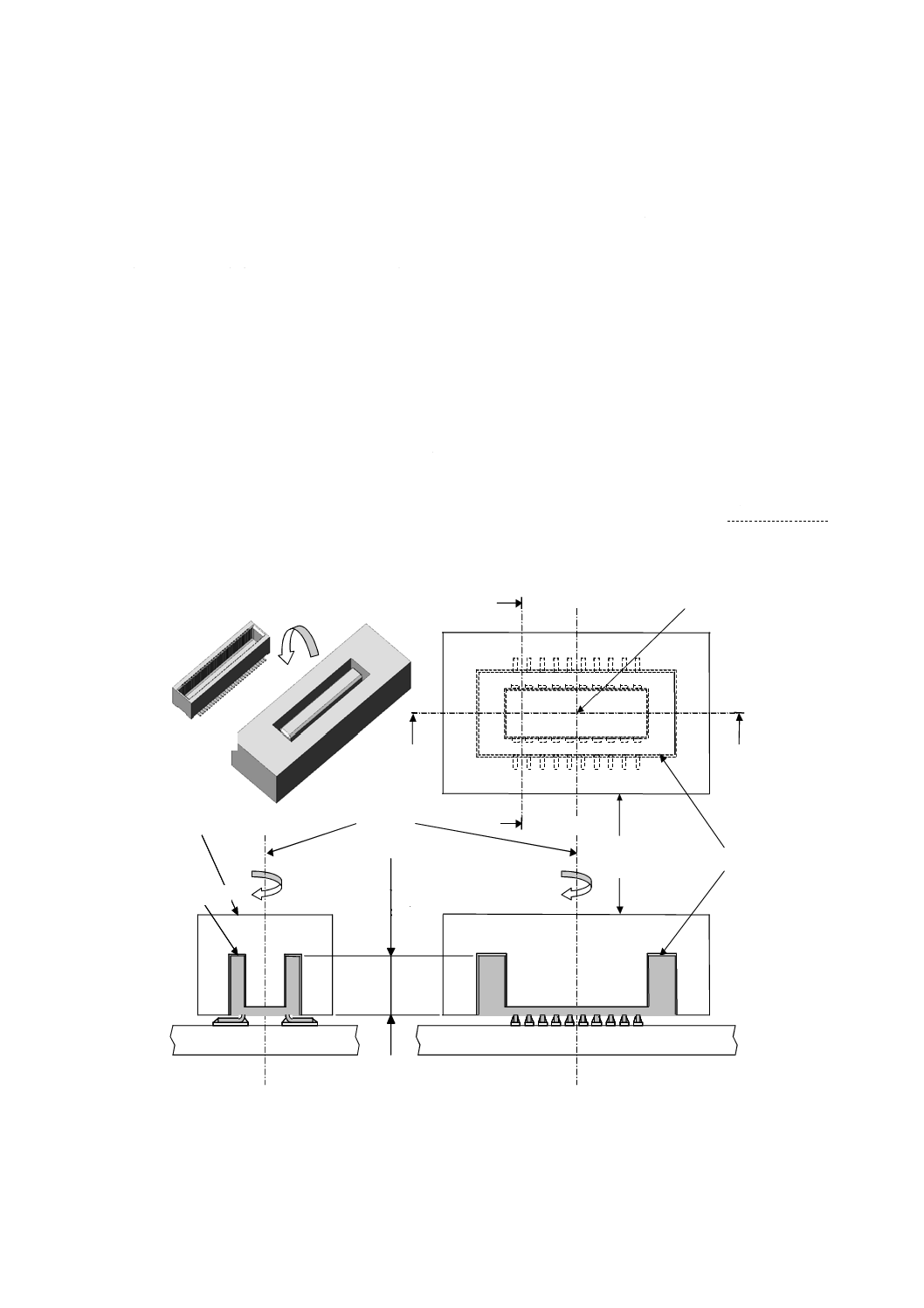

7.2

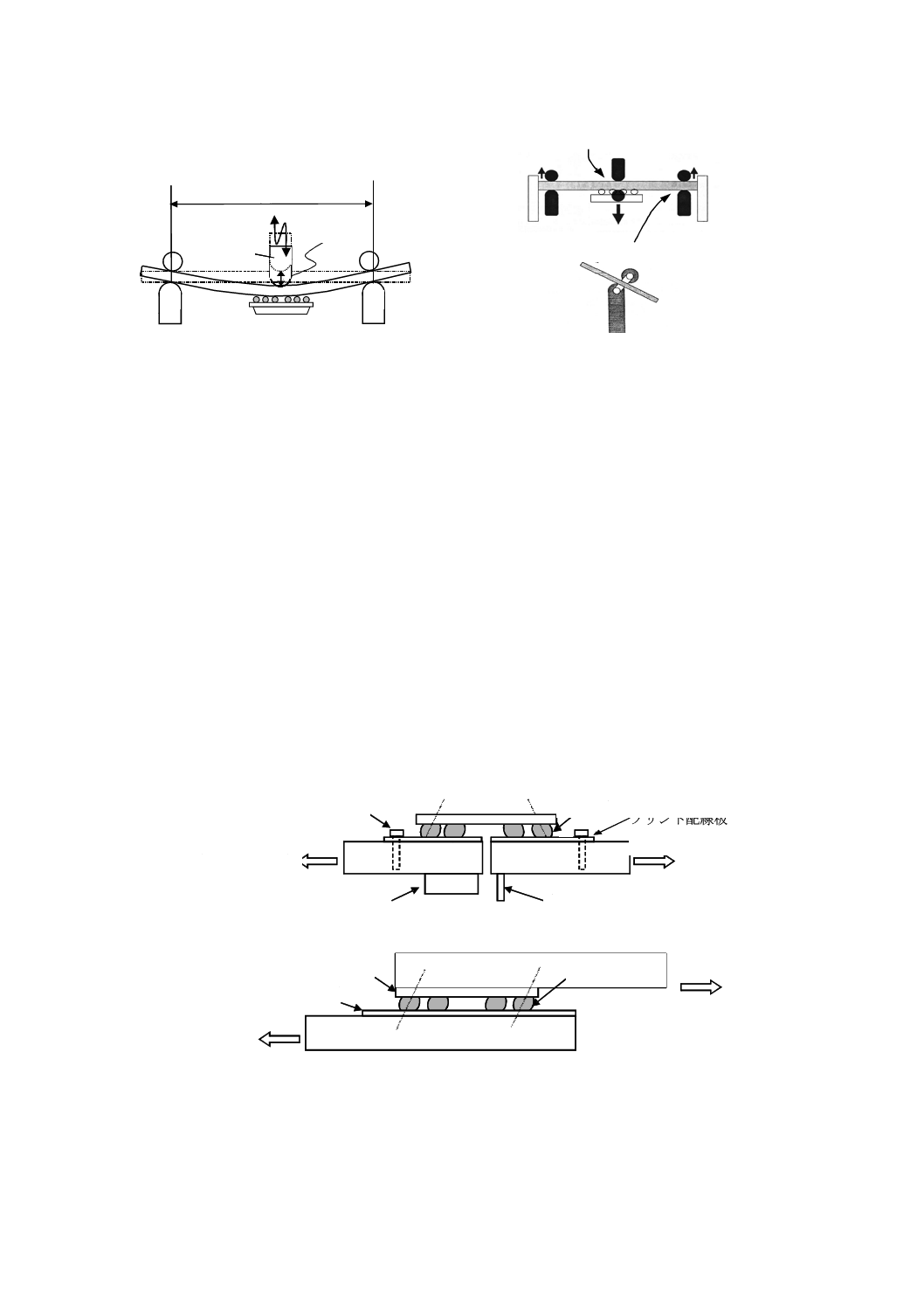

表面実装部品の繰返し曲げ強度試験

繰返し曲げ強度試験は,携帯機器などに搭載する表面実装部品で,半導体部品並びに比較的寸法が大き

い抵抗器アレイ,コンデンサアレイなどを対象とする試験方法である。この試験方法は,図12に示すよう

に限界曲げ強度試験と同様に表面実装部品の取付け面を下にして,支持具上に設置したプリント配線板を

圧子で規定する深さまで繰り返して押し込み,はんだ接合部が破壊するまでの曲げ回数を測定する試験方

法である。はんだ接合部が破壊する曲げ回数は,電気抵抗測定器(D.2.4参照)を用いて,附属書Bに示

すデイジーチェーンなどの回路の電気的な断続を検出することが望ましい。

はんだ接合部が破壊する曲げ回数を記録する。

試験装置及びプリント配線板保持ジグの構造は,限界曲げ強度試験とほぼ同じ構造となる。ただし,繰

返し曲げによってプリント配線板が次第に反ったままの状態となり,試験の再現性に影響することがある。

このため,曲げ深さを安定化することによって,プリント配線板の滑らかな曲率を確保したジグ構造とし

た。プリント配線板中央において,プリント配線板を規定する深さまで押し込む圧子と,それを強制的に

戻すような圧子とで,プリント配線板中央両側を挟み込む構造をもつ。また,支持具とプリント配線板端

部との間で,プリント配線板の浮き及び局所的なたわみを防止するようなベアリング支持構造をもってい

なければならない。このようなプリント配線板保持ジグの概念図例を,図13に示した。

曲げ速度は,0.5 mm/s(30 mm/min)程度が適切である。曲げ深さは,表面実装部品の種類ごとに,予備

評価を先行して行い,曲げ回数が数千回程度で,はんだ接合部が破壊する条件を選定することが望ましい。

曲げ深さ及び破壊するまでの曲げ回数は,両対数グラフでは直線関係を示すため,曲げ深さを変えた予備

評価の結果から適切な曲げ深さを求めることが望ましい。硬いセラミック基板は,弾力がないため,この

試験用のプリント配線板としては,適切ではない。

試験方法の詳細は,JIS C 62137-1-4による。

90 mm

圧子

支持具

曲げ深さ

18

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−繰返し曲げ強度試験の説明図

図13−プリント配線板保持ジグの概念図

7.3

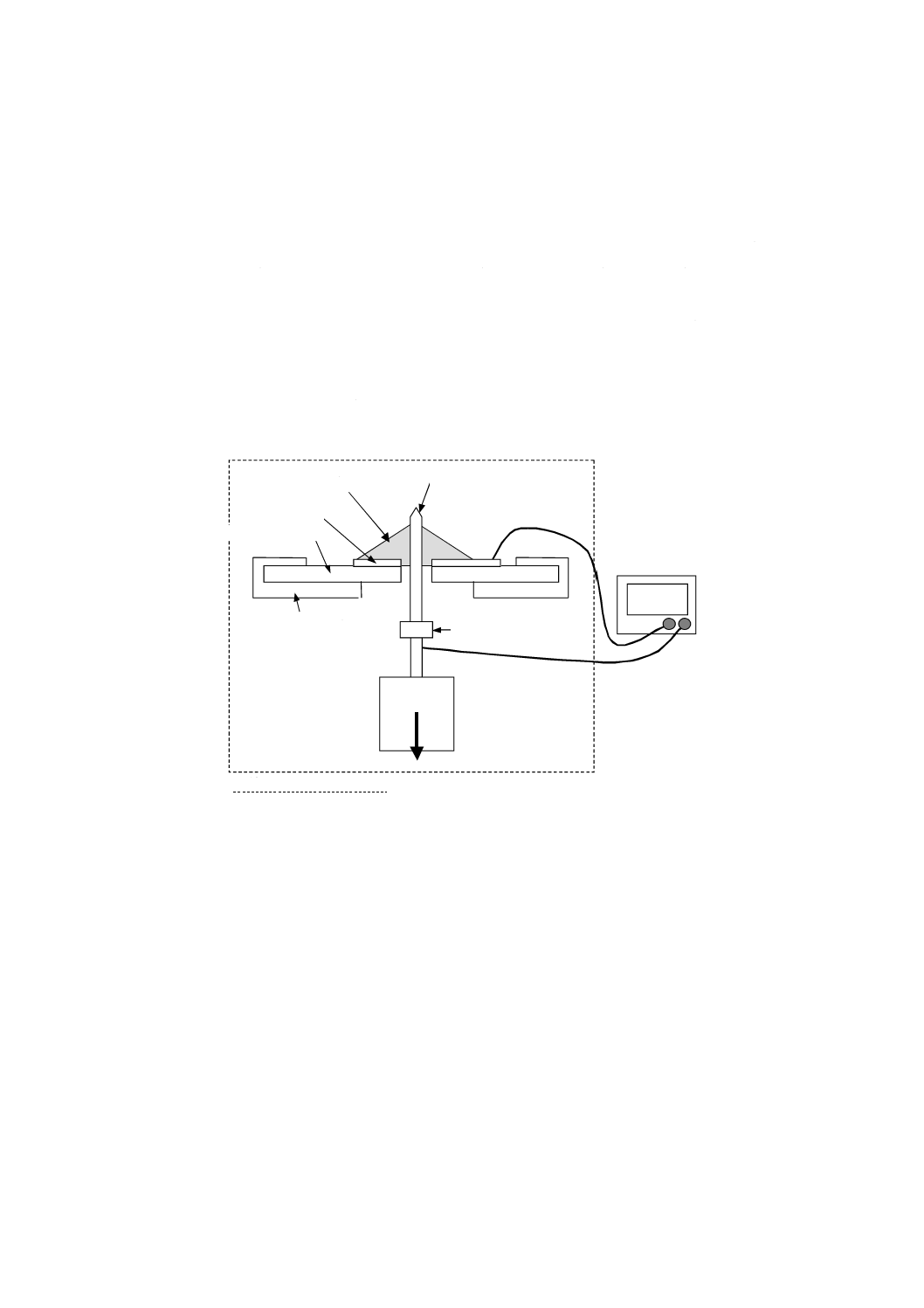

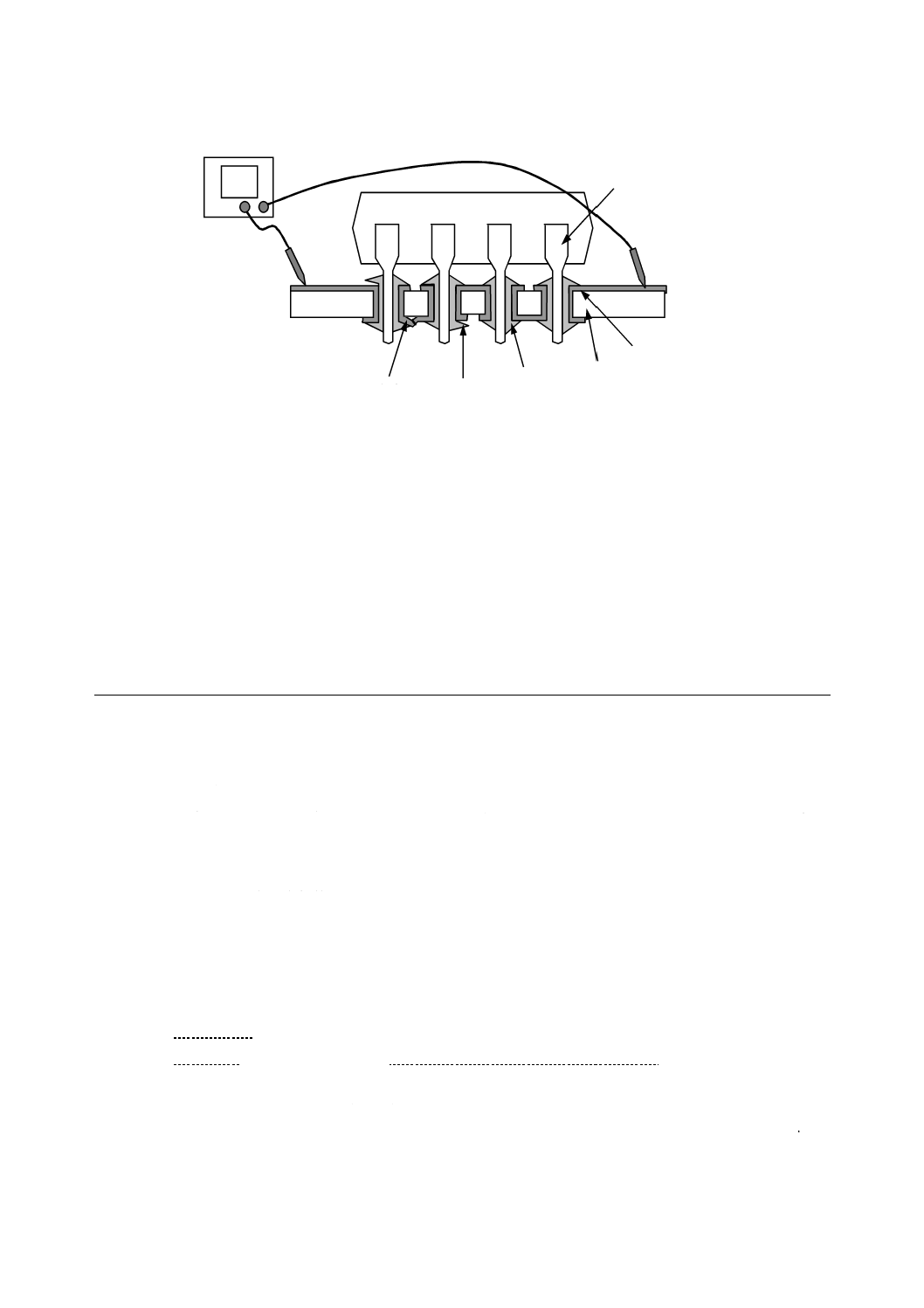

表面実装部品の機械的せん断疲労強度試験

機械的せん断疲労強度試験は,温度サイクル試験において,はんだ接合部に加わる部品−プリント配線

板間の熱膨張係数の相違によって発生する相対変位を,機械的に繰り返し加えることで,はんだ接合部の

接合耐久性を測定する試験法である。この試験法には,図14に示すストラドル法及びラップシェア法の二

つの方法がある。ストラドル法とは,プリント配線板を2分割し,分割したプリント配線板に変位を与え

ることによって,はんだ接合部をせん断的に変形させる方法である。ラップシェア法とは,部品上面及び

プリント配線板下面を別個にジグに固定し,そのジグに変位を与えることで,はんだ接合部をせん断的に

変形させる方法である。疲労試験は,対称三角波又は正弦波を用いて,変位制御方式で行う。試験環境温

度は,25 ℃又は製品規格に規定する高温保存試験など,加速ストレス試験での環境温度とする。

機械的せん断疲労強度試験は,次に示すようにはんだ接合部を破壊するまで継続して行う。

− 外力の最大値が,最初のクラックの発生に対応した規定の値にまで低下する。

− 電気抵抗測定器(D.2.4参照)を用いて,附属書Bに示すデイジーチェーンなどの回路の電気的な断

続を検出することによって,はんだ接合部の破壊とする。

はんだ接合部が破壊する変位の繰返し回数を記録する。

試験方法の詳細は,JIS C 62137-1-5による。

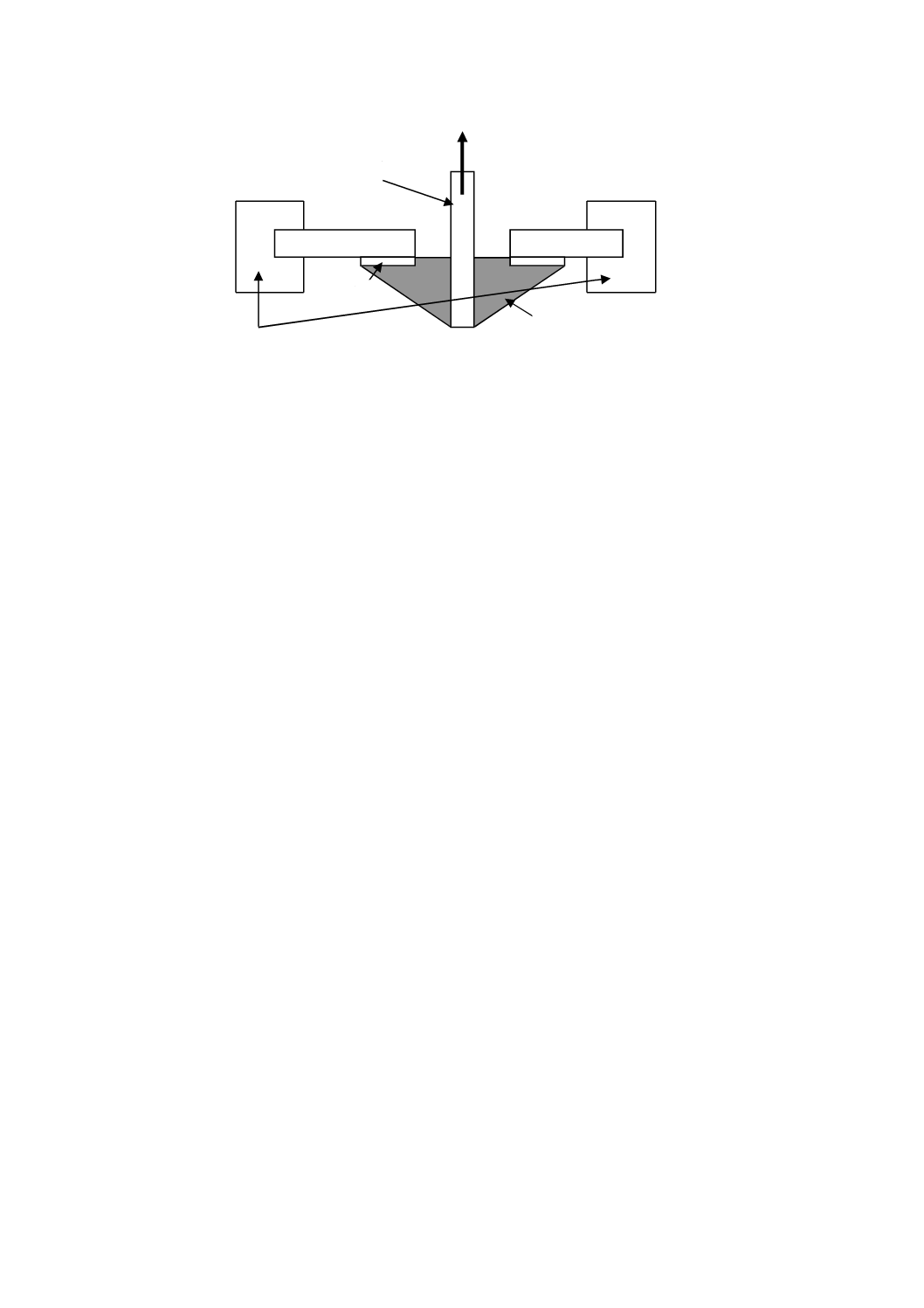

a) ストラドル法

b) ラップシェア法

図14−機械的せん断疲労強度試験の説明図

ロードセル

(加振力検出器)

アクチュエータ

はんだ合金

SMD

プリント配線板

SMD

はんだ合金 プリント配線板

ねじ

アクチュエータ

ロードセル

(加振力検出器)

変位センサー

変位センサーターゲット

支持具

圧子

90 mm

曲げ深さ

プリント配線板端部ベアリング支持構造

プリント配線板中央両側挟み込み

19

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

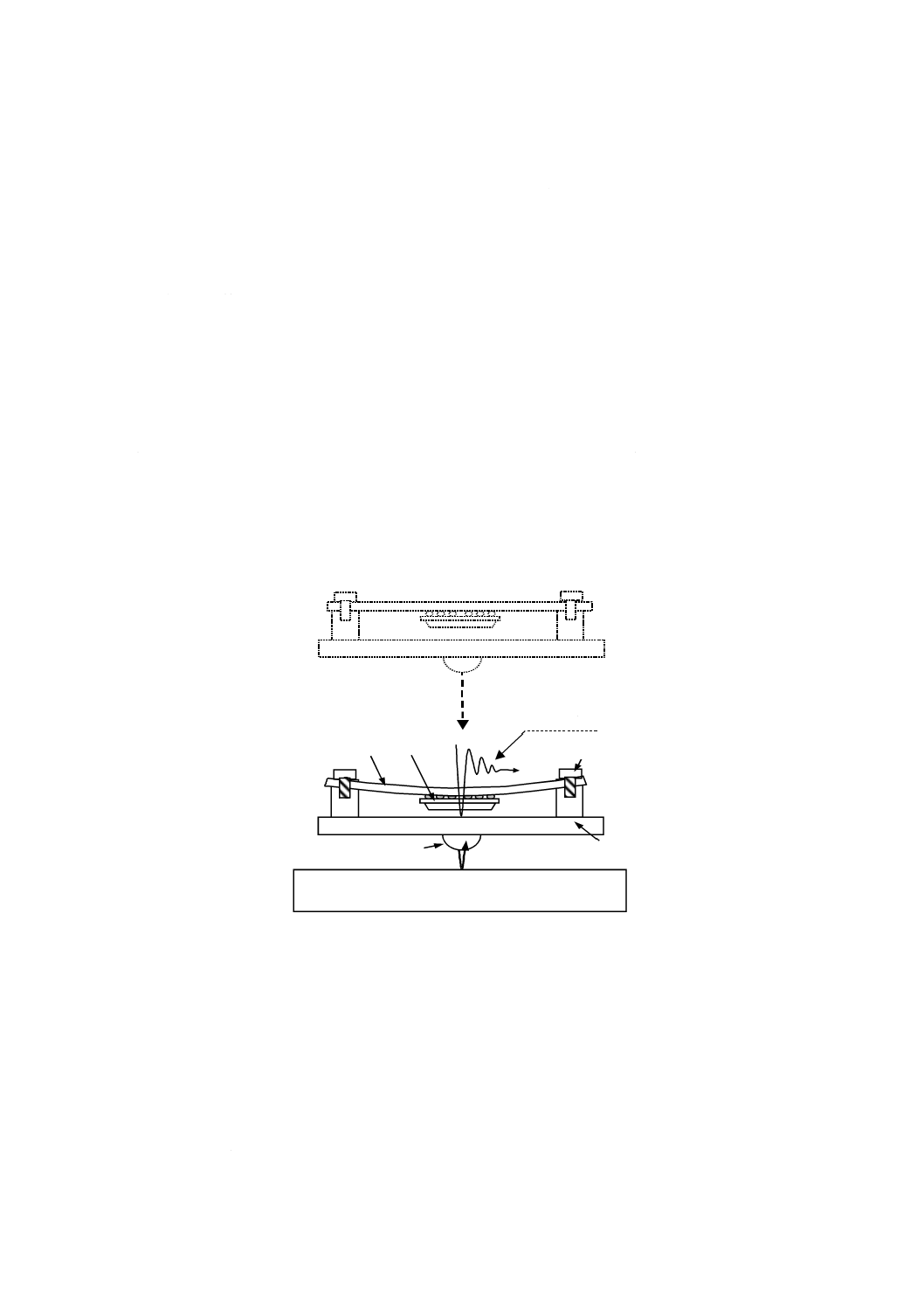

7.4

繰返し落下衝撃強度試験

7.4.1

表面実装部品の繰返し落下衝撃強度試験

繰返し落下衝撃強度試験は,携帯機器などに実装する部品を対象とする試験であり,図15に示すように

表面実装部品の搭載面を下にして,プリント配線板をプリント配線板固定ジグに固定し,規定の高さから

衝突ブロック上に落下させ,はんだ接合部が破壊するまでの落下回数を測定する。はんだ接合部が破壊す

るまでの落下回数の判定は,電気抵抗測定器(D.2.4参照)を用いて,附属書Bに示すデイジーチェーン

などの回路の電気的な断続を検出することが望ましい。

はんだ接合部が破壊する落下回数を記録する。

はんだ接合部の破壊は,衝突時に発生する基板ひずみによる影響が大きいため,プリント配線板厚さは,

その他の強度試験に用いるプリント配線板厚さ1.6 mmよりも薄い,厚さ0.8 mm〜1.2 mmが適切である。

試験の繰返しによる再現性を高めるために,プリント配線板のひずみ波形を安定させる必要がある。し

たがって,プリント配線板固定ジグは,半球状突起を設け,片当たりを防止することが望ましい。プリン

ト配線板固定ねじの締付け力は,極力一定とする。試験装置は,プリント配線板固定ジグ保持機構の摩擦

などによって落下速度にばらつきが起きないような機構とし,衝突ブロックは,へこみがない状態の装置

を用いることが望ましい。試験の再現性の確認をするために,事前評価によって表面実装部品のはんだ接

合部の近くにひずみゲージを貼り,ひずみ波形及びその最大ひずみを確認することが望ましい。

試験方法の詳細は,JIS C 62137-1-3による。

図15−繰返し落下衝撃強度試験の説明図

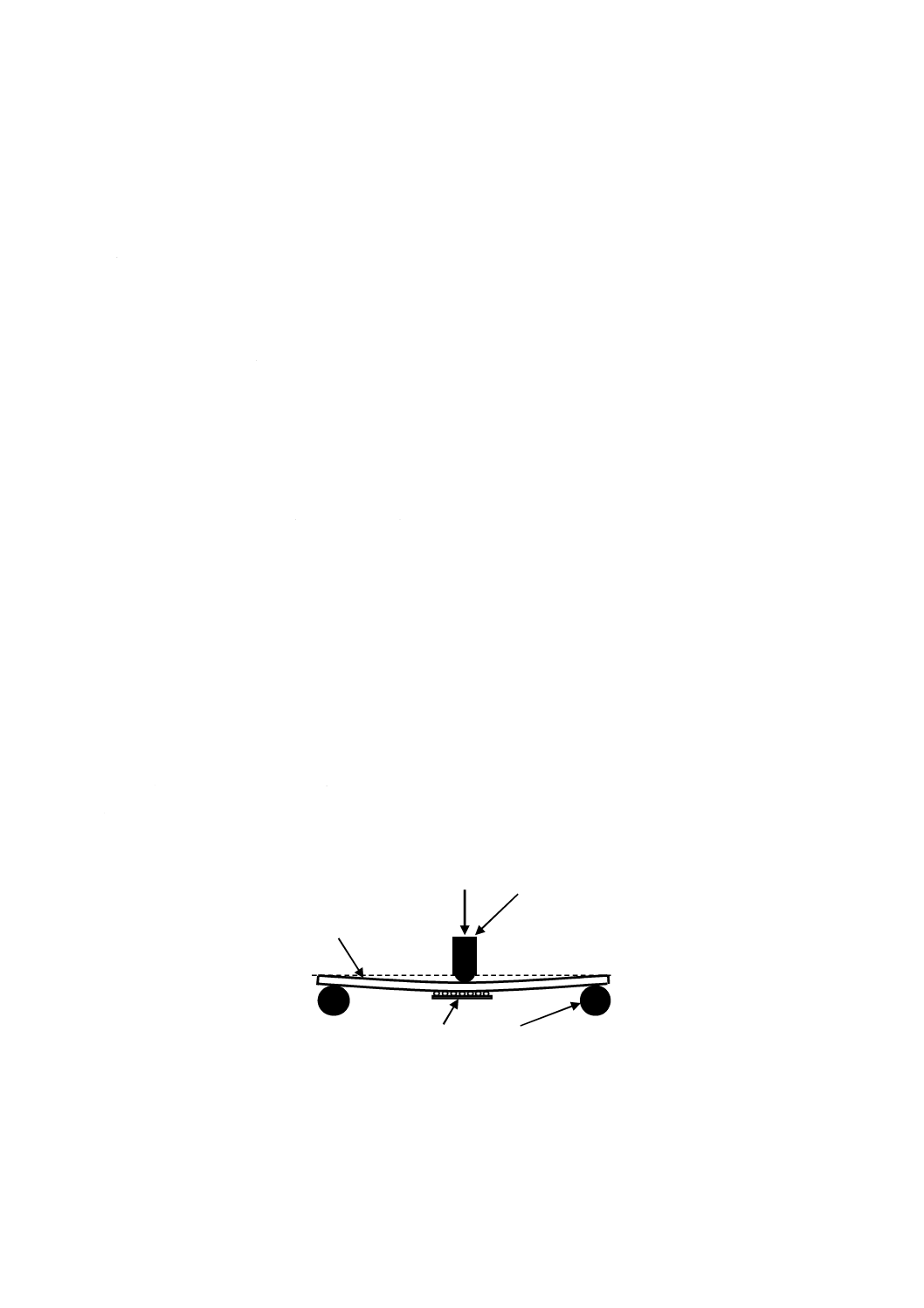

7.4.2

表面実装部品の繰返し鋼球落下衝撃強度試験

繰返し鋼球落下衝撃強度試験は,図16に示すように表面実装部品の搭載面を下にして,プリント配線板

をプリント配線板固定ジグに固定し,規定する質量の鋼球を規定する高さから,表面実装部品を実装した

はんだ接合部と反対のプリント配線板の裏面に落とし,はんだ接合部が破壊するまでの落下回数を測定す

る。表面実装部品の寸法が大きい場合の落下位置は,最も破壊しやすい外周部の接合部とする。はんだ接

合部が破壊する落下回数の判定は,繰返し落下衝撃強度試験と同様に,電気抵抗測定器(D.2.4参照)を用

いて,附属書Bに示すデイジーチェーンなどの回路の電気的な断続を検出することが望ましい。

はんだ接合部が破壊する落下回数を記録する。

ひずみ波形

プリント配線板

プリント配線板固定ジグ

衝突ブロック

ねじ固定

半球状突起

部品

20

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験の繰返し再現性を得るためには,繰返しによる落下位置の精度が良好に確保できる装置であること

が望ましい。また,対象はんだ接合部のひずみ波形の安定性を確認するために,事前評価において,表面

実装部品のはんだ接合部の近くにひずみゲージを貼り,ひずみ波形及びその最大ひずみを確認することが

望ましい。

この試験方法は,僅かな衝撃に対する試験である。試験方法の詳細は,附属書Eによる。

図16−繰返し鋼球落下衝撃強度試験の説明図

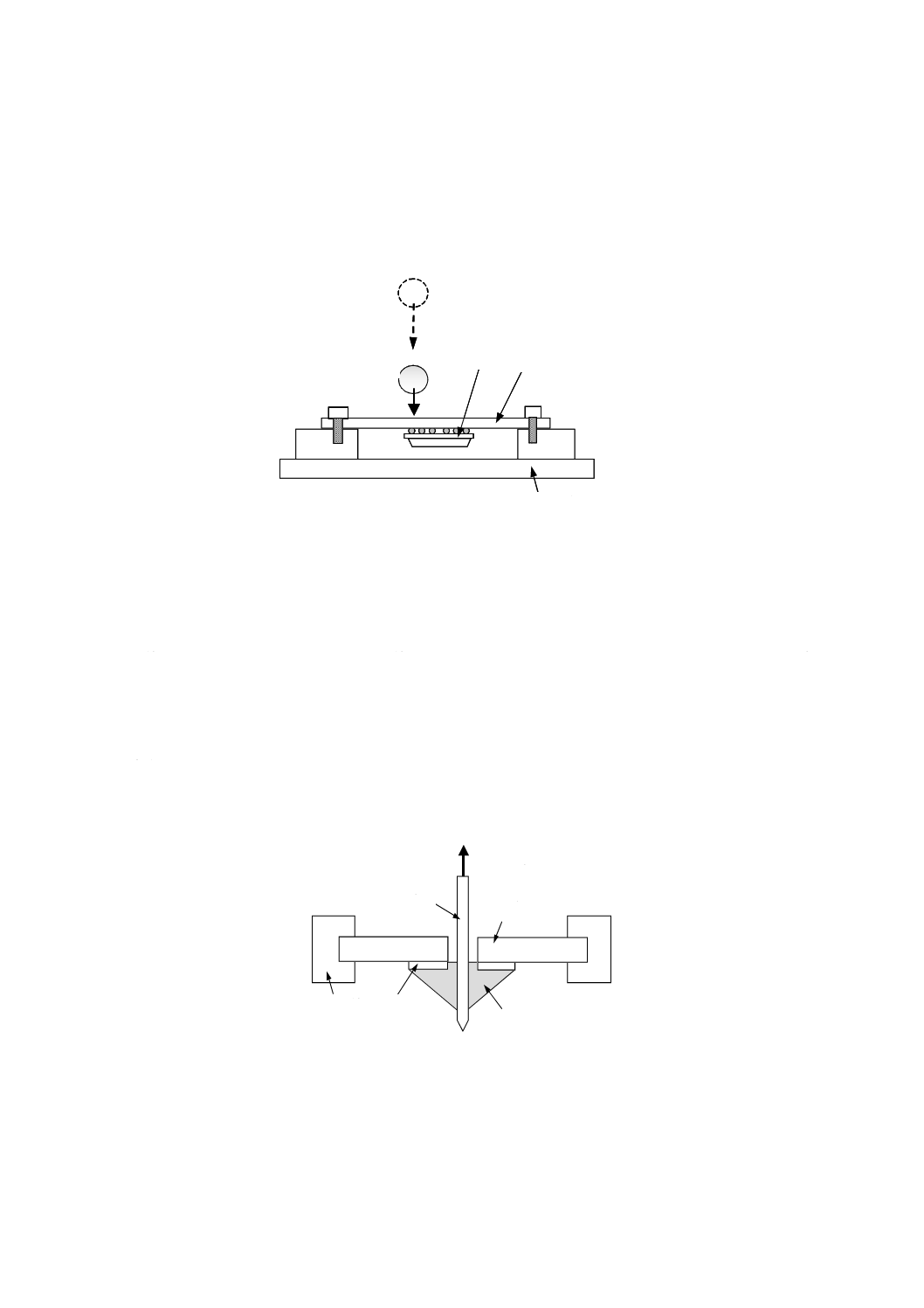

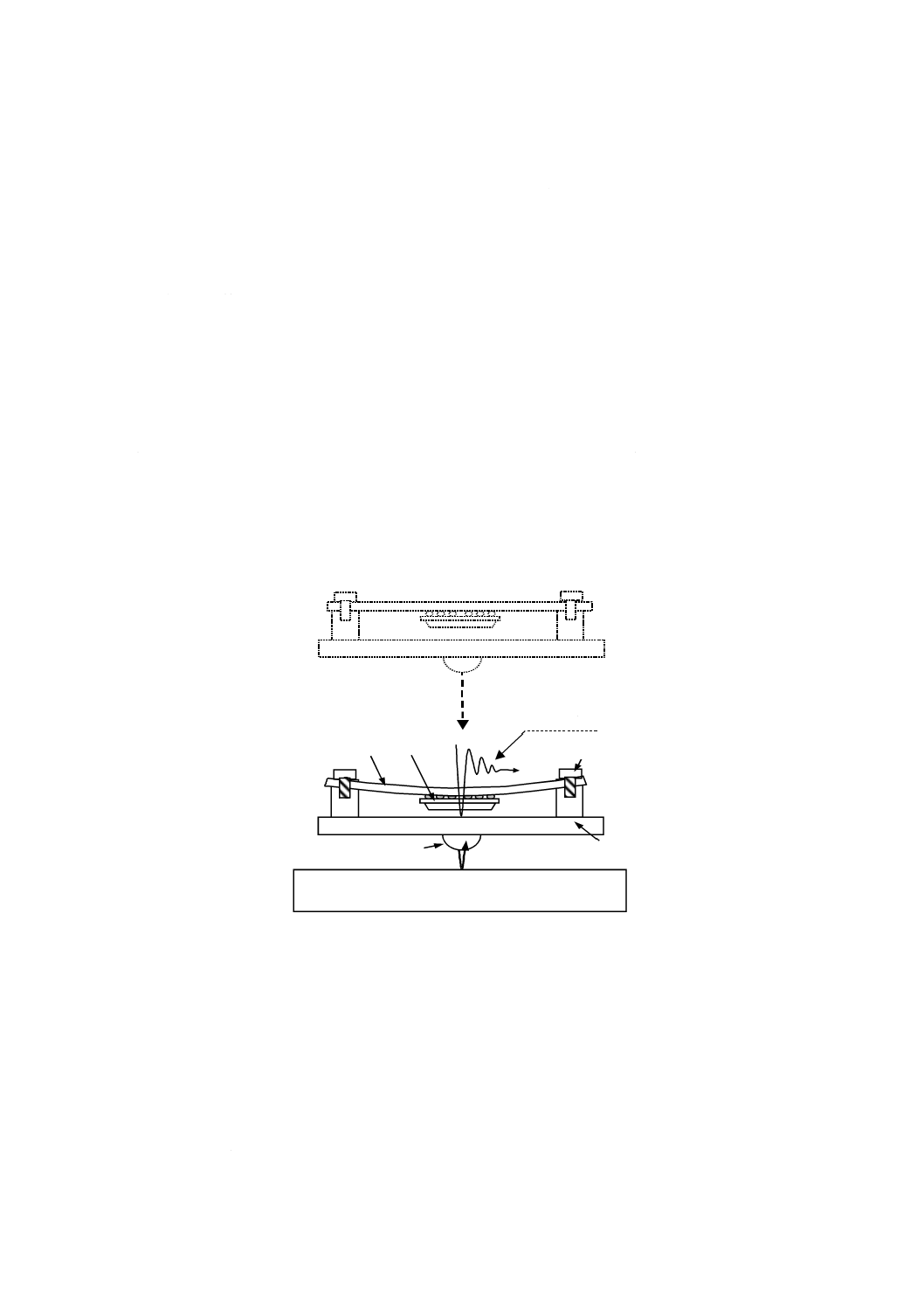

7.5

挿入実装部品の接合強度試験

7.5.1

挿入実装部品の引張り強度試験

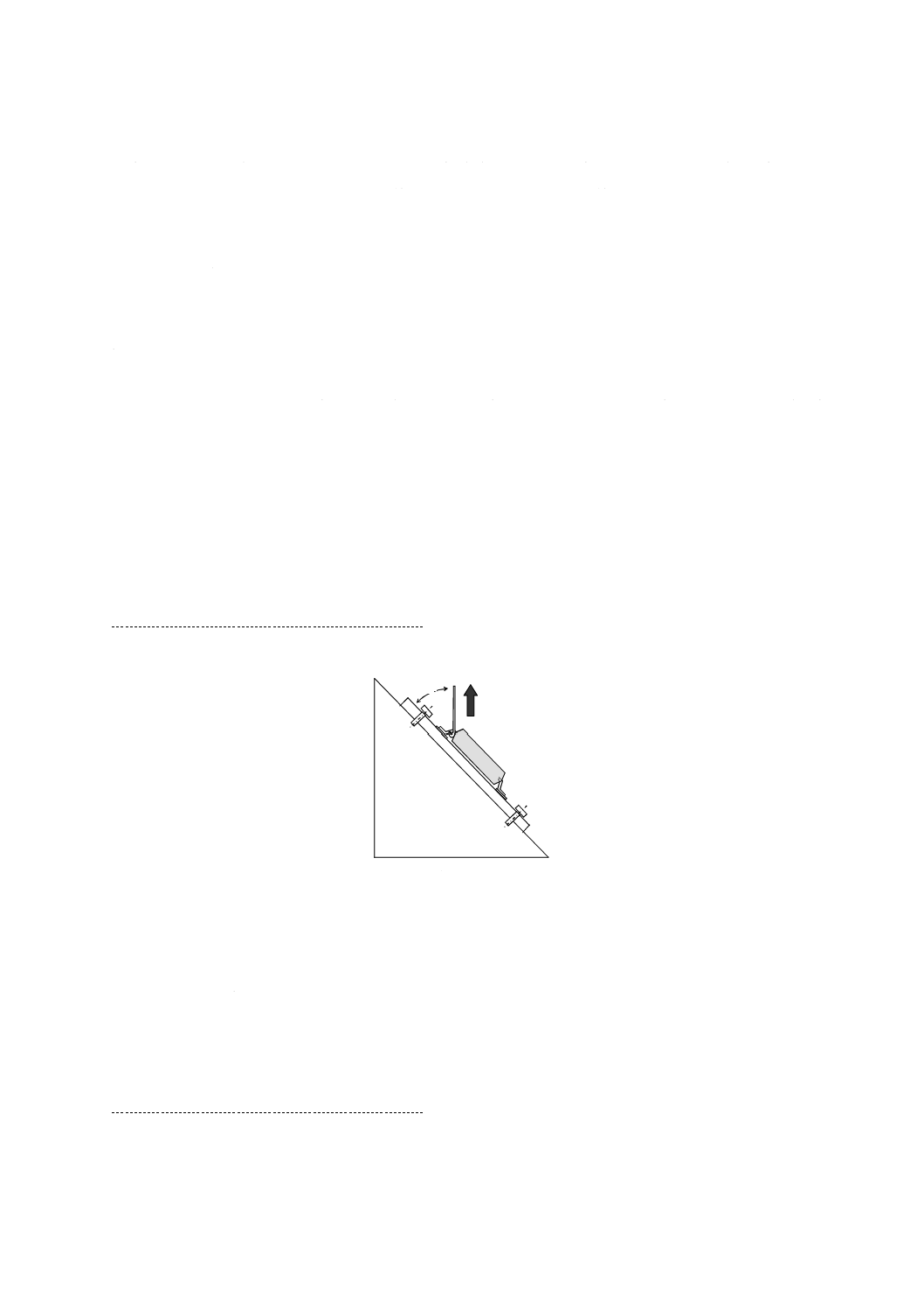

引張り強度試験は,図17に示すように,片面プリント配線板に挿入実装した部品のリード端子を,プリ

ント配線板固定ジグに固定したプリント配線板と垂直な方向にまっすぐに引っ張り,はんだ接合部の破壊

によってリード端子がスルーホールから抜ける最大力を測定する試験である。温度急変試験前後で試験を

行い,はんだ接合強度の劣化度合いを評価する。試験の実施に支障がある場合は,挿入実装部品からリー

ド端子を切り離し,リード端子だけを用いて試験を実施する。リード端子を引っ張る速さは,1 mm/min,

2 mm/min,5 mm/min,10 mm/min及び20 mm/minの中から選定する。

はんだ接合部が破壊して,リード端子が抜ける力を記録する。

試験方法の詳細は,附属書Fによる。

図17−引張り強度試験の説明図

7.5.2

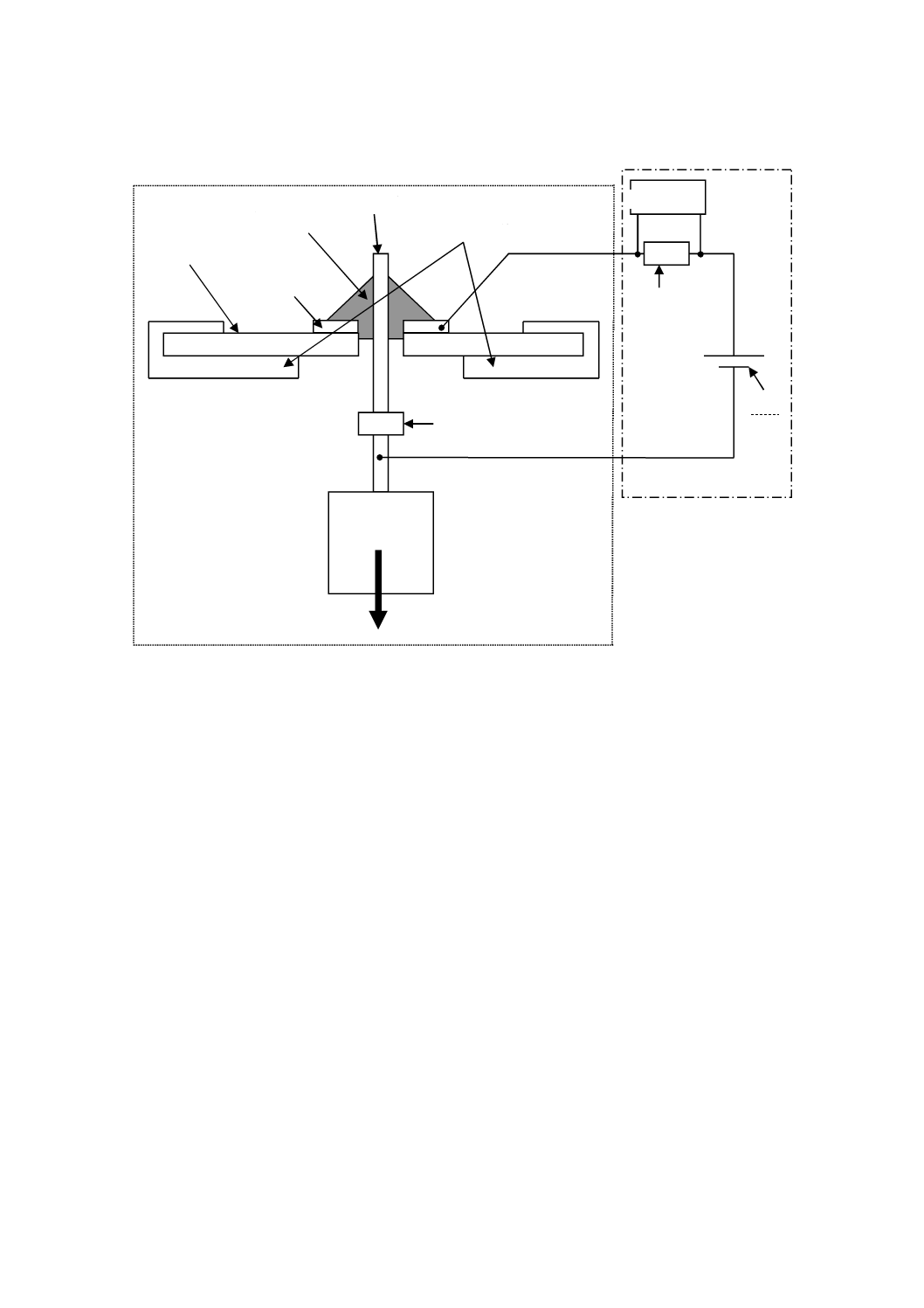

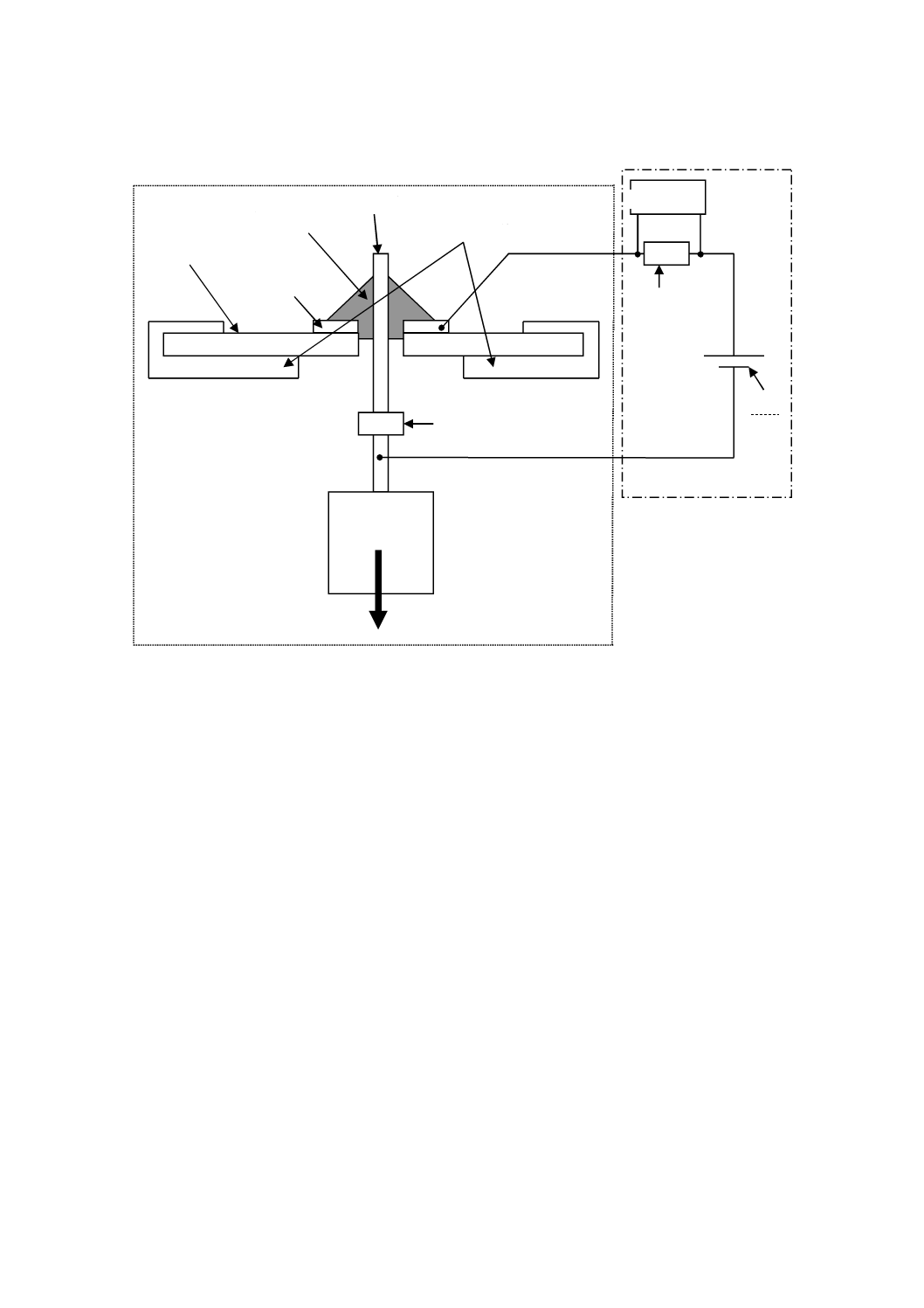

挿入実装部品のクリープ強度試験

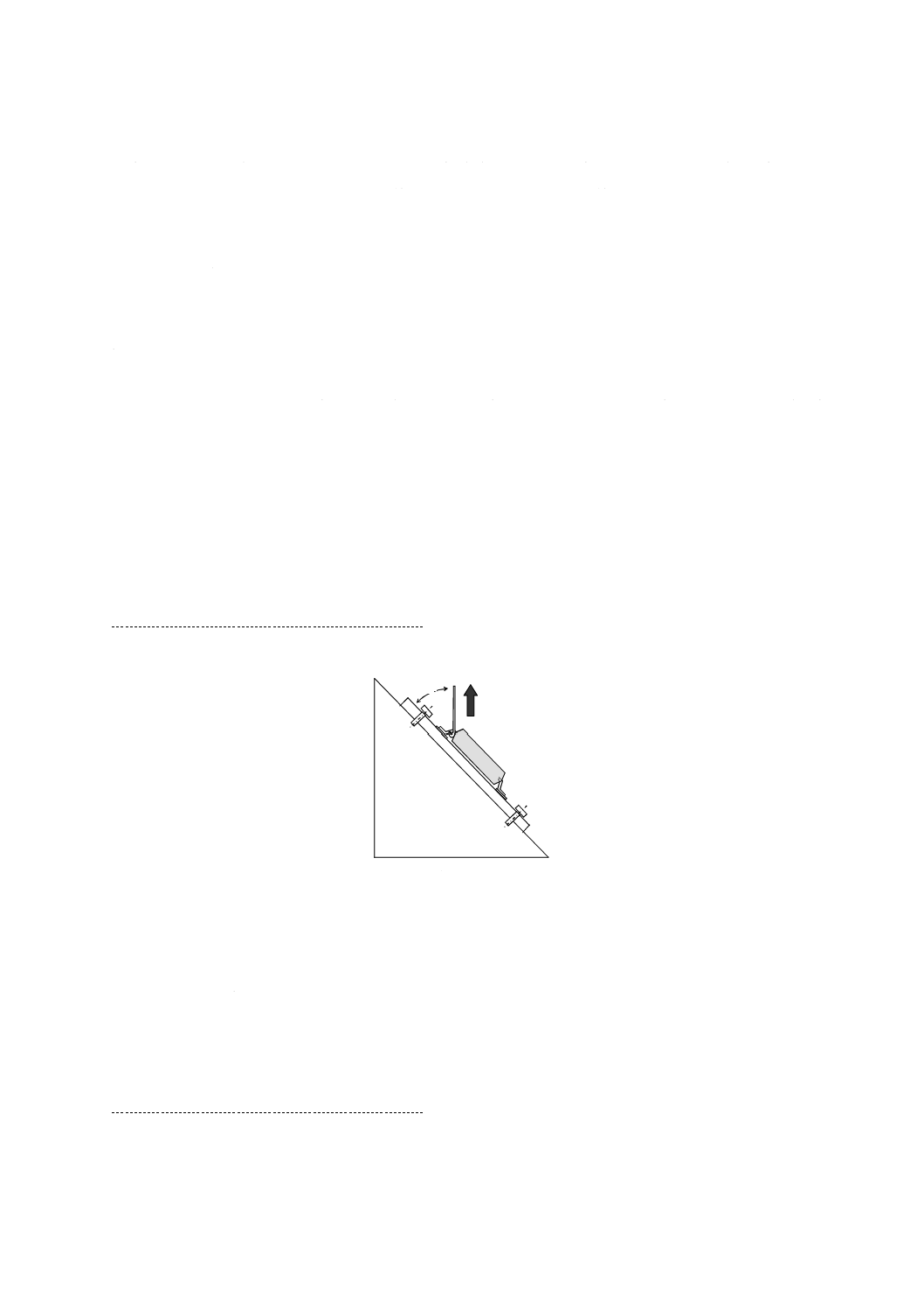

クリープ強度試験は,図18に示すように,片面プリント配線板に挿入実装部品のリード端子におもりを

取り付け,高温槽に放置したとき,はんだ接合部の破壊によってリード端子がスルーホールから抜けるま

基板固定ジグ

基板

部品

鋼球

基板固定ジグ

基板

部品

鋼球

プリント配線板固定ジグ

プリント配線板

部品

鋼球

はんだ

フィレット

リード端子

プリント配線板

固定ジグ

引張り方向

プリント

配線板

ランド

21

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

での時間を評価する試験である。試験の実施に支障がある場合には,挿入実装部品からリード端子を切り

離し,リード端子だけを用いこの試験を実施する。はんだ接合部の破壊は,電気抵抗測定器(D.2.4参照)

を用いて,電気的な断続を検出する。

試験温度条件Tは,その材料の融点によって決まり,一般的経験則から,T>0.4Tm(Tmは融点の絶対温

度)としている。はんだ合金の場合には,常温が約0.6Tmに相当するため,理論的には−50 ℃付近から融

点直下までクリープ強度試験が可能である。ただし,挿入実装部品の強度及びその挿入実装部品を取り付

けるプリント配線板の劣化をも考慮する必要があり,一般的には,低温側は室温,高温側は温度サイクル

試験の上限温度である+125 ℃の範囲内で試験を行うことが望ましい。プリント配線板のガラス転移点

(Tg)が高いプリント配線板の場合には,この温度よりも高い温度を設定してもよい。予備評価として引

張り強度試験を先行して行い,設定値を決めることが望ましい。

おもりの質量及びはんだ接合部が破壊することでリード端子が抜けるまでの時間を記録する。

試験方法の詳細は,附属書Gによる。

図18−クリープ強度試験の説明図

リード端子

プリント配線板

はんだフィレット

リード端子固定ジグ

おもり

プリント配線板

固定ジグ

ランド

抵抗測定器

点線内:125 ℃の恒温槽

22

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

温度急変試験条件の設定

A.1 一般

この附属書は,6.3.1に規定する温度急変試験の時間条件の設定根拠について参考に記載する。

A.2 有効な試験のために必要な放置時間

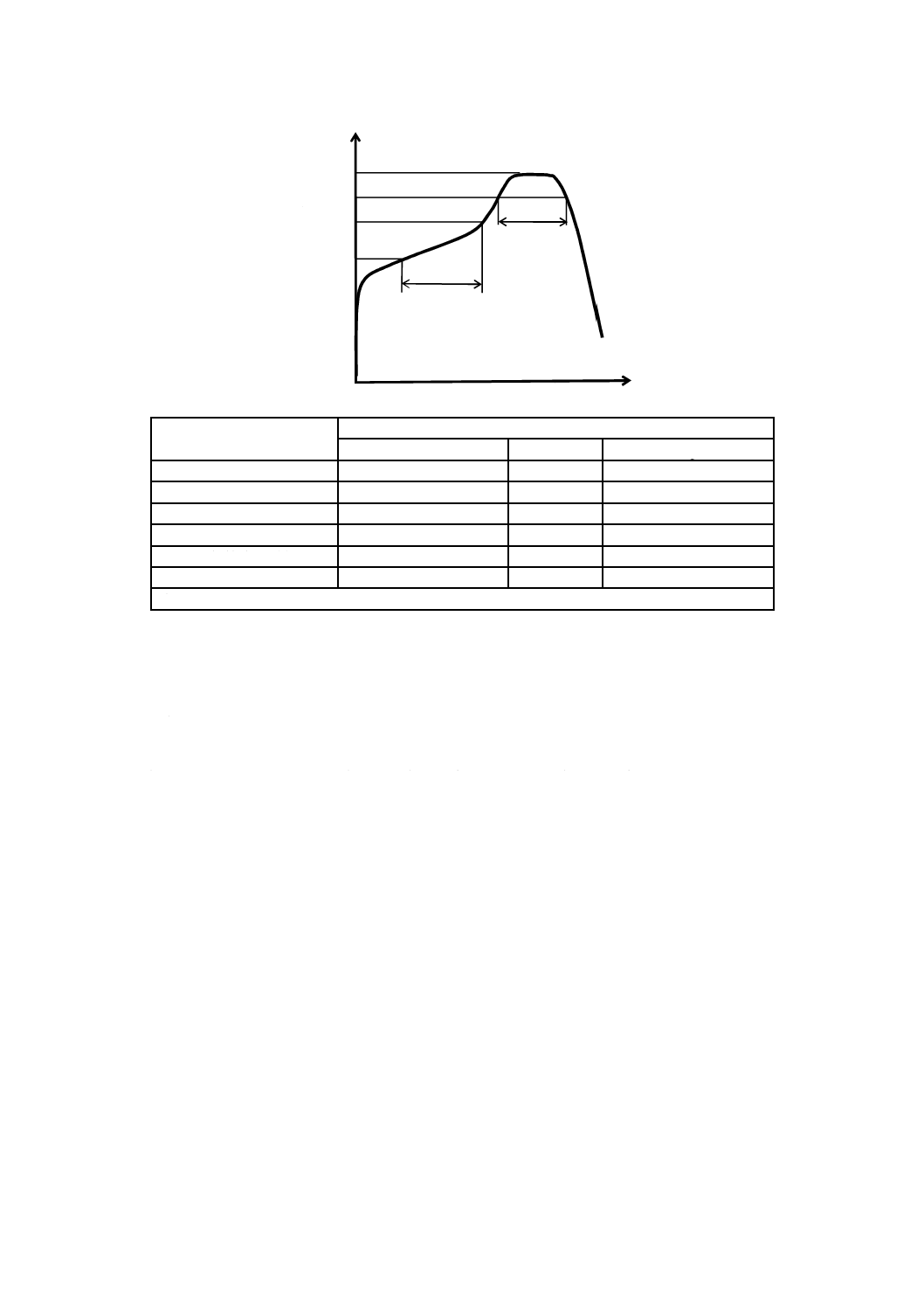

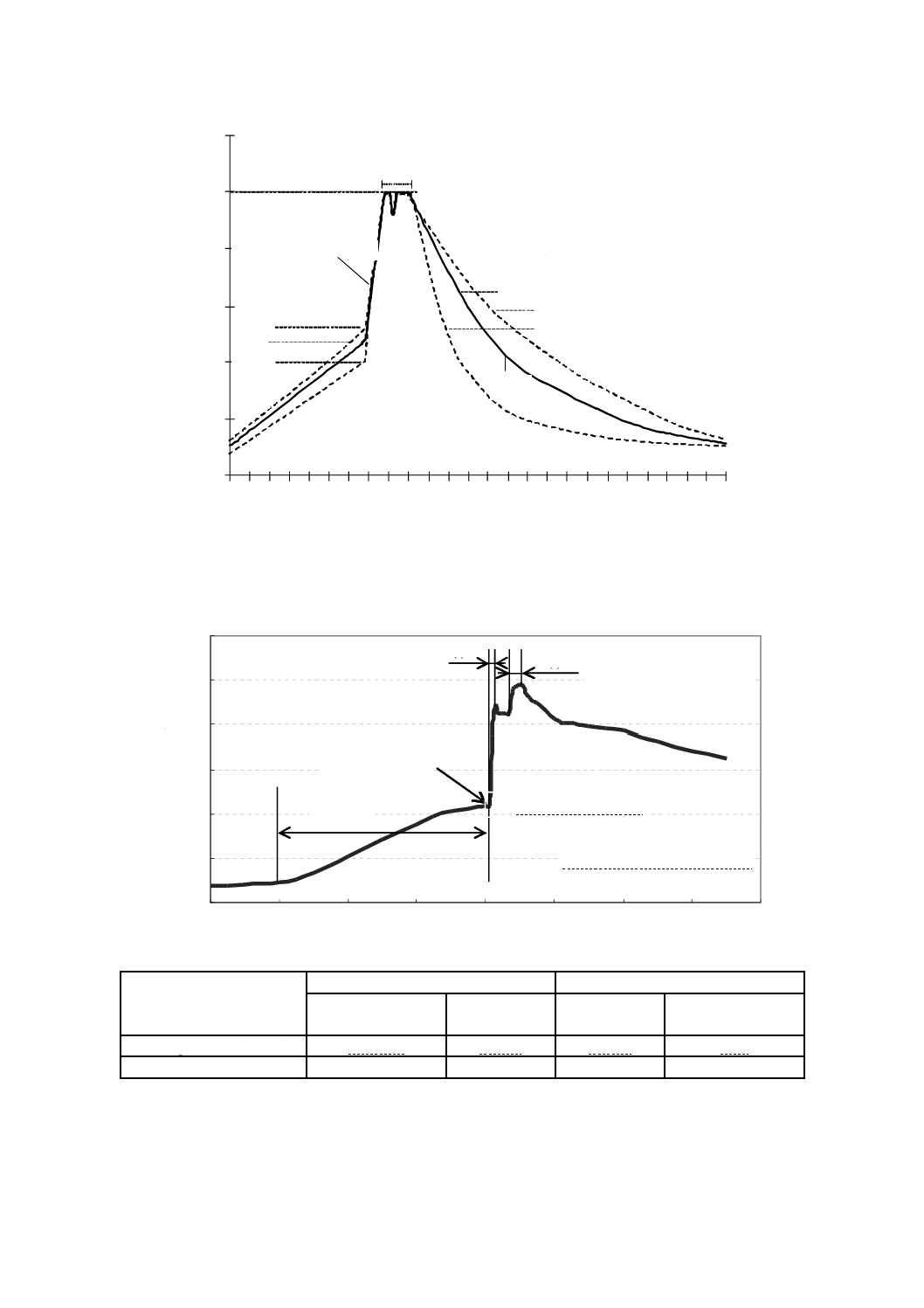

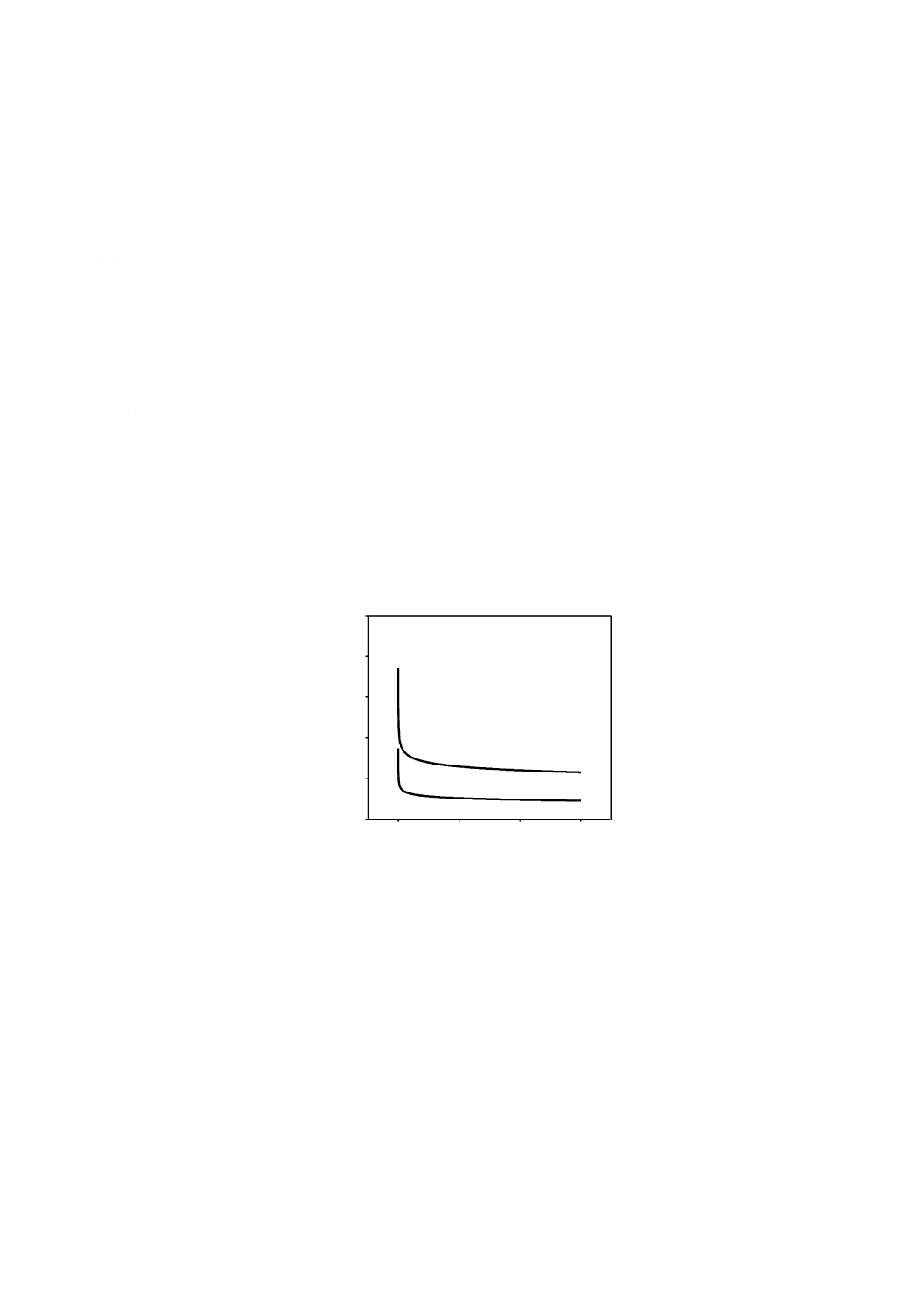

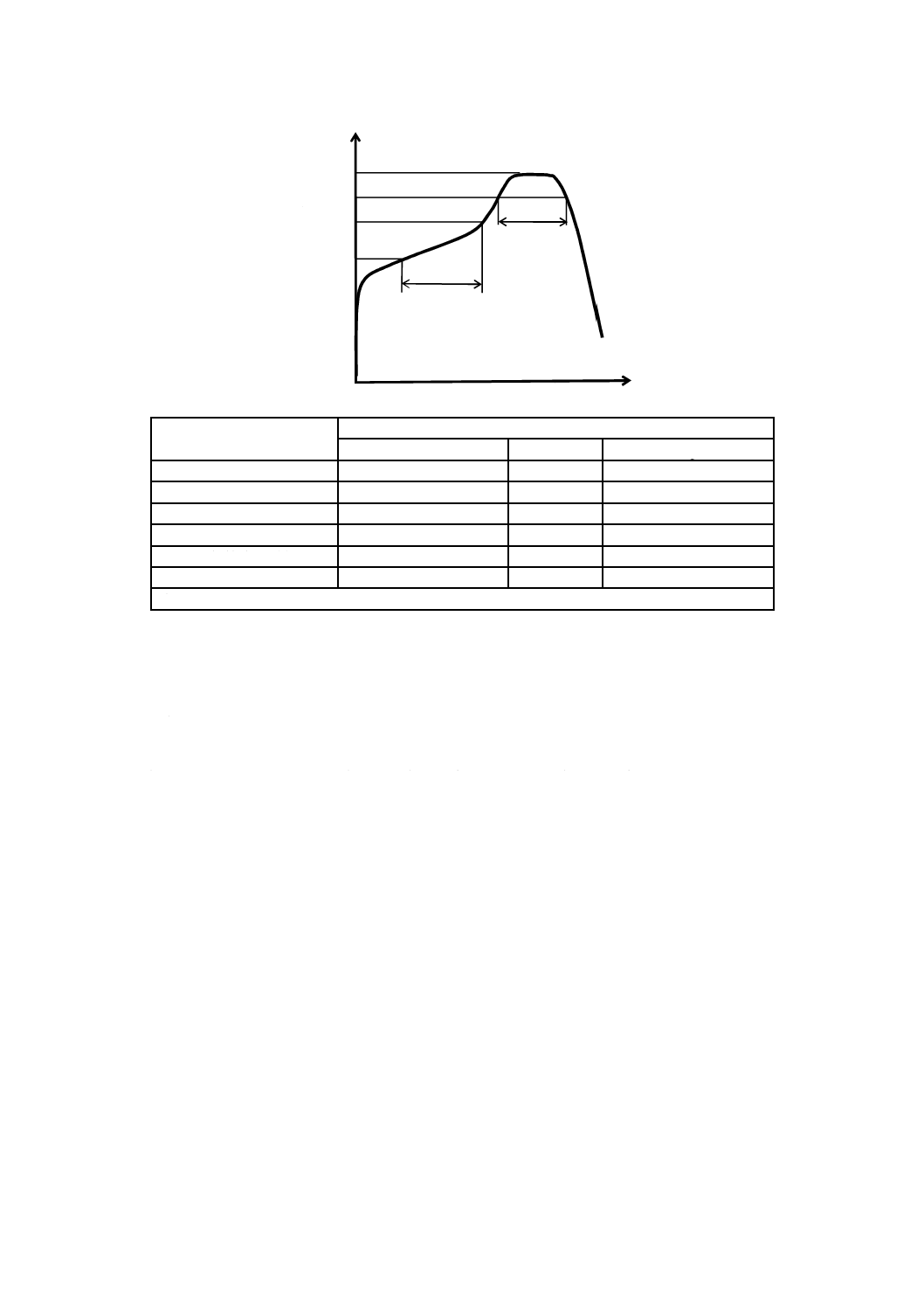

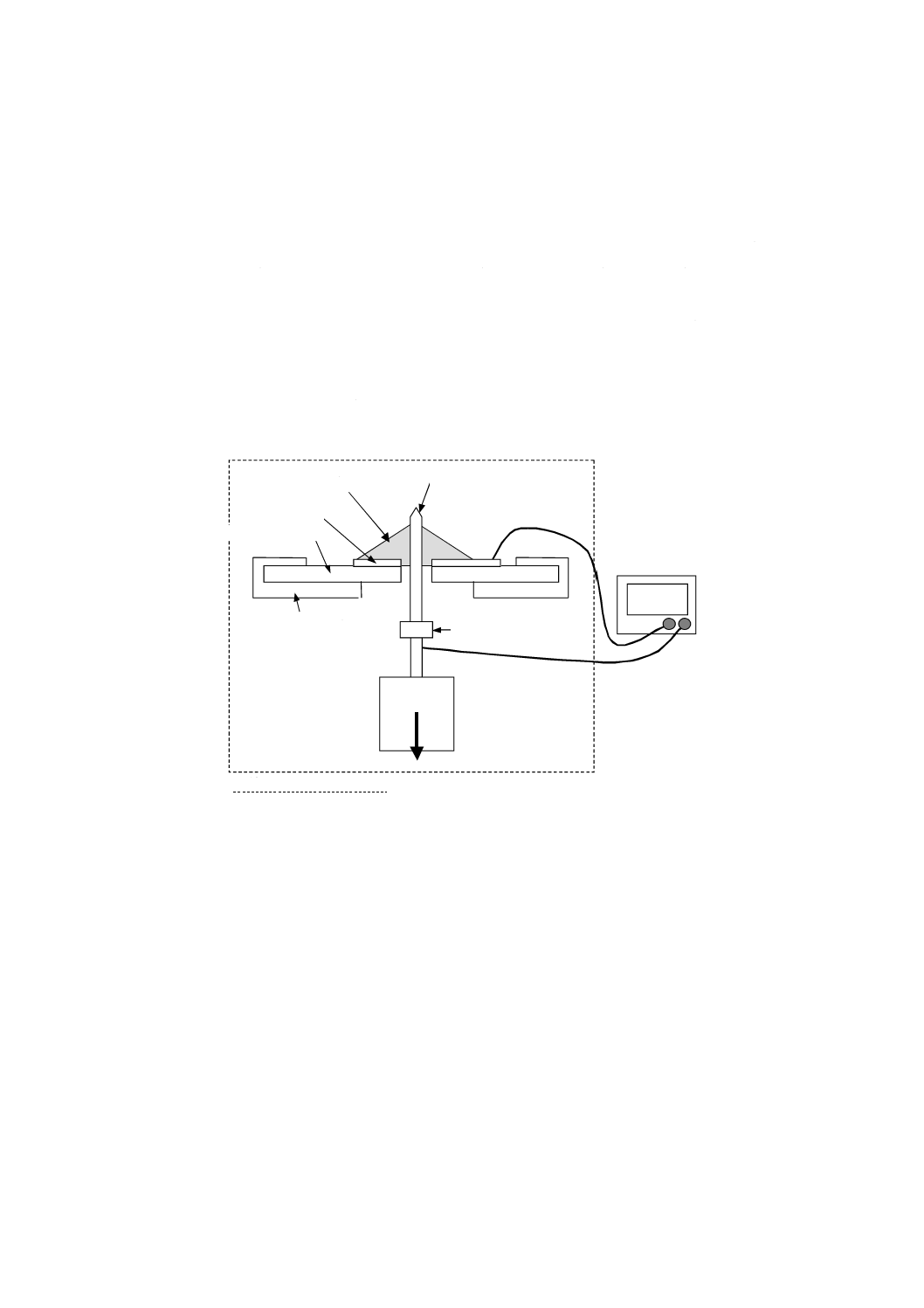

はんだに一定のひずみを与えたときの応力緩和曲線を図A.1に示す。はんだ接合部に加わる応力は,非

弾性ひずみが生じることによって,時間とともに緩和する。初期の変化は急激であり,一定の時間経過後

は緩やかになる。

一般的に繰返し温度変化によるはんだの疲労は,はんだに加わる非弾性ひずみの大きさに依存するとい

われている。すなわち,温度急変試験においては,電子部品とプリント配線板との間の熱膨張係数の差に

よって,はんだ接合部に加わる応力は,時間とともに緩和し,その過程で非弾性ひずみが生じて,はんだ

接合部の疲労が促進される。したがって,高温又は低温で一定時間放置することが,耐久性試験の有効性

上必要である。一方,応力緩和が緩やかになった後に保持し続けることは効率的ではない。

したがって,応力を緩和するために,高温及び低温の保持時間を15分間とすることが適切である。

図A.1−はんだ接合部に一定のひずみを与えたときの応力緩和曲線(Sn96.5Ag3Cu0.5の場合)

A.3 温度変化に要する時間

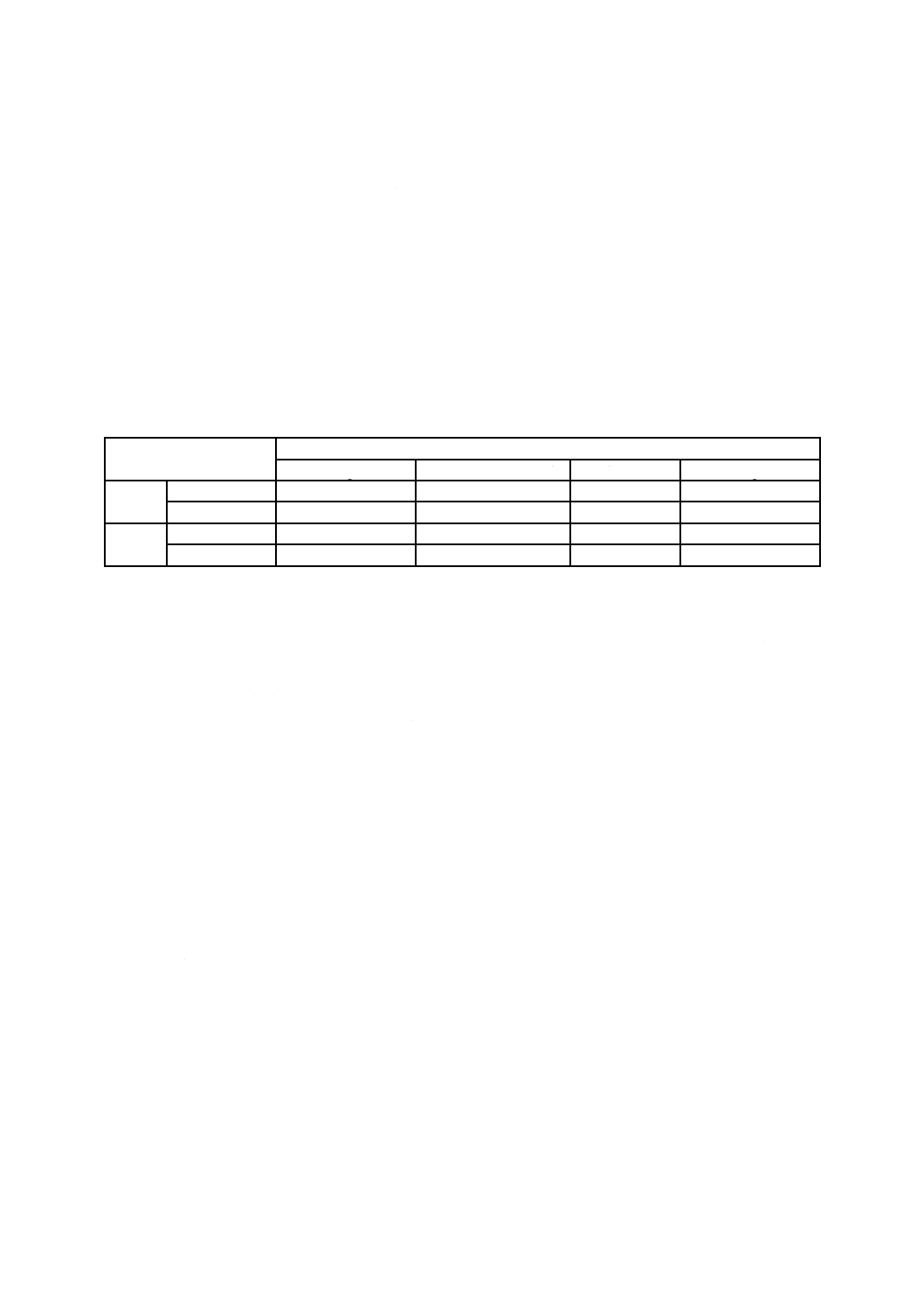

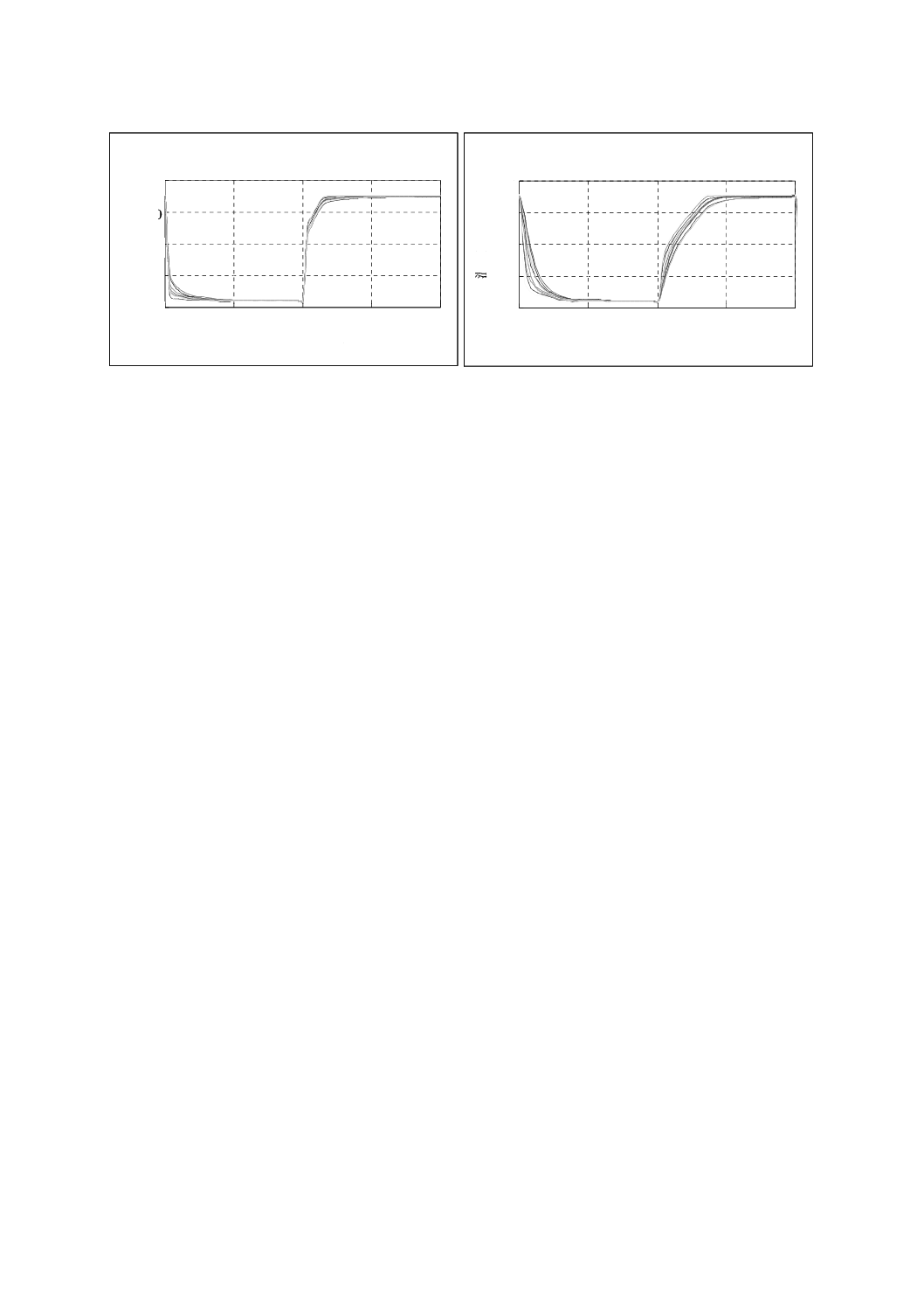

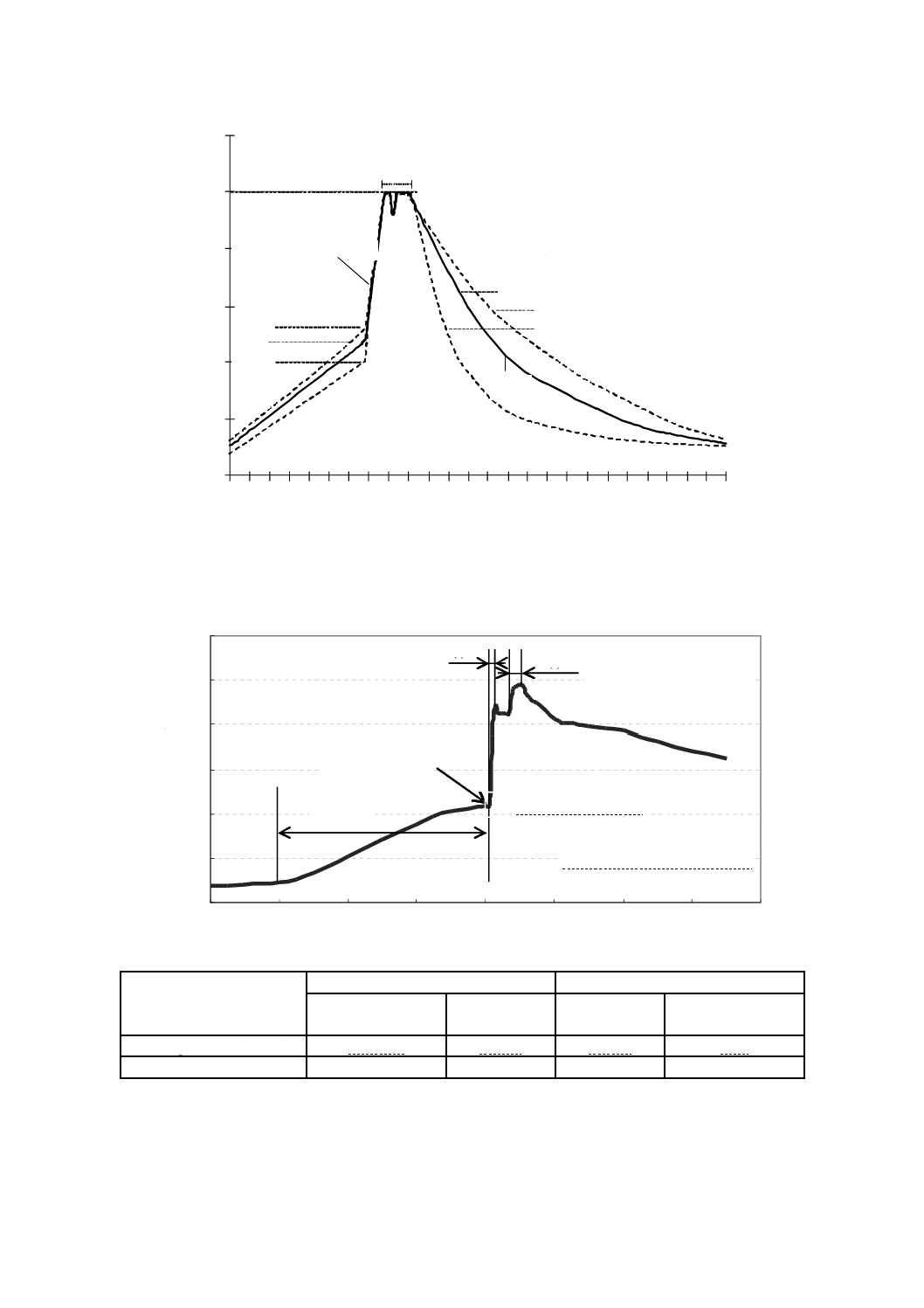

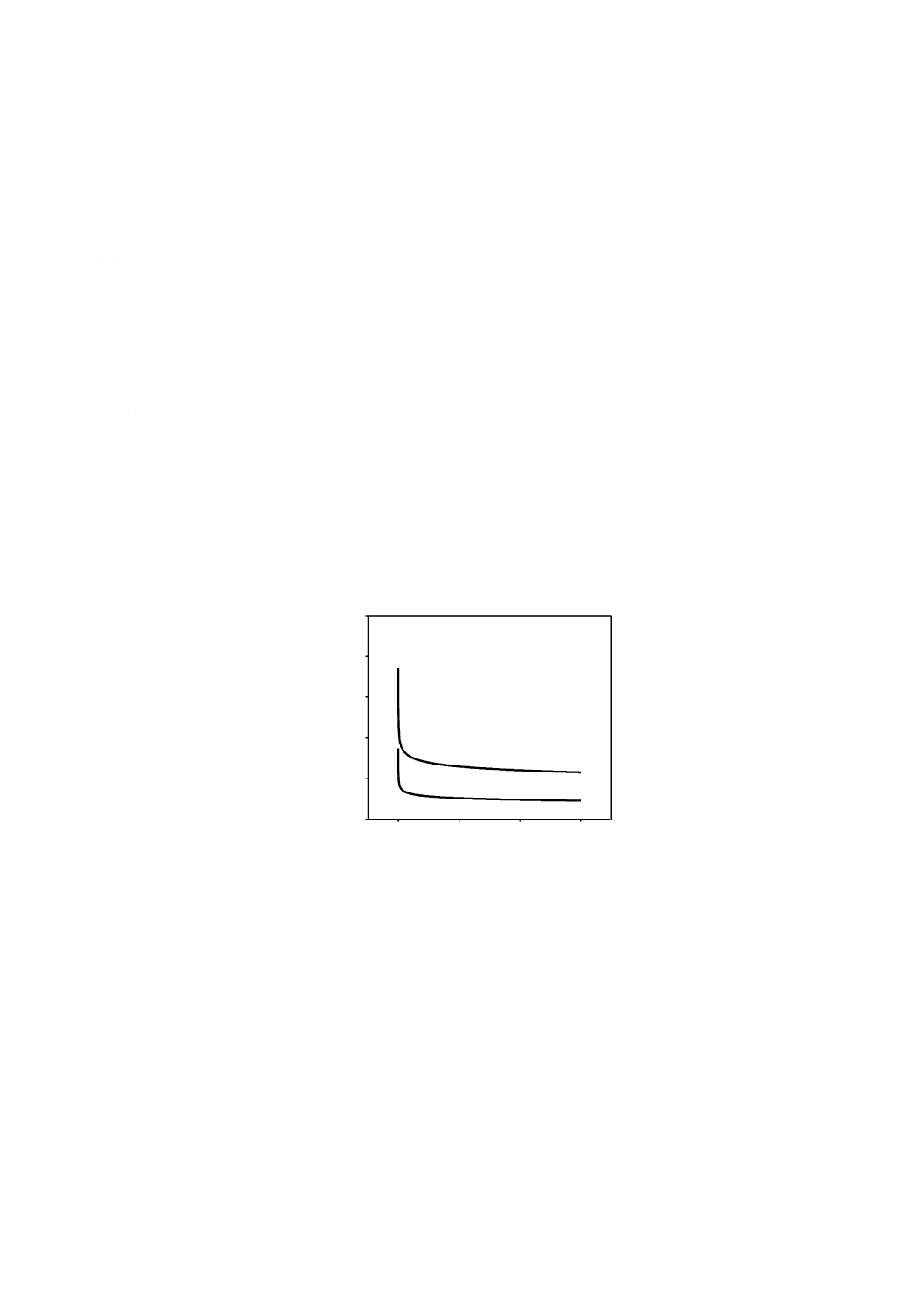

一般的に用いている気相式温度サイクル試験槽の場合の槽内の実測温度を図A.2に示す。プリント配線

板がない場合5分間程度で設定値に到達するが,多数のプリント配線板を投入した場合は15分間近くかか

ることが分かる。温度安定化の点から放置時間(設定時間)は,15分間が適切である。

時間(s)

0

2 000

4 000

6 000

0

10

20

30

40

50

25 ℃

125 ℃

Sn96.5Ag3Cu0.5接合部

応

力

(

M

P

a)

23

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 温度分布測定(プリント配線板0枚)

b) 温度分布測定(プリント配線板240枚,合計質量16.8 kg)

注記 プリント配線板0枚とは,プリント配線板がないときの状態を示す。

図A.2−温度サイクル試験槽における温度安定化時間

A.4 試験における高温及び低温の放置時間(設定時間)

上記の試験の有効性及び再現性から,高温及び低温の放置時間(設定時間)は,応力緩和時間15分間と

温度安定化時間15分間との合計である30分間とした。

温度分布測定(基板数240枚)

-50

0

50

100

150

60

75

90

105

120

時間(min)

温

度

(℃

)

温度分布測定(基板数0枚)

-50

0

50

100

150

60

75

90

105

120

時間(min)

温

度

(℃

)

温度分布測定(基板数240枚)

-50

0

50

100

150

60

75

90

105

120

時間(min)

温

度

(℃

)

温度分布測定(基板数0枚)

-50

0

50

100

150

60

75

90

105

120

時間(min)

温

度

(℃

)100

150

50

0

−50

100

150

50

0

−50

60

75

90

105

120

60

75

90

105

120

時間(min)

時間(min)

温

度

(

℃

)

温

度

(

℃

)

24

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

導通性判定による試験方法

B.1

一般

表面実装部品のはんだ接合部の耐久性を,機械的な力を加えず電気的導通性だけによって判定する試験

に適用する。

なお,この試験方法は,横押しせん断強度試験などの静的強度試験が適用しにくいBGA,LGAなどの

下面多端子の半導体部品に適する。

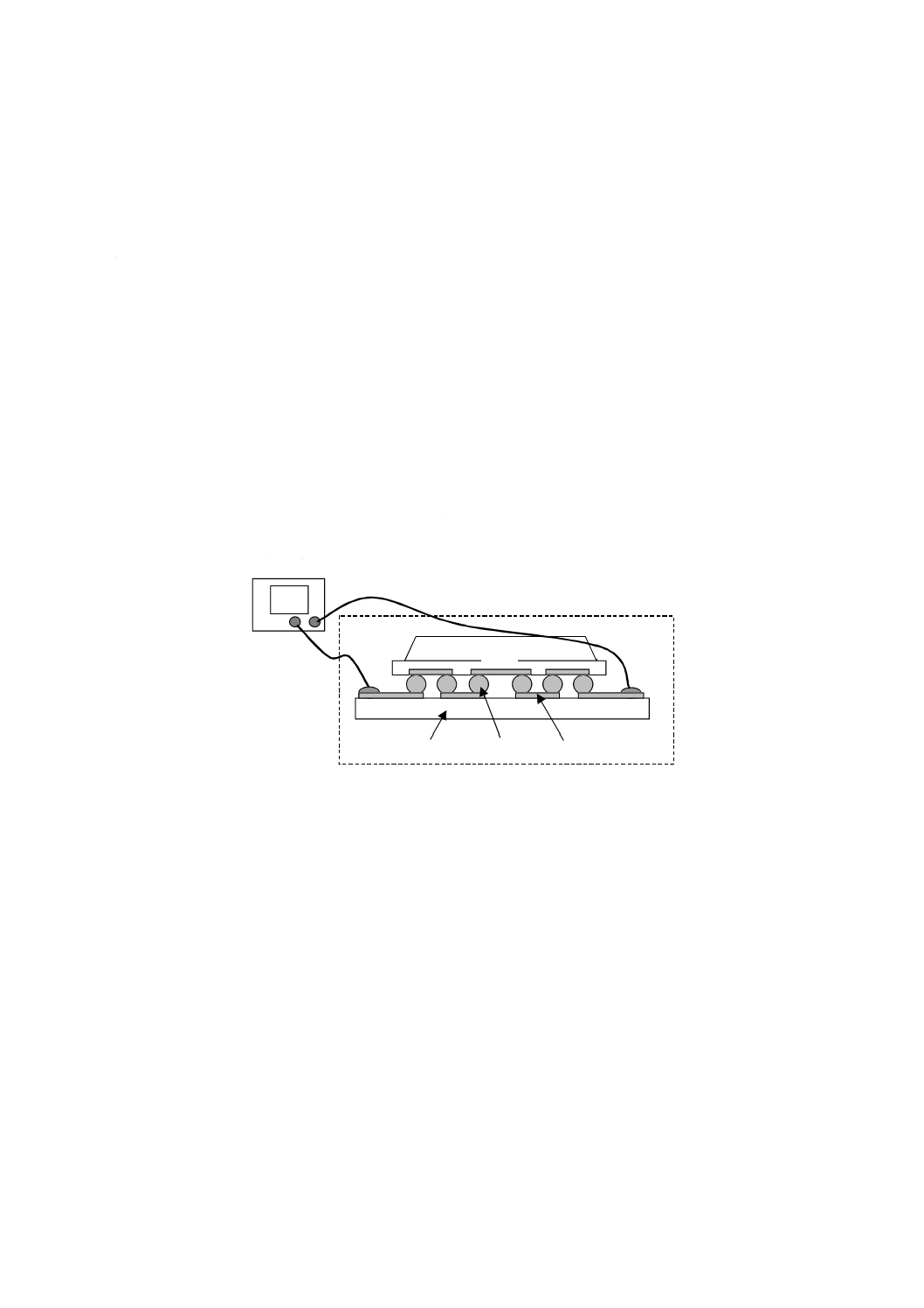

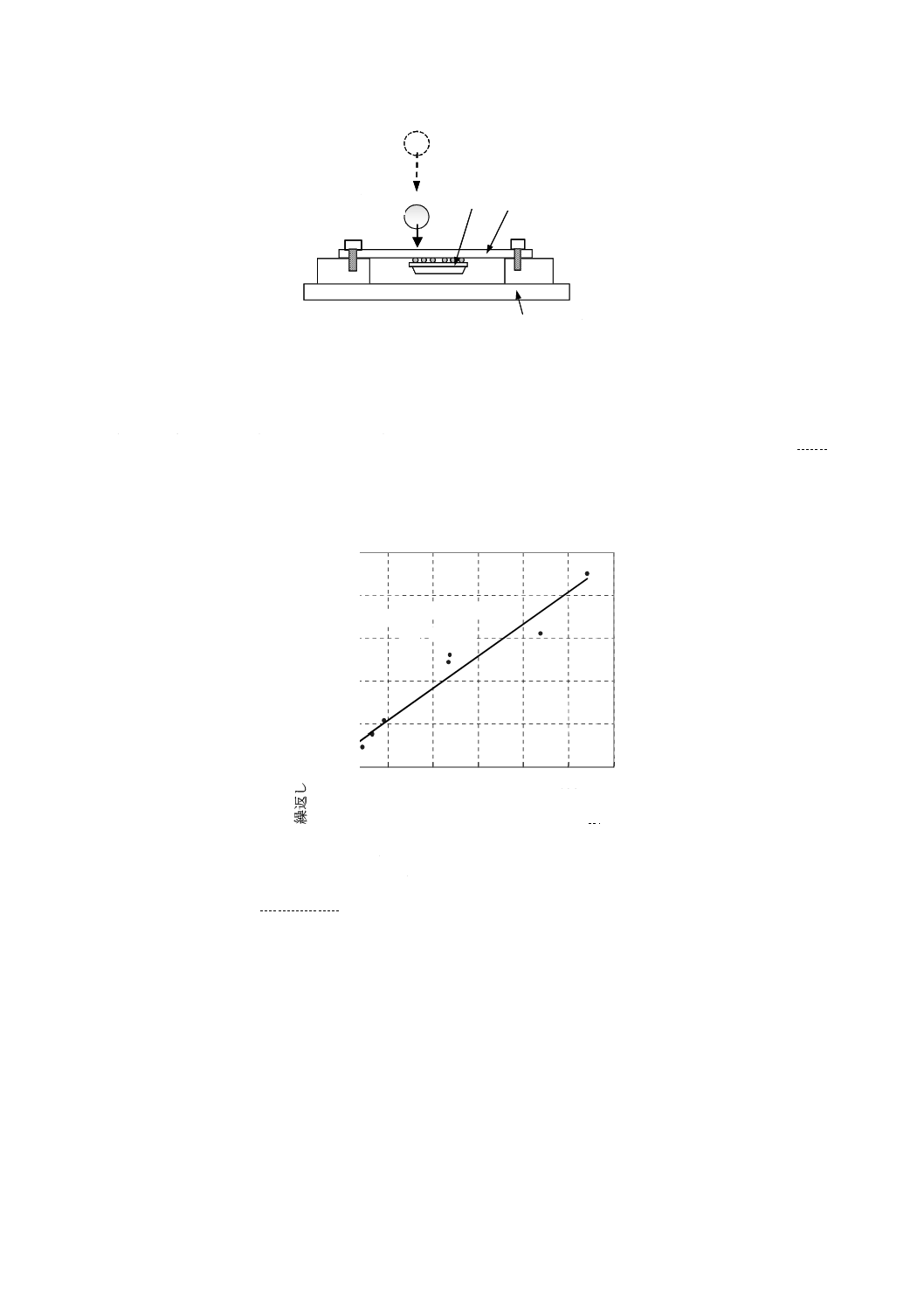

B.2

試験用部品及びデイジーチェーン

半導体部品の試験用部品は,図B.1のような部品内で短絡した試験専用部品を用いる。試験用部品の全

ての端子とプリント配線板のランド又は配線とを交互に接続して,試験対象とする全てのはんだ接合部を

経由するデイジーチェーンを形成する。

なお,試験用部品の構造は,できるだけ実際の製品と同じ構造であることが望ましい。

図B.1−導通性判定による試験回路例

B.3

取付け条件及び材料

6.1に規定する部品取付け装置及び材料を用いる。

B.4

試験方法

5.2に規定する加速ストレス試験の前後に,デイジーチェーンの電気抵抗値測定を行い,はんだ接合部の

破壊の有無を評価する。はんだ接合部の劣化の度合いを判定するために,試験は,連続的な電気抵抗値測

定によって,はんだ接合部の破壊を検出するまで継続して行うことが望ましい。試験方法については,IEC

62137を参照する。

プリント配線板

はんだ ランド又は配線

部品

抵抗測定器

温度サイクル槽

25

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

トルクせん断強度試験方法

C.1 一般

この附属書は,7.1.4に規定するトルクせん断強度試験の詳細について記載する。

C.2 試験手順

C.2.1 試験装置及び試験ジグ

試験は,C.2.3に記載するせん断試験装置,並びに図C.2及び図C.3に示すトルクせん断ジグを用いて,

次の手順で実施する。

C.2.2 プリント配線板の固定

表面実装部品を実装したプリント配線板をトルクせん断試験装置の保持台にねじによって固定する。固

定方法は,図C.1に示すように,プリント配線板の四隅に孔をあけ保持台にねじ止め固定する又はプリン

ト配線板の短辺側をねじに挟み込んで固定する。固定時及び試験時に,プリント配線板がたわまないこと

が望ましい。このとき,プリント配線板に回転モーメントが加わる点を考慮する。

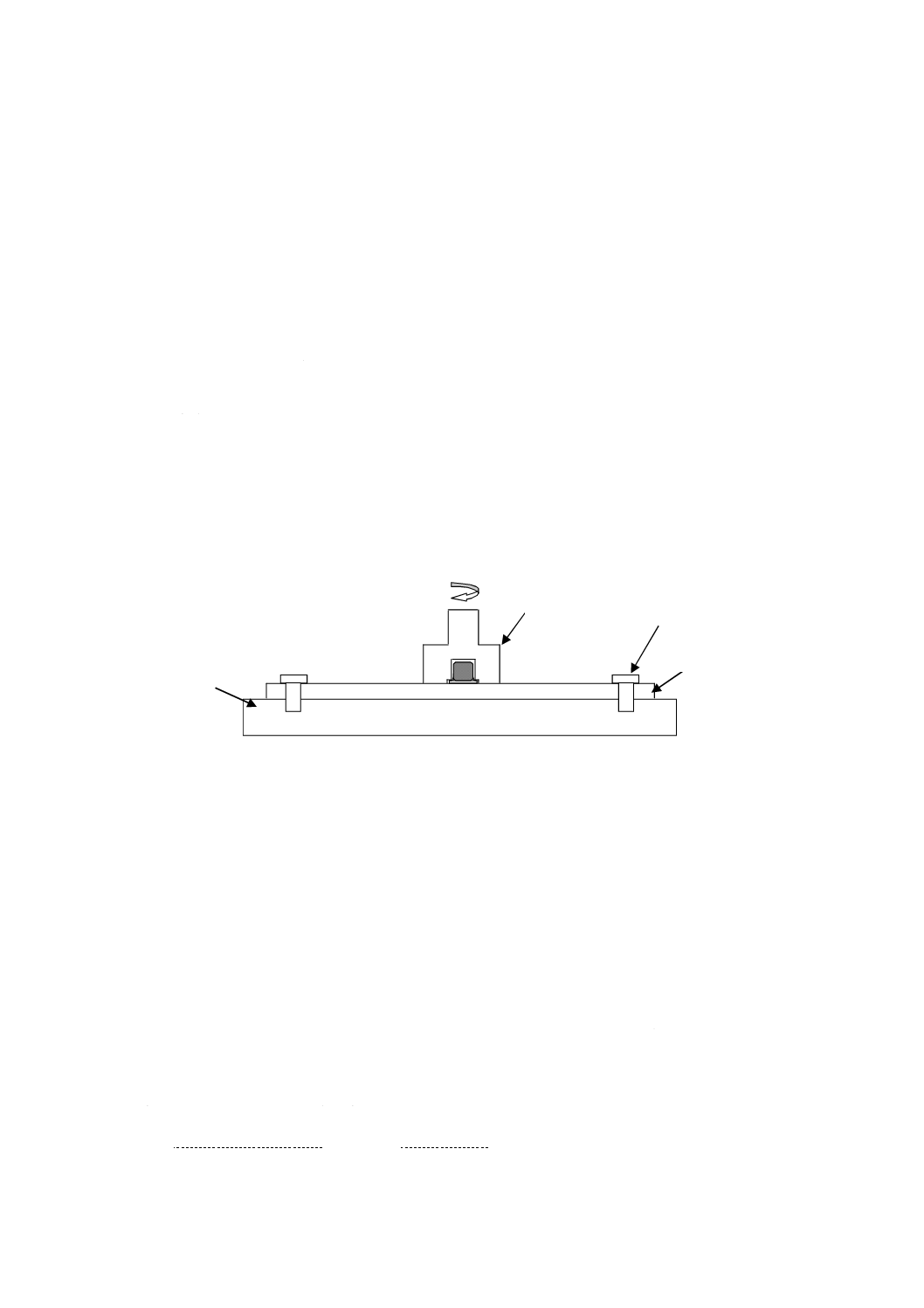

図C.1−トルクせん断試験のプリント配線板の固定方法例

C.2.3 トルクせん断

C.2.3.1 一般

試験装置は,回転速度が設定でき,回転軸をプリント配線板に対して垂直に保つ機構をもつことが望ま

しい。

C.2.3.2 せん断速度

トルクせん断強度試験を測定する前に,初期の試料を用いて予備試験を先行して行い,その最大トルク

の概算値を求めておく。次に,この概算値に基づき正確なトルクせん断強度を測定する場合には,数十秒

間から数分間で最大トルクに至るような回転速度を求め,トルクせん断強度試験のせん断速度とする。

注記1 せん断速度は,この規格の中では特に規定しないが,速度設定が可能な装置の場合であって,

かつ,角速度を設定できる試験装置の場合には,0.006 98 rad/s〜0.017 5 rad/s(0.4°/s〜1.0°/s)

とする。

せん断速度の設定ができない場合には,トルク値を見ながら数十秒間から数分間で最大トルクに至るよ

うに回転させて,そのせん断強度を求める。

注記2 0.008 3 mm/s〜0.15 mm/s(0.5 mm/min〜9 mm/min)の範囲で選定することが望ましい。

保持台

ねじ止め固定

プリント配線板

ジグ

26

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

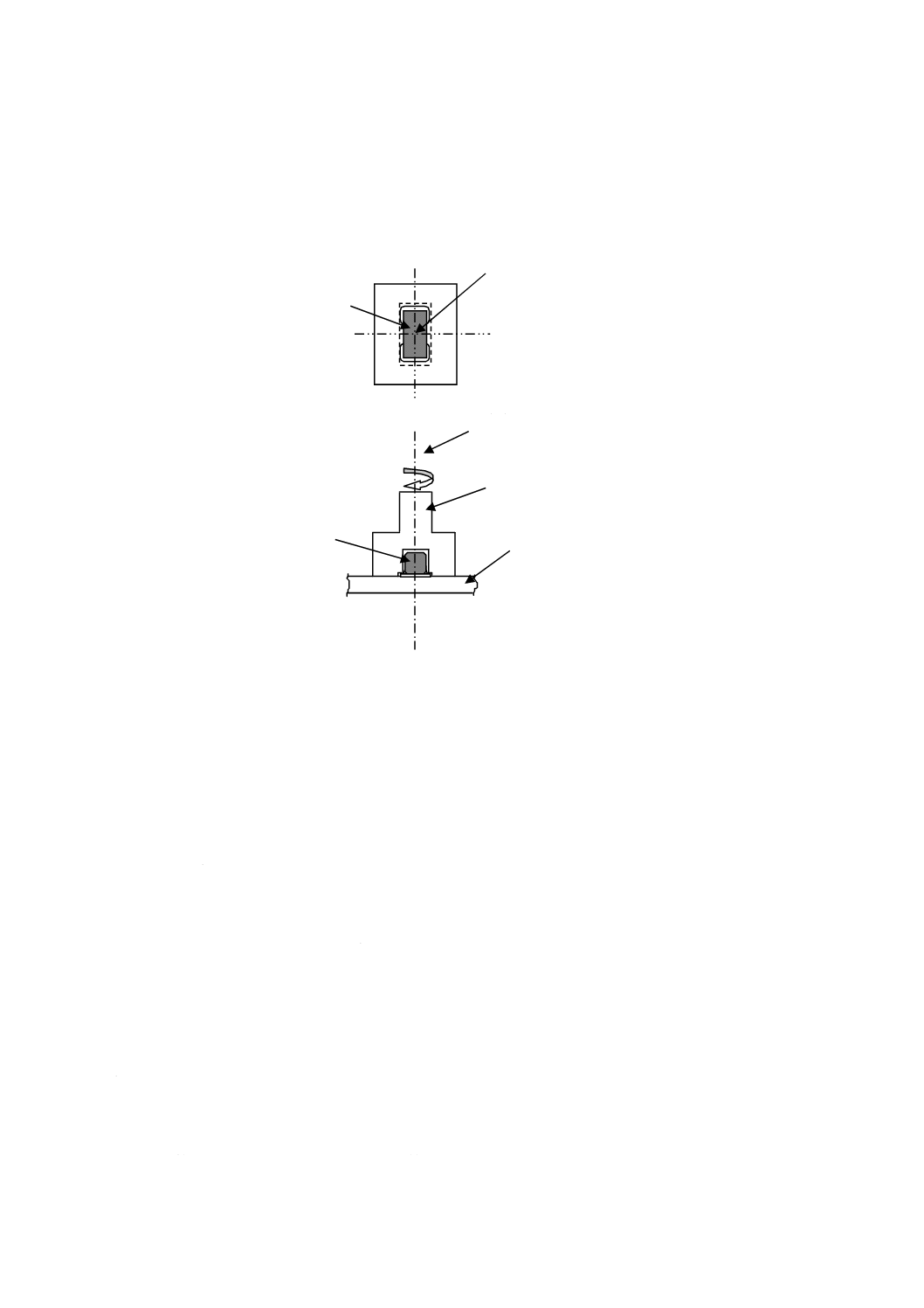

C.2.3.3 トルクせん断ジグの位置調整

図C.2に示すように,プリント配線板上の表面実装部品に対して,トルクせん断ジグを垂直にかぶ(被)

せる。このとき,トルクを加える場合の回転の中心は,表面実装部品の中心に合わせる。また,回転時に

軸ぶれが生じる可能性が高い場合,軸ぶれを抑える保持ジグを設けることが望ましい。

図C.2−トルクせん断のジグの外観及び位置調整

C.2.3.4 トルクせん断破壊

トルクせん断ジグをプリント配線板上の表面実装部品に対して,垂直にかぶせた後,ゆっくりとトルク

せん断ジグを回転させる。このとき,トルクせん断ジグの回転軸がプリント配線板に対して垂直を保つよ

う注意する。回転速度は,設定できる試験装置の場合,0.006 98 rad/s〜0.017 5 rad/s(0.4°/s〜1.0°/s)とす

る。また,速度設定が不可能な試験装置の場合には,極めてゆっくりと,垂直に回転軸を保持しながら回

し,はんだ接合部を破壊するまで力を加える。

C.2.4 コネクタのトルクせん断

C.2.4.1 試験装置及び推奨事項

装置は回転速度が設定でき,回転軸をプリント配線板に対して垂直に保つ機構をもつことが望ましい。

C.2.4.2 コネクタのトルクせん断ジグ

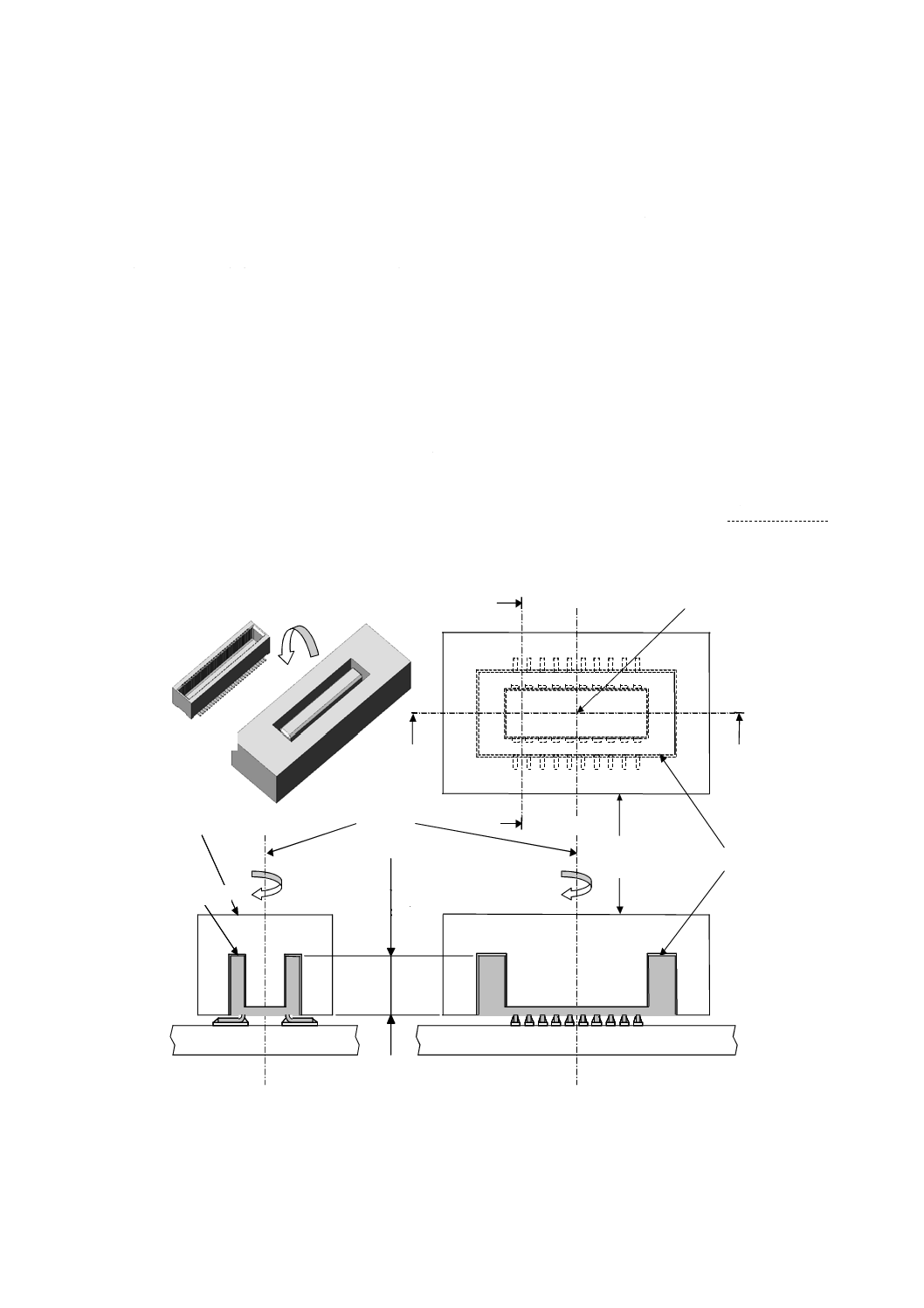

コネクタのトルクせん断強度試験を行う場合,図C.3に示すように,コネクタのはんだ結合面及び外形

形状に合わせ,部品本体の強度不足を補うための機能をもったコネクタのトルクせん断ジグを用いる。

コネクタのトルクせん断ジグは,試験の繰返し精度を向上させるため,極力クリアランスをなくしては

め合う形状とすることが望ましい。また,コネクタのトルクせん断ジグの深さHは,コネクタ本体の高さ

に相当する深さが望ましい。

C.2.4.3 コネクタのトルクせん断速度

コネクタのトルクせん断試験を測定する前に,初期の試料を用いて予備試験を先行して行い,その最大

トルクの概算値を求めておく。次に,この概算値に基づき正確なトルクせん断強度を測定する場合には,

ジグ

部品

回転中心

プリント配線板

ジグ

部品

回転軸

27

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

数十秒間から数分間で最大トルクに至るような回転速度を求め,コネクタのトルクせん断強度試験のせん

断速度とする。

注記 せん断速度は,この規格の中では特に規定しないが,速度設定が可能な装置の場合であって,

かつ,角速度を設定できる試験装置の場合には,0.006 98 rad/s〜0.017 5 rad/s(0.4°/s〜1.0°/s)

とする。

コネクタせん断速度の設定ができない場合には,トルク値を見ながら数十秒間から数分間で最大トルク

に至るように回転して,そのせん断強度を求める。

C.2.4.4 コネクタのトルクせん断ジグの位置調整

図C.3に示すように,プリント配線板上の表面実装部品に対してコネクタのトルクせん断ジグを垂直に

かぶせる。このとき,トルクを加える場合の回転の中心は,コネクタの中心に合わせる。また,回転時に

軸ぶれが生じる可能性が高い場合,軸ぶれを抑える保持ジグを設けることが望ましい。

C.2.4.5 コネクタのトルクせん断破壊

コネクタのトルクせん断ジグを,プリント配線板上のコネクタに対して垂直にかぶせた後,ゆっくりと

コネクタのトルクせん断用ジグを回転する。このとき,トルクせん断ジグがプリント配線板に対して垂直

を保つよう注意する。回転速度は,設定できる試験装置の場合,0.006 98 rad/s〜0.017 5 rad/s(0.4°/s〜1.0°

/s)とする。また,速度設定が不可能な試験装置の場合には,極めてゆっくりと,垂直に回転軸を保持し

ながら回し,はんだ接合部を破壊するまで力を加える。

図C.3−コネクタのトルクせん断試験

コネクタ

A

A

B

B-B

コネクタ

コネクタ

被せ

A

A-A

トルクせん

断ジグ

回転中心

回転軸

コネクタ

トルクせん断ジ

グ深さ:H

トルクせん

断ジグ

トルクせん

断ジグ

B

28

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

限界曲げ強度試験方法

D.1 一般

この附属書は,7.1.5に規定する限界曲げ強度試験の詳細について記載する。

D.2 限界曲げ強度試験装置

D.2.1 試験装置,ジグなどへの要求事項

製品規格に規定がない場合には,限界曲げ強度試験装置,ジグなどは,D.2.2〜D.2.5によることが望ま

しい。

D.2.2 試験装置

試験装置は,次による。

a) 圧子を規定する速度で,プリント配線板を規定する曲げ深さまで(最大20 mm)押し込むことができ

る試験装置とする。曲げ深さの測定精度は,試験装置の表示(設定値)の±1 %以内とする。

b) 試験中に試験用プリント配線板に加える力及び曲げ深さを時間経過とともに測定できる。

D.2.3 プリント配線板曲げジグ

プリント配線板上に実装した表面実装部品の実装面が下面となるように,プリント配線板を支持具で支

持し,上面から圧子を用いて,プリント配線板中央部を押し込むことができるものであり,製品規格に規

定がない場合は,次による。

注記 プリント配線板曲げジグの構成は,図D.1のとおりである。

a) ジグの材質 鋼とする。

注記 試験を複数回実施したときに変形などが生じることがないように,強度の高いプリント配線

板が望ましい。

b) 圧子 圧子の半径は,5 mm±0.2 mmとする。

c) 支持具 支持具の半径は,2.5 mm±0.2 mmとする。

d) 支持具の距離 支持具間の間隔は,90 mm±1 mmとする。

図D.1−プリント配線板曲げジグの構成例

D.2.4 電気抵抗測定器

試験中にプリント配線板の電気的導通が確認できる機構をもち,抵抗値が1×103 Ω以上になった場合に

破壊として判定できる検出器とする。微小の破壊を検出するには,10 μs〜100 μsの瞬断を検出できる測定

表面実装部品

プリント配線板

支持具

圧子

29

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器が望ましい。

D.2.5 記録装置

試験中の曲げ深さ及び力を時間経過に伴って記録できる装置とする。

D.3 限界曲げ強度試験手順

製品規格に規定がない場合には,限界曲げ強度試験の手順は,次による。

a) プリント配線板曲げジグにプリント配線板を次のようにして取り付ける。

1) プリント配線板の導通モニタ用接続端子(デイジーチェーン)(附属書B参照)にリード線をはん

だ付けし,抵抗測定器に接続する。

2) 支持具の中心が圧子中心から等間隔(45 mm±0.5 mm)に設置してあることを確認する。

3) 表面実装部品の実装面を下向きにして,プリント配線板を支持具上に搭載する。このとき,圧子が

プリント配線板中央部を押し込めるように位置を調整して設置する。

4) 圧子をプリント配線板に接触させ,圧子がプリント配線板中心位置であることを確認する。

注記 圧子をプリント配線板中心位置に押し込んでいること,及び圧子がプリント配線板に当た

っていることを確認するため,1 N±0.1 Nの力がかかるまで,圧子を用いてプリント配線

板に押し込む。

b) はんだ接合部の電気的不連続性(破壊を伴う瞬時的不導通)に至るまで,規定する試験速度で圧子を

プリント配線板に押し込み,力,変位及び導通抵抗値を測定及び記録する。

c) 電気的不連続性(破壊を伴う瞬時的不導通)に至る時点をはんだ接合部の破壊と判定し,そのときの

限界曲げ強度を記録する。

注記 製品規格に規定がない場合,押込みの最大曲げ深さは10 mmとし,これまでに破壊が検出さ

れない場合は,試験を終了させる。

d) 破壊箇所の観察を必要に応じて行い,その破壊モードを確認し,記録する。

D.4 試験速度

製品規格に規定がない場合は,0.008 3 mm/s〜0.1 mm/s(0.5 mm/min〜6 mm/min)の範囲で選定する。

注記 数十秒間から数分間ではんだ接合部が破壊する試験速度が適切である。

30

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

繰返し鋼球落下衝撃強度試験方法

E.1

一般

この附属書は,7.4.2に規定する繰返し鋼球落下衝撃強度試験の詳細について記載する。

繰返し鋼球落下衝撃強度試験は,携帯機器などに実装するBGA,LGA,QFNなどの表面実装部品を対

象とする試験であり,繰返し落下衝撃強度試験を代替する簡易試験である。また,製品実装状態での耐久

性との相関ではなく,衝撃応力に対する接合耐久性をあくまで表面実装部品間で比較する場合に適した試

験方法である。

E.2

表面実装部品の取付け条件及び材料

表面実装部品の取付け条件及び材料は,6.1に規定する表面実装部品の繰返し落下衝撃強度試験に準じる。

ただし,プリント配線板の厚さ及び材質は,鋼球の衝撃によって,プリント配線板がある程度曲率をもっ

てたわみ,変形してしまうことがないことが望ましく,プリント配線板厚さは,7.4.1に規定する繰返し落

下衝撃強度試験に用いるプリント配線板よりも厚い1.6 mmが望ましい。

E.3

試験装置

試験の繰返し再現性を得るためには,繰返しによる落下位置の精度が良好に確保できる装置であること

が望ましい。また,対象はんだ接合部のひずみ波形の安定性を確認するために,事前評価において,表面

実装部品のはんだ接合部の近くにひずみゲージを貼り,ひずみ波形及びその最大ひずみを確認することが

望ましい。

E.4

試験手順

繰返し鋼球落下衝撃強度試験は,図E.1に示すように,表面実装部品の搭載面を下にして,プリント配

線板をプリント配線板固定ジグに固定し,規定する質量の鋼球を規定する高さから,表面実装部品を実装

したはんだ接合部と反対のプリント配線板裏面に落とし,はんだ接合部が破壊するまでの落下回数を測定

する。表面実装部品の寸法が大きい場合の落下位置は,最も破壊しやすい外周部の接合部とする。はんだ

接合部が破壊する落下回数の判定は,繰返し落下衝撃強度試験と同様に電気抵抗測定器(D.2.4参照)を用

いて,附属書Bに示すデイジーチェーンなどの回路の電気的な断続を検出することが望ましい。

はんだ接合部の破壊までの落下回数を記録する。

この試験方法は,僅かな衝撃に対する試験である。

31

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図E.1−繰返し鋼球落下衝撃強度試験の説明図

E.5

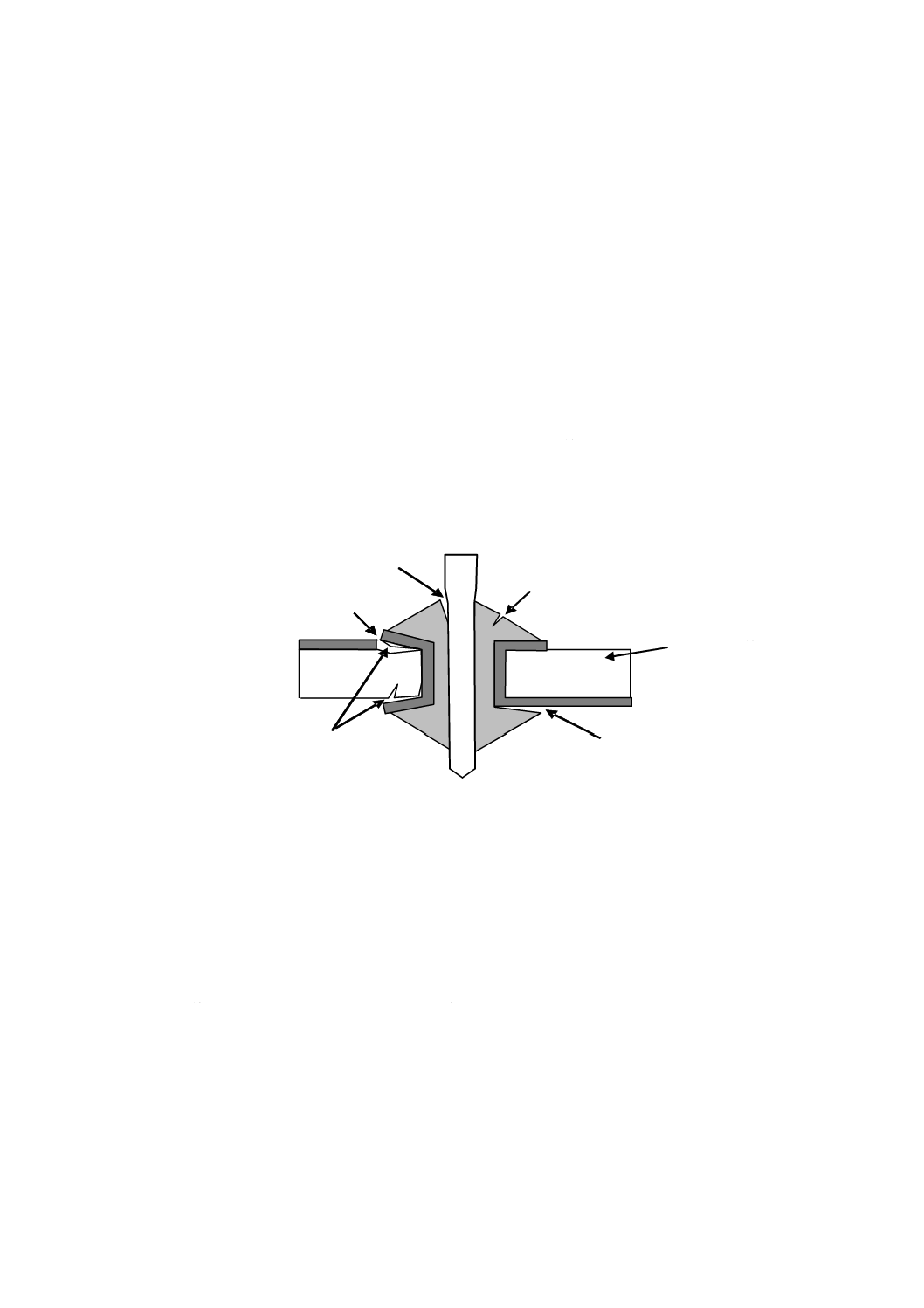

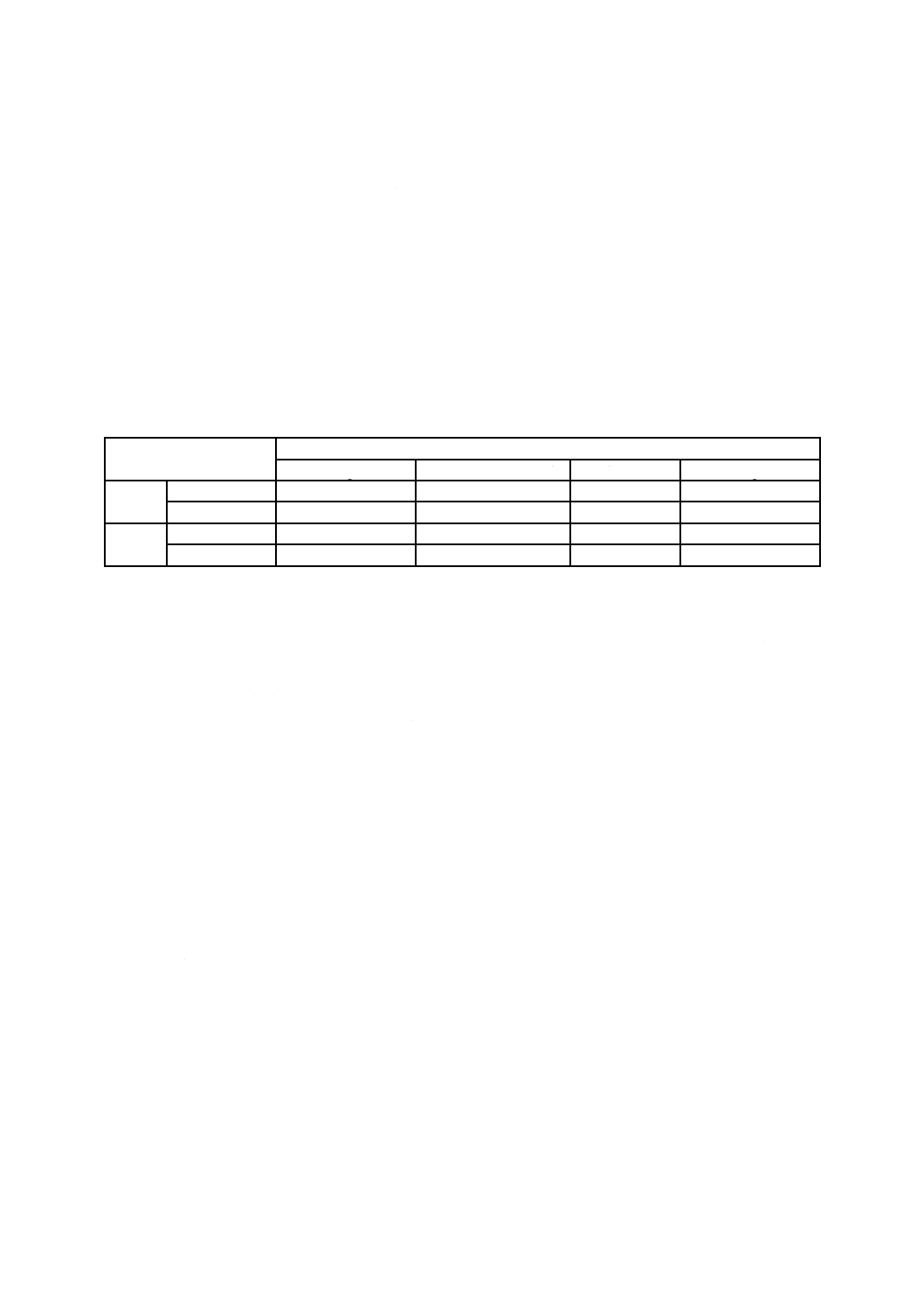

繰返し落下衝撃強度試験との関係(試験例)

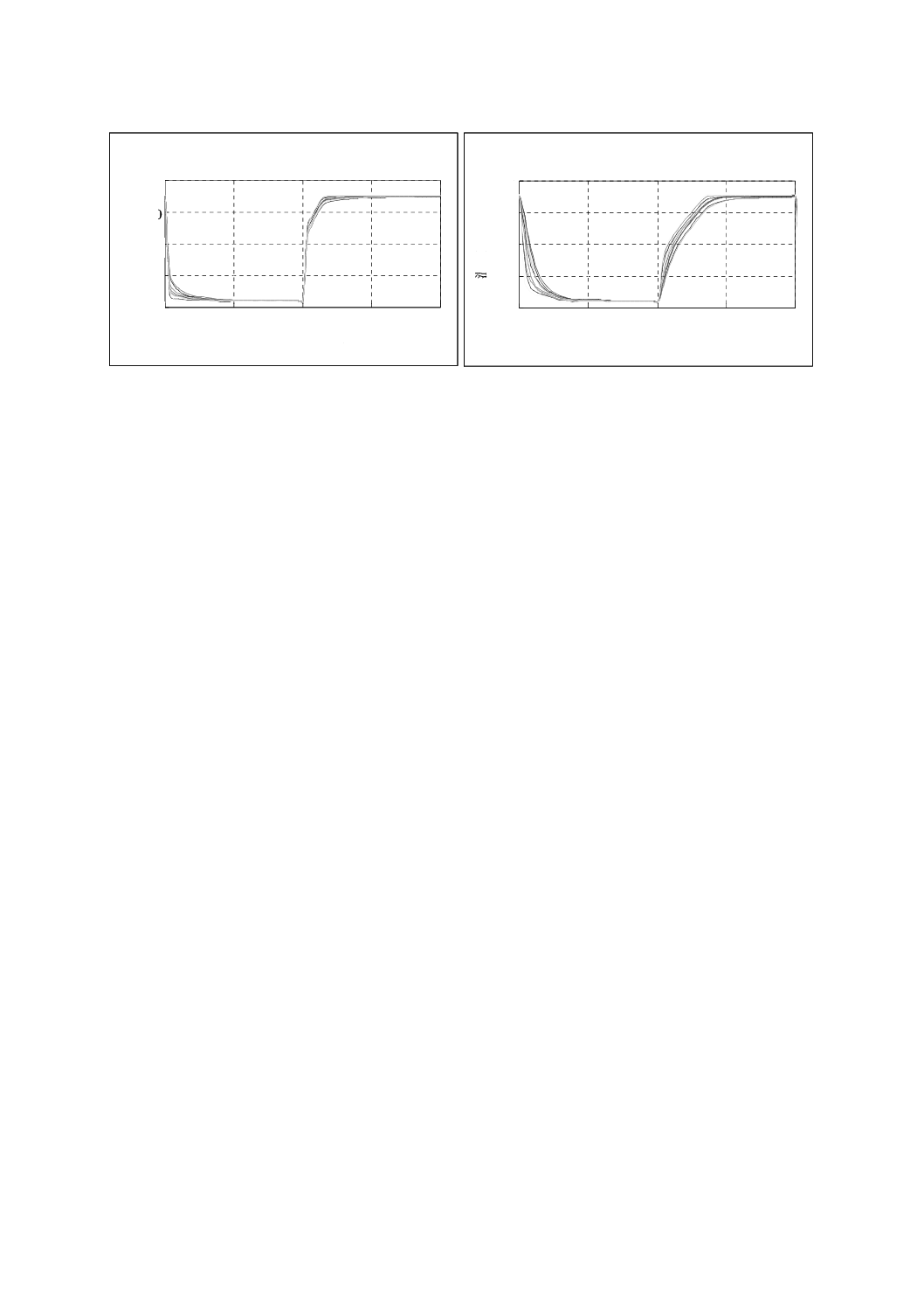

各種の電極材料と接合用はんだとの組合せについて,0.5 mmピッチ64ピンQFNを1.6 mm厚FR-4[ガ

ラス布基材エポキシ樹脂(GE4F)]基板に実装した供試品を作製し,繰返し鋼球落下衝撃強度試験及び繰

返し落下衝撃強度試験を行った。はんだ接合部が断線に至るまでの繰返し落下回数を比較した結果を,図

E.2に示す。二つの試験間には良好な相関が認められる。

繰返し落下衝撃強度試験:

落下高さ0.75 m

繰返し鋼球落下衝撃強度試験: 鋼球の質量10 g,落下高さ1.5 m

R:相関係数

図E.2−繰返し鋼球落下衝撃強度試験と繰返し落下衝撃強度試験との関係

y = 0.187 5x + 1.679 5

R2 = 0.954 9

0

5

10

15

20

25

0

20

40

60

80

100

120

繰返し落下衝撃強度試験の断線回数 x

繰

返

し

鋼

球

落

下

衝

撃

強

度

試

験

の

断

線

回

数

y

基板固定ジグ

基板

部品

鋼球

基板固定ジグ

基板

部品

鋼球

プリント配線板

プリント配線板固定ジグ

部品

鋼球

32

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

引張り強度試験方法

F.1

一般事項

この附属書は,7.5.1に規定する引張り強度試験方法の詳細について記載する。

F.2

試験手順

試験は,次の手順で行う。

a) JIS C 60068-1の5.3[測定及び試験のための標準大気条件(標準状態)]によって,試料は4時間以上

放置し,外観検査後に行う。

b) プリント配線板を引張り強度試験装置に固定する。その場合の簡易図を,図F.1に示す。

注記 プリント配線板を固定する場合には,試験するリード端子が,プリント配線板と垂直になる

ように,プリント配線板固定ジグの中心に設定する。

c) リード端子部品のリード端子を引張り強度試験装置のジグに固定する。

注記1 リード端子部品のリード端子を切断する必要がある場合には,リード端子とプリント配線

板のランドとのはんだ接合部に機械的,熱的及び化学的な負荷が加わらないように配慮す

る。

注記2 プリント配線板の固定方法及び固定ジグと試験対象部との相対位置も記録する。

注記3 リード端子部品のリード端子を引張りジグに装着するときに,ねじり又は曲げによる力の

重畳を極力排除する。

d) リード端子部品のリード端子の引張り速度は,0.016 7 mm/s(1.0 mm/min),0.033 3 mm/s(2 mm/min),

0.083 3 mm/s(5 mm/min),0.167 mm/s(10 mm/min)及び0.333 mm/s(20 mm/min)のうちいずれかを

選定し,その値は,製品規格に規定する。

注記 引張り速度は,はんだ接合部が破壊するまでの時間が数十秒〜数分間になるよう設定するこ

とが望ましい。

e) リード端子部品のリード端子をd)の速度で引っ張り,はんだ接合部の破壊によってリード端子が抜け

たときの力の最大値を記録する。

注記 力の時間変化の記録に加えて,試験対象部位周囲の代表点での変位の時間変化も記録するこ

とが望ましい。

f)

破壊した箇所及びモードを記録する。

33

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図F.1−引張り強度試験の簡易図の例

引張り方向

プリント配線板

リード端子

プリント配線板固定ジグ

はんだフィレット

ランド

34

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

クリープ強度試験方法

G.1

一般

この附属書は,7.5.2に規定するクリープ強度試験方法の詳細について記載する。

G.2

試験手順

試験は,試験装置を用いて,次の手順で行う。

a) 試料は,前処理後に外観検査を実施することが望ましい。

b) 試験を行う前に,プリント配線板の上で,測定する挿入実装部品のリード端子のランドにつながるパ

ターン(ランドから10 mm以上離れた箇所)を正極とし,また,規定のおもりのジグ部を負極として,

電気的に導通するような方法で接続する。

c) プリント配線板をクリープ強度試験装置に固定する。

注記 プリント配線板を固定する場合には,試験するリード端子をリード端子固定ジグと直線にな

るように,リード端子固定ジグの中心に設定する。

d) プリント配線板を,製品規格に規定がない場合には,関連規格に規定する恒温槽の中で固定具に固定

する。ただし,恒温槽の温度は,関連規格に規定する温度とする。

注記1 関連規格で規定する温度は,取り付けるプリント配線板の耐熱温度以下とする。

注記2 リード端子部品のリード端子を切断する必要がある場合には,端子部とはんだとの接合部

に機械的,熱的及び化学的な負荷が加わらないように配慮する。

注記3 プリント配線板の固定方法及び固定ジグと試験対象部との相対位置も記録する。

e) そのときの簡易図を図G.1に示す。

f)

挿入実装部品のリード端子に,製品規格に規定する力を加える。負荷は,予備調査によって求めたお

もりによって行い,固定ジグを含めた力の誤差は,±1 %以下とする。

注記1 固定する場合には,試験する挿入実装部品のリード端子及びおもりが,恒温槽内のジグな

どに接触しないように注意する。

注記2 おもりを装着する場合には,装着時に動的な力が加わらないように注意する。

注記3 力(おもりの質量)の設定に関しては,引張り強度試験結果及び素材のクリープ破壊強度

を参考に大きい力(例えば,引張り強度の9割)から試験を行うと効率がよい。小さい力

に試験を展開する場合には,力及びクリープ破壊時間を両対数目盛でプロットして直線外

挿によって,順次に力を下げていくことが望ましい。

g) 電源及び抵抗測定器の電源を入れ観測を開始する。

h) 挿入実装部品のリード端子におもりをつり下げてから,はんだ接合部の破壊によってリード端子が抜

けるまでの時間を記録する。

i)

破壊した箇所及び破壊モードを記録する。

注記1 測定に先立って常温での導通試験では質量を加えないようにして行い,動作確認,ノイズ

の有無,測定回路の断線などがないことを確認しておく。

注記2 試験結果から寿命を外挿して予測する場合には,有効な外挿範囲は対数桁で1桁以内とす

35

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることが望ましい。

図G.1−クリープ強度試験装置の例

リード端子

プリント配線板

はんだフィレット

保護抵抗器

電源

リード端子固定ジグ

おもり

点線内:恒温槽内

プリント配線板固定ジグ

ランド

抵抗測定器

36

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

挿入実装部品におけるはんだ接合部のリフトオフ評価方法

H.1 一般

両面スルーホールプリント配線板に取り付けた挿入実装部品のはんだ接合部のリフトオフ現象の評価に

ついて記載する。

リフトオフとは,次に示す三つの現象をいう(図H.1参照)。

− リード端子−はんだ間剝離(リード端子とはんだとの間の剝離)

− フィレット剝離(フィレットとランドとの間の剝離)

− ランド剝離(プリント配線板とランドとの間の剝離)

注記 この評価試験は,規定する部品,はんだ及びプリント配線板の組合せにおいて,リフトオフの

発生及びそれに起因するプリント配線板の断線不良が起きるかどうかを評価する場合に適用す

る。特にランド剝離がある場合,プリント配線板の銅配線の断線を起こしやすいため,導通耐

久性評価を行うことが望ましい。

図H.1−リフトオフ現象の説明図

H.2 リフトオフ観察方法

リード端子部品の取付け直後に,リフトオフの発生状況を観察し,記録しておくことが望ましい。観察

は,拡大鏡を用いて,基板面に対して角度10°〜30°から観察する。

H.3 導通耐久性評価方法

電気的な導通耐久性評価を行う場合には,6.3.1に規定する温度急変試験前後のランド及び配線の断線を

確認する。断線発生の有無は,図H.2示すようなデイジーチェーン回路の電気的導通抵抗を測定して確認

する。

プリント配線板

引け巣

フィレット剝離

断線

リード端子−はんだ間剝離

ランド剝離

37

C 62137-3:2014 (IEC 62137-3:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.2−リフトオフ導通抵抗測定評価の説明図

参考文献 JIS C 60068-1 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1,Environmental testing. Part 1: General and guidance(MOD)

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:

B)

注記 対応国際規格:IEC 60068-2-2,Environmental testing−Part 2-2: Tests−Test B: Dry heat

(IDT)

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14,Environmental testing−Part 2-14: Tests−Test N: Change

of temperature(IDT)

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

注記 対応国際規格:IEC 60068-2-78:2001,Environmental testing−Part: 2-78: Tests−Test: Cab:

Damp heat, steady state(IDT)

JIS Z 3282 はんだ−化学成分及び形状

IEC 60191 (all parts),Mechanical standardization of semiconductor devices

IEC 61760-1,Surface mounting technology−Part 1: Standard method for the specification of surface

mounting components (SMDs)

IEC 62137:2004,Environmental and endurance testing−Test methods for surface-mount boards of area

array type packages FBGA, BGA, FLGA, LGA, SON and QFN

プリント配線板

ランド(配線)

リード端子

はんだ

抵抗測定器

ランド剝離 フィレット剝離