C 62137-1-3:2011 (IEC 62137-1-3:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般的事項 ······················································································································ 3

5 試験装置及び材料 ············································································································· 3

5.1 リフローソルダリング装置 ······························································································ 3

5.2 落下衝撃試験装置 ·········································································································· 3

5.3 試験基板 ······················································································································ 3

5.4 接合用はんだ合金 ·········································································································· 4

5.5 ソルダペースト ············································································································· 4

5.6 SMDを取り付けた試験基板(供試品) ·············································································· 4

5.7 ひずみゲージ ················································································································ 4

6 取付け···························································································································· 4

7 試験方法························································································································· 5

7.0A 前処理 ······················································································································· 5

7.1 試験手順 ······················································································································ 5

7.2 判定基準 ······················································································································ 5

8 試験報告書に記載する事項 ································································································· 6

9 関連規格に規定する事項 ···································································································· 6

附属書A(規定)落下衝撃試験装置 ························································································· 7

附属書B(規定)試験手順 ····································································································· 9

附属書C(参考)落下衝撃試験装置及び繰返し落下試験方法の手順例 ············································ 12

附属書D(参考)ひずみゲージの貼付け手順例 ········································································· 14

附属書JA(参考)デイジーチェーン ······················································································· 17

C 62137-1-3:2011 (IEC 62137-1-3:2008)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人電子情報技術産業協会(JEITA)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 62137-1の規格群には,次に示す部編成がある。

JIS C 62137-1-1 第1-1部:引きはがし強度試験方法

JIS C 62137-1-2 第1-2部:横押しせん断強度試験方法

JIS C 62137-1-3 第1-3部:繰返し落下試験方法

JIS C 62137-1-4 第1-4部:繰返し曲げ試験方法

JIS C 62137-1-5 第1-5部:せん断疲労試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 62137-1-3:2011

(IEC 62137-1-3:2008)

表面実装技術−はんだ接合部耐久性試験方法−

第1-3部:繰返し落下試験方法

Surface mounting technology-

Environmental and endurance test methods for surface mount solder joint-

Part 1-3: Cyclic drop test

序文

この規格は,2008年に第1版として発行されたIEC 62137-1-3を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項及び附属書JAは,対応国際規格にはない事項であ

る。

1

適用範囲

この規格は,表面実装部品(以下,SMDという。)の端子部と基板のランドとのはんだ接合部の繰返し

落下強度試験方法について規定する。

この試験方法は,機器を落としたときに,携帯機器のような機器の中で,寸法が大きい多端子部品及び

その他の部品のはんだ接合部の強度を評価することを意図している。はんだ合金,試験基板,SMD,SMD

端子の設計などによるはんだ接合部の特性を評価することによって,はんだ接合部強度の改善に役立てる

ことができる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62137-1-3:2008,Surface mounting technology−Environmental and endurance test methods for

surface mount solder joint−Part 1-3: Cyclic drop test(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5603 プリント回路用語

注記 対応国際規格:IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

(MOD)

JIS C 6484:2005 プリント配線板用銅張積層板−耐燃性ガラス布基材エポキシ樹脂

2

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 61249-2-7:2002,Materials for printed boards and other interconnecting

structures−Part 2-7: Reinforced base materials clad and unclad−Epoxide woven E-glass laminated

sheet of defined flammability (vertical burning test), copper-clad及びIEC 61249-2-8:2003,

Materials for printed boards and other interconnecting structures−Part 2-8: Reinforced base

materials clad and unclad−Modified brominated epoxide woven fibreglass reinforced laminated

sheets of defined flammability (vertical burning test), copper-clad(全体評価:MOD)

JIS C 60068-1 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1,Environmental testing. Part 1: General and guidance(IDT)

JIS C 61191-2:2006 プリント配線板実装−第2部:部門規格−表面実装はんだ付け要求事項

注記1 対応国際規格:IEC 61191-2:1998,Printed board assemblies−Part 2: Sectional specification−

Requirements for surface mount soldered assemblies(IDT)

注記2 対応国際規格の引用規格がIEC 61192-1,Workmanship requirements for soldered electronic

assemblies−Part 1: Generalであったが,明らかな間違いであったため,IEC 61191-2に変更

した。

IEC 61188-5 (all parts),Printed boards and printed board assemblies−Design and use−Part 5: Attachment

(land/joint) considerations

IEC 61190-1-2,Attachment materials for electronic assembly−Part 1-2: Requirements for soldering pastes for

high-quality interconnects in electronics assembly

IEC 61760-1,Surface mouting technology−Part 1: Standard method for the specification of surface mounting

components (SMDs)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 5603及びJIS C 60068-1によるほか,次による。

3.1

落下衝撃強度(drop impact strength)

試験基板を試験基板固定ジグに固定して規定する高さから繰り返して落としたとき,実装した表面実装

部品(SMD)の端子と試験基板のランドとのはんだ接合部が電気的不連続性(破断を伴う瞬時的不導通)

に至るまでの落下回数で表す強度。

3.2

ひずみ,基板表面ひずみ(strain)

試験基板上に,貼り付けたひずみゲージでの測定値。

注記 試験基板を落としたときの基板変形による伸縮度合いを無次元量で示す値である。

3.3

最大ひずみ(maximum strain)

測定したひずみ波形の引張り方向(+)の最大値。

3.4

瞬断検出器(抵抗測定器)(momentary interruption detector)

デイジーチェーン回路(附属書JA参照)での電気的不連続性(破断を伴う瞬時的不導通)を検出でき

る装置。

3

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

一般的事項

鉛フリーはんだ合金を用いたSMDの端子又は電極(以下,端子という。)とプリント配線上のランドと

の接合部の機械的な特性は,はんだ合金の組成が異なっているために,Sn-Pb系はんだ合金を用いた接合

部と,機械的な特性は同じにならない。そのため,異なったはんだ合金を用いた接合部の機械的な特性を,

試験することが重要になる。

この繰返し落下強度試験は,SMDの端子と基板のランドとを鉛フリーはんだ合金を用いて,リフローソ

ルダリング装置によって接合した接合部に対して,高さを変えて繰返し落下を行うことで,接合耐久性の

評価を意図している。SMDの接合部が受ける落下衝撃力を捉える方法の一つとして,ひずみゲージを用い

ることによって,ひずみ量を定量的に捉える。

注記 この繰返し落下試験方法は,SMD本体に適用する試験方法ではない。SMD本体の衝撃試験に

は,JIS C 60068-2-27及びJIS C 60068-2-31がある。

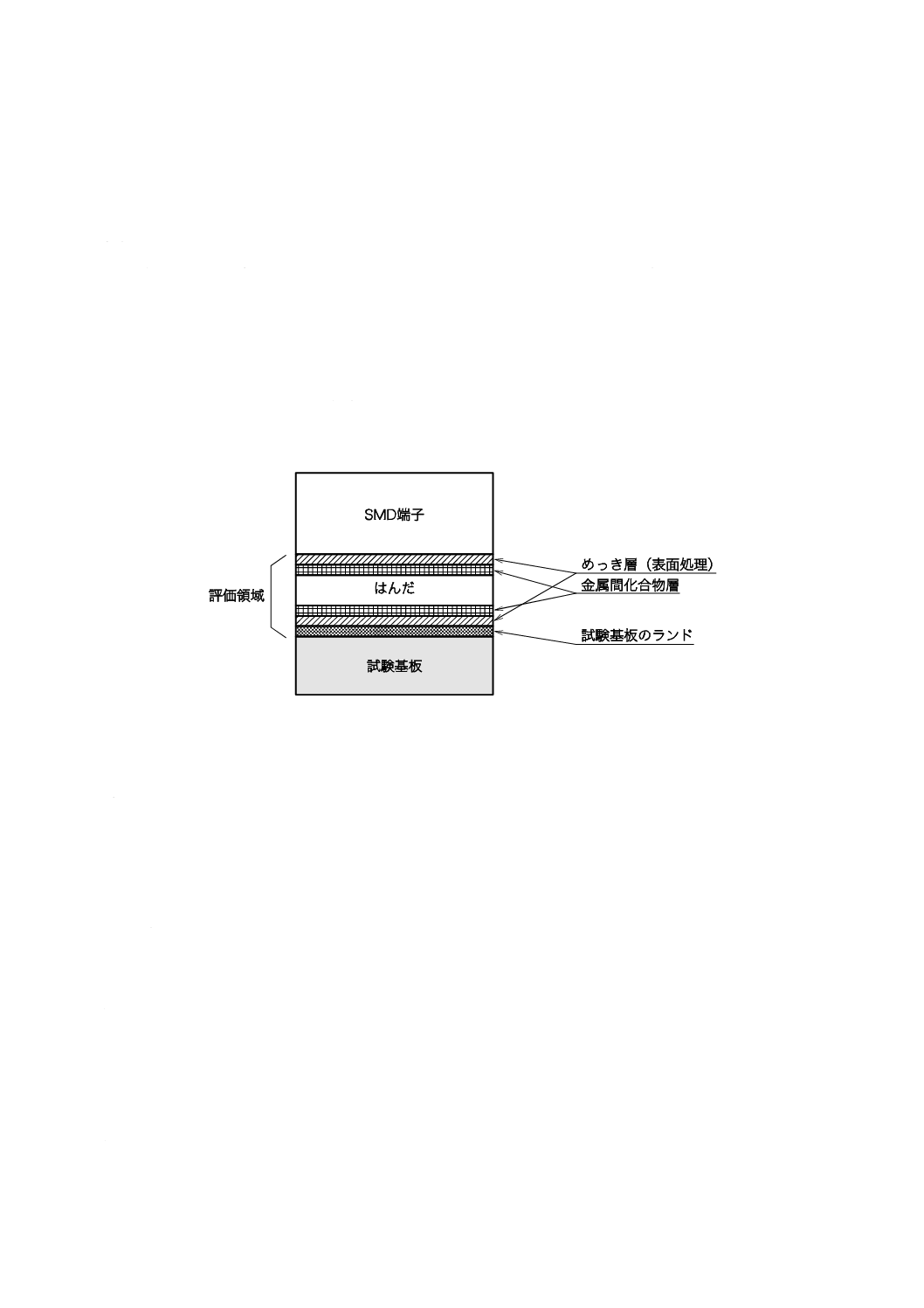

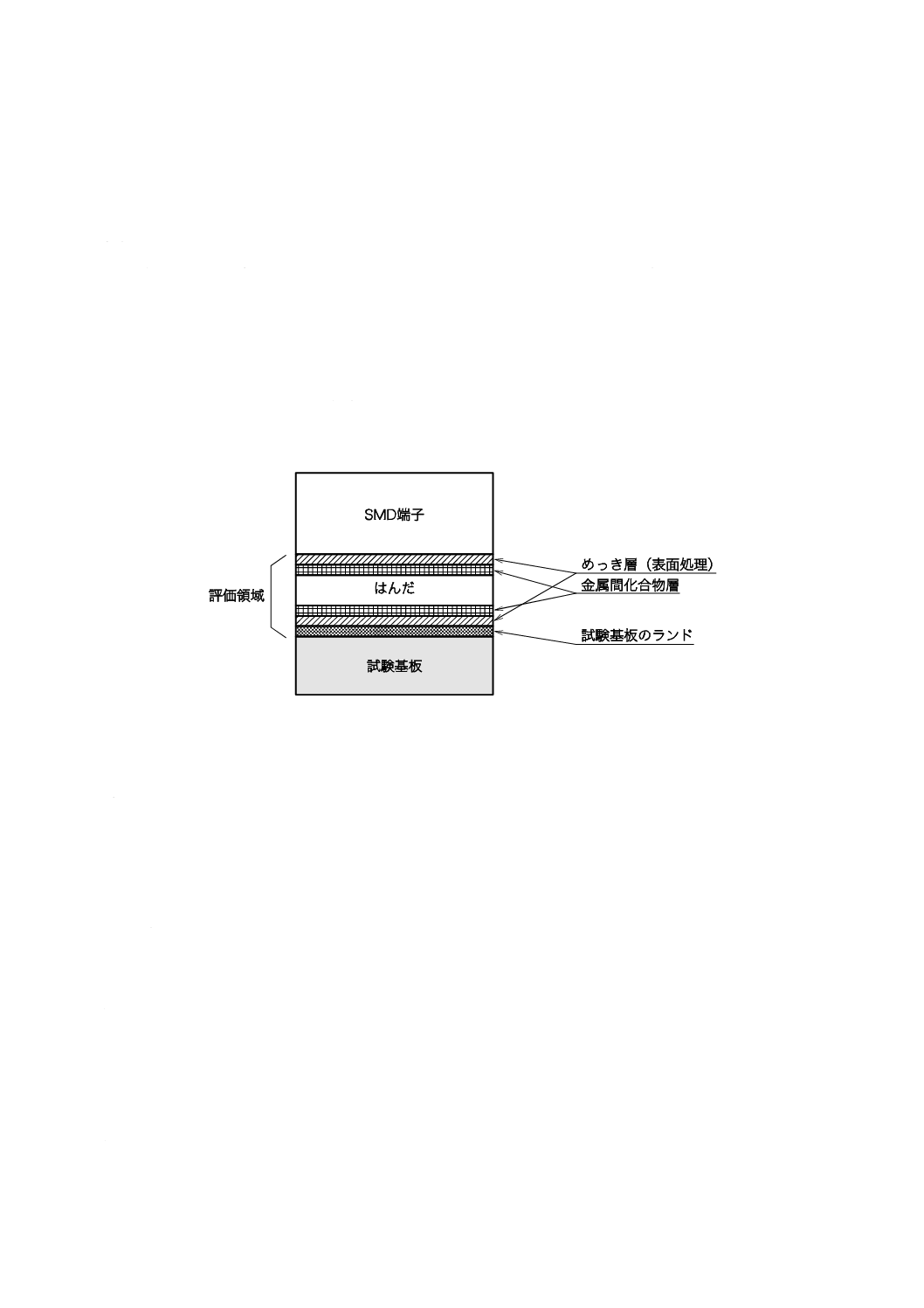

この繰返し落下試験の評価領域の模式図を,図1に示す。

図1−繰返し落下試験の評価領域の模式図

5

試験装置及び材料

5.1

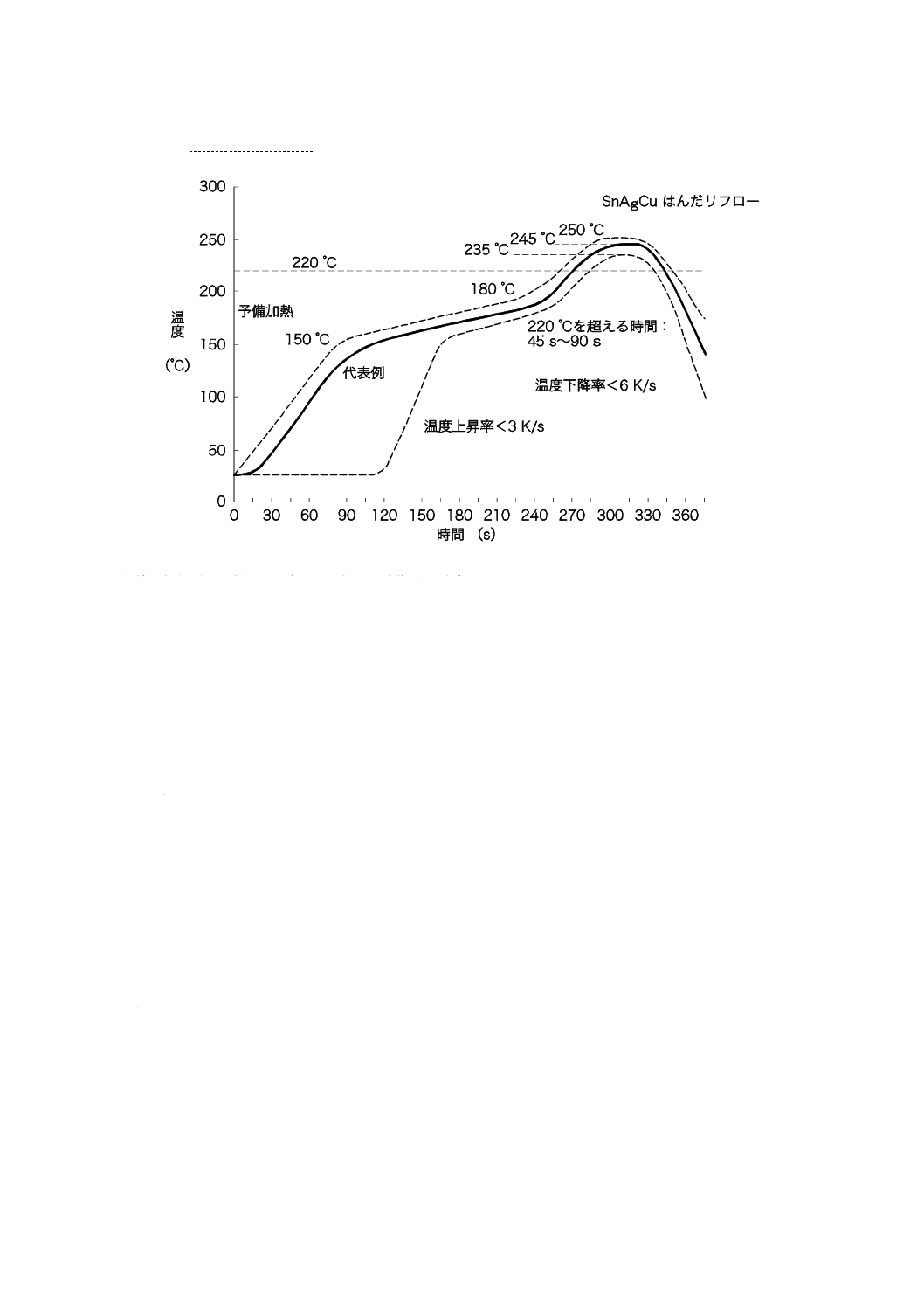

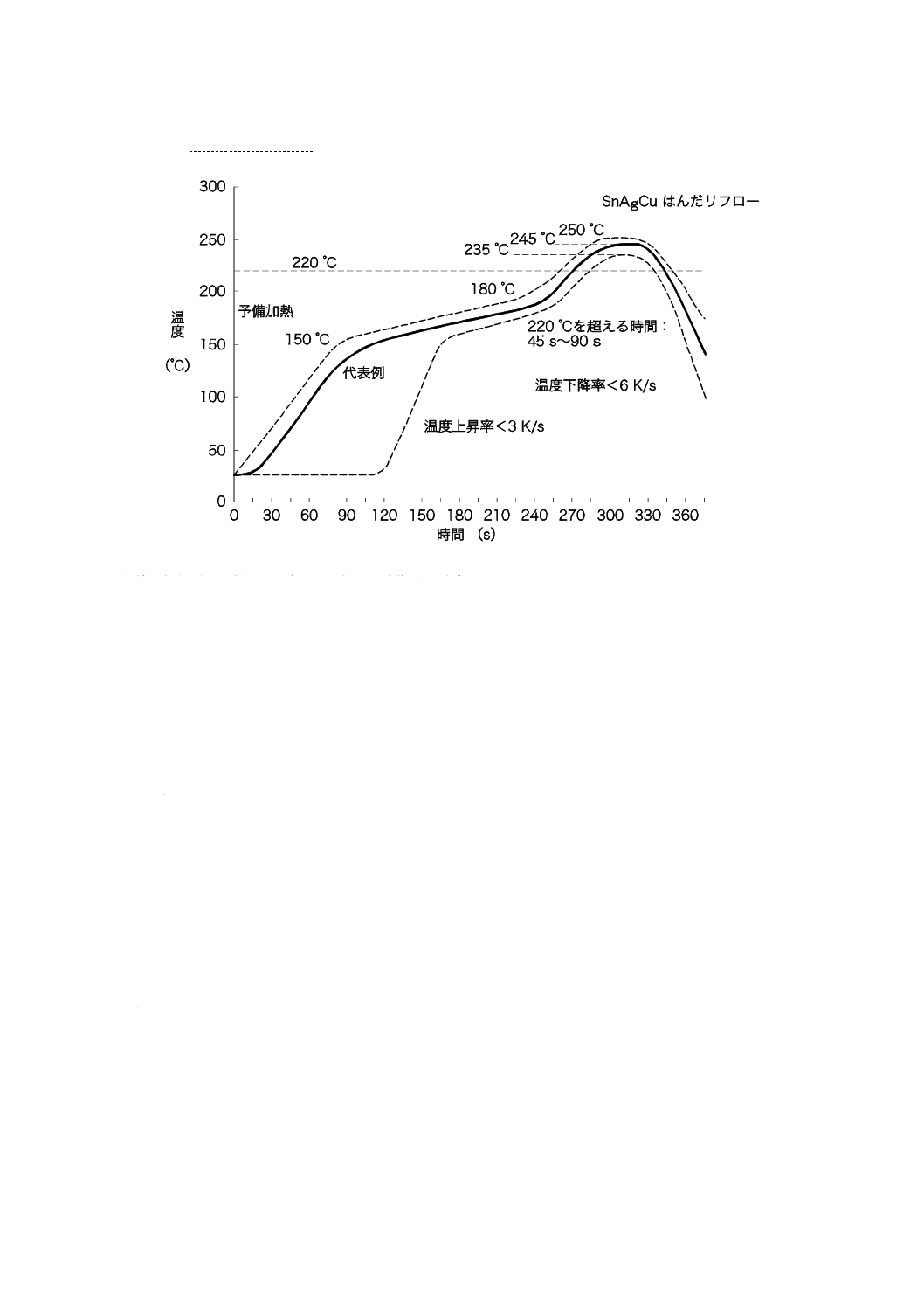

リフローソルダリング装置

関連規格に規定がない場合には,リフローソルダリング装置は,図2の温度プロファイルが実現できる

装置とする。

5.2

落下衝撃試験装置

落下衝撃試験装置は,落下衝撃試験機,基板固定ジグ及び測定装置によって構成し,関連規格に規定が

ない場合には,次の仕様による。

a) 落下衝撃試験機 試験機(附属書A及び附属書C参照)は,A.2.1に規定する要求事項を満足する。

b) 基板固定ジグ 基板固定ジグは,A.2.2に規定する要求事項を満足する。

c) 測定装置 測定装置は,A.2.3に規定する要求事項を満足する。

5.3

試験基板

関連規格に規定がない場合には,試験は,次の試験基板上に通常の方法でSMDを取り付けた供試品で

行う。

a) 試験基板の材質 試験基板の材質は,JIS C 6484に規定する両面基板とする。

b) 試験基板の厚さ 試験基板の厚さは,1.0 mm又はJIS C 6484に規定するその他の厚さから選定する。

c) 試験基板の大きさ 試験基板の大きさは,5.2 b)に規定する基板固定ジグを用いて試験ができる寸法と

4

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

注記 試験基板の両端部分は,支持位置になるため,ランド(例えば,チェックランドなど)を設

けないことが望ましい。

d) ランド形状及び寸法 ランド形状及び寸法は,IEC 61188-5規格群又はそれぞれの部品製造業者が推

奨するランド形状及び寸法とする。

e) 試験基板の防せい(錆)処理 試験基板のはんだ付けが可能な領域(ランド)には,適切な方法,例

えば,有機表面保護層(OSP)などで酸化を防止する。この保護層は,箇条6に規定するリフローソ

ルダリング装置のはんだ付け条件下で,試験基板のランドのはんだ付け性に悪影響を与えてはならな

い。

5.4

接合用はんだ合金

関連規格に規定がない場合には,接合用はんだ合金は,銀(Ag)質量分率3.0 %,銅(Cu)質量分率0.5 %

で,残りがすず(錫:Sn)のSn96.5Ag3Cu0.5とする。

注記 接合用はんだ合金は,IEC 61190-1-3に規定している。

5.5

ソルダペースト

関連規格に規定がない場合には,ソルダペーストは,IEC 61190-1-2の中から選定する。また,ソルダペ

ーストに用いるはんだ合金は,5.4による。

5.6

SMDを取り付けた試験基板(供試品)

関連規格に規定がない場合には,供試品は,破断を伴う瞬時的不導通の確認が可能な構造(例えば,デ

イジーチェーン回路など)とする。SMDの設計仕様は,量産品と同じとする。はんだ接合部のはんだ付け

状況は,JIS C 61191-2によって検査することが望ましい。また,試験基板のランドパターン設計は,IEC

61188-5規格群によることが望ましい。

デイジーチェーン回路を用いる場合は,試験基板の配線パターンの断線が生じないように注意する。例

えば,配線パターンは,試験基板の長手方向に配線パターンを引き出さずに,短手方向から引き出すこと

が望ましい。

5.7

ひずみゲージ

関連規格に規定がない場合には,ひずみゲージは,次による。

a) ゲージ長 ゲージ長は,1 mmとする。

b) ゲージの種類 ゲージの種類は,はく(箔)ゲージとする。

c) ゲージ軸の仕様 ゲージ軸の仕様は,単軸とする。

6

取付け

関連規格に規定がない場合には,次の手順でSMDを試験基板に取り付ける。

a) 5.5に規定するソルダペーストを,5.3に規定する試験基板のランドに,試験基板のランドと同じ寸法

及び形状並びに同じ孔配置をもち,かつ,厚さ100 μm〜150 μmのステンレス鋼板製のメタルマスク

を用いて試験基板上に印刷する。

b) SMDを,ソルダペーストを印刷した試験基板上に置く。

c) 5.1に規定するリフローソルダリング装置を用いて,SMDの端子を試験基板上にはんだ付けする。代

表的な温度プロファイルとして,IEC 61760-1で推奨する温度プロファイルを,図2に示す。ただし,

温度の測定箇所は,試験基板のランド部とする。

注記 IEC 61760-1では,温度の測定箇所は,端子部になっているため,図2には,端子温度をそ

5

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のまま記載した。

実線:代表的な温度プロファイル(端子温度)を示す。

点線:温度プロファイルの限界を示す。下の点線は端子温度が下限温度であり,上の点線はSMDの上面温度が

上限温度であることを示す。

図2−リフローソルダリング装置での温度プロファイル例

7

試験方法

7.0A 前処理

関連規格に規定がない場合には,供試品をJIS C 60068-1の5.1[標準基準大気条件(基準状態)]に規定

する標準基準大気条件下に4時間以上放置する。

7.1

試験手順

関連規格に規定がない場合には,試験手順(附属書B及び附属書C参照)は,次による。

a) ひずみゲージを,SMDを取り付けた試験基板(供試品)に,貼り付ける。ひずみゲージの貼付け方法

は,ひずみゲージ製造業者の作業手順書による(附属書D参照)。

b) 供試品を,試験基板固定ジグに取り付ける。

c) 試験基板固定ジグをB.2のc)に規定する高さから落とし,落下時に発生するひずみ量を読み取る。

d) a)〜c)のひずみ測定の予備試験を終了後,同様にa)及びb)によって試験基板を取り付けた基板固定ジ

グを規定する高さから繰り返し落とす。

e) 破断を伴う瞬時的不導通に至るまでの落下回数を求める。

f)

必要がある場合は,その破断モードを確認するため,破断箇所の観察及び解析を行い記録する[B.2

のf)参照]。

7.2

判定基準

供試品に破断を伴う瞬時的不導通の発生を確認した場合に,故障と判定する。

注記 故障の判定には,二つの方法がある。一つは,デイジーチェーン回路による信号線をひずみ測

定装置によって,試験中に常時モニターして破断を伴う瞬時的不導通を判定する。その他の方

6

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

法は,瞬断検出器(抵抗測定器)を用いて判定する。

8

試験報告書に記載する事項

試験報告書の要求がある場合は,受渡当事者間の協定によって,次の項目から選定し記載する。

a) 試験年月日

b) 試験機関名及び場所

c) SMDの名称,種類,SMD本体寸法,端子寸法及び端子間ピッチ

d) SMDの端子の母材及び層の構成(適用する場合)

e) 試験基板の材質,寸法及び層の構成

f)

試験基板上のランドの寸法及び防せい(錆)処理(保護層)の材質

g) はんだ合金の種類及びソルダペーストの種類

h) リフローソルダリングの温度プロファイル及びはんだ付け雰囲気(窒素雰囲気の場合は,そのときの

酸素濃度)

i)

落下衝撃試験装置(落下衝撃試験機の仕様,基板固定ジグの寸法・材質及び測定器の仕様)及び試験

環境条件(温度,相対湿度,エージングなど)

j)

落下高さと破断を伴う瞬時的不導通に至るまでの落下回数との関係図

k) ひずみ量と破断を伴う瞬時的不導通に至るまでの落下回数との関係図

l)

落下回数

m) 破断モード(写真など)

n) ひずみゲージの型式名

o) ひずみゲージの貼付け位置

9

関連規格に規定する事項

次の項目を,関連規格に規定する。

a) リフローソルダリング装置(5.1)

b) 落下衝撃試験装置(5.2)

c) 試験基板(5.3)

d) 接合用はんだ合金(5.4)

e) ソルダペースト(5.5)

f)

SMDを取り付けた試験基板(供試品)(5.6)

g) ひずみゲージ(5.7)

h) 取付け(箇条6)

i)

試験方法(箇条7)

7

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

落下衝撃試験装置

A.1 目的

この附属書は,5.2に規定する落下衝撃試験装置の詳細について規定する。

A.2 落下衝撃試験装置

A.2.0 一般事項

落下衝撃試験装置は,落下衝撃試験機,試験基板固定ジグ及び測定装置によって構成し,次による。

A.2.1 落下衝撃試験機

落下衝撃試験機は,試験基板固定ジグを一定の高さから自然落下又はそれに近い状態で落とすことがで

きる機構をもつ機械であって,次の性能をもつ試験機とする(C.2参照)。

a) 試験基板固定ジグを用いる。

b) 落下衝撃時の基板表面のひずみが測定できる。

c) 試験中に供試品の破断を伴う瞬時的不導通が確認できる。

d) 基板固定ジグの衝突部(突起)が繰返し落下試験でも安定した一定の姿勢で衝突することができる。

e) 衝突面は鋼板とする。ただし,ひずみの再現性が得られる場合は,その他の材料でもよい。

注記 衝突面は,動かないようにしっかり固定した状態が望ましい。

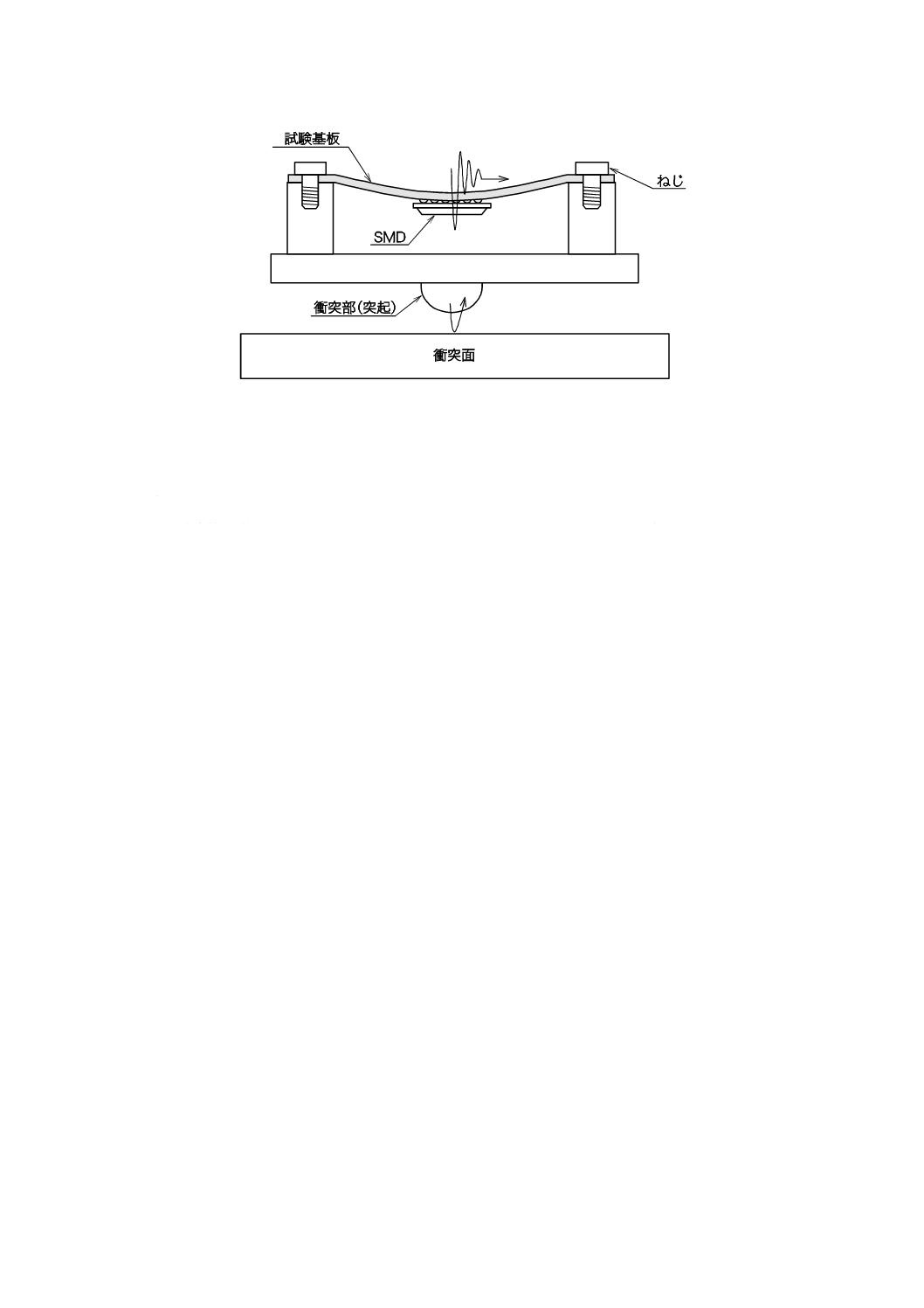

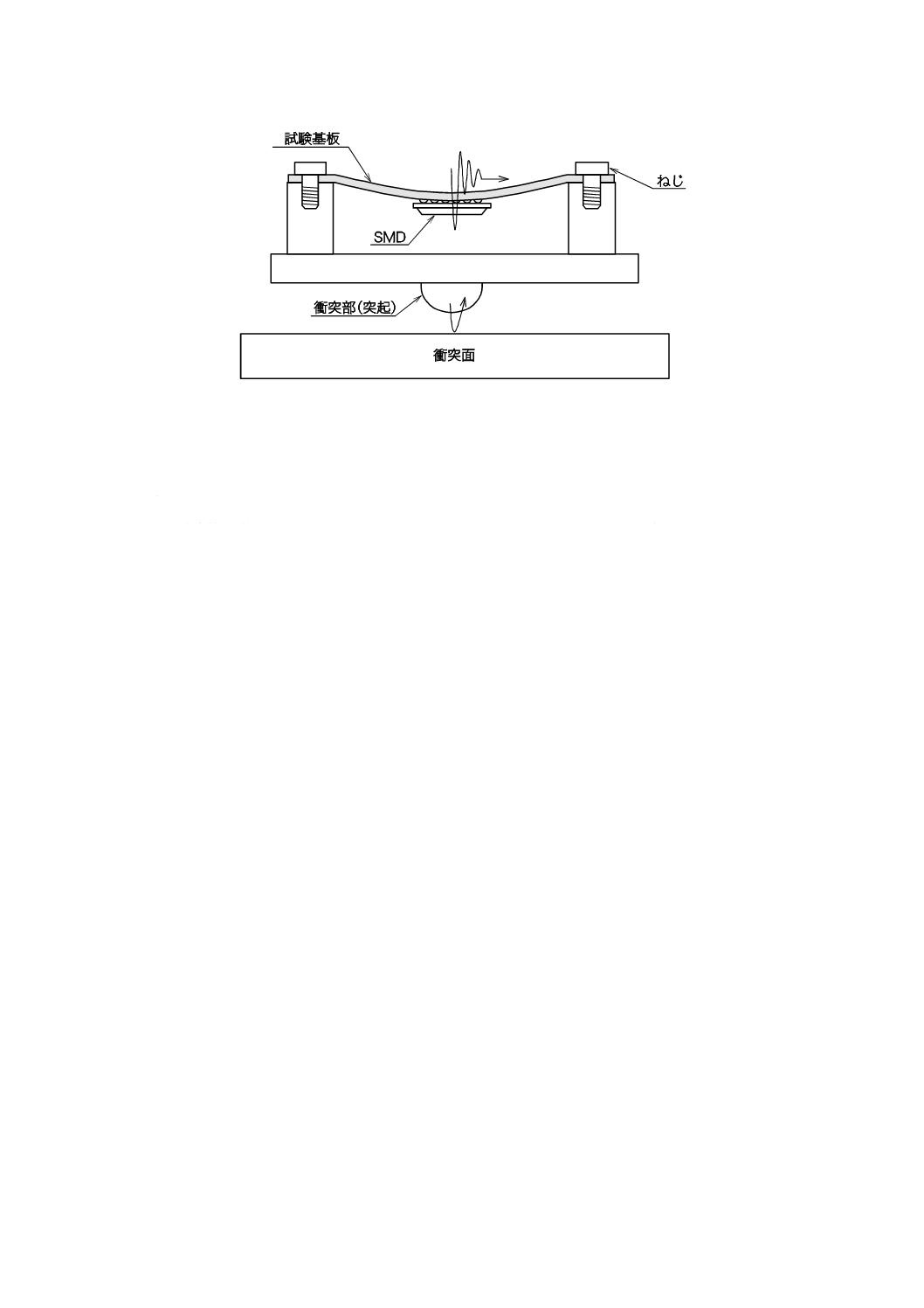

A.2.2 基板固定ジグ

基板固定ジグには,底面に衝突部(突起)を設け,試験基板をねじによって固定する。試験基板固定ジ

グは,はんだ接合部に落下衝撃を加えるために直接衝突面に落とす。試験基板固定ジグの要求事項は,次

による。

注記 試験基板固定ジグの模式図を,図A.1に示す。

a) 衝突部(突起)の形状は半球とし,その半径は14 mmとする。ただし,ひずみ量の再現性が得られる

場合は,その他の形状でもよい。

b) 衝突部(突起)の材質は,鋼とする。

注記 衝突部(突起)の材質は,衝突面との衝突を繰り返すことによって,形状の変形などが発生

するため,焼入れ鋼を用いることが望ましい。

c) 試験基板固定ジグの衝突部(突起)を取り付ける板の厚さは,15 mmとする。ただし,ひずみ量の再

現性が得られる場合は,その他の厚さでもよい。

d) 試験基板を支える支点間距離は,80 mmとする。ただし,測定結果に疑義が生じない場合は,その他

の距離でもよい。

e) 試験基板は,ねじで直接締め付けて取り付けるか又は平板を用いて挟み込むなどをして間接的に固定

する。

f)

試験基板固定ジグの材質は,アルミニウム合金とする。ただし,ひずみ量の再現性が得られる場合は,

その他の材質を用いてもよい。

8

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−基板固定ジグの模式図(参考例)

A.2.3 測定装置

ひずみ測定装置及び瞬断検出器(抵抗測定器)の各装置は,次による。

a) ひずみ測定装置 ひずみ測定装置は,落下衝撃試験中のひずみ測定及びデイジーチェーン回路の破断

を伴う瞬時的不導通を検出できる装置で,かつ,200 kHz以上のサンプリング周期をもつ装置とする。

ただし,測定結果に疑義が生じない場合には,サンプリング周期は,200 kHz未満でもよい。

b) 瞬断検出器(抵抗測定器) 瞬断検出器(抵抗測定器)は,a)に規定する測定装置以外の方法で破断

を伴う瞬時的不導通を検出する場合に用いる。

注記 瞬断検出器(抵抗測定器)の感度は,100 μsの瞬断を検出できることが望ましい。

9

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試験手順

B.1

目的

この附属書は,箇条7に規定する試験手順の詳細について規定する。

B.2

試験手順(試験方法及び測定方法の手順)

試験手順は,次による。

a) ひずみゲージ貼付け ひずみゲージを試験基板に貼り付ける。ひずみゲージの貼付け位置は,SMDの

近傍で供試品の実装面とする。ひずみゲージは,供試品に対して平行な位置にする。

注記1 ひずみゲージの取付け位置は,その位置を試験基板に明確に示すなど管理できることが望

ましい。図B.1は,ガイドマークを設けた例を示す(D.4参照)。

図B.1−ひずみゲージ貼付け例及びガイドマーク

b) 試験基板の取付け 試験基板は,供試品の実装面を下向きにして基板固定ジグに取り付ける。

c) 試験の厳しさ(試験基板の落下高さ) 試験の厳しさ(試験基板の落下高さ)は,1.5 m及び0.75 m

の二つの試験の厳しさを用いる。ただし,これらの二つの試験の厳しさが,供試品にとって不適切な

場合は,異なった二つの試験の厳しさを用いてもよい。

d) ひずみ測定 ひずみ測定は,7.1 a)に規定する貼付け位置で測定し,試験の厳しさごとの落下によるひ

ずみ量を読み取る。測定したひずみ波形の中で,引張りひずみ(+側)のピーク値を,最大ひずみ量

とする。違った種類(例えば,形状,寸法などが違う種類)の供試品を用いる場合には,ひずみ量は,

その供試品の種類に対してそれぞれ測定する。供試品が同じ種類の場合は,その中の任意の供試品だ

けを測定する。

ひずみ量の測定は,異なる試験機における落下衝撃によるひずみ量が一致することの確認及び試験

機における落下衝撃の再現性を検証する目的がある。

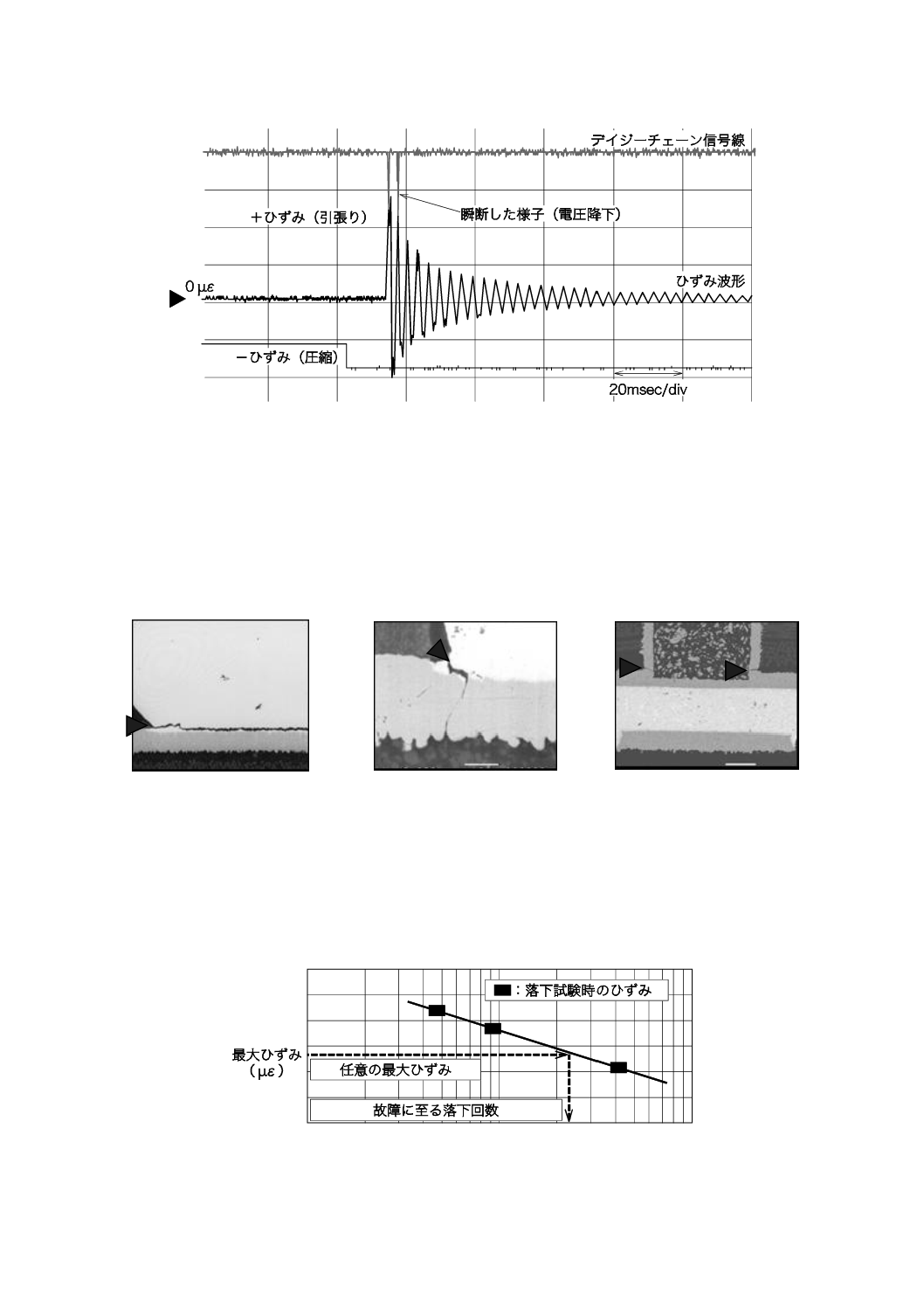

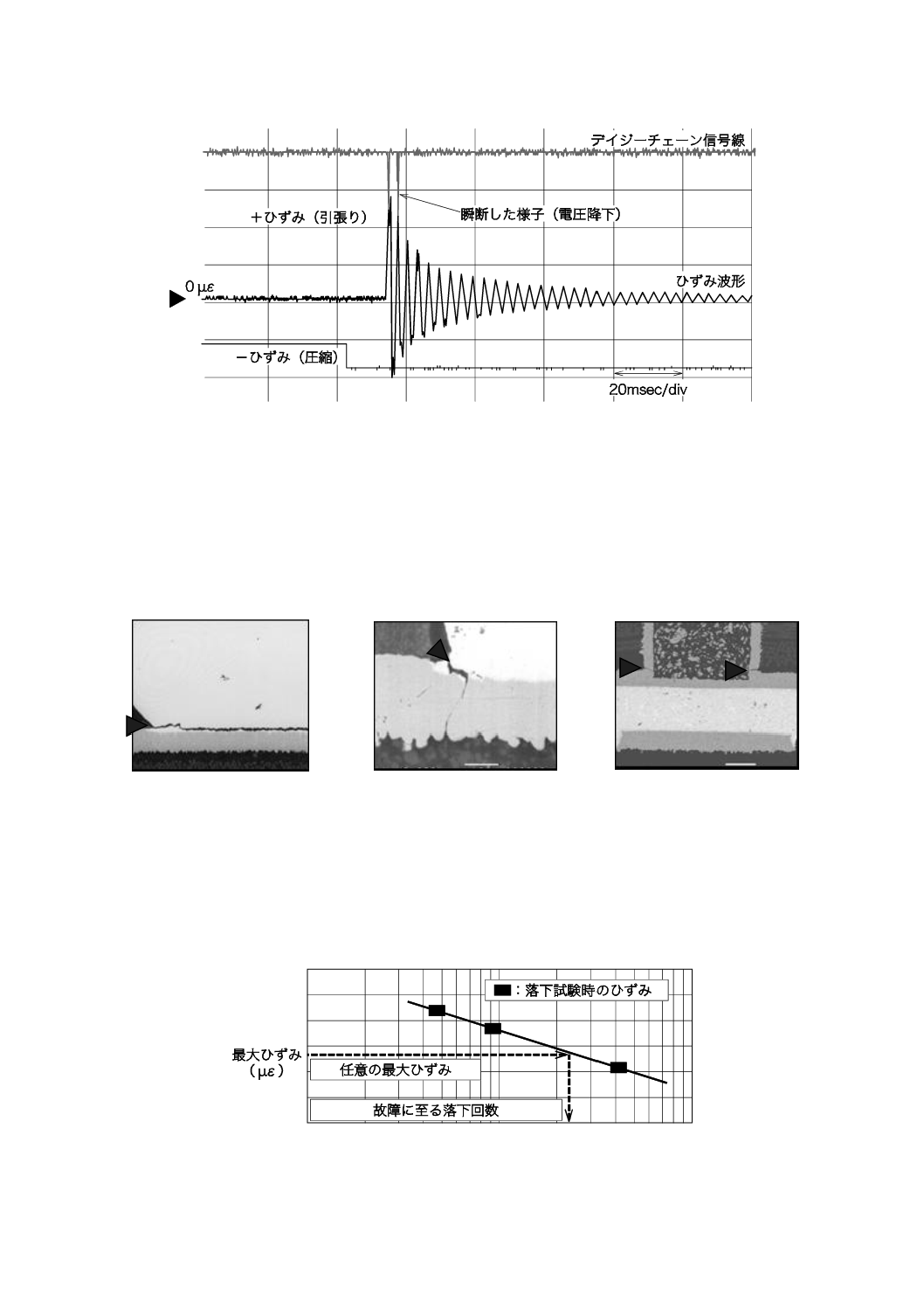

注記2 図B.2は,測定したひずみ波形の例を示す。この波形の例では,ひずみ測定装置で得たひ

ずみ波形及び同時に測定できたデイジーチェーン回路の信号線上で測定した電圧の両方

の記録を結果として示している。

ガイドマーク

10

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−ひずみ及びその他の波形の例

e) 落下試験 a)〜d)が終了した後,試験基板固定ジグに供試品を取り付け,最終的に破断を伴う瞬時的

不導通に至るまでの落下回数を得るために,試験の厳しさから試験基板固定ジグを繰り返し落とす。

f)

破断箇所の観察 必要がある場合は,破断箇所の観察及び解析を行う。

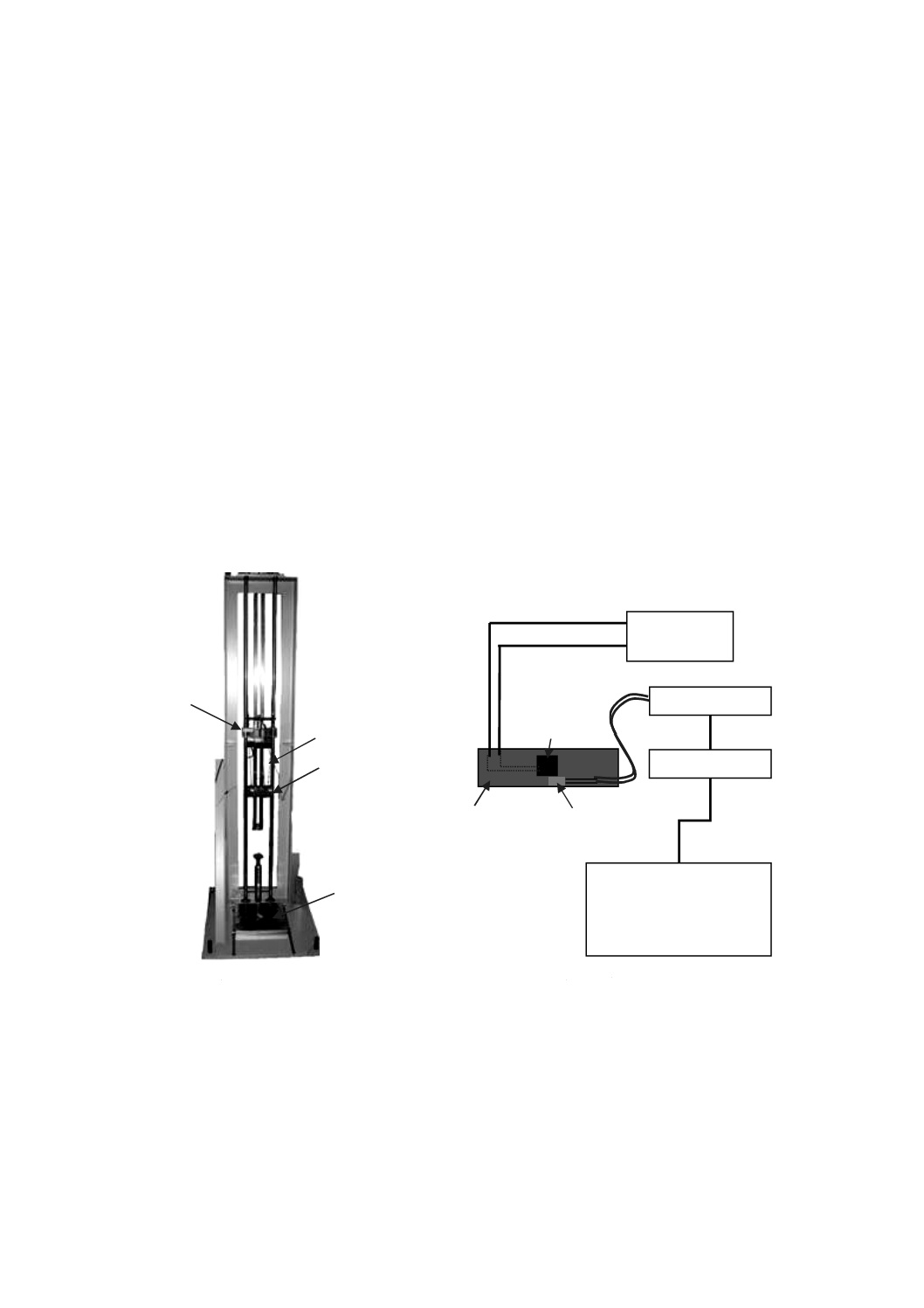

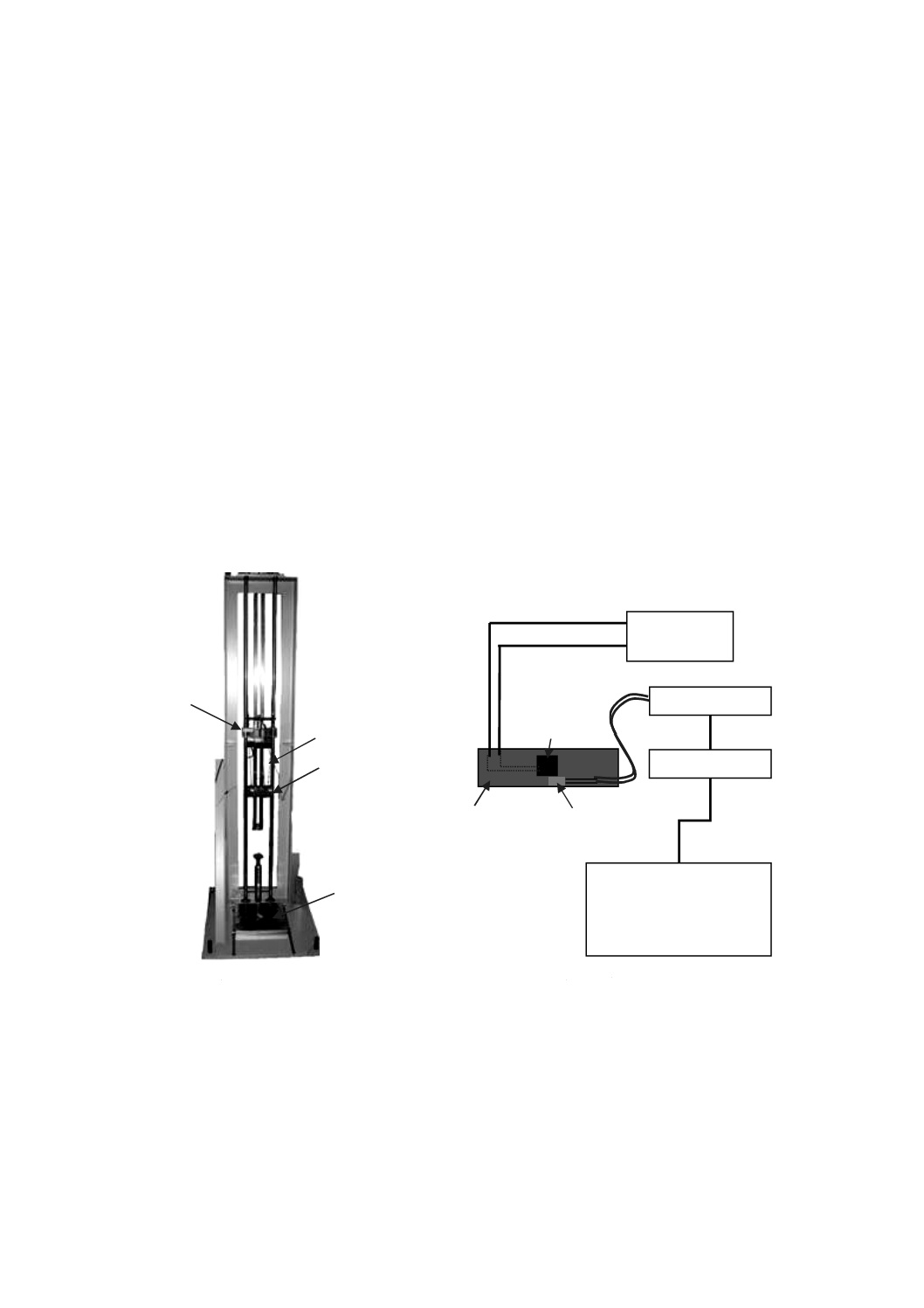

注記3 三つの破断モードの例を,図B.3に示す。この解析は,供試品の壊れた場所(どこが弱い

のか)を明確にする。

はんだクラック

基板パターン断線

インターポーザ基板

スルーホール部クラック

図B.3−各種クラック(破断)モードの例

注記4 最初の故障に至るまで,落下回数と最大ひずみ量との間には相関関係がある。最大ひずみ

量が増加した場合には,故障に至るまでに必要な落下回数は,減少する(図B.4参照)。

図B.4−故障に至るまでの落下回数と最大ひずみとの相関関係

11

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記5 ひずみを起こす代替方法として,試験ロッド棒又は鋼球落下の試験方法を用いることがで

きる。

12

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

落下衝撃試験装置及び繰返し落下試験方法の手順例

C.1 目的

この附属書は,5.2に規定する落下衝撃試験装置及び7.1に規定する繰返し落下試験方法の手順例につい

て記載する。

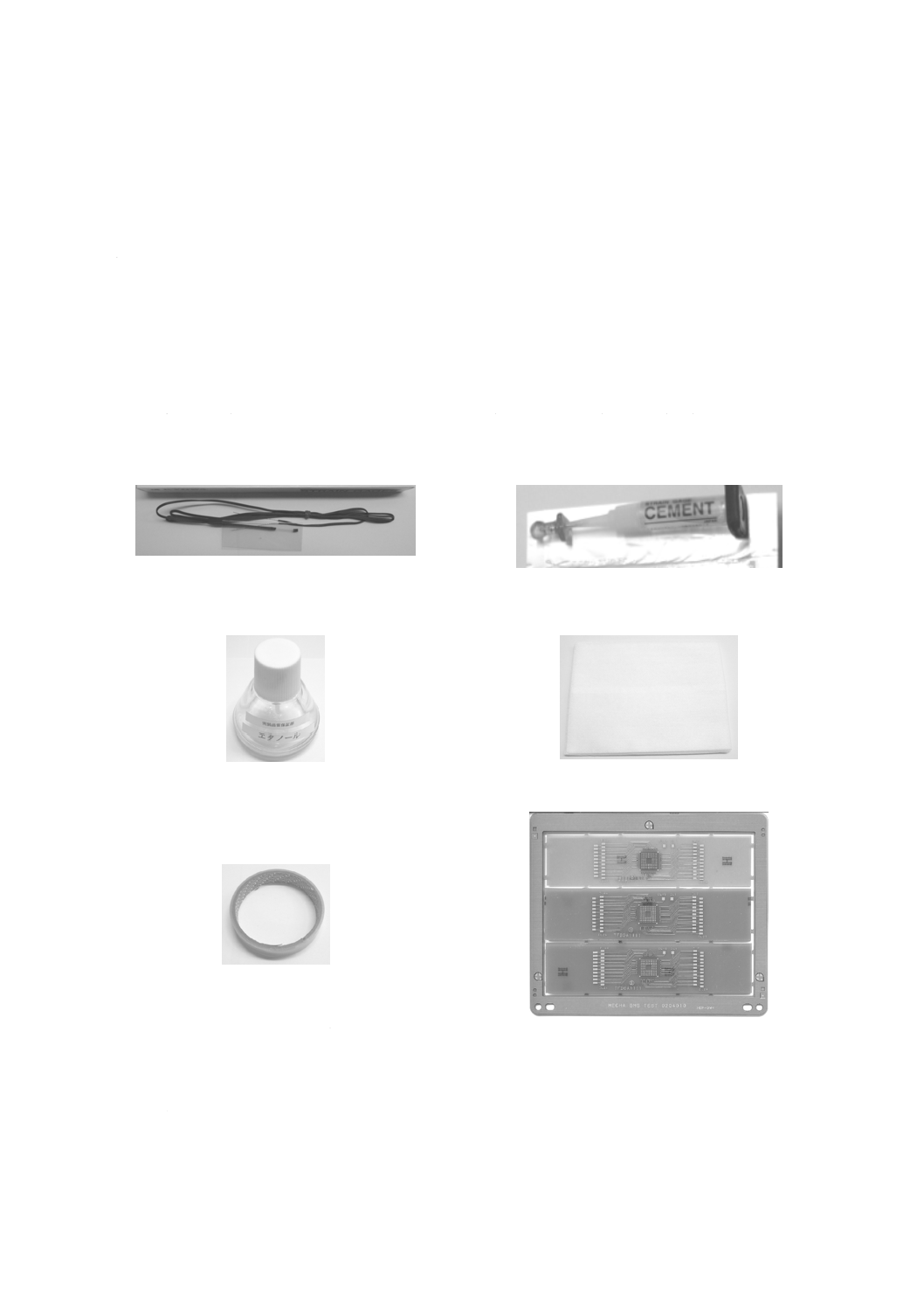

C.2 試験装置例

試験基板固定ジグをつ(吊)り下げるアームをもつ落下衝撃試験装置の例を,図C.1に示す。この落下

衝撃試験装置の例では,アームが,2本のシャフトに沿って円滑に落下し,下部で衝突面に衝突する機構

をもっている。ひずみ測定装置は,ひずみゲージ,ブリッジ回路,ひずみアンプ及びオシロスコープで構

成する。デイジーチェーン回路に破断を伴う瞬時的不導通が発生した場合は,瞬断検出器(抵抗測定器)

によって瞬断を検出する。

a) 落下衝撃試験機

b) ひずみ測定装置の接続例

図C.1−落下衝撃試験機及びひずみ測定装置の接続例

C.3 試験の具体例

この箇条は,C.2に記載する試験装置を用いた,具体的な繰返し落下試験方法の手順を,次に示す。

a) 試験基板の供試品近傍にひずみゲージを貼り付け,ひずみ測定装置に接続する。

b) 試験前に予備試験として各水準のひずみ量の測定を実施する。

オシロスコープ

ひずみアンプ

デイジーチェーン回路

ひずみゲージ

ブリッジ回路

瞬断検出器

アーム

衝突面

基板固定ジグ

つ(吊)り下げ糸

試験基板

SMD

SMD

13

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験基板の破断を伴う瞬時的不導通をモニターするためのデイジーチェーン回路の引出し端子をはん

だ付けして,瞬断検出器(抵抗測定器)に接続する。

d) 試験基板を試験基板固定ジグにねじで止め,試験基板固定ジグを落下衝撃試験機のアームに取り付け

る。

e) アームを規定する高さに設定し,一旦静止しておく。

f)

衝突面に障害物がないことを確認し,スイッチを押して試験基板固定ジグを落とす。

g) 落下後にはね返った基板固定ジグを手で受け止める。

h) そのとき瞬断検出器(抵抗測定器)の指示計を確認し,指示計から破断を伴う瞬時的不導通が確認で

きるまでe)〜g)を繰り返す。

i)

瞬断検出器(抵抗測定器)の指示計から破断を伴う瞬時的不導通が確認できた場合は,瞬断指示計が

再び確実に検出できるかを確認するため,基板固定ジグに付けた供試品を手で押す。

j)

この破断を伴う瞬時的不導通が確認できたときの落下回数を破断回数とする。

k) 供試品を手で押しても瞬断検出器(抵抗測定器)の指示計で破断を伴う瞬時的不導通を確認できない

場合は,さらに,e)〜g)を繰り返す。

注記1 新しい衝突面を用いる場合には,取付け直後はひずみ量が安定していないため,5回程

度試験基板を取り付けない状態で予備動作(から打ち)を行うことが望ましい。

注記2 試験基板の止めねじの状態,(ねじ締めによる取付けの場合の)衝突部(突起)の固定状

態,衝突面状態及び瞬断検出器(抵抗測定器)への配線の接続状態は,それぞれ毎回確

認する。

14

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ひずみゲージの貼付け手順例

D.1 目的

この附属書は,ひずみゲージの貼付け手順例について記載し,供試品が落下衝撃を受けたときに発生す

るひずみ量を正しく測定することを目的としている。

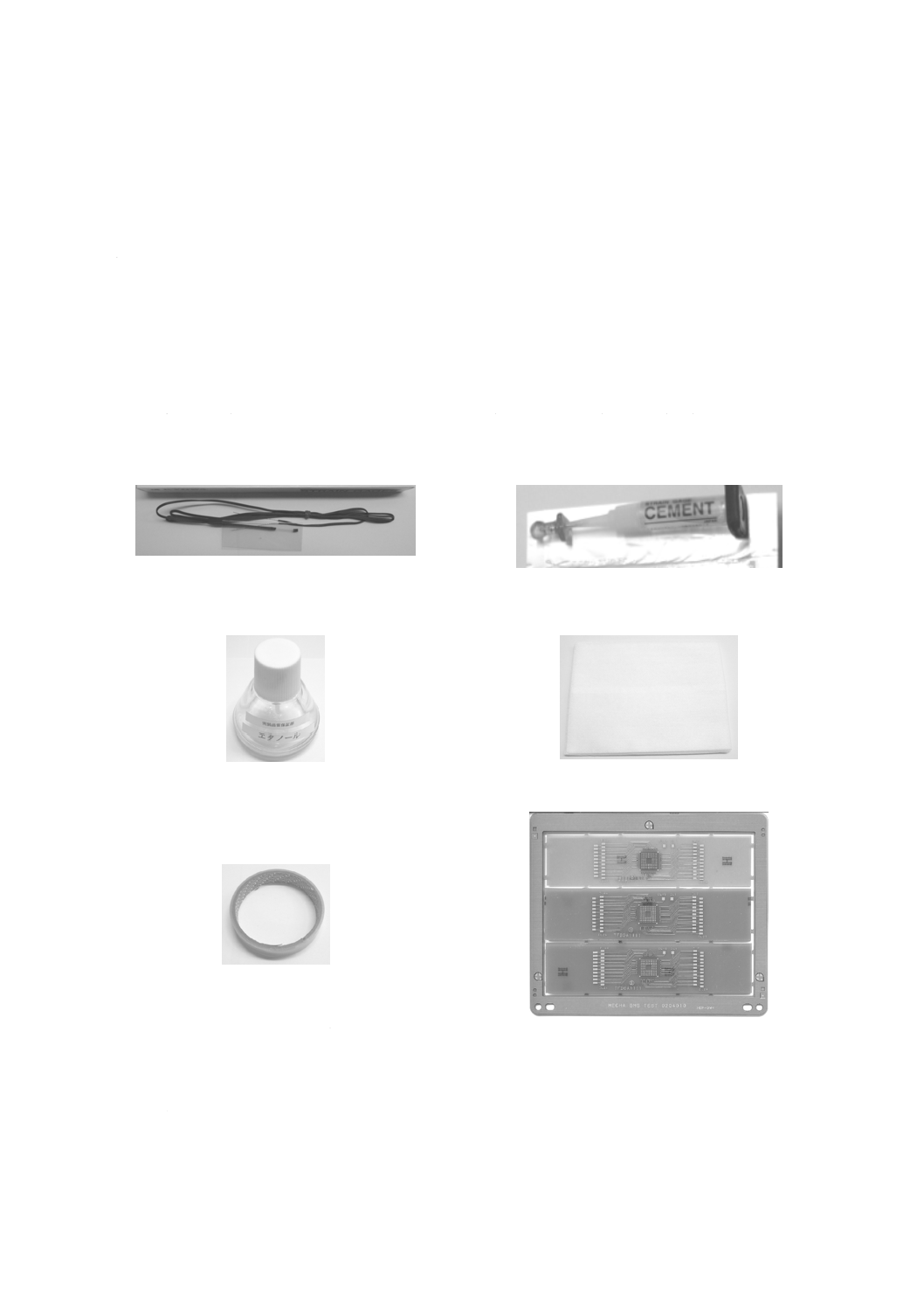

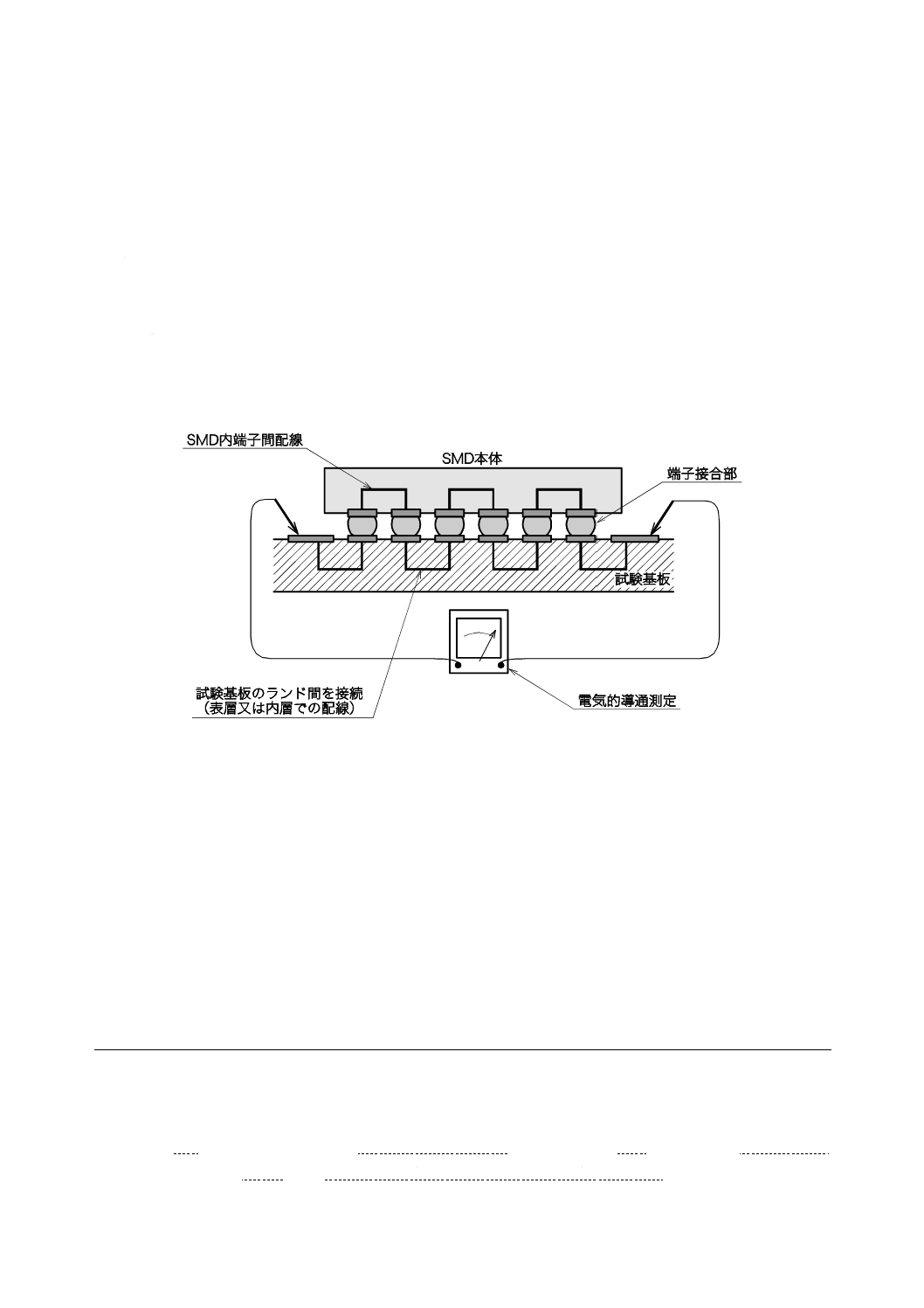

D.2 試験用備品

図D.1にひずみゲージの貼付けに用いる備品を示す。ひずみゲージを貼り付ける接着剤は,図D.1に示

すような専用の接着剤を用いる必要がある。その他の接着剤を用いる場合は,別途評価が必要である。ま

た,この附属書で例示するひずみゲージの貼付け手順は,この繰返し落下衝撃試験方法だけに適用する。

ひずみゲージ

(ポリイミド基材)

ひずみゲージ専用接着剤

(アクリル系)

エタノール

拭き取り材(セルロース材など)

セロファンテープ

評価用試験基板

図D.1−試験用備品

D.3 ひずみゲージ貼付け手順

ひずみゲージの貼付け手順を,図D.2に示す。

15

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順1−試験基板分割

試験基板にストレスを加えないよう,ルータなどを用いて基板分割を

行う。

手順2−試験基板表面の清浄

拭き取り材にエタノールを染み込ませ,ひずみゲージ貼付け位置を,

よく清浄する(貼付けは実装面)。

注意

このとき,接合部にストレスが加わらないよう気をつける。

手順3−セロファンテープでの貼付け1

セロファンテープにひずみゲージを貼り付け,位置決めを行いながら,

試験基板上にひずみゲージを,仮に貼り付ける。

注意

仮貼付けに粘着力の強いテープを用いない。

手順4−セロファンテープでの貼付け2

ひずみゲージの裏面が見えるようにセロファンテープと一緒にひずみ

ゲージをめくりあげる。

手順5−ひずみゲージの接着1

ひずみゲージの裏に,ひずみゲージ専用接着剤を1滴,滴下する。

図D.2−ひずみゲージ貼付け手順

16

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順6−ひずみゲージの接着2

ひずみゲージの貼付けは,人差し指でひずみゲージと基板との間の接

着剤をかき出し,そのまま押さえ付けながら10秒間以上圧着を行う。

注意

SMDのパッケージ側に接着剤が流れ込まないようにする。

手順7−接着剤の硬化

1分間以上経過後,後方からゆっくりとセロファンテープを剥がし,そ

の後,接着剤の完全硬化のため,1時間以上常温で放置する。

注意

ひずみゲージへの引き出し線に損傷を与えないよう注意する。

図D.2−ひずみゲージの貼付け手順(つづき)

ひずみゲージには個々の製品にゲージ係数があり,測定値をそのゲージ係数によって補正して真のひず

み値を得る。通常,ひずみ値は,測定器にゲージ係数を入力することでひずみ値を補正することができる。

ひずみゲージのゲージ係数による補正を,式(D.1)に示す。

係数

ひずみゲージのゲージ

真のひずみ値=

00

.2

×測定値 ··················· (D.1)

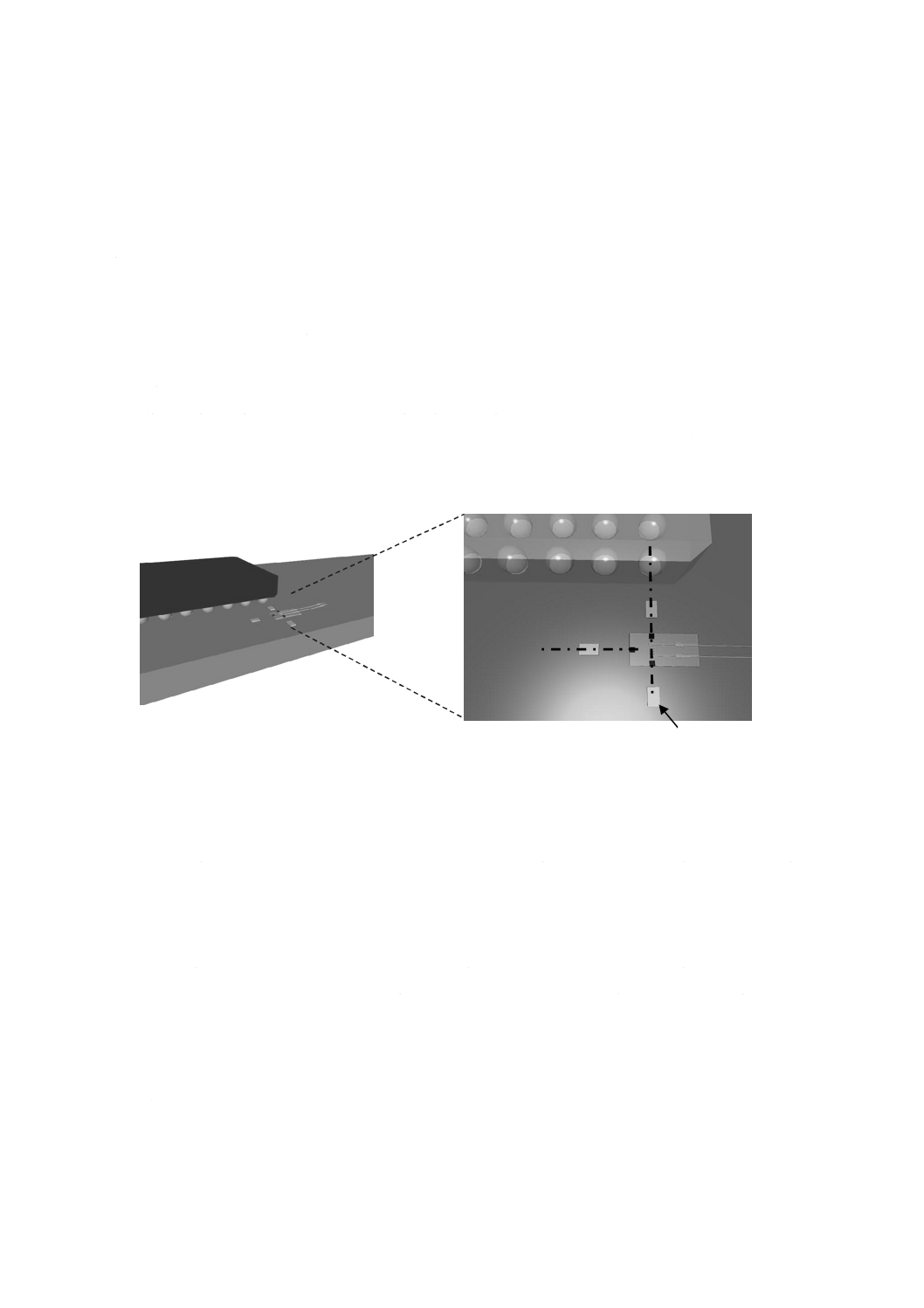

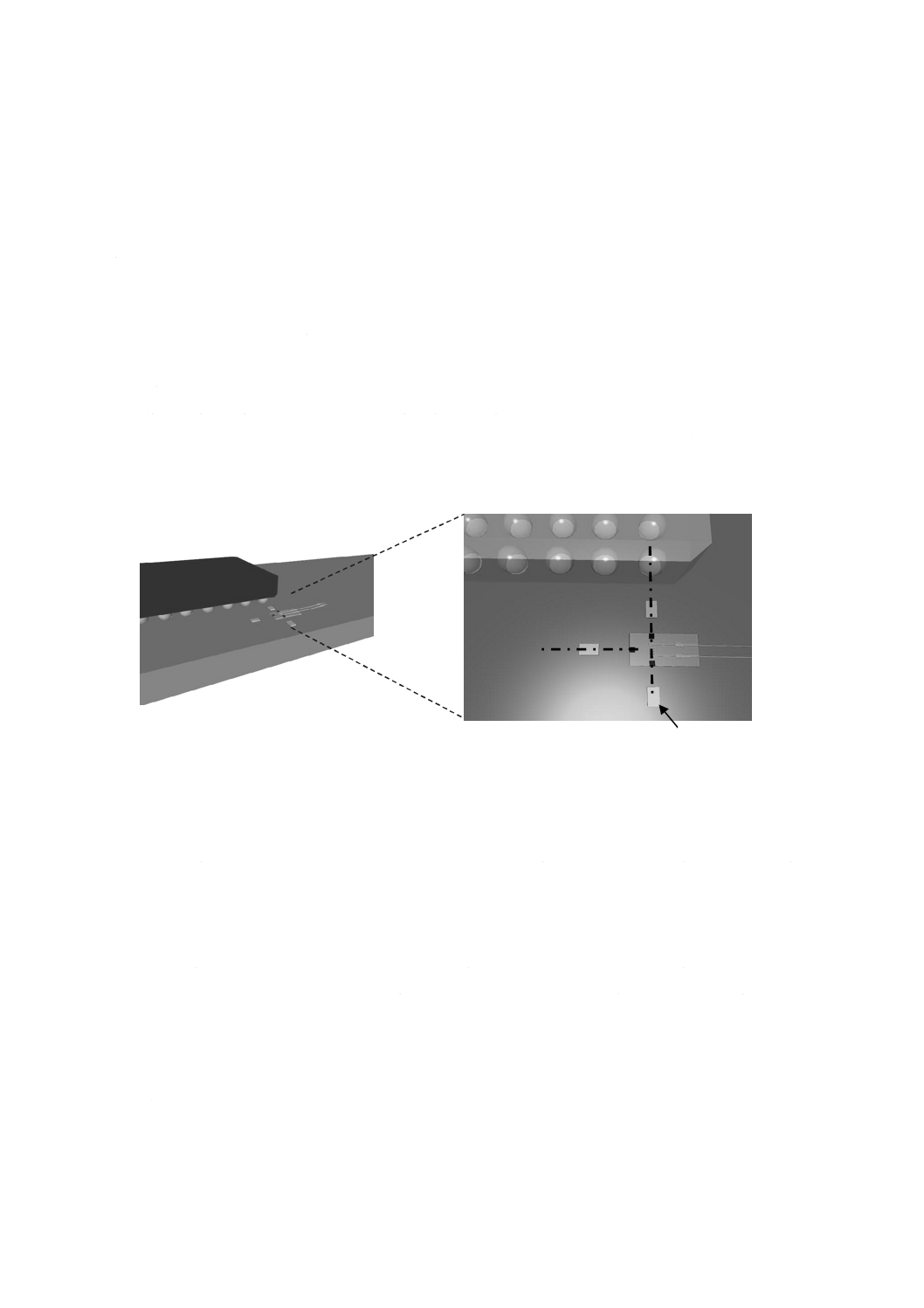

D.4 ひずみゲージのガイドマーク

ひずみゲージは,供試品の実装面に貼り付ける。その貼付け位置は,パッケージコーナー部のランド中

心から3.25 mmの位置とする。貼付け位置精度を確保するために,ひずみゲージのガイドマークを設ける

ことが望ましい。ひずみゲージを貼り付けた例を図D.3に示し,ガイドマークの寸法も参考に記載する。

図D.3−ひずみゲージの貼付け及びガイドマークの寸法例

3.25 mm

1.80 mm

0.75 mm

0.70 mm

2.00 mm

ガイドマーク

ゲージセンターマーク

ガイドマーク

17

C 62137-1-3:2011 (IEC 62137-1-3:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

デイジーチェーン

JA.1 目的

この附属書は,A.2.3などに記載するデイジーチェーン回路の接続例について記載する。

JA.2 デイジーチェーン

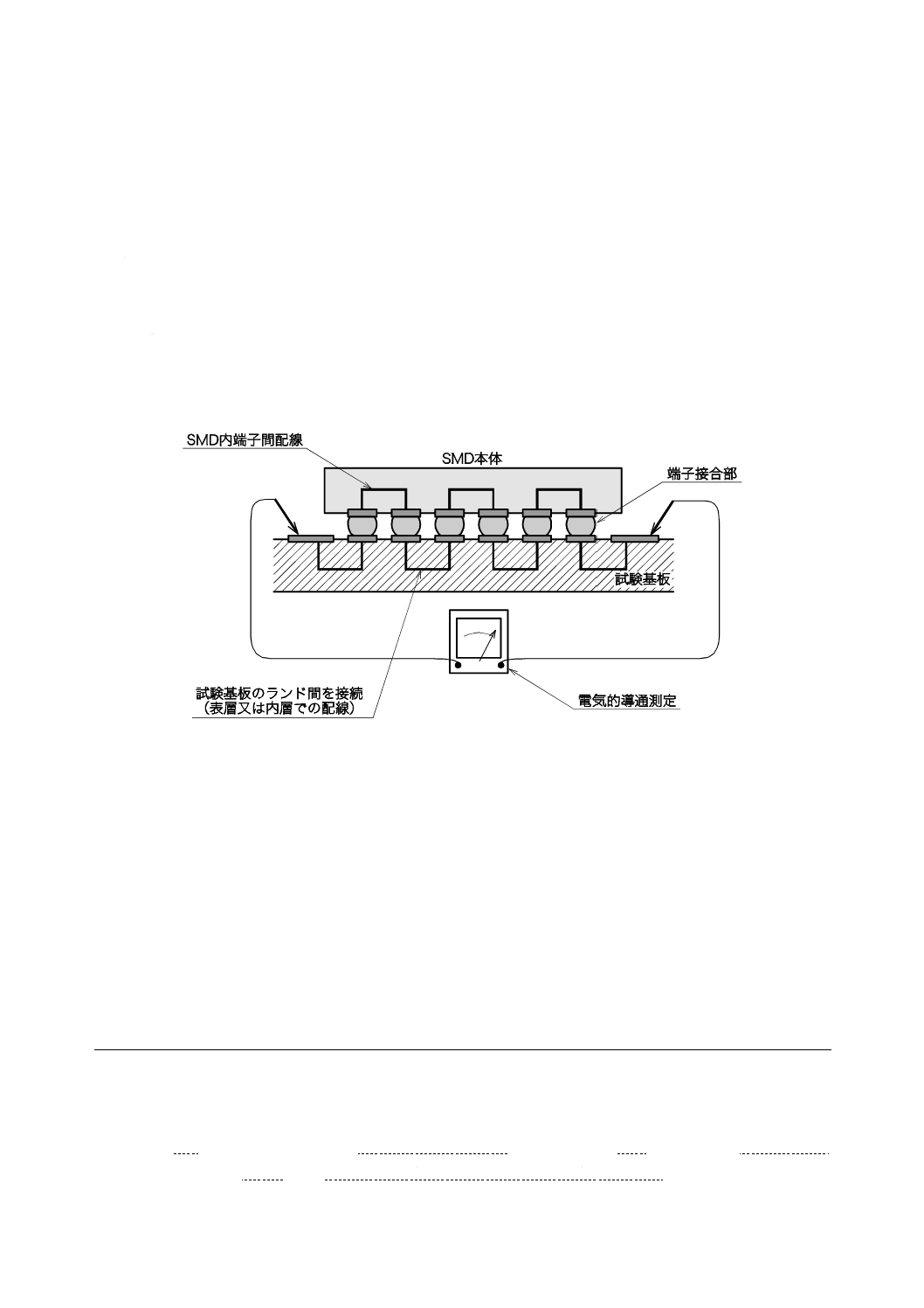

デイジーチェーンとは,試験基板のランド間とSMD内端子間とを端子接合部を介して交互に直列に接

続して,SMDの多端子をチェーン状に接続する状態をいう。その例を,図JA.1に示す。

図JA.1−デイジーチェーン回路の接続例

参考文献 JIS C 60068-2-27:1995 環境試験方法−電気・電子−衝撃試験方法

JIS C 60068-2-31:1995 環境試験方法−電気・電子−面落下,角落下及び転倒(主として機器)

試験方法

IEC 61190-1-3,Attachment materials for electronic assembly−Part 1-3: Requirements for electronic

grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications