C 61810-1:2020 (IEC 61810-1:2015)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

3.1 一般的な用語に関係する定義 ··························································································· 4

3.2 リレータイプの用語及び定義 ··························································································· 5

3.3 状態及び動作に関する用語及び定義··················································································· 5

3.4 動作値の用語及び定義 ···································································································· 7

3.5 接点に関する用語及び定義 ······························································································ 7

3.6 附属機構に関する用語及び定義 ······················································································· 10

3.7 絶縁に関する用語及び定義 ····························································································· 10

4 影響量··························································································································· 11

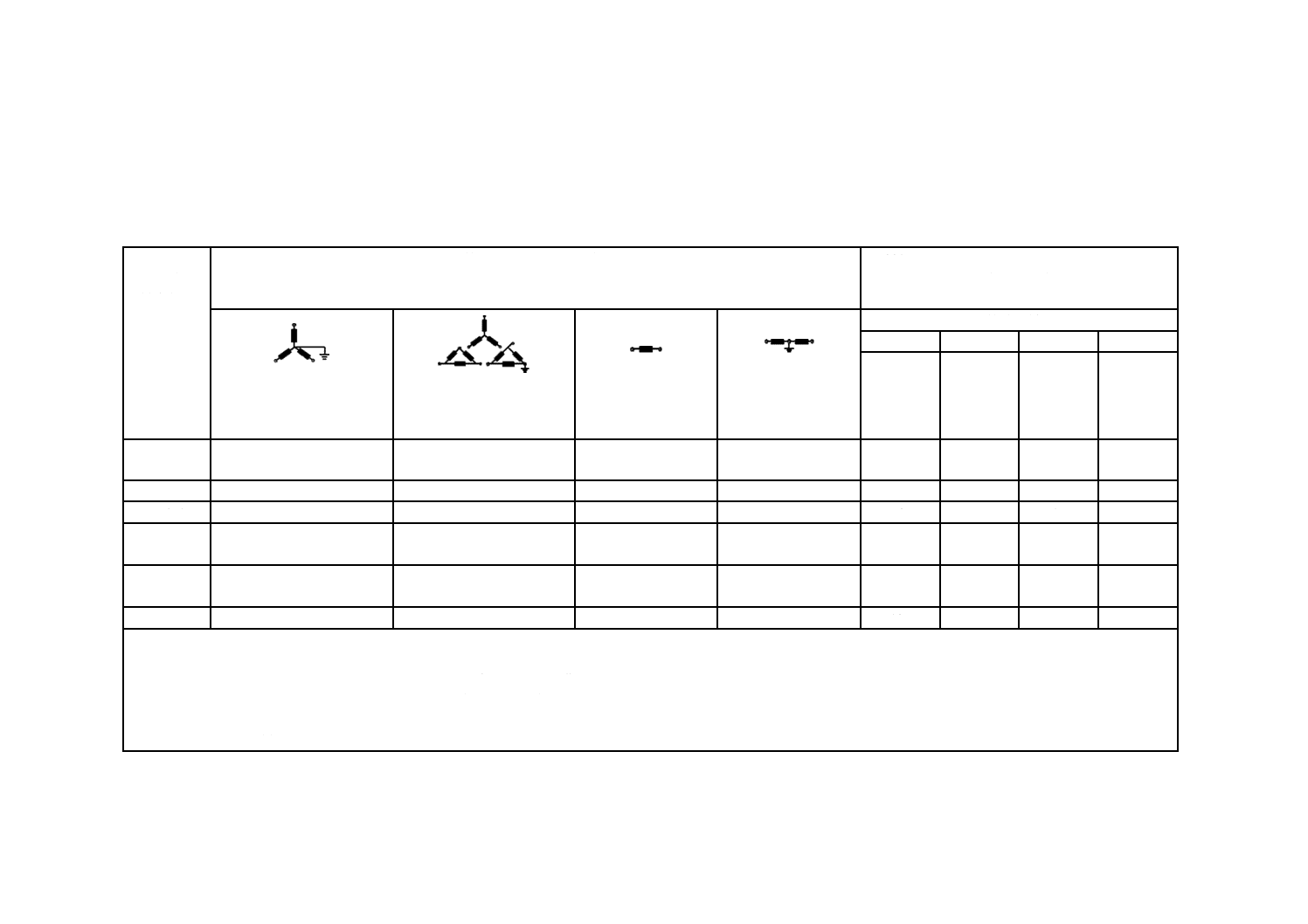

5 定格値··························································································································· 12

5.1 一般 ··························································································································· 12

5.2 定格コイル電圧及び定格コイル電圧範囲············································································ 12

5.3 動作範囲 ····················································································································· 12

5.4 復帰 ··························································································································· 13

5.5 リセット ····················································································································· 13

5.6 電気的耐久性 ··············································································································· 13

5.7 開閉頻度 ····················································································································· 13

5.8 接点負荷 ····················································································································· 13

5.9 周囲温度 ····················································································································· 13

5.10 耐環境保護構造によるリレーのカテゴリ ·········································································· 13

5.11 使用率 ······················································································································· 14

6 試験の一般的規定 ············································································································ 14

7 文書及びマーキング ········································································································· 16

7.1 データ ························································································································ 16

7.2 付加データ ·················································································································· 17

7.3 マーキング ·················································································································· 17

7.4 記号 ··························································································································· 17

8 温度上昇························································································································ 18

8.1 要求事項 ····················································································································· 18

8.2 試験準備 ····················································································································· 18

8.3 試験手順 ····················································································································· 19

8.4 端子 ··························································································································· 19

C 61810-1:2020 (IEC 61810-1:2015) 目次

(2)

ページ

9 基本動作・復帰機能 ········································································································· 21

9.1 一般試験条件 ··············································································································· 21

9.2 動作・復帰(単安定リレー) ·························································································· 21

9.3 動作・復帰又はセット・リセット(双安定リレー) ····························································· 23

10 耐電圧 ························································································································· 23

10.1 前処理 ······················································································································· 23

10.2 耐電圧 ······················································································································· 23

10.3 特別な場合の試験手順B ······························································································· 25

11 電気的耐久性 ················································································································ 25

11.1 一般 ·························································································································· 25

11.2 過負荷及び耐久試験 ····································································································· 26

11.3 故障及び誤動作の基準 ·································································································· 26

11.4 最終耐電圧試験 ··········································································································· 27

12 機械的耐久性 ················································································································ 28

13 空間距離,沿面距離及び固体絶縁 ····················································································· 29

13.1 一般規定 ···················································································································· 29

13.2 空間距離及び沿面距離 ·································································································· 30

13.3 固体絶縁 ···················································································································· 33

13.4 アクセス可能なリレー表面 ···························································································· 33

13.5 絶縁協調の一部としてのコイルアセンブリにおける固体絶縁 ··············································· 33

14 端子 ···························································································································· 34

14.1 一般 ·························································································································· 34

14.2 ねじ式端子及びねじなし端子 ························································································· 34

14.3 平形接続子 ················································································································· 34

14.4 はんだ付け端子 ··········································································································· 34

14.5 ソケット ···················································································································· 35

14.6 取換えできる端子構造 ·································································································· 35

15 気密性 ························································································································· 35

16 耐熱性及び耐火性 ·········································································································· 35

附属書A(規定)リレーに関する説明 ····················································································· 37

附属書B(参考)誘導接点負荷 ······························································································ 40

附属書C(規定)試験のセットアップ ····················································································· 44

附属書D(参考)特別な負荷 ································································································· 48

附属書E(規定)温度上昇試験の配線······················································································ 57

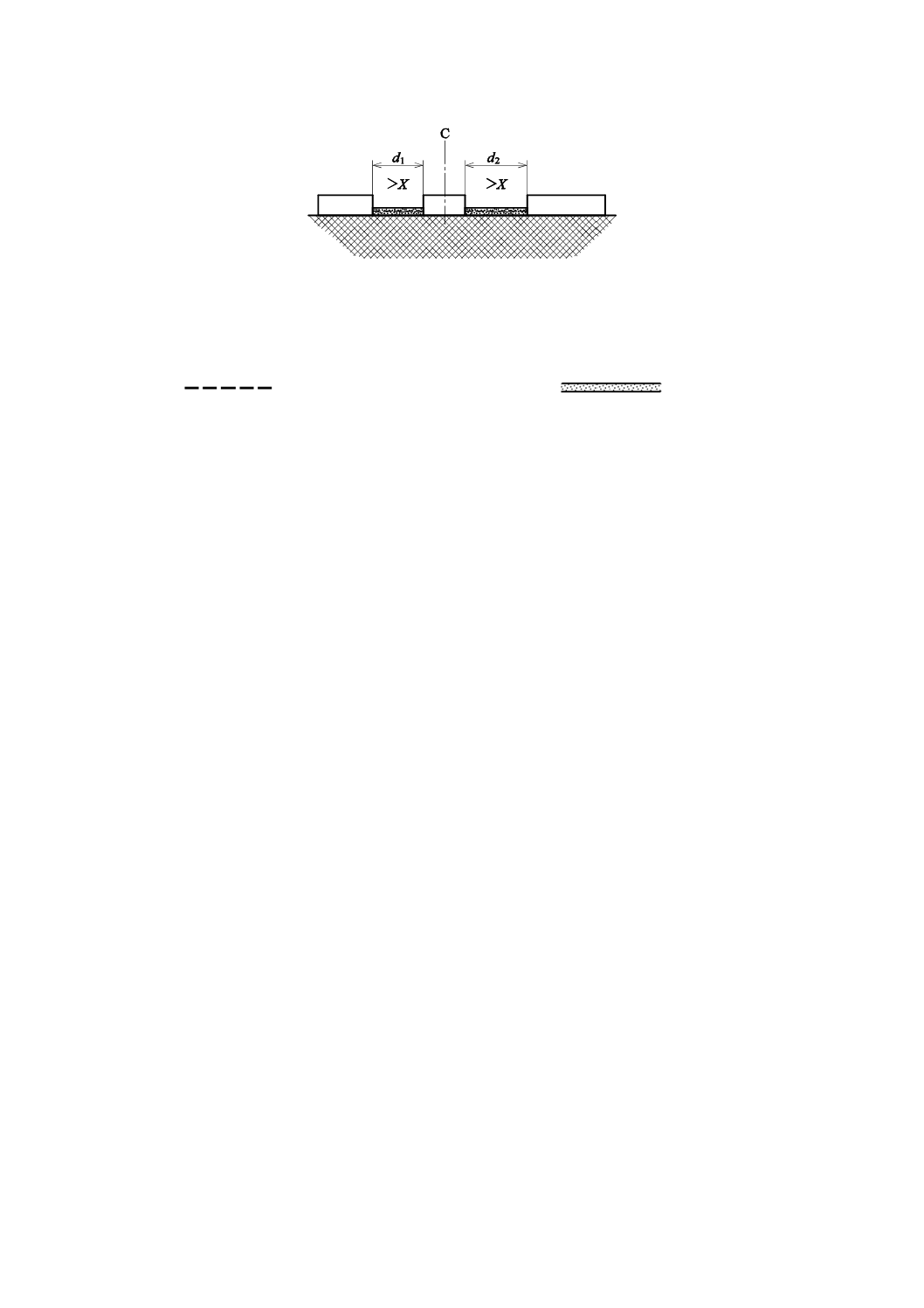

附属書F(規定)空間距離及び沿面距離の測定 ·········································································· 58

附属書G(規定)定格インパルス電圧,公称電圧及び過電圧カテゴリ間の関係································ 63

附属書H(規定)汚損度 ······································································································· 64

附属書I(規定)保証トラッキング試験 ··················································································· 65

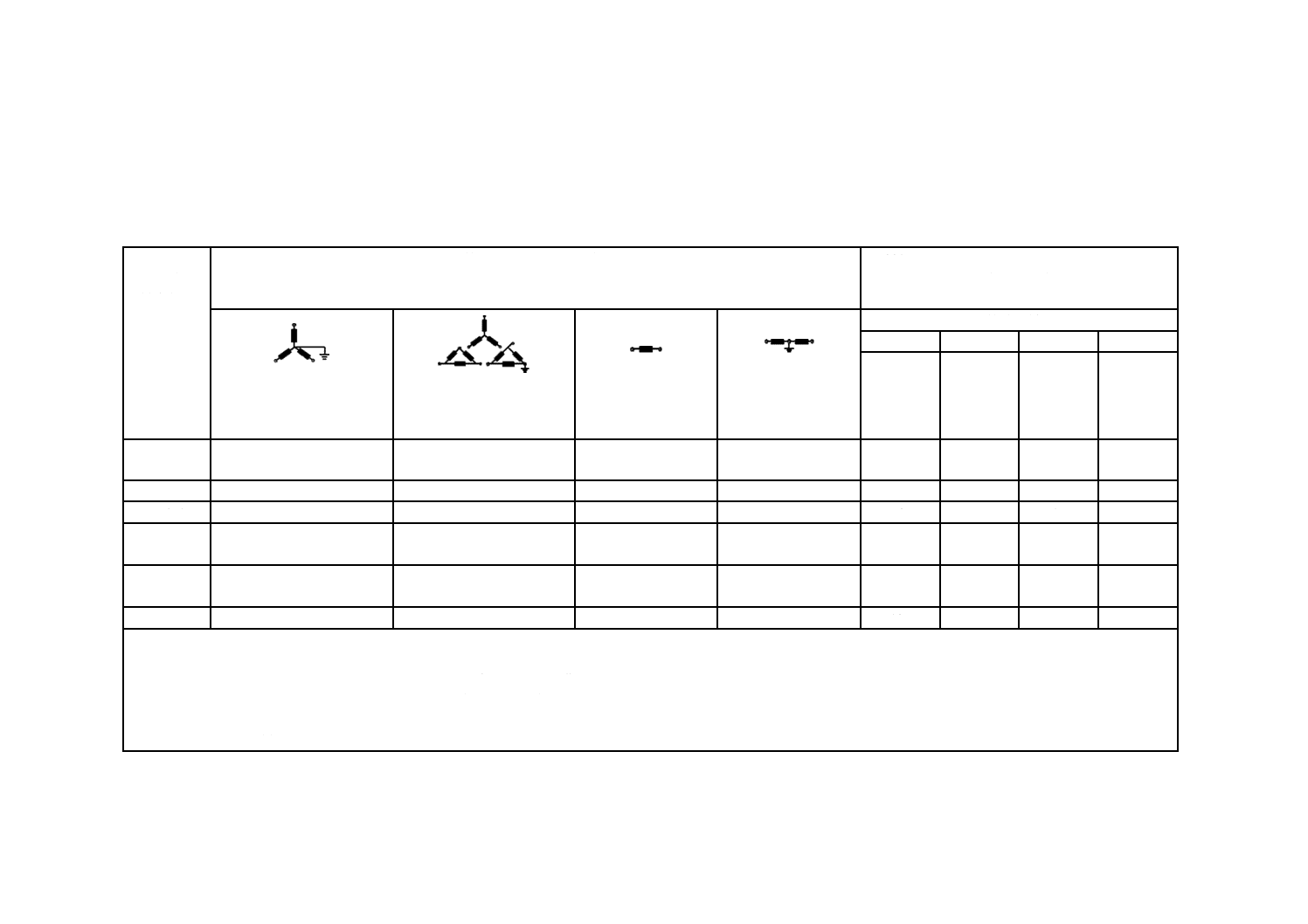

附属書J(参考)端子群の概要図 ···························································································· 66

C 61810-1:2020 (IEC 61810-1:2015) 目次

(3)

ページ

附属書K(規定)グローワイヤ試験 ························································································ 67

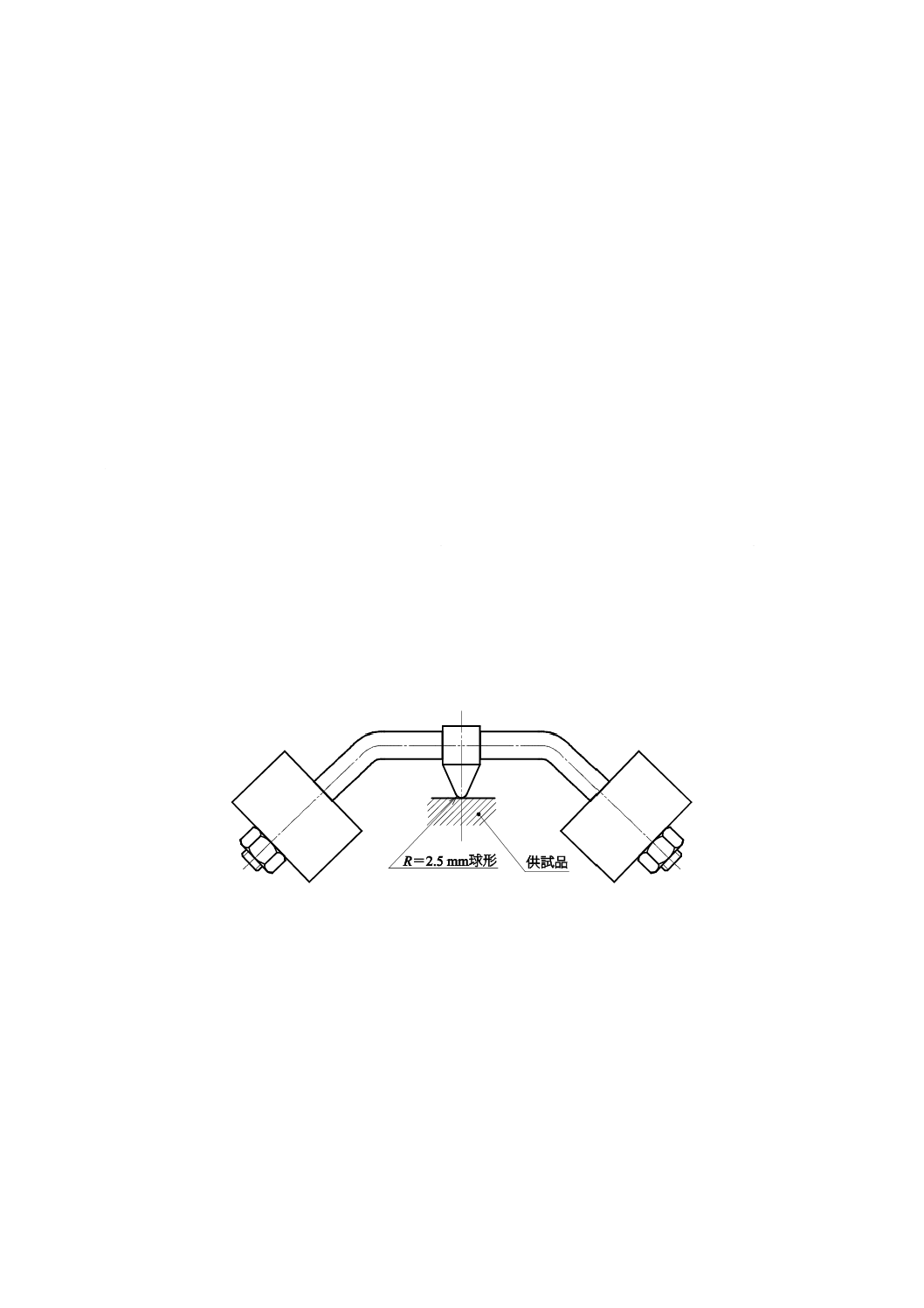

附属書L(規定)ボールプレッシャー試験················································································ 68

附属書M(参考)ニードルフレーム試験 ·················································································· 69

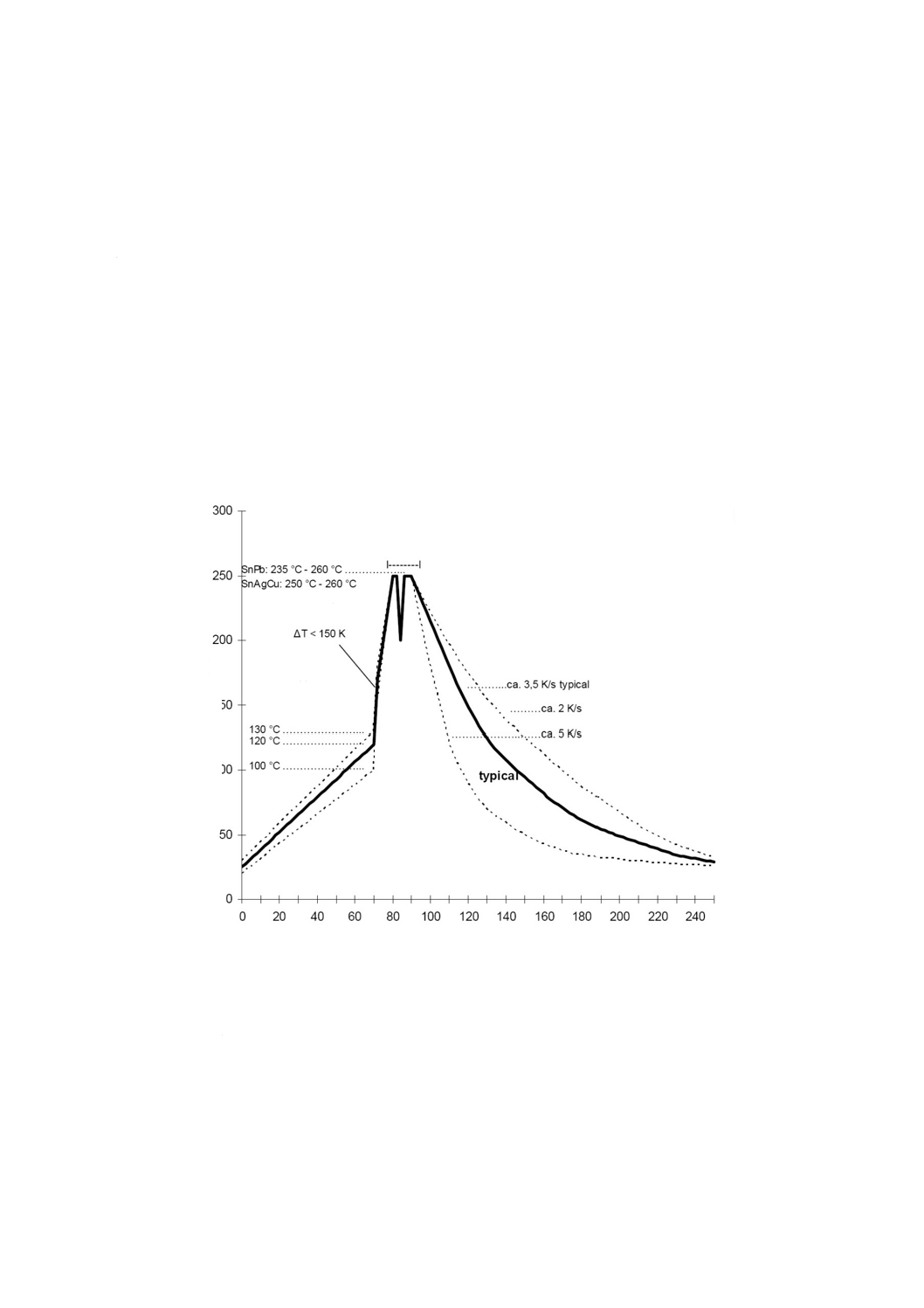

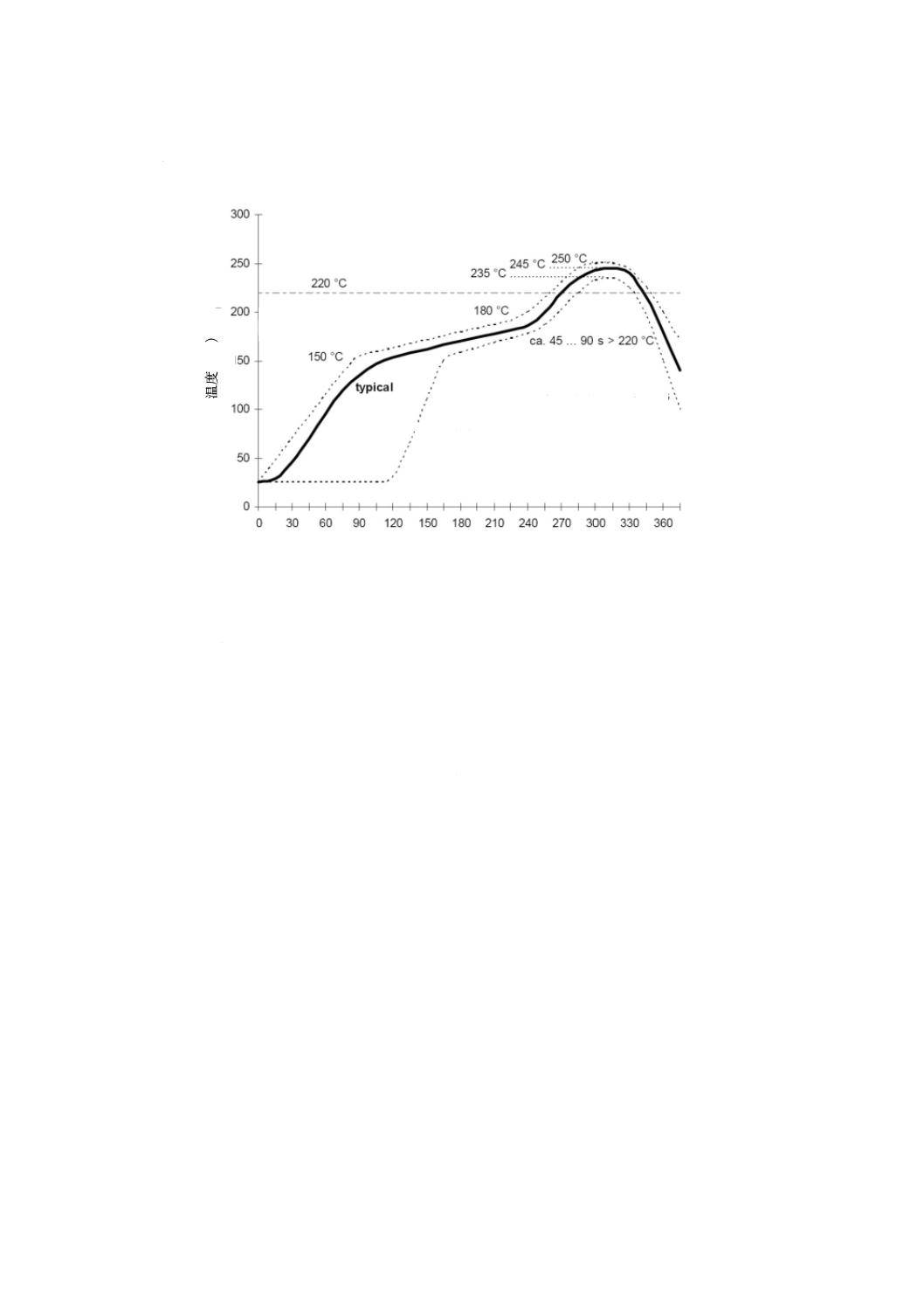

附属書N(参考)耐はんだ付け標準工程 ·················································································· 70

附属書O(参考)リスクアセスメント ····················································································· 72

C 61810-1:2020 (IEC 61810-1:2015) 目次

(4)

まえがき

この規格は,産業標準化法第12条第1項の規定に基づき,一般社団法人日本電気制御機器工業会(NECA)

及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を制定すべきとの申出

があり,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本産業規格である。これによって,

JIS C 4540-1:2010は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

C 61810-1:2020

(IEC 61810-1:2015)

電磁式エレメンタリ リレー−

第1部:一般及び安全性要求事項

Electromechanical elementary relays-

Part 1: General and safety requirements

序文

この規格は,2015年に第4版として発行されたIEC 61810-1を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,低電圧装置(1 000 V交流又は1 500 V直流以下の回路)に組み込むための電磁式エレメン

タリ リレー(限時リレー以外のオール オア ナッシング リレー)であって,次のような電気・電子技術

分野の全ての分野におけるアプリケーションの基本特性,安全要求及び安全関連について規定する。

− 一般産業装置

− 電気設備

− 電気機械

− 家庭用及びこれに類する電気機器

− 情報装置及びビジネス装置

− ビルディングオートメーション装置

− オートメーション装置

− 電気設備装置

− 医療装置

− 制御装置

− 通信関連機器

− 車載用機器

− 輸送用機器(例えば,鉄道)

この規格の要求事項に対する適合性は,形式試験で判定する。

この規格に規定する以外の追加要求事項をリレーに適用する場合は,関連するJIS(例えば,JIS C 9730-1,

JIS C 9335-1及びJIS C 6950-1)の内容を参照して,規格適用の可否を確認することが望ましい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61810-1:2015,Electromechanical elementary relays−Part 1: General and safety requirements

(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

2

C 61810-1:2020 (IEC 61810-1:2015)

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2134:2007 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112:2003,Method for the determination of the proof and the comparative

tracking indices of solid insulating materials

JIS C 2809:2014 平形接続子

注記 対応国際規格:IEC 61210:2010,Connecting devices−Flat quick-connect terminations for electrical

copper conductors−Safety requirements

JIS C 4003:2010 電気絶縁−熱的耐久性評価及び呼び方

注記 対応国際規格:IEC 60085:2007,Electrical insulation−Thermal evaluation and designation

JIS C 60068-2-2:2010 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:

B)

注記 対応国際規格:IEC 60068-2-2:2007,Environmental testing−Part 2-2: Tests−Test B: Dry heat

JIS C 60068-2-17:2001 環境試験方法−電気・電子−封止(気密性)試験方法

注記 対応国際規格:IEC 60068-2-17:1994,Basic environmental testing procedures−Part 2: Tests−Test

Q:Sealing

JIS C 60068-2-20:2010 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ

付け性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20:2008,Environmental testing−Part 2-20: Tests−Test T: Test

methods for solderability and resistance to soldering heat of devices with leads

JIS C 60364-4-44:2011 低圧電気設備−第4-44部:安全保護−妨害電圧及び電磁妨害に対する保護

注記 対応国際規格:IEC 60364-4-44:2007,Low-voltage electrical installations−Part 4-44: Protection for

safety−Protection against voltage disturbances and electromagnetic disturbances

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

JIS C 60664-3 低圧系統内機器の絶縁協調−第3部:汚損保護のためのコーティング,ポッティング

及びモールディングの使用

注記 対応国際規格:IEC 60664-3:2016,Insulation coordination for equipment within low-voltage

systems−Part 3: Use of coating, potting or moulding for protection against pollution

JIS C 60664-4:2009 低圧系統内機器の絶縁協調−第4部:高周波電圧ストレスの考慮

注記 対応国際規格:IEC 60664-4:2005,Insulation coordination for equipment within low-voltage

systems−Part 4: Consideration of high-frequency voltage stress

JIS C 60664-5:2009 低圧系統内機器の絶縁協調−第5部:2 mm以下の空間距離及び沿面距離を決定

するための包括的方法

注記 対応国際規格:IEC 60664-5:2007 (withdrawn),Insulation coordination for equipment within

3

C 61810-1:2020 (IEC 61810-1:2015)

low-voltage systems−Part 5: Comprehensive method for determining clearances and creepage

distances equal to or less than 2 mm

JIS C 60695-2-10:2015 耐火性試験−電気・電子−第2-10部:グローワイヤ/ホットワイヤ試験方法

−グローワイヤ試験装置及び一般試験方法

注記 対応国際規格:IEC 60695-2-10:2013,Fire hazard testing−Part 2-10: Glowing/hot-wire based test

methods−Glow-wire apparatus and common test procedure

JIS C 60695-2-11:2016 耐火性試験−電気・電子−第2-11部:グローワイヤ/ホットワイヤ試験方法

−最終製品に対するグローワイヤ燃焼性指数(GWEPT)

注記 対応国際規格:IEC 60695-2-11:2014,Fire hazard testing−Part 2-11: Glowing/hot-wire based test

methods−Glow-wire flammability test method for end-products (GWEPT)

JIS C 60695-2-12:2013 耐火性試験−電気・電子−第2-12部:グローワイヤ/ホットワイヤ試験方法

−材料に対するグローワイヤ燃焼性指数(GWFI)

注記 対応国際規格:IEC 60695-2-12:2010,Fire hazard testing−Part 2-12: Glowing/hot-wire based test

methods−Glow-wire flammability index (GWFI) test method for materials

JIS C 60695-2-13:2013 耐火性試験−電気・電子−第2-13部:グローワイヤ/ホットワイヤ試験方法

−材料に対するグローワイヤ着火温度指数(GWIT)

注記 対応国際規格:IEC 60695-2-13:2010,Fire hazard testing−Part 2-13: Glowing/hot-wire based test

methods−Glow-wire ignition temperature (GWIT) test method for materials

JIS C 60695-10-2:2018 耐火性試験−電気・電子−第10-2部:異常発生熱−ボールプレッシャー試験

方法

注記 対応国際規格:IEC 60695-10-2:2014,Fire hazard testing−Part 10-2: Abnormal heat−Ball pressure

test method

JIS C 60721-3-3:1997 環境条件の分類 環境パラメータとその厳しさのグループ別分類 屋内固定

使用の条件

注記 対応国際規格:IEC 60721-3-3:1994,Classification of environmental conditions−Part 3:

Classification of groups of environmental parameters and their severities−Section 3: Stationary use

at weatherprotected locations,Amendment 1:1995及びAmendment 2:1996

IEC 60038:2009,IEC standard voltages

IEC 60050 (all parts),International Electrotechnical Vocabulary (IEV)

注記 http://www.electropedia.orgにて入手可能。

IEC 60079-15:2010,Explosive atmospheres−Part 15: Equipment protection by type of protection “n”

IEC 60099-1:1999,Surge arresters−Part 1: Non-linear resistor type gapped surge arresters for a.c. systems

注記 この規格は廃止されているが,令和元年10月時点ではIECから入手可能である。

IEC 60417,Graphical symbols for use on equipment(http://www.graphical-symbols.info/equipmentにて入

手可能)

IEC 60664-1:2007,Insulation coordination for equipment within low-voltage systems−Part 1: Principles,

requirements and tests

IEC 60999-1:1999,Connecting devices−Electrical copper conductors−Safety requirements for screw-type

and screwless-type clamping units−Part 1: General requirements and particular requirements for clamping

units for conductors from 0.2 mm2 up to 35 mm2 (included)

4

C 61810-1:2020 (IEC 61810-1:2015)

IEC 61760-1:2006,Surface mounting technology−Part 1: Standard method for the specification of surface

mounting components (SMDs)

IEC 61810-7:2006,Electromechanical elementary relays−Part 7: Test and measurement procedures

IEC 61984:2008,Connectors−Safety requirements and tests

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-444によるほか,次による。

注記 この規格では,“電磁式エレメンタリ リレー”を“リレー”と記載する。

3.1

一般的な用語に関係する定義

3.1.1

マーキング(marking)

リレーの電気的,機械的,寸法的及び機能的パラメータが明確に分かる識別表示。

なお,この表示は製造業者が行う。

例 リレー上に商標及び形式名を表示し,その表示からリレーの全ての特性データが分かる。

3.1.2

意図した使用(intended use)

リレーを製造業者が意図した目的及び方法で使用すること。

3.1.3

耐環境保護構造によるリレーのカテゴリ,RT(relay technology categories)

気密性によるリレーの分類(IEV 444-01-11)。

注記 六つに分類して使われる(RT 0,RT I,RT II,RT III,RT IV,RT V)。

3.1.4

パルス幅変調,PWM(pulse width modulation)

パルス時間変調方式の一種で,コイルに流す信号値に応じてパルス時間幅を変化させる変調方式(IEV

702-06-57)。

3.1.5

既存の設計(existing design)

この規格の以前の版によって,既に認証されている設計。

3.1.6

ハザード(hazard)

危害の潜在的な源。

注記 この規格の考慮すべきハザードは,寿命前の発熱,感電,発火及び予見可能な誤使用である。

3.1.7

形式試験(type test)

設計がある規定に適合しているかを確認するための1個以上のリレーに対する試験。

3.1.8

ルーチン試験(routine test)

この規格の要求事項に適合することを確かめるための製造中又は製造後に全てのリレーに課す試験。

3.1.9

抜取試験(sampling test)

5

C 61810-1:2020 (IEC 61810-1:2015)

あるバッチ(ロット)からランダムに採取した幾つかのリレーに対する試験。

3.2

リレータイプの用語及び定義

3.2.1

電気リレー(electrical relay)

装置を制御する電気的入力回路が,ある条件を満足するとき,一つ又は複数の出力回路が直ちに,あら

かじめ決められた状態に変化するように設計した装置(IEV 444-01-01)。

注記1 出力回路は接点回路である。

注記2 用語“コイル”は“入力回路”の意味で使われるが,コイル以外の入力回路の場合もある。

3.2.2

オール オア ナッシング リレー(all-or-nothing relay)

コイルの入力値を,動作範囲又は非動作範囲のいずれかに励磁する電気リレー(IEV 444-01-02)。

注記 一般的にオール オア ナッシング リレーは,“エレメンタリ リレー”及び“限時リレー”を含

んでいる。

3.2.3

エレメンタリ リレー(elementary relay)

“限時リレー”以外のオール オア ナッシング リレー(IEV 444-01-03)。

3.2.4

エレクトロ メカニカル リレー(electromechanical relay)

機械的要素で,動作・復帰する電気リレー(IEV 444-01-04)。

3.2.5

単安定リレー(monostable relay)

コイルに励磁を加えたとき動作し,励磁を除去したとき復帰する電気リレー(IEV 444-01-07)。

3.2.6

双安定リレー(bistable relay)

コイルに励磁を加えたとき動作又は復帰し,励磁入力を除去した後もその状態を保つ電気リレー。

状態を変化させるためには,更に適切な励磁を加えることが必要である(IEV 444-01-08)。

注記 双安定リレーは,ラッチングリレーとも呼ばれる。

3.3

状態及び動作に関する用語及び定義

3.3.1

復帰状態(release condition)

単安定リレーでは,励磁しないときの状態。双安定リレーでは,製造業者が指定した状態の一つ(図A.1

参照)(IEV 444-02-01)。

3.3.2

動作状態(operate condition)

単安定リレーでは,励磁によって応答したときの状態。双安定リレーでは,製造業者が指定した復帰状

態以外の状態(図A.1参照)(IEV 444-02-02)。

3.3.3

動作する[operate (verb)]

リレーが復帰状態から動作状態に移行する(動詞)(図A.1参照)(IEV 444-02-04)。

6

C 61810-1:2020 (IEC 61810-1:2015)

3.3.4

復帰する[release (verb)]

単安定リレーにおいて,動作状態から復帰状態へ移行する(動詞)(図A.1参照)(IEV 444-02-05)。

3.3.5

リセットする[reset (verb)]

双安定リレーにおいて,動作状態から復帰状態へ移行する(動詞)(IEV 444-02-06)。

3.3.6

サイクル(cycle)

動作から復帰又はリセットに至る1回の過程(IEV 444-02-11)。

3.3.7

開閉頻度(frequency of operation)

リレーの単位時間当たりのサイクル数(IEV 444-02-12)。

3.3.8

連続使用(continuous duty)

熱平衡に達するのに十分な時間をかけて,励磁を続けて使用すること(IEV 444-02-13)。

3.3.9

間欠使用(intermittent duty)

規定した励磁と無励磁とを一定のサイクルで繰り返し使用すること。励磁している時間は,熱平衡に達

しない(IEV 444-02-14修正,定義の変更)。

3.3.10

瞬時使用(temporary duty)

熱平衡に達しない時間,励磁して使用すること。リレー温度を周囲温度に戻すように,十分な無励磁時

間をとる(IEV 444-02-16)。

3.3.11

使用率(duty factor)

間欠使用,連続使用又は瞬時使用における全使用時間に対する励磁時間の割合(IEV 444-02-15)。

注記 使用率は,全使用時間に対するパーセンテージで表される。

3.3.12

周囲温度(ambient temperature)

製造業者が指定した方法で実装し,指定条件下でのリレーを取り巻く空気の温度(IEV 444-03-18修正,

定義の変更及び新しい注記の追加)。

3.3.13

熱平衡(thermal equilibrium)

5分間隔で連続して3回測定したうち,2回の差が1 Kより小さくなった状態。

3.3.14

定格値(rated value)

明確に動作状態を規定するために用いる量(IEV 444-02-18修正,定義の変更)。

3.3.15

試験値(test value)

試験において,リレーが指定された動きに応じなければならない量の値(IEV 444-02-20)。

7

C 61810-1:2020 (IEC 61810-1:2015)

3.3.16

機械的耐久性(mechanical endurance)

接点に負荷を与えない状態で,動作可能な回数(IEV 444-07-10修正,定義の変更)。

3.4

動作値の用語及び定義

3.4.1

励磁量(energizing quantity)

規定した条件で,リレーが意図した接点開閉機能を発揮するようにコイルに加える電気量(IEV

444-03-01修正,定義の変更)。

注記 リレーでは,励磁量は通常,電圧である。したがって,励磁量としての入力電圧は,3.4で定義

する。電流によって励磁する場合は,それぞれの値及び定義を電圧の代わりに用いる。

3.4.2

動作電圧(operate voltage)

セット電圧(set voltage)

リレーが動作するコイル印加電圧値(IEV 444-03-06修正,定義の変更)。

注記 セット電圧は双安定リレーだけに適用される。

3.4.3

動作電圧値,U1(operate voltage U1)

繰り返し同じ電圧を加えても動作するコイル電圧値。

注記 熱平衡状態である。

3.4.4

最大電圧,U2(limiting voltage U2)

この電圧を超えると,熱的過負荷によってリレーが故障するようなコイル消費電力による熱的効果を考

慮した電圧値。

注記 熱平衡状態である。

3.4.5

動作範囲(operative range)

リレーが意図した指定された機能を発揮するコイル電圧値の範囲(IEV 444-03-05修正,用語及び定義の

変更)。

3.4.6

復帰電圧(release voltage)

単安定リレーが復帰するコイル電圧値(IEV 444-03-08修正,定義の変更)。

3.5

接点に関する用語及び定義

他の表示がない限り,交流の電圧及び電流は実効値で指定する。

3.5.1

接点(contact)

電気接点,接点構成及び絶縁物からなり,接点構成を相対動作させることによって,電気回路を開閉す

る機能をもつ構造(図A.2参照)(IEV 444-04-03)。

3.5.2

接点組(contact set)

絶縁で分離されたリレー内の接点の組合せ(図A.2参照)(IEV 444-04-04)。

8

C 61810-1:2020 (IEC 61810-1:2015)

3.5.3

接点ギャップ(contact gap)

接点回路が開いた状態における接触点間の空隙(IEV 444-04-09)。

3.5.4

メーク接点(make contact)

リレーが動作状態にあるときに閉成する接点で,かつ,リレーが復帰状態にあるときに開離する接点

(IEV 444-04-17)。

3.5.5

ブレーク接点(break contact)

リレーが動作状態にあるときに開離する接点で,かつ,リレーが復帰状態にあるときに閉成する接点

(IEV 444-04-18)。

3.5.6

切換接点(change-over contact)

常時開路接点と常時閉路接点とを共に備えた接点構造で,可動接点の導電部が共通の接点(IEV

444-04-19)。

3.5.7

開閉電圧(switching voltage)

リレー接点が閉じる前,又は開いた後の接点間電圧。

注記 用語としての“接点電圧”(IEV 444-04-25)を“開閉電圧”に置き換えたが,定義の変更はな

い。

3.5.8

接点電流(contact current)

リレー接点が開く前,又は閉じた後の接点に流れる電流(IEV 444-04-26)。

3.5.9

開閉電流(switching current)

リレー接点を,投入及び/又は遮断する電流(IEV 444-04-27)。

3.5.10

連続通電電流(limiting continuous current)

規定した条件下で,閉じた接点が連続して通電できる電流の最大値(IEV 444-04-28修正,定義の変更)。

3.5.11

マイクロ開路(micro-interruption)

完全断路又はマイクロ断路でない接点の離隔による回路の開路(JIS C 9730-1の2.4.4修正,定義の変更)。

注記 接点ギャップについて,耐電圧要求事項又は寸法要求事項はない。

3.5.12

マイクロ断路(micro-disconnection)

機能的安全を提供するための,少なくとも一つの接点における十分な接点離隔(JIS C 9730-1の2.4.3修

正,用語及び定義の変更)。

注記 接点ギャップについて,耐電圧要求事項又は寸法要求事項はない。

3.5.13

完全断路(full-disconnection)

9

C 61810-1:2020 (IEC 61810-1:2015)

部品間を基礎絶縁と同等の断路にする,接点ギャップによる導体切断(JIS C 9730-1の2.4.2修正,定義

の変更)。

注記 耐電圧要求事項及び寸法要求事項がある。

3.5.14

故障(failure)

故障基準で定義されている必要な機能を失うこと(IEV 191-04-01修正,定義の変更)。

注記 この項目はエレメンタリ リレーに適用される。

3.5.15

故障基準(failure criteria)

不具合か誤動作かを判断するための基準。

3.5.16

誤動作(malfunction)

期待する機能が働かないときの事象。

3.5.17

不具合(fault)

期待された状態と現行の状態とが外れていること。

3.5.18

接点故障(contact failure)

試験中,遮断及び/又は投入の接点の誤動作が,規定された数を超えて発生すること。

3.5.19

遮断故障(failure to break)

電流が流れてはならない状態で流れること。

注記 接点動作又は開放の遅れだけでなく,接点の溶着及び/又は粘着が起こり得る。

3.5.20

投入故障(failure to make)

十分な接触が確保されていないこと。

注記 接点の押込み量不足によるバウンスだけでなく,許容できない又は過度の接触抵抗が起こり得

る。

3.5.21

電気的耐久性(electrical endurance)

負荷のかかった接点で,規定した状態下での接点故障のないサイクル数。

3.5.22

寿命(end of life)

リレーの動作及び復帰の状態が物理的に保障できない時点。

注記1 エレクトロ メカニカル リレーの意図した使用とは,制御回路に応じて負荷を切り替えるこ

とである。リレーは,機械的又は電気的な故障(定義された故障)に至るまで,この意図に

従う。

注記2 寿命後のリレー使用は,危険になる可能性がある。

10

C 61810-1:2020 (IEC 61810-1:2015)

3.6

附属機構に関する用語及び定義

3.6.1

手動操作(manual operation)

リレーの作動部品の手動動作。

3.6.2

作動部品(actuating member)

機能を開始するために,引いたり押したり回転させたり,その他の操作をする部品。

3.7

絶縁に関する用語及び定義

3.7.1

機能絶縁(functional insulation)

リレーの正常な機能だけに必要な導電部間の絶縁(JIS C 60664-1の3.17.1修正,定義の変更)。

3.7.2

基礎絶縁(basic insulation)

基礎的な保護を提供する危険な充電部の絶縁(IEC 60664-1:2002の3.17.2修正,定義の変更)。

注記 基礎絶縁とは,機能上の目的のためだけに用いられる絶縁には適用していない。

3.7.3

付加絶縁(supplementary insulation)

絶縁故障に対する保護のために基礎絶縁に付加して用いる絶縁(JIS C 0365の3.10.2修正,定義の変更)。

注記 この用語は,別の規格では“保護絶縁”ともいわれている。

3.7.4

二重絶縁(double insulation)

基礎絶縁及び付加絶縁の二つから構成する絶縁(JIS C 0365の3.10.3)。

3.7.5

強化絶縁(reinforced insulation)

感電に対して,二重絶縁と同等な感電防止の保護レベルをもつ危険な充電部の部品の絶縁(JIS C 0365

の3.10.4修正,定義の変更)。

3.7.6

導電部(conductive part)

電流が流れる部分。必ずしも,電流を流さなくてもよい。

3.7.7

充電部(live part)

通常の使用状態で電圧を印加している導体又は導電部。中性線は含むが,一般的にPEN導体は含まない

(IEV 195-02-19修正,定義の変更)。

注記 PEN導体は,中性点導体及び保護接地導体の機能を兼ね備える導体。

3.7.8

空間距離(clearance)

二つの導電部間,又は導電部とリレーの接触可能な表面との間の空間を挟んだ最短距離(JIS C 60664-1

の3.2修正,定義の変更)。

注記 接近可能な表面の例として,手動操作ができるリレーの作動部分がある。

11

C 61810-1:2020 (IEC 61810-1:2015)

3.7.9

固体絶縁(solid insulation)

二つの導電部の間に挿入する固体絶縁材料(JIS C 60664-1の3.4)。

3.7.10

沿面距離(creepage distance)

二つの導電部間の絶縁材料の表面に沿った最短距離(JIS C 60664-1の3.3修正,定義の修正)。

3.7.11

トラッキング(tracking)

部分的な導通,又は導通を形成する放電による固体絶縁材料の劣化の進行的による放電の発生(IEV

212-11-56修正,定義の修正)。

注記 トラッキングは,通常表面の汚損によって生じる。

3.7.12

保証トラッキング指数,PTI(proof tracking index, PTI)

特定の条件下で,材料がトラッキングを発生することのないボルトで表した電圧の数値(IEV 212-11-60

修正,定義の修正)。

3.7.13

汚損(pollution)

絶縁に関わる電気的強度又は表面抵抗率の低下を発生させる異物,固体,液体及び気体の付着(JIS C

60664-1の3.11)。

3.7.14

汚損度(pollution degree)

ミクロ環境の予想される汚損を示す数値(JIS C 60664-1の3.13)。

注記 汚損度1,汚損度2及び汚損度3は,附属書Hを参照。

3.7.15

ミクロ環境(micro-environment)

沿面距離の規定値の決定に特に影響を及ぼす絶縁物の近傍の環境(JIS C 60664-1の3.12.2)。

4

影響量

リレーを規定する性能は,基準の条件において得られ,この条件とは,全ての影響する値(影響量)の

基準値である。

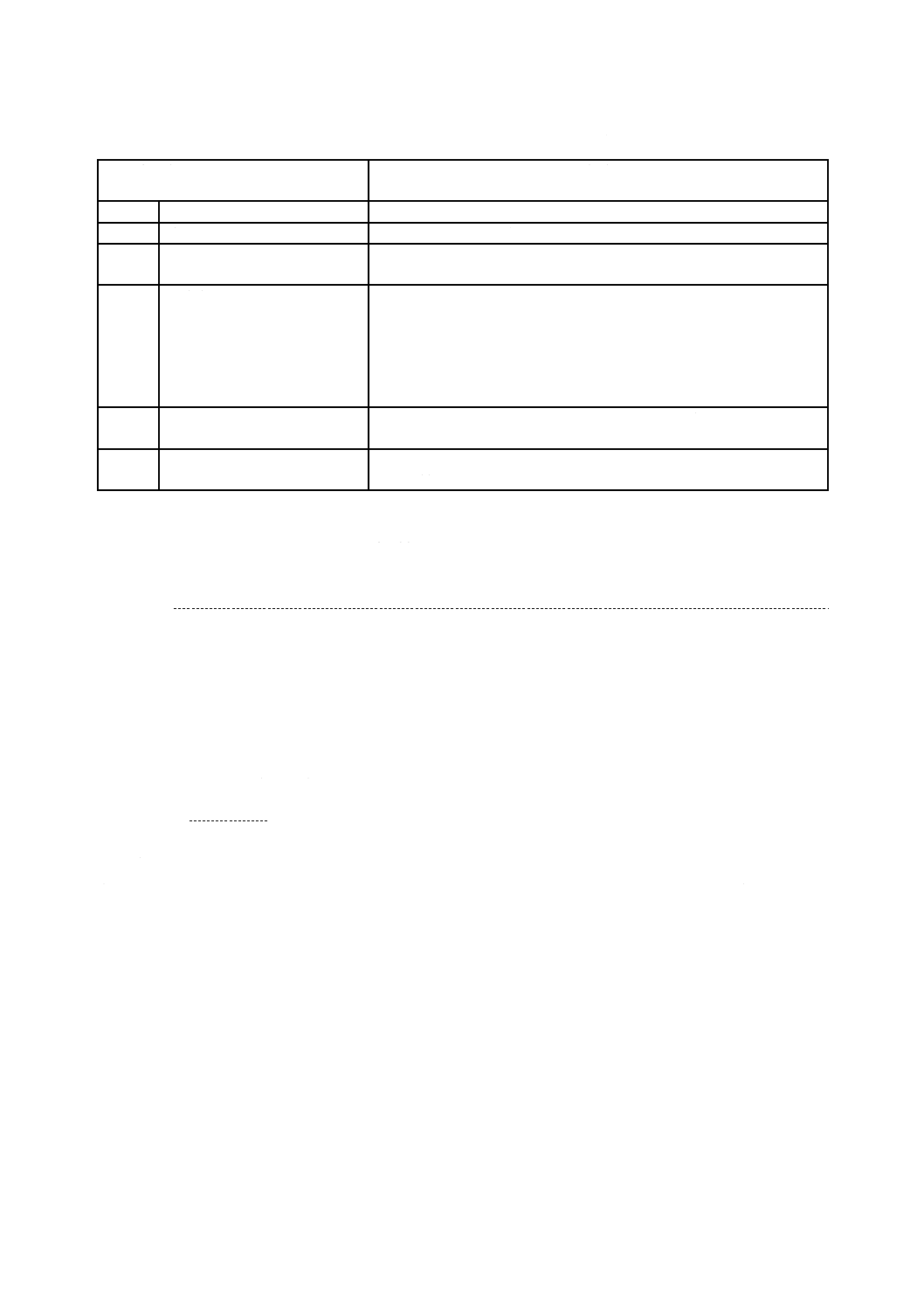

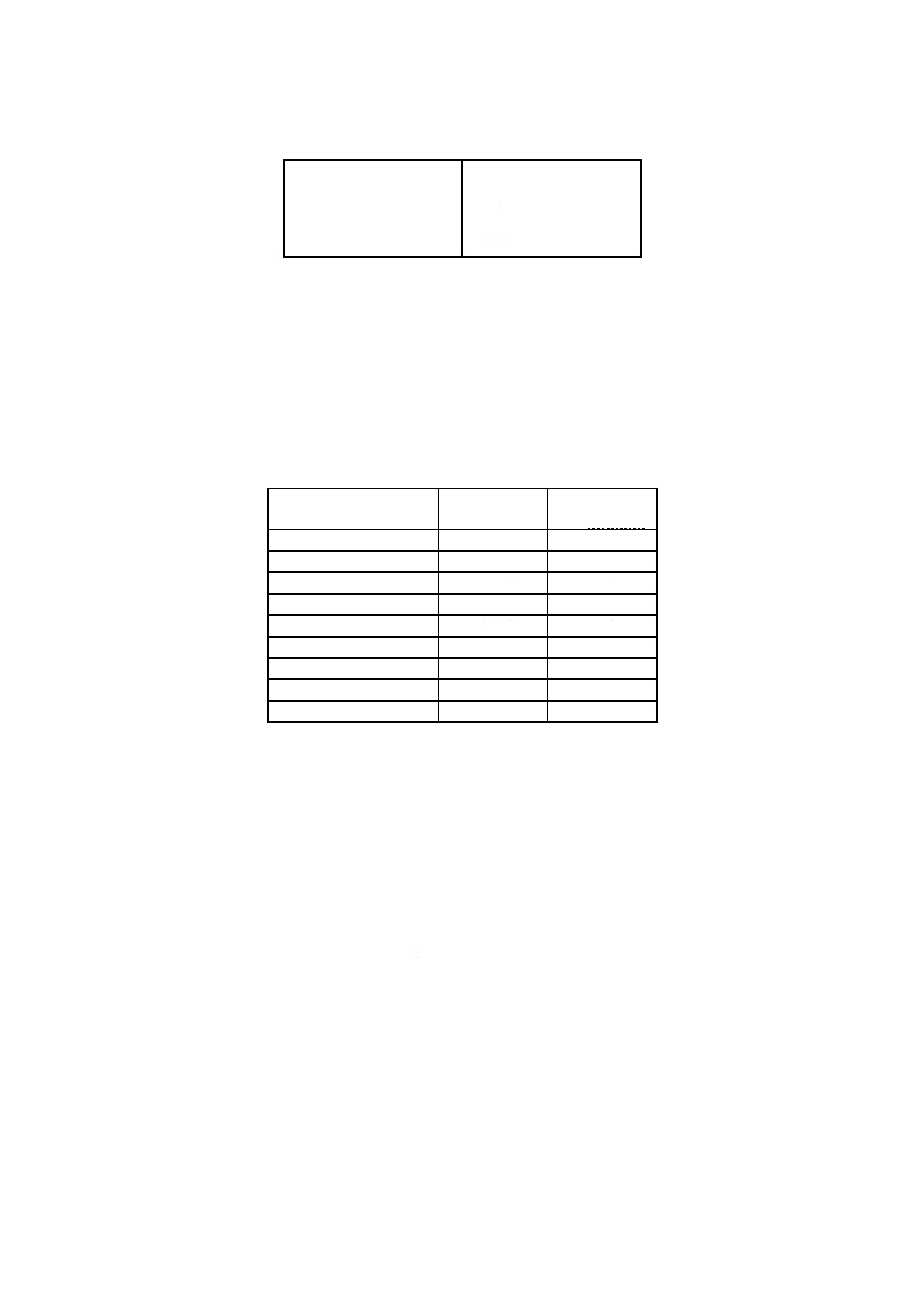

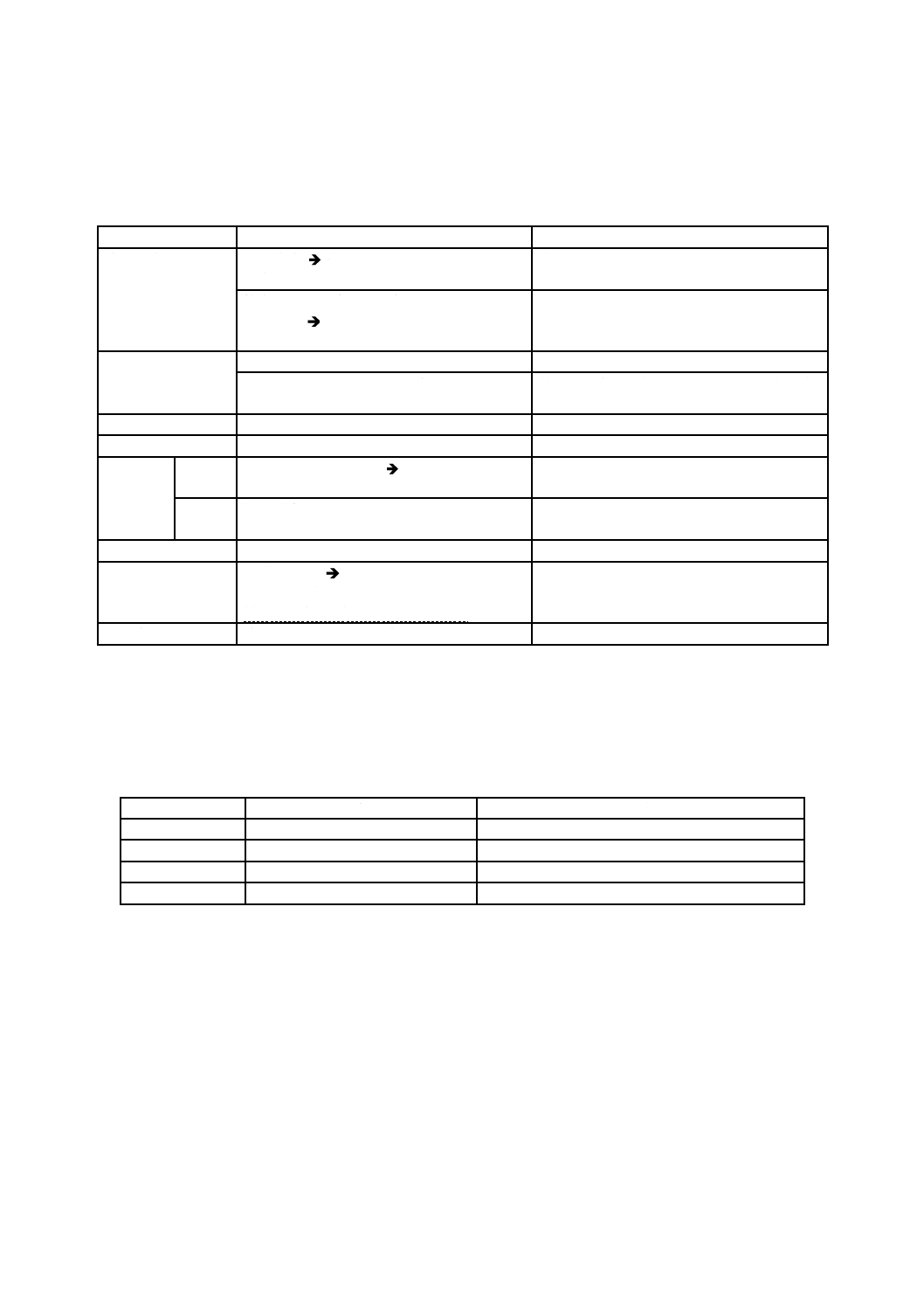

製造業者の指定がない限り,“基準値”及び“許容範囲及び条件”は,表1による。

12

C 61810-1:2020 (IEC 61810-1:2015)

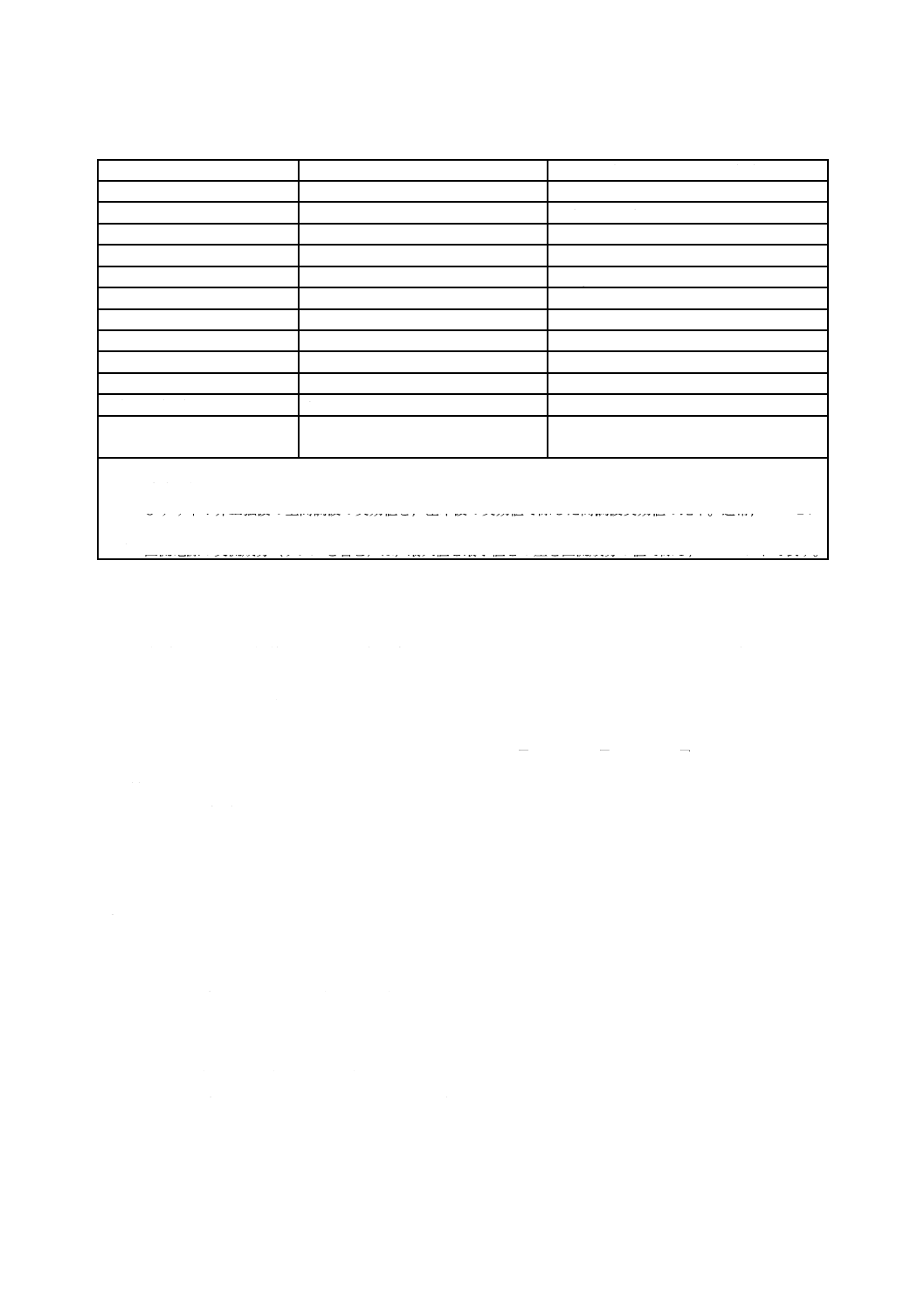

表1−影響量の基準値

影響量

基準値

試験の許容範囲及び条件a)

周囲温度

23 ℃

±5 K

大気圧

96 kPa

86 kPa〜106 kPa

相対湿度

50 %

25 %〜75 %

外部磁界誘導

0

0±5×10−4 T 全方向

位置

製造業者の指定による。

8.2 a) による。

電圧/電流(コイル及び負荷) 製造業者の指定による。

定常値に対し±5 %

周波数

162/3 Hz,50 Hz,60 Hz又は400 Hz

±2 %

波形

正弦波

最大ひずみ率5 % b)

直流中の交流成分(リプル)

0

最大6 % c)

交流中の直流成分

0

ピーク値の最大2 %

衝撃及び振動

0

最大 1 m/s2

工業環境又は他の環境の大気

清浄空気

清浄空気(汚損は,JIS C 60721-3-3の分類

3C2を超えてはならない。)

注a) 一つ以上の影響値と考慮される特性値との間の量的関係が分かっている場合は,影響量の基準値は他の値で

試験を行ってもよい。

b) ひずみ率:非正弦波の全高調波の実効値を,基本波の実効値で除した高調波実効値の比率。通常,パーセン

トで表す。

c) 直流電源の交流成分(リプルを含む)は,最大値と最小値との差を直流成分の値で除し,パーセントで表す。

5

定格値

5.1

一般

次の推奨値には,技術的な可能性を全て含んでいるとは限らないので,操作及び使用上の条件によって

他の値を採用してもよい。

5.2

定格コイル電圧及び定格コイル電圧範囲

定格コイル電圧及び定格コイル電圧範囲は,次による。

a) 交流電圧,推奨の実効値 6 V,12 V,24 V,48 V,100/3 V,110/3 V,120/3 V,100 V,110 V,

115 V,120 V,127 V,200 V,220 V,230 V,240 V,277 V,400 V,480 V及び500 V。

b) 直流電圧,推奨値 1.5 V,3 V,4.5 V,5 V,6 V,9 V,12 V,24 V,28 V,48 V,60 V,100 V,110 V,

125 V,220 V,250 V,440 V及び500 V。

c) 定格電圧範囲(例 220 V〜240 V)及び相当する周波数(例 50 Hz又は60 Hz)は,製造業者が指定

しなければならない。

5.3

動作範囲

リレーコイルの動作範囲は,5.3.1,5.3.2又は5.3.3に従って指定することができる。

5.3.1

推奨する動作範囲は,次の二つのクラスのいずれかで指定する。

− クラス1:定格コイル電圧(又は範囲)の80 %〜110 %

− クラス2:定格コイル電圧(又は範囲)の85 %〜110 %

注記 定格コイル電圧範囲を指定している場合,動作範囲は定格コイル電圧範囲の下限値の80 %

(又は85 %)から上限値の110 %までを意味する。

上記の値は,製造業者が指定した全ての周囲温度範囲で適用する。

規定するクラスから逸脱する場合は,製造業者が定格コイル電圧(範囲)及び相当する動作範囲を指定

する必要がある(図A.3参照)。

13

C 61810-1:2020 (IEC 61810-1:2015)

5.3.2

5.3.1に定めた動作範囲の代用として,製造業者は周囲温度に対する動作範囲を図で表してもよい。

これは,図A.3に示すように動作範囲の上限値(U2:コイル電圧上限値)と下限値(U1:動作電圧)とで

表す。

5.3.3

リレーがパルス幅変調(PWM)及び/又は他のコイル電力低減の方法で動作する場合は,製造業

者が指定する方法で行う。

5.4

復帰

次の復帰値は,製造業者が指定した全ての周囲温度範囲で適用する。

a) 直流リレー 動作範囲を5.3.1によって規定する場合,単安定リレーの復帰電圧は定格コイル電圧(又

は,定格コイル電圧範囲の上限値)の5 %以上とする(図A.3参照)。

動作範囲を5.3.2によって規定する場合,単安定リレーの復帰電圧は図A.3に示すように動作範囲の

下限値U1の10 %以上とする。

b) 交流リレー 直流リレーの復帰値5 %,10 %の代わりに15 %を使用する。

5.5

リセット

推奨値は,他に製造業者が指定した場合を除き,5.3で規定した値と同じとする(例として,単一コイル

の双安定リレー)。

5.6

電気的耐久性

推奨するサイクル数は,5 000回,6 000回,10 000回,20 000回,25 000回,30 000回,50 000回,100 000

回,200 000回,300 000回及び500 000回とする。

5.7

開閉頻度

推奨する開閉頻度は,360回/時,720回/時,900回/時及びその倍数とし,周波数は0.1 Hz,0.2 Hz,

0.5 Hz及びその倍数とする。

5.8

接点負荷

接点負荷は,次による。

a) 抵抗負荷の推奨値

電流:0.1 A,0.5 A,1 A,2 A,3 A,5 A,6 A,8 A,10 A,12 A,16 A,20 A,25 A,30 A,35 A,

60 A及び100 A

電圧:4.5 V,5 V,12 V,24 V,36 V,42 V,48 V,110 V,125 V,230 V,250 V,300 V,400 V,

480 V,500 V,690 V,1 000 V(AC/DC)及び1 500 V DC

b) 推奨の誘導負荷は,附属書Bを参照。

5.9

周囲温度

特に指定がない限り,リレー動作の推奨する周囲温度範囲は,−10 ℃〜+55 ℃。

その他の推奨する上限値は,+200 ℃,+175 ℃,+155 ℃,+125 ℃,+100 ℃,+85 ℃,+70 ℃,

+40 ℃及び+30 ℃。

その他の推奨する下限値は,−65 ℃,−55 ℃,−40 ℃,−25 ℃,−5 ℃及び+5 ℃。

5.10 耐環境保護構造によるリレーのカテゴリ

リレーのケース又は接点ユニットの気密性の度合いで規定した耐環境保護構造によるリレーのカテゴリ

を,表2に示す。

14

C 61810-1:2020 (IEC 61810-1:2015)

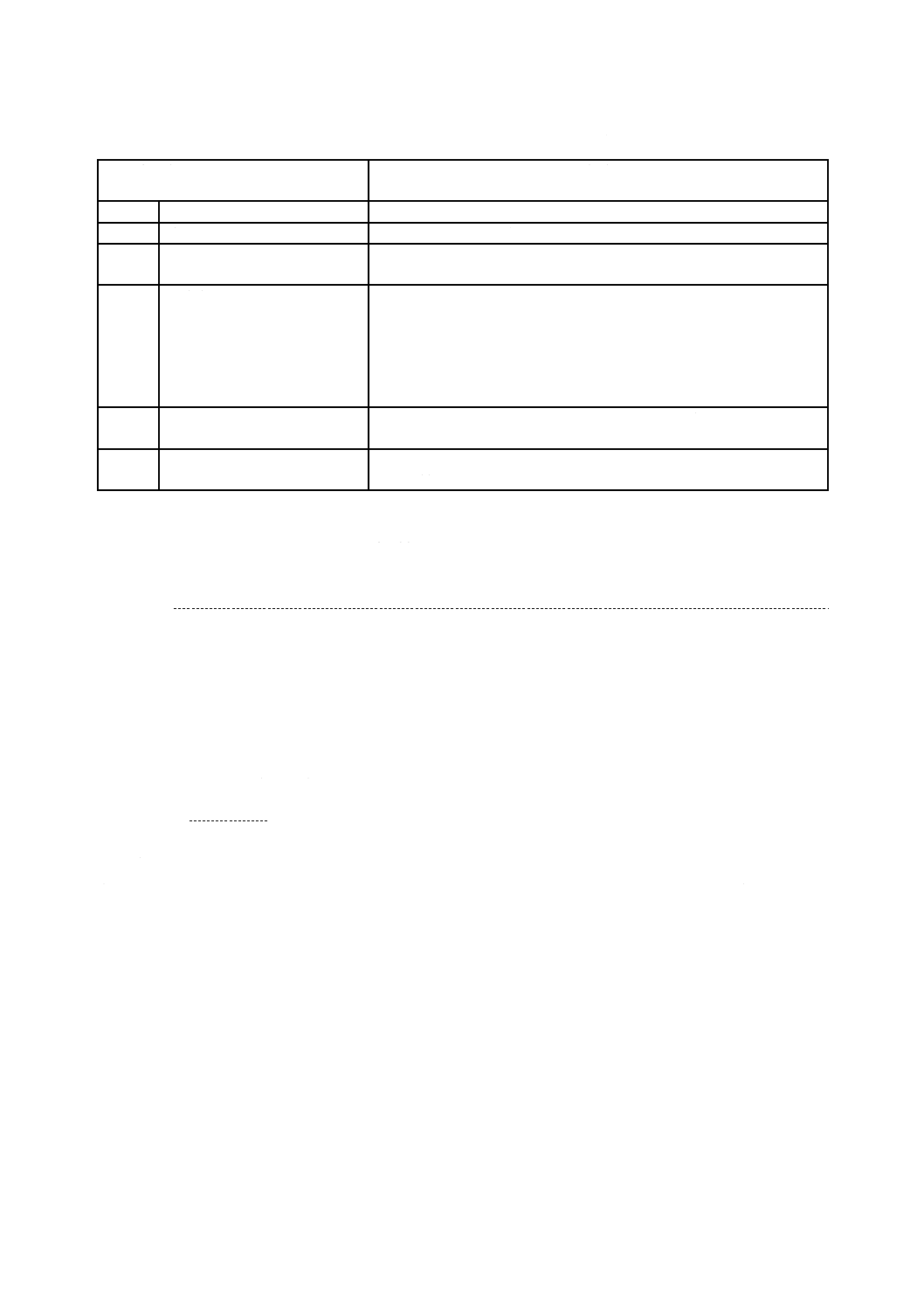

表2−耐環境保護構造によるリレーのカテゴリ

耐環境保護構造によるリレーのカテゴリ

RT

条件

RT 0

開放形リレー

保護するケースがないリレー

RT I

防じんリレー

機構をじんあい(塵埃)から保護するケースがあるリレー

RT II

耐フラックスリレー

意図した範囲を超えてはんだフラックスが浸入せず,自動はんだ付けが

可能なリレー

RT III

耐洗浄リレー

自動はんだ付け工程で,フラックスはい上がりを防ぎ又は洗浄溶剤の浸

入なしでフラックス除去の洗浄可能なリレー

注記 このタイプのリレーは,はんだ付け又は洗浄工程後使用中

に,通気口を開けることがある。

この場合,沿面距離・空間距離の要求を変更する可能性が

ある。

RT IV

封止リレー

外気への通気口のないケースがあり,2×104 sより優れた時定数(JIS C

60068-2-17参照)をもつリレー

RT V

ハーメチック・シールリレー

2×106 sより優れた時定数(JIS C 60068-2-17参照)を保証した強化レ

ベルの封止リレー

5.11 使用率

使用率の推奨値は,10 %,15 %,25 %,33 %,40 %,50 %及び60 %とする。製造業者が指定した開閉

頻度がある場合,その値に従って使用する。

注記 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本文

とした。

6

試験の一般的規定

この箇条では,関連する試験とともに要求事項を規定する。

この規格による試験は形式試験である。

この規格による試験は,ルーチン試験及び抜取試験に適用できる。推奨するルーチン試験を表4に示す。

注記1 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本

文とした。

この規格で考慮されているハザードは,寿命前の発熱,感電,発火及び予見可能な誤使用である。

ハザードは許容レベルを超えてはならない。コンポーネントの場合,表3に規定する試験を順守する場

合は,許容レベルとする。リレーのアプリケーションについては,リスクアセスメントを実施しなければ

ならない(附属書O参照)。

注記2 コンポーネント及びアプリケーションのリスク評価は,同じアセスメントルールに従う。コ

ンポーネント自体については,リスク評価はこの規格を介して示すことができる。しかし,

アプリケーションの場合,単一コンポーネント間の相互作用及び予見可能な誤使用を判断す

るために,リスク評価をもう一度実行することになる。例えば,複数のリレーを一つのソケ

ットと組み合わせて使用する場合などである。

試料は,七つの検査ロットにグループ化し,関連の試験は表3を適用しなければならない。

各検査ロットの試料数は,指定された試験手順に従い,表5から適用しなければならない。

各検査ロットに対して,決められた順序で試験を実施しなければならない。

検査ロットの1個以上の試料が不合格の場合,この試験の結果に影響のある全ての試験に対して,同一

15

C 61810-1:2020 (IEC 61810-1:2015)

設計の試料を加えた追加試験をしなければならない。製造業者がそのリレーを仕様変更する場合は,この

仕様変更によって技術的に影響を受ける試験を再度実施しなければならない。

この規格で指定しない限り,その試験及び測定は,表1に示す特性関連参考値及び許容範囲参考値に従

って実施しなければならない。

特殊な場合,異なる基準を使用してもよい。これらの値は,製造業者が指定し,試験報告書に記載しな

ければならない。この規格で規定する条件から外れる特殊な試験も同様である(例 温度上昇試験の取付

位置)。

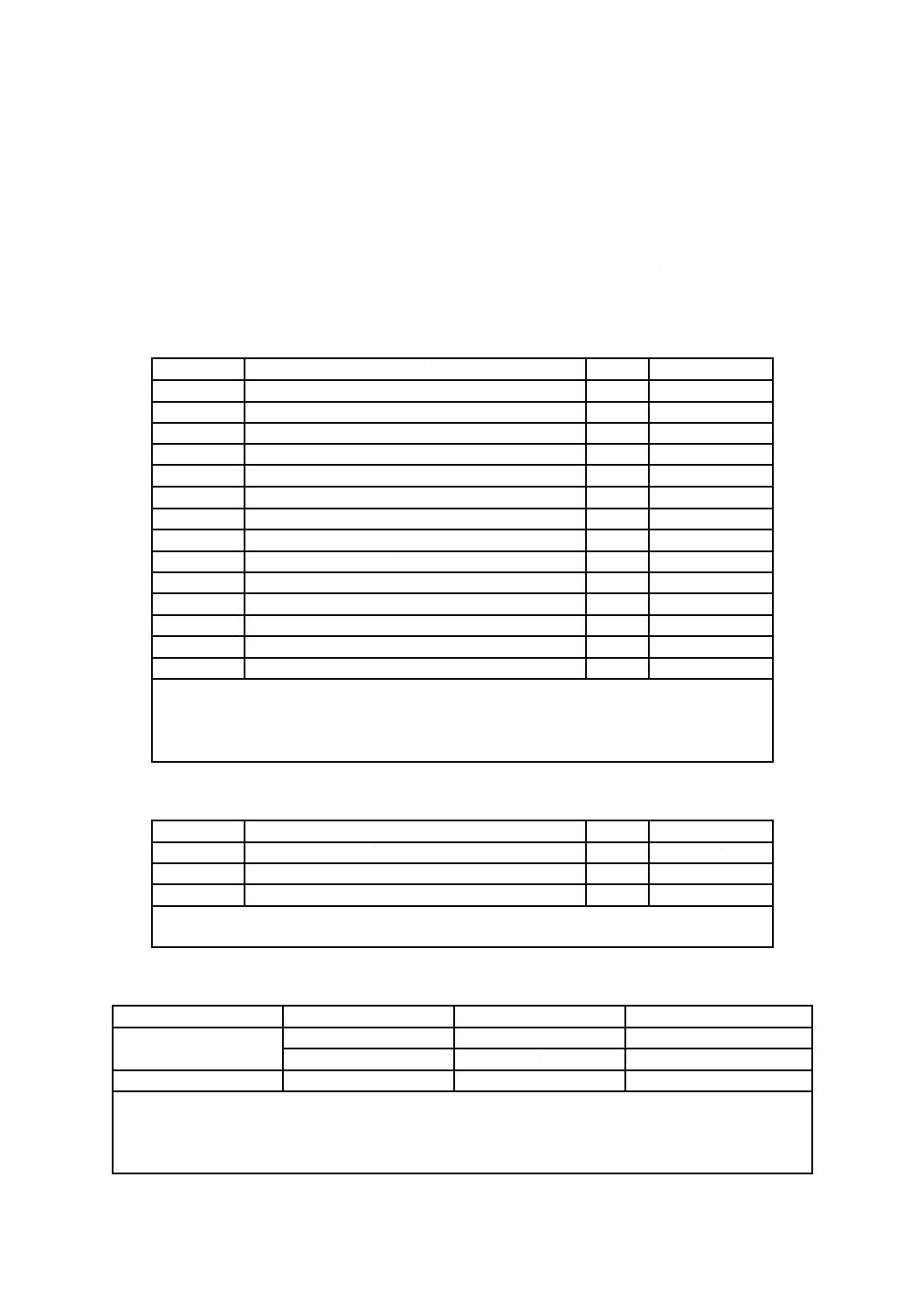

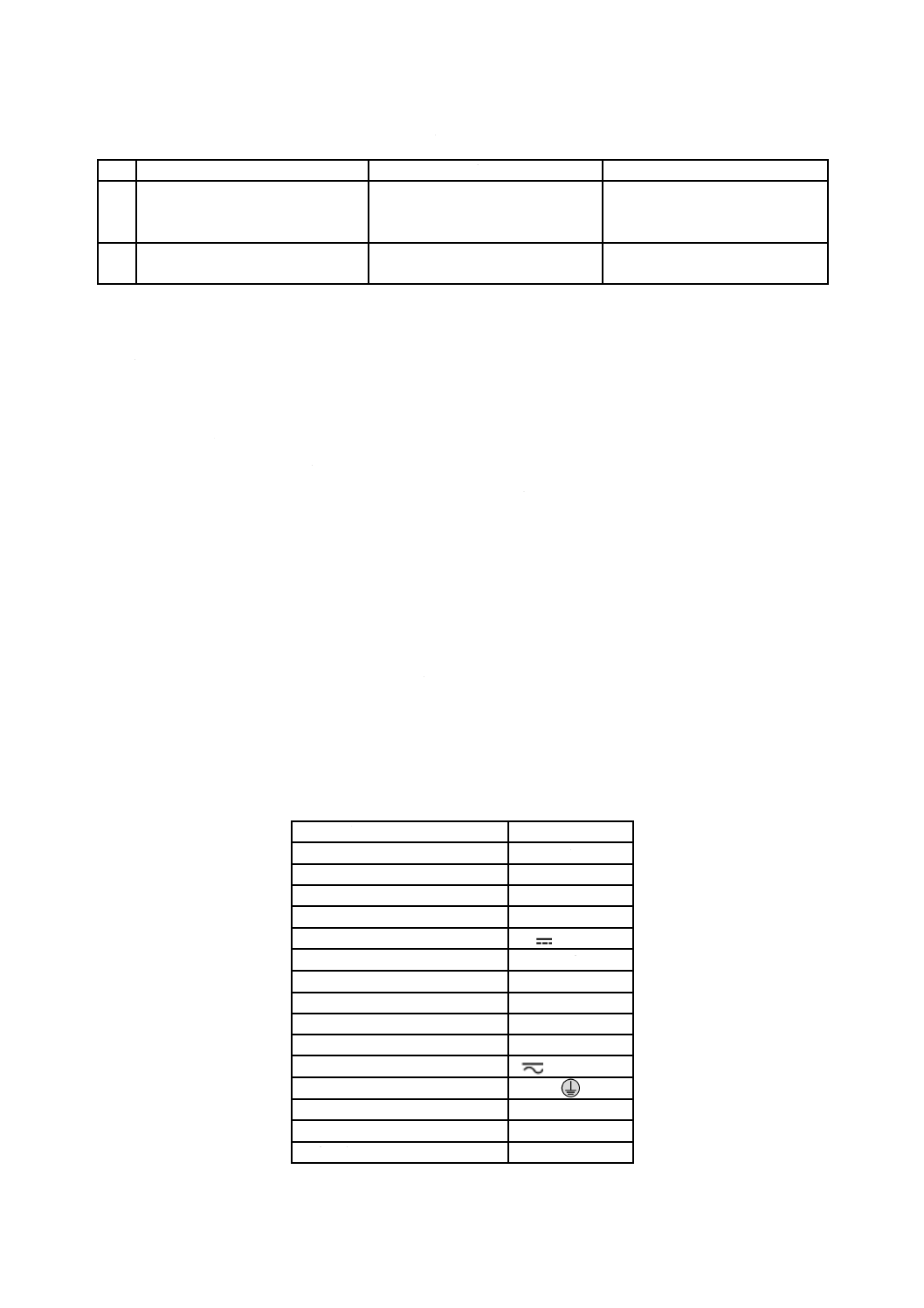

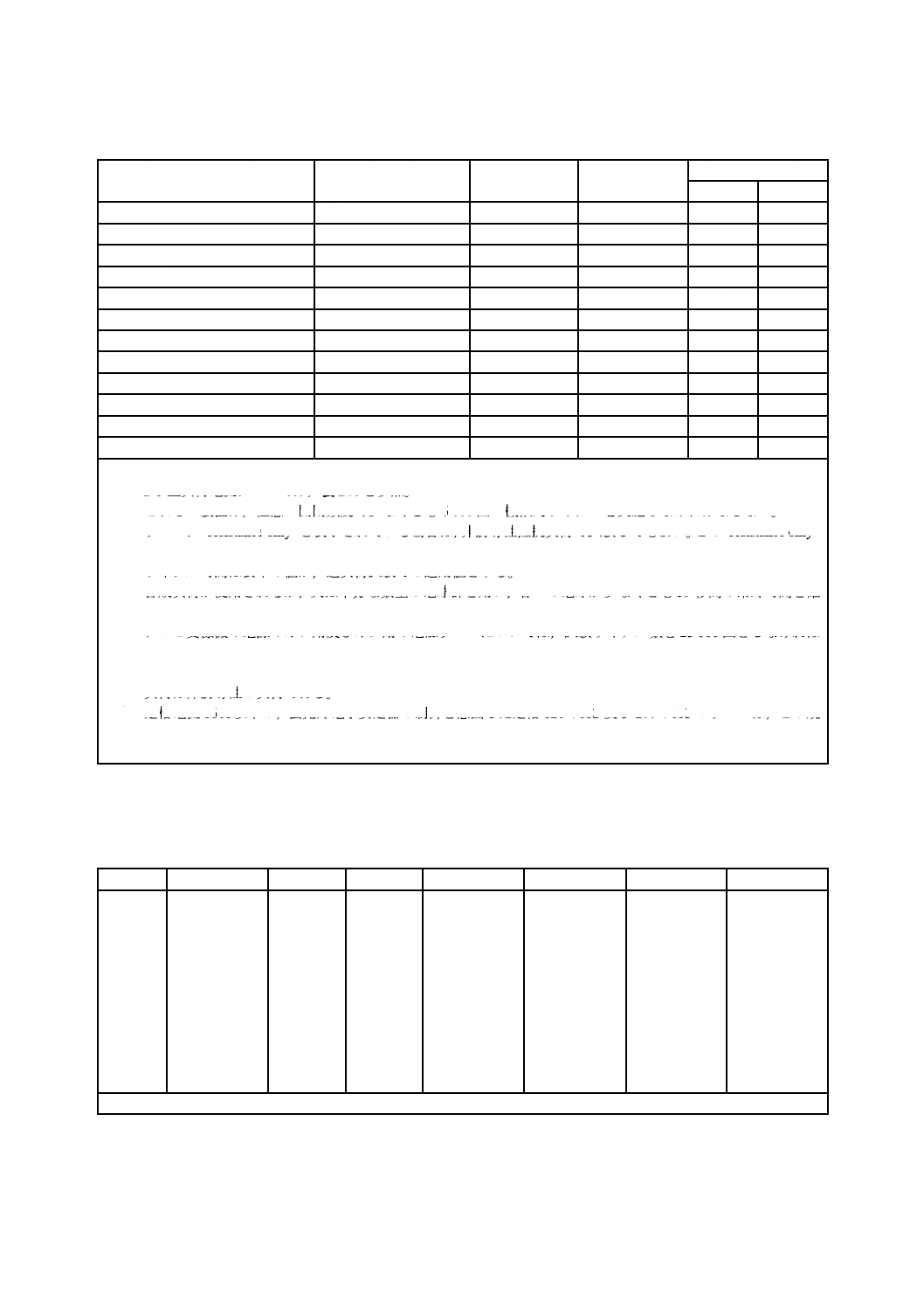

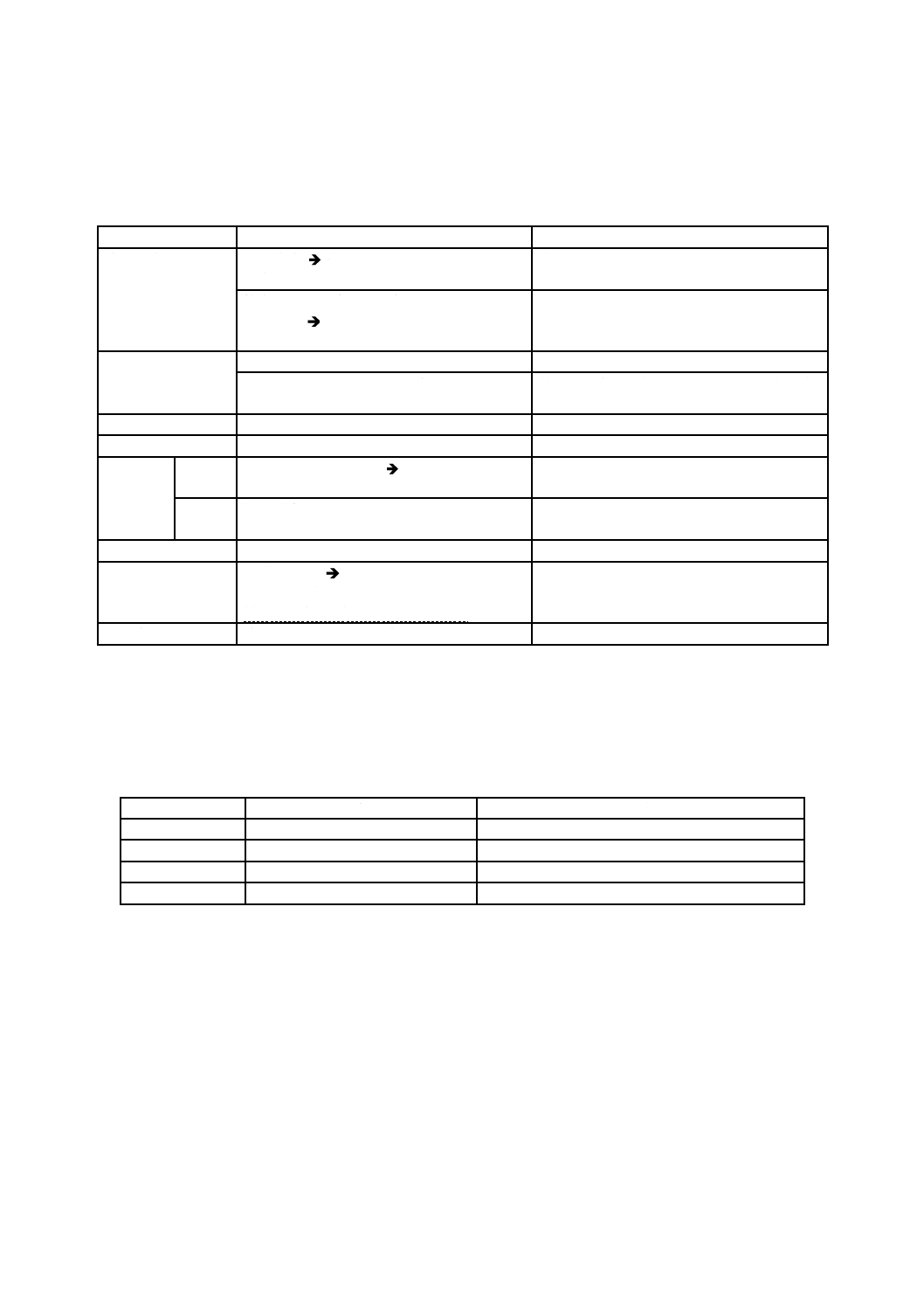

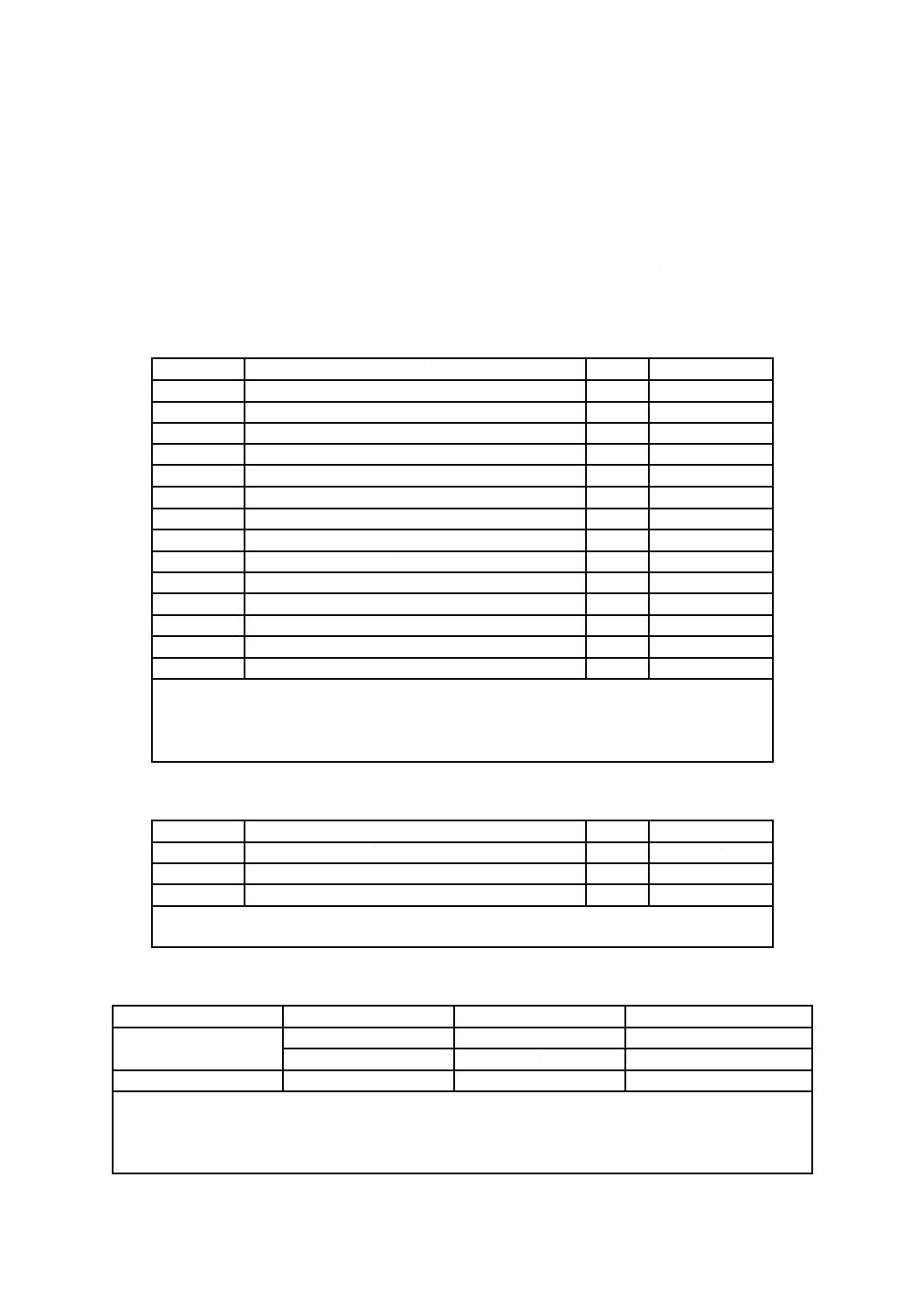

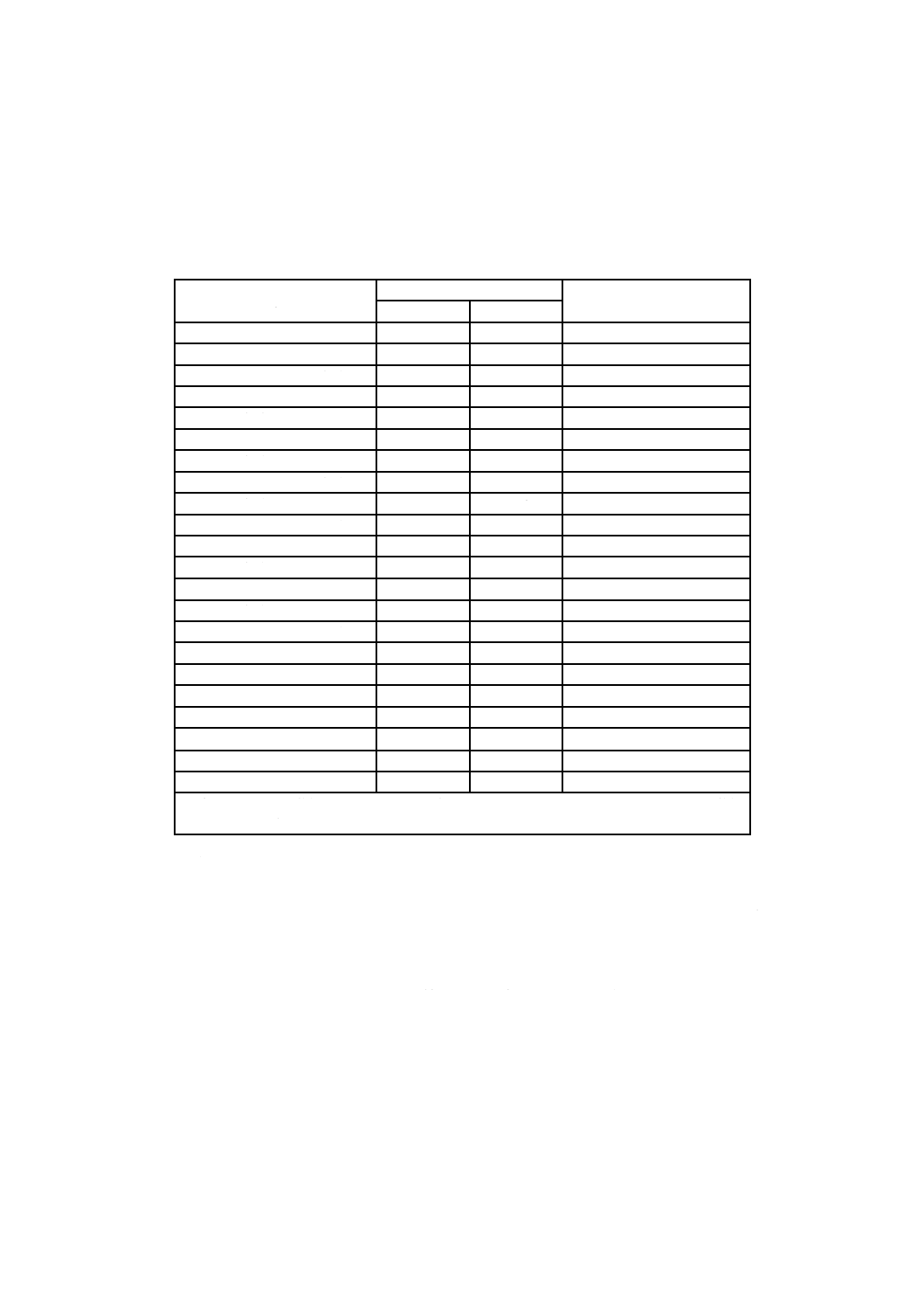

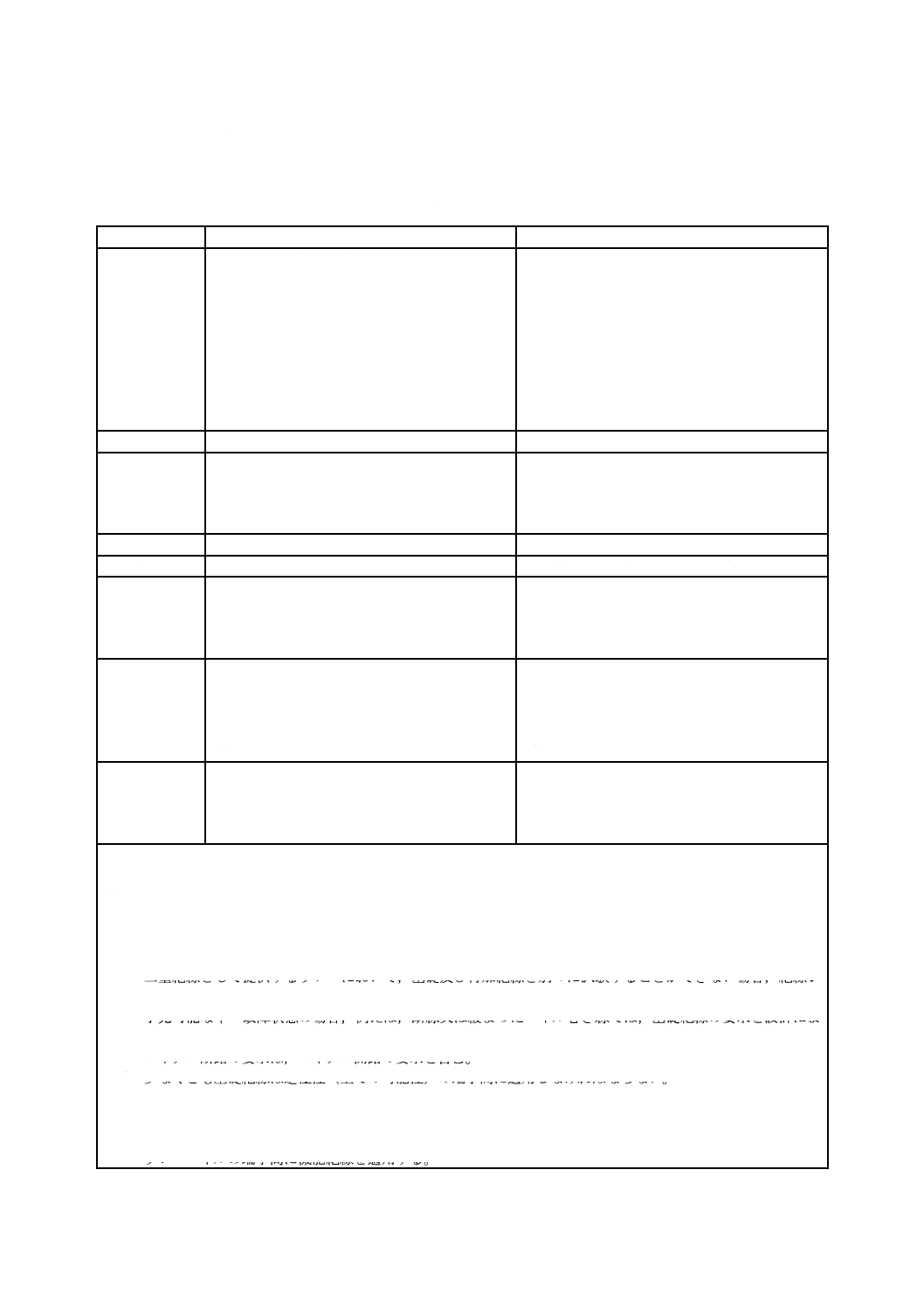

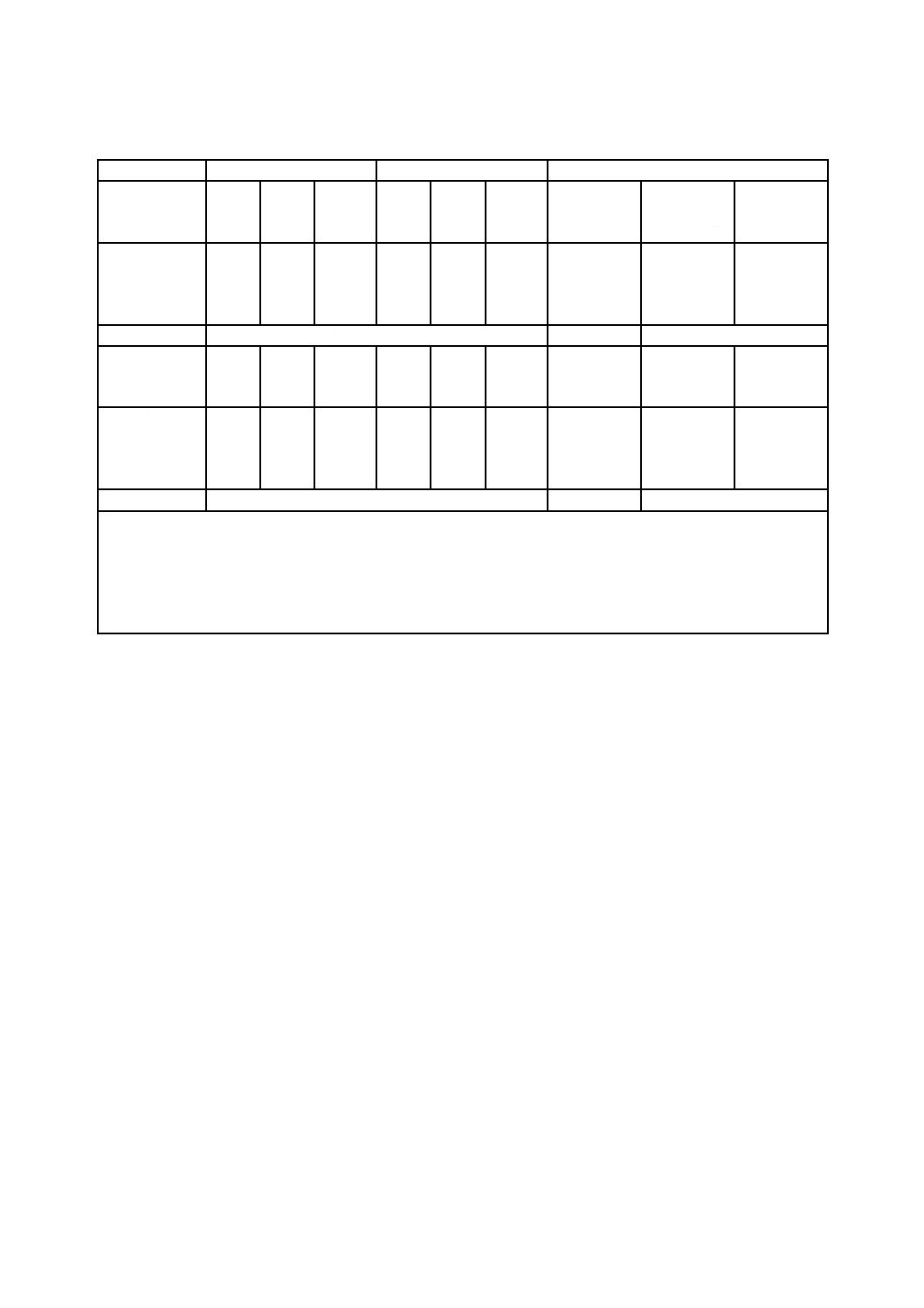

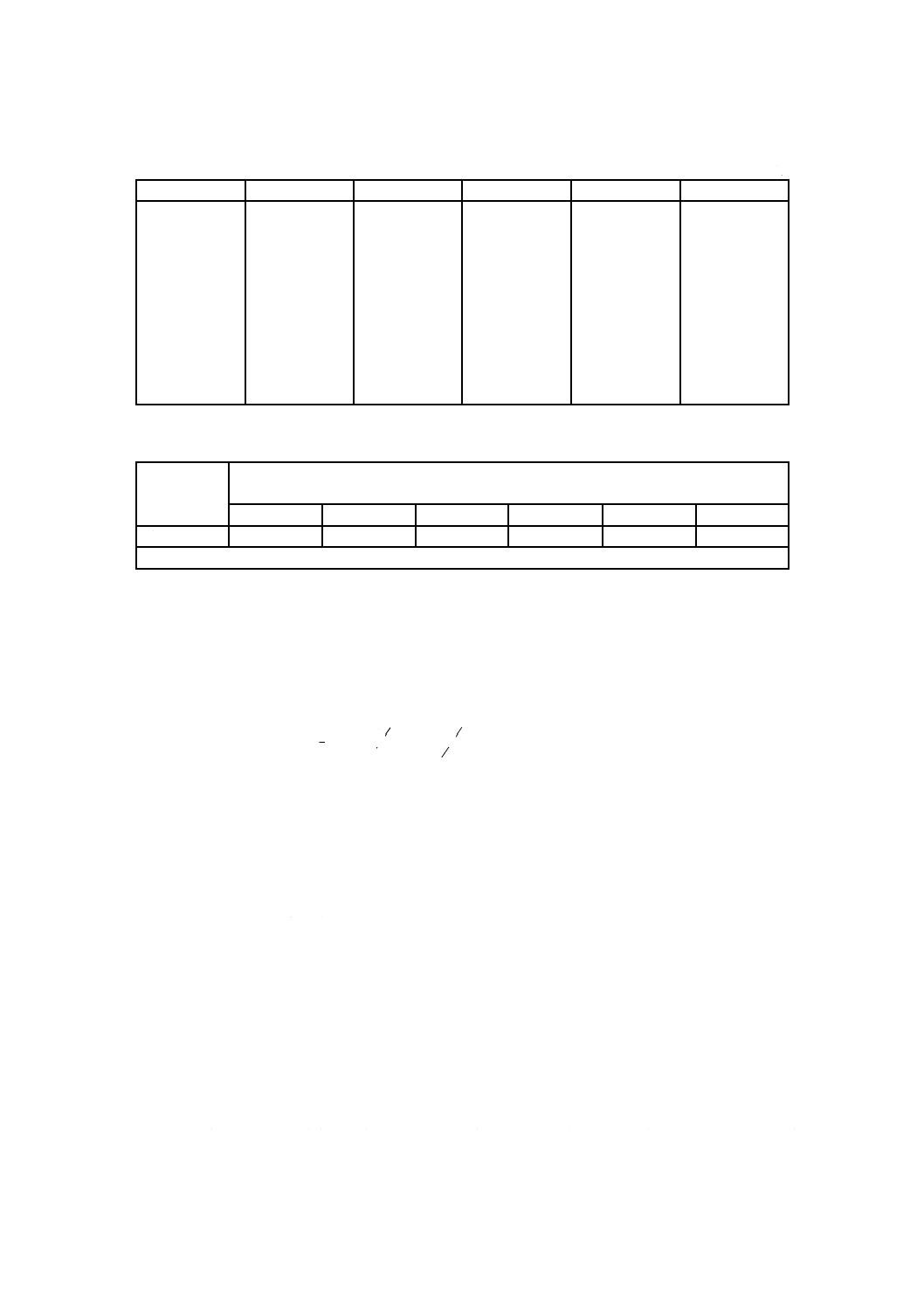

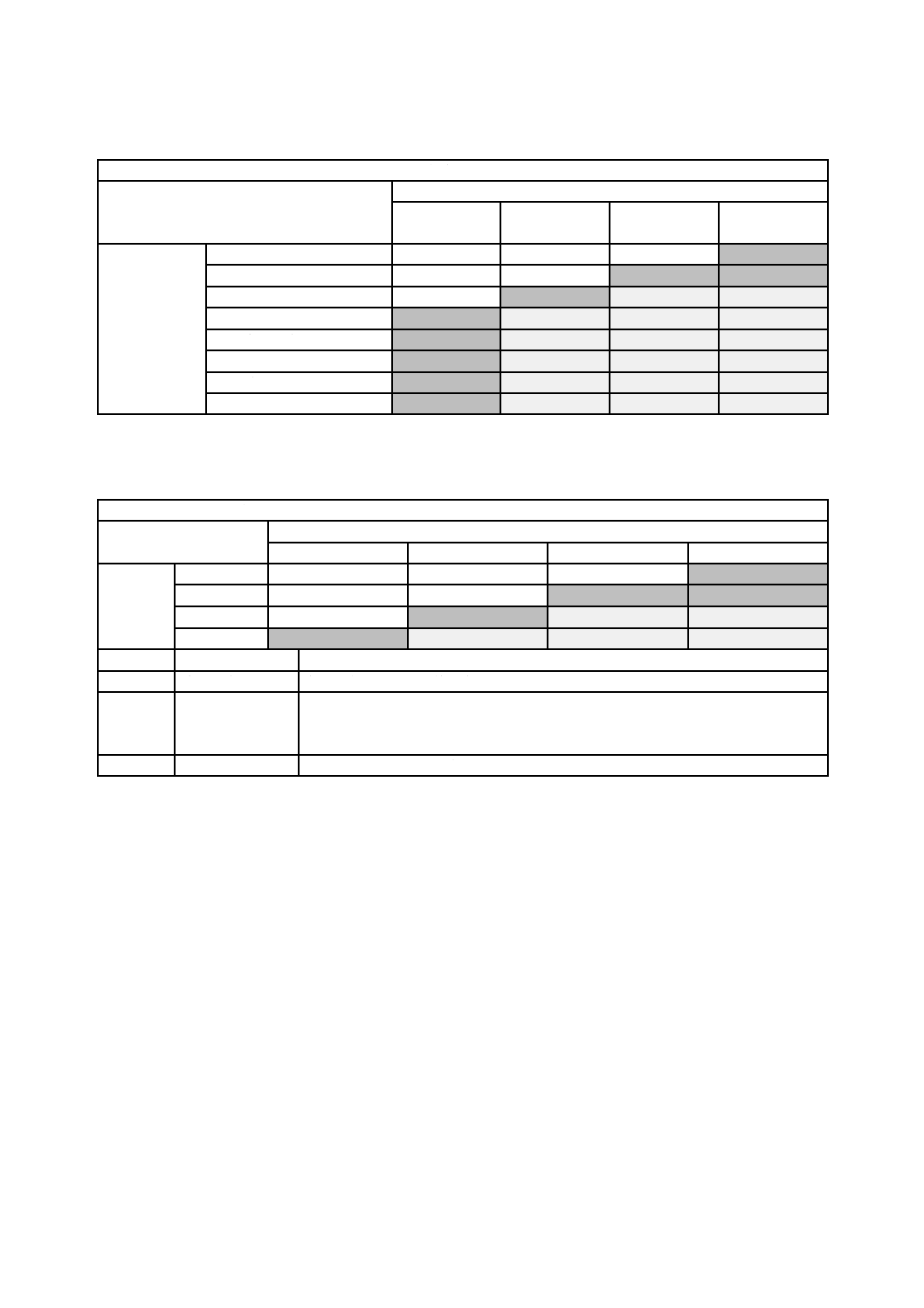

表3−形式試験

検査ロット

試験

箇条

引用規格

1

文書及びマーキング

7

IEC 60417

1

温度上昇(全てのコイル電圧)

8

JIS C 4003

1

基本動作・復帰機能(全てのコイル電圧)

9

−

2

耐電圧

10

−

3

電気的耐久性(接点負荷及び接点材料)

11

−

4

機械的耐久性

12

−

5

空間距離,沿面距離及び固体絶縁物を通しての距離

13

JIS C 60664-1

6

ねじ式端子及びねじなし端子(必要な場合)

14.2

IEC 60999-1

6

平形接続子(必要な場合)

14.3

JIS C 2809

6

はんだ付け端子(必要な場合)

14.4

JIS C 60068-2-20

6

ソケット(必要な場合)

14.5

IEC 61984

6

取換えできる端子構造(必要な場合)

14.6

−

6

封止(気密性)(必要な場合)

15

JIS C 60068-2-17

7

耐熱性・耐火性

16

JIS C 60695-2-10

検査ロット1で試験するコイル電圧の数は,箇条8及び箇条9で規定する条件下で減らすこと

ができる。

注記 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので

本文とした。

表4−ルーチン試験

検査ロット

試験

箇条

参照

1

文書及びマーキング

7

表6 1a:1b:1c

2

基本動作・復帰機能

9

3

耐電圧

10.2

ルーチン試験の耐電圧試験は,IEC 61810-7の4.9に従い,1秒間で実施することができる。

試験電圧は,絶縁性能に悪影響を与えてはならない(更なる使用に対して)。

表5−試験サンプルの数

試験の種類

試験手順

サンプル数

取付条件

形式試験

A a)

3

グループ取付け

B

1

単体取付け

抜取試験

−

3

−

定義によってルーチン試験では全ての製品に試験を行う。試験手順及び取付条件がないルーチン試験又は抜

取試験は,製造業者が指定することができる。

注記 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本文とした。

注a) 附属書E参照。

16

C 61810-1:2020 (IEC 61810-1:2015)

7

文書及びマーキング

7.1

データ

製造業者は,表6に示す必要な情報を提供しなければならない(単位を表示する。)。

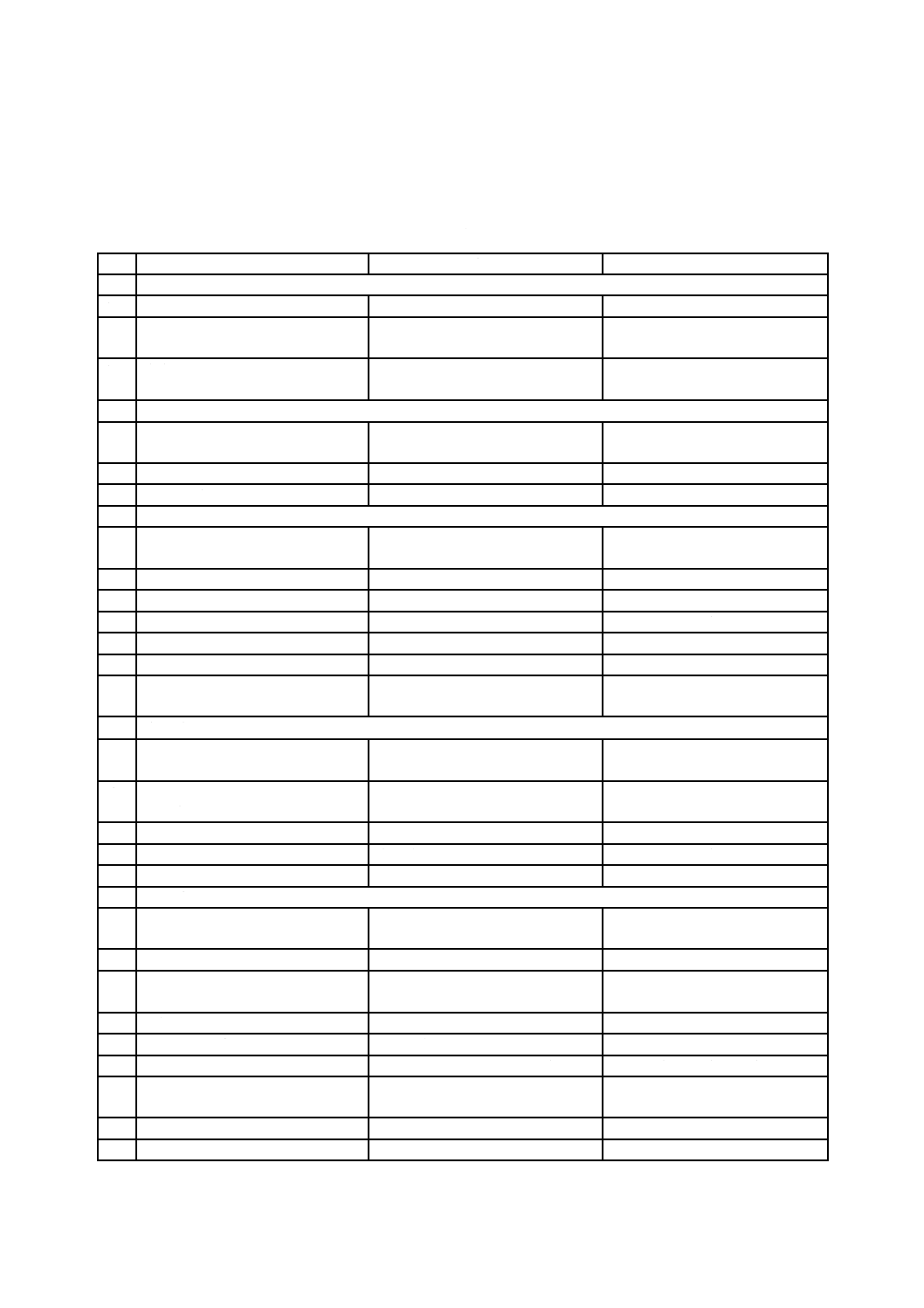

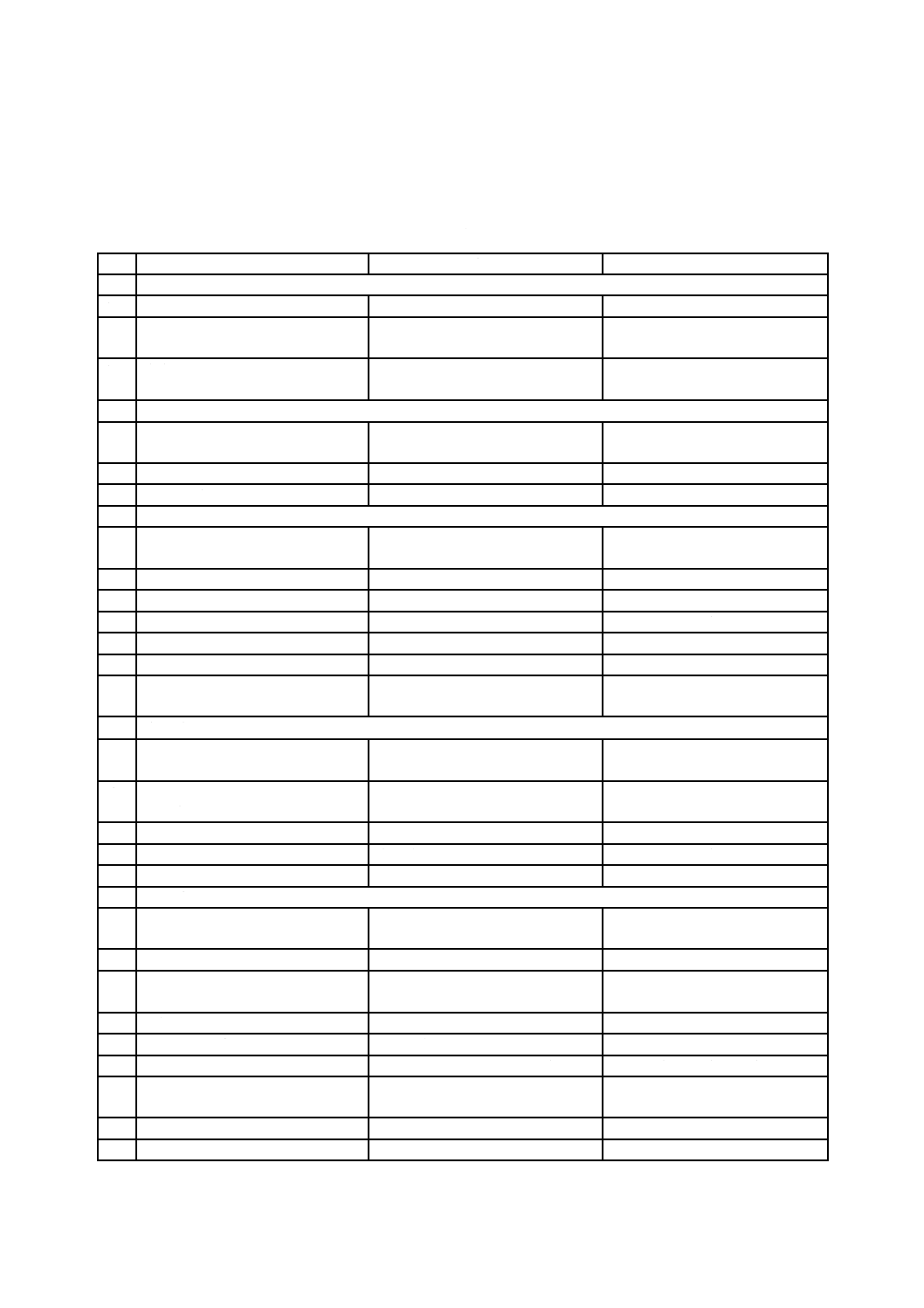

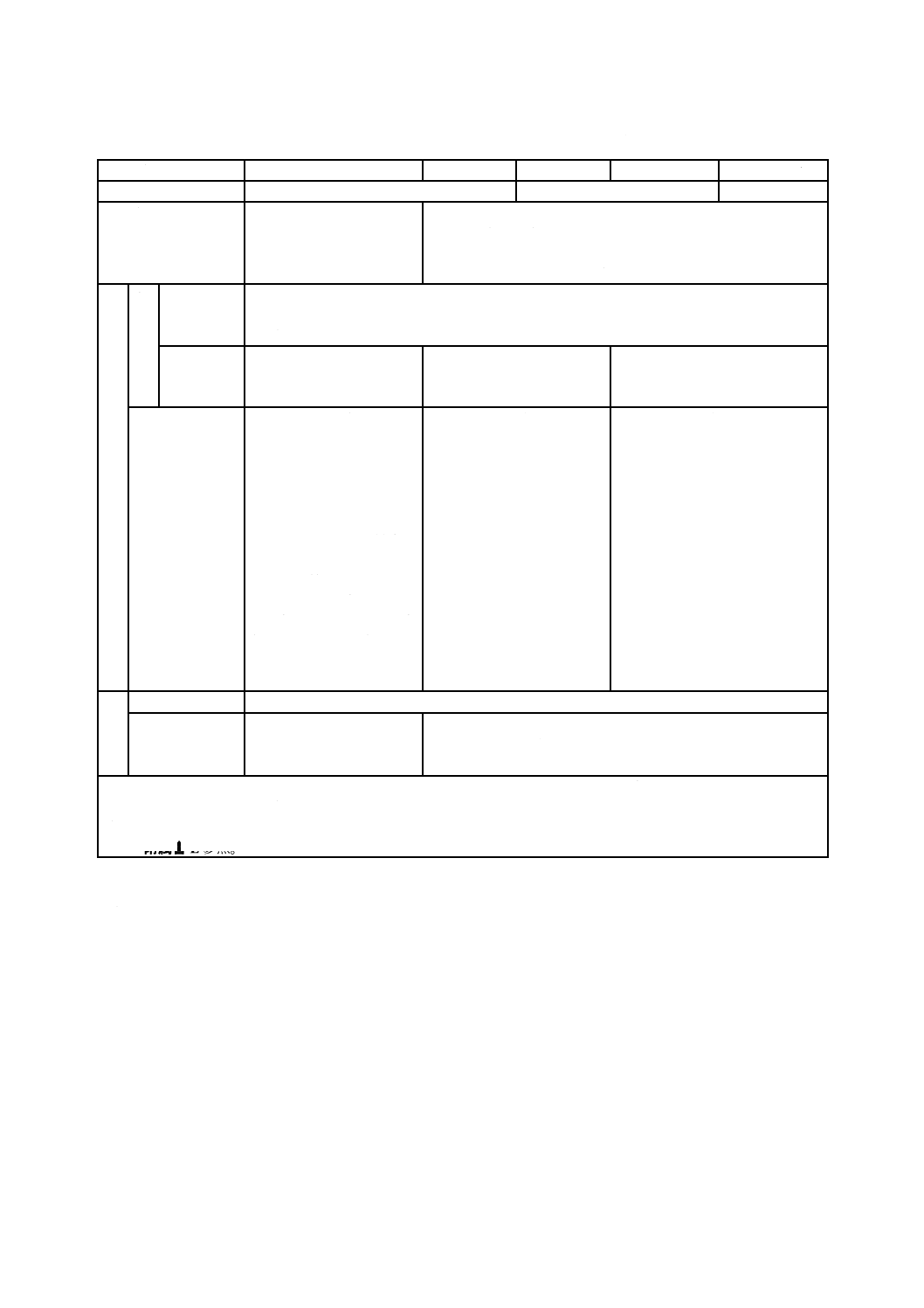

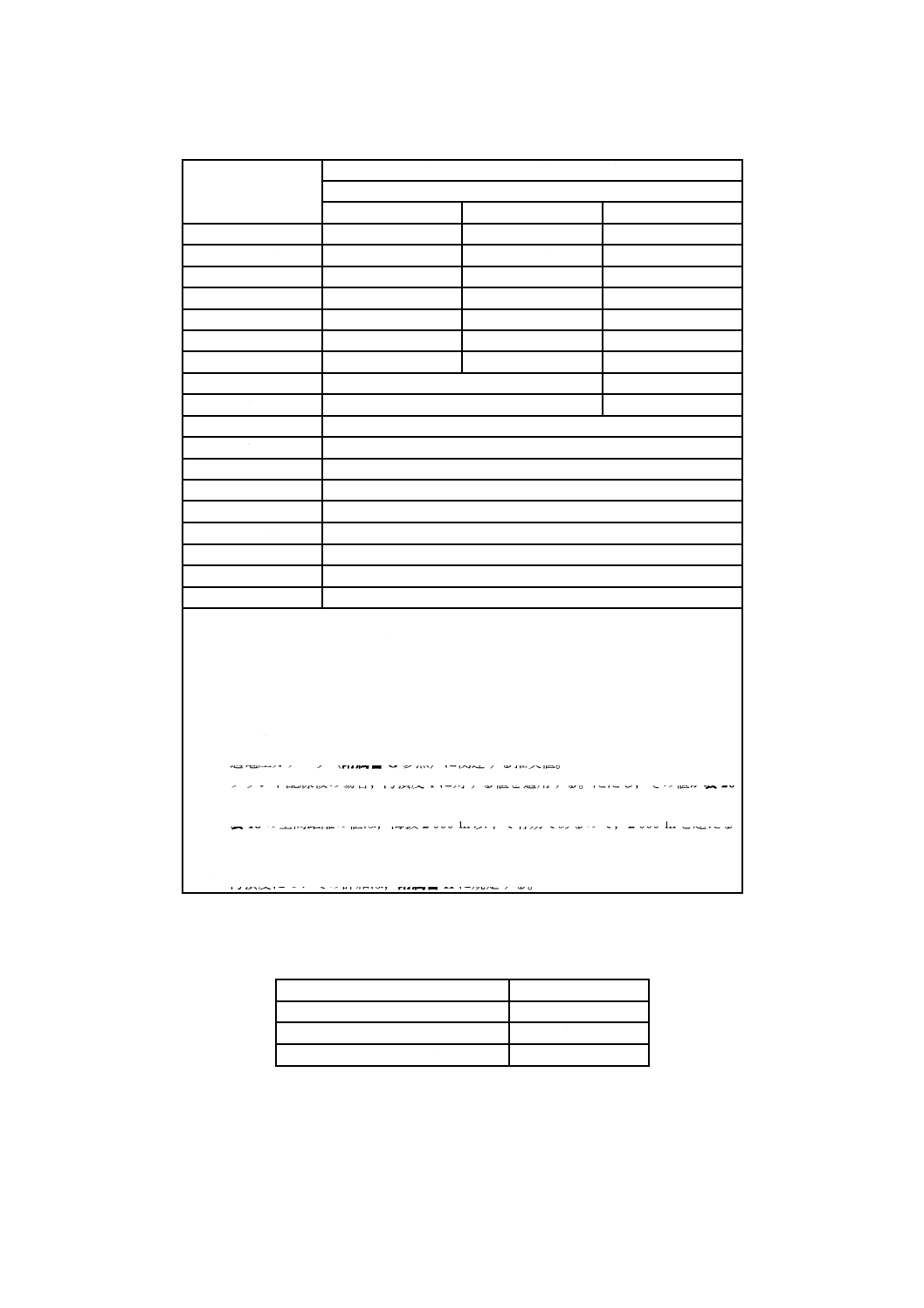

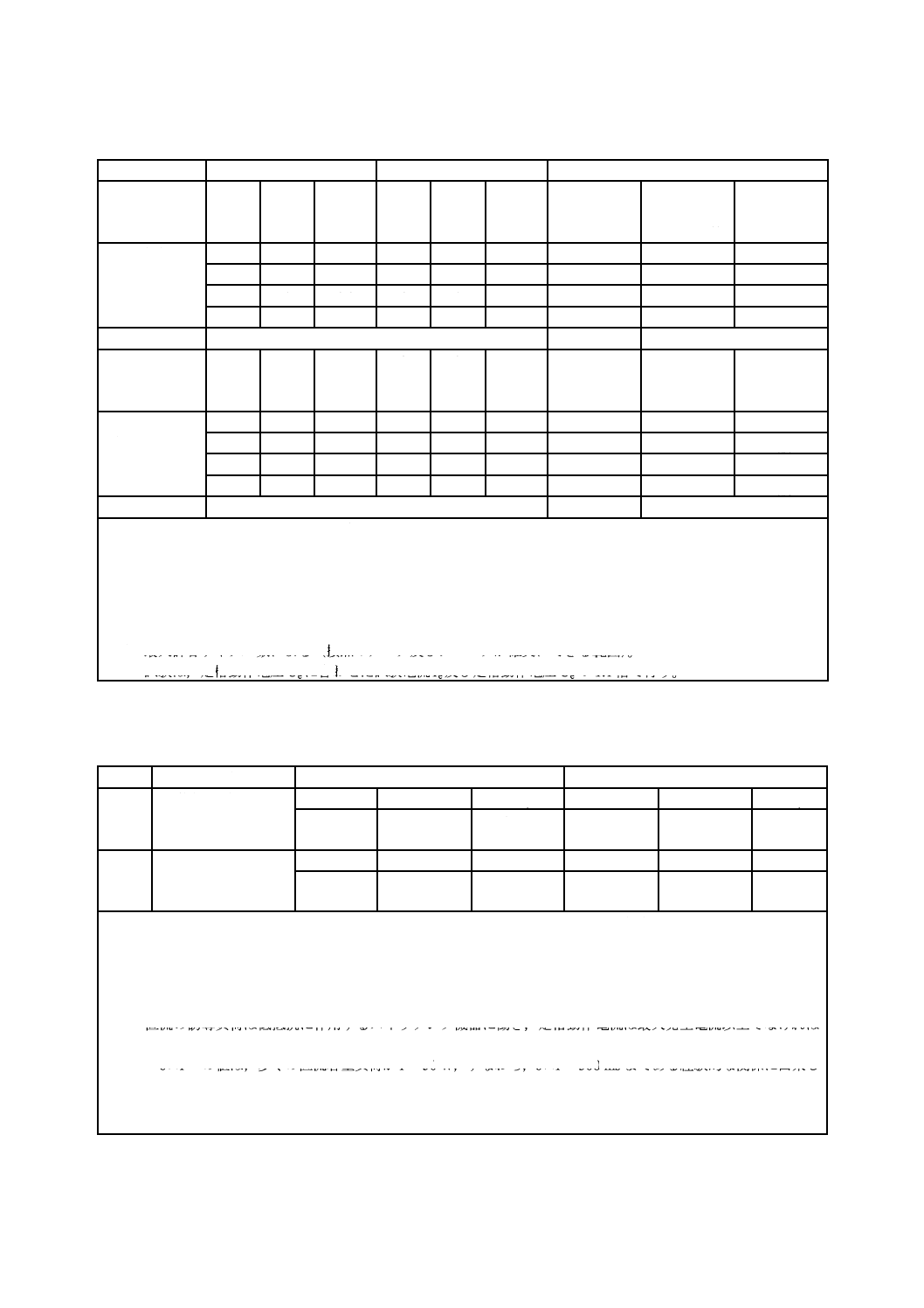

表6−リレーデータ必要項目

No.

データ

内容

表示場所

1

識別データ

1a

製造業者の名前

識別コード又は商標

リレー

1b

形式表示

表示は明確にする。現品の表示を

各々の文書で保証する。

リレー

1c

生産日

文書に明示していれば,コードで表

示してもよい。

リレー(パッケージも可)

2

コイルデータ

2a

定格コイル電圧,定格コイル電圧範

囲,又はコイル電圧の動作範囲

限度値又はクラス(5.3参照),コイ

ル電力低減量含む。

リレー,カタログ又は取扱説明書

2b

交流の場合の周波数

リレー,カタログ又は取扱説明書

2c

コイル抵抗

リレー,カタログ又は取扱説明書

3

接点データ

3a

接点負荷

負荷の種類−電流−電圧−回路図

(例えば,表16参照)

リレー,カタログ又は取扱説明書

3b

電気的耐久性のサイクル数

カタログ又は取扱説明書

3c

開閉頻度

カタログ又は取扱説明書

3d

使用率

カタログ又は取扱説明書

3e

機械的耐久性のサイクル数

カタログ又は取扱説明書

3f

接点材料

カタログ又は取扱説明書

3g

遮断の種類

マイクロ開路,マイクロ断路,及び

完全断路

カタログ又は取扱説明書

4

絶縁データ

4a

絶縁の種類(リレーの用途による) 機能絶縁,基礎絶縁,強化絶縁及び

二重絶縁

カタログ又は取扱説明書

4b

JIS C 60664-1以外の絶縁距離ルー

ルの適用

13.1のa)〜c)による。

カタログ又は取扱説明書

4c

汚損度

リレー環境

カタログ又は取扱説明書

4d

インパルス耐電圧

全回路

カタログ又は取扱説明書

4e

定格絶縁電圧

全回路

カタログ又は取扱説明書

5

一般データ

5a

試験手順

A(グループ取付け)又はB(単体

取付け)

カタログ又は取扱説明書

5b

周囲温度範囲

カタログ又は取扱説明書

5c

耐環境保護構造によるカテゴリ

(RT)

カタログ又は取扱説明書

5d

取付位置

適用可能な場合

カタログ又は取扱説明書

5e

端子配列のデータ

極性を含む。

カタログ又は取扱説明書

5f

附属機構

リレーにとって不可欠な場合

カタログ又は取扱説明書

5g

金属部のアース部又はグランド部

のデータ

適用可能な場合

カタログ又は取扱説明書

5h

使用制限

必要に応じて記載

カタログ又は取扱説明書

5i

取付間隔

附属書E参照

カタログ又は取扱説明書

17

C 61810-1:2020 (IEC 61810-1:2015)

表6−リレーデータ必要項目(続き)

No.

データ

内容

表示場所

5j

端子の最大許容定常温度(必要に応

じて記載),及び/又は平形接続子

のための部材組合せ

リレーとソケットとの組合せにも

適用

製造業者仕様書

5k

はんだ耐熱性

試験方法を記載しなければならな

い。

製造業者仕様書

7.2

付加データ

リレーを使用した装置の試験を容易にするために,手動操作のための作動部品を組み込んだリレーの製

造業者は,あらゆる特殊な動作の要求事項を指定しなければならない。

例 手動操作に使う作動部品(例えば,押しボタン)を動かすとき,オフ状態からオン状態(又は逆

もあり)の動作はできるだけ速やかに操作しなければならない。

7.3

マーキング

表6の“1a”及び“1b”のデータはリレー上に,明瞭で耐久性のある表示をする。マーキングに特別な

材料を使う(例えば,インクジェット又はスタンプ印刷)場合は,次に示す試験を行う。マーキングの耐

久性要求事項への適否は,目視検査の後,次の手順で人の手によってマーキング部をこすって判定する。

a) 蒸留水で湿らせた布片で15秒間に15往復させる。

b) ミネラルスピリットでぬらした布片で15秒間に15往復させる。

試験の間,布片は約2 N/cm2の圧力をマーキング部に加える。

これらの試験後もマーキングは見やすくなければならない。

注記 使用するミネラルスピリットは,芳香族の含有体積分率0.1 %以下,カウリブタノール価29,

初期沸点約65 ℃,乾点約69 ℃,比重0.68 g/cm3の脂肪族溶剤ヘキサンとして定義されている。

7.4

記号

記号を用いるときは,表7の規定に従わなければならない。

開閉電圧及び開閉電流の定格値は,表8に規定するように表示してもよい。

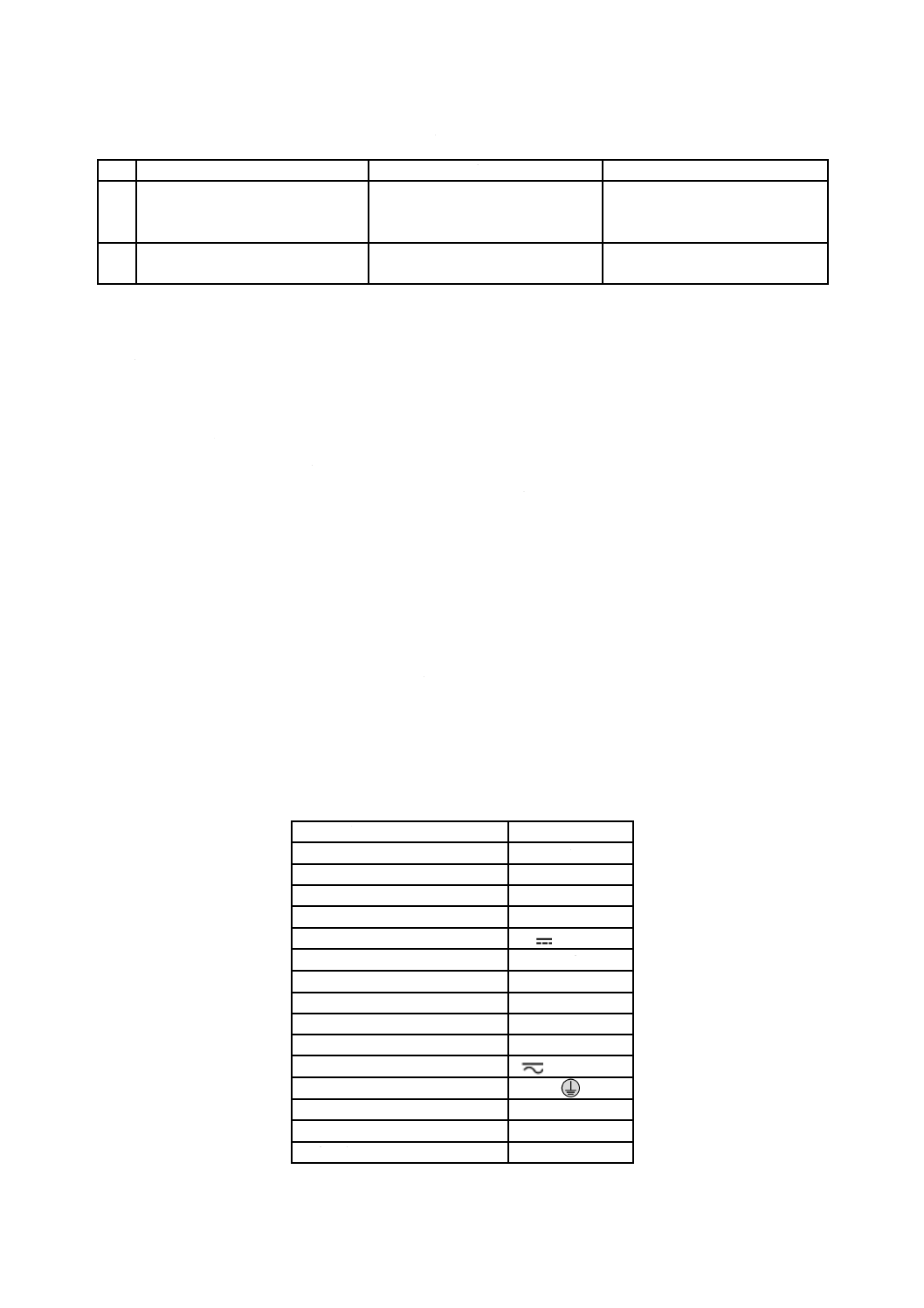

表7−記号

電圧の単位

V

電流の単位

A

電源周波数

Hz

交流の電力

VA

直流の電力

W

直流(IEC 60417-5031)

又はDC

交流(単相)(IEC 60417-5032)

〜又はAC

交流(二相)

2〜

交流(中性との二相)

2N〜

交流(三相)

3〜

交流(中性との三相)

3N〜

交流/直流(IEC 60417-5033)

又はAC/DC

保護接地(IEC 60417-5019)

メーク接点(常時開路接点)

NO

ブレーク接点(常時閉路接点)

NC

切換接点

CO

18

C 61810-1:2020 (IEC 61810-1:2015)

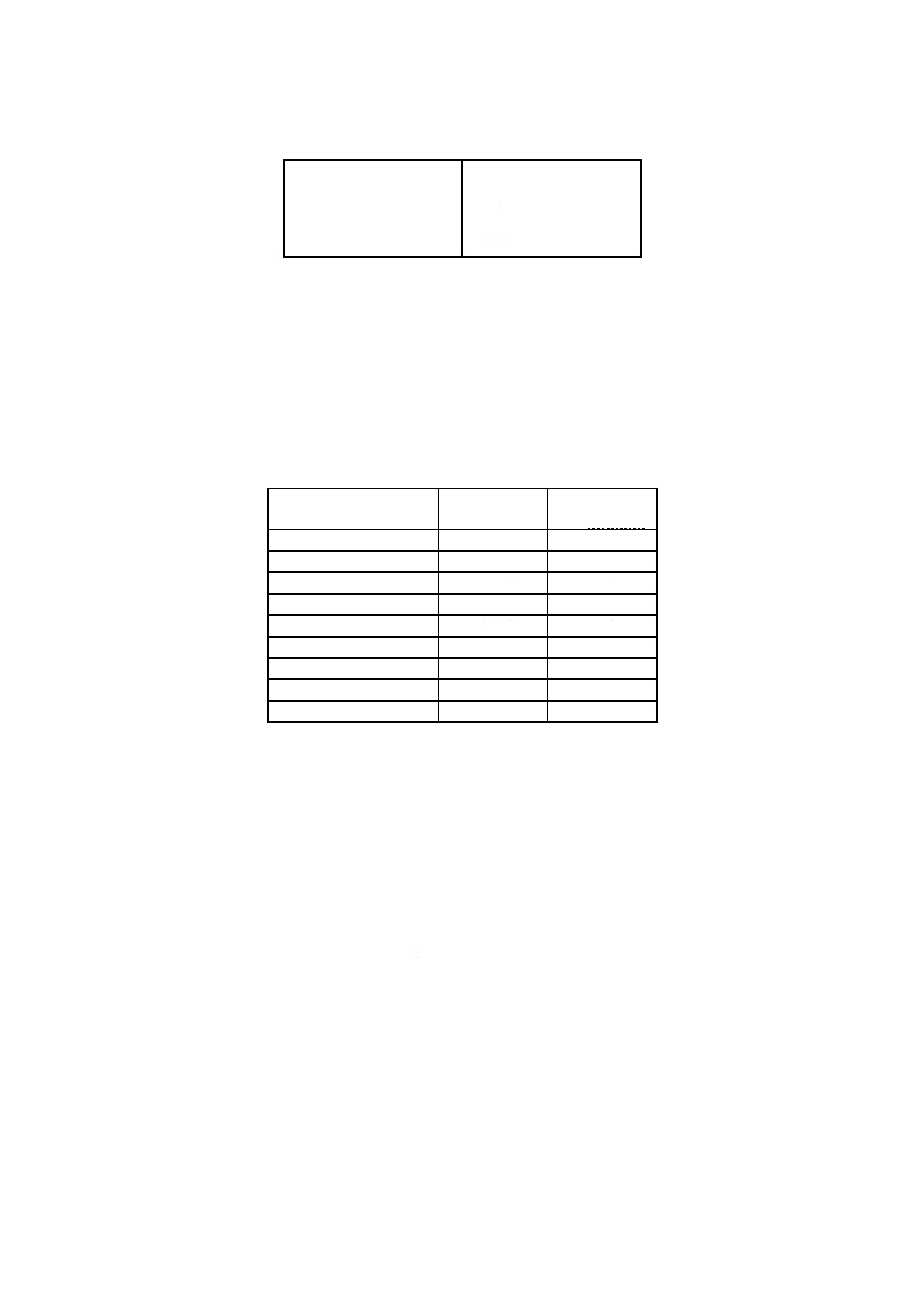

表8−定格値の表示例

次のいずれかを表示する。

10 A 250 V〜

10 A 250 V AC

10 A 250 V〜cosφ 0.4

次のいずれかを表示する。

16 A 230 V〜

16/230〜

230

16〜

8

温度上昇

8.1

要求事項

リレーは,通常の使用で,過度の温度に到達しないように構成しなければならない。

リレー製造業者は,次のいずれか一つを実施する。

− 耐熱クラスを明らかにする各試験及び表9に従って,材料の耐熱クラスを選ぶ。

− 箇条16のボールプレッシャー試験によって材料の適合性を評価し,最大温度を指定する。

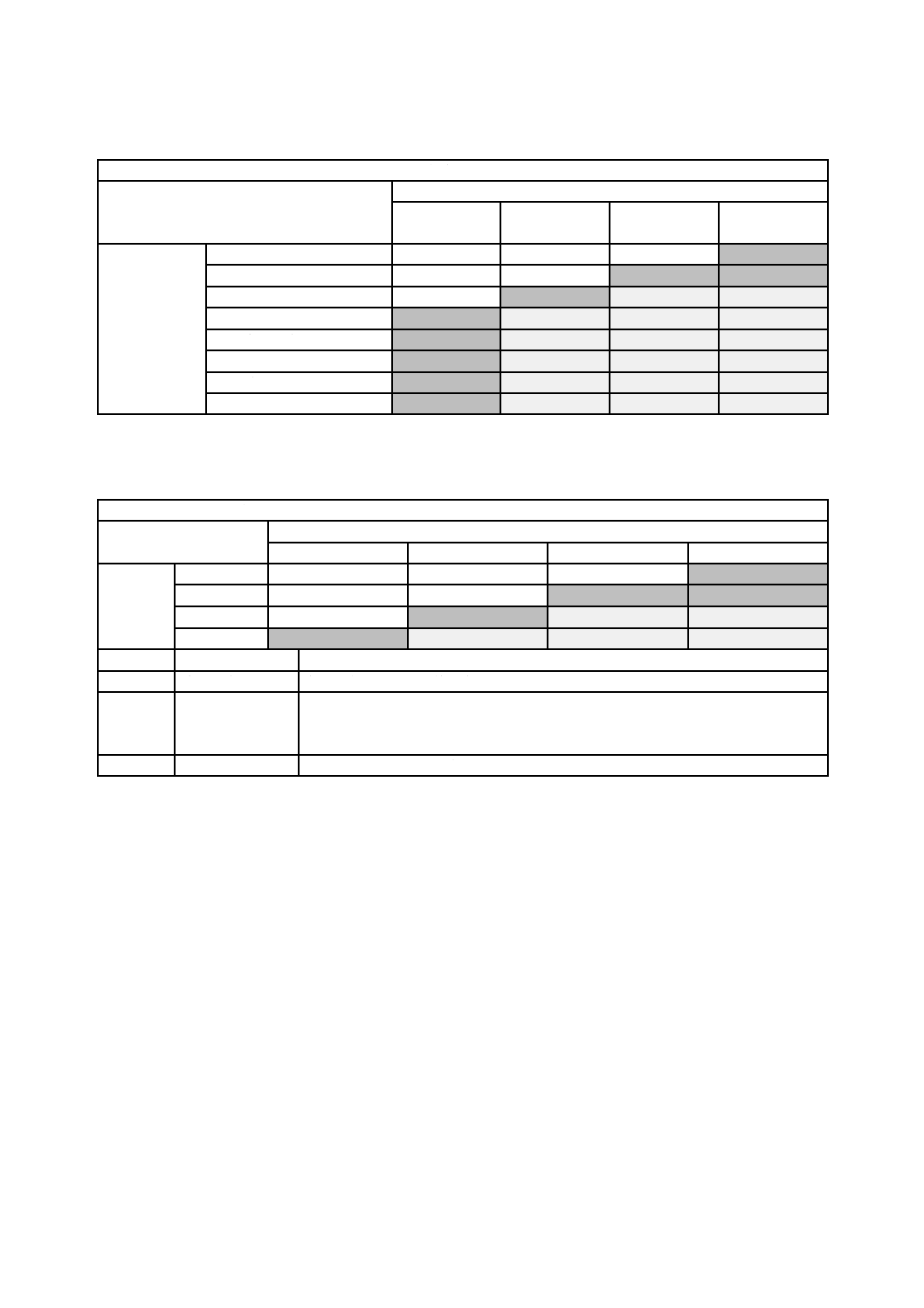

表9−耐熱クラス

耐熱クラス

(コイル絶縁システム)

最大温度

既存品の最大

温度(参考)

Y

90 ℃

−

A

105 ℃

120 ℃

E

120 ℃

135 ℃

B

130 ℃

145 ℃

F

155 ℃

155 ℃

H

180 ℃

175 ℃

200(N)

200 ℃

195 ℃

220(R)

220 ℃

215 ℃

250(C)

250 ℃

−

表9は,抵抗法に適用する。熱電対法でコイル温度を測定する場合,最大温度から20 Kを減算しなけれ

ばならない。

同じ構造のリレーでは,全てのコイル電圧仕様から最大コイル消費電力のコイル電圧試験を減らすこと

ができる。

注記 耐熱クラスは,JIS C 4003を参照。

通常の使用で短時間だけ触れる手動操作の作動部品は,次の限界温度に従わなければならない。

− 金属 60 ℃

− セラミックス又はガラス材 70 ℃

− プラスチック,ゴム又はモールド材 85 ℃

8.3の試験中に,温度が与えられた限界を超える場合,リレーの使用者向けに作成した文書に警告を明示

しなければならない。

8.2

試験準備

試験準備は,次による。

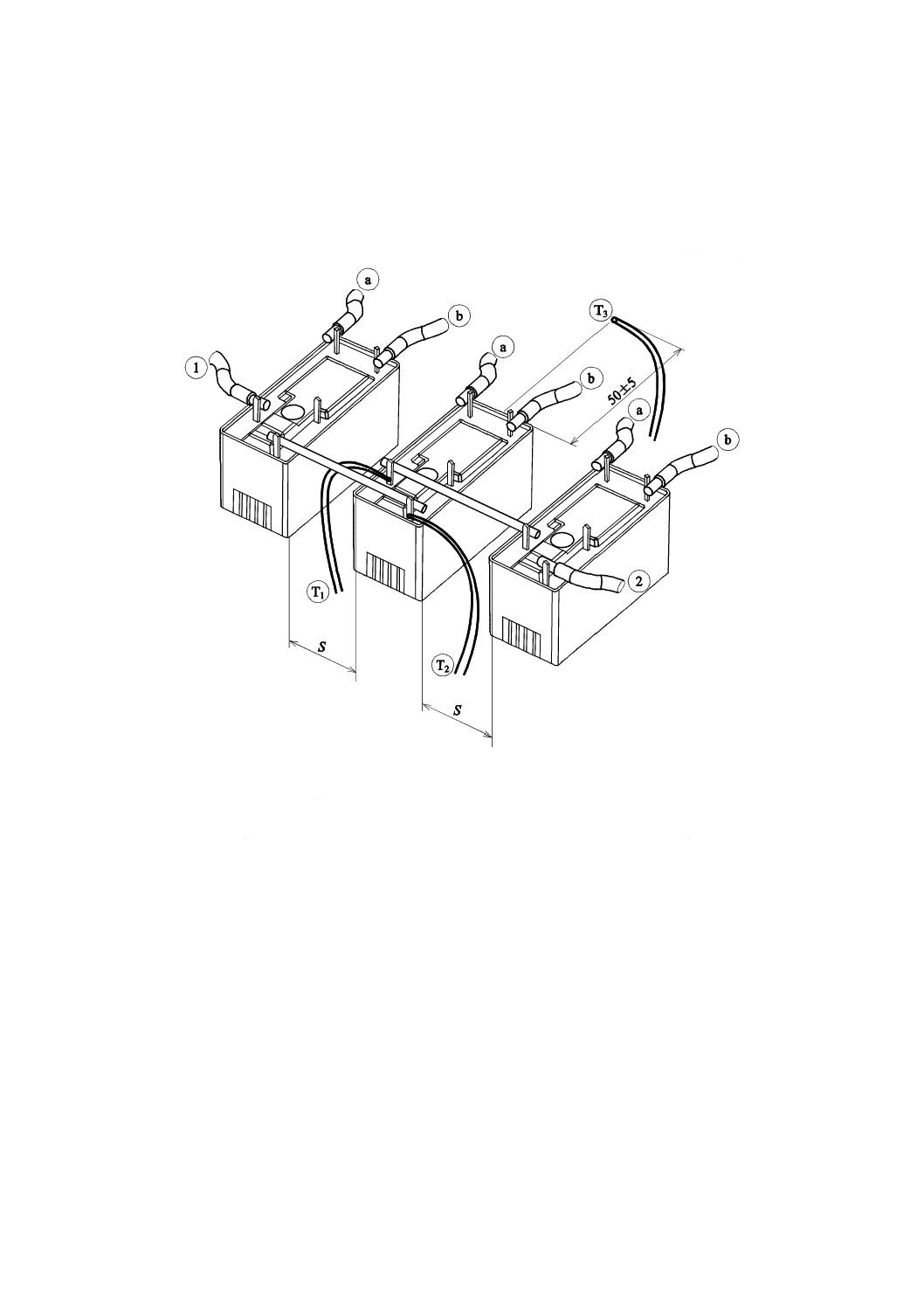

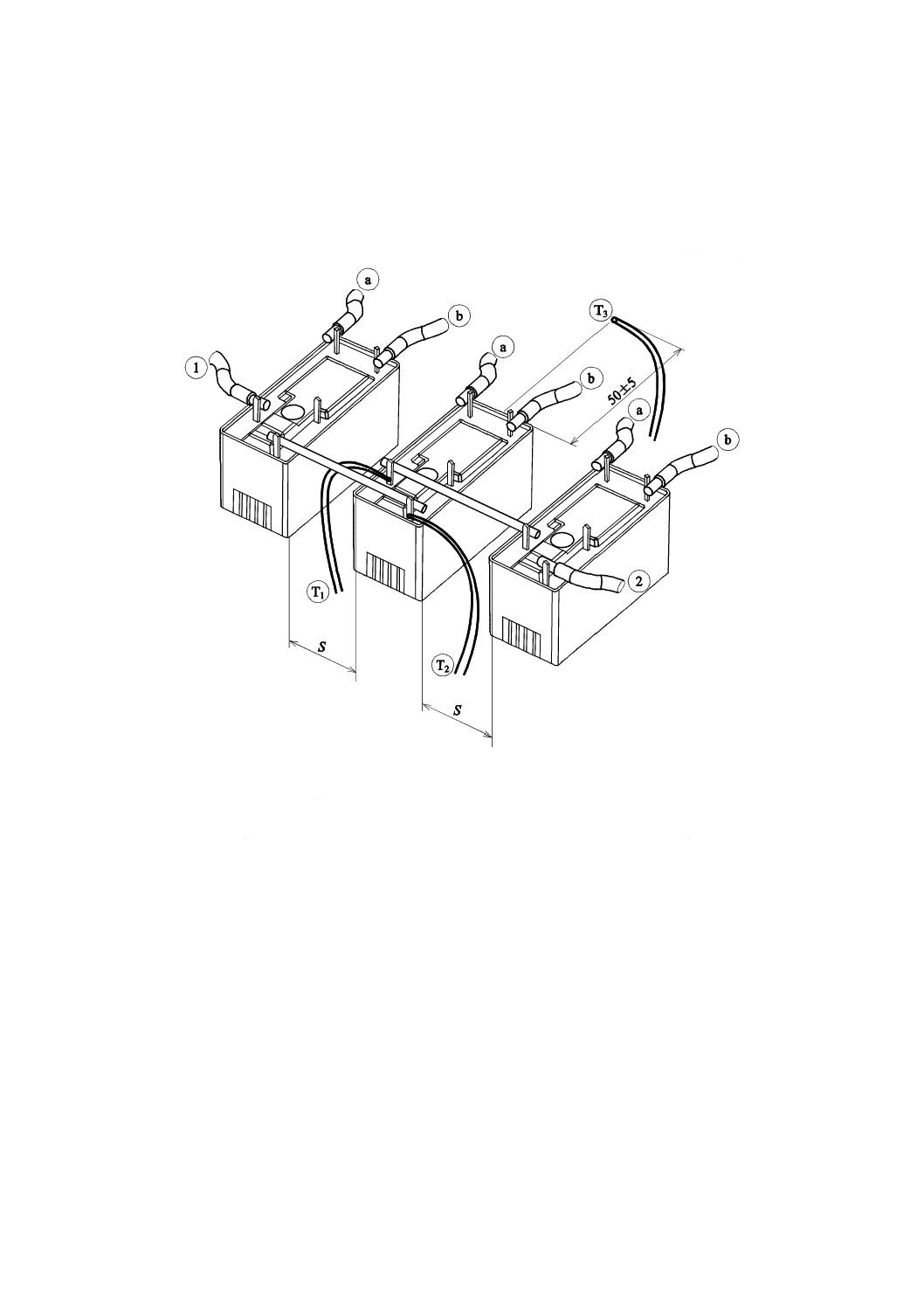

a) 試験手順A−グループ取付け:三つのリレーを同じ方向に並べて取り付け,表5試験手順A及び附属

書Eを参照して試験を行う。

試験手順B−単体取付け:一つのリレーで,表5試験手順Bを参照して試験を行う。

19

C 61810-1:2020 (IEC 61810-1:2015)

他に特別に設計していない限り,試験片は,端子を下向きにして水平位置で試験する。取付間隔は,

製造業者が指定しなければならない。

b) 端子ねじ及び/又はナットは,IEC 60999-1に規定するトルクの2/3で締め付ける。

c) ねじなし端子の場合,導線はIEC 60999-1に従って端子に正しく接続する。

d) リレーは,強制対流のない十分な大きさのある恒温槽内に実装しなければならない。試験のために空

気循環恒温槽を使用する場合は,この箇条の他の条件が全て満たされていない限り,恒温槽内に隔壁

を設けなければならない。

e) 試験品は,通気,太陽光などから保護し,人為的な冷却をしてはならない。

f)

試験中,恒温槽の指定周囲温度は,リレーの影響を受けてはならない。

g) 周囲温度は常に室温,又は動作温度範囲の上限に等しくなければならない。

h) コイルの温度を測定するために熱電対を使用する場合は,少なくとも二つの熱電対を使用する必要が

ある。熱電対は,試験中の向きに基づいて上面であるコイル線の表面に配置する。

8.3

試験手順

熱平衡に達した後,t1及びR1の値を測定する(次の式を参照)。その後,全ての接点に製造業者が指定

した連続通電電流を通電する。

− メーク接点のあるリレーには,コイルは製造業者が指定した定格コイル電圧若しくは公称コイル電圧

の1.1倍,定格コイル電圧範囲の上限の1.1倍,又は最大電圧U2を熱平衡に達するまで印加する。そ

の後,t2及びR2の値を測定する。

− ブレーク接点のあるリレーには,温度上昇試験は2段階で行わなければならない。第一に,メーク接

点リレー(接点負荷なし)及びコイル自体の温度上昇のために,前述のようにコイルに通電する。第

二に,コイルは非通電状態とし熱平衡に達するまで,NC接点に負荷通電する。次に,t2及びR2の値

を測定する。

− パルス幅変調(PWM)及び/又は他のコイル電力減衰の方法で動作するリレー又は双安定リレーでは,

コイルへの電圧印加は,製造業者が指定する方法で行う。

コイル温度は抵抗法で求め,温度上昇は次の式で計算する。

)

(

)

5.

234

(

Δ

1

2

1

1

1

2

t

t

t

R

R

R

t

−

−

+

−

=

ここに,

Δt: 温度上昇

R1: 試験開始時の抵抗値(恒温槽温度)又は室温での抵抗値

R2: 試験終了時の抵抗値

t1: 試験開始時の周囲温度(恒温槽温度)又は室温

t2: 試験終了時の周囲温度

234.5の値は,電気銅(EC58)に適用する。その他の材料では各々の値を用い,製造業者が指定する。

例 アルミニウムは,225.0の値。

リレーが動作温度範囲の上限で動作時,全ての材料は温度限界値を超えてはならない。

8.4

端子

8.4.1

一般

端子温度は,温度にほぼ影響を与えない位置に細線の熱電対を取り付ける方法で測定する。測定位置は,

リレー本体にできる限り近い状態で端子上に設置する。熱電対が直接端子に設置できない場合には,リレ

ーにできる限り近い状態で導電体に固定してもよい(附属書E参照)。

試験結果が同等であれば,熱電対以外の温度センサを使用できる。

20

C 61810-1:2020 (IEC 61810-1:2015)

製造業者が指定した(表6のNo.5j)端子の定常状態の温度の最大許容値を超えてはならない。

8.4.2

はんだ付け端子

リレー間の電気的相互接続は,表10による断面積をもつ露出した硬質導体で行う。リレーと電圧電源又

は電流電源との接続は,表10による可とう導体で行う。

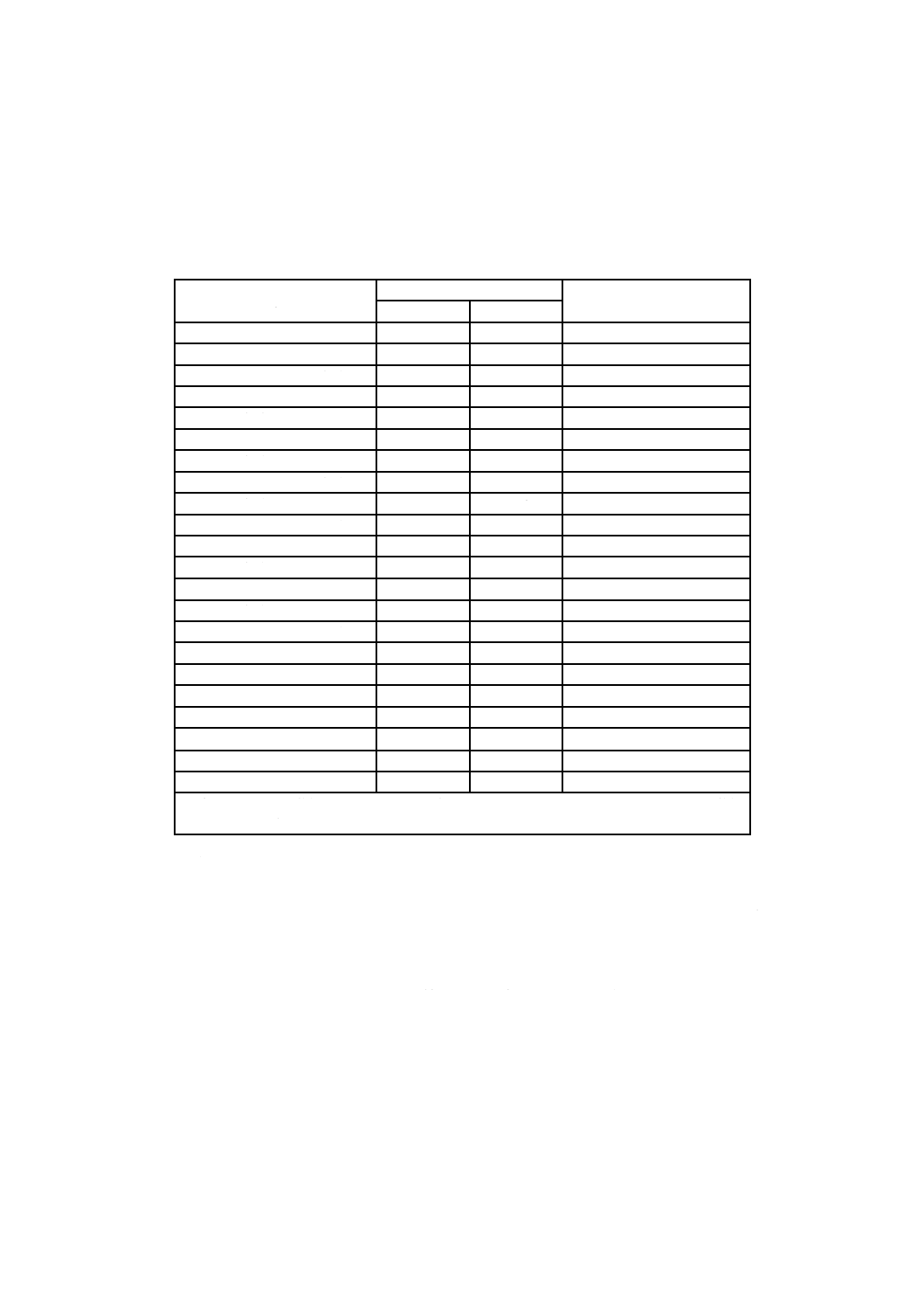

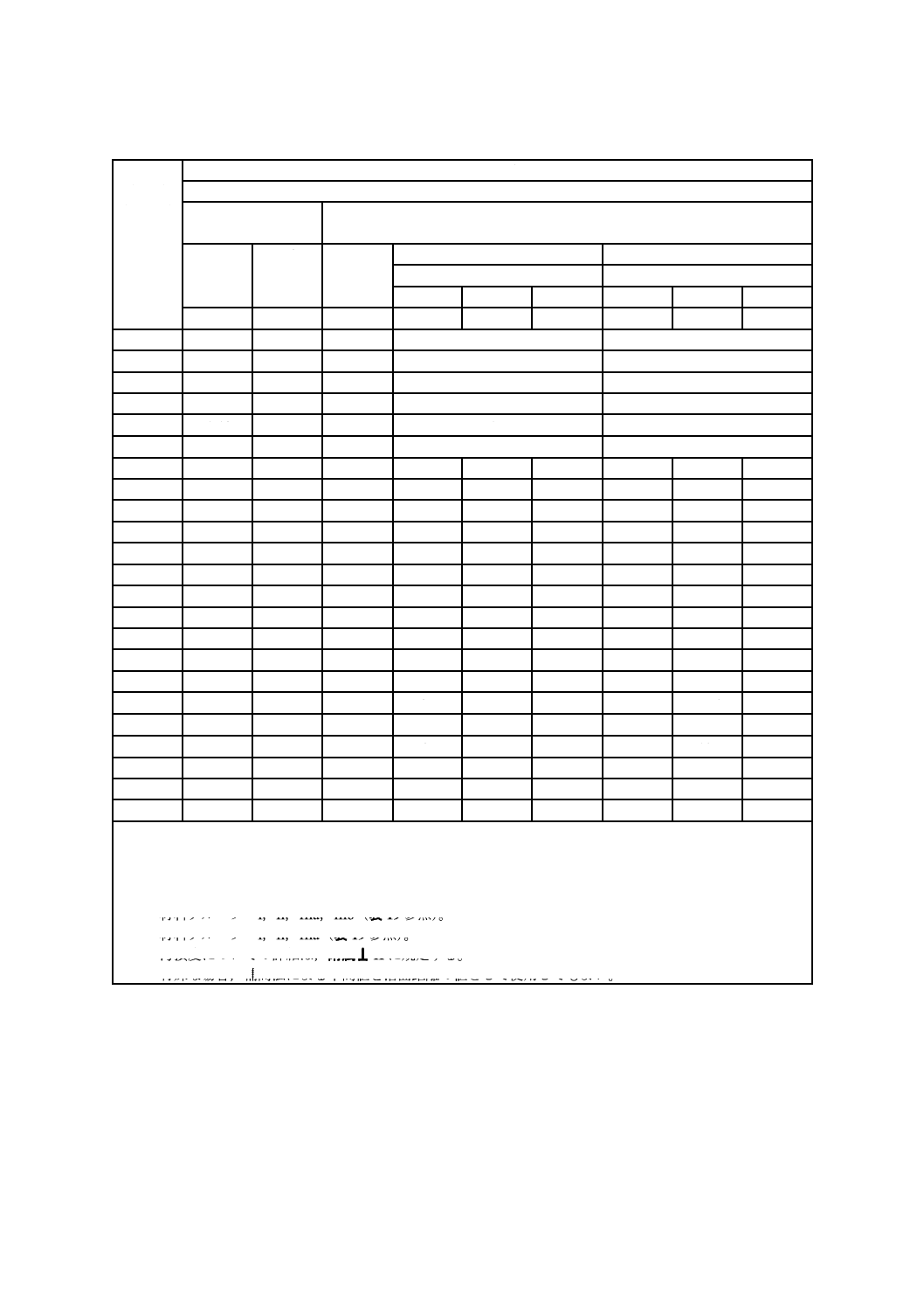

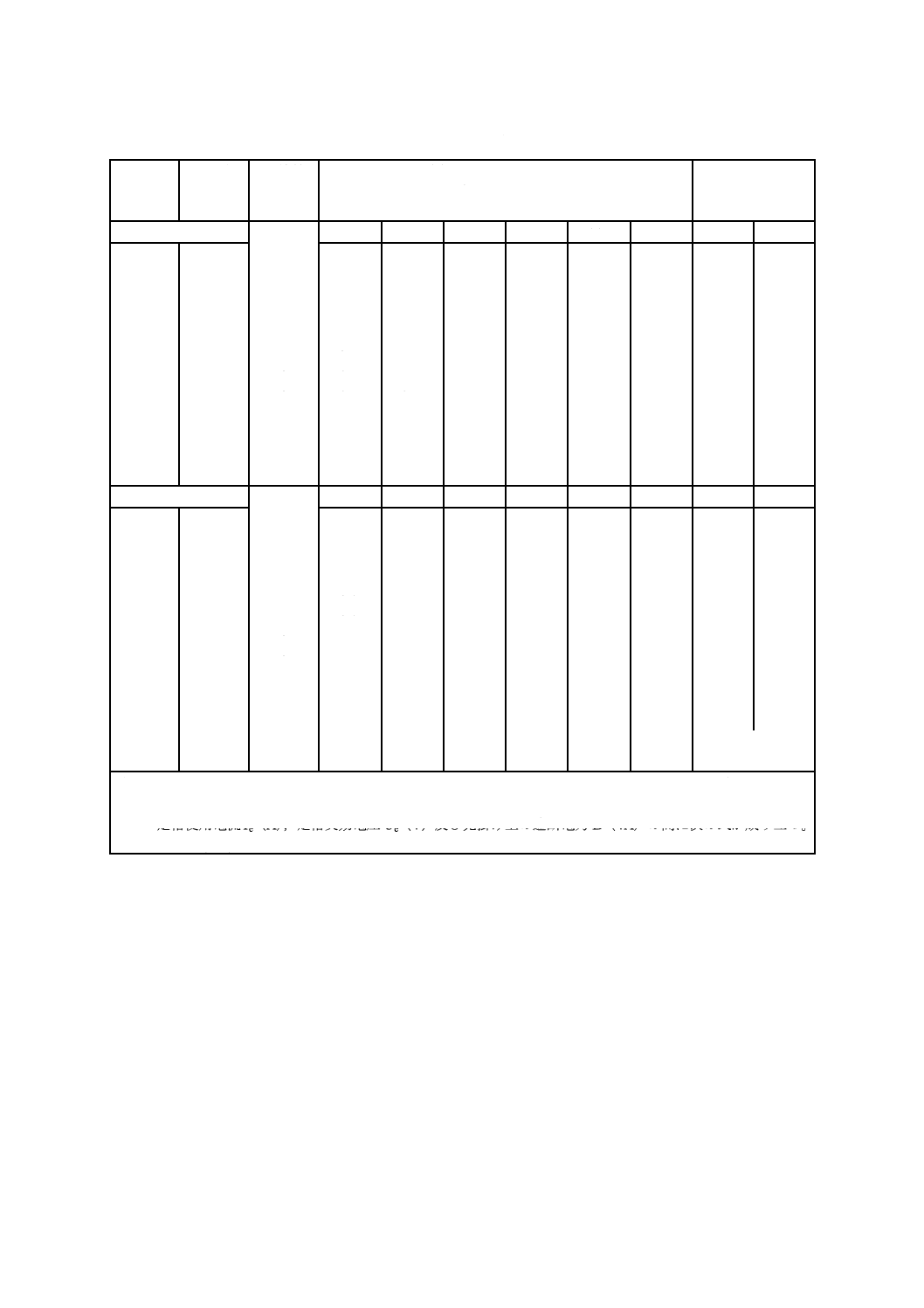

表10−端子に流れる電流に依存する導体の断面積及び導体長

端子に通電する電流

A

断面積

試験における最小の導体長

mm

mm2

AWG

3以下

0.5

20

500

3を超え

6以下

0.75

18

500

6を超え

10以下

1.0

18

500

10を超え

16以下

1.5

16

500

16を超え

25以下

2.5

14

500

25を超え

32以下

4.0

12

500

32を超え

40以下

6.0

10

1200

40を超え

50以下

10.0

8

1200

50を超え

65以下

16.0

6

1200

65を超え

85以下

25.0

4

1200

85を超え

100以下

35.0

3

1200

100を超え

115以下

35.0

2

1200

115を超え

130以下

50.0

1

1200

130を超え

150以下

50.0

0

1200

150を超え

175以下

70.0

00

1200

175を超え

200以下

95.0

000

1200

200を超え

225以下

95.0

0000

1200

225を超え

250以下

120.0

250

1200

250を超え

275以下

150.0

300

1200

275を超え

300以下

185.0

350

1200

300を超え

350以下

185.0

400

1200

350を超え

400以下

240.0

500

1400

該当する可とう導体が入手できない場合は,入手可能な次に小さい断面積の可とう導体

を用いなければならない。

8.4.3

平形接続子

リレー間の電気的相互接続は,表10による断面積をもつ露出した硬質導体で行う。リレーと電圧電源又

は電流電源との接続は,表10による可とう導体で行う。いずれの接続も,JIS C 2809によるコネクタを用

いて行う。

注記1 コネクタの圧着領域に導体をはんだ付けすると,コネクタ又は圧着の品質による大きな影響

を受けることなく,リレーの平形接続子を判定することが可能である。

各試験ごとにコネクタは,新品に交換しなければならない。

決定した絶対温度は,製造業者が適切な材料の組合せを明示した場合を除いて,JIS C 2809の附属書A

による平形接続子における最高許容温度を超えてはならない。

平形接続子における温度上昇は45 Kを超えてはならない。これはリレー接点及びコイルの温度上昇によ

る影響を除いて(例えば,ブリッジ,短絡又は接点のはんだ付け)確かめてもよい。

21

C 61810-1:2020 (IEC 61810-1:2015)

注記2 平形接続子の公称寸法は,一般に次のとおりとなっている。

端子の呼び寸法

最大定常電流

2.8 mm

6 A

4.8 mm

16 A

6.3 mm

25 A

9.5 mm

32 A

8.4.4

ねじ式端子及びねじなし端子

リレー間の電気的相互接続は,表10による露出した硬質導体で行う。リレーと電圧電源又は電流電源と

の接続は,表10による可とう導体で行う。

端子における温度上昇は,45 Kを超えてはならない。これは,リレー接点及びコイルの温度上昇による

影響を除いて(例えば,ブリッジ,短絡,接点のはんだ付け)確かめてもよい。

8.4.5

互換性のある端子タイプ

リレー間の電気的相互接続は,表10による露出した硬質導体で行う。リレーと電圧電源又は電流電源と

の接続は,表10による可とう導体で行う。

端子における温度上昇は,45 Kを超えてはならない。これは,リレー接点及びコイルの温度上昇による

影響を除いて(例えば,ブリッジ,短絡,接点のはんだ付け)確かめてもよい。

8.4.6

ソケット

リレーとソケットとの間の接続部,並びにその接続に隣接するリレー及びソケットの絶縁材は,許容さ

れる最大定常温度限界を超えてはならない。

ソケット間の電気的相互接続は,表10による導体で行う。ソケットと電圧電源又は電流電源との接続は,

表10による可とう導体で行う。

ソケット間の取付間隔は,製造業者が指定しなければならない。

9

基本動作・復帰機能

9.1

一般試験条件

試験に先立ち,リレーを大気中の定められた試験条件の下に放置し,熱平衡にする。

同一の構造をもつリレーの場合,この試験は全電圧コイル仕様での評価ではなく,電磁吸引力(アンペ

アターン)が最大値及び最小値の2種類のコイル電圧での評価に軽減することができる。

9.2

動作・復帰(単安定リレー)

9.2.1

コイル電圧(連続する一定の)で動作・復帰させる場合

表11に示す5種類のうち,少なくともいずれか1種類を,製造業者が指定した動作範囲の値(試験モー

ドI,II,IIIの場合は5.3.1,試験モードIV,Vの場合は5.3.2を参照)を用いて,この試験を実施する。

22

C 61810-1:2020 (IEC 61810-1:2015)

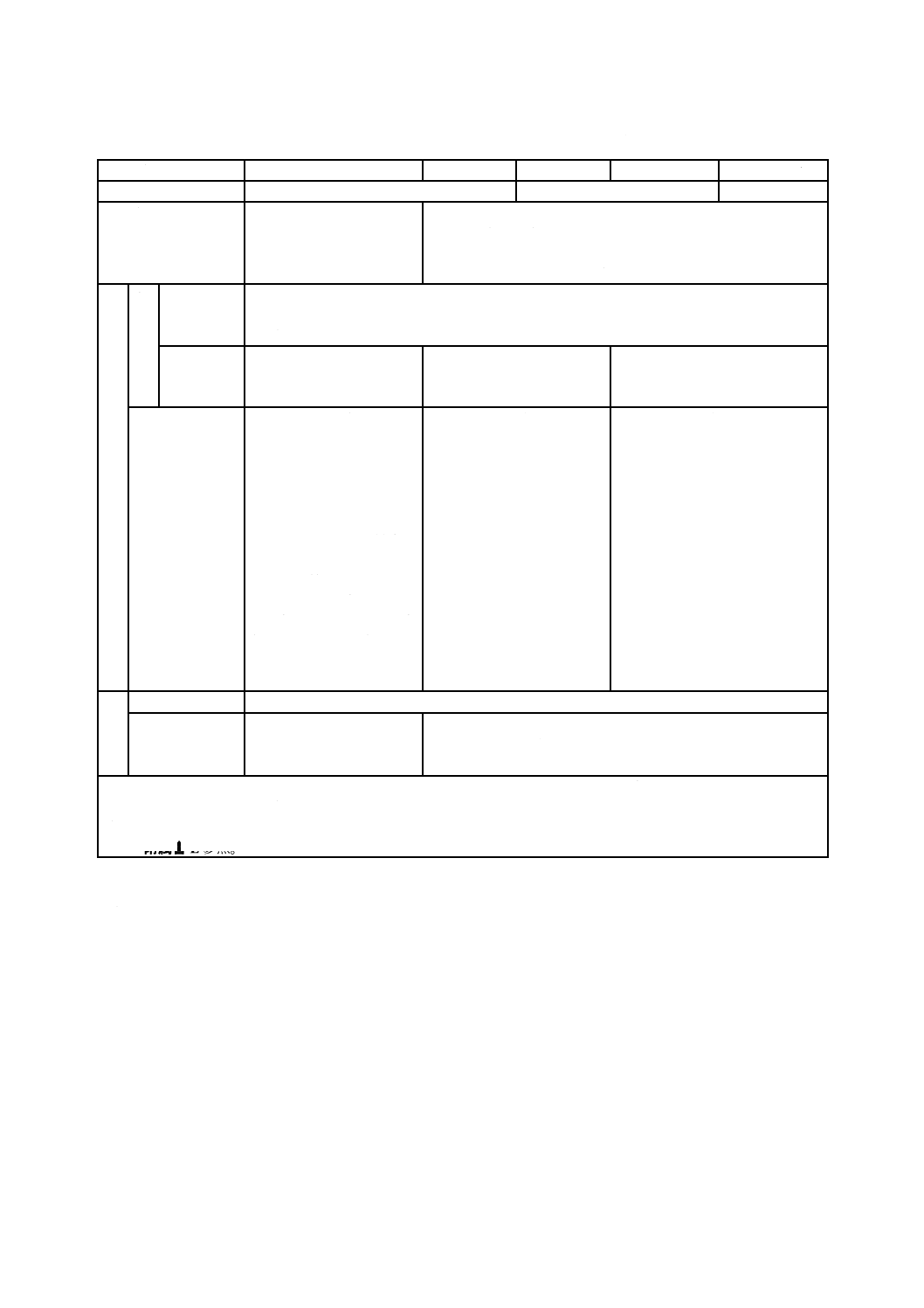

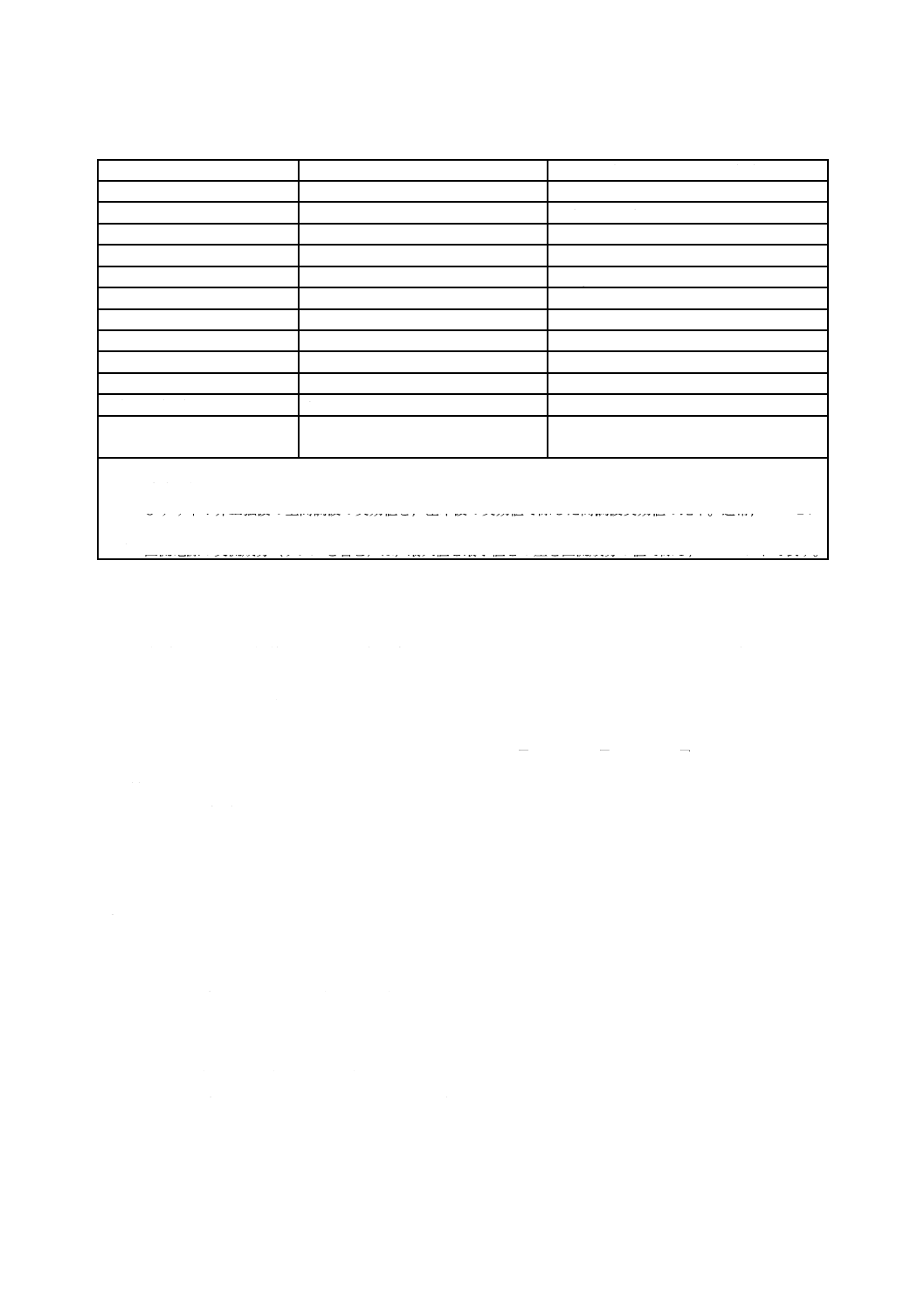

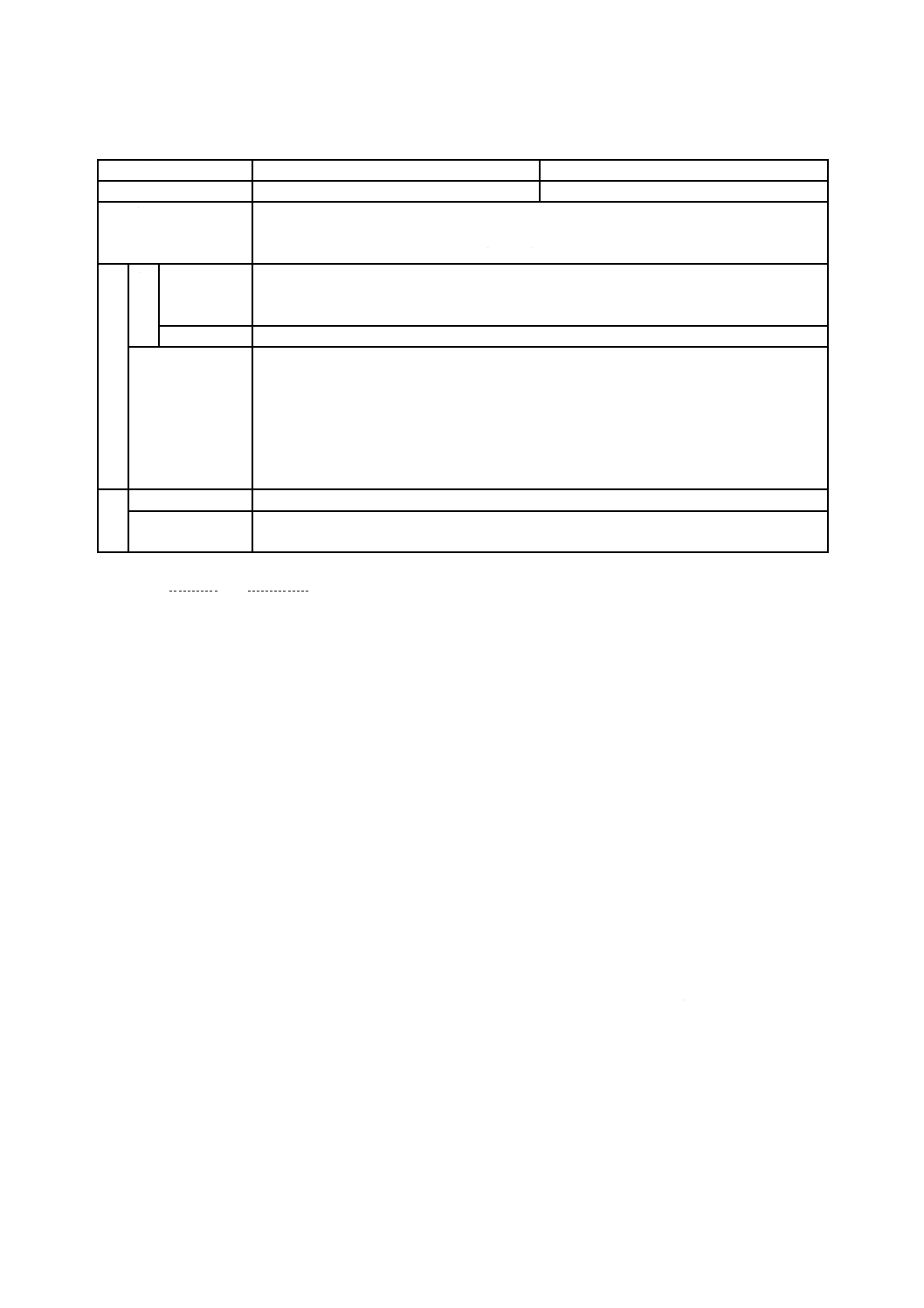

表11−連続する一定のコイル電圧における動作及び復帰

試験モード

モードI

モードI I

モードIII

モードIV

モードV

試験手順a)

B(単体取付け)

A b)(グループ取付け)

B(単体取付け)

取付条件

規定なし

試験は,表5に規定する手順で構成し実施する。

試料は,製造業者による指定のない限り水平方向に置き,端子

は上下方向にしなければならない。

必要に応じ,取付間隔を,製造業者が指定する。

動

作

事

前

準

備

一般

リレーは,事前に製造業者が指定した最大許容周囲温度で,接点(接点組)に,(この試験

に)製造業者が指定した最大連続通電電流を流して,熱的平衡状態にして放置しておかなけ

ればならない。

コイル電圧 定格コイル電圧

定格コイル電圧又は定格コ

イル電圧範囲の上限値

(5.3.1及び図A.4参照)

コイル電圧の動作範囲の下限値

の最大値(U1:この温度による

動作電圧。5.3.2及び図A.5参照)

動作機能

コイル電圧を除去して復

帰状態になって直ちに,動

作範囲の下限値で再びリ

レーが動作しなければな

らない。

その後,更にコイル電圧を

定格の110 %まで上昇させ

た状態で熱的平衡状態と

なるまで放置する。

コイル電圧を除去して復

帰状態になって直ちに,定

格コイル電圧を印加し,再

びリレーが動作しなけれ

ばならない。

コイル電圧を除去して復帰

状態になって直ちに,動作

範囲の下限値で再びリレー

が動作しなければならな

い。

コイル電圧を除去して復帰状態

になって直ちに,U1で再印加し

たとき,再びリレーが動作しな

ければならない。

復

帰

事前準備

リレーを最小許容周囲温度で熱的平衡状態にしなければならない。

復帰機能

−

動作電圧を少しの間動作状態にした後,直ちに5.4に規定した

適切な値まで下げる。

このとき,復帰しなければならない。

注記 この規格で新たに設定したモードのうち,モードIIIが旧JIS C 4540-1:2010の方法1を表し,モードIVが旧

JIS C 4540-1:2010の方法2を表す。

注a) 表5参照。

b) 附属書E参照。

9.2.2

パルス幅変調(PMW)及び/又は他の動作手法で動作・復帰させる場合

製造業者が,5.3.3に従って動作範囲を指定する場合,表12に示す適切な試験モード及び指定する手順

で試験をする。

23

C 61810-1:2020 (IEC 61810-1:2015)

表12−パルス幅変調(PMW)及び/又は他の動作手法における動作及び復帰

試験モード

モードII

モードIII

試験手順

B(単体取付け)

A(グループ取付け)

取付条件

試験は,表5に規定する手順で構成し実施する。

試料は,製造業者による指定のない限り水平方向に置き,端子は上下方向にしなければな

らない。必要に応じ,取付間隔を,製造業者が指定する。

動

作

事

前

準

備

一般

リレーは,事前に製造業者が指定した最大許容周囲温度で,接点(接点組)に,(この試

験に)製造業者が指定した最大連続通電電流を流して,熱的平衡状態にして放置しておか

なければならない。

コイル電圧

製造業者が指定した定常のコイル電圧

動作機能

コイル電圧を除去して復帰状態になって直ちに,動作範囲の下限値又は製造業者が指定す

る条件で再びリレーが動作しなければならない。

その後,更にコイル電圧を定格の110 %まで上昇させた状態で熱的平衡状態となるまで放

置する。コイル電圧を除去して復帰状態になって直ちに,定格コイル電圧を印加し,再び

リレーが動作しなければならない。

コイルの適用する電流値が,あらかじめ決められている場合,電圧を電流に置き換え上記

と同じ手順で動作しなければならない。

復

帰

事前準備

リレーを最小許容周囲温度で熱的平衡状態にしなければならない。

復帰機能

動作電圧を少しの間動作状態にした後,直ちに5.4に規定した適切な値まで下げる。

このとき,復帰しなければならない。

9.3

動作・復帰又はセット・リセット(双安定リレー)

熱平衡に達するまで,製造業者が指定した最大通電電流で接点(接点組)に負荷を与えて最大許容周囲

温度でリレーを放置しなければならない。

リレーは,5.3で規定した動作電圧を印加したとき,動作しなければならない。

同じ条件で,リレーが適切にリセットすることを確認しなければならない。

10 耐電圧

10.1 前処理

10.2の試験は前処理後に直ちに開始し,不要な遅延なしに終了する。試験を行った時間を試験報告書に

記載しなければならない。

前処理は,高温試験及び高温高湿試験で行う。

高温試験は恒温槽で実施する。試料を取り付けた範囲の空気温度を55 ℃±2 ℃に保ち,試料を48時間

放置する。

高温高湿試験は,相対湿度91 %〜95 %の高温高湿槽で実施する。試料を取り付けた範囲の空気温度を

25 ℃±2 ℃に保たなければならない。試料を48時間放置する。このとき,結露してはならない。

10.2 耐電圧

検討中(開発中)のAC電圧回路では,おおむね正弦波の試験電圧を用い,50 Hz又は60 Hzの周波数で,

その絶縁の耐電圧試験を実施する。DC回路にはDC試験電圧を用いる。電圧は0 Vから表13又は表14

に示す値まで5秒以内で一様に上昇させ,フラッシュオーバがなく60秒間その値を維持しなければならな

い。漏れ電流は,3 mAを超えてはならない。

24

C 61810-1:2020 (IEC 61810-1:2015)

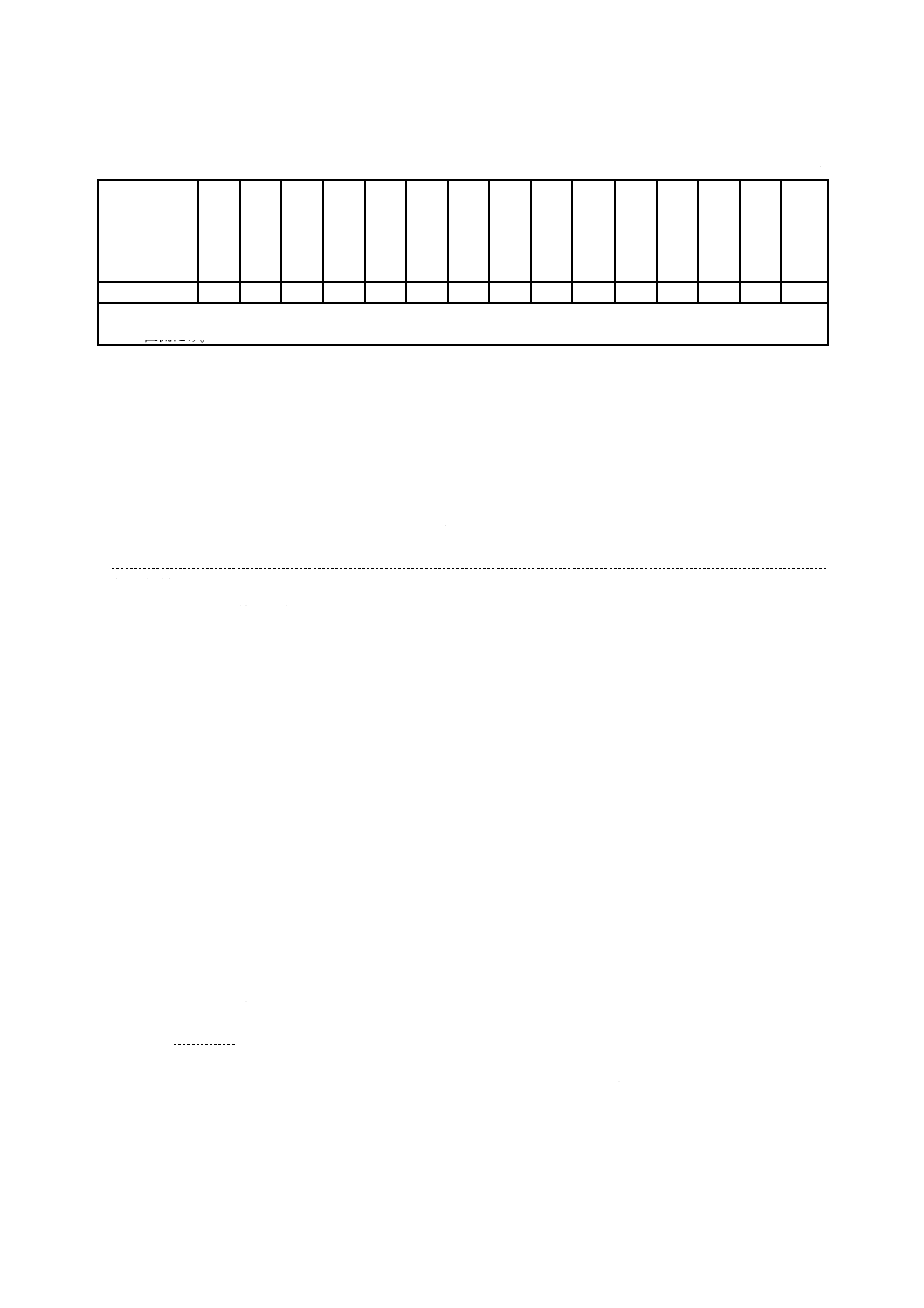

表13−耐電圧−AC

試験電圧a) b)は回路の定格電圧による(実効値)

試験する絶縁

又は断路g)

50 V以下c)

50 V〜

120 V

100 V〜200 V

120 V〜240 V

125 V〜250 V

230 V/400 V

277 V/480 V k)

400 V/400/3 V

480 V/480/3 V

d)

e)

f)

L−E

L−E

L−E

L−L

L−E

L−L

L−E

L−L

V

V

V

V

V

機能絶縁h)

500

1300

1300

1500

1500

1700

1700

1700

基礎絶縁i)

500

1300

1300

−

1500

−

1700

−

基礎絶縁(試験

手順B)

500

1000+2×定格電圧

付加絶縁i)

−

1300

1300

−

1500

−

1700

−

強化絶縁又は

二重絶縁i)

500

2600

2600

−

3000

−

3400

−

マイクロ断路j)

400

400

400

500

500

700

700

700

完全断路

500

1300

1300

1500

1500

1700

1700

1700

注a) 試験に使用する高電圧トランスは,出力電圧を試験電圧に調整後,出力端子間の短絡時の出力電流が200 mA

以上になるように設計しなければならない。出力電流は3 mA未満とし,過電流はトリップしてはならない。

試験電圧値(実効値)は,±3 %以内で測定しなければならない。

b) 完全断路と同様に機能絶縁・基礎絶縁・付加絶縁に関して,式Un+1 200 V(概略値)から値を算出する。マ

イクロ断路に関しては,式Un+250 V(概略値)から値を算出する。Unは,供給システムの公称電圧とする。

c) 50 V以下:電源に直接接続しない。JIS C 60364-4-44における,一時的な過電圧は発生してはならない。

d) 単相システム,中間接地。

e) 三相システム,中間接地。

f) 三相システム,一相接地。

g) 試験が実施できない特殊部品,例えば,LED,フリーランニングダイオード及びバリスタは,試験する絶縁

が適切になるように,一方を外すか,ブリッジするか,又は取り除く。

h) 正しく機能するために必要な接点間絶縁の例。

i) 基礎絶縁・付加絶縁・強化絶縁又は二重絶縁の試験では,全ての充電部を相互接続し,全ての可動部が最も

不利な位置になるように注意しなければならない。

j) 接点の適切な機能を確保する接点ギャップ(マイクロ開路を含む。)。

k) 例えば,400 V/690 Vのような高電圧システムでは,試験電圧は,表G.1及び注b)の式から,それぞれの“対

地定格動作電圧の最大値”を用いて得ることが望ましい。

E

L

L

N

E

L

L

L

E

L

L

L

E

25

C 61810-1:2020 (IEC 61810-1:2015)

表14−耐電圧−DC

試験する絶縁又は断路d)

試験電圧a) b)は回路の定格電圧による(実効値)

50 V以下c)

50 V〜120 V

120 V〜250 V

125 V〜250 V

240 V〜480 Vh)

E

L

=

E

L

L

=

=

E

L

L

=

=

L−E

L−E

L−E

L−L

L−E

L−L

V

V

V

機能絶縁e)

500

1300

1300

1500

1500

1700

基礎絶縁f)

500

1300

1300

−

1500

−

基礎絶縁(試験手順B)

500

1000+2×定格電圧

付加絶縁f)

−

1300

1300

−

1500

−

強化絶縁又は二重絶縁f)

500

2600

2600

−

3000

−

マイクロ断路g)

400

400

400

500

500

700

完全断路

500

1300

1300

1500

1500

1700

注a) 試験に使用する高電圧トランスは,出力電圧を試験電圧に調整後,出力端子間の短絡時の出力電流が200 mA

以上になるように設計しなければならない。出力電流は3 mA未満とし,過電流はトリップしてはならない。

試験電圧値は±3 %以内で測定しなければならない。

b) 完全断路と同様に機能絶縁,基礎絶縁及び付加絶縁に関して,式Un+1 200 V(概略値)から値を算出する。

マイクロ断路に関しては,式Un+250 V(概略値)から値を算出する。Unは,供給システムの公称電圧とす

る。

c) 50 V以下:電源に直接接続しない。JIS C 60364-4-44における,一時的な過電圧は発生してはならない。

d) 試験が実施できない特殊部品,例えば,LED,フリーランニングダイオード及びバリスタは,試験する絶縁

が適切になるように,一方を外すか,ブリッジするか,又は取り除く。

e) 正しく機能するために必要な接点間絶縁の例。

f) 基礎絶縁,付加絶縁,強化絶縁又は二重絶縁の試験では,全ての充電部を相互接続し,全ての可動部が最も

不利な位置になるように注意しなければならない。

g) 接点の適切な機能を確保する接点ギャップ(マイクロ開路も含む。)。

h) 高電圧システムでは,試験電圧は,注b)の式から得ることが望ましい。

10.3 特別な場合の試験手順B

特別な場合において,基礎絶縁の試験電圧は,交流では次の値に,直流では次の値を1.414(2)倍し

た値としなければならない。

a) 500 V 定格が50 V以下のリレーに適用する。

b) 1 000 V+2×定格電圧 定格が51 V〜600 Vのリレーに適用する。

c) 1 000 V 汚損度2の場所での使用を対象とし,定格が51 V〜250 Vのリレーに適用する。

d) 2 000 V+2.25×最大定格電圧 定格が600 V〜1 500 Vの場合。

この値は,次又は次の相互間に適用する。

a) 接点が開離及び閉成した状態における,絶縁されていない充電部及びきょう(筐)体。

b) 接点が閉成した状態における,異なる反対の極性の端子。

c) 異なる回路の絶縁されていない充電部。

11 電気的耐久性

11.1 一般

試験は,製造業者が指定する各接点負荷及び各接点材料で表15によって実施する。

26

C 61810-1:2020 (IEC 61810-1:2015)

試験サンプル数は,表5に規定した試験手順に適合しなければならない。

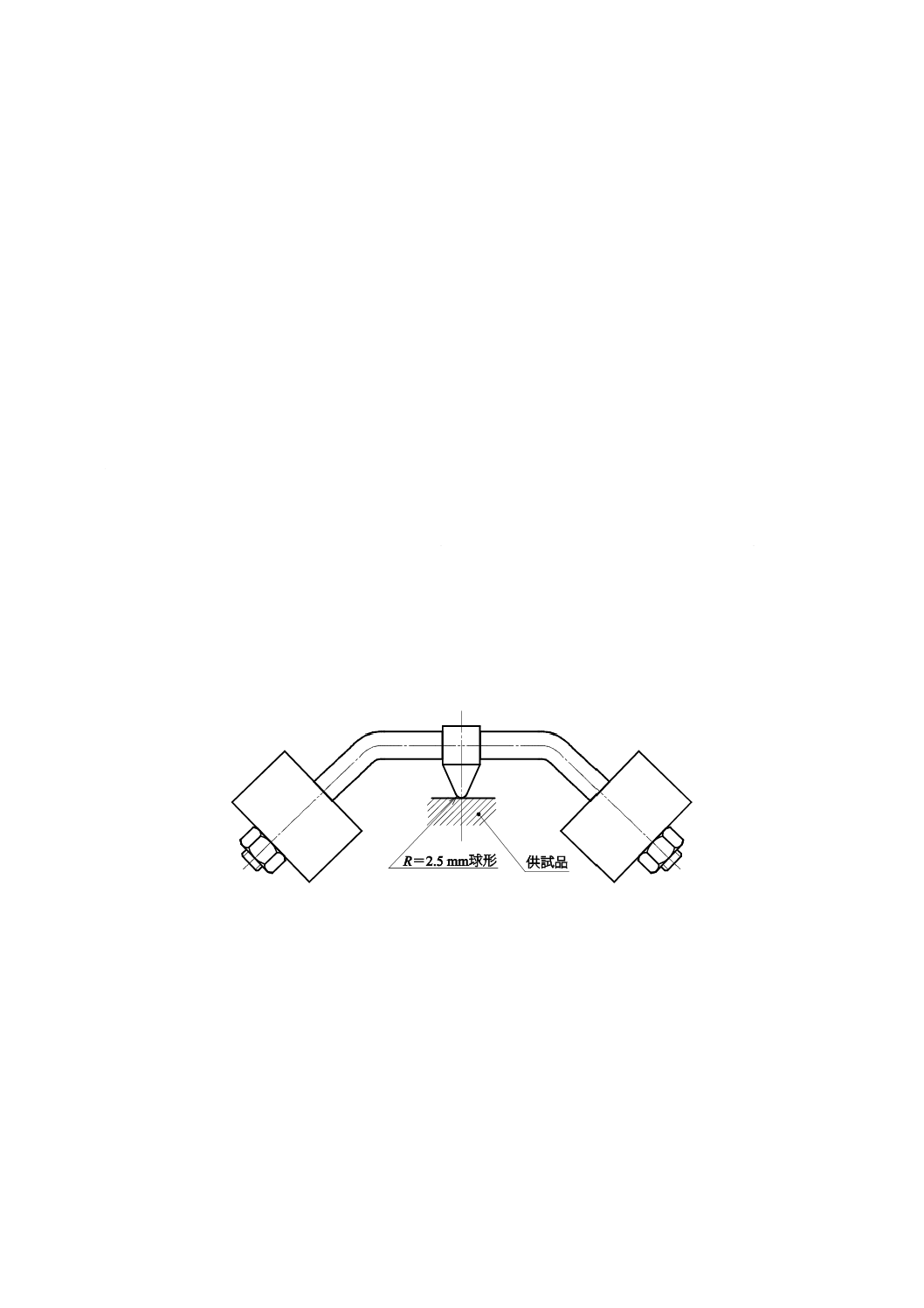

附属書Cに記載した試験のセットアップを使用する。

製造業者による特に指定がない限り,試験は周囲温度範囲の上限で実施する。また,リレーのコイルは

定格電圧,定格コイル電圧範囲又は動作範囲内の適切な値で励磁しなければならない。

偶発的な短絡と同様,ブレーク及び/又はメークにおける接点の誤動作を監視しなければならない。

製造業者の指定がない限り,リレー取付けは,附属書Eに記載の温度上昇試験によるグループ取付けが

望ましい。PCBリレーは,電線とリレーとを接続するためにプリント基板を使用し,最小取付間隔を確保

してもよいが,接続する電線の寸法は,表10に従わなければならない。

製造業者の指定及び指示どおりに表16に従って,接点に負荷を接続する。製造業者による指定がない場

合,負荷は切換接点のメーク側及びブレーク側双方に接続しなければならない。

手動操作用の付加操作部品(例えば,押しボタン)をもつリレーは,表1による周囲温度において定格

電圧及び最大定格接点電流で,少なくとも100回の開閉確認試験を実施しなければならない。

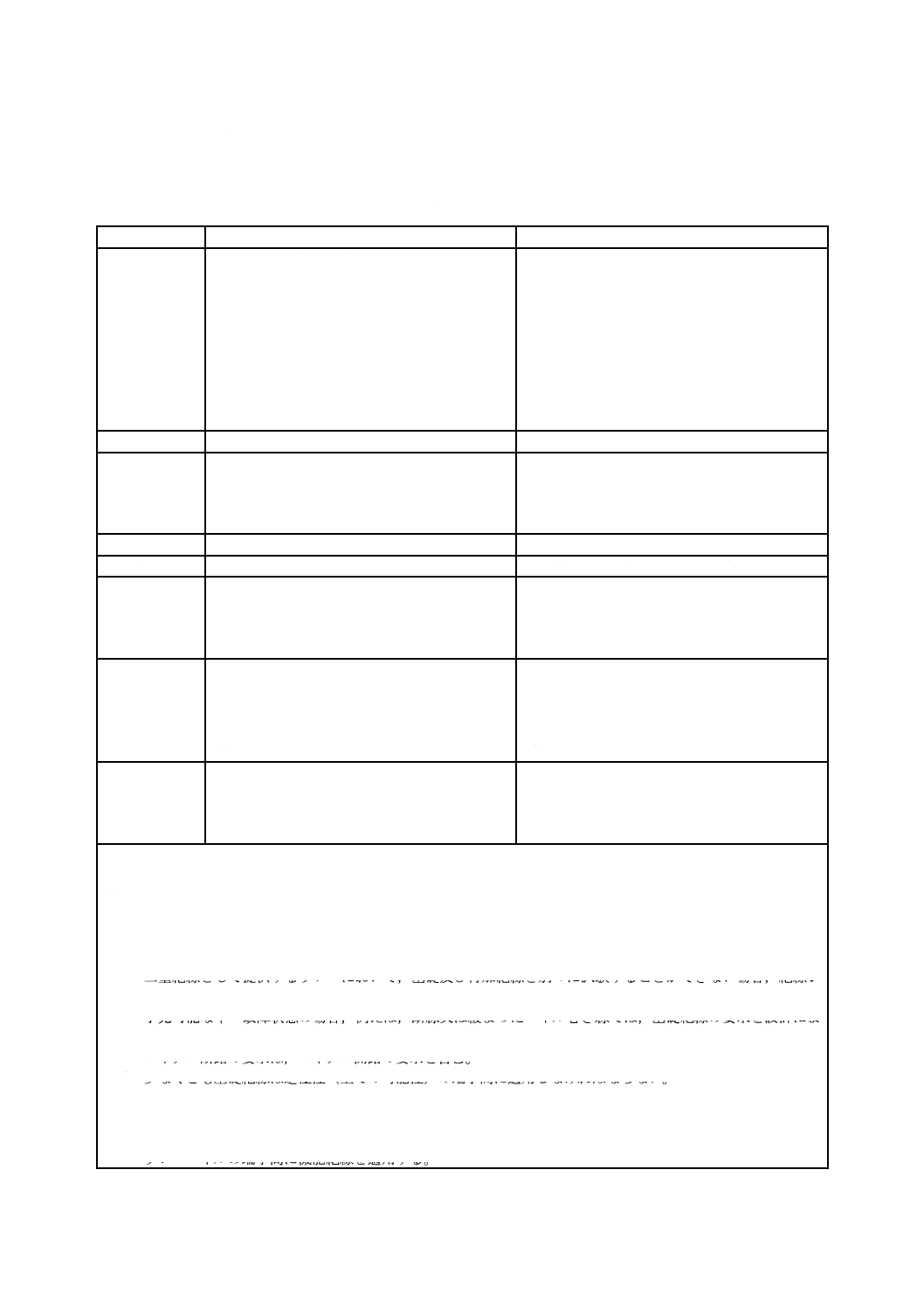

表15−電気的耐久性の試験手順

手順

試験手順a)

A(グループ取付け)

B(単体取付け)

B(単体取付け)及びD.1 d)

試験順序

過負荷試験

(必要な場合,11.2参照)

過負荷試験

(必要な場合,11.2参照)

過負荷試験c)

D.1,表D.1,表D.2及び表D.3による

電気的耐久性

電気的耐久性

D.1,表D.1,表D.2及び表D.3による

耐電圧試験

温度上昇試験b)(必要な場合)

−

注a) 表5参照。

b) アプリケーション規格,例えば,JIS C 9730-1又はJIS C 8281-1は,電気耐久試験後の温度上昇試験

を要求する。

c) 電子安定器(蛍光灯)は過負荷試験を要求しない。

d) D.1に従う要求。

11.2 過負荷及び耐久試験

製造業者の指定した接点突入容量及び/又は接点遮断容量が定格開閉電流より大きい場合,過負荷試験

を実施しなければならない(表15参照)。過負荷試験は,指定した高い方の値を毎秒50回の開閉で行う。

切換接点の過負荷試験は,メーク接点側とブレーク接点側とを別々に順次行うことができる。誤動作は発

生してはならない。

過負荷試験に引き続いて,同一の試験条件及び定格開閉電流で同じサンプルを用いて,耐久試験を実施

しなければならない。

誘導負荷については,附属書Bを参照。

専用装置のアプリケーション試験及びそれらの試験手順並びに特別な負荷(例えば,ランプ負荷・配線

負荷)の試験回路を参考として附属書Dにまとめる。

11.3 故障及び誤動作の基準

耐久試験の間,1個のリレーにつき5回以上の一時的誤動作は認めない。自己修復作用のため,次のサ

イクルで発生しない誤動作を,一時的誤動作という。2回以上の連続した誤動作の発生はリレーの故障と

みなす。同様に試験中1個のリレーにつき5回以上の一時的誤動作があった場合もリレーの故障とする。

リレーの故障は1個以上で,耐久試験を不合格とする。1個以上(試験手順Aだけ)のサンプルが故障し

27

C 61810-1:2020 (IEC 61810-1:2015)

た場合,試験は,3個のサンプルを追加して1回繰り返してもよい。追加の3個のサンプルは全て試験に

合格しなければならない。

D.1による試験の場合,少なくとも1個のサンプルを試験し,最初の誤動作を故障とみなす。

11.4 最終耐電圧試験

電気的耐久試験の後すぐ,表13又は表14に示す値の75 %の電圧値で耐電圧試験を実施し,10.2に合格

しなければならない。

基礎絶縁システム,強化絶縁システム又は補助絶縁システムとして設計したリレーに関し,電気的耐久

性試験直後に絶縁システムの整合性を表13又は表14に示す基本絶縁の要求を基に10.2の耐電圧試験によ

って検証しなければならない。

注記 既存の設計機種では,JIS C 4540-1:2010で定義されているように初期値の75 %を維持している。

基礎絶縁要求に従うD.1による耐電圧試験に関し,表11及び表12の試験手順Bが適用できる。

もしアプリケーションの要求があれば,耐熱試験は,耐電圧試験後に実施できる。

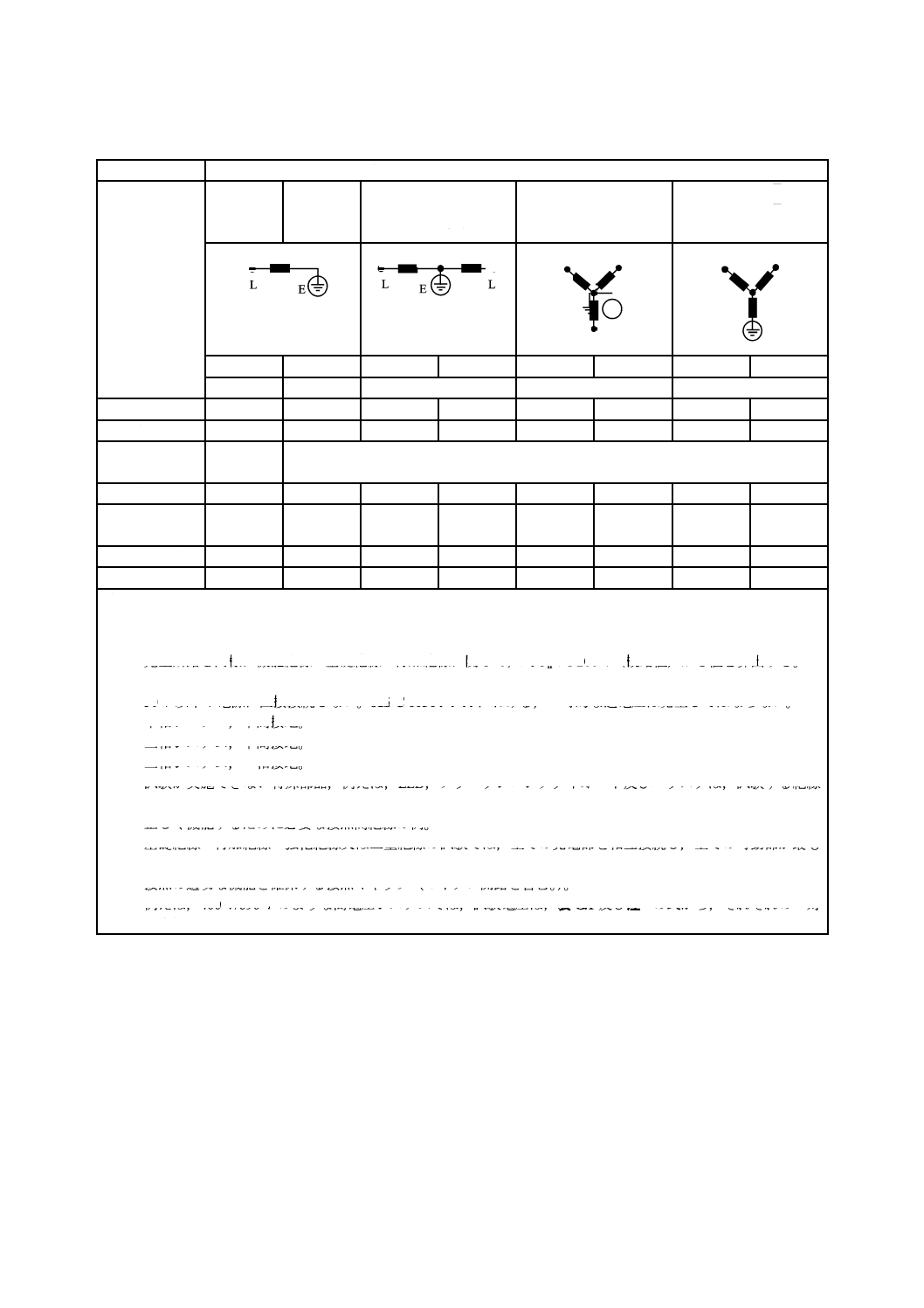

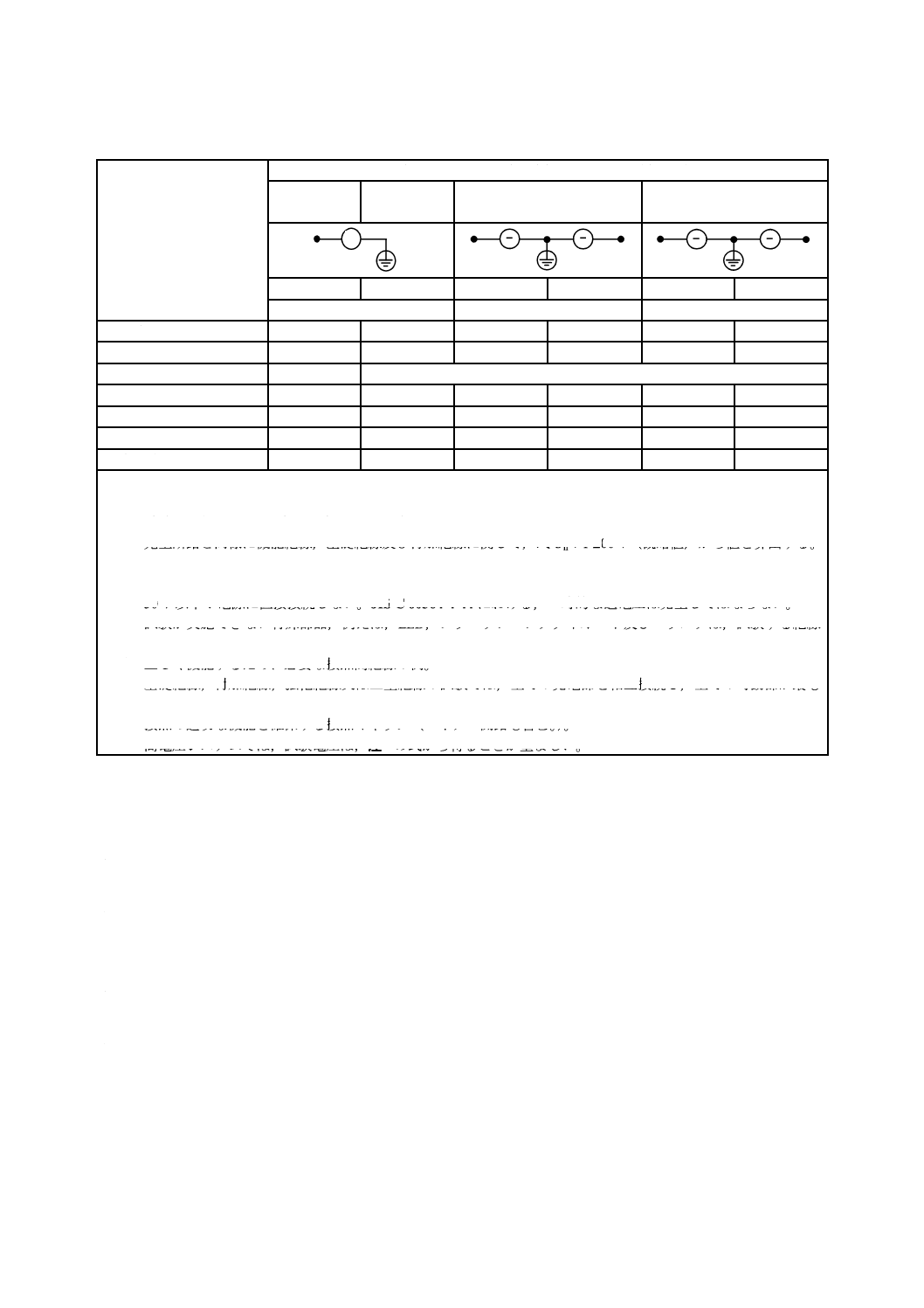

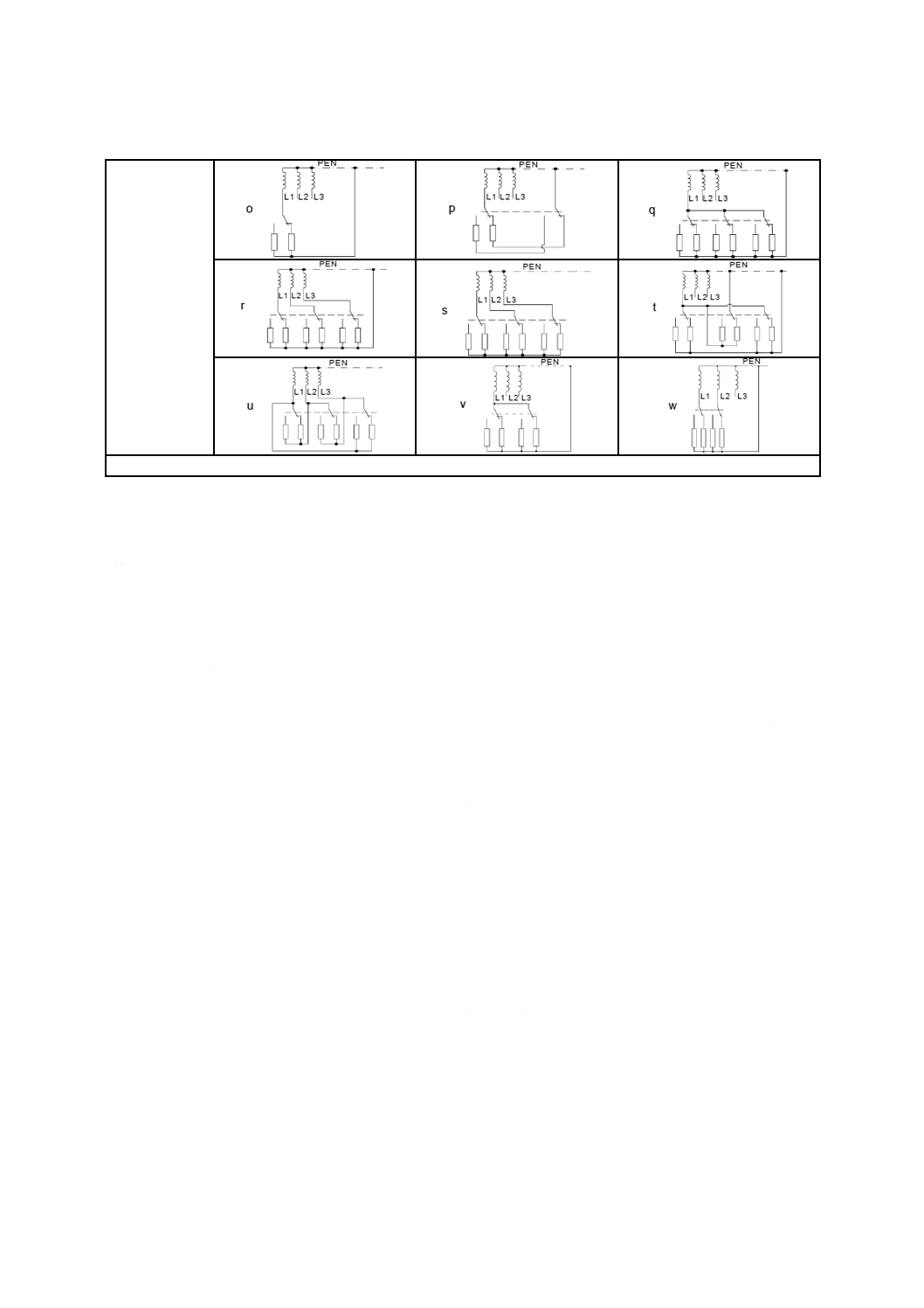

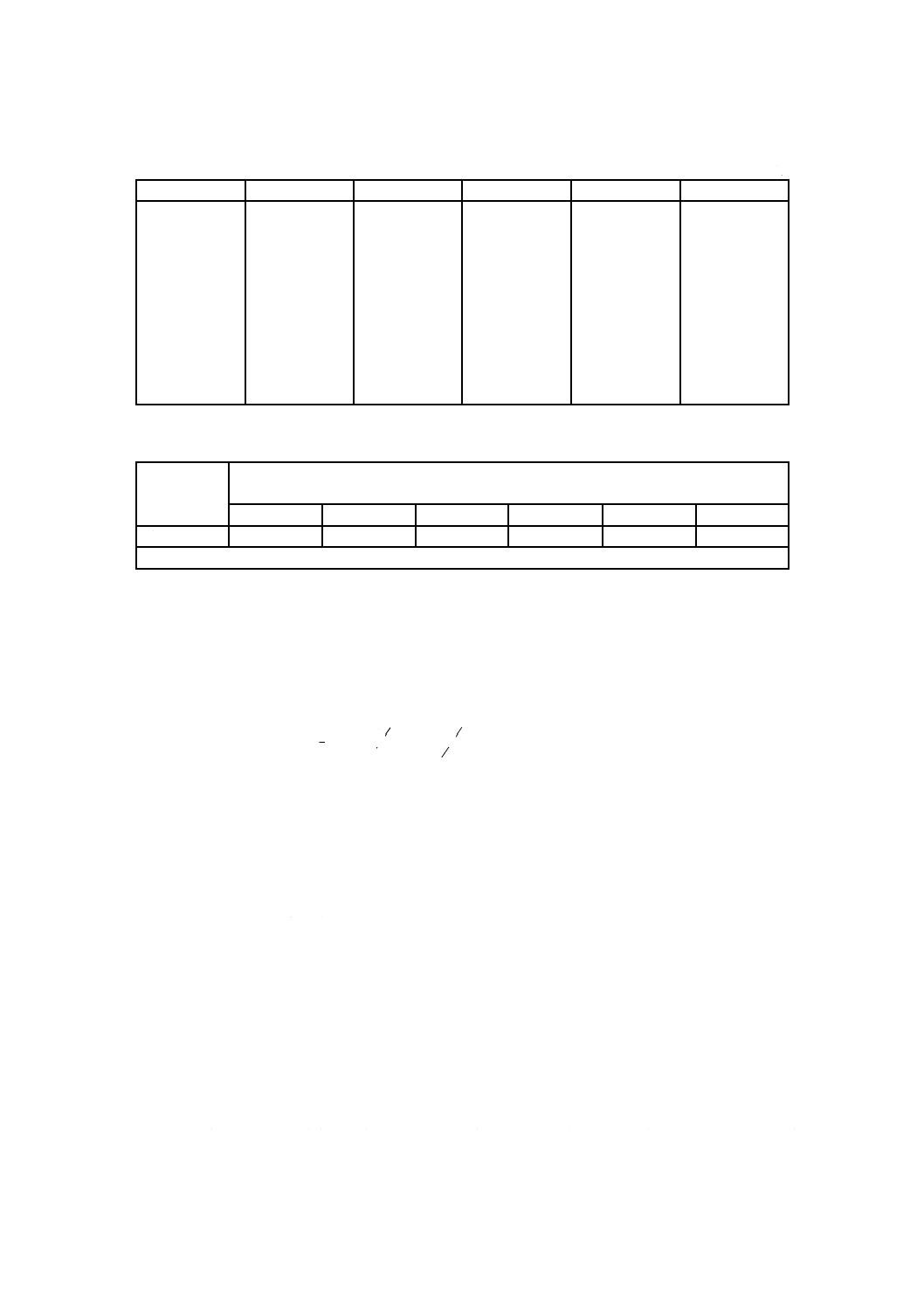

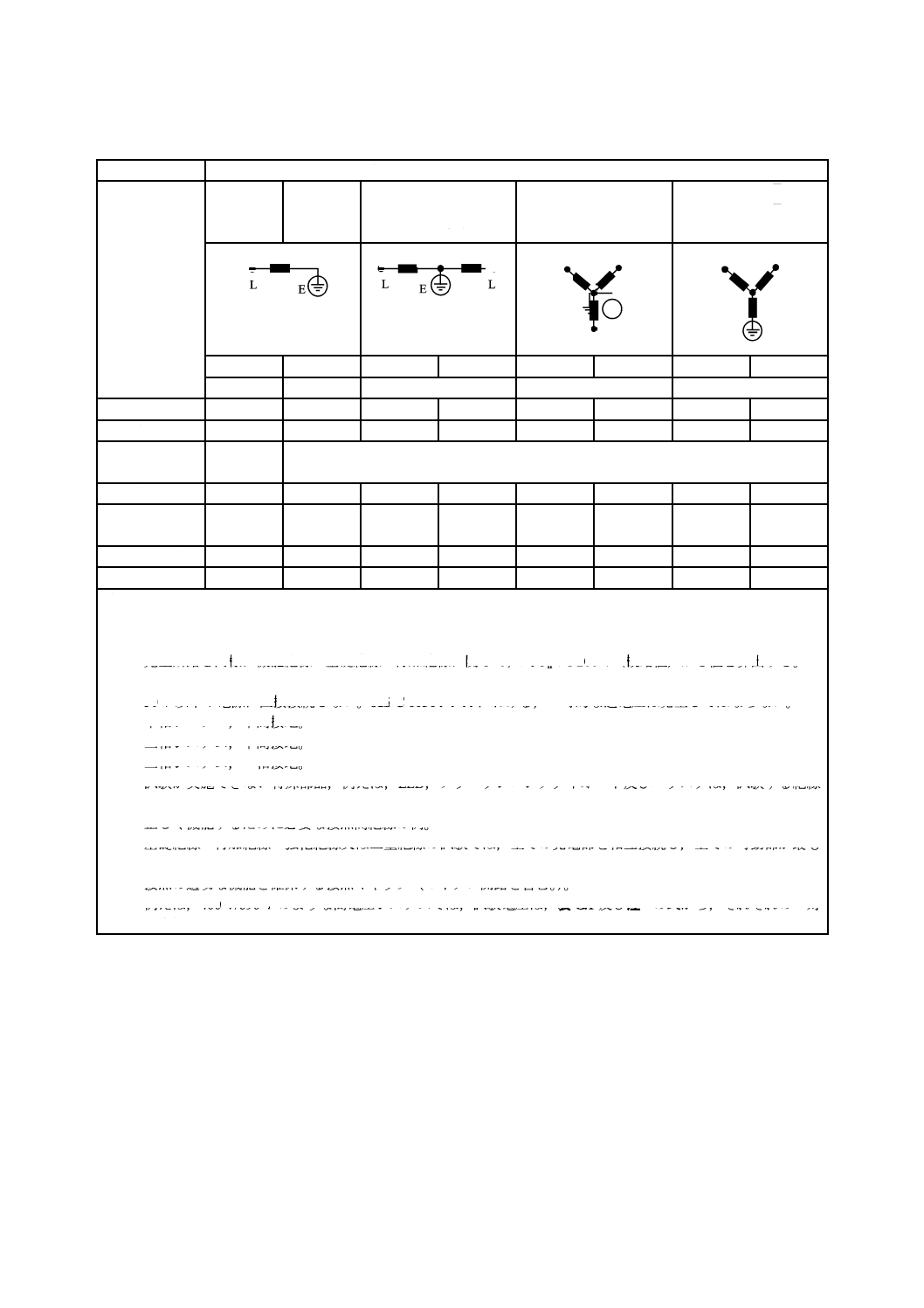

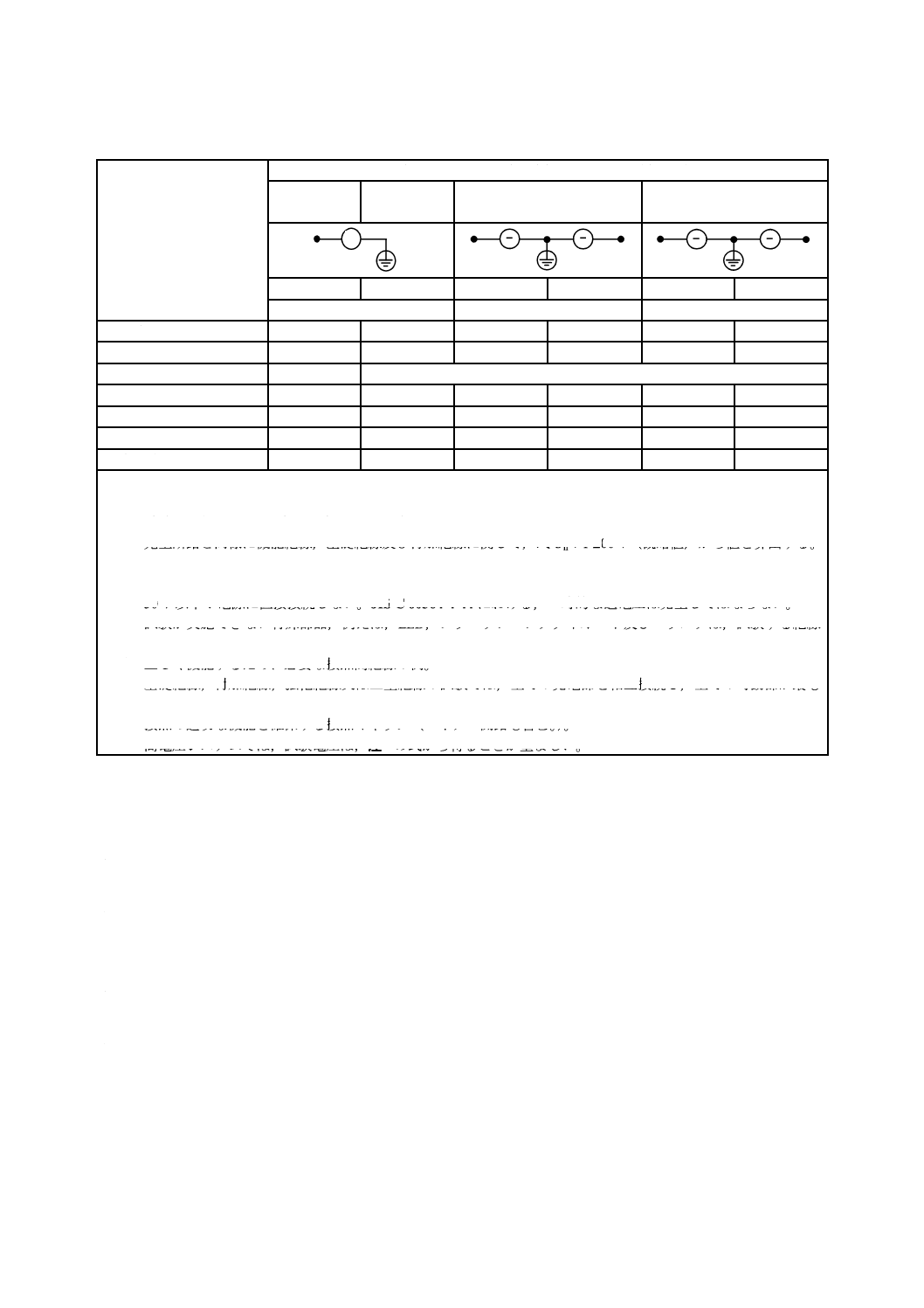

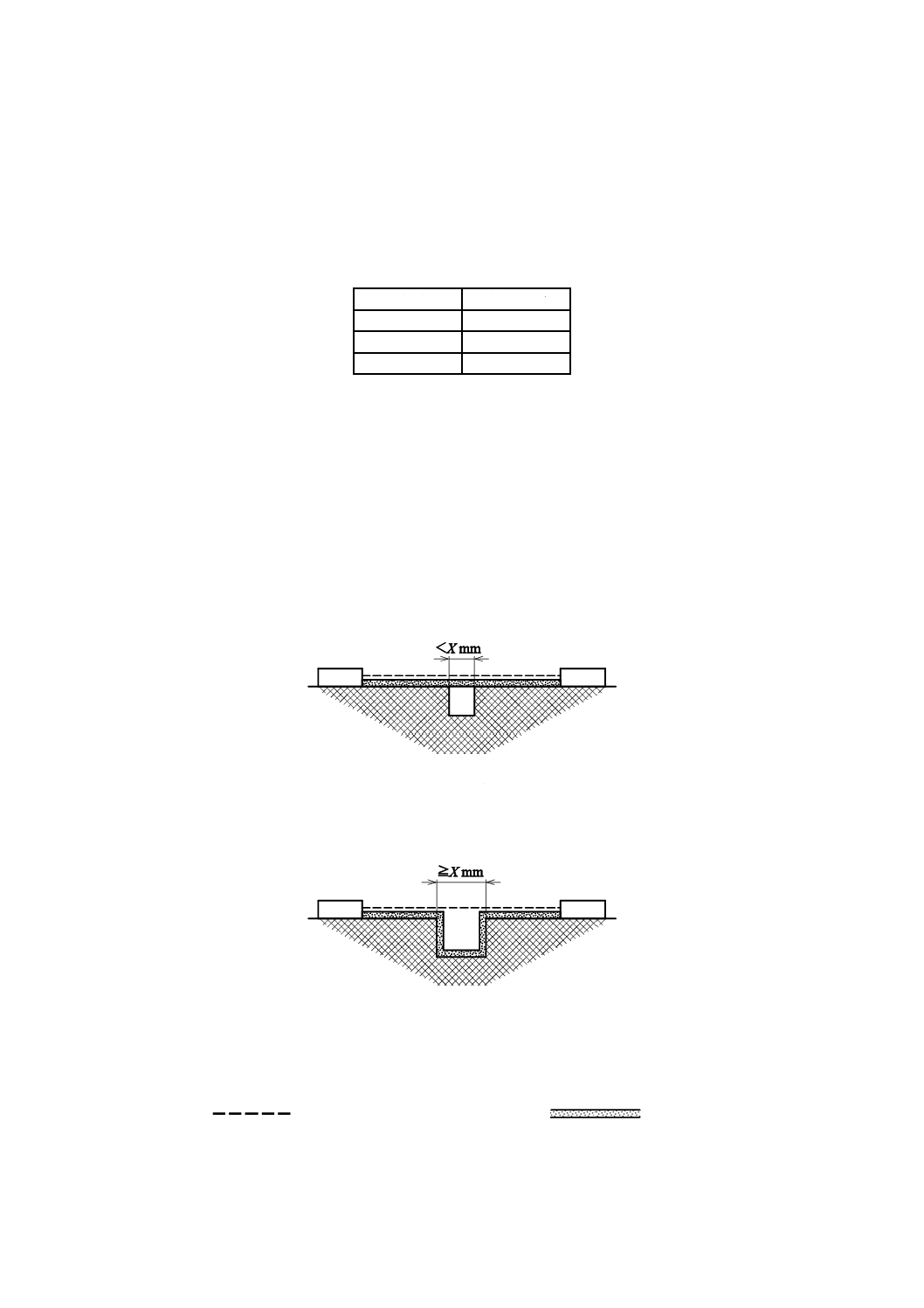

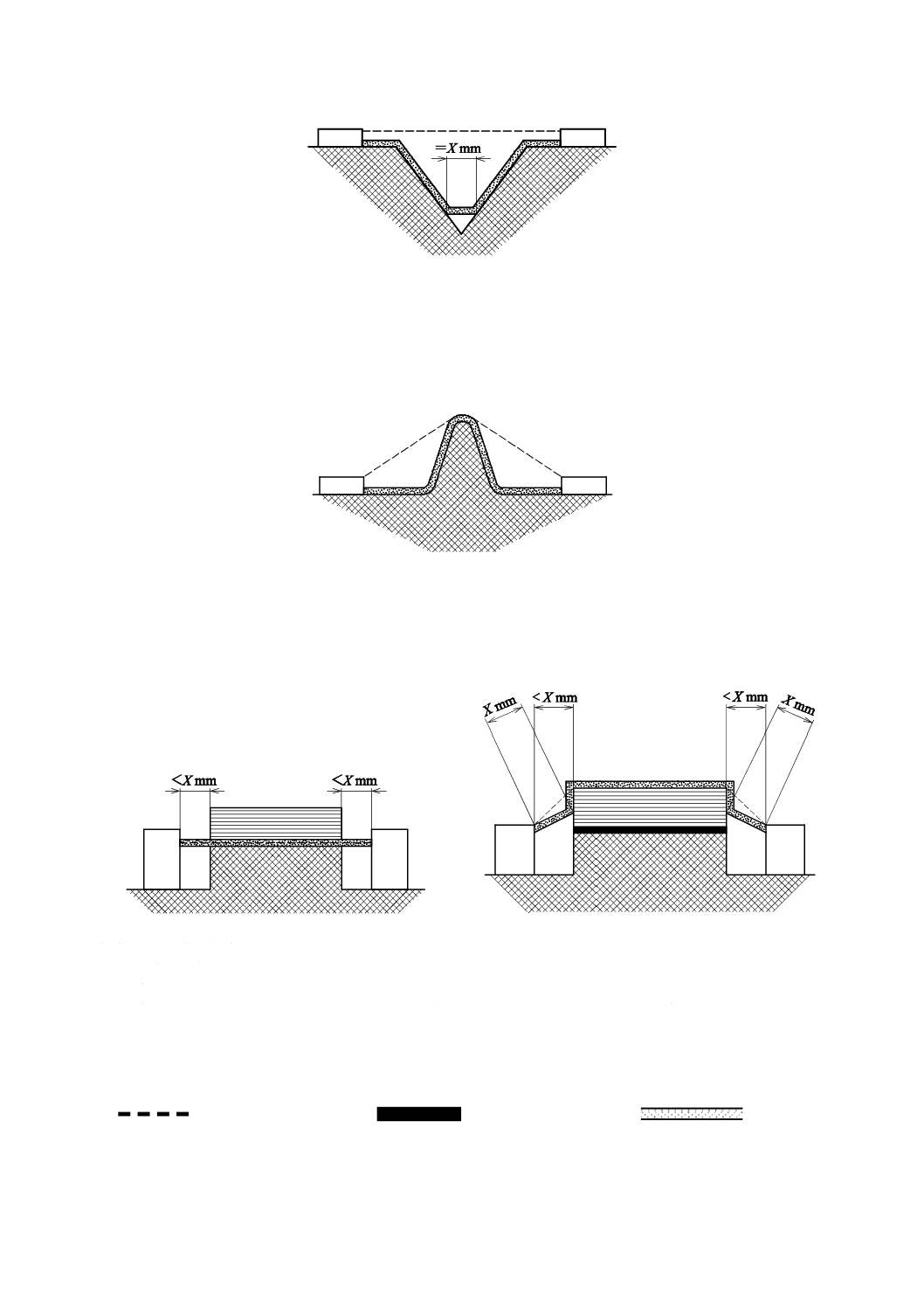

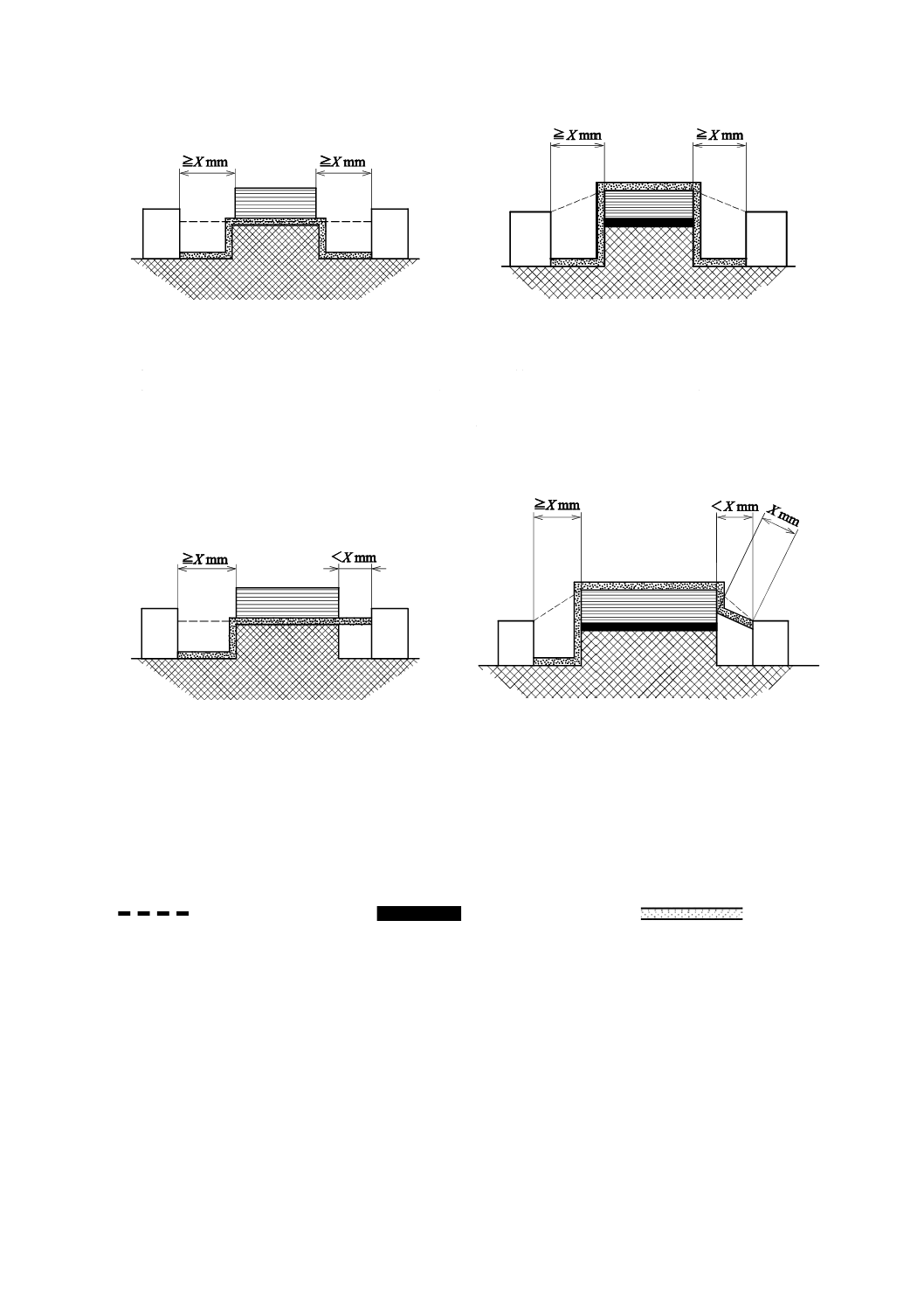

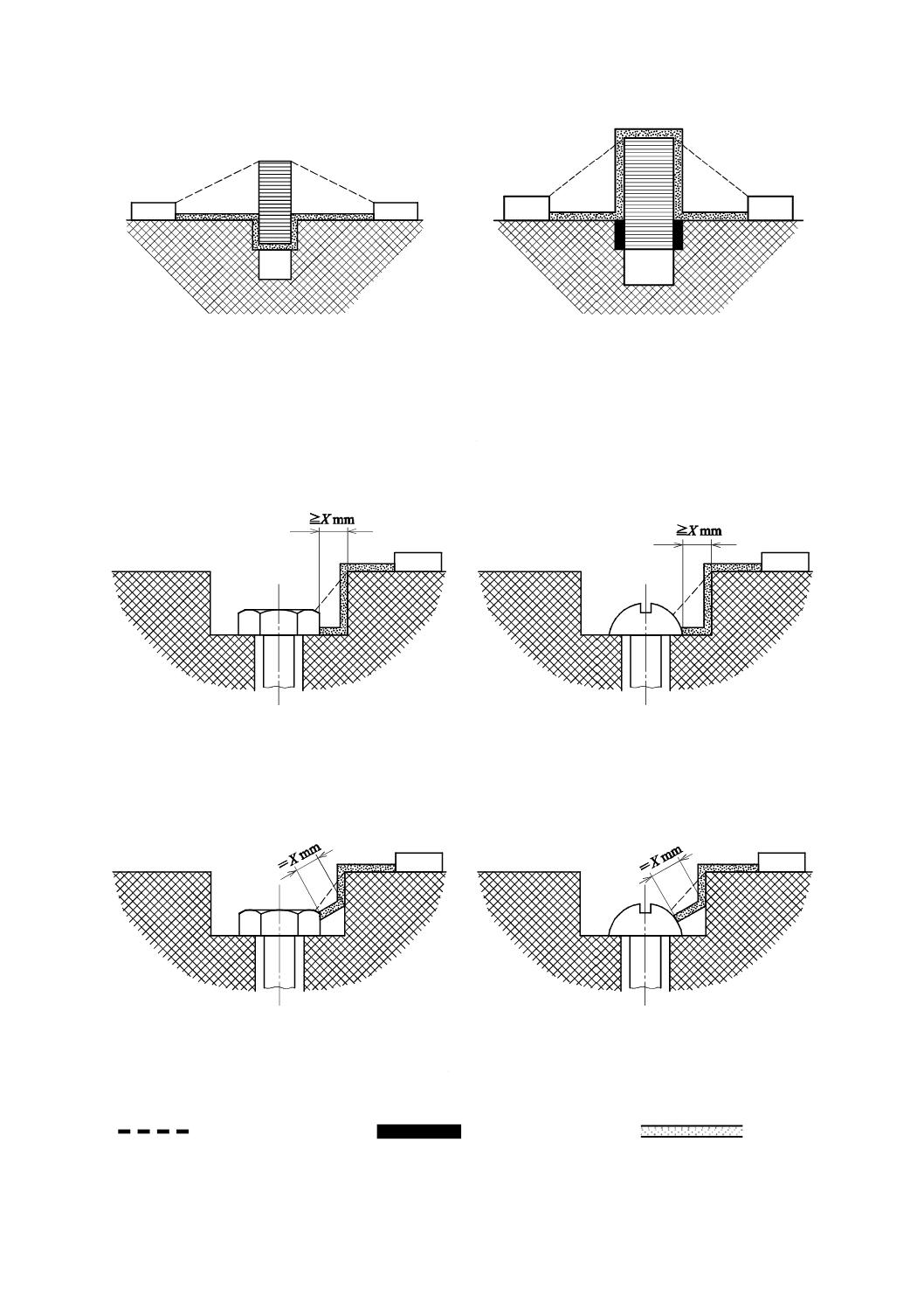

表16−接点負荷回路図

1極接点

−

2極接点

−

多極接点

−

−

28

C 61810-1:2020 (IEC 61810-1:2015)

表16−接点負荷回路図(続き)

切換接点

どの回路図も当てはまらない場合,製造業者が適切なものを提示することが望ましい。

12 機械的耐久性

機械的耐久性試験は,製造業者が提示したサイクル数後にリレーの機能が正常かどうか確認することを

目的とする。

試験条件を,次に示す。

a) リレーは,8.2 a)及び表5に従って取り付ける。

b) コイル電圧は定格電圧に等しいか,又はコイル電圧範囲内若しくは動作範囲内の適切な値にする。

c) 影響量は,箇条4に準じる。

d) 開閉頻度は,製造業者が示す。1サイクル中の動作及び復帰/リセットを含む。

開閉サイクルをモニタするため,各リレーの接点を製造業者が指定した接点負荷に接続する。多極接点

構造のリレー接点は並列に接続する。接続する負荷は,モニタが正常にでき,かつ,接点接触の磨耗が試

験結果に影響しない程度の負荷を選ばなければならない。試験中に,検出サイクル数と印加サイクル数と

の差が規定した機械的耐久性回数の0.1 %を超える場合,そのリレーは不合格とする。

基礎絶縁システム,強化絶縁システム又は補助絶縁システムの絶縁システムの整合性は,機械的耐久性

試験直後に表13又は表14に示す10.2の耐電圧試験によって検証しなければならない。試験後,全てのリ

レーについて目視検査でリレーの機械的状態を確認しなければならない。このためリレーを開けてもよい。

あらゆるリレー機能に必須な部品,又は安全性に関係する部品の緩み及び/又は破損が発生した場合,

故障とみなさなければならない。

注記 上記の“安全性に関係する部品”とは,空間・沿面距離による十分な感電防止及び固体絶縁の

要求を確保する部品を意味している。

1個又は1個以上(試験手順Aだけ)の試料が故障した場合,試験は,3個の試料を追加して1回繰り

返してもよい。追加の3個の試料は全て試験に合格しなければならない。

機械的耐久性の検証は,電気的耐久性のサイクル数までの電気的耐久性試験によって与えられることも

ある。

29

C 61810-1:2020 (IEC 61810-1:2015)

13 空間距離,沿面距離及び固体絶縁

13.1 一般規定

この箇条で示す要求事項及び試験は,JIS C 60664-1に基づく。

この規格は,液体絶縁,空気以外のガス及び圧縮空気を通した絶縁距離に対応していない。

空気よりも優れた特性をもった他の絶縁材料の場合には,リレーの全使用期間を通じてのその特性を検

証できたとき,空間距離及び沿面距離を短縮して適用できる。

注記1 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本

文とした。

低電圧絶縁協調領域の基本安全規格であるJIS C 60664規格群の他の部を基に,リレー製造業者は次の

a)〜c)の一つ以上の適用を選択してもよい。

a) JIS C 60664-5の全ての条件を満足するときは,その規格で規定する2 mmまでの空間距離及び沿面距

離を代わりに適用してもよい。ただし,固体絶縁に対する規定(13.3参照)については変更しない。

注記2 JIS C 60664-5では,プリント配線基板及び類似構造の場合で,空間と沿面距離とが等しく,

かつ,固体絶縁体の表面に沿っている(附属書Fの例1,例5及び例11参照)ときに,JIS

C 60664-5が適用できる。JIS C 60664-1に基づいた寸法より小さな寸法については,固体

絶縁材料の水分吸収特性に従って使用することができる。JIS C 60664-5によれば,強化絶

縁又は二重絶縁の距離は2 mmよりも大きくできる。

b) 汚損に対する保護が,十分なコーティング,ポッティング又はモールディングの使用によって達成し

ているJIS C 60664-3と合致する構造に対し,JIS C 60664-3で規定している短縮した空間距離及び沿

面距離を用いてもよい。JIS C 60664-3の全ての要求事項及び試験を満足しなければならない。

次の項目が該当する。

− JIS C 60664-3の5.7.2に基づく低温値:−10 ℃

− JIS C 60664-3の5.7.4に基づく温度急変の厳しさの度合い:厳しさ1

− JIS C 60664-3の5.8.5に基づく部分放電試験は要求しない。

− JIS C 60664-3の5.9に基づく追加試験はいずれも要求しない。

公称温度及び最大周囲温度の下で1個のリレーで耐熱試験をするとき,JIS C 60664-3の5.7.2の前

処理温度及びJIS C 60664-3の5.7.3の上限の温度を決定しなければならない。熱電対は計測に必要な

隣接箇所を考慮して取り付ける。IEC 60079-15の22.5に従い,測定温度を10 ℃ごとに増されなけれ

ばならない。次の式を用いて,乾燥加熱試験の試験時間(td)を低減することが許される。

)

(

3

069

.0

d

1

2

10

685

2

T

T

t

−

×

−

×

=

ここに,

td: 乾燥加熱試験の試験時間(単位:時間)

T2: 絶縁距離に関連する材料の温度限界値の中で最も低い値を考

慮し,選定した試験温度

T1: 測定温度に10 ℃を加えた温度

注記3 含まれる材料の機能的,機械的及び電気的特性を考慮してもよい。

固体絶縁(13.3参照)に対する規定は変更しない。

注記4 附属書Fの例5b,例6b,例7b,及び例8bが,この場合の空間距離及び沿面距離の決定

亭方法を示している。

c) 30 kHzを超える動作電圧周波数で使用するリレーの場合,JIS C 60664-4で規定する絶縁協調規定の適

用を推奨する。

30

C 61810-1:2020 (IEC 61810-1:2015)

13.2 空間距離及び沿面距離

空間距離及び沿面距離は,表17の判定基準の距離を保持しなければならない。

表17−空間距離及び沿面距離の値に関する規定

空間距離

沿面距離

測定する距離

空間距離は,製造業者が指定するインパルス耐

電圧に依存した表18の要求を満足するように

値を決めなければならない。附属書Gで規定す

る過電圧カテゴリ,及び附属書Hによる汚損度

の規定に従う。

空間距離の測定に関する詳細は,附属書Fに規

定する。

沿面距離は,通常の使用における回路(又は複

数の回路)に加わる最も高い電圧において,表

20で規定するように値を決めなければならな

い。ここでは,附属書Hによる汚損度と表19

による材料グループとを考慮しなければならな

い。沿面距離は関連する空間距離以上でなけれ

ばならない。

沿面距離の測定に関する詳細は,附属書Fに規

定する。

機能絶縁f)

空間距離の要求はない。

沿面距離の要求はない。

基礎絶縁e)

表18による定格値は,リレーの全ての関連する

部品に適用する。

リレーケース内部の定格値は,附属書Hによる

汚損度を考慮して選択しなければならない。

表20による定格値は,リレーの全ての関連する

部品に適用する。

リレーケースの内部の定格値は,附属書Hによ

る汚損度を考慮して選択しなければならない。

付加絶縁

基礎絶縁と同様に求める。

基礎絶縁と同様に求める。

二重絶縁

基礎絶縁と付加絶縁とからなる絶縁。

基礎絶縁と付加絶縁とからなる絶縁

強化絶縁c)

基礎絶縁と同様に求める,ただし,基礎絶縁に

おける定格インパルス耐電圧から一段高い推奨

値,又は基礎絶縁における定格インパルス耐電

圧の160 %の値a) b)

基礎絶縁の値の2倍。

マイクロ断路

状態での開放

した接点の間d)

リレーケースの内部では,空間距離の要求はな

い。

接点組間の距離及びリレー内部の接点を保持す

る導体間の距離は,接点ギャップ以上でなけれ

ばならない。

リレーケースの内部では,沿面距離の要求はな

い。

接点組間の距離及びリレー内部の接点を保持す

る導体間の距離は,接点ギャップ以上でなけれ

ばならない。

完全断路状態

での開放した

接点の間

表18による基礎絶縁の定格値。

接点組間の距離は,接点ギャップ以上でなけれ

ばならない。

表20による基礎絶縁の定格値。

接点組間の距離及びリレー内部の接点を保持す

る導体間の距離は,接点ギャップ以上でなけれ

ばならない。

機能絶縁の特性は,この規格の形式試験で評価する。機能絶縁の要求事項は,アプリケーション及び関連するア

プリケーションの規格による。

注a) 必要に応じ,製造業者は,附属書Gの過電圧種別及び附属書Hの汚損度を考慮し,強化絶縁における空間距

離を基礎絶縁として規定した表18の定格インパルス耐電圧の推奨値より一段階高い推奨値を選択し寸法を決

めなければならない。基礎絶縁に要求する定格インパルス耐電圧が推奨値以外の場合,強化絶縁は基礎絶縁

に要求される定格インパルス耐電圧の160 %の値を用いて空間距離の寸法を決めなければならない。

b) 二重絶縁として提供するリレーにおいて,基礎及び付加絶縁を別々に試験することができない場合,絶縁シ

ステムは強化絶縁と考える。

c) 予見可能な単一故障状態の場合,例えば,断線又は緩まったコイル巻き線では,基礎絶縁の要求を設計によ

って継続的に満たさなければならない。

d) マイクロ断路の要求は,マイクロ開路の要求を含む。

e) 少なくとも基礎絶縁は逆極性(全ての可能性)の端子間に適用しなければならない。

− 接点が開離及び閉成した状態における,絶縁されていない充電部とリレーハウジングとの間

− 接点が閉成した状態における,異なる反対の極性の端子間

− 異なる回路の絶縁されていない充電部間

f) リレーコイルの端子間に機能絶縁を適用する。

31

C 61810-1:2020 (IEC 61810-1:2015)

表18−絶縁協調のための大気中の最小空間距離

インパルス耐電圧a)

海抜2 000 m以下の最小空間距離c) d)

汚損度e)

1

2

3

kV

mm

mm

mm

0.33 b)

0.01

0.2 c)

0.8

0.4

0.02

0.2 c)

0.8

0.50 b)

0.04

0.2 c)

0.8

0.6

0.06

0.2

0.8

0.80 b)

0.10

0.2

0.8

1

0.15

0.2

0.8

1.2

0.25

0.8

1.5 b)

0.5

0.8

2

1.0

2.5 b)

1.5

3

2.0

4.0 b)

3.0

5

4.0

6.0 b)

5.5

8.0 b)

8.0

10

11

12 b)

14

注a) この電圧は,次のいずれかとする。

− 直接さらされる基礎絶縁又は低電圧の電源からの過渡的過電圧にさらされる

場合は,機器の定格インパルス耐電圧。

− その他の基礎絶縁の場合は,回路中に起こり得る最高インパルス耐電圧。

− 強化絶縁の場合は,表17の注a)及び注b)を参照。

特別な場合(特に既存の設計品)では,補間法による中間値を空間距離の値と

して使用する。

b) 過電圧カテゴリ(附属書G参照)に関連する推奨値。

c) プリント配線板の場合,汚損度1に対する値を適用する。ただし,その値が表20

に規定する0.04 mm以上の場合を除く。

d) 表18の空間距離の値は,海抜2 000 m以下で有効であるので,2 000 mを超える

標高の場合の空間距離はJIS C 60664-1の表A.2で規定する標高補正係数を乗じ

る。

e) 汚損度についての詳細は,附属書Hに規定する。

材料グループ及びPTIの関係を,表19に示す。

表19−材料グループ

材料グループ I

600≦PTI

材料グループ II

400≦PTI<600

材料グループ IIIa

175≦PTI<400

材料グループ IIIb(既存品だけ)

100≦PTI<175

PTI値は,附属書Iの保証トラッキング試験方法による。

32

C 61810-1:2020 (IEC 61810-1:2015)

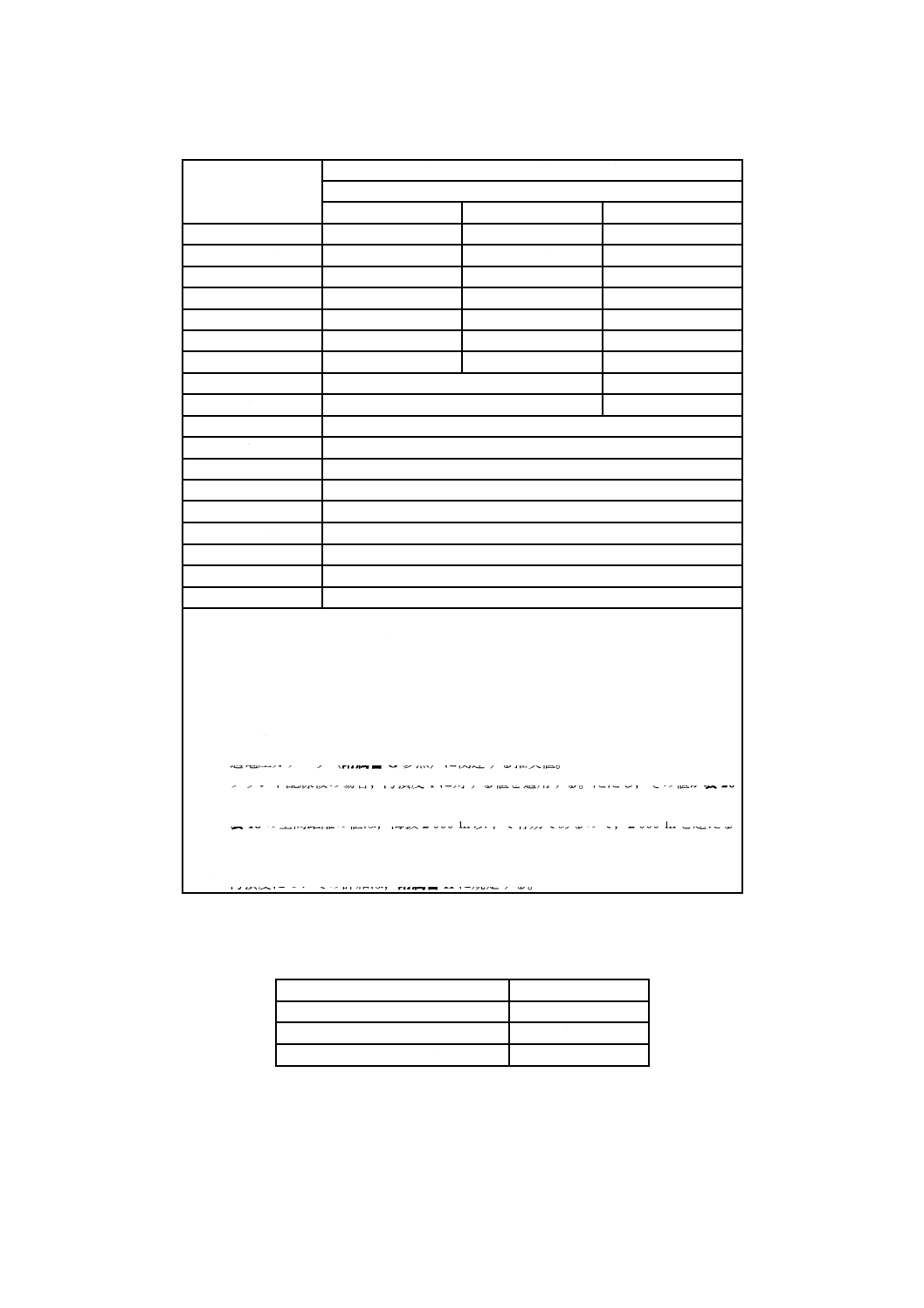

表20−長期間のストレスを受ける機器の最小沿面距離

電圧a) e)

(交流)

(実効値)

V

沿面距離

汚損度d)

プリント配線板

(PCB)

その他の材料

1 b)

2 c)

1 b)

2

3

材料グループ

材料グループ

I

II

IIIa

I

II

IIIa

mm

mm

mm

mm

mm

mm

mm

mm

mm

10

0.025

0.04

0.08

0.4

1

12.5

0.025

0.04

0.09

0.42

1.05

16

0.025

0.04

0.1

0.45

1.1

20

0.025

0.04

0.11

0.48

1.2

25

0.025

0.04

0.125

0.5

1.25

32

0.025

0.04

0.14

0.53

1.3

40

0.025

0.04

0.16

0.56

0.8

1.1

1.4

1.5

1.8

50

0.025

0.04

0.18

0.6

0.85

1.2

1.5

1.7

1.9

63

0.04

0.063

0.2

0.63

0.9

1.25

1.6

1.8

2

80

0.063

0.1

0.22

0.67

0.95

1.3

1.7

1.9

2.1

100

0.1

0.16

0.25

0.71

1

1.4

1.8

2

2.2

125

0.16

0.25

0.28

0.75

1.05

1.5

1.9

2.1

2.4

160

0.25

0.4

0.32

0.8

1.1

1.6

2

2.2

2.5

200

0.4

0.63

0.42

1

1.4

2

2.5

2.8

3.2

250

0.56

1

0.56

1.25

1.8

2.5

3.2

3.6

4

320

0.75

1.6

0.75

1.6

2.2

3.2

4

4.5

5

400

1

2

1

2

2.8

4

5

5.6

6.3

500

1.3

2.5

1.3

2.5

3.6

5

6.3

7.1

8

630

1.8

3.2

1.8

3.2

4.5

6.3

8

9

10

800

2.4

4

2.4

4

5.6

8

10

11

12.5

1000

3.2

5

3.2

5

7.1

10

12.5

14

16

1250

−

−

4.2

6.3

9

12.5

16

18

20

1600

−

−

5.6

8

11

16

20

22

25

注a) この電圧は,

− 低電圧電源から直接供給する回路で基礎絶縁及び付加絶縁の場合は,定格電圧又は定格絶縁電圧。

− 低電圧電源から直接供給しない回路で基礎絶縁及び付加絶縁の場合は,その機器に発生するか,又

は定格電圧印加時若しくは機器定格の動作条件で最大負荷を接続する場合の最大電圧。

b) 材料グループ I,II,IIIa,IIIb(表19参照)。

c) 材料グループ I,II,IIIa(表19参照)。

d) 汚損度についての詳細は,附属書Hに規定する。

e) 特殊な場合,補間法による中間値を沿面距離の値として使用してもよい。

定格絶縁電圧と供給電源電圧との関係を表21に示す。

33

C 61810-1:2020 (IEC 61810-1:2015)

表21−供給電圧に対する定格絶縁電圧

単位 V

供給電源の

定格電圧a)

(交流実効値

又は直流)

12.5

24

25

30

42

48

50

60

100

110

120

125

127

150

208

220

230

240

250

277

300

380

400

440

480

500

575

600

1 000 1 500 b)

定格絶縁電圧 12.5

25

32

50

63

125

160

200

250

320

400

500

630 1 000 1 500

注a) 定格電圧を,導電部接地間,又は導電部相互間に適用できる。

b) 直流だけ。

13.3 固体絶縁

固体絶縁は,リレーの想定した使用期間中に生じる熱,外部環境の影響,電気的ストレス及び機械的ス

トレスに長期にわたり耐えなければならない。

固体絶縁の品質は10.1の前処理後,速やかに10.2に従って耐電圧試験によって評価しなければならない。

機能絶縁及び基礎絶縁に対する厚さには,寸法的な要求はない。

基礎絶縁は,危険電位に密接に関連する。

付加絶縁及び強化絶縁における,固体絶縁物を介した距離は,1.0 mm以上でなければならない。

リレーが組み込まれる特定機器の関連のIEC規格及びJISで許容されている場合,固体絶縁物を介した

距離を短縮できる。

注記 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本文

とした。

上記の,絶縁物を介した距離は,固体絶縁だけで構成する必要はない。

すなわち,絶縁は固体絶縁と一つ又はそれ以上の空間距離とで構成してもよい。

この要求事項は,マイカと同様の剝離性の材料,及び次の条件を満たす材料以外の薄層には適用できな

い。

− 付加絶縁の場合,2層以上からなる絶縁物で構成し,その各層は10.2に規定する付加絶縁の耐電圧試

験に耐えるもの。

− 強化絶縁の場合,3層以上からなる絶縁物で構成し,そのうちの2層がそれぞれ10.2に規定する強化

絶縁の耐電圧試験に耐えるもの。

13.4 アクセス可能なリレー表面

可触を前提にしたリレーの表面(例 作動部品)は,基礎絶縁を満足しなければならない。

この規格は,機器内蔵リレーに適用するので,熟練者又は説明を受けた者の使用を想定し,リレーに触

れる場合,十分に感電の危険に対する予防策をとらなければならない。特に作動部品操作については,適

切な(絶縁した)工具を使用する。

注記 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本文

とした。

13.5 絶縁協調の一部としてのコイルアセンブリにおける固体絶縁

コイルボビン(又はコイルアセンブリの他の部分)は,少なくとも基礎絶縁で,その厚さが0.33 mm未

満であれば,a)〜d)記載の試験を実施しなければならない。試験中にコイルアセンブリは絶縁破壊しては

ならない。

a) 8.2及び8.3で規定した条件で動作させた結果,一定の温度に到達した後,三つのコイル及びフレーム

34

C 61810-1:2020 (IEC 61810-1:2015)

のアセンブリのサンプルに対し,この試験を実施しなければならない。通常の温度上昇試験で加熱し

た状態から,コイル端子に400 Hzまでの任意の周波数で定格電圧の2倍の交流電源に接続しなければ

ならない。

b) a)で指定した試験電圧は,最初,15秒未満の間に定格電圧値の1/4以下から定格電圧値の2倍に上げ

る。7 200電気的サイクル又は60秒のいずれか短い時間保持した後,5秒以内にその電圧を定格電圧

値の1/4以下に下げ,その後,コイル供給電圧を切断しなければならない。

c) 定格電圧の110 %での温度上昇試験で加熱した状態で,三つの各サンプルにつき,試験電圧を温度上

昇試験電圧の130 %に変えた条件でa)及びb)に記載の試験を実施する。

注記 温度上昇試験電圧は,8.3に記載した,メーク接点のあるリレーのコイルに印加する3種類の

電圧のいずれかである。

d) a)及びc)に記載した試験でコイル巻線が達する温度が分かった場合,試験する前に,その温度にサン

プルを調整できれば,必要な温度に設定した恒温槽で試験することができる。

14 端子

14.1 一般

端子タイプの概要は,附属書J(図J.1)に示す。

14.2 ねじ式端子及びねじなし端子

ねじ式端子及びねじなし端子は,IEC 60999-1の要求値及び試験を満足しなければならない。

試験電流は,製造業者が指定したリレーの定格電流(それより大きい端子部の定格電流ではない)とす

る。

14.3 平形接続子

平形接続子は,寸法,温度上昇(8.4.3参照)及び機械的な力に関してJIS C 2809の要求事項及び試験に

適合しなければならない。標準の平形接続端子に接続することで,JIS C 2809で規定した挿入力及び引抜

き力を確保すれば,メールタブの寸法公差を許容することができる。

メールタブは,非絶縁平形接続端子を取り付ける場合,必要な空間距離及び沿面距離を保証するために,

互いの間に十分な距離を保持しなければならない。これらの要求事項を絶縁した平形接続端子だけで満た

す場合は,製造業者の文書に明示しなければならない。

14.4 はんだ付け端子

14.4.1 はんだ耐熱

はんだ付け端子及び支持部は,はんだ付けするときの温度に十分耐えなければならない(附属書N参照)。

はんだ耐熱試験後に室温に冷却の後,リレーは箇条9の要求事項を満足しなければならない。はんだ付

け端子は,緩んだり,使用に支障を来たすような状態にしてはならない。また,箇条13の要求に従わなけ

ればならない。

14.4.2 はんだ端子

試験は,表22に示したようにJIS C 60068-2-20に記載してある“試験方法Tbの方法1”を満足しなけ

ればならない。

プリント回路基板に取り付ける端子は,厚さ1.5 mm±0.1 mmの熱遮蔽板(実際の回路基板を模した板)

に挿入する。試験の間,この熱遮蔽板の下限まで浸せき(漬)しなければならない。

35

C 61810-1:2020 (IEC 61810-1:2015)

表22−試験方法Tbの試験条件

JIS C 60068-2-20の細分箇条

条件

5.1.2

初期測定なし

5.2.4

方法1:260 ℃のはんだ槽

5.2.4

浸せき(漬)時間:5 s±1 s

5.3.3

方法2:350 ℃のはんだごて

5.3.1

こて先Bのはんだごて

5.3.3

冷却装置なし

5.3.3

はんだごてを当てる時間:10 s±1 s

14.4.3 表面実装端子(SMD)

この試験は,IEC 61760-1の7.2の手順によって,製造業者が指定した値で実施しなければならない。

14.4.4 他のはんだ付け端子(例:はんだラグ)

この試験は,表22に示したようにJIS C 60068-2-20の試験方法Tbによらなければならない。

14.5 ソケット

ソケットは,IEC 61984の要求事項及び試験に従わなければならない。

ただし,IEC 61984の腐食試験は,JIS C 60068-2-2の試験Bb,70 ℃,240時間による高温試験で代用

する。

注記1 このエージング試験は,リレーとソケットとの組合せの機械的及び電気的特性を確保するこ

とを目的としている。

リレー及びソケットの端子間抵抗の測定は,ダミーのリレー(例 短絡リレー接点)によってもよい。

試験は製造業者が指定するソケットで行い,リレーの文書に明示しなければならない。

注記2 この規格の適用範囲では,リレーと対応ソケットとの組合せだけの評価である。

14.6 取換えできる端子構造

この規格に矛盾せず,また,関連するIEC規格(もし,あれば)に従う限り,他の端子構造でもよい。

15 気密性

気密性が要求されるリレーに対しては,リレーケース又は接点ユニットの気密性を評価しなければなら

ない。

次に示す適用する気密性試験は,5.10に示す耐環境保護構造によるリレーのカテゴリ,及び端子に関す

る箇条14の試験との関連に応じて評価しなければならない。

RT IIIに対する気密性試験は,製造業者による他の規定がない限り,JIS C 60068-2-17の“試験Qcの試

験方法2”に従って,リレーの使用周囲温度の上限温度(許容差+5 K/0 K)と等しい液体への浸せきによ

って実施しなければならない。浸せき時間は10分以下でよい。

試験条件の相違は,箇条7の要求とともに文書化しなければならない。

RT IV及びRT Vのリレーに対しては,JIS C 60068-2-17の適切な試験を製造業者が選択しなければなら

ない。

16 耐熱性及び耐火性

固体絶縁材料の耐熱性及び耐火性の要求事項を確認するため,リレー製造業者は次の試験を実施しなけ

ればならない。

36

C 61810-1:2020 (IEC 61810-1:2015)

− 附属書Kによるグローワイヤ試験

− 附属書Lによるボールプレッシャー試験

代わりとして,リレー製造業者は材料の試験証明書を提供してもよい。

シール材及びポッティング材の総表面積が,リレーの総表面積を超えない限りシール材及びポッティン

グ材については考慮しない。

特殊な用途(例えば,通信設備に使用するリレー)については,附属書Mのニードルフレーム試験をグ

ローワイヤ試験の代わりに実施してもよい。これは,リレー製造業者が指定しなければならない。

リレーの一部の用途(特に家庭機器,情報装置及びオフィス機器)では,ニードルフレーム試験をオプ

ションとして実施できる。

注記 上記の点線の下線を施してある箇所は,対応国際規格では注記であるが,規定であるので本文

とした。

37

C 61810-1:2020 (IEC 61810-1:2015)

附属書A

(規定)

リレーに関する説明

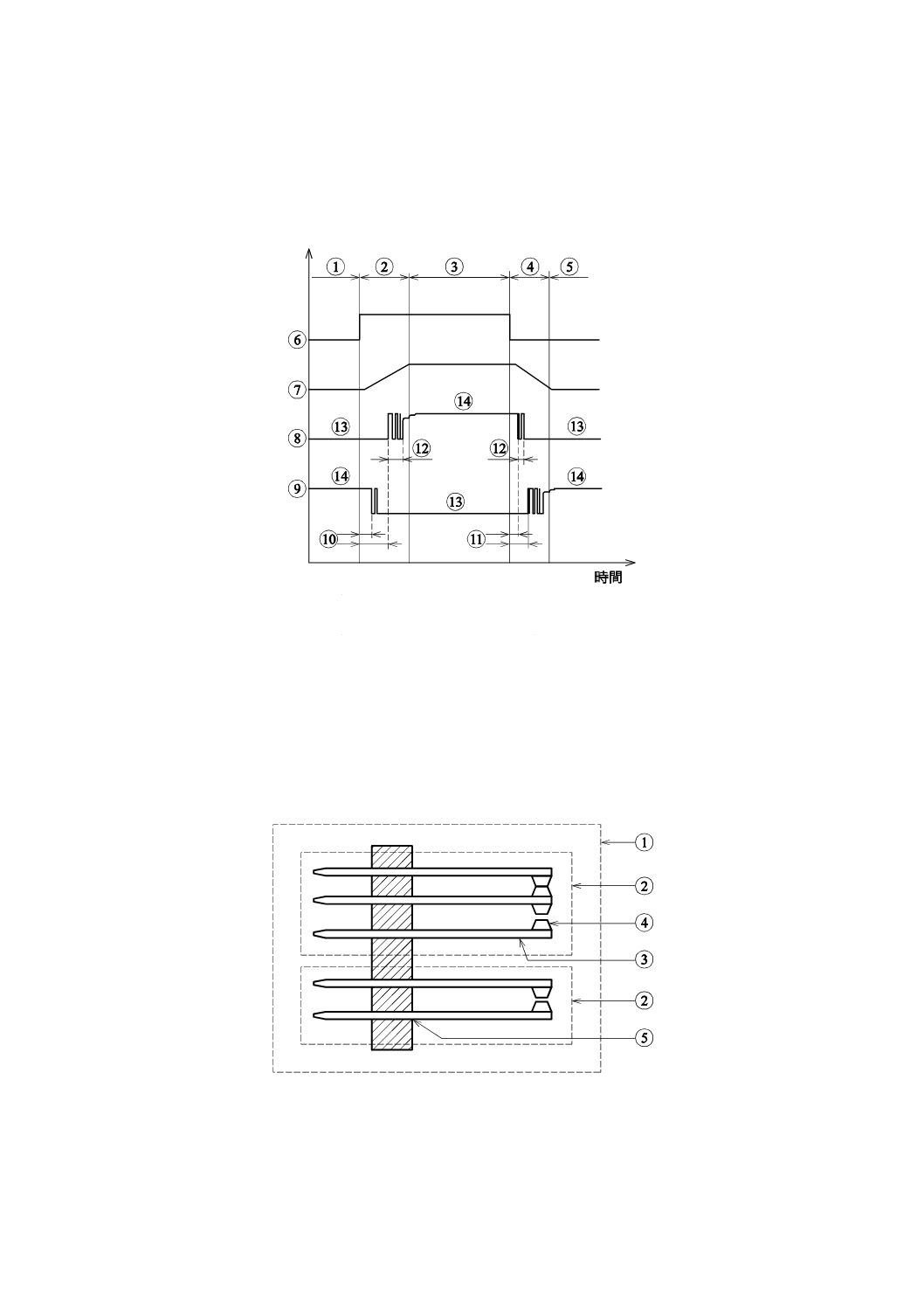

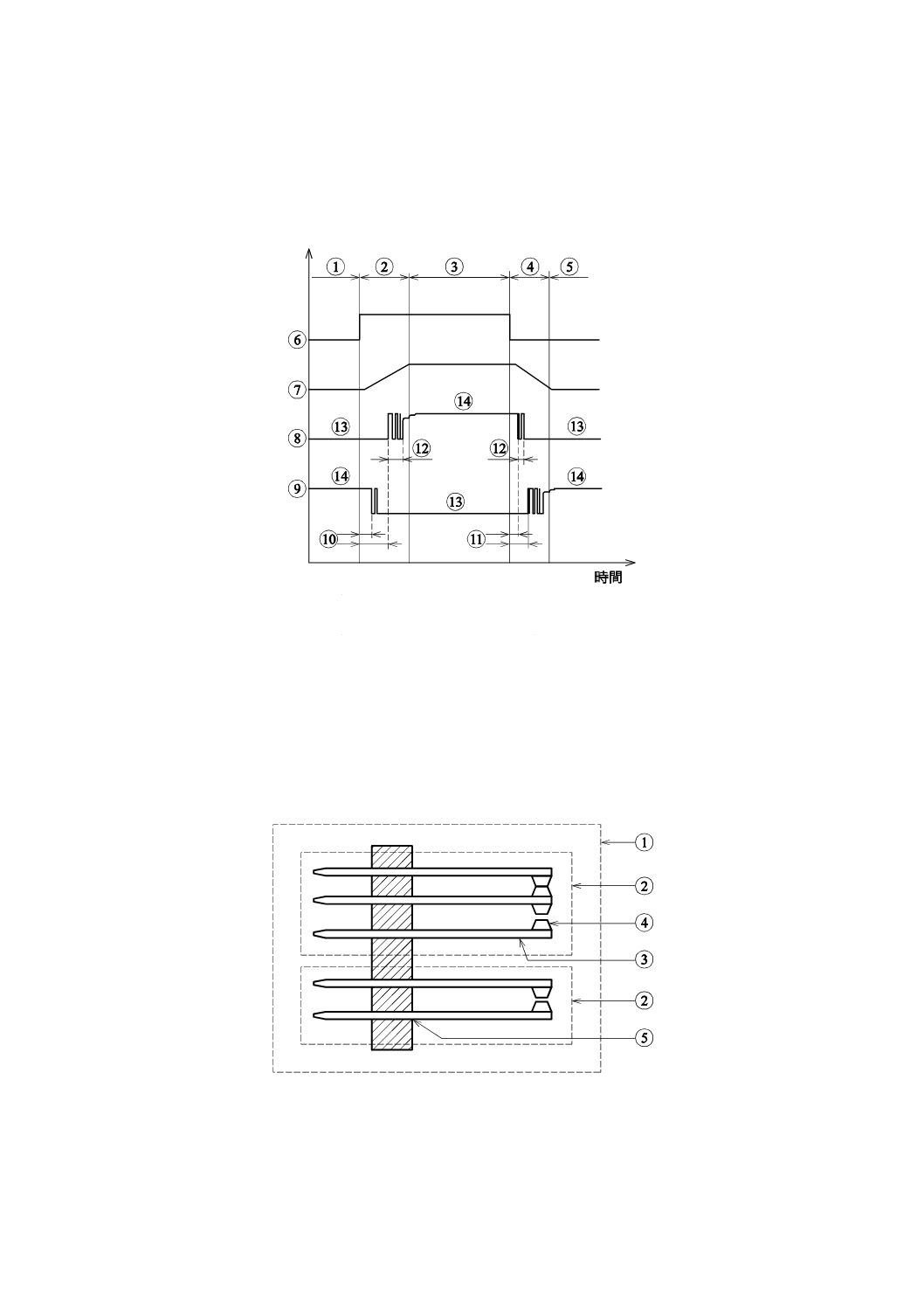

1 :復帰状態

2 :動作

3 :動作状態

4 :復帰

5 :復帰状態

6 :コイル電圧

7 :可動部品の変位

8 :メーク接点の電圧

9 :ブレーク接点の電圧

10:動作時間

11:復帰時間

12:バウンス時間

13:開離状態

14:閉成状態

図A.1−単安定リレー関連用語の説明図

1:接点組

2:接点

3:接点構成

4:電気接点

5:端子固定部

図A.2−接点用語の説明図例

38

C 61810-1:2020 (IEC 61810-1:2015)

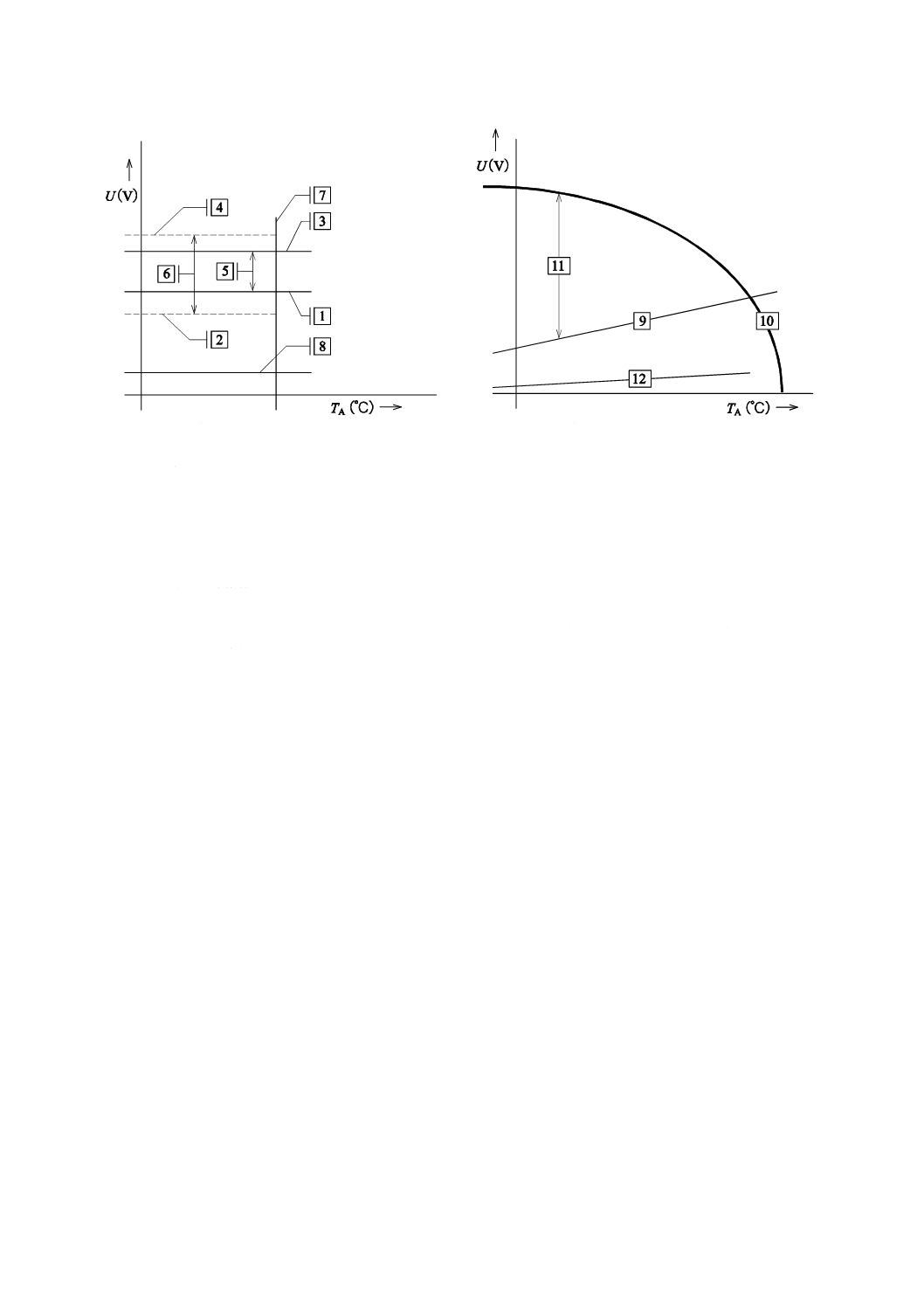

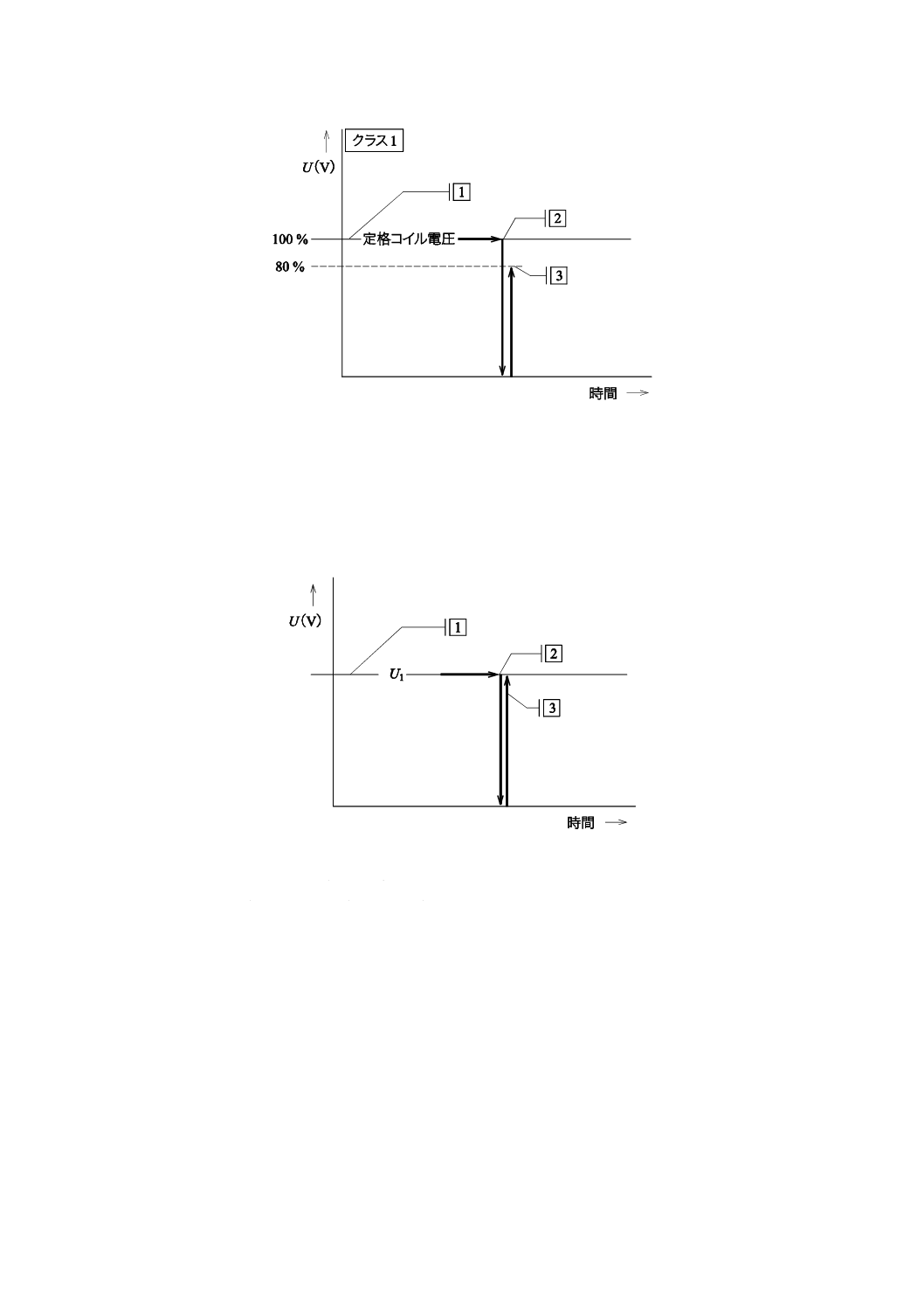

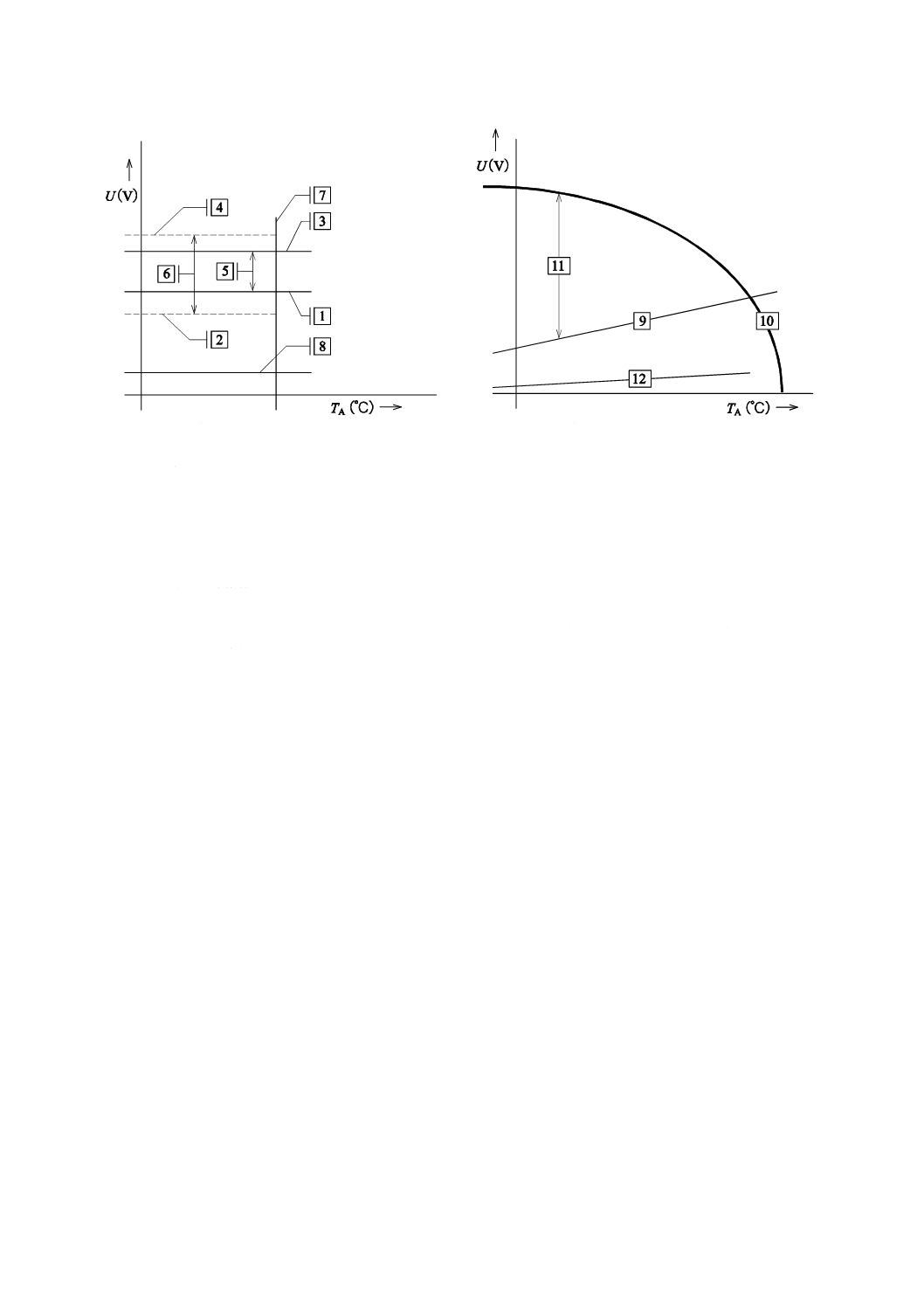

a) 5.3.1による動作範囲

b) 5.3.2による動作範囲

U:コイル電圧

TA:周囲温度

1 :定格コイル電圧又は定格コイル電圧範囲の下限

2 :コイル電圧の動作範囲の下限 例 1の80 %(クラス1の場合)

3 :定格コイル電圧又は定格コイル電圧範囲の上限

4 :コイル電圧の動作範囲の上限 例 3の110 %(クラス1の場合)

5 :定格コイル電圧範囲

6 :コイル電圧の動作範囲

7 :定格コイル電圧又は定格コイル電圧範囲に対する最大許容周囲温度

8 :復帰電圧[定格コイル電圧又は定格コイル電圧範囲の上限の5 %以上(DCコイル),15 %以上(ACコイル)]

9 :コイル電圧の動作範囲の下限U1

10:コイル電圧の動作範囲の上限U2(最大電圧)

11:コイル電圧の動作範囲

12:復帰電圧[コイル電圧の動作範囲の下限の10 %以上(DCコイル),15 %以上(ACコイル)]

図A.3−コイル電圧の作用している範囲に関する説明

39

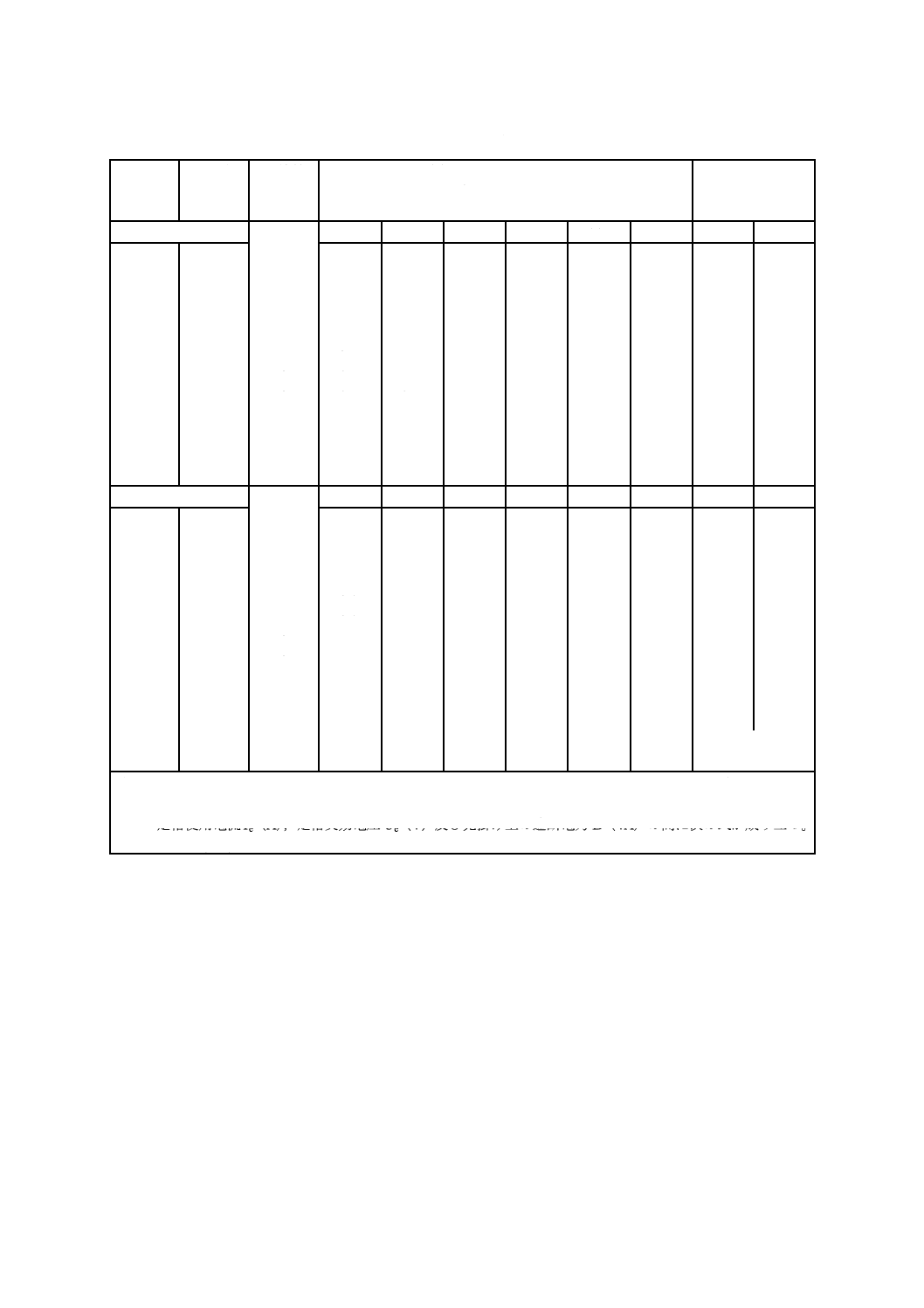

C 61810-1:2020 (IEC 61810-1:2015)

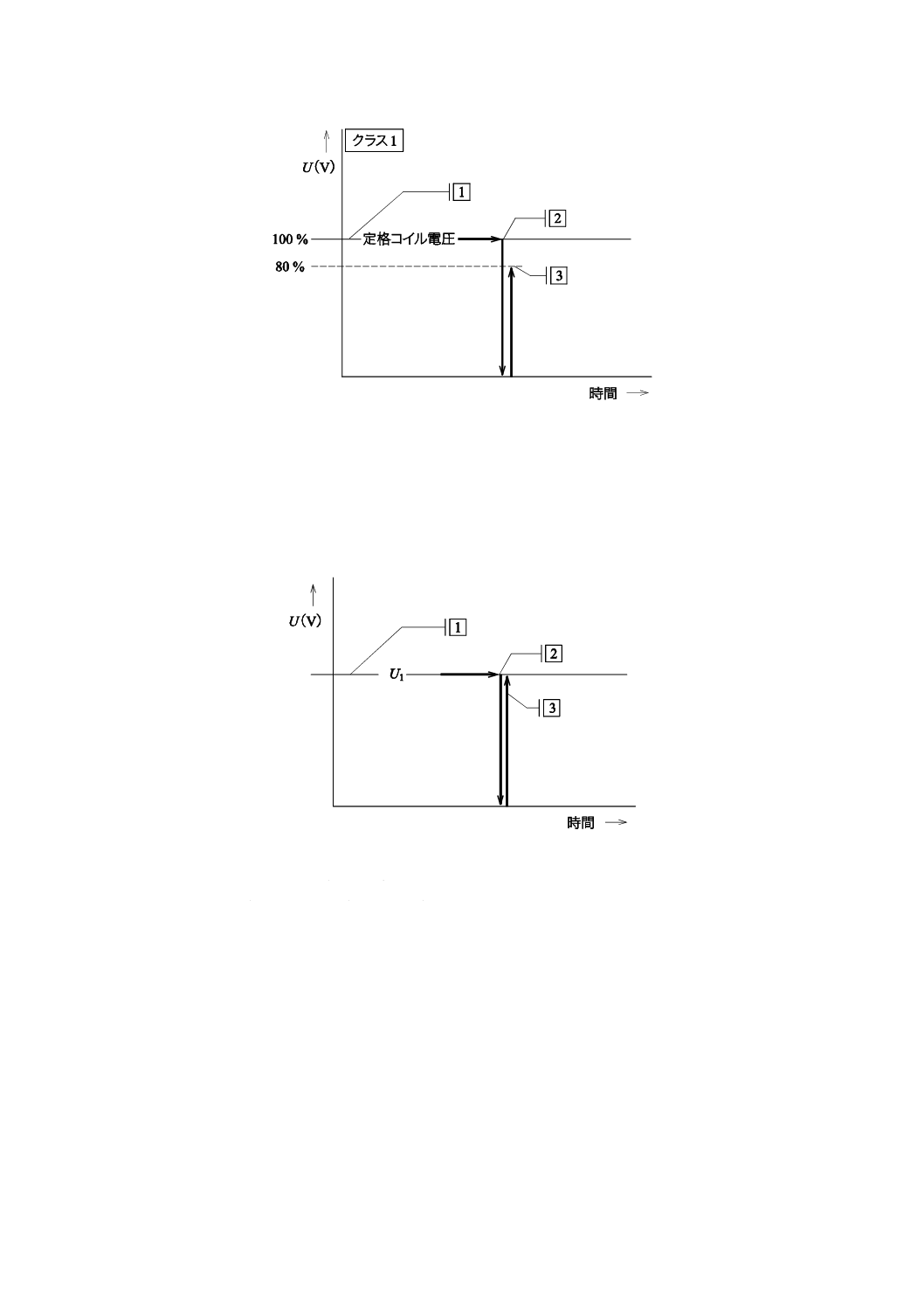

1:熱平衡に達するまで定格コイル電圧(又は定格コイル電圧範囲の上限)で励磁。

2:電圧除去

3:コイル電圧除去後,直ちに定格コイル電圧の80 %(又は,定格コイル電圧範囲の下限)で再励磁。

要求:リレーが動作しなければならない。

図A.4−5.3.1(クラス1)及び9.2による動作電圧の前処理と試験とに関する説明

1:熱平衡に達するまでコイル電圧の動作範囲の下限U1の最大値で励磁。

2:電圧除去

3:コイル電圧除去後,直ちにU1で再励磁。

要求:リレーが動作しなければならない。

図A.5−5.3.2及び9.2による動作電圧の前処理と試験とに関する説明

40

C 61810-1:2020 (IEC 61810-1:2015)

附属書B

(参考)

誘導接点負荷

この附属書では,誘導接点負荷におけるメーク及びブレーク容量並びに電気的耐久性に関するリレーの

試験について参考として示す。

特に規定がない限り,試験は周囲温度下で実施する。

表B.1〜表B.3の別の試験では独立したサンプルを用いてもよい。

サンプルは表5に基づき選定し,試験手順Bの場合は表B.1及び表B.2の試験を実施し,試験手順Aだ

け表B.3の試験を実施する。

表B.1,表B.2及び表B.3に記載する試験の一つ以上を選択することは,製造業者の裁量に任せる。ただ

し,表B.1による試験が実施するときは,表B.2の試験も行う。実施した試験は試験報告書に記載する。

注記1 表B.1,表B.2,表B.3及び表B.4に,JIS C 8201-5-1に定義した使用負荷種別(AC-15及び

DC-13)に関する負荷の区分を記載する。

電気的耐久性試験の場合,使用率は10 %〜50 %で,かつ,10倍の投入電流によって試験装置が異常過

熱してはならない。

試験回路は,C.1による。抵抗器は,ACの場合3 %,DCの場合1 %の遮断電流が流れる遮断負荷と並

列に接続する。空芯リアクトル又は代替えとしての鉄心リアクトル[ACの場合最大ひずみ(歪)率5 %]

のインダクタンスを使用する。接点のバウンス時間が3 ms未満の場合は,通電及び負荷遮断だけの高い突

入電流を含まない電気的耐久性試験が,実施できる。

注記2 接点のバウンス時間測定の規定は,IEC 61810-7に記載されている。

41

C 61810-1:2020 (IEC 61810-1:2015)

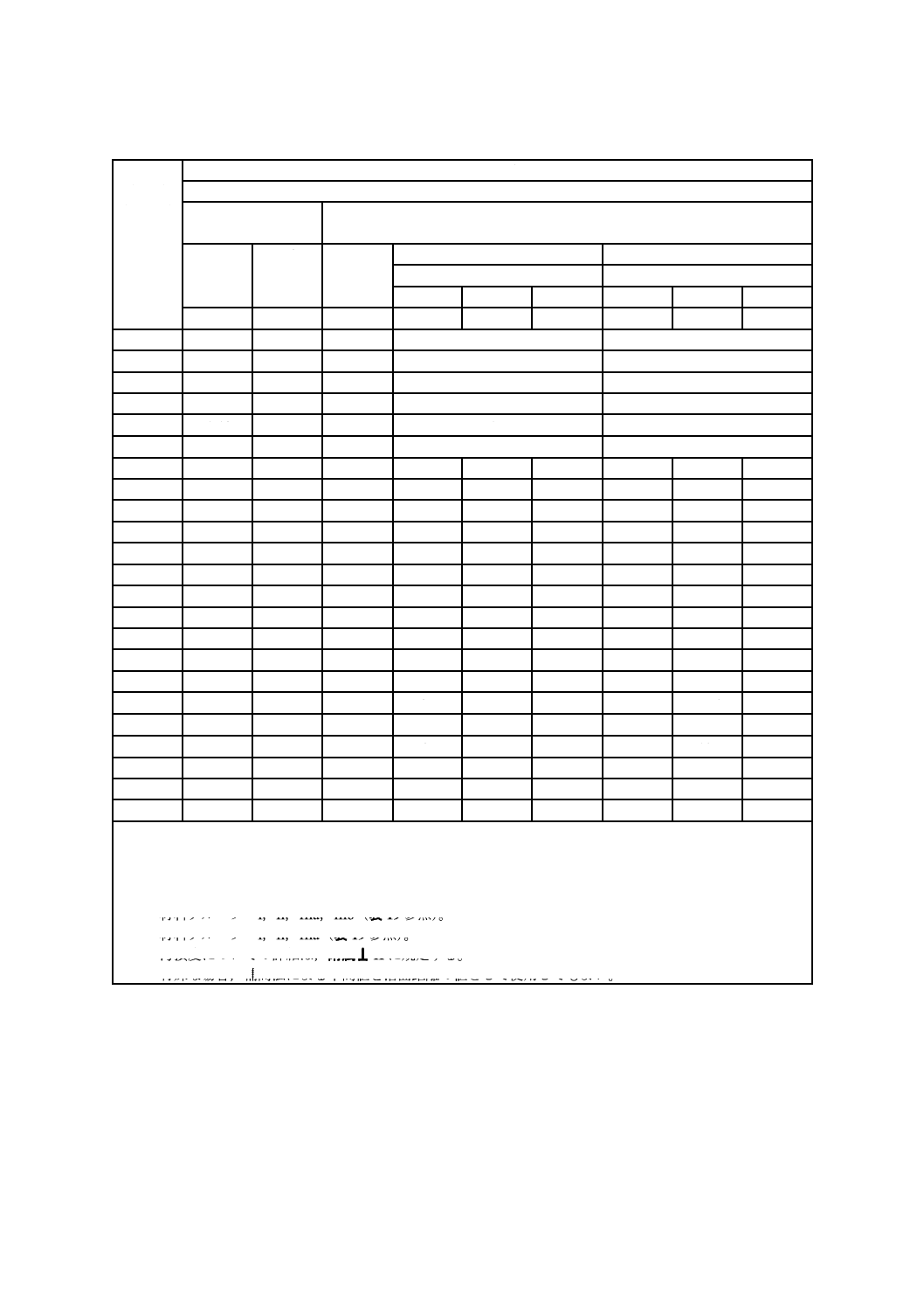

表B.1−メーク及びブレーク容量の検証(異常使用)

区分

メーク

ブレーク

サイクル数及び頻度

I/Ie

U/Ue

cos ϕ

I/Ie

U/Ue

cos ϕ

サイクル数

1分間

当たりの

サイクル数

励磁の時間

(s)

AC誘導負荷

(コンタクタ

コイル,ソレノ

イドバルブ)

10

1.1

0.3

10

1.1

0.3

10

6

0.04

合計サイクル数

10

I/Ie

U/Ue

T0.95

I/Ie

U/Ue

T0.95

サイクル数

1分間

当たりの

サイクル数

励磁の時間

DC誘導負荷

(コンタクタ

コイル,ソレノ

イドバルブ)

1.1

1.1

6×P a)

1.1

1.1

6×P a)

10

6

T0.95

合計サイクル数

10

Ie:定格動作電流 I:開閉電流 Ue:定格動作電圧 U:開閉電圧

P=Ue×Ie:定常電力(W) T0.95:定常状態電流の95 %に達する時間(ms)

注a) “6×P”の値は,多くの直流誘導負荷がP=50 W,すなわち,T0.95の値は,最大6×P=300 msになるという

経験的な関係に由来している。

50 W以上の定格負荷は,並列接続の小さな負荷で構成しているとみなす。したがって,電力値には無関係

に300 msがT0.95の最大値となる。

42

C 61810-1:2020 (IEC 61810-1:2015)

表B.2−メーク及びブレーク容量の検証(正常使用)

区分

メーク

ブレーク

サイクル数及び頻度

I/Ie

U/Ue

cos ϕ

I/Ie

U/Ue

cos ϕ

サイクル数

1分間

当たりの

サイクル数

励磁の時間

(s)

AC誘導負荷

(コンタクタ

コイル,ソレノ

イドバルブ)

10

c)

0.3

1

c)

0.3

50

6

0.05

10

1

0.3

1

1

0.3

10

>60 b)

0.05

10

1

0.3

1

1

0.3

990

60

0.05

10

1

0.3

1

1

0.3

5000

6

0.05

合計サイクル数

6050

I/Ie

U/Ue

T0.95

I/Ie

U/Ue

T0.95

サイクル数

1分間

当たりの

サイクル数

励磁の時間

DC誘導負荷

(コンタクタ

コイル,ソレノ

イドバルブ)

1

c)

6×P a)

1

c)

6×P a)

50

6

T0.95

1

1

6×P a)

1

1

6×P a)

10

>60 b)

T0.95

1

1

6×P a)

1

1

6×P a)

990

60

T0.95

1

1

6×P a)

1

1

6×P a)

5000

6

T0.95

合計サイクル数

6050

Ie:定格動作電流 I:開閉電流 Ue:定格動作電圧 U:開閉電圧

P=Ue×Ie:定常電力(W) T0.95:定常状態電流の95 %に達する時間(ms)

注a) “6×P”の値は,多くの直流誘導負荷がP=50 W,すなわち,T0.95の値は,最大6×P=300 msになるという

経験的な関係に由来している。

50 W以上の定格負荷は,並列接続の小さな負荷で構成しているとみなす。したがって,電力値には無関係

に300 msがT0.95の最大値となる。

b) 最大許容サイクル数による(接点のメーク及びブレークが確実にできる範囲)。

c) 試験は,定格動作電圧Ueに合わせた試験電流Ie及び定格動作電圧Ueの1.1倍で行う。

表B.3−電気的耐久性

電流

区分

メーク

ブレーク

交流

誘導負荷(コンタク

タコイル,ソレノイ

ドバルブ)

I

U

cos ϕ

I

U

cos ϕ

10Ie

Ue

0.7 a)

Ie

Ue

0.4 a)

直流b) 誘導負荷(コンタク

タコイル,ソレノイ

ドバルブ)

I

U

T0.95

I

U

T0.95

Ie

Ue

6×P c)

Ie

Ue

6×P c)

Ie:定格動作電流 I:開閉電流 Ue:定格動作電圧 U:開閉電圧

P=Ue×Ie:定常電力(W) T0.95:定常状態電流の95 %に達する時間(ms)

注a) 表示する力率は,通常値で電気的特性をシミュレートする試験回路だけに適用する。

力率0.4の回路において,シャント抵抗は過電流損に起因する制動効果を模擬するために用いられる事実

を参考とする。

b) 直流の誘導負荷は低抵抗に作用するスイッチング機器に働き,定格動作電流は最大発生電流以上でなければ

ならない。

c) “6×P”の値は,多くの直流容量負荷がP=50 W,すなわち,6×P=300 msまである経験的な関係に由来し

ている。

50 W以上の定格負荷は並列接続の小さな負荷で構成しているとみなす。したがって,電力値には無関係に

300 msが最大値となる。

43

C 61810-1:2020 (IEC 61810-1:2015)

表B.4−接点定格の略号設定及び同等な使用負荷種別

呼称a)

使用負

荷種別

閉鎖熱

電流Ithe

A

定格動作電圧Ueにおける

定格使用電流Ie

A

VA 定格b)

VA

交流

120 V

240 V

380 V

480 V

500 V

600 V

M

B

A150

AC-15

10

6

−

−

−

−

−

7200

720

A300

AC-15

10

6

3

−

−

−

−

7200

720

A600

AC-15

10

6

3

1.9

1.5

1.4

1.2

7200

720

B150

AC-15

5

3

−

−

−

−

−

3600

360

B300

AC-15

5

3

1.5

−

−

−

−

3600

360

B600

AC-15

5

3

1.5

0.95

0.75

0.72

0.6

3600

360

C150

AC-15

2.5

1.5

−

−

−

−

−

1800

180

C300

AC-15

2.5

1.5

0.75

−

−

−

−

1800

180

C600

AC-15

2.5

1.5

0.75

0.47

0.375

0.35

0.3

1800

180

D150

AC-14

1.0

0.6

−

−

−

−

−

432

72

D300

AC-14

1.0

0.6

0.3

−

−

−

−

432

72

E150

AC-14

0.5

0.3

−

−

−

−

−

216

36

直流

125 V

250 V

−

400 V

500 V

600 V

N150

DC-13

10

2.2

−

−

−

−

−

275

275

N300

DC-13

10

2.2

1.1

−

−

−

−

275

275

N600

DC-13

10

2.2

1.1

−

0.63

0.55

0.4

275

275

P150

DC-13

5

1.1

−

−

−

−

−

138

138

P300

DC-13

5

1.1

0.55

−

−

−

−

138

138

P600

DC-13

5

1.1

0.55

−

0.31

0.27

0.2

138

138

Q150

DC-13

2.5

0.55

−

−

−

−

−

69

69

Q300

DC-13

2.5

0.55

0.27

−

−

−

−

69

69

Q600

DC-13

2.5

0.55

0.27

−

0.15

0.13

0.1

69

69

R150

DC-13

1.0

0.22

−

−

−

−

−

28

28

R300

DC-13

1.0

0.22

0.1

−

−

−

−

28

28

M=make(投入)

B=break(遮断)

注a) 文字は閉鎖熱電流を表し,交流又は直流で区別する。例えば,Bは交流5 Aである。定格絶縁電圧Uiは

文字の後の数字と同じである。

b) 定格使用電流Ie(A),定格実効電圧Ue(V)及び見掛け上の遮断電力B(VA)の間に次の式が成り立つ。

B=Ue×Ie

44

C 61810-1:2020 (IEC 61810-1:2015)

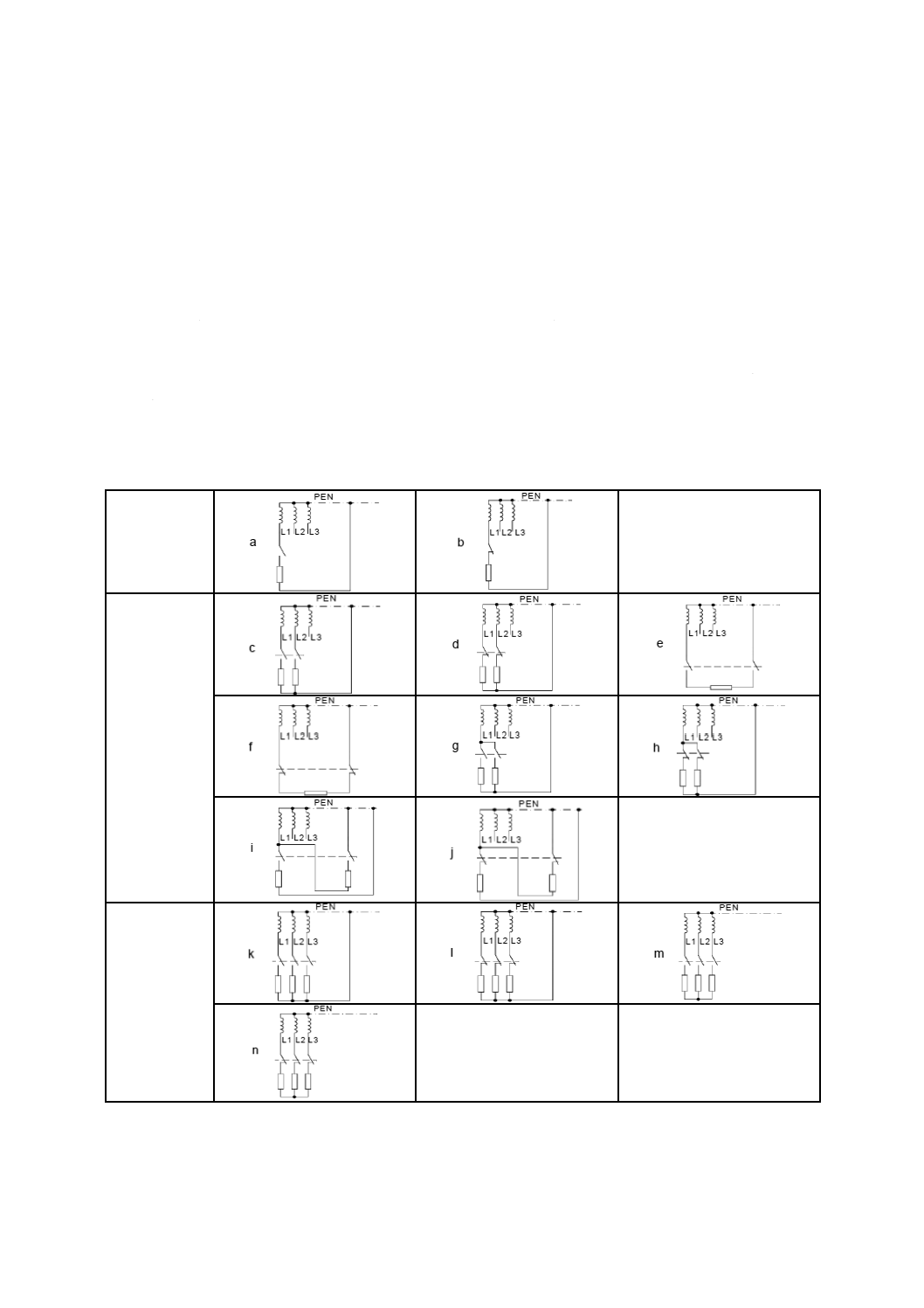

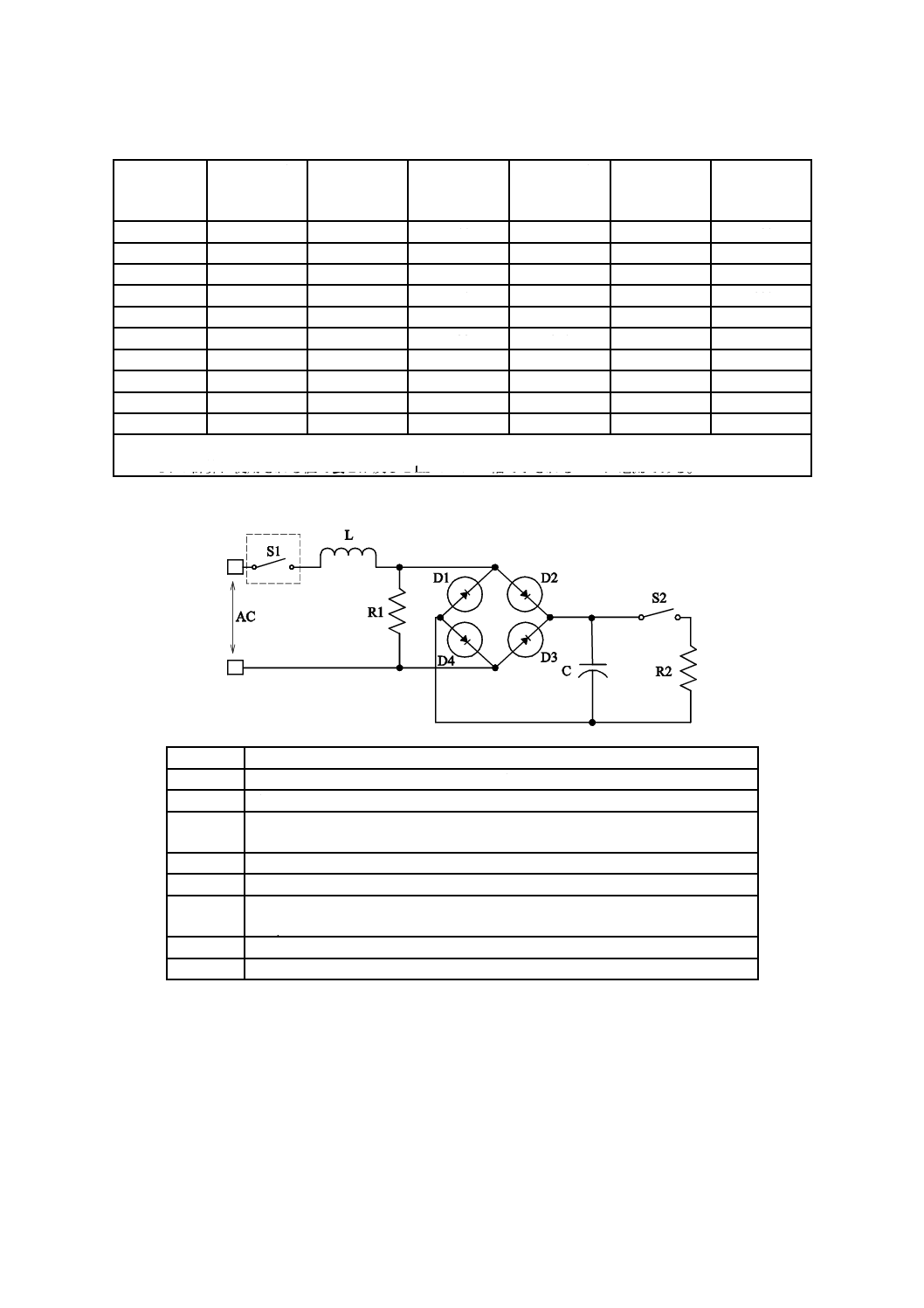

附属書C

(規定)

試験のセットアップ

C.1 試験回路

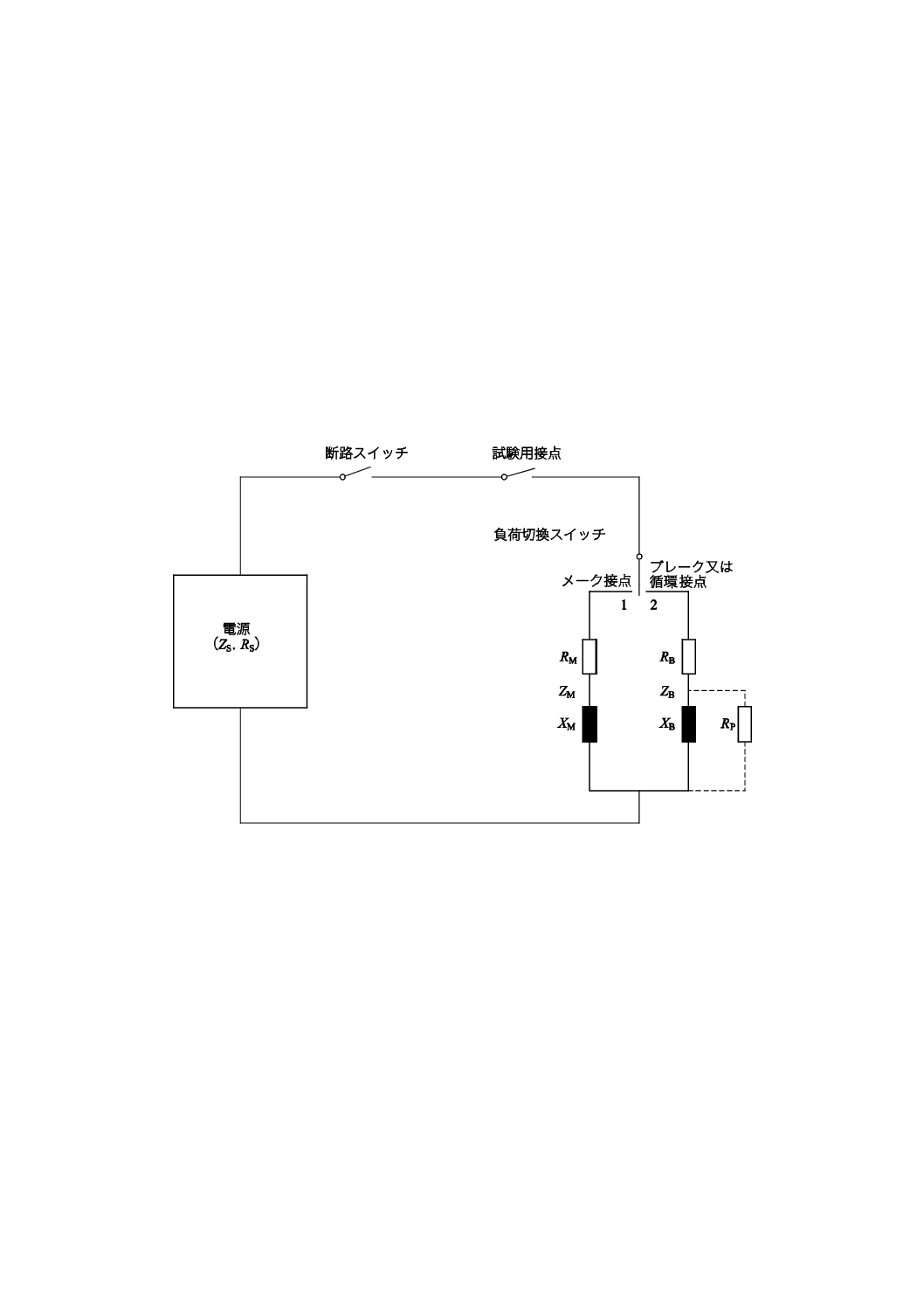

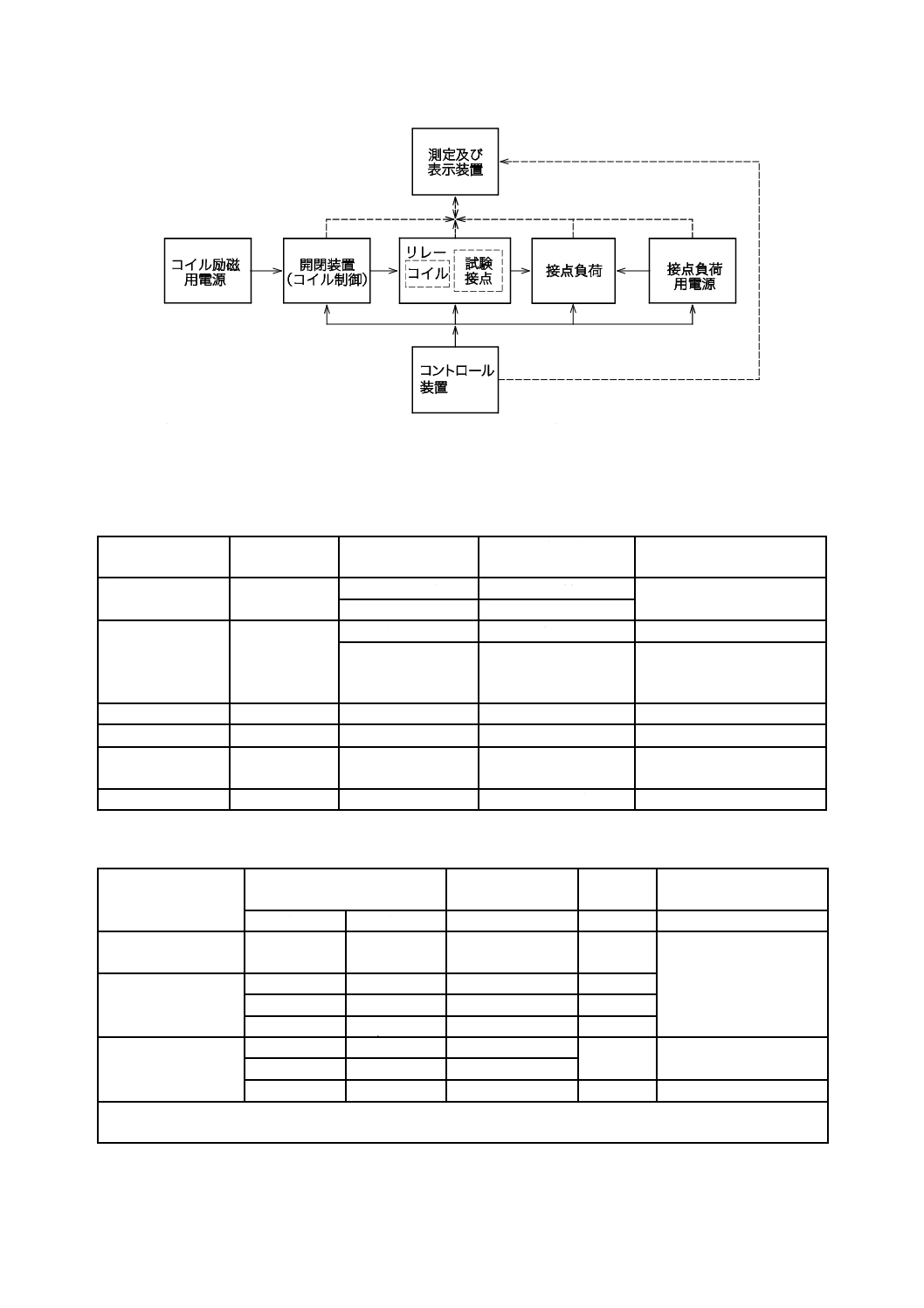

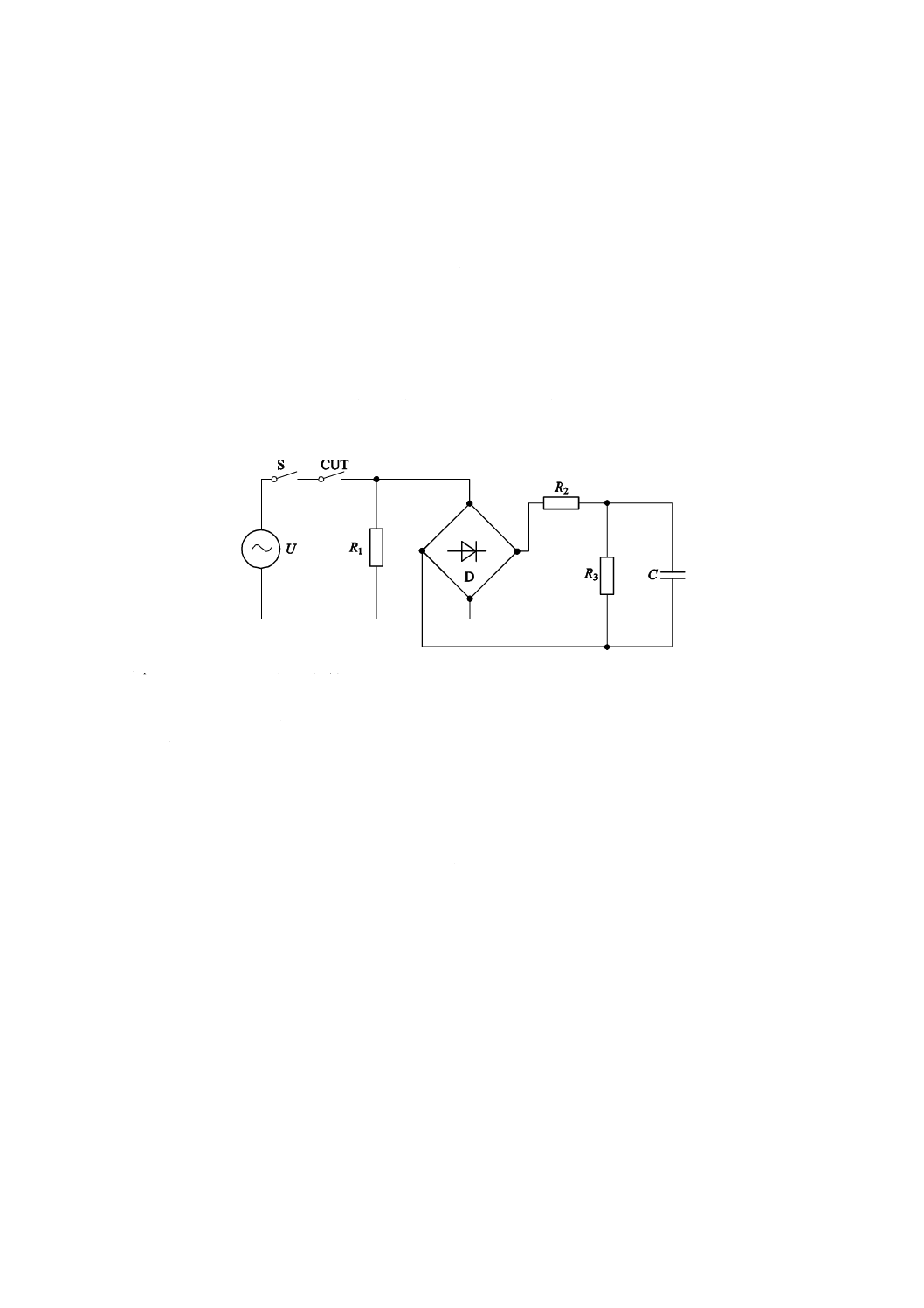

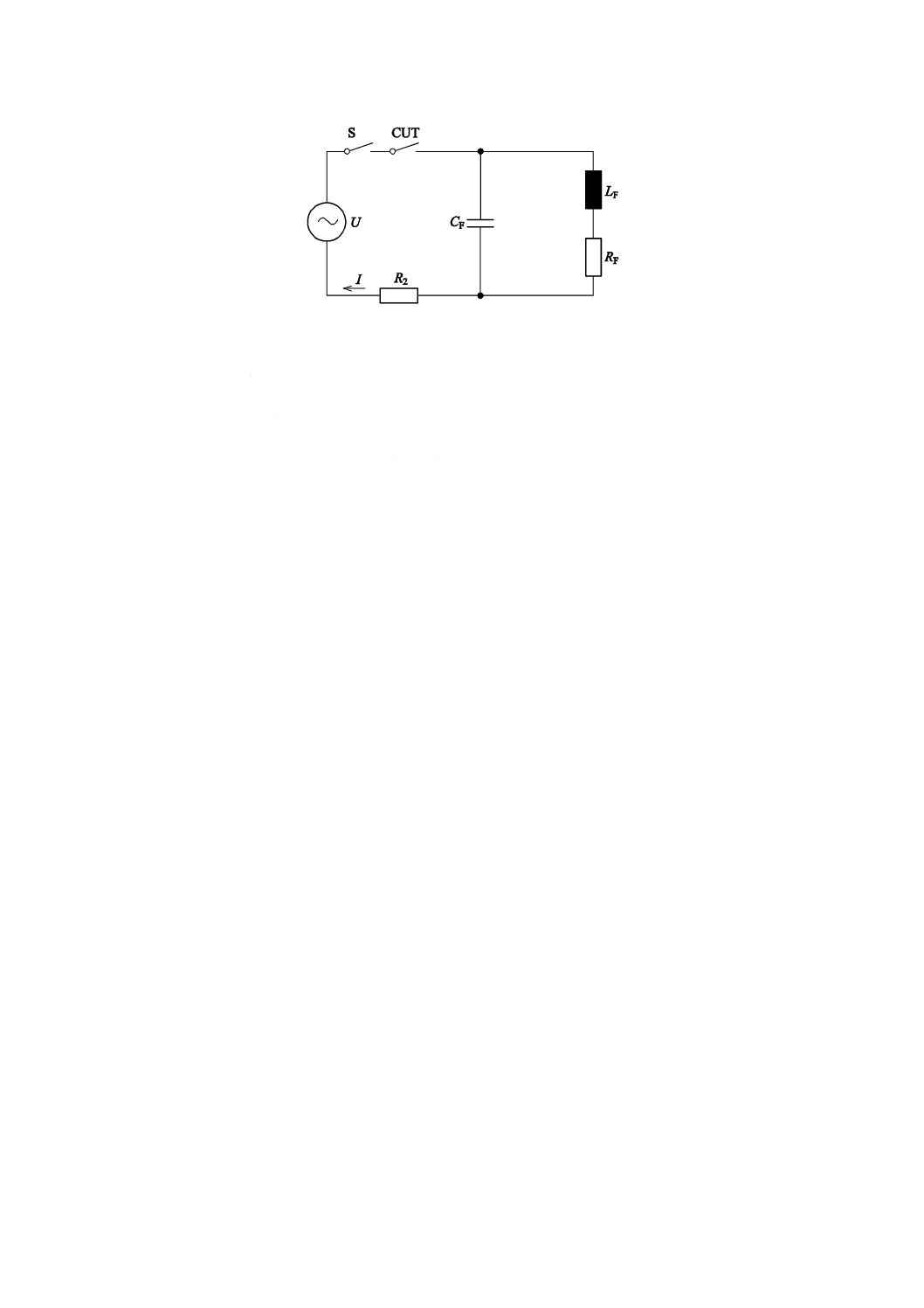

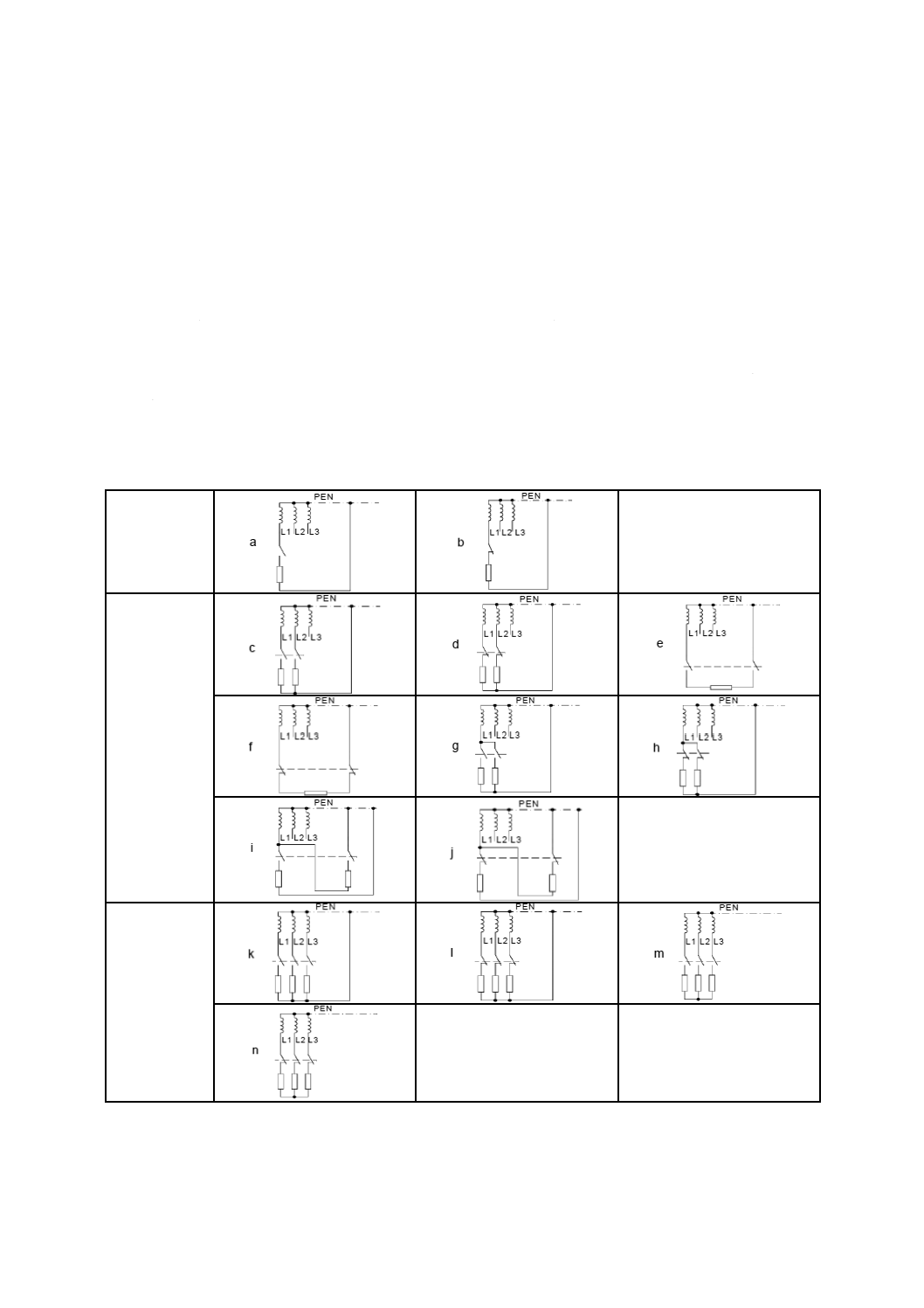

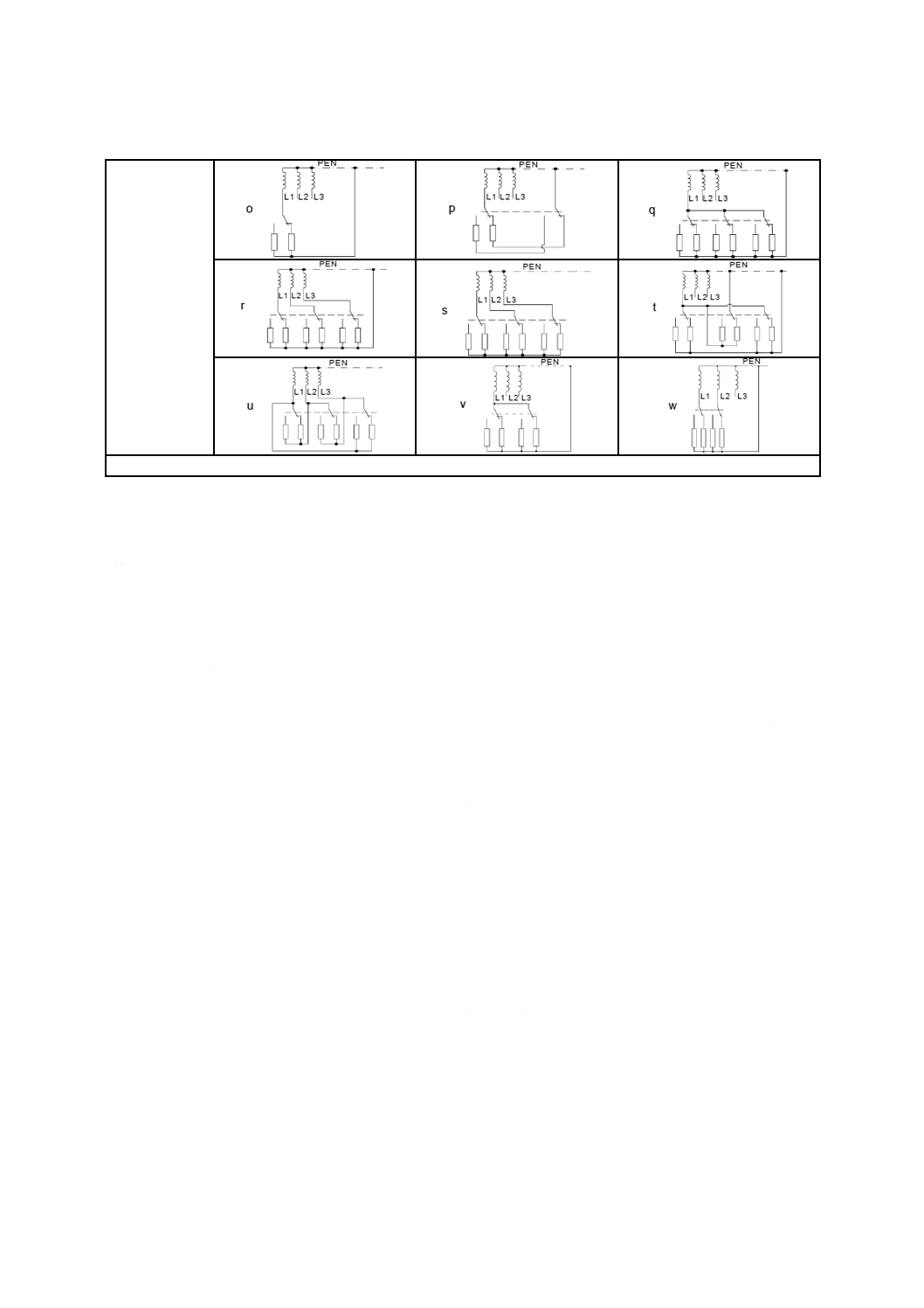

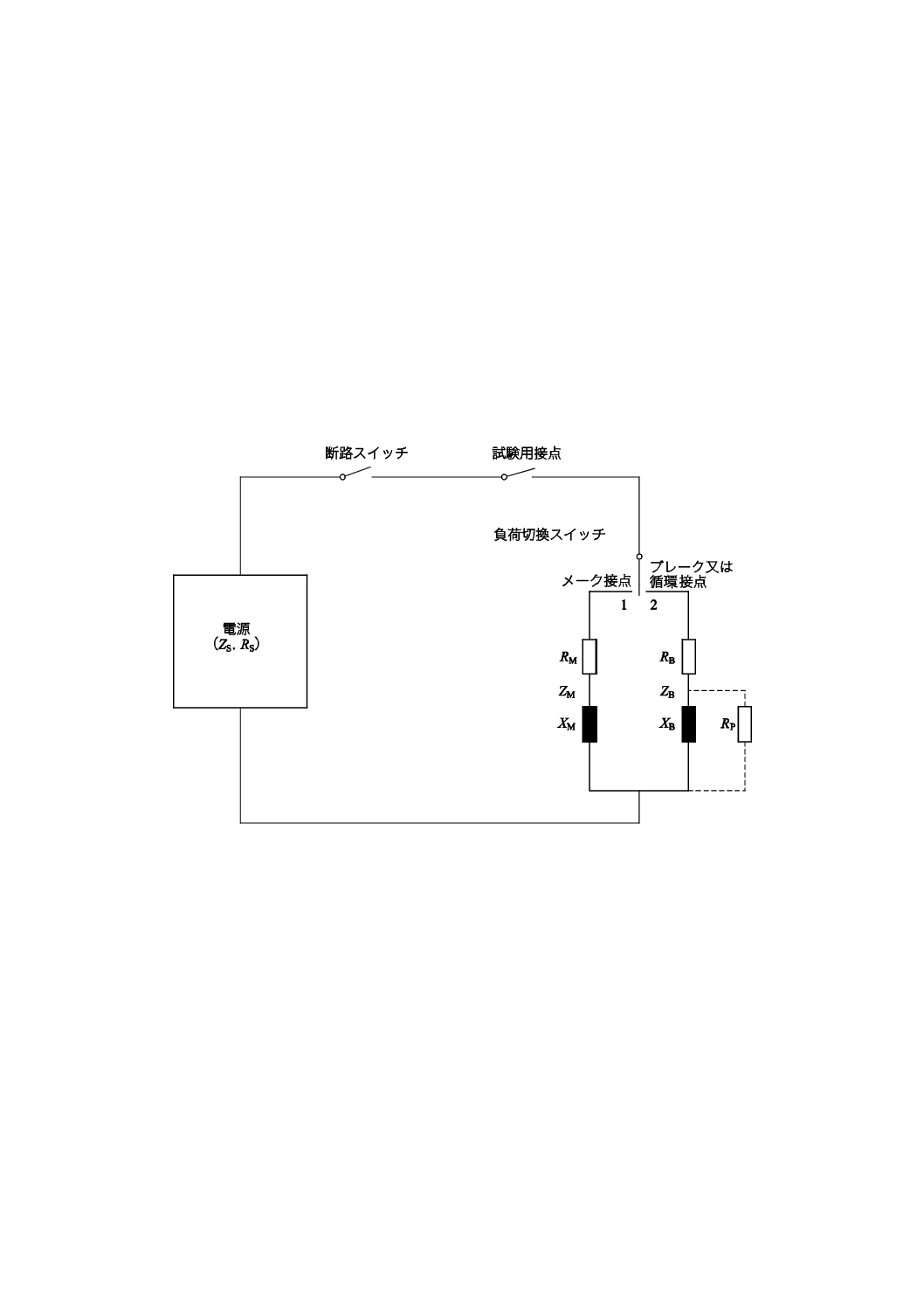

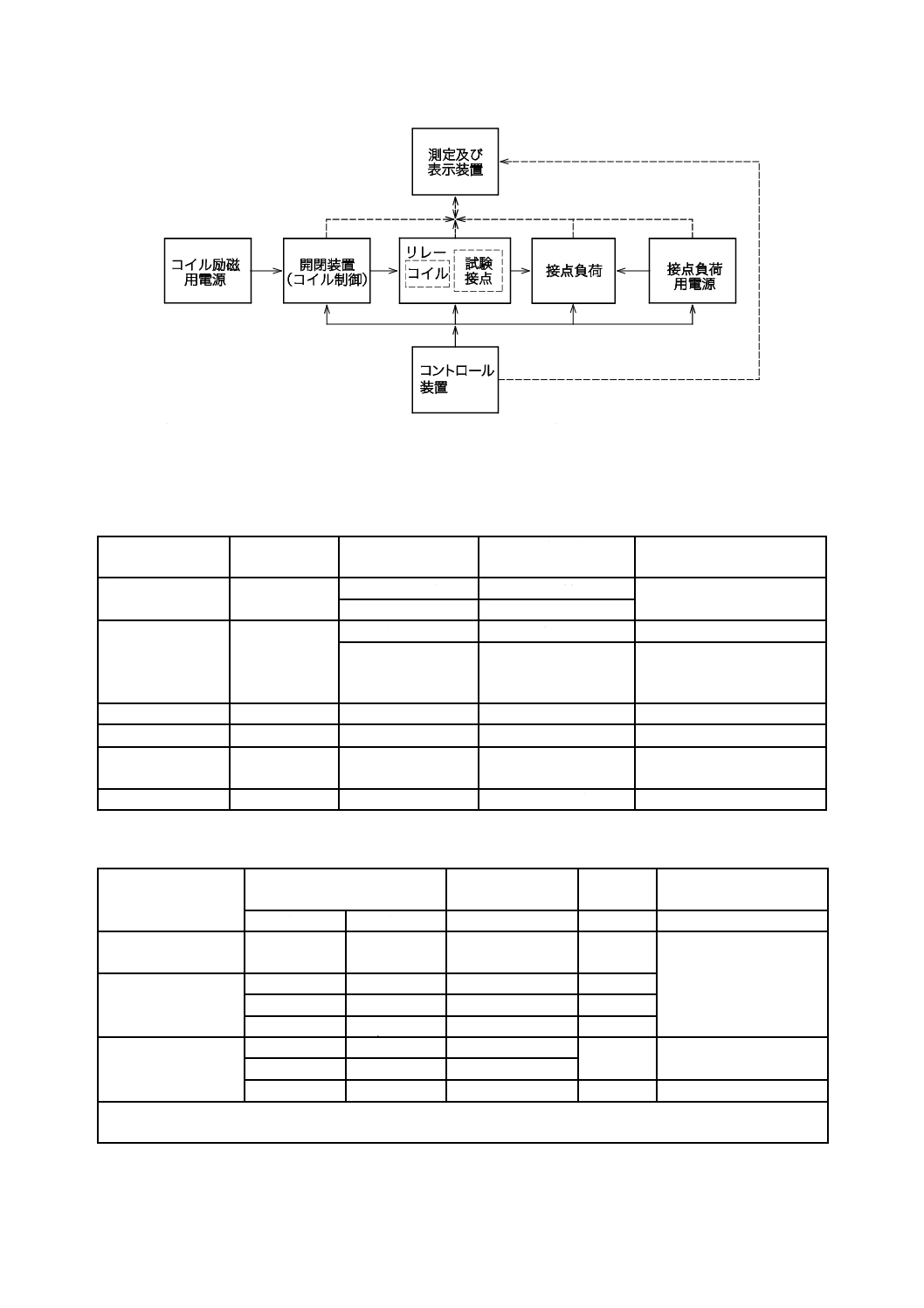

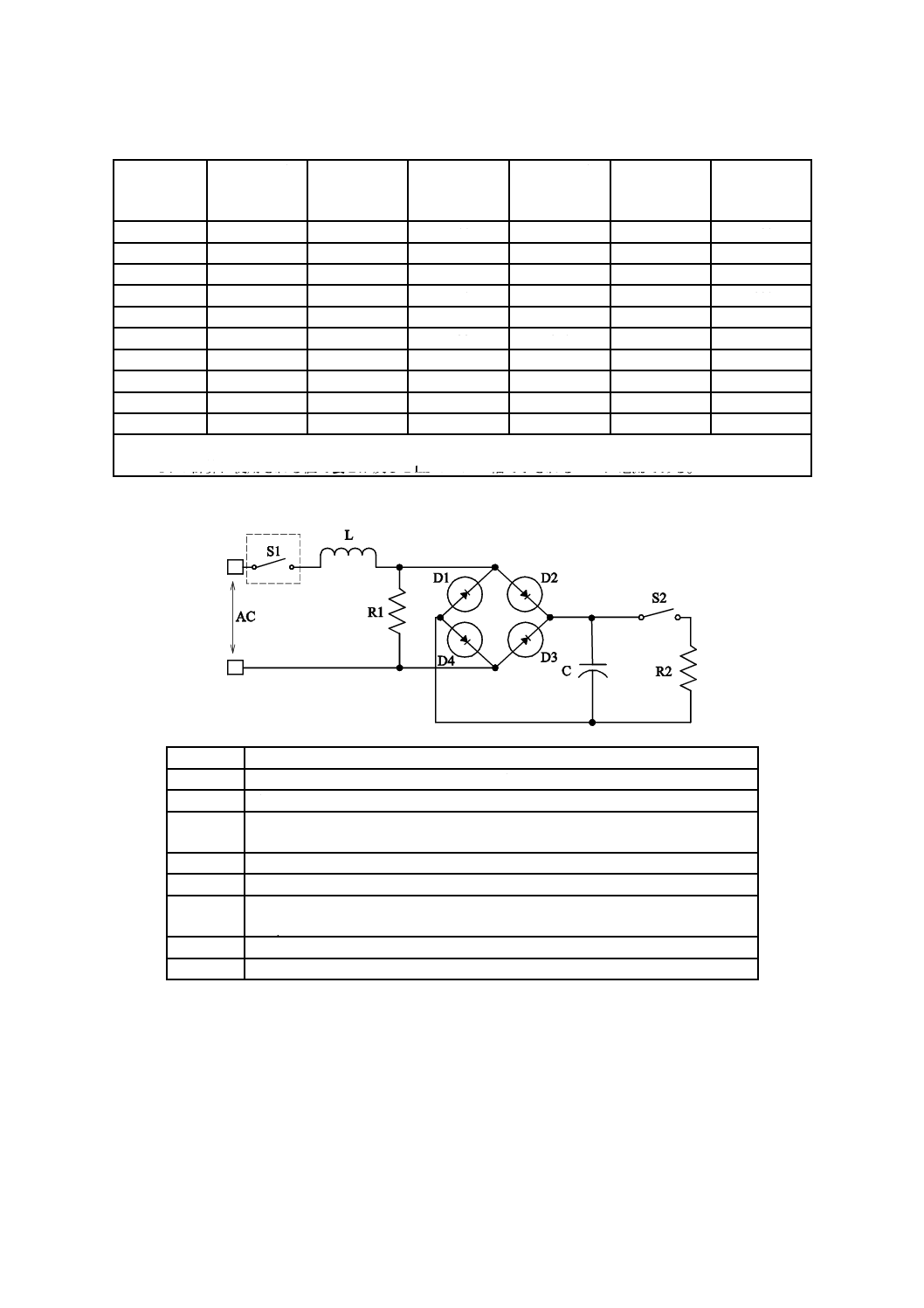

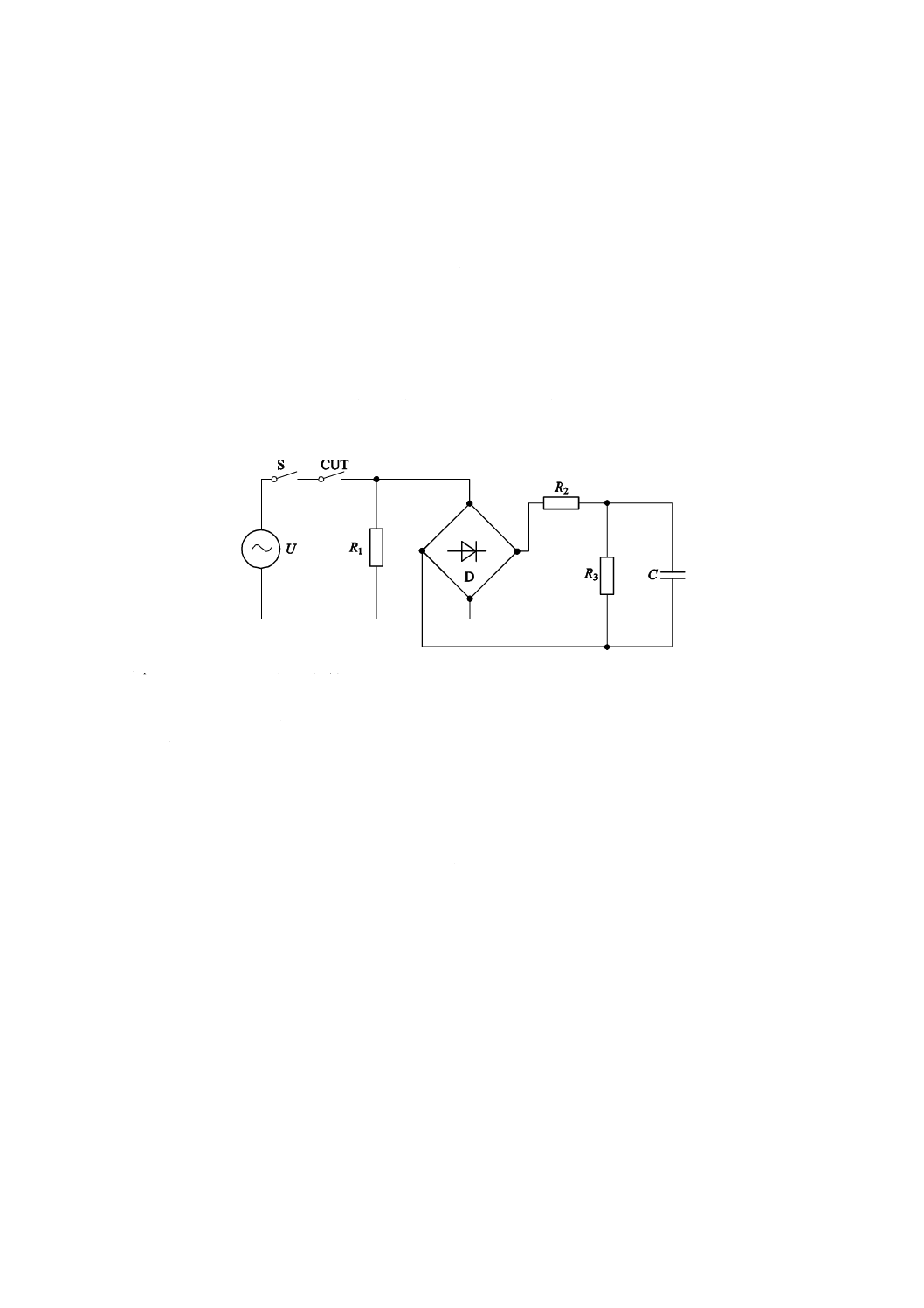

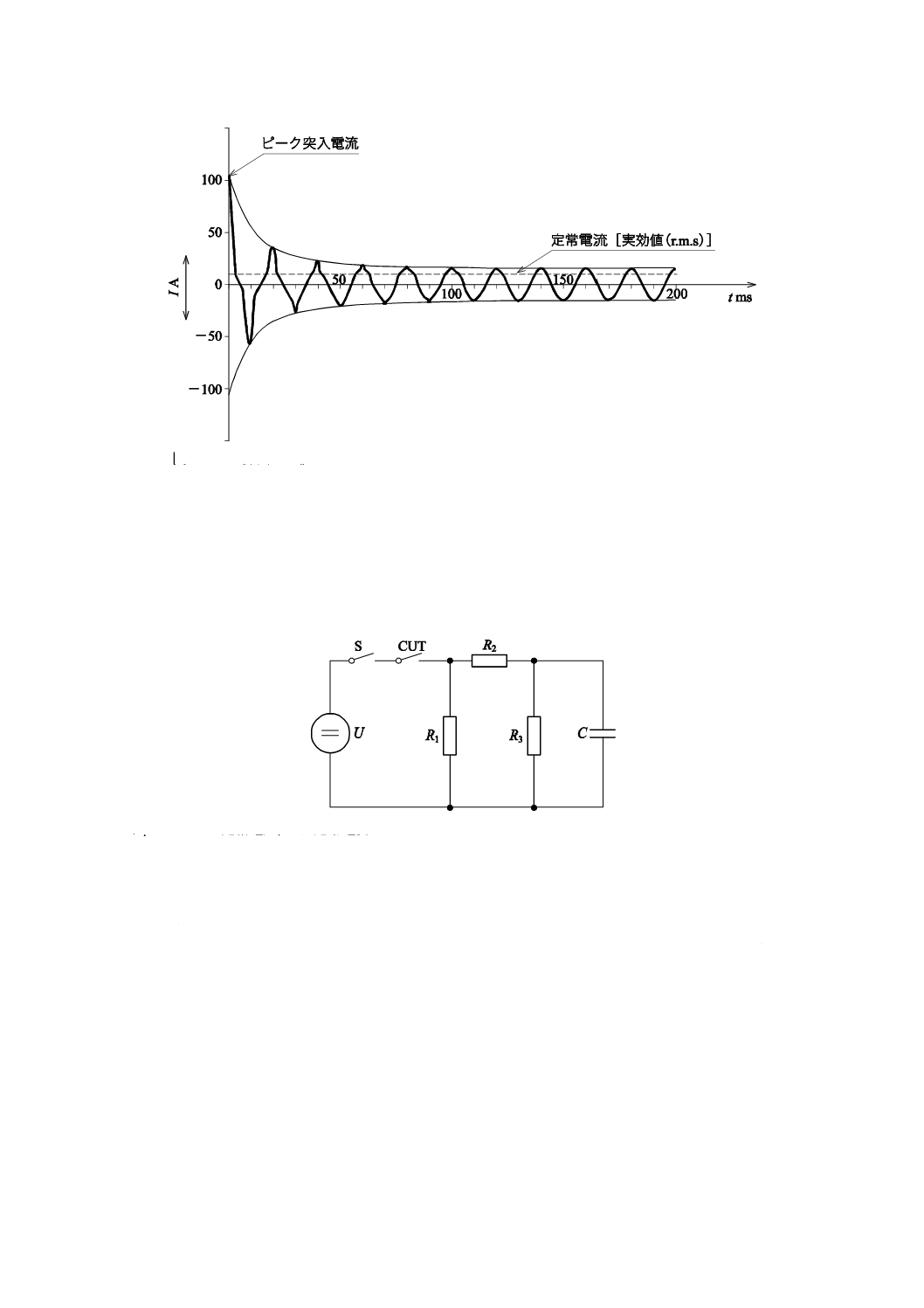

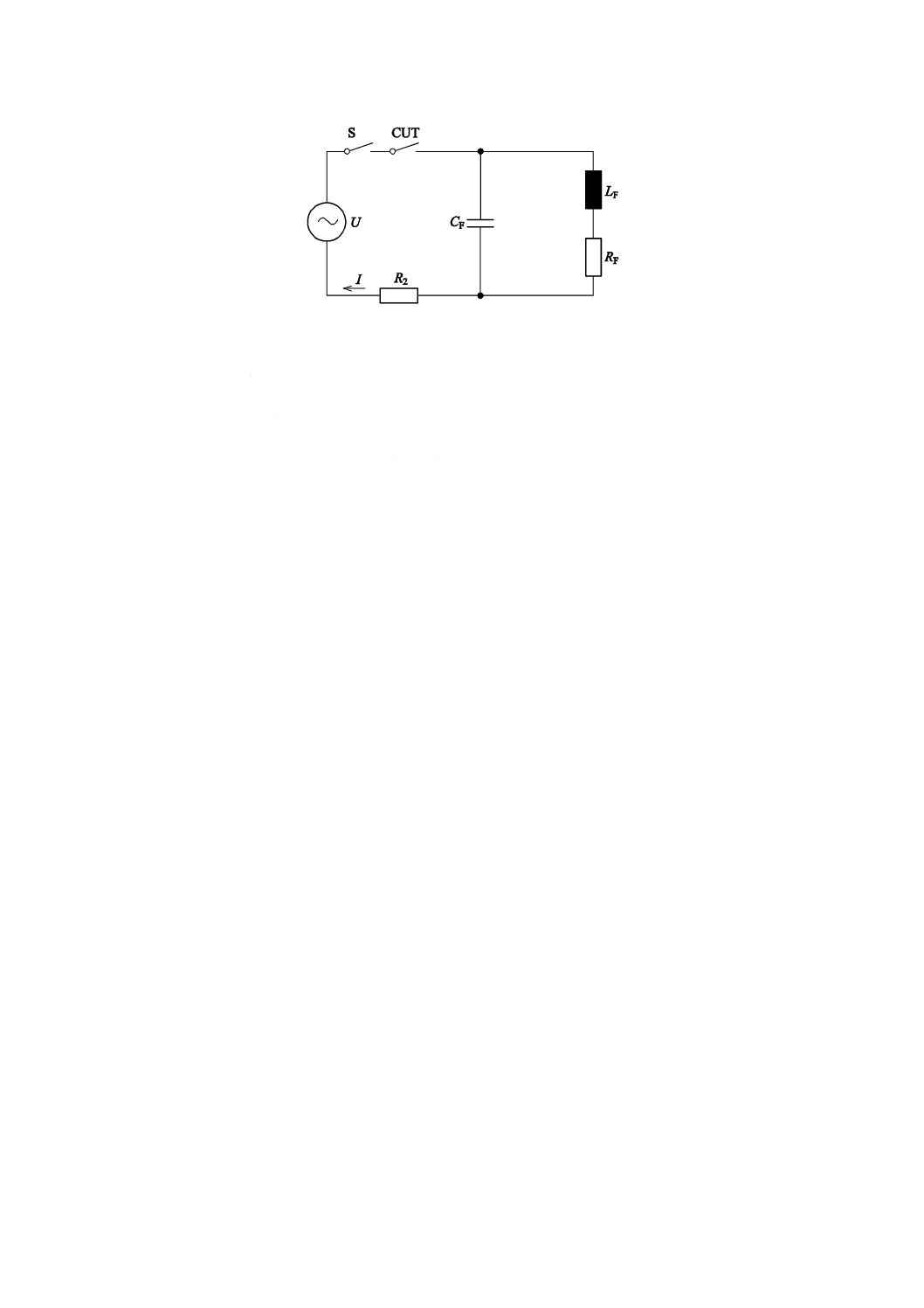

一般的な試験回路を,図C.1及び図C.2の機能ブロック図に規定する。

断路スイッチ,負荷切換スイッチ及び試験用接点は,規定した試験条件で適切に配列する。

他に規定しない限り,表C.1及び表C.2に示す特性を適用する。

試験条件は,箇条11を適用する。全ての関連詳細(例えば,サイクル数・開閉頻度・励磁時間)は,製

造業者が指定しなければならない。

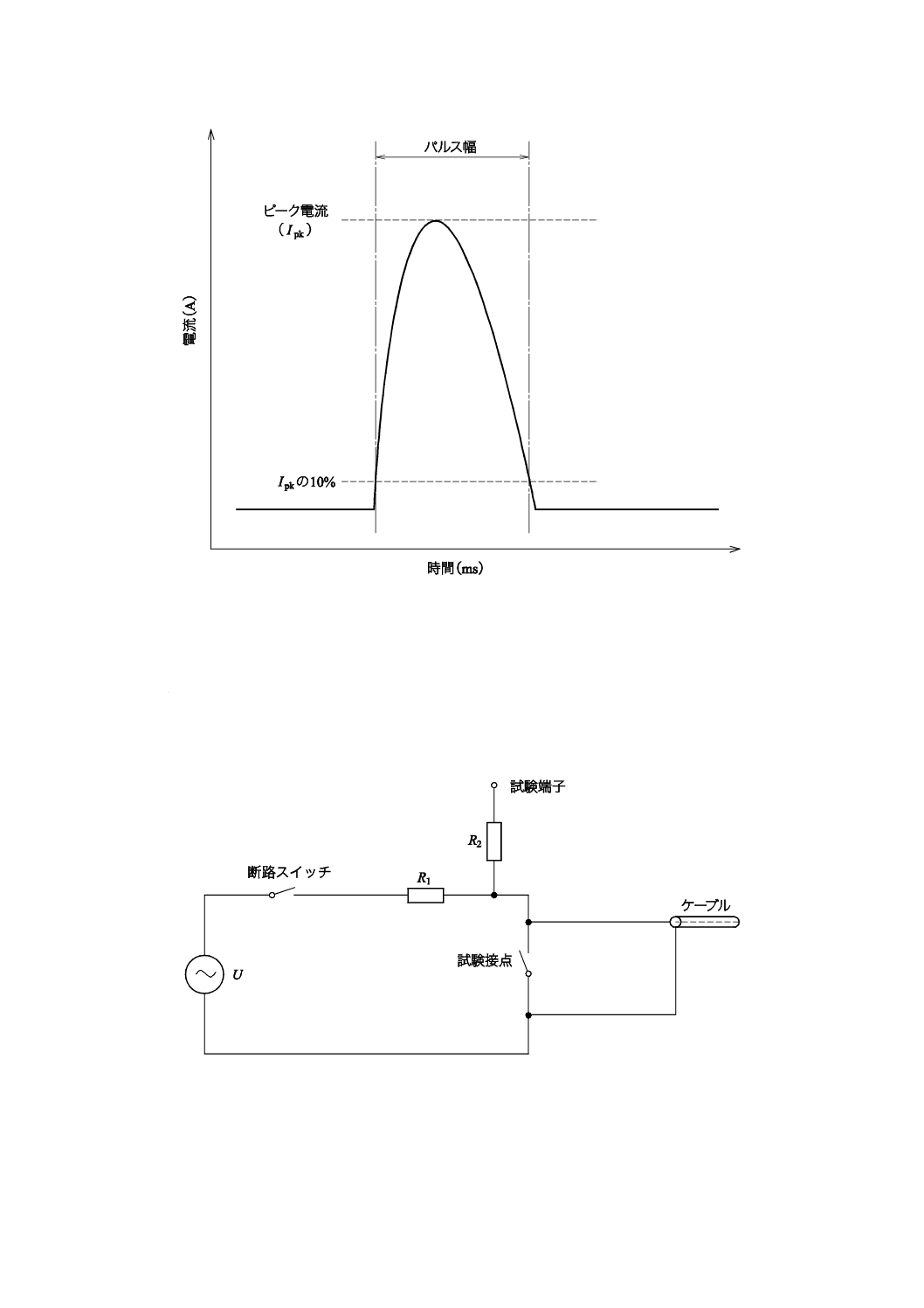

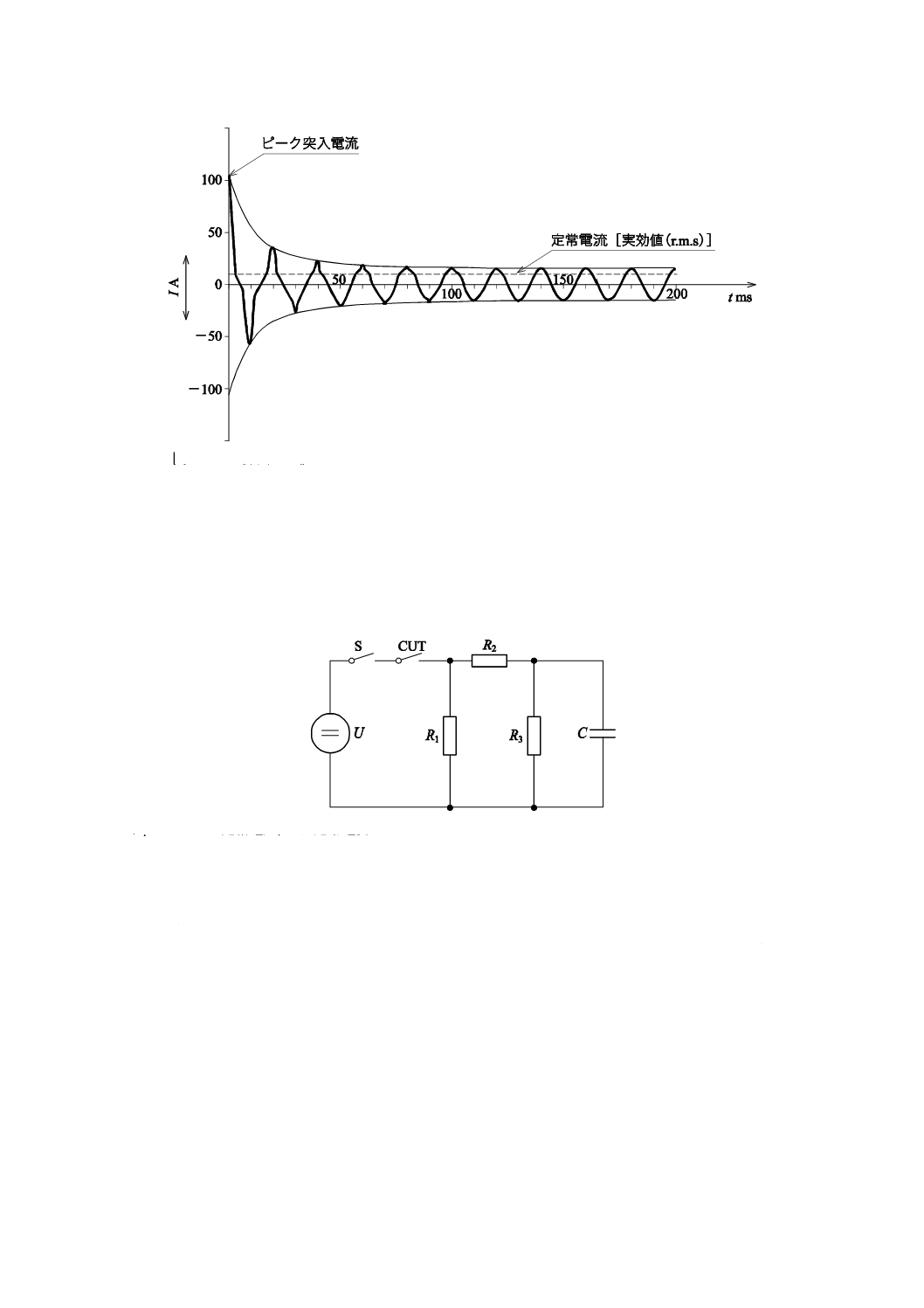

提示された電流値は,接点回路電流定常値[交流では実効値(r.m.s.)]に換算して記載する。

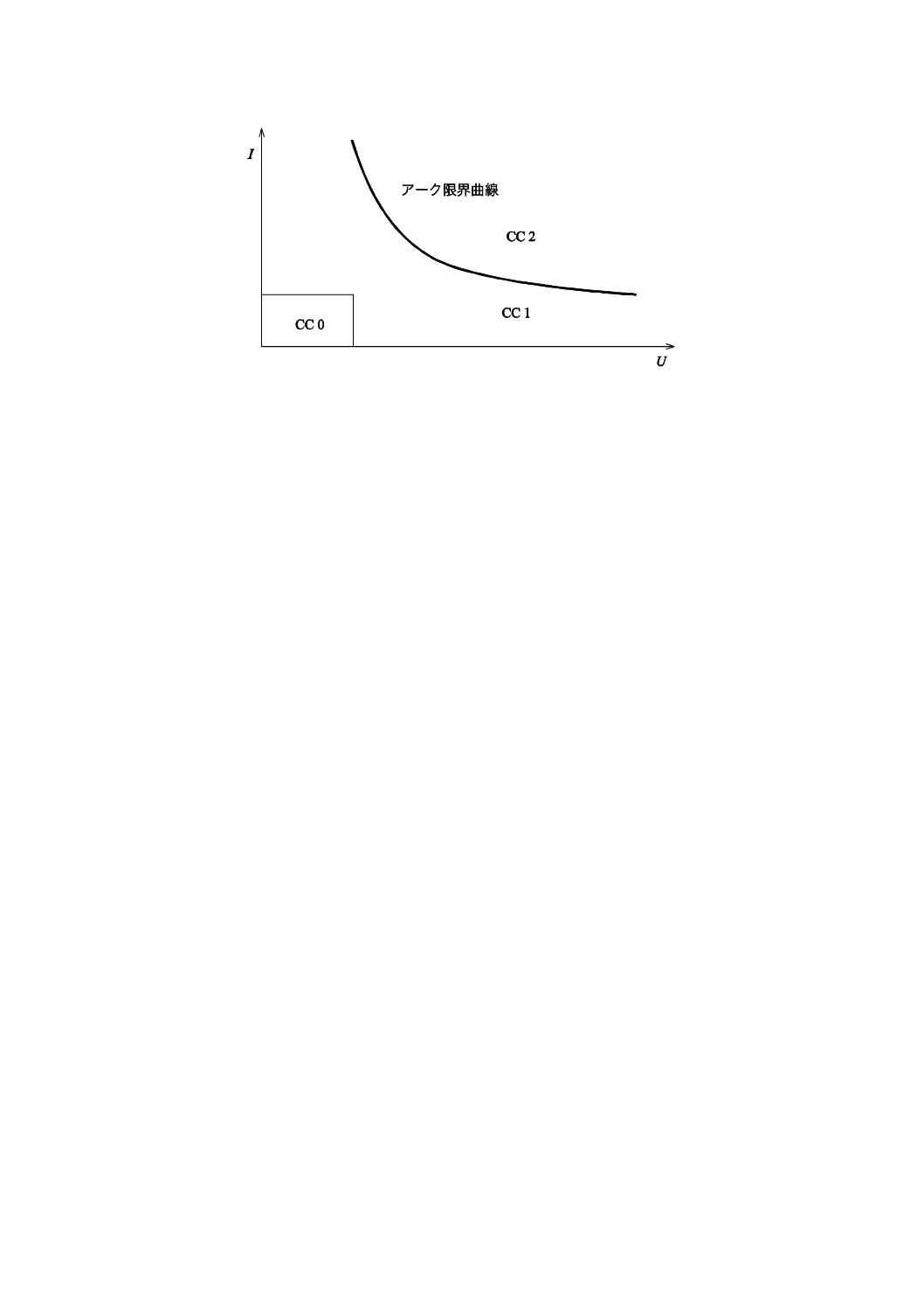

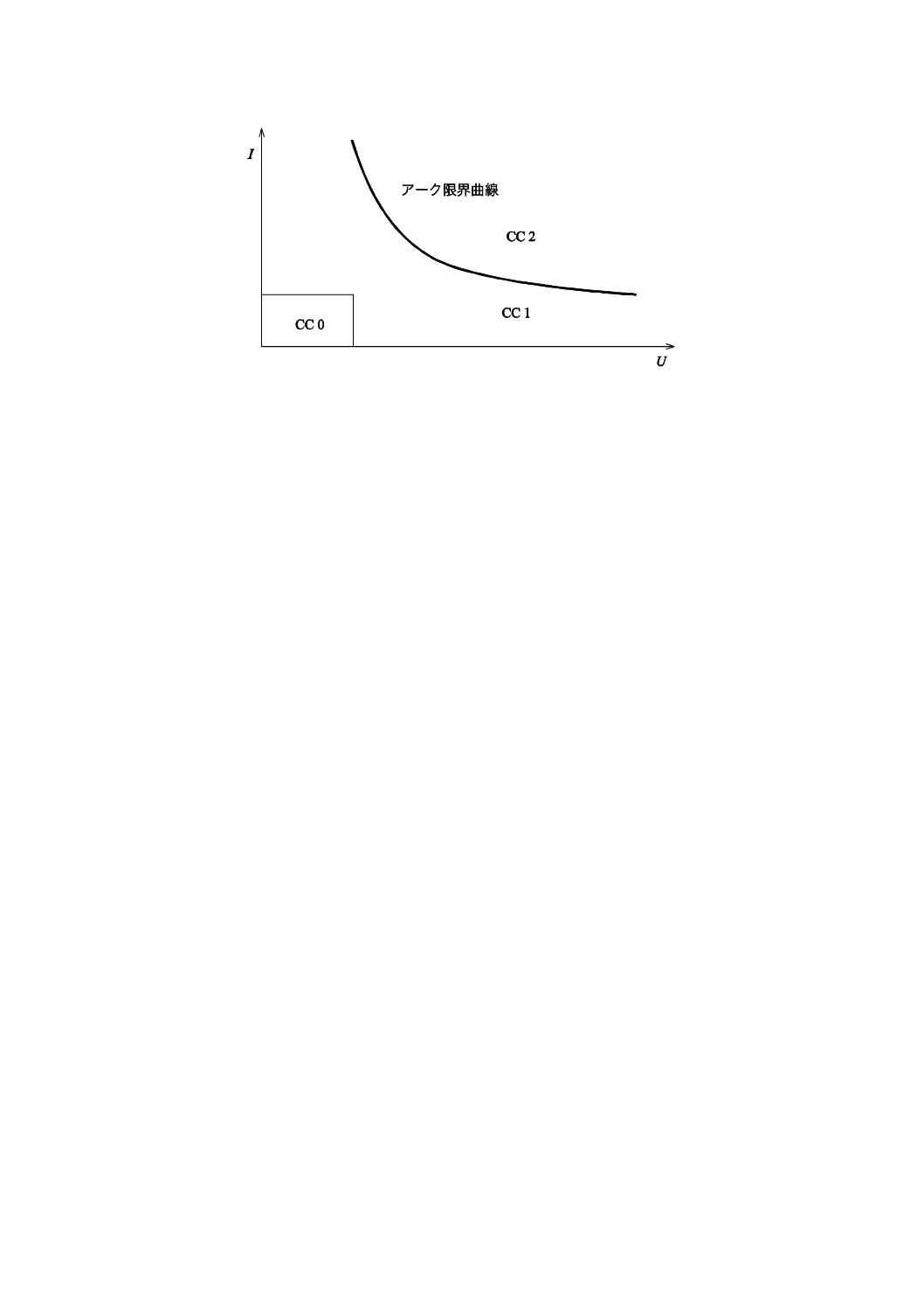

接点負荷カテゴリ0及び1

ZS<0.02 ZM,B(交流)

RS<0.02 RM,B(直流)

接点負荷カテゴリ2(C.4参照)

ZS<0.05 ZM,B(交流)

RS<0.05 RM,B(直流)

L/R及びcosφの標準的な負荷値及び許容誤差:表C.2参照

負荷切換スイッチ,ポジション1:異なった負荷(突入電流)を使用する場合はメーク試験。

負荷切換スイッチ,ポジション2:同じ負荷を伴ったメーク試験,及びブレーク又は循環試験。

断路スイッチ:負荷回路の接続/切断に使われ,試験接点とは独立している。

RPの計算式:RP=33.3×(1/cosφ−cosφ)×U/Ie

図C.1−標準試験回路

45

C 61810-1:2020 (IEC 61810-1:2015)

注記 試験中のリレーには,サプレッサ及び/又は表示装置を含む。

図C.2−機能ブロック図

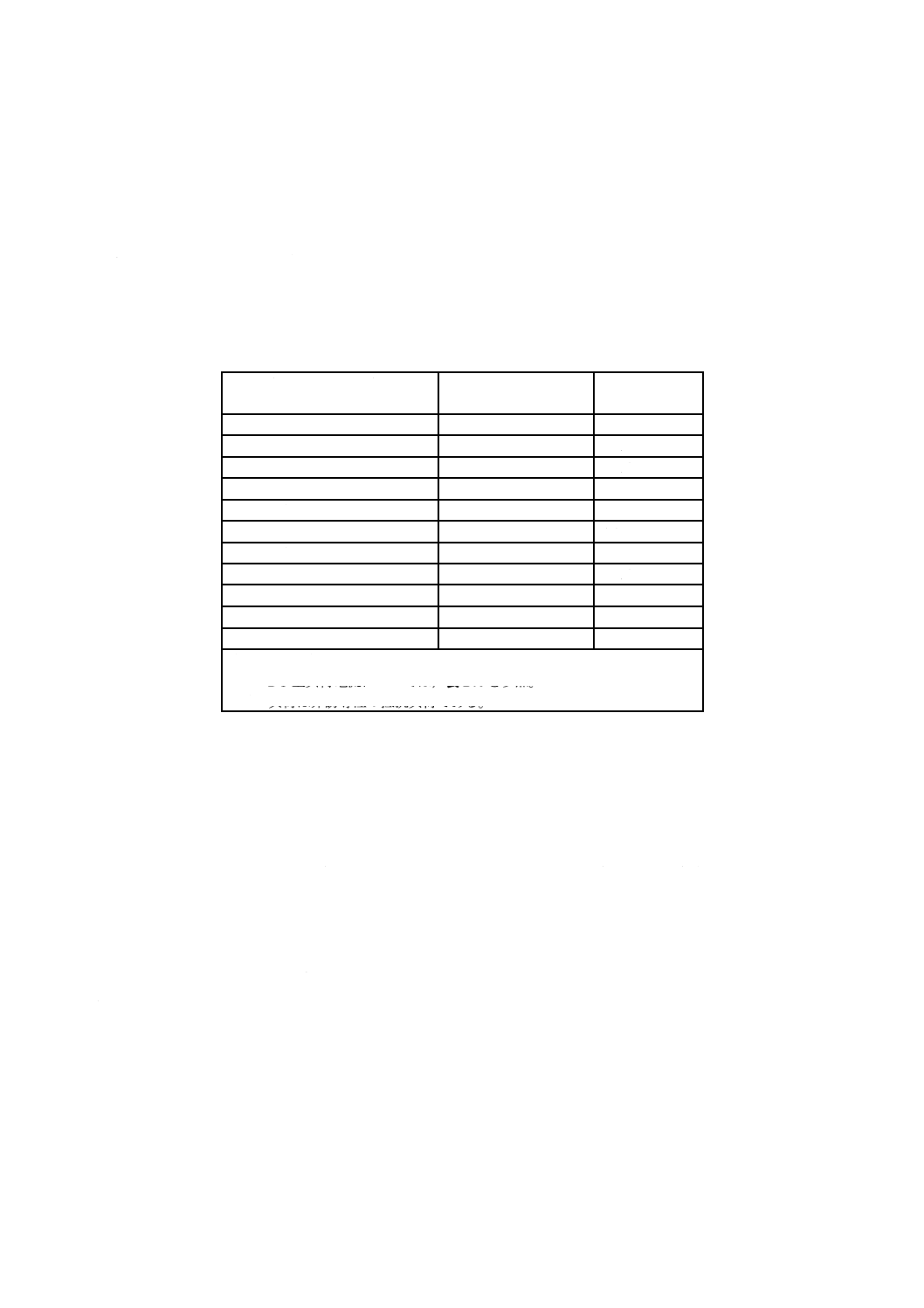

表C.1−接点負荷の電源特性

特性

電源装置の

標準値

接点負荷カテゴリ

(C.4参照)

許容誤差

注記

電圧

推奨され,他に

規定される値

CC 0及びCC 1

±2 %

閉接点を含む負荷間の電圧

CC 2

±5 %

電流

推奨され,他に

規定される値

CC 0及びCC 1

±5 %

−

CC 2

最小値:定格試験電流 試験で要求する過渡電流は,

適切に規定しなければなら

ない。

周波数

標準定格値

CC 0〜CC 2

±2 %

表1参照

波形

正弦波

CC 0〜CC 2

最大ひずみ率5 %

表1参照

直流中の交流成分

(リプル)

0

CC 0〜CC 2

最大6 %

表1参照

交流中の直流成分

0

CC 0〜CC 2

ピーク値の最大2 %

表1参照

表C.2−標準的接点負荷特性

負荷特性

標準値

接点負荷カテゴリ

(C.4参照)

許容誤差

注記

直流電源

交流電源

−

−

−

CC 0負荷

(≦30 mV/≦10 mA)

L/R≦10−7 s

cos ϕ≧0.95

CC 0〜CC 2

−

Lは,避けられない固有

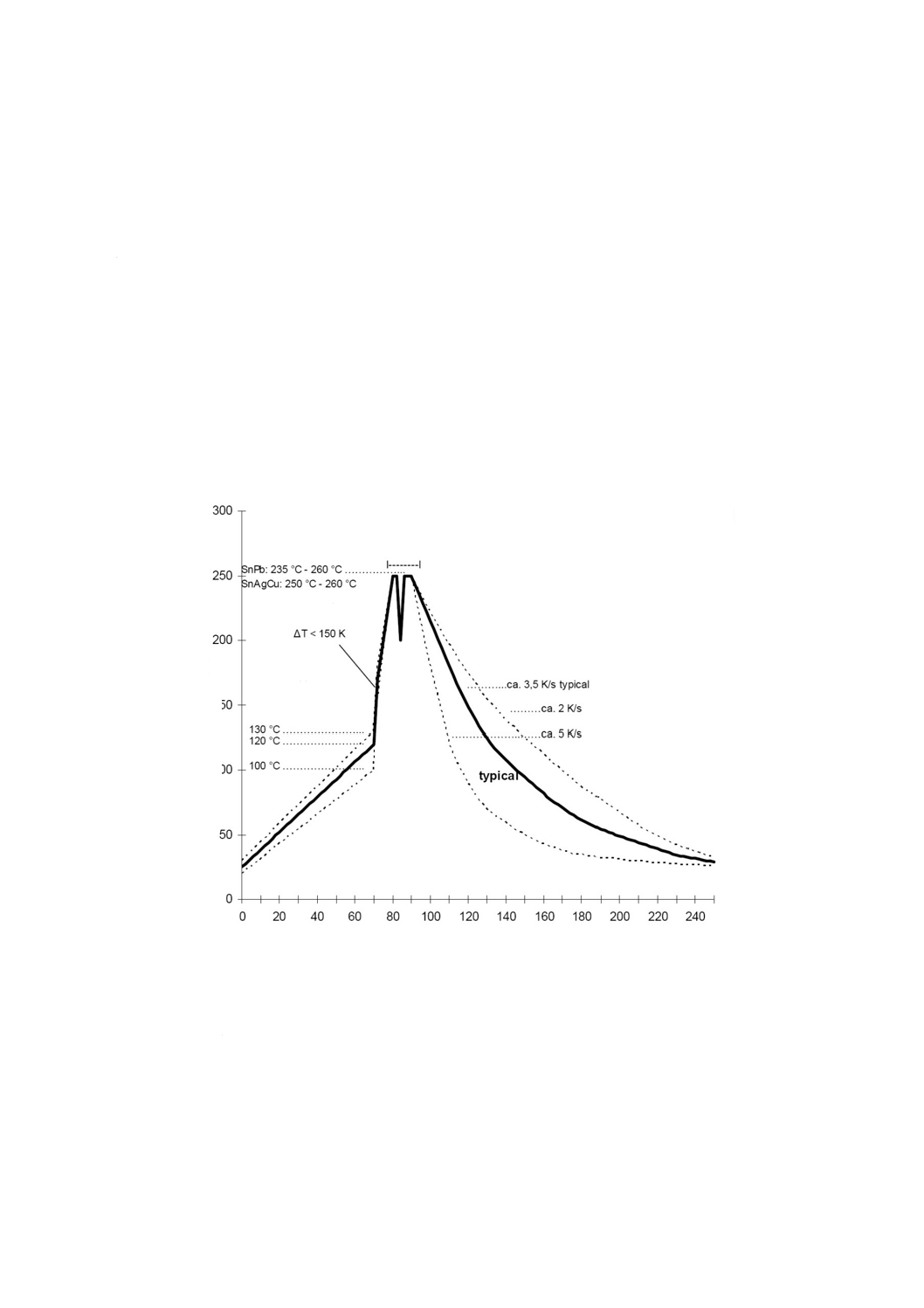

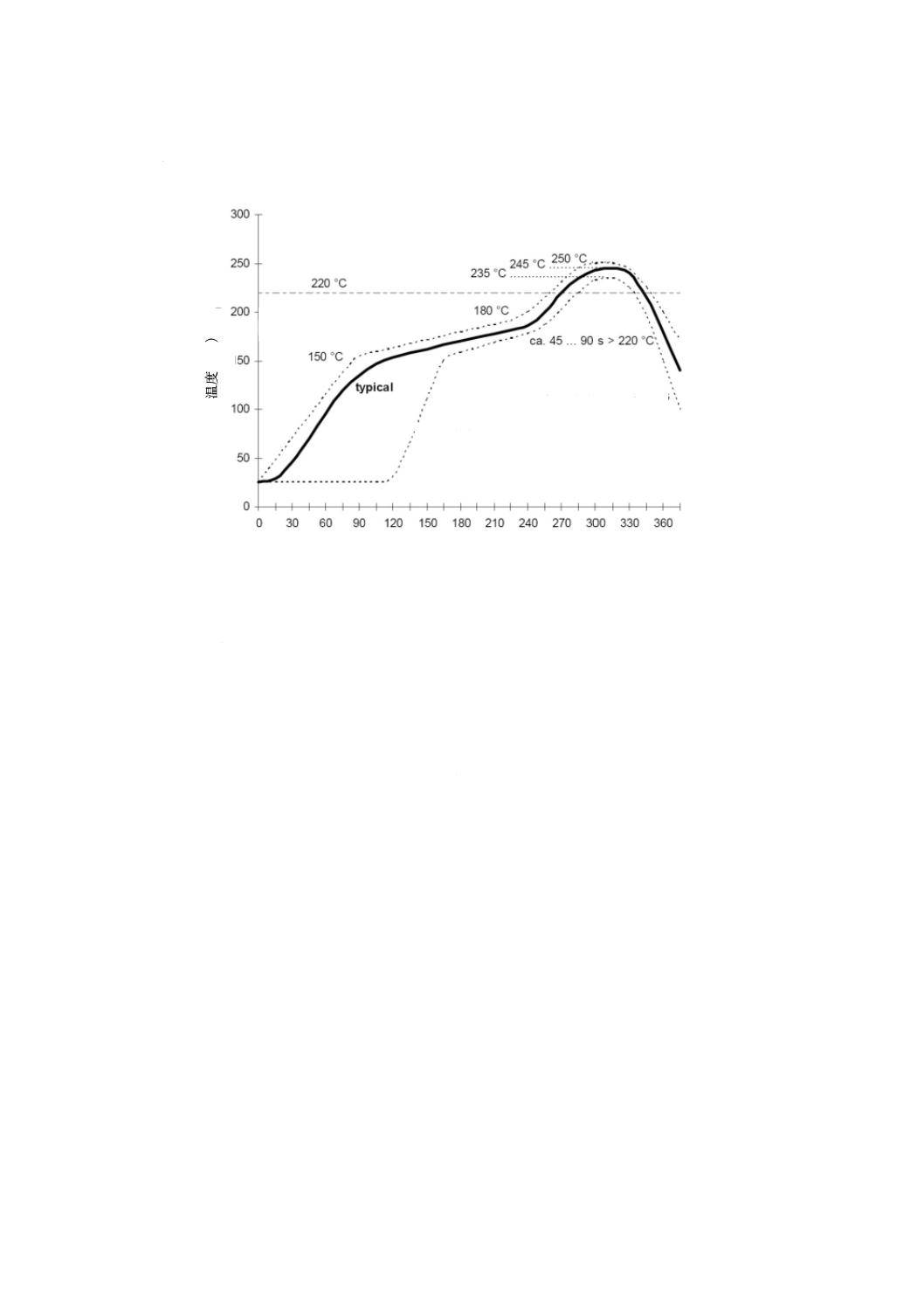

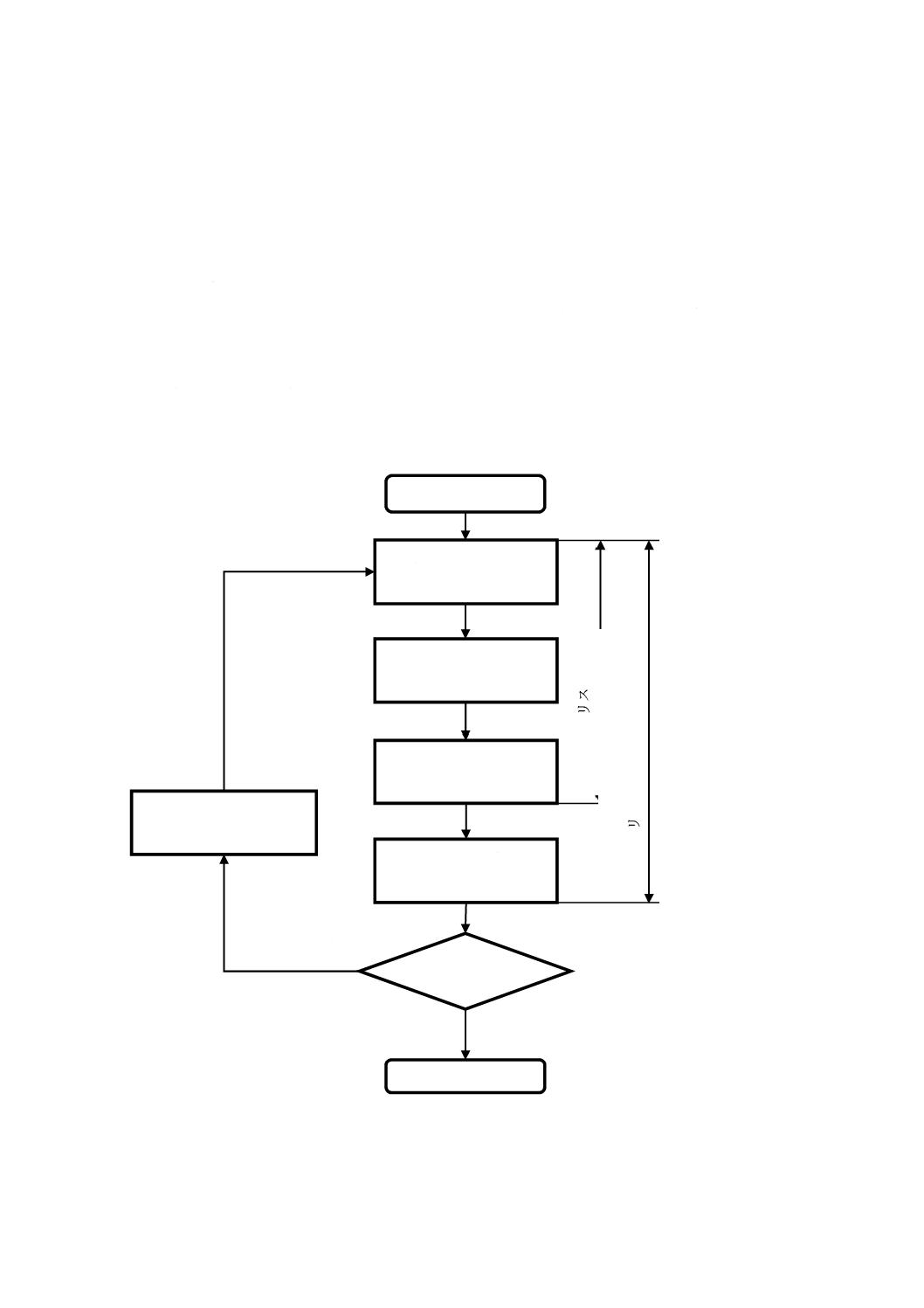

の回路インダクタンス

抵抗負荷

L/R≦10−7 s

−

CC 0及びCC 1

−

L/R≦10−6 s

−

CC 2

−

−

cos ϕ≧0.95

CC 0〜CC 2

−

誘導負荷

L/R=0.005 s

−