C 61191-4:2020 (IEC 61191-4:2017)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般要求事項 ··················································································································· 2

5 端子実装及び端子配線の要求事項 ························································································ 2

5.1 一般事項 ······················································································································ 2

5.2 線材及びケーブルの準備 ································································································· 2

5.3 端子の組込み ················································································································ 2

5.4 端子への取付け ············································································································· 5

6 受入要求事項 ·················································································································· 12

6.1 一般事項 ····················································································································· 12

6.2 管理及び是正処置 ········································································································· 12

6.3 端子のはんだ付け ········································································································· 12

6.4 部品本体の表示及び基板上の略号····················································································· 12

7 不適合なはんだ付け実装の手直し ······················································································· 12

参考文献 ···························································································································· 14

C 61191-4:2020 (IEC 61191-4:2017)

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

電子情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本

産業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS C 61191-4:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 61191の規格群には,次に示す部編成がある。

JIS C 61191-1 第1部:通則−表面実装及び関連する実装技術を用いた電気機器・電子機器用はんだ

付け実装要求事項

JIS C 61191-2 第2部:部門規格−表面実装はんだ付け要求事項

JIS C 61191-3 第3部:部門規格−挿入実装はんだ付け要求事項

JIS C 61191-4 第4部:部門規格−端子実装はんだ付け要求事項

JIS C 61191-6 第6部:BGA及びLGAのはんだ接合部のボイド評価基準及び測定方法

日本産業規格 JIS

C 61191-4:2020

(IEC 61191-4:2017)

プリント配線板実装−第4部:部門規格−

端子実装はんだ付け要求事項

Printed board assemblies-Part 4: Sectional specification-

Requirements for terminal soldered assemblies

序文

この規格は,2017年に第2版として発行されたIEC 61191-4を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,端子実装のはんだ付けに対する要求事項について規定する。この規格の要求事項は,端子

と線材との相互接合構造の全ての実装及びその他の関連技術(表面実装,挿入実装など)を含む実装の端

子と線材との接合部に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61191-4:2017,Printed board assemblies−Part 4: Sectional specification−Requirements for

terminal soldered assemblies(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 61191-1:2015 プリント配線板実装−第1部:通則−表面実装及び関連する実装技術を用いた電

気機器・電子機器用はんだ付け実装要求事項

注記 対応国際規格:IEC 61191-1:2013,Printed board assemblies−Part 1: Generic specification−

Requirements for soldered electrical and electronic assemblies using surface mount and related

assembly technologies(MOD)

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60194による。

2

C 61191-4:2020 (IEC 61191-4:2017)

4

一般要求事項

JIS C 61191-1の一般要求事項は,この規格にも適用する。

注記1 出来栄えの要求事項は,IPC-A-610に記載がある。また,そのクラス1,クラス2及びクラ

ス3は,この規格のレベルA,レベルB及びレベルCの製品レベルに対応している。

注記2 対応国際規格には,“出来栄えは,IPC-A-610の規定による。”と記載があるが,このIPC規

格の記載内容は,この規格のレベルA,レベルB及びレベルCに対応しており,重複してい

る。また,このIPC規格は米国団体規格であることもあり,我が国からの本文から注記に移

すというコメントが認められたが,誤ってそのまま記載された経緯がある。このため,本文

から注記に移した。

5

端子実装及び端子配線の要求事項

5.1

一般事項

5.2の要求事項は,全ての端子実装及び端子への配線に適用する。

5.2

線材及びケーブルの準備

5.2.1

一般事項

絶縁被覆は,5.4.7に規定する絶縁クリアランスを確保できる寸法を線材又はリードから取り除く。化学

的な剝離剤は,単線だけに使用し,はんだ付けの前に除去するか又は中和する。絶縁体を剝離する場合に

は,切りきずの発生又は線材及び残りの絶縁部を損傷しないように注意する。1本の線材での切りきず又

は損傷した より線の数は,表1に示す限界値を超えてはならない。電圧6 kV以上で用いる線材は,損傷

した より線があってはならない。熱的剝離での絶縁体の変色は,あってもよい。

注記 対応国際規格では,改正された表1の規定と矛盾するレベルA,レベルB及びレベルCに関す

る誤記(削除もれ)があったため,該当箇所を修正した。

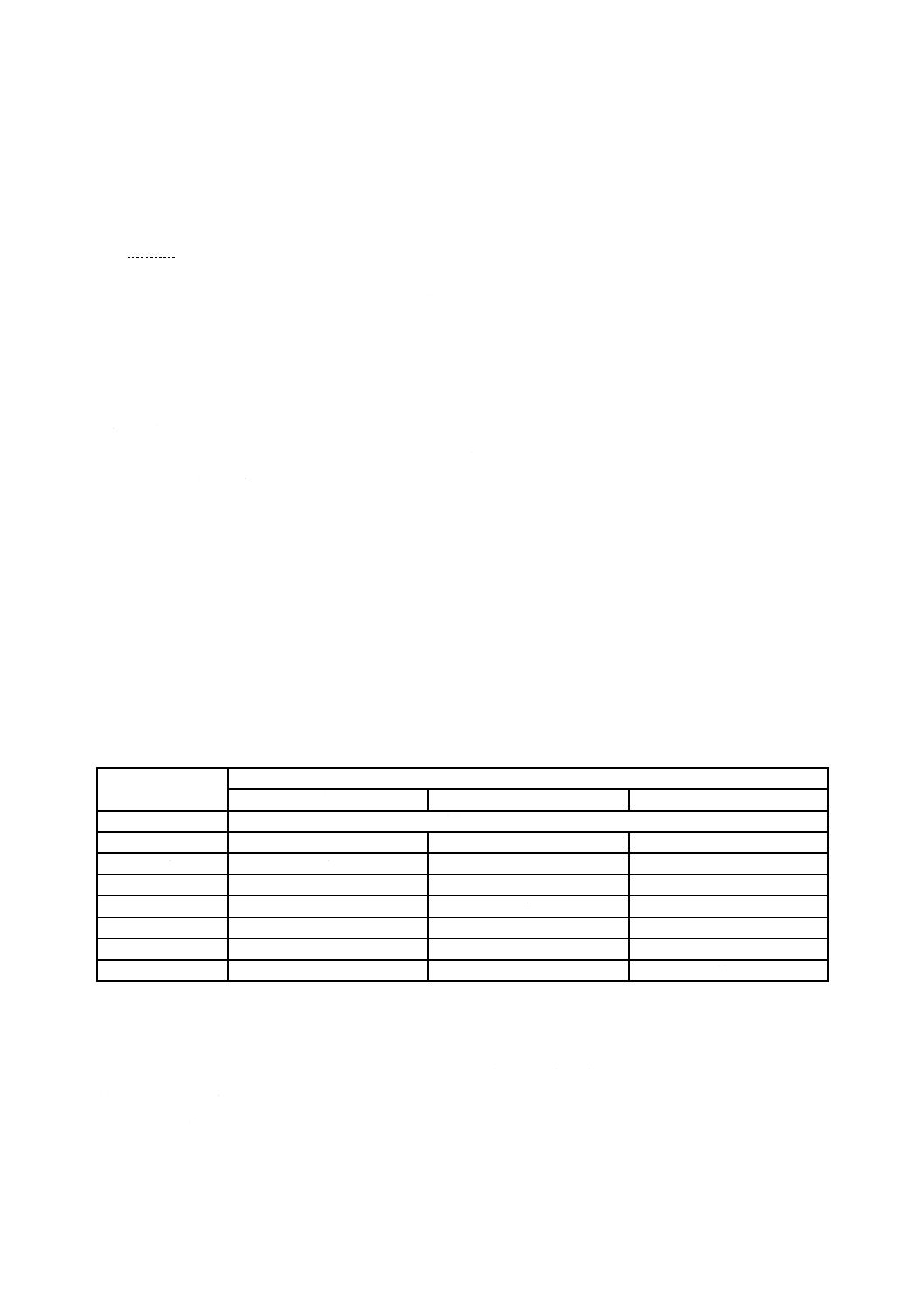

表1−切りきず又は損傷のある より線の限界値

より線の本数

切りきず又は損傷のある より線の最大許容本数

レベルA及びレベルB

レベルC(すずめっきなし)

レベルC(すずめっきあり)

1(単線)

導体直径の10 %を超えない

2〜6

0

0

0

7〜15

1

0

1

16〜25

3

0

2

26〜40

4

3

3

41〜60

5

4

4

61〜120

6

5

5

121以上

より線の6 %

より線の5 %

より線の5 %

5.2.2

より線の予備はんだ

より線をはんだ付けする部分は,実装の前に予備はんだをする。はんだは,より線の中に浸透し,予備

はんだをした部分がぬれた状態にしなければならない。絶縁部の絶縁被覆の中へのはんだの吸上がりは,

最少にしなければならない。

5.3

端子の組込み

5.3.1

一般事項

3

C 61191-4:2020 (IEC 61191-4:2017)

はんだ端子の組込みに対する詳細な要求は,5.3.2〜5.3.8に規定する。

5.3.2

端子の取付け(機械的)

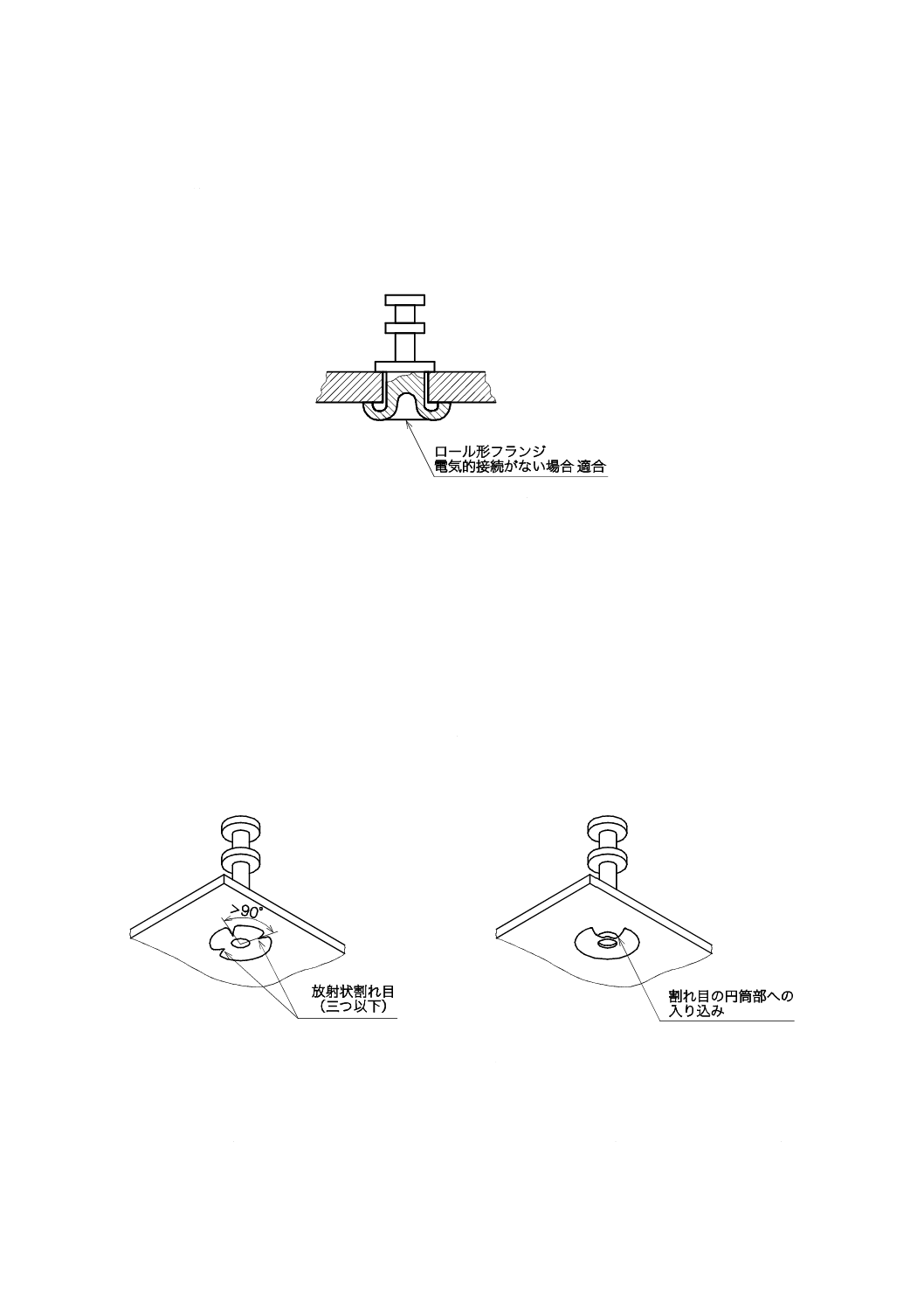

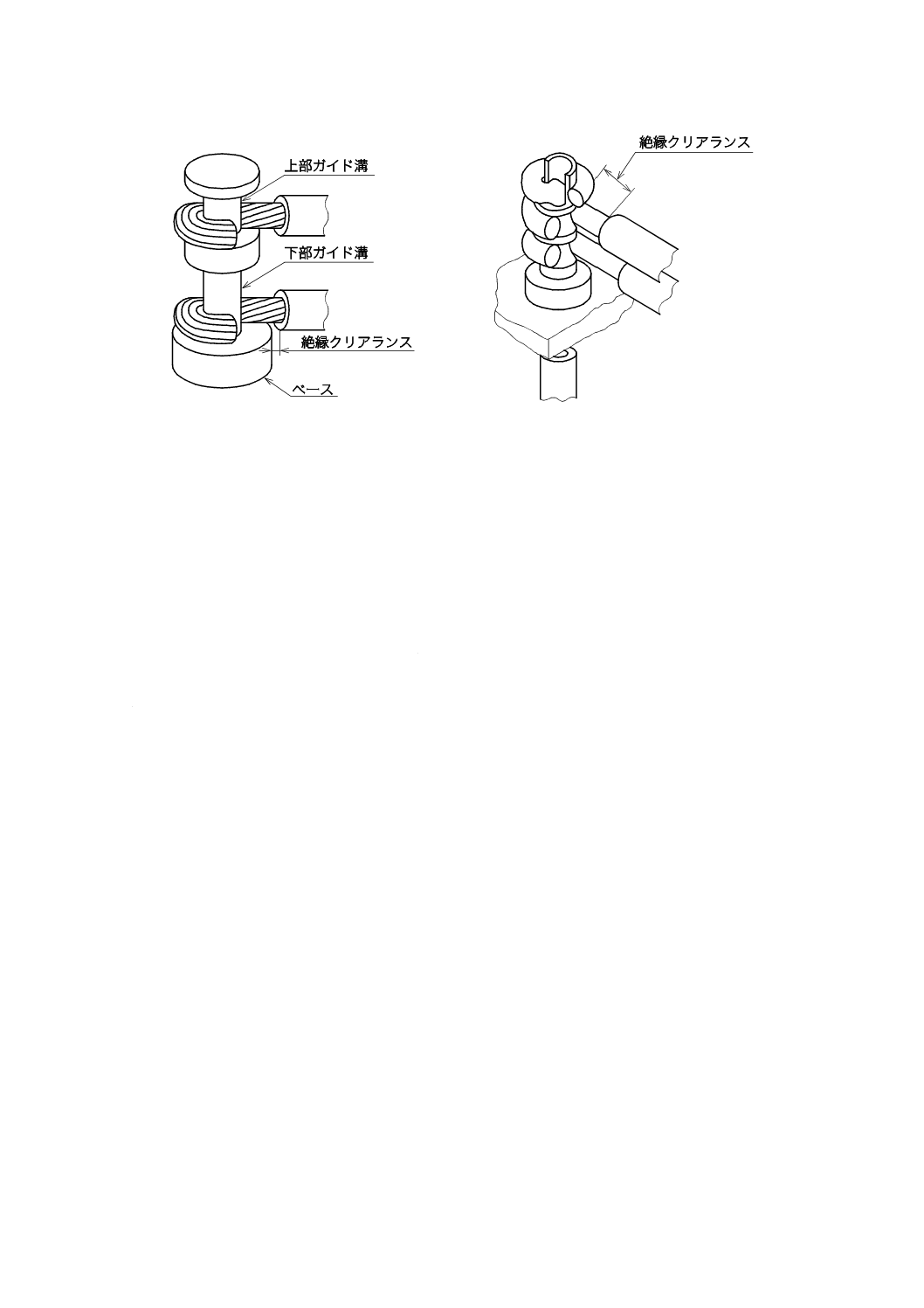

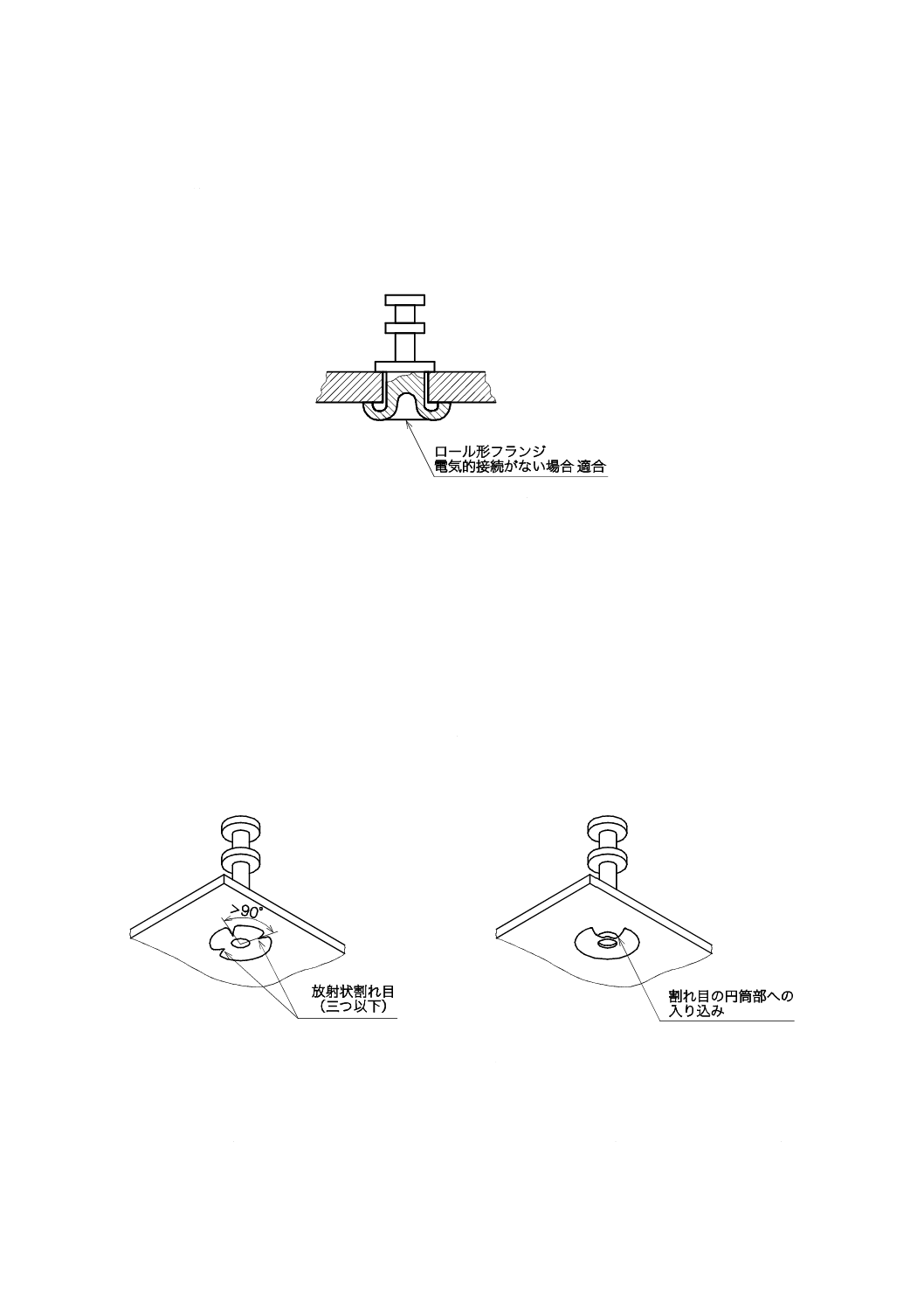

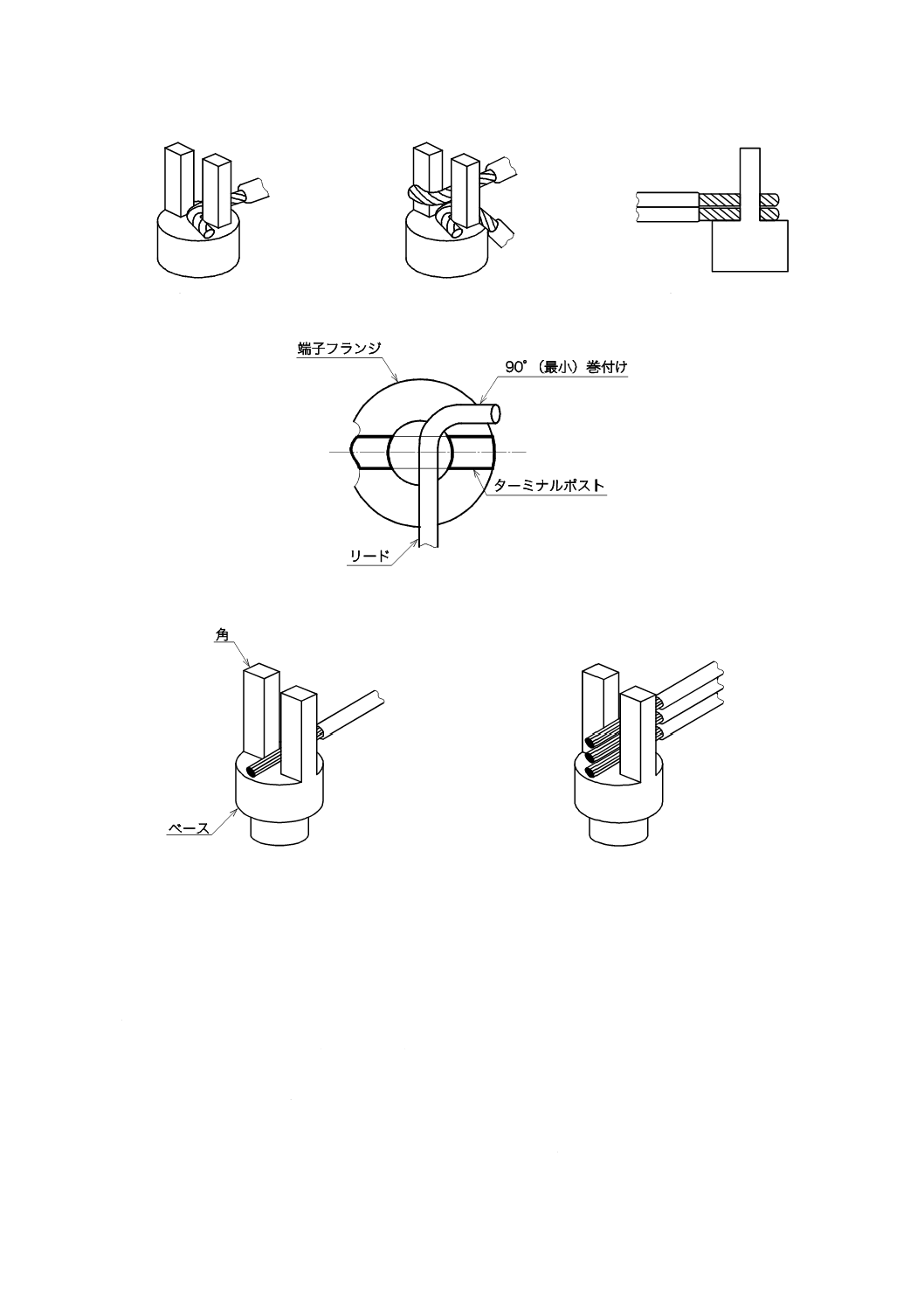

プリント配線板の導体又はグランド層に接合しない端子は,ロール形フランジ形状のものを用いる(図

1参照)。ランドが絶縁され,導通のあるプリント配線板の配線又はグランド層に接合しない場合,ロール

形フランジの台座としてランドを用いてもよい。

図1−ロール形フランジ端子

5.3.3

端子脚部(shank)の断続的損傷

端子の脚部は,孔あき,割れ又はひびがあってはならず,プリント配線板の処理に用いる油脂,フラッ

クス,インク,又はその他の物質が滞留する程度の断続的損傷があってはならない。同心円状のひび又は

割れは,あってはならない。

5.3.4

フランジの断続的損傷

ロール形フランジは,割れ,ひび又はプリント配線板の処理に使用するフラックス,油脂,インク又は

その他の液体物質が取付孔に滞留する程度の断続的損傷があってはならない。かしめ後,かしめ部には,

同心円状のひび又は割れがあってはならないが,放射状のひび又は割れは,三つ以下で互いに90°以上離

れ,端子の中心円筒部に達していない場合にはあってもよい(図2参照)。

a) 適合

b) 不適合

図2−ロール形フランジの断続的損傷

5.3.5

端子の取付け(電気的)

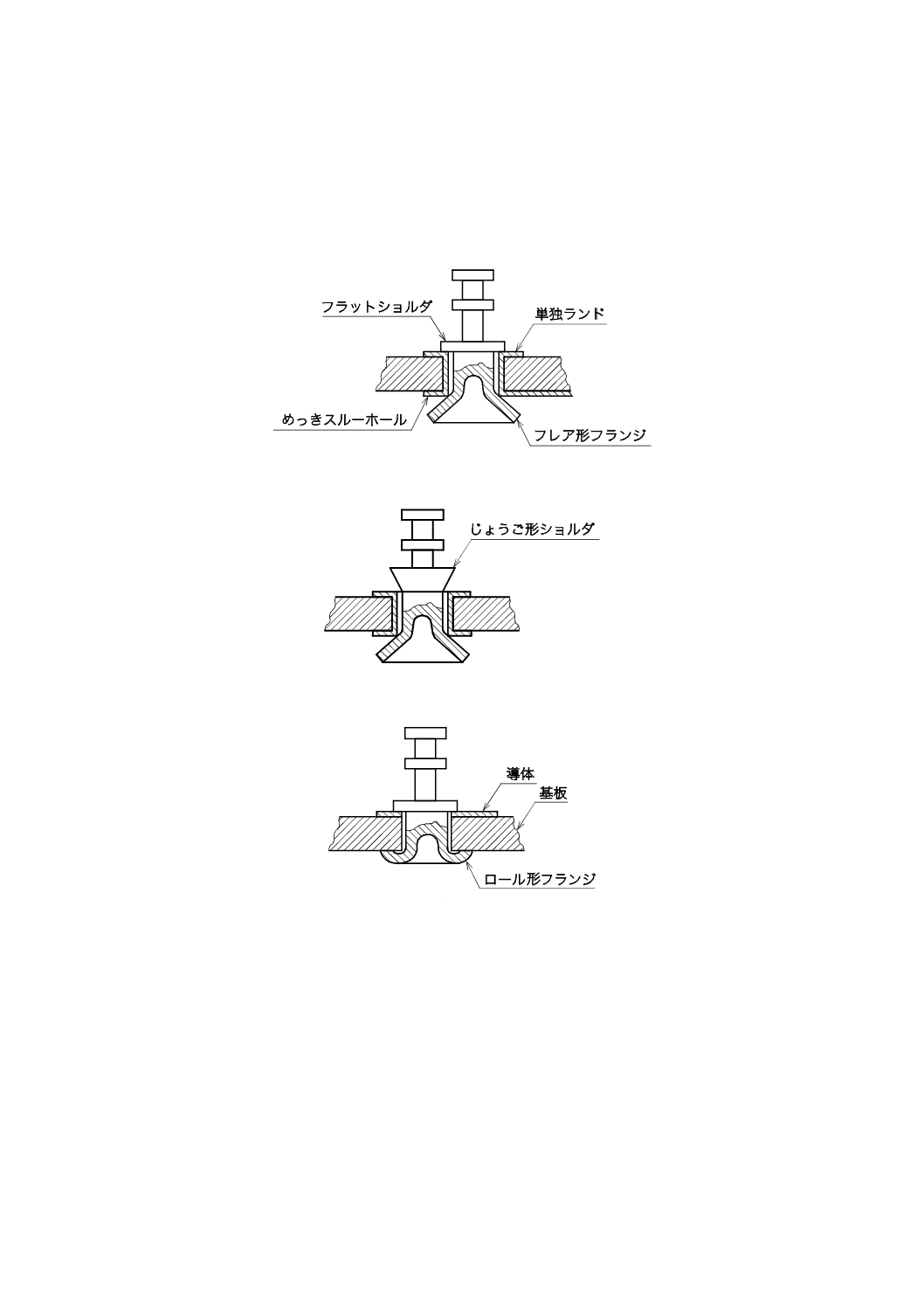

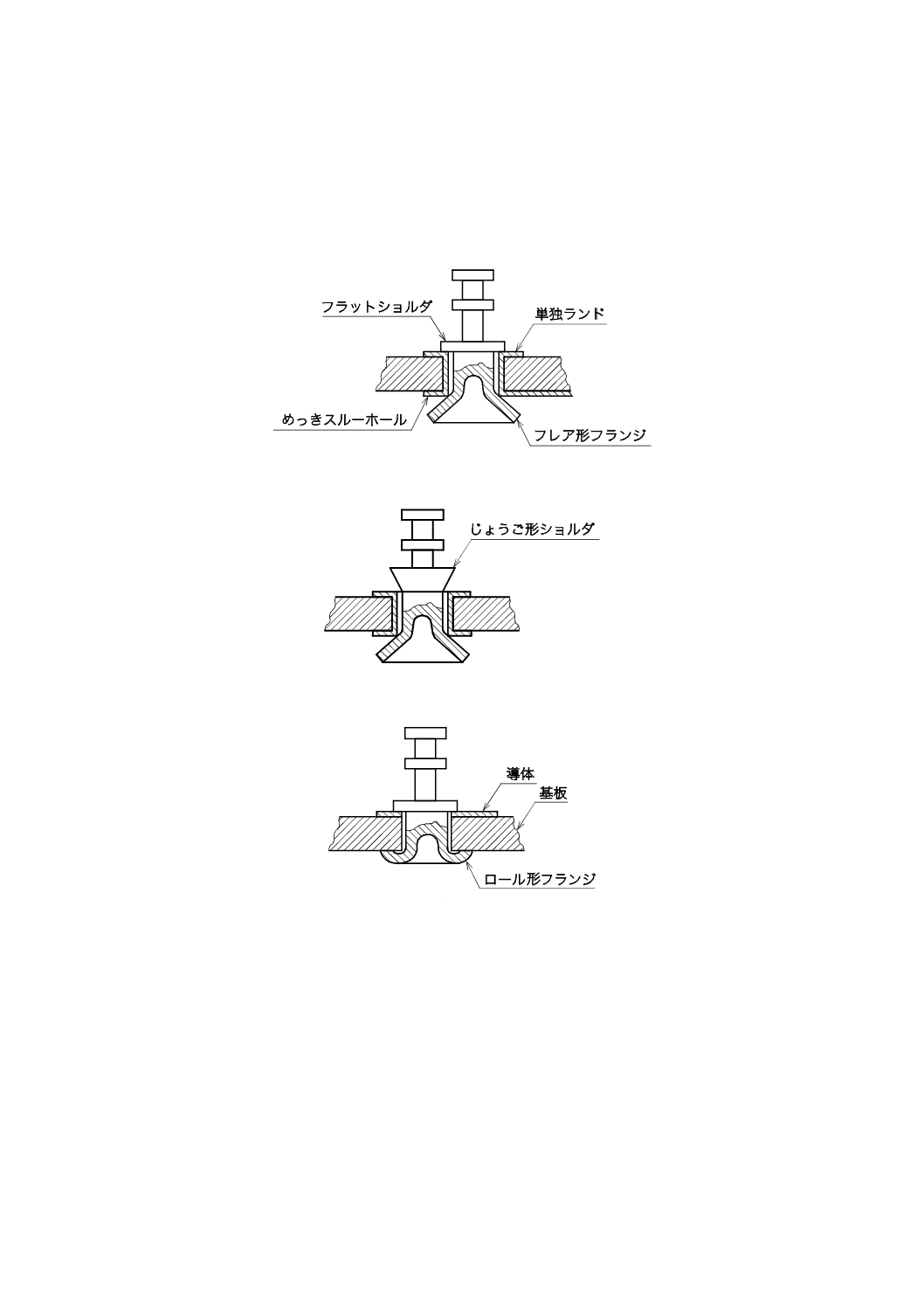

フレア形フランジ端子を,図3 a) に示すように,フレア側のランド又はグランド層と接続する場合には,

4

C 61191-4:2020 (IEC 61191-4:2017)

層間接続のないめっきスルーホールに取り付ける。フレア部をプリント配線板の基材にめり込ませてはな

らない。じょうご形ショルダ端子は,用いてはならない[図3 b) 参照]。プリント配線板の上面(一次側)

が導通回路であって,裏面がロール形フランジの場合,フランジ端子をめっきなしスルーホールに取り付

けてもよい[図3 c) 参照]。

a) 適合

b) 不適合

c) 適合

図3−フランジ端子

5.3.6

フランジの角度

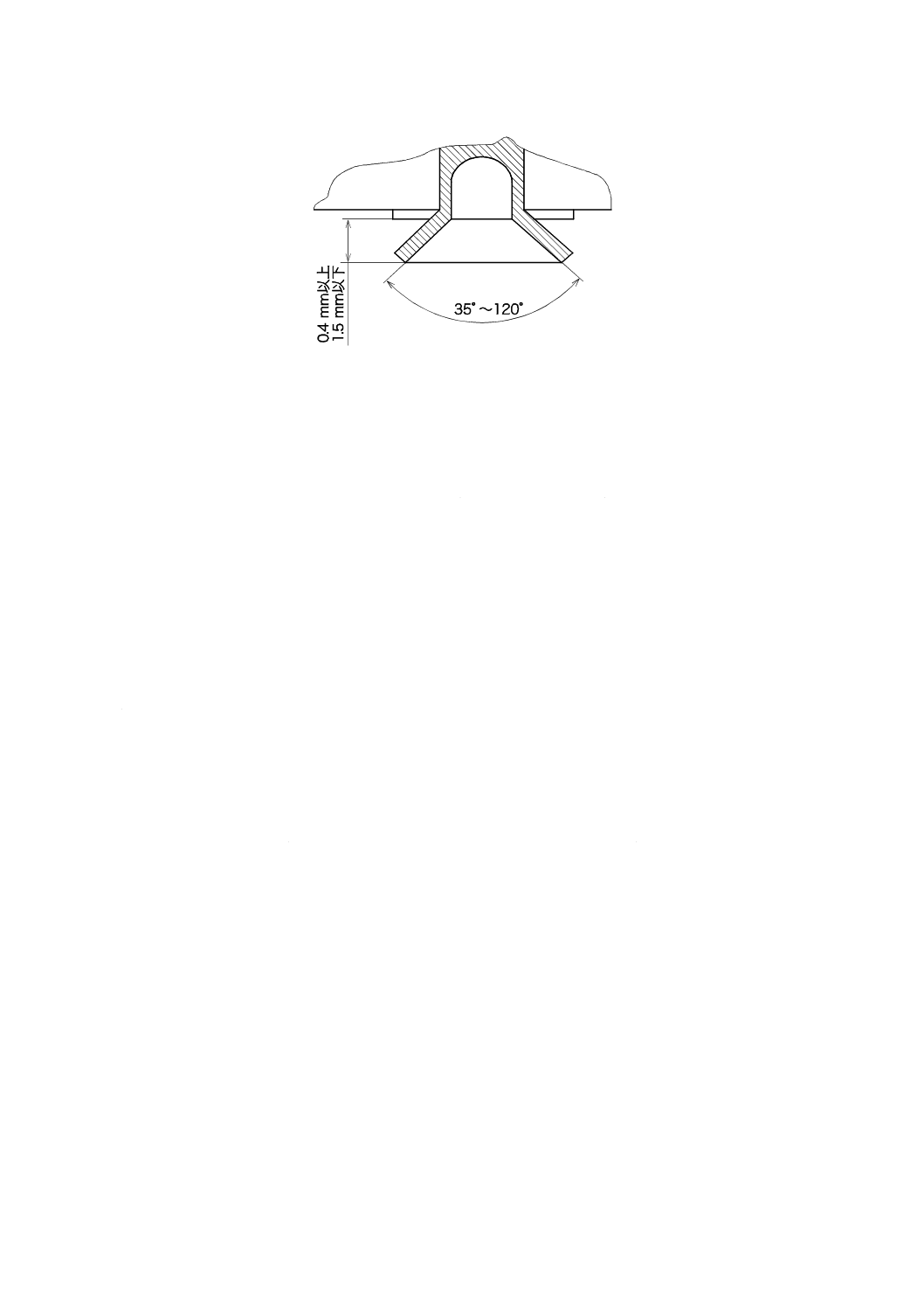

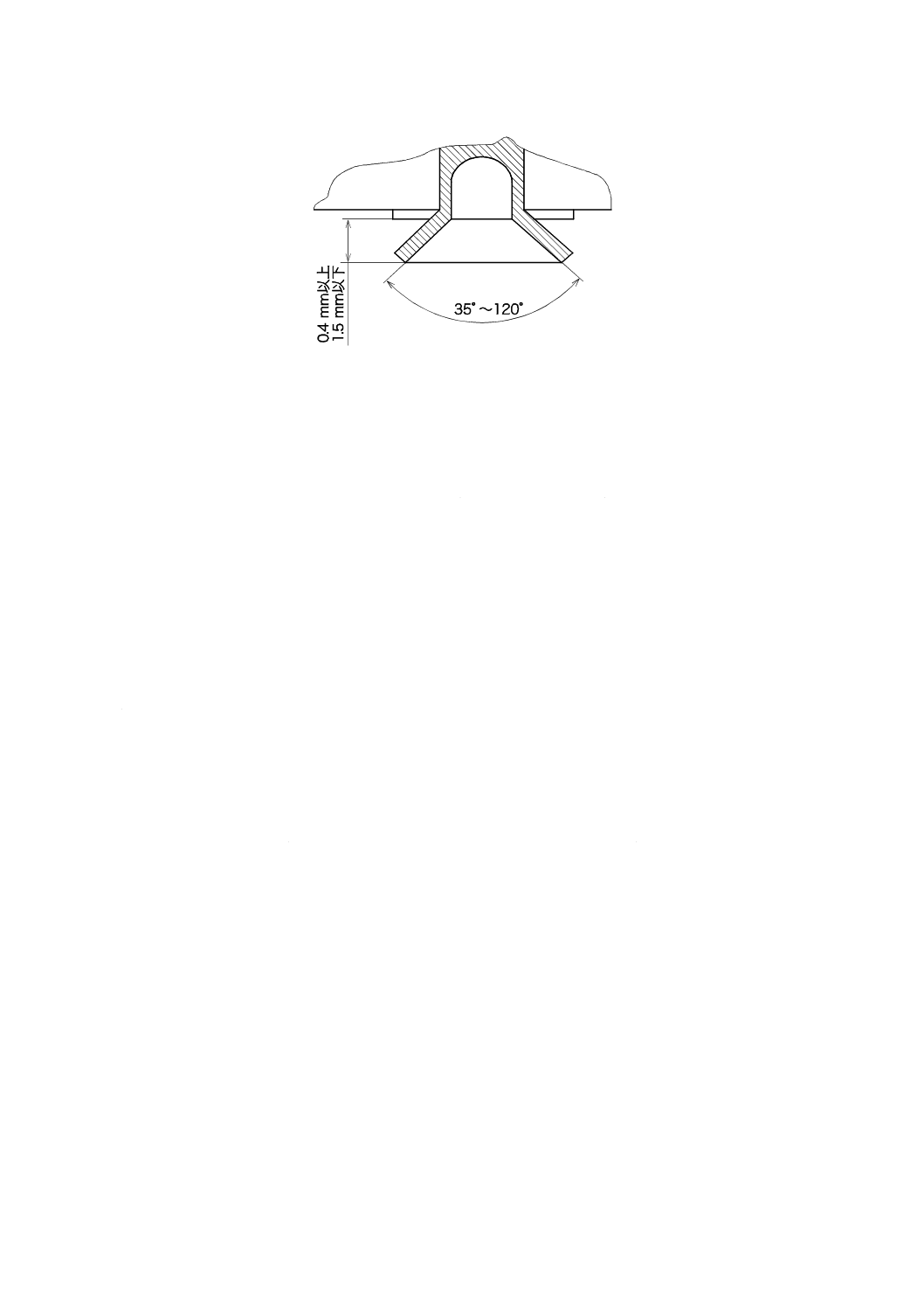

フレア形フランジは,次のように成形する(図4参照)。

− きょう(夾)角:35°〜120°

− フランジ高さ:ランドの表面から0.4 mm〜1.5 mm。ただし,最小電気的安全間隔を満足する。

− フレア径:ランド径以下。

5

C 61191-4:2020 (IEC 61191-4:2017)

図4−フレア角度

5.3.7

脚部の断続的損傷

取り付け後,端子の脚部は,5.3.3の要求事項を満足しなければならない。

5.3.8

フレア形フランジの断続的損傷

端子のフレア形フランジは,孔あき,ひび割れ,亀裂又はプリント配線板の処理に用いるフラックス,

油脂,インク,その他の物質の固まりなどによる断続的損傷があってはならない。フレア処理の後,フラ

ンジは,5.3.4の要求事項を満足しなければならない。

5.4

端子への取付け

5.4.1

一般事項

プリント配線板,端子板又はシャーシに取り付けた端子への部品及び線材の取付けに対する詳細な要求

事項は,5.4.2〜5.4.11に規定する。

5.4.2

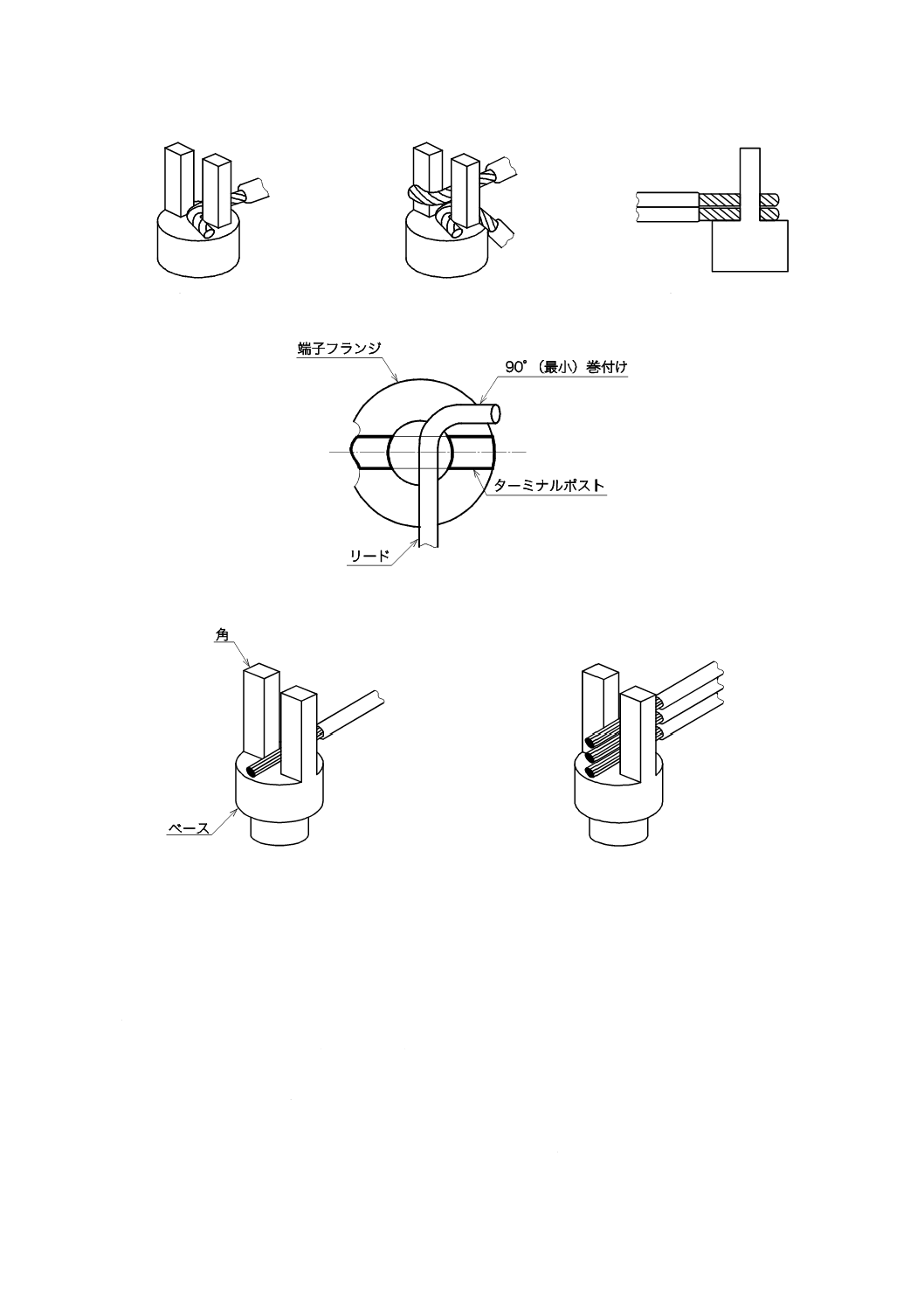

線材及びリードの巻付け

線材及びリードは,はんだ付け中に接合部分が動かないようにするために,はんだ付けの前に機械的に

端子に固定することが望ましい。リード及び線材は,タレット及びピン端子に180°以上巻き付け(図5

参照),タレットに十分な余裕がある場合には,多重巻きしてもよい。

ピン端子の一番上の線材は,十分なはんだフィレットを形成できるように,端子先端から線材の直径分

の間隔を空ける。市場での補修のために,十分なサービスループがあることが望ましい。

直径が,0.25 mm以下の線材の場合には,1回〜3回巻き付ける。ただし,線材の機械的な固定ができな

い小さな部品,例えば,コネクタはんだカップ,溝付端子ポスト,熱収縮はんだ付け部品などに線材を取

り付ける場合には,線材及びリードは,ポストと180°以上で接触し,互いに重なり合ってはならない。

6

C 61191-4:2020 (IEC 61191-4:2017)

a) タレット端子

b) ピン端子

図5−線材及びリードの巻付け

5.4.3

サイドルート(side route)接合

5.4.2に基づいて機械的に固定されている場合には,最小90°の巻付けは許容される[図6 d) 参照]。リ

ード及び線材の先端は,最小の電気的安全間隔が保たれている場合,端子の基部の直径を超えて出ていて

もよい。バスワイヤを除き,可能な場合には,線材の径の大きい順に配置して最大のものを一番下にする。

線材又は部品のリードは,溝を通して端子のポストの一つの角[図6 a) 参照]に配線し,線材と少なく

ともポストの一つの角[図6 d) 参照]を確実に接触させて巻き付けなければならない。線材又はリードは,

端子の基部の上面部又は既に取り付けてある線材の上部表面に確実に接触させなければならない[図6 c)

参照]。

取付けは,次による。

a) 巻き及び線材の重なりがない。

b) 線材の間隔及び線材と端子板又はパネルとの間隔は,少なくとも線材絶縁部の厚さとする。

c) 巻きは,交互に逆巻きにする[図6 b) 参照]。

7

C 61191-4:2020 (IEC 61191-4:2017)

a) 単線巻付

b) 複線巻付

c) 重ね線巻付

d) 最小巻付

e) 不適合

f) 不適合

注記 図6のe) 及びf) は,線材又はリードを巻き付けていないため,不適合であることを示している。

図6−二股端子のサイドルート接合及び巻付け

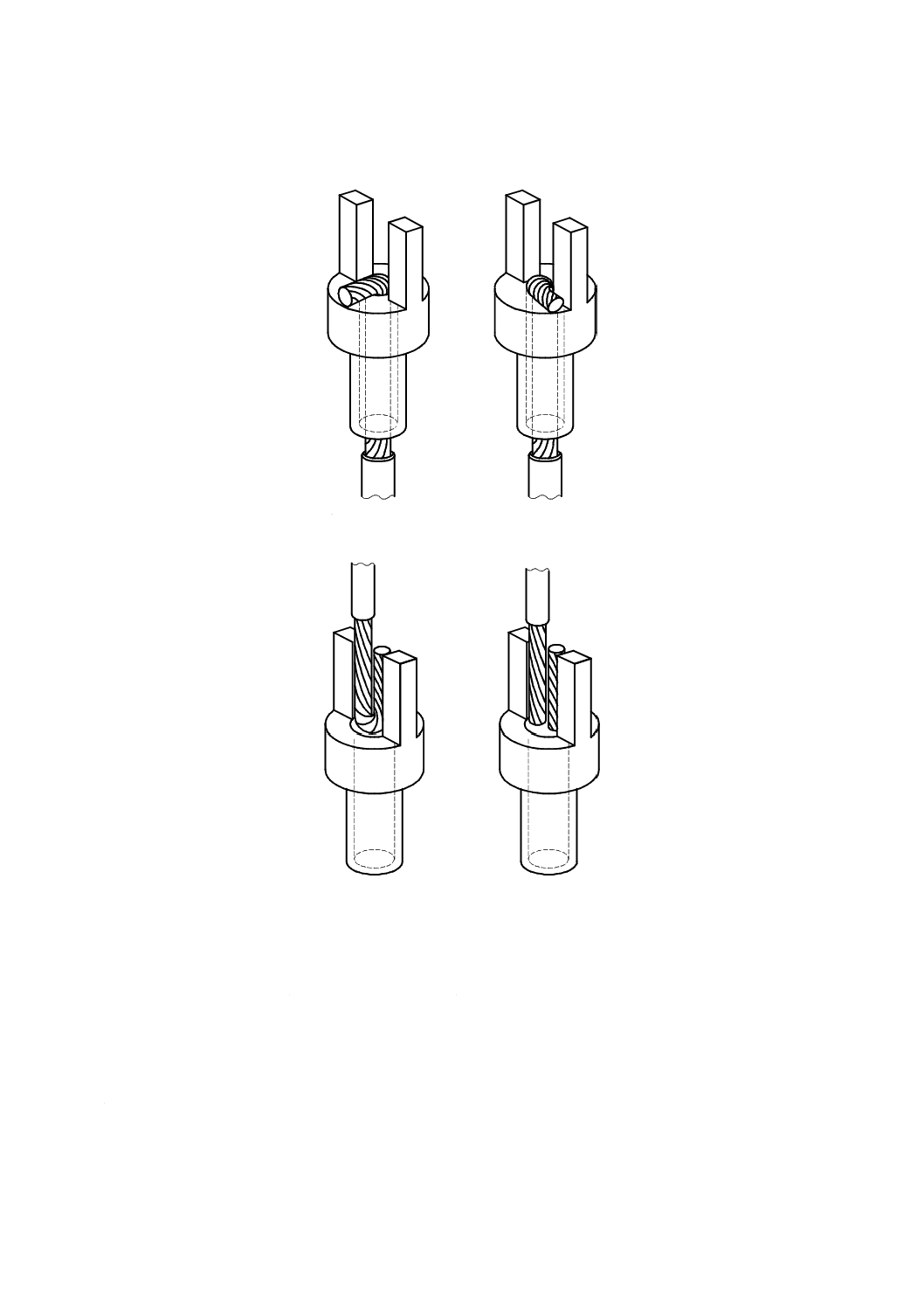

5.4.4

上下ルート(top and bottom route)接合

線材は,確実に接触するように端子の基部又はポストに巻き付け,5.4.2に基づいて機械的に固定する場

合には,90°以上曲げる[図7 a) 及び図7 b) 参照]。線材のリードは,端子の上面部又は組み込まれてい

る線材に接触しなければならない。2本以上の線材を組み込む場合は,線材は同時に挿入するが,それぞ

れ別々に反対側のポストに巻き付ける。

設計上,二股端子の上ルートへの線材が要求される場合には,線材は,二股端子の先端の間に真っすぐ

に送り込まなければならない。二股の間隔は,二重に折り曲げた線材で埋めるか又は二股の間隔が許す範

8

C 61191-4:2020 (IEC 61191-4:2017)

囲[図7 c) 及び図7 d) 参照]で,別の線材を使用して間隔を埋めなければならない。

a) 下ルート接合

b) 下ルート接合

c) 上ルート接合

d) 上ルート接合

図7−上下ルートの端子接合

5.4.5

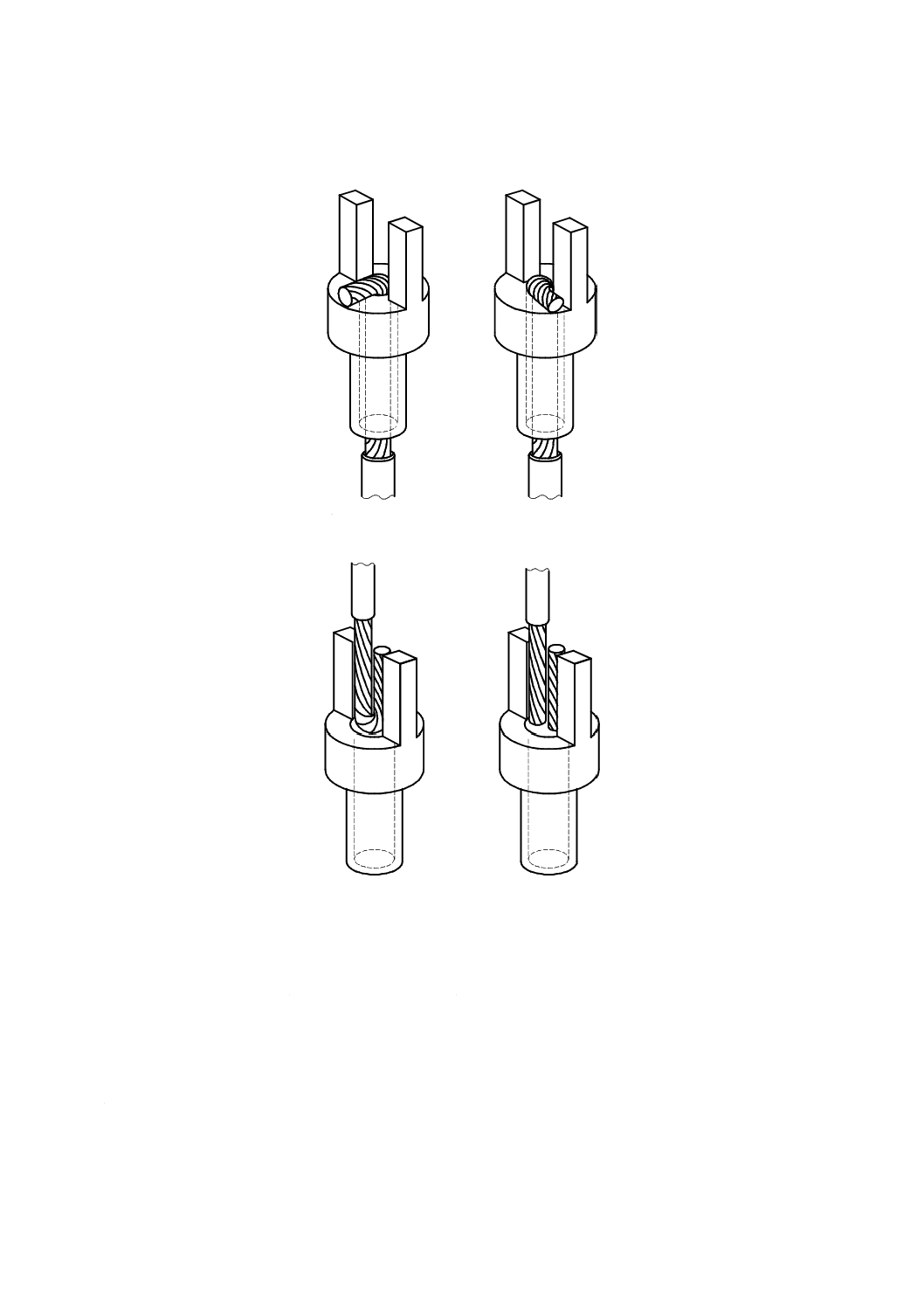

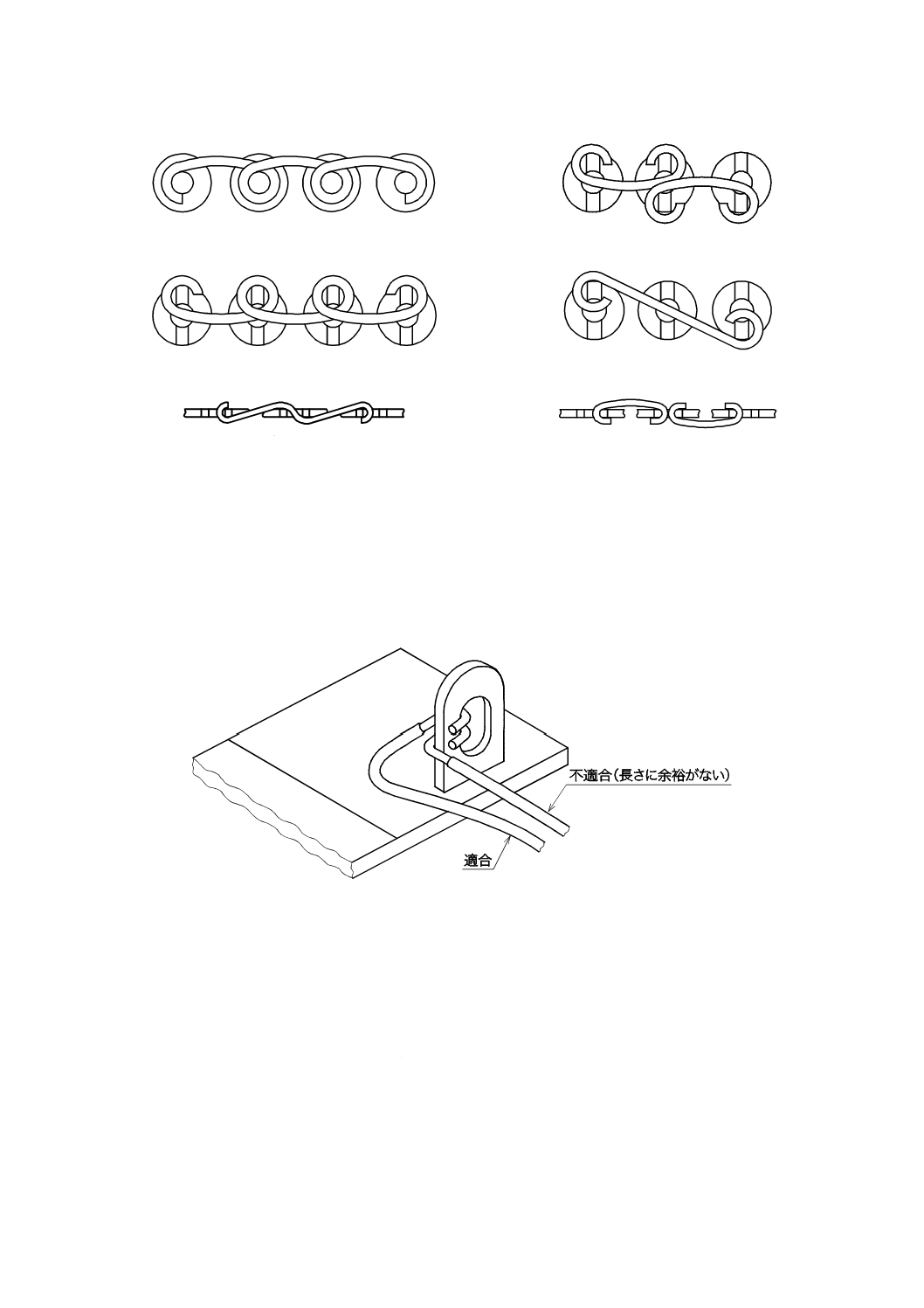

連続結線

3本以上の端子を連続結線する場合には,連続単線バスワイヤは,次の条件で端子間を結んでもよい(図

8参照)。

a) 最初の端子及び最後の端子の接合が,5.4.2の要求事項を満足している。

b) 巻付け部以外の渡り部は,環境条件で張力を緩和するため湾曲形状にする。

c) 孔あき端子の場合,線材は,少なくとも各中間端子の二つの互いに外側になる接触面を用いて接続す

る[図8 e) 参照]。

9

C 61191-4:2020 (IEC 61191-4:2017)

a) 適合

b) 適合

c) 適合

d) 適合

e) 適合

f) 適合

図8−連続結線の線材巻付け

5.4.6

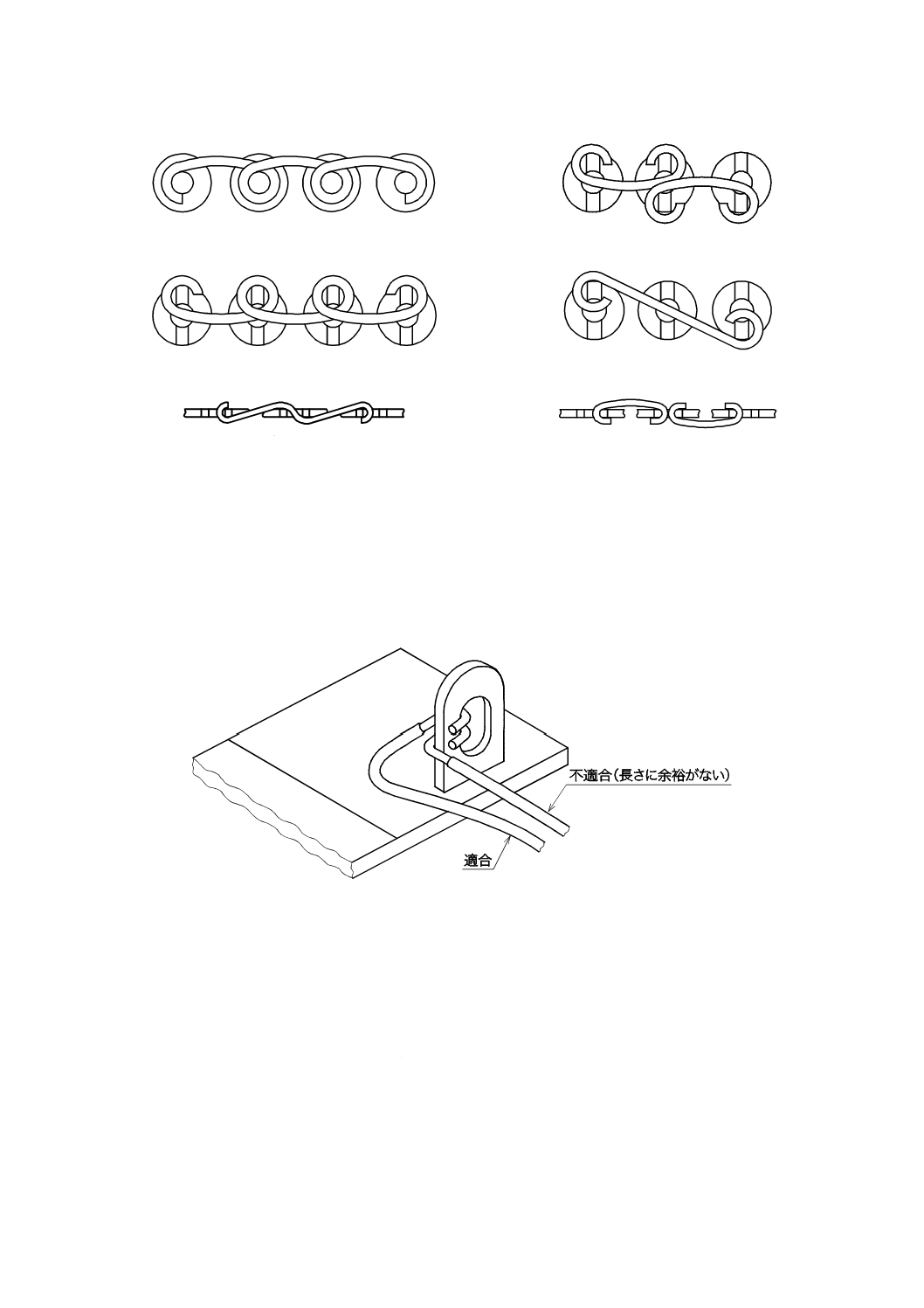

サービスループ

リード線は,図9に示すように,少しのループ又は緩い曲げを付けて配線を整える。曲げ部は,市場で

配線補修をするのに十分な余裕がなければならない。はんだ付け後,線材は,5.4.7の絶縁クリアランスの

要求事項を満足しなければならない。

図9−リード配線のサービスループ

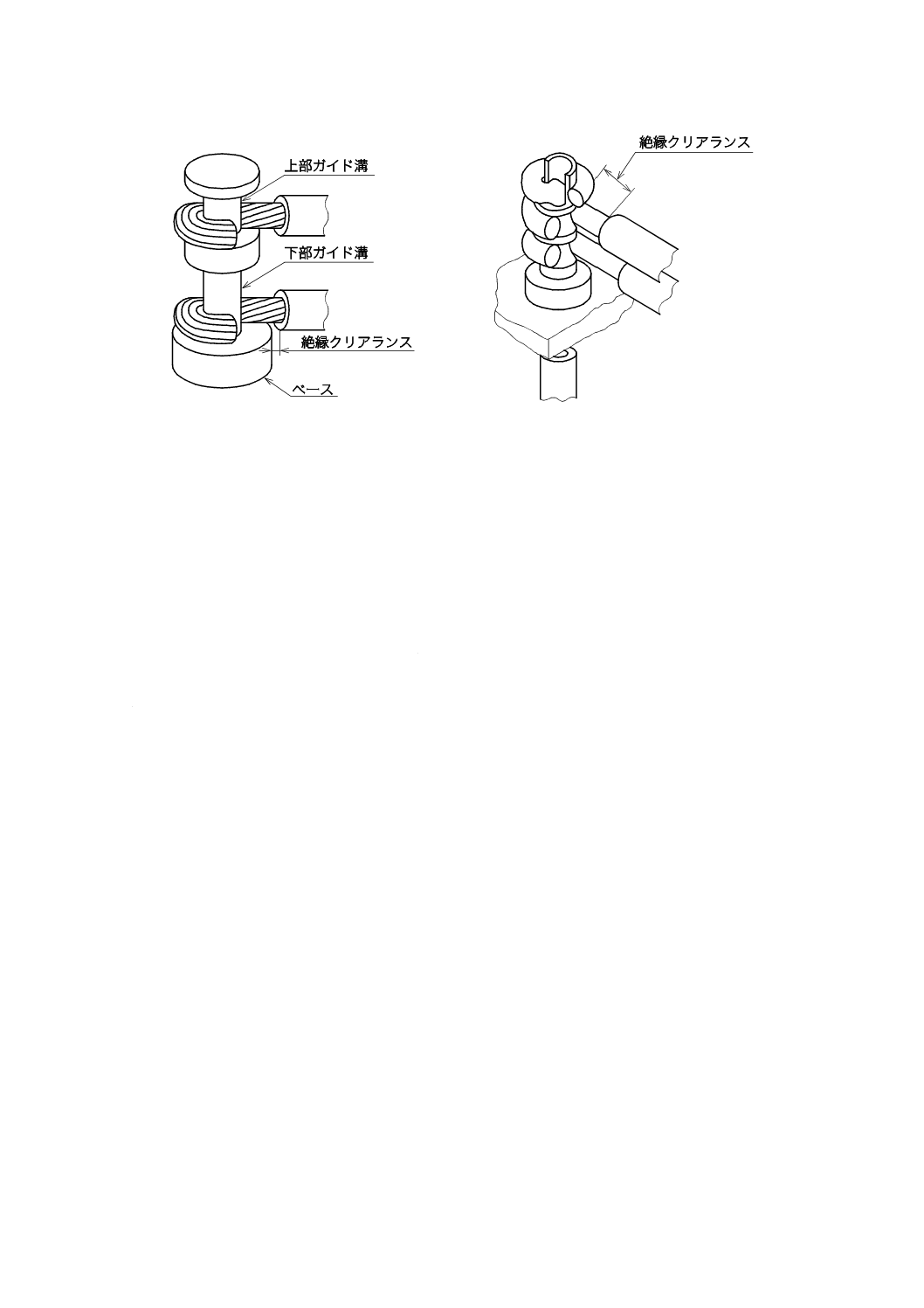

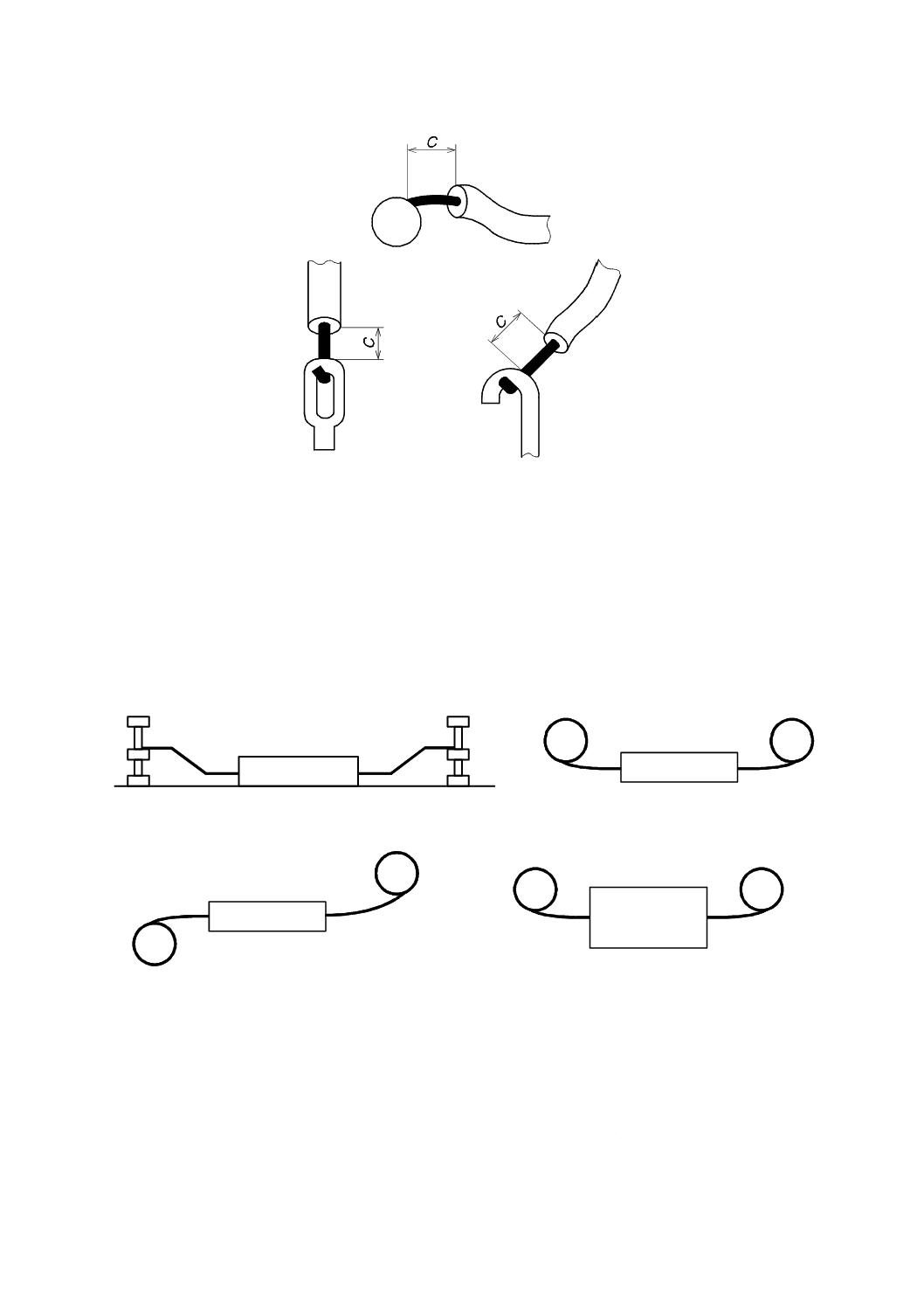

5.4.7

絶縁クリアランス

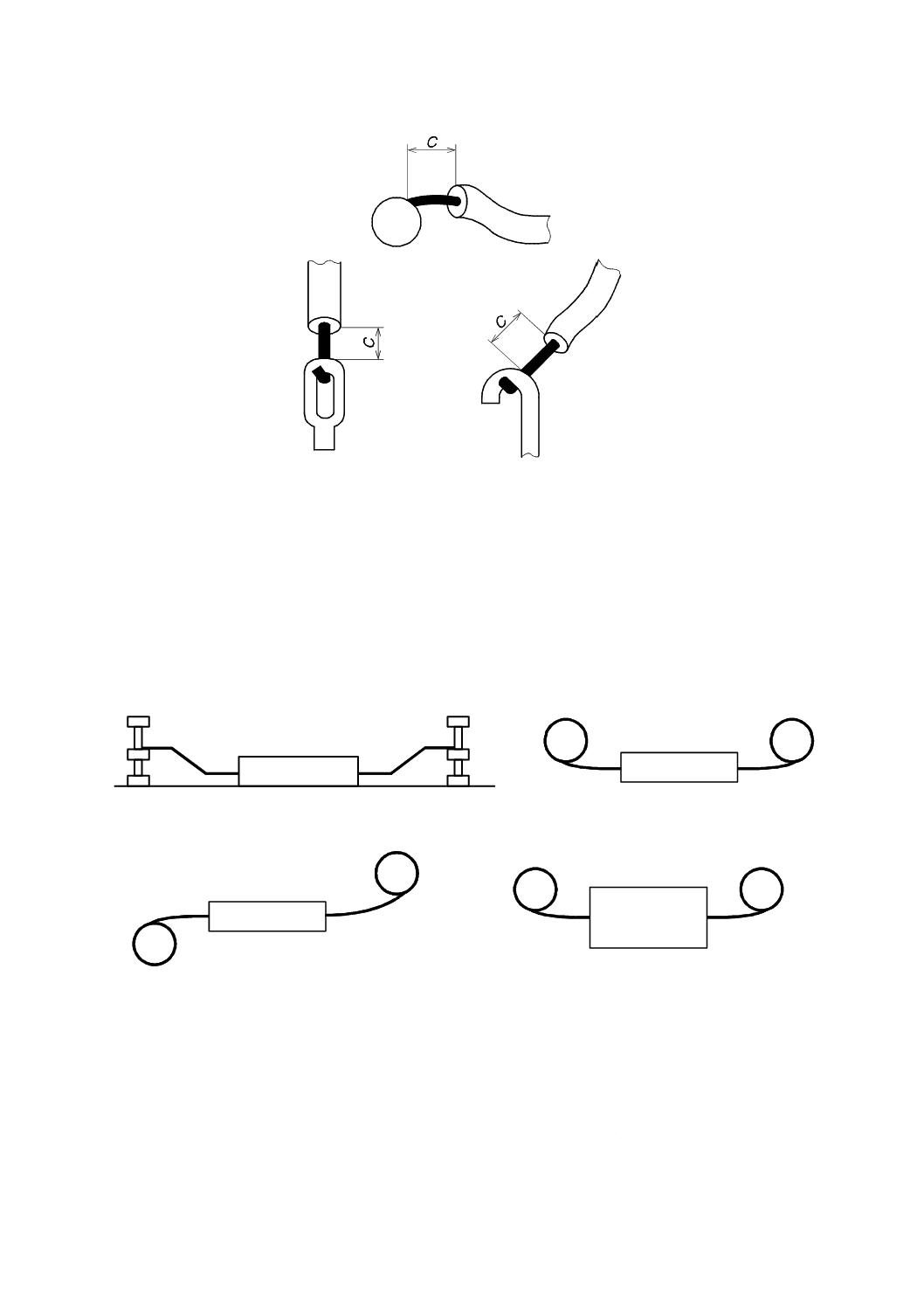

線材の絶縁部先端と接合はんだとのクリアランスは,次による(図10のC参照)。

a) 最小クリアランス 絶縁部は,はんだ接合部と接触してもよいが,はんだで覆われてはならない。

線材の線筋は,絶縁部の先端で目視できなければならない。

b) 最大クリアランス クリアランスは,線材の絶縁部を含む直径の2倍又は1.5 mmのいずれか大きい

方を超えない範囲とするが,隣接する導体と短絡してはならない。

10

C 61191-4:2020 (IEC 61191-4:2017)

図10−絶縁クリアランス(C)の測定

5.4.8

線材の巻き方向

リード線は,(応力の方向に合わせて)時計回り又は反時計回りに巻いてもよいが,リード線の湾曲具合

が連続的になるように整えて結線し,また,端子に他の線材を巻き付ける妨げになってはならない。

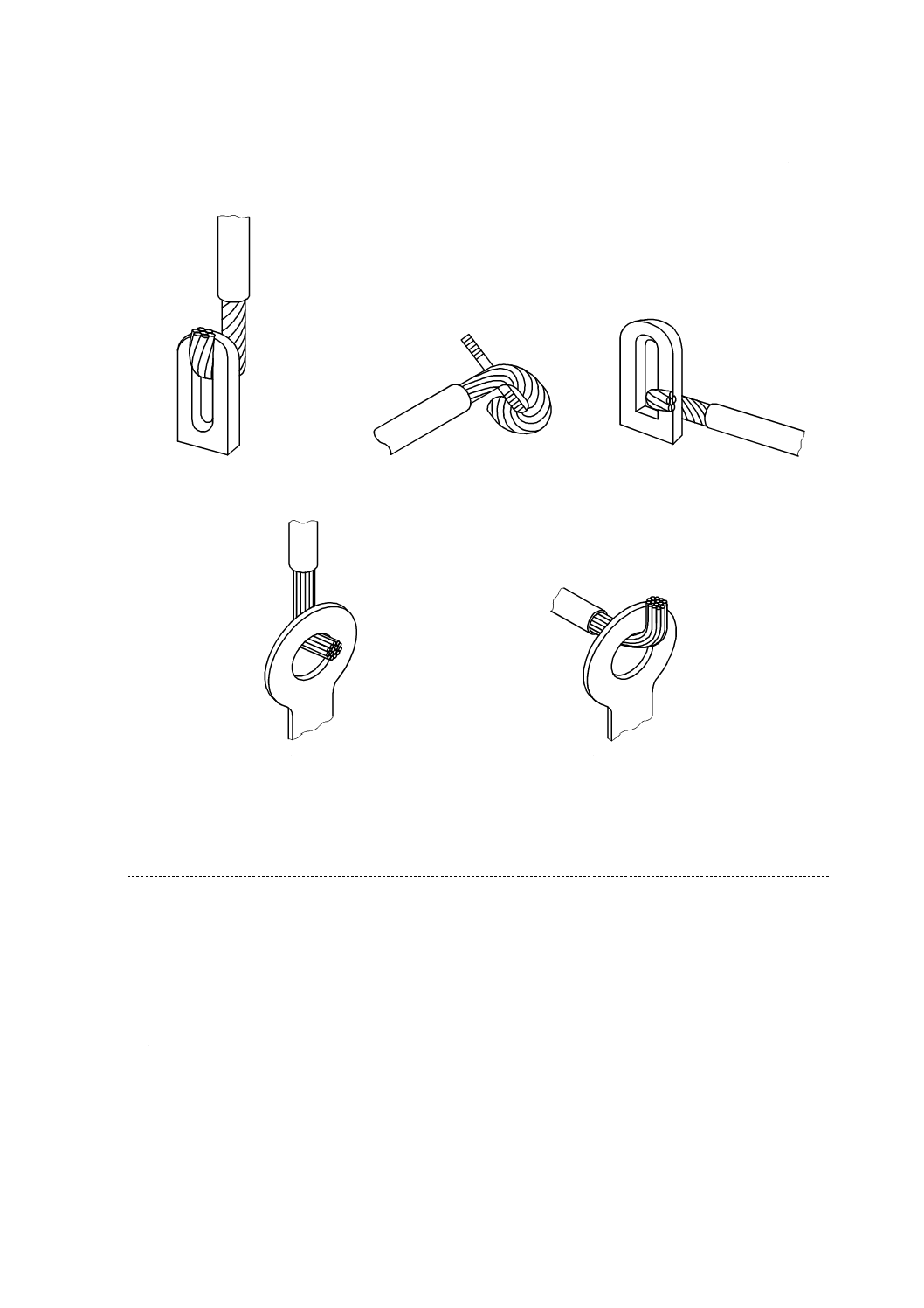

5.4.9

応力緩和

端子に接合する部品のリード及び線材は,応力緩和の仕組みをもつことが望ましい(図11参照)。樹脂

固定をしていない端子間では,部品に張力がかかる応力緩和のない接合をしてはならない。

a) 適合

b) 適合

c) 適合

d) 適合

図11−応力緩和の例

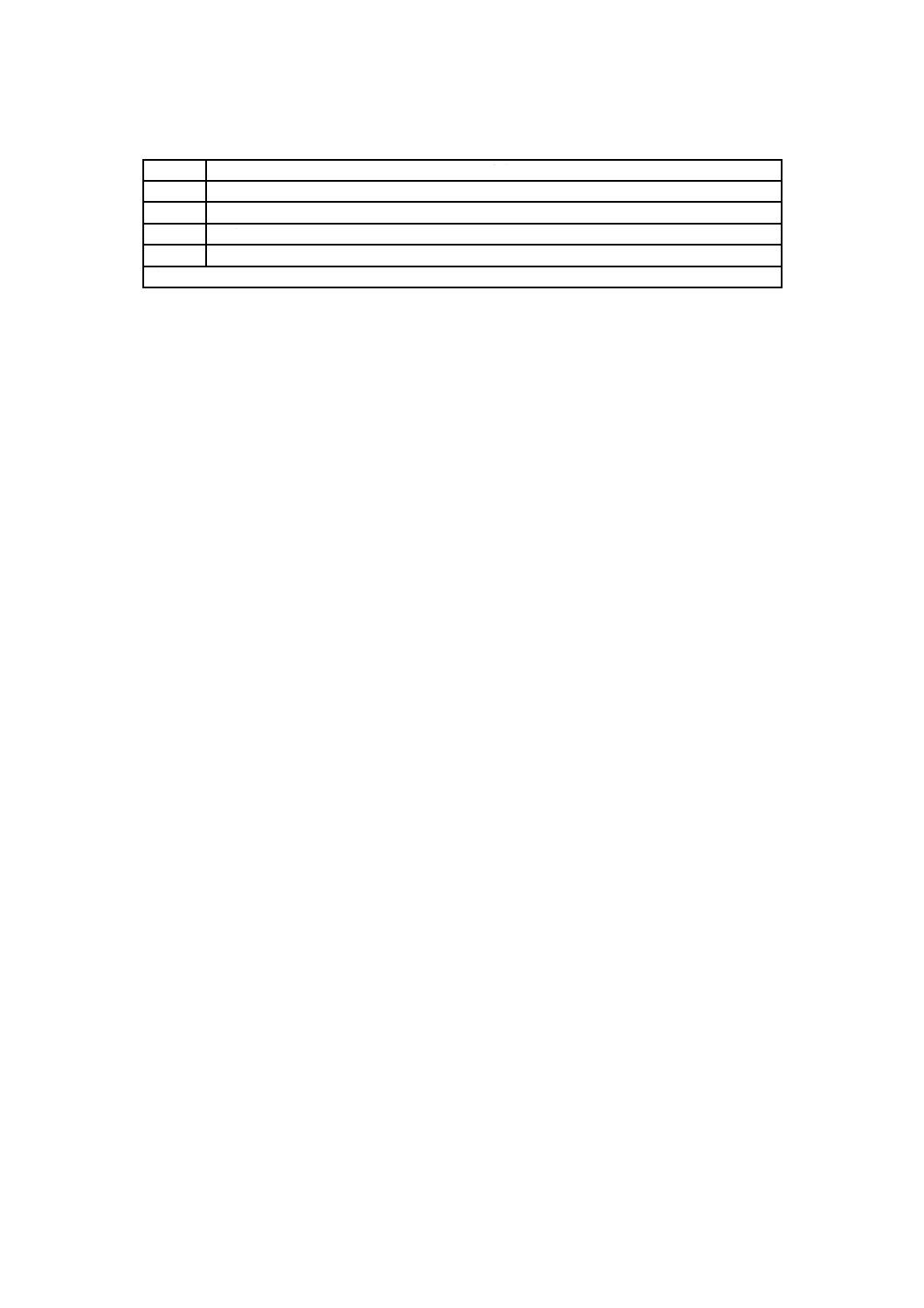

5.4.10

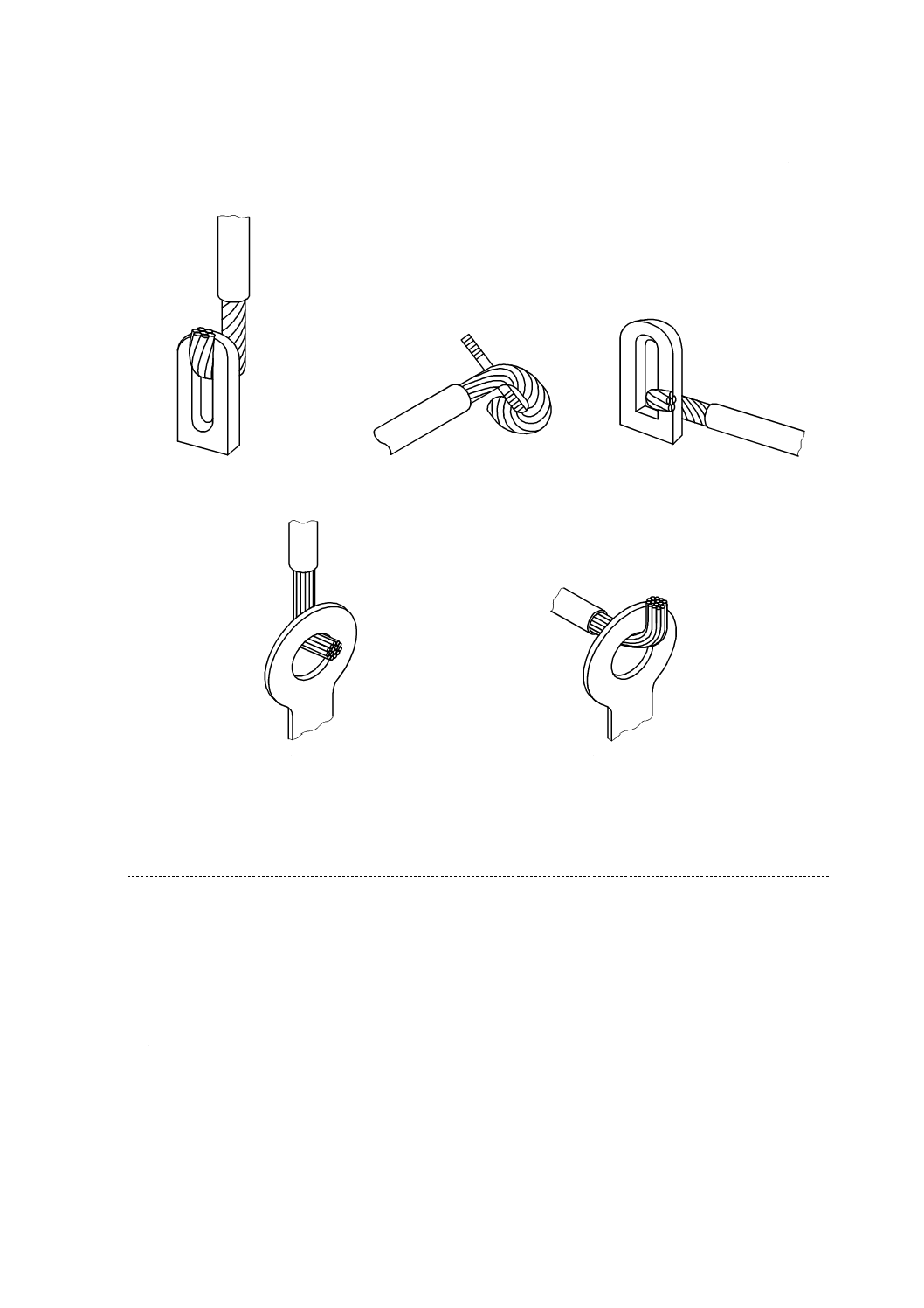

孔あき端子

単独端子へ配線する場合には,線材は,孔を通して端子に巻き付ける(図12参照)。連続結線する場合

には,線材は,単独端子に接合する場合と同じ方法で最初及び最後の端子に接合する。渡り部は,少なく

とも各中間端子の二つの互いに隣接しない側の接触面に接合する[図8 e) 参照]。

購入者が,線材のかしめ又はボンディングによる一体設計を認めた場合には,孔あき端子へ接合する線

11

C 61191-4:2020 (IEC 61191-4:2017)

材は,端子の二面以上(隣接又は非隣接)に接触させる。線材の巻きは,少なくとも1/4回,最大3/4回

とする。リード及び線材の先端は,最大でリード線の直径分はみ出してもよい[図12 d) 及び図12 e) 参照]。

a) 適合

b) 適合

c) 適合

d) 適合

e) 適合

図12−孔あき端子の線材巻付け

5.4.11

カップ端子及び中空円筒形端子のはんだ付け

注記 カップ端子及び中空円筒形端子とは,線材及びリードを孔に差し込んではんだ付けする筒状端

子である。

5.4.11.1

一般事項

線材は,カップにはんだが十分に入るようにし,フラックスがたまらないようにしてカップ端子にはん

だ付けする。

5.4.11.2

はんだカップへの線材及びリードのはんだ付け

カップに装着する線材は,3本までとする。線材の素線のよりが乱れたり,素線が動いたりしてはなら

ない。線材は,カップの底まで挿入し,はんだフィレットは接触面に沿って形成していなければならない。

はんだは,カップの内側の全体でよくぬれ,カップの75 %以上に充塡する。はんだが検査孔から僅かでも

上がり,見えなければならない。はんだはカップからあふれてもよいが,カップの外にあふれたはんだは,

薄い膜を形成することが望ましい。

12

C 61191-4:2020 (IEC 61191-4:2017)

6

受入要求事項

6.1

一般事項

JIS C 61191-1に規定する材料,工程及び製品を用いた場合は,この箇条で規定する最低限の受入要求事

項よりも良いはんだ接合を得ることができる。工程及びその管理は,レベルCの製品受入要求事項に適合

するか又はそれを超える製品を生産する能力があることが望ましい。

6.2

管理及び是正処置

JIS C 61191-1に規定する受入,是正処置の制限,管理限界の設定及び一般実装要求基準は,この規格の

必須部分である。さらに,6.3の要求事項は,全ての端子及び接続のはんだ付けの受入れで満足しなければ

ならない。

6.3

端子のはんだ付け

6.3.1

一般事項

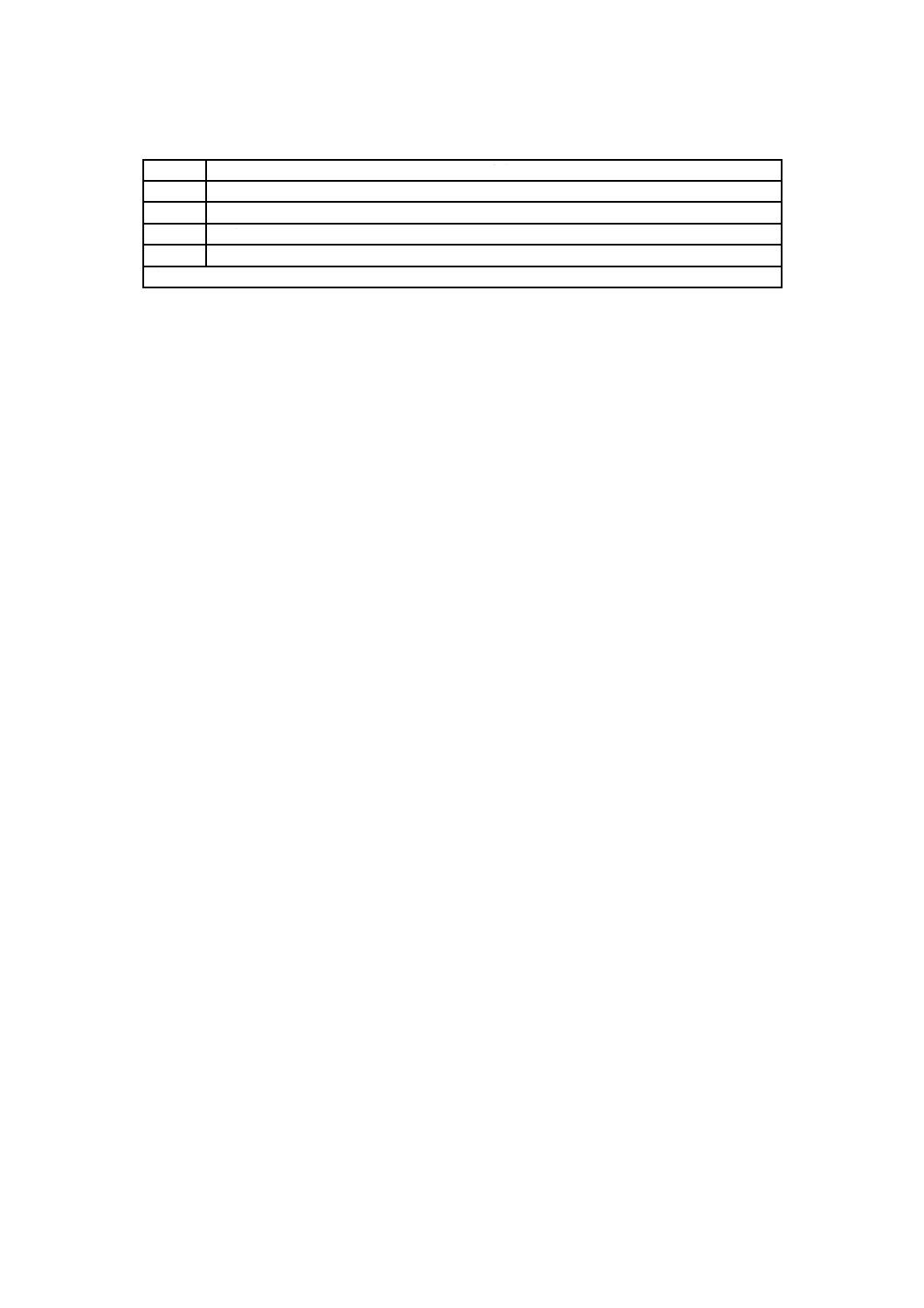

めっきスルーホールに組み込んだ端子は,端子フランジ及びランド又はグランド層の両方に対して,は

んだがよいぬれを示すことが望ましい(表2参照)。

表2−端子を組み込んだめっきスルーホールの最低受入基準a)

基準

レベルA

レベルB

レベルC

A はんだ面の周辺フィレット及びぬれ

270°

270°

330°

B はんだ面のランドはんだぬれ面積比率

75 % b)

75 % b)

75 % b)

注a) はんだぬれとは,はんだ付け工程によってはんだが付いた部分を意味する。

b) くぼみは,はんだ面及び部品面合計で,25 %まで認める。

6.3.2

線材−端子の取付け

平たん端子及び柱状端子に対するはんだの量は,線材又は端子の線筋が判別できるように調整しなけれ

ばならない。筒状端子の筒内は,はんだで満たされる必要はない。

6.4

部品本体の表示及び基板上の略号

部品本体の表示及び基板上の略号は,明瞭でなければならない。また,部品は,その表示が見えるよう

に装着することが望ましい。

7

不適合なはんだ付け実装の手直し

不適合なはんだ接合の手直しは,その不適合の記録が完了するまで実施してはならない。このデータは,

原因を推定し,必要な是正処置を決定するために用いる(JIS C 61191-1参照)。手直しを実施した場合,

それぞれの手直し部について,6.3の要求事項に基づいて検査をする(不適合の種類は表3参照)。

13

C 61191-4:2020 (IEC 61191-4:2017)

表3−端子取付け及びはんだ付けの不適合

No.

不適合

1

JIS C 61191-1:2015の表2に示す不適合

2

表1の許容範囲を超える線材の損傷

3

配線の絶縁部又は部品の損傷

4

リード部品及び線材の不適切な応力緩和

注記 応力緩和のための曲げ部分のはんだが,応力緩和の妨げにならない。

14

C 61191-4:2020 (IEC 61191-4:2017)

参考文献

JIS C 60068-2-20 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ付け

性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20,Environmental testing−Part 2-20: Tests−Test T: Test methods for

solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 60068-2-58 環境試験方法−電気・電子−第2-58部:表面実装部品(SMD)のはんだ付け性,

電極の耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58,Environmental testing−Part 2-58: Tests−Test Td: Test methods for

solderability, resistance to dissolution of metallization and to soldering heat of surface mounting

devices (SMD)(IDT)

JIS C 61188-7 プリント配線板及びプリント配線板実装−設計及び使用−第7部:CADライブラリに

用いる電子部品の基準点及び配置方向

注記 対応国際規格:IEC 61188-7,Printed boards and printed board assemblies−Design and use−Part 7:

Electronic component zero orientation for CAD library construction(IDT)

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements(IDT)

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

注記 対応国際規格:IEC 61190-1-2,Attachment materials for electronic assembly−Part 1-2:

Requirements for soldering pastes for high-quality interconnects in electronics assembly(MOD)

IEC 61188-5-1,Printed boards and printed board assemblies−Design and use−Part 5-1: Attachment

(land/joint) considerations−Generic requirements

IEC 61188-5-2,Printed boards and printed board assemblies−Design and use−Part 5-2: Attachment

(land/joint) considerations−Discrete components

IEC 61188-5-3,Printed boards and printed board assemblies−Design and use−Part 5-3: Attachment

(land/joint) considerations−Components with gull-wing leads on two sides

IEC 61188-5-4,Printed boards and printed board assemblies−Design and use−Part 5-4: Attachment

(land/joint) considerations−Components with J leads on two sides

IEC 61188-5-5,Printed boards and printed board assemblies−Design and use−Part 5-5: Attachment

(land/joint) considerations−Components with gull-wing leads on four sides

IEC 61188-5-6,Printed boards and printed board assemblies−Design and use−Part 5-6: Attachment

(land/joint) considerations−Chip carriers with J-leads on four sides

IEC 61189-2,Test methods for electrical materials, printed boards and other interconnection structures and

assemblies−Part 2: Test methods for materials for interconnection structures

IEC 61193-1,Quality assessment systems−Part 1: Registration and analysis of defects on printed board

assemblies

IEC 61193-3,Quality assessment systems−Part 3: Selection and use of sampling plans for printed board and

laminate end-product and in-process auditing

IEC 61340-5-1,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena−

15

C 61191-4:2020 (IEC 61191-4:2017)

General requirements

IEC/TR 61340-5-2,Electrostatics−Part 5-2: Protection of electronic devices from electrostatic phenomena−

User guide

IEC 62326-1,Printed boards−Part 1: Generic specification

IEC 62326-4,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification

IEC 62326-4-1,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification−Section 1: Capability detail specification−Performance levels A, B and C

IPC-TM-650,Test Methods Manual

2.3.25

Detection and measurement of ionizable surface contaminants by resistivity of solvent extract

2.3.25.1

Ionic Cleanliness Testing of Bare PWBs

2.3.27

Cleanliness test−residual rosin

2.3.38

Surface organic contamination detection test

2.4.22

Bow and twist (percentage)

2.6.3.3

Surface insulation resistance, fluxes

IPC-9191,General Guidelines for Implementation of Statistical Process Control (SPC)

IPC-OI-645,Standard for Visual Optical Inspection Aids

IPC-SM-817,General Requirements for Dielectric Surface Mounting Adhesives

IPC-A-610,Acceptability of Electronic Assemblies

J-STD-001,Requirements for Soldered Electrical and Electronic Assemblies

J-STD-002,Solderability Tests for Component Leads, Terminations, Lugs Terminals and Wires

J-STD-003,Solderability Tests for Printed Boards

J-STD-004,Requirements for Soldering Fluxes

J-STD-005,Requirements for Soldering Pastes

J-STD-006,Requirements for Electronic Grade Solder Alloys and Fluxed and Non-Fluxed Solid Solders for

Electronic Soldering Applications

J-STD-020,Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices