C 61191-3:2020 (IEC 61191-3:2017)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般要求事項 ··················································································································· 2

5 部品の挿入実装 ················································································································ 2

5.1 一般事項 ······················································································································ 2

5.2 取付精度 ······················································································································ 2

5.3 挿入実装部品の要求事項 ································································································· 2

6 受入要求事項 ··················································································································· 5

6.1 一般事項 ······················································································································ 5

6.2 管理及び是正処置 ·········································································································· 5

6.3 挿入実装部品リードのはんだ付け······················································································ 5

7 不適合はんだ接合の手直し ································································································· 7

附属書A(規定)挿入実装部品の取付け要求事項 ······································································· 8

参考文献 ···························································································································· 13

C 61191-3:2020 (IEC 61191-3:2017)

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

電子情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本

産業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS C 61191-3:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 61191の規格群には,次に示す部編成がある。

JIS C 61191-1 第1部:通則−表面実装及び関連する実装技術を用いた電気機器・電子機器用はんだ

付け実装要求事項

JIS C 61191-2 第2部:部門規格−表面実装はんだ付け要求事項

JIS C 61191-3 第3部:部門規格−挿入実装はんだ付け要求事項

JIS C 61191-4 第4部:部門規格−端子実装はんだ付け要求事項

JIS C 61191-6 第6部:BGA及びLGAのはんだ接合部のボイド評価基準及び測定方法

日本産業規格 JIS

C 61191-3:2020

(IEC 61191-3:2017)

プリント配線板実装−第3部:部門規格−

挿入実装はんだ付け要求事項

Printed board assemblies-Part 3: Sectional specification-

Requirements for through-hole mount soldered assemblies

序文

この規格は,2017年に第2版として発行されたIEC 61191-3を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,挿入実装のはんだ付けに対する要求事項について規定する。この要求事項は,全ての挿入

実装技術(以下,THTという。)及びその他の関連技術(例えば,表面実装技術,チップ実装及び端子実

装)を含む組立品のTHTに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61191-3:2017,Printed board assemblies−Part 3: Sectional specification−Requirements for

through-hole mount soldered assemblies(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 61191-1:2015 プリント配線板実装−第1部:通則−表面実装及び関連する実装技術を用いた電

気機器・電子機器用はんだ付け実装要求事項

注記 対応国際規格:IEC 61191-1:2013,Printed board assemblies−Part 1: Generic specification−

Requirements for soldered electrical and electronic assemblies using surface mount and related

assembly technologies(MOD)

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60194によるほか,次による。

2

C 61191-3:2020 (IEC 61191-3:2017)

3.1

挿入実装技術,THT(through-hole technology,THT)

アニュラリング(ドリル孔周囲の導体ランド)付きスルーホールを用いて導体パターンに部品を電気的

に接合する技術。

4

一般要求事項

JIS C 61191-1の一般要求事項は,この規格にも適用する。

注記1 出来栄えの要求事項は,IPC-A-610に記載がある。また,そのクラス1,クラス2及びクラ

ス3は,この規格のレベルA,レベルB及びレベルCの製品レベルに対応している。

注記2 対応国際規格には,“出来栄えは,IPC-A-610の規定による。”と記載があるが,このIPC規

格の記載内容は,この規格のレベルA,レベルB及びレベルCに対応しており,重複してい

る。また,このIPC規格は米国団体規格であることもあり,我が国からの本文から注記に移

すというコメントが認められたが,誤ってそのまま記載された経緯がある。このため,本文

から注記に移した。

5

部品の挿入実装

5.1

一般事項

この箇条は,機械及び/又は手作業によってスルーホールにリードを挿入してはんだ付けする部品の,

はんだ付け実装について規定する。

5.2

取付精度

手作業又は機械で挿入する部品の取付精度は,部品がはんだ付け後,適正な位置にあることを保証する

のに十分でなければならない。この要求事項及び附属書Aの内容を保証する適切な工程管理がない場合に

は,取付精度は附属書Aの詳細要求事項を適用する。

5.3

挿入実装部品の要求事項

5.3.1

リードの予備成形

部品リードは,クリンチ又は保持曲げを除き,挿入する前に最終形状に合わせて予備成形する。

5.3.2

焼戻しリード

焼戻しリードを切断する必要がある場合,作業指示書には,部品内部の接合に有害な衝撃を与えない切

断工具を明記する。

5.3.3

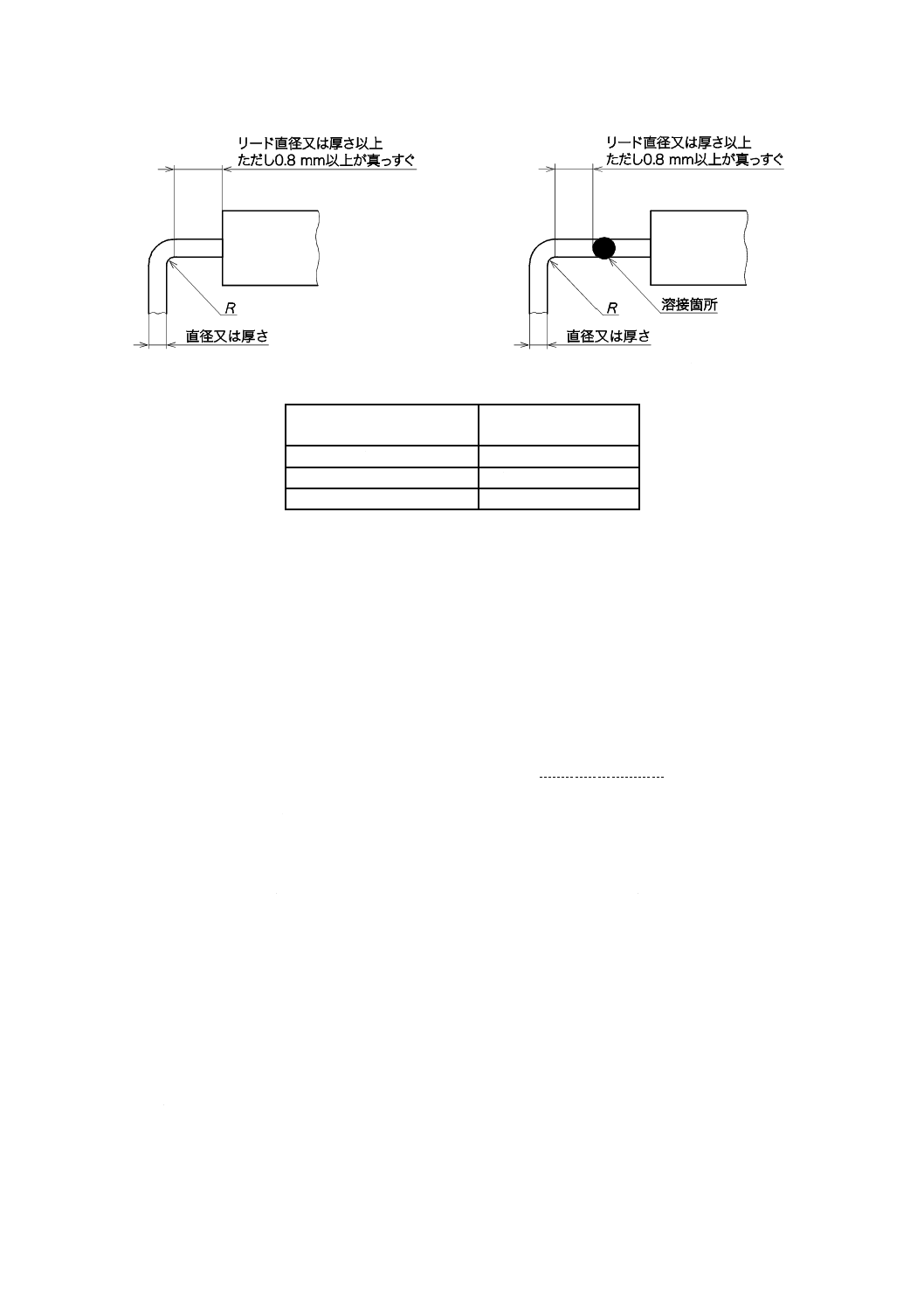

リード成形の要求事項

リードは,リードと本体との封止が損傷又は劣化しない方法で成形する。リードの曲げの開始位置は,

部品本体又は溶接部からリードの直径又は厚さ以上とする。ただし,0.8 mm以上離さなければならない(図

1参照)。

断面でのリード直径の減少が10 %未満の場合には,母材金属の露出はあってもよい。リード成形での母

材金属の露出発生は,工程指標の対象とする。

測定は部品の先端から行う。部品の先端は,被膜メニスカス,はんだ封止,はんだ若しくは溶接ビード,

又はその他の延長部分を含めている。

典型的なリード成形で実装する部品の全長は,最小7.6 mm及び最大33 mmである。

3

C 61191-3:2020 (IEC 61191-3:2017)

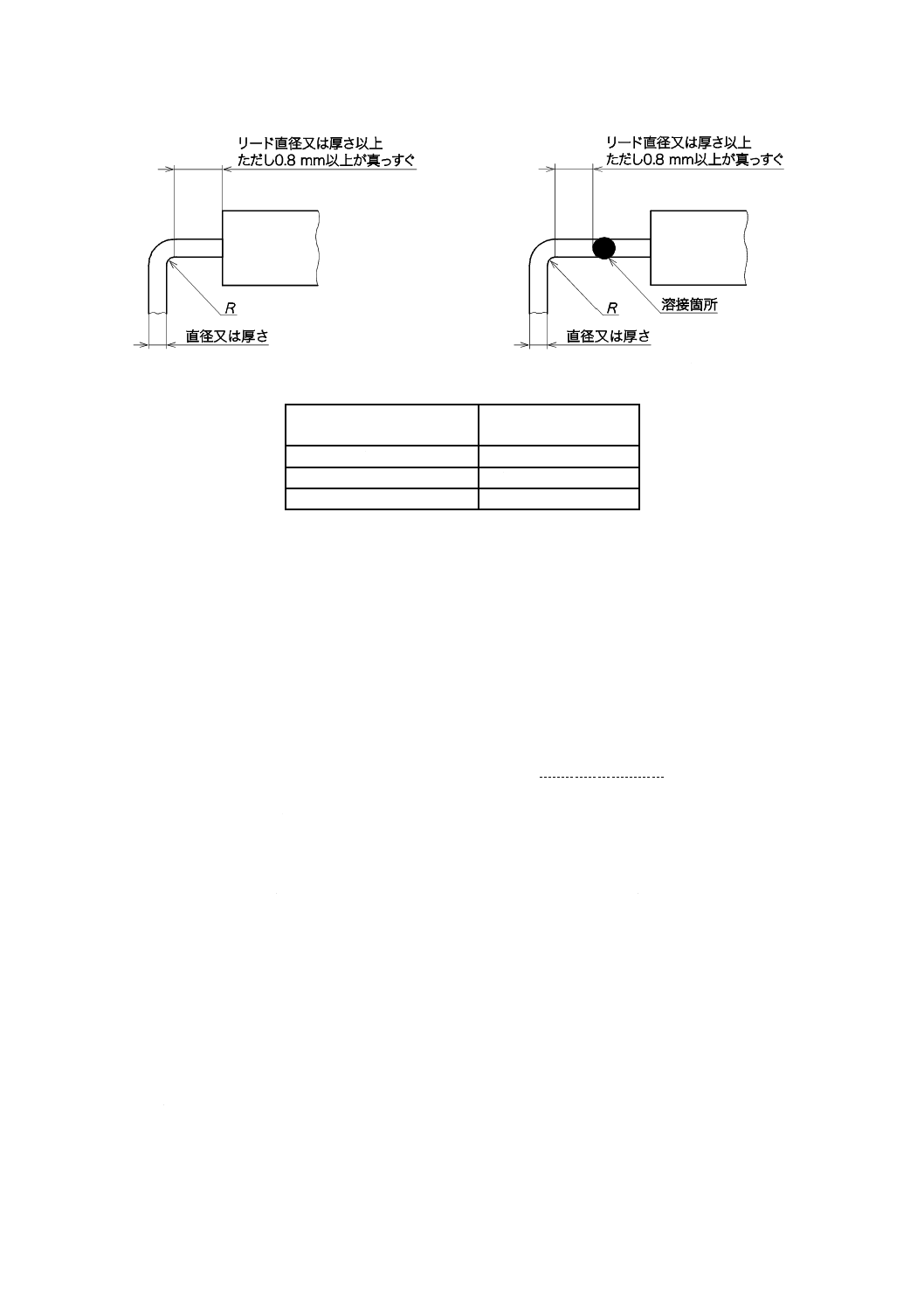

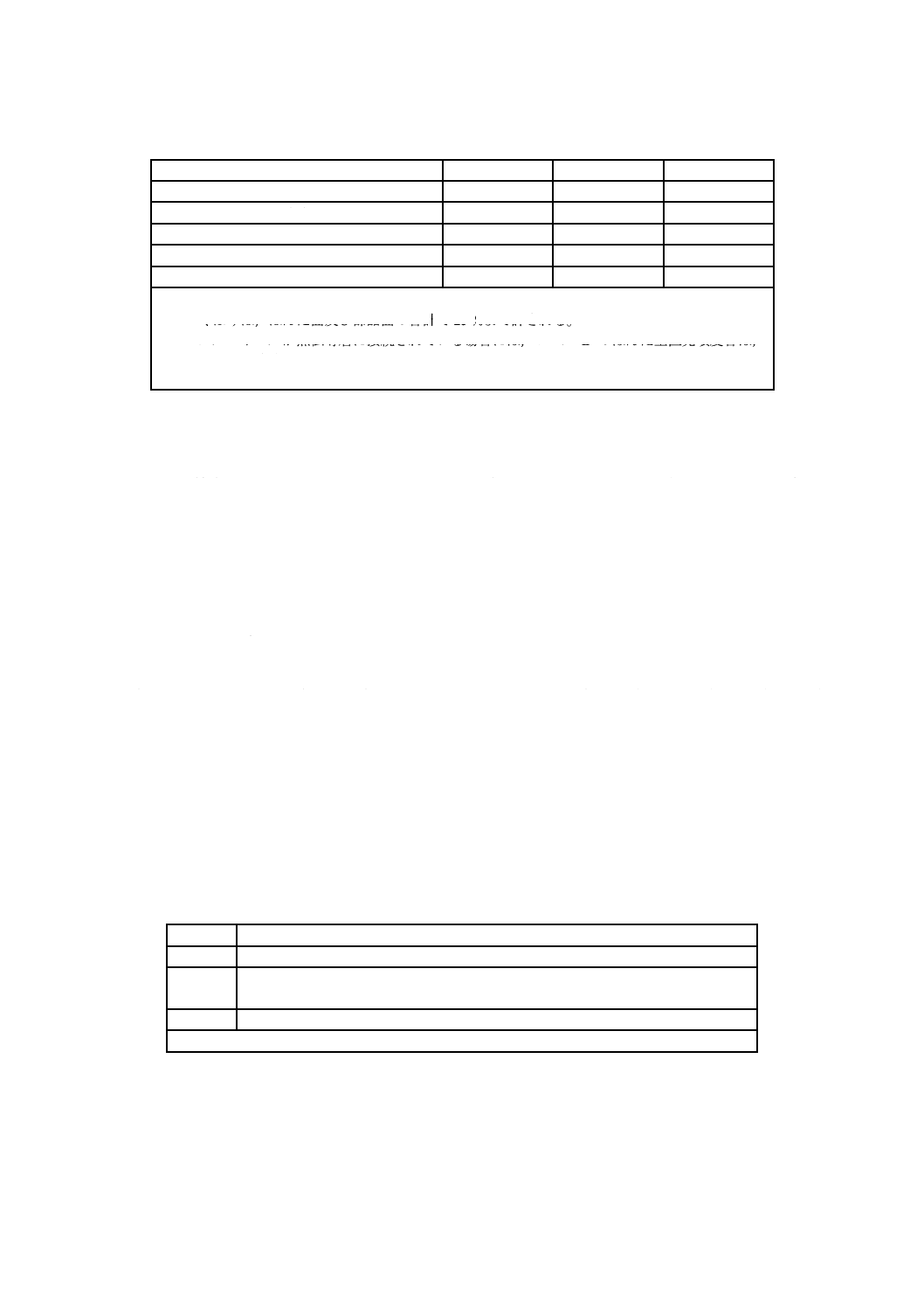

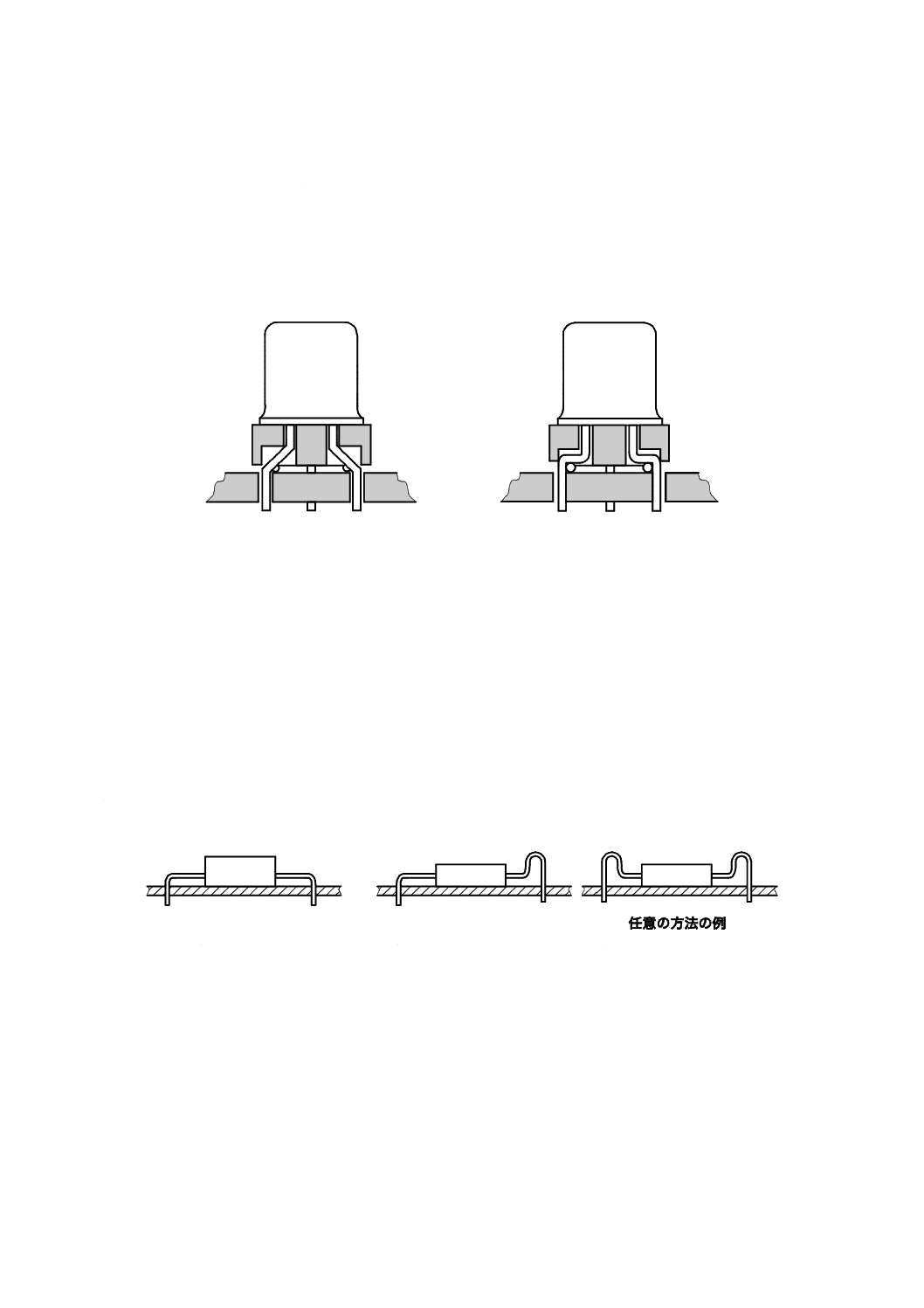

a) 標準曲げ

b) 溶接曲げ

リード直径又は厚さ

最小曲げ半径

R

0.8 mm以下

直径又は厚さの1倍

0.8 mmを超え1.2 mm以下

直径又は厚さの1.5倍

1.2 mm超え

直径又は厚さの2倍

図1−リード曲げ

5.3.4

応力緩和要求事項

部品リードは,リードの追従性がリード材料の自然応力緩和を妨げない方法で成形する。応力緩和特性

を高めるため,特別なリード形態が許されている。

5.3.5

リード先端要求事項

5.3.5.1

一般事項

はんだ付け作業中,部品を確実に保持するためにプリント配線板のスルーホールに挿入するリード先端

は,組立図に規定し,ランドに接するまでリードを曲げるフルクリンチ,部分クリンチ又はストレートの

リード先端のいずれかの形状にする。いずれの規定もない場合,部品製造業者又は実装業者(manufacturer)

は,適宜5.3.5.2〜5.3.5.10の要求事項に従わなければならない。

5.3.5.2

クリンチのリード先端

めっきなしスルーホールのリード及びレベルCの場合,最小45°の部分クリンチをしなければならない。

リードの先端は,ランドの縁以上に出ないことが望ましいが,張出しがある場合,リード先端は,最小電

気的安全間隔要求事項に違反してはならない。材質が42アロイ又は同等の鉄含有合金のリードは,フルク

リンチをしない。

注記 42アロイの組成は,Fe57.7 Ni41 Mn0.8 Co0.5である。

5.3.5.3

クリンチしたリードの方向性

手作業でクリンチする場合,線材又はリードのクリンチ部分は,ランドに接続するプリント配線板導体

に沿って向けることが望ましい。部品の両端又は両サイドのリードは,反対向きに向けることが望ましい。

自動でクリンチする場合,導体に対する曲げの方向は,任意とする。ラジアルリード部品の手作業クリン

チは,プリント配線板上の端子配列が放射状にパターン化されている場合,部品の中心から放射状に向け

ることが望ましい。

5.3.5.4

部分クリンチのリード

部分クリンチのリードは,はんだ付け工程中に必要な機械的保持ができるように十分に曲げなければな

4

C 61191-3:2020 (IEC 61191-3:2017)

らない。交互の曲げを用いてもよい。DIP(dual in-line package)上の対角線上の両対角のリードは,はん

だ付け作業中に部品を保持するために部分クリンチしてもよい。DIPリードは,本体の縦軸から外方向に

曲げることが望ましい。

5.3.5.5

ストレートリードの先端

部品のストレートリードは,レベルCでは1.5 mm,又はレベルBでは2.5 mmを超えて導体表面から突

き出してはならない。また,レベルAでは短絡の危険があってはならない。最低限,はんだ接合部にリー

ド先端が識別できなければならない。めっきなし孔のリード突出しは,レベルA及びレベルBでは,はん

だ接合部にリード先端が識別できなければならない。レベルCでは,リードのクリンチ曲げに十分な長さ

とする。リード突出しの最大長さは,全てのレベルで短絡の危険が生じない長さでなければならない。プ

リント配線板下の異なるリード長さを必要とする実装設計は,承認組立図に注記する特殊な実装要求事項

をもつとみなす。

注記 “レベルAでは短絡の危険があってはならない”が正しいが,対応国際規格ではレベルCと記

載されており明らかな誤記のため修正した。

5.3.5.6

部品被膜メニスカス間隙及びトリミング

部品は,各リード上の部品被膜メニスカス(絶縁被膜の曲面部)とはんだ接合との間に目視できる間隙

ができるように実装する。部品被膜メニスカスのトリミングは,行ってはならない。

5.3.5.7

リードの切断

リードの切断による物理的衝撃によって,部品又ははんだ接合に損傷がない場合には,はんだ付け後に

リードを切断してもよい。はんだ付け後にリード切断を行う場合には,はんだ接合が損傷(例えば,砕け)

又は変形していないことを確実にするために倍率10倍の拡大鏡を用いて目視検査又は再はんだ付けをし

なければならない。はんだ接合部を再はんだ付けする場合,はんだ付け工程の一部とみなし,手直しとは

みなさない。この要求事項は,はんだ付け後にリードの一部を除去する(例えば,タイバーを切断)よう

に設計した部品には適用しない。

注記 倍率10倍の拡大鏡の検査は,物理的な損傷又は変形の証拠となるランド寸法よりも小さい割れ

をJIS C 61191-1に従って,はんだ付けされた端子を評価する検査である。ただし,リードの切

断面において腐食性のリード材質(例えば:KoverTM)が露出していないことが条件である。

KovarTMは,商用の製品の一例としてユーザの利便性のために記載している。KoverTMは,

Carpenter Technology Corp.の登録商標である。また,その組成の例は,Fe54 Ni29 Co17である。

5.3.5.8

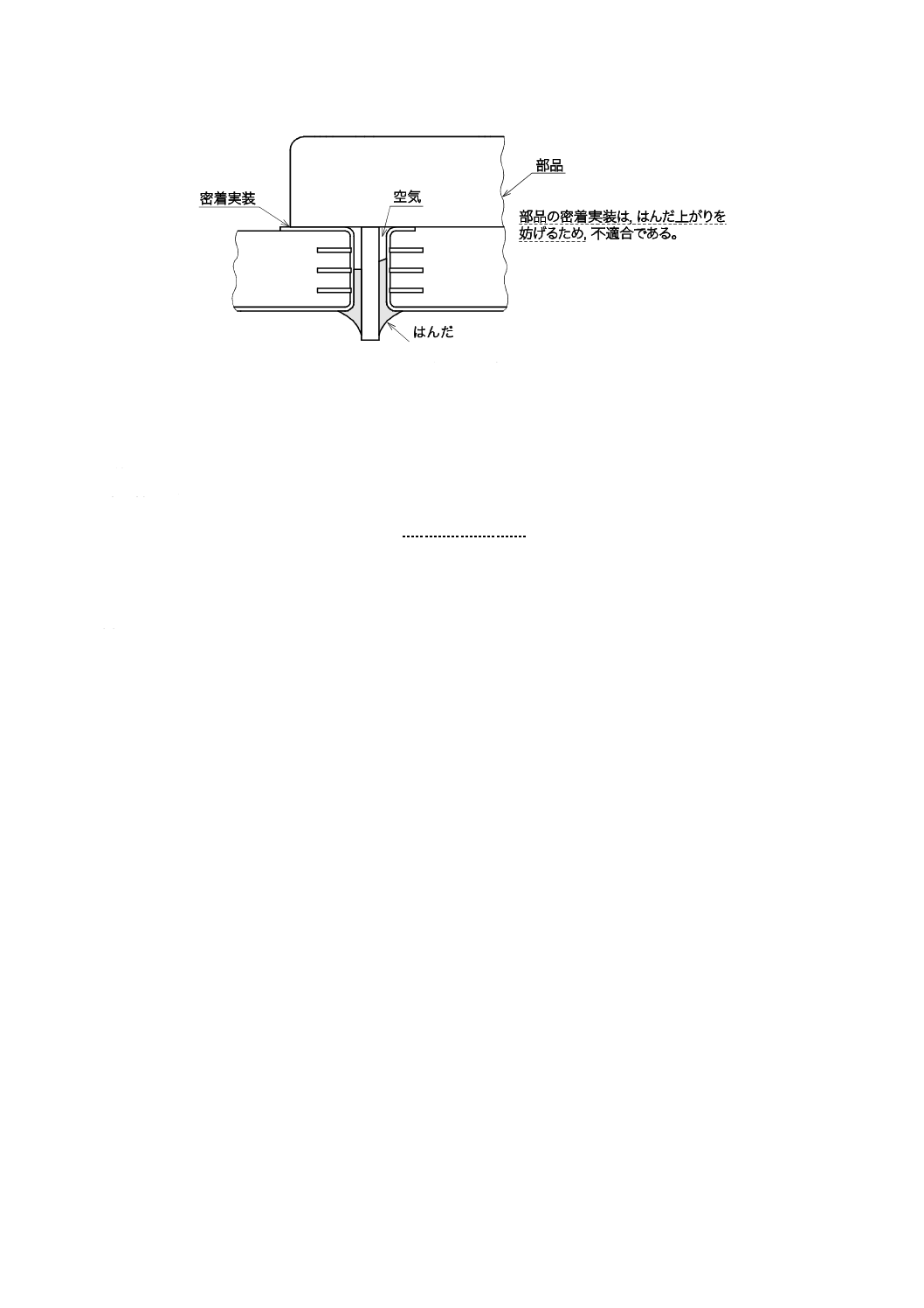

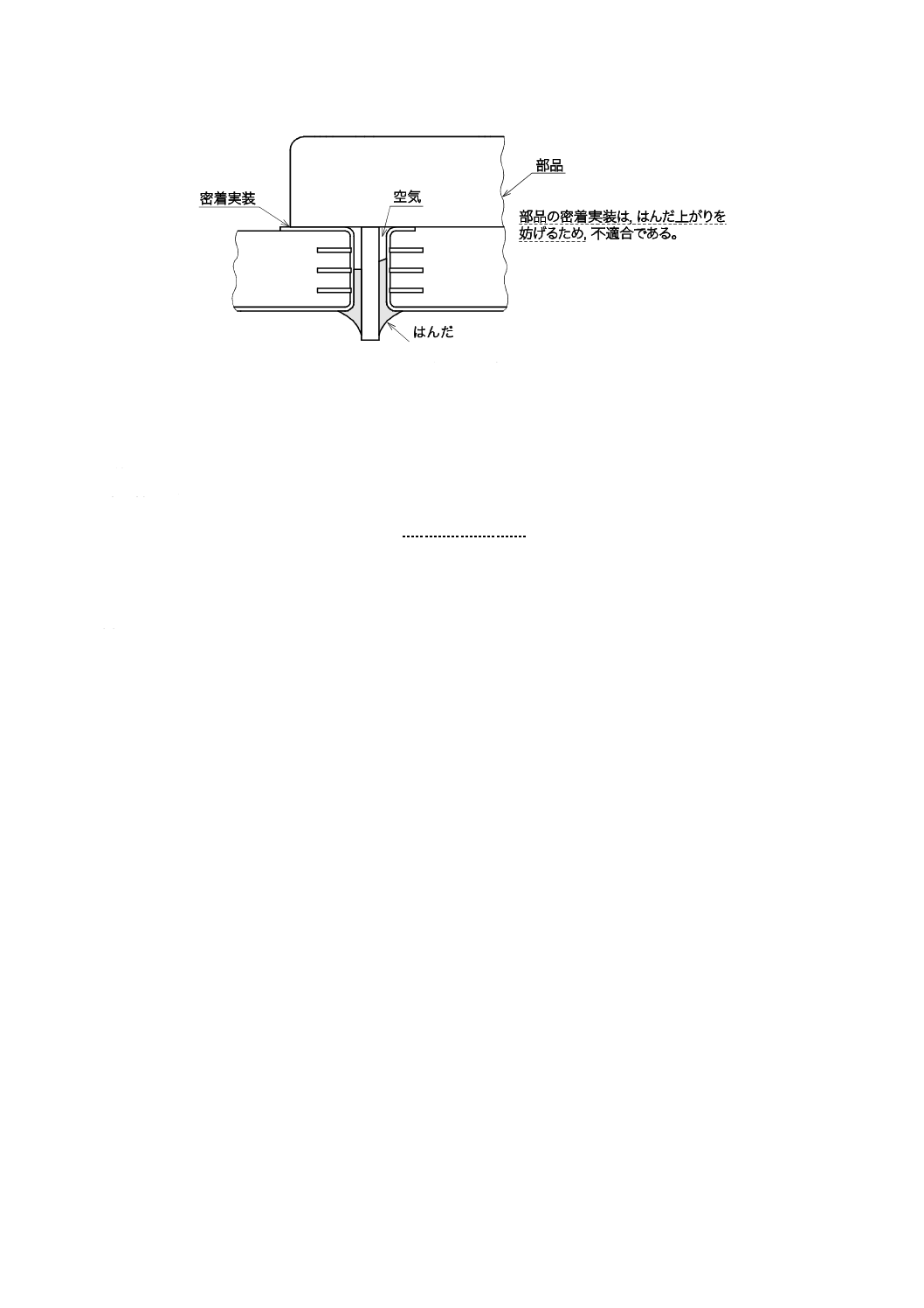

はんだ上がりの妨げ

部品は,はんだ付けに必要なめっきスルーホール内での上面ランド側へのはんだの流れを妨げないよう

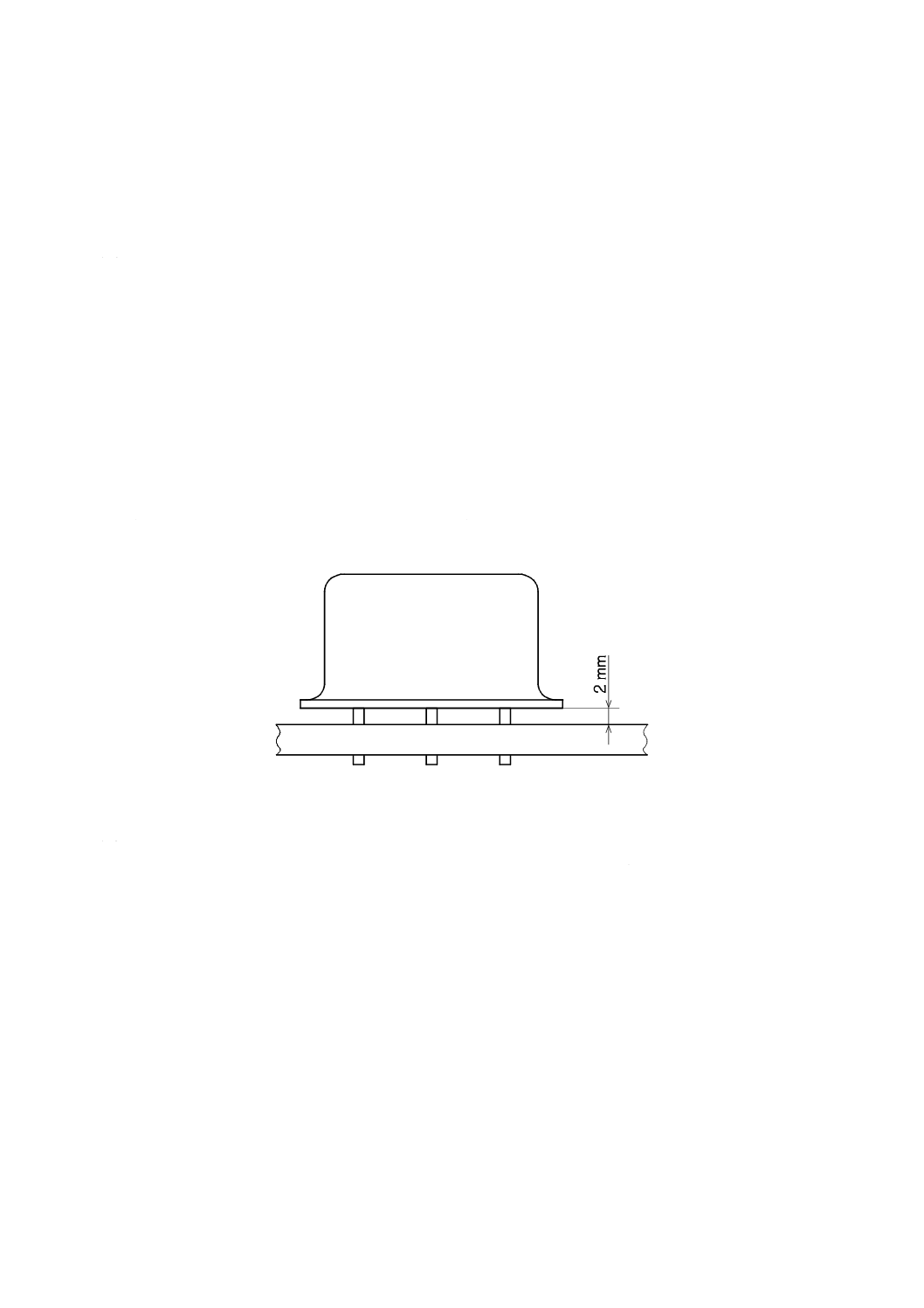

に実装する(図2参照)。

5

C 61191-3:2020 (IEC 61191-3:2017)

図2−はんだ上がりの妨げ(不適合な例)

5.3.5.9

金属ケース部品の絶縁

金属ケース部品は,隣接する導電体から絶縁していなければならない。絶縁材料は,回路及びプリント

配線板材料と適合しなければならない。

5.3.5.10 ジャンパ線

ジャンパ線は,該当する設計仕様(例 IEC 61188-5-1〜IEC 61188-5-6)に適合したものを用い,組立図

に記載する。

6

受入要求事項

6.1

一般事項

JIS C 61191-1に規定する材料,工程及び手順は,この箇条の最低受入要求事項よりも優れたはんだ接合

を得られる。工程及びその管理には,レベルCの製品の受入基準を満たすか,それを超える製品を生産す

る能力があることが望ましい。

6.2

管理及び是正処置

6.2.1

一般事項

JIS C 61191-1に規定する受入,是正処置適用限界値,管理限界値の決定及び一般実装要求事項は,この

規格の必須部分である。さらに,全ての挿入実装及び接合は,6.2.2〜6.3.3の要求事項に適合しなければな

らない。

6.2.2

ビアによる層間接続

リードを挿入しためっきなしスルーホール又はリードを挿入しないビアによる層間接続用のめっきスル

ーホールは,はんだの充塡は不用である。これらのスルーホールのランド上に,銅が露出していてもよい。

ソルダレジストなどによって,永久又は一時的に溶融はんだと接触しないビアによる層間接続用のめっき

スルーホールは,はんだの充塡は不用である。

ビアを含めたリードなしのめっきスルーホールは,リフロー,ウェーブ,ディップ又はドラッグソルダ

リング後に,JIS C 61191-1の受入要求事項を満たさなければならない。

6.3

挿入実装部品リードのはんだ付け

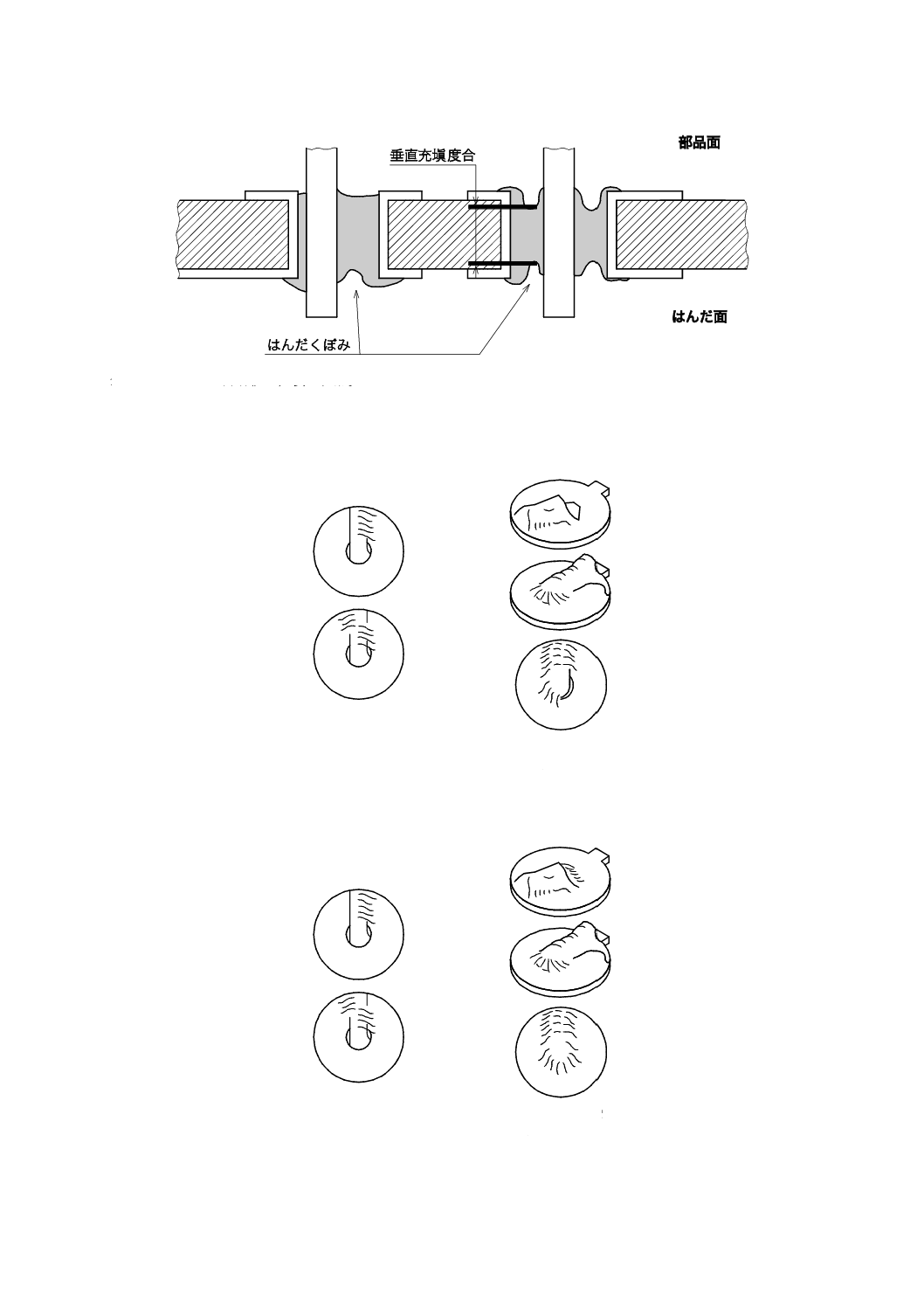

6.3.1

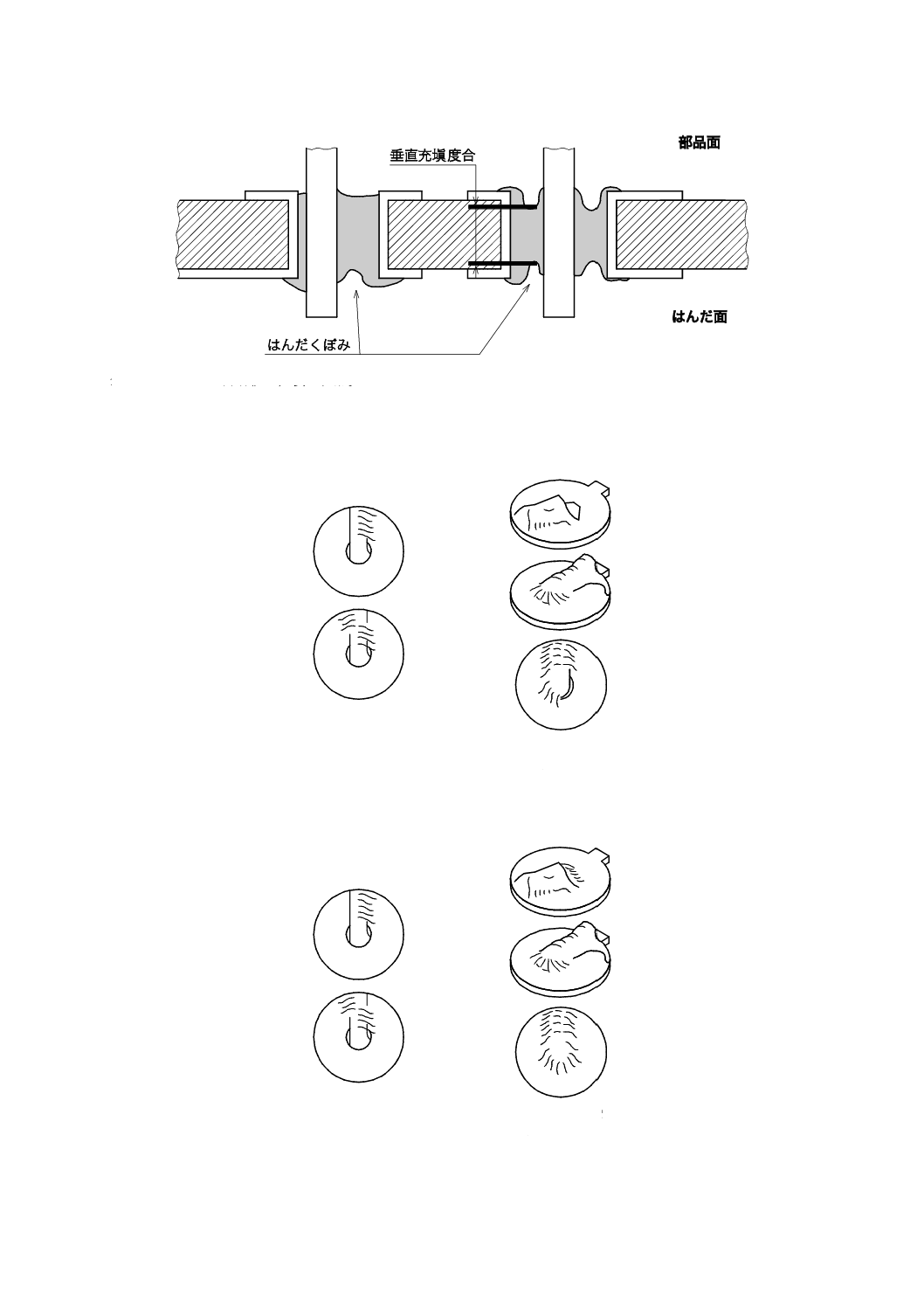

一般事項

はんだ接合部は,良好なぬれを示し,また,めっきスルーホールのはんだ充塡は,孔の壁まではんだで

ぬれていて,表1並びに図3及び図5の要求事項に適合しなければならない。片面プリント配線板は,表

1の基準C及び基準E並びに図4に適合しなければならない。

6

C 61191-3:2020 (IEC 61191-3:2017)

全てのレベルでの許容値は,表1参照。

リード及び線材の線すじが,はんだフィレットで見えなければならない。

図3−挿入実装部品のリードはんだ付け

a) レベルA及びレベルB

b) レベルC

図4−めっきなしスルーホールでのクリンチリード及び線材のリードとランドとの間の

フィレットの要求事項

a) レベルA及びレベルB

b) レベルC

図5−めっきスルーホールでのクリンチリード及び線材のリードとランドとの間の

フィレットの要求事項

7

C 61191-3:2020 (IEC 61191-3:2017)

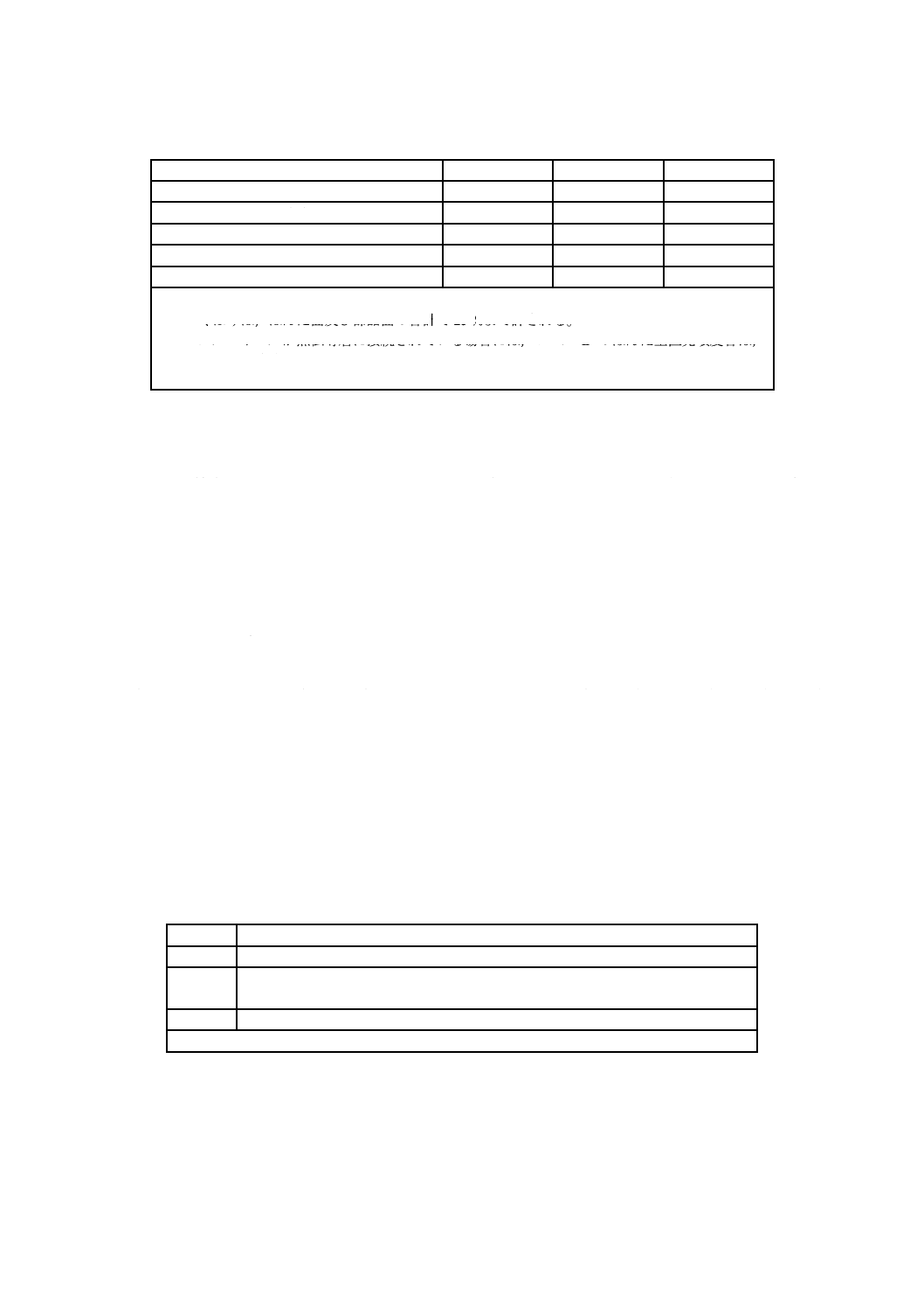

表1−部品リードを挿入しためっきスルーホールの最低受入基準a)

基準

レベルA

レベルB

レベルC

A. 部品面のリード及び内壁に対するぬれ

規定しない

180°

270°

B. はんだ垂直充塡度合b)

規定しない

75 % c)

75 %

C. はんだ面の周辺フイレット及びぬれ

270°

270°

330°

D. 部品面のランドはんだぬれ面積比率

0 %

0 %

0 %

E. はんだ面のランドはんだぬれ面積比率

75 %

75 %

75 %

注a) はんだぬれとは,はんだ付け工程によってはんだが付いた部分を意味する。

b) くぼみは,はんだ面及び部品面の合計で25 %まで許される。

c) スルーホールが熱伝導層に接続されている場合には,レベルBのはんだ垂直充塡度合は,

50 %又は高さ1.2 mmのいずれか小さい方以上とし,はんだ供給面のリードが確認でき,は

んだ接合部は内壁及びリードの周囲360°にぬれがある。

レベルA及びレベルBの接合では,ランド上のリードの270°の長さが一つ又は二つのフィレットで覆

われていればよい。

レベルCの接合では,ランド上のリードの330°が完全なはんだフィレットで覆われていなければなら

ない。リードのヒールは,はんだにぬれていなければならない。はんだは表1のとおり充塡していなけれ

ばならない。

6.3.2

クリンチリード

リード又は線材をクリンチする場合,リード又は線材が,はんだ付け前に導体パターンと接触してもよ

い。リード又は線材の線筋は,はんだフィレットで見えていなければならない。図4及び図5参照。

6.3.3

露出した母材金属

挿入実装部品リードの先端,プリント配線板ランド及び導体の縁及び/又は周囲の不十分なはんだのぬ

れは受け入れられる。はんだ付け後の部品リードの切断で生じた母材金属の露出は,許される(5.3.5.7参

照)。

7

不適合はんだ接合の手直し

不適合なはんだ接合の手直しは,その不適合の記録が完了するまで実施しない。このデータは,原因を

推定し,必要な是正処置を決定するために用いる(JIS C 61191-1参照)。手直しを実施する場合,手直し

又はリフローした接合部は,5.3の要求事項に基づいて検査する(不適合については,表2参照)。

表2−挿入実装はんだ接合の不適合

No.

不適合

1

JIS C 61191-1の表2に示す不適合

2

表1に示す部品リードとランドとを接合するはんだフイレットの要求事項を満た

していないはんだ接合

3

部品及び線材の不適切な応力緩和

注記 応力緩和曲げ部分のはんだは,応力緩和の妨げにならない。

8

C 61191-3:2020 (IEC 61191-3:2017)

附属書A

(規定)

挿入実装部品の取付け要求事項

A.1 一般事項

挿入実装部品に対するA.2〜A.9に規定する取付け要求事項は,5.2の要求事項を満足する工程管理が十

分に実施できていない場合だけに適用する。

注記 対応国際規格の誤記のため,5.1を5.2に修正した。

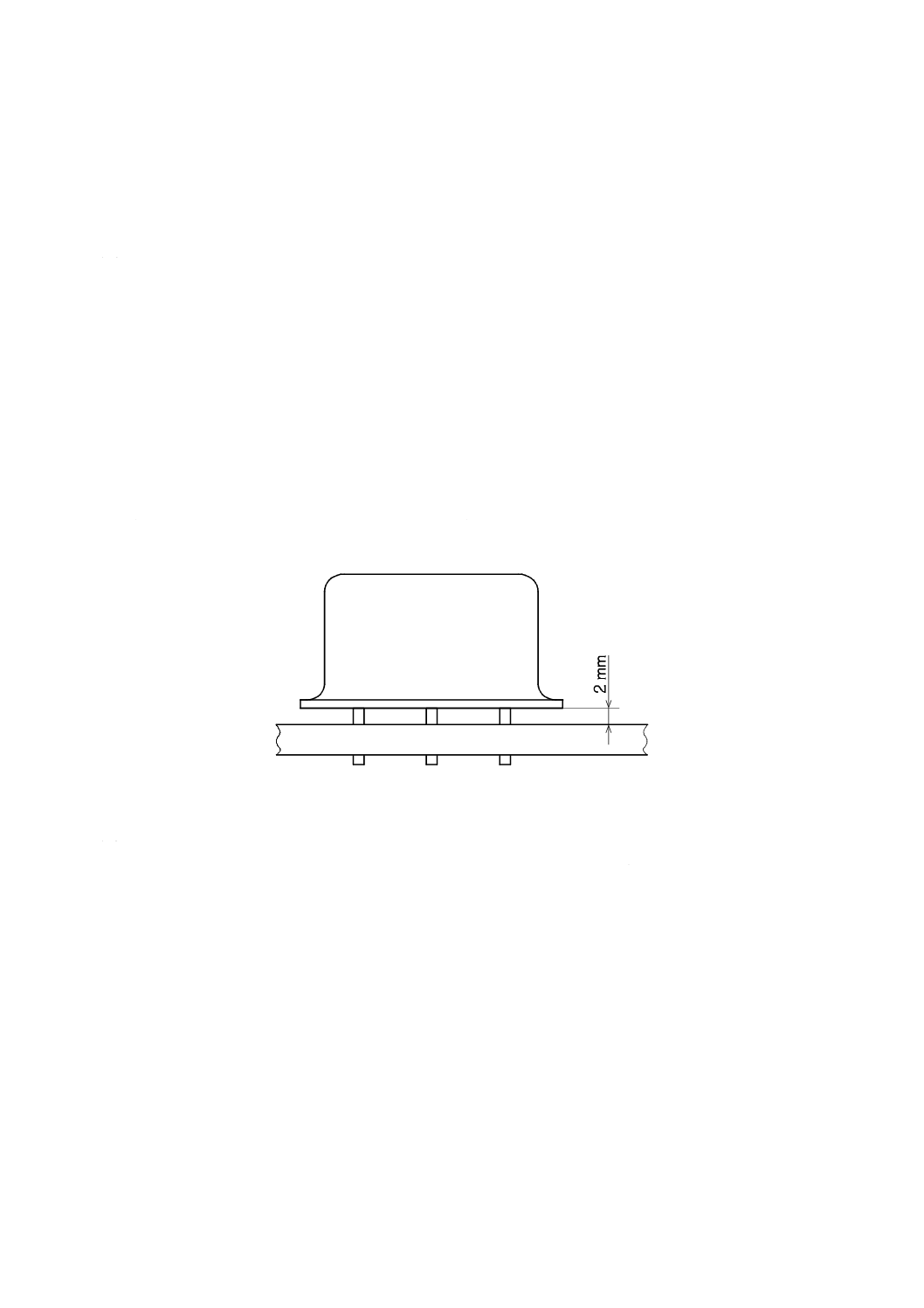

A.2 自立形水平実装

部品を自立実装する場合,部品の本体又は部品被覆メニスカス(存在する場合)の端とプリント配線板

の表面との間隙は,最低限,実装の洗浄要求事項又は5.3に規定する要求事項に適合しなければならない。

間隙は,2 mm以下が望ましい(図A.1参照)。傾いた場合でも,最小間隙限度に不適合となってはならな

い。

注記 対応国際規格の誤記のため,5.2を5.3に修正した。

図A.1−自立形部品の実装

A.3 アキシャルリード部品

アキシャルリード部品は,承認組立図の規定によって実装し,プリント配線板表面にほぼ平行又はA.5.2

の規定によって垂直に実装しなければならない。アキシャルリード部品の本体は,ほぼ中心に置くことが

望ましい。

注記 対応国際規格の誤記のため,A.4.1をA.5.2に修正した。

A.4 ラジアルリード部品

ラジアルリード部品は,A.2に規定する間隙の許容差内でプリント配線板の表面に平行に実装すること

が望ましい。

注記 対応国際規格では規定の引用箇条が不明確なため,該当するA.2を追加した。

9

C 61191-3:2020 (IEC 61191-3:2017)

A.5 自立形垂直実装

A.5.1 一般事項

自立形垂直実装部品の間隙要求事項は,水平実装と同じでなければならない(A.2参照)。

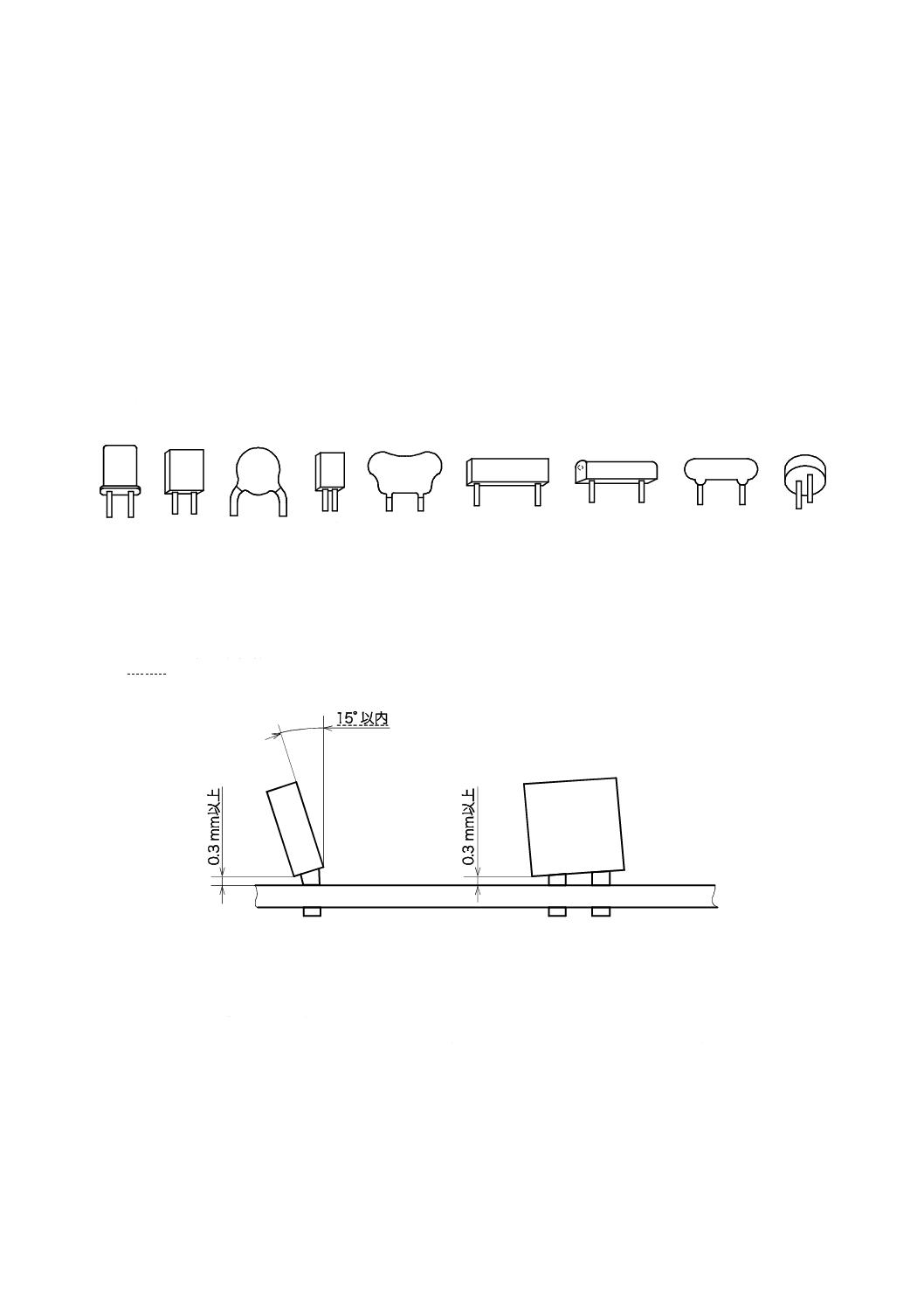

A.5.2 部品の実装

組立図に規定がない場合,垂直実装が必要な挿入実装部品は,主軸をプリント配線板表面にほぼ90°で,

部品本体(封止又はリード溶接部)とプリント配線板表面との間を最小0.3 mm以上離して取り付けるこ

とが望ましい。

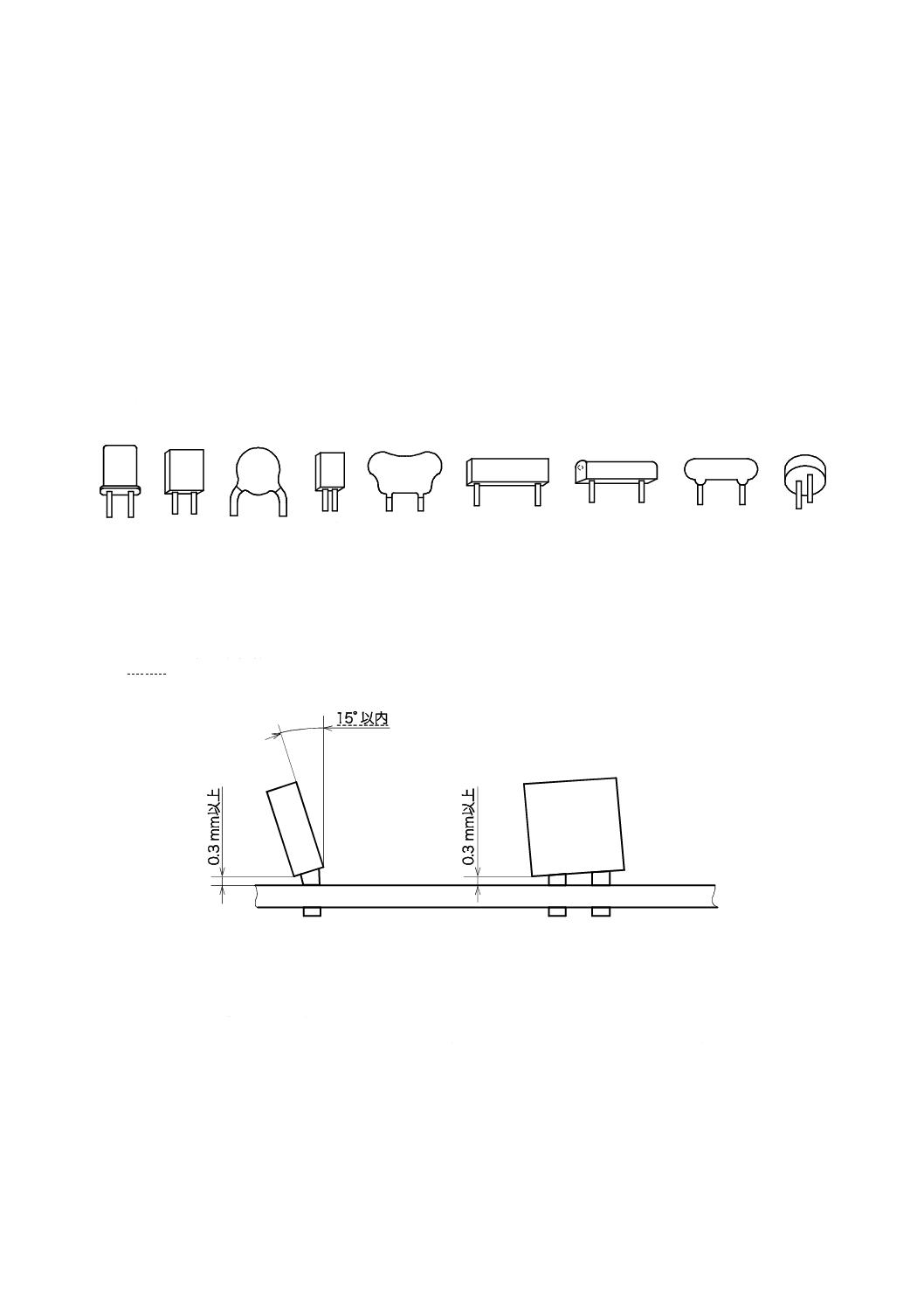

A.5.3 ラジアルリード部品

デュアルリード部品を自立実装する場合,2本のリードに平行な側面がプリント配線板表面に対する垂

線の15°以内とする。この要求事項は,図A.2及び図A.3に示す形状の部品に適用する。

注記 対応国際規格では推奨表記であるが,要求事項の誤記であるため,要求表記に修正した。

a) 水晶缶

形部品

b) モー

ルド形コ

ンデンサ

c) ディスク

形コンデンサ

d) ダイ

オード

e) ディップ形

(ポケットブ

ック)コンデン

サ

f) モールド形

抵抗

g) テスト

ポイント

h) ディップ形

(オレンジドロ

ップ)コンデン

サ

i) ミニチ

ョーク

図A.2−デュアルラジアルリード部品の代表的な形状

注記 対応国際規格の誤記のため,j) をi) に修正した。

図A.3−デュアルラジアルリード部品の実装

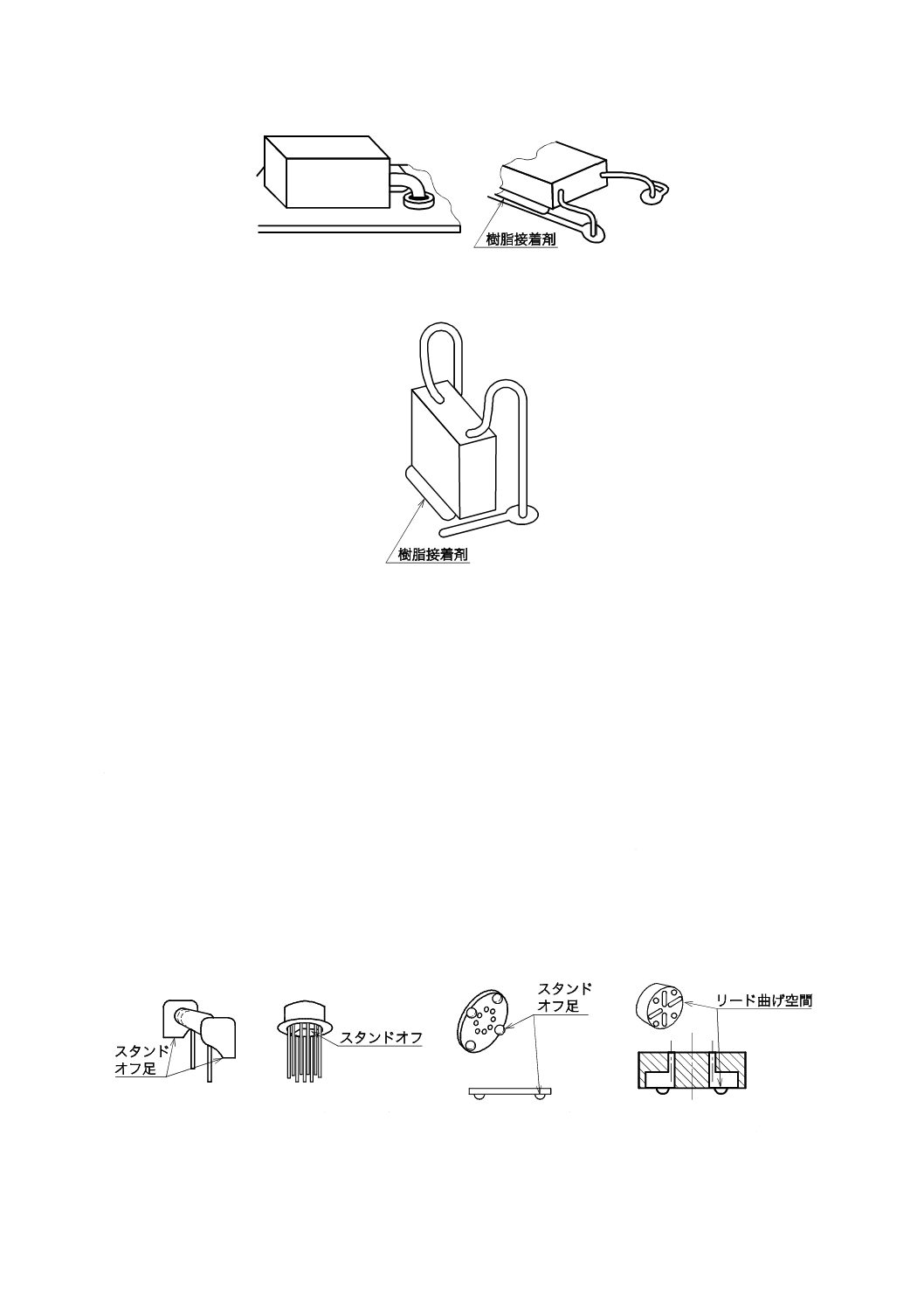

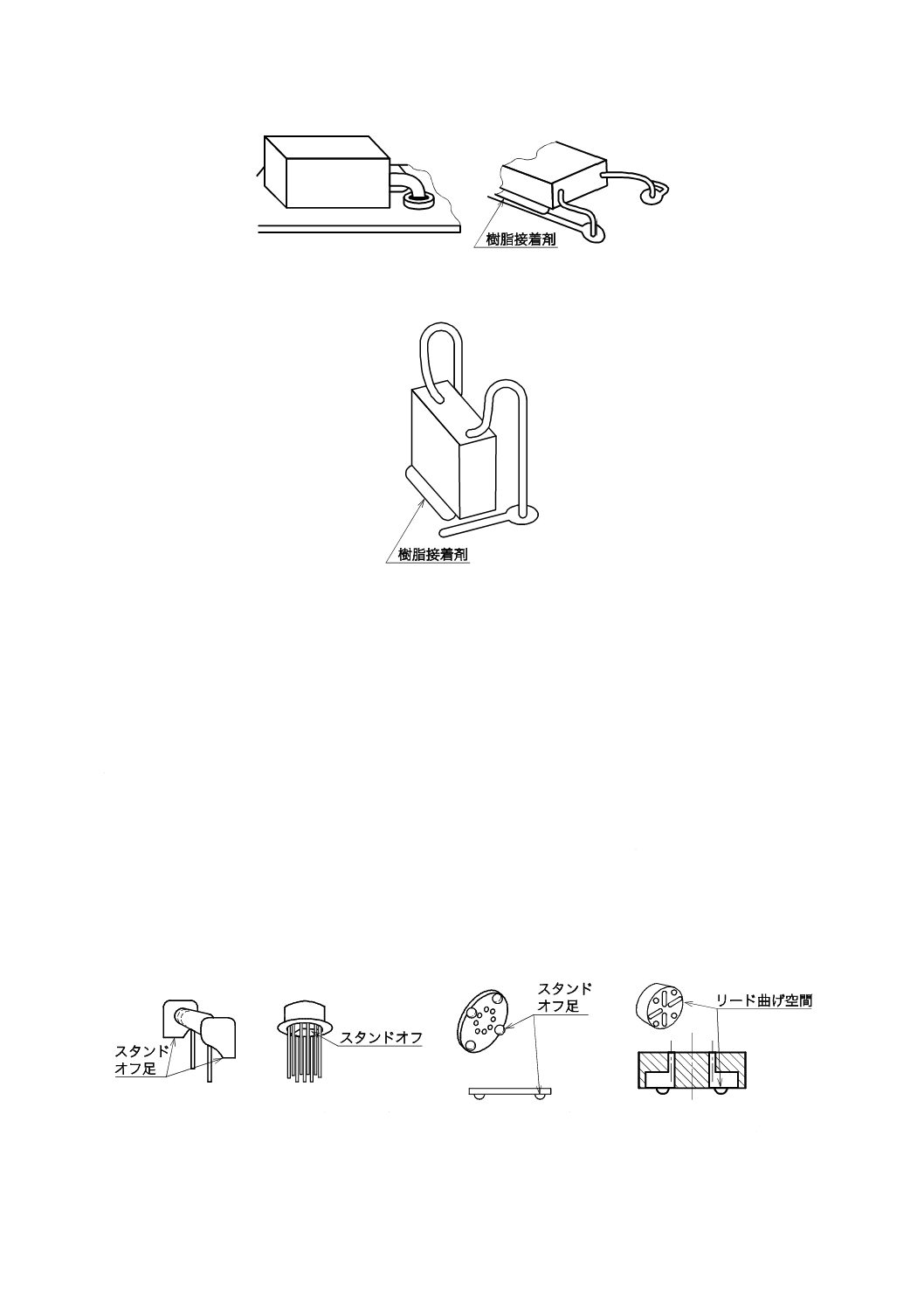

A.6 側面及び端面実装

承認組立図に規定がある場合,部品は図A.4及び図A.5に示す側面実装又は端面実装でもよい。本体の

側面若しくは端面又は不規則形状部品[ある種のディップ形(ポケットブック)コンデンサのような]の

少なくとも部品本体の一点は,プリント配線板と完全に接触していなければならない。本体は,振動及び

衝撃力が加わった場合の損傷を防ぐために,プリント配線板に接着又はその他の方法で保持する。

10

C 61191-3:2020 (IEC 61191-3:2017)

図A.4−側面実装

図A.5−端面実装

A.7 支持付き実装

A.7.1 一般事項

支持付き部品の場合,次に示す方法で実装する。

a) 部品本体に一体化した弾性足部又はスタンドオフ付き部品[図A.6のa) 及びb) 参照]

b) 弾性又は特殊形状の非弾性スタンドオフ付き部品[図A.6のc) 参照]

c) プリント配線板の部品面側の隠れた接続も,めっきスルーホールも塞がない分離形の弾性足なしスタ

ンドオフ付き部品

弾性一体形足付き部品又は弾性一体形スタンドオフ付き部品をプリント配線板上に実装する場合,部品

は,各足がプリント配線板の表面に接触するように取り付けなければならない。この要求事項について図

A.6のb) に示すボタンスタンドオフは足とみなし,各ボタンの組合せ面は,プリント配線板又は回路に対

して平たんとしなければならない。

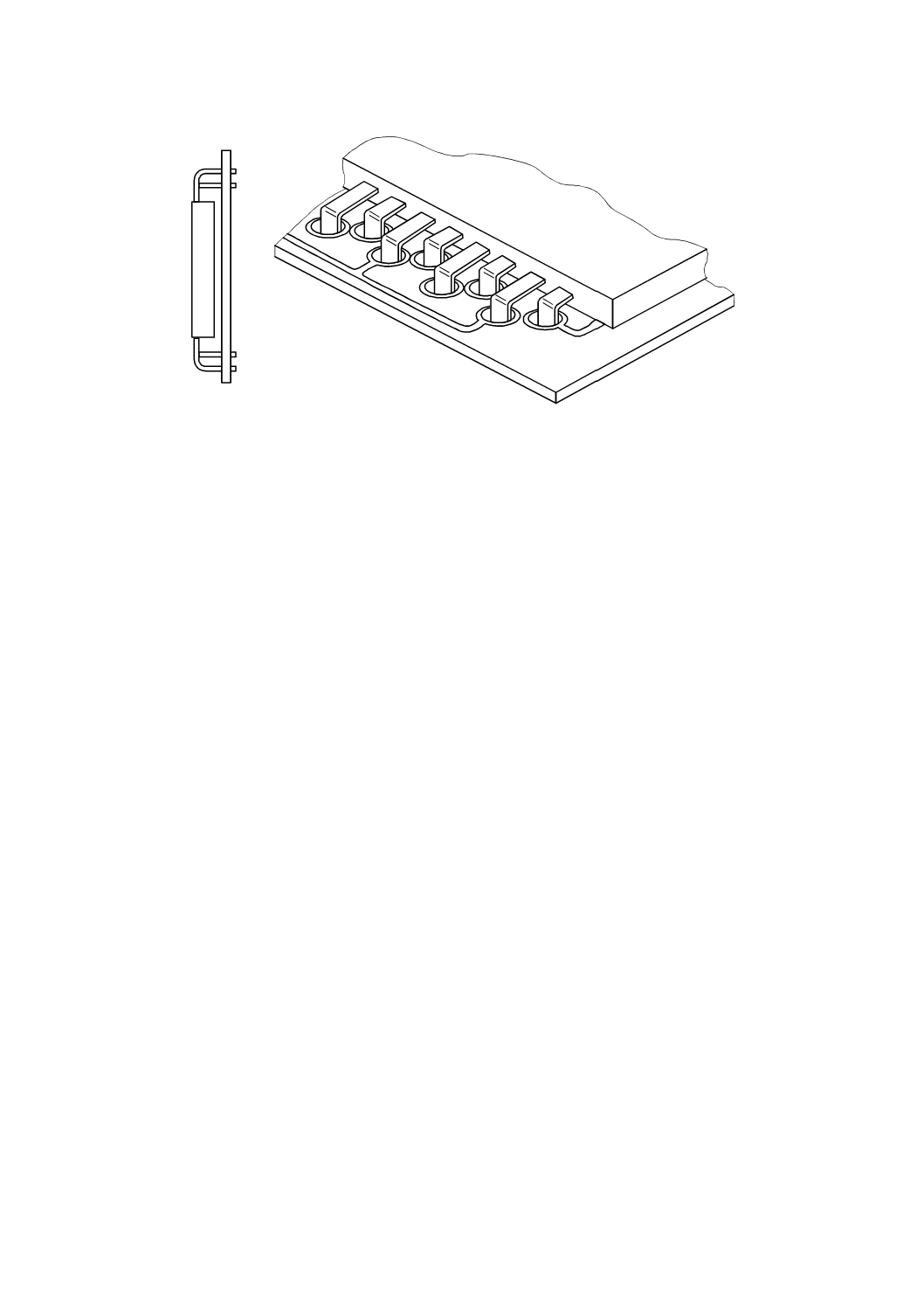

a) ドッグボーンコイル

(足付き)

b) 一体スタンドオフ

付き缶部品

c) 足付きスタンドオフ

d) リード曲げ空間付き

(足付きスタンドオフ)

図A.6−足付きスタンドオフの例

11

C 61191-3:2020 (IEC 61191-3:2017)

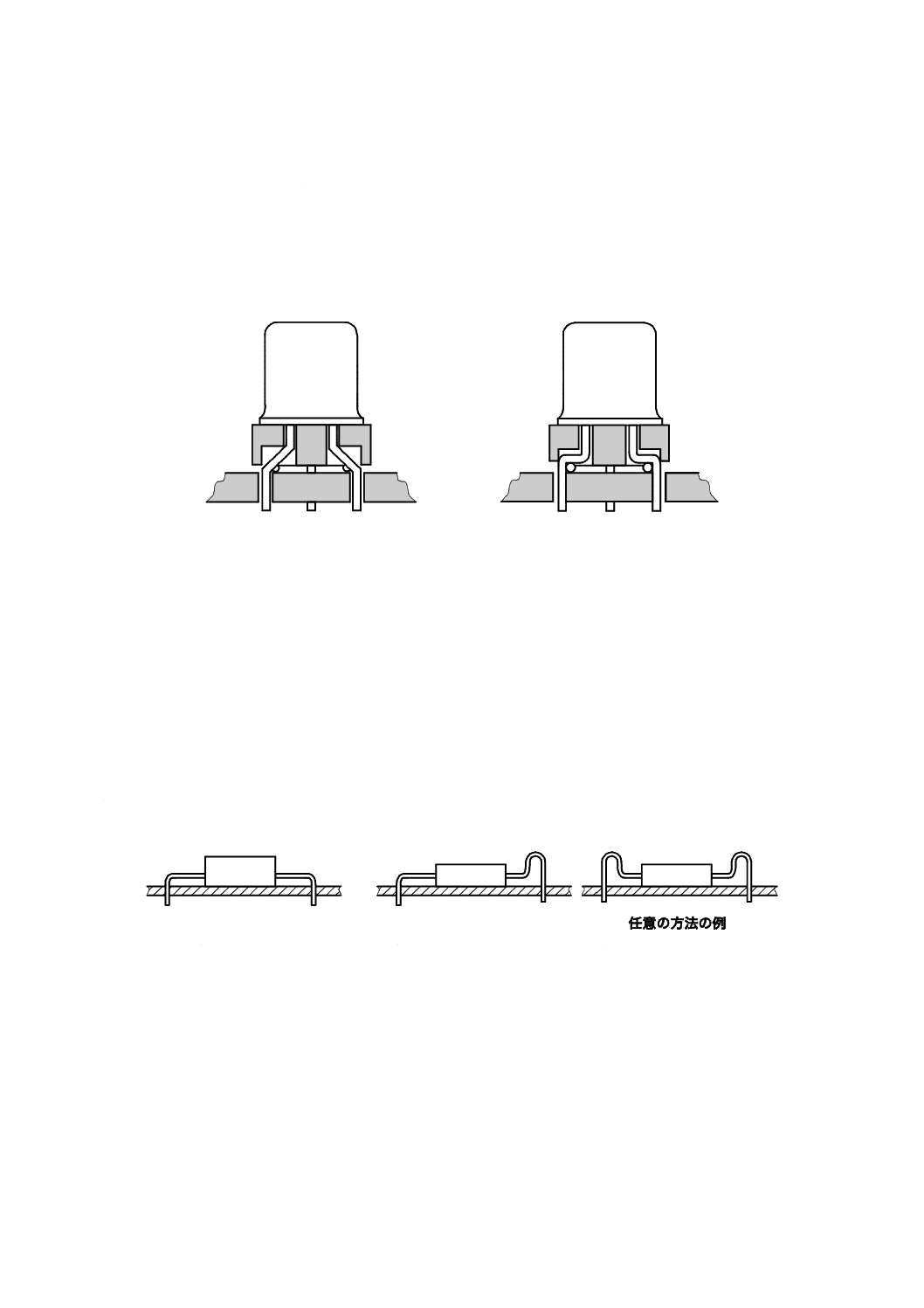

A.7.2 スタンドオフの配置

スタンドオフは,裏返してはならない。

A.7.3 非弾性足付きスタンドオフ

特殊形状非弾性足付きスタンドオフを用いる場合,リード曲げ空間[図A.6のd) 及び図A.7のb) 参照]

のリード部分は,スタンドオフ部品内のリード挿入孔からプリント配線板内のランド取付孔に延長した角

度線に合っていなければならない。

リードが曲げ空間内で不適切に

成形されている。

本体がしっかりと据え付けられている。

各足がプリント配線板と接触している。

リードが曲げ空間内で適切に成形されている。

a) 不適合

b) 適合

図A.7−非弾性足付きスタンドオフの実装

A.8 応力緩和リード形状

部品は,次のいずれかの形状又はその組合せで実装しなければならない。

a) 実装孔に直接合わせた90°(公称)リード曲げを使用した一般的形状[図A.8のa) 参照]

b) らくだのこぶ曲げ付き[図A.8のb) 及びc) 参照]の場合,片側こぶを組み入れた形状[図A.8のb)

参照]は,中心からずれて本体を配置してもよい。

c) 購入者との合意によって,その他の形状を使用してもよい。

a) 一般的形状

b) 片側こぶ曲げ付き形状

c) 両側こぶ曲げ付き形状

図A.8−受け入れられるリード形状

A.9 フラットパックリードの成形

リードの形状種類(リボン,平たん化又は正方形)にかかわらず,図A.9に示すように通常及びバタフ

ライ構成のフラットパックリード(二つ以上の部品本体の側面から離れているリード)を成形できる。

12

C 61191-3:2020 (IEC 61191-3:2017)

図A.9−挿入実装用のフラットパックリードの形状

13

C 61191-3:2020 (IEC 61191-3:2017)

参考文献

JIS C 60068-2-20 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ付け

性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20,Environmental testing−Part 2-20: Tests−Test T: Test methods for

solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 60068-2-58 環境試験方法−電気・電子−第2-58部:表面実装部品(SMD)のはんだ付け性,

電極の耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58,Environmental testing−Part 2-58: Tests−Test Td: Test methods for

solderability, resistance to dissolution of metallization and to soldering heat of surface mounting

devices (SMD)(IDT)

JIS C 61188-7 プリント配線板及びプリント配線板実装−設計及び使用−第7部:CADライブラリに

用いる電子部品の基準点及び配置方向

注記 対応国際規格:IEC 61188-7,Printed boards and printed board assemblies−Design and use−Part 7:

Electronic component zero orientation for CAD library construction(IDT)

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements(IDT)

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

注記 対応国際規格:IEC 61190-1-2,Attachment materials for electronic assembly−Part 1-2:

Requirements for soldering pastes for high-quality interconnects in electronics assembly(MOD)

IEC 61188-5-1,Printed boards and printed board assemblies−Design and use−Part 5-1: Attachment

(land/joint) considerations−Generic requirements

IEC 61188-5-2,Printed boards and printed board assemblies−Design and use−Part 5-2: Attachment

(land/joint) considerations−Discrete components

IEC 61188-5-3,Printed boards and printed board assemblies−Design and use−Part 5-3: Attachment

(land/joint) considerations−Components with gull-wing leads on two sides

IEC 61188-5-4,Printed boards and printed board assemblies−Design and use−Part 5-4: Attachment

(land/joint) considerations−Components with J leads on two sides

IEC 61188-5-5,Printed boards and printed board assemblies−Design and use−Part 5-5: Attachment

(land/joint) considerations−Components with gull-wing leads on four sides

IEC 61188-5-6,Printed boards and printed board assemblies−Design and use−Part 5-6: Attachment

(land/joint) considerations−Chip carriers with J-leads on four sides

IEC 61189-2,Test methods for electrical materials, printed boards and other interconnection structures and

assemblies−Part 2: Test methods for materials for interconnection structures

IEC 61193-1,Quality assessment systems−Part 1: Registration and analysis of defects on printed board

assemblies

IEC 61193-3,Quality assessment systems−Part 3: Selection and use of sampling plans for printed board and

laminate end-product and in-process auditing

IEC 61340-5-1,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena−

14

C 61191-3:2020 (IEC 61191-3:2017)

General requirements

IEC/TR 61340-5-2,Electrostatics−Part 5-2: Protection of electronic devices from electrostatic phenomena−

User guide

IEC 62326-1,Printed boards−Part 1: Generic specification

IEC 62326-4,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification

IEC 62326-4-1,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification−Section 1: Capability detail specification−Performance levels A, B and C

IEC/PAS 62326-7-1,Performance guide for single- and double-sided flexible printed wiring boards

IPC-TM-650,Test Methods Manual

2.3.25

Detection and measurement of ionizable surface contaminants by resistivity of solvent extract

2.3.25.1

Ionic Cleanliness Testing of Bare PWBs

2.3.27

Cleanliness test−residual rosin

2.3.38

Surface organic contamination detection test

2.4.22

Bow and twist (percentage)

2.6.3.3

Surface insulation resistance, fluxes

IPC-9191,General Guidelines for Implementation of Statistical Process Control (SPC)

IPC-OI-645,Standard for Visual Optical Inspection Aids

IPC-SM-817,General Requirements for Dielectric Surface Mounting Adhesives

IPC-A-610,Acceptability of Electronic Assemblies

J-STD-001,Requirements for Soldered Electrical and Electronic Assemblies

J-STD-002,Solderability Tests for Component Leads, Terminations, Lugs Terminals and Wires

J-STD-003,Solderability Tests for Printed Boards

J-STD-004,Requirements for Soldering Fluxes

J-STD-005,Requirements for Soldering Pastes

J-STD-006,Requirements for Electronic Grade Solder Alloys and Fluxed and Non-Fluxed Solid Solders for

Electronic Soldering Applications

J-STD-020,Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices