C 61191-2:2020 (IEC 61191-2:2017)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般要求事項 ··················································································································· 2

5 部品の表面実装 ················································································································ 2

5.1 一般事項 ······················································································································ 2

5.2 アライメント要求事項 ···································································································· 2

5.3 工程管理 ······················································································································ 2

5.4 表面実装部品への要求事項 ······························································································ 2

5.5 フラットパッケージのリード成形······················································································ 2

5.6 二端子をもつ小形部品 ···································································································· 4

5.7 リード付き部品の位置決め ······························································································ 4

5.8 バットリード接合用形状の部品 ························································································ 4

5.9 非導電性接着剤の塗布領域 ······························································································ 4

6 受入要求事項 ··················································································································· 4

6.1 一般事項 ······················································································································ 4

6.2 管理及び是正処置 ·········································································································· 5

6.3 リード及び電極の表面はんだ付け······················································································ 5

6.4 全ての表面実装に適用するはんだ付け後の一般要求事項 ······················································· 21

7 手直し及び修理 ··············································································································· 23

附属書A(規定)表面実装部品の装着要求事項 ········································································· 25

参考文献 ···························································································································· 27

C 61191-2:2020 (IEC 61191-2:2017)

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

電子情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本

産業規格を改正すべきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS C 61191-2:2015は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 61191の規格群には,次に示す部編成がある。

JIS C 61191-1 第1部:通則−表面実装及び関連する実装技術を用いた電気機器・電子機器用はんだ

付け実装要求事項

JIS C 61191-2 第2部:部門規格−表面実装はんだ付け要求事項

JIS C 61191-3 第3部:部門規格−挿入実装はんだ付け要求事項

JIS C 61191-4 第4部:部門規格−端子実装はんだ付け要求事項

JIS C 61191-6 第6部:BGA及びLGAのはんだ接合部のボイド評価基準及び測定方法

日本産業規格 JIS

C 61191-2:2020

(IEC 61191-2:2017)

プリント配線板実装−第2部:部門規格−

表面実装はんだ付け要求事項

Printed board assemblies-Part 2: Sectional specification-

Requirements for surface mount soldered assemblies

序文

この規格は,2017年に第3版として発行されたIEC 61191-2を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,表面実装のはんだ付け接合部の要求事項について規定する。この要求事項は,表面実装そ

のもの又はその他の関連した技術(例えば,挿入実装,ベアチップ実装,端子実装など)を含む実装のう

ち表面実装部分が対象である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61191-2:2017,Printed board assemblies−Part 2: Sectional specification−Requirements for

surface mount soldered assemblies(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 61191-1:2015 プリント配線板実装−第1部:通則−表面実装及び関連する実装技術を用いた電

気機器・電子機器用はんだ付け実装要求事項

注記 対応国際規格:IEC 61191-1:2013,Printed board assemblies−Part 1: Generic specification−

Requirements for soldered electrical and electronic assemblies using surface mount and related

assembly technologies(MOD)

IEC 60194,Printed board design, manufacture and assembly−Terms and definitions

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60194による。

2

C 61191-2:2020 (IEC 61191-2:2017)

4

一般要求事項

JIS C 61191-1の一般要求事項は,この規格にも適用する。

注記1 出来栄えの要求事項は,IPC-A-610に記載がある。また,そのクラス1,クラス2及びクラ

ス3は,この規格のレベルA,レベルB及びレベルCの製品レベルに対応している。

注記2 対応国際規格には,“出来栄えは,IPC-A-610の規定による。”と記載があるが,このIPC規

格の記載内容は,この規格のレベルA,レベルB及びレベルCに対応しており,重複してい

る。また,このIPC規格は米国団体規格であることもあり,我が国からの本文から注記に移

すというコメントが認められたが,誤ってそのまま記載された経緯がある。このため,本文

から注記に移した。

5

部品の表面実装

5.1

一般事項

この箇条は,基板表面に搭載して機械又は手作業によってはんだ付けする部品(表面実装用に設計した

部品及び表面実装技術を適用する挿入部品を含む。)を対象とする。

5.2

アライメント要求事項

6.3に規定するはんだ付け後の位置及びはんだ接合を達成するために,設計及び実装の全ての段階で十分

な工程管理を実施する。

要求事項に影響する関連因子は,ランド及び導体の設計,部品間隔,部品及びランドのはんだ付け性,

ソルダペースト及び接着剤の量,並びに部品位置決め精度を含んでいる。

5.3

工程管理

5.2及び附属書Aに適合するための適切な工程管理がない場合,附属書Aの詳細な要求事項を適用する。

5.4

表面実装部品への要求事項

リード付き表面実装部品のリードは,実装する前に最終形に成形する。リードは,リードと部品本体と

の間の封止が劣化したり損傷しないように,また,はんだ付け後の工程において残留応力によって信頼性

を損なわないように成形する。DIP(Dual In-line Package),フラットパッケージ及びその他のマルチリー

ドデバイスのリードが工程中又は取扱い中に不ぞろ(揃)いとなった場合は,リードと部品本体との間の

完全な封止を維持しつつ,平行及び整列を確実にするため,実装前にリードを真っすぐに直してもよい。

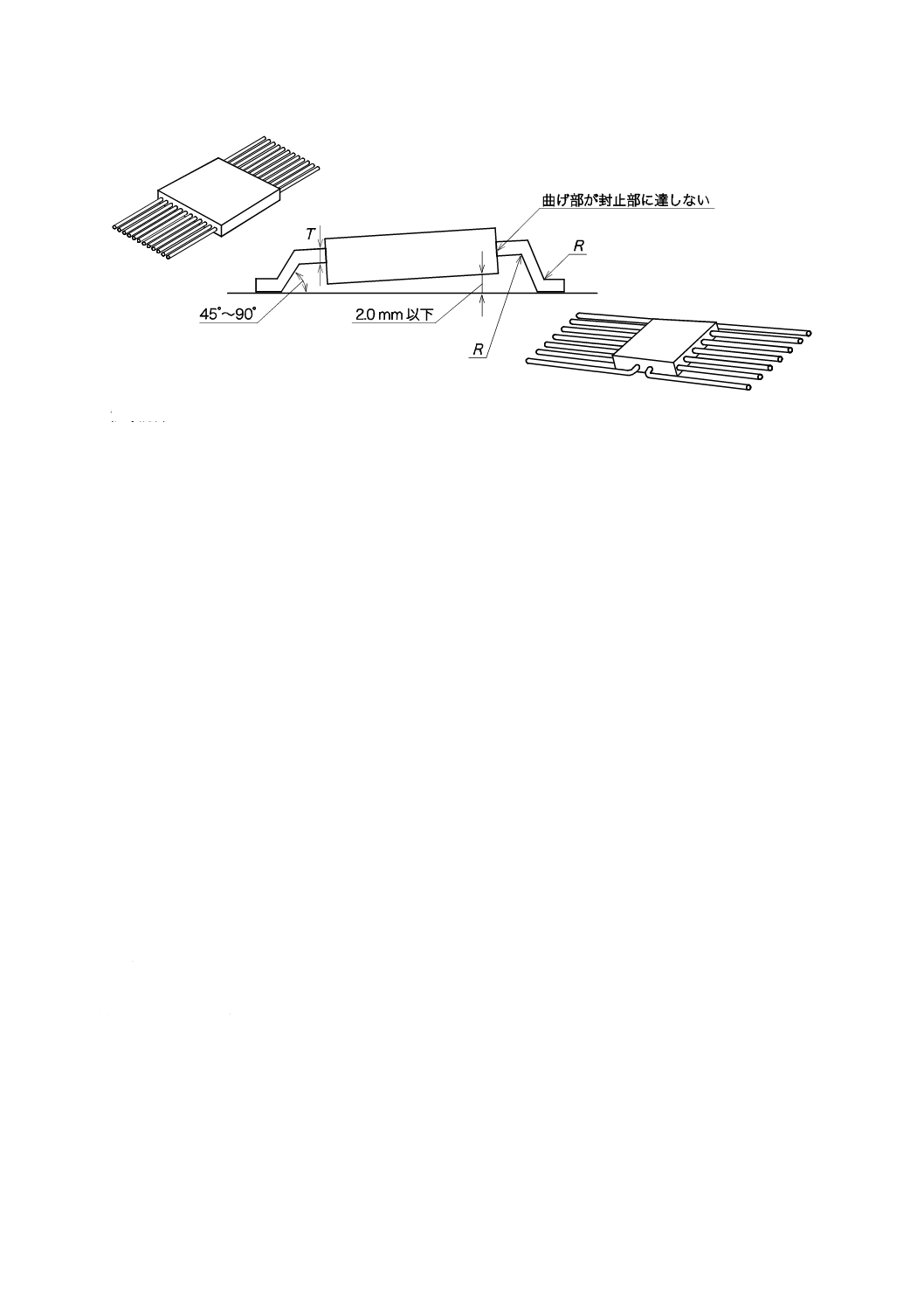

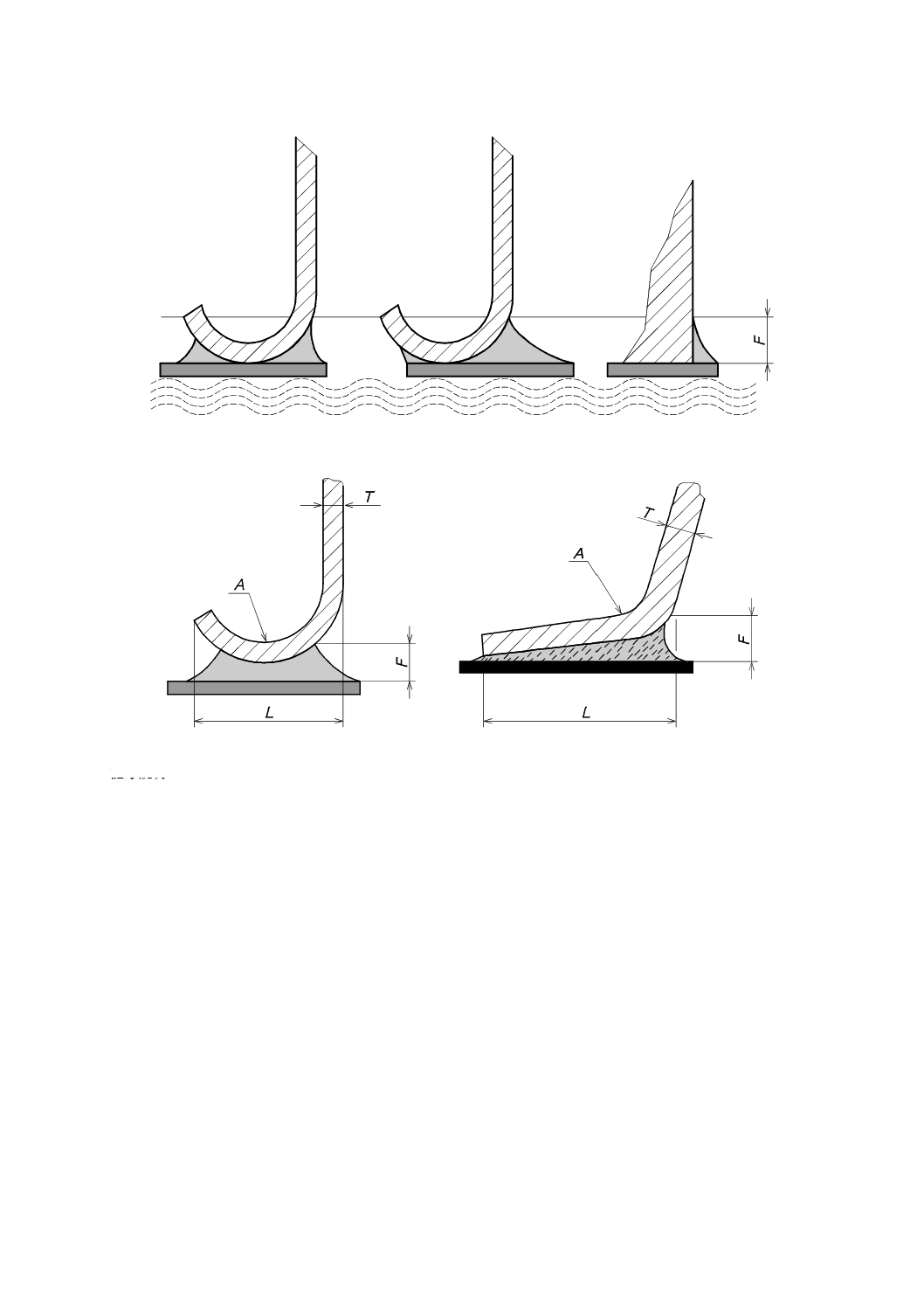

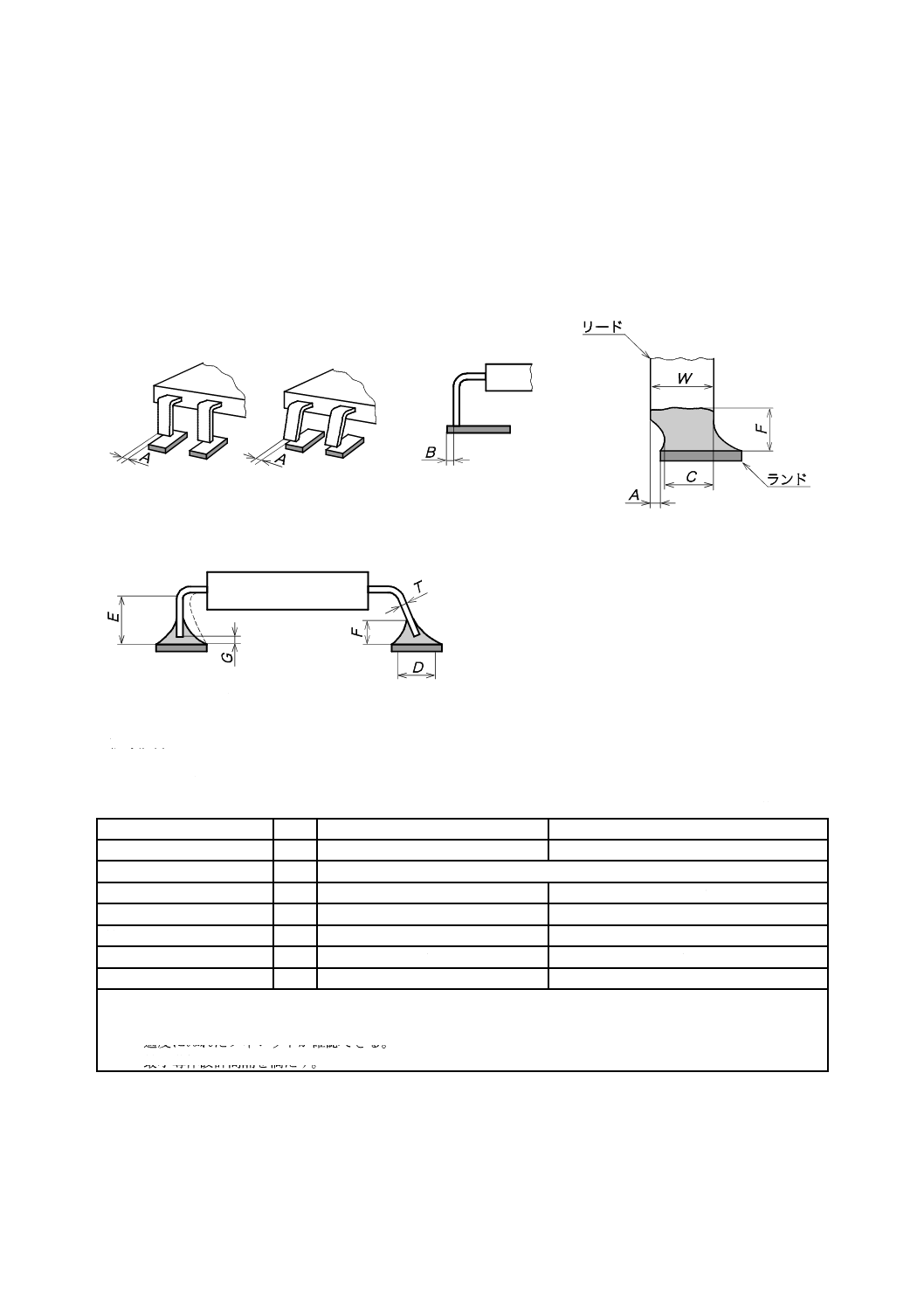

5.5

フラットパッケージのリード成形

5.5.1

一般事項

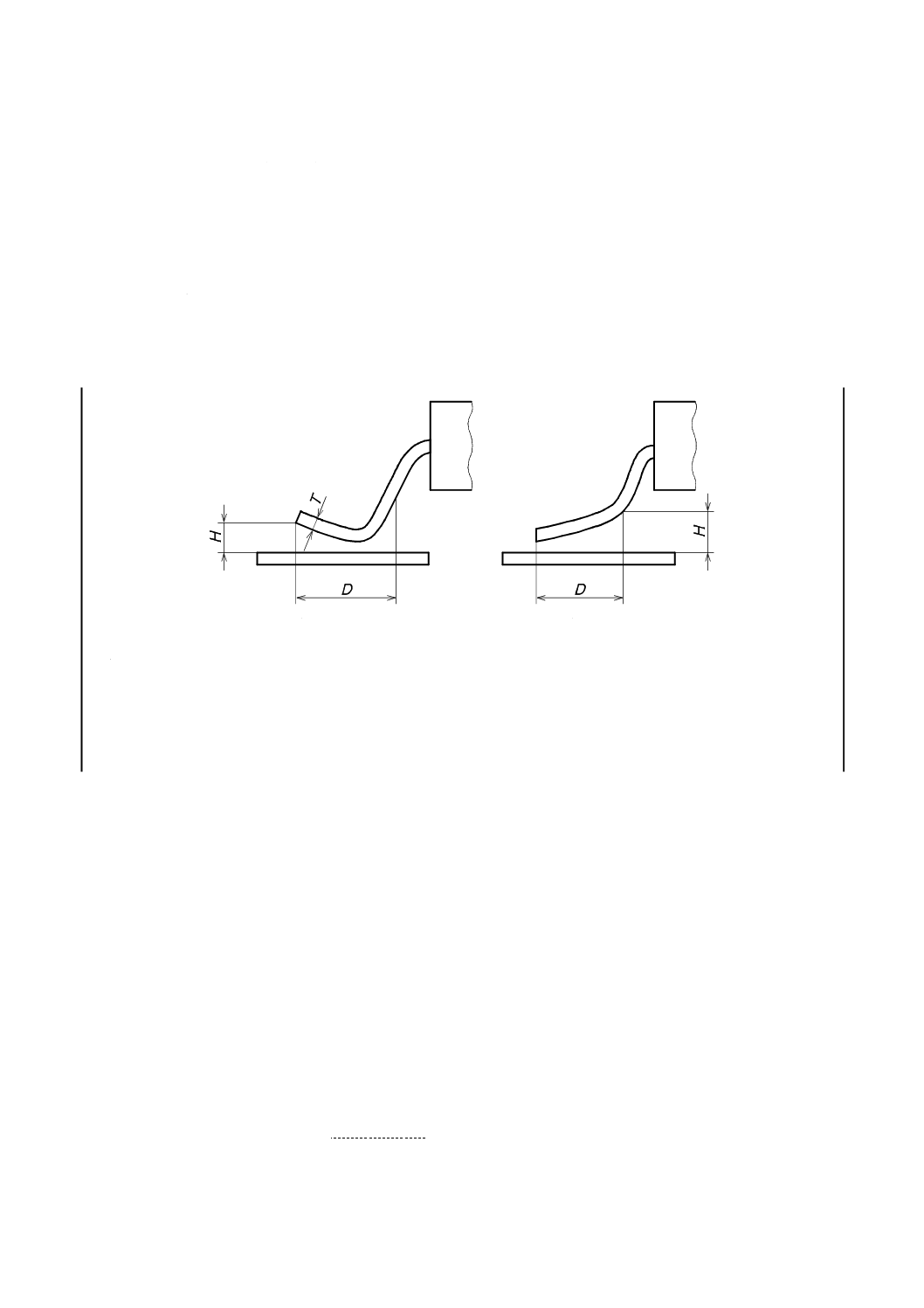

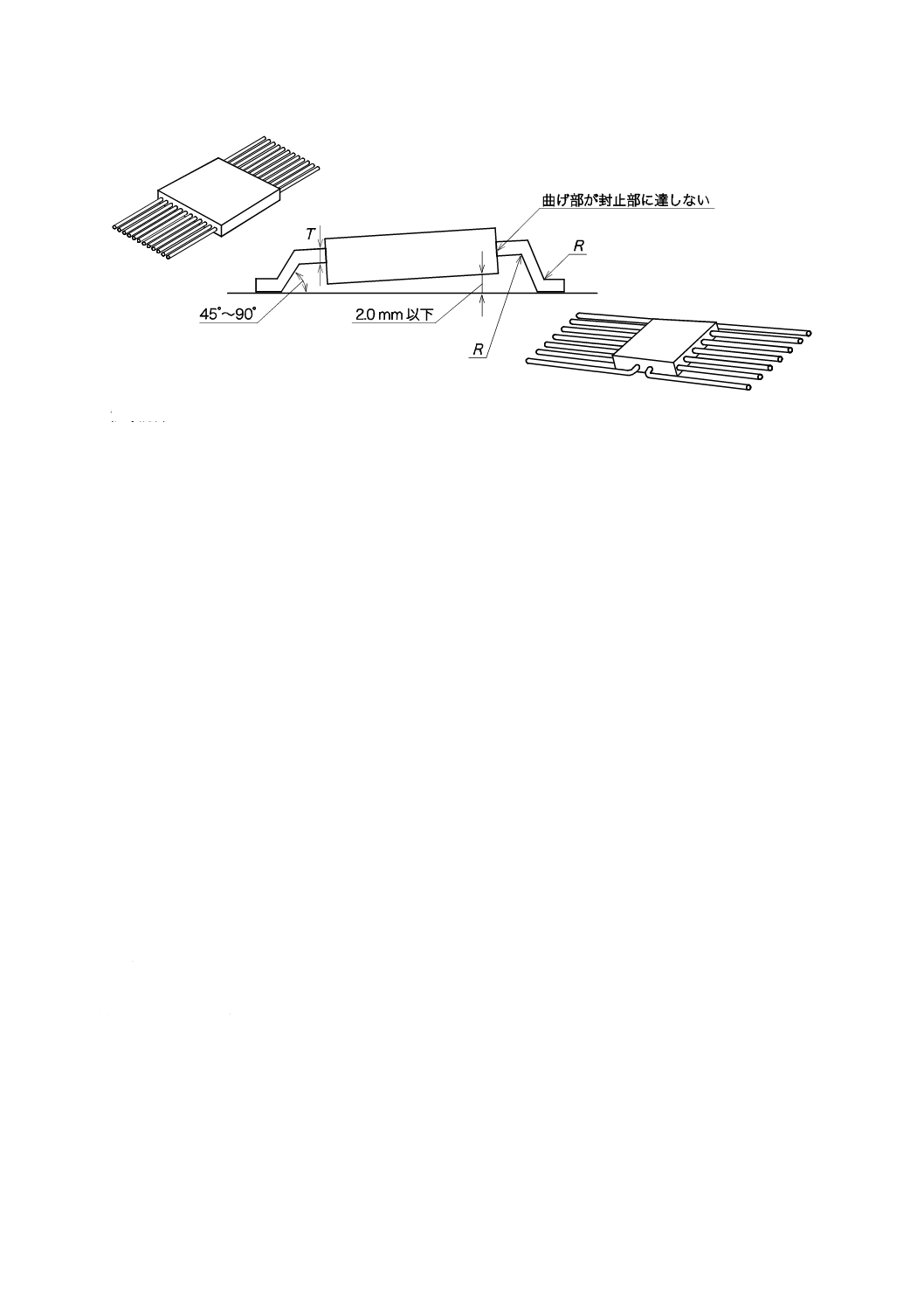

表面実装用フラットパッケージの向かい合っているリードは,部品の底面とプリント配線板との間の傾

きが最小になるように成形する。最終形状の部品本体と基板表面との隙間が最大隙間限界(スタンドオフ

高さ限界)2.0 mm以下の場合,部品の傾きは,あってもよい(図1参照)。

3

C 61191-2:2020 (IEC 61191-2:2017)

記号説明

R:リード曲げ半径

T:公称リード厚さ

図1−表面実装部品のリード成形

5.5.2

表面実装部品のリード曲げ

リードは,リードと部品本体との間の封止を保護するために,成形中は支えておかなければならない。

リード曲げ部が,封止部に達してはならない(図1参照)。リード曲げ半径Rは,公称リード厚さT以上

とする。リード曲げ角度は,実装するランドに対して45°〜90°とする。

5.5.3

表面実装部品のリード変形

次の場合は,リードの変形はあってもよい。

a) 短絡又は短絡の可能性が明らかに存在しない。

b) リードと部品本体との間の封止又は接合部が,変形によって損傷していない。

c) 電気的安全の最小間隔の要求事項を満たしている。

d) リードの上端が部品本体の上端よりも上に出ていない。予備成形した応力除去ループは,部品本体の

上端を出てもよいが,部品本体はスタンドオフ高さ限界を超えていない。

e) リード先端にカールがある場合は,リード厚さの2倍(2 T)を超えていない(図A.0A参照)。

f)

コプラナリティ(平たん度)の限界値を超えていない。

5.5.4

平たん化(つぶし)リード

丸い断面のアキシャルリード部品は,表面実装において座りをよくするためにリードを平たん化しても

よい。リードを平たん化する場合,その厚さは,元のリードの直径の40 %以上とする。リードの平たん化

した部分は,JIS C 61191-1の6.5.3(リード線の成形限度)の10 %変形の要求事項から除外する。

平たん化した表面実装部品の向かい合っているリードは,部品の底面とプリント配線板との間の傾きが

最小になるように成形する。

5.5.5

DIP(デュアルインラインパッケージ)

DIPは,リードがリード付き表面実装部品の実装条件に適合している場合には表面実装してもよい。リ

ードの成形は,成形・切断用金型を用いる。手作業による成形及びトリミングは,禁止する。

5.5.6

表面実装用の形状でない部品

挿入実装形状のフラットパッケージ,トランジスタ,メタルパワーパッケージ(metal power package)部

4

C 61191-2:2020 (IEC 61191-2:2017)

品及びその他の非アキシャルリード部品は,リードが表面実装部品のリード成形要求事項に適合する成形

ができない場合,表面実装してはならない。表面実装を適用する場合,購入者と実装業者との間で合意し

なければならない。

5.6

二端子をもつ小形部品

5.6.1

一般事項

二つのリード端子をもつ小形部品の実装に対する要求事項は,5.6.2及び5.6.3による。

5.6.2

スタッキング(重ねマウント)

実装図によって重ねマウントが認められている場合,その部品は,端子,その他のチップ部品又は部品

の隙間にまたがっていてはならない。

5.6.3

外部蒸着した要素をもつ部品

外部表面上に電気蒸着した要素がある部品(例えば,表面実装用抵抗器)は,その表面をプリント配線

板又は基板から見て外方向に向くように実装する。

5.7

リード付き部品の位置決め

5.7.1

一般事項

保護された表面に実装する部品及び回路上に実装する絶縁形の部品,又は露出した回路のない表面上の

部品は,プリント配線板に直付け(スタンドオフ高さなし)実装してもよい。露出した回路上に実装する

部品は,リード付き部品本体下部と回路との隙間が0.25 mm以上となるようにリード加工する。リード付

き部品本体下部とプリント配線板表面との間の最大隙間は2.0 mm以下とする。

5.7.2

アキシャルリード部品

表面実装アキシャルリード部品の本体は,部品を接着剤又はその他の手段で機械的に基板に固定しない

場合,プリント配線板の表面から最大2.0 mmの隙間を設ける。表面実装用のお互いのリードは,部品の

傾き(部品とプリント配線板との間の非平行性)が最小になるように,かつ,例外なく最大隙間限界を超

えないように成形する。

5.7.3

その他の部品

缶パッケージ部品(TO-can devices),背の高い部品(15 mm以上),トランス,及びメタルパワーパッケ

ージ部品は,最終製品の衝撃,振動及び環境ストレスに部品が耐えるようにプリント配線板に接着剤又は

その他の方法で固定する場合には,表面実装してもよい。

5.8

バットリード接合用形状の部品

挿入実装用に設計した部品及びバットリード接合用に改造した部品又は剛性の高いリードをもつDIPは,

レベルA及びレベルBの製品の場合,ランドにリードを突き当てて実装(バットリード実装)してもよい。

バットリード実装は,部品が表面実装用に設計されていない場合,レベルCの製品に適用してはならない。

予備はんだ付けした端子をもつバットリード実装用の部品は,全ての製品レベルに適用してもよい。上記

以外のバットリード実装用部品の受入要求事項は,受渡当事者間の合意による。

5.9

非導電性接着剤の塗布領域

部品実装に用いる非導電性接着剤は,はんだ付けする領域の上に架かったり又は覆ってはならない。ま

た,ビア又はスルーホールの中に入ってはならない。

6

受入要求事項

6.1

一般事項

JIS C 61191-1で記載及び規定している材料,工程及び手順に従うことは,この箇条の最低限の表面実装

5

C 61191-2:2020 (IEC 61191-2:2017)

への許容要求事項よりも優れたはんだ接合が可能になる。工程及びその管理は,指定する製品レベルの適

合基準に合致するか,より以上の品質レベルの製品を生産できることが望ましい。

6.2

管理及び是正処置

JIS C 61191-1に規定する許容要求事項,是正処置適用限界値,管理限界値の決定及び一般実装要求事項

は,この規格でも適用する。さらに,全ての表面実装接合は,6.3及び6.4の要求事項に適合しなければな

らない。

注記 対応国際規格の引用する細分箇条番号の記載が抜けていたため,6.4を追加した。

6.3

リード及び電極の表面はんだ付け

6.3.1

一般事項

表面実装用に設計した部品のはんだ接合部及び電極は,6.3.3〜6.3.17に規定する寸法でJIS C 61191-1の

箇条10(実装要求事項)に規定する一般要求事項に適合するはんだで接合する。幾つかの表面実装部品は,

リフローはんだ付け中に自己整列するが,位置ずれの程度は規定する範囲まで許される。ただし,最小導

体設計間隔を満たさなければならない。

6.3.3〜6.3.17では,仕様要求事項をもたない幾何学的な寸法は,接合性能に対し重要ではないと考えら

れるため,その場合の唯一の要求事項は,リード又は電極及びランドの両方に適切にぬれたフィレットを

目視できることである。

部品又はプリント配線板を引き出したり挿入することによって応力を受ける機械的支持のないコネクタ,

ソケット及びその他のリード又は電極に形成した表面実装接合は,レベルCの要求事項に適合しなければ

ならない。

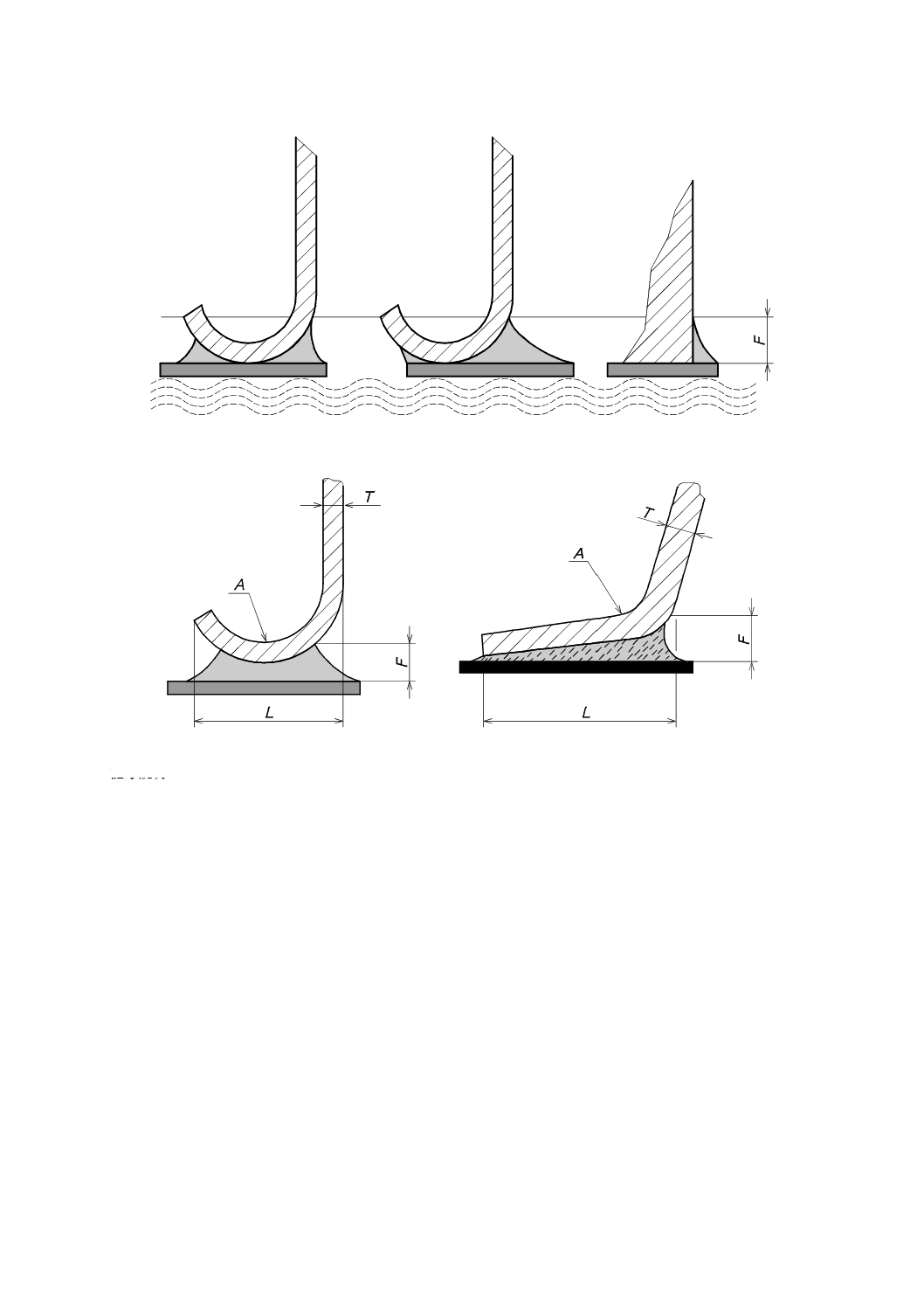

6.3.2

はんだフィレット高さ及びヒールフィレット

6.3.2.1

一般事項

6.3.3〜6.3.17で要求するヒールフィレットを含むはんだフィレットの高さ(F)は,はんだ接合面を上っ

たはんだ高さを測定する。図2のa) は,同じフィレット高さであるが,はんだ量が異なる接合部を示す。

6.3.3〜6.3.17の要求事項において,幾つかのリード形状に対して最小許容フィレット高さの基準を,リー

ド厚さ(T)又はリード厚さの半分(0.5T)と関係付けている。リード厚さ(T)と関係付けた場合,成形

したリードに対する最小ヒールフィレット高さは,図2のb) のA点で示すリードの内側曲げ半径の最も

低い点で測定する(図3〜図5のレベルC参照)。リード厚さの半分(0.5T)と関係付ける場合,そのフィ

レット高さは0.5Tだけ低くてもよい(図3〜図5のレベルB参照)。

注記1 6.3.3〜6.3.17に,要求事項,概略図及び仕様を規定した図表を提示する。

注記2 対応国際規格の誤記のため,本文では,6.3.12を6.3.17に,注記では,6.3.3だけを6.3.3〜6.3.17

に修正した。

6

C 61191-2:2020 (IEC 61191-2:2017)

a) フィレット高さ

b) リード厚さに関係するフィレット高さ

記号説明

A:曲げ内径の最低点

F:フィレット高さ

T:リード厚さ

L:リードの底面長さ

図2−フィレット高さ

6.3.2.2

はんだ接合形状

部品と基板との熱膨張率(CTE)の不一致を補うような実装技術を用いる。この技術は,特定の実装部

品で通常のはんだ結合の部品リードに限定する。部品とランドとの間の特定スタンドオフは許される。リ

ードレス部品は,ランドと部品電極との間に余分な配線(例えば,ジャンパ線など)をはんだ付けしては

ならない。

熱膨張率の不一致を補正するシステムの一部として,特殊なはんだ接合形状を利用する設計は,承認実

装図に規定する。実装技術は,この規格の要求条件に適合するはんだ接合を行う能力をもっていなければ

ならない。

7

C 61191-2:2020 (IEC 61191-2:2017)

6.3.2.3

表面実装部品のリードヒールの位置

部品リードのヒールは,ランドから張り出してはならない。

注記 ヒールは,リードの曲げ部のリードが曲がりはじめる箇所から始まる。

6.3.2.4

分離タイバー(Break-away tie bars)

設計で分離タイバーを組み込んだ部品(例えば,コネクタ及びフレキシブル基板)は,タイバーを取り

去る前に,はんだ付けしたり実装してもよい。タイバーを取り去った後の下地金属の露出があってもよい。

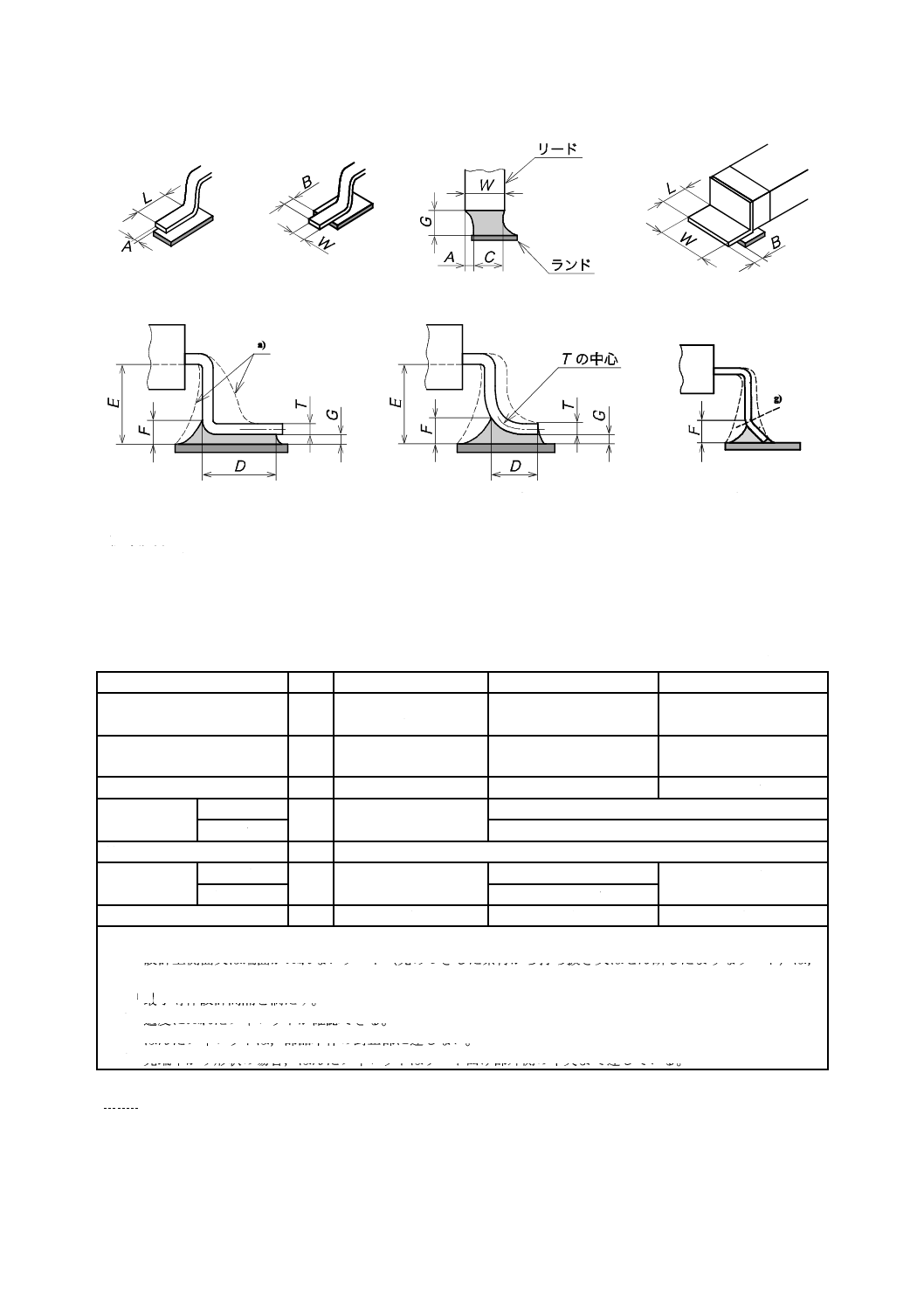

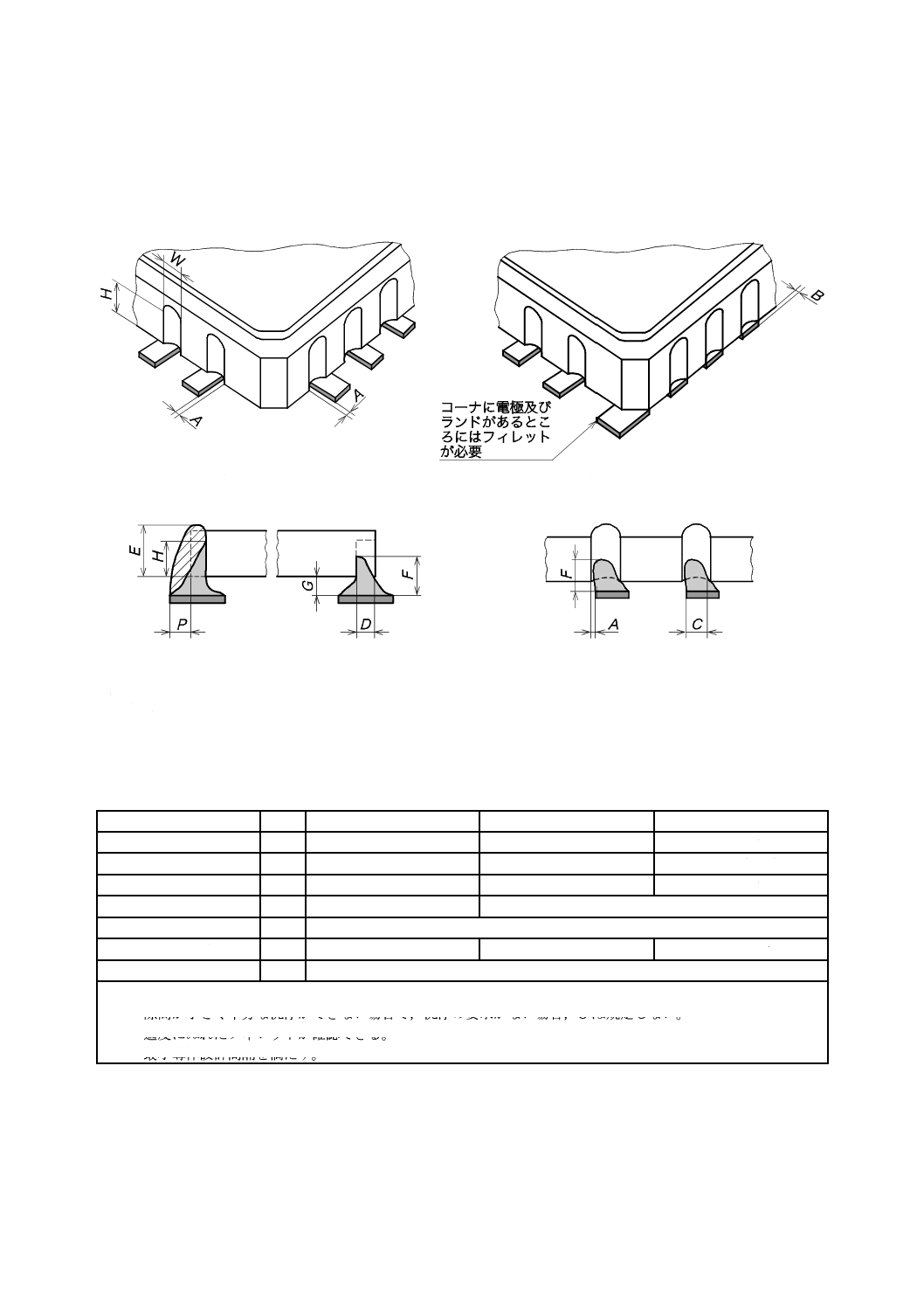

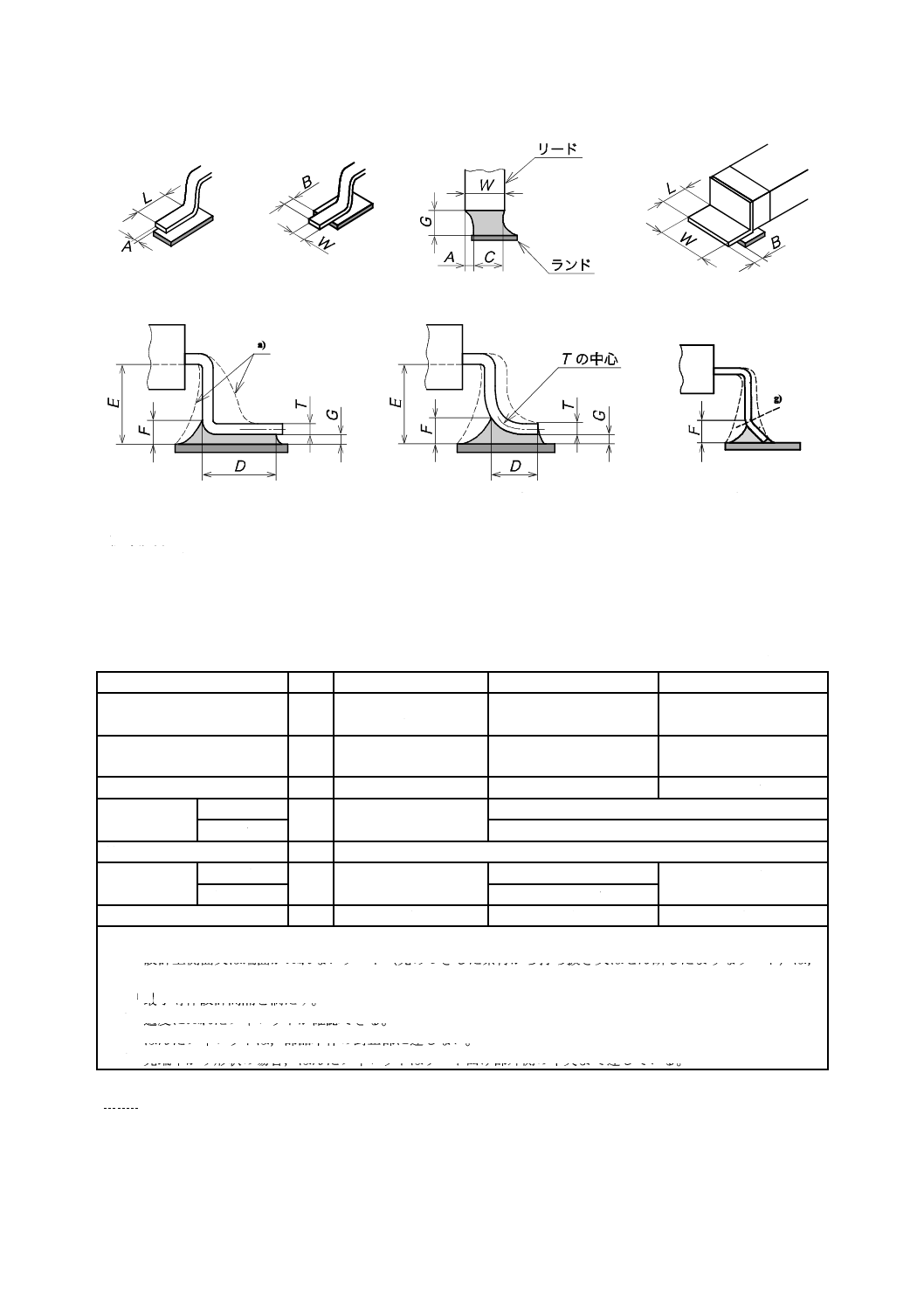

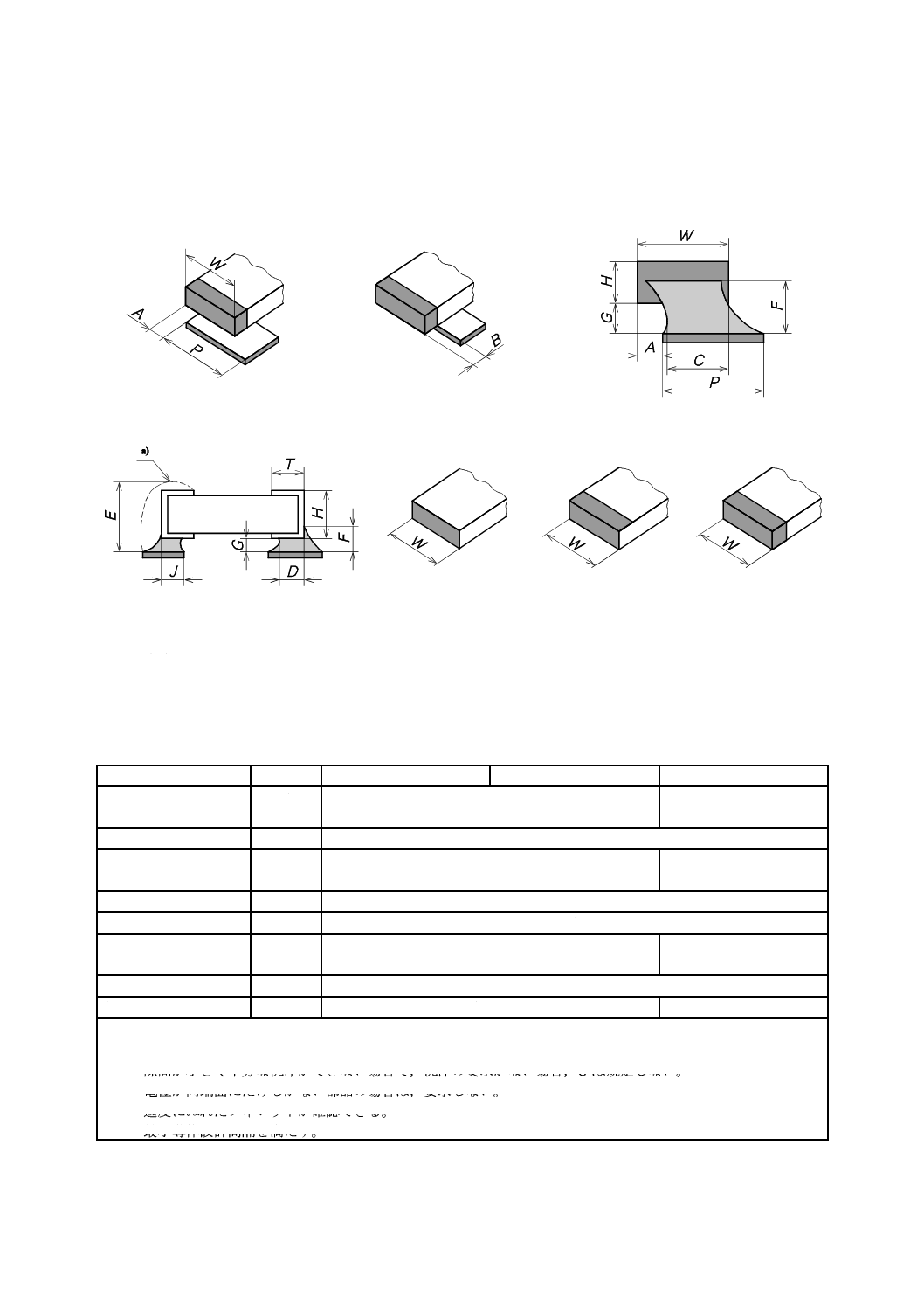

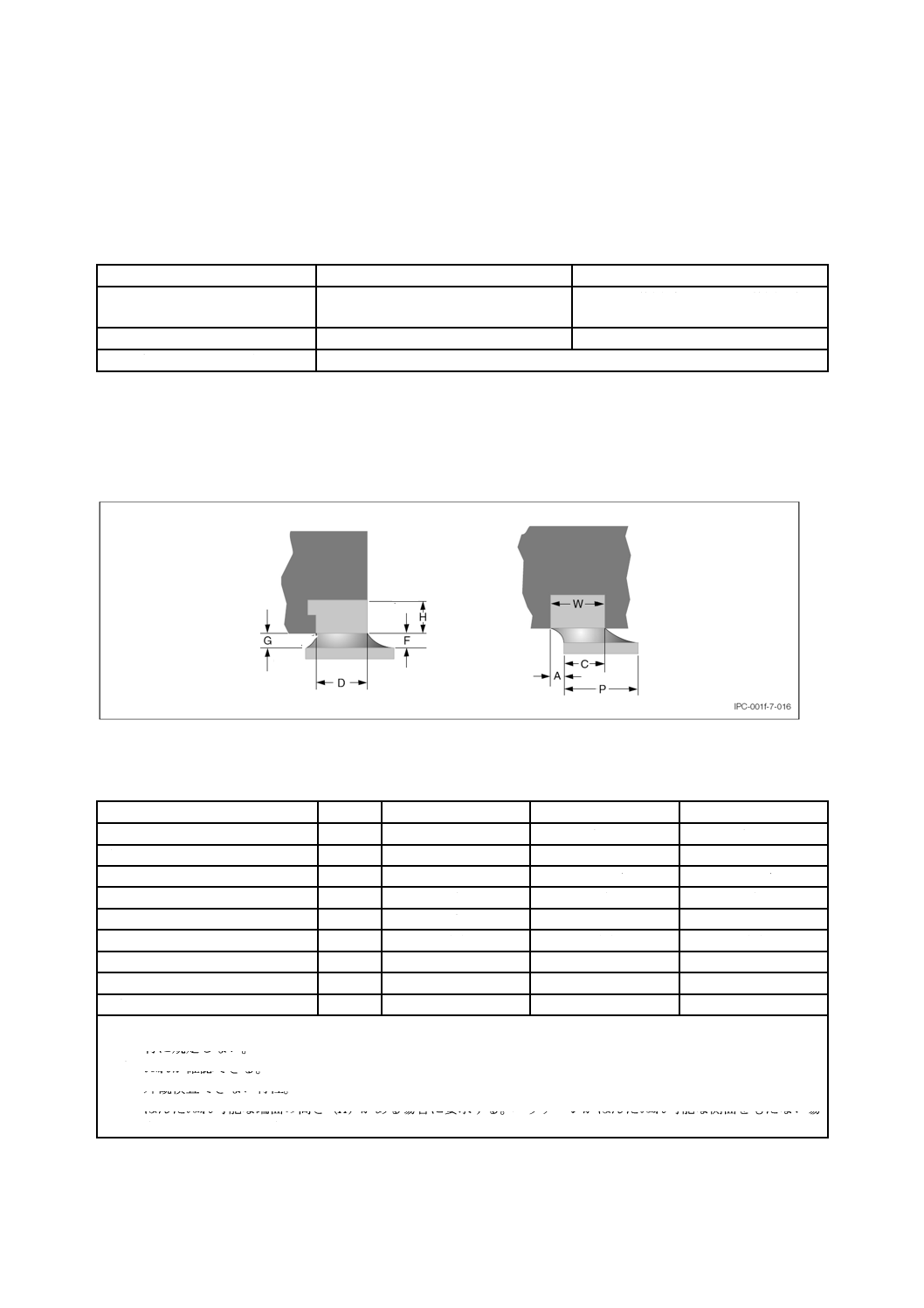

6.3.3

フラットリボンL形及びガルウイングリード

基板ランドとL形に成形したフラットリボンリード及び剛性の高い又は低い材質のガルウイングリード

とのはんだ接合は,それぞれの製品レベルにおいて,図3に示すはんだフィレット及び位置の要求事項に

適合しなければならない。

8

C 61191-2:2020 (IEC 61191-2:2017)

a) 横張出し

b) 先端張出し

c) 端子接合幅

d) その他のリード形状

e) 直角曲げ形状の端子

f) ラウンド曲げ形状の端子

g) 先端下がり形状の端子

記号説明

D:側面接合長さ

W:リード幅

T:リード厚さ

L:リードの底面長さ

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出し

A

1/2W又は0.5の小さい

方d)

1/2W又は0.5の小さい方

d)

1/4W又は0.5の小さい方

d)

最大先端張出し

B

d)

L<3Wの場合あっては

ならないd)

L<3Wの場合あってはな

らないd)

最小端面接合幅c)

C

1/2W

1/2W

3/4W

最小側面接合

長さb)

3W≧L

D

W又は0.5 mmのいず

れか小さい方

3W又は3/4Lのいずれか長い方

L>3W

L

最大ヒールフィレット高さ

E

f)

最小ヒールフ

ィレット高さ

0.4 mm≧T

F

e)

G+T

G+T

T>0.4 mm

G+1/2T

最小はんだ厚さ

G

e)

e)

e)

注a) レベルA及びレベルBのはんだフィレットは,端子上部の曲がり部まで達してもよい。

b) 設計上側面又は端面がぬれないリード(先めっきした素材から打ち抜き又はせん断したようなリード)は,

側面及び端面にフィレットを要求しない。ただし,全ての製品レベルで,横張り出しをしてはならない。

c), d) 最小導体設計間隔を満たす。

e) 適度にぬれたフィレットが確認できる。

f) はんだフィレットは,部品本体の封止部に達しない。

g) 先端下がり形状の場合,はんだフィレットはリード曲げ部外側の中央まで達している。

注記 対応国際規格にある図3 g)(先端下がり形状の端子)は,リードの曲げ形状及び中央の位置が分かりづらい

ため,修正した。

図3−フラットリボンL形及びガルウイングリード接合

9

C 61191-2:2020 (IEC 61191-2:2017)

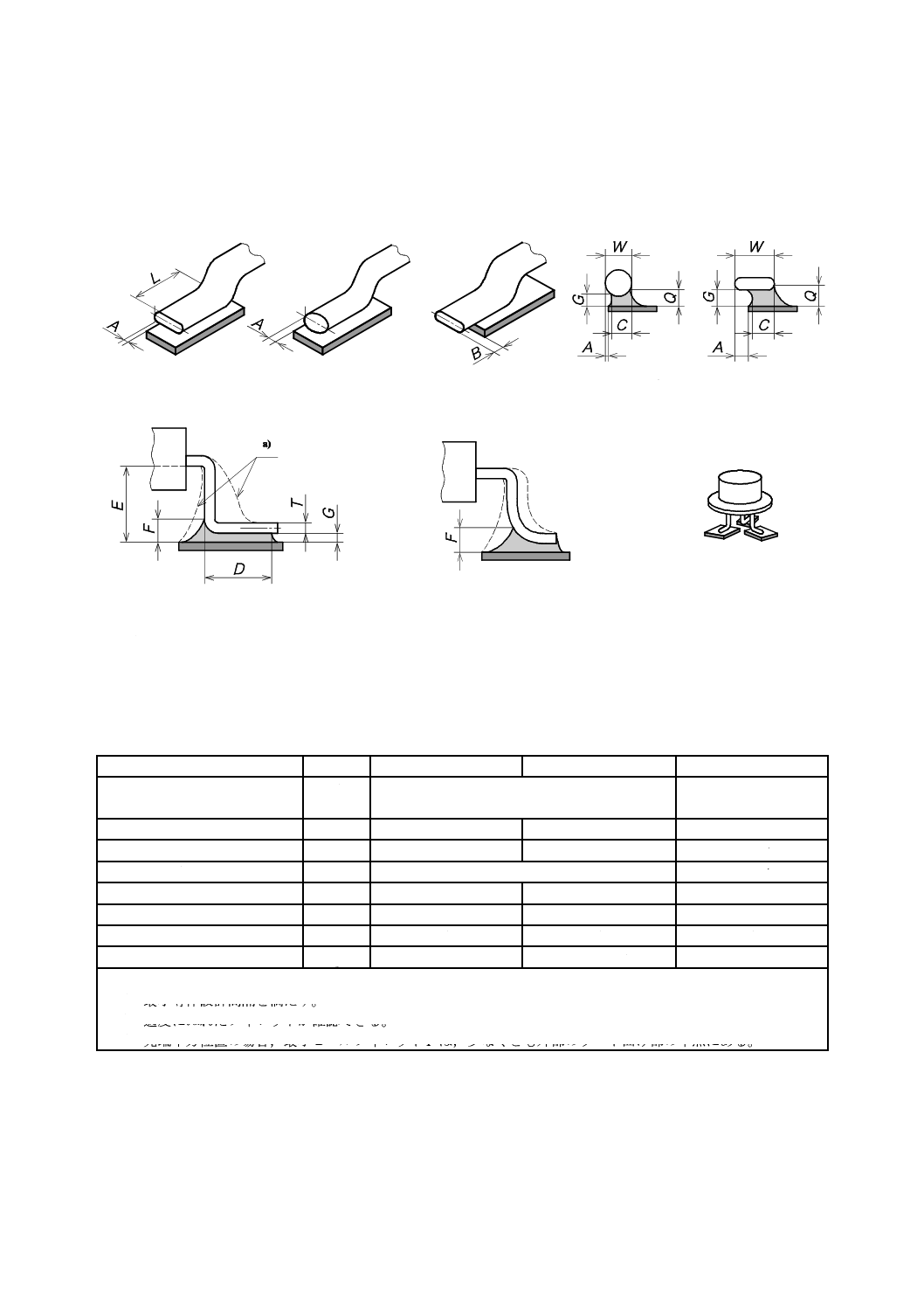

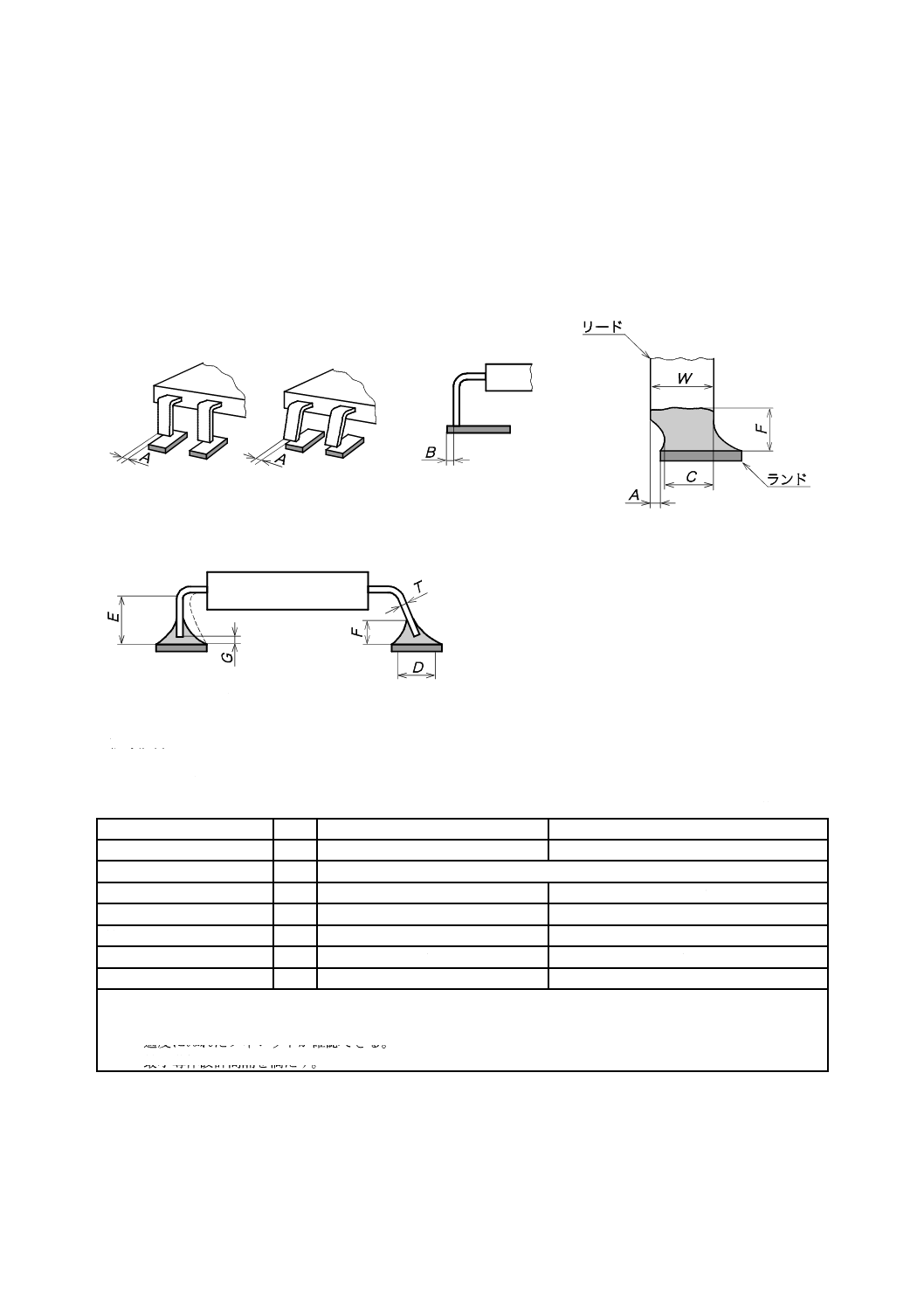

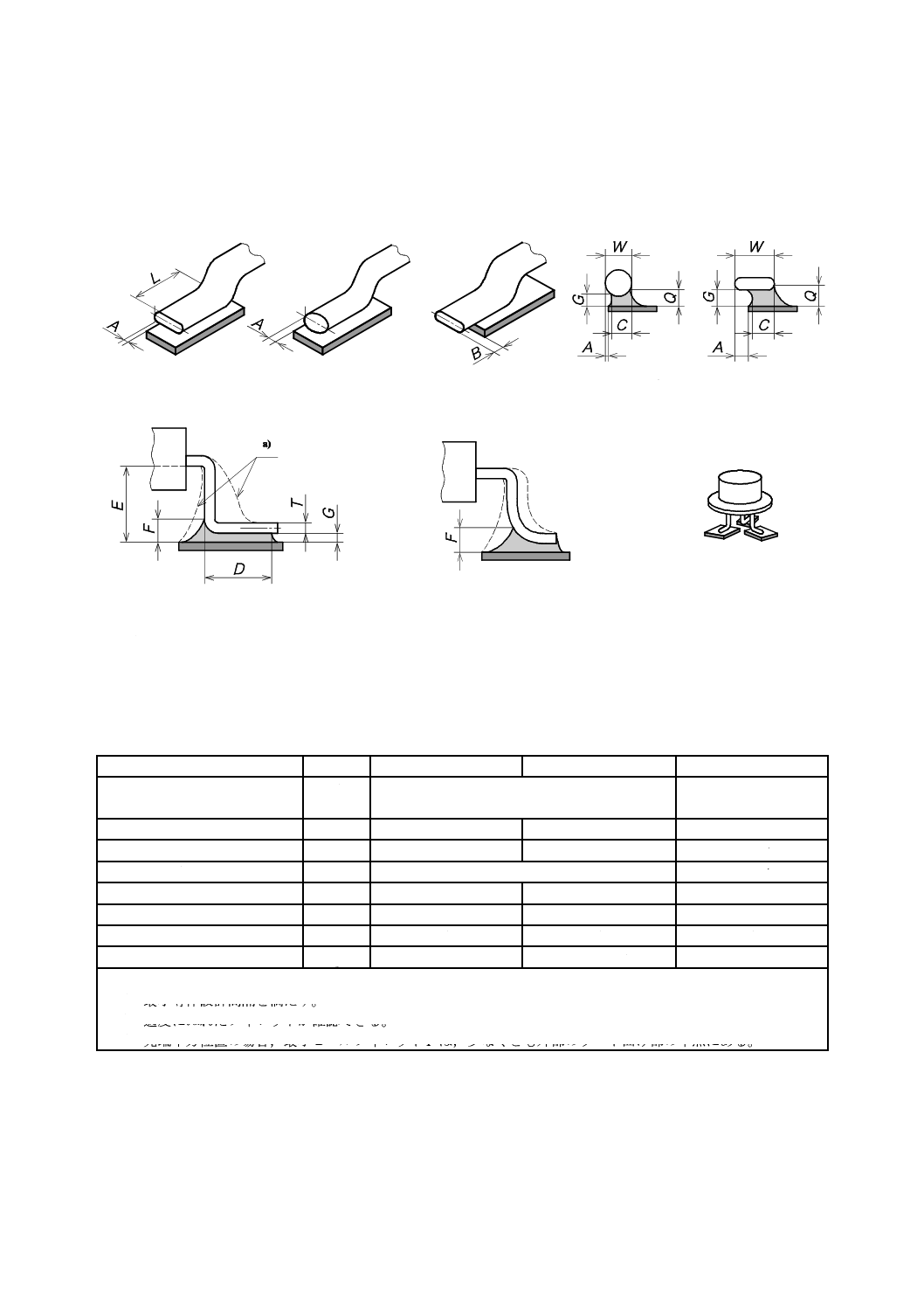

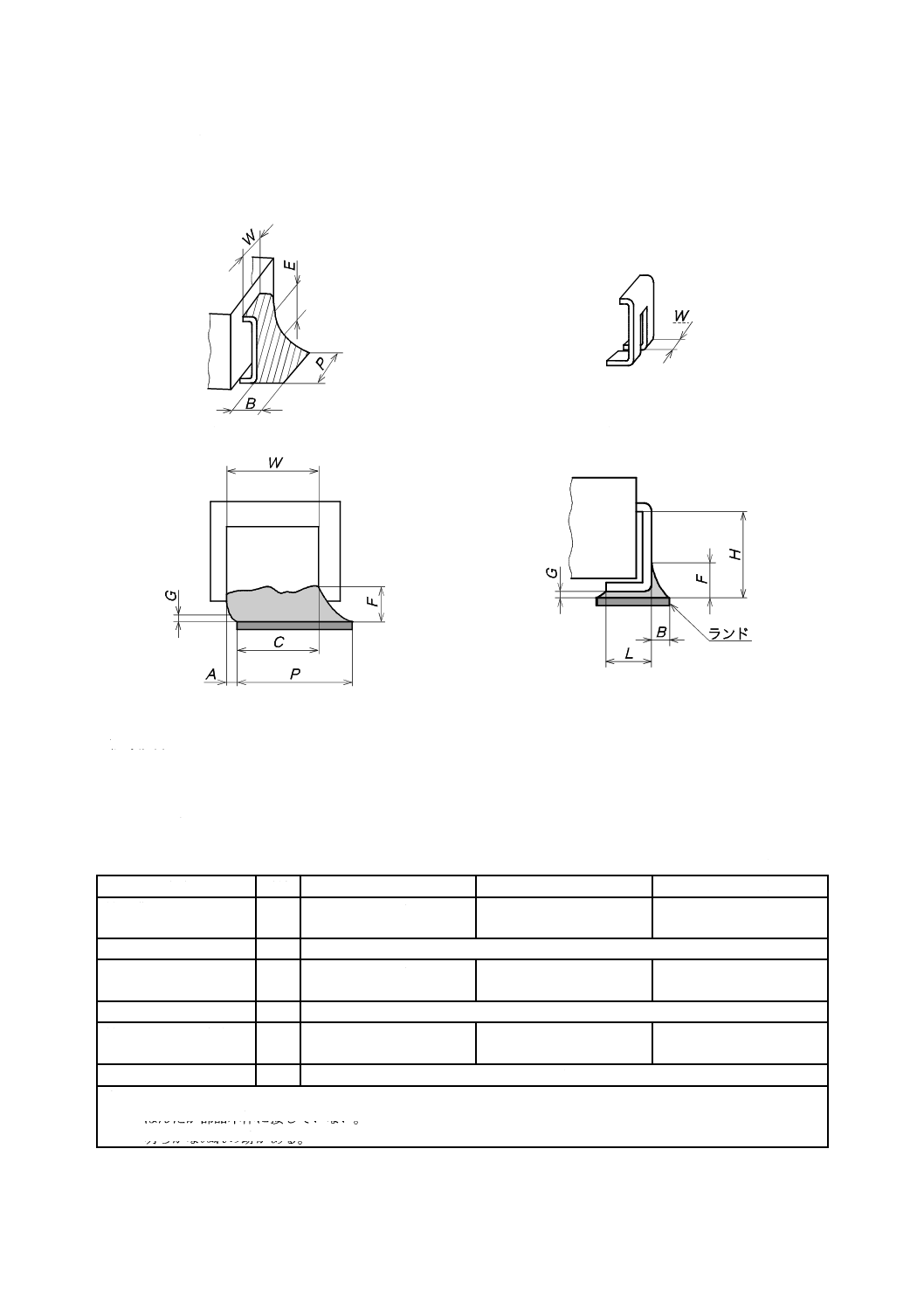

6.3.4

丸形又は平たん化(つぶし)リード

丸形又は平たん化(つぶし)リードに成形したはんだ付け部は,それぞれの製品レベルにおいて,図4

に示すはんだフィレット及び位置の要求事項に適合しなければならない。

a) 横張出し

b) 先端張出し

c) 端子接合幅

d) 側面接合長さ

e) ヒールフィレット高さ

f) その他のリード形状

記号説明

W:平たん化リードの幅又は丸形リードの直径

T:接合部のリード厚さ

L:リードの底面長さ

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出し

A

1/2W又は0.5 mmのいずれか小さい方b)

1/4W又は0.5 mmのい

ずれか小さい方b)

最大先端張出し

B

b)

b)

b)

最小端面接合幅

C

c)

c)

3/4W

最小側面接合長さ

D

W

1.5W

最大ヒールフィレット高さ

E

a)

a)

a)

最小ヒールフィレット高さ

F

c)

G+1/2T d)

G+T d)

最小はんだ厚さ

G

c)

c)

c)

最小側面接合高さ

Q

c)

G+1/2T

G+1/2T

注a) はんだは,部品本体及び封止部に接触してはならない。

b) 最小導体設計間隔を満たす。

c) 適度にぬれたフィレットが確認できる。

d) 先端下方位置の場合,最小ヒールフィレットFは,少なくとも外部のリード曲げ部の中点にある。

図4−丸形又は平たん化(つぶし)リード接合

10

C 61191-2:2020 (IEC 61191-2:2017)

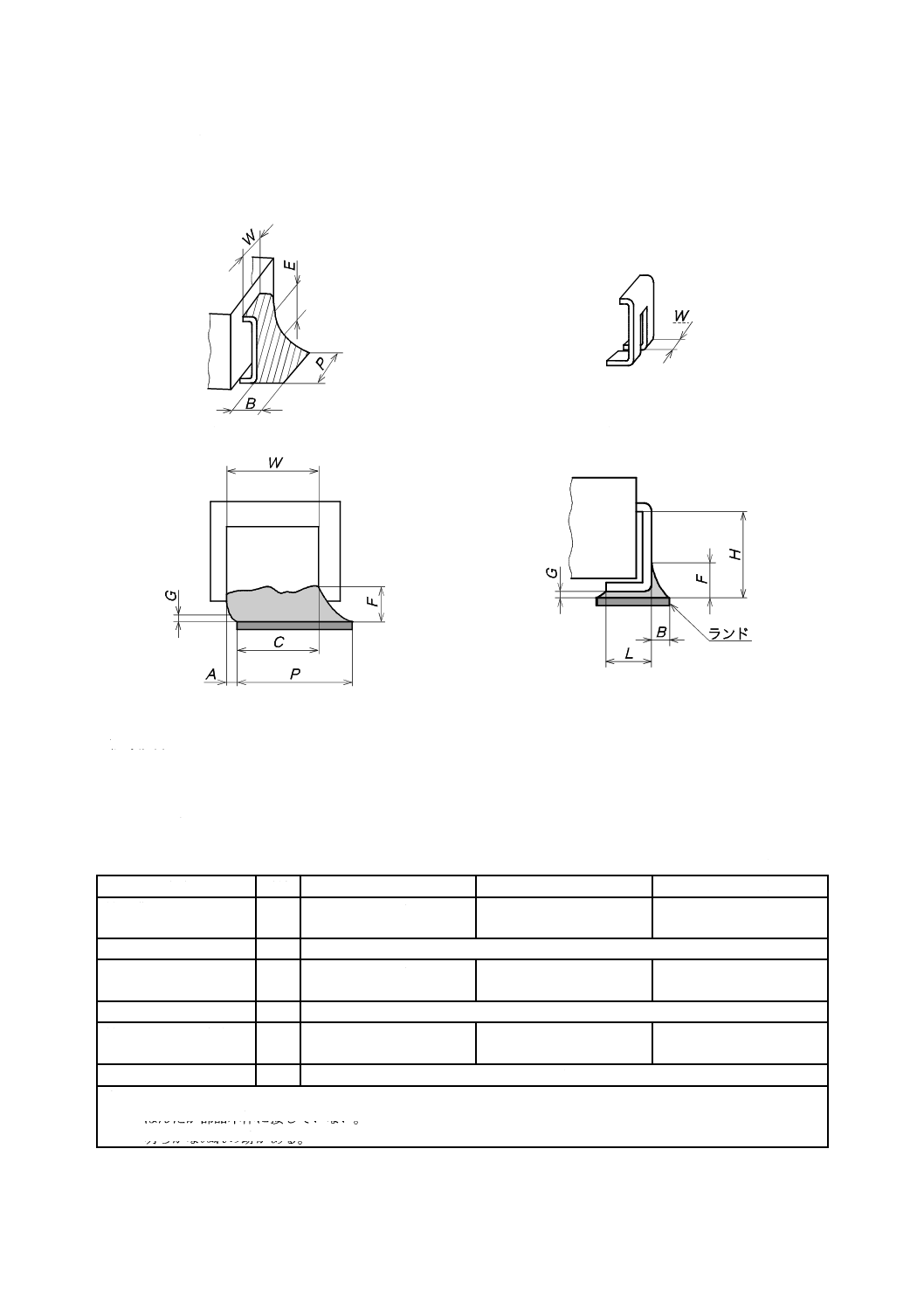

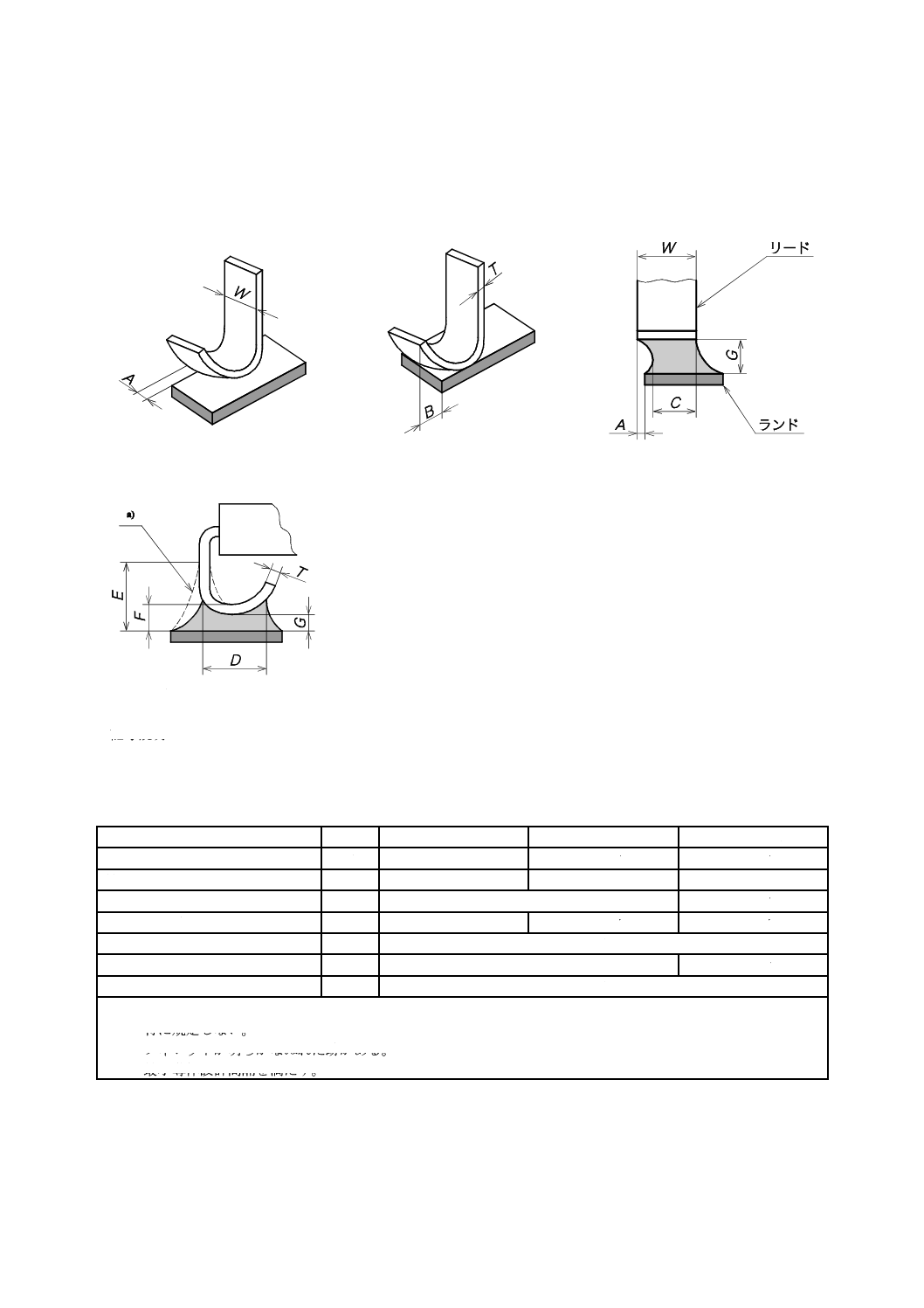

6.3.5

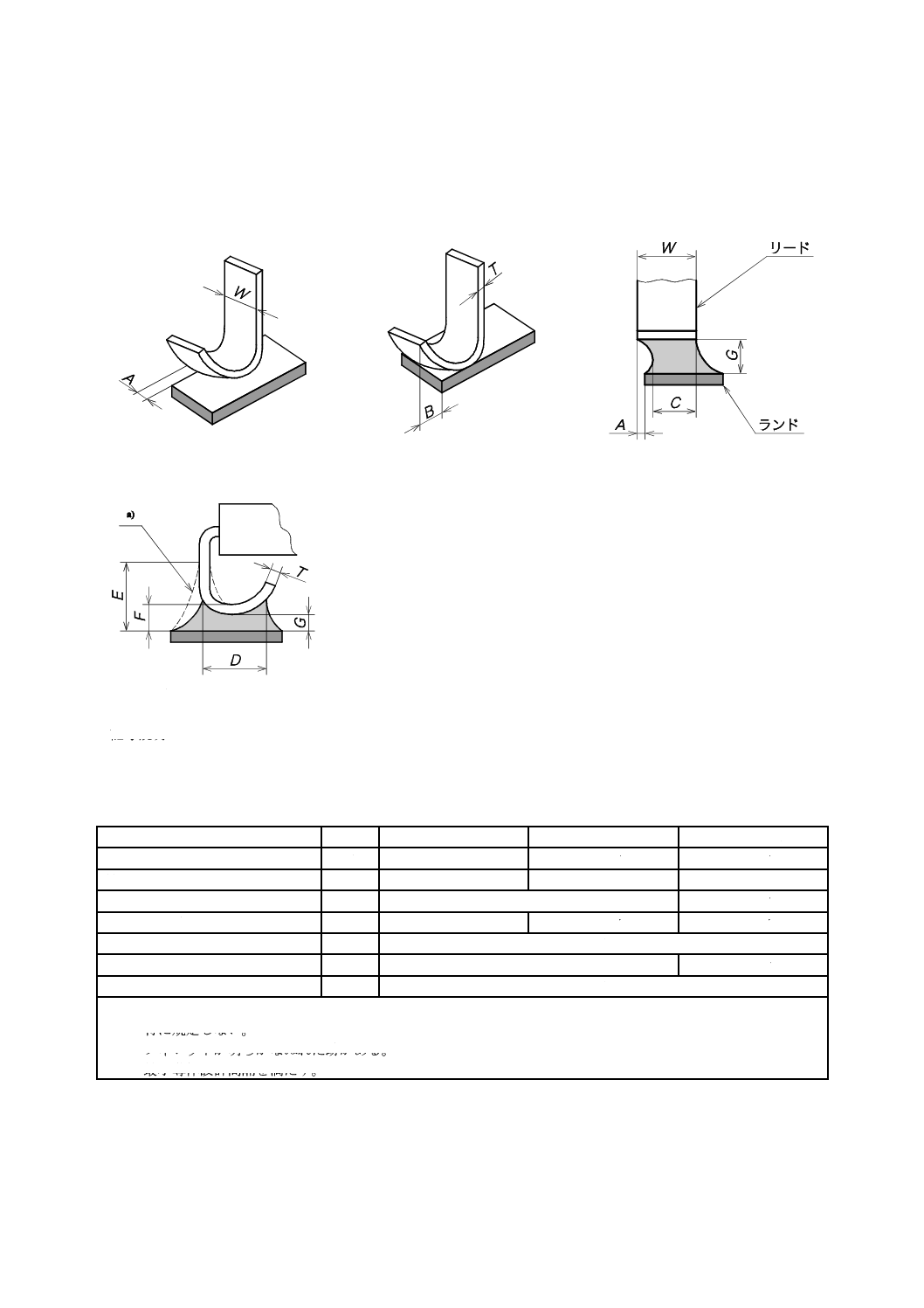

Jリード

J形に成形したリードのはんだ付け部は,それぞれの製品レベルで図5に示すはんだフィレット及び位

置の要求事項に適合しなければならない。

a) 横張出し

b) 先端張出し

c) 端面接合幅

d) 側面接合長さ

記号説明

W:リード幅

T:リード厚さ

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出し

A

1/2W

1/2W

1/4W

最大先端張出し

B

b), d)

b), d)

b), d)

最小端面接合幅

C

1/2W

3/4W

最小側面接合長さ

D

c)

1.5W

1.5W

最大フィレット高さ

E

a)

最小フィレット高さ

F

G+1/2T

G+T

最小はんだ厚さ

G

c)

注a) はんだフィレットは,パッケージ本体又は封止部に触れてはならない。

b) 特に規定しない。

c) フィレットが明らかなぬれた跡がある。

d) 最小導体設計間隔を満たす。

図5−Jリード接合

11

C 61191-2:2020 (IEC 61191-2:2017)

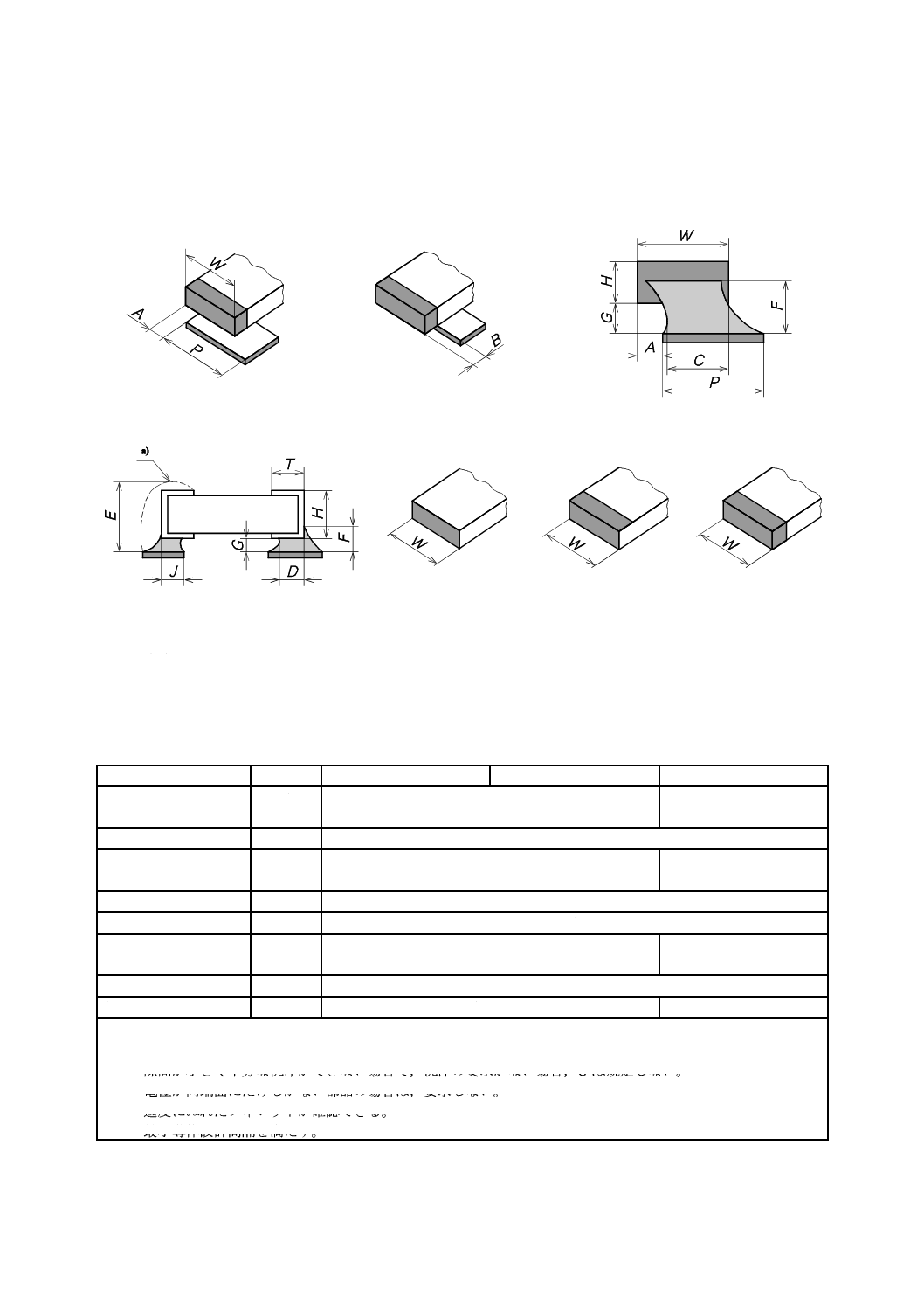

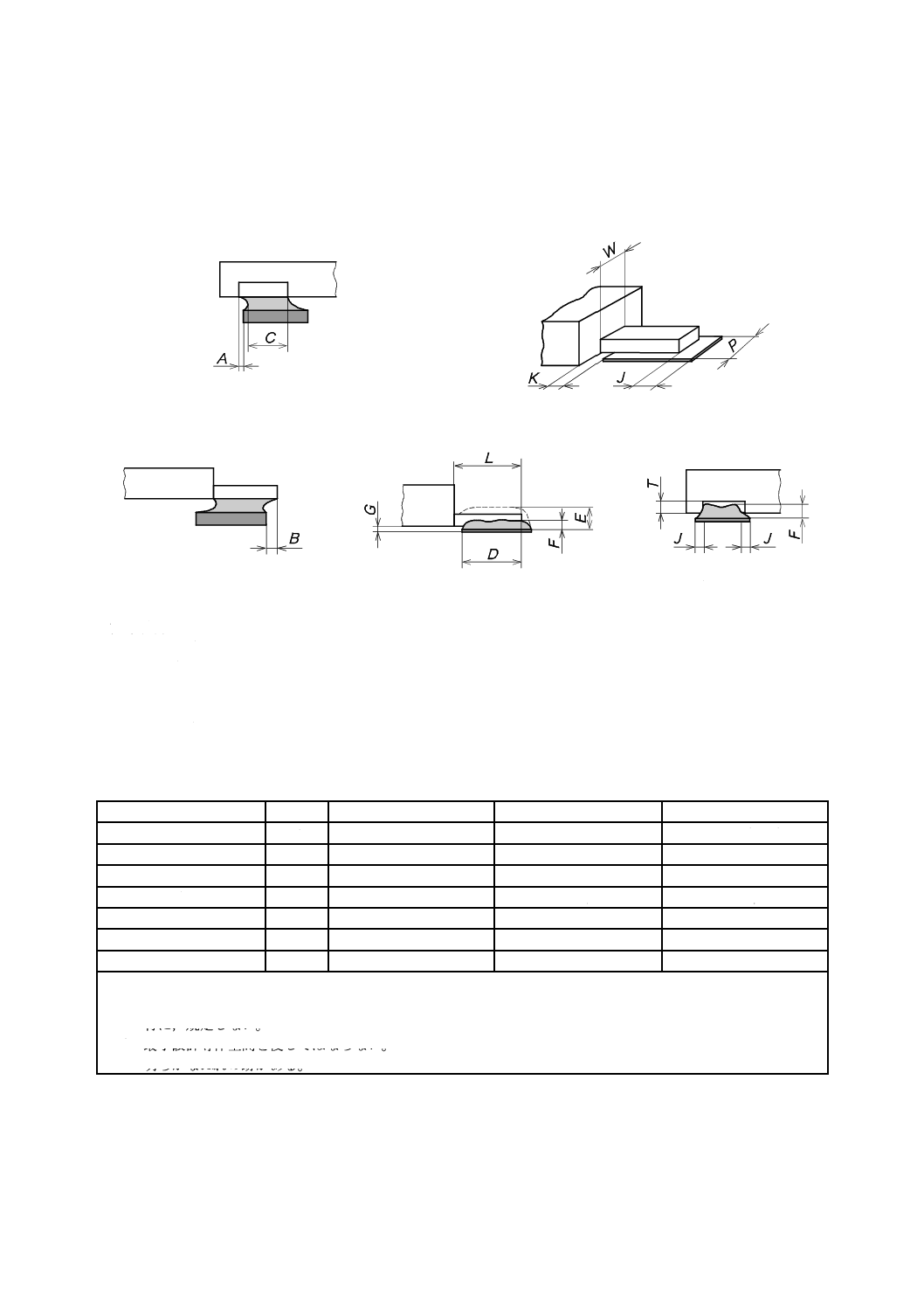

6.3.6

長方形又は正方形電極

長方形又は正方形電極部品のはんだ付け部は,それぞれの製品レベルで図6に示すはんだフィレット及

び位置の要求事項に適合しなければならない。

a) 電極の横張出し

b) 先端張出し

c) 端面接合幅

d) 側面重なり

e) 1面又は2面電極

f) 3面電極

g) 5面電極

記号説明

H:電極部高さ

T:電極部長さ

W:電極部幅

P:ランド幅

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出しe)

A

1/2W又はPのいずれか小さい方

1/4W又はPのいずれか

小さい方

先端張出し

B

あってはならない

最小端面接合幅

C

1/2W又はPのいずれか小さい方

3/4W又はPのいずれか

小さい方

最小側面接合長さc)

D

d)

最大フィレット高さa)

E

a)

最小フィレット高さ

F

d)

G+1/4H又はG+0.5の

いずれか小さい方

最小はんだ厚さb)

G

d)

最小側面重なりc)

J

要求する。

1/4T

注a) 最大フィレット高さは,ランドから張り出し,また,電極上部まで延びてもよいが,はんだが部品本体まで

達してはならない。

b) 隙間が小さく十分な洗浄ができない場合で,洗浄の要求がない場合,Gは規定しない。

c) 電極が両端面にだけしかない部品の場合は,要求しない。

d) 適度にぬれたフィレットが確認できる。

e) 最小導体設計間隔を満たす。

図6−長方形又は正方形電極接合

12

C 61191-2:2020 (IEC 61191-2:2017)

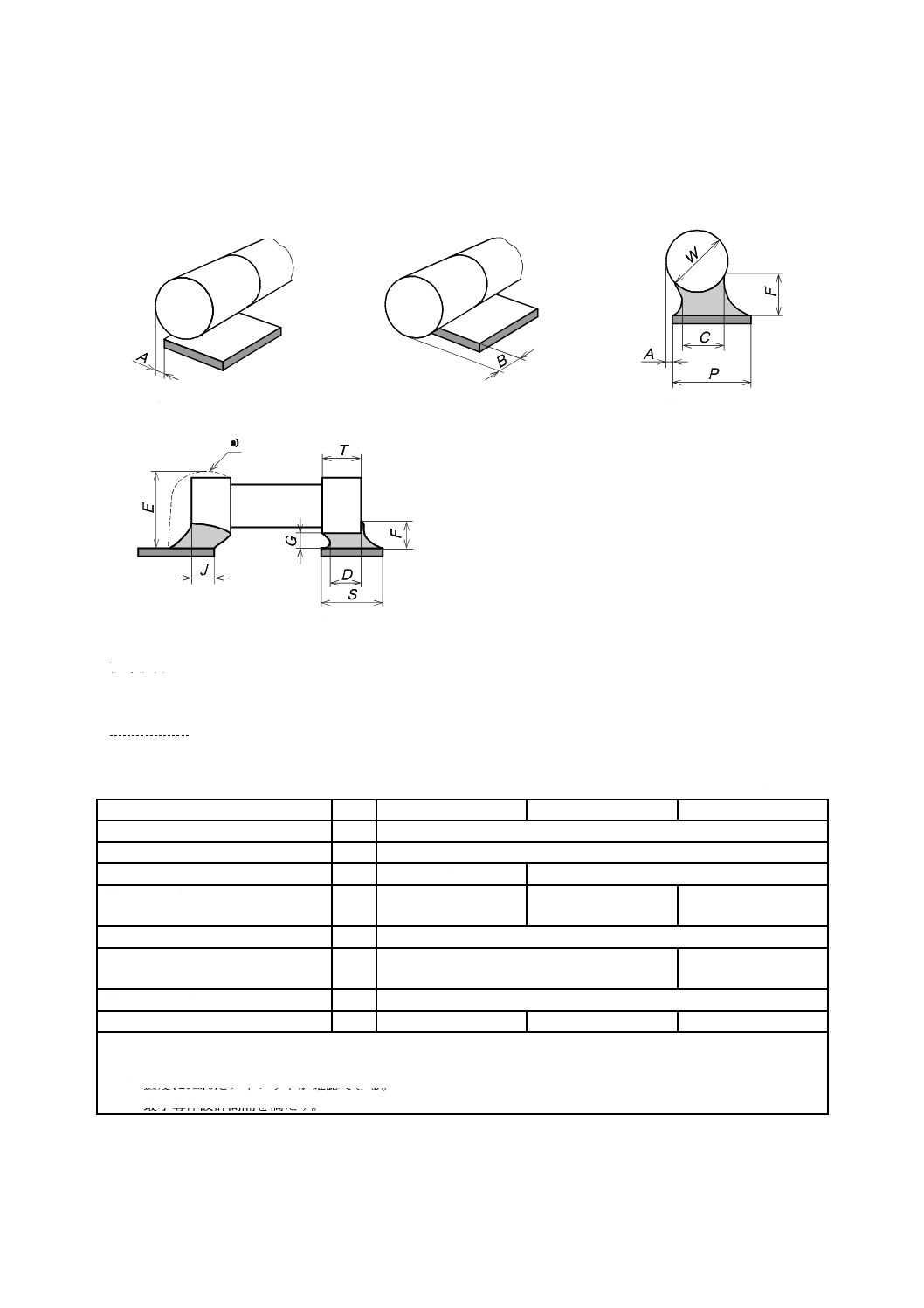

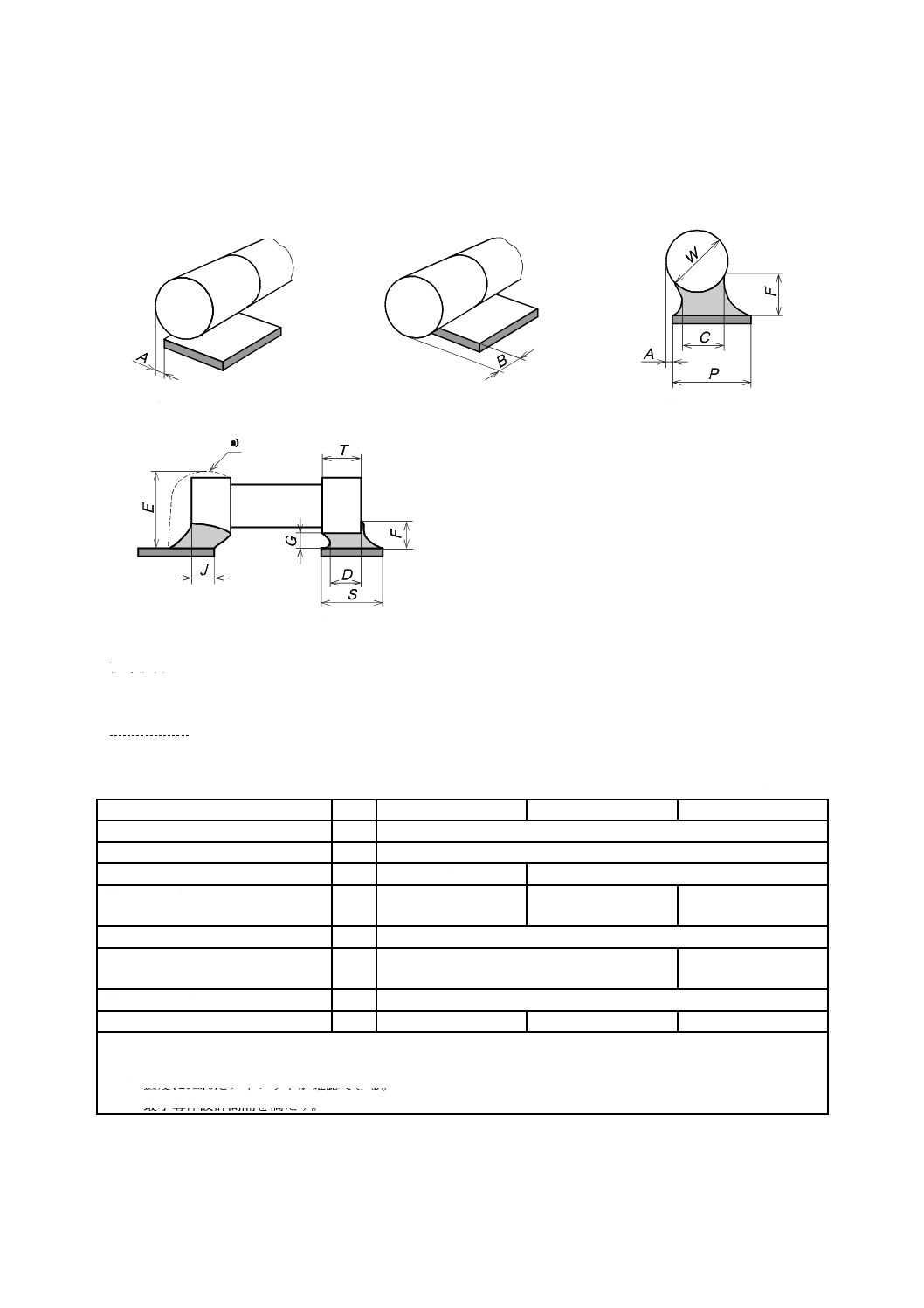

6.3.7

円筒形電極

円筒形電極のはんだ付け部は,それぞれの製品レベルで,図7に示すはんだフィレット及び位置の要求

事項に適合しなければならない。

a) 電極の横張出し

b) 先端張出し

c) 端面接合幅

d) 側面接合長さ及び重なり

記号説明

T:電極部長さ

W:電極径

P:ランド幅

S:ランド長さ

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出しc)

A

1/4W又はPのいずれか小さい方

先端張出し

B

あってはならない

最小端面接合幅

C

b)

1/2W又はPのいずれか小さい方

最小側面接合長さ

D

b)

1/4W又はSのいずれ

か小さい方

3/4W又はSのいずれ

か小さい方

最大フィレット高さ(端面,側面)

E

a)

最小フィレット高さ(端面,側面)

F

b)

G+1/4W又はG+1.0

のいずれか小さい方

最小はんだ厚さ

G

b)

最小側面重なり

J

b)

1/4T

3/4T

注a) 最大フィレット高さは,ランドから張り出し,また,電極上面まで延びてもよいが,はんだが部品本体まで

達してはならない。

b) 適度にぬれたフィレットが確認できる。

c) 最小導体設計間隔を満たす。

図7−円筒形電極接合

13

C 61191-2:2020 (IEC 61191-2:2017)

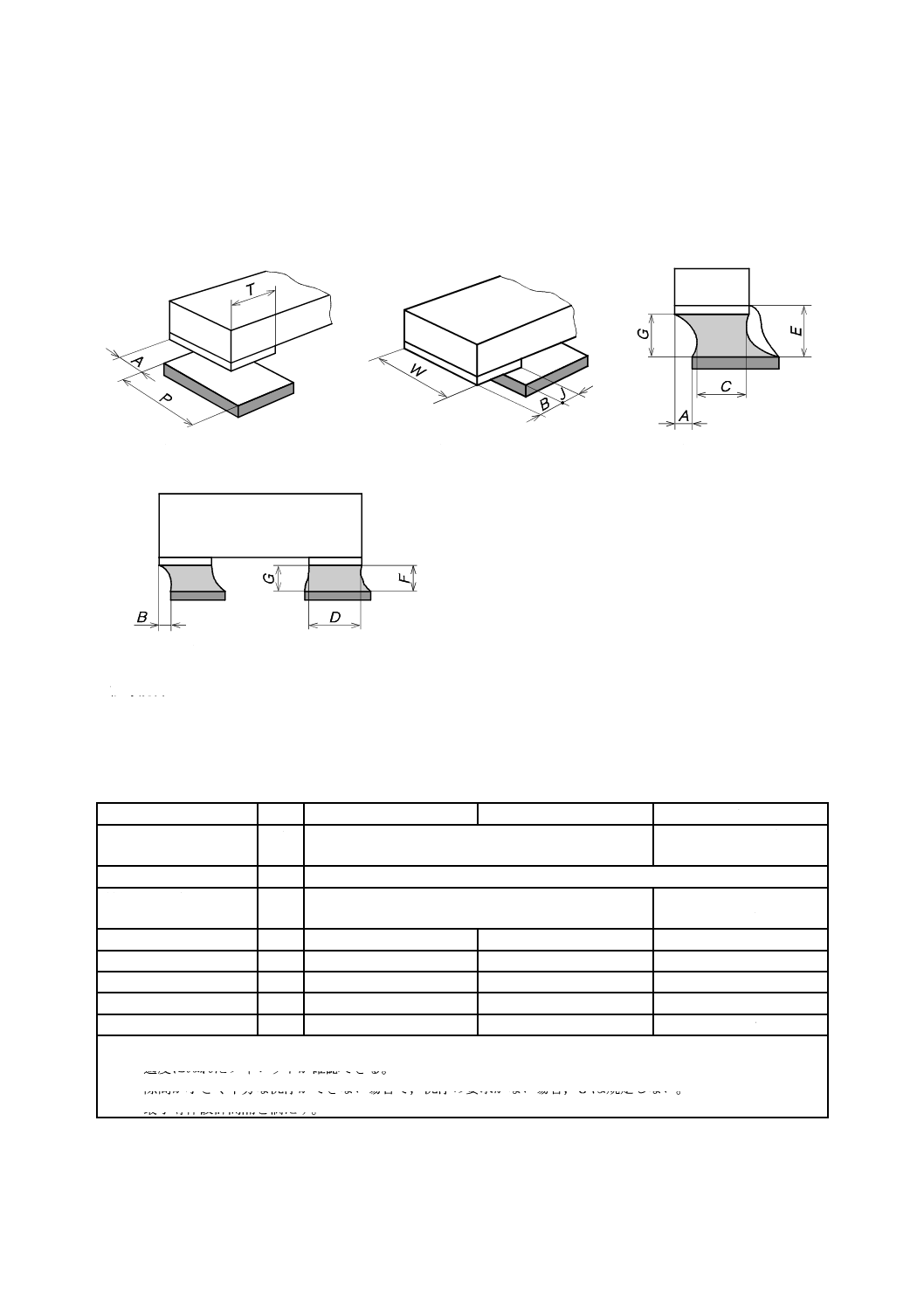

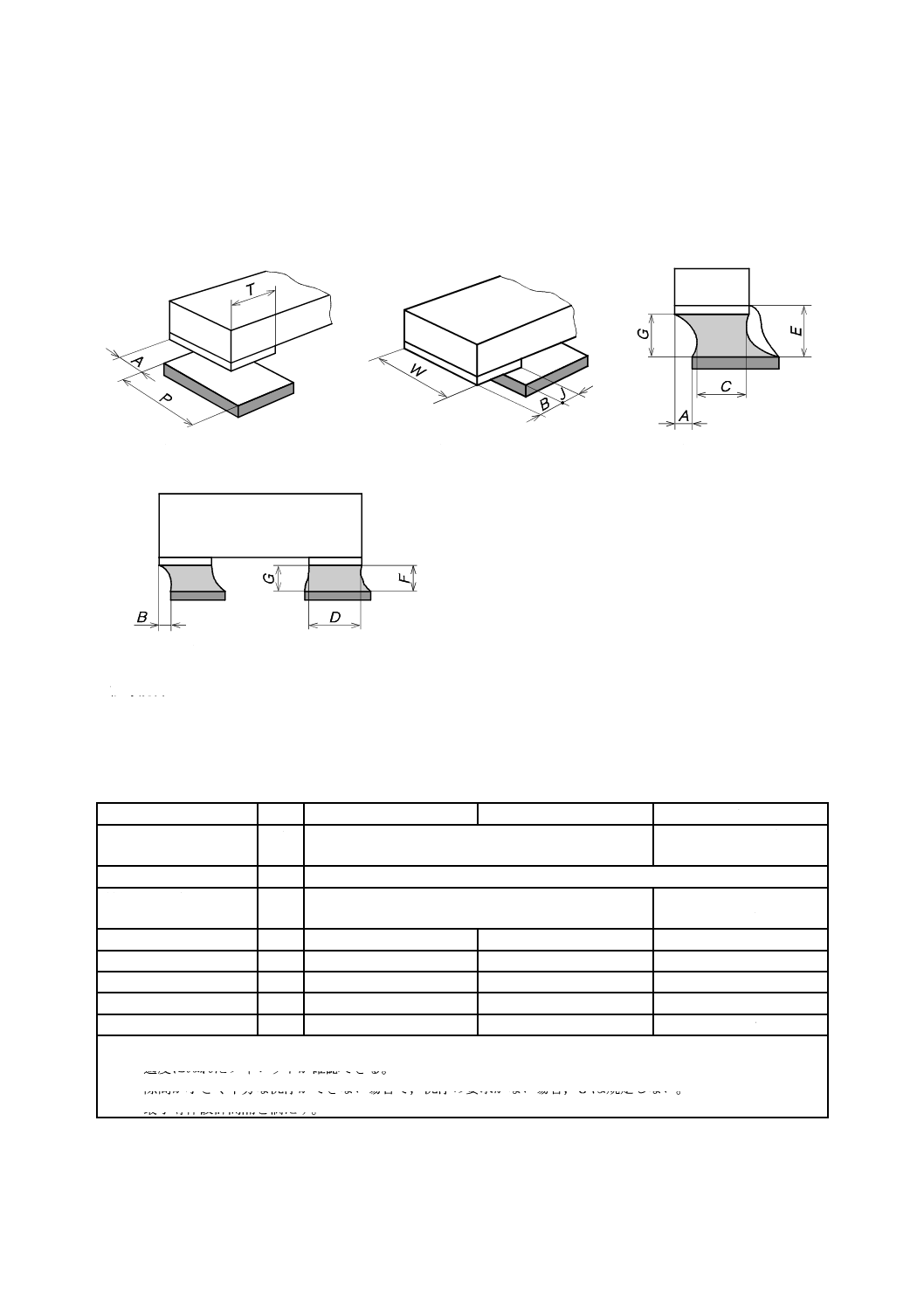

6.3.8

下面電極

ディスクリートチップ部品,リードレスチップキャリア及びその他の底面だけに電極のある部品のはん

だ付け部は,それぞれの製品レベルで,図8に示すはんだフィレット及び位置の要求事項に適合しなけれ

ばならない。

a) 電極の横張出し

b) 先端張出し

c) 端面接合幅

d) 側面接合長さ及び重なり

記号説明

T:電極部長さ

W:電極部幅

P:ランド幅

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出し

A

1/2W又はPのいずれか小さい方d)

1/4W又はPのいずれか小

さい方d)

先端張出し

B

あってはならない

最小端面接合幅

C

1/2W又はPのいずれか小さい方d)

3/4W又はPのいずれか小

さい方

最小側面接合長さ

D

a)

a)

a)

最大フィレット高さ

E

a)

a)

a)

最小フィレット高さ

F

a)

a)

a)

最小はんだ厚さc)

G

b)

b)

b)

最小側面重なり

J

b)

1/2T

3/4T

注a) 特に規定しない。

b) 適度にぬれたフィレットが確認できる。

c) 隙間が小さく十分な洗浄ができない場合で,洗浄の要求がない場合,Gは規定しない。

d) 最小導体設計間隔を満たす。

図8−下面電極接合

14

C 61191-2:2020 (IEC 61191-2:2017)

6.3.9

溝付き電極をもつLCC(Leadless Chip Carrier)

LCCのはんだ付け部は,それぞれの製品レベルで,図9に示すはんだフィレット及び位置の要求事項に

適合しなければならない。

a) 横張出し

b) 先端張出し

c) 側面接合長さ

d) 端面接合幅

記号説明

W:電極幅

H:電極高さ

P:パッケージから外側のランド長さ

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出しd)

A

1/2W

1/2W

1/4W

先端張出し

B

あってはならない

あってはならない

あってはならない

最小端面接合幅

C

1/2W

1/2W

3/4W

最小側面接合長さa)

D

c)

電極の深さ

最大フィレット高さ

E

a), d)

最小フィレット高さ

F

c)

G+1/4H

G+1/2H

最小はんだ厚さb)

G

c)

注a) 長さDは,フィレット高さFに依存し,パッケージの端面との距離に関係する。

b) 隙間が小さく十分な洗浄ができない場合で,洗浄の要求がない場合,Gは規定しない。

c) 適度にぬれたフィレットが確認できる。

d) 最小導体設計間隔を満たす。

図9−溝付き電極をもつLCC接合

15

C 61191-2:2020 (IEC 61191-2:2017)

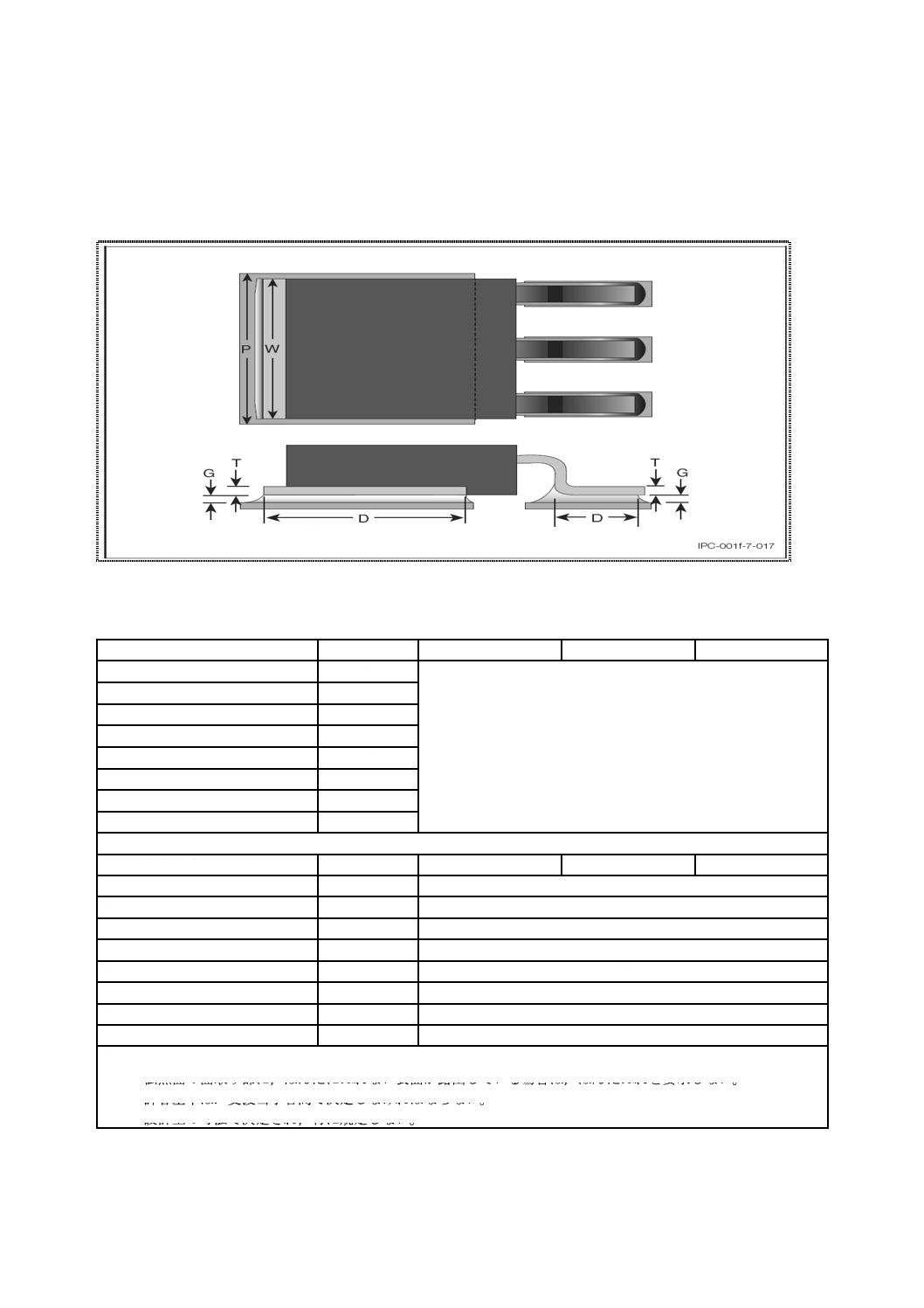

6.3.10

バットリード接合

バットリード部品のはんだ付け部は,それぞれの製品レベルで,図10に示すはんだフィレット及び位置

の要求事項に適合しなければならない。レベルA及びレベルBの製品の場合,設計上ぬれる側面をもたな

いリード(先めっきした素材から打ち抜き又はせん断したリードのような)は,側面のフィレットを要求

しない。ただし,設計上,はんだにぬれる表面のはんだのぬれが容易に検査できるようにすることが望ま

しい。

a) 横張出し

b) ランドの飛出し

c) 端面接合幅

d) 側面接合長さ

記号説明

W:リード幅

T:リード厚さ

単位 mm

特性

寸法

レベルA

レベルB

最大横張出しc)

A

1/4W

あってはならない

ランドの最小飛出し

B

あってはならない

最小端面接合幅

C

3/4W

3/4W

最小側面接合長さa)

D

b)

b)

最大フィレット高さ

E

a)

a)

最小フィレット高さ

F

0.5

0.5

最大はんだ厚さ

G

b)

b)

注a) 最大フィレットの高さは,上のコーナまで達してもよい。はんだは,リードが42アロイ又は同じような材料

を採用している場合は,薄形パッケージの本体の下に入らないことが望ましい。

b) 適度にぬれたフィレットが確認できる。

e) 最小導体設計間隔を満たす。

図10−バットリード接合

16

C 61191-2:2020 (IEC 61191-2:2017)

6.3.11

内曲げL形リード

内曲げL形リード部品のはんだ付け部は,それぞれの製品レベルで,図11に示すはんだフィレット及

び位置の要求事項に適合しなければならない。

a) はんだフィレット

b) 二股リード

c) ランド幅方向のはんだフィレット

d) ランド長さ方向のはんだフィレット

記号説明

H:リード高さ

L:リード長さ

P:ランド幅

W:リード幅

単位 mm

特性

寸法

レベルA

レベルB

レベルC

最大横張出しa)

A

1/2W

1/2W

1/4W又は1/4Pのいずれか

小さい方b)

ランドの最小飛出し

B

a)

最小端面接合幅

C

1/2W

1/2W

3/4W又は3/4Pのいずれか

小さい方

最大フィレット高さ

E

H+G b)

最小フィレット高さ

F

垂直方向の端子表面上の

ぬれの跡がある。

G+1/4H又はG+0.5のい

ずれか小さい方

G+1/4H又はG+0.5のい

ずれか小さい方

最小はんだ厚さ

G

c)

注a) 最小導体設計間隔を満たす。

b) はんだが部品本体に接していない。

c) 明らかなぬれの跡がある。

図11−内曲げL形リード接合

17

C 61191-2:2020 (IEC 61191-2:2017)

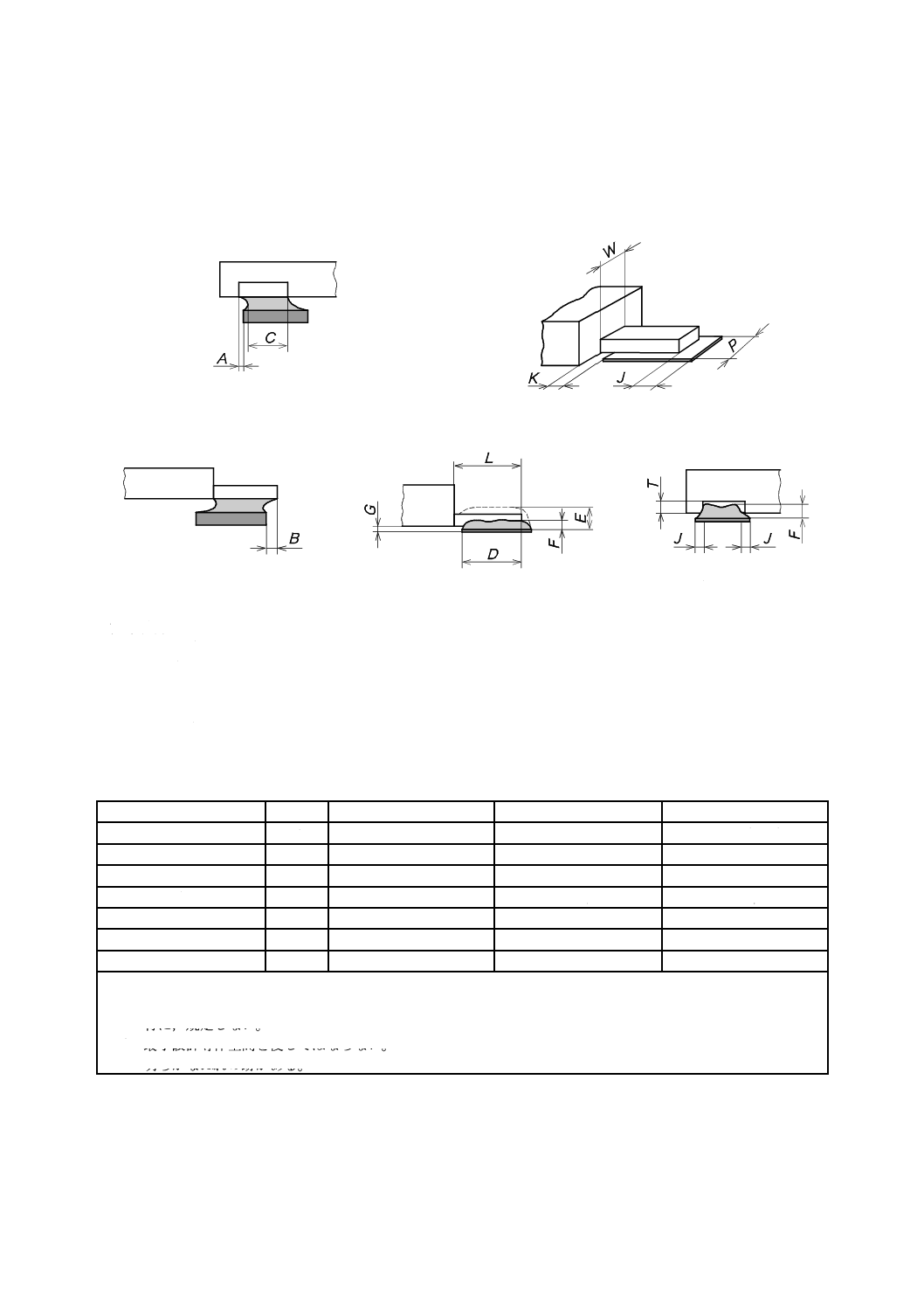

6.3.12

フラットラグリード

フラットラグリードをもつ電力消費形部品のはんだ付け部は,それぞれの製品レベルで,図12に示すは

んだフィレット及び位置の要求事項に適合しなければならない。

a) 横張出し

b) ランド飛出し

c) 先端の張出し

d) フィレット高さ(最大及び最小)

e) はんだフィレット飛出し

記号説明

L:リード長さ

P:ランド幅

W:リード幅

T:リード厚さ

J:ランド飛出し

K:部品とランドとの隙間

単位 mm

特性

寸法

レベルA

レベルB

レベルC

横張出し

A

1/2W c)

1/4W c)

あってはならない

先端張出し

B

c)

あってはならない

あってはならない

最小端面接合幅

C

1/2W

3/4W

W

最小側面接合長さ

D

−

L−K a)

L−K a)

最大フィレット高さ

E

b)

b)

G+T+1.0

最小フィレット高さ

F

d)

d)

G+T

最大はんだ厚さ

G

d)

d)

d)

注a) 部品がラグリードの下面だけではんだ付けするように意図されていて,ランドがこの目的で設計している場

合,リードは間隔Kを保ち,ぬれが確認できなければならない。

b) 特に,規定しない。

c) 最小設計導体空間を侵してはならない。

d) 明らかなぬれの跡がある。

図12−フラットラグリード接合

18

C 61191-2:2020 (IEC 61191-2:2017)

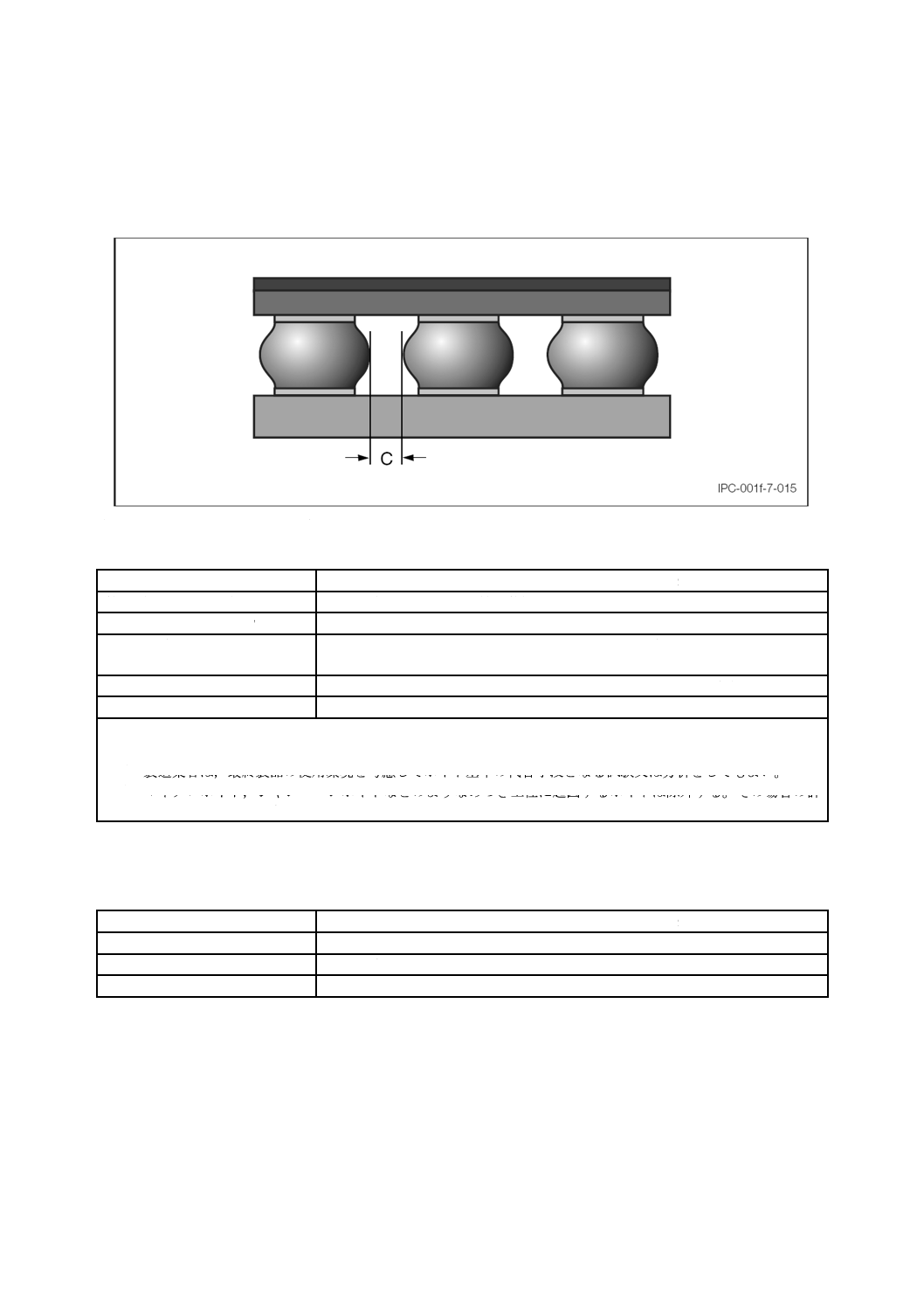

6.3.13

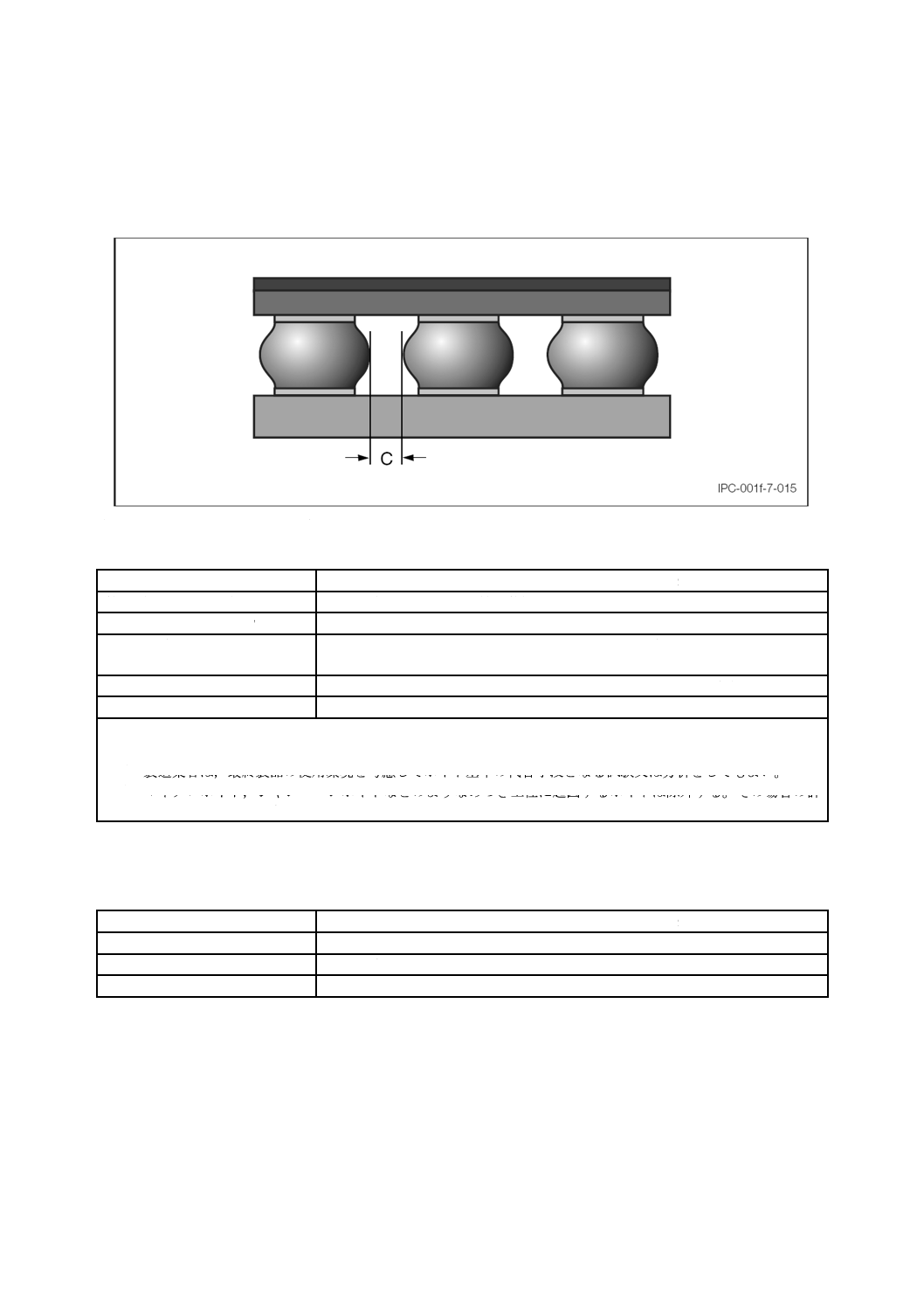

ボールグリッドアレイ

ボールグリッドアレイのはんだ付け部は,それぞれの製品レベルで,図13又は表1に示す寸法要求事項

に適合しなければならない。BGAボールは,はんだ付け温度に依存して沈み込むかどうかが決まる。

注記 この図は,IPC許諾のもと複写

特性

レベルA,レベルB及びレベルC

整列(アライメント)

はんだボールのずれが,最小導体設計間隔を満たす。

間隙(クリアランス)C

はんだボールのずれが,最小導体設計間隔を満たす。

はんだ接合部

はんだボールが連続的なだ(楕)円形又は柱状の接合部を形成してランドに接

している。

ボイド

ボイドの割合は,需給当事者間で合意しなければならない。a), b), c)

アンダーフィル又は固着剤

必要な場合,完全に硬化している。

注a) マイクロビアなどの設計に起因するボイドは除外する。その場合の許容基準は,受渡当事者間で決定しなけ

ればならない。

b) 製造業者は,最終製品の使用環境を考慮してボイド基準の代替手段となる試験又は分析をしてもよい。

c) マイクロボイド,シャンペーンボイドなどのようなめっき工程に起因するボイドは除外する。その場合の許

容基準は,受渡当事者間で決定しなければならない。

図13−ボールが沈み込むBGA

表1−ボールが沈み込まないBGA

特性

レベルA,レベルB及びレベルC

整列(アライメント)

はんだボールのずれが,最小導体設計間隔を満たす。

はんだ接合部

はんだボールとランドとがぬれている。

アンダーフィル又は固着剤

必要な場合,完全に硬化している。

19

C 61191-2:2020 (IEC 61191-2:2017)

6.3.14

カラムグリッドアレイ

丸形,正方形及び長方形のカラムグリッドアレイのはんだ付け部は,それぞれの製品レベルで,表2に

示す寸法要求事項に適合しなければならない。

表2−カラムグリッドアレイ

特性

レベルA

レベルB及びレベルC

整列(アライメント)

カラムのずれが,最小導体設計間隔を

満たす。

カラムの外周が,ランドの外周からは

み出していない。

はんだ接合部

周囲の270°はぬれている。

周囲の270°はぬれている。

アンダーフィル又は固着剤

必要な場合,完全に硬化している。

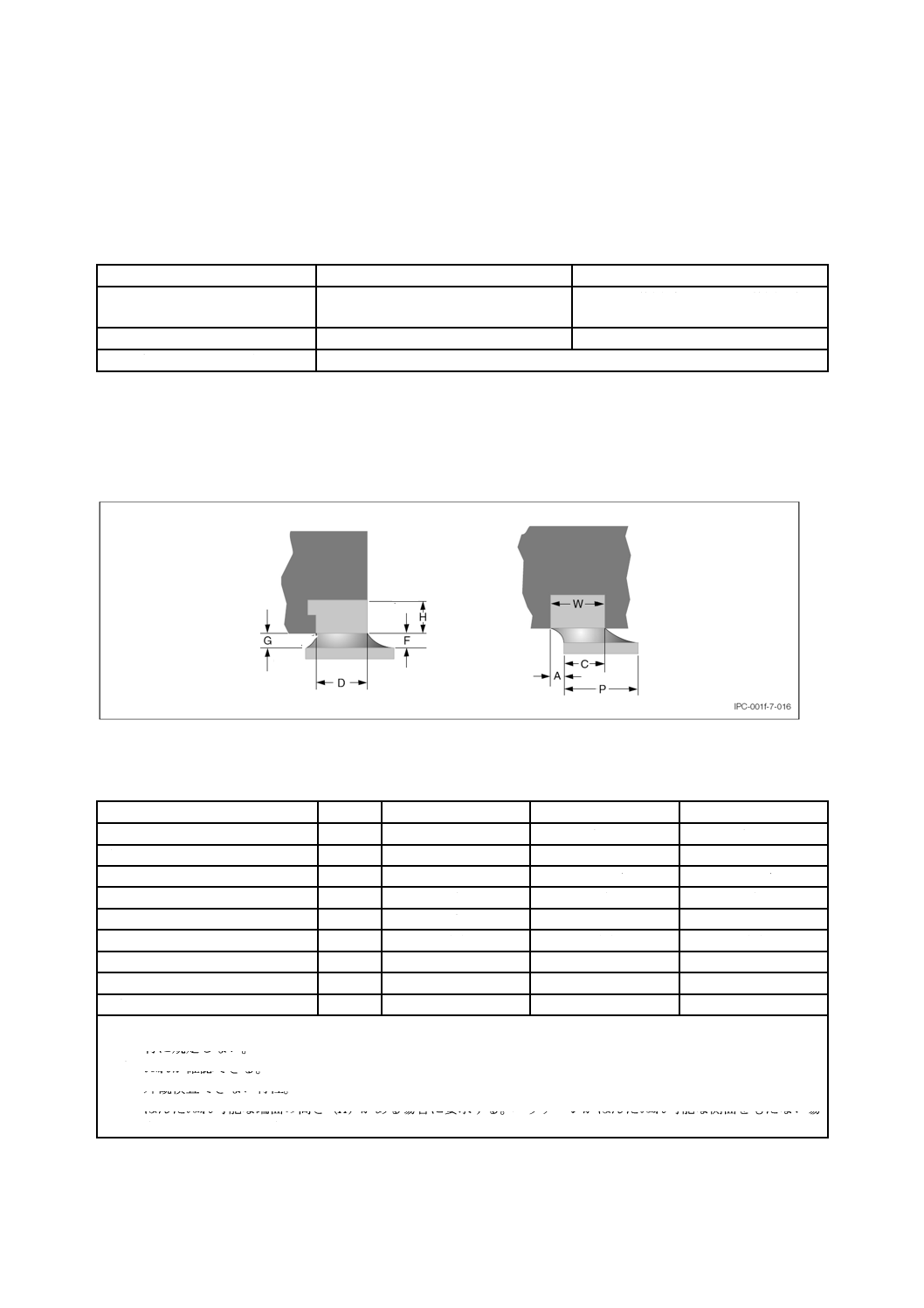

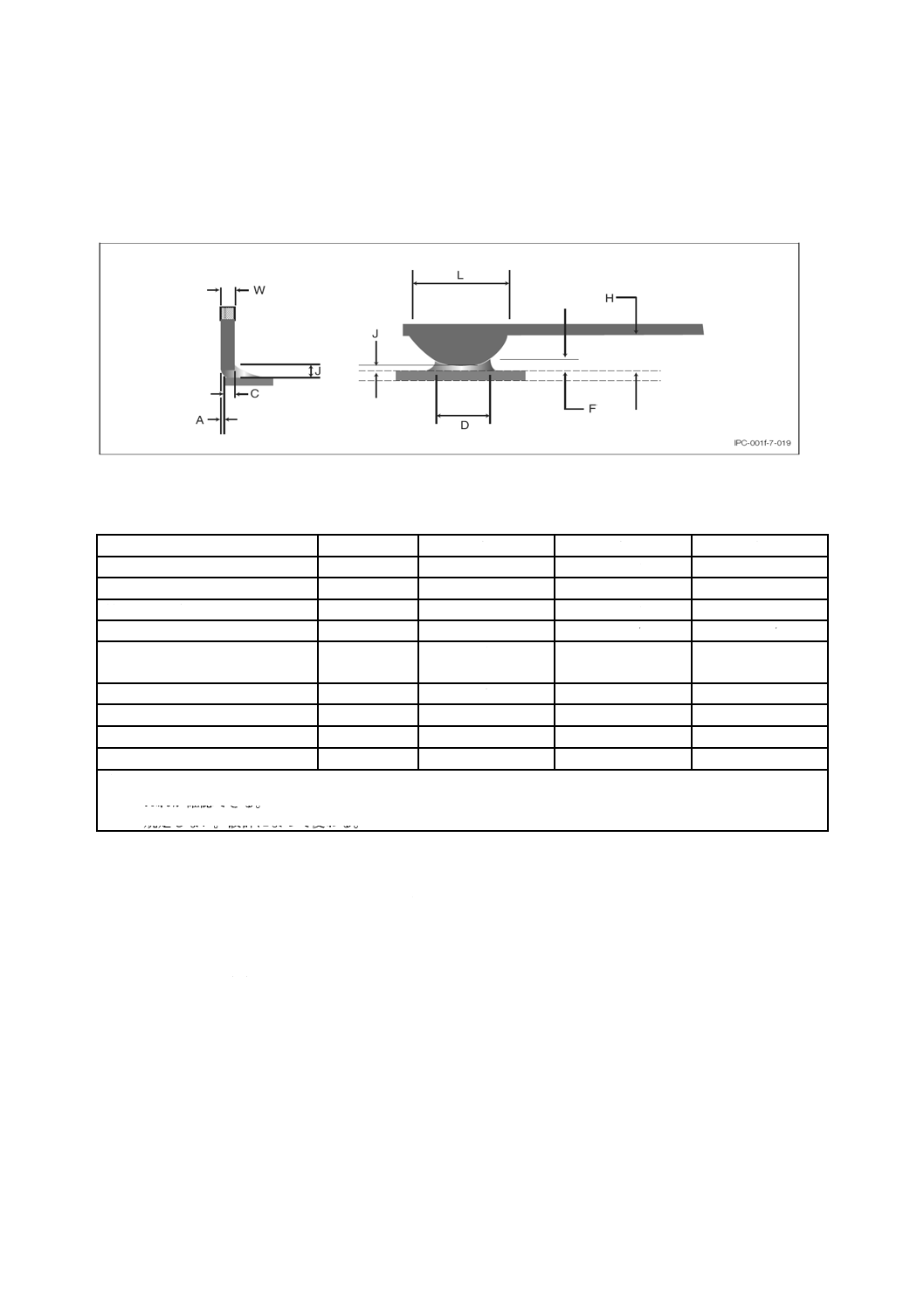

6.3.15

底面電極部品

底面電極部品のはんだ付け部は,それぞれの製品レベルで,図14に示す寸法要求事項に適合しなければ

ならない。

注記 この図は,IPC許諾のもと複写

特性

寸法

レベルA

レベルB

レベルC

横張出し

A

1/2W a)

1/4W a)

1/4W a)

先端張出し

B

あってはならない

あってはならない

あってはならない

最小端面接合幅

C

1/2W

3/4W

3/4W

最小側面接合長さ

D

d)

d)

d)

最小はんだ厚さ

G

c)

c)

c)

最小先端フィレット高さ

F

b), e)

b), e)

b), e)

電極高さ

H

e)

e)

e)

ランド幅

P

b)

b)

b)

電極幅

W

b)

b)

b)

注a) 最小導体設計間隔を満たす。

b) 特に規定しない。

c) ぬれが確認できる。

d) 外観検査できない特性。

e) はんだぬれ可能な端面の高さ(H)がある場合に要求する。パッケージがはんだぬれ可能な側面をもたない場

合はフィレットを要求しない。

図14−底面電極部品

20

C 61191-2:2020 (IEC 61191-2:2017)

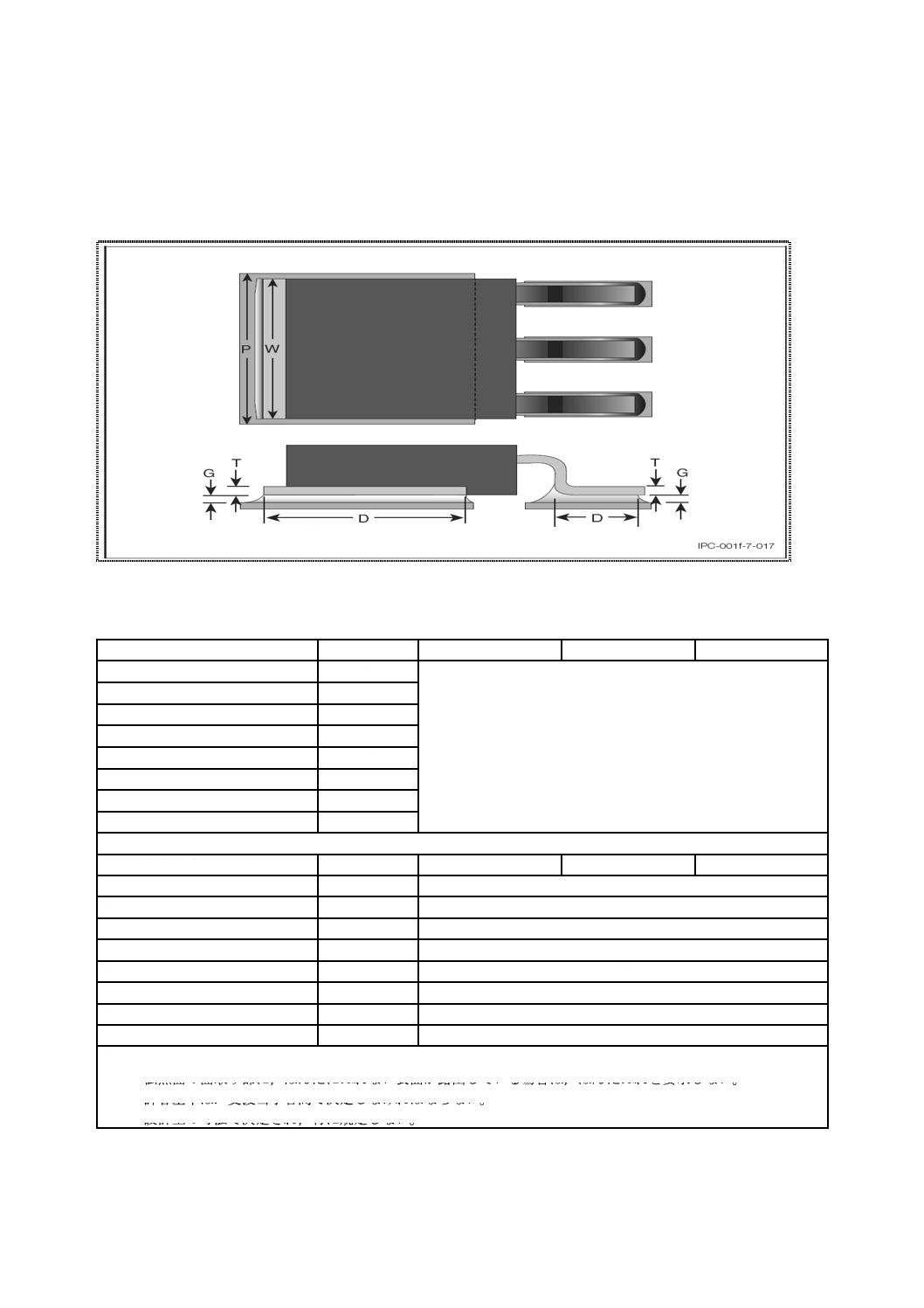

6.3.16 伝熱底面電極部品(D-Pak)

伝熱底面電極部品のはんだ付け部は,それぞれの製品レベルで,図15に示す寸法要求事項に適合しなけ

ればならない。

注記 この図は,IPC許諾のもと複写

特性

寸法

レベルA

レベルB

レベルC

横張出し

A a)

リード接合タイプの許容基準を用いる

先端張出し

B a)

最小端面接合幅

C a)

最小側面接合長さ

D a)

最大フィレット高さ

E a)

最小フィレット高さ

F a)

はんだフィレット厚さ

G

リード厚さ

T

特性(伝熱接合面だけ)

レベルA

レベルB

レベルC

伝熱面横張出し

1/4W

伝熱面端張出し

あってはならない

伝熱面端面接合幅

接触面が100 % ぬれているb)

伝熱面側面接合長さ

D a)

c)

伝熱面はんだフィレット厚さ

G

フィレットがある場合,ぬれが確認できる

伝熱面ボイド基準

c)

伝熱面電極幅

W

b)

伝熱面ランド幅

P

d)

注a) 6.3.3参照。

b) 伝熱面の面取り部に,はんだにぬれない表面が露出している場合は,はんだぬれを要求しない。

c) 許容基準は.受渡当事者間で決定しなければならない。

d) 設計上の寸法で決定され,特に規定しない。

図15−伝熱底面電極部品

伝熱面

21

C 61191-2:2020 (IEC 61191-2:2017)

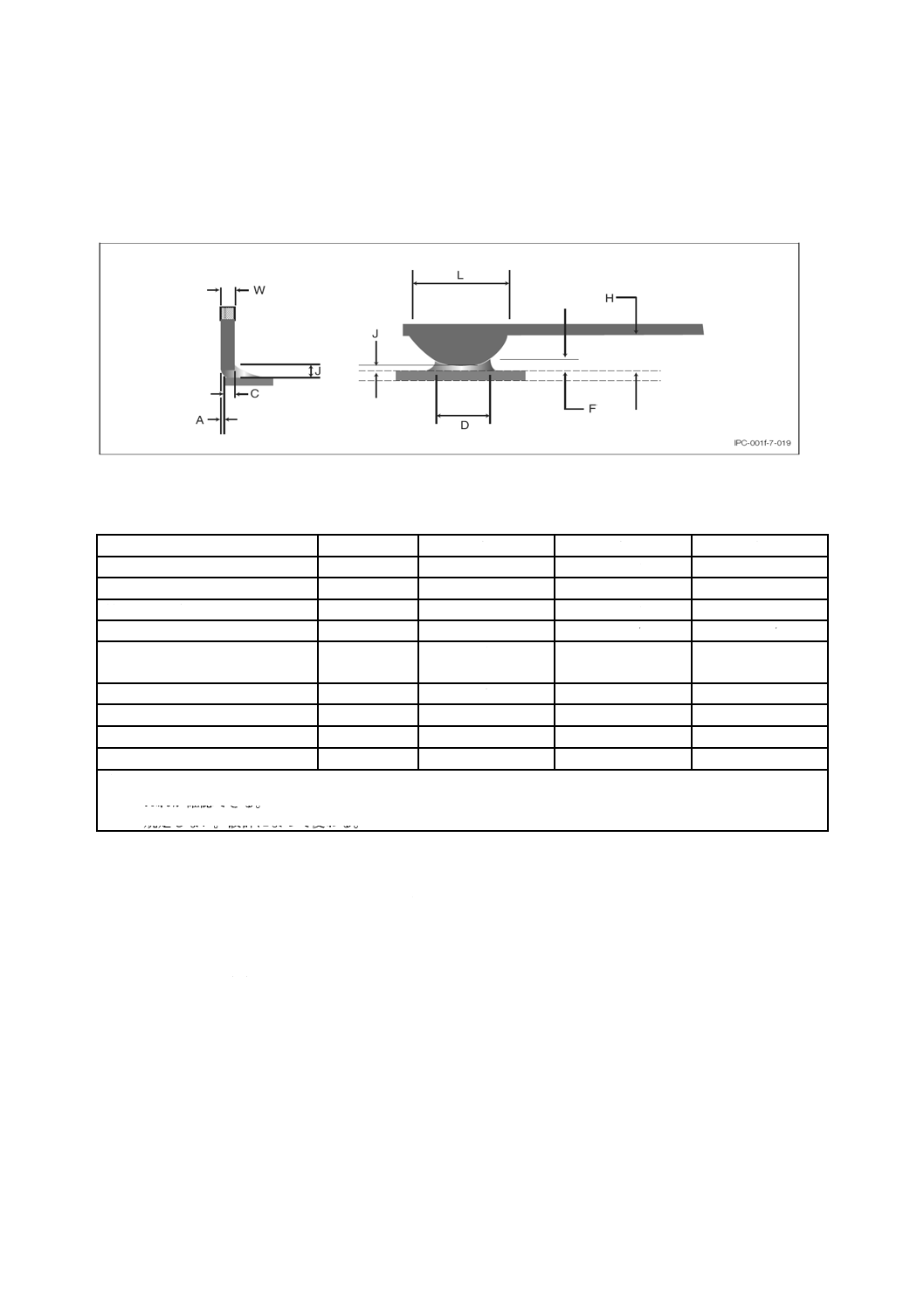

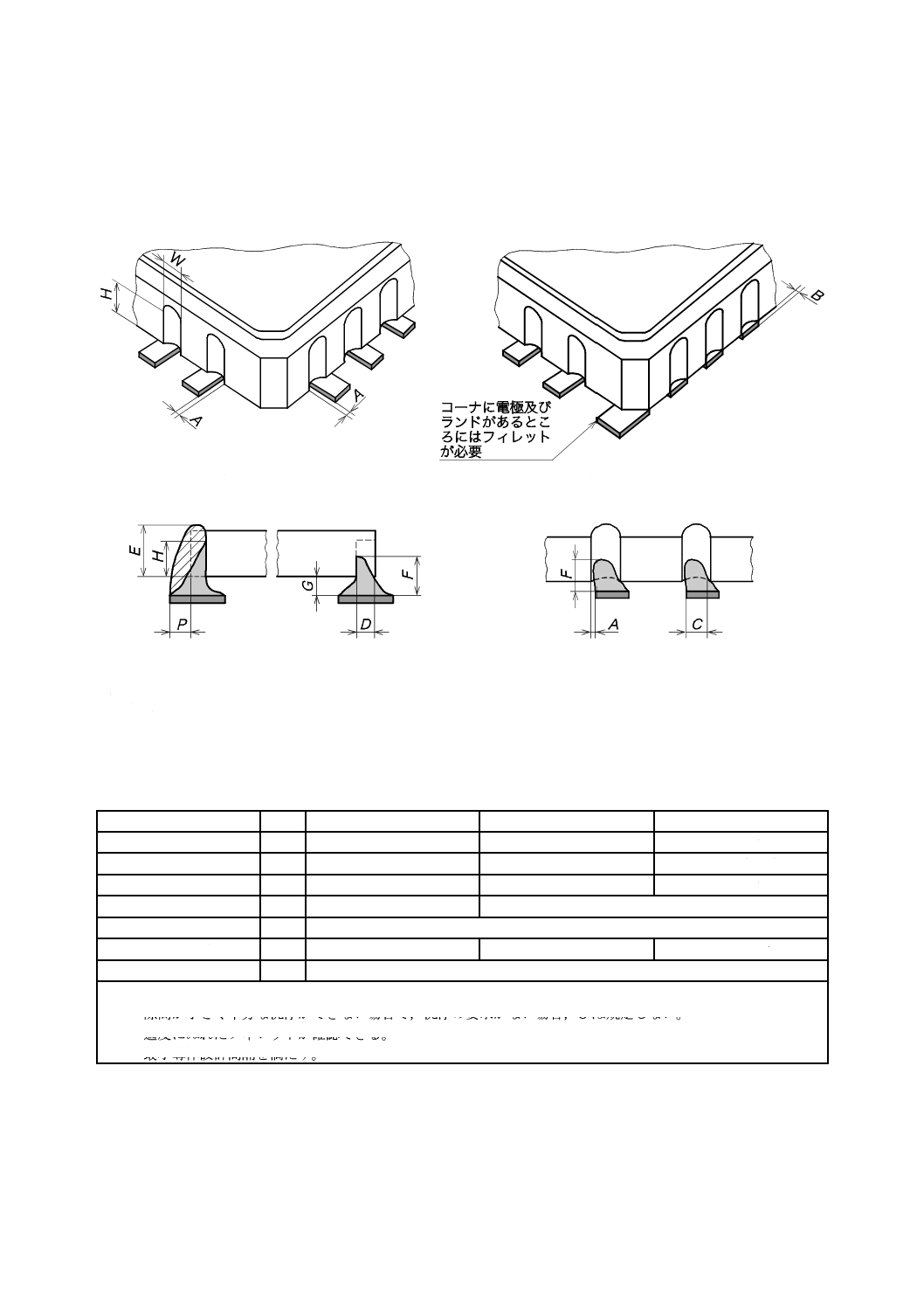

6.3.17

P形端子

P形端子部品のはんだ付け部は,それぞれの製品レベルで,図16に示す寸法要求事項に適合しなければ

ならない。

注記 この図は,IPC許諾のもと複写

特性

寸法

レベルA

レベルB

レベルC

横張出し

A

1/2W

1/4W

横張出しがない

先端張出し

B

a)

a)

a)

最小端面接合幅

C

1/2W

3/4W

W

最小側面接合長さ

D

W

1.5W

1.5W

最小フィレット高さ

(先端及びヒール)

F

b)

1/4H

1/4H

電極高さ

H

c)

c)

c)

最小側面フィレット高さ

J

b)

b)

b)

電極長さ

L

c)

c)

c)

電極幅

W

c)

c)

c)

注a) 電極長さ部分(L)は,ランドの範囲内とする。

b) ぬれが確認できる。

c) 規定しない。設計によって変わる。

図16−P形端子

6.4

全ての表面実装に適用するはんだ付け後の一般要求事項

6.4.1

はんだはじき(dewetting)

電極又はランドのはんだぬれ面積が5 %を超えて減少するようなはんだはじきは,レベルA,レベルB

及びレベルCに不適合とする。

6.4.2

電極食われ

電極のはんだぬれ面積の可視部分の5 %を超えてぬれない状態になるような電極における食われは,レ

ベルA,レベルB及びレベルCに不適合とする。

6.4.3

ピット,ボイド,ブローホール及び引け巣

はんだのぬれ面積又ははんだ接合部のぬれ量がその接合形状に対して規定する最小値未満に減少する場

合は,レベルA,レベルB及びレベルCに不適合とする。

6.4.4

ウイッキング(wicking)

22

C 61191-2:2020 (IEC 61191-2:2017)

その接合形状に対して規定する最小ぬれ要求事項を妨げたり,リードを過度に硬くするようなウイッキ

ングは,レベルA,レベルB及びレベルCに不適合とする。

注記 ウイッキングとは,リフロー時にリードにはんだがは(這)い上がっていく現象をいう。

6.4.5

ソルダウェブ及びソルダスキン

ソルダウェブ(細い糸状のはんだの残さ)又はソルダスキン(膜状のはんだの残さ)がある場合は,レ

ベルA,レベルB及びレベルCに不適合とする。

6.4.6

ブリッジ

設計上絶縁したパターンを結合するようなあらゆるブリッジは,レベルA,レベルB及びレベルCに不

適合とする。

電気的には接続されているが,物理的に離れているように意図した二つ以上の部品電極間を過剰なはん

だで,ブリッジする場合は,レベルA,レベルB及びレベルCに不適合とする(熱膨張率不適合によって

応力が加わる危険性のため。)。

注記 対応国際規格では,ブリッジする場合の記載で,レベルAが抜けていたため,追加した。

6.4.7

表示の劣化

サブ組立品,部品若しくは基板の色又は文字の劣化によって,識別データ又は変数の表示が消失した場

合は,レベルA,レベルB及びレベルCに不適合とする。

6.4.8

つの(つらら)

先端が球状又は0.5 mm未満の突起で,かつ,250 V以下の交流又は直流の動作回路上に発生したものは,

レベルA,レベルB及びレベルCに適合とする。最小電気的安全設計間隔を満たさないあらゆる突起は,

レベルA,レベルB及びレベルCに不適合とする。

6.4.9

接合部のざらつき

灰色,鈍い色又は光沢のない表面をもつ接合部は,レベルA,レベルB及びレベルCに適合とする。亀

裂があるか,フィレット浮きがあるか,又は表面に目に見える汚染物がある接合部は,レベルA,レベル

B及びレベルCに不適合とする。

6.4.10

部品損傷

次に示す部品又は基板の損傷は,レベルA,レベルB及びレベルCに不適合とする。

a) 動作不良又は信頼性の低下をもたらす損傷

b) 関連するJIS又は購入者の仕様書への適合を妨げる損傷

c) 品質検査で不適合となるような損傷

6.4.11

導通不良,ノンウエッティング(ぬれ不良)

見掛け上はんだがあるが,最小接合部として規定する表面のぬれ不良,例えば,ソルダボール形成,不

十分なはんだ付け性及び表面張力の影響[ツームストーン(tombstoning)]がある場合は,レベルA,レベ

ルB及びレベルCに不適合とする。

6.4.12

部品の傾き

いずれかの方向に部品又はサブ組立品の傾きはあるが,全てのはんだ接合に対する関連の規定要求事項

に適合している場合は,レベルA,レベルB及びレベルCに適合とする。

最低限の規定要求事項に対し不適合の要因となるような部品又はサブ組立品の傾きは,レベルA,レベ

ルB及びレベルCに不適合とする。

6.4.13

非導電性接着剤のはみ出し

はんだのぬれ及び位置ずれに関する最低限の規定要求事項を妨げない接着剤のはんだ接合部へのはみ出

23

C 61191-2:2020 (IEC 61191-2:2017)

しは,レベルA,レベルB及びレベルCに適合とする。

最低限の規定要求事項に対し不適合の要因となるか又は信頼できる手直しの妨げとなるはんだ接合部へ

の接着剤のはみ出しは,レベルA,レベルB及びレベルCに不適合とする。

6.4.14

導通不良,はんだなし

はんだ付け前又ははんだ付け中の局部的なはんだ供給不足のために起こる(例えば,印刷マスクの不良,

シャドーイング,ソルダボールなどに起因する)はんだ接合の失敗は,レベルA,レベルB及びレベルC

に不適合とする。

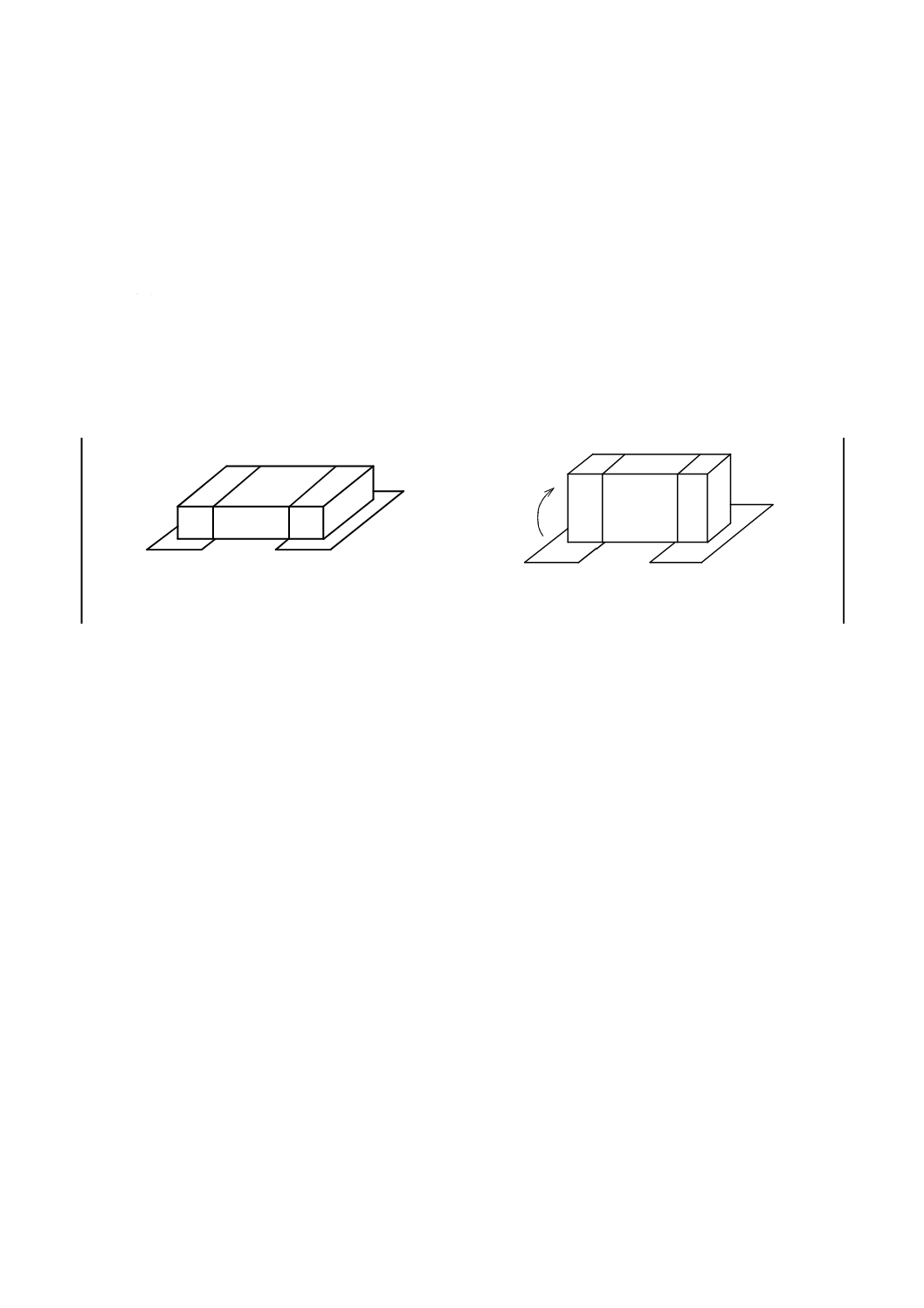

6.4.15

横マウント部品(Component on edge)

部品本体の長さが3.2 mm未満,幅が1.6 mm未満及び厚さが1.0 mmを超える部品で関連した製品レベ

ルのはんだ接合及び位置ずれ要求事項に適合している場合は,レベルA,レベルB及びレベルCに適合と

する(図16A参照)。

a) 正常マウント

b) 異常マウント(横マウント)

図16A−横マウント

注記 対応国際規格にこの図はないが,横マウント部品の状態が分かりづらいため図を追加した。

7

手直し及び修理

はんだ付けの手直しは,購入者の事前の承認を得て実施する。個々の実装回路板又は実装部品の手直し

できる最大回数は,購入者の承認を得なければならない。

全ての手直し作業は,実装業者の品質システムに記録する。この記録は,供給業者が継続的な改善及び

是正処置に用いなければならない。

手直しを実施した場合,各手直しした又はリフローした接合部は,6.3に規定する要求事項に対して検査

する。手直しできる不適合は,表3に示す。

24

C 61191-2:2020 (IEC 61191-2:2017)

表3−手直しできる表面実装はんだ接合部の不適合

No

不適合の内容

1

JIS C 61191-1の表2に定義する不適合

2

フラットリボンL形又はガルウイングリードのはんだ接合部で6.3.1,6.3.2又は6.3.3に規定する要求事項に

適合しないもの

3

丸形又は平たん化(つぶし)リードのはんだ接合部で6.3.1,6.3.2又は6.3.4に規定する要求事項に適合しな

いもの

4

Jリードのはんだ接合部で6.3.1,6.3.2又は6.3.5に規定する要求事項に適合しないもの

5

長方形又は正方形電極部のはんだ接合部で6.3.1,6.3.2又は6.3.6に規定する要求事項に適合しないもの

6

円筒形電極のはんだ接合部で6.3.1,6.3.2又は6.3.7に規定する要求事項に適合しないもの

7

下面電極のはんだ接合部で6.3.1,6.3.2又は6.3.8に規定する要求事項に適合しないもの

8

溝付き電極をもつLCCのはんだ接合部で6.3.1,6.3.2又は6.3.9に規定する要求事項に適合しないもの

9

バットリード接合部で6.3.1,6.3.2又は6.3.10に規定する要求事項に適合しないもの

10

内曲げL形リード接合部で6.3.1,6.3.2又は6.3.11に規定する要求事項に適合しないもの

11

電力消費形部品のフラットラグリード接合部で6.3.1,6.3.2又は6.3.12に規定する要求事項に適合しないもの

12

ボールグリッドアレイで6.3.1,6.3.2又は6.3.13に規定する要求事項に適合しないもの

13

カラムグリッドアレイで6.3.1,6.3.2又は6.3.14に規定する要求事項に適合しないもの

14

底面電極部品で6.3.1,6.3.2又は6.3.15に規定する要求事項に適合しないもの

15

伝熱底面電極部品(D-Pak)で6.3.1,6.3.2又は6.3.16に規定する要求事項に適合しないもの

16

P形端子部品で6.3.1,6.3.2又は6.3.17に規定する要求事項に適合しないもの

25

C 61191-2:2020 (IEC 61191-2:2017)

附属書A

(規定)

表面実装部品の装着要求事項

A.1 一般事項

表面実装部品に関するA.2〜A.12の装着要求事項(はんだ付け前の装着状態)は,工程管理が5.3に適

合しない場合に適用する。

A.2 部品の位置決め

部品の位置ずれは,隣接したパターン又はその他の導通面との隙間を最小電気的安全設計間隔以下に狭

めてはならない。

A.3 二つの電極をもつ微小部品

A.3.1 電極のランド上への重なり(端面)

それぞれの部品端で,部品電極幅の75 %以上はランドに載っていなければならない。ランドの幅が,部

品電極の75 %以下の場合,部品電極は,ランドの幅全てを覆わなければならない(図6参照)。

A.3.2 電極のランド上への重なり(側面)

部品電極部の側面長さの2/3以上はランド上に載っていなければならない。最小導体間隔は維持する(図

6参照)。

A.4 円筒形部品の実装

円筒形部品は,横張出しが部品電極部直径の25 %以下になるように実装する。部品電極部側面長さTの

2/3以上がランドと重なっていなければならない(図7参照)。部品の位置決めを助けるためにカットアウ

ト(U字形)をもつランドを用いる場合,適度なはんだフィレットを形成すれば適合とする。

A.5 LCCの位置合せ

LCC電極部の端面の75 %以上は,ランドに載っていなければならない(図9参照)。

A.6 表面実装部品のリードとランドとの接触

最小接触長さ(D)は,フラットリボンリード及び丸形又は平たん化リードのリード底面長さLの75 %

に等しくなければならない(図3及び図4参照)。

A.7 表面実装部品の側面へのリードの張出し

リードの側面は,リード幅の25 %又は0.5 mmのいずれか小さい方を超えず,かつ,最小導体設計間隔

を維持している場合,ランドからの張出しがあってもよい。

A.8 表面実装部品のリード先端の張出し

次の表面実装部品のリード先端は,最小導体設計間隔及び接続長さを維持している場合,ランドから張

出しがあってもよい。

26

C 61191-2:2020 (IEC 61191-2:2017)

・ フラットリボンL形及びガルウィングリード

・ 丸形又は平たん化(つぶし)リード

・ Jリード

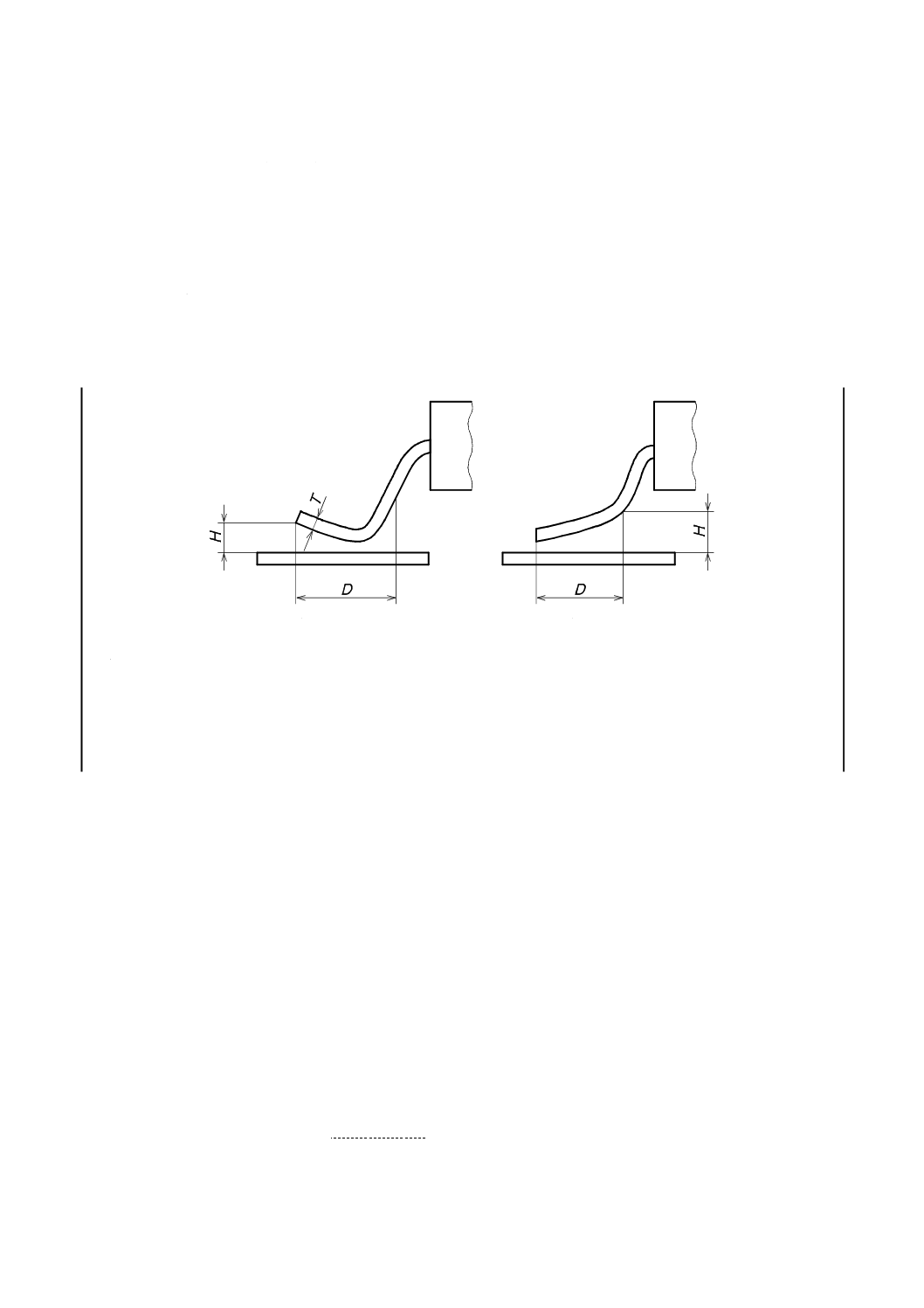

A.9 表面実装部品のランドからのリード高さ(はんだ付け前)

丸形又は平たん化(つぶし)リードは,元のリード直径の1/2まではランド表面から浮いていてもよい。

フラットリボンリードは,リード厚さの2倍又は0.5 mmのいずれか小さい値まで浮いていてもよい。平

ら又は丸形リードでの先端上がり又は先端下がりは,リードとランドとの接合範囲(D)でリードとラン

ドとの間の距離(H)がそれぞれ2TとDの50 %とを超えてはならない(図A.0A参照)。

a) リード上がり

b) リード下がり

記号説明

D:リードとランドとの接合範囲

H:リードとランドとの間の距離

T:公称リード厚さ

図A.0A−ランドからのリード高さ

注記 対応国際規格にこの図はないが,リード高さの状態が分かりづらいため図を追加した。

A.10 Jリード部品の位置決め

Jリード部品は,横張出しが,リード幅Wの25 %未満になるように実装する。また,側面接合長さD

が,1.5W以上となるように位置決めする(図5参照)。

A.11 ガルウイングリード部品の位置決め

リード下面の全長がランドに載るように位置決めすることが望ましい(張出しなし)。

A.12 パッケージ及び相互接続構造への外部接続

パッケージ及び相互接続構造(P&I)を,熱膨張を制御するために使う場合,熱膨張を設計限界値以下

に下げる外部素子(例えば,シャーシ又はヒートシンク)に接続してはならない。

注記 P&Iとは,Packaging and Interconnect structuresの略である。

27

C 61191-2:2020 (IEC 61191-2:2017)

参考文献

JIS C 60068-2-20 環境試験方法−電気・電子−第2-20部:試験−試験T−端子付部品のはんだ付け

性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-20,Environmental testing−Part 2-20: Tests−Test T: Test methods for

solderability and resistance to soldering heat of devices with leads(IDT)

JIS C 60068-2-58 環境試験方法−電気・電子−第2-58部:表面実装部品(SMD)のはんだ付け性,

電極の耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58,Environmental testing−Part 2-58: Tests−Test Td: Test methods for

solderability, resistance to dissolution of metallization and to soldering heat of surface mounting

devices (SMD)(IDT)

JIS C 61188-7 プリント配線板及びプリント配線板実装−設計及び使用−第7部:CADライブラリに

用いる電子部品の基準点及び配置方向

注記 対応国際規格:IEC 61188-7,Printed boards and printed board assemblies−Design and use−Part 7:

Electronic component zero orientation for CAD library construction(IDT)

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements(IDT)

JIS Z 3284-1 ソルダペースト−第1部:種類及び品質分類

注記 対応国際規格:IEC 61190-1-2,Attachment materials for electronic assembly−Part 1-2:

Requirements for soldering pastes for high-quality interconnects in electronics assembly(MOD)

IEC 61188-5-1,Printed boards and printed board assemblies−Design and use−Part 5-1: Attachment

(land/joint) considerations−Generic requirements

IEC 61188-5-2,Printed boards and printed board assemblies−Design and use−Part 5-2: Attachment

(land/joint) considerations−Discrete components

IEC 61188-5-3,Printed boards and printed board assemblies−Design and use−Part 5-3: Attachment

(land/joint) considerations−Components with gull-wing leads on two sides

IEC 61188-5-4,Printed boards and printed board assemblies−Design and use−Part 5-4: Attachment

(land/joint) considerations−Components with J leads on two sides

IEC 61188-5-5,Printed boards and printed board assemblies−Design and use−Part 5-5: Attachment

(land/joint) considerations−Components with gull-wing leads on four sides

IEC 61188-5-6,Printed boards and printed board assemblies−Design and use−Part 5-6: Attachment

(land/joint) considerations−Chip carriers with J-leads on four sides

IEC 61189-2,Test methods for electrical materials, printed boards and other interconnection structures and

assemblies−Part 2: Test methods for materials for interconnection structures

IEC 61193-1,Quality assessment systems−Part 1: Registration and analysis of defects on printed board

assemblies

IEC 61193-3,Quality assessment systems−Part 3: Selection and use of sampling plans for printed board and

laminate end-product and in-process auditing

IEC 61340-5-1,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena−

28

C 61191-2:2020 (IEC 61191-2:2017)

General requirements

IEC/TR 61340-5-2,Electrostatics−Part 5-2: Protection of electronic devices from electrostatic phenomena−

User guide

IEC 62326-1,Printed boards−Part 1: Generic specification

IEC 62326-4,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification

IEC 62326-4-1,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification−Section 1: Capability detail specification−Performance levels A, B and C

IEC/PAS 62326-7-1,Performance guide for single- and double-sided flexible printed wiring boards

IPC-TM-650,Test Methods Manual

2.3.25

Detection and measurement of ionizable surface contaminants by resistivity of solvent extract

2.3.25.1

Ionic Cleanliness Testing of Bare PWBs

2.3.27

Cleanliness test−residual rosin

2.3.38

Surface organic contamination detection test

2.4.22

Bow and twist (percentage)

2.6.3.3

Surface insulation resistance, fluxes

IPC-9191,General Guidelines for Implementation of Statistical Process Control (SPC)

IPC-OI-645,Standard for Visual Optical Inspection Aids

IPC-SM-817,General Requirements for Dielectric Surface Mounting Adhesives

IPC-A-610,Acceptability of Electronic Assemblies

J-STD-001,Requirements for Soldered Electrical and Electronic Assemblies

J-STD-002,Solderability Tests for Component Leads, Terminations, Lugs Terminals and Wires

J-STD-003,Solderability Tests for Printed Boards

J-STD-004,Requirements for Soldering Fluxes

J-STD-005,Requirements for Soldering Pastes

J-STD-006,Requirements for Electronic Grade Solder Alloys and Fluxed and Non-Fluxed Solid Solders for

Electronic Soldering Applications

J-STD-020,Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices