C 0077 : 1999 (IEC 60695-5-2 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS C 0077には,次に示す附属書がある。

附属書A(参考) 腐食性試験方法の概要

附属書B(参考) 比較した試験方法の水溶液の酸性度と導電率

附属書C(参考) 併行精度と室間再現精度の結果−共同作業における燃焼ガスを吸収させた溶液の

測定

附属書D(参考) 参考文献

C 0077 : 1999 (IEC 60695-5-2 : 1994)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験方法の種類 ··············································································································· 2

5. 発行されている試験方法の概要 ·························································································· 3

6. 検討中の研究の概要 ········································································································· 4

附属書A(参考) 腐食性試験方法の概要················································································· 7

附属書B(参考) 比較した試験方法の水溶液の酸性度と導電率 ··················································· 8

附属書C(参考) 併行精度と室間再現精度の結果 共同作業における燃焼ガスを吸収させた溶液の測定

········································································································································· 9

附属書D(参考) 参考文献 ································································································· 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 0077 : 1999

(IEC 60695-5-2 : 1994)

環境試験方法−電気・電子−

耐火性試験:

燃焼放出物による腐食損傷の評価−

試験方法の選択及び適用の指針

Fire hazard testing−

Part 5 : Assessment of potential corrosion damage by fire effluent−

Section 2 : Guidance on the selection and use of test methods

序文 この規格は,1994年に初版として発行されたIEC 60695-5-2, Fire hazard testing−Part 5 : Assessment of

potential corrosion damage by fire effluents−Section2 : Guidance on the selection and use of test methodsを翻訳し,

技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある事項は,原国際規格にはない事項である。

この規格に記載したIEC規格番号は,1997年1月1日より実施のIEC規格新番号体系によるものである。

これより前に発行された規格については,規格票に記載された規格番号に60000を加えた番号に切り替え

る。これは,番号だけの切替えであり内容は同一である。

1. 適用範囲 この規格は,燃焼放出物による腐食損傷の危険性を評価するための試験方法の概要である。

それら試験方法の現状を記述し,その関連性と適用に関する特記事項も含めた。

腐食損傷の強度の評価は,高い価値があり安全性に関連する電気電子機器及び設備に対して,特に重要

である。

備考 この規格の対応国際規格を,次に示す。

IEC 60695-5-2 Fire hazard testing−Part 5 : Assessment of potential corrosion damage by fire

effluents−Section 2 : Guidance on the selection and use of test methods

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0063 : 1993 環境試験方法−電気・電子−耐火性試験(電気製品・電子製品の火災アセスメント

に対する要求事項及び試験方法作成指針−一般事項)

2

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 IEC60695-1-1 : 1982, Fire hazar hazard testing−Part 1 : Guidance for the preparation of

requirements and test specifications for assessing fire of electrotechnical products−General

guidanceと一致している。

JIS C 0070 : 1996 環境試験方法−電気・電子−耐火性試験 燃焼放出物による腐食損傷の評価−一般

事項

備考 IEC60695-5-1 : 1993, Fire hazard testing−Part 5 : Assessment of potential corrosion damage by fire

effluent−Section 1 : General guidanceと一致している。

3. 定義 この規格の目的のために,次の定義を適用する。

定義は,IEC 60695-4から引用したものである。

3.1

腐食損傷 (corrosion damage) 燃焼放出物の特に化学作用によって引き起こされた,物理的及び/又

は化学的損傷,若しくは機能の損傷。

3.2

腐食ターゲット (corrosion target) 規定の条件で,腐食による損傷の程度を決定するために用いられ

るセンサーであって,製品,部品,又はそれらをシミュレートする材料。

3.3

火,火災 (fire)

a) 煙,炎及び/又は赤熱を伴う熱の放出物発散によって特徴づけられる燃焼プロセス

b) 時間的及び空間的に制御できずに広がる急速な燃焼

3.4

燃焼放出物 (fire effluent) 燃焼又は熱分解によって生じる気体状,粒子状又はエアゾール状の放出

物の全量。

3.5

燃焼放出物減衰特性 (fire effluent decay characteristics) 時間経過及び移動による,燃焼放出物の物理

的及び/又は化学的変化。

3.6

燃焼放出物の移動 (fire effluent transport) 燃焼位置から離れていく燃焼放出物の動き。

3.7

火災シナリオ (fire scenario) ある特定の場所についての実際の火災又は実規模をシミュレートした

火災における発火(着火)前から火災終了までの,一つ以上の各段階の環境条件を含む諸条件の詳細な記

述。

3.8

発火源 (ignition source) 燃焼を開始させるエネルギー源。

3.9

煙 (smoke) 燃焼又は熱分解によって生じる気体内での固体及び/又は液体状の浮遊粒子で,見るこ

とのできるもの。

4. 試験方法の種類 試験手順は,腐食損傷性の評価に有効であり,さらに全体的な耐火性の解析に応用

できる結果が得られるように定められることが望ましい。

参考 試験結果が全体的な耐火性の評価に有効であることを保証するような燃焼試験に対する設計作

業は,まだ初期段階にある(JIS C 0063参照)。そのため,この規格は作業が進むに従って改正

される可能性がある。

試験方法の種類は,選定された腐食ターゲットのタイプによって定められる。腐食ターゲットを用いな

い試験方法は間接評価に分類した。

4.1

製品試験 腐食ターゲットは,製品とする。

実例:プリント配線板,配電盤,洗濯機,コンピュータなど。

燃焼放出物の製品に及ぼす影響は,検査又は測定による機能低下によって評価できる。

4.2

模擬製品試験 腐食ターゲットは,ある製品をシミュレートする材料であることとする。

3

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

燃焼放出物が材料に及ぼす影響は,外観,質量又は機械的,物理的若しくは電気的特性の変化を測定す

ることによって評価できる。

4.3

間接評価 評価の間接的方法は,腐食ターゲットを使用しないで,発生したガス及び蒸気,例えば,

燃焼によって発生したガス及び蒸気を吸収している溶液のpH及び/又は導電率を測定する方法である。

5. 発行されている試験方法の概要 この概要は,参考文献として載せた規格に代えて使用することはで

きない。

5.1 水溶液に吸収させた燃焼ガスの酸性度及び導電率の測定方法 一つの国際規格と多数の各国規格は,

ここに示す手法に基づいている。

附属書Bに,四つの規格の比較を示す。

5.1.1

目的及び原理 この方法は,試験片の分解又は燃焼によって発生するガスを吸収させた溶液のpH

及び導電率を測定するものである。

評価は,これらのガスを蒸留水若しくは脱イオン水に吸収させた水溶液のpH,又はpH及び導電率を測

定することによって行う。

5.1.2

試験片 試験片の質量は,通常0.5g又は1.0gである。

5.1.3

方法 管状の加熱炉を,規格に定められた温度750℃から950℃の間に設定する。加熱炉は,石英

ガラスの燃焼管の外側にあり,管内の磁製皿に入れた試験片を覆うように設置する。空気を管の入口から

流し,燃焼ガスを吸引又は吹き込みによって,蒸留水又は脱イオン水を入れた吸収ビンに導く。

5.1.4

併行精度及び室間再現精度 併行精度及び室間再現精度は,フランス規格作成時に行ったラウンド

ロビン試験によると,次のとおりであった。

併行精度

:4%〜7%

室間再現精度

:9%〜11%

数値は,試験条件と材料によって異なる(附属書C参照)。

5.1.5

腐食危険性評価及び試験結果の関連性 強い酸又は塩基の場合に経験的に知られていることであ

るが,燃焼したガスの酸性/塩基性を測定すれば,同じ化学式をもつ高分子材料の耐腐食性を順位づける

ことができるが,異なる化学式の材料を比較することは適切ではない。

5.2

銅鏡試験(ASTM D2671-91参照)

5.2.1

目的及び原理 この試験は,熱収縮性絶縁チューブに適用される。この試験方法は,高温に加熱さ

れたときに腐食生成物を生じやすい材料かどうかを決めるために用いられる。発生した生成物は,銅鏡の

上に凝縮させ,次に腐食性を測定する。

5.2.2

試験片 試験片は,チューブから切り出す(直径が3.2mm以下の場合は長さL=25mmに,直径が

3.2mmを超える場合は6mm×25mmの長方形に切る。)。

5.2.3

方法 銅鏡は,あらかじめ汚れを取ったガラス板に真空中で銅を蒸着させて作製する。試験片は乾

いた試験管の底に置き,試験管の下の部分は規格に定められた温度の油槽に規定時間つける。

発生する生成物の腐食性を評価するために,銅鏡を試験管内につり下げ,試験の間は60℃以下の温度に

保持する。

5.2.4

特記事項 銅鏡の作製は,注意のいる操作である材料が腐食性であるかどうかを測定するには,通

常試験時間16時間で十分である(ASTM D2671-91, 93〜99参照)。

この方法は,定性試験である。

この規格では,試験片を熱分解も燃焼もさせない。

4

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.5

併行精度と室間再現精度 ラウンドロビン試験は現在結果待ちである。

5.2.6

腐食危険性評価と試験結果の関連性 検討中

5.3

ASTM動的試験方法

5.3.1

目的及び原理 この試験は,製品,部品及び材料からの燃焼生成物に暴露させて,金属の減少とし

て求められる腐食性を測定する。

製品及び材料は,所定の熱放射に暴露し,着火させ,燃焼生成物は試験チャンバに導く。放出物はター

ゲットのプリント配線板の上を通過させる。金属の減少は60分後と,さらに室温23℃,相対湿度75%に

24時間放置した後測定する。

5.3.2

試験片 試験片は,最大面積が100mm×l00mm,厚さ50mm以下の完成品,部品及び材料に限る。

5.3.3

腐食ターゲット 燃焼生成物に暴露する腐食ターゲットは,2回路をもつプリント配線板である。

1回路の通電回路は,腐食性を計測するためで,もう1個は,保護膜を付けたリファレンスである。

5.3.4

方法 予備試験で,規定の熱放射の下で試験したときに試験片の質量の70%が失われるまでの時間

を決める。もし60分間に70%の質量減少がない場合は,60分時点での質量減少を用いる。新しい試験片

を同じ熱放射の下の腐食メータに置き,スパーク発火源で試験片を燃焼させる。

分解又は燃焼した生成物は,円すい形の覆いで集め,腐食ターゲットの質量が70%減少するか,70%に

ならない場合は60分後の質量減少になるまで,暴露チャンバから連続的に生成物の一部を採取する。金属

の減少は暴露時間の最後に測定し,さらにターゲットは室温23℃相対湿度75%に24時間放置する。金属

の減少を24時間後に測定する。

5.3.5

特記事項 この方法は,燃焼源としての完成品を試験することができ,プリント配線板に対する直

接的な腐食性の影響を評価することができる。

5.3.6

併用精度及び室間再現精度 ラウンドロビン試験は,現在結果待ちである。

5.3.7

腐食危険性評価と試験結果との関連性 総合的な腐食危険性を評価するためには,この試験の結果

をその他の燃焼特性と組み合わせて活用すべきである。

6. 検討中の研究の概要 この概要は,当該規格の代わりには利用できない。

6.1

煙腐食性の試験:静的試験方法(ISO/DIS 11907-2参照)

6.1.1

目的及び原理 この試験は,材料の燃焼中に発生する放出物の腐食性強度を,銅プリント配線板の

抵抗の変化を測定して評価するものである。この特性変化は,放出物が銅プリント配線板上に凝縮して,

腐食するためである。試験は,実際の火災の限定された段階,すなわち,材料の燃焼と,その後の冷却し

た表面への放出物の凝縮状況を再現するものである。

6.1.2

試験片 試験片は,600mgの材料を100mgのポリエチレンと混合したものである。

6.1.3

腐食ターゲット 腐食ターゲットは,詳細に規定された銅プリント配線板である。

6.1.4

方法 試験装置は,規定の温度と相対湿度に保たれた密閉チャンバーである。試験片は,規定の温

度に加熱された電熱線で着火させる。

プリント配線板は,選定された凝縮温度に冷却し,試験中はその温度に維持する。回路の抵抗値Rは,

1時間ごとに測定する。腐食性は,R/ROで表す。ROはその温度での初期抵抗値で単位はオーム (Ω) であ

る。

6.1.5

特記事項 この方法は,フランス電話会社中央研究所で開発され,ISO/IEC共同作業でまとめられ

た(ISO TC61/SC4とIEC TC89/WG3)。

この方法では,プリント配線板に対する直接的な腐食性の影響を評価することができ,腐食性生成物を

5

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

観察できる。

6.1.6

併行精度と室間再現精度 ラウンドロビン試験は,現在結果待ちである。ISO TC61/SC4では,腐

食ターゲットの温度及び暴露チャンバーの湿度の影響を評価するためのラウンドロビン試験を現在進めて

いる。

6.1.7

腐食危険性評価と試験結果の関連性 検討中

6.2

ASTM静的試験方法

6.2.1

目的と原理 この試験は,材料の燃焼中に発生する放出物の腐食性強度を,銅プリント配線板の抵

抗の変化を測定して評価するものである。この特性変化は,放出物が銅プリント配線板上に凝縮して腐食

するためである。試験は,実際の火災の限定された段階,すなわち材料の燃焼と,その後の冷却した表面

への放出物の凝縮状況を再現するものである。

6.2.2

試験片 試験片は,板又は製品から50mm×50mm以下を取る。

6.2.3

方法 燃焼セルに接続した暴露チャンバ内に,1個以上のターゲットを設置する(ターゲットとし

ては,一般にはRohrbach probes,すなわち,銅プリント配線板で銅厚が0.25μm又は5μmのもの。)。完全

な手順は,15分間の燃焼後,45分の休止(ターゲットへの煙の全暴露時間は,1時間となる。),その後タ

ーゲットを高湿度“箱”(室温,相対湿度75%)に24時間置き,その後低湿度“箱”(室温,相対湿度35%)

に6日間入れておく。次に,プリント配線板の抵抗の変化を測定し,時間ごとにプロットして,金属の減

少を煙の腐食性の試験結果とする。

6.2.4

腐食ターゲット 燃焼生成物に暴露する腐食ターゲットは,2回路をもつプリント配線板である。

1回路の通電回路は,腐食性を計測するためで,もう1個は,保護膜を付けたリファレンスである。

6.2.5

特記事項 この方法の検討は既に少なくとも3か所の試験所で行われ,ASTM E5委員会において

現在開発中である。

6.2.6

併行精度と室間再現精度 ラウンドロビン試験は,現在結果待ちである。

6.2.7

腐食危険性評価と試験結果との関係 検討中

6.2.8

参考文献 作業文書ASTM Task Group E5 21.70によるE×××

6.3

ISO動的試験方法案(DIN53436 加熱炉に準拠)

6.3.1

目的と原理 この案の方法は,高温の流れている空気中で絶縁材料を熱分解して生成物を発生させ

るとともに,ターゲットに暴露した放出物のもつ腐食性の影響を評価するものであり,火災雰囲気での腐

食危険性を評価するものではない。

手順は,ターゲットの外観,質量及び電気特性の変化を測定して腐食損傷を評価する方法を示している。

この方法は,試験装置の表面を損傷する可能性のある放出物が生成する場合を除いて,すべての燃焼す

る絶縁材料に適用できる。

ISO動的シナリオ方法(DIN 53436加熱炉に準拠)による分解モデルは,くすぶり燃焼,火炎の形成を

伴う燃焼の発展,火盛りなどの全体的な火災シナリオを模擬するのに適している。この分解モデルでは,

煙の流れを暴露時間を通じて一定とする。暴露した部品も含め,試験した製品は,電気・電子産業での煙

の腐食性に起因する様々な危険性に関係している。

試験片は静的及び動的条件の両方に暴露することができ,さらに暴露された製品又は部品の上にガスが

凝集する条件を変更することも可能である。

6.3.2

試験片 試験片の質量は,4gから20gである。試験片は,1個の場合は,例えば,200mm×10mm

×2mm又は2個の場合は,例えば,100mm×10mm×厚さ (mm) とする。

6.3.3

腐食ターゲット 腐食ターゲットは,次による。

6

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 正確に作製された銅プリント配線板,又は

b) 鉄,鉄鋼,銅,アルミニウム,亜鉛のいずれかの金属製シート。

寸法は,75mm×20mm×1mmである。

6.3.4

方法 試験装置は,長さ1 300mmの石英管の中で細長い試験片を連続的に分解させるものである。

外径40mm,肉厚2mmの石英管は,長さ100mmの温度制御できる管状加熱炉の中に設置する。

加熱炉は,一定速度(10mm/分)で石英管の”位置1”から”位置2”へ移動させる。その過程で,加

熱炉は石英管の底の石英皿に入れた試験片の上を通過する。空気は,加熱炉の移動方向と逆向きに,試料

の上を流す。

熱い分解ガスが試料のまだ分解していない部分を余熱するのを避けるため,加熱炉と空気は対向させて

移動させる。試験温度と温度分布は,DIN 53436 part 1,4.81の参考表から決める。

被覆された熱電対は,長さ200mmの鉄製ロッドにろう付けし,試験片を後に入れる石英皿の上に置く。

温度曲線の最高は,参考表の温度を示す。

試験は,参考表の温度400℃及び525℃で,空気流量100l/hの場合と,300l/hの場合で行う。

6.3.5

特記事項 この方法は,DINで開発され,ISO技術委員会 (ISO TC61 SC4/WG2) の検討課題とな

っている。

ガス分析を試験中行うことができる。

6.3.6

併行精度及び室間再現精度 ラウンドロビン試験結果待ちである。

6.3.7

腐食危険性評価と試験結果との関連性 検討中

7

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 腐食性試験方法の概要

この附属書A(参考)は,本体に関連する事項を補足するもので,規定の一部ではない。

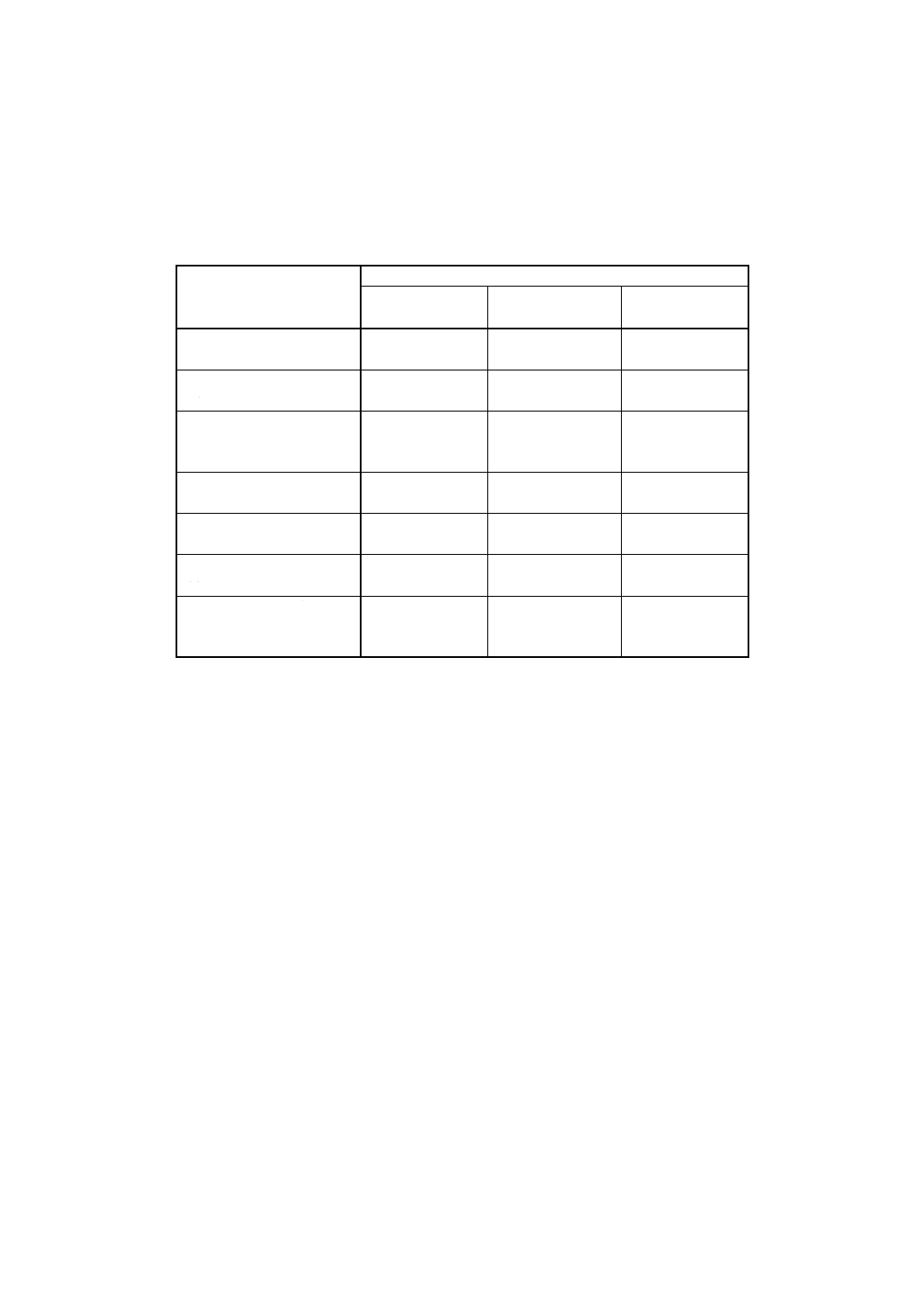

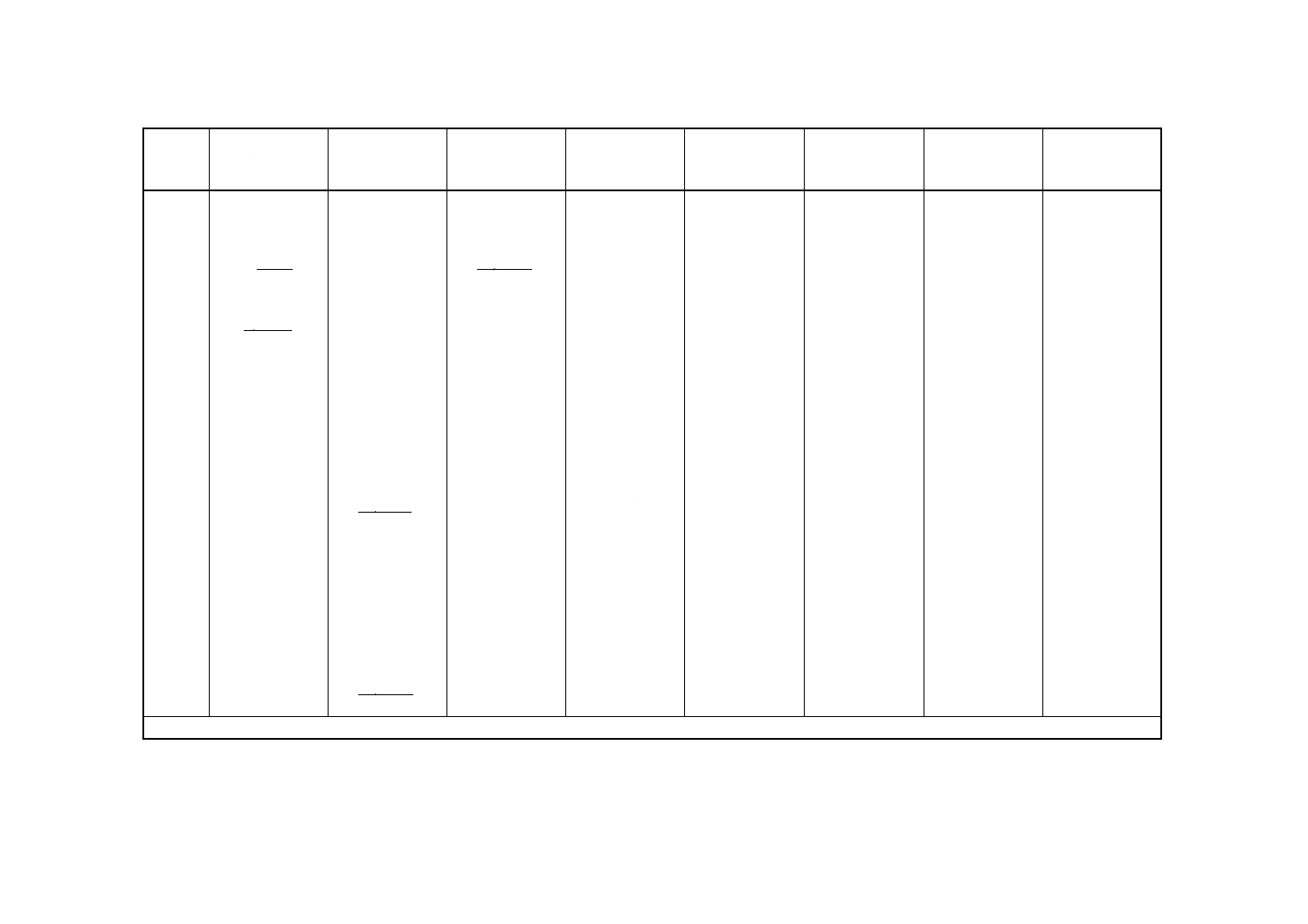

表A.1 5.及び6.に記載の試験方法の適用分類

試験方法及び

この規格の項目番号

試験の分類

製品試験

(4.1)

模擬製品試験

(4.2)

間接評価

(4.3)

IEC754-2

5.1

X

NF C20-453

5.1

X

銅鏡試験

(ASTM D2671-91参照)

5.2

X

ASTM動的試験方法

5.3

X

煙腐食性の静的試験方法

6.1

X

ASTM静的試験方法

6.2

X

X

ISO動的試験方法案

(DIN 53436 加熱炉参照)

6.3

X

8

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考) 比較した試験方法の水溶液の酸性度と導電率

この附属書B(参考)は,本体に関連する事項を補足するもので,規定の一部ではない。

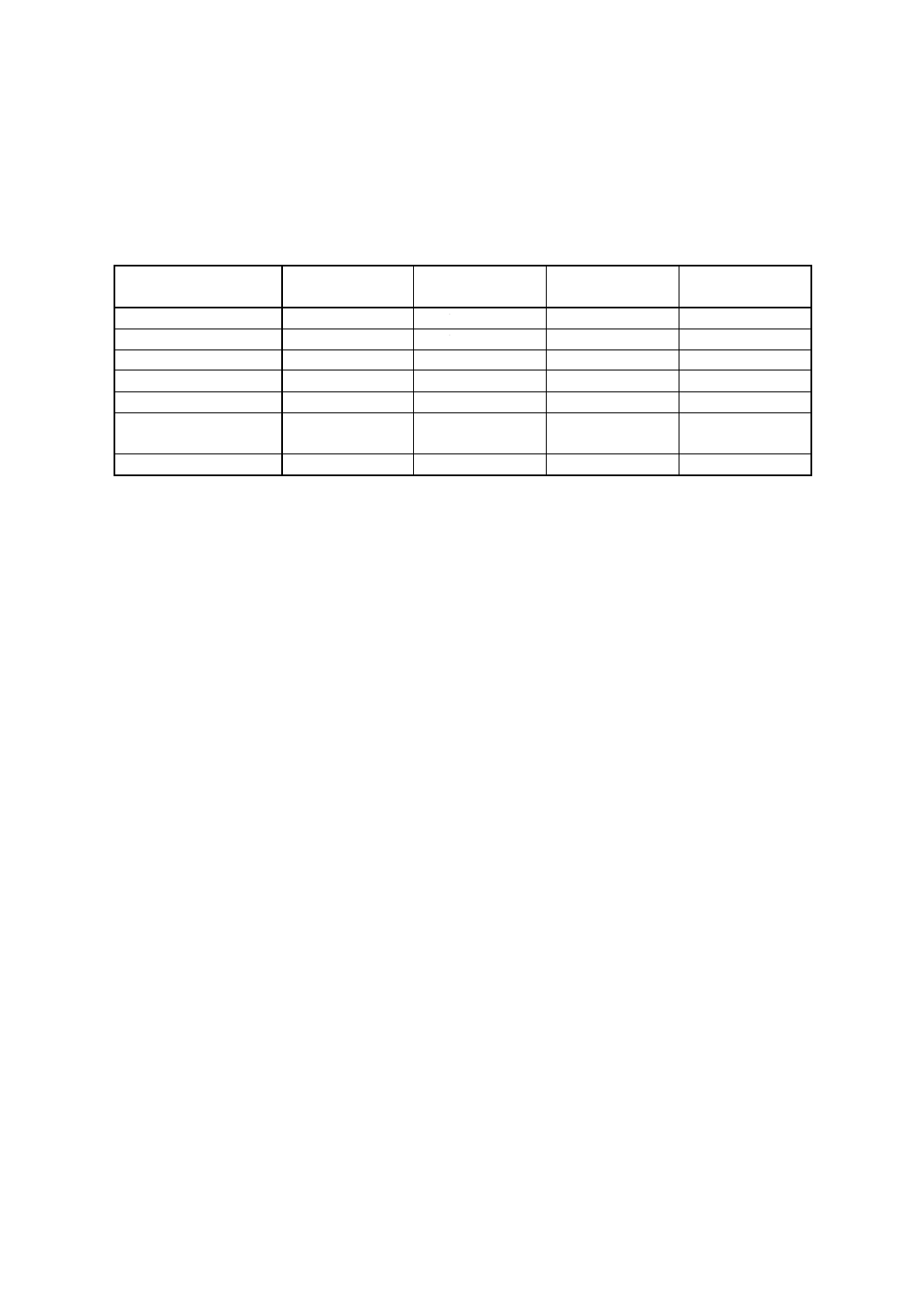

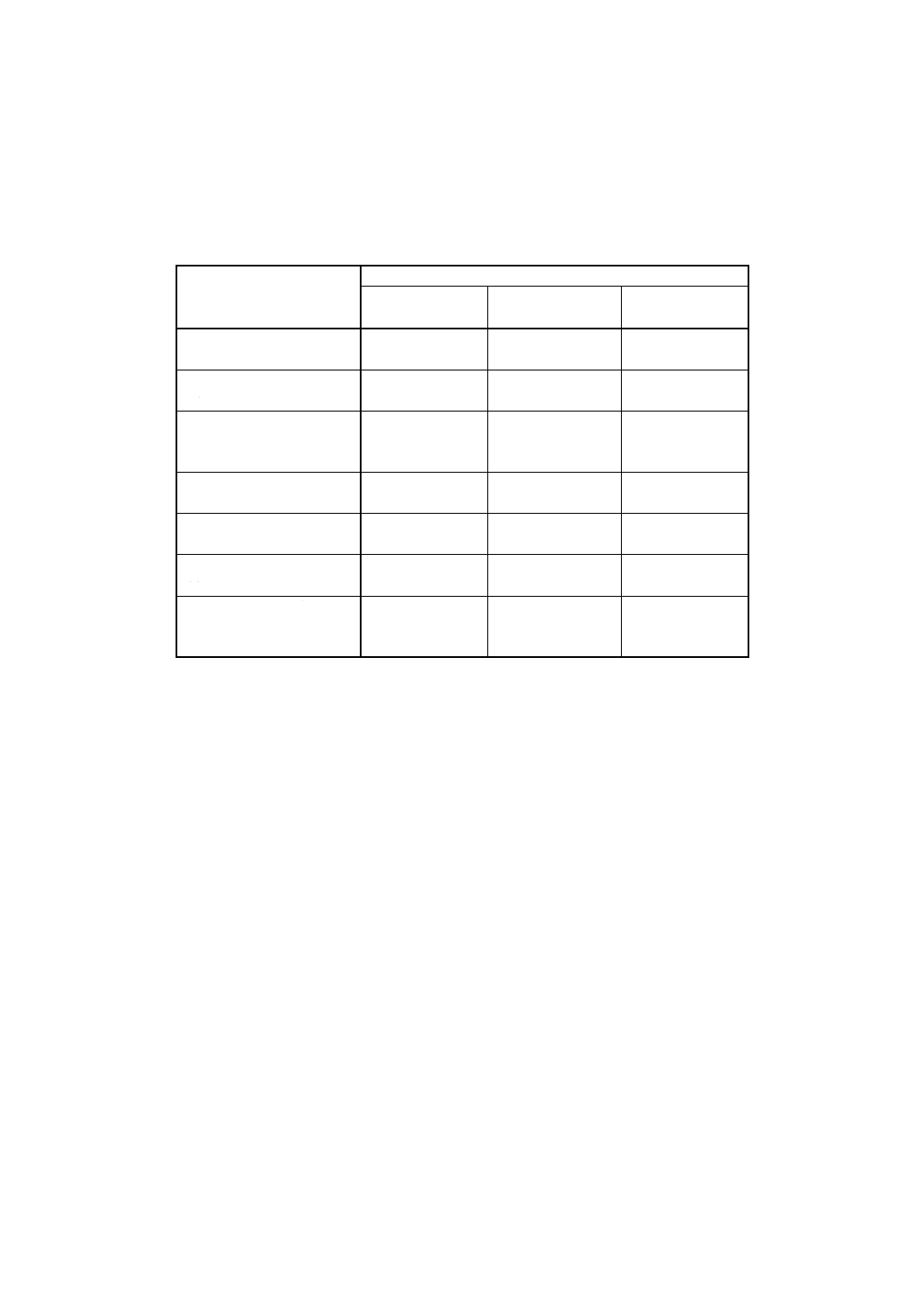

表B.1 吸収水溶液の酸性度と導電率測定方法との比較

試験項目

IEC 754-2

CAN/CSA 22.2

No.03 (1992)

VDE 0472

part 813 (1992)

NF C20-453

燃焼温度

℃ 950±15

800±10

700〜800

800±10

試験片質量

mg 1 000±5

500±50

1 000

500±1

試験片形状

小片に裁断

−

−

一片だけ

空気流量

l/h 15〜30

約6

10±3

15〜30

吸収用水の量

ml 1 000

600

170

75+75

最終の測定用

水溶液量

ml

1 000

1 000

170

500

測定時期

燃焼終了後

燃焼終了後

燃焼中及び終了後

燃焼終了後

9

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考) 併行精度と室間再現精度の結果−

共同作業における燃焼ガスを吸収させた溶液の測定

この附属書C(参考)は,本体に関連する事項を補足するもので,規定の一部ではない。

この試験は,フランス規格NF C20-453を作成する段階で行われた。併行精度と室間再現精度は,試験

した材料が同種類で,フィルタを使用しない場合に良くなることが分かった。

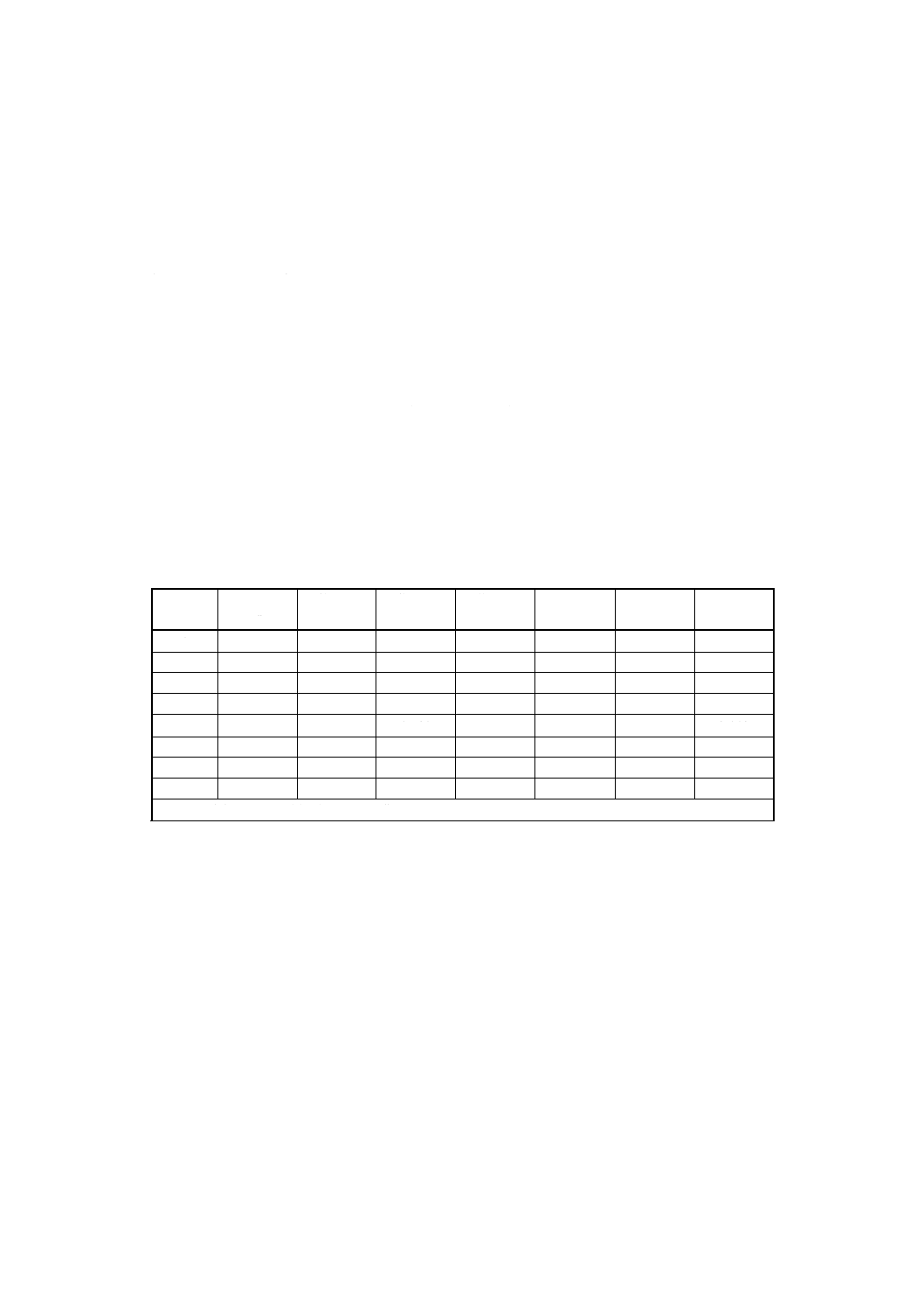

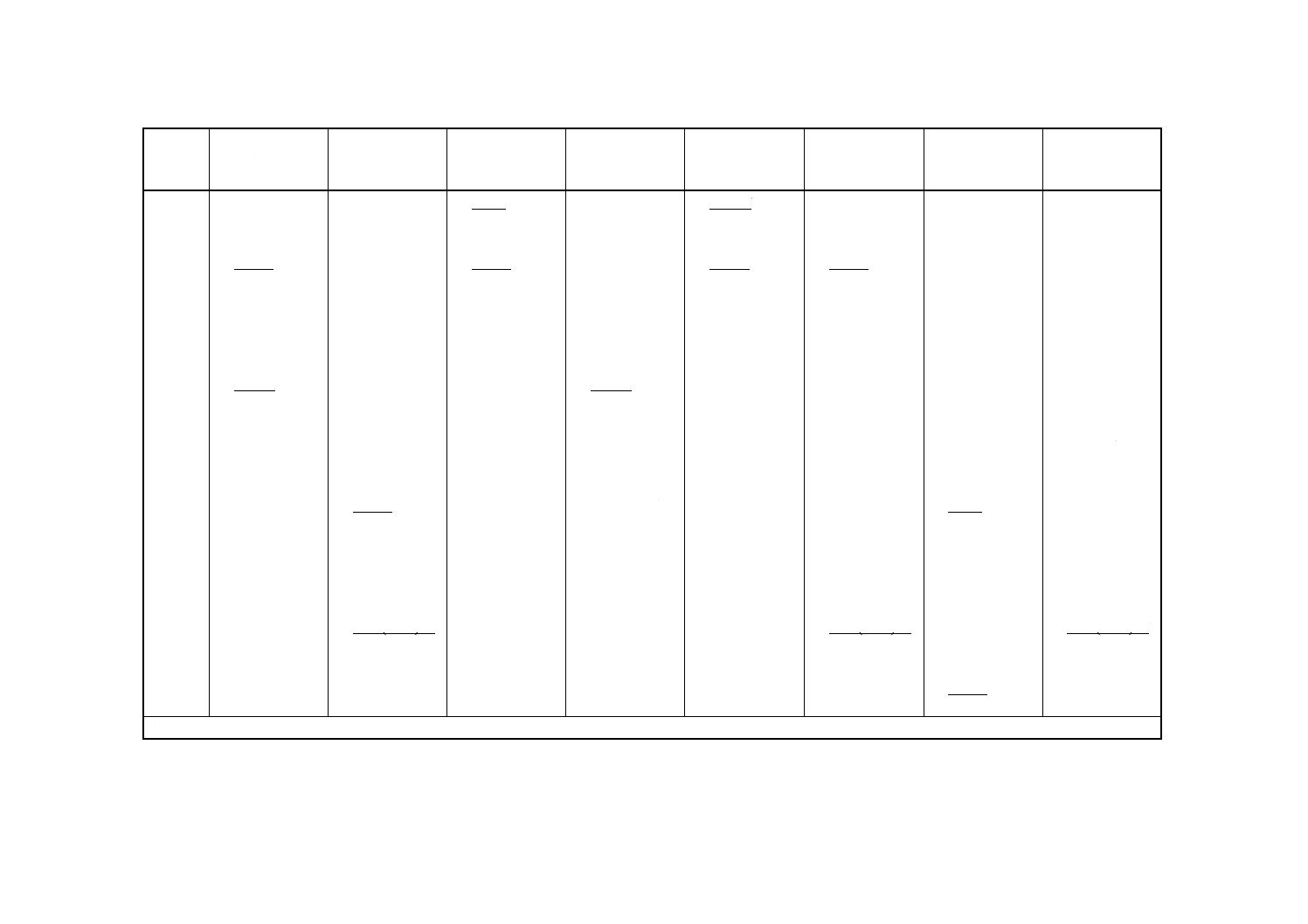

表C.1,表C.2,表C.3の説明:

・各数値は,4回試験した平均値である。異なる場合は数値の後に括弧内で示した。

・下線を付けた数値は,最小値 (m) 及び最大値 (M) である。

・試験方法は,フランス規格NF C20-453(附属書B参照)で行った。

併行精度と室間再現精度

これらの特性から求められる結果は,

・併行精度

:4%〜7%

・室間再現精度 :9%〜11%

(表C.1,表C.2,表C.3の実験結果参照)

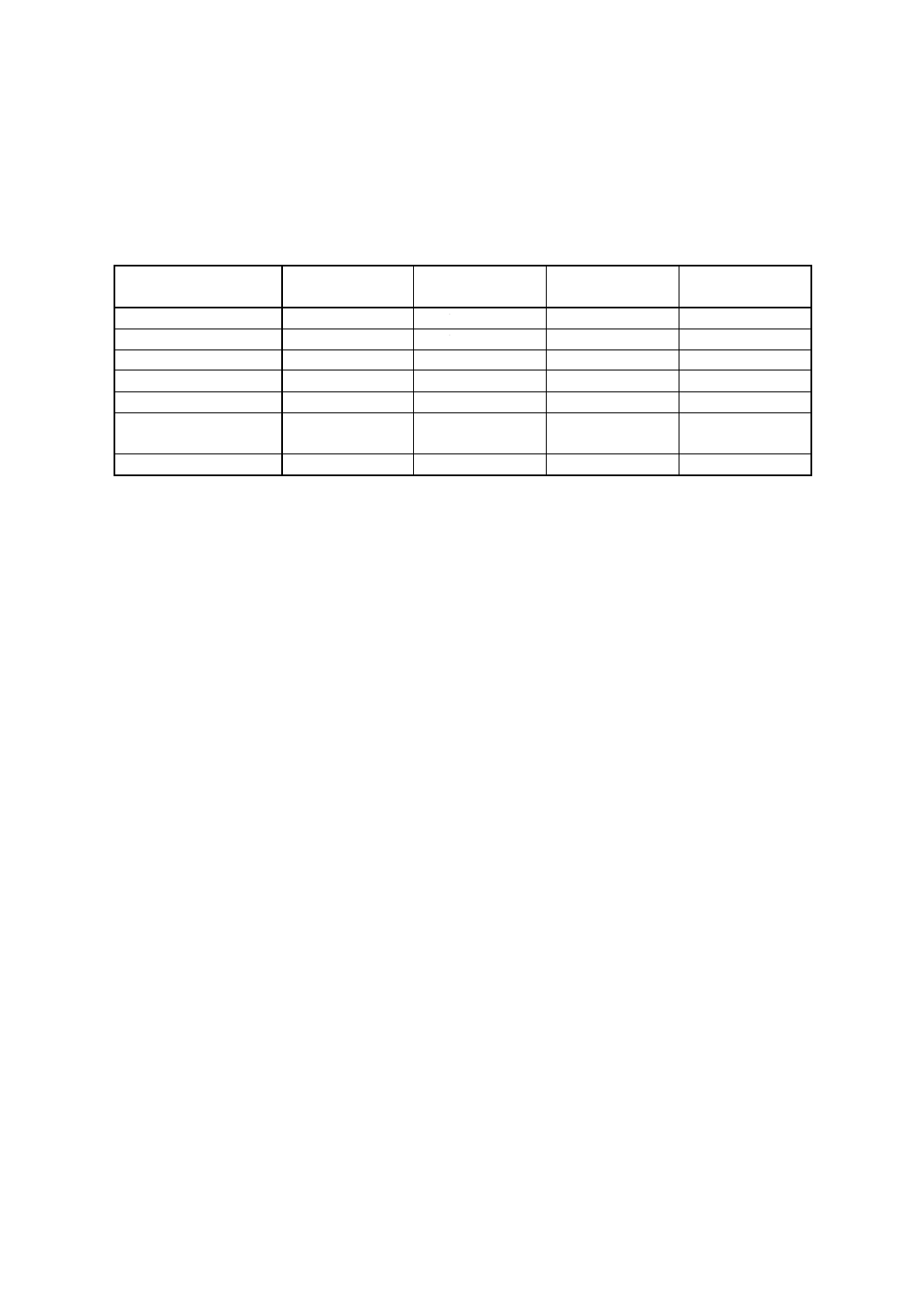

表C.3 臭素化ポリカーボネートの試験結果

試験所

No.

空気流量

λ/h

導電率

x

導電率

s

導電率

s/x

pH

x

pH

s

pH

s/x

1

30

21,000

1,000

0.048

4.03

0.06

0.014

2

30

21,000

1,000

0.048

4

0.11

0.027

3

30

28,700

2,660

0.093

4.1

0.1

0.023

4

30

21,900

1,900

0.087

4.28

0.08

0.018

5

30

14,000

1,730

0.12

3.8

0.05

0.013

6

11

19,600

4.11

7

30

26,500

3,200

0.12

4.27

0.05

0.011

9

60

25,700

7,300

0.28

3.86

0.12

0.031

x=平均値 s=標準偏差 s/x=分散比

1

0

C

0

0

7

7

:

1

9

9

9

(I

E

C

6

0

6

9

5

-5

-2

:

1

9

9

4

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

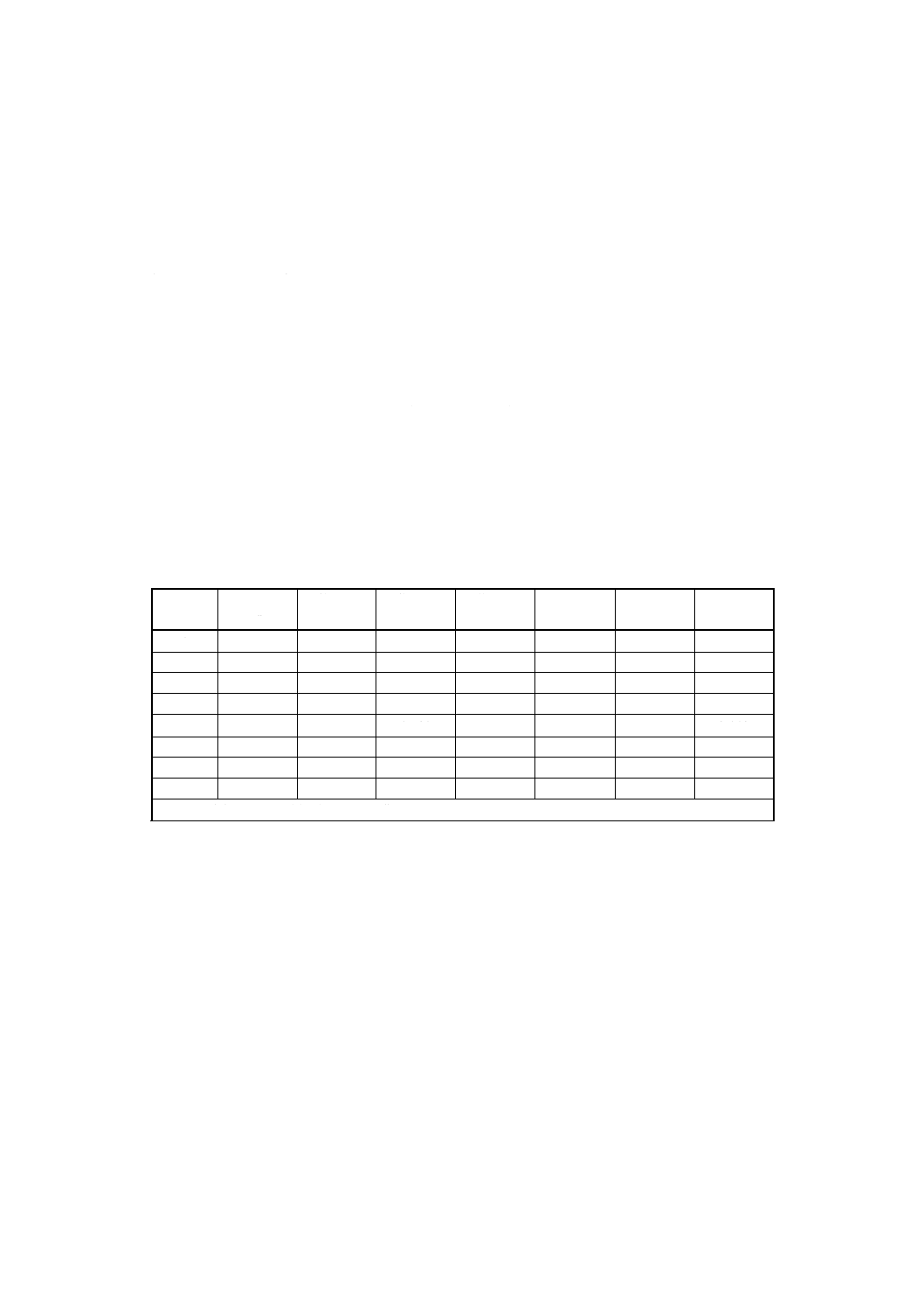

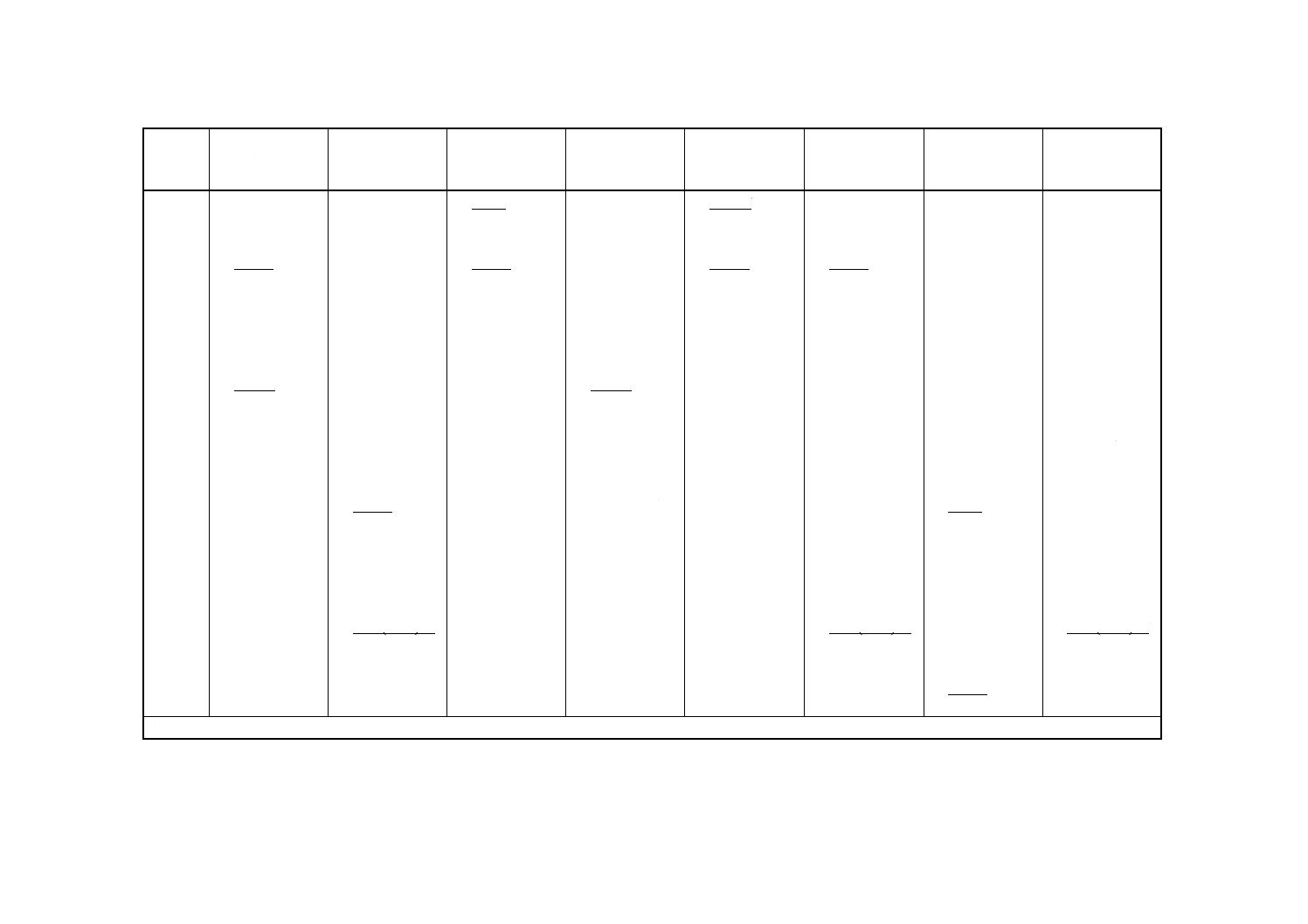

表C.1 pHの併行精度及び空間再現精度−共同作業における燃焼ガスを吸収させた溶液の測定結果

研究所

スルフォン化ポ

リエチレン

フェノール樹脂

粉末

変成フェノール

樹脂

ポリカーボネー

ト樹脂リファレ

ンス

リンを含むポリ

アミド樹脂

2014

ポリカーボネー

ト樹脂

6555

ポリカーボネー

ト樹脂

3412R

ポリエチレン

+PVC

1

x

2.87

8.1

8.1 M

4.03

6.33 M

4.93

8.03

2.2

s

0.12

0

0.06

0.06

0.49

0.12

0.23

0.1

2

x

2.67 m

−

5.93 m

4

4.23 m

4.26 m

6.18

2.26

s

0.06

−

0.15

0.11

0.03

0.04

0.1

0.08

3

x

2.85

7.53

7.32

4.1

5.75

−

8.34

2.2

s

0.13

0.16

0.48

0.1

0.33

−

0.77

0.1

4

x

3.02 M

7.7

7.6 (n=6)

4.28 M

5.14 (n=5)

4.67 (n=7)

8.3

2.31 (n=7)

s

0.03

0.09

0.17

0.08

0.18

0.18

0.26

0.08

5

x

2.87

−

−

3.8

4.47

4.33

6.33

2.35* M

s

0.08

−

−

0.05

0.06

0.06

0.23

0

6

x

2.79

6.44 m

6.25

4.11 (n=14)

4.6

4.52

8.5 M

2.12

s

0.06

0.1

0.05

0.28

0.08

0.02

26

0.01

7

x

2.81

7.28

6.53

4.25

5.1

4.75

6.8

−

s

0.035

0.65

0.82

0.05

0.04

0.05

0.13

−

8

x

2.74 (n=1)

8.36 (n=1) M

8.32 (n=1)

3.65 (n=1) m

6.31 (n=1)

5.49 (n=1) M

7.36

1.95 (n=2) M

s

0

0

0

0

0

0

0.3

0.01

9

x

2.72

7.07

7.1

3.86

5.93

4.78

6.01 m

−

s

0.06

0.04

0.18

0.12

0.26

0.06

0.21

−

* 3点とも同値

M=最大値

m=最小値

s=標準偏差

x=平均値

11

C

0

0

7

7

:

1

9

9

9

(I

E

C

6

0

6

9

5

-5

-2

:

1

9

9

4

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

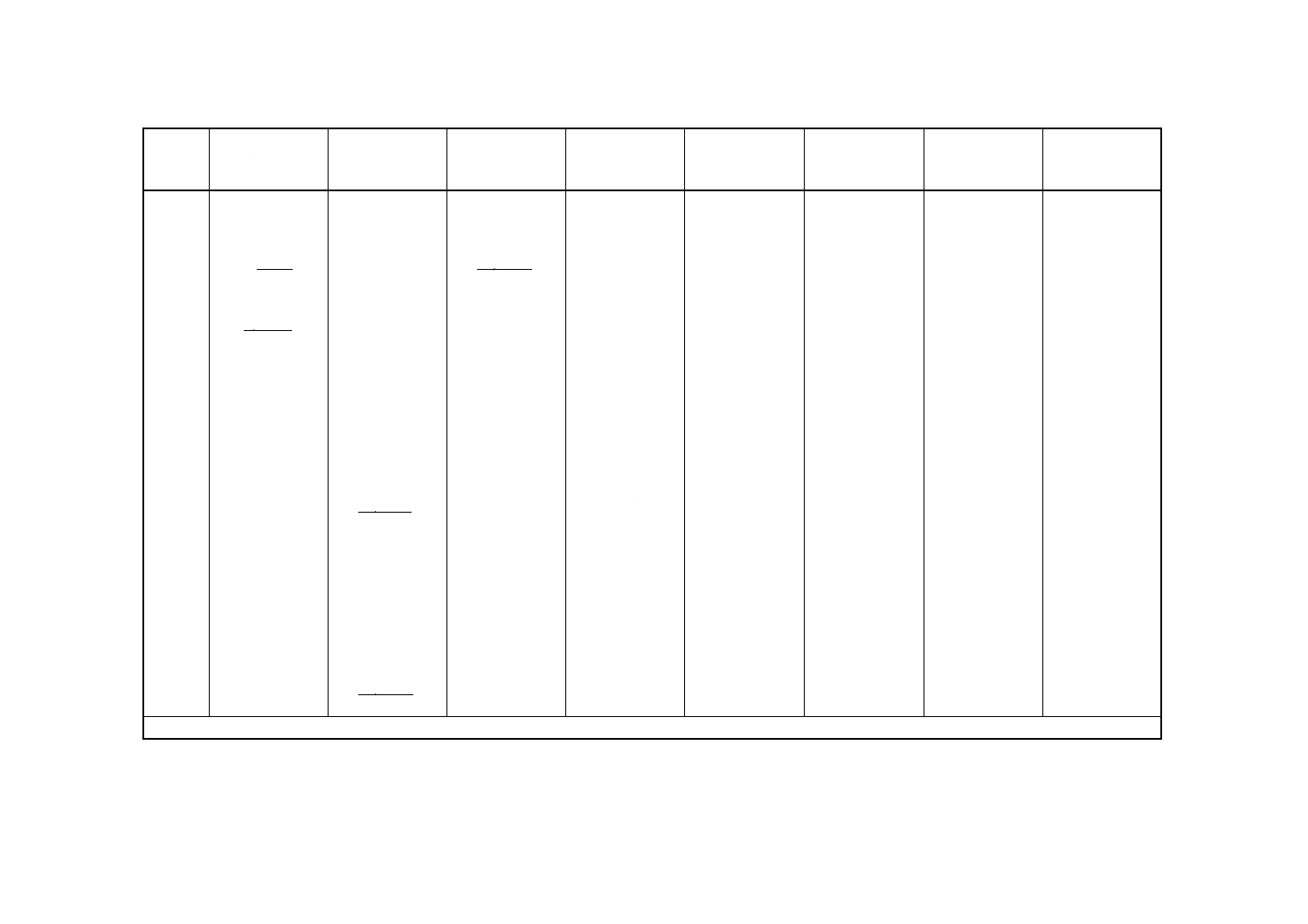

表C.2 導電率の併行精度及び空間再現精度共同作業における燃焼ガスを吸収させた溶液の測定結果

研究所

スルフォン化ポ

リエチレン

フェノール樹脂

粉末

変成フェノール

樹脂

ポリカーボネー

ト樹脂リファレ

ンス

リンを含むポリ

アミド樹脂

2014

ポリカーボネー

ト樹脂

6555

ポリカーボネー

ト樹脂

3412R

ポリエチレン

+PVC

1

x

2,200

15,600

20,330

21,000

437,000

97,700

9,800

480

s

520

2,780

577

1,000

142,000

6,350

1,320

40

2

x

545 m

−

59,000 M

21,000

607,000

109,000

140,000

540

s

88

−

2,000

1,000

23,100

35,800

10,000

52.9

3

x

2,450 M

12,800

14,830

28,700

106,000

−

19,430

486

s

610

609

290

2,660

63,800

−

6,470

82

4

x

1,573

17,410

18,742 (n=6)

21,908

106,655 (n=5)

51,756 (n=7)

11,300

345 (n=7)

s

50

997

2,335

1,914

22,546

7,729

2,076

8

5

x

1,533

−

−

14,000

81,667

53,333

20,667

343

s

252

−

−

1,732

4,163

2,082

1,528

12

6

x

1,660

10,070 m

8,710

19,600 (n=14)

63,500

28,500

9,230

356

s

102

1,975

1,680

9,452

9,125

5,577

2,665

24

7

x

1,487

35,370

45,700

26,470

146,700

65,170

14,430

−

s

47.3

31,905

36,645

3,180

41,970

2,200

764

−

8

x

1,700 (n=1)

27,000 (n=1)

18,000 (n=1)

8,800 (n=1)

17,600 (n=1)

36,000 (n=1)

13,300

320 (n=2)

s

0

0

0

0

0

0

3,300

14

9

x

1,922

61,010 M

50,810

25,730

127,900

110,900

20,260

−

s

109

5,930

9,630

7,310

2,840

11,000

1,350

−

M=最大値

m=最小値

s=標準偏差

x=平均値

12

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) 参考文献

この附属書D(参考)は,本体に関連する事項を補足するもので,規定の一部ではない。

[1] ISO/DIS 11907-2, Plastics−Burning behaviour−Determination of the corrosivity of the fire effluents−Part 2 :

Static method

[2] CM 26 : Materials for telecommunication cables with particular fire properties−Annex 2 (1993)

[3] ISO/DIS 11907-3, Plastics−Burning behaviour−Determination of the corrosivity of the fire effluents−Part 3 :

Dynamic method

[4] DIN 53436 : Part 1 : Producing thermal decomposition products from materials in an air stream and their

toxicological testing : decomposition apparatus and determination of test temperature (1981)

[5] DIN 53436 : Part 2 : Generation of thermal decomposition products from materials in an air stream for

toxicological testing : thermal decomposition method (1986)

[6] ASTM D 2671-91 : Test methods for heat-shrinkable tubing for electrical use

[7] ASTM D 5.485 : Fire response test standard for determinimg the corrosive effects of combustion products

using a cone calometer (1994)

[8] IEC 754-2 (1991) : Test on gases evolved during combustion of electric cables−Part 2 : Determination of

degree of acidity of gases evolved during the combustion of materials taken from electric cables by measuring ph

and conductivity

[9] NF C 20-453 (1985) : Conventional determination of smoke corrosiveness

[10] DIN VDE 0472, Part 813 (1992) : Testing of cables, wires and flexible cords : corrosivity of combustion

gases ; IEC 754-2 ; German version pr HD 602S1. 1991

[11] CAN/CSA-22.2 No.0.3-1992 : Test methods for electrical wires and cables

13

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成本委員会 構成表

氏名

所属

(委員長)

池 田 弘 明

静岡大学

(幹事)

高 久 清

工業技術院電子技術総合研究所

(委員)

永 松 荘 一

通商産業省機械情報産業局

中 村 国 臣

工業技術院電子技術総合研究所

橋 爪 邦 隆

工業技術院標準部

寺 岡 憲 吾

防衛庁装備局

吉 田 裕 道

東京都立産業技術研究所

山 村 修 蔵

財団法人日本規格協会

赤 嶺 淳 一

社団法人日本電機工業会

菅 野 久 勝

日本試験機工業会

工 藤 真一郎

社団法人関西電子工業振興センター

栗 原 正 英

社団法人日本プリント回路工業会

酒 井 善 治

IMV株式会社

佐々木 喜 七

財団法人日本電子部品信頼性センター

芹 川 寛 治

日本電気計器検定所

千 葉 宣 臣

財団法人電気安全環境研究所

塚 田 潤 二

社団法人日本電子機械工業会

坪 田 芳 実

株式会社日立製作所

東 條 喜 義

社団法人日本電子工業振興協会

福 西 寛 隆

日本電気株式会社

堀 越 保 博

財団法人日本品質保証機構

(事務局)

喜多川 忍

財団法人日本電子部品信頼性センター

14

C 0077 : 1999 (IEC 60695-5-2 : 1994)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

固体絶縁材料の耐火性試験JIS原案作成委員会 構成表

氏名

所属

(委員長)

鈴 木 俊 雄

財団法人日本電気用品試験所

(幹事)

乾 泰 夫

帝人化成株式会社

松 木 明

財団法人日本電子部品信頼性センター

三 宅 彰

住友化学工業株式会社

(委員)

沖 田 真 一

工業技術院標準部

伊 藤 安 行

通商産業省製品評価技術センター

三 上 裕 久

通商産業省資源エネルギー庁

秋 野 靖 彦

スガ試験機株式会社

井 上 正 人

住友電気工業株式会社電力システム技術研究所

山 村 修 蔵

財団法人日本規格協会

柿 本 光 敏

元 シャープ株式会社

日 部 恒

元 株式会社日立製作所

近 藤 雅 昭

社団法人電線総合技術センター

斉 藤 武 雄

株式会社NTTアフティ

酒 井 昌 利

日本プラスチック工業連盟

柴 田 和 男

社団法人日本電機工業会

清 水 敏 夫

株式会社東芝府中工場重電技術研究所

高 杉 和 徳

株式会社東芝

中 島 久 男

日本コロンビア株式会社

中 村 典 生

財団法人電気安全環境研究所

久 恒 豊 一

古河電気工業株式会社

藤 村 俊 一

古河電気工業株式会社

舟 山 保

財団法人日本品質保証機構

古 川 清 志

菱星電装株式会社

松 永 充 史

株式会社ジャパンエナジー

吉 田 公 一

社団法人日本船舶品質管理協会

(事務局)

喜多川 忍

財団法人日本電子部品信頼性センター