C 60695-5-1:2011 (IEC 60695-5-1:2002)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 火災シナリオ及び火災モデル ······························································································ 3

5 燃焼放出物の腐食性に関する一般的解釈 ··············································································· 5

5.1 腐食損傷のシナリオ ······································································································· 5

5.2 腐食損傷による影響の種類······························································································· 5

5.3 腐食性に影響する要因 ···································································································· 6

6 腐食損傷測定の原理 ·········································································································· 7

6.1 序文 ···························································································································· 7

6.2 燃焼放出物の生成 ·········································································································· 7

6.3 腐食性の評価 ················································································································ 8

6.4 腐食性試験方法の考察 ···································································································· 9

7 危険性評価に関するデータの妥当性 ···················································································· 11

C 60695-5-1:2011 (IEC 60695-5-1:2002)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本電子

部品信頼性センター(RCJ)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS C 60695-5-1:1996は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60695-5-1:2011

(IEC 60695-5-1:2002)

耐火性試験−電気・電子−

第5-1部:燃焼放出物による腐食損傷−

一般指針

Fire hazard testing-Part 5-1: Corrosion damage effects of fire effluent-

General guidance

序文

この規格は,2002年に第2版として発行されたIEC 60695-5-1を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

あらゆる電気回路について,火災による危険性を考えなければならない。電気回路及び製品の設計では,

予想される異常な使用方法,作動不良又は故障の状況においても火災の危険性を低減するように,火災の

危険性を考慮して部品又は材料を選択する。実際の目的としては,電気的な作動不良に起因する発火を防

止すること,及び発火した場合においてもその燃焼の広がりをその電気・電子製品の内部に閉じ込めるこ

とである。

全ての燃焼放出物は腐食性があり,その腐食性の度合いは,火災の性状,火災で燃焼する材料の組合せ

及びその下地材,並びに腐食が起こる環境の温度及び相対湿度に依存する。電気・電子製品の火災による

燃焼放出物が,例えば,家具又は建材などの他の物の火災による燃焼放出物よりも,激しく腐食を引き起

こすという証拠はない。

電気・電子部品が燃焼放出物にさら(曝)される場合,その腐食性によって悪影響を受ける可能性があ

る。個々には少量であっても,多くの種類の燃焼放出物の混合物,煙の粒子,水分及び温度は,電気部品

又はシステムの断線,過熱又は短絡による故障を引き起こす状況を作り出す可能性がある。

腐食損傷の危険性評価は,安全に関係する電気・電子製品及びその設置のために,特に重要である。

製品規格では,燃焼腐食性に関する試験方法を選択し,影響の度合いを定める。

腐食損傷の探求のためには,化学,電気学,物理学,機械工学,材料学,電気化学などにまたがる協力

が必要である。JIS C 60695-5規格群の作成過程では,これら全てを考慮している。

1

適用範囲

この規格は,電気・電子部品の腐食試験方法に係る次の事項に関する指針について規定する。

a) 一般的説明

b) 測定方法

c) 試験方法選択の検討方法

2

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験結果の危険性評価への適用

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60695-5-1:2002,Fire hazard testing−Part 5-1: Corrosion damage effects of fire effluent−General

guidance(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 3666-2:2002 電気ケーブルの燃焼時発生ガス測定試験方法−第2部:電気ケーブル材料の燃焼

時におけるpH及び導電率による発生ガスの酸性度測定

注記 対応国際規格:IEC 60754-2:1991,Test on gases evolved during combustion of electric cables−Part

2: Determination of degree of acidity of gases evolved during the combustion of materials taken from

electric cables by measuring pH and conductivity及びAmendment 1:1997(IDT)

JIS C 60695-1-1:2000 環境試験方法−電気・電子−耐火性試験 電気製品の火災危険評価指針−一般

指針

注記1 対応国際規格:IEC 60695-1-1:1999,Fire hazard testing−Part 1-1: Guidance for assessing the fire

hazard of electrotechnical products−General guidelines(IDT)

注記2 IEC 60695-1-1は2010年2月に廃止され,その内容はIEC 60695-1-10,Fire hazard testing−

Part 1-10: Guidance for assessing the fire hazard of electrotechnical products−General guidelines

及びIEC 60695-1-11,Fire hazard testing−Part 1-11: Guidance for assessing the fire hazard of

electrotechnical products−Fire hazard assessmentに引き継がれている。

JIS C 60695-4:2010 耐火性試験−電気・電子−第4部−電気・電子製品のための耐火性試験用語

注記 対応国際規格:ISO 13943:2000,Fire safety−Vocabulary(MOD)

JIS C 60695-5-2:1999 環境試験方法−電気・電子−耐火性試験:燃焼放出物による腐食損傷の評価−

試験方法の選択及び適用の指針

注記 対応国際規格:IEC/TS 60695-5-2:2002,Fire hazard testing−Part 5-2: Corrosion damage effects of

fire effluent−Summary and relevance of test methods(MOD)

ISO/TR 9122-1:1989,Toxicity testing of fire effluents−Part 1: General

ISO 11907-2:1995,Plastics−Smoke generation−Determination of the corrosivity of fire effluents−Part 2:

Static method

ISO 11907-3:1998,Plastics−Smoke generation−Determination of the corrosivity of fire effluents−Part 3:

Dynamic decomposition method using a travelling furnace

ISO 11907-4:1998,Plastics−Smoke generation−Determination of the corrosivity of fire effluents−Part 4:

Dynamic decomposition method using a conical radiant heater

IEC/TS 60695-5-3,Fire hazard testing−Part 5-3: Corrosion damage effects of fire effluent−Leakage-current

and metal-loss test method

IEC 60754-1:1994,Test on gases evolved during combustion of materials from cables−Part 1: Determination

3

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

of the amount of halogen acid gas

ASTM D 2671-00,Standard Test Methods for Heat-Shrinkable Tubing for Electrical Use

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60695-4によるほか,次による。

3.1

腐食損傷(corrosion damage)

燃焼生成物の化学作用が引き起こす物理的損傷及び/若しくは化学的損傷又は機能の障害。

3.2

腐食ターゲット(corrosion target)

規定する試験条件で,腐食損傷の程度を決定するために用いる検知材料。

注記 腐食ターゲットは,製品,部品又はそれらを模擬する材料である。

3.3

限界相対湿度(critical relative humidity)

腐食ターゲットの漏れ電流が,製品に関する規格に定める値を超えることを引き起こす限界の相対湿度。

3.4

燃焼放出物(fire effluent)

燃焼又は熱分解によって生じる気体状及び/又はエアロゾル(浮遊する粒子を含む。)の放出物の全て。

3.5

燃焼放出物の減衰特性(fire effluent decay characteristics)

時間経過及び移動による燃焼放出物の物理的及び/又は化学的変化。

3.6

燃焼放出物の移動(fire effluent transport)

燃焼位置から離れていく燃焼放出物の動き。

3.7

火災シナリオ(fire scenario)

ある特定の場所についての実際の火災又は実規模を模擬した火災における,発火前から火災終了までの,

一つ以上の各段階の環境条件を含む諸条件の詳細な記述。

3.8

着火源(ignition source)

燃焼を開始するエネルギー源。

3.9

漏れ電流(leakage current)

目的以外の経路を流れる電流。

3.10

煙(smoke)

燃焼放出物の見ることができる部分。

4

火災シナリオ及び火災モデル

火災放出物の分析に関する最近の数年間の進歩によって,燃焼放出物の構成は,燃焼する材料,支配温

4

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度及び換気条件に依存し,特に燃焼場所への酸素供給に依存することが分かっている。火災の各段階と周

囲状況の変化との関係を表1に示す。実験室規模の試験の利用は,可能な限り実際の火災に関連して,表

1によって選択する。

火災現象は複雑であり,物理的及び化学的な現象に関係する。したがって,実際の火災の全ての状況を

実験室規模の装置で模擬することは,困難である。この火災モデルの妥当性の問題は,全ての火災試験に

関連した最も複雑な技術的問題である。

電気・電子製品の火災危険性評価の一般指針は,JIS C 60695-1-1による。

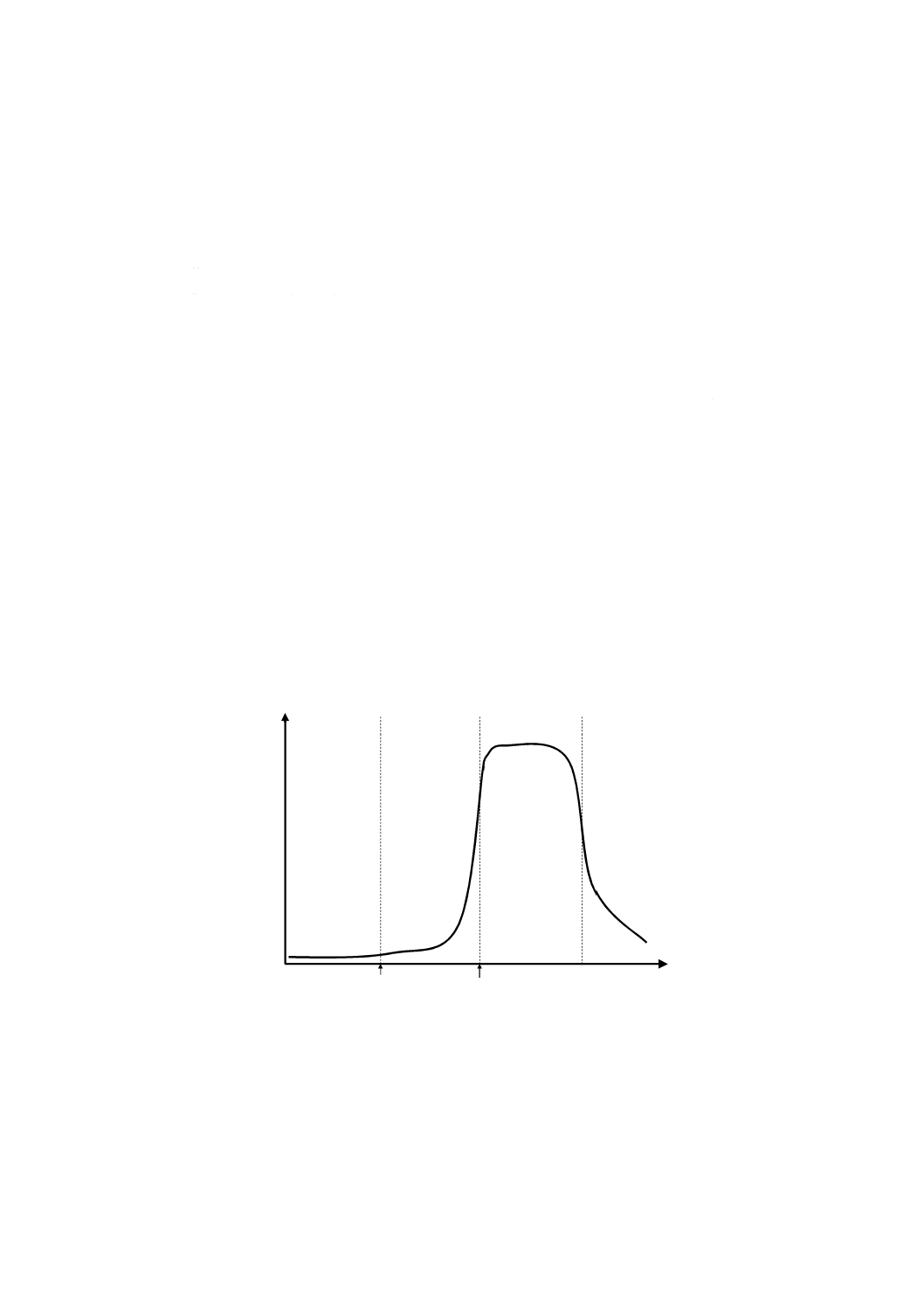

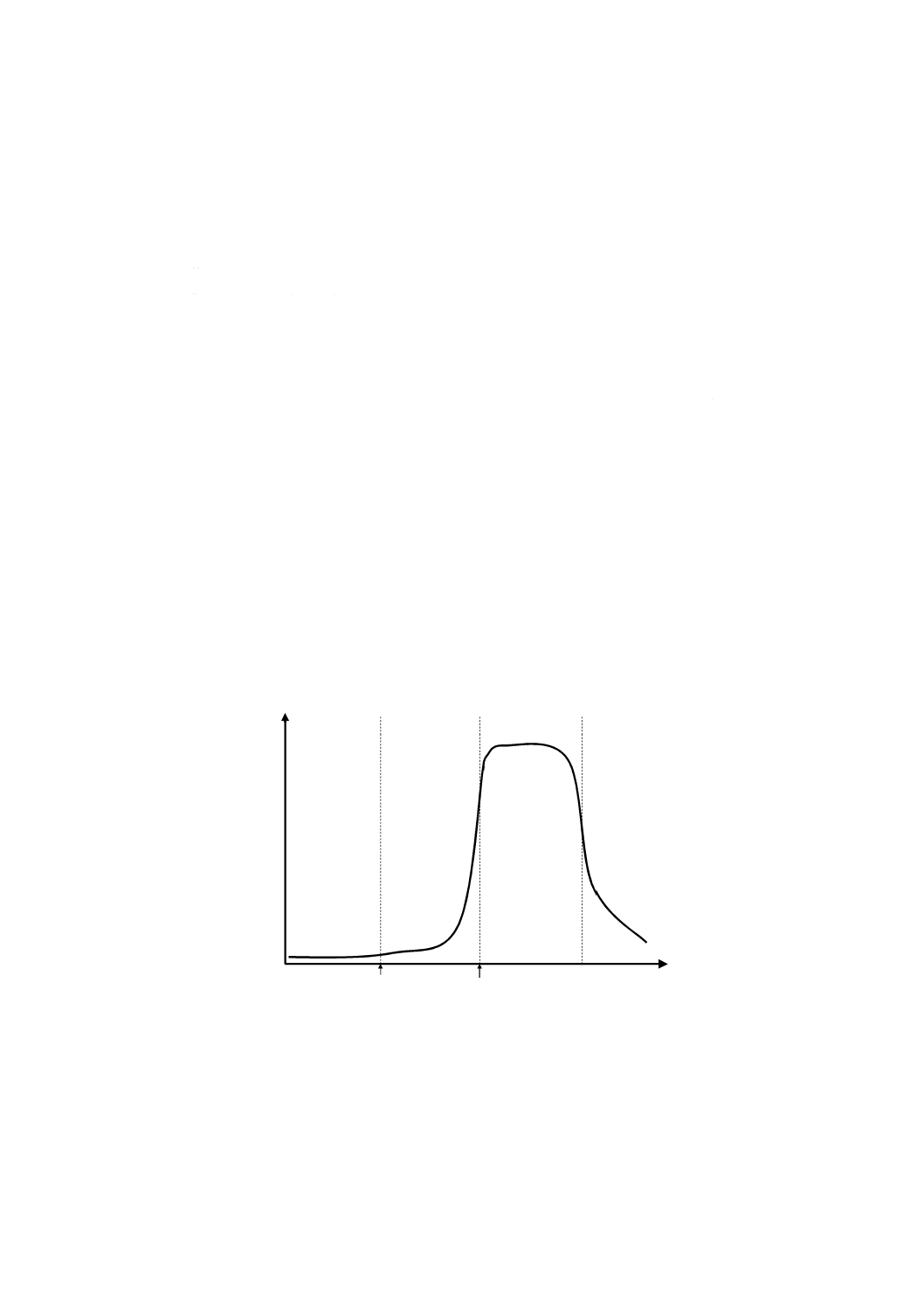

発火後,周囲の条件及び燃焼物の物理的配置に依存して,火災の発達は様々である。ただし,区画内の

火災の進展の一般的なシナリオを設定することができる。すなわち,一般的な温度時間曲線に沿った三つ

の段階及び減衰の段階である(図1参照)。

段階1(火炎のない熱分解)は,火炎燃焼が始まる前の火災の初期の段階で,室内温度が僅かに上昇す

る。着火及び発煙が,この段階の主な危険性である。

段階2(火災発達期)は,着火で始まり,室内温度の急激な上昇段階に至る。火炎燃焼の広がり,燃焼

発熱及び発煙が,この段階の主な危険性である。

段階3(盛火期)は,室内の全ての可燃物の表面が分解し,室内全体が突然着火し,室内の温度が急激

に上昇する時(フラッシュオーバ)から始まる。

段階3の最後には,室内の可燃物及び/又は酸素がほぼ消費され,換気並びに熱量及び質量伝達の特性

に依存して,室内温度が低下する。この段階を火災減衰期という。

それぞれの段階では,異なった燃焼生成物の混合物が発生する。したがって,火災の各段階で発生する

燃焼放出物の腐食性も異なる。

室

内

温

度

段階1

火炎のない

熱分解

段階2

火災発達期

段階3

盛火期

火災減衰期

着火

フラッシュオーバ

時間

図1−室内火災の火災発達の段階

段階1

火炎のない

熱分解

段階2

火災発達期

段階3

盛火期

火災減衰期

着火

フラッシュオーバ

時間

室

内

温

度

5

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

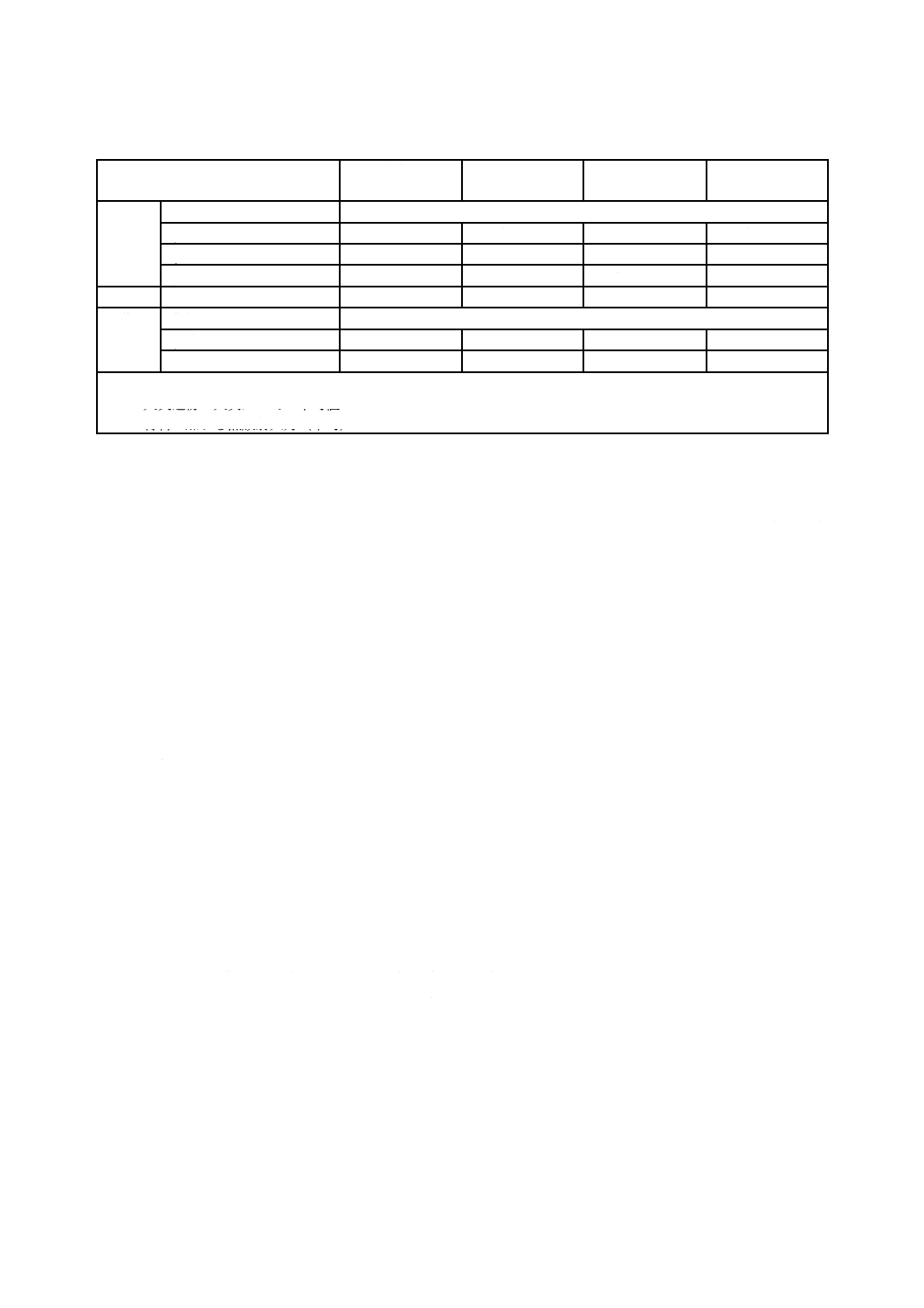

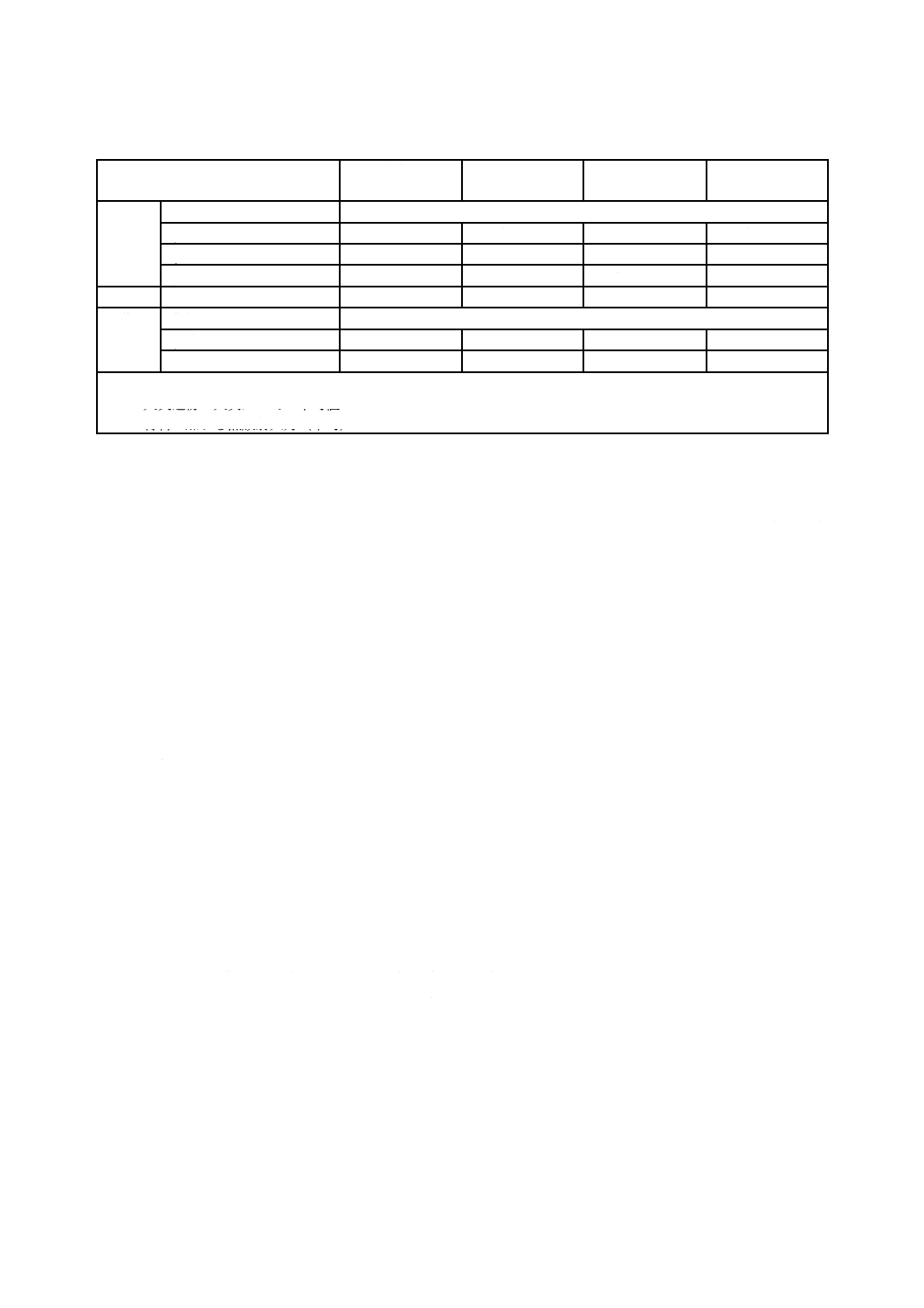

表1−火災発達段階の一般的な分類(ISO/TR 9122-1)

火災の段階

酸素a)

%

CO2/CO比b)

温度a)

℃

熱放射c)

kW m−2

段階1

火炎のない熱分解

a) くすぶり(持続性)

21

適用なし

100未満

適用なし

b) 無火炎(酸化)

5〜21

適用なし

500未満

25未満

c) 無火炎(熱分解)

5未満

適用なし

1 000未満

適用なし

段階2

火災発達期

10〜15

100〜200

400〜600

20〜40

段階3

盛火期

a) 換気が比較的少ない

1〜5

10未満

600〜900

40〜70

b) 換気が比較的多い

5〜10

100未満

600〜1 200

50〜150

注a) 室内の一般的な状況(平均)

b) 火災近傍の火炎ガスでの平均値

c) 材料へ加わる熱放射入力(平均)

5

燃焼放出物の腐食性に関する一般的解釈

5.1

腐食損傷のシナリオ

電気・電子機器及びシステムには,次の3種類の状況において,燃焼放出物に起因する重要な腐食損傷

のシナリオが存在する。

a) 電気・電子機器及びシステムが,その内部に異常で局所的な加熱源及び着火源によって発生した燃焼

放出物にさら(曝)される場合。

b) 電気・電子機器及びシステムが,外部火炎又は加熱源から発生した燃焼放出物にさら(曝)される場

合。

c) 電気・電子機器及びシステムから発生した燃焼放出物に建造物がさら(曝)される場合。

5.2

腐食損傷による影響の種類

腐食損傷の影響には,次の4種類がある。

a) 金属損失

b) 作動部品の固着

c) 回路間の短絡

d) 電気的接点の表面上への絶縁皮膜の生成

5.2.1

金属損失

金属損失は,金属元素が正の酸化状態に移行することによって発生する。この種の最も単純な反応の一

つは,酸による金属塩及び水の生成である。このため当初は,予測される腐食に対処するために燃焼放出

物中の酸性ガスの低減に注力した。

ただし,金属が導電性の溶液に接した場合,溶液中の自由イオンが金属と直接反応する,又は反応して

いる金属の周辺を酸化することによって金属の腐食を促進することから,酸化が生じるために必ずしも酸

が必要であるとはいえない。腐食の進行度合いは,影響する金属の面積,温度,及び酸化還元結合間の電

極電位の差の大きさによって,電気化学列の高い位置にある金属ほど腐食しやすい傾向がある。

金属損失は,建造物構造部の弱体化又は破壊,電気機器中の導電率の減少又は回路破壊などの多くの悪

影響の原因となる。

5.2.2

作動部品の固着

燃焼放出物は,機械機器又は電気・電子機器中の作動部品(ボールベアリング,サーキットブレーカな

6

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ど)の固着の原因となる。これは,粘着性の粒子状物質又は表面間に生成する化学的腐食生成物によるも

のである。

5.2.3

電気回路間の導通

燃焼放出物は,黒鉛炭素,イオン種といった導電性粒子を含んでいると考えられ,金属腐食もイオン種

を生成する。これらの導電性材料は,回路基板上の銅はく回路間の短絡を招き,予期しない漏れ電流の原

因となる。特にデジタル電子通信機器に関しては,この現象に注意しなければならない。

5.2.4

電気的接点の表面上への絶縁皮膜の生成

電気的接点の表面上への絶縁皮膜の生成は,金属損失における特定のケースである。金属接点における

腐食は,回路不全を引き起こす絶縁皮膜の生成の原因となる。異なる金属間がその接点において導電媒体

を介して接触している場合には,局部電池を生成することから,腐食が特に起こりやすい。

5.3

腐食性に影響する要因

燃焼放出物の重大な腐食損失の影響は,数多くの要因の影響を受ける回路又は材料の機能障害の度合い

によって評価する。要因には,次のような,燃焼放出物の特性によるものがある。

− 燃焼放出物の化学的特性,物理的特性及び濃度

− 次のような燃焼放出物内での相互作用。煙粒子の経時変化,凝集及び沈殿,液状物の凝縮,析出現象

並びに化学的反応性放出物への煙粒子の吸着

これらは同様に燃焼材料の性質及び用いる火災モデルに影響する。

また,次のような腐食環境に関係する要因がある。

− 影響を受ける回路又は材料の物理的及び化学的特性

− 温度,相対湿度などの一般的な条件

− 燃焼放出物にさら(曝)される時間

− 電気回路の通電の有無

− 燃焼放出物にさら(曝)された後のクリーニング

5.3.1

燃焼放出物の特性

燃焼放出物の生成及びその特性には,多くの要因が影響するため,燃焼放出物の特性を完全に表すこと

は,不可能である。ただし,幾つかの重要な要因の影響が知られている。

燃焼放出物は,熱分解及び燃焼によるものである。燃焼には,有炎燃焼及びくん焼を含む無炎燃焼があ

り,それぞれ種類の大きく異なる放出物を生成する。熱分解及び無炎燃焼においては,上昇する温度のも

とで揮発が進行する。その揮発分が,温度の低い空気と混ざり合った場合,凝縮することによって球状飛

まつを形成し,明色の煙霧となる。また,有炎燃焼においては,粒子形状が極めて不ぞろいで,すすが多

く含まれる黒色の煙が発生する。この煙は,気相中で完全燃焼するために必要な酸素が十分にない場所で

形成される。燃焼放出物中の成分の大部分は,二酸化炭素,水分,一酸化炭素及びすすを多く含む煙であ

るが,無機酸,有機酸及びイオン種を含むその他の多くの化学物質が存在する場合もあり,燃焼放出物の

腐食性には,主にこれら3種類の物質が関係する。燃焼放出物中のこれらの物質の量は,燃焼するものの

特性及び火災の段階に依存する。

試験片に加わる熱流束は,材料の燃焼挙動に影響することから,低い熱流束(15 kWm−2〜25 kWm−2程

度)及び高い熱流束(40 kWm−2〜50 kWm−2程度)において発生する放出物を評価することは,火災成長

段階の放出物の腐食特性を評価する上において優れた方法である。

煙粒子は,時間を経ることによって凝固することから,煙霧中に分散している粒子の大きさは,変化す

る。また,その他の特性も,温度とともに変化する。すなわち,時間を経た後又は冷却した後の煙の特性

7

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,発生したばかりの,温度の高い煙の特性とは,異なる可能性がある。これらの要素は,煙の粒子が,

電気回路間の短絡の原因となり得るかどうかに影響する。

5.3.2

腐食環境

腐食の影響を受けやすい表面の保護に関しては,一般的には塗料又はラッカーを使用することで,潜在

的な腐食損傷は軽減されることがある。ただし,電気製品に関して多くの場合は,これは現実的な解決策

ではない。

表面に露出した材料の化学的な性質は,腐食損傷の受けやすさに影響を与える。電気化学列で上位にあ

る金属は,より反応しやすい。金及び白金のような電気化学列で下位にある金属は,おおむね不活性であ

る。異なる金属が接触している場合は,導体媒体を介して接触したとき,局部電池を形成することから,

一方の金属が顕著に腐食する傾向がある。

多くの火災のシナリオでは,影響を受けた材料は高温になり,温度は腐食の度合いに対し主要な影響を

与える。平均して化学的な反応率は,10 ℃の温度上昇につき2倍になる。低発熱速度の材料の使用は,火

災温度を低減することを助け,腐食損傷を減少する。

相対湿度も,腐食反応に影響する。反応の多くは水分のない状態では進行しない。ほとんど全ての火災

は,燃焼放出物のうちの主要な成分として水蒸気を生成するため,腐食環境下で相対湿度は,高くなる。

また,自動水噴霧システム(スプリンクラ)の稼働又は消火活動が行われる場合は,大量の水が存在する。

二つのばく(曝)露時間が関係する。火災発生時の燃焼放出物が発生するまでのばく露時間及び,鎮火

後引き続きその放出物が広く行き渡る状態になるまでのばく露時間である。両者のばく露時間は,腐食損

傷度に影響する。ある種の反応は自己触媒的であり,初期はゆっくりであるが,ある時間から急速に進行

する。また,ある種の金属は表面に不動態層をもっており,同様に初期の反応はゆっくりであるが,不動

態層を除去したときに引き続いて起こる反応は,急速になる可能性がある。

電気回路に対しては,ばく露を受けた回路にエネルギーを与えることが問題となる。また,電気化学的

な反応を引き起こし,短絡又はアーク破壊を引き起こすことがある。

6

腐食損傷測定の原理

6.1

序文

腐食損傷の測定は,次の2段階による。

a) 燃焼放出物の生成。

b) 燃焼放出物中の腐食性成分の評価。

これらの個々の段階は互いに複合しており,想定する幅広い選択肢から両者について試験パラメータを

選択する必要がある。

6.2

燃焼放出物の生成

腐食損傷試験では,燃焼放出物の発生に次の二つの段階がある。

a) 燃焼する試験片の選択。

b) 検討している危険性に対して,適切な火災モデルの選択。

6.2.1

燃焼試験片の選定

異なる種類の試験片で試験してもよい。製品を試験する場合には,試験片は製造品とする。ある製品の

模擬試験を行う場合には,試験片は製品中の代表部分とする。試験片は,基礎となる材料(固体若しくは

液体)又は複合材料であってもよい。

試験片の状態は,試験規模及び燃焼放出物との量に合わせて決定する。小規模試験は,材料及び小形製

8

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品の測定に,並びに大形製品の代表部分の測定に,より適している。試験の規模が大きい場合は,製品全

体を試験してもよい。通常は,できる限り最終製品を反映した試験片を選択することが望ましい。

6.2.2

火災モデルの選定

評価する危険性に最も関連した火災モデルを考慮し,それに類似した火災モデルをもつ試験を選択する

ことが重要である(JIS C 60695-5-2参照)。

6.3

腐食性の評価

6.3.1

一般事項

試験手順は,耐腐食性の解析又は全体的な耐火性の解析の一部分として有効な結果が得られるように定

めることが望ましい。試験結果が危険性の評価に有効であることを保証するような火に対する反応試験方

法を定める設計作業は,まだ初期段階にある(初期的な指針としては,JIS C 60695-1-1参照。)。

腐食性の燃焼放出物の腐食の評価には,2種類の手法がある。一つは,特定のターゲットの燃焼放出物

へのばく露による損傷を測定することである。この場合には,ターゲットは実際の製品でも,模擬製品,

例えば,試験回路又は薄い金属板であってもよい。もう一つの手法は,間接的で,燃焼放出物の化学的性

質を測定することによって,腐食性を見積り又は評価してもよい。試験方法の概要を表2に示す。

6.3.2

間接評価

間接評価では,ある容量の水中に,ある量の燃焼放出物を溶解し,得られた溶液を試験する。例えば,

pH,導電率,又は酸の溶解度を測定する。それらの評価は,おおむね比較的簡便であるが,腐食損傷を測

定しているわけではないという欠点がある。測定パラメータは,腐食の度合いと相関しているという前提

がなければならない。それぞれの測定についてそのような相関が確立されている場合に限り,与えられた

シナリオが適切であると判断できる。

6.3.3

模擬製品試験

腐食ターゲットは,典型的な標準回路,薄い金属板又は金属鏡とする。標準回路は,金属損失による抵

抗の増加を測定するか又は導電性物質の腐食ターゲット上の堆積による漏れ電流中の増加を測定するため

に用いる。金属板及び金属鏡は,腐食による金属損失を測定するために用いる。 関連材料に対する燃焼放

出物の影響は,外観,質量,機械的,物理的又は電気的な特性の変化を測定することによって評価する。 こ

れらの方法は,腐食損傷結果を直接測定するという長所をもつ。ただし,評価のためには,間接評価と同

様に,測定パラメータは,腐食の度合いと相関しているという前提がなければならない。それぞれの測定

についてそのような相関が確立されている場合に限り,与えられたシナリオが適切であると判断できる。

6.3.4

製品試験

腐食ターゲットは,製品とする。 例えば,回路基板,配電盤,洗濯機,コンピュータ,電話送受話器な

どを含む。製品に対する燃焼放出物の影響は,検査又は測定において機能の低下を調べることによって評

価する。

9

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

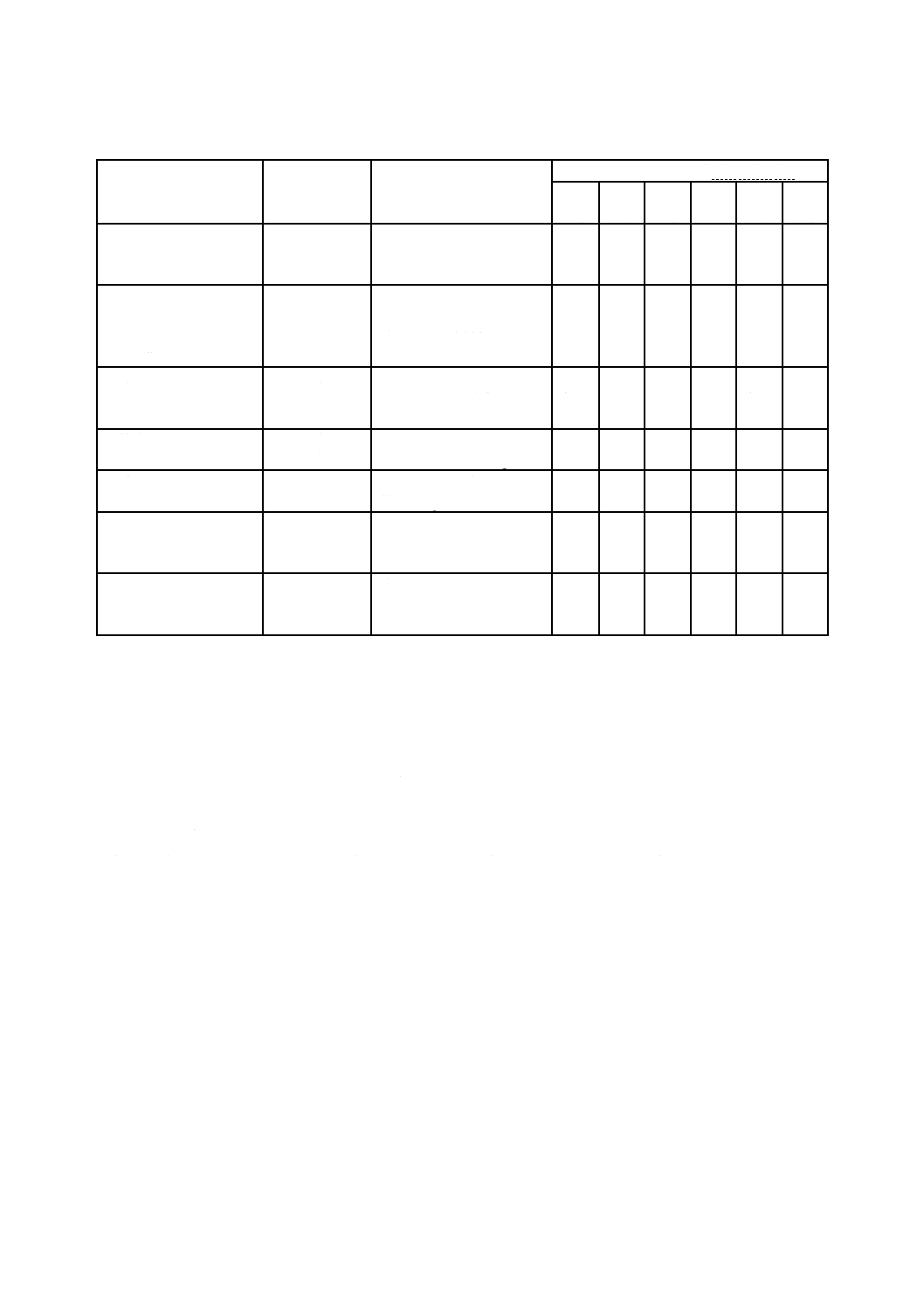

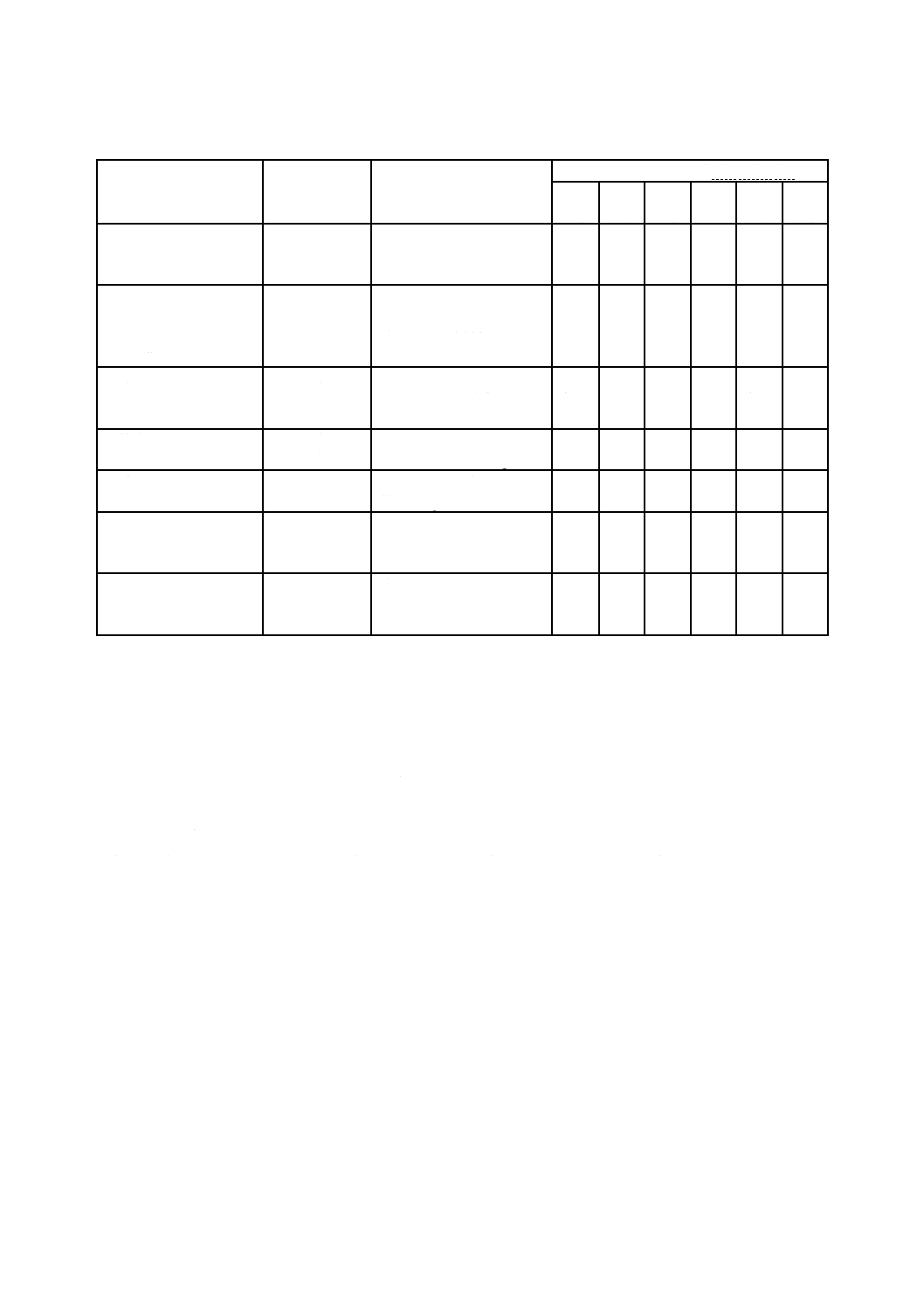

表2−腐食性の試験方法の概要

試験方法

試験方法の

種類

試験片の制限

火災の段階への関連(表1参照)

段階

1 a)

段階

1 b)

段階

1 c)

段階

2

段階

3 a)

段階

3 b)

燃焼ガス中のハロゲン

酸の決定

例 IEC 60754-1

間接

小部分に裁断した試験材

料500 mg〜1 000 mg

なし

なし

あり

なし

なし

なし

水溶液に溶かした燃焼

ガスの酸性度及び導電

率の決定

例 JIS C 3666-2

間接

小部分に裁断した試験材

料500 mg〜1 000 mg

なし

なし

あり

なし

なし

なし

銅鏡試験

ASTM D 2671

模擬製品

(金属損失)

熱で縮みやすい管材料か

ら切り出した長さ2.5 cm

の試料

なし

あり

なし

なし

なし

なし

静的方法

ISO 11907-2

模擬製品

(金属損失)

小粒又はチップの形状で

試験する材料600 mg

なし

なし

なし

あり

なし

なし

移動炉

ISO 11907-3

模擬製品

(金属損失)

長さ400 mm×幅15 mm

質量4.8 gになる厚さ

なし

あり

あり

あり

あり

あり

コーン腐食計

例 ISO 11907-4

模擬製品

(金属損失)

100 mm×100 mm×6 mm

材料の代表試料又は最終

製品からの切り出し

なし

あり

なし

あり

なし

あり

IEC/TS 60695-5-3

模擬製品

(漏れ電流及

び金属損失)

試験材料1 g

あり

なし

なし

あり

あり

なし

6.4

腐食性試験方法の考察

試験方法の選択では,次の質問事項を検討することが望ましい。

− その試験は,腐食損傷又は腐食と関連する要因を測定しているか。

− その試験は,検討する火災の段階を模擬しているか。

− その試験は,問題としているタイプの腐食損傷を評価しているか。

これらの質問のいずれかの答えが“なし”の場合には,検討中の方法の修正,又はほかの試験方法を検

討することが望ましい。

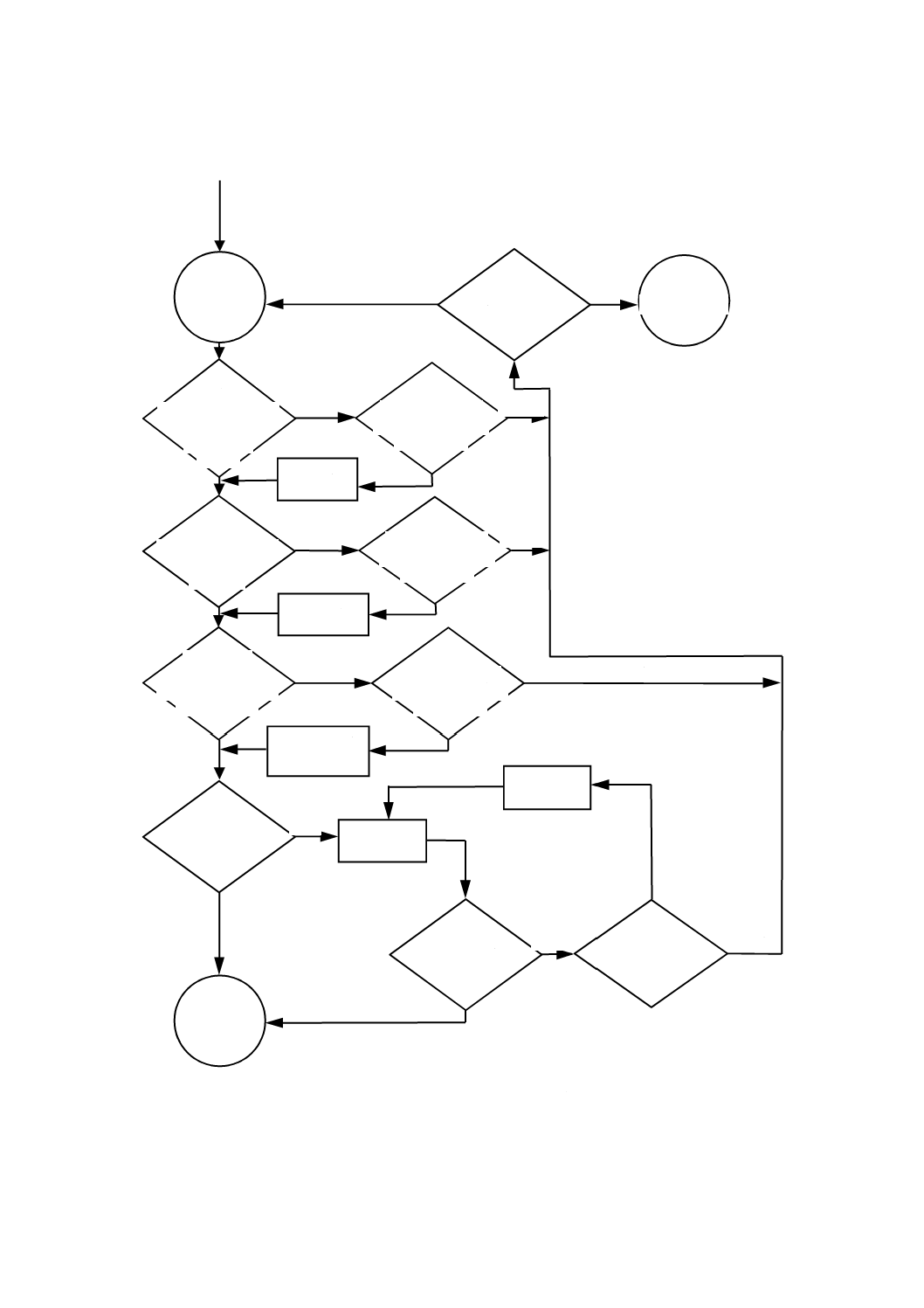

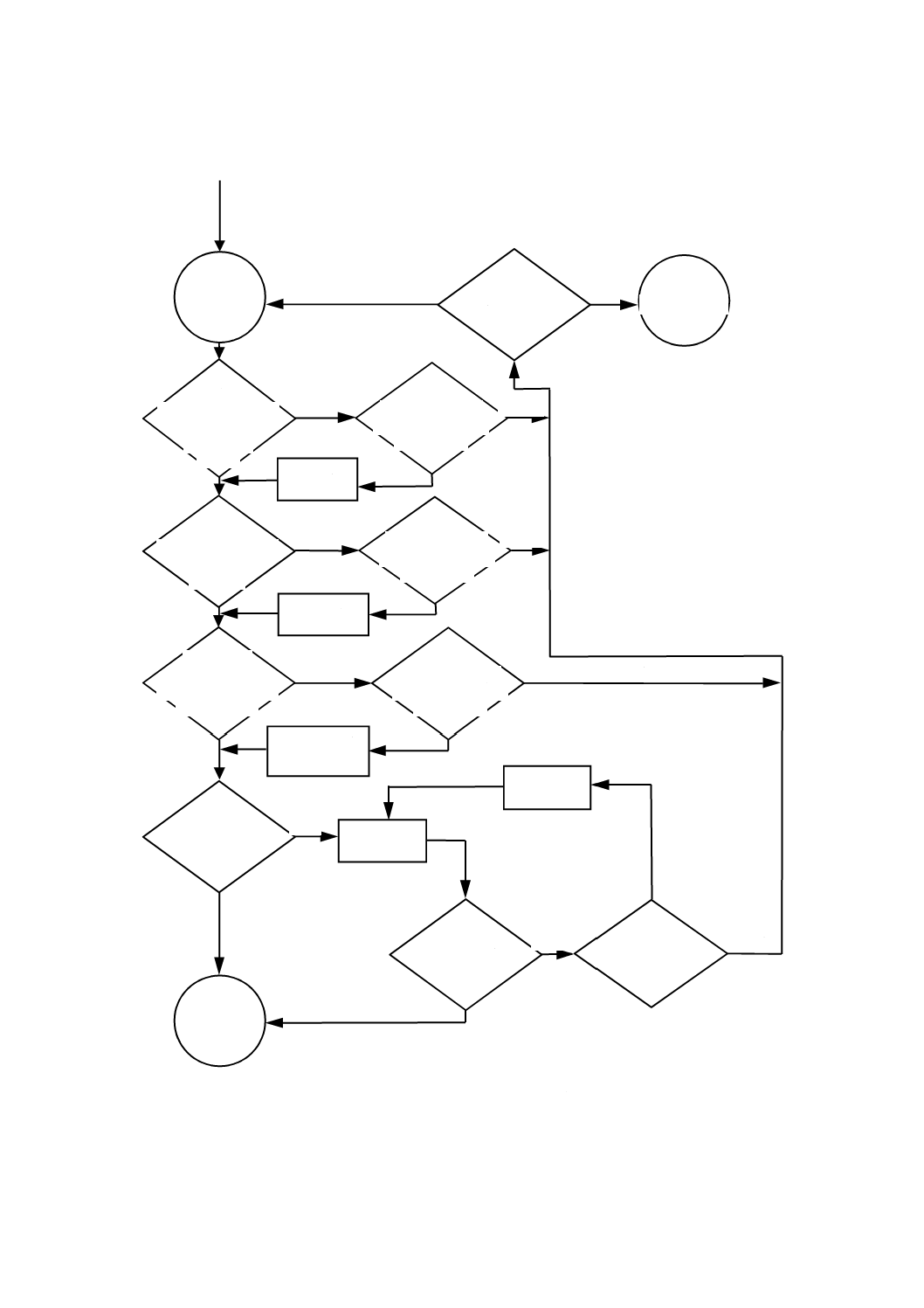

新しい適用のための既存の方法の適応性を評価する場合の従うべき評価段階を概説するフローチャート

を,図2に示す。

10

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−腐食損傷試験方法の評価及び考察

試験方法は

最初の方法から

著しく修正して

いるか?

その試験は

対応する火災の段階

を模擬して

いるか?

その試験は

問題としている

タイプの腐食を評価

しているか?

試験の採用

試験の修正

フォーマット

又は回答の修正

試験所での

試行の実施

他の試験

候補があるか?

その試験は

腐食又は腐食と関連

するパラメータを

測定してい

るか?

方法を改善

満足できる結果

方法を改善

できるか?

新試験の開発

候補試験の

選択

問題を克服する

ために試験を修正

できるか?

いいえ

いいえ

いいえ

はい

はい

はい

いいえ

はい

はい

いいえ

いいえ

はい

いいえ

いいえ

はい

いいえ

いいえ

はい

はい

はい

問題を克服する

ために試験を修正

できるか?

問題を克服する

ために試験を修正

できるか?

試験の修正

11

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

危険性評価に関するデータの妥当性

燃焼放出物の腐食性による潜在的な危険性は,次のような多くの要因に依存している。

− 燃焼材料の化学的組成

− 火災シナリオ

− 影響を及ぼす材料又は製品の化学的及び物理的性質

− 例えば,構造の弱体化,通常的に可動する部品の作動不良,電気回路の遮断,又は予期しない電気回

路の生成というような重要と思われる腐食損傷のタイプ

− 腐食損傷が発生する環境の温度及び湿度

− 燃焼放出物が,影響を及ぼす材料又は製品と接触している時間

そのため,燃焼試験試料からの燃焼放出物の潜在的な腐食性を実際的に評価することは,製品を実際の

使用と同じそのままの形及び方向で試験すること,及び製品を実際の最終使用状態で燃焼放出物に触れる

ようにすることによってだけ可能である。燃焼試験試料又は影響を及ぼす製品の最終使用を代表していな

い単一の小規模試験は,選択した火災モデルに対する製品の特定の挙動を示すだけである。同様に,標準

腐食ターゲットは,特定の燃焼放出物に対する製品の特定の挙動を模擬するだけである。

通常の環境下で腐食危険性を測定できる単一の腐食損傷試験は存在しないこと,更に,一つの標準試験

の結果だけでは,設定した安全性レベルを保証するに十分な結果を得るとみなすことができないことを強

調しなければならない。種々の燃焼試験の結果を総合的に考察することによって,火災及び腐食危険性の

測定並びにそれに続く制御に役立つ情報を得ることができる。

12

C 60695-5-1:2011 (IEC 60695-5-1:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

ISO 7384:1986,Corrosion tests in artificial atmosphere−General requirements

ISO 11845:1995,Corrosion of metals and alloys−General principles for corrosion testing

ISO 11907-1:1998,Plastics−Smoke generation−Determination of the corrosivity of fire effluents−Part 1:

Guidance

The SFPE Handbook of Fire Protection Engineering−2nd edition, National Fire Protection Association, 3-102 to

3-106, 1995

Proceedings of the Corrosive Effects of Combustion Products Conference−Fire and Materials Center, Queen Mary

College, London, UK, 1987

BENNETT J.G. Jr., KESSEL S.L., and ROGERS C.E., Corrosivity test methods for polymeric materials, Part 3−

Modified DIN test method, Journal of Fire Sciences, 12, 155-174, 1994

BENNETT J.G. Jr., KESSEL S.L., and ROGERS C.E., Corrosivity test methods for polymeric materials, Part 4−

Cone corrosimeter test method, Journal of Fire Sciences, 12, 175-195, 1994

CHAPIN J.T., GANDHI P. and CAUDILL L.M., Comparison of communications LAN cable smoke corrosivity by

US and IEC test methods, Fire Risk and Hazard Research Symposium, San Francisco, CA, June 25-27, 1997

DRYSDALE D.D. and MACMILLAN A.J.R., The corrosivity of fire gases, Journal of Fire Sciences, 10, 102-117,

1992

HIRSCHLER M.M., Discussion of smoke corrosivity test methods: analysis of existing tests and of their results, Fire

and Materials, 17, 231-247, 1993

KESSEL S.L., BENNETT J.G. Jr. and ROGERS C.E., Corrosivity test methods for polymeric materials, Part 1−

Radiant furnace test method, Journal of Fire Sciences, 12, 109-133, 1994

KESSEL S.L., ROGERS C.E. and BENNETT J.G. Jr., Corrosivity test methods for polymeric materials, Part 5−A

comparison of four test methods, Journal of Fire Sciences, 12, 196-233, 1994

ROGERS C.E., BENNETT J.G. Jr. and KESSEL S.L., Corrosivity test methods for polymeric materials, Part 2−

CNET test method, Journal of Fire Sciences, 12, 134-154, 1994