令和2年6月22日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標準化法の用語に合わせ,規格中“日本工業規

格”を“日本産業規格”に改めた。

日本産業規格 JIS

C 0062-1987

環境試験方法(電気・電子)

ヒータによる不完全接続耐火性試験方法

Fire Hazard Testing

Part 2 : Test Methods

Bad-Connection Test with Heaters

1. 緒言及び適用範囲 この規格は,電気・電子製品,サブアセンブリ及び部品の耐火性を調べる試験方

法のうちヒータを用いた不完全接続試験方法について規定する。

電気・電子製品の火災に関する最もよい試験方法は,実際に起きる状態を正確に再現することであるが,

ほとんどの場合これは不可能である。したがって,電気・電子製品の火災に関する試験は,使用時に生じ

る具体的な現象をできるだけ忠実にシミュレートさせて行うことが実用上最もよい。

電気的作用による過剰な熱応力を受け,かつ,劣化によって安全性を損なうおそれがある電気・電子製

品の各部は,装置内で生じる熱及び火によって過度の影響を受けないようになっていなければならない。

接続部は,例えば,緩み,不十分な機械的圧力又は誤った取付けによって大きな熱放散を生じることが

ある。これは,接続部の構造及び接続部に流れる電流による電力損失のためである。

参考 この規格は,IEC 695-2-3 (1984) Fire hazard testing, Part 2 : Test methods, Bad-connection test with

heatersを翻訳した規格であるが,一部我が国の実情に即した規定内容とした。

引用規格:

JIS C 1102 指示電気計器

JIS C 2303 絶縁薄紙

JIS C 2520 電熱用合金線及び帯

JIS P 3901 カーボン原紙

対応国際規格:

IEC695-2-3 Fire hazard testing, Part 2 : Test methods, Bad−connection test with heaters

関連規格:JIS C 0060 環境試験方法(電気・電子)グローワイヤ(赤熱棒押付け)試験方法

JIS C 0061 環境試験方法(電気・電子)ニードルフレーム(注射針バーナ)試験方法

JIS S 3104 ティシュペーパー

2. 試験の目的 接続部は,条件によっては長時間経過後,接続部を所定の位置に保持している絶縁物に

悪影響を及ぼす熱源となることがある。

不完全接続とは,異常な熱が発生するおそれがある接続部の故障状態をいう。不完全接続試験は,火災

の程度を予測するために過熱している接続部をシミュレートして行う試験である。この際,接続部の構造

及び通常の使用状態で流れる電流を考慮して行う。

2

C 0062-1987

この試験は,装置の据付け,運用若しくは修理・保守・点検中に使用者又はサービスマンが取り扱うね

じ接続部,すなわち製造業者の管理が行き届かないねじ接続部にだけ適用する。

試験は,定格電流が63A以下のねじ接続部に適用する。

参考 ねじ接続以外の方法による接続部の絶縁物の耐火性試験については,JIS C 0060[環境試験方

法(電気・電子)グローワイヤ(赤熱棒押付け)試験方法]又はJIS C 0061[環境試験方法(電

気・電子)ニードルフレーム(注射針バーナ)試験方法]を適用することもできる。

3. 試験の概要 試供品には,できるだけ完成品,サブアセンブリ又は部品をそのまま用いる。

電気・電子製品の内部で試験を行うために,必要な場合は,外郭の一部を取り外したり,試験に支障と

なる部分を製品から取り除いて試験を行ってもよい。この場合は,形状,通気,熱応力の影響及び供試品

近傍に発生する炎又は燃焼しながら落下している小片,赤熱している小片などのすべての状態が通常の使

用で生じる状態と大きく変わることのないよう注意しなければならない。

サブアセンブリ又は部品を電気・電子製品内部に置いたまま試験を行うことができない場合は,4.で規

定した条件で取り外した供試品を用いて試験を行う。

この試験は,次のことを調べるために行う。

(1) 適切な試験用ヒータを用いて規定の条件で加熱した接続部が絶縁物を発火させないこと。

(2) 規定の条件で加熱した接続部によって絶縁物が発火しても,供試品からの炎又は供試品から燃焼しな

がら落下している小片若しくは赤熱している小片による火の広がりがなく,かつ,燃焼の持続時間が

許容値以下であること。

この試験で供試品が発火した場合には,ニードルフレーム試験方法など他の着火源による試験が必要と

なるときがある。

備考 4.で規定する試験用ヒータは,ねじ端子以外の接続部の試験には適切でなく,附属書Aで規定

する構造及び大きさのねじ接続部にだけ有効である。

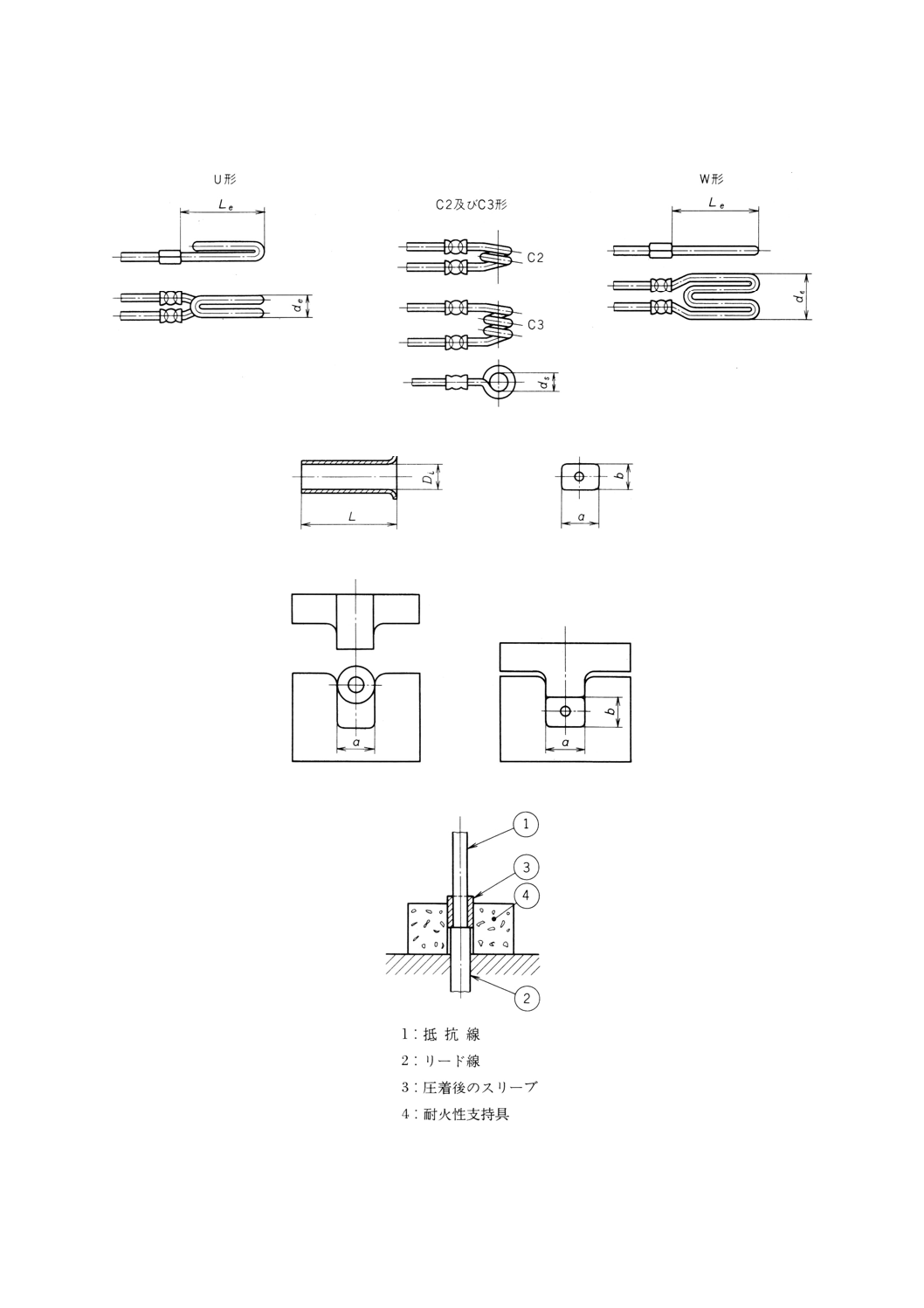

4. 試験装置の概要 試験用ヒータの抵抗線は,JIS C 2520(電熱用合金線及び帯)の電熱用ニッケルク

ロム2種(ニッケル57%以上,クロム15〜18%,炭素0.15%以下,けい素0.75〜1.6%,マンガン1.5%以下,

残部が鉄の合金線であり,体積抵抗率が23℃で1.12μΩm)のものとする。この抵抗線の両端に,極細の銅

線をより合わせて,断面を円形にした長さ120±2mmのリード線を,銅合金製のスリーブを用いて接続す

る(附属書A図1参照)。

参考 IEC 695-2-3では,抵抗線の材質は,温度20℃における比抵抗1.13Ωmm2/m,成分はニッケル

59%以上,クロム14〜19%,鉄19〜23%としている。

この抵抗線の形状,直径及び長さは,導体を接続する接続部の構造及び寸法に対応するものとする。こ

の場合,表に規定する試験電力を考慮する必要がある。

試験用ヒータは,過熱及び溶融を避けるために,抵抗線の直径及び長さに対する固有表面負荷を超えて

はならない。固有表面負荷の値“n”は,次の式によって算出し,抵抗線の許容最小寸法を決定するために

最大値“nmax”と比較することが必要となる。

3

C 0062-1987

n

nl

d

N

n =π

ここに,

n: 固有表面負荷の値 (W/mm2)

N: 試験電力 (W)

dh: 抵抗線の直径 (mm)

lh: 抵抗線の長さ (mm)

例えばdh≧1.0mmであれば,nmax〜0.36W/mm2であり,dh=0.5mmであれば,nmax〜0.40W/mm2である。

抵抗線に接続するリード線及びスリーブの寸法は,通常の使用状態で接続した電線の接続部の発熱量に

基づいて決める。

抵抗線表面を酸化させて絶縁処理を行うためには,通常の雰囲気状態で試験用ヒータを通電加熱によっ

て赤熱させる必要がある。

試験用ヒータの劣化を確認するため,リード線の冷端(附属書A4.2参照)間で抵抗の初期値を測定し記

録する。

備考 ねじ端子の寸法,構造に対応した試験用ヒータを選定するための指針を附属書Aに示す。

規定の試験電力が得られるように試験用ヒータに通電するために,超低電圧を供給できる可変変圧器を

使用する。

試験用ヒータの電圧降下及び試験用ヒータを流れる電流を測定するための電圧計及び電流計の確度は,

1%以内[JIS C 1102(指示電気計器)で規定する階級0.5]とする。電力計を使用する場合は,その確度は

1.5%以内とする。

供試品からの燃焼している小片や赤熱している小片などによる火の広がりの可能性(程度)を調べるた

めに,製品規格に,次のいずれかの事項を規定する。

(1) 供試品を製品の中で試験する場合で,製品の使用環境が分かっているときは,製品の周囲若しくは下

方にある材料又は部品は,供試品との距離が通常の使用状態に取り付けたときと等しくなるように置

くこと。

(2) 供試品を製品の中で試験する場合で,製品の使用環境が分からないときは,製品規格に規定がない限

り,1枚の薄葉紙(1)で覆った厚さ約10mmの木の板(2)を供試品の下方200±5mmの位置に配置するこ

と。

(3) 供試品を製品の外で試験する場合は,取り外した供試品を厚さ約10mmの木の板(2)に取り付けること。

試験に先立って,その板を温度23±2℃,相対湿度50±5%の雰囲気に7日間(168時間)放置する。

注(1) 薄葉紙JIS P 3901(カーボン原紙)に規定するカーボン原紙の3種又はJIS C 2303(絶縁薄紙)

に規定する絶縁薄紙相当品。

参考 ISO 4046 (1978)(紙,板紙,パルプその他これに類するもの−用語)の6.86に規定する包

装用薄葉紙:一般に坪量12〜30g/m2の柔らかくて強く,軽い包み紙であって,主に取扱い

に注意を要するような物の保護及び贈り物を包むための紙であり,我が国で一般的に用い

られているJIS S 3104(ティシュペーパー)に規定する紙ではない。

注(2) 木の板 ストローブマツ,アカトドマツ又はスギ。ただし,スギの場合は辺材(白身の部分)

とする。

参考 IEC 695-2-3ではwhite pineと規定している。我が国ではストローブマツと呼ばれているが,

入手が困難なため,アカトドマツ又はスギを用いてもよいこととした。

4

C 0062-1987

5. 厳しさ 製品規格には,供試品に加える試験電力及び通電時間を規定することとし,規定がない限り

通電時間は,30分間とする。

接続部に流れる電流に対する試験電力を表に示す。

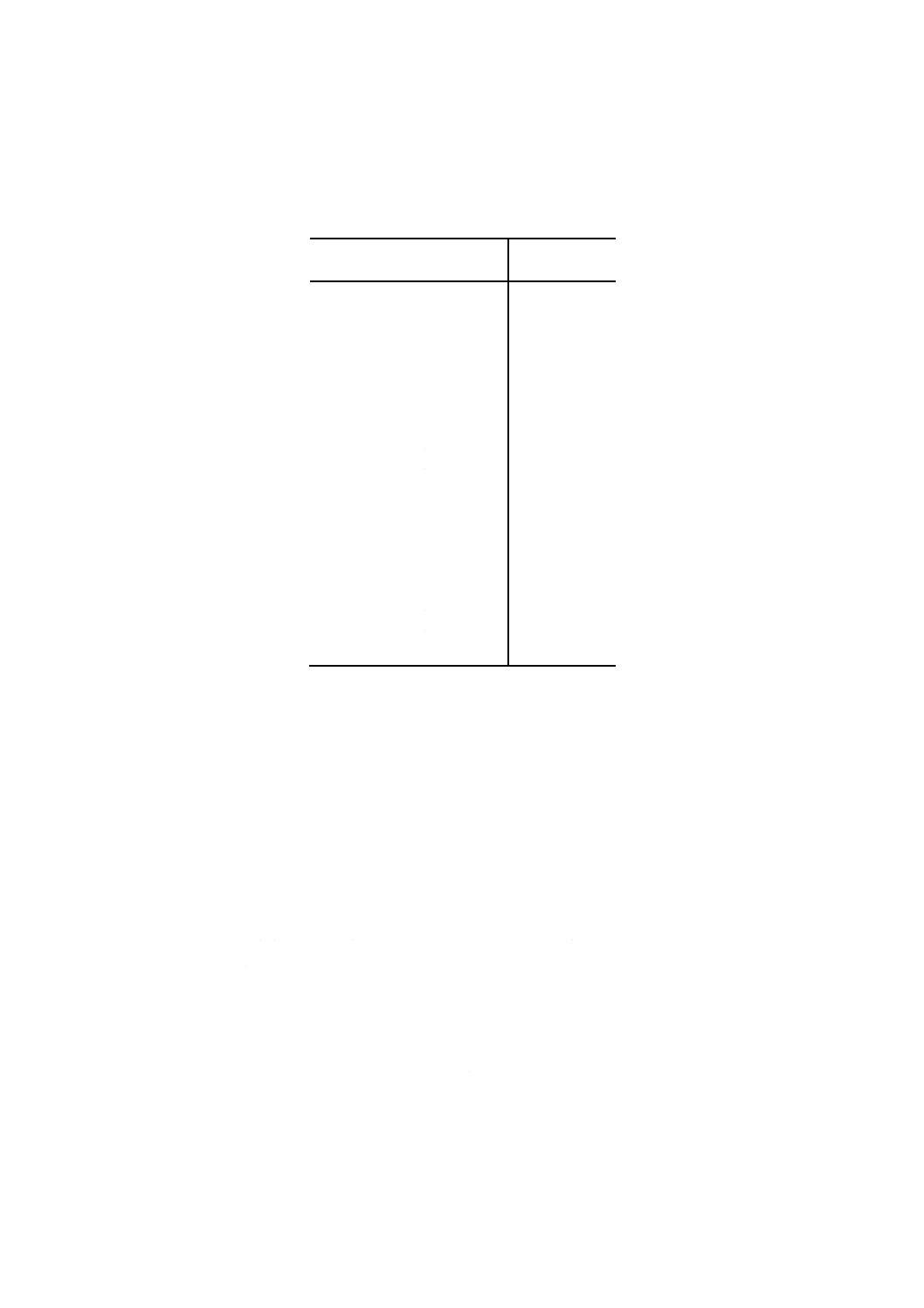

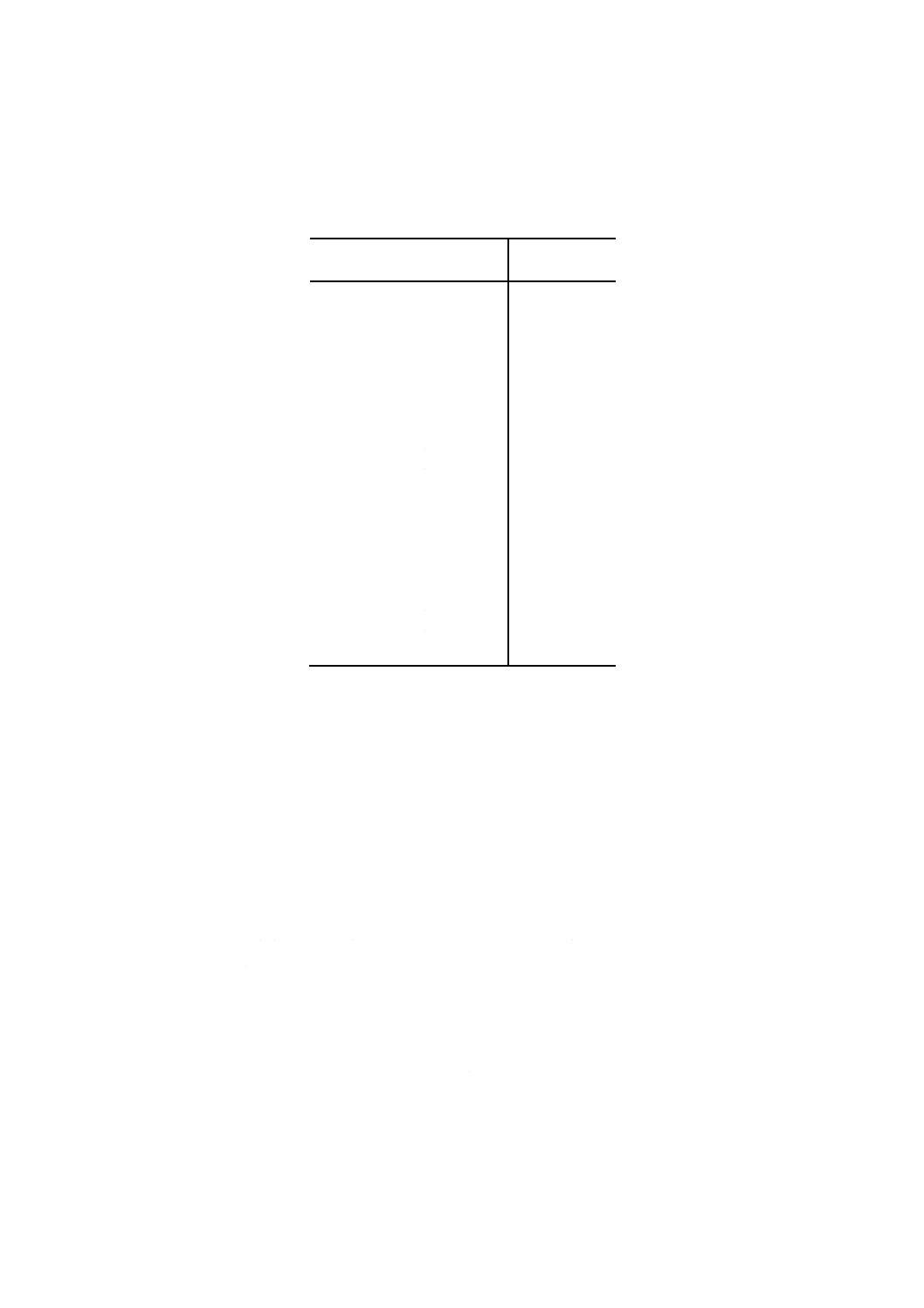

表 電流に対する試験電力

接続部に流れる電流I

A

試験電力

W

0.2<I≦ 0.5

2.0

0.5<I≦ 1.0

4.5

1.0<I≦ 1.5

6.5

1.5<I≦ 2.0

9.0

2.0<I≦ 2.5

11.0

2.5<I≦ 3.0

13.0

3.0<I≦ 4.0

16.0

4.0<I≦ 5.0

19.0

5.0<I≦ 6.0

21.0

6.0<I≦ 8.0

25.0

8.0<I≦10.0

29.0

10.0<I≦13.0

33.0

13.0<I≦16.0

37.0

16.0<I≦20.0

42.0

20.0<I≦25.0

47.0

25.0<I≦32.0

53.0

32.0<I≦40.0

60.0

40.0<I≦50.0

66.0

50.0<I≦63.0

73.0

試験電力の許容差は,±5%とする。

表に示す試験電力は,不完全接続状態において同表に示す電流を流したときの測定値に基づいて定めら

れたものである。ただし,製品規格で他の試験電力を規定してもよい。

6. 前処理 製品規格に規定がない限り,試験実施前に供試品を温度15〜35℃,相対湿度45〜75%の雰囲

気に24時間放置する。

7. 初期測定 目視によって供試品を調べる。

また,製品規格に規定がある場合は,物理的パラメータ,電気的パラメータを測定する。

8. 試験手順 試験実施者の健康を守るため,次の事項に対して予防措置を講じなければならない。

(1) 爆発及び火の危険

(2) 煙及び(又は)毒性生成物の吸込み

(3) 毒性残留物

8.1

試験場所は,実質的に無風状態で,かつ,適切な空気の供給ができる十分な大きさとする。

8.2

供試品を,通常の使用状態で最も燃えやすい姿勢で試験する。

所定の位置に供試品を固定したり,試験用ヒータを電源に接続する場合は,通常の使用状態と異なるよ

うな方法にしてはならない。

5

C 0062-1987

8.3

試験する接続部の構造及び電流を勘案した寸法の試験用ヒータを接続部に挿入する。試験する箇所

以外の部分に加わる電圧及び熱応力が最小となるように,不完全接続が生じるおそれのある箇所にできる

だけ近い場所で熱を発生させる。

8.4

端子ねじその他の止め具は,抵抗線の酸化皮膜の破壊によって短絡が生じないように,かつ,試験

中に試験用ヒータが脱落しない程度に締め付ける。試験中,ばねその他これに類するものの作用によって

金属部が動くおそれのある場合には,ばねなどは,通常の使用状態の位置に機械的に押さえておく。

8.5

規定の試験電力が得られるように調整した超低電圧変圧器を使用して試験用ヒータに通電する。

試験電力を調整するために,試験用ヒータの電圧降下及び試験用ヒータに流れる電流を測定する。電圧

降下は,リード線の冷端で測定する。

製品規格に規定がない限り,30分間通電し,その後電源を切り,試験用ヒータは試験結果を記録し終え

るまでそのままにしておく。

8.6

製品規格に規定がない限り,3個の供試品について行う。

8.7

1個の供試品で複数の端子について試験を行うことを,製品規格に規定している場合は,前の試験に

よって生じた劣化が次の試験結果に影響を及ぼさないように注意が必要である。

備考 接続部及びその支持物が対称構造の場合は,1個の接続部だけを試験してもよい。

8.8

試験用ヒータを繰り返し使用する場合は,常温で定期的に抵抗値を調べ,初期値(4.参照)から10%

を超えた場合には,そのヒータは使用してはならない。

9. 観察及び測定 通電している間及び供試品が室温近くに冷えるまでの間,供試品,その周囲にあるも

の及び下方にあるものを観察し,次の事項を記録する。

(1) 供試品,その周囲にあるもの及び下方にあるものが着火した場合は,その燃焼持続時間。

燃焼持続時間とは,供試品,その周囲にあるもの及び下方にあるものに着火してから炎が消滅する

までの時間をいう。

(2) 炎の高さの最大値。ただし,着火後,約1秒間に発生する炎を除く。

炎の高さは,目視できる炎の先端と燃焼物の表面との間で測定した垂直距離とする。

(3) 燃焼特性

参考 ここでいう燃焼特性は,上記(1)及び(2)以外であって,例えば,供試品,その周囲にあるもの及

び下方にあるものが赤熱した場合は,目視によって確認できる赤熱持続時間。

(4) 供試品の物理的損傷については目視によって調べ,物理的パラメータ及び電気的パラメータは,製品

規格に規定した方法で測定する。

10. 試験結果の評価基準 製品規格に規定がない限り,供試品が次のいずれかに該当する場合は,この不

完全接続試験を満足したものとみなす。

(1) 炎及び赤熱がない場合。

(2) 供試品,その周囲のもの及び下方にあるものに着火し,炎又は赤熱が,着火後30秒以内に消滅し,供

試品及びその下方にあるものが燃え尽きない場合。

供試品の下方に薄葉紙を使用する場合には,薄葉紙に着火がなく,木の板に焦げがなければ,供試品が

この試験に適合したものとみなす。

なお,木の板のわずかな変色は焦げとみなさない。

供試品の周囲については,適切な着火源(3.参照)を用いた別の試験が更に必要になる場合がある。そ

6

C 0062-1987

のために,不完全接続試験を実施する場合,炎の高さ及び燃焼持続時間を測定し記録する必要がある。

11. 製品規格に規定すべき事項

(1) 前処理(必要がある場合)

6.

(2) 供試品の数(3個以外の場合)

8.6

(3) 供試品の姿勢

8.2

(4) 試験を行う接続部及び適切な試験用ヒータ

8.3

(5) 燃焼している小片及び赤熱している小片の影響を調べるために供試品の下方に置くもの

4.

(6) 厳しさの程度 (a)試験用電力の値,(b)通電時間(30分以外の場合)

5.

(7) 1個の機器で,複数の端子に対する試験(必要がある場合)

8.7

(8) 評価基準

(a) 火災の予測に際し,10.に規定した(1)又は(2)のどちらを用いるか

(b) 安全基準への適合性を調べる場合に,規定した判定基準で十分であるかどうか又は他の判定基準を

必要とするかどうかの条件

(9) 許容できる物理的パラメータ及び電気的パラメータの劣化

7

C 0062-1987

附属書A 試験用ヒータ作製の指針

A1. 緒言 接続部に対して行う不完全接続試験に使用する試験用ヒータの寸法及び形状は,接続部の構造

及び大きさに関係し,試験電力は,接続部に流れる実際の電流に関係する。

供試品へ外部から銅線を接続するねじ止め端子部の試験用ヒータは,次の方法によって作製する。

この作製方法は,本文の4.を参考として,他の寸法及び形状の試験用ヒータを作製する場合の指針とし

ても使用することができる。

A2. 試験用ヒータの構成部品 試験用ヒータの抵抗線は,JIS C 2520の電熱用ニッケルクロム線2種(ニ

ッケル57%以上,クロム15〜18%,炭素0.15%以下,けい素0.75〜1.6%,マンガン1.5%以下及び残部が鉄

の合金線)であり,体積抵抗率が23℃で1.12μΩmのものとする。抵抗線の両端に極細の銅線をより合わ

せて,断面を円形にした長さ120±2mmのリード線を,銅合金製のスリーブを用いて接続する(附属書A

図1参照)。

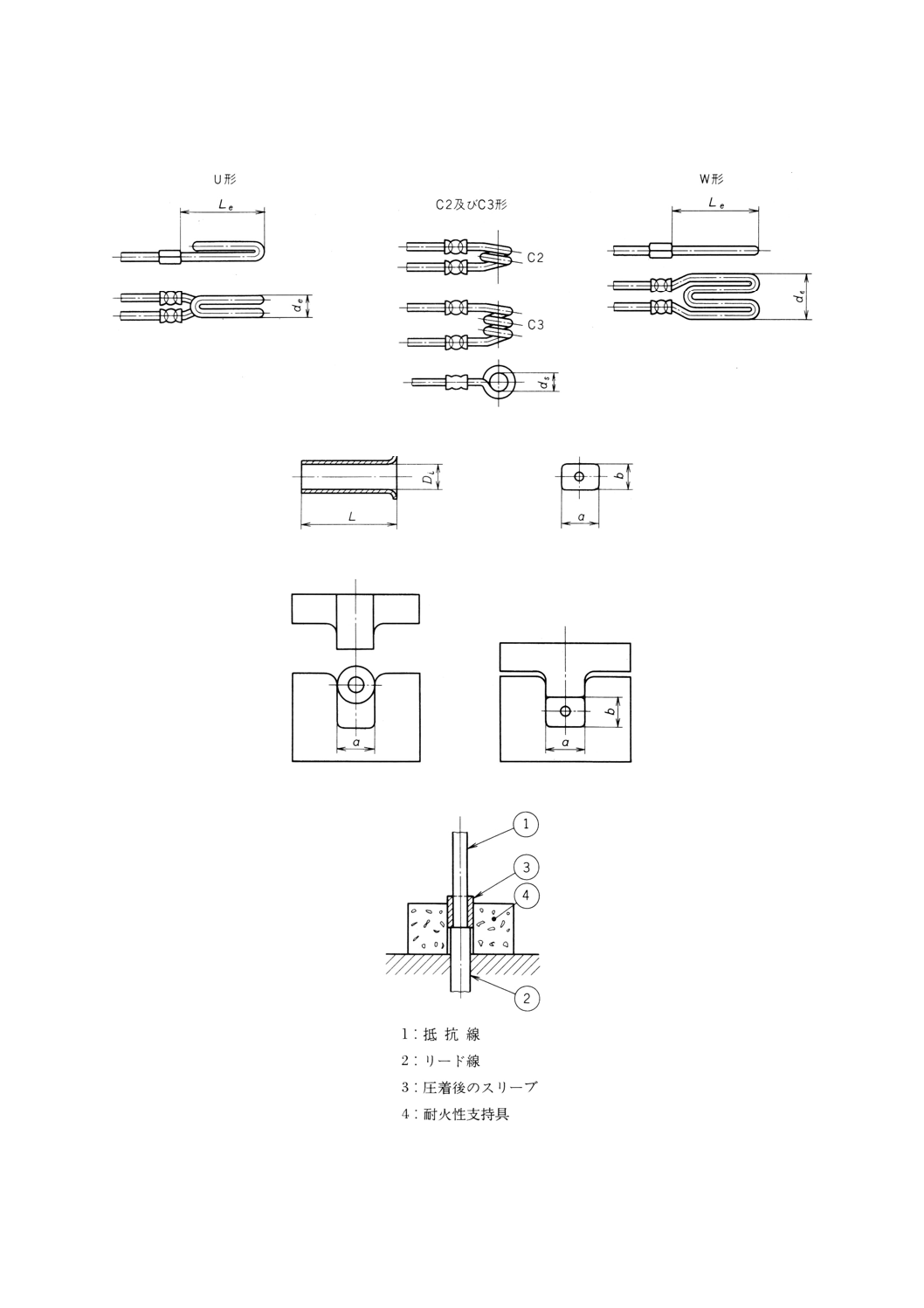

試験用ヒータの接続には,適切なプライヤ又は圧着工具及び銀の含有量が40%以上の銀ろうを用いる(附

属書A図4及び図5参照)。

らせん形の試験用ヒータは,適切な直径の円筒棒を用いて作製する。

A3. 試験用ヒータの寸法及び形状 試験用ヒータの寸法(抵抗線,リード線,及び圧着前後のスリーブ寸

法)及び形状は,附属書A表1による。

試験用ヒータの寸法,形状,リード線及び抵抗線の長さと直径は,試験すべき接続部の導体を入れる空

間容積に一致していて,正常な使用状態において接続部に流れる最大電流に相当する電流を流したとき生

じる熱放散に対応するように注意する(附属書A表2のサドル端子参照)。

A4. 試験用ヒータの作製

A4.1 リード線のねじれ具合が変わらないように,また,素線がスリーブから突き出ないように注意しな

がら,120mmの長さの2本のリード線のそれぞれ片端に銅合金製のスリーブをかぶせる。

A4.2 附属書A図4に示す適切なプライヤ又は圧着工具によってリード線の端を平行に圧着する。圧着し

たこれらの端を冷端という。

A4.3 2本のリード線の反対側の端にもそれぞれスリーブをかぶせ,縫い針のようなとがった棒を使用して,

スリーブ内部のリード線の中心に,抵抗線を挿入できる大きさの穴を開ける。

A4.4 2本のリード線の中心の穴に,抵抗線の両端を押し込む。

A4.5 リード線に抵抗線を挿入した端のスリーブは,附属書A図4に示す適切なプライヤ又は圧着工具に

よって圧着する。この場合,以下のことに注意する。

(1) 圧着後のスリーブの狭い方の端が同平面になるようにする。

(2) スリーブは,リード線の端に作られた穴の部分を含めて全体を圧着する。

(3) 圧着後のスリーブの寸法a及びbは,附属書A表1のとおりとする。

A4.6 抵抗線とリード線をろう付けする。

銀ろうを抵抗線側から圧着接続側へ注ぎ込む。この場合,Lh(附属書A図1参照)の長さ部分に銀ろう

が付着しないように,かつ,余分の量の銀ろうが,スリーブの外側のリード線に溶け込まないように注意

する。

ろう付け用器具の例を附属書A図5に示す。

8

C 0062-1987

A4.7 次に試験用ヒータを,U形,W形,C2形及びC3形に加工する(附属書A図2及び附属書A表2

参照)。

直径1.2mm以下の抵抗線は,加熱しないで必要な形状に加工してもよい。

直径1.2mmを超える抵抗線は,き裂を避けるために,加熱して加工する。U形の試験用ヒータは,適切

な電流を流すか又はガスの炎を用い加熱して加工する。U形及びW形は,圧着したスリーブの狭い方の面

が同一平面になるように,かつ,抵抗線がねじれないように注意する。

A4.8 試験用ヒータは,抵抗線を酸化皮膜で覆うため通常の雰囲気条件のもとで,10分間赤熱する。

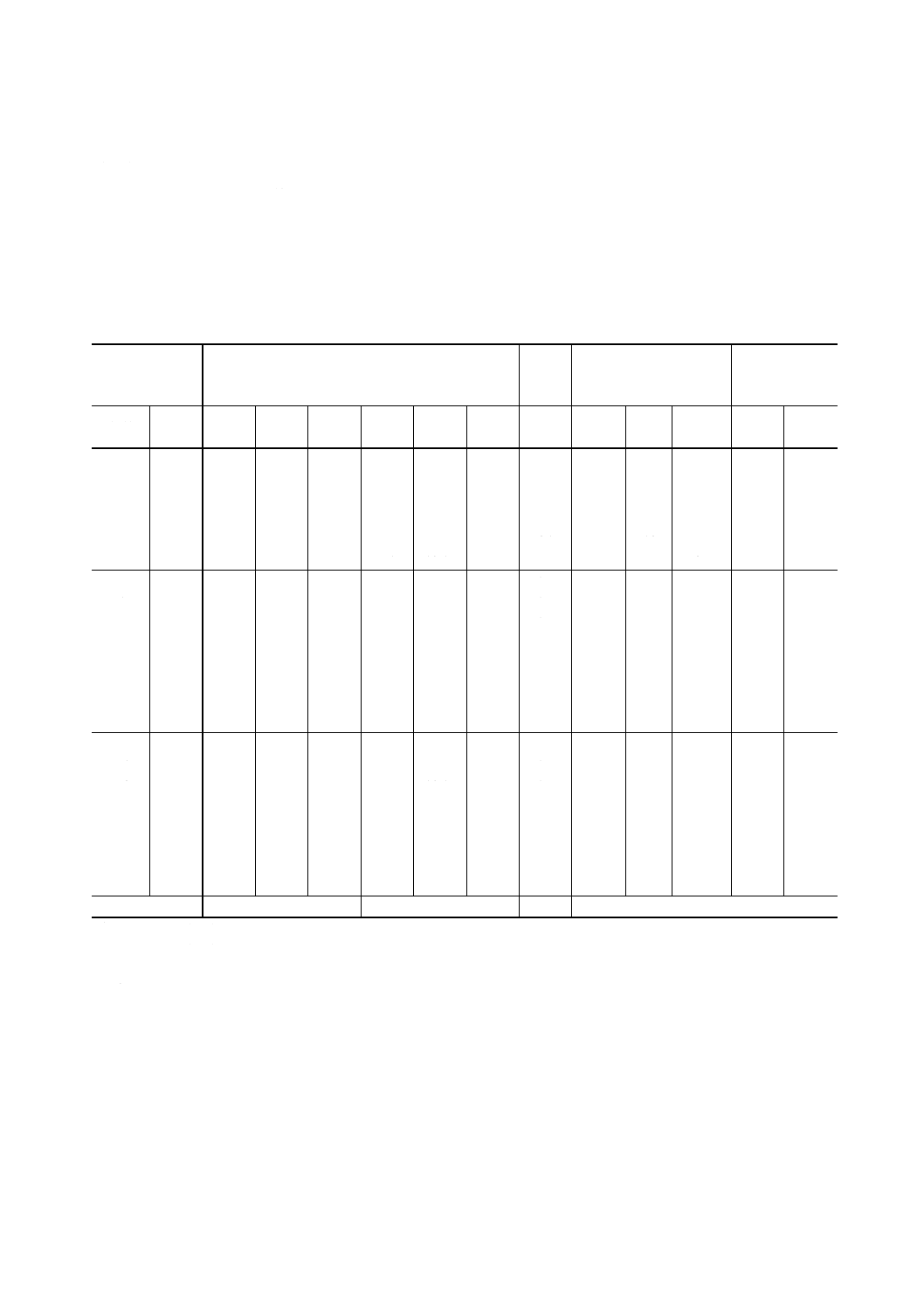

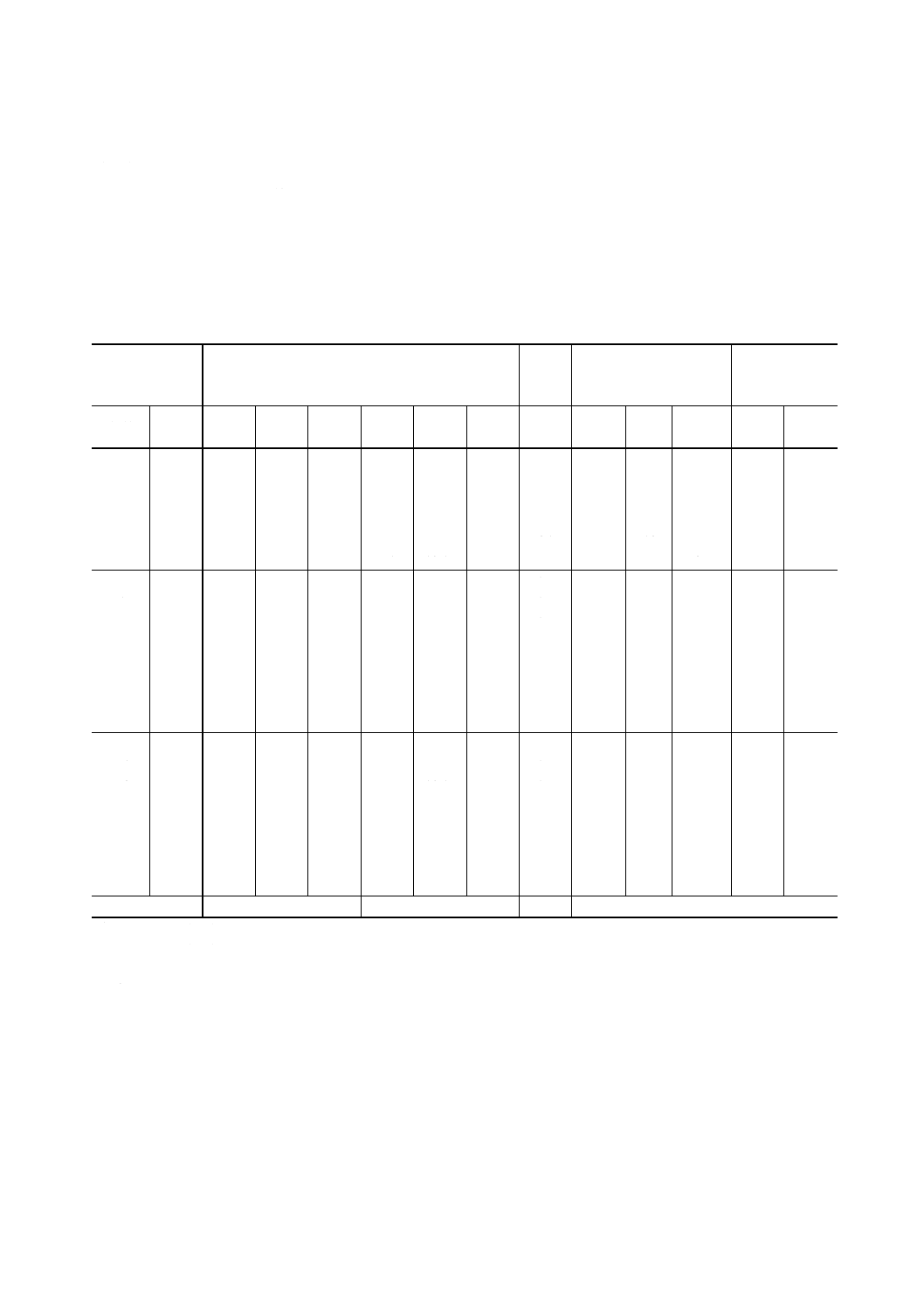

附属書A表1 試験用ヒータの形状及び寸法

試験用ヒータ

抵抗線

(3)

リード

線

圧着前のスリーブ

圧着後のスリー

ブ

記号

形状

(1)

dh

(2)

lg

(2)

Lh

(1)

de

(1)

Le

(2)

ds

mm2

mm2

(2)

L

(2)

Di

(1)

a

(1)

b

HP 1

U

0.9

36

22

2.0

6.5

−

1.5

2.5

7

2.3

2.3

2.2

HP 2

U

1.0

39

25

2.4

7.0

−

1.5

2.5

7

2.3

2.3

2.2

HP 3

U

1.3

47

29

2.8

8.0

−

2.5

4.0

9

2.8

2.3

2.8

HP 5

U

1.4

53

33

3.4

9.0

−

4.0

6.0

10

3.6

2.8

3.6

HP 6

U

1.5

60

40

4.0

11.0

−

4.0

6.0

10

3.6

2.8

3.6

HP 7

U

1.7

72

48

5.0

13.0

−

6.0

10.0

12

4.5

2.8

4.0

HS 0

C2

1.0

41

27

−

−

2.9

1.5

2.5

7

2.3

2.3

2.0

HS 1

C2

1.0

44

30

−

−

3.3

1.5

2.5

7

2.3

2.3

2.0

HS 2

C2

1.2

49

35

−

−

3.8

1.5

2.5

7

2.3

2.3

2.0

HS 3

C2

1.2

58

40

−

−

4.4

2.5

4.0

9

2.8

2.3

2.7

HS 4

C3

1.2

87

69

−

−

5.5

2.5

4.0

9

2.8

2.3

2.7

HS 5

C3

1.2

91

71

−

−

5.5

4.0

6.0

10

3.6

2.8

3.4

HS 6

C3

1.2

94

74

−

−

5.5

4.0

6.0

10

3.6

2.8

3.4

HS 7

C3

1.4

111

87

−

−

6.6

6.0

10.0

12

4.5

2.8

4.0

HM 0

U

0.65

39

25

1.4

7.5

−

1.5

2.5

7

2.3

2.3

2.0

HM 1

U

0.8

44

30

1.7

8.4

−

1.5

2.5

7

2.3

2.3

2.1

HM 2

U

0.9

39

35

1.9

10.0

−

1.5

2.5

7

2.3

2.3

2.2

HM 3

U

1.0

60

42

2.2

12.0

−

2.5

4.0

9

2.8

2.3

2.7

HM 4

U

1.0

69

51

2.5

14.5

−

2.5

4.0

9

2.8

2.3

2.7

HM 5(4)

W

0.8

80

60

4.2

16.0

−

4.0

6.0

10

3.6

2.8

3.4

HM 6(4)

W

0.8

90

70

4.2

19.0

−

4.0

6.0

10

3.6

2.8

3.4

HM 7(4)

W

0.8

110

86

4.2

23.0

−

6.0

10.0

12

4.5

2.8

4.0

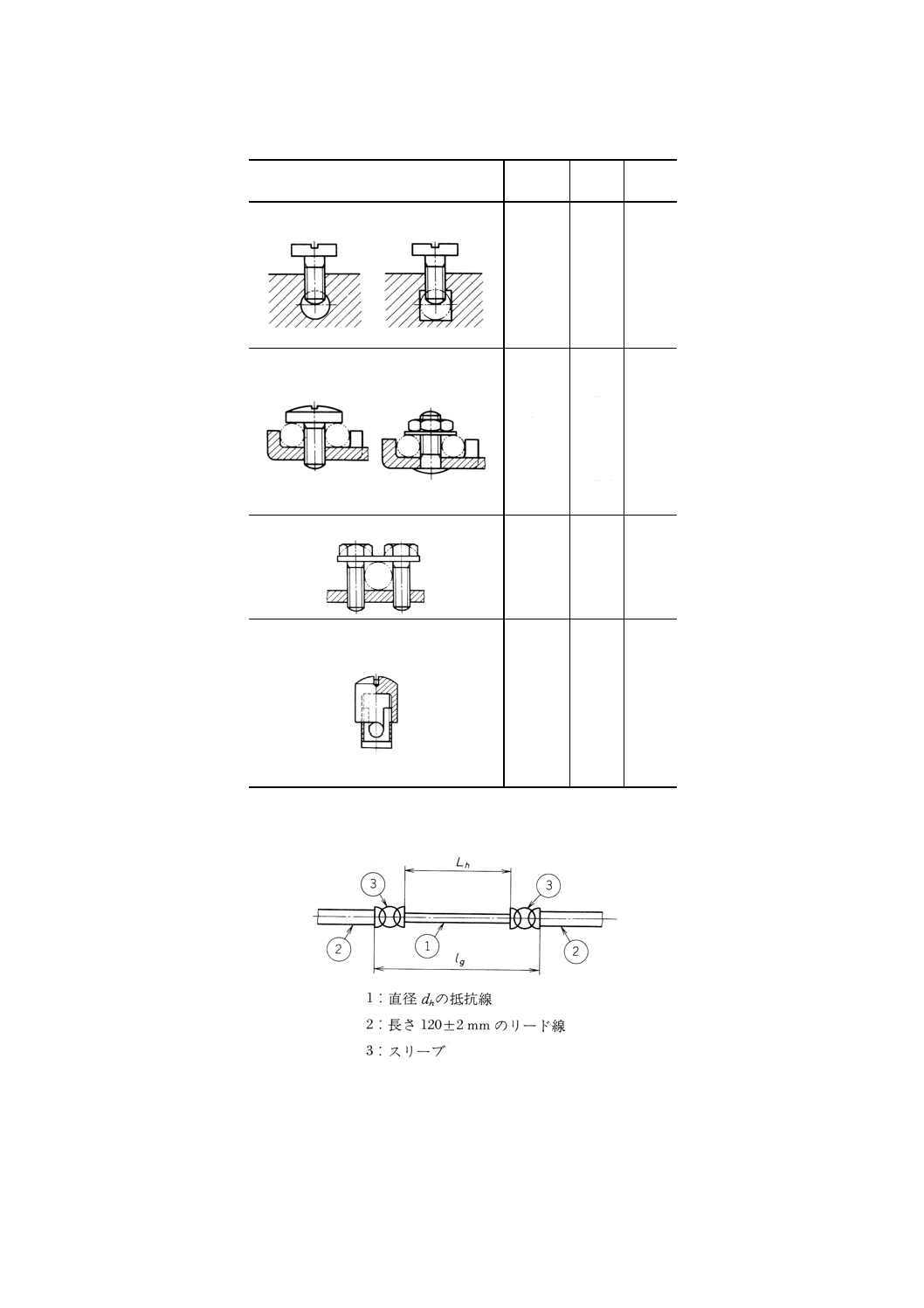

附属書A図2

附属書A図1

附属書A図2

−

附属書A図3

注(1) 最大値 (mm)

(2) 最小値 (mm)

(3) 極細銅線

(4) 暫定値

9

C 0062-1987

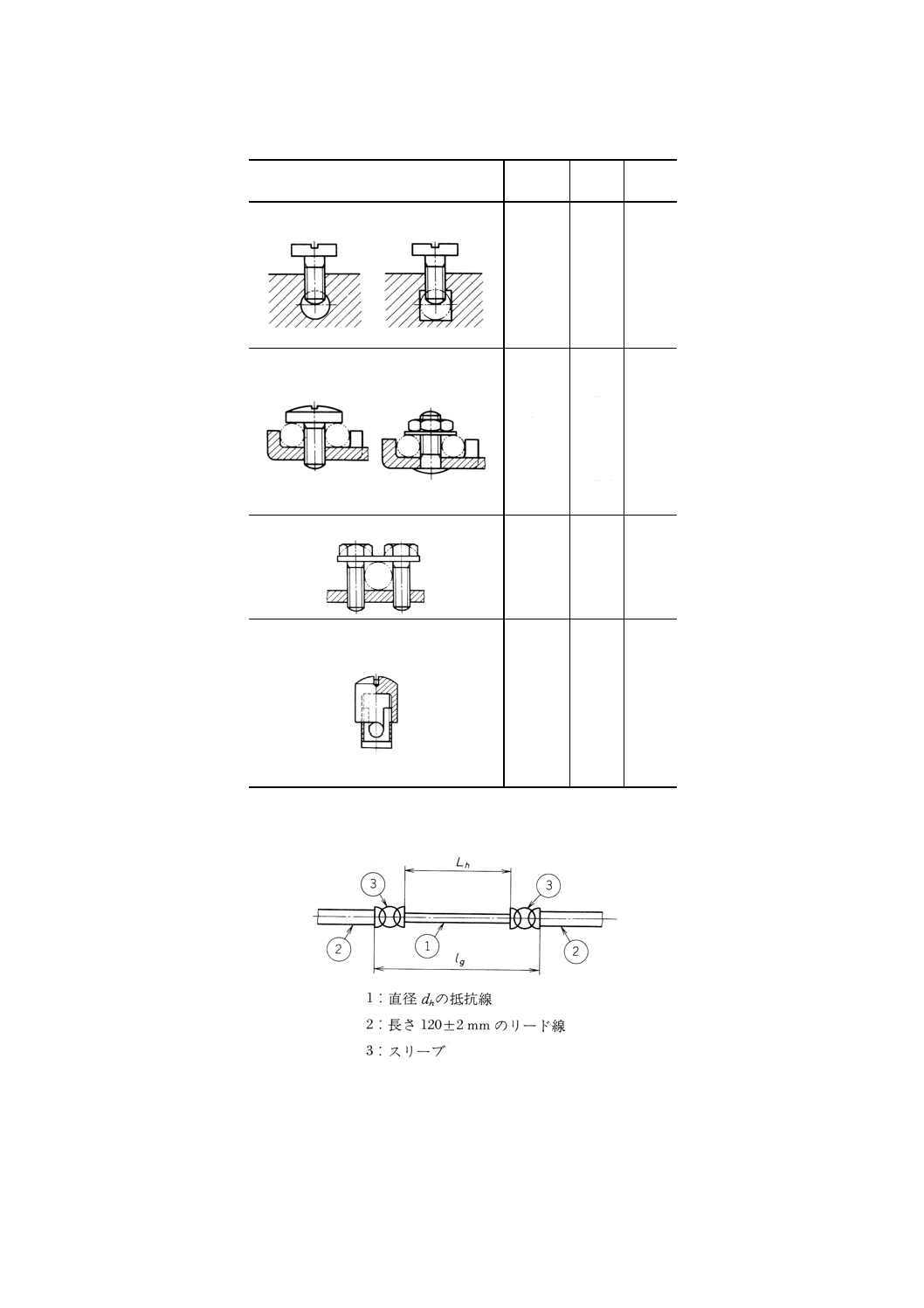

附属書A表2 ねじ端子部試験用ヒータの記号及び形状

端子の種類

電流(5)

A

記号

形状

押し締め端子

10

HP 1

U

16

HP 2

U

25

HP 3

U

32

HP 3

U

32

HP 5

U

40

HP 6

U

63

HP 7

U

巻締め及びスタッド端子

6

HS 0

C 2

10

HS 1

C 2

16

HS 2

C 2

25

HS 3

C 2

32

HS 4

C 3

32

HS 5

C 3

40

HS 6

C 3

63

HS 7

C 3

サドル端子

25

HP 3

U

32

HP 3

U

32

HP 5

U

40

HP 6

U

63

HP 7

U

マントル端子

6

HM 0

U

10

HM 1

U

16

HM 2

U

25

HM 3

U

32

HM 4

U

32

HM 5

W

40

HM 6

W

63

HM 7

W

注(5) 通常の使用状態において端子に流れる電流

附属書A図1 抵抗線の寸法

10

C 0062-1987

附属書A図2 試験用ヒータの形状及び寸法

附属書A図3 スリーブの寸法

附属書A図4 圧着工具の例

附属書A図5 ろう付け用器具の例