C 60695-11-5:2018 (IEC 60695-11-5:2016)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験の目的 ······················································································································ 4

5 試験装置の概要 ················································································································ 4

5.1 バーナ ························································································································· 4

5.2 ガス供給源 ··················································································································· 5

5.3 試験炎 ························································································································· 5

5.4 調節弁 ························································································································· 5

5.5 燃焼試験箱/チャンバー ································································································· 5

5.6 敷物 ···························································································································· 5

5.7 計時装置 ······················································································································ 5

6 試験試料(供試品) ·········································································································· 5

7 試験炎の接炎時間 ············································································································· 6

8 前処理条件及び試験条件 ···································································································· 6

8.1 前処理条件 ··················································································································· 6

8.2 試験条件 ······················································································································ 6

9 試験手順························································································································· 6

9.1 一般事項 ······················································································································ 6

9.2 試験試料(供試品)の置き方 ··························································································· 6

9.3 ニードルフレームの接炎 ································································································· 6

9.4 試験試料(供試品)の個数 ······························································································ 7

10 観察及び測定 ················································································································· 7

11 試験結果の評価基準 ········································································································ 7

12 関連規格に規定すべき事項 ······························································································· 7

13 試験結果報告書 ·············································································································· 8

附属書A(規定)試験炎確認試験装置の配置 ············································································· 9

附属書B(参考)製品技術規格の例 ························································································ 13

附属書C(参考)燃料としてプロパンガス及びブタンガスを用いた確認試験の結果の比較 ················· 14

C 60695-11-5:2018 (IEC 60695-11-5:2016)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS C 60695-11-5:2007

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60695-11の規格群には,次に示す部編成がある。

JIS C 60695-11-2 第11-2部:試験炎−公称1 kW予混炎−試験装置,炎確認試験方法及び指針

JIS C 60695-11-3 第11-3部:試験炎−公称500 W炎−試験装置及び炎確認試験方法

JIS C 60695-11-4 第11-4部:試験炎−公称50 W炎−試験装置及び炎確認試験方法

JIS C 60695-11-5 第11-5部:試験炎−ニードルフレーム(注射針バーナ)試験方法−装置,試験炎

確認試験装置の配置及び指針

JIS C 60695-11-10 第11-10部:試験炎−50 W試験炎による水平及び垂直燃焼試験方法

JIS C 60695-11-20 第11-20部:試験炎−500 W試験炎による燃焼試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60695-11-5:2018

(IEC 60695-11-5:2016)

耐火性試験−電気・電子−

第11-5部:試験炎−ニードルフレーム

(注射針バーナ)試験方法−

装置,試験炎確認試験装置の配置及び指針

Fire hazard testing-Part 11-5: Test flames-Needle-flame test method-

Apparatus, confirmatory test arrangement and guidance

序文

この規格は,2016年に第2版として発行されたIEC 60695-11-5を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

火災危険に関連する電気・電子製品の試験の最良の方法は,火災時の状況を試験に再現することである

が,これは不可能に近い。したがって,実用的な理由から,火災危険に関連する電気・電子製品の試験方

法は,火災時の現象に限りなく近い状況を模擬するのが最も望ましい。

電気・電子機器の各部は,電気的作用による過剰な熱応力を受けることがある。これは,機器の安全性

を損なう劣化を招く結果となる可能性がある。そのような各部は,機器内部で生じる熱又は火によって悪

影響を受けないようにしなければならない。

機器内部にある,絶縁材料又は他の可燃性材料でできていて,炎が燃え広がりやすい電気・電子機器の

各部は,故障した構成部品によって生じる炎によって着火することがある。ある条件下,例えば,トラッ

キングによる炭化導電路に沿って流れる異常電流,構成部品などの過負荷及び不完全接続によっても炎が

生じることがあり,生じた炎によって近傍の可燃部分に着火することがある。

この規格は,管理下にある試験室条件での熱及び炎に対する材料,製品又は組立品の性能を測定及び表

現するために用いることを意図したもので,この試験の結果は,特定の最終用途の火災危険の評価に関す

る全ての要因を考慮した火災の危険性評価の一つの要素として用いることができる。ただし,これだけで

実際の火災における材料,製品若しくは組立品の火災リスク又は火災の危険性を表現若しくは評価するた

めに用いることを意図したものではない。

この規格は,危険な材料,操作及び装置を含んでいるおそれがある。

また,この規格は,その利用によって引き起こされる全ての安全問題には対応していない。

したがって,この規格の利用者は,利用する前に適切な安全及び健康を守る手段を講じ,かつ,守るべ

き安全基準の内容を明確にする責任がある。

2

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

適用範囲

この規格は,火災危険を模擬する技術によって評価する手段として,故障状態によって生じる小さな炎

の影響を模擬するためのニードルフレーム(注射針バーナ)試験について規定する。この試験の結果は,

ある特定の実使用の火災危険性に関する全ての要因を考慮した火災危険性評価の要素として用いてもよい。

この規格は,電気・電子機器,その半組立製品及び構成部品に適用し,固体電気絶縁材料又は他の可燃性

材料に適用する。

この基本安全規格は,IEC Guide 104及びISO/IEC Guide 51に定められている諸原則に従い,製品規格

原案作成委員会が用いるためのものである。

なお,製品規格を作成する場合には,可能な限りこの基本安全規格を用いる。その要求,基本安全規格

の試験方法又は試験条件は,明確に参照するか,又は関連規格に含まれない限り,適用されない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60695-11-5:2016,Fire hazard testing−Part 11-5: Test flames−Needle-flame test method−

Apparatus, confirmatory test arrangement and guidance(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60695-4:2010 耐火性試験−電気・電子−第4部−電気・電子製品のための耐火性試験用語

注記1 対応国際規格:IEC 60695-4:2012,Fire hazard testing−Part 4: Terminology concerning fire tests

for electrotechnical products

注記2 JIS C 60695-4:2010は,IEC 60695-4:2005を翻訳したものである。疑義がある場合には,IEC

60695-4:2012を確認することが望ましい。

ISO 4046-4:2016,Paper, board, pulps and related terms−Vocabulary−Part 4: Paper and board grades and

converted products

ISO 13943:2008,Fire safety−Vocabulary

注記 ISO 13943に規定する用語及び定義が,JIS C 60695-4の附属書JAに記載してある。

IEC Guide 104,The preparation of safety publications and the use of basic safety publications and group safety

publications

ISO/IEC Guide 51,Safety aspects−Guidelines for their inclusion in standards

ASTM B187,Standard specification for copper, bus bar, rod, and shapes and general purpose rod, bar, and

shapes

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60695-4,ISO 13943及びISO 4046-4によるほか,次によ

る。

3

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

可燃性の(combustible)(形容詞)

着火することができ,燃焼することができること。

注記 ISO 13943:2008の4.43参照。

3.2

ドラフトフリー環境(draught-free environment)

試験時の気流速度が,試験結果に影響を与えない環境。

注記1 この環境には,次の例が該当する。

− 定性的には,ろうそくの火炎が乱れない環境

− 定量的には,気流速度が0.1 m/s以下又は0.2 m/s以下の小規模火災試験の環境

注記2 ISO 13943:2008の4.70参照。

3.3

火,火災(fire)

煙及び/又は炎及び/又は赤熱を伴う,熱及び放出物の発散に特徴付けられる燃焼の過程。

注記1 英語において用語“fire”は,三つの概念を示すために使われ,自己継続する燃焼の型に関係

する異なる意味をもち,仏語と独語の両方において二つの異なる用語を用いて示される,火

(3.4)及び火災(3.5)がそのうちの二つである。

注記2 ISO 13943:2008の4.96参照。

3.4

火(fire <controlled>)

有効な効果が得られるように意図的に設定され,時間及び場所を制限された,自己継続する制御された

燃焼。

注記 ISO 13943:2008の4.97参照。

3.5

火災(fire <uncontrolled>)

有効な効果が得られるように意図的に設定されたものではなく,時間及び場所を制限されない,自己継

続する制御されない燃焼。

注記 ISO 13943:2008の4.98参照。

3.6

火災危険性(fire hazard)

火災による傷害,若しくは生命の喪失,及び/又は財産の損傷が生じる可能性。

注記 ISO 13943:2008の4.112参照。

3.7

火災リスク(fire risk)

次の値の組合せ。

a) 火災が発生する確率

b) 火災の結果を数値化した値

注記1 一般に,a) の確率とb) の結果との積によって算出する。

注記2 ISO 13943:2008の4.124参照。

4

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

火炎(flame)(名詞)

通常は,光の放射を伴う,気相における急速及び持続的,かつ,亜音速の燃焼。

注記 ISO 13943:2008の4.133参照。

3.9

赤熱している(glowing)(名詞)

強烈な熱によって発光している状態。

注記 ISO 13943:2008の4.168参照。

3.10

赤熱燃焼(glowing combustion)

火炎は出さないが,燃焼ゾーンから光の放出を伴う固相中での物質の燃焼。

注記 ISO 13943:2008の4.169参照。

3.11

着火(広義の場合)(ignition)

燃焼が開始すること。

注記 ISO 13943:2008の4.187参照。

3.12

着火(有炎燃焼の場合)(ignition)

持続火炎が開始すること。

注記 ISO 13943:2008の4.188参照。

3.13

包装用薄葉紙(wrapping tissue)

主に繊細な物の保護のための包装又は贈り物の包みを意図される,一般に坪量12 g/m2〜30 g/m2の柔ら

かくて強く,かつ軽い包装紙。

注記 ISO 4046-4:2016の4.215参照。

4

試験の目的

この試験は,規定の条件下で試験炎によって着火する部分がないこと,又は試験炎によって着火した可

燃性部分が,炎又は試験試料から落下した燃焼滴下物又は赤熱滴下物によって,火が燃え広がることがな

く,かつ,燃焼の持続時間及び燃焼距離が許容値以下であるかどうかを調べることを目的とする。

試験試料への接炎に用いる試験炎は,製品を用いる状態において,部品から発生することが起こり得る

ような炎を模擬している。このような炎は,例えば,電気的な接触不良などで発生する場合もある。

この試験が適用される製品規格には,可能な限り,接炎時間及び判定基準を規定する必要がある。

5

試験装置の概要

5.1

バーナ

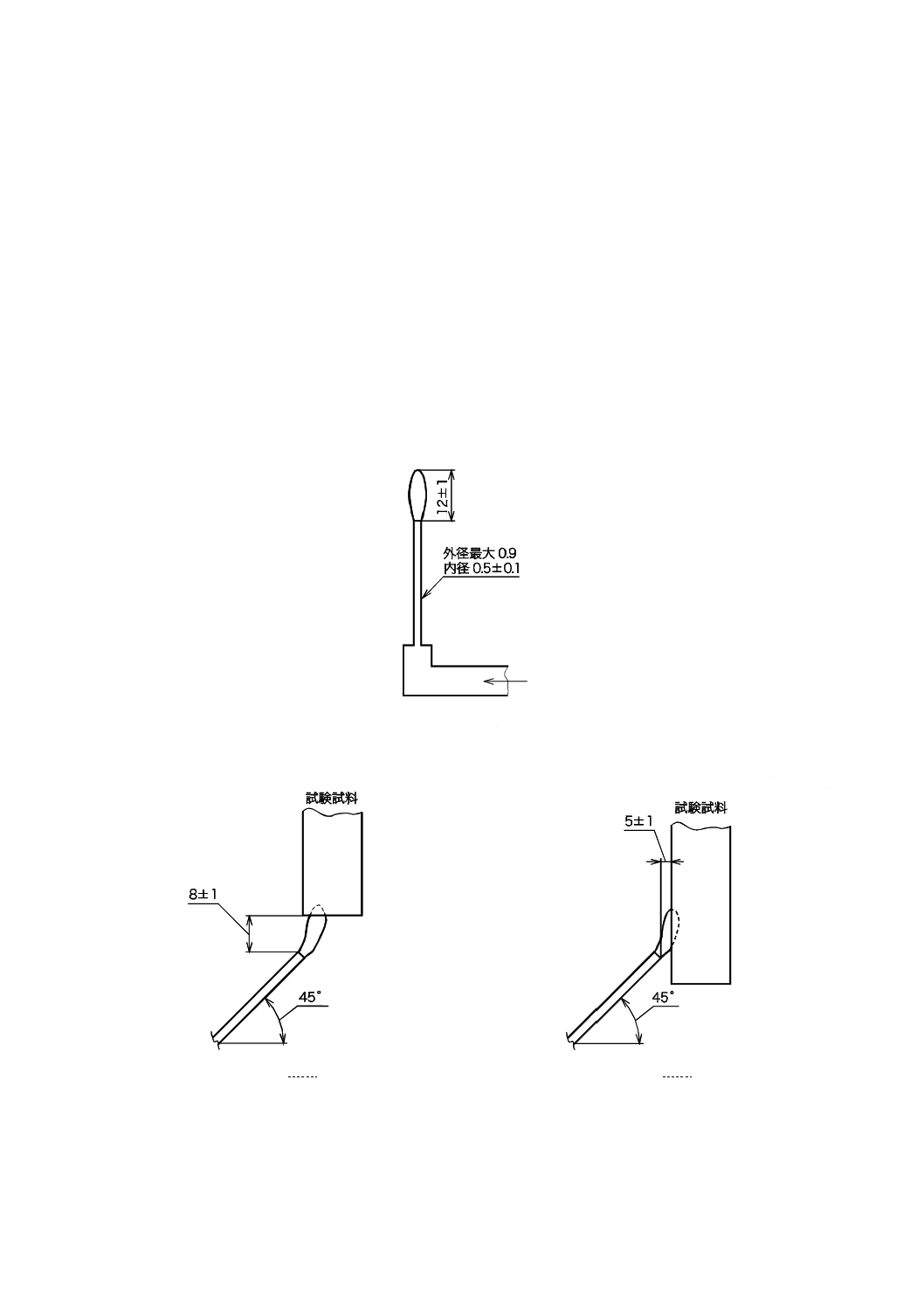

試験炎を作るためのバーナチューブは,長さ35 mm以上,内径0.5 mm±0.1 mm及び外径0.9 mm以下の

ものを使用する。

注記 ISO 9626:2016 [1](標準厚さ0.8 mm又は薄い厚さ)に規定するチューブが,この要求に合致す

る。

5

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

ガス供給源

バーナには,純度95 %以上のブタンガス又はプロパンガスを供給する。

注記 燃料としてプロパンガス及びブタンガスを用いた確認試験の結果の比較を附属書Cに示す。

5.3

試験炎

バーナチューブの軸を垂直に保ち,供給ガスを着火する。暗い背景で明かりを暗くして見たときに試験

炎の全体的な高さが12 mm±1 mmになるよう,ガス流量を調節する(図1参照)。試験炎は左右対称とな

っていることを確認する。試験炎が安定した状態に達するまで,5分間以上放置する。バーナチューブに

空気の混入がないようにする。

試験炎は,附属書Aに規定する装置及び手順によって確認する。

5.4

調節弁

試験炎が規定の高さに収まるよう,調節弁を用いてガス流量を調節する。

5.5

燃焼試験箱/チャンバー

燃焼試験箱の容積は,0.5 m3以上とする。燃焼試験箱の中は,燃焼中の試験試料の周囲に生じる空気の

対流を除き,空気の流れがないもの(ドラフトフリー環境)とする。燃焼試験箱は,試験の進行状況を観

察できるものとする。燃焼試験箱の内部表面は,暗色にする。燃焼試験箱の内部の照度は,20 lx未満とす

る。この照度は,試験試料を設置する場所に,照度計を燃焼試験箱の背面に向けて設置して,測定する。

安全性及び利便性を考慮して,完全に密閉できる燃焼試験箱/チャンバーは,有毒な燃焼生成物を排出

するために,排気ファンのような換気装置を取り付けることが望ましい。換気装置は,試験中は停止し,

燃焼生成物を取り除くために,試験後直ちに運転する。換気装置には,確実に閉まるダンパが必要である。

注記 試験試料の背後を観察できる鏡を設置することは,実用的であることが分かっている。

5.6

敷物

5.6.1

特定の敷物

試験試料からの有炎滴下物又は赤熱滴下物によって,炎が燃え広がるかどうかを調べるために,試験試

料の周囲若しくは下方にある材料又は部品を,試験試料との距離が通常の使用状態で取り付けたときと同

等の距離になるように置く。

5.6.2

標準の敷物

半組立製品又は構成部品をそれぞれ単独に試験試料として用いる場合,かつ,それらを取り囲む材料の

種類及び距離が未知の場合には,特に関連規格で規定がない場合,試験炎が試験試料に当たる箇所から下

方200 mm±5 mmに,厚さ約10 mmの平滑な木の板を置き,その上に包装用薄葉紙(3.13)を1枚かぶせ

る。

試験試料が完全に自立構造の機器の場合,機器を通常の使用位置に置いて,包装用薄葉紙で包んだ木の

板を機器の底面部に敷く。木の板は,機器のいずれの方向からも100 mm以上離れた位置になるように置

く。

試験試料が壁掛け式の機器の場合,機器を通常の使用位置に設置して,包装用薄葉紙で包んだ木の板を

機器の下方200 mm±5 mmになるように置く。

5.7

計時装置

計時装置は,精度が±0.5 sのものとする。

6

試験試料(供試品)

試験試料は,可能な限り完成品,半組立製品又は構成部品とする。試験を行うために,エンクロージャ

6

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

から部品を取り外したり又は適切な部分を切り出したりする必要がある場合,試験条件が,形態,換気条

件,熱応力の影響及び起こり得る火の出方,又は試験試料近傍への燃焼滴下物若しくは赤熱滴下物に関し

て通常の機器の使用状態とかけ離れないように注意しなければならない。

大きな装置から適切な部分を切り出して試験試料を作る場合,試験炎が,例えば,切出し口のような正

しくない箇所に当たらないように注意しなければならない。

機器内にある半組立製品又は構成部品がそのままでは試験できない場合,機器から取り出した試験試料

で試験を行う。

7

試験炎の接炎時間

試験炎の推奨接炎時間(ta)は,次による。

5 s,10 s,15 s,20 s,30 s,60 s,120 s

全ての時間値の許容差は,10

− sとする。

試験炎の接炎時間は,最終製品の特性との関連で選択することが望ましい。

注記 ニードルフレーム試験のクラス分けシステムに関する事例は,附属書B参照。

8

前処理条件及び試験条件

8.1

前処理条件

関連規格に規定がない場合,試験試料,木の板及び包装用薄葉紙を,試験実施前に温度15 ℃〜35 ℃,

相対湿度45 %〜75 %の雰囲気中に24時間以上放置する。

前処理条件の雰囲気から取り出したら,試験試料は1時間以内に試験しなければならない。

8.2

試験条件

全ての試験試料は,特に規定がない場合,次のような試験用の標準雰囲気条件で試験しなければならな

い。

− 温度: 15 ℃〜35 ℃

− 相対湿度: ≦75 %

9

試験手順

9.1

一般事項

警告 試験の実施者の健康を守るために,次の予防措置を講じなくてはならない。

− 爆発又は火災の危険性

− 煙及び/又は有毒な生成物の吸引

− 有毒な残留物

9.2

試験試料(供試品)の置き方

関連規格に規定がない場合,通常の使用状態で最も燃えやすい位置に試験試料を置く。試験試料を固定

する方法は,通常の使用条件下で起こる以外の方法で,試験炎又は火炎伝ぱ(播)に影響してはならない。

9.3

ニードルフレームの接炎

試験炎は,正常使用時又は故障時に発生する炎によって最も影響を受けるおそれのある,試験試料表面

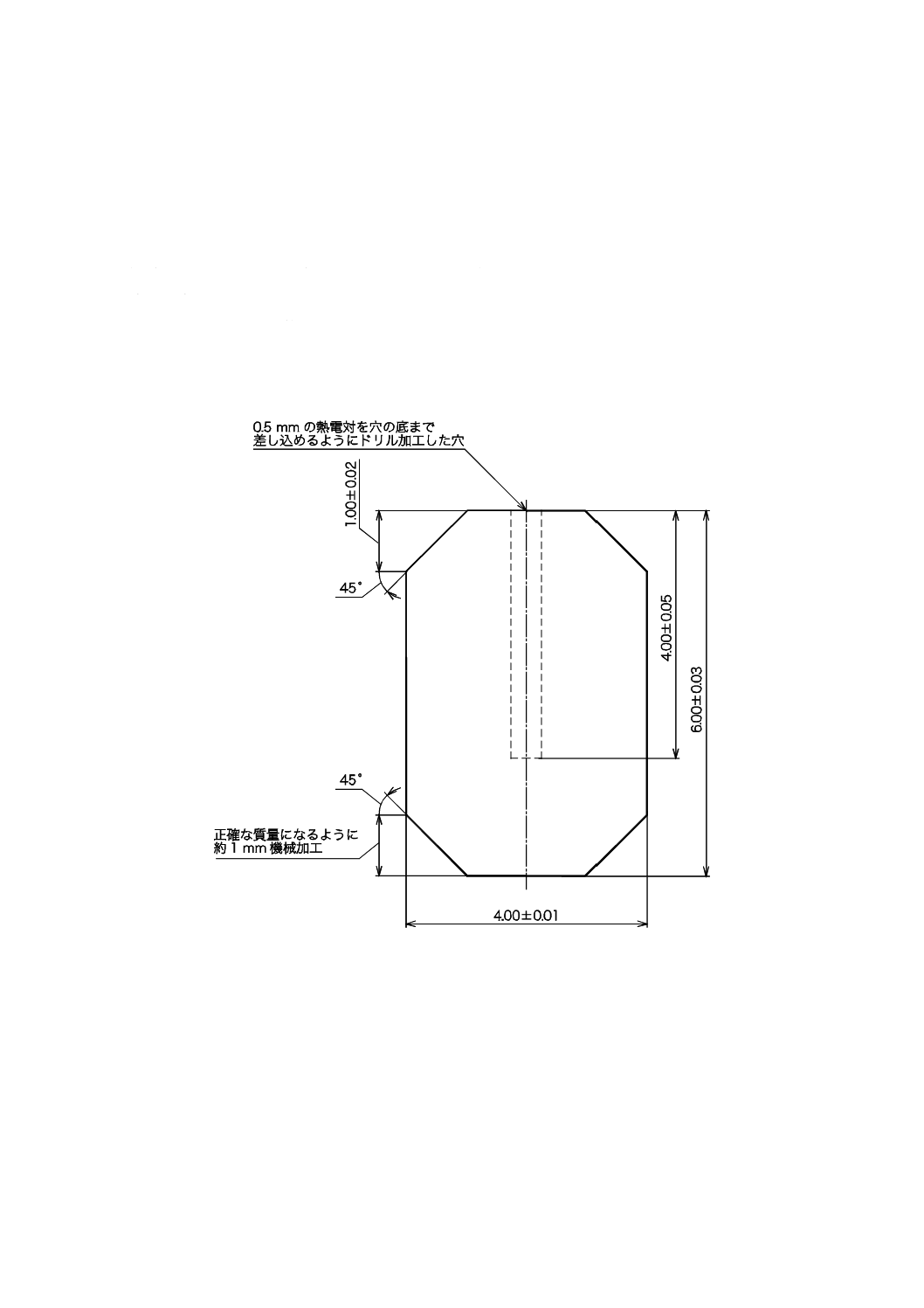

部分に接炎する。接炎の例を,図2 a)及び図2 b)に示す。

試験炎の接炎時間は,関連規格に規定する。

バーナチューブの中心軸を垂直にして,試験試料から離してバーナを置き,5.3に準拠した標準化した

7

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 mm公称試験炎を作る。試験炎が平衡に達するまで最低5分間待つ。試験の間,バーナチューブは垂直

から45°±5°の角度(図1及び図2参照)に位置させる。

試験炎は,炎の先端が試験試料の表面と接するように配置する。

試験試料が試験炎の上方に位置する場合は,試験中にバーナ先端の中心と試験試料の残りの部分との間

隔を,溶融物の糸引部分を無視して,8 mm±1 mmに保つ。試験試料が試験炎から水平に配置されている

場合は,試験中にバーナ先端の中心と試験試料の残りの部分との間隔を5 mm±1 mmに保つ(図2参照)。

試験炎は,規定の接炎時間(ta)後取り去る(箇条7参照)。

関連規格で,同じ試験試料で1か所以上に接炎する要求があった場合,試験結果に影響を及ぼさないよ

う,前の試験で損傷を受けた部分を避け接炎する。

9.4

試験試料(供試品)の個数

関連規格に規定がない場合,3個の試験試料について,試験を行う。

10 観察及び測定

試験試料,規定の敷物及び/又は周囲にあるものが着火した場合,その燃焼時間(tb)を測定し,記録

する。規定の敷物の着火を観察し,記録する。燃焼時間とは,試験炎を取り去ったときから,炎が消え去

るときまで,並びに試験試料,規定の敷物及び/又は周囲にあるものの赤熱が認められなくなるときまで

の時間をいう。

11 試験結果の評価基準

試験試料が次のいずれか一つに該当するときに,ニードルフレーム試験に適合する。

a) 規定の敷物に着火せず,そして,ニードルフレームを取り去った後,試験試料に有炎燃焼及び赤熱燃

焼がない場合。

b) 試験試料及び周囲にあるものの有炎燃焼又は赤熱燃焼が,ニードルフレームを取り去った後,30 s未

満,すなわち,tb<30 sで消える場合で,さらに,周囲にあるものが完全に燃え尽きず,かつ,規定の

敷物に着火しない場合。

12 関連規格に規定すべき事項

関連規格には,次の事項を規定する。

a) 箇条8の規定と異なる場合,その前処理条件

b) 9.4の規定と異なる場合,試験試料の個数

c) 試験試料の置き方(9.2参照)

d) 試験を行う面及び接炎する箇所(9.3参照)

e) 試験試料からの有炎滴下物又は赤熱滴下物の影響を調べるために用いる規定の敷物(5.6参照)

f)

試験炎の接炎時間(ta)(箇条7参照)

g) 機器内のいろいろな部品,遮蔽及び障壁の形状並びに配置を考慮に入れた許容燃焼時間及び燃焼範囲

h) 安全基準との適合性を調べるために,規定の判定基準で十分であるかどうか,又は更に厳しい基準を

必要とするかどうかの確認

i)

箇条10及び箇条11と異なる場合,その要求事項

8

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 試験結果報告書

試験結果報告書には,次の情報を含める。

a) 試験試料のタイプ及び種類(箇条6参照)

b) 試験試料の作製方法(箇条6参照)

c) 試験試料の前処理条件(箇条8参照)

d) 試験試料の個数(9.4参照)

e) 試験炎の接炎時間(ta)(箇条7及び箇条12参照)

f)

試験面及びニードルフレームの接炎箇所(9.3参照)

g) 試験試料からの有炎滴下物又は赤熱滴下物の影響を調べるための規定の敷物(5.6参照)

h) 同じ試験試料で,1か所以上接炎したかどうか(9.3参照)

i)

試験結果(箇条10及び箇条11参照)

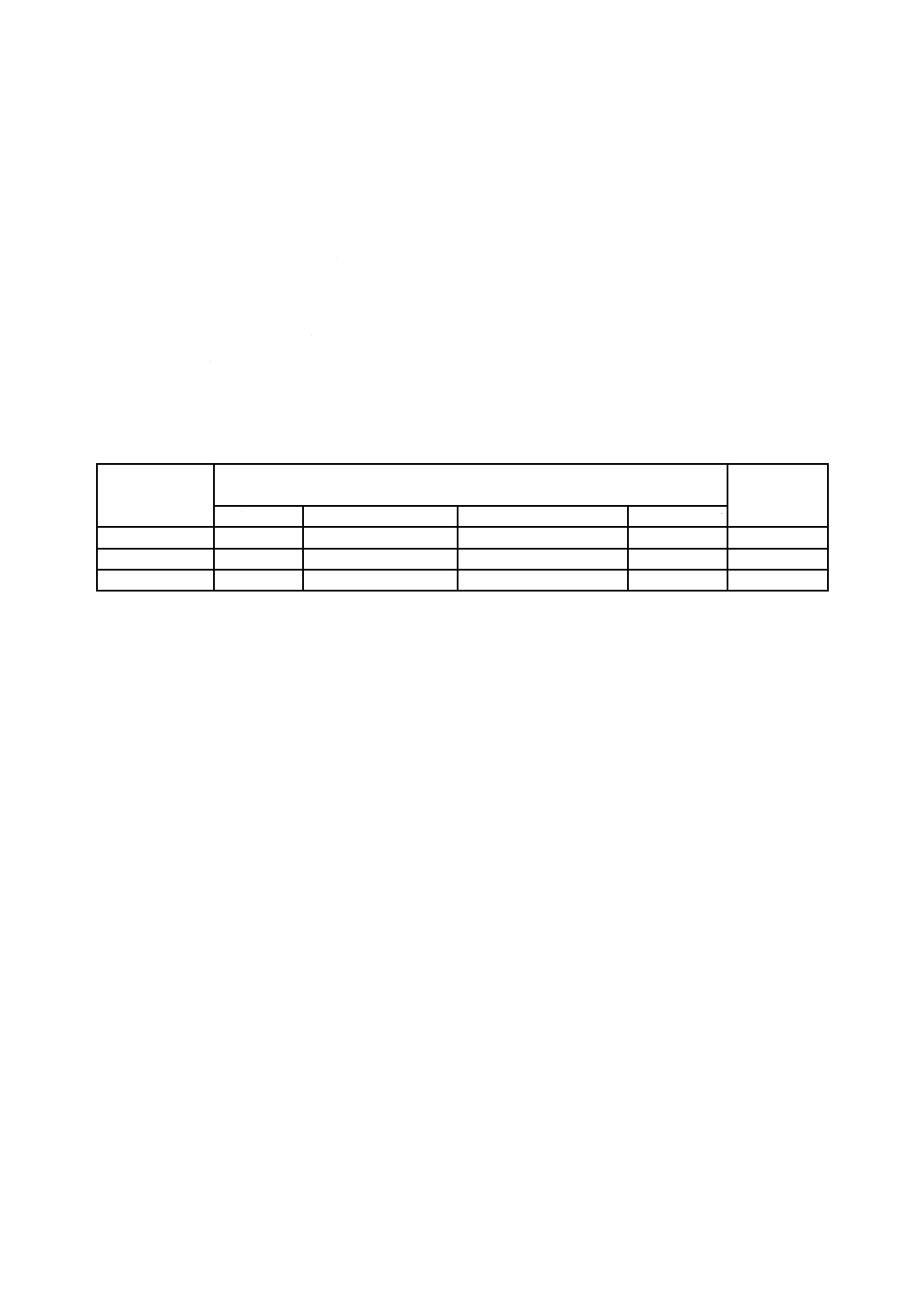

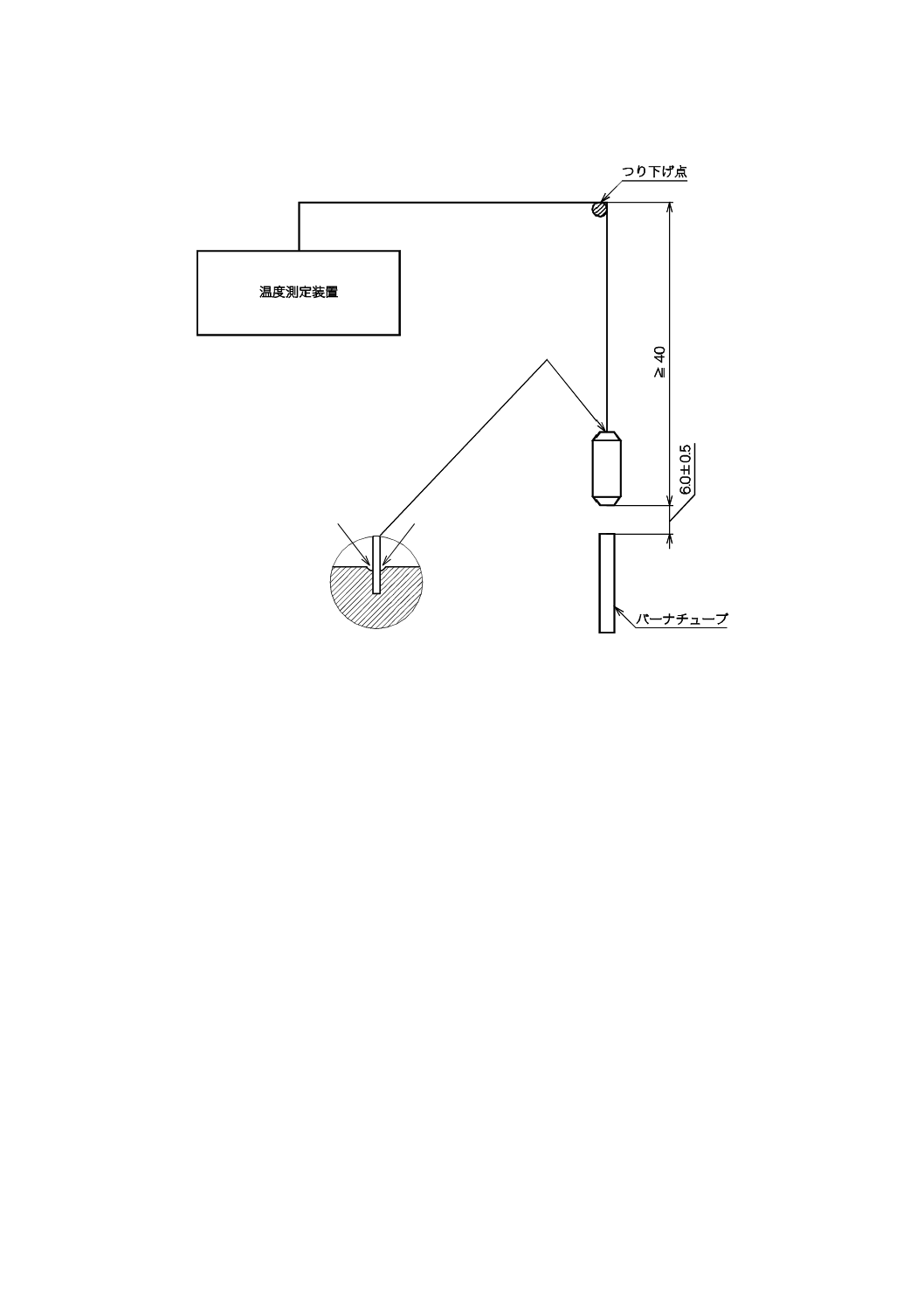

単位 mm

図1−バーナ及び試験炎

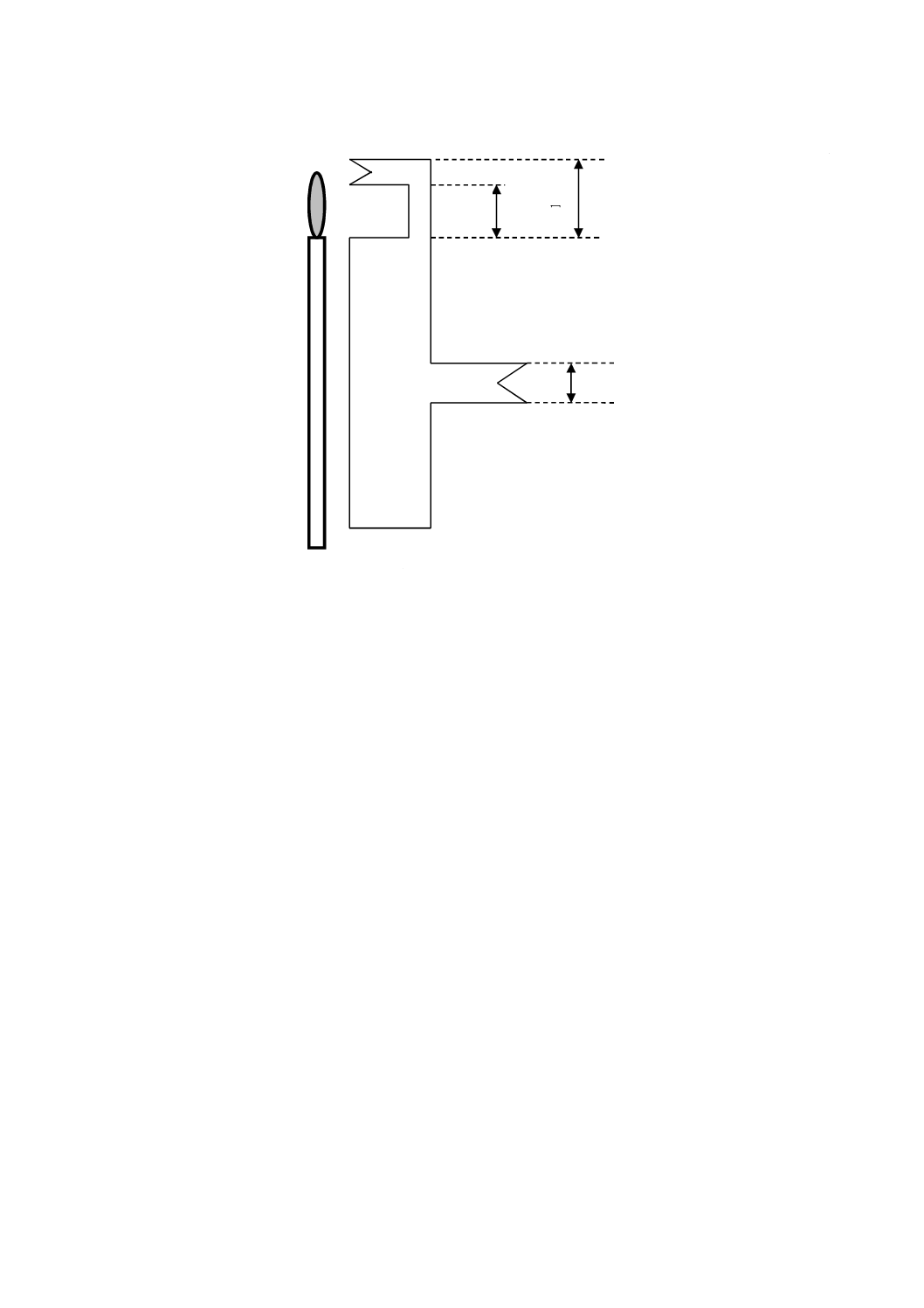

単位 mm

a) 試験位置(垂直の例)

b) 試験位置(水平の例)

図2−試験位置

供給ガス

9

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験炎確認試験装置の配置

A.1 試験炎の確認−原理

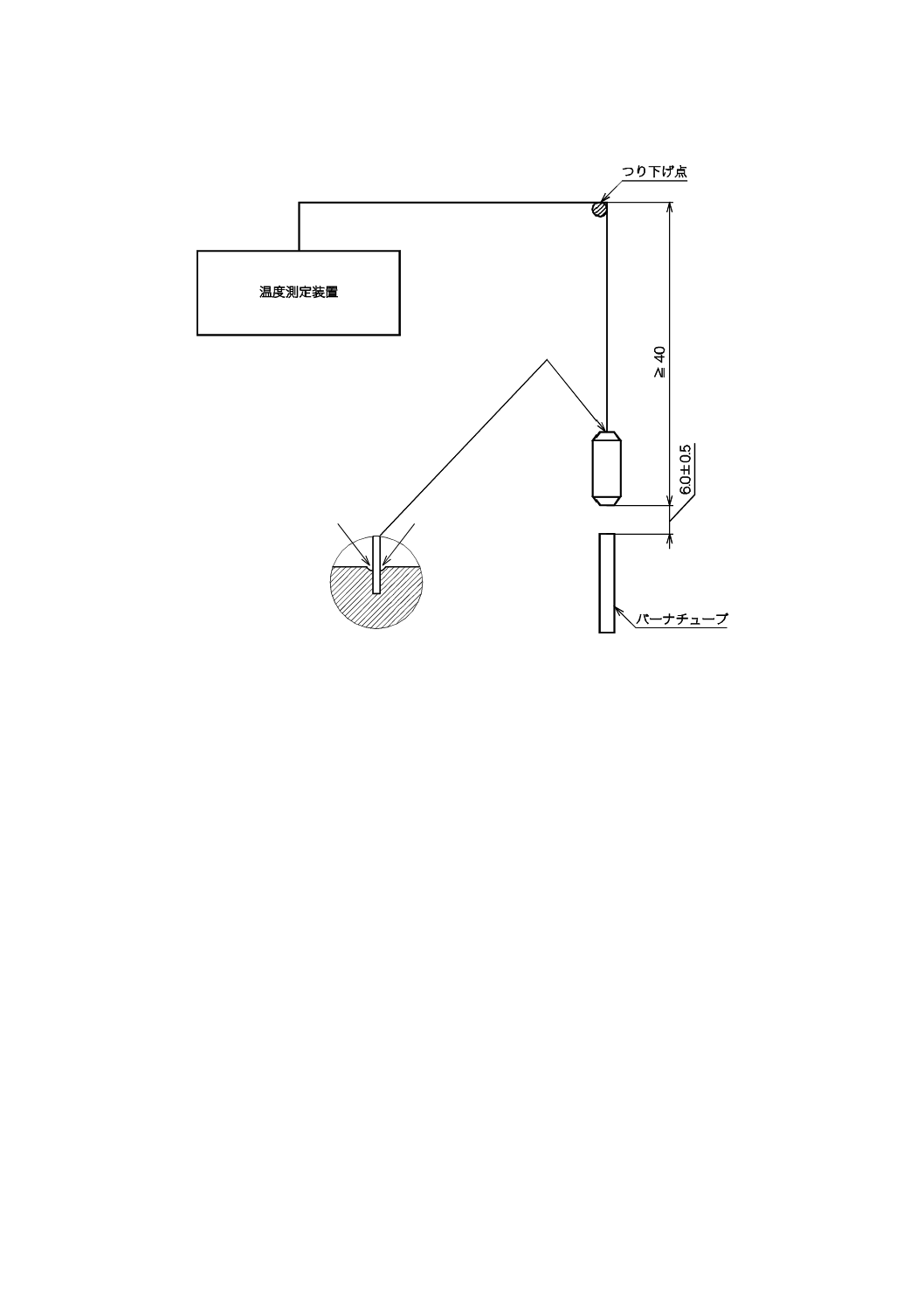

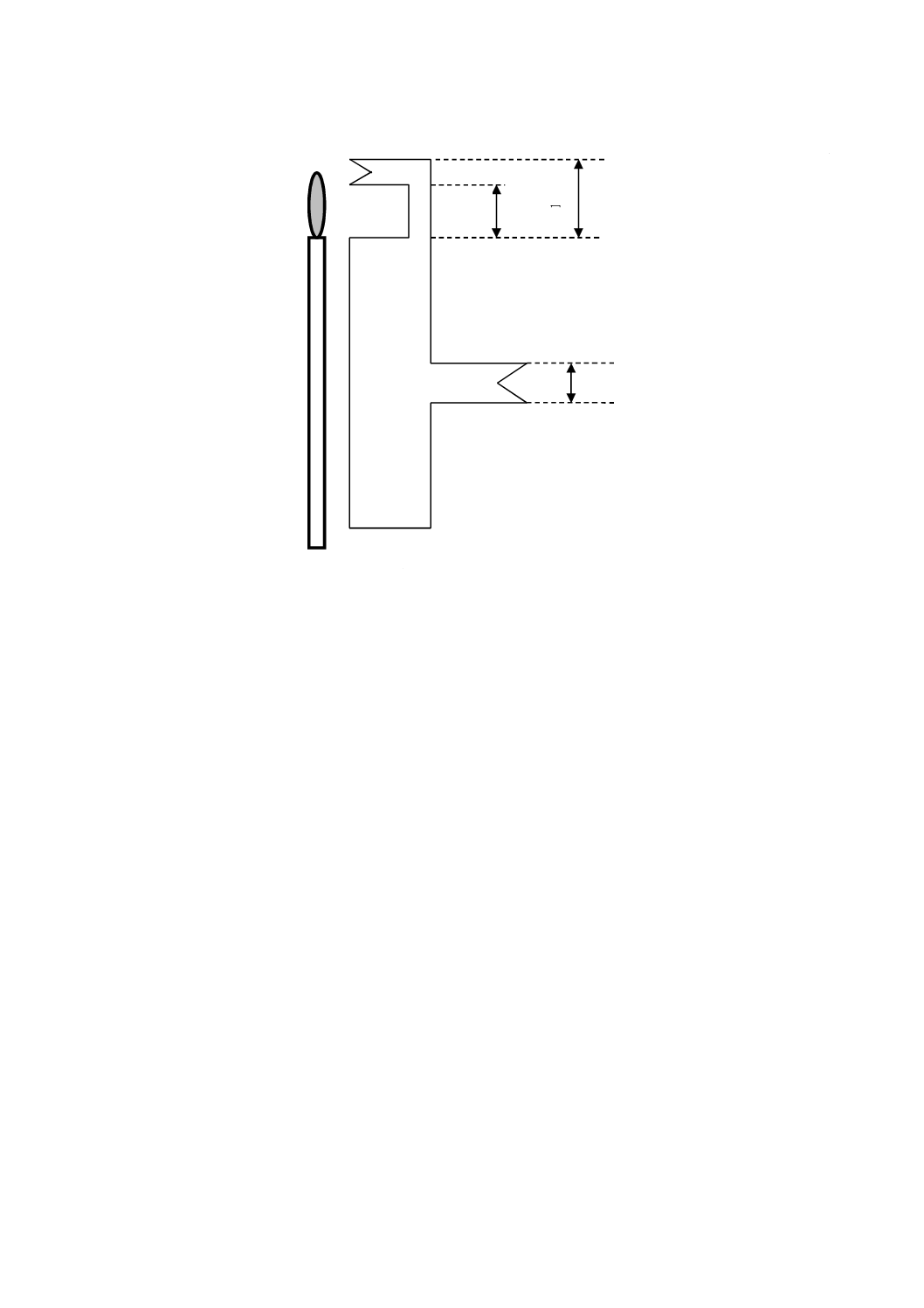

図A.2の試験炎確認試験装置の配置を用いたとき,図A.1に示す銅ブロックを温度100 ℃±5 ℃から

700 ℃±3 ℃まで昇温する時間を,23.5 s±1.0 sとする。

試験炎は,この附属書Aに従い,供給ガスの変更又は交換するごとに,確認しなければならない。

注記 試験炎の確認についての詳細な情報は,IEC/TS 60695-11-40を参照。

A.2 試験装置

A.2.1 バーナ

バーナは,5.1による。

A.2.2 調節弁

ガス流量を設定するための調節弁が必要である。

A.2.3 銅ブロック

銅ブロックの材料は,高導電性電気銅Cu-ETP UNS C11000(ASTM B187参照)とする。

図A.1に示すように,銅ブロックは直径4.00 mm±0.01 mmで,ドリル加工前の銅ブロック状に機械加

工し,また,表面を研磨加工した状態のときの質量を0.58 g±0.01 gとする。

A.2.4 熱電対

直径0.5 mmの金属シース付きの細線熱電対タイプK (NiCr/NiAl)。

熱電対を銅ブロックにしっかりと固定するには,図A.2に示すとおり,熱電対を穴の底まで差し込んだ

ことを確認後,熱電対の周りの銅をかしめて,熱電対を固定する方法を推奨する。

A.2.5 温度指示記録計及び計時装置

これらの装置は,銅ブロックの温度が100 ℃±5 ℃から700 ℃±3 ℃まで昇温する時間を測定できるも

のとする。計時装置の精度は,±0.5 sとする。

A.3 手順

図A.3に炎の高さ調節のための適切なゲージの例,及びバーナと銅ブロックとの間の距離を示す。基準

締付けブロックは,バーナチューブの先端に引っかからず,バーナの炎の基端部にも触れないように次の

手順で取り付ける。

− 図A.2に従って,試験炎確認試験装置を空気の流れがない環境に設置し,ガス配管の接続部は漏れが

ないようにする。

− ガス流量を調節する間,バーナを銅ブロックから遠ざけて,炎が銅ブロックに影響を及ぼさないよう

にする。

− バーナを垂直方向へ設置し,供給ガスに点火して,暗色の背景で明かりを暗くして見たときに,炎の

高さが12 mm±1 mmになるように,また,炎が左右対称となるように,ガス流量を調節する。

− 必要がある場合,5分間以上バーナをそのままの位置にしておき,炎を熱平衡状態にした後,炎の高

さを調節する。

10

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 温度指示記録計及び計時装置を作動させるとともに,バーナを銅ブロックの下に再配置する。

− 銅ブロックの温度が100 ℃±5 ℃から700 ℃±3 ℃まで上昇する時間を,3回測定する。測定と測定

との間には,銅ブロックの温度を50 ℃以下になるまで空気中で自然冷却する。

注記 700 ℃以上の温度では,熱電対が破損しやすいため,700 ℃に達した直後に,熱電対からバ

ーナを取り去るのがよい。

− 銅ブロックが未使用の場合は,その表面の状態を整えるために,予備試験を1回行う。この1回目の

結果は破棄する。

− 秒単位で平均時間を計算して結果とする。

− その結果が23.5 s±1.0 sの範囲内にある場合,その炎が確認されたことになる。

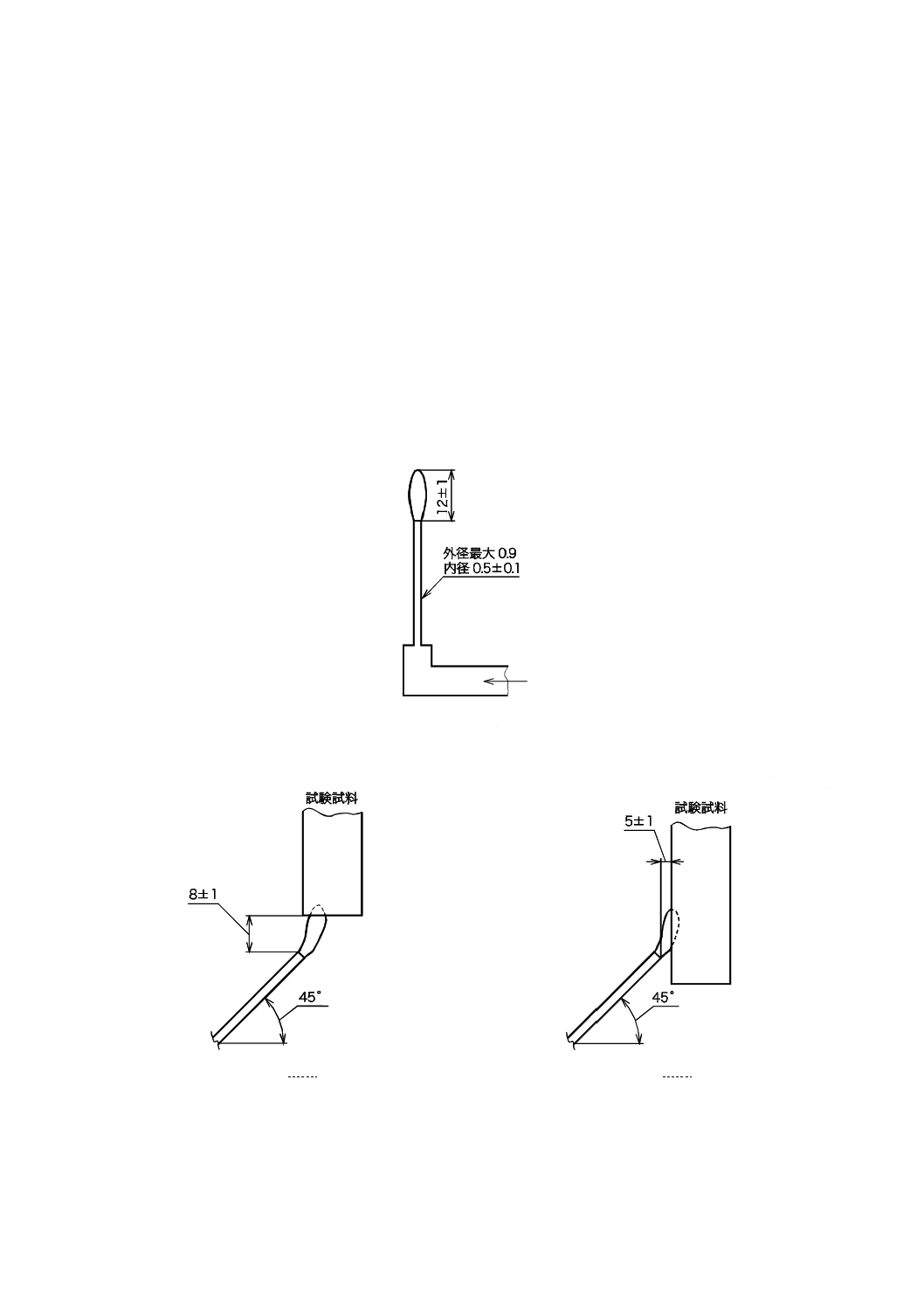

単位 mm

許容差:別途規定されていない場合 ±0.1 mm,±0.5°

材質:高導電性電気銅Cu-ETP UNS C 11000(ASTM B187参照)

質量: 0.58 g±0.01 g(ドリル加工前)

図A.1−銅ブロック

11

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

熱電対を穴の底まで差し込んだことを確認後,熱電対を損傷しないように,熱電対の周りの銅をかしめて

固定する。

銅ブロックは,試験中,本来の位置から動かないようにつり下げる。

図A.2−試験炎確認試験装置の配置

12

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.3−炎の高さ及びバーナと銅ブロックとの間の距離を計測するためのゲージ(例)

11

1

3

6

13

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

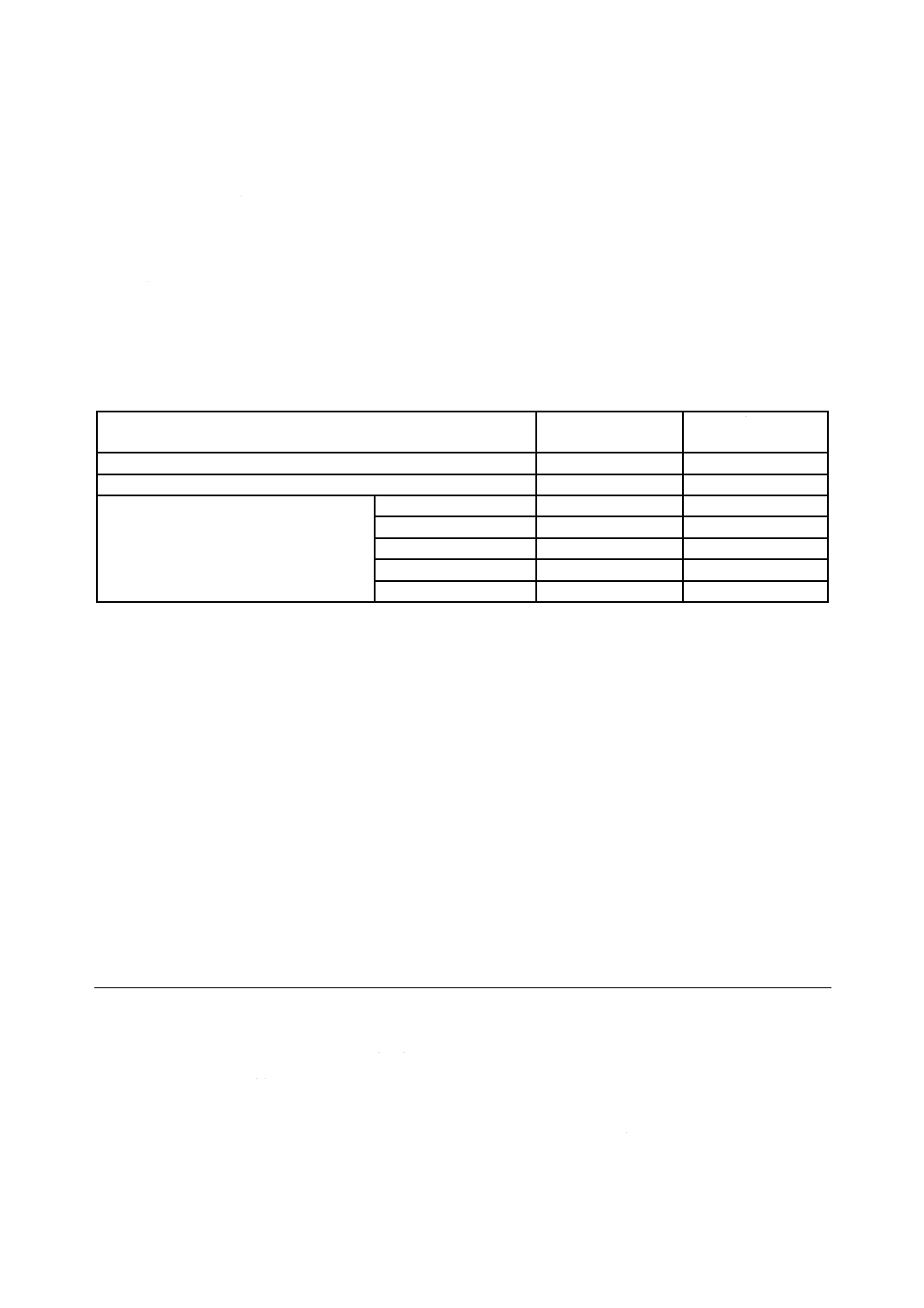

附属書B

(参考)

製品技術規格の例

この製品技術規格の例は,JIS C 5101-1[3]の4.38でこの規格(ニードルフレーム試験方法)を引用して

いる。その試験手順は,接炎時間及び最大燃焼時間が試験中のコンデンサの体積及びコンデンサの耐炎性

カテゴリの両方によってJIS C 5101-1の表7(厳しさ及び要求事項)に規定する。例として,耐炎性カテ

ゴリCで,コンデンサの体積が1 750 mm3を超える場合,接炎時間は30秒間で,その後の離炎後に,燃え

続けないことが望ましい。

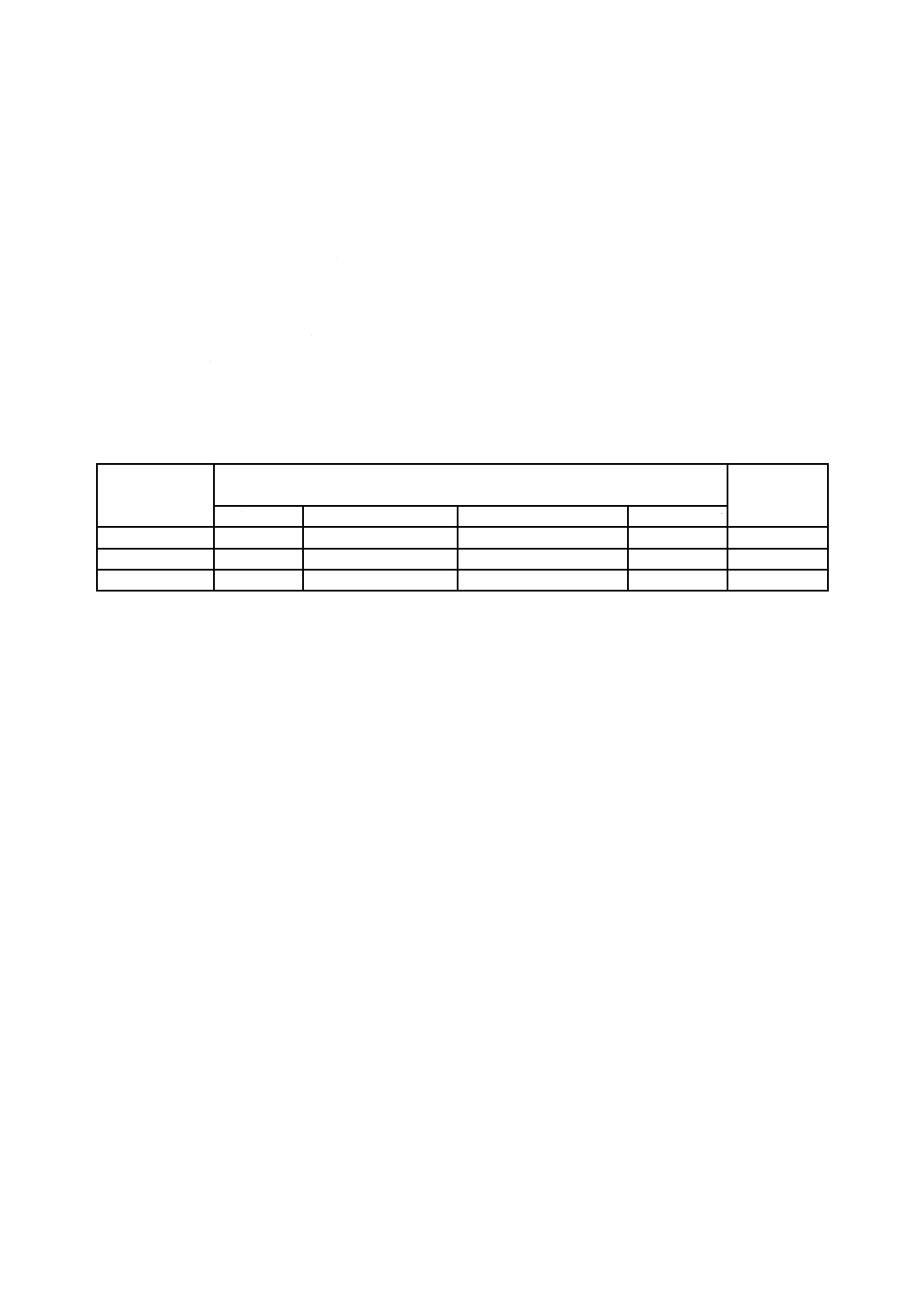

JIS C 5101-1の表7を,表B.1に示す。

表B.1−厳しさ及び要求事項

耐炎性カテゴリ

コンデンサの体積範囲Vに対する接炎時間の厳しさ

s

最大燃焼時間

s

V≦250 mm3 250 mm3<V≦500 mm3

500 mm3<V≦1 750 mm3

1 750 mm3<V

A

15

30

60

120

3

B

10

20

30

60

10

C

5

10

20

30

30

14

C 60695-11-5:2018 (IEC 60695-11-5:2016)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

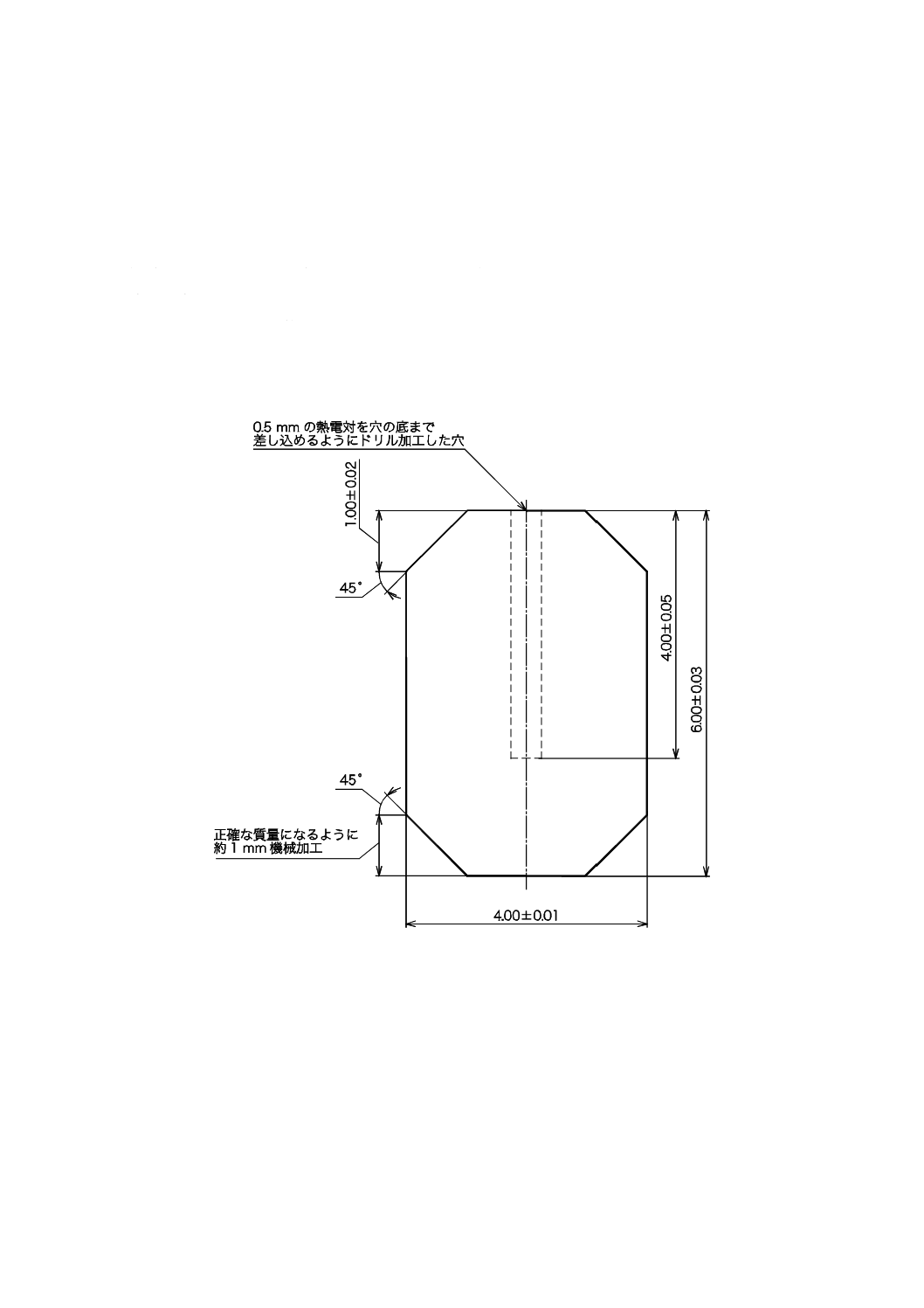

附属書C

(参考)

燃料としてプロパンガス及びブタンガスを用いた確認試験の結果の比較

この附属書は,試験炎を発生するために燃料としてプロパンガス及びブタンガスを用いた確認試験の結

果の比較を示している。

その結果(表C.1)は,附属書Aに従う試験炎を発生させるには適切である,プロパンガス又はブタン

ガスのいずれかの燃料としていることを示している。

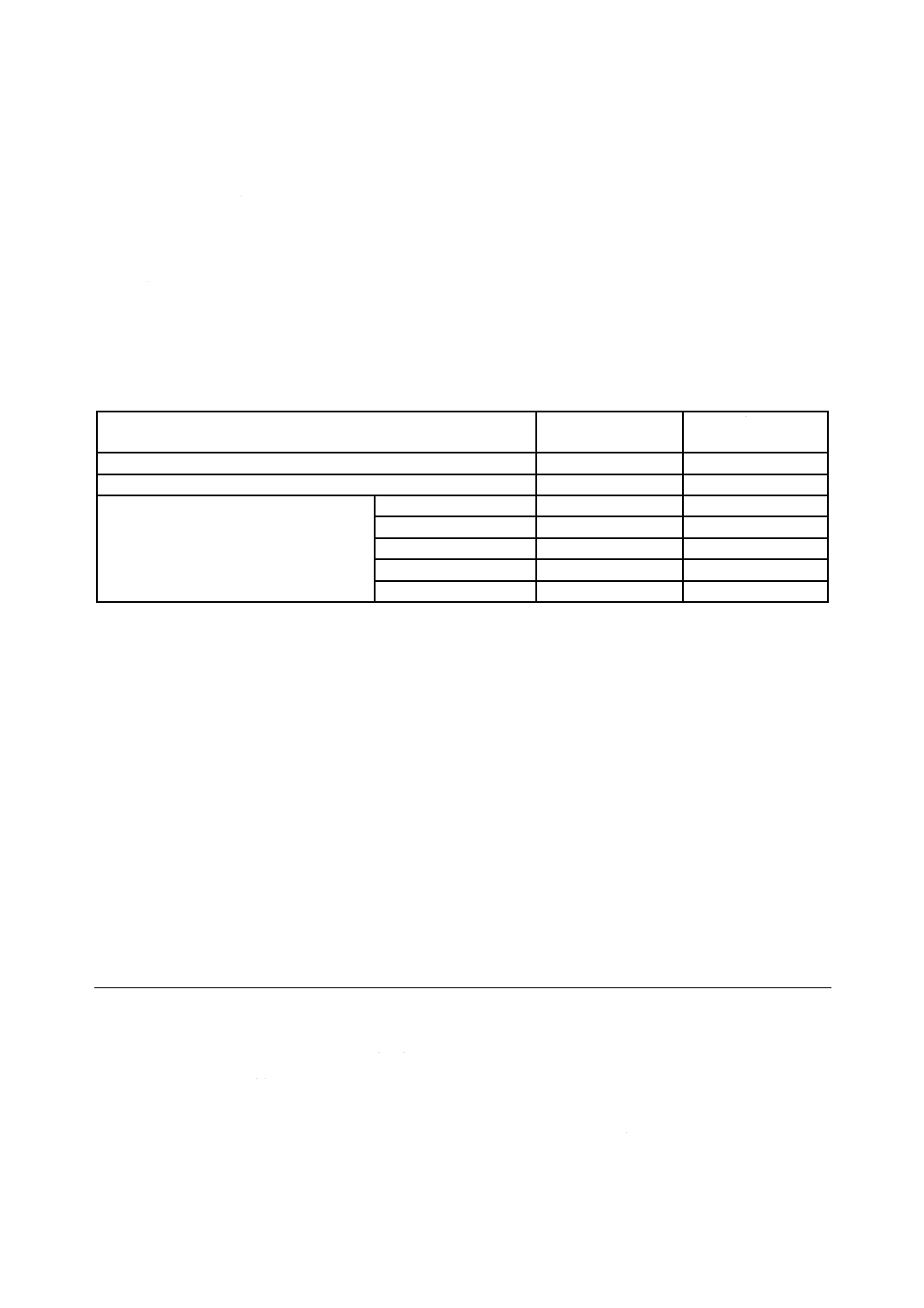

表C.1−燃料としてプロパンガス及びブタンガスを用いた確認試験の結果の比較

燃料

プロパン

C3H8

ブタン

C4H10

試験日

2014年1月16日

2014年2月27日

炎の高さ mm

12

12

結果

銅ブロック温度が100 ℃から700 ℃まで

上昇する時間

(s)

1回目試験

22.3

23.1

2回目試験

22.4

23.9

3回目試験

23.2

22.6

4回目試験

23.2

22.8

5回目試験

22.8

23.1

注記

附属書Aによって,試験炎は,その結果が,範囲23.5 s±1.0 s内の場合,確認される。

参考文献 [1] ISO 9626:2016,Stainless steel needle tubing for the manufacture of medical devices−

Requirements and test methods

[2] IEC/TS 60695-11-40,Fire hazard testing−Part 11-40: Test flames−Confirmatory tests−

Guidance

[3] JIS C 5101-1 電子機器用固定コンデンサ−第1部:品目別通則

注記 対応国際規格:IEC 60384-1,Fixed capacitors for use in electronic equipment−Part 1:

Generic specification