C 60079-2:2008 (IEC 60079-2:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 保護方式 ························································································································· 5

5 内圧防爆構造容器に関する構造的要件 ·················································································· 6

5.1 容器 ···························································································································· 6

5.2 材質 ···························································································································· 7

5.3 ドア及びカバー ············································································································· 7

5.4 機械的強度 ··················································································································· 7

5.5 開口部,仕切り,区画及び内部コンポーネント ···································································· 8

5.6 絶縁材料 ······················································································································ 8

5.7 シーリング ··················································································································· 8

5.8 火花・白熱粒子のバリア ································································································· 9

5.9 内部のバッテリー ·········································································································· 9

6 許容温度 ························································································································· 9

6.1 一般 ···························································································································· 9

6.2 タイプpx又はタイプpyの場合 ························································································ 9

6.3 タイプpzの場合 ············································································································ 9

7 安全対策及び保護装置(密封式内圧防爆構造を除く。) ·························································· 10

7.1 危険区域での保護装置の適用··························································································· 10

7.2 保護装置の健全性 ········································································································· 10

7.3 保護装置の供給者 ········································································································· 10

7.4 タイプpxのシーケンス ·································································································· 10

7.5 保護装置の定格 ············································································································ 10

7.6 タイプpxの自動掃気 ····································································································· 10

7.7 掃気基準 ····················································································································· 11

7.8 最小流量を指定するときの要求事項 ·················································································· 11

7.9 内圧を検出する保護装置 ································································································ 11

7.10 内圧 ·························································································································· 12

7.11 複数の内圧防爆構造容器 ······························································································· 12

7.12 ドア及びカバーの保護装置 ···························································································· 13

7.13 通電状態が継続している場合の保護構造 ·········································································· 13

7.14 タイプpyで認める保護構造 ·························································································· 13

8 密封式に対する安全設備及び保護装置 ················································································· 13

C 60079-2:2008 (IEC 60079-2:2007) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.1 危険区域での保護装置の要件··························································································· 13

8.2 保護ガス ····················································································································· 13

8.3 内部放出源 ·················································································································· 13

8.4 充てん(填)手順 ········································································································· 13

8.5 保護装置 ····················································································································· 13

8.6 通電状態が継続している場合の保護構造 ············································································ 13

8.7 内圧 ··························································································································· 13

9 保護ガスの供給 ··············································································································· 14

9.1 ガスの種類 ·················································································································· 14

9.2 温度 ··························································································································· 14

10 内部放出源をもつ内圧防爆構造容器 ·················································································· 14

11 放出条件 ······················································································································ 14

11.1 放出なし ···················································································································· 14

11.2 ガス又は蒸気の限定放出 ······························································································· 14

11.3 液体の限定放出 ··········································································································· 14

12 封入システムに対する設計要件 ························································································ 15

12.1 一般設計要件 ·············································································································· 15

12.2 故障を生じないとみなす封入システム ············································································· 15

12.3 限定放出をもつ封入システム ························································································· 15

13 保護ガス及び内圧防爆技術 ······························································································ 16

13.1 一般 ·························································································································· 16

13.2 漏えい補てんを考慮した内圧防爆構造 ············································································· 16

13.3 希釈がある内圧防爆構造 ······························································································· 17

14 点火源をもつ機器 ·········································································································· 17

15 内部高温表面 ················································································································ 17

16 形式検証及び試験 ·········································································································· 18

16.1 過圧試験 ···················································································································· 18

16.2 漏えい(洩)試験 ········································································································ 18

16.3 内部放出源がない内圧防爆構造容器の掃気試験(内圧防爆技術:漏えい補てん又は連続通風)

及び密封式内圧防爆構造に対する充てん(填)手順の試験 ·················································· 18

16.4 内部放出源をもつ内圧防爆構造容器の掃気及び希釈試験 ····················································· 19

16.5 最小内圧の検証 ··········································································································· 20

16.6 故障を生じないとみなす封入システムの試験 ···································································· 20

16.7 限定放出をもつ封入システムの過圧試験 ·········································································· 21

16.8 内圧防爆構造容器の内圧を制限する性能の検証 ································································· 21

17 ルーチン試験 ················································································································ 21

17.1 機能試験 ···················································································································· 21

17.2 漏えい(洩)試験 ········································································································ 21

17.3 故障しないとみなす封入システムの試験 ·········································································· 21

C 60079-2:2008 (IEC 60079-2:2007) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

17.4 限定放出を備えた封入システムの評価 ············································································· 21

18 表示 ···························································································································· 21

18.1 内圧防爆構造の表示 ····································································································· 21

18.2 警告文 ······················································································································· 21

18.3 追加表示 ···················································································································· 21

18.4 内部放出源 ················································································································· 22

18.5 密封式内圧防爆構造 ····································································································· 22

18.6 内圧防爆システム ········································································································ 22

18.7 他の箇条で要求される事項 ···························································································· 22

18.8 使用者に対する許容内圧 ······························································································· 22

18.9 不活性ガス ················································································································· 23

19 取扱説明書 ··················································································································· 23

附属書A(規定)掃気及び希釈試験 ························································································ 24

附属書B(参考)機能的なシーケンス図の例 ············································································· 25

附属書C(参考)ダクト及び容器内部の圧力変化の例································································· 27

附属書D(参考)使用者に提供する情報 ·················································································· 32

附属書E(規定)容器内の放出のタイプの分類 ·········································································· 34

附属書F(参考)希釈区域の概念の適用例 ················································································ 35

附属書G(規定)故障を生じないとみなす封入システムの試験 ···················································· 37

附属書H(参考)Ex機器のための“機器の保護レベル”を含んだ代替のリスクアセスメントの手引···· 38

参考文献 ···························································································································· 42

C 60079-2:2008 (IEC 60079-2:2007) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電機工業会(JEMA)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労

働大臣及び経済産業大臣が制定した日本工業規格である。

これによって,JIS C 0932は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

JIS C 60079の規格群には,次に示す部編成がある。

JIS C 60079-0 第0部:一般要件

JIS C 60079-1 第1部:耐圧防爆構造“d”

JIS C 60079-2 第2部:内圧防爆構造“p”

JIS C 60079-6 第6部:油入防爆構造“o”

JIS C 60079-7 第7部:安全増防爆構造“e”

JIS C 60079-10 第10部:危険区域の分類

JIS C 60079-11 第11部:本質安全防爆構造“i”

JIS C 60079-14 第14部:危険区域内の電気設備(鉱山以外)

JIS C 60079-15 第15部:タイプ“n”防爆構造

JIS C 60079-18 第18部:樹脂充てん防爆構造“m”

JIS C 60079-25 第25部:本質安全システム

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60079-2:2008

(IEC 60079-2:2007)

爆発性雰囲気で使用する電気機械器具−

第2部:内圧防爆構造“p”

Electrical apparatus for explosive gas atmospheres−

Part 2: Pressurized enclosure“p”

序文

この規格は,2007年に第5版として発行されたIEC 60079-2を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,爆発性雰囲気中での使用を目的とした電気機械器具(以下,電気機器という。)の内圧防爆

構造“p”について,構造及び試験に関する要求事項並びに容器内で可燃性物質の限定的な放出がある内圧

防爆構造について規定する。

これらの要件は,特に除外しない限り,内圧防爆構造に適用するJIS C 60079-0の一般要件に追加するも

のである。この規格は,JIS C 60079-0の一般要件を補足,修正するものである。この規格の要求事項が

JIS C 60079-0に差異がある場合には,この規格を優先する。

この規格は,次の事項には適用しない。

a) 封入システムにおいて,次のいずれかを放出する可能性がある内圧防爆構造容器

1) 酸素成分が通常より多い空気

2) 21 %を超える比率で不活性ガスと混合している酸素

b) 内圧防爆室又は分析室(IEC 60079-13及びIEC 60079-16参照)

この規格に規定する内圧防爆構造は,防爆性能に対して安全率をもつことから,測定装置の品質がよく

定期的な校正が行われている場合,その測定装置固有の“測定の精度”は,機器がこの規格の要求事項に

適合していることを証明するために必要な測定に対して著しく悪影響を与えないと考えられるため,考慮

する必要はない。

一般的に使用者が製造業者の役割を担うような場合,使用者の責任のもとで機器の製造及び試験に対す

るこの規格のすべての関連する要求事項を適用する。

内圧防爆構造“px”及び“py”は,機器の保護レベル(Equipment Protection Level)(以下,EPLという。)

のMb又はGbとする。内圧防爆構造“pz”は,EPLのGcとする。詳細は,附属書H参照。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60079-2:2007,Explosive atmospheres−Part 2: Equipment protection by pressurized enclosure

“p”(IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを

2

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0664 低圧系統内機器の絶縁協調 第1部:原理,要求事項及び試験

注記 対応国際規格:IEC 60664-1,Insulation coordination for equipment within low-voltage systems−

Part 1: Principles, requirements and tests (MOD)

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code) (IDT)

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials (IDT)

JIS C 4034-5 回転電気機械−第5部:外被構造による保護方式の分類

注記 対応国際規格:IEC 60034-5,Rotating electrical machines−Part 5: Degrees of protection provided

by the integral design of rotating electrical machines (IP code)−Classification (IDT)

JIS C 60079-0 爆発性雰囲気で使用する電気機械器具−第0部:一般要件

注記 対応国際規格:IEC 60079-0,Electrical apparatus for explosive gas atmospheres−Part 0: General

requirements (IDT)

IEC 60050-151,International Electrotechnical Vocabulary−Chapter 151: Electrical and magnetic devices

IEC 60050-426,International Electrotechnical Vocabulary−Chapter 426: Electrical apparatus for explosive

atmospheres

IEC 60079-0:2004,Electrical apparatus for explosive gas atmospheres−Part 0: General requirements

注記1 対応日本工業規格:JIS C 60079-0:2004 爆発性雰囲気で使用する電気機械器具−第0部:

一般要件

注記2 JIS C 60079-0:2004はIEC 60079-0:1998及びAmendment 1:2000にIDTである。

IEC 60079-13,Electrical apparatus for explosive gas atmosphere−Part 13: Construction and use of rooms or

buildings protected by pressurization

IEC 60079-16,Electrical apparatus for explosive gas atmospheres−Part 16: Artificial ventilation for the

protection of analyser (s) houses

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-151,IEC 60050-426及びJIS C 60079-0によるほか,

次による。

注記 特に規定しない限り“電圧”及び“電流”という用語は,交流電圧及び交流電流 (r.m.s.) 並び

に直流電圧及び直流電流の合成値とする。

3.1

警報装置 (alarm)

可視又は可聴の信号を発して,注意を喚起する機器の一部。

3

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

封入システム (containment system)

容器の内部に可燃性物質の放出源となる可能性があるシステム機器の一部。

3.3

希釈 (dilution)

掃気後,爆発性雰囲気(すなわち,希釈区域外をいう。)で,内圧防爆構造容器内部の可燃性物質濃度を

爆発限界値外の値に維持するような割合で行う保護ガスの連続供給。

注記 不活性ガスで酸素を希釈した場合には,可燃性ガス又は蒸気の濃度が爆発上限値(UEL)を上回

る場合がある。

3.4

希釈区域 (dilution area)

可燃性物質の濃度を安全な濃度にまで希釈しなければならない内部放出源の周辺区域。

3.5

容器の内容積 (enclosure volume)

容器内部の機器を含めない空の容器の内容積。回転電気機械(以下,回転機という。)の場合,内部の空

間容積は回転子の体積を含む値とする。

3.6

可燃性物質 (flammable substance)

着火の可能性があるガス,蒸気,液体又はそれらの混合物。

3.7

密閉されている装置 (hermetically sealed device)

外部の雰囲気が内部に侵入しないような構造をもち,ろう付け,溶接,金属へのガラス融着などによっ

て密閉している装置。

3.8

着火のおそれがある機器 (ICA) [ignition-capable apparatus (ICA)]

通常運転時に特定の爆発性雰囲気に対して着火源となり得る機器。7.13に規定する防爆構造を備えてい

ない電気機器も含む。

3.9

指示計 (indicator)

流量又は圧力が適切であるかを定期的に監視し,適用の要件に合わせて表示する機器の一部。

3.10

内部放出源 (internal source of release)

空気が存在すると爆発性雰囲気を生成する可燃性物質が可燃性ガス,蒸気又は液体の状態で内圧防爆構

造容器の中に放出するおそれがある箇所又は場所。

3.11

漏えい補てん(漏洩補填) (leakage compensation)

内圧防爆構造容器及びそのダクトから漏れた保護ガスを補充するために行う,十分な量の保護ガスの供

給。

4

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

内圧 (overpressure)

容器の外部の周辺圧力より高い内圧防爆構造容器内部の圧力。

注記 対応国際規格の本文中にある“overpressure”を,ある一定水準を超える場合は,“過圧”とし

て表現した。

3.13

内圧防爆構造 (pressurization)

容器内部の保護ガスの圧力を容器外部周辺圧力より高く保持することによって,外部雰囲気が容器の内

部に侵入するのを防止する技術方式。

3.14

内圧防爆システム (pressurization system)

内圧防爆構造容器を加圧し,かつ,監視又は制御する保護装置と他のコンポーネントとの組合せ。

3.15

内圧防爆構造容器 (pressurized system)

容器外部の周辺圧力よりも高い圧力で保護ガスが保持されている容器。

3.16

保護ガス (protective gas)

掃気及び内圧の保持に使用する空気又は不活性ガス。必要な場合には希釈にも使用する。

注記 この規格の不活性ガスとは,窒素,二酸化炭素,アルゴン又は酸素との割合が4:1で混合して

も着火特性及び可燃特性(爆発限界に達したり,危険な特性をもつなど)をもたない気体をい

う。

3.17

保護ガス供給装置 (protective gas supply)

保護ガスを供給するコンプレッサ,ブロア又は圧縮ガス容器。この供給装置は,給気(吸気)管又はダ

クト,圧力調整器,排気管又はダクト,及び供給弁を含む。内圧防爆システムのコンポーネントは,含ま

れない。

3.18

掃気 (purging)

内圧防爆構造容器において,可燃性ガスの雰囲気濃度が安全レベルになるように,当該容器及びダクト

に保護ガスを通す操作。

3.19

ルーチン試験 (routine test)

各装置(設備)が所定の基準に適合しているかどうかを確認するため,それらに対して製造過程又は製

造後に実施する試験。[IEV 151-04-16を修正]

3.20

密封式内圧防爆構造 (static pressurization)

危険区域において保護ガスを供給せずに内圧防爆構造容器の内圧を保持する構造。

3.21

タイプpx (type px)

内圧防爆構造容器内におけるEPLを,Gbから非危険区域に,又は,Mbから非危険区域にする防爆方式。

5

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.22

タイプpy (type py)

内圧防爆構造容器内におけるEPLを,GbからGcにする防爆方式。

3.23

タイプpz (type pz)

内圧防爆構造容器内におけるEPLを,Gcから非危険区域にする防爆方式。

3.24

形式試験 (type test)

所定の設計に関し,その設計が所定の仕様に適合していることを示すため,一つ又は複数の装置に対し

て実施する試験。[IEV 151-04-15]

3.25

保護装置 (safety device)

防爆構造の性能を維持するために使われる装置。

4

保護方式

内圧防爆構造による保護は,外部の爆発性ガス雰囲気に対して必要なEPL(Mb,Gb又はGc),内部放

出源の有無,及び内部着火源の有無を基に三つの保護方式(px,py及びpz)に分類する(表1参照)。選

定した保護方式に応じて,内圧防爆構造容器及び設計基準を決定する(表2参照)。

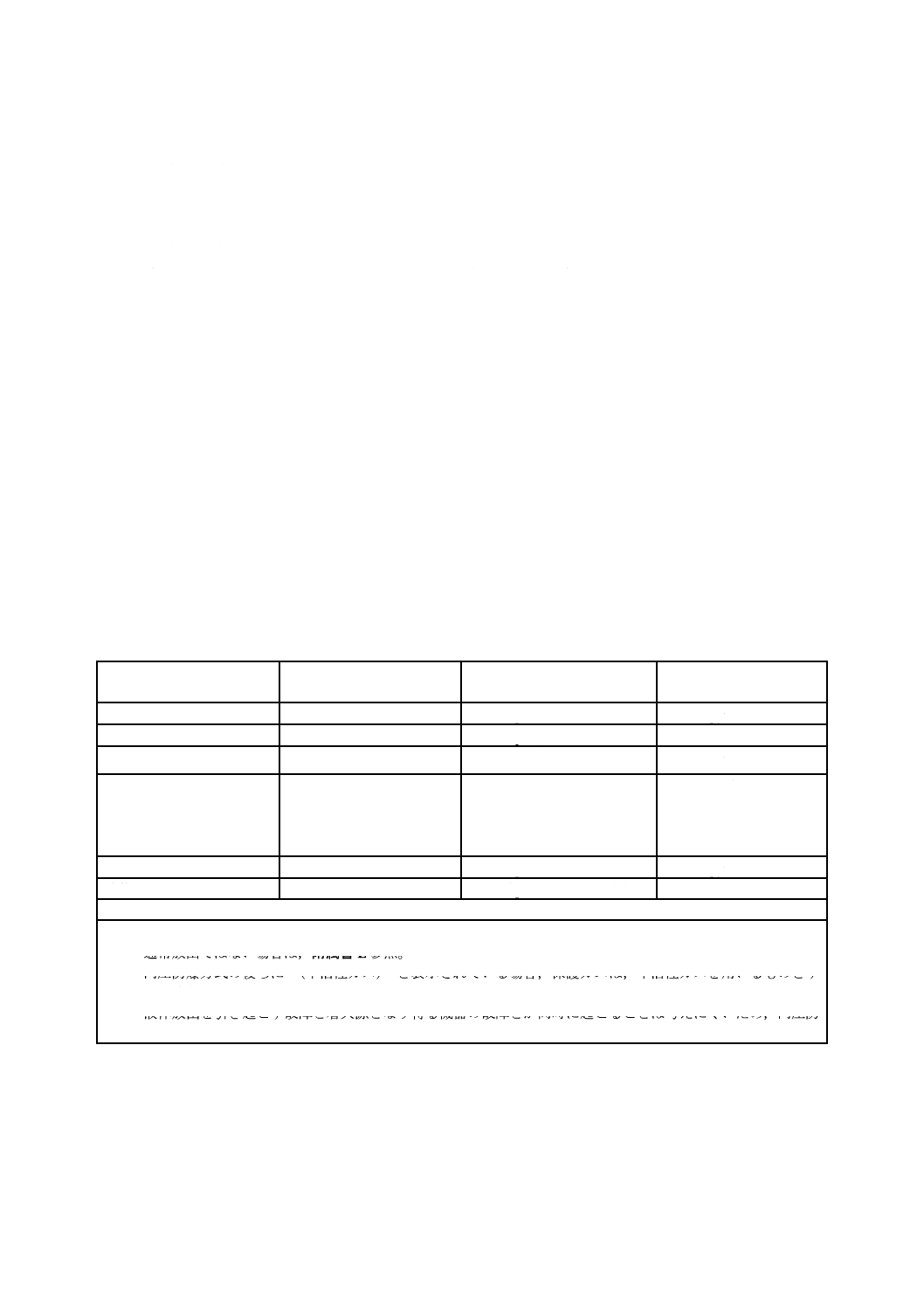

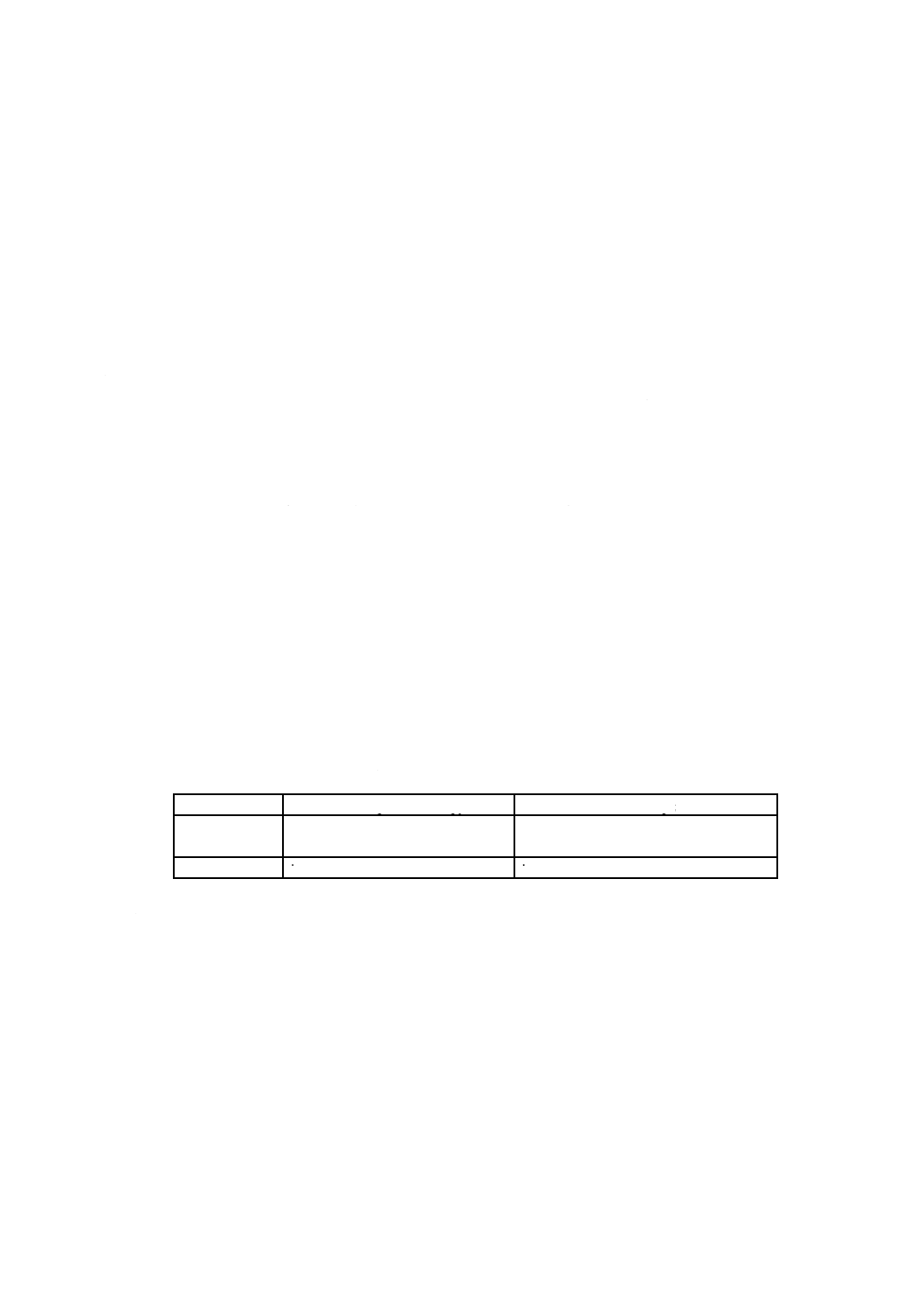

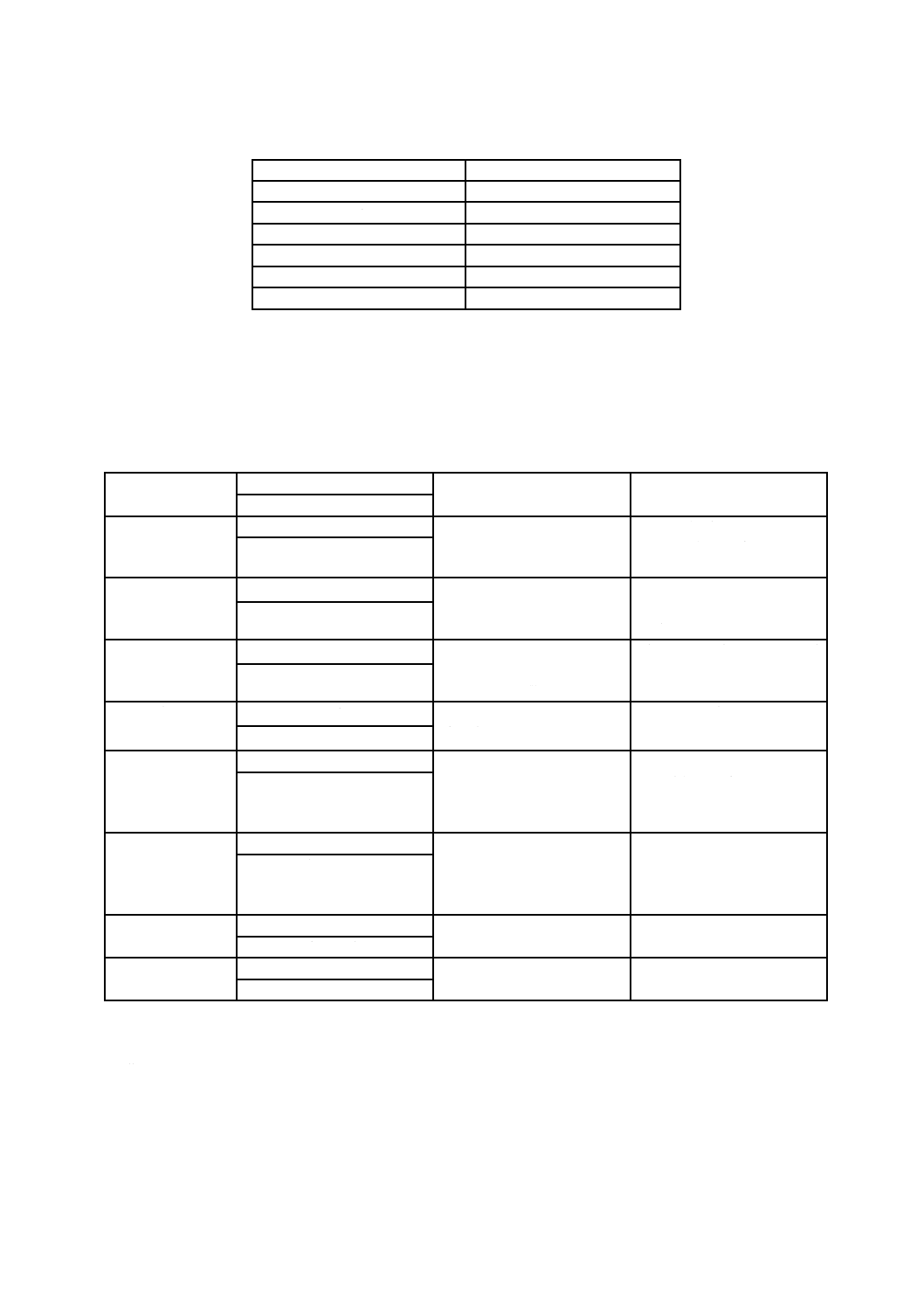

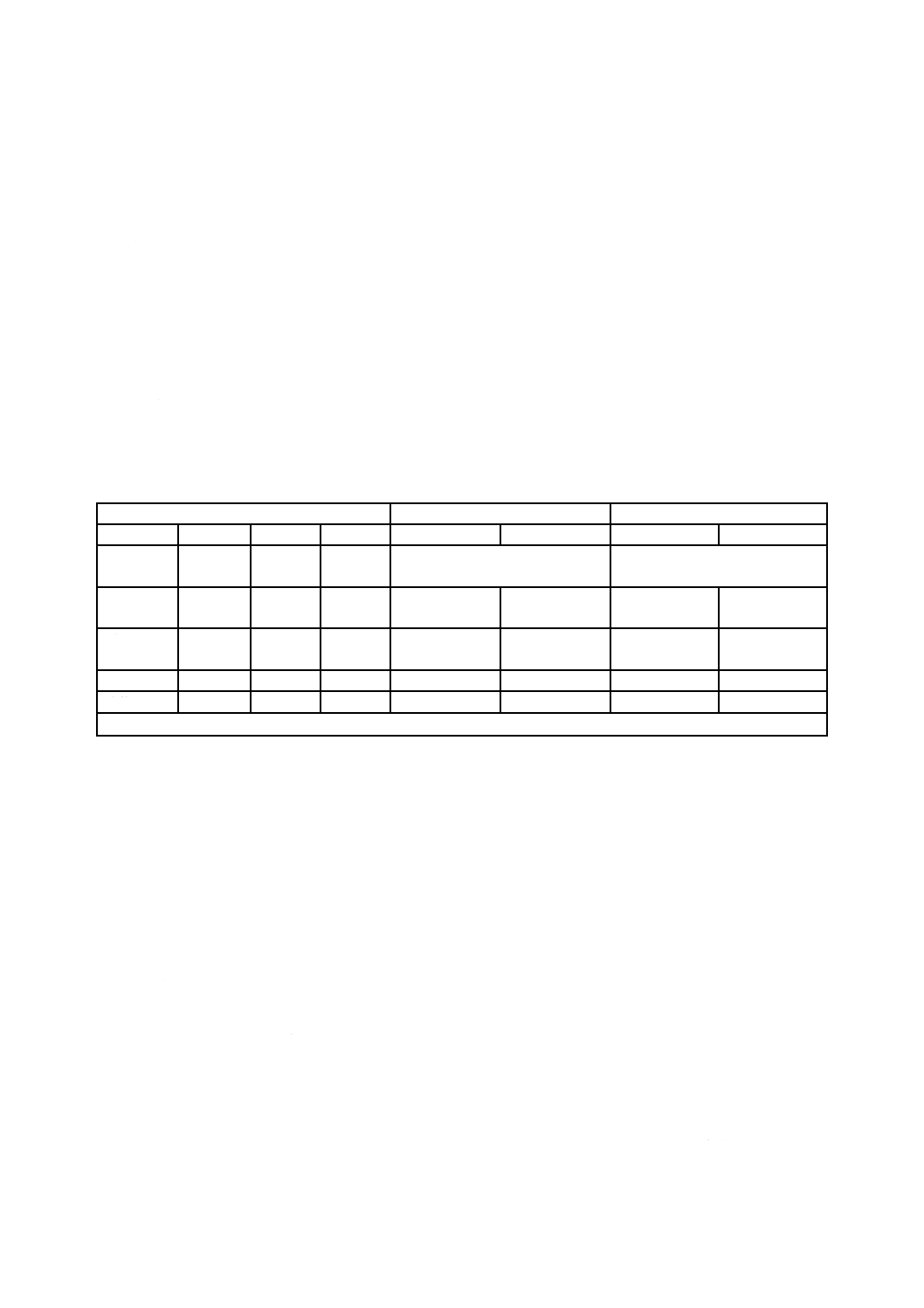

表1−保護方式の決定

封入システム内の可燃性

物質

外部の爆発性ガス雰囲気

に対して必要なEPL

容器内に着火源となる機器

がある場合

容器内に着火源となる機

器がない場合

封入システムなし

Gb 又は Mb

タイプpx a)

タイプpy

封入システムなし

Gc

タイプpz

加圧は不要

ガス及び/又は蒸気

Gb 又は Mb

タイプpx a)

タイプpy

ガス及び/又は蒸気

Gc

タイプpx

(かつ,着火のおそれがある

機器が希釈区域に設置され

ていないことが条件)

タイプpy b)

液体

Gb

タイプpx a)(不活性ガス)c)

タイプpy

液体

Gc

タイプpz(不活性ガス)c)

加圧は不要d)

注記

可燃性物質が液体の場合,通常放出は許容されない。

注a) タイプpxは,グループ I(5.3.1及び5.3.2参照)にも適用する。

b) 通常放出ではない場合は,附属書E参照。

c) 内圧防爆方式の後ろに“(不活性ガス)”と表示されている場合,保護ガスは,不活性ガスを用いるものとす

る。箇条13参照。

d) 液体放出を引き起こす故障と着火源となり得る機器の故障とが同時に起こることは考えにくいため,内圧防

爆構造による保護は不要である。

6

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

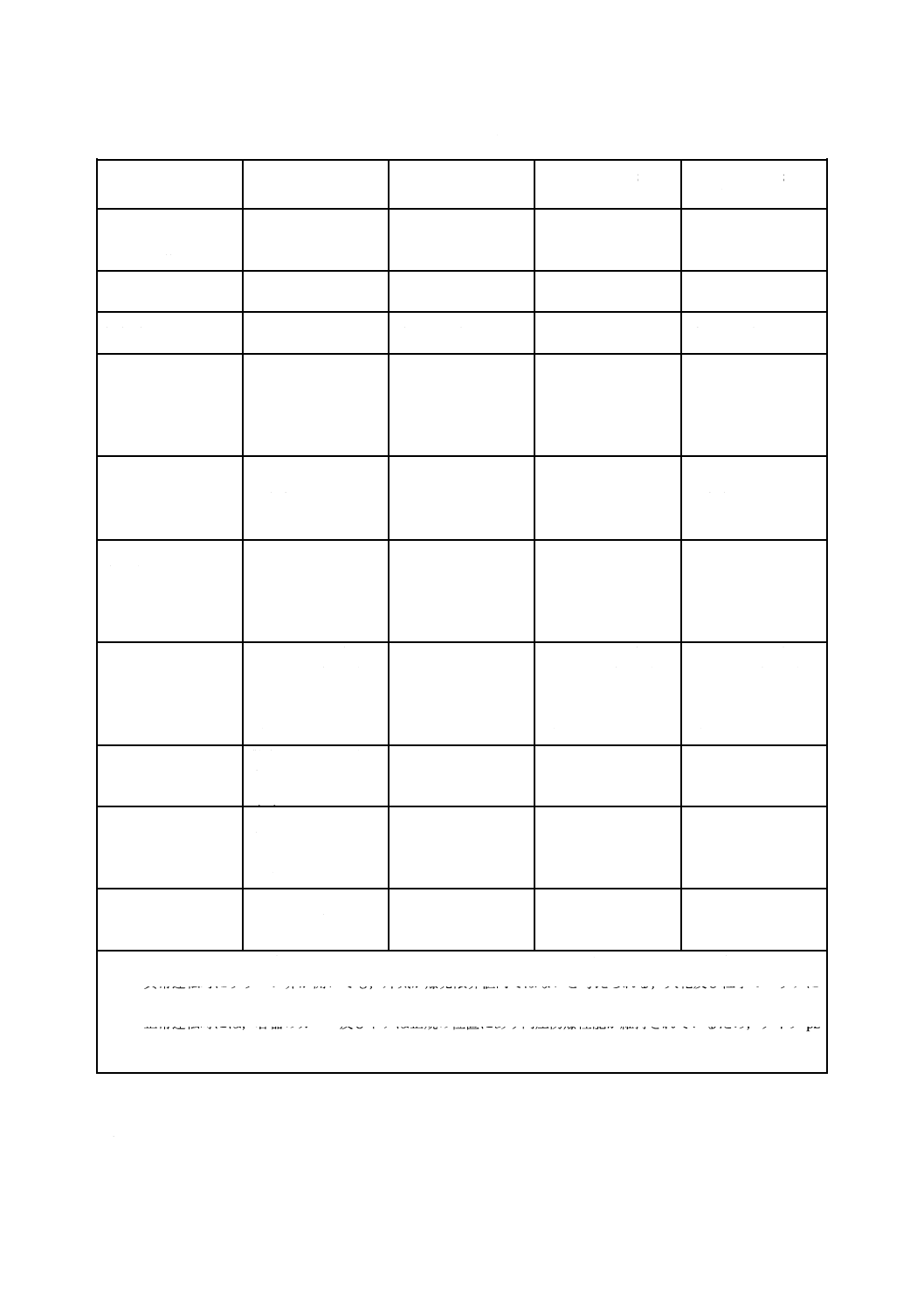

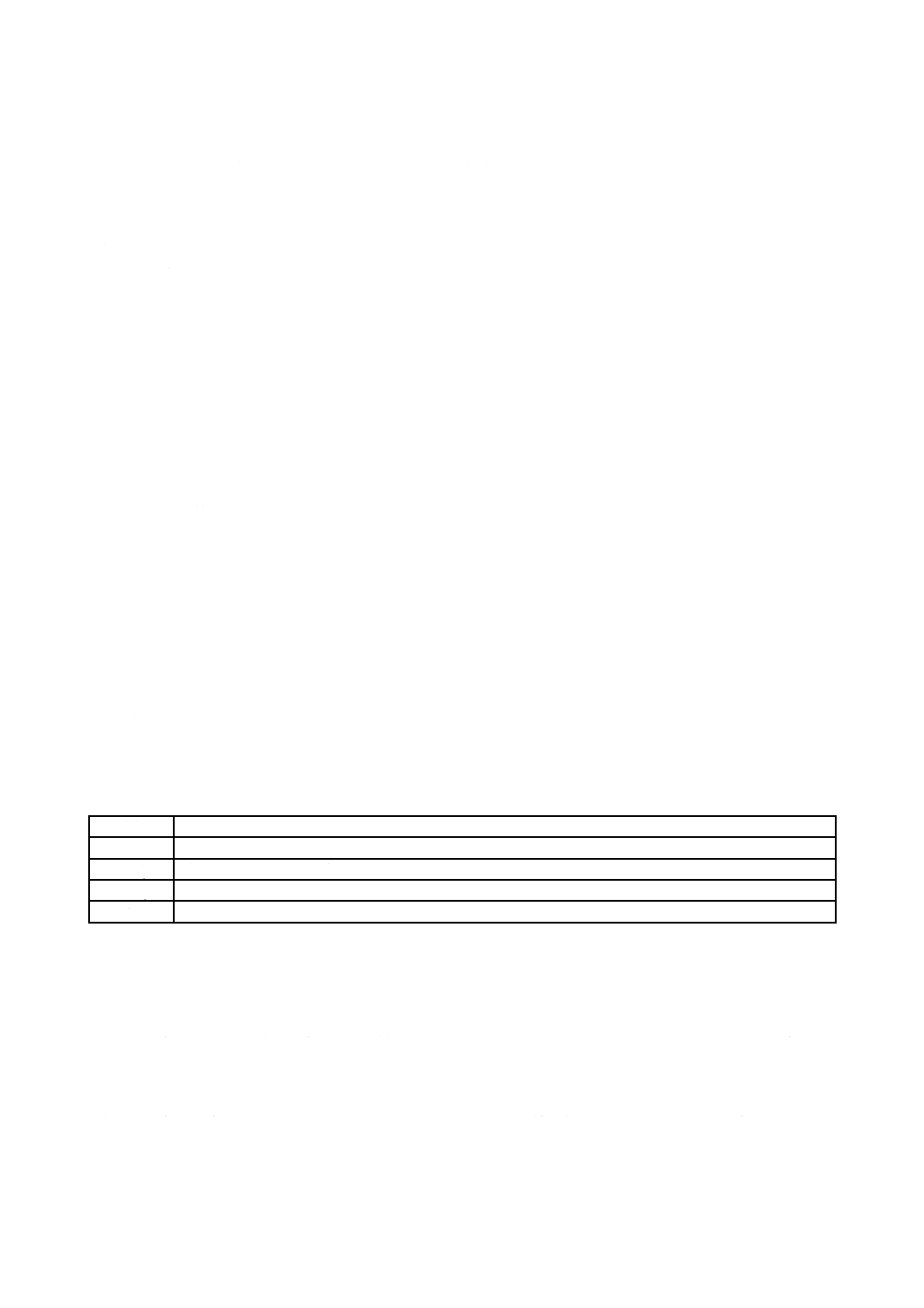

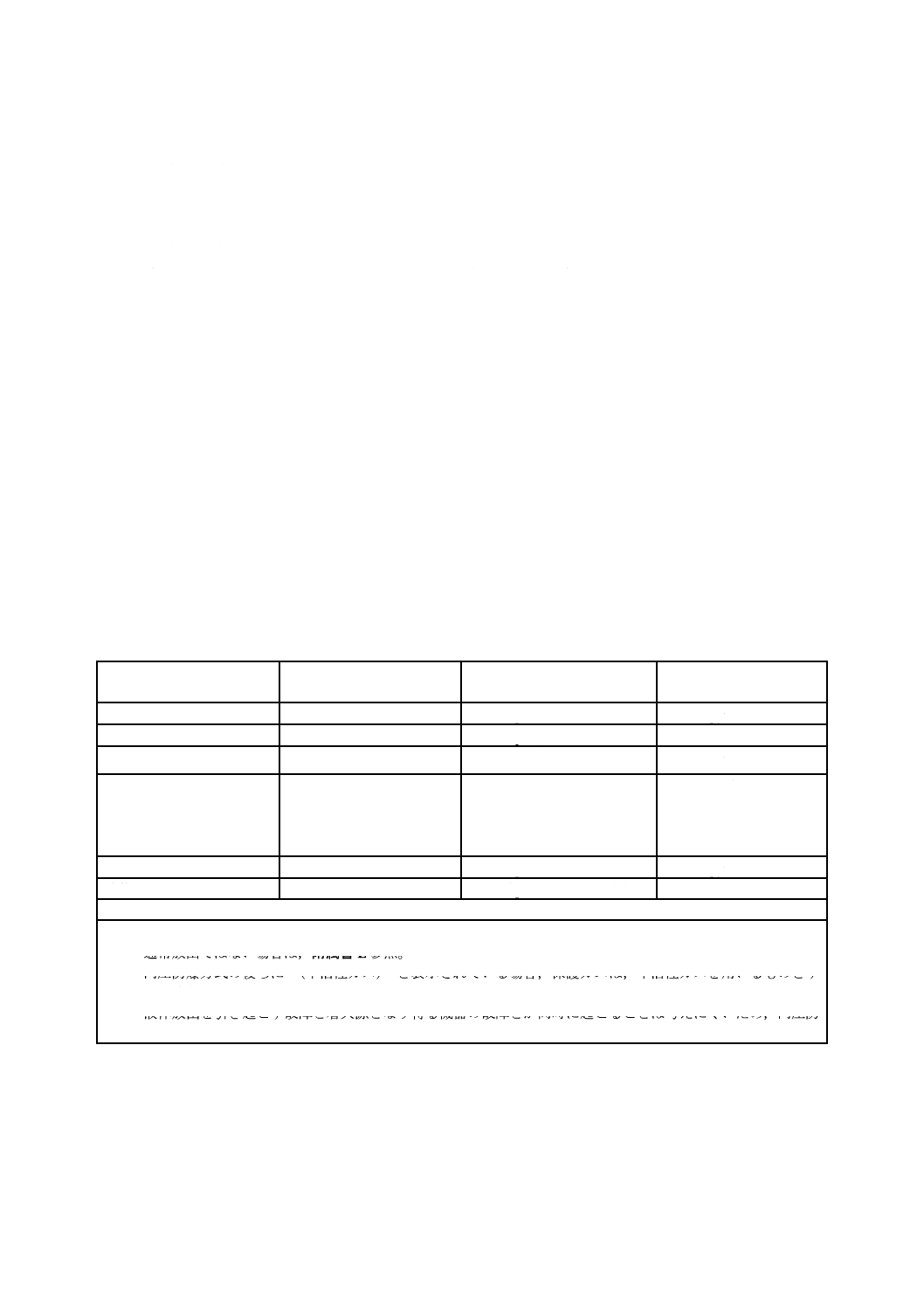

表2−保護方式に基づく設計基準

設計基準

タイプpx

タイプpy

タイプpz

(指示計付き)

タイプpz

(警報装置付き)

容器の保護等級JIS

C 0920又はJIS C

4034-5に基づく

IP4X 以上

IP4X以上

IP4X以上

IP3X以上

容器の耐衝撃性

IEC 60079-0の表8

IEC 60079-0の表8

IEC 60079-0の表8

IEC 60079-0の表8の

規定値の半分の値

掃気時間の検証

タイマ並びに圧力及

び流量の監視が必要

時間及び流量の表示

時間及び流量の表示

時間及び流量の表示

常時閉のリリーフ弁

からEPLGb又はMb

が要求される区域へ

の白熱粒子の放出防

止

白熱粒子が通常発生

しない場合を除い

て,火花及び粒子の

バリアが必要。5.8参

照

要求事項なしa)

白熱粒子が通常発生

しない場合を除い

て,火花及び粒子の

バリアが必要。5.8参

照

白熱粒子が通常発生

しない場合を除い

て,火花及び粒子の

バリアが必要。5.8参

照

常時閉のリリーフ弁

からEPLGcが要求さ

れる区域への白熱粒

子の放出防止

要求事項なしb)

要求事項なしb)

要求事項なしb)

要求事項なしb)

正常運転中,開いた

弁からEPLGb又は

Mbが要求される区

域への白熱粒子の放

出防止

火花及び粒子のバリ

アが必要。5.8参照

火花及び粒子のバリ

アが必要。5.8参照

火花及び粒子のバリ

アが必要。5.8参照

火花及び粒子のバリ

アが必要。5.8参照

正常運転中,開いた

弁からEPLGcが要求

される区域への白熱

粒子の放出防止

白熱粒子が通常発生

しない場合を除い

て,火花及び粒子の

バリアが必要。5.8参

照

要求事項なしa)

白熱粒子が通常発生

しない場合を除い

て,火花及び粒子の

バリアが必要。5.8参

照

白熱粒子が通常発生

しない場合を除い

て,火花及び粒子の

バリアが必要。5.8参

照

工具を使用して取外

し可能なドア又はカ

バー

警告表示は5.3.6参照

内部の高温部は6.2

b) 2)参照

警告表示は5.3.6参照

a)

警告表示は5.3.6参照

c)

警告表示は5.3.6参照

c)

工具を使用しないで

取外しできるドア又

はカバー

インタロックは7.12

参照

(内部に高温部がな

い。)

警告表示は5.3.6参照

a)

警告表示は5.3.6参照

c)

警告表示は5.3.6参照

c)

容器を開ける前に冷

却期間を必要とする

内部高温部

6.2 b) 2)に準じる。

要求事項なしa)

警告表示は5.3.6参照 警告表示は5.3.6参照

注a) 内部の高温部も,通常生成される白熱粒子も許容されないため,6.2 b) 2)は,タイプpyには適用しない。

b) 異常運転時にリリーフ弁が開いても,外気が爆発限界値内ではないと考えられる,火花及び粒子のバリアに

関する要求事項はない。

c) 正常運転時には,容器のカバー及びドアは正規の位置にあり内圧防爆性能が維持されているため,タイプpz

の容器に対しては,工具使用に関する要求事項はない。カバー又はドアを外しているときは,外気が爆発限

界値内ではないと考えられる。

5

内圧防爆構造容器に関する構造的要件

5.1

容器

内圧防爆構造容器は,表2に規定する保護等級を備えていなければならない。

7

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 高湿度でじんあい(塵埃)の多い環境下にある炭鉱現場では,保護等級IP44を求める場合があ

る。

5.2

材質

容器,ダクト及び接続部に用いる材質は,保護ガスによる悪影響を受けてはならない。

5.3

ドア及びカバー

5.3.1

グループIの内圧防爆構造容器

ドア及びカバーは,次のいずれかによる。

− JIS C 60079-0に規定する特殊締付ねじ部によるもの

− 7.13に規定する防爆構造によらない機器は,ドア又はカバーが開いたときに電源が自動的遮断され,

ドア又はカバーを閉めるまで電源が復帰しないようにインタロックしなければならない。さらに,7.6

の要求事項も適用しなければならない。

5.3.2

グループIの密封式内圧防爆構造容器

ドア及びカバーは,JIS C 60079-0に規定する特殊締付ねじ部を備えなければならない。

5.3.3

グループIIの内圧防爆構造容器

JIS C 60079-0に規定する特殊締付ねじ部の要求事項は,適用しない。

タイプpxの場合,工具又はかぎを使用したときだけ取外しできる場合を除き,7.13に規定していない機

器は,ドア又はカバーを開けたときに電源が自動的に遮断され,また,閉めるまで電源が復帰しないよう

にインタロックしなければならない。

タイプpy及びタイプpzの場合は,工具又はかぎを必要としない。

注記 高い内圧によってドア又はカバーが勢いよく開くことがある。オペレータ及びメンテナンス従

事者が傷害を負わないように,次のような手法で保護しなければならない。

a) すべての留め具を開く前に容器のガス抜きが安全に行われるように留め具は複数個使用す

る。

b) 容器を開けるときに内圧を安全に抜くことができるように2段開けタイプの留め具を使用

する。

c) 内圧の最大値を2.5 kPa以下に制限する。

5.3.4

グループIIの密封式内圧防爆構造容器

ドア及びカバーは,工具を使用しないと開けられないものとしなければならない。

5.3.5

タイプpx

冷却期間を必要とする高温部がある内圧防爆構造容器は,工具又はかぎを使わないと容易に開けられな

いものとする。

5.3.6

グループI又はグループIIの表示

ドア及びカバーには,次のような警告を表示しなければならない。

警告−爆発性雰囲気中では開けるな

5.4

機械的強度

内圧防爆構造容器,ダクト(装備されている場合)及びその接続部分は,製造業者が指定する通常運転

中の最大内圧の1.5倍に相当する過圧力(最低200 Pa)で,すべての排気口を閉じた状態でこの圧力に耐

えなければならない。

容器,ダクト(装備されている場合)又はその接続部分を変形させるような圧力が使用中に発生するお

それがある場合,保護装置を装備して内圧の最大値を内圧防爆構造に悪影響を与えない範囲で制限しなけ

8

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。製造業者が保護装置を提供しない場合,JIS C 60079-0に従って機器に“X”の表示をしな

ければならない。さらに,その機器の文書には,使用者がこの規格の要件に従っていることを確認するた

めのすべての必要な情報を記載する。

5.5

開口部,仕切り,区画及び内部コンポーネント

5.5.1 開口部及び仕切りは,有効な掃気が確保されるように設置しなければならない。

注記1 保護ガスの給気口及び排気口を適所に設置し,仕切りの影響を考慮することによって,掃気

されない区域がないようにすることができる。

注記2 空気より重いガス又は蒸気に対しては,保護ガスの排気口を容器底面付近に設置し,給気口

は内圧防爆構造容器の上部付近に設けることが望ましい。

注記3 空気より軽いガス又は蒸気に対しては,保護ガスの排気口を上部付近に設置し,給気口は容

器底付近に設けることが望ましい。

注記4 給気口と排気口とを互いに容器の反対側に設けることによって,通風を確保できる。

注記5 内部の仕切り(回路基板など)は,保護ガスの流れが妨害されないように設置することが望

ましい。マニホールド又はバッフルを使用することによって,障害物周囲の流れを改善する

ことが望ましい。

注記6 開口部の設置数は,設置に際して機器を割り振る小区画の掃気に対しても入念に配慮しなが

ら,機器の設計との関連で選ぶことが望ましい。

5.5.2 内部区画は,容器本体へ排気,又は個別に掃気しなければならない。

注記 掃気を適切に行うためには,最小直径6.3 mmで1 000 cm3当たり1 cm2以上の排気面積であれ

ばよい。

5.5.3 陰極線管 (CRT) 及びその他の密閉装置は掃気しなくてよい。

5.5.4 空間容積が20 cm3未満のコンポーネントは,そのコンポーネントの総容積が内圧防爆構造の機器の

空間容積の1 %以下の場合,掃気を必要とする内部区画としなくてよい。

注記1 この1 %という値は,水素の爆発下限値 (LEL) の25 %であることに基づいて算定されてい

る。A.2参照。

注記2 トランジスタ,集積回路,コンデンサなど,環境的に密封されているとみなされている電気

コンポーネントについては,コンポーネント総容積の計算に含めない。

5.5.5 密封式内圧防爆構造容器は,一つ又は複数の開口部を備えているものとする。充てん(填)及び加

圧が終了後,開口部はすべて閉じなければならない。

5.6

絶縁材料

グループIの機器で,16 Aを超える定格電流によって気中でアークを発生させるおそれがある電気的ス

トレスにさらされる絶縁材料(遮断器,接触器,断路器などのスイッチ機器で使用されるもの)は,少な

くとも次のいずれかを満たしていなければならない。

− JIS C 2134に規定する比較トラッキング指数が,CTI 400 M以上でなければならない。

− 危険な状態を招く容器内部の絶縁材料の変質を検出し,電源供給を電源側で自動的に遮断する機器の

有無及び機能を検証しなければならない。

− 充電部の導体間の沿面距離は,JIS C 0664の表4の汚損度3,材料グループIIIにおいて,相当電圧に

対して規定している距離に従わなければならない。

5.7

シーリング

内圧防爆構造容器へのケーブル接続部及び電線管接続部は,容器の保護等級(IPコード)を保持するよ

9

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

うにすべてシールする。ただし,シールしない場合は,それらの接続部は容器の一部とみなされる。

5.8

火花・白熱粒子のバリア

白熱粒子の危険区域への放出を防ぐため,内圧防爆構造容器及び保護ガス用のダクト(装備されている

場合)には,火花・白熱粒子のバリアを設けなければならない。

AC275V又はDC60Vを超えない動作電圧で,10 A未満の電流を開閉する接点で,かつ,その接点にカ

バーが付いていない場合には,白熱粒子が通常は生成されると考えなければならない。

適用外1 白熱粒子が通常生成されない場合,機器の保護レベルGb又はMbを必要とする区域への通

常閉ざされた排気には,火花・白熱粒子のバリアは設ける必要はない。

適用外2 白熱粒子が通常生成されない場合,機器の保護レベルGcへの排気には,火花・白熱粒子の

バリアは設ける必要はない。

製造業者が火花・白熱粒子のバリアを備えない場合には,機器にJIS C 60079-0に従って“X”を表示し,

かつ,安全な使用に関する特別な条件を認証書に示さなければならない。

5.9

内部のバッテリー

注記 内部のバッテリーの要求事項は検討中である。タイプpz内部のバッテリーは,JIS C 60079-0

及びJIS C 60079-15参照。

6

許容温度

6.1

一般

機器は,JIS C 60079-0の温度等級に関する規定に従って分類する。温度等級は6.2及び6.3に従って判

定しなければならない。

6.2

タイプpx又はタイプpyの場合

温度等級は,次のa)又はb)の温度のうち高い方の温度で判定しなければならない。

a) 容器外面の最高表面温度

b) 内部のコンポーネントの最高表面温度

適用外 次のような場合,内部のコンポーネントは表示されている温度等級を上回ってもよい。

1) 内部のコンポーネントがJIS C 60079-0の小形コンポーネントの要求に関連する場合。

2) コンポーネントが表示の温度等級まで冷却されるのに十分な時間が,JIS C 60079-0に規定する内圧

防爆構造容器に表示しているタイプpxによる場合。内圧がなくなった場合には,高温のコンポーネ

ントの表面温度が最大許容値未満に下がる前に,爆発性雰囲気が当該表面に接触するのを防ぐため

の適切な措置を講じられたもの。

注記 これは,内圧防爆構造容器及びダクトの継手の設計並びに構造によって,又はその他の手段(例

えば,補助換気システムを作動させるか,又は,内圧防爆容器内の高温表面部分を密封式又は

密閉型のハウジングに収容する。)によって,達成できることがある。

タイプpyの容器には,通常運転において,高温の着火のおそれがある部品があってはならない。

6.3

タイプpzの場合

温度等級は,容器外面の最高表面温度で判定しなければならない。

温度等級を判定する際は,内圧防爆システムの電源を切っても内部の機器には通電状態が継続するもの

があるので注意する必要がある。

10

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

安全対策及び保護装置(密封式内圧防爆構造を除く。)

7.1

危険区域での保護装置の適用

内圧防爆構造の電気機器が爆発原因となるのを防ぐために使用するすべての保護装置は,それ自体が爆

発の原因となる可能性のないものでなければならない(7.13参照)。又は危険区域以外に取り付けなければ

ならない。

7.2

保護装置の健全性

この規格で規定する保護装置(表3参照)は,安全性にかかわる制御システムの一部である。制御シス

テムの安全性及び健全性の評価は,次による。

− タイプpx又はタイプpyの場合:単一故障状態での評価

− タイプpzの場合:通常運転状態

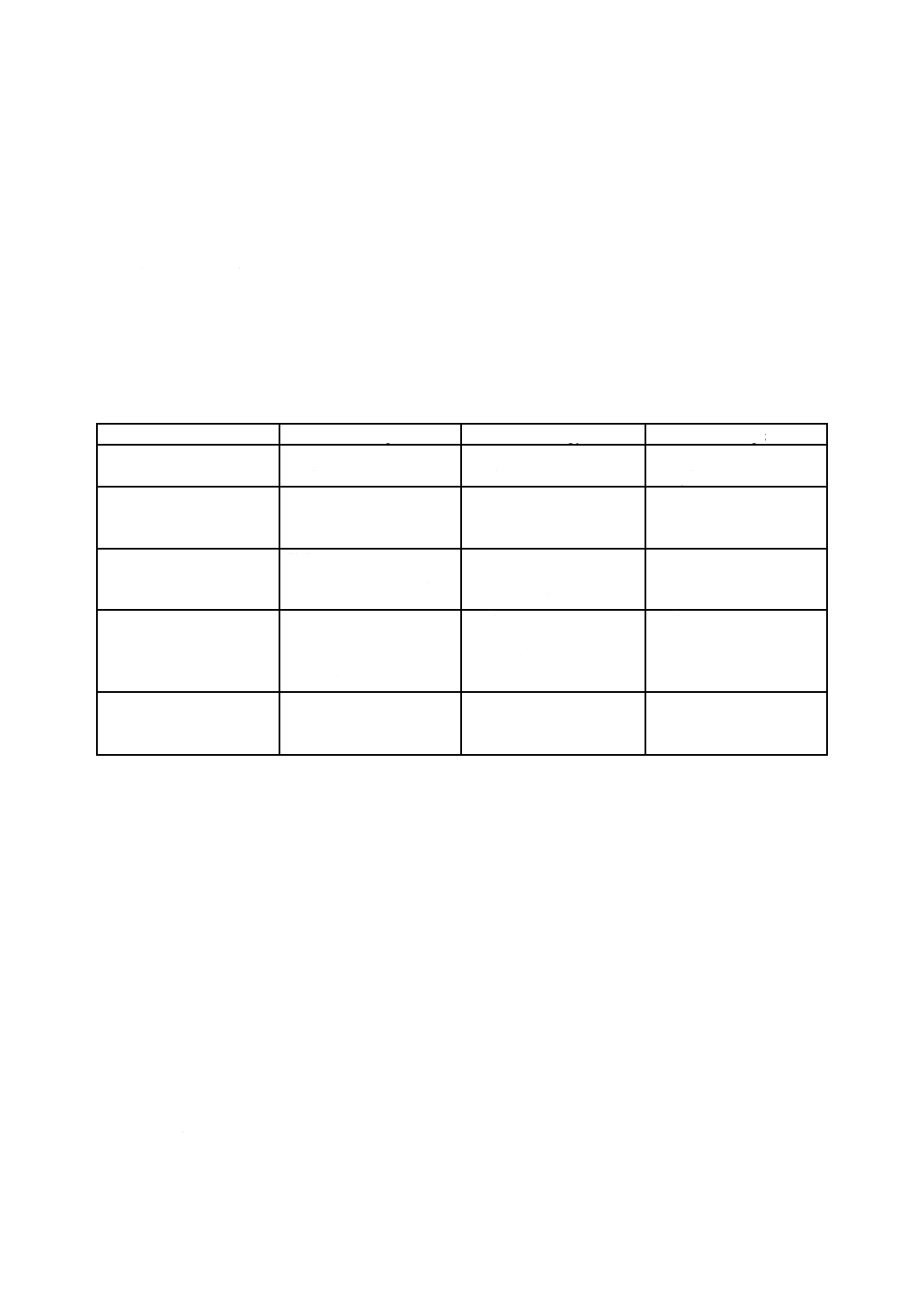

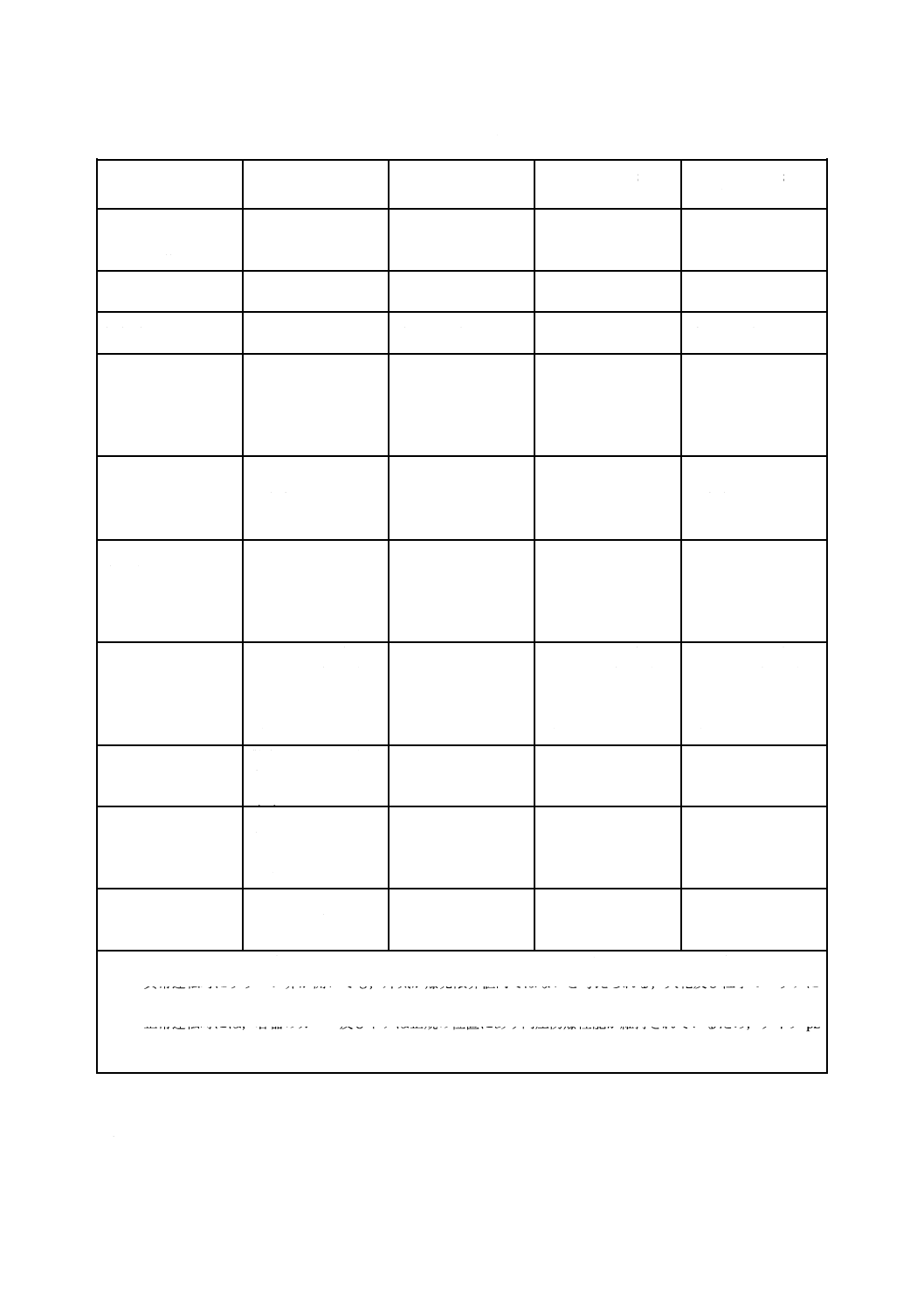

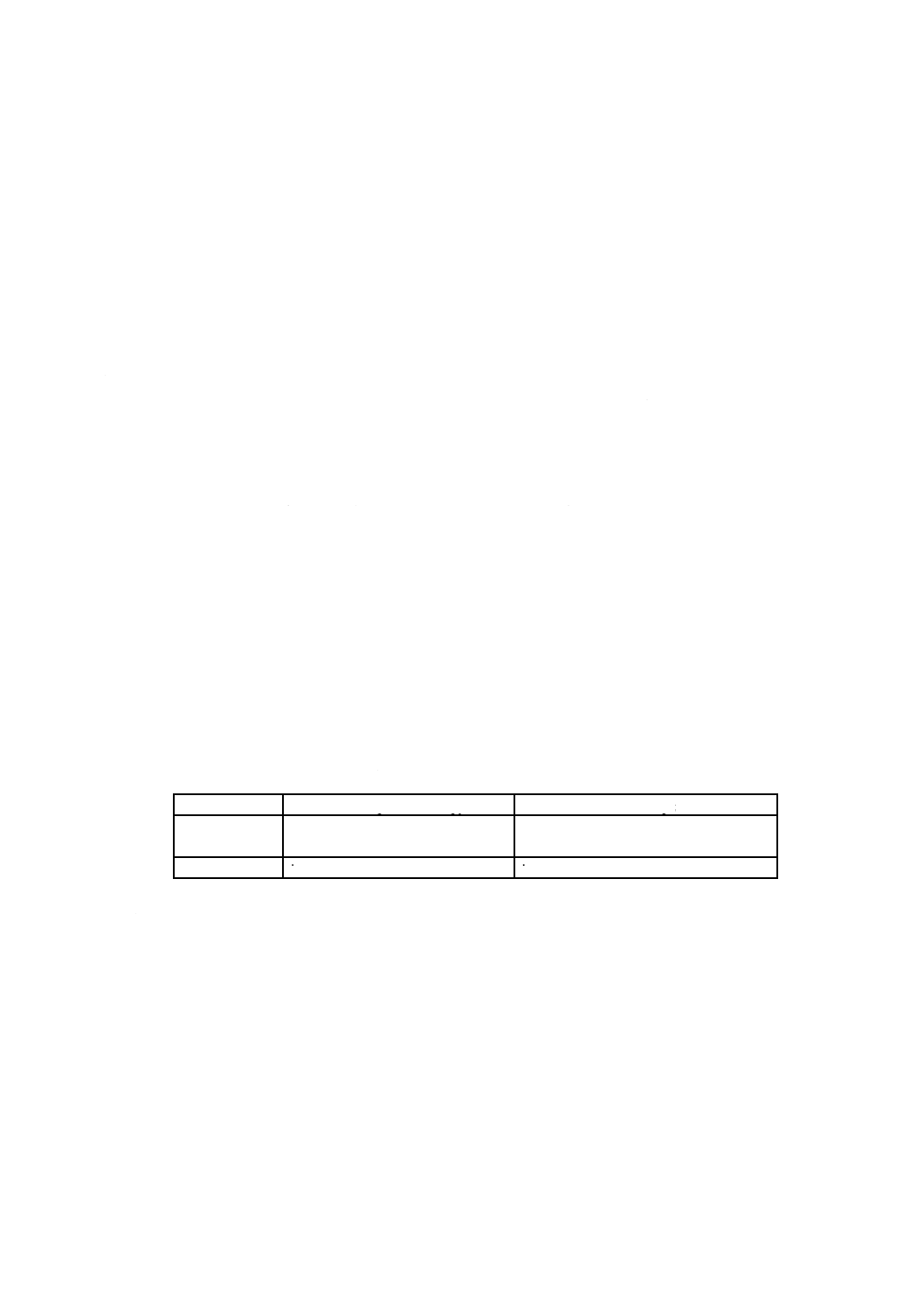

表3−内圧保護方式に基づいた保護装置

設計基準

タイプpx

タイプpy

タイプpz

最小内圧を下回ったこと

を検出する保護装置

圧力センサ

7.9参照

圧力センサ

7.9参照

指示計又は圧力センサ

7.9 d)参照

掃気時間を確認するため

の保護装置

タイマ,圧力センサ又は流

量センサ(排気口に設置)

7.6参照

時間及び流量の表示

7.7 c)参照

時間及び流量の表示

7.7 c)参照

ドア又はカバーを取り外

すのに工具を必要とする

保護装置

警告表示

内部の高温部は6.2 b)参照

不要

(内部に高温部があって

はならない。)

不要

ドア又はカバーを取り外

すのに工具を必要としな

い保護装置

インタロック

7.12参照

(内部の高温部は許容さ

れない。)

不要

(内部の高温部は許容さ

れない。)

不要

封入システムがある場合,

内部の高温部用の保護装

置(箇条15参照)

流量の停止及び可燃性物

質流の警報装置

内部に高温部があっては

ならないため,この方式に

は適用できない。

警報装置(通常放出があっ

てはならない。)

7.3

保護装置の供給者

保護装置は,当該機器の製造業者又は使用者が提供する。製造業者は保護装置を具備していない場合に

は,当該機器にJIS C 60079-0に従って“X”を表示し,更に,取扱説明書にこの規格の要件に適合してい

ることの確認のために,使用者が必要とするすべての情報を記載しなければならない。

7.4

タイプpxのシーケンス

製造業者は,タイプpxの内圧防爆システムの制御システムの動作を定めた機能シーケンス(真理値表,

状態図,フローチャートなど)を提供しなければならない。シーケンスに保護装置の動作状態と後に続く

動作とを明確に特定及び表示しなければならない。シーケンスとの一致を評価するため,機能試験の実施

が求められ,これらの試験は,特に製造業者が指定しない限り,通常の雰囲気条件で実施する。

注記 製造業者が作成する情報の見本例を,附属書Bに記載する。

7.5

保護装置の定格

製造業者は,保護装置に関する最大及び最小動作レベル並びに許容差を指定しなければならない。保護

装置は,製造業者が指定する標準の運転範囲内で使用しなければならない。

7.6

タイプpxの自動掃気

掃気が完了するまで内圧防爆構造容器内部の電気機器に通電しないようにする保護装置を具備しなけれ

11

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。

保護装置の動作順序は,次による。

a) 動作開始後,内圧防爆構造容器を通過する掃気流量及び内圧防爆構造容器内部の内圧を,この規格に

従い監視しなければならない。

b) 保護ガスの最小流量以上が確保され,内圧が規定値となったら,掃気タイマが始動可能となる。

c) 掃気時間が終了した後,電気機器は通電可能となる。

d) 掃気の段階において運転が失敗した場合,回路を初期の状態に戻るようにしなければならない。

7.7

掃気基準

製造業者は,容器を開けた後又は容器の内圧が製造業者が指定する最小値を下回った後,適切に掃気を

するための要件を指定しなければならない。

a) 製造業者は,タイプpx又はタイプpyに対して,16.3又は16.4に規定する試験を行うための掃気流量

及び掃気時間の最小値を指定しなければならない。試験を行わなくてもよいと判断できる場合,掃気

流量及び掃気時間の最小値は,5倍の内容積を指定してもよい。

b) 製造業者は,タイプpzに対して,5倍の内容積に相当する保護ガス量で内圧防爆構造容器が確実に掃

気できるように掃気流量及び掃気時間の最小値を定めなければならない。16.3又は16.4に規定する試

験によって,有効な掃気が実証されている場合には,保護ガス量を減らしてもよい。

c) 掃気流量は,内圧防爆構造容器の排気口で監視しなければならない。タイプpxは,実際の流量を監視

しなければならない。タイプpy又はタイプpzは,流量を,例えば容器圧及び排気口にある開口部な

どから算出してもよい。タイプpy又はタイプpzは,電気機器の通電前に内圧防爆構造容器を掃気さ

せるため,指示ラベルを付けなければならない。ラベルには,次の文言又は同等の内容が記載されて

いなければならない。

警告−容器を開いた場合は,その後,容器を流量○○で□分間掃気するまで電源を

復帰してはならない。

注記 機器の部品ではない関連するダクトの自由空間の算定,及び所定の最小流量値に対する追加掃

気時間の設定は,一般的に使用者の責任で行う。

7.8

最小流量を指定するときの要求事項

保護ガスの最小流量を製造業者が指定する場合(例えば,内部機器の温度が表示されている温度等級よ

りも高くなる場合),出口での保護ガスの流量が指定する最小値を下回ったとき,一つ又は複数の自動保護

装置が動作しなければならない。

7.9

内圧を検出する保護装置

内圧防爆構造容器の内圧が,製造業者が指定する最小値を下回ったとき,一つ又は複数の自動保護装置

が動作しなければならない。

a) 自動保護装置のセンサは,内圧防爆構造容器から直接信号を取らなければならない。

b) 自動保護装置のセンサと内圧防爆構造容器との間には,バルブがあってはならない。

c) 保護装置の正しい動作を確認することが可能でなければならない。設置及び場所は,7.10の規定を満

足しなければならない。

注記 自動保護装置の使用(電源を遮断,警報を鳴らす,又は別の方法で設備の安全を確保する。)

は,一般的に使用者の責任で決定する。

d) タイプpzは,内圧防爆構造容器が自動保護装置の代わりに指示計を具備している場合,次の状態を監

視しなければならない。

12

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 保護ガスの供給(装置)は,内圧防爆構造容器の最小圧力を保持するため,保護ガス供給系の故障

を表示するための警報装置を具備しなければならない。

2) 内圧防爆構造容器と保護ガス供給警報装置との間に隔離バルブ,流量又は圧力を制御する以外の装

置を具備してはならない。

3) すべての隔離バルブは,次による。

− 次のような警告を表示する。

警告−保護ガス供給バルブ−バルブを閉める前に取扱説明書を読む。

− 開放の位置で確実に止める。

− 開いている状態か閉じている状態かが分かる印を表示する。

− 内圧防爆構造容器のすぐ近くに設置する。

− 内圧防爆構造容器の運転時だけに使用する。

注記 爆発性雰囲気ではないと分かっている場合,内圧防爆構造容器内部の電気機器の電源が切

れており,冷却されている場合以外には,バルブの開放が保たれていることを意図する。

4) 圧力又は流量の制御機構は,調整する場合に操作するために工具を必要としなければならない。

5) 内圧防爆構造容器と保護ガス警報装置との間にフィルタを取り付けてはならない。

6) 指示計は,見やすい位置に設置しなければならない。

7) 指示計は,容器内の圧力を示さなければならない。

8) センサの設置位置は,最も厳しい運転状態を考慮して設置しなければならず,次による。

− 内圧と掃気量との両方を表示する流量計の場合は,排気口に設置してもよい。

− 圧力だけを表示する流量計の場合は,給気口以外の容器のどこに設置してもよい。

− 例外的な事項として,給気口に設置した流量計は,容器内の圧力又は容器を通り抜ける流量を示

すものとする。

9) 指示計と内圧防爆構造容器との間には隔離バルブを設置してはならない。

7.10 内圧

内圧防爆構造容器,関連するダクトのいずれかに漏れが発生した場合においても,タイプpx又はタイプ

pyに対しては容器外部の周辺圧力より50 Pa以上の内圧,タイプpzに対しては容器外部の周辺圧力より

25 Pa以上の内圧をすべての部位で保たなければならない。

製造業者は,運転中の最小及び最大内圧並びに最大内圧時の最大漏れ量を指定しなければならない。

システム及びダクトの圧力の分配例を,図C.1〜図C.4に示す。

注記 関連するダクト及びコンプレッサ又はブロアを危険な状況とならないように設置することは,

内圧防爆構造容器の設置の安全にとって重要である。ダクトシステムの設置に対する基本的要

求事項は,附属書D参照。

7.11 複数の内圧防爆構造容器

複数の内圧防爆構造容器の保護ガス供給源が共通の場合,共通の保護装置は,最も厳しい容器の組合せ

を満足することを考慮しなければならない。共通の保護装置が準備されている場合,次の三つの状態を満

足していれば,ドア又はカバーの開放によって内圧防爆構造容器内のすべての電気機器の電源を遮断した

りアラームを初期化する必要はない。

a) タイプpxに対しては,ドア又はカバーを開放する前に,7.13に規定する場合を除き,内圧防爆構造容

器の中の電気機器への電源供給を遮断する。

b) 共通の保護装置は,複数の内圧防爆構造容器の内圧及び必要な流量を監視する。

13

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 内圧防爆構造容器の中にある電気機器への電源の再投入は,7.6に規定する掃気手順によって行う。

7.12 ドア及びカバーの保護装置

タイプpxは,工具又はかぎを使わないで開放できるドア及びカバーを開けるとき,7.13に該当しない電

気機器の電源供給を自動的に遮断し,かつ,それらを閉じるまで,電源を復帰させることができないよう

ドア又はカバーをインタロックしなければならない。7.6の要求事項も適用する。

7.13 通電状態が継続している場合の保護構造

タイプpx又はタイプpyの保護が動作していないとき,内圧防爆構造容器内の通電する可能性がある電

気機器は,防爆構造“d”,“e”,“ia”,“ib”,“ma”,“mb”,“o”又は“q”によって保護する。タイプpz

の保護が動作していないとき,内圧防爆構造容器内の通電する可能性がある電気機器は防爆構造“d”,“e”,

“ia”,“ib”,“ic”,“ma”,“mb”,“mc”,“o”,“q”,“nA”,“nC”又は“nL”によって保護する。

7.14 タイプpyで認める保護構造

タイプpyの電気機器は,防爆構造 “d”,“e”,“ia”,“ib”,“ic”,“ma”,“mb”,“mc”,“o”,“q”,“nA”,

“nC”又は“nL”によって保護する。

8

密封式に対する安全設備及び保護装置

8.1

危険区域での保護装置の要件

密封式内圧防爆構造の内圧防爆性能を保持するためのすべての保護装置は,爆発を引き起こす可能性が

あってはならない。保護装置が電気的に動作するものである場合,JIS C 60079-0に規定する適切な防爆構

造の一つで保護しなければならない。又は,危険区域の外に取り付けなければならない。

8.2

保護ガス

保護ガスは,不活性なものとする。不活性ガスを充てん(填)した後の酸素濃度は,体積分率1 %未満

でなければならない。

8.3

内部放出源

内部放出源があってはならない。

8.4

充てん(填)手順

製造業者が指定する手順を用いて非危険区域において内圧防爆構造容器に不活性ガスを充てん(填)し

なければならない。

8.5

保護装置

内圧が製造業者が指定する最小内圧を下回ったときに動作する,タイプpx及びタイプpyでは二つの自

動保護装置,タイプpzでは一つの自動保護装置をもたなければならない。機器が動作しているときに,装

置の正しい動作を確認できなければならない。自動保護装置は,工具又はかぎを使用することによって解

除できるものでなければならない。

注記 いかなる自動保護装置(電源を遮断,アラームを鳴らす,又は別の方法で設備の安全を確保す

る。)を使用するかは,一般的に使用者の責任である。

8.6

通電状態が継続している場合の保護構造

内圧防爆構造を維持していないとき,内圧防爆構造容器内の通電する可能性がある電気機器は,7.13に

規定する防爆構造の一つによって保護しなければならない。

8.7

内圧

最小内圧は,JIS C 60079-0に規定する通常の動作に対する封入部品の冷却に必要な時間の100倍以上の

時間(最低1時間),測定した最大圧力損失より大きくなければならない。内圧の最小レベルは通常作動に

14

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対して規定した最も厳しい状態でも外部圧力より50 Pa以上高くなければならない。

9

保護ガスの供給

9.1

ガスの種類

保護ガスは,不燃性でなければならない。製造業者は,保護ガス又は許容できる代替を指定しなければ

ならない。

注記1 保護ガスは,化学的特性又は不純物によって内圧防爆構造の性能低下,正常な動作及び内蔵

機器に影響を与えないことが望ましい。

注記2 通常の空気,窒素,又は他の不燃性ガスは,保護ガスとして受け入れ可能と考えられる。

注記3 不活性ガスを使用するとき,窒息の危険があるので,適切な警告を容器に表示することが望

ましい。また,他の手段として,ドア又はカバーを開放する前に不活性ガスを排除するため

に容器を掃気する適切な手順を備えることが望ましい。

9.2

温度

通常,保護ガスの温度は,容器の給気口で40 ℃を超えてはならない。特殊な状況でより高い温度でも

よい場合,又はそれより低い温度が要求される場合があり,これらの場合,温度を容器に表示しなければ

ならない。

注記 必要に応じて,結露及び凍結を避けるように考慮することが望ましい。

10 内部放出源をもつ内圧防爆構造容器

放出条件,封入システムに対する設計要件,保護ガス及び内圧防爆技術,点火源をもつ機器の制限並び

に内部高温表面は,箇条11〜箇条15に規定する。

11 放出条件

11.1 放出なし

11.1.1 封入システムが故障を生じないとみなすとき,内部に放出は存在しない。12.2参照。

11.1.2 封入システム内部の可燃性物質が気体又は蒸気の状態であるとき,封入システムが指定された温度

で運転している場合で,次のいずれかに該当するときは,内部の放出は存在しないとみなす。

a) 封入システム内にある混合ガスは常に爆発下限界以下である。

b) 内圧防爆構造容器に指定する許容最小内圧が,封入システムに指定された最大内圧より50 Pa以上高

い値とし,圧力差が50 Pa未満になったときに自動保護装置が動作する。

注記 自動保護装置からの信号によって電源を遮断,アラームを鳴らす,又は別の方法を用いての安

全性の確保は,使用者の責任で実施する。

この要件を満足する場合は,JIS C 60079-0に規定する“X”を機器に表示し,安全な使用のために計測

器を指定する。

11.2 ガス又は蒸気の限定放出

内圧防爆構造容器の中への可燃性物質の放出の割合は,封入システムのすべての故障状態において予測

できなければならない。12.3参照。

注記 この規格では,液化ガスの漏えい(洩)もガス放出とみなす。

11.3 液体の限定放出

内圧防爆構造容器の中への可燃性物質の放出割合は,11.2と同様に予測可能でなければならない。しか

15

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,液体から可燃性蒸気への変化を予測することはできない。内圧防爆構造容器内部の液体の蓄積及びそ

れから生じる結果を考慮しなければならない。

液体から酸素が放出される場合,酸素の最大流量を予測できなければならない。13.2.2参照。

12 封入システムに対する設計要件

12.1 一般設計要件

封入システムの設計及び構造は,漏えい(洩)発生の可能性の有無によって決定する。製造業者が指定

する運転条件で最も厳しい状態に基づかなければならない。

封入システムは,故障を生じないとみなすものか,又は故障した場合に放出量が限定されるものでなけ

ればならない。可燃性物質が液体の場合,附属書Eに規定するとおり,通常放出がないものとする。また,

保護ガスは,不活性ガスとする。

注記 保護ガスは,発生する蒸気によって保護ガスの能力を低下するのを防ぐため,不活性である必

要がある。

製造業者は,封入システムへの最大入口圧力を指定しなければならない。

製造業者は,封入システムの設計及び構造の詳細並びに特定の場所での放出量について予測可能な可燃

性物質の種類及び使用状態を,故障を生じないとみなす封入システム(12.2参照)又は限定放出をもつ封

入システム(12.3参照)に分類するために指定しなければならない。

12.2 故障を生じないとみなす封入システム

封入システムは,金属製,セラミック製又はガラス製のつなぎ目のないパイプ,チューブ又は容器で構

成する。つなぎ目は,溶接,ろう付け,金属へのガラス融着又は共晶法1)によって作らなければならない。

鉛すず合金などの低温はんだ合金は,使用しない。

注記 製造業者は,誤った操作方法によって壊れやすいと考えられる封入システムへの損傷を考慮す

ることが望ましい。製造業者と使用者との間で取り決めた誤った操作方法とは,振動,熱衝撃,

内圧防爆構造容器のドア又はアクセスカバーが開かれたときの保守動作を含む。

注1) 接合するいずれの部品の凝固点よりも低い一定温度で凝固する二成分又は三成分の合金組織を

用いる,二つ以上の部品を接合する方法。

12.3 限定放出をもつ封入システム

限定放出をもつ封入システムの設計は,封入システムのすべての故障における可燃性物質の放出率を予

測しなければならない。内圧防爆構造容器の中に放出される可燃性物質の量は,封入システムの中の可燃

性物質の量及びプロセスから封入システムに入る可燃性物質の流量を含む。流量は,内圧防爆構造容器の

外部に具備された適切な流量制限装置によって予測可能な量に制限しなければならない。

なお,封入システムが,内圧防爆構造容器の流量制限装置の給気口まで12.2に適合している場合,流量

制限装置は,内圧防爆構造容器の内側に設置してもよい。その場合は,流量制限装置を恒久的に設置しな

ければならない。

封入システムのプロセス流量は,封入システムから内圧防爆構造容器への最大放出率を予測できる場合

は,制限しなくてもよい。この状態は,次のa)及び/又はb)による。

a) 封入システムは,個々の接合部分が,12.2に適合し,部品間のつなぎ目は,最大放出量が予測でき,

つなぎ目が恒久的でなければならない。

b) 封入システムは,通常動作時の放出(例えば,発炎燃焼)を目的としたオリフィス又はノズルを含ん

でいる。又は,12.2に適合していなければならない。

16

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流量制限装置を機器の部品に含めない場合,JIS C 60079-0の規定に従って,内圧防爆構造容器は“X”

を表示し,安全に使用する特殊な条件として封入システム内の可燃性物質の最大圧力及び流量を指定する。

内圧防爆構造容器内に火炎がある場合,既に炎が消えた状態で評価しなければならない。燃料/空気の

混合物が最大量補充された封入システムからの放出を追加しなければならない。

注記1 封入システムの弾性体シール,窓及び他の非金属部品を用いてよい。管用ねじ,圧縮継手(例

えば,金属圧縮取付金具),フランジ継手を用いてもよい。

注記2 結果として追加の予防策が必要となる封入システムへの空気の侵入の可能性に伴う引火性物

質の生成の可能性については,使用者が考慮することが望ましい。

13 保護ガス及び内圧防爆技術

13.1 一般

保護ガスの選定は,封入システムから放出される可能性,量及び成分によって決定する。使用できる保

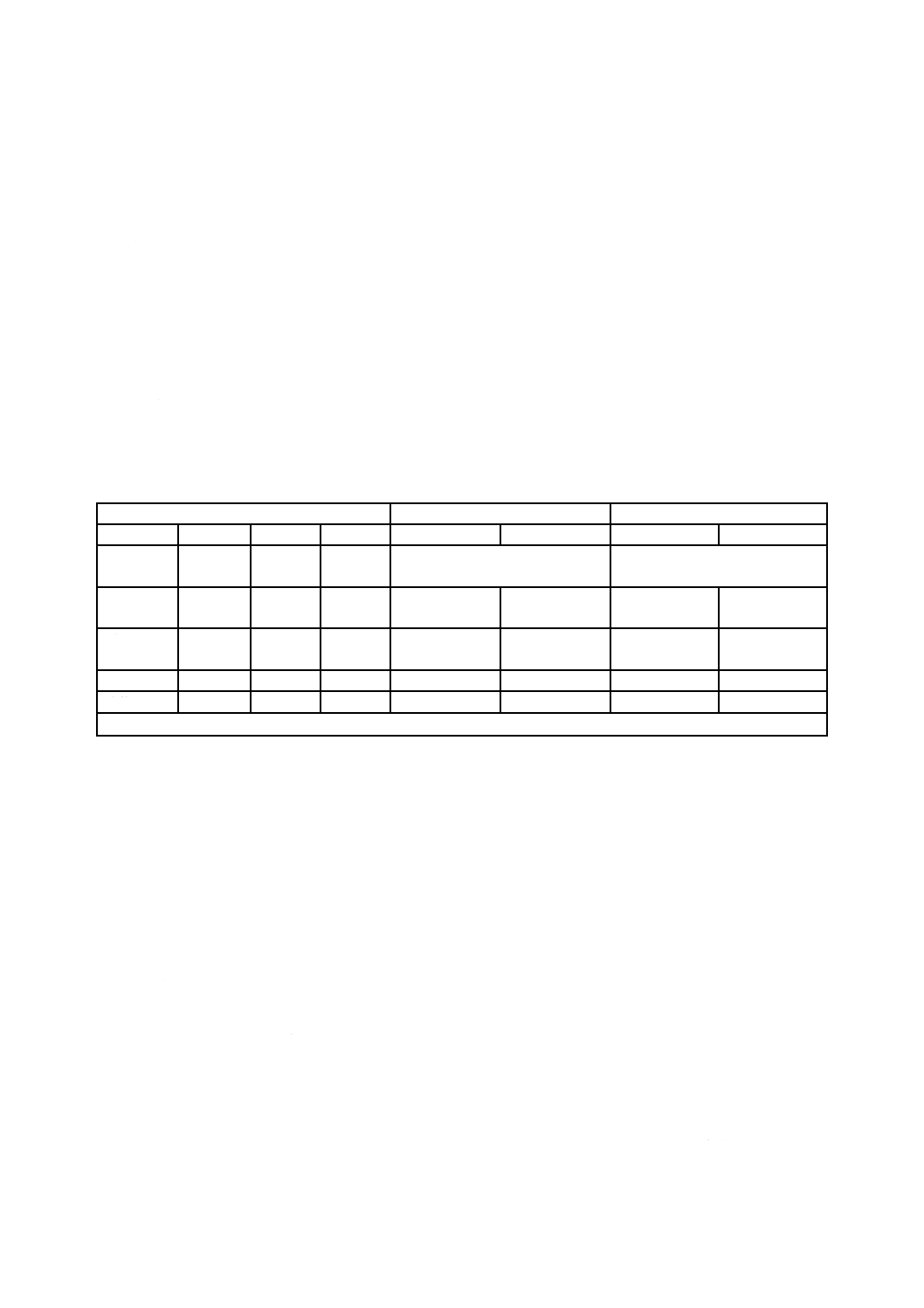

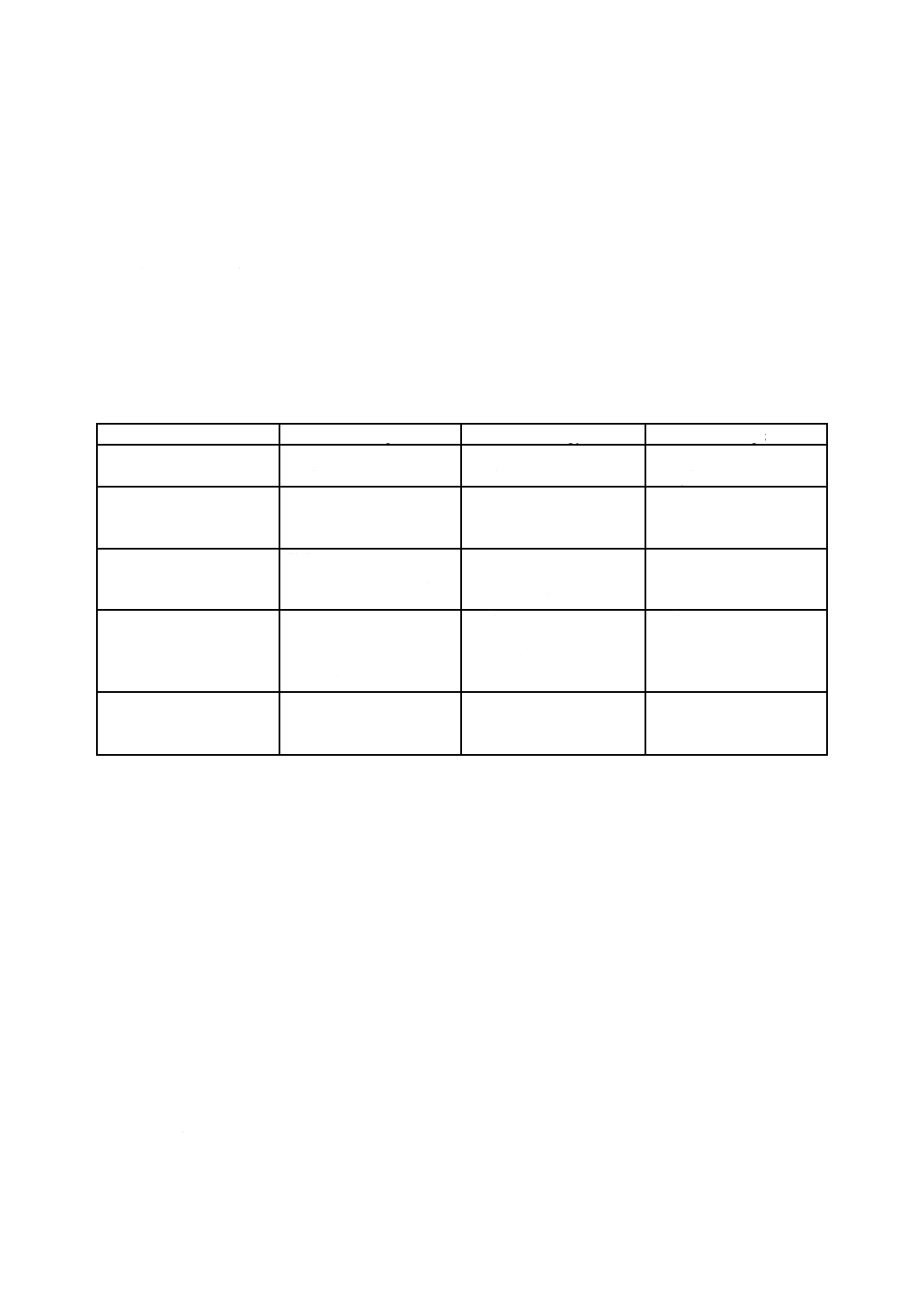

護ガスを,表4に示す。

表4−封入システムを備えた内圧防爆構造容器に対する保護ガスの要件

内部放出(附属書E参照)

連続希釈

漏えい補てん

物質

通常

異常

附属書

UEL ≦ 80 %

UEL > 80 %

UEL ≦ 80 %

UEL > 80 %

ガス又は

液体

なし

なし

E.2

適用しない

適用しない

ガス

なし

限定

E.3

空気又は

不活性ガス

空気

不活性ガス

<不可>

ガス

限定

限定

E.4

空気又は

不活性ガス

空気

<不可>

<不可>

液体

なし

限定

E.3

不活性ガス

<不可>

不活性

<不可>

液体

限定

限定

E.4

<不可>

<不可>

<不可>

<不可>

<不可>は,内圧防爆技術を認めない。

封入システム及び限定放出をもつ内圧防爆構造容器の設計は,潜在的な点火源をもつ内圧防爆構造容器

の内部に爆発性ガス雰囲気を生成してはならない。これは,希釈区域の外部とする。附属書Fに確実に点

火源が希釈区域の外部にあるとみなせる内部隔壁の使用例を示す。

保護ガスとして不活性ガスを使用する場所では,内圧防爆構造容器は,18.9に規定する表示を行う。

適用する内圧防爆技術は,次のような放出状態及び放出されるものの成分による。

13.2 漏えい補てんを考慮した内圧防爆構造

13.2.1 放出なし

保護ガスは,空気又は不活性ガスとする。

13.2.2 ガス又は液体の限定放出

保護ガスは,不活性ガスとする。

可燃性物質の中の酸素濃度は,体積分率2 %を超えてはならない。

可燃性物質のいかなる通常放出(附属書E参照)もあってはならない。

可燃性物質のUELの80 %を超えてはならない。

注記1 可燃性物質が,酸素がわずかか又は存在しない状態でも反応する場合,不活性ガスの漏えい

補てんの適用は難しく,不可能である。(蒸気又はガスがUELの80 %を超えるものとみな

す。)

17

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 可燃性物質がUELの80 %を超えるか又は酸素濃度が体積分率2 %を超える場合,若しくは,

可燃性物質の通常放出(附属書E参照)がある場合,13.3に規定する連続流量で可燃性物質

を希釈するために用いることが望ましい。

13.3 希釈がある内圧防爆構造

13.3.1 放出なし

保護ガスは,空気又は不活性ガスとする。

13.3.2 ガス又は蒸気の限定放出

掃気した後の保護ガスの流量率は,封入システムが故障したときのすべての状態において,点火源へ最

大放出する外部希釈区域での希釈が,次の事項を満足するものでなければならない。

a) 保護ガスが空気である場合,放出中の可燃性物質はLELの25 %を超えない濃度に希釈する。

b) 保護ガスが不活性である場合,放出中の酸素は体積分率2 %を超えない濃度に希釈する。

封入システムから放出された可燃性物質が,蒸気又はガスのUELの80 %を超える場合,放出はLELの

25 %を超えない濃度に空気で希釈する。

注記 可燃性物質が,酸素がわずかか又は存在しない状態でも反応する場合(可燃性物質がUELの

80 %を超える状態という。)において,LELの25 %に希釈する必要がある。

13.3.3 液体の限定放出

保護ガスは,不活性で13.3.2 b)の規定に適合しなければならない。可燃性物質の通常放出(附属書E参

照)があってはならない。

14 点火源をもつ機器

希釈区域にある電気機器は,表5に規定する防爆構造によって保護しなければならない。着火をさせる

ために用いる装置又はそれに類する機器は,この要求事項から除外する。火炎が発している希釈区域とそ

の他の希釈区域とを重複してはならない。

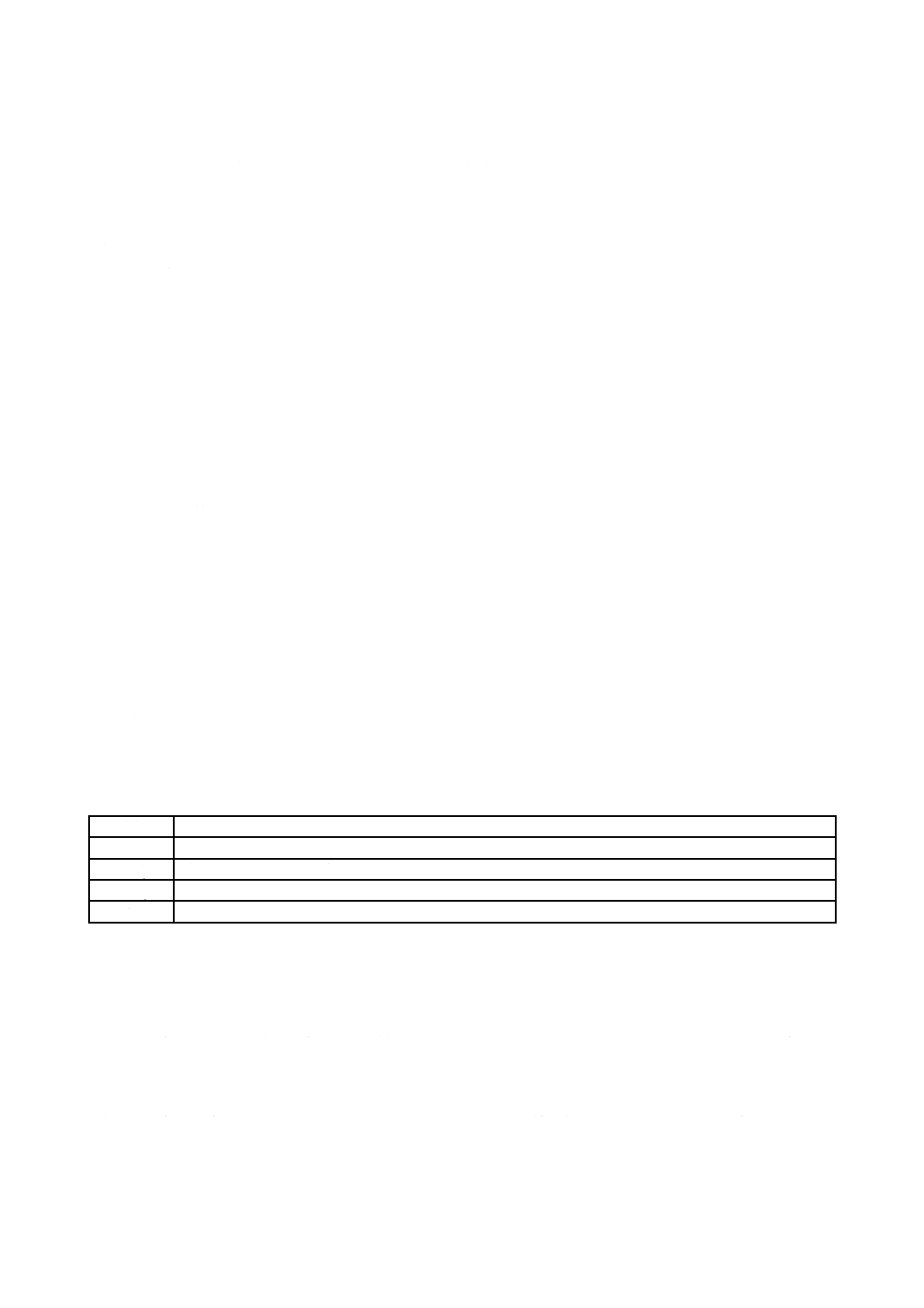

表5−希釈区域内で認められる防爆方式

内部放出

タイプpx,タイプpy

タイプpz

異常

d,e,ia,ib,ma,mb,o,q

d,e,ia,ib,ic,ma,mb,mc,o,q,

nA,nC,nL

通常

ia,ma

ia,ma

注記1 内圧防爆構造容器に残留した可燃性ガスは,点火源をもつ機器の周りを通過することなく可

能な限り最短で放出するため,一般的に内部放出源は排気口の近くに配置するべきである。

さらに,点火源をもつ機器は,保護ガス給気口の近くに配置するべきである。

注記2 封入システムの中の点火源から逆流して設備への着火を防ぐために,フレームアレスタを使

用してもよい。ただし,詳細は,この規格では規定しない。

15 内部高温表面

内圧防爆構造容器は,封入システムから潜在的に放出される可能性がある可燃性物質の発火温度を超え

る温度をもつ表面を含んでいる場合,自動保護装置を備えなければならない。11.1.2 b)による保護装置の

動作の後に続く動作を表3に示す。

18

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,次のいずれかによる。

a) 保護ガスが空気の場合,封入システム内の残留可燃性物質の放出によって,高温の表面近傍の濃度が

LELの50 %を超えてはならない。

b) 保護ガスが不活性の場合,内圧防爆構造容器の接合部の設計及び構造は,冷却するまでの間,内部の

不活性ガス(又は内部可燃性ガス若しくは蒸気)と外部の空気とが著しく混合するのを防ぐものでな

ければならない。外部の空気の侵入によって酸素濃度が体積分率2 %を超えてはならない。

内圧防爆構造容器には,次のような警告表示をしなければならない。

警告−電源遮断後○○分間,ドア又はカバーを開けるな

この遅延時間は,高温の表面が,封入システムから放出された可燃性物質の発火温度よりも下回るか,

又は,内圧防爆構造容器の温度等級よりも下回るのに必要な時間より長くなければならない。

16 形式検証及び試験

16.1 過圧試験

内圧防爆構造容器,ダクト及びダクトとの接続部品に対して,指定する最大内圧の1.5倍に等しい圧力

又は200 Paのいずれか大きい値を適用する。

試験圧力は,120±10秒間加える。

この試験は,防爆性能が低下するような永久変形がなければ,満足しているものとみなす。

16.2 漏えい(洩)試験

16.2.1 密封式内圧防爆構造以外

内圧防爆構造容器の中の圧力は,製造業者が指定する通常運転時の最大内圧に調整する。出口の開口部

を閉じて,漏えい(洩)流量率を入口開口部で測定する。

測定した流量率は,製造業者が指定する最大漏えい流量率より大きくてはならない。

16.2.2 密封式内圧防爆構造

内圧防爆構造容器の圧力は,通常運転時の最大内圧に調整しなければならない。開口部を閉じて,内圧

を8.7に従って一定期間監視する。圧力の変動は,通常運転に対して指定する最小内圧を下回ってはなら

ない。

16.3 内部放出源がない内圧防爆構造容器の掃気試験(内圧防爆技術:漏えい補てん又は連続通風)及び

密封式内圧防爆構造に対する充てん(填)手順の試験

16.3.1 保護ガスが空気の場合の内圧防爆構造容器

内圧防爆構造容器は,附属書Aに規定する試験を実施する。

内圧防爆構造容器には,容器内部のいずれの場所においても70 %以上の濃度になるように試験ガスを充

てん(填)する。内圧防爆構造容器に試験ガスを充てん(填)した後,すぐに試験ガスの供給を遮断する。

製造業者が指定する最小掃気流量で空気の供給を開始する。A.2に規定する濃度を超えた試験ガスがいか

なる状態でも検出されなくなるまでの時間を掃気にかかった時間として記録する。内圧防爆構造容器が2

回の試験が必要な場合,片方の試験の密度範囲で,すべての点において70 %以上の濃度で2回目の試験ガ

スを充てん(填)し,2回目の試験時の掃気時間を測定する。最小掃気時間は,製造業者が指定する掃気

時間,又は2回の試験で測定した掃気時間の長い方を指定しなければならない。

16.3.2 保護ガスが不活性の場合の内圧防爆構造容器

附属書Aに規定する試験を行うために内圧防爆構造容器を準備する。容器は初めに大気圧で空気を充て

ん(填)し,製造業者が指定する不活性ガスで掃気する。

19

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3に規定する酸素濃度が検出されなくなるまでの時間を掃気時間として記録する。

製造業者が指定する最小掃気時間は,測定された掃気時間を下回ってはならない。

16.3.3 保護ガスが空気,又は密度が空気の±10 %の不活性ガスの場合の内圧防爆構造容器

同じ掃気時間として空気及び不活性ガスが保護ガスの代替として認められる場合,掃気時間は16.3.1に

規定する方法によって測定する。

16.3.4 密封式内圧防爆構造容器に対する充てん(填)手順の試験

密封式内圧防爆構造容器の場合,初めに大気圧の空気を充てん(填)する。その後,製造業者が指定す

る不活性ガスを充てん(填)する。不活性ガスは,大気状態を基準に体積分率1 %を超えた酸素濃度が検

出されないことを確認しなければならない。

16.4 内部放出源をもつ内圧防爆構造容器の掃気及び希釈試験

16.4.1 試験ガス

試験ガスの選択は,外部ガスと内部に放出される可燃性物質との両方を考慮しなければならない。

16.4.2 可燃性物質中の酸素濃度が体積分率2 %未満であり,保護ガスが不活性の場合の内圧防爆構造容器

16.4.2.1 掃気試験

試験は,16.3.2に規定する試験手順を用いて実施する。最小掃気流量は,封入システムからの最大放出

量を下回ってはならない。

製造業者が指定する最小掃気時間は,測定した掃気時間の1.5倍を下回ってはならない。

注記 掃気中に封入システムの開放によって放出される酸素の許容値を考慮して,掃気時間は,試験

の50 %増しとする。

16.4.2.2 希釈試験

可燃性物質の酸素濃度が体積分率2 %を超えていないため,希釈試験は要求しない。

16.4.3 封入システムの酸素濃度が体積分率21 %未満であり,保護ガスが不活性の場合の通風式内圧防爆

構造容器

16.4.3.1 掃気試験

容器は,最初に空気を満たす。希釈区域以外で点火の可能性がある機器の近傍の複数の箇所を考慮して,

最も厳しい条件になる最大放出量に相当する流量の空気を封入システムを通じて容器内に放出する。

保護ガスの供給は,製造業者が指定する最小掃気流量で行う。

A.3に規定する酸素濃度が検出されなくなるまでの時間を掃気時間として記録する。

製造業者が指定する最小掃気時間は,測定された掃気時間を下回ってはならない。

16.4.3.2 希釈試験

16.4.3.1に規定する掃気試験の後,直ちに,保護ガスの供給を,製造業者が指定する最小希釈流量に調整

する。ただし,封入システムからの酸素流量は,16.4.3.1に規定する流量に保持する。

測定された酸素濃度は,最低30分間,A.3に規定する濃度を超えてはならない。

封入システム内にある酸素と同等の量を含む空気を,12.3による空気の放出とともに封入システムから

内圧防爆構造容器に放出しなければならない。

放出の間,希釈区域外にある点火の可能性がある機器の近傍の酸素濃度は,A.3に規定する酸素濃度の

1.5倍を超えず,30分以内に指定の濃度以下に減らさなければならない。

注記 この試験は封入システムの突発的な機能故障と等価な大量放出を模擬するのに用いられる。

16.4.4 可燃性物質が液体ではなく通風式であり,保護ガスが空気の場合の内圧防爆構造容器

20

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.4.4.1 掃気試験

試験は,16.3.1に規定する試験手順によって実施する。

さらに,希釈区域以外で点火の可能性がある機器の近傍の複数の箇所を考慮して最も厳しい条件の放出

になるようにした最大放出量に相当する風量の試験ガスを封入システムを通じて容器内に放出する。

A.2に規定する試験ガスの濃度が検出されなくなるまでの時間を掃気時間として記録する。

2回の試験が要求された場合,2回目の試験ガスを用いて測定された時間を掃気時間として記録する。

製造業者が指定する最小掃気時間は,測定した掃気時間又は2回の試験によって測定した掃気時間の長

い方を下回ってはならない。

16.4.4.2 希釈試験

16.4.4.1に規定する掃気試験後,必要に応じて直ちに,保護ガスの供給を製造業者が指定する最小希釈流

量に調整する。ただし,封入システムからの試験ガスの流量は,16.4.3.1に規定する最小希釈流量を保持

する。

測定される試験ガス濃度は,最低30分間,A.2に規定する濃度を超えてはならない。

封入システム内の可燃性ガスの量と等量の試験ガスの量を,封入システムから内圧防爆構造容器内部に

放出する。ここで試験ガスは,12.3による可燃性ガスの最大放出量と等しくなければならない。

放出の間,希釈区域外の点火の可能性がある機器近傍付近の試験ガスの濃度は,A.2に規定する値の2

倍を超えず,30分以内に規定する値以下に減らさなければならない。

2回の試験が要求された場合,2回目の試験ガスを用いて繰り返す。

注記 この試験は封入システムの突発的な機能故障と等価な大量放出を模擬するのに用いられる。

16.5 最小内圧の検証

試験は,通常使用状態のもとで内圧システムが運転可能であり,7.10に規定する内圧を保持できること

を検証する。

容器内の圧力は,漏えい(洩)によって最小圧力が発生しそうな箇所を測定する。

保護ガスは,最小内圧又は必要に応じて製造業者が指定する最小流量で内圧防爆構造容器へ供給する。

回転機の場合,評価は停止時及び最大定格回転速度での運転時の両方で実施する。

16.6 故障を生じないとみなす封入システムの試験

注記 これらの試験は,故障を生じないとみなすように設計された封入システムに対して実施する。

16.6.1 過圧試験

通常使用状態で指定した最大内圧の5倍以上(最低1 000 Pa)の試験圧力を120±10秒の間,封入シス

テムに加える。封入システムは,定格温度の最も厳しい条件で試験する。

試験圧力は,5秒以内に最大圧力に到達しなければならない。

容器に永久変形がなく,16.6.2に規定する試験に合格する場合,この試験を満足したとみなす。

16.6.2 故障を生じないとみなす封入システムの試験

a) 封入システムの周囲は,通常使用状態で指定する最大圧力と同等の圧力のヘリウムを充満させる。封

入システムは,絶対圧力0.1 Pa以下としなければならない。この試験の概念図を,附属書Gに示す。

b) もう一つの選択肢として,封入システムは,通常使用状態で指定する最大圧力においてヘリウム供給

源に接続し,更に,真空容器内に設置しなければならない。真空容器は絶対圧力0.1 Pa以下としなけ

ればならない。

この試験は,真空装置で0.1 Paの絶対圧力に維持できる場合,満足しているとみなす。

21

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.7 限定放出をもつ封入システムの過圧試験

注記 通常使用状態で限定放出をもつ封入システムにこの試験を適用する。

通常使用状態で指定する最大内圧の1.5倍以上(最低200 Pa)の試験圧力を封入システムへ120±10秒

の間加える。この試験は,容器に永久変形がなければ満足しているとみなす。

16.8 内圧防爆構造容器の内圧を制限する性能の検証

この試験は,容器を圧縮空気(又は,その他の圧縮ガス)に使用するように設計したとき,レギュレー

タが故障した場合に,最大内圧を抑制するために漏えい(洩)箇所,排気口又は過圧防止保護装置で保障

するために適用する。

注記 この試験は,従業員並びに建物及びその敷地による十分な安全確保ができない限り危険である。

内圧防爆システム及び容器は,給気口に適用する最大供給圧力又は690 kPaのいずれか大きな圧力で試

験する。内圧防爆システムのレギュレータは,レギュレータの故障を模擬してバイパスする。

注記 この690 kPaという値は,代表的な空気供給機器の最大圧力を示す。

排気口及び過圧防止保護装置を除いた装置の通常運転中には,密閉することができるすべての開口部を

閉じた状態に保持しなければならない。

内圧の測定値は,指定する最大圧力を超えてはならない。

17 ルーチン試験

17.1 機能試験

保護装置の性能は,検証しなければならない。

17.2 漏えい(洩)試験

保護ガスの漏えい(洩)は,16.2によって試験する。

17.3 故障しないとみなす封入システムの試験

故障しないとみなす封入システムは,16.6によって試験する。

17.4 限定放出を備えた封入システムの評価

限定放出を備えた封入システムは,16.7によって試験する。

18 表示

18.1 内圧防爆構造の表示

内圧防爆構造容器に“警告−内圧防爆構造容器”と表示する。

18.2 警告文

この規格で警告表示を要求された場合は,単語“警告”に続く表現は,技術的に等価な表現に置き換え

てもよい。また,複数の警告を一つの警告にまとめてもよい。

18.3 追加表示

次に示す補足の情報は,適用する場合に表示する。

a) 内圧防爆構造の区分は,JIS C 60079-0に規定する方式のタイプpx,py又はpzに置き換えて表示する。

b) 容器を掃気するための保護ガスの次に示す最小値。

− 保護ガスの最小掃気流量

− 最小掃気時間

− ダクトの単位容積当たりの最小追加掃気時間(該当箇所)

注記1 ダクトなどを確実に掃気するための保護ガスの増量は,一般的に使用者責任である。

22

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 タイプpz及びタイプpyでは,圧力が正しい流量を示すことができる場合,流量に代え

て最小圧力を使用してもよい[7.7 c) 参照]。

c) 保護ガスが空気以外の場合,ガスの種類

d) 最小及び最大圧力

e) 保護ガスの最小流量

f)

内圧防爆システムの最小及び最大供給圧力

g) 内圧防爆構造容器の最大漏れ量

h) 製造業者が指定したときには,内圧防爆構造容器の給気口での保護ガスの特定の温度又は温度範囲

i)

関連する文書に指定していない場合には,一つ又は複数の圧力監視点

18.4 内部放出源

封入システムをもつ内圧防爆構造容器は,必要に応じて次の追加の表示をしなければならない。

a) 封入システムの最大給気圧力

b) 封入システム内への最大流量

c) 可燃性物質中の酸素濃度が体積分率2 %を超えてはならないという制限

d) 可燃性物質のUELの80 %を超えてはならないという制限

18.5 密封式内圧防爆構造

密封式内圧防爆構造の容器に,次のような表示をする。

警告−この容器は密封式内圧防爆構造によって保護されている。容器に保護ガスを

充てん(填)する場合は,製造業者の取扱説明書によって非危険区域で行わ

なければならない。

18.6 内圧防爆システム

別々の内圧防爆システムは,関連する機器ごとに表示をする。

注記 非危険区域で使用するシステムの場合は[Ex p],又は,危険区域で使用するシステムの場合は

Ex[p]の表示をする。JIS C 60079-0参照。

18.7 他の箇条で要求される事項

箇条

警告文(推奨文)

5.3.6

警告−爆発性雰囲気中では開けるな

7.7 c)

警告−容器を開いた場合は,その後,容器を流量○○で□分間掃気するまで電源を復帰してはならない。

7.9 d)

警告−保護ガス供給バルブ−バルブを閉める前に取扱説明書を読む。

15

警告−電源遮断後○○分間,ドア又はカバーを開けるな

18.8 使用者に対する許容内圧

取扱説明書で使用者に許容内圧を要求する場合,最大内圧を容器に表示しなければならない。取扱説明

書に,次のいずれかを記載しなければならない。

a) 使用者に対する,単一故障で容器の最大圧力を超えない保護ガス供給源を据え付けることの要求。こ

の故障は,明らかになっていなければならない。多重の調整器又は最大流量が得られる外部のリリー

フバルブのどちらかで保護すればよい。

b) 使用者が保護ガス供給源に送風システムだけを使用し,圧縮空気を使用しないことの要求

適合性は,取扱説明書及び表示の検査によって確認する。

23

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.9 不活性ガス

保護ガスとして不活性ガスを使用する内圧防爆構造容器は,次の表示をしなければならない。

警告−この容器には不活性ガスが入れてあり窒息の危険がある。この容器は,可燃性

物質も入っており,空気にさらされると引火するおそれがある。

19 取扱説明書

附属書Dに内圧防爆構造についての推奨すべき事項を記載する。

24

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

掃気及び希釈試験

序文

この附属書は,掃気及び希釈試験について規定する。

A.1 一般

内圧防爆構造容器の内部の雰囲気は,試験ガスが最も滞留すると考えられ,点火の可能性がある機器の

近傍の様々な箇所で試験しなければならない。これは,通常の希釈領域の外側である。

試験が完了するまで試験箇所のガス濃度は分析又は測定し続けなければならない。例えば,容器には,

サンプリングポイントとして,孔の開いているチューブが取り付けられていてもよい。

試験でサンプルを取り出す場合は,著しく影響を及ぼす量を取り出してはならない。

内圧防爆構造容器に開けられた孔は,必要な場合,試験ガスを充てん(填)するために閉じてもよい。

ただし,掃気及び希釈試験のときには再び開かれるものとする。

空気を保護ガスに使用する場合,試験方法は次による。

− 特定の仕様が要求された場合,試験は特定の可燃性ガス及び蒸気で実施することができる。この場合,

可燃性ガスは,特定ガスの最も重いガス及び最も軽いガスの±10 %以内の密度をもつガスを試験ガス

として選定しなければならない。

− 特定のガスが単一の場合,単一試験は特定ガスの密度の±10 %以内の試験ガスで実施しなければなら

ない。

− すべての可燃性ガスに適用することを要求された場合,二つの試験を実施しなければならない。一つ

目の試験は,ヘリウムなどの空気より軽い試験ガスで実施しなければならない。二つ目の試験は,ア

ルゴン,二酸化炭素などの空気より重い試験ガスで実施しなければならない。

注記 一般的に,試験ガスは不燃性で毒性があってはならない。

A.2 保護ガスが空気の場合の遵守基準

掃気及び関連する希釈の後,サンプリングポイントの試験ガスの濃度は,次の値とする。

− 特定の可燃性ガスで試験を行う場合,最も爆発しやすいガスのLELの25 %以下とする。

− 一つの特定の可燃性ガスを対象とする場合,ガスのLELの25 %以下とする。

− すべてのガスを対象とする場合,ヘリウムでの試験に対して1 %以下,及び,アルゴン又は二酸化炭

素の試験に対して0.25 %以下とする。

注記 軽い可燃性ガス及び重い可燃性ガスそれぞれのLELに対応する値が25 %となる。

A.3 保護ガスが不活性ガスの場合の適合基準

不活性ガスの場合,掃気及び適切な希釈後に酸素濃度が体積分率2 %を超えてはならない。

25

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

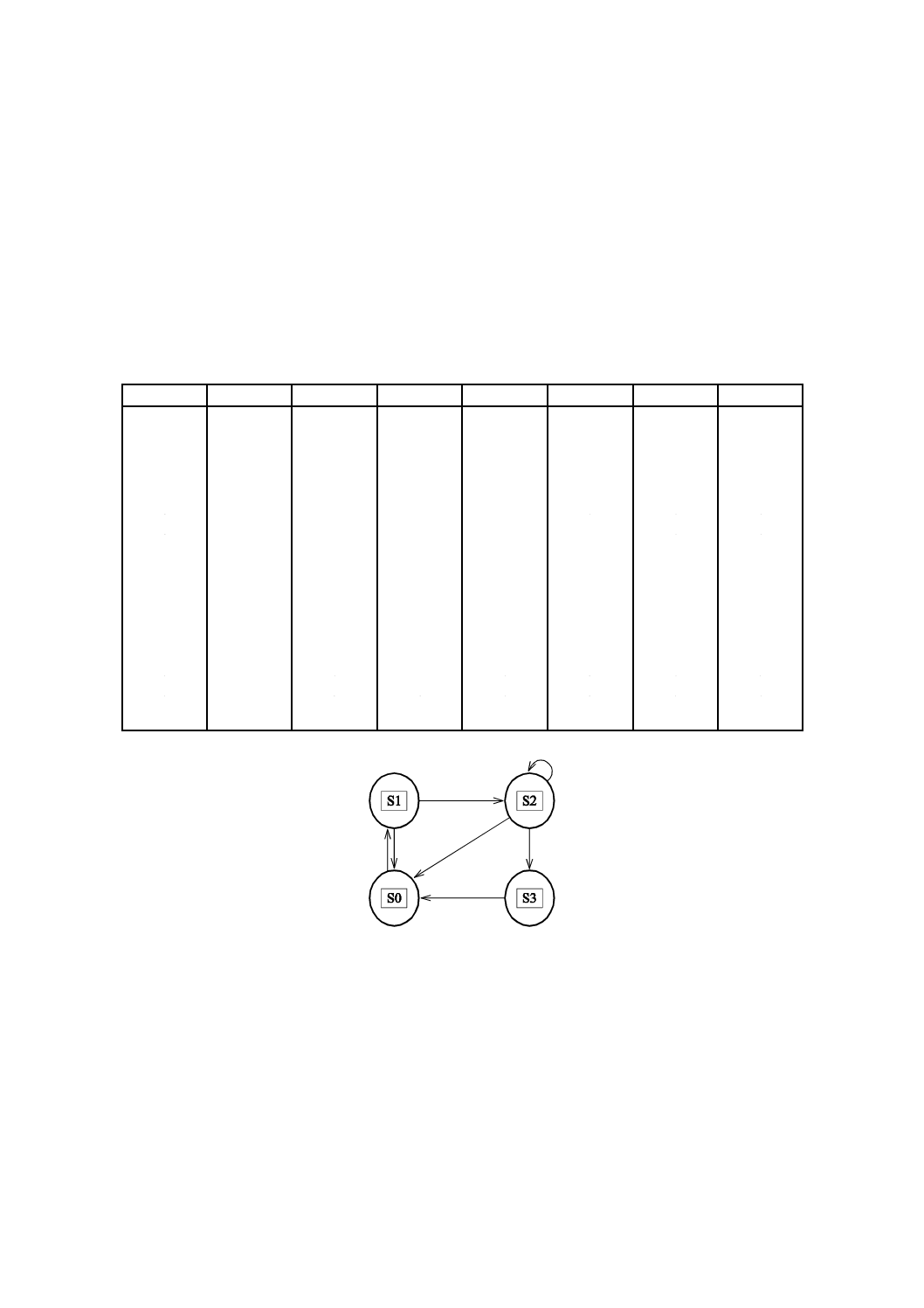

附属書B

(参考)

機能的なシーケンス図の例

序文

この附属書は,機能的なシーケンス図の例について記載するもので,規定の一部ではない。

製造業者が指定する内圧防爆構造容器の漏えい補てんの簡単な制御システムの例を,次に示す。

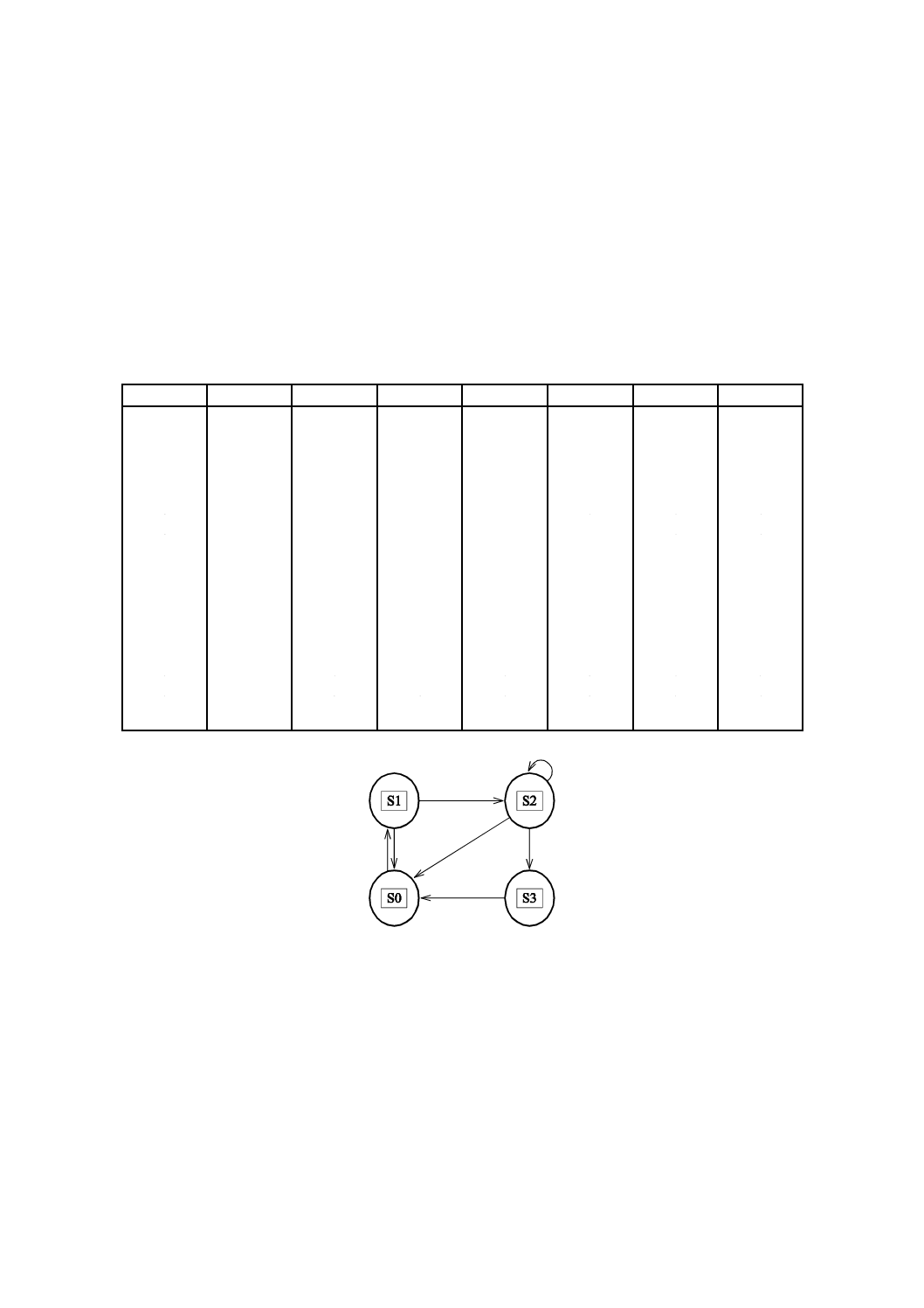

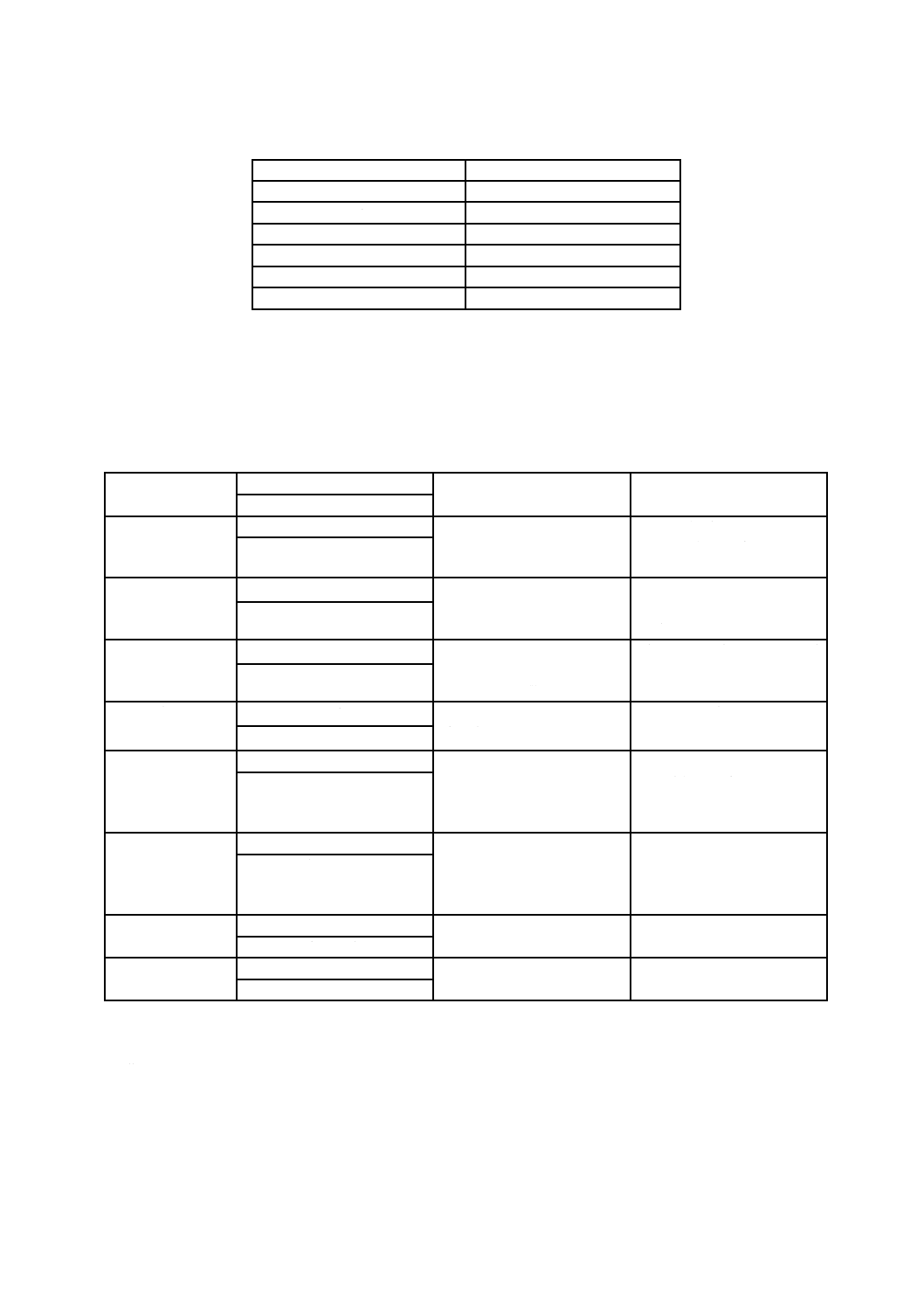

表B.1−漏えい補てんの掃気制御システムの真理表

S0

S1

S2

S3

MOP

XOP

PFLO

PTIM

1

0

0

0

0

1

0

1

1

0

0

0

0

0

0

1

1

0

0

0

1

1

1

0

1

0

0

0

1

1

0

1

1

0

0

0

1

1

1

1

1

0

0

0

0

1

1

1

1

0

0

0

0

0

1

1

1

0

0

0

1

1

0

0

1

0

0

0

0

1

0

0

1

0

0

0

0

0

0

0

1

0

0

0

0

0

1

0

1

0

0

0

0

1

1

0

0

1

0

0

1

0

0

0

0

0

1

0

1

0

1

0

0

0

0

1

1

0

0

1

0

0

0

1

1

0

1

1

図B.1−漏えい補てんの掃気制御システムの機能図

26

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

漏えい補てんの論理的な定義

最大内圧超過分=[XOP]

内圧>50 Pa(方式pzは25 Pa)=[MOP]

掃気流量>最小値=[PFLO]

掃気が終了していない状態=[PTIM]

掃気が終了した状態=[PTIM]

初期状態=S0

[MOP] & [XOP] & [PFLO] & [PTIM]=S1 掃気開始の最小条件

[MOP] & [XOP] & [PFLO] & [PTIM]=S2 掃気

[MOP] & [XOP] & [PTIM]=S3 掃気完了,電源接続

システムの各状態は,監視装置の入力の応答によって定義する。各状態は,固有のものである。状態の

変わり目は,矢印及び矢印の手順によって定義する順路に沿うことだけが認められる。それぞれの状態を

占める理論条件は,ブールの理論式によって一義的に定義している。入力条件のすべての可能な組合せを

表に示す。より多い監視装置をもつ他の装置は,各運転状態が入力によって一義的に定義できるなら,こ

の方法によって図示できる。

27

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

ダクト及び容器内部の圧力変化の例

序文

この附属書は,ダクト及び容器内部の圧力変化の例を記載するもので,規定の一部ではない。

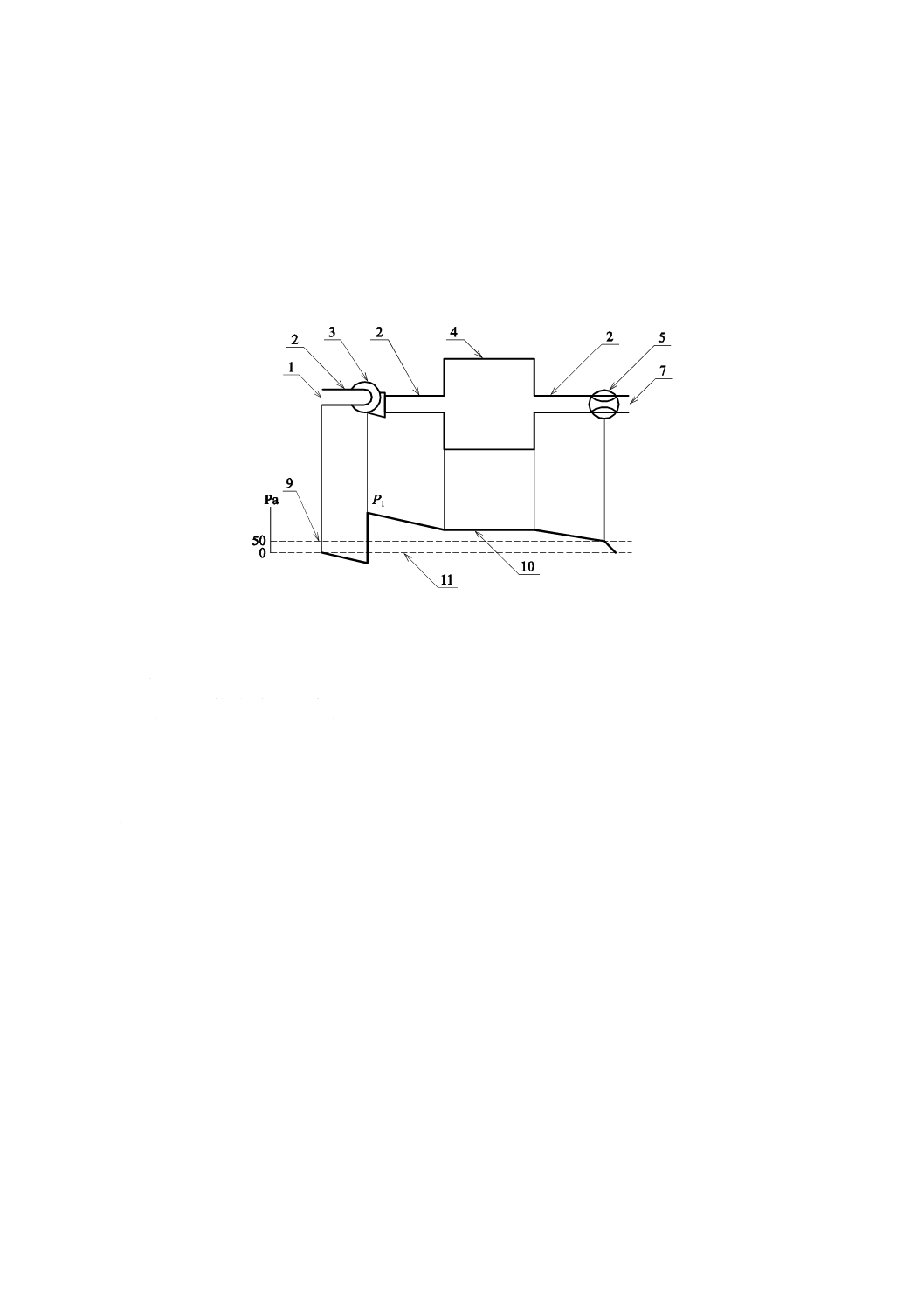

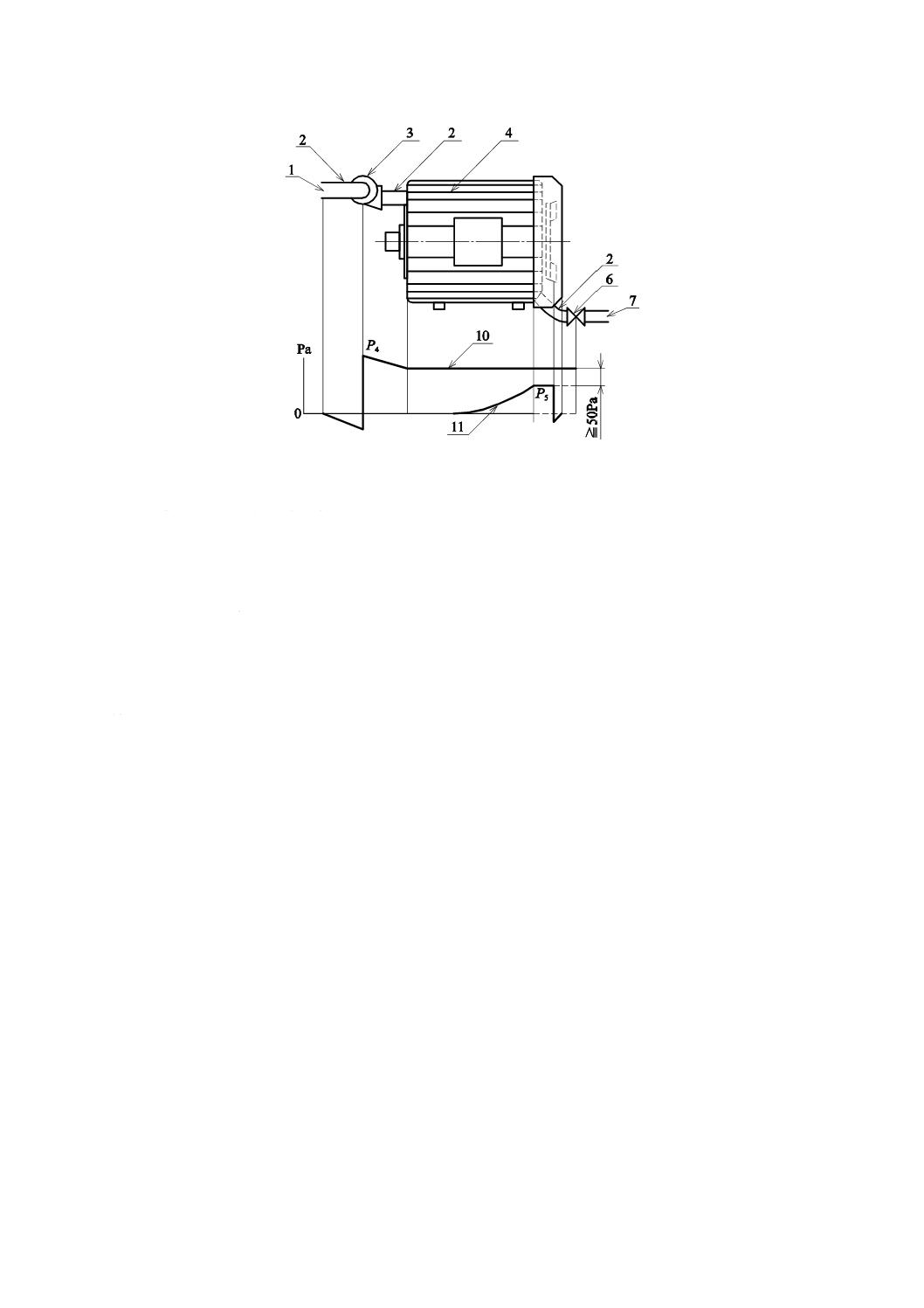

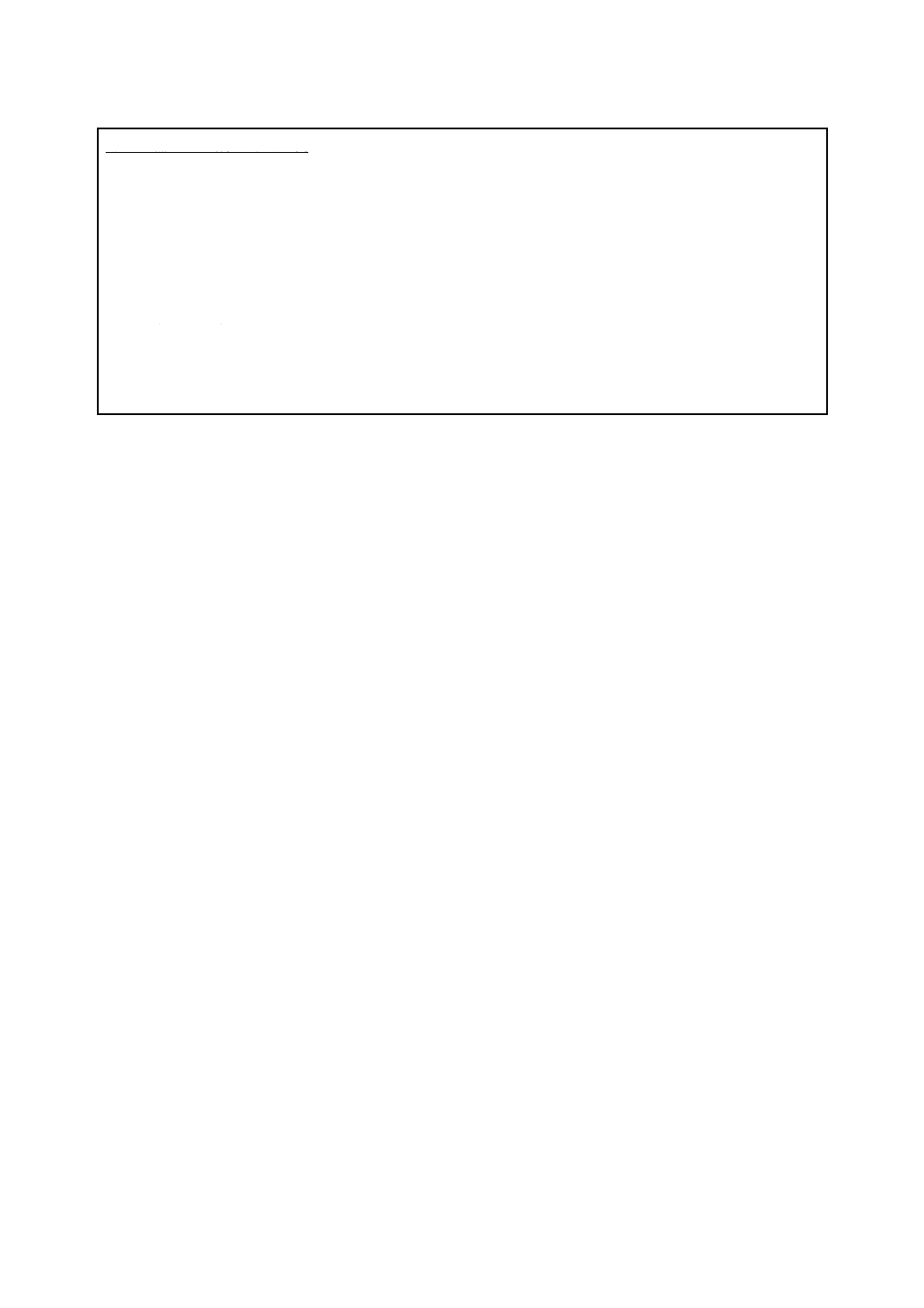

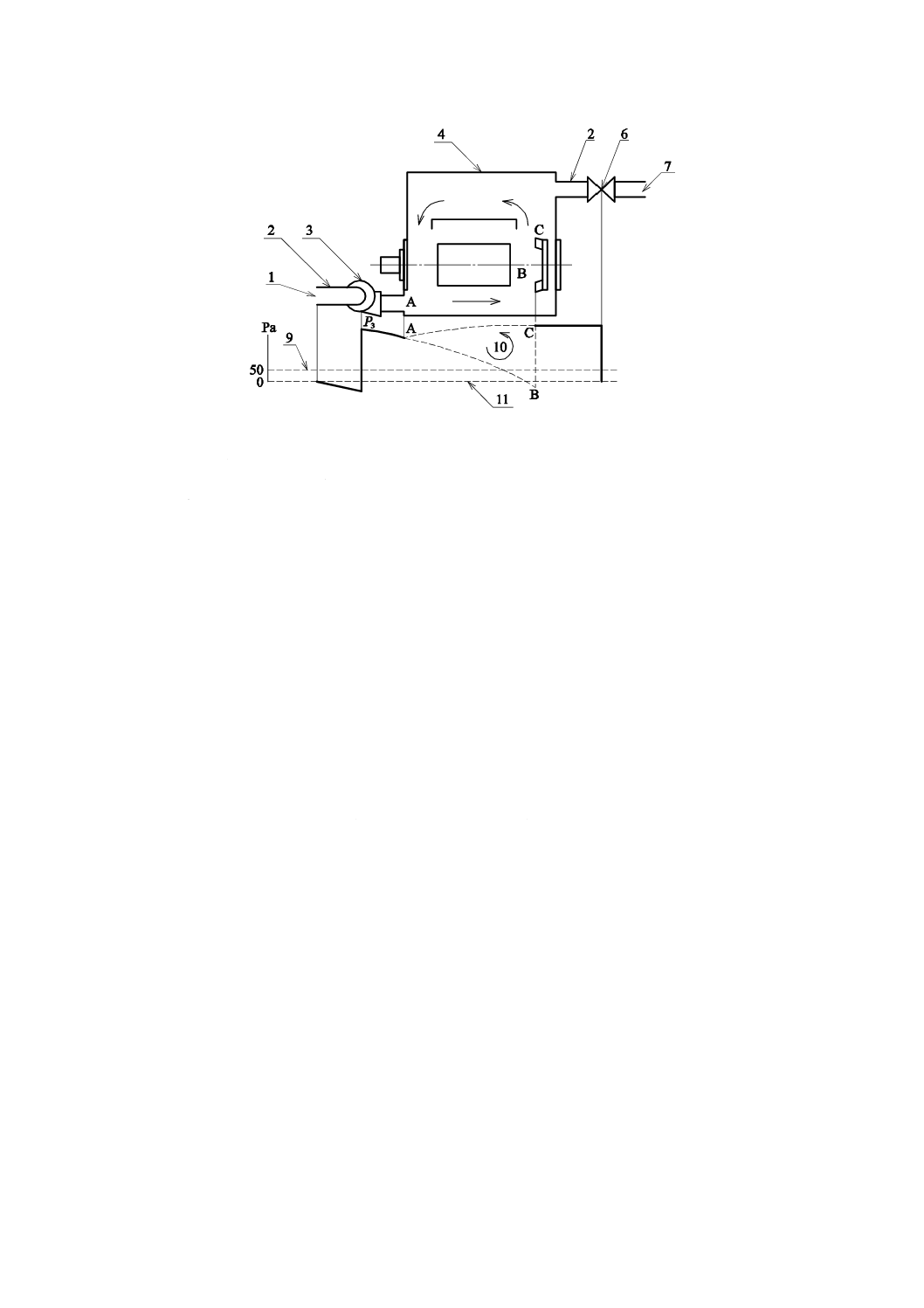

P1

保護ガスの圧力(ダクト通過,容器内の部品及びベンチュリ管を通過するときの流体抵抗で決まる。)

1

保護ガスの入口(非危険区域)

2

ダクト系統

3

ブロア

4

容器

5

ベンチュリ管(要求される内圧の維持)

6

(この図には使用していない。)

7

保護ガスの排気口

8

(この図には使用していない。)

9

内圧

10

内部圧力

11

外部圧力

注記 図は,ファンによって内圧が持続される例を表す。内圧を持続する手段は,例えば,シリ

ンダボンベ,コンプレッサの供給空気を使用するなど,いかなる方法を用いてもよい。そ

のような場合,それぞれの容器入口で圧力低下がある。

図C.1 a)−火花及び粒子のバリアがない保護ガス排気口

28

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

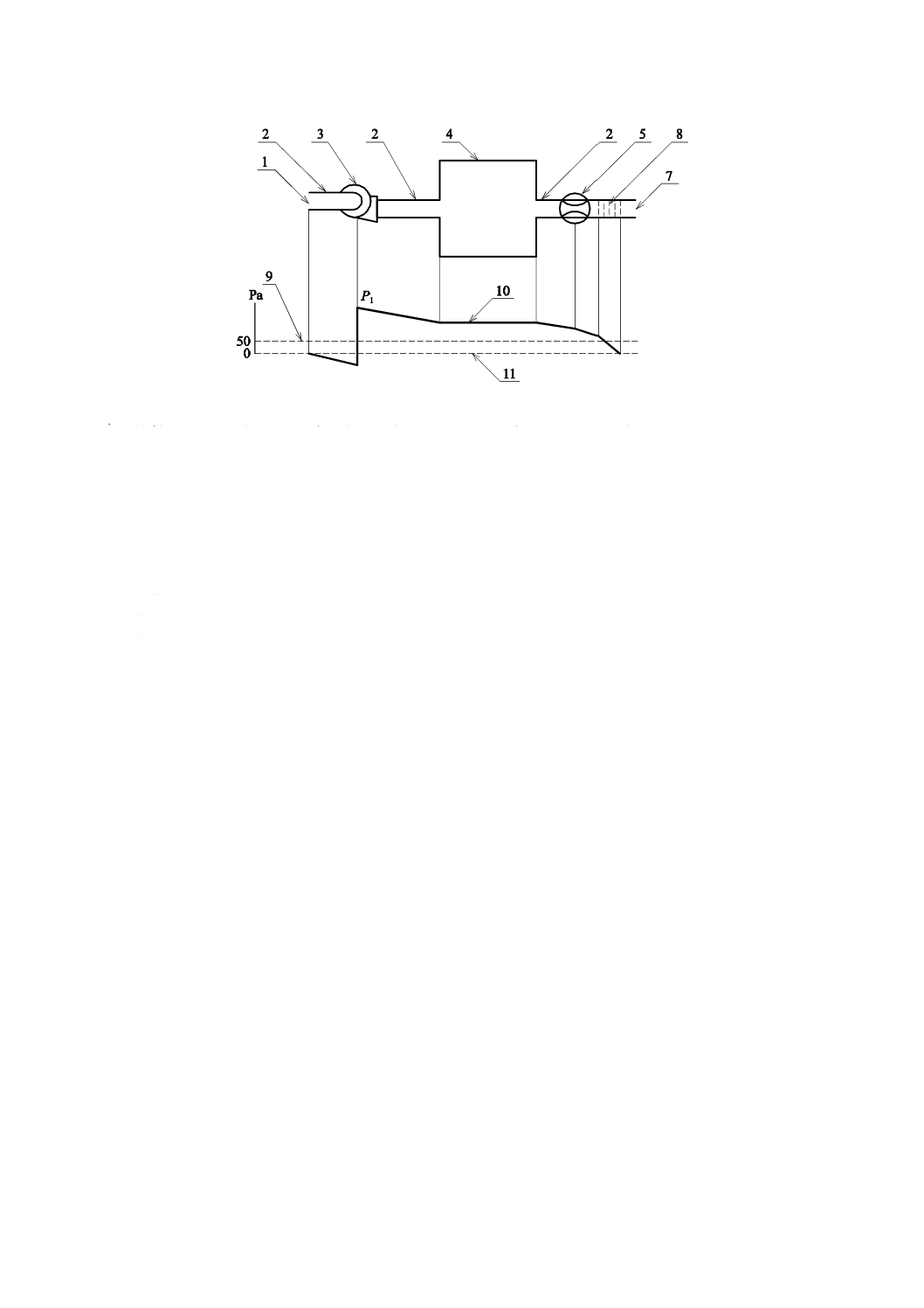

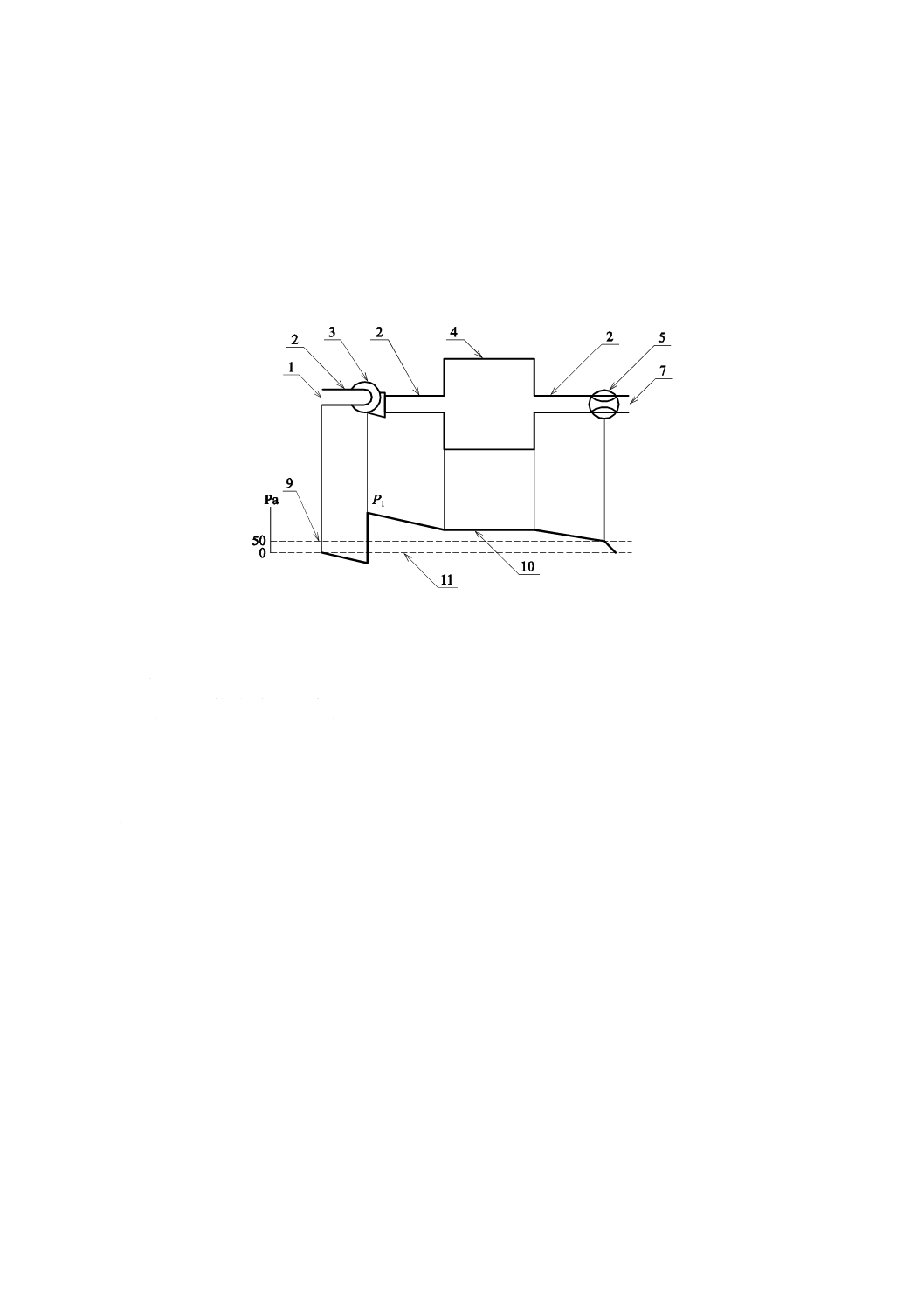

P1 保護ガスの圧力(ダクト通過,容器内の部品及びベンチュリ管並びに火花及び粒子のバリアを通過す

るときの流体抵抗で決まる。)

1

保護ガスの入口(非危険区域)

2

ダクト系統

3

ブロア

4

容器

5

ベンチュリ管(要求される内圧の維持)

6

(この図には使用していない。)

7

保護ガスの排気口

8

火花及び粒子のバリア

9

内圧

10 内部圧力

11 外部圧力

図C.1 b)−火花及び粒子のバリアがある保護ガス排気口

29

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

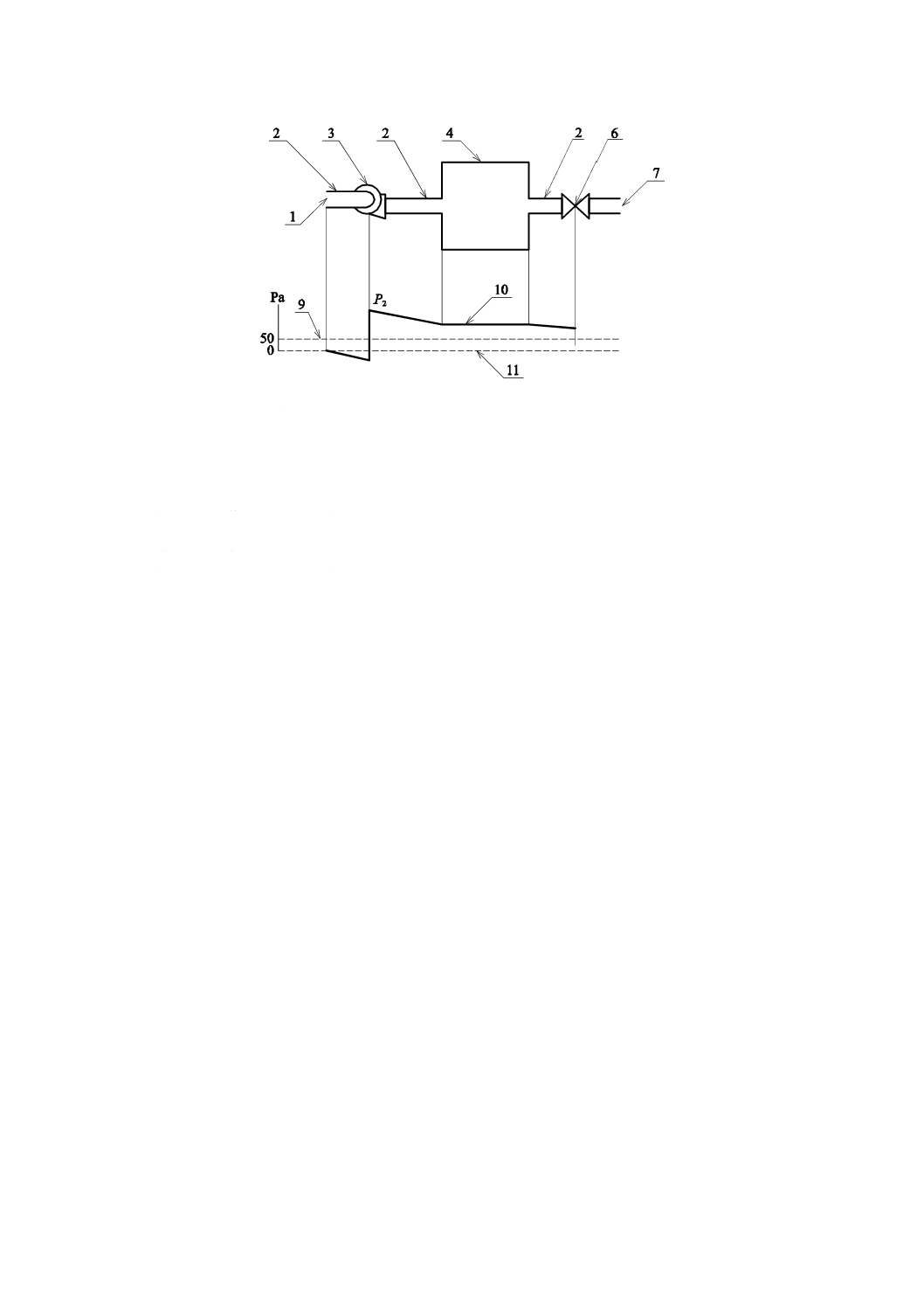

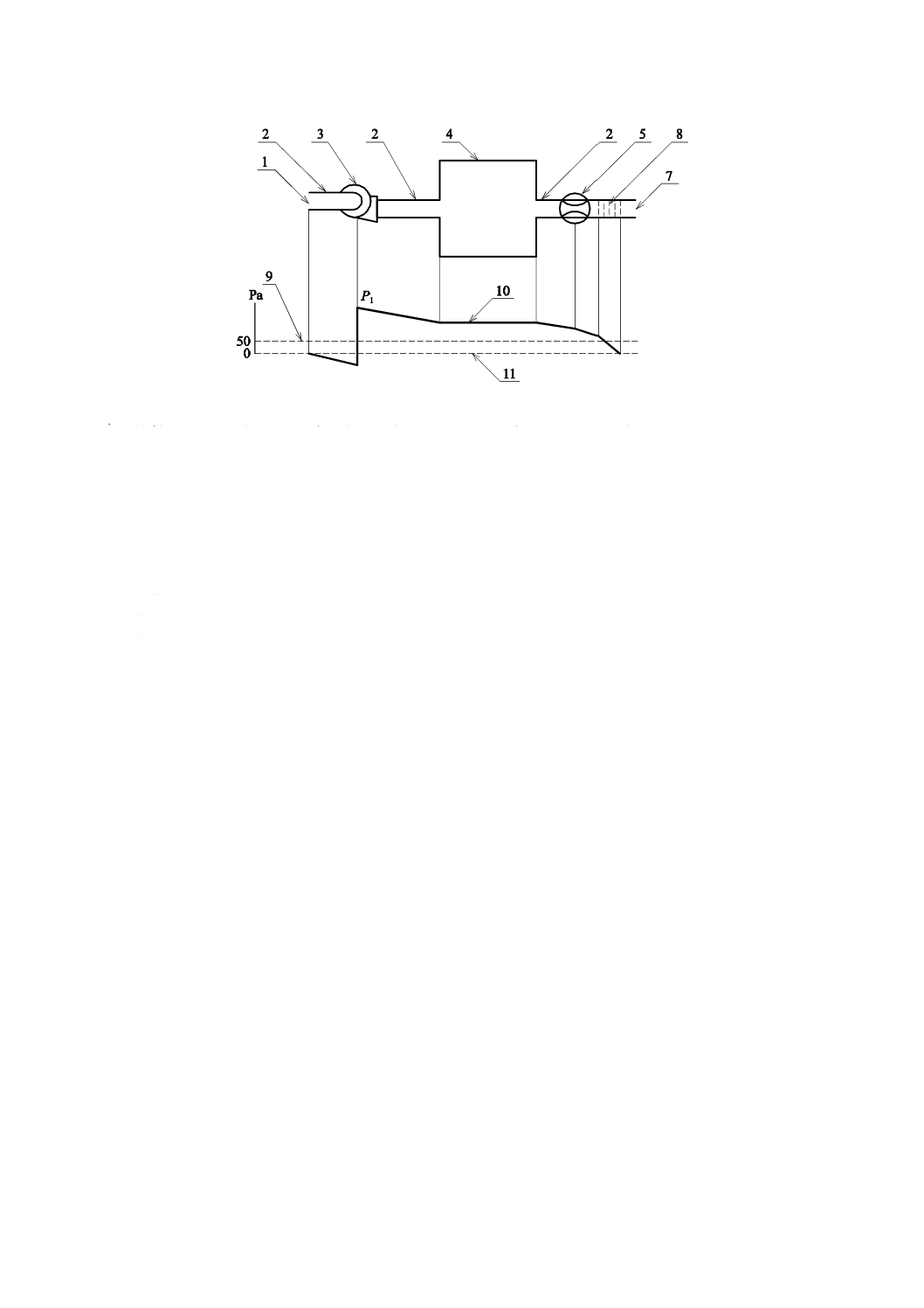

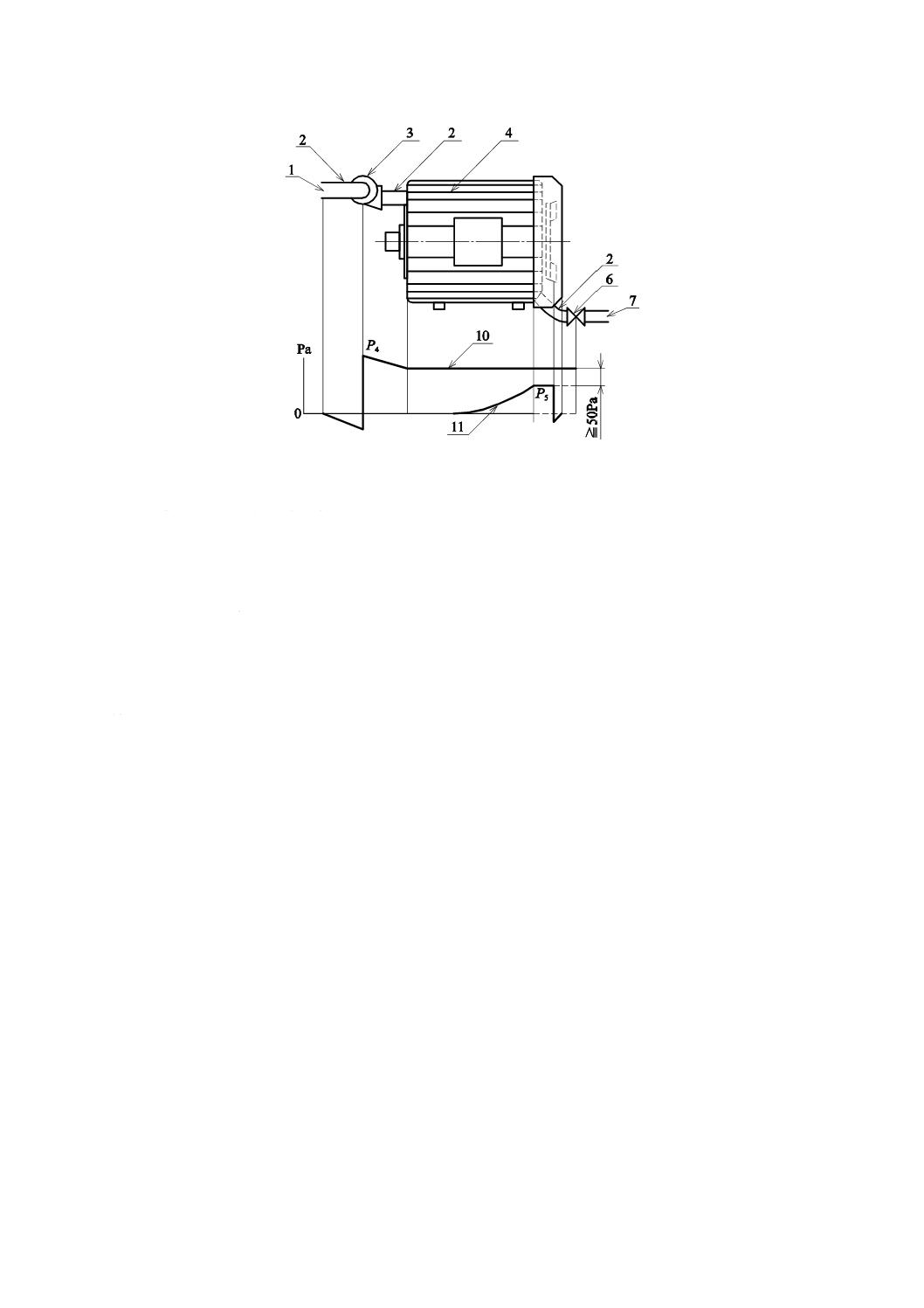

P2

保護ガスの圧力(ほぼ一定)

1

保護ガスの入口(非危険区域)

2

ダクト系統

3

ブロア

4

容器

5

(この図には使用していない。)

6

排気口バルブ

7

保護ガスの排気口

8

(この図には使用していない。)

9

内圧

10

内部圧力

11

外部圧力

図C.2−動作部以外の容器に漏えい補てんがある内圧防爆構造容器

30

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

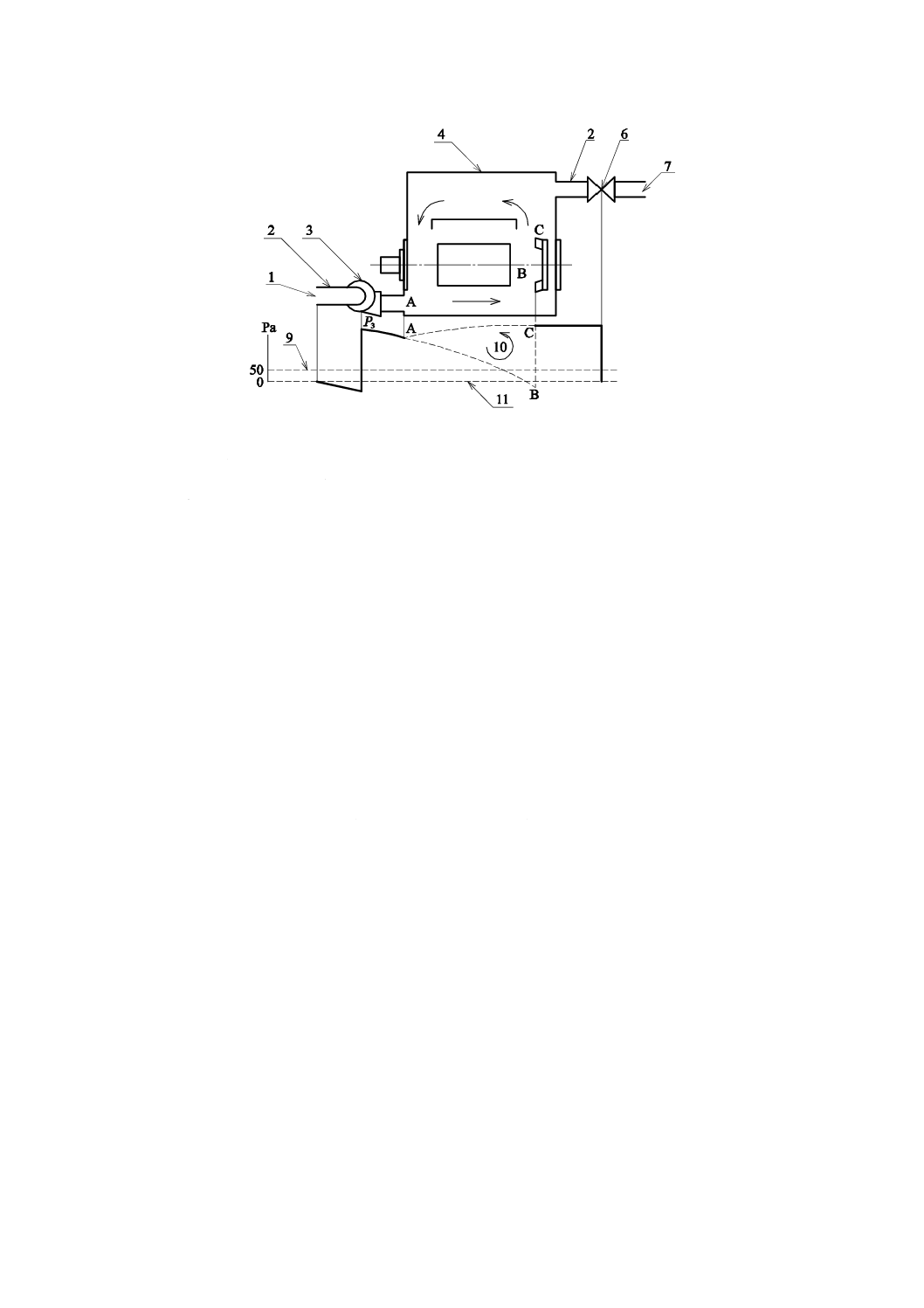

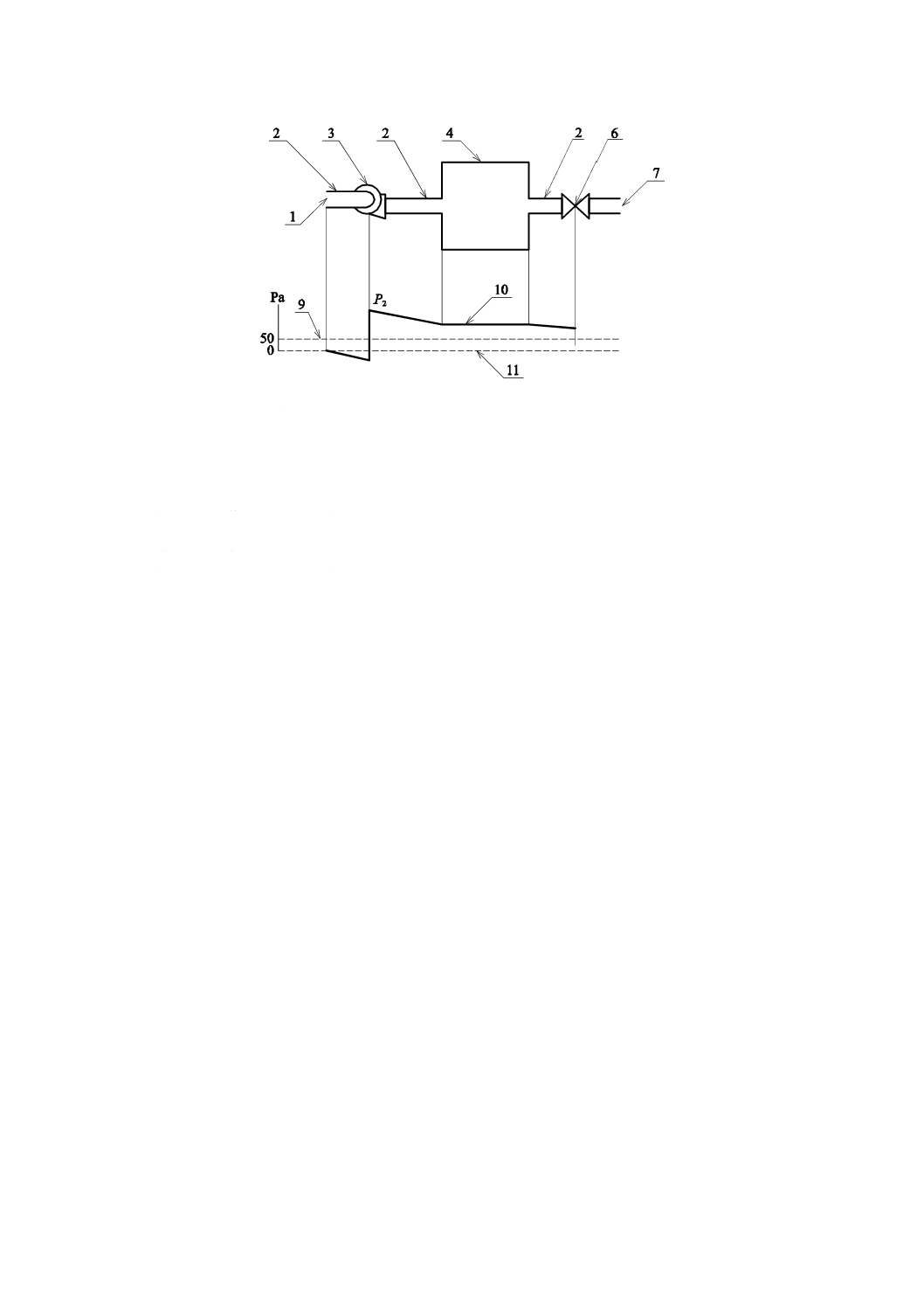

P3

保護ガスの圧力(内部部品及び内部の冷却ファンによるA,B及びC間の作用による流体抵抗で

決まる。)

1

保護ガスの入口(非危険区域)

2

ダクト系統

3

ブロア

4

容器

5

(この図には使用していない。)

6

排気口バルブ

7

保護ガスの排気口

8

(この図には使用していない。)

9

内圧

10

内部圧力

11

外部圧力

漏えい(洩)が発生した場合,タイプ pxは,どの箇所の圧力も50 Paを上回らなければならない。

注記 内圧防爆構造の回転機のように容器内部に冷却回路をもつ場合,循環を補助する内部ファン

及び影響がありそうなファンは,外部の大気の侵入によって部品の外被が負圧になったとき

に発生する危険を配慮しなければならない。内部通風式の回転機の要求する圧力は,回転機

の製造業者が指定しなければならない。

図C.3−漏えい補てんがある防爆構造の容器及び内部冷却ファンをもつ回転機

31

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

P4

保護ガスの圧力(内部部品及び外部空気の圧力の最高値による流体抵抗で決まる。)

P5

外部空気の圧力(外部の冷却ファンによってもたらされる。)

1

保護ガスの入口(非危険区域)

2

ダクト系統

3

ブロア

4

容器

5

(この図には使用していない。)

6

排気口のバルブ

7

保護ガスの排気口

8

(この図には使用していない。)

9

(この図には使用していない。)

10

内部圧力

11

外部圧力

図C.4−漏えい補てんがある防爆構造の容器及び外部冷却ファンをもつ回転機

32

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

使用者に提供する情報

序文

この附属書は,使用者に提供する情報を記載するもので,規定の一部ではない。

D.1 一般

内圧防爆システムの設置を適正に行うために使用者に提供する基本的な安全に関する情報について記載

する。

製造業者は,次のD.2〜D.6に対応することが望ましい。

D.2 保護ガスのダクトの設置

D.2.1 給気口の位置

シリンダ給気によるガス及び幾つかのグループIの適用を除いて,保護ガスの給気位置の給気ダクトは

非危険区域に設置するのがよい。

内圧がなくなった場合,危険区域から非危険区域への可燃性ガスの移動を最小限に保つように考慮する

ことが望ましい。

危険区域から給気ダクトで給気される保護ガスは,グループIでは次の予防策を採用するのがよい。

a) 二つの独立したガス検出器は,ファン又はコンプレッサの排気側に取り付けるのがよい。爆発性ガス

の濃度がLELの10 %を超えた場合,内圧防爆構造容器への電源供給を自動的に遮断しなければなら

ない。

b) 自動的に遮断する時間は,検出点から内圧防爆構造容器までの保護ガスが流れる通過時間の1/2以下

がよい。

c) 自動的に遮断が起きた場合,内圧防爆構造容器は電源供給が回復される前に再び掃気することが望ま

しい。掃気時間は,保護ガスの放出源での爆発性ガスの濃度がLELの10 %を下回るまで開始しない

のがよい。

D.2.2 内圧防爆構造容器と給気口との間のダクトの設置

コンプレッサの給気ダクトの設置は,通常危険区域を通過しないことが望ましい。

コンプレッサの給気ラインが危険区域を通過する場合,不燃性の材質で機械的に損傷及び腐食に対して

の保護がなされているもので構成することが望ましい。

内部圧力が外部圧力より低い場合,ダクトの設置による漏えい(洩)が発生しないように予防を行うこ

とが望ましい(附属書C参照)。ダクトの設置は,ガス又は蒸気の爆発性物質の濃度が,例えば,可燃性

ガス検出器で検出されなくなることを考慮することが望ましい。

D.2.3 保護ガスの排気口

保護ガスの排気ダクトは,火花及び粒子のバリアを使用者が追加するか,又は,製造業者が提供する場

合を除き,排気口の近傍と離れた場所の非危険区域とに設置することが望ましい。

D.2.4 ダクトの設置を考慮した追加の掃気時間

認証された機器に含まれない附属ダクトの空の容積の最低5倍を製造業者が指定する最小流量で掃気す

33

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るために必要とされる時間によって掃気継続時間を増すのがよい。

D.3 保護ガスを供給する電源

保護ガスを供給するためのブロア,コンプレッサなどの電源は,別の電源とするか,内圧防爆構造容器

の電気的アイソレータの一次側からの供給のいずれかでもよい。

D.4 密封式内圧防爆構造

指定した最小内圧を下回った場合,内圧防爆構造容器を非危険区域に移して補充することが望ましい。

D.5 封入システムをもつ容器

封入システム内の可燃性物質の最大圧力及び流量は,製造業者が指定する量を超えないことが望ましい。

封入システム内への空気の侵入によって爆発性混合物ができる可能性がある場合,追加の予防策が必要

となることがある。

封入システムが損傷した場合,適切な予防策によって運転状態が悪くならないように予防することが望

ましい。取扱説明書は,振動,熱的衝撃及び内圧防爆構造容器のドア又はカバーを開く保守操作について

の条件を説明することが望ましい。

高温の内部表面によって発火した場合,正(プラス)の内圧によって封入システムからの放散を防ぐた

めに,例えば,フロースイッチで可燃性物質の流れを止めることが必要となることがある。

外部危険区域の分類に悪い方向の影響を与える異常放出については追加の予防策を必要とすることがあ

る。

D.6 容器の最大内圧

使用者は,製造業者が指定する圧力値に抑えることが望ましい。

34

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

容器内の放出のタイプの分類

序文

この附属書は,容器内の放出のタイプの分類について規定する。

E.1

一般

容器内の可燃性物質の放出の結果は,大気中への類似の放出より過酷であり,容器内部の一時的な漏え

い(洩)が止まって長時間たっても容器の内側に可燃性物質が残る。これによって,大気への放出よりも

“通常放出”及び“異常放出”が厳しく制限される。

すべての状態において,装置は内圧防爆構造容器内部の封入システムからの可燃性物質の流量の制限に

対して適切でなければならない。限定放出だけが認められる。

E.2

通常放出がなく,異常放出がない

封入システムは,12.2の設計要件及び16.6の故障をしないとみなす封入システムの試験要件を満足する。

E.3

通常放出がなく,異常放出が制限される

故障が生じないとみなす封入システムの要求を満たさず,かつ,金属製のパイプ,チューブ又はブルド

ン管,ベローズ若しくはスパイラルのような要素からなる封入システムで,接合部が定期的保守の間にお

いても外されることがなく,管用ねじ,溶接,共晶法又は金属圧接されている場合は,通常放出がないが

制限された異常放出があると考えなければならない。

回転接合面,スライド接合面,フランジ接合面,エラストマーシール,非金属のフレキシブルチューブ

などは,この基準を満たしていない。

E.4

制限された通常放出

“通常放出がない”という要求を満たすことができないシステムは,制限された通常放出を考慮しなけ

ればならない。定期的保守を行う継手をもつ封入システムがある場合,継手部分を特に明確にしなければ

ならない。

非金属パイプ,チューブ又はブルドン管のような素材,ベローズ,ダイヤフラム,スパイラル,エラス

トマーシール,回転接合面,スライド接合面などで構成する封入システムは,通常運転中,放出源とみな

す。

通常運転中に容器の中に炎があるものは,炎を消してから評価しなければならない。炎を消すことは通

常の動作とみなし,装置の炎が自動的に消されても,爆発性物質又は蒸気の流れを止めない限り通常放出

をもつ機器として分類しなければならない。

35

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

希釈区域の概念の適用例

序文

この附属書は,希釈区域の概念の適用例を記載するもので,規定の一部ではない。

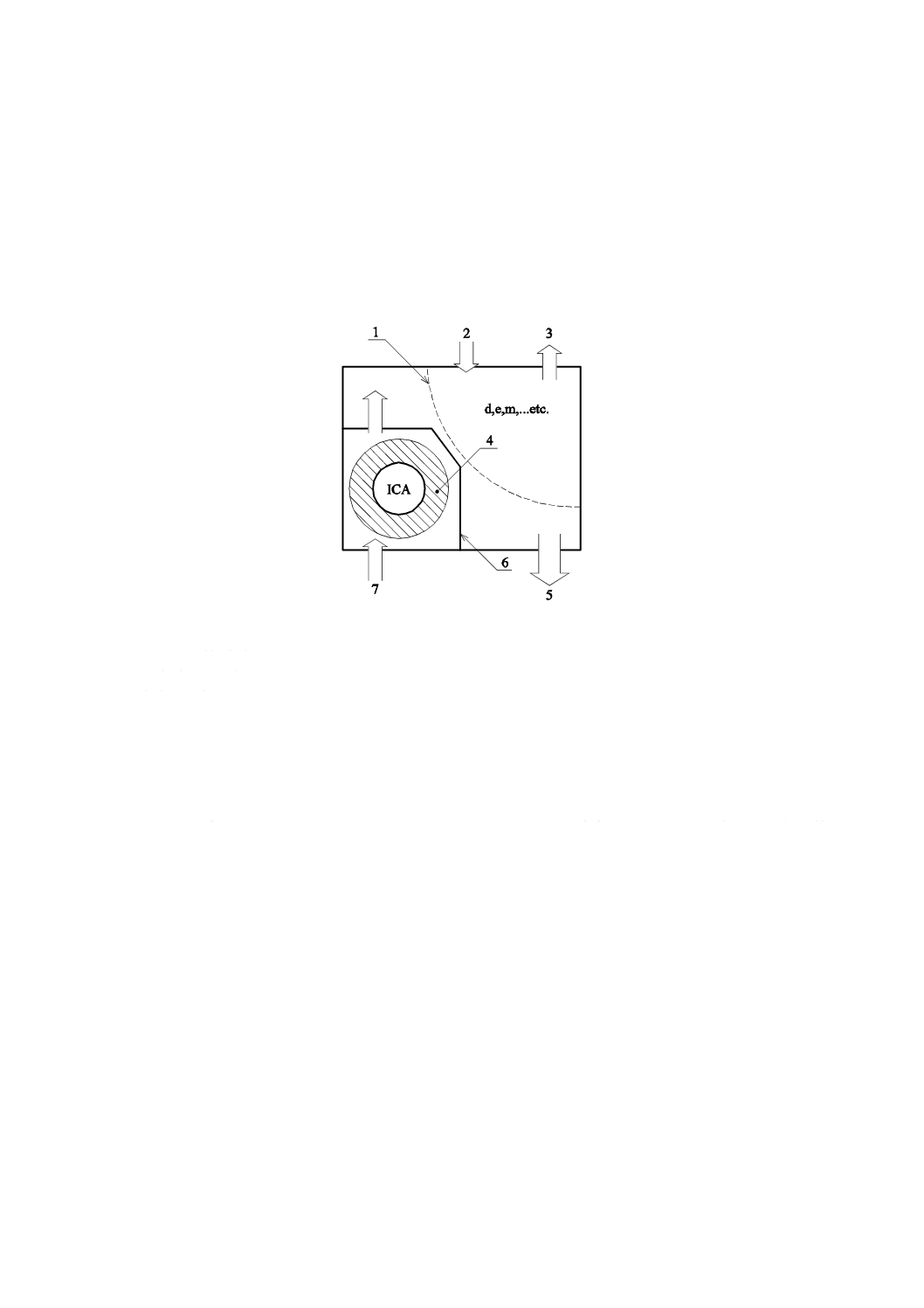

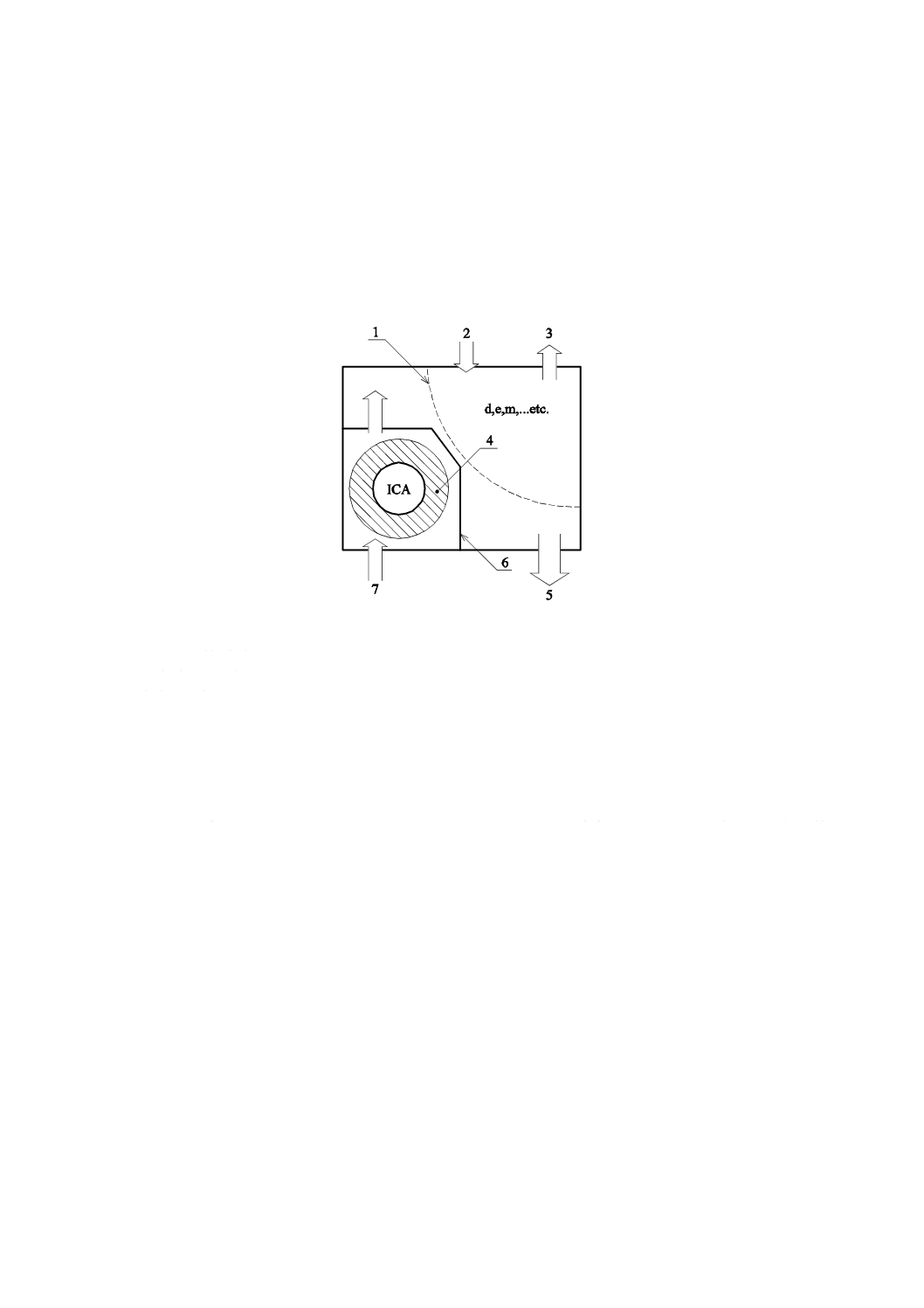

1

希釈区域の通常境界

2

可燃性物質の給気口

3

可燃性物質の排気口

4

希釈試験の区域

5

掃気の排気口

6

ICAを囲う仕切り

7

掃気の給気口

図F.1−掃気及び希釈試験要求を単純化するための希釈区域の概念の適用例

ICAを容器の内部に入れるか,仕切りで囲うことによって,希釈区域内にICAがない状態として簡易的

に試験を行うことができる。希釈区域の範囲を決定するには,単に希釈区域がICAにまで広がらないよう

にする。

36

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

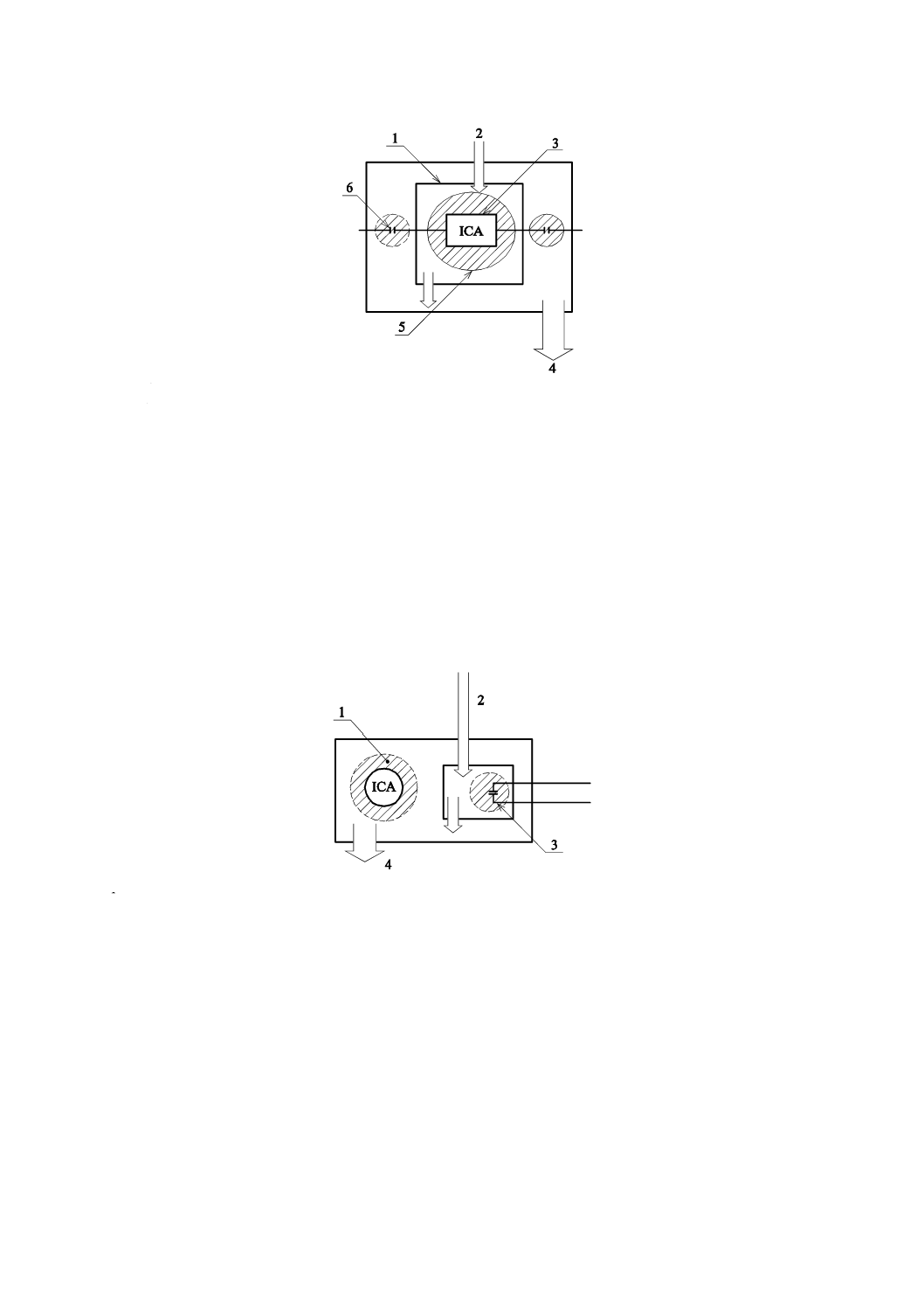

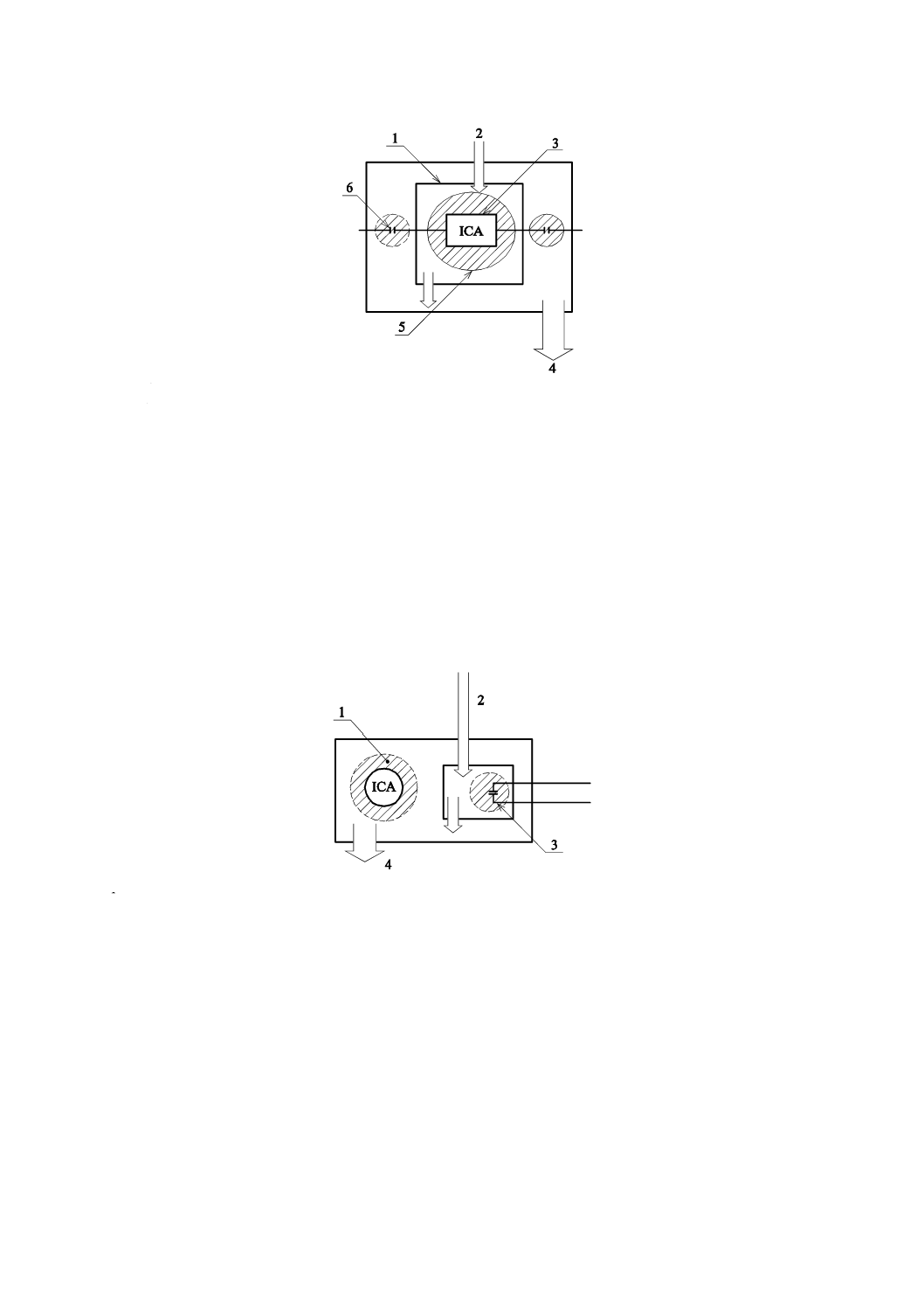

1

内部仕切り

2

掃気の給気口

3

故障を生じないとみなす封入システムの一部

4

掃気の排気口

5

ICAの位置

6

通常希釈区域への放出源

図F.2−ICA周囲の掃気及び希釈要求を単純化するために故障を生じないと

みなす封入システムの概念の適用例

故障を生じないとみなす密封式の要求を満足する内部仕切りの内側の封入システムが置かれている部分

から希釈範囲内にICAがあってはならない。

1

希釈試験区域

2

不活性ガスを伴った掃気の給気口

3

通常希釈区域への放出源

4

掃気の排気口

図F.3−仕切りの外側でICA周囲の掃気及び希釈要求を単純化するための

放出源周囲の内部仕切りの適用例

内部仕切りの中に希釈区域が含まれているので,ICAは希釈区域内にはない。

37

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

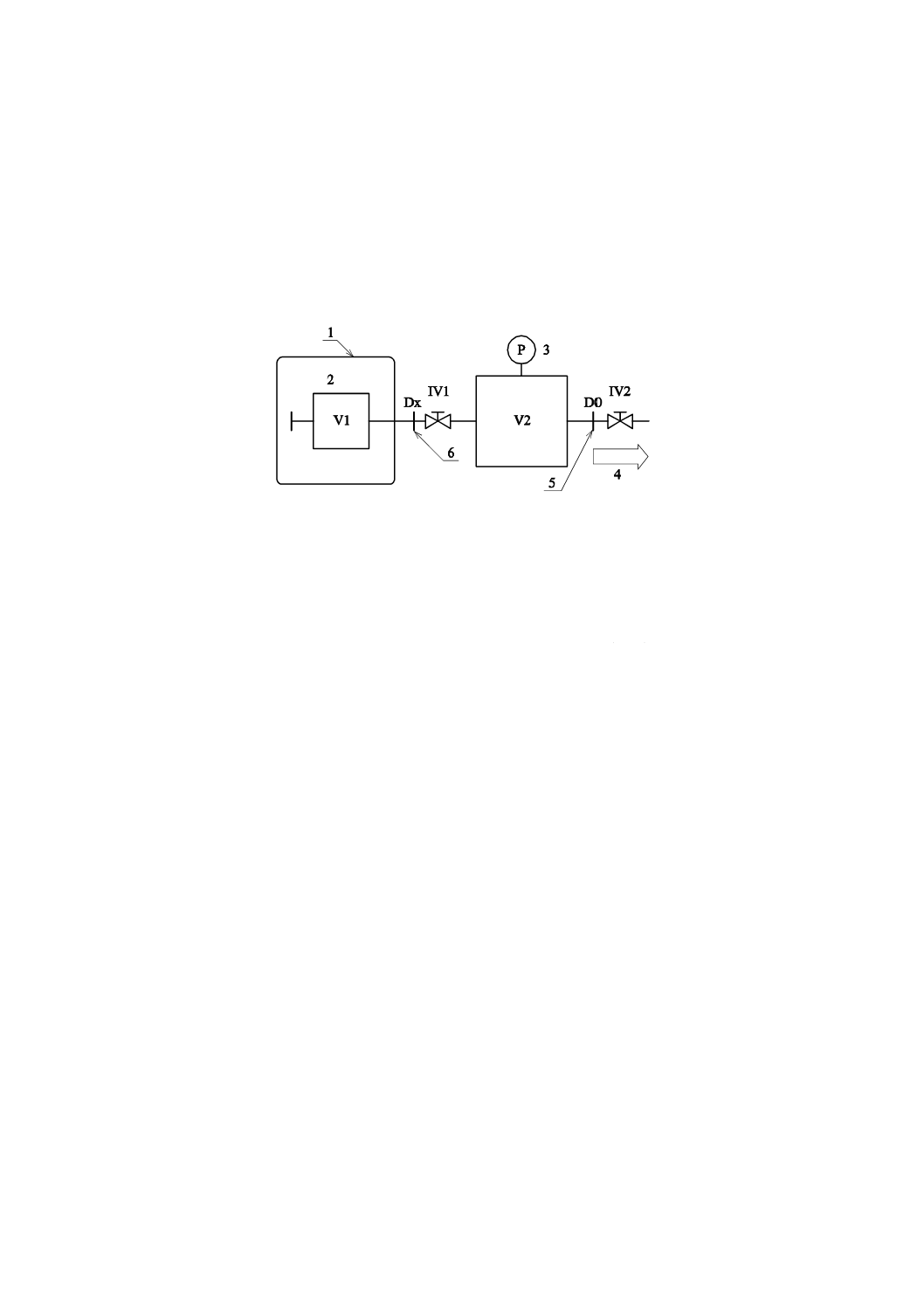

附属書G

(規定)

故障を生じないとみなす封入システムの試験

序文

この附属書は,故障を生じないとみなす封入システムの試験について規定する。

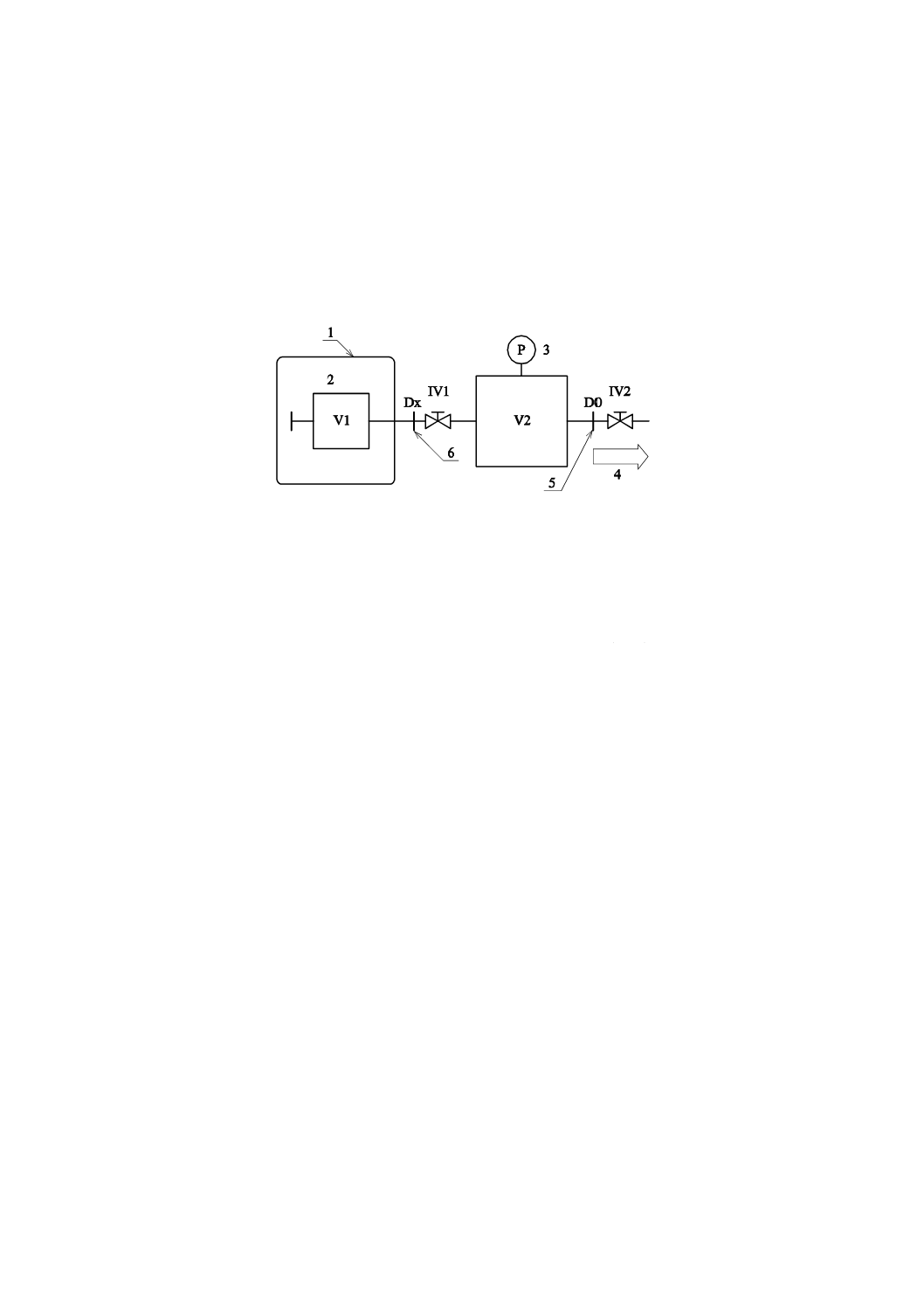

1

ヘリウムを充てん(填)した試験槽

2

試験中のシステム

3

圧力観測デバイス

4

排出システム

5

限界流量のオリフィス直径

6

接続部のオリフィス直径

二つのバルブ開放(IV1及びIV2)した状態での絶対圧力が0.1 Pa以下の場合,試験は満足している。

注記1 このシステムの試験においては,容器V2は,容積V1より大きい。

注記2 限界のオリフィス直径D0の断面積は,接続部のオリフィス直径Dxの断面積より小さい。

注記3 圧力観測デバイス(P)は,漏えい試験ガス(例えば,ヘリウム)の特性を考慮して補正してもよい。

注記4 漏えい(洩)がある場合,その割合は,IV1の開放とIV2の閉鎖とで決定することができる。

図G.1−16.6.2 a)に示す故障を生じないとみなす封入システムの試験の概念図の例

38

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

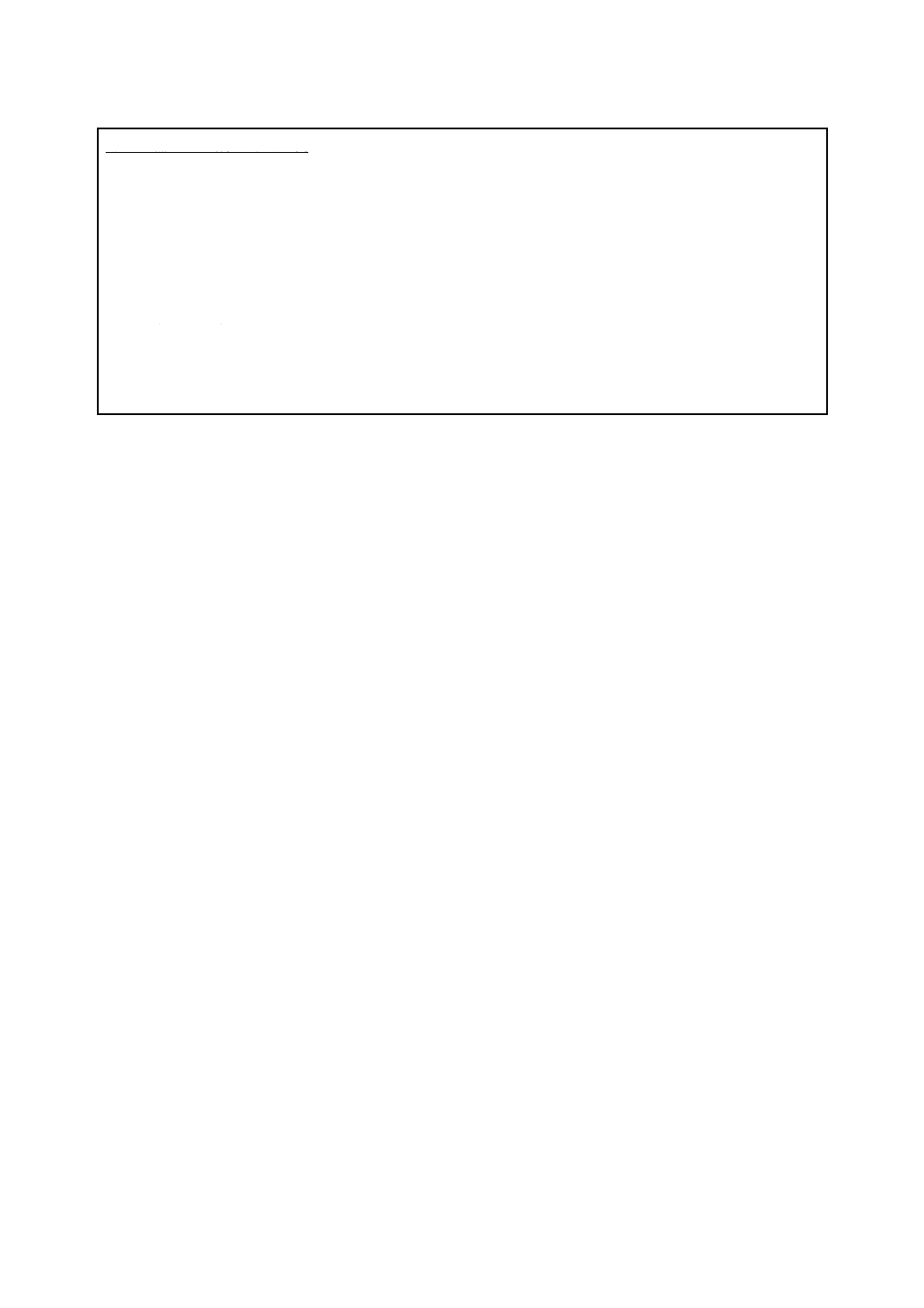

附属書H

(参考)

Ex機器のための“機器の保護レベル”を

含んだ代替のリスクアセスメントの手引

序文

この附属書は,Ex機器のための“機器の保護レベル”を含んだ代替のリスクアセスメントの手引につい

て記載するもので,規定の一部ではない。

H.0 概要

EPLを含んだリスクアセスメントの概念をこの附属書に記載する。従来のEx機器の選定方法に代わっ

て,これらのEPLが使用可能である。

H.1 背景

点火の可能性に対する保証は,すべての防爆構造で同等ではないことが歴史的によく知られている。危

険区域内の電気設備の規格であるJIS C 60079-14は,統計的に爆発性雰囲気発生が頻繁になるほど機器の

保護レベルが高くなる。特定のゾーンに対して適切な防爆構造を選定する。

危険区域(通常,炭鉱は除外する。)は,危険度等級に従ってゾーンに分類されている。危険度等級は,

爆発性雰囲気の発生の確率によって定義する。一般的に,原料の有害性などの他の要因による爆発の可能

性については考慮しない。しかし,真のリスクアセスメントは,すべての要因を考慮すべきである。

それぞれのゾーンでの機器の採用は,歴史的に防爆構造の種類を基礎としている。幾つかのケースでは,

保護方式を,改めて歴史的な相関をとった個々の様々な保護レベルに分類してもよい。例えば,本質安全

防爆構造の保護レベルは,“ia”及び“ib”に分類される。樹脂充てん(填)防爆方式“m”は,2種類の

保護レベル“ma”及び“mb”を規格に取り込んでいる。

機器の選定に関する規格は,過去には機器を使用できるゾーンと機器の防爆構造との間の関連性を規定

していた。前述したように,防爆システムは,過去に発生した爆発事故を考慮している。

しかし,プラントのオペレータは,これらのゾーンについての拡大(又は限定)判断を即座に行うこと

が必要である。代表的な例として,ゾーン2の海上石油精製施設で予想外の長期のガス放出に対して防爆

性能を持続させるためにゾーン1方式の航行機器を設置することが挙げられる。逆の見方をすれば,例え

ば,人命及び地域への危険が少ない場所のゾーン1であっても,爆発の可能性があるガスの総量がわずか

である場合,ゾーン2方式の(小さいポンプの)回転機を所有者が遠隔運転をすることは問題がないと考

える。

ゾーン0で使用する機器に適用される追加要件が導入されたIEC 60079-26の第1版の発行によってこの

状況は複雑となった。IEC 60079-26の発行以前は,Ex iaがゾーン0で唯一認められる方法であった。

すべての製品を,固有の発火リスクに従って評価及び区分することが,優れていると認められている。

これは,機器の選定をより容易にし,より効率的なリスクアセスメントへの取組みの提供が可能である。

H.2 一般

Ex機器で採用されているリスクアセスメントの手引は,現行方法の代替として機器及びゾーンに一般的

39

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に使われている。使用する防爆構造がいかなるものであってもEPLのシステムは,機器が固有の発火リス

クをもつことを容易に明らかにできる。

EPLの設計方法を,次に示す。

H.2.1 鉱山用(グループI)

H.2.1.1 EPL Ma

“極めて高い”保護レベルをもっているので,爆発性ガスが存在するなかで通電しても,ほとんど点火

源となることはない鉱山用機器。

注記 一般的に通信回路及びガス検出器は,例えば,Ex iaの電話回路に適用する要求事項Maで構成

されるべきである。

H.2.1.2 EPL Mb

“高い”保護レベルをもっているので,爆発性ガスの発生から機器の通電停止までの時間において,ほ

とんど点火源となることがない十分な安全性をもつ鉱山用機器。

注記 一般的に,鉱山用機器は,例えば,Ex dの回転機及び遮断器に適用するMbで構成している。

H.2.2 ガス・蒸気(グループII)

H.2.2.1 EPL Ga

“極めて高い”保護レベルをもっているので,ガス状爆発性雰囲気で使用する機器の通電停止までの時

間において,ほとんど点火源になることがない十分な安全性をもつ防爆機器。

H.2.2.2 EPL Gb

“高い”保護レベルをもっているので,通常運転又は規則的ではない想定内の故障が発生したとき点火

源になることがない防爆機器。

注記 この規格の保護概念の大部分は,このEPLを与える。

H.2.2.3 EPL Gc

“少し高い”保護レベルをもっているので,通常運転では点火源とならず,通常想定内の故障(例えば,

ランプの故障)であっても点火源とならない追加の保護を施した防爆機器。

注記 一般的に,タイプn防爆構造を示している。

H.2.3 粉じん(塵)用(グループIII)

H.2.3.1 EPL Da

“非常に高い”保護レベルをもっているので,通常運転又はまれな故障であっても点火源とはならない

粉じん防爆機器。

H.2.3.2 EPL Db

“高い”保護レベルをもっているので,通常運転又は規則的ではない想定内の故障であっても点火源と

ならない粉じん防爆機器。

H.2.3.3 EPL Dc

“少し高い”保護レベルをもっているので,通常運転では点火源とならず,通常想定内の故障であって

も点火源とならない追加の保護を施した粉じん防爆機器。

一般的な爆発後の結果を考慮し,危険区域内で使用する機器の適用を次に示す(危険区域の概念が一般

に適用されない鉱山は対象外)(表H.1参照)。

40

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表H.1−ゾーンとEPLとの従来の関係(リスクアセスメントは考慮していない。)

EPL

ゾーン

Ga

0

Gb

1

Gc

2

Da

20

Db

21

Dc

22

H.3 防爆構造の点火リスク

防爆構造の様々なレベルは,製造業者がそれぞれの保護レベルについて定める運用上のパラメータと一

致して機能できなければならない(表H.2参照)。

表H.2−防爆構造の点火リスクの解説

提供される防爆

構造保護

EPL

防爆構造の性能

運転状態

グループ

極めて高い

Ma

二つ別々に故障が発生した

ときでも,保護又は安全の二

つの別々の手段をもつ。

爆発性雰囲気が発生しても,

機器の機能は維持し続ける。

グループI

極めて高い

Ga

二つ別々に故障が発生した

ときでも,保護又は安全の二

つの別々の手段をもつ。

ゾーン0,ゾーン1及びゾー

ン2内でも機器の機能は維持

し続ける。

グループII

極めて高い

Da

二つ別々に故障が発生した

ときでも,保護又は安全の二

つの別々の手段をもつ。

ゾーン20,ゾーン21及びゾ

ーン22内でも機器の機能は

維持し続ける。

グループIII

高い

Mb

通常運転及び厳しい運転条

件に適用する。

爆発性雰囲気が発生したと

き,機器の通電が停止する。

グループI

高い

Gb

通常運転及びしばしば発生

する外部要因,又は通常考慮

される機器の故障に適用す

る。

ゾーン1,ゾーン2内でも機

器の機能は維持し続ける。

グループII

高い

Db

通常運転及びしばしば発生

する外部要因,又は通常考慮

される機器の故障に適用す

る。

ゾーン21,ゾーン22内でも

機器の機能は維持し続ける。

グループIII

少し高い

Gc

通常運転に適用する。

ゾーン2内でも機器の機能は

維持し続ける。

グループII

少し高い

Dc

通常運転に適用する。

ゾーン22内でも機器の機能

は維持し続ける。

グループIII

H.4 実施方法

JIS C 60079-14は,機器の選択のための代替の方法として広範囲にわたる“リスクアセスメント”に適

用する機器の防爆レベル(EPL)を規定している。また,記号とその記号が指示する対象との関係は,

IEC 60079-10-1(検討中)及びIEC 60079-10-2(検討中)に規定することを予定している。

現在の防爆構造の追加の表示との相関関係は,次に示すJIS又はIEC規格の改正後に取り入れられる予

41

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定である。

− JIS C 60079-0

− JIS C 60079-1

− JIS C 60079-2

− JIS C 60079-6

− JIS C 60079-7

− JIS C 60079-11

− JIS C 60079-15

− JIS C 60079-18

− IEC 60079-5

− IEC 60079-26

− IEC 60079-28

ガス状爆発性雰囲気で使用する防爆機器は,EPLの追加表示を要求している。

なお,粉じん防爆の機器は,ゾーンの表示からEPLへの変更が予定されている。

42

C 60079-2:2008 (IEC 60079-2:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS C 60079-1 爆発性雰囲気で使用する電気機械器具−第1部:耐圧防爆構造“d”

注記 対応国際規格:IEC 60079-1:2003,Electrical apparatus for explosive gas atmospheres−Part 1:

Flameproof enclosures “d” (IDT)

JIS C 60079-6 爆発性雰囲気で使用する電気機械器具−第6部:油入防爆構造“o”

注記 対応国際規格:IEC 60079-6:1995,Electrical apparatus for explosive gas atmospheres−Part 6:

Oil-immersion “o” (IDT)

JIS C 60079-7 爆発性雰囲気で使用する電気機械器具−第7部:安全増防爆構造“e”

注記 対応国際規格:IEC 60079-7,Electrical apparatus for explosive gas atmospheres−Part 7: Equipment

protection by increased safety “e” (IDT)

JIS C 60079-10 爆発性雰囲気で使用する電気機械器具−第10部:危険区域の分類

注記 対応国際規格:IEC 60079-10,Electrical apparatus for explosive gas atmospheres−Part 10 :

Classification of hazardous areas (IDT)

JIS C 60079-11 爆発性雰囲気で使用する電気機械器具−第11部:本質安全防爆構造“i”

注記 対応国際規格:IEC 60079-11,Explosive atmospheres−Part 11: Equipment protection by intrinsic

safety “i” (IDT)

JIS C 60079-14 爆発性雰囲気で使用する電気機械器具−第14部:危険区域内の電気設備(鉱山以外)

注記 対応国際規格:IEC 60079-14,Electrical apparatus for explosive gas atmospheres−Part 14: Electrical

installations in hazardous areas (other than mines) (IDT)

JIS C 60079-15 爆発性雰囲気で使用する電気機械器具−第15部:タイプ“n”防爆構造

注記 対応国際規格:IEC 60079-15,Electrical apparatus for explosive gas atmospheres−Part 15:

Construction, test and marking of type of protection “n” electrical apparatus (MOD)

JIS C 60079-18 爆発性雰囲気で使用する電気機械器具−第18部:樹脂充てん防爆構造“m”

注記 対応国際規格:IEC 60079-18,Electrical apparatus for explosive gas atmospheres−Part 18:

Construction, test and marking of type of protection encapsulation “m” electrical apparatus (MOD)

IEC 60051 (all parts),Direct acting indicating analogue electrical measuring instruments and their accessories

IEC 60079-5,Electrical apparatus for explosive gas atmospheres−Part 5: Powder filling “q”

IEC 60079-26,Explosive atmospheres−Part 26: Equipment with equipment protection level (EPL) Ga

IEC 60079-28,Explosive atmospheres−Part 28: Protection of equipment and transmission systems using optical

radiation