C 60079-18:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般······························································································································· 3

4.1 機器分類及び温度等級 ···································································································· 3

4.2 保護レベル ··················································································································· 4

4.3 保護レベル “ma” ··········································································································· 4

4.4 保護レベル “mb” ··········································································································· 4

4.5 供給電源仕様 ················································································································ 4

5 充てん樹脂の要件 ············································································································· 4

5.1 一般 ···························································································································· 4

5.2 仕様 ···························································································································· 4

6 温度······························································································································· 5

6.1 一般 ···························································································································· 5

6.2 温度制限 ······················································································································ 5

6.3 制限温度の決定 ············································································································· 5

7 構造要件 ························································································································· 5

7.1 一般 ···························································································································· 5

7.2 故障の決定 ··················································································································· 6

7.3 樹脂充てん内の自由空間 ································································································· 7

7.4 充てん樹脂の厚さ ·········································································································· 8

7.5 スイッチ接触部 ············································································································ 11

7.6 外部配線接続部 ············································································································ 11

7.7 裸導電部の保護 ············································································································ 11

7.8 セル及び電池 ··············································································································· 12

7.9 保護デバイス ··············································································································· 14

8 形式試験 ························································································································ 15

8.1 充てん樹脂の試験−吸水試験··························································································· 15

8.2 機器の試験 ·················································································································· 15

9 ルーチン評価及び試験 ······································································································ 18

9.1 目視検査 ····················································································································· 18

9.2 耐電圧試験 ·················································································································· 18

10 表示 ···························································································································· 18

附属書A(参考)樹脂充てん防爆構造 “m” の充てん樹脂のための基本的要件 ································ 19

C 60079-18:2008 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(規定)供試品の割当て···························································································· 20

附属書C(規定)熱サイクル試験の試験手順 ············································································ 21

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 23

C 60079-18:2008

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電機工業会(JEMA)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労

働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

JIS C 60079の規格群には,次に示す部編成がある。

JIS C 60079-0 第0部:一般要件

JIS C 60079-1 第1部:耐圧防爆構造“d”

JIS C 60079-2 第2部:内圧防爆構造“p”

JIS C 60079-6 第6部:油入防爆構造“o”

JIS C 60079-7 第7部:安全増防爆構造“e”

JIS C 60079-10 第10部:危険区域の分類

JIS C 60079-11 第11部:本質安全防爆構造“i”

JIS C 60079-14 第14部:危険区域内の電気設備(鉱山以外)

JIS C 60079-15 第15部:タイプ“n”防爆構造

JIS C 60079-18 第18部:樹脂充てん防爆構造“m”

JIS C 60079-25 第25部:本質安全システム

C 60079-18:2008 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60079-18:2008

爆発性雰囲気で使用する電気機械器具−

第18部:樹脂充てん防爆構造“m”

Electrical apparatus for explosive gas atmospheres−Part 18: Construction,

test and marking of type of protection encapsulation “m” electrical apparatus

序文

この規格は,2004年に第2版として発行されたIEC 60079-18を基に作成した日本工業規格であるが,

我が国の実情に合わせて技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,爆発性雰囲気中での使用を目的とした電気機械器具(以下,電気機器という。)の樹脂充て

ん防爆構造“m”の電気機器及びExコンポーネント(以下,タイプ“m”機器という。)の構造,試験及

び表示のための特定の要件について規定する。

この規格は,JIS C 60079-0又はIEC 60079-0の一般要件を補足,修正するものである。この規格の要求

事項がJIS C 60079-0又はIEC 60079-0に差異がある場合には,この規格を優先する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60079-18:2004,Electrical apparatus for explosive gas atmospheres−Part 18: Construction, test and

marking of type of protection encapsulation “m” electrical apparatus (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追

補を含む。)には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6575(規格群) ミニチュアヒューズ

JIS C 6691 温度ヒューズ−要求事項及びガイドライン

注記 対応国際規格:IEC 60691,Thermal-links−Requirements and application guide (MOD)

JIS C 8500 一次電池通則

注記 対応国際規格:IEC 60086-1,Primary batteries−Part 1: General (MOD)

JIS C 8705 密閉形ニッケル・カドミウム蓄電池

注記 対応国際規格:IEC 61951-1,Secondary cells and batteries containing alkaline or other non-acid

2

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

electrolytes−Portable sealed rechargeable single cells−Part 1: Nickel-cadmium (MOD)

JIS C 8708 密閉形ニッケル・水素蓄電池

注記 対応国際規格:IEC 61951-2,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Portable sealed rechargeable single cells−Part 2: Nickel-metal hydride (MOD)

JIS C 8709 シール形ニッケル・カドミウムアルカリ蓄電池

注記 対応国際規格:IEC 60622,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Sealed nickel-cadmium prismatic rechargeable single cells (MOD)

JIS C 60079-0:2004 爆発性雰囲気で使用する電気機械器具−第0部:一般要件

注記 対応国際規格:IEC 60079-0:1998,Electrical apparatus for explosive gas atmospheres−Part 0:

General requirements及びAmendment 1:2000 (IDT)

JIS C 60079-7 爆発性雰囲気で使用する電気機械器具−第7部:安全増防爆構造“e”

注記 対応国際規格:IEC 60079-7,Electrical apparatus for explosive gas atmospheres−Part 7: Increased

safety “e” (IDT)

JIS C 60079-11:2004 爆発性雰囲気で使用する電気機械器具−第11部:本質安全防爆構造“i”

注記 対応国際規格:IEC 60079-11:1999,Electrical apparatus for explosive gas atmospheres−Part 11:

Intrinsic safety “i” (IDT)

JIS K 7209 プラスチック−吸水率の求め方

注記 対応国際規格:ISO 62,Plastics−Determination of water absorption (IDT)

IEC 60079-0:2004 Electrical apparatus for explosive gas atmospheres−Part 0: General requirements

注記1

対応日本工業規格:JIS C 60079-0:2004 爆発性雰囲気で使用する電気機械器具−第0部:

一般要件

注記2

JIS C 60079-0:2004は,IEC 60079-0:1998及びAmendment 1:2000 にIDTである。

IEC 60079-26,Electrical apparatus for explosive gas atmospheres−Part 26: Construction, test and marking of

Group II Zone 0 electrical apparatus

IEC 60127 (all parts),Miniature fuses

IEC 60243-1,Electrical strength of insulating materials−Test methods−Part 1: Tests at power frequencies

注記1

対応日本工業規格:JIS C 2110:1994 固体電気絶縁材料の絶縁耐力の試験方法

注記2

JIS C 2110:1994は,IEC 60243:1967 にMODである。

IEC 61150:1992,Alkaline secondary cells and batteries−Sealed nickel cadmium rechargeable monobloc

batteries in button cell design

IEC 61558-2-6,Safety of power transformers, power supply units and similar−Part 2: Particular requirements

for safety isolating transformers for general use

IEC 61960-1:2003,Secondary lithium cells and batteries for portable applications−Part 1: Secondary lithium

cells

IEC 62326-4-1,Printed boards−Part 4: Rigid multilayer printed boards with interlayer connections−Sectional

specification−Section 1: Capability detail specification−Performance levels A, B and C

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60079-0によるほか,次による。

3.1

3

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

樹脂充てん防爆構造 “m” (encapsulation “m”)

火花又は熱によって爆発性雰囲気を発火させることができる部分を樹脂を埋め込むことによって,動作

条件下又は設置条件下で爆発性雰囲気を発火させないようにした防爆構造。

3.2

樹脂 (compounds)

熱硬化樹脂,熱可塑性樹脂,エポキシ樹脂又は高分子材料で,フィラー及び/又は添加剤を含むもの又

は含まないもので,固体のもの。

3.3

樹脂の温度範囲 (temperature range of the compound)

動作中又は保管中のいずれにおいても,樹脂の特性がこの規格の要件に適合し得る温度範囲。

3.4

樹脂の連続動作温度 (COT) [continuous operating temperature (COT) of the compound]

製造業者が指定する仕様に従い,機器が動作しているときの樹脂の特性が,機器の予測し得る寿命の間,

この規格の要件を満足する温度。

3.5

樹脂充てん (encapsulation)

適切な手段によって電気デバイスを囲むために樹脂を適用する製造方法。

3.6

自由表面 (free surface)

爆発性雰囲気にさら(曝)される樹脂の表面。

3.7

通常動作 (normal operation)

電気的及び機械的にその設計仕様に従い,かつ,製造業者が指定する限界内で使用される機器の動作。

注記1 製造業者が指定する限界は,持続的動作状態,例えば,負荷サイクルにある電動機の動作を

含む場合がある。

注記2 指定された限界内での供給電源仕様の変動及びその他の動作上の許容差は,通常動作の一部

である。

3.8

ボイド(気泡) (void)

樹脂充てん工程の結果として生成される意図しない空所。

3.9

自由空間 (free space)

意図して作られた部品を囲む空間又は部品の内側の空間。

3.10

スイッチ接点 (switching contact)

電気回路の開閉を意図する機械的接触。

4

一般

4.1

機器分類及び温度等級

タイプ“m”機器は,必要な場合,JIS C 60079-0の4.(電気機器の分類及び温度等級)及び5.(温度)

4

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に従って機器の分類と温度等級とを分類する。

4.2

保護レベル

タイプ“m”機器は,保護レベル“ma”又は“mb”に分類する。

他に規定がない限り,この規格の要件は両方の保護レベルに適用する。

JIS C 6575(規格群),IEC 60127 (all parts)又はJIS C 6691に適合する自動復帰しない保護デバイス

(protective device)を使用する場合,両保護レベルとも一つだけのデバイスを必要とする。

4.3

保護レベル “ma”

保護レベル“ma”のタイプ“m”機器は,次の各状況においても発火を生じる能力があってはならない。

a) 通常の動作状態及び通常の設置状態

b) 指定された異常状態

c) 決められた故障状態

保護レベル“ma”は,回路のいずれの点の動作電圧も1 kV以下とする。

保護レベル“ma”は,いかなる故障においても機械的又は熱的に樹脂充てんを損なうことがない場合に

限って,追加の保護をもたない部品を使用することができる。

代わりに,内部の部品の故障が,温度上昇によって樹脂充てんシステムの故障をもたらす可能性がある

場合は,6.2を適用する。

注記 保護レベル“mb”のこの規格に従って使用する部品は,内部反応の結果としての機械的又は熱

的損傷によって保護手段の“樹脂充てん”の効果がなくなることがある。このリスクは,保護

レベル“ma”の機器からは排除されるべきである。

4.4

保護レベル “mb”

保護レベル“mb”のタイプ“m”機器は,次の各状況において発火を生じる能力があってはならない。

a) 通常の動作状態及び通常の設置状態

b) 決められた故障状態

4.5

供給電源仕様

保護レベル“ma”又は“mb”の機器が限界温度を超えないことを保証するために,供給電源の制限値(定

格電圧及び規約短絡電流)を記述しなければならない。使用するいずれの保護デバイス(protective device)

も,7.9に適合しなければならない。

5

充てん樹脂の要件

5.1

一般

文書には,使用する樹脂及び処理方法を記載する。

少なくとも,樹脂充てん防爆構造が依存する樹脂の特性を提供する。

動作中及び許容される故障時における部品の膨張を許容するため,充てん材料の選定に当たって十分考

慮する。

5.2

仕様

製造業者は,その責任において充てん材料が硬化後の樹脂の仕様に適合していることを証明しなければ

ならない。

仕様には,次の事項を含む。

a) 樹脂の製造業者の名前及び住所

b) 材料の正確で,かつ,完全なデータシート,並びに,該当する場合は,フィラー及びその他の添加物

5

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の割合,その混合比率及び形名

c) 適用する場合,樹脂の表面の処理。例えば,ワニス塗布

d) 適用する場合,部品への樹脂の正しい接着力を得るための,部品の前処理のための要件。例えば,洗

浄,エッチング

e) 該当する場合,8.1に従う吸水試験の結果。この試験に合格しなかった場合には,特別の使用条件を指

示するためにJIS C 60079-0に従って機器に“X”を表示する。

f)

8.2.2に従って決定した機器の最高温度でのIEC 60243-1による耐電圧性能

g) 樹脂の温度範囲(最高連続動作温度及び最低連続動作温度)

h) 樹脂が外部容器の一部となる場合のタイプ“m”機器は,JIS C 60079-0に規定する温度指数TI値。

TIに代わるものとして,相対熱指数(RTI−機械的衝撃)をANSI/UL 746B 1)に従って求めてもよい。

i)

樹脂の色を変えることで樹脂の仕様が影響を受ける場合は,試験用供試品に使用した樹脂の色

注1) ANSI/UL 746B 高分子材料−長期特性の評価

6

温度

6.1

一般

通常動作中は,最高表面温度及び連続動作温度の最大値を超えてはならない。タイプ“m”機器は,指

定された故障条件下で樹脂充てん防爆構造が影響を受けないような方法で保護しなければならない。

6.2

温度制限

安全上の理由から温度制限のために保護デバイスを必要とするとき,それは内部又は外部に取り付ける

自動復帰しない電気的又は熱的デバイスでなければならない。保護レベル“mb”に対しては1個,保護レ

ベル“ma”に対しては2個の保護デバイスを用いる。保護すべき部品への保護デバイスの熱的結合は,十

分でなければならない。機能的理由のために,タイプ“m”機器は,更にリセット可能な保護デバイスを

追加してもよい。

自動復帰しない保護デバイスがJIS C 6575(規格群),IEC 60127 (all parts)又はJIS C 6691に適合する場

合,両保護レベルとも1個だけのデバイスを用いる。

機器が7.2.1のような故障の可能性がある場合,若しくは7.2.1のような好ましくない入力電圧,又は好

ましくない負荷によって温度上昇の可能性がある場合は,これらを考慮して制限温度を決定しなければな

らない。

6.3

制限温度の決定

6.3.1

供試品の最高表面温度

最高表面温度は,4.5に規定する供給電源の条件に従い8.2.2の試験方法によって決定しなければならな

い。この温度は,温度等級を決定するために使用する。

6.3.2

樹脂の中の部品の温度

最も高温となる部品を決めなければならない。最も高温となる部品に隣接する樹脂の中の最高温度は,

通常動作のための8.2.2の試験方法によって決定する。

注記 最も高温となる部品の決定は,計算若しくは製造業者の仕様によるか,又は部品を樹脂充てん

する前の実際の試験によって行ってもよい。

7

構造要件

7.1

一般

6

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

樹脂が外部容器の一部を形成する場合は,樹脂は非金属容器のための要件及び非金属容器の部分のため

の要求事項に適合しなければならない。

この規格の要求事項を満足するために,使用者によって追加の保護の手段(例えば,追加の機械的保護)

を必要とする場合,この特別の使用条件を指示するため,機器にはJIS C 60079-0に従って“X”を表示す

る。通常動作中及び7.2に規定する故障発生時には,部品の膨張に順応させるために適切な処置をとらな

ければならない。

7.2〜7.9において,樹脂が容器に接着するか否かによって,適合すべき要求事項は異なる。接着が指定

されている場合,境界面での爆発性雰囲気及び水分の浸入を防ぐことを目的としている(例えば,容器と

樹脂との境界面,樹脂とプリント配線板,接続端子など完全には樹脂に埋め込まれていない部分との境界

面)。接着を確実なものにするために境界面に追加の処理が必要な場合,これを製造業者の文書に含まなけ

ればならない。

接着が樹脂充てん防爆構造の維持に必要な場合は,規定するすべての試験の完了後でも接着が維持され

なければならない。

注記 特定の目的のために使用する樹脂の選定は,それぞれの樹脂が果たすべき役割に依存する。

一般的には,タイプ“m”に使用する樹脂は,1回試験するだけでは十分でない。

7.2

故障の決定

7.2.1

故障評価

樹脂充てん防爆構造は,好ましくない入力条件(ただし,定格の90〜110 %),好ましくない出力負荷及

び内部の電気的故障(保護レベル“mb”は1故障,保護レベル“ma”は2故障)の場合でも維持されなけ

ればならない。例えば,次に示す故障が発生する場合でも“故障を生じないとみなす部品(7.2.2参照)”

及び“故障を生じないとみなす離隔距離(7.2.3参照)”は,故障しないものとする。

− いかなる部品内部での短絡

− いかなる部品の故障

− プリント配線回路の故障

ある部品の故障は,例えば,高抵抗と低抵抗とが交互に現れる不安定な状態になる場合がある。この場

合には,最大電力になる状態を考慮する。

ある一つの故障,例えば,部品の過負荷による故障が一つ又はそれ以上に続く故障を起こす場合,初め

の故障及びそれに続く故障は,一つの故障とみなす。

7.2.2

故障を生じないとみなす部品

次の部品が,この規格の要求事項に従って樹脂充てんされ,設置する場所の温度範囲に適合し,かつ,

その部品に,それぞれの部品の製造業者が指定する定格電圧,定格電流及び定格電力の2/3を超える負荷

がかかっていない場合,その部品は故障を生じない部品とみなす。

− JIS C 60079-11の8.4(電流制限抵抗器)に適合する固定抵抗器

− 単層のスパイラル巻きのコイル

− プラスチックはく(箔)コンデンサ

− 紙コンデンサ

− セラミックコンデンサ

− JIS C 60079-11の8.6(シャント安全集成体)に規定する半導体

半導体デバイスが電流を制限するために使用される場合は,デバイスは,保護レベル“mb”に対しては

1個,保護レベル“ma”に対しては2個用いる。

7

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 JIS C 60079-11に規定する保護レベル“ia”の本質安全機器のための要求事項とは異なり,タイ

プ“m”機器には短時間の過渡的外乱の影響はほとんどないので,能動半導体部品を使った調

節回路の使用を禁止する必要はない。

異なる回路を隔離するための次の部品は,故障を生じないとみなす。

a) フォトカプラ及びリレー。ただし,定格耐電圧が(2U+1 000 V)又は1 500 Vのいずれか大きい方の値

に適合しなければならない(Uは,両回路の定格実効電圧の和)。

b) IEC 61558-2-6又はJIS C 60079-11に適合する変圧器

c) JIS C 60079-7に適合するコイル,変圧器及び回転機巻線。ただし,許容しない内部温度に対して保護

する場合は,0.25 mm未満の直径の巻線を含む。

7.2.3

故障を生じないとみなす離隔距離

次の裸充電部間の距離が7.2.3.1及び7.2.3.2(適用する場合)に適合する場合,絶縁破壊に関して7.2.1

に記述されているような故障を生じる可能性を考慮する必要はない。

− 同じ回路

− 回路及び接地金属部分

− 二つの異なる回路(使用電圧の和は,表1の電圧として考慮する。使用電圧の片方が他方の電圧の20 %

未満の場合,その電圧は無視する。)

7.2.3.1

充てん樹脂を通した距離

充てん樹脂を通した距離は,樹脂充てんする前に機械的に固定されていることを条件に,表1の値に適

合する場合,故障を生じないとみなす。

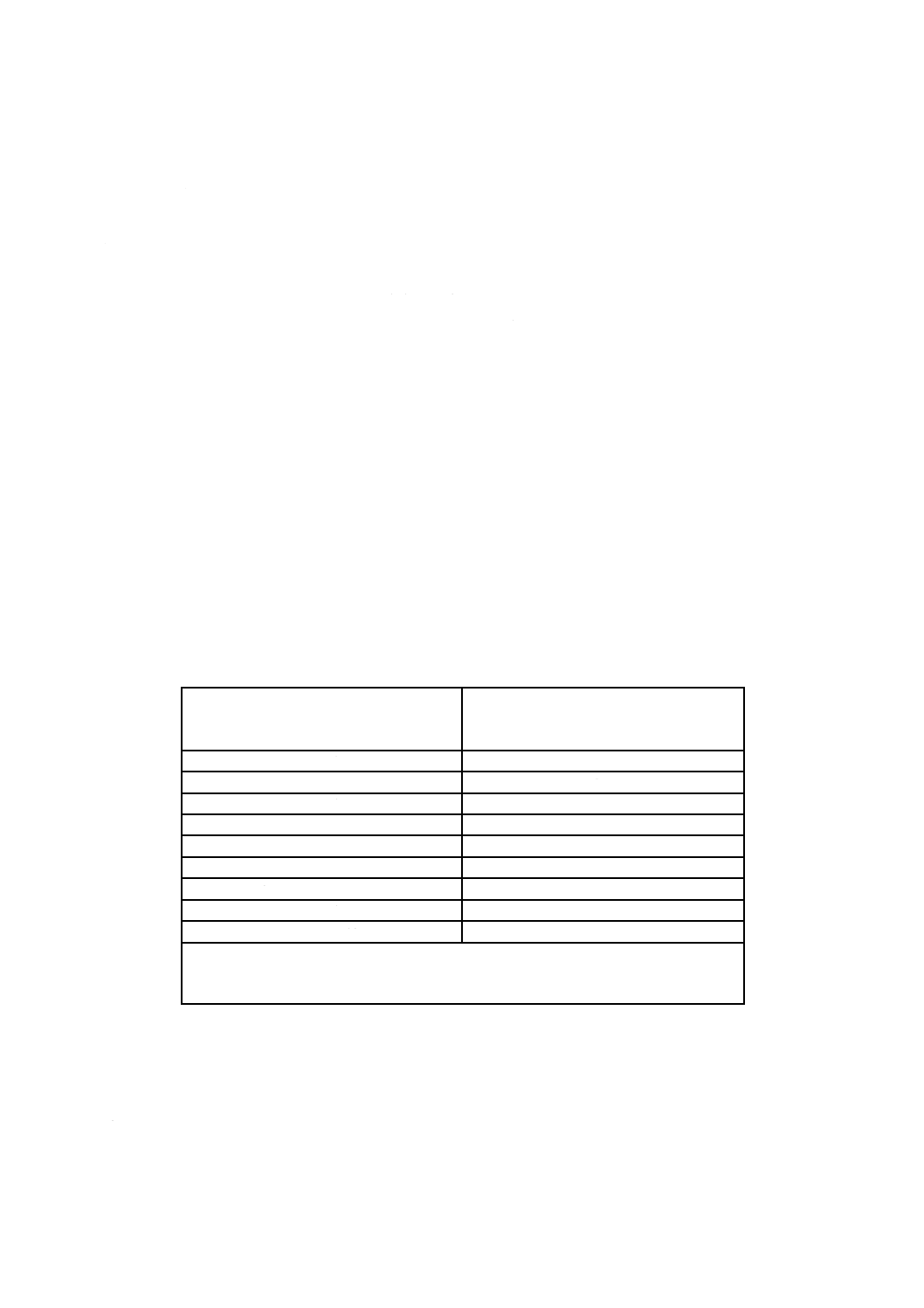

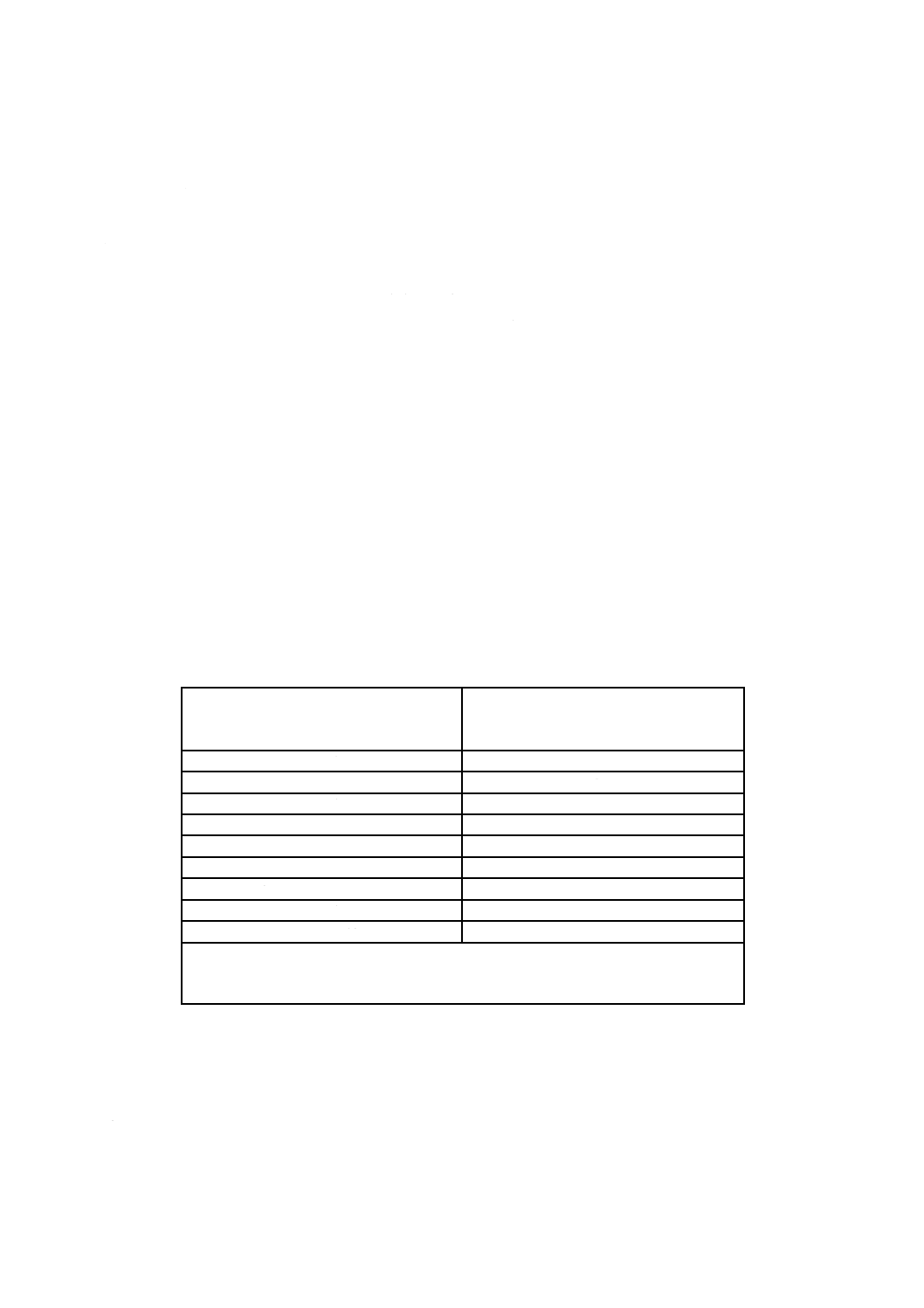

表1−充てん樹脂を通した距離

電圧U

(実効値又は直流)

V

最小距離

mm

U≦

63

0.5

63 <U≦

400

1

400 <U≦

500

1.5

500 <U≦

630

2

630 <U≦1 000

2.5

1 000 <U≦1 600

4

1 600 <U≦3 200

7

3 200 <U≦6 300

12

6 300 <U≦ 10 000

20

注記 表中の電圧はJIS C 0664に基づく。すべての電圧について,実際の電圧は表中の

値を10 %まで上回ってもよい。表中の電圧は,JIS C 0664の表3bの供給電圧値

に基づく。

7.2.3.2

固体絶縁物を通しての距離

固体絶縁物を通しての距離は,絶縁物の最小厚さが0.1 mmで8.2.4の耐電圧試験を満たす場合,故障を

生じないとみなす。

7.3

樹脂充てん内の自由空間

充てん樹脂には,ボイド(気泡)があってはならない。

8

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

樹脂充てん内の自由空間の総和は,次を超えてはならない。

− 保護レベル“mb”は100 cm3

− 保護レベル“ma”は10 cm3

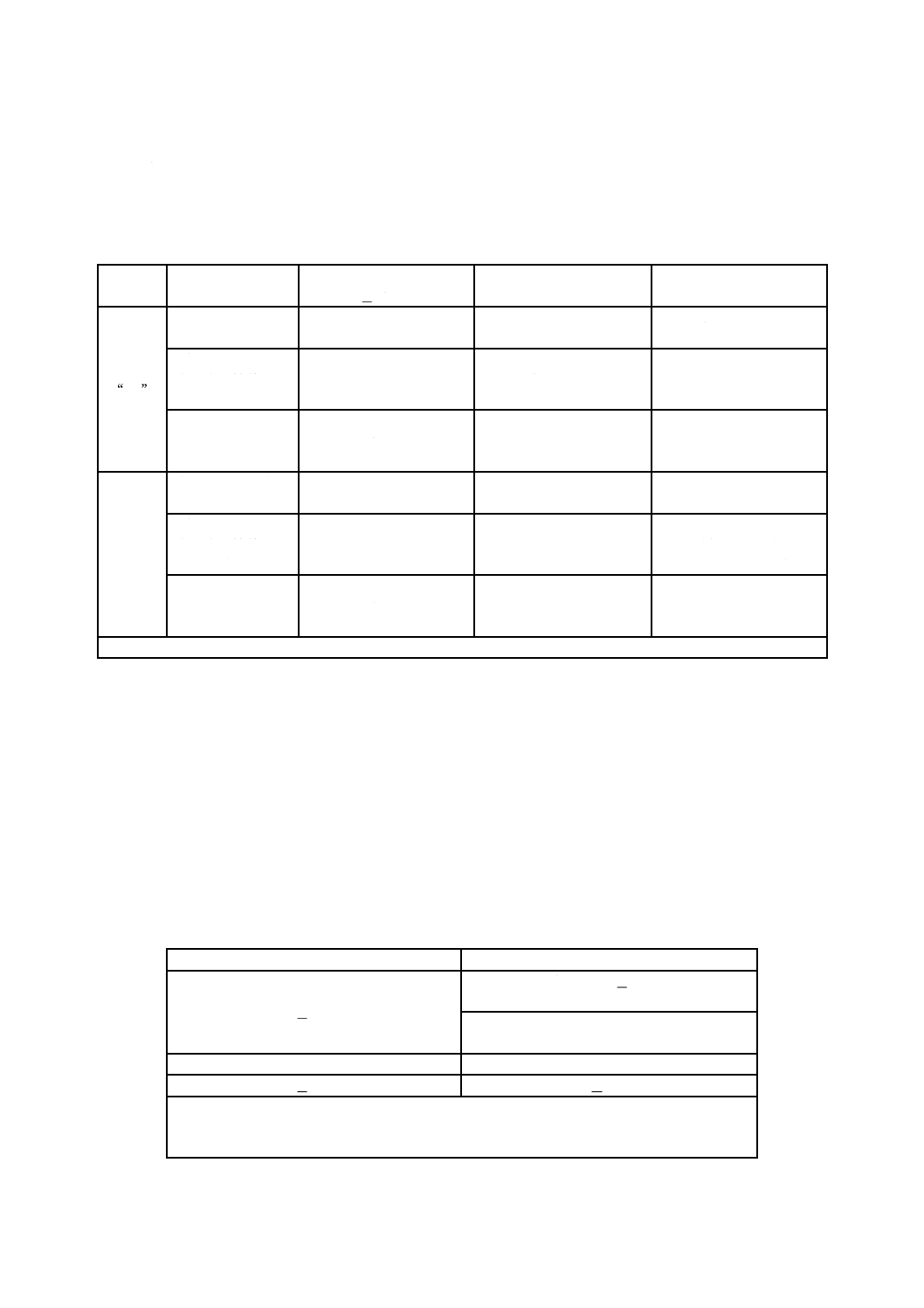

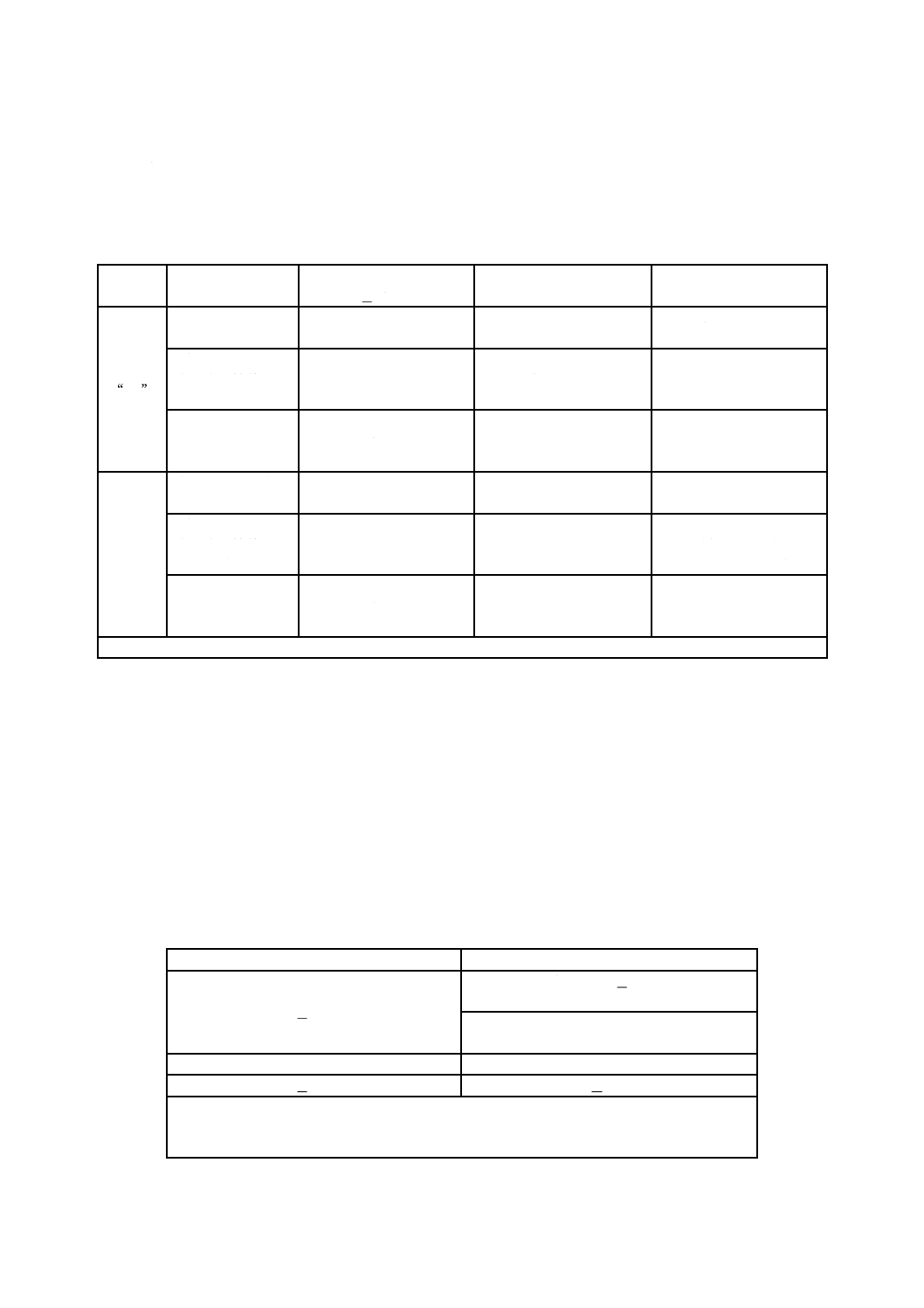

樹脂の厚さに対する追加の要件を,表2に示す。

表2−樹脂充てん内の自由空間からの樹脂の最小厚さ

保護

レベル

自由空間からの樹

脂の最小厚さ

自由空間

≦ 1 cm3

自由空間

> 1cm3,≦ 10 cm3

自由空間

> 10 cm3,≦ 100 cm3

“ma”

自由空間又は

自由表面

3 mm

3 mm

(8.2.6による圧力試験)

適用できない

プラスチック又は

金属容器接着層 a)

(接着あり)

3 mm

(容器+樹脂)

3 mm

(容器+樹脂)

(8.2.6による圧力試験)

適用できない

プラスチック又は

金属容器接着層

(接着なし)

3 mm

3 mm

(8.2.6による圧力試験)

適用できない

“mb”

自由空間又は自由

表面

1 mm

3 mm

3 mm

(8.2.6による圧力試験)

プラスチック又は

金属容器接着層 a)

(接着あり)

1 mm

(容器+樹脂)

3 mm

(容器+樹脂)

3 mm

(容器+樹脂)

(8.2.6による圧力試験)

プラスチック又は

金属容器接着層

(接着なし)

1 mm

3 mm

3 mm

(8.2.6による圧力試験)

注a) 最小1 mmの接着層をもつプラスチック又は金属の容器で,その外側までの壁の厚さが1 mm以上。

7.4

充てん樹脂の厚さ

7.4.1

一般

充てん樹脂の表面が全体的に又は部分的に容器で囲まれていて容器が防爆構造の一部である場合,容器

又は容器の部分は,JIS C 60079-0の容器の要求事項に適合しなければならない。

充てん樹脂の最小厚さは,それを囲む容器の有無によって,7.4.2〜7.4.4の該当する要求事項による。

すべての場合において,充てん材には,8.2.4の耐電圧試験を行う。

7.4.2

自由表面をもつタイプ “m” 機器

図1に示す充てん樹脂の自由表面と充てん部内の部品又は導体との間の充てん樹脂の厚さは,表3によ

る。

表3−充てん樹脂の自由表面と部品又は導体との間の充てん樹脂の厚さ

保護レベル“ma”

保護レベル“mb”

a ≧ 3 mm

自由表面 ≦ 2 cm2

a ≧表1を適用,ただし,最低1 mm

自由表面 > 2 cm2

a ≧表1を適用,ただし,最低3 mm

c ≧表1を適用

c ≧表1を適用

b ≧ 3 mm

b ≧ 1 mm

ここに, a:部品と自由表面との間の距離

b:非導電部と自由表面との間の距離

c:充てん部内での部品と非導電部との間の距離

9

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

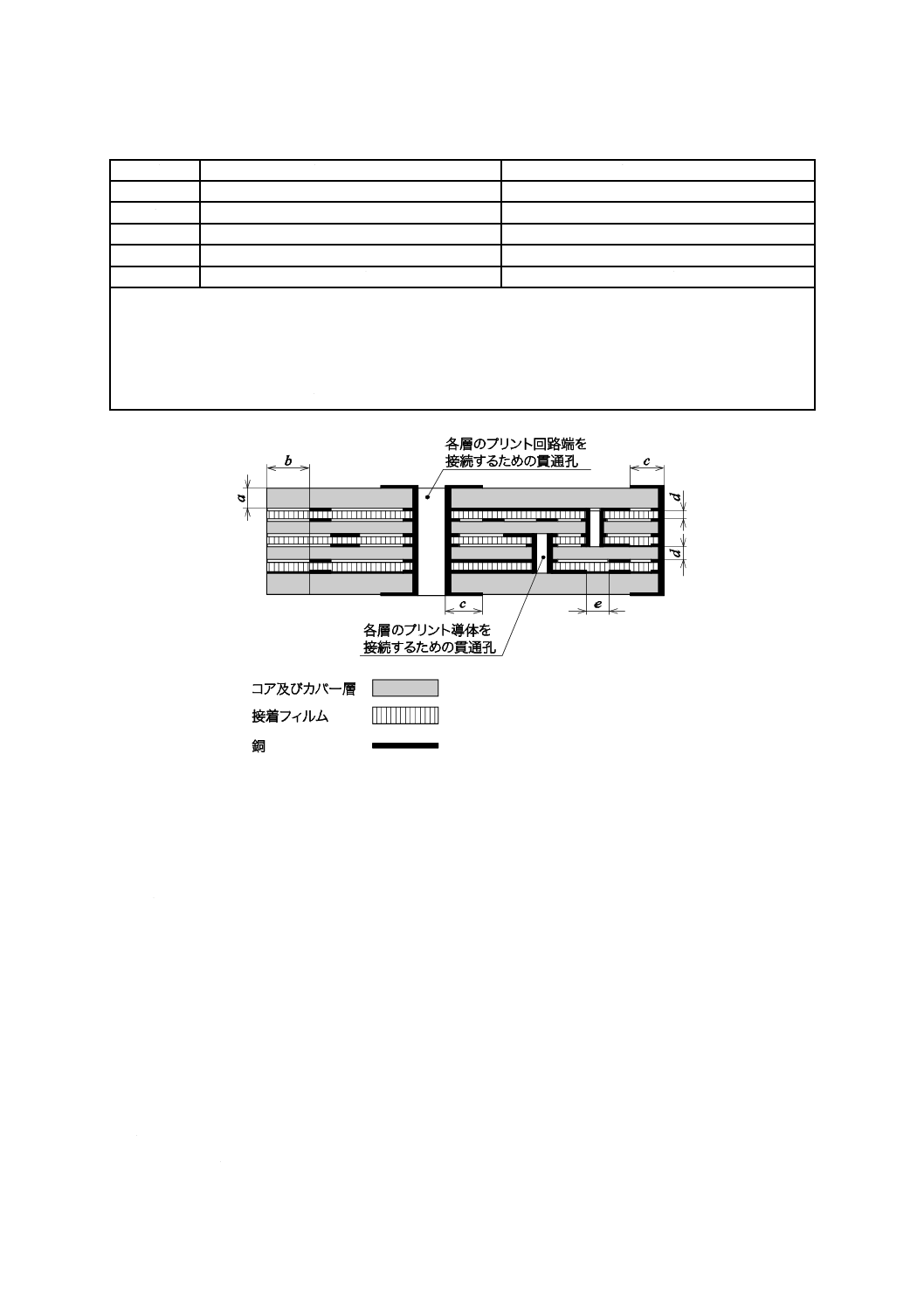

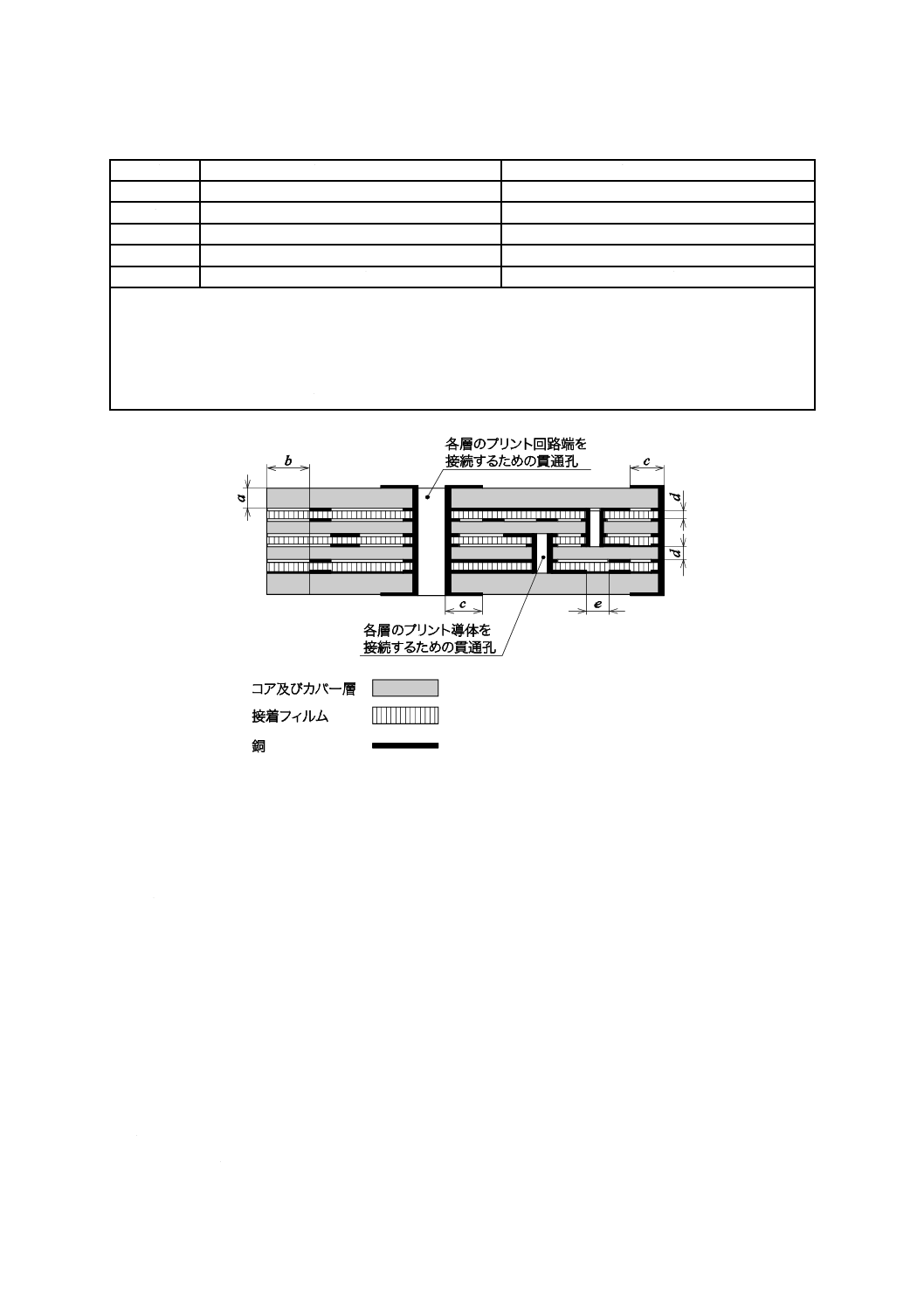

図1−充てん樹脂の自由表面と部品又は導体との間の距離

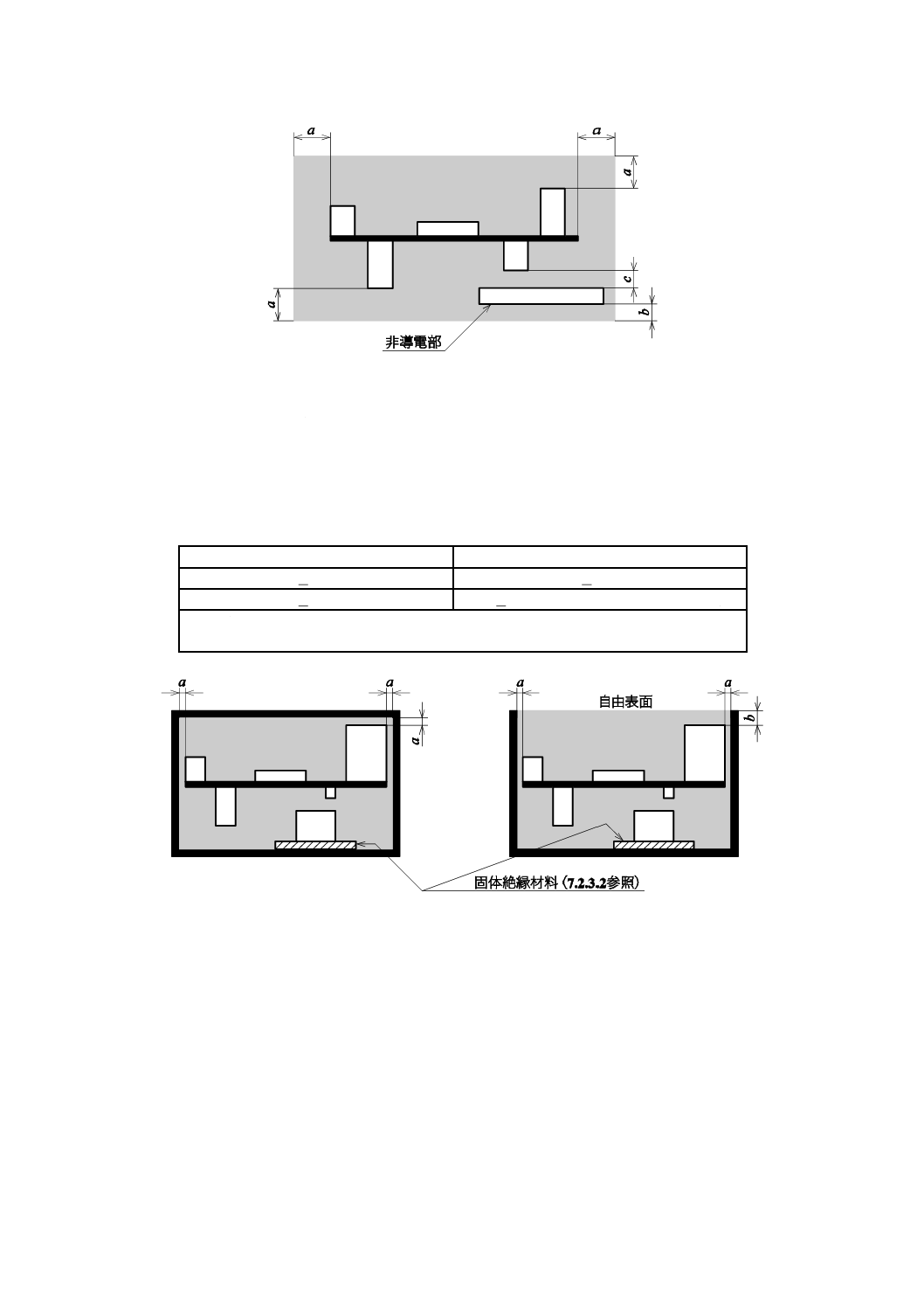

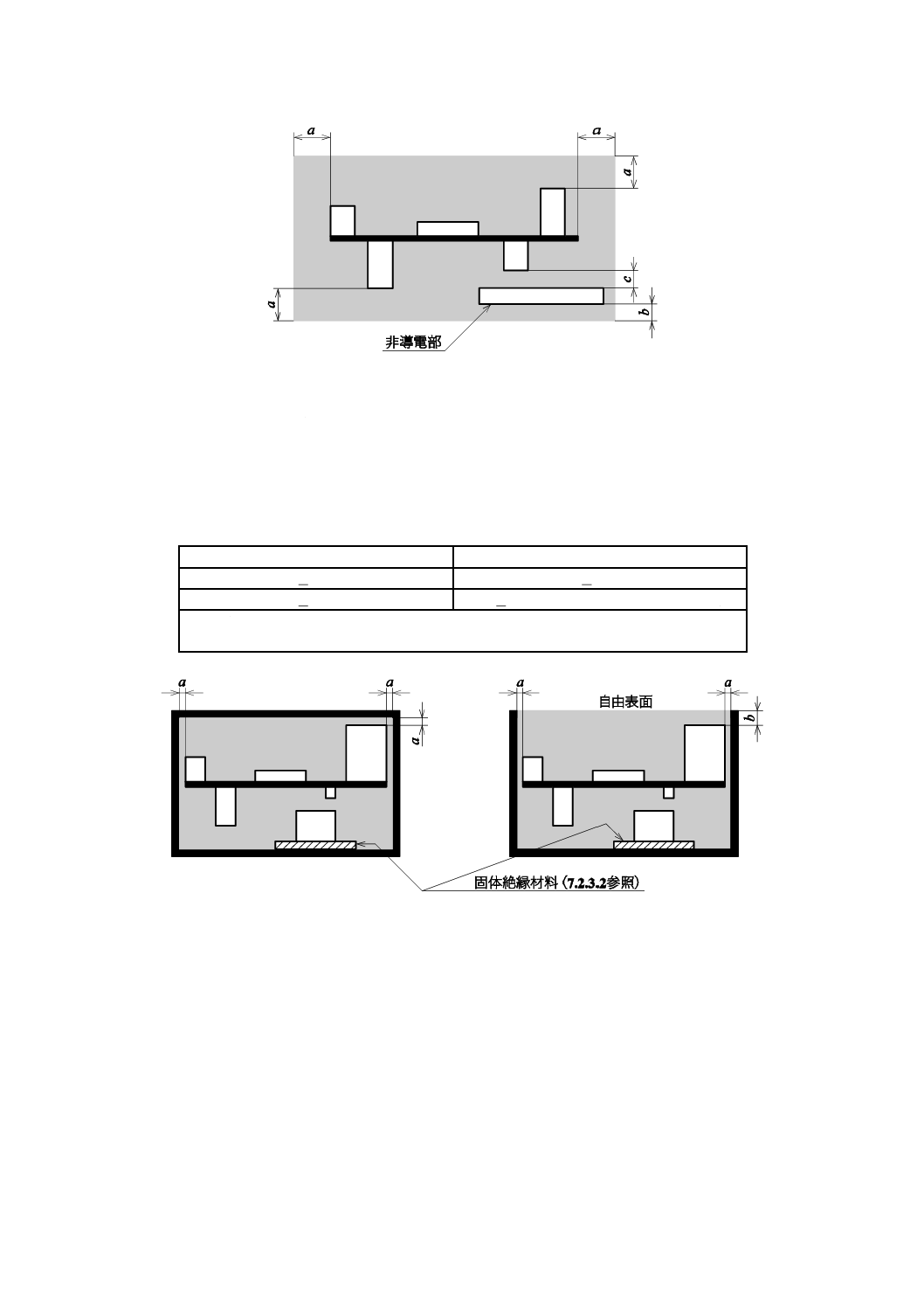

7.4.3

金属容器をもつタイプ “m” 機器

図2に示すような充てん部内の容器壁又は充てん樹脂の自由表面と部品又は導体との間の充てん樹脂の

厚さは,表4による。

表4−容器壁又は充てん樹脂の自由表面と部品又は導体との間の充てん樹脂の厚さ

保護レベル“ma”

保護レベル“mb”

a ≧ 3 mm

a ≧ 1 mm

b ≧ 3 mm

b ≧ 表1を適用,ただし,最低3 mm

ここに, a:部品と容器の壁の内側との間の距離

b:部品と自由表面との間の距離

a) 金属容器(全面)

b) 金属容器(開口部あり)

図2−容器壁又は充てん樹脂の自由表面と部品又は導体との間の距離

7.4.4

プラスチック容器をもつタイプ “m” 機器

図3に示すような充てん部の中の容器壁又は充てん樹脂の自由表面と部品又は導体との間の充てん樹脂

の厚さは,表5による。

10

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−容器壁又は充てん樹脂の自由表面と部品又は導体との間の充てん樹脂の厚さ

容器によって密封された充てん樹脂

容器が一部開放されている充てん樹脂

t < 1 mm

t ≧ 1 mm

t < 1 mm

t ≧ 1 mm

保護レベル

“ma”

保護レベル

“mb”

保護レベル

“ma”

保護レベル

“mb”

保護レベル

“ma”

保護レベル

“mb”

保護レベル

“ma”

保護レベル

“mb”

a≧3 mm

a≧1 mm

a+t≧3 mm a+t≧1 mm

a≧3 mm

a≧3 mm

a≧3 mm

a≧1 mm

b≧表1を適用,ただし,最低3 mm

ここに, a:部品と容器との間の距離

b:部品と自由表面との間の距離

t:容器壁の厚さ

a) 金属容器(全面)

b) 金属容器(開口部あり)

図3−容器壁又は充てん樹脂の自由表面と部品又は導体との間の充てん樹脂の厚さ

7.4.5

回転機の巻線

回転機のスロット巻線に対して,スロットの固体絶縁物は,次による。

a) 保護レベル“ma”は,厚さは0.1 mm以下とし,5 mm以上スロットから出ていなければならない。

b) 保護レベル“mb”は,最小厚さ又は出入りについての要求事項はない。

両保護レベルとも,スロットの端及び巻線の巻終りは,7.4.1に従って,最小厚さの充てん樹脂で保護す

る。交流 (2 U+1 000 V),1 500 Vのいずれか大きい値の耐電圧試験に適合しなければならない。

7.4.6

スルーホール接続をもつ硬質多層プリント配線板

7.4.6.1

一般

IEC 62326-4-1の要件(性能レベルC)に適合する多層プリント配線板で,7.4.6.2に規定する最小距離を

もち,500 V以下の電圧で動作するものは,7.4.6.2を満たしているのであれば,樹脂充てんされていると

みなす。

7.4.6.2

最小距離

銅張り積層板(コア材)及び接着フィルムの絶縁は,7.2.3.2の要件に適合しなければならない。

プリント回路導体と多層プリント配線板の板端又はそのスルーホールとの間の最小距離は,3 mm以上

でなければならない。多層プリント配線板の板端又はスルーホールを,板端又はスルーホールから多層プ

リント配線板の表面に沿って1 mm以上延びた金属又は絶縁材で保護する場合,上記の3 mm(プリント回

路導体と多層プリント配線板の板端又はそのスルーホールとの間の最小距離)は1 mmに減じてもよい。

絶縁材は,JIS C 60079-11に規定する絶縁保護コーティングの要求事項に適合しなければならない。金属

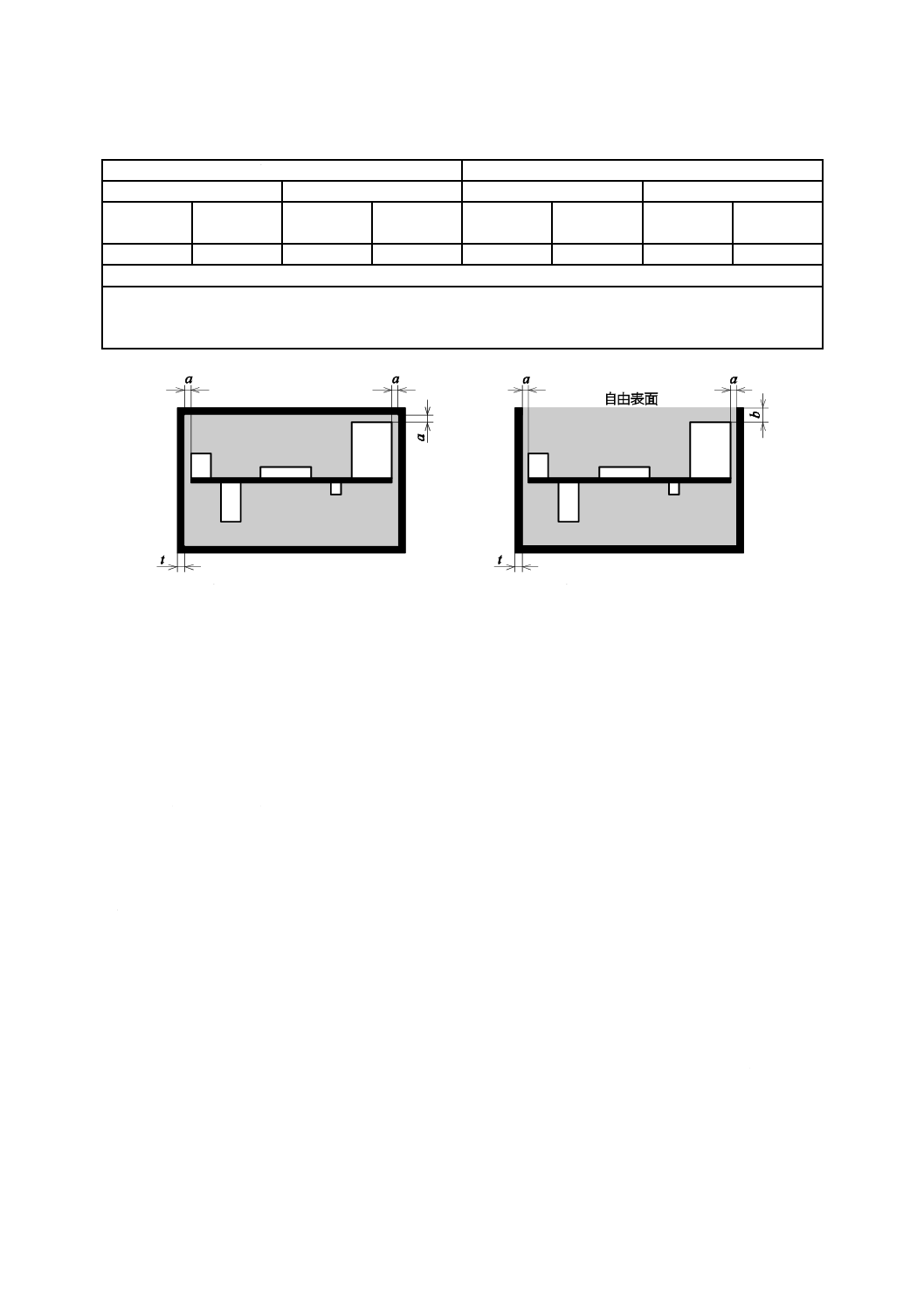

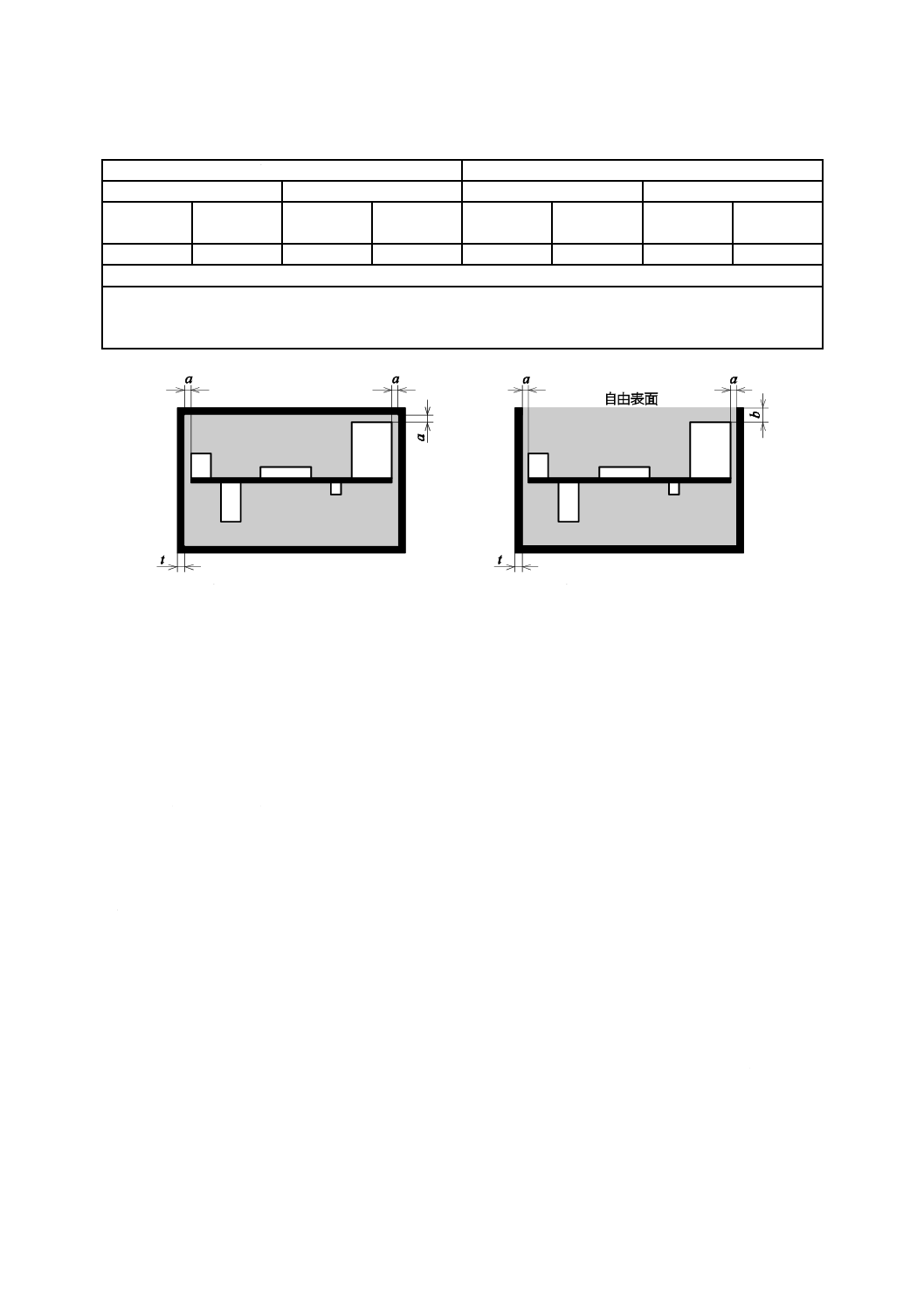

コーティングは,35 µm以上の厚さをもたなければならない。さらに,図4及び表6による。

11

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

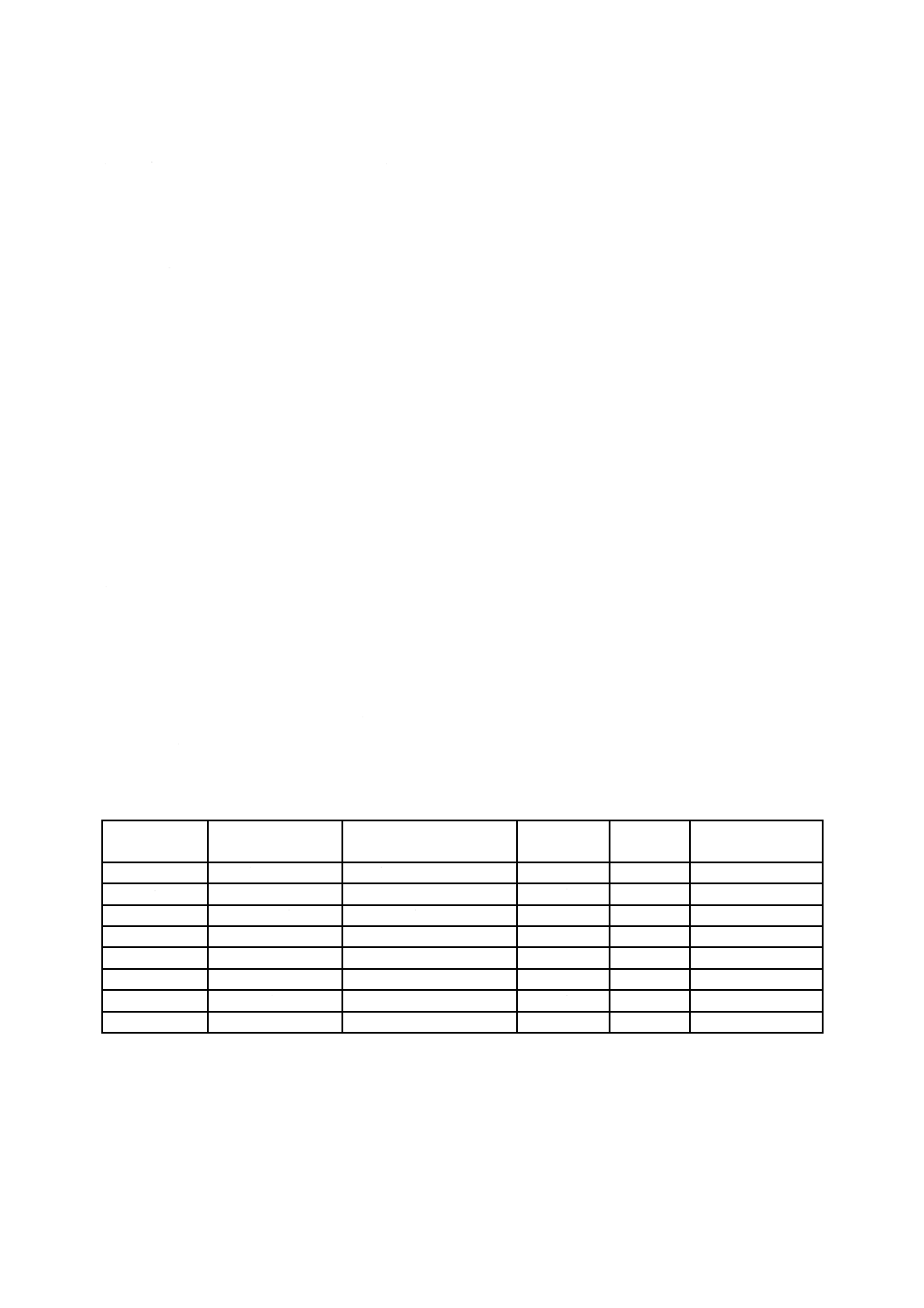

表6−多層プリント配線板の最小距離

距離

保護レベル“ma”

保護レベル“mb”

a

3 mm

0.5 mm

b

3 mm

3 mm

c

3 mm

1 mm

d

0.1 mm(7.2.3.2参照)

0.1 mm(7.2.3.2参照)

e

表1を適用

表1を適用

ここに,a:カバー層を通した充電部と外側表面との間の距離

b:カバー層に沿った充電部と外側表面との間の距離

c:プリント配線板の板端又はスルーホールからプリント配線板の外側表面に沿って延びる金属又は

絶縁材の長さ

d:コア材又は接着フィルムの厚さ

e:多層プリント配線板の内層にある二つの回路間の距離

図4−多層プリント配線板の最小距離

7.5

スイッチ接触部

7.5.1

保護レベル “ma”

スイッチ接触部は,保護レベル“ma”には適用しない。

7.5.2

保護レベル “mb”

スイッチ接触部は,樹脂充てんする前に追加の容器に入れなければならない。開閉電流がスイッチの製

造業者が指定する定格電流の2/3又は6 Aを超える場合,この追加の容器は無機物で製作する。

7.6

外部配線接続部

ケーブルを含め,充てん樹脂へ入るすべての導体の引込み部は,通常動作条件又は指定された故障条件

でタイプ“m”機器への爆発性雰囲気の侵入を防止するような方法で設計する。

この方法を達成するためには,充てん樹脂中の裸導体の経路が少なくとも5 mmの長さであればよい。

充てん樹脂を接続ケーブルの固定に使用する場合,ケーブルは曲げによる損傷から適切に保護しなけれ

ばならない。引込み部がタイプ“m”機器へ恒久的に接続されるケーブルの場合,引張試験を8.2.5に従っ

て実施する。

7.7

裸導電部の保護

12

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

充てん樹脂の表面を通り抜ける裸導電部は,次のように他の防爆構造によって保護する。

a) 保護レベル“ma”は,IEC 60079-26 (Zone 0)に規定する防爆構造の一つ。

b) 保護レベル“mb”は,JIS C 60079-0に規定する防爆構造の一つ。ただし,タイプ“n”防爆構造を除

く。

7.8

セル及び電池

7.8.1

一般

潜在的なガス放出に対する電池の制御システムの評価をするとき,電池の使用温度範囲,内部抵抗及び

電圧供給能力を考慮しなければならない。また,電池は,不平衡になると仮定しなければならない。ただ

し,無視できる内部抵抗及び無視できる電圧供給能力をもつセルは,考慮する必要はない。

保護レベル“ma”については,JIS C 60079-11に適合する電池だけが適用できる。

7.8.2

ガス放出の防止

通常使用中にガスを放出し得る電気化学システムには適用できない。故障発生時にガスの放出が排除で

きない場合,ガス放出を7.8.9に従う保護装置によって最小にしなければならない。二次セルに関しては,

保護装置は充電中だけでなく放電中も効力をもたなければならない。これは,危険区域外での充電にも適

用する。

特に,次の事項にも適合しなければならない。

a) ベント形セルを使用しない。

b) 制御弁付き密閉形セルを使用しない。

c) 機器の周囲温度範囲内において,使用中又は故障状態でガスを放出しないガス封止形セルは,7.8.9に

従う保護装置を使用しなくてもよい,

d) 7.8.2 c)を満足しないガス封止形セルは,7.8.9に従う保護装置をもたなければならない。

7.8.3

適用できる電気化学システム

この箇条は,IEC 60079-0の23.2に代わるものである。

十分な実績が動作中にガスの放出がないことを示しているシステムだけに使用できる。一般的に表7及

び表8に規定する電池だけが,この要求事項を満足することが知られている。

表7−適用できる一次セル

JIS C 8500

タイプ

陽電極

電解液

陰極

定格電圧

V

無負荷最大電圧

V

−

二酸化マンガン

塩化アンモニウム

亜鉛

1.50

1.73

A

酸素

塩化アンモニウム

亜鉛

1.40

1.55

B

ふっ化炭素

有機物

リチウム

3.00

3.70

C

二酸化マンガン

有機物

リチウム

3.00

3.70

L

二酸化マンガン

水酸化アルカリメタル

亜鉛

1.50

1.65

P

酸素

水酸化アルカリメタル

亜鉛

1.40

1.68

S

銀

水酸化アルカリメタル

亜鉛

1.55

1.63

T

銀

水酸化アルカリメタル

亜鉛

1.55

1.87

13

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−適用できる二次セル

JIS又はIEC

のタイプ

タイプ

電解液

定格電圧

V

無負荷最大電圧

V

タイプK

JIS C 8705

JIS C 8709

IEC 61150

ニッケル−カドミウム

カリウム

/ナトリウム溶液

1.20

1.55

JIS C 8708

ニッケル−金属−水素

カリウム溶液

1.20

1.50

IEC 61960-1

リチウム

塩化物

3.60

a)

注a) 準備中のデータ

7.8.4

セルの適用できない温度及び損傷に対する保護

最悪の負荷で電池は,a)又はb)のいずれかに適合しなければならない。

a) 通常の使用中,セルの表面温度は,機器の最大周囲温度において,セル又は電池の製造業者が指定す

る温度又は80 ℃を超えてはならず,また,最大充電電流及び最大放電電流は,製造業者が指定する

安全な値を超えない。

b) 電池は,充てん樹脂内での容認できない過熱又はガス放出を防止するため,7.8.5〜7.8.9に規定する一

つ以上の保護装置を備えている。

7.8.5

逆電流

同じ容器内に他の電圧源がある場合,樹脂充てんされた電池及びその関連回路は,充電用に特別に設計

された回路以外の回路による充電から保護されなければならない。例えば,逆電流の原因となる最も高い

電圧に対して表1に規定する空間距離を適用して,電池及びその関連回路を容器内の他のすべての電圧源

から分離する。

7.8.6

電流制限

電池の最高表面温度は,機器の製造業者が指定する最大負荷に許容される最大放電電流を用いて決定す

るか,保護デバイス(7.9参照)によって決定するか(例えば,ヒューズの定格電流の1.7倍を流す。),又

は,負荷及び保護デバイスを指定しない場合,電池を短絡して決定しなければならない。

抵抗器,電流制限デバイス又はJIS C 6575(規格群),IEC 60127 (all parts)若しくはその他の該当する規

格に適合するヒューズを,電池の放電電流がセル又は電池の製造業者が指定する安全電流を超えないこと

を確実にするために使用してもよい。取替え可能なヒューズを使用する場合,ヒューズに定格及び機能を

表示する。

7.8.7

セルの極性反転及び過放電に対する保護

4個以上のセルを直列に使用する場合,セルの電圧を監視する。放電中,電圧がセル又は電池の製造業

者が指定するセルの制限値を下回る場合,保護装置は,そのセルを切り離さなければならない。

注記1 数個のセルを直列接続する場合,電池内に異なる容量のセルがあることに起因して,セルに

よっては放電中に転極を起こすことがある。これらの転極を起こしたセルは,許容されない

ガス発生状態を続けることがある。

放電中の逆極性充電を防止するために過放電保護回路を設置する場合,最小カットオフ電圧は,セル又

は電池の製造業者が指定する値とする。負荷を切り離した後,電流は1 000時間率での放電容量を超えて

はならない。

注記2 多くのセルを直列に接続する場合,個々のセル電圧及び過放電保護回路の許容差のため,安

14

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全保護にならないことがある。一般的には,6個までのセル(直列)を一つの過放電保護回

路で保護することが望ましい。

7.8.8

電池の充電

充電回路は,機器の一部として規定する。充電システムは,次のいずれかによる。

a) 充電システムの1故障によって充電電圧及び充電電流が,製造業者が指定する制限値を超えない。

b) 充電中にセル電圧又は充電電流が,セル又は電池の製造業者が指定する制限値を超える可能性がある

場合,ガスの放出及び製造業者の指定するセルの最高定格温度を超えるのを避けるために,7.9による

別個の保護装置を備える。

7.8.9

セル及び電池のための保護装置の要件

必要な場合には,保護装置を用いて制御システムの安全性に関連する部分を構成する。制御システムの

健全性を保持するために必要な情報を提供することは,製造業者の責任である。

注記 EN 954-1(機械安全−制御システムの安全関連部品−第1部:設計一般原則)のカテゴリー3

の要件に合致する安全関連部品は,上記を満足する。

7.9

保護デバイス

7.9.1

一般

タイプ“m”機器の温度が充てん樹脂のCOT又は機器の温度等級を超えることなしに,保護レベル“mb”

では1故障,保護レベル“ma”では2故障に耐えることができない場合には,保護デバイスは機器の外部

又は機器に直接一体化して備えなければならない。

保護デバイスは,設置した回路における最大故障電流を遮断する能力をもたなければならない。保護デ

バイスの定格電圧は,少なくとも使用電圧に対応しなければならない。

充てん樹脂がセル又は電池を含み,保護装置が過熱(7.8.6参照)を防ぐために備えられていて,保護装

置が同じ充てん樹脂内の他のすべての部品をCOT又は温度等級を超えないように保護している場合,保護

装置は,保護デバイス(protective device)とみなしてもよい。

7.9.2

電気的保護デバイス

7.9.2.1 一般

ヒューズは,回路の定格電圧以上の定格電圧をもち,回路の故障電流以上の遮断容量をもっていなけれ

ばならない。

他に規定がない限り,ヒューズは,定格電流の1.7倍の電流を連続的に流す能力があるものと仮定しな

ければならない。ヒューズの時間−電流特性は,充てん樹脂のCOT又は機器の温度等級が規定値を超えな

いことを保証するものとする。ヒューズの時間−電流特性は,JIS C 6575(規格群),IEC 60127 (all parts)

又はANSI/UL 248-12) によってヒューズの製造業者が宣言しなければならない。

注記 定格電圧が250 V以下の電力供給網の場合は,規約短絡電流は,一般的には1 500 Aである。

注2) ANSI/UL 248-1 低圧ヒューズ−第1部:一般要件

7.9.2.2 タイプ “m” 機器に接続される保護デバイス

充てん樹脂が1故障に耐えられない場合,タイプ“m”機器は別個の保護デバイスに接続してもよい。

この特別の使用条件を指示するために,機器はJIS C 60079-0に従って“X”を表示する。

外部保護デバイス又は外部保護回路が“ma”の保護レベルをもつ機器への電圧,電流及び電力の正しい

供給を制御するために使われる場合,外部保護デバイス又は外部保護回路の性能は,JIS C 60079-11に適

合する“ib”制限デバイス又は“ib”制限回路の性能と同等でなければならない。タイプ“m”機器の電圧,

電流及び電力の許容レベルは,本質安全防爆構造の要求事項ではなく,樹脂充てんされた機器の熱特性に

15

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって決定しなければならない。

7.9.3

熱保護デバイス

熱保護デバイスに6.2を適用する。熱保護デバイスは,局部的な加熱(例えば,故障した部品)による

損傷又は最高表面温度(温度等級)の超過から充てん樹脂を保護するために使用しなければならない。

自動復帰しない熱保護デバイスだけを使用する。これらのデバイスは,リセット機能をもたず,与えら

れた最大時間,デバイスの動作温度より高い温度にさらされた後,回路を恒久的に切断する。監視する部

品と熱保護デバイスとの間で,適切な熱的結合を達成しなければならない。熱保護デバイスのスイッチ能

力は定められ,切断する回路の最大可能負荷以上でなければならない。

注記 機能上の理由からリセット可能なデバイスを使用してもよい。ただし,正規の熱保護デバイス

の動作温度より低い温度で動作すべきである。

7.9.4

組込み保護デバイス

タイプ“m”機器と一体になっている保護デバイスは,樹脂充てん工程で樹脂が侵入しないように封止

形のものとする。

保護デバイスが意図した目的に適合していることを,次のいずれかによって確認する。

a) 製造業者の宣言書

b) 供試品の試験

注記 ガラス,プラスチック,セラミックス又は他の方法でシールされたものは封止形とみなす。

8

形式試験

8.1

充てん樹脂の試験−吸水試験

この試験は,タイプ“m”機器を湿気のある環境で使用することを意図している樹脂の供試品だけに行

う。

樹脂が乾燥している3個の供試品(JIS K 7209参照)を試験する。供試品は直径50 mm±1 mm,厚さ3

mm±0.2 mmの円板とする。供試品の質量を測定し,24時間水道水に浸せき(漬)する。そのときの温度

は23 ℃20

+Kとする。その後,水から取り出し,ふいて水分をとり,質量を再度計測する。質量の増加は

1 %を超えてはならない。

8.2

機器の試験

8.2.1

試験の順序

試験の順序及び供試品数は,附属書Bによる。

8.2.2

最高温度

次の二つの要求事項を保証するために,タイプ“m”機器の供試品1台を形式試験しなければならない。

− 通常動作において6.1に規定する温度限界を超えない。

− 7.2.1に規定する故障条件で最高表面温度を超えない。

外部負荷がないタイプ“m”機器に対しては,4.5の供給電源仕様を考慮してIEC 60079-0の26.5.1によ

って試験を行う。外部負荷があるタイプ“m”機器に対しては,電流を保護デバイスが動作しない最大値

に調整して試験を実施する。

温度の上昇率が2 K/hを超えないとき,最終温度になったとみなす。

8.2.3

熱安定性試験

8.2.3.1

高温熱安定性試験

試験は,IEC 60079-0の26.8による。

16

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験に使用する温度は,次のいずれかで行う。

a) 供試品の最高表面温度よりも少なくとも20 K高い温度(8.2.2参照)。

b) 充てん樹脂中の部品表面での最高温度(6.3.2参照)よりも少なくとも20 K高い温度。

a)を採用する場合,供試品は,高温熱安定性試験及び熱サイクル試験(8.2.3.3参照)を行う。b)の場合

には,熱サイクル試験を行う必要はない。

8.2.3.2

低温熱安定性試験

試験は,IEC 60079-0の26.9による。

8.2.3.3

熱サイクル試験

供試品は,1個以上の温度センサを充てん樹脂内の最高温度箇所(複数のこともある。)に取り付ける。

供試品が巻線を含んでいる場合,巻線の電気抵抗の変化を測定することによって温度を測定してもよい。

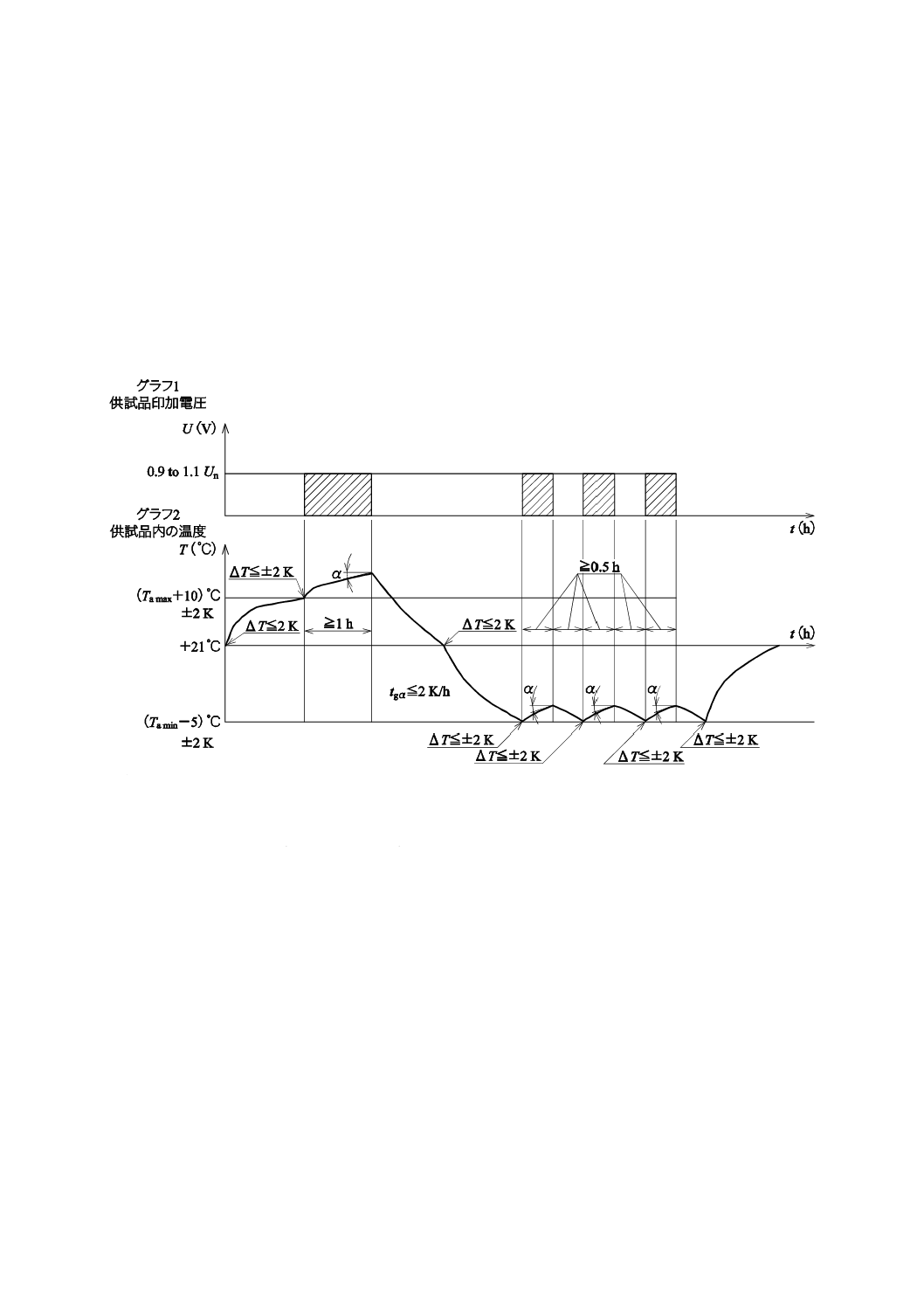

注記 次の試験手順は,図C.1参照。

試験は,供試品への電力をオフにして開始する。供試品は21 ℃±2 Kの温度に放置する。

供試品は,その後,次の温度で1時間以上前処理をする。

(Ta max+10) ℃±2 K

ここに,

Ta max: 供試品の内部と外部との温度差が2 Kより小さくなった

ときの指定された使用最高周囲温度

その後,供試品が一つ以上の内部の熱保護デバイスをもたない場合,4.5の供給電源の仕様に従って最も

好ましくない条件を与える電圧で供試品に通電する。この場合,供試品は,自動復帰しない熱保護デバイ

スの温度がデバイスの最高トリップ温度±2 Kになるように通電する。内部の保護デバイスは,試験の目

的のために短絡してもよい。

安定な温度分布が得られるまで,内部温度変化を観測する。内部温度の変化率が2 K/hより小さくなっ

たときに安定な温度分布とする。

内部温度は,充てん樹脂の指定された連続動作温度を超えてはならない。

供試品の電源を切り,(Ta max+10) ℃の環境から取り除いて21 ℃±2 Kに冷却する。そのあと,供試品

の内部と外部との温度差が2 K未満になるまで(Ta min−5) ℃±2 Kで30分間以上放置する。

ここにTa minは,指定された機器の最低周囲温度である。

供試品は,その後,4.5の供給電源の仕様に従って,最も好ましくない条件を与える電圧で通電する。

安定な温度分布が得られるまで,内部温度変化を観測する。内部温度変化率が2 K/h以下となったとき

に安定な温度分布とする。

供試品の電源を切り,(Ta min−5) ℃±2 Kまで冷却する。内部と外部との温度差が2 K未満になるまで,

少なくとも30分間放置する。

電源のオン−オフのサイクルを再度繰り返す。全部で3サイクル繰り返した供試品を(Ta min−5) ℃の環

境から引き上げて室温で暖める。

8.2.3.4

判定基準

各試験後,供試品の目視検査を実施する。樹脂充てん防爆構造を損なう,目に見える充てん樹脂の損傷,

例えば,樹脂のき裂,樹脂充てんされた部分の露出,接着不良,容認できない収縮,変色,膨張,変質,

又は軟化があってはならない。充てん樹脂の表面だけの変色は,許容する(例えば,エポキシ樹脂の場合

の酸化)。

加えて,安全性が依存する電気的保護デバイスの機能が,宣言されているパラメータの範囲内で動作す

17

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることを検証する。

8.2.4

耐電圧試験

8.2.4.1

試験手順

試験は,該当する場合,次の回路配置で実施する。

a) 外部から接触可能な直流的に絶縁された回路間

b) 外部から接触可能な回路とすべての接地された部分との間

c) 外部から接触可能な回路と充てん樹脂表面又はプラスチック容器表面との間。ただし,必要な場合,

充てん樹脂表面又はプラスチック容器表面を導電性はく(箔)で覆う。

a)の配置に対しては,使用する電圧Uは,試験する二つの回路の定格電圧の和とし,b)及びc)の配置に

対しては,使用する電圧は,試験される回路の定格電圧としなければならない。

試験電圧は,供給電圧の和がピーク値で90 V以下の機器は,交流実効値500 V,供給電圧の和がピーク

値で90 Vを超える機器は,交流実効値 (2U+1 000 V)(最小1 500 V)とし,周波数は48 Hz〜62 Hzとす

る。交流試験電圧が充てん樹脂内の電子部品を損傷する場合,試験電圧は直流(2U+1 400 V)(最小2 100 V)

とする。

試験電圧を10秒以上かけて規定値までゆっくり増加させ,それから60秒間以上保持する。

注記 電磁両立性の理由のために,容器に接続した干渉パルス抑制用の部品を内蔵していて,それが

試験中に損傷する可能性がある機器の場合には,部分的な放電試験を考慮する場合がある。

8.2.4.2

判定基準

試験中に絶縁破壊又はアークが生じなければ合格とする。

8.2.5

ケーブル引張試験

8.2.5.1

一般

この試験は,Exコンポーネントに対しては実施しない。

8.2.5.2

試験手順

この試験は一つの供試品について,事前に応力が加えられていないものを使用し,21 ℃±2 Kの温度で

実施する。

もう一つの試験サンプルは,ケーブル引込み口での最高温度で8.2.3.1による前処理後,ケーブル引張試

験を実施する。

引っ張る力(単位 N)は,ケーブルの直径(単位 mm)の20倍の値又はタイプ“m”の機器の質量

の5倍のいずれか低い方の値とする。

この値は,恒久的な設置の場合,25 %まで減らすことができる。最小引張力は1 N,最小印加時間は1

時間とする。力は,試験サンプルに対して最も好ましくない方向に加える。

8.2.5.3

判定基準

樹脂充てん防爆構造に影響する目に見える変位があってはならない。引張試験後,供試品を目視検査す

る。防爆性能を損なう充てん樹脂又はケーブルの損傷,例えば,充てん樹脂の割れ,樹脂充てんされた部

品の露出,接着の損傷があってはならない。

8.2.6

圧力試験

8.2.6.1

試験手順

1 cm3〜10 cm3の個別の自由空間をもつ保護レベル“ma”,及び10 cm3〜100 cm3までの個別の自由空間を

もつ保護レベル“mb”に対しては,圧力接続部をもつ試験供試品を準備する。試験を必要とする空間が二

つ以上ある場合には,圧力はすべての空間について同時に印加する。

18

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

圧力試験は,既に熱安定性試験を実施した供試品について行う。

試験は,表9に示す圧力で,10秒間以上実施する。

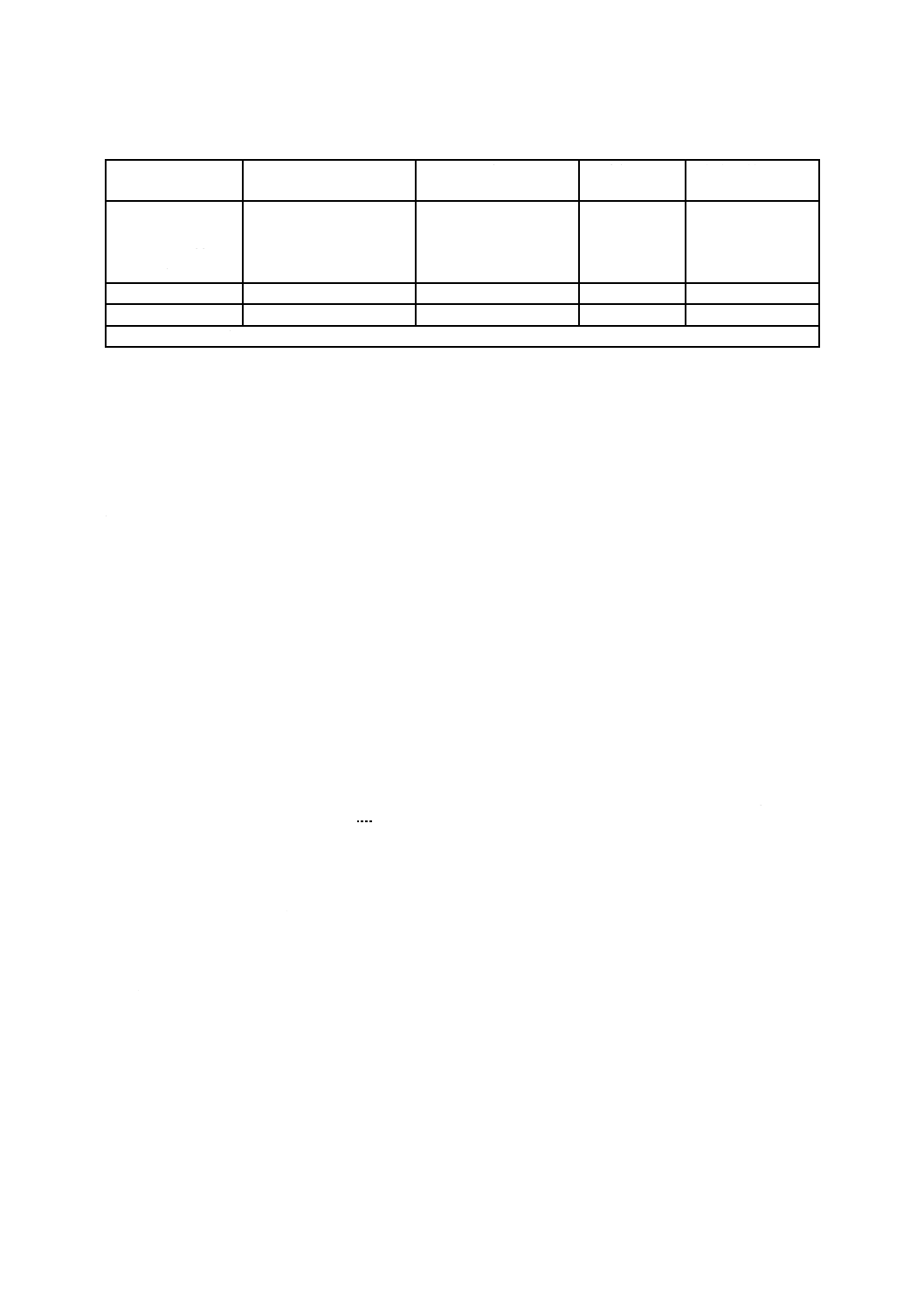

表9−試験圧力

最低周囲温度

℃

試験圧力

kPa

−20 以上a)

1 000

−20 未満 −30 以上

1 370

−30 未満 −40 以上

1 450

−40 未満 −50 以上

1 530

−50 未満 −60 以上

1 620

注a) これはJIS C 60079-0に規定する標準周囲温度範囲によって設計された機器を対象と

する。

8.2.6.2

判定基準

圧力試験後,供試品を目視検査する。防爆性能を損なう充てん樹脂の損傷,例えば,充てん樹脂の割れ,

樹脂充てんされた部品の露出,接着の損傷があってはならない。

9

ルーチン評価及び試験

9.1

目視検査

タイプ“m”機器を1台ごとに目視検査する。充てん樹脂の割れ,充てんされた部品の露出,充てん物

のはがれ,許容されない収縮,隆起,変質,接着の損傷又は軟化のような損傷の形跡があってはならない。

9.2

耐電圧試験

耐電圧試験は,回路間の絶縁又は周囲からの絶縁を試験するために実施する。8.2.4による試験電圧を1

秒間以上印加する。

代わりに,1.2倍の電圧を100 ms以上の間印加してもよい。

注記 大きな分布容量をもつ製品は,実際の試験電圧に達するために余分な時間を必要とすることが

あるので,場合によって試験時間は100 msよりかなり長い時間になる。

試験中に絶縁破壊又はアークが生じなければ合格とする。

なお,電池に対する耐電圧試験は,JIS C 60079-7の6.6.2(絶縁抵抗)による。

10 表示

JIS C 60079-0の要件に加えて,タイプ“m”機器の表示は,次の事項を追加する。

− 定格電圧

− 定格電流又は定格電力(力率が1以外の機器に対しては,両方を表示する。)

− 外部電力源の規約短絡電流。ただし,1 500 Aと異なる場合

− 特定機器の安全運転のために必要とされるその他の情報

19

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

樹脂充てん防爆構造“m”の充てん樹脂のための基本的要件

序文

この附属書は,タイプ“m”の充てん樹脂の基本的要求事項について記載するものであって,規定の一

部ではない。

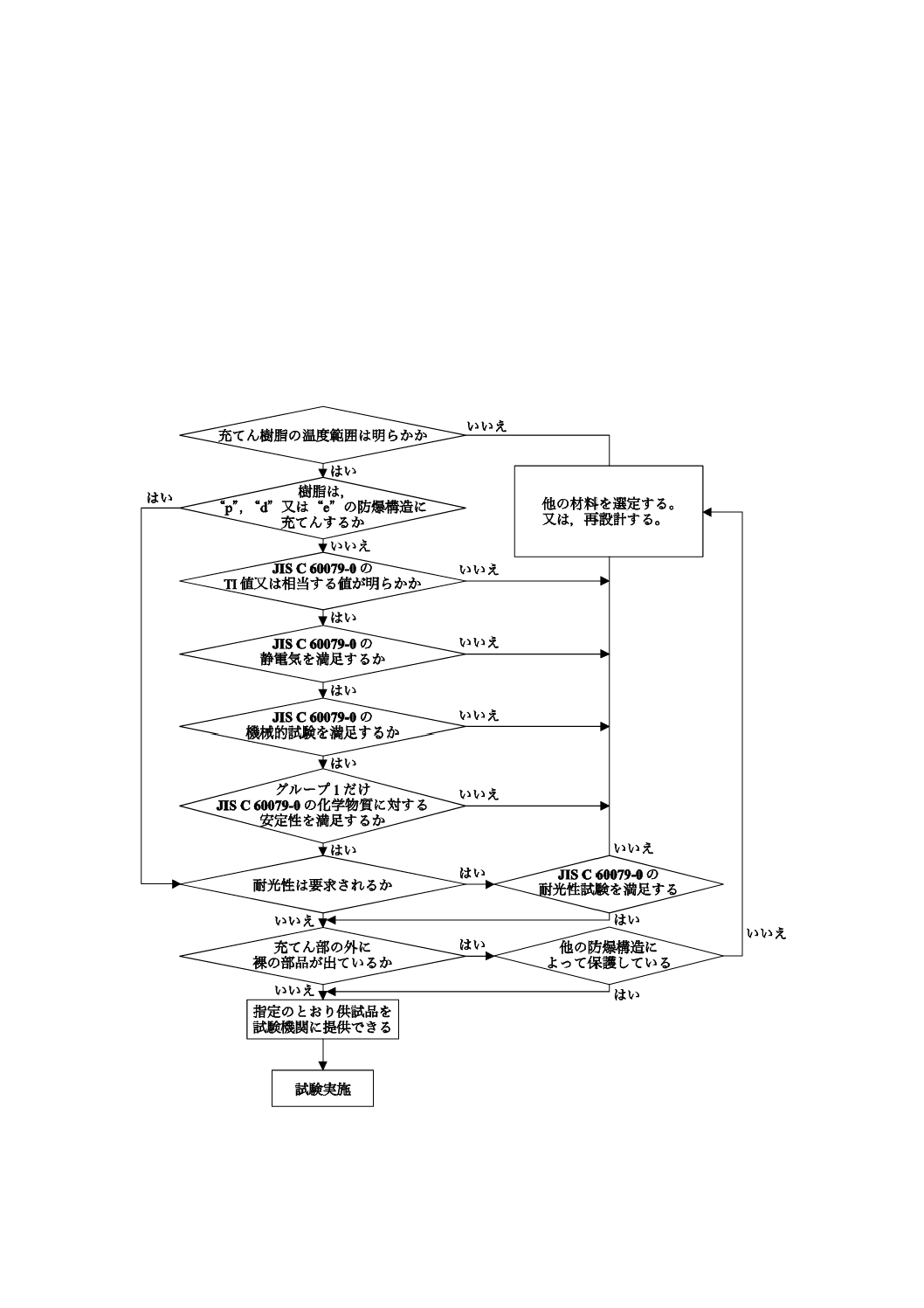

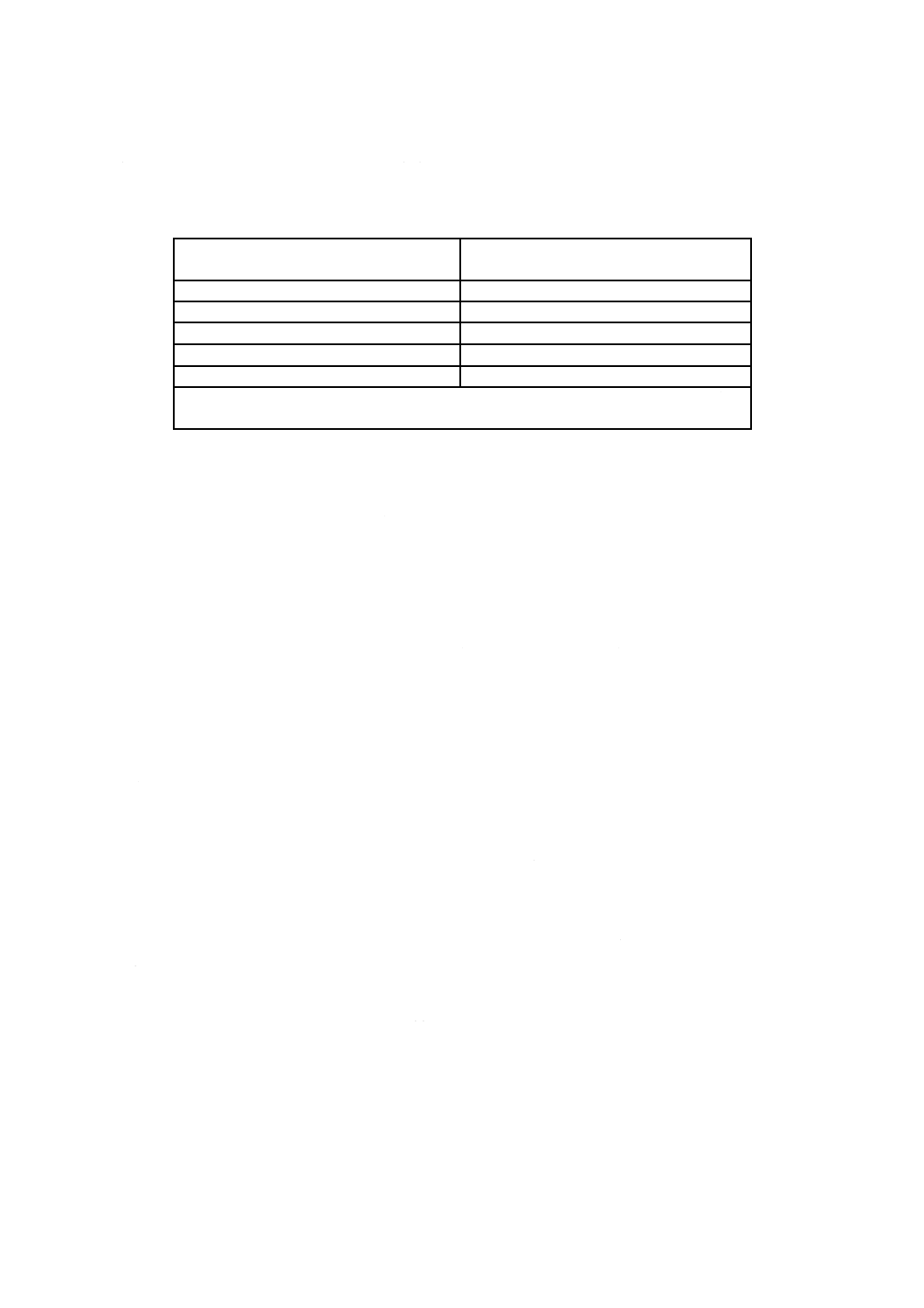

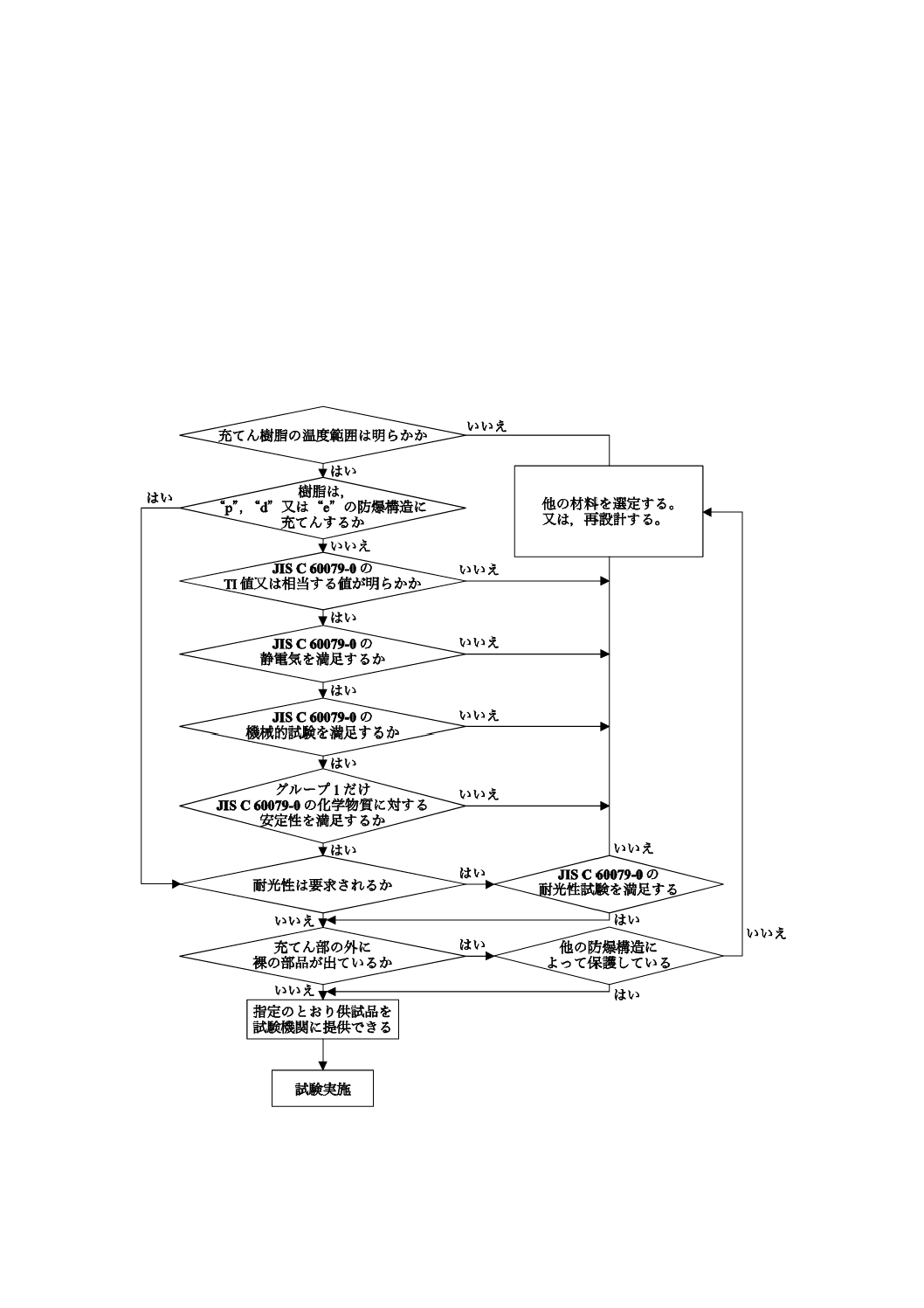

タイプ“m”機器の充てん樹脂の基本的な必要条件を,図A.1に示す。

図A.1−タイプ“m”機器の充てん樹脂の基本的な要求事項

20

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

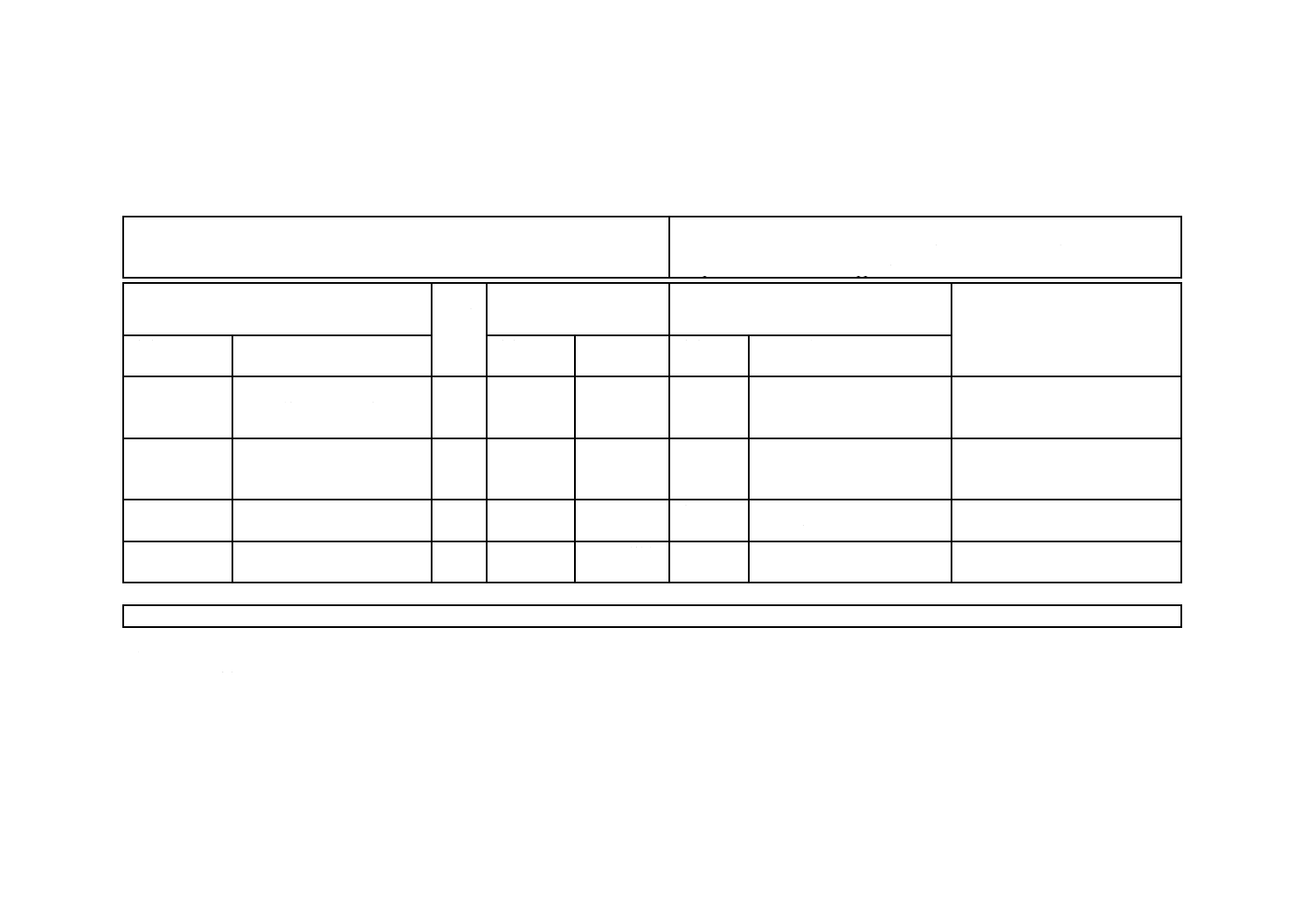

附属書B

(規定)

供試品の割当て

序文

この附属書は,供試品の割当てについて規定する。

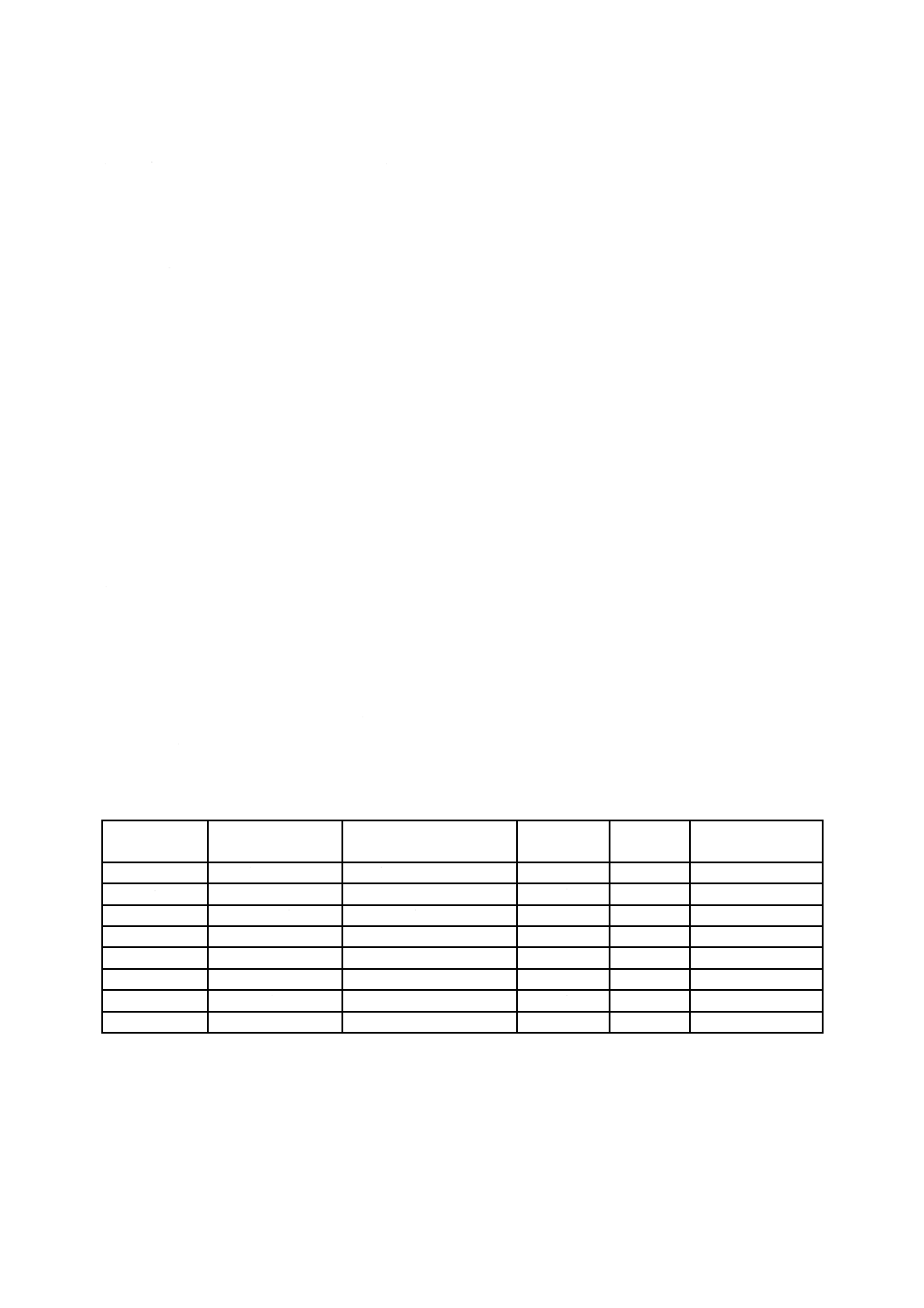

供試品の割当ては,表B.1による。

表B.1−供試品の割当て

標準試験

追加試験

供試品1

供試品2

供試品3

供試品4

6.3 制限温度の決定

−

−

−

−

−

新しい供試品で,室温での

8.2.5ケーブル引張試験(要

求がある場合)

測定したケーブル引込部

最高温度での8.2.3.1に従

った時間の保存

(要求がある場合)

8.2.3.1 高温熱安定性試験

8.2.3.1 高温熱安定性試験

−

−

8.2.3.2 低温熱安定性試験

8.2.3.2 低温熱安定性試験

−

−

8.2.3.3 熱サイクル試験

(要求がある場合)

8.2.3.3 熱サイクル試験

(要求がある場合)

−

−

8.2.4 耐電圧試験

8.2.4 耐電圧試験

−

8.2.5 ケーブル引張試験

8.2.6 圧力試験

(要求がある場合)

8.2.6 圧力試験

(要求がある場合)

−

−

JIS C 60079-0による機械

的試験(要求がある場合)

JIS C 60079-0による機械

的試験(要求がある場合)

−

−

試験は,各欄の表示順序で実施する。

21

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

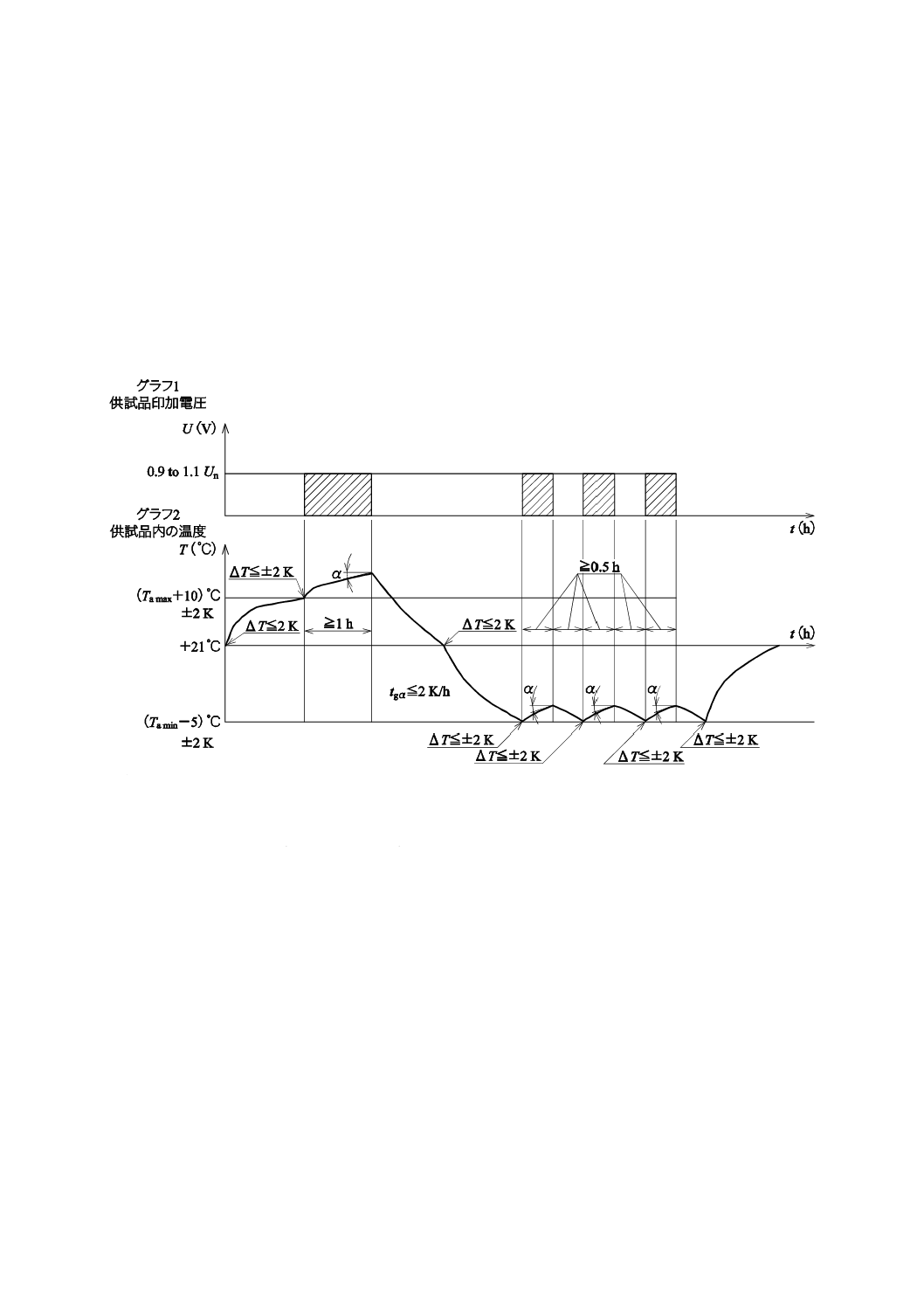

附属書C

(規定)

熱サイクル試験の試験手順

序文

この附属書は,熱サイクル試験の試験手順について規定する。

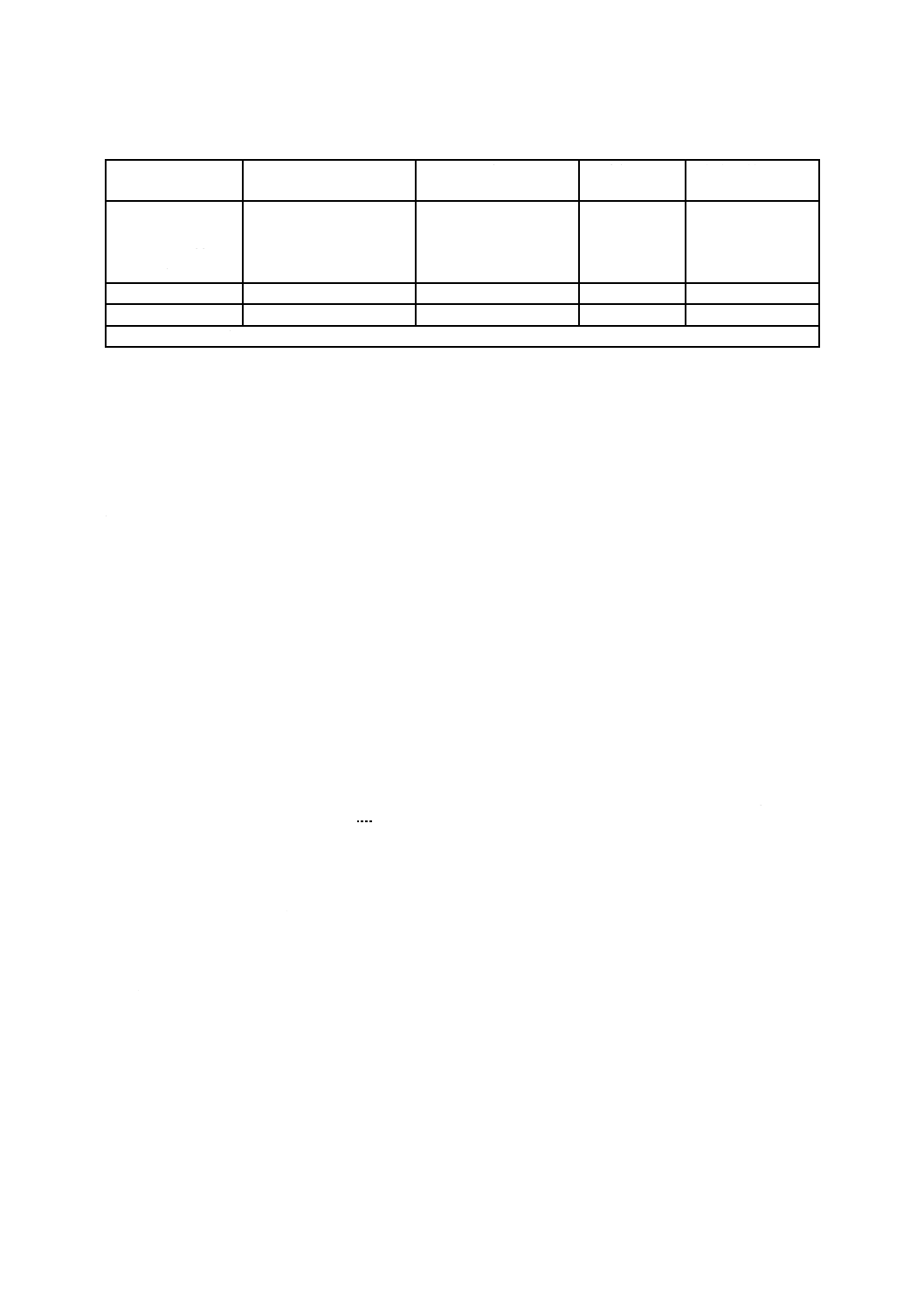

熱サイクル試験の手順を,図C.1に示す。

ここに, Ta max :指定最高周囲温度

Ta min :指定最低周囲温度

Un

:定格電圧

tgα

:温度こう配

ΔT

:供試品の内側と外側との温度差

図C.1−熱サイクル試験時の試験手順

22

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS C 0664 低圧系統内機器の絶縁協調 第1部:原理,要求事項及び試験

注記 対応国際規格:IEC 60664-1,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests (MOD)

23

C 60079-18:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

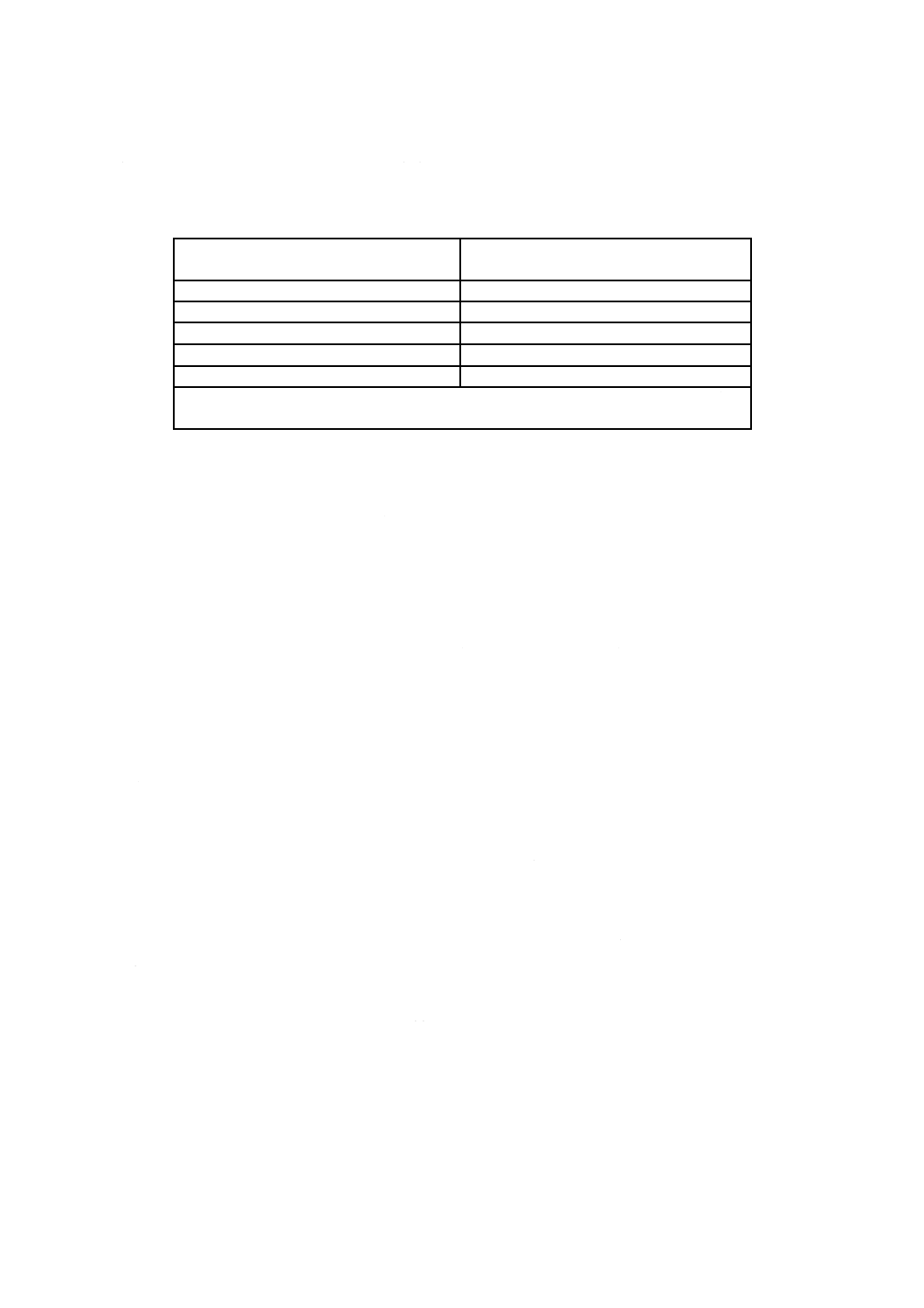

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS C 60079-18 : 2008 爆発性雰囲気で使用する電気機械器具−第18部:樹脂充てん

防爆構造“m”

国際規格番号 IEC 60079-18:2004,Electrical apparatus for explosive gas

atmospheres−Part 18: Construction, test and marking of type of protection

encapsulation “m” electrical apparatus

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及び

名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4.2 保護レベ

ル

自動復帰しない保護デバイ

スの要件に,IECに加えJIS

を引用

4.2

IECを引用

追加

我が国の国内事情に合わせて

JISを追加した。

引用している規格を記載した。

6.2 温度制限

自動復帰しない保護デバイ

スの要件に,IECに加えJIS

を引用

6.2

IECを引用

追加

我が国の国内事情に合わせて

JISを追加した。

引用している規格を記載した。

7.8.6 電流制限 ヒューズの要件に,IECに加

えJISを引用

7.8.6

IECを引用

追加

我が国の国内事情に合わせて

JISを追加した。

引用している規格を記載した。

7.9.2.1 一般

ヒューズの要件に,IECに加

えJISを引用

7.9.2.1

IECを引用

追加

我が国の国内事情に合わせて

JISを追加した。

引用している規格を記載した。

JISと国際規格との対応の程度の全体評価:IEC 60079-18:2004:MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD················ 国際規格を修正している。

2

C

6

0

0

7

9

-1

8

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。