C 60079-10:2008 (IEC 60079-10:2002)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 一般事項 ························································································································· 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 2

2 用語及び定義 ··················································································································· 2

3 防爆上の安全対策及び危険区域分類 ····················································································· 5

3.1 防爆上の安全対策の原則 ································································································· 5

3.2 危険区域分類の目的 ······································································································· 6

4 危険区域の分類手順 ·········································································································· 7

4.1 一般 ···························································································································· 7

4.2 放出源 ························································································································· 7

4.3 危険度区域の区分 ·········································································································· 7

4.4 危険度区域の範囲 ·········································································································· 8

5 換気······························································································································ 10

5.1 全般 ··························································································································· 10

5.2 主な換気の種類 ············································································································ 11

5.3 換気度 ························································································································ 11

5.4 換気の有効度 ··············································································································· 11

6 文書化··························································································································· 11

6.1 一般 ··························································································································· 11

6.2 図面,データシート及び表······························································································ 11

附属書A(参考)放出源の例示 ······························································································ 13

附属書B(参考)換気 ·········································································································· 15

附属書C(参考)危険区域分類の例 ························································································ 30

C 60079-10:2008 (IEC 60079-10:2002)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電機工業会 (JEMA) から工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,厚生労

働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

JIS C 60079の規格群には,次に示す部編成がある。

JIS C 60079-0 第0部:一般要件

JIS C 60079-1 第1部:耐圧防爆構造 “d”

JIS C 60079-2 第2部:内圧防爆構造 “p”(予定)

JIS C 60079-6 第6部:油入防爆構造 “o”

JIS C 60079-7 第7部:安全増防爆構造 “e”

JIS C 60079-10 第10部:危険区域の分類

JIS C 60079-11 第11部:本質安全防爆構造 “i”

JIS C 60079-14 第14部:危険区域内の電気設備(鉱山以外)

JIS C 60079-25 第25部:本質安全システム

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60079-10:2008

(IEC 60079-10:2002)

爆発性雰囲気で使用する電気機械器具−

第10部:危険区域の分類

Electrical apparatus for explosive gas atmospheres-

Part 10 : Classification of hazardous areas

序文

この規格は,2002年に第4版として発行されたIEC 60079-10を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

1

一般事項

1.1

適用範囲

この規格は,可燃性ガス又は蒸気によって危険が生じる可能性がある危険区域の分類について規定する。

また,この規格は,危険区域で使用する機器を適切に選定し設置することを目的としている。

この規格は,通常の大気条件(注記2参照)における空気と混合した可燃性ガス又は蒸気の存在による

着火の危険が存在する可能性のあるところに適用するものであるが,次に示すところには適用しない。

a) 爆発性坑内ガスの発生しやすい鉱山

b) 爆発物の製造及び生産をするところ

c) 発火性粉じん(塵)又は繊維の存在による危険な状況が生じる可能性のあるところ

d) この規格で取り扱う異常の概念を超える大事故(注記3参照)

e) 医療目的の部屋

f)

可燃性ミストの存在によって予想外の危険をもたらす可能性があり,特別な配慮を必要とする区域(注

記5参照)

g) 家庭用敷地

この規格では,二次的に生ずる損傷に起因する危険は考慮しない。

用語及び定義は,危険区域の分類に関する主要な原則及び手順を説明する。

特定の産業又は特定の用途での危険区域の範囲に関する詳細な指針は,それらの産業又は用途に関する

規則 (code) を引用することもできる。

注記1 この規格でいう区域とは,三次元の空間である。

注記2 大気条件は,101.3 kPa及び20 ℃ (293 K) を基準とし,その上下の変動幅を含む。ただし,

変動幅は,可燃性物質の爆発特性に対する影響を無視できる範囲であることを条件とする。

注記3 ここでいう大事故とは,例えば,プロセス容器又は配管の破壊,及び想定外の事象をいう。

注記4 プラントでは,その規模に関係なく電気機器に起因する着火源とは別の着火源が数多く存在

することがある。このような状況において安全を確保するためには,それらに対応した適切

な予防策を必要とする。この規格は,他の着火源を判断するときに使用してもよい。

2

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記5 ミストは,可燃性蒸気と同時に発生又は存在する場合がある。これは可燃性物質の拡散方向

及び危険区域の範囲に影響を及ぼす。ミストの可燃性が常に予測できるとは限らないため,

ガス及び蒸気に対する危険区域分類をミストに対して厳格に適用することは適切でない場合

がある。危険度区域の区分及び範囲を決定することは困難であるが,ガス及び蒸気に適用す

る判断基準は,多くの場合,安全な結果をもたらす。しかし,可燃性ミストの着火危険性は

常に,特別な配慮をすることが望ましい。

注記6 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60079-10 : 2002,Electrical apparatus for explosive gas atmospheres−Part 10 : Classification of

hazardous areas (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを

示す。

1.2 引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追

補を含む。)には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60079 (規格群) 爆発性雰囲気で使用する電気機械器具

注記 対応国際規格: IEC 60079 (all parts),Electrical apparatus for explosive gas atmosphere (IDT)

IEC 60050-426 : 1990, International Electrotechnical Vocabulary−Chapter 426 : Electrical apparatus for

explosive atmospheres

IEC 60079-20 : 1996, Electrical apparatus for explosive gas atmospheres−Part 20 : Data for flammable gases

and vapours, relating to the use of electrical apparatus

2

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60079の規格群によるほか,次による。

注記 IEC 60050-426に定義されている場合,この規格に示す定義を適用する。

2.1

爆発性雰囲気 (explosive atmosphere)

大気の条件の下でガス,蒸気,ミスト又は粉じん(塵)状の可燃性物質と空気とが混合し,いったん着

火するとその周辺全体に火炎が逸走するような雰囲気。[IEV 426-02-02を修正]

2.2

ガス状の爆発性雰囲気 (explosive gas atmosphere)

大気の条件の下でガス又は蒸気状の可燃性物質と空気とが混合し,いったん着火するとその周辺全体に

火炎が逸走するような雰囲気。[IEV 426-02-03を修正]

注記 爆発上限界 (UEL) を超える濃度の混合気体はガス状の爆発性雰囲気ではないが,容易にガス

状の爆発性雰囲気となる可能性があり,また危険区域分類上はガス状の爆発性雰囲気とするの

がよい場合がある。

2.3

危険区域 (hazardous area)

機械器具(以下,機器という。)の組立て,設置及び使用のために特別な予防策を必要とする量のガス状

の爆発性雰囲気が存在する,又は存在する可能性がある区域。[IEV 426-03-01を修正]

3

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.4

非危険区域 (non-hazardous area)

機器の組立て,設置及び使用のために特別な予防策を必要とする量のガス状の爆発性雰囲気が存在しな

いと予測できる区域。[IEV 426-03-02を修正]

2.5 危険度区域

危険区域は,ガス状の爆発性雰囲気の生成頻度及び持続時間によって,次に示す3種類の危険度区域に

区分する。

2.5.1

危険度0区域 (Zone 0)

ガス,蒸気又はミスト状の可燃性物質と空気との混合物質で構成する爆発性雰囲気が連続的に,長時間

又は頻繁に存在する区域(危険度0区域を,以下“ゾーン0”という。)。[IEV 426-03-03を修正]

2.5.2

危険度1区域 (Zone 1)

ガス,蒸気又はミスト状の可燃性物質と空気との混合物質で構成する爆発性雰囲気が通常運転中でもと

きどき生成する可能性がある区域(危険度1区域を,以下“ゾーン1”という。)。[IEV 426-03-04を修正]

2.5.3

危険度2区域 (Zone 2)

ガス,蒸気又はミスト状の可燃性物質と空気との混合物質で構成する爆発性雰囲気が通常運転中に生成

する可能性がなく,生成しても短時間しか持続しない区域(危険度2区域を,以下“ゾーン2”という。)。

[IEV 426-03-05を修正]

注記1 この定義での“持続”という用語は,可燃性雰囲気が存在する全時間を意味する。これは,

一般に全放出時間と放出停止後に可燃性雰囲気が拡散するのに要する時間との合計から成る

(附属書Bで使用している“持続時間”という用語は,可燃性雰囲気が存在する全時間の中

の特定の一部分だけをいう。)。

注記2 生成頻度及び持続時間の目安は,特定の産業又は用途に関する基準から採用することもでき

る。

2.6

放出源 (source of release)

ガス状の爆発性雰囲気が形成され得るほどの可燃性ガス,蒸気又は液体が大気中に放出(“漏えい”を含

む。)する可能性がある箇所又は位置。[IEV 426-03-06を修正]

2.7

放出等級 (grades of release)

ガス状の爆発性雰囲気の生成頻度及び可能性が低くなる順に次に示す3種類の放出等級に分類する。

a) 連続等級

b) 第1等級

c) 第2等級

放出源は上記3種類のうちのいずれか,又は2種類以上の組合せとなる。

2.7.1

連続等級 (continuous grade of release)

連続的な放出又は高頻度若しくは長期にわたって発生すると予測できる放出。

4

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.7.2

第1等級 (primary grade of release)

通常運転中に周期的又はときどき発生すると予測できる放出。

2.7.3

第2等級 (secondary grade of release)

通常運転中には発生しない又は低頻度で短時間だけと予測できる放出。

2.8

放出率 (release rate)

放出源から単位時間当たりに放出される可燃性ガス又は蒸気の量。

2.9

通常運転 (normal operation)

機器が設計仕様の範囲内で稼動している状態。

注記1

可燃性物質の軽微な放出は,通常運転の一部分とする。例えば,浸出する可燃性液体による

漏れは軽微な放出とみなす。

注記2

ポンプのシール部,フランジガスケットの破損又は事故によって生じた漏えいなど,緊急の

修理又は停止を伴う故障は,通常運転の一部分とも破局的な事故ともみなさない。

注記3

通常運転は,始動及び停止状態を含む。

2.10

換気 (ventilation)

風,温度こう配又は(ファン,吸排気装置などの)強制的手法による空気の動き,及び新鮮な空気との

置換。

2.11 爆発限界

注記 “爆発限界”と“可燃限界”とは,防爆の分野では同義である。IEC 60079-20及びIEC 61779-1

では“可燃限界”を使用しているが,他の規格では,広範に受け入れられている“爆発限界”

を採用している。

2.11.1

爆発下限界 [lower explosive limit (LEL)]

これを下回る濃度では爆発性のガス雰囲気とならない空気中の可燃性ガス又は蒸気の濃度。

[IEV 426-02-09を修正]

2.11.2

爆発上限界 [upper explosive limit (UEL)]

これを上回る濃度では爆発性のガス雰囲気とならない空気中の可燃性ガス又は蒸気の濃度。

[IEV 426-02-10を修正]

2.12

ガス又は蒸気の比重 (relative density of a gas or a vapour)

同一の気圧及び同一の温度における空気の密度とガス又は蒸気の密度との比(空気の密度を1.0とする)。

2.13

可燃性物質 [flammable material (flammable substance)]

それ自身が可燃性である物質,又は可燃性のガス,蒸気若しくはミストを生成し得る物質。

5

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.14

可燃性液体 (flammable liquid)

想定内の運転状態で可燃性蒸気を生成し得る液体。

2.15

可燃性ガス又は蒸気 (flammable gas or vapour)

特定の割合で空気と混合した場合,ガス状の爆発性雰囲気を形成するガス又は蒸気。

2.16

可燃性ミスト (flammable mist)

空気中に拡散して爆発性雰囲気を形成する可燃性液体の細滴。

2.17

引火点 (flashpoint)

特定の標準的状態で,着火性の蒸気と空気との混合気体を形成できる量を気化する液体の最低温度。

[IEV 426-02-14]

2.18

沸点 (boiling point)

大気圧101.3 kPaの下で沸騰する液体の温度。

注記 混合液体の初期の沸点は,対象となる一群の液体のうち最も低い沸点とする。このときの沸点

は,分別蒸留なしの標準的実験室の蒸留で測定した値とする。

2.19

蒸気圧 (vapour pressure)

固体又は液体がそれ自体から発生する蒸気と平衡状態にあるときに,その固体又は液体にかかる圧力。

この値は,物質及び温度によって変化する。

2.20

ガス状の爆発性雰囲気の着火温度 (ignition temperature of an explosive gas atmosphere)

指定の条件下で,ガス又は蒸気と空気との混合気体中の可燃性物質に着火し得る被加熱表面の最低温度。

[IEV 426-02-01を修正]

注記 IEC 60079-4及びIEC 60079-4Aは,この温度の測定方法を規定している。

2.21

危険度区域の範囲 (extent of Zone)

ガスと空気との混合ガスが空気によって希釈され爆発下限界を下回る値になる箇所までの,放出源から

あらゆる方向への距離。

2.22

可燃性液化ガス (liquefied flammable gas)

液体として貯蔵又は取り扱う可燃性物質で,周囲温度及び大気圧では可燃性ガスとなる物質。

3

防爆上の安全対策及び危険区域分類

3.1

防爆上の安全対策の原則

可燃性物質を処理又は貯蔵する施設は,通常運転中かどうかにかかわらず,可燃性物質の放出及びその

結果として危険区域の範囲が,頻度,持続時間及び量の点で最小限になるように設計,操作及び保全を行

う。

6

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プロセス機器及びシステムの可燃性物質放出の可能性のある箇所を調査し,そのような放出の可能性及

び頻度並びに可燃性物質の放出量及び放出率が最小限になるように考慮して設計する。

このような基本的な事項は,すべてのプロセスプラントでは設計の初期段階で検討し,十分注意し危険

区域分類の検討を行う。

通常運転と異なる保全作業を行うときは,危険度区域の範囲が変化する可能性があるが,作業許可シス

テムで対処できる。

ガス状の爆発性雰囲気が存在し得る状況では,次に示す順に対策を検討する。

a) ガス状の爆発性雰囲気が着火源の周囲に生成される可能性を除去する。

b) 着火源を除去する。

a) 又はb) が可能でない場合,爆発性雰囲気と着火源との同時に共存する可能性を許容できるほど小さ

くする防護手段,プロセス機器,システム及び手順を選定し採用する。これらの手段は,信頼度の高いも

のであれば単独で適用することができ,又は同等の安全度を達成するために組み合わせて適用してもよい。

3.2

危険区域分類の目的

危険区域分類とは,ガス状の爆発性雰囲気が生成し得る環境をガスグループ及び温度等級を考慮して解

析し分類する方法であり,これによってそのような環境で安全に使用することができる機器を適切に選定

及び設置することを可能とする。

可燃性物質を使用する状況の多くでは,ガス状の爆発性雰囲気が生成しないようにすることは困難であ

る。また,機器が着火源にならないようにすることも困難な場合がある。したがって,ガス状の爆発性雰

囲気が生成する可能性が高い状況においては,着火源となる可能性の低い機器を使用することが重要であ

る。逆に,ガス状の爆発性雰囲気が生成する可能性を低減できるところでは,防爆要件をより緩和した機

器を使用してもよい。

プラント内の危険度区域(ゾーン0〜ゾーン2)の区分を,簡便な検討で判定することは困難である。し

たがって,ガス状の爆発性雰囲気生成の基本的な可能性の解析を含む,より詳細な取組みが必要である。

第1の手順は,ゾーン1〜ゾーン2の定義によって,その可能性を評価する。予測できる放出の頻度及

び持続時間(その結果として放出等級),放出率,濃度,速度,換気並びに危険度区域の区分及び/又は範

囲に影響する他の要因の決定は,その区域におけるガス状の爆発性雰囲気が存在する可能性を判定するた

めの主要な判断基準を得たことになる。

この手順は,内部に可燃性物質を収納し,そのために放出源となり得るプロセス機器のそれぞれについ

て詳細な検討を必要とする。

特に,設計又は適切な運転手順によってゾーン0及びゾーン1の区域が最小限となるようにする。言い

換えれば,プラント及び設備の大部分はゾーン2又は非危険区域となるようにする。可燃性物質の放出が

避けられない場合,プロセス機器は,放出等級を第2等級のものに限定するか,これができない場合,す

なわち第1等級又は連続等級の放出が避けられないときは,限定された放出量及び放出率となるようにす

る。危険区域分類を実施するときは,この原則を最優先に考慮する。必要な場合,設計,運転及びプロセ

ス機器の配置によって,プロセス機器の運転が異常な場合でも可燃性物質の大気への放出量を最小限に抑

えて危険度区域を狭めるようにする。

いったんプラント内の危険区域を分類して必要な記録を作成した後は,危険区域の分類の責任者と協議

することなしに機器又は運転手順を変更しないことが重要である。責任者の承認なしに変更することは危

険区域の分類を無効にすることがある。危険度区域の区分に影響するような機器の保全作業が行われた場

合は,再組立中及びその後にすべてを慎重に精査し,機器を再び運転する前に原設計の状態が保持されて

7

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いることを確認する。

4

危険区域の分類手順

4.1

一般

危険区域の分類は,安全,電気,機械,その他の関係技術者と適宜協議して,可燃性物質の特性,プロ

セス及び機器に関する知識をもつ者が実施する。

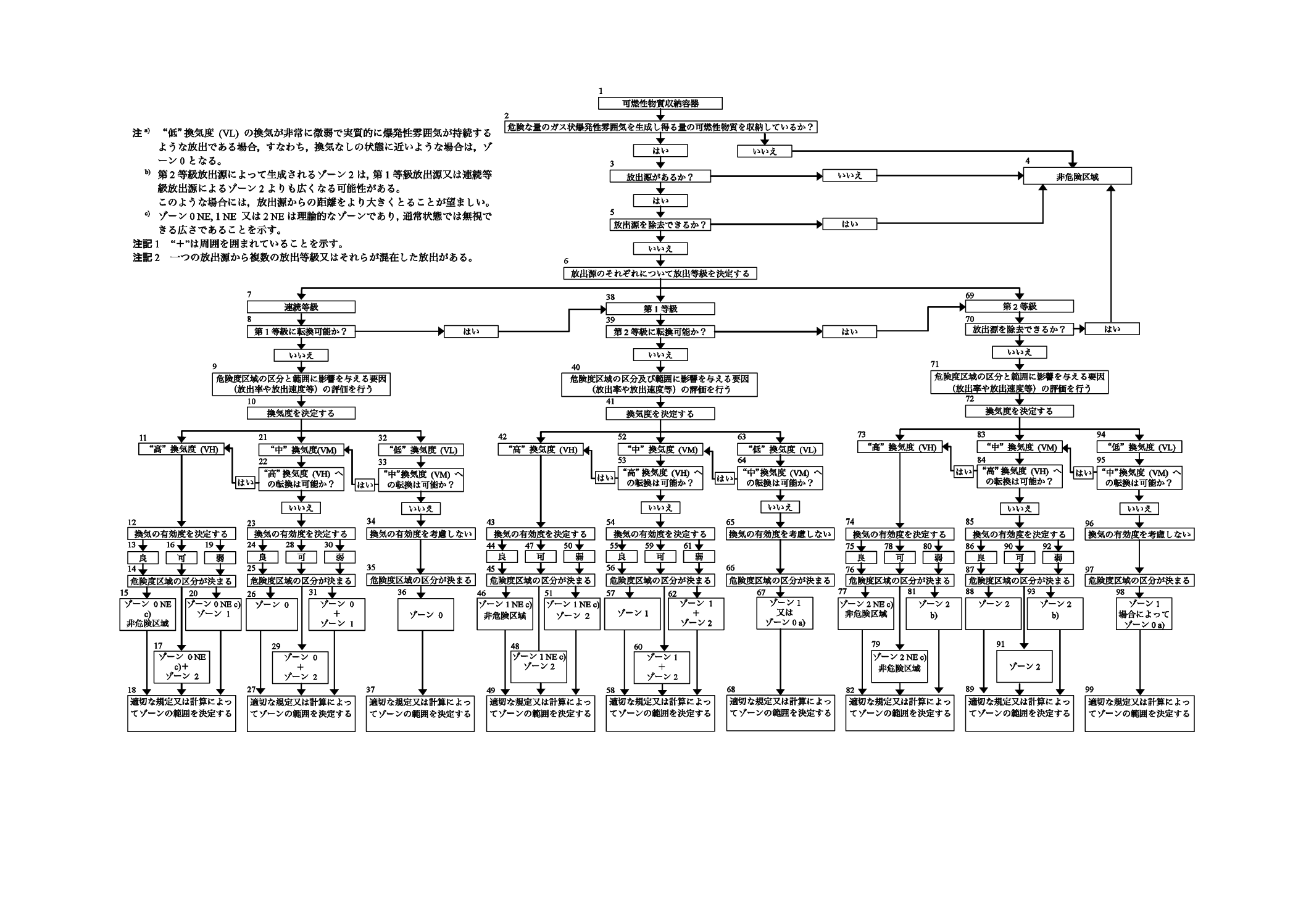

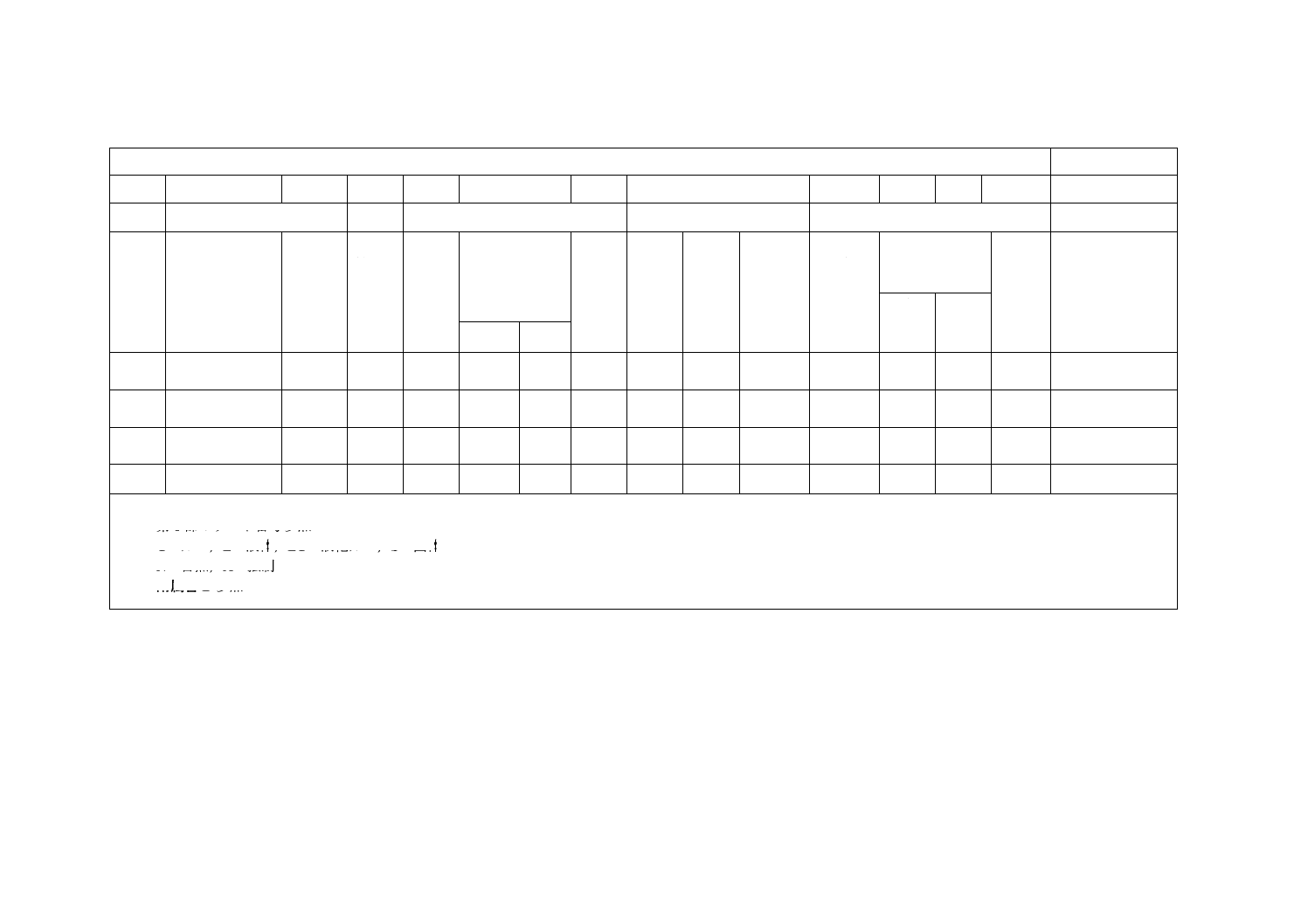

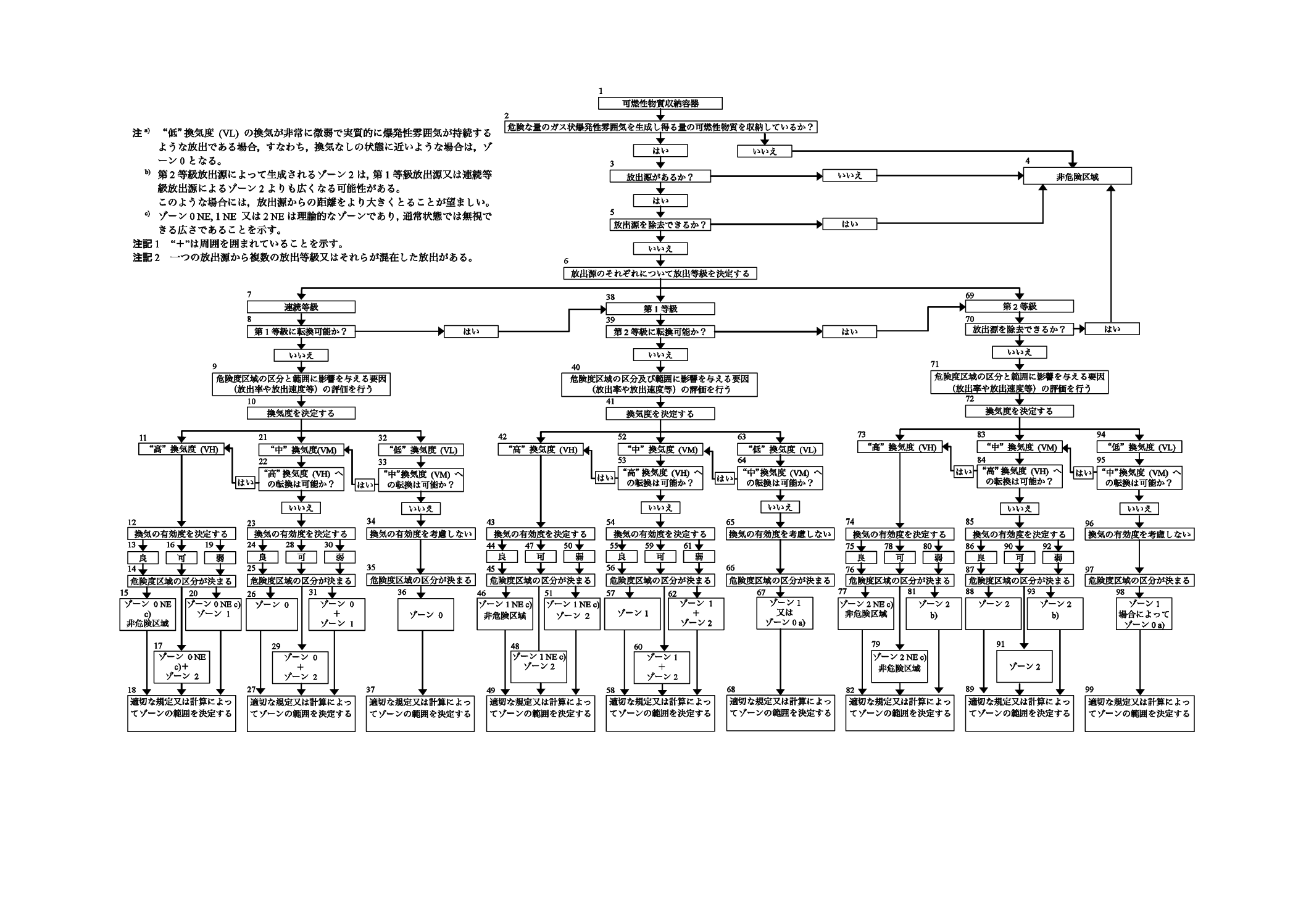

次の各項では危険区域の区分の手順及びゾーン0〜ゾーン2の範囲に関するガイドを示す。危険区域の

分類の手順の一例を図C.1に示す。

危険区域の分類は,P & Iダイアグラム及びレイアウトに基づいて着手し,プラントの運転を開始する前

に最終確認する。また,プラントの使用期間中に再検討を行う。

4.2

放出源

危険度区域の区分を判定するための基本的な要素は,放出源の特定及び放出等級の決定である。

ガス状の爆発性雰囲気は,可燃性ガス又は蒸気が空気とともに存在する場合にだけ生成し得るので,可

燃性物質がその区域に存在し得るかどうかを判断することが必要である。一般的にいえば,そのようなガ

ス及び蒸気(及びそれらを発生させる可能性のある可燃性液体及び固体)は,プロセス機器内に収納され

ており,それらの機器は全閉のものも,それ以外のものもある。プロセスプラント内のどこで可燃性雰囲

気が生成し得るか,又はプロセスプラント外のどこで可燃性物質の放出によって可燃性雰囲気を形成する

可能性があるかを特定することが必要である。

タンク,ポンプ,配管,容器などのプロセス機器は,可燃性物質の潜在的な放出源とみなす。可燃性物

質を収納することがない機器は,その周辺に危険区域を生成することがないことは明らかである。また,

内部に可燃性物質を収納している場合でも,それを大気中に放出することがないものは同等とする(例え

ば,全溶接配管は放出源とみなさない。)。

機器から可燃性物質を大気中に放出する可能性があることが明らかな場合,第1に放出の発生頻度及び

持続時間を確定し,放出等級を決定する必要がある。危険区域の分類を行うときは,フィルタ交換又はバ

ッチ充てん(填)の間など密封されたプロセスシステムの一部の開放も放出源とみなす。このような手順

でそれぞれの放出を“連続等級”,“第1等級”又は“第2等級”に分類する。

放出等級が確定したら,放出率並びに危険度区域の区分及び範囲に影響する他の要因を決定する必要が

ある。

例えば,試験室で使用する場合のように,潜在的な危険性はあるが放出し得る可燃性物質の全量が少な

い場合は,この危険区域分類の手順を適用することは適切でないことがある。このような場合は,そこに

含まれる特有の危険性に注意する。

加熱炉,ボイラ,ガスタービンなど,その中で可燃性物質を燃焼させるプロセス機器の危険区域の分類

を行うときは,掃気周期,始動及び停止状態に注意する。

4.3

危険度区域の区分

ガス状の爆発性雰囲気存在の可能性及びその結果としての危険度区域の区分は,放出等級及び換気によ

って決定する。

注記1 通常は,放出が連続等級の場合はゾーン0,第1等級の場合はゾーン1,第2等級の場合はゾ

ーン2として導き出す(附属書B参照。)。

注記2 隣接する複数の放出源によって生成される危険度区域が重なり合い,それが異なる危険度区

域の区分の場合,重複する区域では厳しい方の区分を適用する。重複区域が同一区分の場合

8

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,通常,共通の区分を適用する。

しかし,異なる機器グループ及び/又は温度等級をもつ可燃性物質と関係している重複区

域では注意が必要である。例えば,ゾーン1,IIA,T3の区域がゾーン2,IIC,T1の区域と

重複している場合は,その重複部分をゾーン1,IIC,T3として区分することは厳しすぎるが,

ゾーン1,IIA,T3又はゾーン1,IIC,T1として区分することは許容できない。このような

場合の危険区域の分類は,ゾーン1,IIA,T3及びゾーン2,IIC,T1として記録する。

4.4

危険度区域の範囲

危険度区域の範囲は,ガス状の爆発性雰囲気が存在し,爆発下限界未満の大気中濃度に拡散するまでの

推定又は計算による距離の影響を受ける。爆発下限界未満に希釈されるまでのガス又は蒸気の拡散空間領

域を評価するには専門家の意見を求めることが必要である。

空気より重いガスがピット又はくぼみなどの地表面より低い区域に流れ込む可能性及び空気より軽いガ

スが屋根下などの高い区域に滞留する可能性を考慮する必要がある。

放出源が区域の外部又は隣接区域内にある場合,相当量の可燃性ガス又は蒸気がその区域に侵入するこ

とを,次の手段で防止できる。

a) 物理的障壁によって,ガス状の爆発性雰囲気の侵入を防止する。

b) その区域の気圧を隣接する危険区域より十分に高く保持し,ガス状の爆発性雰囲気の侵入を防止する。

c) その区域を十分な量の新鮮な空気で掃気し,可燃性ガス又は蒸気が侵入する可能性のあるすべての開

口部から空気が確実に排出されるようにする。

危険度区域の範囲は,主として次に示す化学的及び物理的要因の影響を受ける。その要因の一部は可燃

性物質固有の特性であり,その他の要因はプロセス特有のものである。簡易化のため,次に示す各要因に

よる影響は他の要因が不変であることを前提にしている。

4.4.1

ガス又は蒸気の放出率

放出率の増加とともに危険度区域の範囲が広がる。放出率自体は,次に述べる要因から影響を受ける。

a) 放出源の幾何学的形状

放出率は,開放面,漏れを起こしているフランジなどの放出源の物理的特性に関係する(附属書A

参照。)。

b) 放出速度

一つの放出源では,放出率は放出速度とともに増大する。プロセス機器内の生産物の場合には,放

出速度は,プロセス圧力と放出源の幾何学的形状との影響を受ける。可燃性ガス又は蒸気の雲状の大

きさは,放出率及び拡散率によって決まる。高速で放出したガス又は蒸気は,円すい(錐)状の噴流

を形成し,空気を巻き込みながら自己希釈する。ガス状の爆発性雰囲気の範囲は,風速からの影響は

少ない。低速で放出する場合,又はその速度が固形の物体との衝突で減少する場合は,可燃性ガスは

風に運ばれてその希釈度及び範囲は風速の影響を受ける。

c) 濃度

放出率は,放出される混合気体中の可燃性蒸気又はガスの濃度とともに増大する。

d) 可燃性液体の揮発性

揮発性は,主に蒸気圧と気化エンタルピー(“熱”)とに関係している。蒸気圧が不明である場合,

沸点,及び引火点を指標とすることができる。

引火点が可燃性液体の最高温度を超える場合,ガス状の爆発性雰囲気は存在しない。引火点が低い

ほど危険度区域の範囲は拡大する場合がある。例えば,噴霧によって可燃性物質がミスト状で放出さ

9

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる場合は,引火点を下回る場合でもガス状の爆発性雰囲気を形成することがある。

注記1 可燃性液体の引火点は,特に混合液の状態では正確な値ではない。

注記2 ハロゲン化炭化水素などの一部の液体は,ガス状の爆発性雰囲気を生成することができる

が,引火点はもたない。この場合,爆発下限界における飽和濃度を示す平衡液体温度を,

関連する最高液体温度と比較する必要がある。

e) 液体温度

蒸気圧は,温度とともに増大し,その結果,蒸発による放出率が増大する。

注記 放出後の液体の温度は,高温の表面又は高い周囲温度によって上昇することがある。

4.4.2

爆発下限界 (LEL)

放出量が一定である場合は,LELが低いほど危険度区域の範囲は広い。

一般的に,爆発下限界が体積分率15 %であるアンモニアガスは,屋外で急速に拡散するため,ガス状の

爆発性雰囲気は無視できる範囲である。

4.4.3

換気

換気効果が高い場合,危険度区域の範囲は通常狭くなる。換気を妨げる障害物のため危険度区域の範囲

が拡大することがある。その一方,塀,壁又は天井などの障害物は,その範囲の拡大を制限することがあ

る。空気が建物のすべての部分を自由に通り抜けることができるように,大きな天井換気装置及び大きく

開放された壁面をもつコンプレッサ室は十分に換気されているとみなし,屋外(すなわち,換気度“中”

及び有効度“良”)として取り扱う。

4.4.4

放出時のガス又は蒸気の比重

ガス又は蒸気の比重が空気よりも軽い場合には上方に向かい移動し,重い場合には地表面に蓄積しやす

い。地表面での危険度区域の水平方向の範囲は比重が大きくなるとともに拡大し,放出源上の垂直方向の

範囲は,比重が小さくなるほど拡大する。

注記1 実際の適用は,比重が0.8未満のガス又は蒸気は空気より軽いとみなし,比重が1.2を超える

場合は空気より重いとみなす。これらの間の場合には,両方の可能性を考慮する。

注記2 空気より軽いガス又は蒸気が低速で放出する場合,急速に上方に拡散する。しかし,屋根が

ある場合,その下で拡散する空域が増大する。障害物のない空間へ高速で放出する場合,噴

流動作は,ガス又は蒸気を希釈する空気を巻き込むが,空気との混合気が可燃下限界を上回

った状態で距離を広げることがある。

注記3 空気より重いガス又は蒸気が低速で放出する場合,下方に流れ,空気で希釈されて安全な状

態まで拡散するまでには,地表面に大きく広がることがある。したがって,ガス又は蒸気が

どこのくぼみに溜まるか,又は斜面を伝わってどこに広がるかを判断するため,現場の地形

及び周囲の地域に特に注意する。障害物のない空間へ高速で放出する場合,空気を巻き込ん

だ噴流となり,低速で流出した場合よりも短い距離で可燃下限界未満となることがある。

注記4 液化天然ガスのような低温の可燃性ガスが存在する場所の危険区域の分類を行うときは注意

が必要である。放出する蒸気は,低温では空気より重いことがあるが,周囲温度に近づくに

連れて空気より軽くなる。

4.4.5

その他の考慮する条件

a) 気象条件 大気中のガス又は蒸気の拡散率は,風速とともに増大するが,乱流拡散を引き起こすには

少なくとも2 m/s〜3 m/sの風速が必要である。これを下回る場合,ガス又は蒸気の層状化が起こり,

安全確保のための拡散距離が大幅に増大する。大形の容器及び構造物によって囲まれたプラント区域

10

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

では,空気の移動速度が風速を大幅に下回ることがある。ただし,多様な機器が空気の移動の障害と

なり,低い風速でも乱流が続きやすい。

注記1 附属書B(のB.4)では,屋外で放出する可燃性物質を希釈する換気に適切な風速は0.5 m/s

と考えている。層状化が起きて計算を狂わせる可能性があるが,より安全な結果とするた

めには,低めの風速を用いて計算することは目的に合致している。

注記2 通常は,層状化を引き起こす条件が整うことは少なく,発生しても短時間だけであること

から,危険区域区分には層状化の発生は考慮しない。ただし,特定の環境で低風速が長期

にわたって続くと予測できる場合,拡散のために必要な追加距離を考慮して危険度区域の

範囲を決定する。

b) 地形 一部の液体は,水より比重が小さく水と混和しない。このような液体は,水面上(地上,プラ

ントドレン又は配管トレンチ内などの水の表面)に拡散し,最初の放出地点から離れたところで着火

し,プラントの広い面積を危険にさらす可能性がある。

プラントのレイアウトは,ガス状の爆発性雰囲気が急速に拡散するように設計する。そのような設

計をしない場合,ピット又はトレンチ内などの換気が限定された場所ではゾーン2をゾーン1として

区分することが必要になることがある。一方,ポンプヤード又は配管用の広く浅いくぼ地は,そのよ

うな厳密な取扱いの必要はない。

4.4.6

事例

上記の諸要因が蒸気又はガスの放出率に影響を与え,その結果として危険度区域の範囲に影響する具体

例を附属書Cに示す。

a) 放出源:液体の大気開放表面 一般的に液体温度は沸点を下回り,蒸気放出率は,主に次の要因によ

って影響を受ける。

− 液体の温度

− 表面温度における液体の蒸気圧

− 蒸発面の寸法

− 換気

b) 放出源:液体の瞬時の蒸発 噴出口,スプレーなどから放出する液体は,事実上瞬時に蒸発するため,

蒸気放出率は液体の流動率に等しく,また,これは次の要因によって影響を受ける。

− 液体の圧力

− 放出源の幾何学的形状

液体が瞬時に蒸発しない場合には,液滴,液体噴流及び水溜まりがそれぞれ放出源となる可能性が

あるので,状況は複雑となる。

c) 放出源:ガス混合気体の漏れ ガスの放出率は,次の要因によって影響を受ける。

− ガスを収納した装置内の圧力

− 放出源の幾何学的形状

− 混合気体の可燃性ガス濃度

放出源の例は,附属書Aを参照

5

換気

5.1

全般

大気中に放出するガス又は蒸気は,空気中への拡散又は消散によって爆発下限界を下回る濃度まで希釈

11

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

される。換気,すなわち新鮮な空気による放出源周辺の一定の量の大気を置換する空気の移動は,拡散を

促進する。適切な換気率もガス状の爆発性雰囲気の持続を防いで危険度区域の区分に影響を与えることが

できる。

5.2

主な換気の種類

換気は,風及び/又は温度こう配若しくはファンのような強制的手法による空気の移動で達成できる。

換気には,主として次の2種類がある。

a) 自然換気

b) 強制換気,全体的又は局所的

5.3

換気度

重要なことは,換気度及び換気量が放出源の種類及び放出率に直接関係していることである。これは風

速,換気率などの換気の種類には関係がない。したがって,危険区域における最適な換気条件を整えるこ

とができ,そこで起こり得る放出率の下では換気量が多いほど危険度区域の範囲(危険区域)は狭くなり,

場合によっては無視できる範囲(非危険区域)まで小さくすることができる。

換気度についての実用上の手引のための事例を,附属書Bに示す。

5.4

換気の有効度

換気の有効度は,ガス状の爆発性雰囲気の存在又は生成に影響し,その結果,危険度区域の区分に影響

を与える。有効度についての手引を,附属書Bに示す。

注記 換気度と有効度の概念とを組み合わせることによって危険度区域の区分の定量的な評価ができ

る(附属書B参照)。

6

文書化

6.1

一般

危険区域分類は,その最終的な分類に至るまでの経緯を適切に文書化する方法で記録することが望まし

い。

使用したすべての関連情報を参照することが望ましく,その情報の例には次のものがある。

a) 関連する規程及び規格の推奨事項

b) 可燃性ガス及び蒸気の拡散特性及び計算

c) 換気の有効性を評価するための,可燃性物質の放出特性及び関係する換気特性の検討

プラントで使用するすべてのプロセス物質の危険区域の分類に関連する特性を一覧にする。そこには,

分子量,引火点,沸点,着火温度,蒸気圧,蒸気密度,爆発限界値,ガスグループ,温度等級などを含む

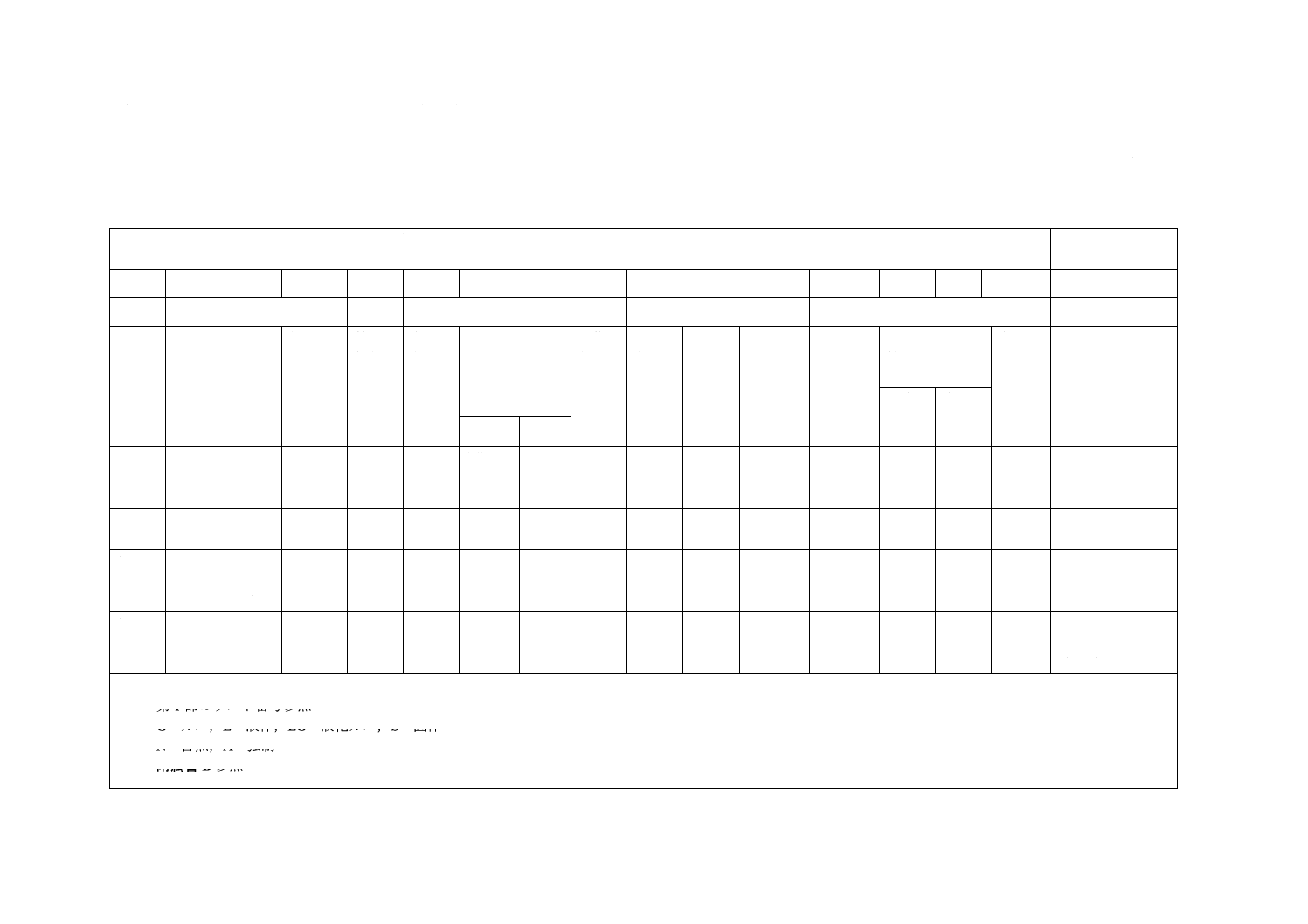

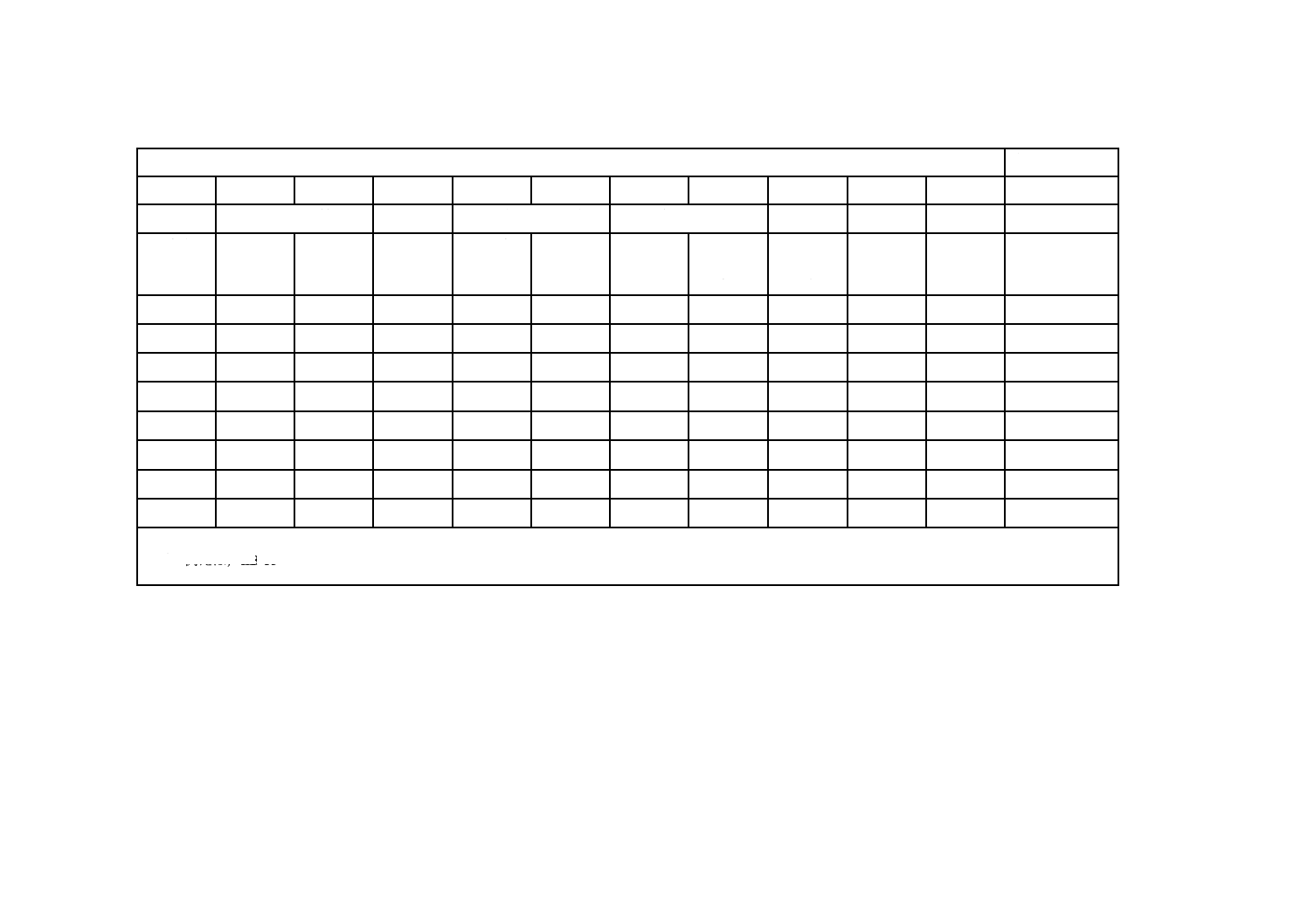

(IEC 60079-20参照)。書式の一例を,表C.1に示す。

危険区域の分類の検討結果及びそれ以降の変更を記録する。書式の一例を,表C.2に示す。

6.2

図面,データシート及び表

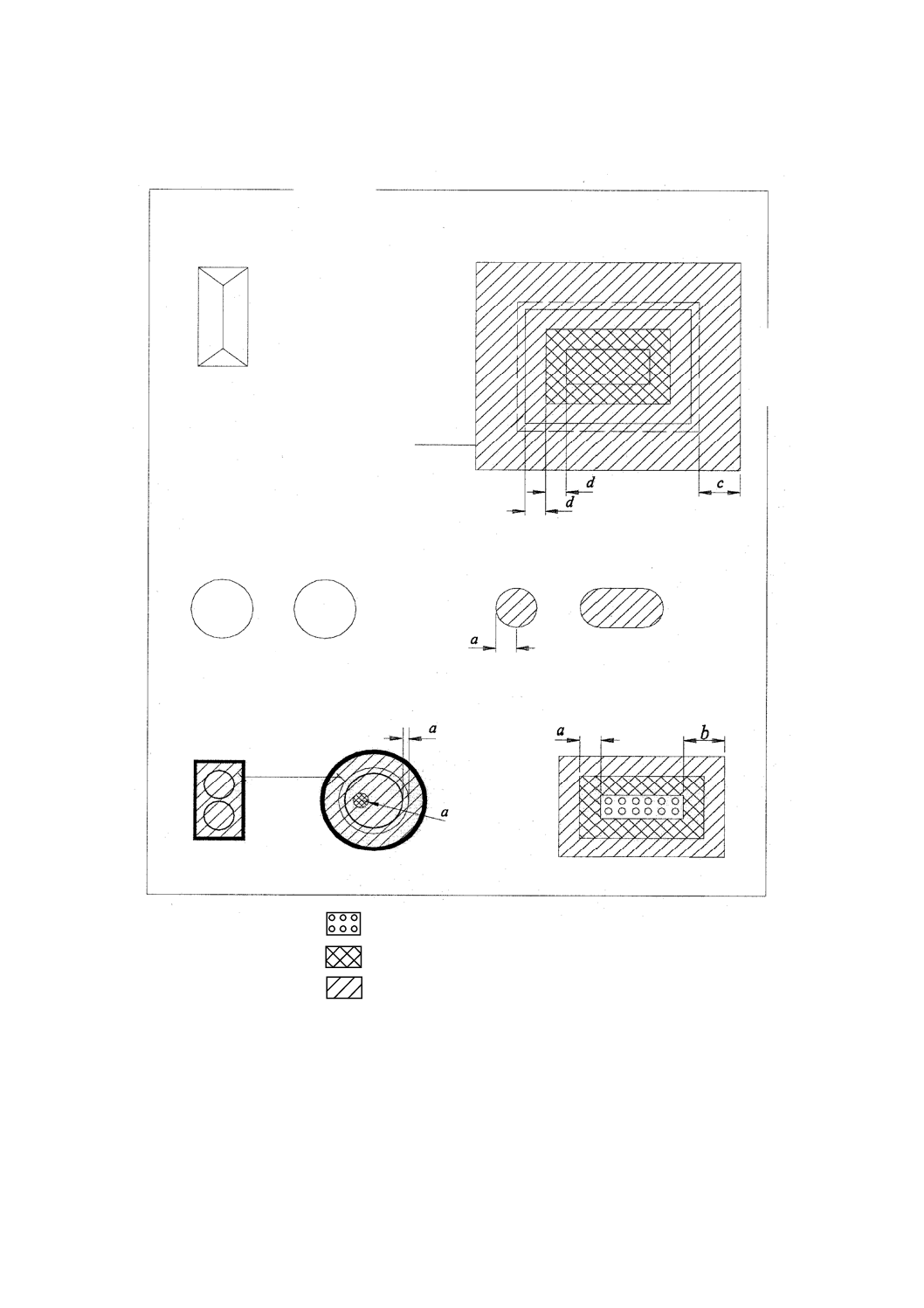

危険区域の分類図には,危険度区域の区分と範囲の両方,着火温度として温度等級及びガスグループを

示す平面図,及び必要に応じて側面図を作成する。

地形が危険度区域の範囲に影響を与える場合には,これを文書化する。

文書には,次の関連情報も記載する(表C.1,表C.2及び附属書Cの例10,例11参照)。

a) 放出源の場所及び種別。大規模で複雑なプラント又はプロセス区域では,容易に危険区域分類データ

シートと危険区域分類図との間の相互参照ができるように,放出源を箇条書き又は付番する。

b) 建物のドア,窓,換気のための吸排気口などの開口部の位置。

12

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1に示す危険区域分類の記号を使用することが望ましい。記号の説明は,すべての図面に表示しな

ければならない。同じ危険度区域の区分内に複数の機器グループ及び/又は温度等級(例えば,ゾーン2,

IIC T1及びゾーン2,IIA T3)とがある場合には,別の記号が必要となることがある。

13

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

放出源の例示

序文

この附属書は,放出源の例示を記載したものであって,規定の一部ではない。

A.1 プロセスプラント

A.1.1〜A.1.3の例は規定として適用することを意図したものではなく,検討対象のプロセス機器及び状

況に合わせて修正することが必要な場合がある。

A.1.1 連続等級の放出源

a) 常設の大気開放ベントをもつ固定屋根式タンク内の可燃性液体の表面

b) 油水分離器のような連続的又は長時間にわたって大気に開放された可燃性液体の表面

A.1.2 第1等級の放出源

a) ポンプ,コンプレッサ又はバルブのシール部で,通常運転中に可燃性物質を大気中に放出することが

予測できるところ

b) 可燃性液体容器の排液部で,通常運転中の排水作業中に可燃性物質を大気中に放出することが予測で

きるところ

c) サンプル抽出部で,通常運転中に可燃性物質を大気中に放出することが予測できるところ

d) 放出弁,ベント及びその他の開口部で,通常運転中に可燃性物質を大気中へ放出することが予測でき

るところ

A.1.3 第2等級の放出源

a) ポンプ,コンプレッサ又はバルブのシール部で,通常運転中には可燃性物質を大気中に放出しないと

予測できるところ

b) フランジ,接続部及び配管附属品で,通常運転中には可燃性物質を大気中に放出しないと予測できる

ところ

c) サンプル抽出部で,通常運転中には可燃性物質を大気中に放出しないと予測できるところ

d) 放出弁,ベント及びその他の開口部で,通常運転中には可燃性物質を大気中に放出しないと予測でき

るところ

A.2 開口部

A.2.1及びA.2.2の例は規定として適用することを意図したものではなく,開口部の状況に合わせて修正

することが必要な場合がある(表A.1参照)。

A.2.1 放出源となり得る開口部

区域間の開口部は放出源になる可能性がある。この場合の放出等級は,次の事項の影響を受ける。

− 隣接する区域の危険度区域区分

− 開放頻度及び開放継続時間

− シール部又は継手の有効性

− 関連する区域間の圧力差

14

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2 開口部の分類

開口部は,A〜Dの四つのタイプに分類し,それぞれ次に示す特性をもつ。

A.2.2.1 タイプA

タイプB,C及びDのいずれの特性にも該当しない開口部

例:

− アクセス又はユーティリティのための開口経路。例えば,壁,天井及び床を貫通するダクト,配管。

− 部屋,建物内に固定する換気口及び頻繁に又は長時間開放するタイプB,C及びDに類似の開口部

A.2.2.2 タイプB

自動閉鎖式のように,通常は閉鎖され,ほとんど開放しない開口部,又は閉鎖状態で取り付けられてい

る開口部

A.2.2.3 タイプC

通常は閉鎖され,ほとんど開放しない,タイプBに適合する開口部で,周囲全体に沿ってシール部(例

えば,ガスケット)で密封しているもの,又は個別に自動閉鎖装置を備えた二つのタイプBの開口部を直

列に配置したもの

A.2.2.4 タイプD

タイプCに適合する開口部で,通常は閉鎖されていて特別な手段によって又は非常時にだけ開放できる

もの

タイプDの開口部は,ユーティリティの経路(例えば,ダクト,配管)のように有効に密封する。危険

区域に隣接するタイプCの開口部とタイプBの開口部とを直列に組み合わせてもよい。

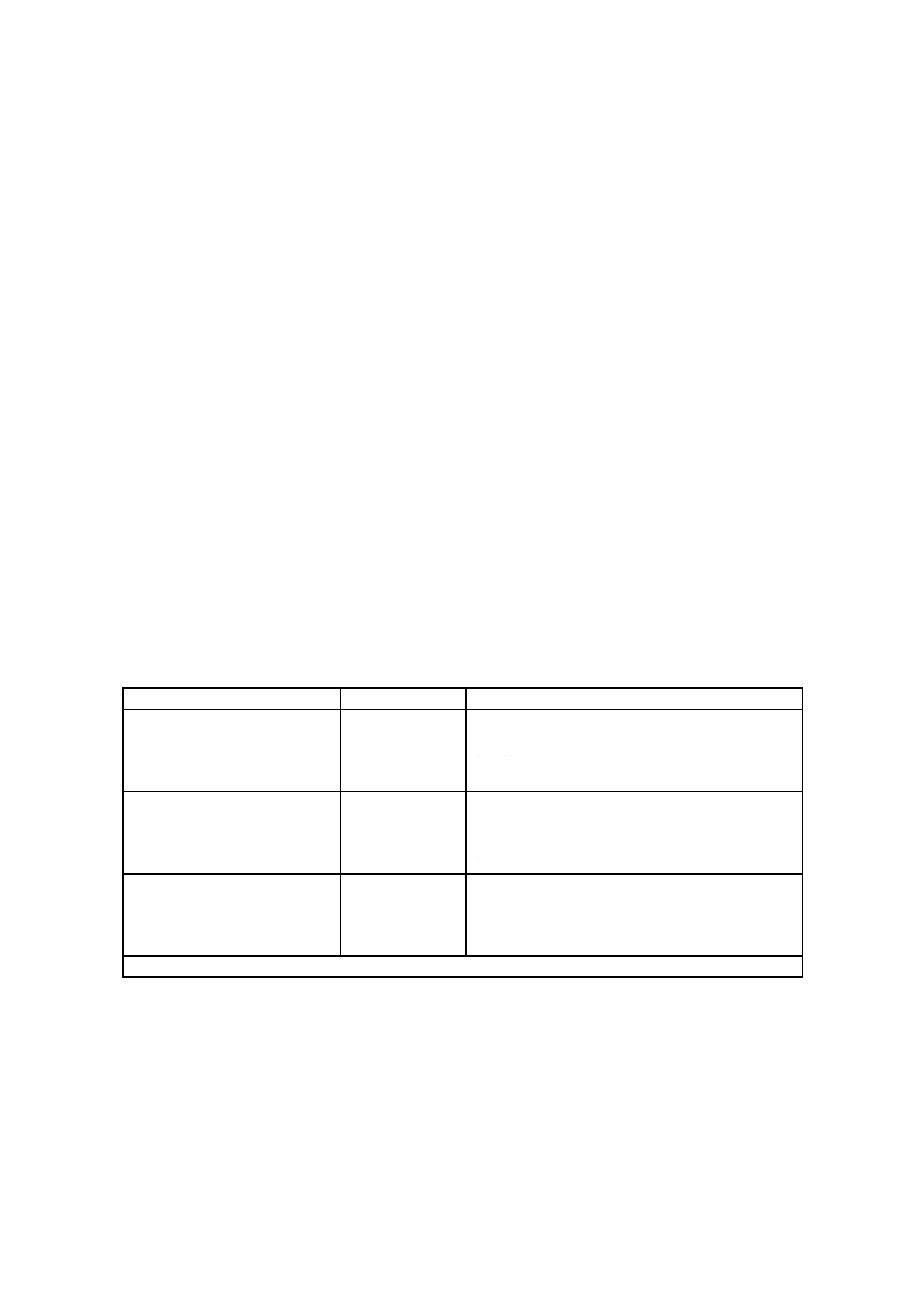

表A.1−放出等級への開口部の影響

開口部の風上側の危険度区域

開口部のタイプ

放出源とみなす開口部の放出等級

ゾーン0

A

B

C

D

連続等級

(連続等級)/第1等級

第2等級

放出なし

ゾーン1

A

B

C

D

第1等級

(第1等級)/第2等級

(第2等級)/放出なし

放出なし

ゾーン2

A

B

C

D

第2等級

(第2等級)/放出なし

放出なし

放出なし

注記 括弧内に示した放出等級の場合には,開口部の開放頻度を設計時に考慮する。

15

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

換気

序文

この附属書は,換気について記載したものであって,規定の一部ではない。

この附属書は,換気条件の定義,解説,事例及び計算の手法によって換気度を評価し,箇条5を補完す

るものであり,強制換気システムの設計に関する指針を記載する。これは,放出する可燃性ガス及び蒸気

の拡散を制御するときに,強制換気システムが極めて重要であるためである。

ここで記載する手法は,次に示す各項目に基づいて危険度区域の区分の決定を可能にするものである。

− ガス状の爆発性雰囲気の滞留を抑止するために必要な最小換気率の推算

− 換気度の判定を可能にする仮想の容積Vzの計算

− 放出持続時間の予測

− 表B.1を用いた換気度及び有効度並びに放出等級からの危険度区域区分の決定

− 危険度区域と持続時間とに一貫性があることの確認

これらによる推定は,危険区域の範囲を直接決定するために使用することを意図したものではない。

ここで解説する概念は,主として屋内の設備に適用するが,例えば,表B.1を使用することによって屋

外の設備にも有用である。

B.1

自然換気

自然換気とは,風及び/又は温度こう配によって生じる空気の移動による換気をいう。屋外では,その

区域に生成するガス状の爆発性雰囲気を確実に拡散するのに,多くの場合自然換気で十分である。自然換

気は,壁及び/又は屋根に開口部がある建物などの特定の屋内の状況においても有効な場合がある。

注記 屋外の場合,換気の評価には最低 0.5 m/s の風速が連続してあるものとして考える。風速はと

きどき2 m/sを上回ることがあるが,地表面などの特定の状況では0.5 m/s を下回ることもある。

自然換気の例:

− 化学及び石油精製工場の屋外の環境,例えば,架構,パイプラック,ポンプ区画

− 対象となる可燃性のガス又は蒸気の濃度を考慮して,建物内の換気が屋外の環境と等価とみなせる

ように大きさを設定して配置した開口部を壁及び/又は屋根にもつ開放建築物

− 開放建築物ではないが,換気のために設けられた恒久的な開口部によって自然換気される建築物,

ただし,この場合は,一般に開放建築物より換気率は少ない。

B.2

強制換気

B.2.1 一般

換気に必要な空気の移動は,ファン又は排気装置などの人工的手段で確保する。強制換気は,主として

室内又は密閉空間に適用するが,障害物によって制限又は妨害された自然換気を補うために屋外にも適用

することがある。

ある区域の強制換気は全体的でも局所的でもよい。いずれの場合でも,空気の移動及び置換の度合いを

適切なものに変えることができる。

16

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

強制換気によって次の効果を得ることができる。

− 危険度区域の区分及び/又は範囲の低減

− ガス状の爆発性雰囲気の持続時間の短縮

− ガス状の爆発性雰囲気の生成の防止

B.2.2 設計上の考慮

強制換気は,屋内の環境では効果的かつ信頼性の高い換気システムである。爆発防止用の強制換気シス

テムを設計する場合,次の要件を満たす必要がある。

− 換気システムの有効性を制御し監視する。

− 排気システム内及びその排出箇所及びその他の開口部直近外側の危険区域分類を考慮する。

− 危険区域の換気には,周辺空気に対する吸気の影響を考慮した上で,換気用の空気を非危険区域から

取り込む。

− 換気システムの容量選定及び設計の完了前に,配置, 放出等級及び放出率を確定する。

なお,次に示す要因が強制換気システムの効力に影響を与える。

− 通常,可燃性ガス及び蒸気は,空気と異なる比重をもつので,換気効果の減少が起こり得る閉鎖空間

では床又は天井の近くに蓄積しやすい。

− 温度によってガスの比重が変化する。

− 障害物は,空気の移動を低減又は無効にする可能性があり,無換気になる場所が生じる場合がある。

B.2.3 強制換気の例

B.2.3.1 全体的強制換気

− 建物内の全体的な換気を促進するために壁及び/又は天井にファンを備えた建物

− その区域の全体的な換気を促進するために適切な位置にファンを備えた屋外設備

B.2.3.2 局所的強制換気の例

− 排気システムで,連続的又は周期的に可燃性蒸気を放出するプロセス機器に適用するもの

− 強制換気システム又は排気システムで,そのままではガス状の爆発性雰囲気が生成する可能性のある

狭く局所的な場所に適用するもの

B.3

換気度

ガス状の爆発性雰囲気の拡散及び持続を制御するときの換気の効果は,換気度,有効度及びシステム設

計に影響する。例えば,換気は,ガス状の爆発性雰囲気の生成を防止するには十分でなくても持続を抑止

するには十分なことがある。

換気度は,次に示す3種類に分ける。

B.3.1 高換気度 (VH)

放出源において濃度を実質的に瞬時に低下させ,爆発下限界未満に抑えることができる。その結果とし

て危険度区域が無視できる範囲となる。ただし,換気の有効度が“良”以外の場合,その無視できる危険

度区域の周辺に別の区分の危険度区域が存在することがある(表B.1参照)。

B.3.2 中換気度 (VM)

濃度を制御し,放出が継続していても,危険度区域の境界を安定させることができる。そこでは,放出

が停止した後にはガス状の爆発性雰囲気が過度に持続することはない。

危険度区域の範囲及び区分は設計条件に影響する。

17

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3.3 低換気度 (VL)

放出継続中の濃度を制御することができない,及び/又は放出が停止した後も可燃性雰囲気の過度の持

続を防止できない。

B.4

危険区域における換気度及びその効果の評価

B.4.1 一般

可燃性ガス又は蒸気の雲状の大きさ及び放出停止後の持続時間は,換気を行うことによって制御できる。

次に,ガス状の爆発性雰囲気の範囲及び持続を制御するのに必要な換気度を求める方法を示す。

この方法は,定めた限界値によって影響するため,得られた結果は概略値であることに注意する必要が

ある。そこで,安全率を適用して確実により安全性をもつ結果が得られるようにする。この方法の適用例

をB.7に幾つかの仮想の事例として示す。

換気度の評価には,実証経験,合理的な計算又は適切な推定による放出源における可燃性ガス又は蒸気

の最大放出率の知識が必要である。

B.4.2 仮想の容積 Vzの推定

B.4.2.1 一般

仮想の容積Vzは,可燃性ガス又は蒸気の平均濃度が爆発下限界 (LEL) に安全率kを乗じた値を表し,

このkの値は0.25又は0.5のいずれかとする。これは推定した仮想の容積の末端において可燃性ガス又は

蒸気の濃度が爆発下限界より大幅に低く,濃度が爆発下限界を上回る容積がVzよりも小さいことを意味す

る。

B.4.2.2 仮想の容積 Vz と危険区域の範囲との関係

仮想の容積Vzは,放出源からの可燃性空間の容積に関する手引となるが,この空間は,一般に危険区域

の容積と等しいわけではない。第1に,仮想の容積の形状が定まることはなく,換気条件の影響を受ける

(B.4.3及びB.5参照)。換気度及び換気の有効度並びにこれらの要因の予測できる変動は,仮想の容積の

形状に影響を与える。第2に,放出源に対する仮想の容積の位置関係を確定する必要がある。このことは

仮想の容積が換気方向に影響を受け,風下方向に片寄るからである。第3に,例えば,屋外の状況も含め

て,換気方向の変動の可能性を考慮しなければならない。

したがって,ある与えられた放出源による危険区域の容積は,一般に仮想の容積Vz の数倍又はそれを超

える数値となる。

仮想の容積(式B.4及び式B.5参照)を確定するためには,まず放出された可燃性物質を爆発下限界未

満の必要濃度まで希釈するための新鮮な空気による仮定の最小換気流量を算出する。これは式 (B.1) で計

算することができる。

293

)

/d

d(

)

d

d(

m

max

min

T

LEL

k

t

G

t

V/

×

×

=

·················································· (B.1)

ここに,

(dV/dt)min: 換気の最小容積流量 (m3/s)

(dG/dt)max: 放出源における最大放出率 (kg/s)

LELm : 爆発下限界(kg/m3)

k : LELmに適用する安全率。一般的には次による。

k=0.25(連続及び第1等級放出の場合)

k=0.5(第2等級放出の場合)

T : 周囲温度(絶対温度,K)

注記1 LELⅤ(体積分率 %)をLELm (kg/m3) に変換するには,1.1に示す通常大気条件では次の式に

18

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって求められる。

LELm=0.416×10−3×M×LELⅤ

ここに,

M: 分子量 (kg/kmol)

放出源周辺において検討対象となる容積 (Vo) 内の計算値 (dV/dt)minと実際の換気率との関係は,容積

(Vk) として表す。

注記2 検討対象の換気された容積 (Vo) 内に複数の放出源がある場合,それぞれの放出源と放出等

級に対する (dV/dt) minの値を決定する必要がある。そして,それらの流量を表B.2によって

加算する。

)

d

d(

min

C

t

V/

Vk=

····································································· (B.2)

ここに,Cは,単位時間当たりの新鮮な空気での換気回数 (s−1) であり,次によ

る。

d

d

O

O

V

t

/

V

C=

·········································································· (B.3)

ここに,

dVo/dt : 検討対象の容積を換気する総流量

Vo : 検討対象の放出源周辺において実際の換気対象となる

(プラントの制御範囲の)全容積

注記3 屋内の場合,Voは検討対象の放出に対する局所的な換気がなければ,通常,検討対象の部屋

又は建物の容積である。

式 (B.2) は,換気の理想的な流量条件で,放出源において瞬時に空気と均質に混合される場合に適用す

るものである。例えば空気の流れに対する障害によって一部の区域の換気が不十分となり,実際にはこの

ような理想的な状況はみられない。したがって,放出源における有効な換気は,式 (B.3) のCで求められ

るものよりも低くなり,容積Vzは増大する。このため式 (B.2) に追加的な(質に対する)補正係数fを

導入することで式 (B.1) によって求めることができる。

)

d

d(

min

Z

C

t

V/

f

V

f

V

k

×

×

=

=

···················································· (B.4)

ここに,

f: 爆発性雰囲気の希釈効果を織り込んだ換気効率

f範囲(値)は,1(理想的で換気障害なしの場合)〜5(換

気障害あり)

B.4.2.3 屋外

屋外設備の場合,非常に遅い風速であっても換気回数は非常に多い。例えば,屋外の一辺が15 mの仮

想の立方体空間について考察する。この場合,約0.5 m/sの風速でも3 400 m3の容積Voに対して単位時間

当たりの新鮮な空気との置換回数,つまり換気回数は100/h (0.03 /s) を超える値となる。

屋外設備では,C=0.03 /sが見込めるので仮想の容積Vzは,式 (B.5) を使用して概算値を求めることが

できる。

0.03

)

d

d(

min

Z

t

V/

f

V

×

=

······························································· (B.5)

ここに,

f : 阻害された空気流量を考慮に入れた係数(式B.4参照)

(dV/dt) min: 換気の最小容積流量 (m3/s)

0.03 : 1秒当たりの換気回数

ただし,屋外の場合,拡散は様々な拡散作用の結果として一層迅速となるため,この式で求められる値

は一般的に過大な容積となる。

19

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これを避けるためにfの値の実際の選択に注意する必要がある。

B.4.2.4 限定的屋外の場合

換気量が5 m×3 m×1 m (Vo = 15 m3) のように小さくて風速が0.05 m/sの場合(例えばプロセスの油水

分離器),Cは35 /h (0.01 /s) となる。

B.4.2.5 持続時間tの推算

放出停止後,平均濃度が初期値X0からLEL×kまで減少するために必要な時間tは,式 (B.6) から求め

られる。

ln

O

X

k

LEL

C

f

t

×

−

=

································································· (B.6)

ここに, XO: LELと同一の単位,すなわち体積分率%又はkg/m3で測定された

可燃性物質の初期濃度。爆発性ガス雰囲気内には,可燃性物質

の濃度が体積分率100 %になるところもある(一般的に,放出

源に非常に近接したところのみで起きる)。しかしtを計算する

場合,適切なXOの値は放出頻度及び放出時間と同様に影響され

る容積を考慮してその場合に特有の条件で決まる。

C: 単位時間当たりの換気回数

t: C と同一の時間単位,すなわちCが秒当たりの換気回数のとき,

時間tは秒単位とする。

f: 阻害された空気流量を考慮に入れた係数で,Vzを決めるときに

適用した数値と同じ[式 (B.4) 参照]

ln: 自然対数

k: LELに関連した安全率で,(dV/dt) minを決めるときに適用した

数値と同じ[式 (B.1) 参照]

式B.6から得られるtの数値それ自体は,危険度区域の区分を決定する定量的手段ではない。これは追

加情報を提供するものであり,そのプロセス及び状況に特有の時間尺度と比較しなければならない。

B.4.3 換気度の推定

B.4.3.1 一般

初期の推定では放出等級が連続等級の場合にゾーン0に,第1等級の場合にゾーン1に,第2等級の場

合にゾーン2に区分する。しかし,換気の効果によって常にこのままであるとは限らない。

ある場合には,換気度及び有効度が非常に高いため実際には危険区域がないかもしれない。一方,換気

度が非常に低いために結果として危険度区域の数値が小さい区分(すなわち第2等級の放出源によるゾー

ン1)となる可能性もある。例えば,これは,ガス状の爆発性雰囲気が持続し,可燃性ガス又は蒸気の放

出停止後にようやく緩慢に消散するような換気レベルのときに起こる。この場合,ガス状の爆発性雰囲気

はその放出等級に対して予想できる時間以上,滞留する。

仮想の容積Vzは,各放出等級に対する換気度を“高”,“中”及び“低”と格付けするための手段として

使用できる。

B.4.3.2 高換気度 (VH)

リスク評価の結果,Vzと等しい容積のガス状の爆発性雰囲気に着火した場合の温度及び/又は圧力の突

発的上昇による損傷の範囲が無視できる場合にだけ,換気は高換気度 (VH) とみなす。リスク評価では二

次的な影響(例えば,更なる可燃性物質の放出など)も考慮する。

上記の条件は,通常Vzが0.1 m3未満の場合に適用する。この場合,危険区域の容積はVzに等しいとみ

なすことができる。

20

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

実際には,一般に高換気度は放出源周辺の局所的強制換気システム,密閉された小空間又は非常に低い

放出率の場合にだけ適用する。第一に,大半の密閉空間は複数の放出源をもっている。一般に非危険に分

類される区域内に多数の小さな危険区域を存在させることはよい方法ではない。第二に,危険区域分類の

ために考慮する典型的な放出率に対して自然換気では屋外であっても不十分である。さらに,必要な換気

率で大きな密閉空間を強制的に換気することは一般に実現可能でない。

注記 強制換気に基づくVzの計算では,例えば局所的吸気システム又は希釈換気を分析計室又はパイ

ロットプラントの容器などの比較的小さな容器に供給する場合,主な換気流量を放出源近辺か

ら取り入れざるを得ないとか希釈が着火源から離れているところで生ずるなどを考慮して強制

換気の配置方法について幾とおりかの検討を行う必要がある。

B.4.3.3 低換気度 (VL)

VzがVoを上回る場合,換気は低換気度 (VL) とみなすことが望ましい。一般に低換気度は,例えば,ピ

ット内のように換気流量が制限される場合を除いて屋外設備では発生しない。

B.4.3.4 中換気度 (VM)

換気が高換気度 (VH) でも低換気度 (VL) でもない場合,中換気度 (VM) とみなすことが望ましい。一

般にVzはVoを下回るか又は等しい。中換気度とみなす換気では放出された可燃性ガス又は蒸気の拡散を

制御する。放出停止後ガス状の爆発性雰囲気が拡散するために要する時間は,放出等級が第1等級又は第

2等級かによってゾーン1又はゾーン2の条件を満たすものであることが望ましい。許容拡散時間は,予

測できる放出の回数及び持続時間に左右される。容積Vzが閉鎖空間の容積を大幅に下回る場合,その空間

の一部分だけを危険区域として区分してもよい。場合によっては,閉鎖空間の寸法によっては容積Vzが閉

鎖容積と同一のこともある。この場合,閉鎖空間のすべてを危険区域と区分する。

Vzが非常に小さい場合,又は換気流量が非常に制限されている場合以外は,屋外での換気は中換気度

(VM) とみなしてよい。

B.5

換気の有効度

換気の有効度はガス状の爆発性雰囲気の存在又は形成に影響する。したがって,換気の有効度(換気度

も同様に)は,危険度区域の区分を判定する場合に考慮する必要がある。

換気の有効度は次に示す3種類に分類する(附属書Cの事例参照。)。

− 良 :実質的に連続した換気が存在する。

− 可 :通常運転中に換気が予測できる。低頻度で短時間の換気停止があっても許容する。

− 弱 :良及び可のいずれでもないが,長時間にわたる換気の停止はないと予測できる。

有効度を弱と分類することもできないほどの換気は,危険区域用の換気として考えてはならない。

自然換気

屋外では,通常,実質的に連続して存在する最低風速0.5 m/sをもとに換気の評価を行う。この場合,換

気の有効度を良とみなしてよい。

強制換気

強制換気の有効度を評価するときは,換気装置の信頼性及び(一例として)予備送風機の利用の可能性

を考慮する。有効度を良にするためには,故障時には予備送風機の自動始動が通常は必要である。しかし,

換気装置の故障時に可燃性物質の放出を防止する手法(例えば,プロセスの自動的な閉止)がとられてい

れば,その換気装置の運転を前提に決めた危険区域分類を変更する必要はない,すなわち,換気の有効度

を良とみなしてよい。

21

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.6

実用上の手引

危険度区域の区分への換気の影響を表B.1に要約する。また,幾つかの計算例をB.7に示す。

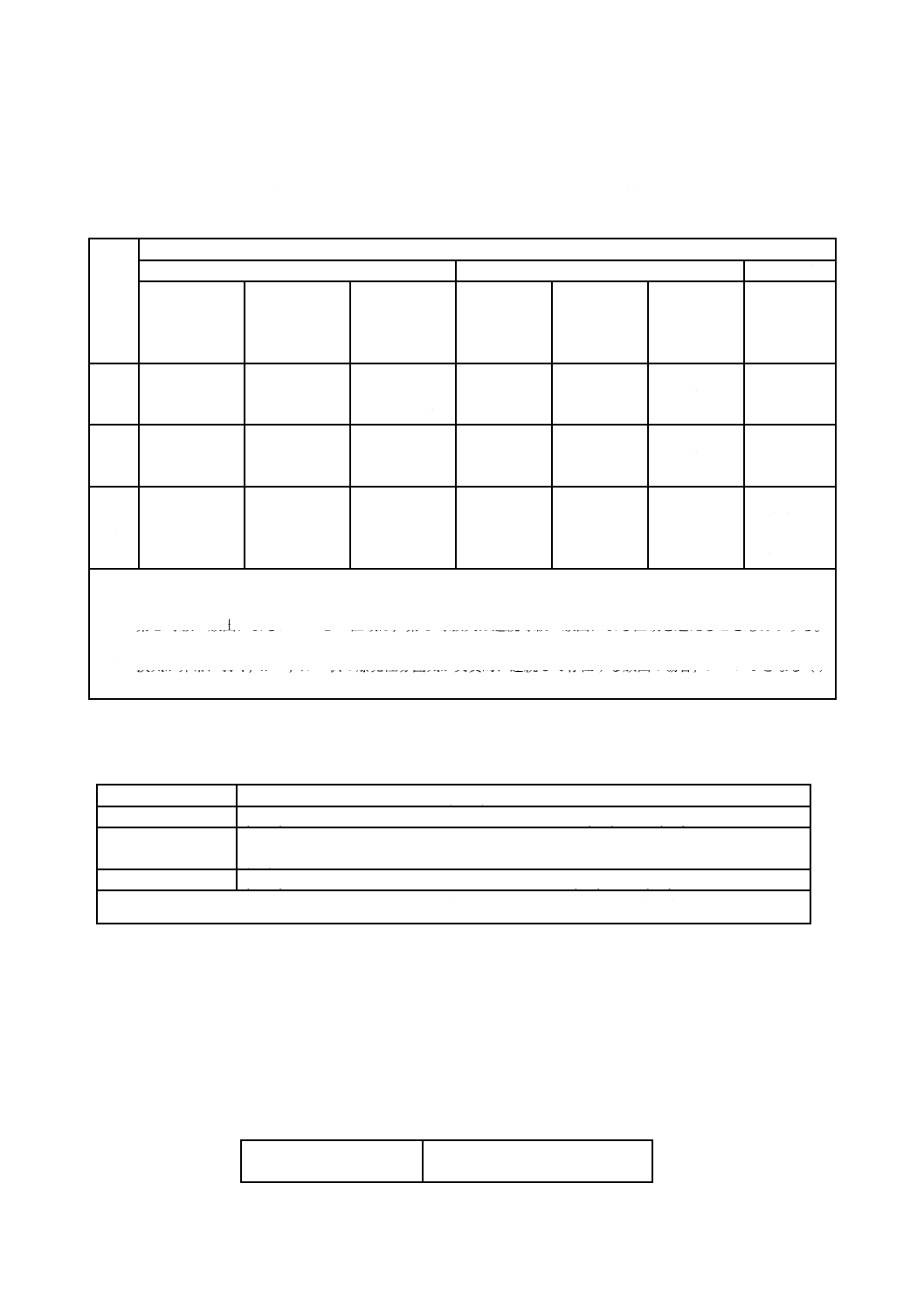

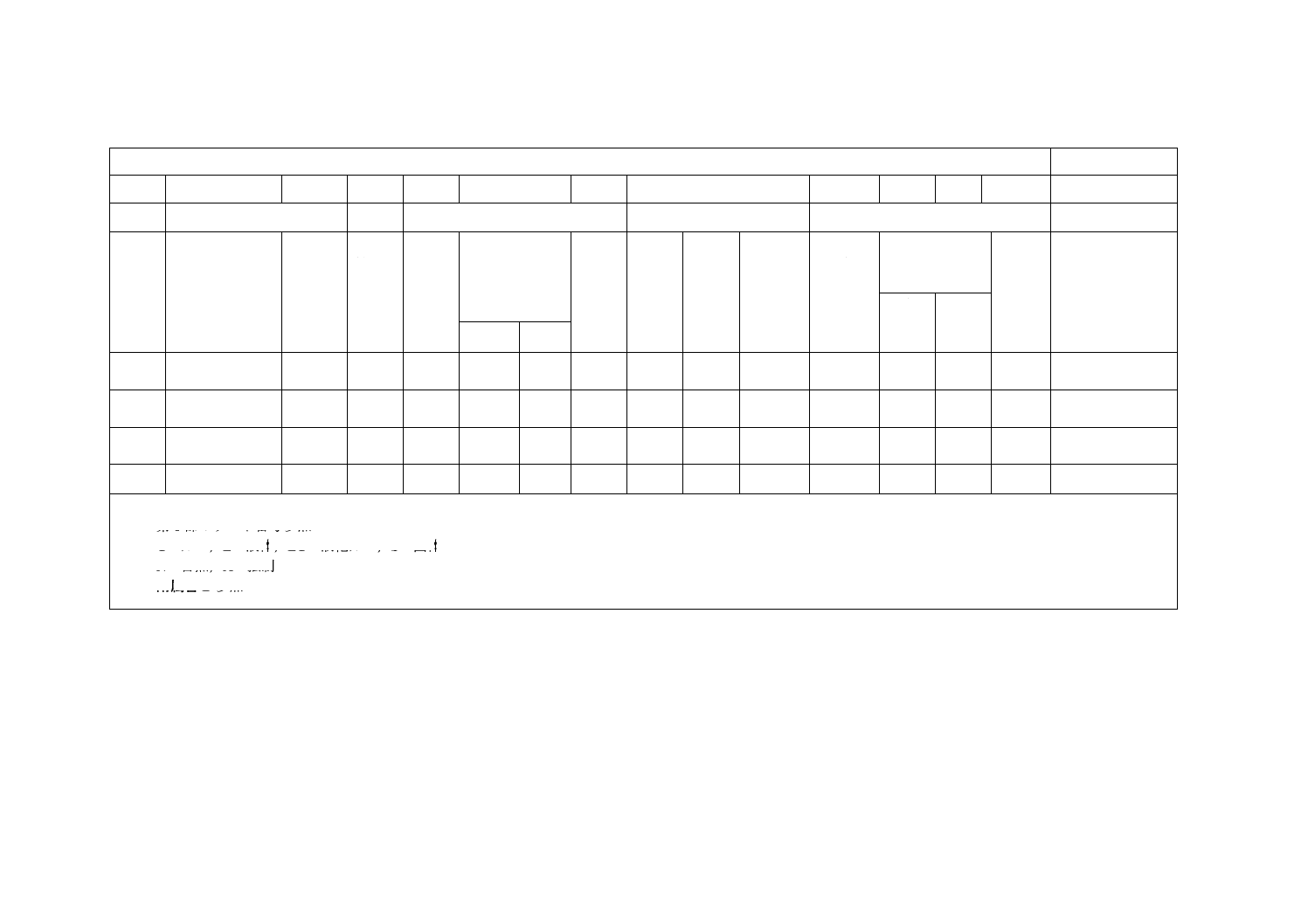

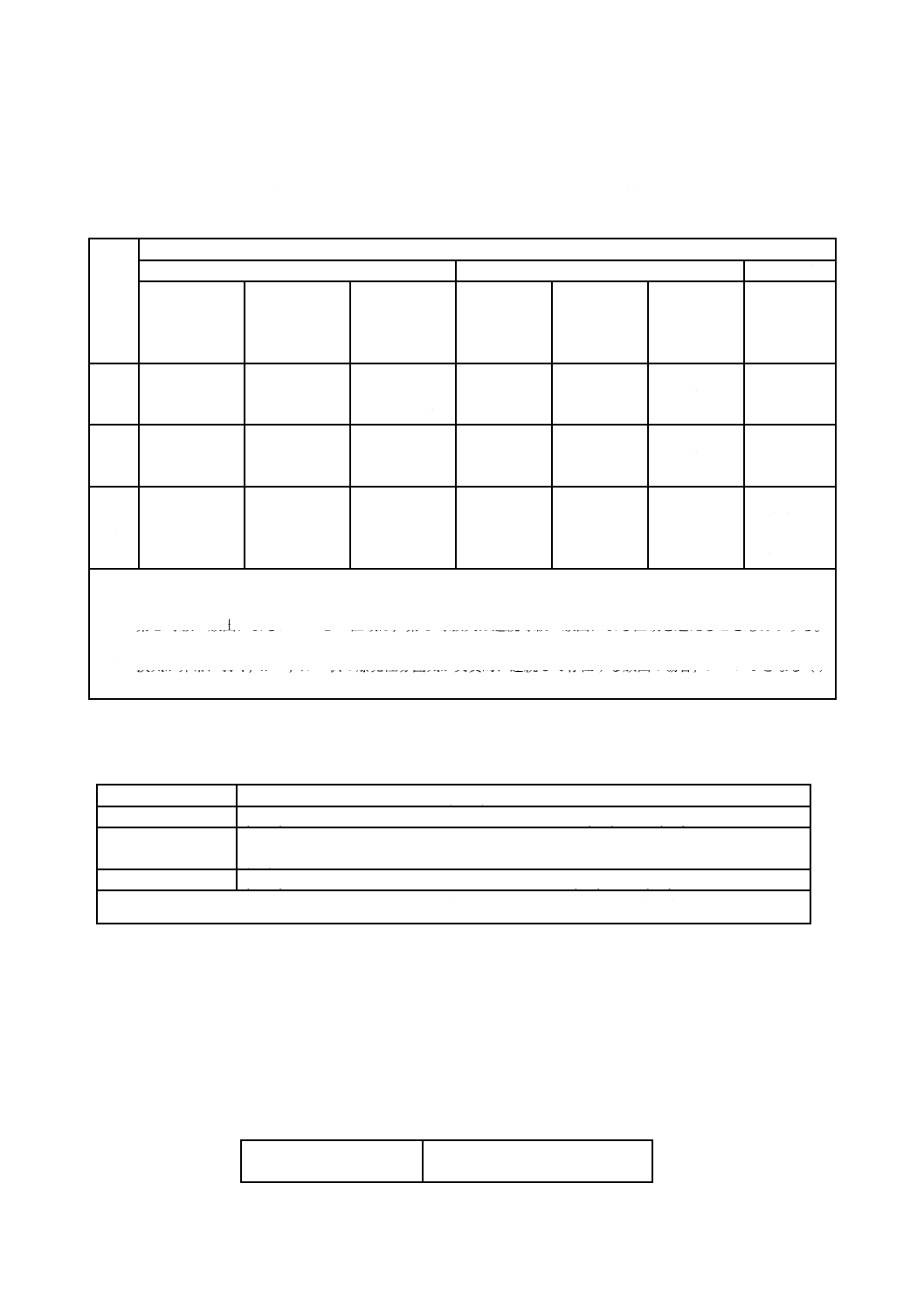

表B.1−危険度区域の区分への換気の影響

放出

等級

換気

高換気度

中換気度

低換気度

有効度“良”

有効度“可”

有効度“弱”

有効度“良” 有効度“可” 有効度“弱”

有効度

“良”,

“可”又は

“弱”

連続

等級

(ゾーン0 NE)

非危険a)

(ゾーン0 NE)

ゾーン2 a)

(ゾーン0 NE)

ゾーン1 a)

ゾーン0

ゾーン0

+

ゾーン2

ゾーン0

+

ゾーン1

ゾーン0

第1

等級

(ゾーン1 NE)

非危険a)

(ゾーン1 NE)

ゾーン2 a)

(ゾーン1 NE)

ゾーン2 a)

ゾーン1

ゾーン1

+

ゾーン2

ゾーン1

+

ゾーン2

ゾーン1

又は

ゾーン0 c)

第2

等級

b)

(ゾーン2 NE)

非危険a)

(ゾーン2 NE)

非危険a)

ゾーン2

ゾーン2

ゾーン2

ゾーン2

ゾーン1

どちらかと

いえば

ゾーン0 c)

注記 “+”は,“に囲まれた”を意味する。

注a) ゾーン0 NE,ゾーン1 NE又はゾーン2 NEは,通常条件下で無視できる範囲とする理論的危険度区域を示す。

b) 第2等級の放出によるゾーン2の区域は,第1等級又は連続等級の放出による区域を超えることもありうる。

この場合,長い距離を考慮しなければならない。

c) 換気が非常に弱く,かつ,ガス状の爆発性雰囲気が実質的に連続して存在する放出の場合,ゾーン0となる(す

なわち“無換気”に近づく。)。

表B.2−Vo内の複数の放出を合計するための手順

放出等級

(dV/dt) minで講じる措置

連続等級

(dV/dt) minのすべての値を合計し,得られた合計を式 (B.2) 〜式 (B.6) に適用する。

第1等級

表B.3によって,(dV/dt) minの必要な数の最大値を合計し,得られた合計を式 (B.2) 〜式

(B.6) に適用する。

第2等級

(dV/dt) minの最大単一値だけを使用し,その値を式 (B.2) 〜式 (B.6) に適用する。

注記 表の各列で求めた (dV/dt) minの値は,表B.1に適用する。放出等級が異なる場合,合計する必要はない。

表B.3−複数の第1等級の放出源を合計する手順

第1等級の放出源の数

表B.2に使用する第1等級の放出

源の数

22

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

1

2

2

3〜5

3

6〜9

4

10〜13

5

14〜18

6

19〜23

7

24〜27

8

28〜33

9

34〜39

10

40〜45

11

46〜51

12

出典 Institute of Gas Engineers (UK)(英国ガス技術者協会)

B.7

換気度を確認するための計算例

注記1 これらの例に使用するLEL値は計算例を示すためのものであり,IEC 60079-20から採用した

ものではない。

注記2 例では,Xo=100 %と仮定した。これは悲観的な結果をもたらすことがある。

23

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例1

放出特性

可燃性物質

トルエン蒸気

トルエンの分子量

92.14 (kg/kmol)

放出源

フランジ

爆発下限界 (LEL)

0.046 kg/m3(体積分率1.2%)

放出等級

連続

安全率k

0.25

放出率 (dG/dt) max

2.8×10−10 kg/s

換気特性

屋内設備

換気回数C

1 /h (2.8×10−4/s)

換気効率 f

5

周囲温度T

20 ℃ (293 K)

温度係数 (T/293 K)

1

建物寸法Vo

10 m×15 m×6 m

吸気の最小体積流量:

v

/s

m

10

2.4

293

293

0.046

0.25

10

2.8

293

)

/d

(d

)

/d

(d

3

8

10

max

in

m

−

−

=

=

=

×

×

×

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

m

10

3.4

10

2.8

10

2.4

5

)

/d

d(

z

4

4

8

in

m

−

−

−

=

=

=

×

×

×

×

×

C

t

V

f

V

持続時間:連続放出の場合には,考慮する必要はない。

結論

仮想の容積Vzは,無視できる値まで減少されている。

Vz<0.1 m3であり(B.4.3.2参照),換気度は,検討対象の放出源及び区域に対して高換気度とみなしても

よい。

換気の有効度が“良”である場合には,ゾーン0は無視できる範囲となる(表B.1参照)。

24

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例2

放出特性

可燃性物質

トルエン蒸気

トルエンの分子量

92.14 (kg/kmol)

放出源

フランジの故障

爆発下限界 (LEL)

0.046 kg/m3(体積分率1.2%)

放出等級

第2

安全率k

0.5

放出率 (dG/dt)max

2.8×10−6 kg/s

換気特性

屋内設備

換気回数C

1 /h (2.8×10−4/s)

換気効率f

5

周囲温度T

20 ℃ (293 K)

温度係数 (T/293 K)

1

建物寸法Vo

10 m×15 m×6 m

吸気の最小体積流量:

/s

m

10

1.2

293

293

0.046

0.25

10

2.8

293

)

/d

(d

)

/d

(d

3

4

6

max

in

m

−

−

=

=

=

×

×

×

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

m

2.2

10

2.8

10

1.2

5

)

/d

d(

z

4

4

in

m

=

=

=

−

−

×

×

×

×

C

t

V

f

V

持続時間:

h

25.6

100

5.0

2.1

In

1

5

In

O

=

−

=

=

×

×

−

X

k

LEL

C

f

t

結論

仮想の容積Vzは,Voよりも大幅に小さいが,0.1 m3を上回る。

換気度は,検討対象の放出源及び区域に対して中とみなしてよい。ただし,可燃性雰囲気は持続するこ

とがあり,ゾーン2の概念を満たさないこともある。

25

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例3

放出特性

可燃性物質

プロパンガス

プロパンの分子量

44.1 (kg/kmol)

放出源

容器への充てんノズル

爆発下限界 (LEL)

0.039 kg/m3(体積分率2.1 %)

放出等級

第1

安全率k

0.25

放出率 (dG/dt) max

0.005 kg/s

換気特性

屋内設備

換気回数C

20 /h (5.6×10−3/s)

換気効率f

1

周囲温度T

35 ℃ (308 K)

温度係数 (T/293 K)

1.05

建物寸法Vo

10 m×15 m×6 m

吸気の最小体積流量:

/s

m

6.0

293

308

0.039

0.25

0.005

293

)

/d

(d

)

/d

(d

3

max

in

m

=

=

=

×

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

m

10

1.1

10

5.6

0.6

1

)

/d

d(

z

2

3

in

m

×

×

×

×

=

=

=

−

C

t

V

f

V

持続時間:

h

0.26

100

25

.0

1.2

In

20

1

In

O

=

−

=

=

×

×

−

X

k

LEL

C

f

t

結論

仮想の容積Vzは無視できないが,Voを超えない。

換気度は,検討対象の放出源及び区域に対して中とみなしてよい。持続時間は,0.26時間であり,この

ような作業が頻繁に繰り返された場合はゾーン1の概念が満たされないこともある。

26

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例4

放出特性

可燃性物質

アンモニアガス

アンモニアの分子量

17.03 (kg/kmol)

放出源

蒸発器の弁

爆発下限界 (LEL)

0.105 kg/m3(体積分率14.8 %)

放出等級

第2

安全率k

0.5

放出率 (dG/dt) max

5×10−6 kg/s

換気特性

屋内設備

換気回数C

15 /h (4.2×10−3/s)

換気効率 f

1

周囲温度T

20 ℃ (293 K)

温度係数 (T/293 K)

1

建物寸法Vo

10 m×15 m×6 m

吸気の最小体積流量:

/s

m

10

9.5

293

293

0.105

0.5

10

5

293

)

/d

(d

)

/d

(d

3

5

6

max

in

m

−

−

=

=

=

×

×

×

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

m

0.02

10

4.2

10

9.5

1

)

/d

d(

z

3

5

in

m

=

=

=

−

−

×

×

×

×

C

t

V

f

V

持続時間:

h

0.17

100

5.0

14.8

In

15

1

In

O

=

−

=

=

×

×

−

X

k

LEL

C

f

t

(10 min)

結論

仮想の容積Vzは,無視できる値まで減少されている。

換気度は,検討対象の放出源及び区域に対して高 (Vz<0.1 m3) とみなしてよい(表B.1参照)。

換気の有効度が“良”である場合,無視できる範囲のゾーン2となる(表B.1参照)。

27

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例5

放出特性

可燃性物質

プロパンガス

プロパンの分子量

44.1 (kg/kmol)

放出源

コンプレッサシール部

爆発下限界 (LEL)

0.039 kg/m3(体積分率2.1%)

放出等級

第2

安全率k

0.5

放出率 (dG/dt) max

0.02 kg/s

換気特性

屋内設備

換気回数C

2 /h (5.6×10−4/s)

換気効率 f

5

周囲温度T

20 ℃ (293 K)

温度係数 (T/293 K)

1

吸気の最小体積流量:

/s

m

1.02

293

293

0.039

0.5

0.02

293

)

/d

(d

)

/d

(d

3

max

in

m

=

=

=

×

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

m

200

9

10

5.6

02

.1

5

)

/d

d(

z

4

in

m

=

=

=

−

×

×

×

C

t

V

f

V

持続時間:

h

11.4

100

5.0

2.1

In

2

5

In

O

=

−

=

=

×

×

−

X

k

LEL

C

f

t

結論

例えば,10 m×15 m×6 mの部屋では,仮想の容積Vzが部屋のVo容積を上回ることになる。そのうえ,

持続時間は相当に長い。

換気度は,検討対象の放出源及び区域に対して,低と考えられる。

この区域は,換気の有効度に関係なく,少なくともゾーン1,さらにゾーン0と分類する場合がある(表

B.1参照)。これは許容できない。漏れ量を減少させるための措置,又はコンプレッサシール部周辺への局

所的排気システムによって換気を大幅に改善させるための措置を講じる必要がある。

28

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例6

放出特性

可燃性物質

メタンガス

メタンの分子量

16.05 (kg/kmol)

放出源

管継手

爆発下限界 (LEL)

0.033 kg/m3(体積分率5 %)

放出等級

第2

安全率k

0.5

放出率 (dG/dt) max

1 kg/s

換気特性

屋外設備

最低風速

0.5 m/s

結果としての換気回数C

>3×10−2/s

換気効率f

1

周囲温度T

15 ℃ (288 K)

温度係数 (T/293 K)

0.98

吸気の最小体積流量:

/s

m

59.3

0.033

0.5

1

293

)

/d

(d

)

/d

(d

3

max

in

m

=

=

=

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

m

000

2

10

3

3.

59

1

)

/d

d(

z

2

in

m

=

=

=

−

×

×

×

C

t

V

f

V

持続時間:

(最大)

=

−

=

=

123s

100

5.0

5

In

0.03

1

In

O

×

×

−

X

k

LEL

C

f

t

結論

仮想の容積Vzは無視できない。屋外設備おけるVoの妥当な値は3 400 m3であるという仮定(B.4.2参照)

によれば,VzはVoよりも小さい。

換気度は,検討対象の放出源及び区域に対して中とみなしてよい。

換気の有効度は,屋外であることから“良”であり,この区域は ゾーン2に分類する(表B.1参照)。

29

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計算例7

放出特性

可燃性物質

トルエン蒸気

トルエンの分子量

92.14 (kg/kmol)

放出源

フランジの故障

爆発下限界 (LEL)

0.046 kg/m3(体積分率1.2 %)

放出等級

第2

安全率k

0.5

放出率 (dG/dt) max

6×10−4 kg/s

換気特性

屋内設備

換気回数C

12 /h (3.33×10−3/s)

換気効率f

2

周囲温度T

20 ℃ (293 K)

温度係数 (T/293 K)

1

建物寸法Vo

10 m×15 m×6 m

吸気の最小体積流量:

/s

m

10

26

293

293

0.046

0.5

10

6

293

)

/d

(d

)

/d

(d

3

3

4

max

in

m

−

−

=

=

=

×

×

×

×

×

×

T

LEL

k

t

G

t

V

仮想の容積Vzの評価:

3

3

m

15.7

10

3.33

10

26

2

)

/d

d(

z

3

in

m

=

=

=

−

−

×

×

×

×

C

t

V

f

V

持続時間:

min)

(51

h

0.85

100

5.0

1.2

In

12

2

In

O

=

−

=

=

×

×

−

X

k

LEL

C

f

t

結論

仮想の容積Vzは無視できないが,Voを超えない。

換気度は,検討対象の放出源及び区域に対して中とみなしてよい。

換気の有効度が“良”の場合,ゾーン2とみなすことが望ましい(表B.1参照)。この持続時間であれば,

ゾーン2の概念を満たす。

30

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

危険区域分類の例

序文

この附属書は,危険区域の分類の例について記載するものであって,規定の一部ではない。

C.1 危険区域分類の実施には,可燃性ガス及び液体が容器から放出されたときの態様に関する知識並びに

設計条件のもとでのプラント機器の運転履歴に基づいた適確な技術的判断が必要である。しかし,考えら

れるすべての種類のプラント及びプロセス特性を求めることは実際的なことではない。そこで,可燃性の

液体,液化ガス若しくは蒸気,又は通常はガス状の物質で,特定の濃度で空気と混合したときに可燃性と

なる物質による危険区域において機器を安全に使用することができるよう,危険区域分類についての全般

的な考え方を適切に示す例を選定した。

C.2 例図C.1,例図C.3〜例図C.11に示す距離の数値は,特定のプラント構成品の条件を与えることによ

って得られたものである。漏れの条件は,機器の機械的性能及びその他の代表的な設計規準との関連で考

慮されているが,これらは普遍的に適用できるものではない。すなわち,プロセス物質の明細,停止時間,

拡散時間,圧力,温度並びにプラント構成品及びプロセス物質の両者に関連する基準などの要因は,すべ

て危険区域分類に影響するものであり,検討対象に固有の問題として取り上げる必要がある。このように,

例1〜例11は説明のためのものであり,個々の状況に合わせて修正する必要がある。

C.3 危険度区域の形状及び範囲は,適用する産業又は用途に関する規則 (code) によって異なることがあ

る。

C.4 例1〜例11は,危険区域分類に使用することを主眼においたものではない。これらの主な目的は,

表B.1の使用を含め,この規格に示す手引及び手順に従うことによって多様な状況において実際に得られ

る典型的な結果を示すことである。これらはまた詳細な補足規格を作成する場合にも有用である。

C.5 例1〜例11に示した数値は,種々の国家基準又は工業基準から採用したものか,若しくはそれらに

ごく近似的に対応するものである。これらの数値は,危険度区域の区分の糸口を示すことだけを意図した

ものであり,個々の事例では危険度区域の範囲及び形状は関連の規則から採用してもよい。

C.6 例1〜例11を実際に危険区域分類に使用する際には,それぞれ個々の事例に固有の詳細条件を考慮

しなければならない。

C.7 例1〜例11のそれぞれにおいて,危険度区域の区分及び範囲に影響を及ぼす幾つかの(すべてでは

ない)要因を示している。危険区域分類の結果は,指定された要因及び特定できるが定量化することがで

きない要因を考慮して,通常は安全サイドの結果となる。このことは,運転条件を更に綿密に指定できれ

ばより正確な分類を行うことができることを意味する。

31

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

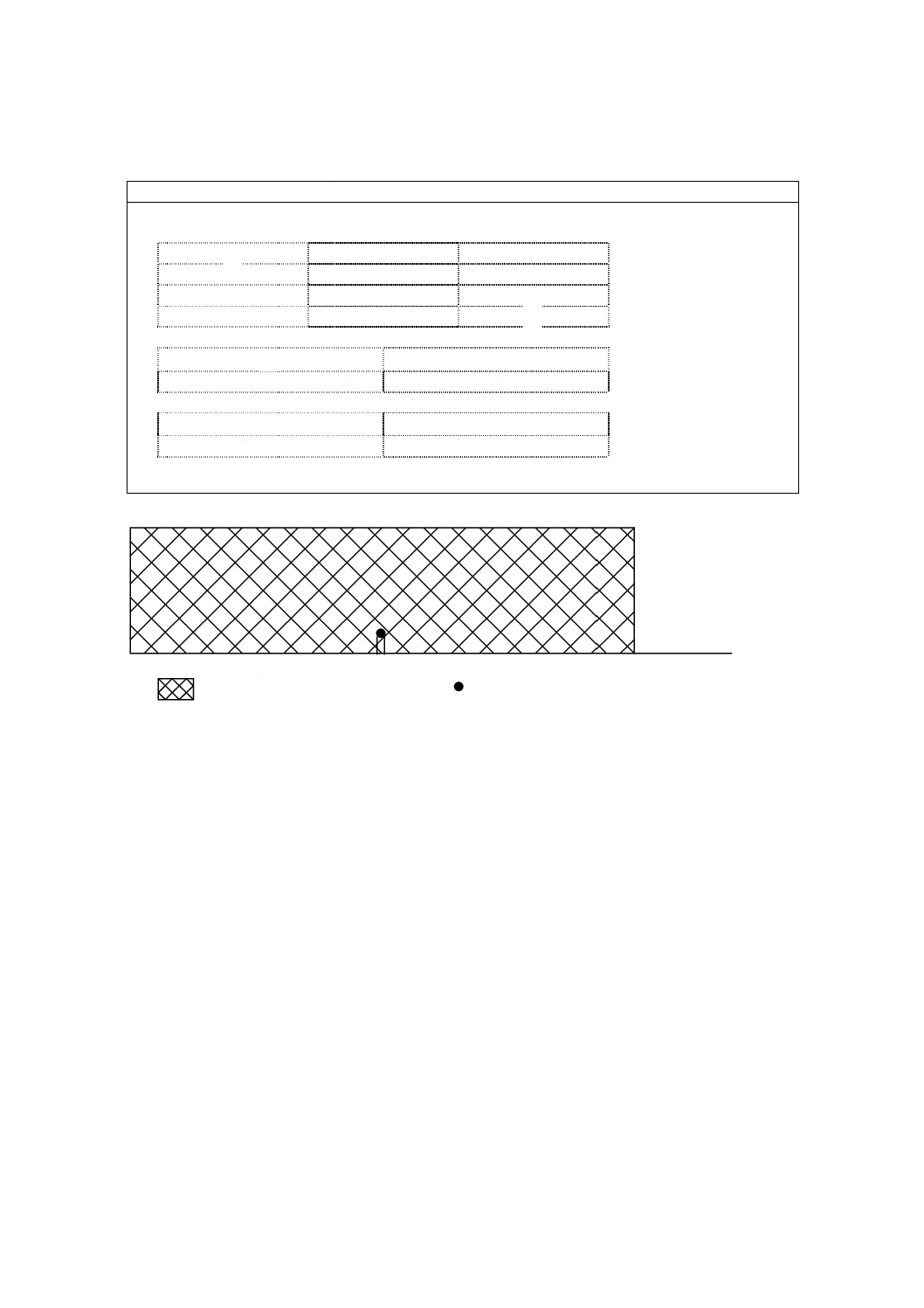

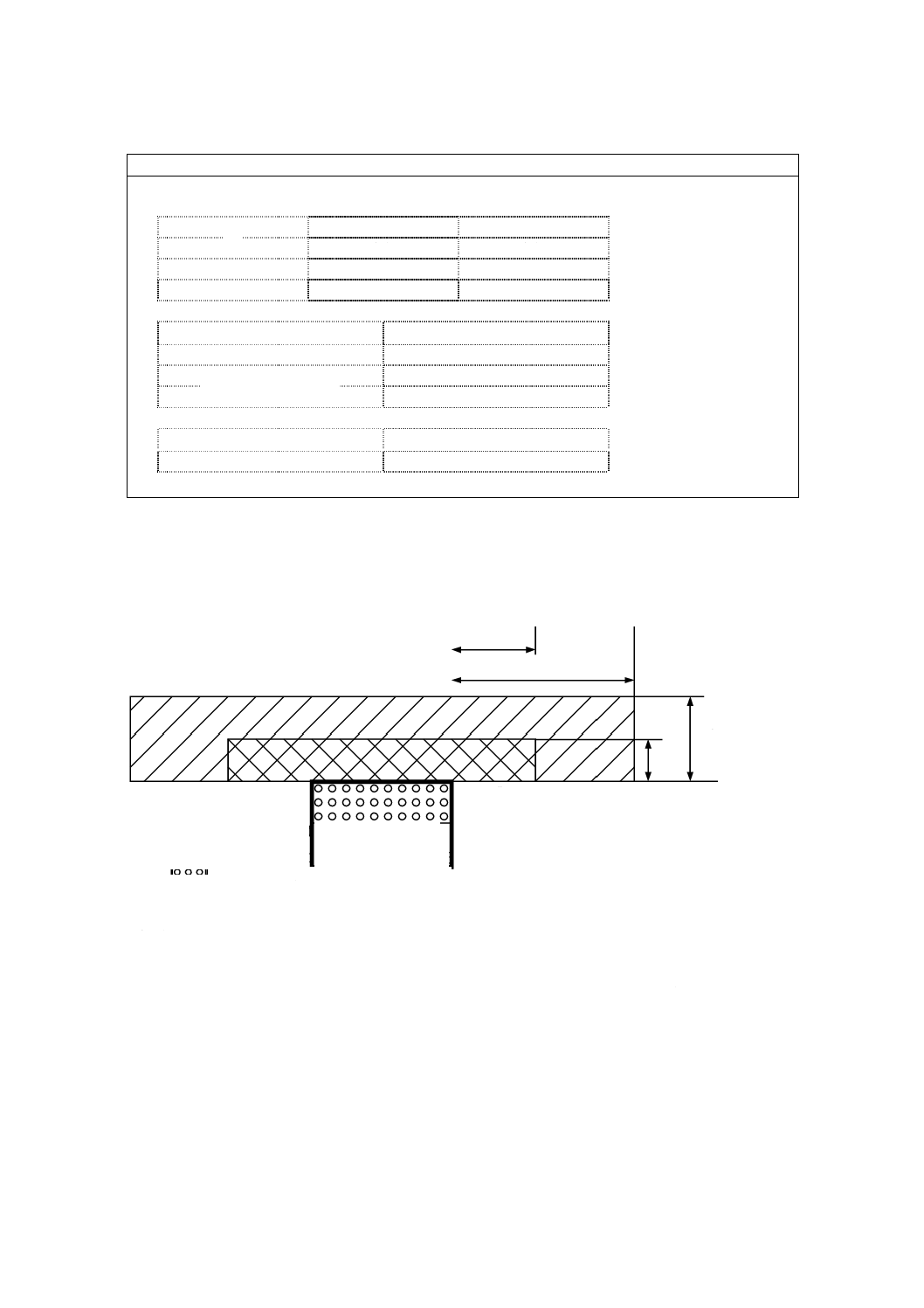

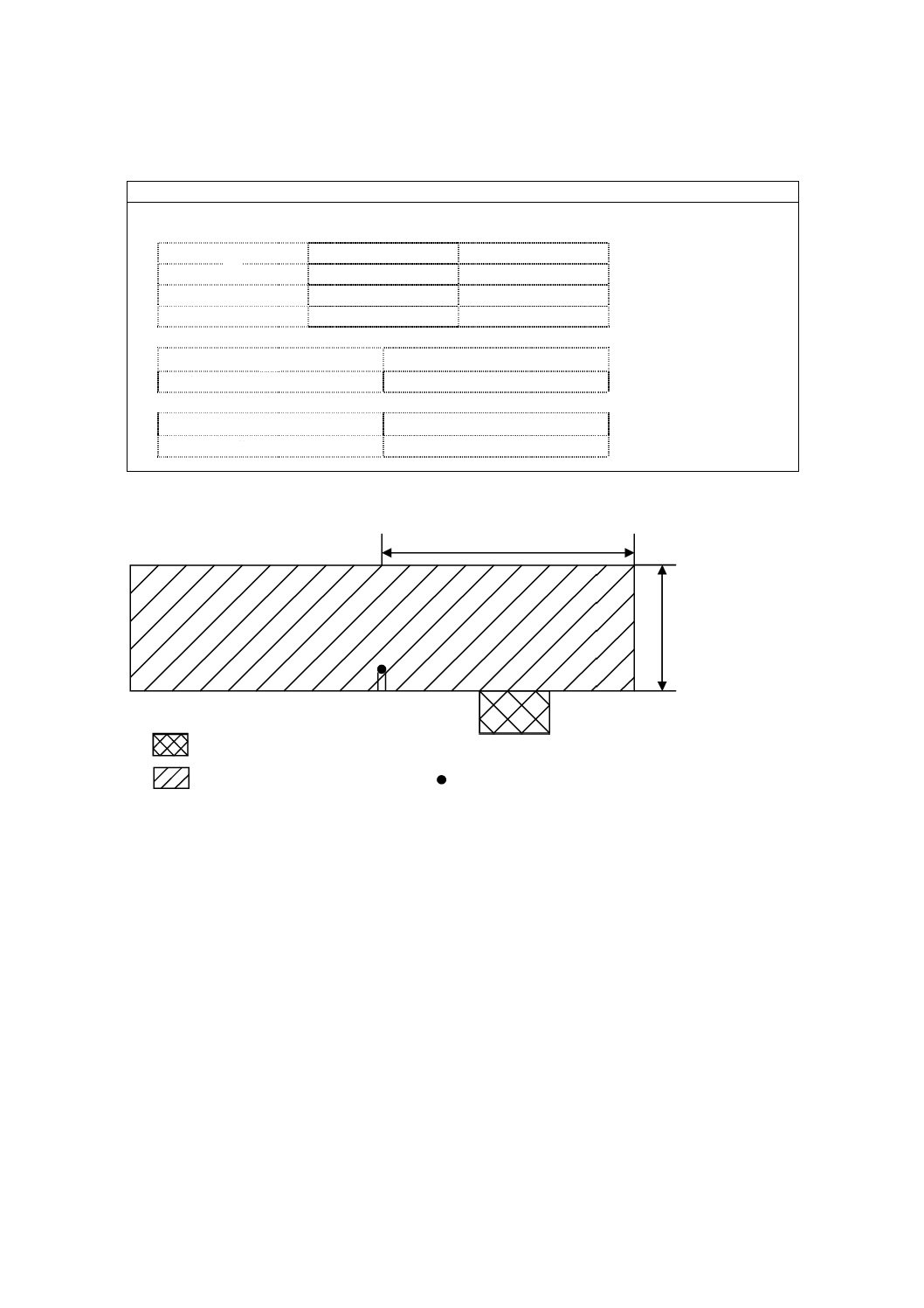

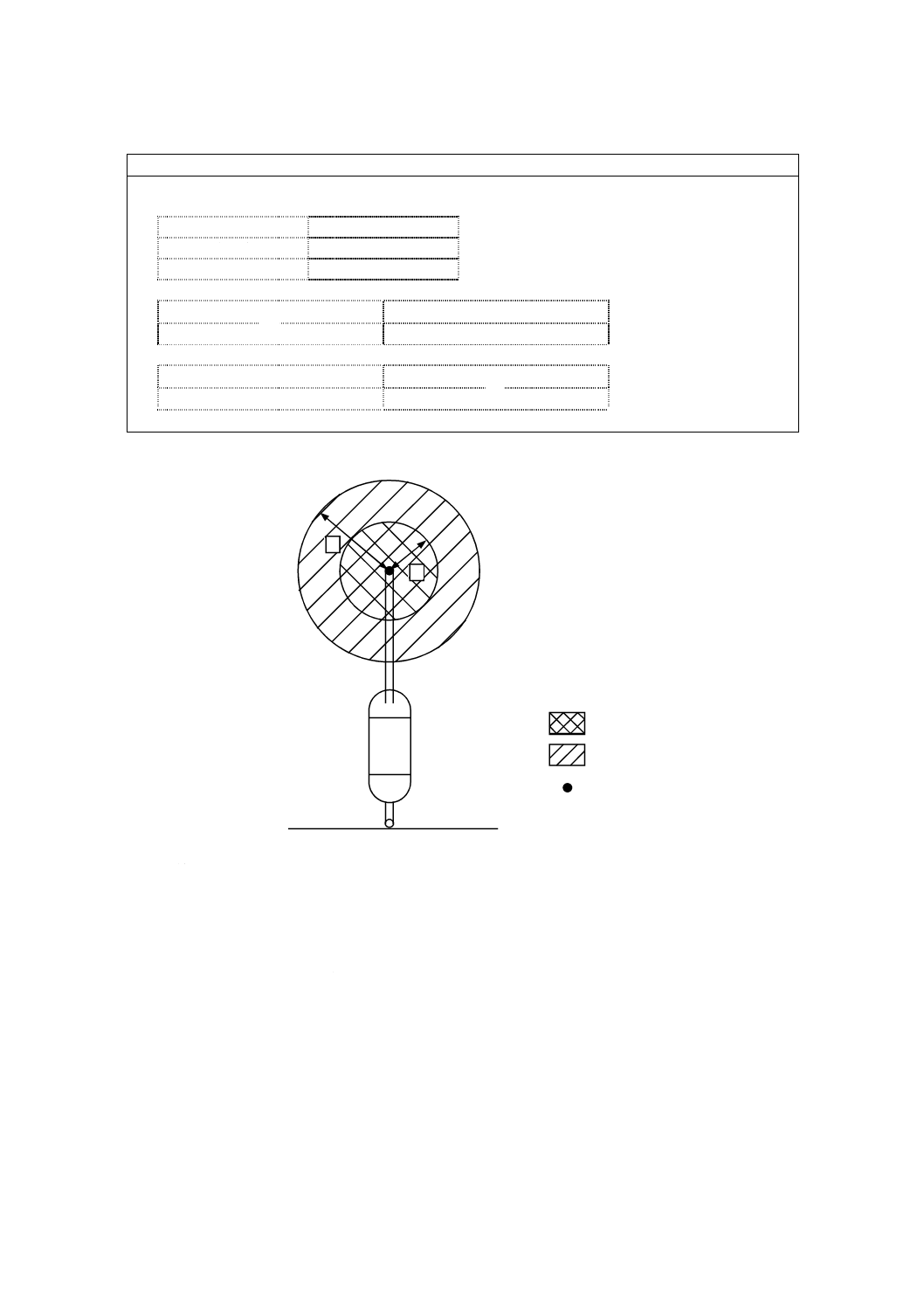

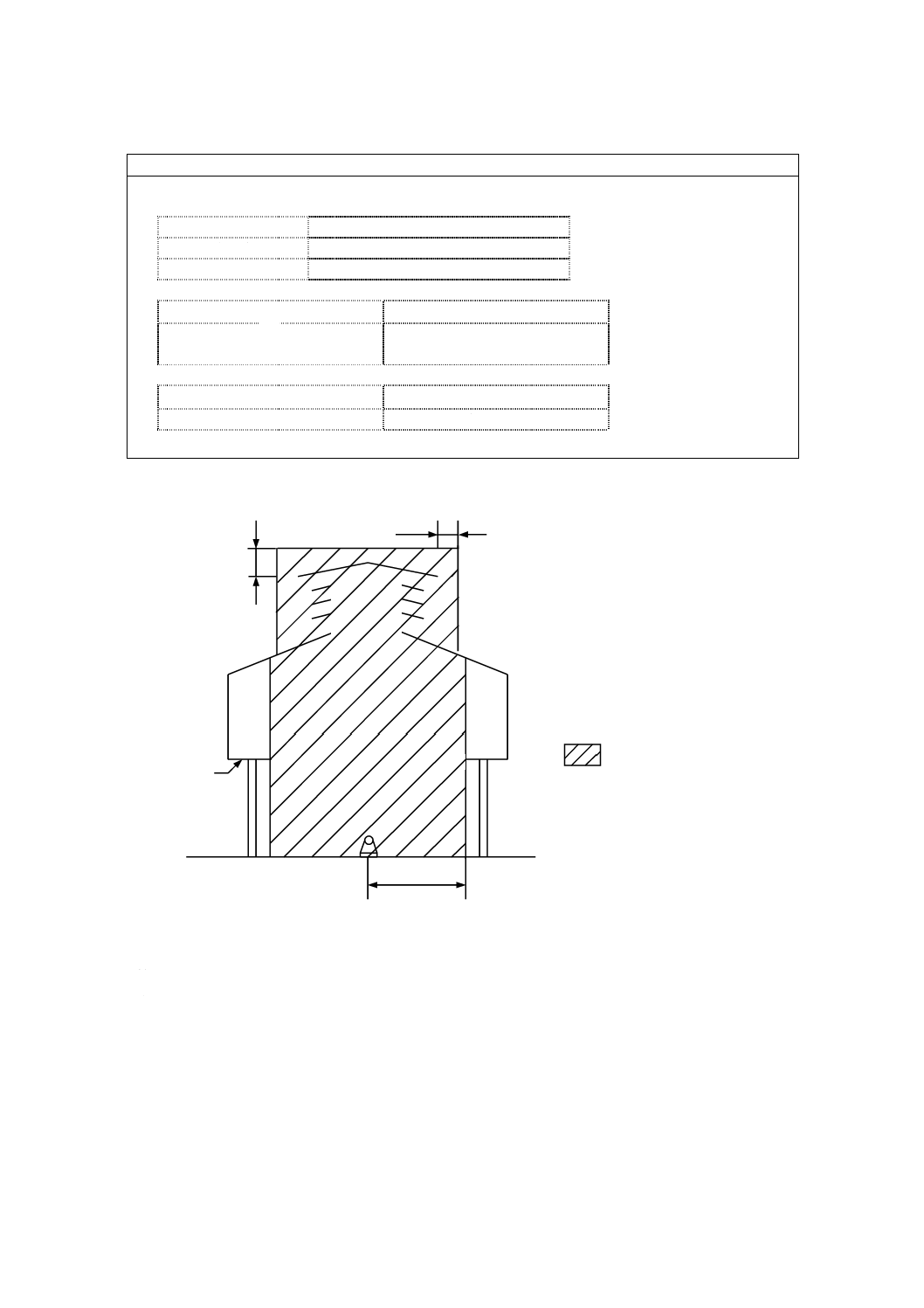

例1 屋外の地上に設置し,メカニカル(ダイアフラム)シールを備えた可燃性液体をくみ上げる通

常の工業用ポンプ

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

−

全体

排水ピット

種類

自然

自然

換気度

中

低

有効度

良

良

放出源

−

放出等級

ポンプのメカニカルシール部

第2

製品

引火点

プロセス及び周囲温度未満

蒸気の比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,50 m3/hの容量をもつポンプが低い圧力で運転する場合の典型的な値は次のとお

りである。

a=放出源から水平に3 m

b=地表面から上1 m,かつ,放出源から上1 mまで

例図C.1−屋外の地上に設置し,メカニカル(ダイアフラム)シールを備えた可燃性液体をくみ上げる通

常の工業用ポンプ及び危険度区域

a

b

地表面

排水ピット

ゾーン1

ゾーン2

放出源(ポンプシール部)

32

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

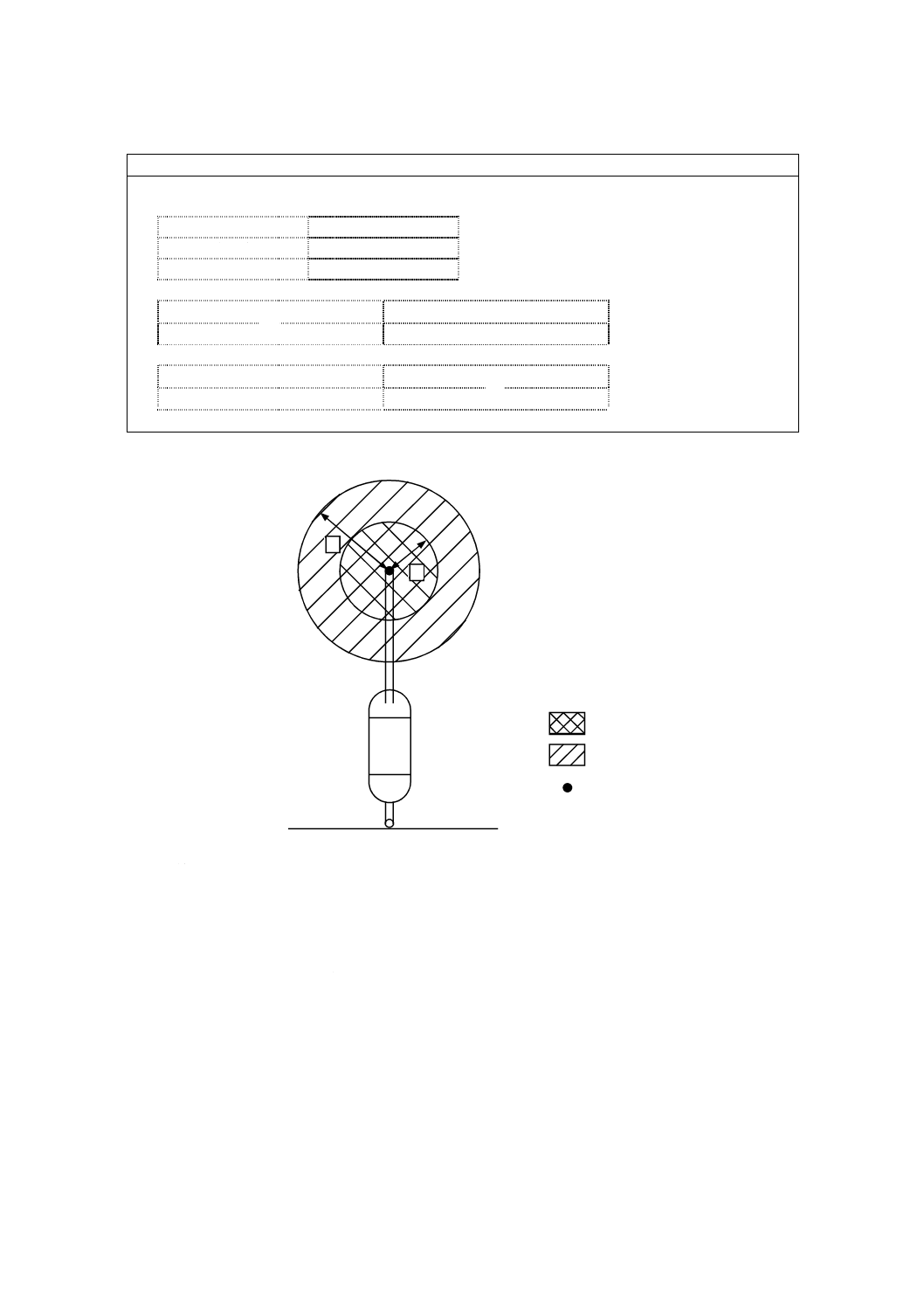

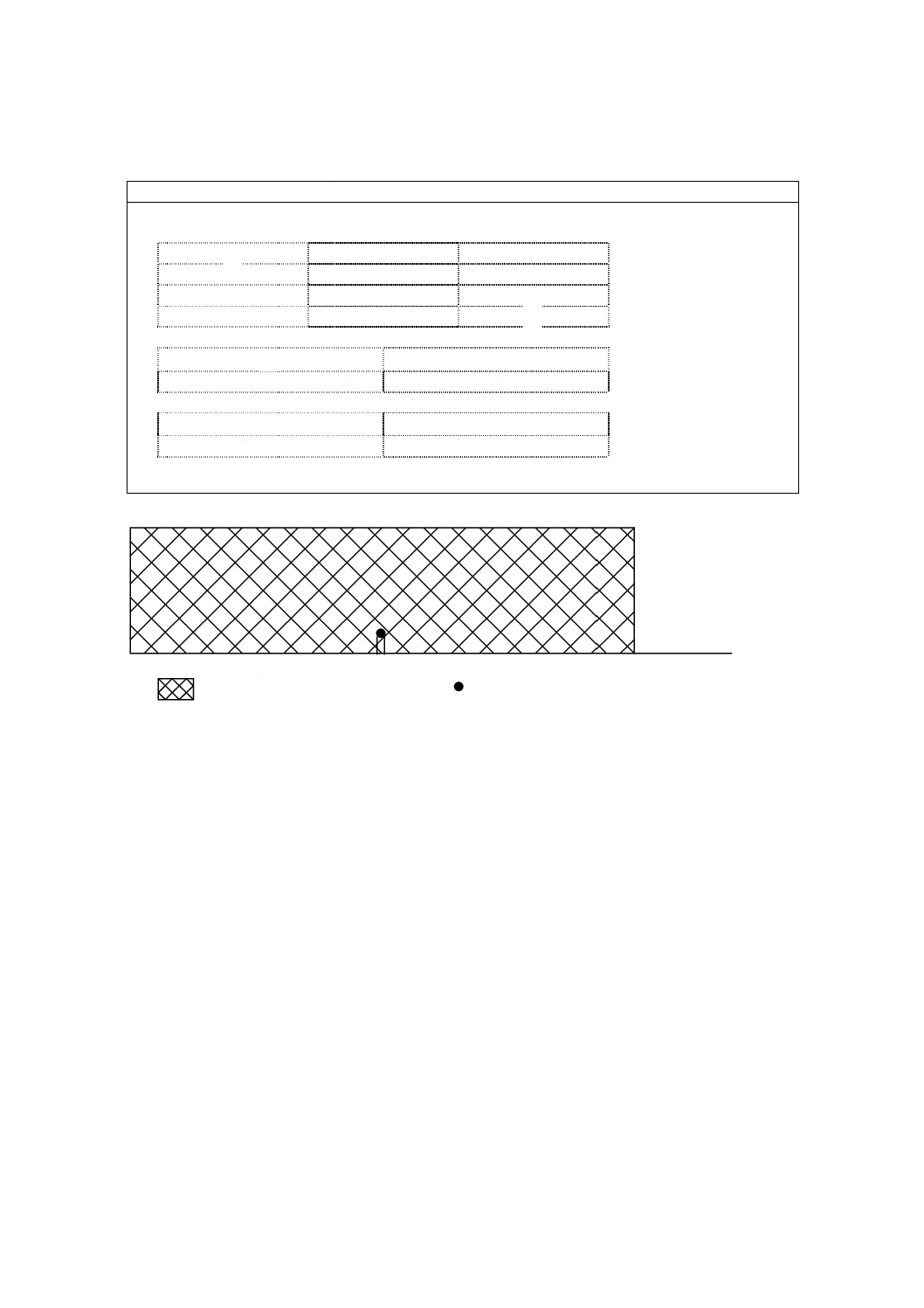

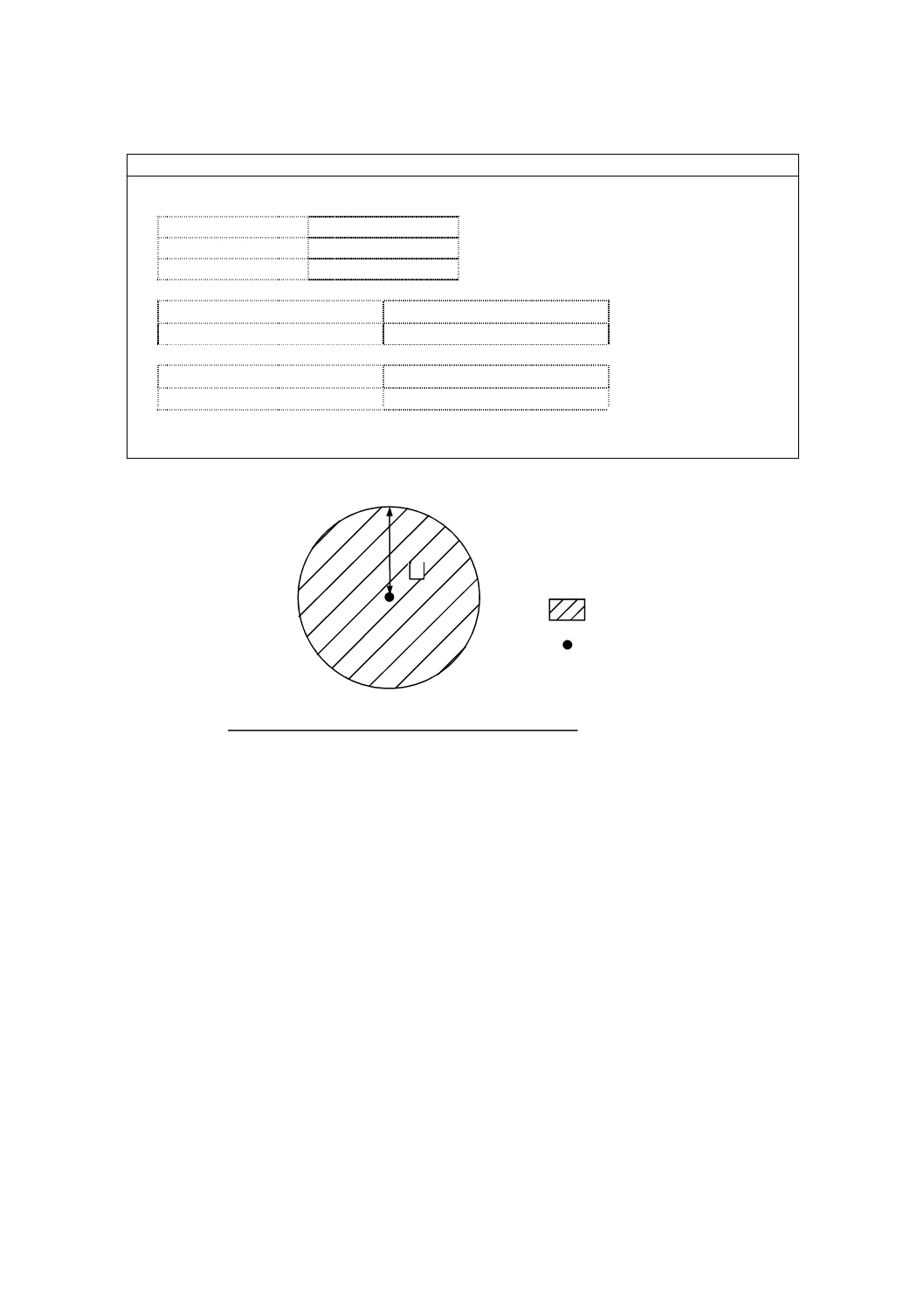

例2 屋内の地上に設置し,メカニカル(ダイアフラム)シールを備えた可燃性液体をくみ上げる通

常の工業用ポンプ

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

−

全体

排水ピット

種類

強制

なし

換気度

低

−

有効度

可

−

放出源

−

放出等級

ポンプのメカニカルシール部

第2等級

製品

引火点

プロセス及び周囲温度未満

蒸気の比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

危険区域が容積Voを取り巻く結果となるため寸法は示していない。換気が“中換気度”に改善されれば

危険度区域は小さくなり,ゾーン2だけになると考えられる(表B.1参照)。

例図C.2−屋内の地上に設置し,メカニカル(ダイアフラム)シールを備えた可燃性液体をくみ上げる通

常の工業用ポンプ及び危険度区域

地表面

ゾーン1

放出源(ポンプシール部)

33

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

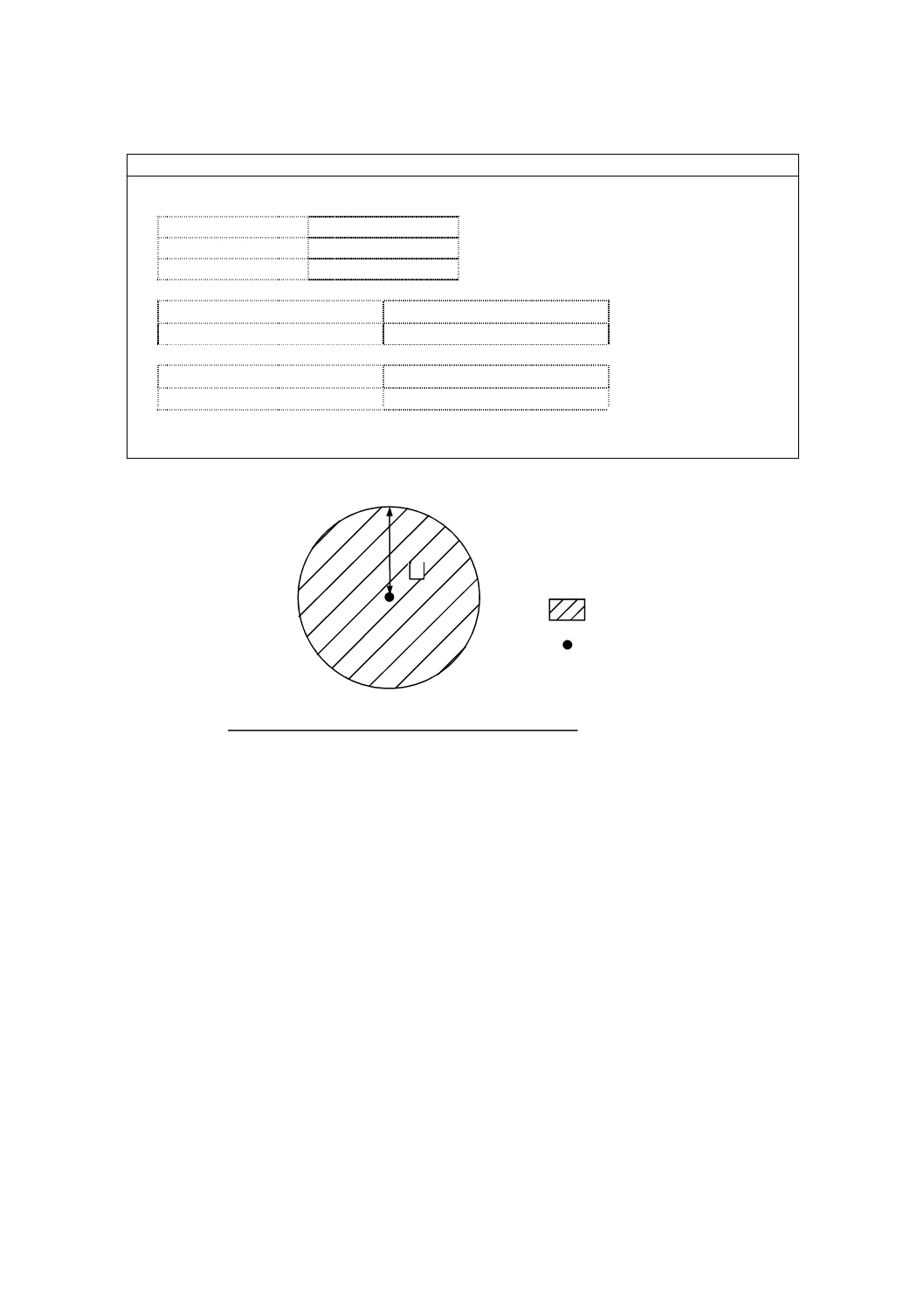

例3 屋外設置のプロセス容器からの圧力開放弁

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

種類

自然

換気度

中

有効度

良

放出源

−

放出等級

弁の排出口

第1等級及び第2等級

製品

ガソリン

−

ガスの比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,弁の開放圧力が約0.15 MPa (1.5 bar) の場合,弁に対して得られる典型的な値は

次のとおりである。

a=放出源からすべての方向に3 m

b=放出源からすべての方向に5 m

例図C.3−屋外設置のプロセス容器からの圧力開放弁及び危険度区域

a

b

ゾーン 1

ゾーン2

放出源

(直径25 mmの通気口)

34

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例4 可燃性ガスを送流する閉鎖系プロセス配管系統の制御弁

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

種類

自然

換気度

中

有効度

良

放出源

放出源

放出等級

弁のシャフトシール部

第2等級

製品

ガス

プロパン

ガスの比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである。

a=放出源からすべての方向に1 m

例図C.4−可燃性ガスを送流する閉鎖系プロセス配管系統の制御弁及び危険度区域

a

地表面

ゾーン2

放出源(弁)

35

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

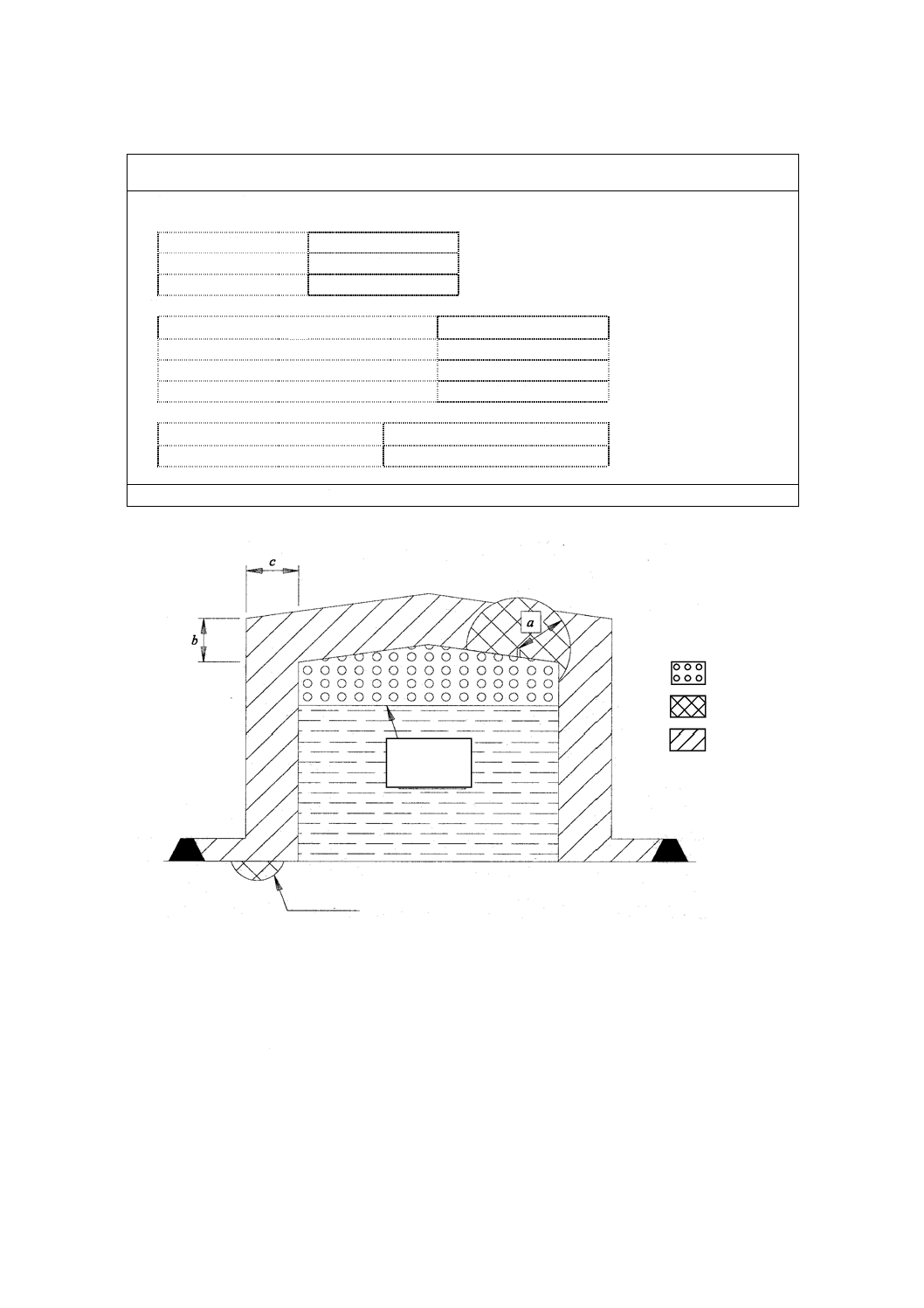

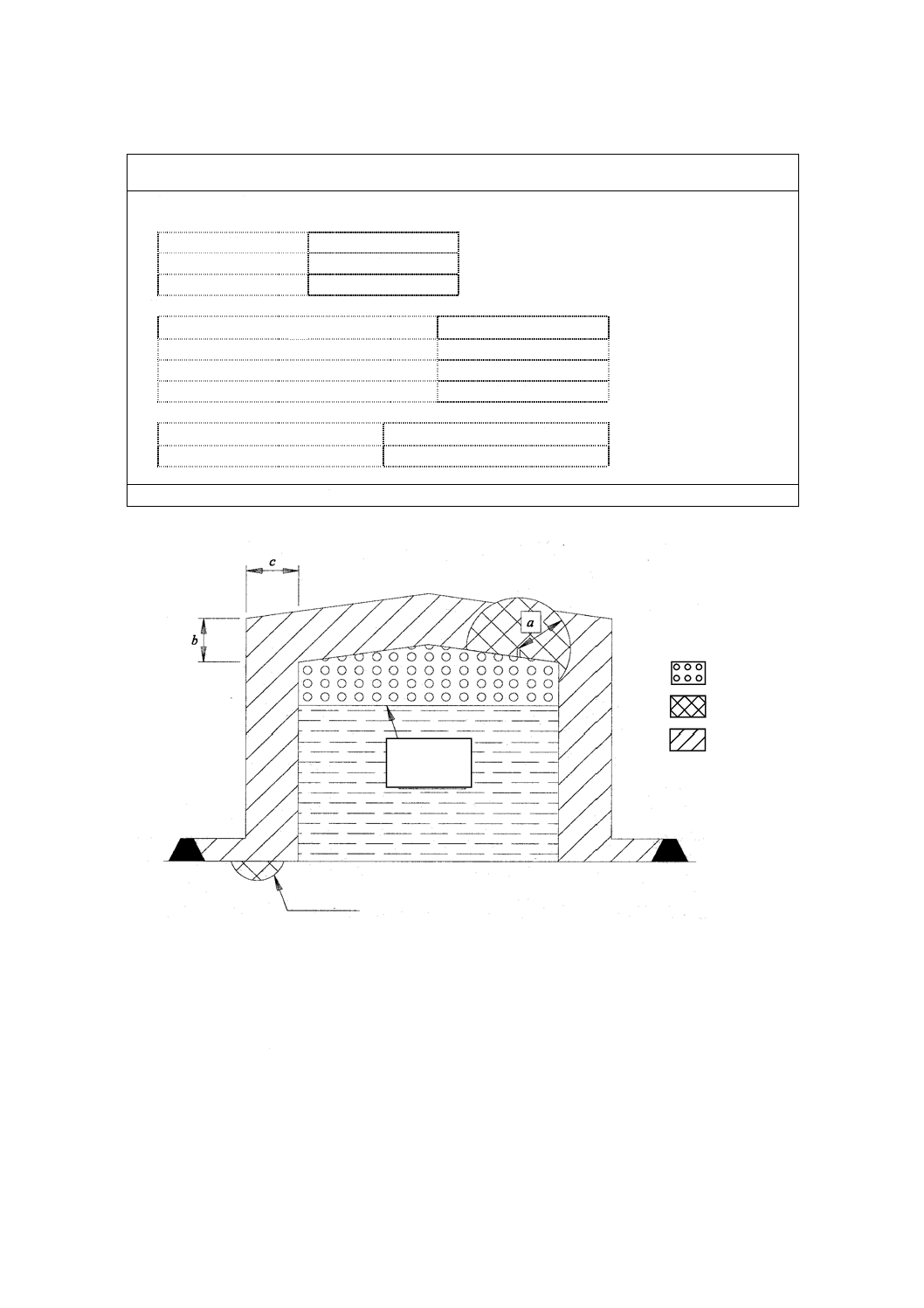

例5 屋内設置で,稼働状況によって定期的に開放する固定されたプロセス混合容器(液体は,容器に溶

接されたフランジ付き配管を通して容器に収納)

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

種類

強制

換気度

容器内は低,容器外は中

有効度

可

放出源

−

放出等級

容器内の液面

連続等級

容器の開口部

第1等級

容器直近部での液体の流出又は放出

第2等級

製品

引火点

プロセス及び周囲温度より低い

蒸気の比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである。

a=放出源から水平に1 m

b=放出源上に1 m

c=水平に1 m

d=水平に2 m

e=地表面から上に1 m

例図C.5−屋内設置で,稼働状況によって定期的に開放する固定されたプロセス混合容器(液体は,容器

に溶接されたフランジ付き配管を通して容器に収納)及び危険度区域

プロセス液体

地表面

ゾーン1

ゾーン2

ゾーン0

d

a

a

c

d

c

e

b

36

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例6 製油所内の屋外設置で,大気に開放された油水重力分離器

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

−

分離器内部

分離器外部

種類

自然

自然

換気度

低

中

有効度

良

良

放出源

−

放出等級

液面

連続等級

プロセスじょう(擾)乱

第1等級

プロセス異常運転

第2等級

製品

引火点

プロセス及び周囲温度未満

蒸気の比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである。

a=分離器から水平に3 m

b=地表面から上に1 m

c=水平に7.5 m

d=地表面から上に3 m

例図C.6−製油所内の屋外設置で,大気に開放された油水重力分離器及び危険度区域

地表面

液体

a

c

b

d

ゾーン1

ゾーン2 0

37

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

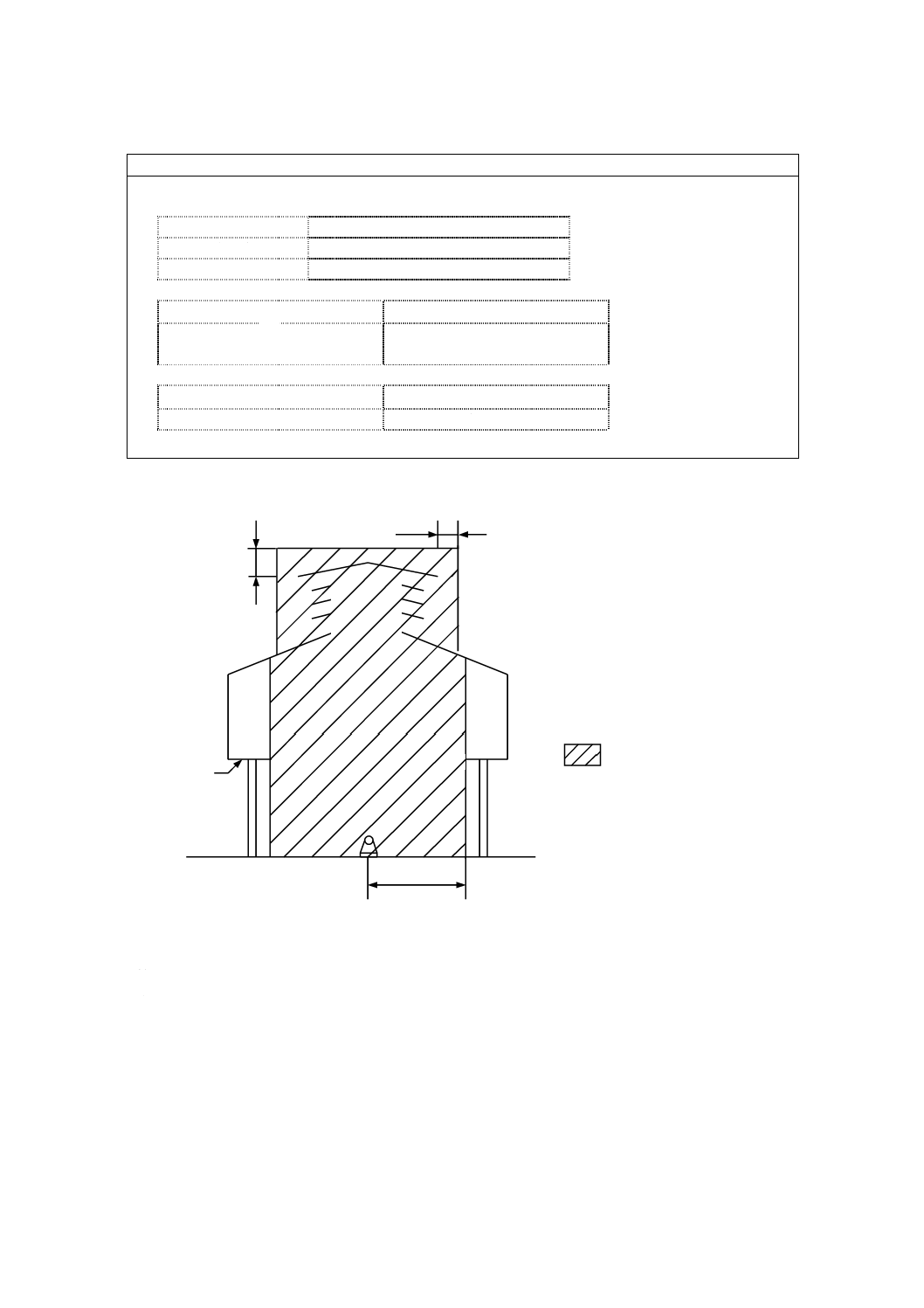

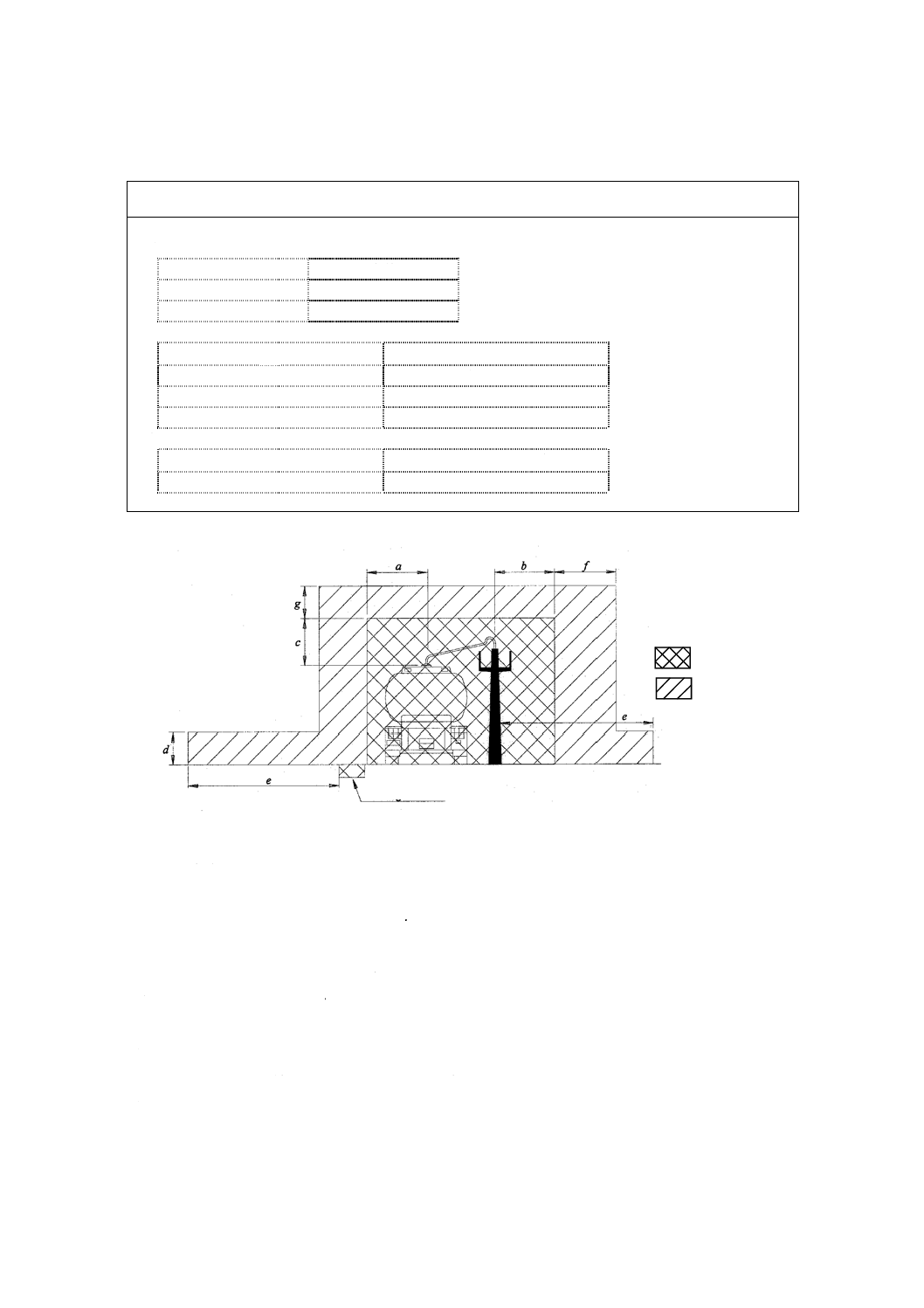

例7 地表面が開放された建物内の水素コンプレッサ

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

種類

自然

換気度

中

有効度

良

放出源

−

放出等級

コンプレッサシール部,

バルブ及びフランジ部

第2等級

製品

ガス

水素

蒸気の比重

空気より軽い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである。

a=放出源から水平に3 m

b=換気開口部から水平に1 m

c=換気開口部の上に1 m

例図C.7−地表面が開放された建物内の水素コンプレッサ及び危険度区域

ゾーン2

閉鎖空間の底

a

b

c

コンプレッサ据付レベル

38

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例8 屋外設置で,固定屋根付き,内部に浮屋根なしの可燃性液体の貯蔵タンク

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

種類

自然

換気度

中*

有効度

良

放出源

−

放出等級

液体表面

連続等級

屋根の通気口及び他の開口部

第1等級

防油堤内のフランジ等及びタンク外周

第2等級

製品

引火点

プロセス及び周囲温度未満

蒸気の比重

空気より重い

注* タンク及び排水ピット内部は,“低”とする。

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである。

a=通気口から3 m

b=屋根上3 m

c=タンクから水平に3 m

例図C.8−屋外設置で,固定屋根付き,内部に浮屋根なしの可燃性液体の貯蔵タンク及び危険度区域

液体表面

排水だめ

ゾーン1

ゾーン2

ゾーン0

39

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

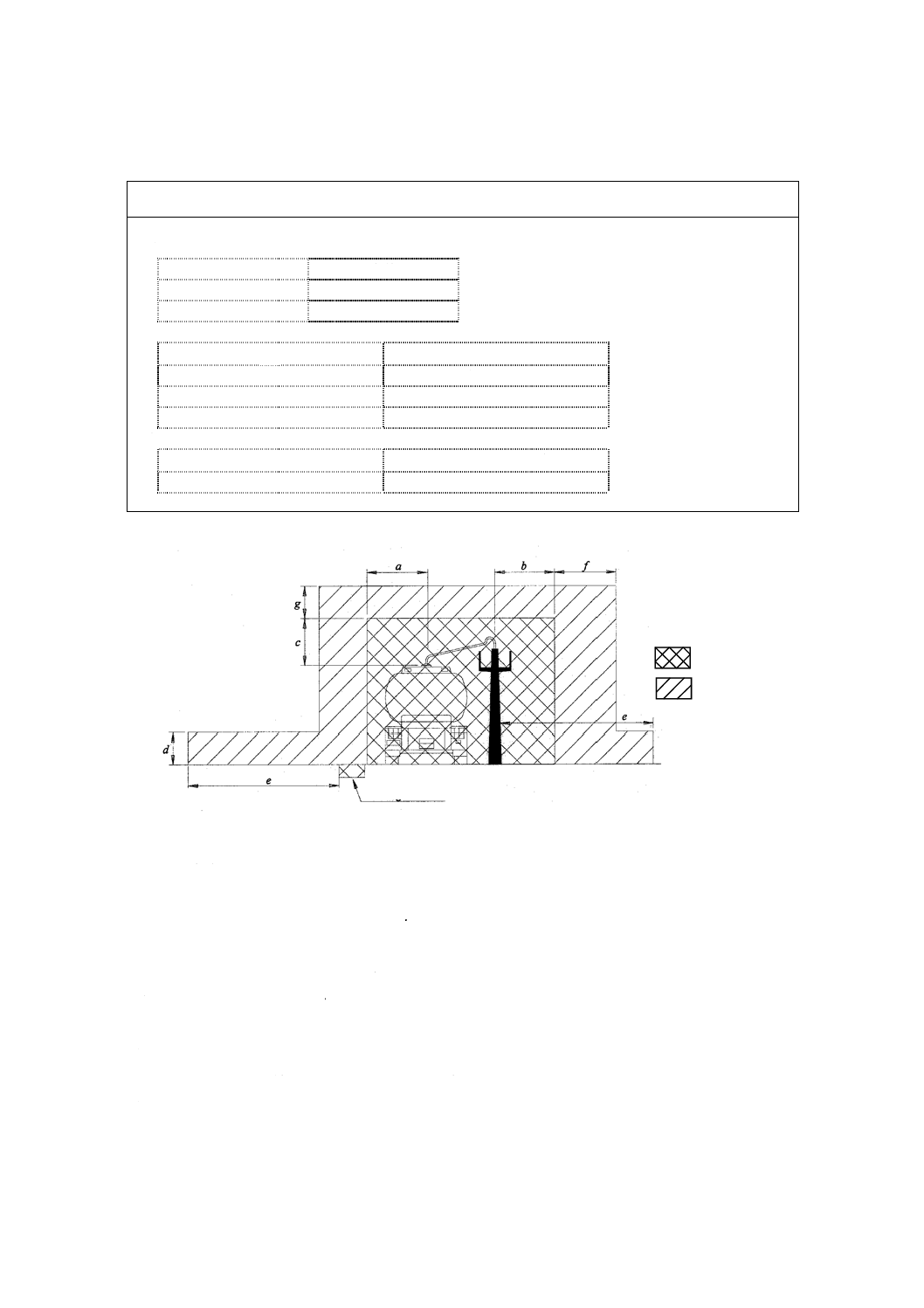

例9 屋外設置で,単独のタンク車へのガソリン充てん(填)設備における蒸気回収をしない上部の充て

ん部

危険度区域の区分と範囲に影響を与える主な要因

プラント及びプロセス

換気

種類

自然

換気度

中

有効度

良

放出源

−

放出等級

タンクの屋根開口部

第1等級

地上での流出

第2等級

タンク車の過充てん

第2等級

製品

引火点

プロセス及び周囲温度未満

蒸気の比重

空気より重い

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである。

a=放出源から水平に1.5 m

b=フレキシブルジョイントから水平に1.5 m

c=放出源上に1.5 m

e=排水路及びガントリから水平に4.5 m

f=ゾーン1末端から水平に1.5 m

g=ゾーン1末端から上に1.0 m

注記1

システムが蒸気回収を行う循環システムの場合,ゾーン1が無視できる範囲となり,ゾーン

2も大幅に縮小するような距離の低減が可能となる。

注記2

過充てんによる流出は,蒸気回収システムでは起こり得ない。

例図C.9−屋外設置で,単独のタンク車へのガソリン充てん設備における蒸気回収をしない上部の充てん

部及び危険度区域

排水路

ゾーン1

ゾーン2

40

C 60079-10:2008 (IEC 60079-10:2002)

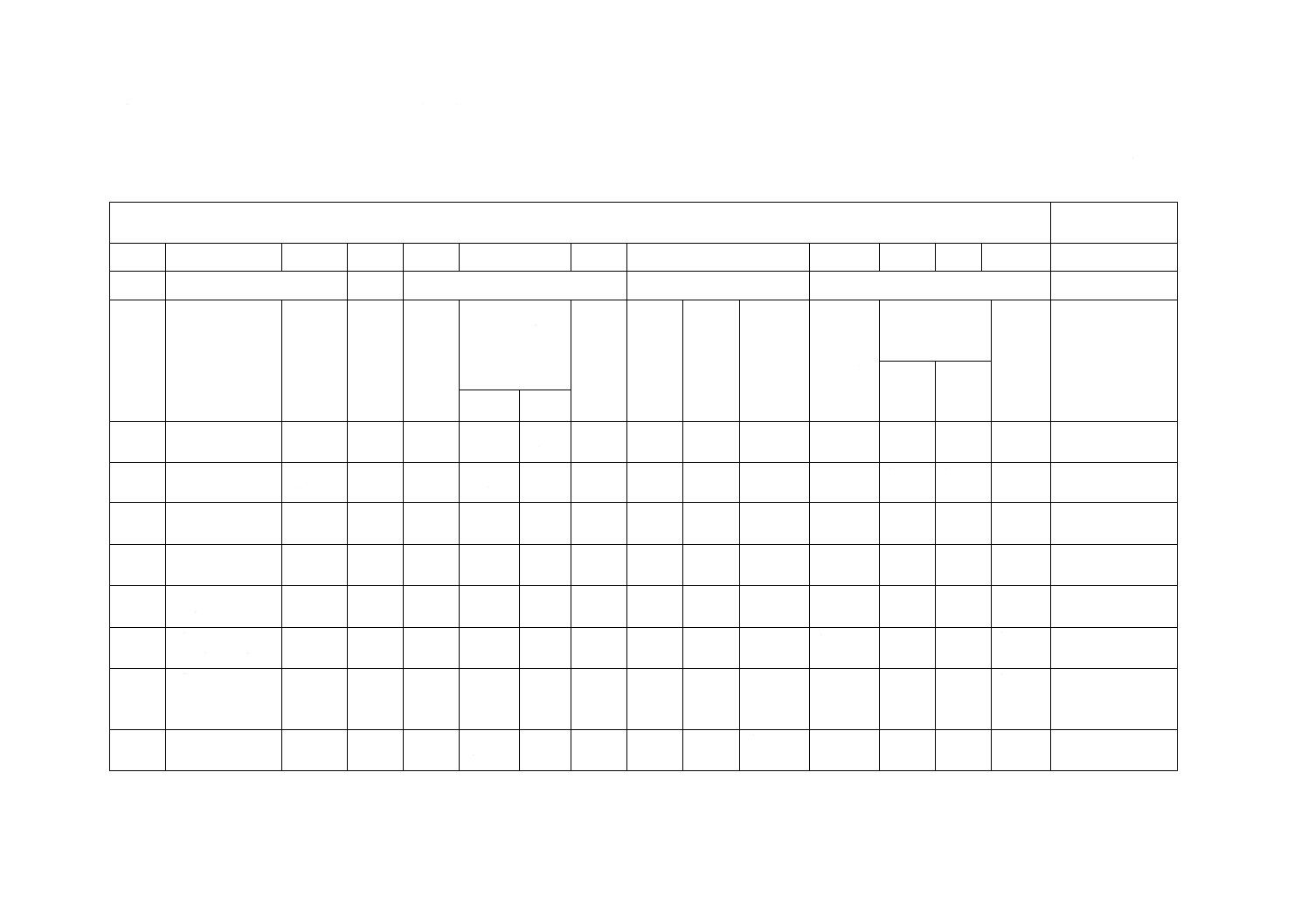

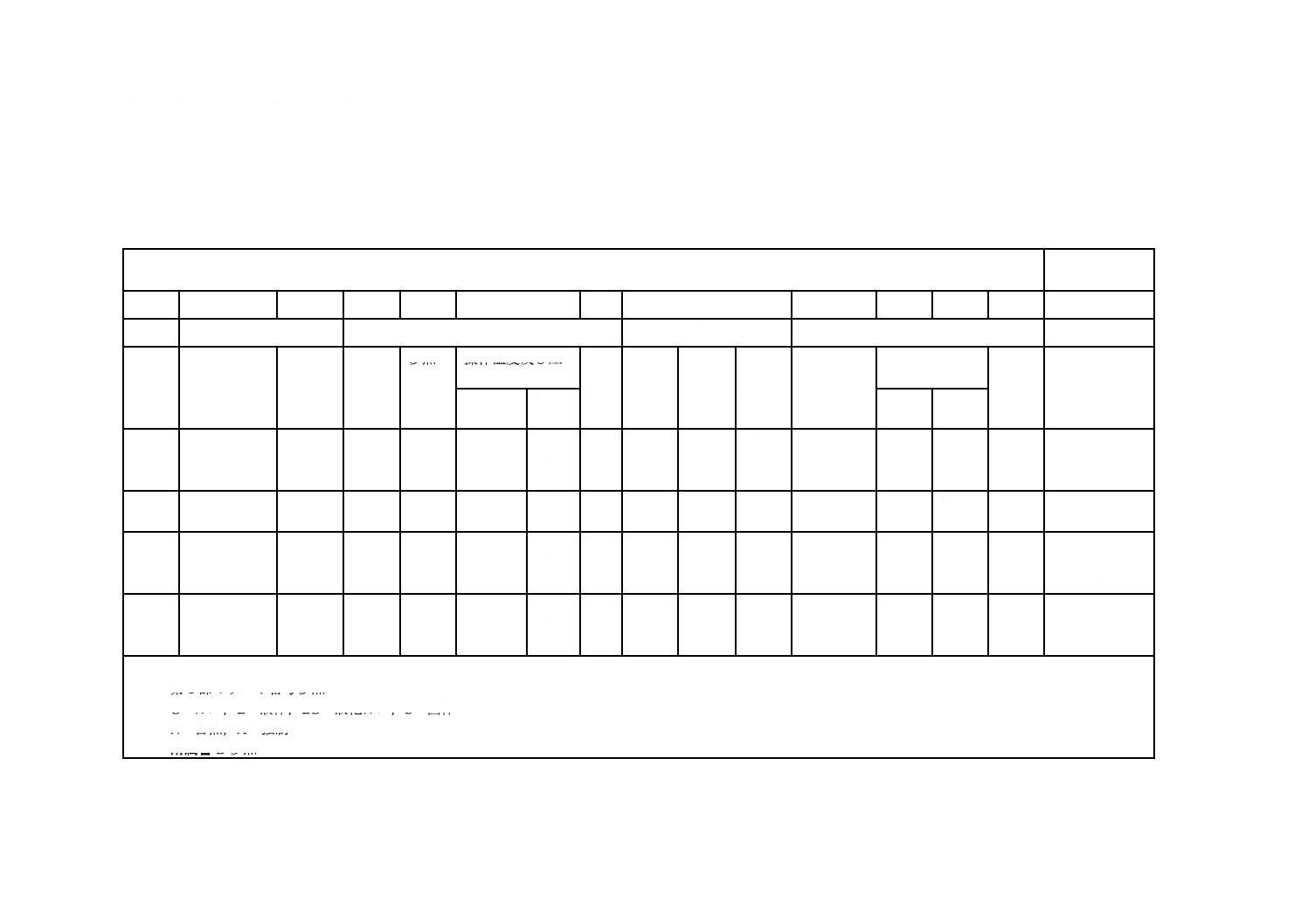

例10 塗料工場の混合室

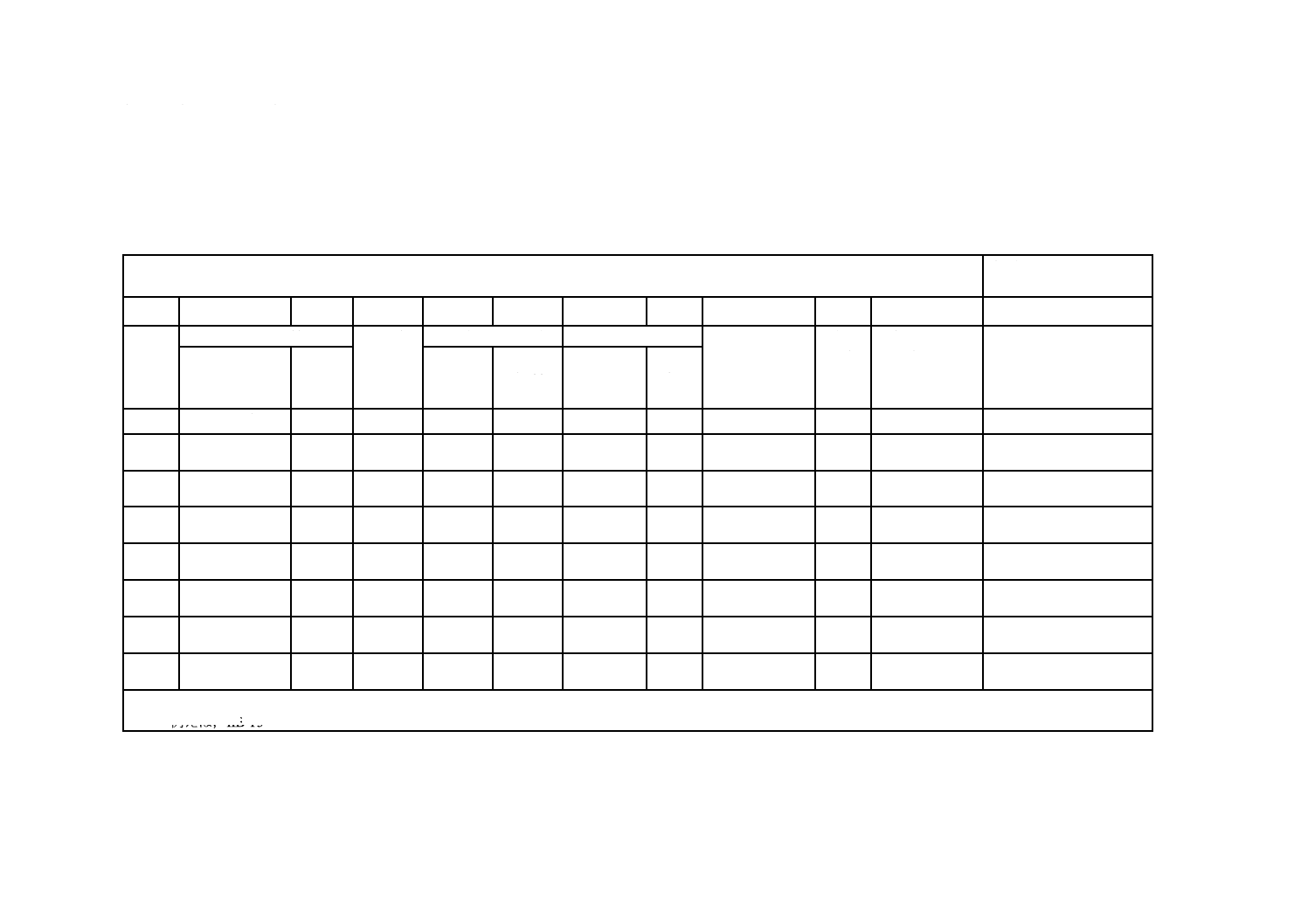

危険区域分類データシート−第1部:可燃性物質のリスト及び特性

シート(1/2)

プラント:塗料工場(例10) エリア:

参照図面:

レイアウト

1

2

3

4

5

6

7

8

9

10

11

12

番号

可燃性物質

引火点

℃

LEL(爆発下限界)

揮発性a)

ガス又は蒸気

の比重

着火

温度

℃

グループ及び

温度等級b)

その他の関連情報及び

注意事項

名称

組成

kg/m3

体積分

率 %

蒸気圧

20℃

kPa

沸点

℃

1

低引火点溶剤

C6H12

−18

0.042

1.2

5.8

81

2.9

260

IIA T3

注a) 通常,蒸気圧の値は与えられるが,与えられていない場合は沸点を使用することができる[4.4.1 d)]。

b) 例えば,IIB T3

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

41

C 60079-10:2008 (IEC 60079-10:2002)

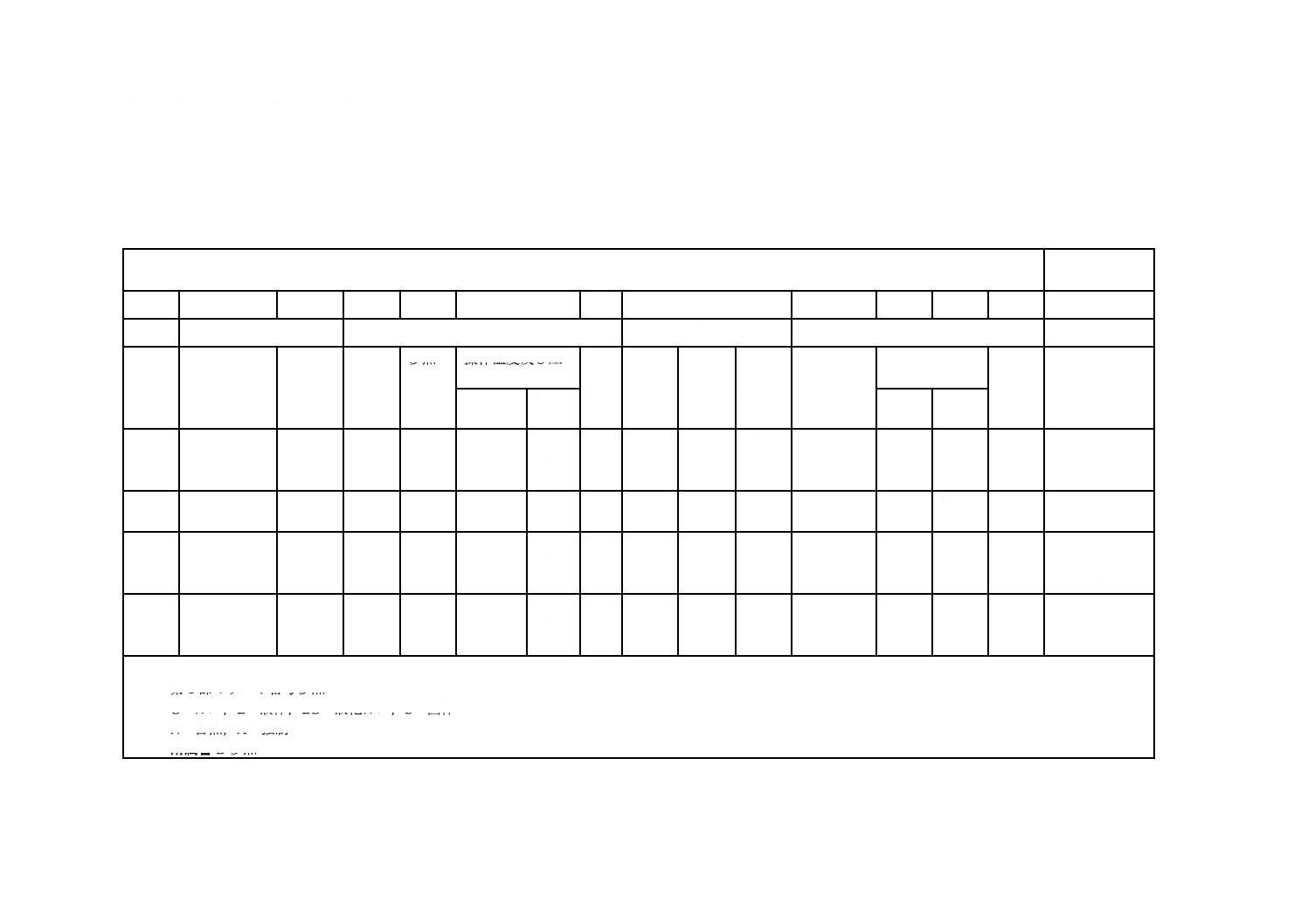

例10 塗料工場の混合室(続き)

危険区域分類データシート−第1部:放出源のリスト

シート(2/2)

プラント:塗料工場(例10) エリア:

参照図面:

レイアウト

1

2

3

4

5

6

7

8

9

10

11

12

13

放出源

可燃性材料

換気

危険区域

番号

対象

位置

放出

等級a)

参照b) 操作温度及び圧

力

状

態

c)

種類

d)

換気

度

e)

有効

度

e)

ゾーン1,

ゾーン2,

ゾーン3の

区分

危険度区域

範囲 (m)

参照

他の関連情報

及び注意事項

℃

kPa

垂直

水平

1

溶剤ポンプ

のシール部

ポンプ

エリア

S

1

周囲温

度

大気

圧

L

A

中

可

2

1.0*

3.0**

例2

注*放出源の上

部

**放出源から

2

混合容器の

液面

混合エ

リア

C

1

周囲温

度

大気

圧

L

A

低

弱

0

*

*

例5

注*容器内部

3

混合容器の

開口部

混合エ

リア

P

1

周囲温

度

大気

圧

L

A

中

可

1

1.0*

2.0**

例5

注*開口部の上

部

**開口部から

4

混合容器か

らの漏えい

混合容

器

S

1

周囲温

度

大気

圧

L

A

中

可

2

1.0*

2.0**

例5

注*地表面の上

部

**容器から

注a) C−連続,P−第1,S−第2

b) 第1部のリスト番号参照

c) G−ガス,L−液体,LG−液化ガス,S−固体

d) N−自然,A−強制

e) 附属書B参照

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

42

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

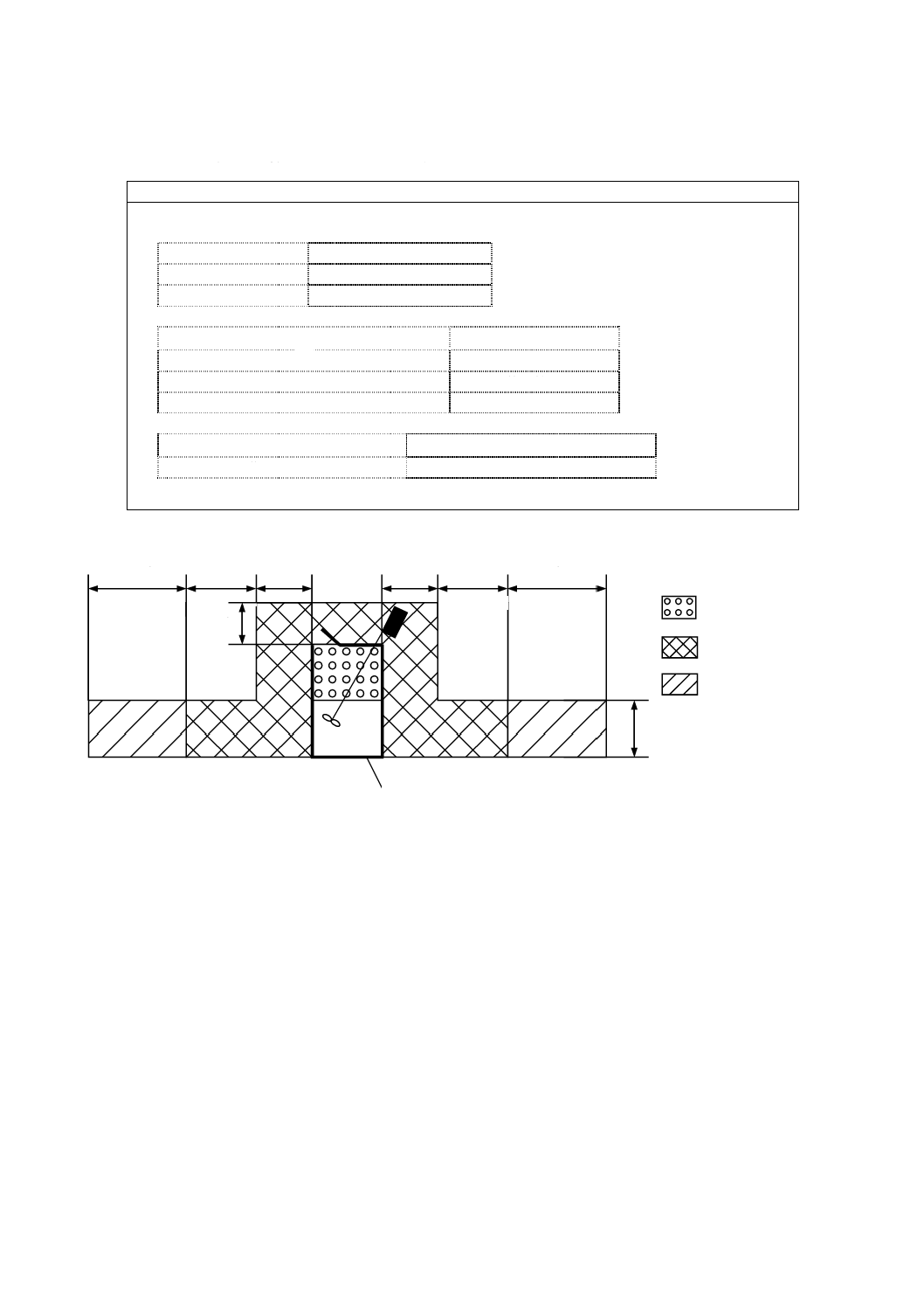

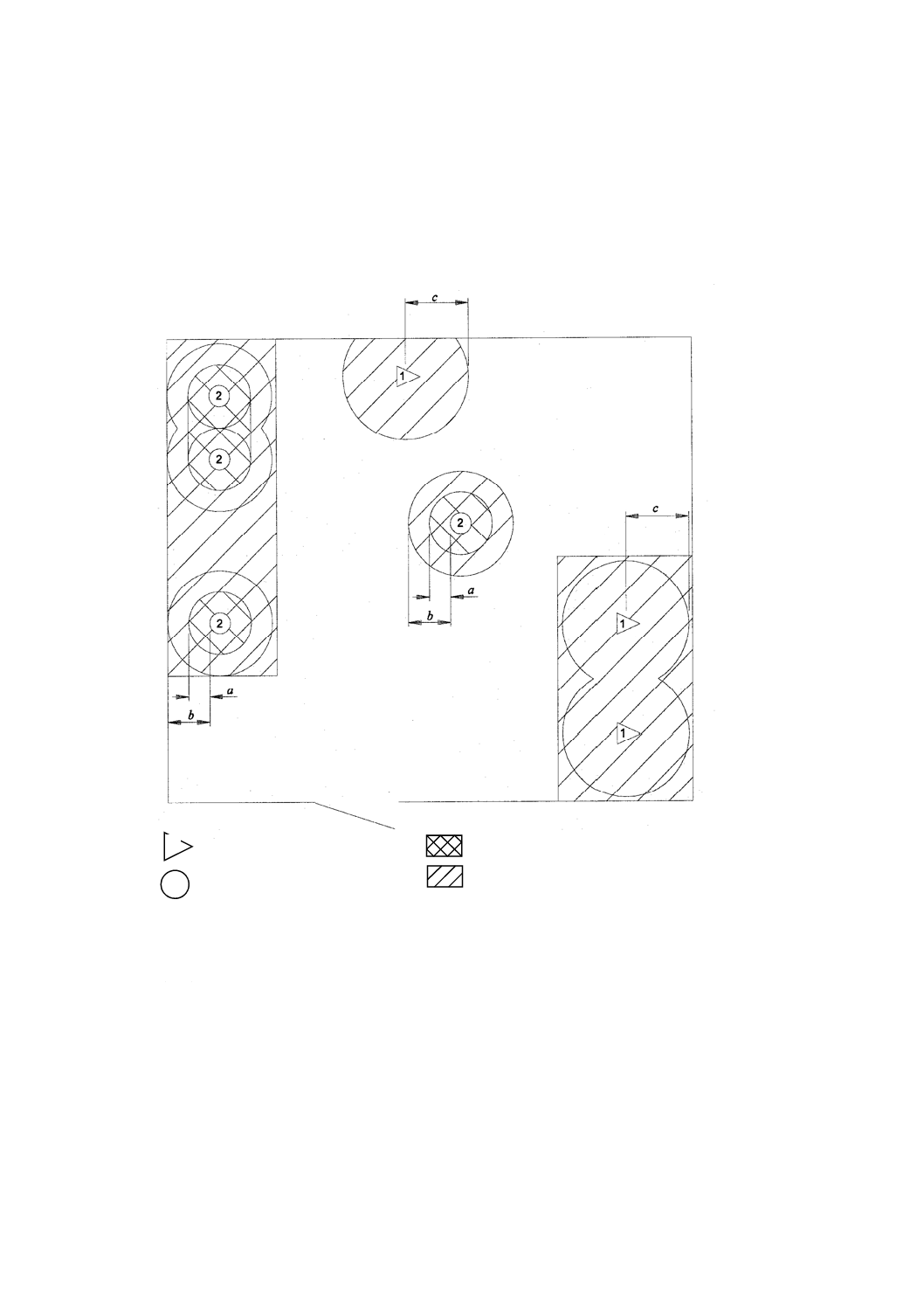

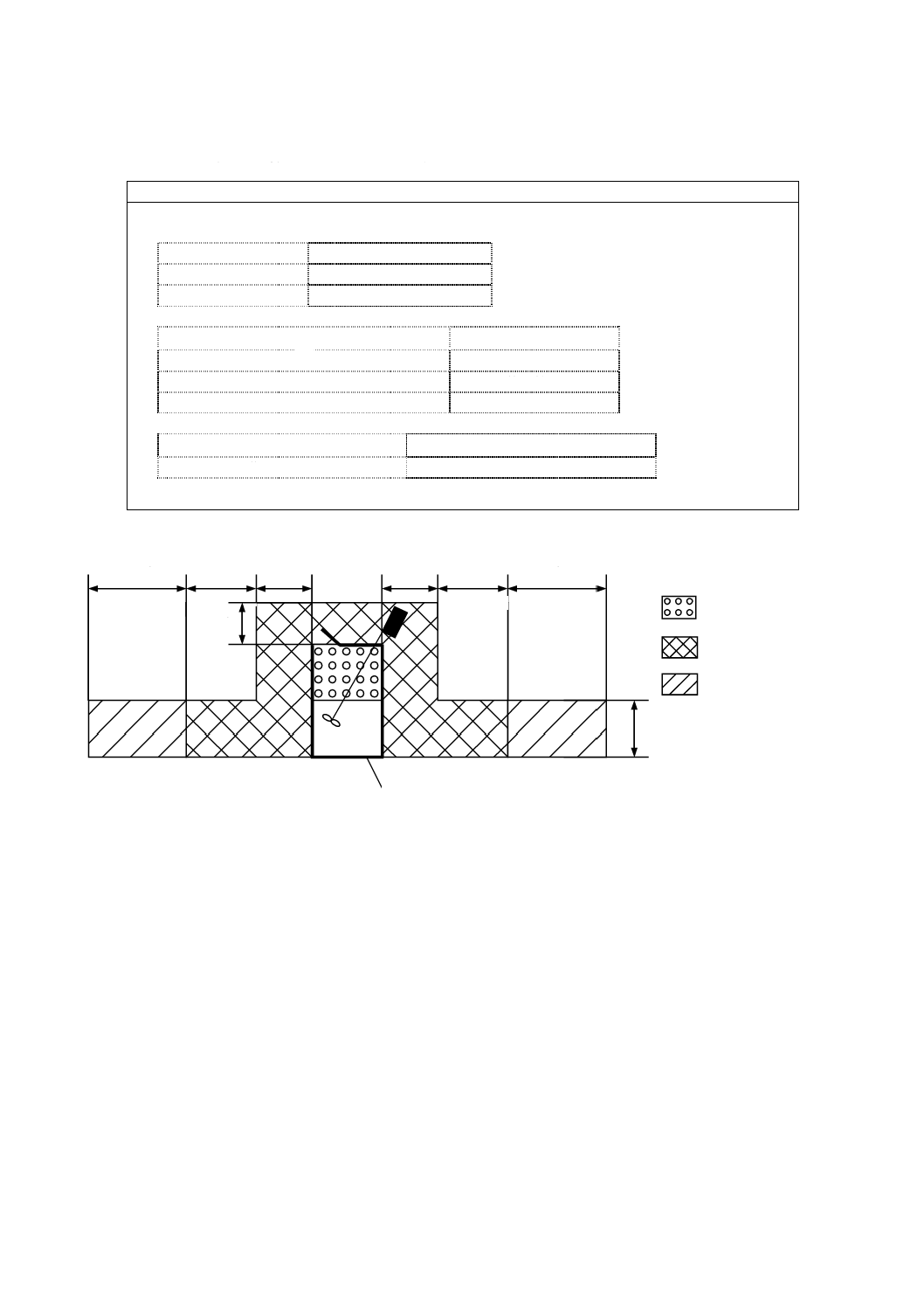

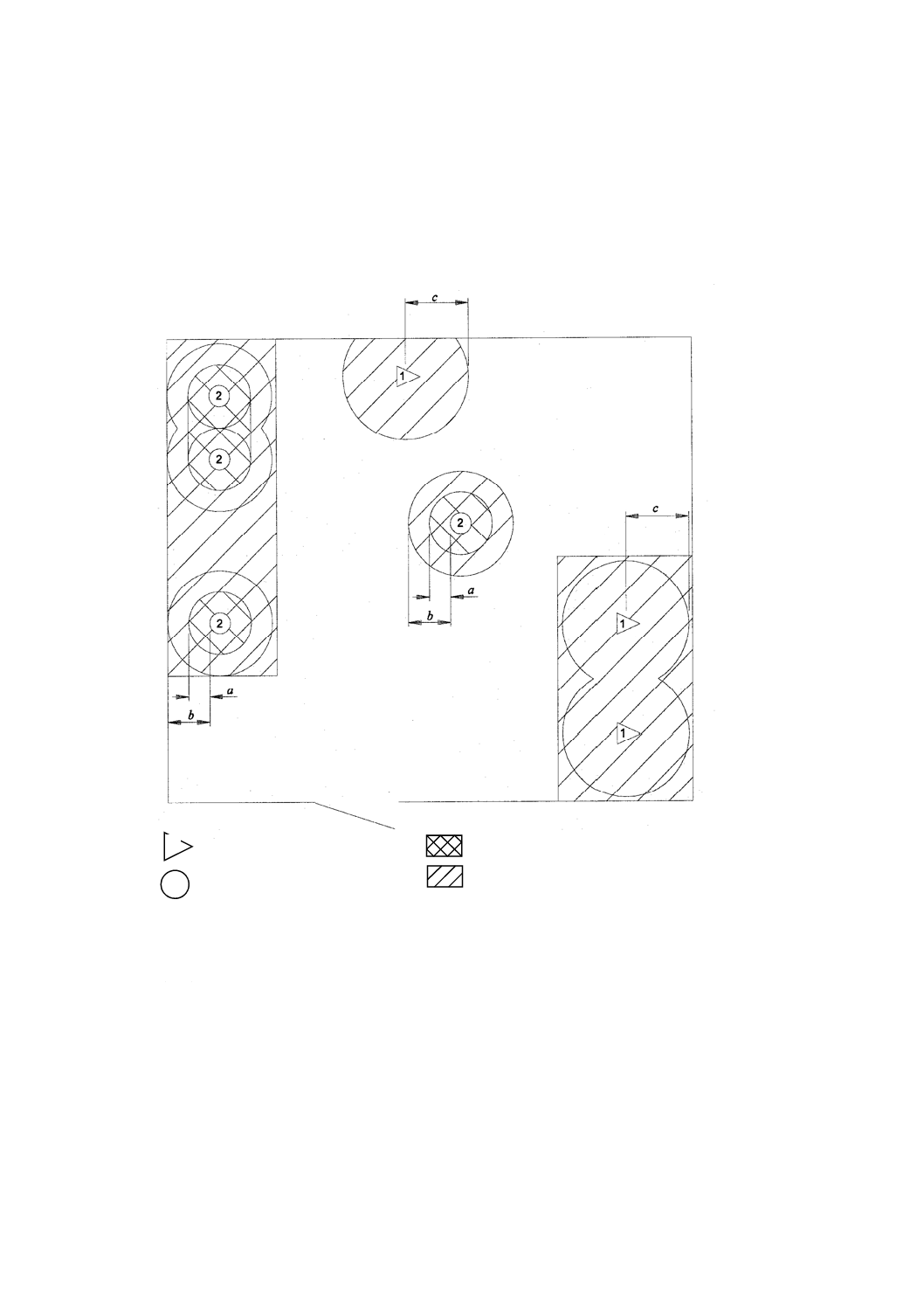

例10 塗料工場の混合室(続き)

この例は,例2(ただし中換気度)及び例5のそれぞれの例を使用する一つの方法を示すものである。

この簡略化した例においては,一つの部屋に4基の塗料混合容器(図中の2)と3台の液体用ポンプ(図

中の1)がある。

危険度区域の区分に影響を与える主な要因を,例2及び例5の表に示す。

この図の縮尺又はその比率は,実寸と異なる。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである(危険区域分類のデー

タシート参照)。

a=2 m

b=4 m

c=3 m

例図C.10は平面図である。危険度区域の垂直方向の範囲については例2及び例5を参照。

例図C.10−塗料工場の混合室及び危険度区域

ゾーン1

ゾーン2

1

ポンプ

2

混合容器

43

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 例2及び例5においては,危険度区域は放出源の周辺に円筒形状となっている。しかし,実際

には,危険度区域は,容器が相互に近接して設置されると通常は箱形に拡大する。したがって,

周囲を危険度区域に囲まれた非危険区域は存在しない。

ポンプ及び容器は,全溶接の配管で接続され,またフランジ,弁などは,これらの機器に隣接して設置

されていると仮定する。

実際には,室内には,例えば開放容器などの他の放出源が存在することもあるが,それらはこの例では

考慮していない。

部屋が狭い場合は,ゾーン2の範囲を部屋の端まで広げることが望ましい。

例図C.10−塗料工場の混合室及び危険度区域(続き)

44

C 60079-10:2008 (IEC 60079-10:2002)

例11 ガソリン及び油のタンクファーム

危険区域分類データシート−第1部:可燃性物質のリスト及び特性

シート(1/3)

プラント:ガソリンのタンクファーム(例11) エリア:

参照図面:

レイアウト

1

2

3

4

5

6

7

8

9

10

11

12

可燃性物質

LEL(爆発下限界)

揮発性a)

番号

名称

組成

引火点

℃

kg/m3

体積分

率 %

蒸気圧

20℃

kPa

沸点

℃

ガス又は

蒸気の比

重

着火温度

℃

グループ

及び温度

等級b)

その他の関連

情報及び注意

事項

1

ガソリン

<0

0.022

0.7

50

<210

>2.5

280

IIA T3

−

2

燃料油

55〜65

0.043

1

6

200

3.5

330

IIA T2

−

3

油及びガ

ソリンを

含む水

<0

−

>0.7

−

−

>1.2

>280

IIA T3

値は推定値

注a) 通常,蒸気圧の値は与えられるが,与えられない場合は沸点を使用することができる [4.4.1 d)] 。

b) 例えば,IIB T3

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

45

C 60079-10:2008 (IEC 60079-10:2002)

例11 ガソリン及び油のタンクファーム(続き)

危険区域分類データシート−第2部:放出源のリスト

シート(2/3)

プラント:ガソリンのタンクファーム(例11) エリア:

参照図面:

レイアウト

1

2

3

4

5

6

7

8

9

10

11

12

13

放出源

可燃性物質

換気

危険区域

番号

種類

位置

放出

等級

a)

参照

b)

操作温度

及び圧力

状態

c)

種類

d)

換気

度

e)

有効度

e)

ゾーン1

ゾーン2

ゾーン3

の区分

危険度区域

範囲

m

参照

その他の関連情

報及び注意事項

垂直

水平

℃

kPa

1

ガソリンポンプ

のシール部

ポンプ

エリア

D

1

周囲

温度

大気

圧

L

A

中

可

2

1.0*

3.0**

例1

注*放出源の上部

注**放出源から

2

分離器の液面

排水処

理

C

3

周囲

温度

大気

圧

L

N

低

良

0

*

*

例6

注*地表面より下

部の分離器内部

N

中

良

1

1.0*

3.0**

例6

注*地表面の上部

注**分離器から

N

中

良

2

3.0*

7.5**

例6

注*地表面の上部

注**分離器から

3

ガソリンタンク

の液面

タンク

エリア

C

1

周囲

温度

大気

圧

L

N

中

弱

0

*

*

例8

注*タンク内部

4

ガソリンタンク

の通気開口部

タンク

エリア

P

1

周囲

温度

大気

圧

L

N

中

良

1

3.0*

3.0**

例8

注*通気口周辺

3m

5

ガソリンタンク

の防油堤内フラ

ンジ部など

タンク

エリア

D

1

周囲

温度

大気

圧

L

N

中

可

2

*

*

例8

注*防油堤内部

6

ガソリンタンク

の過充てん

タンク

エリア

D

1

周囲温

度

大気

圧

L

N

中

良

2

3.0*

3.0*

例8

注*地表面の上部

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

46

C 60079-10:2008 (IEC 60079-10:2002)

例11 ガソリン及び油のタンクファーム(続き)

危険区域分類データシート−第2部:放出源のリスト(続き)

シート(3/3)

プラント:ガソリンのタンクファーム(例11) エリア

参照図面:

レイアウト

1

2

3

4

5

6

7

8

9

10

11

12

13

放出源

可燃性物質

換気

危険区域

番号

種類

位置

放出

等級

a)

参照

b)

操作温度

及び圧力

状態

c)

種類

d)

換気

度 e)

有効度

e)

ゾーン1

ゾーン2

ゾーン3

の区分

危険度区域

範囲

m

参照

その他の関連情

報及び注意事項

垂直

水平

℃

kPa

7

タンク車充てん

設備のタンク屋

根開口部

充てん

場

P

1

周囲温

度

大気

圧

L

N

中

良

1

1.5*

1.5**

例9

注*地表面の上

**放出源から

2

1.0*

1.5**

例9

注*放出源の上

**放出源から

8

タンク車充てん

設備の排水路内

地表面での流出

充てん

場

D

1

周囲温

度

大気

圧

L

N

低

良

2

1.0*

4.5**

例9

注*地表面の上

**排水路及びガ

ントリから

9

油タンク

タンク

エリア

−

2

−

−

L

−

−

−

−

…*

…**

−

注*油の発火点が

高いことから危

険区域なし

注a) C−連続,P−第1,S−第2

b) 第1部のリスト番号参照

c) G−ガス,L−液体,LG−液化ガス,S−固体

d) N−自然,A−強制

e) 附属書B参照

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

47

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

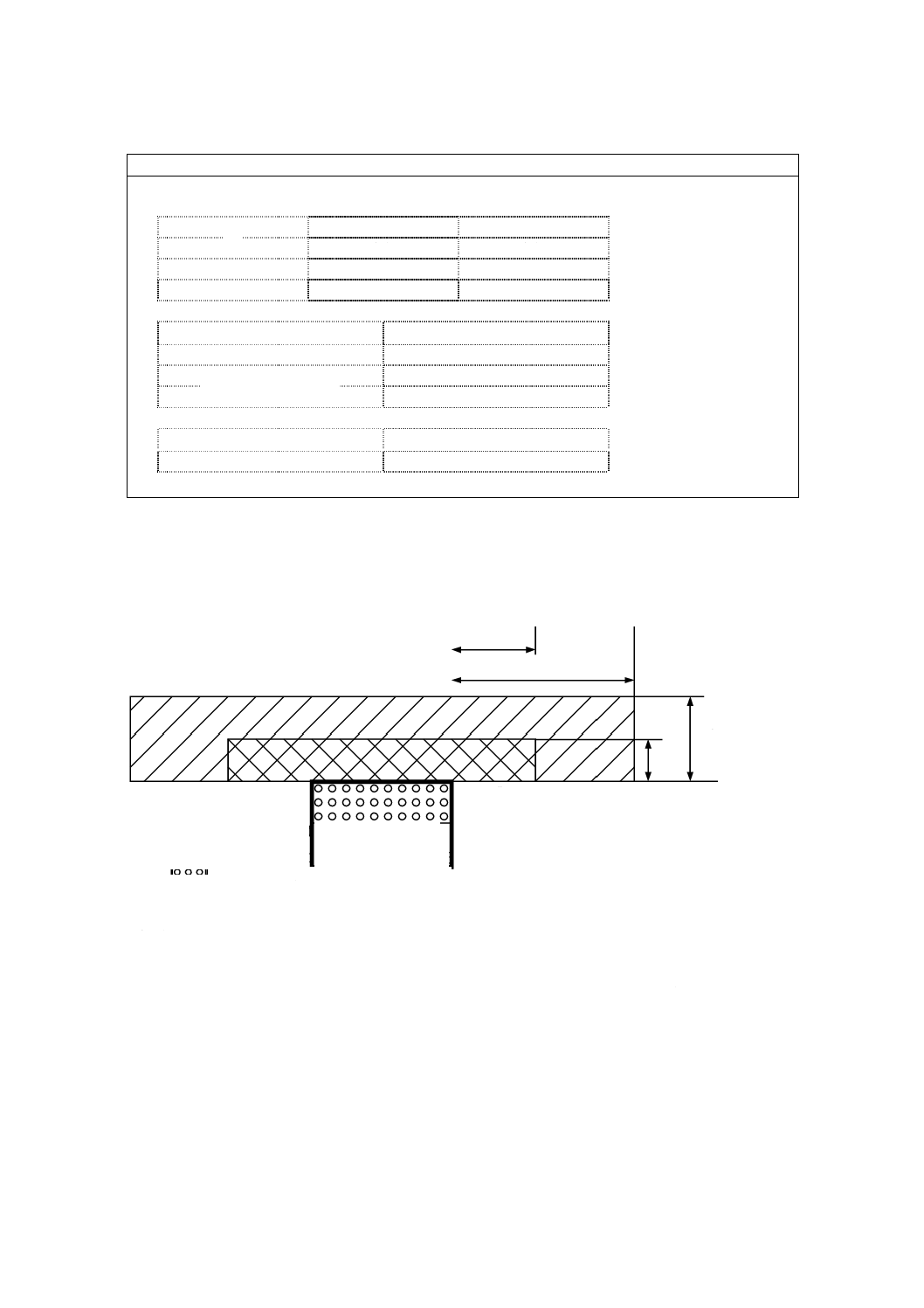

例11 ガソリン及び油のタンクファーム(続き)

この図の縮尺又はその比率は,実寸と異なる。

例図C.11−ガソリン及び油のタンクファーム及び危険度区域

ゲート

ゲート

オフィス

アイテム1

アイテム2

アイテム4

タンク車充てん設備

ポンプ

分離器

オイルタンク

アイテム5

アイテム3

タンク

バンド

ゾーン1

ゾーン2

ゾーン0

48

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この例では,例1,例6,例8及び例9のそれぞれの例を使用する一つの方法を示す。この簡略化した例

では,タンクファームの中にガソリン用の3基のバンド付き貯蔵タンク(図中の3),相互に近接して設置

された5台の液体ポンプと1台の単独ポンプ(図中の1),1基のタンク車充てん設備(図中の4),2基の

油タンク(図中の5)及び1基の油水比重分離器(図中の2)が配置されている。

危険度区域の区分に影響を与える主な要因を,例1,例6,例8及び例9に示す。

関連要因を考慮すると,この例について得られる典型的な値は次のとおりである(危険区域分類データ

シート参照)。

a=3 m

b=7.5 m

c=4.5 m

d=1.5 m

例図C.11は平面図である。危険度区域の垂直範囲については例1,例6,例8及び例9を参照。

容器内部の危険度区域の区分と範囲,タンクの通気口周辺の危険度区域の区分などについての詳細につ

いては例1,例6,例8及び例9参照。

注記 タンク及び分離器内部の正確なゾーン0,及びタンク通気口周辺のゾーン1を求めるために例1,

例6,例8及び例9を使用することが必要になる。

実際には他の放出源が存在することもあるが,簡略化を図るためそれらは考慮していない。

49

C 60079-10:2008 (IEC 60079-10:2002)

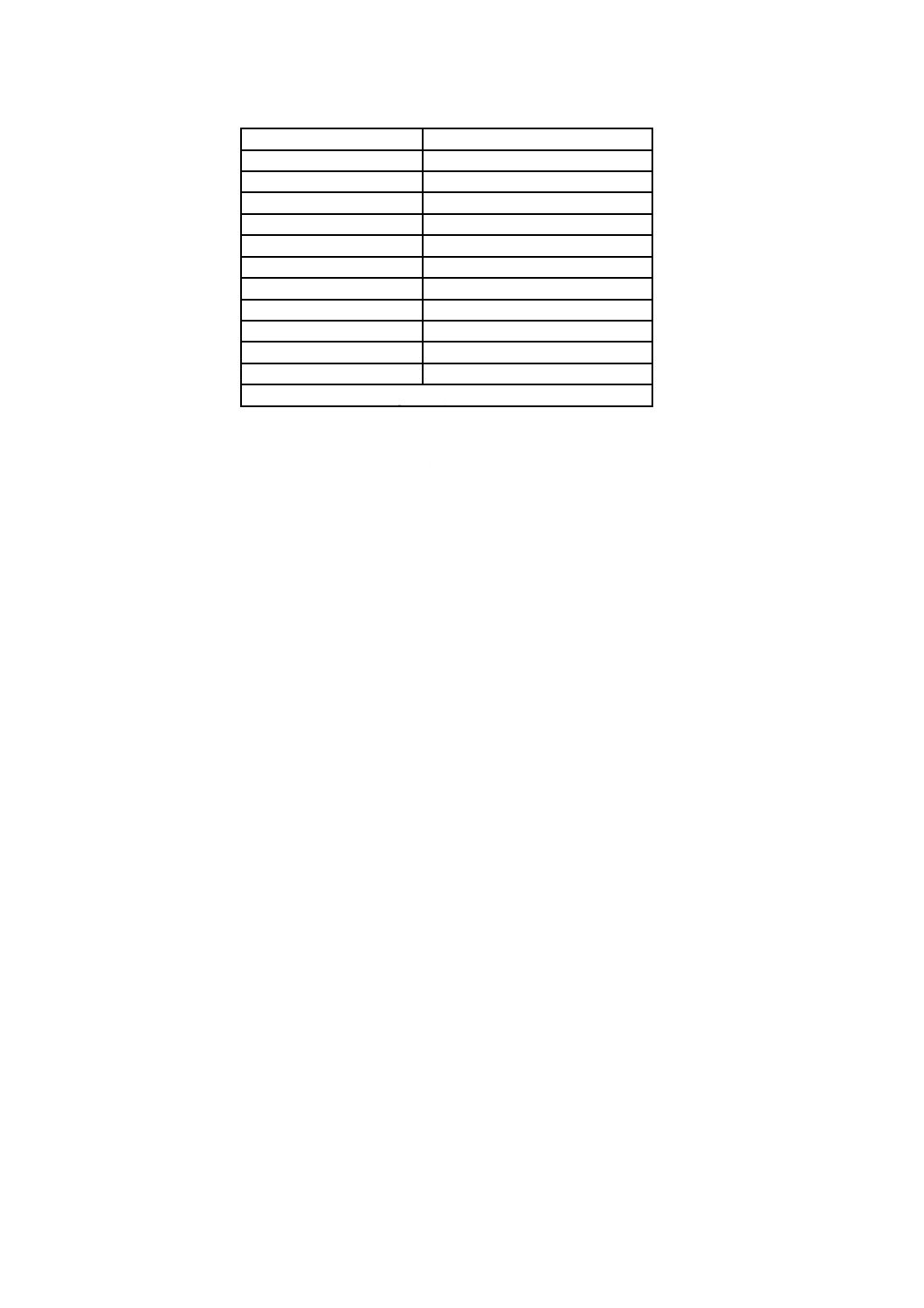

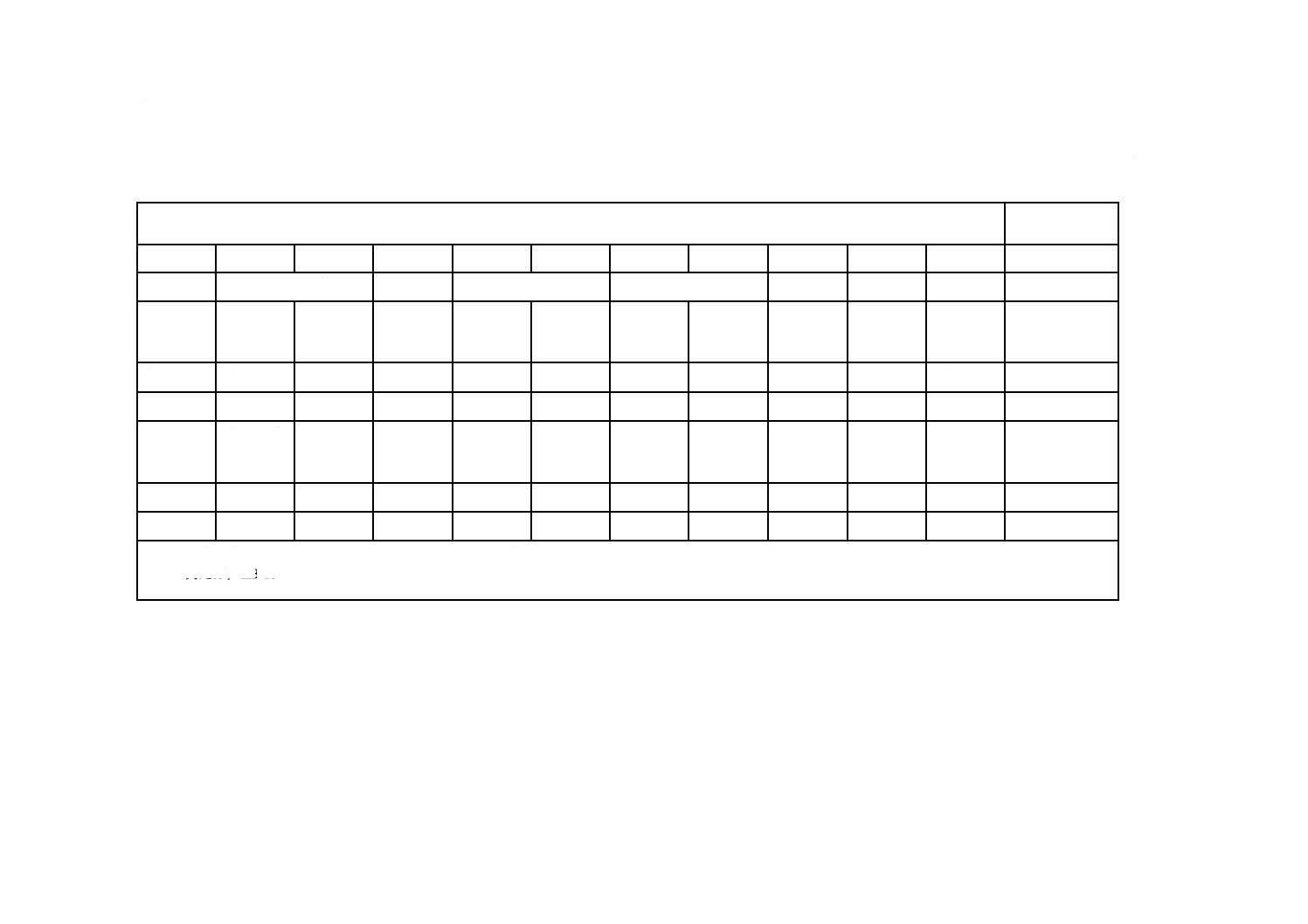

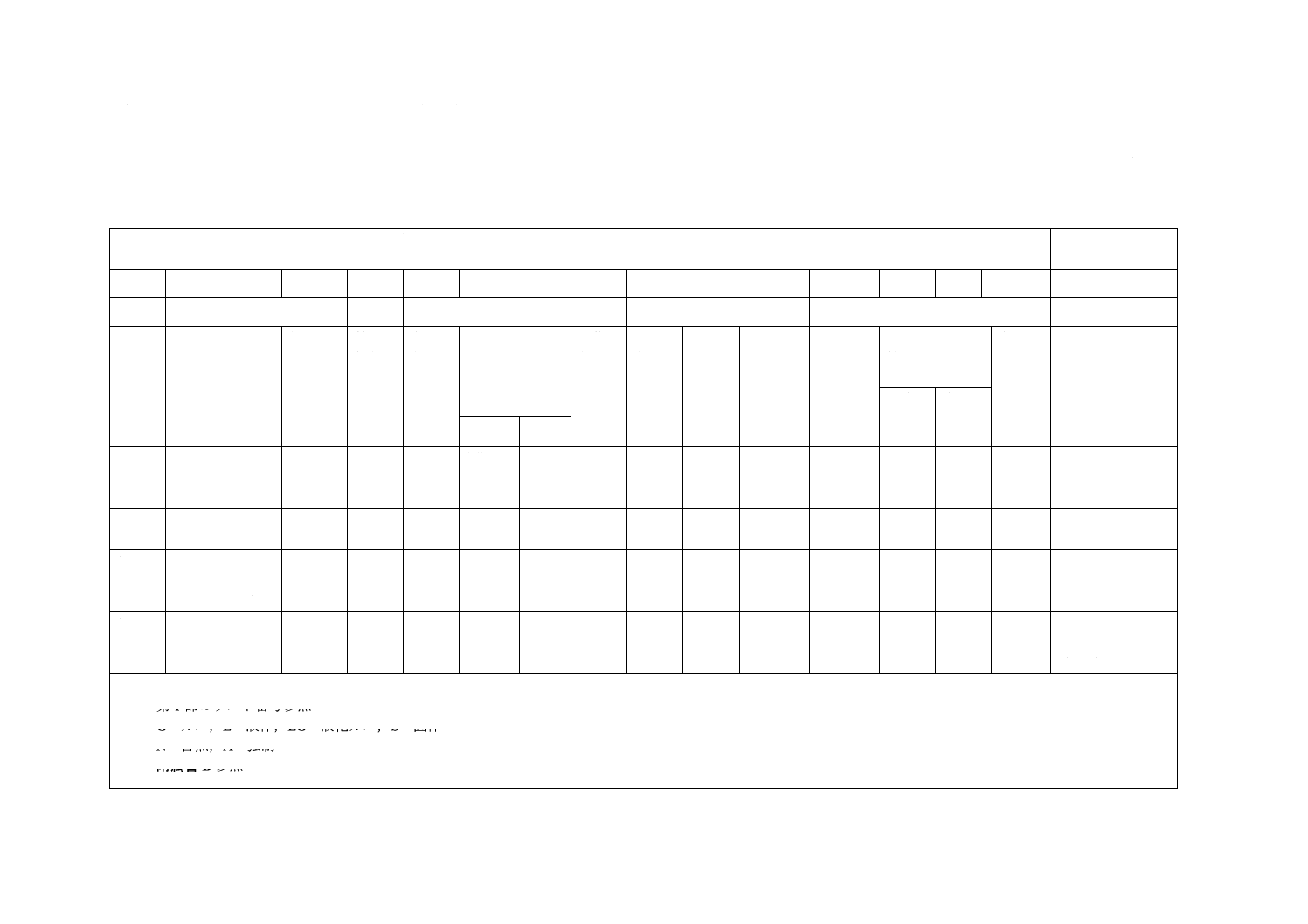

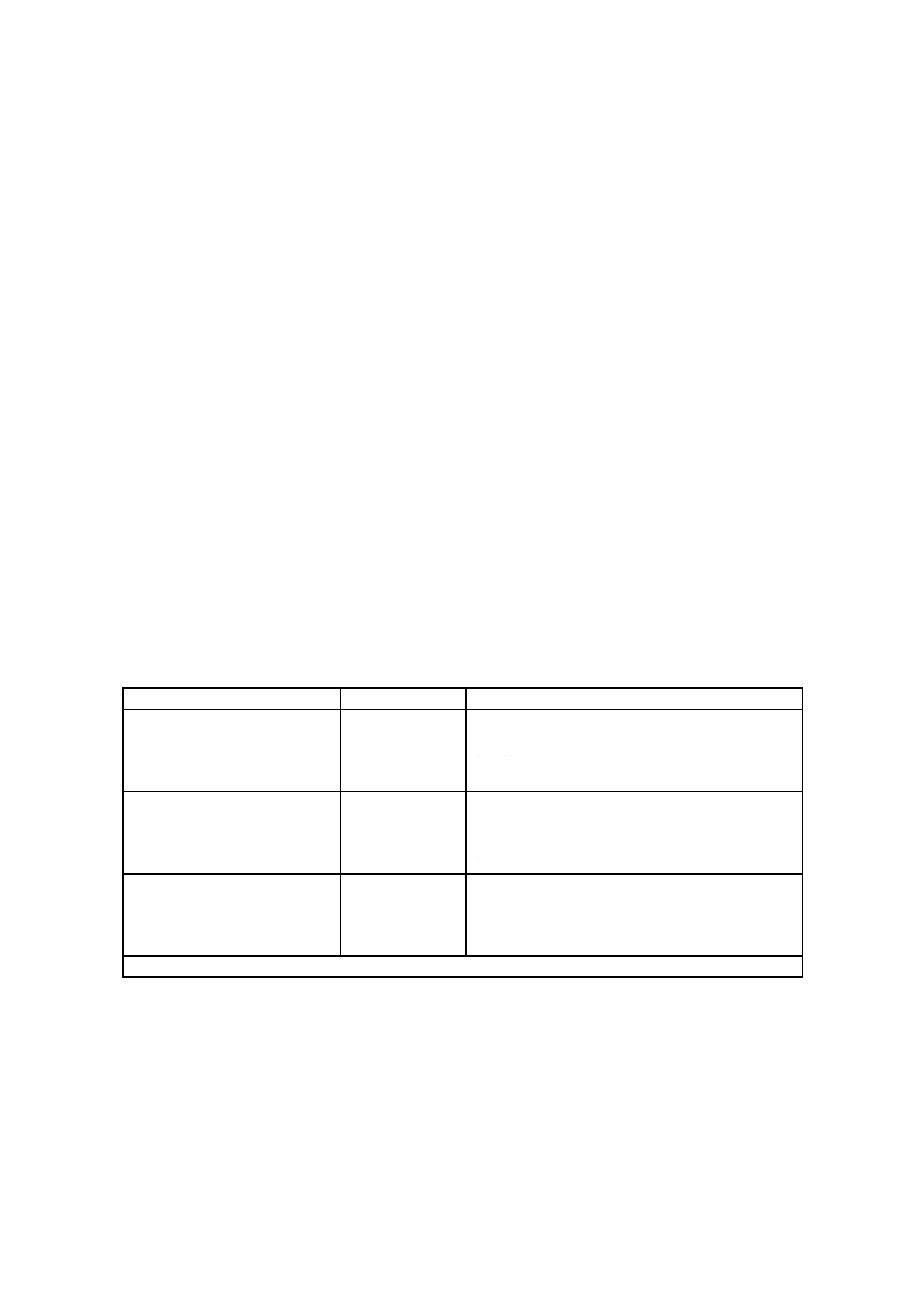

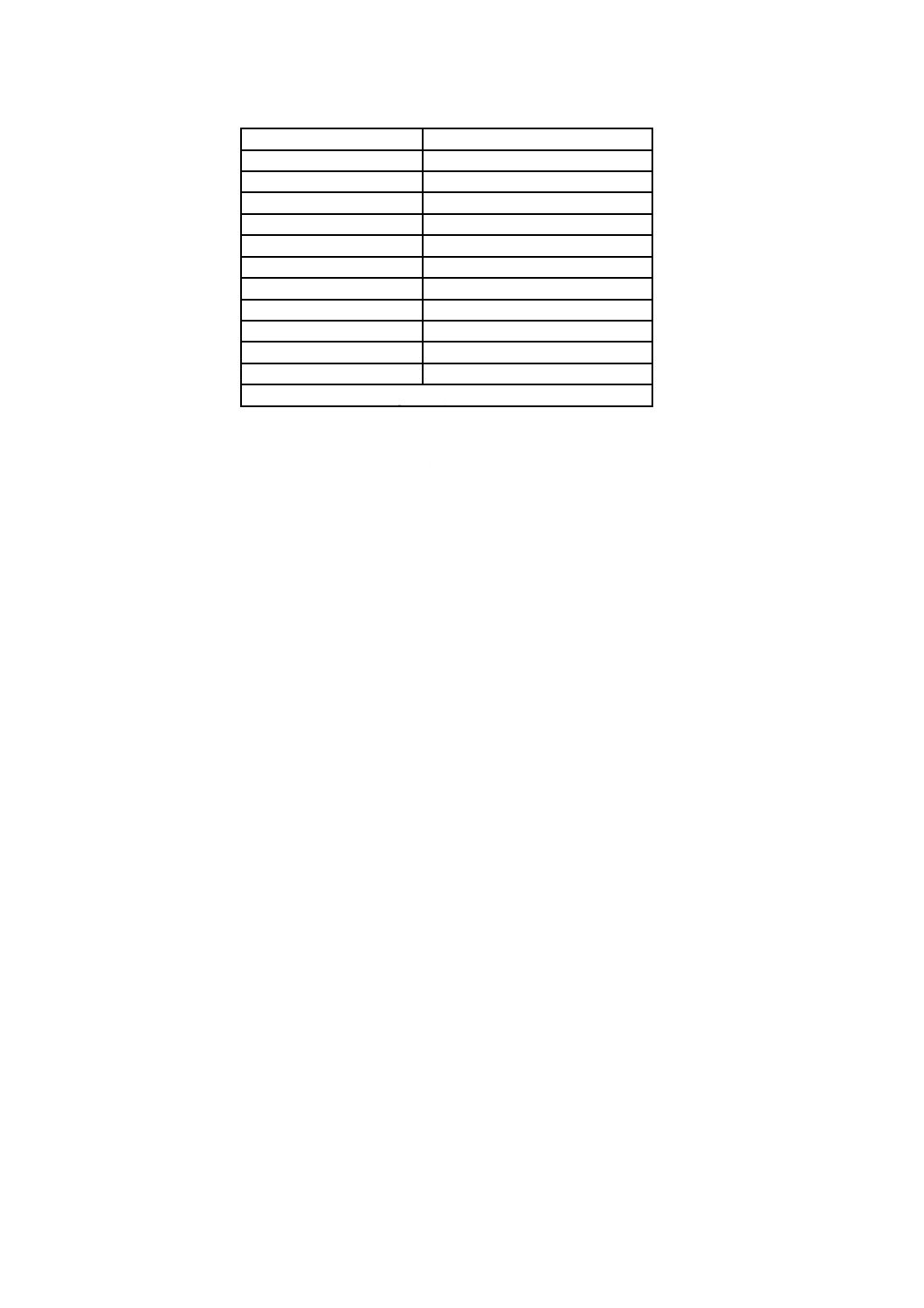

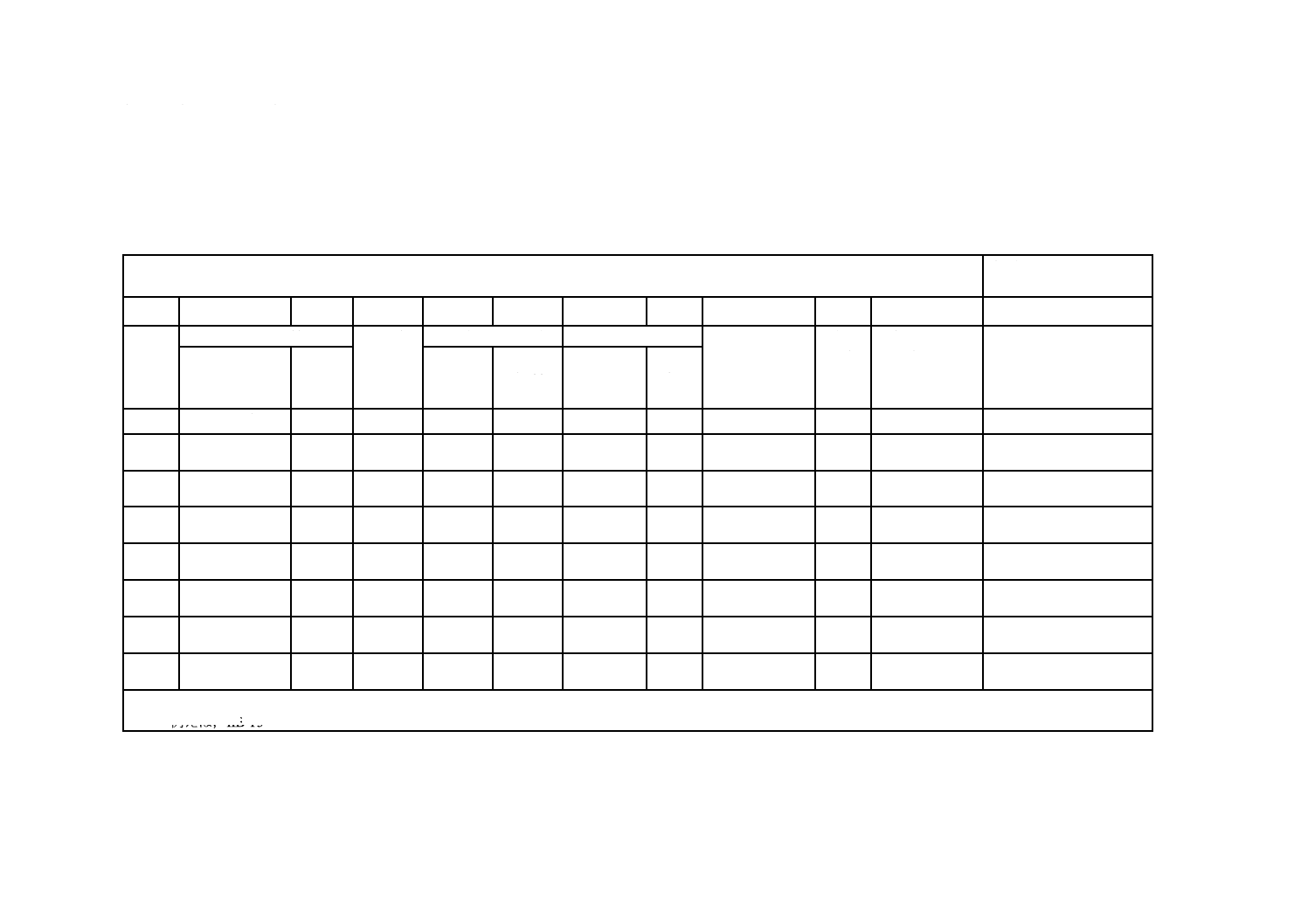

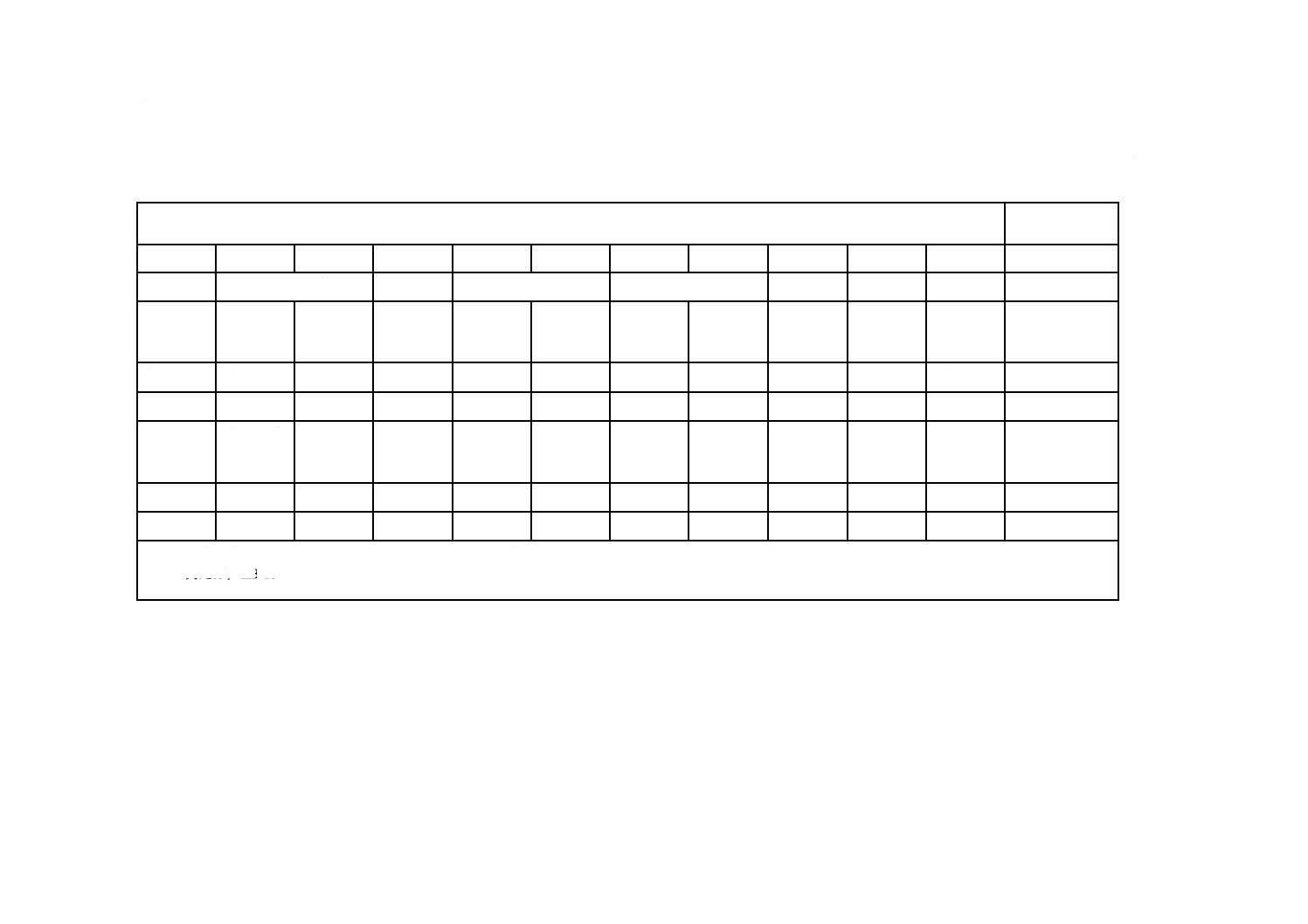

表C.1−危険区域分類データシート−第1部:可燃性物質のリスト及び特性 (1/1)

プラント:

参照図面:

1

2

3

4

5

6

7

8

9

10

11

12

可燃性物質

LEL(爆発下限界)

揮発性a)

番号

名称

組成

引火点

℃

kg/m3

体積分

率 %

蒸気圧

20℃

kPa

沸点

℃

ガス又は

蒸気の比

重

着火温度

℃

グループ

及び温度

等級b)

その他の関連

情報及び注意

事項

注a) 通常,蒸気圧の値は与えられるが,与えられていない場合は沸点を使用することができる [4.4.1 d)]。

b) 例えば,IIB T3

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

C 60079-10:2008 (IEC 60079-10:2002)

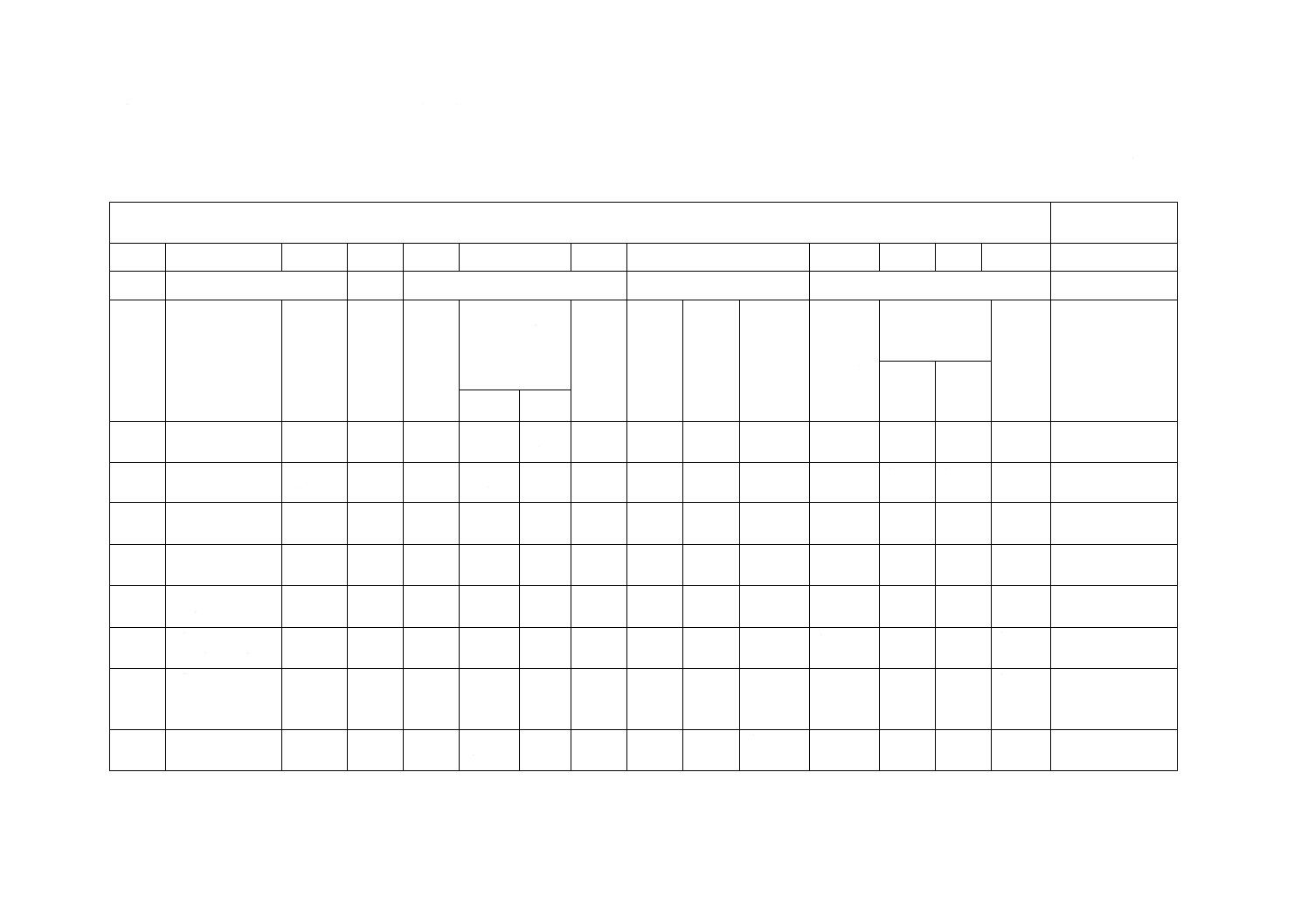

表C.2−危険区域分類データシート:放出源のリスト−第2部(シート1/1)

プラント

参照図面:

1

2

3

4

5

6

7

8

9

10

11

12

13

放出源

可燃性物質

換気

危険区域

番号

種類

位置

放出

等級a)

参照b)

操作温度及び

圧力

状態c) 種類d)

換気

度e)

有効度

e)

危険度

区域区

分

0-1-2

危険度区域範

囲

m

参照

その他の関連情

報及び注意事項

垂直

水平

℃

kPa

注a) C−連続,P−第1,S−第2

b) 第1部のリスト番号参照

c) G−ガス,L−液体,LG−液化ガス,S−固体

d) N−自然,A−強制

e) 附属書B参照

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

(I

E

C

6

0

0

7

9

-1

0

:

2

0

0

2

)

1

5

C

6

0

0

7

9

-1

0

:

2

0

0

8

IE

C

6

0

0

7

9

-1

0

:

2

0

0

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

51

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

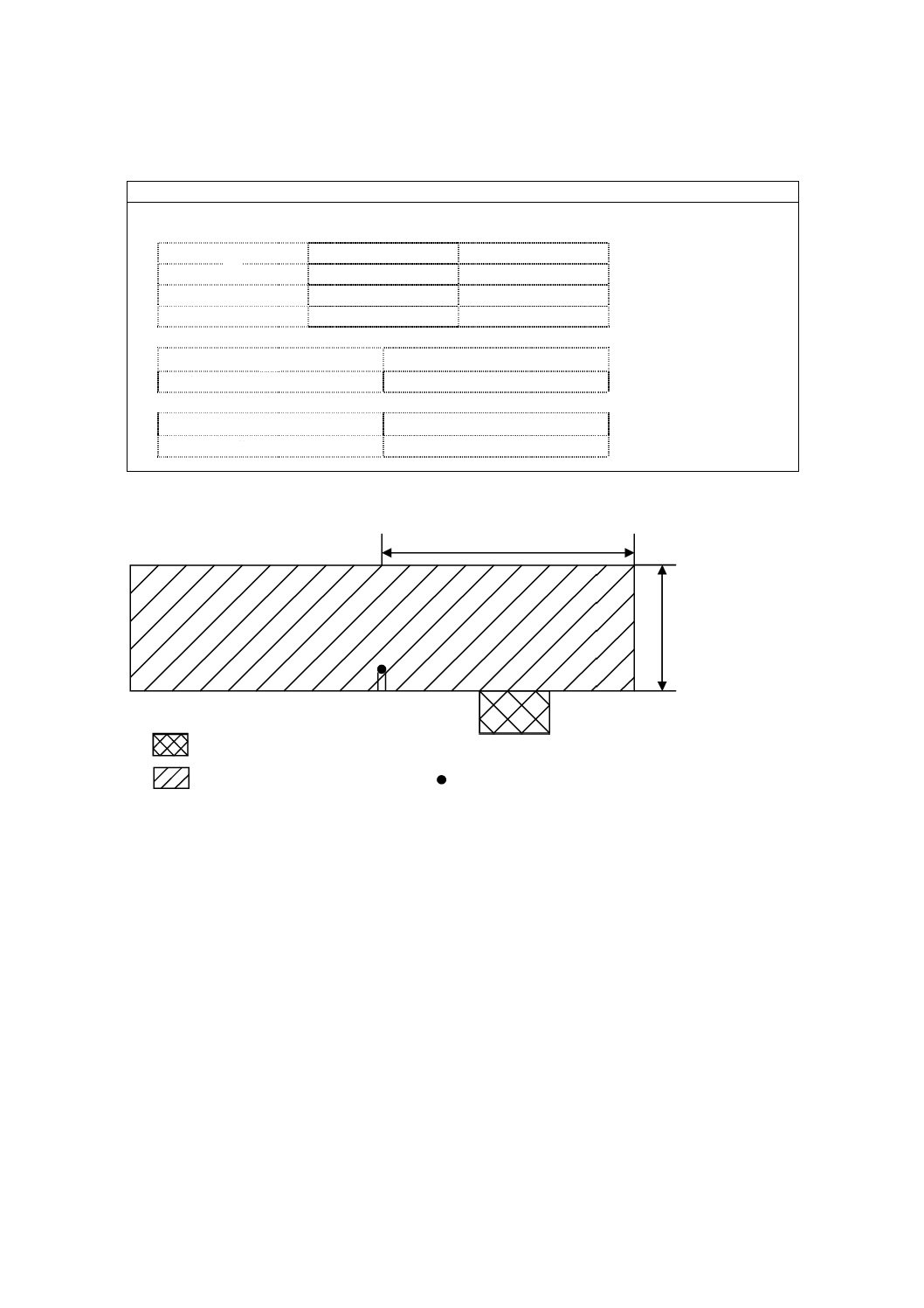

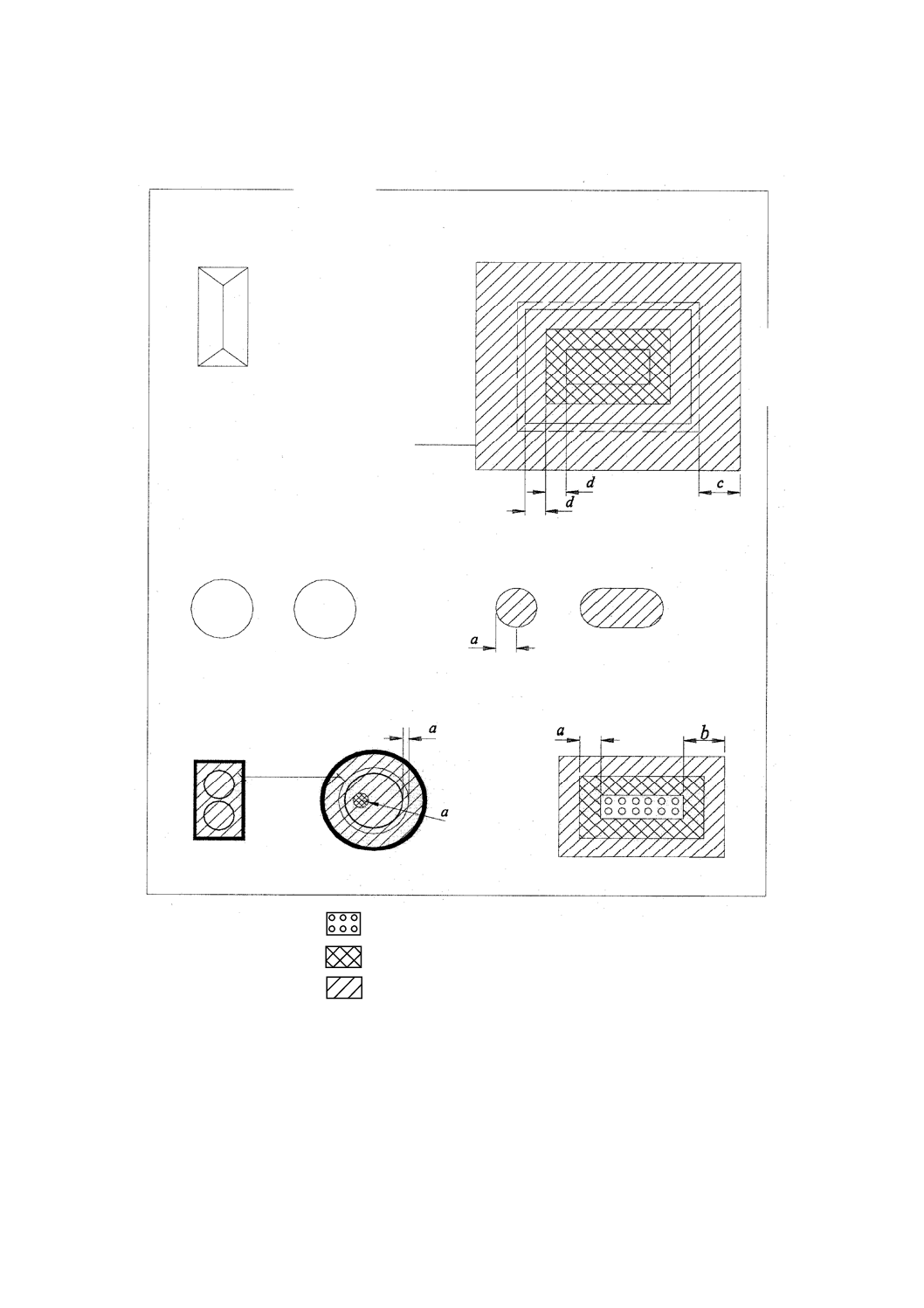

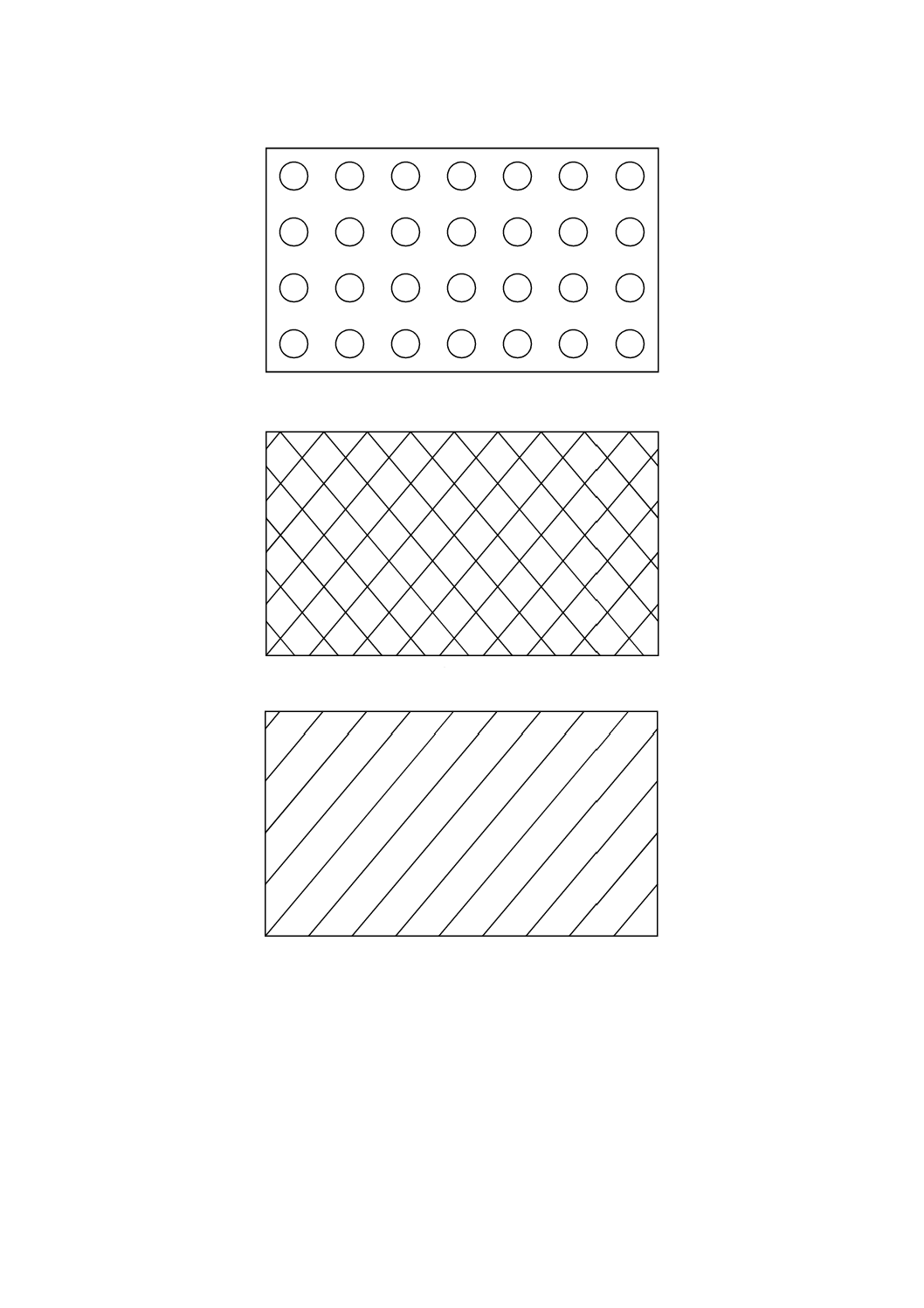

図C.1−危険度区域の記号

ゾーン2

ゾーン0

ゾーン1

52

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

53

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

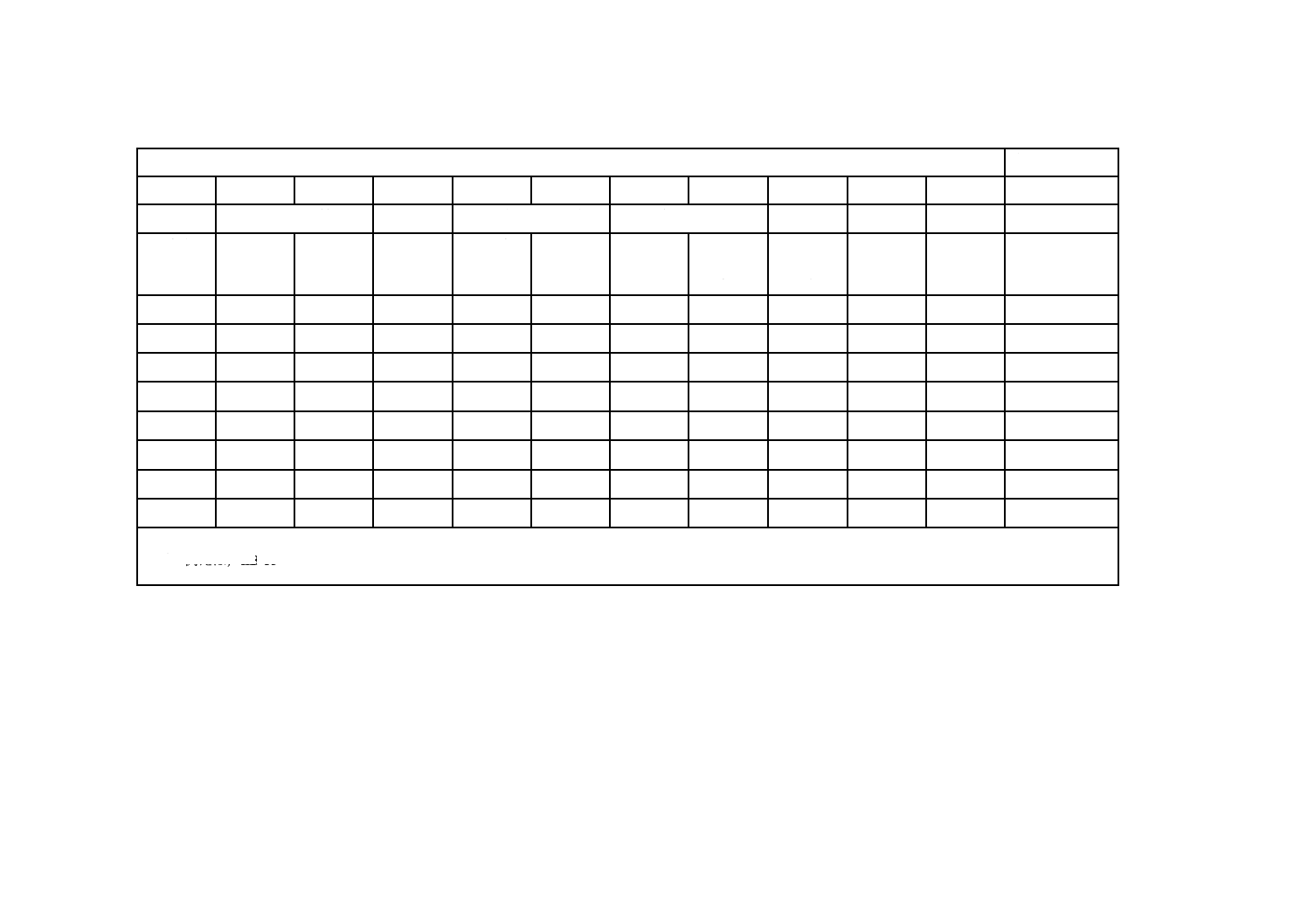

図C.2−危険区域分類の手順

54

C 60079-10:2008 (IEC 60079-10:2002)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 IEC 60079-4 : 1975, Electrical apparatus for explosive gas atmospheres−Part 4 : Method of test for

ignition temperature

IEC 60079-4A : 1970, Electrical apparatus for explosive gas atmospheres−Part 4 : Method of test for

ignition temperature−First supplement. *Note. −This supplement applies also to the second

edition of 1975