C 60079-0:2010 (IEC 60079-0:2007)

(1)

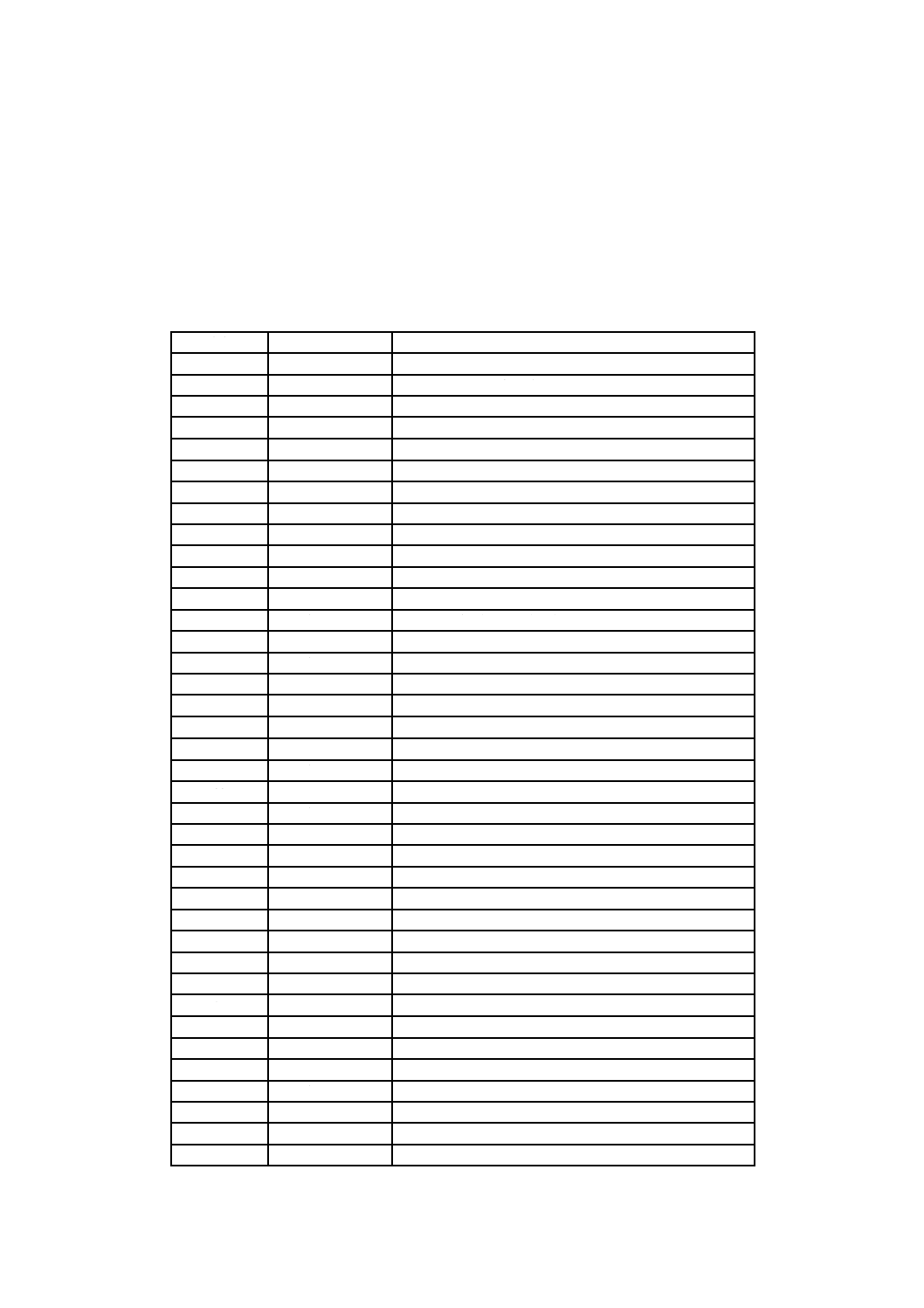

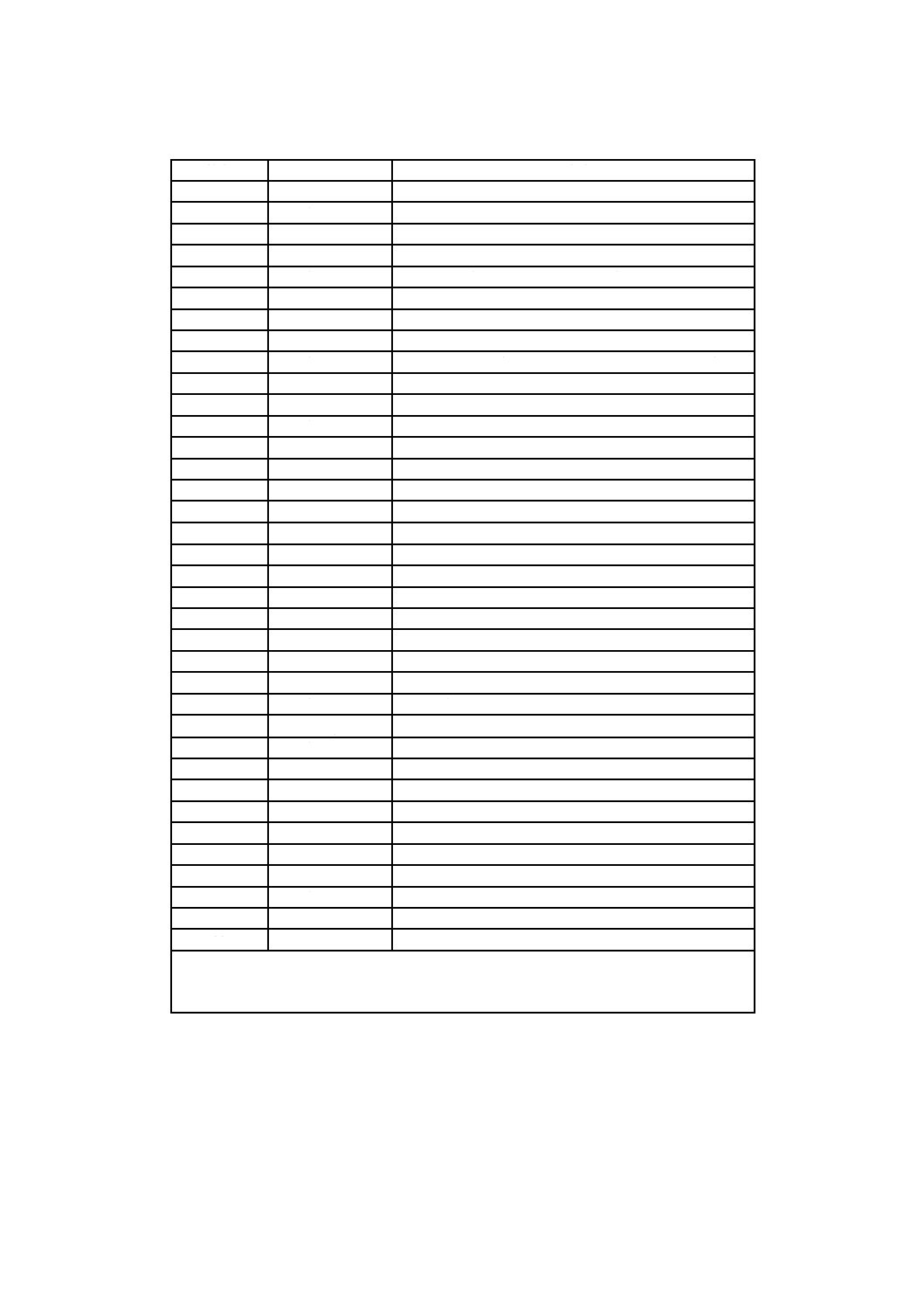

目 次

ページ

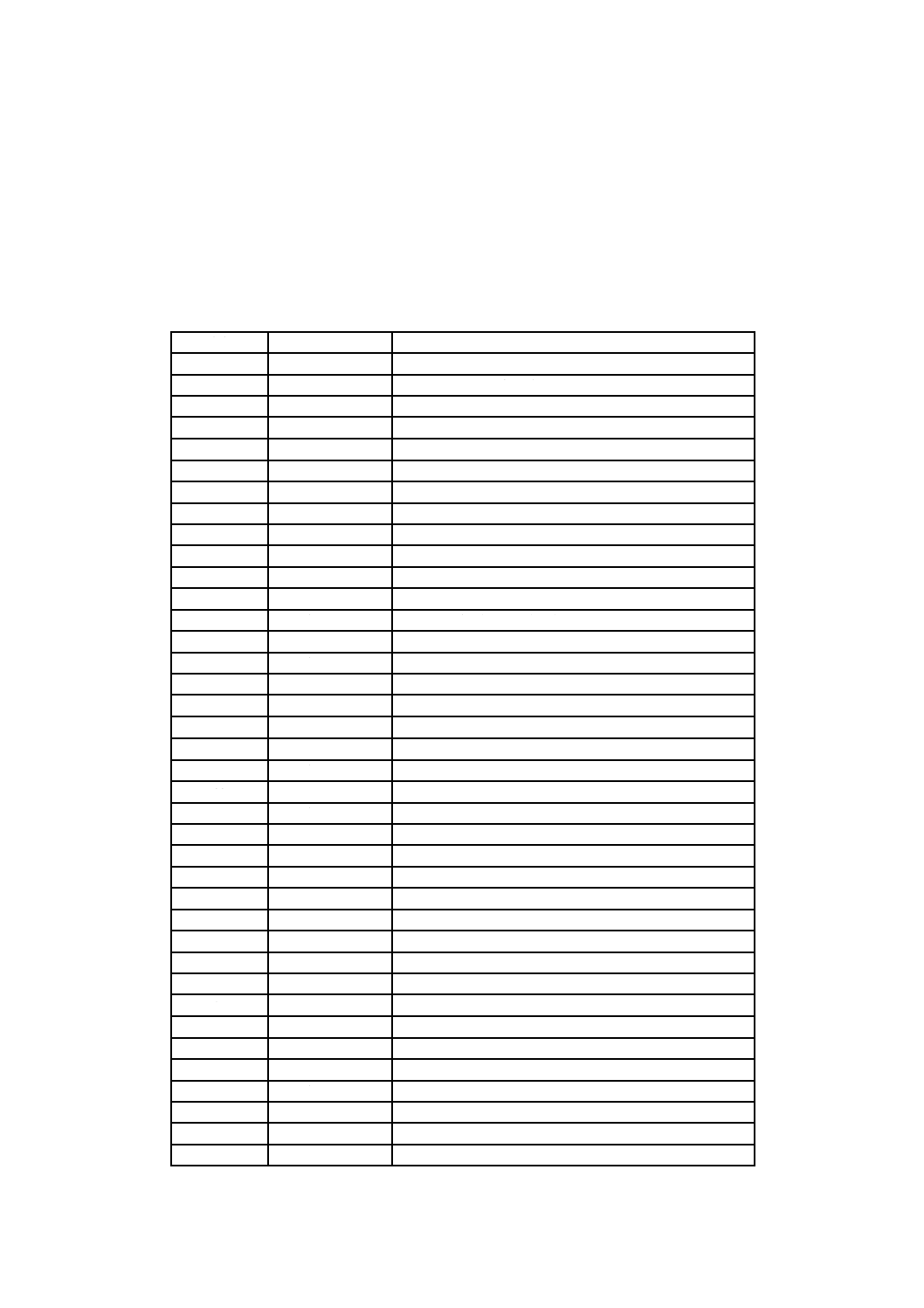

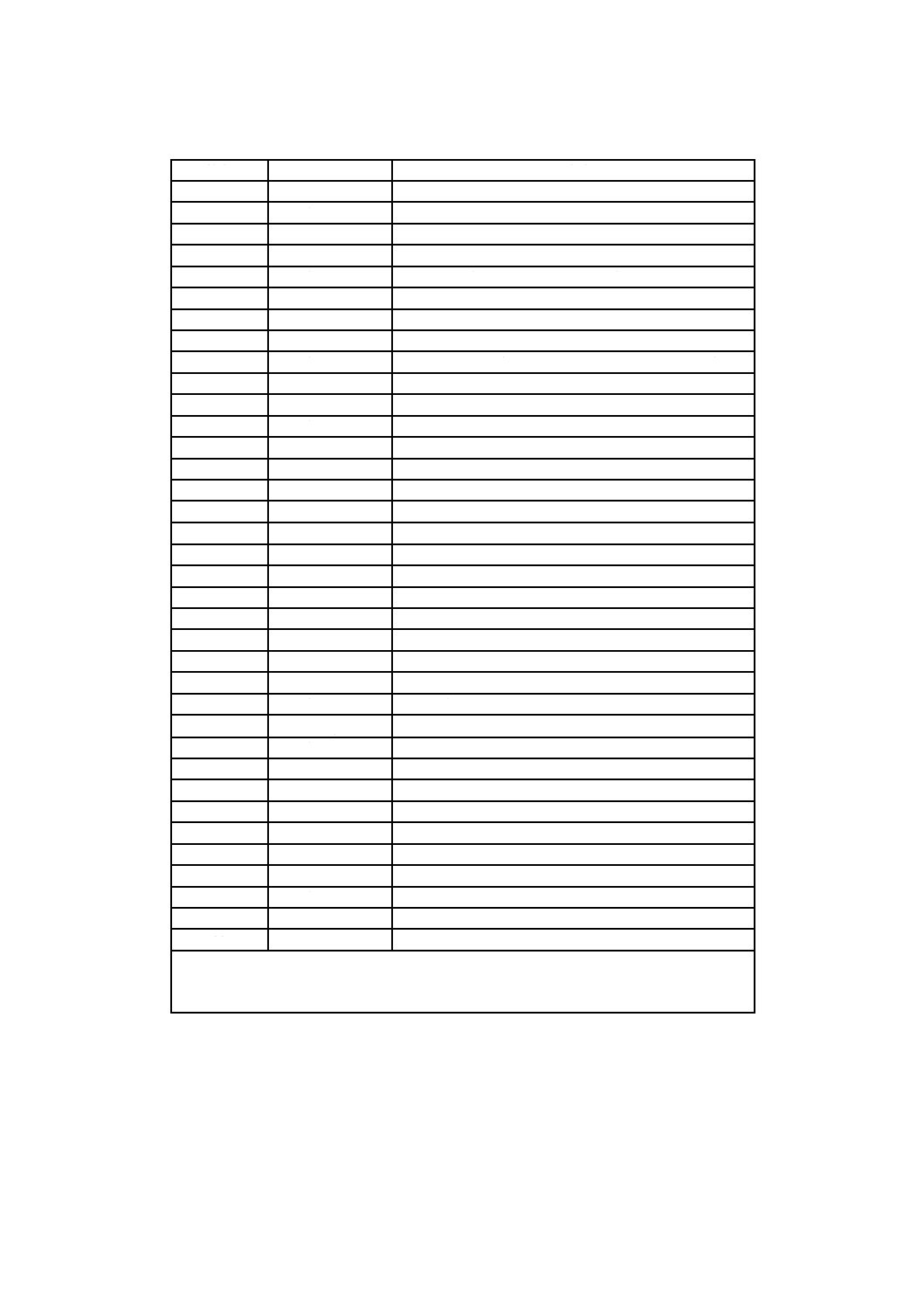

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 6

4 電気機器の分類 ··············································································································· 16

5 温度······························································································································ 17

6 すべての電気機器に対する要求事項 ···················································································· 19

7 非金属製容器及び容器の非金属製部分 ················································································· 22

8 金属容器及び容器の金属部品 ····························································································· 25

9 ねじ締付部(ファスナー) ································································································ 26

10 インタロック装置 ·········································································································· 28

11 ブッシング ··················································································································· 28

12 固着用材料 ··················································································································· 28

13 Exコンポーネント ········································································································· 29

14 接続端子部及び端子区画 ································································································· 29

15 接地導体用又はボンディング導体用接続端子部 ··································································· 30

16 容器への引込部 ············································································································· 31

17 回転機に関する補足要件 ································································································· 32

18 開閉装置に関する補足的要件 ··························································································· 33

19 ヒューズに関する補足要件 ······························································································ 34

20 プラグ,コンセント及びコネクタに関する補足的要件··························································· 34

21 照明器具に関する補足要件 ······························································································ 35

22 キャップライト及び携帯電灯に対する補足要件 ··································································· 36

23 内部に単電池及び電池をもつ電気機器 ··············································································· 37

24 文書 ···························································································································· 38

25 プロトタイプ又はサンプルの文書との適合性 ······································································ 39

26 形式試験 ······················································································································ 39

27 ルーチン試験 ················································································································ 52

28 製造業者の責任 ············································································································· 52

29 表示 ···························································································································· 52

30 取扱説明書 ··················································································································· 62

附属書A(規定)ケーブルグランドに対する補足要求事項 ··························································· 64

附属書B(規定)Exコンポーネントに対する要求事項の一覧表···················································· 70

附属書C(参考)衝撃強度試験装置の一例 ··············································································· 72

附属書D(参考)Ex電気機器の“機器の保護レベル(EPL)”を含む代替リスク評価方法の紹介 ········ 73

C 60079-0:2010 (IEC 60079-0:2007) 目次

(2)

ページ

附属書E(参考)インバータ電源の電動機 ················································································ 77

C 60079-0:2010 (IEC 60079-0:2007)

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本電機

工業会(JEMA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,厚生労働大臣及び経済産業大臣が改正した日本工業規格である。

これによって,JIS C 60079-0:2004は改正され,この規格に置き換えられた。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

JIS C 60079の規格群には,次に示す部編成がある。

JIS C 60079-0 第0部:電気機器−一般要件

JIS C 60079-1 第1部:耐圧防爆構造“d”

JIS C 60079-2 第2部:内圧防爆構造“p”

JIS C 60079-6 第6部:油入防爆構造“o”

JIS C 60079-7 第7部:安全増防爆構造“e”

JIS C 60079-10 第10部:危険区域の分類

JIS C 60079-11 第11部:本質安全防爆構造“i”

JIS C 60079-14 第14部:危険区域内の電気設備(鉱山以外)

JIS C 60079-15 第15部:タイプ“n”防爆構造

JIS C 60079-18 第18部:樹脂充てん防爆構造“m”

JIS C 60079-25 第25部:本質安全システム

C 60079-0:2010 (IEC 60079-0:2007) 目次

(4)

白 紙

日本産業規格

JIS

C 60079-0:2010

(IEC 60079-0:2007)

爆発性雰囲気−第0部:電気機器−一般要件

Explosive atmospheres-Part 0: Equipment-General requirements

序文

この規格は,2007年に第5版として発行されたIEC 60079-0を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,爆発性雰囲気中で使用するための電気機器及びExコンポーネントの構造,並びに試験及

び表示のための共通的な一般要件について規定する。

この規格に規定する電気機器は,規格を補完するその他の規格で規定しない限り,爆発性雰囲気が,次

の大気条件で存在する危険区域での使用を意図している。

・ 温度 −20〜+60 ℃

・ 圧力 80〜110 kPa

・ 酸素含有量21 %程度の空気

上記の範囲外の大気条件で使用する電気機器には,特別の考慮を必要とし,追加の評価及び試験が必要

となることがある。

注記1 通常の大気条件として,温度範囲を−20 〜+60 ℃と規定しているが,特別の指定及び表示

がない限り,電気機器の通常周囲温度は,−20〜+40 ℃としている。5.1.1参照。

注記2 前記の大気条件以外の爆発性雰囲気中で使用する電気機器を設計する場合,この規格をガイ

ドとして使用してもよい。ただし,特別な使用状態を意図した追加の試験を実施することが

望ましい。耐圧防爆構造“d”(JIS C 60079-1)及び本質安全防爆構造“i”(JIS C 60079-11

又はIEC 61241-11)を適用する場合は,特に重要である。

注記3 この規格の要求事項は,電気機器による着火のリスク評価を基礎としている。考慮する着火

源は,高温表面,機械的なスパーク,テルミット反応,アーク放電,静電気放電など,一般

産業においてこの種の機器で観測されるものである。

注記4 今後の技術の発展によっては,現在定義されていない爆発防止の手法によってもJIS C 60079

規格群(又はIEC 60079シリーズ,以下同じ。)の目的を達成できる可能性がある。この規格

は,製造業者がJIS C 60079規格群をどのように適用しているか明白に定義する文書とする

ことを意図している。“Ex s”は,JIS C 60079規格群で定義されていない防爆構造用の記号

であるが,必要性に応じて使用してもよい。

注記5 爆発性ガス雰囲気及び爆発性粉じん雰囲気が存在するおそれがある場合,同時に存在すると

考えるべきであり,場合によっては追加の保護手段が必要になる。

2

C 60079-0:2010 (IEC 60079-0:2007)

この規格は,爆発性雰囲気の危険性に直接関係しない安全性については,規定しない。断熱圧縮,衝撃

波,発熱を伴う化学反応,粉じん(塵)の自然発火,炎及び高温のガス/流体のような着火源は,この規

格には適用しない。

注記6 これらの機器は,爆発を効果的に防止するために適用する手段及び電気機器に起因するすべ

ての着火源を特定しリスト化して,危険性の解析を行うべきである。

この規格は,次に示す特定の各防爆構造規格(防爆方式)によって補足又は変更される場合がある。

JIS C 60079-1 耐圧防爆構造“d”

JIS C 60079-2 内圧防爆構造“p”

JIS C 60079-6 油入防爆構造“o”

JIS C 60079-7 安全増防爆構造“e”

JIS C 60079-11 本質安全防爆構造“i”

JIS C 60079-15 タイプ“n”防爆構造

JIS C 60079-18 樹脂充てん(填)防爆構造“m”

IEC 60079-5 粉末充てん構造“q”

IEC 61241-1 容器による保護(防爆方式)“tD”

IEC 61241-2(IEC 61241-4) 内圧防爆構造(防爆方式)“pD”

IEC 61241-11 本質安全防爆(防爆方式)“iD”

注記7 IEC 61241-18(Encapsulation“mD”)の要求事項は,JIS C 60079-18に取り込まれた。

この規格は,次の電気機器の規格によって補足又は変更される場合がある。

JIS C 60079-25 爆発性雰囲気で使用する電気機械器具−第25部:本質安全システム

IEC 60079-26 Explosive atmospheres−Part 26: Equipment with equipment protection level (EPL) Ga

IEC 60079-28 Explosive atmospheres−Part 28: Protection of equipment and transmission systems using optical

radiation

IEC 62013-1 Caplights for use in mines susceptible to firedamp−Part 1: General requirements−Construction

and testing in relation to the risk of explosion

IEC 60079-30-1 Explosive atmospheres−Part 30-1: Electrical resistance trace heating−General and testing

requirements

これらの規格は,次の構造には適用しない。

・ 医療用電気機器

・ 発破用点火器

・ 爆発物の試験装置

・ 発破用点火回路

注記8 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60079-0:2007,Explosive atmospheres−Part 0: Equipment−General requirements(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

3

C 60079-0:2010 (IEC 60079-0:2007)

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

注記 対応国際規格:ISO 262,ISO general purpose metric screw threads−Selected sizes for screws,

bolts and nuts(IDT)

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

注記 対応国際規格:ISO 965-1,ISO general-purpose metric screw threads−Tolerances−Part 1:

Principles and basic data(IDT)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

注記 対応国際規格:ISO 965-3,ISO general purpose metric screw threads−Tolerances−Part 3:

Deviations for constructional screw threads(IDT)

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

注記 対応国際規格:ISO 286-2,ISO system of limits and fits−Part 2: Tables of standard tolerance grades

and limit deviations for holes and shafts(IDT)

JIS B 1001 ボルト穴径及びざぐり径

注記 対応国際規格:ISO 273,Fasteners−Clearance holes for bolts and screws(MOD)

JIS B 1174 六角穴付きボタンボルト

注記 対応国際規格:ISO 7380,Hexagon socket button head screws(MOD)

JIS B 1176 六角穴付きボルト

注記 対応国際規格:ISO 4762,Hexagon socket head cap screws(MOD)

JIS B 1177 六角穴付き止めねじ

注記 対応国際規格:ISO 4026,Hexagon socket set screws with flat point,ISO 4027,Hexagon socket

set screws with cone point,ISO 4028,Hexagon socket set screws with dog point及びISO 4029,

Hexagon socket set screws with cup point(全体評価:MOD)

JIS B 1180 六角ボルト

注記 対応国際規格:ISO 4014,Hexagon head bolts−Product grades A and B及びISO 4017,Hexagon

head screws−Product grades A and B(全体評価:MOD)

JIS B 1181 六角ナット

注記 対応国際規格:ISO 4032,Hexagon nuts,style 1−Product grades A and B(MOD)

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 4034-1 回転電気機械−第1部:定格及び特性

注記 対応国際規格:IEC 60034-1,Rotating electrical machines−Part 1: Rating and performance(NEQ)

JIS C 4034-5 回転電気機械−第5部:外被構造による保護方式の分類

注記 対応国際規格:IEC 60034-5,Rotating electrical machines−Part 5: Degrees of protection provided

by the integral design of rotating electrical machines (IP Code)−Classification(IDT)

JIS C 7610 低圧ナトリウムランプ

注記 対応国際規格:IEC 60192,Low-pressure sodium vapour lamps−Performance specifications(NEQ)

JIS C 7621 高圧ナトリウムランプ−性能規定

注記 対応国際規格:IEC 60662,High-pressure sodium vapour lamps(MOD)

JIS C 8201-1 低圧開閉装置及び制御装置−第1部:通則

4

C 60079-0:2010 (IEC 60079-0:2007)

注記 対応国際規格:IEC 60947-1,Low-voltage switchgear and controlgear−Part 1: General rules

(MOD)

JIS C 8463 電気設備用電線管の外径及びねじ

注記 対応国際規格:IEC 60423,Conduits for electrical purposes−Outside diameters of conduits for

electrical installations and threads for conduits and fittings(IDT)

JIS C 8500 一次電池通則

注記 対応国際規格:IEC 60086-1,Primary batteries−Part 1: General(MOD)

JIS C 8702-1 小形制御弁式鉛蓄電池−第1部:一般要求事項,機能特性及び試験方法

注記 対応国際規格:IEC 61056-1,General purpose lead-acid batteries (valve-regulated types)−Part 1:

General requirements,functional characteristics−Methods of test(MOD)

JIS C 8705 密閉形ニッケル・カドミウム蓄電池

注記 対応国際規格:IEC 61951-1,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Portable sealed rechargeable single cells−Part 1: Nickel-cadmium(MOD)

JIS C 8706 据置ニッケル・カドミウムアルカリ蓄電池

注記 対応国際規格:IEC 60623,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Vented nickel-cadmium prismatic rechargeable single cells(MOD)

JIS C 8708 密閉形ニッケル・水素蓄電池

注記 対応国際規格:IEC 61951-2,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Portable sealed rechargeable single cells−Part 2:Nickel-metal hydride(MOD)

JIS C 8709 シール形ニッケル・カドミウムアルカリ蓄電池

注記 対応国際規格:IEC 60622,Secondary cells and batteries containing alkaline or other non-acid

electrolytes−Sealed nickel-cadmium prismatic rechargeable single cells(MOD)

JIS C 60079-1 爆発性雰囲気で使用する電気機械器具−第1部:耐圧防爆構造“d”

注記 対応国際規格:IEC 60079-1,Explosive atmospheres−Part 1: Equipment protection by flameproof

enclosures“d”(IDT)

JIS C 60079-2 爆発性雰囲気で使用する電気機械器具−第2部:内圧防爆構造“p”

注記 対応国際規格:IEC 60079-2,Explosive atmospheres−Part 2: Equipment protection by pressurized

enclosures“p”(IDT)

JIS C 60079-6 爆発性雰囲気で使用する電気機械器具−第6部:油入防爆構造“o”

注記 対応国際規格:IEC 60079-6,Explosive atmospheres−Part 6: Equipment protection by oil

immersion“o”(IDT)

JIS C 60079-7 爆発性雰囲気で使用する電気機械器具−第7部:安全増防爆構造“e”

注記 対応国際規格:IEC 60079-7,Explosive atmospheres−Part 7: Equipment protection by increased

safety“e”(IDT)

JIS C 60079-11 爆発性雰囲気で使用する電気機械器具−第11部:本質安全防爆構造“i”

注記 対応国際規格:IEC 60079-11,Explosive atmospheres−Part 11: Equipment protection by intrinsic

safety“i”(IDT)

JIS C 60079-15 爆発性雰囲気で使用する電気機械器具−第15部:タイプ“n”防爆構造

注記 対応国際規格:IEC 60079-15,Electrical apparatus for explosive gas atmospheres−Part 15:

Construction,test and marking of type of protection“n”electrical apparatus(MOD)

5

C 60079-0:2010 (IEC 60079-0:2007)

JIS C 60079-18 爆発性雰囲気で使用する電気機械器具−第18部:樹脂充てん防爆構造“m”

注記 対応国際規格:IEC 60079-18,Electrical apparatus for explosive gas atmospheres−Part 18:

Construction,test and marking of type of protection encapsulation“m”electrical apparatus(MOD)

JIS C 60079-25 爆発性雰囲気で使用する電気機械器具−第25部:本質安全システム

注記 対応国際規格:IEC 60079-25,Electrical apparatus for explosive gas atmospheres−Part 25:

Intrinsically safe systems(IDT)

JIS C 60664-1 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1,Insulation coordination for equipment within low-voltage systems−

Part 1: Principles,requirements and tests(IDT)

JIS D 5301 始動用鉛蓄電池

注記 対応国際規格:IEC 60095-1,Lead-acid starter batteries−Part 1: General requirements and methods

of test(MOD)

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

注記 対応国際規格:ISO 1817,Rubber,vulcanized−Determination of the effect of liquids(MOD)

JIS K 7111(規格群) プラスチック−シャルピー衝撃特性の求め方

注記 対応国際規格:ISO 179(all parts),Plastics−Determination of Charpy impact properties(MOD)

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

注記 対応国際規格:ISO 527-2,Plastics−Determination of tensile properties−Part 2: Test conditions for

moulding and extrusion plastics(IDT)

JIS K 7171 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178,Plastics−Determination of flexural properties(IDT)

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

注記 対応国際規格:ISO 4892-2,Plastics−Methods of exposure to laboratory light sources−Part 2:

Xenon-arc lamps(MOD)

IEC 60050-426,International Electrotechnical Vocabulary−Part 426: Equipment for explosive atmospheres

IEC 60079-4,Electrical apparatus for explosive gas atmospheres−Part 4: Method of test for ignition

temperature

IEC 60079-5,Explosive atmospheres−Part 5: Equipment protection by powder filling“q”

IEC 60079-26,Explosive atmospheres−Part 26: Equipment with equipment protection level (EPL) Ga

IEC 60079-28,Explosive atmospheres−Part 28: Protection of equipment and transmission systems using

optical radiation

IEC 60079-30-1,Explosive atmospheres−Part 30-1: Electrical resistance trace heating−General and testing

requirements

IEC 60079-31,Explosive atmospheres−Part 31: Equipment dust ignition protection by enclosure“t”

IEC 60216-1,Electrical insulating materials−Properties of thermal endurance−Part 1: Ageing procedures and

evaluation of test results

IEC 60216-2,Electrical insulating materials−Thermal endurance properties−Part 2: Determination of thermal

endurance properties of electrical insulating materials−Choice of test criteria

IEC 60243-1,Electrical strength of insulating materials−Test methods−Part 1: Tests at power frequencies

6

C 60079-0:2010 (IEC 60079-0:2007)

IEC 61241-1,Electrical apparatus for use in the presence of combustible dust−Part 1: Protection by enclosures

“tD”

IEC 61241-4,Electrical apparatus for use in the presence of combustible dust−Part 4: Type of protection“pD”

IEC 61241-11,Electrical apparatus for use in the presence of combustible dust−Part 11: Protection by intrinsic

safety“iD”

IEC 62013-1,Caplights for use in mines susceptible to firedamp−Part 1: General requirements−Construction

and testing in relation to the risk of explosion

ANSI/UL 746B,Polymeric Materials−Long Term Property Evaluations

3

用語及び定義

この規格で用いる主な用語及び定義は,IEC 60050-426によるほか,次による。

3.1

周囲温度(ambient temperature)

電気機器又はコンポーネントの近傍の大気又は媒体の温度。

注記 電気機器又はコンポーネント全体がプロセス媒体に浸っている場合を除き,いかなるプロセス

媒体の温度にも影響されない。5.1.1参照。

3.2

関連機器(associated apparatus)

エネルギー制限回路及びエネルギー非制限回路の両者を含む機器で,エネルギー非制限回路がエネルギ

ー制限回路に影響を及ぼすおそれがないようにした電気機器。

注記 関連機器は,次のものでもよい。

a) 爆発性雰囲気で使用する電気機器で,この規格に含まれる防爆構造(防爆方式)の一つを

もつもの。

b) 防爆構造(防爆方式)で保護していない電気機器で,爆発性雰囲気では使用できないもの。

例えば,記録計で,記録計自身は爆発性雰囲気に置かれていないが,爆発性雰囲気の中に

置かれている熱電対に接続する入力回路がエネルギー制限回路となっているもの。

3.3

電池(cells and batteries)

3.3.1

電池(battery)

電圧又は容量を増加させるために,2個以上の単電池を互いに電気的に接続した集成体。

3.3.2

容量(capacity)

完全に充電された電池が規定の条件で供給することのできる電気又は電荷の量。

3.3.3

単電池(cell)

電極及び電解液の集成体。これは,電池の最小単位を構成する。

3.3.4

充電(charging)

二次単電池又は二次電池に通常とは逆の方向に強制的に電流を流して,エネルギーを回復させる行為。

7

C 60079-0:2010 (IEC 60079-0:2007)

3.3.5

過放電(deep discharge)

電池の製造業者が推奨した電圧より低くなる事象。

3.3.6

本質安全(ihs)単電池(又は電池)[inherently safe (ihs) cell (or battery)]

短絡電流及び最大表面温度を内部抵抗によって安全な値に制限する一次単電池又は一次電池。

3.3.7

(単電池又は電池の)最大開路電圧[maximum open-circuit voltage (of a cell or battery)]

新しい一次電池又は満充電直後の二次電池が,通常条件下で到達し得る最大電圧。

注記 単電池に対する許容可能な最大開路電圧を,表10及び表11に示す。

3.3.8

公称電圧(nominal voltage)

製造業者が指定する単電池又は電池の電圧。

3.3.9

ベント形単電池又はベント形電池(vented cell or battery)

生成ガスを逃がすための開口部があるカバーをもつ二次単電池又は電池。

3.3.10

一次単電池又は一次電池(primary cell or battery)

化学反応によって電気エネルギーを生み出すことができる電気化学システム(装置)。

3.3.11

逆充電(reverse charging)

通常の流れと同じ方向(充電とは逆方向)に一次単電池又は二次単電池に強制的に電流を流す行為。例

えば,期限切れの電池(寿命末期の電池)に対して行う活性化の方法。

3.3.12

ガス密閉形単電池又はガス密閉形電池(sealed gas-tight cell or battery)

製造業者が指定する充電又は温度の限度内で動作させたとき,密閉状態を保ったままで気体又は液体の

いずれも放出しない単電池又は電池。

注記1 このような電池は,危険性のある内部圧力を防ぐため安全装置を備えている場合がある。単

電池又は電池は電解液の補給を必要とせず,当初のシール状態のままで,その寿命まで動作

するように設計されている。

注記2 上記の定義は,JIS C 60079-11から引用した。この定義は,単電池又は電池のいずれかに適

用される事実によって,IEV 486-01-20及びIEV 486-01-21の定義と異なる。

3.3.13

制御弁式密閉形単電池又は制御弁式密閉形電池(sealed valve-regulated cell or battery)

通常条件において密閉している単電池又は電池で,内部圧力があらかじめ決められた値を超える場合に

ガスを逃がせるようになっているもの。単電池は,通常,電解液を追加補給できない。

3.3.14

二次単電池又は二次電池(secondary cell or battery)

化学反応によって電気エネルギーを蓄え,また,放出できる,電気的に再充電できる電気化学システム

(装置)。

8

C 60079-0:2010 (IEC 60079-0:2007)

3.3.15

電槽[container (battery)]

電池を収納する容器。

注記 ふたは,電槽の一部である。

3.4

ブッシング(bushing)

1本又は複数の導体を容器の内壁又は外壁を貫通させるための絶縁部品。

3.5

ケーブルグランド(cable gland)

防爆構造を維持するために使用するもので,1本以上のケーブル及び/又は光ファイバケーブルを電気

機器に引き込むためのデバイス(装置又は部品)。

3.5.1

引留め機能装置(clamping device)

ケーブルの引張力及びねじりが接続部に伝達されないようにするためのケーブルグランドの構成部品。

3.5.2

圧縮エレメント(compression element)

シールリングの性能(圧縮すること)によってその機能を満たすようにするケーブルグランドの構成部

品。

3.5.3

シールリング(sealing ring)

引込部とケーブル又は電線管との間を確実にシールするため,ケーブルグランド内に又は電線管引込部

と共に使用するリング。

3.5.4

Exケーブルグランド(Ex cable gland)

電気機器の容器とは別に試験を行うが,電気機器として認証され,それ以上の認証を行わずに電気機器

の容器に取り付けることができるケーブル引込部。

3.6

認証書(certificate)

規定要求事項を満足する製品,プロセス,システム,個人又は団体の適合性を保証する文書。

注記 認証書は,製造業者による適合宣言,購入者による適合確認,又はJIS Q 17000に規定する(第

三者による)認証のいずれでもよい。

3.7

電線管引込部(conduit entry)

該当する防爆性能を維持するために電気機器に電線管を引き込む部品。

3.8

接続部(connection facilities)

外部回路の導体との電気的接続に使用する端子,ねじ部品又はその他の部品。

3.9

連続動作温度(COT)(continuous operating temperature)

その意図した使用条件で電気機器又は部品の耐用年数(寿命)の間,材料の安定性及び性能を保証する

9

C 60079-0:2010 (IEC 60079-0:2007)

最高温度。

3.10

容器の保護等級(IP)(degree of protection of enclosure)

次に示す事項について,容器が備えるべき保護の度合いを表す記号IPを用いて示す等級分類(JIS C 0920

参照)。

− 容器内の充電部又は可動部分(滑らかに回転するシャフトなどを除く。)への人体の接触又は接近に対

する保護

− 電気機器内への固体異物の侵入に対する保護

− 電気機器の容器内への水の浸入に対する保護

注記1 回転電気機械(以下,回転機という。)の詳細な試験の要求事項は,JIS C 4034-5を参照。

注記2 “保護等級IP”をもつ容器は,前述の防爆構造についての電気機器の容器とは必ずしも同

じではない。

3.11

粉じん(dust)

可燃性粉じん及び可燃性浮遊物の両方を含む総括的な用語。

3.11.1

可燃性粉じん(combustible dust)

通常500 μm以下の微細な固体粒子。その粒子は,空気中で浮遊し,自重でたい(堆)積する。また,

常温及び大気圧の下で,爆発性雰囲気を形成し,爆発又は白熱することがある。

注記1 これは,ISO 4225に規定する粉じん及び粉を含む。

注記2 用語における固体粒子とは,固体の過程の中で粒子となるような状態を意図しているが,ガ

ス又は液体の状態ではない空気中に浮遊する粒子も含む。

3.11.1.1

導電性粉じん(conductive dust)

103 Ω・m以下の電気抵抗率をもつ可燃性粉じん。

注記 粉じんの電気抵抗率の算出は,IEC/TS 61241-2-2を参照。

3.11.1.2

非導電性粉じん(non-conductive dust)

103 Ω・mを超える電気抵抗率をもつ可燃性粉じん。

3.11.2

可燃性浮遊物(combustible flyings)

通常500 μmより大きい固形微粒子(繊維を含む。)。これは,空気中に浮遊し,自重でたい積する。

注記 浮遊物の例として,レーヨン,綿(短繊維の綿毛及び綿繊維くずを含む。),シサル麻,ジュー

ト繊維,麻,ココアの繊維,まいはだ(槙皮),カポックくずなどがある。

3.12

防じん形容器(dust-tight enclosure)

目視で判別できるような量の粉じんが侵入しない容器。

3.13

粉じん保護容器(dust-protected enclosure)

粉じんの侵入を完全には防げないが,電気機器の安全な運転に支障を及ぼす量は侵入せず,容器内部で

10

C 60079-0:2010 (IEC 60079-0:2007)

発火を引き起こすおそれがある部位には粉じんが蓄積しない容器。

3.14

電気機器(electrical equipment)

電気エネルギーを全体的又は部分的に利用する機器。

注記 この中には,電気エネルギーの発生・発電・送電・配電・蓄電・計測・調整・変換・消費のた

めの機器,電気通信用の機器などを含む。

3.15

電気的パラメータ−エネルギー制限機器(electrical parameters−apparatus with energy limitation)

3.15.1

最大外部静電容量(Co)(maximum external capacitance)

防爆性能を損なうことなく,機器の接続端子部に接続できる静電容量の最大値。

3.15.2

最大外部インダクタンス(Lo)(maximum external inductance)

防爆性能を損なうことなく,機器の接続端子部に接続できるインダクタンスの最大値。

3.15.3

最大入力電流(Ii)(maximum input current)

防爆性能を損なうことなく,機器の接続端子部に流すことができる最大電流(交流のピーク又は直流)。

3.15.4

最大入力電力(Pi)(maximum input power)

防爆性能を損なうことなく,機器の接続端子部に適用できる最大電力。

3.15.5

最大入力電圧(Ui)(maximum input voltage)

防爆性能を損なうことなく,機器の接続端子部に印加できる最大電圧(交流のピーク又は直流)。

3.15.6

最大内部静電容量(Ci)(maximum internal capacitance)

機器の接続端子部に現れるとみなす機器の等価内部静電容量の最大値。

3.15.7

最大内部インダクタンス(Li)(maximum internal inductance)

機器の接続端子部に現れるとみなす機器の等価内部インダクタンスの最大値。

3.15.8

最大出力電流(Io)(maximum output current)

機器の接続端子部から得られる機器の最大電流(交流のピーク又は直流)。

3.15.9

最大出力電力(Po)(maximum output power)

機器から得られる最大電力。

3.15.10

最大出力電圧(Uo)(maximum output voltage)

機器の接続端子部から得られる機器の最大電圧(交流のピーク又は直流)。

3.15.11

最大電圧(交流の実効値又は直流)(Um)(maximum r.m.s. a.c. or d.c. voltage)

11

C 60079-0:2010 (IEC 60079-0:2007)

防爆性能を損なうことなく,関連機器(associated apparatus)のエネルギー制限がない接続端子部に印加

できる最大電圧。

3.16

容器(enclosure)

電気機器の防爆構造及び/又は保護等級(IP)を維持するための壁,ドア,カバー,ケーブルグランド,

ロッド,スピンドル,シャフトなどを含むすべての外郭。

3.17

(爆発性雰囲気で使用する)電気機器[equipment (for explosive atmospheres)]

爆発性雰囲気に置かれる電気設備に接続又はその一部として使用するコンポーネント,デバイス,附属

品(部品を含む。),機器などを総称する用語。

3.18

機器の保護レベル(EPL)(equipment protection level)

着火源となり得る可能性に基づいて区分した電気機器の保護レベルであって,爆発性ガス雰囲気,爆発

性粉じん雰囲気,及び爆発性坑内ガスの発生するおそれがある鉱山における爆発性雰囲気の分類によるも

の(附属書D参照。)。

注記 機器の保護レベルは,JIS C 60079-14の電気設備の完全なリスクアセスメントの一部として必

要に応じて採用してもよい。

3.18.1

EPL Ma

通常運転中,予測される機能不全又はまれな機能不全において,また,ガスの発生中に通電状態のまま

であっても着火源になり得ないほど十分な安全性をもつ“極めて高い”保護レベルの,爆発性ガスの影響

を受けやすい鉱山用の電気機器。

3.18.2

EPL Mb

通常運転中,ガスの発生と電気機器の電源遮断時間との間における予測される機能不全において着火源

になり得ないほど十分な安全性をもつ “高い”保護レベルの,爆発性ガスの影響を受けやすい鉱山用の電

気機器。

3.18.3

EPL Ga

通常運転中,予測される機能不全又はまれな機能不全において着火源とならない“極めて高い”保護レ

ベルの,爆発性ガス雰囲気用の電気機器。

3.18.4

EPL Gb

通常運転中,予測される機能不全において着火源とならない“高い”保護レベルの,爆発性ガス雰囲気

用の電気機器。

3.18.5

EPL Gc

通常運転中,着火源とならないが,規則的な事象が予測される場合(例えば,ランプ切れの場合),着火

源にならないことを保証するために何らかの追加的な保護をもつ“少し高い”保護レベルの,爆発性粉じ

ん雰囲気用の電気機器。

12

C 60079-0:2010 (IEC 60079-0:2007)

3.18.6

EPL Da

通常運転中,予測される機能不全中又はまれな機能不全において着火源とならない“極めて高い”保護

レベルの,爆発性粉じん雰囲気用の電気機器。

3.18.7

EPL Db

通常運転中,予測される機能不全において着火源とならない“高い”保護レベルの,爆発性粉じん雰囲

気用の電気機器。

3.18.8

EPL Dc

通常運転中,着火源とならないが,規則的な事象が予測される場合(例えば,ランプ切れの場合),着火

源にならないことを保証するために何らかの追加的な保護をもつ“少し高い”保護レベルの,爆発性粉じ

ん雰囲気用の電気機器。

3.19

Ex閉止用部品(Ex blanking element)

電気機器の容器とは別々に試験をするが,電気機器として認証され,それ以上の認証を行う必要がなく

電気機器の容器に取り付けることができるねじ付き閉止用部品。

注記1 閉止用部品のExコンポーネント認証を妨げるものではない。

注記2 ねじ付きでない閉止部品は,この要件を満足しない。

3.20

Exコンポーネント(Ex component)

記号“U”が付された,電気機器又はモジュール(Exケーブルグランド以外)の一部。これは,単独で

の使用は意図していなく,爆発性雰囲気で使用する電気機器又はシステムに組み込むのに追加の考慮が必

要である。

3.21

Exねじ付アダプタ(Ex thread adapter)

電気機器の容器とは別々に試験をするが,電気機器として認証され,それ以上の認証を行う必要がなく

電気機器の容器に取り付けることができるねじ付きアダプタ。

注記 ねじ付きアダプタのExコンポーネント認証を妨げるものではない。

3.22

爆発性雰囲気(explosive atmosphere)

大気中で,ガス,蒸気,浮遊物,粉じん,繊維又はくず状繊維と空気とが混合した可燃性の状態であり,

いったん着火するとその周辺全体に火炎が逸走して伝搬する雰囲気。

3.23

爆発性粉じん雰囲気(explosive dust atmosphere)

大気中で,浮遊物又は粉じんと空気とが混合した可燃性の状態であり,いったん着火するとその周辺全

体に火炎が逸走して伝搬する雰囲気。

3.24

爆発性ガス雰囲気(explosive gas atmosphere)

大気中でガス又は蒸気状の可燃性物質と空気とが混合し,いったん着火するとその周辺全体に火炎が逸

13

C 60079-0:2010 (IEC 60079-0:2007)

走して伝搬する雰囲気。

3.25

試験ガス(explosive test mixture)

爆発性ガス雰囲気で使用する電気機器の試験に用いる特定の組成の爆発性混合ガス。

3.26

爆発性ガス雰囲気の着火温度(ignition temperature of an explosive gas atmosphere)

IEC 60079-4に規定された状態の下で,空気と共にガス又は蒸気が混合した可燃性物質が着火する,高

温表面の最低温度。

3.27

粉じんたい積層の着火温度(ignition temperature of a dust layer)

高温表面上の指定した厚さの粉じんたい積層が着火する,高温表面の最低温度。

注記 粉じんたい積層の着火温度は,IEC 61241-2-1に規定された試験方法によって決める場合がある。

3.28

粉じん雲の着火温度(ignition temperature of a dust cloud)

空気中の粉じん雲が着火する,高温内壁の最低温度。

注記 粉じん雲の着火温度は,IEC 61241-2-1に規定された試験方法によって決める場合がある。

3.29

機能不全(malfunction)

電気機器又はコンポーネントが防爆性能において意図した機能を果たさない状態。

注記 この規格においては,次のような種々の理由が原因で起き得る。

− 電気機器又はコンポーネントの構成部品の一つ(又は複数)の故障

− 外部からの影響(例えば,ショック,振動,電磁界)

− 設計ミス又は不具合(例えば,ソフトウェアエラー)

− 電源又はその他の設備からの影響

− オペレータによる操作ミス(特に携帯用機器の場合)

3.29.1

予測可能な機能不全(expected malfunction)

通常状態で実際に起こり得る障害又は電気機器の故障。

3.29.2

まれな機能不全(rare malfunction)

起きることは予測できるが,まれにだけ起きる区分の予測可能な機能不全。別々では着火源を生成しな

いが,一緒に(同時に)起きると着火源を生成する二つの独立した予見可能な機能不全は,単一のまれな

機能不全とみなす。

3.30

最高表面温度(maximum surface temperature)

仕様の範囲内の最も過酷な条件の下で(ただし,許容範囲内で)使用した場合に,電気機器の表面又は

その他部分が到達する温度で,そのうちの最も高い温度。

注記1 爆発性ガス雰囲気で使用する電気機器の場合,この温度は各防爆構造の種類によって内部コ

ンポーネント表面又は容器の外部の表面で生じる。

注記2 爆発性粉じん雰囲気で使用する電気機器の場合,この温度は容器の外部の表面で生じる。機

14

C 60079-0:2010 (IEC 60079-0:2007)

器の表面に粉じんたい積層がある場合を考慮してもよい。

3.31

通常運転(normal operation)

電気的及び機械的に設計仕様に適合している機器を,製造業者が指定する限度内で運転すること。

注記1 製造業者が指定する限度は,例えば,電動機の断続的な運転サイクルでの運転などの持続的

な運転条件を含むことがある。

注記2 明示された限度内の電源電圧変動及びその他の許容変動範囲内の運転は,通常運転の一部で

ある。

3.32

無線周波数(radio frequencies)

3.32.1

平均時間(averaging time)

その時間にわたってしきい(閾)値電力が平均される時間。

3.32.2

連続伝搬(continuous transmission)

パルスの継続時間が熱的開始時間の1/2より長い伝搬。

3.32.3

パルス伝搬(pulsed transmission)

パルスの継続時間が熱的開始時間の1/2より短く,二つの連続したパルス間の時間は熱的開始時間の3

倍より長い伝搬。

3.32.4

熱的開始時間(thermal initiation time)

火花によるエネルギーが,ほとんど熱放散なしに,火花の周囲の少量のガスに蓄積される時間。

注記 熱的開始時間より短い時間の場合,火花によって蓄積された全エネルギーが着火を生じるか否

かを決定する要因となる。より長い時間の場合,エネルギーが蓄積される電流による単位時間

当たりの仕事(電力),すなわち割合が着火に対する決定因子である。

3.32.5

しきい(閾)値エネルギー(Zth)(threshold energy)

パルスの無線周波数放電の場合,受信体から抽出され得る単一パルスの最大エネルギー。

3.32.6

しきい(閾)値電力(Pth)(threshold power)

送信機の実効出力(電力)にアンテナ利得を乗じたもの。

3.33

定格値(rated value)

コンポーネント,デバイス又は電気機器の所定の運転条件に関して,一般的には製造業者が指定する定

量的な値。

3.34

定格(rating)

一連の定格値(範囲)と運転条件との組合せ。

15

C 60079-0:2010 (IEC 60079-0:2007)

3.35

交換可能な電池パック(replaceable battery pack)

一つ又は相互接続した複数の単電池から成り,内部に組み込んだ保護装置と共に一つの完全な交換可能

な電池を構成する集合体。

3.36

使用温度(service temperature)

電気機器をその定格条件で運転しているときに達する温度。

注記 各電気機器は,異なる部分で異なる使用温度に到達することがある。

3.37

記号“U”(symbol “U”)

Exコンポーネントを示すために使う記号。

注記 記号“U”は,電気機器が不完全で,追加の評価なしに設置ができないことを識別するために

用いる。

3.38

記号“X”(symbol “X”)

特定の使用条件を示すために使う記号。

注記 記号“X”は,電気機器の設置,使用及び保守に関する必す(須)の情報が認証書に記載され

ていることを示す識別手段を提供するために使用する。

3.39

端子区画(termination compartment)

本体容器と通じているか又は通じていない,接続部を収納する,独立した区画又は本体容器の一部分。

3.40

ルーチン試験(test,routine)

決められた基準に適合するかどうかを確かめるために,個々の電気機器に対して製造中又は製造後に行

う試験。

3.41

形式試験(test,type)

設計によって決められた仕様を満足することを確認するために,一つ以上の電気機器に対して行う試験。

3.42

防爆構造(防爆方式)(type of protection)

電気機器がその周囲に存在する爆発性雰囲気の着火源とならないようにするために,電気機器に適用す

る特定の技術的手法。

3.43

使用電圧(working voltage)

電気機器に定格電圧を供給するとき,特定の絶縁にかかる最大電圧(交流の実効値又は直流)。

注記1 過渡電圧は無視する。

注記2 開放状態及び通常運転条件の両方を考慮する。

16

C 60079-0:2010 (IEC 60079-0:2007)

4

電気機器の分類

爆発性雰囲気で使用する電気機器は,次によって分類する。

4.1

グループI

グループIの電気機器は,爆発性坑内ガスの発生するおそれがある鉱山で使用することを意図している。

注記 グループIの防爆構造は,地下で用いられるように強化した物理的な保護と共に爆発性坑内ガ

ス及び炭じんの両方の着火を考慮している。

坑気に加えてその雰囲気に他の引火性の気体(すなわち,メタン以外)が含まれるような鉱山用の防爆

電気機器は,グループIに加えてその他の可燃性ガスに対応するグループIIに規定するガス又は蒸気につ

いての規格に準拠して製造及び試験を行う。また,その防爆電気機器には,その旨を表示しなければなら

ない[例えば,“Ex d I/II B T3”,“Ex d I/II (NH3)”]。

4.2

グループII

グループIIの電気機器は,爆発性坑内ガスの発生するおそれがある鉱山を除く,爆発性ガス雰囲気が存

在する場所で使用することを意図している。

グループIIの電気機器は,その使用を意図する爆発性ガス雰囲気の性質によって,更に細分類する。

グループIIの細分類は,次による。

・ IIA:代表ガスはプロパン

・ IIB:代表ガスはエチレン

・ IIC:代表ガスは水素

注記1 これらの細分類は,実験で求めた最大安全すき間(MESG)又は電気機器が据え付けられ

る爆発性ガス雰囲気の最小点火電流比(MIC比)に基づく(IEC/TR 60079-12及びIEC/TR

60079-20参照)。

注記2 グループIIBと表示した電気機器は,グループIIAの電気機器の用途にも適している。同

様にグループIICの電気機器は,グループIIA又はグループIIBの電気機器の用途にも適

している。

4.3

グループIII

グループIIIの電気機器は,爆発性坑内ガスの発生おそれがある鉱山を除く,爆発性粉じん雰囲気が存在

する場所での使用を意図している。

グループIIIの電気機器は,その使用を意図する爆発性粉じん雰囲気の性質によって細分類する。

グループIIIの細分類は,次による。

・ IIIA:可燃性浮遊物

・ IIIB:非導電性粉じん

・ IIIC:導電性粉じん

注記

グループIIIと表示した電気機器は,グループIIIAの電気機器の用途にも適している。同

様に,グループIIICの電気機器は,グループIIIA又はグループIIIBの電気機器の用途に

も適している。

4.4

特定の爆発性雰囲気に対する電気機器

電気機器は,特定の爆発性雰囲気に対して試験する。この場合,この情報を認証書に記し,また,電気

機器には,それに応じた表示をする。

17

C 60079-0:2010 (IEC 60079-0:2007)

5

温度

5.1

環境の影響

5.1.1

周囲温度

通常の周囲温度範囲−20〜+40 ℃で使用するように設計した電気機器には,周囲温度範囲の表示は不要

とする。ただし,通常の周囲温度範囲以外で使用するように設計した電気機器は,特殊なものとみなし,

この場合,表示は,周囲温度の上限値及び下限値と共に,記号Ta又はTambのいずれかを追加するか,それ

が適切ではない場合,周囲温度の上限値及び下限値を含む特殊使用条件を示すための記号“X”を表示す

る[29.2 e)及び表1を参照]。

注記 周囲温度の範囲は,狭くしてもよい。例えば,−5 ℃≦Tamb≦15 ℃。

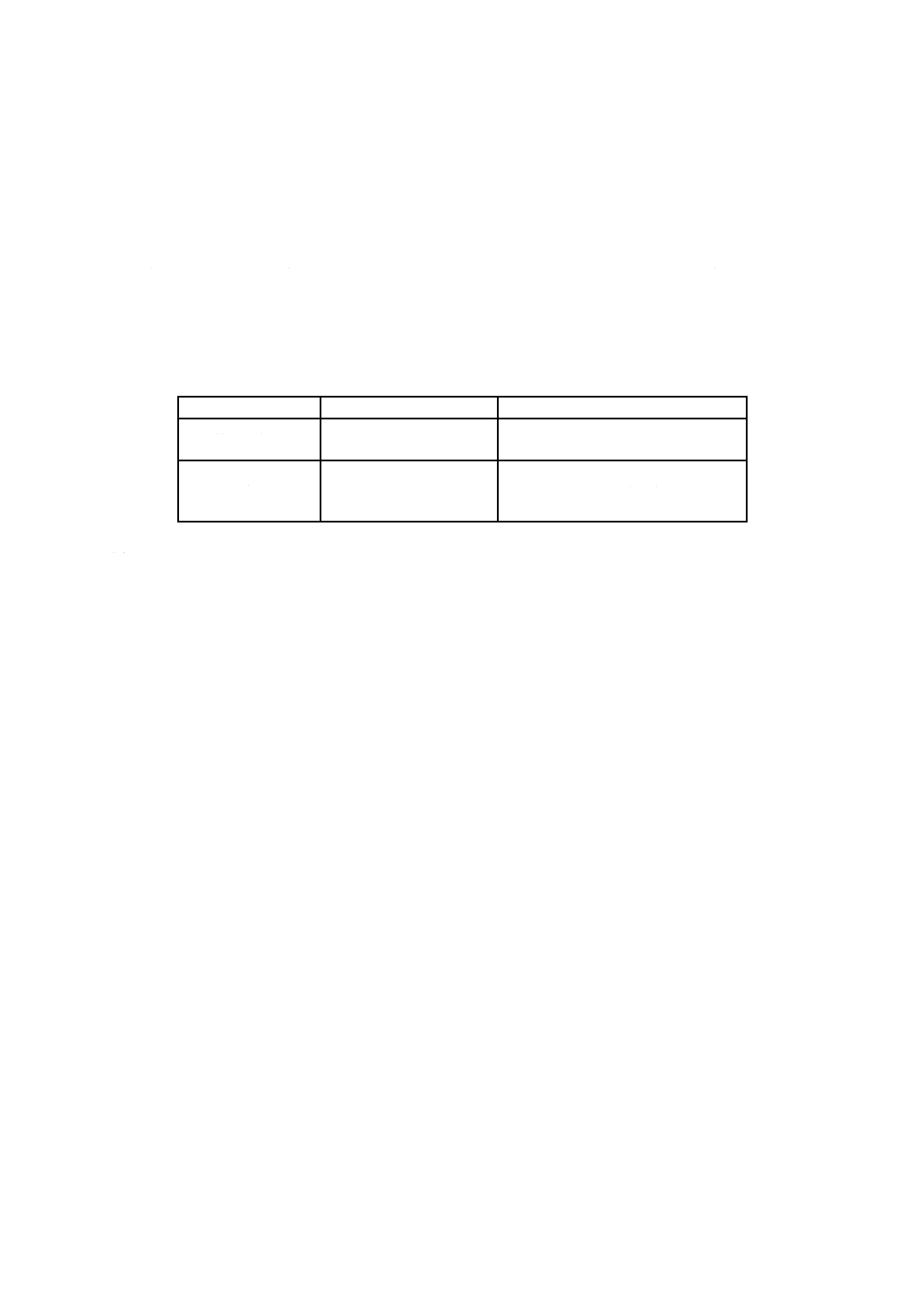

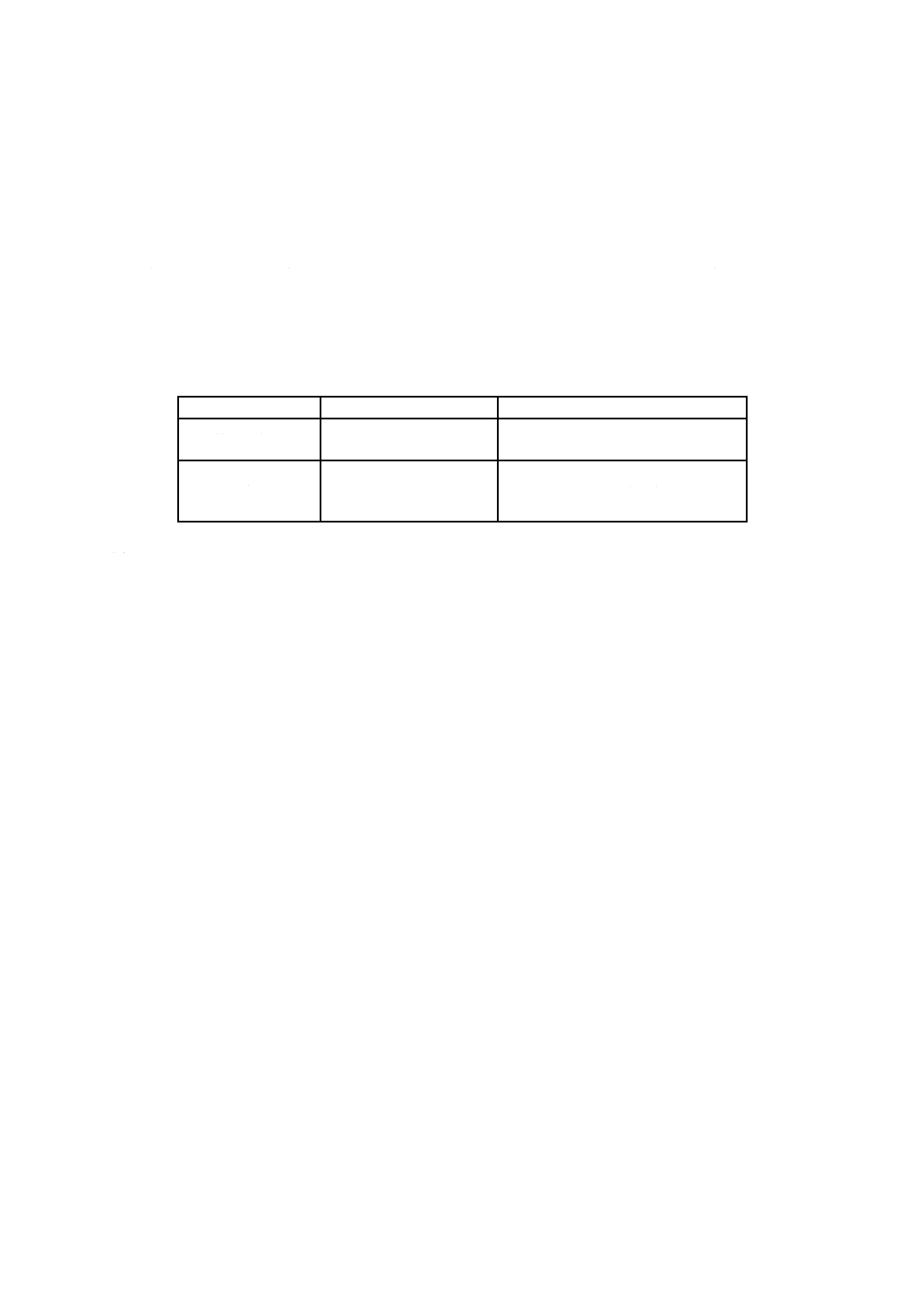

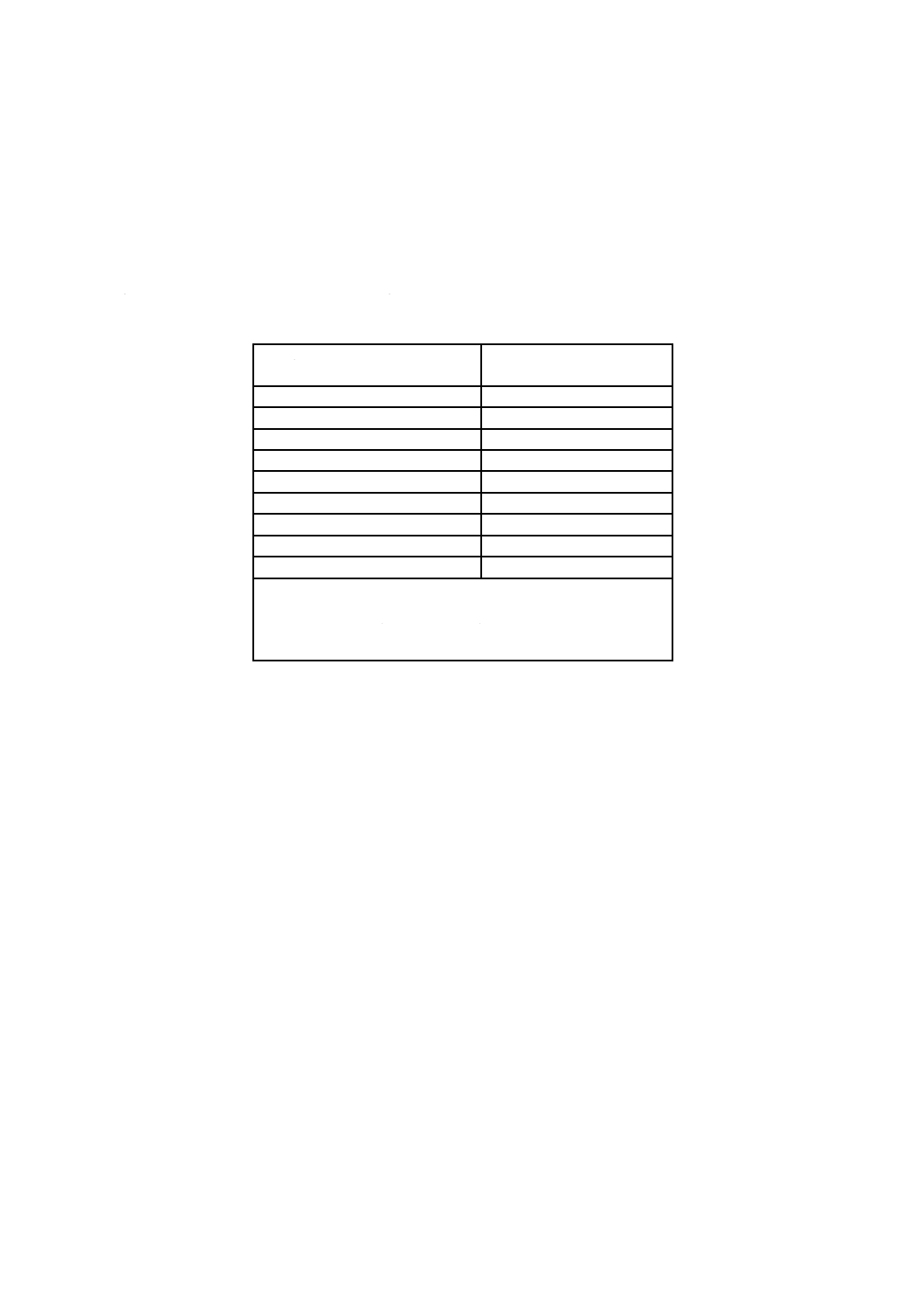

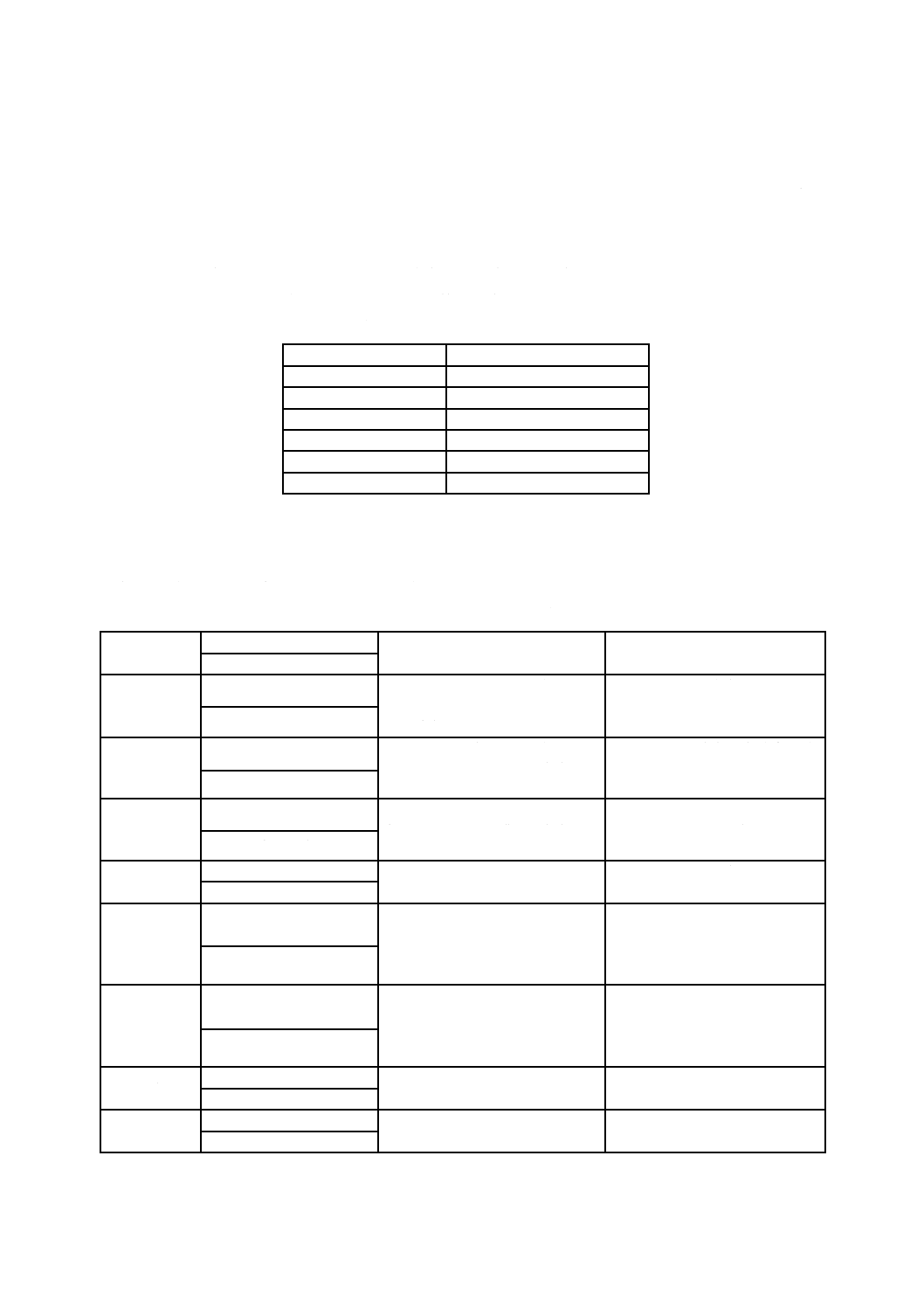

表1−使用周囲温度及び追加表示

電気機器

使用周囲温度

追加表示

一般的な場合

最高: +40 ℃

最低: −20 ℃

なし

特殊な場合

製造業者が指定する

Ta又はTambの特殊な周囲温度範囲

例えば,−30 ℃ ≦Ta≦+40 ℃

又は記号“X”

5.1.2

加熱又は冷却用外部電源

電気機器を,例えば,加熱若しくは冷却したプロセス容器又は配管のような独立した外部の熱源に物理

的に接続する場合,製造業者は,その外部熱源の定格を取扱説明書に記載する。

注記1 これらの定格の表示方法は,熱源の種類によって変わる。電気機器よりも一般に大きい熱源

の場合,通常,最高又は最低温度で十分である。電気機器よりも一般に小さい熱源の場合,

又は断熱層を通る熱伝導の場合,熱流比が適切である。

注記2 ふく(輻)射熱の影響は,設置の最終の状態で考慮する必要がある。JIS C 60079-14参照。

5.2

使用温度

この規格又は特定の防爆構造(防爆方式)の規格において,電気機器を設置する場所の使用温度を決定

する場合,電気機器が最高又は最低周囲温度,及び該当する場合,加熱又は冷却用の定格最大外部熱源に

さらされるとき,電気機器の定格に対して温度を決定しなければならない。必要な場合,使用温度は26.5.1

に適合しなければならない。

注記 電気機器の定格には,製造業者が指定する周囲温度,電源特性,負荷特性,使用率又は使用の

形式を含む。

5.3

最高表面温度

5.3.1

最高表面温度の決定

26.5.1又は各防爆構造(防爆方式)の規格の特定の要求事項によって,また,電気機器が最高周囲温度

及び該当する場合に加熱用の定格最大外部熱源にさらされるときに,最高表面温度を決定しなければなら

ない。

5.3.2

最高表面温度の制限

5.3.2.1

グループIの電気機器

グループIの電気機器の最高表面温度は,箇条24によって関連文書に明示する。

この最高表面温度は,次に示す温度を超えてはならない。

− 炭じんがたい積することがあり得る場合,いかなる表面も150 ℃

18

C 60079-0:2010 (IEC 60079-0:2007)

− 炭じんがたい積しそうにない(防じん容器の内側など)場合,450 ℃

注記 グループIの電気機器を選択する場合,炭じんが150 ℃を超える温度の表面にたい積しそう

な場合は,その影響及び炭じんのくすぶり温度を考慮することが望ましい。

5.3.2.2

グループIIの電気機器

最高表面温度(26.5.1参照)の決定は,次のいずれかを超えてはならない。

− 温度等級(表2参照)

− 最高表面温度(表2参照)

− 対象とする特定のガスの着火温度

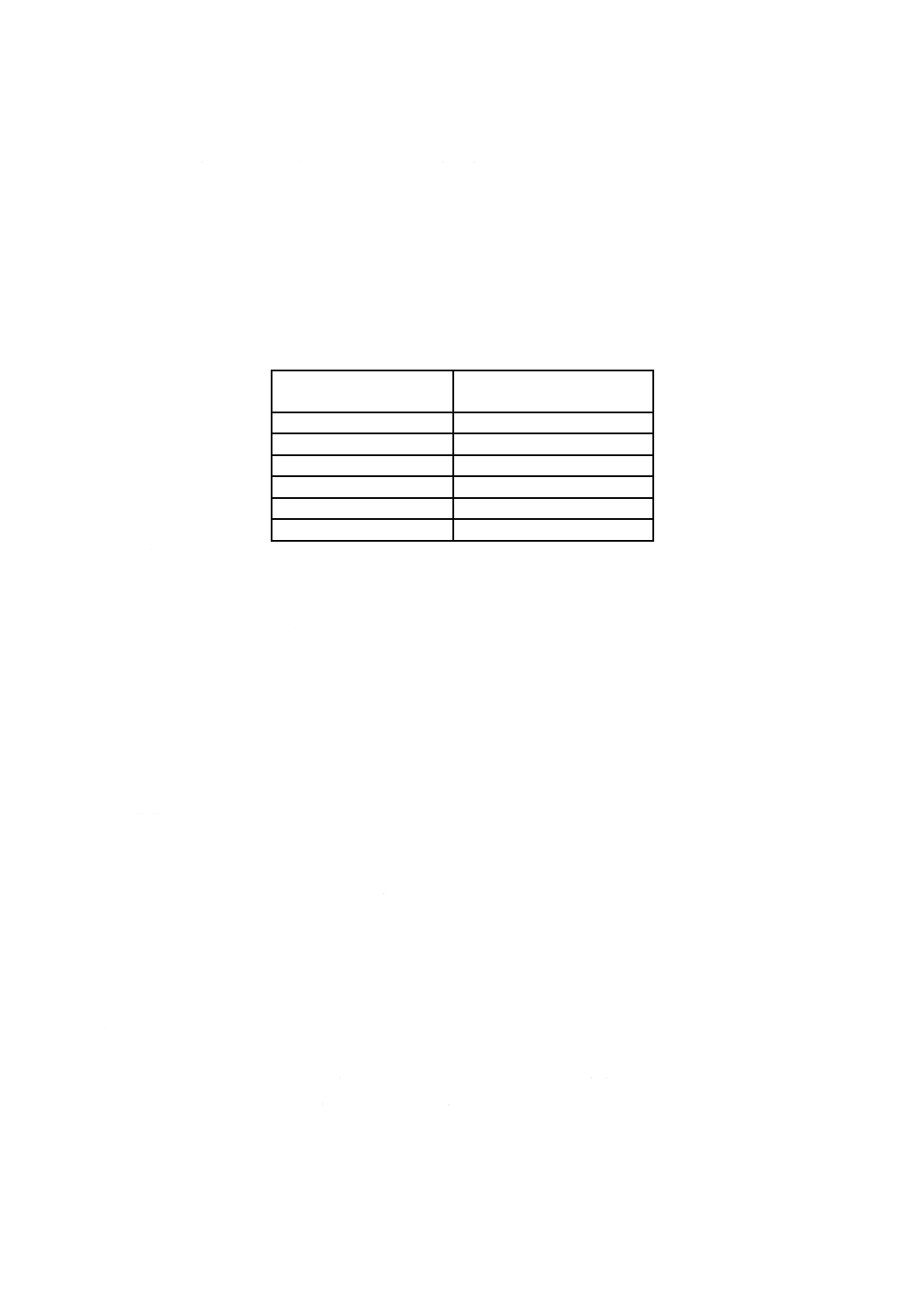

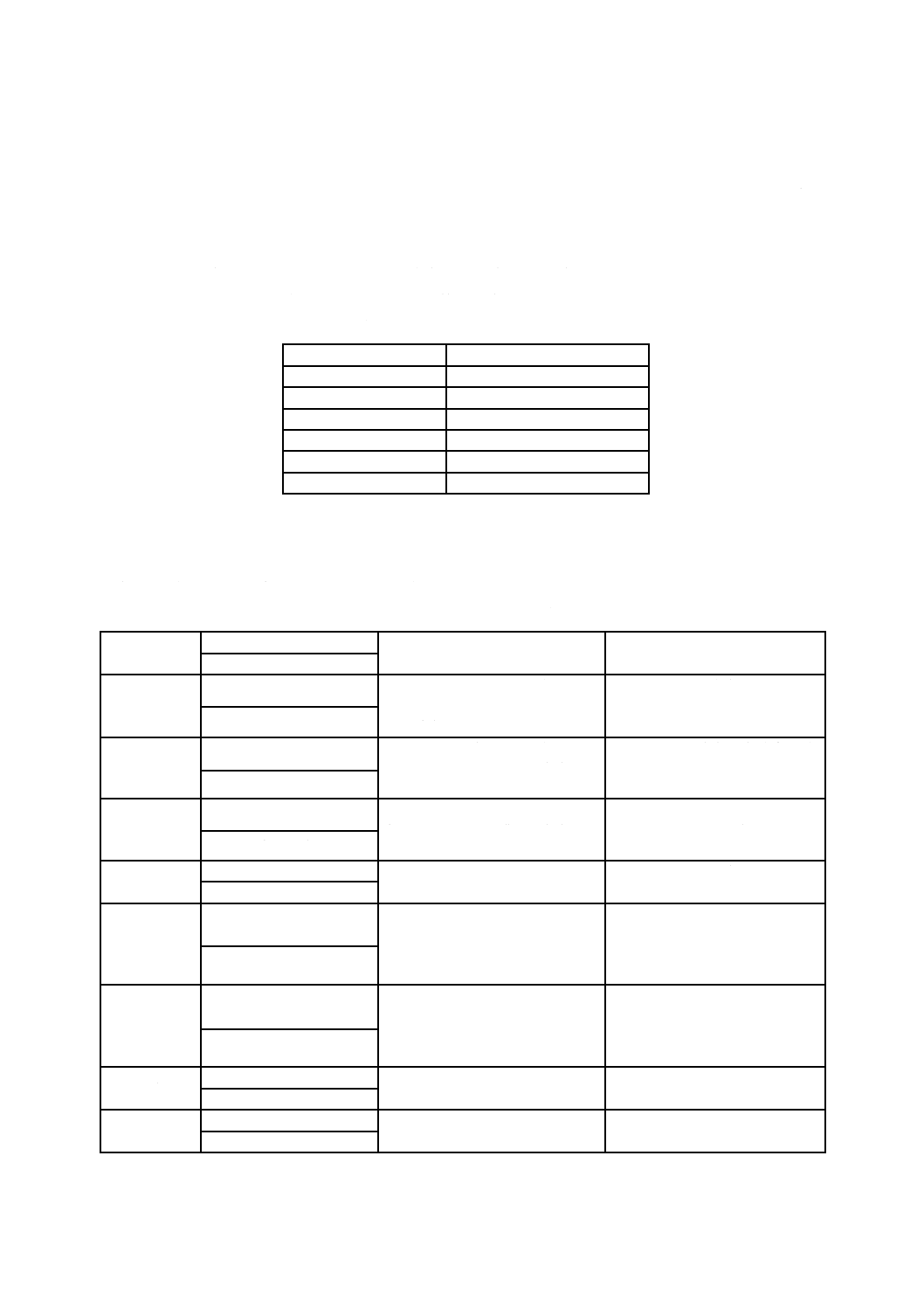

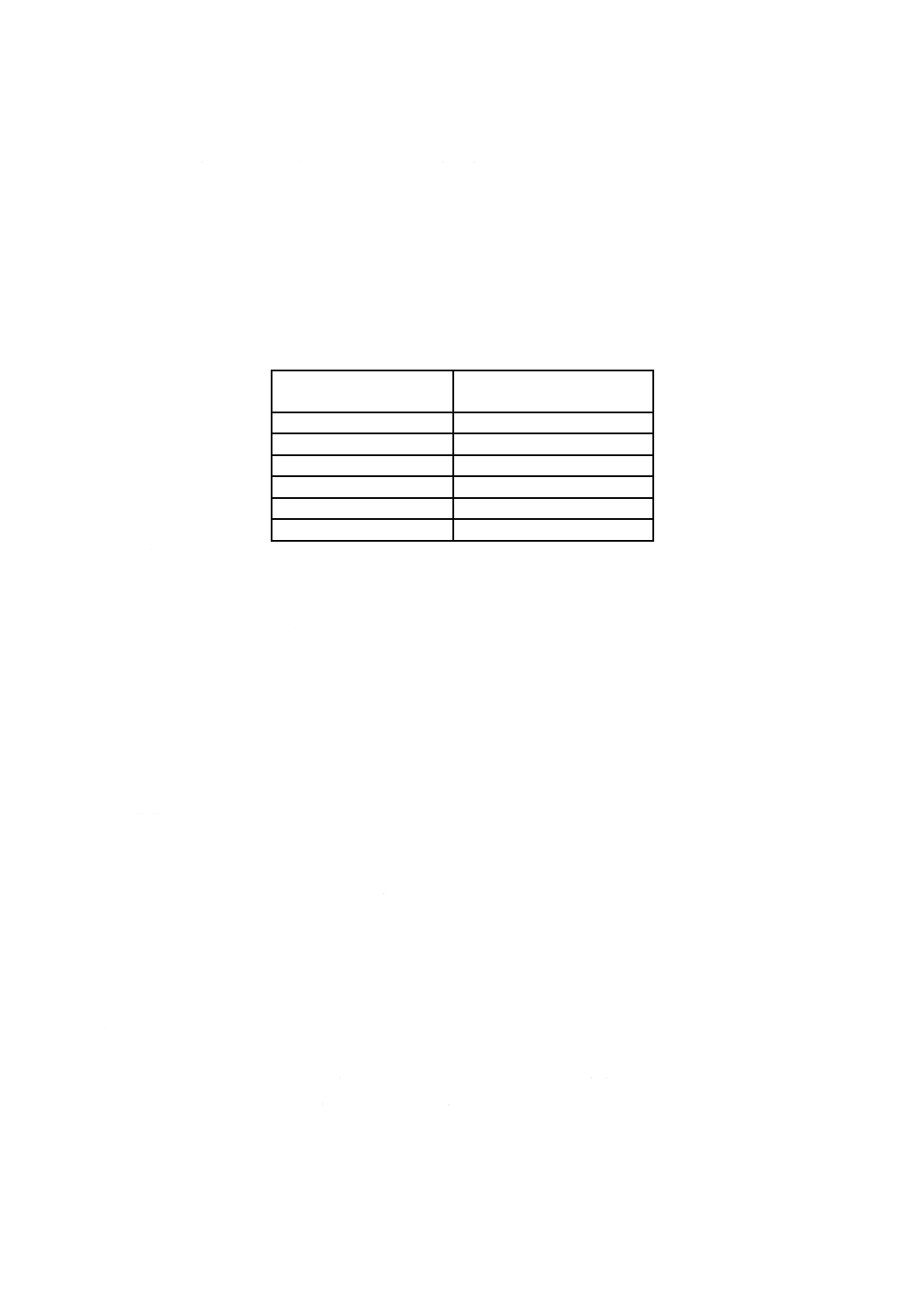

表2−グループIIの電気機器の最高表面温度の分類

温度等級

最高表面温度

℃

T1

450

T2

300

T3

200

T4

135

T5

100

T6

85

注記 周囲温度と異なる加熱及び冷却外部熱源に対しては,複数の温度等級を設定することができ

る。

5.3.2.3

グループIIIの電気機器

5.3.2.3.1

粉じんたい積層がない場合の最高表面温度

最高表面温度(26.5.1参照)の決定は,次のいずれかの温度を超えてはならない。

− 規定する最高表面温度

− 対象とする特定の可燃性の粉じんたい積層又は粉じん雲の着火温度

5.3.2.3.2

粉じんたい積層がある場合の最高表面温度

5.3.2.3.1による最高表面温度に加えて,この規格に規定していない限り,電気機器全体を厚さTLのほこ

りのたい積層で覆う。それによって最高表面温度を決定し,かつ,29.4 d)によって特定の使用条件を示す

記号“X”で表示する。

注記1 最大たい積厚さTLは,製造業者が指定してもよい。

注記2 電気機器に厚さ50 mmまで粉じんたい積層ができる可能性がある場合,電気機器の適用の追

加情報は,IEC 61241-14を参照。

5.3.3

グループI又はIIの電気機器の小形部品の温度

最高表面温度は,次の場合を除き,温度等級を超えてはならない。

トランジスタ,抵抗器のような小形部品は,その温度が温度等級の許容範囲を超えるものでも,次のい

ずれかに適合する場合は,この規格に適合しているものとみなす。

a) 26.5.3によって試験を行うとき,小形部品が可燃性ガスの着火源になってはならない。さらに,高温

による変形又は劣化が防爆性能を損なってはならない。

b) T4及びグループIの分類の場合,小形部品は,表3a及び表3bに適合しなければならない。

c) T5の分類の場合,(リード線を除く)表面積が1 000 mm2未満の小形部品の表面温度は,150 ℃を超

えてはならない。

19

C 60079-0:2010 (IEC 60079-0:2007)

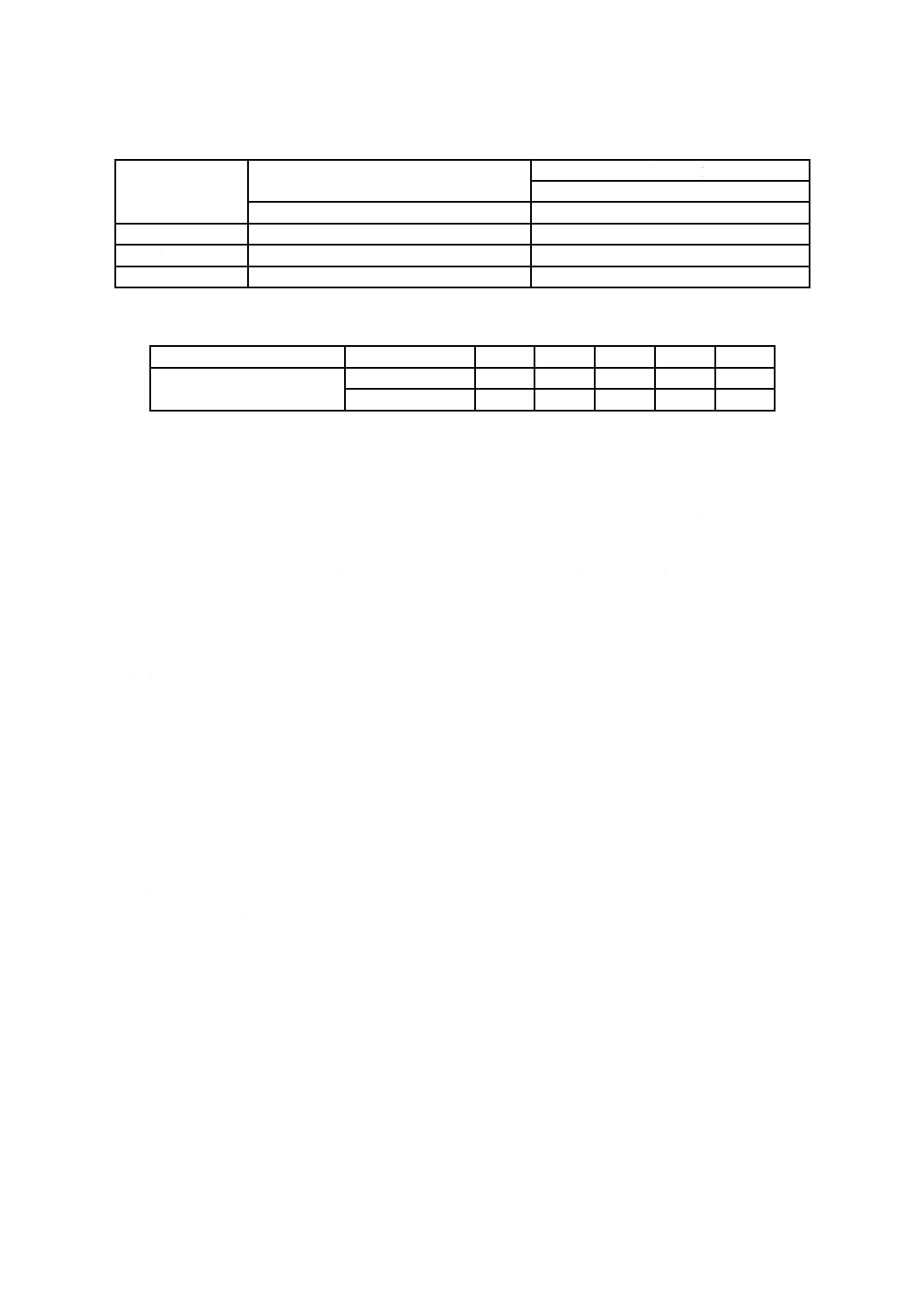

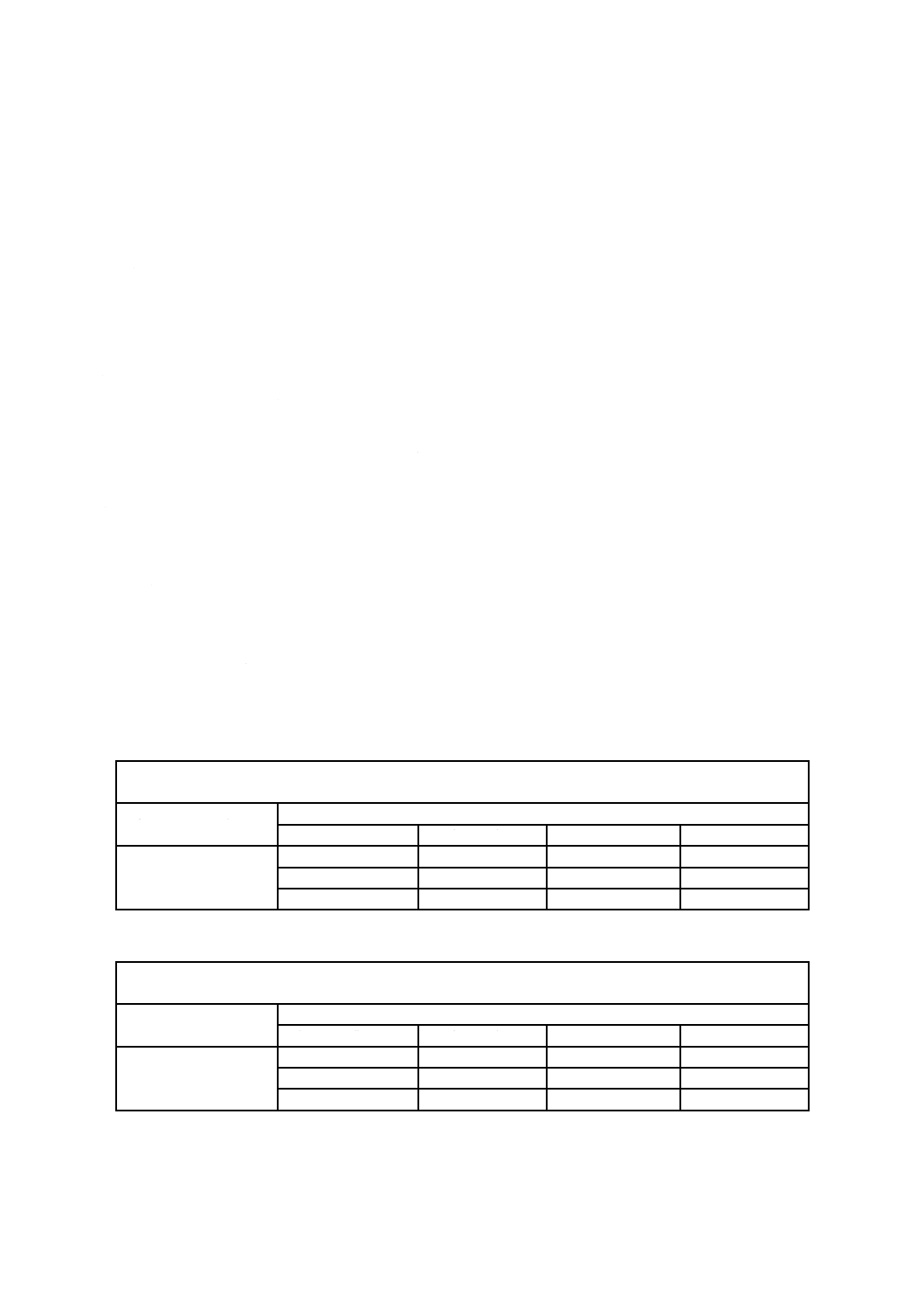

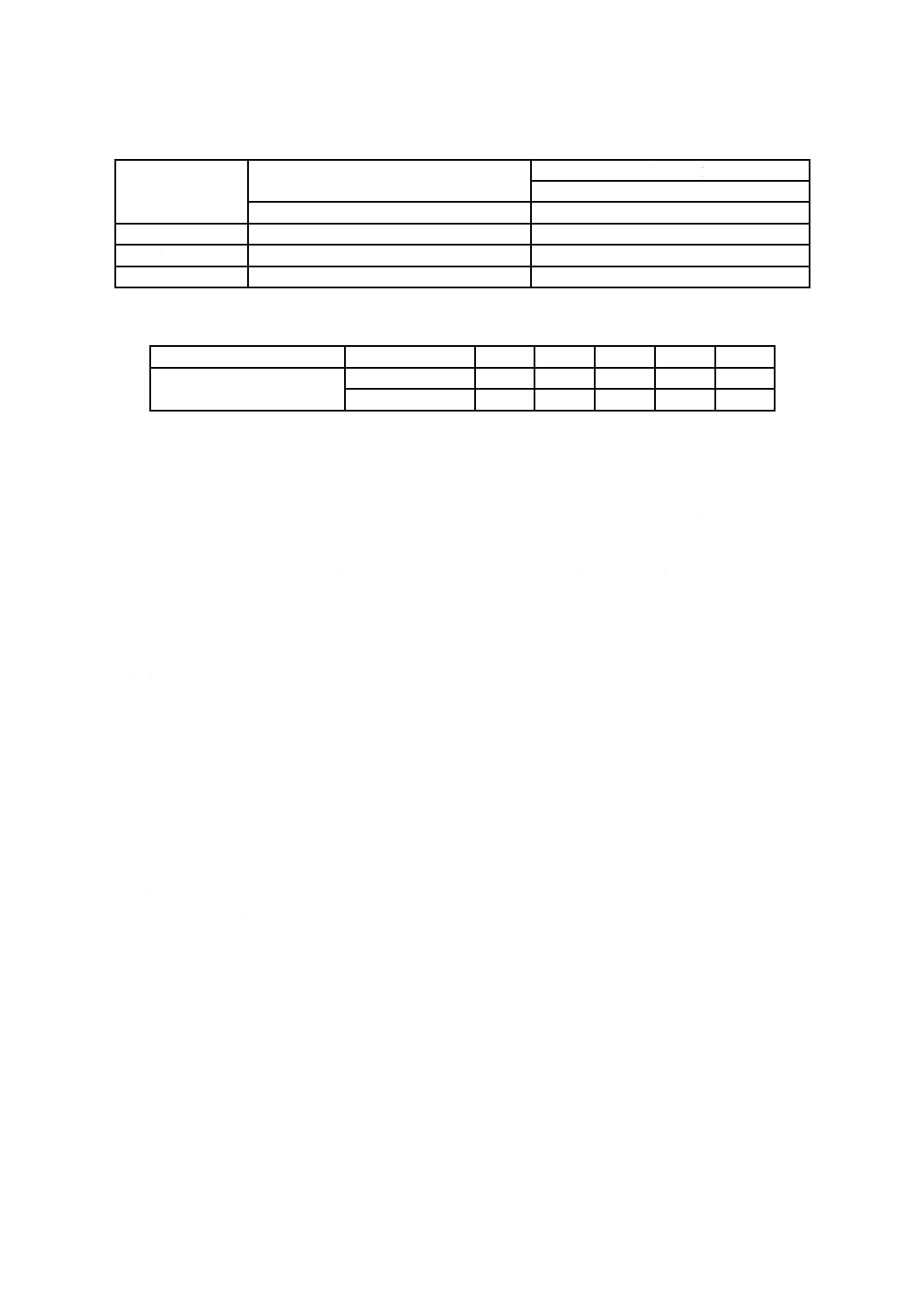

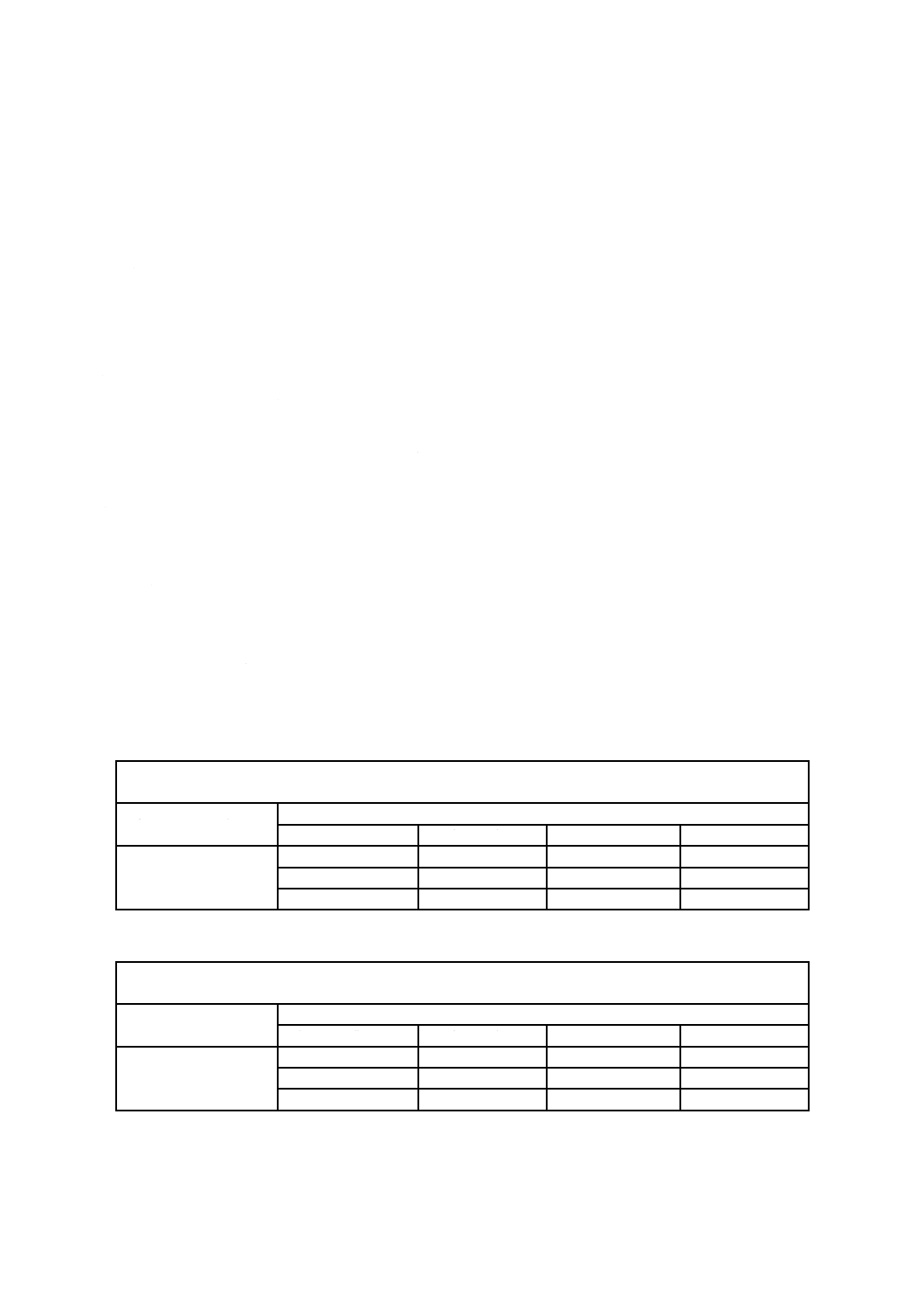

表3a−周囲温度40 ℃における構成要素サイズによる温度等級の評価

リード線を除く

全表面積

mm2

グループII T4

グループI

粉じん除去後

最高表面温度又は最大消費電力

最高表面温度又は最大消費電力

20未満

275 ℃

950 ℃

20以上1 000以下

200 ℃又は1.3 W

3.3 W

1 000を超え

1.3 W

3.3 W

表3b−構成要素サイズによる温度等級の評価−周囲温度に対する最大消費電力の変化

最高周囲温度 ℃

機器グループ

40

50

60

70

80

最大消費電力 W

グループII

1.3

1.25

1.2

1.1

1.0

グループI

3.3

3.22

3.15

3.07

3.0

ポテンショメータの場合,考慮しなければならない表面は抵抗素子の表面であって,構成要素の外表面

ではない。取付配置,ポテンショメータの構造全体のヒートシンク及び冷却効果を考慮する。温度は,特

定の防爆構造に対する規格が要求する試験条件下で流れる電流に対してそのトラック上で測定する。この

値がトラック抵抗値の10 %未満の抵抗値になる場合,測定はトラック抵抗値の10 %で行う。

表面積が1 000 mm2以下の場合,次に示す安全に対する裕度で発火のおそれがない場合,表面温度はグ

ループIIの電気機器に表示した温度等級,又はグループIの対応する最高表面温度を超えてもよい。

− T1,T2及びT3の場合は,50 K

− T4,T5,T6及びグループIの場合は,25 K

この安全に対する裕度は,類似のコンポーネントにおける実績又は代表的な爆発性ガス中における電気

機器自身の試験によって確認する。

注記 試験中,安全に対する裕度を確認するためには,周囲温度を上昇させてもよい。

6

すべての電気機器に対する要求事項

6.1

一般事項

電気機器及びExコンポーネントは,次による。

a) この規格の要求事項及び箇条1に規定する一つ以上の特定の規格に適合しなければならない。

注記1 これらの“特定の規格”は,この規格の要求事項を変更する場合がある。

注記2 安全増防爆構造“e”と表示するケーブルグランドに対するすべての要求事項は,この規格

に規定している。

b) 関連する規格の適用可能な安全に関する要求事項に準拠して構成しなければならない。

注記3 認証機関がこの要求事項への適合性を審査することは,この規格の要件ではない。製造業

者は箇条29によって電気機器又はコンポーネントに表示(及び文書中で適合性の根拠を示

す。箇条28参照)し,適合性を表すことが望ましい。

注記4 電気機器又はExコンポーネントが特に過酷な使用条件(例えば,乱暴な取扱い,湿度効

果,周囲温度変化,化学物質,腐食)に特に耐えるように意図する場合,使用者はこれら

を製造業者に指示することが望ましい。認証が求められる場合,認証機関は過酷な条件に

対する適合性を確認することはこの規格の要件ではない。端子,ヒューズホルダ,ランプ

ソケット及び通常の通電接続部への振動の影響が安全性を損なうおそれがある場合,それ

20

C 60079-0:2010 (IEC 60079-0:2007)

らが特定の規格を満たさない限り,特別な対策をとることが望ましい。

6.2

電気機器の機械的強度

電気機器は,26.4の試験に耐えなければならない。衝撃から保護するためのガードは,工具を使用しな

ければ取り外すことができないものとし,また,要求される衝撃強度試験に対して元の位置にとどまって

いなければならない。

6.3

開放時間

次のいずれかよりも前に開くことができる容器は,警告を表示しなければならない。

a) 200 V以上の電圧で充電された内蔵コンデンサの残留エネルギーが次のいずれかの値になるまで放電

する。

− グループ及びグループIIAの電気機器の場合は,0.2 mJ

− グループIIBの電気機器の場合は,0.06 mJ

− グループIIC及び単にグループIIと表示した電気機器の場合は,0.02 mJ

− グループIIIの電気機器の場合は,0.2 mJ

充電電圧が200 V未満の場合には,上記エネルギーレベルの2倍とする。

b) 高温コンポーネントを内蔵する場合,その表面温度が電気機器の最高表面温度よりも低くなる。

警告表示は,次のいずれかによる。

− 29.11 表14のa)に規定するような容器の開放遅延表示

− 29.11 表14のb)に規定するような容器の開放表示

6.4

循環電流

必要な場合,漂遊磁界によって発生する循環電流の影響に対するガード,及びその電流を遮断する結果

として生じるアーク若しくは火花,又はその電流による温度上昇に対する対策を図らなければならない。

注記1 漂遊磁界は,大形回転電気機器,特に電動機の始動中に大きな循環電流を発生させる。これ

らの電流が間欠的に遮断されることによる火花を避けることが重要である。

注記2 対策例としては,次のいずれかを含んでいる。

− 等電位ボンディングの準備

− 適切な数の締め具の準備

ボンディング導体は,絶縁したジョイントを通ってではなく,専用の接続点を通って導通させなければ

ならない。振動又は腐食などの過酷な運転条件において火花の危険がなく信頼性のある電流の流れを確実

にするために,結合部は15.4によって腐食及び緩みに対して保護をする。結合部分に近接した裸の可とう

(撓)導体に対して特に注意する。

循環電流が部品間に確実に流れないところでは,ボンディング導体は必要ない。そのような部分の絶縁

は実効値100 Vで,1分間の試験に耐えなければならない。しかし,分離し,露出した導電部分の裸充電

部は,適切な接地を施さなければならない。

6.5

ガスケットの保持

据付け又は保守のために開けることを意図するジョイント部に用いたガスケットは,容器の保護等級に

影響する場合,ガスケットの紛失,損傷又は組立て間違いを防ぐために接合面の一方に張り付けるか又は

固定する。

注記 ガスケットは,一方の面に張り付けるために接着剤を使用してもよい。

21

C 60079-0:2010 (IEC 60079-0:2007)

6.6

電磁及び超音波エネルギー放射装置

エネルギーは,次の値を超えてはならない。

注記 さらに高出力の放射源の適用に関する追加の手引は,CLC/TR 50427に掲載されている。

6.6.1

無線周波発生源

連続伝送及びパルス継続時間が熱的開始時間を超えるパルス伝送の場合の無線周波数(9 kHz〜60 GHz)

のしきい(閾)値電力は,表4に示す値を超えてはならない。使用者が設定することを意図したプログラ

ム制御又はソフトウェアコントロールは認めない。

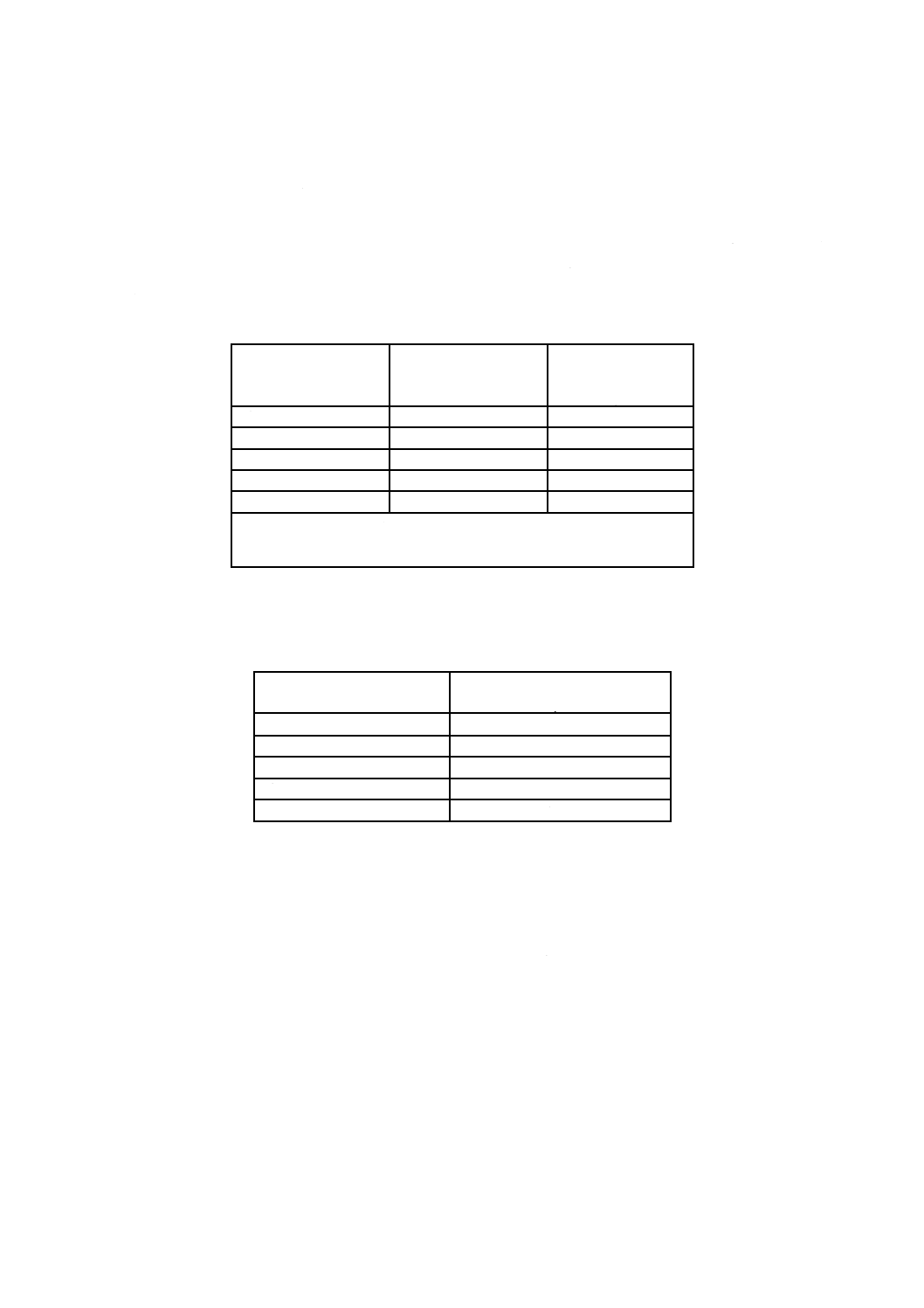

表4−無線周波数電力しきい(閾)値

電気機器

しきい(閾)値電力

W

熱的開始時間

(平均時間)

μs

グループI

6

200

グループIIA

6

100

グループIIB

3.5

80

グループIIC

2

20

グループIII

6

200

注記 大きな安全率が含まれているため,Ma,Mb,Ga,Gb,Gc,Da,

Db又はDcの電気機器には同じ値を適用している。

熱的開始時間に比べてパルス幅が短いパルス性レーダ及びその他の伝送の場合,しきい(閾)値エネル

ギー値Zthは表5の値を超えてはならない。

表5−無線周波数エネルギーしきい(閾)値

電気機器

しきい(閾)値エネルギー Zth

μJ

グループI

1 500

グループIIA

950

グループIIB

250

グループIIC

50

グループIII

1 500

6.6.2

レーザ又はその他の連続波源

注記 Ga,Gb及びGcの値は,IEC 60079-28に示されている。

EPL Ma又はMbの電気機器のレーザ又はその他の連続波源の出力パラメータは,次の値を超えてはなら

ない。

・ 連続発振レーザ又はその他の連続波源の場合は,20 mW/mm2又は150 mW

・ パルス間隔が5秒以上のパルスレーザ又はパルス光源の場合は,0.1 mJ/mm2

EPL Da又はDbの電気機器のレーザ又はその他の連続波源の出力パラメータは,次の値を超えてはなら

ない。

・ 連続発振レーザ又はその他の連続波源の場合は,5 mW/mm2又は35 mW

・ パルス間隔が5秒以上のパルスレーザ又はパルス光源の場合は,0.1 mJ/mm2

EPL Dcの電気機器のレーザ又はその他の連続波源の出力パラメータは,次の値を超えてはならない。

22

C 60079-0:2010 (IEC 60079-0:2007)

・ 連続発振レーザ又はその他の連続波源の場合は,10 mW/mm2又は35 mW

・ パルスレーザ又はパルス光源の場合は,0.5 mJ/mm2

5秒未満のパルス間隔の放射源は,連続波源とみなす。

6.6.3

超音波源

EPL Ma,Mb,Ga,Gb,Gc,Da,Db又はDc電気機器の超音波源の出力パラメータは,次の値を超え

てはならない。

・ 連続超音波源の場合は,0.1 W/cm2及び10 MHz

・ パルス超音波源の場合は,平均出力密度0.1 W/cm2及び2 mJ/cm2

7

非金属製容器及び容器の非金属製部分

7.1

一般事項

7.1.1

適用範囲

この箇条及び26.7に規定する要求事項は,防爆構造を構成する非金属製容器及び容器の非金属製部分に

適用する。

注記1 防爆構造を構成する容器の非金属製部分の例は,“e”又は“t”容器のカバー(ふた),“d”

又は“e”のシールリングを含むケーブルグランド,ケーブルグランドの充てん用コンパウン

ド,“e”容器のスイッチアクチュエータのシールなどを含む。

容器の外表面に用いる非金属製部品は,7.4による。

注記2 非金属製塗料,フィルム,はく(箔)及び板は,環境対策への追加的な処置を行うために容

器の外表面に張り付けるのが一般的である。それらの静電気帯電については,箇条7に規定

する。

7.1.2

材料仕様

箇条24に規定する文書に容器又は容器の部品の材料を記載しなければならない。

7.1.3

プラスチック材料

プラスチック材料の仕様は,次による。

a) 製造業者の名称

b) 色,充てん剤の割合及び使用していれば添加物を含めた材料の説明

c) ワニスなどの表面処理

d) 曲げ強度の低下が50 %を超えないという条件で,耐熱特性曲線における20 000時間の点に対応する

温度指数TI。これは,IEC 60216-1及びIEC 60216-2の規定によって測定し,JIS K 7171に準拠した

曲げ特性に基づいて決定する。材料を加熱する前の試験で材料が破壊しない場合は,JIS K 7162によ

って1A形又は1B形の試験片を用いた引張強度に基づいて温度指数を決定する。TIの代わりに,相

対熱指数(RTI−機械衝撃)をANSI/UL 746Bに準拠して決定してもよい。

これらの特性を定義するためのデータは,製造業者が提供する。

注記 プラスチック材料の製造業者の仕様との適合性は,証明する必要はなくこの規格の要求事項で

はない。

7.1.4

ゴム状弾性材料

ゴム状弾性材料の仕様は,次の内容を含む。

a) 製造業者の名称

23

C 60079-0:2010 (IEC 60079-0:2007)

b) 色,充てん剤の割合及び使用していれば添加物を含めた材料の説明

c) ワニスなどの表面処理

d) 連続動作温度(COT)。COTの代わりに,相対熱指数(RTI−機械衝撃)をANSI/UL 746Bに準拠して

決定してもよい。

これらの特性を定義するためのデータは,機器の製造業者が提供する。

注記 ゴム弾性体の材料の製造業者の仕様との適合性は,証明する必要はなくこの規格の要求事項で

はない。

7.2

耐熱特性

7.2.1 耐熱特性の試験

耐熱及び耐寒試験は,26.8及び26.9の規定によって行う。

7.2.2

材料選定

プラスチック材料は,最高使用周囲温度において,容器又は容器の部品(26.5.1参照)の最高温度箇所

の温度よりも20 K以上高い温度で20 000時間の点に対応する温度指数“TI”又はRTI−機械衝撃をもたな

ければならない。

ゴム弾性材料は,最低使用温度以下,及び最高使用温度よりも20 K以上高い連続動作温度(COT)をも

たなければならない。

7.3

耐光性

非金属製材料の容器又は容器の部品は,十分な耐光性がなければならない(26.10参照)。

別の方法で日光にさらさないように保護する場合を除き,防爆構造を構成する容器又は容器の部品が非

金属製材料である場合,材料の耐紫外線試験を行う。グループIの電気機器の場合,試験は,照明器具だ

けに行う。

設置場所で光(例えば,日光,照明器具の光など)が当たらないように保護される電気機器で,耐光試

験を行わない電気機器の場合は,29.2 e)に従って特殊使用条件を示すための記号“X”を付けなければなら

ない。

注記 一般に認められているように,ガラス及びセラミック材料は,耐光性試験によって影響を受け

ないので試験をする必要はない。

7.4

非金属製材料外部表面の静電荷

7.4.1

適用性

この箇条の規定は,電気機器の外部の非金属製材料だけに適用する。

7.4.2

グループI又はグループIIの電気機器の静電気帯電の蓄積の回避

電気機器は,使用中,点検中及び清掃中の通常条件下で静電気帯電による発火の危険を回避できるよう

に設計しなければならない。この要求事項は,次のいずれかによって満足しなければならない。

a) 表面抵抗が26.13によって試験した場合,109 Ω以下である材料を選択する。

b) 表6に示すように,容器の非金属製部品の表面積を制限する。

表面積は,次のように定義する。

・ シート材料の場合,面積は露出(帯電可能)面積とする。

・ 曲線をもつ物体の場合,面積は最大面積となる物体の投影とする。

・ 個々の非金属製部品については,導電性の接地フレームで分離されている場合,その面積は個

別に評価する。

24

C 60079-0:2010 (IEC 60079-0:2007)

注記1 表面積の値は,非金属材料の露出面積を導電性の接地フレームで囲む場合,4倍に増すこ

とができる。

また,例えば,チューブ,バー,ロープなどの長い形状の非金属面をもつ長い部品の場合,表面積

は考慮する必要はないが,直径又は幅は表7に示す値を超えてはならない。外部回路との接続用ケー

ブルはこの規定には当たらない。16.6参照。

c) 導電性の表面に張り付けられる非金属層の制限。非金属層の厚さは,表8に示す値を超えてはならな

い。

d) 26.14による試験方法を用いた移転電荷の制限。

e) 26.15の試験方法によって試験するとき,静電容量の測定中に危険な電荷が蓄積しない。

f)

導電性被膜を備えている。非金属表面は,しっかりと張り付いた耐久性のある導電性被膜で覆ってい

てもよい。皮膜と接着点との間の抵抗は,109 Ωを超えてはならない。抵抗は,26.13によって表面と

等電位結合点の最悪の状態となる位置について100 mm2の電極を用いて測定する。29.2 e)によって電

気機器に“X”を表示し,文書は,ボンディング接続の使用に関する手引を備え,かつ,使用者が環

境条件に関して被膜材料の耐久性を選定できるようにするための情報を提供しなければならない。

g) 固定設備への設置を意図した電気機器の場合,静電気放電のリスクを避ける対策が,対象の機器(設

備)の一部を構成するか,又は電気機器が据え付けられるプロセスの特徴でもよい。実際には,電気

機器にも表14のg)に示す静電気帯電の警告表示をしなければならない。

注記2 静電気のリスク管理に対する警告ラベルを使用する場合,注意する必要がある。多くの産

業応用例,特に鉱山では,警告ラベルは粉じんのたい積によって判読しにくいことがよく

ある。この場合にラベルを清掃する行為が静電気放電を引き起こす可能性がある。

注記3 電気絶縁材料を選定するとき,充電部と接触している露出した非金属部分に触れることか

ら生じる問題を避けるために最小の絶縁抵抗を維持する注意を払うべきである。

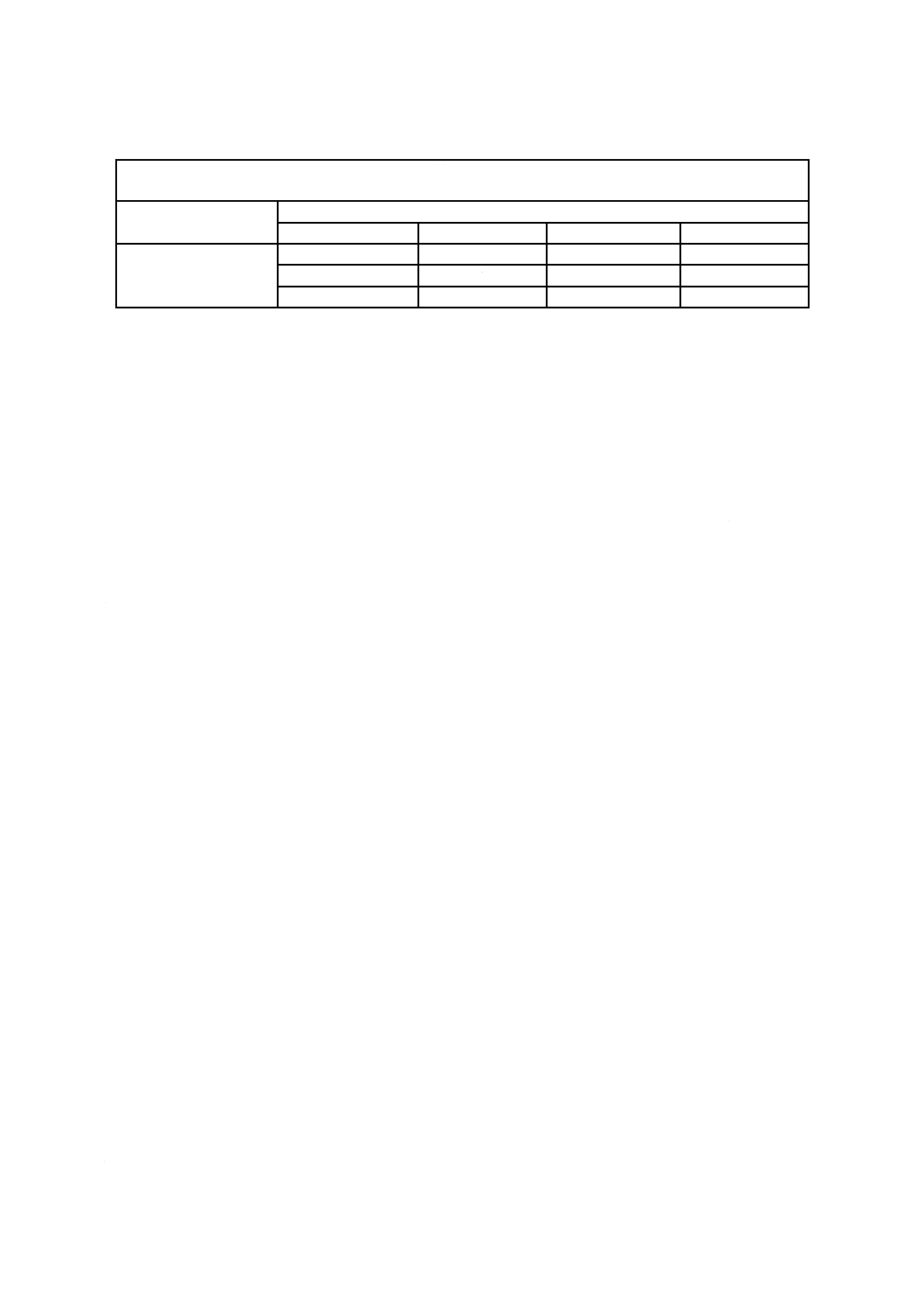

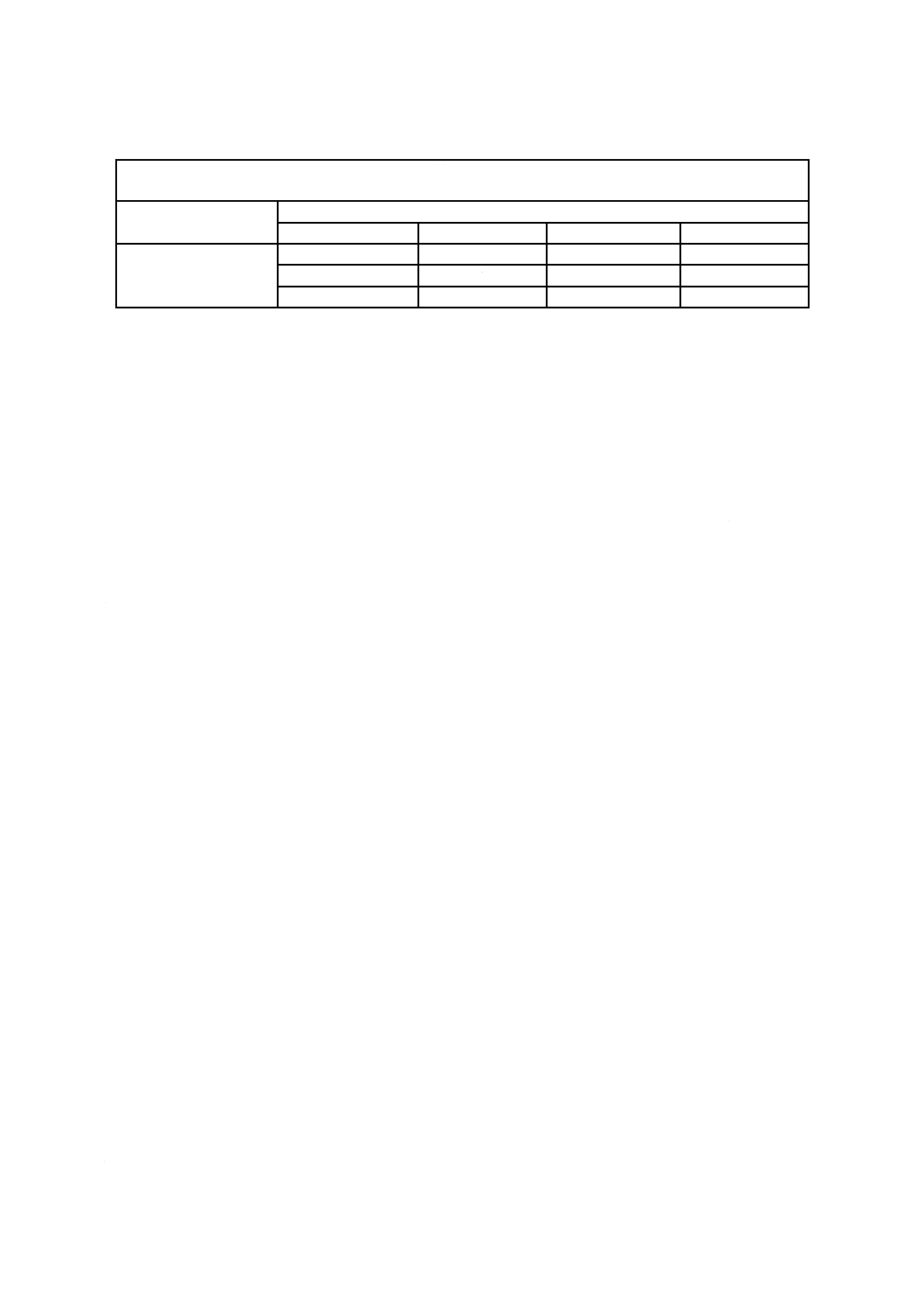

表6−表面積の制限

最大表面積

mm2

グループIの電気機器

グループIIの電気機器

機器の保護レベル

グループIIA

グループIIB

グループIIC

10 000

EPL Ga

5 000

2 500

400

EPL Gb

10 000

10 000

2 000

EPL Gc

10 000

10 000

2 000

表7−長い部品の直径又は幅

最大直径又は幅

mm

グループIの電気機器

グループIIの電気機器

機器の保護レベル

グループIIA

グループIIB

グループIIC

30

EPL Ga

3

3

1

EPL Gb

30

30

20

EPL Gc

30

30

20

25

C 60079-0:2010 (IEC 60079-0:2007)

表8−非金属層の厚さの制限

最大厚さ

mm

グループIの電気機器

グループIIの電気機器

機器の保護レベル

グループIIA

グループIIB

グループIIC

2

EPL Ga

2

2

0.2

EPL Gb

2

2

0.2

EPL Gc

2

2

0.2

7.4.3

グループIIIの電気機器の静電気帯電の蓄積回避

電気機器は,通常の使用条件下でブラシ放電が広くなることによる着火の危険を回避するように設計し

なければならない。これは,導電性材料を覆うプラスチックを用いないことによって達成できる。ただし,

プラスチックが導電材料を被覆する場合,プラスチックは次の特性の一つ以上をもたなければならない。

a) 表面抵抗は26.13によって試験した場合:109 Ω以下

b) 破壊電圧:4 kV以下(IEC 60243-1に規定する方法に従って絶縁材料の厚さに対して測定)

c) 金属部品の外部絶縁厚さ:8 mm以上

注記 測定プローブ,類似のコンポーネントなどの金属部品上の8 mm以上の外部絶縁は,ブラシ

放電を起こさないと考えられる。最小の絶縁厚さを評価するとき,通常の使用で予測される

磨耗を考慮することが必要である。

d) 26.14による試験方法を用いた移転電荷の制限

e) 26.15の試験方法によって試験するとき,静電容量の測定中に危険な電荷が蓄積しない。

7.5

ねじ穴

調整,点検,その他の運転上の理由で使用中に開けることを意図するカバーを固定するねじに対するね

じ穴は,ねじ山の形が容器の非金属材料と適合するときだけ非金属材料にタップを立てることができる。

8

金属容器及び容器の金属部品

8.1

材料組成

箇条24に適合する文書に容器又は容器の部品の材料を明記する。

注記 材料の化学的組成を試験で検証する必要性は,この規格の要求事項ではない。

8.1.1

グループI

グループIの電気機器のEPL Ma又はMbの容器に使用する材料は,次に示す値よりも多く含んではな

らない。

a) アルミニウム,マグネシウム,チタン及びジルコニウムの合計が,15 %

b) その中のマグネシウム,チタン及びジルコニウムの合計が,7.5 %

前述の規定は,グループIの可搬形測定電気機器に適用する必要はないが,この電気機器は,29.2 e)に

準拠して“X”を表示し,また,保管,輸送及び使用中の特別な対策を施すことを特定の使用条件として

示さなければならない。

8.1.2

グループII

グループIIの電気機器の容器に使用する材料は,次に示す値よりも多く含んではならない。

・ EPL Gaの場合

26

C 60079-0:2010 (IEC 60079-0:2007)

アルミニウム,マグネシウム,チタン及びジルコニウムの合計が,10 %

かつ,その中のマグネシウム,チタン及びジルコニウムの合計が,7.5 %

・ EPL Gbの場合

マグネシウム及びチタンの合計が,7.5 %

・ EPL Gcの場合

EPL Gbの規定に適合しなければならないファン,ファンカバー及び通気スクリーンを除いて要求事

項はない。

EPL Gaの電気機器の場合,アルミニウム,マグネシウム,チタン及びジルコニウムの制限の合計が10 %

を超える場合,電気機器は,29.2 e)に準拠して“X”を表示する。また,特定の用途,例えば,衝撃又は摩

擦による着火の危険を避けるために,使用者が特定の使用条件に関して電気機器の適合性を決めることが

できるように十分な情報を含めなければならない。

8.1.3

グループIII

グループIIIの電気機器の容器に使用する材料は,次に示す値よりも多く含んではならない。

・ EPL Daの場合

マグネシウム及びチタンの合計が,7.5 %

・ EPL Dbの場合

マグネシウム及びチタンの合計が,7.5 %

・ EPL Dcの場合

EPL Dbの要求事項に適合しなければならないファン,ファンカバー及び通気スクリーンを除いて要

求事項はない。

8.2

ねじ穴

調整,点検及びその他運転上の理由で,使用中に開けることを意図しているカバーを固定するねじに対

するねじ穴は,ねじ山の形状が容器の材料と適合する場合だけ材料にタップを立てることができる。

9

ねじ締付部(ファスナー)

9.1

一般事項

特定の防爆性能を得るのに必要な部品又は裸充電部への接近を防ぐために用いる部品は,工具を使用し

なければ緩めたり又は取り外したりできないものとする。

軽金属を含む材料の容器用の締付けねじは,締め具の材料が容器の材料に適合している場合,軽金属又

は非金属材料製のものとしてよい。

9.2

特殊締付けねじ部

特定の防爆構造に対する規格が特殊締付けねじ部を要求する場合,次に適合しなければならない。

− ねじは,JIS B 0205-3に準拠する粗いピッチのメートルねじで,JIS B 0209-1及びJIS B 0209-3に準拠

するはめあい公差6H/6gをもつものでなければならない。

− ねじ又はナットの頭部は,JIS B 1174,JIS B 1176,JIS B 1180又はJIS B 1181に準拠し,六角穴付き

止めねじの場合は,JIS B 1177に準拠するものでなければならない。電気機器に29.2 e)に準拠して“X”

を表示する場合,そのほかのねじ又はナットの頭部を認めることができる。また,ねじ又はナットは,

同じものとだけ交換可能とする表示,及びねじ又はナットの種類について特定の使用条件として指定

する。

27

C 60079-0:2010 (IEC 60079-0:2007)

− 電気機器の穴は,9.3の要求事項に適合しなければならない。

注記 グループIの電気機器の場合,運転中に防爆性能を損なうおそれがある機械的損傷を受けや

すい特殊締付けねじの頭部は,例えば,ボルトカップ又は座ぐり穴などによって保護しても

よい。

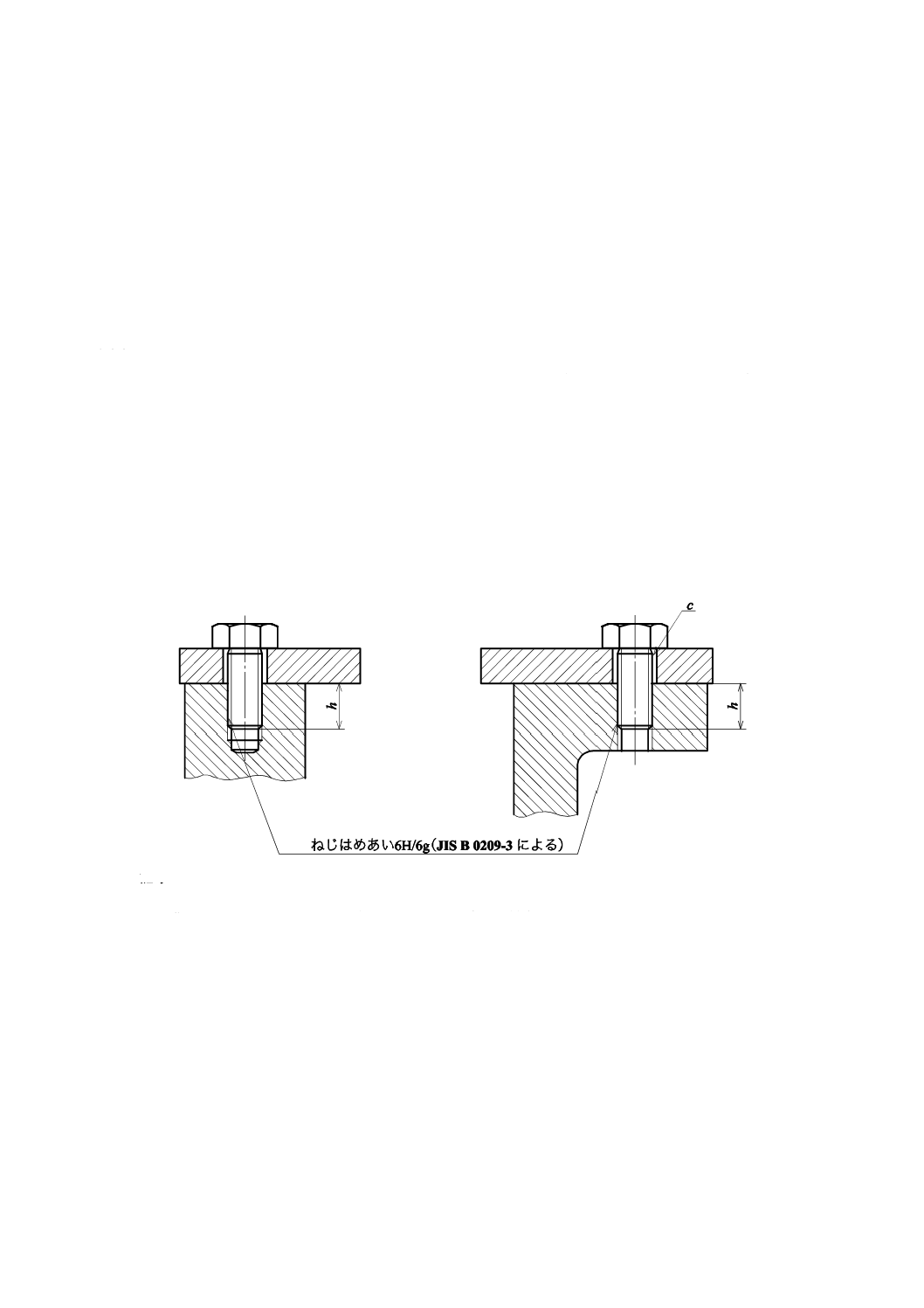

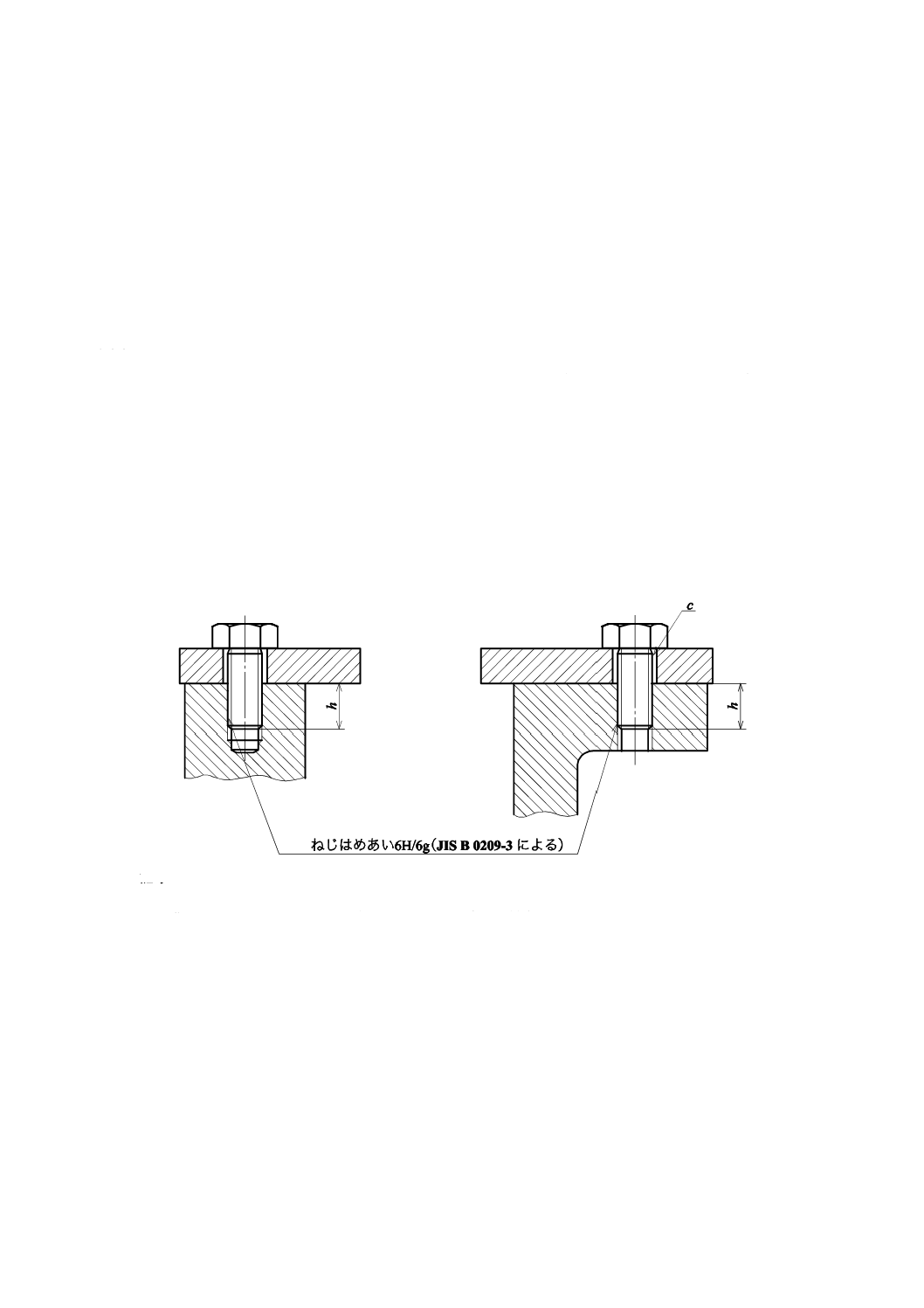

9.3

特殊締付けねじ用の穴

9.3.1

ねじのはめあい深さ

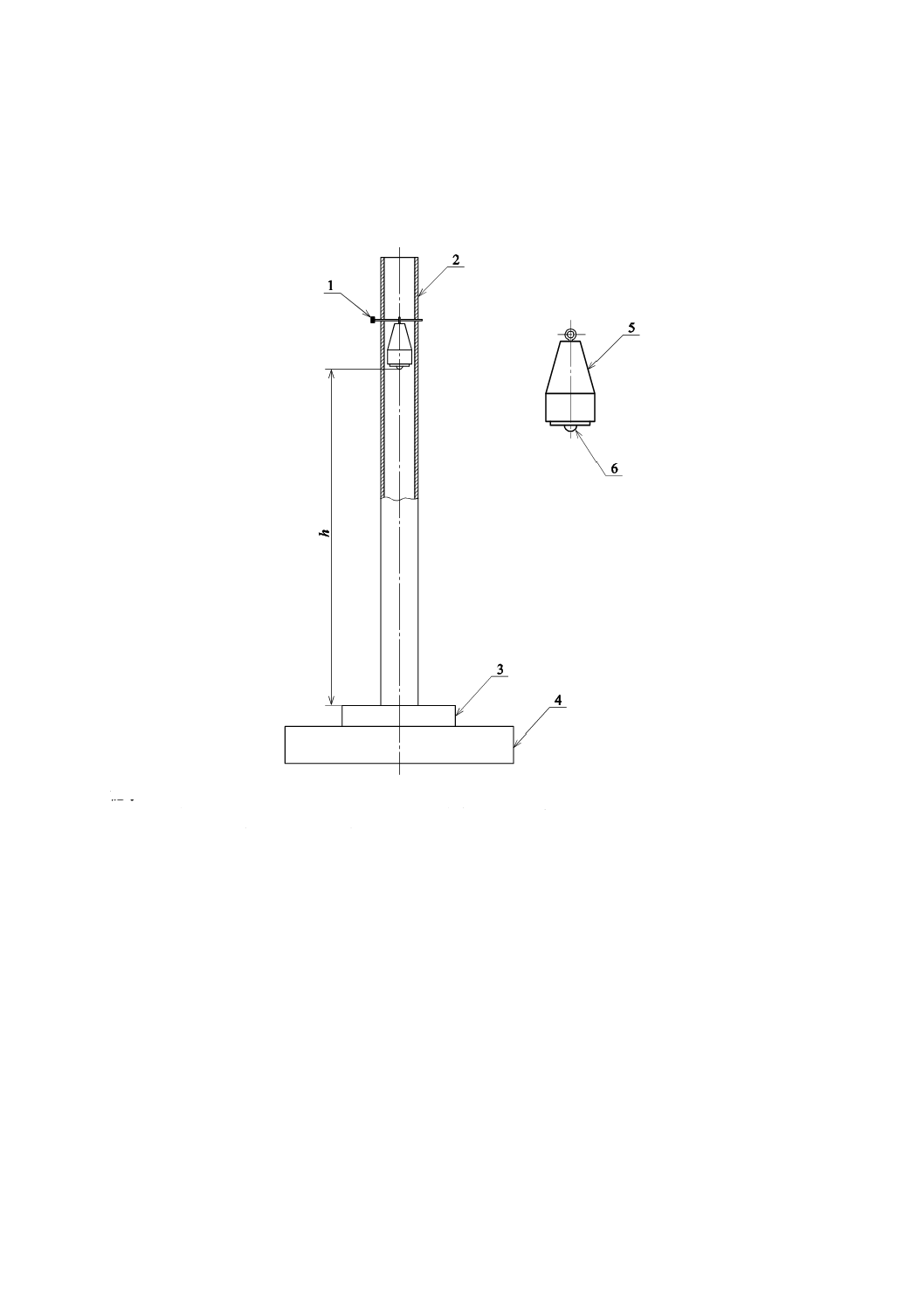

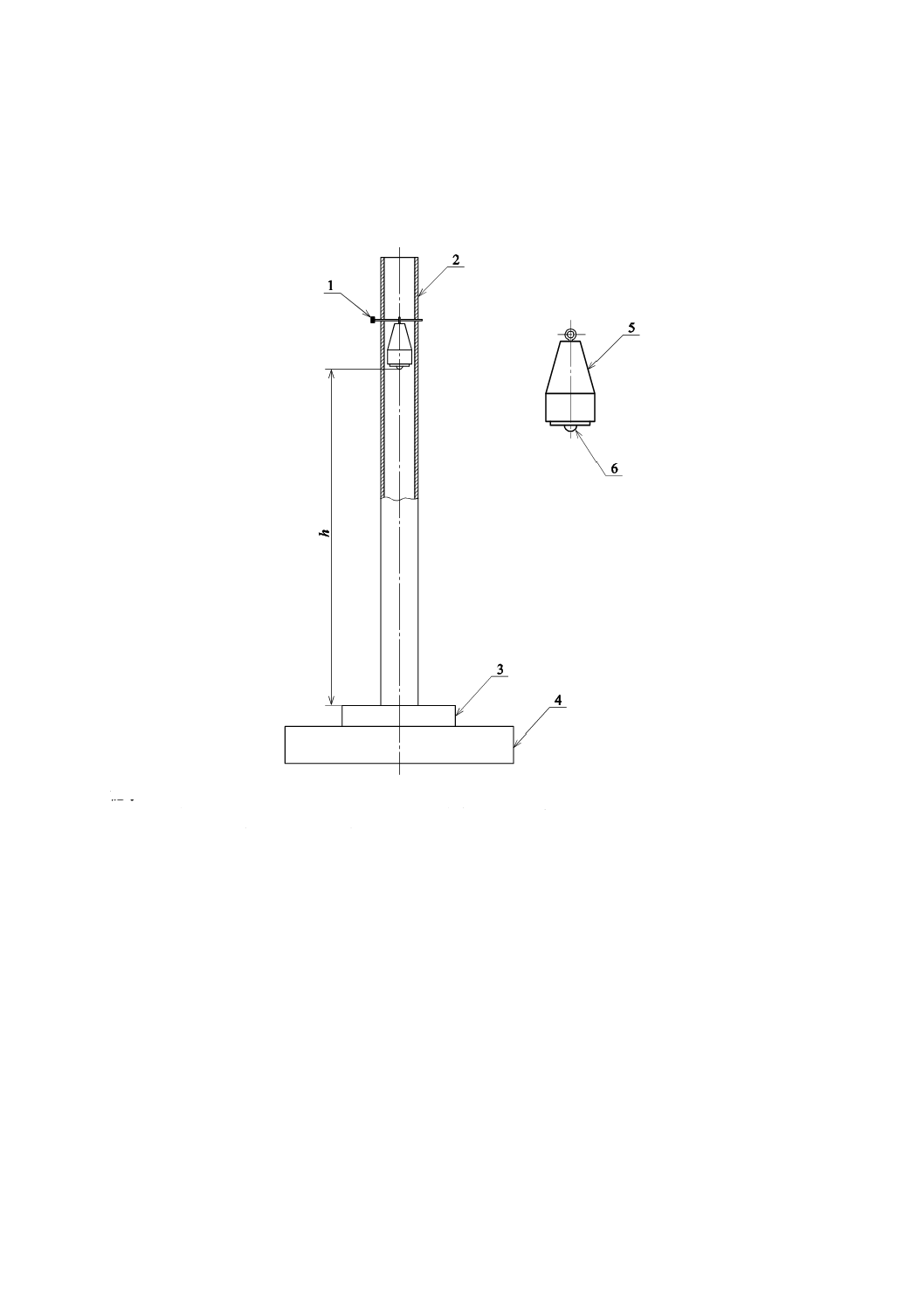

9.2に規定するように,特殊締付けねじ用の穴は,締付けねじの外径以上の長さのはめあい深さ“h”が

入る分だけねじ切りしなければならない(図1及び図2参照)。

9.3.2

公差及びすき間

めねじは,JIS B 0209-1及びJIS B 0209-3に準拠してはめあい公差6Hとし,かつ,次のいずれかでなけ

ればならない。

a) 関係するねじ締付具の頭部の下のから穴は,JIS B 0401-2に準拠して中間はめあい公差のH13以下の

すき間を認めなければならない(図1及びJIS B 1001参照)。

b) 関係するねじの軸部を細く(縮小)した締付けねじの頭(又はナット)の下のから穴は,締付けねじ

部が保持されるようにねじ切りしなければならない。ねじ穴の寸法は,締付けねじ部の頭部の接触面

積がねじ穴中の(軸部を細くしていない部分)の標準締付けねじ部の接触面積以上になるようにする

(図2参照)。

記号

h:締付けねじ部の外径以上。

c:JIS B 0401-2によるはめあい公差H13によって許容する最大すき間以下。

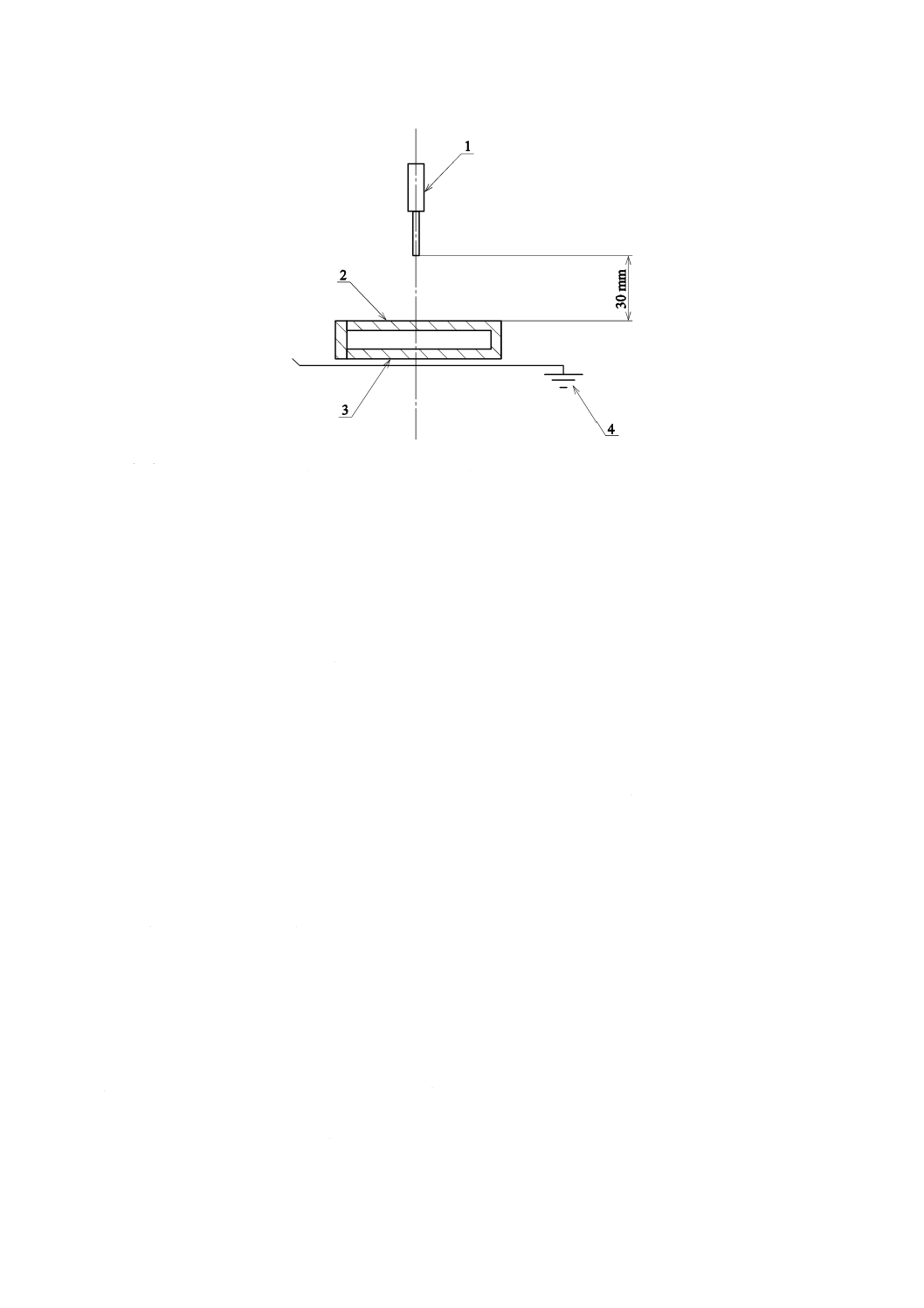

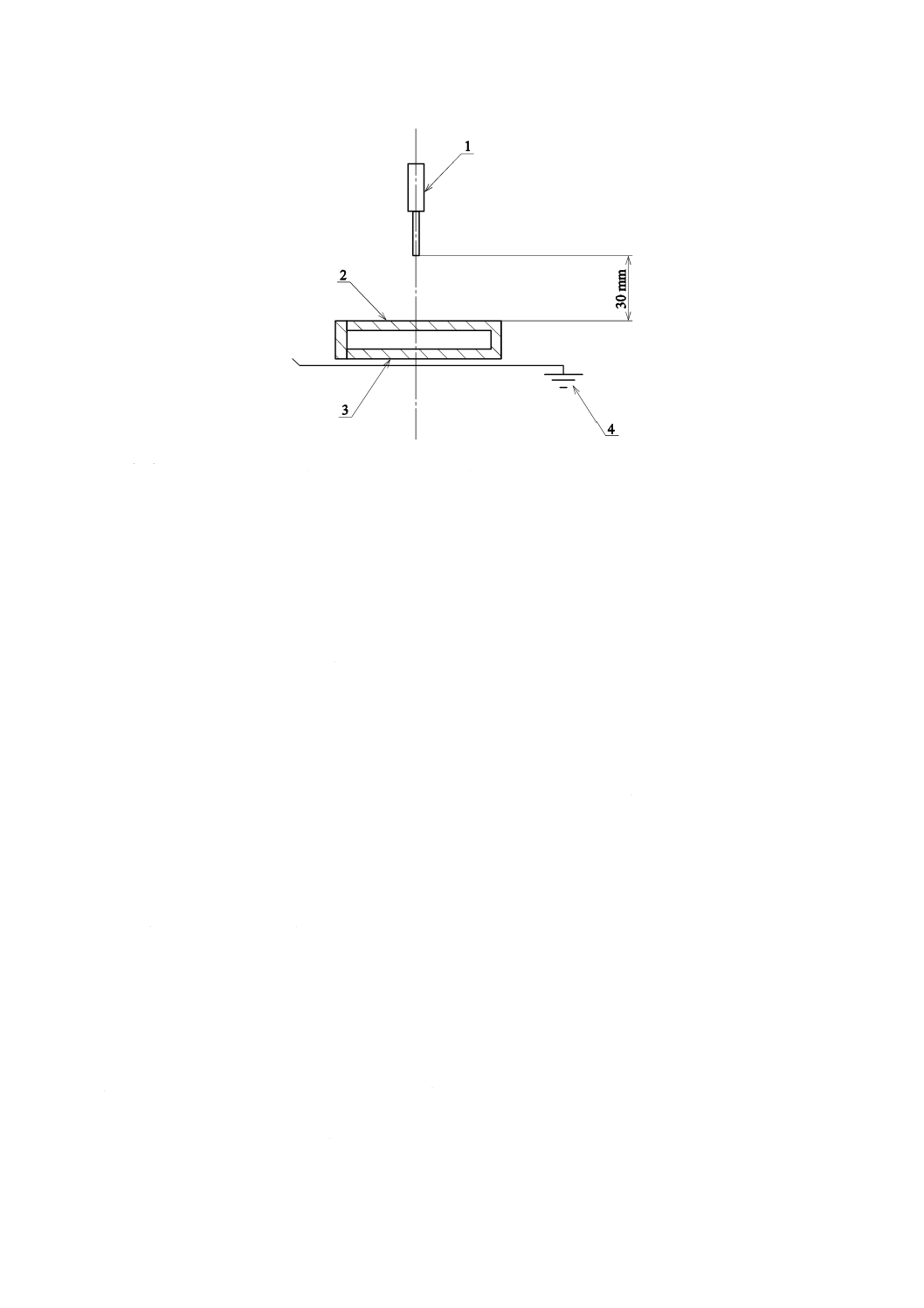

図1−締付けねじ部の公差及びすき間

28

C 60079-0:2010 (IEC 60079-0:2007)

記号

φ :ねじの形状に合った標準すき間穴。

h :締付けねじ部のねじの外径以上。

X :軸部を細くした締付けねじ部の接触寸法。使用するねじ寸法をもつ長さ全体にわたりねじを切った(軸部を

細くしていない)標準締付けねじ部の標準的な頭部の接触寸法以上。

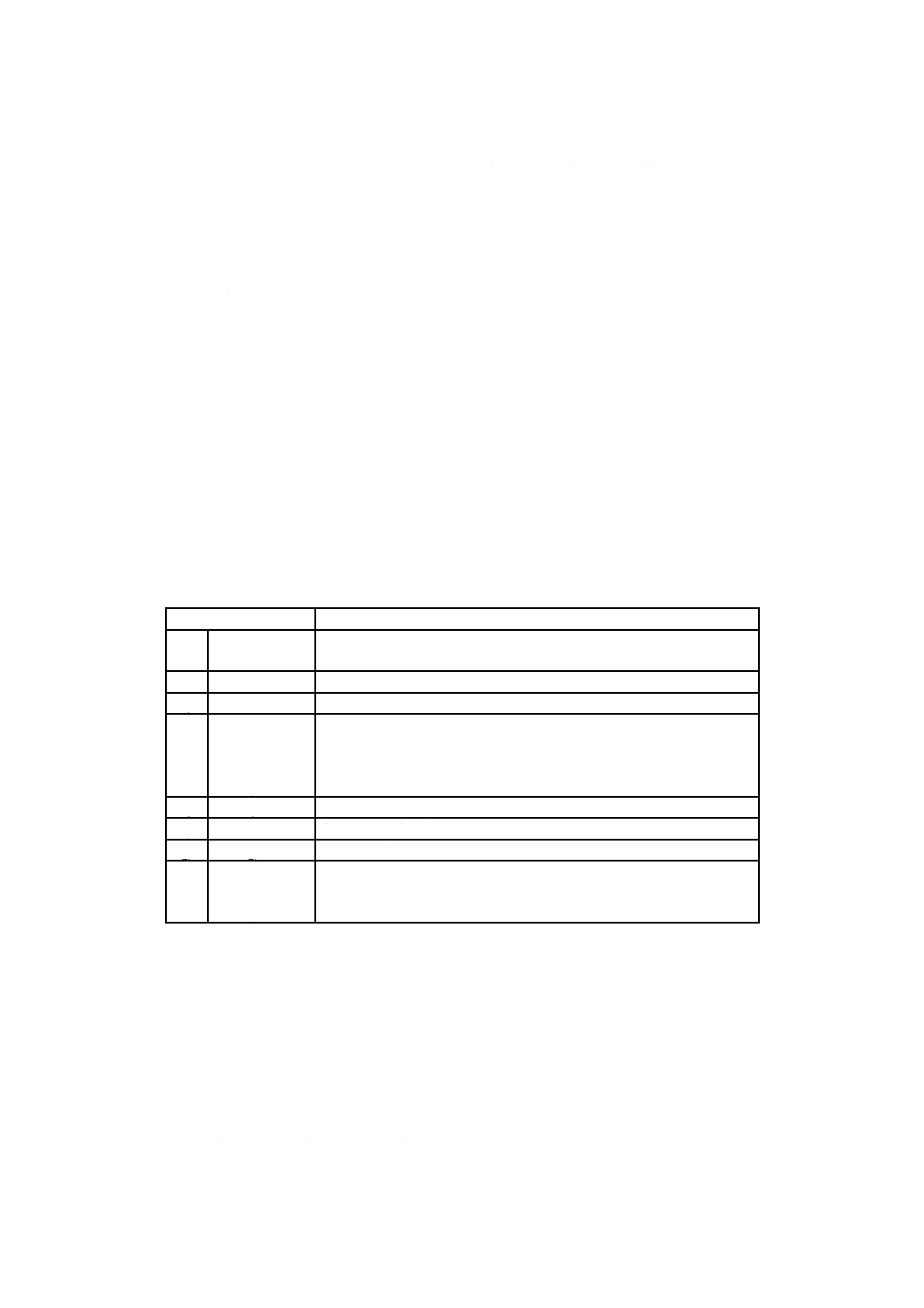

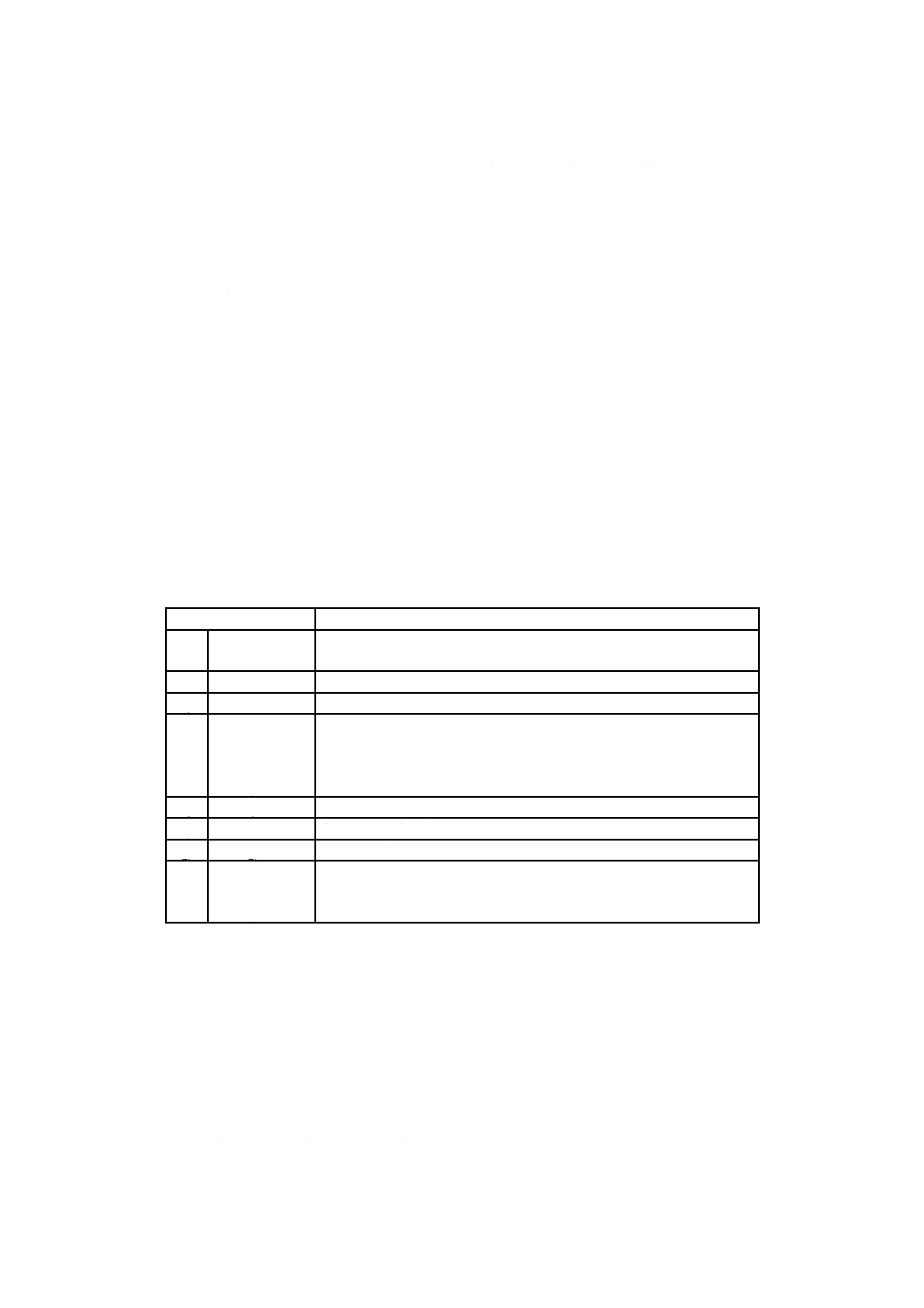

図2−狭くした“から穴”と締付けねじ部との頭部分の接触面

9.3.3

六角穴付止めねじ

六角穴付止めねじの場合,ねじの頭部のはめあい公差はJIS B 0209-1及びJIS B 0209-3に準拠する6h

でなければならず,締付け後にねじ穴から突き出てはならない。

10 インタロック装置

防爆性能を維持するために用いるインタロック装置は,その効果が容易に低下しないような構造でなけ

ればならない。

注記 その目的は,インタロック装置が通常のドライバ,プライヤ又は類似の工具などの一般の工具

によってそれらが容易に取外しできないように設計することにある。

11 ブッシング

接続部として使用するブッシング(及び端子スタッド)は,接続又は取外しのときにトルクが加わるお

それがある場合は,すべての部品が共回りしないように取り付けなければならない。

該当するトルク試験は,26.6に規定する。

12 固着用材料

箇条24による文書には,防爆電気機器が依存する接合用材料を,意図した運転条件において,電気機器

の定格範囲内で使用する場合に,その材料が受ける最低温度及び最高温度に対して十分な熱的安定性をも

つことを記載しなければならない。

固着材料が最低使用温度以下及び最高使用温度より20 K以上高い連続動作温度(COT)をもつ場合,そ

の材料の熱的安定性は,十分であるとみなす。

注記 接合が過酷な使用条件に耐える要求がある場合,使用者と製造業者との間で適切な取り決めを

行ってもよい(6.1参照)。

29

C 60079-0:2010 (IEC 60079-0:2007)

13 Exコンポーネント

13.1 一般事項

Exコンポーネントは,附属書Bに規定する要求事項に適合しなければならない。Exコンポーネントの

例を,次に示す。

a) 空の容器

b) 箇条1に規定する一つ以上の防爆構造(防爆方式)の規定に適合する電気機器に使用するコンポーネ

ント又はコンポーネントの集合体(附属品)

13.2 取付け

Exコンポーネントは,次のいずれかの方法で取り付ける。

a) 完全に電気機器の容器の内部に取り付ける場合[例えば,安全増防爆構造“e”の端子,電流計,ヒー

タ又はインジケータ,耐圧防爆構造“d”のスイッチ部品又はサーモスタット,樹脂充てん防爆構造“m”

のスイッチ部品又はサーモスタット,本質安全防爆構造“i”の電源]

b) 完全に電気機器の容器の外部に取り付ける場合(例えば,安全増防爆構造“e”の接地端子,本質安全

防爆構造“i”のセンサ)

c) 一部を電気機器の容器の内部及び一部を外部に取り付ける場合(例えば,耐圧防爆構造“d”の押しボ

タンスイッチ,IEC 60079-31による防爆構造“t”の押しボタンスイッチ,リミットスイッチ又は表示

ランプ,安全増防爆構造“e”の電流計,本質安全防爆構造“i”のインジケータ)

13.3 内部取付

Exコンポーネントを完全に容器の内部に取り付ける場合,試験又は評価する部品は,個別のコンポーネ

ントとして試験及び/又は評価することができない部品だけでよい(例えば,表面温度,コンポーネント

から周囲の導電部分までの沿面距離及び空間距離の試験及び/又は評価)。

13.4 外部取付

Exコンポーネントを容器の外部又は一部を内部,一部を外部に取り付ける場合,Exコンポーネントと

容器との間のインタフェースは,該当する各防爆構造(防爆方式)の要件に適合しているかどうか,また,

26.4に規定する容器の試験に対して,試験又は評価を行わなければならない。

14 接続端子部及び端子区画

14.1 一般事項

外部回路に接続して使用する電気機器は,ケーブルを永久接続して(取り外せないように)製造する電

気機器の場合を除いて,接続端子部を備えなければならない。

14.2 端子区画

端子区画及びそこに接近するための開口部は,導体を容易に接続できるような寸法(大きさ)でなけれ

ばならない。

14.3 防爆構造

端子区画は,箇条1に規定する特定の防爆構造(防爆方式)のいずれかに適合しなければならない。

14.4 沿面距離及び空間距離

端子区画は,導体の適切な接続後,沿面距離及び空間距離についてその関係する特定の防爆構造(防爆

方式)の規格に適合するように設計しなければならない。

30

C 60079-0:2010 (IEC 60079-0:2007)

15 接地導体用又はボンディング導体用接続端子部

15.1 接地が必要な電気機器

15.1.1 内部

接地導体用の接続部は,電気機器の内部のその他の接続部の近くに設けなければならない。

15.1.2 外部

次に示すように設計する電気機器を除き,金属製容器の電気機器には,等電位ボンディング導体用の外

部接続端子を設けなければならない。

a) 通電中に移動し,かつ,接地又は等電位ボンディング用導体を組み込んだケーブルによって電力を供

給する場合。

b) 例えば,金属製電線管,がい(鎧)装ケーブルなど外部接地接続を必要としない配線システムだけで

据え付ける場合。

製造業者は,上記のa)又はb)の条件下での据付けに対して必要な接地又は等電位ボンディングに関する

詳細を箇条30に規定する取扱説明書に記載しなければならない。

追加の外部接続端子は,15.1.1に規定する接続端子と電気的に接触させなければならない。

注記 “電気的に接触”とは,必ずしも導体を使用する方法とは限らない。

15.2 接地を必要としない電気機器

例えば,二重絶縁若しくは強化絶縁を施しているか,又は補助接地が必要のない電気機器のように,接

地若しくはボンディングが必要のない場合には,内部又は外部に接地又はボンディング端子を設ける必要

はない。

注記 二重絶縁の電気機器は,感電の危険はないが,着火の危険性を抑えるために接地又はボンディ

ングを施すことがある。

15.3

導体接続サイズ

保護接地接続部は,表9に示す断面積をもつ1本以上の導体を確実に接続できるものでなければならな

い。

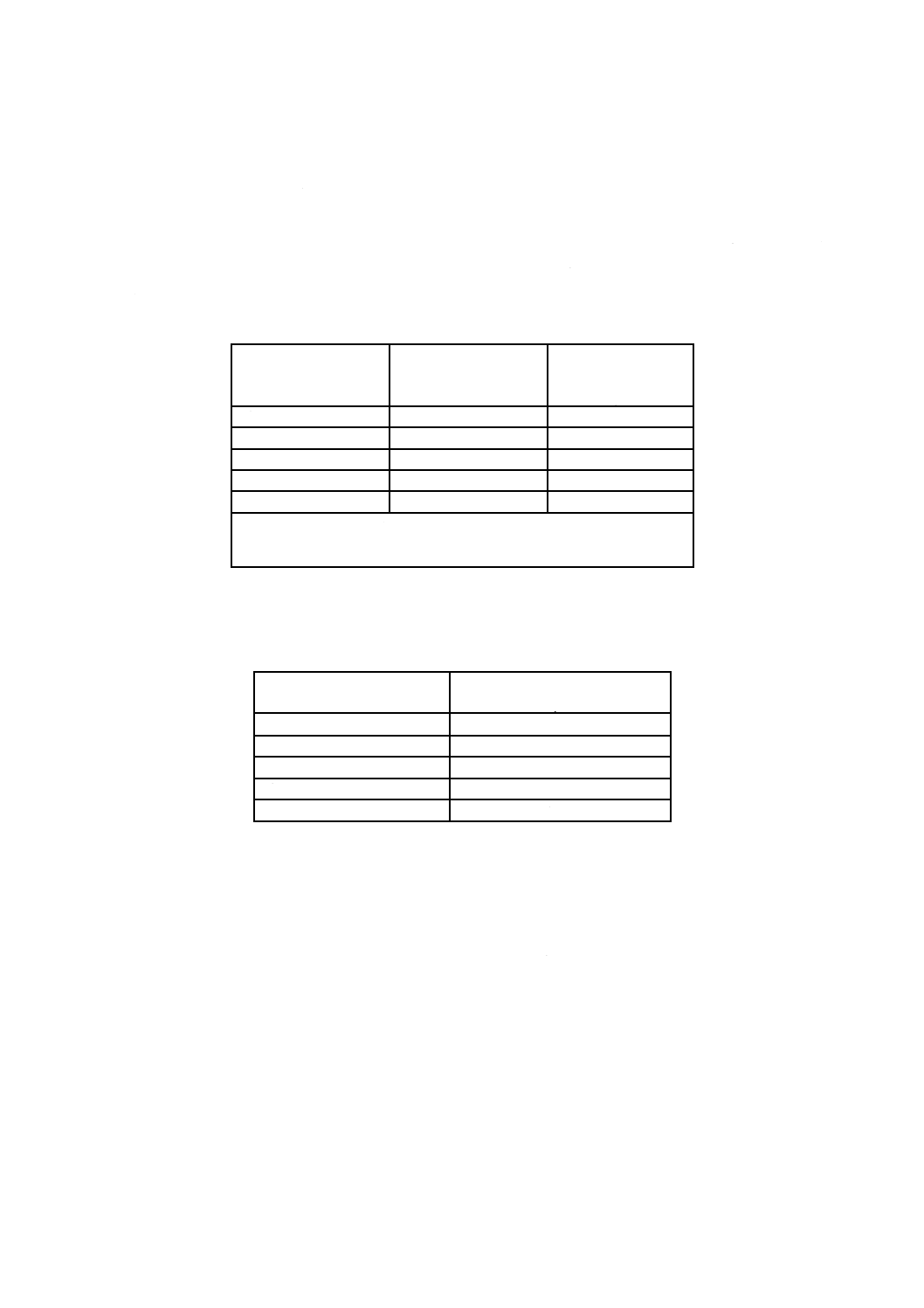

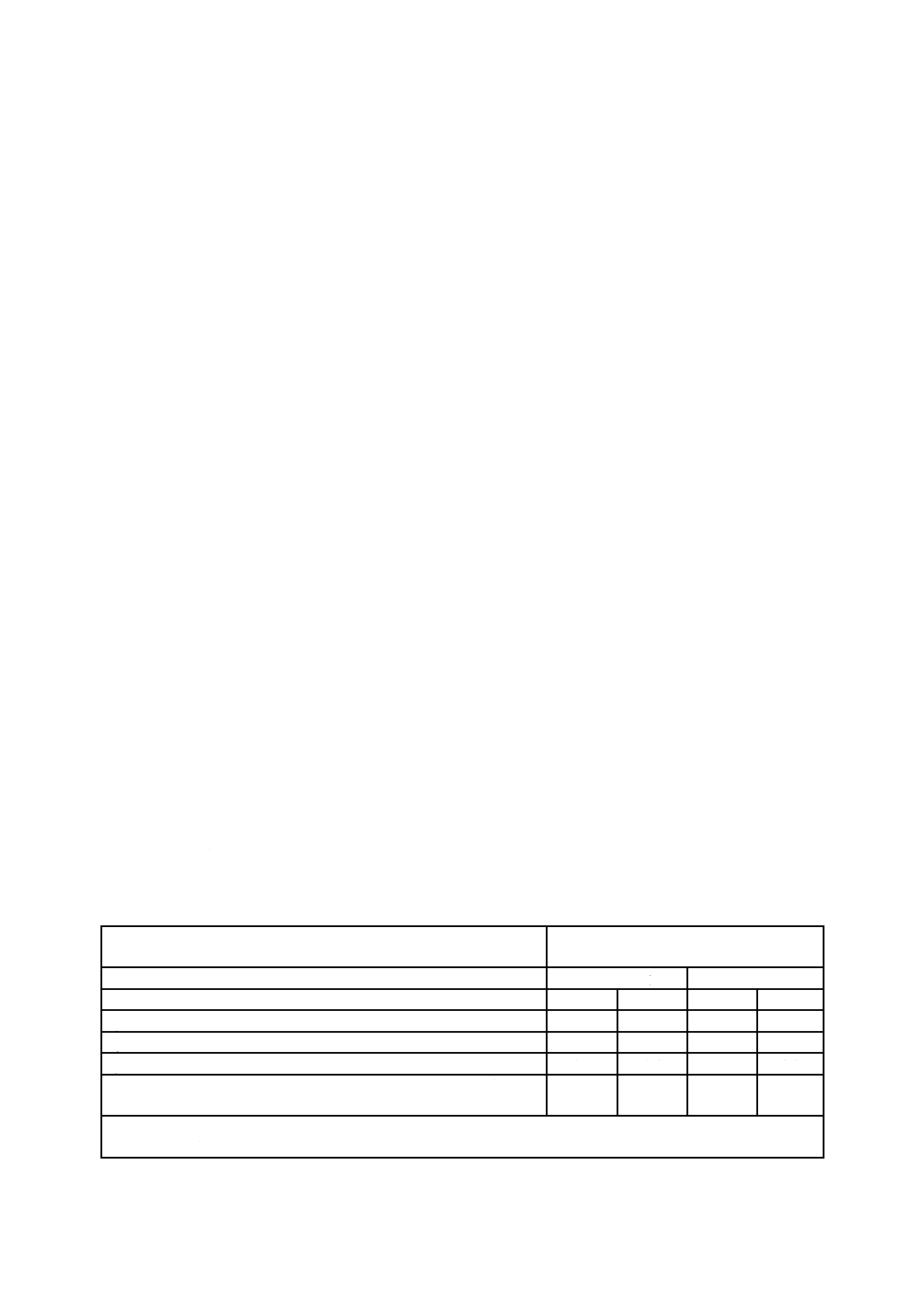

表9−保護導体の最小断面積

単位 mm2

相導体の断面積 S

対応する保護導体の最小断面積 Sp

16以下

S

16を超え35以下

16

35を超え

0.5 S

電気機器の外側に取り付けた等電位ボンディング接続部は,4 mm2以上の断面積をもつ導体が確実に接

続できるものでなければならない。

15.4 腐食に対する保護

接続部は,腐食しないように保護しなければならない。接触する部分の一方が軽金属を含む材料ででき

ている場合には,例えば,鋼製の中間部品を用いて軽合金を含む材料に接続するなど,特別の対策を施す。

15.5 電気的接続部の確実性

接続部は,導体が簡単に緩んだりねじれを生じないように,電気的接続部への接触圧力が確実に保持で

きるように設計しなければならない。電気的接続部への接触圧力は,温度,湿度などの要因によって使用

中に絶縁材料の寸法変化などの影響を受けてはならない。内部の接地連結板を備える非金属壁の容器の場

31

C 60079-0:2010 (IEC 60079-0:2007)

合,26.12の試験を適用する。

注記 接地連結板の材料及び寸法は,予測される故障電流に対して適切なものとすることが望ましい。

16 容器への引込部

16.1 一般事項

電気機器への引込みは,次のいずれかの場所に設けたねじなし穴,又はねじ付きの穴を通さなければな

らない。

・ 容器の壁

・ 容器の壁にはめ込むか又は壁に取り付けるように設計した取付板

注記 電線管又は関連する取付器具のねじ付きの穴又はねじなし穴への取付けに関する更なる情報

は,JIS C 60079-14参照。

16.2 引込部の確認

製造業者は,箇条24によって作成する文書に,電気機器への引込部,その位置及び許容する最大数量を

記載しなければならない。ねじ付き引込部の(例えば,メートル又はNPTなどの)ねじの形状を電気機器

に表示するか又は取扱説明書に記載しなければならない。

注記1 特定の防爆構造(防爆方式)によって規定しない限り,個々の引込部に表示することは要求

しない。

注記2 様々な位置に引込口を設ける可能性がある場合には,引込口を設ける場所,並びに引込口の

寸法及び間隔の代表的な例を明確にすることが望ましい。

16.3 ケーブルグランド

ケーブルグランドは,箇条30によって規定する取扱説明書に準拠して取り付けるとき,これらを取り付

けている電気機器の防爆性能を満足しなければならない。ケーブルグランドは,電気機器の不可欠な部分

を構成する場合がある。すなわち一つの主要な構成要素又は部品は,電気機器の容器の分離できない部分

を構成する。そのような場合,グランドは,電気機器と一緒に試験を行う。

注記 電気機器とは別々に独立し,機器に取り付けるケーブルグランドは,一般的には電気機器とは

別に試験するが,電気機器の製造業者が要請する場合には,電気機器に取り付けて試験するこ

ともできる。

ケーブルグランドは,組込みの場合でも別個の場合でも,附属書Aの該当する要求事項を満足しなけれ

ばならない。

16.4 閉止用部品

電気機器の容器の壁の使用しない開口部を閉止するための閉止用部品は,その電気機器の防爆構造の要

件を満足するものでなければならない。閉止用部品は,工具を使用しなければ取り外せてはならない。

16.5 分岐点及び引込点の温度

定格運転時における温度が,引込点で70 ℃を超えるか,又は導体の分岐点で80 ℃を超える場合には,

(使用者のために)ケーブル及びケーブルグランド又は電線管の導体の適切な選定のための情報を電気機

器の外面に表示しなければならない(図3参照)。

注記 別々に作られて機器に組み込むケーブルグランドは,一般的には装置とは別々に試験するが,

機器の製造業者が要望する場合には,機器と一緒に試験することもできる。

16.6 ケーブルシースの静電荷

外部回路の接続用ケーブルのシースは,箇条7に規定する非金属製容器又は容器の部品とみなさず,こ

32

C 60079-0:2010 (IEC 60079-0:2007)

れらの規定に対して評価は不要とする。

注記 ケーブルの静電気のリスク評価は,JIS C 60079-14参照。

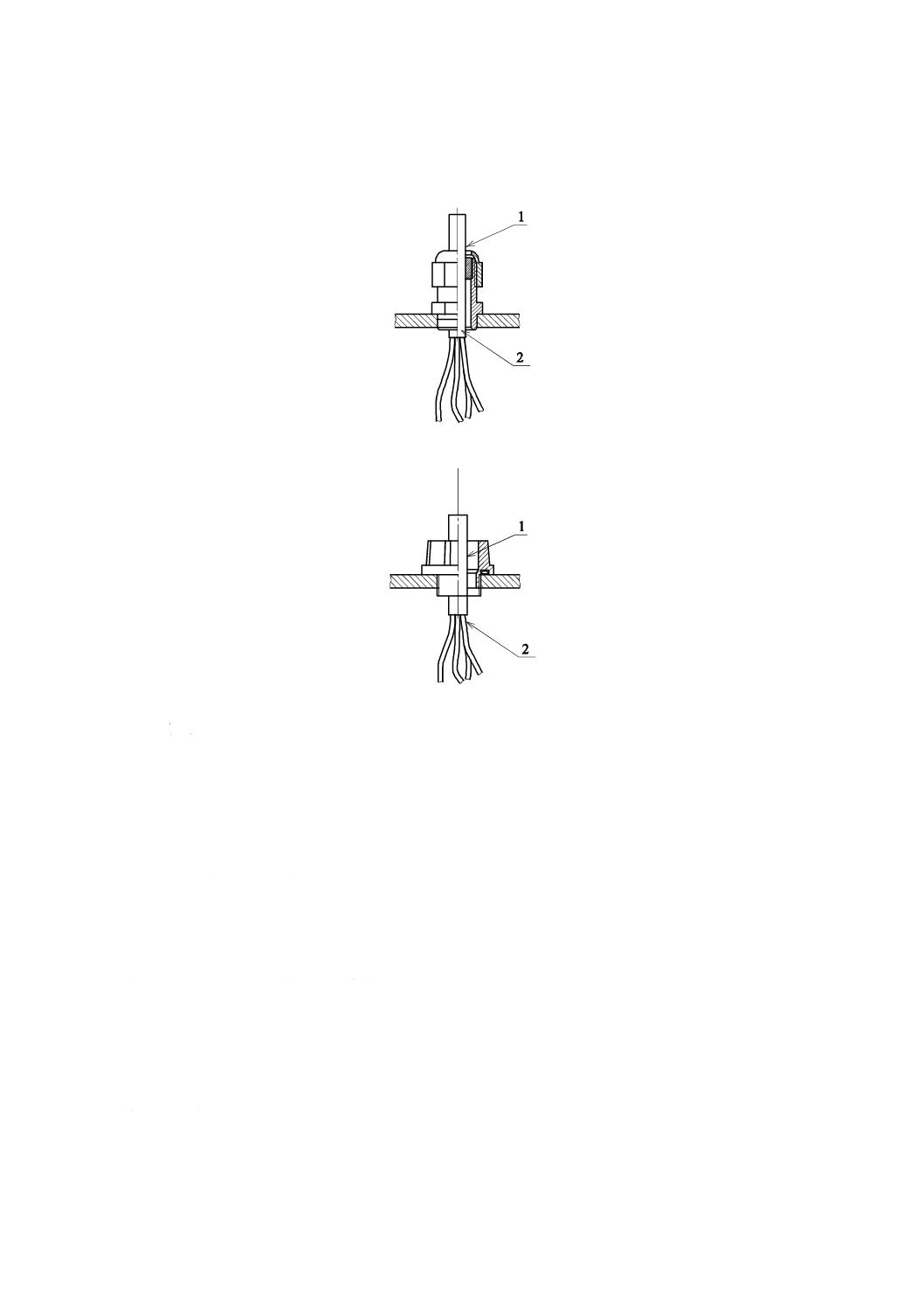

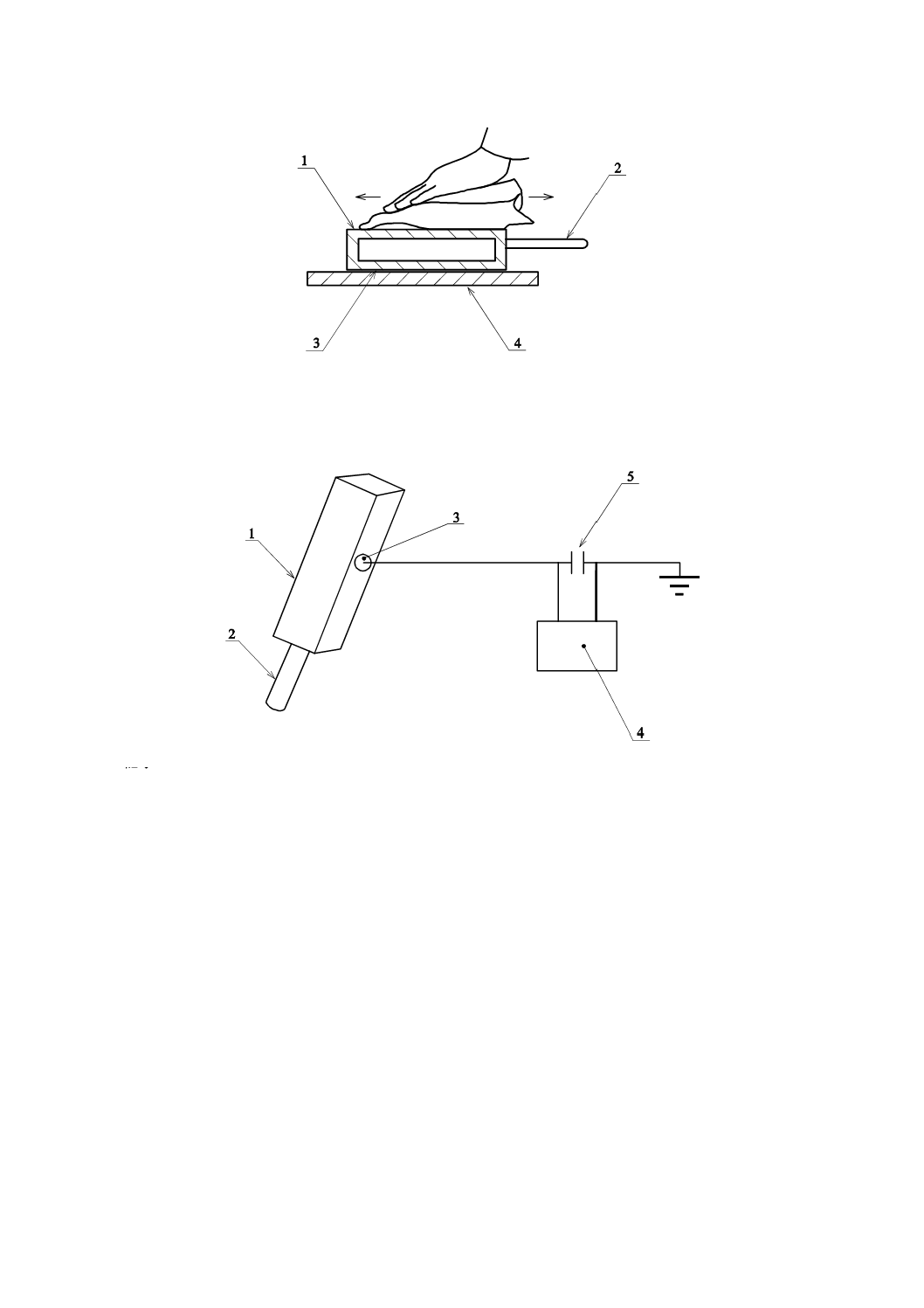

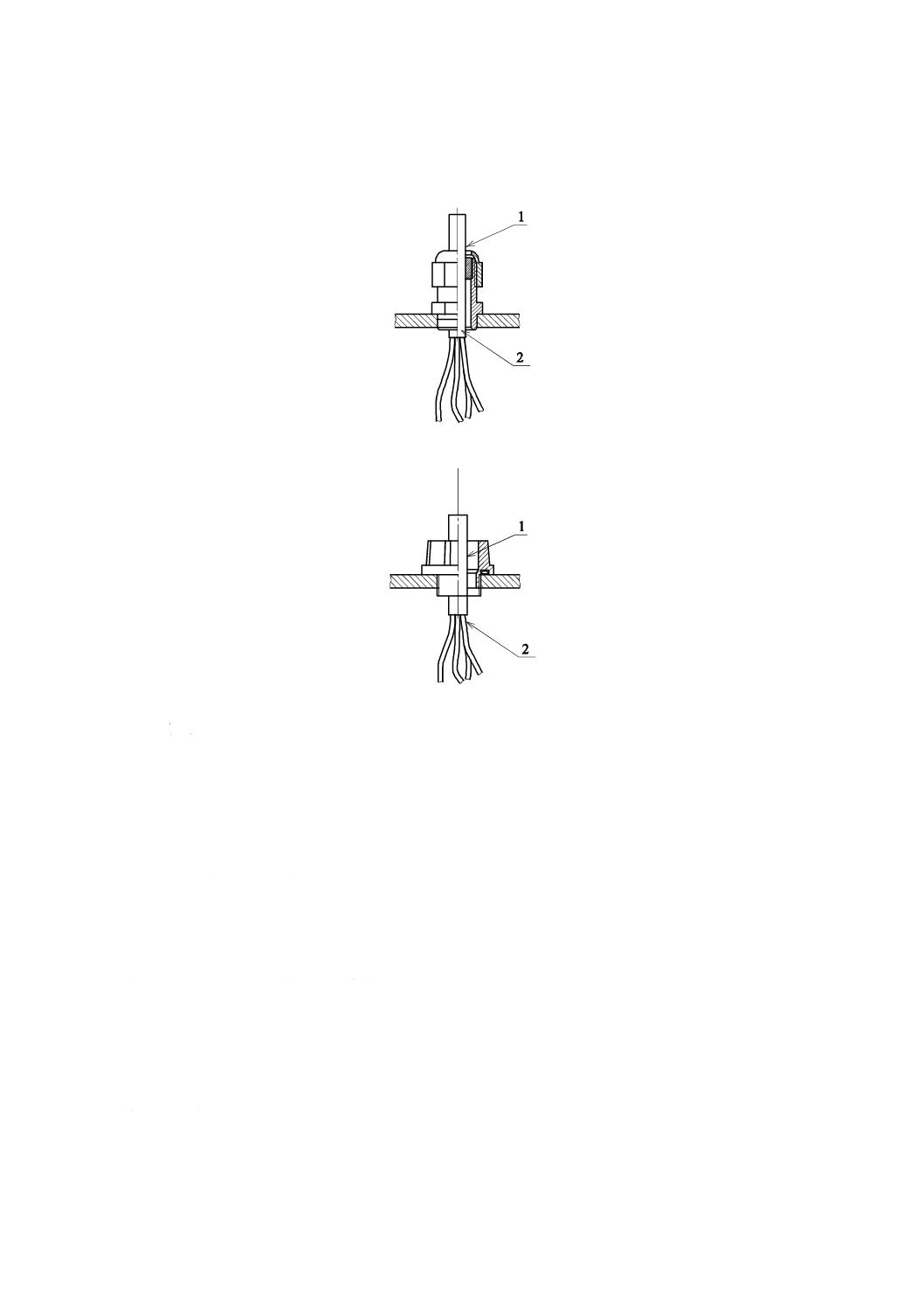

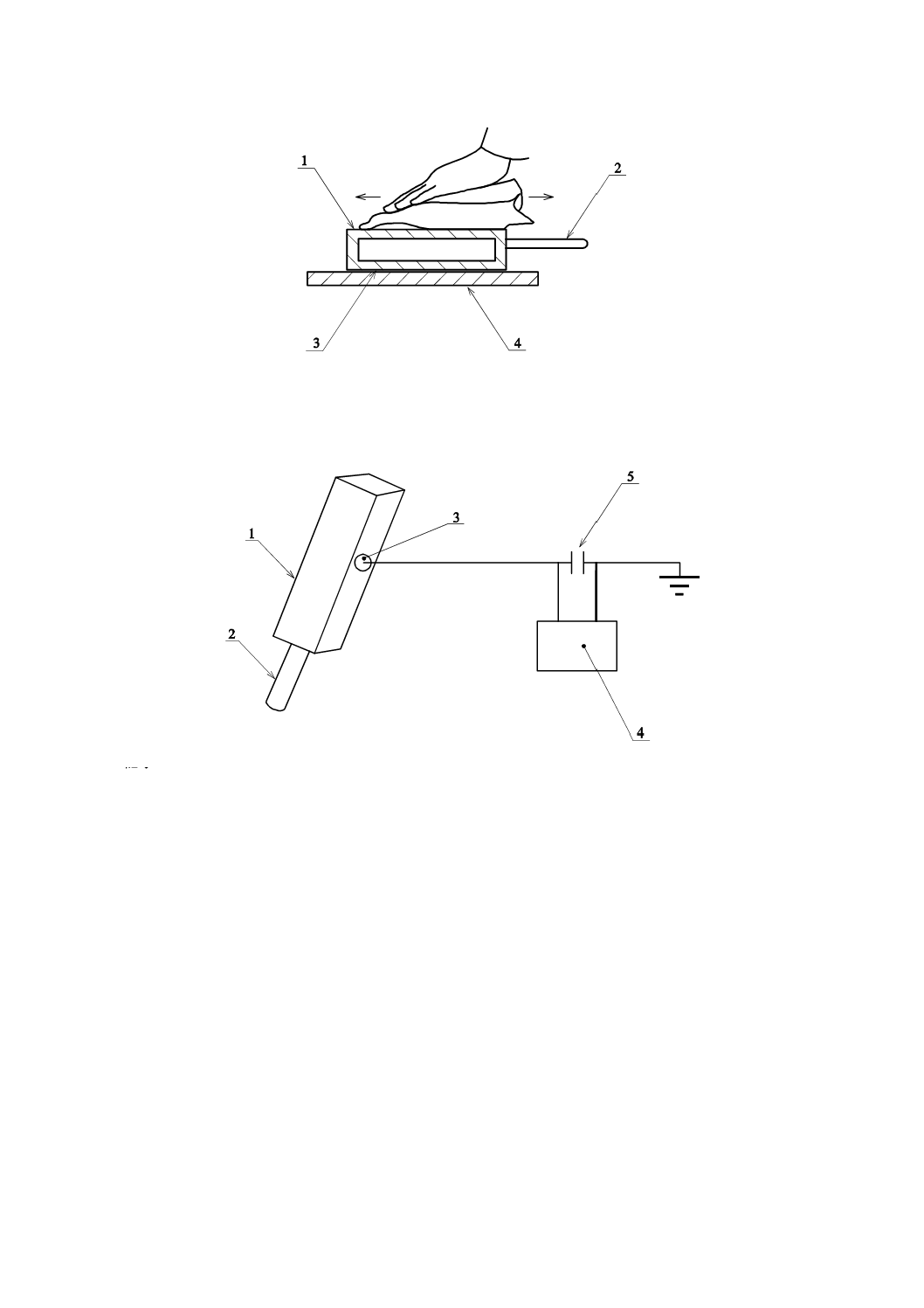

a) ケーブルグランド

b) 電線管引込部

記号

1 (シーリングが生じる場合は)引込点

2 分岐点

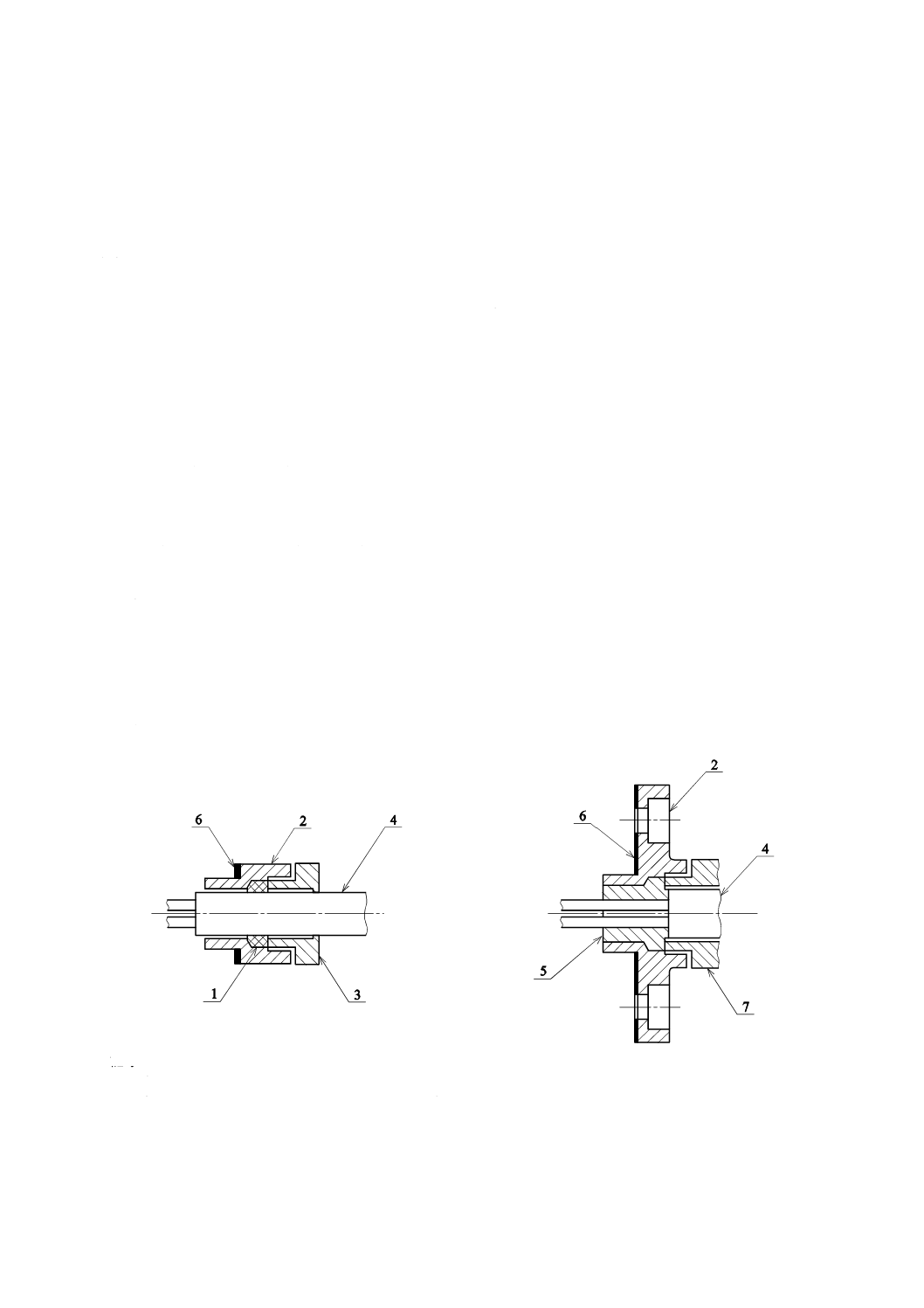

図3−分岐点及び引込点の図例

17 回転機に関する補足要件

17.1 ファン及びファンカバー

回転機のシャフト駆動の外扇ファンは,電気機器の容器の一部とみなさないファンカバーによって囲わ

なければならない。ファン及びファンカバーは,17.2から17.5までの規定を満たさなければならない。

17.2 外部ファンの通気口

回転機の外扇ファンの通気口の保護等級IPは,JIS C 4034-5に従い,次のもの以上でなければならない。

− 吸気口で,IP20

− 排気口で,IP10

立形回転機の場合は,異物が通気口内に落下することを防止する構造でなければならない。グループI

の回転機の場合は,12.5 mmを超える寸法の異物が垂直落下又は振動によって可動部分に入り込まないよ

うに開口部を設計し,又は配置している場合に限り,保護等級はIP10でよい。

33

C 60079-0:2010 (IEC 60079-0:2007)

17.3 通気システムの構造及び取付け

外扇ファン,ファンカバー及び通気スクリーンは,26.4.2の衝撃強度試験に対する規定及び26.4.4の判

定基準を満足するように構成しなければならない。

17.4 通気システムのすき間

外扇ファン,ファンカバー及び通気スクリーンとそれらの締付けねじ部などのすき間は,通常の運転状

態において,設計公差を考慮して,ファンの最大直径の1/100以上でなければならない。ただし,このす

き間は,5 mmを超える必要はなく,また,相対する部品の寸法が同心,かつ,寸法を正確に管理して製

造されている場合には,1 mmにまで縮小することができる。ただし,すき間は,いかなる場合でも1 mm

未満となってはならない。

17.5 外部ファン及びファンカバーの材料

グループIIの回転機に取り付ける周速が50 m/s未満の外扇ファンを除いて,外扇ファン,ファンカバー,

通気スクリーンなどの絶縁抵抗は,26.13によって試験したとき,109 Ω以下でなければならない。

非金属材料の熱的安定性は,その材料について製造業者が指定しているTIがその材料が使用中にさらさ

れる(定格の範囲内)最高温度を20 K以上超える場合に十分であるとみなす。

軽合金を含む材料で製造した回転機の外扇ファン,ファンカバー及び通気スクリーンは,箇条8に適合

しなければならない。

17.6 等電位ボンディング導体

注記 漂遊磁界は,大形回転電気機器,特に電動機の始動中に大きな循環電流を発生させる。これら

の電流が間欠的に遮断されることによる火花を避けることが特に重要である。

機械の設計及び定格によっては,製造業者は,シャフトの軸線(軸中心)に対して対称に配置された容

器の接合部を横切って取り付ける等電位ボンディング導体の断面積及び構造を指定しなければならない。

結合部は,6.4の規定に準拠して設置しなければならない。

18 開閉装置に関する補足的要件

18.1 可燃性の誘電体

可燃性の誘電体に接点を浸している開閉装置は,使用してはならない。

18.2 断路器

断路器が開閉装置を含む場合,全極を断路しなければならない。

断路器は,次のいずれかの条件を満たすように設計しなければならない。

− 断路器の接点の位置が目視で確認できる。

− その開路位置を確実に表示する(JIS C 8201-1参照)。

断路器と開閉装置のカバー又はドアとの間に設けるインタロック機構は,断路器の接点が確実に分離さ

れたときだけ,カバー又はドアを開くことができるものでなければならない。

意図する負荷時に動作するように設計されていない断路器は,次のいずれかを満足しなければならない。

− 適切な負荷容量に対する遮断装置と電気的に又は機械的にインタロックする。

− グループIIの電気機器の場合,断路器の操作器近くの場所に表14のc)に示す負荷時の操作について

の警告表示を付ける。

18.3 グループI−施錠方法

グループIの開閉装置の場合,断路器の操作機構は,開の位置でロックできなければならない。グルー

34

C 60079-0:2010 (IEC 60079-0:2007)

プIの開閉装置において,短絡及び地絡保護用継電器を使用している場合には,それらは施錠できるもの

でなければならない。容器の外部から操作することができ,現場で操作できる復帰装置が開閉装置につい

ている場合は,操作口のカバーに9.2に規定する特殊締付けねじ部を施さなければならない。

18.4 ドア及びカバー

(電気的,機械的,磁気的,電磁気的,電気光学的,空圧的,油圧的,音響的,熱的などの)手動によ

らない操作によって開閉することができる開閉接点をもち,遠隔操作で操作する電気機器を収納する容器

のドア及びカバーは,それが開いたとき内部に触れることができる場合,次のいずれかを満足しなければ

ならない。

a) 保護されていない内部回路を断路するために操作される場合でない限り,内部に触れることを防止す

るために断路器とインタロックをとる。

b) 表14のd)による容器を開くときの警告表示を付ける。

上記a)の場合,断路器を操作したあと内部の一部に充電部分が残る場合は,爆発の危険を最小限に食い

止めるため,これらの充電部分は,次のいずれかの方法によって保護しなければならない。

1) 箇条1に規定する適切な防爆構造(防爆方式)のいずれかとする。

2) 次のような保護。

− JIS C 60079-7の規定による相間(極間)及び対地間の沿面距離及び空間距離

− 充電部を含み,かつ,JIS C 0920に規定するIP20以上の保護等級をもつ内部の追加容器

− 表14のh)に規定するような内部の追加容器への表示

19 ヒューズに関する補足要件

ヒューズを収納する容器は,次のいずれかによる。

− 交換が可能な要素(ヒューズリンク)の取付け又は取外しは,電源が切り離されているときにだけ行

うことができるように,また,容器のカバーを完全に閉じない限りヒューズに通電することができな

いように,インタロックする。

− 表14のd)に規定するように容器の開口部に警告表示を付ける。

20 プラグ,コンセント及びコネクタに関する補足的要件

コンセントに対する20.1及び20.2の規定は,コネクタにも適用する。

20.1 インタロック

プラグ及びコンセントは,次のいずれかによる。

a) 接続部に通電されているときプラグ及びコンセントを分離することができないように,また,プラグ

及びコンセントが分離されているとき接続部に通電することができないように,機械的,電気的,そ

の他の方法でインタロックする。

b) 9.2に規定する特殊締付けねじによってプラグ及びコンセントを固定し,更に機器に表14のe)に規定

するように分離のための警告表示を付ける。

電池に接続されているために分離前に電源を切り離すことができない場合,警告表示には表14のf)に規

定するように分離のための警告をはっきり示さなければならない。

35

C 60079-0:2010 (IEC 60079-0:2007)

20.1.1 爆発性ガス雰囲気

単一ピンの定格電流が10 A以下及び2ピン間の定格電圧がAC 254 V又はDC 60 V以下のEPL Gbプラ

グ及びコンセントは,次のすべての条件に適合している場合には,この箇条の規定に適合する必要はない。

− 充電部は,コンセント側だけ。

− プラグとコンセントとを分離するときに遅れ時間があり,分離のときに定格電流が消滅してアークが

生じない。

− プラグ及びコンセントは,アークが消えるまでの間,JIS C 60079-1に規定する耐圧防爆性能を保持す

る。

− 分離後も充電されたままとなる接点は,箇条1に規定する特定の防爆構造(防爆方式)のうちの一つ

で保護する。

20.1.2 爆発性粉じん雰囲気

単一ピンの定格電流が10 A以下及び2ピン間の定格電圧がAC 254 V又はDC 60 VのEPL Db又はEPL Dc

プラグ及びコンセントは,次のすべての条件に適合している場合には,この箇条の規定に適合する必要は

ない。

− 充電部は,コンセント側だけ。

− プラグとコンセントとを分離するときに遅れ時間があり,分離のときに定格電流が消滅してアークが

生じない。

− プラグ及びコンセントは,アークが消えるまでの間,IEC 60079-31に規定する防爆構造“t”の防爆性

能を保持する。

20.2 通電中のプラグ

コンセントに差し込まれていないとき,充電されたままとなるプラグ及びコンポーネントは認めない。

21 照明器具に関する補足要件

21.1 一般事項

照明器具の光源は,追加のガードを付けることができる透光性のカバーで保護しなければならない。ガ

ードの開口部のサイズごとによる表12の試験は,次による。

・ 2 500 mm2より大きいガード開口部の場合:表12のa)及びc)の試験

・ 625〜2 500 mm2のガード開口部の場合: 表12のa),b)及びd)の試験

・ 625 mm2より小さいガード開口部の場合: 表12のa)及びb)の試験

・ ガードなしの場合:

表12のa)及びc)の試験

照明器具の取付けは,1本だけのねじに依存してはならない。1本のアイボルトが使用できる条件は,容

器と一体に鋳造若しくは溶接して器具と一体とする場合,又はねじったときにアイボルトが緩まないよう

に他の手段によって緩み止めをする場合に限る。

21.2 EPL Gb又はEPL Dbの照明器具のカバー

照明器具のランプソケット及びその他の内部の部品に接近できるようなカバーは,次のいずれかによる。

a) カバーを開け始めると同時にランプソケットのすべての極を自動的に遮断する装置を設けてインタロ

ックする。

b) 表14のd)に規定するように開口部に警告表示を付ける。

36

C 60079-0:2010 (IEC 60079-0:2007)

上記a)の場合で,断路器を操作した後にランプソケットとは別の部分に充電部分が残る場合は,爆発の

危険を最小限とするために,これらの充電部分は,次のいずれかによって保護しなければならない。

1) 箇条1に規定する適切な防爆構造(防爆方式)の一つ

2) 次に示すすべての保護手段による。

− 保護されていない部分に誤って通電してしまうような操作が手動で行われないように断路器を

配置する。

− JIS C 60079-7に規定する相間(極間)及び対地間の空間距離及び沿面距離。

− 光源の反射装置でもあり得る,充電部を含み,かつ,JIS C 0920に規定するIP20以上の保護等

級をもつ内部の追加の容器。

− 表14のh)に規定する内部の追加の容器への警告表示。

21.3 EPL Gc又はEPL Dcの照明器具のカバー

照明器具のランプソケット及びその他の内部部品に接近できるカバーは,次のいずれかを満足しなけれ

ばならない。

a) カバーを開け始めると同時にランプソケットのすべての極を自動的に遮断する装置を設けてインタロ

ックする。

b) 表14のd)に規定するように開口部に警告表示を付ける。

上記a)の場合で,断路器を操作した後にランプソケットとは別の部分に充電部分が残る場合は,爆発の

危険を最小限とするために,これらの充電部分は,次のいずれかによって保護しなければならない。

1) 箇条1に規定する適切な防爆構造(防爆方式)の一つ

2) 次に示すすべての保護手段による。

− JIS C 60664-1に規定する過電圧カテゴリIIと汚損度3による相間(極間)及び対地間の空間距

離及び沿面距離。

− 光源の反射装置でもあり得る,充電部を含み,かつ,JIS C 0920に規定するIP20以上の保護等

級をもつ内部の追加の容器。

− 表14のh)に規定する内部の追加の容器への警告表示。

21.4 特殊ランプ

遊離した金属ナトリウムを内蔵するランプ(例えば,JIS C 7610に準拠する低圧ナトリウムランプなど)

は,使用してはならない。高圧ナトリウムランプ(例えば,JIS C 7621に準拠するもの)は,使用しても

よい。

22 キャップライト及び携帯電灯に対する補足要件

22.1 グループIのキャップライト

注記 爆発性坑内ガスの発生するおそれがある鉱山用のキャップライトの要求事項は,IEC 62013-1

に規定している。

22.2 グループII及びグループIIIのキャップライト及び携帯電灯

機器のあらゆる姿勢においても電解液は,漏れてはならない。

光源及び電源を,機械的に接続しない別々の容器に収納し,ケーブルだけで接続する場合,ケーブルグ

ランド及び接続ケーブルは,該当する場合,A.3.1又はA.3.2の試験を行う。両方の接続用のケーブルを使

用して試験を行う。使用するケーブルの形式,寸法及びその他該当する情報は,製造業者の文書中で指定

37

C 60079-0:2010 (IEC 60079-0:2007)

する。

23 内部に単電池及び電池をもつ電気機器

23.1 一般事項

23.2〜23.12の規定は,電気機器に組み込むすべての単電池及び電池に適用する。

23.2 電池

電気機器に組み込む電池は,直列に接続した単電池だけで構成する。

23.3 単電池の種類

発行されている単電池のJIS又はIEC規格に規定され,特性が確認できる単電池の種類だけを使用しな

ければならない。表10及び表11に,既に発行又は作成する予定になっている単電池の適切な規格を示す。

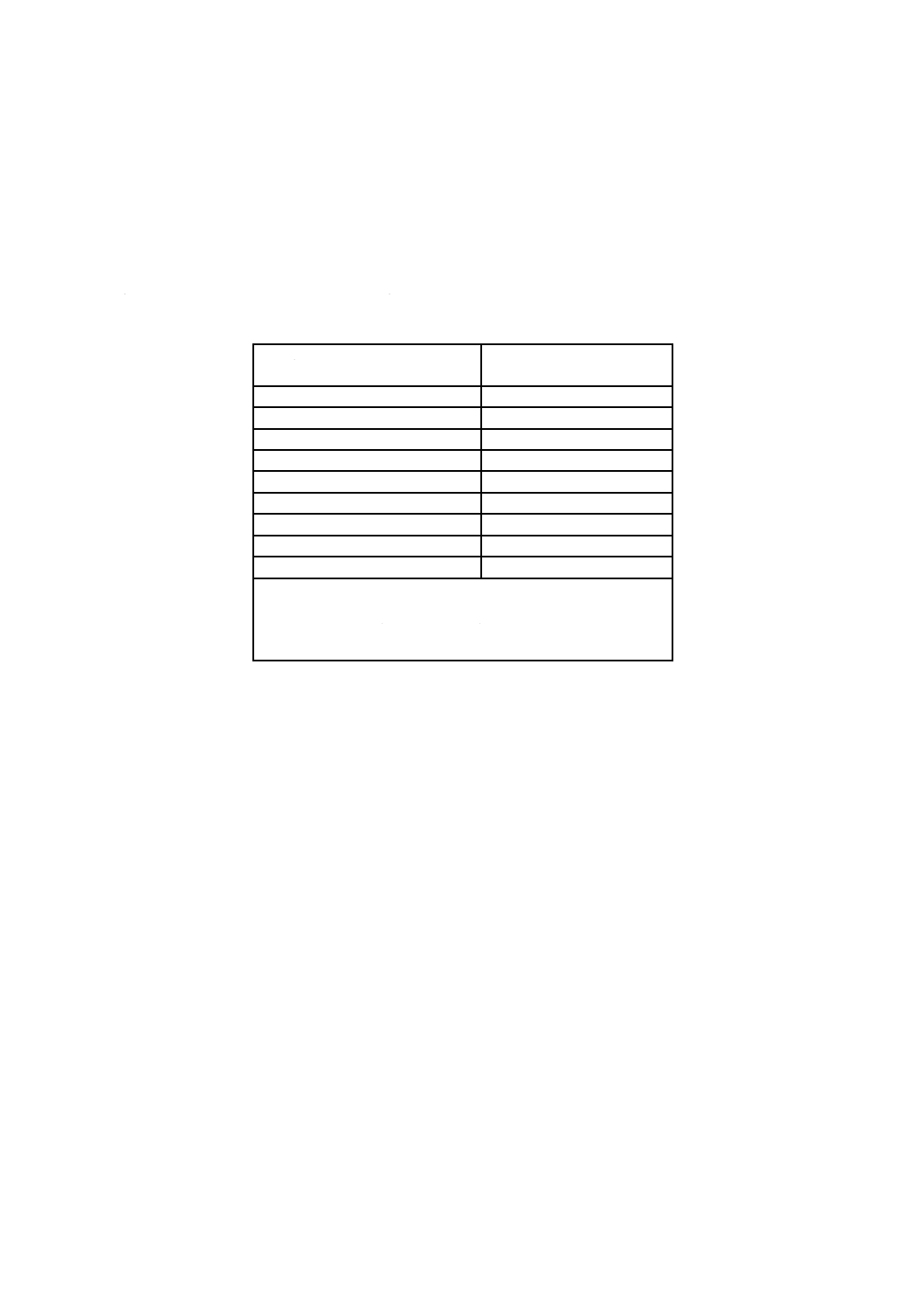

表10−一次単電池

JIS C 8500又は

IEC 60086-1の形式

正極

電解液又は電解質

負極

公称電圧

V

最大開路電圧

V

−

二酸化マンガン

塩化アンモニウム,塩化亜鉛

亜鉛

1.5

1.73

A

酸素

塩化アンモニウム,塩化亜鉛

亜鉛

1.4

1.55

B

モノふっ化炭素

(ふっ化黒鉛)

有機電解質

リチウム

3

3.7

C

二酸化マンガン

有機電解質

リチウム

3

3.7

E

塩化チオニル

(SOCl2)

無水無機質

リチウム

3.6

3.9

F

二硫化鉄(FeS2)

有機電解質

リチウム

1.5

1.83

G

酸化第二銅(CuO)

有機電解質

リチウム

1.5

2.3

L

二酸化マンガン

アルカリ金属水酸化物

亜鉛

1.5

1.65

P

酸素

アルカリ金属水酸化物

亜鉛

1.4

1.68

S

酸化銀(Ag2O)

アルカリ金属水酸化物

亜鉛

1.55

1.63

T

酸化銀(AgO,Ag2O) アルカリ金属水酸化物

亜鉛

1.55

1.87

a)

二酸化硫黄

無水有機塩

リチウム

3.0

3.0

a)

水銀

有機電解質

亜鉛

データ待ち

データ待ち

注記 亜鉛/二酸化マンガンの単電池はJIS C 8500又はIEC 60086-1に規定しているが,形式はアルファベット文字

では分類されていない。

注a) JIS又はIEC規格に単電池の規格がある場合にだけ使用してもよい。

表11−二次単電池

関係JISの形式

タイプ

電解液又は電解質

公称電圧

V

最大開路電圧

V

形式K

JIS C 8702-1

JIS D 5301

鉛−希硫酸(湿式)

鉛−希硫酸(乾式)

硫酸(比重1.25)

2.2

2.2

2.67

2.35

形式K

JIS C 8705

JIS C 8706

JIS C 8709

ニッケル−カドミウム

水酸化カリウム(比重1.3)

1.2

1.55

a)

ニッケル−鉄

水酸化カリウム(比重1.3)

データ待ち

1.6

a)

リチウム

無水有機塩

データ待ち

データ待ち

JIS C 8708

水酸化ニッケル

水酸化カリウム

1.2

1.5

注a) JIS又はIEC規格に単電池の規格がある場合にだけ使用してもよい。

38

C 60079-0:2010 (IEC 60079-0:2007)

23.4 電池の中の単電池

一つの電池中の単電池は,電気化学システム,単電池の設計及び定格容量がすべて同じであり,かつ,

同じ製造業者が製造したものでなければならない。

23.5 電池の定格

電池は,すべて単電池又は電池の製造業者が定める許容限度内に入るように配置し,使用しなければな

らない。

23.6 互換性

相互に入替えが可能な場合であっても,一次及び二次の単電池又は電池は,同一の電気機器の容器内で

使用してはならない。

23.7 一次電池の充電

一次電池を充電してはならない。別の電源が一次電池を収納する電気機器内部に存在し,相互接続の可

能性がある場合には,充電電流が一次電池を充電しないように予防措置をとらなければならない。

23.8 漏れ

すべての単電池は,防爆性能又は構成要素に有害な影響を与える電解液の漏れが起きないように,組立

て又は配置しなければならない。

23.9 接続

電池への電気的接続は,製造業者が推奨する方法を用いなければならない。

23.10 方向

電池を電気機器の内部に取り付ける場合で,その方向性が安全に使用するために重要である場合には,

電気機器の容器の外側に正しい向きを表示しなければならない。

注記 電池の正しい向きは,電解液の漏れを防止するために重要である。

23.11 単電池又は電池の交換

使用者が容器内の単電池又は電池を交換する必要がある場合,正しく交換を行うために該当する要件を,

29.13に規定するように又は30.2に規定する製造業者の取扱説明書に記載するように,容器上又は内部に

読みやすく,かつ,耐久性がある表示を付けなければならない。それは,製造業者の名前・部品番号,又

は電気化学システム・公称電圧・定格容量のいずれかとする。

23.12 交換可能な電池パック

使用者が電池パックを交換する必要がある場合,電池パックは29.13に規定するように電池パックの外

側に読みやすく,かつ,耐久性のある表示を付けなければならない。

交換可能な電池パックは,次のいずれかを満足しなければならない。

・ 完全に電気機器の容器内部にある。

・ 電気機器に接続され,かつ,電気機器から切り離すとき,適用する防爆構造(防爆方式)に対する規

定に適合している。

・ 電気機器に接続され,かつ,箇条20の規定に適合する分離の手段を用いる。

24 文書

製造業者は,電気機器による爆発に対しての安全面に関する完全で正しい仕様を記載する文書を作成し

なければならない。

39

C 60079-0:2010 (IEC 60079-0:2007)

25 プロトタイプ又はサンプルの文書との適合性

形式検証及び試験を受ける電気機器のプロトタイプ又はサンプルは,箇条24に規定する製造業者の文書

に適合しなければならない。

26 形式試験

26.1 一般事項

プロトタイプ又はサンプルは,この規格及び該当する特定の防爆構造(防爆方式)の規定に基づいて試

験しなければならない。ただし,必要以上と判断できる試験は,試験プログラムから省略することができ

る。実施したすべての試験及び省略した試験に対する理由を記録に残す。

Exコンポーネントに対しては,既に他で実施した試験がある場合,その試験を繰り返して行う必要はな

い。

注記 これらの防爆構造(防爆方式)は安全率をもつことから,高品質で定期的に校正された測定装

置がもつ“不確かさ”は,防爆性能に影響を与えるほどとは考えない。また,電気機器及びJIS

C 60079規格群の該当する規定との適合性を証明するために必要な測定を行うときにこれらを

考慮する必要はない。

26.2 試験構成

各試験は,最も過酷な条件と判断する電気機器の構成で行う。

26.3 試験ガス内における試験

JIS C 60079規格群においては,このような試験を要求するか否か,及び使用する試験ガスを規定してい

る。

注記 市販品で手に入るガス及び蒸気(試験ガス)の純度は,一般的には試験用として満足なもので

あるが,純度が95 %を下回る場合には,使用しないほうがよい。試験室内の温度での通常の変

化,大気圧及び試験ガスの湿度の変動が及ぼす影響は,無視できる程度の効果しかもっていな

いため,許容できる。

26.4 容器の試験

26.4.1 試験の順序

26.4.1.1 金属製容器,容器の金属製部品及び容器のガラス製部品

金属製容器,容器の金属製部品及び容器のガラス製部品の試験は,次に示す順序で行う。

− 衝撃強度試験(26.4.2参照)

− 落下試験,該当する場合(26.4.3参照)

− 保護等級(IP)の試験(26.4.5参照)

− この規格が規定するその他の試験

− 該当する防爆構造(防爆方式)の固有の試験

試験は,各試験方法が指定するサンプルの数で行う。

注記 保護等級IPを非金属のシーリング材料で構成する場合,26.4.1.2の規定を適用する。

26.4.1.2 非金属製容器又は容器の非金属製部品

非金属製容器又は容器の非金属製部品の試験は,次の順序で行う。

26.4.1.2.1 グループIの電気機器

試験は,次に示すサンプルで行う。

40

C 60079-0:2010 (IEC 60079-0:2007)

− サンプルは,4個を使用する。4個のサンプルはすべて高温耐久試験(26.8参照)を行い,その後,低

温耐久試験(26.9参照)を行う。それから2個のサンプルは,高い方の試験温度(26.7.2参照)で衝

撃強度試験(26.4.2参照)を行い,その後,該当する場合には落下試験(26.4.3参照)を行う。残りの

二つのサンプルは再度低い方の試験温度(26.7.2参照)で衝撃強度試験(26.4.2参照)を行い,その後,

該当する場合には落下試験(26.4.3参照)を行う。据付け中又は通常運転中に開けることを意図する

開口部は,製造業者の取扱説明書によって開放し,再び閉じる。その後,4個のサンプルはすべて容

器の保護等級(IP)の試験(26.4.5参照)を行い,当該の各防爆構造(防爆方式)に固有の試験を実

施する。

− 代わりに2個のサンプルだけを使用してもよい。この場合,両方のサンプルについて高温耐久試験

(26.8参照)を実施し,その後,低温耐久試験(26.9参照)を行う。両方のサンプルは,高い方の試

験温度(26.7.2参照)で衝撃強度試験(26.4.2参照)を行い,その後,該当する場合には落下試験(26.4.3

参照)を実施する。その後,両方のサンプルは再度低い方の試験温度(26.7.2参照)で衝撃強度試験

(26.4.2参照),その後,該当する場合には落下試験(26.4.3参照)を実施する。据付け中又は通常運

転中に開けることを意図する開口部は,製造業者の取扱説明書によって開放し,再び閉じる。その後,

両方のサンプルはすべて容器の保護等級(IP)の試験(26.4.5参照)を行い,当該の各防爆構造(防

爆方式)に固有の試験を実施する。

注記 上記の試験手順のいずれかの熱的耐久試験の中で,容器内に結露が生じる場合がある。ただ

し,そのような結露は妥当な試験結果を得るために保護等級(IP)の試験の前に除去する必

要がある。

− 2個のサンプルについて油及びグリースの耐性試験(26.11参照)の後に,衝撃強度試験(26.4.2参照),

該当する場合には落下試験(26.4.3参照)を実施する。さらに,該当する場合には保護等級(IP)の

試験を行い(26.4.5参照),最後に当該の各防爆構造(防爆方式)に固有の試験を実施する。

− 2個のサンプルについて,鉱業用作動油に対する耐薬品性試験(26.11参照)の後に,衝撃強度試験(26.4.2

参照),その後,該当する場合には落下試験(26.4.3参照)を実施する。さらに,該当する場合には保

護等級(IP)の試験を行い(26.4.5参照),最後に当該の各防爆構造(防爆方式)に固有の試験を実施

する。

上記の一連の試験手順は,使用中に予測される極端な温度及び有害物質にさらした後,箇条1に規定す

る特定の各防爆性能を維持するための非金属材料の性能を明らかにすることを目的としている。試験の回

数を最小限とするため,試験でサンプルが該当する各防爆構造(防爆方式)を損なわないことが明らかで

ある場合は,すべてのサンプルに対する防爆構造(防爆方式)の試験を必ずしも行う必要はない。同様に,

暴露試験及び保護等級の試験を同時に二つのサンプルについて並行して実施できる場合は,サンプルの数

を減らしてもよい。

26.4.1.2.2 グループII及びグループIIIの電気機器

サンプルは,4個を使用する。4個のサンプルはすべて高温耐久試験(26.8参照)を行い,その後,低温

耐久試験(26.9参照)を行う。それから2個のサンプルは,高い方の試験温度(26.7.2参照)で衝撃強度

試験(26.4.2参照)を行い,その後,該当する場合には落下試験(26.4.3参照)を行う。残りの二つのサ

ンプルは再度低い方の試験温度(26.7.2参照)で衝撃強度試験(26.4.2参照)を行い,その後,該当する

場合には落下試験(26.4.3参照)を行う。据付け中又は通常運転中に開けることを意図する開口部は,製

造業者の取扱説明書によって開放し,再び閉じる。その後,4個のサンプルはすべて容器の保護等級(IP)

41

C 60079-0:2010 (IEC 60079-0:2007)

の試験(26.4.5参照)を行い,当該の各防爆構造(防爆方式)に固有の試験を実施する。

代わりに2個のサンプルだけを使用してもよい。この場合,両方のサンプルについて高温耐久試験(26.8

参照)を行い,その後,低温耐久試験(26.9参照)を行う。両方のサンプルは,高い方の試験温度(26.7.2

参照)で衝撃強度試験(26.4.2参照)を行い,その後,該当する場合には落下試験(26.4.3参照)を実施

する。その後,両方のサンプルは再度低い方の試験温度(26.7.2参照)で衝撃強度試験(26.4.2参照)を

行い,その後,該当する場合には落下試験(26.4.3参照)を実施する。据付け中又は通常運転中に開ける

ことを意図する開口部は,製造業者の取扱説明書によって開放し,再び閉じる。その後,両方のサンプル

はすべて容器の保護等級(IP)の試験(26.4.5参照)を行い,その後,当該の各防爆構造(防爆方式)に

固有の試験を実施する。

注記 上記の一連の試験手順のいずれかの熱的耐久試験の中で,容器内に結露が生じる場合がある。

ただし,そのような結露は妥当な試験結果を得るために保護等級(IP)の試験の前に除去する

必要がある。

26.4.2 衝撃強度

この試験は,質量が1 kgの試験用のおもりを高さhから垂直に電気機器に落下させて試験を行う。高さ

hは,電気機器の適用に応じて表12に規定している。このおもりには,直径25 mmの半球状の焼入れ鋼

でできた衝撃頭を取り付ける。

試験の前に衝撃頭の表面が良好な状態であることを毎回確認する必要がある。

衝撃強度試験は,一般に電気機器が完全に組み立てられて使用できる状態に対して行う。ただし,これ

が不可能な場合(例えば,透光性部品などの場合),この部品だけを取り外して実施しても,取付け枠又は

これと同等の枠に取り付けて試験してもよい。文書で適切に正当化が説明できれば空の容器でも試験を認

める(箇条24参照)。

ガラス製の透光性部品の場合は,3個のサンプルに対してそれぞれ1回試験する。その他のすべての場

合,少なくとも2個のサンプルに対してそれぞれ二つの異なる箇所で試験を行う(26.4.1参照)。

衝撃を加える箇所は,最も弱いと考えられる箇所で,衝撃を受ける外部部品上とする。容器を別の容器

によって保護している場合は,組立品の外部の部品だけを衝撃強度試験の対象とする。

衝撃を受ける面が平らである場合には,衝撃の方向がその面に垂直となるように,また,衝撃を受ける

面が平らでないときは,衝撃の方向が衝撃点の表面の接線に対して垂直となるように,電気機器を鋼鉄製

の台の上に取り付ける。この台は,20 kg以上の質量をもつか,床に堅固に固定するか,又は(例えば,コ

ンクリート中に固めるなど)床に埋め込む。適切な試験装置の一例を,附属書Cに示す。

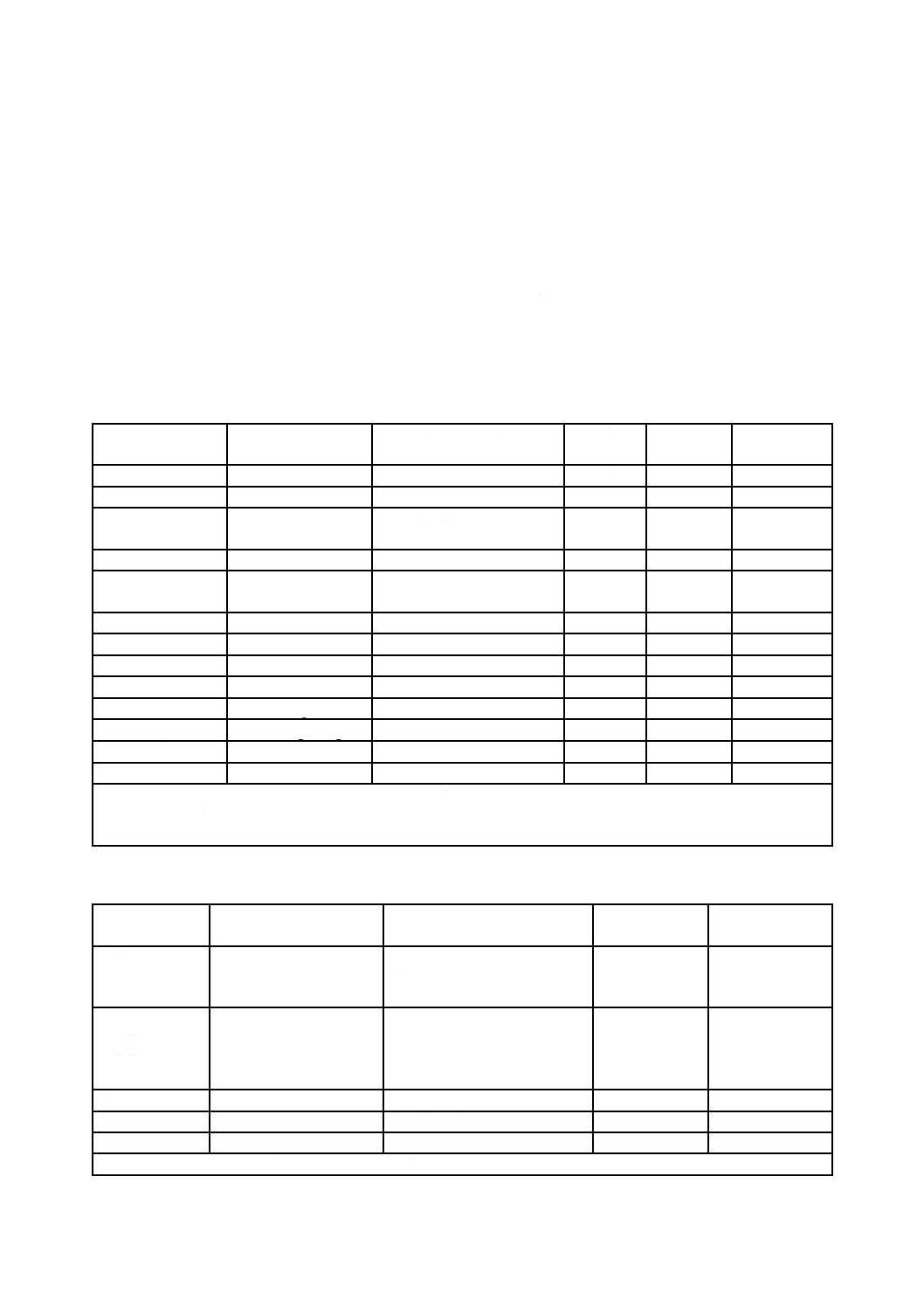

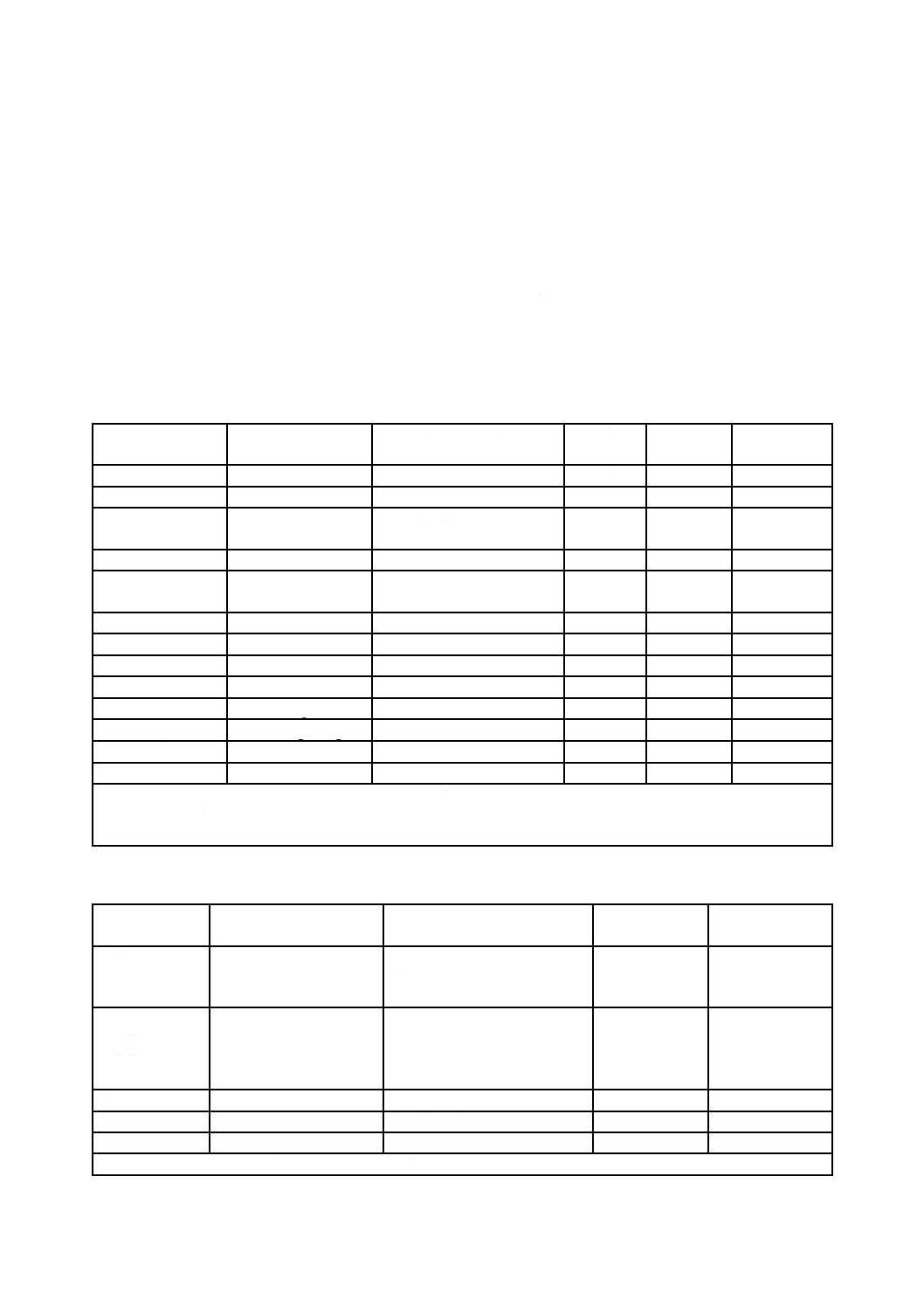

表12−衝撃強度試験

質量1 kgのおもりの落下高さ h

m

電気機器のグループ

グループI

グループII又はIII

機械的損傷のおそれの程度

高

低

高

低

a) 容器及び外部から接近可能な部品(透光性部品以外)

2

0.7

0.7

0.4

b) ガード,保護カバー,ファンカバー及びケーブルグランド

2

0.7

0.7

0.4

c) ガードなしの透光性部品

0.7

0.4

0.4

0.2

d) それぞれ625〜2 500 mm2の開口部をもつガード付きの透光性部

品。21.1(ガードなしで試験)参照。

0.4

0.2

0.2

0.1

注記 それぞれ625〜2 500 mm2の開口部をもつ透光性部品のガードは衝撃を受ける危険を減らすことができるが,

衝撃の防止とはならない。

42

C 60079-0:2010 (IEC 60079-0:2007)

製造業者の要請で電気機器に対して機械的損傷のおそれの程度が低い試験を行った場合には,29.2 e)に

準拠してこの特定の使用条件を示すために記号“X”を表示する。

材料のデータが規定の温度範囲内の低温で衝撃強度が低下することを示している場合を除いて,通常試

験は周囲温度20±5 ℃で実施する。この場合,26.7.2に準拠して試験は低い方の試験温度で実施する。

容器又は回転機の非金属ファンカバー,通気スクリーンなどの容器の一部が非金属材料からなる電気機

器の場合,試験は26.7.2に準拠して高い方の温度及び低い方の温度で実施する。

26.4.3 落下試験

携帯用電気機器又は人が運搬可能な電気機器は,26.4.2に規定する衝撃強度試験を実施するとともに,

使用できるように完全に組み立てた状態で,水平なコンクリート面の上に,1 mの高さから4回落下させ

る。落下試験のサンプルの姿勢は,最も不利と考えられる姿勢を考慮する。

落下試験は,電気機器に接続された交換可能な電池パックと共に行う。

金属材料からなる容器をもつ電気機器の場合,規定の温度範囲内の低温で衝撃強度が低下することを材

料のデータが示している場合を除いて,20±5 ℃で試験を実施する。この場合,26.7.2に規定する試験は

低い方の試験温度で実施する。

容器又は容器の部品が非金属材料で構成されている電気機器の場合,26.7.2に規定する低い方の試験温

度でこの試験を実施する。

26.4.4 判定基準

衝撃強度試験及び落下試験において,電気機器の防爆構造(防爆方式)を損なうような損傷を生じては

ならない。

表面的な損傷,塗装のはがれ,冷却フィンなどの破損,又はその他類似の電気機器の部品の損傷及び小

さなへこみは,無視する。

外部のファンカバー及び通気スクリーンは,試験による位置のずれ又は変形によって回転部分が接触し

てはならない。

26.4.5 容器の保護等級(IP)

26.4.5.1 試験手順

保護等級が,この規格又は特定の防爆構造(防爆方式)に対するJIS C 60079規格群の他の部で要求さ

れるとき,試験手順は,JIS C 4034-5に規定する回転機の場合を除いて,JIS C 0920の規定による。

JIS C 0920に準拠して試験する場合は,次による。

− 容器は,JIS C 0920に規定するカテゴリー1の容器に適合するとみなす。

− 電気機器に通電してはならない。

− 該当する場合,JIS C 0920に規定の耐電圧試験は,[(2 Un+1 000)±10 %]V(実効値)を10〜12秒

間印加する。このとき,Unは,機器の最大定格電圧又は最大内部電圧とする。

注記 “カテゴリー1の容器”は,JIS C 0920において定義されている。欧州指令94/9/EC(ATEX)

に定義される“カテゴリー1”とは関係ない。

26.4.5.2 判定基準

JIS C 0920に準拠して試験する電気機器の場合,製造業者がJIS C 0920に規定する判断基準より厳しい

基準(例えば,該当するその製品規格の判定基準)を適用する場合を除いてJIS C 0920を適用する。この

場合,該当するその製品規格の判定基準が防爆性能に不都合にならない限り適用する。

この規格による回転機は,JIS C 4034-5の判定基準が防爆規格の適合性に関係している限り,JIS C

4034-5に規定する条件に加えてJIS又はIEC規格の防爆規格を適用する。

43

C 60079-0:2010 (IEC 60079-0:2007)

爆発性雰囲気に対する各電気機器の規格にIPXXの判定基準が規定されている場合には,JIS C 0920又

はJIS C 4034-5の判定基準の代わりに適用する。

26.5 温度試験

26.5.1 温度測定

26.5.1.1 一般事項

様々な姿勢で通常使用する電気機器の場合は,それぞれの姿勢における温度を考慮する。ただし,限定

した姿勢だけで温度を測定する場合には,電気機器に,29.2 e)に規定する特定の使用条件を示すための記

号“X”を表示しなければならない。

温度の測定に用いる器具(温度計,熱電対など)及び接続ケーブルは適切なものを選定し,これらによ

って電気機器の熱特性が大きく変わらないように配置する。

温度上昇率が2 K/h以下になったときに最終温度に到達したものとみなす。

容器又は容器の部品が非金属材料(7.1参照)のものは,最高温度の箇所の温度を決定する。

5.3.2.3.2に規定する粉じんたい積層の状態で評価するグループIIIの電気機器は,取扱説明書によってサ

ンプルを設置して規定のたい積層の厚さL以上の粉じんの厚さによってすべての表面を囲み,最高表面温

度の測定は100±5 ℃で求める熱伝導率が0.10 W/(m・K)以下の試験用粉じんを使って行う。

注記 電気機器によっては,表面温度を制限するために組込式の感温デバイスを必要とする場合があ

る。

26.5.1.2 使用温度

最高表面温度を決定する温度試験を除いて,使用温度を決定する試験は,電気機器の定格状態において

実施する。

26.5.1.3 最高表面温度

最高表面温度を決定する温度試験は,定格電圧の90〜110 %の範囲内で電気機器に対して最も温度上昇

に不利な影響を及ぼす電圧で実施する。

回転機の場合,最高表面温度の決定は,代わりにJIS C 4034-1によって“領域A”(運転中の電圧変動及

び周波数変動)内の最悪ケースの試験電圧で行ってよい。この場合,電気機器には29.2 e)によって記号“X”

を表示し,かつ,特定の使用条件としての表面温度の決定は,JIS C 4034-1の“領域A”,通常定格電圧の

±5 %の運転に基づくという情報を記載する。

注記1 入力電圧が電気機器,又は端子,スイッチなどのExコンポーネントの温度上昇に直接影響

しない場合,試験は,電気機器の最終適用中の入力電圧の上昇によって起きる電流の増加を

模擬するために,試験電流は定格電流の110 %にすることが必要なことがある。

注記2 電気機器の定格がある範囲(例えば,90〜264 V)の場合,試験は最も厳しいと考える定格条

件で,又はその条件が決められない場合,すべての定格条件で行うことが望ましい。例えば,

表面温度を決定するとき,試験はその範囲の最低電圧の90 %及びその高い電圧範囲の110 %

で実施するのがよい。使用温度を決定するとき,試験はその範囲の最高及び最低の両電圧で

行うのがよい。

注記3 製造業者が電源周波数の範囲を指定していない限り,使用電源及び試験電源の両方の周波数

の差は十分小さく無視してもよい。

最高表面温度の測定値は,次の値を超えてはならない。

− グループIの電気機器の場合,5.3.2.1に規定する値

− 最高表面温度に対するルーチン試験を実施するグループIIの電気機器の場合,電気機器に表示した温

44

C 60079-0:2010 (IEC 60079-0:2007)

度又は温度等級

− 最高表面温度に対する形式試験を実施するグループIIの電気機器の場合,表示した温度,又は温度等

級がT6,T5,T4及びT3(又は表示温度≦200 ℃)では5 K,並びにT2及びT1(又は表示温度>200 ℃)

では10 Kを差し引いた温度

− グループIIIの電気機器の場合,5.3.2.3に規定する値

試験の結果は,定格として決められている最高周囲温度に対して補正する。

この規格及び該当する各防爆構造(防爆方式)の規格に規定する温度測定は,電気機器をその通常の使

用姿勢に取り付けて,空気流動の少ない雰囲気で行う。

26.5.2 熱衝撃試験

照明器具及び電気機器ののぞき窓のガラス製部品は,最高使用温度以上にして,直径約1 mmで,水温

10±5 ℃の噴流水を吹き付けて熱衝撃を与えたとき,破損することなく耐えなければならない。

26.5.3 小形コンポーネントの発火試験(グループI及びグループII)

26.5.3.1 一般事項

5.3.3 a)に規定する可燃性混合物の発火温度とならないことを証明するために小形コンポーネントは,

26.5.3.2に規定するガス/空気混合物の中で試験を実施する。

26.5.3.2 手順

次のいずれかのコンポーネントで試験を実施する。

− 電気機器の内部の所定の位置に取り付け,かつ,試験ガスがコンポーネントに確実に接触するように

する。

− 代表的な結果が得られるモデルの内部に取り付ける。この場合のシミュレーションは,混合物の温度,

換気及び熱影響の結果,コンポーネントの周囲の混合物の流れに影響するコンポーネントの近くにあ

る電気機器の他の部分の影響を考慮する。

コンポーネントは最も高い表面温度(最高表面温度)となる,各防爆構造(防爆方式)の規格に規定す

る通常条件,又は故障条件下で試験する。試験は,コンポーネント及び周辺部品の熱的平衡が達成される

まで又はコンポーネントの温度が低下するまで続ける。コンポーネントの故障が温度低下の原因となる場

合,試験はコンポーネントの5個の追加サンプルを用いて,5回繰り返す。各防爆構造(防爆方式)の規

格に規定する通常条件,又は故障条件下で複数のコンポーネントの温度が電気機器の温度等級を超える場

合,試験はそのようなコンポーネントについてその最高温度で実施する。

5.3.3に規定する安全裕度は,試験が実施される周囲温度を上げるか,又は可能な場合,コンポーネント

及びその他の関連する隣り合った表面の温度を規定する裕度分上げることで達成させる。

グループIの場合,試験ガスは,体積比6.2〜6.8 %のメタンと空気との混合ガスとする。

T4の温度等級の場合,混合物は次のいずれかとする。

a) 体積比22.5〜23.5 %のジエチルエーテルと空気との混合ガス

b) 爆発試験中の試験槽内に少量のジエチルエーテルを蒸発させることによって得られるジエチルエーテ

ルと空気との混合ガス

その他の温度等級の場合,適切な試験混合ガスの選択は試験機関が指定する。

26.5.3.3 判定基準

45

C 60079-0:2010 (IEC 60079-0:2007)

低温炎の出現は,発火とする。発火の検出は目視か,又は例えば,熱電対による温度測定による。

試験中に発火が生じない場合,可燃性混合ガスの存在は,別の手段で混合ガスを発火させて証明する。

26.6 ブッシングのトルク試験

26.6.1 試験手順

接続端子部に使用するブッシングで,電線の取付け又は取外しのときにトルクが加わるブッシングは,

締付けトルクに対する耐力を測定する。

ブッシングの脚部又は取付けのときのブッシングには,表13のトルク値を加える。

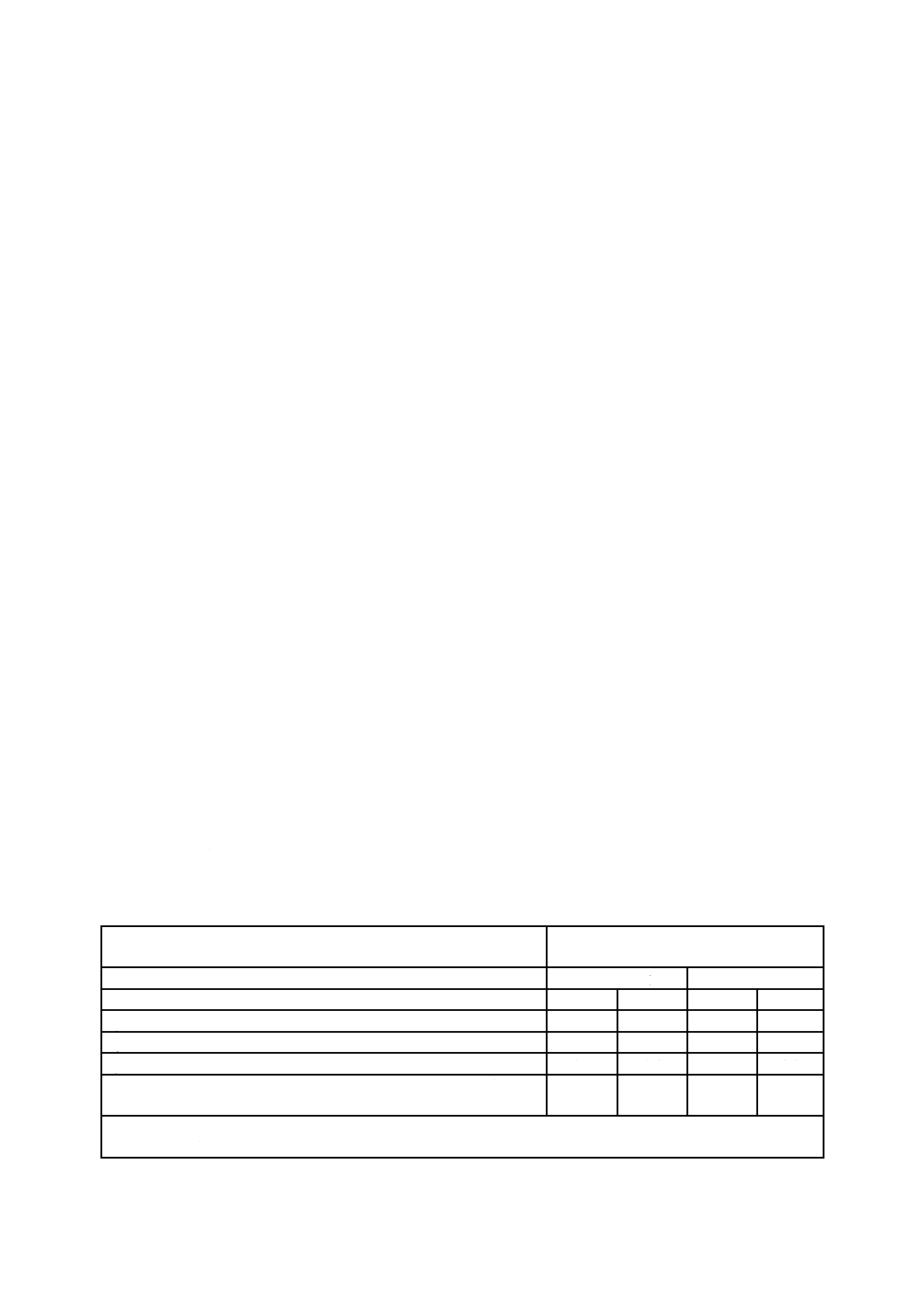

表13−接続端子部のブッシングの脚部に加えるトルク

ブッシングの脚部の呼び径

トルク

N・m

M4

2.0

M5

3.2

M6

5

M8

10

M10

16

M12

25

M16

50

M20

85

M24

130

注記 上記以外のサイズに対するトルクは,これらの数値を使っ

てプロットしたグラフによって決定してもよい。さらに,

グラフを外挿して,規定のブッシングよりも大きいものに

ついてのトルクを決定することもできる。

26.6.2 判定基準

取り付けたとき,ブッシングの脚部及びブッシング自身は,脚部にトルクが加えられたときに回っては

ならない。

26.7 非金属製容器又は容器の非金属製部品

26.7.1 一般事項

非金属製容器は,26.1〜26.6に規定する試験に加え,更に必要に応じて26.8〜26.15の規定も満足しなけ

ればならない。

26.7.2 試験温度

この規格又は箇条1に示す特定の各規格によって,“高い方”及び“低い方”の許容使用温度で試験を実

施する必要がある場合,これらの試験温度は,次による。

− “高い方”の温度の場合,最高使用温度(5.2参照)に10〜15 Kを加える。

− “低い方”の温度の場合,最低使用温度(5.2参照)から5〜10 Kを差し引く。

26.8 高温耐久性

防爆構造の構成を左右する非金属製容器又は容器の非金属製部品は,相対湿度(90±5)%,温度が最高

使用温度よりも20±2 K高い温度,ただし最低80 ℃の条件で,4週間継続して耐えなければならない。

最高使用温度が75 ℃を超える場合,4週間の代わりに,恒温槽中で温度95±2 ℃及び相対湿度(90±

5)%で2週間試験後,最高使用温度よりも20±2 K高い温度で2週間行う。

注記 ガラス及びセラミック材料は,高温耐久試験では悪影響は出ないと一般的に認められているこ

とから試験の必要はないと考えてよい。

46

C 60079-0:2010 (IEC 60079-0:2007)

26.9 低温耐久性

防爆構造の構成を左右する非金属製容器又は容器の非金属製部分品を26.7.2によって“低い方”の最低

使用温度に対応する周囲温度に24時間置いて低温耐久性に耐えなければならない。

注記 ガラス及びセラミック材料は,低温耐久試験では悪影響は出ないと一般的に認められているこ

とから試験の必要はないと考えられる。

26.10 耐光性

26.10.1 試験手順

試験は,JIS K 7111規格群に規定する(80±2)mm×(10±0.2)mm×(4±0.2)mmの標準サイズの試

験片6個について行う。試験片は,当該容器を製造するときと同一条件で製造する。これらの条件は,電

気機器の試験成績書に記載する。

試験は,JIS K 7350-2に規定するキセノンランプ及び太陽光模擬フィルタシステムを用いた露光チャン

バの中で黒パネルの温度65±3 ℃で実施する。また,露光時間は,1 000時間以上とする。

JIS K 7111規格群に規定する試験片の準備において非金属材料の性質上それが実際的ではない場合,電

気機器の試験成績書にその正当性を記載することによって代替試験を認めることができる。

26.10.2 判定基準

試験の評価基準は,JIS K 7111規格群に規定する衝撃強さによる。露光側に衝撃がかかる場合の露光後

の衝撃強さは,露光していない試験片で測定した値に対して50 %以上でなければならない。破壊しなかっ

たために露光前に衝撃強さを測定することができないような材料については,露光した試験片のうち,3

本まで破壊してもよい。

26.11 グループIの電気機器の耐薬品性

非金属容器及び容器の非金属部品は,次の耐薬品性について試験を行う。

− 油及びグリース

− 鉱業用作動油

これらの試験は,試験液が容器の中に浸入しないようにシールした四つの容器サンプルについて実施す

る。

− 二つのサンプルをJIS K 6258に規定するNo.2油に50±2 ℃の温度条件で,24±2時間つけておく。

− 残る二つのサンプルを50±2 ℃の温度で35 %の水を含むポリマー水溶液から成る,−20〜+60 ℃の

温度範囲で使用するための不燃性作動油に24±2時間つけておく。

試験終了後,容器のサンプルを液槽から取り出し,注意深く液体をふき取り,次に試験室の雰囲気内で

24±2時間保管する。その後,各容器サンプルは26.4の規定によって容器の試験に合格しなければならな

い。

容器のサンプル中の一つ以上が,化学薬品に浸せき後,これらの容器の試験に耐えない場合,29.2 e)に

規定する特定の使用条件,すなわち使用中,特定化学薬品に対して暴露の除外を明示するために,容器に

記号“X”を表示する。

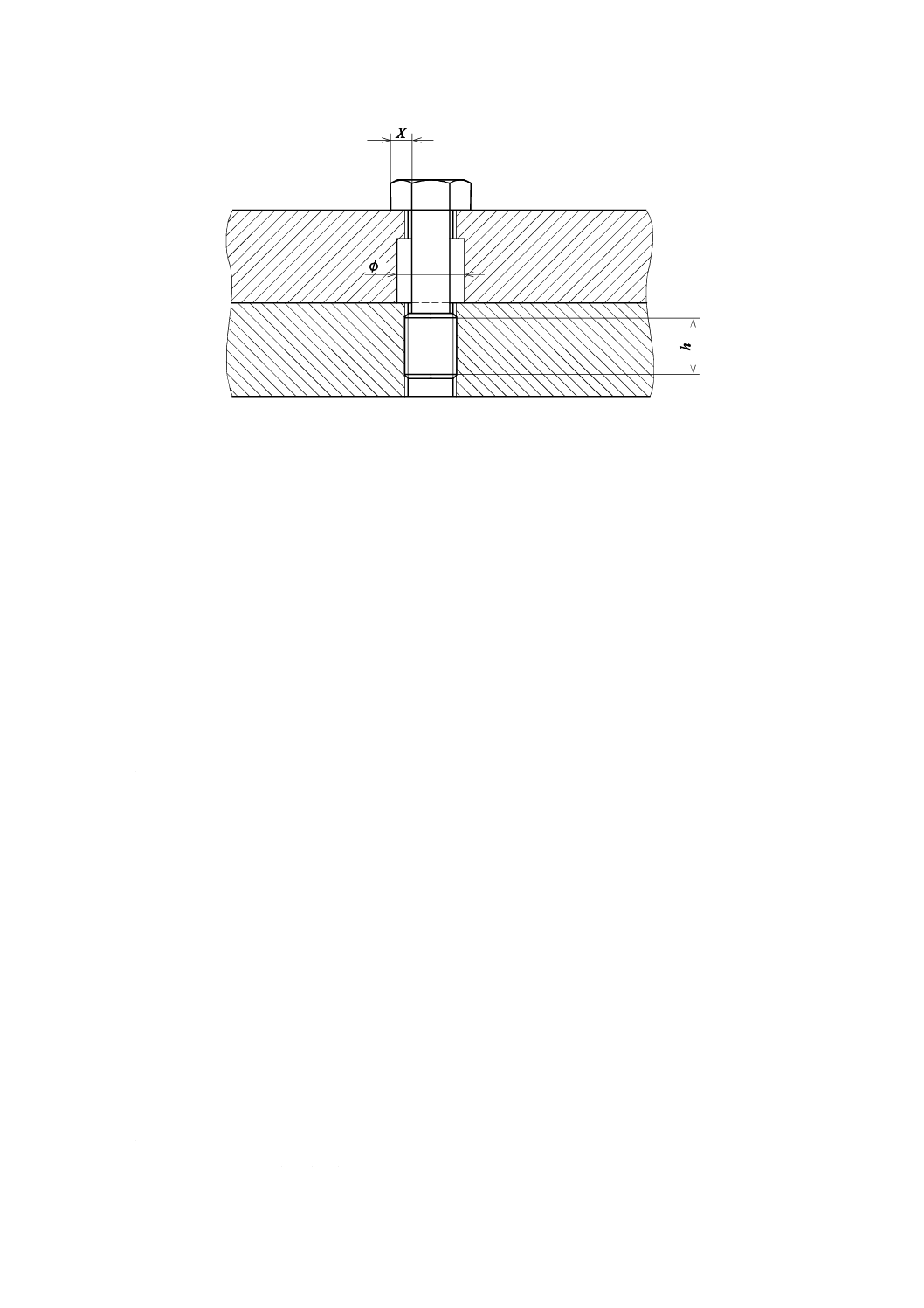

26.12 接地の連続性

サンプルの該当する主要寸法が容器と同じである場合,製造される容器の材料試験は,完成品の容器,

容器の部品又は容器のサンプルで試験してもよい。

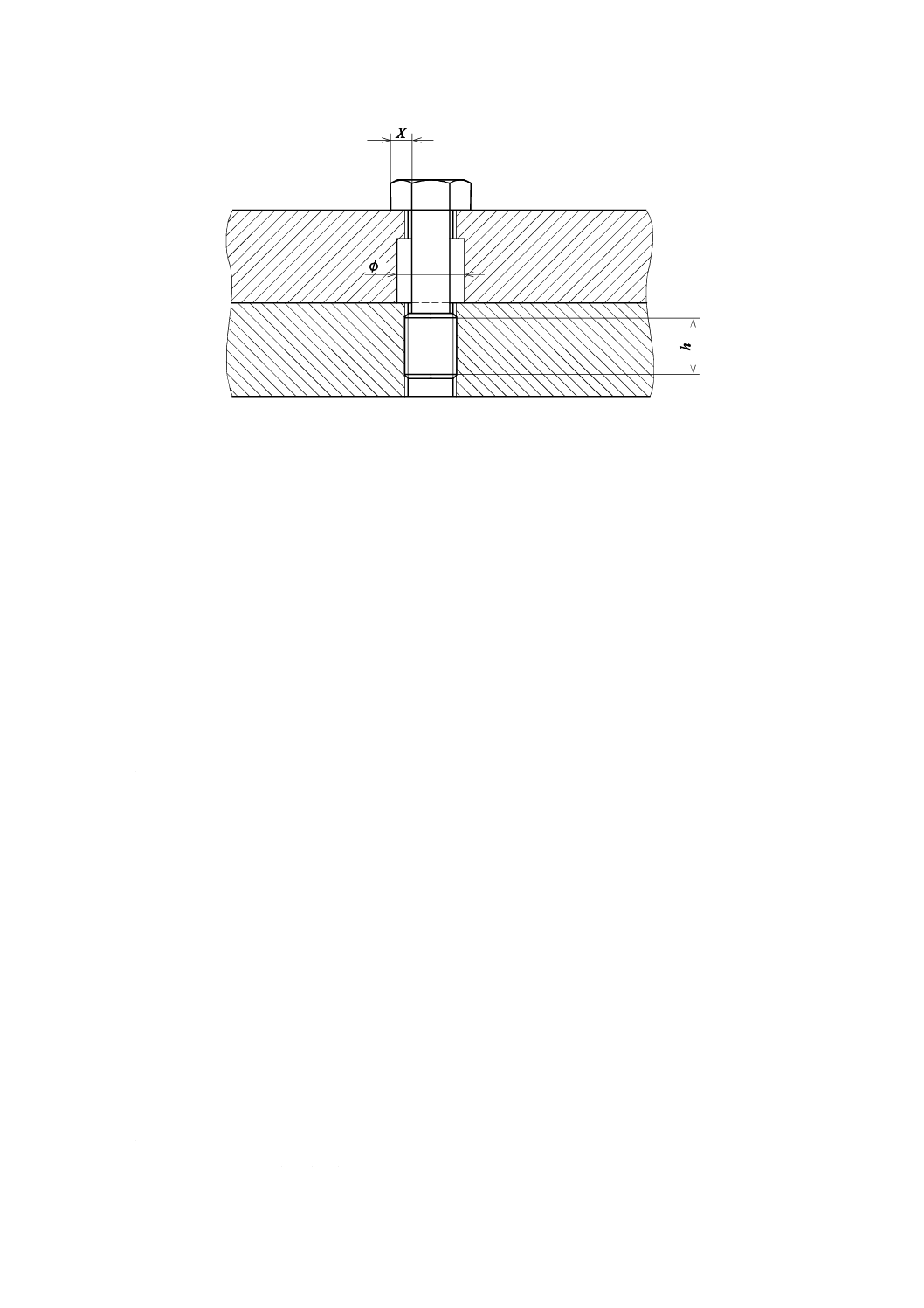

ケーブルグランドは,JIS C 8463に規定する公差クラス6g,ピッチ1.5 mmのISOメートルねじをもつ

47

C 60079-0:2010 (IEC 60079-0:2007)

黄銅(CuZn39Pb3又はCuZn38Pb4)製で,(公称)直径20 mmの試験棒によって代替する。

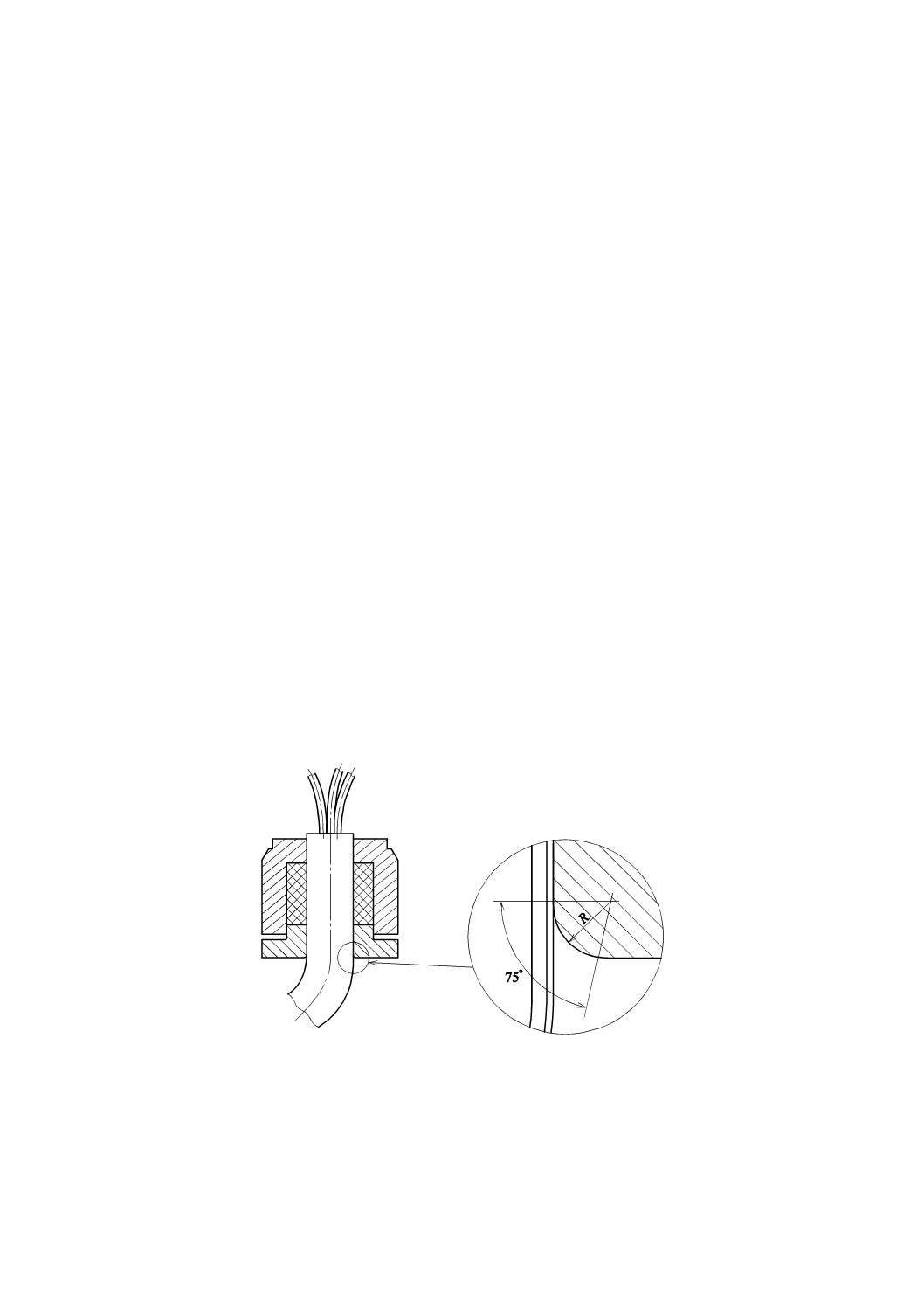

試験棒は,図4に示すように組み立てたとき,棒の両端で完全にねじ山を一山以上あける長さとする。

容器に用いる完全な接地板又は接地板の部品をこの試験の目的として使用する。

試験サンプルに設けた貫通穴は,直径22〜23 mmとし,試験棒のねじ山が貫通穴の内側に直接に接しな

いように組み立てる。

締付けナットは,黄銅(CuZn39Pb3又はCuZn38Pb4)製でJIS C 8463に規定する公差クラス6H,ピッチ

1.5 mmのISOメートルねじをもつ。ナットの厚さは(公称)3 mmとする。

コンポーネントは,図4に示すように組み立てる。対のナットのそれぞれに加えるトルクは,交互に10

N・m±10 %とする。

壁の穴(又は壁の一部又は試験サンプル)は,単なる貫通穴,又は試験棒に適合したねじ形状のタップ

穴でよい。

試験サンプルを組立て後,26.8に規定する高温耐久試験の条件で試験を実施する。

この後,80 ℃の空気オーブンの中に更に14日間置く。

コンディショニング終了後,接地板相互間又は接地板の部分相互間の抵抗は,接地板間に10〜20 Aの直

流を流して接地板間の電圧降下を測って計算する。

接地板相互間又は接地板の部分相互間の抵抗が5×10−3 Ω以下の場合,このように試験した非金属材料

は合格とみなす。

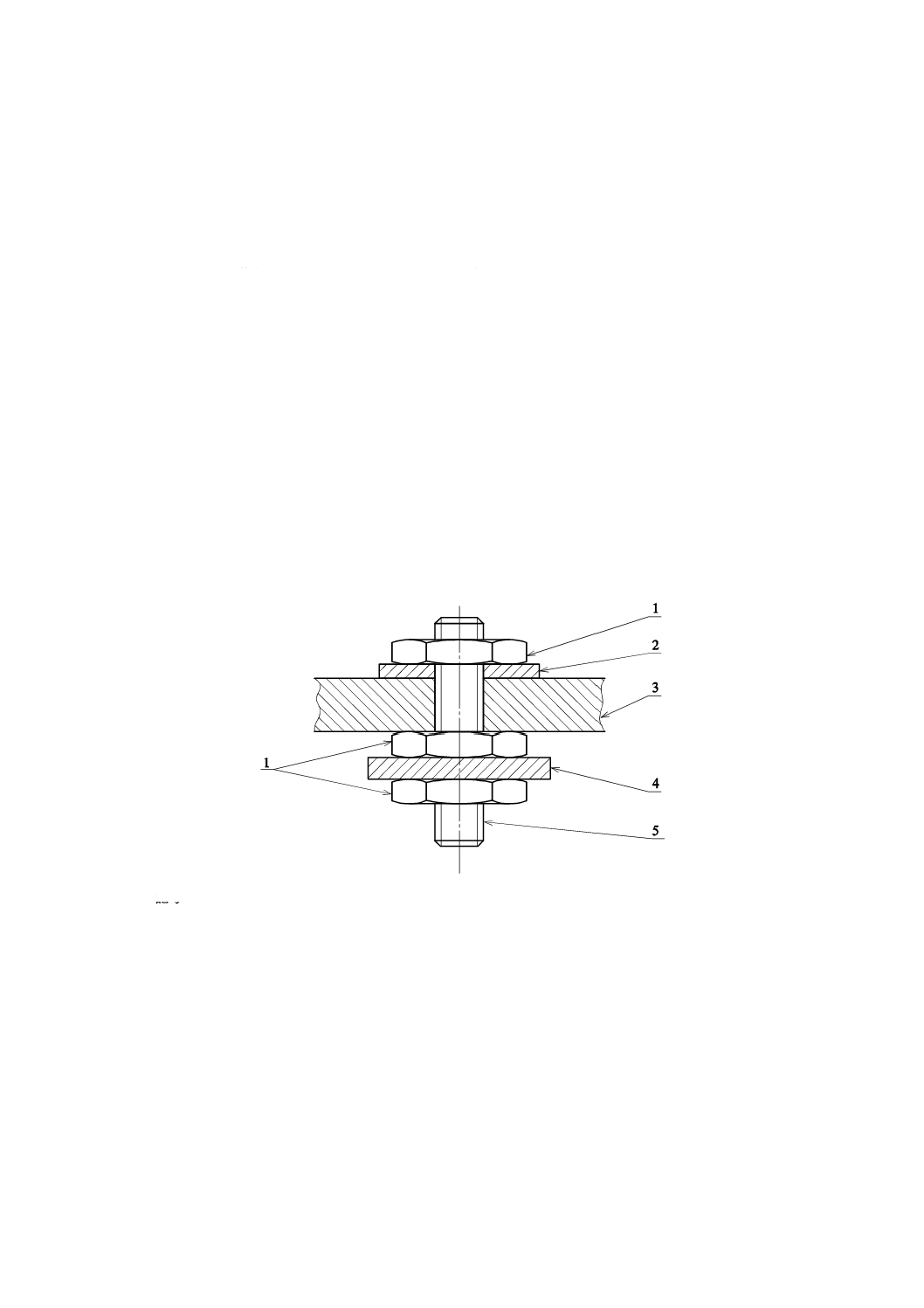

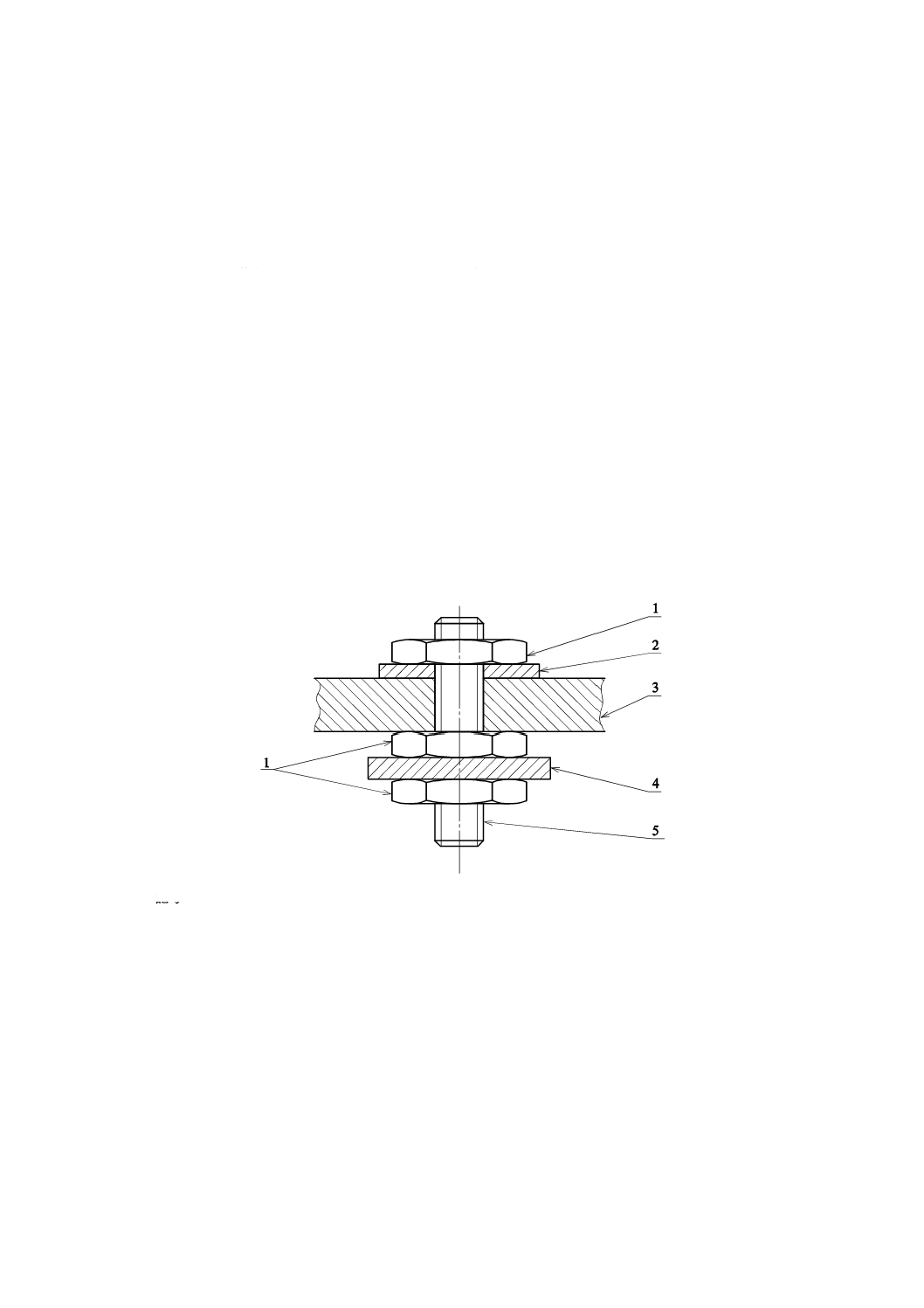

記号

1 ナット

4

接地板又は接地板の部分

2 接地板

5

試験棒

3 (非金属の)容器の壁

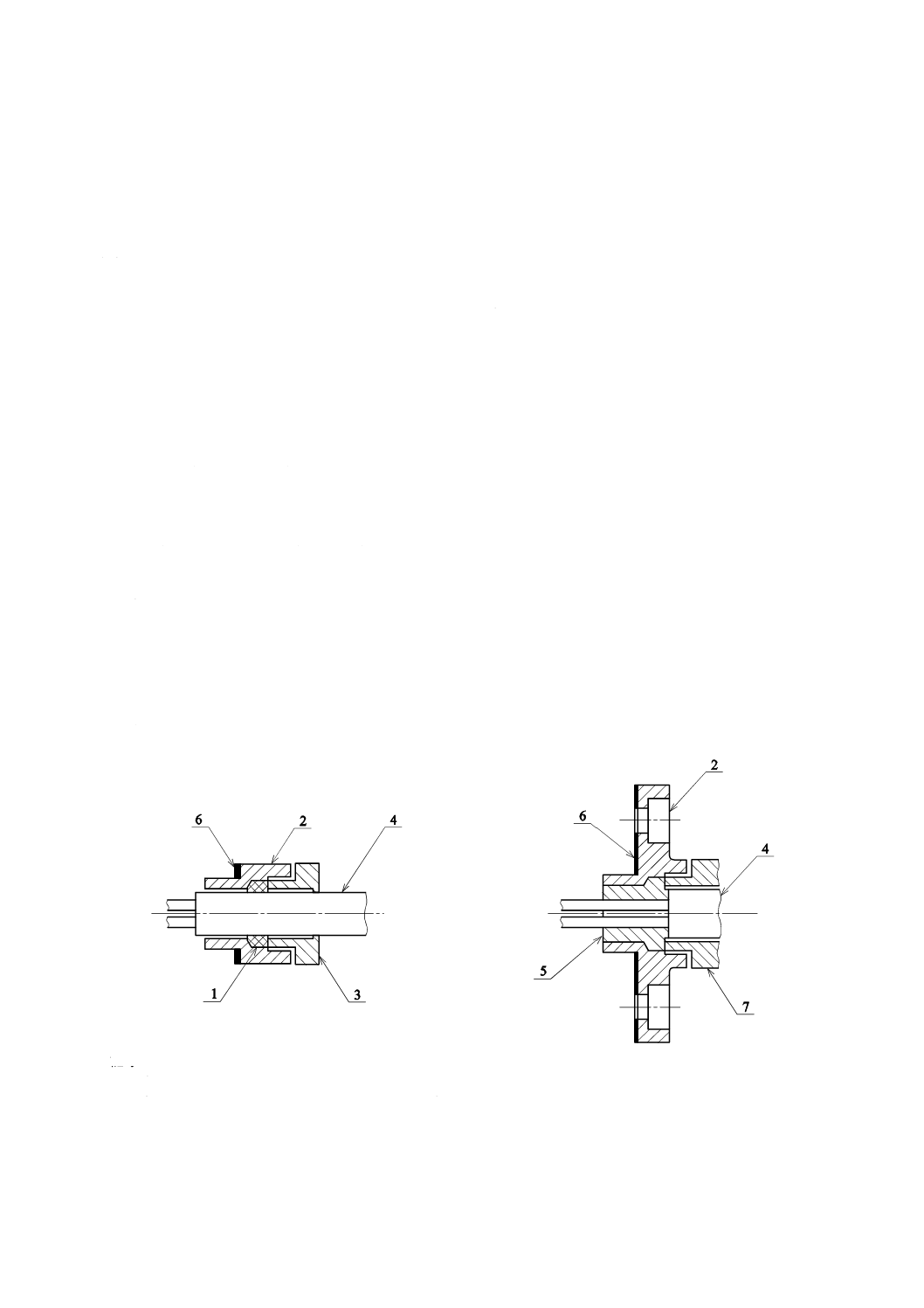

図4−接地連続性試験用試験サンプルの組立て

26.13 容器の非金属材料部品の表面抵抗試験

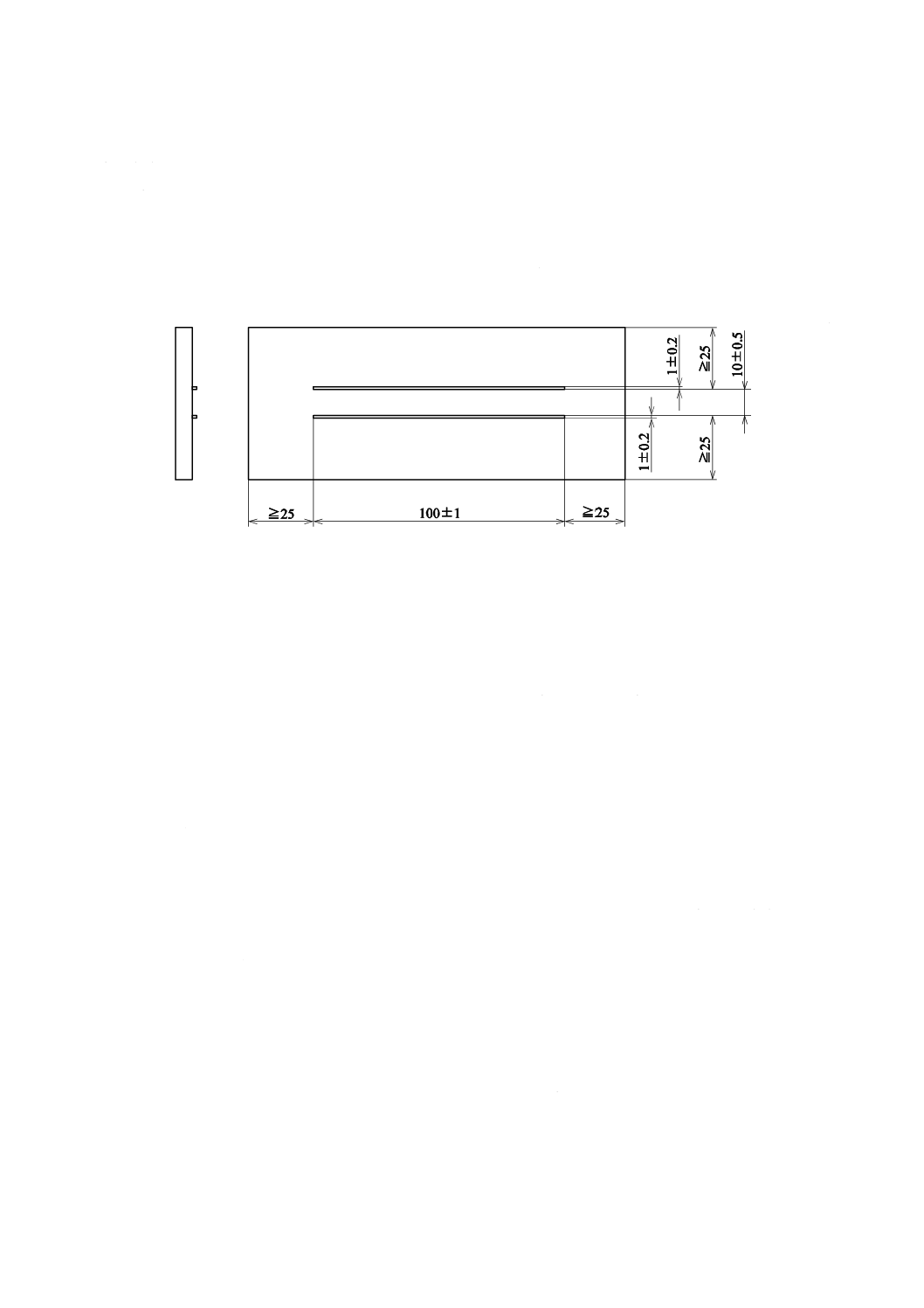

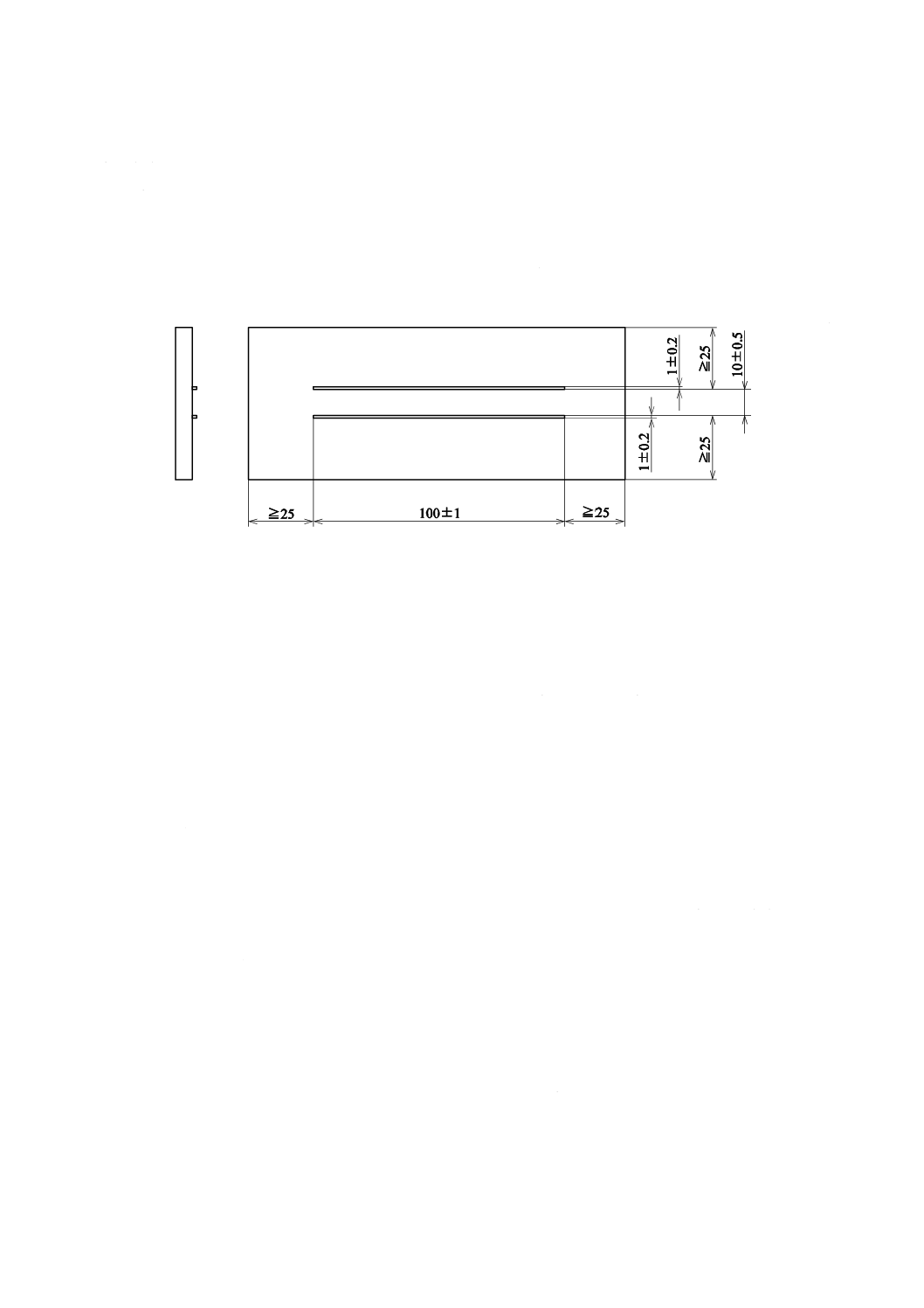

表面抵抗は,寸法が十分であれば容器の部品自身について行う。そうでない場合は,図5に示す寸法を

もつ長方形の板からなる試験片で行う。この試験片の表面は,きずのないきれいなものとする。表面抵抗

に顕著な影響を与えない溶剤を含む導電性塗料を使用して表面に2本の平行な電極を描く。

試験片は,蒸留水で洗浄し,次にイソプロピルアルコール(又は水溶性で試験片若しくは電極の材質に

影響を及ぼさない別の溶剤)で洗浄し,その後乾燥する前にもう一度蒸留水で洗浄する。試験片には素手

48

C 60079-0:2010 (IEC 60079-0:2007)

で触れたりせずに,温度23±2 ℃及び相対湿度(50±5)%で24時間以上放置する。試験は,同じ周囲環

境で実施する。

500±10 Vの直流電圧を電極間に65±5秒間印加する。

試験中は,電圧変動によって生じる充電電流が,試験片を通って流れる電流に比べて無視できる値にな

るように,十分安定した電圧を印加する。

表面抵抗は,電極に印加する直流電圧と電極相互間に流れる合計電流との比となる。

単位 mm

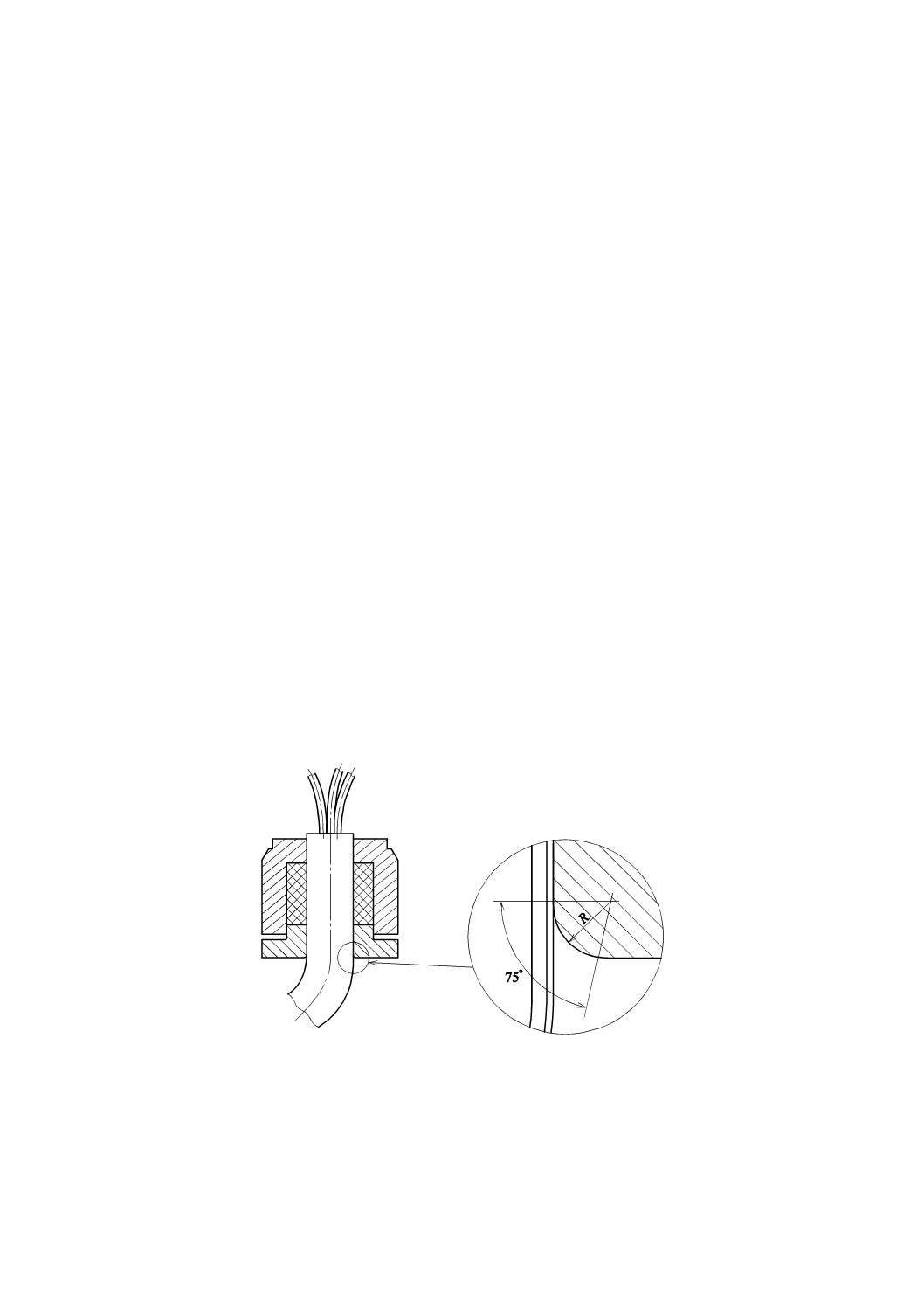

図5−導電性塗料電極をもつ試験片

26.14 帯電試験

26.14.1 一般事項

この試験は,電気機器を構成する非金属材料の部品自身か又は22 500 mm2の平らなサンプルを作って実

施する。

注記 実験的な根拠から表面積22 500 mm2は,電荷分布密度の点から最適な値であるので,平らなサ

ンプルのサイズは妥当である。試験結果の妥当性に影響を与えるその他の因子は,試験環境の

湿度で,静電荷の漏れを最小化するために温度23±2 ℃で相対湿度30 %以下に維持すること

が望ましい。また,単一の火花を発生させるために火花放電電極の大きさは重要である。電極

が小さすぎると多重火花放電及び/又は低エネルギーのコロナ放電になり得る。したがって,

単一の火花放電を発生させるために15±1 mmの直径をもつ球電極を用いる。加えて,人間の

発汗の程度も無視できない。

26.14.2 試験の原理

実際のサンプルか,又は大きさ若しくは形状のためにそれが可能でない場合には150 mm×150 mm×6

mmの板状の材料サンプルを,温度23±2 ℃及び相対湿度30 %以下で24時間以上放置する。その後,放

置したのと同じ環境条件下で,三つの別な方法で表面に電気的に帯電させる。第1の方法は,ポリアミド

材(例えば,ポリアミド6=6)で表面を摩擦する。第2の方法は,綿布で同じ表面を摩擦する。第3の方

法は,同じ表面を高電圧スプレー電極にさらす。

各充電方法の終了後,典型的な表面放電から電荷Qを測定する。これは,サンプルを半球電極(10〜15

mmの半径)によって既知の値の固定コンデンサCに放電させ,コンデンサの電圧Vを測定することによ

って行う。電荷Qは,式Q=CVで表す。ここで,Cは固定コンデンサの値(F)でVは最高電圧である。

この方法は,26.14.7に規定する放電の誘因について評価して,測定電荷の最高値を発生させる方法を見出

すのに用いる。

49

C 60079-0:2010 (IEC 60079-0:2007)

これらの試験中に蓄積電荷が減少する一般的な傾向がある場合,新しいサンプルを次の試験に用いる。

26.14.7に規定する評価手順には最高値を用いる。

注記 帯電材料の性質は,放電によって,移転電荷がその後の試験で減少するように変化する場合が

ある。

この種の試験は,例えば,人の発汗によって影響される場合もあるので,移転電荷は60 nC以上である

ことをポリテトラフルオロエチレン(以下,PTFEという。)の基準材料による校正実験で証明する。

26.14.3 サンプル及び試験装置

試験サンプルは,実際のサンプルか,又は大きさ若しくは形状のためにそれが実際的ではない場合には

150 mm×150 mm×6 mmの非導電性材料の平らな板とする。