C 60068-2-82:2009 (IEC 60068-2-82:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験装置 ························································································································· 3

4.1 デシケータ ··················································································································· 3

4.2 耐湿槽 ························································································································· 3

4.3 温度急変槽 ··················································································································· 3

4.4 光学顕微鏡 ··················································································································· 3

4.5 走査電子顕微鏡 ············································································································· 3

4.6 取付けジグ ··················································································································· 3

5 供試品の準備 ··················································································································· 3

5.1 一般事項 ······················································································································ 3

5.2 試験方法の選定 ············································································································· 3

5.3 試験前の保管条件 ·········································································································· 3

5.4 供試品の取扱い ············································································································· 3

5.5 供試品のはんだ熱処理 ···································································································· 3

5.6 リードフォーミング(端子加工)······················································································ 4

6 試験条件 ························································································································· 5

6.1 室温試験 ······················································································································ 5

6.2 高温高湿(定常)試験 ···································································································· 5

6.3 温度急変試験 ················································································································ 5

7 試験方法 ························································································································· 6

7.1 試験方法の選定手順 ······································································································· 6

7.2 初期測定 ······················································································································ 6

7.3 試験 ···························································································································· 7

7.4 後処理 ························································································································· 7

7.5 中間測定又は最終測定 ···································································································· 7

8 製品規格に規定する事項 ···································································································· 7

9 試験報告書のための最小要求事項 ························································································ 7

附属書A(規定)ウィスカの長さの測定方法 ············································································· 9

附属書B(参考)ウィスカの種類···························································································· 10

附属書C(参考)試験ロット及び試験計画の手引 ······································································ 12

附属書D(参考)合否判定基準の手引 ····················································································· 14

附属書E(参考)ウィスカ成長の背景······················································································ 16

C 60068-2-82:2009 (IEC 60068-2-82:2007) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書F(参考)室温試験条件設定の背景 ················································································ 17

附属書G(参考)高温高湿(定常)試験条件設定の背景 ····························································· 19

附属書H(参考)温度急変試験条件設定の背景 ········································································· 22

C 60068-2-82:2009 (IEC 60068-2-82:2007)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人電子情報技術産業協会 (JEITA) か

ら工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

C 60068-2-82:2009 (IEC 60068-2-82:2007) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-82:2009

(IEC 60068-2-82:2007)

環境試験方法−電気・電子−

第2-82部:試験−試験XW1:

電気・電子部品のウィスカ試験方法

Environmental testing-

Part 2-82 : Tests-Test XW1 : Whisker test methods

for electronic and electric components

序文

この規格は,2007年に第1版として発行されたIEC 60068-2-82を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,電気・電子部品のすず又はすず合金めっき端子のウィスカ試験方法について適用する。た

だし,外部からの機械的な応力に起因して成長するウィスカの試験方法には,適用しない。

その試験条件の厳しさ及び合否基準は,関連する部品規格又は製品規格による。

この試験方法は,機構部品などその他の電気・電子機器用部品に用いる場合には,試験対象箇所の材料

及びそのウィスカの成長メカニズムを確認した上で用いる必要がある。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-82 : 2007,Environmental testing−Part 2-82 : Tests−Test Tx : Whisker test methods for

electronic and electric components (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21-1に基づき,一致していることを

示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

規格は,記載の年の版を適用し,その後の改正版(追補を含む。)には適用しない。

JIS C 0025 : 1988 環境試験方法(電気・電子)温度変化試験方法

注記 対応国際規格:IEC 60068-2-14 : 1984,Environmental testing−Part 2-14 : Tests−Test N : Change

of temperature (MOD)

JIS C 60068-1 : 1993 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1 : 1988,Environmental testing−Part 1 : General and guidance及び

Amendment 1 : 1992 (IDT)

2

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-20 : 1996 環境試験方法−電気・電子−はんだ付け試験方法

注記 対応国際規格:IEC 60068-2-20 : 1979,Environmental testing−Part 2-20 : Tests−Test T : Soldering

Amendment 1 : 1986及びAmendment 2 : 1987 (IDT)

JIS C 60068-2-58 : 2006 環境試験方法−電気・電子−表面実装部品 (SMD) のはんだ付け性,電極の

耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58 : 2004,Environmental testing−Part 2-58 : Tests−Test Td : Test

methods for solderability,resistance to dissolution of metallization and to soldering heat of surface

mounting devices (SMD) (MOD)

JIS C 60068-2-78 : 2004 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

注記 対応国際規格:IEC 60068-2-78 : 2001,Environmental testing−Part 2-78 : Tests−Test Cab : Damp

heat, steady state (IDT)

IEC 61192-3 : 2002,Workmanship requirements for soldered electronic assemblies−Part 3 : Through-hole

mount assemblies

IEC 61760-1 : 2006,Surface mounting technology−Part 1 : Standard method for the specification of surface

mounting components (SMDs)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60068-1によるほか,次による。

3.1

ウィスカ (whisker)

保管中又は使用中に自然に成長する金属の突起物。

この規格では,次のものをウィスカとして扱う。

− アスペクト比(長さ/直径)が2以上

− 長さが10 µm以上

注記1 ウィスカは,次の特徴をもつ。

− 折れ曲がったり,ねじれたりすることはあるが,通常,直径は一定である。

− 柱の円周に沿って帯が見られることがある。

− 成長方向に筋状こん(痕)がある。

− 通常は枝分かれがない。

例外はあるがまれであり,更なる研究が必要とされる。

注記2 ウィスカの成長には,電界は関与しない。また,ウィスカはデンドライト(凝固過程又はイ

オン種のイオンマイグレーションの結果として材料の表面に成長するシダ状の物質)と混同

すべきではない。

3.2

材料構成 (material system)(母材,下地層及び最外層めっき)

部品の端子を構成する母材,下地層及び最外層めっき。

この規格では,次のものを材料構成として扱う。

a) 母材:端子材料を構成する基本となる材料

b) 下地層(適用する場合):最外層のめっきの直下にあるめっき層

注記 下地層は,母材と最外層との間に複数のめっき層がある場合があるが,部品の最外層のすず

3

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又はすず合金層の直下にある層を意味する。

c) 最外層のすず又はすず合金めっき

3.2A

はんだ熱処理 (preconditioning by heat treatment)

はんだ付け工程を模擬した熱処理。

4

試験装置

試験装置の構成は,次による。

4.1

デシケータ

デシケータは,6.1に規定する条件を満足するもの。

4.2

耐湿槽

耐湿槽は,JIS C 60068-2-78に規定する槽とし,6.2に規定する試験条件を満足するもの。

4.3

温度急変槽

温度急変槽は,JIS C 0025に規定するNaの条件で,6.3に規定する試験条件を満足できる槽とする。

4.4

光学顕微鏡

光学顕微鏡は,照明装置が付き,倍率50倍以上で,かつ,長さ10 µmのウィスカを拡大観察できるも

の。ウィスカの長さを測る必要がある場合には,精度±5 µmの機械的又は電子的な測長装置を備えるもの。

4.5

走査電子顕微鏡

走査電子顕微鏡(以下,SEMという。)は,供試品の傾斜及び回転が可能な機構をもつもので,かつ,

供試品表面を観察できるもの。

4.6

取付けジグ

取付けジグは,4.1,4.2及び4.3に規定する試験装置の中に入れることができ,かつ,観察装置に取り付

けることができるか又はその観察装置の中に入ることができる適切な大きさ及び形状をもつもの。

5

供試品の準備

5.1

一般事項

供試品は,市場に出荷状態の最終製品とする。

5.2

試験方法の選定

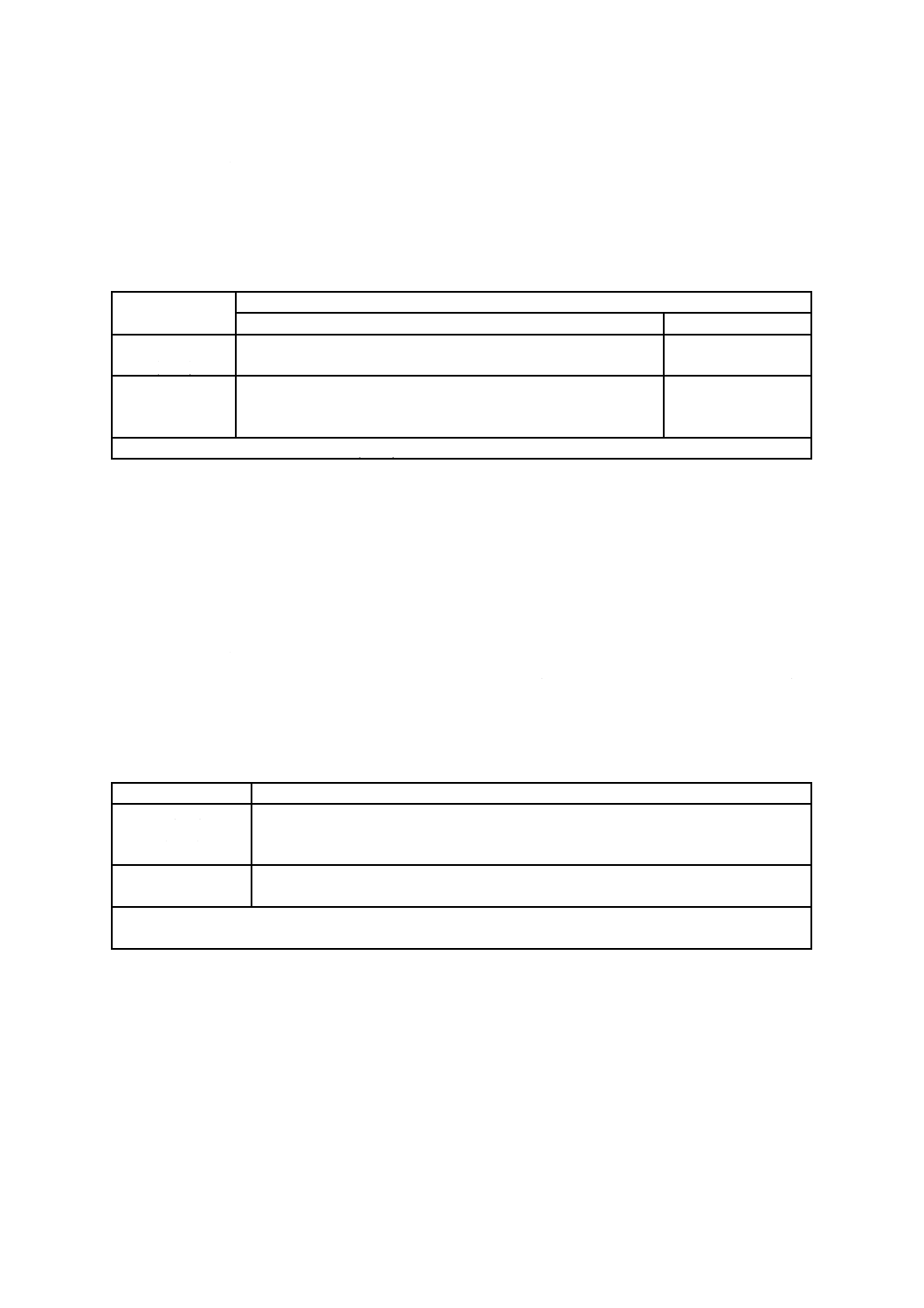

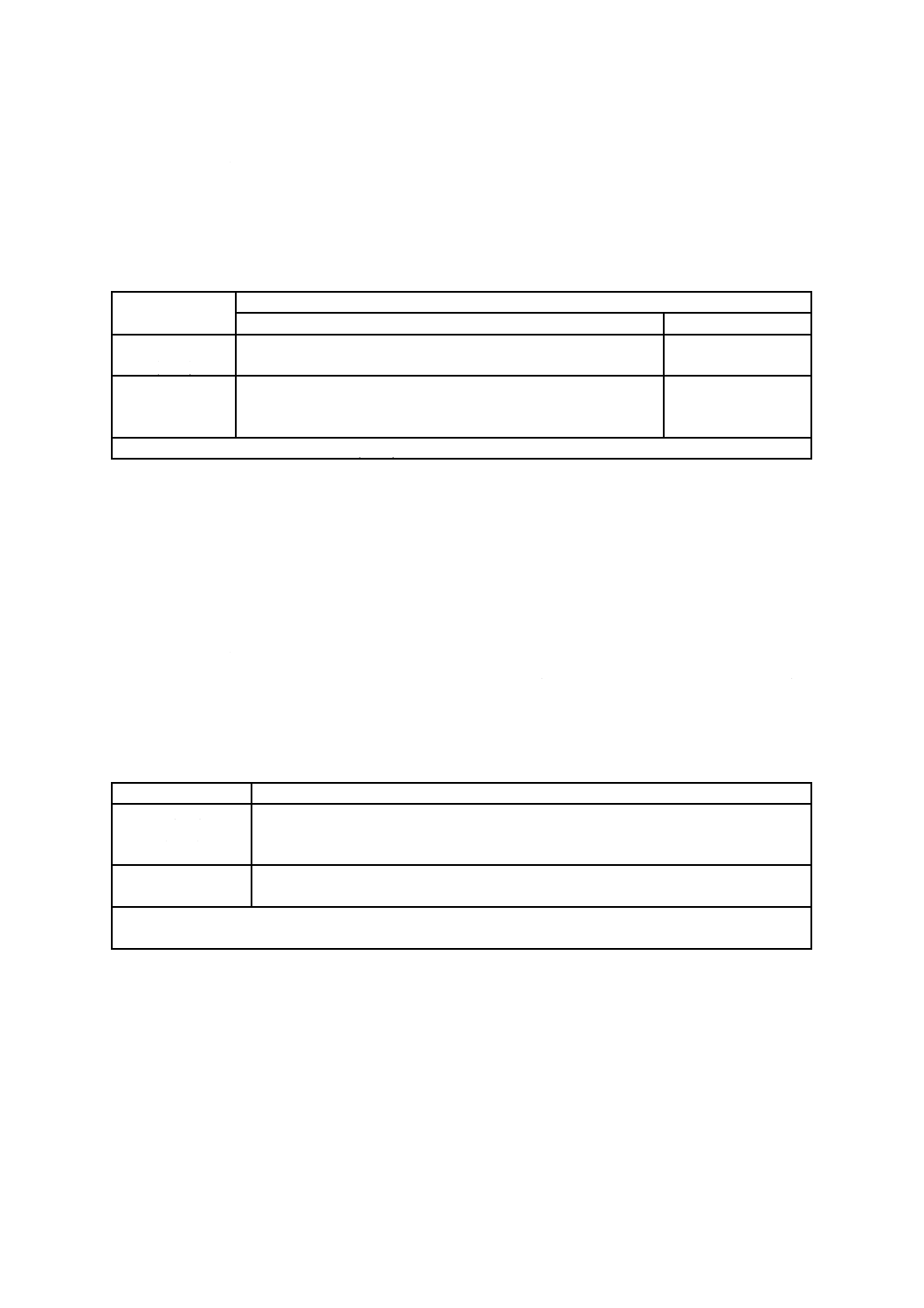

母材並びに下地層及び最外層のめっきによる材料の組合せに適用する試験方法は,表6による。

5.3

試験前の保管条件

試験又は前処理の前に,JIS C 60068-1の5.3に規定する標準状態に2時間以上放置する。

5.4

供試品の取扱い

試験前,試験中及び試験後に供試品が汚染されないように,4.6に規定するジグに,部品の端子以外の部

位を固定することが望ましい。また,固定ジグは,供試品の金属面に接触させてはならない。また,発生

したウィスカが,取扱いで脱落しないように注意深く取り扱う。脱落した場合には,7.4の規定によって記

録を残す。ウィスカが脱落する可能性がある場合には,前もってジグの形状などを検討する。また,SEM

観察のために,カーボン,金,白金などをコーティング処理してはならない。

5.5

供試品のはんだ熱処理

5.5.1

室温試験及び高温高湿(定常)試験の前のはんだ熱処理(6.1及び6.2参照)

a) はんだ付けをする部品 表6に規定する事例1.1,事例3又は事例4によるめっき材料構成である場合

4

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

には,供試品のはんだ熱処理を行う前に,最終の生産工程を経た日(例えば,製品の製造日コードで

示されている。)から30日間以上,室温に放置する。

製品規格に規定がない場合には,供試品は,はんだを用いないで,かつ,部品の端子を他の金属部

材に接触させないで,表1に示すはんだ熱処理を行う。

表1−はんだ熱処理の方法

部品の種類

はんだ熱処理

供試品の半分

供試品の残り半分

表面実装部品

(SMD)

リフロー温度プロファイルは,JIS C 60068-2-58の8.1.2.1,表3の

群3による。

なし

上記以外

不活性液体a) を用い,条件は,JIS C 60068-2-20の試験方法Ta,

方法1による。

浸せき深さ:最大4 mm

なし

注a) 例 パーフルオロポリエーテル (PFPE)

試験は,はんだ熱処理後168時間以内に開始する。

試験報告書に,はんだ熱処理条件を記録する。

b) はんだ付けを意図していない部品 はんだ熱処理を行わない。

5.5.2

温度急変試験前のはんだ熱処理(6.3参照)

a) はんだ付けをする部品 表6に規定する事例1.1,事例3又は事例4によるめっき材料構成である場合

には,供試品のはんだ熱処理を行う前に,最終の生産工程を経た日(例えば,製品の製造日コードで

示されている。)から30日間以上,室温に放置する。

製品規格に規定がない場合には,供試品は,プリント配線板に実装してもよい。プリント配線板の

材料は,厚さ1.6±0.2 mmのガラスエポキシ樹脂製とし,実装条件は,表2による。

表2−はんだ付け方法

部品の種類

はんだ付け方法

表面実装部品

(SMD)

SnAgCu系はんだのソルダペーストa) 及び低活性フラックスを用いる。

熱風方式のリフロー装置を用い,リフロー温度プロファイルは,JIS C 60068-2-58の

8.1.2.1,表3,群3による。

上記以外

SnAgCu系はんだを用い,IEC 61760-1の6.1に規定する温度プロファイルによるフロー

はんだ付け

注a) 通常の生産で推奨されるソルダペースト量の50 %を用いる。この条件は,はんだ付け後も試験する領域

を確保するために,端子表面の一部をはんだで覆わないことを確実にする。

試験は,はんだ付け後,168 時間以内に開始する。

試験報告書に,はんだ付け条件を記録する。

b) はんだ付けを意図しない部品 製品規格に規定がない場合には,部品は,はんだ付けをしない状態で

試験する。

5.6

リードフォーミング(端子加工)

部品が市販された後に,リードフォーミング(端子加工)のような機械的な応力を受ける場合には,同

等の前処理が必要になる。製品規格に規定がない場合には,IEC 61192-3の図2及び表1に規定する内側

の最小半径になるようにリード線を90°折り曲げる。

5

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験条件

6.1

室温試験

試験は,製品規格に規定がない場合には,表6によって選定した試験の厳しさに応じて,表3に示す条

件で行う。

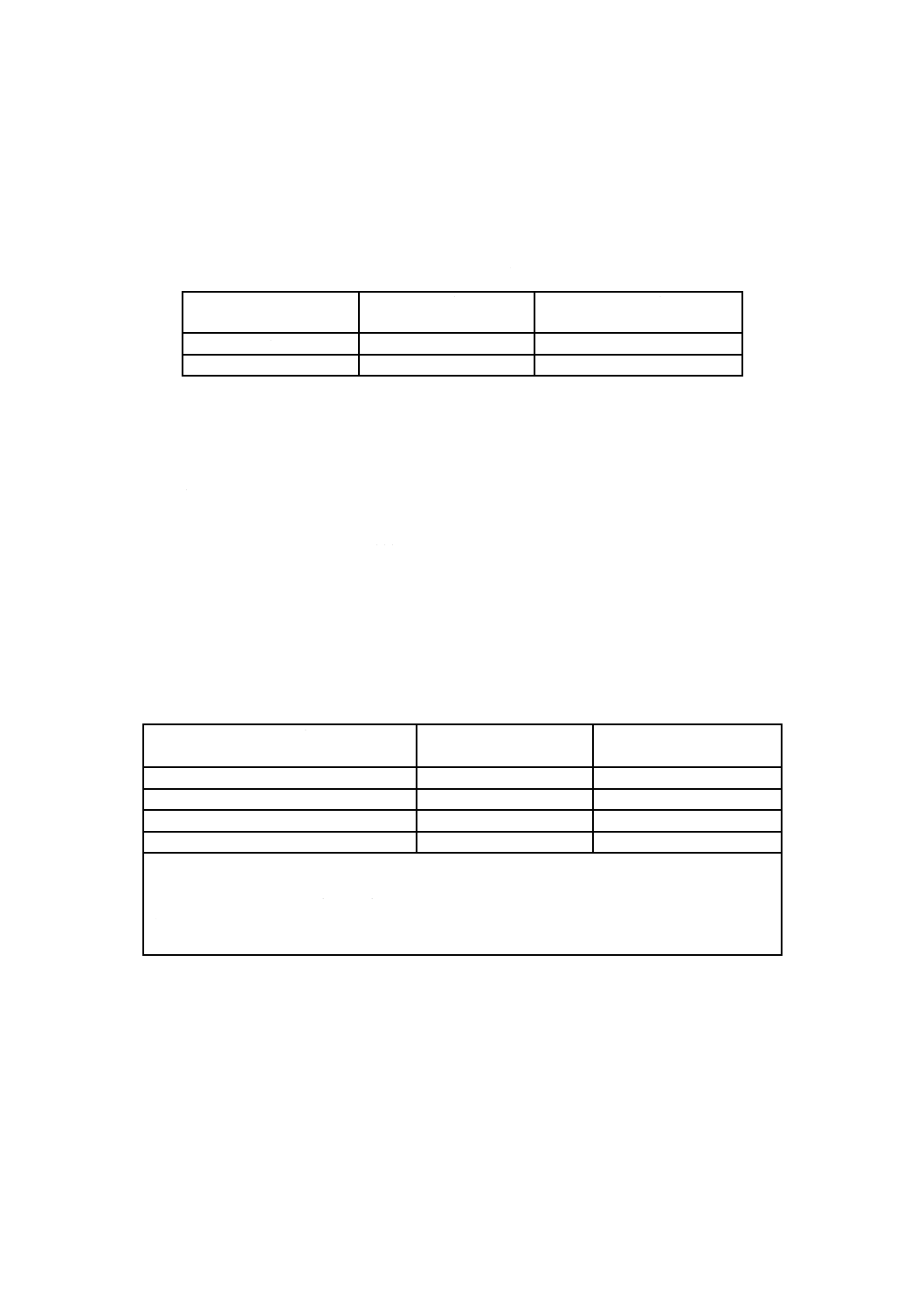

表3−室温試験の厳しさ

厳しさ

温度

℃

相対湿度

%

A

30±2

60±3

B

25±10

50±25

試験時間:4 000時間

6.2

高温高湿(定常)試験

試験は,製品規格に規定がない場合には,4.2に規定する槽を用いて次の条件で行う。

温度:

(55±3) ℃

相対湿度:

(85±5) %

試験時間:

2 000 時間

供試品が結露しないような方法で,試験中に加熱,冷却,加湿及び除湿を行う。

6.3

温度急変試験

製品規格に規定がない場合には,次の条件でJIS C 0025に規定するNaの手順を用いる。

低温及び高温の温度については,表4に示す厳しさによる試験条件のいずれかを用いる。

表4−温度急変試験の厳しさ:温度

厳しさ(1文字目)

低温側

℃

高温側

℃

K

−40±5

85±2

L

−55±5

85±2

M

−40±5

125±2

N

−55±5

125±2

注記1 試験の厳しさは,表4と表5との組合せによって英字2文字で表す。例えば,KQは,−40 ℃

〜85 ℃を1 000サイクル行うことを示す。厳しさの要素が一つだけのときには,“x” を用い

て,例えば,−40 ℃〜85 ℃をKxと表す。

注記2 ここに規定する試験の厳しさの順番及び高温側と低温側との温度差は,厳しさの程度を特別

に表すものではない。附属書H参照。

低温及び高温のさら(曝)し時間は,各20分間とする。また,高温及び低温の両試験条件間の移動時間

は,30秒間未満とする。

試験サイクル数は,表6に規定する試験の厳しさに応じて,表5の条件を適用する。

6

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−温度急変試験の厳しさ:サイクル数

厳しさ(2文字目)

サイクル数

P

2 000

Q

1 000

注記 試験の厳しさは,表4と表5との組合せによって英字2文字で表す。例えば,KQは,

−40 ℃〜85 ℃を1 000サイクル行うことを表す。厳しさの要素が一つだけのときには

“x” を用いて,例えば,1 000サイクルxQと表す。

7

試験方法

7.1

試験方法の選定手順

製品規格に規定がない場合には,端子の最外層めっき,下地層及び母材の材質によって,試験方法を選

定する。その試験方法の選定手順は,表6による。

表6−異なっためっき材料構成による試験方法の適用

事例

端子材料構成

(母材,下地層及び最外層めっき)

試験方法及び厳しさ

室温試験

6.1

高温高湿

(定常)試験

6.2

温度急変試験

6.3

1

下地層なしで母材が鉄 (Fe) 及びニッケル (Ni) だけから

なる合金又は下地層も鉄及びニッケルだけからなる合金。

最外層めっきは事例1.1の場合を除くすず (Sn) 又はす

ず合金めっき。

非適用

適用

適用

厳しさxP

1.1

下地層なしで母材が鉄 (Fe) 及びニッケル (Ni) だけから

なる合金又は下地層も鉄及びニッケルだけからなる合金。

最外層めっきは銅 (Cu) 及び/又は亜鉛 (Zn) を含むす

ず (Sn) 合金めっき。

適用

厳しさA

適用

適用

厳しさxP

2

母材が事例1又は1.1以外。

下地層がニッケル (Ni) 又は銀 (Ag)。

適用

厳しさB

適用

適用

厳しさxQ

3

下地層なしで母材が,銅 (Cu) 又は銅合金。

最外層めっきはすず (Sn) 又はすず合金めっき。

適用

厳しさA

適用

適用

厳しさxQ

3.1

下地層なしで母材が,銅 (Cu) 若しくは銅合金又は下地層

が銅若しくは銅合金。

最外層めっきがすず (Sn) でSnCu金属間化合物層が,

既に形成されているa)。

適用

厳しさB

適用

適用

厳しさxQ

4

母材又は下地層が,事例1〜3の材料のいずれでもない。

適用

厳しさA

適用

適用

厳しさxP

注a) SnCuの金属間化合物層が,次のような場合に厚さ0.5 µm以上に成長していると推定される。

− 温度250 ℃以上で0.5秒間以上の溶融すずめっきを施したもの。

− すずめっきが電気めっきしてから24時間以内に,温度250 ℃以上で0.5秒以上保ったもの。

− すずめっきが電気めっきしてから24時間以内に,温度150 ℃以上で1時間以上保ったもの。

7.2

初期測定

表6によって選定した試験を行う前に,箇条5で準備した供試品の外観観察を光学顕微鏡で,ウィスカ

の最大長さを測定し,試験報告書に記録する。

さらに,詳細な評価が必要な場合で,かつ,製品規格に規定がない場合には,SEMで最もウィスカの密

集した部分を拡大観察し,250 µm×250 µmの領域でウィスカの最大長さを測定する。

7

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

試験

初期測定後,表6によって選定したいずれかの試験を行う。

7.4

後処理

中間試験又は最終試験時点において,供試品はJIS C 60068-1の5.3に規定する標準状態に2 時間以上放

置する。

供試品は,ウィスカが脱落しないように注意深く取り扱う。

ウィスカが脱落した場合には,そのことを試験報告書に記録して,次の測定に進む。

7.5

中間測定又は最終測定

中間測定又は最終測定は,7.2に規定する初期測定と同じ評価を行う。

8

製品規格に規定する事項

この試験を,製品規格に引用する場合には,次の事項の詳細を適用可能な範囲で規定する。

規定事項

細分箇条番号

a) 取付けジグ

4.6

b) 供試品の準備の要求事項

− はんだ熱処理

5.4及び 5.5

− リードフォーミング

5.6

c) 室温試験の厳しさ及び許容差

6.1

− 温度

− 湿度

− さら(曝)し時間

d) 高温高湿(定常)試験の厳しさ及び許容差

6.2

− 温度

− 湿度

− さら(曝)し時間

e) 温度急変試験の厳しさ及び許容差

6.3

− 低温条件及び高温条件

− さら(曝)し時間

− 移動時間

− 試験サイクル数

f)

試験方法の選定

7.1

g) 評価のための試験面積

7.2及び7.5

製品規格には,すべての適用する試験方法について中間検査を規定してもよい。

製品規格は,目的に応じて次の事項を規定する。

− 必要がある場合は,目視検査の成績及び合否判定基準

− すべての適用する試験方法に対しての合否判定基準

9

試験報告書のための最小要求事項

製品規格に規定がない場合は,試験報告書には,少なくとも次の事項を記載する。

− 供試品の識別

8

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 供試品の製造条件

− 試験の厳しさ及び試験時間

− 適用した試験及び試験装置

− 観察した最大ウィスカの長さ

9

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ウィスカの長さの測定方法

序文

この附属書は,本体の3.1に規定するウィスカの長さの測定方法について規定する。

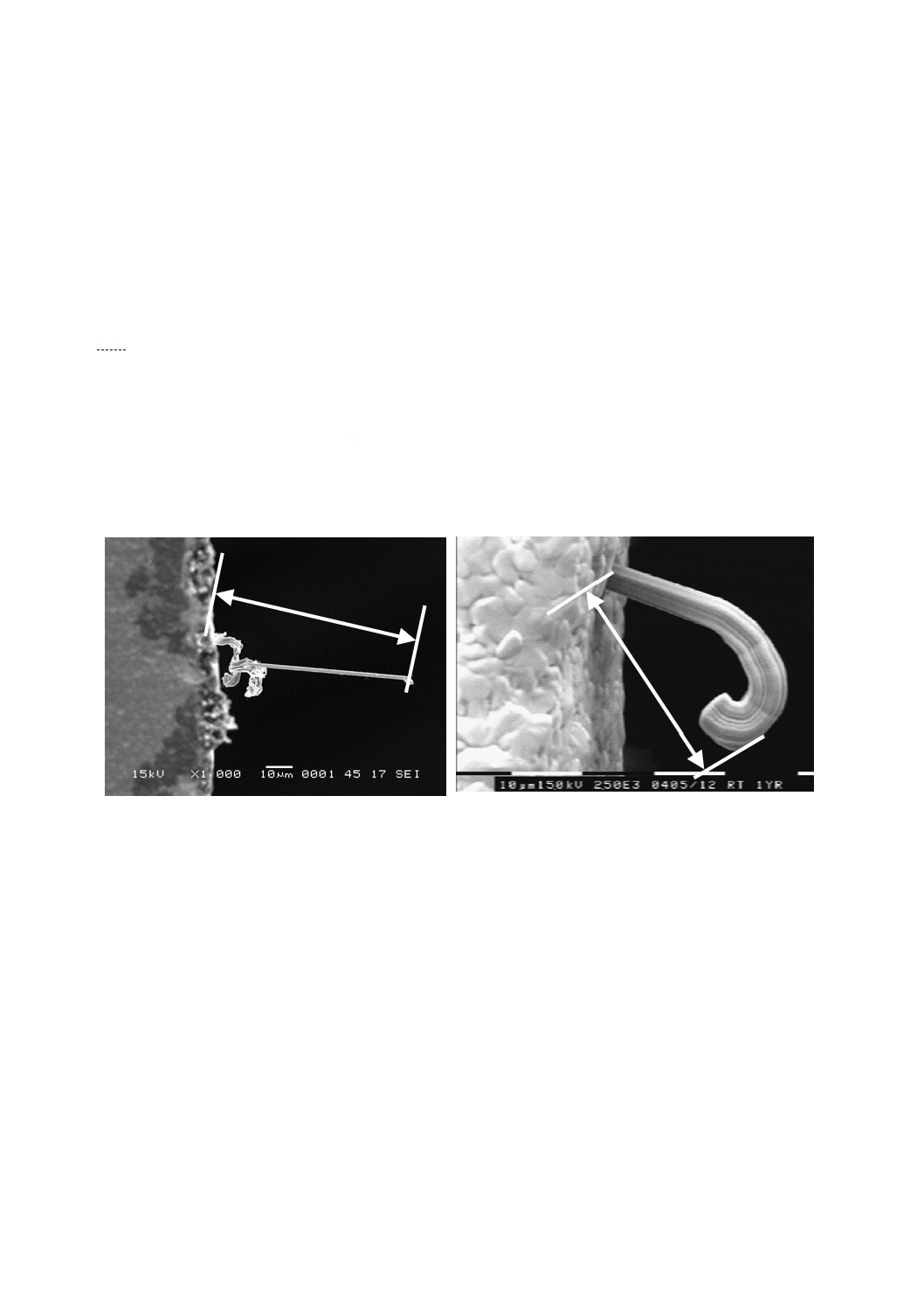

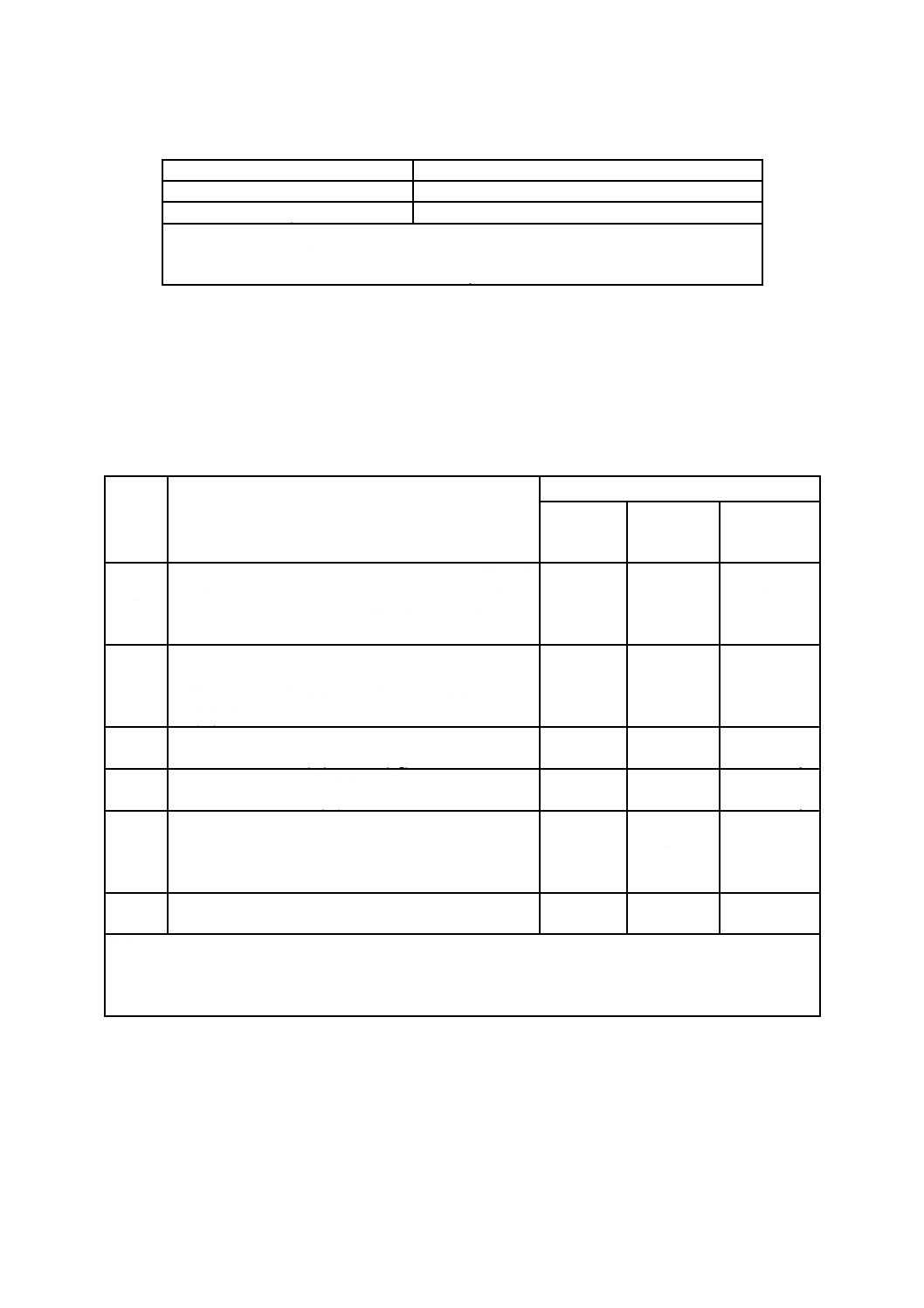

A.1 ウィスカの長さの測定方法

ウィスカの長さは,図A.1に示すようにめっき面上の根元から最も遠い位置までの直線距離と定義する。

ウィスカの長さは,ウイスカの根元と最も離れた点とを結ぶ線が観察面に対して,平行になるように供

試品を回転して求める。

注記 ウィスカは,必ずしも直線的に成長するとは限らず,成長中に方向を変えることがある。しか

し,長さを決める上で,方向に関係なしに直線的な長さを足し合わせて実際の長さを求めるこ

とは適切ではない。

図A.1−ウィスカの長さの定義

10

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ウィスカの種類

序文

この附属書は,ウィスカの種類を記載するものであって,規定の一部ではない。

B.1

ウィスカの種類

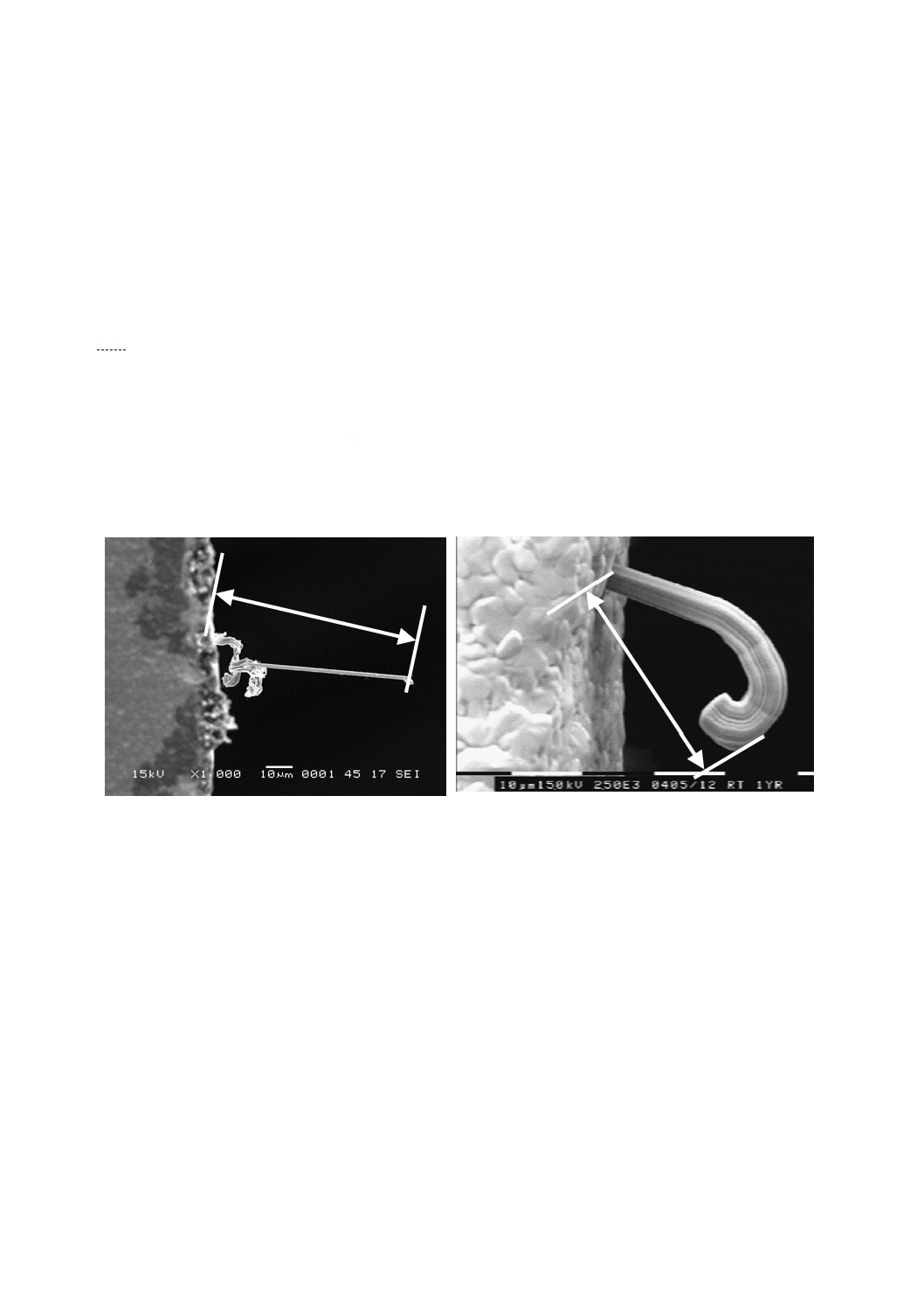

ウィスカの種類は,図B.1〜図B.5に示す用語及び特徴で表す。しかし,このウィスカの種類を受入基

準と関連付けるのは適切ではない。

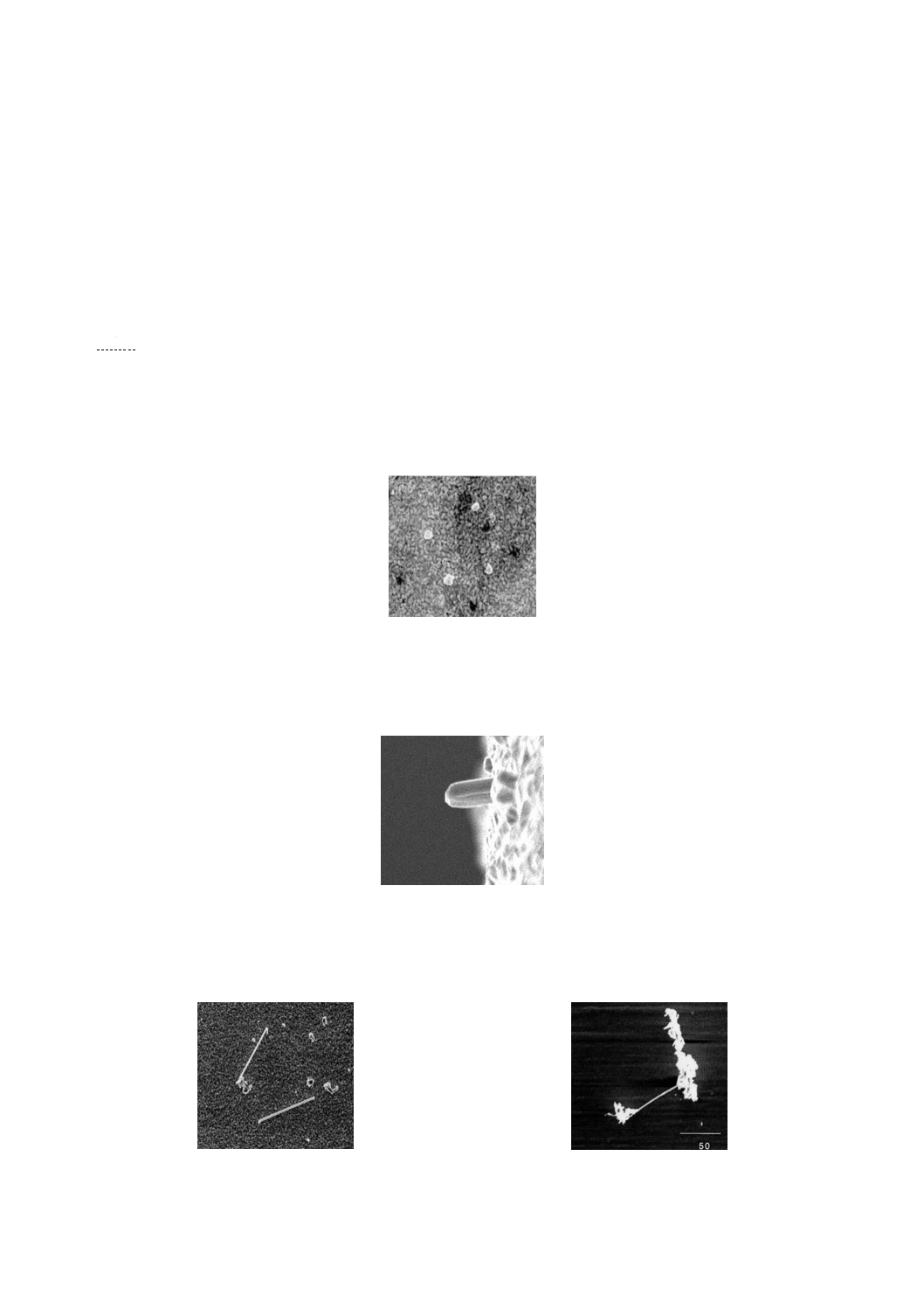

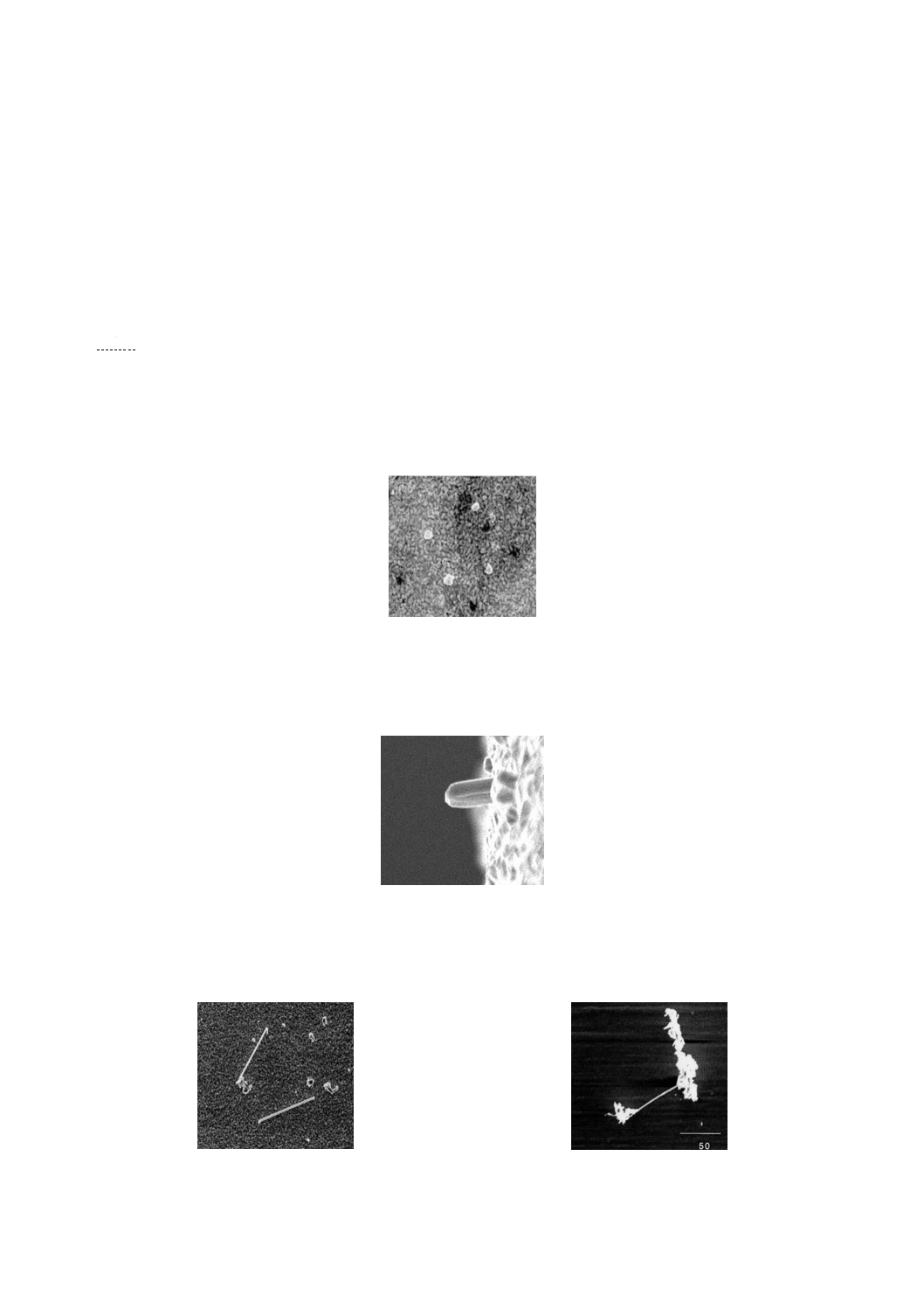

a) 異物状ウィスカ(ノジュール,マウンド又はヒロックという。) 図B.1に示すような突起の長さが,

直径の2倍を超えないもの。

図B.1−ノジュール

b) カラム(円柱状)ウィスカ 図B.2に示すような円柱状のウィスカで,根元からの長さが直径の10

倍までのもの。

図B.2−円柱状ウィスカ

c) フィラメント状ウィスカ(針状ウィスカともいう。) 図B.3に示すような円柱状のウィスカで,長さ

が直径の10倍を超えるもの。

図B.3−フィラメント状ウィスカ

11

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 折れ線状ウィスカ 図B.4に示すような円柱状ではあるが成長方向が自然に曲がっているもの。

図B.4−折れ線状ウィスカ

e) 渦巻き状ウィスカ 図B.5に示すような曲がったウィスカ

図 B.5−渦巻き状ウィスカ

折れ曲がり点

12

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験ロット及び試験計画の手引

序文

この附属書は,試験ロット及び試験計画の手引について記載するものであって,規定の一部ではない。

C.1 一般事項

この規格は,サンプリング,適用する試験,各試験に必要な厳しさ及びそれぞれの要求事項を規定する

製品規格に関連して用いる。

この附属書は,部品規格又は製品規格を作成する人に,ウィスカの許容限界及び受入検査基準を規定す

るための適切な基準を提供する。

その目的は,適用できるかどうかを,独立した部品の種類・形状又は応用分野にわたって,要求事項を

整合させることである。

C.2 技術的な類似性

供試品は,めっきされた表面が同じ設計で,同じ材料から構成され,同じ製造プロセスを使用する場合

には,部品の実際の大きさ及び端子の数に関係なく,技術的に同じであると考えてもよい。

次の特徴が,一つ以上変わっても,製品の技術的な類似性には影響しない。

− 母板の厚さ,リード線径又は端子の寸法

− 異なった場所にセットされた設備を含め,同じめっきプロセスと設備とを用いるめっきライン

− リード線の曲げ又はリードフォーミングの仕様

− リード又は端子の数

− 同じ設計,材料及びプロセスを使用する部品。

次の特性は,技術的に類似であるとはみなさない。

− 母材の組成が異なる

− 下地層の厚さ及び組成が異なる

− 最外層の材料が異なる

− めっき工程,物理的な形,化学薬剤又はめっきの電気的な条件若しくは時間

− ウィスカ成長抑制を目的とした後処理,例えば,溶融処理又はアニール処理。

上記の項目のいずれかのパラメータが,工程管理の限界を超える場合には,違いがあるとみなす。

さらに,請負契約者に対しては,技術的な類似性は,受入検査に合格した後だけに適用する。

C.3 受入認定のための試験ロットの構成

試験ロットは,技術的に同じ製品で構成することが望ましい。

試験ロットは,技術的に類似した製品の範囲内で,異なったバッチからサンプリングすることが望まし

い。技術的な類似性を適用する場合には,C.2で記載する様々な特徴を表すバッチから検査ロットを取る。

試験ロットのサンプルサイズは,次の方法で選ぶ。

− 各試験にかける端子又はリード線の数は30以上

13

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 各試験にかける製品は6以上

− 必要なリード線又は端子の数は,部品数に応じて均等に分布するようにする。

注記 多ピン部品の端子一つを一つの部品として扱うような要求事項には,推奨できない。

C.4 受入認定の試験計画

受入認定は,三つの独立したロットから選定する。

次の主要な因子が一つ以上変わる場合には,追加の受入検査が必要となる。

− 母材の材質

− 下地層の厚さ又は組成

− 最外層材料の組成

− めっき工程,物理的な形,化学薬剤又はめっきの電気的な条件若しくは時間

− ウィスカ成長抑制を目的とした後処理,例えば,溶融処理又はアニール処理。

電気めっき工程について,新たな請負業者のかかわりがあった場合には,追加の品質認定が必要である。

C.5 品質適合検査のための試験計画

品質適合検査は,3か月の周期で,単一の検査ロットで行う。

14

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

合否判定基準の手引

序文

この附属書は,合否判定基準の手引について記載するものであって,規定の一部ではない。

D.1 一般事項

この規格は,サンプリング,適用する試験,各試験の必要な厳しさの程度及びそれぞれの要求事項を規

定する製品規格に関連して用いる。

この附属書は,部品仕様又は製品仕様を作成する人に,試験計画及び試験ロットを定義する適切な基準

を提供する。

その目的は,適用できるかどうかを,独立した部品の種類・形状又は応用分野にわたって,要求事項を

整合させることである。

D.2 ウィスカの危険性

ウィスカに関連する主なリスクは,二つの独立した導電面間の電気的な接続の形成,すなわち,一般的

にいわれる短絡である。一般に,ウィスカが原因となる短絡は,例えば,真空中でのアーク又は融着によ

る低インピーダンスの回路形成によって装置に重大な被害を与えたり,デバイスの故障につながる。

ウィスカは,コーティングを突き抜けて成長することがある。この規格の発行時点では,電界又は磁界

がウィスカの成長に影響するという証拠はない。

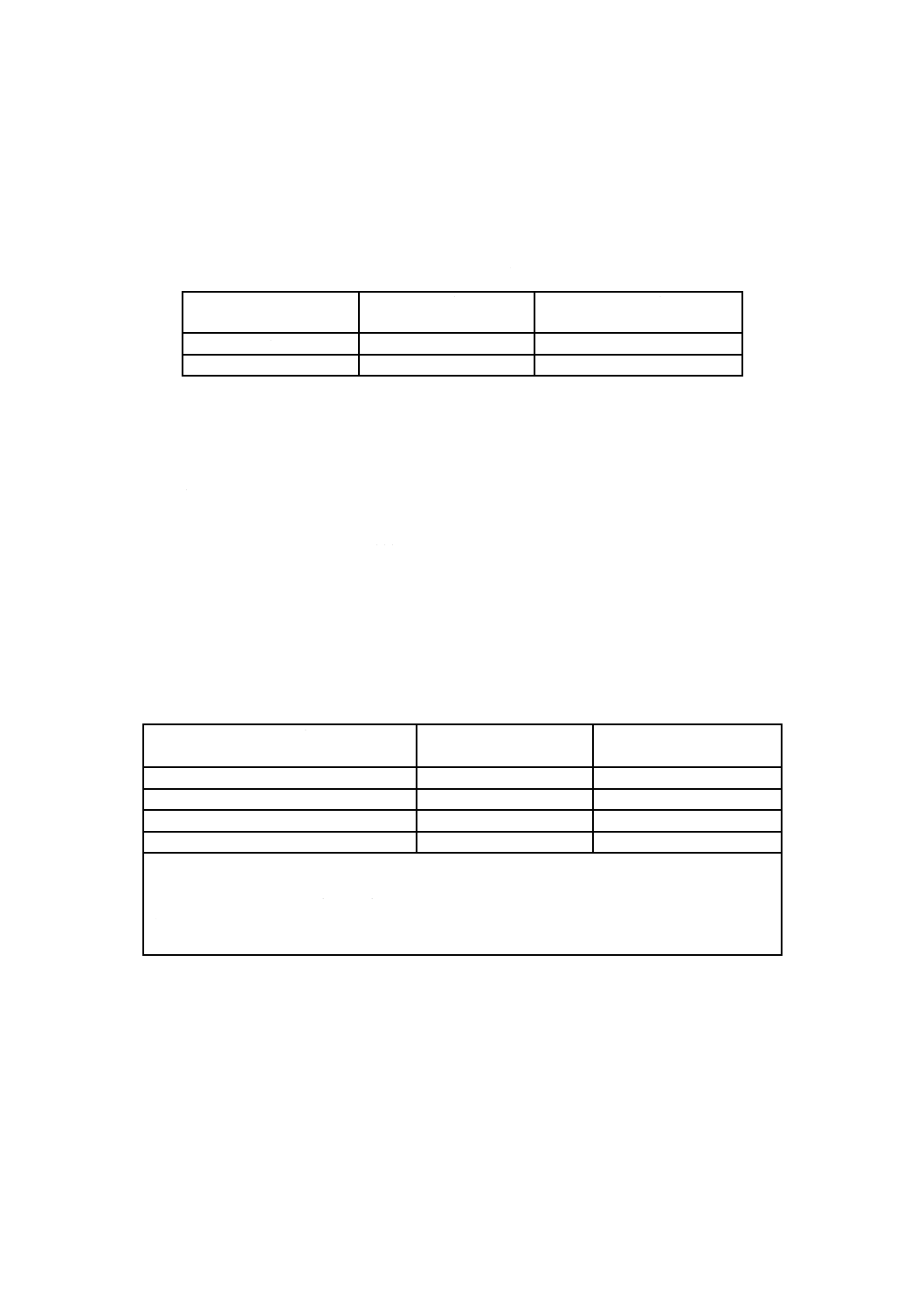

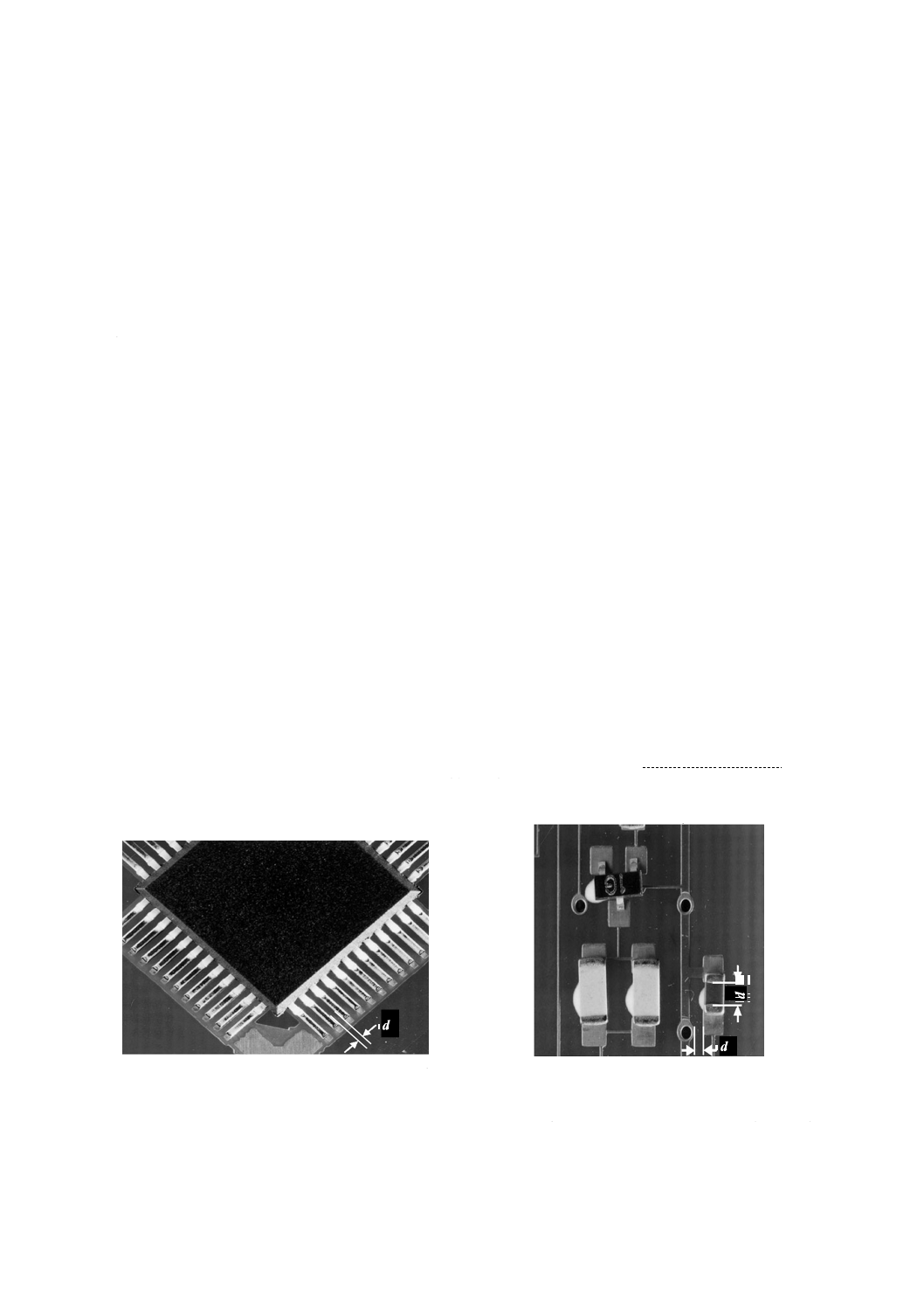

したがって,ウィスカが短絡を引き起こすというリスクは,例えば,プリント配線板のように電気・電

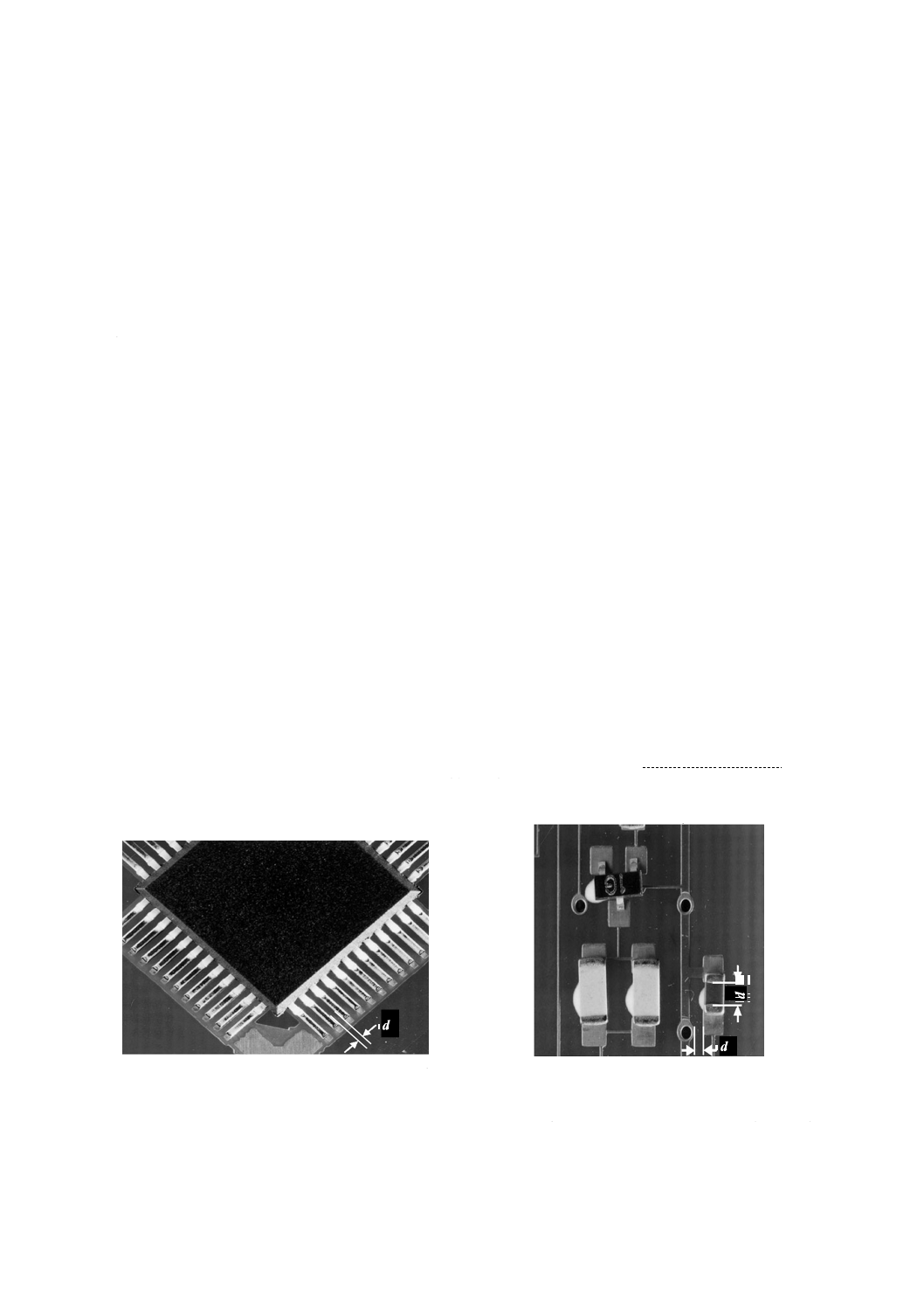

子回路での導電性の表面の近傍だけに関係している。図D.1に示すように集積回路の最新のQFPパッケー

ジでは,最短距離 (d) が0.17 mmまでに小さくなっている。また,文献では,図D.1に示すように非常に

小さな寸法1 005の受動部品では,0.13 mmという最小距離も見られる。

図D.1−部品とプリント配線板との最小距離

さらに,はんだ付け実装のワークマンシップ (workmanship) 規格では,はんだランドからの部品のずれ

を許しているため,上記の最小距離が更に小さくなることになる。また,試験時間が限られているため,

d

d

d

15

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ウィスカの成長はまだ最終的な長さに達していないので,ウィスカの最終的な長さを外挿で推定して安全

なマージンをとるのが適切である。

D.3 ウィスカ長さについての合否判定基準

上記事項から,所定の試験でのウィスカの長さの最大許容長さとしては,50 µmが望ましい。

しかし,実装密度の低い用途の場合,例えば,100 µmといったより緩い基準が適用できる。

D.4 ウィスカの発生頻度についての合否判定基準

ウィスカの発生頻度,すなわち,単位面積当たりの発生個数は,ウィスカが原因となるリスクとは関係

しない。

ウィスカの密度又はめっき面のウィスカの密度の均一性とウィスカの長さとの間には,いかなるタイプ

の相関関係もない。

したがって,ウィスカの密度を合否判定基準に定める正当な理由はない。

16

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

ウィスカ成長の背景

序文

この附属書は,ウィスカ成長の背景について記載するものであって,規定の一部ではない。

E.1

ウィスカ成長の背景

E.1.1 ウィスカのメカニズム

ウィスカ成長のメカニズムに関する現在の知見は,次のように考えられている。

a) ウィスカ発生については,次の三つの因子について傾向がある。

− めっき皮膜の設計

− 部品の設計

− 環境条件によって発生する内部圧縮応力

b) ウィスカは,すずの再結晶化によって起こり,めっき皮膜中の圧縮応力によって成長する。

c) 圧縮応力は,例えば,次のような場合に発生する。

− めっき皮膜中の内部応力

− 銅が結晶粒界に沿ってすず中に拡散し不規則なCu6Sn5を生成する。

− めっき皮膜の酸化。

− 母材及びめっき層の熱膨張係数 (CTE) の不一致。

d) 例えば,曲げ,トリミング,フォーミングなどの外的機械的応力によって発生する内部圧縮応力。

これらの応力は,すべて同時に発生するわけではなく,場合によっては,それらが弱め合うこともある

ため,応力現象は,複雑である。ウィスカ試験方法は,上記メカニズムを考慮して室温試験,高温高湿(定

常)試験及び温度急変試験を引用している。

E.1.2 ウィスカの抑制策

ウィスカ成長を緩和する作用としては,次のようなものがある。

a) Ni又はAgの下地層は,CuSnの金属間化合物の成長を防ぐ。

b) 溶融又はアニールのような熱処理は,規則的なCu6Sn5化合物を生成し,不規則なCuSnの金属間化合

物の成長を防ぐ。

c) Cu3Snの生成は,Snめっき中のモル体積を減少させるために圧縮応力を減少させる。

d) めっき皮膜上の酸化膜は,ウィスカの生成を妨げる。一方,亜鉛が表面に拡散することによって酸化

膜に劣化部 (dificit) を作ることがある。

17

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

室温試験条件設定の背景

序文

この附属書は,室温試験条件設定の背景について記載するものであって,規定の一部ではない。

F.1

一般事項

室温試験は,最外層めっき層,下地層又はその下の母材との界面での拡散過程に関連するウィスカ成長

のリスクに対応している。

ウィスカ成長の特定の根本的原因は,最外層めっき層の結晶粒子マトリクスの中で成長する金属間化合

物 (IMC : inter-metallic compound) がある。

この試験では,ウィスカの成長に湿度が大きく影響するとは考えない。

F.2

厳しさの選択

銅の拡散に対する対策が行われている場合で,例えば,ニッケル下地層,アニール又は溶融処理でCuSn

IMCが形成されている場合には,温度と湿度との厳格な管理は,本質的ではない。したがって,厳しさB

を適用してもよい。

銅の拡散が不規則なCuSn IMCを形成すると予想される場合,この拡散速度は,強く周囲温度に依存す

る。したがって,温度の厳しい管理が必要となり,厳しさAだけを適用する。

F.3

実使用条件との相関性

室温試験の温度は,実使用の環境条件と同等か又は近い。したがって,この室温試験には,加速性はな

い。

F.4

試験時間

この試験で調べられたウィスカ成長のメカニズムは,すずの再結晶化及びすず中への銅の拡散による。

両方の現象は,時間とともに飽和する。

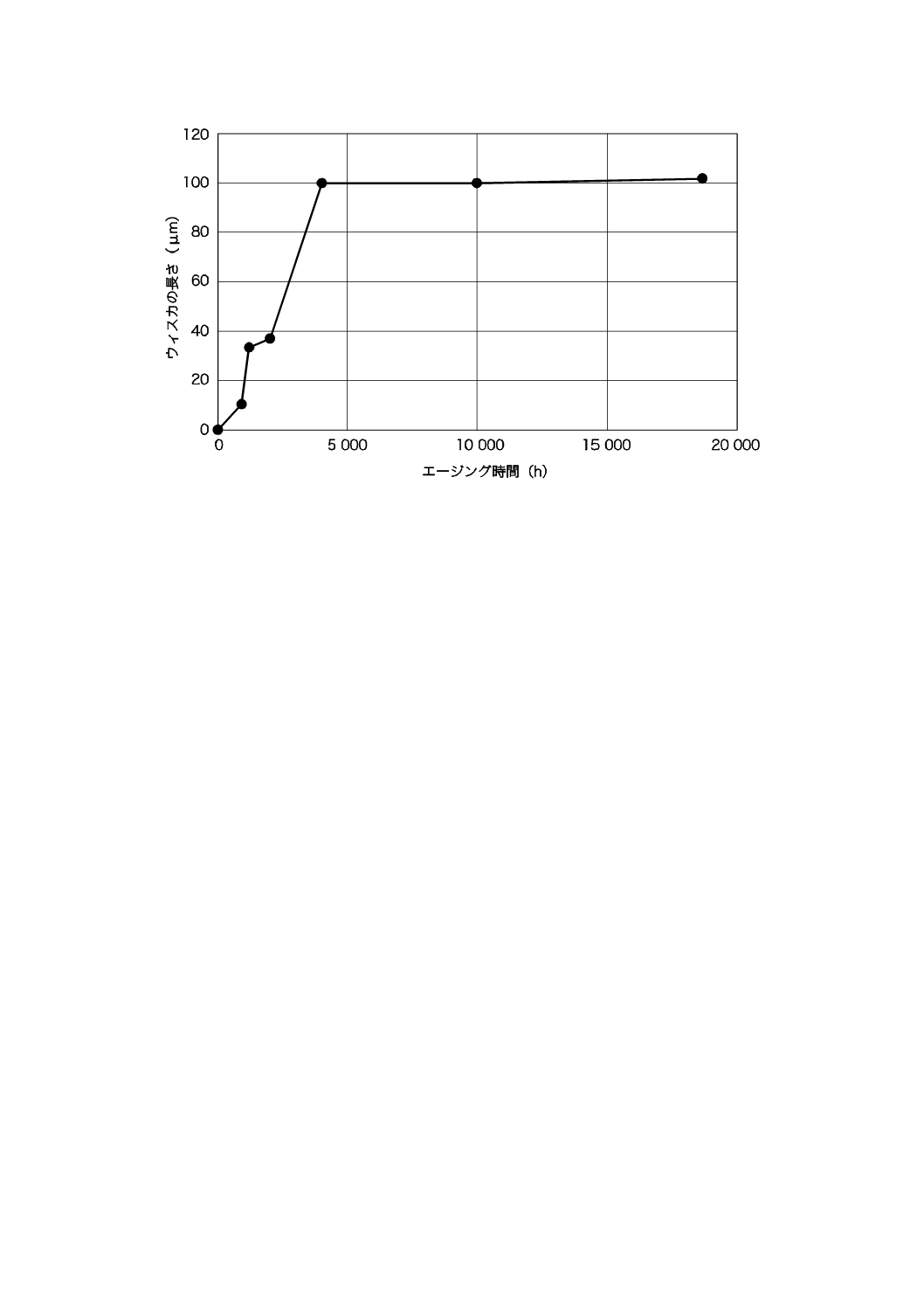

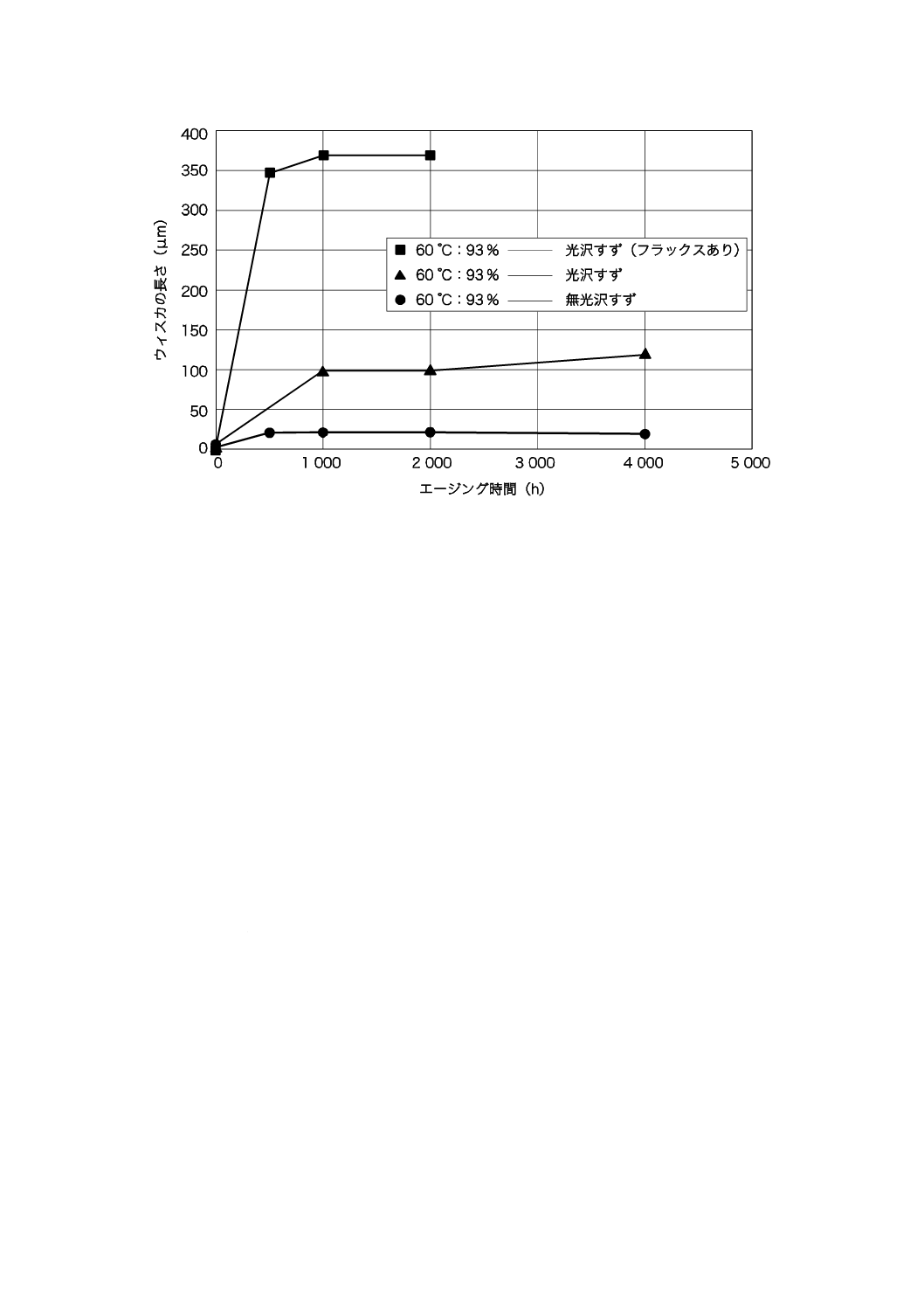

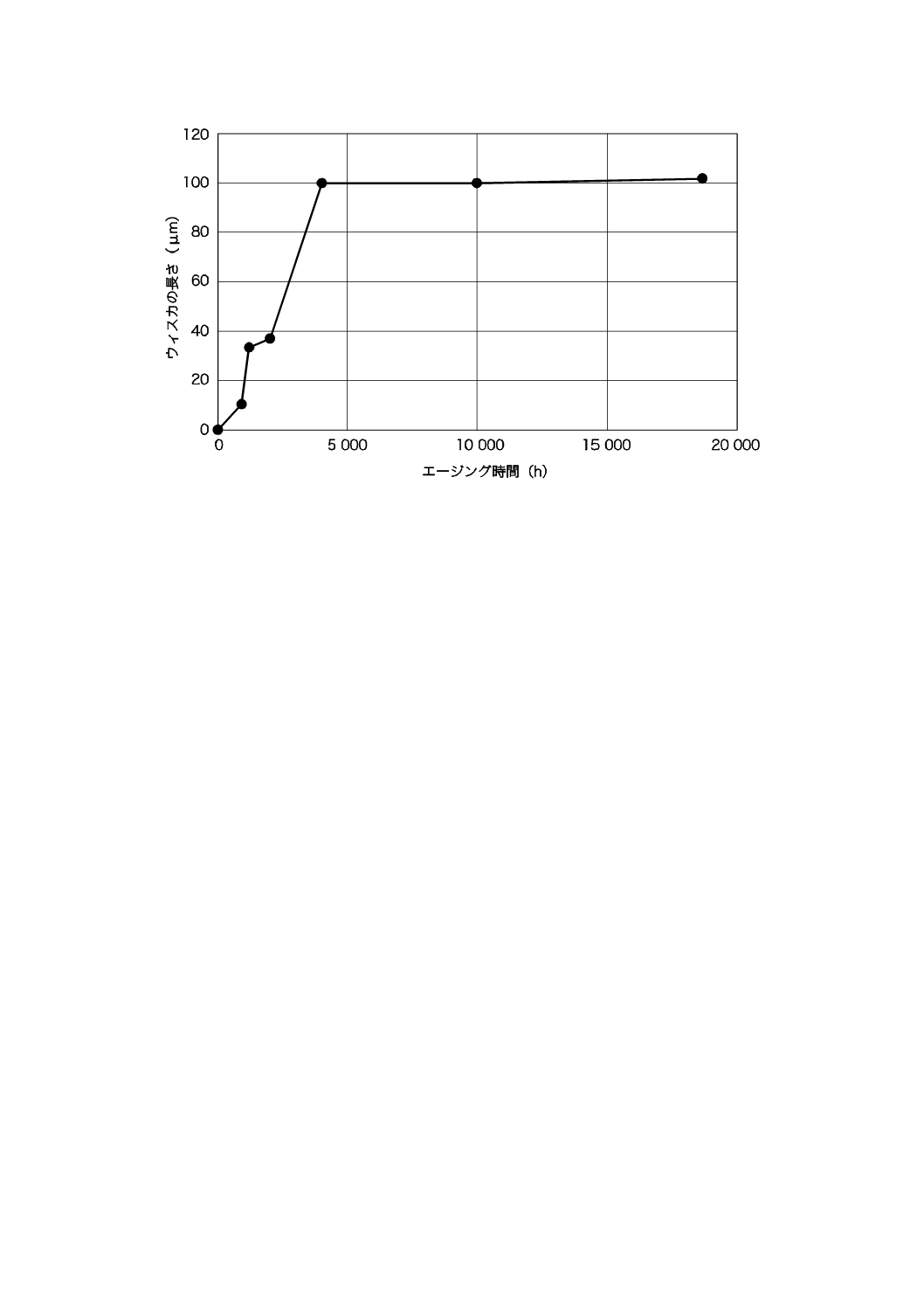

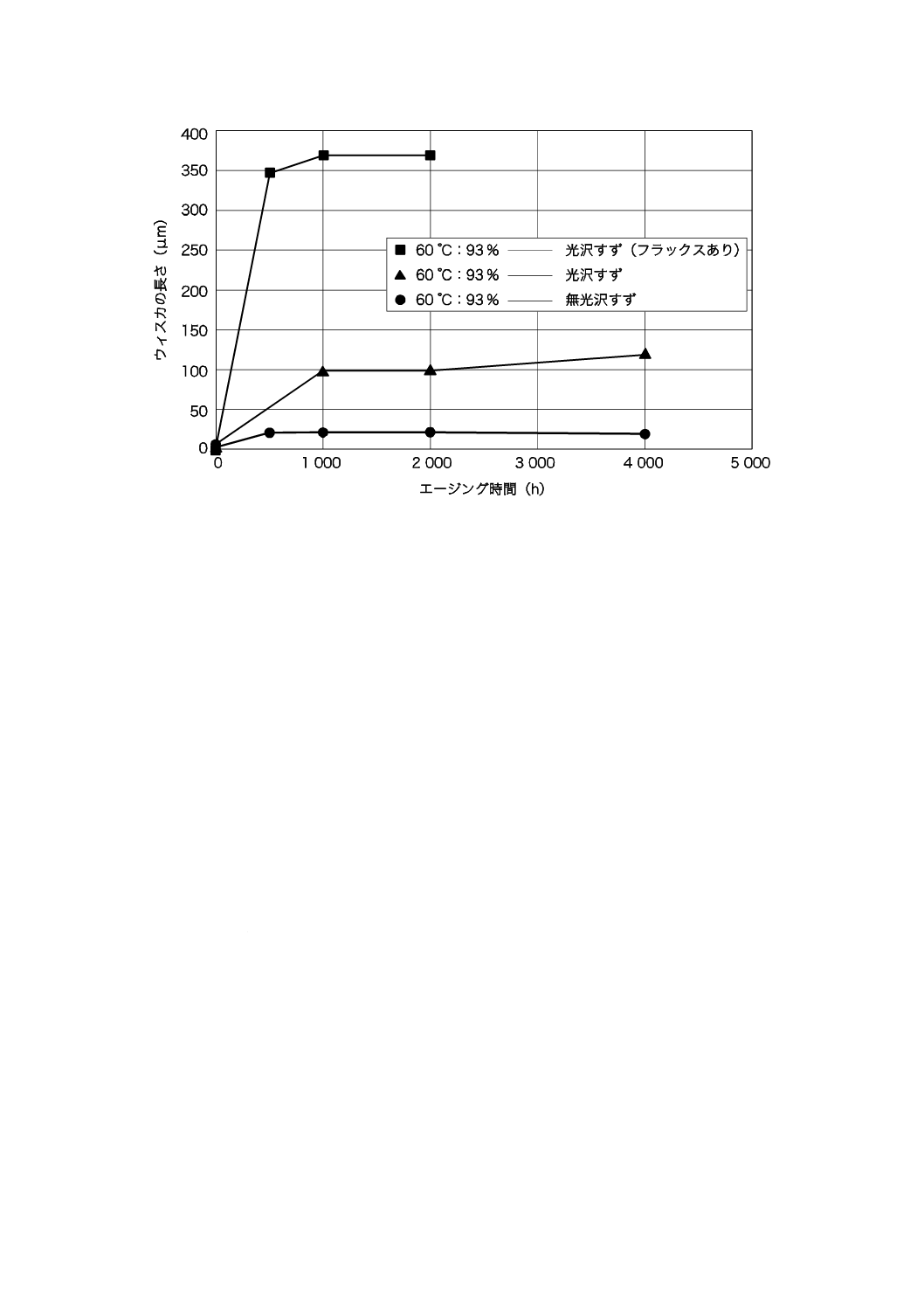

ウィスカの成長の代表的な試験は,典型的なMSA無光沢すずめっきについて行われた。母材は,厚さ2

µmのシアン化銅浴の銅めっきを上に形成した純度99.96 %の銅で,すずめっきの厚さは,平均で2.5 µm

である。

室温試験の試験時間は,図F.1に示す結果から4 000時間に設定した。

18

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図F.1−室温試験におけるすずめっきのウィスカの成長

19

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

高温高湿(定常)試験条件設定の背景

序文

この附属書は,高温高湿(定常)試験条件設定の背景について記載するものであって,規定の一部では

ない。

G.1

一般事項

高温高湿(定常)試験は,最外層めっき層の表面酸化に関連するウィスカの成長のリスクに対応する。

ウィスカ成長の特定の根本的原因は,最外層めっき層の粒子マトリクスの中に進行する酸化被膜の結果

と考えられる。

G.2

厳しさの選択

酸化物層の生成を加速するために,試験条件として温度55 ℃,相対湿度85 %を選定した。相対湿度は,

試験槽での水分の凝縮を避けるために85 %を選定した。水分の凝縮は,めっき層の腐食を起こすことがあ

る(G.5参照)。温度55 ℃,相対湿度85 %では,結露点は,およそ3.4 K離れたところにあるため,試験

槽の水分凝縮を避けるためには,十分である(温度60 ℃,相対湿度93 %では,結露点は,約1.4 Kしか

離れていない。)。

温度は,応力緩和が起こる温度よりも十分低い値に設定している。また,同時に,すずが確実に再結晶

し拡散するように十分高い温度に設定している。

G.3

加速係数の決定

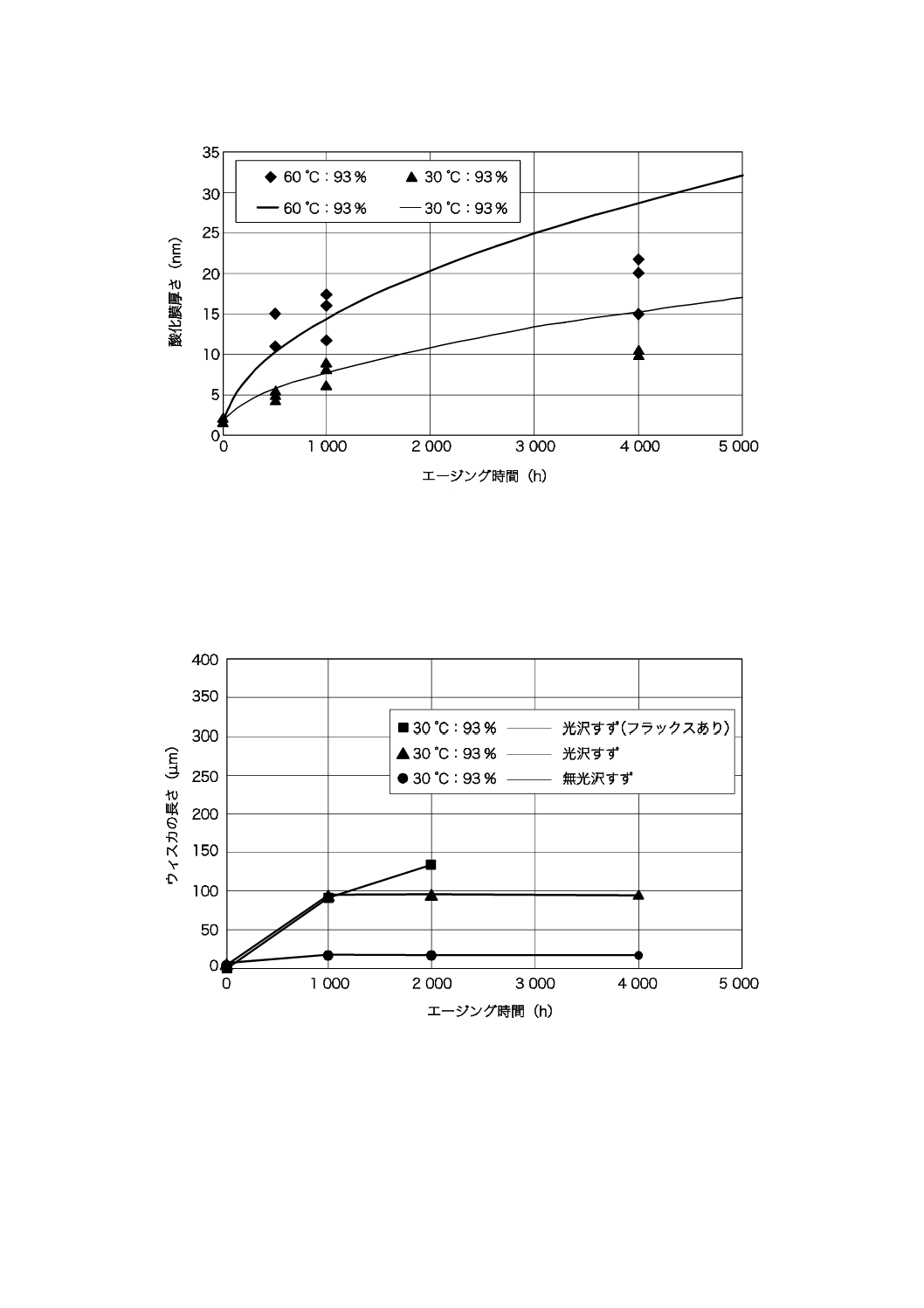

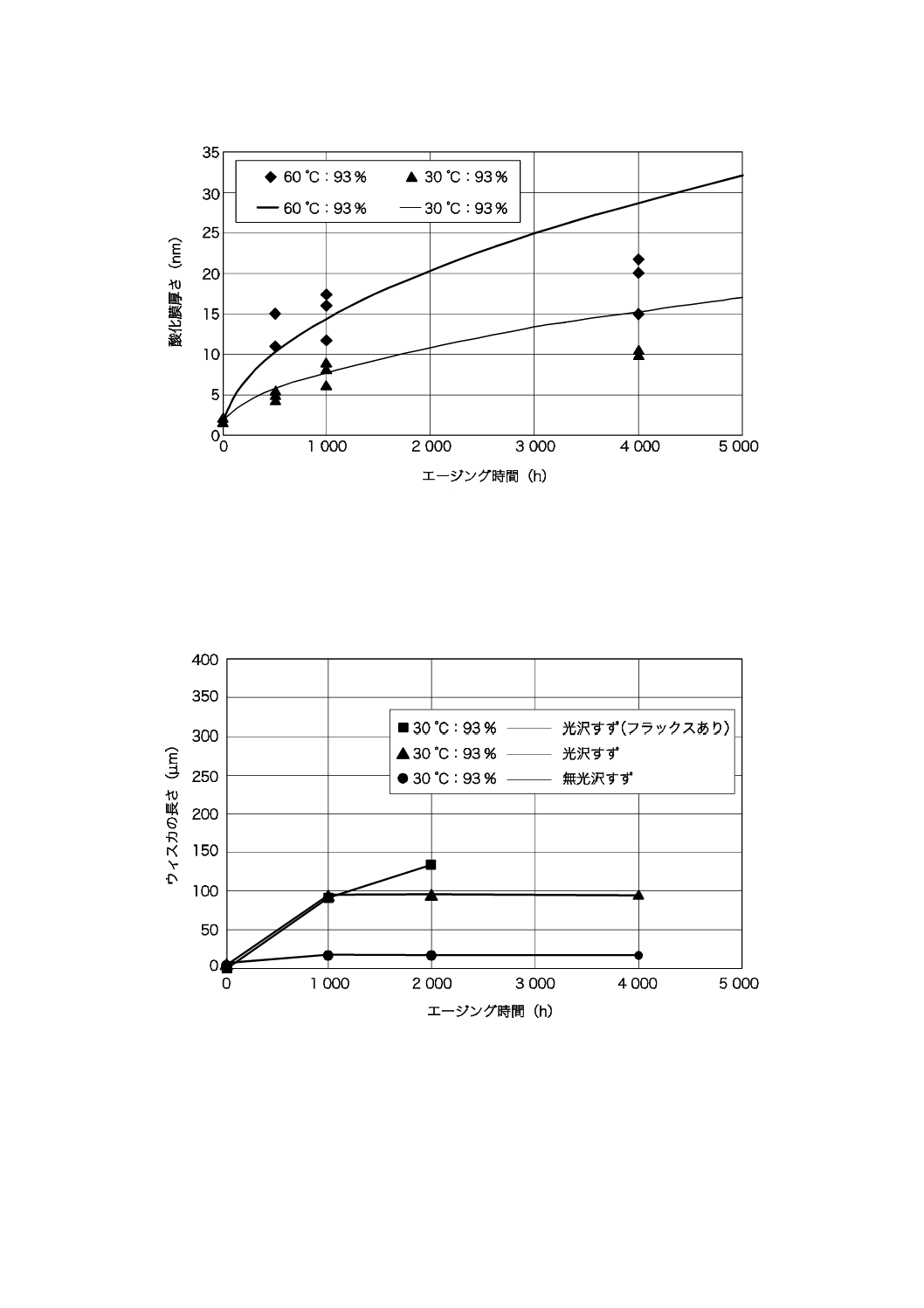

(温度30 ℃,相対湿度93 %),(温度40 ℃,相対湿度93 %)及び(温度60 ℃,相対湿度93 %)の高

温高湿(定常)の環境を用いて,加速度係数の決定のための比較実験を実施した。ニッケル下地層の銅母

材及びMSA浴のすずめっきの供試品を,試験に用いた。また,酸化被膜の厚さは,次の式を用いて算出

できる。

2

a

0

2

)0(

)

(

x

t

e

a

t

x

T

k

E

+

×

×

=

−

ここに,

x(t): 酸化皮膜厚さ

T: 周囲温度(絶対温度K)

t: 保存期間 (h)

a0: 21 000 nm2/hr

Ea: 0.350

x(0): 1.85 nm

k: ボルツマン定数

酸化皮膜の成長を,図G.1に示す。

20

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 点は実測値,線は数式からの算出値を示す。

図G.1−高温高湿(定常)試験条件における酸化皮膜の成長

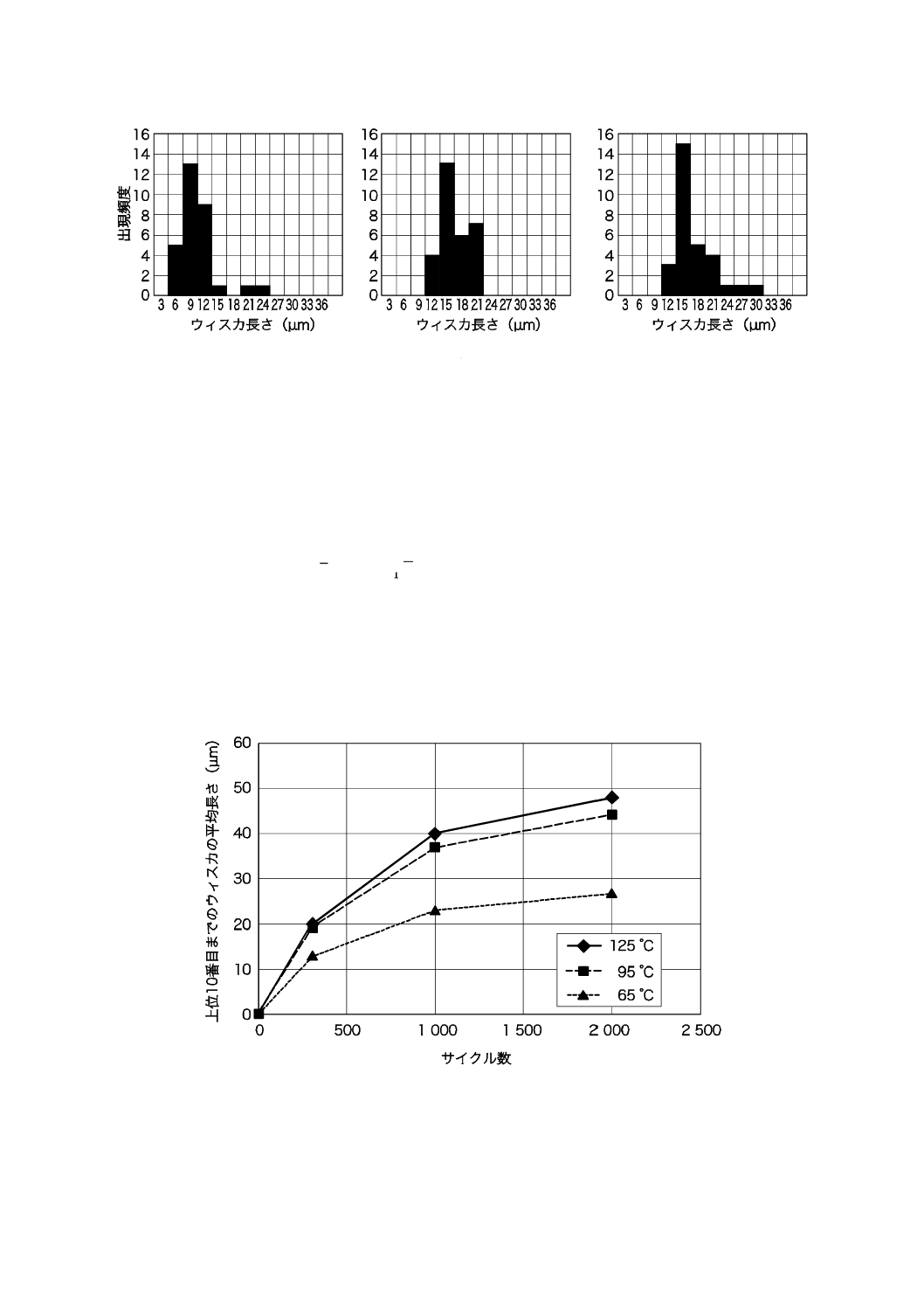

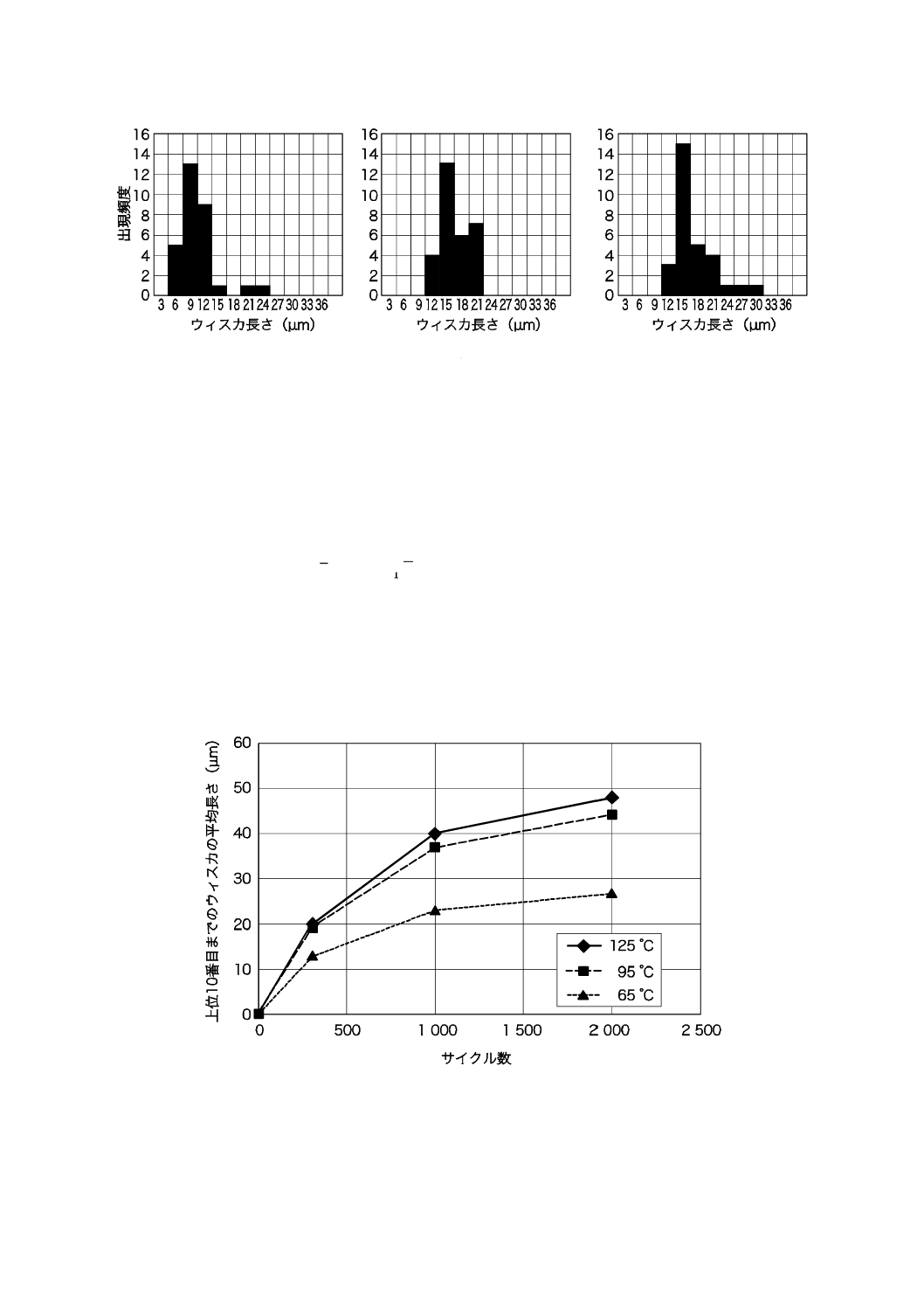

すずめっき層の酸化膜の形成は,ウィスカの発生につながるが,ウィスカ成長速度又はウィスカの長さ

には,直接的な関係はない(図G.2a及び図G.2b参照)。

図G.2a−高温高湿(定常)試験条件におけるウィスカの成長

21

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図G.2b−高温高湿(定常)試験条件におけるウィスカの成長

高温高湿(定常)試験の試験条件は,ウィスカ成長にとって確立された加速法がない。

G.4

実使用条件との相関性

地域によっては,相対湿度85 %という環境条件がよくあるが,このような高湿度条件下では,温度は

55 ℃より十分低い値をとる。したがって,試験条件が,温度55 ℃,相対湿度85 %は,実使用環境に対

して加速条件となるが,加速性は,定量化できない。

G.5

腐食

腐食は,めっき面への水分の凝縮によって起こる。腐食が起きた場合には,めっき面に異なった結果を

もたらすと考えられる。

しかし,水分の凝縮は,電気・電子機器にとって適切な使用条件であるとは考えられないため,一般的

に,水分凝縮を防止するためには,過度の湿度若しくは湿気を禁止するように注意を求めたり又はコーテ

ィング若しくはケーシングのような設計によって対応する。

この高温高湿(定常)試験は,めっき表面の腐食を促進することを明白に意図していない。

したがって,試験前又は試験中の供試品へのいかなる水分凝縮も避けるように注意をしなければならな

い。例えば,次のようにする。

− 供試品温度が室温より高い温度のときは,高温高湿(定常)試験槽を開けてはならない。

− 高温高湿(定常)槽温度より低い温度のときは,供試品を,高温高湿(定常)試験槽に入れてはなら

ない。

22

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

温度急変試験条件設定の背景

序文

この附属書は,温度急変試験条件設定の背景について記載するものであって,規定の一部ではない。

H.1 一般事項

温度急変試験は,すずめっき表面と下地の材料との膨張差によるウィスカの成長のリスクについて検証

する試験方法である。

H.2 厳しさの選択−高温側及び低温側の温度

熱膨張係数 (CTE) の不一致が原因となる応力は,温度幅が広がるとともに大きくなることは一般的に

理解できることである。

別の一般的な理解は,高温での固有応力の緩和が,代表的に,温度100 ℃より高い温度で観察されるこ

とを示唆している。確かに,開始温度と緩和の程度とは,関連する材料,それらの製造履歴及び特定の設

計に依存する。したがって,高温でのサイクリングでは,後者の効果は,CTEの不一致によって発生した

想定された応力を補償する可能性がある。

Cuベースのリードフレームの結果は,高温側が温度85 ℃まで及び温度125 ℃までの温度急変試験の結

果を重ね合わせたものが,ほぼ同等であることを示している。したがって,両条件は同等と考えられる。

低温側の温度の変化に関連している特定の性質はないので,−40 ℃と−55 ℃とは同等と考えられる。

H.3 加速係数の決定

加速係数を求めるための比較実験は,次の温度幅で実施した。

− 温度 20 ℃〜85 ℃

− 温度 −10 ℃〜85 ℃

− 温度 −40 ℃〜85 ℃

試験は,最外層がMSA浴のすずめっき,下地層としてニッケル又は銅めっき,母材に銅及び鉄の42合

金並びにセラミックスについて実施した。

図H.1に,鉄ニッケル(42合金)の母材に発生したウィスカの,300 サイクルでの分布を示す。

23

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20 ℃〜85 ℃

−10 ℃〜85 ℃

−40 ℃〜85 ℃

(∆θ=65 K)

(∆θ=95 K)

(∆θ=125 K)

図H.1−鉄ニッケル(42合金)材料に発生したウィスカの長さの分布

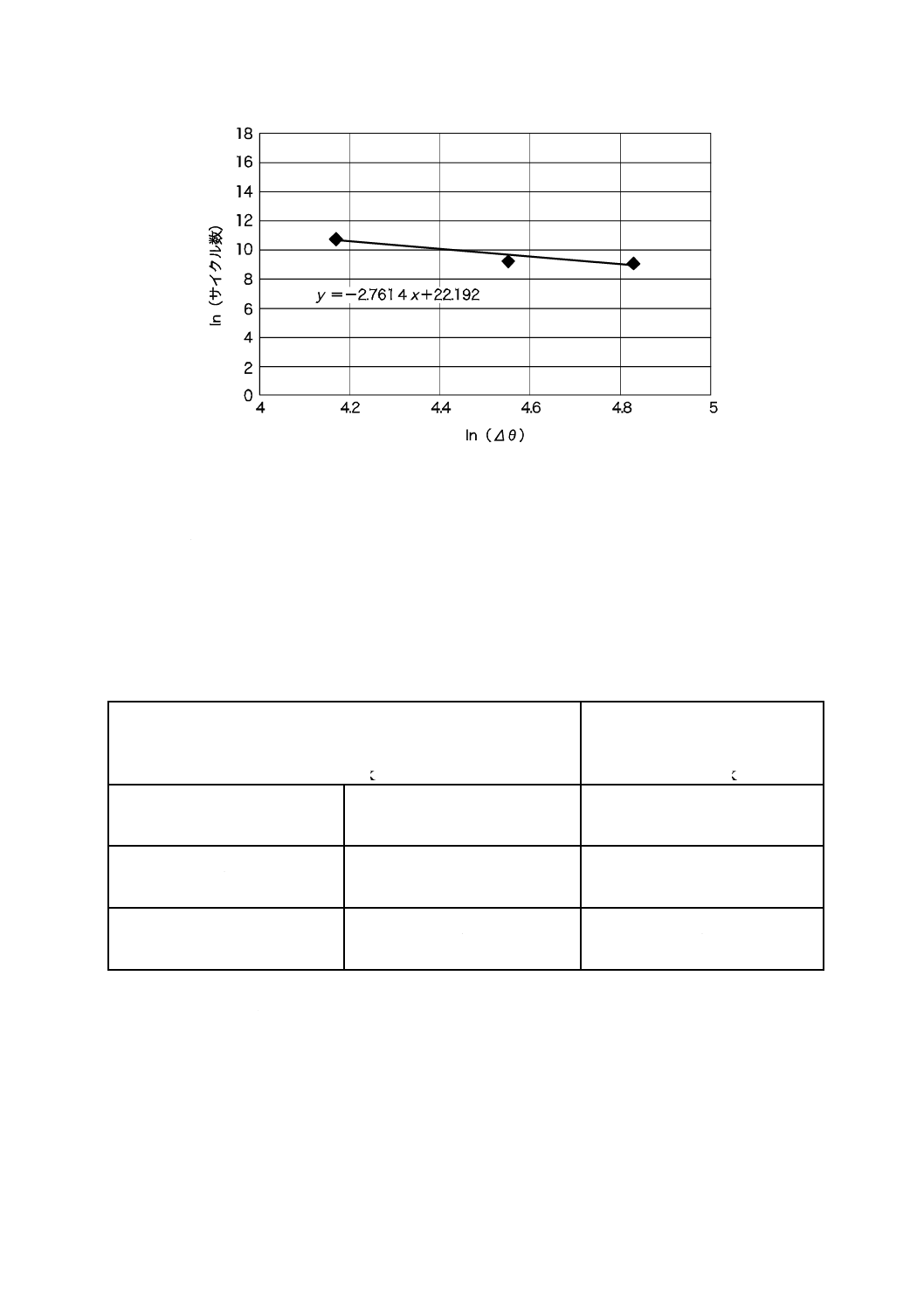

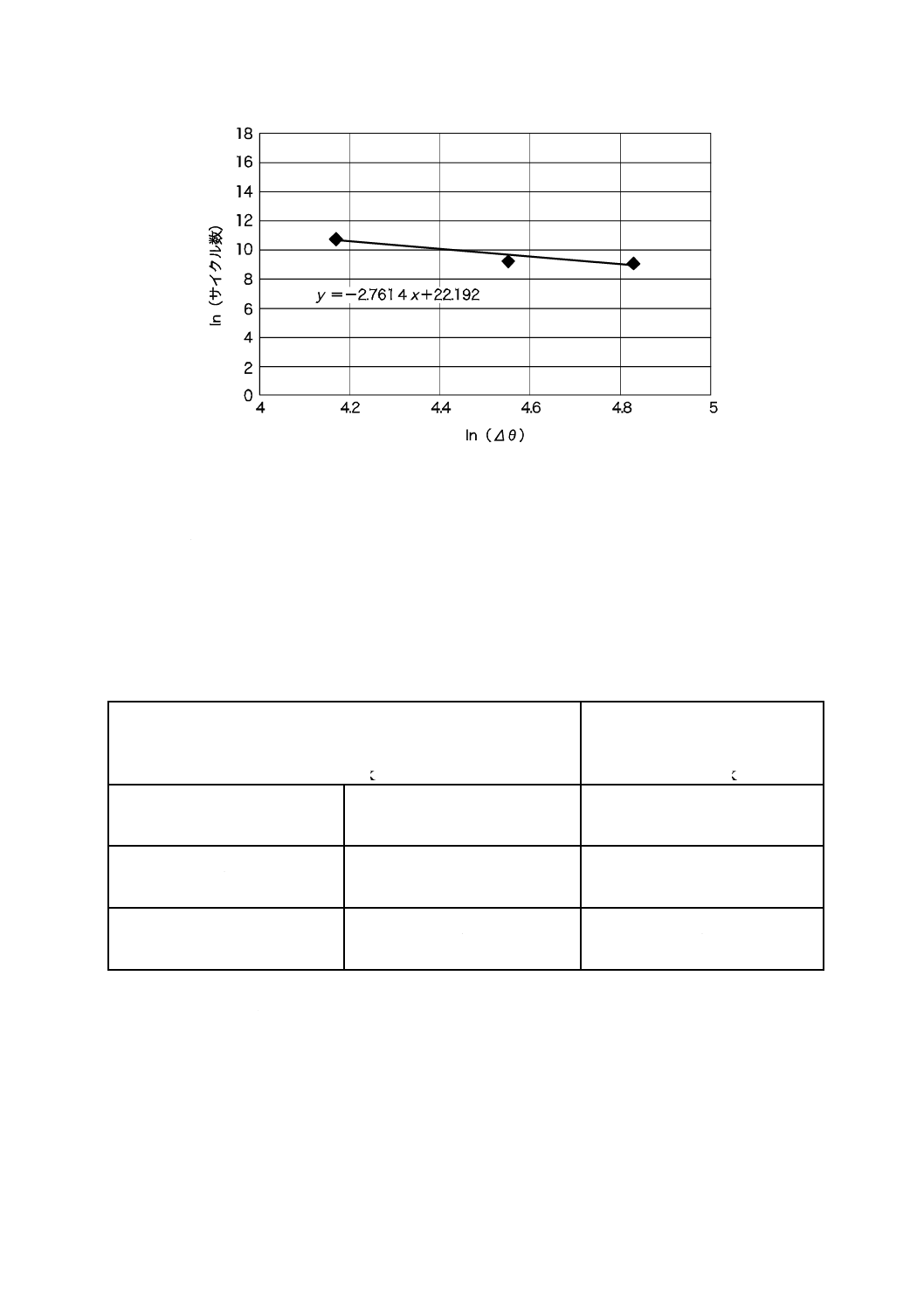

さらに,図H.2は,鉄ニッケル(42合金)母材において,各条件で2 000 サイクル経過までに発生した

ウィスカの長さの最長から10番目までのウィスカの平均長さを示す。図H.3は,図H.2の推定値から,

ウィスカの成長が100 µmに達するサイクル数と各状態との関係を示す。その結果,42合金のこの試験の

加速係数は,次の式で表される。

2.

22

)

K

1(

ln

8.2

)

ln(

+

×

−

=

Δθ

η

ここに,

η: 試験サイクル数

∆θ: 高温と低温との温度幅

この場合,母材の熱膨張係数はウィスカ成長の加速係数に影響を与える。

この試験方法における加速係数は,低熱膨張係数である42合金を基にしている。

注記 点線は,予測値

図H.2−鉄ニッケル(42合金)母材上のウィスカ成長

24

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.3−鉄ニッケル(42合金)母材に成長したウィスカの長さが

100 µmに到達するサイクル数とΔθとの関係

H.4 実使用条件との相関性

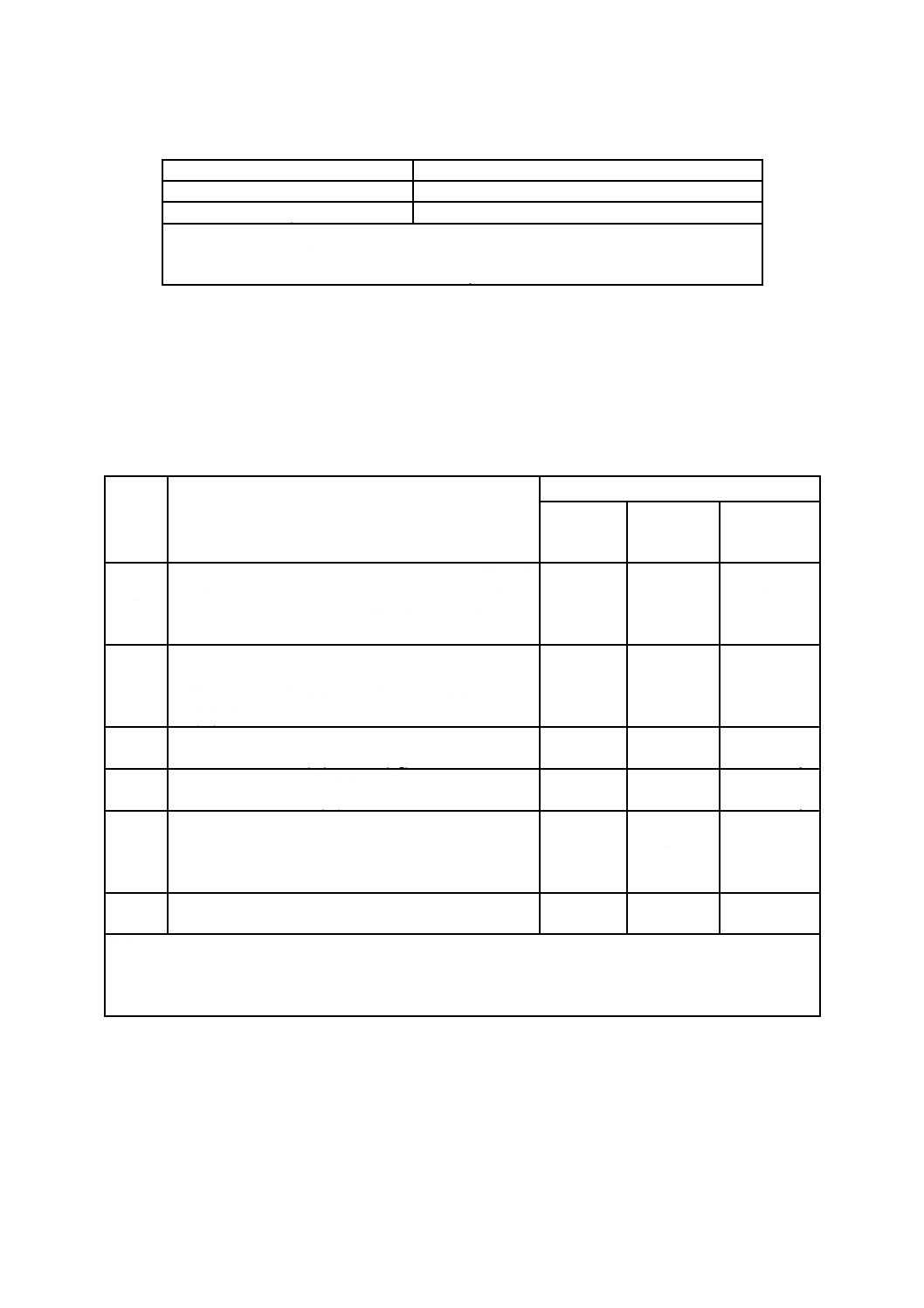

次の考察は,代表的な民生用途における現実的な環境条件を基にしている。表H.1は,そのような応用

条件と代表的な温度急変試験条件との関係を示す。必要とされる試験サイクル数は,H.3に示す加速係数

を用いて決定された。

表H.1−現実的な使用条件と試験条件との関係の例

民生用途における現実の環境条件:

温度急変

20 ℃〜85 ℃,

∆θ =65 K

相当する試験条件:

温度急変

−40 ℃〜85 ℃,

∆θ =125 K

仮定A :

1日1温度サイクル

2年間

730 サイクル

127 サイクル

仮定B :

1日2温度サイクル

5年間

3 650 サイクル

633 サイクル

仮定C :

1日2温度サイクル

10年間

7 300 サイクル

1 266 サイクル

個々の代表的な環境条件の異なった用途では,相応の試験時間の決定のために特定の検討が必要になる

こともある。

H.5 厳しさの選択−試験時間

銅が,母材の主要成分である場合には,大きな加速係数となる。これには,厳しさQが適用でき,ここ

では,代表的にウィスカの長さが短いことが予想される。厳しさPは,銅が母材の主要成分でない場合に

25

C 60068-2-82:2009 (IEC 60068-2-82:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用する。

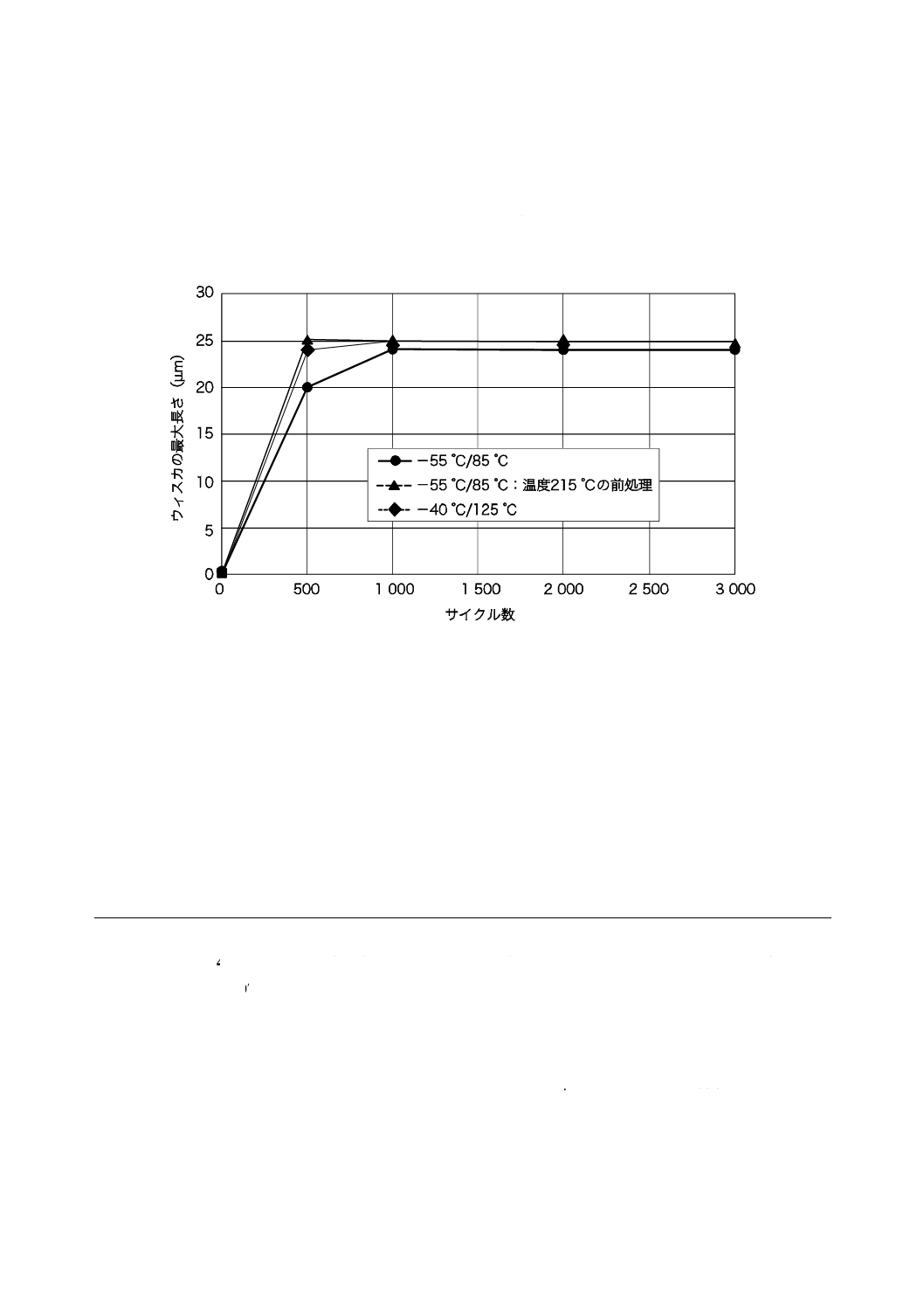

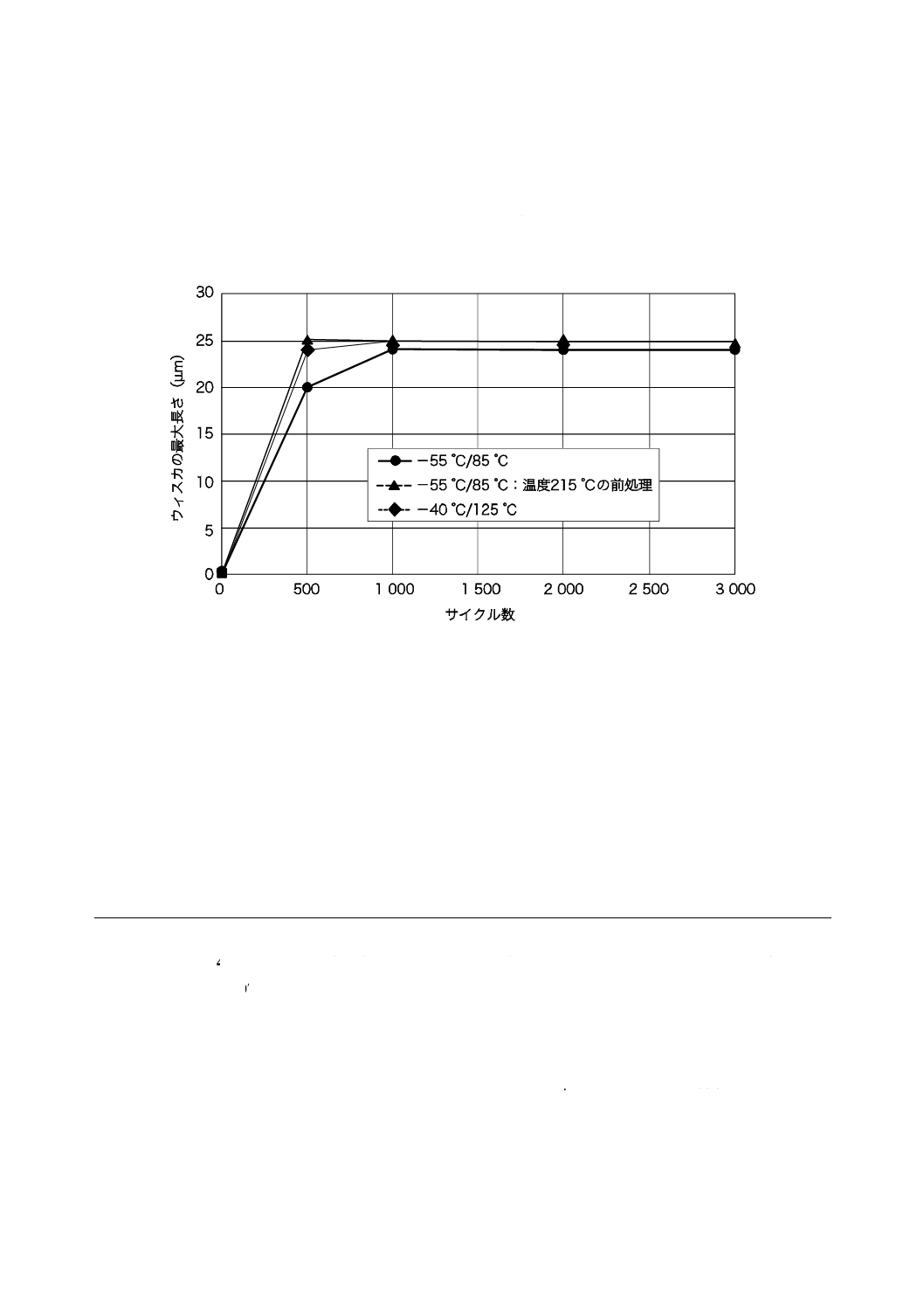

H.5.1 温度急変試験におけるウィスカ成長の飽和

図H.4は,銅母材における温度急変試験におけるウィスカ成長を表す。試験では,異なった温度幅と上

側温度とで実施した。この図は,ウィスカが500 サイクルから1 000 サイクルまでに飽和していることを

示している。

図H.4−温度急変試験における銅ベースリードフレーム (QFP) 上のウィスカの成長

参考文献

a) IEC 60068-3-4, Environmental testing−Part 3-4 : Supporting documentation and guidance−Damp heat tests

b) IEC 61193-2 : 2007, Quality assessment systems−Part 2 : Selection and use of sampling plans for inspection

of electronic components and packages

c) SAKAMOTO, Ichizo,Whisker Test Methods of JEITA Whisker Growth Mechanism for Test Methods ; IEEE,

2005 Vol.28, pp.10-16

d) Oberndorff, P.J.T.L ; Dittes, M ; Petit, L ; “Intermetallic Formation in Relation to Tin Whiskers” Proc. of the

IPC/ Soldertec International Conference “Towards Implementation of the RoHS Directive” June 2003, Brussels,

Belgium, pp. 170-178

e) JEITA ET-7410 : 2005 電気・電子機器用部品のウィスカ試験方法