C 60068-2-75:2019 (IEC 60068-2-75:2014)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 ハンマ試験の共通規定 ······································································································· 3

4.1 厳しさ ························································································································· 3

4.2 試験装置 ······················································································································ 3

4.3 前処理 ························································································································· 5

4.4 初期測定 ······················································································································ 5

4.5 試験 ···························································································································· 5

4.6 後処理 ························································································································· 5

4.7 最終測定 ······················································································································ 5

4.8 製品規格に規定する事項 ································································································· 5

5 試験Eha:振り子ハンマ ···································································································· 6

5.1 試験装置 ······················································································································ 6

5.2 落下高さ ······················································································································ 6

5.3 試験 ···························································································································· 6

6 試験 Ehb:スプリングハンマ ····························································································· 7

6.1 試験装置 ······················································································································ 7

6.2 自由落下の加速度の影響 ································································································· 8

6.3 校正 ···························································································································· 8

7 試験 Ehc:垂直ハンマ ····································································································· 8

7.1 試験装置 ······················································································································ 8

7.2 落下高さ ······················································································································ 8

附属書A(規定)打撃要素の形状 ···························································································· 9

附属書B(規定)スプリングハンマ校正手順············································································· 12

附属書C(参考)指針 ·········································································································· 20

附属書D(参考)振り子ハンマ試験装置の例 ············································································ 22

附属書E(参考)スプリングハンマ試験装置の例 ······································································· 25

参考文献 ···························································································································· 27

C 60068-2-75:2019 (IEC 60068-2-75:2014)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS C 60068-2-75:2004

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 第1部:通則及び指針

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-14 第2-14部:温度変化試験方法(試験記号:N)

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 第2-27部:衝撃試験方法(試験記号:Ea)

JIS C 60068-2-30 第2-30部:温湿度サイクル(12+12時間サイクル)試験方法(試験記号:Db)

JIS C 60068-2-31 第2-31部:落下試験及び転倒試験方法(試験記号:Ec)

JIS C 60068-2-38 第2-38部:温湿度組合せ(サイクル)試験方法(試験記号:Z/AD)

JIS C 60068-2-39 第2-39部:減圧下の温度又は温湿度複合試験及び指針

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 第2-53部:耐候性(温度・湿度)と動的(振動・衝撃)との複合試験及び指針

C 60068-2-75:2019 (IEC 60068-2-75:2014)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-54 はんだ付け性試験方法(平衡法)

JIS C 60068-2-55 第2-55部:ルーズカーゴに対するバウンス試験及び指針(試験記号:Ee)

JIS C 60068-2-57 第2-57部:時刻歴及びサインビート振動試験方法(試験記号:Ff)

JIS C 60068-2-58 第2-58部:表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及びは

んだ耐熱性試験方法

JIS C 60068-2-60 第2-60部:混合ガス流腐食試験(試験記号:Ke)

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 第2-64部:広帯域ランダム振動試験方法及び指針(試験記号:Fh)

JIS C 60068-2-65 第2-65部:音響振動(試験記号:Fg)

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部:試験−試験Te/Tc:電子部品及びプリント配線板のはんだ付け性試験方

法(平衡法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験(試験記号:Eh)

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法(試験記号:Cab)

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

JIS C 60068-2-83 第2-83部:試験Tf−ソルダペーストを用いた平衡法による表面実装部品(SMD)

のはんだ付け性試験方法

JIS C 60068-3-1 第3-1部:低温(耐寒性)試験及び高温(耐熱性)試験の支援文書及び指針

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験(試

験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

JIS C 60068-3-13 第3-13部:支援文書及び指針−はんだ付け

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-75:2019

(IEC 60068-2-75:2014)

環境試験方法−電気・電子−

第2-75部:ハンマ試験(試験記号:Eh)

Environmental testing-Part 2-75: Tests-Test Eh: Hammer tests

序文

この規格は,2014年に第2版として発行されたIEC 60068-2-75を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,使用中の電気・電子製品に加わる可能性のある機械的衝突を各種ハンマで発生させて,試

験する方法である。これらの標準化のためには,試験の結果が試験装置の種類に依存せず,この規格に規

定する各種の試験用ハンマの性能が,同一の厳しさレベルにできる限り近付けることを意図したものであ

る。

この規格の要求事項を満たすためには,箇条4及び箇条5と,箇条6又は箇条7とから選択した試験方

法の双方を理解することが重要である。

注記 対応国際規格は箇条3及び箇条4と,箇条5又は箇条6となっているが,箇条3は用語及び定

義のため明らかな間違いなので,箇条4及び箇条5と,箇条6又は箇条7と修正した。

一般的に,厳しさレベルは,JIS C 60721-1を適用している。

1

適用範囲

この規格は,規定の厳しさの衝突に耐える電気・電子製品の評価を決定するための振り子ハンマ,スプ

リングハンマ及び垂直ハンマの3種類による試験方法について規定する。この規格は,製品の安全性を評

価する場合,特に受入れ可能な頑丈さのレベルを表すのに用い,主に電気・電子製品の試験を目的として

いる。試験では,電気・電子製品に,衝突エネルギー値で規定している値の衝突を,規定方向に規定の衝

突回数を加える。

この規格のエネルギー範囲は,0.14 Jから50 Jとする。

この試験を行うために3種類の試験装置を用いる。

なお,附属書Cに試験装置選択の指針を示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-75:2014,Environmental testing−Part 2-75: Tests−Test Eh: Hammer tests(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0405:1991 普通公差−第1部:個々に公差の指示がない長さ寸法及び角度寸法に対する公差

注記 対応国際規格:ISO 2768-1:1989,General tolerances−Part 1: Tolerances for linear and angular

dimensions without individual tolerance indications

JIS C 60068-1:2016 環境試験方法−電気・電子−第1部:通則及び指針

注記 IEC 60068-1:2013,Environmental Testing−Part1: General and guidance

JIS C 60721-1:2009 環境条件の分類−第1部:環境パラメータ及びその厳しさ

注記 対応国際規格:IEC 60721-1:2002,Classification of environmental conditions−Part 1:

Environmental parameters and their severities

JIS K 7202-2:2001 プラスチック−硬さの求め方−第2部:ロックウェル硬さ

注記 対応国際規格:ISO 2039-2:1987,Plastics−Determination of hardness−Part 2: Rockwell hardness

ISO 1052,Steels for general engineering purposes

ISO 2041,Mechanical vibration , shock and condition monitoring−Vocabulary

ISO 6508(all parts),Metallic materials−Rockwell hardness test

注記 ISO 6508-1:2015がJIS Z 2245:2016 ロックウェル硬さ試験−試験方法として制定されてい

る。

注記 IEC Guide 104及びIEC Guide 108は,対応国際規格には引用規格として記載されているが,参

照されていないため,この規格では削除し,参考文献に記載した。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60068-1の箇条3(用語及び定義)及びISO 2041によるほ

か,次による。

3.1

打撃要素の結合質量(combined mass of the striking element)

打撃要素及びその取付部の質量の合計。

3.2

固定点(fixing point)

供試品が通常使用中に固定されている点で,取付具に接している供試品の部分。

3.3

等価質量(equivalent mass)

その速度と組み合わせて衝突エネルギーを提供する試験装置の打撃要素及び関連部分の質量。

注記 振り子ハンマ装置の特定用途では,単純な振り子ハンマの質量は,水平位置で振り子ハンマの

腕を支える打撃要素の軸に加えられる垂直力(単位:ニュートン)を地球の自由落下の加速度

で割ることで計算できる。腕の質量が均等分布している場合,等価質量は打撃要素合計質量と

半分の腕の質量との和に等しい。

3.4

測定点(measuring point)

振り子の腕の軸と打撃要素の軸との交点を通り,両軸を通る平面に直角な線が表面と交差する打撃要素

表面にマークされた点(図2参照)。

3

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 規格の中に振り子ハンマ試験を規定した幾つかのIEC規格[IEC 60238(JIS C 8280)などの

製品規格]において,用語“チェッキング点”が用いられてきたが,IEC 60068-2規格群の

この規格以外の規格(例えば,JIS C 60068-2-6のような環境試験方法規格)における“チェ

ック点”との混乱を避けるために“チェッキング点”はこの規格では用いない。

なお,JIS C 60068-2-6の測定点とは異なるので注意する必要がある。

注記2 論理的には打撃部分の重心を測定点にすることが望ましいが,実際には,重心を決定する又

は得ることは困難で難しい。したがって,測定点は,上記のように定義する。

3.5

落下高さ(height of fall)

振り子が解放される位置と衝突時の振り子の衝突点の位置との間の垂直距離(図D.1参照)。

4

ハンマ試験の共通規定

4.1

厳しさ

4.1.1

一般事項

厳しさは,4.1.2から選択した衝突エネルギー値及び4.1.3による衝突数によって規定する。

4.1.2

衝突エネルギー値

衝突エネルギー値(J)は,次の値から選択した製品規格に規定された値とする。

0.14,0.2,(0.3),0.35,(0.4),0.5,0.7,1,2,5,10,20,50

注記 括弧書きの値は,推奨するものではないが過去のデータとの照合のために使用してもよい。

4.1.3

衝突数

製品規格に規定がなければ,衝突回数は1か所について3回とする。

4.2

試験装置

4.2.1

一般

次の3種類の試験装置をこの試験を行うために用いる。

− 振り子ハンマ

− スプリングハンマ

− 垂直ハンマ

試験装置の種類は,試験Eha,試験Ehb及び試験Ehcに対応する箇条5,箇条6及び箇条7に規定する。

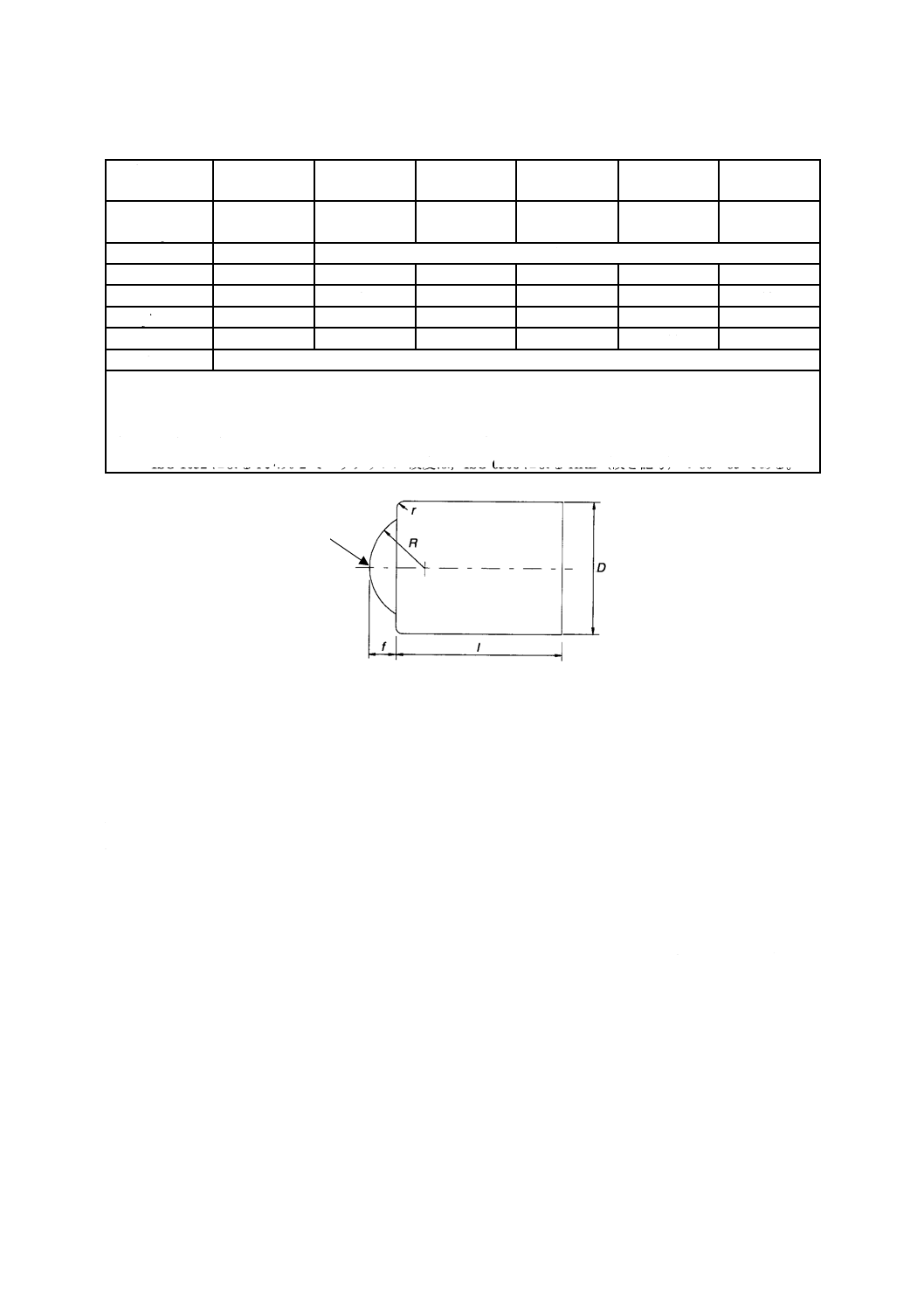

図1に概略図を示す打撃要素の等価質量は,通常,3種類の試験とも全て同じで,表1による。

寸法は,ミリメートル単位とする。寸法許容差は,製品規格に規定がない場合,JIS B 0405の中級(m)

とする。

4

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

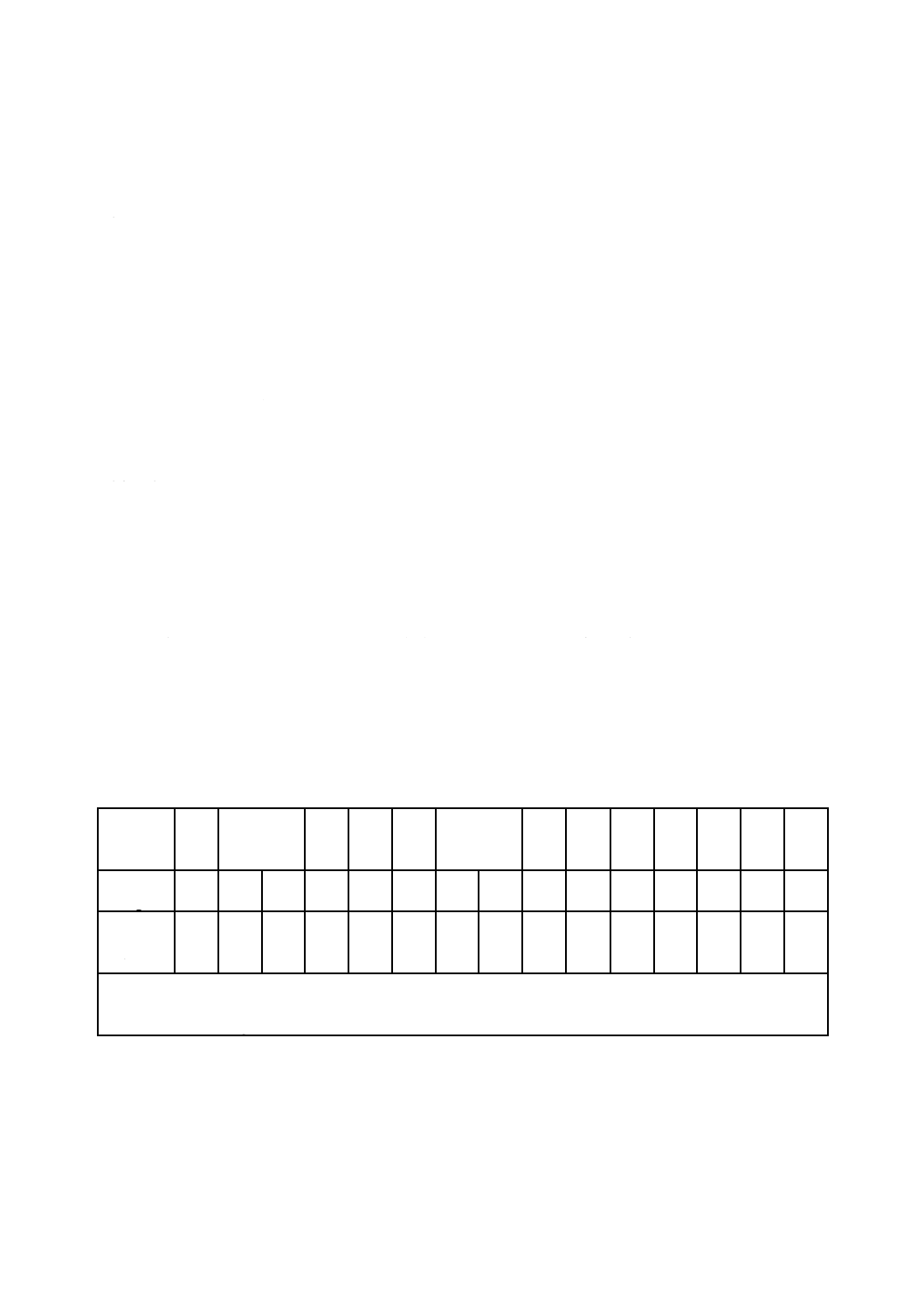

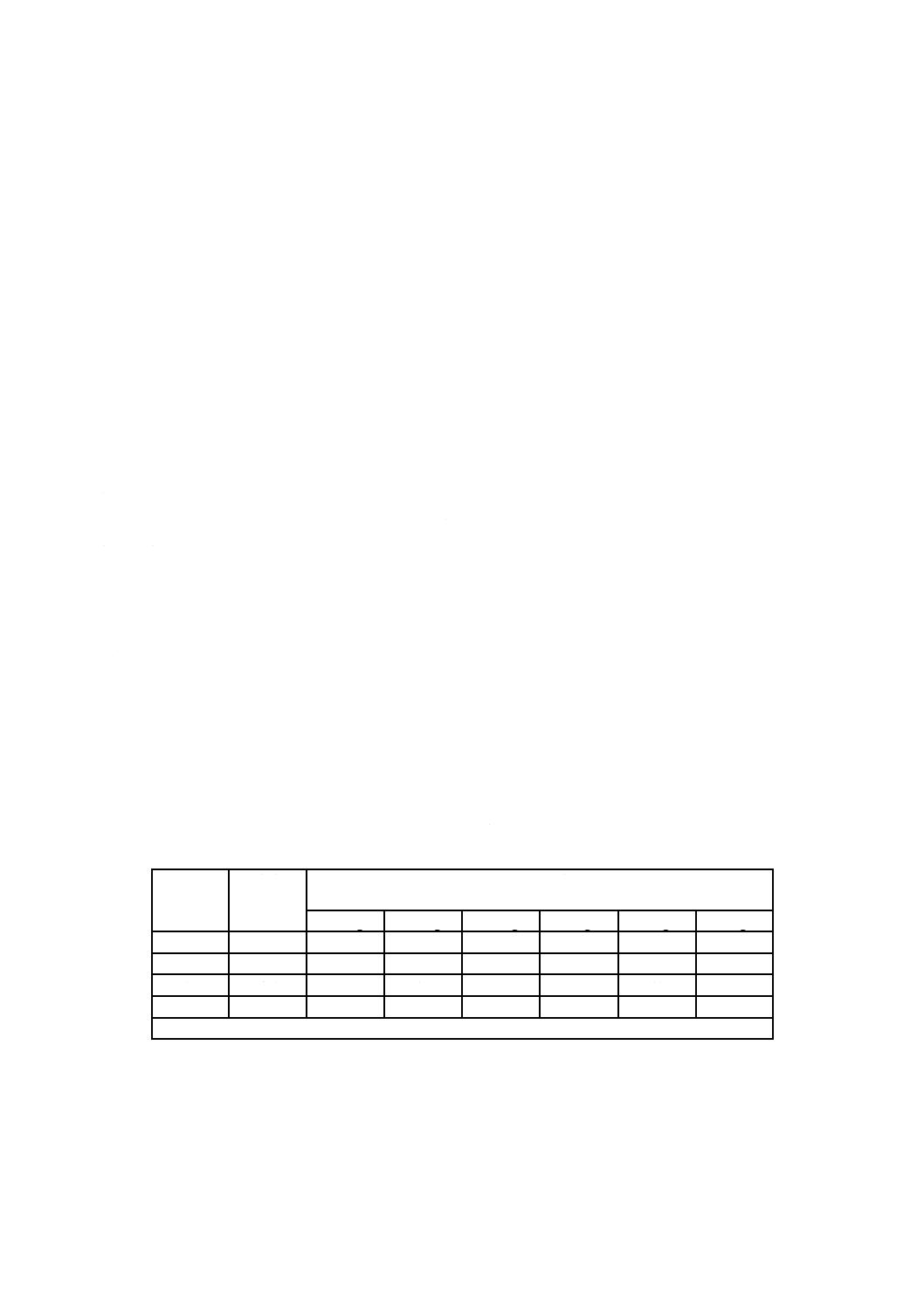

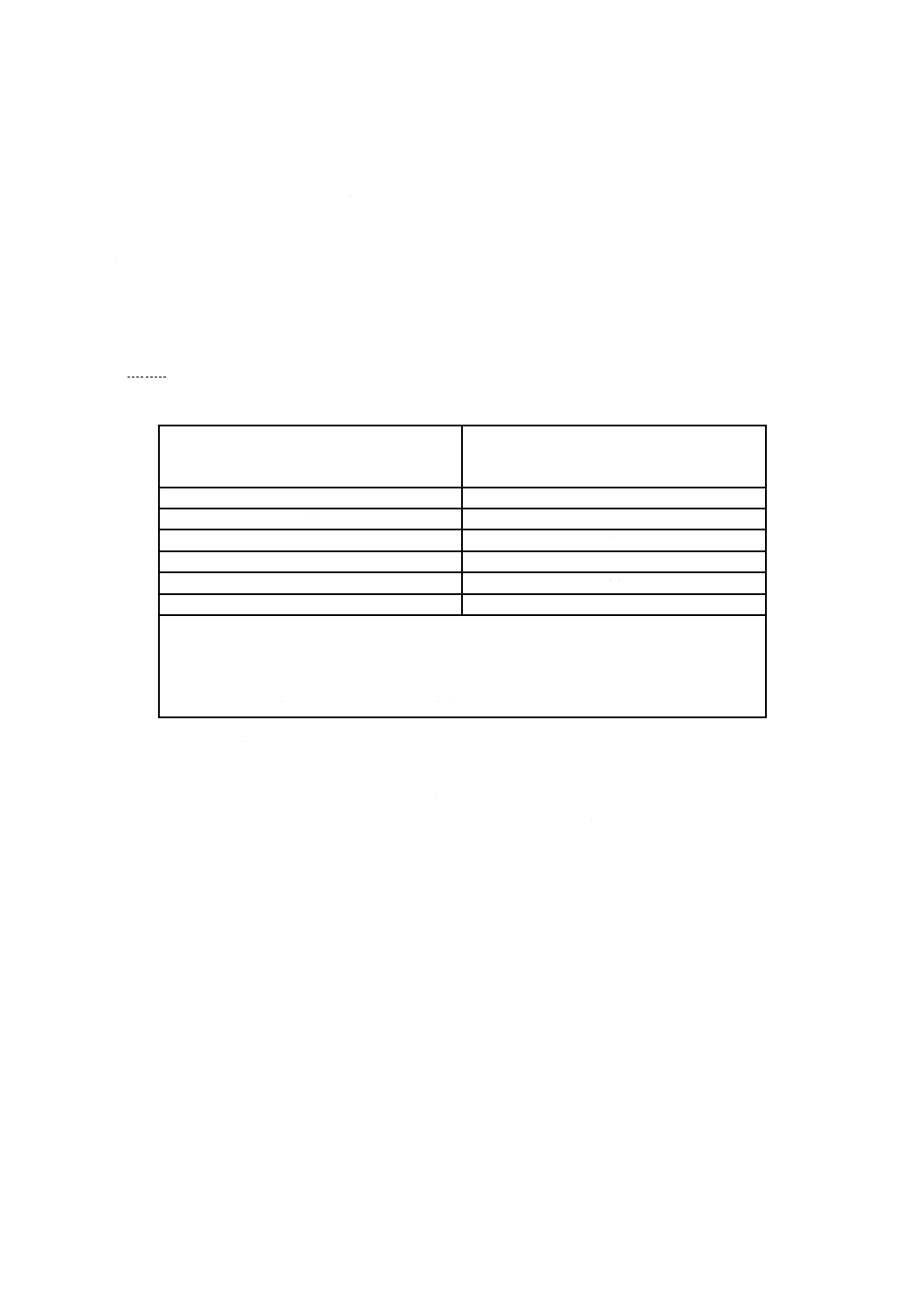

表1−打撃部分の等価質量

エネルギー値

J

1以下

±10 %

2

±5 %

5

±5 %

10

±5 %

20

±5 %

50

±5 %

等価質量

kg

0.25(0.2)

±2 %

0.5

±2 %

1.7

±2 %

5

±2 %

5

±2 %

10

±2 %

材料

ポリアミドa)

鋼b)

R mm

10

25

25

50

50

50

D mm

18.5(20)

35

60

80

100

125

f mm

6.2(10)

7

10

20

20

25

r mm

−

−

6

−

10

17

l mm

附属書Aによって等価質量に合致するよう調整する。

注記 1 J以下のエネルギー値に対する打撃要素の等価質量及び直径の括弧書きの値は,IEC 60068-2-75:1997の

Ef(振り子ハンマー)の値である。Eg(スプリングハンマー)に対する値も示している。これらの値は推

奨しないが,過去のデータとの比較のために利用されている。

注a) 85≦HRR≦100,JIS K 7202-2によるロックウェル硬度

b) ISO 1052によるFe 490-2でロックウェル硬度は,ISO 6508によるHRE(硬さ記号)の80〜85である。

図1−打撃要素の概略図

ハンマの打撃面は,試験の結果に悪影響を及ぼす損傷がないことを確認するため,各衝突の前に目視検

査を実施する。

4.2.2

取付け

供試品は,製品規格の規定に従って,次のいずれかの方法で取り付ける。

a) 剛性の高い平面支持装置に製品規格記載の方法で取り付ける,又は

b) 剛性の高い平面支持装置に当てて置く。

供試品を確実に支持するには,試験の際,例えば,確実に固着したポリアミドのシートで覆ったれんが

(煉瓦)又はコンクリート製の壁,床などの硬い平面の支持装置に,供試品を置くことが必要なこともあ

る。

シートと支持装置との間に目に見える空間がないように注意する。シートは,JIS K 7202-2に従って85

≦HRR≦100のロックウェル硬度,約8 mmの厚さ及び不十分な支持面積のために機械的な過大応力を受

ける供試品の部分がないような表面積がなければならない。

供試品に対する場合と同じエネルギーレベルの衝突を直接加えた場合,平面支持装置の衝突面の変位が

0.1 mmを超えなければ,取付け配置は十分な剛性があるとみなす。

注記1 1 J以下の衝突エネルギーを受ける供試品の取付具及び支持装置の幾つかの例を図D.3〜図

D.5に示す。

注記2 取付具の質量が供試品の質量の少なくとも20倍である場合,取付けの剛性は十分であると考

えられる。

打撃要素の軸

5

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

前処理

製品規格に前処理を規定してもよい。その場合には,前処理の条件を規定する。

4.4

初期測定

製品規格の規定に従って,供試品の目視検査及び寸法検査を実施する。

4.5

試験

4.5.1

一般事項

二次衝突,すなわち,リバウンドによる衝突がないようにする。

4.5.2

姿勢及び衝突位置

製品規格では,実際に最も供試品の損傷を起こしやすい位置に衝突が加わるように,供試品の姿勢及び

位置を規定する。製品規格に規定がなければ,打撃は試験される面に垂直に加える。

4.5.3

供試品の準備

製品規格には,供試品が打撃を受ける前に供試品の底面,カバー及びこれと類似品の固定に対する要求

事項を規定する。

注記 機能検査に対する要求事項について,考慮が必要な場合がある[4.5.4 b)参照]。

4.5.4

動作及び機能検査

製品規格には,次の事項を規定する。

a) 供試品は,衝突中に動作させる必要があるかどうか。

b) 供試品は,衝突中に機能検査する必要があるかどうか。

いずれの場合も,製品規格には,供試品の合否判定基準を規定する。

注記 供試品が破損した場合,内部部品が危険になるおそれに対する注意を払う。

4.6

後処理

製品規格で後処理を要求する場合,その条件を規定する。

4.7

最終測定

製品規格の規定に従って,供試品の目視検査,寸法検査及び機能検査を実施する。

製品規格には,供試品の合否判定基準を規定する。

4.8

製品規格に規定する事項

この規格の試験方法の一つが製品規格に含まれている場合,適用可能な限り,次の事項を規定する。

なお,特にアスタリスク(*)付の事項は常に必要である。

a) 衝突エネルギー*

4.1.2

b) 1か所について3回以外の場合は,衝突数

4.1.3

c) 使用する試験装置の種類

4.2.1

d) 取付方法*

4.2.2

注記 対応国際規格は4.4.2となっているが,明らかなミスなので,4.2.2と修正した。

e) 前処理

4.3

f)

初期測定*

4.4

g) 姿勢及び衝突位置*

4.5.2

h) 底面,カバー及びこれらと類似品の固定

4.5.3

i)

動作及び機能検査*

4.5.4

j)

合否判定基準*

4.5.4及び4.7

k) 後処理条件

4.6

6

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l)

最終測定*

4.7

5

試験Eha:振り子ハンマ

5.1

試験装置

5.1.1

一般事項

試験装置は,基本的に,上端を回転の中心とし,垂直面内で回転する振り子で成り立つ。振り子の回転

軸は,測定点の上方1 000 mmにある。振り子は,基本的に剛体の腕及び表1に規定する要求事項に適合

する打撃要素で構成する(測定点については図2参照)。

重い,大きい又は取扱いが困難な供試品の試験に対しては,携帯式の振り子を用いてもよい。この場合,

上記の規定に適合しなければならないが,振り子の回転軸は直接供試品又は可動式の構造物に固定しても

よい。この場合,試験前に振り子の回転軸が水平であり,それが確実に固定され,そして,衝突点が打撃

要素の軸を通る垂直面にあることを確認しなければならない。

全ての場合,振り子が解放されるときに重力の影響以外を受けずに落下できなければならない。

5.1.2

1 J以下の厳しさ用試験装置

打撃要素は,半球面をもつポリアミドのインサートの付いた鋼体から成り立つ。打撃要素の結合質量は,

その等価質量が表1に適合する200 g(150 g)±1 gとする。附属書Dに試験装置の例を示す。

5.1.3

2 J以上の厳しさ用試験装置

打撃要素の結合質量に対する腕の質量の比は,0.2以下でなければならず,打撃要素の重心は,可能な限

り腕の軸に接近していなければならない。

特殊な適用として,振り子の腕にはひも(紐)が用いられ,打撃要素には鋼球が用いられる。これは,

この規格に規定した打撃要素の形状に適合しないので推奨しない。

5.2

落下高さ

必要な厳しさの衝突を発生させるために,打撃要素は,表2の振り子の等価質量に見合った高さから解

放する。

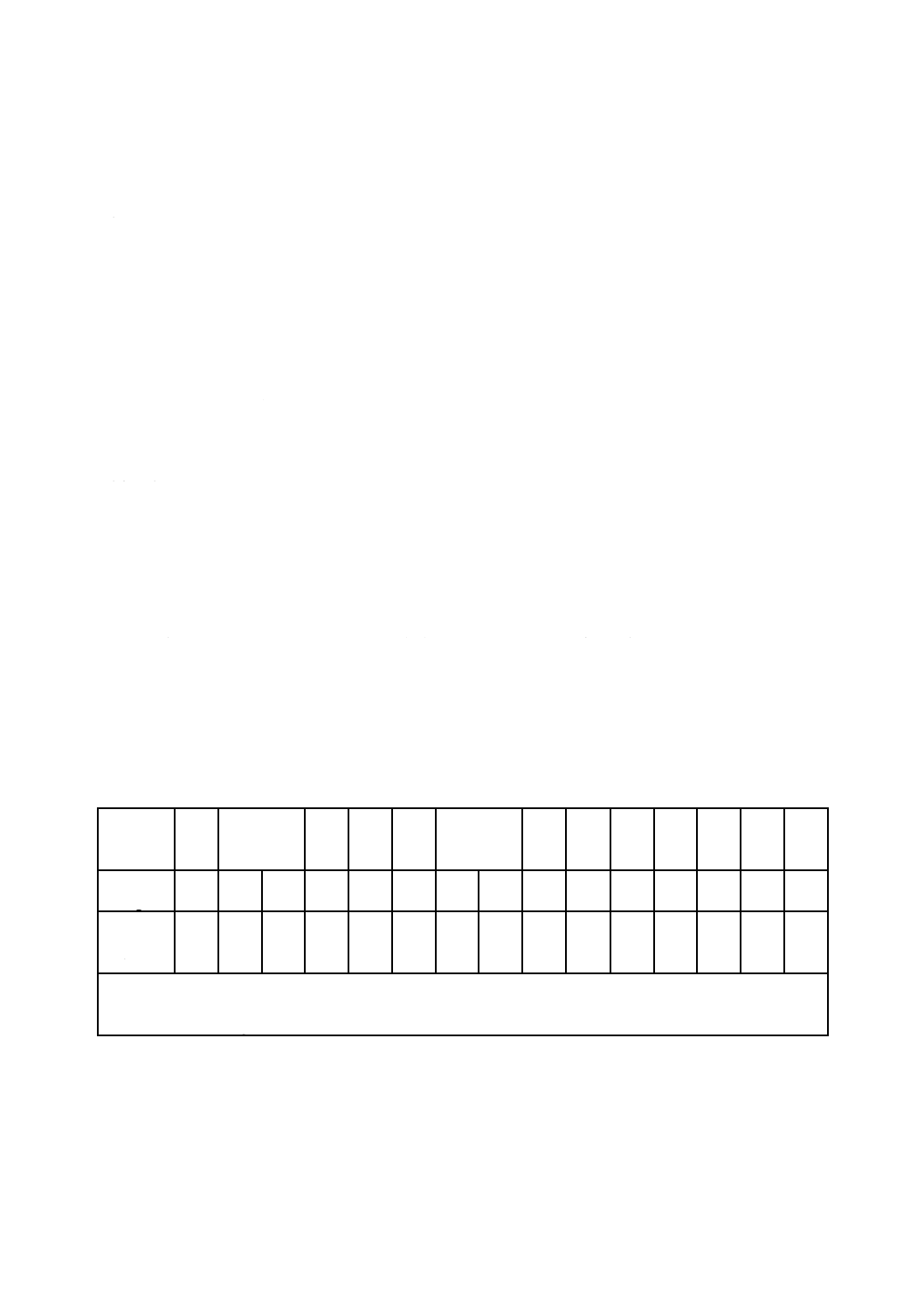

表2−落下高さ

エネルギ

ー値

J

0.14

0.2

(0.3)

0.35 (0.4)

0.5

0.7

1

2

5

10

20

50

等価質量

kg

0.25

(0.2) 0.25

(0.2)

0.25 (0.2) (0.2)

0.25

0.25

0.25

0.5

1.7

5

5

10

落下高さ

mm

±1 %

56

(100)

80

(150)

140 (200) (250)

200

280

400

400

300

200

400

500

注記1 括弧書きの値は推奨しないが,過去の試験との整合性のために記載している。

注記2 この規格は,エネルギー(単位:J)は,最も近い整数,すなわち,10 m/s2に丸めた重力による自然落下の

標準加速度(gn)を使って計算している。

5.3

試験

リバウンドによる二次衝突を避けるため,最初の衝突後に,打撃要素をつかんでハンマを保持する。腕

は,変形のおそれがあるため,保持しないように注意する。

7

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

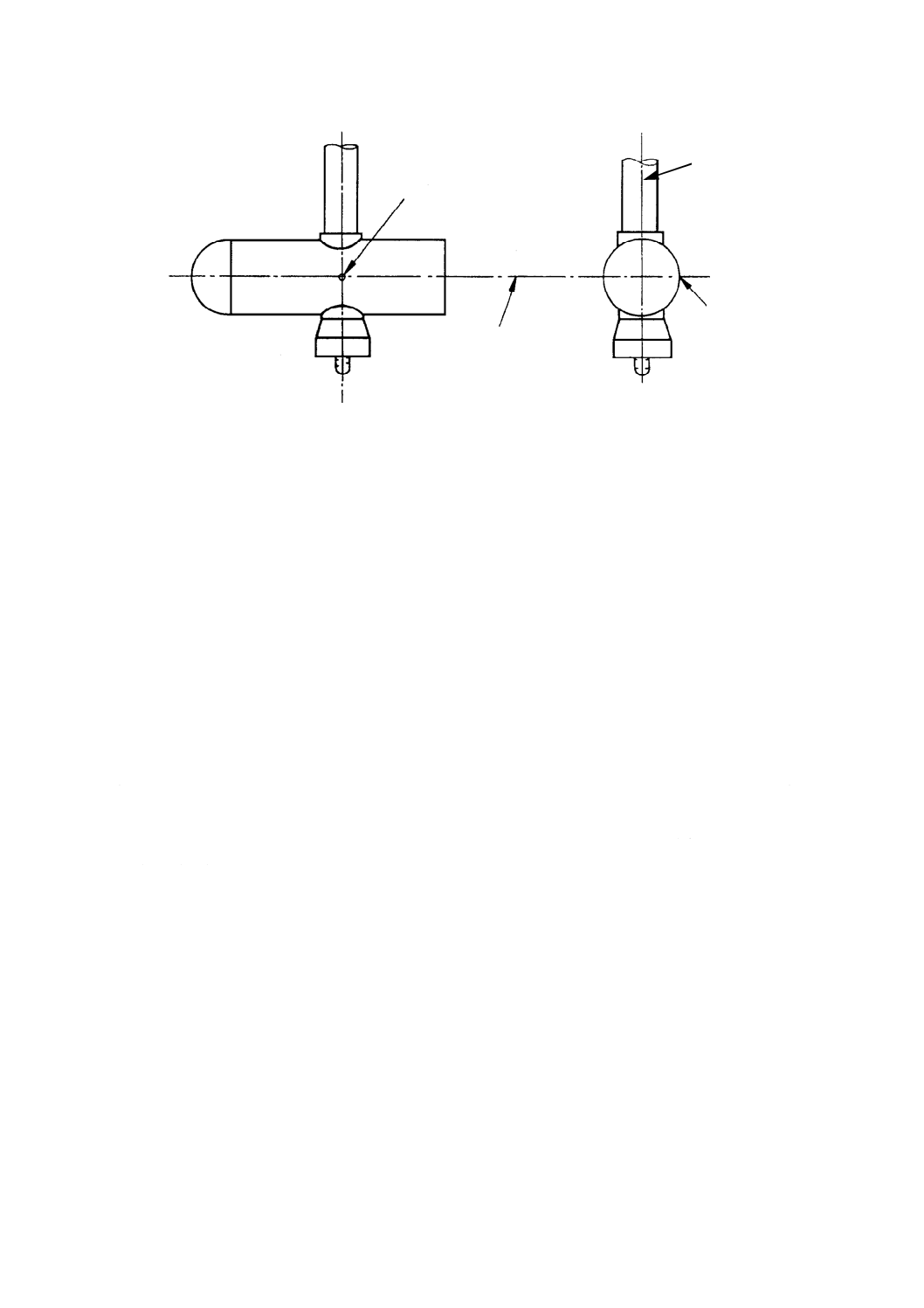

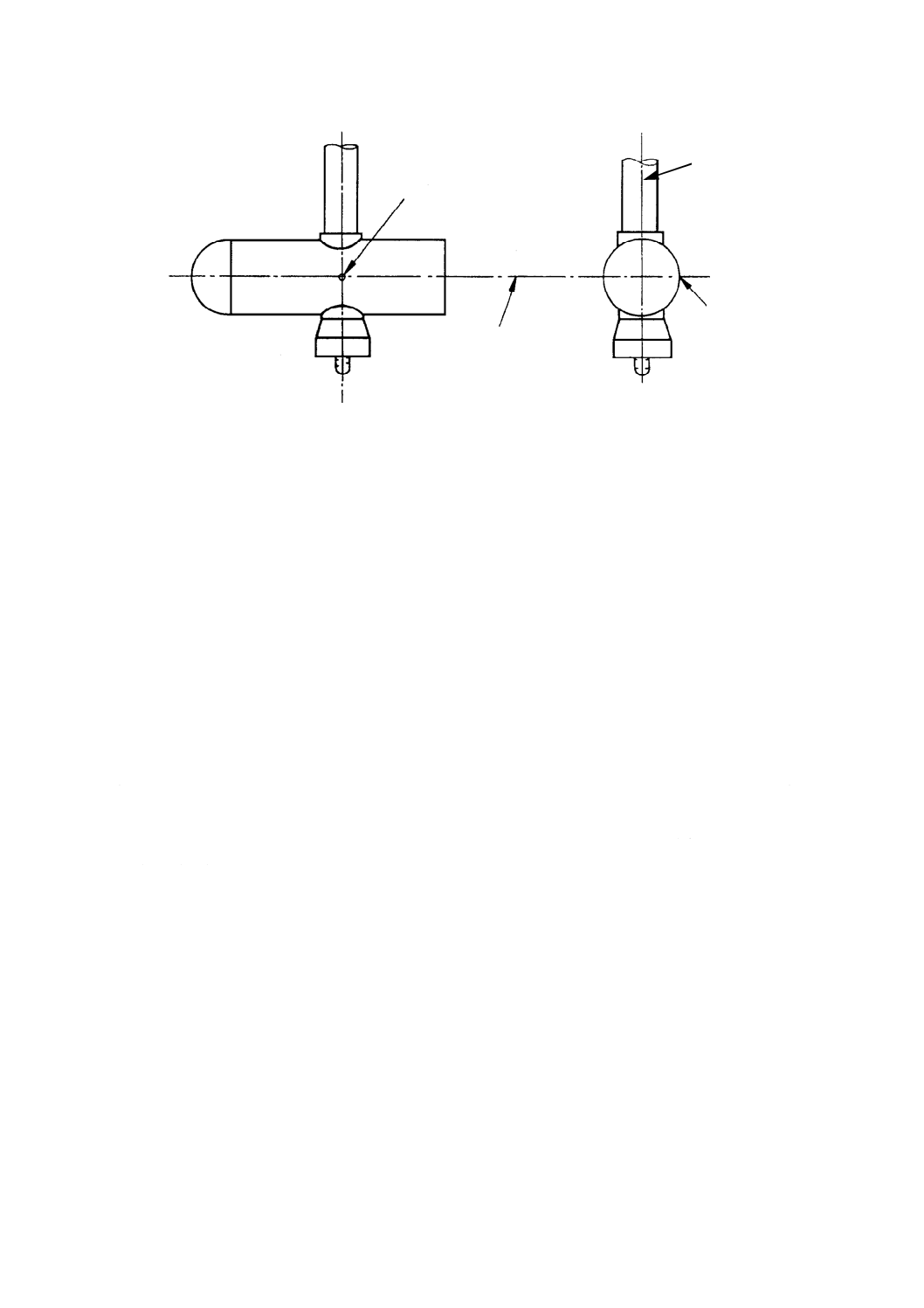

図2−測定点の求め方

6

試験 Ehb:スプリングハンマ

6.1

試験装置

スプリングハンマ試験装置は,三つの主要部分,本体,打撃要素及びその解放機構で構成する。

本体は,きょう(筐)体,打撃要素のガイド,リリース機構及びそれらを堅固に取り付けた部分から構

成する。

打撃要素は,ハンマヘッド,ハンマシャフト及びコッキングノブで構成する。打撃要素の質量は,1 J

以下の打撃強さ(エネルギー値)に対しては250 g(200 g),2 Jに対しては500 gとする(許容差について

は,表1による。)。

打撃要素を解放する力は,10 Nを超えてはならない。

ハンマシャフト,ハンマヘッド及びハンマスプリングの調整手段は,ハンマヘッドの先端が衝突面に到

達する前およそ1 mmでハンマスプリングの貯蔵エネルギーが全て解放されるように配置する。衝突直前

の最終行程1 mmの間は,摩擦は別として,打撃要素は運動エネルギーだけで貯蔵エネルギーをもたない

で自由に運動する質量として作用するようになる。さらに,打撃要素は,ハンマヘッドの先端が衝突面を

通過した後8 mmから12 mmの間で,妨害なく自由に動くようになる。附属書Eに試験装置の例を示す。

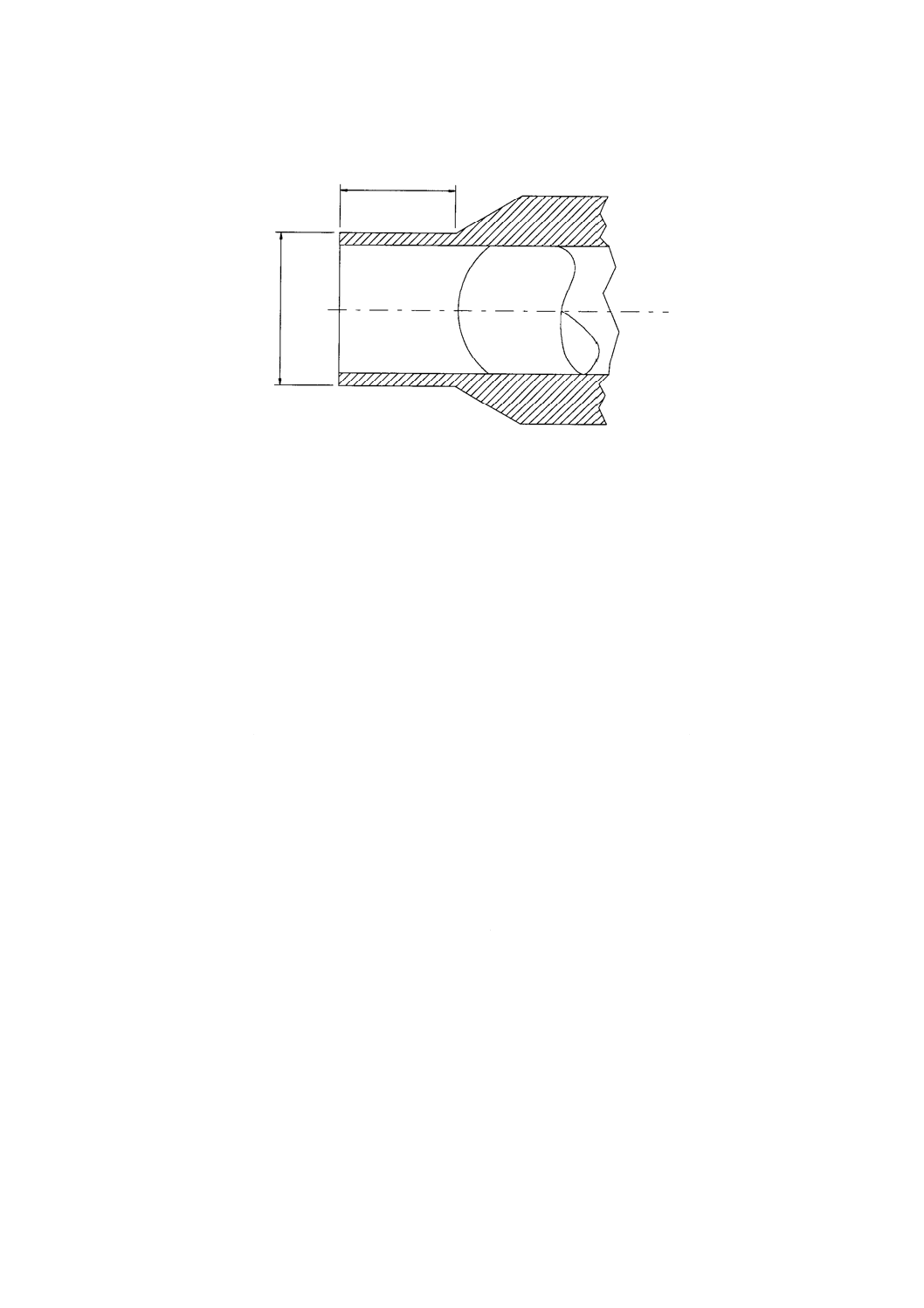

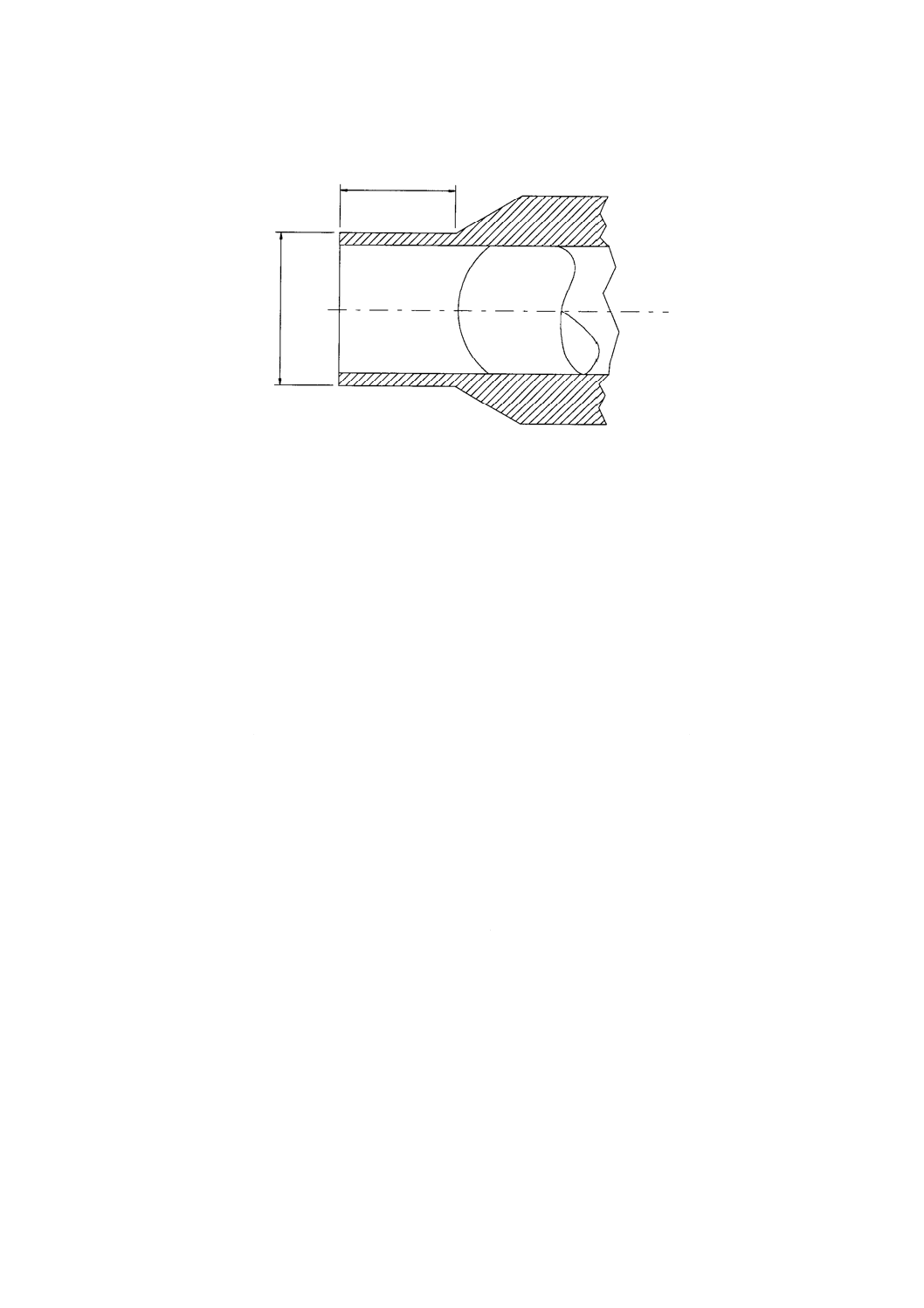

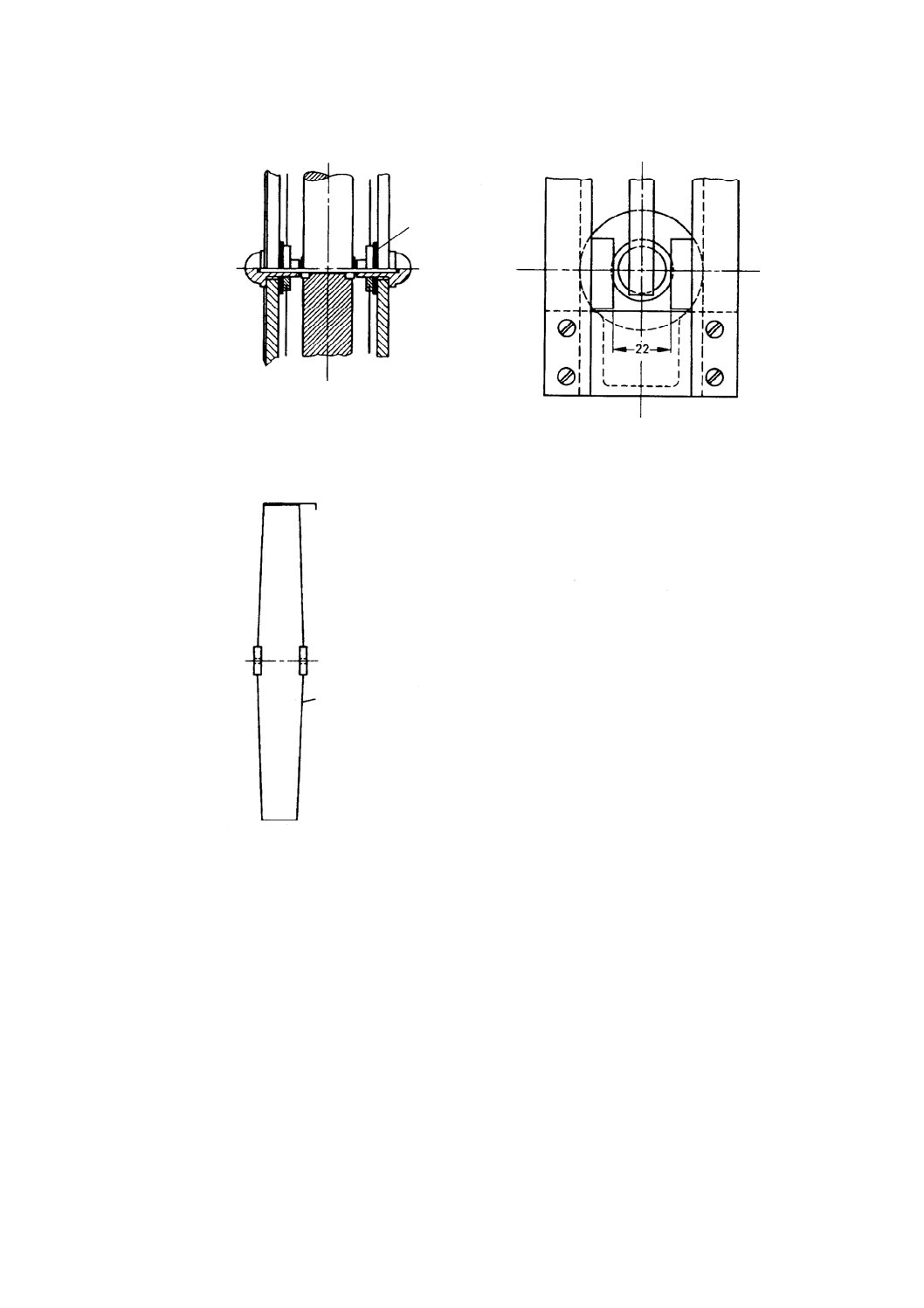

表1に適合させるために,2 Jに対するリリースヘッドの形状は,直径35 mm,長さ23 mmの円筒形と

する(図3参照)。

垂直軸

測定点

打撃要素の軸

測定点

8

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−2 J用リリースヘッド形状

6.2

自由落下の加速度の影響

スプリングハンマを水平でない位置で用いる場合,実際に伝達されるエネルギー(単位:J)は,式(1)

に示すΔEで修正する。この変分は,打撃を下向きに加えるときは正で,上向きに加えるときは負とする。

ΔE=10×m×d×sin α ································································· (1)

ここに,

ΔE: 修正エネルギー(J)

m: 打撃要素の質量(kg)

d: スプリングハンマ内の打撃要素の行程(m)

α: 水平位置に対する打撃要素の軸の角度(°)

この変分は,伝達される実際のエネルギーを設定する場合,考慮しなければならない。

6.3

校正

スプリングハンマは,校正しなければならない。附属書Bに推奨手順を示す(特に,2 JについてはB.2

参照)。同等な精度が得られる場合には,他の校正法を適用してもよい。

7

試験 Ehc:垂直ハンマ

7.1

試験装置

垂直ハンマ試験機は,基本的に表2から選択する垂直高さの静止位置から水平面に保たれた供試品面に

自由落下させる打撃要素で構成する。

打撃要素の特性は,表1による。打撃要素は,例えば,3本又は4本のレールで減速させないガイドウ

ェイに沿って落下させる。このガイドウェイを供試品に載せてはならないし,供試品を打撃するときに打

撃要素の落下を妨げてはならない。摩擦を低減するために,打撃要素の長さlは,その直径D以上で,打

撃要素とガイドウェイとの間に小さな隙間(例えば,約1 mm)を設ける。

7.2

落下高さ

落下高さは,表2に示す値とし,打撃要素の実際の質量は,同じく表2に示す等価質量に等しくする。

23

35

9

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

打撃要素の形状

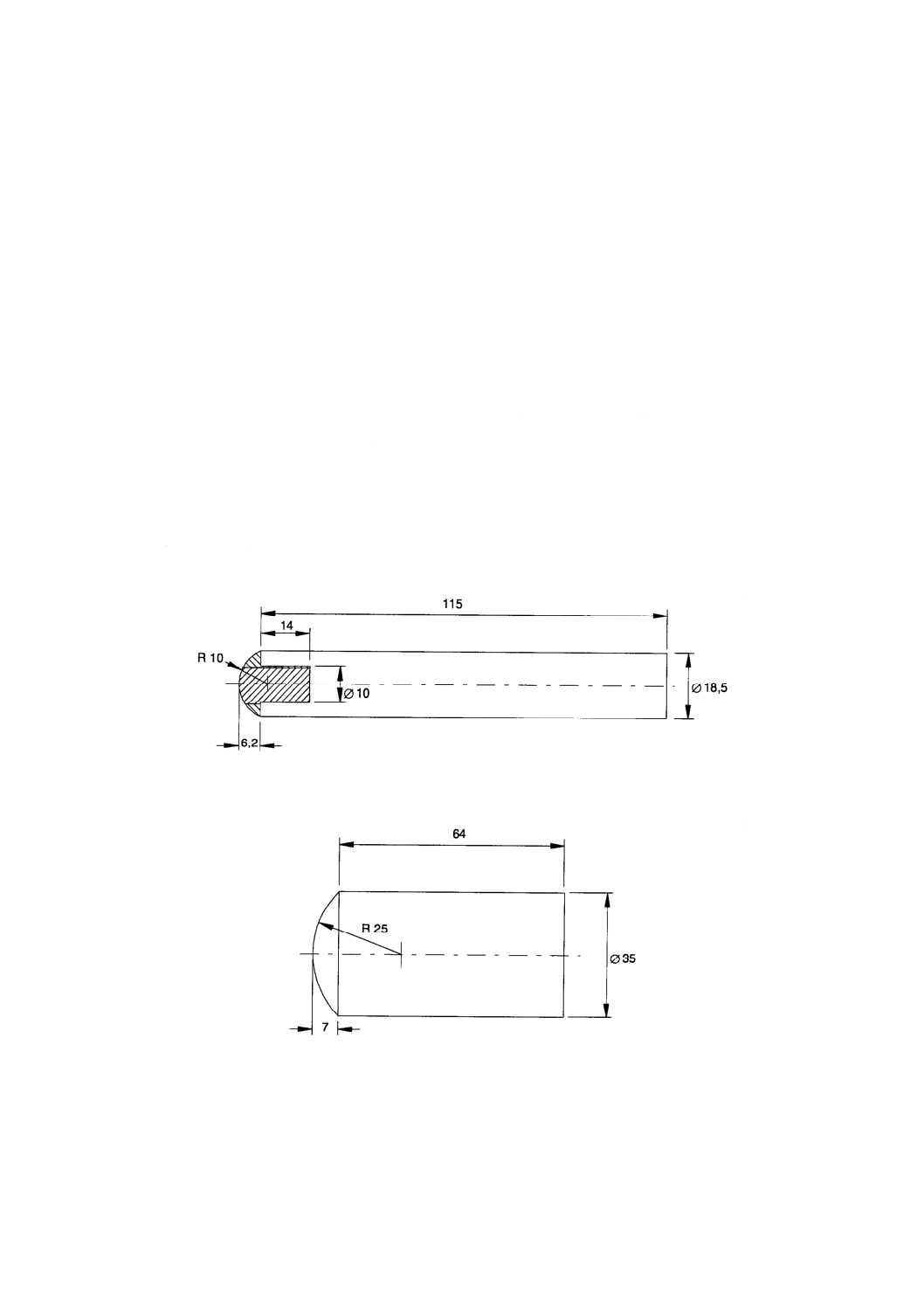

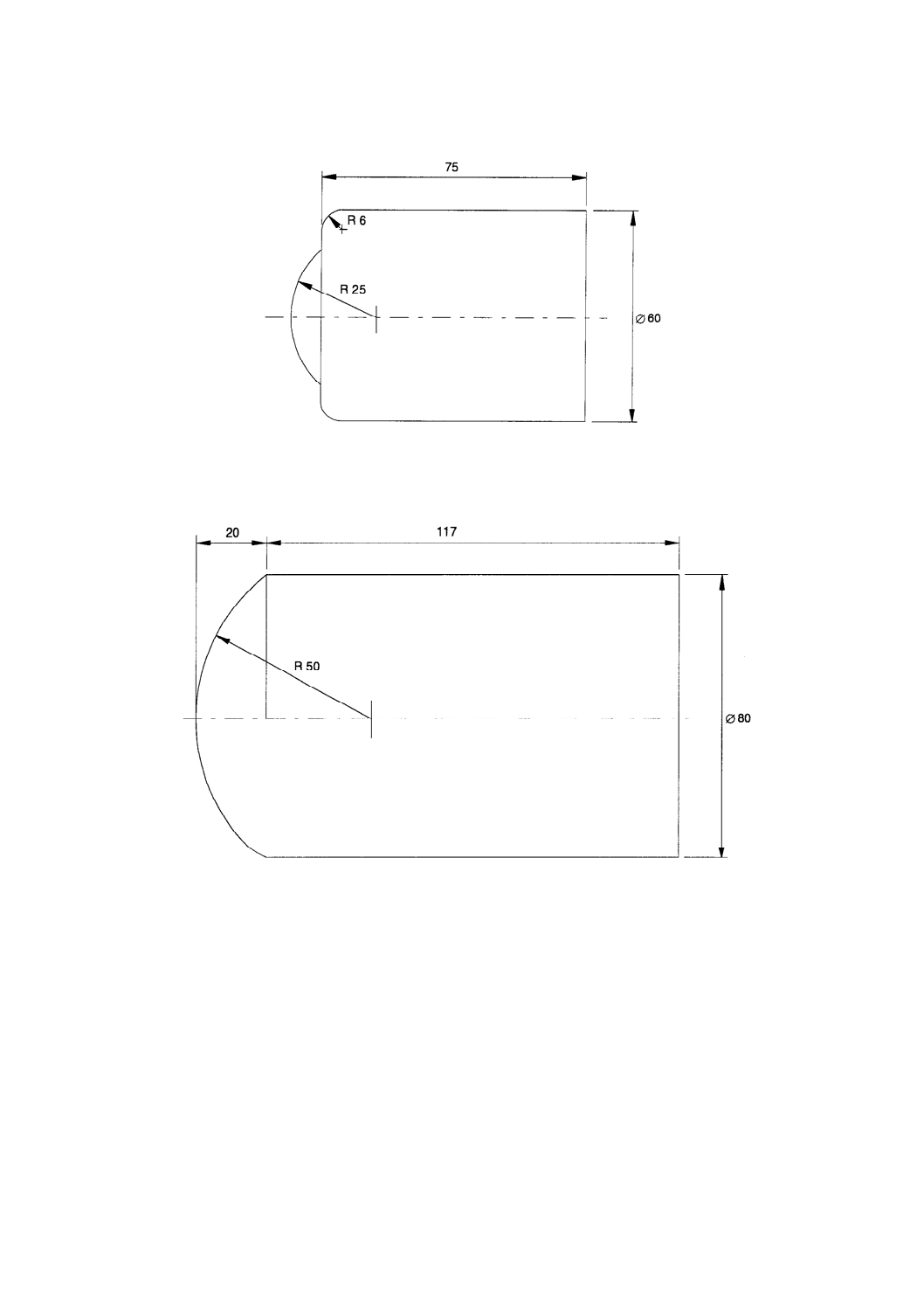

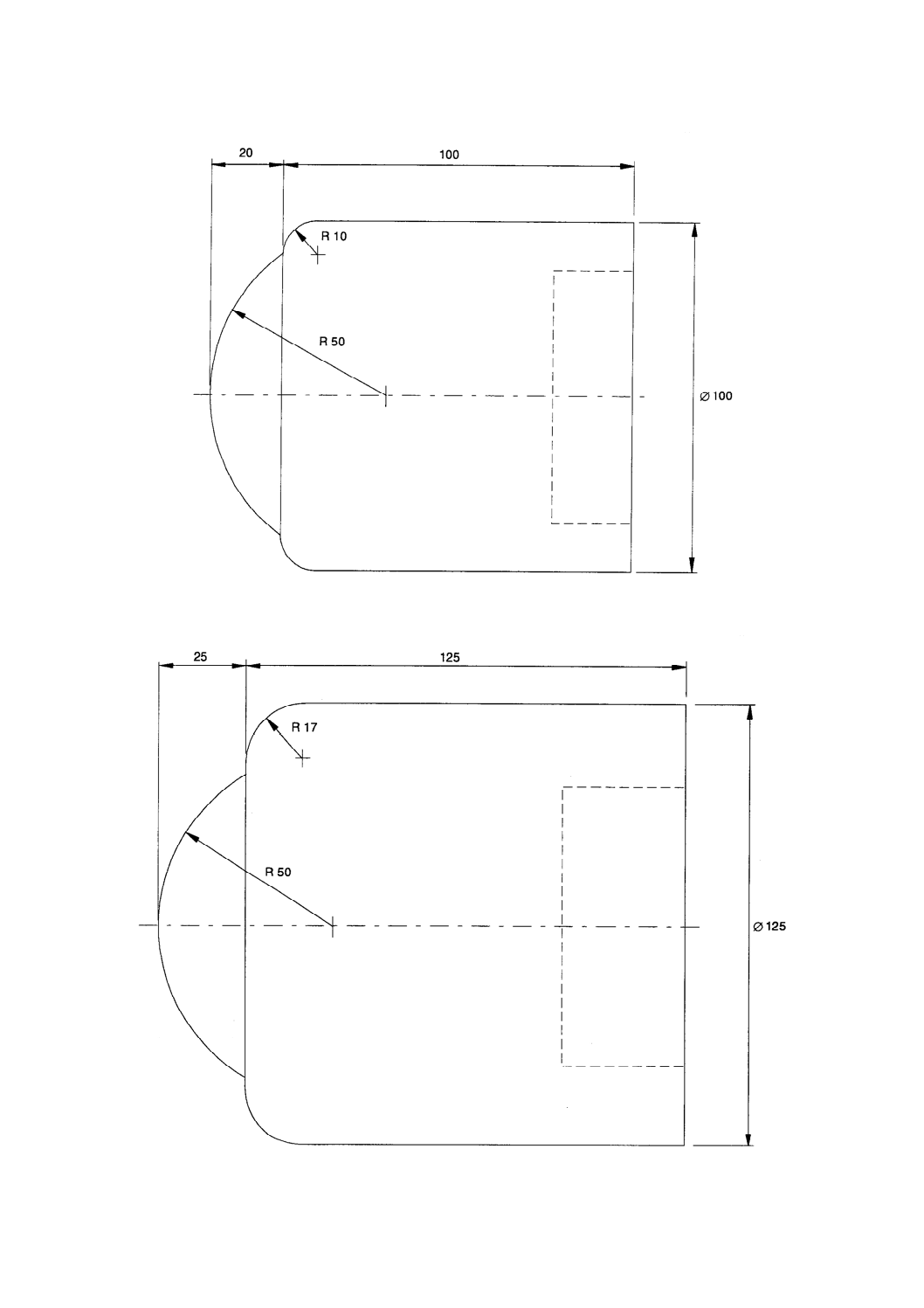

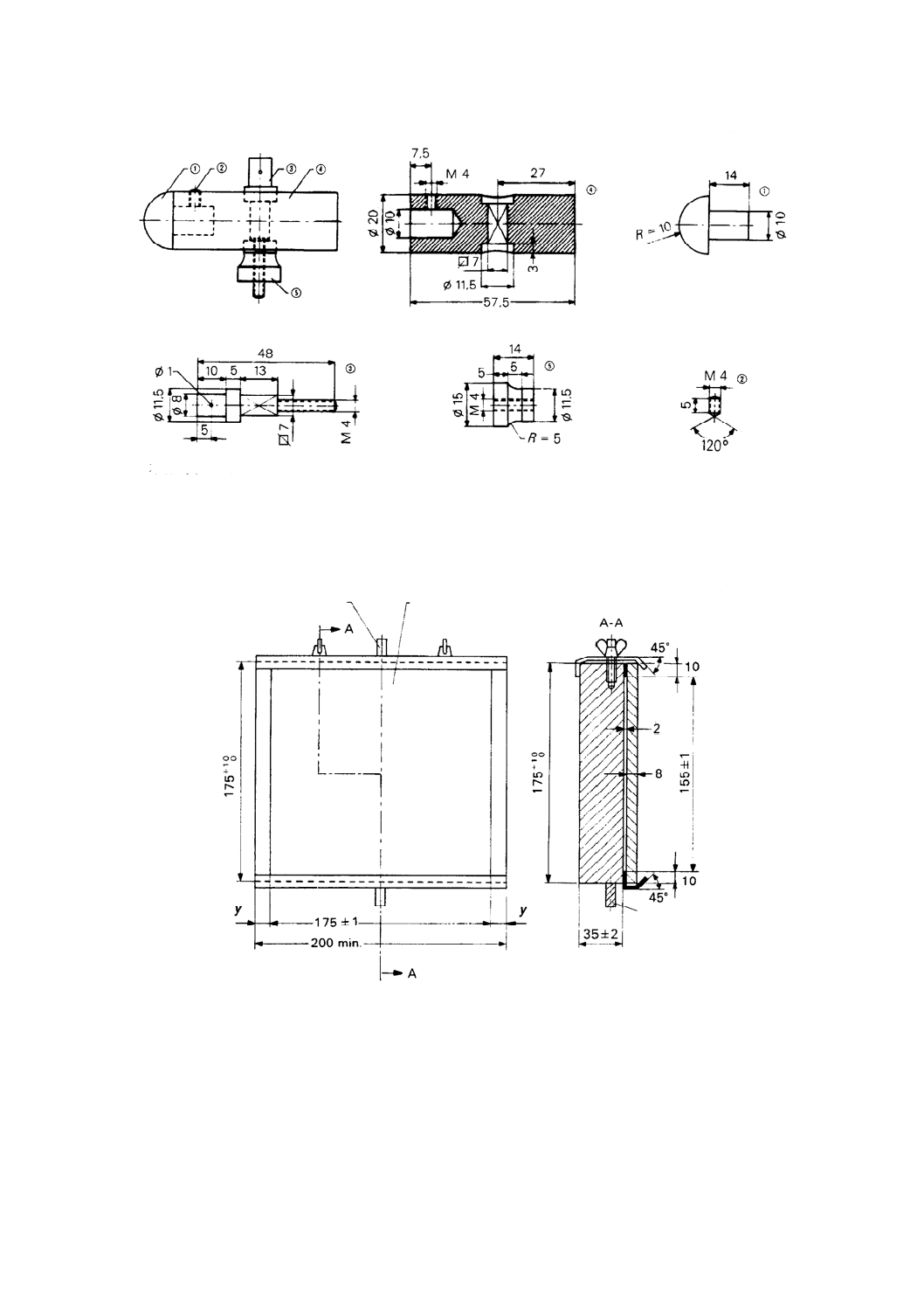

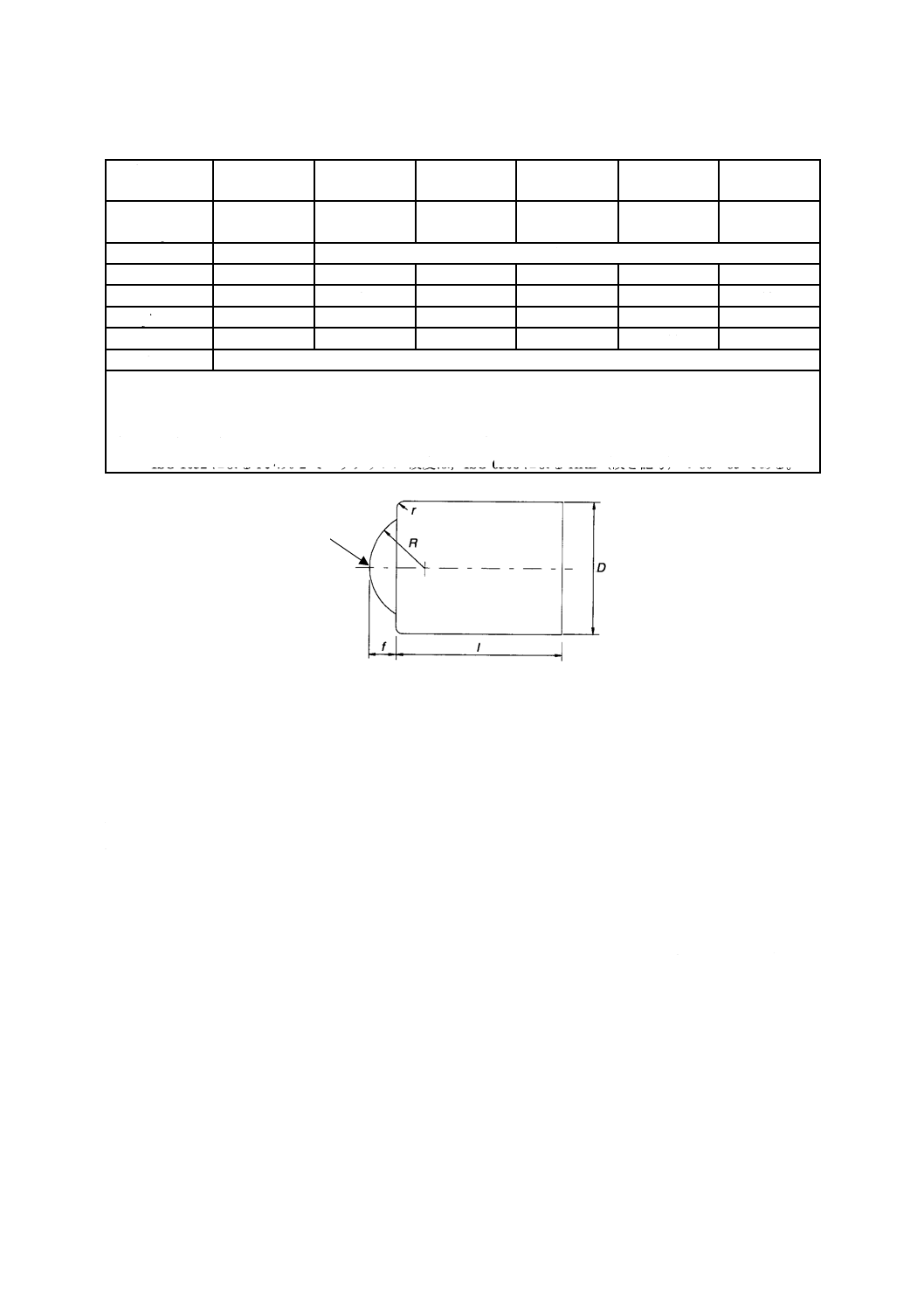

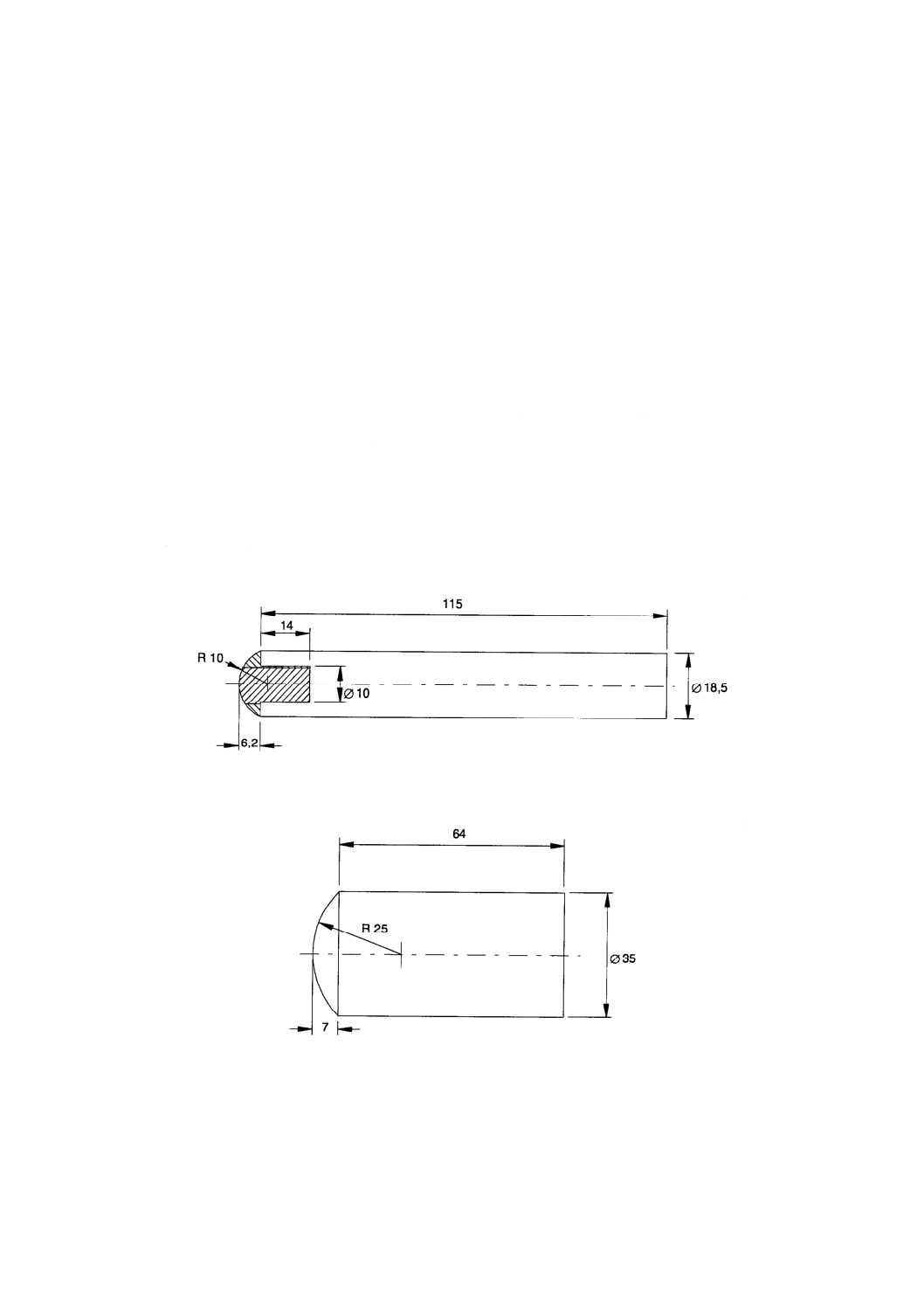

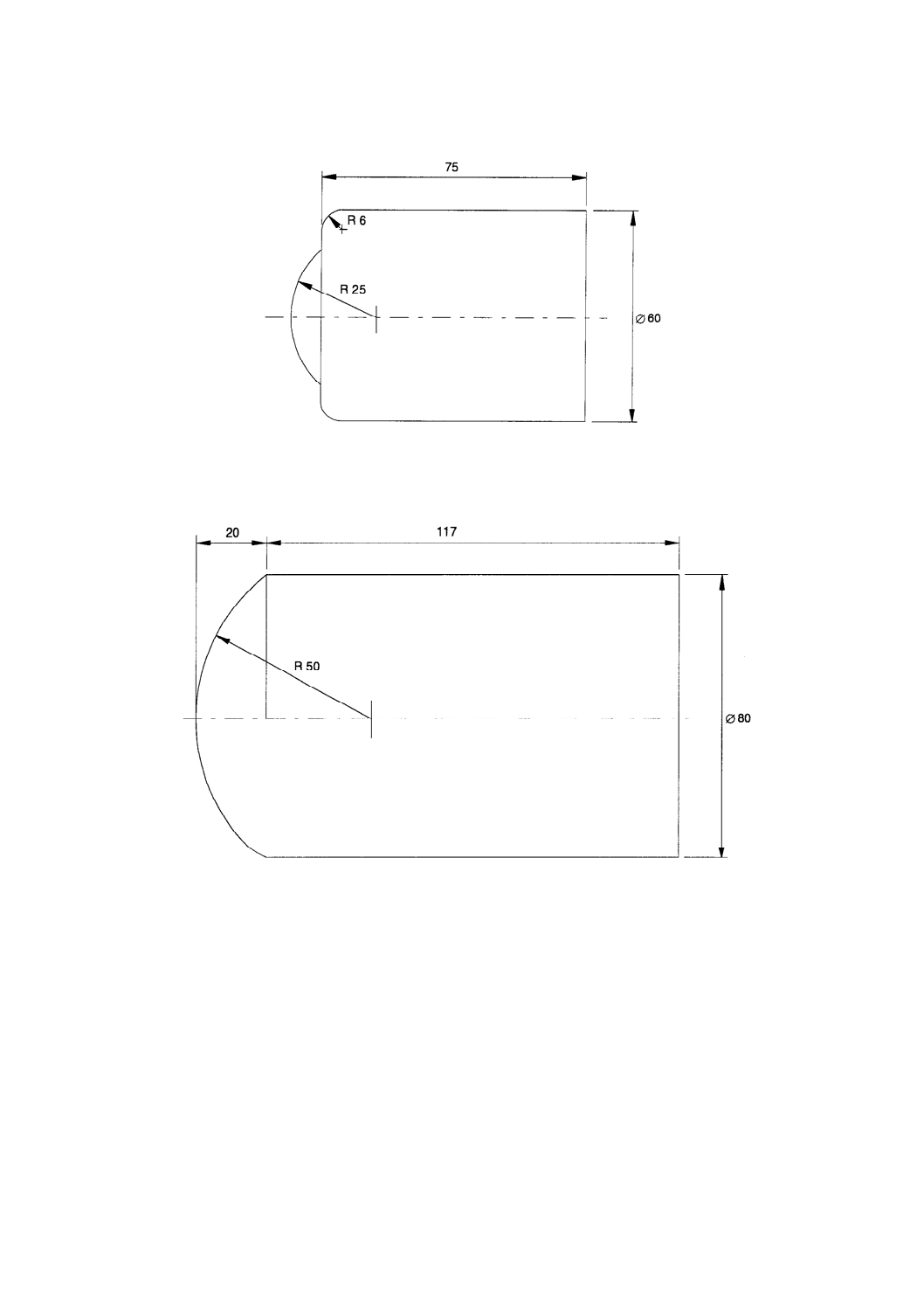

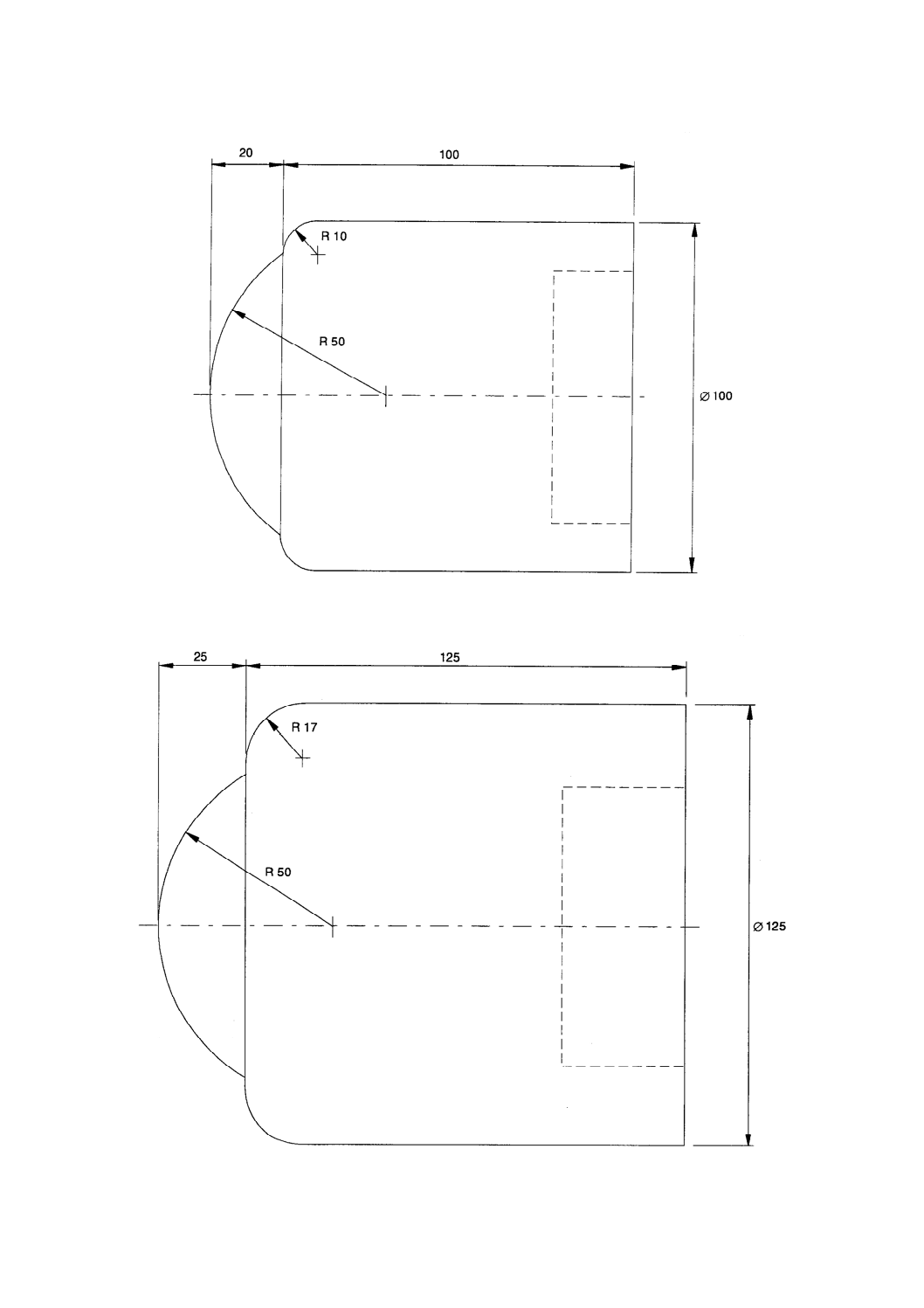

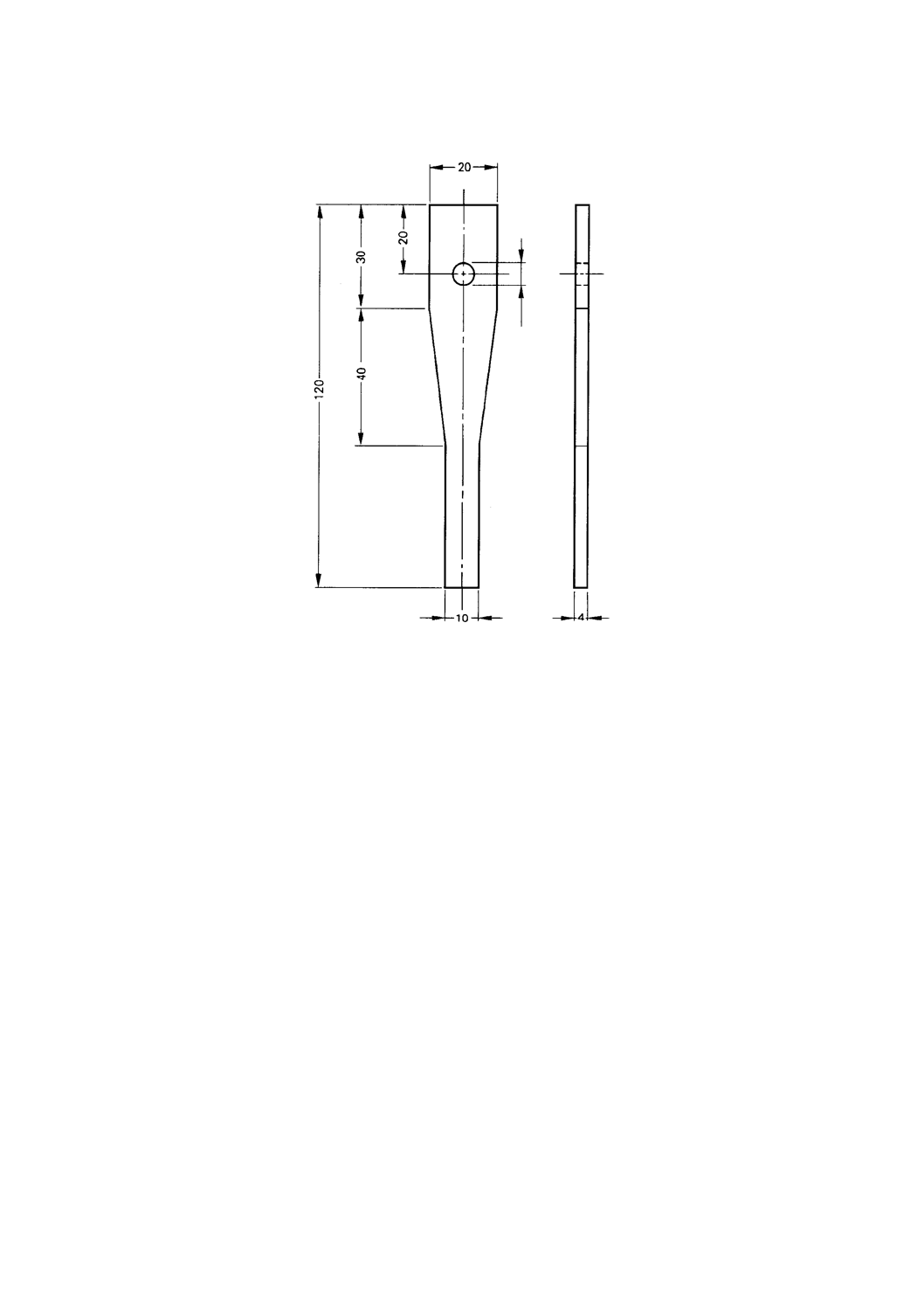

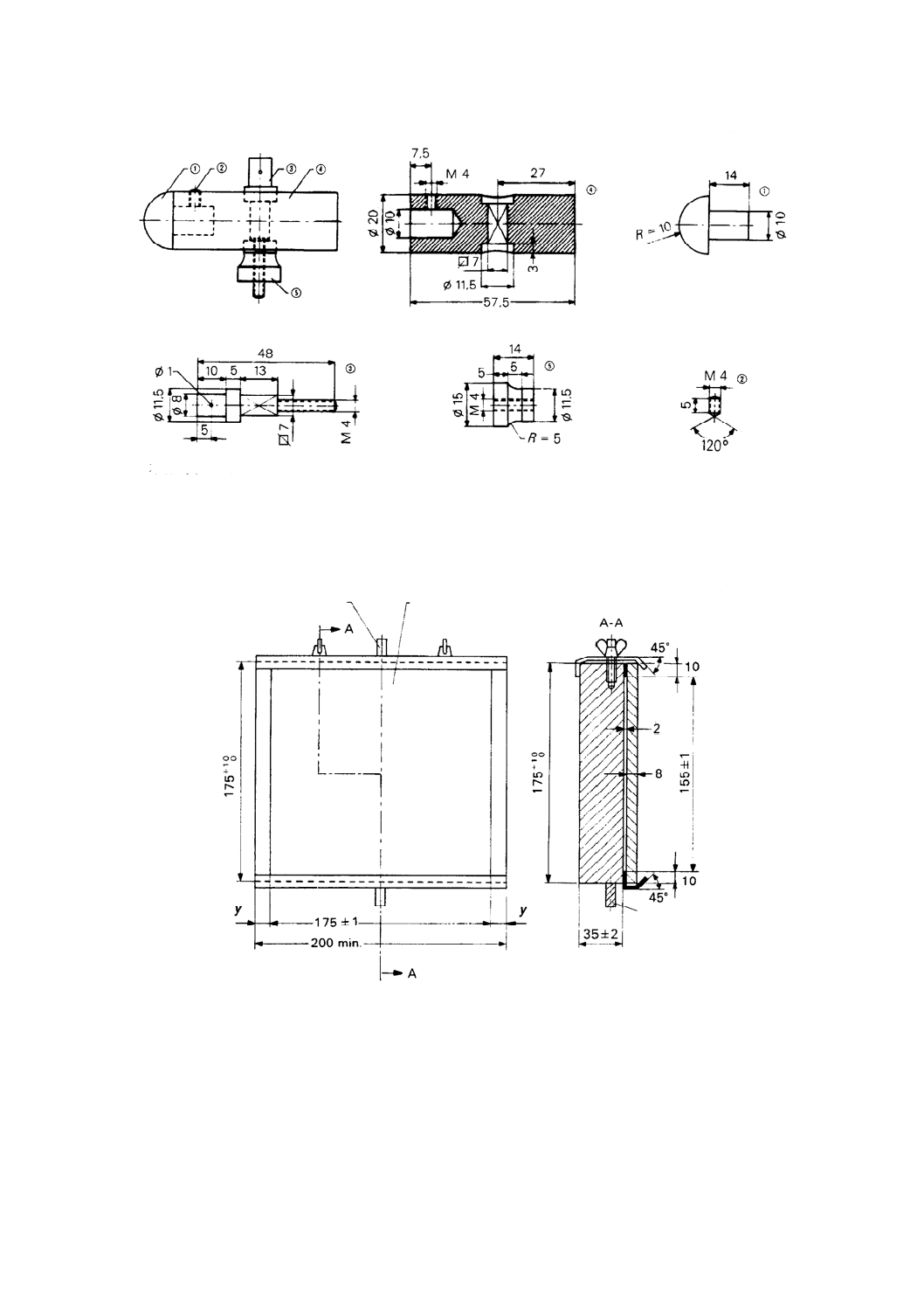

表1に規定した6種類の衝突エネルギー値の種類別の打撃要素の形状及び寸法を,以下の図に示す。図

中の長さlは,垂直ハンマ,又は振り子ハンマの腕の質量を無視して計算したものであることに注意する

ことが重要である。腕の質量が無視できない場合,等価質量が表1の値に合うようにlを短くする必要が

ある(3.2参照)。

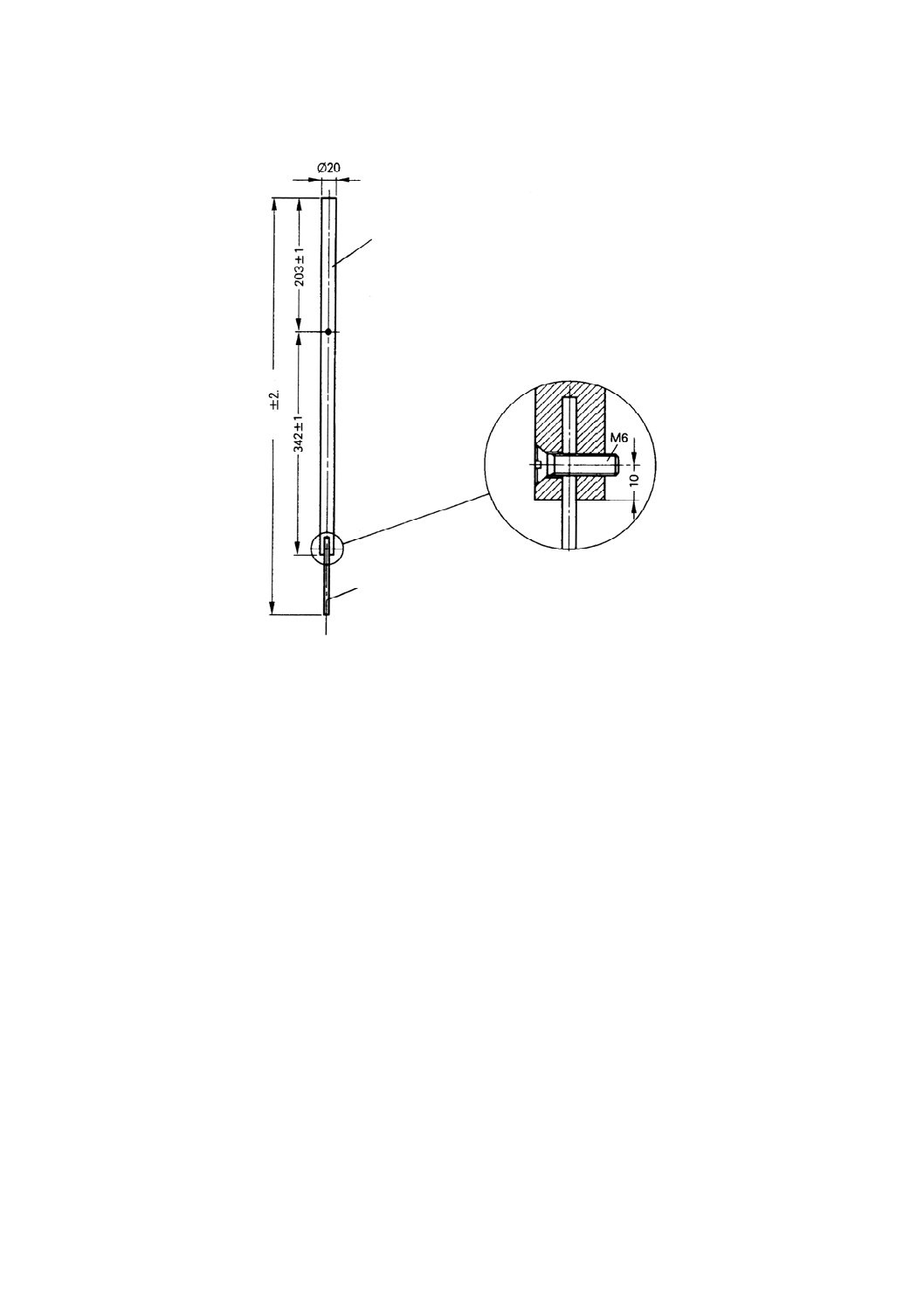

図A.1に,1 J以下に適用できる打撃要素を示す。この場合,表1に規定するロックウェル硬度のポリア

ミド樹脂製である必要がある。

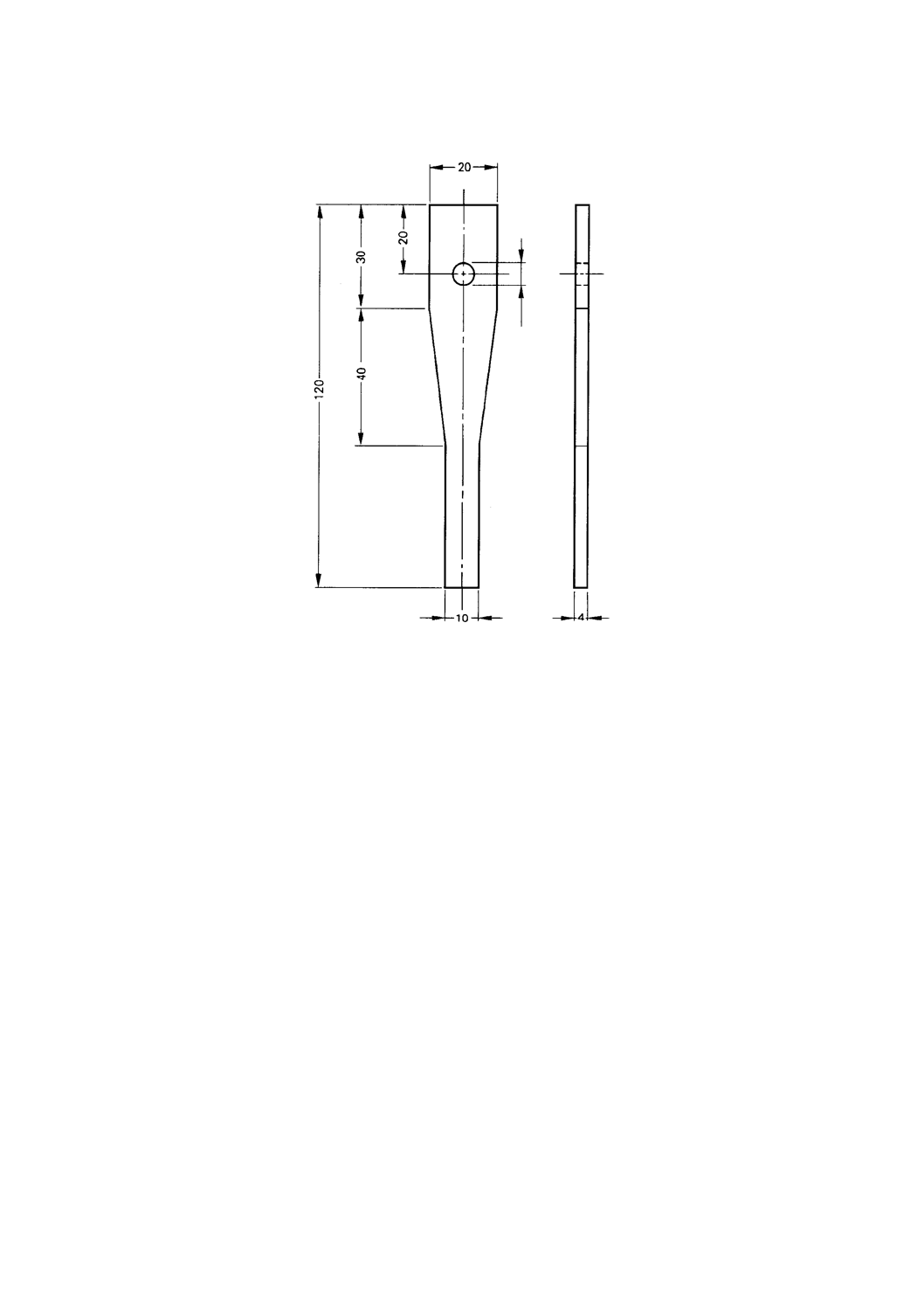

図A.2,図A.3及び図A.4にそれぞれ2 J,5 J及び10 Jに適用できる打撃要素を示す。

図A.5及び図A.6に,それぞれ20 J及び50 Jに適用できる打撃要素を示す。これらの場合,表1で指定

したロックウェル硬度をもつ鋼製とする。場合によっては,表1の他のパラメータに適合させるために,

打撃面の反対端部をへこます必要がある。

全ての角は,滑らかでなければならない。

他に規定がなければ,寸法許容差はJIS B 0405のクラスmとする。

単位 mm

図A.1−1 J以下用打撃要素の例

単位 mm

図A.2−2 J用打撃要素の例

10

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.3−5 J用打撃要素の例

単位 mm

図A.4−10 J用打撃要素の例

11

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.5−20 J用打撃要素の例

単位 mm

図A.6−50 J用打撃要素の例

12

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

スプリングハンマ校正手順

B.1

校正の原理

この校正手順の原理は,直接測定することが困難なスプリングハンマによって供給されるエネルギーを,

振り子の質量と落下高さから計算した振り子のエネルギーとを比較することである。

B.2

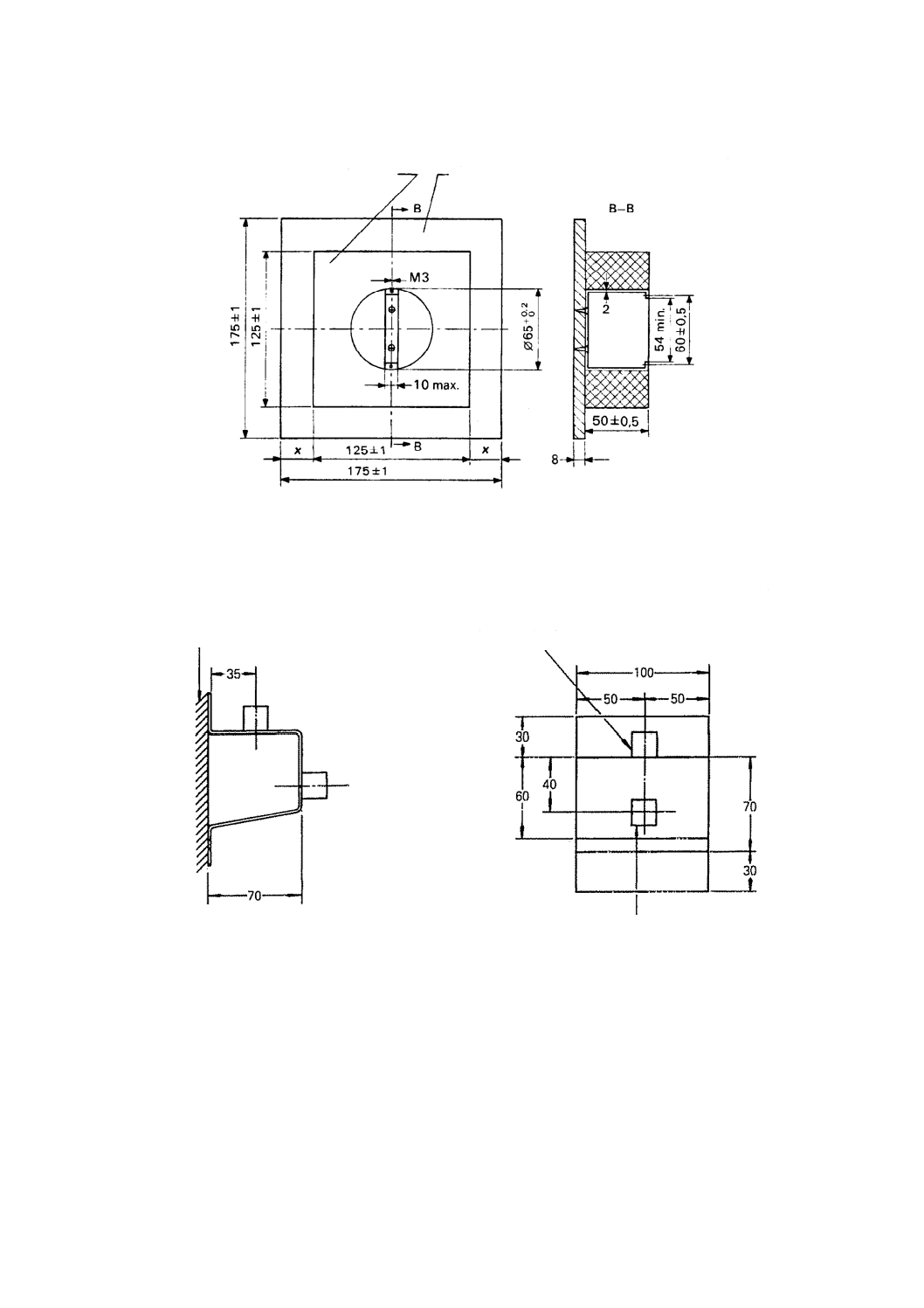

校正装置の構造

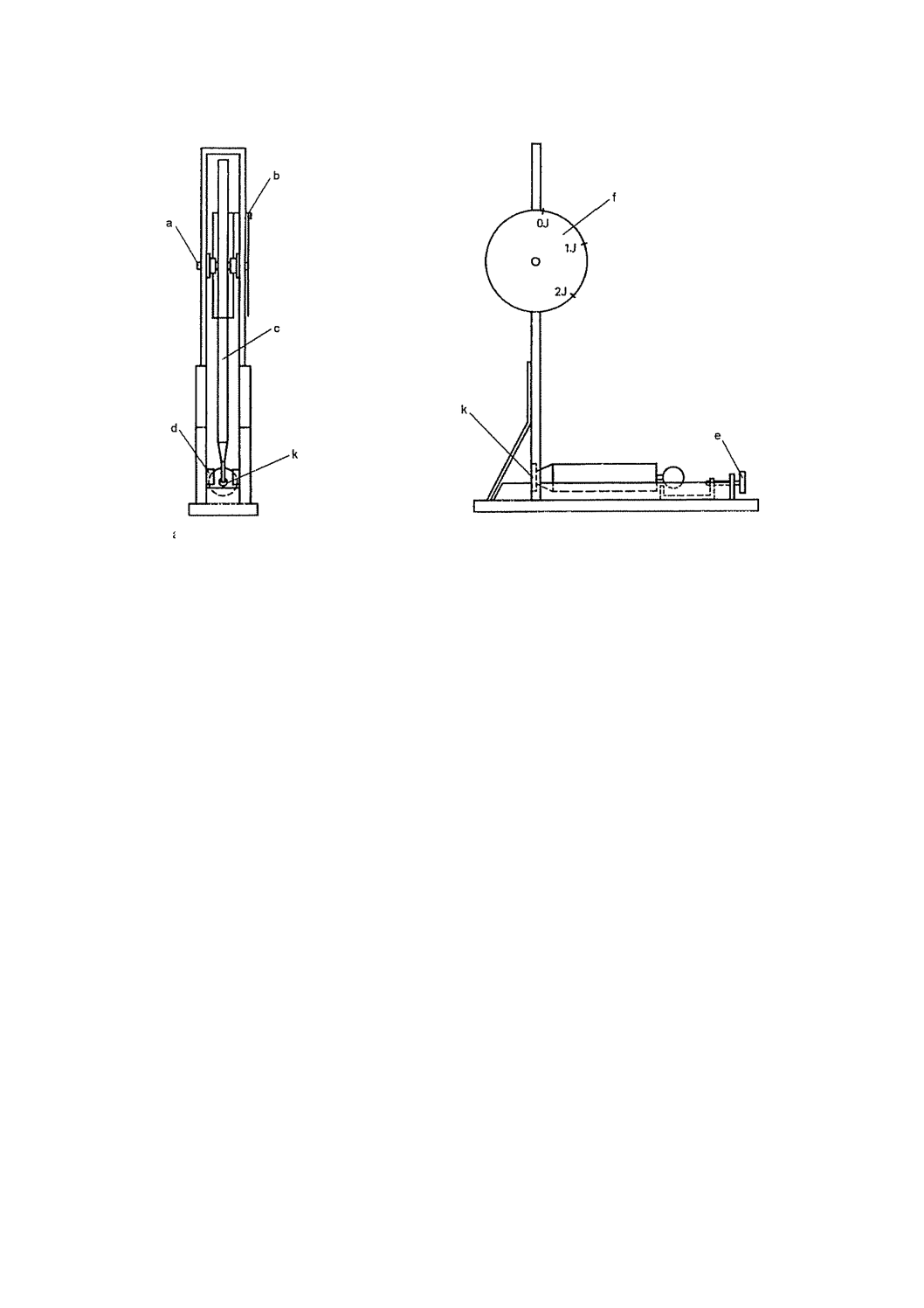

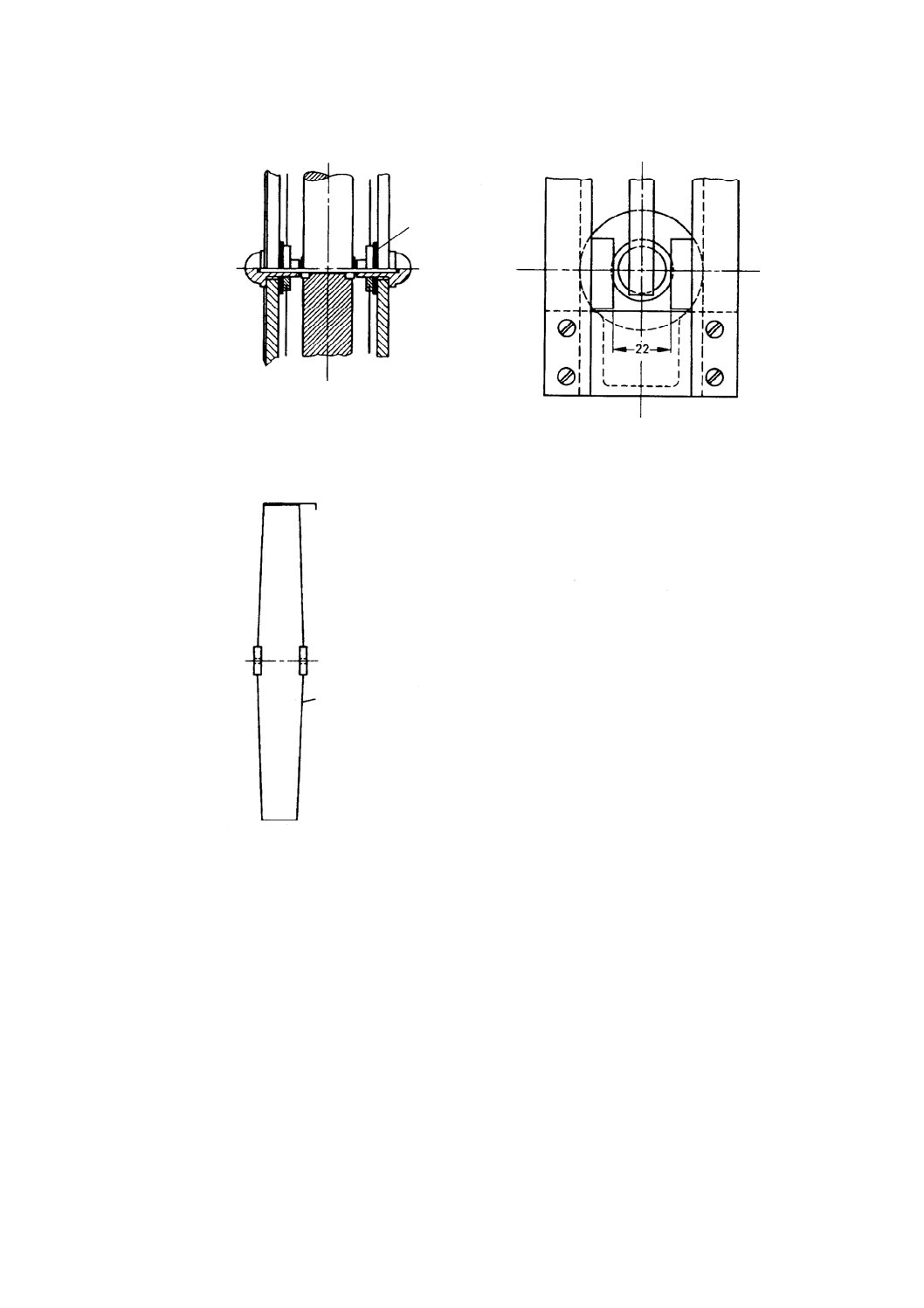

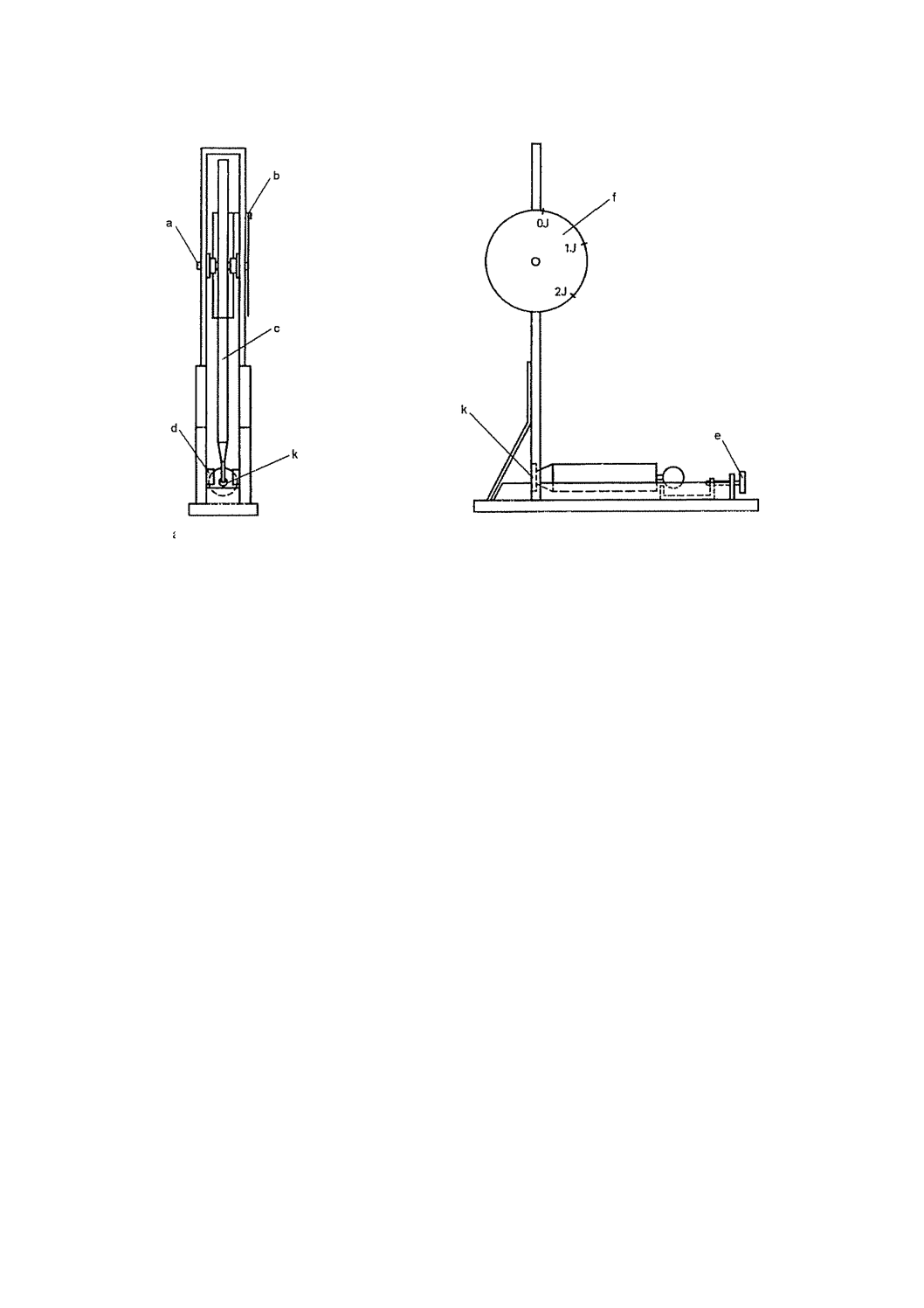

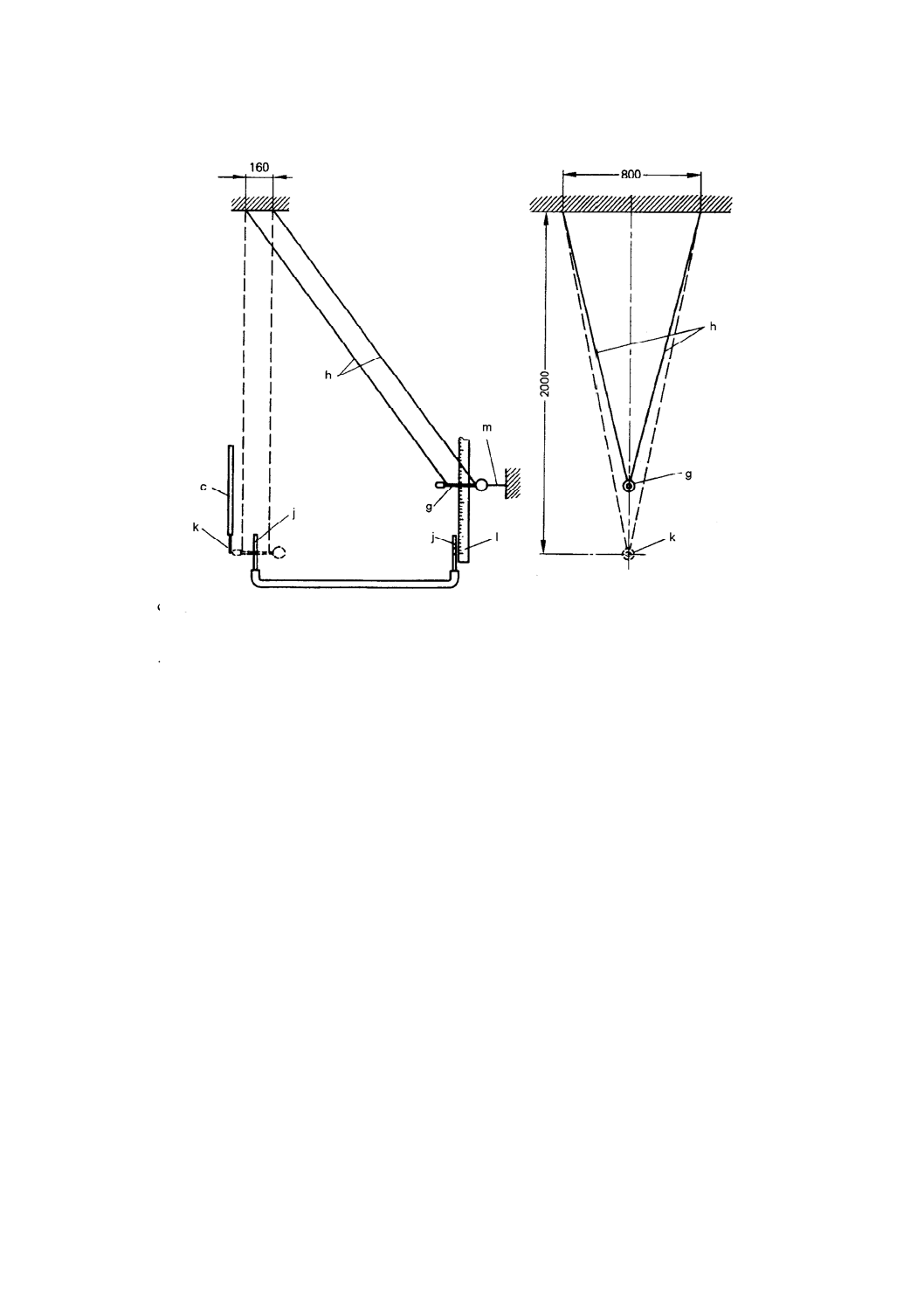

組み立てた校正装置を図B.1に示す。フレームを除いた主要部品は,ベアリング“a”,ドラグポインタ

“b”,振り子“c”,解放台“d”及び解放装置“e”とする。

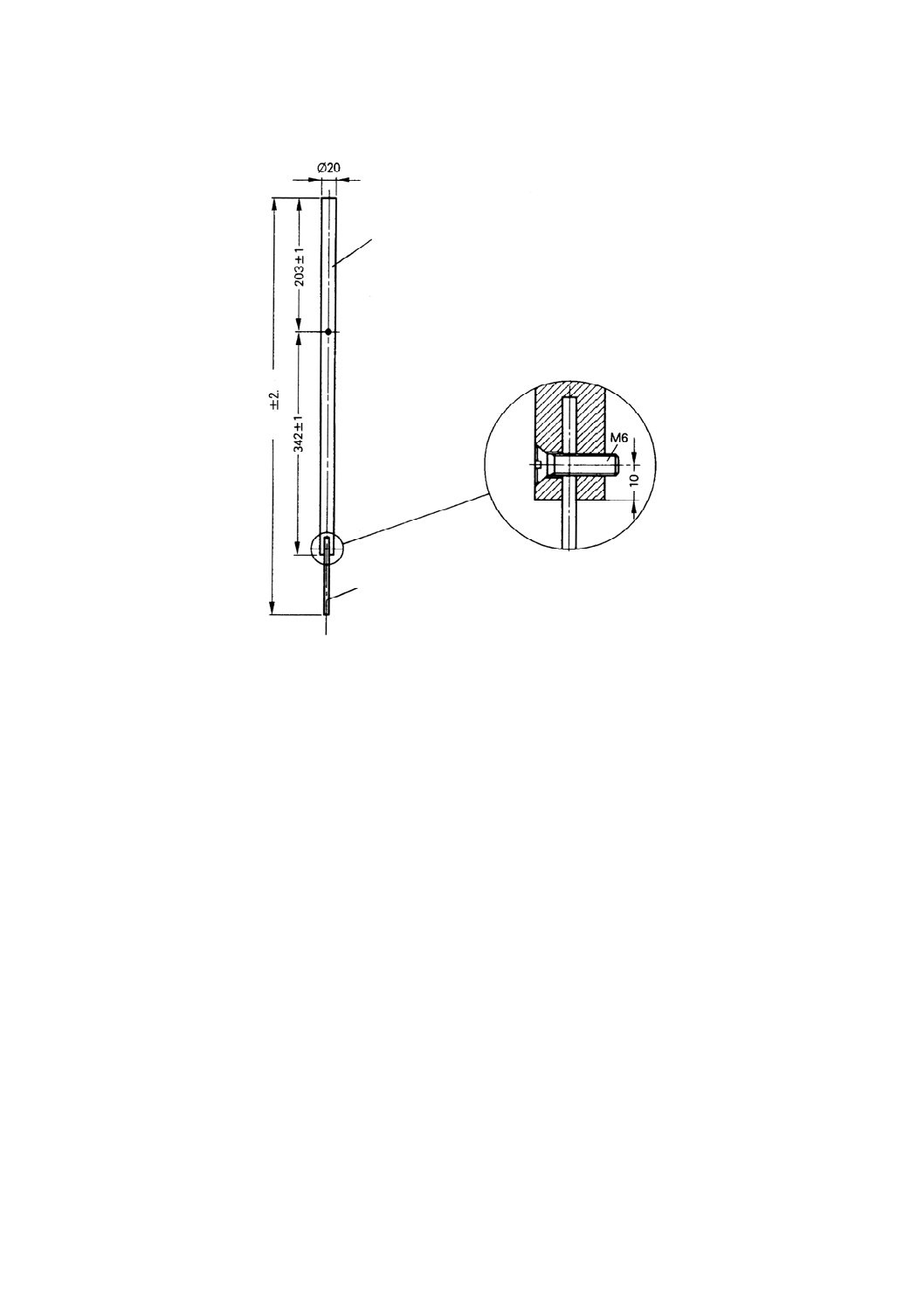

校正装置の主な部分は,図B.2に示す振り子“c”である。この振り子の下端は,図B.3に詳細を示すと

おり鋼製スプリングで固定する。スプリングは,特別な処理を要しないばね鋼のものとし,振り子“c”に

確実に固定する。

図B.4に幾つかの部品を拡大して示す。

このスプリングは,1 J以下のエネルギー値に対して,表1に規定する特性をもつスプリングハンマを校

正するために設計されていることに注意することが望ましい。2 Jに対して規定する特性をもつスプリング

ハンマを校正するためには,この校正装置の振り子のスプリング設計を変える必要がある。

ポインタの適切な摩擦特性を得るために,小さな力が布に作用するような方法で一片の厚い織布がベア

リングの金属表面と曲げたピアノ線との間に挿入されている。

解放装置は,校正装置を目盛付けしている間は取り外すため,解放台にねじで固定する。

B.3

校正装置の目盛付け方法

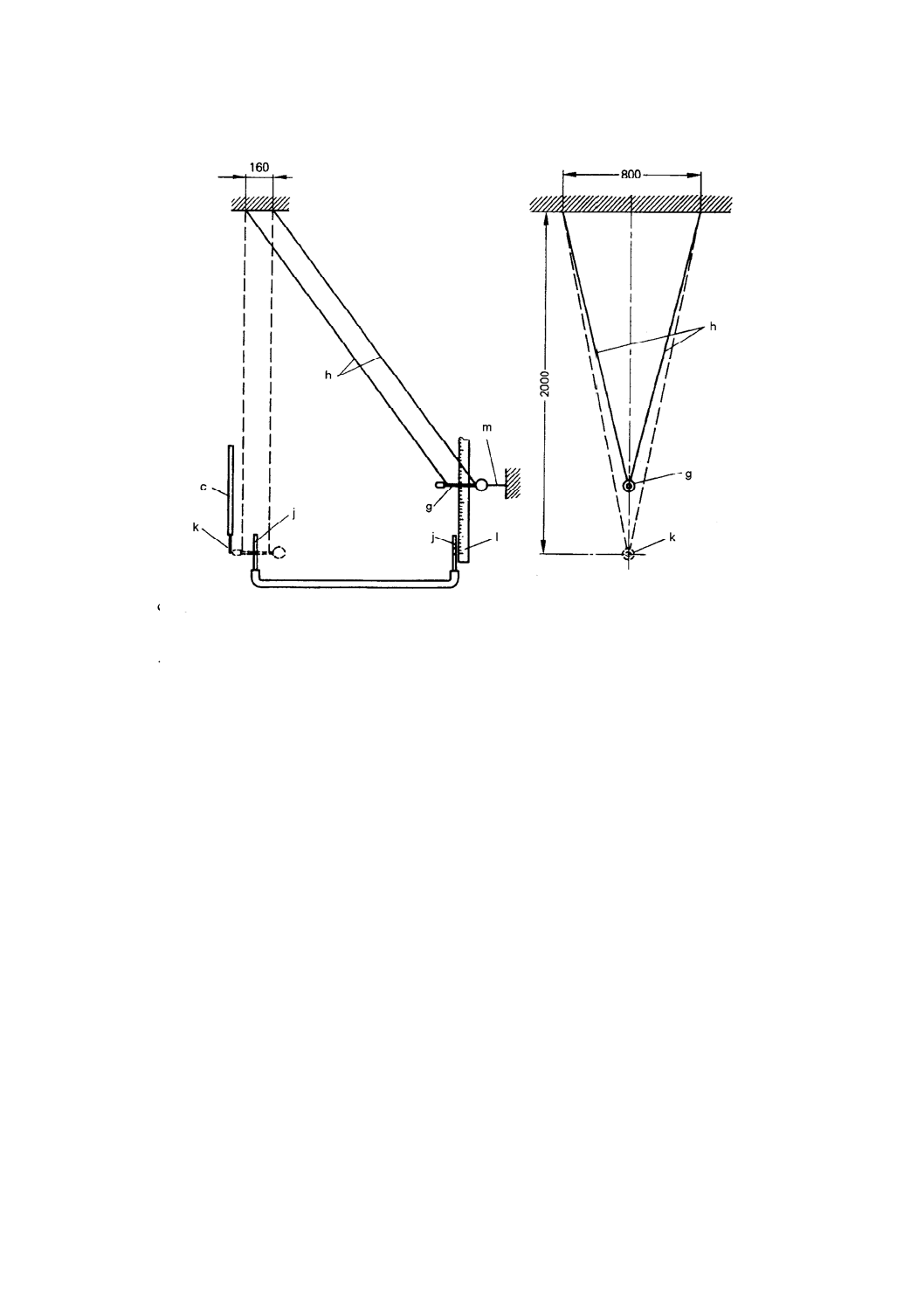

校正装置の目盛付けは,図B.5に示すようにスプリングハンマから外した校正用打撃要素“g”を用いる。

目盛付け前に,解放装置を校正装置から取り外す。

校正用打撃要素は,その静止位置にあるとき,振り子と校正用打撃要素との接触する点(衝突点)の上

2 000 mmの水平面にあるつり下げ点から,4本の亜麻糸“h”でつり下げる。校正用打撃要素は,振り子

に対して振り当てることができ,動的状態にある衝突点“k”は静止位置にある衝突点より1 mmを超えて

下方にあってはならない。1 mmを超える場合,つり下げ点を両接触点間の差に等しいだけ持ち上げる。

つり下げ系を調整する場合,校正用打撃要素“g”の軸は,振り子“c”の衝突面に対して直角でなけれ

ばならず,また,校正用打撃要素は,衝突の瞬間,水平でなければならない。

校正用打撃要素がその静止位置にある場合,校正装置は,点“k”が正確に校正用打撃要素のヘッドに位

置するように置く。

信頼できる結果を得るために,校正装置は建物の構造体のような重い支持部に確実に固定する。

落下高さは,フレキシブルホースで相互に接続された二つのガラスチューブ“j”を含む液体レベル装置

を用いて,校正用打撃要素の重心位置で,測定する。ガラスチューブの一つは固定され,目盛“l”が付い

ている。

校正用打撃要素は,切ったときに校正用打撃要素が自由になる細い糸“m”でその上方位置に保持して

13

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よい。

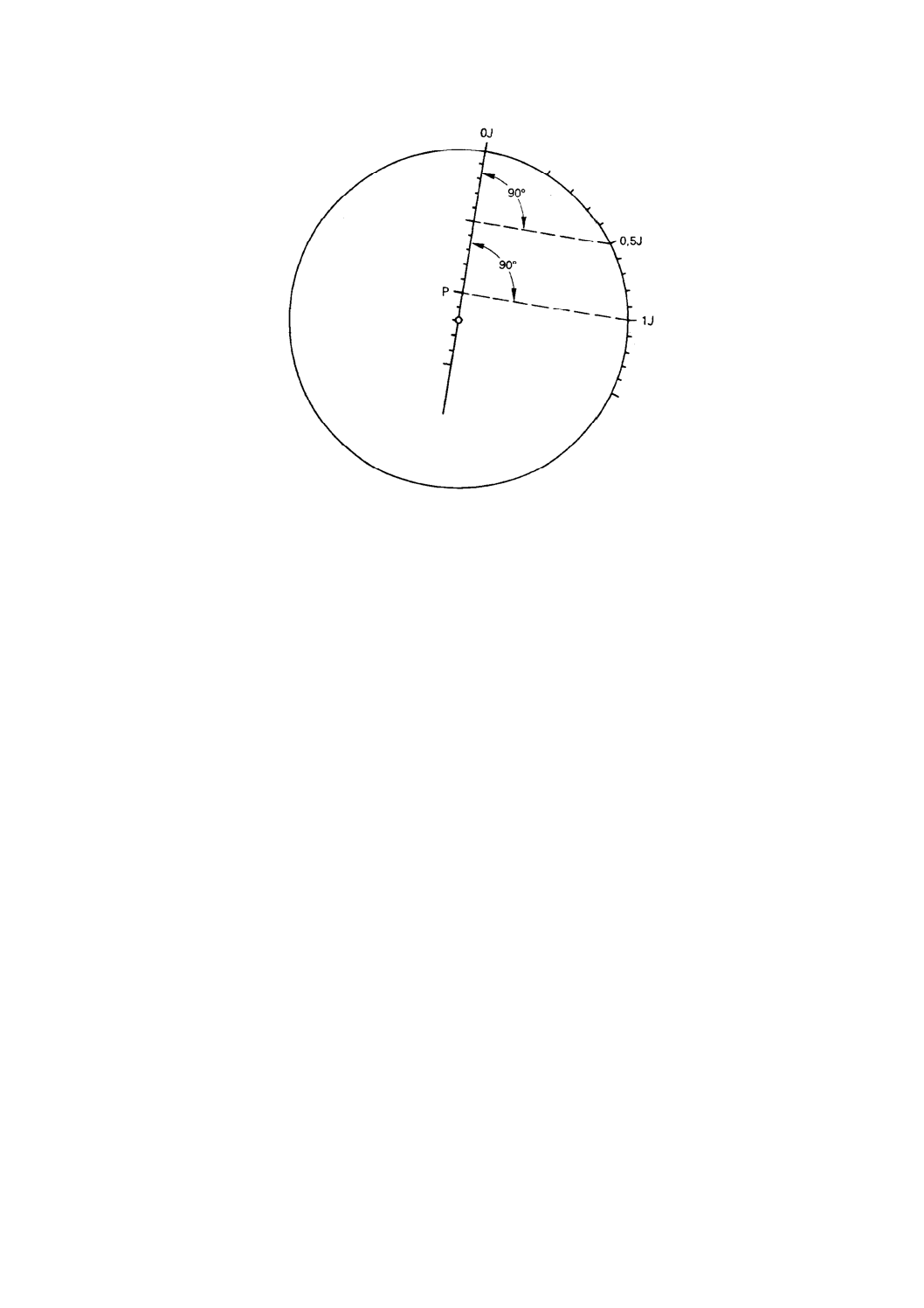

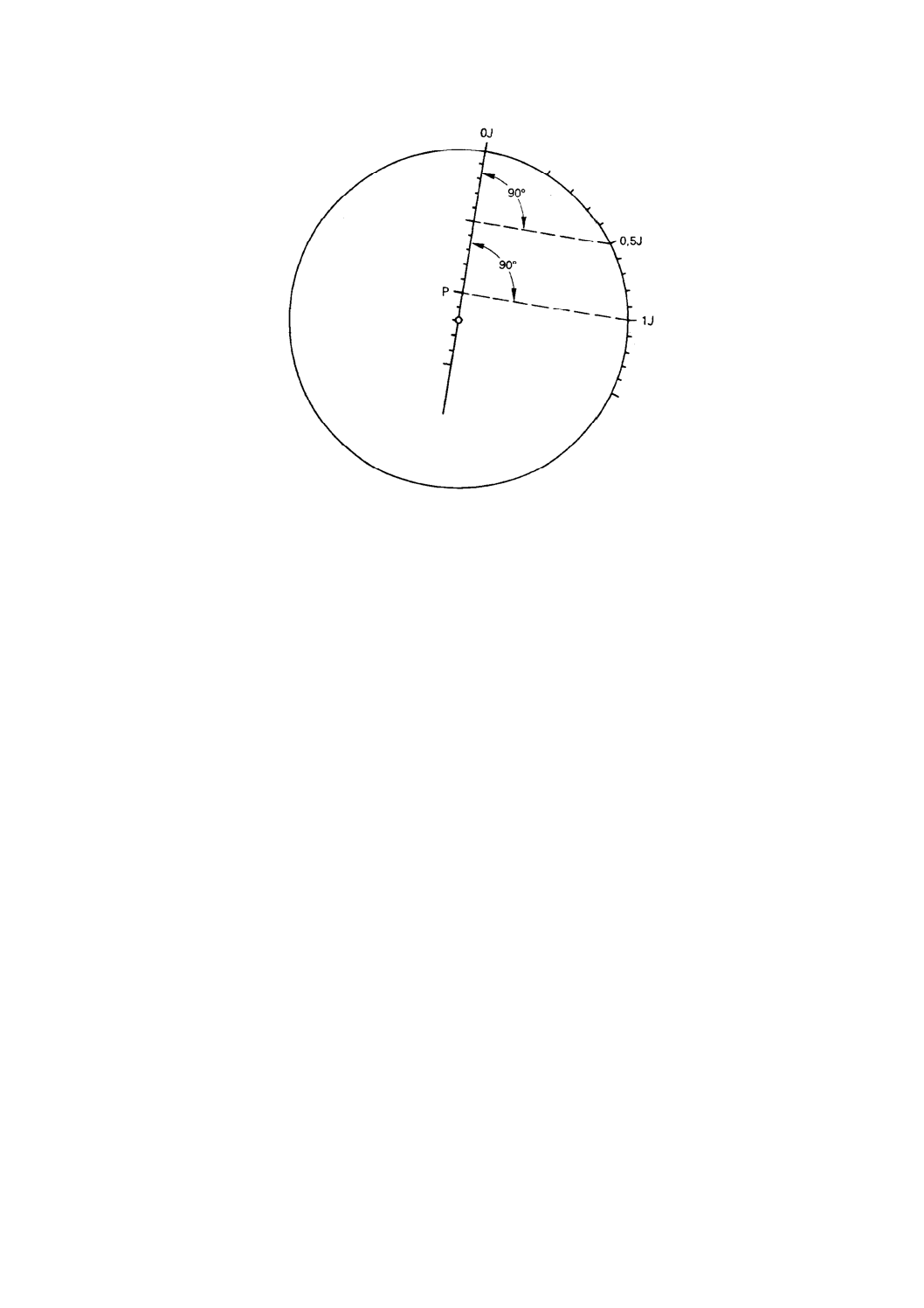

校正装置を目盛付けするために,目盛盤上に,振り子の軸心を中心とし,ドラグポインタの指針に達す

る半径の円を描く。静止位置にある振り子にドラグポインタが接するときに,ドラグポインタの指針が指

す点を図B.6に示す0 J点とする。

目盛付けは,408 mm±1 mmの落下高さ及び250 gの校正用打撃要素で達成する1 Jの衝突エネルギーで

実施する。

1 Jに相当する目盛盤上の点は,つり下げられた校正用打撃装置を振り子のスプリング上の点“k”に対

して振り下ろすことによって得られる。振り子を打った後,校正用打撃要素は動いてはならない。操作は

少なくとも10回繰り返し,1 J点はドラグポインタの指示の平均値とする。

さらに,目盛の他の点は,次のように決定する。

a) 円の中心と0 J点を通る直線を引く。

b) 1 J点のこの直線への直交投影点を点Pとする。

c) 点0 Jと点Pとの間の距離を10等分する。

d) 各分割点を通り,線0 J-Pに直角な線を引く。

e) これらの線と円との交点は,それぞれ0.1 J,0.2 J … 0.9 Jの衝突エネルギー値に対応する。

同じ原理を,1 J点を超える目盛に拡張して用いることができる。目盛盤“f”の分割目盛を図B.6に示

す。

B.4

校正装置の使用

校正されるスプリングハンマを解放台に入れ,解放装置で3回操作する。手動で解放してはならない。

校正されるスプリングハンマの打撃要素を,一動作ごとに異なる位置に回転させる。校正装置の読取値

3個の平均値を,供試品の衝突エネルギーの実際の値として採用する。

14

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a: ベアリング

b: ドラグポインタ

c: 振り子

d: 解放台

e: 解放装置

f:

目盛盤

k: 打撃を加える点(衝突点)

図B.1−校正装置

15

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.2−振り子“c”

63

5±2.

5

スプリング

詳細

鋼材

16

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.3−振り子“c”の鋼製スプリング

φ6

17

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.4−校正装置の詳細

布

φ0.7のピアノ線

a) ベアリング

c) 解放台

b) ドラグポインタ

18

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

c: 図B.1の振り子

g: 校正用打撃要素

h: 亜麻糸

j:

ガラスチューブ

k: 衝突点

l:

目盛

m: 細い糸

− 明瞭にするため,この図では校正装置の振り子“c”だけを示す。

図B.5−校正装置の目盛付け配置

19

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.6−目盛盤“f”の目盛

20

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

指針

C.1 試験は,どんな場合に適切か?

衝突試験は,立入制限のない区域及び衝突が起こりやすい場所で用いられる機器に対して適切である。

立入りが制限された区域向けの装置に対して,衝突試験は適しているかもしれないが,その厳しさは低く

なると思われる。

ぜい(脆)弱な機器の場合には,衝突試験は特に適切である。

C.2 試験装置の選択

この規格は,できる限り同じ結果を得ることができる3種類の試験方法を規定している。再現性のある

結果を得ることに関しては,この試験は電気分野の他のJISの環境試験方法よりも,試験装置の細部に左

右される。

試験装置の選択は,試験する表面の向き及びエネルギーレベルに左右される。全ての方法がいずれの場

合にも適用できるものではない。振り子ハンマがオーバーハングのない垂直表面についてだけ用いること

が可能なのは自明である。同様に垂直ハンマは通常接近可能な水平表面についてだけ用いることができる。

どのような理由であっても供試品が移動又は回転できない場合,選択には限界がある。スプリングハンマ

の利点は,それを正しく適用するために十分な空間があり,規定の衝突エネルギーが2 J以下であること

を条件として,いかなる場所でも用いることができる。高いエネルギーレベルに対しては,スプリングハ

ンマは非常に扱いにくくオペレータに対して危険なこともある。

C.3 エネルギーレベルの選択

衝突エネルギーは,打撃要素の等価質量及び落下によって生じるその速度に左右される。表C.1に,こ

の規格に規定した値に近い理論エネルギーレベルを示す。

表C.1−エネルギーレベル

単位 J

落下高さ

(m)

速度

(m/s)

打撃要素の等価質量

0.1 kg

0.2 kg

0.5 kg

1 kg

2 kg

5 kg

0.1

1.4

0.1

0.2

0.5

1

2

5

0.2

2

0.2

0.4

1

2

4

10

0.5

3.1

0.5

1

2.5

5

10

25

1

4.4

1

2

5

10

20

50

注記 表の値は,供試品の表面に垂直な打撃に対応している。

非常に高いエネルギーは,破壊行為又は自動車事故のような特殊な状況で遭遇することがある。これら

の場合,バリア又は壁のような保護装置を追加して用いることが望ましい。

C.4 試験に関する情報

供試品の温度は試験結果に影響するおそれがあり,製品規格では,適用可能な場合,このことを考慮す

21

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることが望ましい。

衝突試験は,他の試験に引き続いて実施できるが,幾つかの標準化された試験では,ハンマ試験を実施

しない新しい供試品について行うことを要求しているので注意する。

主な性能基準は,供試品の動作及び残存特性が機械的衝突によって影響される度合いから導くことが望

ましい。

その他の重要な側面は,安全性がある状況では最も考慮を要する側面である。

22

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

振り子ハンマ試験装置の例

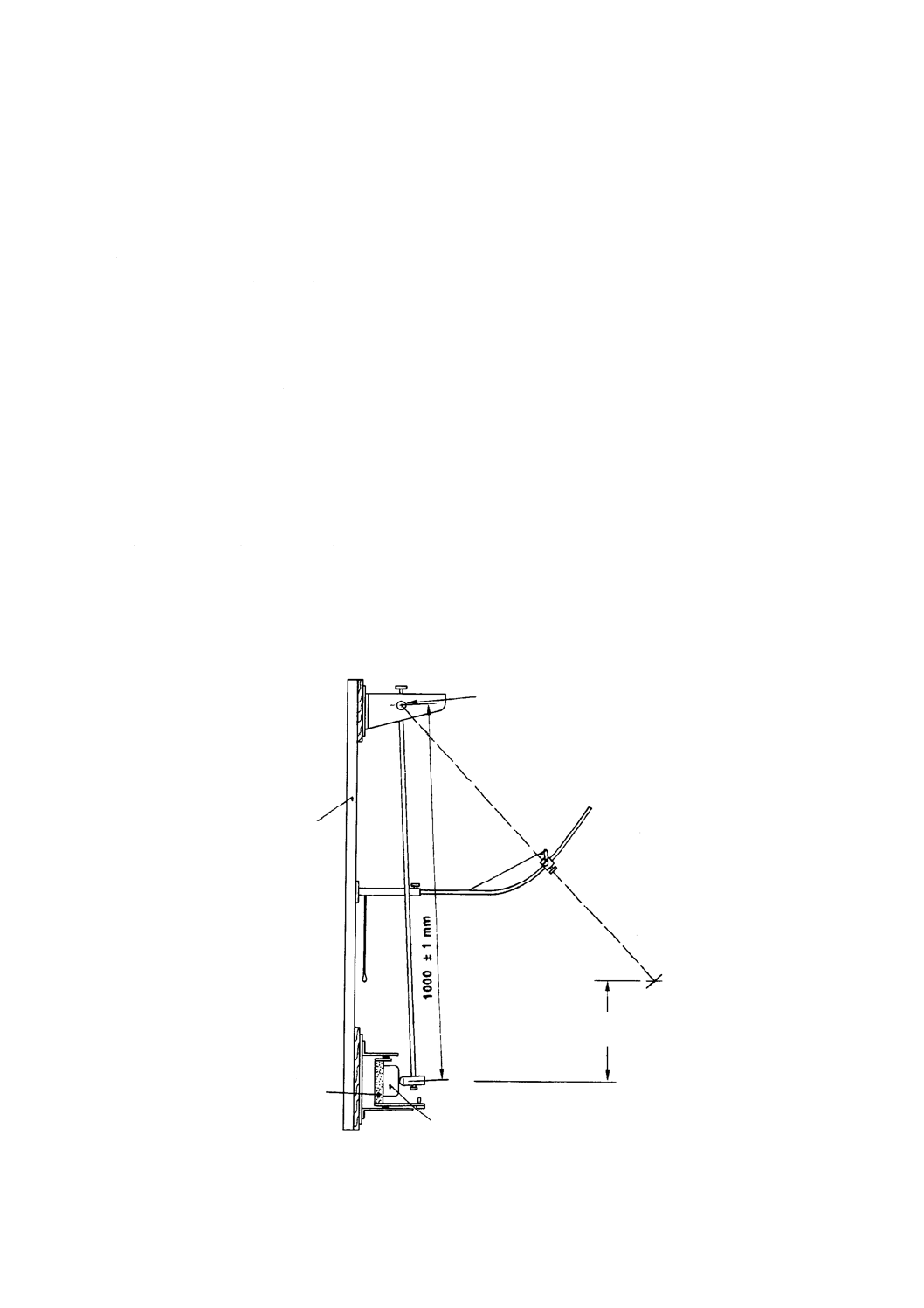

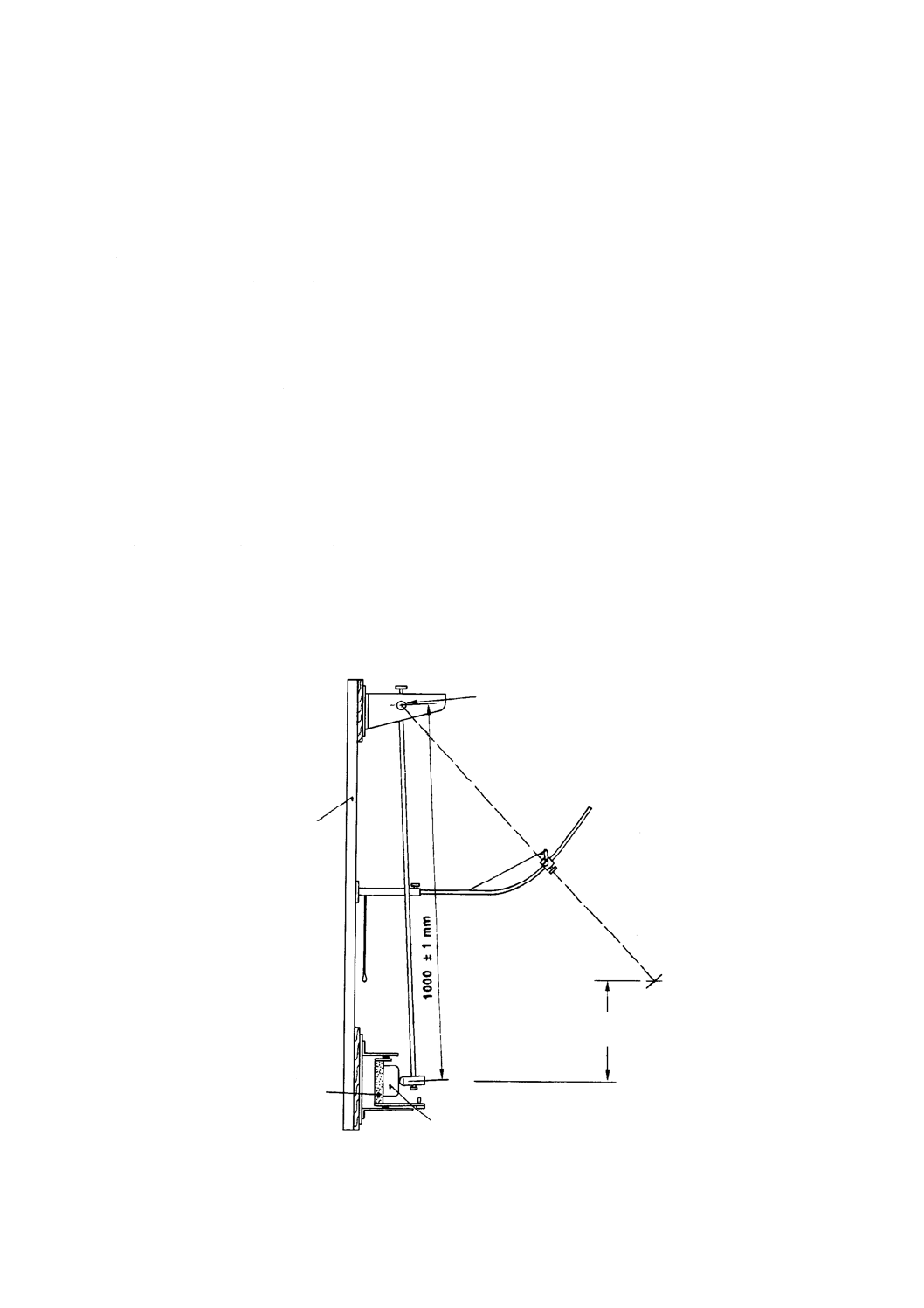

1 J以下のエネルギーに対する振り子ハンマ試験装置の例を図D.1に示す。打撃要素は表1及び図D.2に

よる。腕は9 mmの外径(公称)及び0.5 mmの肉厚(公称)をもつ鋼管とする。

注記 対応国際規格では5.2.2と記載されているが,5.2.2は存在せず明らかな間違いのため,表1と

修正した。

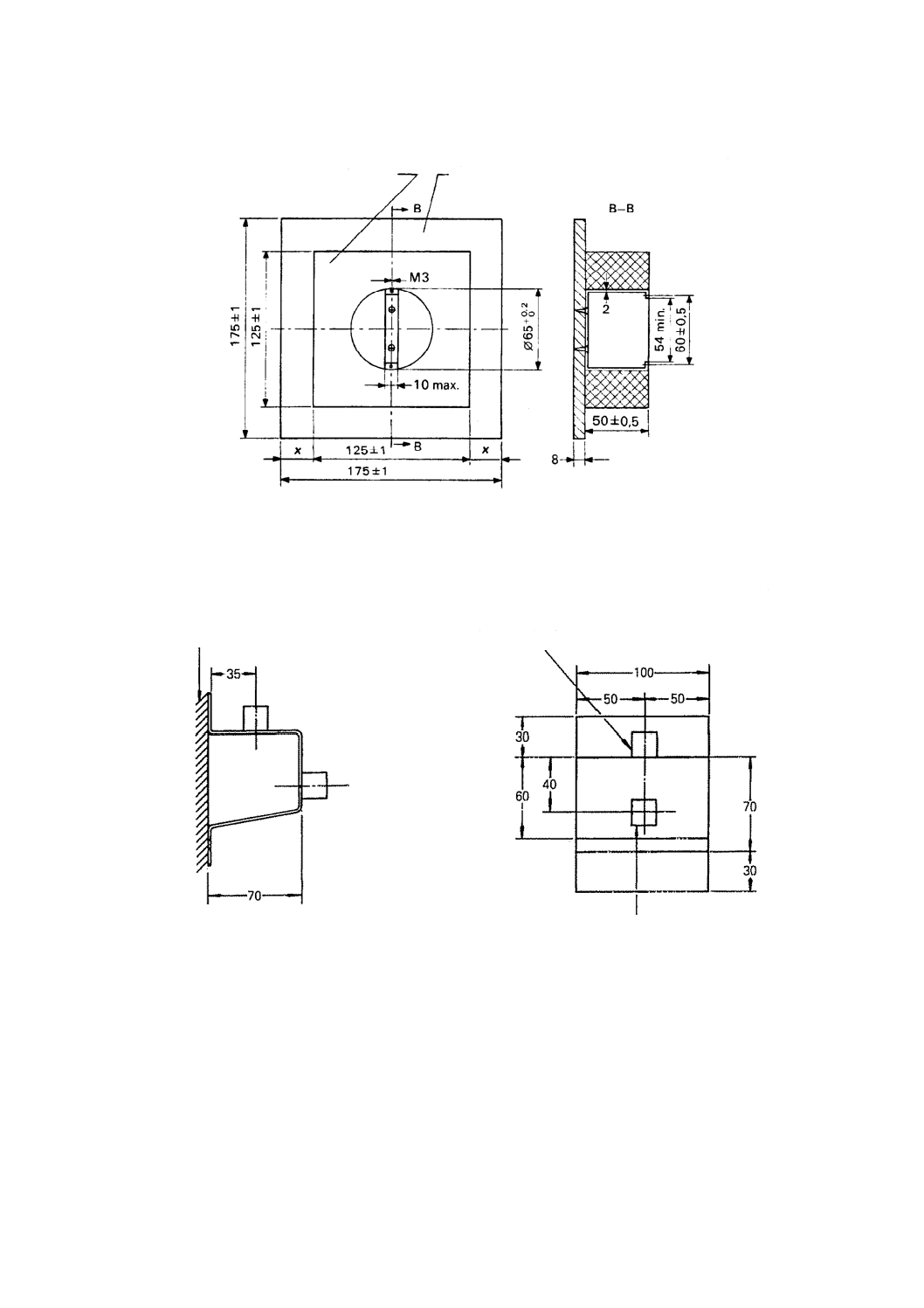

供試品は,図D.3に例示するように,その頂部及び底部で取付具の一部である堅固なブラケットに固定

されている厚さ8 mmで一辺175 mmの正方形の合板に取り付ける(ISO 1098に従うのが望ましい。)。取

付具は,10 kg±1 kgの質量をもち,ピボットで堅固なフレームに取り付けられる。フレームは,それ自身,

堅い壁に固定される。

取付具は,次のように設計するとよい。

a) 供試品は,衝突点が振り子の回転軸を通る垂直な平面にあるように置ける。

b) 供試品は,水平に移動でき,合板の表面に直角な軸の周りに回転できる。

c) 合板は,垂直な軸の周りで回転できる。

供試品は,通常の使用時と同じように合板に取り付ける。供試品を直接合板に取り付けることができな

い場合,製品規格に規定するアダプタを使用する必要がある。フラッシュタイプスイッチ用のアダプタの

例を図D.4に,ランプホルダ用のアダプタの例を図D.5に示す。

単位 mm

図D.1−試験装置の例

供試品

取付具

落下高さ

フレーム

振り子の回転軸

23

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

本体 表1参照

図D.2−1 J以下のエネルギーに対する振り子ハンマの打撃要素

単位 mm

図D.3−取付具

合板

ピボット

ピボット

24

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図D.4−フラッシュタイプスイッチ用アダプタ

単位 mm

図D.5−ランプホルダ用アダプタ

取付具

表面又はセミフラッシュ

取付け用の供試品

合板

ホーンビームのブロック

25

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

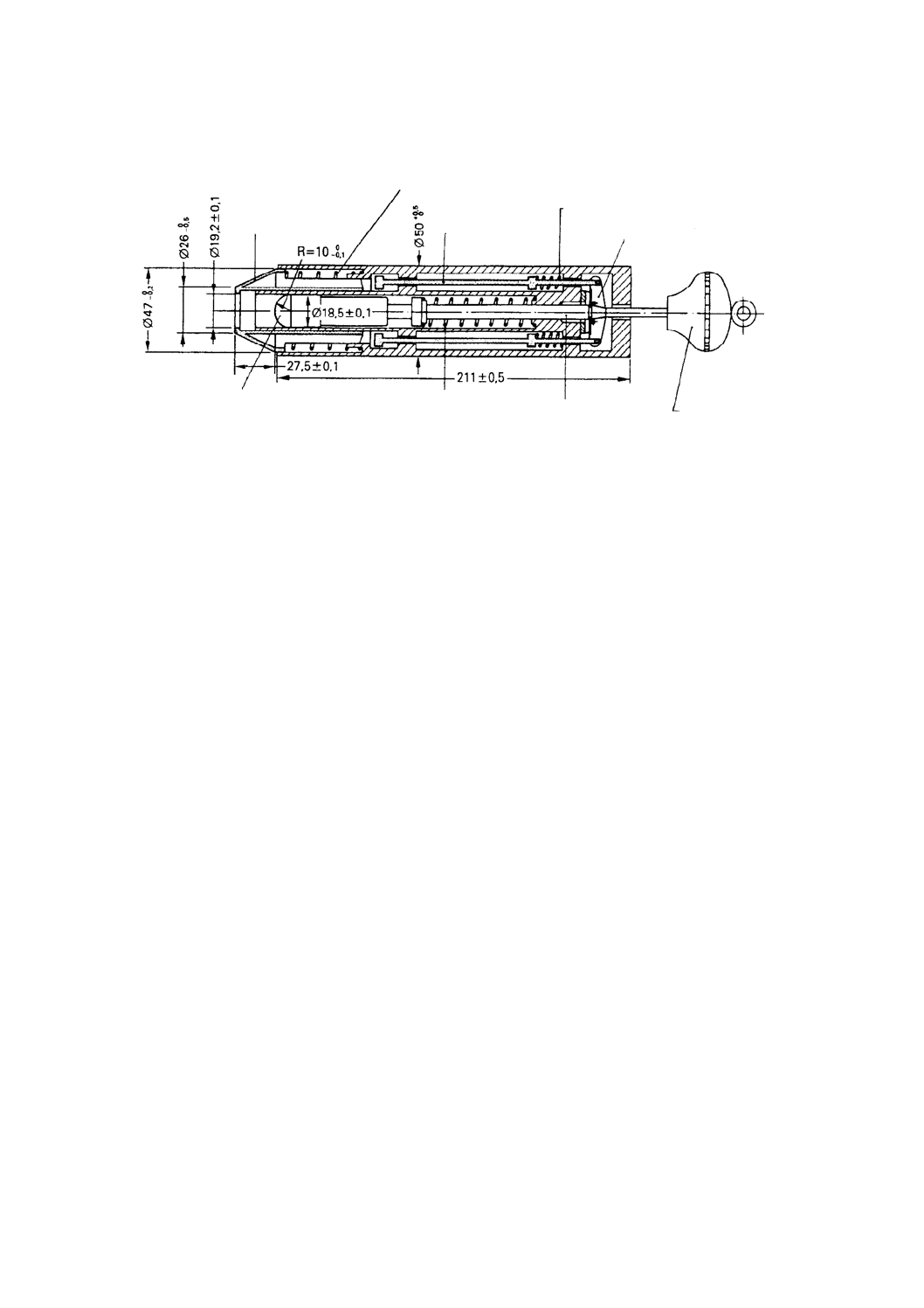

附属書E

(参考)

スプリングハンマ試験装置の例

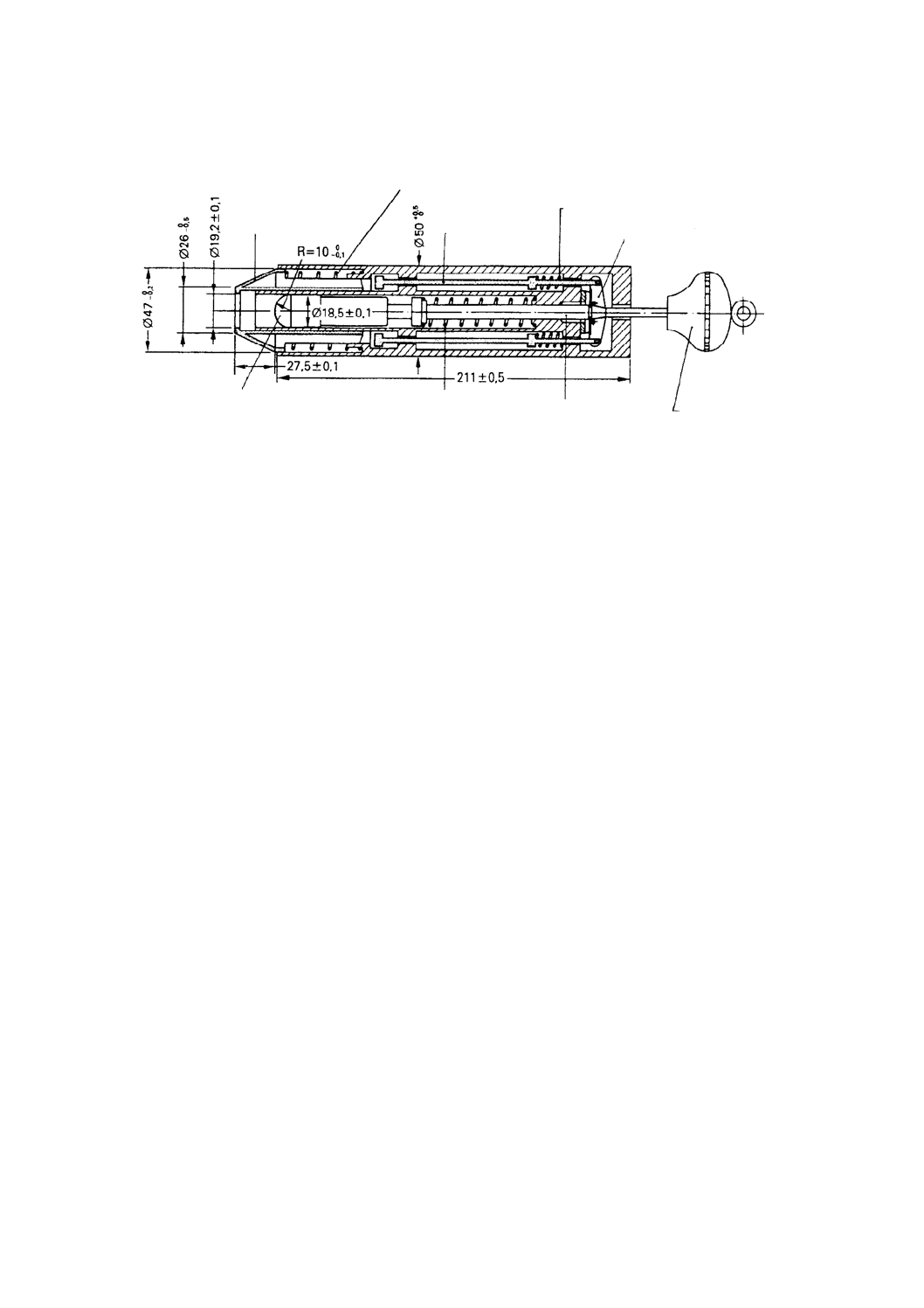

1 J以下のエネルギー用で箇条6に適合するスプリングハンマ試験装置の例を図E.1に示す。本体アセン

ブリの質量は,1 250±10 gである。打撃要素が解放点にある場合,その先端から衝突平面(円すいの底面)

までの距離がおおよそ表E.1に示したスプリング圧縮量となるように,ハンマヘッドをハンマシャフトに

固定する。

注記 対応国際規格では箇条5と記載されているが,箇条6の明らかな間違いのため修正した。

表E.1−打撃部分の運動エネルギー

衝突直前の

運動エネルギー(E)

J

2.75×103 N/mのばね定数をもつ

スプリングのおおよその圧縮量

mm

0.14±0.014

10

0.20±0.02

13

0.35±0.03

17

0.50±0.04

20

0.70±0.05

24

1.00±0.05

28

注記 衝突直前の運動エネルギー(J)のおおよその値は,次の式から計算することができる。

E=0.5FC×10−3

ここに,F:完全に圧縮された場合にハンマスプリングに作用する力(N)

C:ハンマスプリングの圧縮量(mm)

上記のエネルギーは,水平位置で達成される。

リリースコーンは約60 gの質量をもち,コーンスプリングは,リリースジョウが打撃要素を解放する点

にあるとき,おおよそ5 Nの力を作用させるものである。リリース機構のスプリングは,リリースジョウ

をかみ合わせ位置に保つために十分な圧力を及ぼすよう調整されている。

リリースジョウがハンマシャフトの溝にかみ合うまでコッキングノブを引き戻して,装置を準備状態に

する。供試品上の規定の位置で,その表面に直角に試験装置のリリースコーンを押さえる。リリースコー

ンが装置本体に対して後方に動くように,リリースコーンがリリースバーに接触するまで,圧力を緩やか

に増加させると,リリースバーが動き,リリース機構が作動し,ハンマが供試品を打撃することができる。

26

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図E.1−スプリングハンマ試験装置

リリースバー

ハンマヘッド

ハンマスプリング

ハンマシャフト

コッキングノブ

リリースジョウ

リリース機構スプリング

コーンスプリング

リリースコーン

27

C 60068-2-75:2019 (IEC 60068-2-75:2014)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

ISO 1098,Veneer plywood for general use−General requirements(廃止)

IEC Guide 104,The preparation of safety publications and the use of basic safety publications and group safety

publications

IEC Guide 108,Guidelines for ensuring the coherency of IEC Publications−Application of horizontal standards