3

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

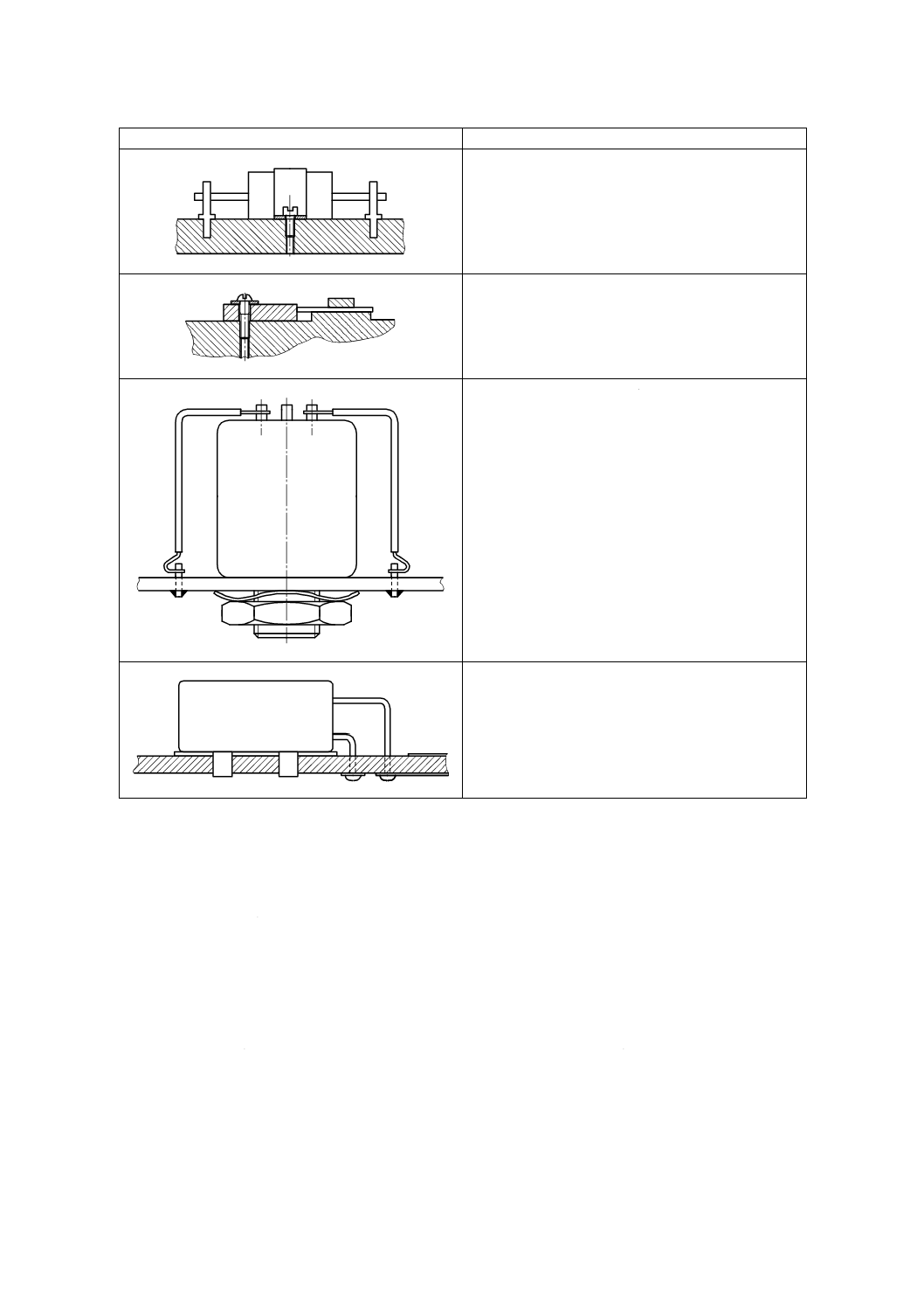

取付方法

例

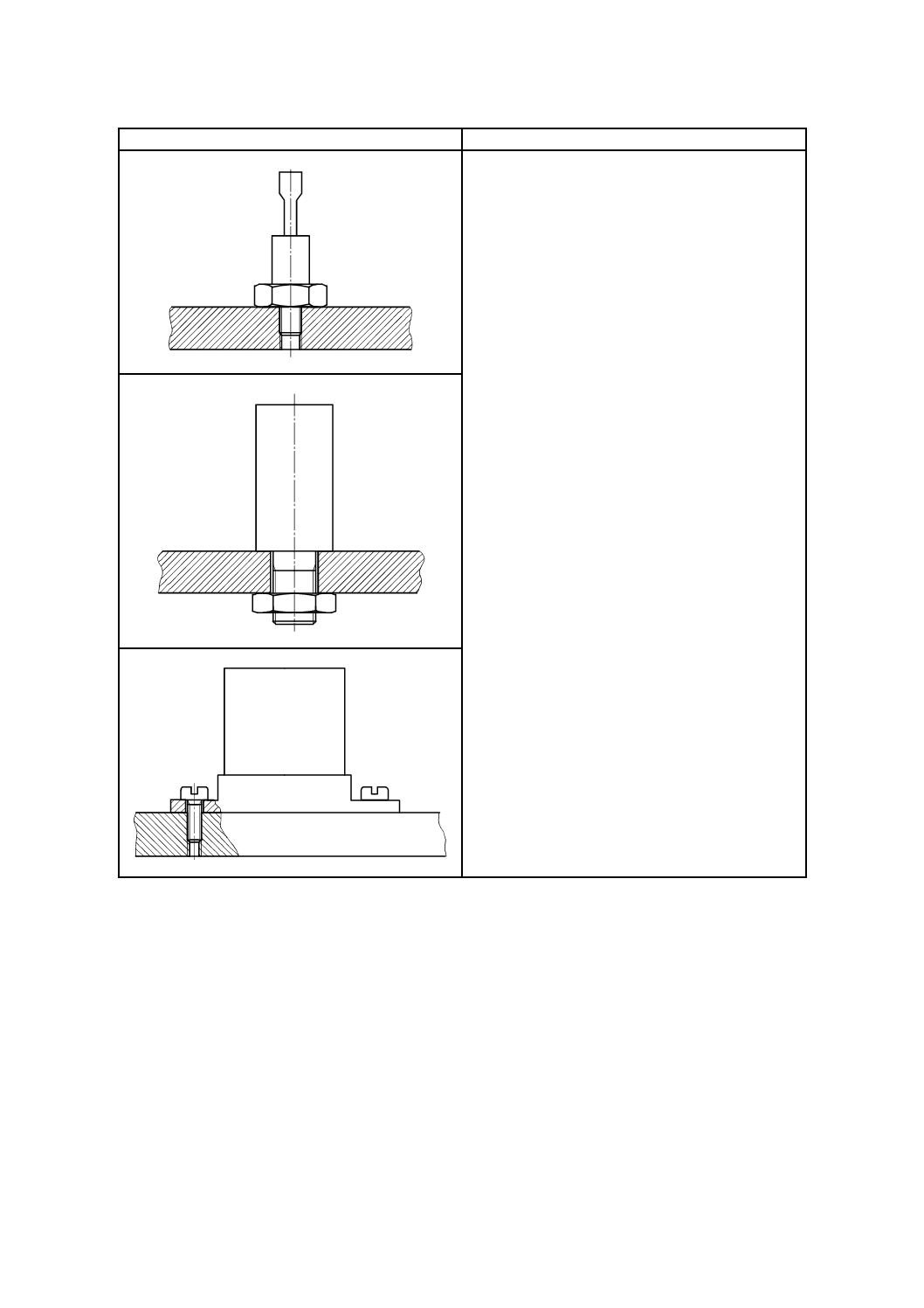

取付方法が明確になっている部品。例えば,ダイオ

ード,電解コンデンサ,整流器,スイッチ,コネク

タ,リレー,トランス,パワートランジスタ。

図1−部品の取付方法が明確な場合の例

C 60068-2-47:2008 (IEC 60068-2-47:2005)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 2

4 一般事項 ························································································································· 2

5 供試品が部品の場合の取付け ······························································································ 2

6 供試品が機器及びその他の製品の場合の取付け ······································································ 6

7 供試品が包装された製品の場合の取付け ··············································································· 7

7.1 包装を利用できる場合 ···································································································· 7

7.2 通常は包装される製品だが包装を利用できない場合 ······························································ 8

8 製品規格に規定する事項 ···································································································· 8

附属書A(参考)供試品が部品又は機器及びその他の製品の場合の取付方法の指針 ·························· 10

附属書B(参考)供試品が包装された製品の場合の取付方法の指針 ··············································· 16

附属書C(参考)正弦半波衝撃パルスに対する1自由度系 (SDOF) の応答 ····································· 22

参考文献 ···························································································································· 27

C 60068-2-47:2008 (IEC 60068-2-47:2005)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本電子

部品信頼性センター (RCJ) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。これによって,JIS C 60068-2-47 : 2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 通則

JIS C 60068-2-1 低温(耐寒性)試験方法

JIS C 60068-2-2 高温(耐熱性)−試験方法

JIS C 60068-2-3 高温高湿(定常)試験方法

JIS C 60068-2-6 正弦波振動試験方法

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 はんだ付け試験方法

JIS C 60068-2-21 端子強度試験方法

JIS C 60068-2-27 衝撃試験方法

JIS C 60068-2-28 耐湿性試験−指針

JIS C 60068-2-29 バンプ試験方法

JIS C 60068-2-30 温湿度サイクル(12+12時間サイクル)試験方法

JIS C 60068-2-31 面落下,角落下及び転倒(主として機器)試験方法

JIS C 60068-2-32 自然落下試験方法

JIS C 60068-2-38 温湿度組合せ(サイクル)試験方法

JIS C 60068-2-39 第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

C 60068-2-47:2008 (IEC 60068-2-47:2005)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-48 第2-48部:保存の影響をシミュレートするために,環境試験方法に関するJIS規格

群の試験を適用する場合の指針

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-50 発熱供試品及び非発熱供試品に対する低温/振動(正弦波)複合試験

JIS C 60068-2-51 発熱供試品及び非発熱供試品に対する高温/振動(正弦波)複合試験

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 発熱供試品及び非発熱供試品に対する低温・高温/振動(正弦波)複合試験の指針

JIS C 60068-2-54 はんだ付け試験方法(平衡法)

JIS C 60068-2-56 機器用耐湿性(定常)試験方法

JIS C 60068-2-57 時刻歴振動試験方法

JIS C 60068-2-58 表面実装部品 (SMD) のはんだ付け性,電極の耐はんだ食われ性及びはんだ耐熱性

試験方法

JIS C 60068-2-59 サインビート振動試験方法

JIS C 60068-2-60 混合ガス流腐食試験

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 広帯域ランダム振動試験方法及び指針

JIS C 60068-2-65 第2-65部:音響振動

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験

JIS C 60068-2-77 表面実装部品 (SMD) の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-3-1 低温試験及び高温試験を理解するための必す(須)情報

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験(試

験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

C 60068-2-47:2008 (IEC 60068-2-47:2005)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-47:2008

(IEC 60068-2-47:2005)

環境試験方法−電気・電子−

第2-47部:動的試験での供試品の取付方法

Environmental testing-Part 2-47 : Tests-

Mounting of specimens for vibration, impact and similar dynamic tests

序文

この規格は,2005年に第3版として発行されたIEC 60068-2-47を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

この規格では,振動,衝撃及びその他の動的試験に供する部品,機器及びその他の製品並びに包装され

た製品及び包装されていない製品(以下,供試品という。)の取付けに関する要求事項などを規定する。

供試品が部品類の場合は,常に製品規格の規定に従って取り付ける。詳細の規定がない場合のために,

幾つかの標準化された取付方法をこの規格で示す。

供試品が機器類の場合は,製品規格に規定がなければ,その製品の正規の取付方法で取り付ける。

はじめに,供試品を部品類又は機器類のいずれかに分類し,次にそれに従った試験を実施する。例えば,

包装された製品のように分類ができない場合は,この規格は包装には有効であるが,内容物には適用しな

い。この規格は,空の包装の試験には適用しないことに注意する。

附属書Aは,製品規格作成者及び試験技術者のために作成したものである。附属書Bは,包装製品の試

験に関する特有な指針を示している。附属書Cは,包装が利用できない場合に,供試品に与える正弦半波

パルスを調整する方法の指針を示している。

JIS C 60068-2規格群の環境試験方法の個別の規格の中には,取付方法に関する要求事項及び指針の一部

又はすべてが含まれている場合がある。製品規格でこのような規格を引用しているときは,この規格と同

様にその規格を調べる必要がある。

1

適用範囲

この規格は,JIS C 60068-2規格群の環境試験方法の中の動的試験,すなわち,衝撃試験,振動試験及び

定加速度試験での機器並びにその他の製品の取付方法だけでなく,包装されている製品及び包装されてい

ない製品の取付方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-47 : 2005, Environmental testing−Part 2-47 : Tests−Mounting of specimens for vibration,

impact and similar dynamic tests (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを

示す。

2

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)には適用しない。

JIS B 0153 : 2001 機械振動・衝撃用語

注記 対応国際規格:ISO 2041 : 1990, Vibration and shock−Vocabulary (MOD)

JIS C 60068-1 : 1993 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1 : 1988, Environmental testing−Part 1 : General and guidance (IDT)

IEC 60068-2-55 : 1987, Environmental testing−Part 2 : Tests. Test Ee and guidance : Bounce

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60068-1及びJIS B 0153によるほか,次による。

3.1

包装貨物 (package)

包装を施された物品。包装及びその内容物からなる。例えば,輸送の準備を整えた電子装置。

3.2

包装 (packaging)

種類又は材質を問わず,格納,保護,取扱い及び輸送のための製品。例えば,段ボール箱。

4

一般事項

製品規格には,重力の影響が重要か重要でないかを規定する。重力の影響が重要な場合,使用中と同じ

方向に重力が作用するように供試品を取り付ける。重力の影響が重要でない場合,供試品をどの姿勢で取

り付けてもよい。

次の事項が試験結果に影響を与える場合は,製品規格に規定する。

a) 試験する供試品の温度制限

b) 供試品が受ける磁気干渉の最大値及び/又は磁界の方向に対する供試品の方向(例えば,近くにある

動電式振動発生機の影響)

c) 試験する供試品の相対湿度制限

5

供試品が部品の場合の取付け

取付方法を,製品規格に規定する(A.1参照)。

取付方法の規定はないが,図1のように構造上から取付方法が明確な場合は,その方法を適用する。取

付方法が不明な場合は,本体及び/又はリード線に動的負荷を加えることが目的なのか,又は内部の強度

を調べることが目的なのかを考慮して,図2〜図4に示す例を参考に取付方法を選択する。

供試品にリード線を付けて試験する場合,供試品に通常の方法で使用されるときと同じような拘束力及

び質量が加わるように,リード線を取り付ける。

部品は,常に,試験装置の取付面又は剛性の高い取付具に直接固定する。図1〜図3に示すような電子

部品に多く見られる故障モードは,部品自体の故障ではなくプリント配線板のたわみによるはんだ接合部

の不具合である。そのため,完成されたプリント配線板による試験が不可欠となる。

注記 “剛性の高い取付具”とは,試験振動数範囲に共振がない,又はすべての固定点で試験要求事

項を満足するものを指す。

3

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取付方法

例

取付方法が明確になっている部品。例えば,ダイオ

ード,電解コンデンサ,整流器,スイッチ,コネク

タ,リレー,トランス,パワートランジスタ。

図1−部品の取付方法が明確な場合の例

4

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

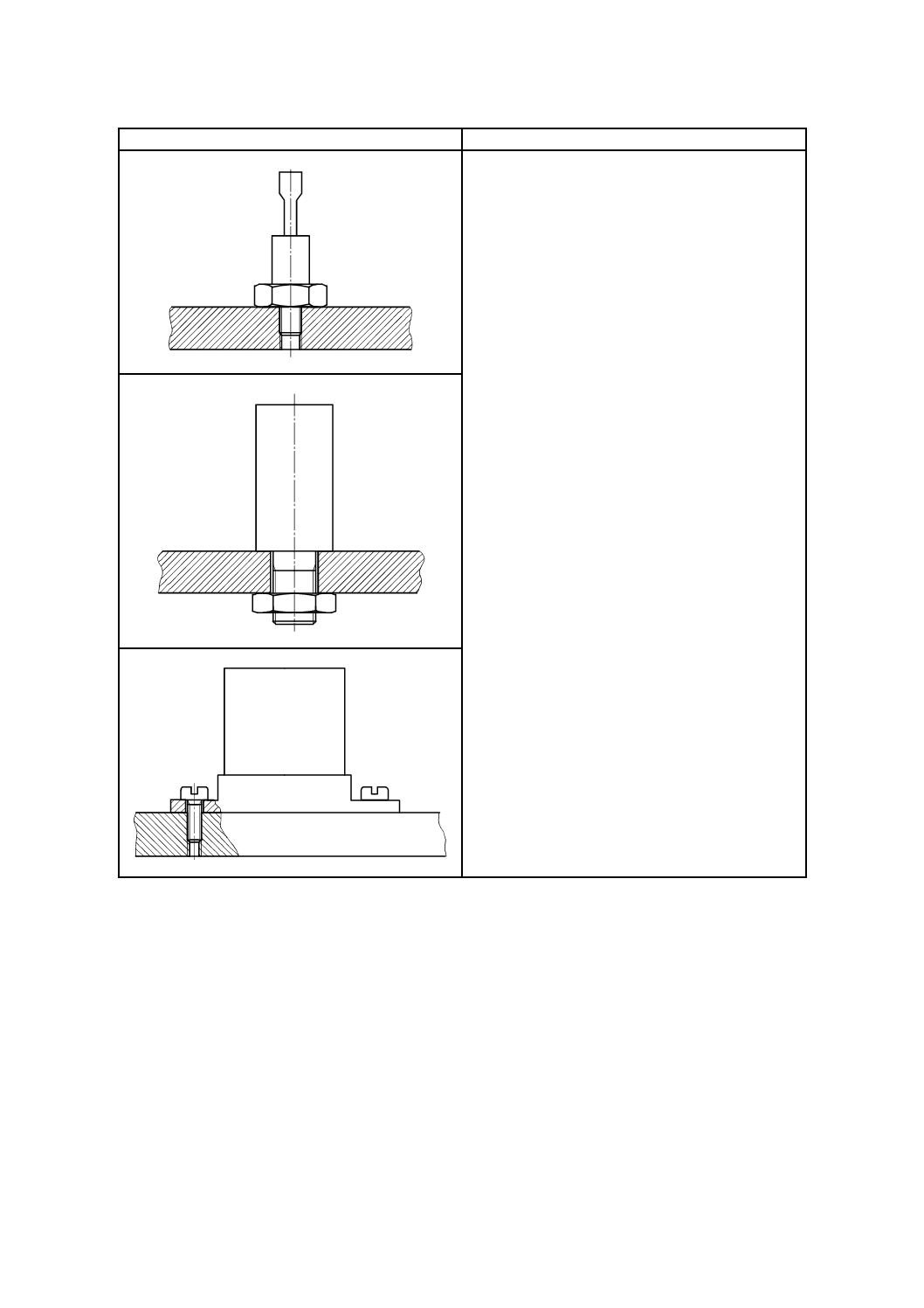

取付方法

例

取付具までの間隔が設計によって制限されるトラン

ジスタ,集積回路,リレー,その他の部品

抵抗器,コンデンサ

抵抗器,コンデンサ,コイル,ダイオード

抵抗器,コンデンサ,コイル,ダイオード,トラン

ジスタ

注記 製品規格で,部品を取付面に接触させるかどう

かを規定することが重要である。

図2−リード線だけで部品を取り付ける場合の例

5

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

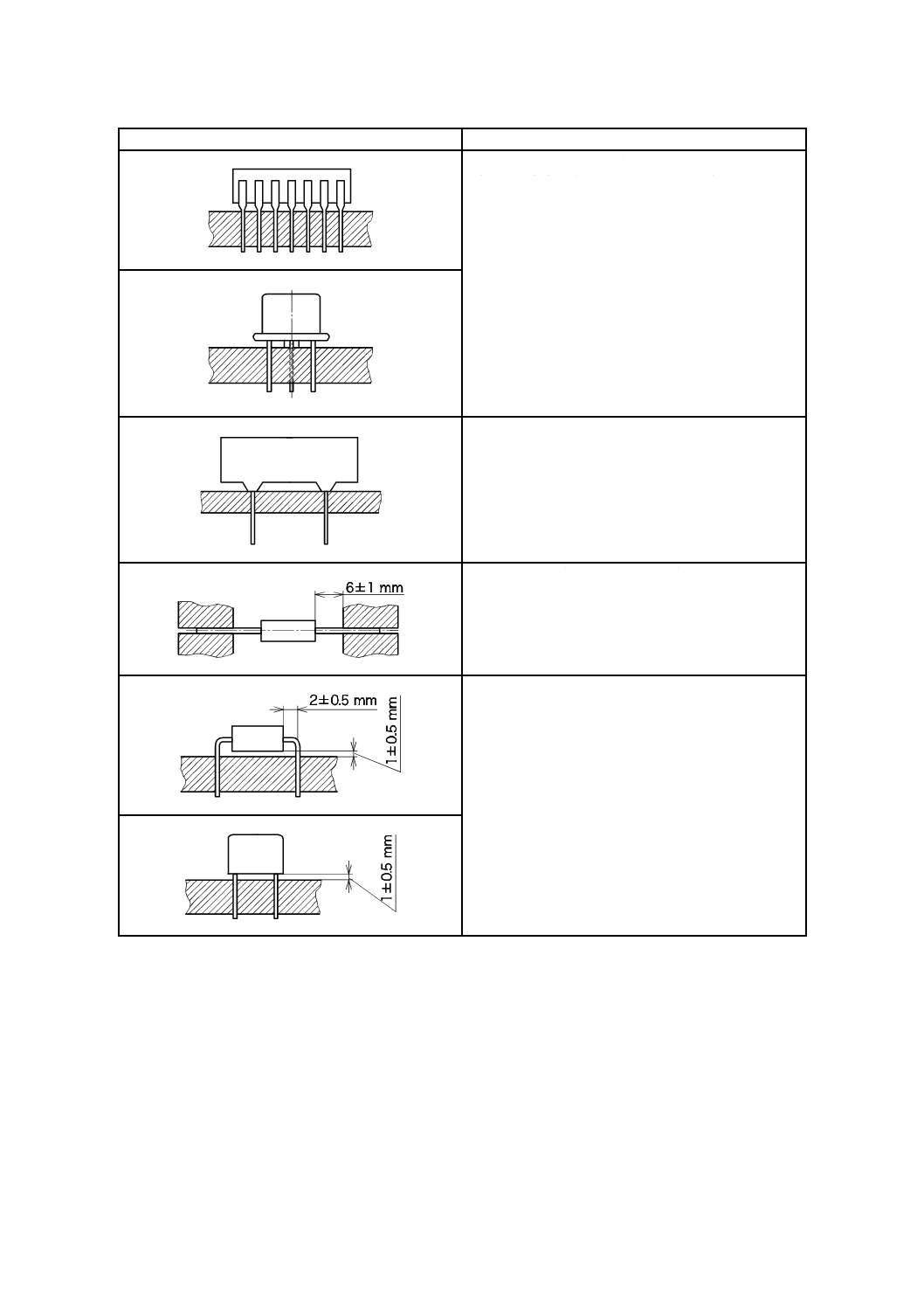

取付方法

例

被覆が破損しやすい部品。例えば,電力用抵抗器。

トランジスタ,ダイオード

集積回路

図3−本体だけで部品を取り付ける場合の例

6

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

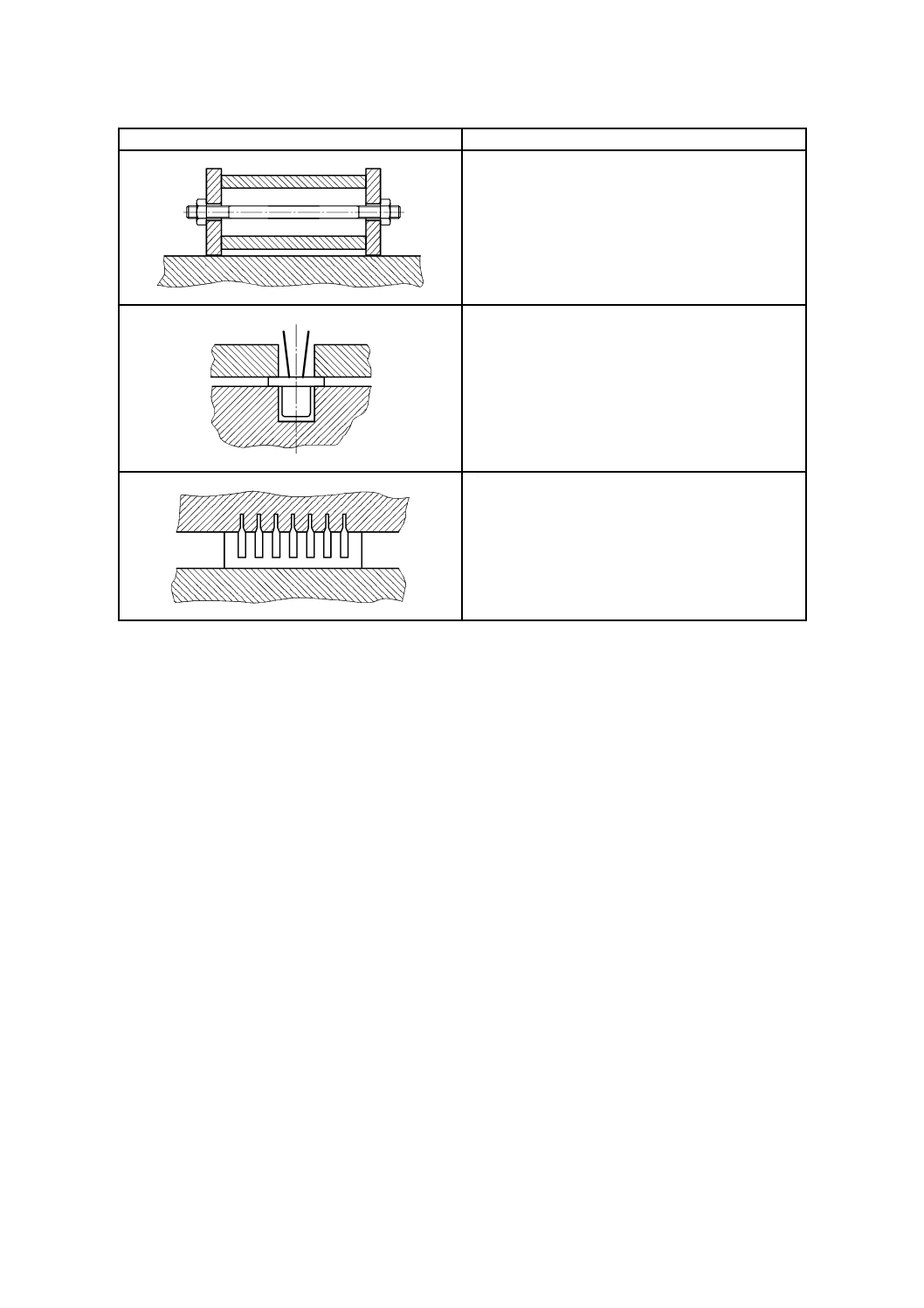

取付方法

例

本体締結具(例えば,質量又は厳しさのために必要

なブラケット)を追加する部品,コンデンサ,リレ

ー

放熱板に取り付けるトランジスタ

トランス,チョークコイル

リレー

図4−本体とリード線とで部品を取り付ける場合の例

6

供試品が機器及びその他の製品の場合の取付け

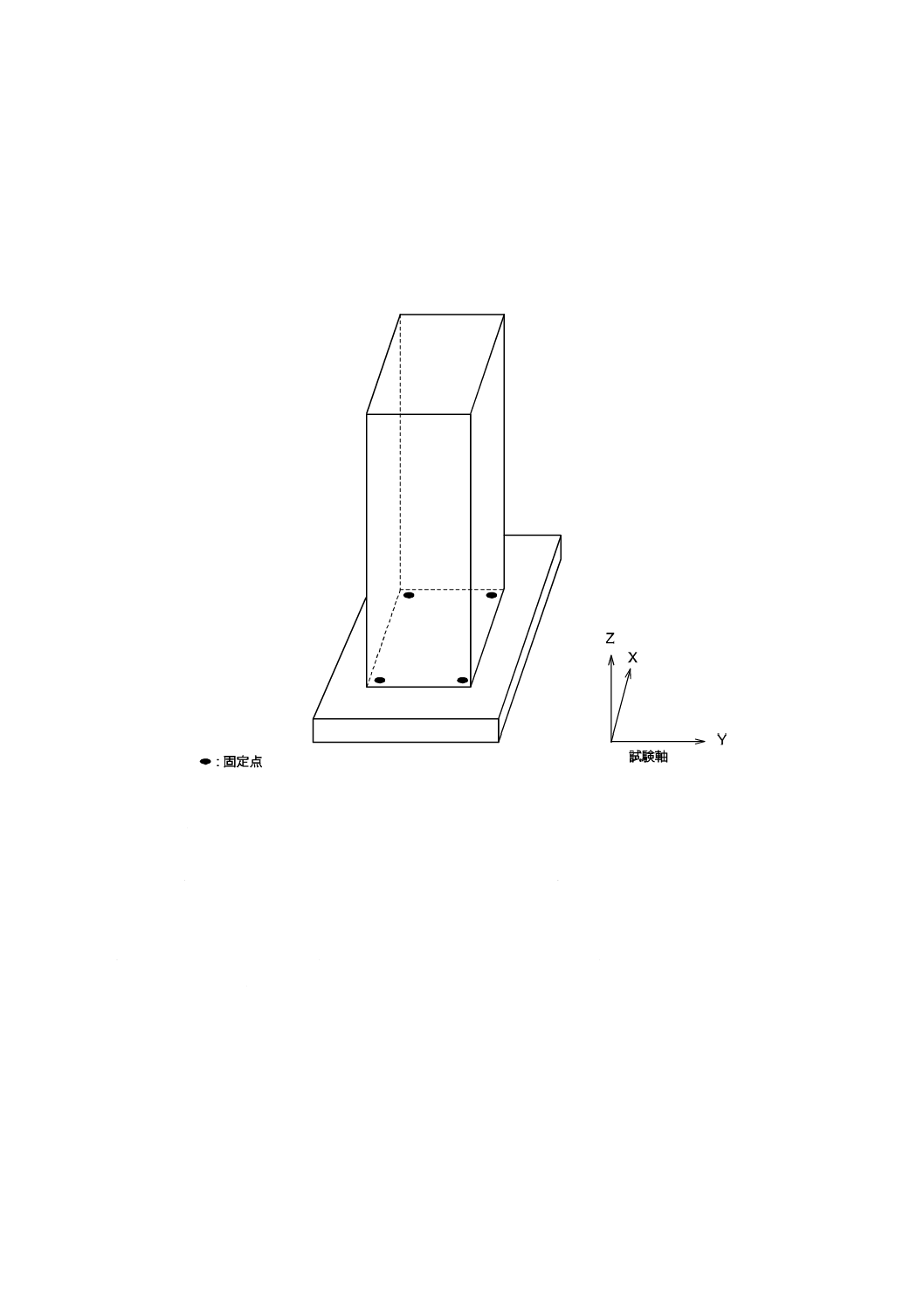

供試品は,図5に示すように,試験装置の取付面若しくは剛性の高い取付具(箇条5の注記参照)に,

直接固定するか,又は製品規格の規定に従って固定する。

注記 音響振動試験の場合の取付方法は,この規格の取付方法と完全に異なるので,JIS C 60068-2-65

を参照することが望ましい。

供試品の正規の取付構造物の使用が可能で,それを使わなければならない場合は,そのことを製品規格

に規定する(A.2参照)。

正規に使用しない支柱又はひもを,追加してはならない。供試品にケーブル,パイプなどを接続する場

合,供試品をその用いる位置に据え付けるときと同じ拘束力及び質量が加わるように配置しなければなら

ない。これを実現するためには,ケーブル,パイプなどを取付具に固定する必要がある。

製品規格には,固定ボルトのサイズ,締付けトルク及びその許容範囲を規定する。

防振装置を使う供試品は,通常,その防振装置を使って試験する。適切な防振装置を使って試験するこ

7

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とが実際的でない場合は,製品規格の規定に従って,防振装置を使わないで異なる厳しさで試験してもよ

い。

製品規格には,供試品が許容できる最低限の構造的強度を実証するために,外付けの防振装置を外して,

又は働かないようにして実施する追加試験を規定してもよい。この場合,加える厳しさは製品規格に規定

する。

防振装置の発熱による影響が考えられる場合は,試験中にこれを考慮する。

図5−電子ユニットを取り付ける場合の例

7

供試品が包装された製品の場合の取付け

箇条5及び箇条6の関連する要求事項を,すべて満足しなければならない。

一般に,輸送段階の影響を再現するために,通常,包装されて輸送される製品の場合は,包装した状態

で試験する。ただし,次のような点を考慮しなければならない。

7.1

包装を利用できる場合(B.2参照)

製品規格に規定がない場合,包装を利用できるときは,試験中にこの包装を使用する。

包装された製品を輸送車両に固定する方法が分かっている場合,可能な限りその方法を再現し,また,

その詳細を製品規格に規定し,試験報告書に記載する。

製品規格には,固定ボルトのサイズ,締付けトルク及びその許容範囲を規定する。

製品の動的挙動についての技術的知識から,供試品を輸送車両に固定する方法が幾つかある場合は,最

も故障しやすい最悪の状態を選択する。

供試品を輸送車両に固定する方法が幾つかあり,固定方法を予測できない場合は,製品規格に規定する

方法で供試品を試験装置に固定する。最も想定される故障に基づいた技術的な判断によって固定してもよ

8

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

供試品を固定しない又はある程度の自由度を残して,輸送車両で運搬することを想定する又は運搬する

可能性がある場合は,IEC 60068-2-55に従って試験を実施する(B.4.3参照)。

包装された製品を輸送車両に固定することを意図しているが,実際には固定されない可能性がある場合,

製品規格でIEC 60068-2-55を適用するように要求してもよい。また,製品が固定されている場合に適用す

る試験にIEC 60068-2-55を追加してもよい。

7.2

通常は包装される製品だが包装を利用できない場合(B.3参照)

通常は包装される製品だが,包装を利用できない場合,実際の使用を忠実に再現する形でこの製品を試

験装置に取り付けることは,一般的に不可能であり,また,試験は経験的なものとなる。しかし,本来の

包装が存在する場合に与えられる保護的要素を考慮に入れるため,試験の厳しさを調整できる。この場合

の試験結果の解釈には十分に注意する必要があり,また,このような試験は認証を受けるための試験では

なく,開発段階の試験と考えることが望ましい。包装状態の供試品を使って再試験することが望ましい。

このような場合,二つの状況が存在する。第一は包装の性能が分かっている状況であり,第二は分かっ

ていない状況である。これらの状況について,次に示す。

7.2.1

包装の性能が分かっている状況

包装の性能が分かっているか,又は計算可能である場合,適用する試験の厳しさを調整できることが多

い。包装の伝達係数又は伝達率が既知であれば,振動試験レベル又は衝撃試験レベルを調整できる(附属

書C参照)。

包装の設計によって,輸送中の包装貨物の姿勢が決まる場合は,内部の製品の姿勢も分かる。こうした

姿勢になるような方法で,試験装置の取付面に固定する。製品規格に特に規定がない限り,調整を受けた

厳しさを適用する。

輸送中の包装貨物の姿勢が一定せず,それによって製品の姿勢が変わる可能性がある場合,試験は最悪

の状態を代表した姿勢で行わなければならない。技術的に判断できない場合は,考えられる幾つかの最悪

な状態の姿勢を製品規格に規定する。製品規格に特に規定がない限り,調整した試験の厳しさ(7.2参照)

を適用する。

包装の性能が分かっている場合でも,包装貨物を輸送車両内で固定しない状態で運ぶか,又はその可能

性があるときは,実際の使用を忠実に再現する試験にならない(B.3及びB.4.3参照)。

7.2.2

包装の性能が分かっていない状況

包装が利用できず,また,その性能が分かっていない場合,適用する振動試験の厳しさの調整に利用で

きるように一般化した伝達率曲線を図B.1に示す。製品規格には,どの伝達率曲線を使用するかを記載す

ることが望ましい。正弦半波衝撃の厳しさを調整する方法について,附属書Cに記載する。

8

製品規格に規定する事項

この規格を製品規格で引用する場合,適用できるときには次の事項を規定する。

a) 試験のための取付け及び姿勢,並びに重力の影響

箇条4参照

b) 最高温度及び最低温度

箇条4参照

c) 磁気干渉の最大値

箇条4参照

d) 最高湿度及び最低湿度

箇条4参照

e) 供試品(部品)の取付方法

箇条5参照

f)

供試品(機器及びその他の製品)の取付方法

箇条6参照

9

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 包装貨物の取付方法(積重ねを含む。)

箇条7参照

h) 振動試験の厳しさの調整に利用できるように一般化した伝達率曲線

箇条7参照

10

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

供試品が部品又は機器及びその他の製品の場合の取付方法の指針

序文

この附属書は,製品規格作成者及び試験技術者のための情報として本体に関連する事項を補足するもの

であって,規定の一部ではない。

A.1 供試品が部品の場合の取付け

部品の使用環境に対する適応性を判定するために試験を行う場合は,実際の使用環境を再現する方法で

部品を保持するように,製品規格に規定することが望ましい。部品の質量がある値を超える場合は,試験

中及び使用環境において部品本体を保持するように製品規格に規定することが望ましい。ただし,これを

強調しすぎないように注意する。

取付方法は,製造業者の要求に従うことが重要である。図1〜図4に示す詳細な事項は,そのような要

求がない場合にだけ,用いるとよい。

例えば,円盤,球体及び球根状のような特殊な幾何学的形状の部品,並びに特殊な固定具を必要とする

部品については,図に示していない。これらについては,製品規格に詳細な取付方法を規定する必要があ

る。

供試品を幾つかの方法で取り付けるように設計してある場合は,すべての取付方法で試験することが望

ましい。それぞれの取付方法による試験には,それぞれ新しい部品を使用するのがよい。

取付方法が規定されている場合及び選択できる場合,どちらの場合も試験装置又は試験用取付具に確実

に固定する必要がある。これは,部品本体及び/又はリード線を適切に締める,はんだ付けする,はめ込

む又は接着することによって実現できる。部品が固定されている普通の寸法のプリント配線板は,一般に

十分な剛性がなく,試験の要求事項を達成できないことがある。さらに,再現性が損なわれる可能性があ

る。動特性に注意して小さなプリント配線板を使えば,要求事項を達成できることがある。

内部の強度試験を行う場合の取付方法は,使用環境で用いられる方法と同じであることはほとんどない

ので注意する必要がある。この場合,動的応力を内部構造に伝達させる必要がある。これは,一般に部品

の本体及びリード線の両方を取り付けることによって達成できる。

動的試験の後で“端子強度試験”(JIS C 60068-2-21参照)をする必要がある場合は,リード線を動的試

験のために曲げないほうがよく,更に部品本体に対する相対的な位置を変えないほうがよい。しかし,こ

れらのことが避けられないときは,製品規格に,各試験で別の部品を使うように規定するとよい。

高加速度の衝撃試験用又は高振動数の振動試験用の取付具を設計する場合は,規定の振動数範囲内に共

振がないように注意するとよい。

さらに,取付具の材料中の音波の伝搬速度を考慮する必要がある。伝達経路が,波長の4分の1より十

分に短いことを確認するとよい。大きな部品又は幾つかの部品を同時に試験する取付具には,特別な考慮

が必要であり,機器の取付具に関する一般原則を適用する(A.3参照)。

包装製品に関する指針については,附属書Bを参照する。

11

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 供試品が機器及びその他の製品の場合の取付け

供試品を,使用する状態を代表する方法で取り付ける必要がある。例えば,通常フロントパネルだけで

保持する供試品は,試験でもそのように取り付けることが望ましい(図5参照)。

正規の取付構造物を取付具として使うことができる場合は,その取付具は,使用条件をよく代表してい

るので,使うことが望ましい。この場合,固定点は,取付構造物上の点であって,供試品上の点ではない。

製品規格には,取付構造物を使用するかどうか,また,どの固定点を制御点として使用するかを規定する

とよい。

正規の取付構造物が使えない場合,又は使えてもそれが機器の動きに影響を与えないことが分かってい

る場合は,試験要求事項を満足するように設計した試験用取付具を使うとよい。

防振装置を付けて使用することになっている供試品でも,次のような場合は使わないで試験してもよい。

例えば,供試品を他の製品と一緒に共通の防振装置に取り付ける場合,防振装置の動特性が温度依存性の

ために非常に変わりやすい場合などがある。そのときは,試験レベルを調整する必要がある。振動試験で

は,この新しい試験レベルは,防振装置の各軸方向の伝達率曲線の包絡線を考慮して決定するとよい。方

向によって厳しさが変化することが分かっている場合は,このことも考慮するとよい。

伝達率特性が得られない場合は,新しい厳しさを選択する必要があるが,供給者と購入者との協議によ

って選択するとよい。

注記 正弦波振動試験(JIS C 60068-2-6)の場合は,幾つかの一般的な伝達率曲線をJIS C 60068-2-6

のA.5.1(防振装置の伝達率)に示す。この一般的な曲線は,JIS C 60068-2規格群の環境試験

方法の他の振動試験にも適用できる。

定加速度試験の場合に,防振装置を付けて試験すると,状況によっては,危険なことがあるので注意す

る。この場合は,支柱又はひもを使用してもよい。この試験では,危険を避けるために,取付ボルトに掛

かる応力を計算する必要がある。

A.3 試験要求事項

試験用取付具は,供試品を規定の方向に取り付けるために常に必要である。したがって,試験要求事項

の達成を妨げ,再現性に影響を与える取付具設計上の問題点を強調することが望ましい。

しかし,この問題に解答を与えることがこの附属書の目的ではなく,それは一般に技術文献から得るこ

とができる。

試験用取付具の基本的な目的は,試験装置の環境を忠実に供試品に伝えること,及び供試品の固定点で

試験要求事項が満たされることを保証することである。

試験用取付具の設計は,供試品の物理的形状・質量,試験の厳しさ及び試験装置の能力に左右される。

特に,試験の厳しさと試験装置の能力とは,対象となる試験条件に依存する。さらに,衝撃試験及び定加

速度試験では,各軸のプラス方向及びマイナス方向に試験する必要があるので,設計は更に複雑になる。

取付具の設計で考慮する必要がある他の要因については,A.3.5及びA.4に示す。

A.3.1 衝撃及びバンプ

試験装置が許容できる合計質量及び厳しさの最大値は,通常,試験装置製造業者によって決められる。

ある質量の供試品に対して,試験装置の能力が,必要最小限の値よりも十分に大きい場合は,取付具を重

くて簡単な形状にできるので,設計は一般に容易である。

剛性及び寸法の影響を考慮する必要がある(A.3.5参照)。

12

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3.2 振動

供試品とその試験用取付具との合計質量を制限する主なパラメータは,振動発生機の加振力である。こ

れは,通常,試験装置製造業者によって決められる。厳しさの中で最も重要なものは,要求された振動数

範囲,並びに変位及び/又は加速度である。ただし,試験装置の性能の中で,大きな加振力及び広い振動

数範囲は,通常,両立しない。したがって,衝撃及びバンプの場合と違って,利用できる最大の振動発生

機を使うことが適切でないこともある。結果として,試験用取付具は,通常,他の試験に必要なものより

複雑になり,満足する結果を得るためには広い経験が必要となる。取付具及び供試品が振動発生機と確実

に固定されているとき,良好な振動数応答が得られる。静的質量より動的質量がはるかに重要であること

を考慮する必要がある。

A.3.3 音響振動

音響振動試験の供試品取付具の種類及び設計は,供試品の寸法と質量とに大きく依存する。残響室内で

電子ユニットを試験するような最も単純な場合,供試品は,残響室の中央部に位置するように弾性的に支

持するとよい。

ゴムひもなどの支持物を電子ユニットの取付点に取り付けるとよい。反射板又は太陽電池パネルのよう

な大きな供試品は,可能なら実際の取付けと同じ機構を使うとよい。

一般的に,試験用取付具は可能な限り,音場を乱さないようにするとよい。ただし,供試品が使用環境

で受ける遮音又は音響反射条件を再現するほうがよい特殊な場合もある。この例として,供試品としての

人工衛星用の太陽電池パネルを取り付ける音響試験用の側壁シミュレータがある。完成品の人工衛星のよ

うな非常に大きな供試品では,一般にその正規の搭載品取付構造物を取付具として使用する。

常に,すべてを,残響室の床又は天井から防振するとよい。支持物の共振振動数は,25 Hz又は供試品

の試験振動数の25 %未満にするとよい。

A.3.4 定加速度

この試験の場合,加速度は,徐々に加わり,取付具及び供試品の動的挙動を無視できるので,取付具の

設計は最も簡単である。したがって,取付具は,加えられる静的な力に耐える十分な剛性及び供試品の方

向決めに対する十分な融通性があることだけが必要である。試験装置の最大の力は,通常,試験装置製造

業者によって決められる。供試品を横切る加速度のこう(勾)配の原因となる遠心機の回転半径に対する

供試品の回転方向の長さの比を見逃さないようにするとよい。

部品を非常に高い加速度,特に10 000 m/s2を超える加速度で試験する場合に困難な問題が生じることが

あるので注意する必要がある。

A.3.5 材料の選択

試験用取付具の設計では,主として質量及び剛性を考慮して材料を選択すればよい。

各試験の質量の制限については前述した。剛性は,動的な考慮が必要なときだけ重要であり,取付具の

設計に厳しい制約を与えることがある。

材料の剛性は,その物理特性の関数である。したがって,使用する金属,プラスチックなどの特性によ

って,剛性は広い範囲にわたって変化する。材料が決まれば,剛性は,寸法,支持条件[例えば,片持ち

又は両端支持のはり(梁)]及び範囲は狭いが製造方法によって変化する。優れた剛性対質量比をもつ材料

を使えば,常に望ましい同じ質量で剛性の高い取付具が可能になる。

材料のもう一つの特性は減衰であり,これもまた,その物理特性の関数である。例えば,アルミニウム

の内部減衰は鋼の約4倍である。減衰は,主に振動用取付具の特性に影響を与える。

試験用取付具の設計の基本的な目的は,試験振動数範囲内で共振を起こさないようにすることである。

13

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これが実現不可能な場合,試験装置から供試品への振動伝達の忠実性が,影響を受ける。その影響の程度

は,直接減衰に関係する。一般的な金属の減衰は,材質を変えても,試験用取付具の全体的な特性には比

較的小さな影響しか与えない。ただし,状況によっては,これを利用する必要がある。

さらに,考慮すべき特性は,選択する材料中の音波の伝搬速度であり,特に早い立ち上がり時間の衝撃

試験又は上限振動数が高い振動試験の場合に必要となる。

固定点と振動発生機の振動台との間の伝達経路に沿った距離は,可能であれば,取付具の材料の波長の

4分の1より短くするとよい。

波長λを計算するとき,最低の音波の伝搬速度に関連する振動モードを考慮する必要がある。通常それ

は,横方向のモードである。

例 2 000 Hzまで使用するアルミニウム製試験用取付具

アルミニウムにおける音波の伝搬速度は,

縦波で,ν1 = 6 300 m/s

横波で,ν2 = 3 200 m/s

したがって,考慮する波長λ (m) は,

6.1

000

2

200

3

2

=

=

=fv

λ

結果として,伝達経路の最大長l (m) は,

4.0

4=

=λ

l

試験用取付具は,全体を同一材料で作る必要はない。電気絶縁,断熱などの理由,又は減衰を増加させ

るために,金属及びプラスチック,又は金属及びセラミックのような組合せによって作った取付具を使う

必要な場合もある。

A.4 取付具設計に関する推奨事項

取付具には,様々な製造方法がある。それらの中には,ボルト結合,リベット結合,溶接,接着剤の使

用などがある。その選択は,試験要求事項を満たすための困難さ及び/又は使用する材料などに左右され

る。試験用取付具は単純なものが望ましく,例えば,一体物にすることがある。通常,ボルト結合の構造

物では,他の製造方法で得られる剛性を実現できないこと,及びリベット結合では,ボルト結合より劣る

ことに注意するとよい。このことは,大きな構造物及び/又は高い振動数の場合に重要になる。

アルミニウム合金は,その安価さ,加工のしやすさ,及び比較的高い内部減衰のために,よく使われる。

特に,例えば,500 Hzを超える振動数で試験する場合,すべての接合面は,良好な機械的接触を達成す

るために必要な限り平たんであることが望まれる。さらに,試験装置の取付面の,取付具の寸法に合うす

べての取付穴を使うとよい。

異なる供試品を何回も使うことができる取付具を設計すると便利である。著しくすり減るような材料に

ねじ穴を使う場合は,鋼のインサートの使用が望ましい。ただし,十分に結合し,劣化が起こらないよう

に注意することが望ましい。ボルトを使う場合は,高張力ボルトを使う必要がある。合わせ面が完全に平

たんでない場合でも,接合面をよりきれいにし,かつ,大きな回転半径となるように(高い回転剛性を得

るために),ボルト結合部の中心の材料を削除しておくとよい。

供試品を取付具に固定するときは,どちらにも変形が起きないようにすることが重要である。

もし,変形が起きる場合は,恐らく取付具の剛性不足で,要求された試験の厳しさが供試品の固定点に

14

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加わるのを防ぐことになる。締め金具又はボルトへの予荷重が不十分な場合は,取付具の剛性は大幅に減

少する。

組立方式の取付具の接合部は,溶接することが望ましい。ボルト締め又はスポット溶接による接合は,

できれば避けるとよい。これが不可能な場合,接合部に適切な接着剤を詰めるとよい。ただし,減衰が本

当に重要ならば,ボルト結合又はリベット結合の構造体の減衰は,溶接構造体の減衰より大きいことに注

目するとよい。

試験振動数範囲外に固有振動数をもつ取付具を作ることが難しい場合は,設計段階で,可能な限り大き

な減衰を導入する必要がある。そうすると,固有振動数を超える振動数範囲での伝達率の低下を著しく少

なくできる。さらに,固有振動数においては,加速度レベルを一定に制御するには電力増幅器の出力を急

激に減少させる必要があるが,減衰によってこの急激な減少を緩和でき,良好な制御結果が得られる。

A.5 釣合い

釣合いは,一般に振動及び定加速度試験の場合だけ問題となるが,衝撃試験及びバンプ試験の場合にも

考慮する必要がある。

A.5.1 振動

振動試験の場合は,供試品を取り付けたときの取付具の重心を可能な限り低くすることが望ましく,通

常は振動発生機の重心を通り可動部の表面に垂直な線上にあることを確実にする必要がある。しかし,取

付具と供試品の重心とが振動発生機の加振軸上にあることを確実にすることが不可能な場合がある。この

結果,曲げモード,伝達経路の長さによる定在波及び揺れ運動が発生することがあり,これらは使用振動

数範囲を制限し,供試品の固定点での試験要求事項を満足させなくする。したがって,釣合いおもりを使

う必要があるが,これを使用する必然性がなければ,避けたほうがよい。振動数が増加すると,供試品及

び恐らく取付具が共振することがあり,その場合は,動的な重心の移動が起こり,これは振動数の増加と

ともに移動し続ける。釣合いおもりを使う場合,この状態を一層悪化することがあり得る。したがって,

現在は実用的な解決策がない状態である。この影響は一般的に許容されるが,許されない場合は,試験規

格の要求事項を満足するような,より大形で大出力の振動発生機を使うことによって緩和できる。

供試品が重力に敏感な場合,及びそうしなければ試験用取付具の設計が複雑になるような特別の場合に

は,水平振動台を振動発生機とともに使用することが多い。それでもなお,前記と同様の問題が発生する

ことがある。

A.5.2 定加速度

定加速度試験には,通常,遠心加速度試験機を使用し,その軸受の破損を防止するために,取付具及び

供試品を試験装置に対して,静的及び動的に釣り合わせる必要がある。遠心機の製造業者は,一般に許容

できる不釣合いの程度を表示している。再釣合い調整を避けるために,すべての試験方向について,供試

品の重心が同じ位置になるようにするとよい。

A.6 加速度ピックアップの位置

試験用取付具の設計では,試験で要求される位置に加速度ピックアップを取り付けられるようにするこ

とが望ましい。取付けは,通常,加速度ピックアップの製造業者が推奨するねじ止め,特別の接着剤の使

用など幾つかの方法で行うことができる。振動試験の場合には,通常,試験仕様の要求事項ではないが,

取付具の動特性を調査するために加速度ピックアップを追加して取り付けられるようにすると便利なこと

がある(ISO 5348参照)。

15

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7 試験用取付具の性能点検

振動試験を行う前に,取付具が無負荷のとき及び動特性が同じ供試品又は実際の供試品を取付具に取り

付けたときに,規定の点での試験要求事項が達成されるかどうかを点検することが有効なこともある。実

際の供試品を使う場合は,試験で要求される値よりも低い振動振幅で点検するとよい。

この規格を引用する他の動的試験の場合に,この点検を行うとよいことがある。

A.8 大形及び/又は複雑な供試品

大形及び複雑という用語は定義することが難しい。普段,部品の試験を専門に実施している試験所にと

っては,機器用に設計した取付具は大きいかもしれない。ただし,これはここでいう大形には該当しない。

大形とは,機器の試験所では,通常,取扱いが困難であり,その質量,寸法,取付けの複雑さ又は規定振

動数範囲が原因で,現在の技術水準を超えた解決が要求される供試品と取付具との組合せを記述すること

を目的とした用語である。

このような大形の取付具が必要となることが避けられない場合があり,従来の方法では取付具及び供試

品の共振現象が制御の範囲を超えることが原因となって,試験要求事項を満足しないことが明らかになる。

その場合,振動発生機の並列運転を含む他の技術的解決方法について調査した後,取るべき処置を確認す

るために,最終的に,試験の基準に言及する必要がある。通常,そのような場合,試験中の種々のパラメ

ータの値を記録すること,及びその後,購入者と供給者との間で合意することが要求される。

16

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

供試品が包装された製品の場合の取付方法の指針

序文

この附属書は,製品規格作成者及び試験技術者のための情報として本体に関連する事項を補足するもの

であって,規定の一部ではない。

B.1

一般事項

設計から配送及び使用に至るまで,幾つかの事象からなる製品のライフサイクルを通し,製品は,厳し

さの異なる多くの環境にさらされる。製品が,動的環境条件のレベルの低い,例えば,コンピュータルー

ムのような,良好な環境に据え付けられるような場合は,輸送環境がこの製品のライフサイクルで最も厳

しくなることが多い。しかし,この点が製品規格作成者又は試験技術者に明確になっていないことがある。

製品のライフサイクルにおける輸送段階の影響を再現する場合,幾つかの問題が生じる。輸送中の製品

を保護するよう設計されている包装が,利用できない場合がある。包装貨物を輸送車両に固定する方法も,

明確になっていない場合が多い。また,包装貨物を試験装置に固定する方法にも,幾つかの問題がある。

包装の剛性は,その内容物の製品に比べて低いのが普通であり,容易に変形を起こすことがある。同様に,

試験条件の繰返し性及び再現性も重要な意味をもち,これら二つの要求事項を実現できる製品規格を作成

することは,非常に困難である。

この附属書の目的は,問題の概要を示すこと並びに問題解決のために採用できる提案及び整合性のとれ

た考え方を示すことである。製品規格作成者及び試験技術者の両者が,高い技術的判断を下す必要がある

ことを,理解することが望ましい。この結果,この動的環境試験の分野では,最も経験を積んだ人が最も

よい判断を下すことになる。

附属書Bは,附属書Aと併せて読むとよい。

B.2

包装を利用できる場合

包装貨物を試験装置に固定する試験方法では,外装容器の剛性は重要な問題となる。包装が十分な剛性

をもつ場合,例えば,金属製又は木製で取付面の変形が取るに足らないものである場合,これを試験装置

に固定することはあまり困難でない。この場合,包装貨物を輸送車両で運搬する方法が分かっていること,

及びこの規定された車両内での取付方法が試験でも使用されることを想定している。

十分な剛性をもつ包装貨物を,複数の既知又は未知の方法で輸送車両に固定する場合,取付方法の選択

及び判断が問題となる。動的輸送試験の実施までは,製品の構造的挙動が分かっていることを想定してい

る。この情報は,設計及び開発段階の試験,類似設計からの推測又は輸送環境に必要な保護を確定するた

めの環境試験から入手するとよい。このデータがないとそれ以降の信頼水準が大幅に低下することになり,

また,経験を積んだ環境試験技術者の判断が必要になる。

包装貨物を固定する方法が複数ある場合は,基本的に製品の挙動(既知又は推測)で決まる最も壊れや

すい固定方法を選択する必要がある。こうした挙動が分からず,また,適切な資格をもつ人が判断できな

い場合は,動的輸送試験の結果に信頼がもてない。

上で述べたことは,ソフトパッケージ,すなわち,外装容器の剛性が製品の剛性よりもずっと低いもの

17

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

について当てはまる。外装容器の剛性がこのように低い場合,例えば,紙をベースとした容器の場合,包

装貨物を試験装置に固定する手段が重要な意味をもつ。

この場合も,試験方法の要求事項が満たされるのであれば,可能な限り包装貨物を輸送車両内で固定す

るのと同様な方法をとるとよい。固定用ベルトを使用する場合は,その材質,位置及び締付けを実際の使

用と同じようにするとよい。さらに,固定用ベルトを用いる場合は,包装貨物の取付面が試験装置と常に

接触しておくことが望ましい。バウンス試験をする場合を除き,跳びはねないことが重要であり,また,

そのことを確認するための計測が必要な場合もある。それには,制御用変換器からの信号で十分であるが,

特に供試品の質量が試験装置の可動部質量に比べて大きい場合は,包装貨物に変換器を付けるように要求

されることがある。

包装貨物が試験中に跳びはねを起こし,また,固定用ベルトの張力が増して包装を変形させる可能性が

ある場合には,JIS C 60068-2規格群の動的試験,特に振動試験の要求事項を満たすことが実質的に不可能

になる。こうした状況は,振動試験の上限振動数を引き下げること,又は跳びはねが止まるまで振動のレ

ベルを下げることで改善できる場合がある。こうした措置がどの程度必要かによって,試験の妥当性が影

響を受けるので,この情報を試験報告書に記録する。

包装の変形が,実環境で発生するかどうかの調査が必要になる場合がある。変形が発生する場合は,包

装の剛性を高めることが,試験及び実環境の双方にとって最も現実的な解決方法といえる。

特に,実際の製品がきず付きやすい場合又は高価な場合は,動的に等価なダミー製品を包装に入れたも

のを使用してもよい。これは,包装の性能を検討する有用な方法であるが,本質的には包装の開発段階の

試験として考えるとよい。

外装容器が硬いか又は軟らかいかに関係なく,包装貨物を車両内に固定しないで輸送することがある。

そうした場合,振動の厳しさによるが製品規格の規定によってはバウンス試験の追加が必要になることが

ある(B.4.3参照)。

包装貨物を固定した状態又は固定しない状態で輸送する場合,製品規格には,試験を両方の状態につい

て実施するかどうかを規定するとよい(7.1参照)。製品の動的挙動を知っていれば,最悪の状態を予測で

きる場合がある。例えば,強固に固定している場合は,振動が最も厳しい動的環境となる可能性がある。

固定しない場合は,衝撃が最大の損傷をもたらすことがある。こうした知識があれば,固定した試験及び

固定しない試験の両方を実施しなくてもよい。

B.3

通常は包装される製品だが包装を利用できない場合

包装が利用できない場合は,次の幾つかの可能性を検討する。第一には,包装を利用できなくても,そ

の性能が分かっている場合又は評価できる場合がある。第二には,包装の性能が分からず,評価ができな

い場合がある。第三には,製品用に設計されたものではないが,類似設計から推測される包装を使用する

場合である。この場合,試験結果の解釈には十分な注意が必要であり,こうした試験は,認定を受けるた

めの試験ではなく,開発段階の試験と考えることが望ましい。供試品を正規の包装を用いて,再度試験す

ることが望ましい。

上で述べた最初の二つの状況においては,製品は包装なしで試験することになる。包装貨物を輸送車両

内で輸送する場合は,製品試験時に想定される試験軸及び方向まで検討する必要がある。

試験装置に製品を固定する方法は,包装を用いて製品を固定する方法と基本的に異なる。したがって,

試験装置からの振動又は衝撃の伝達は,包装によって伝達される場合と同じ点で製品に与えることが望ま

しい。これらの振動の印加点を,試験の制御点とするとよい。製品が包装材の上に載っているだけの場合,

18

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品が接触している他の包装,内部支持及び補強部材を考慮する必要がある。

包装を利用できない場合は,試験の厳しさを調整する必要がある。

包装が利用できず,かつ,通常は輸送車両内で固定しないで運ばれる場合,試験は有効なものにならな

い。堅固に取り付けた製品についてJIS C 60068-2-29に従って実施するバンプ試験が,速度変化が同じと

して,同一の包装貨物について行うバウンス試験(IEC 60068-2-55参照)と等価であると考える専門家も

いる。更なる証拠が必要であるが,信頼性を高める手段として,こうした試験を実施する価値がある。関

連するハードウェアすべてが利用できる場合は,確認試験を実施するとよい。

製品を最終的に包装する意図があっても,本来の製造業者が包装の性能を知らず,かつ,性能を計算す

るための情報が十分でない場合がある。このことは,製品が第二の製造業者に供給され,大きな組立品の

中に組み付けて,包装し輸送される場合にいえることである。こうした状況では,技術的な判断をするこ

とが望ましい。十分で現実的な情報がない場合は,一般化した伝達曲線を試験の厳しさの調整に用いても

よい(図B.1参照)。どの伝達率曲線を適用するかを,製品規格に記載するとよい。伝達率とは,包装内部

の製品の応答と,包装貨物の外装における振動の印加点での応答との比率を,変位,速度又は加速度振幅

について,同じ単位及び同じ振動方向で表現したものである。取付方法は,前述したものと同じである。

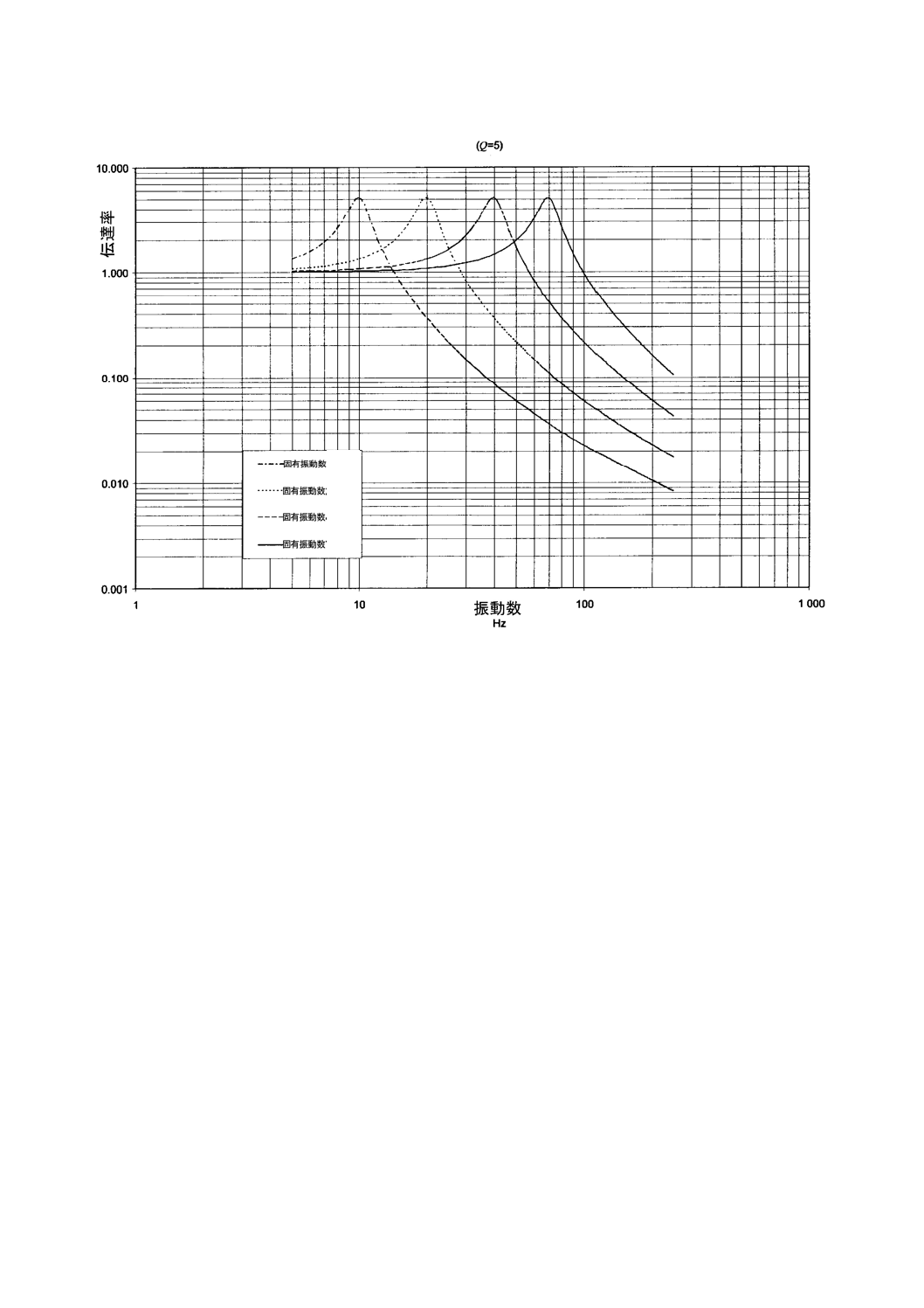

図B.1には4種類の曲線を図示しており,各曲線は包装材の剛性の違いによる伝達率を表している。剛

性の大きな材料は,共振振動数が高くなる。どの曲線が最も適正かについて,検討する必要がある。JIS C

60068-2-6の正弦波振動試験を採用する場合,規定の振動レベルにこの曲線からとった値を各振動数に乗じ

る。

図B.1から該当する伝達率曲線を選択して,JIS C 60068-2-64の広帯域ランダム振動試験を採用する場合

は,規定の加速度スペクトル密度に,この曲線からとった値の2乗を各振動数に乗じる。

上記の両方の状況において,乗算で得た結果,試験所によっては再現できないような試験レベルになる

ことがある。この場合,製品規格で規定する場合は,振動数範囲の全体にわたって常時試験可能な最大の

値に,試験レベルを調整してもよい。使用した実際の値を試験報告書に記載することが,重要となる。

附属書Cは,正弦半波衝撃パルスに対する,1自由度系の応答に関する指針を示したものである。衝撃

試験又はバンプ試験を採用する場合,この指針に従って試験の厳しさを調整できる。

B.4

動的条件

B.4.1 衝撃

衝撃試験は,供試品が輸送中又は使用中に受ける可能性のある非反復性衝撃の影響を再現する。輸送環

境の衝撃応答スペクトルが分かっている場合は,衝撃試験規格に規定された三つのパルス形状のうち,一

番近いものを選ぶとよい。衝撃応答スペクトルが分かっていない場合は,衝撃試験規格の指針を参考にす

るとよい。ただし,包装貨物の場合,取扱い及び輸送の間に受ける衝撃は,その多くが観測した速度変化

から求められる正弦半波パルスを利用できるくらい,単純な性質のものであるのが普通である。

衝撃試験の対象となり得る包装貨物に関する取付けの問題は,基本的に振動試験の場合と同じである。

ただし,この試験では,3軸のそれぞれについて2方向に衝撃を適用しなければならない問題が加わる。

試験方向及び固定方法の選択については,前述と同様な技術的な検討が必要となる。

振動試験にはない衝撃試験特有な要素として,供試品の質量と試験装置の可動部質量との関係が挙げら

れる。減衰の少ない供試品を衝撃試験する場合,試験が要求する許容差に収まるよう,質量を制限する必

要がある。

包装が利用できない場合,既知又は想定したパラメータに基づいて,その底部に衝撃パルスを加えたと

19

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きの1自由度系の応答を予測でき,かつ,この情報を適用する衝撃試験の厳しさの調整に利用できる。こ

の方法を,附属書Cで正弦半波について示す。

バンプ試験は,輸送中又は据付け時に受ける可能性のある反復性衝撃の影響を再現する。輸送環境は,

使用環境より厳しいことが多く,この理由から,選択する試験の厳しさは輸送環境と関連付ける必要があ

る。

基本的にバンプ試験は,供試品が輸送に耐える能力の確かさについての尺度を与えるための堅ろう(牢)

性試験である。衝撃試験の場合と同様に,包装貨物をバンプ試験機の台又は取付具に固定した状態で実施

することが望ましい。試験装置に固定しない包装貨物をバンプ試験することが知られているが,これはバ

ンプ試験の意図するものではない。輸送車両内で,包装貨物を固定しない又はある程度の自由度をもたせ

て輸送する状況を再現するのに適した環境試験方法は,バウンス試験である(B.3及びB.4.3参照)。

試験する軸及び方向は,可能な限り供試品が輸送中に衝撃を受ける軸及び方向を代表するものから選ぶ

とよい。常に規定のベースに載せて輸送される供試品は,このベースに取り付けたときのバンプだけを受

ける必要がある。一般に,バンプは路面に対して垂直方向のときが最も厳しいからである。輸送中,製品

がその複数の面を下にして置かれるような場合は,製品規格で定義する各軸及び方向について試験する必

要がある。ただし,試験の性質を考慮すると,これらの状況では,通常,相互に直交する3方向で十分で

ある。

バンプ試験は,正弦半波パルスを適用するので,包装がない場合,附属書Cを使用できる。

包装されている製品の衝撃試験及びバンプ試験では,幾つか問題が生じることがあるので注意が必要で

ある。衝撃時に,供試品が試験装置の表面又は取付具から外れる傾向がある(B.2参照)。さらに,衝撃パ

ルスの高周波成分及びJIS C 60068-2規格群に規定する制御及び許容差について,要求事項を満たすこと

が困難になる場合がある。知識と経験とが必要となり,試験を実施した最終条件を試験報告書に記録する

ことが重要となる。

JIS C 60068-2規格群の衝撃試験の幾つかを改正すれば,これらの試験が包装に入った製品に用いること

ができる。

B.4.2 振動

良好な環境に据え付けられる製品の場合,輸送振動試験は,この製品が受けると考えられる最も主要な

動的環境の影響を再現する。製品が大形,高価,壊れやすい若しくは希少な場合,又はこれらの特徴が幾

つか重なった場合,製造業者は,固有の取付方法をもつ丈夫な包装を規定する必要性が生じる。この製品

が製造業者の直接の管理下にある限り,規定された輸送要求事項及び条件が満足されるよう十分に配慮さ

れる。このような場合,状況は比較的単純であり,製品及び包装の設計が環境に適している限り,ほとん

ど問題は生じないはずである。

しかし,大半の場合,製造業者は,包装貨物がどのように輸送車両に固定され,どのように最終目的地

まで輸送されるか,ほとんど管理できない。

輸送中の振動による故障の可能性を抑えるために,製造業者は基本的な措置を幾つかとる必要がある。

製造業者は,自らの製品がその寿命期間中に受ける振動の範囲及びレベルを認識する必要がある。製造業

者は,信頼できる振動データの情報源を調査し,場合によっては,独自の測定が必要になる。安全係数の

ような要求事項の妥当性を確認するために,入手可能な最良の環境情報に基づいて,製品の設計及び開発

試験を実施することが望ましい。輸送振動環境において包装による保護が必要な場合は,初期段階から包

装による保護を計画するのが望ましく,そして,包装した製品について試験をすることが,信頼度を高め

る上で極めて重要である。

20

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製造業者及び顧客の製品規格作成者は,より良い製品に向けた費用対効果の高い解決策を検討できるよ

うに要求事項に関する情報を提供する必要がある。設計/開発チームは,利用できる場合は外挿技術も駆

使して,設計の元となる十分な情報及び経験をもつことが望ましい。自らの経験が設計の初期段階から利

用される環境試験技術者は,通常,製品及び包装した製品の環境性能を実証する責任をもつ。

前に述べたように,製造業者は,自らの包装貨物の輸送状態をほとんど管理できないのが実情である。

したがって,製品が輸送に耐えるかどうかを確証するために,輸送状態の影響を再現する試験技術者の任

務は,試験仕様書の作成と同様に非常に困難な仕事である。

しかし,最終的には次のような決断が必要となる。その製品のぜい弱な軸は,設計/開発試験の段階か

ら知っておくことが望ましい。このような試験が制約されるか又は実施されない場合は,これらの軸につ

いて判断を下す必要がある。同様に,包装貨物を試験装置に固定する方法及び固定用ベルトの張力も実際

の輸送状況と関連した定量化がほとんどできないが,重要な要素である。また一方,供試品の慣性力が拘

束力より大きくなると,供試品は試験機の上で跳びはねを起こす。さらに,供試品のサイズ,質量又は試

験装置への取付方法に起因して,固定点での試験要求事項を満たすために,慣性力に応じて,試験の上限

振動数を制限すること又は試験レベルを下げることが必要になることが多い。

これらの決定及び試験段階で必要となるその他の事項には,経験及び相当の知識が必要になる。こうし

た状況では,試験を実施した最終条件を試験報告書に記録することが重要となる。

B.4.3 バウンス

バウンス試験は,凹凸のある路面を移動する車両において,固定しないで輸送されることを想定した,

包装した製品が受ける不規則衝撃条件を再現することを意図している。

このような陸上輸送される包装貨物は,輸送車両の床での衝撃,リバウンド及び摩擦によって,車両の

側壁又は他の貨物との衝突によって,厳しく,かつ,反復的な衝撃を受けることがある。車両荷台に縛り

付けられた場合でも,貨物が自由に動ける程弱い拘束力の場合は,同様の衝撃を受けることがある。

バウンス試験は,バンプ試験と同様の作用があるが,供試品は,試験台に固定されていないために,非

拘束又はある程度の自由度をもった貨物が輸送車両の中で受ける衝撃の影響を,より良好に再現できる。

バウンス試験の軸及び方向は,輸送中の姿勢を代表するものから選ぶとよい。包装貨物は,特に専用のベ

ースに載せて輸送する場合,このベースに載せた状態だけでバウンス試験を実施すればよい。設置面が特

定できない包装貨物の場合は,製品規格で規定する各面について試験する。

車両荷台の壁又はその他の貨物に対する衝撃の影響及び最上段と最下段との間で環境条件が大きく異な

るような積み上げられた包装貨物の影響を検討する必要がある。

バウンス試験機には,対称的又は非対称的な円運動をもつ二つのタイプがある。いずれの場合も,厳し

さは,試験時間を変更することでしか変動させることができない。これは,包装がないことを考慮して試

験を調整するには不十分と考えられ,したがって,バウンス試験は包装に入れられた製品だけにかかわる

ものである。

なお,バウンス試験の適用範囲は,現在,道路輸送条件だけに限定されているので注意する。

21

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−包装材の一般化した伝達率

10 Hz

20 Hz

40 Hz

70 Hz

22

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

正弦半波衝撃パルスに対する1自由度系 (SDOF) の応答

序文

この附属書は,製品規格作成者及び試験技術者のための情報として本体に関連する事項を補足するもの

であって,規定の一部ではない。

C.1 概要

輸送衝撃環境の再現が必要な状況下で,包装が利用できず,更に実際の包装の性能が分かっていない場

合でも,一般化された方法で検討できる。

注記 供試品と包装とが組み合わされている場合,単なる1自由度系として応答しない場合がある。

したがって,この方法を採用するときには注意が必要で,供試品の最終認定として使用しない

ほうがよい。最終的には,供試品を包装して試験することが望ましい。

C.2 供試品の応答

包装した製品の衝撃応答を予測するために,包装の動的特性を1自由度 (SDOF) 系の特性と仮定しても

よい。この系の底部を正弦半波パルスによって励振した場合,計算から得られた応答を製品の応答として

考えることができる。製品の応答を計算するためには,次の四つの情報が必要となる。

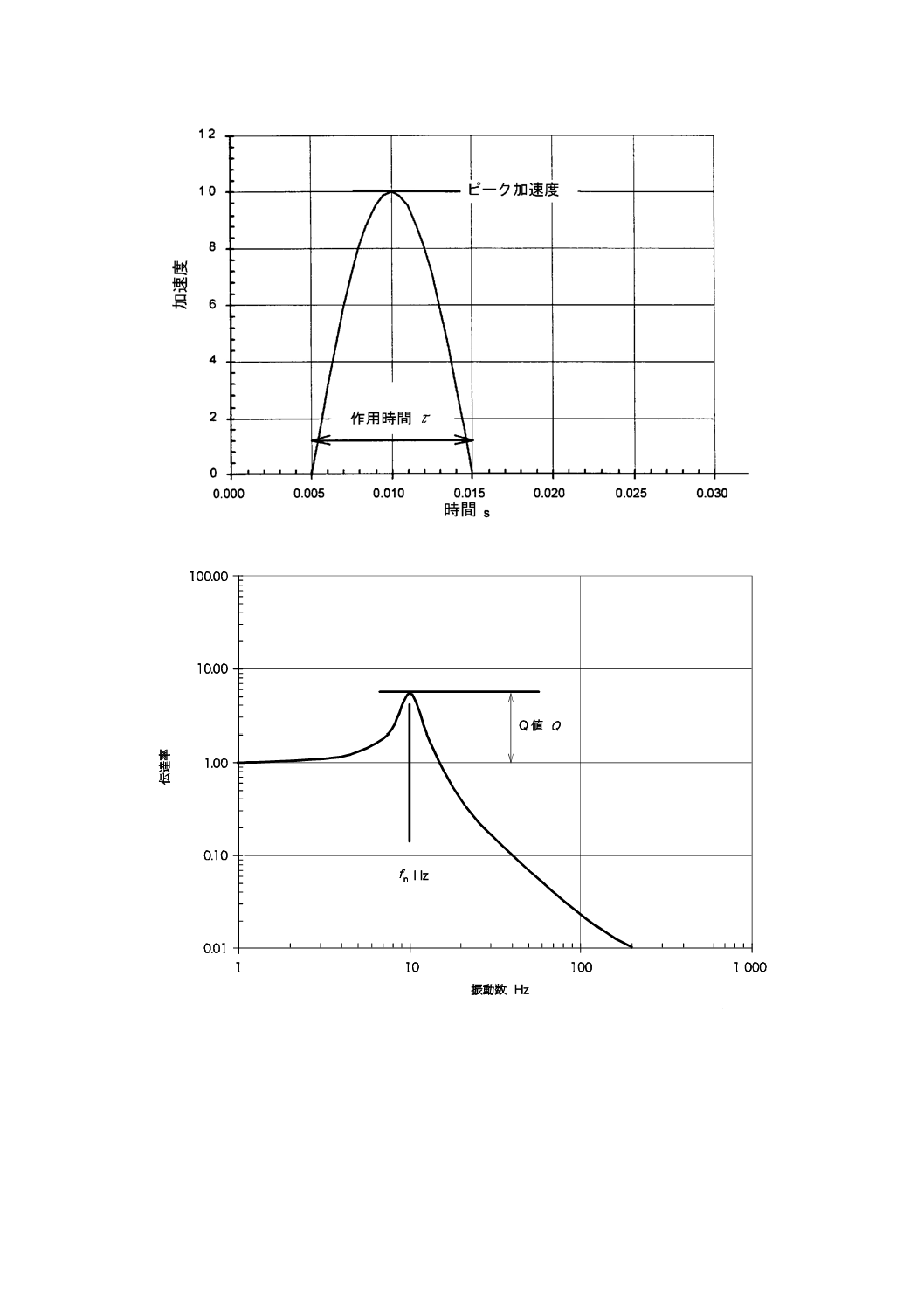

a) 適用した正弦半波パルスのピーク加速度(図C.1参照)

b) 適用した正弦半波パルスの作用時間τ (s)(図C.1参照)

c) 伝達率特性の減衰共振振動数fn (Hz)(図C.2参照)

d) Q値 (Q)(図C.2参照)

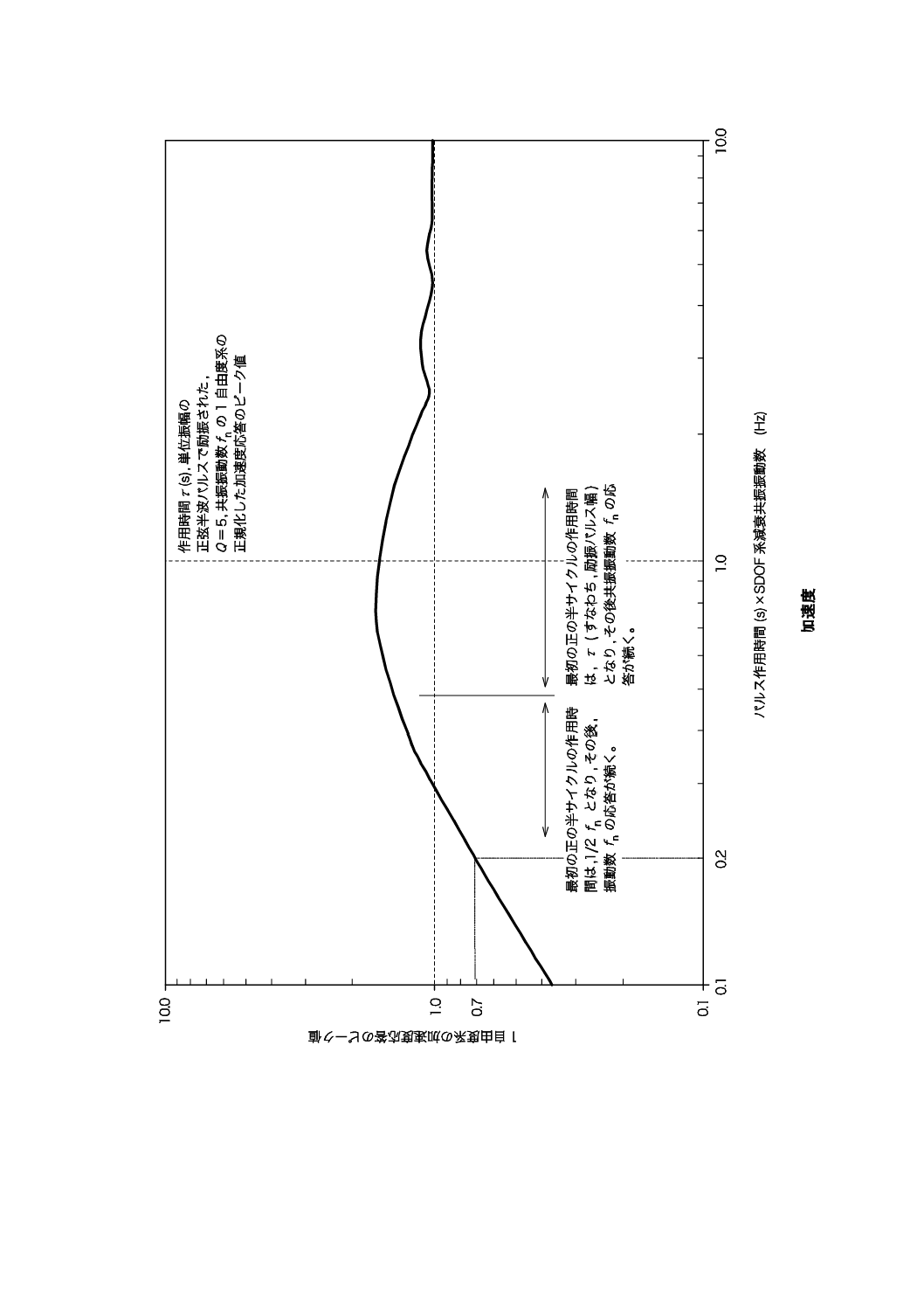

C.3 ピーク加速度

図C.3は,応答の最初の半サイクルのピーク加速度を確定するために使用する。図C.4から得る情報は,

図C.5で定義するような,それ以降の半サイクルのピーク加速度が有意かどうかを判断するために使用で

きる。

C.4 初期ピーク加速度の計算

図C.3を利用して,応答の最初の半サイクルのピーク加速度を求める手順は,次による。

a) 正弦半波パルス作用時間 (s) とSDOF系減衰共振振動数 (Hz) との積の値 (τ×fn ) を計算する。

b) 図C.3から,先に求めた値 (τ×fn ) のときの単位振幅パルスに対するピーク加速度を求める。図C.3

から得た値は,Q値が5に対するものであるが,Q値が2を超えている場合には,実用上,それと異

なった値にはならない。

c) 要求応答振幅は,図C.3から得た値(単位振幅パルスに対する値)と,適用した正弦半波衝撃パルス

との積から計算する。要求応答振幅の単位は,適用した正弦半波パルスの単位と同じである。

23

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

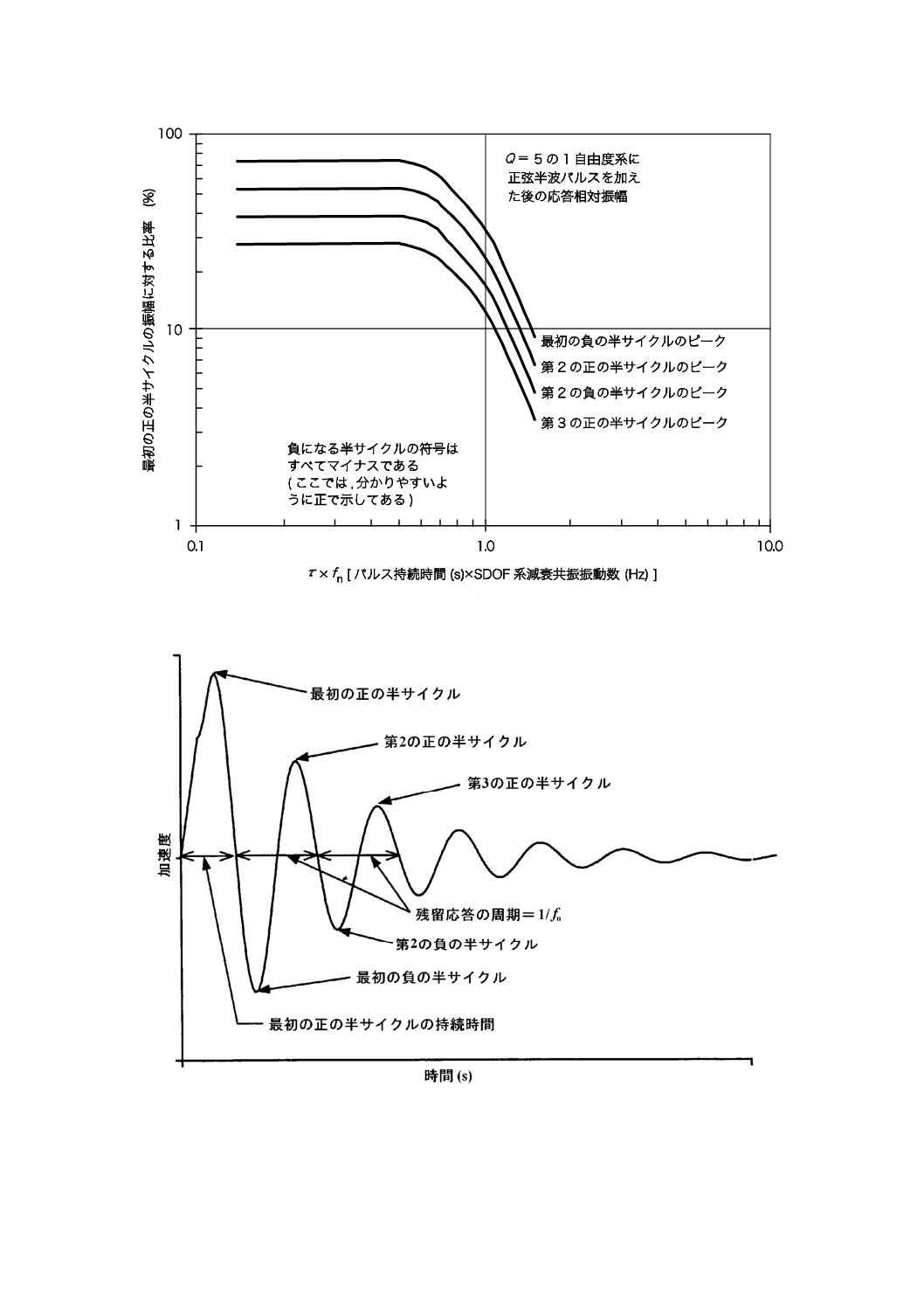

C.5 残留応答

SDOF系は,正弦半波衝撃パルスで励振されると,最初の半サイクルの減衰応答の後に,更に減衰応答

が続く。こうした残留応答を,図C.5に示す。残留応答は,通常,ほとんど意味がないものと考えられる。

また,従来の単一パルス衝撃試験では抑制されている。これらの残留応答は,時刻歴試験方法のような別

の試験手順を採用した場合にだけ考慮できる。最初の半サイクルの後で発生する残留応答が有意であるか

は,その振幅及びそれに対する供試品の強度に左右される。値 (τ×fn) が1.5以上の場合,残留振幅は,従

来の単一パルス試験の許容差内に入るので,一般に無視する。値 (τ×fn) が1.5未満の場合,残留応答につ

いて考慮することがあり,また,その振幅は図C.4から得ることができる。残留応答のピーク値は,Q値

の影響を受けやすい(図C.4及び図C.5は,Q=5の場合を示す。)。

C.6 パルス作用時間

値 (τ×fn) が0.5未満の場合,応答の最初の半サイクルの作用時間は1/ (2fn) である。値 (τ×fn) が0.5以

上の場合,応答の最初の半サイクルの作用時間τは,励振パルスの作用時間でもある最初の正方向の半サ

イクルの作用時間である(図C.3参照)。

C.7 実施例

例 次のように仮定する。

正弦半波のピーク加速度=100 m/s2

正弦半波の作用時間=10 ms,すなわち,0.010 s

SDOF系減衰共振振動数=20 Hz

Q値=5

その結果,C.4 a) から,積値=0.010×20=0.2

C.4 b) から,図C.3で得た加速度応答のピーク値,例えば,0.7

C.4 c) から,実応答ピーク加速度=0.70×100 m/s2=70 m/s2

C.6から,持続時間は,1/(2×20)=25 ms,すなわち,0.025 s

したがって,100 m/s2,10 msパルスは,70 m/s2,25 msパルス(概略値)となる。

24

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−正弦半波の代表的特性

図C.2−1自由度系 (SDOF) の代表的伝達率特性(共振振動数fn= 10 Hzの例)

m

/s

2

25

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図

C

.3

−加

速

度

応

答

の

ピー

ク

値

26

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.4−残留応答の相対振幅

図C.5−応答特性の表記方法

27

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS C 60068-2-6 : 1999 環境試験方法−電気・電子−正弦波振動試験方法

注記 対応国際規格:IEC 60068-2-6 : 1995, Environmental testing−Part 2-6 : Tests−Test Fc : Vibration

(sinusoidal) (IDT)

JIS C 60068-2-7 : 1993 環境試験方法−電気・電子−加速度(定常)試験方法

注記 対応国際規格:IEC 60068-2-7 : 1983, Environmental testing−Part 2-7 : Tests−Test Ga: Acceleration,

steady state (IDT)

JIS C 60068-2-21 : 2002 環境試験方法−電気・電子−端子強度試験方法

注記 対応国際規格:IEC 60068-2-21 : 1999, Environmental testing−Part 2-21 : Tests−Test U : Robustness

of terminations and integral mounting devices (MOD)

JIS C 60068-2-27 : 1995 環境試験方法−電気・電子−衝撃試験方法

注記 対応国際規格:IEC 60068-2-27 : 1987, Environmental testing−Part 2-27 : Tests−Test Ea and

guidance : Shock (IDT)

JIS C 60068-2-29 : 1995 環境試験方法−電気・電子−バンプ試験方法

注記 対応国際規格:IEC 60068-2-29 : 1987, Environmental testing−Part 2-29 : Tests−Test Eb and

guidance : Bump (IDT)

JIS C 60068-2-31 : 1995 環境試験方法−電気・電子−面落下,角落下及び転倒(主として機器)試験方法

注記 対応国際規格:IEC 60068-2-31 : 1969, Environmental testing−Part 2-31 : Tests−Test Ec : Drop and

topple, primarily for equipment-type specimens (IDT)

JIS C 60068-2-32 : 1995 環境試験方法−電気・電子−自然落下試験方法

注記 対応国際規格:IEC 60068-2-32 : 1975, Environmental testing−Part 2-32 : Tests−Test Ed : Free fall

(IDT)

JIS C 60068-2-57 : 2002 環境試験方法−電気・電子−時刻歴振動試験方法

注記 対応国際規格:IEC 60068-2-57 : 1999, Environmental testing−Part 2-57 : Tests−Test Ff : Vibration

−Time-history method (IDT)

JIS C 60068-2-59 : 2001 環境試験方法−電気・電子−サインビート振動試験方法

注記 対応国際規格:IEC 60068-2-59 : 1990, Environmental testing−Part 2-59 : Tests−Test Fe : Vibration

−Sine-beat method (IDT)

JIS C 60068-2-64 : 1997 環境試験方法−電気・電子−広帯域ランダム振動試験方法及び指針

注記 対応国際規格:IEC 60068-2-64 : 1993, Environmental testing−Part 2-64 : Test methods−Test Fh :

Vibration, broad-band random (digital control) and guidance (IDT)

JIS C 60068-2-65 : 2006 環境試験方法−電気・電子−第2-65部:音響振動

注記 対応国際規格:IEC 60068-2-65 : 1993, Environmental testing−Part 2-65 : Methods of test−Test Fg :

Vibration, acoustically induced (IDT)

JIS C 60068-2-75 : 2004 環境試験方法−電気・電子−第2-75部:ハンマ試験

注記 対応国際規格:IEC 60068-2-75 : 1997, Environmental testing−Part 2-75 : Tests−Test Eh : Hammer

tests (IDT)

JIS C 60068-2-81 : 2007 環境試験方法−電気・電子−第2-81部:衝撃応答スペクトル合成による衝撃試験

28

C 60068-2-47:2008 (IEC 60068-2-47:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法

注記 対応国際規格:IEC 60068-2-81 : 2003, Environmental testing−Part 2-81 : Tests−Test Ei : Shock−

Shock response spectrum synthesis (IDT)

ISO 5348 : 1998, Mechanical vibration and shock−Mechanical mounting of accelerometers