C 60068-2-27:2011 (IEC 60068-2-27:2008)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験要求事項 ··················································································································· 3

4.1 要求特性 ······················································································································ 3

4.2 測定装置 ······················································································································ 5

4.3 取付け ························································································································· 6

5 厳しさ···························································································································· 7

6 前処理···························································································································· 8

7 初期測定························································································································· 8

8 試験条件························································································································· 8

9 後処理···························································································································· 8

10 最終測定 ······················································································································· 8

11 製品規格に規定する事項 ·································································································· 8

12 試験報告書に記載する情報 ······························································································· 9

附属書A(規定)衝撃試験の実施上の指針 ··············································································· 11

附属書B(参考)パルス波形の衝撃応答スペクトル及び諸特性 ····················································· 21

附属書C(参考)インパクトの試験の比較 ··············································································· 29

C 60068-2-27:2011 (IEC 60068-2-27:2008)

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本電子

部品信頼性センター(RCJ)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

これによって,JIS C 60068-2-27:1995は改正されこの規格に置き換えられ,また,JIS C 60068-2-29:1995

は廃止され,この規格に置き換えられた。

また,令和2年6月22日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標準

化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 60068の規格群には,次に示す部編成がある。

JIS C 60068-1 通則

JIS C 60068-2-1 第2-1部:低温(耐寒性)試験方法(試験記号:A)

JIS C 60068-2-2 第2-2部:高温(耐熱性)試験方法(試験記号:B)

JIS C 60068-2-6 第2-6部:正弦波振動試験方法(試験記号:Fc)

JIS C 60068-2-7 加速度(定常)試験方法

JIS C 60068-2-11 塩水噴霧試験方法

JIS C 60068-2-13 減圧試験方法

JIS C 60068-2-14 第2-14部:温度変化試験方法(試験記号:N)

JIS C 60068-2-17 封止(気密性)試験方法

JIS C 60068-2-18 第2-18部:耐水性試験及び指針

JIS C 60068-2-20 第2-20部:試験−試験T−端子付部品のはんだ付け性及びはんだ耐熱性試験方法

JIS C 60068-2-21 第2-21部:試験−試験U:端子強度試験方法

JIS C 60068-2-27 第2-27部:衝撃試験方法(試験記号:Ea)

JIS C 60068-2-30 温湿度サイクル(12+12時間サイクル)試験方法

JIS C 60068-2-31 面落下,角落下及び転倒(主として機器)試験方法

JIS C 60068-2-32 自然落下試験方法

JIS C 60068-2-38 温湿度組合せ(サイクル)試験方法

JIS C 60068-2-39 第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 低温・減圧複合試験方法

JIS C 60068-2-41 高温・減圧複合試験方法

JIS C 60068-2-42 接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 耐溶剤性(洗浄溶剤浸せき)試験方法

C 60068-2-27:2011 (IEC 60068-2-27:2008)

(3)

JIS C 60068-2-46 接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 第2-47部:動的試験での供試品の取付方法

JIS C 60068-2-48 第2-48部:保存の影響をシミュレートするために,環境試験方法に関するJIS規格

群の試験を適用する場合の指針

JIS C 60068-2-49 接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-50 発熱供試品及び非発熱供試品に対する低温/振動(正弦波)複合試験

JIS C 60068-2-51 発熱供試品及び非発熱供試品に対する高温/振動(正弦波)複合試験

JIS C 60068-2-52 塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶液)

JIS C 60068-2-53 発熱供試品及び非発熱供試品に対する低温・高温/振動(正弦波)複合試験の指針

JIS C 60068-2-54 はんだ付け性試験方法(平衡法)

JIS C 60068-2-57 時刻歴振動試験方法

JIS C 60068-2-58 表面実装部品(SMD)のはんだ付け性,電極の耐はんだ食われ性及びはんだ耐熱性

試験方法

JIS C 60068-2-59 サインビート振動試験方法

JIS C 60068-2-60 混合ガス流腐食試験

JIS C 60068-2-61 一連耐候性試験

JIS C 60068-2-64 広帯域ランダム振動試験方法及び指針

JIS C 60068-2-65 第2-65部:音響振動

JIS C 60068-2-66 高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 基本的に構成部品を対象とした高温高湿,定常状態の促進試験

JIS C 60068-2-68 砂じん(塵)試験

JIS C 60068-2-69 第2-69部−試験−試験Te:表面実装部品(SMD)のはんだ付け性試験方法(平衡

法)

JIS C 60068-2-70 第2-70部:指及び手の擦れによる印字の摩滅試験

JIS C 60068-2-75 第2-75部:ハンマ試験

JIS C 60068-2-77 表面実装部品(SMD)の本体強度及び耐衝撃性試験方法

JIS C 60068-2-78 第2-78部:高温高湿(定常)試験方法

JIS C 60068-2-80 第2-80部:混合モード振動試験方法(試験記号:Fi)

JIS C 60068-2-81 第2-81部:衝撃応答スペクトル合成による衝撃試験方法

JIS C 60068-2-82 第2-82部:試験−試験XW1:電気・電子部品のウィスカ試験方法

JIS C 60068-3-1 低温試験及び高温試験を理解するための必す(須)情報

JIS C 60068-3-2 第3-2部:温度/減圧複合試験を理解するための必す(須)情報

JIS C 60068-3-3 機器の耐震試験方法の指針

JIS C 60068-3-4 第3-4部:高温高湿試験の指針

JIS C 60068-3-5 第3-5部:温度試験槽の性能確認の指針

JIS C 60068-3-6 第3-6部:支援文書及び指針−温湿度試験槽の性能確認の指針

JIS C 60068-3-7 第3-7部:支援文書及び指針−負荷がある場合の低温試験(試験A)及び高温試験

(試験B)の試験槽の温度測定のための指針

JIS C 60068-3-8 第3-8部:振動試験方法の選択の指針

日本産業規格 JIS

C 60068-2-27:2011

(IEC 60068-2-27:2008)

環境試験方法−電気・電子−

第2-27部:衝撃試験方法(試験記号:Ea)

Environmental testing-Part 2-27: Tests-Test Ea: Shock

序文

この規格は,2008年に第4版として発行されたIEC 60068-2-27を基に,技術的内容及び構成を変更する

ことなく作成した日本産業規格である。対応国際規格IEC 60068-2-27は,IEC Guide 104に基づく基本安

全規格(BASIC SAFETY PUBLICATION)と位置付けられている。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,輸送,保管中及び荷扱い中,又は使用中に,比較的頻度が少なく,かつ,繰返しがない衝

撃1),又は繰返しの多い衝撃2) を受ける部品,機器,その他の電気製品(以下,“供試品”という。)の試

験方法について規定する。

注1) 改正前のJIS C 60068-2-27:1995では,繰返しがない衝撃試験を“衝撃試験”と呼んでいた。

2) この規格が改正されたときに廃止されたJIS C 60068-2-29では,繰返しの多い衝撃試験を“バ

ンプ試験”と呼んでいた。

衝撃試験は,基本的には,規定のピーク加速度及び作用時間の標準パルス波形の衝撃を供試品に加える

試験である。

この試験は,供試品の機械的な弱点,及び/若しくは特定の性能の劣化を評価する,又は衝撃によって

引き起こされた損傷,若しくは劣化の蓄積を明らかにすることを目的とする。この試験方法は,供試品の

機械的頑丈さを実証するため,又は品質管理の手段として用いてもよい(A.2参照)。

この試験は,主に包装していない供試品及び輸送用ケース内の供試品を対象とする。この試験規格は,

JIS C 60068-2-47に基づいて行われる場合,包装した製品の試験に用いてもよい。製品を包装しないで試

験する場合は,製品そのものを供試品と呼ぶ。一方,製品を包装した場合は,製品と包装材とを合わせた

ものを供試品と呼ぶ。

注記1 包装された製品の取付方法は,JIS C 60068-2-47を参照。

この規格は,試験するパルス波形を規定している。附属書Aは,これらのパルス波形の選択及び適用の

ための指針となっている。また,附属書Bは,それぞれのパルス波形の特性を示している。

供試品に適用する試験の厳しさ及びパルス波形は,供試品がさらされる実際の輸送時又は使用時の環境

の影響を再現するのがよい。また,試験の目的が供試品の機械的頑丈さを評価する場合は,設計上の必要

な条件を満たすために試験の厳しさ及びパルス波形を決めることが望ましい(A.2及びA.4参照)。

供試品は,試験中は常に衝撃試験機の衝撃台又は取付具に取り付ける。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

2

C 60068-2-27:2011 (IEC 60068-2-27:2008)

IEC 60068-2-27:2008,Environmental testing−Part 2-27: Tests−Test Ea and guidance: Shock(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0153 機械振動・衝撃用語

JIS C 60068-1 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1,Environmental testing. Part 1: General and guidance(IDT)

JIS C 60068-2-47 環境試験方法−電気・電子−第2-47部:動的試験での供試品の取付方法

注記 対応国際規格:IEC 60068-2-47,Environmental testing−Part 2-47: Tests−Mounting of specimens

for vibration, impact and similar dynamic tests(IDT)

IEC 60068-2-55,Environmental testing−Part 2-55: Tests−Test Ee and guidance: Bounce

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0153及びJIS C 60068-1によるほか,次による。

3.1

監視点(check point)

取付具,衝撃台又は供試品上の点で,固定点の一つにできるだけ近く,取付具,衝撃台又は供試品と強

固に結合している点。

注記1 試験要求事項を満たすために,複数の監視点を用いる場合がある。

注記2 固定点が4点を超える場合は,製品規格で代表的な固定点4点を監視点として規定するのが

よい。

注記3 供試品が大きいか又は複雑なため,固定点に近接した点を監視点とすることができないよう

な特別の場合は,製品規格で監視点を規定するのがよい。

注記4 多数の小形の供試品を1個の取付具に取り付ける場合,又は幾つかの固定点がある小形の供

試品の場合は,制御信号を取り出すために監視点(すなわち,基準点)を1点としてもよい。

したがって,この信号は供試品の固定点よりも,むしろ取付具に関係していることになる。

この方法は,供試品を取り付けた状態の取付具の最低共振振動数が,試験上限振動数よりも

十分高いときに限り使用できる。

3.2

固定点(fixing point)

通常,供試品を使用中に固定している点で,取付具又は衝撃台に接している供試品の部分。

注記1 実際の取付け構造物の一部を取付具として用いる場合は,固定点は供試品上の点ではなく,

取付け構造物上の点とする。

注記2 包装された製品が供試品の場合は,固定点は衝撃台と接する供試品の表面と解釈する。

3.3

重力加速度,gn

地球の重力による標準加速度。地球上の加速度は,高度及び緯度によって変化する。

3

C 60068-2-27:2011 (IEC 60068-2-27:2008)

注記 この規格では,gnの値を10 m/s2に丸める。

3.4

衝撃の反復頻度(repetition rate)

1秒間当たりの繰返し衝撃回数。

3.5

衝撃の厳しさ(shock severity)

公称パルスのピーク加速度,作用時間及び衝撃回数。

3.6

速度変化(velocity change)

規定加速度を加えた結果,生じる速度の変化量の絶対値。

4

試験要求事項

4.1

要求特性

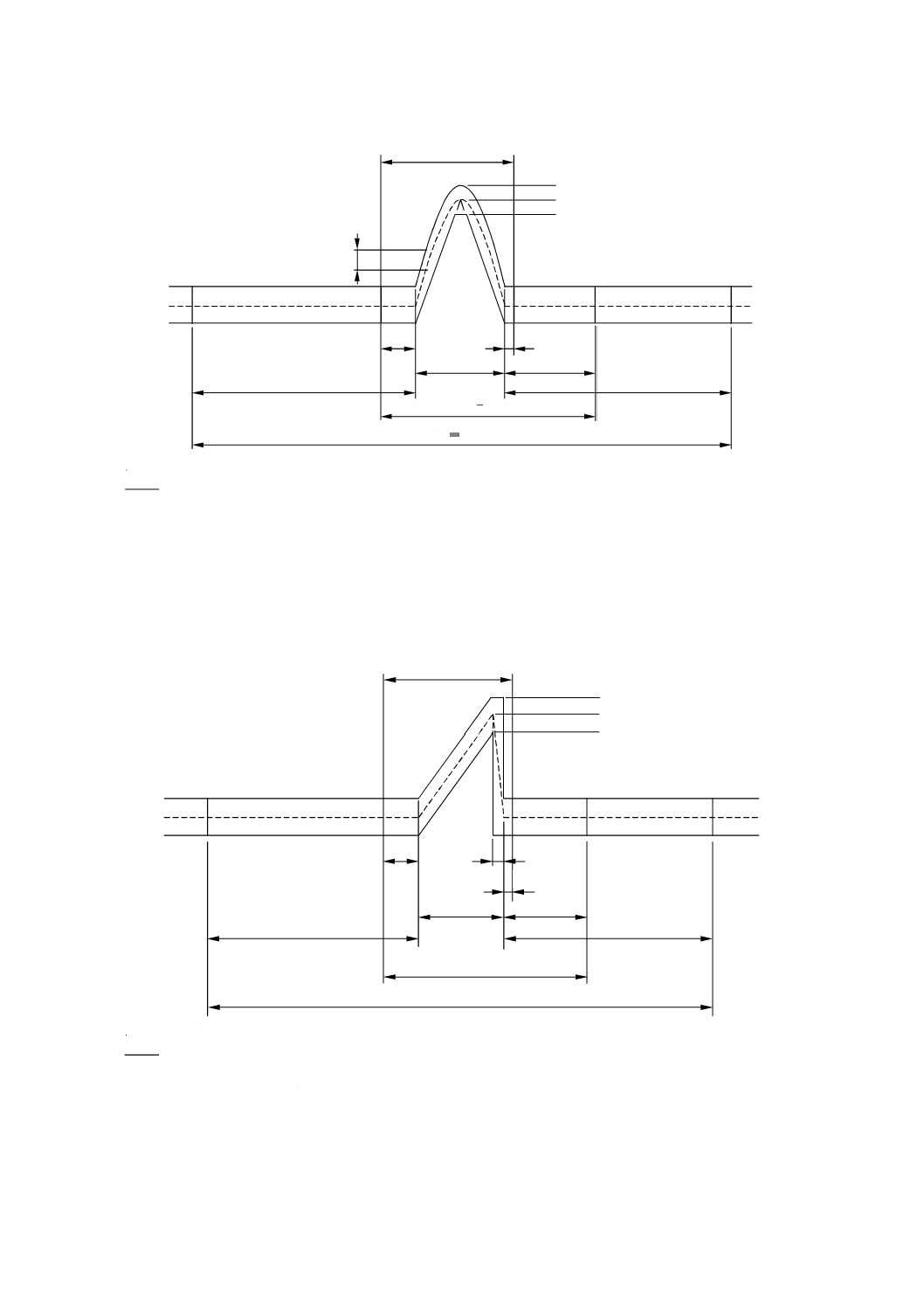

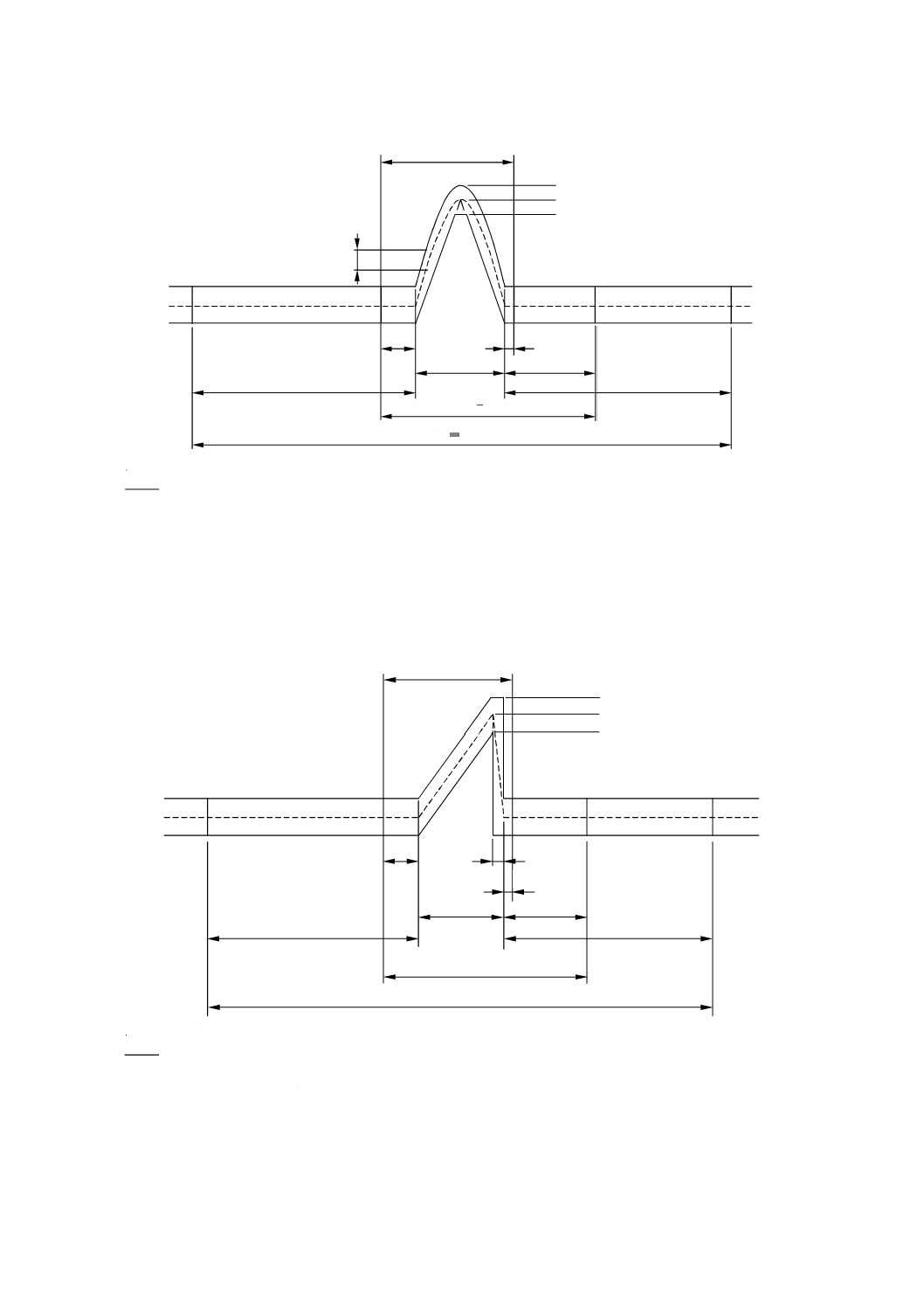

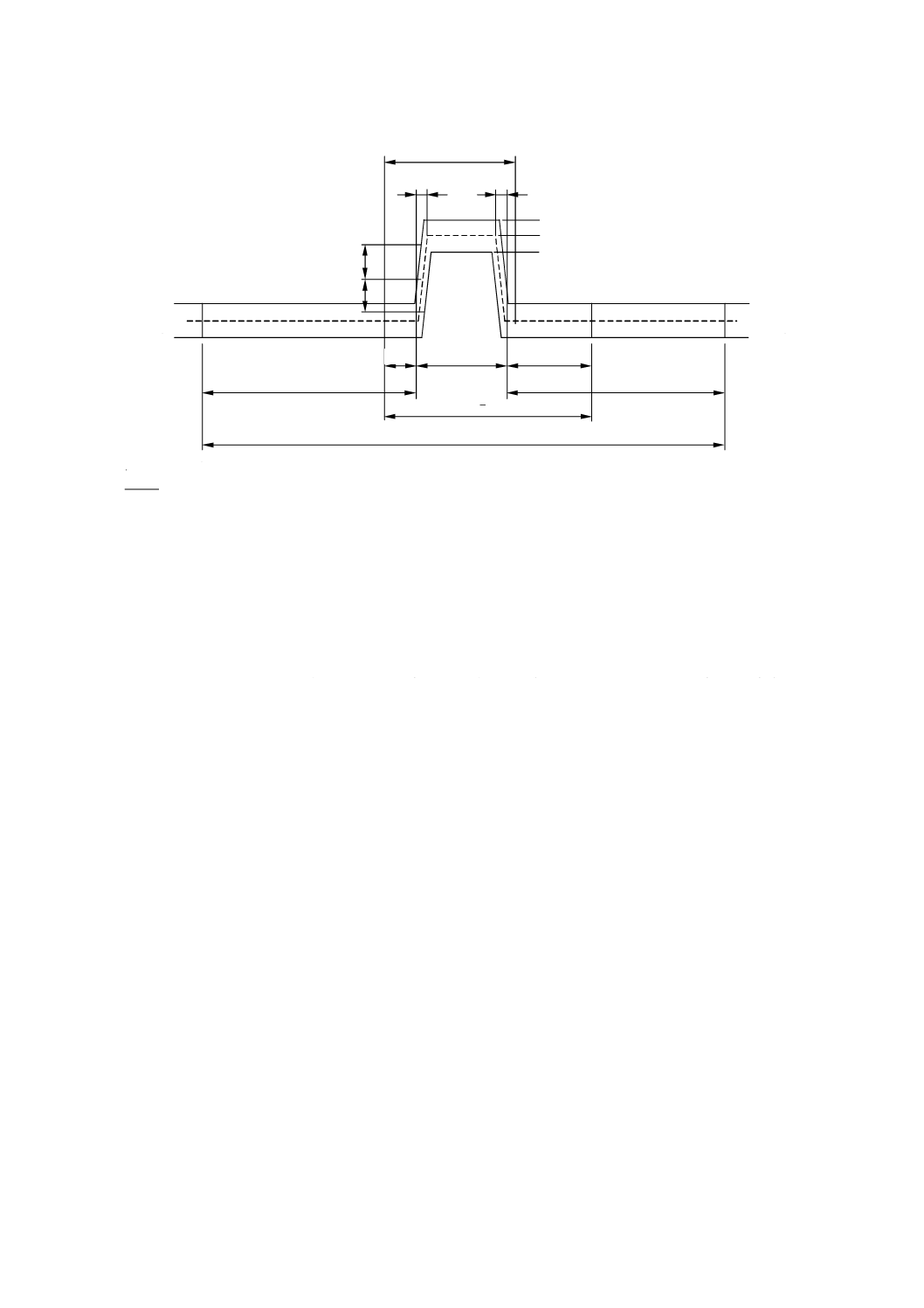

衝撃試験機及び/又は取付具に供試品を取り付けたとき,監視点で観測される衝撃波形は,図1〜図3

の破線で示す公称加速度対時間の曲線に近似のパルスとする。

4.1.1

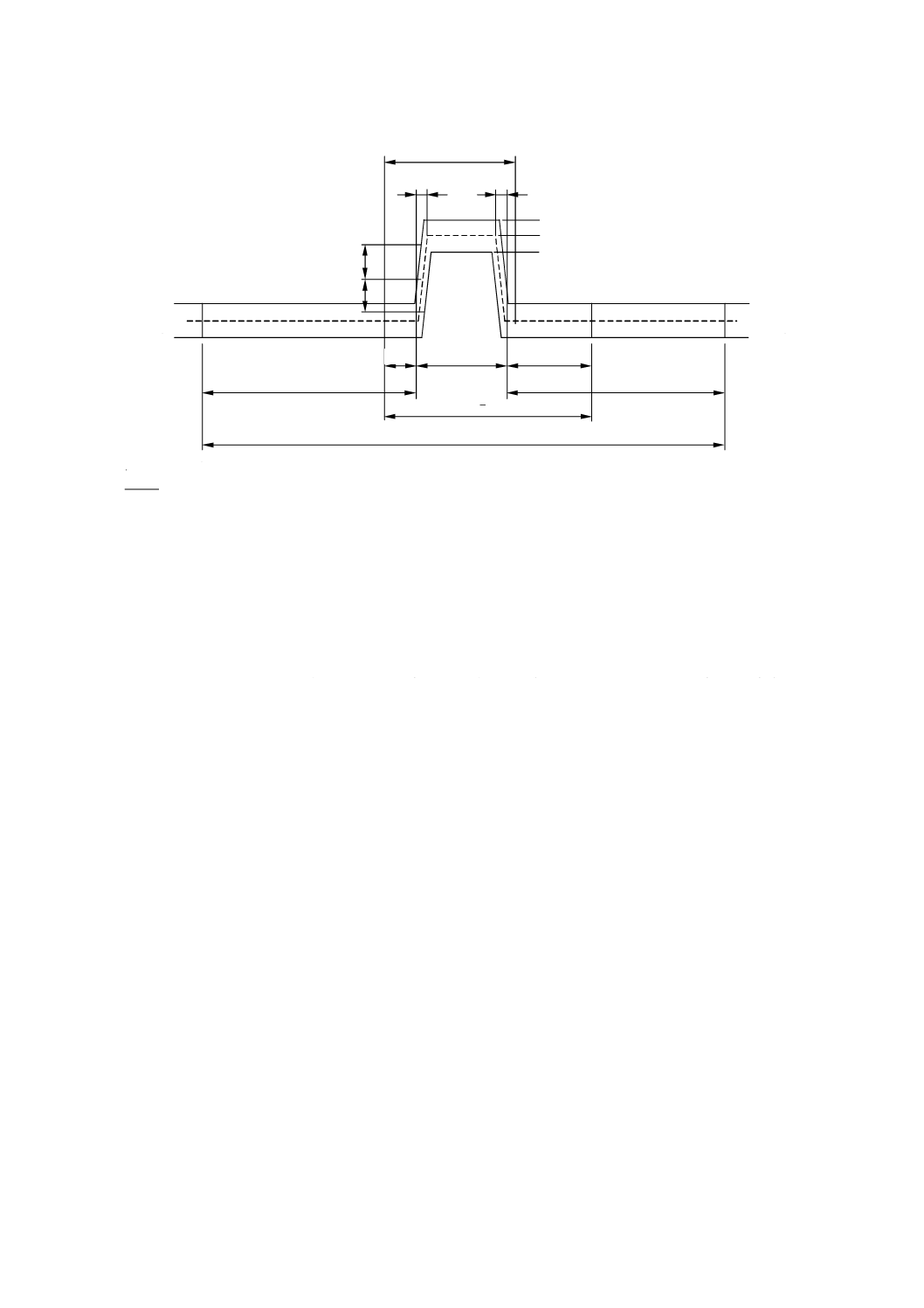

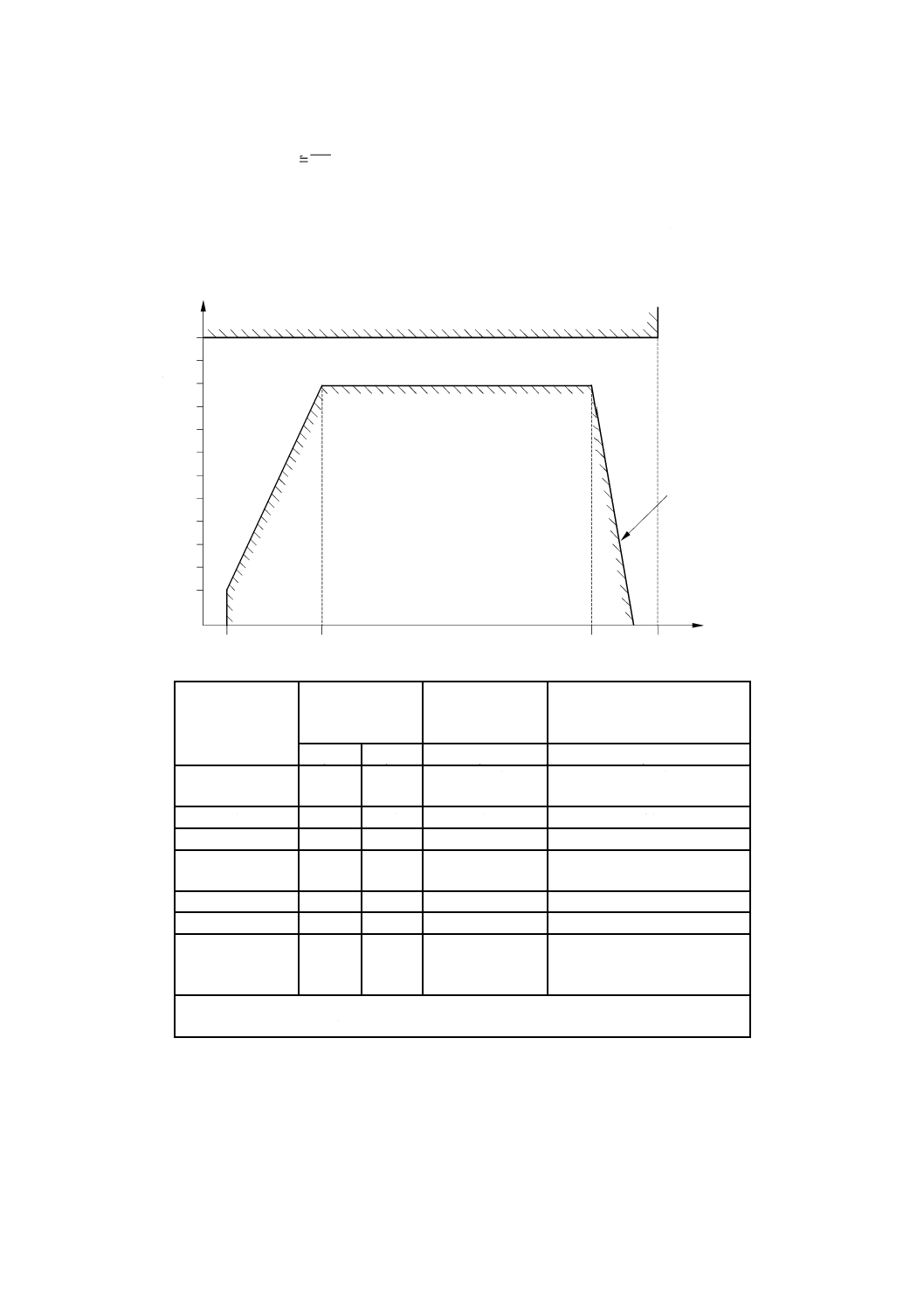

基本パルスの波形

この規格では,3種類(正弦半波,のこぎり波及び台形波)の基本パルスを規定する。パルス波形の選

択は,幾つかの要因によって決まるものであり,優先順位はない(A.3参照)。

規定パルス波形を,次に示す(A.3参照)。

− 正弦半波:図1に示す正弦波の半サイクル。

− のこぎり波:図2に示す下降時間の短い非対称三角形。

− 台形波:図3に示す立ち上がり時間及び下降時間の短い対称台形。

実際のパルスの真値は,それぞれの図中に実線で示した許容差内とする。

注記 規定許容差内のパルスの波形を作り出すことが実際にできない場合は,製品規格に別の手順を

規定するのがよい(A.5参照)。

4

C 60068-2-27:2011 (IEC 60068-2-27:2008)

2.5 D

積分時間

1.5 D

1.2 A

A

0.8 A

0.2 A

0

‒0.2 A

0.2 A

0

‒0.2 A

+0.2 A

0.4 D

0.1 D

D

D

2.5 D

2.4 D = T1

6 D = T2

‒ ‒ ‒

公称パルス

許容限界

D:公称パルスの作用時間

A:公称パルスのピーク加速度

T1:通常の衝撃試験機を用いた場合の衝撃を監視する最小時間

T2:振動試験機を用いた場合の衝撃を監視する最小時間

図1−正弦半波パルス

積分時間

1.5 D

1.2 A

A

0.8 A

0.2 A

0

‒0.2 A

0.2 A

0

‒0.2 A

0.4 D

0.1 D

D

D

2.5 D

2.4 D = T1

6 D = T2

2.5 D

0.1 D

‒ ‒ ‒

公称パルス

許容限界

D:公称パルスの作用時間

A:公称パルスのピーク加速度

T1:通常の衝撃試験機を用いた場合の衝撃を監視する最小時間

T2:振動試験機を用いた場合の衝撃を監視する最小時間

図2−のこぎり波パルス

5

C 60068-2-27:2011 (IEC 60068-2-27:2008)

積分時間

1.5 D

1.2 A

A

0.8 A

0.2 A

0

‒0.2 A

0.2 A

0

‒0.2 A

0.4 A

0.4 D

0.1 D

D

D

2.5 D

2.4 D = T1

6 D = T2

0.4 A

2.5 D

0.1 D

‒ ‒ ‒

公称パルス

許容限界

D:公称パルスの作用時間

A:公称パルスのピーク加速度

T1:通常の衝撃試験機を用いた場合の衝撃を監視する最小時間

T2:振動試験機を用いた場合の衝撃を監視する最小時間

図3−台形波パルス

4.1.2

衝撃の反復頻度

次の衝撃までに供試品及び/又は供試品の内部を,静止の状態とすることができ,監視点加速度が図1

〜図3の範囲内とすることができるように衝撃の反復頻度を決める(A.7参照)。

注記

反復頻度評価のための式を,A.7に示す。

4.1.3

速度変化の許容差

全てのパルス波形の速度変化は,公称パルスの値の±15 %以内とする。実際のパルスの積分によって速

度変化を求める場合は,公称パルスの作用時間をDとすると,パルスの0.4D前から0.1D後まで積分する

必要がある。

注記 速度変化を許容差内に収めるために,複雑な装置を用いる必要がある場合は,製品規格にその

方法を規定するのがよい(A.5及びA.6参照)。

4.1.4

横運動

監視点での規定衝撃方向に直角な正又は負のピーク加速度は,4.2の測定装置で測定し,規定方向の公称

パルスのピーク加速度値の30 %を超えてはならない(A.5参照)。

注記 横運動が許容差を超えた場合は,製品規格に代替の手順を規定するのがよい(A.5参照)。

4.2

測定装置

測定装置の特性は,監視点での規定方向の実測パルスの真値が,図1〜図3によって要求される許容差

内にあることを確かめられるものでなければならない。

測定装置に低域通過フィルタを用いる場合は,そのカットオフ周波数fg(−3 dB点)が次の式を満足し

なければならない。

6

C 60068-2-27:2011 (IEC 60068-2-27:2008)

D

f

5.1

g≥

ここに,

fg: 低域通過フィルタのカットオフ周波数(kHz)

D: 公称パルスの作用時間(ms)

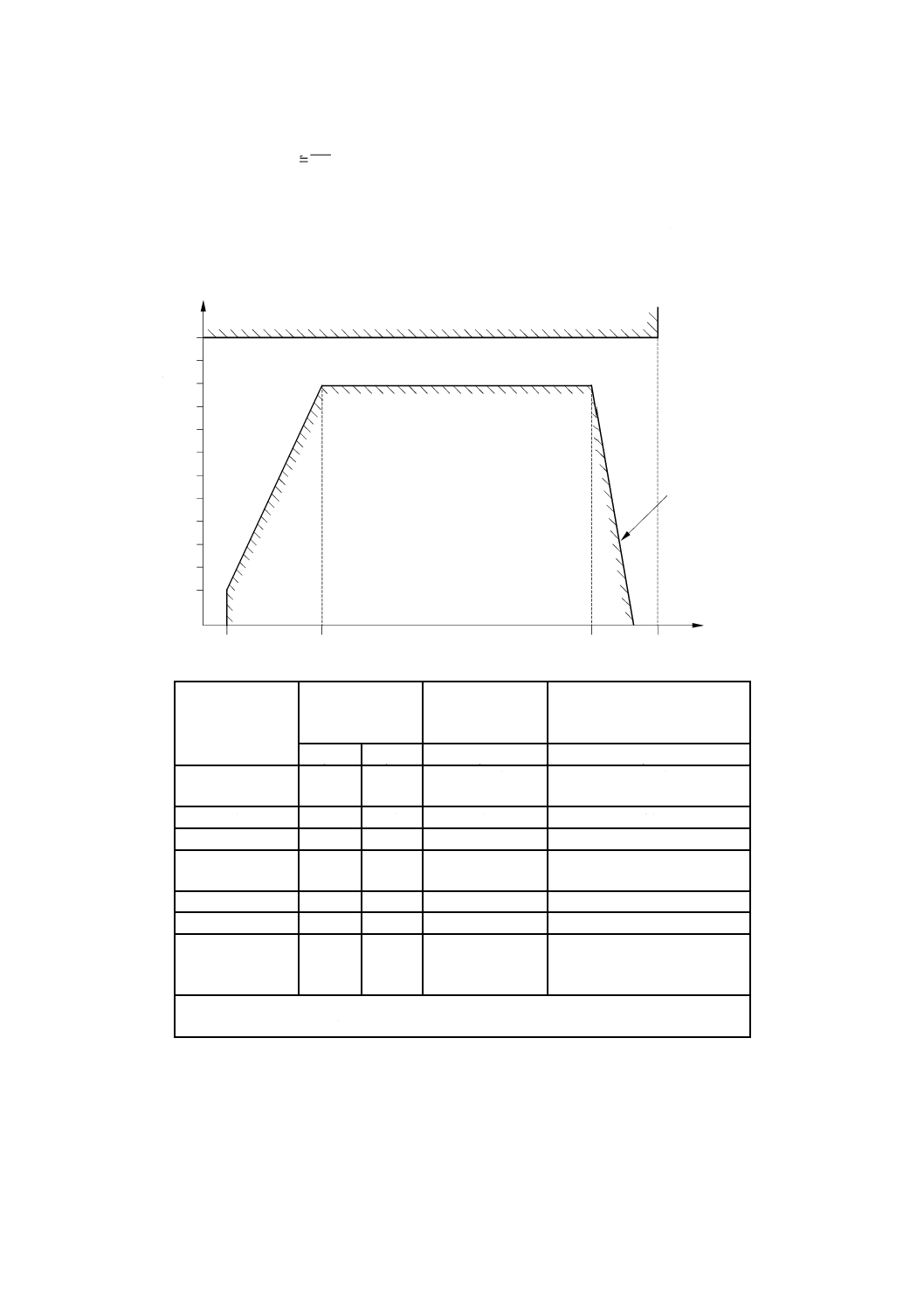

加速度ピックアップを含む全測定装置の周波数応答は,精度に重大な影響を及ぼすため,図4に示す範

囲内になければならない(A.5参照)。

+1 dB

0 dB

‒1 dB

‒10 dB

24 dB/オクターブ

周波数 Hz

f4

f3

f2

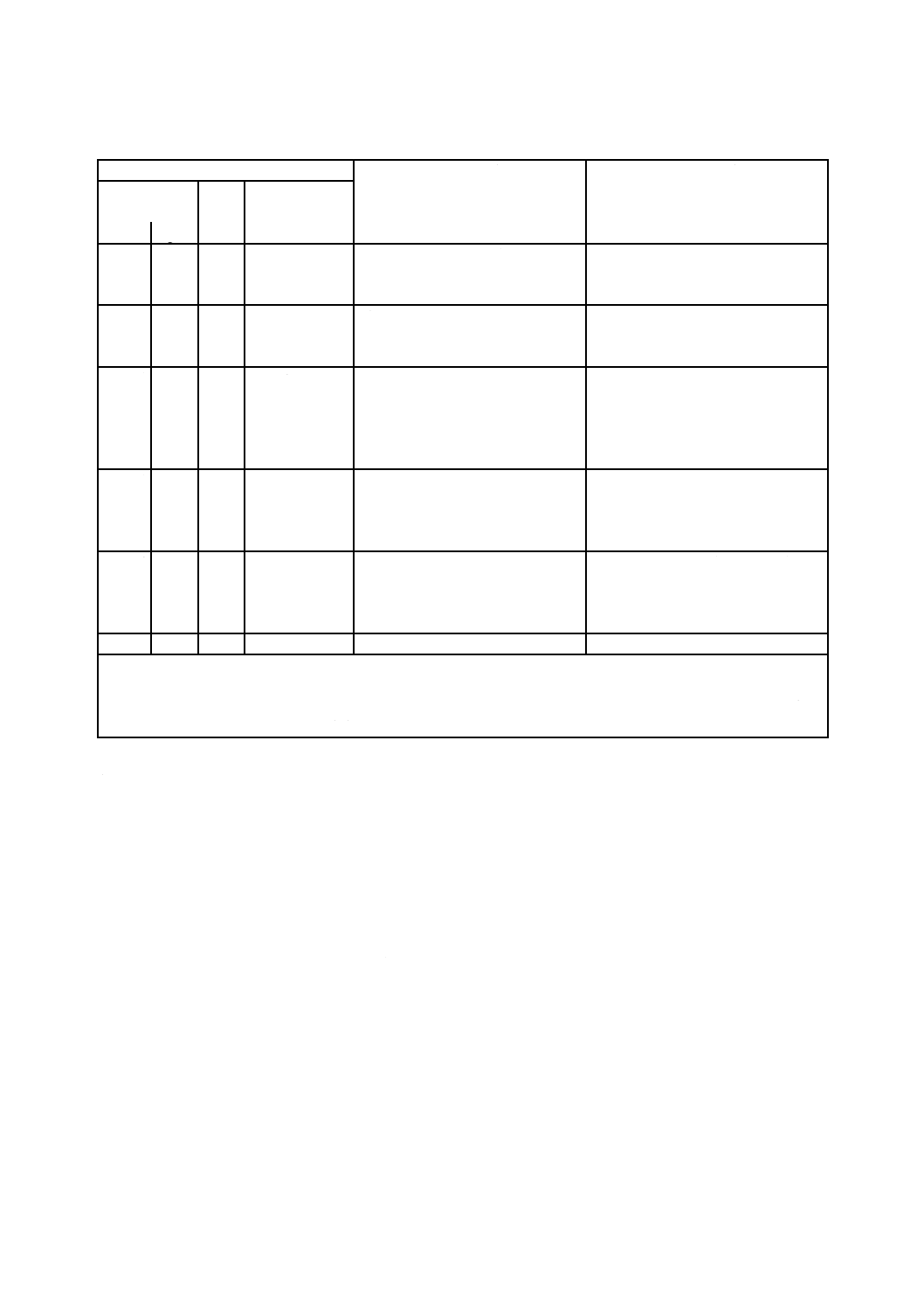

f1

パルス作用時間

ms

低域遮断周波数

Hz

高域遮断周波数

kHz

レスポンスが+1 dBを超える

ことが許される下限周波数

kHz

f1

f2

f3

f4

0.2

0.3

20

120

20 a)

40 a)

0.5

10

50

15 a)

30 a)

1

4

20

10

20

2

3

2

10

5

10

6

1

4

2

4

11

0.5

2

1

2

16

18

30

0.2

1

1

2

注a) 0.5 ms以下のパルス作用時間の衝撃に対しては,これほど高くする必要はない。こ

のような場合は,製品規格に適切な値を規定する。

図4−計測装置の周波数特性

4.3

取付け

供試品は,試験機の衝撃台又は取付具に,JIS C 60068-2-47に従って取り付ける。

7

C 60068-2-27:2011 (IEC 60068-2-27:2008)

5

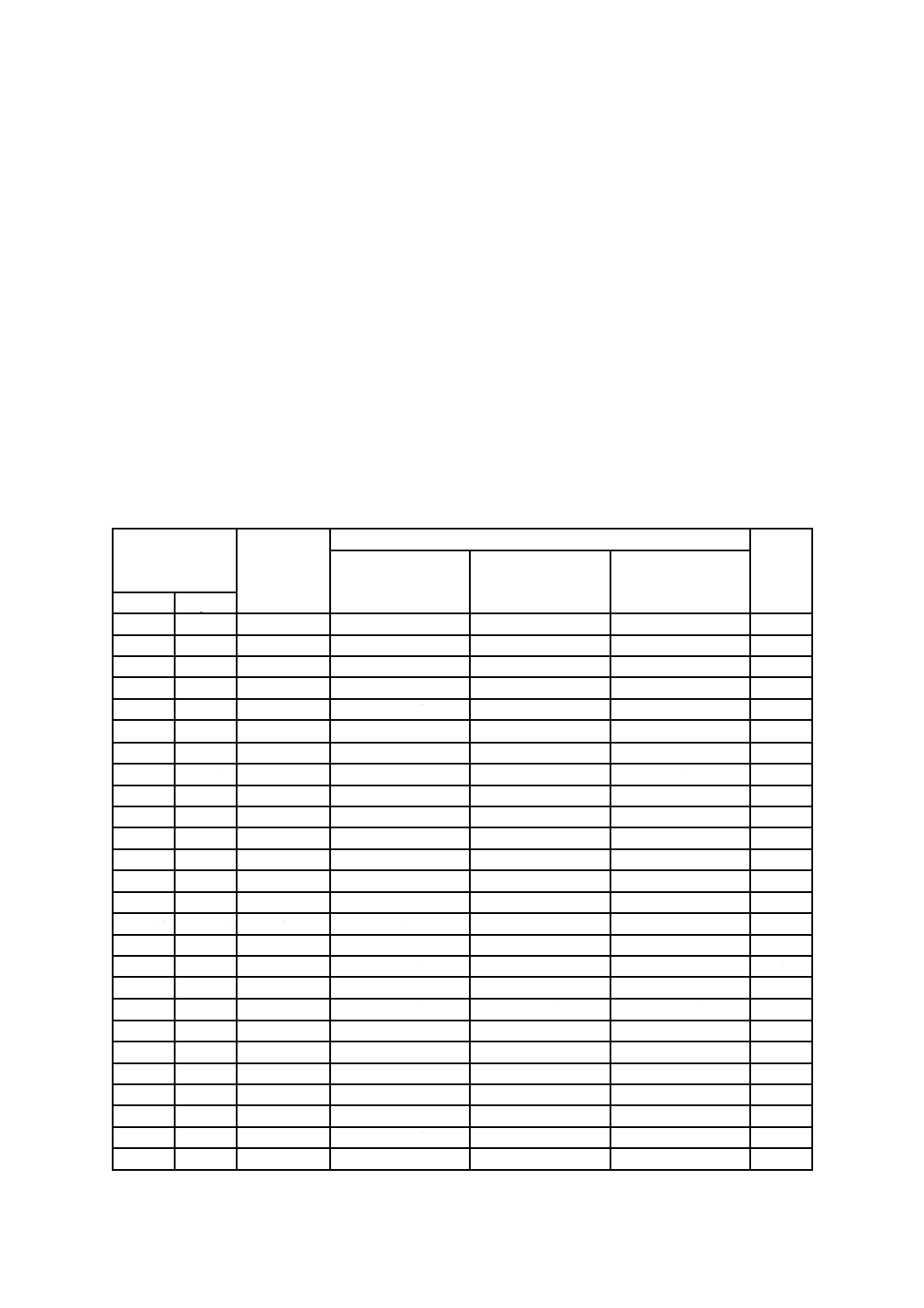

厳しさ

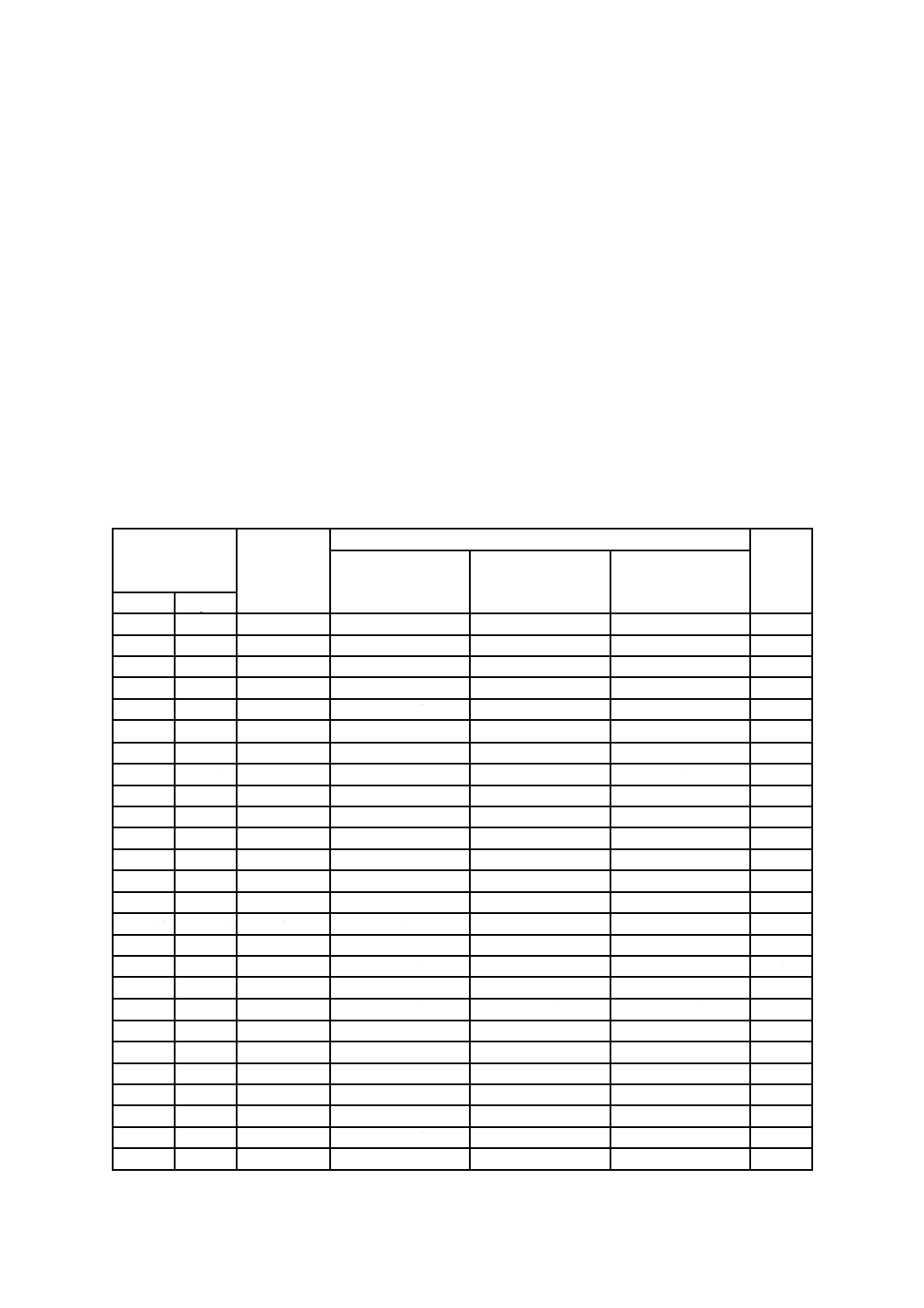

製品規格には,パルス波形及び衝撃の厳しさの両方を規定する。衝撃は,製品規格に従って,直交する

3軸の各軸の正及び負の両方向のそれぞれに加える。供試品の姿勢を検討する場合は,重力による影響も

考慮する。実際の使用環境が既知の場合,又はその他の規定がない場合,4.1.1のパルス波形及び表1の厳

しさから同じ行にある組合せを用いるものとする。対応する速度変化も,表1に規定する。

各方向に加える衝撃の回数は,次の中から選んでもよい。

3±0

100±5

500±5

1000±10

5000±10

注記 供試品に及ぼす既知環境の影響を,この厳しさで再現できない場合は,図1〜図3の標準パル

ス波形の一つを用いた適切な厳しさを製品規格に規定してもよい(A.4参照)。

表1−パルスの加速度及び作用時間

ピーク加速度

(A)

公称パルス

の作用時間

(D)

速度変化(ΔV)

注

正弦半波

ΔV=2/πAD×10−3

のこぎり波

ΔV=0.5AD×10−3

台形波

ΔV=0.9AD×10−3

m/s2

gn

ms

m/s

m/s

m/s

50

5

6

0.2 a)

0.2

0.3

50

5

30

1 a)

0.8

1.4

60

6

11

0.4

0.3 a)

0.6

b)

100

10

16

1 a)

0.8

1.4

100

10

11

0.7 a)

0.6

1

c)

100

10

6

0.4 a)

0.3

0.5

150

15

6

0.6 a)

0.5

0.8

c)

150

15

11

1.1 a)

0.8

1.5

200

20

11

1.4

1.1 a)

2

b)

250

25

6

1 a)

0.8

1.4

c)

300

30

6

1.1

0.9

1.6

300

30

18

3.4 a)

2.7 a)

4.9 a)

400

40

6

1.5 a)

1.2

2.2

c)

400

40

11

2.8

2.2 a)

4

500

50

3

1

0.8

1.4

500

50

11

3.5 a)

2.8 a)

5 a)

800

80

6

3.1 a)

2.4

4.3

c)

1 000

100

2

1.3 a)

1

1.8

c)

1 000

100

6

3.8 a)

3 a)

5.4 a)

1 000

100

11

7

5.5

9.9

2 000

200

3

3.8

3

5.4

2 000

200

6

7.6

6

10.8

5 000

500

1

3.2 a)

2.5

4.5

10 000

1 000

1

6.4

5

9

15 000

1 500

0.5

4.8 a)

3.8

6.8

30 000

3 000

0.2

3.8

3

5.4

8

C 60068-2-27:2011 (IEC 60068-2-27:2008)

表1−パルスの加速度及び作用時間(続き)

ピーク加速度

(A)

公称パルス

の作用時間

(D)

速度変化(ΔV)

注

正弦半波

ΔV=2/πAD×10−3

のこぎり波

ΔV=0.5AD×10−3

台形波

ΔV=0.9AD×10−3

m/s2

gn

ms

m/s

m/s

m/s

30 000

3 000

0.3

5.7

4.5

8.1

50 000

5 000

0.3

9.5

7.5

13.5

d)

100 000

10 000

0.2

12.7

10

18

d)

注a) 推奨するパルス波形と厳しさとの組合せ。

b) JIS W 0811及びJIS W 0812の推奨値,加速度60 m/s2(運用衝撃)では1方向当たり3回,加速度200 m/s2

(破壊衝撃)では1方向当たり1回。

c) 繰返しの多い衝撃試験の推奨値。

d) これらの厳しさは,試験の実施が困難なため一般的には用いることができない場合がある。

6

前処理

製品規格に前処理条件を規定してもよい。

7

初期測定

製品規格の規定に従って,供試品の目視検査,寸法検査,機能検査及びその他の検査を実施する。

8

試験条件

製品規格に規定された回数の衝撃を,供試品の互いに直交する3軸のそれぞれ両方向に連続して加える。

同一部品が多数ある場合は,供試品を上記の軸及び方向に同時に衝撃が加わるように配置してもよい(A.7

参照)。

供試品の取付け又は輸送時の姿勢が分かっている場合は,一般に1軸の1方向の衝撃が重要であるため,

その重要な方向とその姿勢にだけ加える衝撃回数を,製品規格に規定する。供試品の取付け又は輸送時の

姿勢が分かっていない場合は,3軸のそれぞれ両方向に衝撃を加える。例えば,一般的に垂直方向の衝撃

レベルが大きく,輸送中の姿勢が分かっている場合は,垂直方向の上向きに衝撃を加える。姿勢が不明な

場合は,規定回数の衝撃を規定の軸方向に加える(A.7参照)。

供試品の機能監視が要求される場合は,供試品を試験中に機能させることを,製品規格に規定する。

9

後処理

供試品の条件(例えば,温度のような条件)を初期測定の場合と同じにするために,試験終了後と最終

測定との間に一定の時間が必要な場合がある。製品規格に,後処理の条件を規定する。

10 最終測定

製品規格の規定に従って,供試品の目視検査,寸法検査,機能検査及びその他の検査を実施する。

製品規格に,供試品の合否判定基準を規定する。

11 製品規格に規定する事項

この試験を製品規格に規定する場合は,できるだけ次の事項を規定する。

なお,特にアスタリスク(*)付きの事項は,必須である。

9

C 60068-2-27:2011 (IEC 60068-2-27:2008)

a) パルス波形*

4.1.1,A.3

b) 許容差

4.1.1,A.5

c) 速度変化

4.1.3,A.6

d) 横運動

4.1.4

e) 衝撃印加軸(試験姿勢,試験軸)*

箇条8

f)

取付方法*

4.3

g) 厳しさ*

箇条5,A.4

h) 衝撃方向及び回数*

箇条5,箇条8

i)

前処理

箇条6

j)

初期測定

箇条7

k) 供試品の機能検査

箇条7

l)

試験中の動作及び機能の監視

箇条8

m) 後処理

箇条9

n) 合否判定基準*

箇条10

o) 最終測定

箇条10

12 試験報告書に記載する情報

試験報告書には,少なくとも,次の事項を記載する。

a) 顧客

(名称及び所在地)

b) 試験所

(名称及び所在地)

c) 試験報告書の識別

(発行日及び識別番号)

d) 試験日

e) 試験の目的

(開発試験,認証試験)

f)

試験規格,発行年(又は版)

(関連試験手順)

g) 供試品の詳細

(識別番号,図面,写真,数量,最初の状態など)

h) 供試品の取付け

(取付具の識別,図面,衝撃印加軸の写真など)

i)

衝撃印加軸

(試験の姿勢及び試験軸)

j)

試験装置の性能

(横運動など)

k) 測定系及びセンサの位置

(概要,図面,写真など)

l)

測定系の不確かさ

(校正データ並びに前回及び次回の校正日)

m) 初期,中間又は最終測定

n) 要求する厳しさ

(試験仕様から)

o) 実施した試験の厳しさ

(測定点)

p) 試験中の観察事項及び行った処置

q) 試験結果

(供試品の状態に関する説明)

r) 試験の要約

s)

試験管理者

(氏名及び署名)

t)

配付先

(報告書の受領者リスト)

注記 試験を文書に記録する場合(例えば,試験パラメータを併記した時系列の試験実施リスト,試

験中の観察事項及び実施処置並びに測定のデータシート)は,試験について試験実施記録を作

10

C 60068-2-27:2011 (IEC 60068-2-27:2008)

成するのがよい。この試験実施記録を,試験報告書に添付してもよい。

11

C 60068-2-27:2011 (IEC 60068-2-27:2008)

附属書A

(規定)

衝撃試験の実施上の指針

A.1 序文

この規格は,輸送環境又は動作環境の下で受ける供試品の影響を,再現する試験方法を規定する。必ず

しも実環境そのものの再現を意図したものではない。

異なる場所で,異なった人によって試験が行われても同じ結果が得られるように規定のパラメータを標

準化し,適切な許容差を規定している。パラメータの値を標準化することによって,この規格で規定する

厳しさに耐える能力に応じて,部品を分類することもできる。

A.2 試験の適用

多くの供試品は,使用中,保管中,取扱い中及び輸送中に衝撃を受けることが多い。これらの衝撃は,

そのレベルが幅広く変化し,また,複雑な性質のものである。

この規格では,繰返しのない衝撃及び繰返しの多い衝撃に供試品が耐える能力を確認するために有効な

方法を規定している。この試験は,衝撃試験機の衝撃台又は固定具に固定された供試品に衝撃を加えるこ

とによって行う。供試品が,固定されない装置又は拘束されない貨物で繰返しの多い衝撃を受ける場合,

IEC 60068-2-55の試験方法を適用する(附属書C参照)。

衝撃試験は,供試品(部品)の認証試験及び/又は品質管理の目的で行う構造の完全性の確認にも適し

ている。このような場合,特に空洞のある供試品の内部構造に既知の力を加えることを主目的として,高

加速度衝撃を用いることが一般的である(箇条1参照)。

必要な全ての情報を漏れなく記載するために,箇条11を参照する。

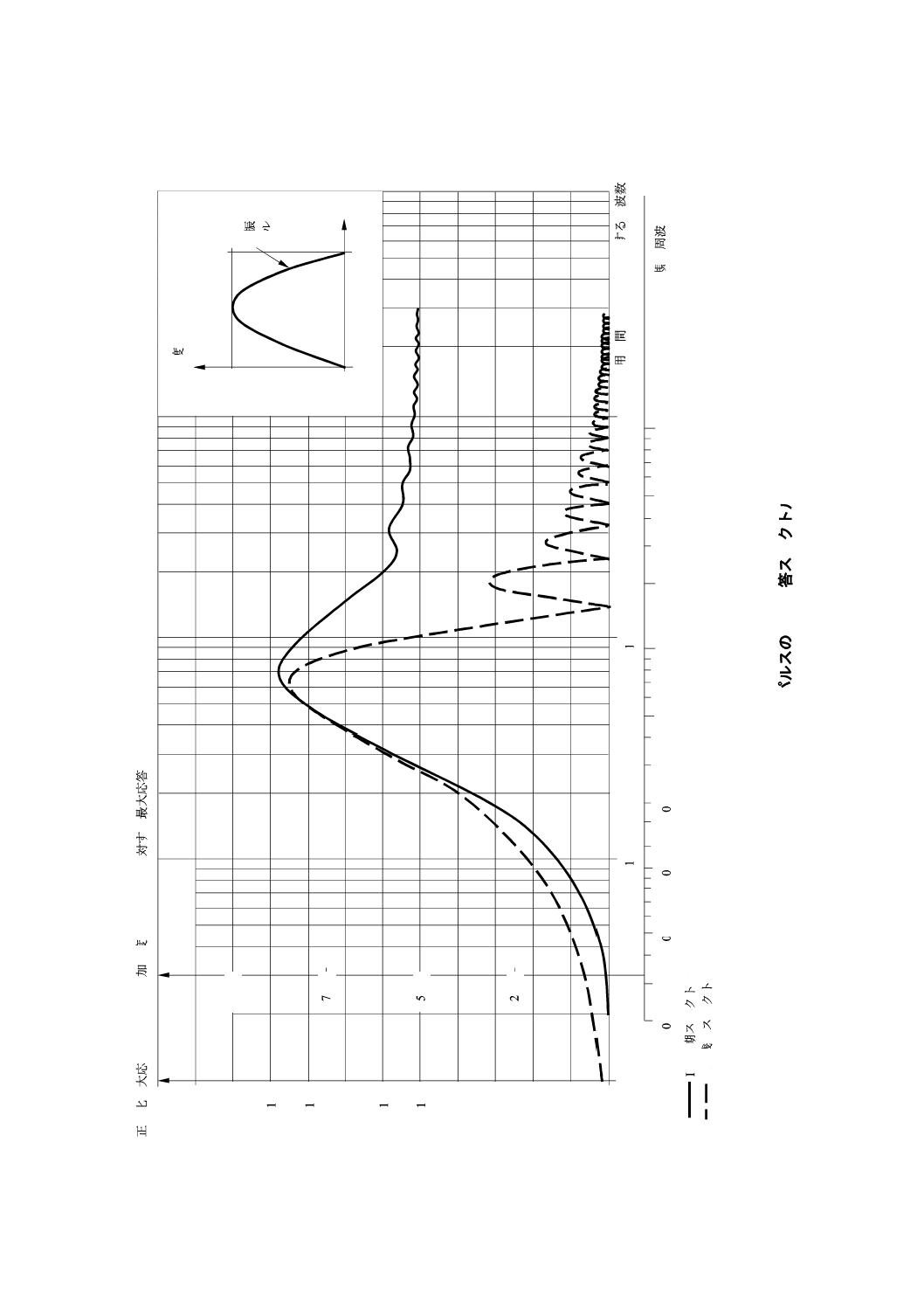

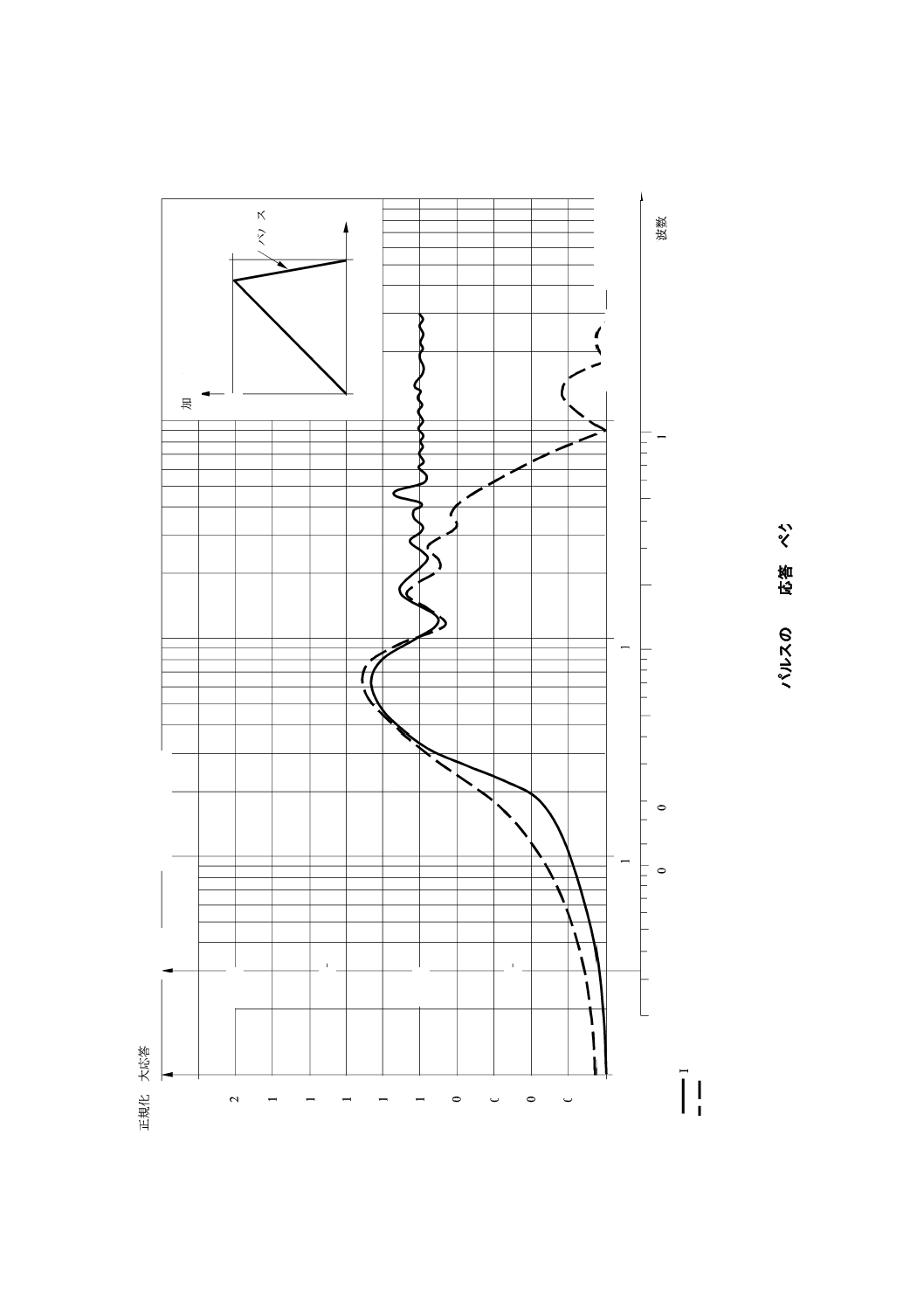

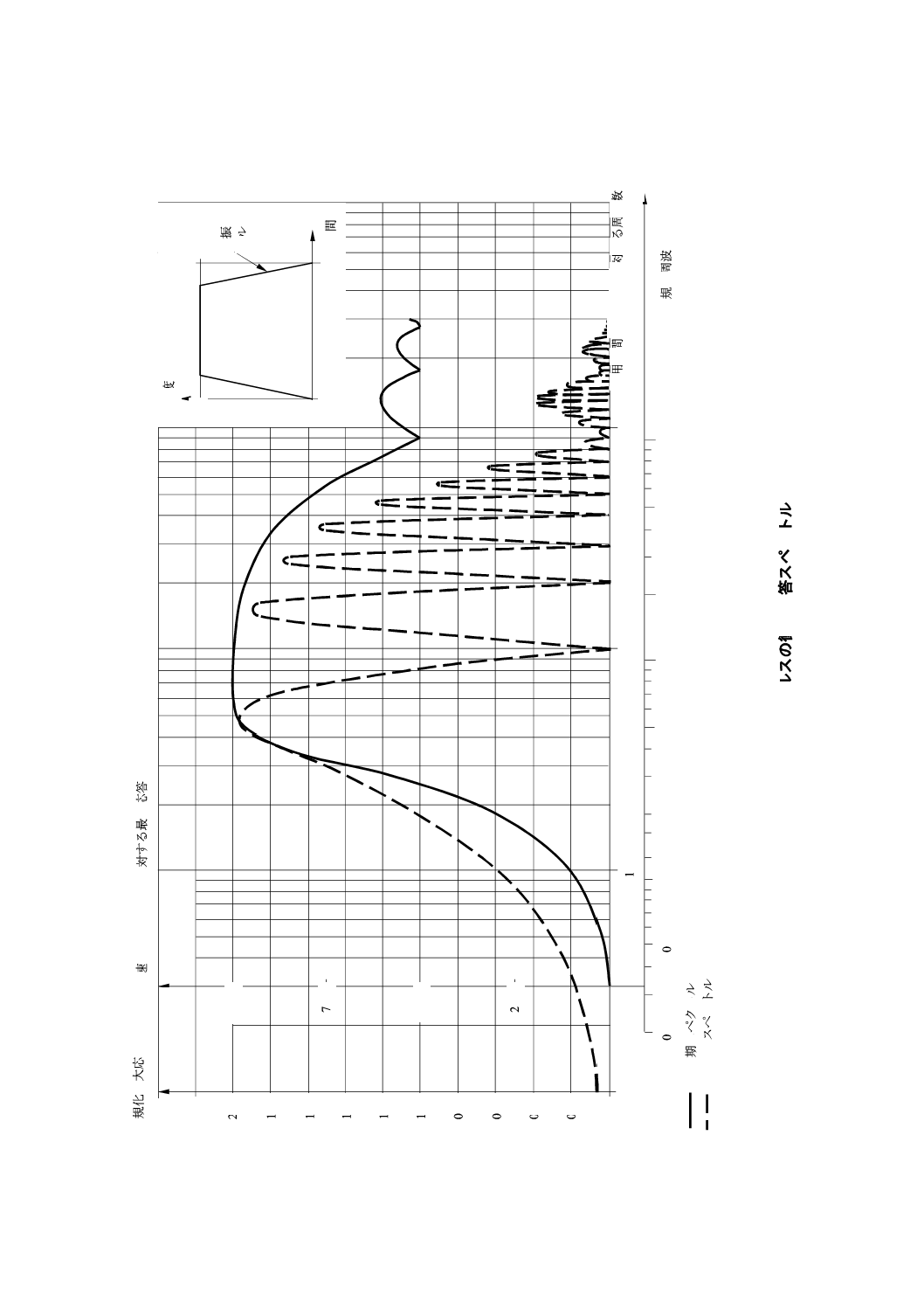

A.3 パルス波形

この規格には,一般に用いられている3種類の衝撃パルス波形が規定されているが,試験目的に応じて,

いずれの波形を用いてもよい(4.1.1及び表1参照)。

正弦半波パルスは,例えば,弾性構造物との衝突のような線形変化系での衝突又は減速の結果生じる衝

撃の影響を再現する場合に適用する。

のこぎり波パルスは,正弦半波パルス及び台形波パルスよりも均一な応答スペクトルをもっている。

台形波パルスは,正弦半波パルスよりも広い周波数スペクトルにわたって高い応答となる。これは,試

験の目的が,宇宙探査機又は人工衛星の打上時の“爆発ボルト”で発生するような衝撃の影響を再現させ

る場合に適用する。

注記1 正弦半波パルスは最も一般的に用いられる。台形波パルスは,本来部品タイプの供試品を対

象としていない。

注記2 爆発ボルトとは,ロケットの段間接続ボルトで,切離しのとき,爆発力によって切断するボ

ルト。

これらのパルス波形の衝撃応答スペクトルについては,附属書Bに記載されている。

動作中又は輸送中の衝撃応答スペクトルが明らかな場合は,図A.1〜図A.3を参考として実環境に最も

近似なパルス波形を選択する。一方,実環境の衝撃応答スペクトルが不明な場合は,表A.1及び表A.2を

12

C 60068-2-27:2011 (IEC 60068-2-27:2008)

参考にするのがよい。これらの表には,多様な輸送及び動作条件で用いられる供試品に適用できる試験の

厳しさ及びパルス波形を示している。

包装品については,取扱中及び輸送中の衝撃は,単純なので実測した速度変化から求めた正弦半波パル

スが利用できる。

13

C 60068-2-27:2011 (IEC 60068-2-27:2008)

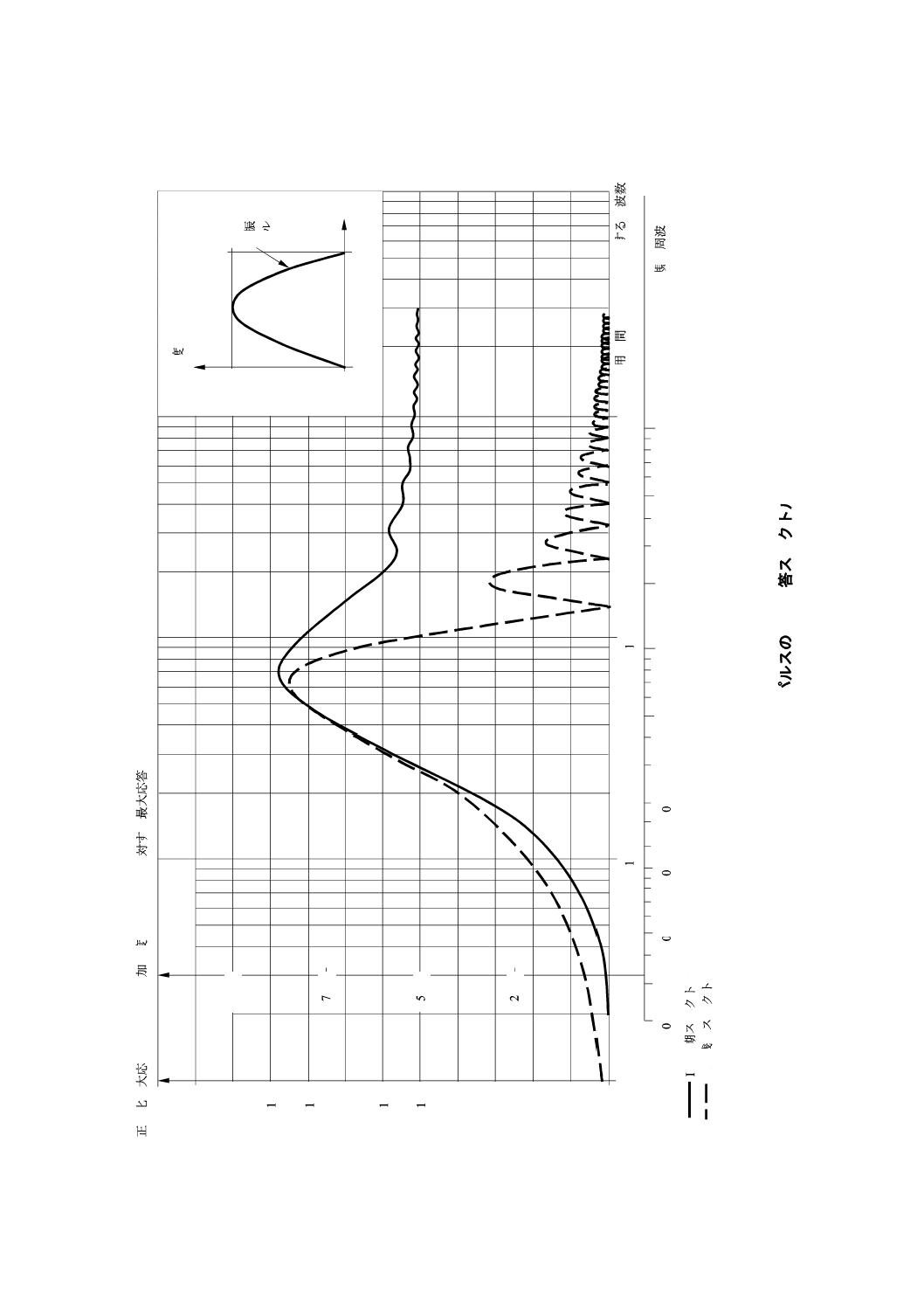

作用

時間

D

=

0

.0

1

1

s

に

対する

周波数

(H

z)

加

速度

正

規化

最大応

答

加

速度

A

=

4

90

m

/s

2

に対す

る最大応答

時

間

D

0

m

/s

2

1

0

0

0

7

5

0

5

0

0

2

5

0

a

m

ax

A

2

.0

1

.8

1

.6

1

.4

1

.2

1

.0

0

.8

0

.6

0

.4

0

.2

0

1

0

1

0

0

1

0

00

正規

化周波

数

f

D

(

H

z)

0

.0

2

0

.0

5

0

.1

0

.2

0

.5

1

2

5

1

0

励振

パル

ス

A

0

1

R

=

残

留ス

ペクト

ル

I

=

初期ス

ペクト

ル

図

A

.1

−正

弦

半

波

パ

ル

スの

衝

撃

応答

ス

ペ

クト

ル

14

C 60068-2-27:2011 (IEC 60068-2-27:2008)

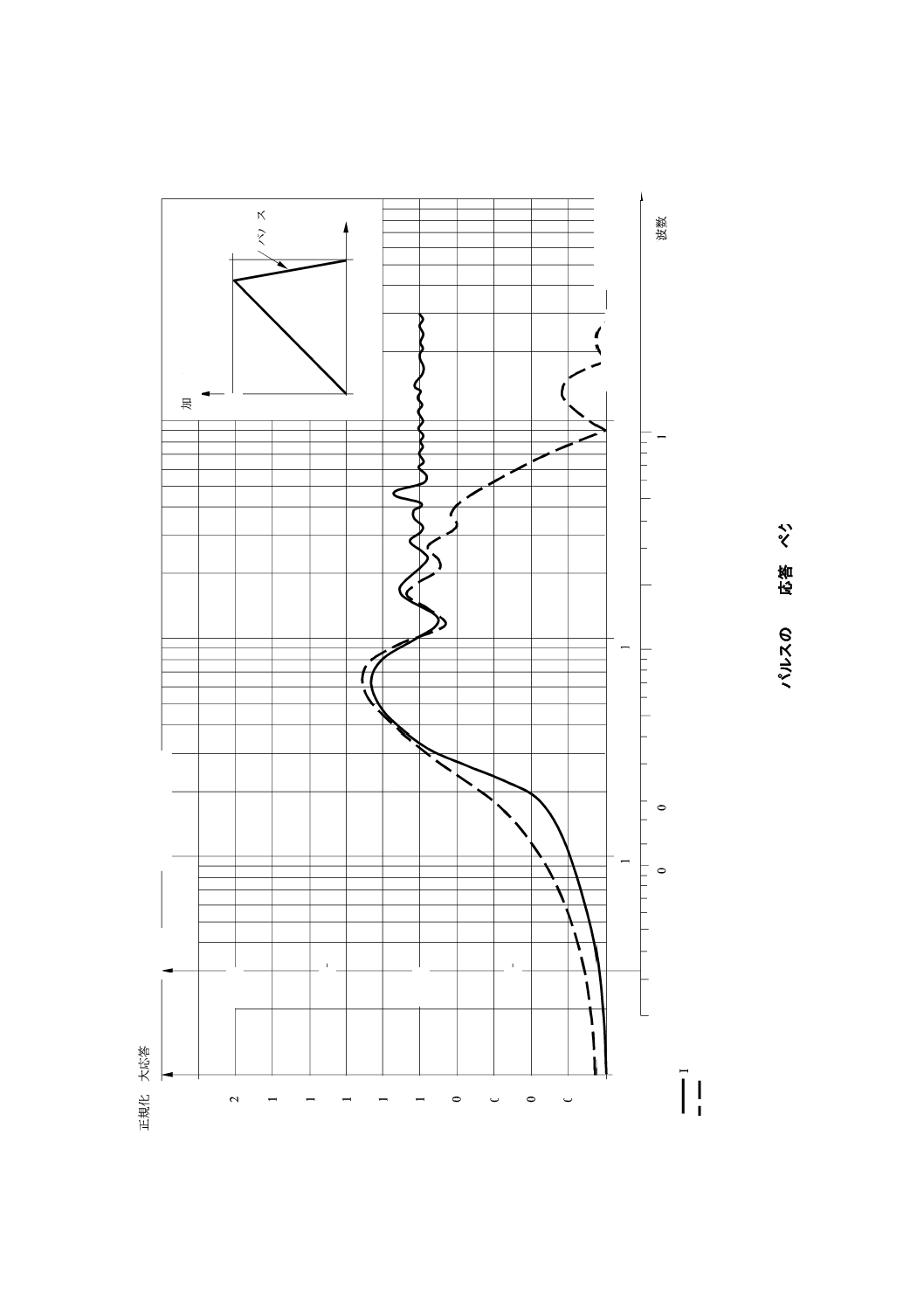

作

用

時

間

D

=

0

.0

11

s

に

対

す

る

周

波

数

(H

z)

正

規

化

最

大

応

答

加

速

度

A

=

4

90

m

/s

2

に

対

す

る

最

大

応

答

加

速

度

時

間

D

0

m

/s

2

1

0

0

0

7

5

0

5

0

0

2

5

0

a

m

ax

A

2

.0

1

.8

1

.6

1

.4

1

.2

1

.0

0

.8

0

.6

0

.4

0

.2

0

1

0

1

00

1

0

00

正

規

化

周

波

数

f

D

(

H

z)

0

.0

2

0

.0

5

0

.1

0

.2

0.

5

1

2

5

1

0

励

振

パ

ル

ス

A

0

1

R

=

残

留

ス

ペ

ク

ト

ル

I

=

初

期

ス

ペ

ク

ト

ル

図

A

.2

−の

こ

ぎ

り

波

パ

ルス

の

衝

撃応

答

ス

ペク

ト

ル

15

C 60068-2-27:2011 (IEC 60068-2-27:2008)

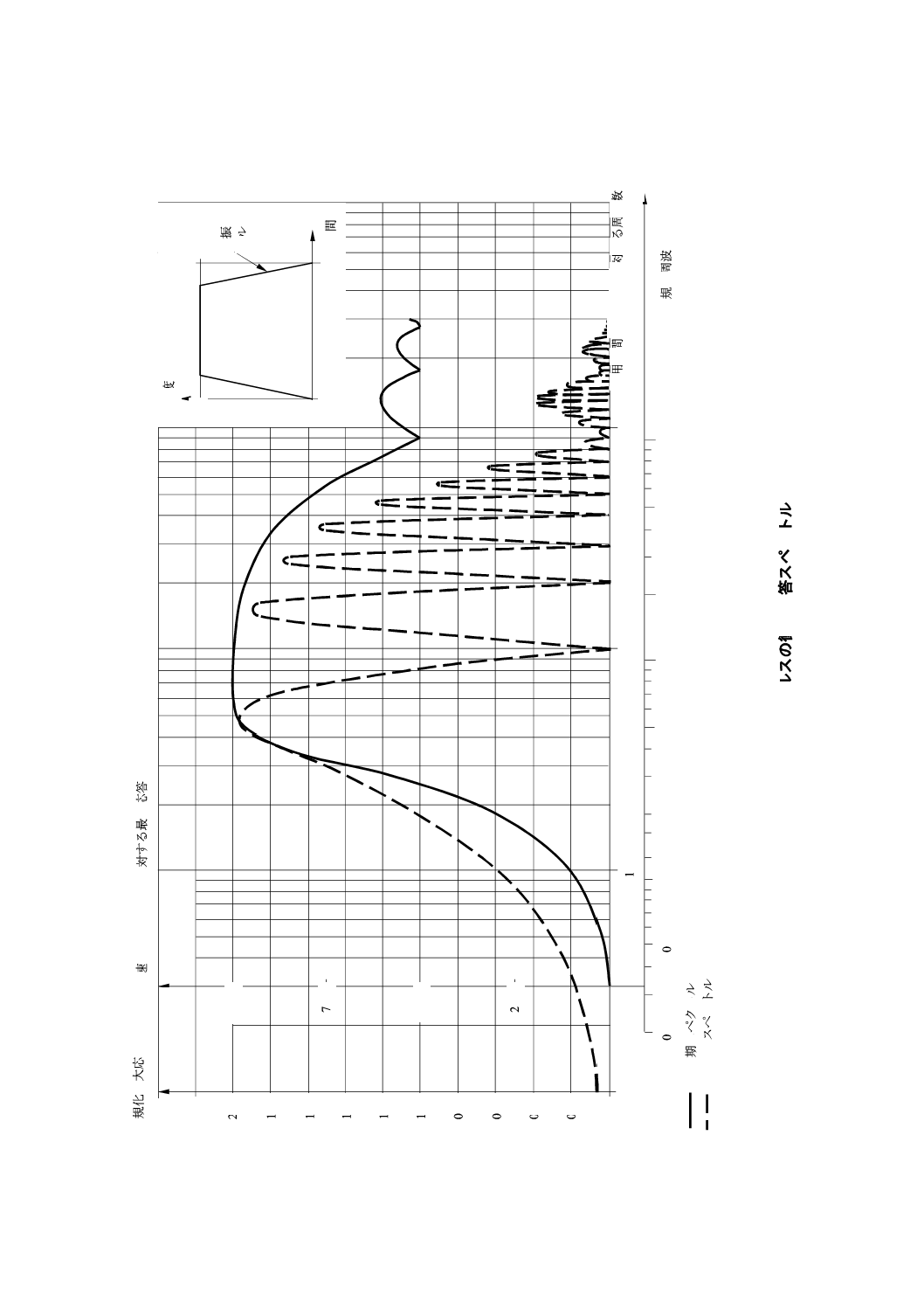

作用

時間

D

=

0

.0

1

1

s

に対

する周

波数

(H

z)

D

0

A

0

正規化

最大応

答

加速

度

A

=

4

90

m

/s

2

に対する最

大応答

時間

m

/s

2

1

0

0

0

7

5

0

5

0

0

2

5

0

a

m

ax

A

2

.0

1

.8

1

.6

1

.4

1

.2

1

.0

0

.8

0

.6

0

.4

0

.2

0

1

0

1

00

1

0

00

正規

化周波

数

f

D

(

H

z)

0

.0

2

0

.0

5

0

.1

0

.2

0

.5

1

2

5

1

0

励振

パル

ス

1

加

速度

R

=

残

留スペ

クトル

I

=

初期

スペク

トル

図

A

.3

−台

形

波

パ

ル

ス

の衝

撃

応

答ス

ペ

ク

トル

16

C 60068-2-27:2011 (IEC 60068-2-27:2008)

A.4 試験の厳しさ

可能な場合,供試品に加える試験の厳しさ及び衝撃パルス波形は,供試品の輸送中,保管中,取扱い中

及び使用中のいずれかの環境,又は試験の目的が構造上の完全さを評価するためのものの場合,その設計

要求に関連していることが望ましい。環境条件にできるだけ近似した厳しさ及びパルス波形を用いる必要

がある。

通常の使用期間中に被ると想定される最も厳しいストレスに対する,供試品の耐力を調べるために,よ

り大きなレベルのストレスを,同じ供試品に対して繰返しのない衝撃(各軸の両方向に対して3回ずつの

衝撃)で加えることが,適切な場合が多い。また,素材の疲労強度を調べるような場合,及び製品が使用

中に被ると想定される繰返し衝撃への耐力を調べるために,より小さなレベルのストレスを繰り返して加

える場合もある。

輸送環境が使用環境よりも過酷なことがしばしばある。このような場合,試験の厳しさは,輸送環境に

関連づけて選択することができる。しかし,供試品は,輸送環境に耐えるだけではなく,使用環境中で機

能することが通常必要である。したがって,両方の条件で衝撃試験を実施し,“輸送環境”試験後の各種パ

ラメータの測定及び“使用環境”試験中の動作確認を行うのがよい。

試験の厳しさは,実環境条件との間に適切な安全余裕を設けて決定するのがよい。

実際の使用環境又は輸送環境が不明な場合は,適切な厳しさを表1から選択するのがよい。

衝撃試験は,経験的な試験で,基本的には信頼性の尺度を示すための過酷な試験であり,実環境を正確

にシミュレートすることを意図していない。

試験の厳しさを規定する場合,JIS C 60721規格群(環境条件の分類)の関連規格,例えば,JIS C 60721-3-1

及びJIS C 60721-3-5を参考にするのがよい。これらの規格は,実環境の衝撃と同じ影響を生じる試験用衝

撃パルスを標準化することを意図して,実際に受ける衝撃の値を収録している。

17

C 60068-2-27:2011 (IEC 60068-2-27:2008)

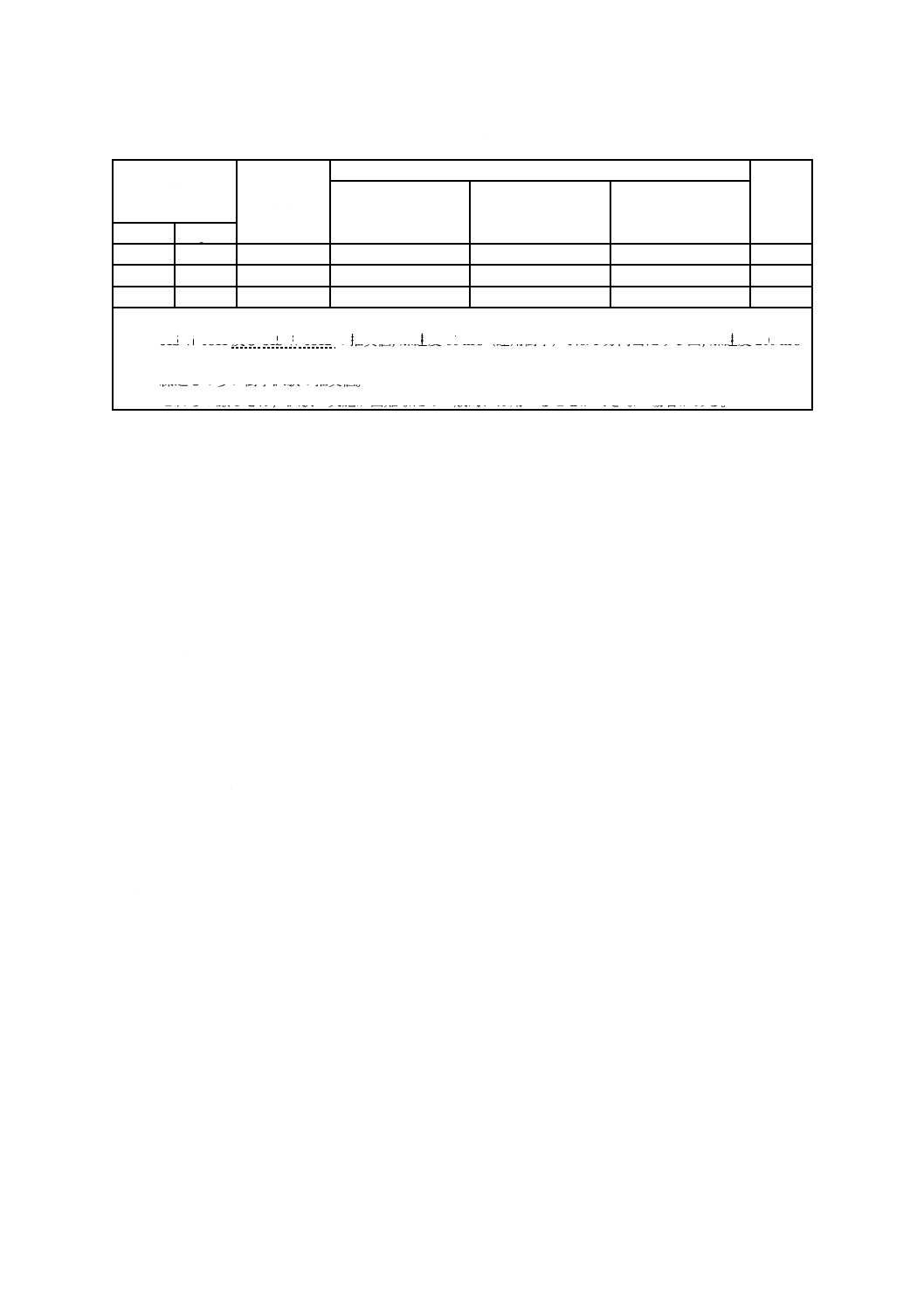

表A.1−繰返しのない衝撃の厳しさの代表的適用例

厳しさの区分

部品の場合

機器の場合

ピーク

加速度

作用

時間

ms

パルス波形

m/s2

gn

150

15

11

正弦半波

のこぎり波

台形波

−

頑丈さ,取扱い及び輸送についての

一般的な試験。

屋内外に取り付けられる機器に対す

る試験,又は丈夫な耐衝撃包装をし

て路上輸送,鉄道輸送若しくは航空

輸送する機器に対する試験。

300

30

18

正弦半波

のこぎり波

台形波

−

取付けの構造上の強度試験。

一般の路上車両,鉄道車両若しくは

輸送用航空機に,取り付けられる機

器,又は輸送する機器に対する試験。

500

50

11

正弦半波

のこぎり波

台形波a)

一般輸送機関(一般路上車両,鉄道車

両,亜音速若しくは超音速の航空機,

又は商船若しくは小型艦艇)によって

輸送する頑丈に包装された部品に対す

る試験。

一般輸送機関で輸送する機器又は一般

輸送機関に設置されている機器に取り

付けられている部品に対する試験。

重工業装置に取り付けられている部品

に対する試験。

不整地走行の車両に頑丈に取り付け

られている機器又は不整地走行の車

両で輸送する機器に対する試験。

長時間にわたり,一般の路上車両又

は鉄道車両に固定しないで輸送する

機器に対する試験。

工業分野で利用され,機械式運搬装

置(例えば,ドッククレーン,フォ

ークリフト)で衝撃を受ける機器に

対する試験。

1 000

100

6

正弦半波

のこぎり波

台形波a)

不整地走行の車両で輸送する頑丈に包

装された部品に対する試験。

不整地走行の車両で輸送する機器又は

不整地走行の車両に設置されている機

器に取り付けられている部品に対する

試験。

亜音速又は超音速の航空機に設置され

ている機器に取り付けられている部品

に対する試験。

長時間にわたり,路上車両又は鉄道車

両に固定しないで輸送する機器に取り

付けられている部品に対する試験。

路上輸送又は鉄道輸送での過酷な取

扱いによる衝撃を受ける機器に対す

る試験。

ロケット(宇宙船)のエンジン点火

時及び段間分離時,並びに,宇宙船

のバフェッティング時b) 及び再突入

時における高衝撃に対する試験。

ポータブル機器に対する試験。

5 000

500

1

正弦半波

半導体デバイス,ハイブリッドICを含

むIC及びマイクロアセンブリの構造

上の強度試験。

陸地,海中,又は空気中の爆風によ

って生じる衝撃を受ける機器に対す

る試験。

15 000 1 500

0.5 正弦半波

半導体デバイス,ハイブリッドICを含

むICの構造上の強度試験。

−

注記1 この表の厳しさは,強制するものではなく代表的な適用例を示したものである。実際の厳しさは,この表

と異なることがあることに注意することが望ましい。

注記2 この表の厳しさは,繰返しのない衝撃(各軸の両方向に3回ずつの衝撃)に関して示す。繰返しのある衝

撃に関しては,表A.2に示す。

注a) 基本的には,部品用ではない。

b) バフェッティングとは,JIS W 0108に,航空機の一部が,かく乱気流によって起こす不規則な振動,と定義

されている。

18

C 60068-2-27:2011 (IEC 60068-2-27:2008)

表A.2−繰返しのある衝撃の厳しさの代表的適用例

厳しさの区分

部品の場合

機器の場合

ピーク

加速度

作用

時間

ms

各方向に加え

る衝撃回数

m/s2

gn

100

10

16

1 000

不整地以外の路上を輸送するぜい

(脆)弱な部品に対する試験。

一般的な強度試験及び不整地の走行

をしない車両に取り付けられる又は

輸送する機器に対する試験。

150

15

6

4 000

輸送中に生じる主な機械的ストレ

スを受ける部品に対する最低限の

頑丈さの試験。

固定された制御装置又は激しく動く

機械(例えば,発電装置の近傍)に

取り付けられる機器に対する試験。

250 a)

25

6

1 000

−

不整地走行の車両で輸送する又は取

り付けられる機器に対する試験。

機械式運搬装置(例えば,ドックク

レーン,フォークリフト)に取り付

けられる機器に対する試験。

400 a)

40

6

1 000

非ポータブル製品に使用する部品

に対する試験。

例えば,配達のように時々輸送する

ために一般路上車両,鉄道車両など

に取り付けないで輸送する機器に対

する試験。

400 a)

40

6

4 000

ポータブル製品に使用する部品に

対する試験。

不整地を含む路上輸送,鉄道輸送な

どの場合,各種車両に取り付けない

で繰り返し輸送するポータブル機器

に対する試験。

1000

100

2

4 000

ばね接点用の部品。

−

注記 この表の厳しさは,強制するものではなく代表的な適用例を示したものである。実際の厳しさは,この表と

異なることがあることに注意することが望ましい。

注a) 試験のピーク加速度250 m/s2及び400 m/s2は,100 kg未満の質量の供試品に適用するとよい。100 kg以上の

供試品については,ピーク加速度100 m/s2で行うのがよい。

A.5 許容差

この規格の試験方法は,基本パルス波形,速度変化,及び横運動が要求された許容差を満足した場合に,

高度の再現性が得られる。しかし,これら許容差の要求に若干の例外もある。大きな反作用を生じるよう

な荷重,すなわち,衝撃試験機の特性に影響を与える質量及び動的応答をもつ供試品に適用した場合であ

る。このような場合,製品規格に緩和した許容差を規定するか,又は得られた結果を試験報告書に記載す

るように規定するのがよい(4.1.1〜4.1.3参照)。

大きな反作用が生じるような供試品を試験する場合は,供試品を載せた衝撃試験機の特性を検査するた

め,予備的な衝撃試験を行ってもよい。複雑な供試品で,1回の衝撃又は回数が制限された衝撃が規定さ

れている場合は,試験前に繰返し衝撃を加えることは,過剰試験になり,表面に現れない蓄積損傷を生じ

る結果になり得る。このような場合は,予備試験は,代わりの供試品(例えば,性能などが不適合の機器)

を用いて行うことが望ましい。この方法が適切でない場合は,正確な質量と重心位置のモデルとを用いて

もよい。しかし,このモデルは,実物と同じ動的応答を示さないこともあることに注意する必要がある。

低域通過フィルタを使用する場合,そのカットオフ周波数は,基本的なパルス波形のひずみを無視でき

る値を選定する。また,高周波成分による損傷の可能性を,事前にその他の方法,例えば,振動試験など

で確認しておくことが望ましい。

19

C 60068-2-27:2011 (IEC 60068-2-27:2008)

加速度ピックアップを含む全測定装置の周波数応答は,規定パルス波形及び厳しさを得るために,図4

の範囲内にあることが必要である。加速度ピックアップ固有の高周波共振の影響を減少させるため,低域

通過フィルタを用いる必要がある場合は,再現波形のひずみをなくすために計測装置の振幅及び位相特性

について注意することが必要である。

作用時間が0.5 ms以下の衝撃については,図4のf3及びf4は,必要以上に高すぎる場合がある。このよ

うな場合には,製品規格に別の値を規定することが望ましい。

A.6 速度変化

全てのパルス波形について実際の速度変化が,表1に規定されている。この速度変化を決めるために多

くの方法があるが,次にそのうちの三つの方法を示す。

− 反発運動を含まない衝撃パルスの衝突速度から求める方法

− 自然落下式の試験機では,落下高さと跳ね上がり高さとから求める方法

− 作用時間対加速度曲線の積分による方法

積分による方法を規定する場合,その他の規定がない場合は実際の速度変化は,パルスの立ち上がり前

0.4Dからパルス後0.1Dまでを積分して決める(Dは,公称パルスの作用時間)。しかし,電子回路による

積分で速度変化を決定することは,難しく,複雑な装置を必要とするので,この方法を採用する前に経費

について考慮するのがよい。

速度変化及びその許容差を規定する一つの目的は,パルスの許容範囲の中にある公称パルスにできるだ

け近似させた衝撃パルスを試験室で作り出すことである(図1〜図3参照)。この方法によって試験の再現

性が得られる。

もう一つの目的は,パルスの衝撃応答スペクトルに関係している(B.3参照)。

A.7 試験条件

試験の基本的要求事項の一つは,6方向にそれぞれ3回の衝撃を加えることである。6方向全部に衝撃を

加える必要がない場合,例えば,対称的な供試品の場合又は衝撃の影響が少ない方向がはっきりしている

場合は,製品規格で方向の数を変更してもよい。実際には,供試品の数,その複雑性,経費,可能な配置

方向を考慮して決めてもよい。

特に,部品の場合,入手可能な供試品の数及び取付方法によっては,供試品に最小限の衝撃を加えるこ

とで,規格の要求を満たせるように配置してもよい。

1個の供試品を繰返しのない衝撃として試験する場合は,18回の衝撃を加える必要があるが,この試験

は,それが代表的なものとならず,少し異なった特性を示す可能性がある。したがって,製品規格には,

このことについて適切な配慮が必要である。

常に正規の基盤上に取り付けられて動作又は輸送される供試品には,その基盤に取り付けた状態で衝撃

を加える必要がある。輸送中二つ以上の面で取り付けられている供試品は,製品規格に規定する各軸及び

各方向で試験を行う。試験の経験から互いに直交する3方向が適切であると考えられる。

衝撃の反復の頻度で,供試品内の相対的移動を実質的になくす条件は,試験の再現性を保証するために

考えられたものである。反復頻度が適切でない場合,共振が減衰するときに異なった位相で,供試品の再

励振が起こることがある。これは,同じ供試品に対して異なる結果を生じさせる。

注記 上記の条件を満足しているかどうかを評価するために,試験技術者が次の式を用いる場合があ

るが,一般的でないので規格には引用しない。

20

C 60068-2-27:2011 (IEC 60068-2-27:2008)

10

min

res

f

R≈

ここに,

R: 衝撃の反復頻度

fres min: 最低共振振動数

供試品の内部運動が観測できない場合,すなわち,密封した供試品の場合,製品規格に取扱方法を規定

する必要があるが,特に部品に対しては,特別な処理は必要ない。

21

C 60068-2-27:2011 (IEC 60068-2-27:2008)

附属書B

(参考)

パルス波形の衝撃応答スペクトル及び諸特性

B.1

はじめに

この衝撃試験方法では,規定の厳しさをもつ三つのパルス波のうちの一つを選んで供試品の固定点に加

えることを要求しているもので,特定の試験機で,この試験を行うことを規定したものではない。パルス

波形及び厳しさは,その供試品の種類に応じて技術的検討を加え選択する必要がある。

全ての試験方法は,規定した試験条件の再現性という観点に立ち,更に,実際の衝撃環境の影響を再現

するのがよい。この再現性及び実用性に結び付く試験方法を得るための基本概念が,衝撃試験の手順を作

成するときに検討されてきた。その概念を次に述べる。

B.2

衝撃応答スペクトルの概念

衝撃試験方法を立案するに当たり,各種パルス波形の加速度衝撃応答スペクトルが,多くの実際の衝撃

による損傷ポテンシャル(損傷の起こりやすさ)の有効な尺度であるという理由から検討されてきた。し

かし,適用には限界があることも認識しておく必要がある。

加速度衝撃応答スペクトルは,不減衰の質量−ばね系に加えられた衝撃励振に対する最大加速度応答と

みなすことができ,その系の共振振動数の関数として表される。多くの場合,振動系の最大加速度は,附

属物の最大応力及び弾性部材の最大相対変位を決める。

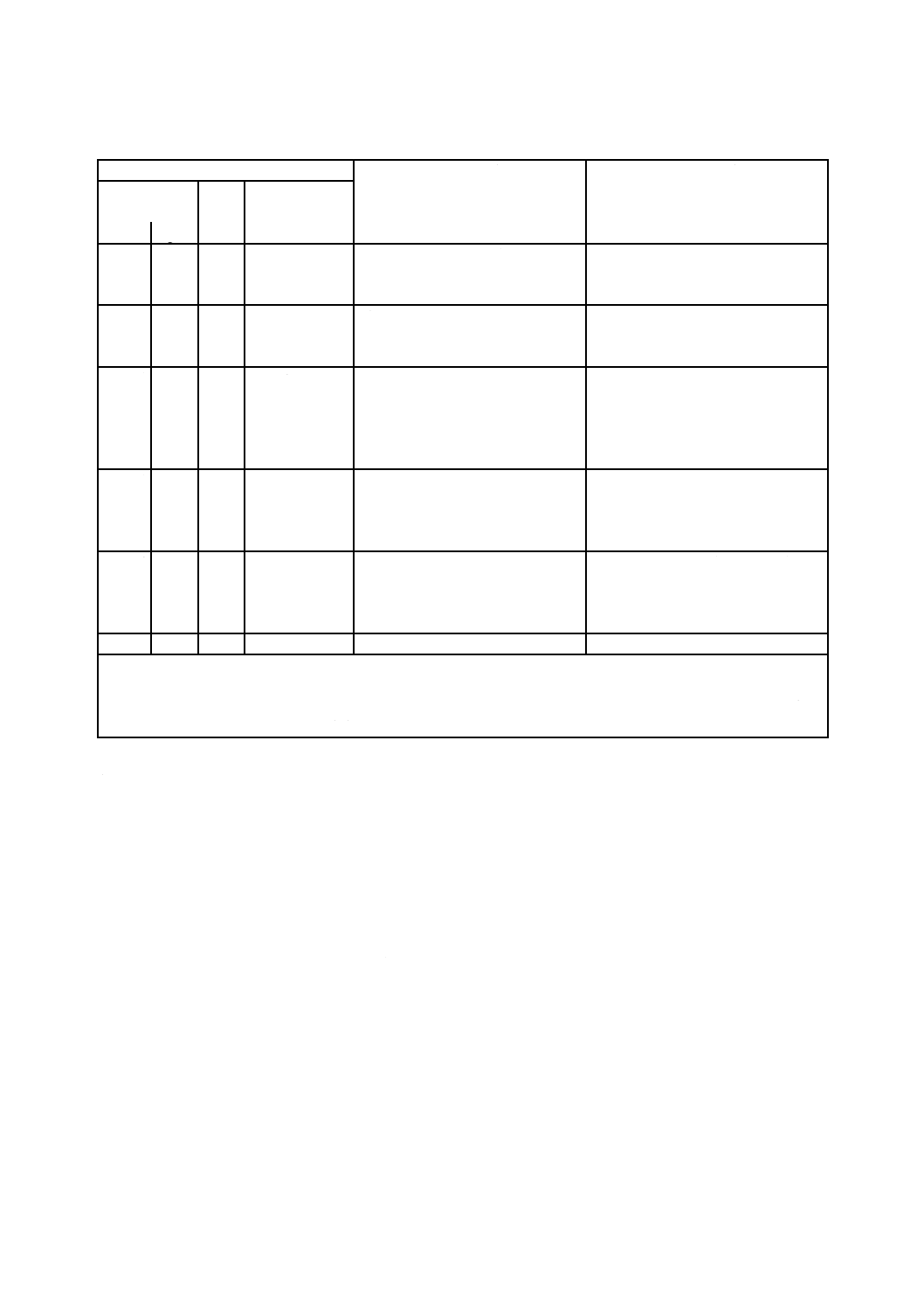

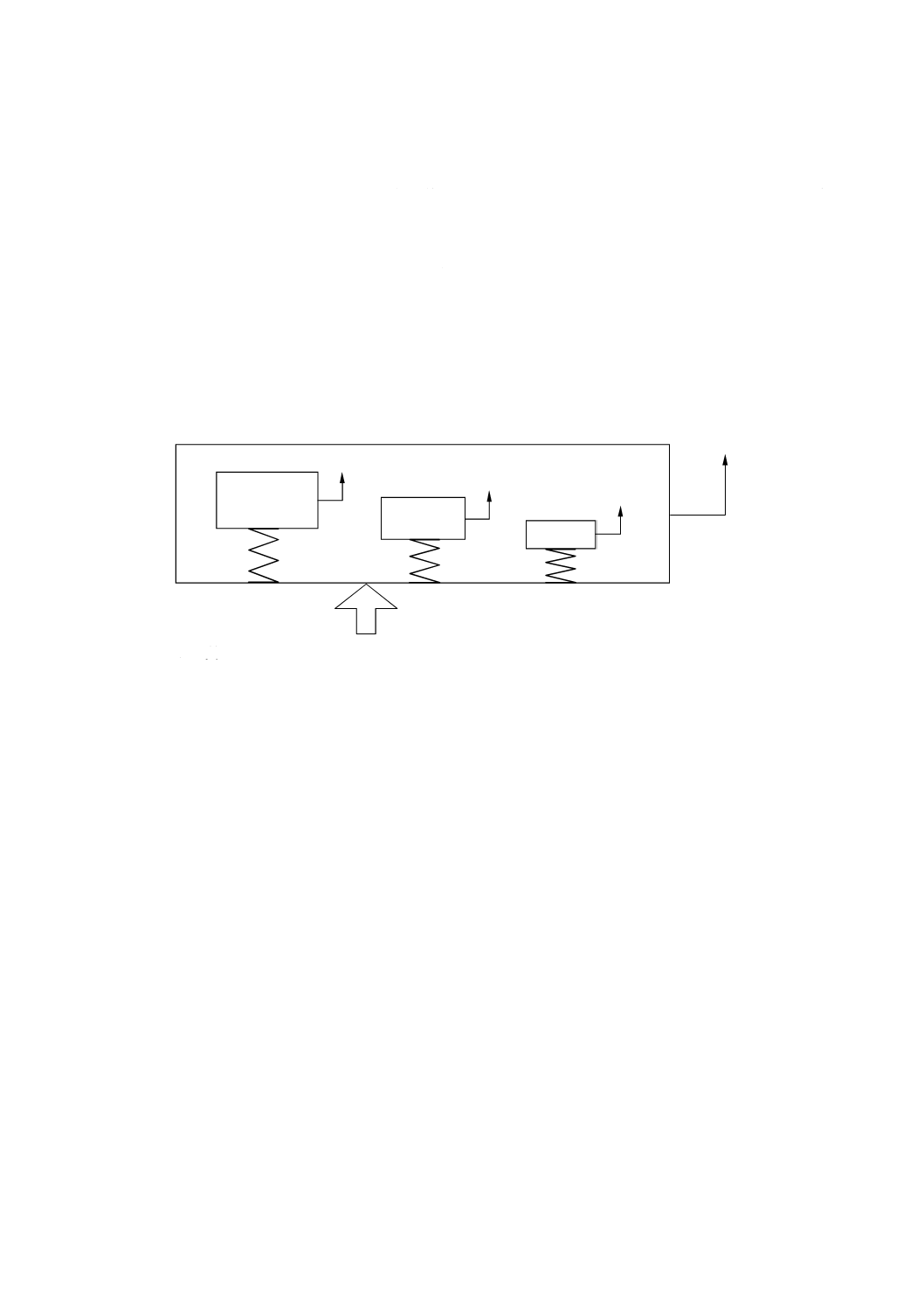

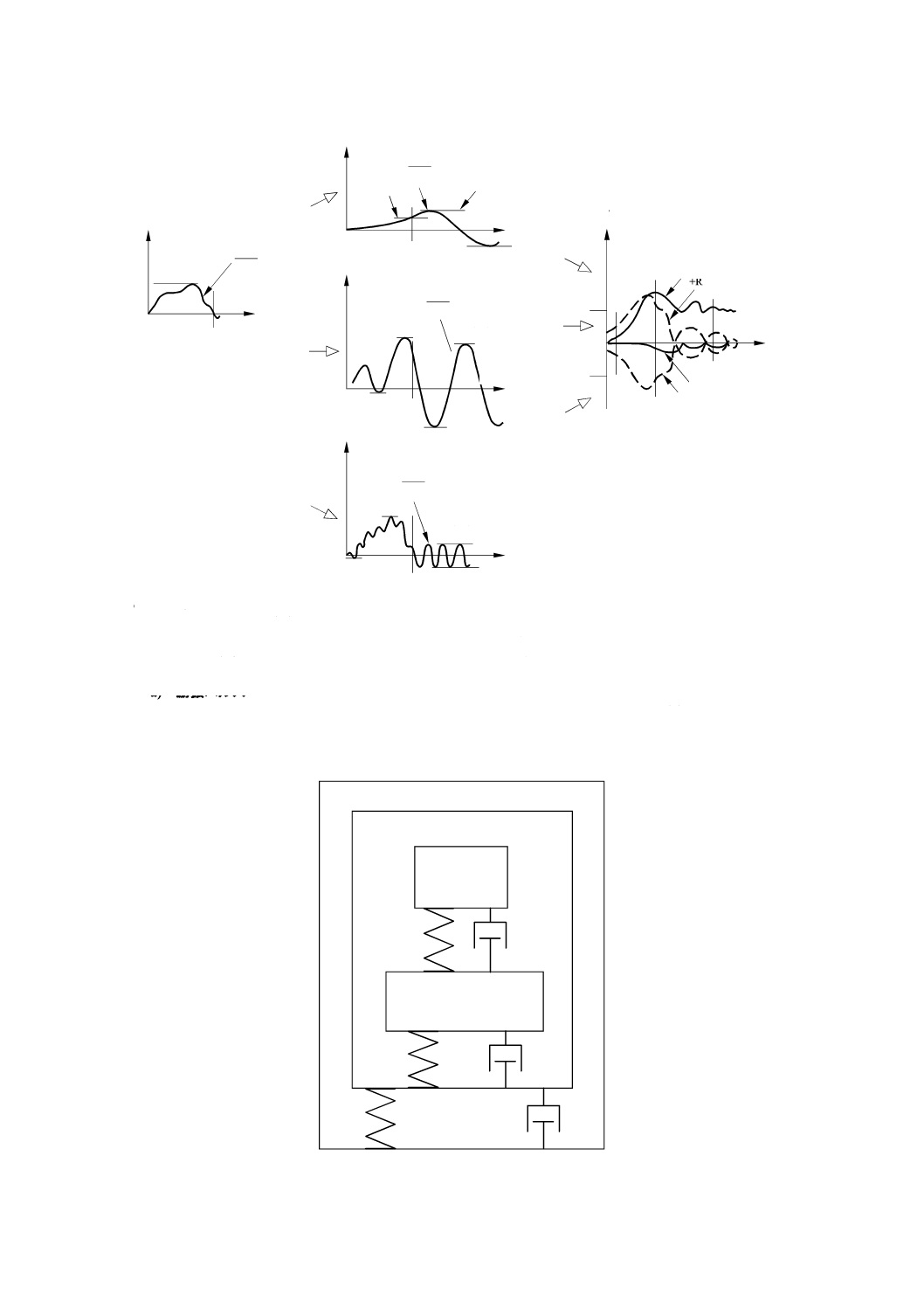

図B.1の枠組みが,あるパルス波形,すなわち,加速度の時刻歴d2xf/dt2=a(t)の衝撃励振を受けると,そ

の結果,この系の応答は,共振振動数(f1,f2,f3,……)に対応する質量mの種々な加速度の時刻歴をも

った振動となる。例えば,図B.2 a)のピーク加速度値A,作用時間Dのパルス波形では,図B.2 b)に示す

d2x1/dt2=a1 (t) などの応答加速度が生じる。

衝撃応答スペクトル[図B.2 c)]は,無限数の共振振動数からなり,不減衰の線形質量−ばね系の共振

振動数の関数として図B.2 b)の種々な加速度応答の最大値amaxをプロットしたものである。

図B.2 c)の正の初期衝撃スペクトル+Iは,パルス作用時間中に起きる励振パルスと同方向の最大応答,

すなわち,図B.2 b)のamax(+I)をプロットしたものである。

正の残留衝撃スペクトル+Rは,パルス作用時間後に起きる同方向の最大応答amax(+R)をプロットした

ものである。

負の初期衝撃スペクトル−Iは,パルス作用時間中に起きる励振パルスとは逆方向の最大応答amax(−I)

をプロットしたものである。

負の残留衝撃スペクトル−Rは,パルス作用時間後に起きる逆方向の最大応答amax(−R)をプロットした

ものである。

上記4種類のスペクトルを,前述の枠組みの共振振動数を例にとって示すと,図B.2 c)のようになる。

減衰をゼロと仮定したとき,パルス作用時間後の応答は,ゼロ加速度を中心とした定常正弦波振動とな

る。したがって,正及び負の残留衝撃スペクトルは,振動軸に関し鏡像の関係になる。そこで,加速度応

答スペクトルを表すには,通常正の残留衝撃スペクトルだけによって表示する。この規格のパルス波形だ

けについていえば,負の初期衝撃スペクトルは,全領域で正の初期衝撃スペクトルよりも小さい。したが

って,衝撃試験手順は,各軸に沿って両方向について試験を行う必要がある。各部の最大加速度は,両方

22

C 60068-2-27:2011 (IEC 60068-2-27:2008)

向とも正の初期衝撃スペクトルによって決定されるので,以下,負の初期衝撃スペクトルは,省くことに

する。

正の初期及び残留の衝撃スペクトルの各包絡線は,常に各質量の最大応答加速度を示すので,これを“絶

対最大”(maximax)衝撃応答スペクトルという。しかし,スペクトルの内容を明確に表すため,初期及び

残留の衝撃スペクトルを,別個にプロットする。実際には,正確な作用時間を見つけることが困難な場合

があり,このようなとき,これらのスペクトルを個別に決定することは不可能である。

スペクトルは,同じパルス波形をもった全ての衝撃に対して,作用時間及びピーク値について,次のよ

うに容易に正規化することができる。座標目盛f対amaxの代わりにfD対amax/Aを用いれば,同じパルス波

形のいかなる衝撃に対しても衝撃スペクトルは,正しく当てはまる。したがって,ここに示すスペクトル

は,作用時間及びピーク加速度の特別な例を示すため,fD対amax/A及びf対amaxの2座標目盛が用いられ

ている。

f1

f2

f3

x1

x2

x3

x1

k1

k2

k3

m1

m2

m3

衝撃励振

m:質量

k:ばね定数

x:固定座標系に対する相対変位

図B.1−f1,f2及びf3の共振振動数をもつ振動系がある枠組み

23

C 60068-2-27:2011 (IEC 60068-2-27:2008)

加速度 a

f2

加速度 a1

加速度 amax

A

A

‒A

d2x1

dt2

時間

f1

f3

周波数

(対数目盛)

時間

時間

時間

d2x1

dt2

amax (+R)

amax (+I)

d2x2

dt2

amax (+R)

amax (+I)

amax (‒I)

amax (‒R)

D

加速度 a2

加速度 a3

d2x3

dt2

amax (+R)

amax (+I)

amax (‒I)

amax (‒R)

D

f1

f3

f2

+I +R

‒R

‒I

amax (‒R)

D

D

a:加速度

A:パルスのピーク加速度

D:パルスの作用時間

amax:応答加速度の極値

+I:正の初期スペクトル

+R:正の残留スペクトル

−I:負の初期スペクトル

−R:負の残留スペクトル

a) 励振パルス

b) f1,f2及びf3の応答

c) 無限数の振動数からなる

スペクトル

図B.2−衝撃応答スペクトルの概念

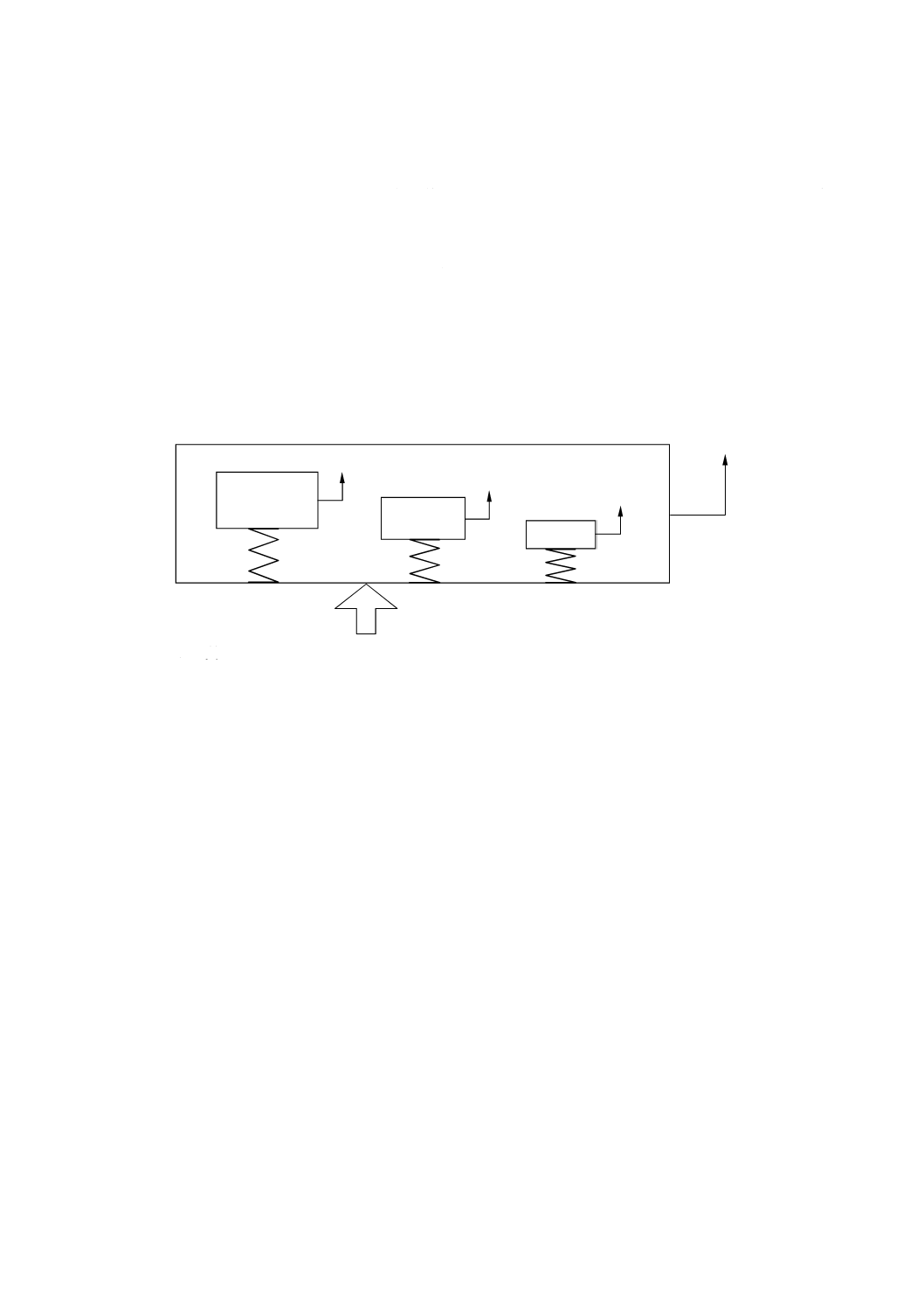

図B.3−減衰多自由度系の枠組み

24

C 60068-2-27:2011 (IEC 60068-2-27:2008)

B.3

実際の場合での一次衝撃応答スペクトルの利用

一般に,部品及び機器の内部は,不減衰よりもっと複雑な系,例えば,図B.3のような直列接続の減衰

多自由度系を構成している。この場合,一つの外部系衝撃励振は,連成共振作用によって,内部系に損傷

を起こす場合がある。これらの影響は,各部の質量−ばね系の共振振動数の組合せによることが明らかで

あって,高次の衝撃スペクトル群によって表すことができる。

ただし,直列接続系の共振振動数が十分離れている場合,一次衝撃スペクトルは,異なるパルス波形の

衝撃損傷ポテンシャルを比較するときの合理的な尺度となる。内部質量が最大加速度となるのは,共振が

パルス作用時間中に起きるときである。この場合は,パルス自身の加速度に振動加速度が重畳されること

になる。この点から最も損傷の起こりやすいのは,立ち上がり時間の短いパルスで試験する場合であるこ

とは,B.4によって明らかである。

一般に減衰によって,パルス作用時間中では中間振動数領域で,作用時間後では中間振動数及び高振動

数領域にそれぞれ応答が低下する。減衰によって,振幅及び振動の存在時間が減少するので,いかなる内

部系の応答も低くなる。このため,一般に衝撃の損傷ポテンシャルは,減衰系の方が不減衰系,特に多自

由度系よりも低い。不減衰系の衝撃応答スペクトルは,最悪の状態を代表している。

したがって,加速度衝撃応答スペクトルは,衝撃の損傷ポテンシャルを完全に表していないが,実用上

適切なパルス波形を選択するためには,この簡単な表現で十分である。

衝撃試験を正確に行うためには,衝撃応答スペクトルを比較する前に初期衝撃スペクトルによって表さ

れる短時間の応答に比べ,残留衝撃スペクトルによって表される長時間の応答振動が重要であるかどうか

判断する必要がある。この場合,考えられる故障の形態に基づいて判断するのがよい。

B.4

公称パルス波形の衝撃応答スペクトル

公称パルス波形の加速度衝撃応答スペクトルを,図A.1〜図A.3に示す。

同じパルス波形に対するスペクトルの形は,無次元の目盛を用いているのでパルス作用時間に関係なく

同じである。正規化振動数目盛fDは,いかなる作用時間Dについても振動数目盛を決めることができる。

正規化応答目盛amax/Aは,いかなるパルスピーク値Aについても目盛を決めることができる。

fD<0.2の低振動数領域では,初期衝撃スペクトルにほとんど変化はみられないが,一方,残留衝撃スペ

クトルは,パルスの速度変化にほぼ比例している。このことは,速度変化に特別な許容差が要求される理

由の一つとなっている。台形波パルスは,規定のピーク加速度及び作用時間に対して速度変化が最大であ

る。

0.2<fD<10の中間振動数領域では,初期衝撃スペクトルのレベルは,主としてパルスの立ち上がり時間

に依存する。のこぎり波パルスは,最長の立ち上がり時間をもち,規定のピーク値に対し最低の応答を示

す。台形波パルスは,立ち上がり時間が短く,ピーク加速度が平たんなため,規定のピーク加速度値で最

大の応答を示し,原パルスの瞬時値が降下する前に,低周波振動もピークになる。のこぎり波パルスの残

留衝撃スペクトルは,ほぼfD=10で最初のゼロになるが,この間比較的高い平たんな応答を示す。このゼ

ロとなる点の振動数は,パルスの立ち上がり時間と下降時間との比に依存し,最終ピークの落ちかたが急

になればなるほどこの振動数が増える。正弦半波及び台形波の両パルスの残留衝撃スペクトルは,ほぼfD

=1の比較的低い振動数でゼロから始まり,以後ゼロとなることを繰り返す。これは両パルスの対称性に

よるもので,試験の再現性からみればよくない。パルス作用時間又は対称性の僅かな変化で,残留応答に

かなりの変化を生じさせ,異なった試験結果が出る。初期スペクトルは,より高い振動数領域でamax/A=1

になり,残留スペクトルはゼロに近づく。これは大変硬いばね上の質量が励振パルスの加速度の時刻歴に

25

C 60068-2-27:2011 (IEC 60068-2-27:2008)

完全に追随するという事実で説明される。このことは,有限の立ち上がり時間と下降時間とをもった全パ

ルス波形に当てはまる。

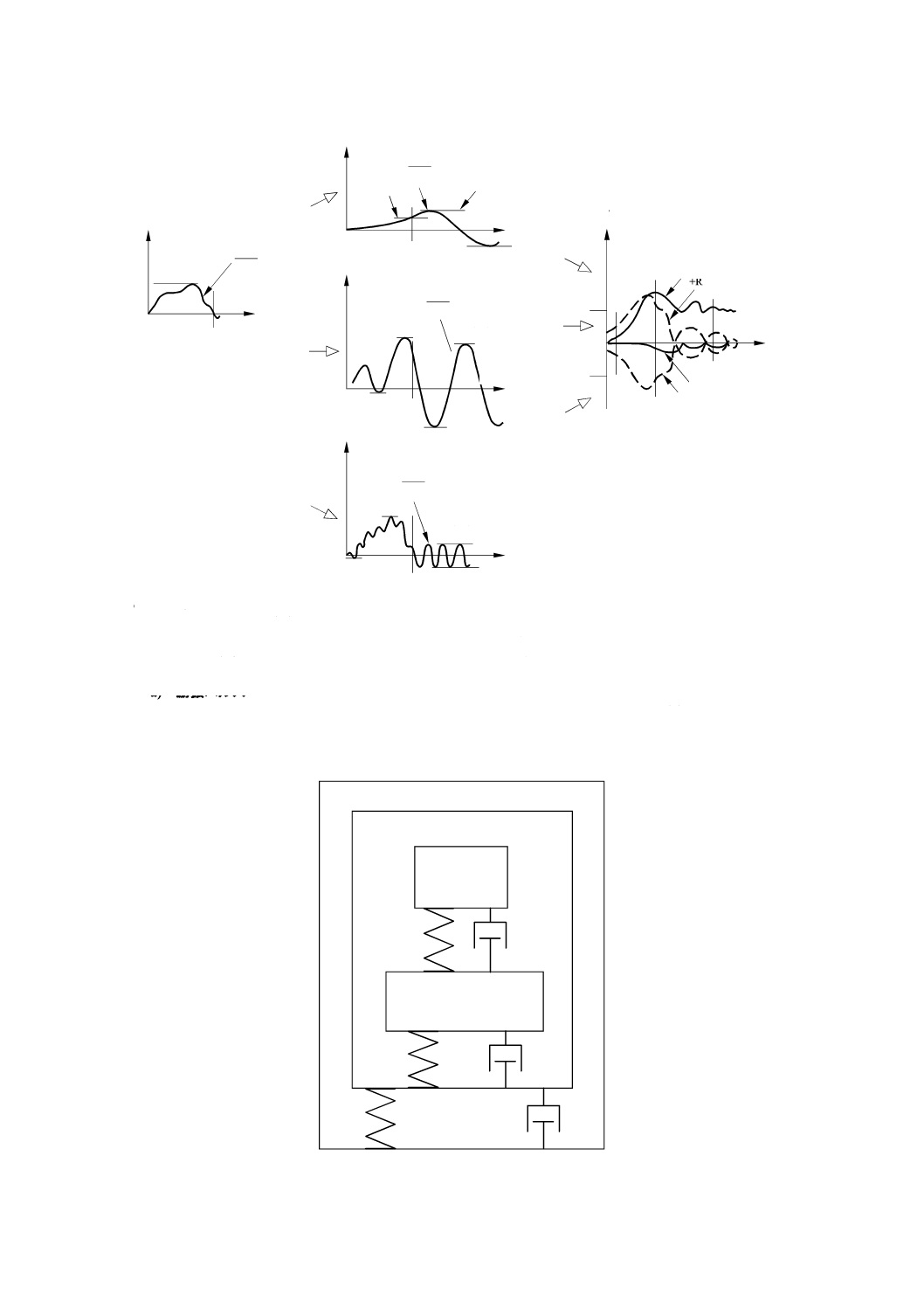

B.5

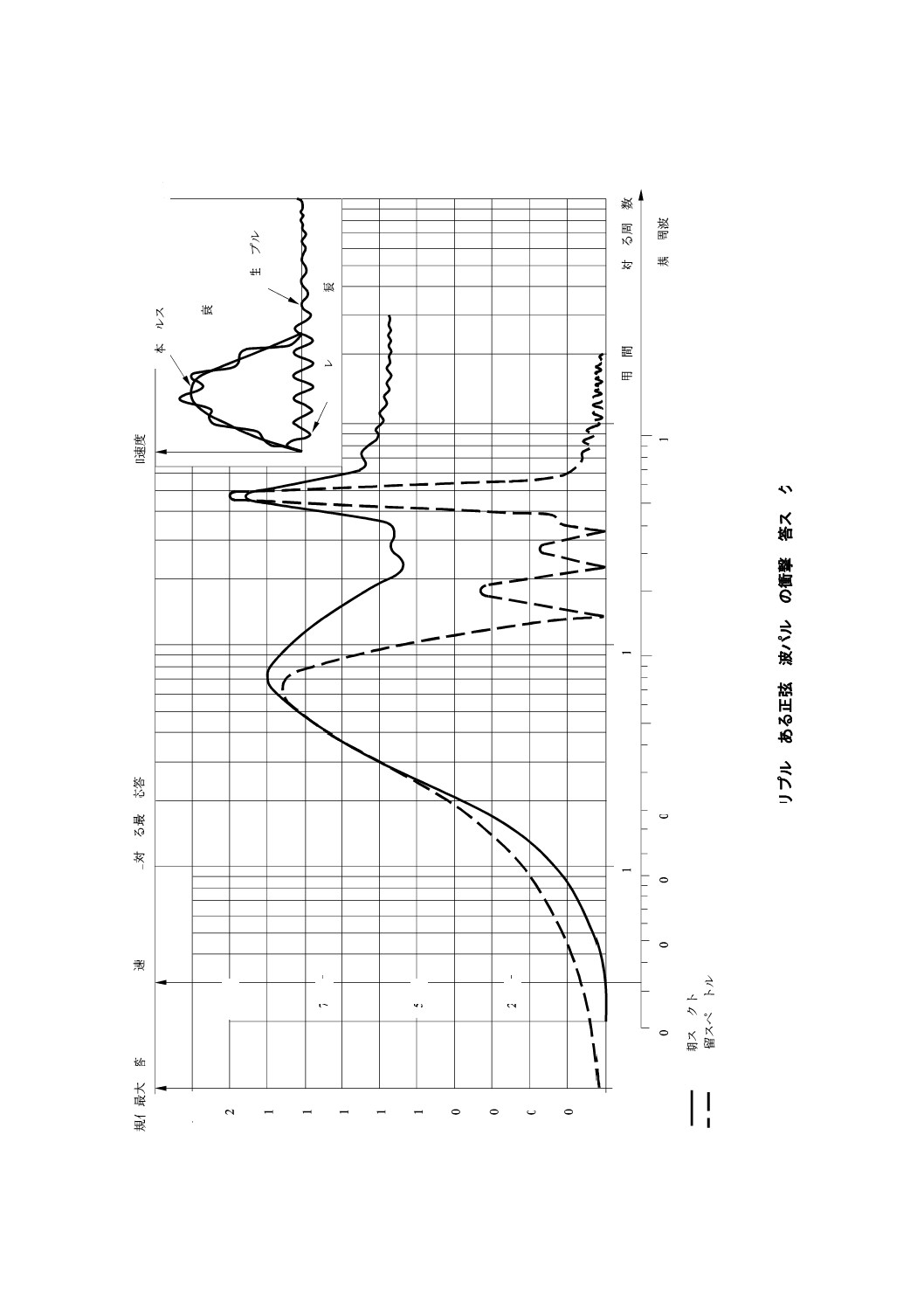

リプルの影響

減衰が小さいか,又は不減衰の振動系は,衝撃パルスにのったリプルに非常に影響を受けやすい。加速

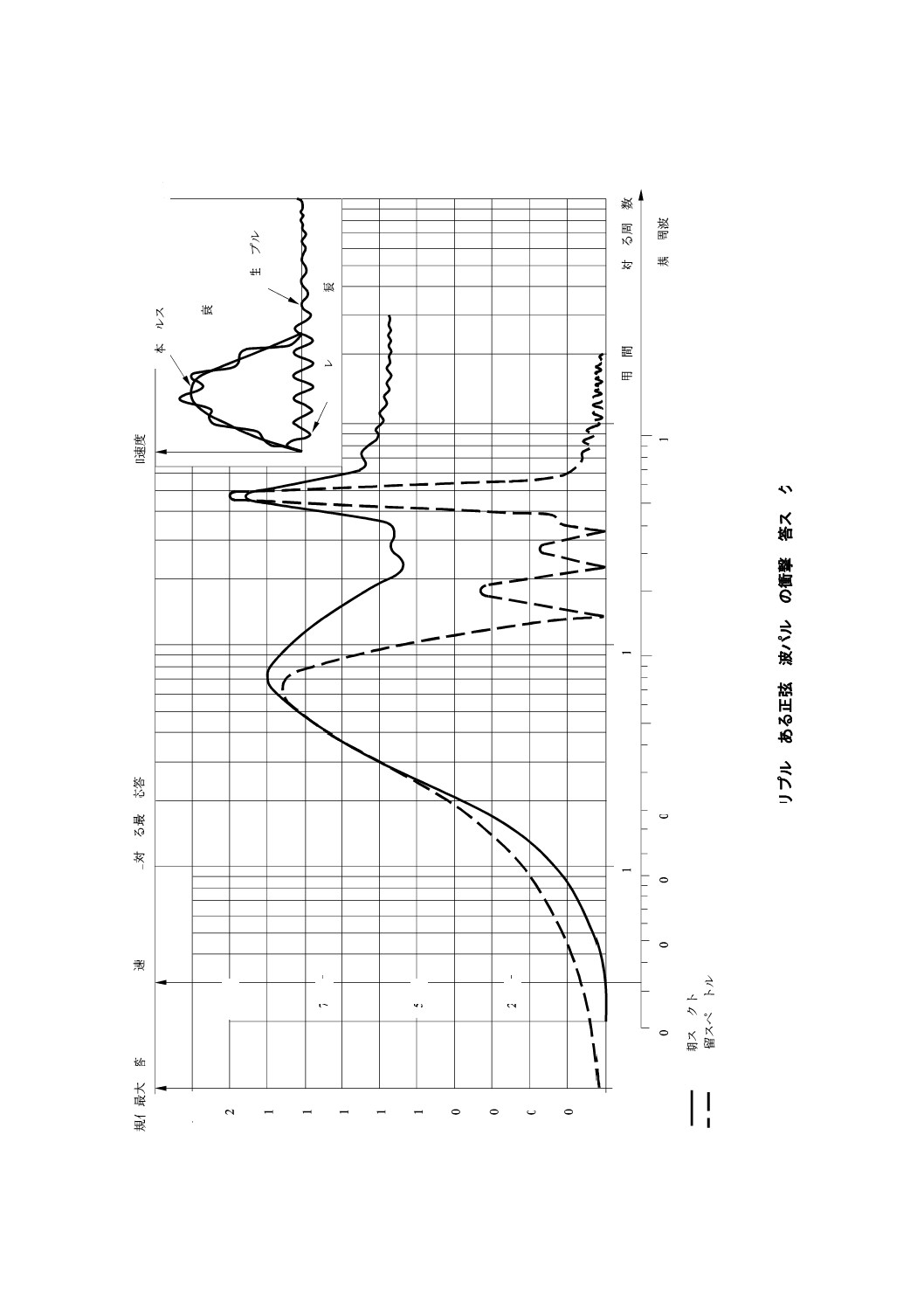

度振幅500 m/s2で作用時間11 msの公称正弦半波パルスに,加速度振幅50 m/s2,460 Hzの信号(10 %リプ

ル,Q=5)が重畳されている場合の例を,図B.4に示す。ここでは,公称パルス終了後は減衰比10 %のリ

プルになっている。この図から分かるようにリプルの影響はかなり大きく,特に残留スペクトルに大きな

影響を与えている。これで衝撃発生機などで得られる実際のパルスと比較できる理論パルスが作れる。リ

プルを20 %に増すとピーク値は,ほぼamax/A=4まで増える。したがって,一般にリプルは,試験の再現

性を保持するためには,できるだけなくす必要がある。

低振動数領域(fD<0.2)では,リプル振動数の影響は無視できる。高振動数領域(fD≧0.2)では,リプ

ル振動数の位置にピークが出て,定リプル振幅に対して周波数が高くなるにつれて応答が増大する。常に

残留スペクトルは,初期スペクトルよりも比較的大きな影響を受ける。立ち上がり時間の短いパルス波形,

すなわち,台形波パルスの初期スペクトルは,高い振動数のリプルにだけ影響される。のこぎり波の初期

スペクトルは,中間振動数領域の全て及び高振動数領域でのリプルに大きく影響を受ける。

減衰が少なく,公称パルス終了後もかなりの時間継続するリプルは,残留スペクトルにかなりの影響を

与える。

過度のリプルがある場合,衝撃試験の結果は,リプルが規定の許容差内の試験で得た結果とかなり異な

ることがある。公称パルス波形の許容差は,波形ひずみだけでなく許容リプルも含めて決められている。

26

C 60068-2-27:2011 (IEC 60068-2-27:2008)

加速

度

A

=

4

90

m

/s

2

に対

する最

大応答

時

間

1

0

00

7

50

5

00

2

50

a

m

ax

A

1

.8

1

.6

1

.4

1

.2

1

.0

0

.8

0

.6

0

.4

0

.2

0

基本

パルス

A

=

4

9

0

m

/s

2,

D

=

1

1

m

s

加速度

a

減

衰性

リプル

リ

プル

=

4

60

H

z

,振

幅

=

1

0

%

減衰

比

=

0

.1

正規

化最大

応答

m

/s

2

2

.0

1

0

1

00

1

0

00

作用

時間

D

=

0

.0

1

1

s

に対

する周

波数

(

H

z)

正規

化周波

数

f

D

(

H

z)

0

.0

2

0

.0

5

0

.1

0

.2

0

.5

1

2

5

1

0

1

R

=

残留スペ

クトル

I

=

初期ス

ペクト

ル

図

B

.4

−リ

プ

ル

の

あ

る正

弦

半

波パ

ル

ス

の衝

撃

応

答ス

ペク

ト

ル

27

C 60068-2-27:2011 (IEC 60068-2-27:2008)

B.6

単一パルスを用いた種々の衝撃パルスの影響の再現

推奨する衝撃パルスは,実際の衝撃パルスをシミュレートすることを意図したものではなく,実環境の

影響を再現することを意図したものである。したがって,衝撃試験を実施するためには,実環境の衝撃ス

ペクトルを考慮する必要がある。しかし,実環境についての情報は,ピーク加速度の統計的分布又は設計

段階での予測に限られることが多い。

ピーク値が一定で作用時間の異なる多数の衝撃の影響を単一パルスで再現できる場合も多い。

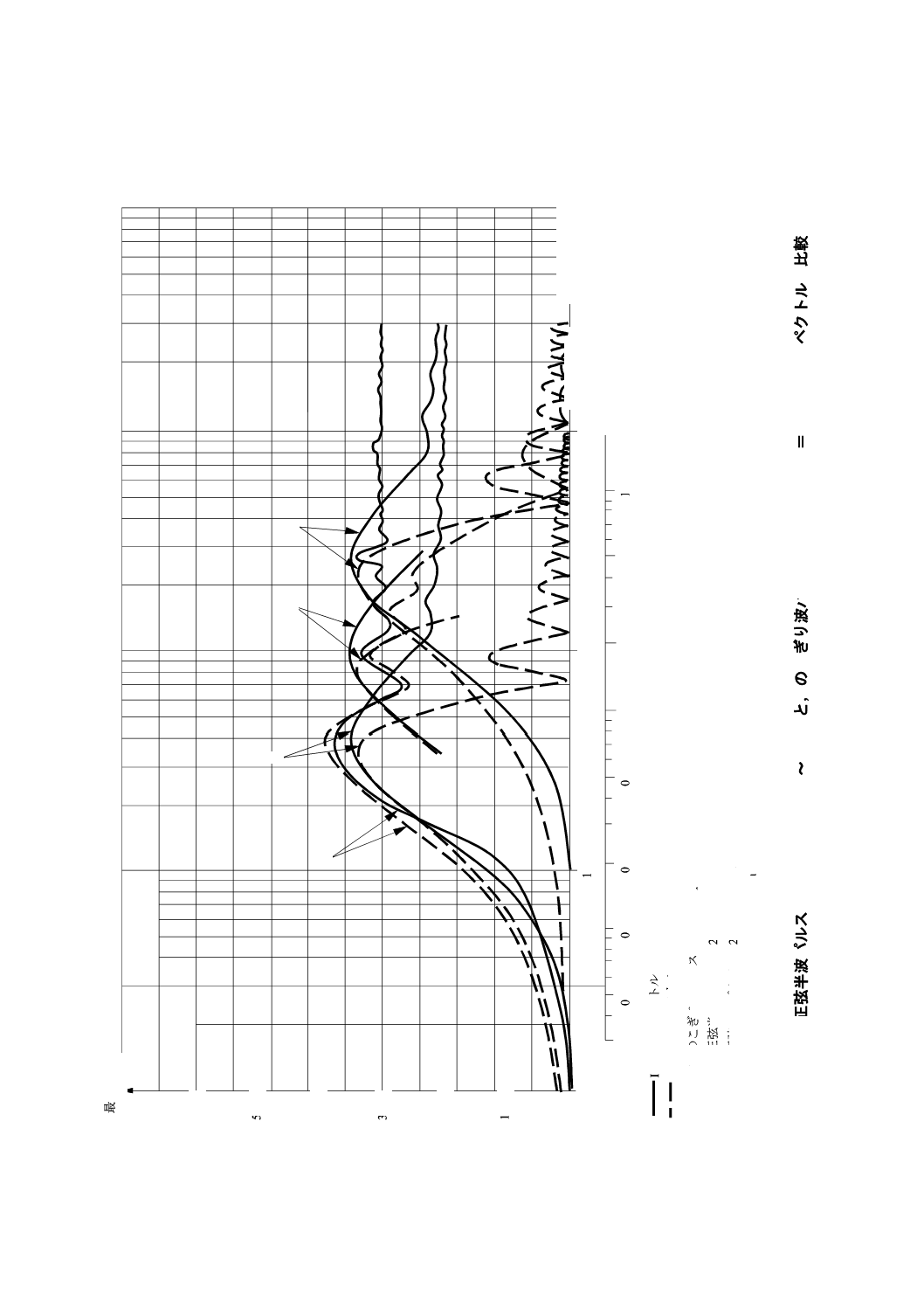

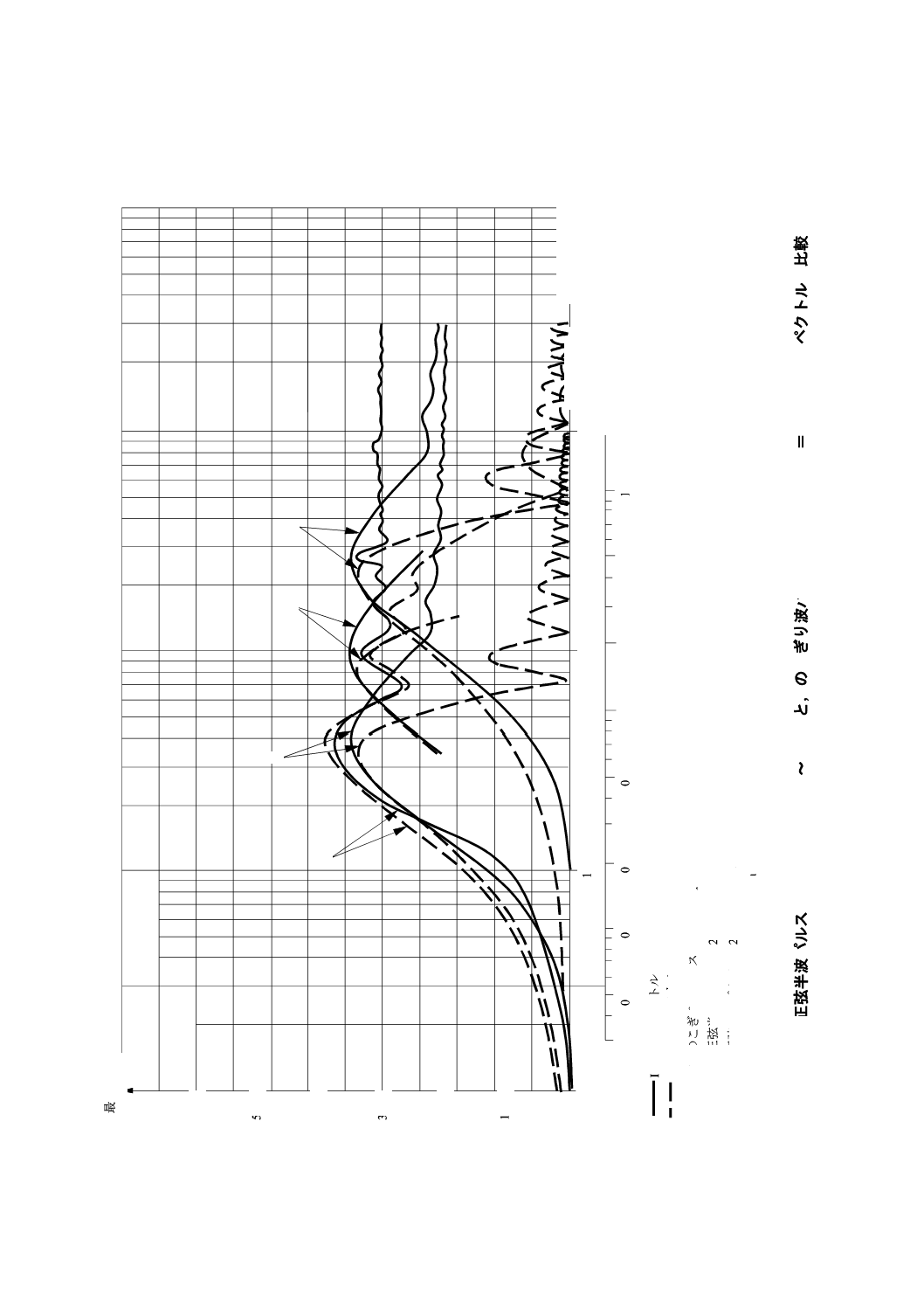

図B.5は,一連の正弦半波パルスの応答スペクトルと,これらよりもピーク値が高いのこぎり波パルス

の応答スペクトルとを比較したものである。初期スペクトルについて,少し過剰な試験になっているが,

これらのスペクトルはかなり一致している。

28

C 60068-2-27:2011 (IEC 60068-2-27:2008)

作

用

時

間

D

=

0

.0

11

s

に

対

す

る

周

波

数

(H

z)

最

大

応

答

m

/s

2

6

00

1

0

1

0

0

1

0

0

0

の

こ

ぎ

り

波

に

対

す

る

正

規

化

周

波

数

f

D

(H

z)

0

.0

5

0

.1

0

.2

0

.5

1

2

5

1

5

00

4

00

3

00

2

00

1

00

20

1

0

R

=

残

留

ス

ペ

ク

ト

ル

I

=

初

期

ス

ペ

ク

ト

ル

Z

Y

X

W

W

=

の

こ

ぎ

り

波

パ

ル

ス

3

00

m

/s

2,

1

8

m

s

X

=

正

弦

半

波

パ

ル

ス

2

0

0

m

/s

2

, 2

0

m

s

Y

=

正

弦

半

波

パ

ル

ス

2

0

0

m

/s

2

,

8

m

s

Z

=

正

弦

半

波

パ

ル

ス

2

0

0

m

/s

2,

3

m

s

図

B

.5

−正

弦

半

波

パ

ル

ス

A

=

2

0

0

m

/s

2,

D

=

3〜

20

m

s

と

,

の

こ

ぎ

り

波パ

ル

ス

A

=

3

00

m

/s

2,

D

=

1

8

m

s

と

の

ス

ペク

ト

ル

の

比

較

29

C 60068-2-27:2011 (IEC 60068-2-27:2008)

附属書C

(参考)

インパクトの試験の比較

C.1 インパクトの試験の比較

インパクトの試験に関する規格又は方法を,次に示す。

JIS C 60068-2-31 面落下,角落下及び転倒(主と

して機器)試験方法[1]

供試品の修理作業中又は作業台上での粗雑な取扱いによっ

て受けるような打撃及び急激な動揺の影響を評価することを

意図する試験。

自由落下

粗雑な取扱いによって受けると思われる落下の影響を評価

することを意図する試験。この試験は,剛性の程度を示すのに

も適している。

繰返し自由落下

部品(例えば,使用中のコネクタ)が受けると思われる繰返

し落下を再現することを意図する試験。

IEC 60068-2-55 バウンス試験及び指針

不整地面を走行する車両に固定していない供試品が,繰り返

し受ける衝撃の影響を再現することを意図する試験。

JIS C 60068-2-81 衝撃応答スペクトル合成によ

る衝撃試験方法[2]

複雑な衝撃応答を再現する必要がある供試品に一般的に適

用することを意図した試験。

衝撃試験は,供試品を衝撃試験機に固定して行う。落下及び転倒,自由落下,繰返し自由落下並びにバ

ウンスの各試験は,供試品を固定しないで行う。

参考文献

[1] JIS C 60068-2-31 環境試験方法−電気・電子−面落下,角落下及び転倒(主として機器)試験方法

注記 対応国際規格:IEC 60068-2-31,Environmental testing−Part 2-31: Tests−Test Ec: Rough

handling shocks, primarily for equipment- type specimens(IDT)

[2] JIS C 60068-2-81:2007 環境試験方法−電気・電子−第2-81部:衝撃応答スペクトル合成による衝撃

試験方法

注記 対応国際規格:IEC 60068-2-81:2003,Environmental testing−Part 2-81: Tests−Test Ei: Shock

−Shock response spectrum synthesis(IDT)

[3] JIS C 60721-3-1:2009 環境条件の分類−第3-1部:環境パラメータ及びその厳しさのグループ別分類

−保管条件

[4] JIS C 60721-3-5:2004 環境条件の分類−第3-5部:環境パラメータとその厳しさのグループ別分類−

車載機器の条件

[5] JIS Q 17025:2005 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:ISO/IEC 17025:2005,General requirements for the competence of testing and

calibration laboratories(IDT)

[6] JIS W 0108:1976 航空用語(機体構造)

[7] JIS W 0811:2004 航空機−搭載機器の環境条件及び試験手順通則

[8] JIS W 0812:2004 航空機搭載機器−環境条件及び試験手順

[9] ISO 8568:1989,Mechanical shock−Testing machines−Characteristics and performance

[10] IEC Guide 104:1997,The preparation of safety publications and the use of basic safety publications and group

safety publications