C 60068-2-18:2007 (IEC 60068-2-18:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 耐水性試験の概説 ············································································································· 2

4.1 概要 ···························································································································· 2

4.2 試験R:耐水性試験の説明 ······························································································· 2

5 試験Ra:滴下水法 ··········································································································· 3

5.1 目的 ···························································································································· 3

5.2 方法Ra 1:人工降雨法 ···································································································· 3

5.3 方法Ra 2:滴下箱法 ······································································································· 5

6 試験Rb:噴射水法 ··········································································································· 7

6.1 目的 ···························································································································· 7

6.2 方法Rb 1:揺動管法及びスプレーノズル法 ········································································· 7

6.3 方法Rb 2:噴流水法 ······································································································ 12

7 試験Rc:浸せき法 ·········································································································· 14

7.1 目的 ··························································································································· 14

7.2 方法Rc 1:水槽法 ········································································································· 14

7.3 方法Rc 2:加圧水槽法 ··································································································· 15

附属書A(参考)製品規格で規定するとき考慮する水質······························································ 17

附属書B(参考)一般的指針 ································································································· 19

附属書C(参考)試験Raに対する指針 ··················································································· 20

附属書D(参考)試験Rbに対する指針 ··················································································· 23

附属書E(参考)試験Rcに対する指針···················································································· 28

C 60068-2-18:2007 (IEC 60068-2-18:2000)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本電子

部品信頼性センター (RCJ) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。

この規格は,著作権法で保護対象となっている著作物である。

これによってJIS C 60068-2-18 : 1996は改正され,この規格に置き換えられた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS C 60068-2の規格群には,次に示す部編成がある。

JIS C 60068-2-1 環境試験方法−電気・電子−低温(耐寒性)試験方法

JIS C 60068-2-2 環境試験方法−電気・電子−高温(耐熱性)−試験方法

JIS C 60068-2-3 環境試験方法(電気・電子)高温高湿(定常)試験方法

JIS C 60068-2-6 環境試験方法−電気・電子−正弦波振動試験方法

JIS C 60068-2-7 環境試験方法−電気・電子−加速度(定常)試験方法

JIS C 60068-2-11 環境試験方法(電気・電子)塩水噴霧試験方法

JIS C 60068-2-13 環境試験方法(電気・電子)減圧試験方法

JIS C 60068-2-17 環境試験方法−電気・電子−封止(気密性)試験方法

JIS C 60068-2-18 環境試験方法−電気・電子−第2-18部:耐水性試験及び指針

JIS C 60068-2-20 環境試験方法−電気・電子−はんだ付け試験方法

JIS C 60068-2-21 環境試験方法−電気・電子−端子強度試験方法

JIS C 60068-2-27 環境試験方法−電気・電子−衝撃試験方法

JIS C 60068-2-28 環境試験方法−電気・電子−耐湿性試験−指針

JIS C 60068-2-29 環境試験方法−電気・電子−バンプ試験方法

JIS C 60068-2-30 環境試験方法(電気・電子)温湿度サイクル(12+12時間サイクル)試験方法

JIS C 60068-2-31 環境試験方法−電気・電子−面落下,角落下及び転倒(主として機器)試験方法

JIS C 60068-2-32 環境試験方法−電気・電子−自然落下試験方法

JIS C 60068-2-38 環境試験方法(電気・電子)温湿度組合せ(サイクル)試験方法

JIS C 60068-2-39 環境試験方法−電気・電子−第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 環境試験方法−電気・電子−低温・減圧複合試験方法

JIS C 60068-2-41 環境試験方法−電気・電子−高温・減圧複合試験方法

JIS C 60068-2-42 環境試験方法−電気・電子−接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 環境試験方法−電気・電子−接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 環境試験方法−電気・電子−耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 環境試験方法−電気・電子−接点及び接続部の硫化水素試験−指針

C 60068-2-18:2007 (IEC 60068-2-18:2000)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-47 環境試験方法−電気・電子−動的試験での供試品の取付方法

JIS C 60068-2-48 環境試験方法−電気・電子−第2-48部:保存の影響をシミュレートするために,

環境試験方法に関するJIS規格群の試験を適用する場合の指針

JIS C 60068-2-49 環境試験方法−電気・電子−接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-50 環境試験方法−電気・電子−発熱供試品及び非発熱供試品に対する低温/振動(正

弦波)複合試験

JIS C 60068-2-51 環境試験方法−電気・電子−発熱供試品及び非発熱供試品に対する高温/振動(正

弦波)複合試験

JIS C 60068-2-52 環境試験方法−電気・電子−塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶

液)

JIS C 60068-2-53 環境試験方法−電気・電子−発熱供試品及び非発熱供試品に対する低温・高温/振

動(正弦波)複合試験の指針

JIS C 60068-2-54 環境試験方法−電気・電子−はんだ付け試験方法(平衡法)

JIS C 60068-2-56 環境試験方法−電気・電子−機器用耐湿性(定常)試験方法

JIS C 60068-2-57 環境試験方法−電気・電子−時刻歴振動試験方法

JIS C 60068-2-58 環境試験方法−電気・電子−表面実装部品 (SMD) のはんだ付け性,電極の耐はん

だ食われ性及びはんだ耐熱性試験方法

JIS C 60068-2-59 環境試験方法−電気・電子−サインビート振動試験方法

JIS C 60068-2-60 環境試験方法−電気・電子−混合ガス流腐食試験

JIS C 60068-2-61 環境試験方法−電気・電子−一連耐候性試験

JIS C 60068-2-64 環境試験方法−電気・電子−広帯域ランダム振動試験方法及び指針

JIS C 60068-2-65 環境試験方法−電気・電子−第2-65部:音響振動

JIS C 60068-2-66 環境試験方法−電気・電子−高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 環境試験方法−電気・電子−基本的に構成部品を対象とした高温高湿,定常状態の

促進試験

JIS C 60068-2-68 環境試験方法−電気・電子−砂じん(塵)試験

JIS C 60068-2-75 環境試験方法−電気・電子−第2-75部:ハンマ試験

JIS C 60068-2-77 環境試験方法−電気・電子−表面実装部品 (SMD) の本体強度及び耐衝撃性試験方

法

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

JIS C 60068-2-81 環境試験方法−電気・電子−第2-81部:衝撃応答スペクトル合成による衝撃試験

方法

C 60068-2-18:2007 (IEC 60068-2-18:2000)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-18:2007

(IEC 60068-2-18:2000)

環境試験方法−電気・電子−

第2-18部:耐水性試験及び指針

Environmental testing-

Part 2-18 : Tests-Test R and guidance : Water

序文

この規格は,2000年に第2版として発行されたIEC 60068-2-18を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

日本工業規格には種々の耐水性試験がある。例えば,JIS C 0920のIPコードがよく知られているが,こ

の規格は,広く使用されている耐水性関連の規格を盛り込んだものである。

1

適用範囲

この規格は,輸送,保管時又は動作中に,滴下水,噴流水又は浸水にさらされる可能性がある製品に適

用する試験方法について規定する。

耐水性試験の主な目的は,規格化された水滴環境又は浸水環境に,構成部品及び装置がさらされた後及

びさらされている状態で,良好な動作状態を保つための容器,被覆及び封止の防水性能を確かめることで

ある。

これらの試験方法は,腐食のことは考慮していないので腐食試験として適用してはならない。

また,水と供試品との間の大きな温度差の効果,例えば,圧力変化に起因する浸入水の増加,熱衝撃の

効果などはシミュレートできない。

他の規格で規定している既存の耐水性試験は,自然降雨をシミュレートする試験ではない場合が多い。

それらの規格に規定されている降水強度はあまりにも強すぎるので,この試験の目的のためには適用でき

ない。したがって,この規格の耐水性試験は,自然条件を基準にした人工降雨試験を含んでいるが,自然

降雨に一般に随伴する強風の影響は,考慮していない。

この規格の指針は,適用できる試験及びその厳しさを選択するために作成したものである。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-18 : 2000,Environmental testing−Part 2-18 : Tests−Test R and guidance : Water (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

この引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)には適用しない。

2

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529 : 2001, Degrees of protection provided by enclosures (IP Code) (IDT)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

雨 (rain)

水滴状の降水。水滴が実際に落ちる状態を一般に降雨といい,水滴の落下量を降雨量という。

3.2

霧雨 (drizzle)

空気中を漂っている,非常に小さく多数の一様に分散した降水。

3.3

雨滴 (raindrop)

大気中を落下する,直径0.5 mm以上の水滴。

3.4

霧雨水滴 (drizzledrop)

大気中を落下する,直径0.2〜0.5 mmの水滴。

3.5

降雨強度 (R) 又は霧雨強度 (R) (Rainfall or drizzle intensity)

単位時間当たりの降雨量。降雨強度 (R) 又は霧雨強度 (R)[以下,降雨強度 (R)という。]は,mm/hで

表す。1 L/ (m2・h) は1 mm/hに等しい。

3.6

体積メディアン(直)径(D50) (median volume diameter)

水滴の直径分布の中央値。地上に到達する水量の50 %がそれより小さい(又は大きい)水滴からなる。

D50=1.21 R0.19 (mm)

ここに,

R: 降雨強度

4

耐水性試験の概説

4.1

概要

この概説には,この規格を含めた種々の耐水性試験の一般的な内容を記載する。

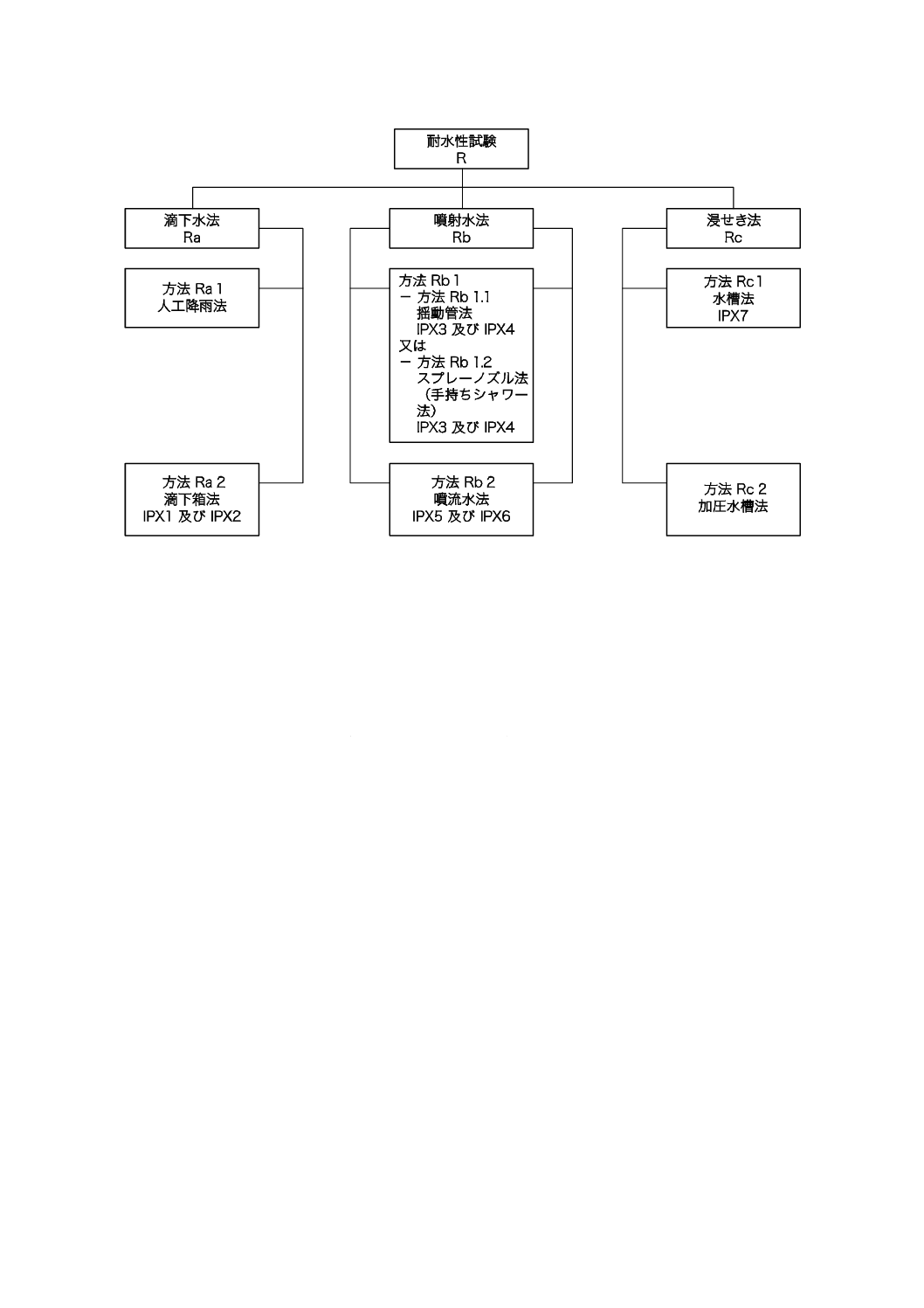

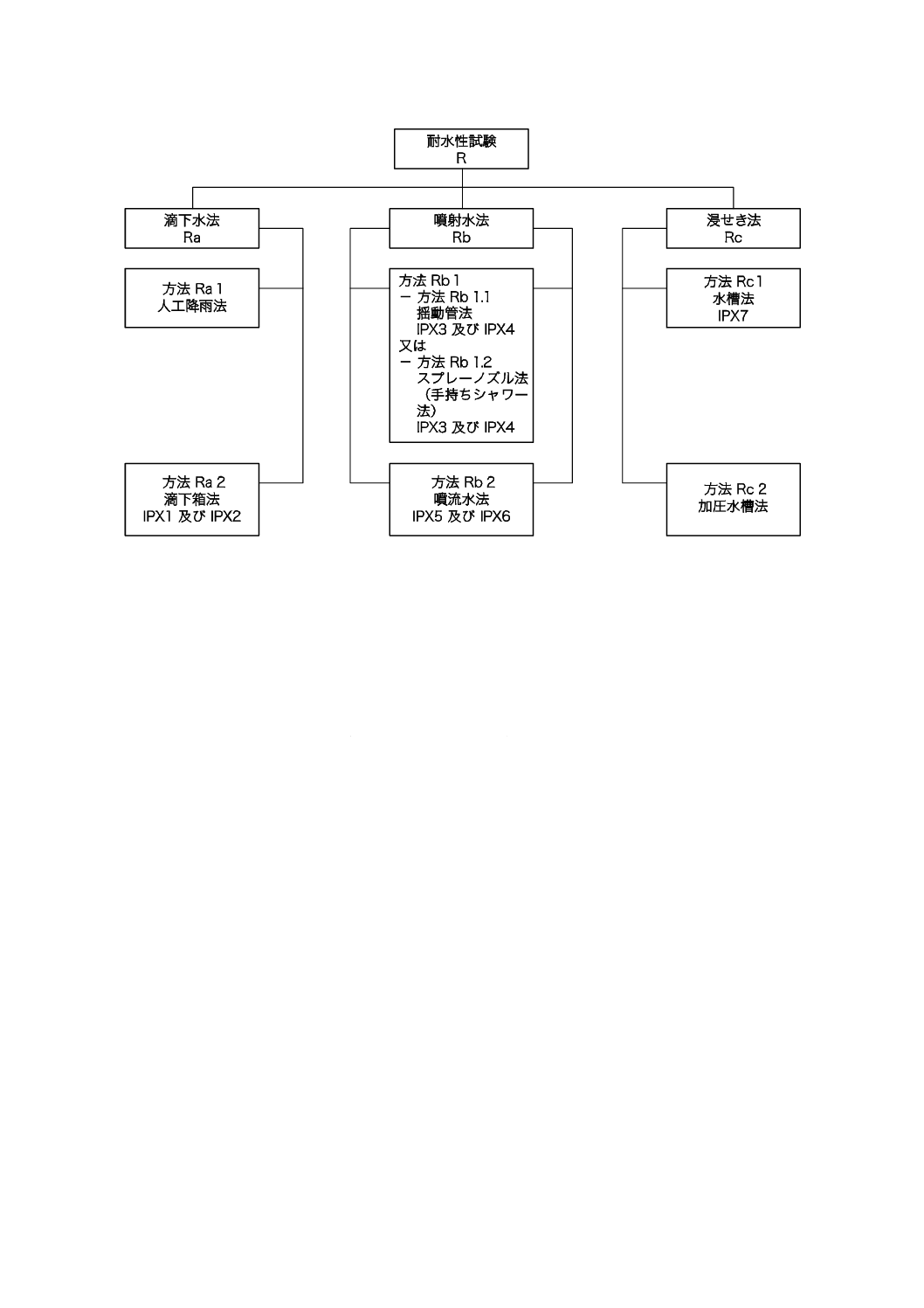

種々の試験の構成を図1に示す。

4.2

試験R:耐水性試験の説明

耐水性試験は,次の三つのグループに体系付けられる。

− Ra:“滴下水法”は,主に人工降雨による試験,及び結露又は漏水による滴下水をシミュレートした

試験法。

− Rb:“噴射水法”は,ある圧力をもった噴射水を供試品に当てる試験,及び供試品に対するあらゆる

方向からの水の噴射を想定した試験法。

− Rc:“浸せき法”は,供試品を規定された深さの水中に浸す試験,及びこれに相当する圧力の水中に

浸す試験法。

3

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

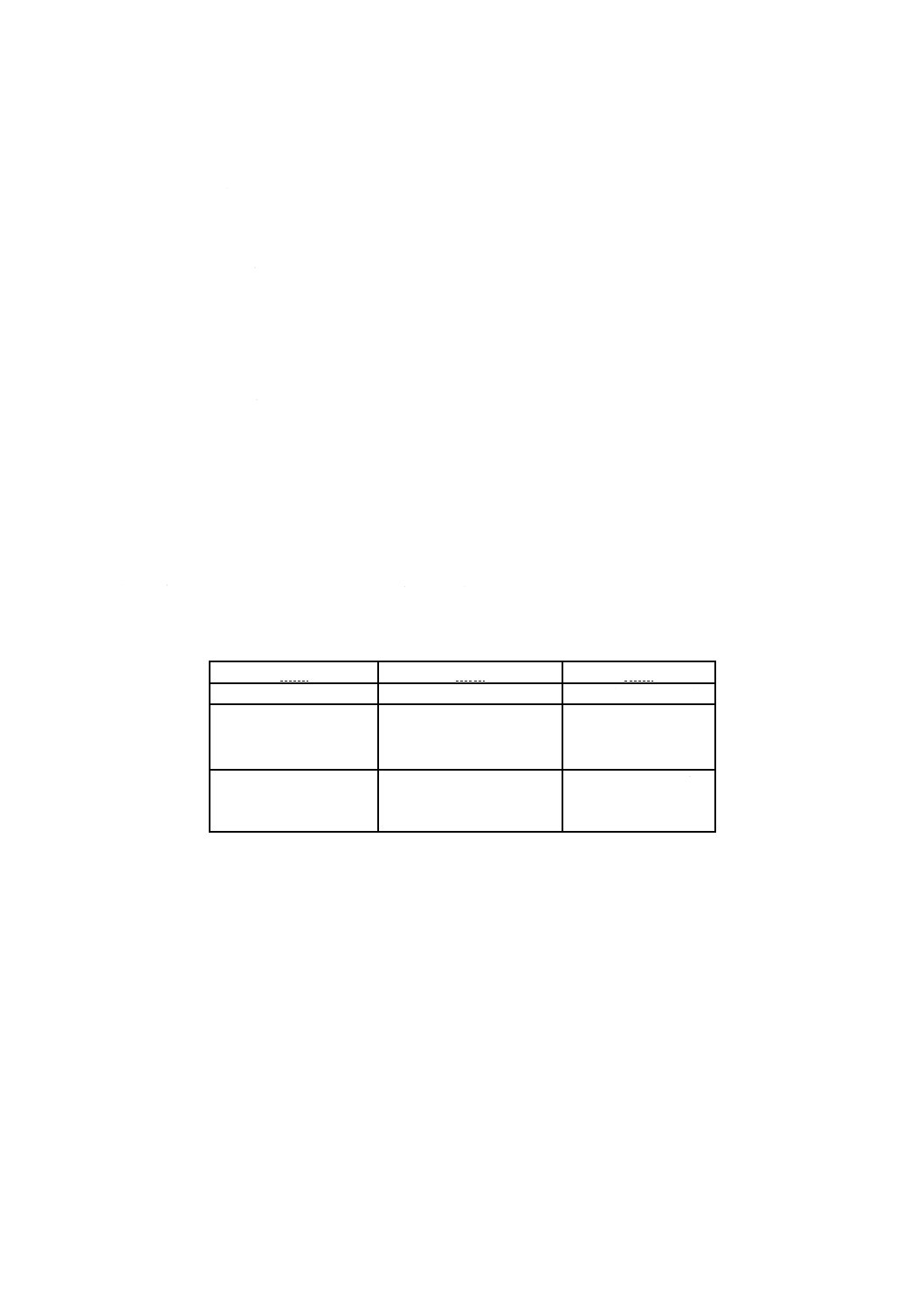

図1−試験方法の構成及びIP コード(JIS C 0920)との対応

5

試験Ra:滴下水法

5.1

目的

この試験は,輸送,保管時又は動作中に,例えば,自然の雨,漏水又は凝縮水が原因となって垂直に落

ちてくる水滴にさらされる可能性がある製品に適用する。

供試品としてそれぞれ試験される製品が,滴下水の供試条件中で機能しなければならないのか,又は単

に耐えるだけでよいのかを製品規格に規定しなければならない。いずれの場合も製品規格で要求事項を規

定する。

5.2

方法Ra 1:人工降雨法

5.2.1

試験の概要

供試品は,適切な取付具に取り付け,自然の雨をシミュレートした滴下水にさらす。

試験装置に対する基本的な要求事項は,次による。

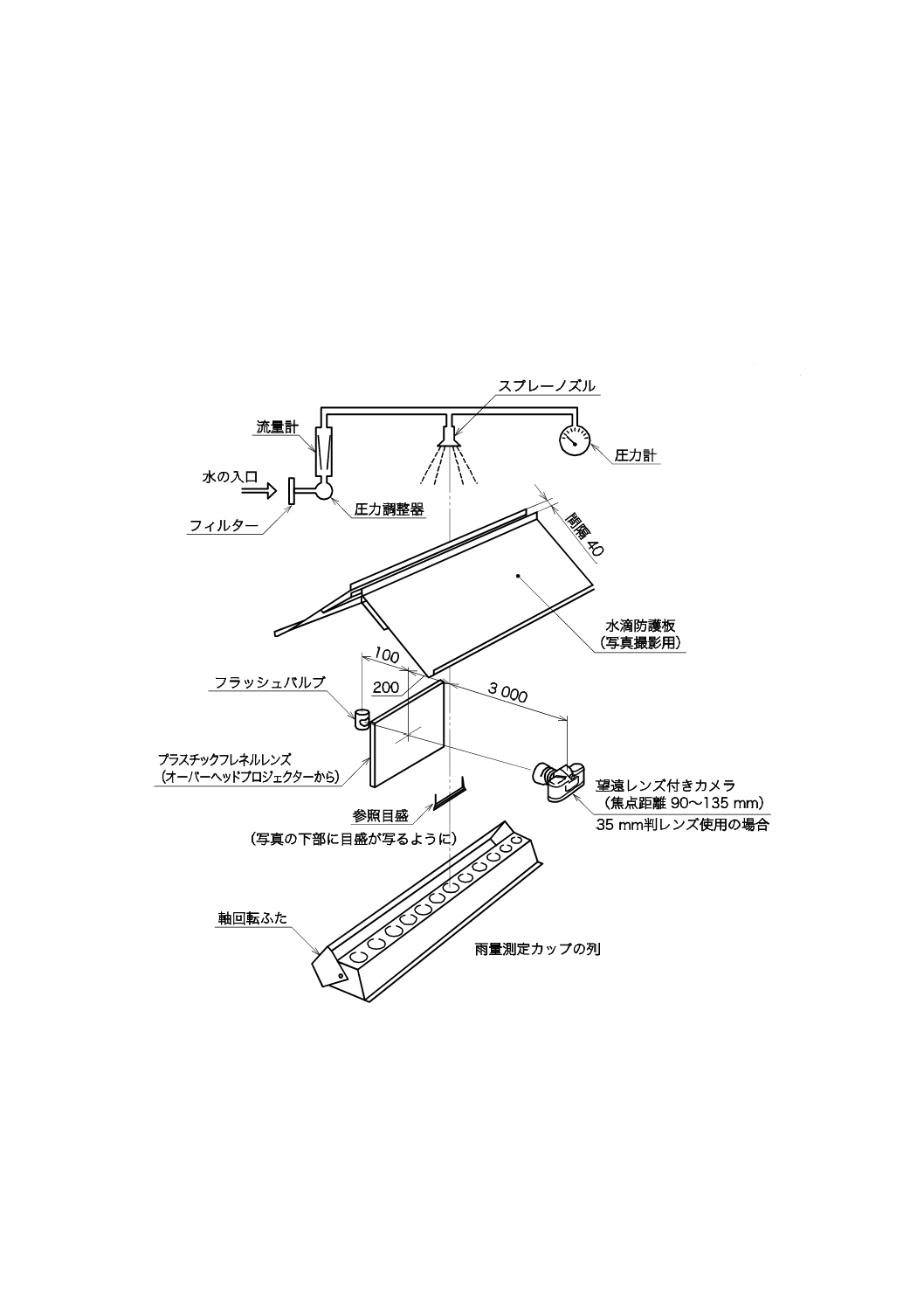

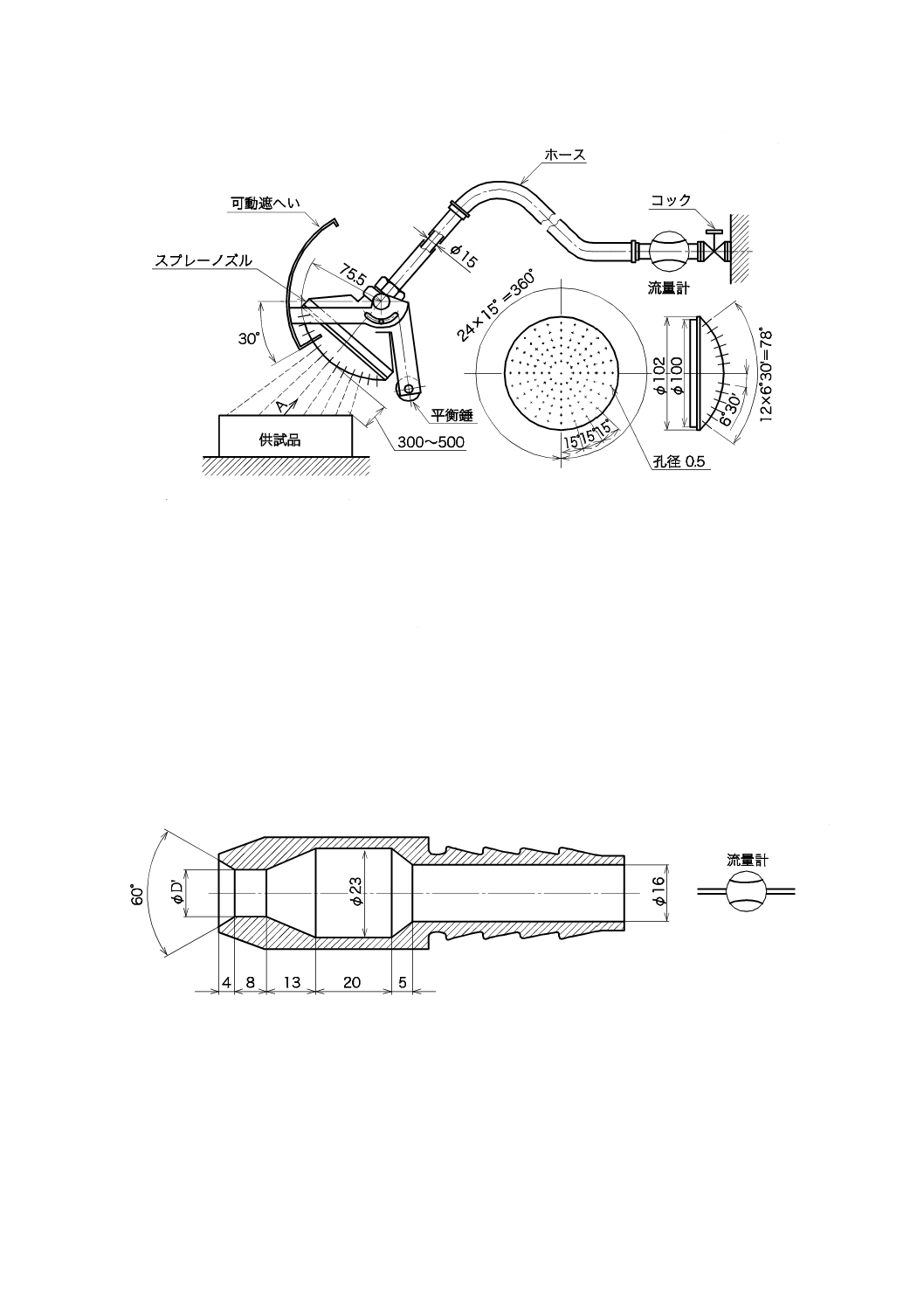

− 水滴発生ノズル(C.2.1及び図C.1参照)

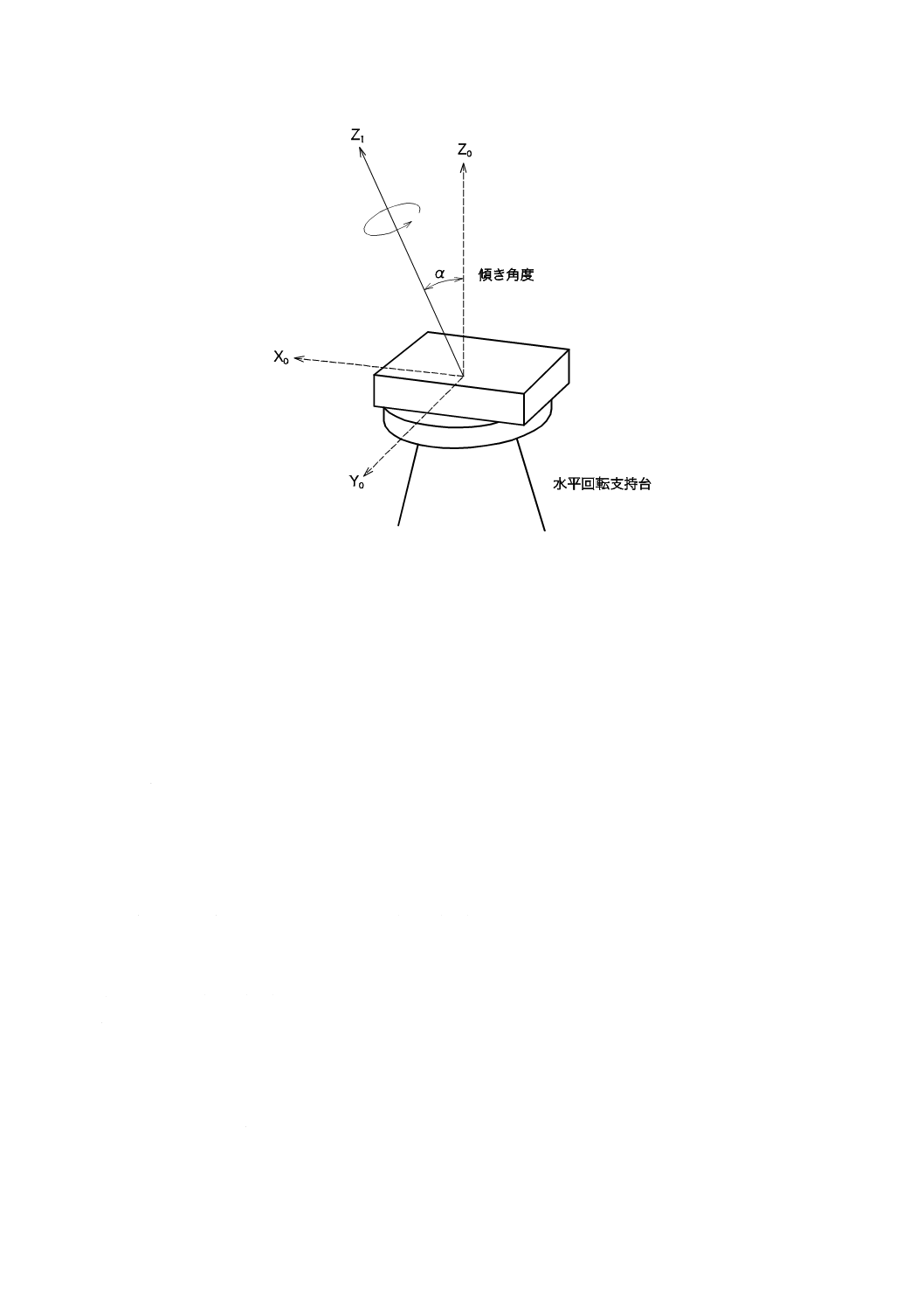

− 供試品の取付け:供試品の取付けは,製品の実使用時に適用されている取付構造をできるだけシミュ

レートする。例えば,壁取付形装置に対しては,壁面をシミュレートしたものでなければならない。

− 供試品の取付具:取付具の底面積は,供試品の底面積よりも小さくなければならない。取付具は,回

転速度が毎分1回転で,偏心度(回転支持台の軸と供試品の軸との間の距離)が約100 mmの回転支

持台であるか,又は回転しない支持台でなければならない。取付具は,供試品を通常の動作位置に保

持することができ,また,必要に応じて垂直面から最大90°傾ける。

− 水供給装置:試験に用いる水は,新鮮な水道水とする。ノズルのつまりを防ぐため,ろ過し,必要に

応じて軟水化する。水質の詳細を,附属書Aに示す。試験期間中の水温は,供試品温度とそれよりも

5 K低い温度との間とする。水温が供試品温度よりも5 K以上低くなる場合には,供試品の内外に圧

4

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

力差が生じないようにしなければならない。

5.2.2

厳しさ

厳しさは,供試品の傾き角度,時間,降水強度及び換算水滴寸法の分布で表し,製品規格に規定する。

その値は,次の数値から選ぶ。風速が試験のパラメータではないので,風を伴う雨は,この試験ではシミ

ュレートされない。

− 降水強度 (単位 mm/h) 括弧内は換算水滴寸法の分布 (単位 mm)

10±5 (D50 =1.9±0.2), 100±20 (D50=2.9±0.3), 400±50 (D50 =3.8±0.4)

− 時間 (単位 min)

10,30,60,120

− 傾き角度 α(単位 度)

0,15,30,60,90

注記 製品規格には,更に長時間を規定してもよい。

5.2.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

5.2.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

5.2.5

試験

供試品は,次のいずれかの方法で支持台に取り付ける。

− 製品規格の規定に従って,通常の動作位置にする。

− 通常の動作位置から傾け,傾けた軸に垂直な面で供試品を回転できるようにする。回転は,回転支持

台を回転するか,又は試験中,一定時間ごとに供試品の位置を変えることによって達成させる。供試品

をしゅう動接触子の使用を避けるために,270°の円弧内を往復振動させてもよい。

製品規格には,一つ又は複数の傾き角度,水滴環境にさらされる一つ又は複数の表面,及びそれぞれ

の位置での暴露時間を規定し,供試品を連続的に回転させるか,又は270°で往復運動させるのかを規

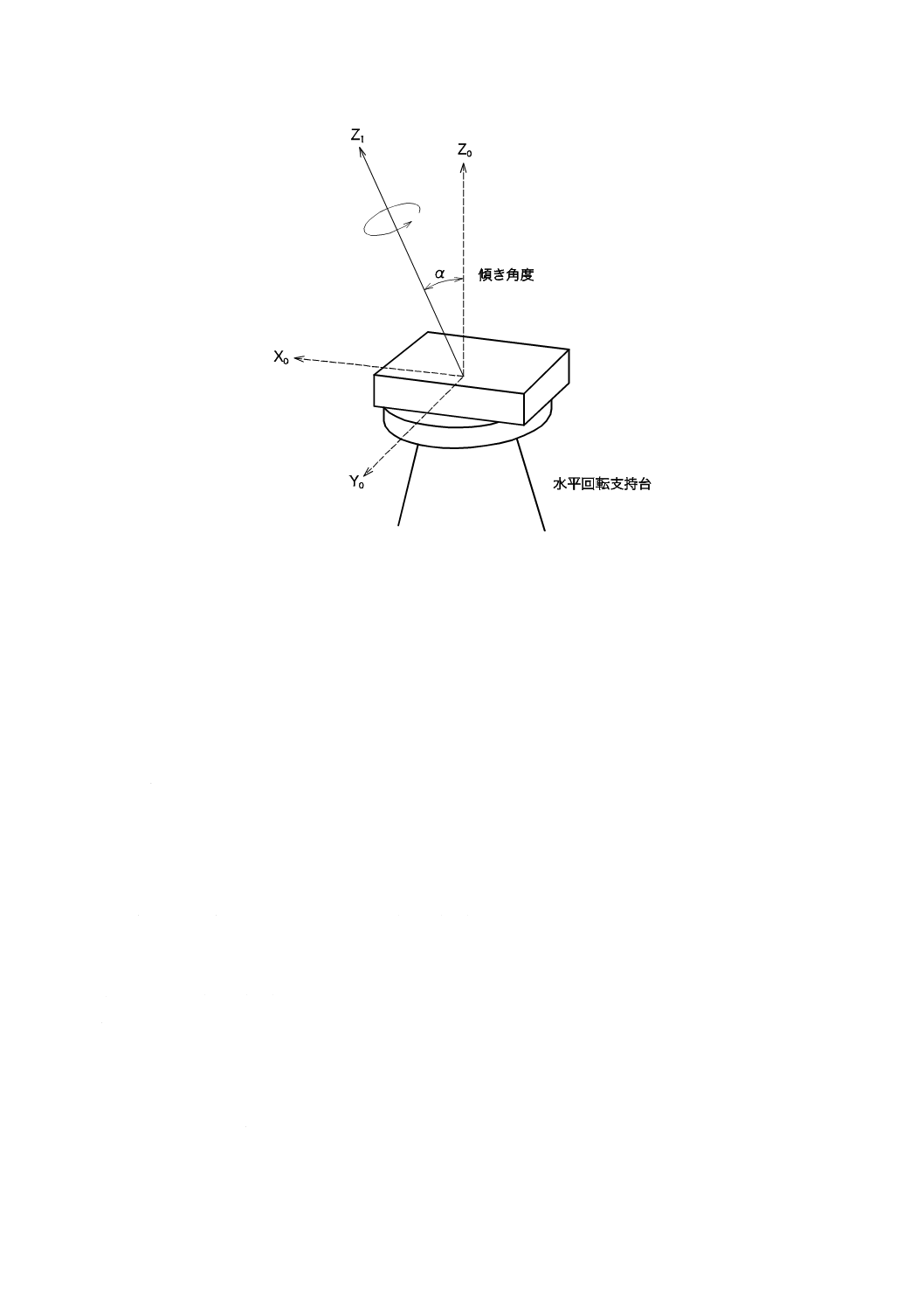

定する(図2参照)。

供試品は,5.2.2に従って製品規格に規定された厳しさの人工降雨にさらす。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

5.2.6

後処理

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当て,完全

に乾燥させなければならない。

5

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−試験Ra,角度及び回転軸の定義

5.2.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

5.2.8

製品規格に規定する事項

製品規格に,方法Ra 1の試験を規定する場合には,必要に応じて,次の項目を規定し,かつ,その細目

に関する情報を記載しなければならない。特に,アスタリスク (*) 付きの事項は常に必要であるので,特

別の注意を払う。

a) 厳しさ* (5.2.2参照)

b) 前処理 (5.2.3参照)

c) 初期測定* (5.2.4参照)

d) 供試品の取付け* (5.2.5参照)

e) 試験中の供試品位置又は移動範囲* (5.2.5参照)

f)

試験中の供試品の状態* (5.2.5参照)

g) 中間測定 (5.2.5参照)

h) 後処理 (5.2.6参照)

i)

最終測定* (5.2.7参照)

5.3

方法Ra 2:滴下箱法

5.3.1

試験の概要

供試品は,滴下箱の下に置かれた適切な取付具に取り付ける。供試品は,結露又は漏水による落下水を

シミュレートした水滴にさらす。

試験装置に対する基本的な要求事項は,次による。

6

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

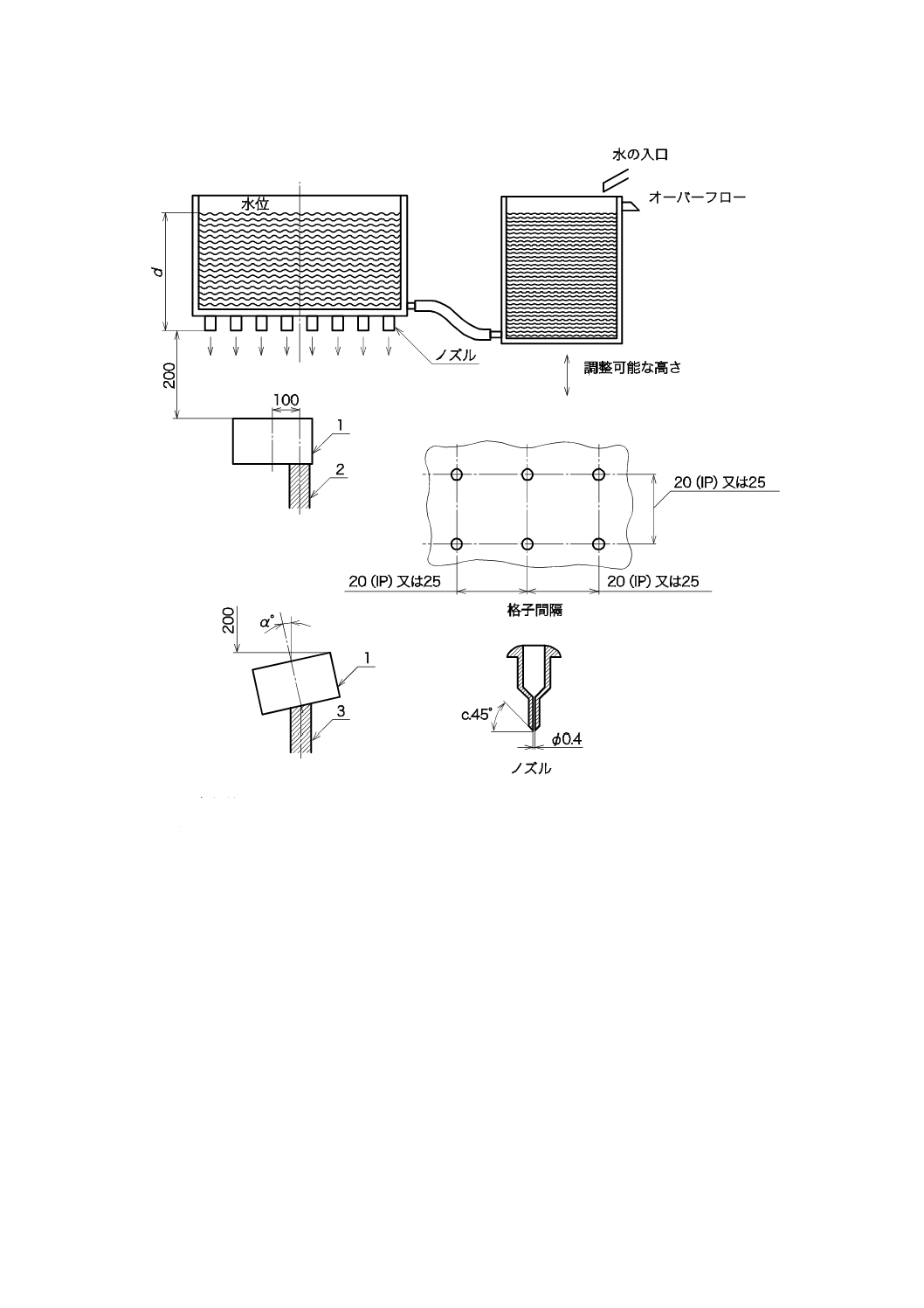

− 滴下箱:滴下箱の底面積は,供試品の投影面積よりも大きくしなければならない。滴下箱の底面積が,

供試品の投影面積よりも小さい場合は,水滴がかかる十分な面積ごとに試験を分割して行ってもよい。

供試品のすべての面積に,規定された時間の水滴をかけるまで試験を継続する。滴下箱は,規定降雨

量の均一な水滴環境を与える。

ノズルの網目状孔間隔は,20 mm(IPコード試験)又は25 mmとする。滴下箱の底から供試品上部ま

での距離は,0.2〜2 mの間で調節可能とする。適切な滴下箱の配置は,C.2.2及び図C.2に規定する。

− 供試品の取付け:供試品の取付けは,製品の実使用時に適用されている取付構造をできるだけシミュ

レートする。例えば,壁面取付形装置に対しては,壁面をシミュレートしたものでなければならない。

− 供試品の取付具:取付具は,底面積が供試品の底面積よりも小さくしなければならない。取付具は,

回転速度が毎分1回転で,偏心度(回転支持台の軸と供試品の軸との間の距離)が約100 mmの回転

支持台であるか,又は回転しない支持台でなければならない。取付具は,供試品を通常の動作位置に

保持することができ,また,必要に応じて垂直面から最大45°傾ける。

− 水供給装置:試験に用いる水は,新鮮な水道水とする。ノズルのつまりを防ぐため,ろ過し,必要に

応じて軟水化する。水質の詳細を,附属書Aに示す。初期の水温は,供試品温度とそれよりも5 K低

い温度との間とする。水温が供試品温度よりも5 K以上低くなる場合には,供試品の内外に圧力差が

生じないようにしなければならない。

5.3.2

厳しさ

厳しさは,水滴落下高さ,供試品の傾き角度,時間及び降水強度で表し,製品規格に規定する。その値

は,次の数値から選ぶ。

− 水滴落下高さ h (単位 m): 0.2, 2

− 傾き角度 α (単位 度) : 0, 15, 30, 45

− 時間 (単位 min)

: 3, 10, 30, 60

注記 時間3分は,傾き角度0°だけに適用する。

− 降水強度 (単位 mm/h) : 60+30,180+30

5.3.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

5.3.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

5.3.5

試験

供試品は,滴下箱の下に通常の動作位置に取り付ける。取付具は,回転できるか,又は4方向の規定角

度に傾けることとする。これらの位置は,二つの互いに直交する面に垂直な面のどちらかの側とする。特

別な取付条件が必要な場合は(例えば,壁又は天井),製品規格に規定する。

いずれの場合でも,5.3.1の条件及び5.3.2の厳しさで試験する。

取付具に傾けて取り付けた場合,4方向の位置で同じ時間滴下しなければならない。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

5.3.6

後処理

0

0

7

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当て,完全

に乾燥させなければならない。

5.3.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

5.3.8

製品規格に規定する事項

製品規格に,方法Ra 2の試験を規定する場合には,必要に応じて,次の項目を規定し,かつ,その細目

に関する情報を記載しなければならない。特に,アスタリスク (*) 付きの事項は常に必要であるので,特

別の注意を払う。

a) 厳しさ* (5.3.2参照)

b) 前処理 (5.3.3参照)

c) 初期測定* (5.3.4参照)

d) 供試品の取付け* (5.3.5参照)

e) 試験中の供試品位置又は移動範囲* (5.3.5参照)

f)

試験中の供試品の状態* (5.3.5参照)

g) 中間測定 (5.3.5参照)

h) 後処理 (5.3.6参照)

i)

最終測定* (5.3.7参照)

6

試験Rb:噴射水法

6.1

目的

この試験は,輸送,保管時又は動作中に,噴射水にさらされる可能性がある製品に適用する。このよう

な現象の原因として豪雨,横なぐりの雨,スプリンクラー装置,車輪からのしぶき及び押し流したり砕け

る高波が考えられる。供試品として,それぞれ試験する製品が,噴射水の試験中に機能しなければならな

いのか,又は単に耐えるだけでよいのかを製品規格に規定しなければならない。いずれの場合でも,製品

規格には,性能の許容限度を規定する。

6.2

方法Rb 1:揺動管法及びスプレーノズル法

6.2.1

試験の概要

この試験は,例えば,スプリンクラー装置の放水時の噴霧水をシミュレートする。この試験の指針を,

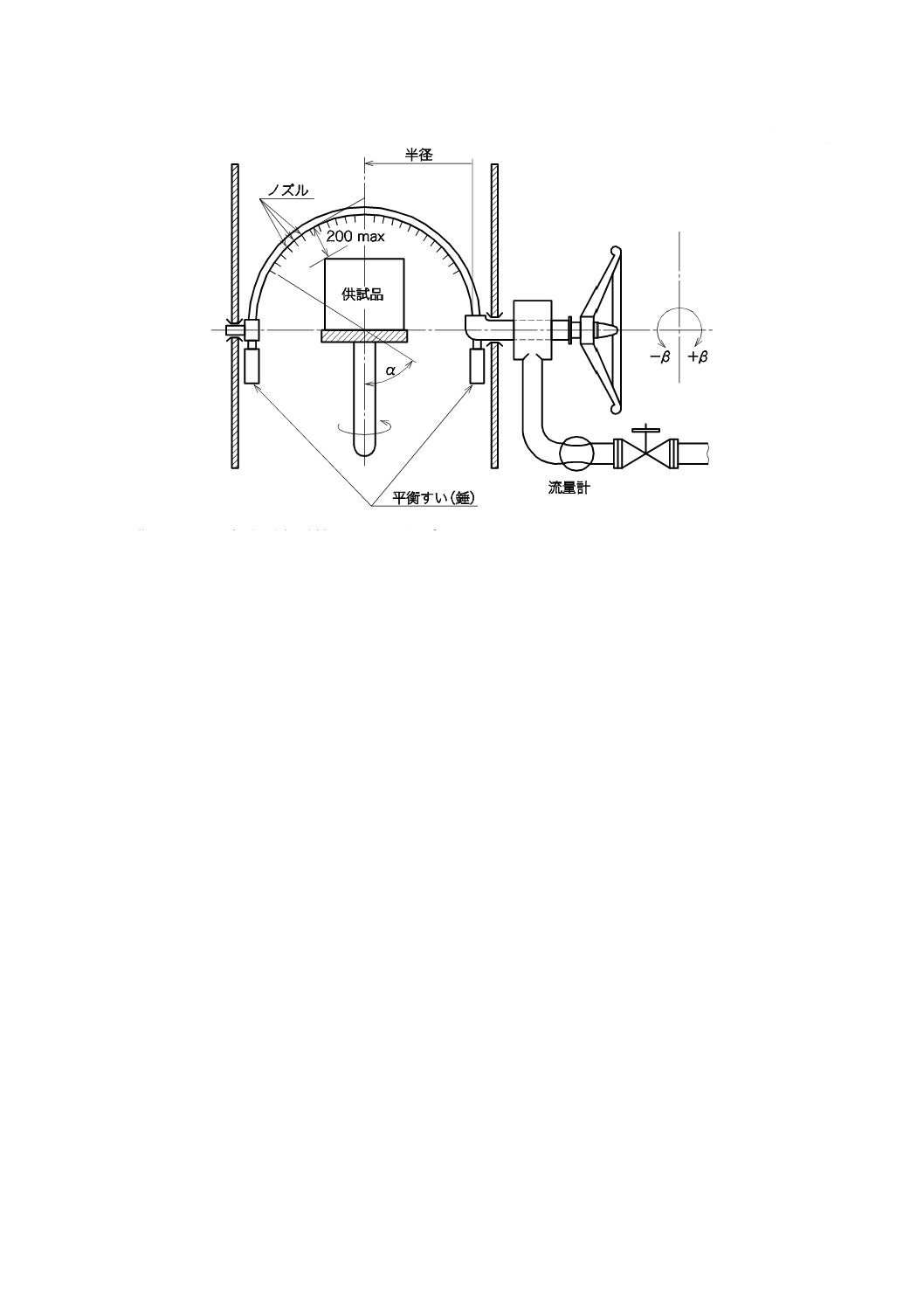

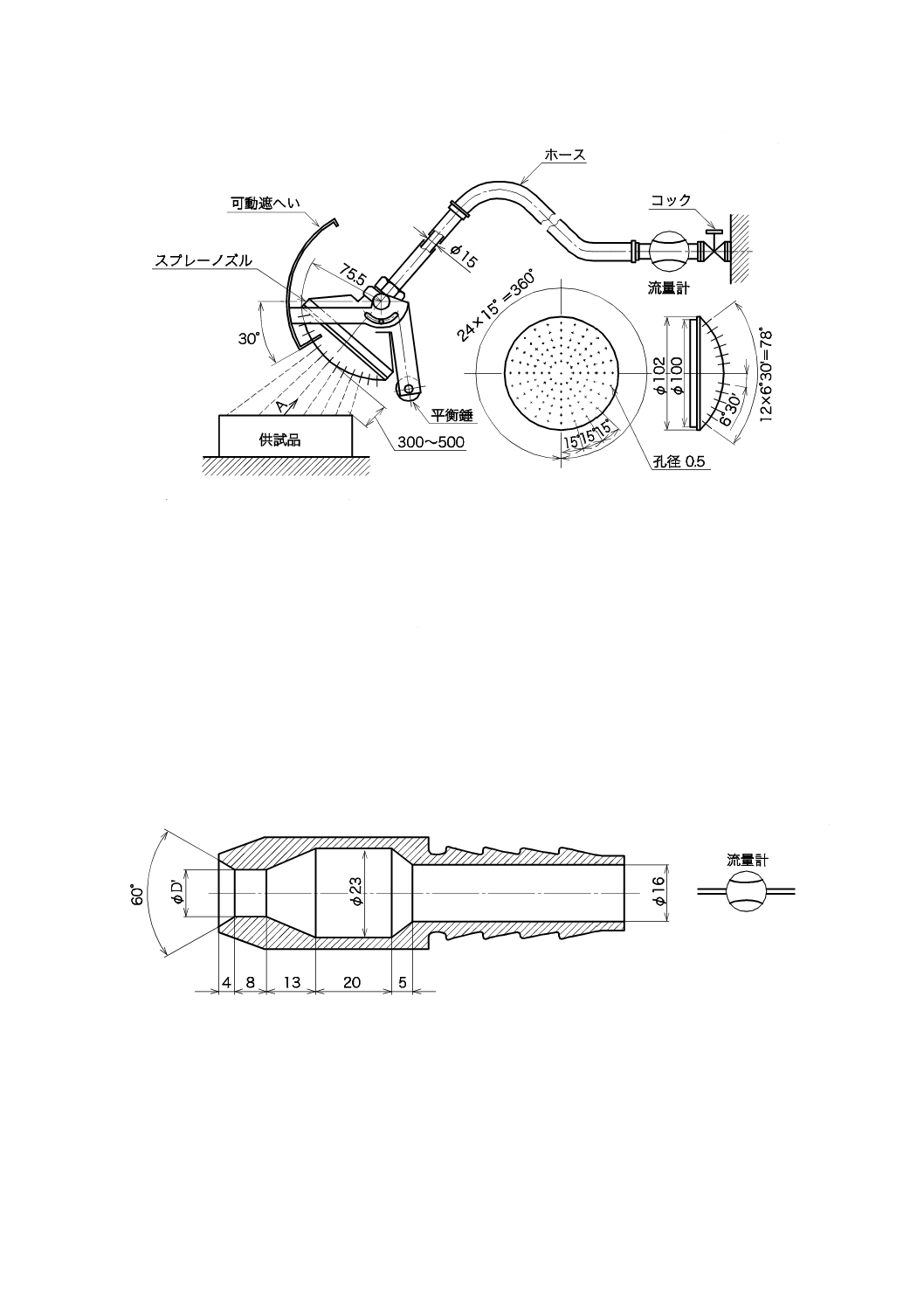

附属書Dに示す。製品規格に従って,図D.1又は図D.3に示す試験装置を用いる。供試品は,適切な取付

具に取り付け,半円の管又はシャワーから供給される噴射水にさらす。

6.2.2

方法Rb 1.1:揺動管法

6.2.2.1

試験装置

試験装置に対する基本的な要求事項は,次による。

− 揺動管:タイプ1,タイプ2及びタイプ3の3種類の揺動管を使用する。揺動管は,直径がタイプ1

及びタイプ2は0.4 mm,タイプ3は0.8 mmのノズルとし,中心間距離は50 mm,中心点の両側から

の角度がタイプ1は60°,タイプ2及びタイプ3は90°の角度範囲のノズルをもつ。揺動管は,タイ

プ1は±60°,タイプ2及びタイプ3は±180°の角度を揺動できる。

揺動管の最大許容半径は,タイプ1及びタイプ2は1 600 mmとする。タイプ3の揺動管は,半径が

8

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

800 mmを超えてはならない。半径は,供試品と揺動管との内側の距離が200 mmを超えないように選

択する。

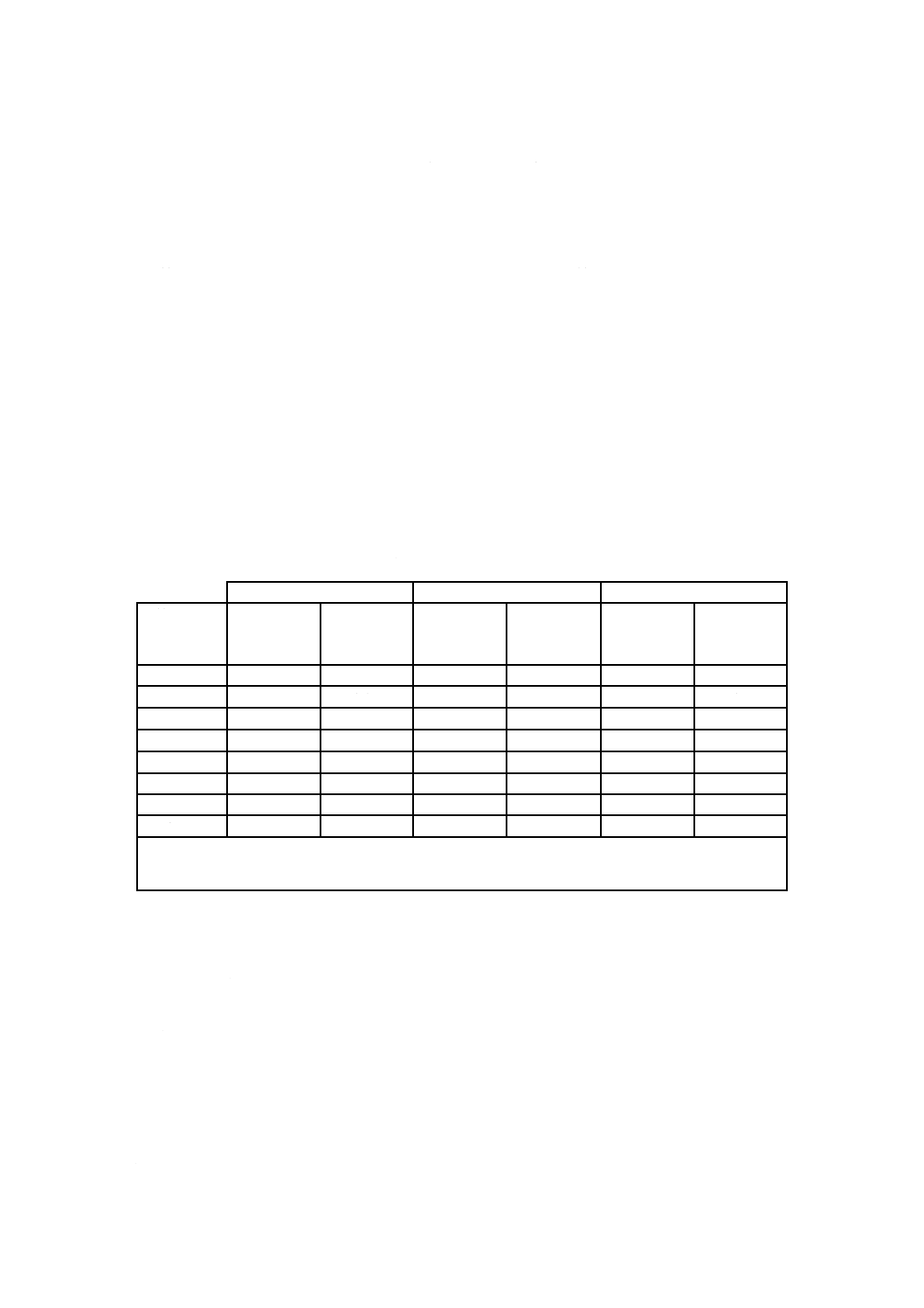

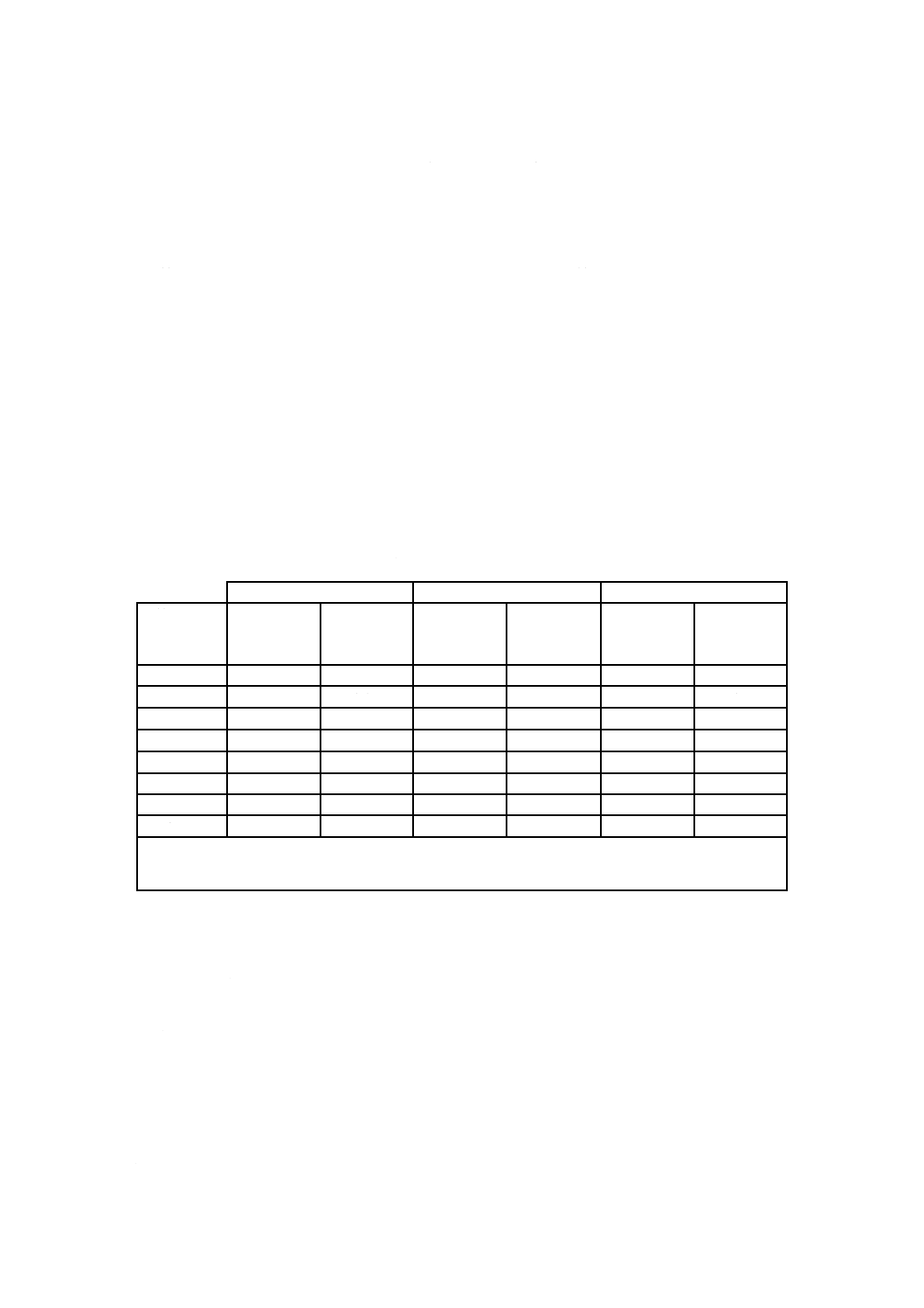

平均水流量が0.07 L/min又は0.6 L/minのときのノズル個数と全水流量との関係を,表1に示す。

適切な装置を図D.1に示す。

− 供試品の取付け:供試品の取付けは,製品の実使用時に適用されている取付構造をできるだけシミュ

レートする。例えば,壁面取付形装置に対しては,壁面をシミュレートしたものでなければならない。

− 供試品の取付具:取付具は,タイプ1では孔があいていてはならない。タイプ2及びタイプ3では適

切な孔があいていなければならない。

− 水供給装置:試験に用いる水は,新鮮な水道水とする。ノズルのつまりを防ぐため,ろ過し,必要に

応じて軟水化する。水質の詳細を,附属書Aに示す。試験期間中の水温は,供試品温度とそれよりも

5 K低い温度との間とする。水温が供試品温度よりも5 K以上低くなる場合には,供試品の内外に圧

力差が生じないようにしなければならない。

6.2.2.2

厳しさ

厳しさは,ノズル角度,各散水孔当たりの水の流量,管の揺動角度及び時間で表し,製品規格に規定す

る。その値は,次の数値から選ぶ。

耐水性試験を組み合わせて行う場合の厳しさは,独立に選んでよい。この場合,試験の組合せを製品規

格に規定しなければならない。

タイプ1向けの管

− ノズル角度 α (単位 度) ±60

− 各散水孔当たりの水の流量 (単位 L/min) 0.07±5 %

− 管の揺動角度 β (単位 度) ±60

− 時間 (単位 min) 5 min×2回

タイプ2向けの管

− ノズル角度 α (単位 度) ±90

− 各散水孔当たりの水の流量 (単位 L/min) 0.07±5 %

− 管の揺動角度 β (単位 度) 約±180

− 時間 (単位 min) 10,30,60

タイプ3向けの管

− ノズル角度 α (単位 度) ±90

− 各散水孔当たりの水の流量 (単位 L/min) 0.6±0.03 %

− 管の揺動角度 β (単位 度) 約±180

− 時間 (単位 min) 5 min×2回

製品規格には,更に長時間を規定してもよい。

6.2.2.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

6.2.2.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

9

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2.5

試験

タイプ1,タイプ2及びタイプ3の3種類の試験について規定する。

タイプ1

揺動管を用いるとき,供試品は,通常の動作位置で取付具に取り付ける。取付具には孔があいていては

ならない。中心点の両側60°の角度の範囲にわたってノズルが配置されている揺動管(図D.1参照)は,

供試品が管の内側に入るような半径のものを使用する。ただし,揺動管の半径は,1 600 mmを超えてはな

らない。供試品が大きすぎる場合には,スプレーノズル法を用いる。揺動管は,垂直方向に対して左右60°

に揺動する。±60°の一往復の所要時間は約4秒間とする。

試験に必要な水流量を,表1に示す。

試験時間は,5分間とする。

供試品を水平面で90°向きを変え,更に5分間試験を継続する。

供試品全体をぬらすことができない場合は,取付具を上下に動かすか,又はスプレーノズル法を用いな

ければならない。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

表1−揺動管法−ノズル数と管半径に対する全水流量との関係

タイプ1

タイプ2

タイプ3

管半径R

ノズル孔

全水流量

ノズル孔

全水流量

ノズル孔

全水流量

の数

の数

の数

mm

Na)

L/min

Na)

L/min

Na)

L/min

200

8

0.56

12

0.84

12

7.2

400

16

1.1

25

1.8

25

15

600

25

1.8

37

2.6

37

22.2

800

33

2.3

50

3.5

50

30

1 000

41

2.9

62

4.3

−

−

1 200

50

3.5

75

5.3

−

−

1 400

58

4.1

87

6.1

−

−

1 600

67

4.7

100

7

−

−

注a) ノズル孔の数は,規定された距離での実際のノズル中心点の配置によって左右される。孔の数N

は1ずつ増加する。

タイプ2

試験は次の点を除き,タイプ1と同じとする。

− 製品規格に別の方法が規定されている場合を除き,取付具には孔があいていなければならない。

− 揺動管には,中心点の両側90°の角度にわたってノズルが配置されていなければならない。

− 揺動管は,垂直方向に対して左右±180°のほぼ360°にわたって揺動できるものを使用する。

− ±180°の一往復の揺動に要する時間は,約12秒間とする。

− 時間は,6.2.2.2から選択する。

− 供試品は水平面で90°向きを変えることなく,試験をそれ以上継続しない。

注記 試験の厳しさが取付方向に影響される場合,製品規格に規定する。

10

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

タイプ3

試験は次の点を除き,タイプ2と同じとする。

− 時間は,5分間を2回とする。5分間試験した後,供試品は水平面で90°向きを変えて,その後,5

分間試験を継続する。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

6.2.2.6

後処理

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当て,完全

に乾燥させなければならない。

6.2.2.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

6.2.2.8

製品規格に規定する事項

製品規格に,方法Rb 1.1の試験を規定する場合には,必要に応じて,次の項目を規定し,かつ,その細

目に関する情報を記載しなければならない。特に,アスタリスク(*)付きの事項は常に必要であるので,特

別の注意を払う。

a) 厳しさ* (6.2.2.2参照)

b) 前処理 (6.2.2.3参照)

c) 初期測定* (6.2.2.4参照)

d) 供試品の取付け* (6.2.2.5参照)

e) 試験中の供試品位置又は移動範囲* (6.2.2.5参照)

f)

試験中の供試品の状態* (6.2.2.5参照)

g) 中間測定 (6.2.2.5参照)

h) 後処理 (6.2.2.6参照)

i)

最終測定* (6.2.2.7参照)

6.2.3

方法Rb 1.2:スプレーノズル法

6.2.3.1

試験装置

試験装置に対する基本的な要求事項は,次による。

− スプレーノズル(手持ちシャワーともいう。):スプレーノズルは,スプレー角度78°のノズル及びス

プレー口の上端を水平から30°まで制限できるカウンタバランスがついた可動遮へいから構成する。

この可動遮へいは,製品規格に従って動かす場合がある。スプレーノズルは,10 L/min±0.5 %の供給

能力をもつものを使用する。これは,50〜150 kPa (0.5〜1.5 bar) の水圧を必要とする(図D.3参照)。

− 供試品の取付け:供試品の取付けは,製品の使用時に適用されている取付構造をできるだけシミュレ

ートする。例えば,壁面取付形装置に対しては,壁面をシミュレートしたものでなければならない。

− 供試品の取付具:取付具は,底面積が供試品の底面積よりも小さいか,又は適切な孔があいたもので

なければならない。

− 水供給装置:水を少なくとも10 L/min供給可能なものでなければならない。初期の水温は,供試品温

11

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度とそれよりも5 K低い温度との間とする。試験に用いる水は,新鮮な水道水とする。ノズルのつま

りを防ぐため,ろ過し,必要に応じて軟水化する。水質の詳細を,附属書Aに示す。試験期間中の水

温は,供試品温度から±5 K以内の温度とする。水温が供試品温度よりも5 K以上低くなる場合には,

供試品の内外に圧力差が生じないようにしなければならない。

6.2.3.2

厳しさ

供試品の噴霧する面が,全面でない場合には,噴霧する面を規定する。厳しさは,可動遮へいの有無及

び試験時間で表し,製品規格に規定する。その値は,次の数値から選ぶ。

− 可動遮へい:使用する。

取り外す。

− 供試品表面当たりの暴露時間(単位 min/m2),ただし±10 %の誤差を許容する。括弧内の数値は最小

試験時間(単位 min)

1 (5), 3 (15), 6 (30)

製品規格には,更に長時間を規定してもよい。

6.2.3.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

6.2.3.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

6.2.3.5

試験

供試品は,揺動管法(6.2.2.5のタイプ1又はタイプ2)の手順に従って,取付具に取り付ける。試験期

間を通じて,水圧は水の供給速度が10 L/min±5 %で一定となるように調整する。規定時間中は,0.4±0.1

mの距離から,供試品の規定された面に噴霧する。スプレーノズル法をタイプ2の揺動管の代わりに使用

する場合,可動遮へいを取り外し,垂直方向に対して±180°の角度で噴霧しなければならない。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

6.2.3.6

後処理

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当て,完全

に乾燥させなければならない。

6.2.3.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

6.2.3.8

製品規格に規定する事項

製品規格に,方法Rb 1.2の試験を規定する場合には,必要に応じて,次の項目を規定し,かつ,その細

目に関する情報を記載しなければならない。特に,アスタリスク(*)付の事項は常に必要であるので,特別

の注意を払う。

a) 厳しさ* (6.2.3.2参照)

b) 前処理 (6.2.3.3参照)

c) 初期測定* (6.2.3.4参照)

12

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 供試品の取付け* (6.2.3.5参照)

e) 試験中の供試品位置又は移動範囲* (6.2.3.5参照)

f)

試験中の供試品の状態* (6.2.3.5参照)

g) 中間測定 (6.2.3.5参照)

h) 後処理 (6.2.3.6参照)

i)

最終測定* (6.2.3.7参照)

6.3

方法Rb 2:噴流水法

6.3.1

試験の概要

供試品は,適切な取付具に取り付け,車輪からのしぶき又は押し流したり砕ける高波をシミュレートす

る噴流水にさらす。標準的な試験装置を,D.2.2及び図D.4に規定する。

試験装置に対する基本的な要求事項は,次による。

− 試験ノズル:試験ノズルは,一様な噴流水を与えなければならない。大小のノズルは,それぞれ直径

が12.5 mm及び6.3 mmとする(図D.4参照)。

− 供試品の取付け:供試品の取付けは,製品の使用時に適用されている取付構造をできるだけシミュレ

ートしたものとする。例えば,壁面取付形装置に対しては,壁面をシミュレートしたものでなければ

ならない。取付具は,底面積が供試品の底面積よりも小さいか,又は適切な孔があいたものでなけれ

ばならない。取付具は,噴流水の水圧に対して,十分な強度及び安定性をもつものでなければならな

い。

− 水供給装置:水の供給は,新鮮な水道水を少なくとも100 L/min供給可能なものでなければならない。

水圧は,少なくともこの流量のときは100 kPa,又は小さいノズルに対しては1 000 kPaとする。試験

期間中の水温は,供試品温度から±5 K以内の温度とする。水温が供試品温度よりも5 K以上低くな

る場合には,供試品の内外に圧力差が生じないようにしなければならない。

6.3.2

厳しさ

厳しさは,試験ノズルの寸法,流量及び試験時間で表し,製品規格に規定する。その値は,次の数値か

ら選ぶ。

6.3 mmノズル

− 流量(単位 L/min),括弧内は概略供給圧力(単位 kPa)

75±5 % (1 000)

− 供試品表面当たりの暴露時間(単位 min/m2),ただし±10 %の誤差を許容する。括弧内の数値は最

小試験時間(単位 min)

0.3 (1)

6.3 mmノズル

− 流量(単位 L/min),括弧内は概略供給圧力(単位 kPa)

12.5±5 %(30)

− 供試品表面当たりの暴露時間(単位 min/m2),ただし±10 %の誤差を許容する。括弧内の数値は最

小試験時間(単位 min)

1 (3), 3 (10)

12.5 mmノズル

− 流量(単位 L/min),括弧内は概略供給圧力(単位 kPa)

100±5 %(100)

13

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 供試品表面当たりの暴露時間(単位 min/m2),ただし±10 %の誤差を許容する。括弧内の数値は最

小試験時間(単位 min)

1 (3), 3 (10), 10 (30)

6.3.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

6.3.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

6.3.5

試験

供試品は,通常の動作位置で取付具に取り付ける。

ノズルから供試品までの距離は,2.5±0.5 mとする。ただし,上向きにスプレーする場合,適切なぬれ

を確保するために,この距離を減らしてもよい。ノズルから2.5 mの距離での噴流水有効部分は,φ6.3 mm

のノズルの場合40 mm,また,φ12.5 mmのノズルの場合120 mmの円以内でなければならない。

製品規格に規定がない限り,供試品は,図D.4に従って規定された試験ノズルからの水流で,すべての

実行可能な方向からすべての面に注水する。

ノズル寸法,水流及び試験時間は,6.3.2から選択した数値を製品規格に規定する。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

6.3.6

後処理

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当て,完全

に乾燥させなければならない。

6.3.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

6.3.8

製品規格に規定する事項

製品規格に,方法Rb 2の試験を規定する場合は,必要に応じて,次の項目を規定し,かつ,その細目に

関する情報を記載しなければならない。特に,アスタリスク (*) 付きの事項は常に必要であるので,特別

の注意を払う。

a) 厳しさ* (6.3.2参照)

b) 前処理 (6.3.3参照)

c) 初期測定* (6.3.4参照)

d) 供試品の取付け* (6.3.5参照)

e) 試験中の供試品位置又は移動範囲* (6.3.5参照)

f)

試験中の供試品の状態* (6.3.5参照)

g) 中間測定 (6.3.5参照)

h) 後処理 (6.3.6参照)

i)

最終測定* (6.3.7参照)

7

試験Rc:浸せき法

14

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1

目的

この試験は,輸送時又は動作中に,部分的又は完全に浸せきされる可能性がある,防水設計された製品

に適用する。製品規格には,供試品が水中への浸せきの試験中に機能しなければならないのか,又は単に

耐えるだけでよいのかを,それぞれ明確に規定しなければならない。いずれの場合でも,製品規格には,

性能の許容限度を常に規定する。

通常,試験には,新鮮な水道水を用いる。ただし,試験に海水を用いる場合には,海水の特性について

も,製品規格に規定しなければならない。

製品規格には,電気伝導度及びpHの値を記載してもよい。

7.2

方法Rc 1:水槽法

7.2.1

試験の概要

供試品を水槽中に規定された深さに浸せきすることで,規定された水圧の環境にさらす。その後,供試

品は水の浸入について調べ,起こり得る特性変化を点検する。

7.2.2

厳しさ

厳しさは,水深及び時間で表し,製品規格に規定する。その値は,次の数値から選ぶ。

− 水深(単位 m)

0.15, 0.4, 1, 2, 5

水深は,供試品の最も高い所から水面までの距離とする。

注記 JIS C 0920のIPコードでは水深の定義が異なる。

− 浸せき時間(単位 h)

0.5, 2, 24

7.2.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

7.2.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

7.2.5

試験

供試品を,製品規格に規定の取付位置で,水槽に完全に浸せきさせる。水漏れを確認しやすくするため

にフルオレセイン (C20H12O5) のような水溶性塗料を水に添加してもよい。

製品規格の規定する水深及び浸せき時間を7.2.2から選び,供試品をそれらにさらす。

初期の水温は,供試品温度とそれよりも5 K低い温度との間とする。水温は,いかなる場合でも35 ℃

を超えてはならない。

製品規格には,試験中に供試品を動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じる。

7.2.6

後処理

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当てて,完

全に乾燥させなければならない。

7.2.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

15

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

7.2.8

製品規格に規定する事項

製品規格に,方法Rc 1の試験を規定する場合には,必要に応じて,次の項目を規定し,かつ,その細目

に関する情報を記載しなければならない。特に,アスタリスク(*)付きの事項は常に必要であるので,特別

の注意を払う。

a) 海水の成分 (7.1参照)

b) 電気伝導度及びpH値(測定器) (7.1及びE.1参照)

c) 厳しさ* (7.2.2参照)

d) 前処理 (7.2.3参照)

e) 初期測定* (7.2.4参照)

f)

供試品の取付け* (7.2.5参照)

g) 試験中の供試品の状態* (7.2.5参照)

h) 中間測定 (7.2.5参照)

i)

後処理 (7.2.6参照)

j)

最終測定* (7.2.7参照)

7.3

方法Rc 2:加圧水槽法

7.3.1

試験の概要

供試品を加圧水槽中に浸せきし,規定水圧にさらす。試験後,供試品中への水の浸入を調べ,特性の変

化を点検する。

7.3.2

厳しさ

厳しさは,水槽内の圧力及び時間で表し,製品規格に規定する。その値は,次の数値から選ぶ。

− 加圧(単位 kPa),括弧内は等価水深(単位 m)

20 (2),50 (5),100 (10),200 (20),500 (50),

1 000 (100),2 000 (200),5 000 (500),10 000 (1 000)

− 浸せき時間(単位 h)

2, 24, 168

7.3.3

前処理

製品規格に規定がある場合には,供試品及びシールの前処理を行う。

7.3.4

初期測定

製品規格の規定に従って供試品の外観検査,寸法測定,電気的測定及び機械的点検を行う。試験結果に

影響するような供試品のすべての特性,例えば,表面処理,カバー又はシールが製品規格の規定に従って

いることを確認する。

7.3.5

試験

供試品を,製品規格に規定の取付位置で,加圧水槽に完全に浸せきさせる。水漏れを確認しやすくする

ためにフルオレセイン (C20H12O5) のような水溶性塗料を水に添加してもよい。

製品規格の規定する水深及び浸せき時間を7.3.2から選び,供試品をそれらにさらす。

試験期間中の水温は,供試品温度から±5 K以内の温度とする。水温は,いかなる場合でも35 ℃を超え

てはならない。

製品規格には,試験中に動作させるか否か,また,中間測定を行うか否かを規定する。

通電状態で供試品を試験する場合には,適切な安全対策を講じなければならない。

16

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.6

後処理

製品規格に別の方法が規定されている場合を除き,供試品をふき取り又は室温の低速の風を当て,完全

に乾燥させなければならない。

7.3.7

最終測定

製品規格の規定に従って供試品に水の浸入があるか否かを調べ,外観検査,寸法測定,電気的測定及び

機械的点検を行う。

浸入した水の量は,できるだけ定量化して報告することが望ましい。

7.3.8

製品規格に規定する事項

製品規格に,方法Rc 2の試験を規定する場合には,必要に応じて,次の項目を規定し,かつ,その細目

に関する情報を記載しなければならない。特に,アスタリスク (*) 付きの事項は常に必要であるので,特

別の注意を払う。

a) 海水の成分 (7.1参照)

b) 電気伝導度及びpH値(測定器) (7.1及びE.3参照)

c) 厳しさ* (7.3.2参照)

d) 前処理 (7.3.3参照)

e) 初期測定* (7.3.4参照)

f)

供試品の取付け* (7.3.5参照)

g) 試験中の供試品の状態* (7.3.5参照)

h) 中間測定 (7.3.5参照)

i)

後処理 (7.3.6参照)

j)

最終測定* (7.3.7参照)

17

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

製品規格で規定するとき考慮する水質

序文

この附属書は,本体に関連する事柄を説明するもので,規定の一部ではない。

A.1 緒言

この規格の試験での供給水の条件,例えば,供試品への水滴の大きさ,降水強度,水滴の速度及び入射

角度が,試験方法に規定されている。それらに加えて,試験装置の機能に直接的又は間接的に影響するよ

うな供給水の条件がある。

大部分の耐水性試験の場合,水はその土地の主要な水源から供給される。この場合,圧力,温度及び純

度がかなり変化することがある。これらの特性は,試験の目的によっては考慮する必要がある。例えば,

供試品への浸水及び表面特性の変化及び供給水の適合性といったことである。供給水が適切でない場合は,

更に処理してもよい。それが実際的でなければ,代わりの水源から供給するのがよい。

A.2 純度

主要供給源の水は,通常,水源から生じる様々な不純物を含んでいる。例えば,川を流れている間での

ミネラルの溶け込み,化学的処理のとき,消毒剤として入れる塩素の溶け込みなどが原因である。

A.2.1 供試品への影響

ある種の供試品の耐水性試験では,スプレー期間中又はスプレー後に電気的測定が要求されることがあ

る。電気的測定には,水に直接さらされる表面,又は通気口若しくは漏れ口からの水の浸入によってぬれ

る内面が含まれる。そのような場合,試験装置から供給される水は非電導性が必要なことがある。これは,

蒸留水又は脱イオン水が必要であることを意味する。

その他,考慮しなければならない事項は,水の存在による供試品の腐食である。この規格の場合の試験

は,腐食を起こさせることを意図していない(JIS C 60068-2-11 : 1989参照)。しかし,ある環境の下では

偶然に起こることもある。もし,腐食を防ぐのであれば,蒸留水又は脱イオン水を用いるのが適している。

しかし,純水も最終的には粉じん(塵)及び表面汚染物によって汚れてくるということに留意しなければ

ならない。

どんな場合でも腐食生成物は,化学的又は電気化学的作用によって試験中よりも,耐水性試験後の方が

発生しやすい。

注記 JIS C 60068-2-11 : 1989は,IEC 60068-2-11 : 1981 Basic environmental testing procedures Part 2 :

Tests Ka: Salt mist と同等である。

A.2.2 試験装置への影響

流速の低下又は不規則な流れによって,試験装置への水供給時に汚染が生じる可能性がある。この影響

は,低圧力水で操作する試験装置にとって,より重要となる。

Ra(滴下水試験)の試験方法は,特に水の出口がふさがるという問題が発生しやすい。

水供給時のろ過又は脱イオン水供給設備が必要である。

A.2.3 供試品への水の浸入

18

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

供試品への水の浸入に影響するような水の条件,例えば,温度,水滴寸法,速度,入射角度などは,こ

の規格に規定している。しかし,水の組成も供試品の孔又は漏れ口からの浸入に影響を及ぼす。もし,水

が孔の入り口に存在すれば,孔を通しての流れは圧力差に直接比例し(圧力差は通常冷却水による温度差

の結果として起こる。),粘性に反比例する。水の表面張力は,圧力差を減少させることによって浸入を妨

害し,また,非常に小さい孔からの浸入を防止する。

水のこれらの特性の概略値を,表A.1に示す。

A.3 試験Rに対する水質

A.3.1 試験Ra:滴下水法

これらの試験の水は,新鮮な水道水でなければならない。ノズルのつまりを防ぐため,水はろ過しなけ

ればならない。また,軟水化することもある。

軟水化された水又は蒸留水のpH値は,6.5〜7.2とし,抵抗率は,500 Ωm以上でなければならない。

A.3.2 試験Rb:噴射水法

これらの試験の水は,新鮮な水道水でなければならない。ノズルのつまりを防ぐため,水はろ過しなけ

ればならない。また,軟水化することもある。

A.3.3 試験Rc:浸せき法

これらの試験の水は,通常新鮮な水道水であるが,海水でもよい。水温は,25±10 ℃が望ましい。漏れ

を確認しやすくするため,フルオレセイン (C20H12O5) のような水溶性染料を加えることがある。

表A.1−水質の概略値

項目

種類

数値

比誘電率

純水

80(25 ℃のとき)

抵抗率

高純水

脱イオン水

原水

200 000 Ωm

500〜5 000 Ωm

2.5 Ωm

表面張力(20 ℃のとき) 界面活性剤 なし

界面活性剤 0.1 g/L添加

界面活性剤 0.5 g/L添加

73×10−5 N/cm

43×10−5 N/cm

30×10−5 N/cm

19

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

一般的指針

序文

この附属書は,本体に関連する事柄を説明するもので,規定の一部ではない。

B.1

緒言

この規格は,大気中の水滴環境(試験Ra及びRb)又は均等な大量の液体(試験Rc)による耐水性試験

方法を範囲に含んでおり,製品への影響を把握するために用いる。この試験は,製品周囲のミクロ環境に

おける液体状の水のすべての状況を規定の範囲に含むことを意図している。例えば,降雨,霧雨又はホー

スでの注水,浸せきなどである。ただし,高速度の水滴に起因する浸食を除く。

まず,第一に耐水性試験方法の実証する重要な効果は,保護容器への浸水による製品表面の特性変化,

例えば,電気絶縁の低下に基づくフラッシュオーバ電圧の低下である。一般に耐水性試験中及び試験後の

合格基準は,製品固有の特性によって異なり,製品規格に規定しなければならない。例えば,防水措置を

している部分に絶対に水が染み込まないようにする必要があるものもあれば,多少の浸透は許されるもの

もある。保護容器は,水に対する保護だけではなく,多様な目的をもっている。しかし,製品設計の一部

としての保護容器への要求の度合いは,防水構造内部の水に対する影響度によることと考えられる。

通電状態で供試品を試験する場合には,適切な安全対策を講じなければならない。

B.2

試験の厳しさに影響する要因

試験の厳しさを左右する要因は,次のとおりである。

a) 雨及び水滴環境の強度

b) 水滴の速度

c) 供試品に対する水滴環境の傾き角度

d) 水圧(試験Rc)

e) 水と供試品との温度差

f)

水の純度

20

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験Raに対する指針

序文

この附属書は,本体に関連する事柄を説明するもので,規定の一部ではない。

C.1 緒言

試験Ra:滴下水試験には,二通りの方法がある。

方法1:人工降雨法は,屋外に置かれた自然の雨から保護されていない製品に適用できる。

方法2:滴下箱法は,自然の雨からは保護されているが,上部表面からの凝結又は漏水による滴下水

にさらされる可能性がある製品に適用される。

使用する試験方法を決定する前に,どの試験方法及び試験条件が適しているかを評価しなければならな

い。また,選択した試験方法及び厳しさは,通常の使用時に予想される最も厳しい暴露条件に相当する。

C.2 試験装置の例

C.2.1 方法Ra 1:人工降雨

市販の1個又は多数の“固体円すい(錐)形”タイプのスプレーノズルを,規定された降水強度を与え

るように整える(図C.1参照)。“固体円すい(錐)形”ノズルは,円すい(錐)体全般にわたって均等な

強度分布をもち,“中空の円すい(錐)形”のようなスプレーパターンの平面ノズルとは明白に区別される。

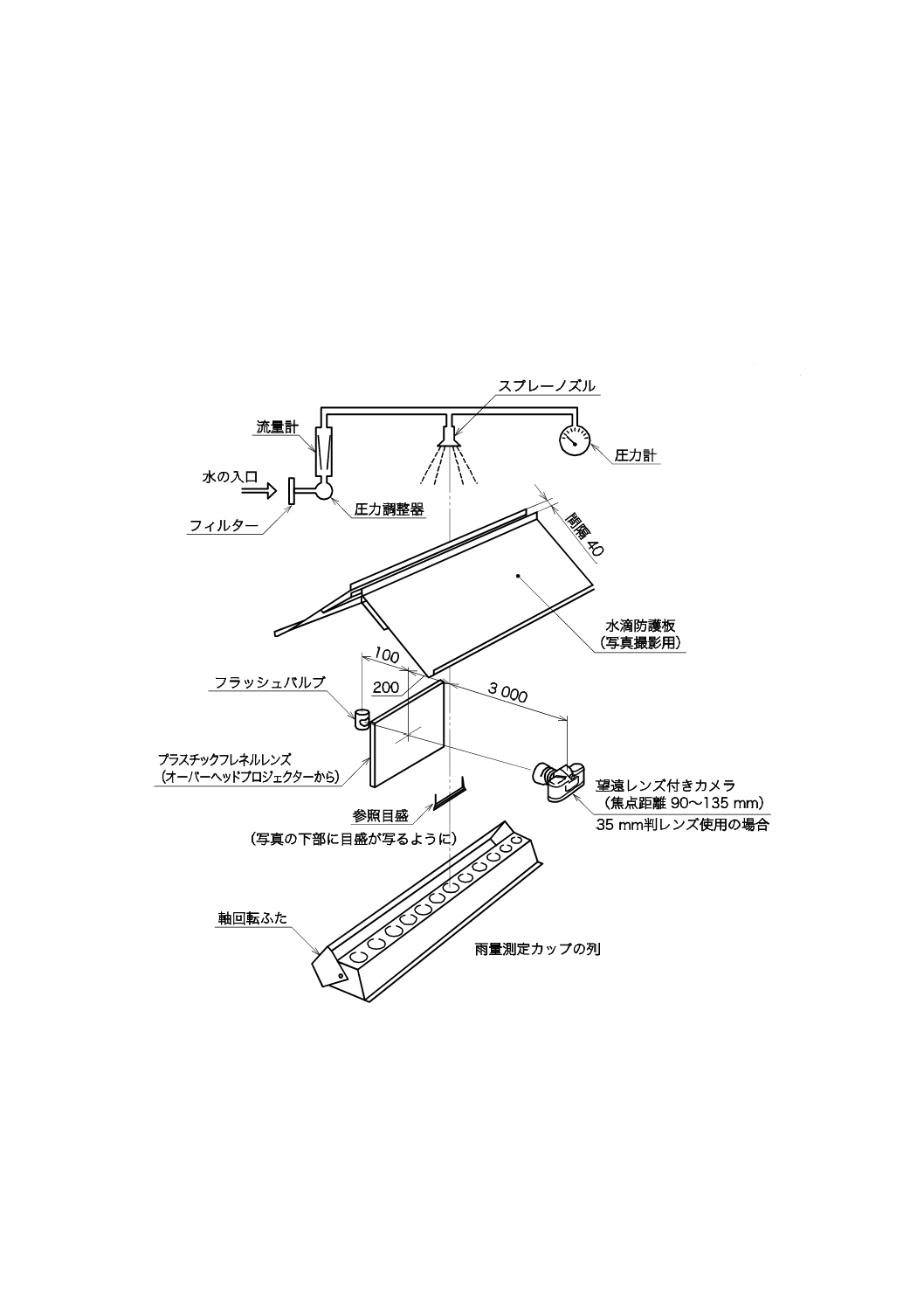

C.2.2 方法Ra 2:滴下箱

必要な装置は,規定速度で孔を通して自由に水が滴下できるようにした十分な容積の水槽で,20〜25 mm

の間隔で格子状に配置した多くの孔が底面にある。容器の寸法は,試験される供試品の平均面積によって

決まる。もし,製品規格が認めるならば,供試品の評価対象面をカバーする程度の大きさに限ることもあ

る。図C.2は,一般にこの試験に用いる装置の詳細を示す。

この装置は,結果として直径3〜5 mmの水滴を生じる。

C.3 試験装置の確認

C.3.1 降水強度

滴下水の降水強度と同様に,人工降雨の降水強度を測定するために,一列に並べたカップを使用するこ

とができる。カップ列には,軸回転のふたがあるものを利用したほうがよい(図C.1参照)。

カップ位置での降水強度Rは,

R =

t

A

V

×

×6 mm/h

ここに,

V: 降水の体積 (cm3)

A: カップの底面積 (dm2)

t: 測定時間 (min)

C.3.2 雨滴寸法

滴下環境の幅薄の部分を撮った写真から,水滴寸法を決めることが可能である。水滴を明確に区別して

みたい場合,短時間の電子フラッシュ及びフレネルレンズを用いるとよい(図C.1参照)。フラッシュ継続

21

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間は,例えば,振動試験で使用される優れたストロボスコープの単一光のフラッシュを使って発生させ

た10 μs以下が適切である。

降水強度(又は印加圧力)の関数である滴下領域の広さは,規定のノズル装置の場合,長時間にわたっ

て十分に安定している。

試験装置は,最初の確認の後は,例えば,不純物によってノズルのつまりを生じ,修理するときに再点

検する必要があるだけである。

C.3.3 電気伝導度及びpH値

A.3.1 参照。

単位 mm

注記1 スプレーノズルとカップの位置の距離は約2 500 mm

注記2 図示した装置は,確認用に組み立てたものである。

図C.1−試験Ra 1,水滴寸法及び降水強度の測定装置

22

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 供試品

2 回転する支持台

3 回転しない支持台

注記1 降水強度は,水位dを調整することによって調節する。

注記2 この装置は一般に使用され,かつ,商業ベースで利用できるものである。異なるタイプの試

験装置であっても,得られた結果が同一のものであれば,使用可能である。

図C.2−試験Ra 2,滴下箱法による推奨試験装置

23

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

試験Rbに対する指針

序文

この附属書は,本体に関連する事柄を説明するもので,規定の一部ではない。

D.1 緒言

試験Rb:噴射水法には,二通りの試験方法がある。

方法Rb 1:揺動管法及びスプレーノズル法は,スプリンクラー装置からの水及び車輪からのしぶきにさ

らされる製品に適用する。

方法Rb 2:噴流水法は,押し流したり,砕ける高波にさらされる製品に適用する。

選択した試験方法及び厳しさは,通常使用時の供試品に対して,最も厳しい暴露条件とすることが望ま

しい。供試品の取付け及び据付けに関しては,例えば,人工の屋根,天井又は壁を使用するといった規定

をすることが望ましい。また,排水口及び換気口に関する手法も規定することが望ましい。

方法Rb 1を選択した場合,揺動管の半径が1 600 mmを超えないような大きさ及び形の供試品の場合に,

揺動管法を選ぶのが望ましい。この条件が満たされないときは,スプレーノズル法を用いることが望まし

い。

D.2 試験装置の例

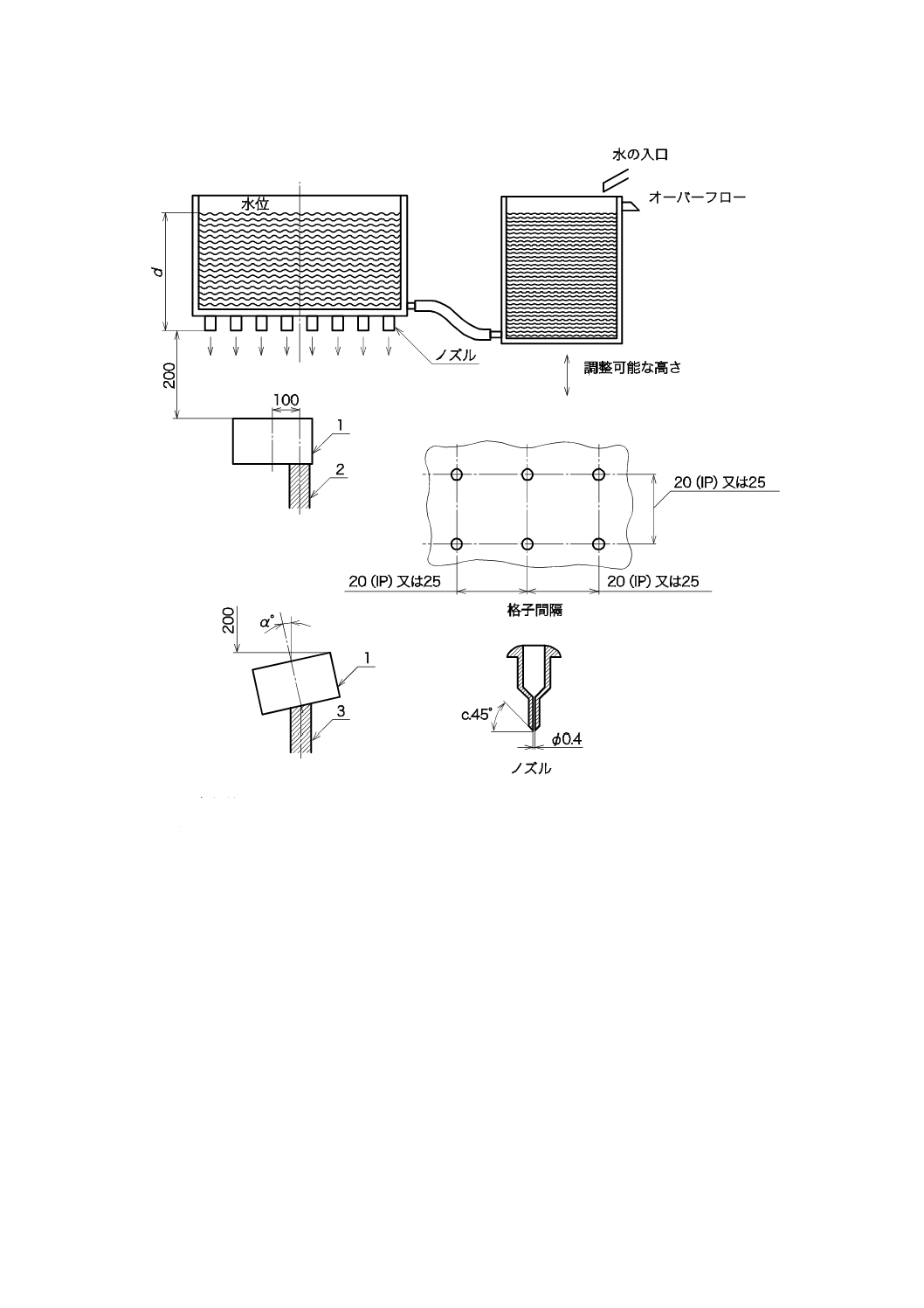

D.2.1 方法Rb 1:揺動管法及びスプレーノズル法

D.2.1.1 方法Rb 1.1:揺動管法

− 揺動管は,中心間距離が50 mm,直径が,0.4 mm又は0.8 mmの直線的な流れを作るノズルをもつ。

ノズルは,揺動管の中心点の両側60°又は90°の角度範囲にわたって取り付けられるものとし,各ノ

ズルにおける平均流速は,0.07 L/min,又は0.6 L/minとする。

− 揺動管は,垂直中心面の両側 60°又は約180°の角度範囲にわたって,30°/sの速度で揺動を加えら

るものであることが望ましい。

− 回転台は,揺動管の半円の中心部に置かれ,供試品のすべての部分が水にぬれるように,上下に移動

できるものであることが望ましい。

− 回転台は,ある規定された位置に固定できなければならない。また,水平面角度90°までの2か所の

位置に置くことができるものであることが望ましい。

− 回転台は,まったく孔があいていないもの(例えば,JIS C 0920のIPX3の試験)又は適当に孔があ

いているもの(例えば,JIS C 0920のIPX4の試験)であることが望ましい。

− 供試品は,揺動管の半円のおおよその中心部に位置する回転台に置く。

図D.1はRb 1.1用試験装置を図示したものである。

注記 JIS C 0920のIPX3 又はIPX4の試験を行う場合,揺動管が規定の角度で揺動する間,供試品は

ある規定された位置に置かれる。IPX3に対してだけ,5分間の試験の後,一度だけ水平面で90°

供試品の位置を変え,更に5分間試験を続ける。

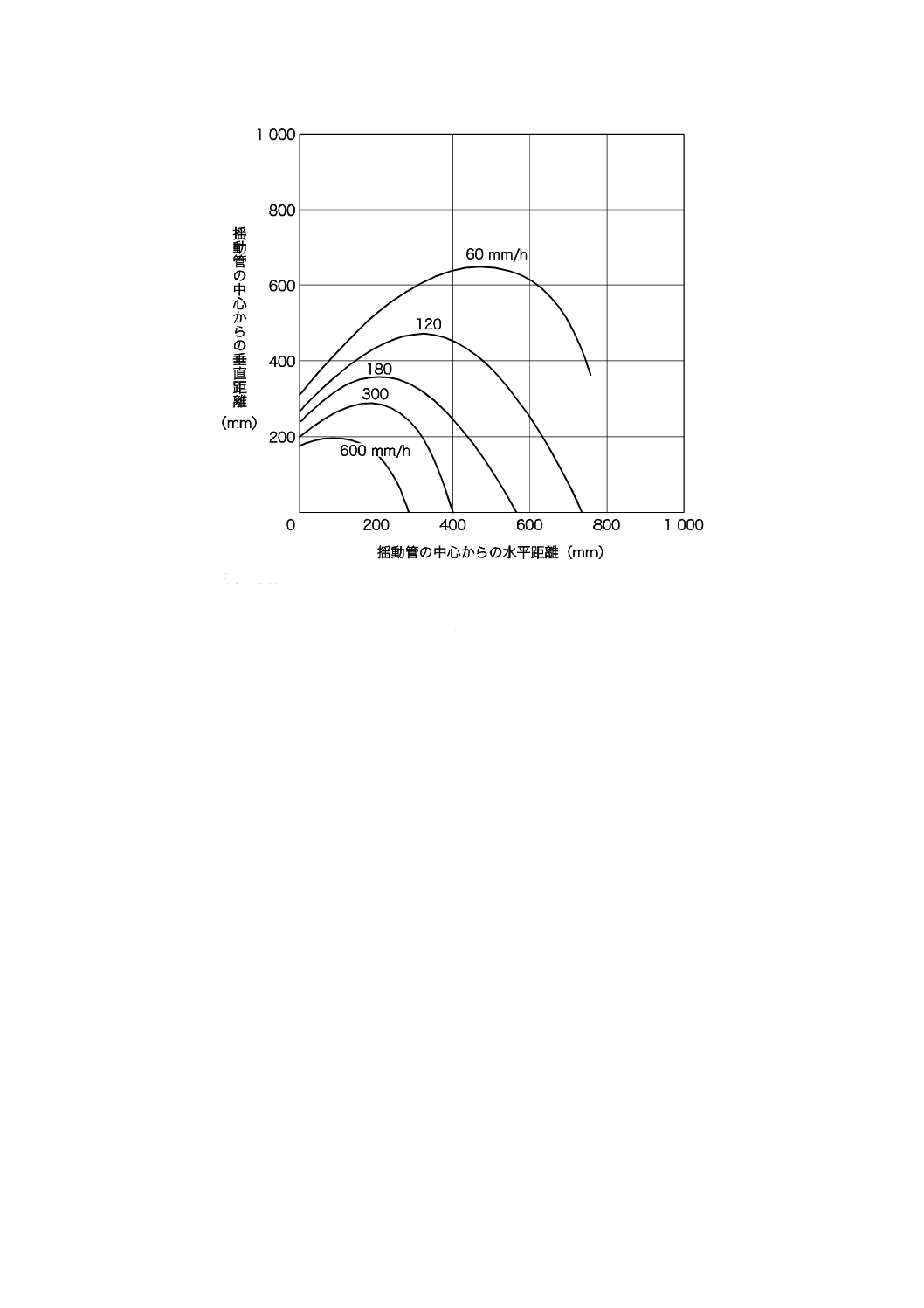

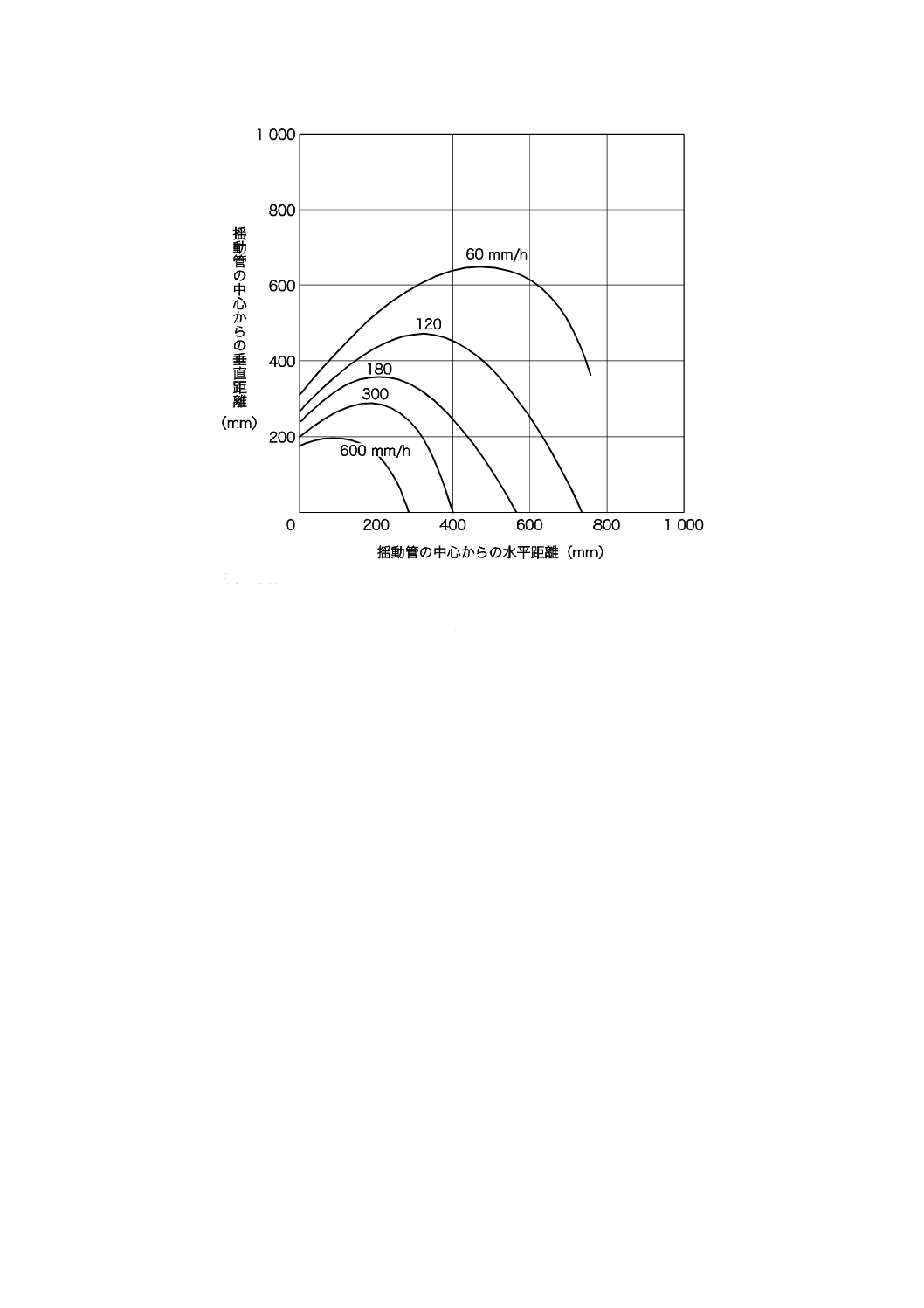

図D.2は,ある特定の試験物(揺動管の半径:1 000 mm)で予想される平均降水強度値の分布を示した

24

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ものである。

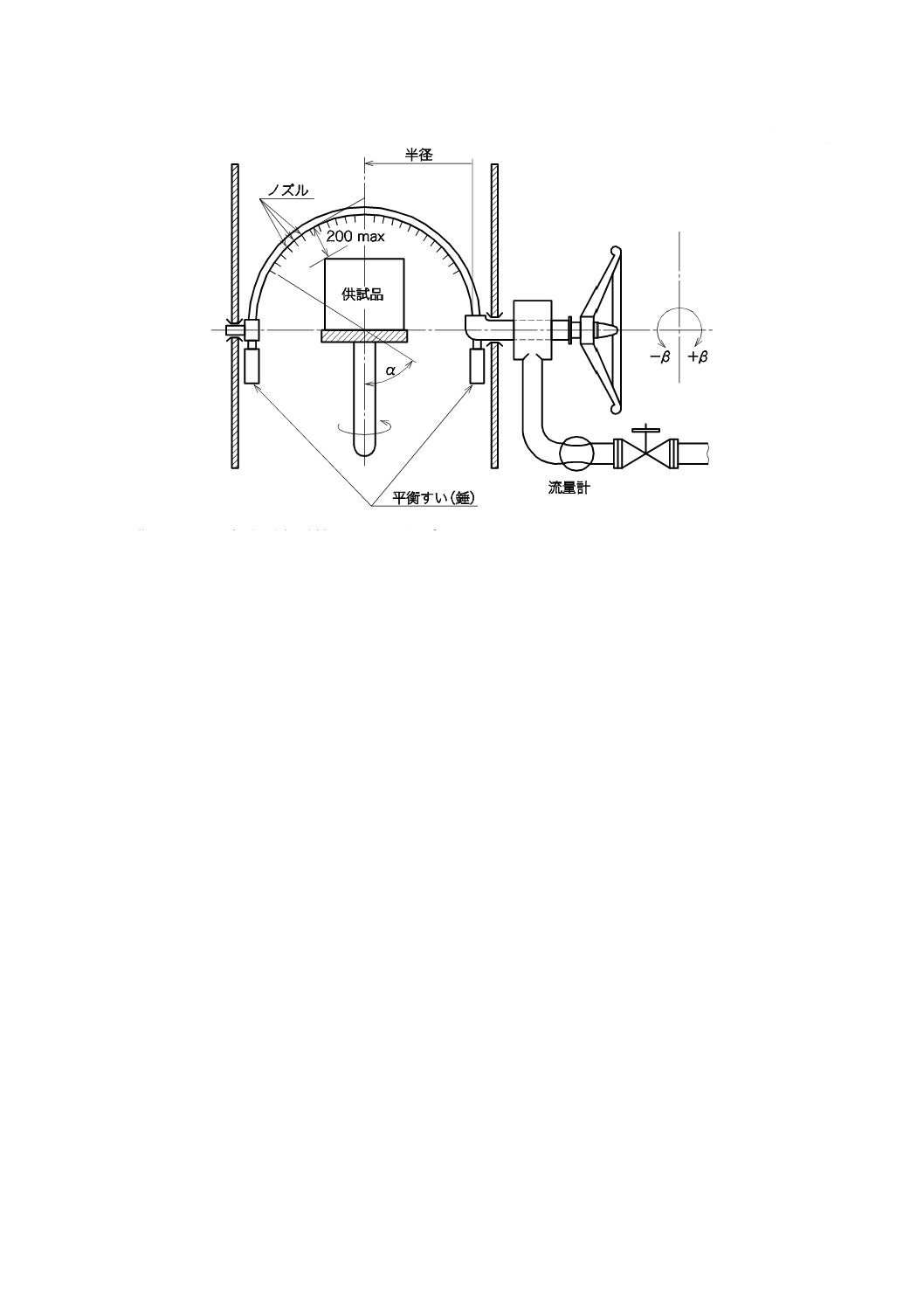

D.2.1.2 方法Rb 1.2:スプレーノズル法

スプレーノズル法は,より大きな供試品を試験する場合に用いることが望ましい。試験中は可動遮へい

を使用するか,又は取り外すかを選択する。供試品が実用上のあらゆる方向からスプレーされなければな

らない場合には,可動遮へいはシャワーヘッドから取り外さなければならない(図D.3参照)。

D.2.2 方法Rb 2:噴流水法

この試験は,標準試験ノズルからの水流を,供試品に対して規定した方向からかけることで実施する。

供試品は,孔をあけた固定具に取り付けることが望ましい。また,その固定具は,なるべく回転できるこ

とが望ましい。

試験には,内径が6.3 mm及び12.5 mmの二つのノズルが使用できる。小さいノズルの放出容量は,12.5

L/min ±5 %であることが望ましく,その水圧は約30 kPa (0.3 bar) であることが望ましい。また,放出容

量が75 L/min ±5 %では,その水圧は,約1 000 kPa (10 bar) であることが望ましい。大きいノズルの放出

容量は,約100 L/min ±5 %であることが望ましく,その水圧は 約100 kPa (1 bar) であることが望ましい

(図D.4 参照)。

25

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記1 ノズルは,中心間の距離が50 mmとする。

注記2 この方法は,スプレー管の半径が1 600 mmを超えるとうまく機能しない。

注記3 αは“スプレーノズル角度”であり,βは“揺動管の揺動角度”である。

注記4 この装置は一般に使用され,かつ,商業ベースで利用できるものである。異なるタイプの試験装置で

あっても,得られた結果が同一のものであれば,使用可能である。

図D.1−試験Rb 1.1,揺動管法のための推奨試験装置

26

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定条件

ノズル径 :0.4 mm

揺動管の半径:1 000 mm

入口での水圧:80 kPa。これは,ノズル当たり約0.1 L/min の水流に相当する。

ノズル角度 :α=60°

管の揺動角度:β=60°

測定時間 :20 min

図D.2−測定条件における揺動管の平均降水強度値の分布

27

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

φ0.5 mmの121個の孔をもつ。

中心部の孔の個数は1。

内側2列の円は,30°の角度で,12個の孔をもつ。

外側4列の円は,15°の角度で,24個の孔をもつ。

可動遮へいはアルミニウム製。

スプレーノズルは黄銅製。

注記 この装置は一般に使用され,かつ,商業ベースで利用できるものである。異なるタイプの

試験装置であっても,得られた結果が同一のものであれば,使用可能である。

図D.3−スプレーノズル法の推奨試験装置

単位 mm

図D.4−噴流水法の標準試験ノズル(ホースノズル)

28

C 60068-2-18:2007 (IEC 60068-2-18:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

試験Rcに対する指針

序文

この附属書は,本体に関連する事柄を説明するもので,規定の一部ではない。

E.1

緒言

試験Rc:浸せき試験には,二通りの試験方法がある。

方法Rc 1:水槽法及び方法Rc 2:加圧水槽法は,どちらも輸送中及び動作中に浸せきされる可能性があ

る製品に適用する。

E.2

試験装置の例

E.2.1 方法Rc 1:水槽法

試験装置は,供試品の最上点から1 m(又は他の要求の深さ)をカバーする水の深さ及びその深さで供

試品を保つことができる水の容器をもっていることが望ましい。

水漏れ箇所を確認し,解析する目的でフルオレセイン (C20H12O5) のような水溶性染料を加えてもよいが,

供試品の製造業者の指示に従うことが望ましい。

E.2.2 方法Rc 2:加圧水槽法

試験装置は,供試品を固定でき,水で覆うことが可能な正の圧力をもつ。

水漏れ箇所を確認し,解析する目的でフルオレセイン (C20H12O5) のような水溶性染料を加えてもよいが,

供試品の製造業者の指示に従うことが望ましい。

E.3

試験装置の検証

検証は,試験Rc 1での浸せき深さ,又は試験Rc 2での水圧を測定することによって行う。製品規格に

規定があれば,抵抗率及びpH値の測定を行う。