5

C 6870-1-22:2019

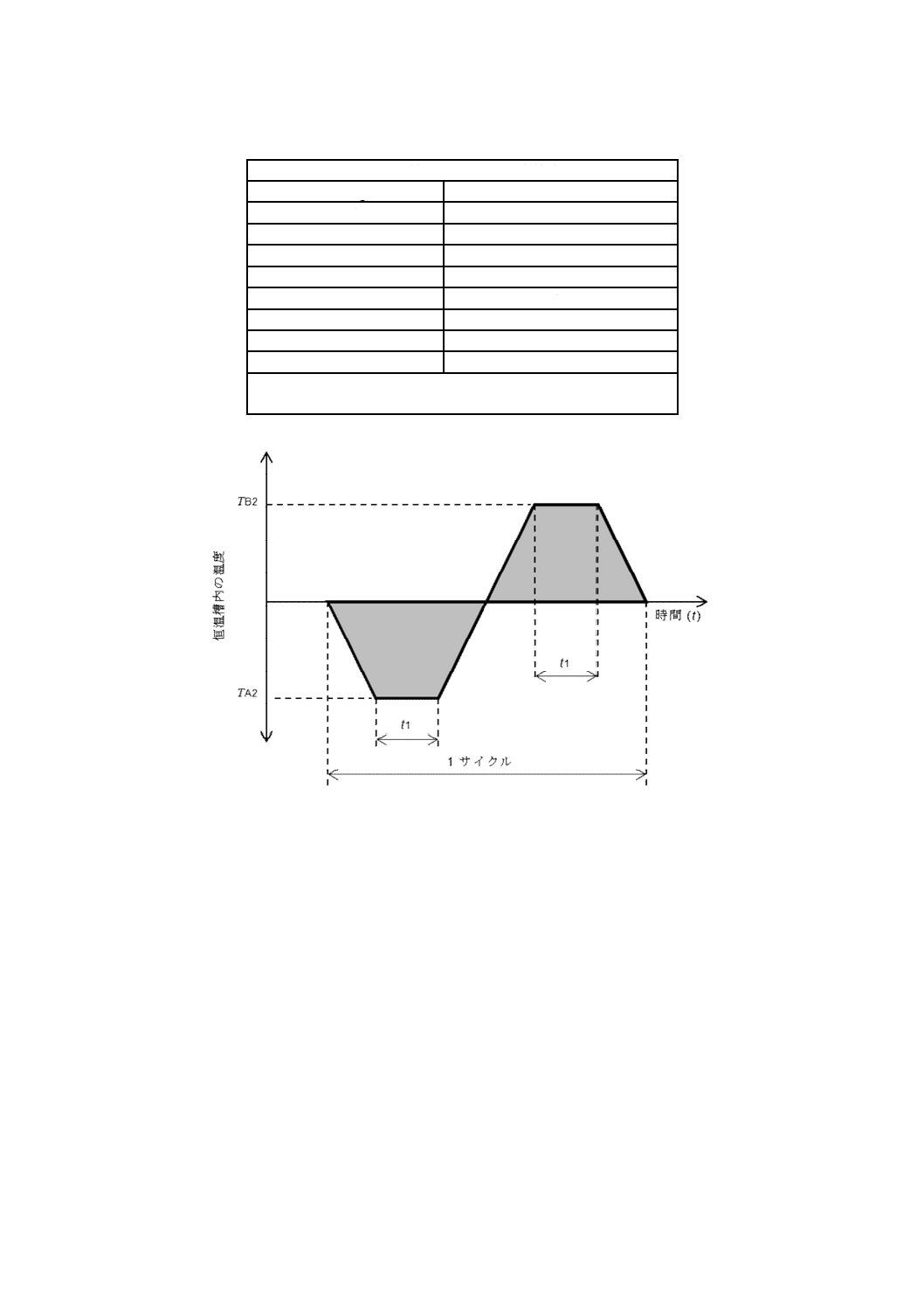

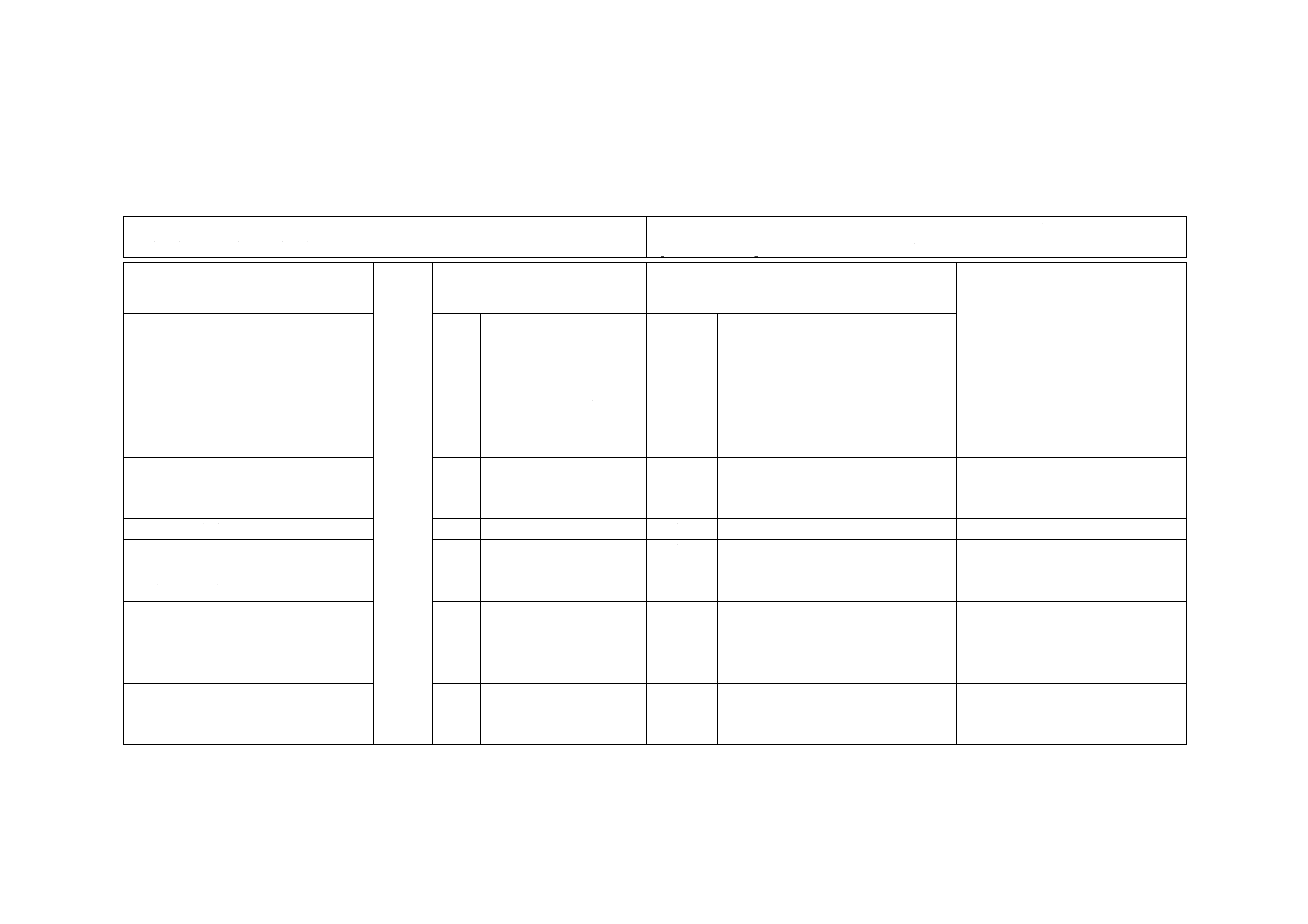

表1−最小均熱時間t1

サンプル質量に対する最小均熱時間

質量(kg)

最小均熱時間t1(h)

0.35以下

0.5

0.36〜0.7

1

0.8〜1.5

2

1.6〜15

4

16〜100

8

101〜250

12

251〜500

14

501以上

16

注記 均熱時間がケーブルを規定された温度に平衡にさせるため

に十分であることを確認するのは,試験者の責任である。

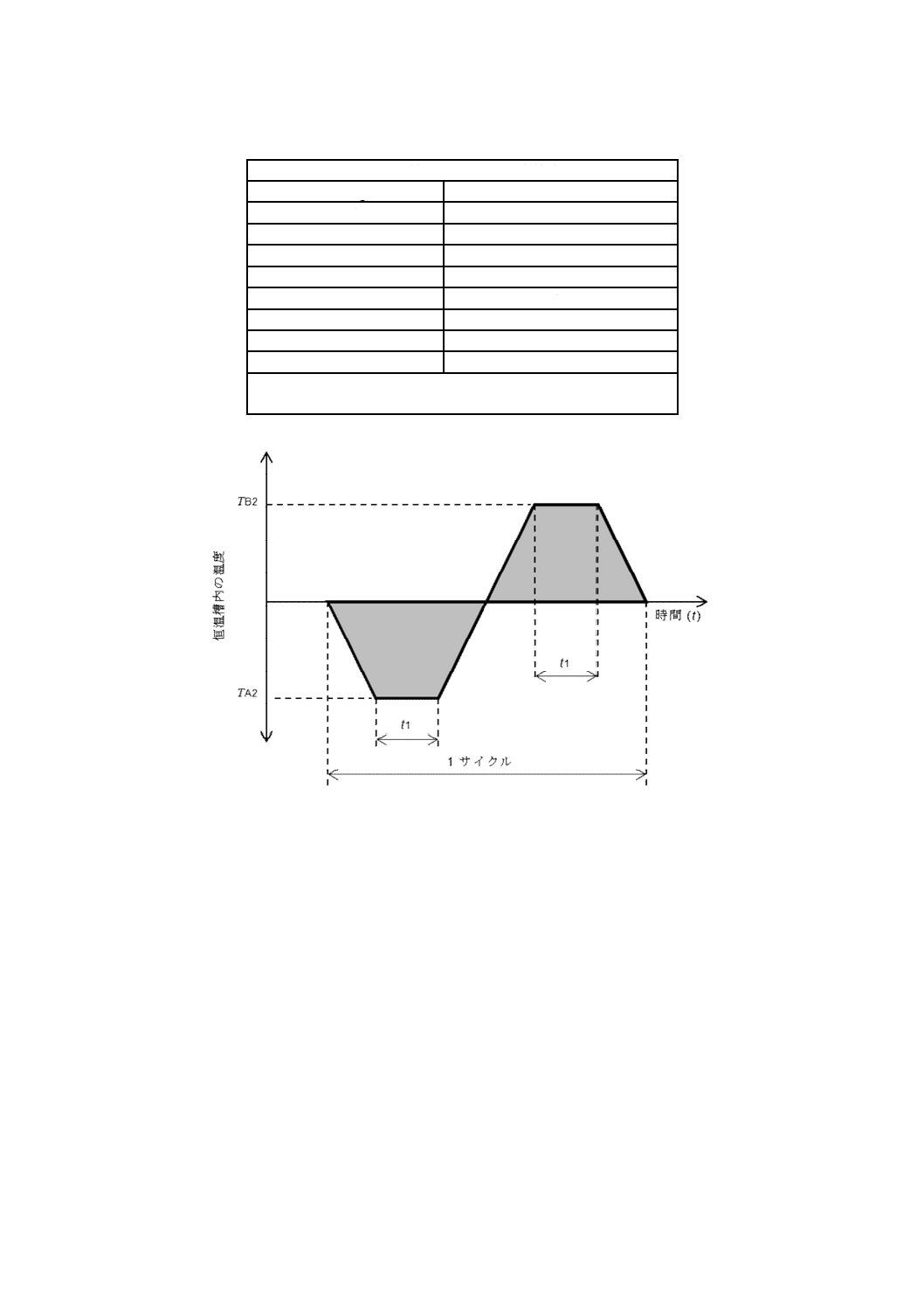

図1−初期サイクル手順

C 6870-1-22:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 F1:温度サイクル ············································································································ 2

4.1 目的 ···························································································································· 2

4.2 サンプル ······················································································································ 3

4.3 装置 ···························································································································· 3

4.4 手順 ···························································································································· 4

4.5 要求事項 ······················································································································ 6

4.6 規定する詳細事項 ·········································································································· 6

4.7 報告する詳細事項 ·········································································································· 7

5 F5:浸水 ························································································································ 7

5.1 目的 ···························································································································· 7

5.2 サンプル ······················································································································ 7

5.3 装置 ···························································································································· 8

5.4 手順 ···························································································································· 8

5.5 要求事項 ······················································································································ 9

5.6 規定する詳細事項 ·········································································································· 9

5.7 報告する詳細事項 ·········································································································· 9

6 F7:放射線照射 ·············································································································· 11

6.1 目的 ··························································································································· 11

6.2 サンプル ····················································································································· 12

6.3 装置 ··························································································································· 12

6.4 手順 ··························································································································· 12

6.5 要求事項 ····················································································································· 12

6.6 規定する詳細事項 ········································································································· 12

7 F8:ガス流動抵抗 ··········································································································· 12

7.1 目的 ··························································································································· 12

7.2 サンプル ····················································································································· 12

7.3 装置 ··························································································································· 12

7.4 手順 ··························································································································· 12

7.5 要求事項 ····················································································································· 13

7.6 規定する詳細事項 ········································································································· 13

8 F9:エージング ·············································································································· 13

C 6870-1-22:2019 目次

(2)

ページ

8.1 目的 ··························································································································· 13

8.2 サンプル ····················································································································· 13

8.3 装置 ··························································································································· 13

8.4 手順 ··························································································································· 13

8.5 要求事項 ····················································································································· 13

8.6 規定する詳細事項 ········································································································· 14

9 F10:水底ケーブル耐水圧 ································································································· 14

9.1 目的 ··························································································································· 14

9.2 サンプル ····················································································································· 14

9.3 装置 ··························································································································· 14

9.4 手順 ··························································································································· 14

9.5 要求事項 ····················································································································· 14

9.6 規定する詳細事項 ········································································································· 14

10 F11:シース収縮(パッチコード用ケーブル) ····································································· 14

10.1 目的 ·························································································································· 14

10.2 サンプル ···················································································································· 15

10.3 装置 ·························································································································· 15

10.4 手順 ·························································································································· 15

10.5 要求事項 ···················································································································· 15

10.6 規定する詳細事項 ········································································································ 15

10.7 報告する詳細事項 ········································································································ 16

11 F12:パッチコード用ケーブル温度サイクル ········································································ 16

11.1 目的 ·························································································································· 16

11.2 サンプル ···················································································································· 16

11.3 装置 ·························································································································· 16

11.4 手順 ·························································································································· 16

11.5 要求事項 ···················································································································· 16

11.6 規定する詳細事項 ········································································································ 17

12 F14:ケーブル耐紫外線試験 ···························································································· 17

12.1 目的 ·························································································································· 17

12.2 サンプル ···················································································································· 17

12.3 装置 ·························································································································· 17

12.4 手順 ·························································································································· 17

12.5 要求事項 ···················································································································· 18

12.6 規定する詳細事項 ········································································································ 18

13 F15:凍結 ···················································································································· 18

13.1 目的 ·························································································································· 18

13.2 サンプル ···················································································································· 18

13.3 装置 ·························································································································· 18

C 6870-1-22:2019

(3)

ページ

13.4 手順 ·························································································································· 19

13.5 要求事項 ···················································································································· 19

13.6 規定する詳細事項 ········································································································ 19

14 F16:コンパウンド フロー(ドリップ) ············································································ 19

15 F17:ケーブル収縮試験(光ファイバ突き出し)·································································· 19

15.1 目的 ·························································································································· 19

15.2 サンプル ···················································································································· 19

15.3 装置 ·························································································································· 19

15.4 前処理 ······················································································································· 19

15.5 要求事項 ···················································································································· 21

15.6 規定する詳細事項 ········································································································ 21

15.7 報告する詳細事項 ········································································································ 21

附属書A(規定)色の永続性 ································································································· 22

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 23

C 6870-1-22:2019 目次

C 6870-1-22:2019 目次

(4)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人光産業技術振興協会(OITDA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,

JIS C 6851:2018は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 6870の規格群(光ファイバケーブル)には,第1部に光ファイバケーブル特性試験方法に関して

次に示す部編成があり,第2部に屋内ケーブルに関する通則及び細則が,並びに第3部に屋外ケーブルに

関する通則及び細則がある。

JIS C 6870-1-2 第1-2部:総則及び定義

JIS C 6870-1-21 第1-21部:機械特性試験方法

JIS C 6870-1-22 第1-22部:環境特性試験方法

JIS C 6870-1-23 第1-23部:ケーブルエレメント特性試験方法

JIS C 6870-1-24 第1-24部:電気特性試験方法

日本工業規格 JIS

C 6870-1-22:2019

光ファイバケーブル−

第1-22部:光ファイバケーブル特性試験方法−

環境特性試験方法

Optical fiber cables-Part 1-22: Basic optical fiber cable test procedures-

Environmental test methods

序文

この規格は,2017年に第2版として発行されたIEC 60794-1-22を基とし,日本国内における試験環境に

整合させるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,電気通信装置及び同様の技術を採用した機器とともに使用する光ファイバケーブル,及び

光ファイバと電気用導線とを複合したケーブルの環境特性試験方法について規定する。

この規格は,光ファイバケーブルの機械特性に関する統一的な要求を確立することを目的とする。この

規格を通して“光ファイバケーブル”と表記している語句は,光ファイバユニットなどと解釈してもよい。

一般的な要求及び定義並びに光ファイバケーブル特性試験方法の文書対応表は,JIS C 6870-1-2で規定

している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60794-1-22:2017,Optical fibre cables−Part 1-22: Generic specification−Basic optical cable test

procedures−Environmental test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6823 光ファイバ損失試験方法

注記 対応国際規格:IEC 60793-1-40,Optical fibres−Part 1-40: Measurement methods and test

procedures−Attenuation,IEC 60793-1-46,Optical fibres−Part 1-46: Measurement methods and

test procedures−Monitoring of changes in optical transmittance

JIS C 6850 光ファイバケーブル通則

2

C 6870-1-22:2019

注記 対応国際規格:IEC 60794-1-1,Optical fibre cables−Part 1-1: Generic specification−General

JIS C 6870-1-2 光ファイバケーブル−第1-2部:光ファイバケーブル特性試験方法−総則及び定義

注記 IEC 60794-1-2,Optical fibre cables−Part 1-2: Generic specification−Basic optical cable test

procedures−General guidance

JIS C 6870-1-21 光ファイバケーブル−第1-21部:光ファイバケーブル特性試験方法−機械特性試験

方法

注記 IEC 60794-1-21,Optical fibre cables−Part 1-21: Generic specification−Basic optical cable test

procedures−Mechanical tests methods

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14:2009,Environmental testing−Part 2-14: Tests−Test N: Change of

temperature

IEC 60304,Standard colours for insulation for low-frequency cables and wires

IEC 60544-1,Electrical insulating materials−Determination of the effects of ionizing radiation−Part 1:

Radiation interaction and dosimetry

IEC 60793-1-54,Optical fibres−Part 1-54: Measurement methods and test procedures−Gamma irradiation

IEC 60811-503,Electric and optical fibre cables−Test methods for non-metallic materials−Part 503:

Mechanical tests−Shrinkage test for sheaths

ISO 4892-2,Plastics−Methods of exposure to laboratory light sources−Part 2: Xenon-arc lamps

ISO 4892-3,Plastics−Methods of exposure to laboratory light sources−Part 3: Fluorescent UV lamps

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 6870-1-2による。

4

F1:温度サイクル

4.1

目的

この試験方法は,温度変化にさら(晒)されるケーブルの損失の安定性を測定するため,温度サイクル

によって試験される光ファイバケーブルに適用する。この方法は,個別仕様書で規定されるようにバッフ

ァチューブ又はケーブル構造に依存しない他のケーブルエレメントの評価に使用してもよい。

温度変化に伴って生じる光ファイバケーブルの損失変動は,一般に光ファイバの熱膨張係数とケーブル

の抗張力部材及び被覆部材の熱膨張係数との違いに起因する座屈又は引張りの結果である。温度依存性測

定の条件は,最も過酷な条件を模擬する。

この試験は,ケーブルの保管,輸送及び使用中に起こる温度範囲におけるケーブル特性をモニタするた

め,又は選択された温度範囲(通常,上記の場合に要求される範囲より広範囲)において,ケーブル内で

基本的にマイクロベンドの影響のない状態の光ファイバの損失安定性をモニタするために使用される。

注記1 方法F12は,この方法F1の一部を使用した試験方法であり,具体的にはパッチコードに使

用するケーブルを扱っている。

注記2 方法F9のエージングは,試験前又は試験後の温度サイクルとして方法F1を使用する。多く

の場合,これらの試験は一緒に行われる。

注記3 方法F17のケーブル収縮試験は,温度サイクルとして方法F1を使用する。これらの試験は

一緒に行うことができる。

3

C 6870-1-22:2019

4.2

サンプル

サンプルは,工場で製造された長さ又は個別仕様書で示される十分な長さとするが,いずれにしても損

失測定の所要の精度を達成するのに適切な長さのものとする。このサンプルを試験に用いるケーブルサン

プルとする。

再現性のある値を得るため,ケーブルサンプルは恒温槽に搬入しなければならない。ケーブルサンプル

の配置状態が測定に影響しないように,ケーブルサンプルを緩いコイル巻き状態にするか,大きな胴径の

ドラムに巻いた状態にするか,軟質層をもつクッション付きドラムに巻いた状態にするか,又は張力解放

機能装置付きのドラムに巻いた状態にする必要がある。伸び及び収縮に対する光ファイバの適応能力(例

えば,ケーブル内での滑りによる。)は,ケーブルの曲げ半径に影響されるので,サンプルの状態はできる

限り通常の使用条件に近い状態とすることが望ましい。ケーブルサンプルの曲げ径は,個別仕様書で規定

されるケーブル,チューブ及びその他ユニットの最小の曲げ径よりも小さく曲げてはならない。

試験サンプルとサンプルホルダ(例えば,ドラム,バスケット,基板)との間の実効的な熱膨張係数の

差に起因する影響が完全に取り除かれていなければ,試験結果に有意な影響を与えることが潜在的な問題

である。その理由は,この試験では,サンプルの大部分を真っすぐ布設したケーブル状態を想定している

ためである。

影響するパラメータは,主に,サンプル前処理の詳細,支持具のタイプ及び材質,サンプルのコイル径

又はドラム直径などである。

一般的な推奨事項は,次のとおりである。

a) サンプルの巻き径は,伸び及び収縮に対する光ファイバの適応能力を保つのに十分な大きさとする。

必要な巻き径としてはケーブル出荷巻き径より十分大きいこととしてもよい。

b) 前処理によって生じる,ケーブル伸び(又は収縮)を制限するようないかなるリスクも抑えなければ

ならない。特に,試験中ケーブルに張力が残留しないように特別な注意を払わなければならない。例

えば,ドラムにきつく巻くことは,低温でのケーブル収縮を制限してしまうので推奨しない。一方,

きつく多層に巻いた状態は高温での膨張を制限してしまう。

c) 大きな直径のコイル巻き,柔らかい緩衝層又は張力解放機能装置付きのドラムなどの緩い巻き状態の

使用を推奨する。

d) 試験した光ファイバの数は,JIS C 6850に適合しなければならない。

e) 装置への接続だけでなく,固定されたケーブル端末は,悪影響を避けるために恒温槽の外になければ

ならない。

試験するケーブルの長さを制限するため,必要な場合には,ケーブル内の幾つかの光ファイバを接続し

てそれを測定することが可能である。接続の数は制限されなければならず,それらは恒温槽の外部に設置

することが望ましい。

4.3

装置

装置は,次のもので構成する。

a) 損失変化を測定するための伝送損失測定装置(JIS C 6823の測定方法を参照)。

b) サンプルを収容できる適切なサイズで,指定の試験温度の±3 ℃で維持される恒温槽。適切な恒温槽

の一例は,JIS C 60068-2-14の箇条8(試験Nb:定速温度変化試験)に示す。

c) 適用可能ならば,サンプルの温度を測定するための温度検知装置。熱容量が大きいサンプルでは,指

定の均熱時間t1(表1参照)を利用するのではなく,温度の安定性を検証する装置を適用してもよい。

4

C 6870-1-22:2019

4.4

手順

4.4.1

初期測定

サンプルを目視で検査し,初期温度における損失の基準値を測定する。

4.4.2

予備的前処理

予備的前処理の条件は,受渡当事者間で合意する。

4.4.3

前処理

図1及び図2は,初期サイクル及び最終サイクルのグラフを示す。併せて,使用される温度サイクルの

傾向を示す。一つの高い温度及び低い温度だけが指定されるならば図1を使用し,複数の高温及び/又は

低温ステップのあるサイクルならば図2を使用する。

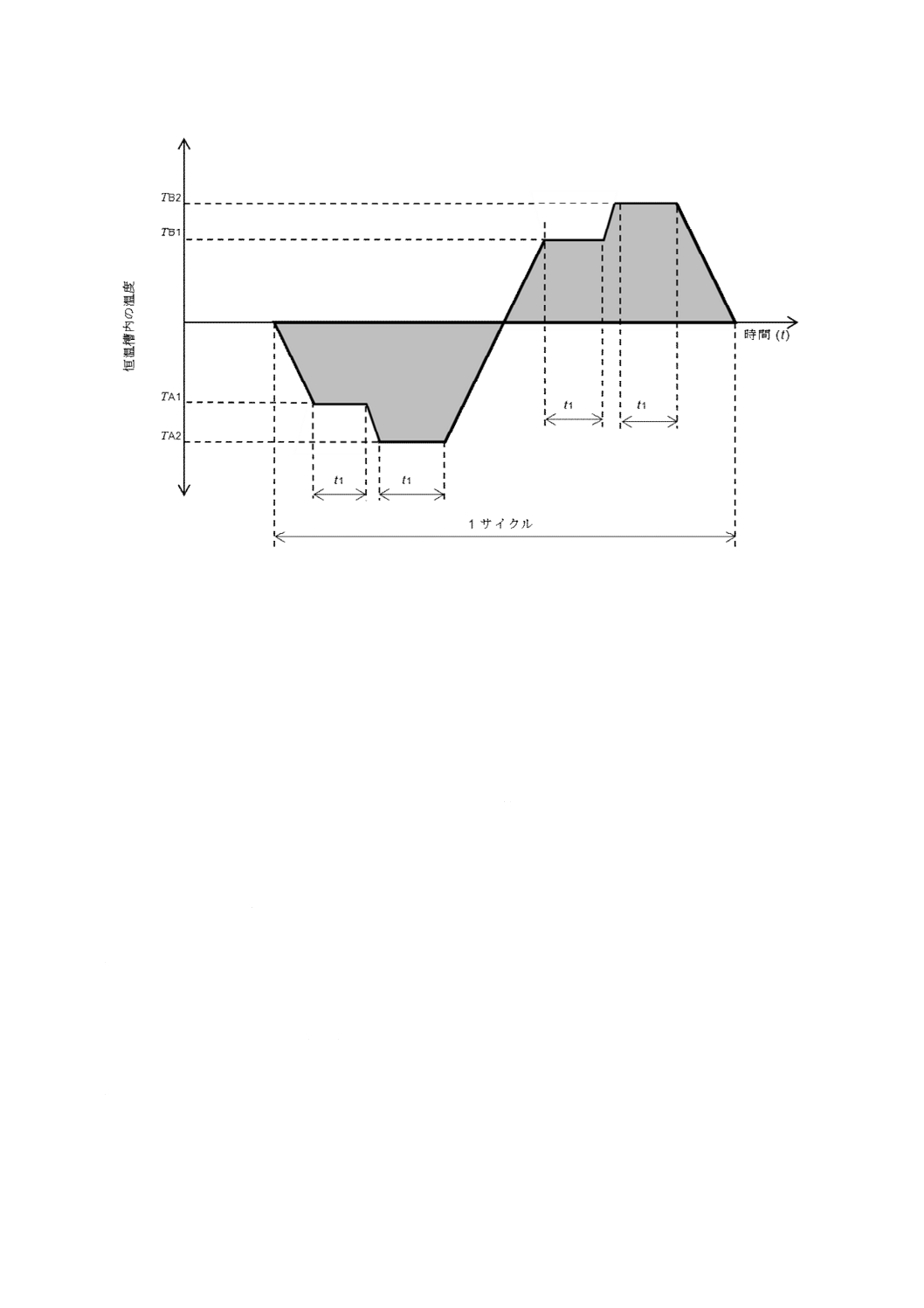

注記1 前処理の手順の説明は,分かりやすくするため図1に関して行う。複数の高温及び低温のあ

る図2が使用されることがあるならば,適切な手順が温度ごとに繰り返されなければならな

い。つまり,追加する一つ一つの低温には手順b) から手順d) までが繰り返され,それぞれ

の高温に対しては手順e) から手順g) までが繰り返される。

a) 外気温度にあるサンプルを同温度の恒温槽内に搬入する。

b) 恒温槽の温度を,指定がなければ毎時60 ℃を超えない降温速度で適切な温度TA2まで下げる。

注記2 初期サイクルは,図1又は図2が使用されているかどうかにかかわらず,最低温度TA2及

び最高温度TB2を使用する。

c) 恒温槽温度が安定に達した後,サンプルを適切な時間t1[次のd) 参照]の間,低温状態にさら(晒)

す。

d) 最小均熱時間は,表1に示す。均熱時間t1は,ケーブル全長を規定した温度に平衡にするのに十分で

なければならない。

e) 恒温槽温度は規定がなければ,毎時60 ℃を超えない昇温速度で適切な高い温度TB2まで上げなければ

ならない。

f)

恒温槽温度が安定に達した後,サンプルを適切な時間t1の間,高温状態にさら(晒)す。

g) 恒温槽の温度を適切な降温速度で外気温度まで下げる。この手順をもって1サイクルとする(図1又

は図2参照)。これが一連のサイクルの途中の手順ならば,均熱は必要なく,測定もされない。

h) 手順b)〜g) を使用し,次のサイクルを繰り返す。特に関連仕様書による要求がなければ,少なくとも

2サイクルを実施する。図1に示すように初期サイクルは,一つの低温及び一つの高温を含む。最終

サイクルは,図1のように,関連仕様書によって要求されるような一つの低温及び一つの高温を含む。

複数の温度が規定されている場合,図2のように最終サイクルは二つ以上の低温及び二つ以上の高温

で構成される。複数の温度が規定される場合,最後のサイクルではサンプルはt1の適切な時間を各々

の中間の温度(TA1又はTB1)で保持する。一連のサイクルの終わりで,サンプルを外気温度でt1時間,

保持する。

i)

伝送損失を,外気温度の下で第1サイクルの始め,最終サイクルの規定された各温度ステップ(TA1,

TA2,TB1,TB2)での均熱時間t1の終わり,及び外気温度の下で最終サイクルの終わり,に測定する。

個別仕様書によって中間サイクルでの測定が要求される場合,同様に測定を行わなければならない。

j)

恒温槽から取り出す前に,被測定サンプルは,外気温度に達して安定していなければならない。

5

C 6870-1-22:2019

表1−最小均熱時間t1

サンプル質量に対する最小均熱時間

質量(kg)

最小均熱時間t1(h)

0.35以下

0.5

0.36〜0.7

1

0.8〜1.5

2

1.6〜15

4

16〜100

8

101〜250

12

251〜500

14

501以上

16

注記 均熱時間がケーブルを規定された温度に平衡にさせるため

に十分であることを確認するのは,試験者の責任である。

図1−初期サイクル手順

6

C 6870-1-22:2019

図2−最終サイクル手順

4.4.4

後処理

恒温槽から取り出した後に外気温度が試験に使用する標準状態でない場合には,サンプルをこの標準状

態で安定温度に到達させなければならない。

サンプルのタイプによって関連仕様書で後処理時間を規定してもよい。

4.5

要求事項

試験の合否判定基準は,個別仕様書に記載する。典型的な不良モードとしては,光ファイバ断線,伝送

特性の劣化又はケーブルの物理的損傷がある。特に規定されていない場合,損失変動は,温度サイクル試

験の開始(4.4.1)に先立って外気状態での伝送損失から計算されなければならない。

4.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) ケーブルサンプル長

b) 4.2とは異なる場合,光ファイバ心数

c) 被測定光ファイバ長

d) 光ファイバの接続方法(実施した場合)

e) 次のいずれかの温度規格

1) TA2及びTB2(図1)

2) TA1,TA2,TB1及びTB2(図2)

f)

温度サイクル数

g) 各温度における湿度(実施した場合)

h) 温度サイクルの関数としての規定された波長における最大損失変動(4.5参照)

7

C 6870-1-22:2019

4.7

報告する詳細事項

試験成績書は,次の事項を含める。

a) 巻きの方法

1) コイル,ドラム,その他(クッション付きドラムの場合,クッションの種類及び使用される材料)

2) 巻き径

3) 単層又は多層

4) 巻き張力及び張力解放機能装置(使用した場合)

b) 表1の規定と異なる場合,均熱時間t1

5

F5:浸水

5.1

目的

この試験は,連続的に防水機能を備えた光ファイバケーブルに適用する。試験の目的は,規定された長

さについてケーブル内への浸水を防ぐ防水機能を試験することである。

− 方法F5Aは,シースの損傷による径方向の防水機能を試験する。

− 方法F5Bは,ケーブル端末が水に浸った場合,防水設計されたケーブルの断面からケーブルの長さ方

向への浸水性を試験する。

− 方法F5Cもまた,ケーブル端からの浸水に対する防水特性を試験するもので,膨潤性の水分遮断材料

を備えた光ファイバケーブルに適用される。

個別仕様書に記載されているように,適合性は次の三つの方法のうちの一つを使用してケーブルのサン

プルについて確認する。方法F5Aは,ケーブルコアとシースとの間の外部介在物の防水特性を試験するの

に対し,方法F5B及び方法F5Cは,防水性をもたせた断面構造全体の浸水性を試験するものである。方法

F5Cは,サンプルの先端を予備的前処理として浸水させる手順,流量を制限するためのオフィリスを用い

る手順,又はケーブル端若しくはケーブルの長手方向のある位置で徐々に水にさら(晒)されることを模

擬する長いサンプルを用いる手順を含む。例えば,外装付きケーブルのような複数のシースがある設計は,

必ずしも防水設計になっているわけではない。その場合は,密封する前に外部層を取り除く。

5.2

サンプル

5.2.1

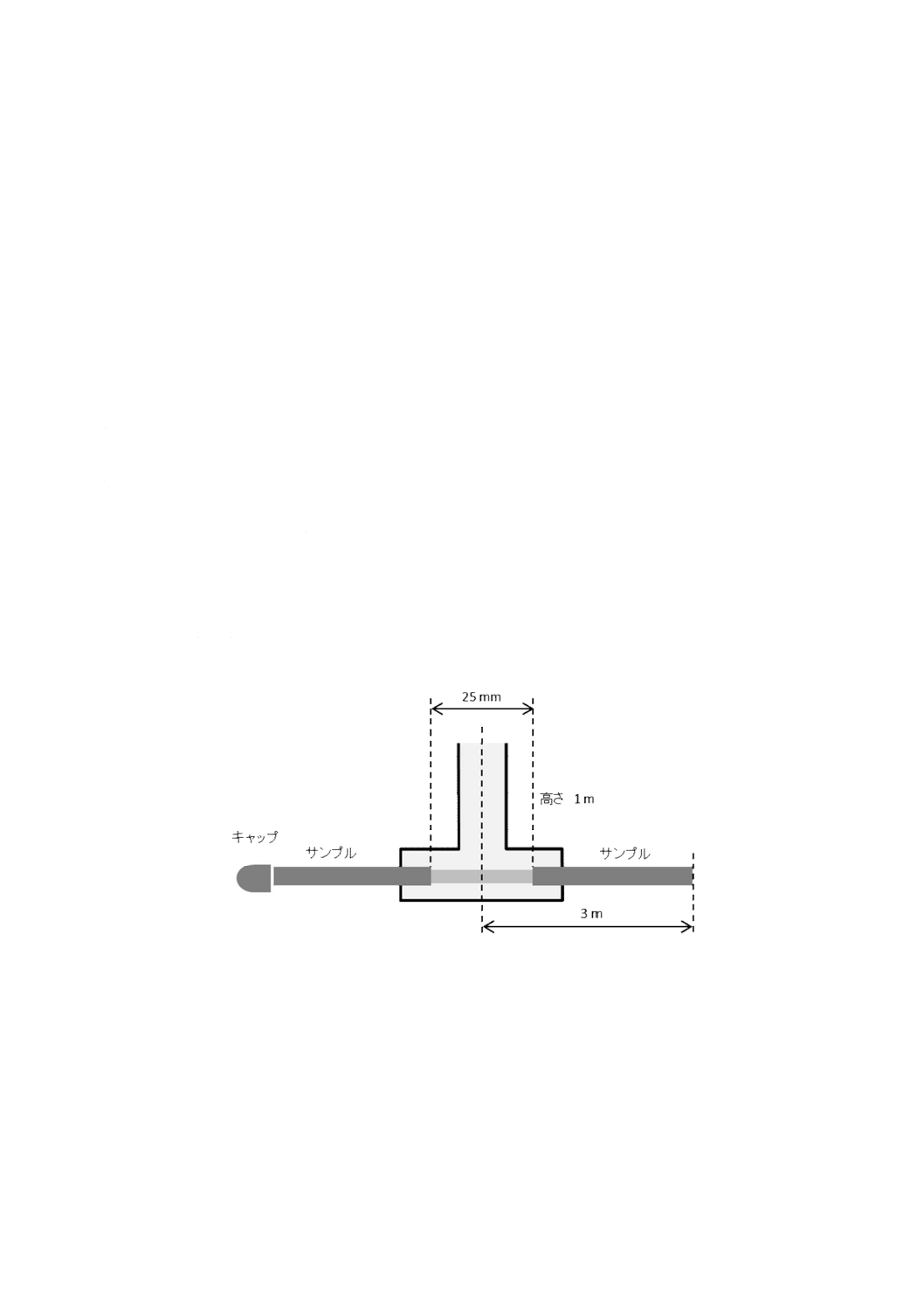

F5A

ケーブルサンプル長の一端から3 mのところでシースと上巻とを円周にわたって25 mmの幅で取り除き,

そのシースの切れ目のむき出しのコアの部分を覆うように水密性の管をかぶせて,水頭長1 mを負荷でき

るようにする。

サンプルの逆端部には,その方向からの水漏れを防ぐためにキャップをする。

サンプルは試験端部の長さ,除去したシースの長さ及び逆端部を覆うのに十分な長さを含むため,十分

な長さにする。一般的に3.1 mが望ましい。

5.2.2

F5B

3 mを超えないケーブルサンプルを使用する。

ケーブルの片端を水密性をもたせて封止し,水頭長1 mを負荷できるようにする。

注記1 外装付きケーブルで外装部分が防水設計されていない場合には,片端封止の前に外装を取り

除いてもよい。

注記2 水圧によって,充塡されたケーブルのコアチューブから光ファイバ及び充塡物が押し出され

8

C 6870-1-22:2019

る可能性がある。このような事態になる試験は,無効である。したがって,出口端部で光フ

ァイバを,遮蔽物又は布で覆うように固定してもよい。充塡されたチューブは,水の遮断に

十分優れているので,試験はその他のケーブル部位の防水特性に焦点を合わせてもよい。こ

の場合,この問題を避けるためコアチューブのいずれかの端末には栓をすることを推奨する。

5.2.3

F5C(膨潤性の水分遮断材料を備えた光ファイバケーブルへ適用)

3 mを超えないケーブルサンプルにおいては,事前浸水をさせる方法,又はオリフィスを用いる方法を

使用することができる。これらの手順のいずれかを選択しない場合,40 m未満のより長いケーブルサンプ

ルを用いる方法を使用することができる。

ケーブルの片端を水密性をもたせて封止し,水頭長1 mを負荷できるようにする。

注記1 外装付きケーブルで外装部分が防水設計されていない場合には,片端封止の前に外装を取り

除いてもよい。

注記2 水圧によって,充塡されたケーブルのコアチューブから光ファイバ及び水分遮断材料が押し

出される可能性がある。このような事態となる試験は,無効である。したがって,出口端部

で光ファイバを,遮蔽物又は布で覆うように固定してもよい。

5.3

装置

5.3.1

試験ジグ及びセットアップ

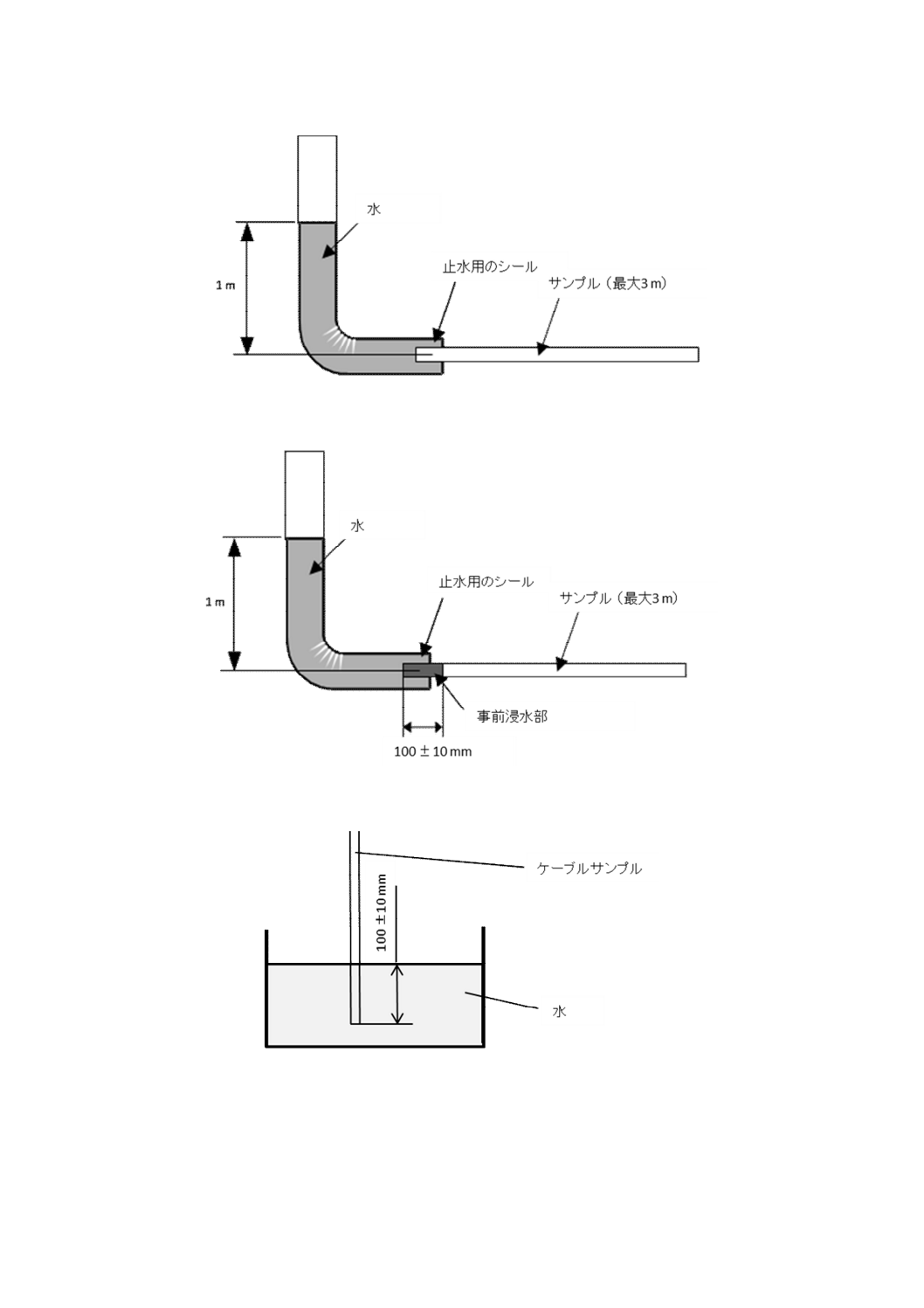

適切な試験装置を図3〜図8(方法F5Aの図3,方法F5Bの図4,及び方法F5Cの図5〜図8)に示す。

個別仕様書に明記されていない限り,サンプルは水平とする。

5.3.2

水

水は,試験者の選択として,一般的な水道水,脱イオン水又は蒸留水のいずれかの飲料水とする。

試験者の選択として,水漏れ検出を助けるのに水溶性の蛍光染料又はその他の適切な着色剤を使用して

もよい。いずれのケーブルエレメントとも反応しない蛍光染料を選択するよう注意することが望ましい。

注記 蛍光染料が多くなると,膨潤性の水分遮断材料の作用をある程度阻害し,試験結果に影響を与

える可能性がある。

個別仕様書で必要とされる場合,海水(又はその他)に模した水を試験に使用してもよい。塩水又は塩

気のある水にさら(晒)されるように設計されたケーブルには,特別な設計上の検討事項及び試験限界が

適用されるように注意する。

5.3.3

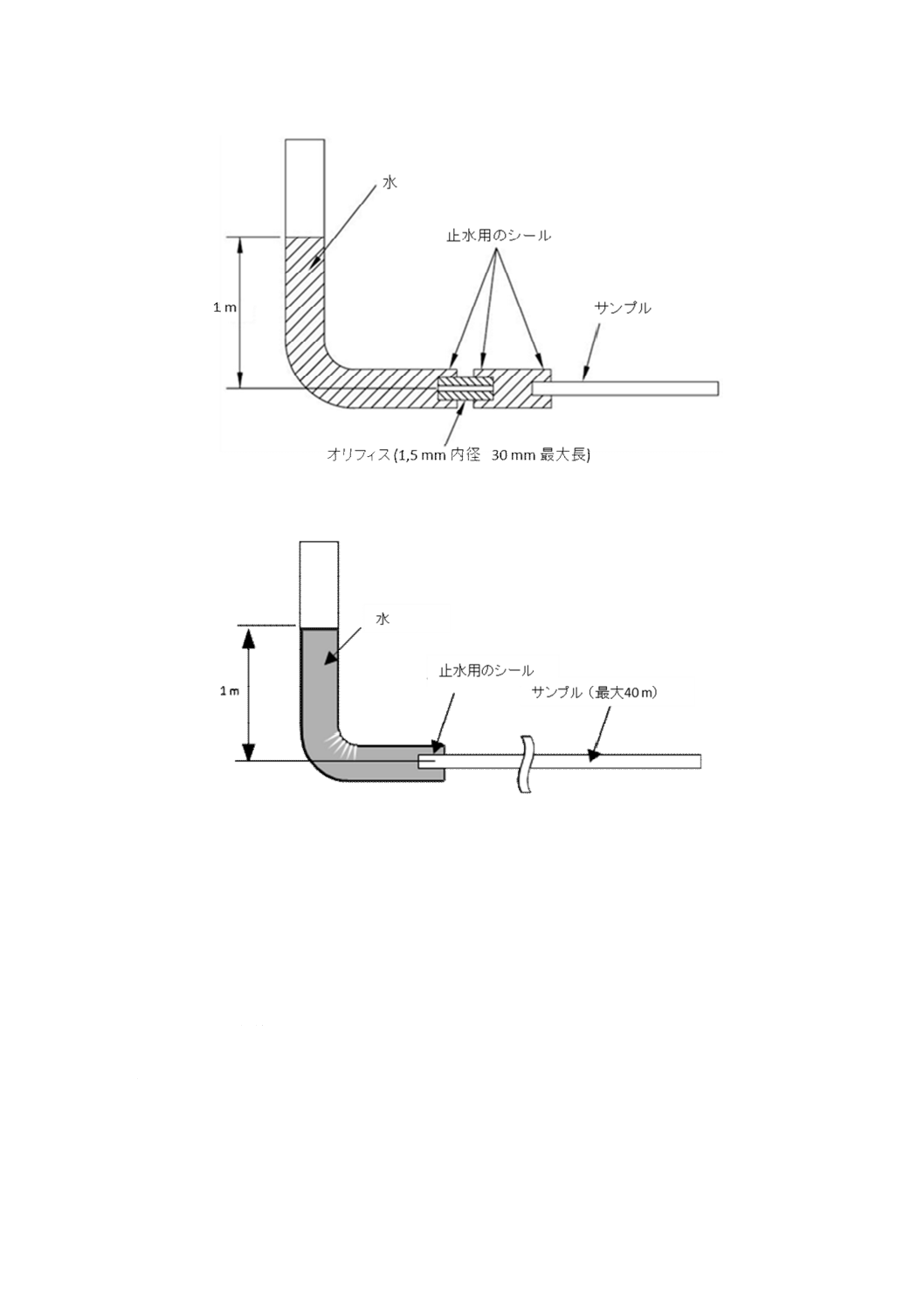

オリフィス

水量を制限するために,水源とサンプルとを接続するチューブにオリフィスを配置してもよい。

使用する場合,オリフィスは直径1.50 mm±0.25 mm,及び最長30 mmとする(図7参照)。

5.4

手順

5.4.1

F5A及びF5B

水頭長1 mを24時間負荷する。

5.4.2

F5C

5.4.2.1

事前浸水(選択肢)

事前浸水の手順が用いられる場合,サンプルの片端は水槽で,100 mm±10 mmの深さで10分間事前浸

水させる。その後,水頭長1 mを負荷するため水漏れがないように同端末を密封する。

事前浸水後,水頭長1 mを24時間負荷する。

5.4.2.2

オリフィス(選択肢)

オリフィスを使用する場合,オリフィスは,水源とサンプルとをつなぐチューブのいずれの場所に配置

9

C 6870-1-22:2019

してもよい。

水頭長1 mを24時間負荷する。

5.4.2.3

より長いサンプル(選択肢)

水頭長1 mを24時間負荷する。

5.5

要求事項

方法F5A,方法F5B及び方法F5Cにおいて,サンプルの密閉されていない端末から水が検出されてはな

らない。蛍光色素を使用した場合には,紫外光によって検査を行ってもよい。

注記 上記の試験手順は,基本的な適合性要求事項であり,工程内評価試験においては,より短いサ

ンプルをより短い時間で試験してもよい。

5.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 試験に使用する方法F5A,方法F5B,及び方法F5C(図3〜図8参照)

b) 任意の代替試験長,水頭長,水のタイプ,又は試験期間

c) 塩水を使用する場合,代替試験長,前提条件,又は漏出要求事項

5.7

報告する詳細事項

試験成績書は,次の事項を含める。

− 方法F5Cを使用する場合,使われた代わりの手順(事前浸水,オリフィス,又はより長いサンプル長)

− 使用する場合,染料の詳細

− 異なる場合,試験長

− 異なる場合,試験期間

図3−方法F5Aの試験配置

10

C 6870-1-22:2019

図4−方法F5Bの試験配置

図5−方法F5Cの試験配置(事前浸水されたサンプル)

図6−方法F5Cの試験配置(事前浸水方法)

11

C 6870-1-22:2019

図7−方法F5Cの試験配置(オリフィス)

図8−方法F5Cの試験配置(より長いサンプル)

6

F7:放射線照射

6.1

目的

光ファイバケーブルを放射線に暴露すると,光ファイバの損失及びケーブル構造に使用する材料の物理

特性に変化が起きる可能性がある。一般に伝送損失は,物理特性の変化より敏感である。

一般にケーブル化された及びケーブル化されていない光ファイバの損失は,放射線に暴露されると増大

するが,これは,主としてガラス内の欠陥箇所における放射性電子及びホールのトラッピングに起因する。

一般に重合材料を放射線に暴露すると,材料がもろくなることによって引張強度,破断伸び,耐衝撃特性

などが低下する(ただし,一部の材料は,架橋結合によって比較的低レベルの暴露時において初期改善を

示す。)。

ケーブル動作環境に放射線への暴露,例えば,軍用用途,原子力発電所及び原子力研究所内のある区域

において使用されるケーブルが含まれる特別な場合には,適切な放射線反応を示す光ファイバ及び材料を

選択したり,金属外装又は複合遮蔽を組み込むケーブル構造を検討できる。

12

C 6870-1-22:2019

6.2

サンプル

サンプルは,IEC 60793-1-54に規定されている。

6.3

装置

装置の説明は,IEC 60793-1-54に記載されている。

6.4

手順

6.4.1

光ファイバ

ケーブル化された光ファイバを含む光ファイバの放射線反応においては,IEC 60793-1-54の放射線照射

方法を使用する。

6.4.2

材料

材料の放射線反応においては,IEC 60544-1に規定された方法を使用する。

6.5

要求事項

耐放射線性は,個別仕様書に記載された最大値に適合させる。

6.6

規定する詳細事項

規定する詳細事項は,IEC 60793-1-54に記載されている。

7

F8:ガス流動抵抗

7.1

目的

この試験は,ガス圧によって保護されている非充塡光ファイバケーブルにだけ適用される。その目的は,

このようなケーブルのガス流動抵抗を測定することである。加圧されたケーブルのガス流動抵抗は,ガス

加圧プロセス及びシステムの適切な機能を確実にするため必要とされる。乾燥空気を使って得られる結果

は,他のガスを使用して性能を計算するために使用することができる。

7.2

サンプル

完成品ケーブルのサンプルの長さは,規定の試験を実施するのに十分な長さにする。

7.3

装置

装置は,次のもので構成する。

a) ガスの規定圧力を試料に供給するガス圧装置

b) 流量計

c) 気圧計

d) 温度計

7.4

手順

周囲温度と気圧とを測定する。

ある長さの完成品ケーブルの一方の端末を,20 ℃の温度で相対湿度5 %以下の乾燥状態を空気に与える

圧力調整源によって供給される定常流量の乾燥空気に接続する。乾燥空気は流量計で測定され,ケーブル

の他方の端末は大気に開放しておく。

ケーブルに加える圧力は,62 kPa±2 %が望ましく,定常空気流量を±10 %に校正されている流量計を使

って記録する。その他の圧力は,特定のユーザ要求事項及び個別仕様書の規定に従って適用してもよい。

測定ではシース内部にある空気路だけを使用する。

2回目の測定は,空気流の方向を逆にして測定し,結果を別途記録する。

ガス流動抵抗は,次の式で求める。

13

C 6870-1-22:2019

ガス流動抵抗=

fL

720

3

[kPa·s/(m3·m)]

ここに,

L: サンプル長(m)

f: 流量(m3/s)

7.5

要求事項

ガス流動抵抗は,個別仕様書に規定する最大値を満足しなければならない。·

7.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 最大ガス流動抵抗

b) サンプル長

c) 62 kPaと異なる場合の圧力

8

F9:エージング

8.1

目的

この試験方法は,ケーブルの伝送損失の耐用期間における挙動,又は個別仕様書に規定される物理特性

を模擬するために,高温放置及び温度サイクル試験をする光ファイバケーブルに適用する。耐用期間末期

の特性は,この試験によって予期できるものではない。

8.2

サンプル

サンプルは,方法F1:温度サイクルで規定したものと同じものとする。方法F1が最初に行われ,方法

F1に引き続いてこのエージング方法が用いられるならば,このエージング試験に同じサンプルを使用して

もよい。

8.3

装置

装置は,方法F1で規定したものとする。

8.4

手順

この試験は,方法F1の全体的な手順の一部として頻繁に使用される。この場合,方法F1で規定した温

度サイクル試験の後に実行され,その初期伝送損失は,方法F1のステップi)[4.4.3 i) 参照]のうち最終

の外気温度点で測定する。方法F9が,方法F1と一緒に用いられない場合は,外気温度で伝送損失を測定

する。

ケーブルは,個別仕様書に規定される時間,規定の温度にさら(晒)される。光学測定はこの段階では

必要ない。

エージングステップの後,方法F1に従った温度サイクル試験を2サイクル実施する。最終サイクルの

最後で,温度は外気温まで下げられて24時間保持され,外気温にて伝送損失を測定する。

8.5

要求事項

初期測定値(8.4)からの伝送損失の変化を計算する。受渡当事者間で別段の合意がない限り,許容され

る最大損失変化量は次のとおりとする。

a) シングルモード光ファイバの場合,波長1 550 nmでの試験において,最大0.25 dB/km,及び平均0.10

dB/km

b) マルチモード光ファイバの場合,波長1 300 nmでの試験において,最大0.6 dB/km,及び平均0.4 dB/km

伝送損失測定後,ケーブルの適切な区間を分解する。色で識別されるケーブルの全てのエレメント(例

14

C 6870-1-22:2019

えば,光ファイバ,バッファチューブ,シースなど)を,附属書Aに従って検査する。

8.6

規定する詳細事項

個別仕様書には,次の事項を規定する。

a) 暴露温度

b) 暴露時間

c) 許容される最大損失変化量が8.5以外の場合,許容される最大損失変化量

d) 8.5の物理特性試験に追加する全ての物理特性試験

9

F10:水底ケーブル耐水圧

9.1

目的

この試験の目的は,伝送損失の測定又は伝送損失の変化を監視することによって,水底用光ファイバケ

ーブルの耐水圧性能を規定することにある。

9.2

サンプル

サンプル長は,管状圧力容器の両端部外側の処理ができるよう十分な長さとする。

9.3

装置

試験装置は,次の事項で構成する。

a) 損失変動を測定する適切な損失測定装置(JIS C 6823の試験手順参照)

b) 管状圧力容器:管状圧力容器の寸法は,個別仕様書に規定する最小長さを十分に収容する。

9.4

手順

試験は周囲温度で実施する。圧力は,24時間又は受渡当事者間で合意した期間保持する。

ケーブルを圧力容器内に取り付ける。圧力容器内の試験中の水圧は,ケーブルを布設する海底における

水圧の1.1倍以上である。

試験前,試験中及び試験後に伝送損失を測定する。

管状圧力容器の両端末の密封が結果に影響を与えないよう,特別注意するのがよい。

9.5

要求事項

個別仕様書に規定のない限り,試験中又は試験後に伝送損失の増加があってはならない。

他の要求事項は,受渡当事者間の合意によって決定してもよい。

9.6

規定する詳細事項

個別仕様書は,次の事項を規定する。

a) サンプル長

b) 圧力

c) 圧力負荷期間

10

F11:シース収縮(パッチコード用ケーブル)

10.1

目的

この試験の目的は,パッチコード用の単心及び2心光ファイバケーブルのエージングによるシースの収

縮挙動を測定することである。

この試験方法は,IEC 60811-503に基づいており,サンプリング及び測定方法に関連する変更が加えら

れている。

15

C 6870-1-22:2019

10.2

サンプル

試験サンプルの長さを切断する前に,ケーブル2 m分を繰り出しドラムから取り外し,捨てる。個別仕

様書に規定された長さの試験サンプルを五つ,ケーブルから切断する。

− 呼称1 mの試験サンプルとしては,1 050 mm±5 mmに切断する。

− 呼称150 mmの試験サンプルとしては,160 mm±5 mmに切断する。

10.3

装置

装置の構成は,次による。

− 試験サンプルを置く容器(典型的な寸法:0.5 m×0.5 m)。試験サンプルの摩擦力を最小限にし,シー

スの自由な動きを可能にするために,容器の土台はタルク及び紙で覆う。

− 試験サンプルを収容でき,±3 ℃で規定された温度に保持できる恒温槽。例えば,JIS C 60068-2-14の

箇条8に記載されているような装置。

− 最小分解能0.1 %の長さ測定装置。

10.4

手順

繰り出しドラムに巻かれたケーブルは,試験サンプルを切断する前の外気温度で24時間前処理する。

個別仕様書ごとに公称試験長の距離0.5 mmで区分けされた二つのマークを各試験サンプルごとに適用

しなければならない。

各試験サンプルごとのマーク間の距離(L1)を測定及び記録する。

試験サンプルを,容器にほぼ水平に置く。スペースが十分ならば,サンプルを真っすぐな状態で恒温槽

に配置する。サンプルをコイル状にしなければならない場合,試験サンプルは,シースの自由な移動を可

能にするように,コイル半径は150 mm以上で巻かなければならない。

恒温槽は規定された温度まで昇温する。

サンプルを水平配置した容器を恒温槽内に置く。

規定された暴露時間後(特に指定がない場合,最短1時間),容器ごとサンプルを恒温槽から取り出し,

特に指定がなければ1時間かけて室温まで降温する。

そのようなサイクルを最低4回は行わなければならない。

各サイクルの後(複数のサンプルを測定することが望ましい。),各試験サンプルのマーク間距離(L2)

を測定及び記録する。サンプルが巻かれていた場合,この測定のため真っすぐにさせる。巻かれたサンプ

ルを真っすぐに整えることができない場合,試験は成立しない。

各サイクル後,次のように各試験サンプルのシース収縮を計算する。

(

)

i

x

i

x

L

L

L

,

2

1

,

−

=

∆

mm

ここに,

L1: マーク間の初期の距離

L2x,i: 次の状態のマーク間の距離

i: サンプル番号(i=1〜5)

x: サイクル番号(x=1〜4)

平均値ΔLx=(ΔLx,1+ΔLx,2+ΔLx,3+ΔLx,4+ΔLx,5)/5を各温度サイクル後,測定することが望ましい。

収縮が,±1 mm未満の変動を示すまで試験サイクルを続ける。

10.5

要求事項

シースの収縮は,関連仕様書の値を超えてはならない。

10.6

規定する詳細事項

個別仕様書には,次の事項を含める。

16

C 6870-1-22:2019

a) 恒温槽及び高温での暴露温度の詳細

b) 1時間以上の場合,高温暴露時間

c) マーキング及び長さ測定の方法

d) 容器内のサンプル形状及び固定具合

e) サイクル数

10.7

報告する詳細事項

試験成績書は,次の事項を含める。

a) 全サンプルの個々の収縮値

b) シース収縮の平均

c) この試験方法との差異

11

F12:パッチコード用ケーブル温度サイクル

11.1

目的

この試験の目的は,パッチコードに使用する光ファイバケーブルの温度サイクルを実施するときの伝送

損失挙動(損失変化)を調べることである。

注記 方法F1は,ケーブルの一般的な温度サイクル試験である。

11.2

サンプル

完成したケーブル長から採取する。サンプル長は,個別仕様書に規定されているとおりであり,一般に

10 mである。

11.3

装置

装置の構成は,次による。

− JIS C 60068-2-14の箇条8に記載されているような,試験サンプルを収容でき,±3 ℃で規定された温

度に保持できる恒温槽。

− JIS C 6823による伝送損失測定装置。

11.4

手順

サンプルは,膨張又は収縮に関して光ファイバに影響を与えない保管方法にて,恒温槽に配置する。恒

温槽内のケーブルの両端末は,ケーブルの移動を避けるため固定する。固定方法は,例えば,クランプ,

若しくは接着剤注入という手段,又はコネクタによる取り付けでもよいが,試験サンプルの伝送損失に影

響してはならない。光ファイバ端末(恒温槽外部)は,暫定的にピグテールにつなげてもよい。恒温槽外

部のサンプル配備が,結果に影響してはならない。

どのような場合でも予備的前処理の手順は,受渡当事者間の合意によって決定する。

温度サイクルは,次のように方法F1:温度サイクルでの初期サイクル手順に従って実行する。

− 恒温槽温度を適切な降温速度で低温TA1又はTA2まで下げる。

− 恒温槽温度が安定状態になったら直ちに,サンプルを適切な時間t1の間,低温に暴露する。

− 恒温槽温度を適切な昇温速度で規定された高温TB1又はTB2まで上げる。

− 恒温槽温度が安定状態になったら直ちに,サンプルを適切な時間t1の間,高温に暴露する。

− 恒温槽温度を外気温度まで下げる。

これは1サイクルに相当する。降温速度及び昇温速度は毎時60 ℃を超えてはならない。

11.5

要求事項

試験中及び試験後の伝送損失の最大増加量は,関連仕様書に示されるとおりである。方法F1と同様に,

17

C 6870-1-22:2019

伝送損失の変化量は,試験開始前の周囲環境での初期伝送損失と比較して計算する。

11.6

規定する詳細事項

個別仕様書には,次の事項を含める。

a) 恒温槽内のサンプル保管方法

b) 予備的前処理手順

c) ケーブル端末の固定方法

d) 測定方法及び開始条件を含む試験装置データ

e) サイクル数

f) TA1又はTA2,TB1又はTB2及びt1の値

12 F14:ケーブル耐紫外線試験

12.1 目的

この試験は,太陽光又は蛍光灯によるUV照射したとき,ケーブルシース材料の品質維持能力を評価す

るものである。品質維持は,ケーブルサンプルのシースの引張強度及び伸びの残率を測定することによっ

て評価する。

この試験方法は,ISO 4892-2及びISO 4892-3による。

ISO 4892-2の試験は,屋外用ケーブル及び他のケーブルを太陽光に著しくさら(晒)した状態で,適用

可能である。ISO 4892-3の試験は,蛍光灯の光にさら(晒)される構内ケーブルに適用可能である。

12.2 サンプル

該当する場合は,サンプル及び試験片として,ISO 4892-2又はISO 4892-3に記載されるサンプル6個及

び制御試験片6個を準備する。

12.3 装置

該当する場合は,ISO 4892-2又はISO 4892-3に記載される装置を使用する。

UV照射装置に加えて,試験片の測定に適した引張試験装置を使用する。

12.4 手順

12.4.1 概要

前処理する前に,引張試験機で破断時の引張強度及び極限の伸びについて,制御試験片の測定をする。

該当する場合は,12.2に記載する試験片を前処理する。暴露後,制御試験片と同様の方法で引張強度及

び伸びについて,試験片を試験する。

12.4.2 屋外用ケーブルの前処理(耐候性試験)

6個の試験片を,外部面が化学線に均一に暴露するように垂直につるさなければならない。試験中,ブ

ラックパネル及びブラック標準温度計によって表示された温度は,+60 ℃±3 ℃の範囲に保ち,相対湿度

は,50 %±5 %の範囲(屋外用の試験の場合は,乾燥時期だけの試験である。)に保つ。試験片を載せた回

転ドラムは,1 r/min±0.1 r/minの速度で回転させる。

試験片は,UV暴露中回転させ,温度変化がある無照射期間の間も,回転させる。各サイクルの期間の

120分の合計時間は,次のとおりである。

+60 ℃±3 ℃範囲内の一温度で,乾燥状態でUV暴露が102分。次いで,+50 ℃±3 ℃範囲内の一温度

で,降雨状態,UV暴露なしで18分。

関連する製造標準に特に規定がない場合,試験の全体の時間は4 000時間(2 000サイクル)である。

注記 MICE(機械的,侵入,気候・化学的及び電磁的)表は,500時間〜6 000時間で三つの分類を

18

C 6870-1-22:2019

含んでいる。

色分けした複合ケーブルにおいて,+60 ℃±3 ℃のブラックパネル温度を使用する。

暴露後,暴露した試験片を装置から取り除き,少なくとも16時間外気温度で前処理する。

6個の他の試験片は,外気温度で保持し,UV処理中は直射日光から防止し,暴露した試験片と同時に試

験する。

12.4.3

構内ケーブルの前処理(QUV試験)

QUV試験の前処理の詳細は未決定である。ガイダンスとしてISO 4892-3を参照。構内ケーブルに該当

するISO 4892-3の方法で,試験片を最短720時間暴露する。

12.5

要求事項

暴露後,試験片の引張強度及び伸びの平均は,初期値の最低80 %とする。

12.6

規定する詳細事項

個別仕様書は,次の事項を含む。

a) いずれの方法を用いたか−屋外用ケーブル用のISO 4892-2又は構内ケーブル用のISO 4892-3

b) ここで規定された方法と異なる場合,暴露条件又は継続時間

c) ここで規定された方法と異なる場合,承認要求事項

13

F15:凍結

13.1

目的

この試験は,光ファイバケーブルシースを覆う可能性のある水の凍結によるケーブルの耐性を,シース

の物理的外観変化の観察,又はケーブルの伝送損失の変化を測定することによって決定する。

注記 外部凍結試験は,湿った土壌又は水中のように埋められたケーブルを覆う媒体の凍結を模擬す

る。ダクト又はパイプ内のケーブルの凍結を模擬するものではない。屋外用ケーブルはこの凍

結試験で不適合となることがほぼないので,この凍結試験を使用することはほとんどない。屋

外用ケーブルに要求される他の項目を満たすケーブルは,この凍結試験を容易に耐え得る。マ

イクロダクト中のマイクロケーブルの評価方法は検討中である。この試験は,通常,屋外設置

を想定していないケーブルの評価に役立つ可能性がある。この試験方法の使用者には,該当地

域で有効な国際標準を参照することを推奨する。

13.2

サンプル

ケーブルの最短長は50 mとし,水の中で凍らせるため緩く巻く。ケーブルコイルと水槽の壁との接触

は,ランダムである。必要な光学的測定を行うため及び装置から測定設備に接続するために十分な余長を

確保する。

13.3

装置

装置は,水で覆われたサンプルゲージを収容するのに適した水槽であるものとする。

水は普通の水道水でなければならない。この試験方法は水道水を使用することを考慮して記載している。

海水などの他のタイプの水は,個別仕様書で規定しなければならない。このような場合,個別仕様書では,

ここに指定された温度以外の温度を規定することができる。

水槽は,水を凍結する又は規定する温度±3 ℃に保持するのに適した装置に配置する。恒温槽は,その

一般的な例である。任意選択で,温度監視装置をケーブル温度監視のために使用してもよい。この場合,

装置は被測定サンプルの間近に設置する。

19

C 6870-1-22:2019

13.4

手順

手順を次に示す。

a) 水槽にコイル状に束取りしてからタンク内に置くか,又はタンクにコイル状になるように巻き入れる

かのいずれかで,ケーブルゲージを配置する。ケーブルを水で覆う。

b) 個別仕様書の記載どおり,初期の伝送損失測定を実施する。

c) 任意選択で温度監視装置を使用する場合,氷が完全に凍るまで及び氷の温度が−10 ℃又はそれ以下に

なるまで恒温槽を−40 ℃まで下げてもよい。

d) 恒温槽を−2 ℃まで上げ,この温度で1時間保持する。

e) 個別仕様書の記載どおり,伝送損失を測定する。

f)

任意選択で温度監視装置を使用する場合,氷の融解を早めるため恒温槽を+65 ℃まで上げてもよい。

水が+15 ℃に達するまで高温を維持する。さらに,恒温槽温度を+23 ℃まで戻し,水が+23 ℃±5 ℃

に達するまでこの温度を維持する。

g) 個別仕様書に記載のとおり,伝送損失を測定する。

h) ケーブルを水から取り出し,物理的損傷の有無確認のためゲージの外観を検査する。

13.5

要求事項

暴露後,ケーブルシースに目に見える亀裂又は他の開口部があってはならない。試験中(凍結状態)及

び試験後(解凍状態)の伝送損失の最大増加量は,関連仕様書に示さなければならない。

13.6

規定する詳細事項

個別仕様書は,次の事項を含まなければならない。

a) 試験中又は試験後の伝送損失変化量

b) ここで規定された基準との差異

14

F16:コンパウンド フロー(ドリップ)

JIS C 6870-1-21の箇条17[E14:コンパウンド フロー(ドリップ)]のE14による。

15

F17:ケーブル収縮試験(光ファイバ突き出し)

15.1

目的

この試験の目的は,温度変化によるケーブルエレメント又はケーブルシースに対する光ファイバの突き

出しを測定するためである。

ほとんどのケーブル設置では,ケーブルエレメント及びケーブルシースの収縮が小さいことが重要であ

る。ケーブルが温度変化の大きい地域で使用されるとき,光ファイバ突き出しの影響が発生する可能性が

ある。安定性の低いケーブルエレメント及び高い材料収縮を用いてケーブル設計をすると,過剰な光ファ

イバ突き出しを起こす可能性があり,伝送損失の増大,ケーブルの固定及びシースの弱化,最悪の場合,

光ファイバ破断に至るおそれがある。

15.2

サンプル

試験サンプルは,最短10 mの長さをもつ。

15.3

装置

方法F1に従う。

15.4

前処理

ケーブル試験サンプルは,最小の直径が60 cmの緩い巻きで巻かれる。ケーブルコイルは,ケーブルが

20

C 6870-1-22:2019

自由に動ける(伸縮)ように,2か所を緩く固定する。巻かれたケーブルは恒温槽に置く。

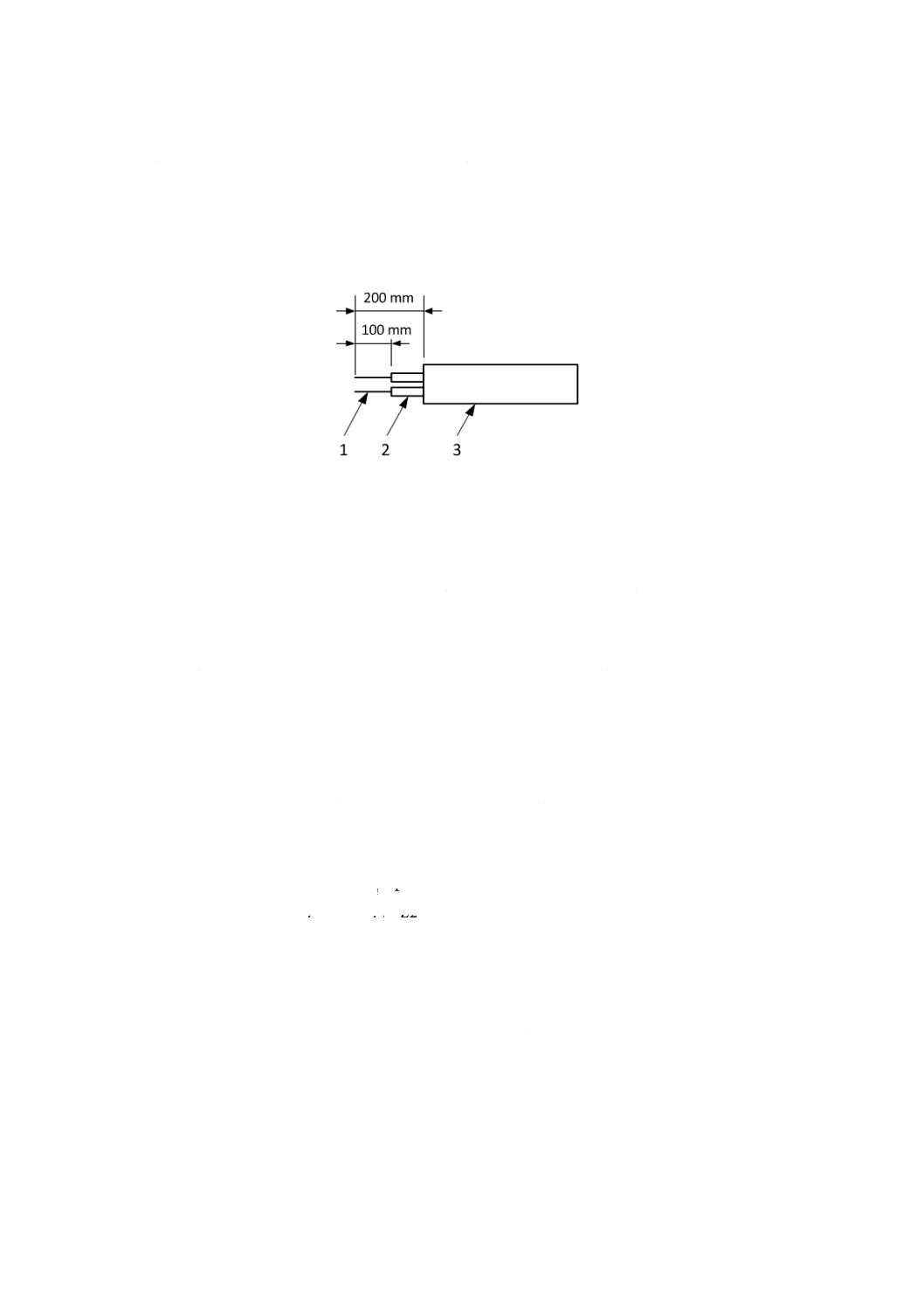

ケーブルの外部シースは,図9に示すようにケーブルの端から200 mmの長さにわたって取り外す。強

度部材もまた,内部シース及び他のケーブルエレメントは,ケーブル外部シースの端末に密着させて剝ぎ

取ることが望ましい。2次光ファイバ被覆及び光ファイバチューブを,図9に示すようにケーブル外部シ

ースの端から100 mの長さにわたって光ファイバがむき出しになるように取り除く。

1 光ファイバ又は光ファイバ心線

2 2次光ファイバ被覆又は光ファイバチューブ

3 ケーブル

図9−ケーブル端末の準備

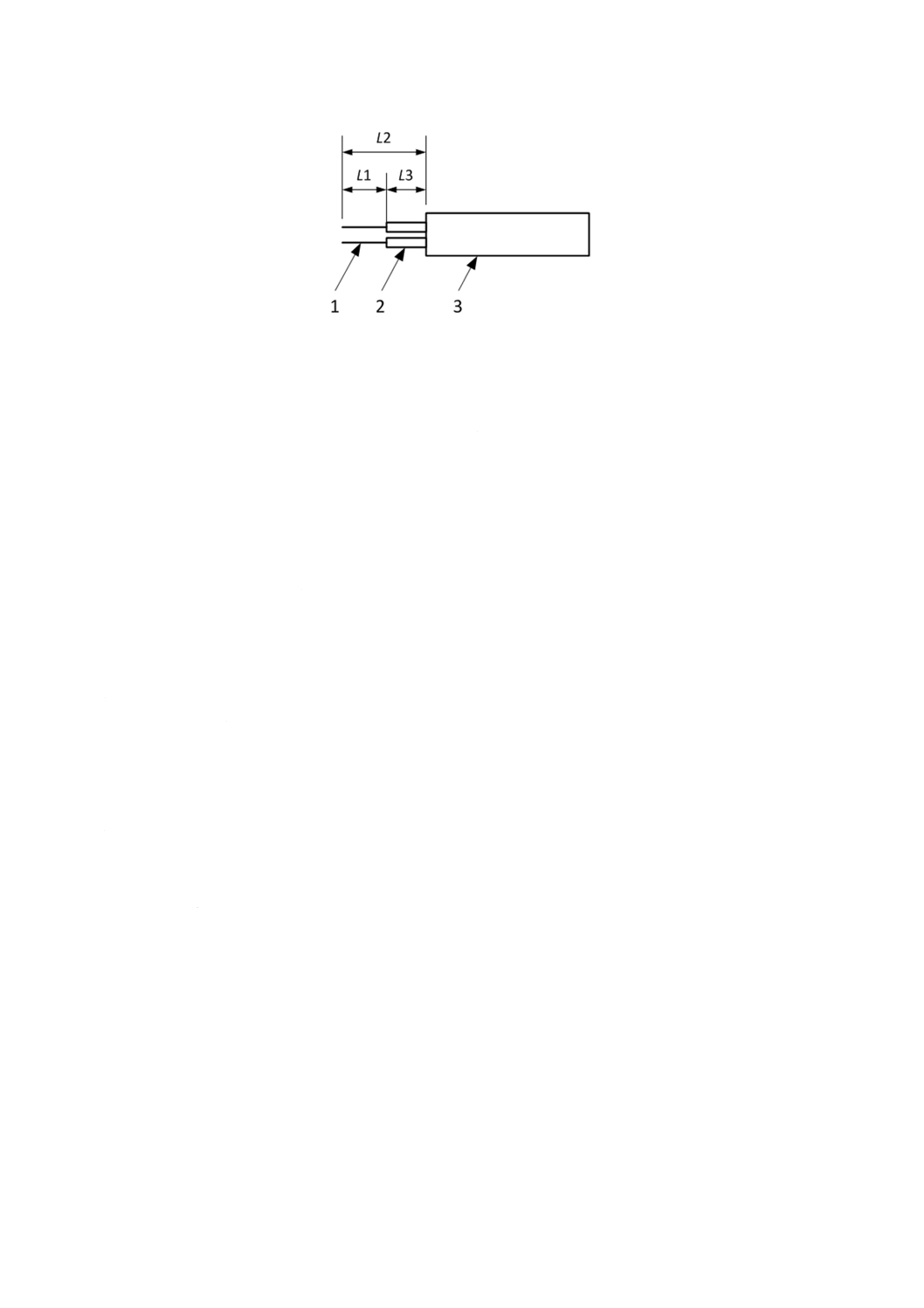

最初の光ファイバ突き出しは,2次光ファイバ被覆又は光ファイバチューブの端及び両端の全ての2次

光ファイバ被覆又は光ファイバチューブのケーブルシースの端から測定する(図10参照)。

準備されたケーブルサンプルは,方法F1及び次のパラメータに従って温度サイクルを実施する。

− 高温側温度TB1及びTB2:関連仕様書に定義されている高い前処理温度

− 低温側温度TA1及びTA2:関連仕様書に定義されている低い前処理温度

− 最短浸水時間t1:方法F1に従う。

最低4サイクルは実行しなければならない。

関連仕様書に特に規定がない場合は,最終サイクル後,ケーブルを最短1時間,後処理する。

光ファイバ突き出しを両端末で測定しなければならない(図10参照)。

光ファイバ突き出し長の最大変化を次のように計算する。

(

)

i

iL

L

L

b

a

1

1

max

1

−

=

∆

(

)

i

iL

L

L

b

a

2

2

max

2

−

=

∆

ここに,

L1ai: エレメント番号iの温度サイクル後のファイバチューブ

2次光ファイバ被覆の端からの長さ

L1bi: エレメント番号iの温度サイクル前のファイバチューブ

2次光ファイバ被覆の端からの長さ

L2ai: エレメント番号iの温度サイクル後のケーブルシースの

端からの長さ

L2bi: エレメント番号iの温度サイクル前のケーブルシースの

端からの長さ

注記 測定値L1及びL2は,どのケーブルエレメントが伸張又は収縮するかについての情報を与えな

い。なぜならば,光ファイバ端末の参照ポイントは決まっていないためである。

21

C 6870-1-22:2019

1 光ファイバ又は光ファイバ心線

2 2次光ファイバ被覆又は光ファイバチューブ

3 ケーブル

注記 2次光ファイバ被覆又は光ファイバチューブの突き出しは長さL3を

意味し,L2からL1を引いた値として計算することができる。

図10−光ファイバ突き出し測定

15.5

要求事項

光ファイバ突き出し長(ΔL1及びΔL2)の計算された最大変化量は,関連仕様書に記載された値を超え

てはならない。

注記 2次光ファイバ被覆又は光ファイバチューブの突き出しは長さΔL3を意味し,ΔL2からΔL1を

引いた値として計算することができる。

15.6

規定する詳細事項

個別仕様書は,次の事項を含む。

a) 高い及び低い暴露温度

b) 光ファイバ突き出し長の許容される最大変化量

15.7

報告する詳細事項

試験成績書は,次の事項を含める。

a) ケーブルのコイル直径

b) 浸水時間

c) サイクル数

d) 後処理時間

e) 全ての2次光ファイバ被覆又は光ファイバチューブの光ファイバ突き出し最大変化量

f)

この試験方法との差異

22

C 6870-1-22:2019

附属書A

(規定)

色の永続性

光ファイバケーブルに使用される色は,IEC 60304に定義される色でなければならない。他の色は,必

要に応じて,従属仕様書又は個別仕様書によって規定してもよい。

光ファイバ,チューブ,シース又は他のケーブルエレメントの色は,製造時に想定された色と同様に識

別可能でなければならない。色が重要な属性(例えば,識別に必要な光ファイバ,チューブの色など)で

ある全てのケーブルエレメントは,エージング試験後に想定された色として識別可能なままでなければな

らない。エージング前後で色が同じになることは想定していない。

23

C 6870-1-22:2019

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 6870-1-22:2019 光ファイバケーブル−第1-22部:光ファイバケーブル特

性試験方法−環境特性試験方法

IEC 60794-1-22:2017,Optical fibre cables−Part 1-22: Generic specification−Basic

optical cable test procedures−Environmental test methods

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び定

義

用語及び定義

3

ISO及びIECのデータ

ベースを引用している。

変更

JISでは,JIS C 6870-1-2によると

した。

利用者に分かりやすく変更を行っ

た。技術的な差異はない。

−

−

12

F13:マイクロダクト耐

圧試験

削除

JISでは,“F13:マイクロダクト耐

圧試験”を削除した。

日本で使用されていない構造のケ

ーブルの試験方法であるので削除

した。IECへの改訂提案はしない。

12 F14:ケー

ブル耐紫外線

試験

13

JISと同じ。

一致

13 F15:凍結

14

JISと同じ。

一致

14 F16:コン

パウンド フロ

ー(ドリップ)

15

JISと同じ。

一致

15 F17:ケー

ブル収縮試験

(光ファイバ

突き出し)

16

JISと同じ。

一致

−

−

17

F18:暴露したバッファ

チューブのミッドスパ

ン温度サイクル試験

削除

JISでは,“F18:暴露したバッファ

チューブのミッドスパン温度サイ

クル試験”を削除した。

日本で使用されていない構造のケ

ーブルの試験方法であるので削除

した。IECへの改訂提案はしない。

3

C

6

8

7

0

-1

-2

2

:

2

0

1

9

24

C 6870-1-22:2019

JISと国際規格との対応の程度の全体評価:IEC 60794-1-22:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

C

6

8

7

0

-1

-2

2

:

2

0

1

9