C 6823:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 光ファイバの種類 ············································································································· 2

5 試験状態 ························································································································· 2

6 損失関連特性試験 ············································································································· 3

7 損失試験方法 ··················································································································· 3

7.1 概要 ···························································································································· 3

7.2 定義 ···························································································································· 4

7.3 基準試験方法 ················································································································ 5

7.4 装置 ···························································································································· 5

7.5 試料 ···························································································································· 5

7.6 手順 ···························································································································· 5

7.7 損失及び損失係数の算出 ································································································· 5

7.8 結果 ···························································································································· 5

7.9 仕様情報 ······················································································································ 6

8 光導通試験方法 ················································································································ 6

8.1 定義 ···························································································································· 6

8.2 目的 ···························································································································· 6

8.3 装置 ···························································································································· 6

8.4 手順 ···························································································································· 7

8.5 結果 ···························································································································· 8

9 光損失変動試験方法 ·········································································································· 8

9.1 概要 ···························································································································· 8

9.2 装置 ···························································································································· 9

9.3 試料 ···························································································································· 9

9.4 手順 ···························································································································· 9

9.5 光損失変動の算出 ·········································································································· 9

9.6 結果 ···························································································································· 9

9.7 仕様情報 ······················································································································ 9

10 マイクロベンド損失試験方法 ··························································································· 10

10.1 概要 ·························································································································· 10

10.2 装置 ·························································································································· 10

10.3 手順 ·························································································································· 10

C 6823:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.4 損失の算出 ················································································································· 10

10.5 結果 ·························································································································· 10

11 曲げ損失試験方法 ·········································································································· 11

11.1 概要 ·························································································································· 11

11.2 試料 ·························································································································· 11

11.3 装置 ·························································································································· 11

11.4 手順 ·························································································································· 11

11.5 損失の算出 ················································································································· 12

11.6 結果 ·························································································································· 12

11.7 仕様情報 ···················································································································· 12

附属書A(規定)損失試験:方法A−カットバック法 ································································· 13

附属書B(規定)損失試験:方法B−挿入損失法 ······································································· 19

附属書C(規定)損失試験:方法C−OTDR法 ········································································· 21

附属書D(規定)損失試験:方法D−損失波長モデル ································································· 28

附属書E(規定)光損失変動試験:方法A−伝送パワーによる光損失モニタ法 ································ 30

附属書F(規定)光損失変動試験:方法B−OTDRによる光損失モニタ法 ······································ 32

附属書G(規定)マイクロベンド損失試験:方法A−伸長ドラム法 ··············································· 33

附属書H(規定)マイクロベンド損失試験:方法B−固定径ドラム法 ············································ 35

附属書I(規定)マイクロベンド損失試験:方法C−ワイヤメッシュ法 ·········································· 36

附属書J(規定)マイクロベンド損失試験:方法D−斜め巻付け法 ··············································· 38

附属書K(規定)曲げ損失試験:方法A−マンドレル巻き法························································ 41

附属書L(規定)曲げ損失試験:方法B−1/4円曲げ法 ······························································· 42

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 45

C 6823:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人光産業技

術振興協会 (OITDA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

この規格は,JIS C 6823 : 1999及びJIS C 6863 : 1990を一つの規格にして,これらのそれぞれの対応国

際規格の最新版に沿って改正したものであり,これによって,JIS C 6823 : 1999及びJIS C 6863 : 1990は

廃止された。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

C 6823:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6823:2010

光ファイバ損失試験方法

Measuring methods for attenuation of optical fibers

序文

この規格は,2008年に第3版として発行されたIEC 60793-1-1,2001年に第1版として発行されたIEC

60793-1-40,IEC 60793-1-46及びIEC/TR 62221並びに2006年に第2版として発行されたIEC 60793-1-47

を基とし,我が国の実情を反映させるため技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて附属書JAに示す。

1

適用範囲

この規格は,シングルモード光ファイバ,石英系マルチモード光ファイバ,多成分系マルチモード光フ

ァイバ,プラスチッククラッドマルチモード光ファイバ,全プラスチックマルチモード光ファイバ及びケ

ーブルの,損失,光導通,光損失変動,マイクロベンド損失,曲げ損失などの実用的試験方法について規

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60793-1-1 : 2008,Optical fibres−Part 1-1 : Measurement methods and test procedures−General

and guidance

IEC 60793-1-40 : 2001,Optical fibres−Part 1-40 : Measurement methods and test procedures−

Attenuation

IEC 60793-1-46 : 2001,Optical fibres−Part 1-46 : Measurement methods and test procedures−

Monitoring of changes in optical transmittance

IEC 60793-1-47 : 2006,Optical fibres−Part 1-47 : Measurement methods and test procedures−

Macrobending loss

IEC/TR 62221 : 2001,Optical fibres−Measurement methods−Microbending sensitivity(全体評価:

MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6820 光ファイバ通則

注記 対応国際規格:IEC 60793-1-1,Optical fibres−Part 1-1 : Measurement methods and test procedures

2

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−General and guidance及びIEC 60793-2 : 2007,Optical fibres−Part 2 : Product specifications−

General (MOD)

JIS C 6822 光ファイバ構造パラメータ試験方法−寸法特性

注記 対応国際規格:IEC 60793-1-22,Optical fibres−Part 1-22 : Measurement methods and test

procedures−Length measurement (MOD)

JIS C 6825 光ファイバ構造パラメータ試験方法−光学的特性

注記 対応国際規格:IEC 60793-1-43,Optical fibres−Part 1-43 : Measurement methods and test

procedures−Numerical aperture (MOD)

JIS C 60068-1 環境試験方法−電気・電子−通則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 6820によるほか,次による。

3.1

側圧 (linear pressure)

光ファイバの側面が受ける圧縮力の大きさ。単位はN/mmで表す。

4

光ファイバの種類

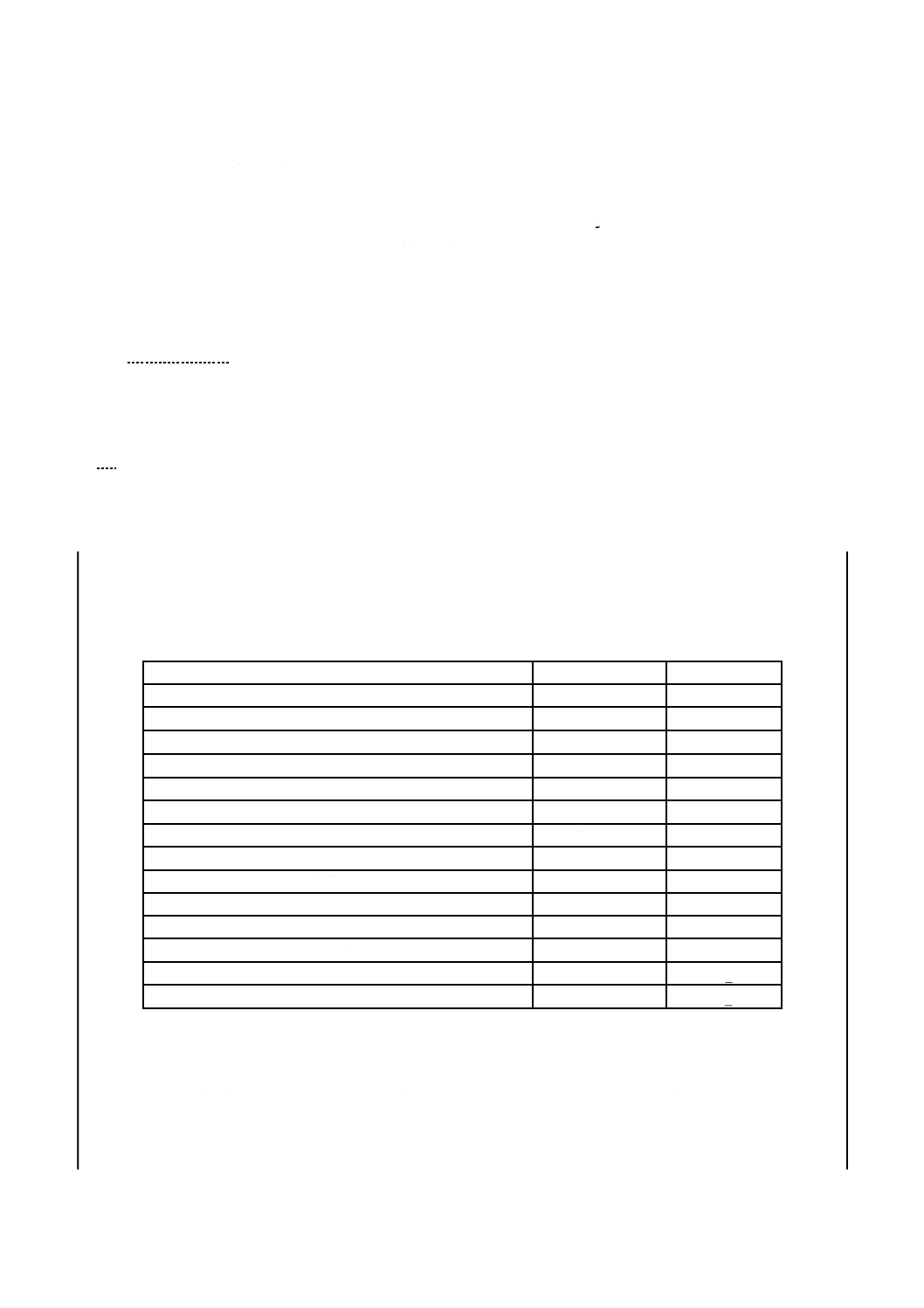

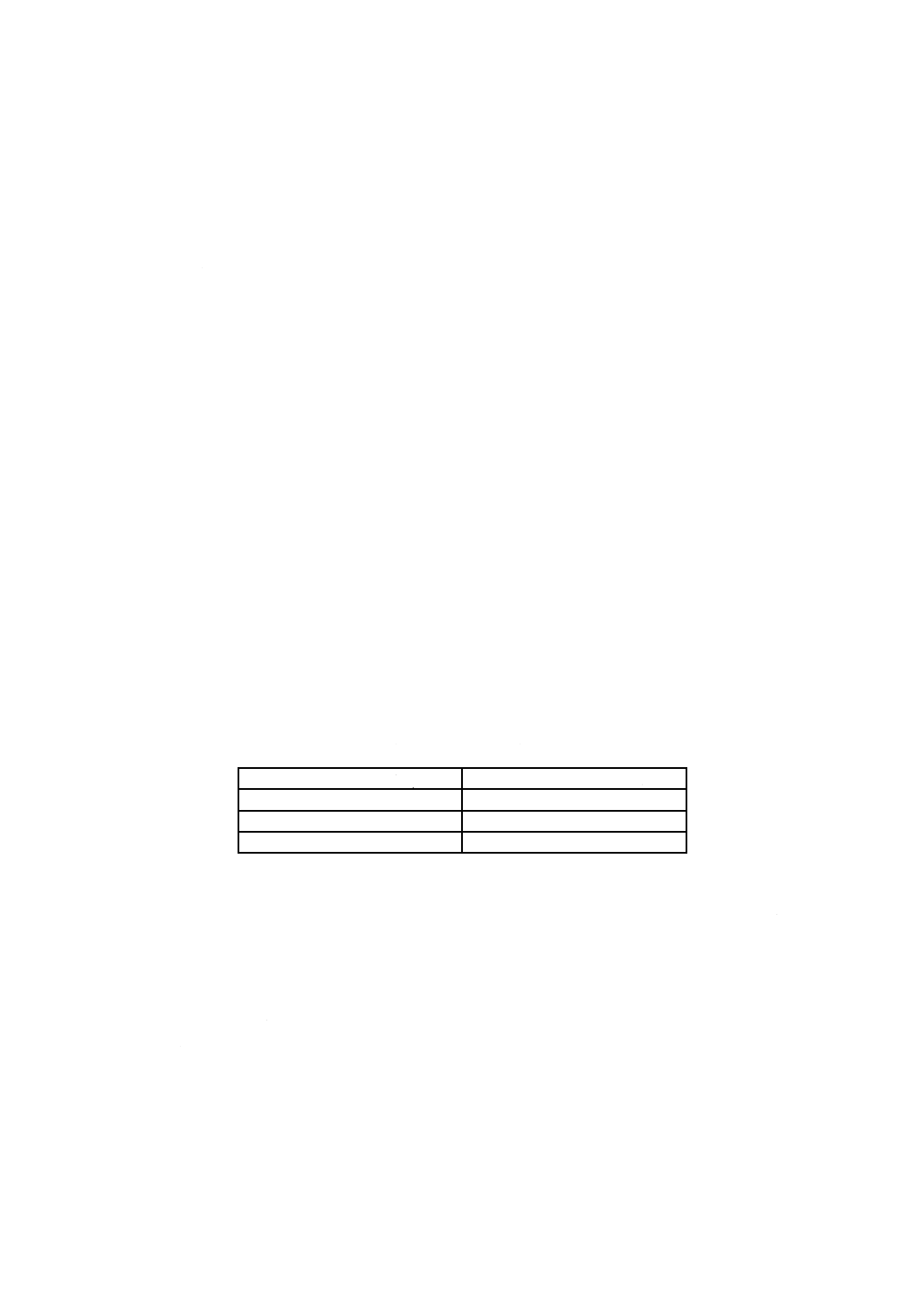

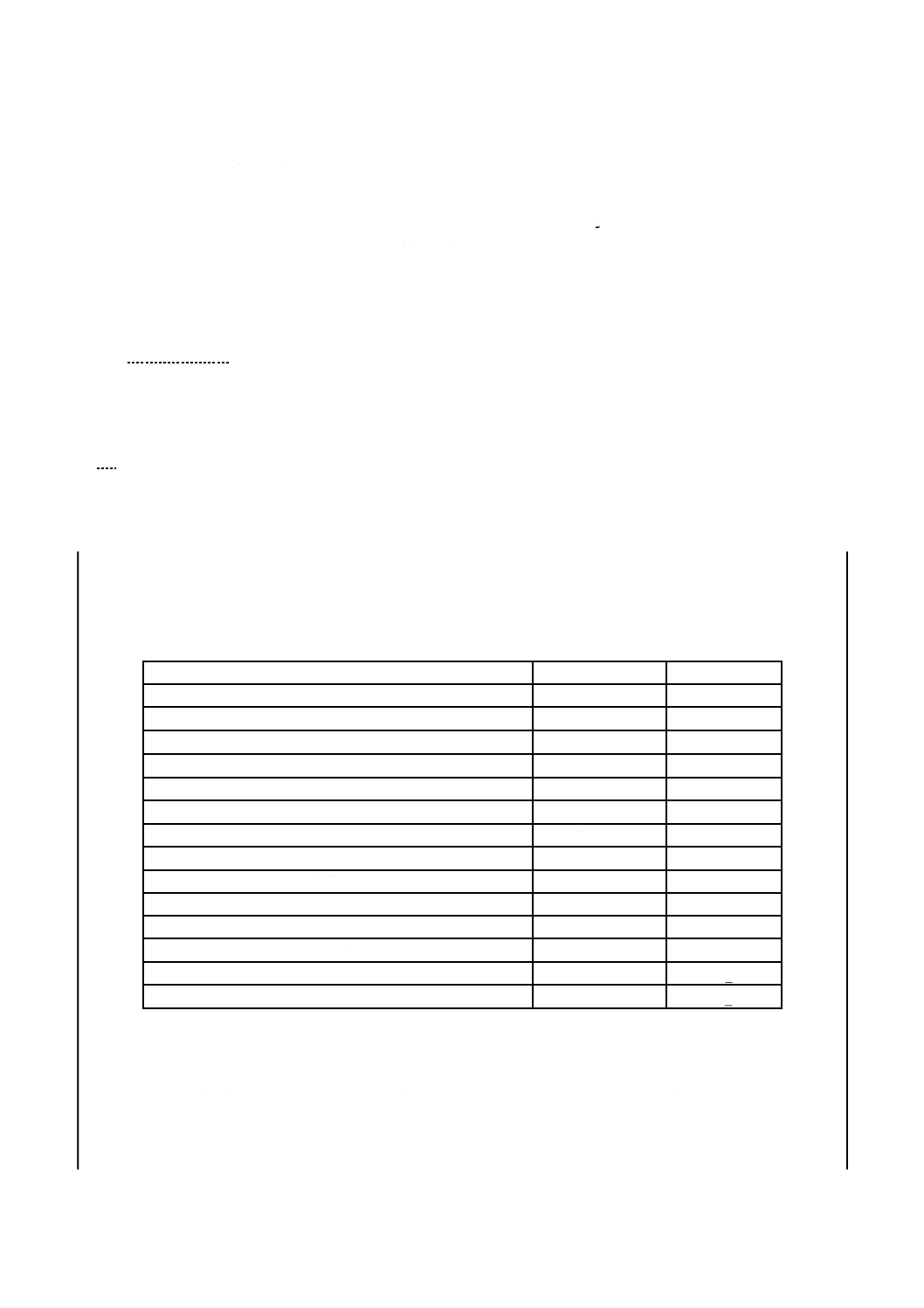

光ファイバの損失にかかわる試験方法に適用する光ファイバを,表1に示す。

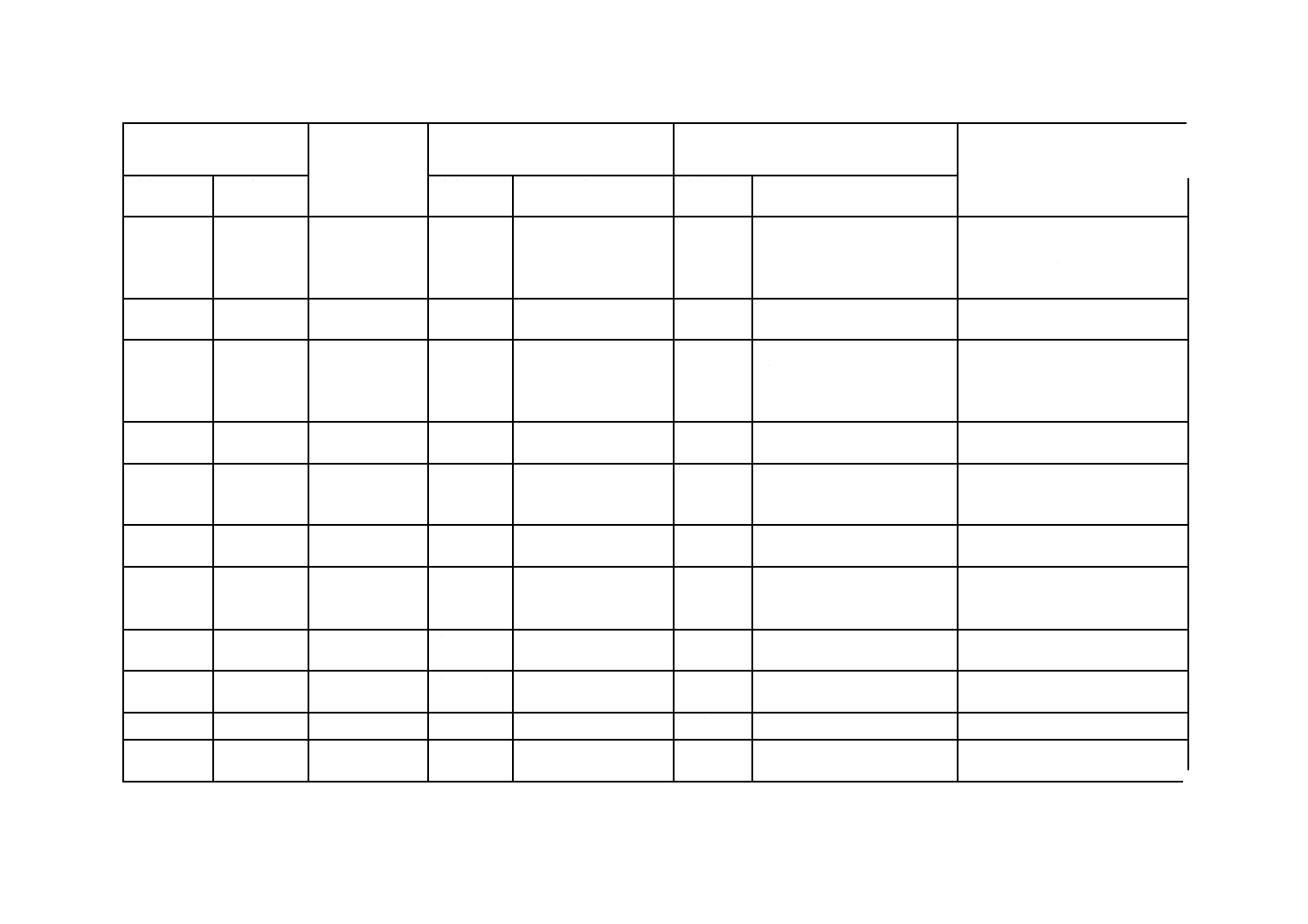

表1−光ファイバの種類

光ファイバの種類

JIS記号

IEC記号

石英系マルチモード光ファイバ

SGI

A1

石英系マルチモード光ファイバ

SQI,SSI

A2

多成分系マルチモード光ファイバ

CSI

該当なし

プラスチッククラッドマルチモード光ファイバ

RSI

A3

全プラスチックマルチモード光ファイバ

PSI,PGI,PQI

A4

シングルモード1 310 nmゼロ分散形光ファイバ

SMA

B1.1

シングルモード1 550 nmカットオフシフト形光ファイバ

SMA・T

B1.2

シングルモード1 310 nmゼロ分散・低OH形光ファイバ

SMA・U

B1.3

シングルモード1 550 nm分散シフト形光ファイバ

SMB

B2

シングルモード分散フラット形光ファイバ

SMC

該当なし

シングルモードノンゼロ分散シフト形光ファイバ

SMD

B4

シングルモード広波長域ノンゼロ分散シフト形光ファイバ

SME

B5

シングルモード低OH・曲げ損失低減形光ファイバ

SMF・A

B6̲a

シングルモード曲げ損失低減形光ファイバ

SMF・B

B6̲b

5

試験状態

試験状態は,JIS C 60068-1の5.3[測定及び試験のための標準大気条件(標準状態)]に規定する大気条

件の標準範囲(温度15 ℃〜35 ℃,相対湿度25 %〜75 %及び気圧86 kPa〜106 kPa)とする。ただし,標

準状態で試験することが困難な場合は,判定に疑義が生じない限り,標準状態以外で試験を行ってもよい。

その場合は,試験状態を記録する。

3

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

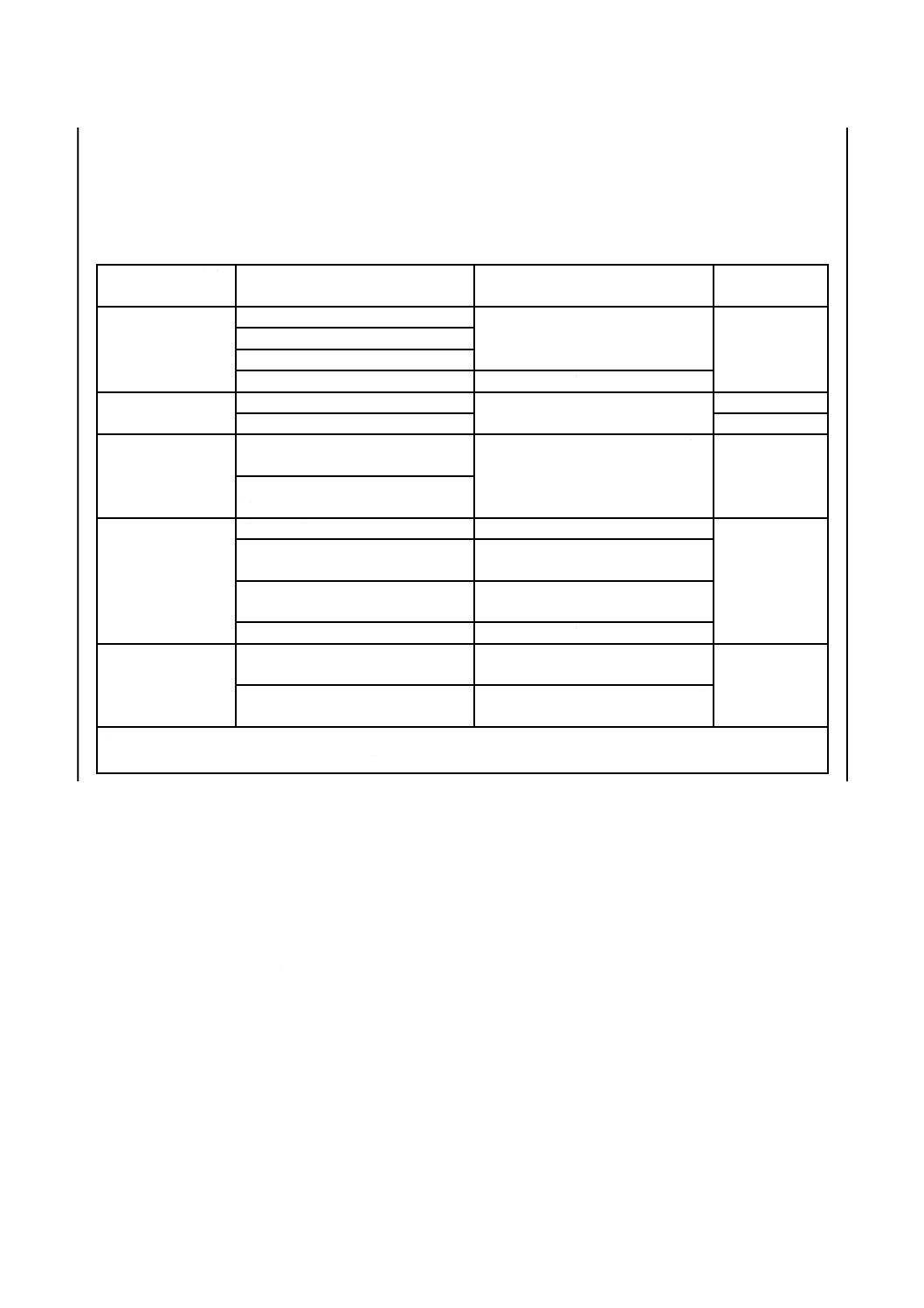

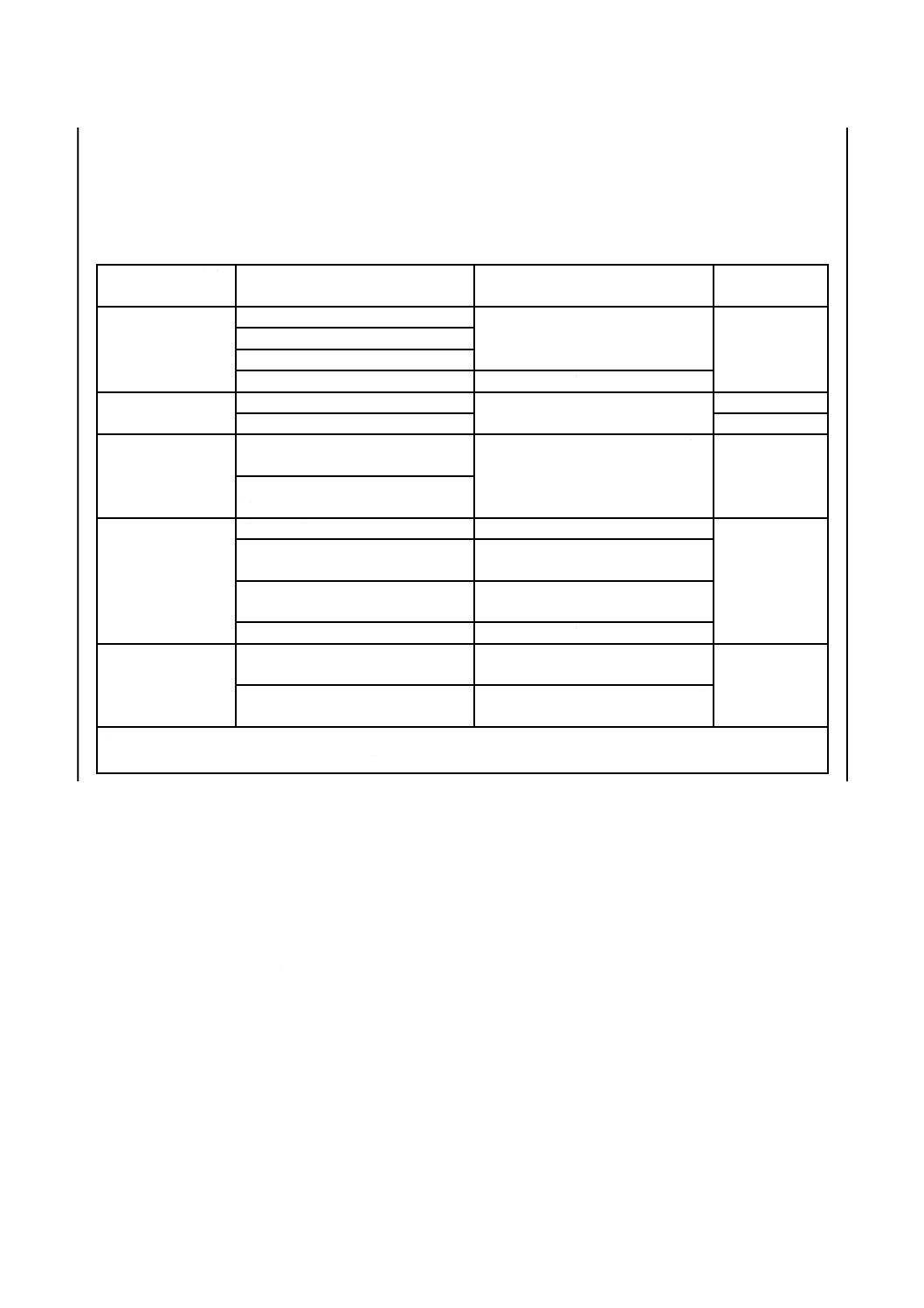

損失関連特性試験

光ファイバの損失に関連する特性試験は,表2から選択した方法で行う。適用する試験方法及び受入基

準は,個別規格に示す。

表2−光ファイバの伝送及び光学特性

光ファイバの特性

試験方法

測定対象光ファイバの種類

対応国際規格

(参考)

損失

方法A:カットバック法

すべてのマルチモード及びシングル

モード光ファイバ

IEC 60793-1-40

方法B:挿入損失法

方法C:OTDR法

方法D:損失波長モデル

すべてのシングルモード光ファイバ

光導通

光導通試験方法

すべてのマルチモード及びシングル

モード光ファイバ

なし

OTDR法a)

IEC 60793-1-46

機械及び環境試験時

の光損失変動

方法A:伝送パワーによる光損失モ

ニタ法

すべてのマルチモード及びシングル

モード光ファイバ

IEC 60793-1-46

方法B:OTDRによる光損失モニタ

法

マイクロベンド損失 方法A:伸長ドラム法

すべてのシングルモード光ファイバ

IEC/TR 62221

方法B:固定径ドラム法

すべてのシングルモード光ファイバ

及びSGIマルチモード光ファイバ

方法C:ワイヤメッシュ法

すべてのシングルモード光ファイバ

及びSGIマルチモード光ファイバ

方法D:斜め巻付け法

すべてのシングルモード光ファイバ

曲げ損失

方法A:マンドレル巻き法

すべてのシングルモード光ファイバ

及びSGIマルチモード光ファイバ

IEC 60793-1-47

方法B:1/4円曲げ法

RSI,PSI,及びPGIマルチモード光

ファイバ

注記 マイクロベンド損失:コア径に比べて小さい曲がりによる損失

注a) Optical time-domain reflectometry,後方散乱光法ともいう。

7

損失試験方法

7.1

概要

損失試験として,次の四つの方法を示す。

− 方法A:カットバック法

− 方法B:挿入損失法

− 方法C:OTDR法

− 方法D:損失波長モデル

方法A〜方法Cは,次に示すすべての分類の光ファイバの損失試験に適用する。

− マルチモード光ファイバ

− シングルモード光ファイバ

方法Cは後方散乱光の測定であり,位置,損失及び不連続点の測定も可能となる。

方法Dはシングルモード光ファイバだけに適用する。

四つの方法に関する事項を7.2〜7.7に示し,個々の試験方法に適用する事項は,それぞれ附属書A,附

属書B,附属書C及び附属書Dによる。

4

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

定義

7.2.1

損失

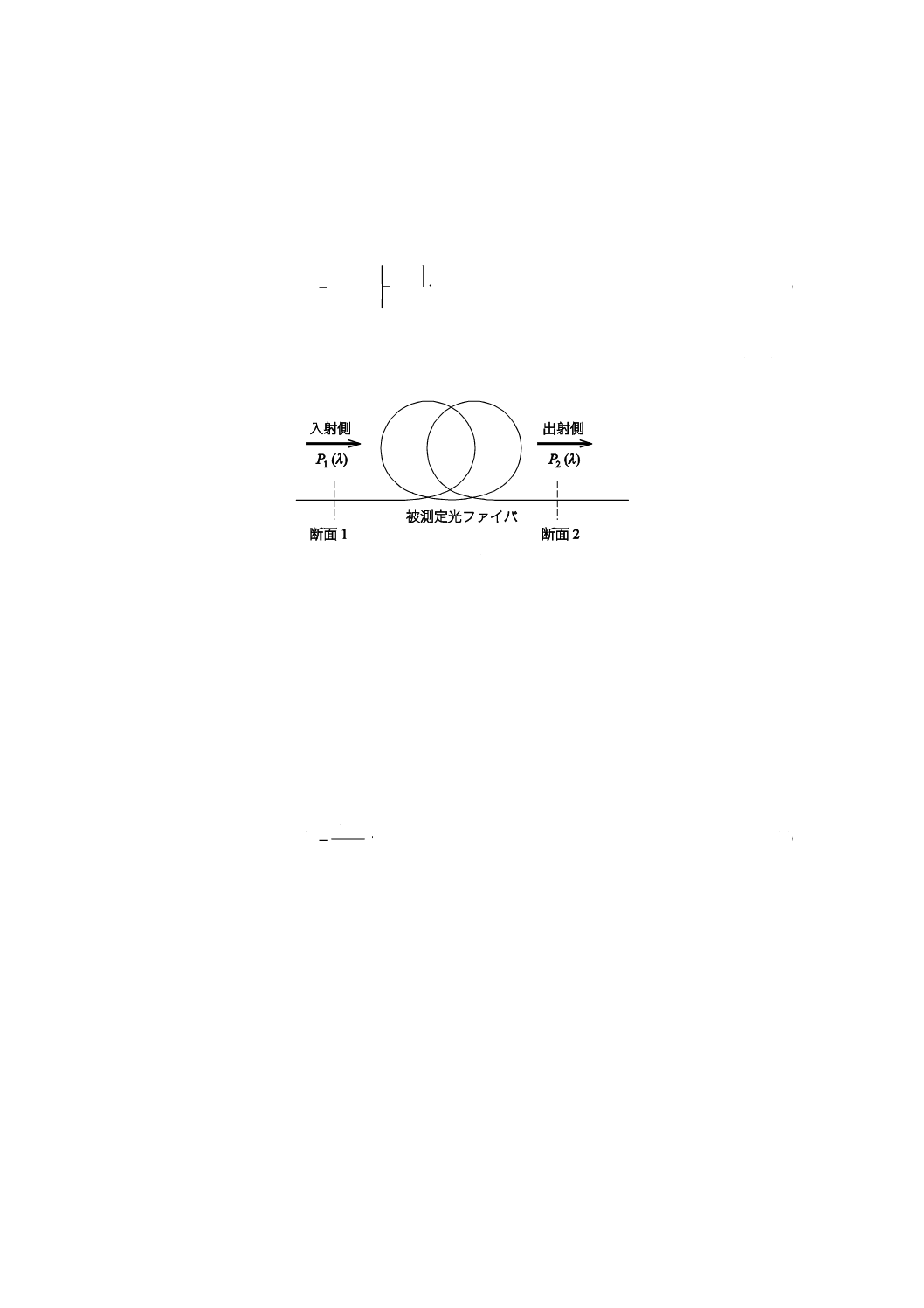

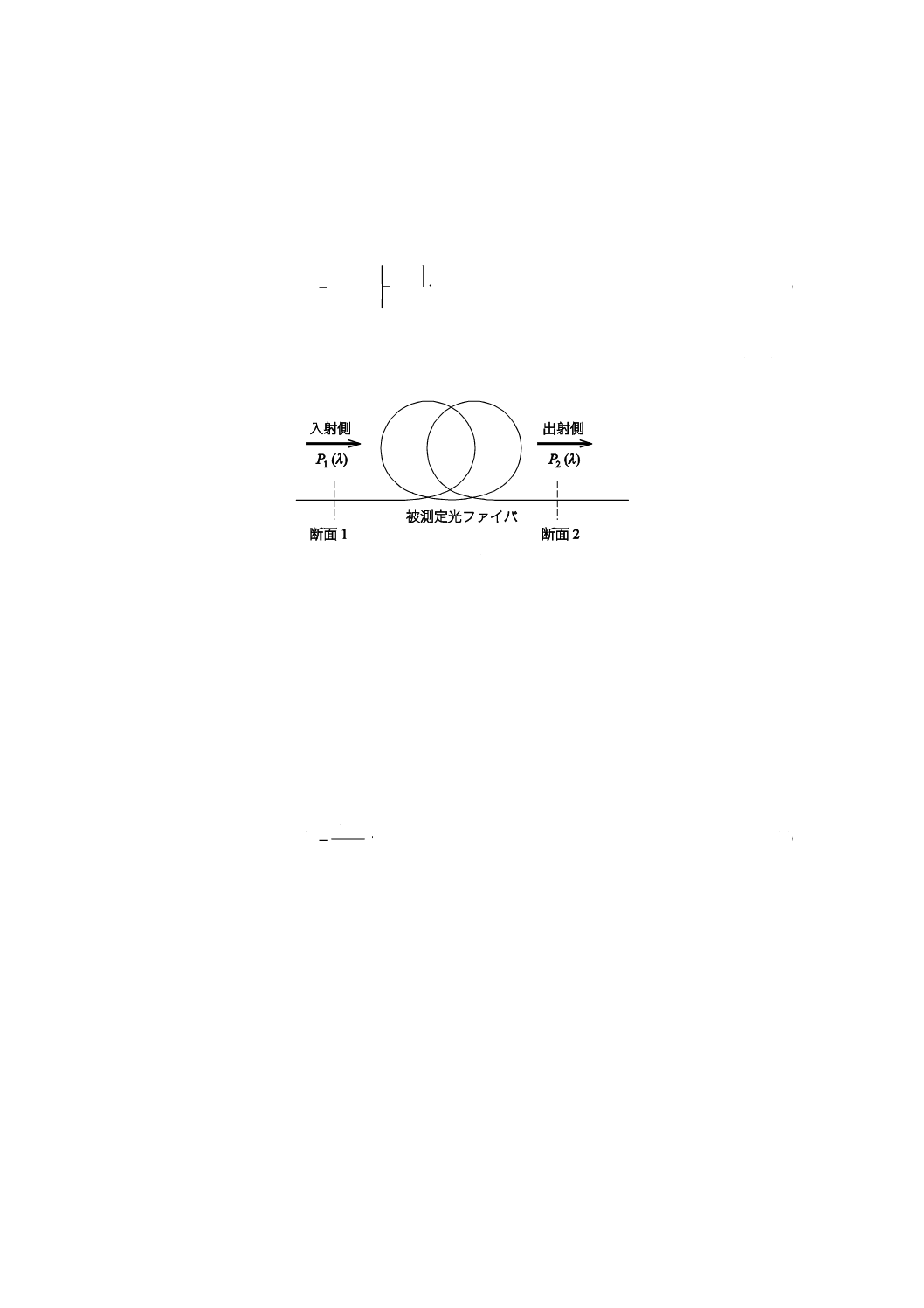

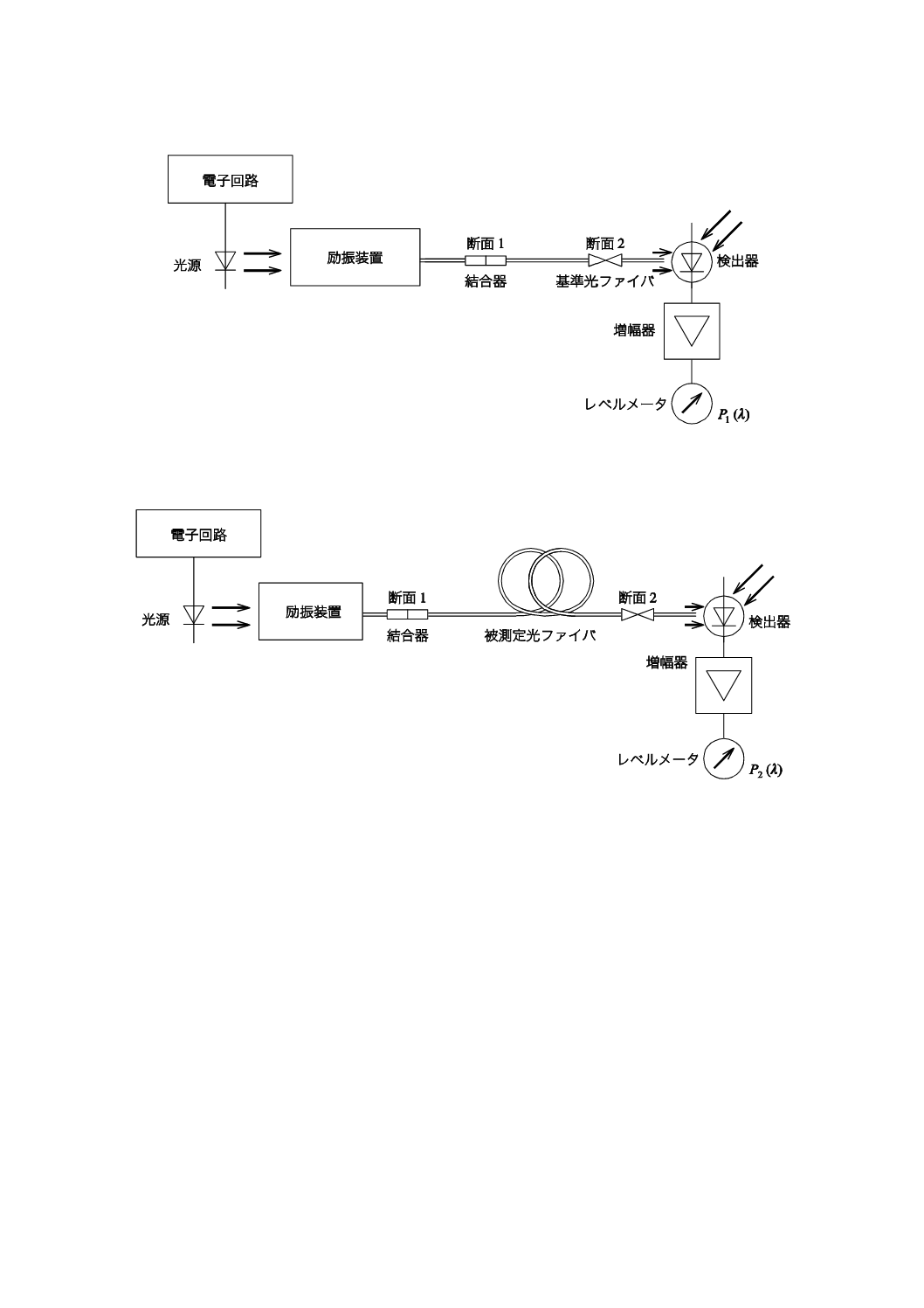

光ファイバの距離の離れた二つの断面1と2との間の波長λでの損失。A(λ)は,式(1)によって求める(図

1参照)。

)

(

)

(

log

10

)

(

2

1

10

λ

λ

λ

P

P

A

=

·································································· (1)

ここに,

A(λ): 断面1と2との間の波長λでの損失 (dB)

P1(λ): 光ファイバ入射側断面1を通過する光パワー (mW)

P2(λ): 光ファイバ出射側断面2を通過する光パワー (mW)

図1−光ファイバの損失定義

注記 損失は,定められた波長における光ファイバ中での光パワーの減少の尺度とする。そして光フ

ァイバの特性及び長さに依存し,また測定条件にも影響する。

非定常モード励振によって過渡損失を発生させる高次モードを励振すると,損失は光ファイバ長に比例

しない。定常モード励振では,損失は光ファイバ長に比例する。定常モードで光ファイバの減衰定数が決

定し,接続した光ファイバの損失には,相加則が成立する。

7.2.2

損失係数

定常モード励振下にある光ファイバの,単位長さ当たりの損失又は損失係数。損失係数は式(2)によって

求める。

L

A)

(

)

(

λ

λ

α

=

············································································· (2)

ここに,

α (λ): 損失係数 (dB/km)

A(λ): 波長λでの損失 (dB)

L: 長さ (km)

7.2.3

損失波長特性モデル法

損失波長特性モデル法は,少数(3点〜5点)の特定の波長での測定値から波長領域全域での損失係数を

求める方法。

7.2.4

不連続点

不連続点とは,OTDR信号における一時的又は継続的な局所的強度変動。

注記 変動の特性は試験条件(例えば,パルス幅,波長,OTDR信号の方向)に伴って変化する。不

連続点が表示されたパルス幅(送信器及び受信器の影響を含める。)が相当の長さより長くて

も,その長さは通常パルス幅とほぼ等しい。詳細は,JIS C 6822の附属書H(測定方法3-B 後

方散乱光法)を参照。

5

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

基準試験方法

基準試験方法は,方法A(カットバック法)とする。

なお,試験方法は方法B,方法C又は方法Dでもよい。

7.4

装置

各試験の構成図及び必要な装置を,附属書A,附属書B,附属書C及び附属書Dに示す。

7.5

試料

7.5.1

試料の長さ

試料はリール状又はケーブル内の光ファイバであり,その長さは既知とする。

7.5.2

試料端面

試料の入射端及び出射端は,光ファイバ軸に垂直で平たんな端面とする。

7.6

手順

手順は,附属書A,附属書B,附属書C及び附属書Dによる。

7.7

損失及び損失係数の算出

7.7.1

方法A及び方法B

方法A(カットバック法)及び方法B(挿入損失法)では,損失及び損失係数は7.2.1の式(1)及び7.2.2

の式(2)によって求める。

7.7.2

方法C

附属書Cによる。

7.7.3

方法D

附属書Dによる。

7.8

結果

7.8.1

測定ごとに報告する情報

測定ごとに次の情報を報告する。

− 測定実施年月日及び試験方法

− 試料の識別

− 光源波長

− 試料の長さ

− 詳細規格で要求する波長又は特定波長でのスペクトル損失 (dB) 及び損失係数 (dB/km)

7.8.2

要求に応じて提供する情報

要求があれば,次の情報を提供しなければならない。

− 使用した測定方法:方法A,方法B,方法C又は方法D

− 使用した光源の種類:中心波長及びスペクトル幅

− 使用した励振条件

− ダミー光ファイバ使用の有無

− 測定装置構成

− シングルモード光ファイバではモードフィルタ又はモードスクランブラの寸法及び巻き数

− パルス幅,スケール範囲及び信号平均化の詳細

− 算出方法の詳細

− 適用する手順との差異

− 測定装置の最新の校正年月日

6

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法C及び方法Dでは,C.6又はD.6に該当する場合,これらの情報も提供しなければならない。これ

は特に不連続な測定点に対して方法Cを用いるときに考慮する。

7.9

仕様情報

詳細な仕様は,次の情報を明示する。

− 測定した光ファイバ又はケーブルの種類

− 合否判定基準

− 適用する手順との差異

− 報告する情報

8

光導通試験方法

8.1

定義

8.1.1

光導通

光ファイバの光導通は,光ファイバが光パワーを伝搬する能力があることを示す。光導通は,光ファイ

バの一端から光を注入し,その結果生じる他端での出力パワーを測定することによって実証できる。

8.1.2

光不導通(破断)

光ファイバの光不導通は,光ファイバ出力端で測定した光パワーが,受渡当事者間の協定によって定め

られた規定値よりも低い場合,装置の特定励振及び検出構成で確認できる。

8.2

目的

試験の目的は,光ファイバが導通している,又は光ファイバに有意の損失増加がないことを示すことに

ある。

光導通試験では,導通と破断との差を検出するだけであるが,OTDR法は被測定光ファイバ長の分解能

に制限があるため,短尺光ファイバを用いる試験(例えば,引張り,可とう性,曲げ,ねじりなどの機械

試験)において,機械的損傷の有無を確認するときに,この光導通試験を必要とする。

なお,被測定光ファイバの長さが適切であれば,OTDR法に基づく方法を適用する。この方法は,附属

書Fによる。

破断は,次の箇所で検出しなければならない。

a) 機械的損傷を受ける前の被測定光ファイバ内

b) 機械的損傷を受けた後の光ファイバ内

8.3

装置

8.3.1

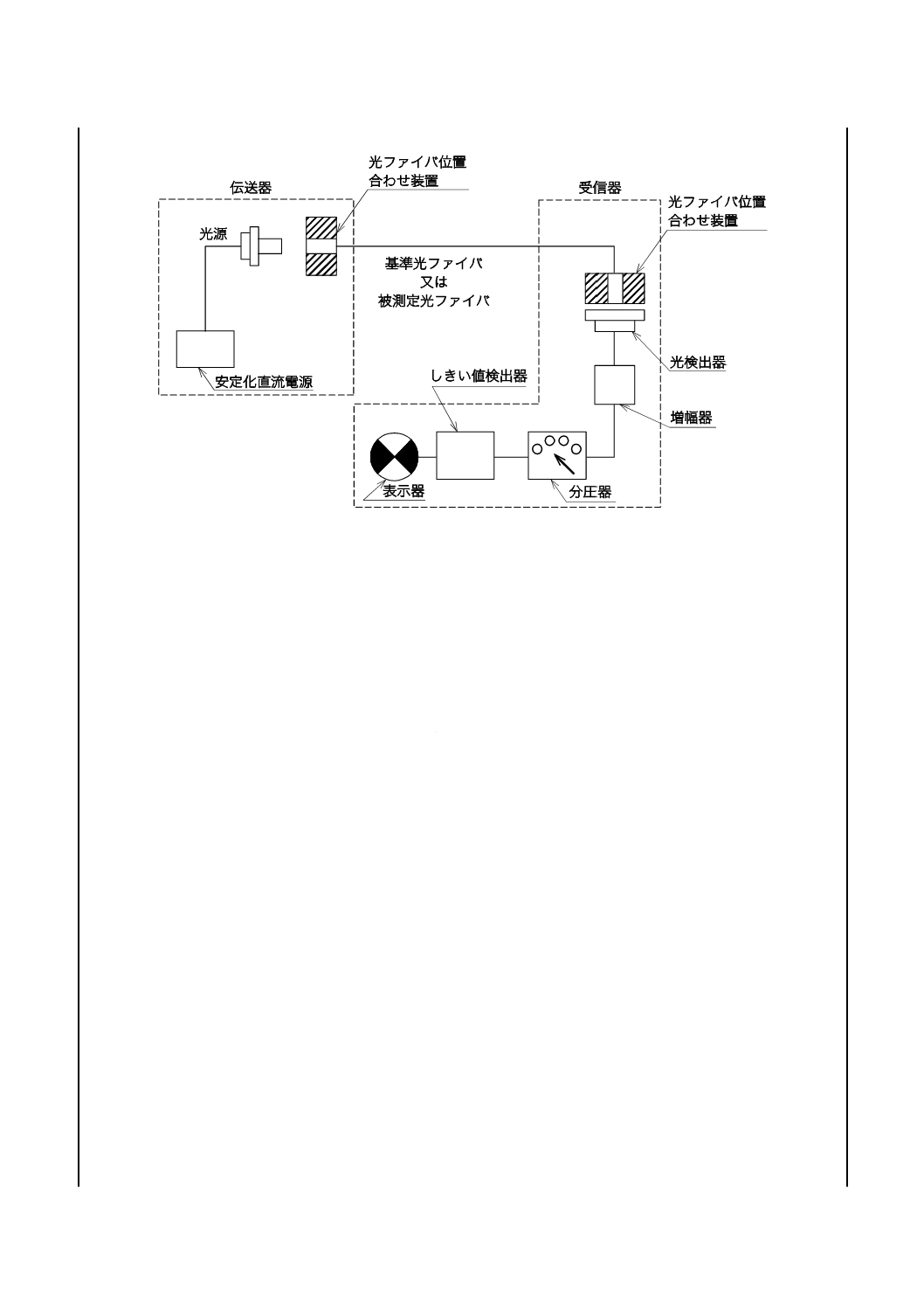

概要

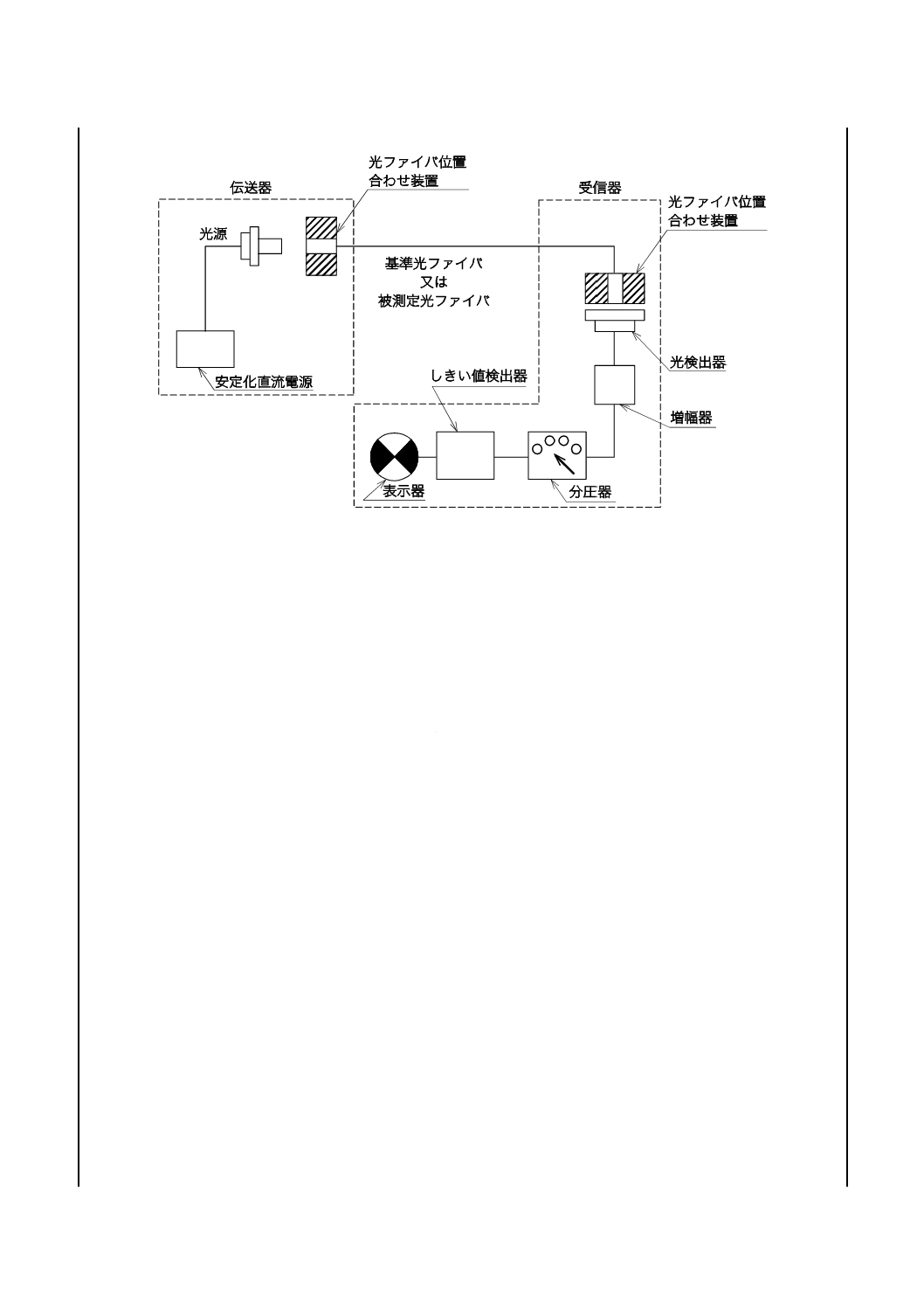

装置は個別の伝送器及び受信器から構成する。伝送器は調整可能な安定化直流電源で駆動する光源とす

る。受信器は,光検出器,増幅器及び受信パワーレベルを表示する表示器から構成する。伝送パワーが事

前に決めたレベル以下になると,表示ランプを点灯させる電子回路を組み込んだ代替法でもよい。

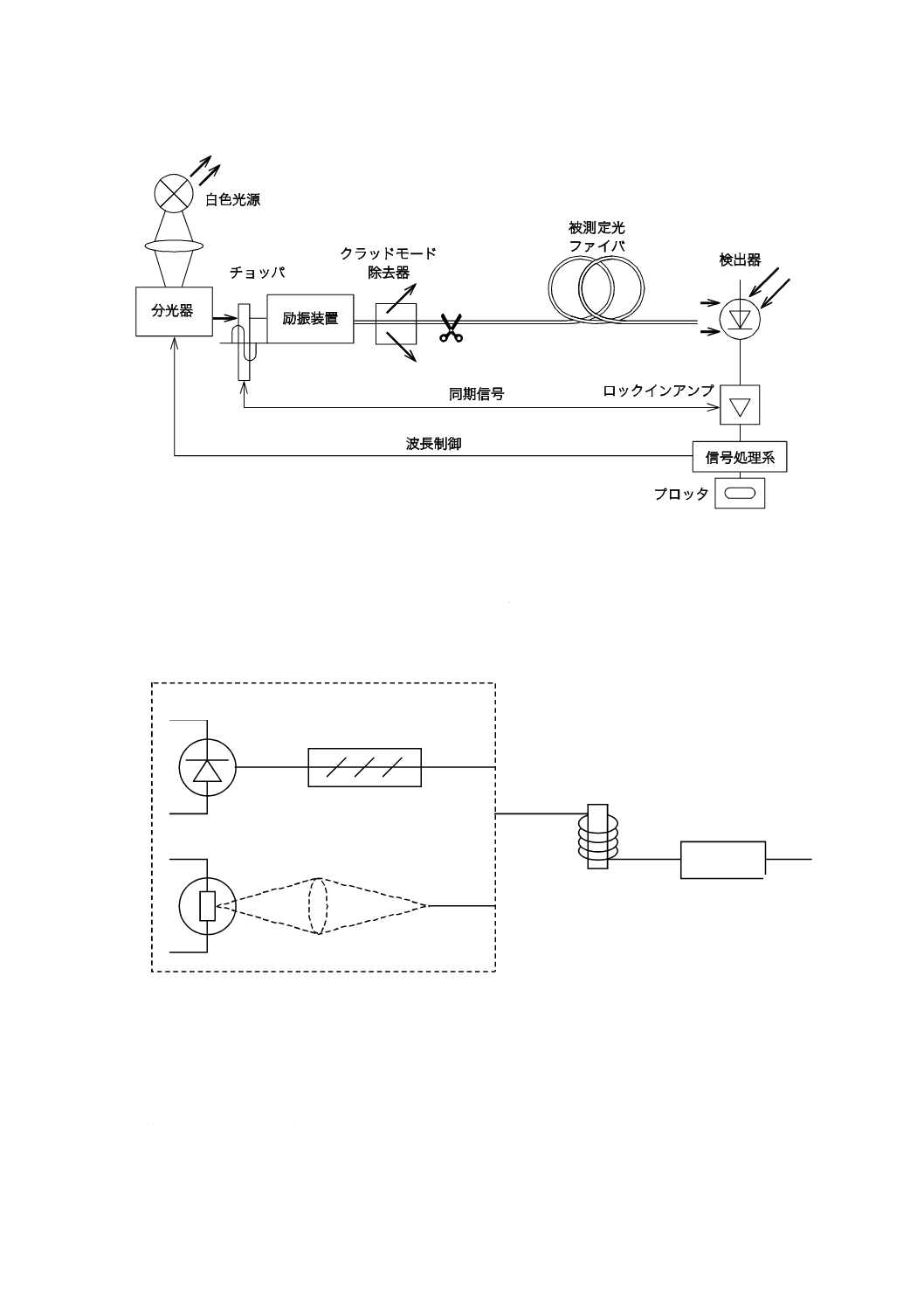

光導通試験の典型的な構成を,図2に示す。

7

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−光導通試験の典型的な構成

8.3.2

光源

光源は,伝送器内にあり,安定化直流電源で駆動され,大きな放射面をもつ。例えば,白色光源,発光

ダイオード (LED) などから成る。伝送器での損失変動を削減するために励振用光ファイバに接続する場

合は,コア径が被測定光ファイバのコア径より十分に大きなステップインデックス形を使用する。

8.3.3

光検出器

光源と整合した受信器,例えば,PINホトダイオードなどを使用する。検出レベルを調整できる分圧器,

しきい値検出器及び表示器を結合する。同等のデバイスを用いてもよい。損失変動を削減するため,検出

器の受感面の寸法は大きくする。

8.3.4

光ファイバ位置合わせ装置

伝送器及び受信器の両端部にあり,光ファイバを確実に位置合わせするために使用する。

8.3.5

基準光ファイバ

基準光ファイバは光源及び光検出器に接続し,ゼロの基準点を得るために使用する。

8.3.6

増幅器

増幅器は,光検出器からの電気信号を増幅する装置であり,電気信号強度が微弱となる場合に使用する。

8.3.7

分圧器

分圧器は,入力した電圧に比例した出力電圧を発生させる装置であり,入力電圧に対する出力電圧の割

合を変えることができる。

8.3.8

しきい値検出器

しきい値検出器は,設定したしきい値に対する測定値の大小を判定する装置となる。

8.3.9

表示器

表示器は,しきい値検出器での判定を表示する装置となる。

8.4

手順

8.4.1

装置の調整

8

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 基準光ファイバを,伝送器と受信器との間に接続する。

b) 図2に示す装置を使用するときは,分圧器で感度を調整して検出器のしきい値をわずかに超えるよう

にし,表示器が作動するようにする(パワーメータを使用する場合は,表示値が正常となるか注意し,

表示値を記録する。)。

8.4.2

試験試料の初期測定

試験試料の初期測定の手順は,次による。

a) 基準光ファイバを被測定光ファイバに交換する。

b) 事前に光導通を確認したときに測定した被測定光ファイバの損失分を,初期損失分として感度を増加

する。

c) 表示器が作動するか確認する。動作が光導通を示す。

d) 表示器が作動しなければ,動作が始まるまで感度を増加させる。上記b) の初期損失分からの感度の

増加 (dB) を算出する[パワーメータを使用する場合は,表示パワーと8.4.1 b) で表示したパワーと

の損失増加を算出する]。

e) 損失増加が規定値を超えていれば,光ファイバは破断しているとみなす。

8.4.3

機械的損傷後の測定

この測定は,機械的損傷前には破断していない(導通していない)ことが判明している光ファイバ長に

限り,次を実施する。

a) 光ファイバを必要な機械的損傷に供する。

b) 必要があれば,試験装置内の被測定光ファイバを交換する。

c) 表示器が作動するまで感度を増加させる。必要とした感度の増加を算出し,8.4.2 d) の感度の増加と

比較する(パワーメータが必要であれば,相対表示を用いて計算を行う。)。この損失増加が,機械的

損傷試験によって合意値を超える場合,光ファイバは破断しているとみなす。

8.5

結果

次の情報を報告する。

− 測定実施年月日及び試験方法

− 試料長及び初期損失

− 初期感度設定値[8.4.1 b) 参照]

− 被測定光ファイバの感度設定値及び機械的損傷前の表示器の状態[8.4.2 b) 及び8.4.2 c) 参照]

− 表示器が作動しなければ,動作に必要な感度設定値

− 機械的損傷後の感度設定値[8.4.3 c) 参照]

9

光損失変動試験方法

9.1

概要

光損失変動試験方法は,光損失変動の監視に対する統一基準を定めており,商用目的での光ファイバ及

びケーブルの検査に使用する。この試験は,光の不導通,物理的欠陥又は損失こう(勾)配の変化によっ

て生じる伝送特性の変化を監視する。機械試験若しくは環境試験のどちらか又はその両方を行ったときに

生じる光ファイバ及びケーブルの光損失変動を監視するためには,次の二つの方法がある。

− 方法A:伝送パワーによる光損失モニタ法

− 方法B:OTDRによる光損失モニタ法

方法A及び方法Bは,次に示すすべての分類の光ファイバの試験に適用する。

9

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− マルチモード光ファイバ

− シングルモード光ファイバ

9.2

装置

方法Aで使用する装置は附属書Eに,方法Bで使用する装置は附属書Fに,それぞれ示す。

9.3

試料

9.3.1

試料の長さ

試料の長さは,損失変動に起因する測定装置の距離分解能以上とし,先端及び後端の非線形な変動が結

果に影響を与えないようにする。

9.3.2

試料端面

試料の入射端及び出射端は,光ファイバ軸に垂直で平たんな端面とする。

9.3.3

試料の準備

機械試験若しくは環境試験のどちらか又はその両方の試験に従って,試験試料を準備する。

9.3.4

基準試料

基準試料を使用する方法では,基準試料は試験試料と同じ種類の光ファイバ又はケーブルとし,図E.1

で示すように励振装置と光検出器との間に接続する。基準試料は短い長さとする。基準試料の設置状態は,

試験中は一定に保たなければならない。

9.4

手順

方法A及び方法Bの各手順は,附属書E及び附属書Fによる。

9.5

光損失変動の算出

方法A及び方法Bの各計算手順は,附属書E及び附属書Fによる。

9.6

結果

9.6.1

測定ごとに報告する情報

測定ごとに次の情報を報告する。

− 測定実施年月日及び試験方法

− 試料の識別

− 光源波長λ

− 試料の長さ

− 環境及び測定装置の状態

− 光損失の変化Dη:η=1, 2, 3, …。試験パラメータに対して図示することが望ましい。

9.6.2

要求に応じて報告する情報

要求があれば,次の情報を提供しなければならない。

− 使用した試験方法:方法A又は方法B

− 使用した光源の種類及びスペクトル幅:半値全幅

− 使用した入射方法

− 試験装置構成

− 算出方法の詳細

− 試験装置の最新の校正年月日

9.7

仕様情報

詳細な仕様は次の情報を明示する。

− 測定した光ファイバの種類

10

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 合否判定基準

− 報告する情報

− 適用する手順との差異

10 マイクロベンド損失試験方法

10.1 概要

この箇条では,光ファイバのマイクロベンド損失試験のための方法を,次に示す。方法A及び方法Bは,

テープ形光ファイバケーブルのマイクロベンド損失試験にも使用する。

− 方法A:伸長ドラム法 シングルモード光ファイバに対し伸長ドラムを使用する方法

− 方法B:固定径ドラム法 SGI光ファイバ及びシングルモード光ファイバに対し固定径ドラムを使用

する方法

− 方法C:ワイヤメッシュ法 SGI光ファイバ及びシングルモード光ファイバに対しワイヤメッシュ及

びおもりの負荷を使用する方法

− 方法D:斜め巻付法 シングルモード光ファイバに対し固定直径ドラムに斜めに巻き付けて使用する

方法

方法A及び方法Cは,光ファイバに加える広い範囲の圧力又はおもりの荷重に対するマイクロベンド損

失を測定する。方法Bは,一定の圧力に対するマイクロベンド損失を求める。四つの方法による結果は定

性的に比較することだけができる。この測定結果は,一般には個別規格では規定しない。

10.2 装置

方法A,方法B,方法C及び方法Dで使用する装置は,それぞれ附属書G,附属書H,附属書I及び附

属書Jによる。

10.3 手順

方法A,方法B,方法C及び方法Dで用いる手順は,それぞれ附属書G,附属書H,附属書I及び附属

書Jによる。

10.4 損失の算出

方法A,方法B,方法C及び方法Dで用いる算出方法は,それぞれ附属書G,附属書H,附属書I及び

附属書Jによる。

10.5 結果

測定ごとに次の情報を報告する。

− 測定実施年月日及び試験方法

− 試験装置構成

− 試料の識別

− 光源波長

− マイクロベンド損失

− 伸長ドラムの最小直径(方法A)

− ドラム被覆に使用した材質の種類及び粗さ(方法A)

− 伸長ドラムに巻いた光ファイバの長さ(方法A)

− 計算された側圧又は伸びの関数として測定した損失係数の変化のプロット(方法A)

− 試験中の相対湿度及び環境温度(方法A)

− ドラム直径(方法B)

11

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 使用した材質の種類及び粗さ(方法B)

− 被測定光ファイバの長さ(方法C及び方法D)

− 負荷がかかっている部分の光ファイバの長さ(方法C及び方法D)

− ワイヤメッシュ特性(方法C)

− 環境試験状態(方法D)

− 巻付け試験状態(方法D)

11 曲げ損失試験方法

11.1 概要

この箇条では,波長1 550 nm又は1 625 nmにおけるシングルモード光ファイバ,波長850 nm又は1 300

nmにおけるSGIマルチモード光ファイバ及び波長650 nm,850 nm又は1 300 nmにおけるRSI,PSI及び

PGIマルチモード光ファイバに対する曲げ損失試験方法を示す。これらの試験方法は,商用目的の光ファ

イバ及びケーブルの検査に使用できる。曲げ損失試験方法には,次の二つの方法がある。

− 方法A:マンドレル巻き法 シングルモード光ファイバ及びSGIマルチモード光ファイバに適用する。

− 方法B:1/4円曲げ法 RSI,PSI及びPGIマルチモード光ファイバに適用する。

これら二つの方法では,光パワーは伝送パワーによる光損失モニタ法又はカットバック法によって測定

する。

方法A及び方法Bを同じ光ファイバに対して用いた場合,異なる結果が得られることが予想される。こ

れは二つの試験法において曲げ半径及び曲げる光ファイバの量を含めた配置が異なるためとなる。この理

由としてRSI,PSI及びPGIマルチモード光ファイバは短いファイバ長で,シングルモード光ファイバ及

びSGIマルチモード光ファイバと比較して少ない曲げで設置されることが予測される。

11.2 試料

11.2.1 試料の長さ

11.2.1.1 方法A

試料の長さは,個別規格で規定する。

11.2.1.2 方法B

試料の長さは,附属書Lに示す。

11.2.2 試料端面

試料の入射端及び出射端において,光ファイバ軸に垂直で平たんな端面とする。

11.3 装置

11.3.1 方法A

附属書Kによる。

11.3.2 方法B

附属書Lによる。

11.4 手順

11.4.1 方法A

附属書Kによる。

11.4.2 方法B

附属書Lによる。

12

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.5 損失の算出

損失は,式(3)によって算出する。

=

Bend

str

10

log

10

P

P

La

··································································· (3)

ここに,

La: 損失(dB)

Pstr: 曲げがない状態での被測定光ファイバ出射光パワー (mW)

PBend: 曲げを与えた状態での被測定光ファイバ出射光パワー (mW)

11.6 結果

11.6.1 測定ごとに報告する情報

測定ごとに次の情報を報告する。

− 測定実施年月日及び試験方法

− 試料の識別

− 試料の長さ

− マンドレル直径(方法A)

− 曲げ半径(方法B)

− マンドレルへの巻き回数(方法A)

− 曲げの回数(方法B)

− 使用波長

− 曲げ損失 (dB)

11.6.2 要求に応じて報告する情報

要求があれば,次の情報を提供しなければならない。

− 使用した方法(方法A又は方法B)

− パワー試験方法(伝送パワーモニタ法又はカットバック法)

− 試験装置構成

− 算出方法の詳細

− 試験装置の最新の校正年月日

11.7 仕様情報

詳細な仕様は,次の情報を明示する。

− 測定した光ファイバの種類

− 入射条件

− マンドレル直径(方法A)

− 曲げ半径(方法B)

− マンドレルへの光ファイバの巻き回数(方法A)

− 曲げの回数(方法B)

− 合否判定基準

− 報告する情報

− 使用波長

− 適用する手順との差異

13

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

損失試験:方法A−カットバック法

A.1 概要

カットバック法は光ファイバ損失から直接測定することのできる唯一の方法であり,入射条件を変えず

に光ファイバの二つの地点でのパワーP1(λ),P2(λ)を測定する。P2(λ)は光ファイバ末端から放射される光パ

ワーとし,P1(λ)は入射地点近くで切断した光ファイバから放射される光パワーとする。測定原理から,光

ファイバの長手方向の損失情報を得ることは不可能となる。また,入力条件が変化する状態で損失の変化

を測定することも困難となる。また,状況によっては光ファイバを切断することが不都合な場合がある。

A.2 装置

A.2.1 すべての光ファイバに適用する一般的装置

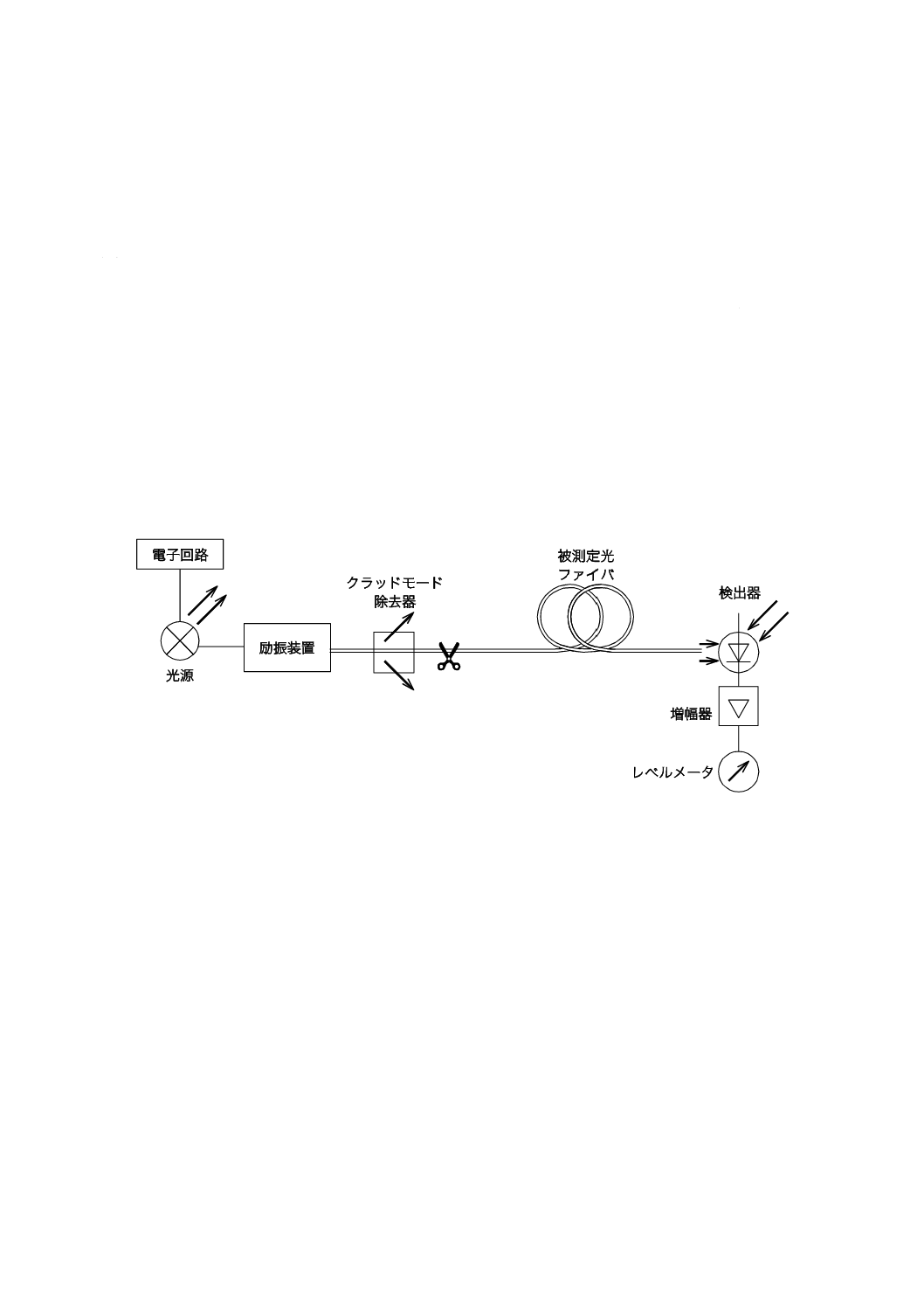

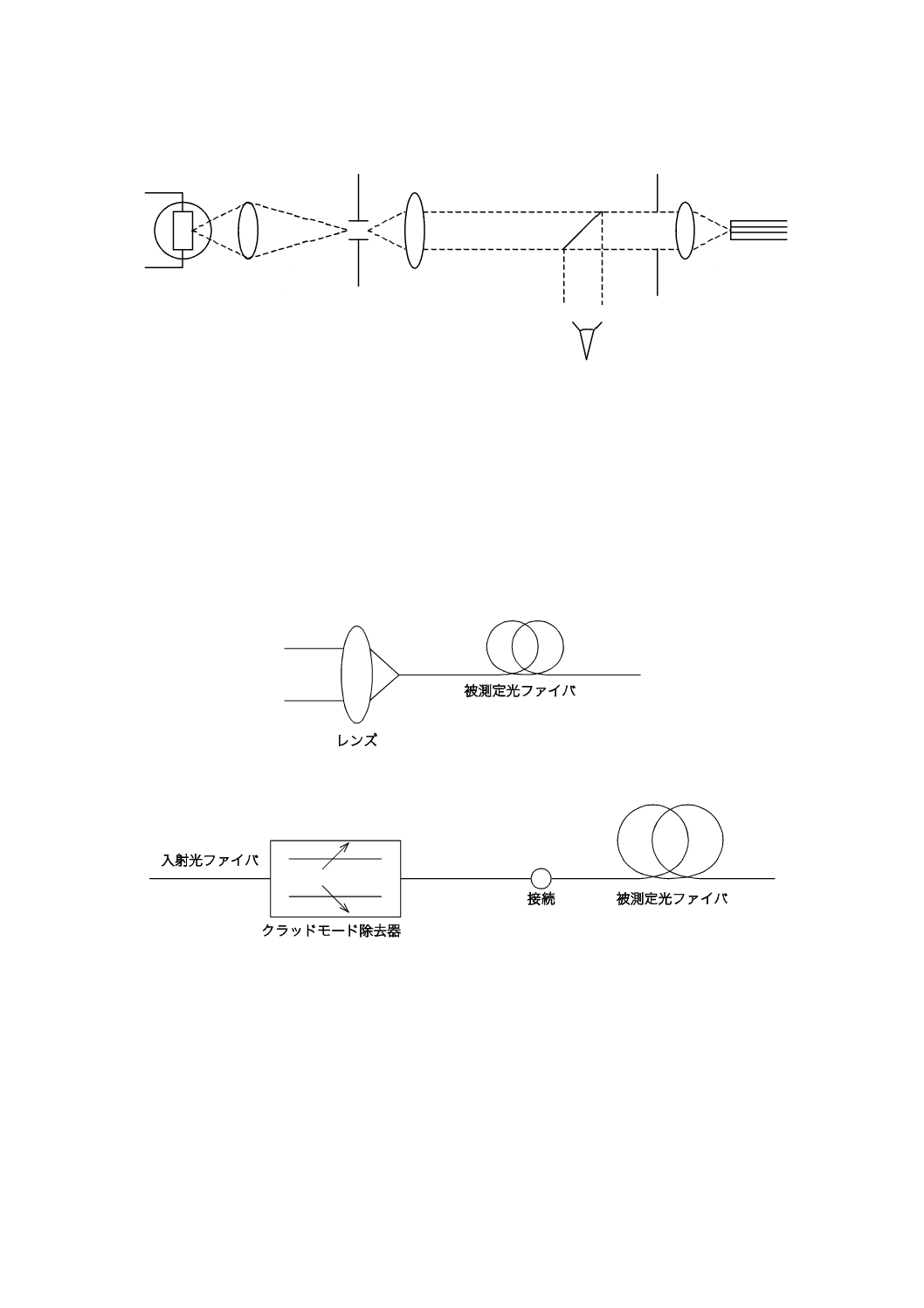

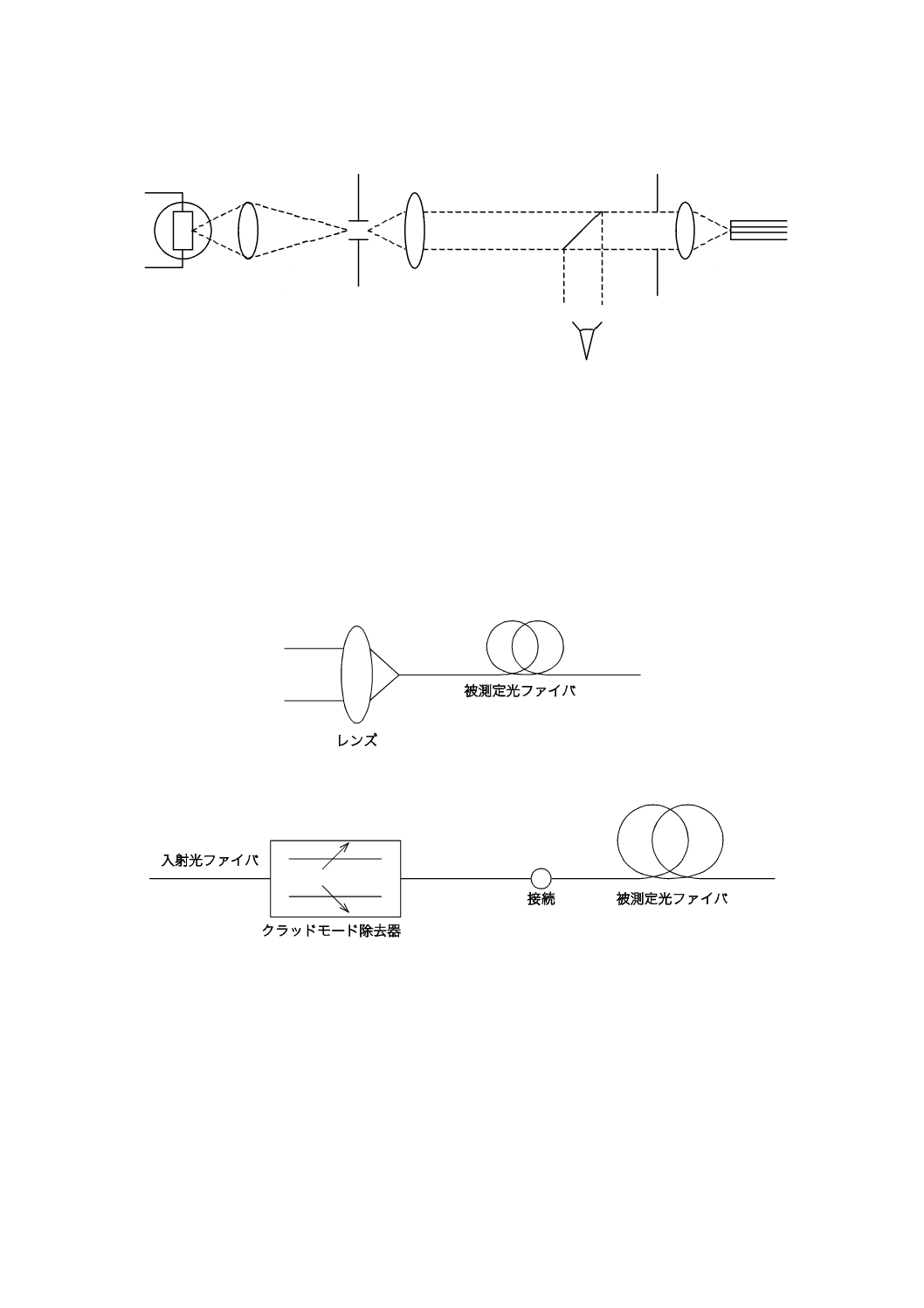

試験装置構成を,図A.1及び図A.2に示す。

図A.1−一つの特定波長で損失を測定する試験装置構成

14

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−損失波長特性を求めるために使用する試験装置構成

A.2.1.1 一般的な励振装置構成

すべての光ファイバに対して用いる一般的な励振装置構成を,図A.3に示す。シングルモード光ファイ

バ及びマルチモード光ファイバの特定の種類に適用する励振装置は,A.2.2,A.2.3及びA.2.4による。

モードスクランブラ

LED又はLD

入射

クラッドモード除去器

モードフィルタ

白色光源

レンズ

図A.3−一般的な励振装置構成

A.2.1.2 光源

ランプ,レーザ,発光ダイオードなどの光源を使用する。光源は測定構成に応じて決定する。光源は,

測定に要する時間より十分長い時間にわたり,位置,強度及び波長が安定していなければならない。スペ

クトル線幅(半値全幅)は被測定光ファイバのスペクトル損失特性と比較しても狭くなるよう(例えば,

10 nm以下)にする。被測定光ファイバは光学レンズ系励振の入射円すい体にそろえるか,励振用光ファ

LED又はLD

15

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イバに同軸接続する。

A.2.1.3 光源波長

一つ以上の波長で測定可能とする。また,波長範囲にわたりスペクトル応答が必要となることがある。

A.2.1.4 光検出装置

光検出装置は,被測定光ファイバから送出されるすべての光パワーを検出器の動作領域に結合する手段

をもつ。例えば,光学レンズ系,光ファイバピグテールへの突き合わせ接続又は検出器への直接結合を用

いる。検出器に既にピグテールが備わっている場合,ピグテール光ファイバのコア径及びNAは,基準光

ファイバ及び被測定光ファイバから出射するすべての光を捕そくできるように十分に大きくなければなら

ない。

この測定を実施するときの強度範囲及び測定時間の範囲において,線形であり安定した光検出器を使用

する。典型的な測定系では,光電モードで動作するホトダイオード及び電流入力増幅器を使用し,ロック

インアンプによる同期検出をもつ。

A.2.1.5 信号処理

受信器側の信号/雑音比を改良するために光源を調整することがある。この手順を取り入れる場合,光

源変調周波数で同期を取った信号処理システムに検知器をつなげる。検出系は十分に直線的であるか,又

は特性が知られていなければならない。

A.2.1.6 クラッドモード除去器

クラッドモード除去器は,受信信号に重大な影響を与えるクラッド伝搬光を除去する。

A.2.2 すべてのシングルモード光ファイバに対する励振装置

被測定光ファイバに励振するために光学レンズ又は光ファイバピグテールを用いる。光ファイバに結合

する光パワーは,測定中は安定していなければならない。

A.2.2.1 光ファイバピグテール

励振装置に光ファイバピグテールを用いる場合には,干渉効果を除去するために光源側ピグテールと被

測定光ファイバとの間に屈折率整合材を用いることが必要な場合もある。

A.2.2.2 光学レンズ系

励振装置に光学レンズ系を用いる場合には,真空チャックなどで光ファイバの入射端を安定的に支持す

る。この支持体を,反復して光ファイバ端の位置調整ができる位置決め装置に取り付ける。試料に結合す

る光パワーが入射光ファイバ端面の位置決めに対して影響がないことが望ましい。このためには,入射端

面の全面に広がった光を入射させる必要がある。

A.2.2.3 高次モードフィルタ

対象波長領域内の高次伝搬モードを除去するために,高次モードフィルタを使用する。このような高次

モードフィルタは,例えば,半径がカットオフ波長を測定波長範囲の最小波長以下にシフトする程度に十

分に小さいが,波長に依存した振動を誘導するほど小さくはない,1周回のループとする。

A.2.2.4 クラッドモード除去器

クラッドモード除去器は,クラッド領域内を伝搬する放射モードがカットバックされた短い距離の光フ

ァイバから検出されないようにする。この除去器は,屈折率が光ファイバクラッドの屈折率と同等か又は

それ以上の材質となることが多い。これは光ファイバ両端近くで被覆が除去された光ファイバに直接施す

屈折率整合流体でもよい。光ファイバの被覆自体がその機能を果たす場合もある。

A.2.3 SGI及びPGI(マルチモードグレーテッドインデックス形)光ファイバに対する励振装置

励振条件は,7.2.1を満たすために非常に重要となる。光パワーを高次の過渡モードへ励振させない励振

16

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

条件を設定する。光パワーを被測定光ファイバの高次の過渡モードへ励振させないことによって,ほぼ線

形に加算される損失が測定できる。この光パワー分布は本質的には光ファイバによって変化しないため,

“定常分布”という。損失測定用の定常モード励振を実現するために使用する手法には,モードフィルタ

及び幾何光学励振の二つがある。各測定手法の使用時に適切な注意を払えば,同等の結果を得られる。モ

ードフィルタを使った励振装置の一般例を,図A.3に示す。それぞれに対する例を,A.2.3.1に示す。

A.2.3.1 モードフィルタ

A.2.3.1.1 ダミー光ファイバモードフィルタ

ダミー光ファイバモードフィルタは,被測定光ファイバと同種類の光ファイバを使用する。光ファイバ

は,モードスクランブラを伴う光源を使用する場合,光ファイバによって伝搬される光パワー分布が定常

分布となるように十分な長さ(通常1 km以上の長さ。以下,“長尺被測定光ファイバ”という。)とする。

A.2.3.1.2 マンドレル巻付けモードフィルタ

マンドレル巻付けモードフィルタは,マンドレルの周りに被測定光ファイバ(以下,“短尺被測定光ファ

イバ”という。)を数回(通常3回〜5回)巻き付けたモードフィルタとなる。マンドレル径は,短尺被測

定光ファイバ内で励振される過渡モードを定常状態に減衰させる値にする。ファーフィールド分布測定を

用いて,全モード励振する光源によって励振された長尺被測定光ファイバから出る光パワー分布と,マン

ドレルが適用されている短尺被測定光ファイバから出る光パワー分布とを比較する。後者のファーフィー

ルド分布が,前者のファーフィールド分布に近似する分布となるマンドレル径を選ぶ。短尺被測定光ファ

イバから出る放射パターンのNA(JIS C 6825に従って測定する。)は,長尺被測定光ファイバから出る放

射パターンのNAの94 %〜100 %とする。マンドレル直径は,光ファイバ及び被覆の種類によって光ファ

イバごとに異なる。通常,マンドレル直径は15 mm〜40 mmとし,長さ20 mmのマンドレルに光ファイバ

を5回巻き付ける。マンドレルは様々な大きさ及び構成を選ぶことができるが,光ファイバのコア径とマ

ンドレル直径との対応例を,表A.1に示す。

表A.1−光ファイバのコア径とマンドレル直径との対応例

光ファイバのコア径 μm

マンドレル直径 mm

50

25

62.5

20

100

25

A.2.3.2 幾何光学による限定空間励振(LPS励振)

幾何光学による限定空間 (Limited Phase Space) 励振は,被測定光ファイバのコア径の70 %及び被測定光

ファイバのNAの70 %を均一に満たす幾何学的に生成された励振として定義する。これは光パワーを漏え

いする未結合モードで励振せずに,幾何学的に励振される最大パワー分布となる。コア径50 μm,クラッ

ド径125 μm及び0.2 NAのGI(グレーデッドインデックスマルチモード形)光ファイバの場合,LPS励振

条件は均一な35 μmスポット及び0.14 NAとする。

LPS励振条件の生成に必要な光学例を,図A.4に示す。励起ビーム軸が光ファイバ軸と一致し,光のス

ポット及び入射光円すいが光ファイバのコアに集中することが重要となる。また,光学系は動作波長で設

定し,正しい測定が行われるようにする。

17

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

モニタ

レンズ

NAを調整するアパーチャ

入射

光源

レンズ

中間レンズ

ビーム径を調整する

アパーチャ

図A.4−LPS励振条件の生成に必要な光学例

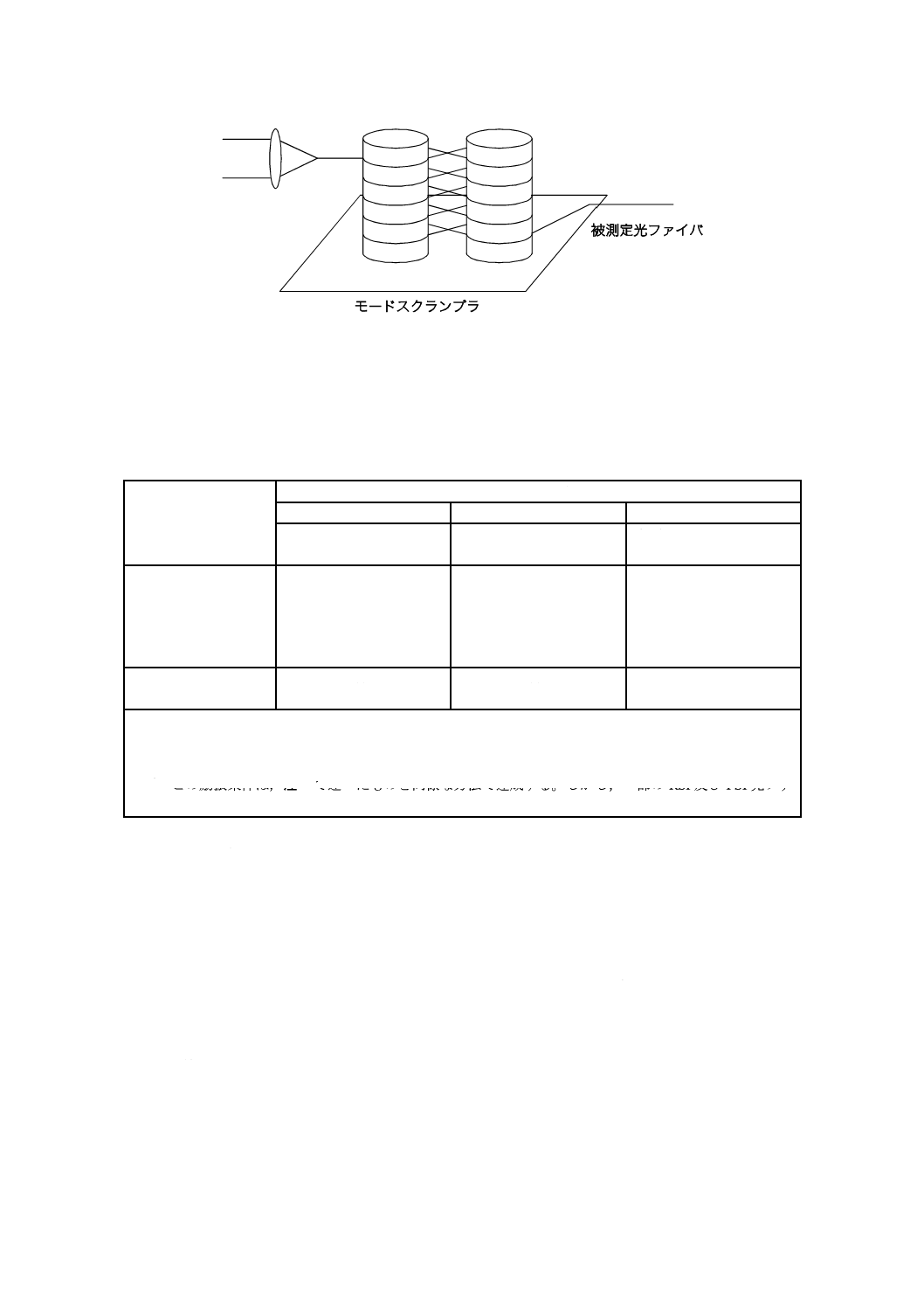

A.2.3.3 モードスクランブラ

均一の光パワー分布でモードフィルタを励振する。この条件を満たさないLED及びレーザのような光源

に対しては,モードスクランブラを使用する。モードスクランブラは,例えば,屈折率がステップ・グレ

ーデッド・ステップの光ファイバ配置で構成する。

A.2.4 CSI,RSI及びPSI(マルチモードステップインデックス形)光ファイバに対する励振装置

短距離光ファイバに対する一般的な励振構成例を,図A.5,図A.6及び図A.7に示す。

図A.5−レンズによる励振構成例

図A.6−クラッドモード除去器を用いる励振構成例

18

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

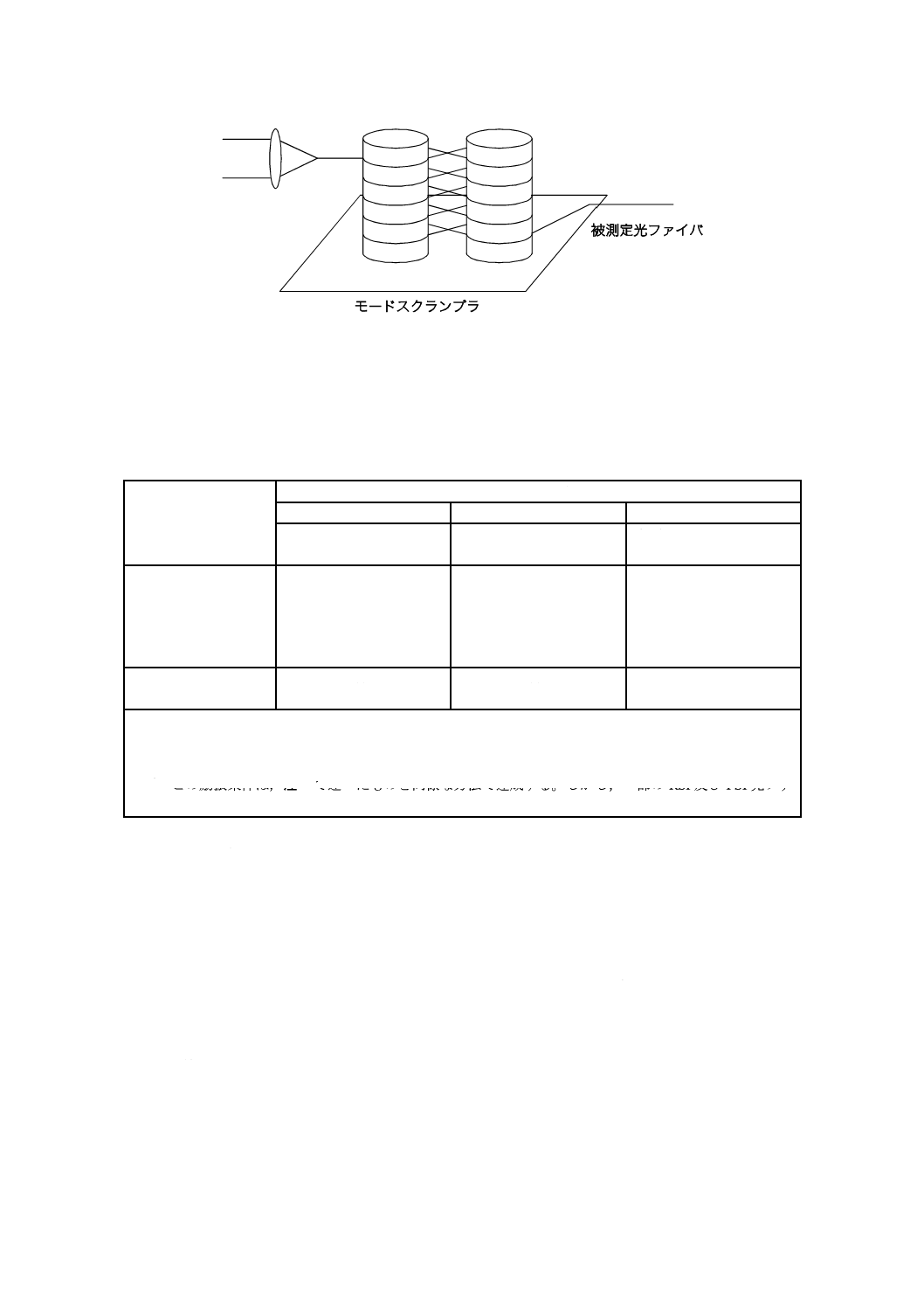

図A.7−プラスチック光ファイバにモードスクランブラを用いる励振構成例

ステップインデックス形光ファイバの損失測定の再現性は重要となるため,よく定められた励振構成が

必要となる。そのような励振構成は,市販の光構成要素又は表A.2に示すスポットサイズ及びNAで達成

できる。

表A.2−ステップインデックス形光ファイバに対する励振条件

特性

光ファイバ分類

CSI

RSI

PSI

ステップインデックス形

光ファイバ

ガラスコア/プラスチッ

ククラッド光ファイバ

全プラスチック光ファイ

バ

スポットサイズ

=光ファイバコア径

=光ファイバコア径

=全モード励振ファイバ

コア径

(又はモードスクランブ

ラを用い定常モード励

振)

NA

=ファイバ最大NA a)

=ファイバ最大NA b)

=全モード励振ファイバ

最大NA b)

注a) この励振条件は,被測定光ファイバと同一の2 mの光ファイバで作られたモードフィルタを全モー

ド励振し,適切なクラッドモード除去を行い,このモードフィルタからの出力を被測定光ファイバ

に励振することで達成する。

b) この励振条件は,注a) で述べたものと同様な方法で達成する。しかし,一部のRSI及びPSI光ファ

イバについては,モードフィルタによるクラッドモード除去は必要ない。

A.2.5 校正の必要条件

波長を±10 nm以内に校正する。

A.3 手順

A.3.1 被測定光ファイバを試験装置に設置する。出力光パワーP2(λ)を記録する。

A.3.2 励振条件を固定しておき,光ファイバをカットバック長(例えば,入射位置から2 m)に切断する。

光ファイバのカットバック長からの出力光パワーP1(λ)を記録する。

A.4 損失の算出

A.4.1 P1(λ)及びP2(λ)を測定した地点間の損失は,7.2.1の式(1)を用いて,又は損失係数を7.2.2の式(2)

を用いて求める。必要に応じてその両方を求める。

A.4.2 個別波長における損失測定結果を使用すれば,附属書Dに規定する関係から,波長に対する損失変

化を示すスペクトル損失曲線を算出することができる。

19

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

損失試験:方法B−挿入損失法

B.1 概要

挿入損失法は原理的にはカットバック法と同様となる。しかし,入力基準レベルP1(λ)は励振装置の出力

から放射される光パワーとする。挿入損失法はカットバック法よりも精度は落ちるが,被測定光ファイバ

及び両端に固定される端子に対して非破壊でできる利点がある。そのため,現場での使用に適しており,

主に両端にコネクタが取り付けられている光ファイバケーブルへの使用を目的としている。この方法は光

ファイバ長手方向での損失の解析に使用することはできない。しかし,事前に測定された光パワーP1(λ)か

ら,この方法を用いて温度及び外力など環境条件の変化に対する連続的な損失変動を測定することが可能

となる。

B.2 装置

A.2に規定する装置に加え,結合損失を最小にして信頼性のある結果を得るために,非常に精度の高い

光ファイバ間結合器を用いる。この結合器は,目視検査ができる機械式調整器又はコア間位置調整機構を

もつコネクタでもよい。

B.3 手順

B.3.1 基準光ファイバは被測定光ファイバと同種類の光ファイバでなければならない。基準光ファイバは,

接続コネクタとそれに関連する損失をすべて含んだ光伝送路として定義する。

B.3.2 最初に,入力基準レベルP1(λ)を求めるために,試験装置の校正を行う。初期校正には基準光ファ

イバと同種類の光ファイバを用いる(図B.1参照)。基準光ファイバの長さは損失が無視できるように短く

する(例えば,2 m)。基準光ファイバの損失が無視できない場合は,計算値にその値を加算する。

B.3.3 被測定光ファイバを試験装置に接続し,光検出器で最大レベルが得られるようにその結合を調整す

る(図B.2参照)。出力光パワーP2(λ)を記録する。

B.4 損失の算出

7.2.1の式(1)を用いて損失を求めるか,又は7.2.2の式(2)を用いて損失係数を求める。必要に応じてその

両方を求める。

20

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−挿入損失試験装置の校正方法

図B.2−挿入損失の測定の試験装置構成

断面1:損失を測定する基準光ファイバの入射側断面

断面2:損失を測定する基準光ファイバの出射側断面

断面1:損失を測定する基準光ファイバの入射側断面

断面2:損失を測定する基準光ファイバの出射側断面

21

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

損失試験:方法C−OTDR法

C.1 概要

OTDR法は,光ファイバの単一方向の測定であり,光ファイバの異なる箇所から光ファイバの先端まで

後方散乱光パワーを測定する方法となる。この測定は光ファイバ内の伝搬速度及び光ファイバの後方散乱

作用に影響され,光ファイバ損失を正確に測定できないことがある。しかし,この方法は被測定光ファイ

バの両端からの後方散乱光を測定し,この二つのOTDR波形を平均化することによって,光ファイバの損

失試験に用いることができる。

この方法は光ファイバ全長の解析が可能となる。特に光ファイバの長手方向の部分的な解析及び接続な

どの不連続点の確認も可能となる。また光ファイバの条長を計算することもできる。

C.2 装置

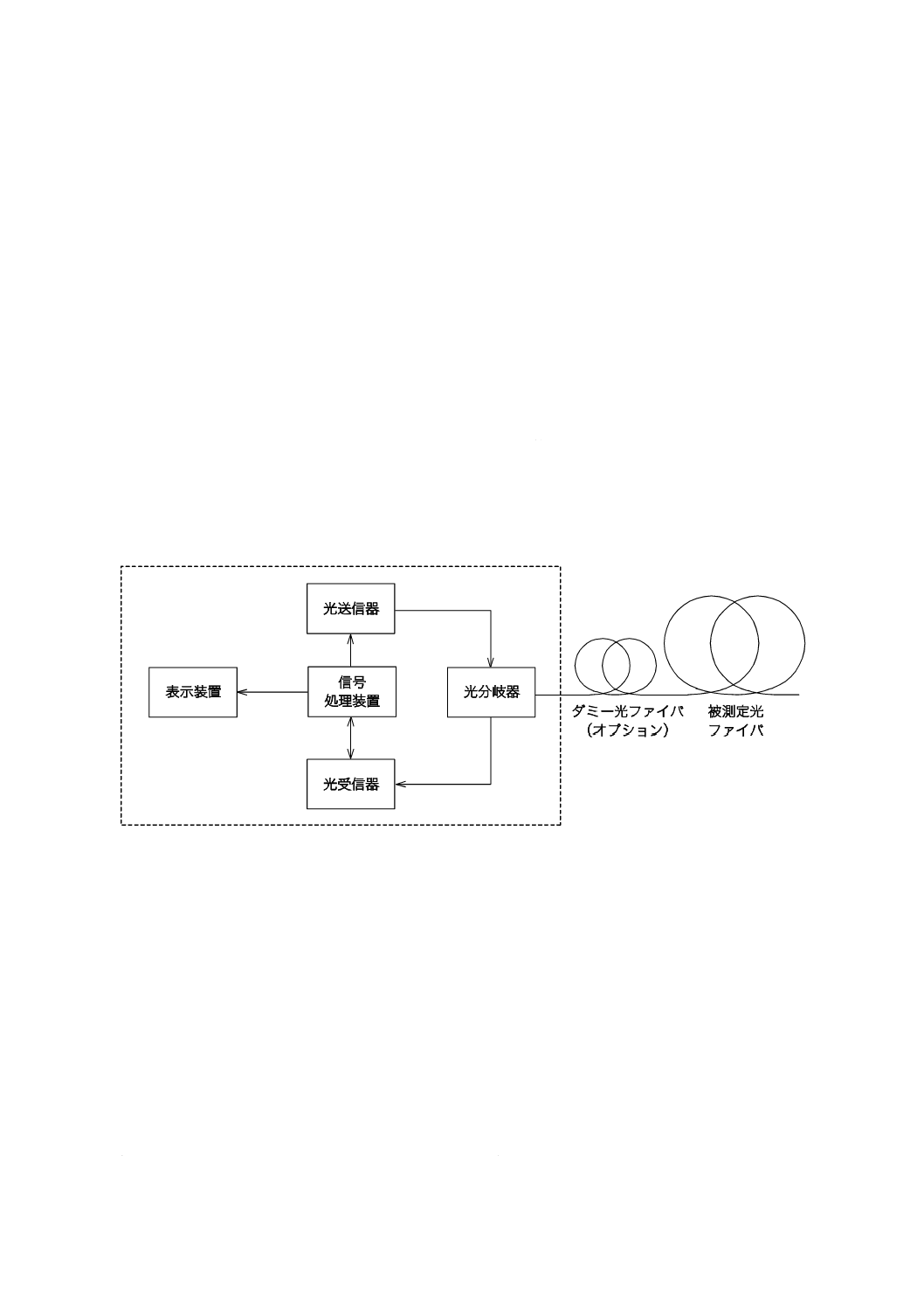

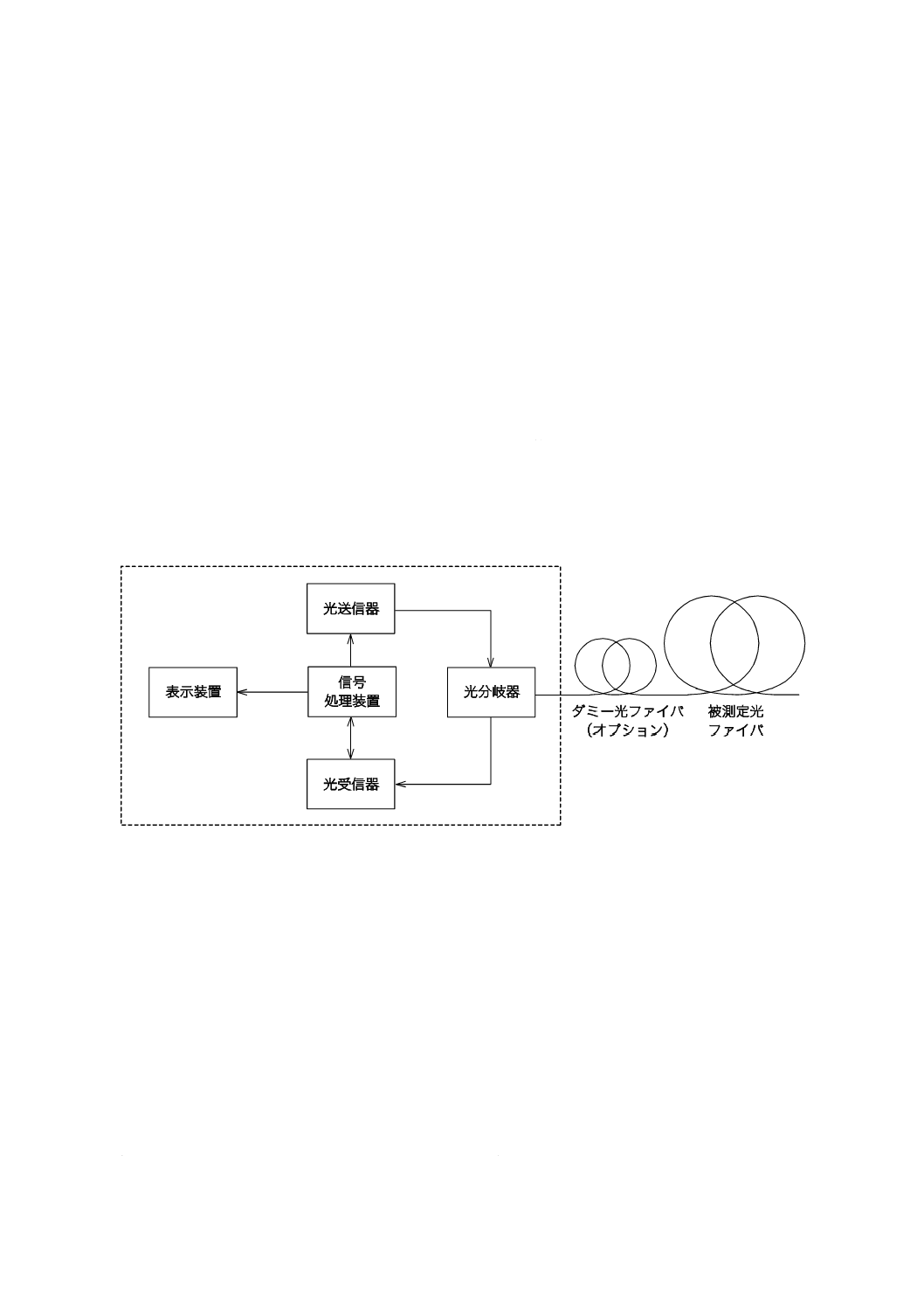

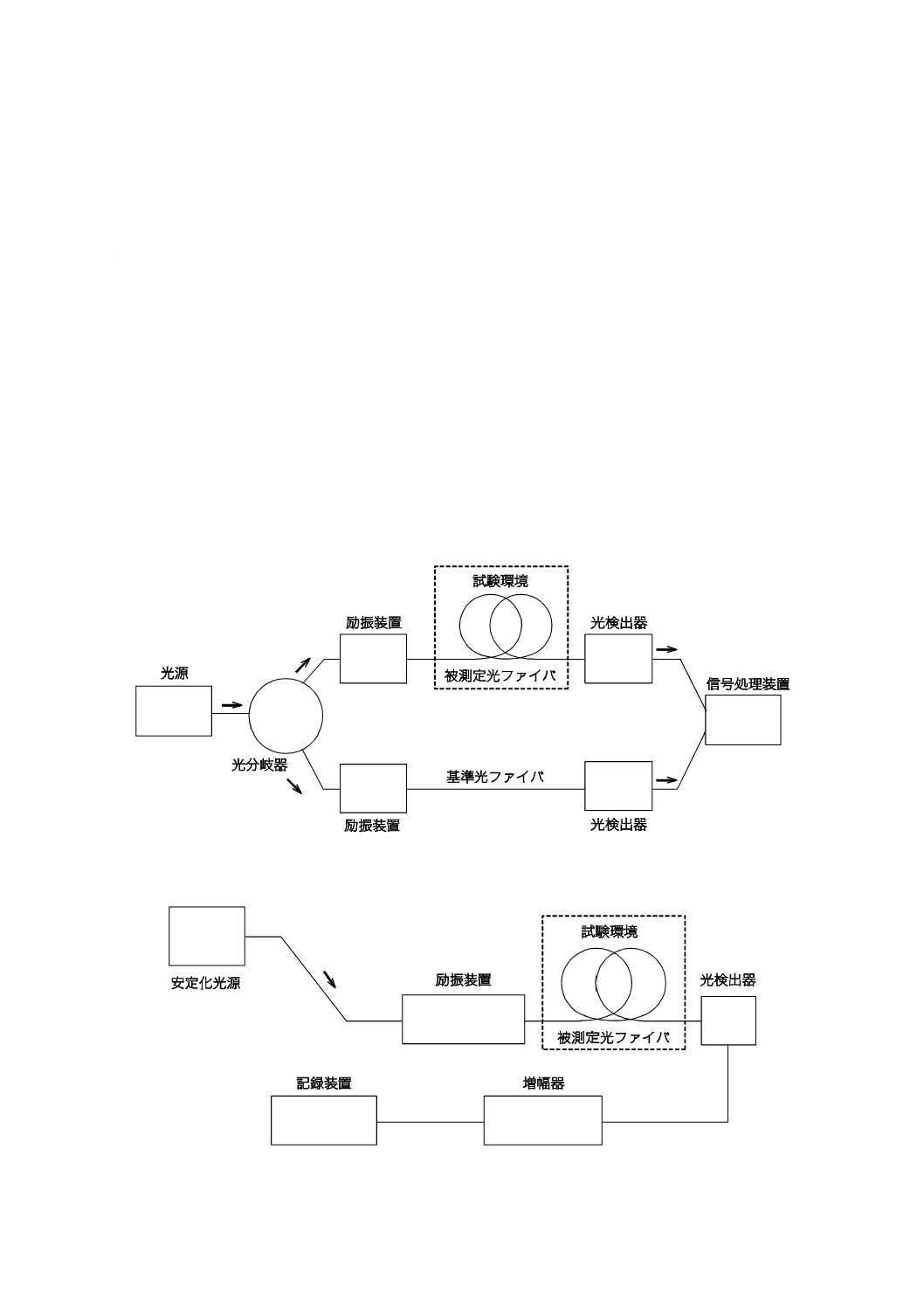

装置は,光パルス試験器 (OTDR) を用い,少なくとも次の構成要素からなる(図C.1参照)。

図C.1−OTDRの構成図

C.2.1 光送信器

光送信器は,複数のパルス幅とパルス繰返し周波数の設定条件とで励振されるパルスレーザダイオード

光源をもつ。別途規定しない限り,各波長のスペクトルは次の事項を満足しなければならない。

C.2.1.1 中心波長は規定値の15 nm以内とする。中心波長と規定値との差が10 nm以上となる場合には,

その差を報告する。

C.2.1.2 二乗平均幅 (RMSW) は10 nm以下とする。又は半値全幅 (FWHM) が25 nm以下とする。

C.2.1.3 OTDRデータを損失波長モデル(附属書D参照)で使用する場合,スペクトル幅はOHピークの

波長領域(例えば,1 360 nm〜1 430 nm)では,半値全幅 (FWHM) で15 nm又は二乗平均 (RMS) で6 nm

以下とする。

C.2.2 励振条件

被測定光ファイバ又はC.2.9に規定するオプションのダミー光ファイバを,装置パネル又は光源からの

22

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光ファイバピグテールに接続する手段を設ける。光源は,マルチモード光ファイバに対して,良好に制御

されない,又は試験法に適した励振条件をとらないことがある。そのため,別途規定しない限り,励振条

件はカットバック法(附属書A参照)で使用する条件と同じとする。

C.2.3 光分岐器

装置内の光分岐器は,送信器からのパワーを光ファイバへ向ける。また,光ファイバ中で反対方向から

戻ってくる光を光受信器へ向ける。

C.2.4 光受信器

通常,光受信器は使用するパルス幅及び受信信号レベルに適応した,帯域幅,感度,直線性及びダイナ

ミックレンジをもつホトダイオードを内蔵している。

C.2.5 パルス幅及び繰返し周波数

OTDRは,測定分解能及び測定距離のトレードオフを最適化するため,幾つかのパルス幅と繰返し周波

数とを選択できる制御器を備えていてもよい(場合によっては,距離制御と連動することもある。)。大き

な反射によるゴースト像を防ぐため,繰返し周波数,すなわち,測定距離を反射までの距離の2倍以上に

設定することが必要なこともある。

注記 パルス幅,繰返し周波数及び光源パワーを選定する場合には注意を要する。短距離測定の場合,

最適な分解能を与えるために,短いパルス幅が必要となる。これはまた,ダイナミックレンジ

及び最大測定距離を制限する。長距離測定の場合,非線形現象の影響のない範囲内で光ピーク

パワーを大きくすることによってダイナミックレンジを大きくすることができる。代わりにパ

ルス幅を広げることも可能となるが,測定分解能は低下する。

C.2.6 信号処理装置

必要に応じて長時間の平均化処理を使用することによって,信号対雑音比を向上することができる。

C.2.7 表示装置

表示装置はOTDRに組み込まれたものであり,OTDRを制御する装置の一部となる。OTDR信号は,垂

直目盛がdB,水平目盛が距離の単位で図形を表示する。垂直目盛のdB単位は往復の後方散乱損失の半分

に相当する。水平目盛は,往復の光群遅延の半分に対応する距離に一致しなければならない。画面上の

OTDR波形全体又はその一部を手動又は自動で測定するために,カーソルなどのツールを用いてもよい。

C.2.8 データインタフェース(オプション)

データインタフェースは,信号の自動解析又は表示波形のハードコピーを行うため,コンピュータに接

続することが可能となる。

C.2.9 反射制御器(オプション)

各反射地点の後の光ファイバデッドゾーンの距離を短くするため,高フレネル反射による受信器の過渡

飽和を最小にするための手段を必要とする。これは分岐器に組み込んでもよく,電子的にマスキングして

もよい。OTDR接続コネクタでの初期反射を防ぐためには,OTDR接続コネクタと試料との間に,ダミー

光ファイバを使用する。ダミー光ファイバの単位長さ当たりのパルス幅は,10−10より大きい。

C.2.10 スプライス及びコネクタ

OTDRで必要なスプライス又はコネクタ(例えば,OTDR又はダミー光ファイバと被測定光ファイバと

の接続)は,低挿入損失かつ低反射でなければならない。これは,OTDR波形に与える外部からの影響を

最小限に抑えるためとなる。

23

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 試料

試料は,規定の条件下にあるリール巻きの光ファイバ又はケーブル内の光ファイバとする。測定は,工

場又は現場で,単独区間又は接続区間に対して行う。

注記 光ファイバを巻き付けることによって,人為的損失又は局所欠陥が発生しないように注意する。

光ファイバ長の両端(リール上では1番目の層に相当)で誘導される損失に限り,損失係数の

計算では取り除くことができる。

C.4 手順

光ファイバ又は光ファイバケーブルの損失又は損失係数の間接測定に対するOTDRの使用法を,次に示

す。

SGI及びCSI光ファイバの場合,カットバック法による損失波長特性を用いて,より正確な値を求める

ことができる。この二つの方法によって求めた値が異なる場合は,他に規定がない限り,カットバック法

による値を損失又は損失係数とする。SMA,SMA・T,SMA・U及びSMB光ファイバの場合,複数の波長

で測定を行うことによって,方法D(附属書D参照)に規定する関係を使って損失波長特性を算出できる。

C.4.1 試料を装置に接続する。ダミー光ファイバを使用する場合は,試料と装置との間に接続する。

C.4.2 損失係数及び正確な距離を記録する場合は,試料の群屈折率が必要となる。この値が未知であれば,

光ファイバ又はケーブル長に関する試験手順[JIS C 6822のH.4.4(群屈折率の決定)参照]によって,そ

の値を決定する。

C.4.3 光源波長,パルス幅,長さのレンジ及び信号の平均化といったOTDRパラメータ並びにC.4.2で要

求する場合は,試料の群屈折率を装置に入力する。一部のパラメータの値は装置に事前設定する場合があ

る。

C.4.4 試料からの後方散乱信号を表示するように装置を調整する。縦軸及び横軸を粗い目盛から始めて表

示長さをできるだけ大きくすると都合がよいこともある。ダミー光ファイバを使用又は使用しない均一な

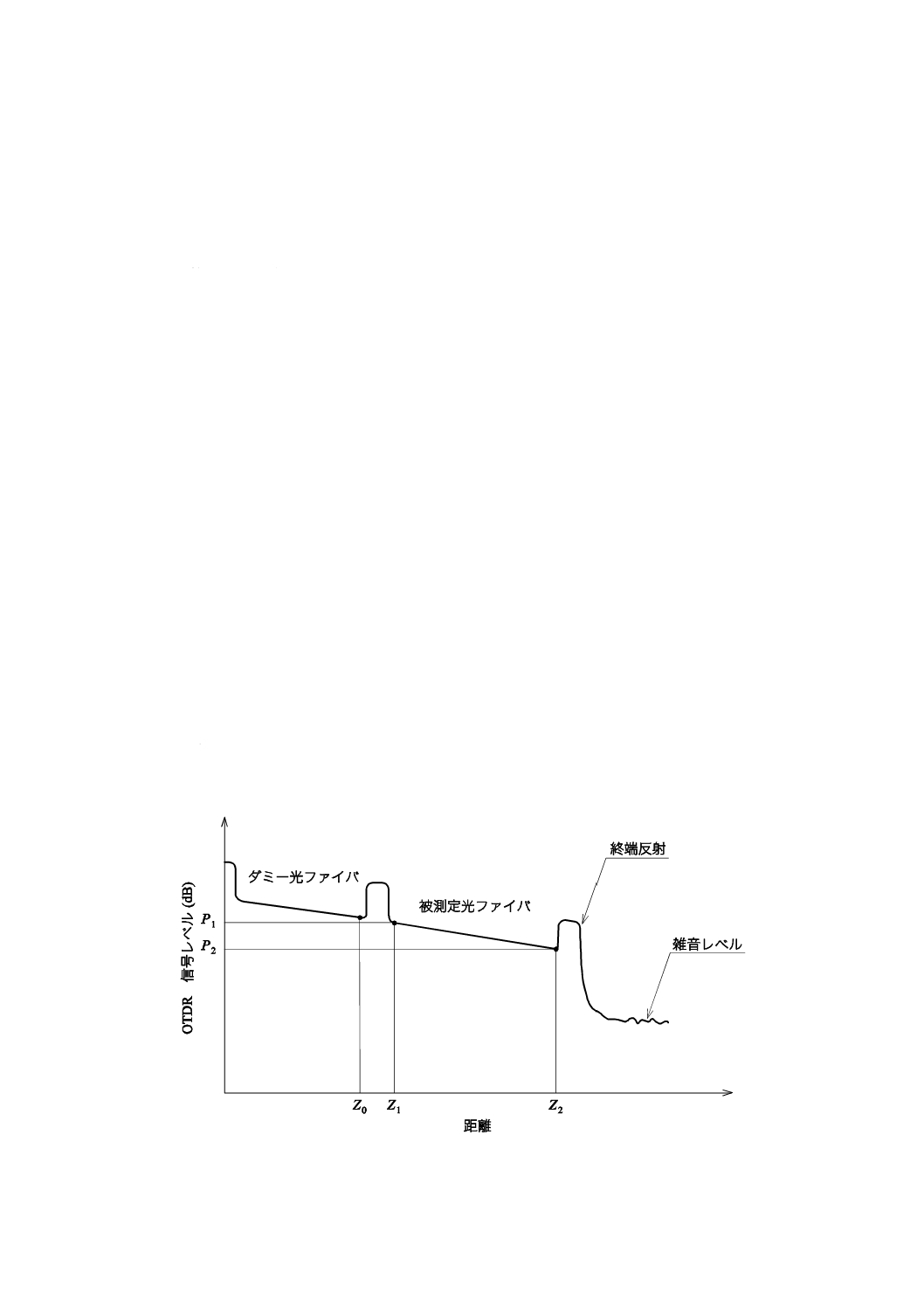

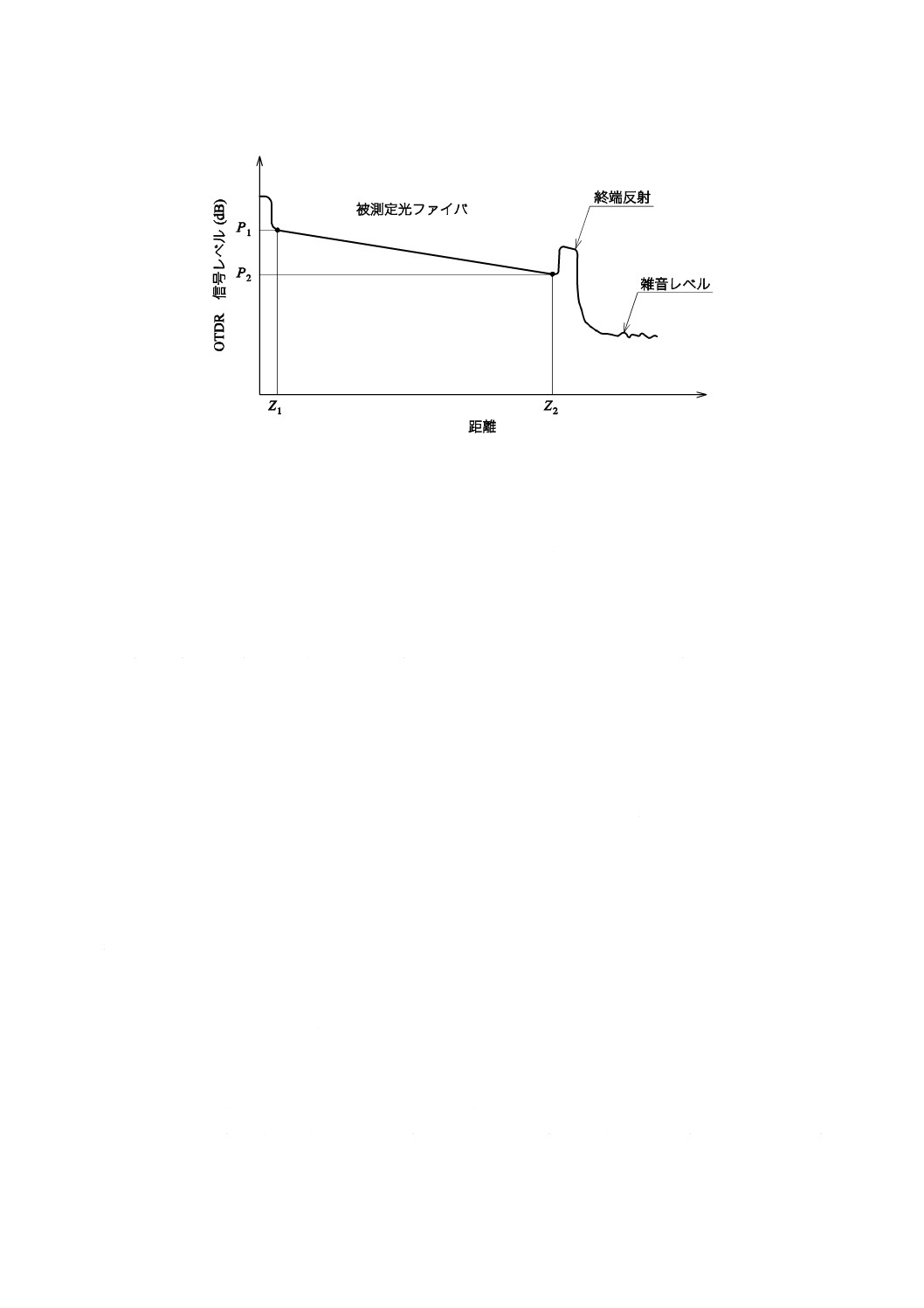

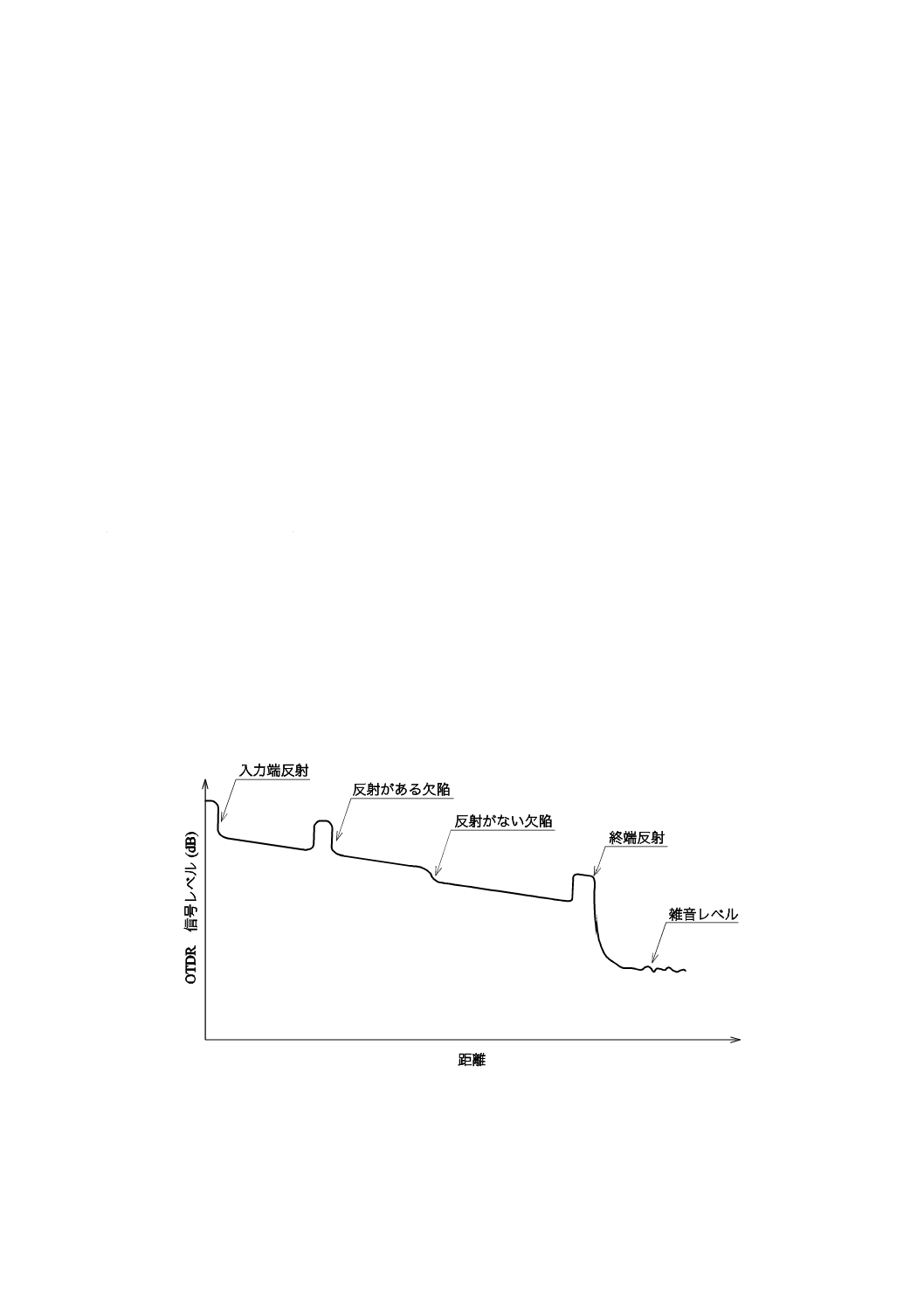

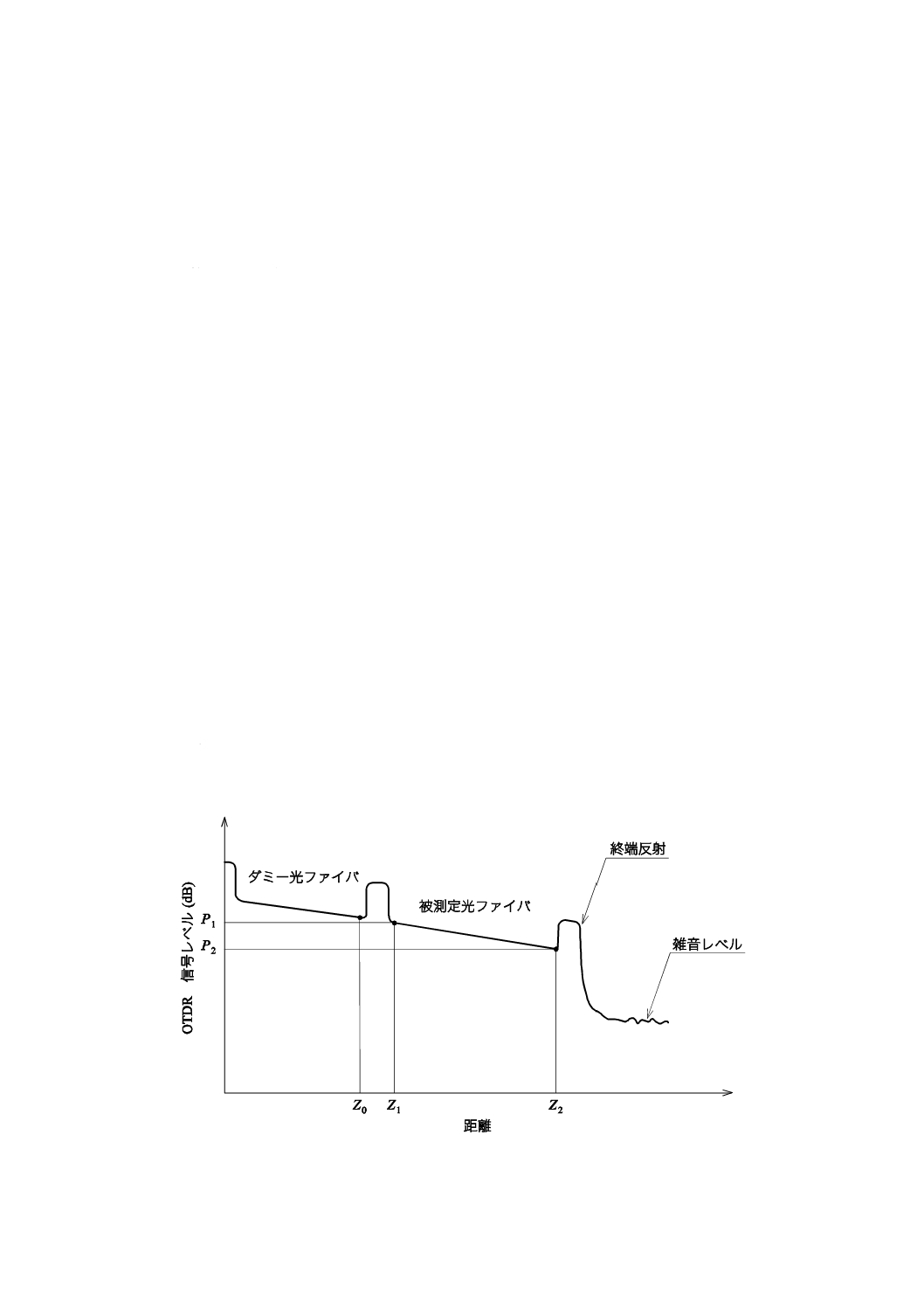

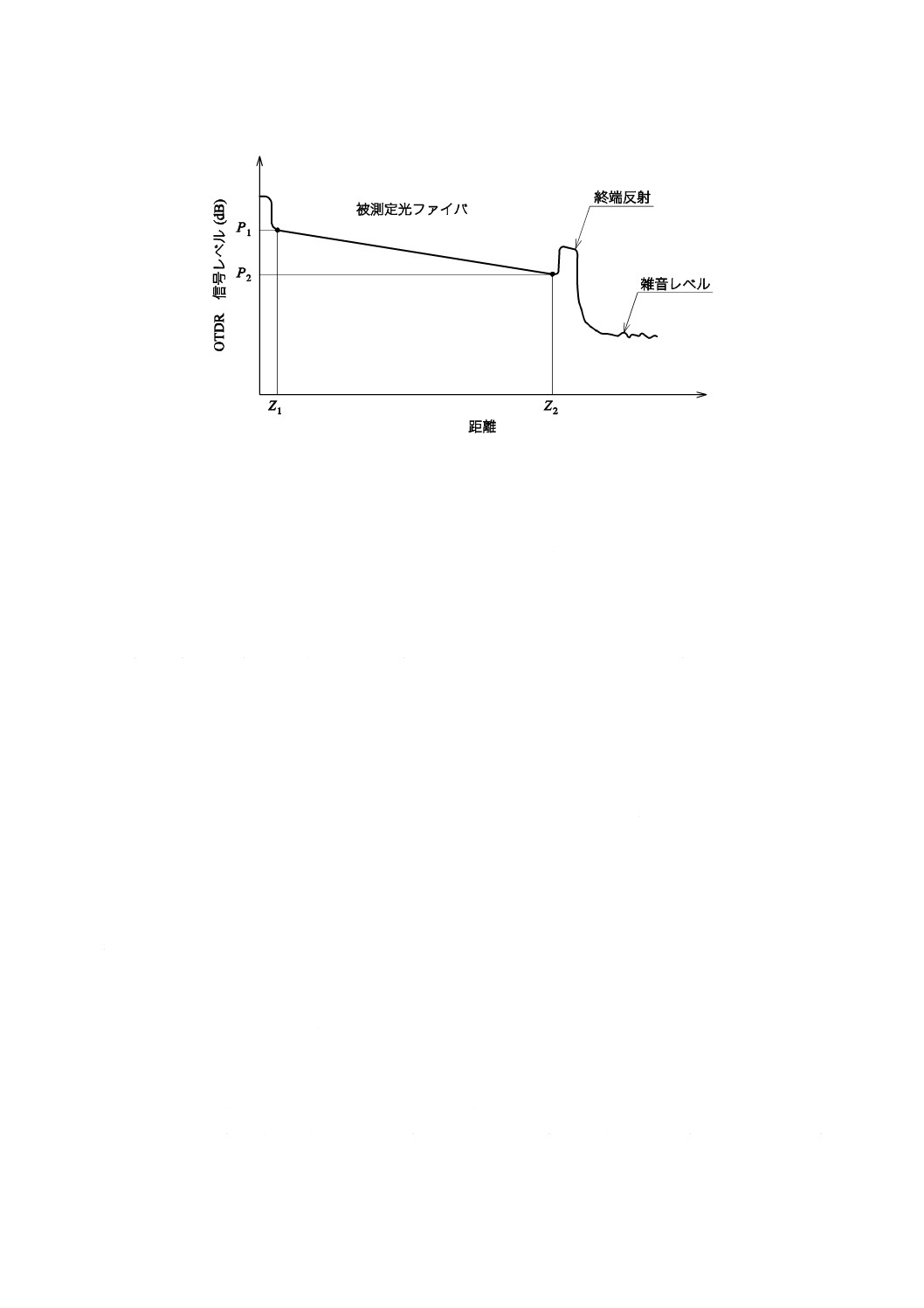

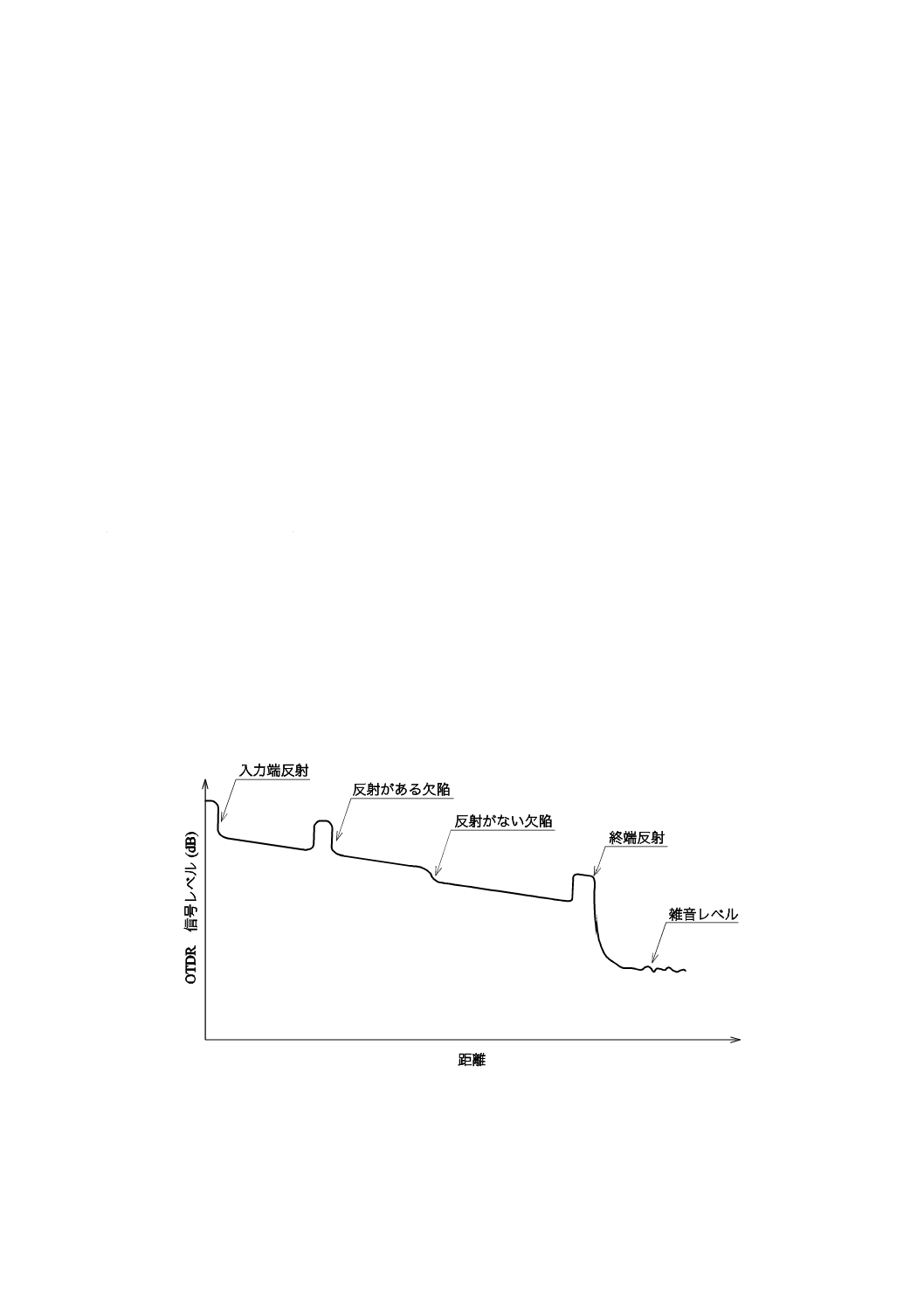

試料のOTDR概略波形の例を,図C.2及び図C.3に示す。不連続点での測定波形の例を,図C.4及び図

C.5に示す。

図C.2−ダミー光ファイバを使用した均一な試料のOTDR概略波形の例

24

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.3−ダミー光ファイバを使用しない均一な試料のOTDR概略波形の例

C.4.5 損失測定の次の手順

C.4.5.1 手順1

高分解能が必要なときは,できるだけ画面表示を調整して,対象区間をより大きなスケールに拡大する

(真の信号の正しい表示と雑音とを区別できるようにする。)。

C.4.5.1.1 (C.5.3に関するオプション)ダミー光ファイバを使用する場合(図C.2参照),測定器のカー

ソルをパワー下降点(困難な場合もある。)前の試料の冒頭か,又は反射パルスの立上り端のある箇所(製

造業者が規定する場合がある。)に置く。不連続点が微小で冒頭が明りょうでない場合には,この位置で光

ファイバを小さな半径で曲げ,損失を増加させることによって,カーソルを配置しやすくする。英数字表

示装置から距離座標Z0を求める。ダミー光ファイバを使用しない場合は,カーソルの配置は不要であり,

Z0は0となる。

C.4.5.1.2 カーソルを試料に対する波形の直線部分の冒頭の後に置く。ダミー光ファイバを使用する場合

(図C.2)には,カーソルをダミー光ファイバ端部の小反射からの回復を超えたところに置く。ダミー光

ファイバを使用しない場合(図C.3)は,カーソルをOTDRコネクタによるデッドゾーンを超えたところ

に置く。英数字表示装置から距離及びパワー座標 [Z1, P1(λ)] を求める。

C.4.5.1.3 C.4.5.1.1と同様に,試料の端部に同一の又は別のカーソルを置く。不連続点が微小で試料の端

部が明りょうでない場合には,この位置で光ファイバを小さな半径で曲げ,損失を増加させることによっ

て,カーソルを配置しやすくする。光ファイバの遠端を切断して,そこに反射を発生させる代替法もある。

座標 [Z2, P2(λ)] を求める。

C.4.5.1.4 要求された各波長でC.4.5.1.1〜C.4.5.1.3を繰り返す。

C.4.5.2 手順2

試料に反対方向から信号を入射させ手順1を繰り返す。正確な損失を得るには,同一波長での二方向の

波形を平均化して,OTDR特性の長さ変動の影響を除去する。

C.4.6 光ファイバ局所欠陥の測定手順

C.4.6.1 “局所欠陥”は,上又は下方向の連続OTDR信号の,一時的又は永久的局部偏差となる。この偏

差の性質は,試験条件(例えば,パルス幅,波長,OTDR信号の方向など)によって変動する。C.4.4で定

めたOTDR信号を用いて,試料に沿った局所欠陥を調べる。高分解能が必要なときは,できるだけ画面表

25

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示を調整して,対象区間をより大きなスケールに拡大する(真の信号の正しい表示と雑音とを区別できる

ようにする。)。例を,図C.5に示す。

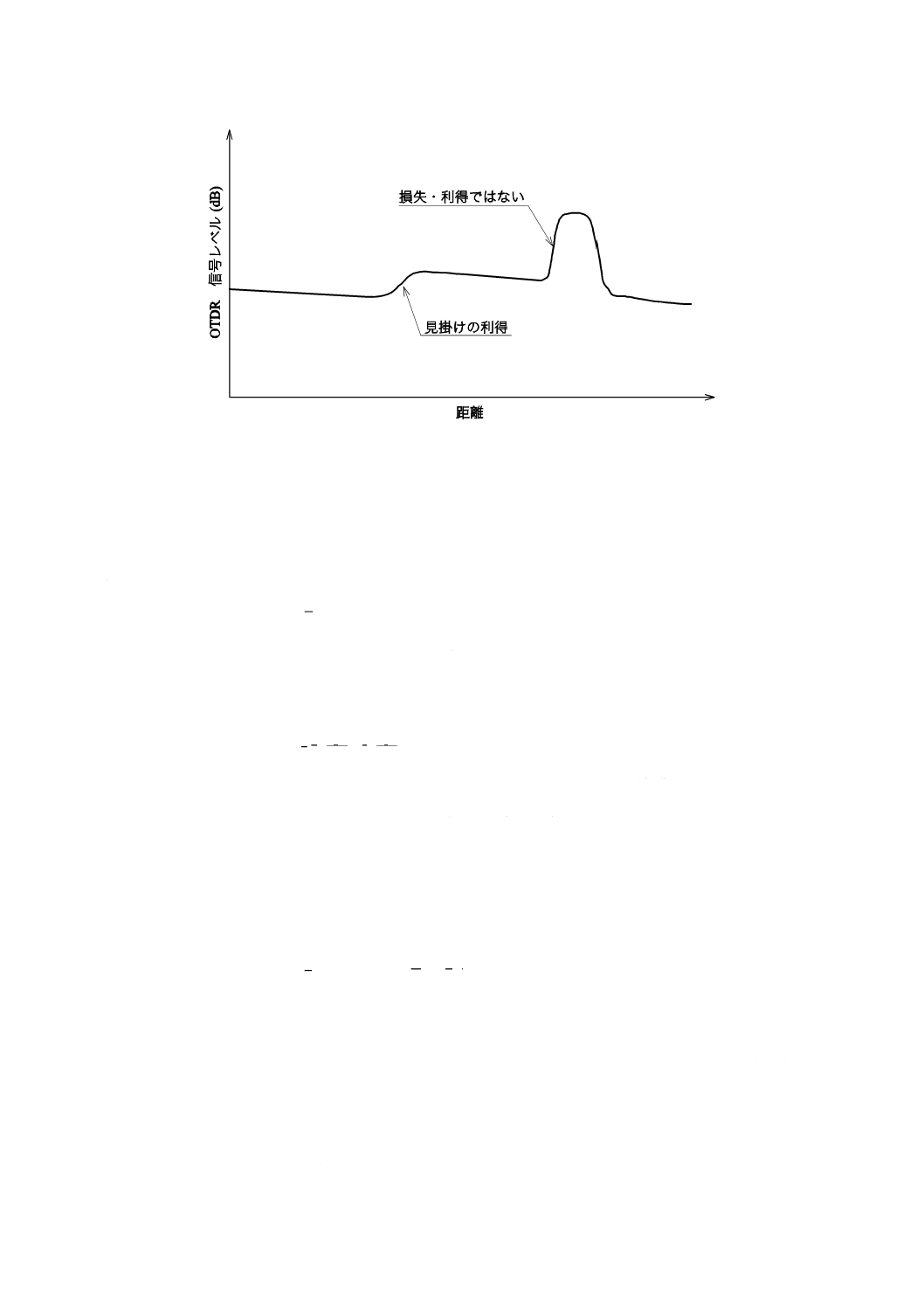

C.4.6.2 局所欠陥が存在するかどうかを確認するために,二つの異なるパルス幅を用いて問題となる領域

を観察する。損失又は利得の形状がパルス幅に応じて変化すれば,その変化が局所欠陥となる。形状が変

化しない場合は,光ファイバ又はケーブル損失測定の試験手順に基づき測定される損失不均一とみなす。

代替法として,OTDRのパルス形状及びパルス幅が既知の場合は,測定した局所欠陥での後方散乱曲線を

用いて,それらが存在するかどうかを判定してもよい。

C.4.6.3 詳細な規定で定められた値を超える局所欠陥の偏差を報告する。これらの局所欠陥の性質(例え

ば,見掛けの損失又は利得,反射,幅など)を詳細な規定の要求どおりに記述する。

C.4.6.3.1 必要があれば,カーソルをパワー上昇又は下降の冒頭(又はOTDR製造業者が指定する別の箇

所)に置くことによって,局所欠陥の位置を決定する。これを下降点で実施することは困難な場合がある。

英数字表示装置から座標を求める。

C.4.6.3.2 必要があれば,OTDR製造業者の指定方法によって局所欠陥の見掛けの損失又は利得を求める。

一部の装置では局所欠陥の両側に1対のカーソルを配置する必要がある。局所欠陥位置両側の2本の最適

近似直線(各直線の2点法又は最小2乗近似によって求めたもの)を局所欠陥に外挿する。可能であれば,

線形近似法を選択する。直線の垂直偏差は,見掛けの損失又は利得となる。

反射ピークを記録する。ピークの高さはパルス幅が増加するにつれて減少し,パルス幅が減少するにつ

れて増加する。

C.4.6.3.3 試料の反対方向から信号を入射し,C.4.6.1〜C.4.6.3.2を繰り返す。同一波長で2方向から測定

した表示値を平均化して損失(及び見掛けの利得の除去)を計算する。これによって光ファイバ部分の後

方散乱差が局所欠陥の両側に与える影響を排除する。2方向の測定が不可能なときは,単方向からの測定

でもよい。

C.4.6.3.4 必要に応じて別の波長で,C.4.6.1〜C.4.6.3.3を繰り返す。

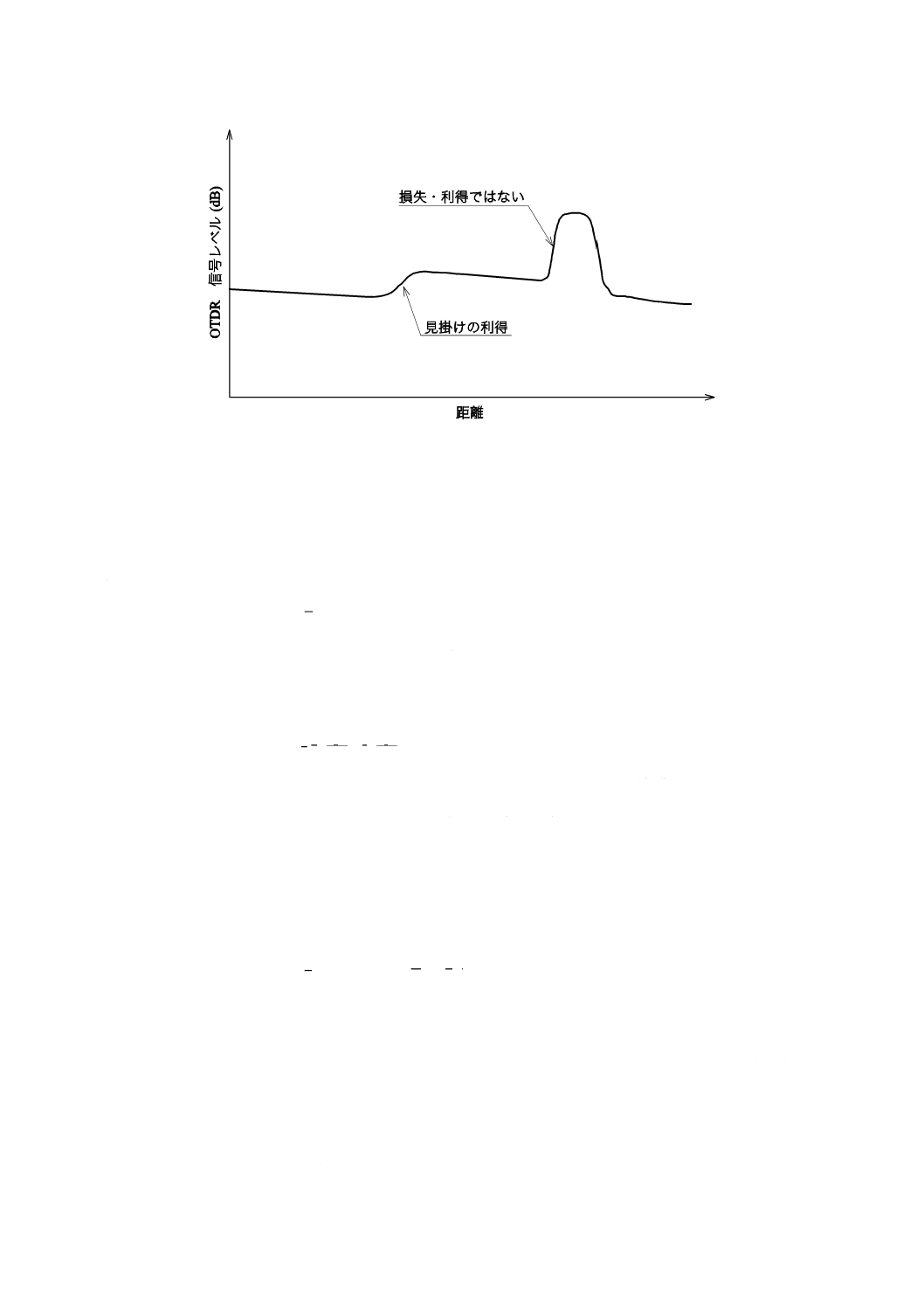

局所欠陥,見掛け損失が表示されており,一つは反射形,

一つは非反射形となるOTDR概略波形

図C.4−不連続点での測定波形の例

26

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2点欠陥が表示されており,一つは見掛けの利得,

一つは見掛けの損失又は利得がない拡大OTDR概略波形

図C.5−不連続点での測定波形の例

C.5 後方散乱損失の算出

C.5.1 デッドゾーンの後に始まる光ファイバ又はケーブル部分の単方向後方散乱損失を,次の式から求め

る。

)

(

)

(

2

1

b

λ

λP

P

L

−

=

ここに,

Lb: 単方向後方散乱損失 (dB)

P1(λ): デッドゾーンを超えたところのパワー座標

P2(λ): 試料の端部のパワー座標

C.5.2 光ファイバ又はケーブル部分の単方向の後方散乱損失係数を,次の式から求める。

1

2

2

1

)

(

)

(

Z

Z

P

P

−

−

=

λ

λ

α

ここに,

α: 単方向の後方散乱損失係数 (dB/km)

Z2: デッドゾーンを超えたところの距離

Z1: 試料の端部の距離

C.5.3 (C.4.5.1に関するオプション)ダミー光ファイバを使用する場合,全光ファイバ又はケーブル部分

の単方向後方散乱損失を,次の式から求める。波長λは,C.5.2で使用した値とする。

[

]

)

(

)

(

)

(

0

1

2

1

b

Z

Z

P

P

L

−

+

−

=

α

λ

λ

又は,等価的に次の式から求める。

[

]

1

2

0

2

2

1

b

)

(

)

(

Z

Z

Z

Z

P

P

L

−

−

−

=

λ

λ

C.5.4 一部のOTDRでは,C.5.1及びC.5.2に示す二点減算を自動的に実行できる。

注記 一部のOTDRでは測定ラインに対して最小二乗近似を適用できるものもあるが,これは二点減

算の結果とは異なることがある。計算の方法は個別規格に示す。最小二乗平均法 (LSA) は雑

音の影響に対し再現性がよいが,不均一性がある場合には誤差を発生する可能性がある。

C.5.5 C.4.6と同じように,各波長で実施した測定に対する計算を反対方向で繰り返す。C.5.2で求めた二

通りの計算の平均を計算し,各波長における光ファイバの損失係数を求める。

C.5.6 各波長でC.5.1〜C.5.5を繰り返し,各波長における損失係数を決定する。

27

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 結果

C.6.1 7.8.1の要求に加え,局所欠陥があるときは次の事項を報告する。

− OTDRを設置した試料端

− 局所欠陥の性質

C.6.2 7.8.2の要求に加え,要求に応じて次に関する情報を入手する。

− 種類,群屈折率,条長及び配置条件を含む光ファイバ又はケーブル試料についての事項

− OTDR装置(製作,形式及びマニュアルを含む。)

− パルス幅,スケール範囲及び信号平均化の詳細

− C.2.1で定期的に確認する中心波長及びスペクトル幅

− ダミー光ファイバ使用の有無

− 校正方法

28

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

損失試験:方法D−損失波長モデル

D.1 概要

波長スペクトル全体に対する光ファイバ損失波長係数は,行列とベクトルとを用いて計算する。ベクト

ルは少数(三つから五つまで)の指定した波長(例えば,1 310 nm,1 330 nm,1 360 nm,1 380 nm,及び

/又は1 550 nm)で測定した損失係数からなる。損失波長モデルの一つの方法では,光ファイバ又はケー

ブルの供給者は製品に固有の特性を表す行列を提示しなければならず,損失波長特性を表すベクトルは,

式(D.1)によって算出する。

Mv

w=

················································································ (D.1)

ここに,

w: 損失波長特性を表すベクトル

M: 製品に固有の特性を表す行列

v: 波長ベクトル

別の方法として,製品に固有の行列の替わりにはん(汎)用行列を使用する場合,予測方程式が式(D.2)

となるように,供給者は補正率ベクトルを提示しなければならない。

e

w

W

+

=

············································································· (D.2)

ここに,

W: 修正されたベクトル

e: 補正率ベクトル

はん(汎)用行列は,多数の光ファイバ,設計及び供給者(通常同一種類の光ファイバの供給者)に適

用できる特性行列であり,個別規格又は受渡当事者間の協定による。個々の供給者は,自社の製品をこれ

と比較し,差を補正率ベクトルによって解消する。

現在,方法DはSMA及びSMB光ファイバだけに実証されている。

D.2 装置

この方法はあらかじめ規定した値を用いて計算するため,特定の装置は不要となる。

計算の対象となる測定値を求めるために使用する特定の方法を参照する。

D.3 試料

この方法はあらかじめ規定した値を用いて計算するため,試験試料は不要となる。

D.4 手順

この方法はあらかじめ規定した値を用いて計算するため,試験手順は定めない。

D.5 光ファイバ損失係数の算出

損失波長特性全体の光ファイバ損失係数は(D.1)式を用いて求める。損失波長特性を表すベクトルは,多

数の波長(例えば,1 240 nm〜1 600 nmの10 nmの波長間隔)での予測損失係数となる。

29

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

行列Mは次のようになる。

mn

m

m

n

n

A

A

A

A

A

A

A

A

A

......

"

"

"

"

"

"

......

......

2

1

2

22

21

1

12

11

ここに,

m: 損失係数を推定しなければならない波長数

n: 指定する波長数

各波長における実際損失係数と予測損失係数との標準偏差は,規定波長範囲内の0.xx dB/km未満とする。

追加波長範囲を規定すれば,異なる許容範囲,0.yy dB/kmが必要になることがある。xx(及びyy)の値及

び波長範囲は,受渡当事者間の協定による。光ファイバ供給者が指定した行列Mを用いて推定する場合は,

補正率ベクトルは不要となる。M及びeの要素は統計基準によって達成されるため,ベクトルwの要素は

統計的要素とみなす。予測損失係数の精度を求めるために,光ファイバ供給者は,実際損失係数と予測損

失係数との差の標準偏差を含むベクトルをM及び/又はeとともに提供する。

この行列の使用を容易にするために,光ファイバを指定した波長で定期的に測定する必要がある。指定

する波長数は3〜5とし,精度が十分に達成できれば,これら少数の波長に最優先順位を与える。

注記1 波長の特定(例えば,1 310 nm,1 330 nm,1 380 nm,及び/又は1 550 nm)は今後の研究課

題となる。

注記2 このモデルはケーブル付きでない光ファイバの損失を対象とする。光ケーブル及び環境の影

響を対象とするには,追加ベクトルをwに加える。

D.6 結果

D.6.1 7.7.1で要求される情報に加えて,予想損失及び対応波長を報告する。

D.6.2 7.7.2で要求される情報に加えて,要求に応じて次の情報を入手する。

− 測定損失値を求めるために使用した方法

− 損失波長特性を予測するために使用した行列,又ははん(汎)用行列を用いた場合は補正率ベクトル

− 行列の展開中に得られた実際損失係数と予測損失係数との差の標準偏差を含むベクトル

30

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

光損失変動試験:方法A−伝送パワーによる光損失モニタ法

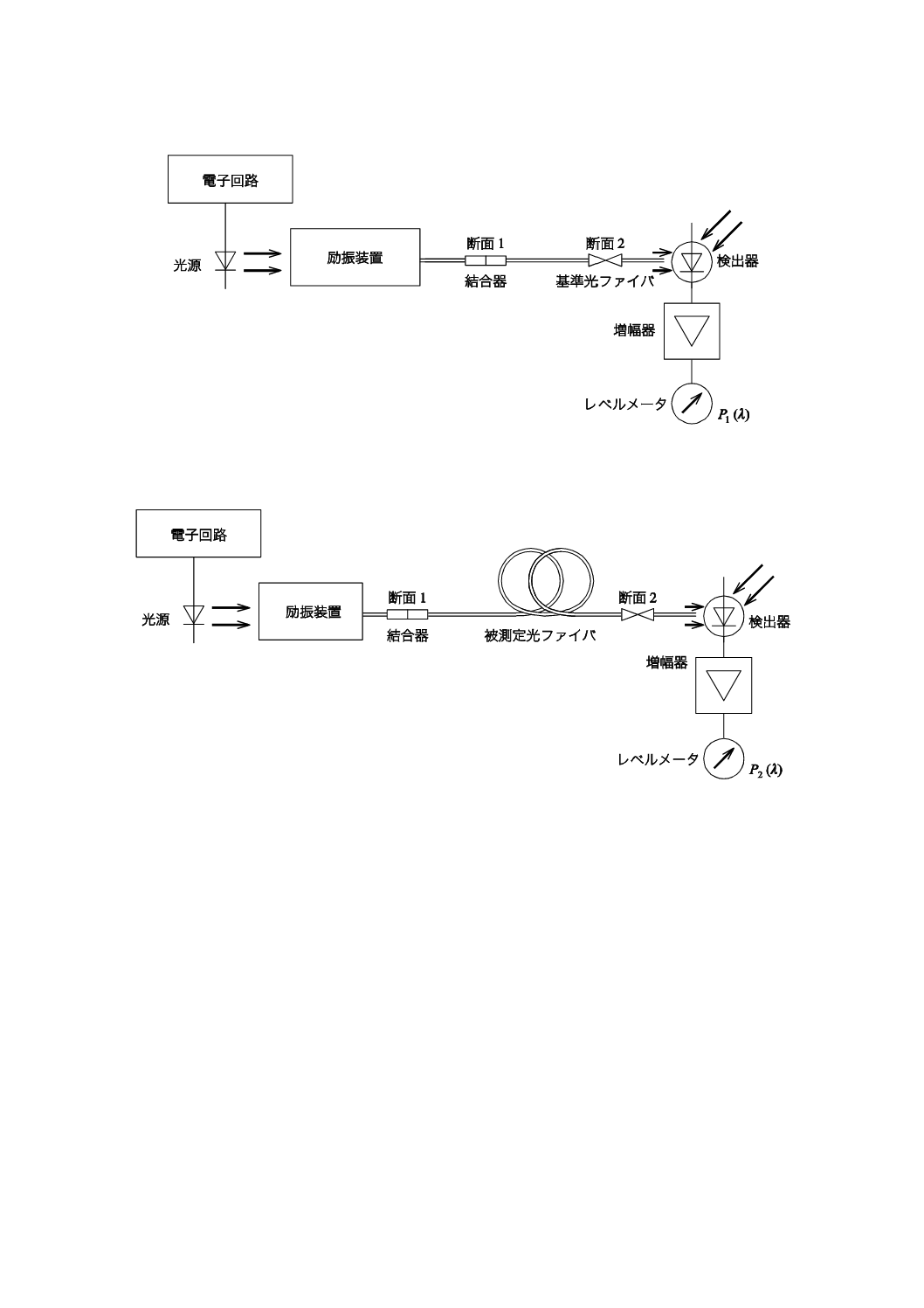

E.1 装置

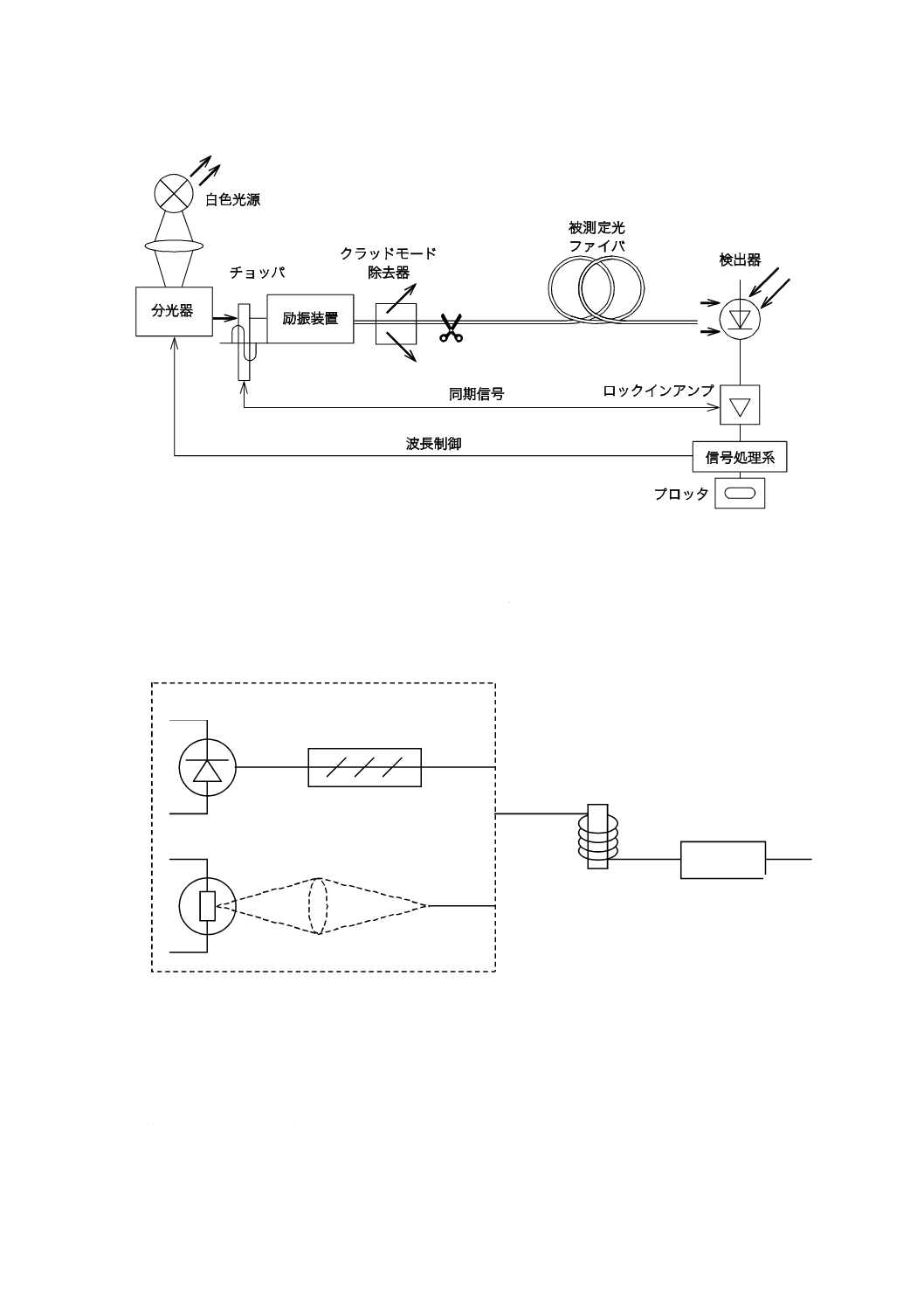

E.1.1 一般

被測定光ファイバの製品仕様に準じた時間及び温度範囲にわたって,高分解能及び高安定性を備えた光

損失のモニタとする。

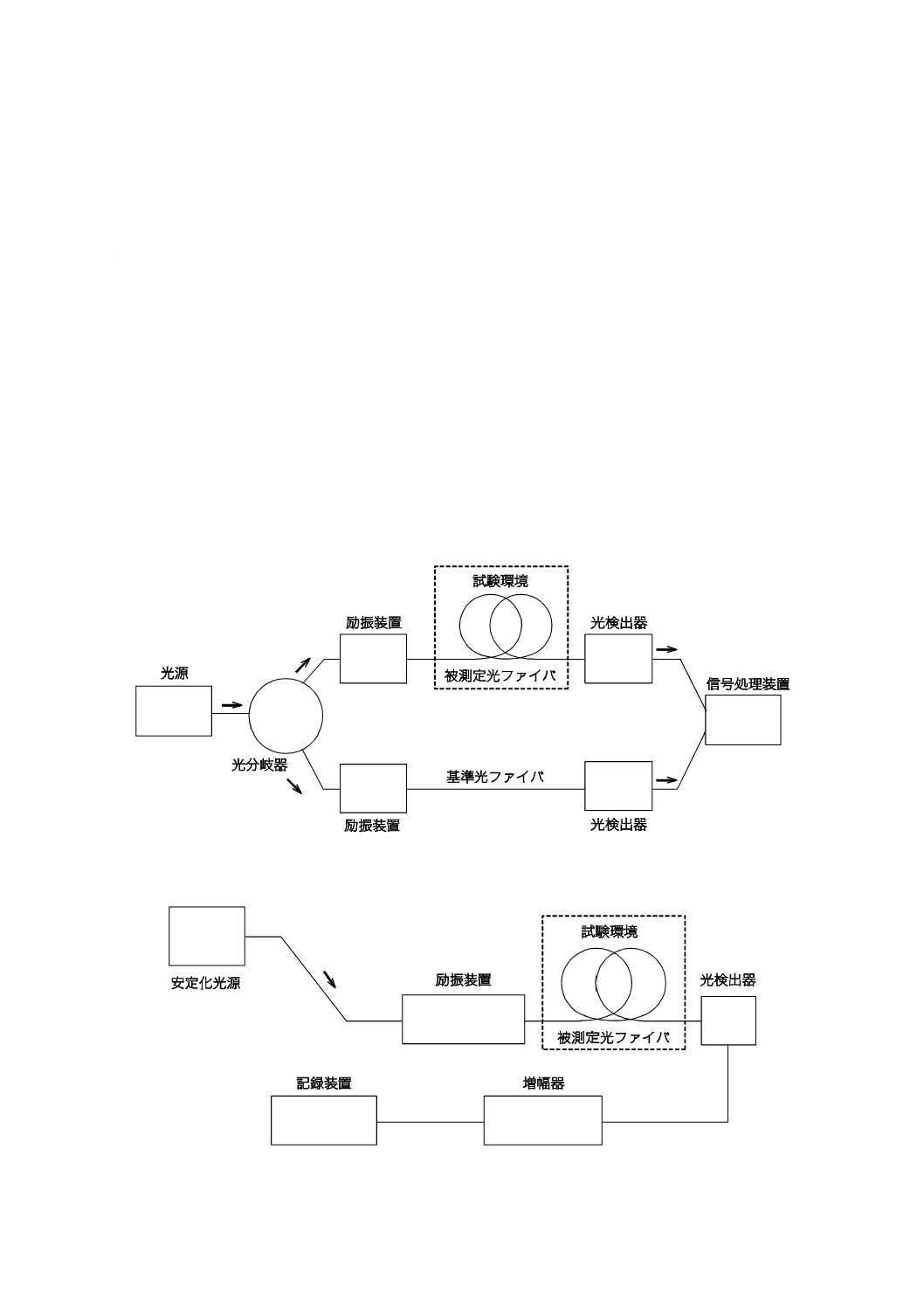

試験室及び工場で使用する,機械試験又は環境試験を実施するときの基準光ファイバを使用した光損失

変動試験の装置配置を,図E.1に示す。基準光ファイバと被測定光ファイバとを比較することによって,

光源での変動など他の変化を補正し,光損失の変動を測定することができる。接続部は,安定な結合状態

でなければならない。現場,試験室又は工場で長期試験を行うときの安定化光源を使用した光損失変動試

験の装置配置を,図E.2に示す。この装置では,光のフィードバックによって光源を安定化することがで

きる。光源の安定性が測定に必要な精度と両立できる場合には,挿入損失法(附属書B参照)を用いても

よい。

図E.1−基準光ファイバを使用した光損失変動試験の装置配置

図E.2−安定化光源を使用した光損失変動試験の装置配置

31

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.1.2 光源

レーザ,LEDなどの被測定光ファイバの透過波長帯域と同等な光源を使用する。通常,光源を変調する。

波長選択フィルタを用いてもよい。

E.1.3 光分岐器

試験中は,光分岐器の分岐比を一定に保たなければならない。分岐比及び温度安定性は,製品規格に示

す。市販機器又は特注した機器を使用することができる。

E.1.4 光検出器

光検出器は,試料の出射端から放射するすべてのパワーを受光する十分な面積をもち,計測する光パワ

ー領域で十分な線形性がなければならない。試料の出射端の放射位置又は角度の変化がある場合でも,光

検出器は,測定波長領域及び入射角度範囲に対して十分に均一な応答をもたなければならない。これは試

験装置の機械設計によって定める制限内でなければならず,測定結果に重大な影響を与えてはならない。

複数の光検出器を使用する場合には,図E.1のように配置する。光検出器は同じ製造業者及び形式で線形

性も同等でなければならない。

E.1.5 励振装置

測定する光ファイバの種類に応じて,附属書A及び附属書Bで示すマルチモード光ファイバ及びシング

ルモード光ファイバに対する全モード励振条件又は定常モード励振条件を作り出す装置を準備する。被測

定光ファイバ及び基準光ファイバの光源側には,クラッドモード除去器を使用する。

E.2 手順

試験前に,被測定光ファイバからの初期光パワーP0tを測定する。図E.1の場合には,基準光ファイバか

らの初期光パワーP0rも測定する。該当する機械試験,環境試験又はその他の実施試験に規定する試験中は,

各試験状態での被測定光ファイバからの光パワーPnt(n=1, 2, 3, …)を測定する。図E.1の測定系の場合

は,各試験状態での基準光ファイバからの光パワーPnrも測定する。上記の測定では,絶対光パワー自体で

はなく,絶対光パワーに比例した値を測定してもよい。図E.1の場合には,被測定光ファイバと基準光フ

ァイバとの間の比例係数は異なることもある。比例係数は,一連の試験継続中は一定でなければならない。

E.3 光損失変動の算出

一連の試験中の光損失変動を,次の式によって算出する。

基準光ファイバを使用した光損失変動試験では,式(E.1)による。

×

×

=

r

0t

t

0r

10

log

10

n

n

n

P

P

P

P

D

···························································· (E.1)

安定化光源を使用した光損失変動試験では,式(E.2)による。

=

0t

t

10

log

10

P

P

D

n

n

·································································· (E.2)

ここに, Dn:各試験状態の光損失変動 (dB)

P0t:被測定光ファイバからの初期光パワー (mW)

P0r:基準光ファイバからの初期光パワー (mW)

Pnt:各試験状態における被測定光ファイバからの光パワー (mW)

Pnr:各試験状態における基準光ファイバからの光パワー (mW)

n:試験数

32

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

光損失変動試験:方法B−OTDRによる光損失モニタ法

F.1 装置

装置は,C.2に規定する。

F.2 手順

F.2.1 結合装置に被測定光ファイバを接続する。

F.2.2 信号処理装置で後方散乱光を解析し,OTDRの表示装置に示されるdB単位の垂直目盛の値を記録

する。

F.2.3 被測定光ファイバ又はケーブルの先端及び後端に相当する曲線上の2点A及びBを選定する。

F.2.4 必要に応じて,両端から測定する。

F.2.5 次の値を記録する。

− 地点A及びBでの初期光パワーPA0及びPB0 (dB)

− 地点A及びBでの試験中の光パワーPAn及びPBn (dB)

F.2.6 比較のため,試験実施中及び各試験実施前後の曲線の形状を記録する。

F.3 光損失変動の算出

初期光パワーの光損失と試験中の光パワーの光損失との差を取ることによって,各試験条件の光損失変

動Dnを決定する。

(

)(

)

n

n

n

P

P

P

P

D

B

A

0

B

0

A

−

−

−

=

······················································ (F.1)

ここに,

Dn: 各試験状態の光損失変動 (dB)

PA0: 地点Aでの初期光パワー (mW)

PB0: 地点Bでの初期光パワー (mW)

PAn: 地点Aでの試験中の光パワー (mW)

PBn: 地点Bでの試験中の光パワー (mW)

n: 試験数

OTDR測定では後方散乱損失を考慮しなければならないので,結果の詳細な解釈は,C.5による。

33

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

マイクロベンド損失試験:方法A−伸長ドラム法

G.1 概要

この附属書は,シングルモード光ファイバに側圧を与えることによって発生するマイクロベンド効果に

よる損失の増加を測定する方法を示す。この方法は,テープ形光ファイバ心線のマイクロベンド損失の測

定にも使用できる。

G.2 装置

装置は,その直径を連続的に変化させることができる伸長ドラムとなる。曲げ損失の影響を避けるため

に,ドラム直径は200 mm以上が望ましい。ドラムの伸長部分のすべての縁端部での曲率も直径200 mm

以上とする。ドラムの表面は決められた粗さの材質,例えば,研磨紙(ラッピングフィルム)PSAは粗さ

40 μmの研磨材質Al2O3で覆う。ドラムの被覆面に,400 m以上の被測定光ファイバ又はテープ形光ファイ

バ心線を巻き付けられるものでなければならない。巻き付け間隔は,光ファイバ又はテープ形光ファイバ

心線が重ならないように調整する。ドラムを伸長する場合に,光ファイバの伸びは位相シフト法(JIS C

6822の附属書K参照)を用いて測定する。損失測定は,カットバック法(附属書A参照),OTDR法(附

属書C参照)又は伝送パワーによる光損失モニタ法(附属書E参照)を用いて測定する。

G.3 手順

ドラムに被測定光ファイバを最小の張力(例えば,40 g〜50 g)で,交差したり重なったりしないように

単層状に巻き付ける。光ファイバは相対的な滑りが生じないように固定する。

ドラムを伸長しながら,損失と位相の変化を記録する。

G.4 損失の算出

光ファイバの伸びは,式(G.1)によって求める。

V

fL

θ

ε∆

=

·············································································· (G.1)

ここに,

ε: 光ファイバの伸び(単位なし)

∆θ: 位相変化量(°)

f: 変調周波数 (Hz)

L: 被測定光ファイバの長さ (km)

V:

N

kc

360

k: 光弾性係数(単位なし)

c: 光速度 (m/s)

N: 群屈折率(単位なし)

SMA光ファイバに対して,典型的な値はV=726 km/s/°とする。

34

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

側圧は,式(G.2)によって求める。

R

EA

R

T

P

ε

=

=

········································································· (G.2)

ここに,

P: 側圧 (N/mm)

T: 光ファイバに加えられる張力 (N)

R: 静止条件における伸長ドラムの半径 (mm)

E: 光ファイバのヤング率 (N/mm2)

A: 光ファイバ(ガラス部分)の断面積 (mm2)

損失 (dB/km) の変化を側圧P (N/mm) 又は光ファイバの伸びε (%) の関数としてプロットする。測定点

を,原点を通る直線で補間すると,その傾きは被測定光ファイバのマイクロベンド損失 (dB/km)/(N/mm)

又は (dB/km/%) を表す。

35

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(規定)

マイクロベンド損失試験:方法B−固定径ドラム法

H.1 概要

この附属書は,SGI光ファイバ及びシングルモード光ファイバのマイクロベンド損失を測定する手順を

示す。この方法は,光ファイバに与えられる一定の側圧に対するマイクロベンド効果による損失増加を用

いる。

この方法は,テープ形光ファイバ心線のマイクロベンド損失を測定する場合にも使用できる。

H.2 装置

装置は,直径を固定したドラムとする。曲げ損失の影響を避けるためにドラム直径は200 mm以上とす

る。

ドラムの表面は決められた粗さの材質,例えば,研磨紙(ラッピングフィルム)PSAは,粗さ40 μmの

研磨材質Al2O3で覆う。ドラムの幅は,被測定光ファイバ又はテープ形光ファイバ心線を被覆面に400 m

以上巻き付けられるものでなければならない。

損失測定は,カットバック法(附属書A参照)又はOTDR法(附属書C参照)を用いて行う。

H.3 手順

被測定光ファイバが交差しないように,ドラムに単層状に巻き付ける。巻付け張力は3Nとする。

次に被測定光ファイバの損失を測定する。光ファイバ固有の損失を差し引くことによってマイクロベン

ドによる損失増加を求める。

測定は,異なる巻付け張力で,繰返し行ってもよい。

H.4 損失の算出

マイクロベンド損失は,式(H.1)によって求める。

P

T

R

Lm

α

α=

=

········································································· (H.1)

ここに,

Lm: マイクロベンド損失 [(dB/km)/(N/mm)]

α: マイクロベンド損失による損失増加 (dB/km)

P: 側圧 (N/mm)[式(G.2)参照]

R: 固定ドラムの半径 (mm)

T: 光ファイバに与える巻付け張力 (N)

36

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(規定)

マイクロベンド損失試験:方法C−ワイヤメッシュ法

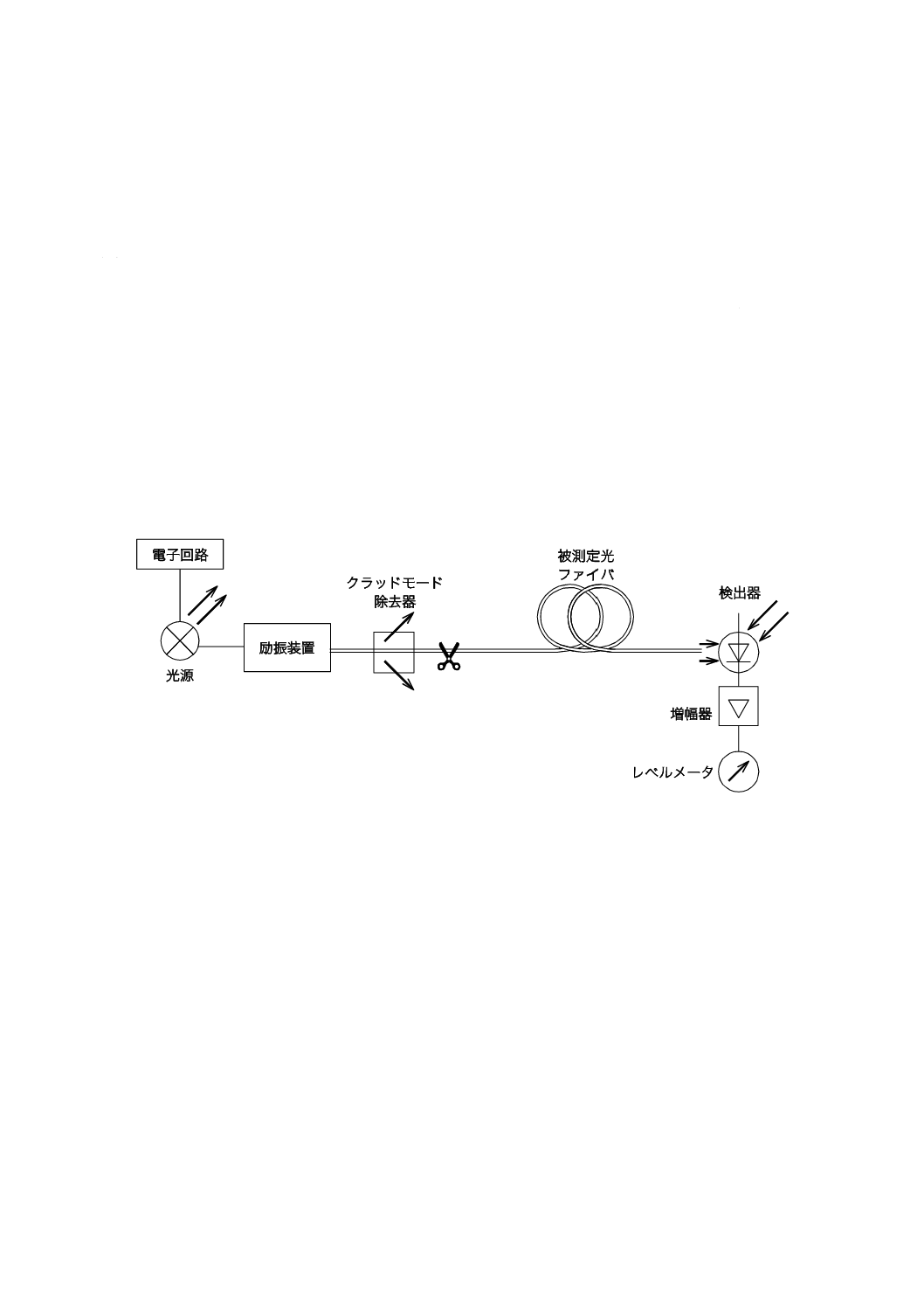

I.1 概要

この附属書は,SGI光ファイバ及びシングルモード光ファイバのマイクロベンド損失を測定する手順を

示す。この手法は,ワイヤメッシュ装置によって被測定光ファイバに与えられるマイクロベンド効果によ

る損失増加を用いる。

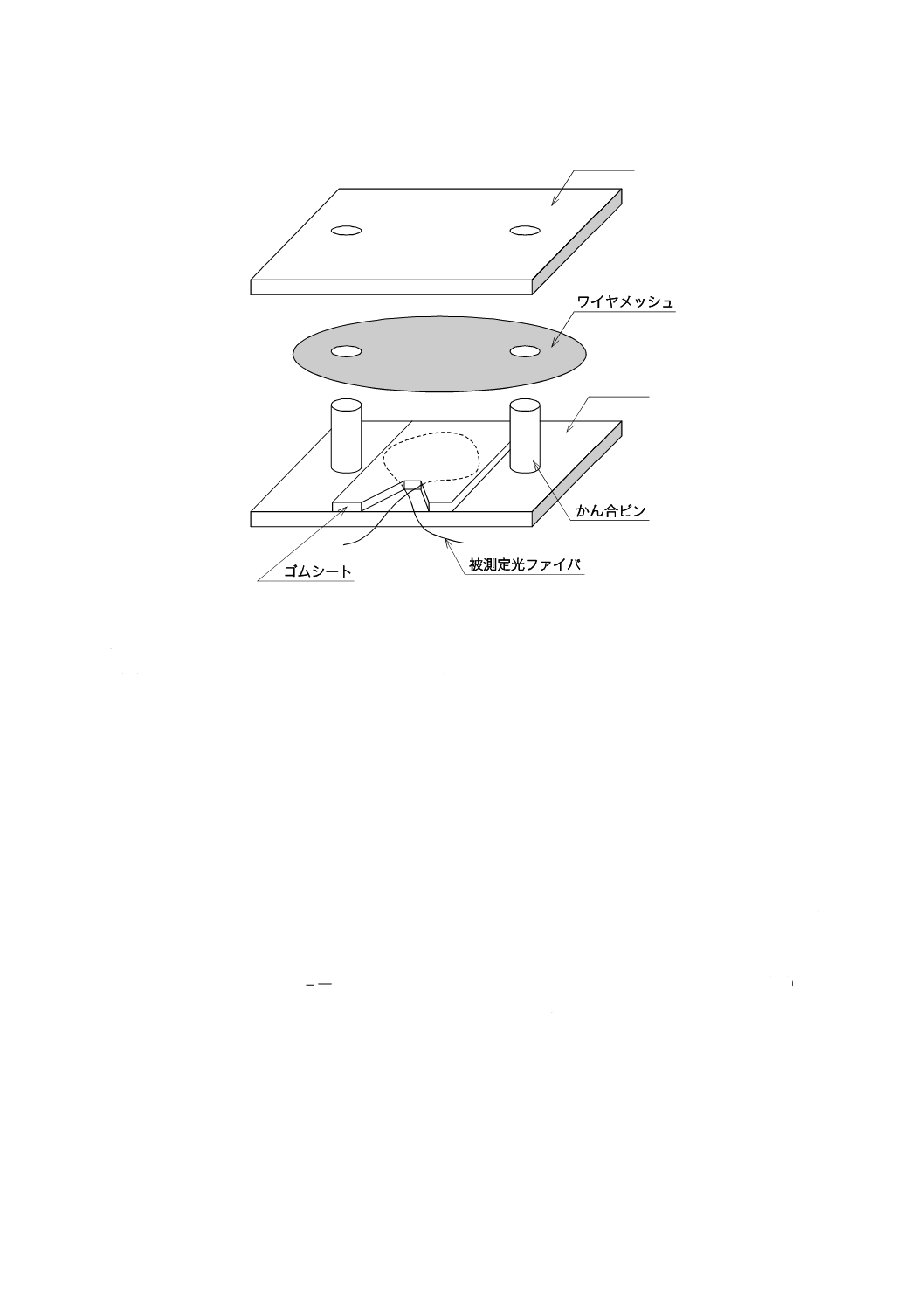

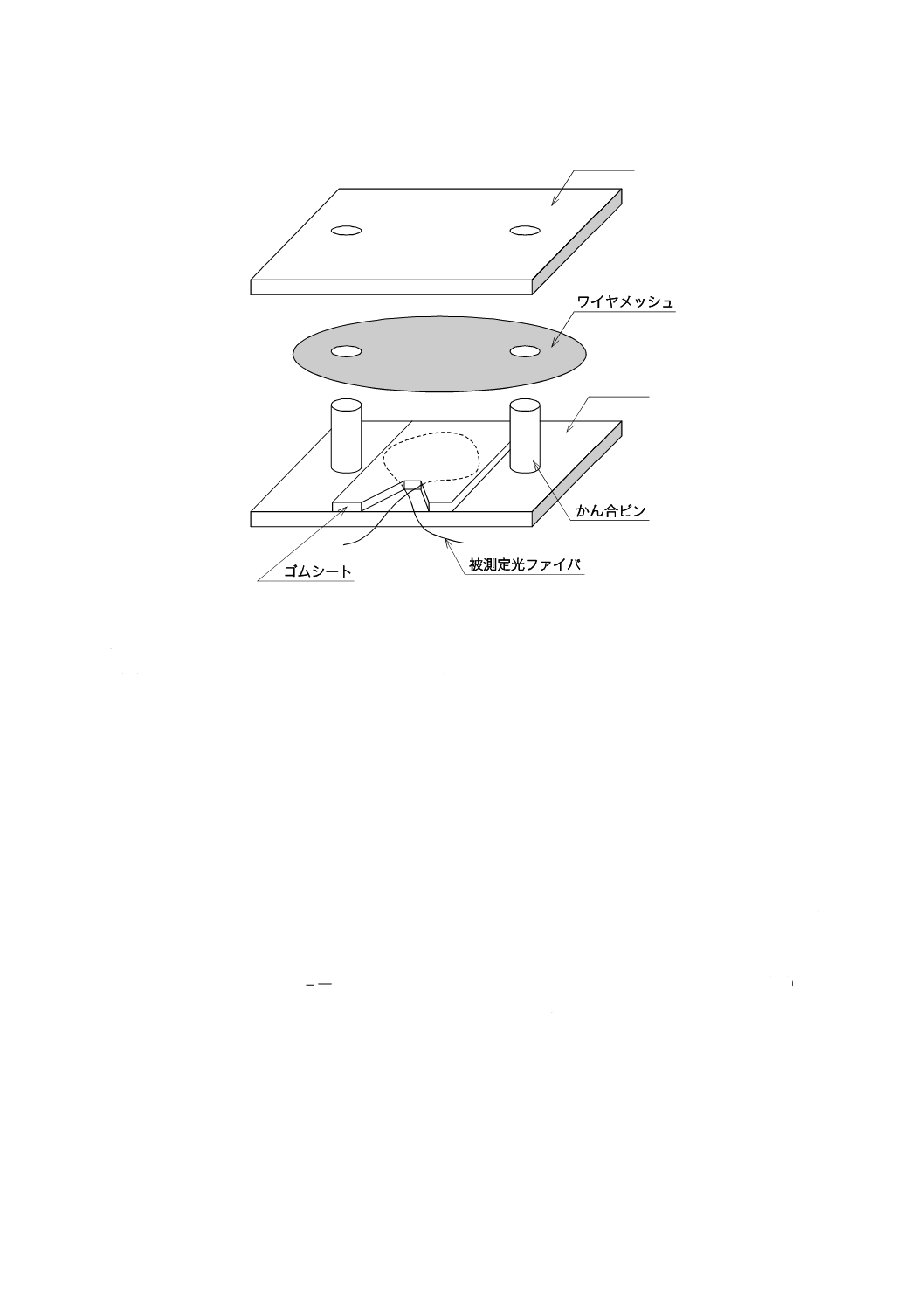

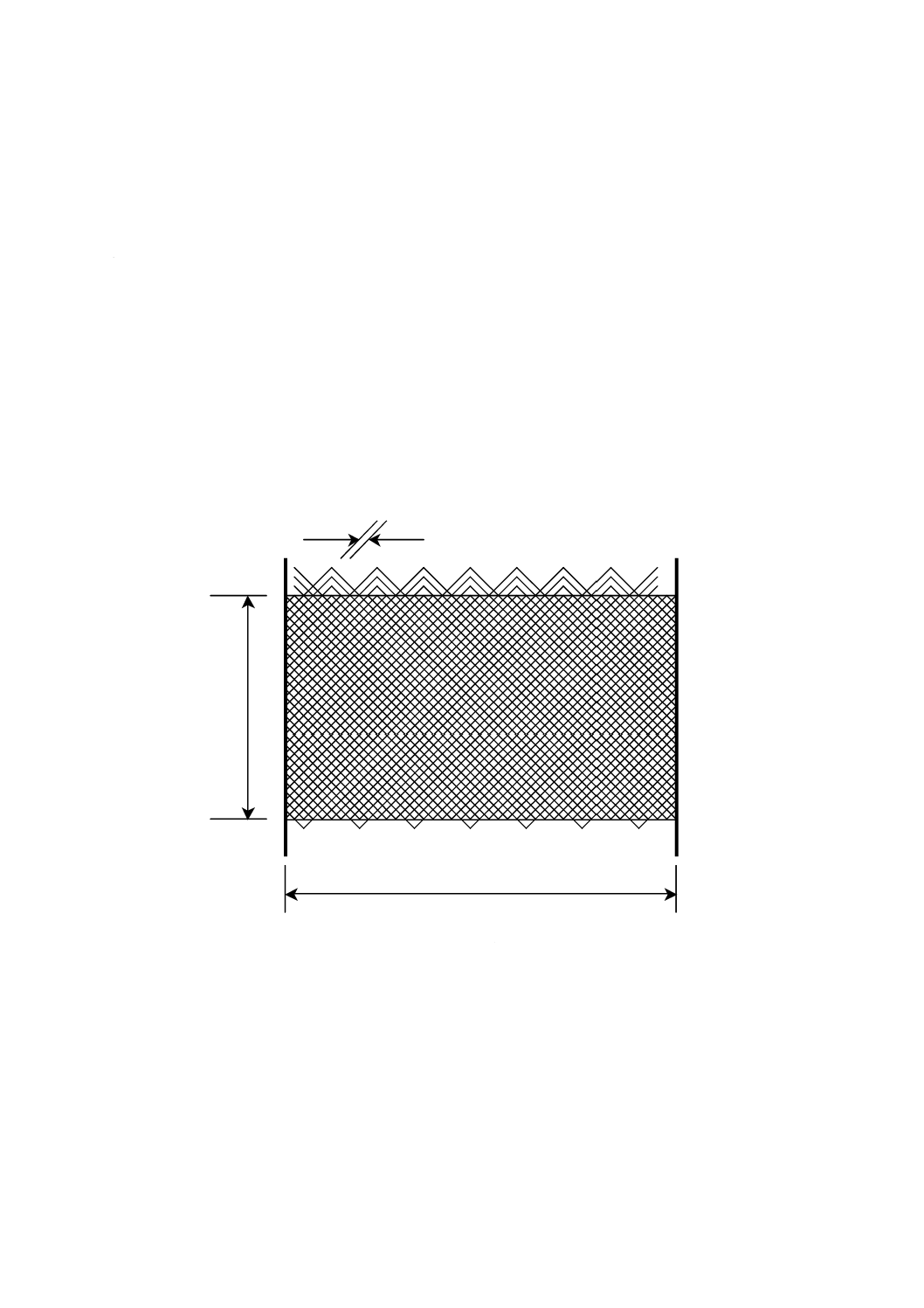

I.2 マクロベンド発生装置

マイクロベンド損失を起こすために,図I.1に示すマイクロベンド発生装置を使用する。金属製の下部

平板は,上面が平らであり,装置の位置決めの上表面として作用する。2本のかん合ピンによって,上部

平板を下部平板に平行に保ちながら圧縮することができる。下部平板の上面にせん断強度73 N/cm〜78

N/cmの加硫ゴムシートをしっかりと固定する。ゴムシート上に表示した円に沿って,又は設置用のマンド

レルを用いて,光ファイバを直径98 mmの円の中に1重で配置する。図I.1に示すように,ゴムシートは

一部分が切り取られており,試験装置への入出力部分で光ファイバが重なるのを防ぐ。この切取り部分に

よって,ゴムシートで固定される被測定光ファイバの長さは約8 mm短くなる。不必要なマイクロベンド

効果を避けるために,ゴムシートが滑らかで平たんでなければならない。ワイヤメッシュは,ステンレス

鋼ワイヤをメッシュ仕様70で平面に織ったものを用いる。より精度の高い測定値が必要なときには,例え

ば,メッシュ仕様20のような目の粗いメッシュを使用するのがよい。メッシュ仕様はマイクロベンド損失

に影響を与えるため,異なるメッシュサイズを用いて得られた損失を比較することはできない。ワイヤメ

ッシュには孔があいており,かん合ピンを通して正確な位置決めができる。上部平板の質量は1 kgであり,

かん合ピンに合わせて動かせるように二つの孔がある。さらに,マイクロベンド損失を与えるときは,複

数の1 kgのおもり又は側圧を与える負荷制御装置を使用する。損失測定は,カットバック法(附属書A参

照),OTDR法(附属書C参照)又は伝送パワーによる光損失モニタ法(附属書E参照)を用いて行う。

37

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図I.1−マイクロベンド発生装置

I.3 手順

試験は一般に2 m〜3 mの光ファイバを用いて行う。ゴムシート上の円に沿うようにループに光ファイ

バを設置する。光ファイバを,幅3 mm以下の3本の小さいテープで固定する。光ファイバの重なり合い

を避けるために,光ファイバが,ゴムシートが切り取られている部分で出入りしていることを確認する。

ワイヤメッシュ又は他の負荷装置を設置する前に,規定の波長で光パワーを読み取る。上部平板を下ろし,

被測定光ファイバにワイヤメッシュを静かに当てる。60秒後に規定の波長で光パワーを測定する。負荷を

1 kg増加し,約60秒後に光パワーを測定する。測定終了後,負荷,上部平板及びワイヤメッシュを取り外

す。マイクロベンド損失試験による耐久効果を確認するときは,再度光パワー測定を行う。

I.4 損失の算出

マイクロベンド損失は,式(I.1)によって求める。側圧Pはワイヤメッシュの下の光ファイバに与える負

荷(単位:N)を光ファイバ長(単位:mm)で割った値とする。

P

Lm

α

=

················································································· (I.1)

ここに,

Lm: マイクロベンド損失 [(dB/km) / (N/mm)]

α: マイクロベンド損失による損失増加 (dB/km)

P: 側圧 (N/mm)

下部平板

上部平板

38

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書J

(規定)

マイクロベンド損失試験:方法D−斜め巻付け法

J.1 概要

この附属書は,シングルモード光ファイバのマイクロベンド損失の温度依存性の試験手順を示す。この

方法では,被測定光ファイバに対し,広い温度範囲にわたって挿入損失増加を与える。

J.2 装置

J.2.1 固定径石英ドラム

装置は,直径が固定された石英ドラムで構成する。ドラムの組成は光ファイバの膨張係数と一致する必

要がある。曲げ損失の影響を最小にし,マイクロベンド効果を最大にするため,ドラムの最小直径を111 mm

とする。ドラムの寸法例を図J.1に示す。

2mmピッチ

111mm

200mm

図J.1−石英ドラム

J.2.2 温度制御試験用恒温槽

この試験は,内部に試料を収納することができ,試料周辺の空気の流れが制限されない温度制御試験用

恒温槽で行う。恒温槽は,上限及び下限温度をカバーする十分な制御温度範囲をもち,試験中は設定温度

±2 ℃に保たなければならない。光ファイバの両端は,測定ができるように恒温槽の接続口から出し,接

続口は,設定温度を保てるように十分密閉する。

39

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

J.3 手順

J.3.1 試料準備

長さ2.5 kmの光ファイバを用意する。それより短いと値の再現性がなく,それより長くても測定精度は

よくはならない。被測定光ファイバを石英ドラムに巻張力70 g±5 g,巻取りピッチ(近接する巻付けた光

ファイバとの距離)2 mmで巻き付ける(図J.1参照)。次の層の光ファイバは,左右反対の方向へ巻き付

ける。したがって,光ファイバは一層ごとに巻方向が反転する。張力のかかった光ファイバの近接する層

との重なり合いによって,マイクロベンドが発生する。正確で再現性のある値を得るために,次に示す条

件とするのがよい。

− 巻張力=70 g±5 g

− 最下層巻取り幅=200 mm

− 巻取りピッチ=2.0 mm

− 巻取り幅減少率=0.5 mm/層

− 巻取り速度=1 m/s〜2 m/s

J.3.2 試料事前設定

被測定光ファイバは,JIS C 60068-1の5.3に規定する標準状態(温度15 ℃〜35 ℃,相対湿度25 %〜

75 %,気圧86 kPa〜106 kPa)に設定した恒温槽内に12時間以上置かなければならない。恒温槽の接続口

から引き出した光ファイバの両端の長さは,恒温槽内の光ファイバ長の10 %を超えてはならない。損失測

定を行えるように,光ファイバの両端を試験装置に接続する。損失試験は,カットバック法(附属書A参

照),OTDR法(附属書C参照)又は伝送パワーによる光損失モニタ法(附属書E参照)を用いて行う。

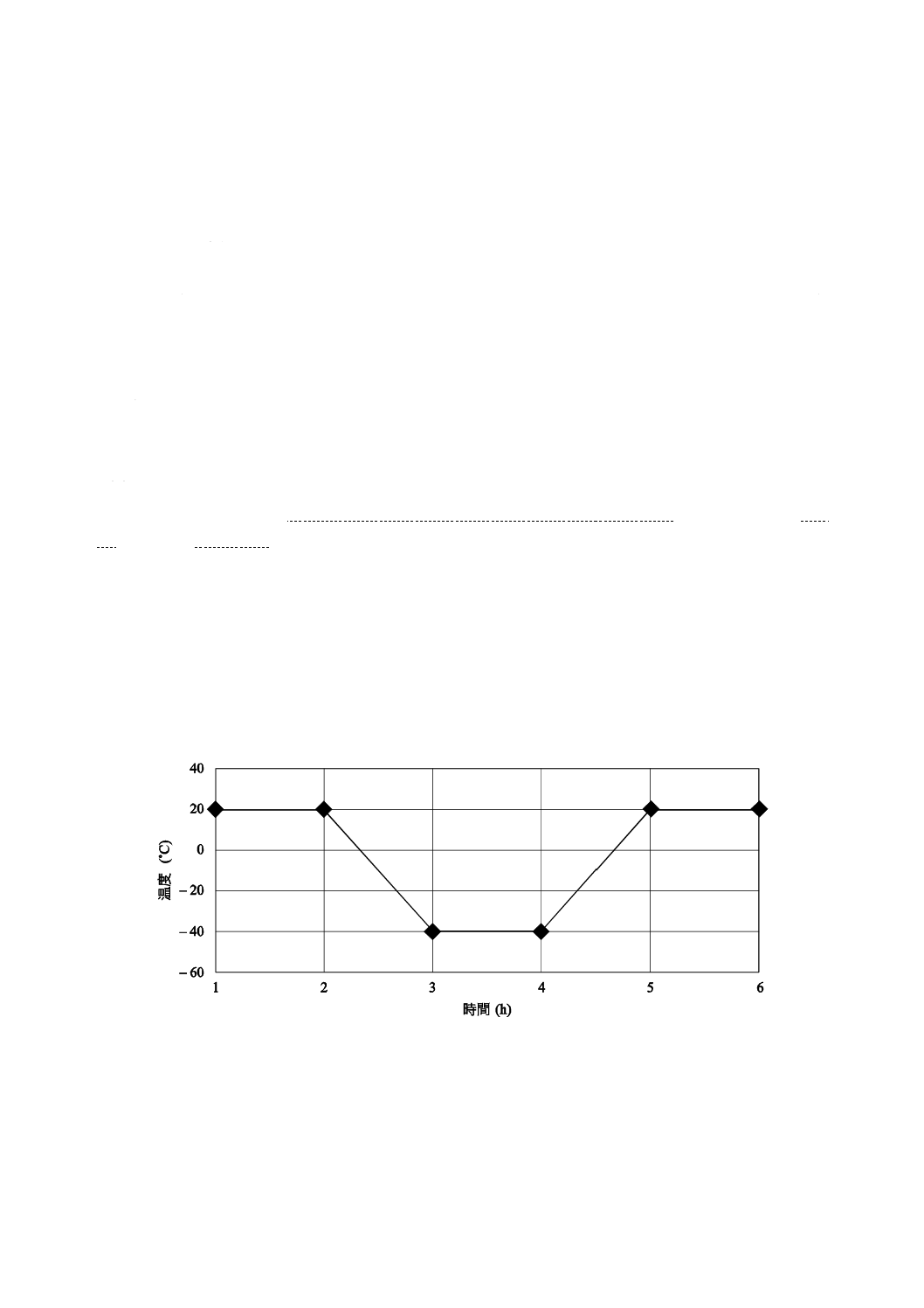

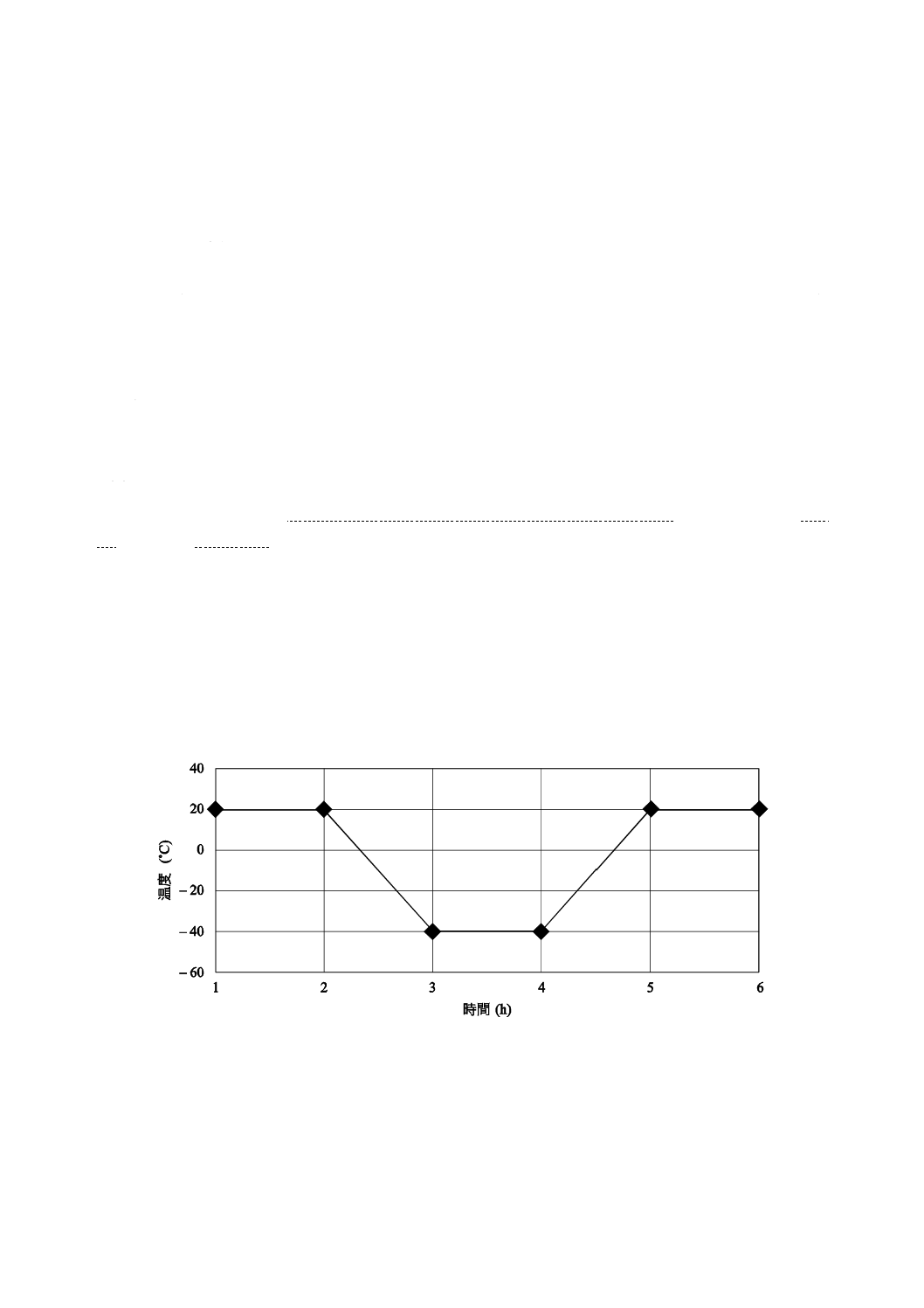

J.3.3 温度サイクル

試料を低温サイクルにかけたときの損失を測定する。温度サイクルの例を,図J.2に示す。温度は,−

60 ℃のような低温を含んでもよい。

連続的又は各設定温度の終了時点で測定を行う。

図J.2−温度サイクルの例

J.4 損失の算出

室温で温度変化を与えた後のマイクロベンド損失は,温度変化を与える前の光ファイバ固有の損失から

の光ファイバの損失の増加を示す。測定値は,損失の絶対値又は基準値からの損失の変化として報告する。

注記 既知のケーブル構造における光ファイバの性能は,被測定光ファイバと基準光ファイバのマイ

40

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クロベンド性能とを比較することによって推測できる。特定のケーブル構造において性能が既

知となる光ファイバを基準光ファイバとして使用することができる。石英ドラムでの評価にお

いて低いマイクロベンド損失を示す光ファイバは,ケーブル内においてもよい性能となると推

測できる。

41

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書K

(規定)

曲げ損失試験:方法A−マンドレル巻き法

K.1 装置

装置は,個別規格で定めた直径(例えば,シングルモード光ファイバは60 mm又は75 mm,SGIマルチ

モード光ファイバは75 mm)のマンドレル及び損失試験装置で構成する。伝送パワーによる光損失モニタ

法(附属書E参照)又はカットバック法(附属書A参照)のどちらかを使用し,各光ファイバの適切な入

射条件に注意して,規定波長(例えば,850 nm,1 300 nm,1 550 nm又は1 625 nm)ごとの曲げ損失を測

定する。

K.2 手順

光ファイバにねじれを与えないように,光ファイバをマンドレルに緩く巻き付ける。巻き回数,マンド

レルの直径及び損失を測定する波長は,個別の規定による。望ましい値を,次に示す。

− 巻き回数:100回

− マンドレル直径:シングルモード光ファイバは60 mm,SGIマルチモード光ファイバは75 mm

− 波長:シングルモード光ファイバは1 550 nm又は1 625 nm,SGIマルチモード光ファイバは850 nm

又は1 300 nm

注記 直径を小さくしたマンドレル(20 mmからおおむね32 mm以下)を使用すると損失した光が

光ファイバ試料に散乱して戻ってくることがある。この現象は見かけの損失と波長との関係

において不自然な変化を引き起こす。そのような径の小さなマンドレルを使用する場合は,

損失と波長との関係を測定するとよい。このデータを滑らかな曲線で補間することによって,

規定した波長における正確な損失を決定することができる。

曲げ損失の測定には,次の二つのどちらかの方法を使用する。

− 伝送パワーによる光損失モニタ法:直線状態から曲げ状態へ変化したときの光ファイバの損失増加を

測定する。

− カットバック法:曲げ状態での光ファイバの全損失を測定する。曲げによって誘発された損失を決定

するために,光ファイバの損失係数とマンドレルに巻いた光ファイバの長さとを乗じた値を差し引く

ことによって,正確な曲げ損失を求める。

マンドレルに巻かれていない光ファイバ部分及び基準カットバック部分には,測定結果に重大な変化を

与える曲げが起こらないようにする。マンドレルに巻かれていない光ファイバは,曲げ直径が280 mm以

上の束とするのがよい。曲げ損失を発生しない大きな直径のマンドレルから必要な直径のマンドレルに巻

き付け直すこともできる。この場合,曲げ損失は,光ファイバの固有の損失を補正することなく,伝送パ

ワーによる光損失モニタ法を用いて直接決定する。

42

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書L

(規定)

曲げ損失試験:方法B−1/4円曲げ法

L.1 装置

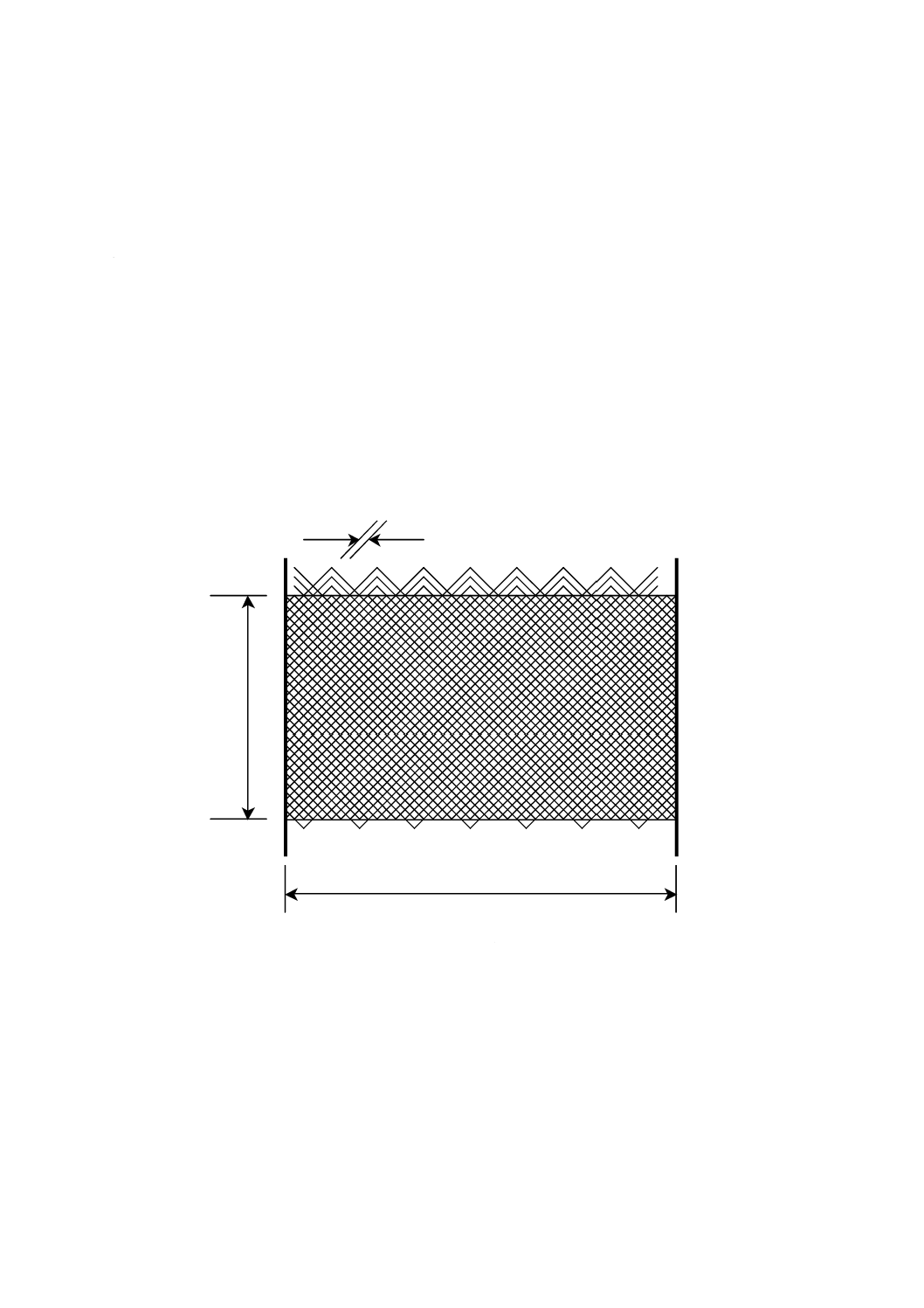

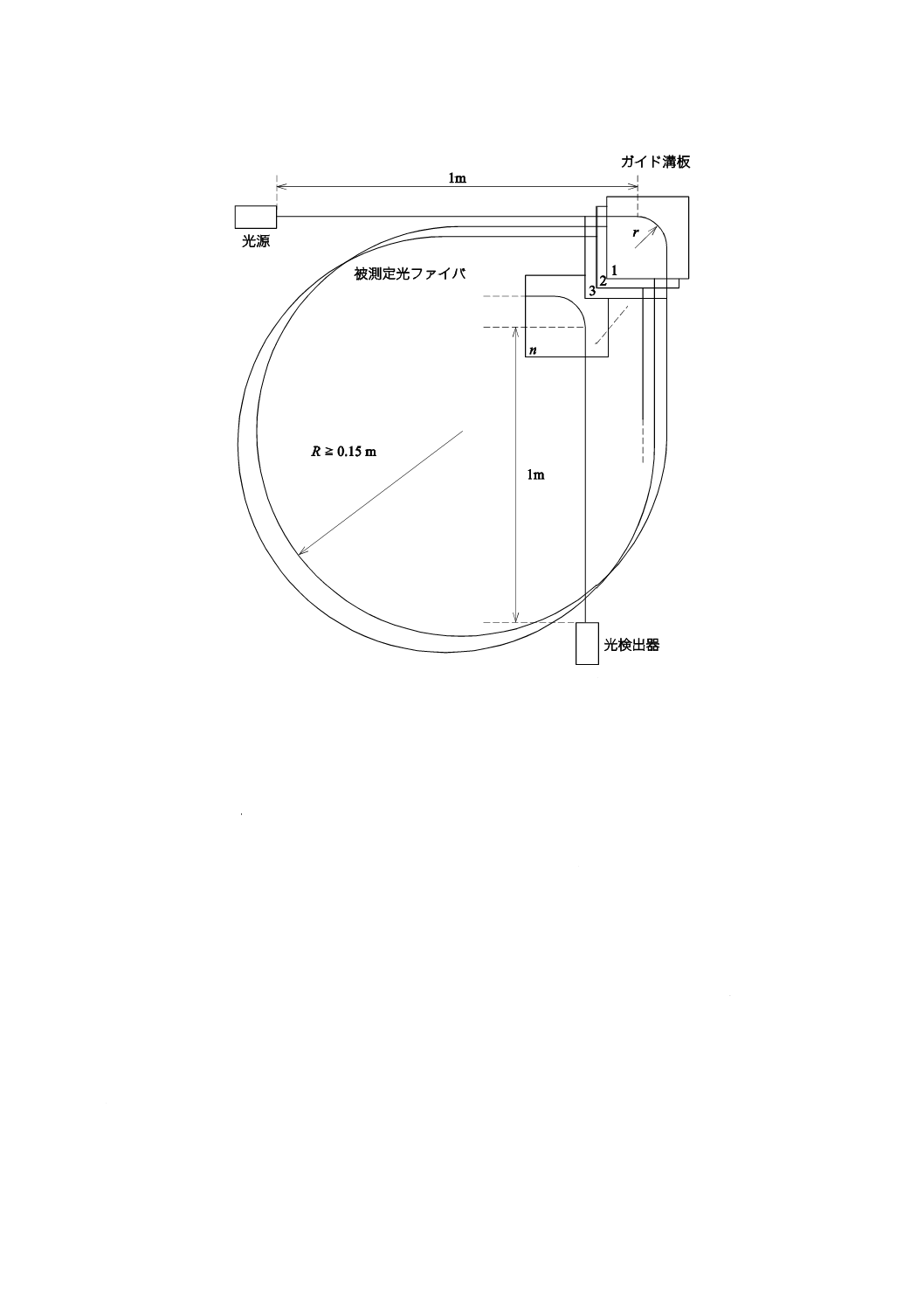

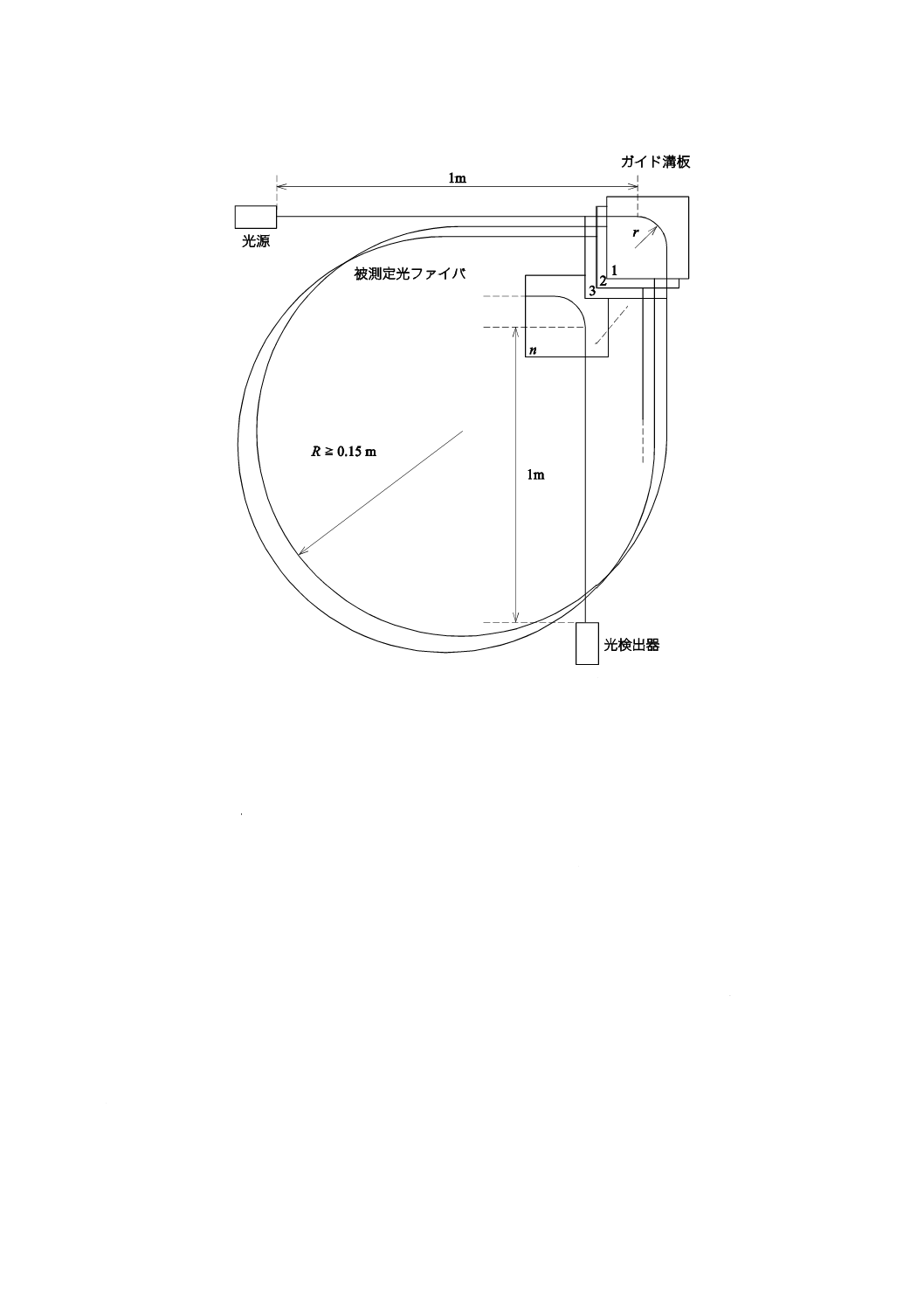

装置は,それぞれに一つ以上のガイド溝をもつ一つ以上の板及び損失試験装置からなる。光ファイバが

接触すると測定結果に影響を与えてしまうので,被測定光ファイバを設置する板は,上下に積み重ねたと

きに板上の被測定光ファイバと接触しないように設計する。それぞれのガイド溝は図L.1に示すように,

円の1/4の部分(すなわち90°)を構成している。曲げ半径r,すなわち1/4円の半径は,個別規格で定め

る。それぞれのガイド溝の幅は,0.4 mm以上で,光ファイバの直径以上とする。伝送パワーによる光損失

モニタ法(附属書E参照)又はカットバック法(附属書A参照)のどちらかを使用し,各光ファイバの適

切な入射条件に注意して,規定波長(例えば,650 nm,850 nm又は1 300 nm)ごとの曲げ損失を測定する。

図L.1−板上の1/4円ガイド溝

L.2 手順

被測定光ファイバは,注意深くガイド溝に設置しなければならない。入射端から最初に曲げを与える部

分の先端までの距離を1 mとする。曲げを与える部分の先端から次の曲げを与える部分の先端まで,すな

わち,各曲げ部分の間隔をsとする。最後に曲げを与える部分の終端から光検出器までの距離を1 mとす

る(図L.2参照)。

被測定光ファイバ長は,式(L.1)によって求める。

2

)1

(

+

×

−

=

s

n

L

····································································· (L.1)

R

R

s

×

+

×

=

2

2

3π

··································································· (L.2)

ここに,

L: 被測定光ファイバ長 (m)

n: 1/4円曲げ回数

s: 各曲げ部分の間隔 (m)

R: ガイド溝に設置していない部分の光ファイバの曲げ半径 (m)

43

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図L.2−重ね合わせ板を使用した複数回曲げ構成

様々な曲げ半径に設定した溝をもつ板を重ね合わせて同時に使用することによって,様々な半径の複数

回の曲げによる曲げ損失を測定することができる(図L.2参照)。他に規定がない限り,試験の設定値は次

のように定める。

− 曲げ半径:r=25 mm

− 曲げ回数:n=10

− ガイド溝に設置していない部分の光ファイバの曲げ半径:R≧150 mm

− 波長:650 nm,850 nm又は1 300 nm

これらの設定値で各曲げ間の距離が 1 m以上のとき,試料の長さは11 m以上となる。

曲げによって与えられた光ファイバ損失は,伝送パワーによる光損失モニタ法(附属書E参照)又はカ

ットバック法(附属書A参照)のいずれかの方法を用いて測定する。被測定光ファイバの光源側にクラッ

ドモード除去器を使用する。適切なクラッドモード除去器は,直径30 mmのマンドレルに被測定光ファイ

バを3回巻くことで実現する。次の手順に従って試験を行う。

a) 適切な長さに光ファイバを切断し,曲げ直径が300 mm以上のボビンに巻くか又は平らな面に設置す

る。

b) 伝送光パワーを測定する。

c) 光ファイバを試験装置(図L.1及び図L.2参照)に設置する。

d) 伝送光パワーを測定する。

44

C 6823:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 設定値n=10の条件で多重の曲げを測定する場合に,特定の曲げで発生するモード拡散は,

どれだけの曲げがそれ以前に起こっているかに依存している。例えば,第1番目の曲げは2

番目の曲げの入射条件に影響を与え,2番目の曲げは3番目の曲げの入射条件に影響を与え

る。したがって,ある曲げが与える損失は,他の曲げが与える損失と異なるかもしれない。

特に最初の曲げ状態はそれ以降の曲げに最も大きな影響を与える。そのため,多重の曲げに

よって損失が発生する場合は,“dB/曲げ回数”(全曲げ損失を曲げ回数で割った値)の単位

で示すことができない。そのため,損失を与える曲げに関する仕様では,“dB/曲げ数”の

単位では表さない。

45

C 6823:2010

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 6823 : 2010 光ファイバ損失試験方法

IEC 60793-1-1 : 2008,Optical fibres−Part 1-1 : Measurement methods and test

procedures−General and guidance

IEC 60793-1-40 : 2001,Optical fibres−Part 1-40 : Measurement methods and test

procedures−Attenuation

IEC 60793-1-46 : 2001,Optical fibres−Part 1-46 : Measurement methods and test

procedures−Monitoring of changes in optical transmittance

IEC 60793-1-47 : 2006,Optical fibres−Part 1-47 : Measurement methods and test

procedures−Macrobending loss

IEC/TR 62221 : 2001,Optical fibres−Measurement methods−Microbending

sensitivity

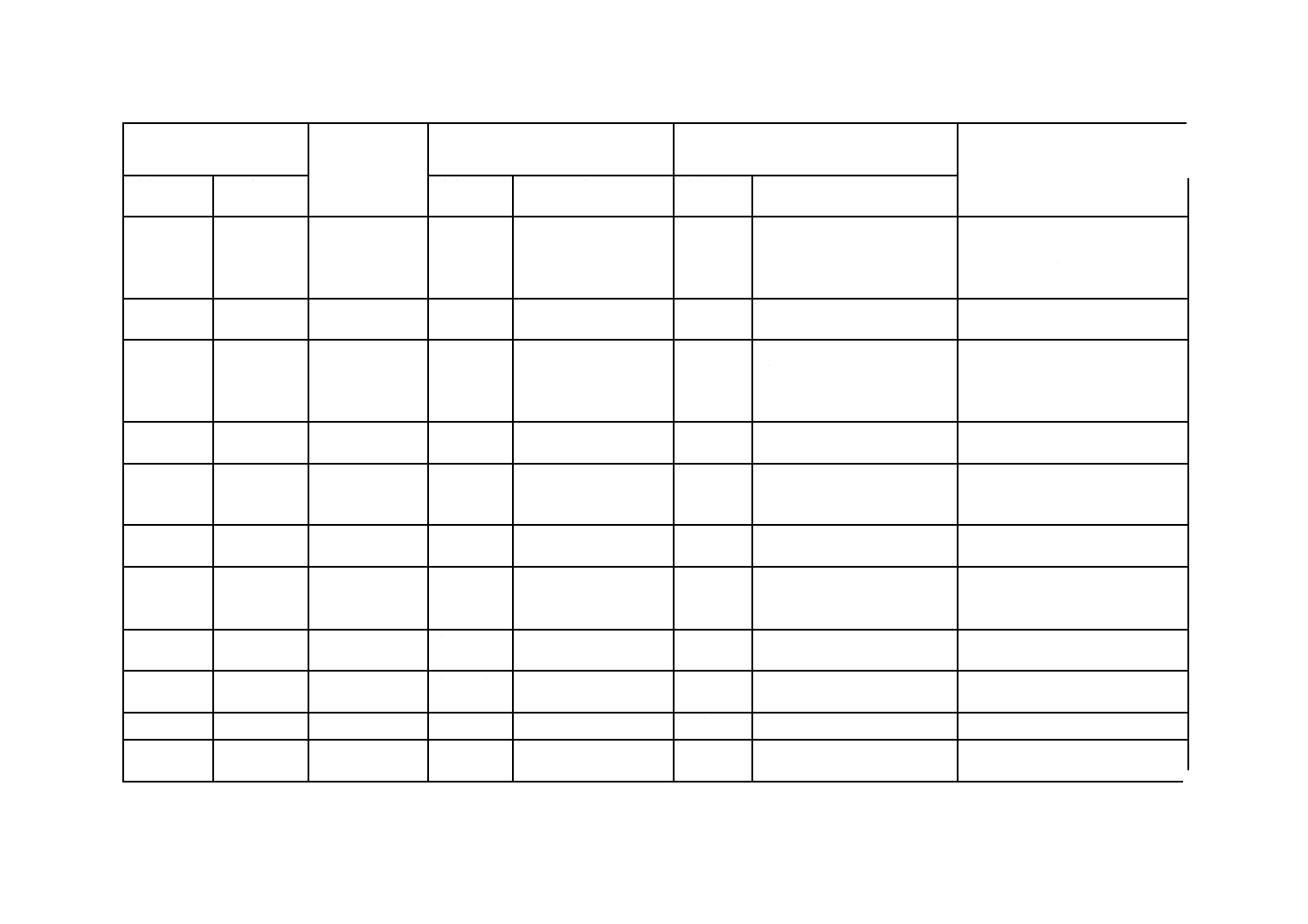

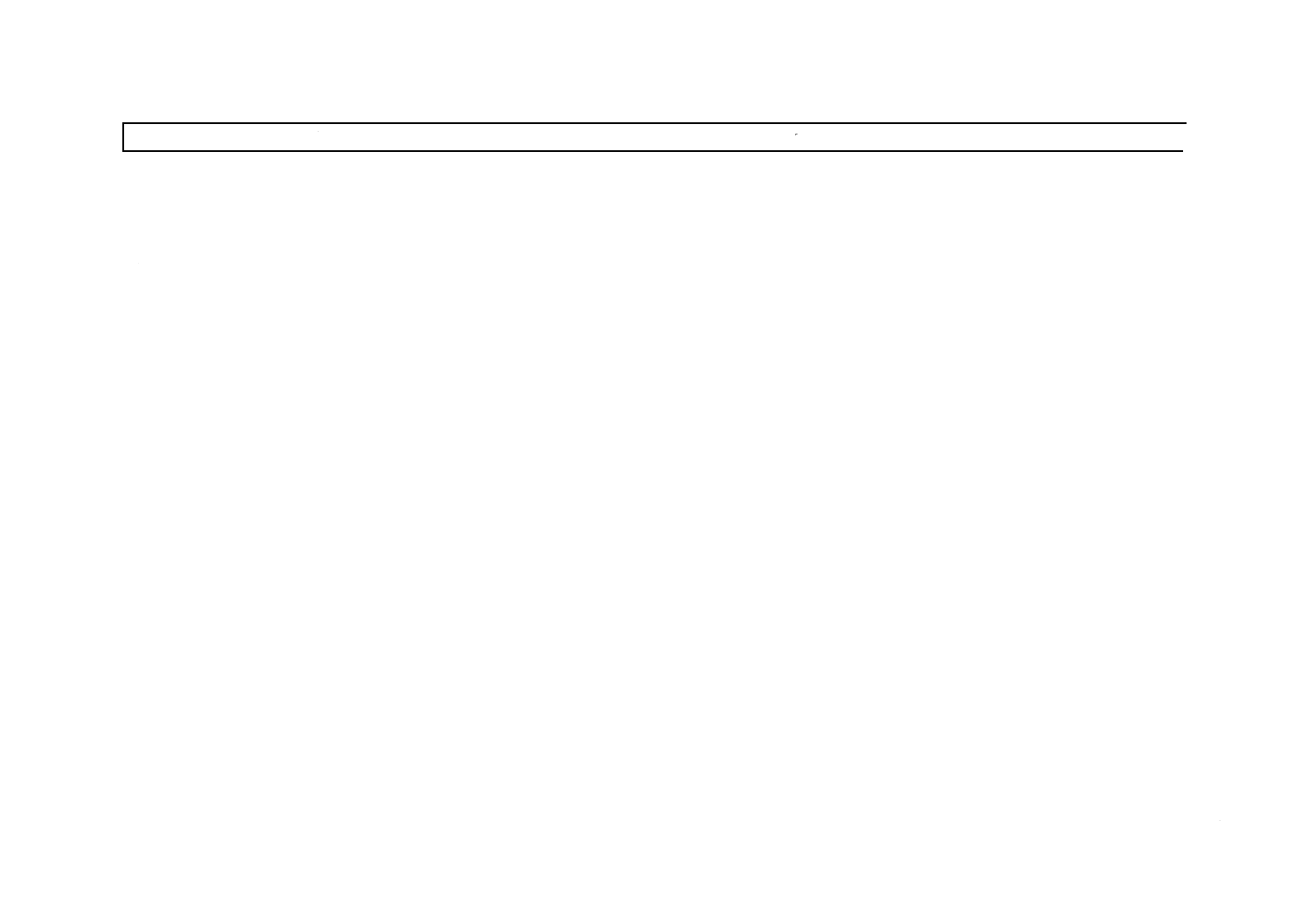

(Ⅰ)JISの規定

(Ⅱ)

国際規格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

光ファイバ

の損失を含

む光ファイ

バの特性に

ついて規定

IEC 60793-1-40

IEC 60793-1-46

IEC 60793-1-47

IEC/TR 62221

1

JISとほぼ同じ

変更

五つの対応国際規格を一つの

JISとした。

規格使用者の利便性向上のため一

本化した。

実質的な差異はない。

3 用語及び

定義

IEC 60793-1-40

3

JISとほぼ同じ

追加

必要な用語を追加した。

実質的な差異はない。

4 光ファイ

バの種類

IEC 60793-1-1

8

JISとほぼ同じ

変更

JIS体系に従った形名を使用

している。

参考としてIEC記号を追加し

た。

JISでは従来からの整合性を整え

るため,日本において普及した名

称を用いている。

5 試験状態

IEC 60793-1-1

5

JISとほぼ同じ

変更

JIS C 60068-1を引用し,標準

大気条件を変更した。

現場測定の条件を考慮している。

実質的な差異はない。

3

C

6

8

2

3

:

2

0

1

0

3

C

6

8

2

3

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

46

C 6823:2010

(Ⅰ)JISの規定

(Ⅱ)

国際規格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 損失関連

特性試験

−

−

−

追加

光ファイバの損失に関連する

特性試験の選択方法を追加

規格使用者の利便性向上のため,

試験項目,方法及び対象光ファイ

バの関係を規定している。

実質的な差異はない。

7 損失試験

方法

IEC 60793-1-40

1,3,5〜11

一致

8 光導通試

験方法

−

−

−

追加

光ファイバの光導通験方法を

追加

JISでは従来から使用されている

試験項目及び方法を採用してい

る。

実質的な差異はない。

9 光損失変

動試験方法

IEC 60793-1-46

1,3〜9

一致

10 マイク

ロベンド損

失試験方法

IEC/TR 62221

1,3

一致

11 曲げ損

失試験方法

IEC 60793-1-47

1,3,6〜8

一致

附属書A

A.2.3

−

−

−

追加

IEC規格にはなく,JISだけに

あるPGIも該当するため追加

JISでは従来から使用されている

記号を採用している。

実質的な差異はない。

附属書B〜

D

IEC 60793-1-40

Annex B〜

D

一致

附属書E及

びF

IEC 60793-1-46

Annex A〜

B

一致

附属書G〜J

IEC/TR 62221

3

一致

附属書K及

びL

IEC 60793-1-47

4,5

一致

3

C

6

8

2

3

:

2

0

1

0

3

C

6

8

2

3

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

47

C 6823:2010

JISと国際規格との対応の程度の全体評価:IEC 60793-1-1 : 2008,IEC 60793-1-40 : 2001,IEC 60793-1-46 : 2001,IEC 60793-1-47 : 2006,IEC/TR 62221 : 2001 : MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

C

6

8

2

3

:

2

0

1

0

3

C

6

8

2

3

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。