C 6822:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 光ファイバの種類 ············································································································· 3

5 試験状態 ························································································································· 3

6 光ファイバ寸法測定方法 ···································································································· 3

6.1 測定方法の概要 ············································································································· 3

6.2 基準測定方法 ················································································································ 4

6.3 装置 ···························································································································· 4

6.4 試料 ···························································································································· 4

6.5 手順 ···························································································································· 5

6.6 計算 ···························································································································· 5

6.7 結果 ···························································································································· 5

6.8 仕様事項 ······················································································································ 5

7 被覆寸法測定方法 ············································································································· 5

7.1 測定方法の概要 ············································································································· 5

7.2 基準測定方法 ················································································································ 6

7.3 装置 ···························································································································· 6

7.4 試料 ···························································································································· 6

7.5 手順 ···························································································································· 6

7.6 計算 ···························································································································· 6

7.7 結果 ···························································································································· 6

7.8 仕様事項 ······················································································································ 7

8 長さ測定方法 ··················································································································· 7

8.1 測定方法の概要 ············································································································· 7

8.2 基準測定方法 ················································································································ 8

8.3 装置 ···························································································································· 8

8.4 試料 ···························································································································· 8

8.5 手順 ···························································································································· 8

8.6 計算 ···························································································································· 8

8.7 結果 ···························································································································· 8

8.8 仕様事項 ······················································································································ 8

附属書A(規定)測定方法1-A 屈折ニアフィールド法 ······························································· 9

附属書B(規定)測定方法1-B 横方向干渉法 ·········································································· 12

C 6822:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書C(規定)測定方法1-C ニアフィールドパターン法 ························································ 16

附属書D(規定)測定方法1-D 機械的外径測定法 ···································································· 21

附属書E(規定)測定方法2-A 側面観察法 ············································································· 23

附属書F(規定)測定方法2-B 機械的外径測定法 ····································································· 27

附属書G(規定)測定方法3-A 遅延時間測定法 ······································································· 28

附属書H(規定)測定方法3-B 後方散乱光法 ·········································································· 33

附属書I(規定)測定方法3-C 光ファイバエロンゲーション法 ··················································· 39

附属書J(規定)測定方法3-D 機械的測定法 ··········································································· 42

附属書K(規定)測定方法3-E 位相シフト法 ·········································································· 43

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 48

C 6822:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人光産業技

術振興協会 (OITDA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 6822 : 1995は改正され,この規格に置き換えられ,また,JIS C 6862 : 1991は廃止

され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

C 6822:2009 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6822:2009

光ファイバ構造パラメータ試験方法−寸法特性

Test methods for structural parameters of optical fibers

-Dimensional characteristics

序文

この規格は,2001年に第1版として発行されたIEC 60793-1-20,IEC 60793-1-21及びIEC 60793-1-22を

基に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,シングルモード光ファイバ,石英系マルチモード光ファイバ,多成分系マルチモード光フ

ァイバ,プラスチッククラッドマルチモード光ファイバ及び全プラスチックマルチモード光ファイバの素

線又は心線(以下,総称する場合“光ファイバ”という。)の寸法にかかわる構造パラメータの試験方法に

ついて規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60793-1-20 : 2001,Optical fibres−Part 1-20 : Measurement methods and test procedures−Fibre

geometry

IEC 60793-1-21 : 2001,Optical fibres−Part 1-21 : Measurement methods and test procedures−Coating

geometry

IEC 60793-1-22 : 2001,Optical fibres−Part 1-22 : Measurement methods and test procedures−Length

measurement(全体評価:MOD)

なお,対応の程度を表す記号 “MOD” は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 6820 光ファイバ通則

JIS C 6823 光ファイバ損失試験方法

注記 対応国際規格:IEC 60793-1-40,Optical fibres−Part 1-40 : Measurement methods and test

procedures−Attenuation (MOD)

JIS C 6827 光ファイバ波長分散試験方法

注記 対応国際規格:IEC 60793-1-42,Optical fibres−Part 1-42 : Measurement methods and test

2

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

procedures−Chromatic dispersion (MOD)

JIS C 6828 光ファイバ構造パラメータ測定器校正方法

注記 対応国際規格:IEC 61745,End-face image analysis procedure for the calibration of optical fibre

geometry test sets (IDT)

JIS C 60068-1 環境試験方法−電気・電子−通則

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 6820の箇条2(用語及び定義)及び附属書A(光ファイ

バに関する用語)によるほか,次による。

3.1

基準表面 (reference surface)

詳細な仕様書で定義されるコア又はクラッド表面。

3.2

コア偏心量 (core concentricity error)

マルチモード光ファイバの場合は,コアの中心とクラッドの中心との間の距離,シングルモード光ファ

イバの場合は,モードフィールドの中心とクラッドの中心との間の距離。

3.3

マルチモード光ファイバのコア径 (core diameter of multimode fibre)

均質クラッドの屈折率n2に,コアの最大屈折率n1と均質クラッドの屈折率n2との差のk倍を加えた和

に等しい屈折率n3をもつコア領域の外周を最もよく近似する円の直径。コア領域の屈折率n3は,次の式で

表す。

(

)

2

1

2

3

n

n

k

n

n

−

+

=

ここに,

n2: 均質クラッドの屈折率

n1: 最大屈折率

k: 一般に“係数k”と呼ぶ定数

屈折率プロファイルは,屈折ニアフィールド法 (RNF) 又は横方向干渉法 (TI) などのプロファイル法及

び伝送ニアフィールド法 (TNF) のようにコア全体に照射したときのニアフィールド測定によって測定で

きる。コア径の測定精度を向上させるために,プロファイル法とTNF法との両方を用いて曲線を近似する

ことが望ましい。

注記1 曲線近似したプロファイル法又は曲線近似しないTNF法では,一般的にはk=0.025であっ

て,これは,曲線近似したTNF法でのk=0と等価である。

注記2 屈折率プロファイルが,そのコア/クラッド境界において漸進的に変化する光ファイバの場

合,曲線近似していないTNF法では,k=0.05であって,これは曲線近似したTNF法のk=0

と等価である。

注記3 シングルモード光ファイバでは,コア領域は定義せず,代わりにモードフィールド径を定義

し規定する。

3

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

光ファイバの種類

寸法にかかわる構造パラメータの試験方法を適用する光ファイバは,JIS C 6820から,表1のように分

類する。

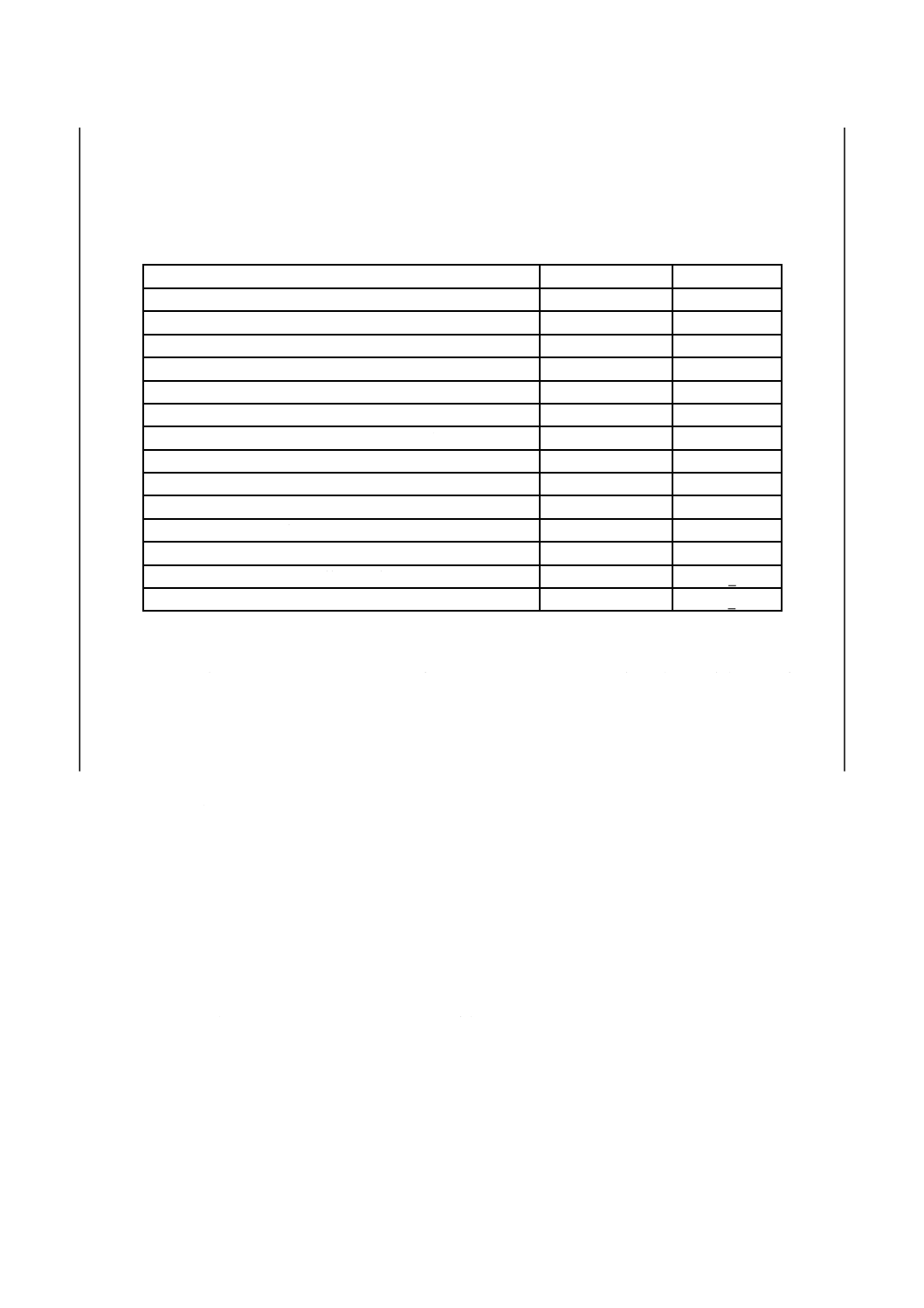

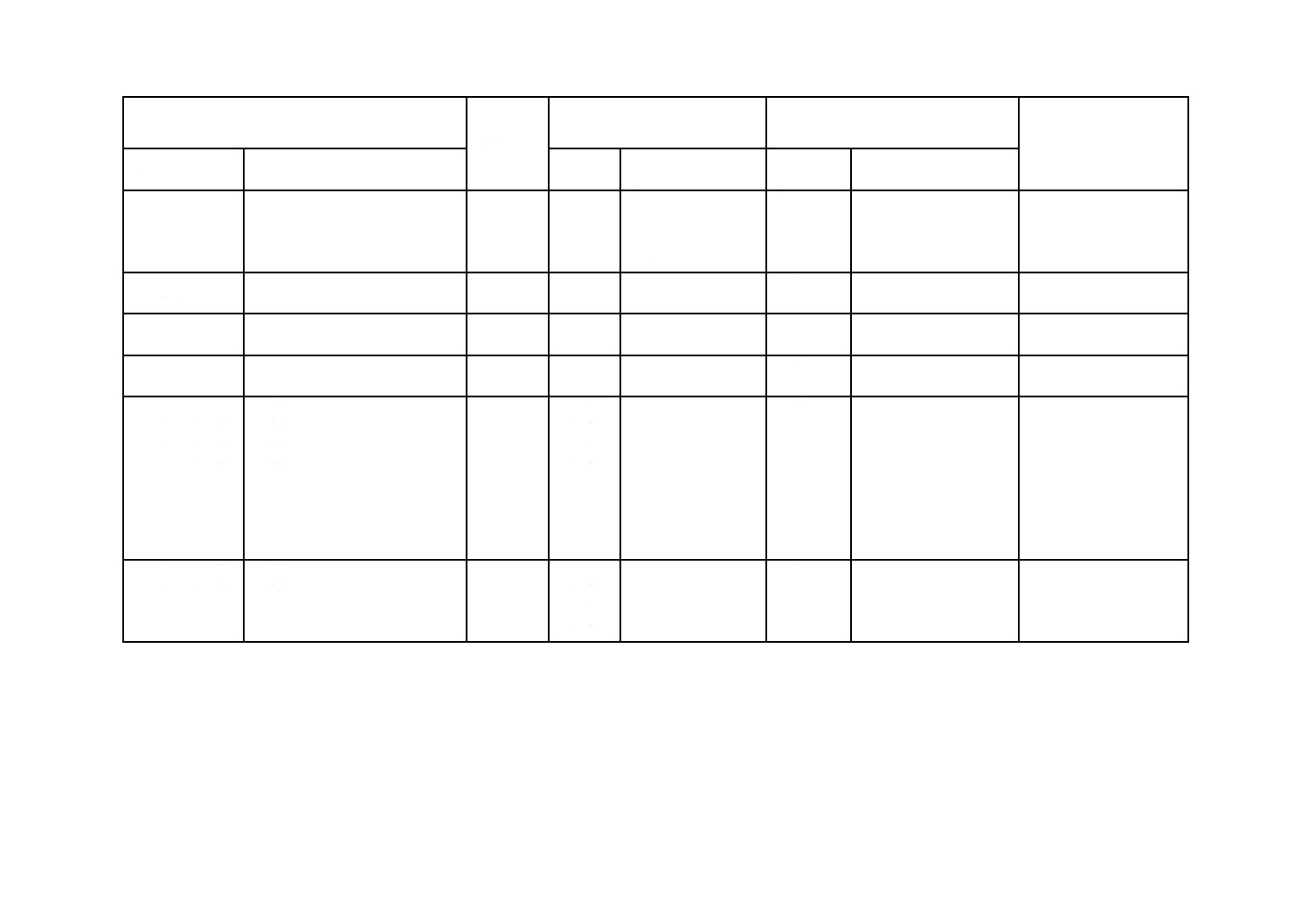

表1−光ファイバの種類

光ファイバの種類

JIS記号

IEC記号

石英系マルチモード光ファイバ

SGI

A1

石英系マルチモード光ファイバ

SQI,SSI

A2

多成分系マルチモード光ファイバ

CSI

該当なし

プラスチッククラッドマルチモード光ファイバ

RSI

A3

全プラスチックマルチモード光ファイバ

PSI,PGI,PQI

A4

シングルモード1 310 nmゼロ分散形光ファイバ

SMA

B1.1

シングルモード1 550 nmカットオフシフト形光ファイバ

SMA・T

B1.2

シングルモード1 310 nmゼロ分散・低OH形光ファイバ

SMA・U

B1.3

シングルモード1 550 nm分散シフト形光ファイバ

SMB

B2

シングルモード分散フラット形光ファイバ

SMC

該当なし

シングルモードノンゼロ分散シフト形光ファイバ

SMD

B4

シングルモード広波長域ノンゼロ分散シフト形光ファイバ

SME

B5

シングルモード低OH・曲げ損失低減形光ファイバ

SMF・A

B6̲a

シングルモード曲げ損失低減形光ファイバ

SMF・B

B6̲b

5

試験状態

試験場所の状態は,JIS C 60068-1の5.3[測定及び試験のための標準大気条件(標準状態)]に規定の標

準状態(温度15〜35 ℃,相対湿度25〜75 %,気圧86〜106 kPa)とする。ただし,標準状態で試験する

ことが困難な場合は,判定に疑義が生じない限り,標準状態以外で試験を行ってもよい。その場合は,試

験状態を記録する。

6

光ファイバ寸法測定方法

6.1

測定方法の概要

被覆をはいだ裸光ファイバの寸法は,基本的な特性値であり,光ファイバの取扱い,スプライス,コネ

クタ付け,ケーブル化工程,各種測定など後工程において必要となる。

光ファイバの寸法特性は,次のとおりであり,その測定方法を表2に示す。

− クラッド径

− クラッド非円率

− コア径(マルチモード光ファイバだけが対象)

− コア非円率(マルチモード光ファイバだけが対象)

− コア/クラッド偏心量

− 理論NA(オプション,マルチモード光ファイバだけが対象)

4

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

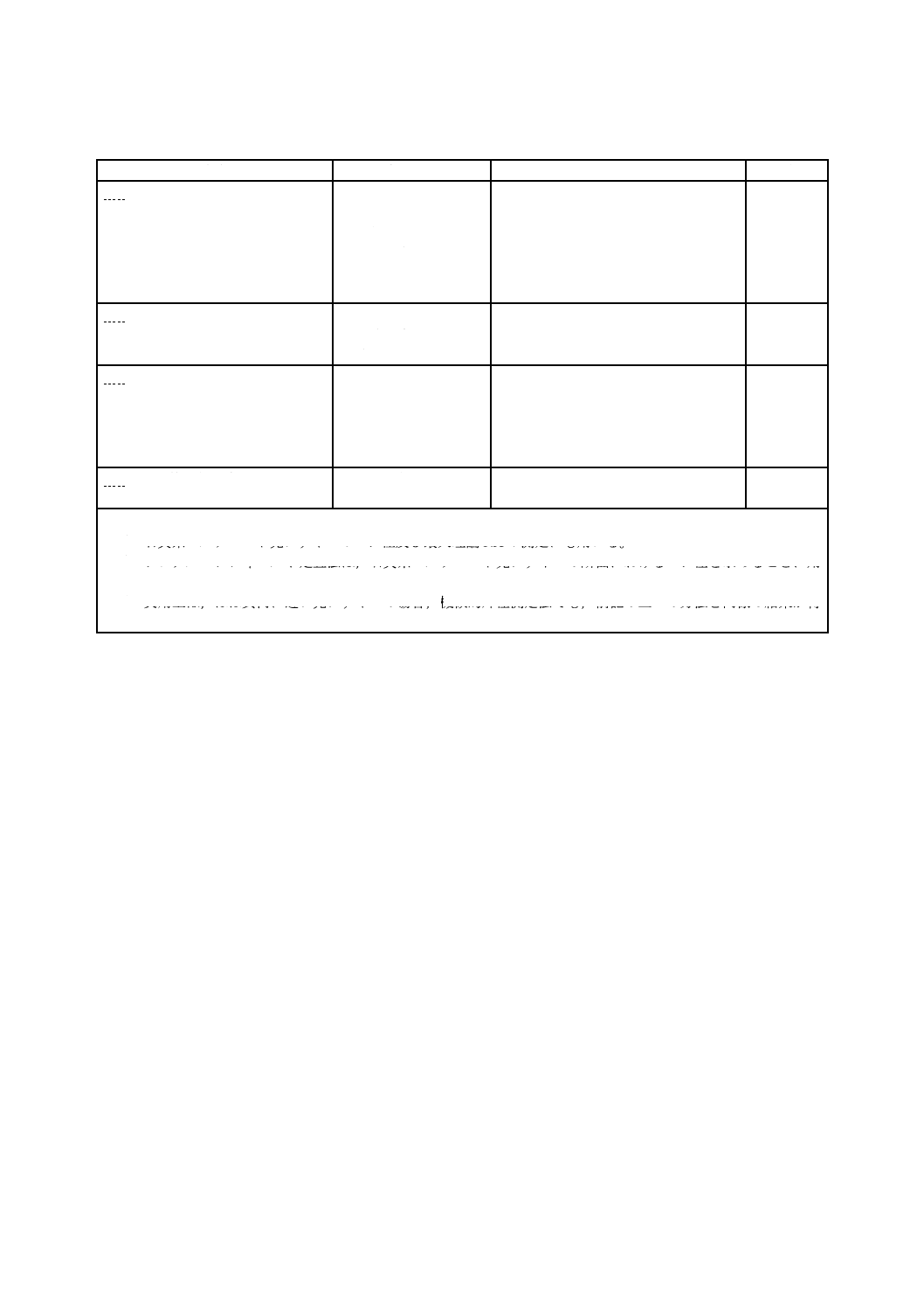

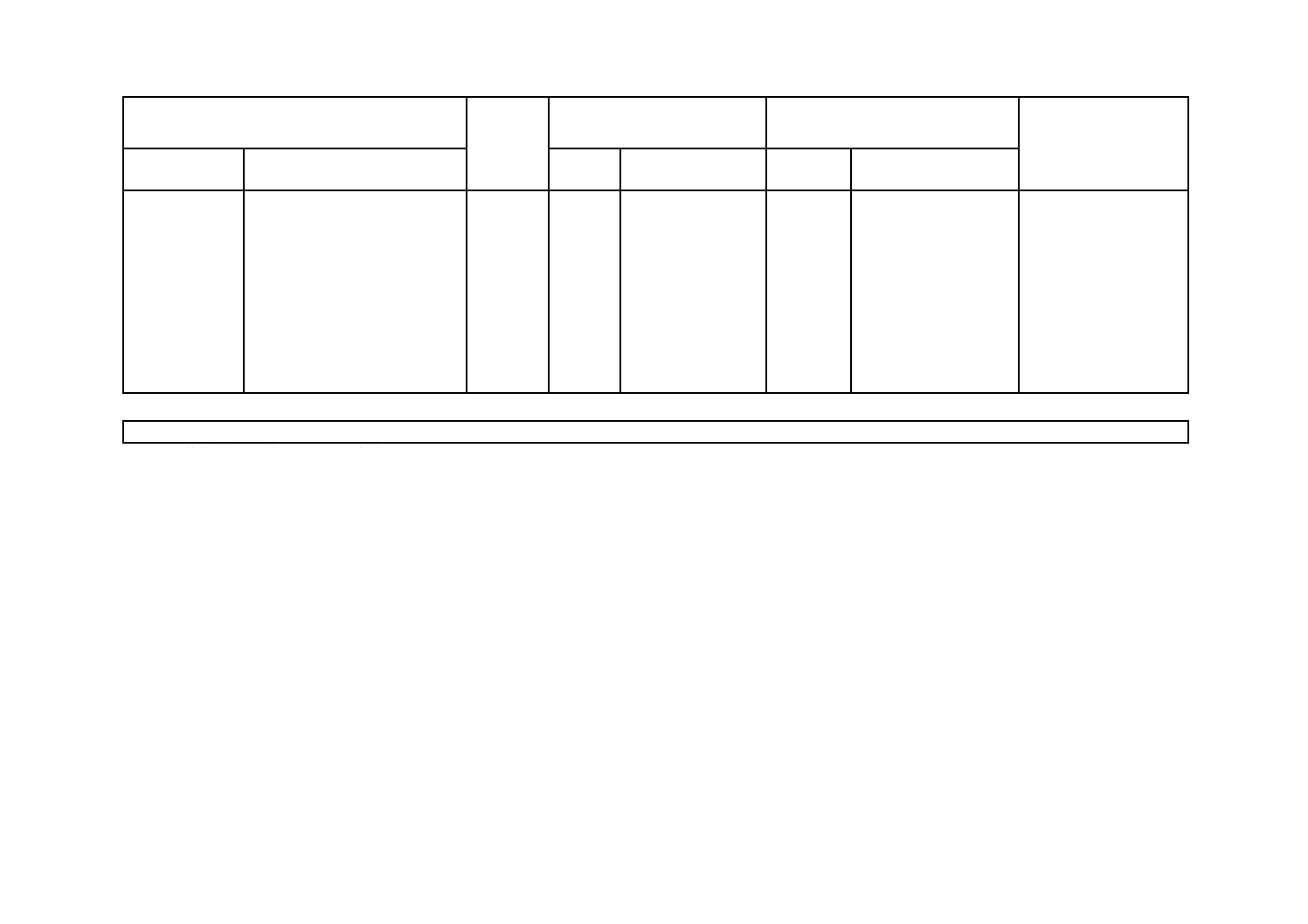

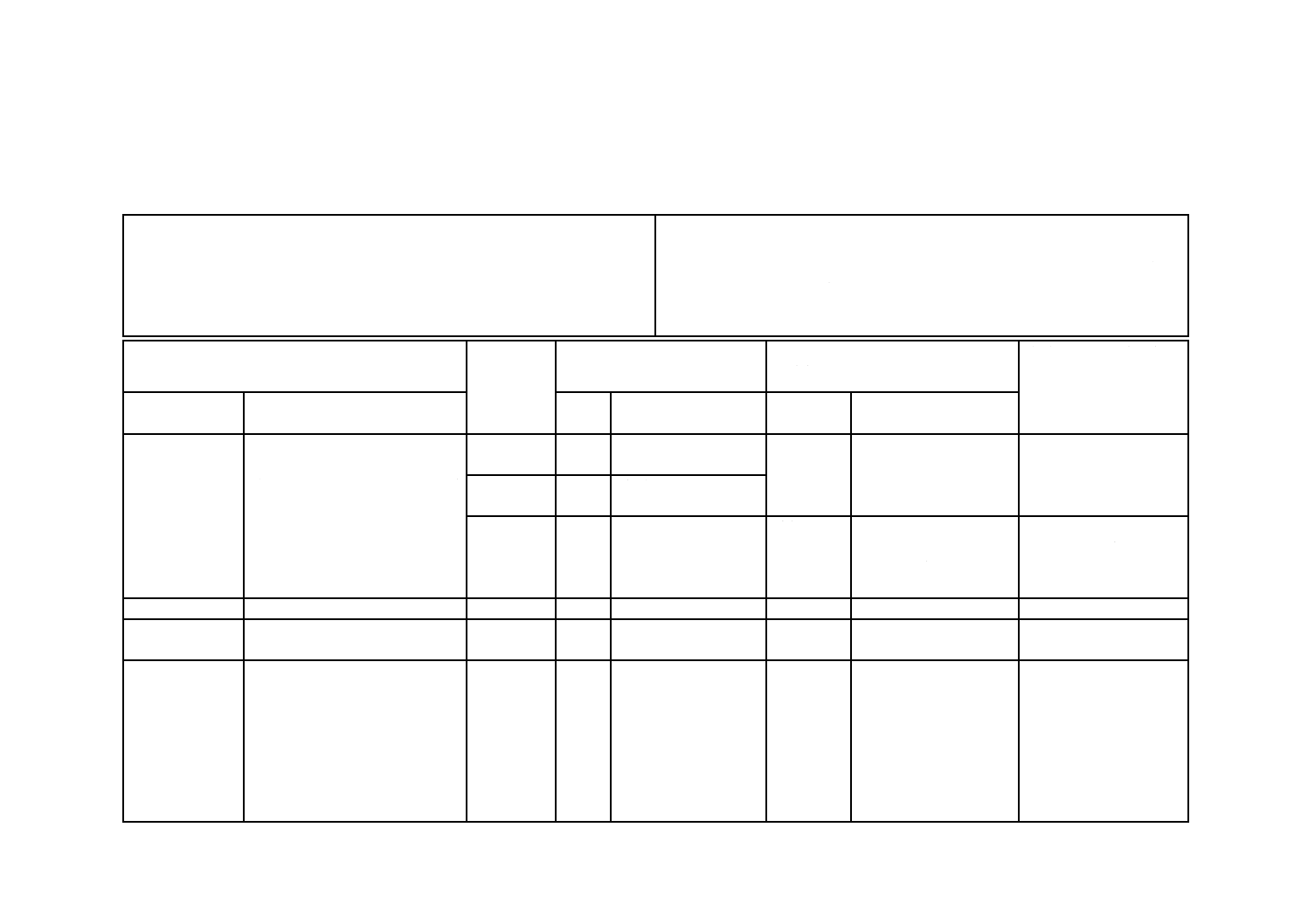

表2−測定方法の適用範囲

測定方法

規定する特性

対象とする光ファイバ

詳細

1-A 屈折ニアフィールド法a),b)

クラッド径

クラッド非円率

コア径

コア非円率

コア/クラッド偏心量

理論NA

表1に示すすべての光ファイバ

附属書A

1-B 横方向干渉法

コア径

コア非円率

理論NA

表1に示すすべてのマルチモード光フ

ァイバ

附属書B

1-C ニアフィールドパターン法c)

クラッド径

クラッド非円率

コア径

コア非円率

コア/クラッド偏心量

SGI,CSI,SQI,SSI,RSI,SMA,SMA・

T,SMA・U,SMB,SMC,SMD,SME,

SMF・A,SMF・B

附属書C

1-D 機械的外径測定法d)

クラッド径

クラッド非円率

表1に示すすべての光ファイバ

附属書D

注a) シングルモード光ファイバのコア径は,規定しない。

b) 石英系マルチモード光ファイバのコア径及び最大理論NAの測定にも用いる。

c) シングルニアフィールド走査法は,石英系マルチモード光ファイバの断面におけるコア径を求めることに用

いる。コア非円率は,異なる軸方向に複数回走査することによって正確に求められる。

d) 実用上は,ほぼ真円に近い光ファイバの場合,機械的外径測定法でも,前記の三つの方法と同様の結果が得

られ,光ファイバのクラッド非円率を求めることができる。

6.2

基準測定方法

各光ファイバの基準測定方法は,次による。

− マルチモード光ファイバは,ニアフィールドパターン法(測定方法1-C)を基準測定方法とする。

注記 マルチモード光ファイバのコアの特性は,屈折ニアフィールド法(測定方法1-A)によって

測定し,屈折率プロファイルで定義する。マルチモード光ファイバのクラッド径,クラッド

非円率及びコア/クラッド偏心量に関して,疑義が生じたときには測定方法1-Cを採用する。

− シングルモード光ファイバは,ニアフィールドパターン法(測定方法1-C)を基準測定方法とする。

6.3

装置

配置図面及び構成上必要とする装置は,附属書A〜附属書Dによる。

6.4

試料

6.4.1

試料長さ

測定に必要とする長さは,附属書A〜附属書Dによる。

6.4.2

試料端面

測定方法1-A及び1-Cにおいては,入出力となる光ファイバの両端は,汚れがなく平たん(坦)な面と

し,また,光ファイバ軸に対し垂直でなければならない。測定方法1-A及び1-Cによる測定の精度は,光

ファイバ端面の非垂直性の影響を受けるため,1°以下の端面角が望ましい。

測定方法1-Cでは,端面に対し,より厳しい要求が必要となる(C.2参照)。

測定方法1-Dは,側面観察だけであるため,端面に対する厳しい要求は必要としない。

5

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

手順

測定手順は,附属書A〜附属書Dによる。また,校正に関する手順は,JIS C 6828による。

6.6

計算

計算方法は,附属書A〜附属書Dによる。

6.7

結果

各測定において,次の事項を記録する。

− 測定日及び測定項目

− 試料の識別及び記述

− 規定した各パラメータの測定結果(詳しくは,附属書A〜附属書Dを参照。)

次の事項は,要求があれば記録する。

− 用いた測定方法:1-A,1-B,1-C又は1-D

− 試料の長さ

− 測定装置の配置

− 測定装置の詳細(詳しくは,附属書A〜附属書Dを参照。)

− 測定時の相対湿度及び試験環境温度

− 測定装置の最新の校正記録

6.8

仕様事項

詳細な仕様書において,次の事項を明記する。

− 被測定光ファイバの種類

− 合否判定基準

− 通知する情報

− 適用する手順との差異

7

被覆寸法測定方法

7.1

測定方法の概要

この測定方法は,被覆された光ファイバ素線及び光ファイバ心線の被覆寸法を測定する方法である。被

覆寸法は,基本的な特性値であり,ケーブル化工程,コネクタ付け,スプライス,光ファイバの取扱い,

各種測定など後工程において必要となる。

光ファイバの被覆寸法特性は,次のとおりであり,その測定方法を表3に示す。

− 被覆外径

− 被覆非円率

− 被覆/クラッド偏心量

6

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

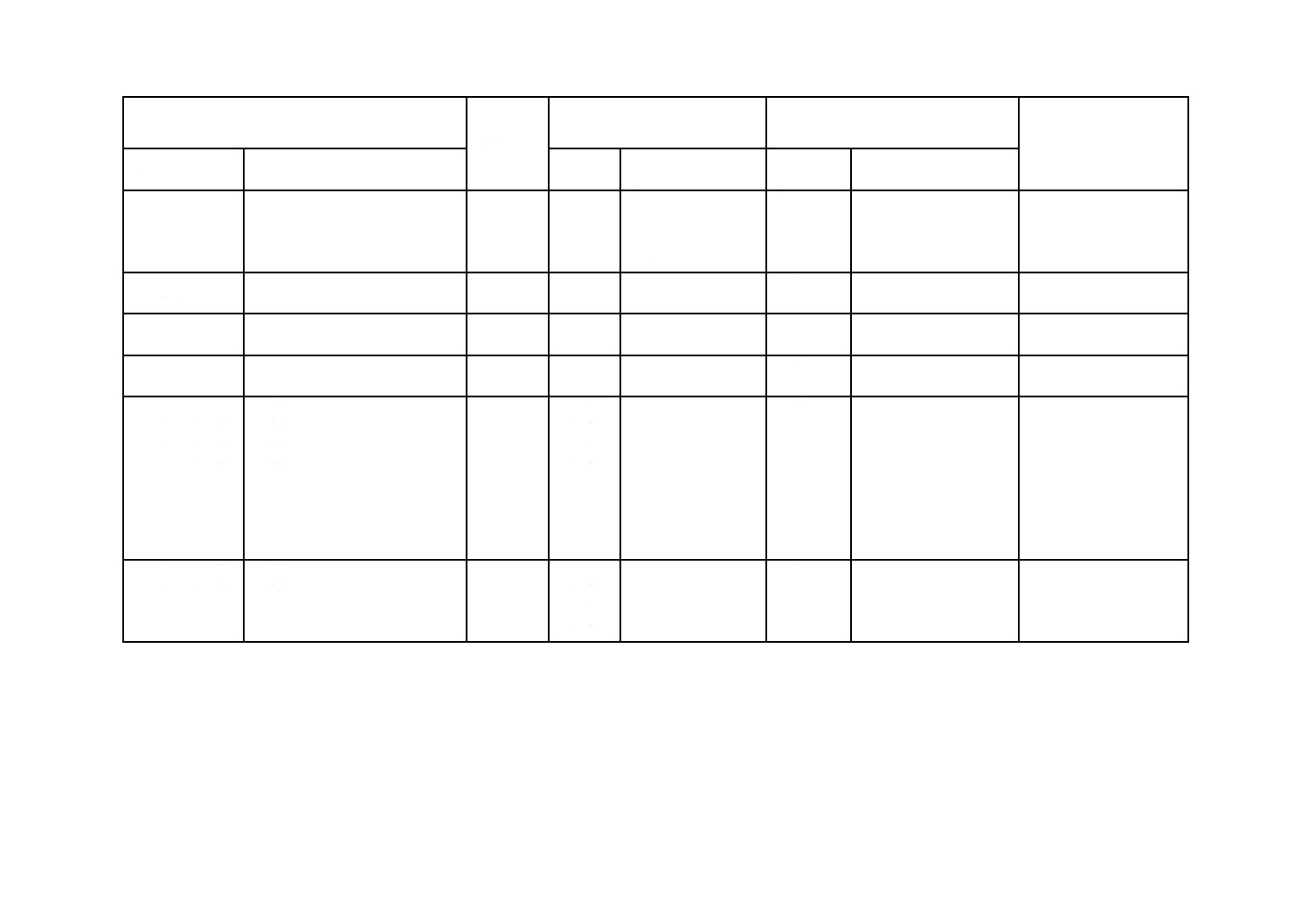

表3−測定方法の適用範囲

測定方法

規定する特性

対象とする光ファイバ

詳細

2-A 側面観察法a),b)

被覆外径

被覆非円率

被覆/クラッド偏心量

表1に示すすべての光ファイバ

附属書E

2-B 機械的外径測定法

被覆外径

被覆非円率

表1に示すすべての光ファイバ

附属書F

注a) 被覆パラメータを評価するために,クラッド径の測定も必要となるが,この方法では比較的精度が劣

るため,ここで得られたクラッド径の値を,“光ファイバ寸法測定方法”(箇条6参照)で得られる値

の代替値としてみなすことはできない。

b) 全プラスチックマルチモード光ファイバの被覆偏心量は,規定しない。

表3に規定する測定方法は,検査中にオフラインで行うものであって,製造工程中のオンライン測定に

は適さない。また,測定方法に共通な事項を,7.2〜7.7に規定する。詳細は,附属書E及び附属書Fによ

る。

7.2

基準測定方法

基準測定方法は,側面観察法(測定方法2-A)とする。

7.3

装置

配置図面及び構成上必要とする装置は,附属書E及び附属書Fによる。

7.4

試料

7.4.1

試料長さ

試料は,短い光ファイバ又は詳細仕様書で指定した長さとする。

7.4.2

試料端面

試料の端面は,測定に関係しないため,端面に対する厳しい要求は必要としない。

7.5

手順

測定手順は,附属書E及び附属書Fによる。

7.6

計算

計算方法は,附属書E及び附属書Fによる。

7.7

結果

各測定において,次の事項を記録する。

− 測定日及び測定項目

− 測定識別記号及び試料の説明

− 仕様書で要求する測定結果

次の事項は,要求があれば記録する。

− 試料の長さ

− 用いた測定方法:2-A又は2-B

− 測定装置の配置

− コンピュータ処理の詳細

− 最新の校正記録の日付及び詳細

7

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8

仕様事項

詳細な仕様書において,次の事項を明記する。

− 被測定光ファイバの種類

− 合否判定基準

− 通知する情報

− 適用する手順との差異

8

長さ測定方法

8.1

測定方法の概要

この測定方法は,光ファイバの(概して光ケーブル内の)長さ及び伸びを測定する方法である。光ファ

イバの長さは基本的な値であり,損失,帯域など伝送特性を評価するときにも必要となる。

光ファイバの長さに関して規定する特性及び測定方法を,表4に示す。

表4−測定方法の適用範囲

測定方法

規定する特性

対象とする光ファイバ

詳細

3-A 遅延時間測定法

長さ

SGI及び表1に示すすべてのシング

ルモード光ファイバ

附属書G

3-B 後方散乱光法

長さ

SGI及び表1に示すすべてのシング

ルモード光ファイバ

附属書H

3-C 光ファイバエロンゲーション法a),b)

光ファイバ伸び

SGI,SMA,SMA・T,SMA・U

附属書I

3-D 機械的測定法

長さ

表1に示すすべての光ファイバ

附属書J

3-E 位相シフト法

長さ

SGI及び表1に示すすべてのシング

ルモード光ファイバ

附属書K

注a) JIS C 6850のように,光ファイバ,光ケーブルなどに関する種々の測定方法の一部である。

b) この測定方法は,シングルモード光ファイバには問題なく適用できる。石英系マルチモード光ファイバの場

合は,測定結果が,長手方向以外の応力発生などによるモード干渉効果の影響を受けるため,結果の解釈に

は特に注意を要する。その他のマルチモード光ファイバへのこの測定方法の適用に関しては検討中である。

8.1.1

測定方法3-A 遅延時間測定法(附属書G参照)

この測定方法は,光ファイバの群屈折率の既知の値を基に,光パルス又はパルス列の伝搬時間を測定す

ることによって,光ファイバの長さを測定する方法である。代替的に,既知の長さの光ファイバの群屈折

率を測定するのにも適している。したがって,実用上,この光ファイバの長さ測定法では,同じタイプの

既知の長さの光ファイバによって校正する。

8.1.2

測定方法3-B 後方散乱光法(附属書H参照)

この測定方法は,片端測定で,光パルス試験器 (OTDR) を使用し,光ファイバの各ポイントから後方散

乱する光パワーを入射端で測定する方法である。

8.1.3

測定方法3-C 光ファイバエロンゲーション法(附属書I参照)

この測定方法は,光ファイバの伸びを測定する方法である。この測定方法では,光ファイバにかかる絶

対的な伸びを測定するのではなく,ある荷重の状態から他の荷重の状態までの伸びの変化を測定する。

8.1.4

測定方法3-D 機械的測定法(附属書J参照)

この測定方法は,校正された一定の外径のリールに光ファイバを巻き付けることによって,光ファイバ

の長さを測定する方法である。光ファイバの長さは,リールの回転数から求める。

8

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.5

測定方法3-E 位相シフト法(附属書K参照)

この測定方法は,あらかじめ定められた変調周波数fmaxを加えたときに発生する位相シフト量から光フ

ァイバの長さを求める方法である。

8.2

基準測定方法

光ファイバの基準測定方法は,光ファイバがケーブル化されているかいないかによって,次による。

− ケーブル化されていない光ファイバの長さの場合:機械的測定法(測定方法3-D)

− ケーブル化された光ファイバの長さの場合:後方散乱光法(測定方法3-B)

− ケーブル内の光ファイバの伸びの場合:光ファイバエロンゲーション法(測定方法3-C)

− ケーブル化されていない光ファイバの伸びの場合:光ファイバエロンゲーション法(測定方法3-C)

8.3

装置

配置図面及び構成上必要とする機器は,附属書G〜附属書Kによる。

8.4

試料

測定方法の要求事項は,附属書G〜附属書Kによる。光の遅延測定をベースとする測定における一般的

な要求事項は,試料の入出力端面は平たん(坦)で,光ファイバの軸に対し垂直でなければならない。

8.5

手順

測定手順は,附属書G〜附属書Kによる。

8.6

計算

計算方法は,附属書G〜附属書Kによる。

8.7

結果

各測定において,次の事項を記録する。

− 測定日及び測定項目

− 試料の識別及び説明(光ファイバ又は光ケーブルも含む。)

− 試料の長さ又は伸び

− 用いた測定方法:3-A,3-B,3-C,3-D又は3-E

− 附属書G〜附属書Kで要求するその他の結果

次の事項は,要求があれば記録する。

− 測定装置の配置に関する記載

− 測定光源のタイプ及び波長

− 励振条件

− コンピュータ処理の詳細

− 測定装置の最新の校正日時

その他,要求があれば提示しなければならない情報は,附属書G〜附属書Kによる。

8.8

仕様事項

詳細な仕様書では,次の事項を明示する。

− 被測定光ファイバ(又はケーブル)の種類

− 合否判定基準

− 通知する情報

− 適用する手順との差異

9

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

測定方法1-A 屈折ニアフィールド法

序文

屈折ニアフィールド法は,光ファイバ(コア及びクラッド)を横切る屈折率変動を直接測定する。この

測定方法では,屈折率の絶対値を求めるように校正できる。シングルモード及びマルチモード光ファイバ

両方のプロファイルを求めるために使用できる。

A.1 試験装置

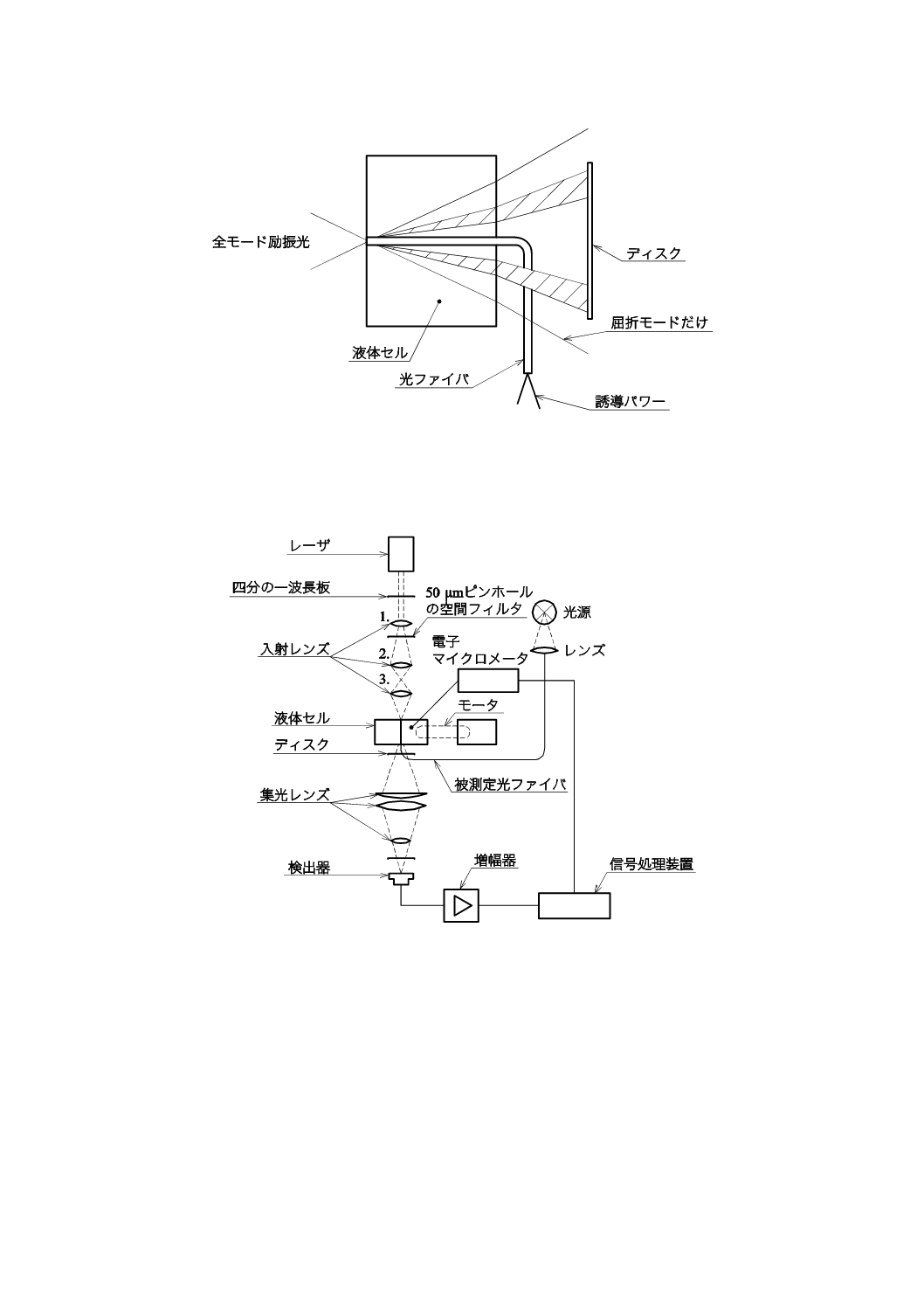

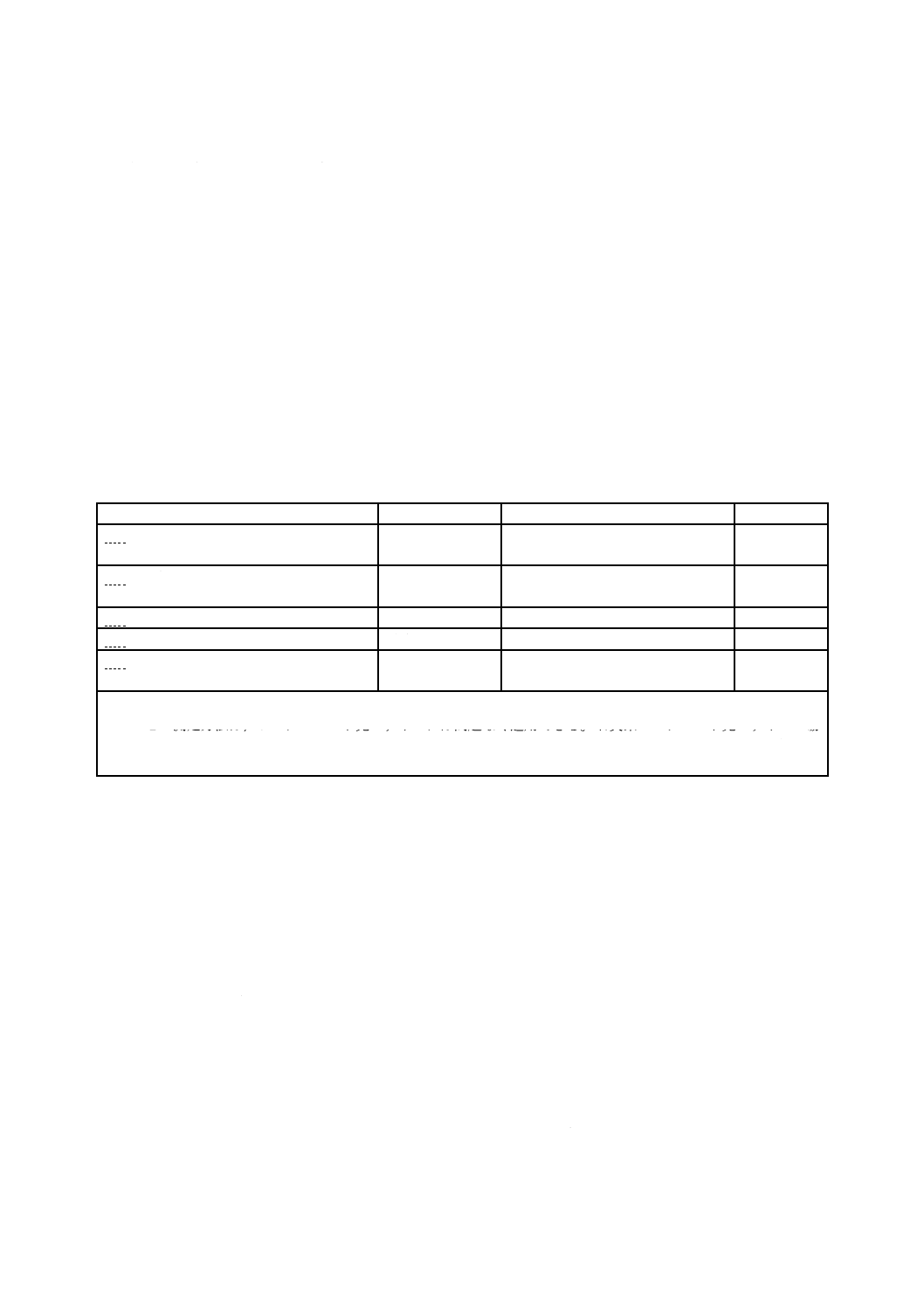

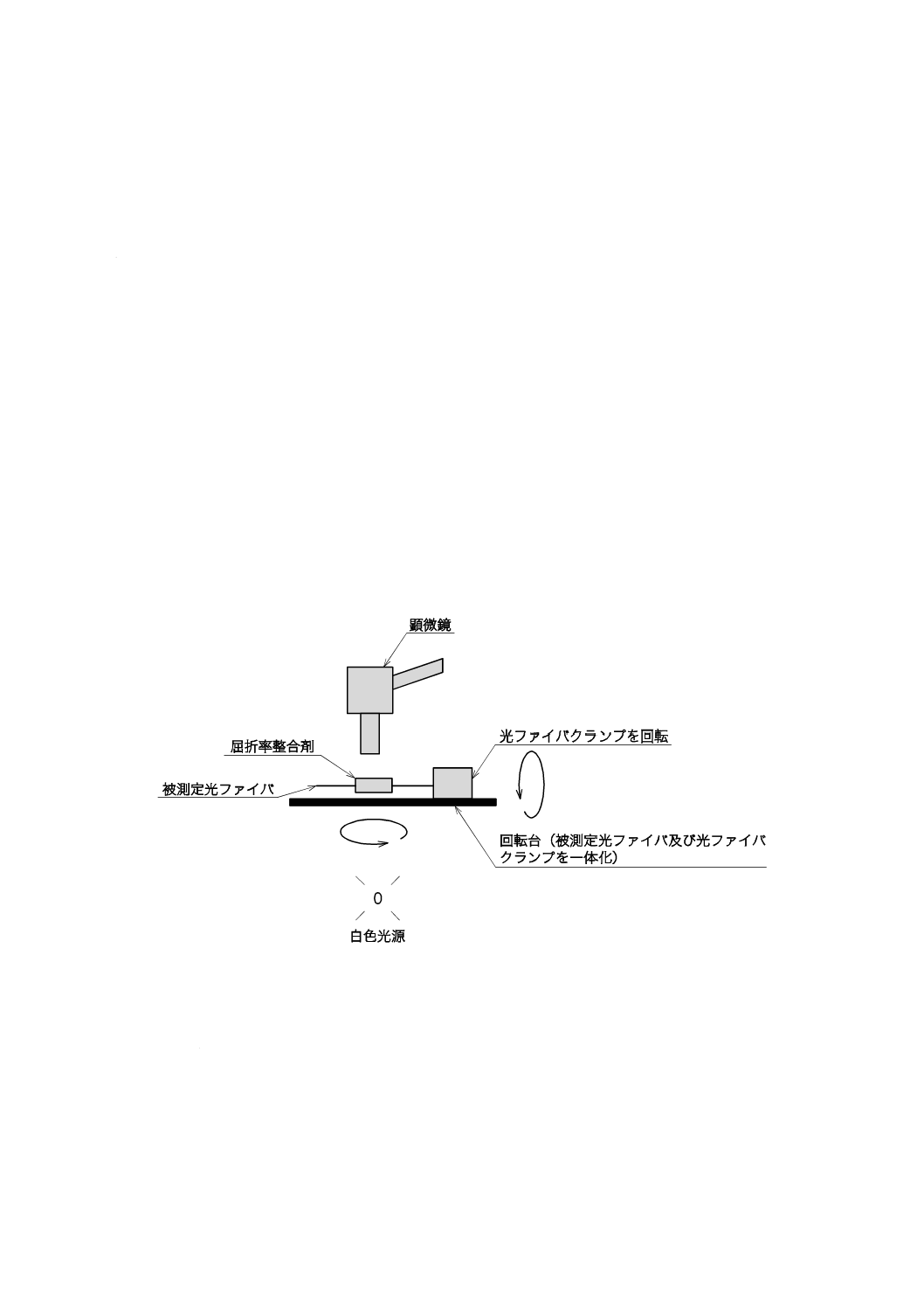

試験装置の概略図を,図A.1及び図A.2に示す。

A.1.1 光源

TEM00モードで数ミリワットの安定なレーザとする。

波長が633 nmのHe-Neレーザを使用するが,異なる波長へ外挿する場合は,測定結果に対し,補正係

数を適用する。

空気とガラスとの境界で生じる反射光が,角度と偏波とに強く依存するので,四分の一波長板を挿入し

て,ビームを直線偏波から円偏波に変換する。

必要な場合は,入射レンズ1. の焦点に,ピンホールのような空間フィルタを置く(図A.2参照)。

A.1.2 励振光学系

励振光学系を,光ファイバのNAを完全に覆うように配置し,光ビームを光ファイバの平端部にある焦

点に合わせる。光ビームの光軸は,光ファイバ軸の1°以内とする。機器の解像度は焦点スポットのサイ

ズによって決まるが,このサイズは解像度を最大にするためできるだけ小さく,例えば,1.5 μm未満とす

る。この装置は,光ファイバ切断面全体について焦点スポットの走査が可能でなければならない。

A.1.3 液体セル

液体セル内の液体の屈折率は,光ファイバのクラッドよりも若干大きくする。

A.1.4 検出

すべての屈折光を集める場合,屈折光を都合のよい方法で集めて検出器にもってくる。計算によってデ

ィスクの必要サイズ及び中心軸に沿った位置を決定する。

A.2 試料

光ファイバの長さは,2 m以下とする。

液体セルに浸す光ファイバ部分は,光ファイバ被覆を完全に除去する。

A.3 手順

試験装置の概略図(図A.2)を参照。

A.3.1 屈折率分布プロット

被測定光ファイバの入射端面を屈折率が光ファイバのクラッドよりも若干高い液体セルに浸す。光ファ

イバをタングステンランプで逆照明する。入射レンズ2. 及び入射レンズ3. によって光ファイバの焦点像

が生成される。

10

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入射レンズ3. の位置を中心に調整して光ファイバ像に焦点を合わせる。同時に,レーザビームも1点に

集めて光ファイバに焦点を絞る。

ディスクを出力コーンの中央に付ける。マルチモード光ファイバの場合は,リーキーモードを阻止する

位置にディスクを置く。シングルモード光ファイバの場合は,最適な解像度が得られる位置にディスクを

置く。

ディスクを通過する屈折モードを集めてフォトダイオードに焦点を合わせる。焦点の合ったレーザスポ

ットを光ファイバ端面全体に移動させて,光ファイバ屈折率変動のプロットを直接得る。

A.3.2 機器の校正

測定中,光のコーン角度は光ファイバに対する入力点における屈折率に応じて変動する(したがって,

ディスクを通過するパワーが変わる。)。光ファイバを外し,液体の屈折率及びセルの厚さが既知の状態に

おいて,この角度変化はディスクを光軸に沿って移動させればシミュレートできる。ディスクを,あらか

じめ決めてある多数の位置まで移動させることによって,分布を相対屈折率の面から作成できる。絶対屈

折率,すなわちn1及びn2は,測定波長と温度とにおけるクラッドの屈折率又は液体の屈折率が正確に判明

している場合に限り,検出できる。

A.4 計算

プロファイルのラスタ走査によって,次の数量を算出する。

− コア径

− クラッド径

− コア/クラッド偏心量

− コア非円率

− クラッド非円率

− 最大理論NA

− 屈折率差

− 相対屈折率差

− 精度及び再現性の表示

A.5 結果

6.7に示すほか,要求があれば次の事項を記録する。

a) 所定の波長に校正されたコア及びクラッドの中心を通る分布

b) 所定の波長に校正されたコアの長軸及び短軸に沿った分布

c) 所定の波長に校正されたクラッドの長軸及び短軸に沿った分布

11

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−屈折ニアフィールド法の概略図

図A.2−屈折ニアフィールド試験セットの典型的な配置例

12

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

測定方法1-B 横方向干渉法

序文

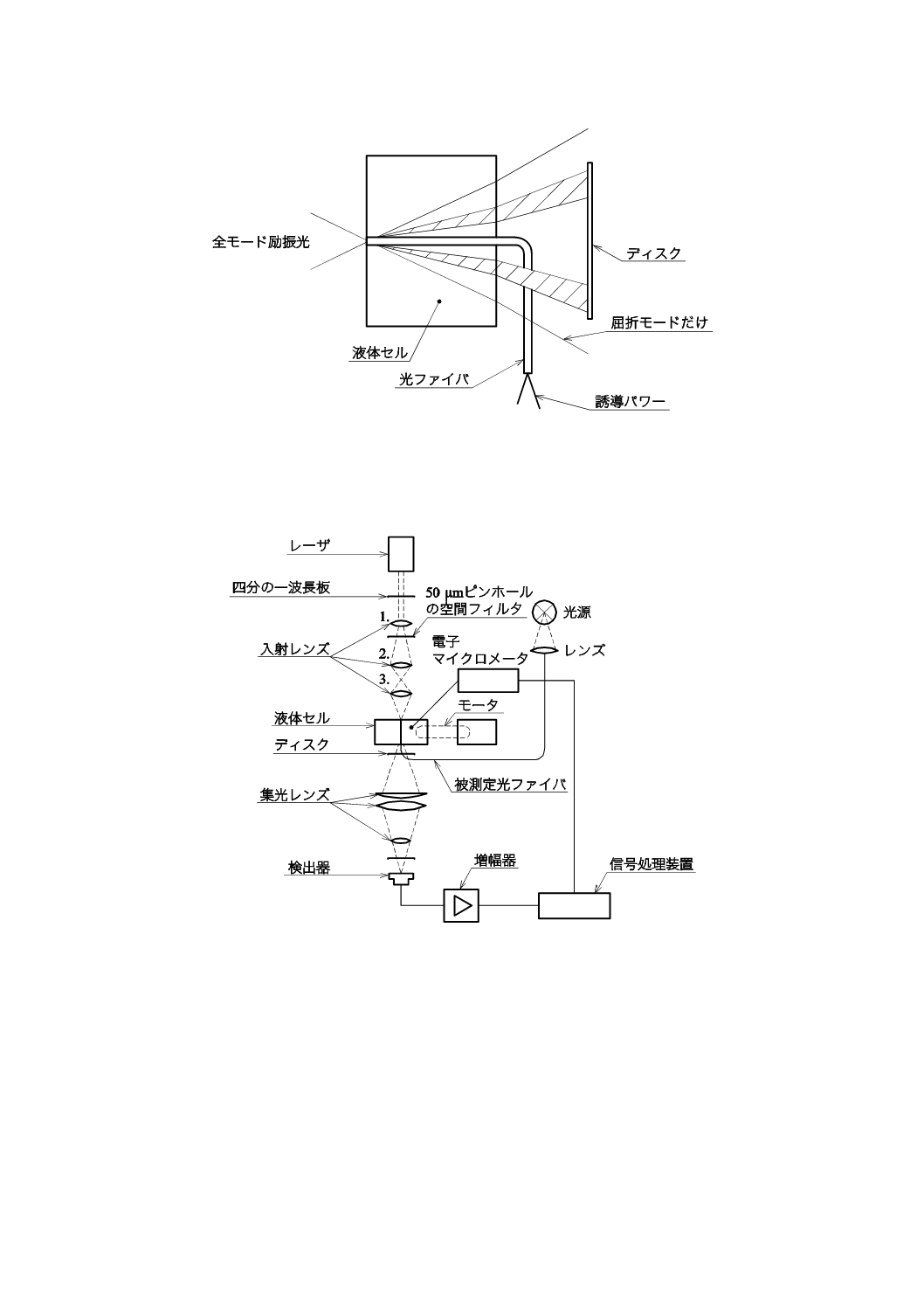

この試験方法の目的は,光ファイバ試料の屈折率分布n(r) を側面方向から干渉計測定によって決定する

ときに従うべき手順を規定することである。ガラスの寸法特性は,測定した屈折率分布を含む計算によっ

て得られる。

干渉顕微鏡を使用して光ファイバ試料をその軸に垂直に照明して,しま(縞)模様を生成させる。屈折

率分布は,コンピュータ制御による干渉しま(縞)のビデオ検出とデジタル化とから求める。

この方法は,マルチモード光ファイバのコア径及び最大理論NAの測定に適しているが,クラッドに関

するパラメータ評価には適さない。

B.1 装置

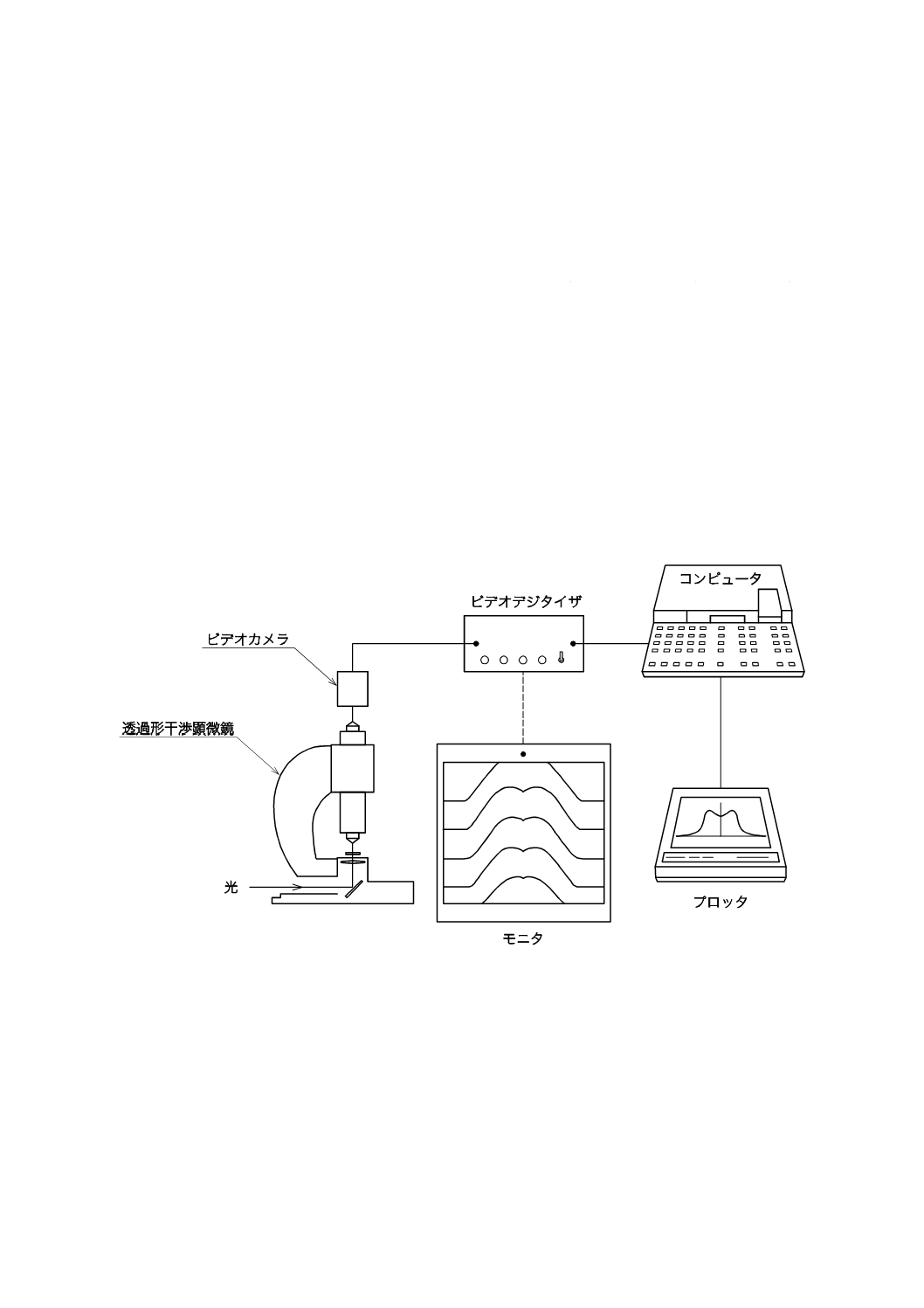

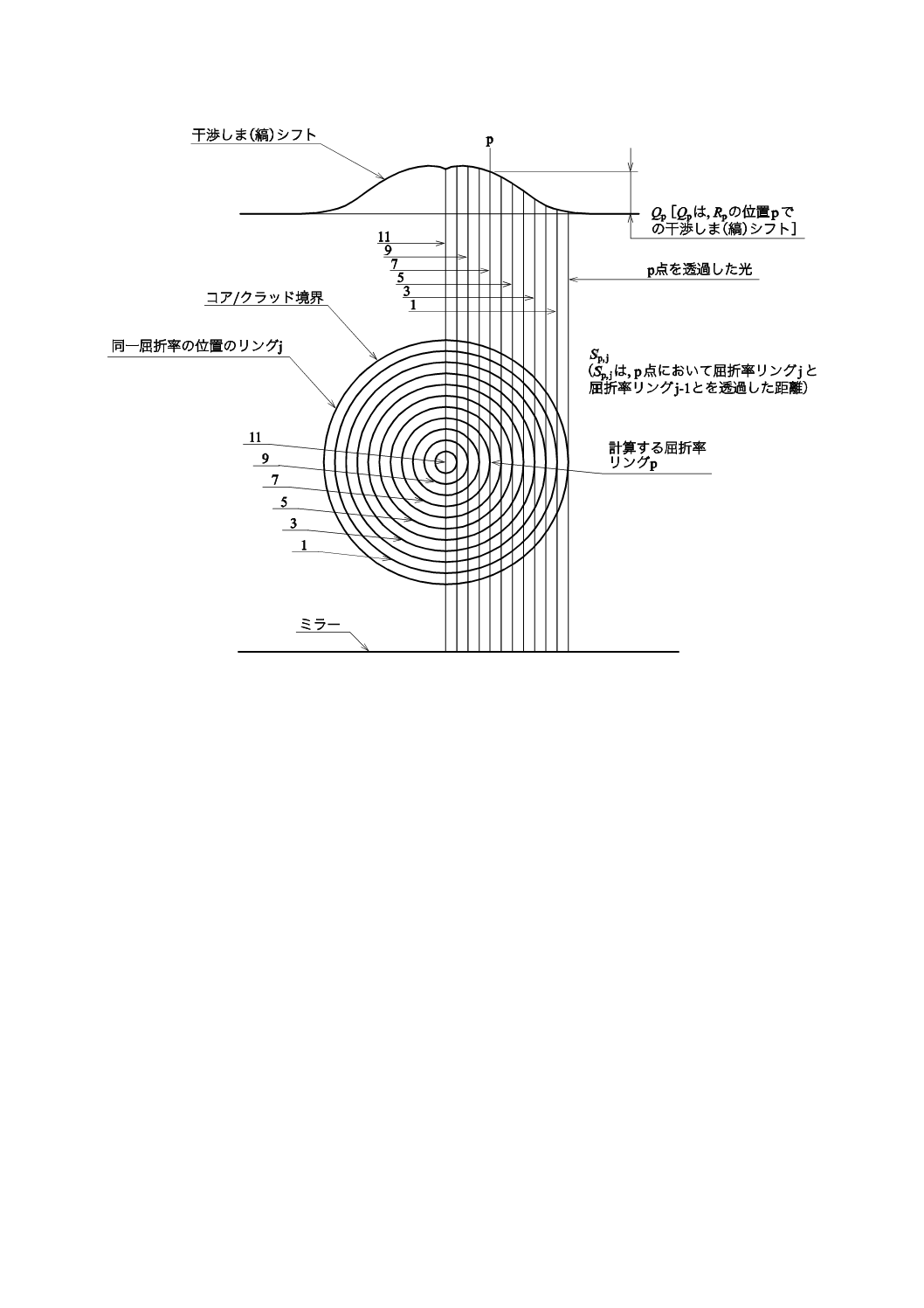

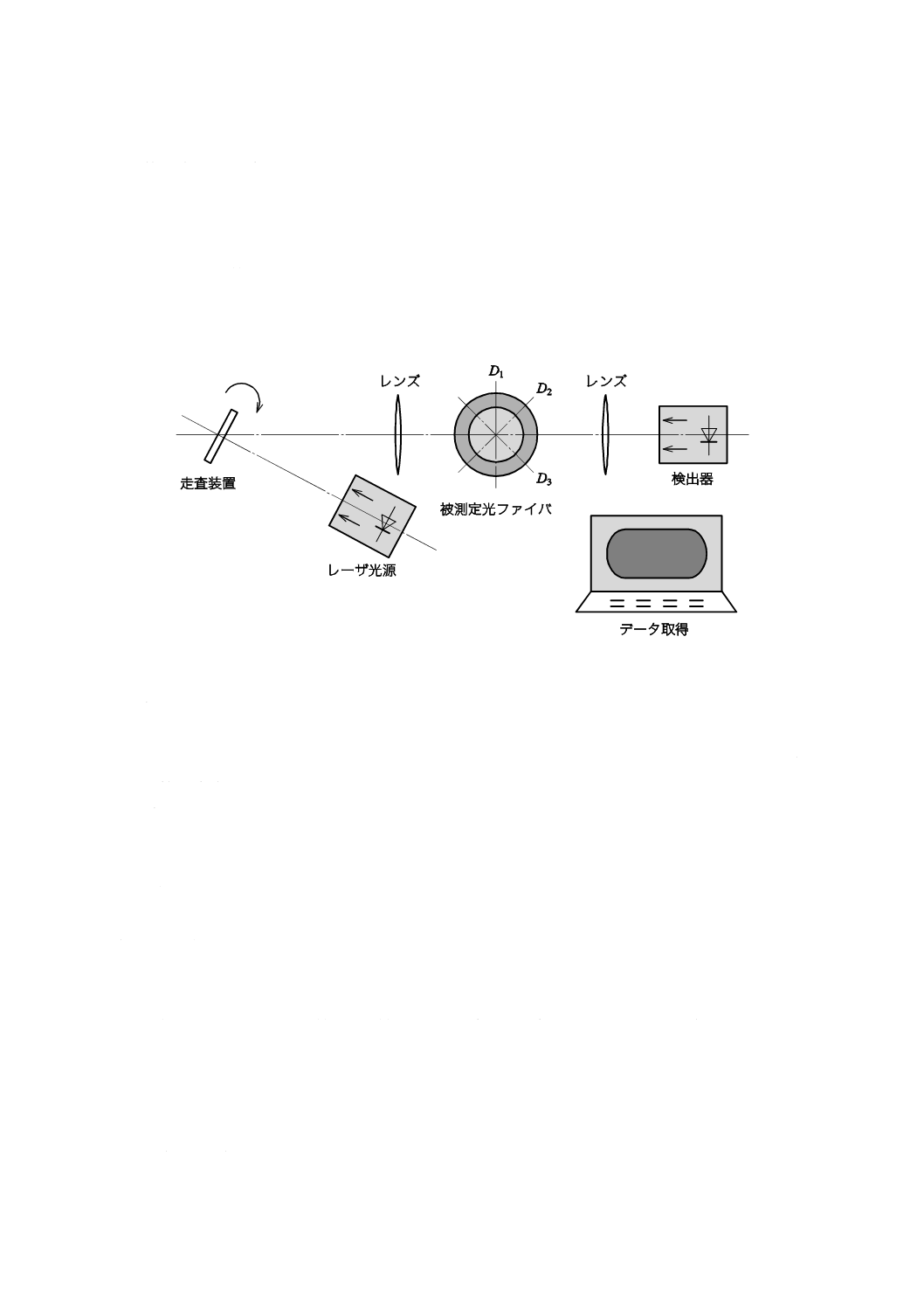

この測定に用いる測定装置の構成例を,図B.1に示す。

図B.1−干渉法の測定装置例

B.1.1 透過形干渉顕微鏡

この特殊目的顕微鏡は,試験対象物の拡大像が干渉しま(縞)と一緒に現れるように2台の顕微鏡と1

台の干渉計とを組み合わせたものである。狭帯域フィルタ及び白色光源を使用して得られる準コヒーレン

トな光を,並列コンデンサ及び対物レンズシステムによって,試料試験光及び照明光にする。

B.1.2 ビデオカメラ及びモニタ

ビデオカメラは電子画像を作成し,しま(縞)の陰影の定量化ができるため,干渉しま(縞)の中心座

13

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標を正確に見つけ出す分析方法を利用できる。また,可視光以外の波長で測定を行うこともできる。試験

試料はモニタで簡単に見ることができ,試料及び干渉しま(縞)を正しく調整するために必要な操作に役

立つ。

B.1.3 ビデオデジタイザ

この装置はビデオカメラ及びコンピュータ制御器とともに動作するため,ビデオカメラで見える顕微鏡

像をデジタル化できる。コンピュータはカメラビディコン上の位置を特定し,ビデオデジタイザはコンピ

ュータに,例えば,その特定位置での明暗を示す8ビットの2進数を返す。コード化されている箇所の位

置は,モニタ上のドットカーソルで表示する。

B.1.4 コンピュータ及びプロッタ

コンピュータは強度対位置データを蓄積するため,干渉しま(縞)のクラッドレベルからの変位はコア

径方向の位置の関数として特定できる。コンピュータは,∆nを計算してから屈折率分布をコア径方向の座

標とともにプロットする。次に,コンピュータは屈折率分布に対する最も適合した曲線を決定し,同曲線

をプロッタで表示する。

B.2 試料

試験試料は,長さが20 mmの汚れのない被覆を除去した光ファイバとする。

B.3 手順

B.3.1 準備

試料を顕微鏡の対物レンズの下にある光学的に平らな供試品プレート(顕微鏡の附属品)上に載せる。

次に,クラッドと同じ屈折率の液体を供試品プレートと参照光プレートとに同じ量だけ載せる。100倍の

液浸対物レンズを使用し,顕微鏡のステージを対物レンズが液と接触するまで持ち上げる。光ファイバを

対物レンズの視野内に置き,参照光を遮断した状態で焦点を合わせる。

次に,参照光の遮断を解除し,顕微鏡の制御機構を,図B.1のモニタに図示する高コントラストのしま

(縞)模様ができるように調整する。光ファイバのコアの状態によって,干渉しま(縞)内に曲線が生じ

る。

B.3.2 軸合わせ

光ファイバ軸を干渉しま(縞)に垂直に向け,干渉しま(縞)の間隔を顕微鏡の制御機構で調整し,モ

ニタ上で約4個の干渉しま(縞)が見えるようにする。分析しやすいように,再度,顕微鏡の制御機構で

干渉しま(縞)をビデオカメラの水平走査線と平行にする。

B.3.3 走査

干渉しま(縞)が水平走査線と平行になると,コンピュータとビデオデジタイザとが自動的に選択した

干渉しま(縞)を走査し,クラッド内の干渉しま(縞)の位置をゼロシフト (Y=0) 位置としてコア内の

シフト量(Y軸)を求める。さらに,クラッド内の2個の隣接干渉しま(縞)全体を垂直に分離走査して

干渉しま(縞)間隔Lを求める。干渉しま(縞)の走査を終えたら,npを計算するときに使用する干渉し

ま(縞)シフトポイントセットQpと干渉しま(縞)間隔Lとを決定する。ここで,pは干渉しま(縞)シ

フトを測定するコア径方向の位置の数である。

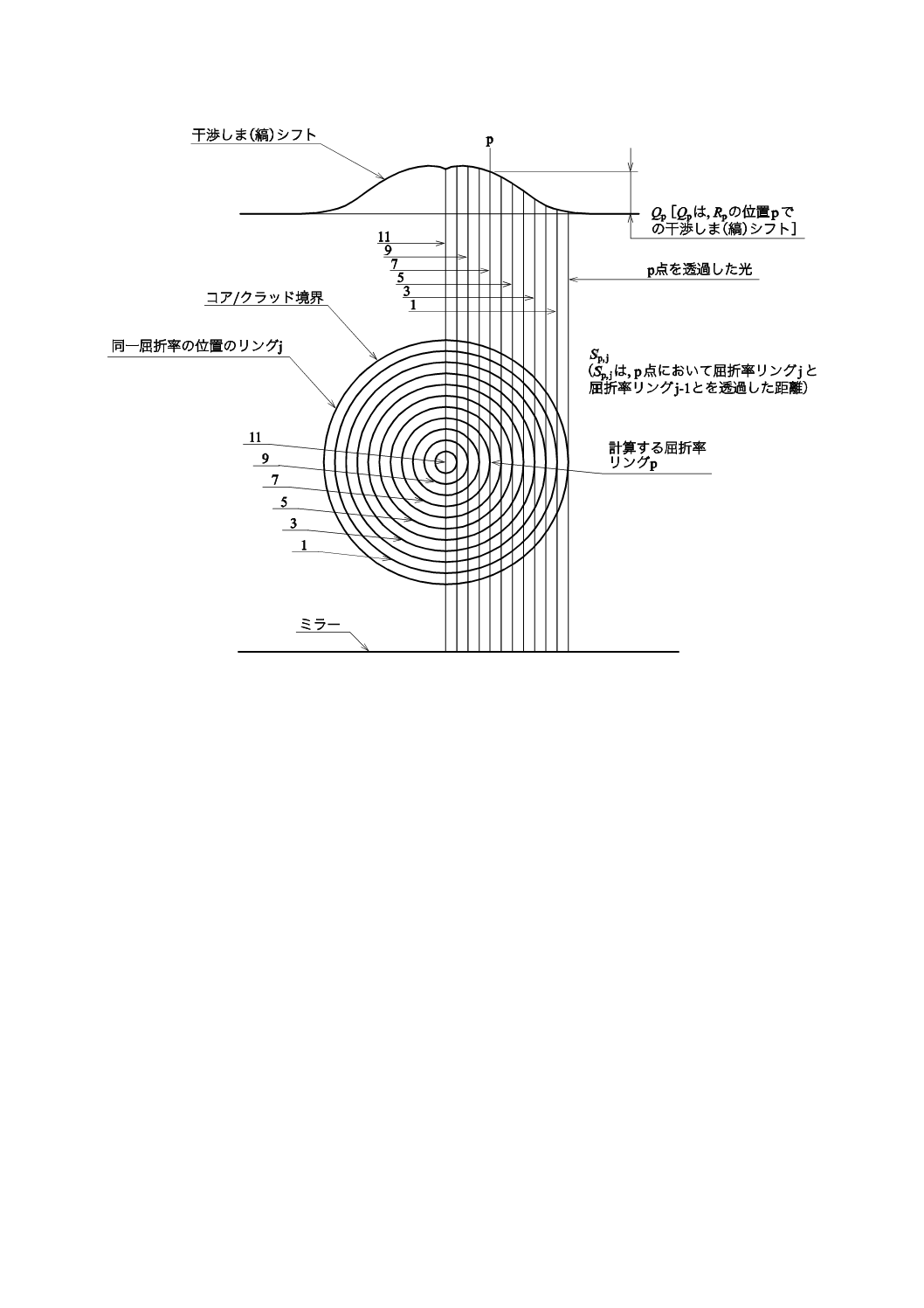

B.4 計算

光ファイバのコアの屈折率分布近似値を一連の同心円リング(図B.2参照)によって求める。図B.2の

14

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

頂部は,干渉しま(縞)及び干渉しま(縞)シフトポイントとコアを横断するまっすぐな経路との相関関

係を示す。この近似化では,リング内の屈折率を一定としている。リングpの屈折率は,次の式によって

クラッド屈折率を超える。

−

=

∑

−

=

1

p

1

j

j

p,

j

p

j

p,

p

1

S

n

L

Q

S

n

∆

λ

∆

····················································· (B.1)

ここに, Δnp: リングpの屈折率差

Sp,j: p光線がjリング内を伝わる距離

p: 干渉しま(縞)シフトを測定するコア径方向の位置の数

Qp: pにおける干渉しま(縞)シフト

L: 隣接干渉しま(縞)間隔

−

−

−

=

−

2

p

2

j

2

p

2

1

j

j

p,

2

R

R

R

R

S

·················································· (B.2)

ここに,

Rj: リングjの半径

算出されたΔnpが完全であれば,そのデータは,X-Yプロッタに表示される。これは光ファイバの屈折

率分布となる。曲線近似を用いた追加計算を利用して屈折率モデル式に最も合った次の式によってパラメ

ータを求める。

()

−

=

g

a

r

n

r

n

1

0

∆

∆

······························································ (B.3)

ここに, Δn0: r=0の場合の屈折率差

a: コア半径

g: 形状係数(SGIのときには,約2である。)

曲線近似によってΔn0,g及びaの値が決定され,実際の分布に最も適合したものになる。曲線近似にお

いては,中心の屈折率ディップ及びコア/クラッドの境界の不整合によって生じる容認できない妨害を避

けるために,0.15aと0.95aとの間のデータだけを利用する。

B.5 結果

6.7に示すほか,要求があれば次の事項を記録する。

a) 光源の中心波長及びスペクトルの半値幅 (FWHM)

b) 使用した干渉形のタイプ

15

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−屈折率分布−干渉しま(縞)パターン

16

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

測定方法1-C ニアフィールドパターン法

序文

この試験方法は,被測定光ファイバの端部における横断面のニアフィールド光分布を分析することによ

って,マルチモード光ファイバ及びシングルモード光ファイバの形状パラメータを求める。ビデオ系を使

用して二次元寸法 X-Yニアフィールドの走査を行うグレースケール法と,一次元の走査を行うシングル

ニアフィールド走査法の二つの手法がある。手法の特定は,受渡当事者間の合意による。

C.1 装置

C.1.1 光源

コア及びクラッドの照明には,光源の強度調整ができ,測定している間は強度が安定している適切なイ

ンコヒーレント光源を使用する。

C.1.2 光源波長

コアとクラッドとを照明する場合,中心波長とスペクトル幅とを指定する。

注記 石英系GI形マルチモード光ファイバのコア径は,光源の波長には依存しない。白色光の照明

でも使用できる。

クラッド照明の場合,スペクトル幅は100 nm以下とする。クラッドを照射する波長は,コア像の焦点

ずれが生じないようにしなければならない。

C.1.3 励振条件

励振光学系は,光源が試料を角度的及び空間的に均一に覆うように配置する。出射端においては,クラ

ッドも同様に,一様に照らす。

C.1.4 光ファイバサポート及び位置決め装置

真空チャックなど,試料の入出力端を安定して保持する光ファイバサポートを設ける。光ファイバサポ

ートは位置決め装置に取り付け,光ファイバ端を入射光路と出射光路とに正確に配置できるようにする。

C.1.5 クラッドモード除去器

特に指定がない限り,試料からクラッドモード光を除去する装置を光ファイバの入射端及び出射端の近

くに適切に配置する。被測定光ファイバに屈折率がガラスよりも高い一次被覆を用いたとき,この被膜は

クラッドモード除去器としての役割を果たす。

C.1.6 拡大光学系

試料の出力ニアフィールド像を拡大するのに適切な光学系を設け,この拡大像を適切に走査できるよう

にする。開口数 (NA),すなわち,レンズの解像度は測定精度と整合しなければならず,0.3以上とする。

グレースケール法の場合,拡大倍率は,ビデオカメラの電荷結合デバイス (CCD) アレーがクラッド像

によってほぼ満たすように選定する。

光学系は走査系とともに校正し,光ファイバ出射端面の平面における寸法が分かるようにする(光学系

の拡大倍率を正確に知る必要はない。)。

C.1.7 検出

グレースケール法の場合,CCDビデオカメラを使用して拡大出力したニアフィールド像を検出し,その

17

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

像をビデオモニタに送信する。ビデオデジタイザは,更なるコンピュータ解析に備えて像をデジタル化す

る。このビデオ系は,校正後に,測定の不確かさが必要以上に大きくならないように十分な線形性を保持

しなければならない。

シングルニアフィールド走査法の場合,走査距離に関するデータを与えるなど,光ファイバのニアフィ

ールドパターンの焦点像が得られるような走査手段を設ける。

例えば,位置フィードバック機能を備えたステッピングモータ駆動の移動装置に取り付けられている単

独検出器(ピンホールなど),素子サイズと間隔が既知であるビデオアレー検出器などがある。このような

検出器は,予想される強度範囲にわたり線形である。

CCDビデオカメラの画素サイズ又は検出器(又はピンホール)サイズは,式(C.1)に示すように拡大ニア

フィールド像と比べてシステムの回折限界の2倍以下となる程度に十分小さくなければならない。

NA

M

d

4

22

.1

λ

≦

·········································································· (C.1)

ここに,

d: CCDビデオカメラの画素サイズ又は検出器(ピンホール)

サイズ (μm)

M: 光学系の近似拡大倍率

λ: (最短)試験波長

NA: マルチモード光ファイバのコア径測定用試料のNA,又はク

ラッド径の測定の場合は対物レンズのNA。

C.1.8 ビデオ画像モニタ

ビデオ画像モニタは,グレースケール法で検出像の表示に使用する。通常,モニタ上の画面は十字線な

どのパターンを示し,オペレータが試料の像を中央に配置しやすくする。コンピュータ制御の調整及び/

又は焦点合せに使用できる。

C.1.9 データ系

グレースケール法の場合,測定,データ収集及び計算はコンピュータを使って行う。プリンタによって,

情報及び測定結果のハードコピーを作成する。

シングルニアフィールド走査法の場合,ニアフィールド強度を走査位置関数として記録する適切な装置

(例えば,X-Yプロッタ,デジタルプロセッサなど)を使用する。

C.2 試料

光ファイバ端部が汚れておらず,滑らかであり,光ファイバ軸に垂直な試料を用意する。法線から光フ

ァイバ軸までの端部角度は,1°よりも小さくなければならない。測定の正確さ及び/又は精度に与える影

響を最小に抑えるため,端部の損傷がないように管理する。マルチモード光ファイバについては,長さは

2 m±0.2 mとする。シングルモード光ファイバに関しては長さの制限はない。光ファイバに鋭角な曲げを

生じないように注意する。

C.3 手順

C.3.1 装置の校正

外径が既知の試料を使い,JIS C 6828に規定する手順に従って,装置を校正する。

C.3.2 測定

C.3.2.1 グレースケール法による測定

18

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光ファイバホルダを使用して,用意した試料を入射端に合わせ,励振条件に設定する。出射端のニアフ

ィールド像の焦点を合わせてモニタの中央に配置する。入射端におけるコア照明の強さと出射端における

クラッド照明の強さとを,特定の試験装置に関して規定する内部基準に基づき調整する。

出射端面の像から,デジタル化したビデオデータを記録する。幾つかのデータの組合せを平均化しても

よい。

C.3.2.2 シングルニアフィールド走査法による測定

C.2に示す試料をC.3.2.1と同様に固定して調整する。出射端を調整し,拡大像を走査できるようにする。

ニアフィールド像を走査し,光ファイバ出射端の平面における位置関数としての強さを記録する。

C.3.3 識別レベル

ニアフィールド像におけるコアとクラッドとの異なる境界の識別レベルを,次に示す。

C.3.3.1 コア境界

マルチモード光ファイバの場合,識別レベルは3.3による。シングルモード光ファイバの場合,識別レ

ベルはC.4.2による。

C.3.3.2 クラッド境界

クラッド境界の決定には異なる方法を使用できる。校正手順において使用した識別レベルをクラッド境

界に使用しなければならない。

C.4 計算

C.4.1 グレースケール法の計算

コアとクラッドとの境界の生データは,実際の境界をよりよく推定するために,例えば,だ(楕)円の

ように滑らかで数学的に閉じた形状で近似する。その滑らかで数学的に閉じた形状は,理想的な円形状か

らの一次偏差を求めるために,円で近似する。これらの値と数学的な境界表現とによって,次のようにし

て,6.1に示す特性を決定する。

Rco (μm)

近似されたコアの半径

Xco,Yco (μm)

近似されたコアの中心

Rmin co (μm)

コア端部から中心までの最小距離

Rmax co (μm)

コア端部から中心までの最大距離

コア径 (μm)

2Rco

コア非円率 (%)

100 (Rmax co−Rmin co) / Rco

Rcl (μm)

近似されたクラッドの半径

Xcl,Ycl (μm)

近似されたクラッドの中心

Rmin cl (μm)

クラッド端部から中心までの最小距離

Rmax cl (μm)

クラッド端部から中心までの最大距離

クラッド径 (μm)

2Rcl

クラッド非円率 (%)

100 (Rmax cl−Rmin cl) / Rcl

コア/クラッド偏心量 (μm)

(

)

(

)2

co

c1

2

co

c1

Y

Y

X

X

−

+

−

境界を表現するために使用した滑らかで数学的に閉じた形状は,曲率の変動が,だ(楕)円以上の場合

も許容することが要求される。だ(楕)円でない形状に対しては,半径対角度の位置を近似する前に,デ

ータを,おおよその中心に対する極座標に変換する。

19

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切断の損傷によるデータは,数学的形状に近似する生データ群からフィルタリングしてもよい。

曲線,試験装置,切断方法及びフィルタリングのアルゴリズムの選択は,クラッド測定結果に相互に影

響する。

次に示す形状は,使用する装置に応じた近似関数の例となる。

C.4.1.1 だ(楕)円

“最小二乗和法 (LSS)”を使用することによってx,yペアをだ(楕)円で近似する。フィルタリングと

して反復プロセスを使用してもよい。

C.4.1.2 フーリエ変換

打切り周期のようなある周期をゼロとするように係数を設定することで変換にフィルタリングをかける。

最大の打切り周期は,だ(楕)円の場合は180°とし,通常,打切り周期は90°となる(データポイント

が64の場合,これは上記のゼロ周波数基準における4次のフーリエ級数項に対応する。)。

C.4.1.3 3次スプライン

極座標においては,横座標は多数の等間隔に分割される。各間隔は,別個の三次方程式によって表現さ

れる。この方程式では0°,360°の境界を含む間隔境界において,値,第一次導関数及び第二次導関数が

等しくなるようにする。間隔数は,だ(楕)円に対応して5以上とする。最大間隔数は,12となる。

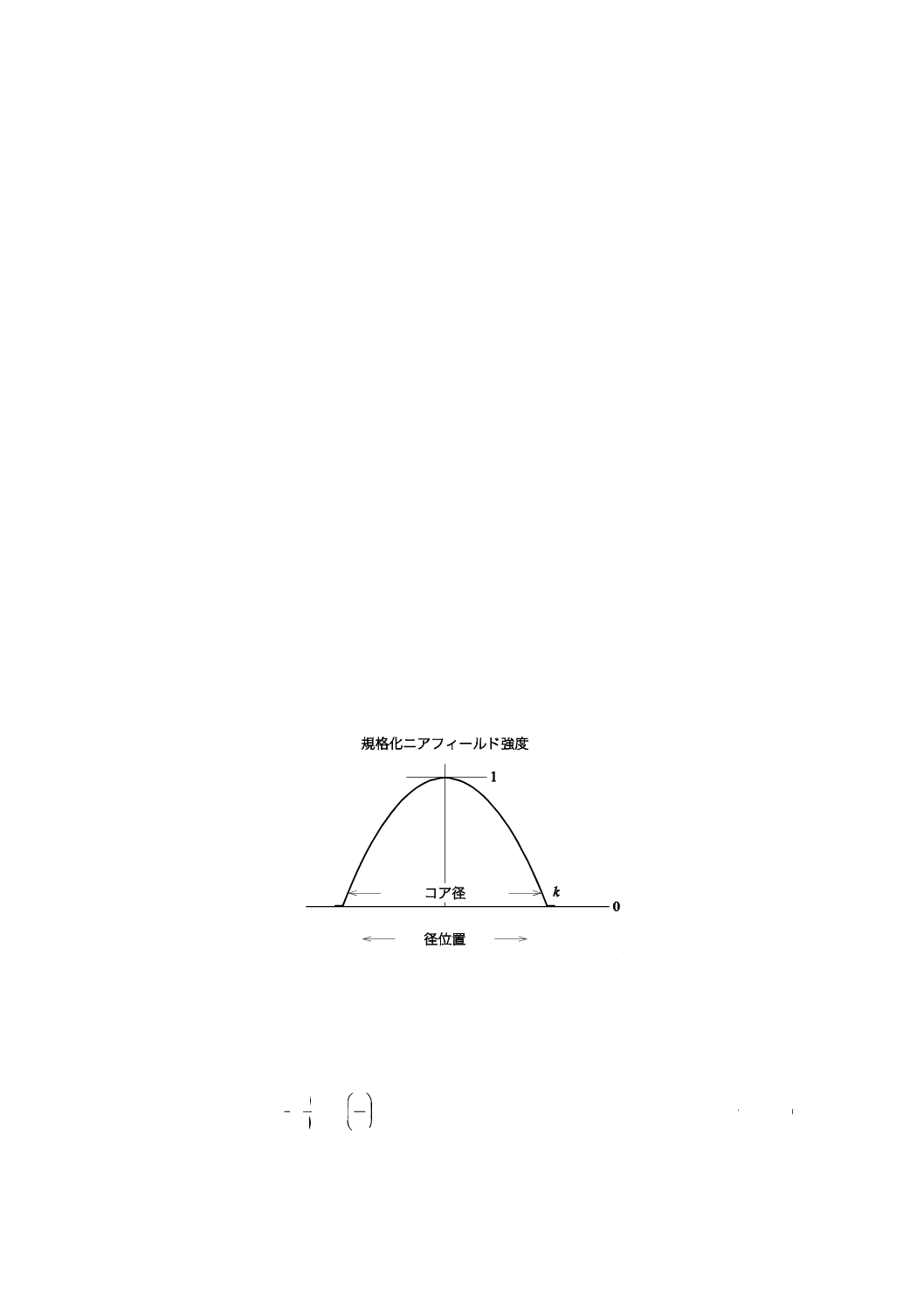

C.4.2 シングルニアフィールド走査法の計算

出力ニアフィールドパターンは,ピーク検出強度に正規化し,光ファイバ出力端の平面における有効走

査位置の関数としてプロットする。コア径の計算に使用できるオプションは,次の二つがある。

注記 断面から求めるコア径は,コアの非円率によってグレースケール法で決定されるコア径から外

れることがある。

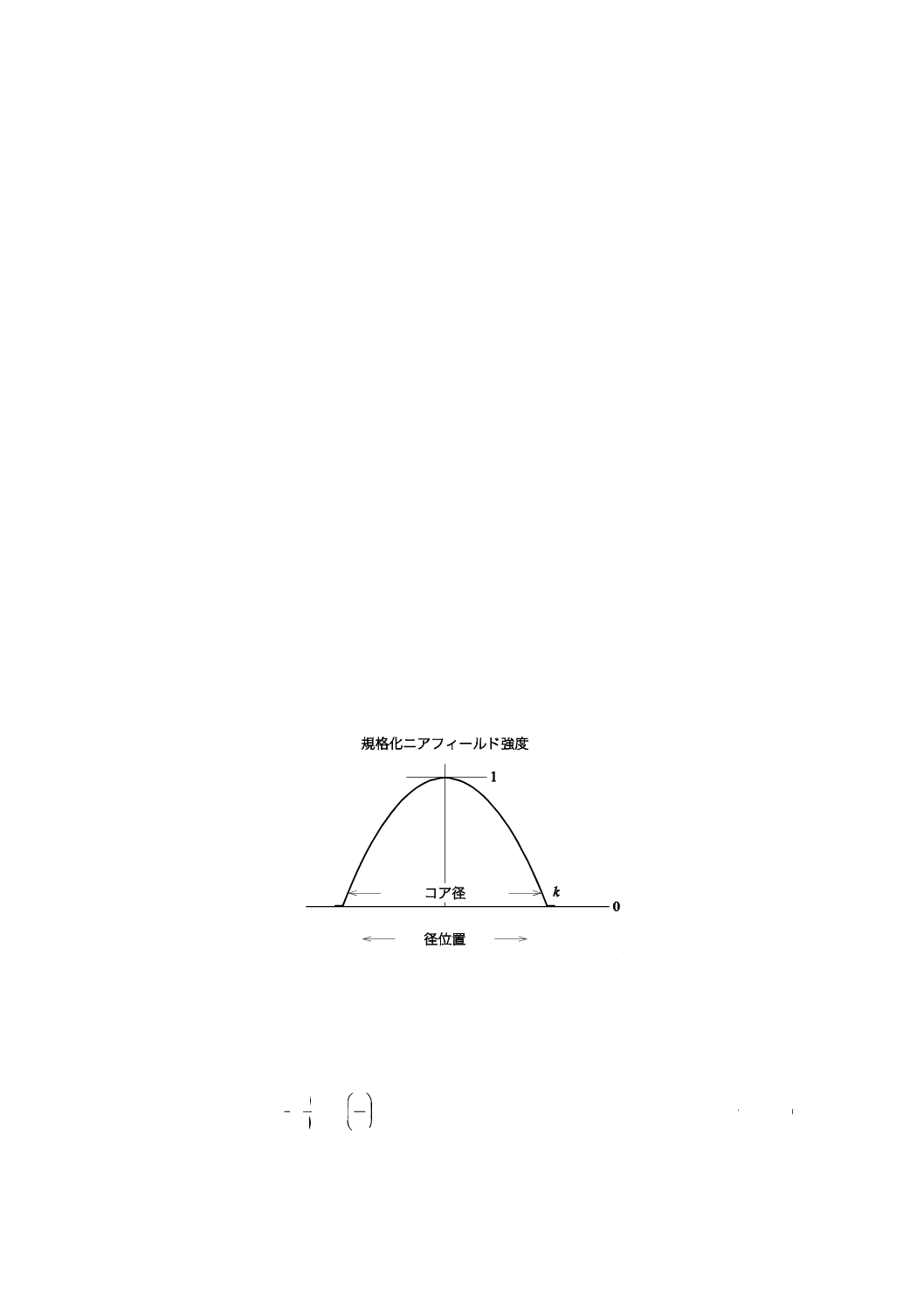

C.4.2.1 オプション1−曲線近似しない場合

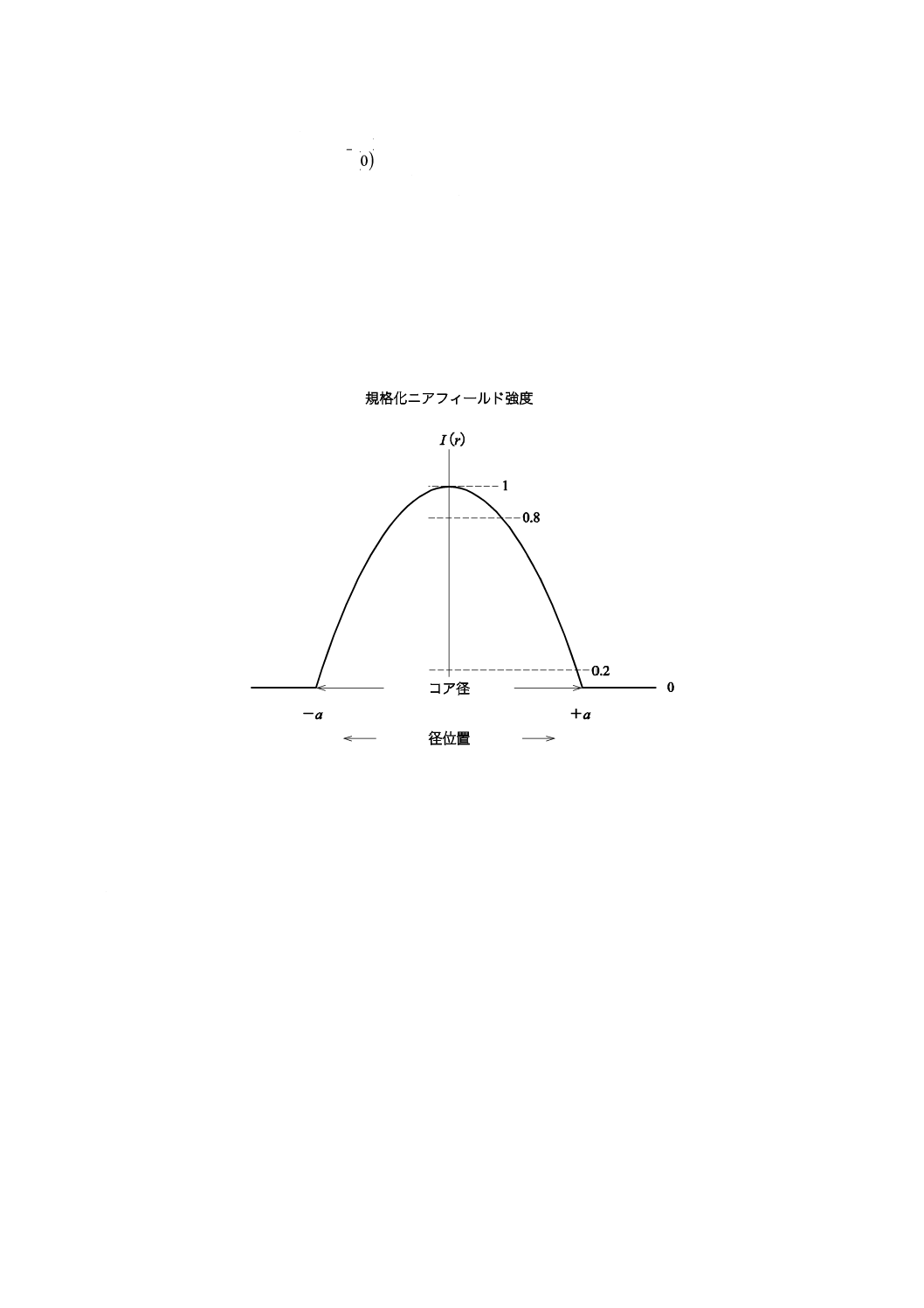

断面径を3.3に定義するkレベルにおける測定パターンから直接決定する(図C.1)。

図C.1−断面コア径−ニアフィールド強度走査,オプション1

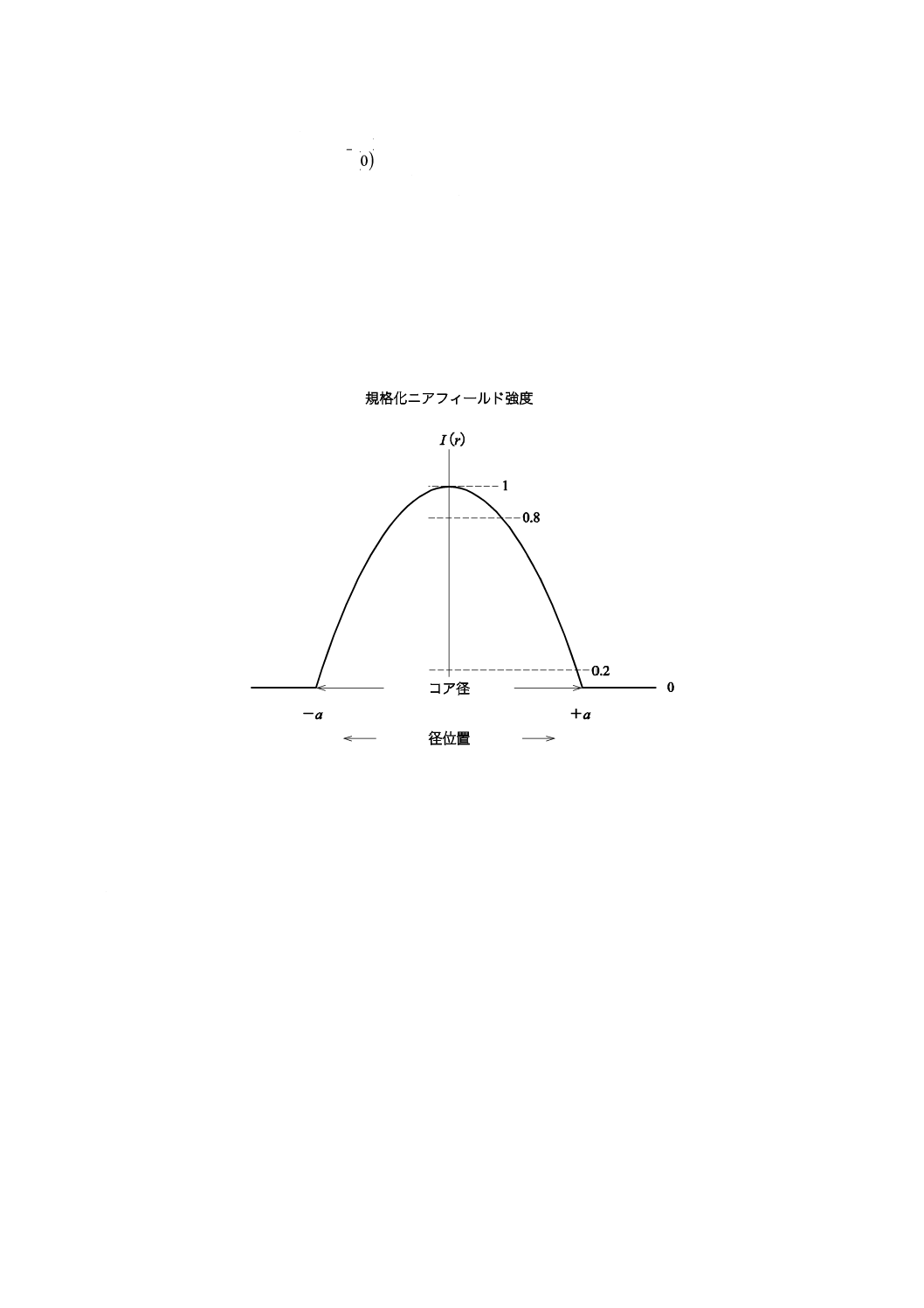

C.4.2.2 オプション2−曲線近似する場合

最小二乗法は,10 %と80 %ポイントとの間にある正規化放射線パターンI(r)/I(0) の部分を,べき乗法則

式 (C.2) に合わせる。

()()

g

a

r

I

r

I

−

=1

0

······································································· (C.2)

20

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

()()0

I

r

I

: 正規化放射線パターン

r: 径位置

a: コア半径

g: べき乗の指数

適合内の変数は,a,I(0),gである。曲線適合アルゴリズムによって,結果がアルゴリズムの明細に著

しく依存しないようにする。

断面径は,I(a)=0のとき,べき乗曲線から求める。この径は,2aに等しく,すなわち,直径となる(図

C.2参照)。

図C.2−断面コア径−ニアフィールド強度走査,オプション2

C.5 結果

6.7に示すほか,シングルニアフィールド走査法の場合は,要求があれば次の事項を記録する。

a) 検出器及びアパーチャサイズ

b) シングルニアフィールド走査法の詳細及び推定分解能

21

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

測定方法1-D 機械的外径測定法

序文

この測定方法は,マルチモード光ファイバ及びシングルモード光ファイバのクラッド径を正確に決定す

る機械的外径測定法である。この方法によって,標準基準材料として校正した試料を提供する。

D.1 装置

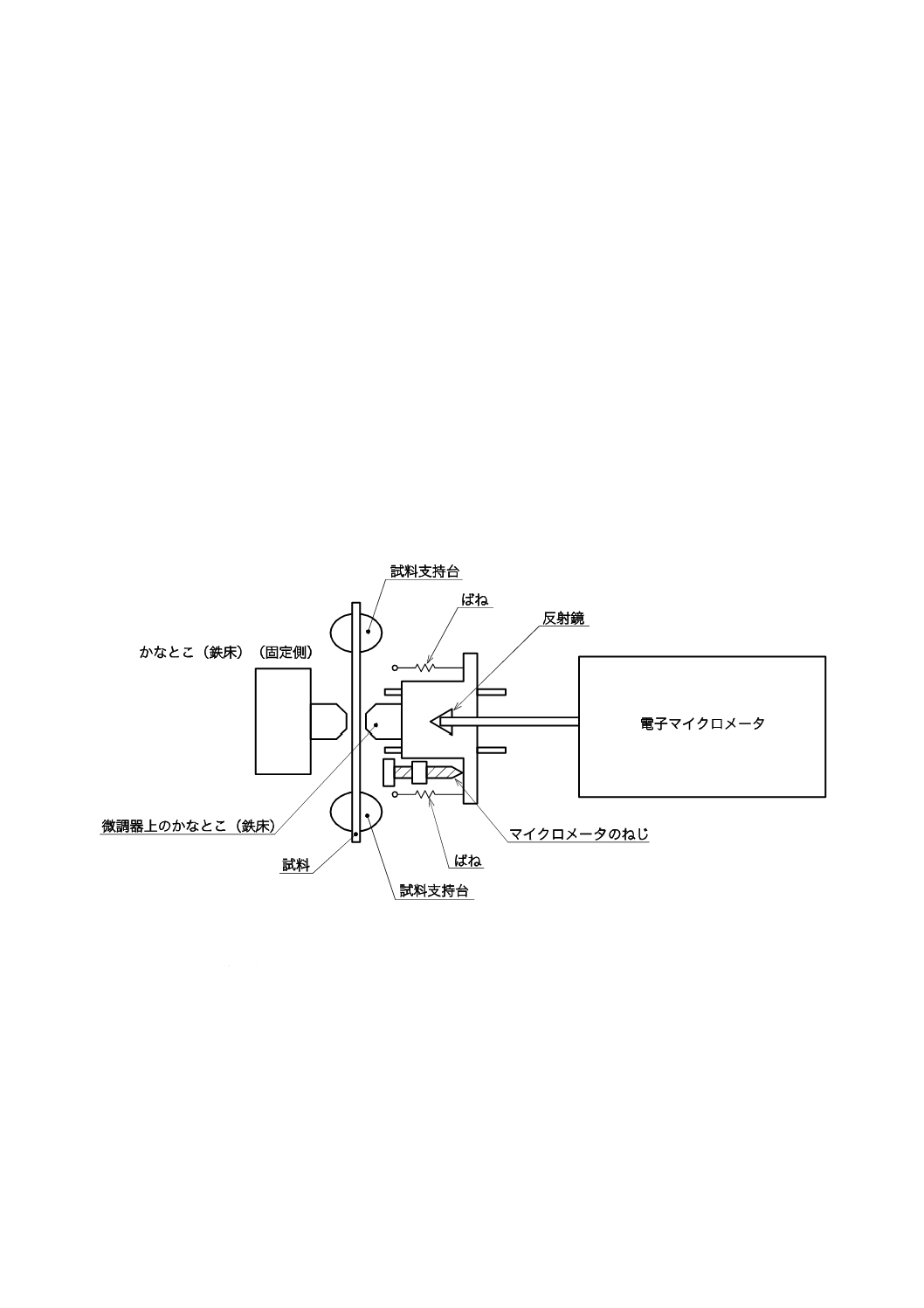

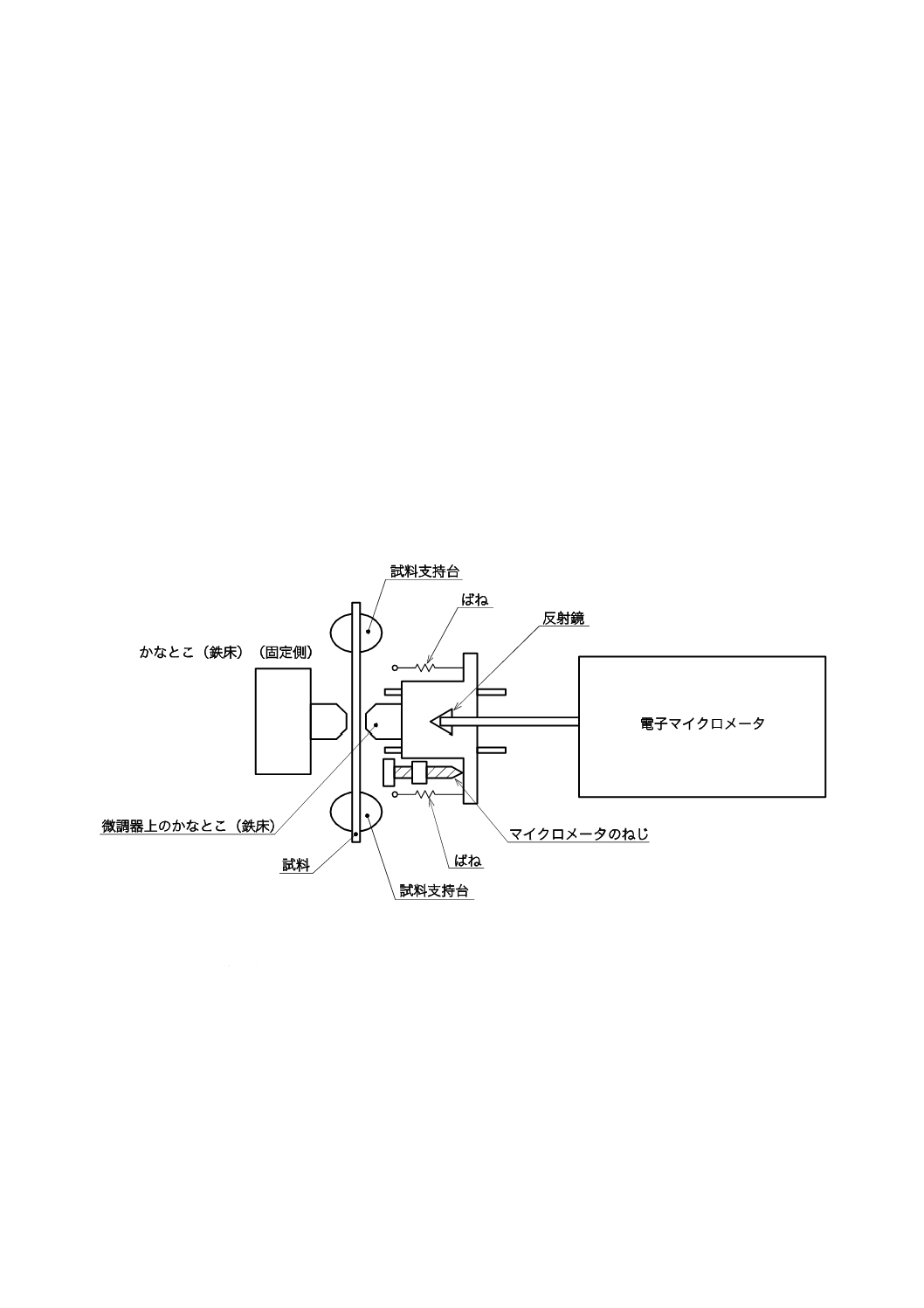

D.1.1 概要

この測定方法では,被測定光ファイバを両側から接触させるために,表面が非常に平たんな二つのかな

とこ(鉄床)を用いる。かなとこ(鉄床)の面は平たん,かつ,平行でなければならず,また印加する力

も,かなとこ(鉄床)によって被覆が物理的にひずまない程度に小さくする。かなとこ(鉄床)の一方又

は両方が平たんでなかったり,被覆がかなとこ(鉄床)でひずむ場合には,圧縮に対する補正をする。

装置の概念図を,図D.1に示す。

図D.1−代表的な電子マイクロメータシステムの上面図

D.1.2 かなとこ(鉄床)

二つのかなとこ(鉄床)があり,一方は固定し,他方は移動可能とする。移動可能なかなとこ(鉄床)

は微調器に取り付けるか,空気ベアリングなどで自由に移動できてもよい。移動可能なかなとこ(鉄床)

は,固定したかなとこ(鉄床)又は光ファイバに対向して,ねじ,おもりによる力,又は何かほかの再現

性のある手段によって保持する。

D.1.3 電子マイクロメータシステム

二重経路のマイケルソン干渉計のような電子マイクロメータシステムを,載物台の移動量を正確に測定

するための反射鏡又は平面鏡及び移動可能なかなとこ(鉄床)とともに用いる。

22

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.1.4 試料支持台

かなとこ(鉄床)の端面の間に試料を支持する。フェルール,V-ブロック又は他の同様な取付具から短

い試料を突き出してもよい。

D.2 試料

試料の長さは規定しない。

クラッド外径を測定するときは,すべての被覆を完全に除去する。試料の端面は測定には含まないので,

端面に関しては規定しない。

D.3 手順

D.3.1 測定原理

試料の外径は,かなとこ(鉄床)を対向して接触させることによって測定する[1]。接触力は,試料及び

かなとこ(鉄床)のひずみが無視できる程度に調整する。接触力は,受渡当事者間の協定によるが,試料

及びかなとこ(鉄床)の材料に依存する。

かなとこ(鉄床)の間隔は,電子マイクロメータで測定する。

ひずみが無視できない場合は,測定値を数学的に補正する。

D.3.2 測定

かなとこ(鉄床)の端面を清浄にし,かなとこ(鉄床)の端面がお互いに接触するようにマイクロメー

タのねじを回す。

さらに,お互いのかなとこ(鉄床)がばねの力だけで保持されるようになるまでマイクロメータのねじ

を回す。

電子マイクロメータの読み値を記録する。

次に,かなとこ(鉄床)の端面間の間隔が試料の外径より大きくなるようにマイクロメータを調整する。

かなとこ(鉄床)の端面で,支持台の上に試料を置く。かなとこ(鉄床)の端面が試料に接触し,かな

とこ(鉄床)が試料に対してばねの力だけで保持されるように,ゆっくりとマイクロメータのねじを回す。

電子マイクロメータの読み値を記録する。1回目と2回目の読み値の差に,圧縮による補正を加えたも

のが試料の外径である。

再現性を確実にするために,測定を数回繰り返す。

クラッド非円率を計算するために,試料を回転させて上記の測定を繰り返す。

D.4 計算

測定の再現性を表すために,数回の測定から算出する試料の平均外径と標準偏差とを記録する。また,

試料を回転させて求めた平均外径から,試料のクラッド非円率を求める。

D.5 結果

6.7に示すほか,要求があれば次の事項を記録する。

a) かなとこ(鉄床)の材料及び接触力を含めた装置の記載

b) 補正係数(補正した場合)

23

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

測定方法2-A 側面観察法

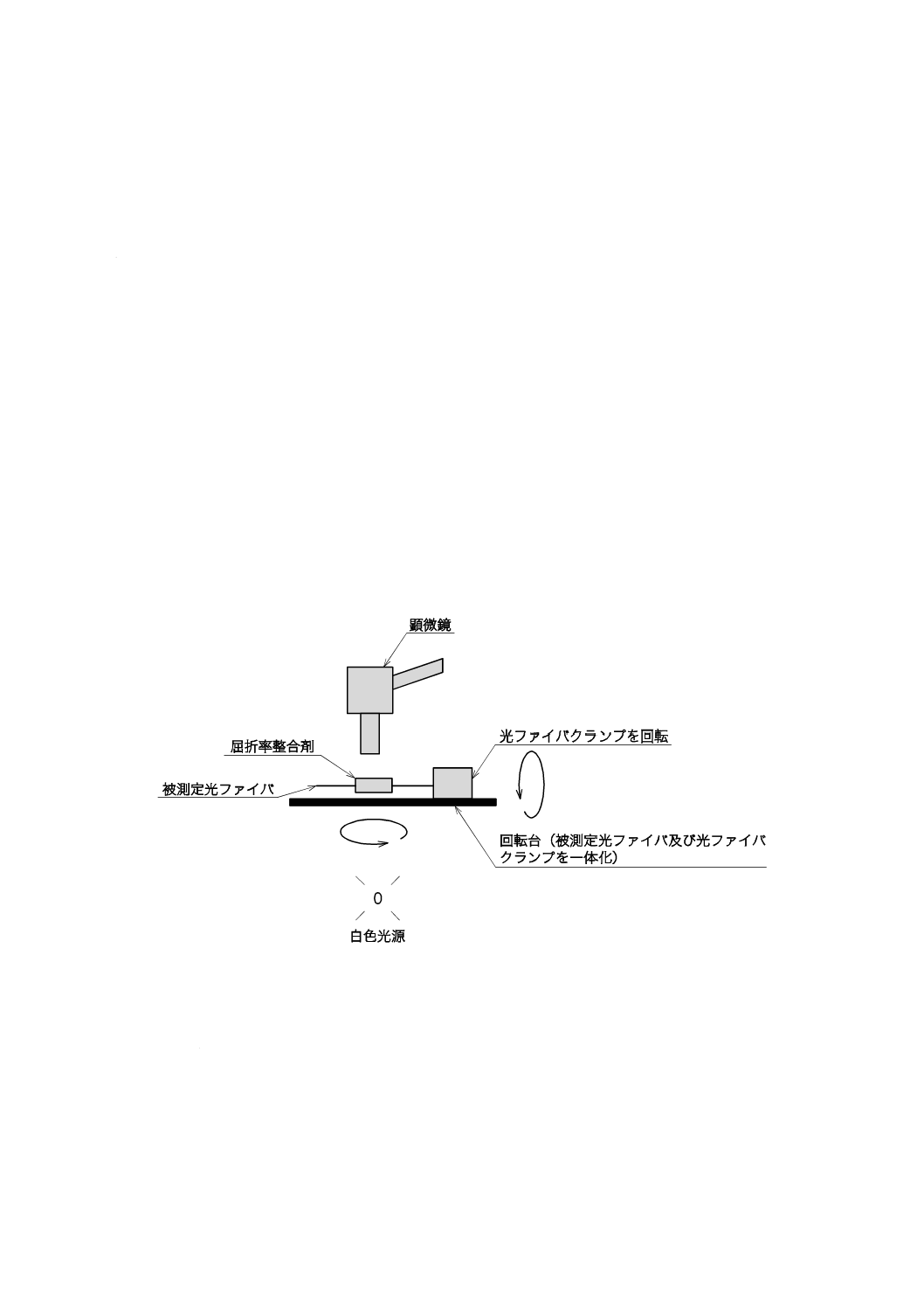

E.1 装置

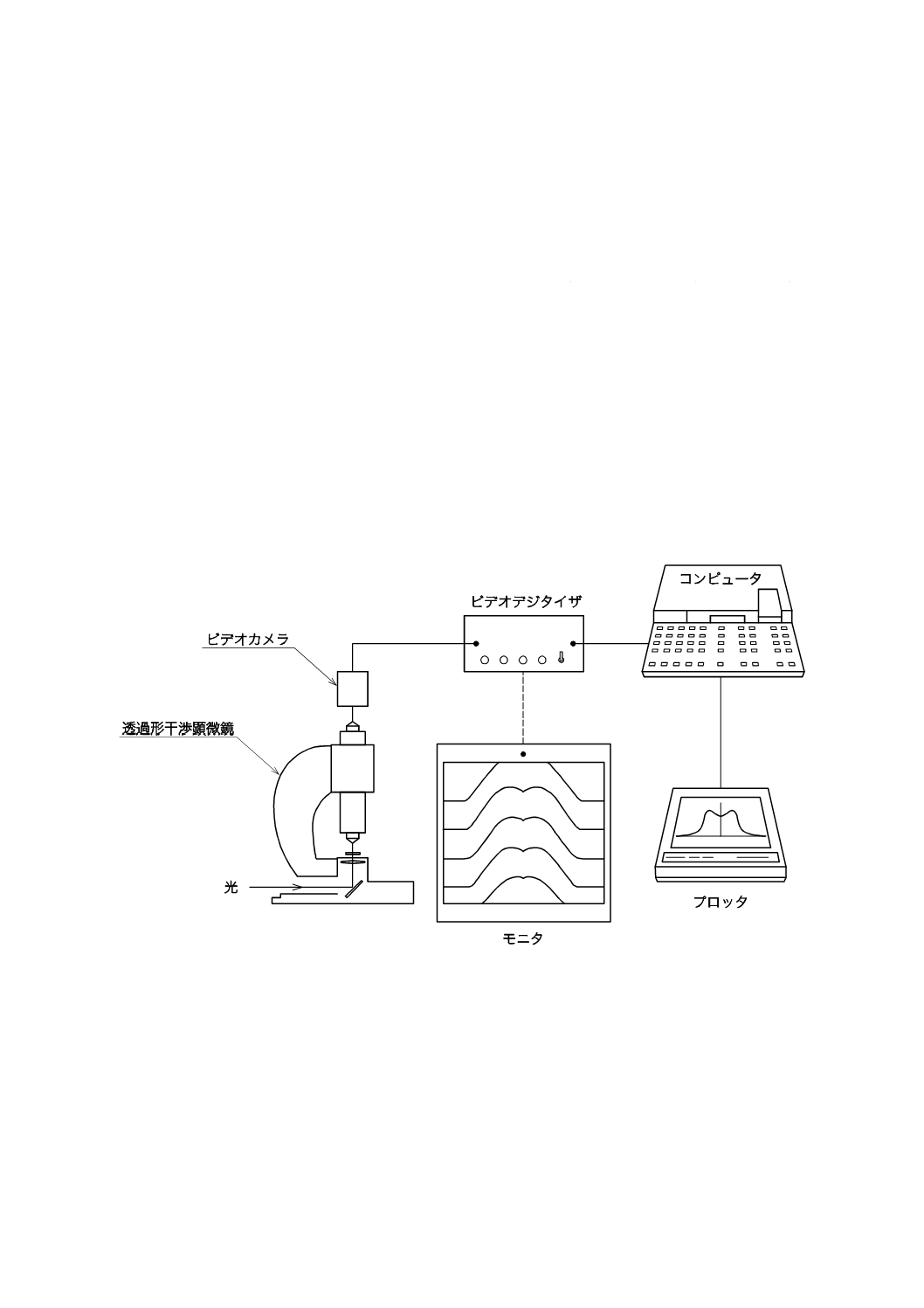

装置は,光学顕微鏡又はレーザゲージから構成する。

E.1.1 光学顕微鏡

代表的な試験装置の概略図を,図E.1に示す。

E.1.1.1 対物レンズ

照明用光源とともに,高品質の顕微鏡対物レンズを用いる。

E.1.1.2 光ファイバ保持構成

光ファイバの軸が対物レンズの光軸と直角を保ち,かつ,顕微鏡の焦平面に光ファイバを保持するため

のジグを準備する。試料を適切な屈折率整合剤の中に浸せきし,透明な材料で作ったセルで保持する。必

要ならば,試料をカーソルに平行となるように,このセルを回転台に固定する。セルアセンブリ全体又は

セル内の光ファイバを光ファイバクランプで保持する。被覆寸法測定のためには,光ファイバクランプは

少なくとも180゜以上回転でき,複数の位置で固定可能でなければならない。機械公差は,光ファイバを

回転したときに,再位置決め及び再焦点合せが最小限となるように設定する。

図E.1−代表的な試験装置の概略図

E.1.1.3 像の観察

像は直接糸線入り接眼レンズで観察する(目視法)か,CCDカメラに投影されたものをモニタに表示し

て観察する(カメラ法)。目視法での典型的な倍率は100〜200倍で,カメラ法は20倍である。カメラ法で

は,像は直接CCD上に形成される。目視法においては糸線入り接眼レンズを使用し,またカメラ法では

モニタ上の電子カーソルを位置決めするか,保存された像をコンピュータでデータ解析することによって

光ファイバの像の寸法を決定する。

24

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

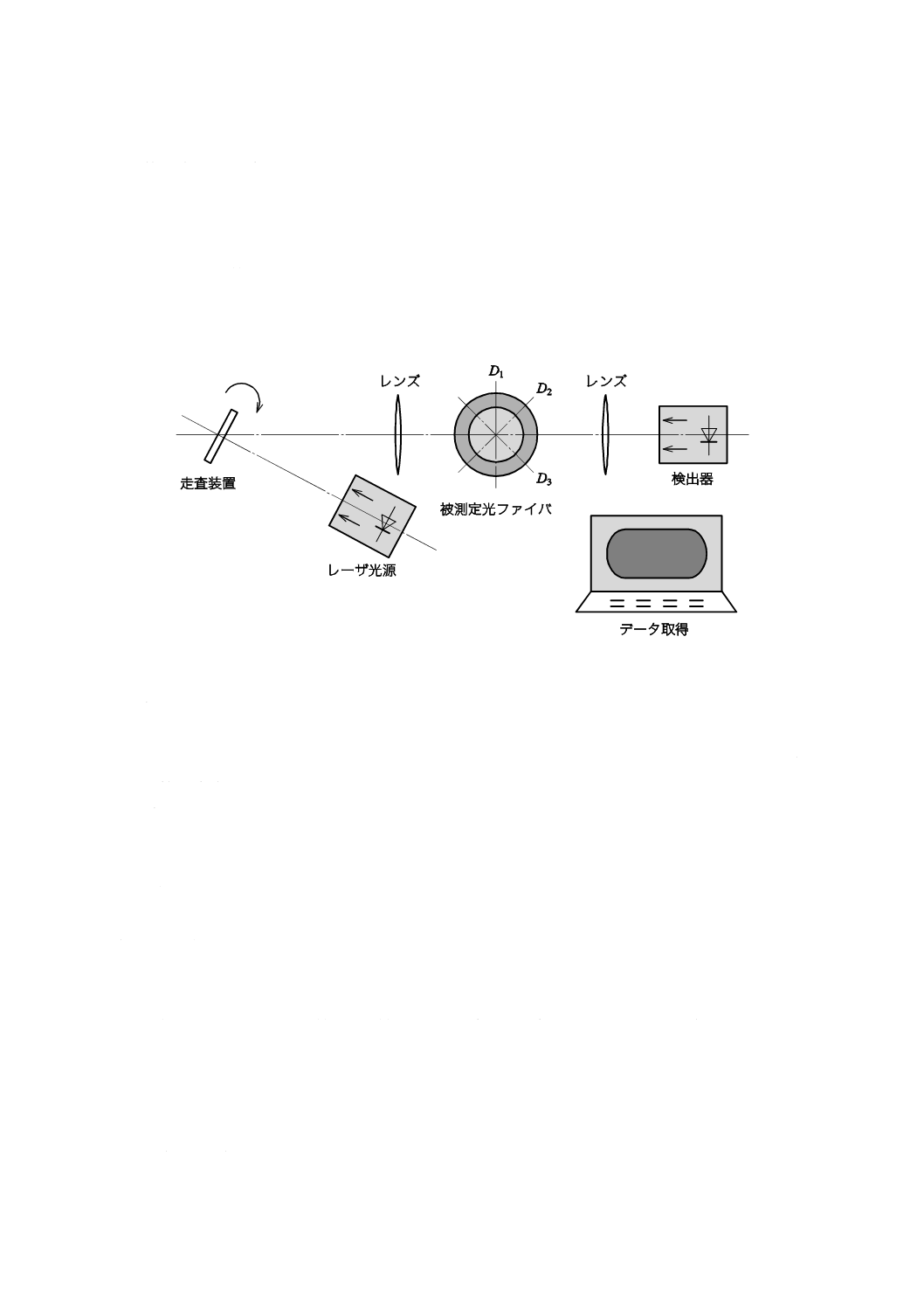

E.1.2 レーザゲージ

代表的な試験装置の概略図を,図E.2に示す。

E.1.2.1 一般的な部品

装置は,適切な波長(例えば,633 nm)で動作するレーザ光源,走査装置及び検出器から構成する。必

要な場合には,ビームを試料に視準するためにレンズ系を用いてもよい。

E.1.2.2 光ファイバ保持構成

光ファイバ軸を装置の光軸に対し直角に維持した状態で,少なくとも180゜以上回転でき,複数の位置

で固定可能な光ファイバクランプに,試料を保持する。

図E.2−測定器構成の側面図

E.2 手順

E.2.1 校正

既知の寸法の物(校正サンプル)を測定して装置を校正する。この測定方法の精度は典型的には1 μm

なので,校正試料の寸法は0.5 μm以下の精度であればよい。

E.2.2 像の解析

異なる回転角で光ファイバの像を解析することによって,被覆寸法とする。レーザゲージを使用した場

合は,光ファイバを横切るレーザビームの屈折関数を評価することで寸法を測定してもよい。

E.2.3 データ解析

データ収集後に,平面解析又はだ(楕)円近似解析を行う。必要な精度及び再現性が得られるデータを

収集してから解析を進める。

E.2.3.1 平面解析

適切な光ファイバクランプを用い,試料を回転して最小及び最大の外径を測定する。光ファイバを回転

させて,像のサイズがそれぞれ最大又は最小となる角度位置を求める。それぞれの角度位置で,クラッド

径及び一次被覆層の厚さを測定する。光ファイバを回転させて同様の手順を実行し,異なった角度位置で

測定した外径の最大値と最小値(それぞれ,A及びBとする。)とを計算する。

E.2.3.2 だ(楕)円近似解析

被覆外径に関するデータを得るために,光ファイバの側面観察による拡大像を解析する。データ点数が

十分な場合は,長軸 (A) 及び短軸 (B) を決定するために,最小二乗和法 (LSS) を用いて,被覆データを

25

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

だ(楕)円近似する。

E.3 計算

E.3.1 平面解析の場合

E.3.1.1 被覆外径

被覆外径は,次の式によって求める。

2

B

A

D

+

=

ここに,

D: 被覆外径 (μm)

A: 外径の最大値 (μm)

B: 外径の最小値 (μm)

E.3.1.2 被覆非円率

被覆非円率は,次の式によって求める。

100

×

−

=

D

B

A

C

ここに,

C: 被覆非円率 (%)

A: 外径の最大値 (μm)

B: 外径の最小値 (μm)

D: 被覆外径 (μm)

E.3.1.3 一次被覆の最小厚と最大厚との比

一次被覆の最小厚と最大厚との比は,次の式によって求める。

100

max

min×

=tt

R

ここに,

R: 一次被覆の最小厚と最大厚との比 (%)

tmin: 一次被覆の最小厚さ (μm)

tmax: 一次被覆の最大厚さ (μm)

E.3.2 だ(楕)円近似解析の場合

E.3.2.1 被覆外径

被覆外径は,次の式によって求める。

2

B

A

D

+

=

ここに,

D: 被覆外径 (μm)

A: だ(楕)円の長軸の長さ (μm)

B: だ(楕)円の短軸の長さ (μm)

E.3.2.2 被覆非円率

被覆非円率は,次の式によって求める。

100

×

−

=

D

B

A

C

ここに,

C: 被覆非円率 (%)

26

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A: だ(楕)円の長軸の長さ (μm)

B: だ(楕)円の短軸の長さ (μm)

D: 被覆外径 (μm)

E.3.2.3 被覆/クラッド偏心量

被覆/クラッド偏心量は,次の式によって求める。

(

)(

)2

1

g

pc

2

1

g

pc

Y

Y

X

X

E

−

+

−

=

ここに,

E: 被覆/クラッド偏心量 (μm)

Xpc: 一次被覆の中心のX座標又は二次被覆の中心のX座標

Ypc: 一次被覆の中心のY座標又は二次被覆の中心のY座標

Xgl: クラッド中心のX座標

Ygl: クラッド中心のY座標

27

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

測定方法2-B 機械的外径測定法

序文

この測定方法は,一次被覆及び二次被覆の外径並びに被覆非円率を決定する機械的外径測定法である。

試料の両端を平たんで平行な面に接触させ,その面の間隔を測定する。

F.1 装置

装置は,測定方法1-D(機械的外径測定法)と同じものを使用する(D.1参照)。

F.2 試料

試料は,D.2による。

F.3 手順

手順は,D.3による。

F.4 計算

被覆外径として,一次被覆又は二次被覆のそれぞれの測定値の平均外径を記録する。被覆非円率 (%) は,

それぞれの外径の最大値と最小値との差を平均外径で徐し,100を乗じることで算出する。

F.5 結果

7.7に示すほか,要求があれば次の事項を記録する。

− 補正係数(補正した場合)

28

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(規定)

測定方法3-A 遅延時間測定法

G.1 概要

この測定方法は,光ファイバ単体又はケーブル化した光ファイバの長さを測定するために使用する。試

料がケーブル内の光ファイバの場合には,被測定試料に適用可能な条件(例えば,張力,温度)の下で群

屈折率Nの値を定める。これは式 (G.1) を反転させ,既知の長さの試料を測定することで求めることがで

きる。

G.2 原理

長さがLで平均群屈折率がNの光ファイバの中を伝搬する光パルスの伝搬/遅延時間∆tは,式 (G.1) に

よって求める。

c

NL

t=

Δ

··············································································· (G.1)

ここに,

∆t: 遅延時間 (s)

N: 平均群屈折率

L: 長さ (m)

c: 真空中での光速 (m/s)

Nが既知であれば,∆tを測定することで,Lが求められる。逆に,Lが既知であれば,∆tを測定するこ

とでNが求められる。

G.3 装置

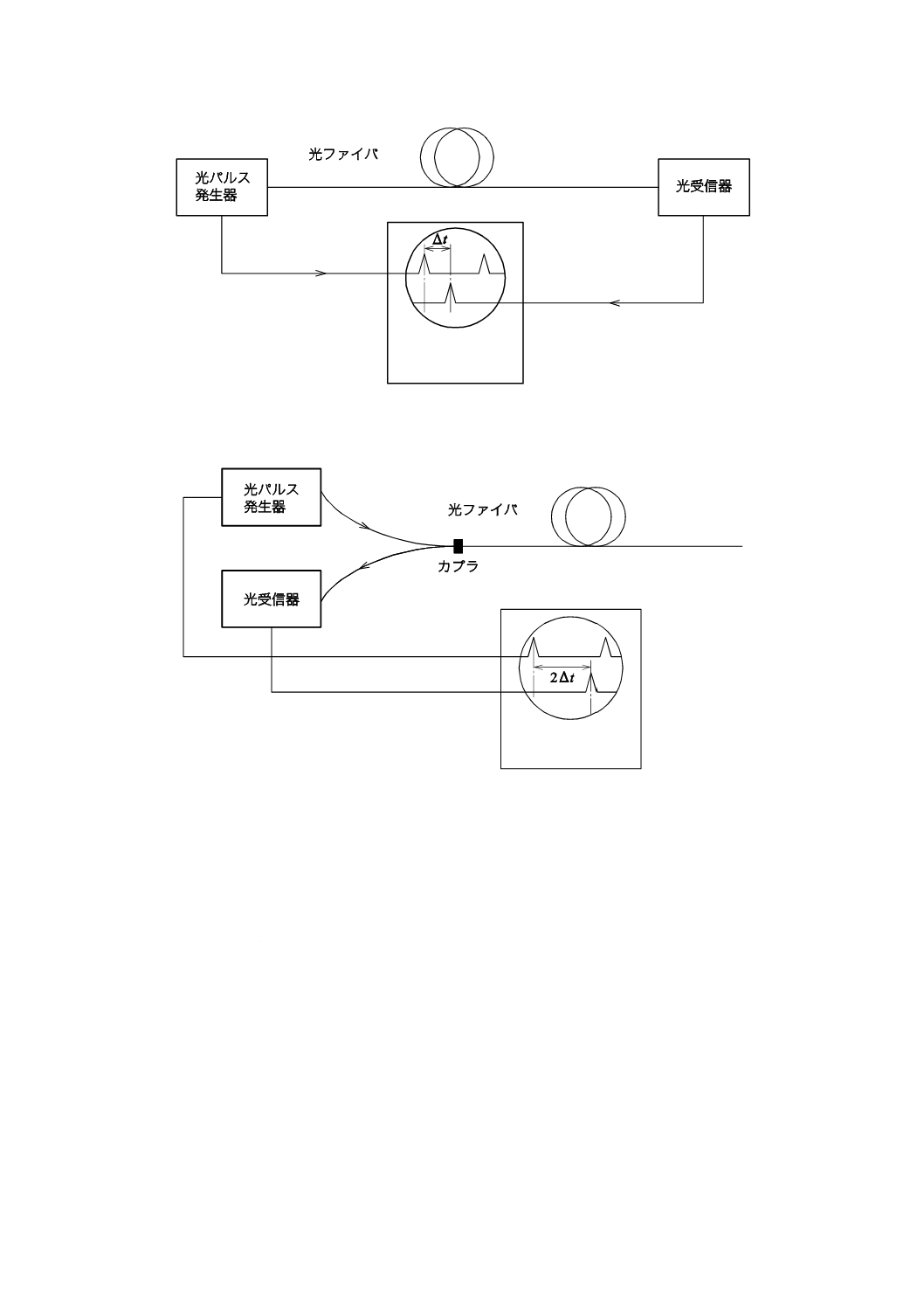

G.3.1 二つの測定手法

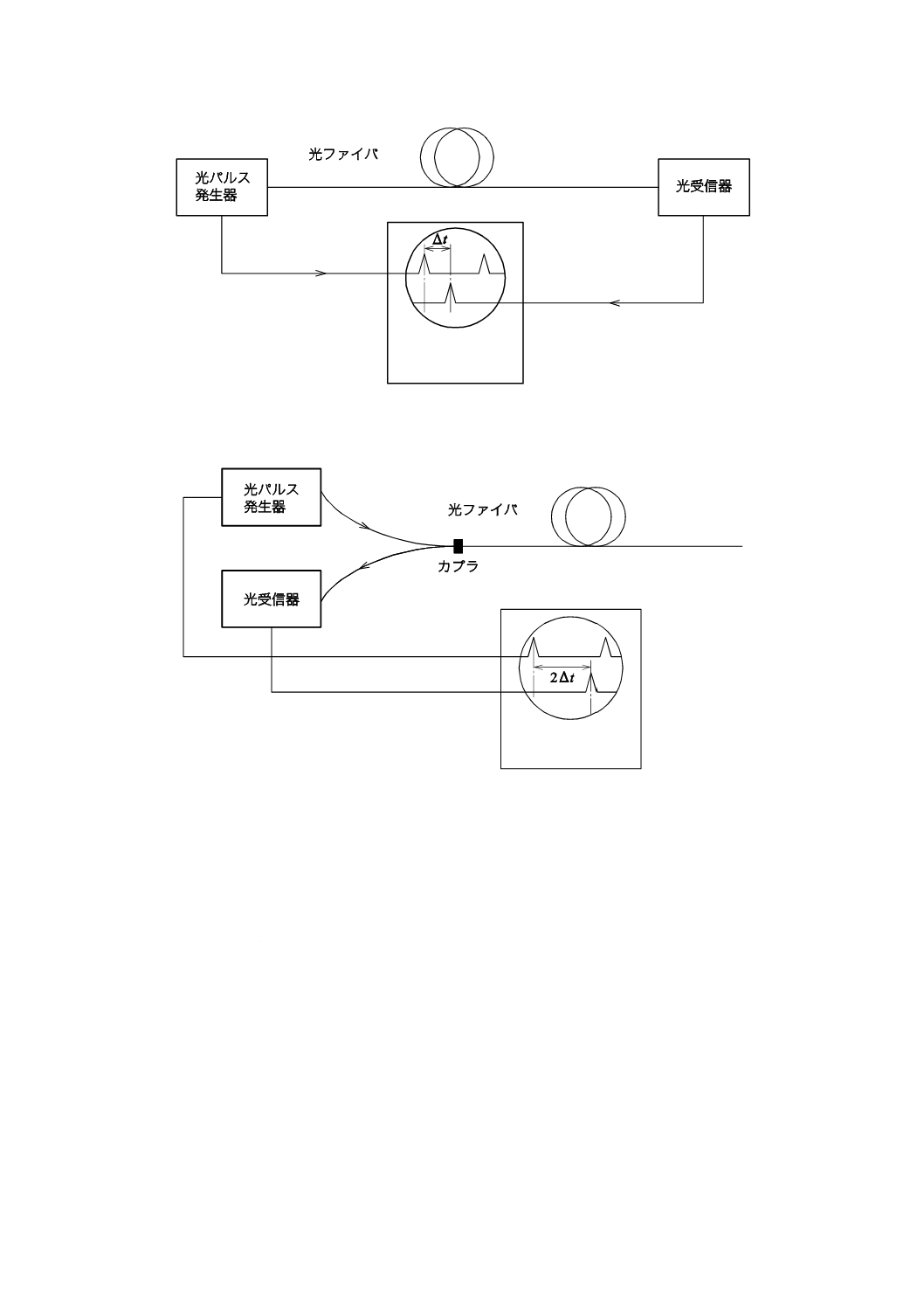

光パルスの伝搬時間の測定には,次の二つの測定手法がある。

− 伝送パルスの時間測定(∆tを測定)

− 反射パルスの時間測定(2∆tを測定)

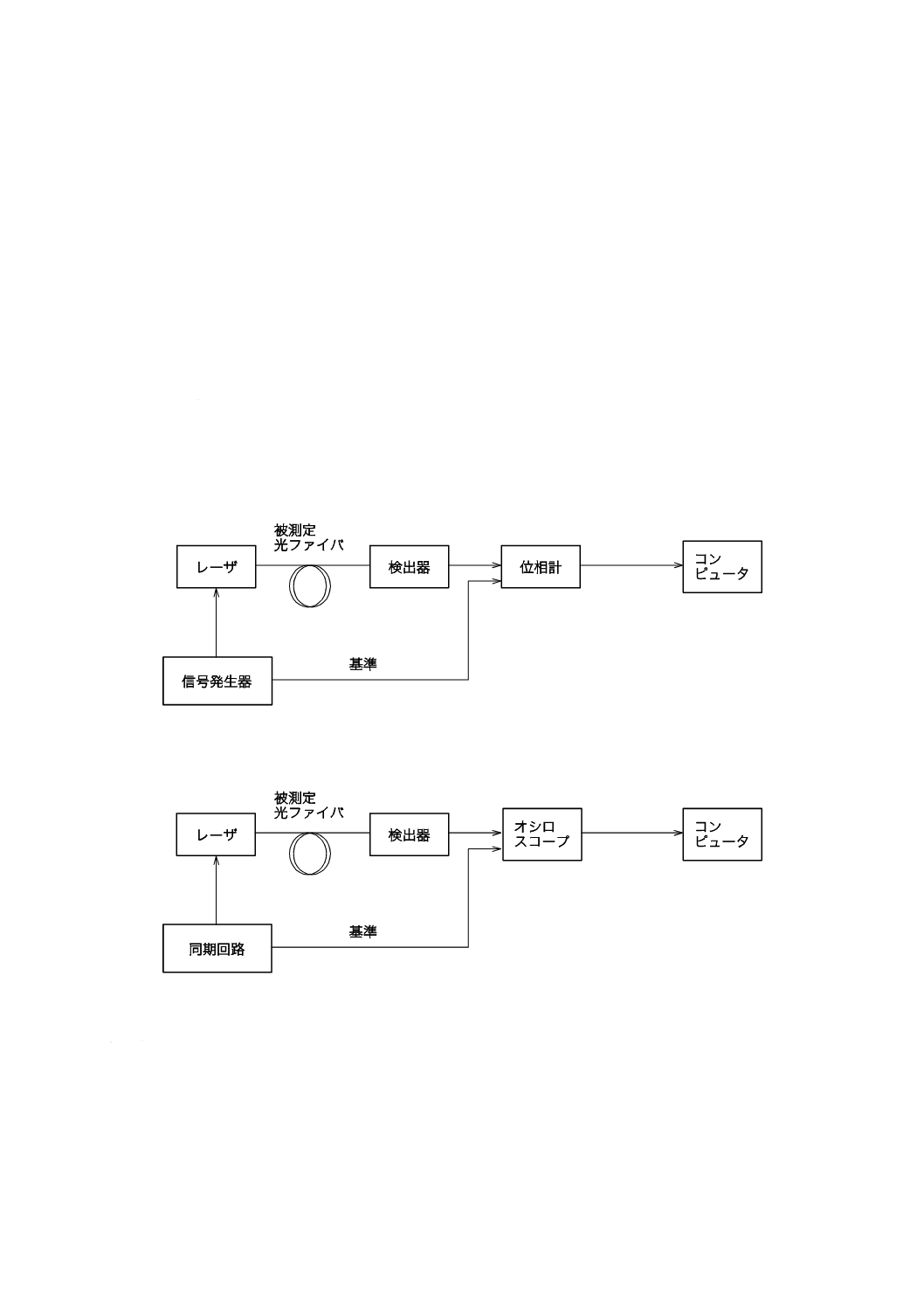

二つの測定手法に対応して,オシロスコープの配置方法も異なる(図G.1及び図G.2参照)。オシロスコ

ープの代わりに,後方散乱装置又は開始及び終了を独立で制御でき,平均化処理能力(例えば,少なくと

も104回以上)をもつカウンタを用いてもよい。

29

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図G.1−伝送パルスの時間測定

図G.2−反射パルスの時間測定

G.3.2 光パルス発生器

G.3.2.1 オシロスコープを用いた測定

光パルス発生器は,電気パルス列発生器で励起した,周波数及び振幅が可変な高出力レーザダイオード

が望ましい。そのとき,レーザダイオードの波長及びスペクトル幅を記録する。

G.3.2.2 カウンタ又は後方散乱装置を用いた測定

光パルス発生器は,電気パルス列発生器で励起した,周波数及び振幅が可変な高出力レーザダイオード

が望ましい。パルスの間隔は,伝送パルスの伝搬時間(カウンタの場合は∆t)又は反射パルスの伝搬時間

(後方散乱装置の場合は2∆t)よりも長くなければならない。そのとき,レーザダイオードの波長及びス

ペクトル幅を記録する。

G.3.3 光受信器

光受信器は,高速のアバランシェフォトダイオードが望ましい。光受信器の感度は,測定波長において

十分,かつ,その帯域がパルスの形状に影響を及ぼさないほど高くなければならない。

30

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.4 手順

G.4.1 校正

光パルス発生器から励振点までの遅延時間を測定する(これは,測定装置自体の遅延時間である。)。

G.4.2 平均群屈折率の値

機械的に測定された長さが既知の光ファイバで,∆tを測定すれば,光ファイバの平均群屈折率Nを求め

ることができる。

G.4.3 長さ測定

長さ測定は,オシロスコープのスクリーンで,時間領域で読み取る(又は,校正値で補正された電子カ

ウンタのディスプレイ上で平均伝搬時間を読み取る。)。

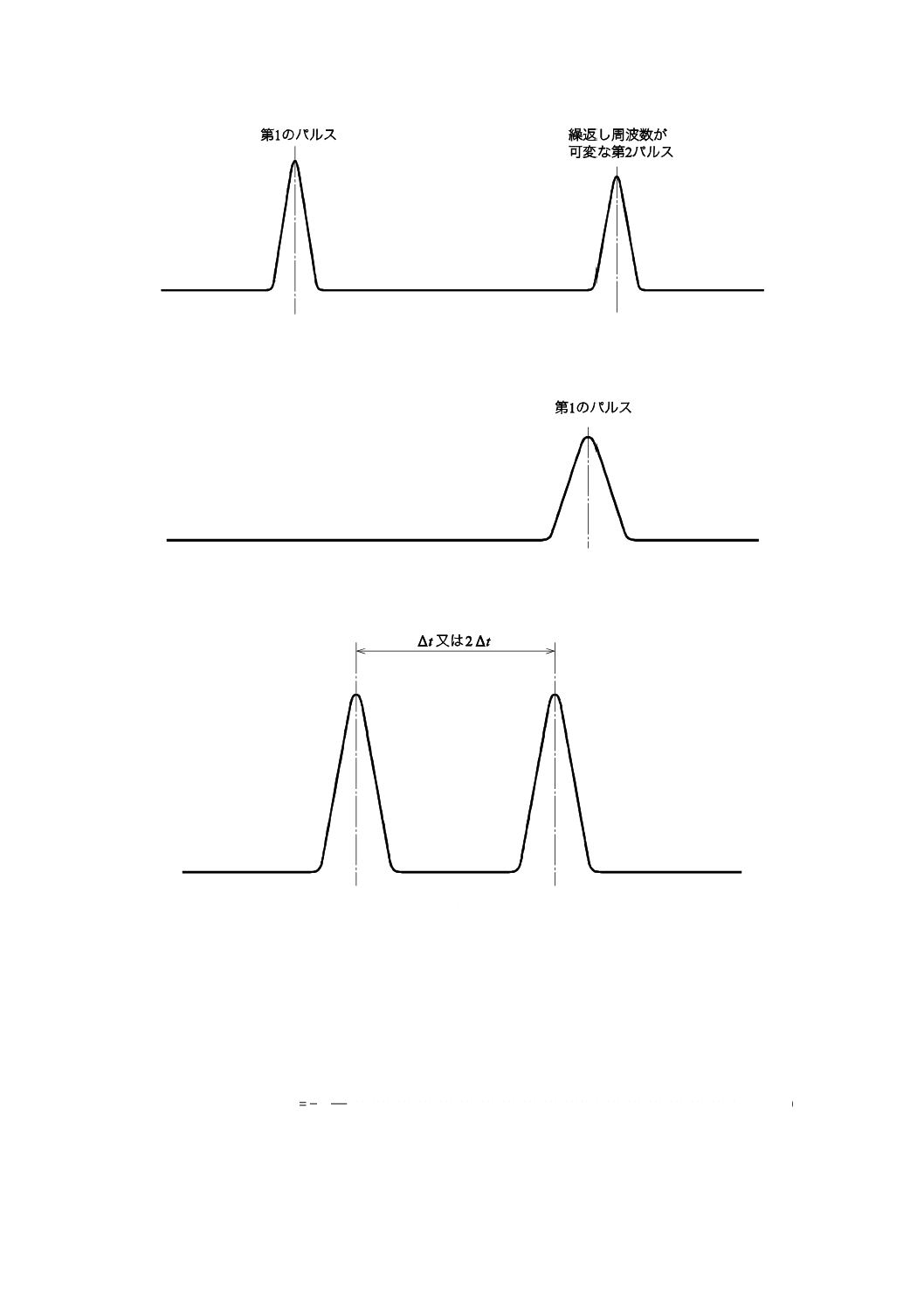

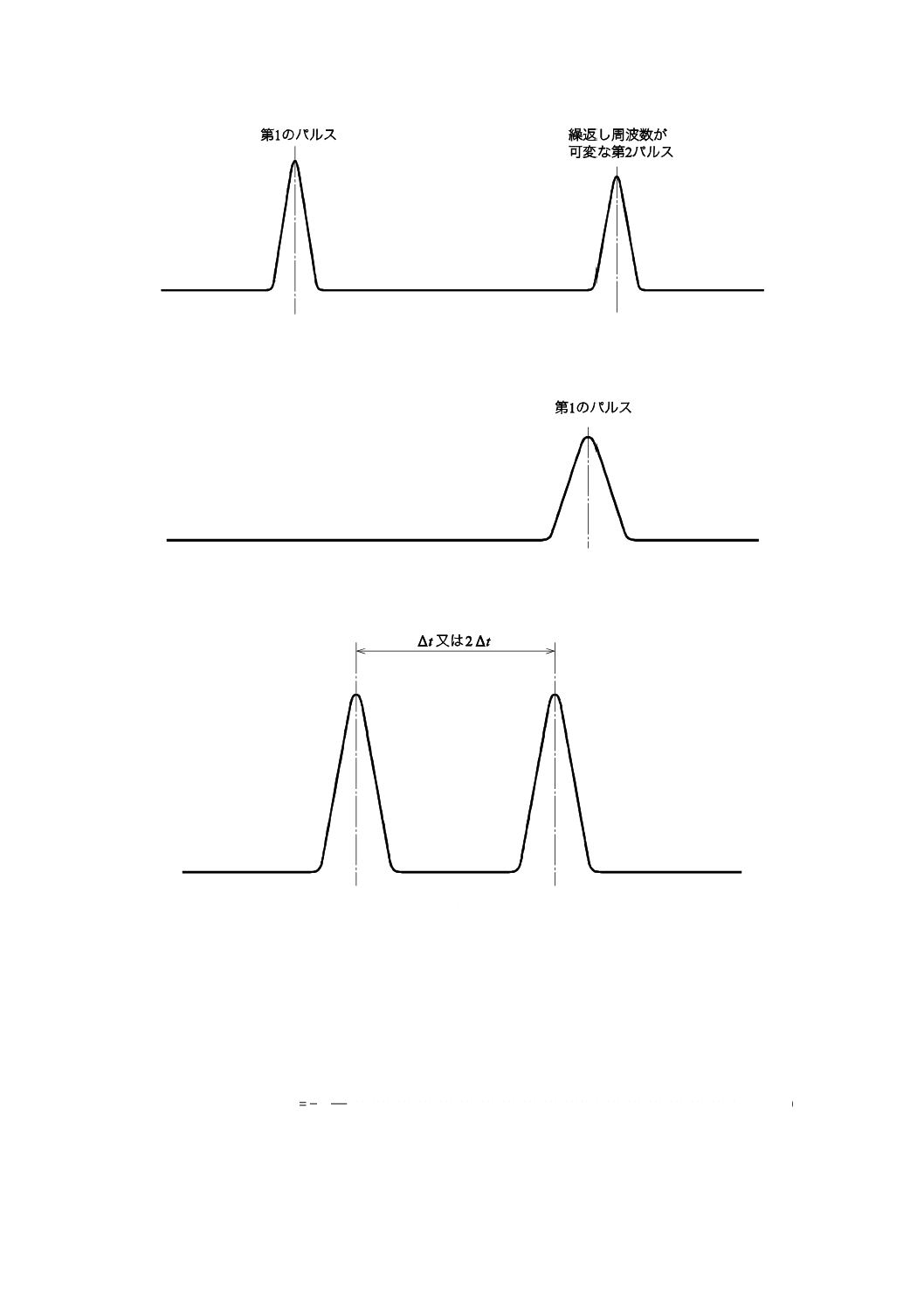

試料の実際の長さによらず,測定精度を確保するための重要な実効的改良の実例を,図G.3に示す。

31

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) チャネル1:出射パルス

b) チャネル2:伝送パルス

c) チャネル1の第2パルスがチャネル2の伝送パルスと一致

するように繰返し周波数を調整した後の出射パルス

図G.3−光ファイバ長測定の原理

G.5 計算

光ファイバ長は,式 (G.2) 又は式 (G.3) によって算出する。

G.5.1 伝送パルス法

N

c

t

L

×

=∆

············································································· (G.2)

32

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

G.5.2 反射パルス法

N

c

t

L

2

×

=∆

············································································· (G.3)

ここに,

L: ファイバ長 (m)

∆t: 伝搬又は反射時間 (ns)

c: 真空中での光速 (m/ns)

N: 平均群屈折率

G.6 結果

8.7に示すほか,要求があれば次の事項を記録する。

− 平均群屈折率

− 測定装置の遅延時間

− 伝搬又は反射時間

33

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(規定)

測定方法3-B 後方散乱光法

H.1 概要

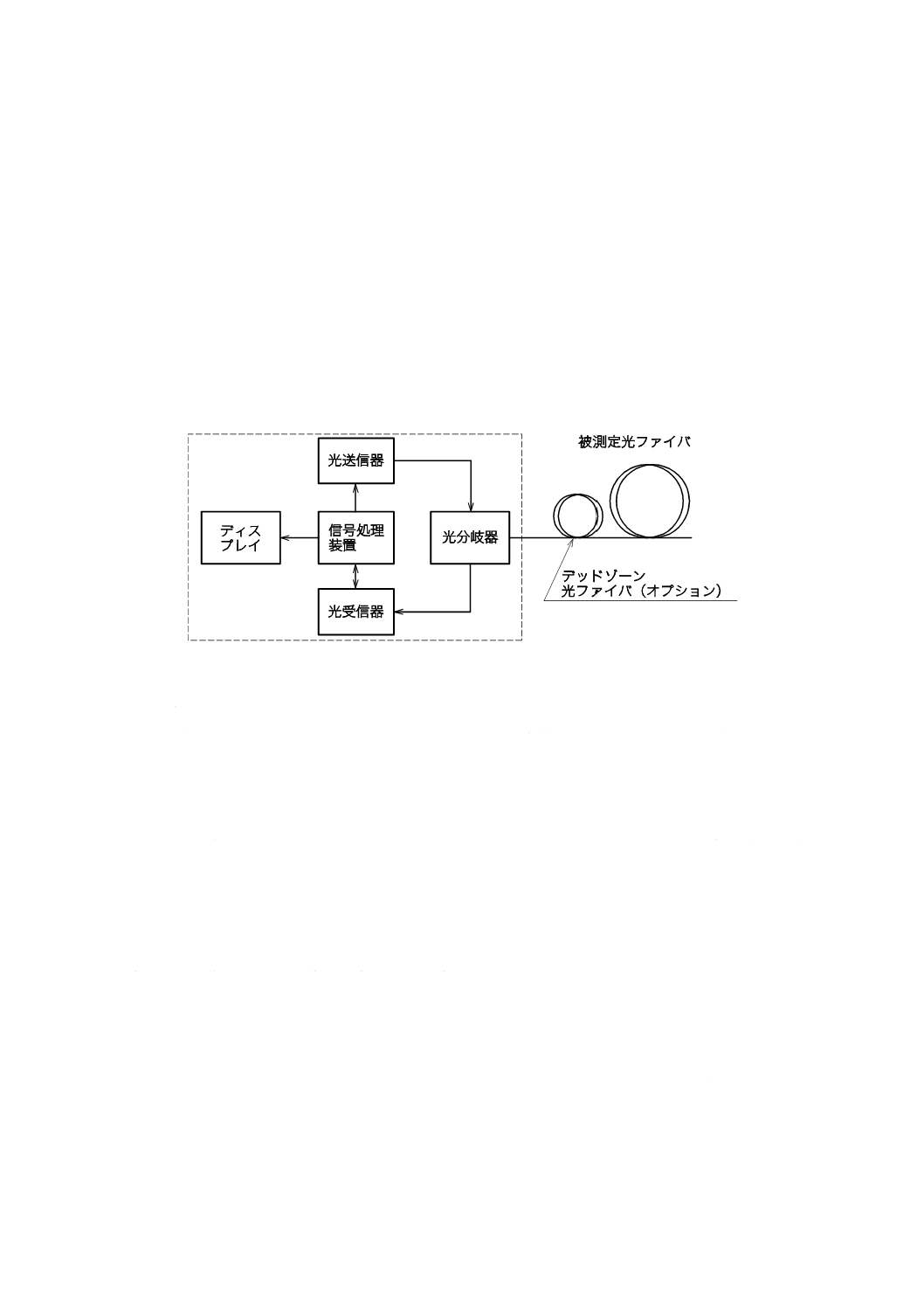

この測定方法は,光ファイバ単体又はケーブル化した光ファイバの長さを測定するためにOTDRを使用

する。

H.2 装置

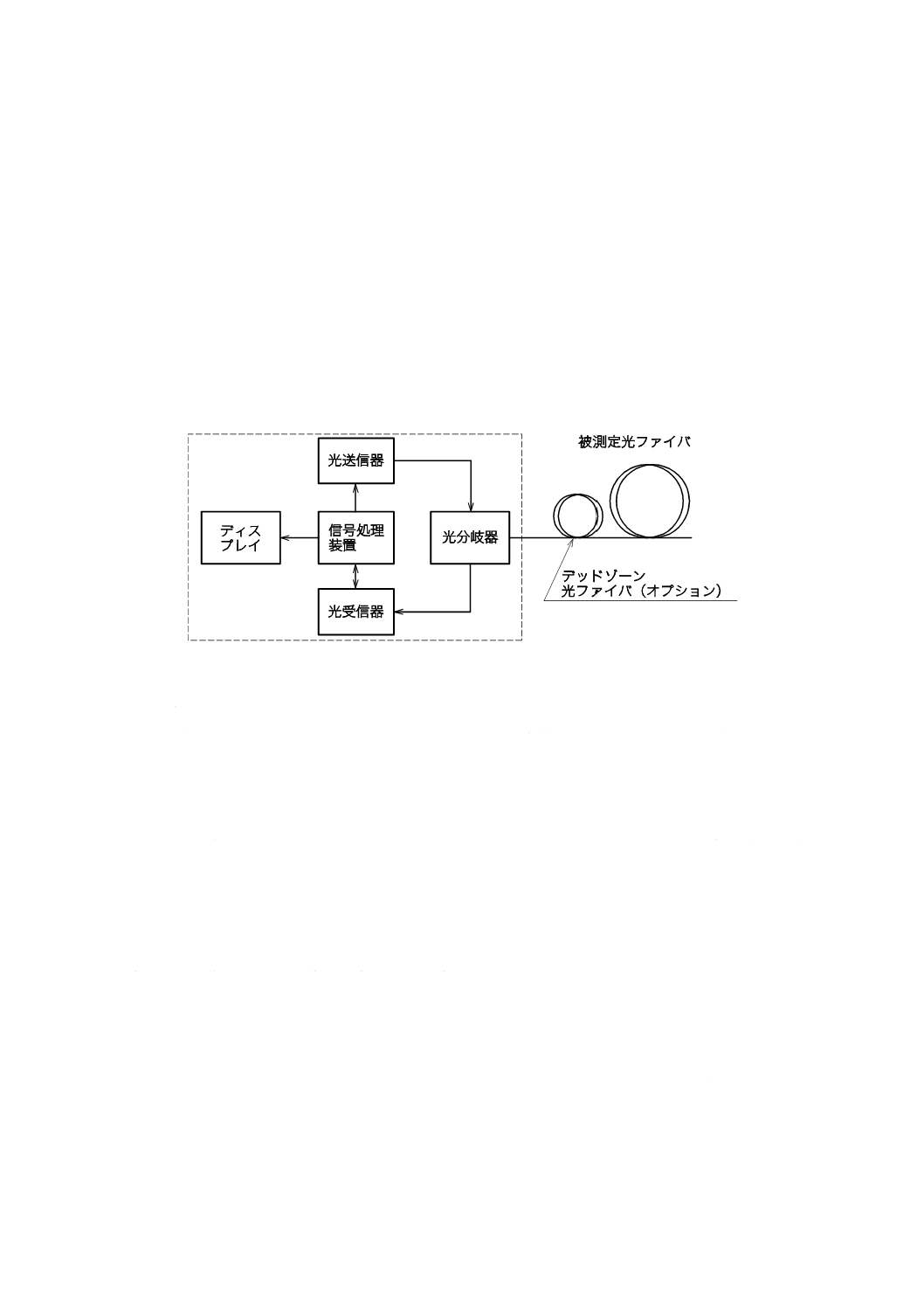

この方法では,通常,OTDRは少なくとも次の構成要素からなる(図H.1参照)。

図H.1−OTDRのブロック図

H.2.1 光送信器

通常は,複数のパルス幅と繰返し周波数とで励振するレーザダイオードを内蔵する。詳細な仕様書で規

定していない場合,各波長のスペクトルは,次を満足しなければならない。

H.2.1.1 中心波長は,規定する値の15 nm以内とする。中心波長と規定値との差が10 nm以上のときは,

その差の値を報告する。

H.2.1.2 二乗平均幅 (root-mean-squared width : RMSW) が10 nmを超えないか,又は半値全幅 (FWHM) が

25 nmを超えてはならない。

H.2.1.3 データをJIS C 6823の10.(損失波長特性モデル)のモデルに使用する場合には,次による。

− OHピークの波長領域(例えば,1 360 nm〜1 430 nm)では,スペクトルの幅が,FWHMで15 nm,又

はRMSWで6 nm以下でなければならない。

− 実際の中心波長を2 nm以内で報告しなければならない。

H.2.2 励振条件

ディスプレイ又は光送信器からの光ファイバピッグテールと被測定光ファイバ(又はH.2.9のデッドゾ

ーン光ファイバ)とを接続するための手段を設ける。

石英系マルチモード光ファイバの場合,光源によっては,この測定方法に対し,励振条件が良好に制御

されないか,又は適切な励振条件にならない場合がある。そのため,詳細な仕様で規定しない限りは,損

失測定における励振条件は,JIS C 6823の7.(カットバック法)で規定する損失測定手順を用いる。

H.2.3 光分岐器

34

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

光分岐器は,光送信器からの光パワーを被測定光ファイバ内へ向ける。また,反対方向からの戻り光を

光受信器へ向ける。

H.2.4 光受信器

通常は,使用パルス幅と受信信号レベルとを整合した帯域,感度,直線性及びダイナミックレンジをも

つフォトダイオード検出器を内蔵する。

H.2.5 パルス幅及び繰返し周波数

OTDRでは,分解能とレンジとの間のトレードオフを最適化するために(距離制御装置に結合すること

もある),幾つかのパルス幅と繰返し周波数とが選択できる制御を設けてもよい。大きな反射による擬似ゴ

ースト像を防止するために,繰返し率及びレンジを反射までの距離の2倍以上の値に設定することが必要

なこともある。

パルスコーディング法を採用してもよい。

注記 パルス幅,繰返し周波数及び光源のパワーを選択する場合は,注意を要する。

短距離測定では,適度な分解能を得るために,短いパルス幅が必要である。これは,ダイナミックレン

ジと最大測定長とを制限することになる。長距離測定では,ピーク光パワーを非線形効果が顕著にならな

いくらいまで上げることでダイナミックレンジを上げることができる。また,パルス幅を広げると測定の

分解能が低下することになる。

H.2.6 信号処理装置

より長い測定時間にわたって信号を平均化すれば,信号対雑音比を上げることができる。

H.2.7 ディスプレイ

これはOTDRに内蔵し,OTDRを制御する装置の一部となっている。OTDRの信号は,縦軸にデシベル

で横軸に距離といったグラフ形式で表示する。

縦軸のデシベルスケールは,後方散乱損失の往復の半分に相当する。横軸は,往復の光群遅延の半分に

相当し,距離に換算される。ディスプレイ上のOTDRトレース全体又は一部を手動又は自動で測定するた

めに,カーソルのようなツールを設けてもよい。

H.2.8 データインタフェース(オプション)

装置は,信号を自動解析したり,ディスプレイのトレースをハードコピーするために,コンピュータの

接続が可能である。

H.2.9 反射制御装置(オプション)

各反射器の後にあるデッドゾーン光ファイバの長さを低減するために,高フレーネル反射による受信器

の過渡飽和をできるだけ小さくする手段が必要である。これは分岐器の中に組み込んでもよいし,電子的

にマスキングしてもよい。OTDRコネクタでの初期反射を除くためには,OTDRコネクタと試料との間に

デッドゾーン光ファイバを使用する。

デッドゾーン光ファイバのメートル単位の長さの数値は,ナノ秒単位のパルス幅の数値の1/10より大き

い。

H.2.10 スプライス及びコネクタ

この手順で指示しない限り,OTDRで必要となるスプライス又はコネクタ(例えば,OTDR又はデッド

ゾーン光ファイバと被測定光ファイバとを接続するため)は,低挿入損失,低反射(高リターンロス)で

なければならない。これは,OTDR波形に与える外部からの影響を最小限にするためである。

35

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.3 サンプル

サンプルは,詳細な仕様で規定する条件下にあるリール巻きの光ファイバ又はケーブル内の光ファイバ

とする。測定は単独区間又は接続区間に対し,工場又は現場で行う。

注記 長さ測定において,巻き付ける場合は,本質的な伸びが入らないように注意する。

H.4 手順

H.4.1 三つの手法

次の三つの手法がある。

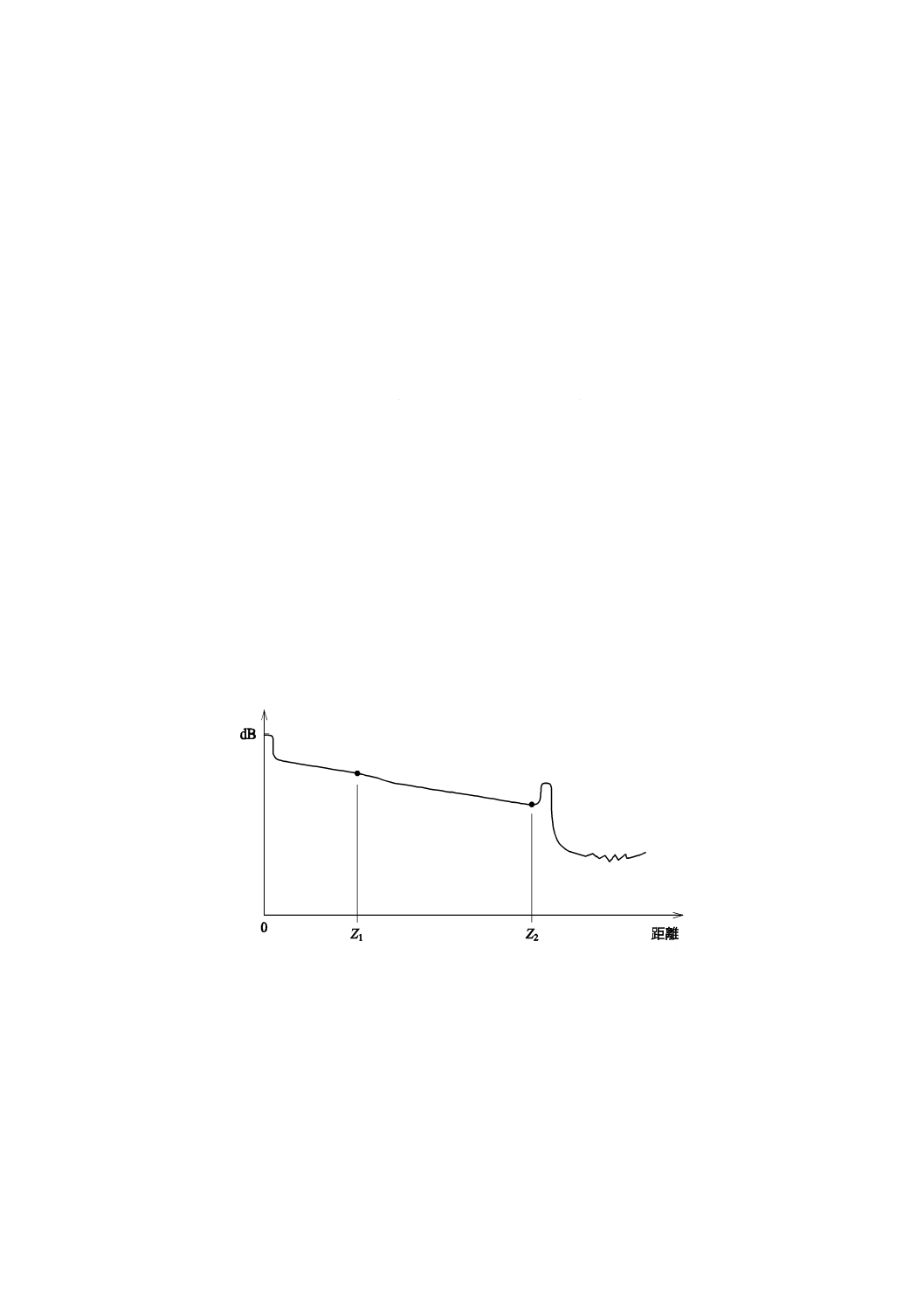

− 2点法(H.4.3.1) 未知の長さの光ファイバ又はケーブル部分が被測定光ファイバ及びケーブルの前

にある場合に使用する。

− 1点法その1(H.4.3.2) 光ファイバ又はケーブル部分が,被測定光ファイバ及びケーブルの前にな

い場合に使用する。

− 1点法その2(H.4.3.3) 長さが既知で被測定光ファイバと同様の群屈折率をもつ光ファイバが被測

定光ファイバ又はケーブルの前にある場合に使用する。

注記 ケーブル測定において,大部分のケーブル構造で,ケーブル内の光ファイバ長がケーブル長

よりも長いことに注意することが重要である。このため,ケーブルの群屈折率は,同タイプ

の光ファイバの群屈折率より大きくなる。そして,これが,ケーブル内の光ファイバ長とケ

ーブル長そのものとの間の不一致をもたらす。

H.4.2 三つの手法すべてに共通な手順

H.4.2.1 試料を装置に接続する。デッドゾーン光ファイバを使用する場合は,デッドゾーン光ファイバを

試料と装置との間に接続する。

H.4.2.2 正確な長さを記録するためには,試料の実効群屈折率が必要である。この値が不明な場合は,H.4.4

によって求める。

H.4.2.3 光源の波長,パルス幅,長さのレンジ及び信号の平均化といったOTDRパラメータを,試料の群

屈折率とともに装置に入力する。一部のパラメータの値は,装置に事前設定されていることもある。

H.4.2.4 試料からの後方散乱信号を表示するように装置を調整する。粗い縦軸及び横軸スケーリングから

始めて表示長さをできるだけ大きくすると都合がよいこともある。

H.4.2.5 高分解能が必要なときは,できるだけ画面表示を調整して,対象区間をより大きなスケールに拡

大する(真信号の表示を雑音と区別できるように注意する。)。

H.4.3 それぞれの手法の手順

H.4.3.1 2点法

未知の長さの光ファイバ又はケーブル部分が被測定光ファイバ及びケーブルの前にある場合に使用する。

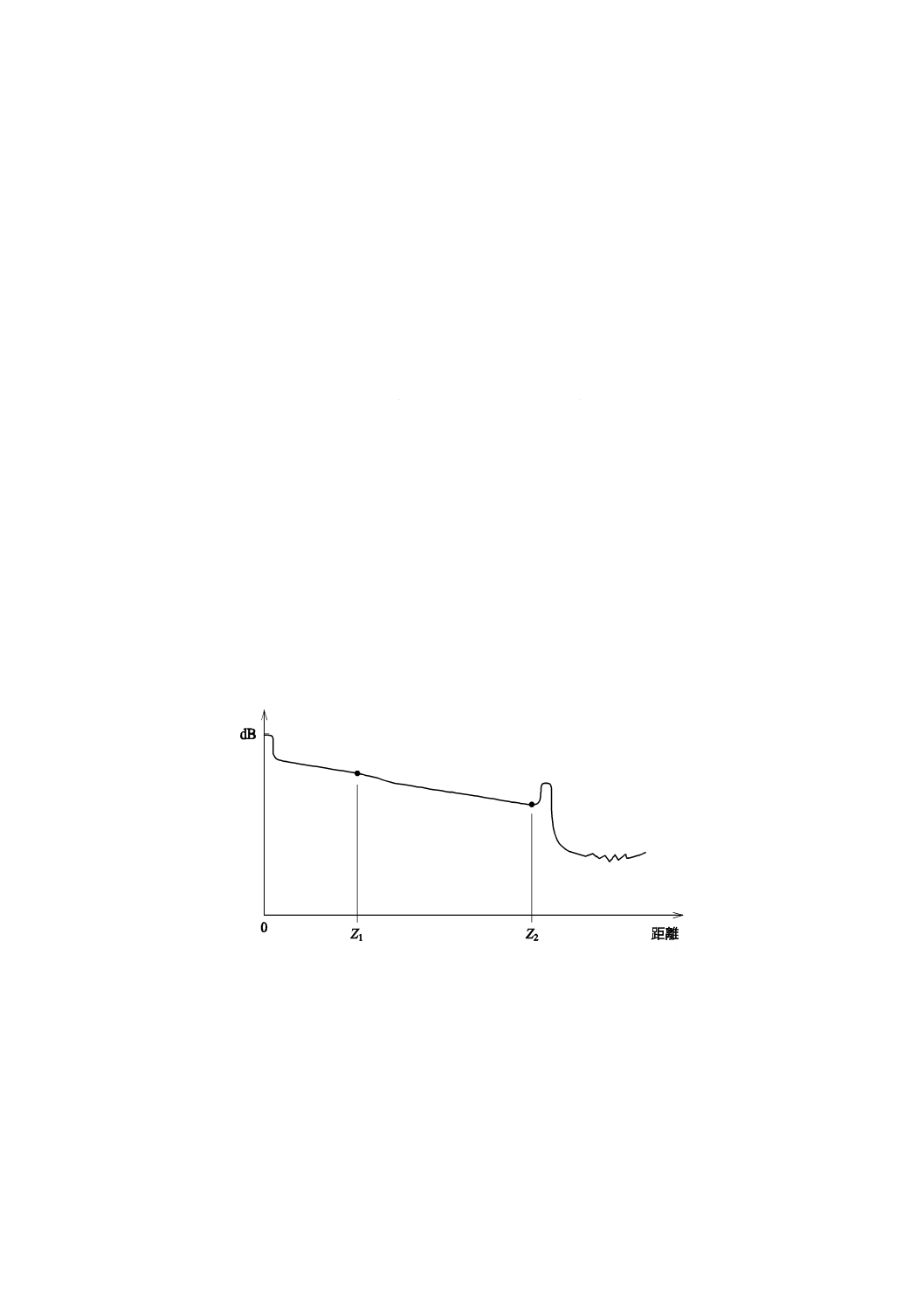

H.4.3.1.1 カーソルを,光パワー下降点(困難な場合もある)前の試料の冒頭(図H.2のZ1),又は反射パ

ルスの立ち上がり端(図H.3のZ1)のある箇所(製造業者によって規定する場合がある。)に置く。不連

続点が微小で冒頭が明りょうでない場合には,この位置で光ファイバを曲げ,半径を変えて,カーソルを

配置しやすくする。英数字表示装置から距離座標Z1を求める。

H.4.3.1.2 H.4.3.1.1と同様にして,試料の端部に,同一又は別のカーソルを置く。不連続点が微小で試料

の端部が明りょうでない場合には,この位置で光ファイバを曲げ,半径を変えて,カーソルを配置しやす

くする。代替的に,可能であれば,光ファイバの遠端を切断して,そこに反射を発生させる。遠端がノイ

ズレベル以下であれば,長さ測定の最大誤差はパルス長に等しい。距離座標Z2を求める。

36

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.4.3.1.3 長さ精度を最大とするためには,Z1及びZ2における下降点又は立ち上がり点のOTDR波形を似

たものにする。

試料長は,Z2からZ1を減じることによって求める。

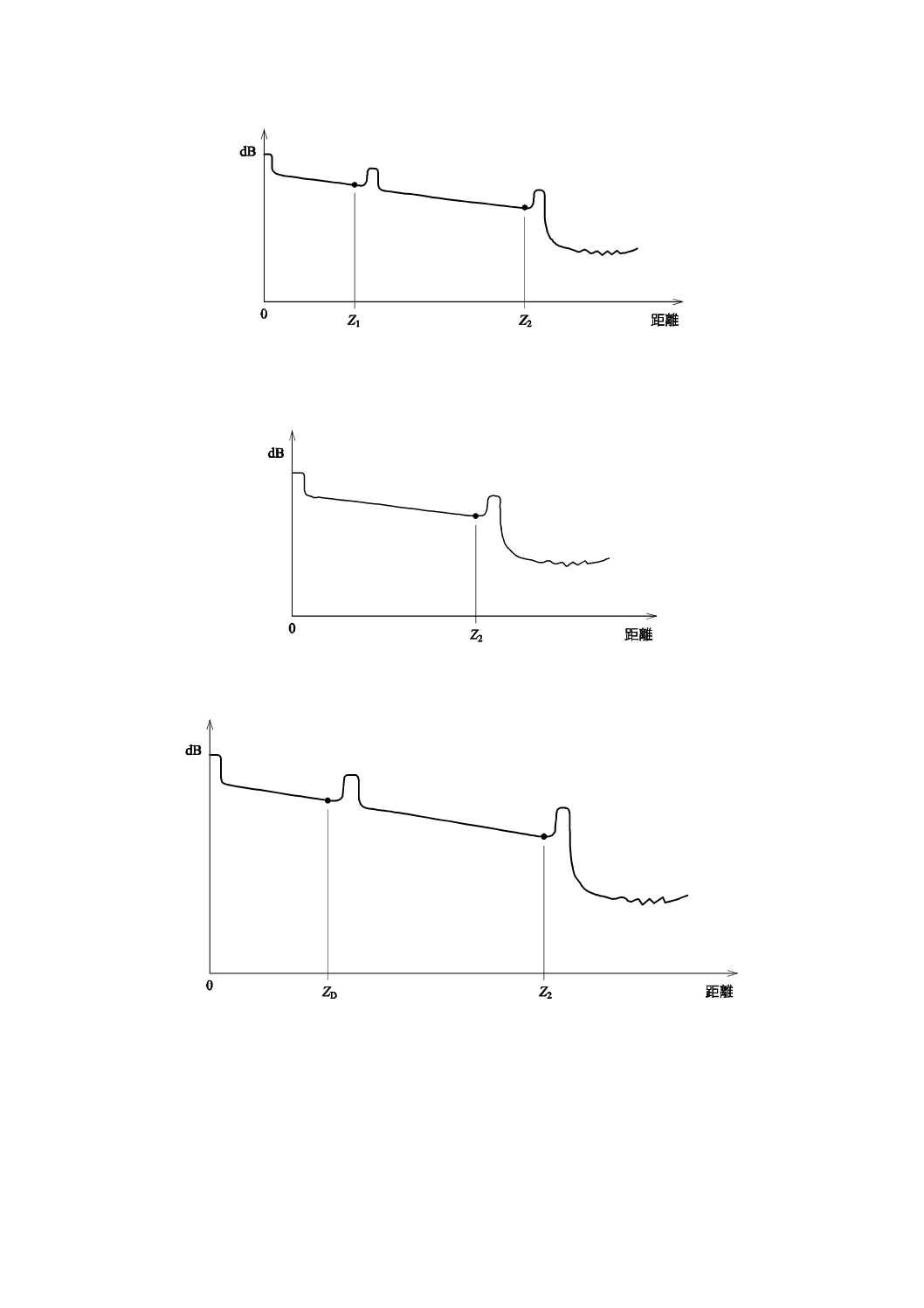

H.4.3.2 1点法その1

光ファイバ又はケーブル部分(又はデッドゾーン光ファイバ)が試料の前にない場合に使用する。図

H.4参照。

H.4.3.2.1 カーソルを光パワー下降点(困難な場合もある。)前の試料の端部,又は反射パルスの立ち上が

り端(図H.4)のある箇所(製造業者によって規定されている場合がある。)に置く。不連続点が微小で端

部が明りょうでない場合には,この位置で光ファイバを曲げ,半径を変えて,カーソルを配置しやすくす

る。端部がノイズレベル以下であれば,長さ測定の最大誤差はパルス長に等しい。

代替的に,可能であれば,光ファイバの遠端を切断して,そこに反射を発生させる。距離座標Z2を求め

る(図H.4参照)。

H.4.3.2.2 試料長は,Z2に等しい。

H.4.3.3 1点法その2

長さZDの既知の光ファイバ又はケーブル(又はデッドゾーン光ファイバ)が試料の前にある場合に使用

する。

図H.5参照。長さZDは,機械的測定,例えばカウンタ付きの接触式装置などを使用すれば求められる。

試料の前にある光ファイバ(又はデッドゾーン光ファイバ)の群屈折率は,試料と類似していなければ

ならない。

H.4.3.3.1 H.4.3.2.1と同じ手順で行う。

H.4.3.3.2 試料長は,Z2からZDを減じることによって求める。

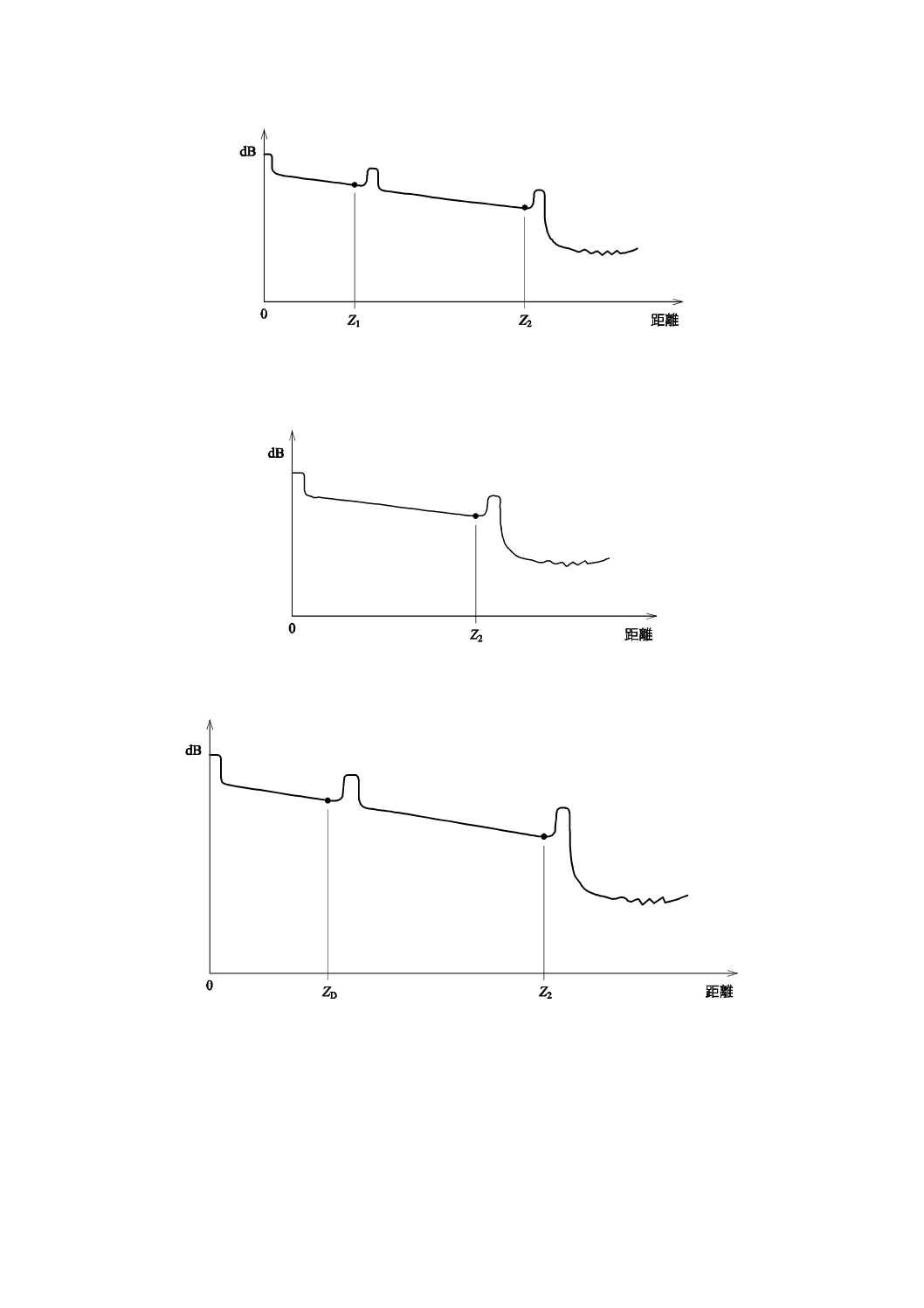

図H.2−試料の前に,未知の長さZ1の区間(例 デッドゾーン光ファイバ)があり,

光ファイバの接続点からの反射パルスがない場合の概略的OTDRトレース(2点法)

37

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図H.3−試料の前に,未知の長さZ1の区間(例 デッドゾーン光ファイバ)があり,

光ファイバの接続点からの反射パルスがある場合の概略的OTDRトレース(2点法)

図H.4−試料の前に,光ファイバがない場合のOTDR概略波形(1点法その1)

図H.5−試料の前に,既知の長さZDの区間(例 デッドゾーン光ファイバ)があり,

光ファイバの接続点からの反射パルスがある場合の概略的OTDRトレース(1点法その2)

H.4.4 群屈折率の決定

H.4.4.1 校正用光ファイバ又はケーブルの物理的長さを正確に決定する。機械的測定,例えば,カウンタ

付きの接触式装置などを使用して求めることができる。

38

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H.4.4.2 校正用光ファイバ又はケーブルに対して,H.4.2.1と同じ手順を実行する。

H.4.4.3 任意の群屈折率の値を使って,H.4.2.3のステップを実行する。

H.4.4.4 H.4.3.1.1で表示された波形の冒頭にカーソルを置く。英数字表示装置から距離座標Z1を求める。

H.4.4.5 H.4.3.1.2で表示されたトレースの終点に別のカーソルを置く。距離座標Z2を求める。

H.4.4.6 群屈折率を,装置が自動的に計算する差 (Z2−Z1) が,H.4.4.1で得られた値と等しくなるように

調整する。

H.5 結果

8.7に示すほか,要求があれば次の事項を記録する。

− 群屈折率

39

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書I

(規定)

測定方法3-C 光ファイバエロンゲーション法

I.1 原理

位相シフト法(I.2.2.1参照)又はパルス遅延差法(I.2.2.2参照)を用いて,光ファイバエロンゲーショ

ンを求める。

光ファイバの伸びひずみは,式 (I.1) によって求める。

L

t

V∆

ε

×

=

·············································································· (I.1)

ここに,

ε: 光ファイバの伸びひずみ

∆t: パルス遅延時間差

L: 試料ファイバ長

V: 光弾性係数,真空中の光速及び群屈折率で決まる定数

eff

N

kc

V=

················································································ (I.2)

ここに,

k: 光弾性係数

c: 真空中の光速

Neff: 群屈折率

V値によって,ひずみに対する光ファイバの屈折率の変化分を補正する。

位相シフト法の場合,パルス遅延時間差は式 (I.3) によって求める。

f

t

×

=360φ

∆

∆

··········································································· (I.3)

ここに,

∆φ: 位相シフト(°)

f: 変調周波数

V値は光ファイバタイプによって異なるので,測定系は校正が必要となる。

I.2 装置

I.2.1 一般要求事項

既知のゲージ長の測定ジグで,ケーブル又は光ファイバの長手方向に応力を与えたり,変化させること

ができる。加重を加えている間に,光ファイバがスリップしないように,試料の両端が適切に固定されて

いるか観察する。位相シフト法又はパルス遅延差法で求めた光ファイバの伸びと機械的に測定された光フ

ァイバの伸びとの関係を校正するために,適切な伸びの測定装置を準備する。

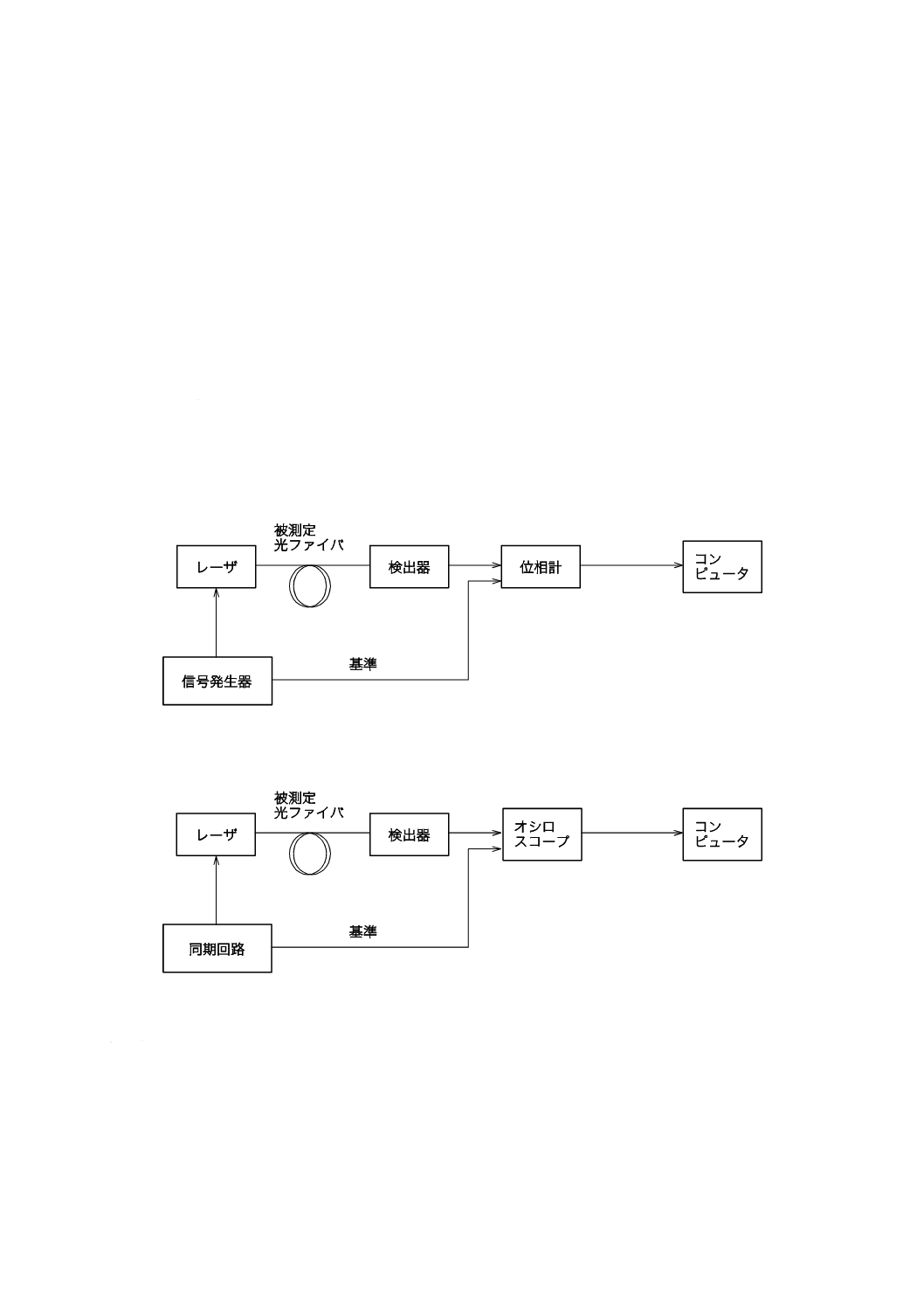

I.2.2 光学的測定装置

位相シフト法又はパルス遅延差法で用いる装置は,測定時間中にわたって,周囲温度に対し,安定して

いなければならない。代表的な装置構成を,それぞれ図I.1及び図I.2に示す。

I.2.2.1 位相シフト法

位相シフト法を用いた波長分散測定用の光源(レーザダイオード又はフィルタ付きのLED),変調器,

40

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

励振光学系,信号検出器及び基準信号を用いる。これらの装置は,JIS C 6827の方法Aによる。

違いは,一つのレーザダイオードが使われることだけである。観察された位相シフトは,光ファイバの

ひずみ変化の関数である。

注記 この方法を使用した場合は,位相計の360°位相シフトの回転飛びを見逃さないよう注意する。

I.2.2.2 パルス遅延差法

短パルス/フレーネルOTDRのような,適切な伝搬時間測定法に要求される装置を用いる。

I.2.3 装置分解能

測定システム全体で,ひずみ測定精度は0.01 %以下でなければならない。測定システム全体には,光学

測定装置(変調周波数,パルス幅など)と測定ジグ(試料のゲージ長,ケーブル/光ファイバの端末固定

ジグ,荷重測定など)とを含む。これらの要因すべてが,測定システム全体の精度を決定するので,それ

ぞれ個別に精度を評価しなければならない。

この測定手順は,研究所のような室内の制御された環境条件下で実施することを想定している。この測

定方法は,試験時間中の温度が±2°以内に安定しているのであれば,他の条件下でも実行できる。極端な

温度又は圧力の変化(40気圧以上)がある場合には,特にV値に関して,補正が必要となる。

図I.1−位相シフト法の装置構成例

図I.2−パルス遅延差法の装置構成例

I.3 手順

I.3.1 校正

伸び基準器に基準光ファイバを据え付け,光学測定装置と接続する。V値を求めるために,十分に線形

で既知の伸びの領域内で,徐々に,光ファイバの伸びを増加させる。機械的な光ファイバの伸びの関数と

して,できれば連続的に,位相シフト又はパルス遅延差を測定し,記録する。このようにして得られた関

41

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

係から,群屈折率のひずみによる変化を計算する。

注記1 同種のタイプの光ファイバサンプルからランダムに選択して校正することが望ましい。

注記2 同種のタイプの光ファイバを使用する場合には,毎回この校正を繰り返す必要はない。

I.3.2 試料の測定

基準条件(代表的な周囲条件)での位相を度単位で,又は遅延時間を読み取る。基準値を記録する。試

料を長手方向に規定の荷重まで伸ばす。加えた荷重が安定した後,上記の手順を繰り返し,ひずみを加え

た後の位相値又は長さを記録する。

この手順を他の荷重条件でも繰り返す。

荷重を解放し,加えたひずみが初期の基準条件に戻っていることを確認するために,最後の測定を行う。

次に示す手法のうちの一つを用いて,試料の片側から光を入射させて測定を行う。位相シフト法を使う場

合は,2π位相シフトの回転飛びを説明するために,荷重を加えている間は,位相を連続的に記録する。

a) 被測定ケーブルでは,2本の光ファイバを遠端で接続し,光学経路を形成する。ただし,2本の光ファ

イバのひずみの平均となるので,結果の解釈には特に注意する。

b) 近端に適切な方向性結合器を挿入し,片端は光源と検出器とに接続し,他端を被測定光ファイバに接

続する。入力信号と遠端から反射されてくる信号との間の位相シフト又はパルス遅延差を測定する。

遠端の光ファイバの切断面は,反射信号を最大限にするために,汚れがなく直角でなければならない。

他の反射(例えば,光ファイバの近端からの反射)が最小限となるように注意する。いずれの場合で

も,光路長が2倍であることを考慮し,収集した位相シフト又はパルス遅延差データを補正する。

I.4 結果

8.7に示すほか,要求があれば次の事項を記録する。

− 個々の位相値(又は長さ)における荷重及びひずみの計算値

− 変調器のタイプ及び周波数(位相シフト法の場合)

42

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書J

(規定)

測定方法3-D 機械的測定法

J.1 原理

光ファイバの長さを測定するこの方法は,光ファイバをリールに巻き付けることによって行う。これは,

線引きのとき,プルーフテストの作業中又はその他の巻取り工程で行う。工程中光ファイバは,回転する

校正された一定外径のリールと連動する。光ファイバの長さは,次の式によって求める。

000

1

πD

w

L

×

×

=

ここに,

L: 光ファイバの長さ (km)

w: 巻取り時の回転数

D: リールの直径 (m)

J.2 装置

リールを準備し,アセンブリを通過する光ファイバの長さが,計尺用リールの回転と直線性を保つよう

にする。光ファイバが計尺用リールの表面でスリップしないように注意する。計尺用リールは堅く,表面

には光ファイバをきず付けるばり又はその他の特徴があってはならない。オプションとして計尺用リール

に,回転数を長さに変換できる電子カウンタを接続する。

J.3 手順

J.3.1 校正

既知の長さの光ファイバで巻取りを行うことで,リールを校正する。これによって,リールの表面処理

又はリールの機械加工の変動を校正することができる。校正用光ファイバの長さは,測量装置で測定する。

要求する精度に十分な長さの光ファイバを使用する。測定するときは,直線にし,機械測定装置の動作温

度と合致した温度で測定する。

J.3.2 動作

カウンタをリセットし,巻取りを開始する。巻取り工程終了時に,カウントを記録し,長さに変換する。

巻取りが本質的な伸びを与えず,伸び条件も校正時と同じであることを確認する。

43

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書K

(規定)

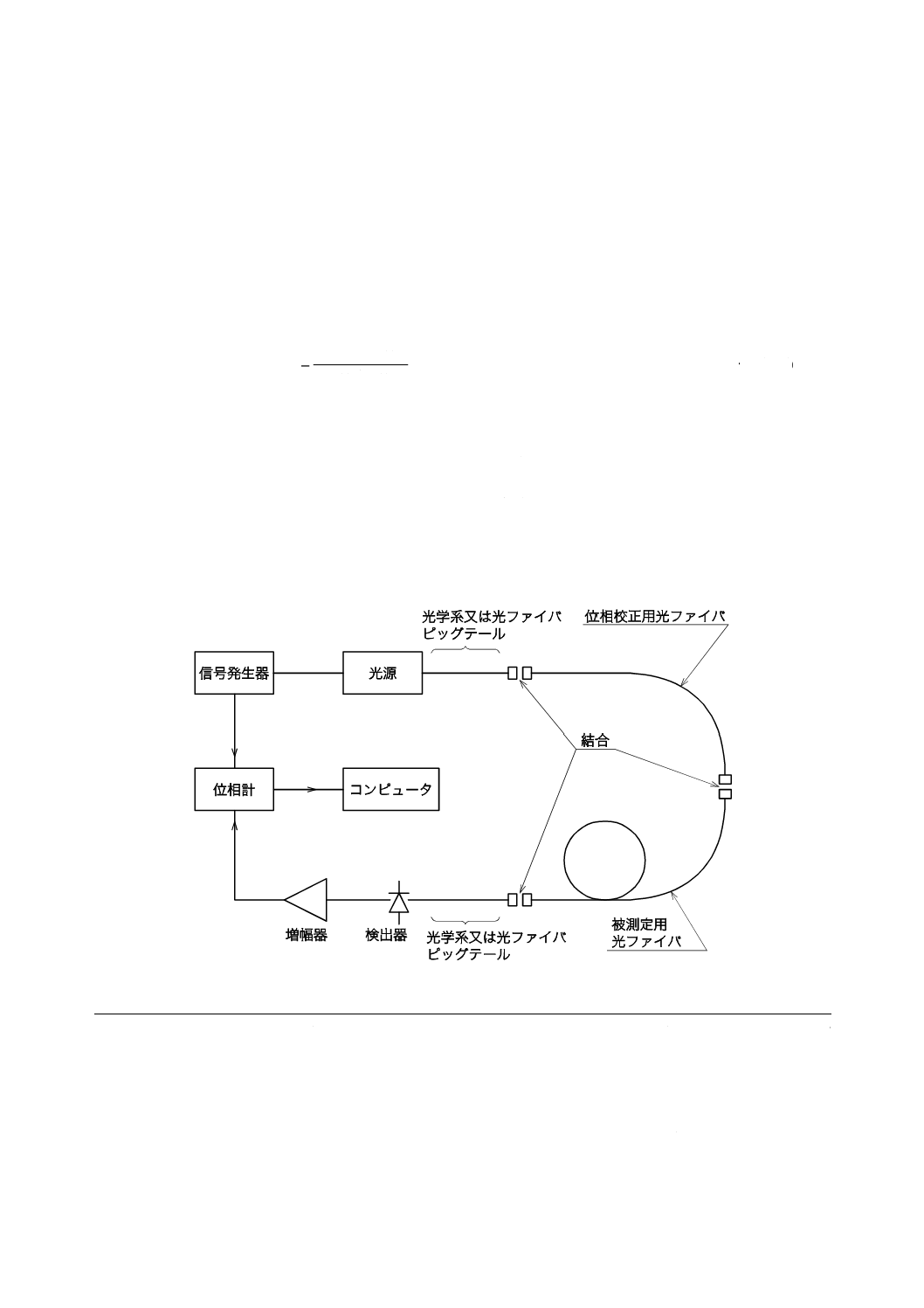

測定方法3-E 位相シフト法

K.1 概要

この方法では,周波数を初期設定の変調周波数fstartからfmaxに上げたときの,光ファイバ又はケーブル

の位相シフトの変化量を使用する。光ファイバの長さが1 m以下から,石英系マルチモード光ファイバで

は数kmまで,シングルモード光ファイバでは数百kmまでの範囲に適用できる。

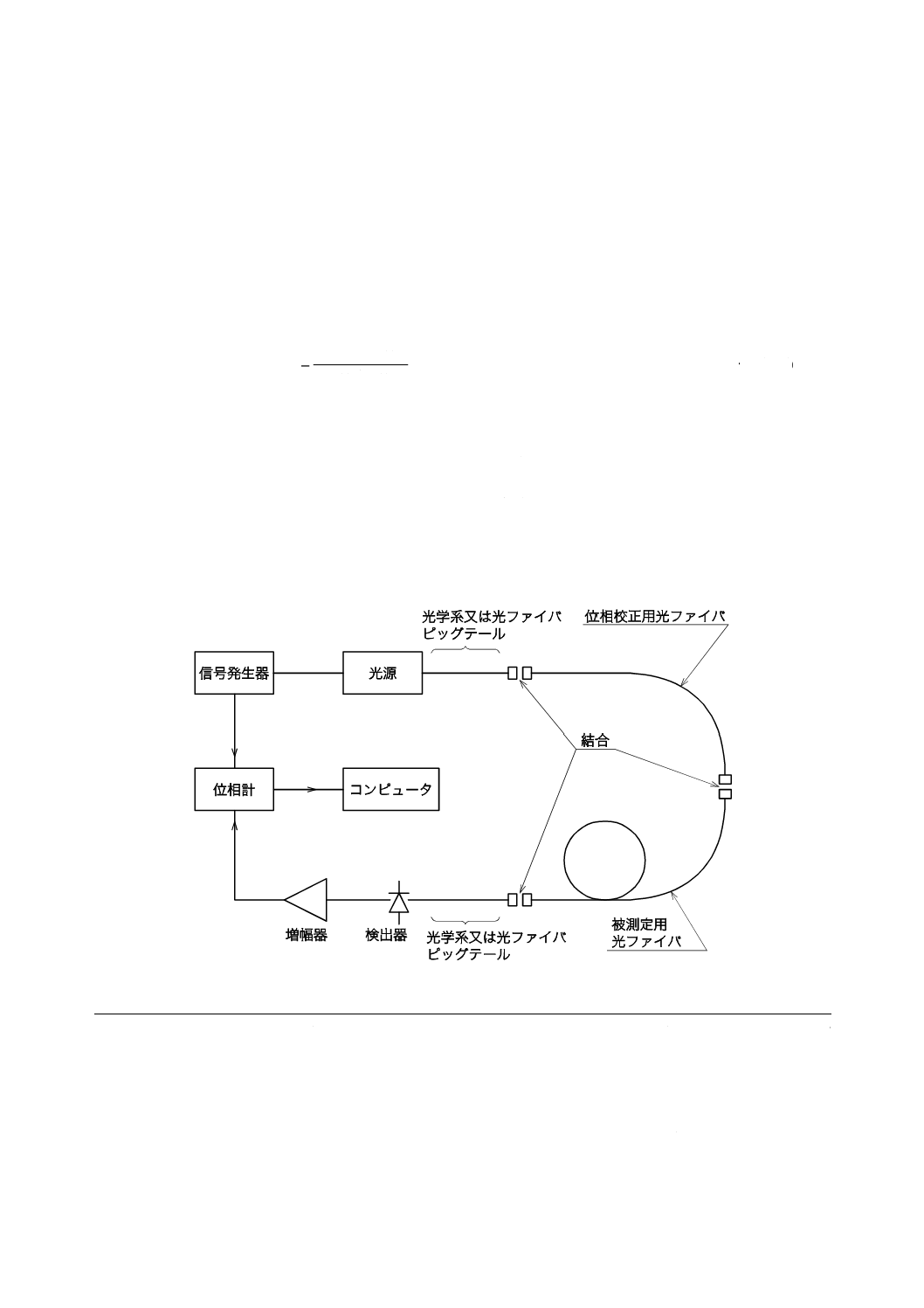

K.2 装置

測定装置を図K.1に示す。この測定方法で使用する装置は,光ファイバの波長分散測定にも適用する。

位相シフト法による波長分散測定は,JIS C 6827の方法Aに示す。

K.2.1 光源

光源には,レーザダイオード又はフィルタ付き発光ダイオードを使用する。中心波長及び変調後の出力

位相は,測定時間中,発生するバイアス電流,変調周波数及びダイオードの温度領域で安定していなけれ

ばならない。光源のスペクトルの半値全幅は,30 nm以下でなければならない。これは,必要なら,モノ

クロメータ又は光フィルタを使うことで実現できる。

K.2.2 変調器

正弦波のような,単一の主要フーリエ成分をもつ波形を生成するために,広い周波数領域(代表的には

約100 Hzから数GHz程度まで)で,光源の出力強度を変調する手段を設ける。変調周波数は,測定する

最大光ファイバ長及び要求する測定精度から決める。2π位相シフトの回転飛びによるあいまいさを避ける

ために,2π位相シフトの数以上あるところでは,低周波数から始め,周波数をゆっくりと上げながら,変

調サイクル数をカウントする。2π位相シフトの数を間違いなくカウントすることが重要である。高い周波

数を使用すれば,通常,長さの測定精度は向上する。スタート時の最大周波数は,式(K.1)によって求める。

L

N

c

f

×

≦

start

········································································· (K.1)

ここに, fstart: スタート時の最大周波数 (Hz)

c: 真空中での光速 (m/s)

N: 群屈折率

L: 光ファイバの長さ (m)

例えば,10 kmの長さでは,fstartの代表的な最大値は20 kHzとなる。

スタート時の周波数が決まっている場合,式(K.1)を変形して測定可能な最大光ファイバ長を計算できる。

上限周波数及びその周波数での位相雑音並びに変調周波数自身の不確かさによって測定精度が決まる。位

相雑音及び周波数の不確かさがないとすると,最小の長さ精度は,式(K.2)によって求まる。

π

2

max

×

×

×

=

N

f

c

L

φ

∆

∆

··································································· (K.2)

ここに,

ΔL: 最小の長さ精度 (m)

Δφ: 最小の測定可能な位相変化量 (rad)

44

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δφ の値が,使用する変調周波数に依存することに注意する。

長さ精度を決めると,式 (K.2) を変形して必要とする最大周波数が求まる。例えば,位相分解能が0.01

radで最大周波数が100 MHzのとき,長さ精度は約3 mmである。

K.2.3 励振光学系

光源からの光を被測定光ファイバに結合する。例えば,光学的に光源の光を被測定光ファイバの端面に

入射するか,光源と結合された光ファイバピッグテールに直接突き当てて結合させる。石英系マルチモー

ド光ファイバの場合,モード分散の影響を最小限にするために,光ファイバに低次モードだけを励振する

ように,励振条件を制限する必要がある。これは,NA若しくはスポットサイズが制限された光学システ

ムを使って被測定光ファイバの端面へ直接入射すること,又は被測定光ファイバの軸上に位置決めして接

触したシングルモード光ファイバピッグテールから入射することで,実現できる。

K.2.4 信号検出器及び信号検出用電子機器

信号検出用には,測定波長で感度が高く,測定時間中安定で,強度変調領域で線形性のある光学検出器

を使用する。検出感度を上げるために増幅器を用いてもよい。例えば,レンズを用いて被測定光ファイバ

からの光を検出器に,又は検出器と直接結合した光ファイバピッグテールに,直接入射する。石英系マル

チモード光ファイバの場合,被測定光ファイバの低次モードだけを集める。検出光の位相を決定するため

に,変調信号の基底フーリエ成分だけに応答する位相計,ベクトルボルトメータ,ネットワークアナライ

ザのような位相測定装置を用いる。位相測定システム自体によって生じる位相シフトは,測定の時間中,

一定でなければならない。

K.2.5 基準信号

位相計には,測定する出力信号の位相に対して,変調信号と同じ基本フーリエ成分をもつ基準信号が必

要となる。基準信号は,変調器から位相計まで直接電気的に接続するか,又は光源と被測定光ファイバと

の間に挿入された光ビームスプリッタ若しくは光カップラと結合された検出器を使用することで,得るこ

とができる。

K.2.6 計算装置

装置の制御,データの取得及びデータの数値解析のために,コンピュータを使用してもよい。

K.3 試料

試験サンプルはケーブル化された,又はケーブル化されていない光ファイバである。代表的な光ファイ

バサンプル長は,1 m〜数kmである。サンプル,励振光学系及び光ファイバピッグテールは,測定時間中,

一定温度でなければならない。布設された光ファイバ及びケーブルの場合には,布設状態及び布設場所の

環境条件で使ってもよい。位相計又は内部の光路長によって生じる位相シフトを補償するために,被測定

光ファイバ(又は使用する場合は,光ファイバピッグテール)と同じタイプの位相校正用光ファイバが必

要となる。代表的な長さは2 m以下である。校正用光ファイバ及び被測定用光ファイバの入射端及び出射

端の端面は,K.2.3及びK.2.4の要求を満たさなければならない。

K.4 手順

K.4.1 スタート時の周波数の選定

スタート時の周波数fstartを,式 (K.1) によって求める。光ファイバの概略長が不明な場合は,使用可能

な最低変調周波数を用いる。ただし,光ファイバの2π位相誤差の可能性に関して注意する。

K.4.2 最大周波数の選定

45

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式 (K.2) を変形し,必要とする長さの精度から,最大周波数fmaxを求める。

K.4.3 位相測定の実行

この細分箇条は,被測定光ファイバ及び位相校正用光ファイバのすべての長さ測定,並びに必要な場合,

群屈折率を決定する間のすべての長さ測定に適用する。

変調周波数fstartでスタートし,周波数fmaxになるまで,2π位相シフトの数が間違いなく確認できる十分

な速度で周波数を上げる。fmaxで,光ファイバの出射における位相角を測定する。

全位相角を,式 (K.3) によって求める。

π

2

×

+

′

=

m

φ

φ

········································································ (K.3)

ここに,

φ: 全位相角 (rad)

φ': 光ファイバの出射における位相角 (rad)

m: 2π位相シフトの数

K.4.4 被測定光ファイバの長さの測定

K.4.4.1 基準位相の校正

光ファイバピッグテールを使用するか,使用しないかによって,次の二つの方法のいずれかに従って,

基準位相を校正する。

a) 光ファイバピッグテールを用いない場合には,位相校正用光ファイバの片端(入射端)を光源に結合

する。他端(出射端)を検出器に結合する。K.4.3に従って位相シフトφ refを測定する。

b) 励振光学系と受信端とで光ファイバピッグテールを使用する場合,それぞれ位相校正用光ファイバを

使用せずに,これらの光ファイバピッグテールを接続し,基準位相測定を行う。K.4.3に従って,位

相シフトφ refを測定する。

基準測定終了後,装置から位相校正用光ファイバ及び/又は光ファイバピッグテールを取り外す方が便

利な場合がある。これは,位相校正用光ファイバ及び/又は光ファイバピッグテール内で生じる位相シフ

トが既知で,引き続き被測定光ファイバの位相シフトの測定値に加えられるときに行ってもよい(K.4.4.2

参照)。

注記 通常は,個々の測定前に基準位相を校正する必要はない。システムの位相シフトの存在が測定

の不確かさを大きくしないと理解されれば,保存された基準値を使用してもよい。

K.4.4.2 被測定光ファイバの位相測定

光ファイバピッグテールを使用するか,使用しないかによって,次の二つの方法のいずれかに従って,

被測定光ファイバの位相を測定する。

a) 光ファイバピッグテールを使用しない場合,検出器から位相校正用光ファイバの出射端を取り外し,

被測定光ファイバの片端(入射端)に結合する。他端(出射端)を検出器に結合する。K.4.4.1で使用

したfmaxと同じ値を用いて,K.4.3に従って位相シフトφsigを測定する。

b) 校正用光ファイバの代わりに光ファイバピッグテールを使用する場合,お互いの光ファイバピッグテ

ールを分離し,それぞれ被測定光ファイバの自由端と結合する。K.4.4.1で使用したfmaxと同じ値を用

いて,K.4.3に従って位相シフトφsigを測定する。

K.5 校正と結果の解釈

被測定用光ファイバの長さを,式 (K.4) によって求める。

46

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

π

2

max

ref

sig

×

×

×

−

=

f

N

c

L

φ

φ

···································································· (K.4)

ここに,

L: 被測定用光ファイバの長さ (m)

φref: 基準位相角 (rad)

φsig: 被測定光ファイバの位相角 (rad)

c: 真空中での光速 (m/s)

fmax: 最大周波数 (Hz)

N: 群屈折率

φref及びφsigは,最大周波数fmaxにおける2π位相シフトの総数を含む全位相角を表していることに注意す

る[式 (K.3) 参照]。

注記 群屈折率Nは,光ファイバ又はケーブルの製造業者から提示される場合がある。この方法を用

いた長さの測定精度は,群屈折率の確かさに大きく依存する。群屈折率の値は光ファイバごと

で変わり,かつ,温度に敏感な場合もある。製造業者の代表値は長さ測定において0.1 %に相

当する不確かさがある。群屈折率が不明の場合は,K.6.1の手順に従って求めてもよい。

K.6 群屈折率

K.6.1 序論

群屈折率を決定するために,既知の長さの光ファイバにおける測定波長での位相シフトを測定する。被

測定光ファイバの出射端から既知の長さの光ファイバを切断する(K.6.2参照)か,被測定光ファイバの

代わりに被測定光ファイバと同種で既知の長さの光ファイバを装置に結合する(K.6.3参照)ことで実現

できる。

注記 位相測定システムでの非直線性による不確かさは,カットバック法及び代用法の光ファイバ長

を,変調周波数の2π位相約1サイクルに相当するように選定することで最小化できる。例えば,

最大周波数fmaxが100 MHzのとき,相当する長さは約2 mである。

K.6.2 カットバック法

K.6.2.1 被測定光ファイバの片端(入射端)を光源に結合する。被測定光ファイバの他端(出射端)を検

出器に結合する。K.4.3に従って,位相シフトφ longを測定する。

K.6.2.2 被測定光ファイバの出力端から,代表的には2 m〜3 m程度の短い光ファイバを切断する(K.6.1

参照)。被測定光ファイバの新しい出力端を再度準備し,多少短くなっているが,検出器に結合する。K.6.2.1

で使用したfmaxと同じ値を用いて,K.4.3に従って位相シフトφ shortを測定する。

K.6.2.3 例えば,校正されたメートル法を使用して,K.6.2.2で切断した光ファイバの長さLcutを測定する。

この測定における不確かさは,被測定光ファイバの群屈折率の測定の不確かさに比例することに注意する。

K.6.2.4 群屈折率を,式 (K.5) によって求める。

(

)

π

2

max

cut

short

long

×

×

×

−

=

f

L

c

N

φ

φ

································································· (K.5)

ここに,

N: 群屈折率

φ long: 切断前の被測定光ファイバの位相角 (rad)

φ short: 切断後の被測定光ファイバの位相角 (rad)

c: 真空中での光速 (m/s)

Lcut: 除去した光ファイバの長さ (m)

fmax: 最大周波数 (Hz)

47

C 6822:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

K.6.3 代用法

K.6.3.1 位相校正用光ファイバの片端(入射端)を光源に結合する。他端(出射端)を検出器に結合する。

K.4.3に従って,位相シフトφ calを測定する。

K.6.3.2 位相校正用光ファイバの出射端を検出器から取り外し,位相校正用光ファイバと検出器との間に,

被測定光ファイバと同じタイプで,代表的には2 m〜3 m程度の既知の長さの光ファイバを結合する。こ

の光ファイバの長さは,例えば,校正されたメートル法で測定する。K.6.3.1で使用したfmaxと同じ値を使

用して,K.4.3に従って位相シフトφ subを測定する。

K.6.3.3 群屈折率を,式 (K.6) によって求める。

(

)

π

2

max

sub

cal

sub

×

×

×

−

=

f

L

c

N

φ

φ

·································································· (K.6)

ここに,

N: 群屈折率

φ sub: 位相校正用光ファイバの位相角 (rad)

φ cal: 接続した既知の長さの光ファイバの位相角 (rad)

c: 真空中での光速 (m/s)

Lsub: 結合した光ファイバの長さ (m)

fmax: 最大周波数 (Hz)

群屈折率決定の精度は,位相シフト法で測定する長さの精度に影響を与える。非常に精密な値とすれば,

群屈折率は光ファイバごとに変わり,温度又は圧力によっても変わることに注意する。

図K.1−光ファイバ長測定装置

参考文献 [1] YOUNG, M., HALE, P.D., MECHELS, S.E. Optical Fiber Geometry: Accurate Measurement of

Cladding Diameter. Journal of Research of the National Institute of Standards and Technology,

March-April 1993, vol. 98, no 2, p.203-216

[2] JIS C 6850 光ファイバケーブル通則

注記 対応国際規格:IEC 60794-1-1,Optical fibre cables−Part 1-1 : Generic specification

−General (MOD)

48

C 6822:2009

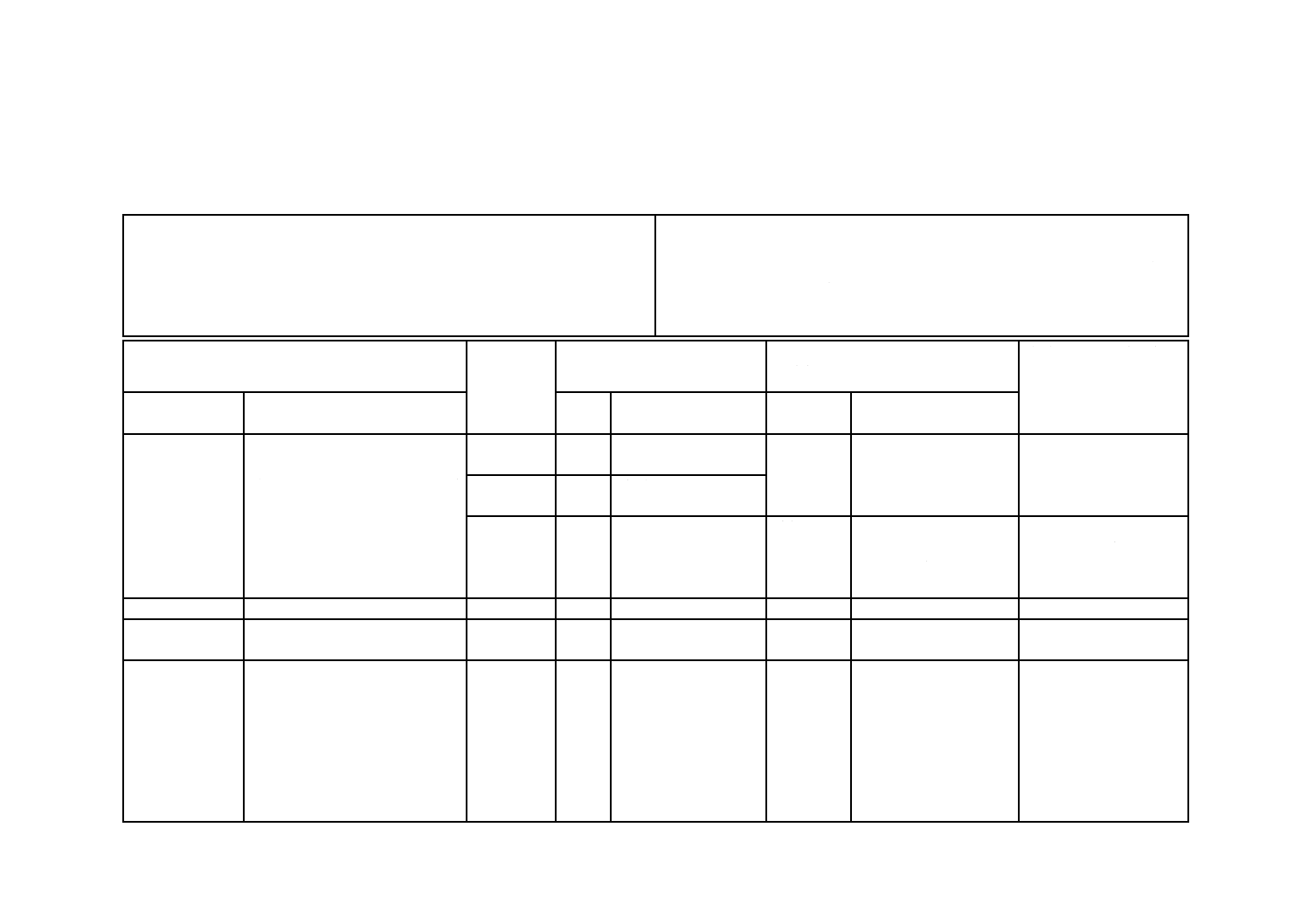

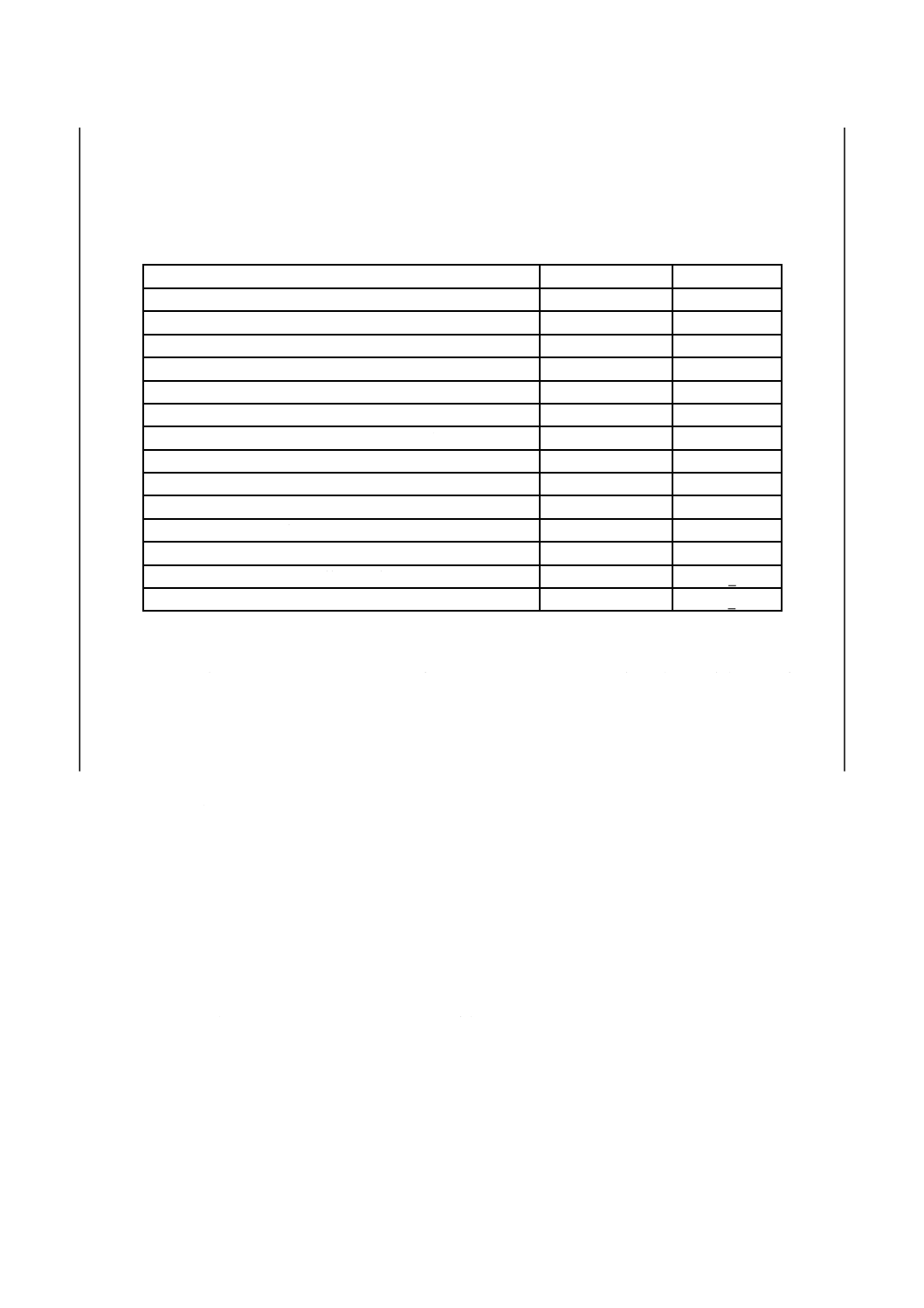

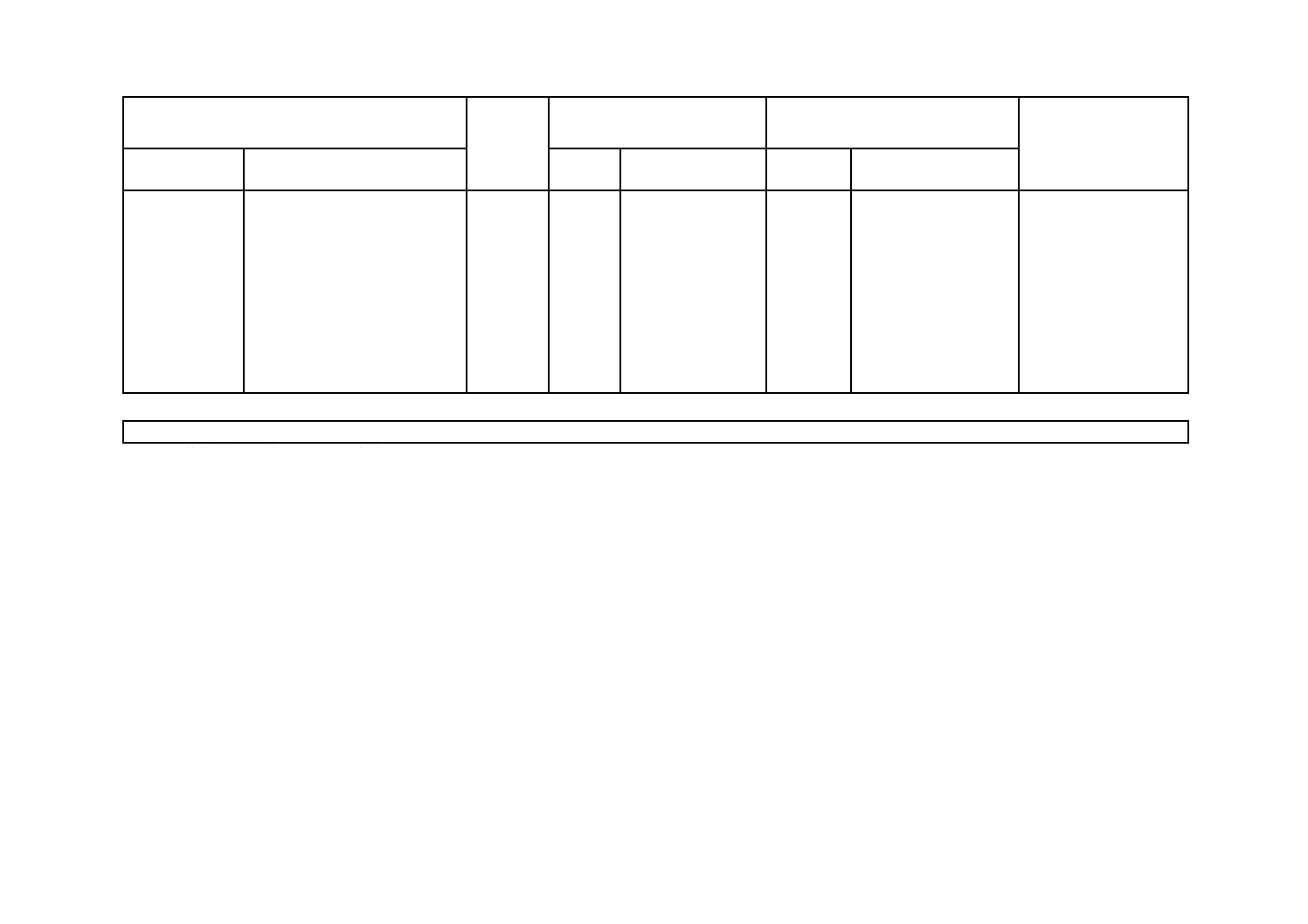

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 6822 : 2009 光ファイバ構造パラメータ試験方法−寸法特性

IEC 60793-1-20 : 2001 Optical fibres−Part 1-20 : Measurement methods and test

procedures−Fibre geometry

IEC 60793-1-21 : 2001 Optical fibres−Part 1-21 : Measurement methods and test

procedures−Coating geometry

IEC 60793-1-22 : 2001 Optical fibres−Part 1-22 : Measurement methods and test

procedures−Length measurement

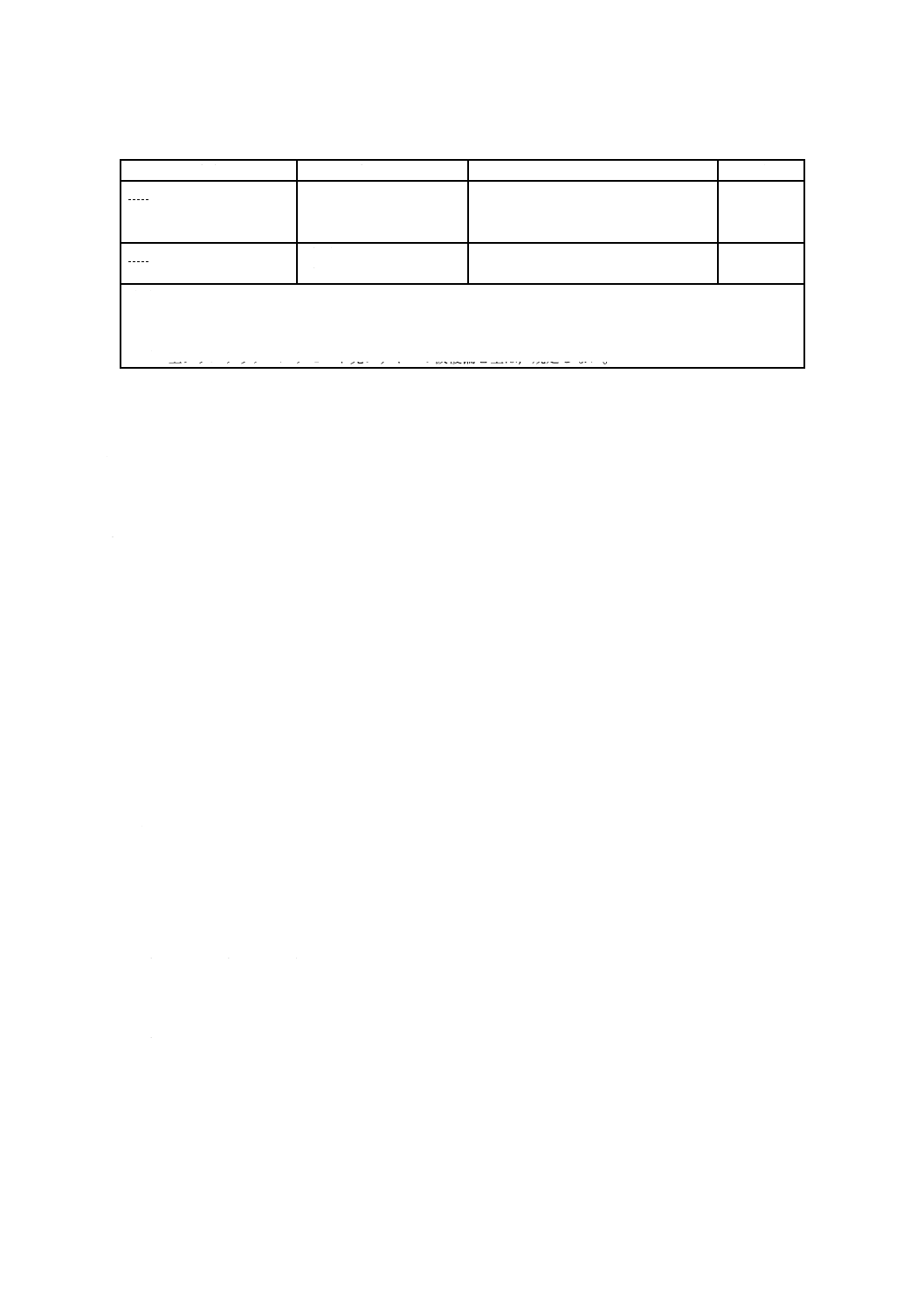

(Ⅰ) JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ) JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号及び題

名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

シングルモード光ファイバ,石英

系マルチモード光ファイバ,多成

分系マルチモード光ファイバ,プ

ラスチッククラッドマルチモー

ド光ファイバ及び全プラスチッ

クマルチモード光ファイバの素

線又は心線の寸法にかかわる構

造パラメータの試験方法を規定。

IEC

60793-1-20

1

裸光ファイバの寸法

測定方法を規定。

変更

JISは,IEC規格の3規

格を1規格に統合。

規格利用者の利便性の

ため。

IEC

60793-1-21

1

被覆光ファイバの寸

法測定方法を規定。

IEC

60793-1-22

1

光ファイバの長さの

測定方法を規定。

追加

JISは,IEC規格が対象

としない,多成分系マル

チモード光ファイバを

追加。

JISは,我が国で普及し

ている種類を採用。

2 引用規格

3 用語及び定義

主な用語の定義を規定。

IEC

60793-1-20

4

一致

4 光ファイバの

種類

JIS C 6820を引用して,種類を規

定。

−

−

個別規格では種類を

規定していないが,種

類は,IEC 60793-1-1

に従っている。

追加

JISは,規定項目(光フ

ァイバの種類)を追加。

なお,JIS C 6820は,IEC

規格にない,多成分系マ

ルチモード光ファイバ

及びシングルモード分

散フラット形光ファイ

バを追加している。

適用する光ファイバの

明確化のため(JISと

IEC規格との体系の違

いによる。)。

JISは,我が国で普及し

ている種類を採用。

2

C

6

8

2

2

:

2

0

0

9

2

C

6

8

2

2

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

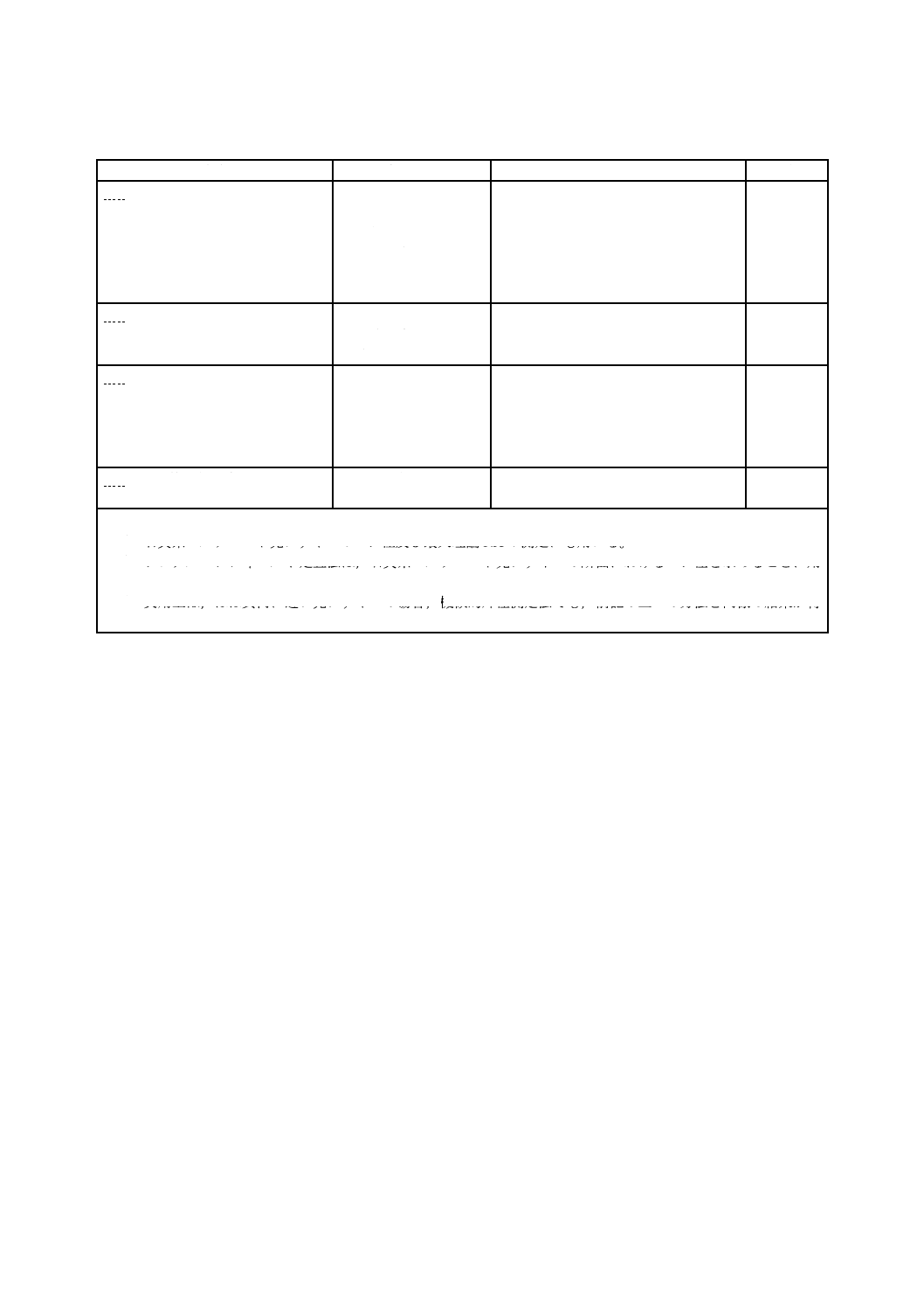

49

C 6822:2009

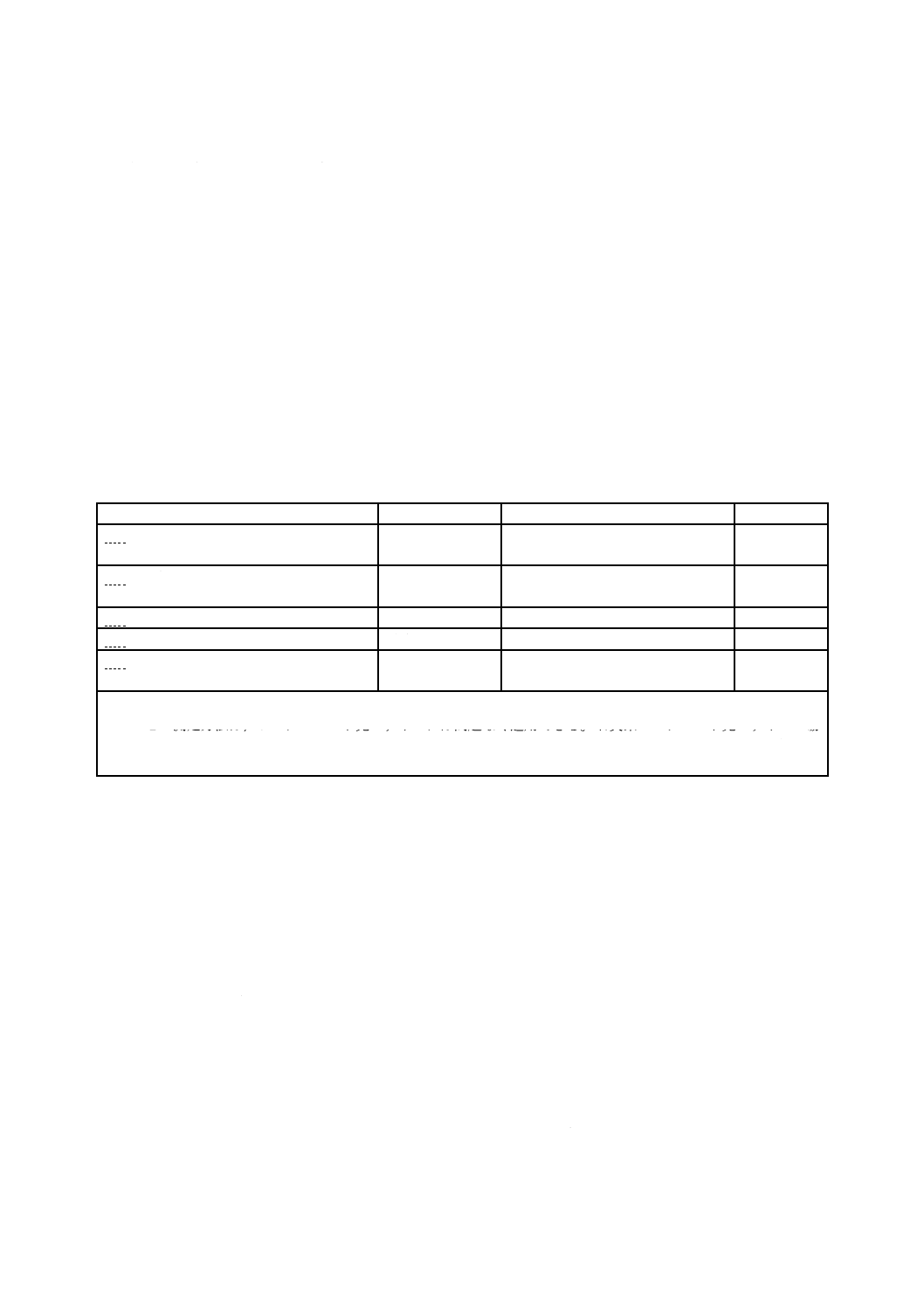

(Ⅰ) JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ) JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号及び題

名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験状態

JIS C 60068-1を引用して,試験

場所の状態(温度,相対湿度及び

大気圧)を規定。

−

−

個別規格では規定し

ていないが,試験状

態は,IEC 60068-1

に従っている。

追加

JISは,規定項目(試験

状態)を追加。

また,JISは,現場測定

も考慮している。

測定方法の規格には,試

験状態の規定が必要

(JISとIEC規格との体

系の違いによる。)。

6 光ファイバ寸

法測定方法

被覆をはいだ裸光ファイバの寸

法特性の測定方法を規定。

IEC

60793-1-20

3

5〜11

一致

7 被覆寸法測定

方法

被覆された光ファイバ素線及び

心線の被覆寸法測定方法を規定。

IEC

60793-1-21

3

5〜11

一致

8 長さ測定方法

光ファイバの長さ及び伸びの測

定方法を規定。

IEC

60793-1-22

3〜9

一致

附属書A(規定)

附属書B(規定)

附属書C(規定)

附属書D(規定)

測定方法1-A

測定方法1-B

測定方法1-C

測定方法1-D

IEC

60793-1-20

附属書A

(規定)

附属書B

(規定)

附属書C

(規定)

附属書D

(規定)

一致

附属書E(規定)

附属書F(規定)

測定方法2-A

測定方法2-B

IEC

60793-1-21

附属書A

(規定)

附属書B

(規定)

一致

2

C

6

8

2

2

:

2

0

0

9

2

C

6

8

2

2

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

C 6822:2009

(Ⅰ) JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(Ⅴ) JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号及び題

名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書G(規定)

附属書H(規定)

附属書I(規定)

附属書J(規定)

附属書K(規定)

測定方法3-A

測定方法3-B

測定方法3-C

測定方法3-D

測定方法3-E

IEC

60793-1-22

附属書A

(規定)

附属書B

(規定)

附属書C

(規定)

附属書D

(規定)

附属書E

(規定)

一致

JISと国際規格との対応の程度の全体評価:(IEC 60793-1-20 : 2001,IEC 60793-1-21 : 2001,IEC 60793-1-22 : 2001),MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

C

6

8

2

2

:

2

0

0

9

2

C

6

8

2

2

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。