C 3667:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 3

4 公称電圧及び材料 ············································································································· 4

5 導体······························································································································· 7

6 絶縁体···························································································································· 7

7 多心ケーブルのより合せ,内部カバリング,介在物及び線心の識別 ··········································· 9

8 単心及び多心ケーブルの金属層 ·························································································· 10

9 金属遮へい ····················································································································· 10

10 コンセントリック導体 ···································································································· 10

11 鉛シース ······················································································································ 10

12 金属がい装 ··················································································································· 11

13 シース ························································································································· 11

14 試験条件 ······················································································································ 11

15 出荷試験 ······················································································································ 12

16 抜取試験 ······················································································································ 13

17 電気形式試験 ················································································································ 15

18 非電気形式試験 ············································································································· 16

19 竣工試験 ······················································································································ 21

20 ケーブル及び包装の表示 ································································································· 21

附属書A(規定)保護被覆厚さ決定のための仮想計算法······························································ 29

附属書B(規定)数値の丸め方 ······························································································ 33

附属書C(規定)硬質エチレンプロピレンゴム(HEPR)絶縁体の硬度決定 ··································· 34

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 36

C 3667:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電線工業会(JCMA)から,工業

標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産

業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 3667:2008

定格電圧1 kV〜30 kVの押出絶縁電力

ケーブル及びその附属品−

定格電圧0.6/1 kVのケーブル

Power cables with extruded insulation and their accessories for rated

voltages from 1 kV up to 30 kV-

Cables for rated voltages of 0.6/1 kV

序文

この規格は,2004年に第2版として発行されたIEC 60502-1を基に作成した日本工業規格であるが,国

内法規との整合を図るため,技術的内容を変更して作成した日本工業規格である。

主な変更点は,a) 電圧階級0.6/1 kVだけを採用,b) 線心の識別の追加,c) 接地線の追加,d) 表示の追

加などである。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,配電ネットワーク及び産業用固定配線として用いる定格電圧0.6/1 kVの押出固体絶縁電力

ケーブルの構造,寸法,試験及び要求特性について規定する。

注記1 対応国際規格の1.8/3 kVを削除した。

この規格は,火災時における難燃性・低発煙性・ハロゲンフリーの特性をもつケーブルを包含する。

特殊な布設及び使用条件のケーブル,例えば,架空用ケーブル,鉱業用ケーブル,原子力プラント用ケ

ーブル(格納容器内とその周囲),海底用ケーブル及び船舶用ケーブルには適用しない。

注記2 この規格は,工業標準化法第19条に規定する日本工業規格への適合の表示の対象とはしない。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60502-1:2004,Power cables with extruded insulation and their accessories for rated voltages

from 1 kV (Um=1.2 kV) up to 30 kV (Um=36 kV)−Part 1: Cables for rated voltages of 1 kV (Um=1.2

kV) and 3 kV (Um=3.6 kV) (MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide21に基づき,修正していることを

示す。

2 引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

2

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格の3 kVケーブルだけに使用する引用規格を削除した。

JIS C 2133:1999 電気絶縁用チューブの試験方法

注記 対応国際規格:IEC 60684-2:1997,Flexible insulating sleeving−Part 2: Methods of test (IDT)

JIS C 3660-1-1:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-1部:試験法総

則−厚さ及び仕上寸法の測定−機械的特性試験

注記 対応国際規格:IEC 60811-1-1:1993,Common test methods for insulating and sheathing materials of

electric cables−Part 1: Methods for general application−Section 1: Measurement of thickness and

overall dimensions−Tests for determining the mechanical properties及びAmendment 1 (IDT)

JIS C 3660-1-2:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-2部:試験法総

則−熱老化試験方法

注記 対応国際規格:IEC 60811-1-2:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 1: Methods for general application−Section 2: Thermal ageing methods,

Amendment 1及びAmendment 2 (IDT)

JIS C 3660-1-3:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-3部:試験法総

則−密度測定の方法−耐水性試験−収縮試験

注記 対応国際規格:IEC 60811-1-3:1993,Common test methods for insulating and sheathing materials of

electric and optical cables−Part 1: General application−Section 3: Methods for determining the

density−Water absorption tests−Shrinkage test及びAmendment 1 (IDT)

JIS C 3660-1-4:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第1-4部:試験法総

則−低温試験

注記 対応国際規格:IEC 60811-1-4:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 1: Methods for general application−Section 4: Tests at low temperature,

Amendment 1及びAmendment 2 (IDT)

JIS C 3660-2-1:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第2-1部:エラスト

マーの特性試験方法−オゾン,ホットセット及び耐油試験

注記 対応国際規格:IEC 60811-2-1:1998,Common test methods for insulating and sheathing materials of

electric and optical cables−Part 2-1: Methods specific to elastomeric compounds−Ozone resistance,

hot set and mineral oil immersion tests及びAmendment 1 (IDT)

JIS C 3660-3-1:2003 電気・光ケーブルの絶縁体及びシース材料の共通試験方法−第3-1部:ビニルコ

ンパウンドの試験方法−加熱変形試験−巻付加熱試験

注記 対応国際規格:IEC 60811-3-1:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 3: Methods specific to PVC compounds−Section 1: Pressure test at high

temperature−Tests for resistance to cracking,Amendment 1及びAmendment 2 (IDT)

JIS C 3660-3-2:1998 電気ケーブルの絶縁体及びシース材料の共通試験方法−第3部:ビニルコンパ

ウンドの試験方法−第2節:加熱減量試験−熱安定性試験

注記 対応国際規格:IEC 60811-3-2:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 3: Methods specific to PVC compounds−Section 2: Loss of mass test - Thermal

stability test (IDT)

JIS C 3660-4-1:1998 電気ケーブルの絶縁体及びシース材料の共通試験方法−第4部:ポリエチレン

及びポリプロピレンコンパウンドの試験方法−第1節:耐環境応力き裂性−熱老化後の巻付試験

3

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−溶融指数の測定−PE中のカーボンブラック及び無機充てん剤の含有量測定

注記 対応国際規格:IEC 60811-4-1:1985,Common test methods for insulating and sheathing materials of

electric cables−Part 4: Methods specific to polyethylene and polypropylene compounds−Section 1:

Resistance to environmental stress cracking−Wrapping test after thermal ageing in air−

Measurement of the melt flow index−Carbon black and/or mineral content measurement in PE (IDT)

JIS C 3664:1998 絶縁ケーブルの導体

注記 対応国際規格:IEC 60228:1978,Conductors of insulated cables (IDT)

JIS C 3665-1:1998 電気ケーブルの難燃試験−第1部:絶縁電線又はケーブルの一条垂直試験

注記 対応国際規格:IEC 60332-1:1993,Tests on electric cables under fire conditions−Part 1: Test on a

single vertical insulated wire or cable (IDT)

JIS C 3666-2:2002 電気ケーブルの燃焼時発生ガス測定試験方法−第2部:電気ケーブル材料の燃焼

時におけるpH及び導電率による発生ガスの酸性度測定

注記 対応国際規格:IEC 60754-2:1991,Test on gases evolved during combustion of electric cables−Part

2: Determination of degree of acidity of gases evolved during the combustion of materials taken from

electric cables by measuring pH and conductivity及びAmendment 1:1997 (IDT)

JIS K 6253:2006 加硫ゴム及び熱可塑性ゴム−硬さの求め方

注記 対応国際規格:ISO 48:1994,Rubber, vulcanized or thermoplastic‒Determination of hardness

(hardness between 10 IRHD and 100 IRHD) 及びAmendment 1:1999 (MOD)

IEC 60183:1984,Guide to the selection of high-voltage cables

IEC 60332-3-24:2000,Tests on electric cables under fire conditions−Part 3-24: Test for vertical flame spread

of vertically-mounted bunched wires or cables−Category C

IEC 60754-1:1994,Test on gases evolved during combustion of materials from cables−Part 1: Determination

of the amount of halogen acid gas

IEC 61034-2:1997,Measurement of smoke density of cables burning under defined conditions−Part 2: Test

procedure and requirements

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1 構造に関する定義(厚さ,断面など)

3.1.1

標準値(nominal value)

この規格の各表に記載してある品質を規定する値。

注記 この規格では,標準値は検査の判定に用いる平均最小値及び部分最小値を求める標準となる数

値とする。

3.1.2

概数値(approximate value)

品質保証又は検査の判定に用いない数値で,例えば,他の寸法を計算するために使用する値。

3.1.3

中央値(median value)

試験結果の値を上位順又は下位順に並べたとき,有効な測定値の数が奇数の場合は中央値,偶数の場合

4

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は二つの中心値の平均値。

3.1.4

仮想値(fictitious value)

附属書Aに記載された“仮想法”によって計算された値。

3.2 試験に関する定義

3.2.1

出荷試験(routine tests)

製造業者が,各製造長さ単位について規定された要求事項に適合していることを検査するために行う試

験。

3.2.2

抜取試験(sample tests)

完成品が規定された要求事項に適合していることを実証するために,ある一定の検査周期で完成品ケー

ブルの試料又は完成品ケーブルから採取したケーブルを構成する原材料副資材について製造業者が行う試

験。

3.2.3

形式試験(type tests)

意図した実使用条件下で充分な機能・特性をもつことを実証するために,この規格に該当するケーブル

について,一般商取引で供給する前に行う試験。

注記 この試験は,一度実施された後は,性能特性に影響を与えるようなケーブル材料,又は製造工

程などの変更がなければ繰り返す必要のない性質のものである。

3.2.4

竣工試験(electrical tests after installation)

布設が完了したとき,ケーブル及び附属品の一体性を実証するために行う試験。

4

公称電圧及び材料

4.1

定格電圧

この規格における定格電圧U0/U (Um)は,0.6/l (1.2) kVの実効値である。これは,ケーブルを設計するた

めの参考電圧であり,電気試験を規定するために使用する。

ケーブルの電圧名称:

U0 :導体と大地間又は導体と金属遮へい間の定格商用周波電圧

U :導体間の定格商用周波電圧

Um :設備で使われる可能性のある“最高系統電圧”の最大値(IEC 60038参照)

交流システムにおいて,ケーブルの定格電圧は,ケーブルを使用する系統の公称電圧以上でなければな

らない。

この条件は,U0及びUの両方に対し適用する。

直流システムにおいて,その系統公称電圧は,ケーブルの定格電圧の1.5倍以下とする。

適用するケーブルの定格電圧は,ケーブルが使われている系統の使用条件に適合する必要がある。ケー

ブルの選定を容易にするため,系統を次の三つのカテゴリーに分ける。

カテゴリーA:相導体が地絡又は接地線と短絡した場合に,事故相が他の系統から1分以内に遮断

されるシステム。

5

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

カテゴリーB:一相地絡事故の場合でも,短時間に限り稼働ができるシステム。稼働時間は,IEC 60183

によって1時間以内とする。この規格に適合するケーブルは,8時間を超えない範囲

で運転を許容できる場合がある。年間の地絡時間の合計は,125時間以内でなければ

ならない。

カテゴリーC:上記のカテゴリーA又はカテゴリーBのいずれにも対応しないもの。

注記 地絡が起こった場合,自動的で,かつ,迅速に遮断できない系統において,地絡中にケーブル

絶縁体が過剰なストレスを受け,ケーブルの寿命がある程度短くなることを考慮する必要があ

る。かなりの頻度で系統に永久地絡の状況が継続すると予測できる場合は,カテゴリーCの系

統がよい。

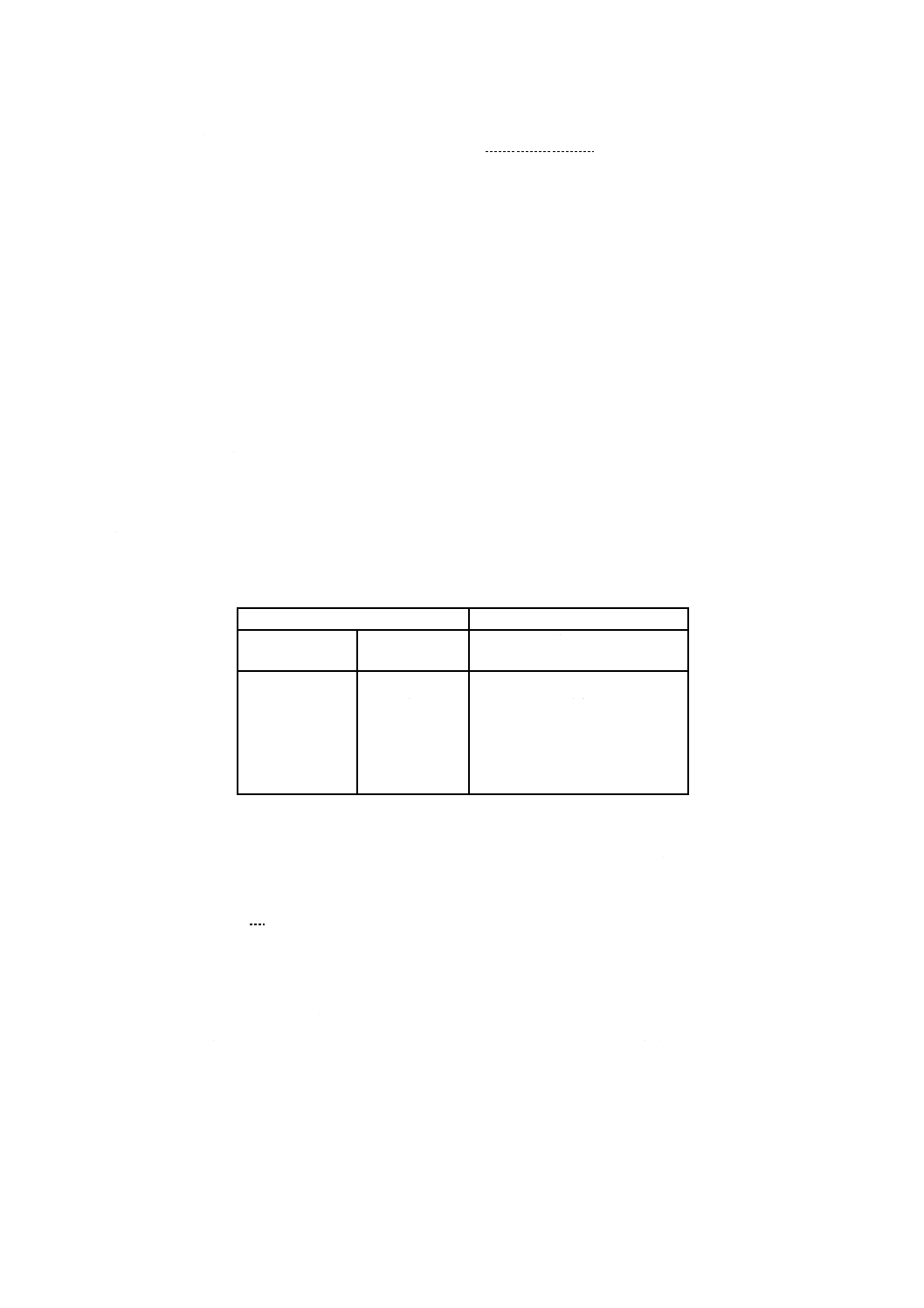

三相回路に使用するケーブルのU0推奨値は,表1による。

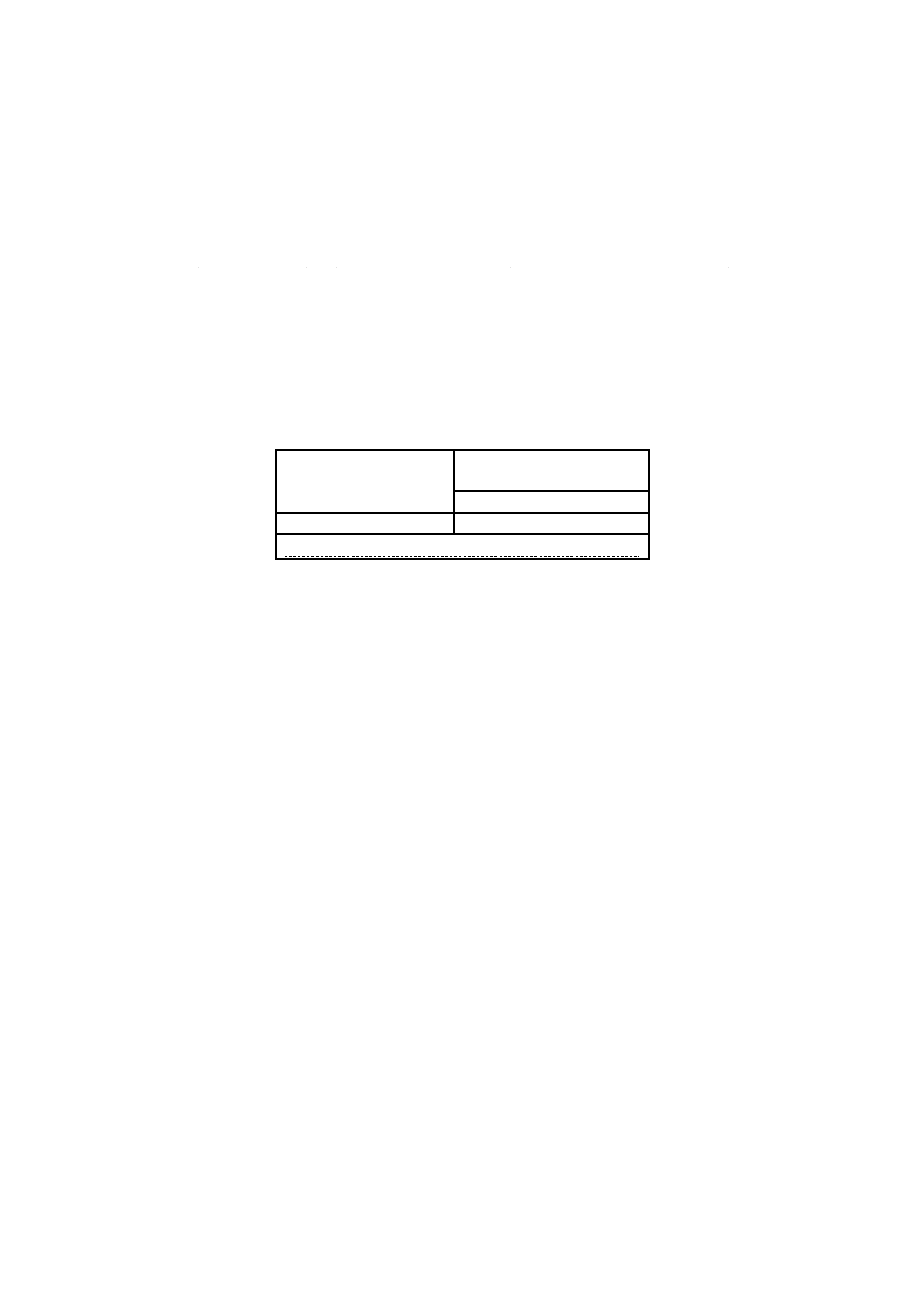

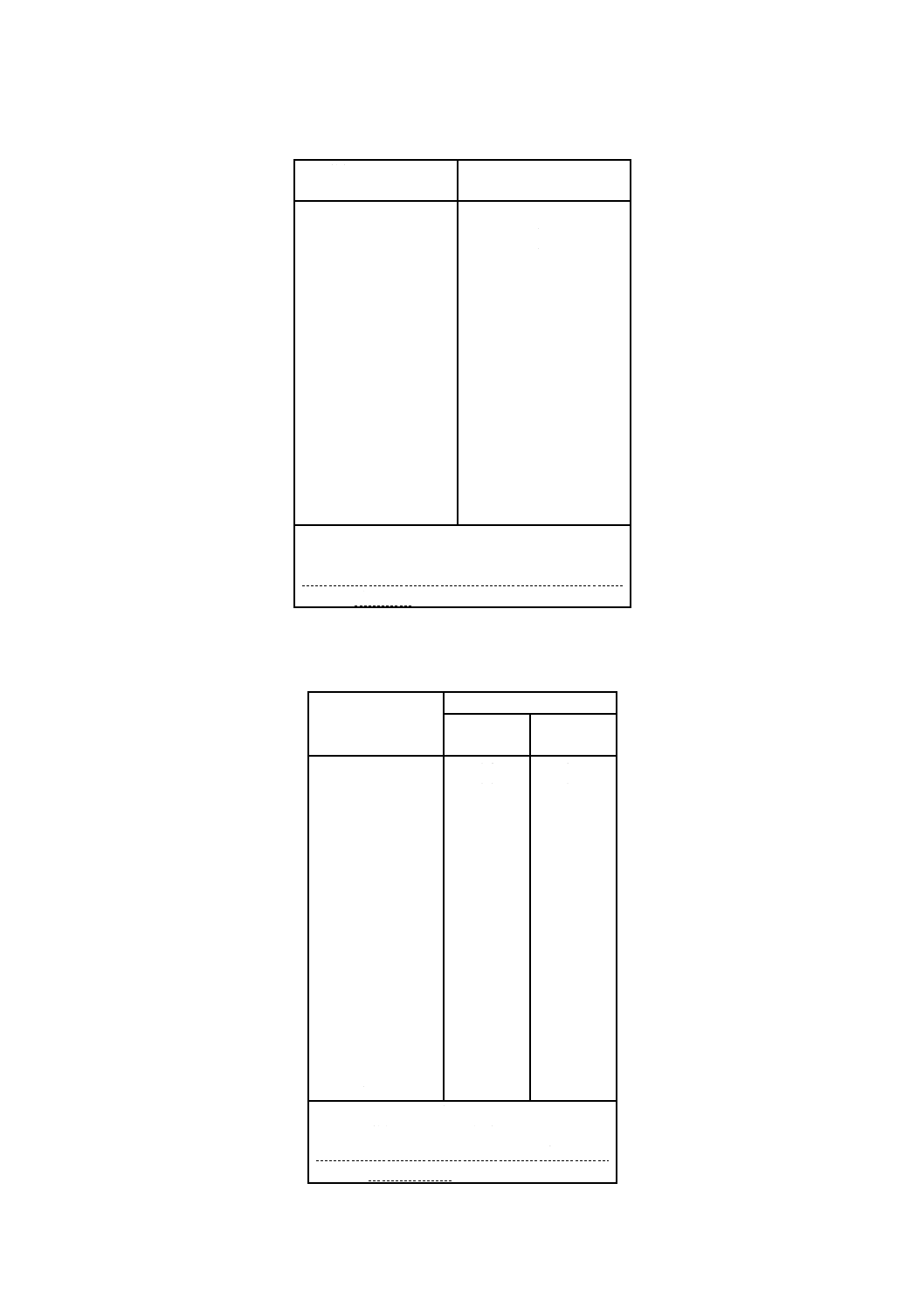

表1−推奨定格電圧U0

最高系統電圧 (Um)

定格電圧 (U0)

kV

kV

カテゴリーA,B及びC

1.2

0.6

注記 対応国際規格の3 kVケーブルの規定を削除した。

6

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

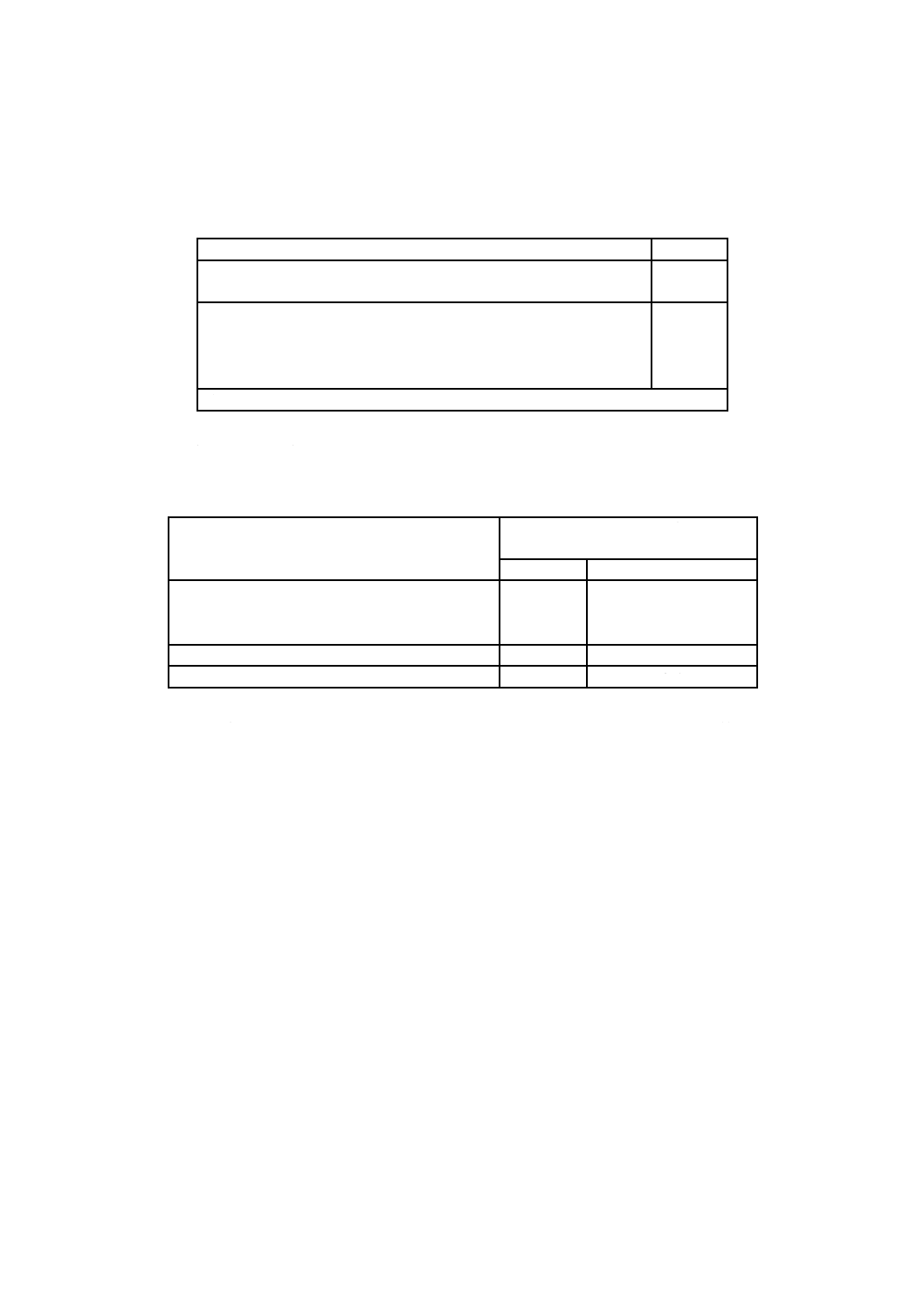

絶縁用コンパウンド

この規格の絶縁用コンパウンドの種類及び記号は,表2による。

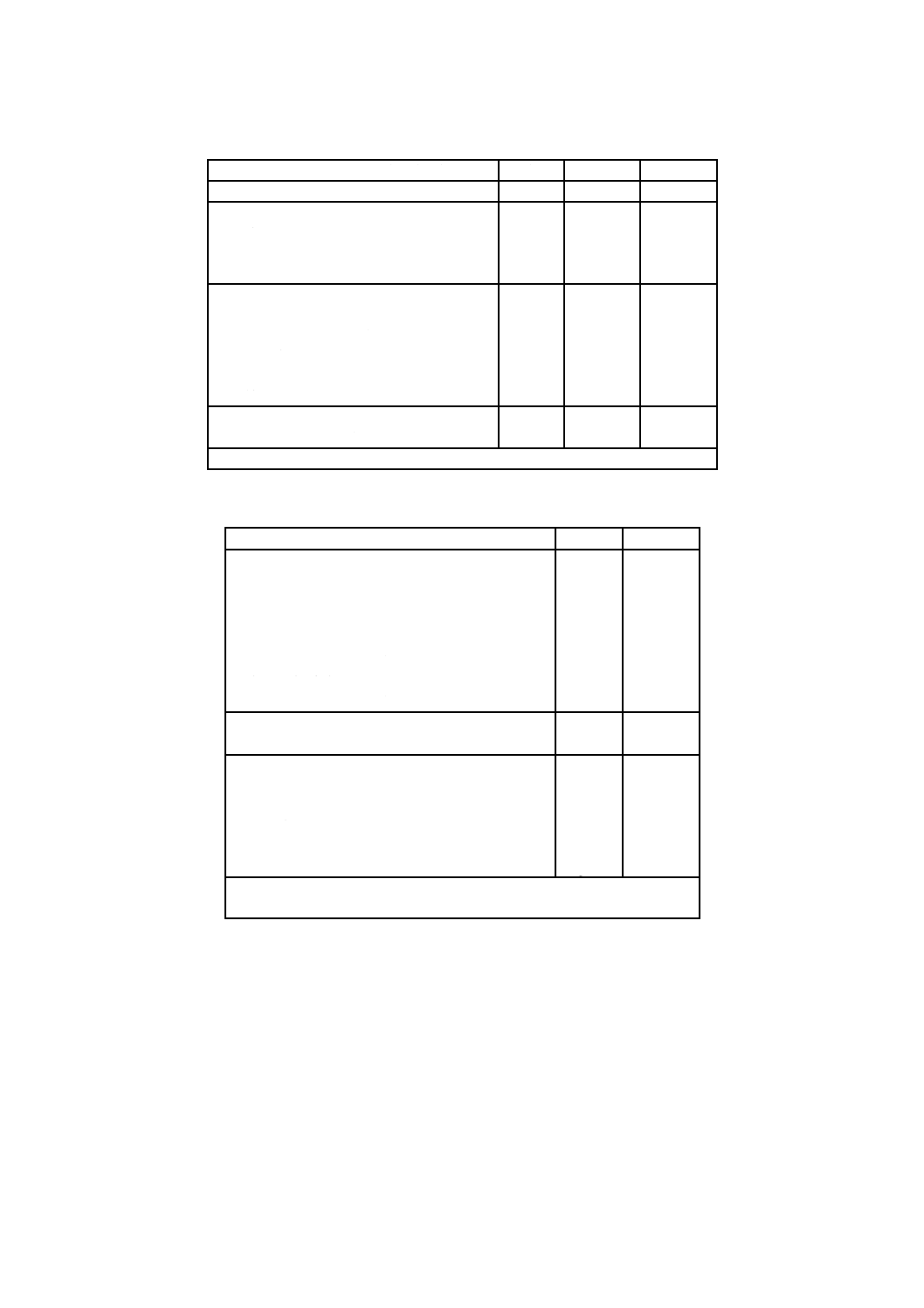

表2−絶縁用コンパウンド

絶縁用コンパウンド

記号

a) 熱可塑性

ビニル

PVC/A

b) 熱硬化性

エチレンプロピレンゴム及び類似品(EPM 又はEPDM)

硬質エチレンプロピレンゴム

架橋ポリエチレン

EPR

HEPR

XLPE

注記 対応国際規格の3 kVケーブルの規定を削除した。

この規格に含まれる各種絶縁用コンパウンドの導体最高許容温度は,表3による。

表3−各種絶縁用コンパウンドの導体最高許容温度

絶縁用コンパウンド

導体最高許容温度

℃

常時

短絡時(最大5秒間)

ビニル (PVC/A)

導体公称断面積300 mm2以下

導体公称断面積300 mm2を超え

70

70

160

140

架橋ポリエチレン(XLPE)

90

250

エチレンプロピレンゴム(EPR又はHEPR)

90

250

表3の温度は,絶縁材料の固有の特性に基づくものである。これらの値を定格電流の計算に用いる場合

は,これに関連する他の要因も考慮する必要がある。

例えば,通常運転で地中に直埋されたケーブルが,表3に規定する導体最高許容温度で連続負荷(負荷

率100 %)運転中に,ケーブル周囲の土壌熱抵抗が,時間の経過に伴い土壌が完全に乾燥した場合,その

初期値から増加する可能性がある。その結果,導体温度が最大値を大幅に超えることも考えられ,そのよ

うな運転条件が予測される場合には十分配慮をする必要がある。

短絡時の温度については,IEC 60724を参照。

4.3

シース用コンパウンド

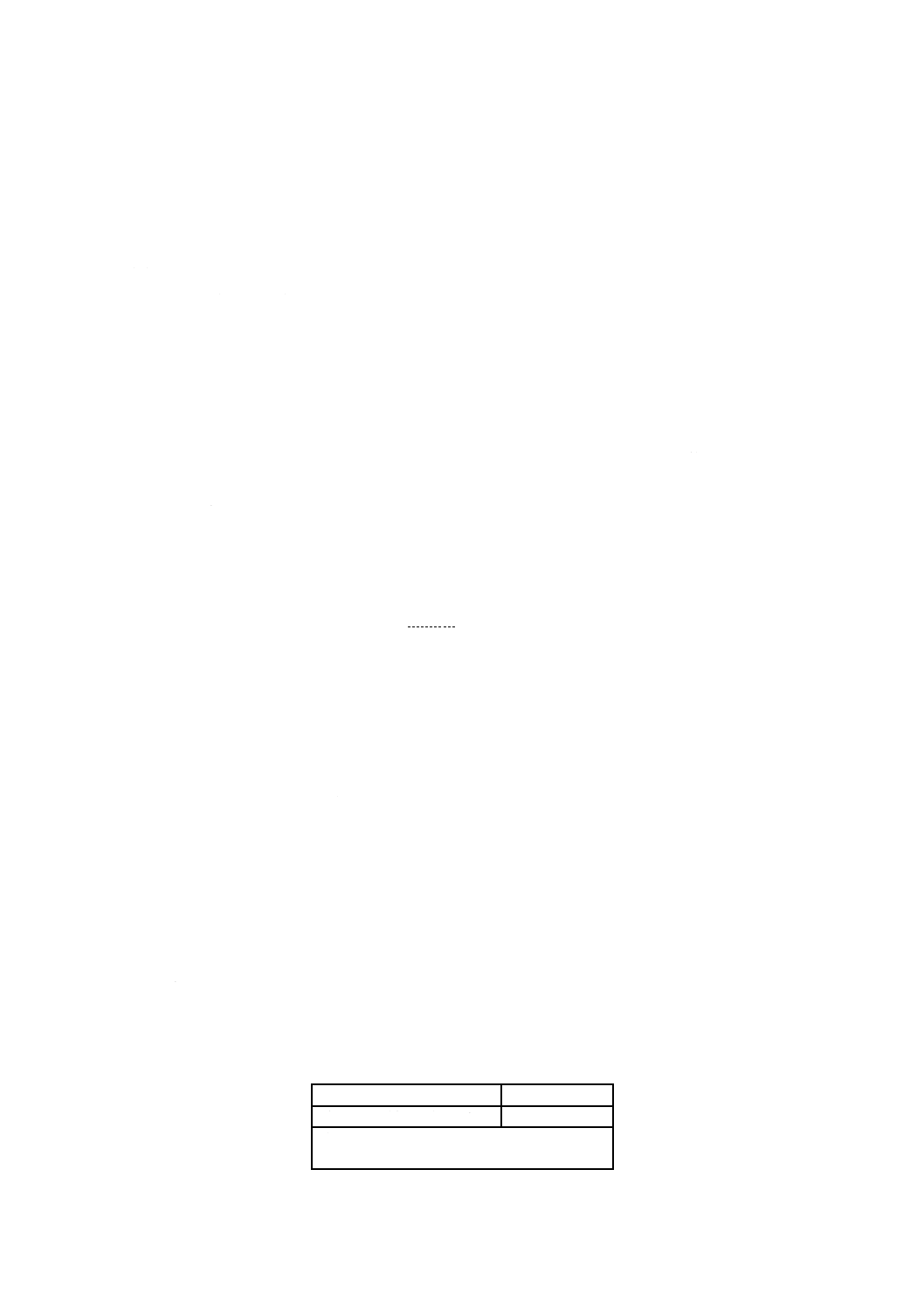

この規格に含む各種シース用コンパウンドの導体最高許容温度は,表4による。

7

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

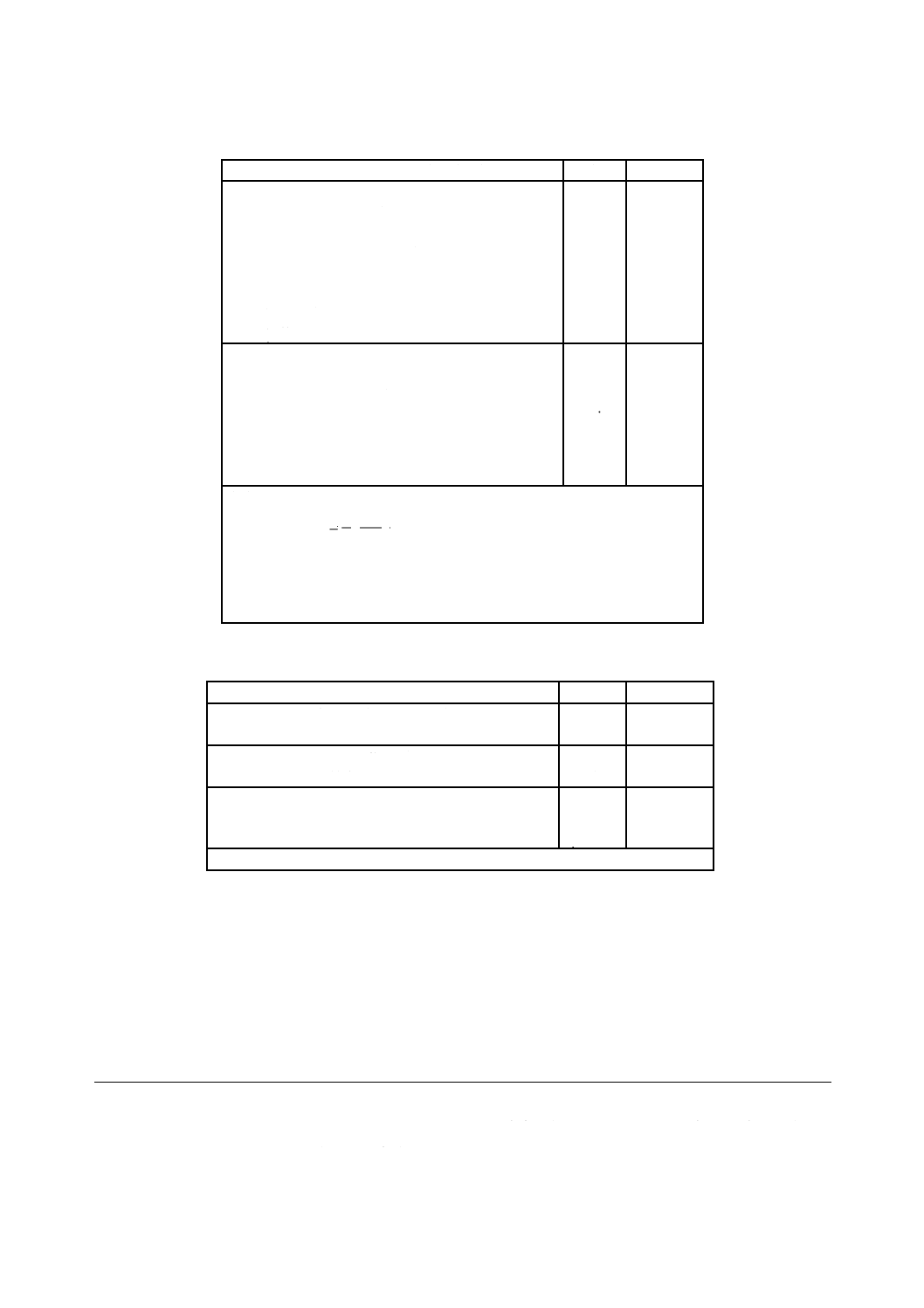

表4−各種シース用コンパウンドの導体最高許容温度

シース用コンパウンド

記号

常時導体最高許容温度

℃

a) 熱可塑性

ビニル (PVC)

ポリエチレン

ハロゲンフリー

ST1

ST2

ST3

ST7

ST8

80

90

80

90

90

b) エラストマ

クロロプレン,クロロスルフォン化

ポリエチレン又は類似ポリマー

SE1

85

5

導体

導体は,めっきなし,金属めっきの銅若しくはめっきなしアルミニウム又はアルミニウム合金でJIS C

3664のクラスl(単線),クラス2(同心より線)又はめっきなし若しくは金属めっきの銅でクラス5(可

とう導体)のいずれかとする。

6

絶縁体

6.1

材料

絶縁体は,表2に規定するコンパウンドの種類の一つで押出された,絶縁体とする。

ハロゲンフリーケーブルの絶縁体の要求事項は,表23による。

6.2

絶縁体厚さ

絶縁体の標準厚さは,表5〜表7による。

なお,セパレータの厚さは,絶縁体厚さに含めない。

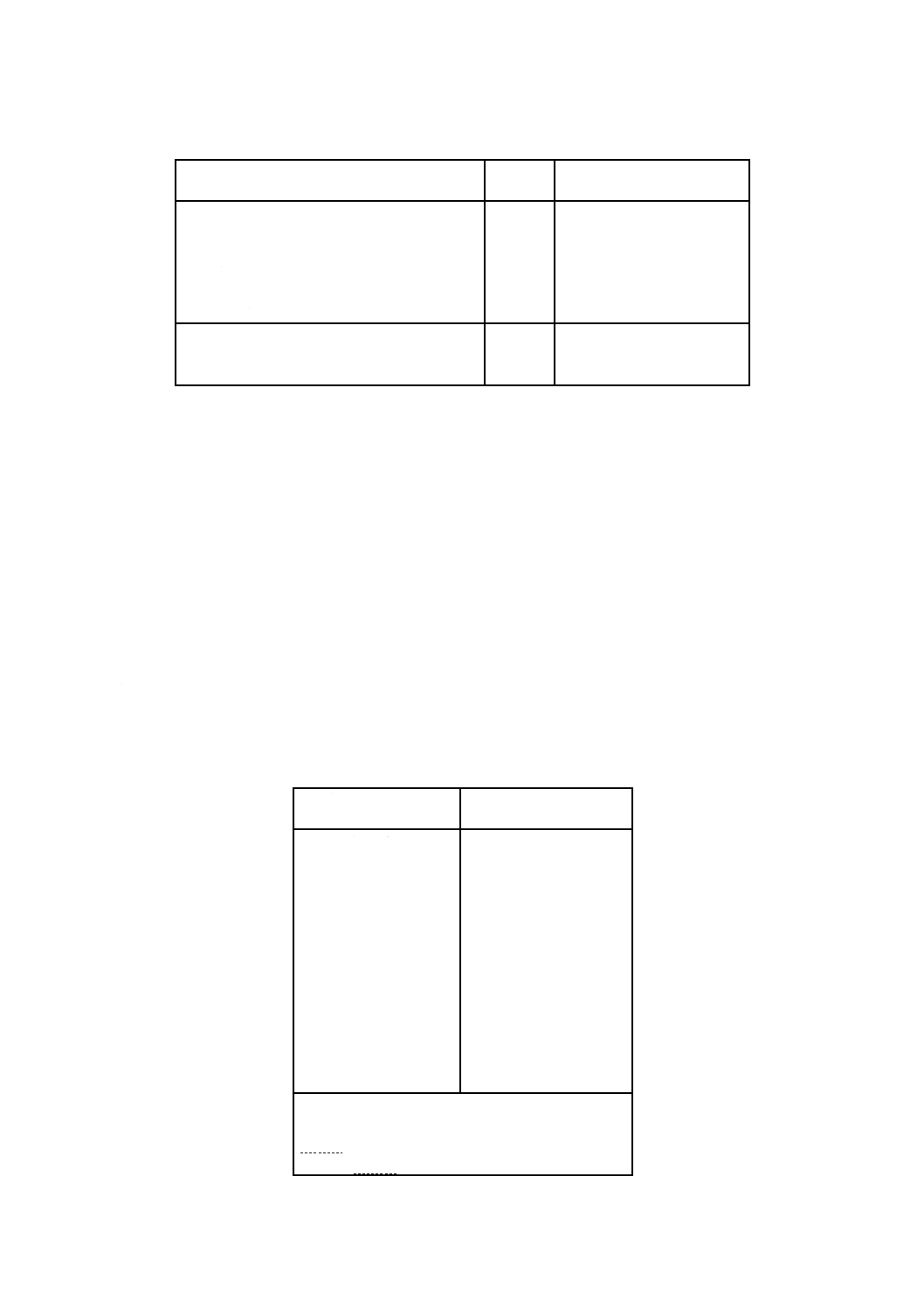

表5−ビニル絶縁体 (PVC/A) の標準厚さ

導体公称断面積

mm2

絶縁体の標準厚さ

mm

1.5, 2.5

4, 6

10, 16

25, 35

50, 70

95, 120

150

185

240

300

400

500〜800

1 000

0.8

1.0

1.0

1.2

1.4

1.6

1.8

2.0

2.2

2.4

2.6

2.8

3.0

注記1 この表に記載された断面積より小さい導体

断面積は,推奨しない。

注記2 対応国際規格の3 kVケーブルの規定を削除

した。

8

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−架橋ポリエチレン (XLPE) 絶縁体の標準厚さ

導体公称断面積

mm2

絶縁体の標準厚さ

mm

1.5,2.5

4,6

10,16

25,35

50

70,95

120

150

185

240

300

400

500

630

800

1 000

0.7

0.7

0.7

0.9

1.0

1.1

1.2

1.4

1.6

1.7

1.8

2.0

2.2

2.4

2.6

2.8

注記1 この表に記載された断面積より小さい導体

断面積は,推奨しない。

注記2 対応国際規格の3 kVケーブルの規定を削

除した。

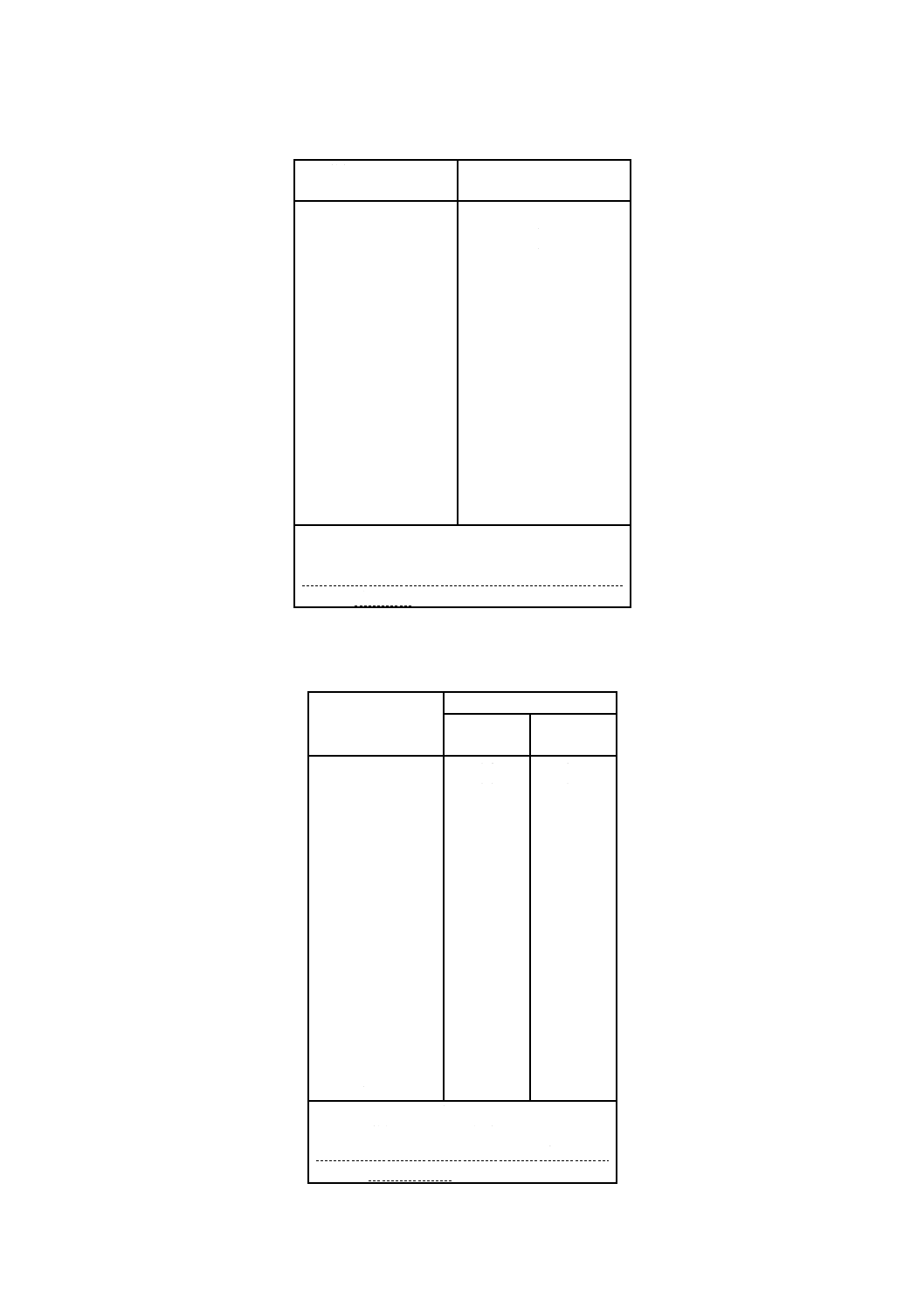

表7−エチレンプロピレンゴム (EPR) 及び

硬質エチレンプロピレンゴム (HEPR) 絶縁体の標準厚さ

導体公称断面積

mm2

絶縁体の標準厚さ

EPR

mm

HEPR

mm

1.5,2.5

4,6

10,16

25,35

50

70

95

120

150

185

240

300

400

500

630

800

1 000

1.0

1.0

1.0

1.2

1.4

1.4

1.6

1.6

1.8

2.0

2.2

2.4

2.6

2.8

2.8

2.8

3.0

0.7

0.7

0.7

0.9

1.0

1.1

1.1

1.2

1.4

1.6

1.7

1.8

2.0

2.2

2.4

2.6

2.8

注記1 この表に記載された断面積より小さい

導体断面積は,推奨しない。

注記2 対応国際規格の3 kVケーブルの規定

を削除した。

9

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

多心ケーブルのより合せ,内部カバリング,介在物及び線心の識別

多心ケーブルのより合せは,定格電圧及び各線心の金属層の有無によって決定する。また,多心ケーブ

ルのより合せ上には,バインダを施してもよい。

次の7.1〜7.3は,シース付き単心ケーブルのより合せには適用しない。

7.1

内部カバリング及び介在物

7.1.1

構造

内部カバリングは,押出し又はテープ巻きとする。

線心数が5心以下の円形線心で,線心間の隙間を介在物で埋める介在形ケーブルにおいては,テープ巻

き内部カバリングを適用できる。

押出内部カバリングを施す前に,適切なバインダを施してもよい。

7.1.2

材料

内部カバリング及び介在物の材料は,ケーブルの使用温度に耐えるものであり,かつ,絶縁体の材料と

互いに悪影響を及ぼさないものとする。

ハロゲンフリーケーブルの内部カバリング及び介在物の要求事項は,表23による。

7.1.3

押出内部カバリングの厚さ

押出内部カバリングの厚さは,表8による。

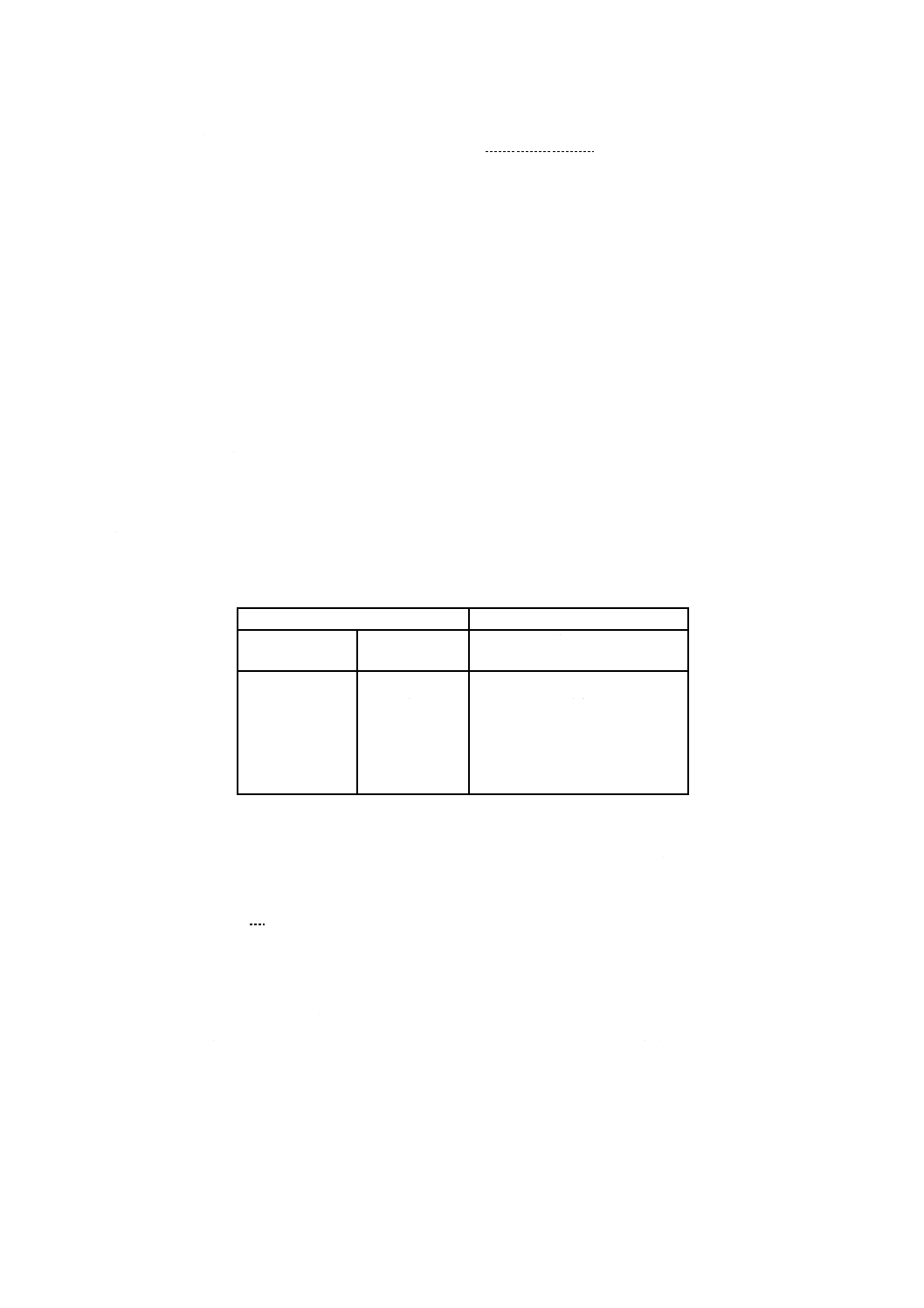

表8−押出内部カバリングの厚さ

線心より合せ後の仮想外径

押出内部カバリングの厚さ

を超え

mm

以下

mm

(概数値)

mm

−

25

35

45

60

80

25

35

45

60

80

−

1.0

1.2

1.4

1.6

1.8

2.0

7.1.4

テープ巻き内部カバリングの厚さ

テープ巻き内部カバリングの厚さは,線心より合せ後の仮想外径が40 mm以下については0.4 mm,そ

れより大きい外径については0.6 mmとする。

7.2

定格電圧0.6/1 kVケーブル

定格電圧0.6/1 kVケーブルは,線心一括の金属層を施すことができる。

注記 金属層をもつケーブル及び金属層をもたないケーブルの選択は,機械的損傷又は電気的直接接

触から起こり得る危険防止に対して考慮することが望ましい。

7.2.1

一括金属層をもつケーブル(箇条9参照)

ケーブルは,線心より合せ上に内部カバリングを施す。内部カバリング及び介在物は,7.1による。ただ

し,各金属のテープの公称厚さが0.3 mm以下で,かつ,完成品ケーブルが18.17に規定する特殊曲げ試験

に適合する場合は,内部カバリングを省略し,金属テープを線心より合せ上に直接施してもよい。

7.2.2

一括金属層をもたないケーブル(箇条9参照)

ケーブルの形状が実用上円形とみなせるとき,線心とシースの粘着が生じない場合は,内部カバリング

10

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を省略してもよい。

シースは,10 mm2を超える円形線心上に熱可塑性シースを施す場合を除いて,線心相互間のすき間を充

てん(填)してもよい。ただし,内部カバリングを施した場合,その厚さは7.1.3又は7.1.4に適合する必

要はない。

7.3

定格電圧1.8/3 (3.6) kVケーブル

(対応国際規格の規定を削除した。)

7.4

線心の識別

線心が2本以上のものは,色分け又はその他の方法によって,線心を識別する。

7.5

接地線

7.5.1

導体

導体は,次による。

a) 単線は,2.5 mm2以上の軟銅線とする。

b) 同心より線は,2.5 mm2以上の軟銅より線,可とうより線は,0.75 mm2以上の軟銅可とうより線とす

る。

c) エチレンプロピレンゴムで被覆したものは,すず若しくは鉛又はこれらの合金のめっきを施したもの

とする。

d) 被覆を施していないものは,すず若しくは鉛又はこれらの合金のめっきを施したものとする。

7.5.2

接地線である旨の表示

被覆を施してあるものは,被覆の厚さが接地線の線心以外の線心の絶縁体の厚さの70 %を超え,かつ,

導体の太さが接地線の導体以外の導体の太さの80 %を超える場合又は接地線の線心が2本以上の場合は,

接地線である旨を表示する。

注記 接地線である旨の表示とは,緑と黄との配色による識別又は保護接地,PEの文字若しくは接地

線の記号 を接地線に表示することをいう。

8

単心及び多心ケーブルの金属層

(対応国際規格の規定を削除した。)

9

金属遮へい

9.1

構造

金属遮へいは,1枚以上のテープ又は編組とする(対応国際規格の規定を一部削除した。)。

遮へい材料を選定する場合は,機械的安全及び電気的安全の観点から,腐食についても特別な配慮を施

す。

9.2

要求事項

金属遮へいの寸法,物理的特性及び電気的特性は,我が国の配線諸規則及び/又は日本工業規格による。

10 コンセントリック導体

(対応国際規格の規定を削除した。)

11 鉛シース

(対応国際規格の規定を削除した。)

11

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 金属がい装

(対応国際規格の規定を削除した。)

13 シース

13.1 一般

すべてのケーブルには,シースを施す。

シースは,黒とする。ただし,そのケーブルを使用する特殊条件を考慮し,妥当性が認められる場合,

製造業者及び購入者の合意によって,黒以外の色としてもよい。

注記 紫外線対策試験については検討中。

13.2 材料

シースは,熱可塑性コンパウンド(ビニル又はポリエチレン又はハロゲンフリー)又はエラストマ系コ

ンパウンド(クロロプレン,クロロスルフォン化ポリエチレン及び類似ポリマ)とする。

ハロゲンフリーシース材料は,火災に遭ったときの耐延焼性,低発煙性,ハロゲンフリーの特性をもつ

ケーブルに用いる。ハロゲンフリーのシース (ST8) ケーブルの要求事項は,表23による。

シース材料は,表4によるケーブル使用温度に適合したものとする。

特殊用途のため,シースに例えば防ぎ(蟻)剤のような化学物質を添加してもよい。ただし,人類及び

環境に有害な物質は使用してはならない。

注記 望ましくないと思われる物質の例

アルドリン:1,2,3,4,10,10-ヘキサクロロ-1,4,4a,5,8,8a-ヘキサヒドロ-1,4,5,8-

ジメタノナフタリン

デルドリン:1,2,3,4,10,10-ヘキサクロロ-6,7-エポキシ-1,4,4a,5,6,7,8,8a-

オクタヒドロ-1,4,5,8-ジメタノナフタリン

リンデン :1,2,3,4,5,6-ヘキサクロロ-シクロヘキサンのガンマ異性体

13.3 厚さ

標準厚さtSは,次の式による。

0.1

035

.0

S

+

=

D

t

ここに,

tS: 標準厚さ (mm)

D: シース直下の仮想下径 (mm)(附属書A参照)

計算値は,0.1 mm単位に丸める(附属書B参照)。

標準厚さは,単心ケーブルの場合は1.4 mm以上,多心ケーブルの場合は1.8 mm以上とする。

金属遮へい上に直接施す場合,標準厚さは1.8 mm以上とする。

14 試験条件

14.1 周囲温度

特別な試験で温度が指定されていない限り,試験は,周囲温度20 ℃±15 ℃の環境で行う。

14.2 商用周波試験電圧の周波数及び波形

交流試験電圧の周波数は,49 Hz〜61 Hzの範囲内とする。波形は,ほぼ正弦波形とする。値は,実効値

を用いる。

14.3 衝撃試験電圧の波形

(対応国際規格の規定を削除した。)

12

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15 出荷試験

15.1 一般

出荷試験は,通常,製造されるケーブルすべてについて行う(3.2.1参照)。ただし,試験するケーブル

の本数は,製造業者と購入者との協定によって合意された品質管理に従って,減らすことができる。

出荷試験は,次による。

a) 導体抵抗試験(15.2参照)

b) 耐電圧試験(15.3参照)

15.2 導体抵抗試験

導体抵抗の測定は,ケーブルのすべての導体について行う。

完成品又は試料は,試験前に少なくとも12時間,適切な温度に保持された試験室に置く。

導体温度が室温と同一かどうか疑義のある場合は,ケーブルを試験室に24時間放置した後,導体抵抗を

測定する。温度調節した液体槽の中に最低1時間入れた試料を代替として測定してもよい。

導体抵抗の測定値は,JIS C 3664の式及び係数によって,20 ℃の1 km当たりに換算する。

20 ℃における導体抵抗は,JIS C 3664に規定された最大値を超えてはならない。

15.3 耐電圧試験

15.3.1 一般

耐電圧試験は,周囲温度で,商用周波数交流電圧又は直流電圧のいずれかを製造業者が選択する。

15.3.2 単心ケーブルの試験手順

単心ケーブルの場合は,試験電圧を導体と遮へいとの間に5分間印加する。

遮へいなし単心ケーブルは,常温の水中に1時間浸せき(漬)した後,導体と水との間に5分間印加す

る。

注記 遮へいなし単心ケーブルのスパーク試験は検討中。

15.3.3 多心ケーブルの試験手順

各心に遮へいが施された多心ケーブルの場合は,試験電圧を各導体と各心の遮へいとの間に5分間印加

する。

各心に遮へいが施されていない多心ケーブルの場合は,試験電圧を導体相互間に5分間印加する。一括

遮へい付きケーブルの場合は,続いて導体と一括遮へいとの間に5分間印加する。

連続して耐電圧試験が実施できるように導体を適切に結線し,全体としての試験時間の短縮を図っても

よい。結線に使用する導体は,導体相互間,遮へい付きケーブルの場合は,各導体と金属被覆との間に少

なくとも5分間は連続して耐電圧試験が支障なく実施できる電流容量をもつものでなければならない。

代替方法として,3心ケーブルは,三相試験変圧器を使用することによって1回で試験を終了してもよ

い。

15.3.4 試験電圧

商用試験電圧は,2.5U0+2 kVとする。各ケーブルの標準定格電圧に対する単相変圧器での試験電圧値

は,表11による。

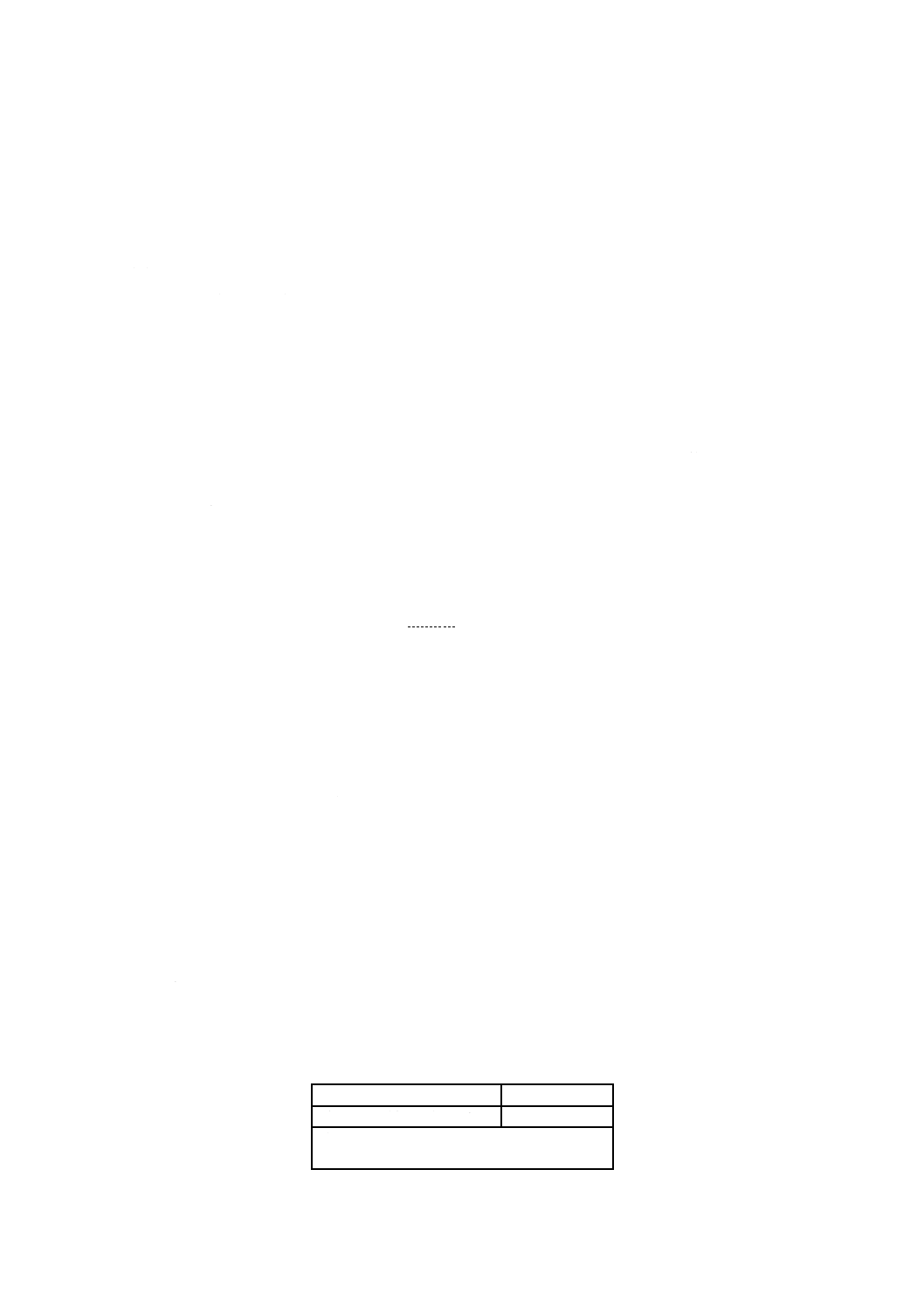

表11−出荷試験電圧

定格電圧(U0)

kV

0.6

試験電圧(実効値)

kV

3.5

注記 対応国際規格の3 kVケーブルの規定を

削除した。

13

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3心ケーブルについて,三相変圧器で試験する場合,各相間の試験電圧は,表11の値の1.73倍とする。

直流電圧を使う場合は,商用周波数試験電圧の2.4倍とする。

いずれの場合も試験電圧は,規定値まで徐々に上げていく。

15.3.5 要求事項

試験中に絶縁破壊してはならない。

16 抜取試験

16.1 一般

抜取試験は,次による。

a) 導体検査(16.4参照)

b) 寸法の確認(16.5及び16.8参照)

c) エチレンプロピレンゴム (EPR) ,硬質エチレンプロピレンゴム (HEPR) 及び架橋ポリエチレン

(XLPE) の絶縁体並びにエラストマ系シースのホットセット試験(16.9参照)

16.2 抜取試験の頻度

16.2.1 導体検査及び寸法の確認

導体検査,絶縁体厚さ,シース厚さ及び仕上外径の測定は,同一品種で公称断面積が同一ケーブルの各

製造ロットごとの一条について行う。ただし,いかなる契約でも抜取数は,全体の10 %を超えてはなら

ない。

16.2.2 物理的試験

物理的試験は,製造業者及び購入者との協定によって合意された品質管理手順に従って製造されたケー

ブルから採取した試料で実施する。特に合意された品質管理手順がない場合には,合計長が多心ケーブル

で2 km又は単心ケーブルで4 kmを超える契約について,表12によって行う。

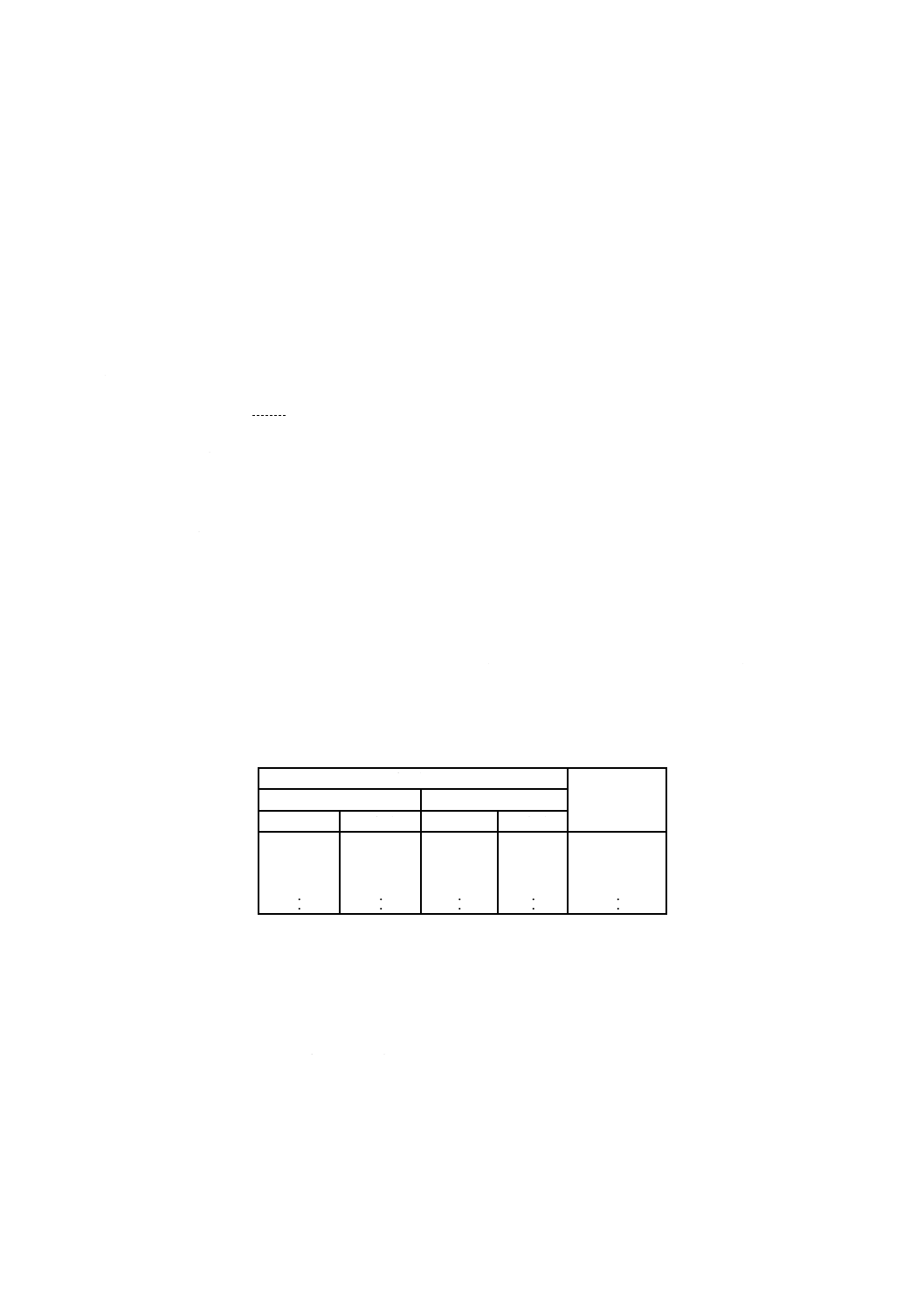

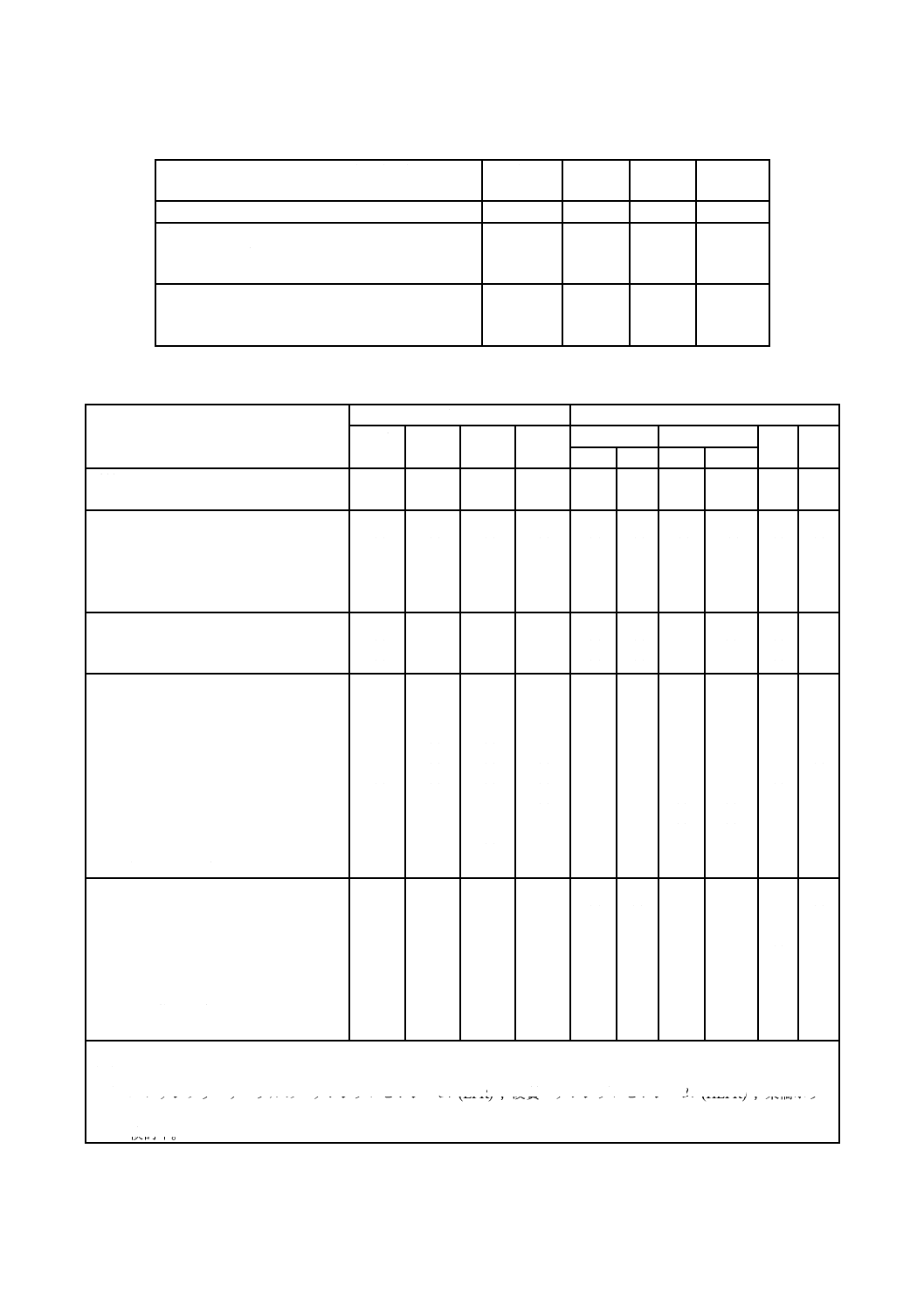

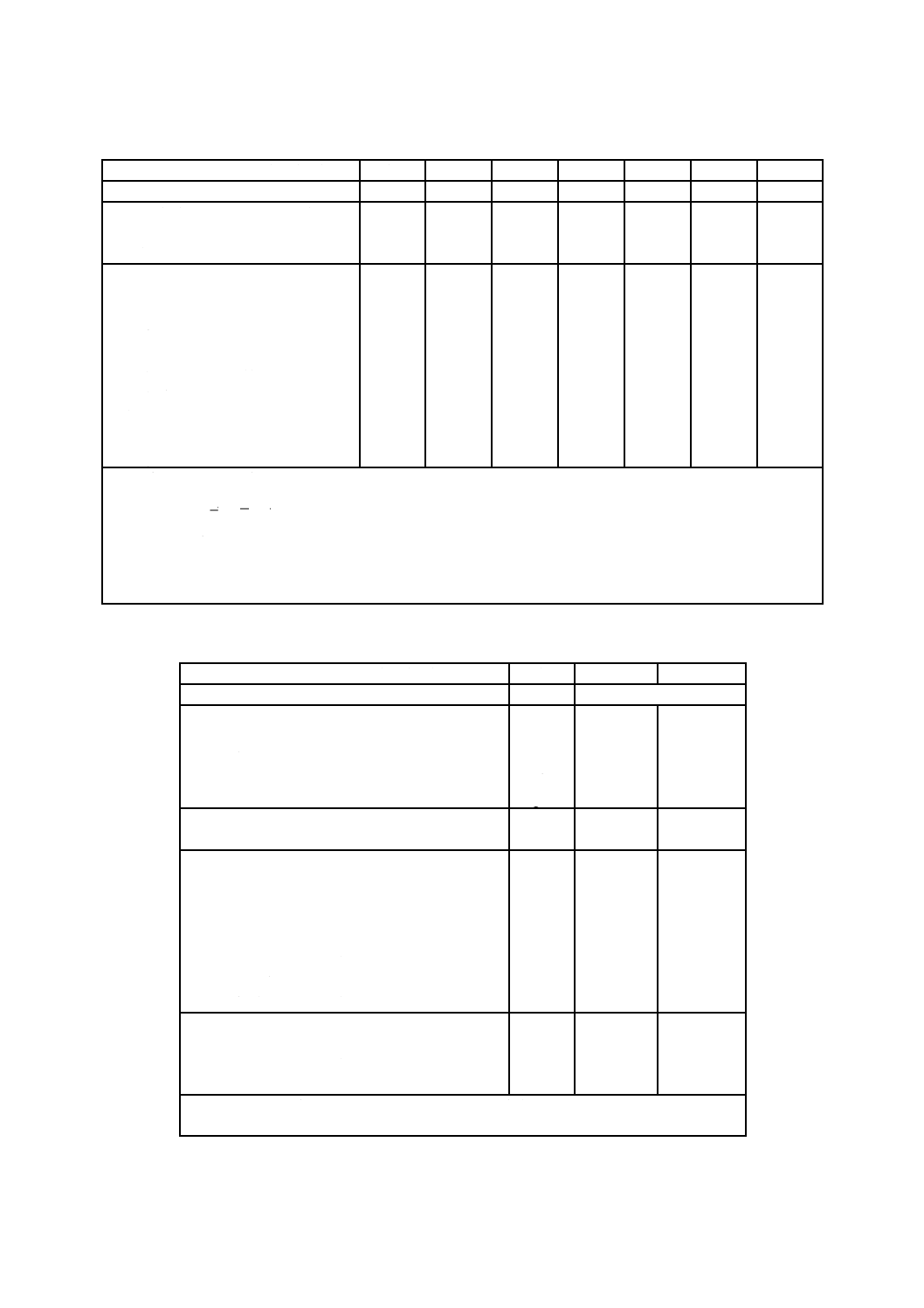

表12−抜取試験の試料数

ケーブル条長 km

試料数

多心ケーブル

単心ケーブル

を超え

以下

を超え

以下

2

10

20

…

10

20

30

…

4

20

40

…

20

40

60

…

1

2

3

…

16.3 再試験

箇条16の試験で試料が不合格となった場合,追加の2試料を同一ロットから採取し,もとの試料が不合

格になった同一の試験にかけなければならない。再試験の結果,追加の2試料が試験に合格した場合,そ

の試料のロットのすべてのケーブルは,合格とする。追加の試料のいずれかが不合格となった場合,その

試料のロットのすべてのケーブルは,不合格とする。

16.4 導体検査

JIS C 3664の導体構造の要求事項への適合性は,検査及び実行できる場合は測定によって確認する。

16.5 絶縁体及び非金属シースの厚さの測定(押出セパレーションシースを含み,押出内部カバリングは

含まない。)

14

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.5.1 一般

試験方法は,JIS C 3660-1-1の8.(厚さ及び仕上寸法の測定)による。

試料は,きずの部分があれば必要によって取り除いたケーブルの片端から採取した各試験片とする。

同一の導体公称断面積で3心以上のケーブルの測定する線心数は,3線心又は全線心数の10 %のいずれ

か多い方とする。

16.5.2 絶縁体への要求事項

各線心試料は,附属書Bによって小数点第1位に丸めた測定値の平均が標準厚さ以上とする。また,測

定最小値は,標準厚さから標準値の90 %−0.1 mm以上とする。

すなわち,

1.0

9.0

n

m

−

t

t≧

ここに,

tm: 最小厚さ (mm)

tn: 標準厚さ (mm)

16.5.3 非金属シースへの要求事項

シース試料は,次による。

a) 非がい装ケーブル及び金属遮へい上に直接施さないシースのケーブルの場合,測定最小値は,標準厚

さから標準値の85 %−0.1 mm以上とする。

すなわち,

1.0

85

.0

n

m

−

≧

t

t

b) 金属遮へいに直接施したシースの場合,測定最小厚さは,標準厚さから標準値の80 %−0.2 mm以上

とする。

すなわち,

2.0

8.0

n

m

−

≧

t

t

16.6 鉛シース厚さの測定

(対応国際規格の規定を削除した。)

16.7 がい装の線及びテープの測定

(対応国際規格の規定を削除した。)

16.8 外径の測定

外径の測定を材料試験の一環として実施する場合は,JIS C 3660-1-1の8.(厚さ及び仕上寸法の測定)

による。

16.9 エチレンプロピレンゴム (EPR) ,硬質エチレンプロピレンゴム (HEPR) 及び架橋ポリエチレン

(XLPE) の絶縁体並びにエラストマ系シースのホットセット試験

16.9.1 手順

試料の採取及び試験手順は,表17及び表22の条件でJIS C 3660-2-1の9.(ホットセット試験)による。

16.9.2 要求事項

試験結果は,エチレンプロピレンゴム (EPR) ,硬質エチレンプロピレンゴム (HEPR) 及び架橋ポリエ

チレン (XLPE) の絶縁体については表17,エラストマ系 (SE1) シースについては表22に示す要求事項に

適合しなければならない。

15

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17 電気形式試験

電気形式試験は,完成品ケーブルから長さ10 m〜15 mの試料を採取し,各線心について,次の試験順

序で連続して行う。

注記 対応国際規格の3 kVケーブルの規定を削除した。

a) 常温での絶縁抵抗測定(17.1参照)

b) 導体最高許容温度での絶縁抵抗測定(17.2参照)

c) 4時間耐電圧試験(17.3参照)

試験は,3線心以下のケーブルに適用する。

17.1 常温での絶縁抵抗測定

17.1.1 手順

この試験は,他の電気形式試験を行っていない試料で行う。

試料のすべてのシースをは(剥)ぎ取り,線心は,試験前,水中に1時間以上,常温で浸せき(漬)す

る。

直流試験電圧は,80 V〜500 Vとし,定常状態に到達したとみなせるまで充電する。ただし,充電は1

分以上で,かつ,5分以下とする。測定は,各導体と水中間とで行う。

要求があれば,測定は,20 ℃±1 ℃の温度で行う。

17.1.2 計算

体積固有抵抗は,絶縁抵抗の測定値から次の式によって算出する。

d

D

R

l

e

log

π

2

×

×

=

ρ

ここに,

ρ: 体積固有抵抗 (Ω・cm)

l: ケーブルの長さ (cm)

R: 絶縁抵抗の測定値 (Ω)

D: 絶縁体外径 (mm)

d: 絶縁体内径 (mm)

また,絶縁抵抗定数Ki(MΩ・km)は,次の式による。

ρ

×

×

=

×

×

=

−

−

367

.0

10

log

10

11

10

11

i

d

D

R

l

K

注記 扇形導体の線心については,D/d比は絶縁体の円周と導体の円周との比とする。

17.1.3 要求事項

測定値から計算した値は,表13の規定値以上とする。

17.2 導体最高許容温度での絶縁抵抗測定

17.2.1 手順

ケーブル試料の線心は,試験前,導体最高許容温度の±2 ℃の水中に1時間以上浸せき(漬)する。

直流試験電圧は,80 V〜500 Vとし,定常状態に到達したとみなせるまで充電する。ただし,充電は,1

分間〜5分間とする。

測定は,各導体と水中間で行う。

16

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17.2.2 計算

体積固有抵抗及び/又は絶縁抵抗定数は,17.1.2の計算式によって絶縁抵抗から算出する。

17.2.3 要求事項

測定値から算出した値は,表13の規定値以上でなければならない。

17.3

4時間耐電圧試験

17.3.1 手順

ケーブル試料の線心は,試験前,常温で水中に1時間以上浸せき(漬)する。

各導体と水中間に商用周波電圧を徐々に印加し,4U0にまで上昇させた後,そのまま連続4時間印加す

る。

17.3.2 要求事項

絶縁破壊してはならない。

17.4 定格電圧1.8/3 (3.6) kVケーブルの衝撃電圧試験

(対応国際規格の規定を削除した。)

18 非電気形式試験

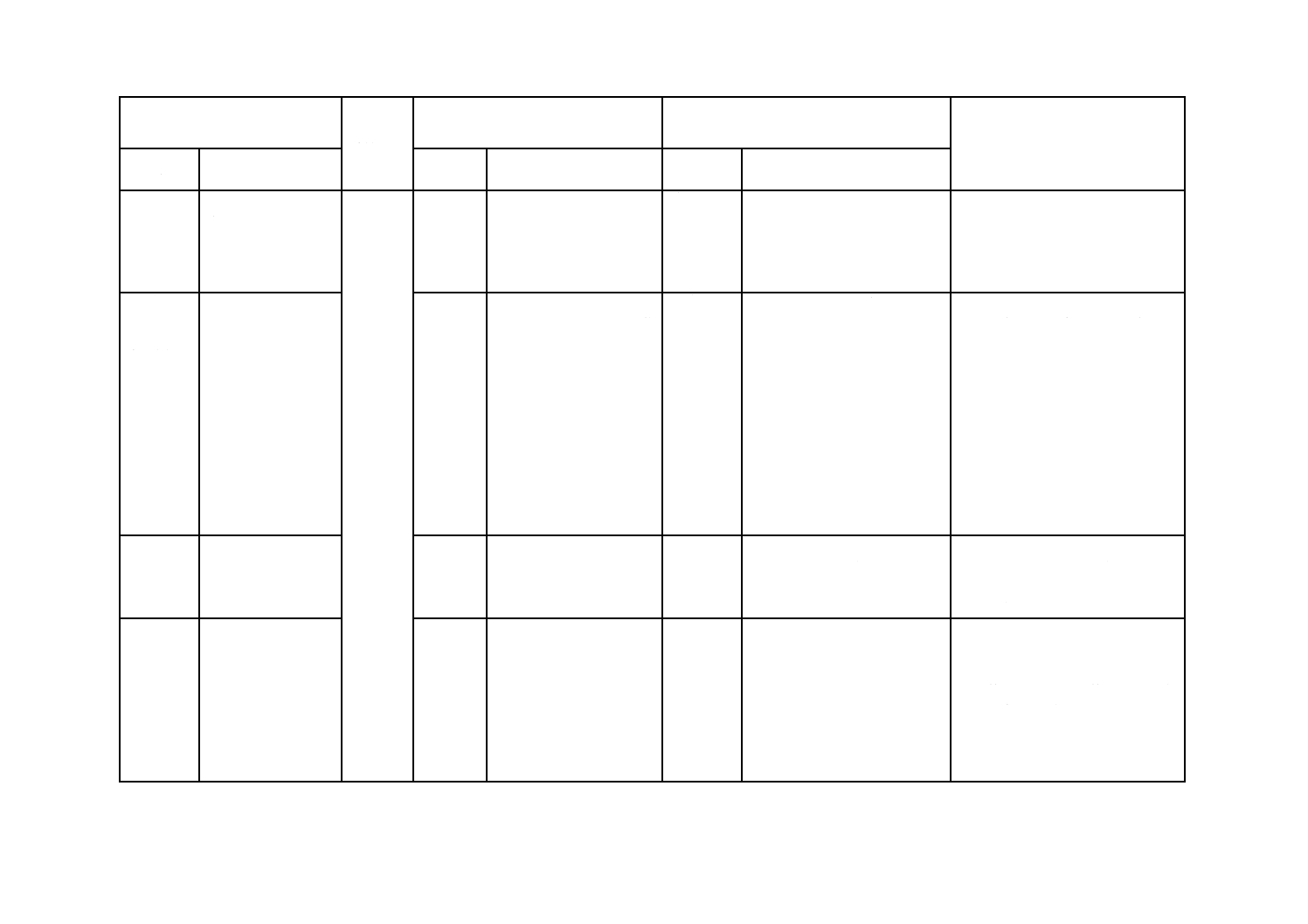

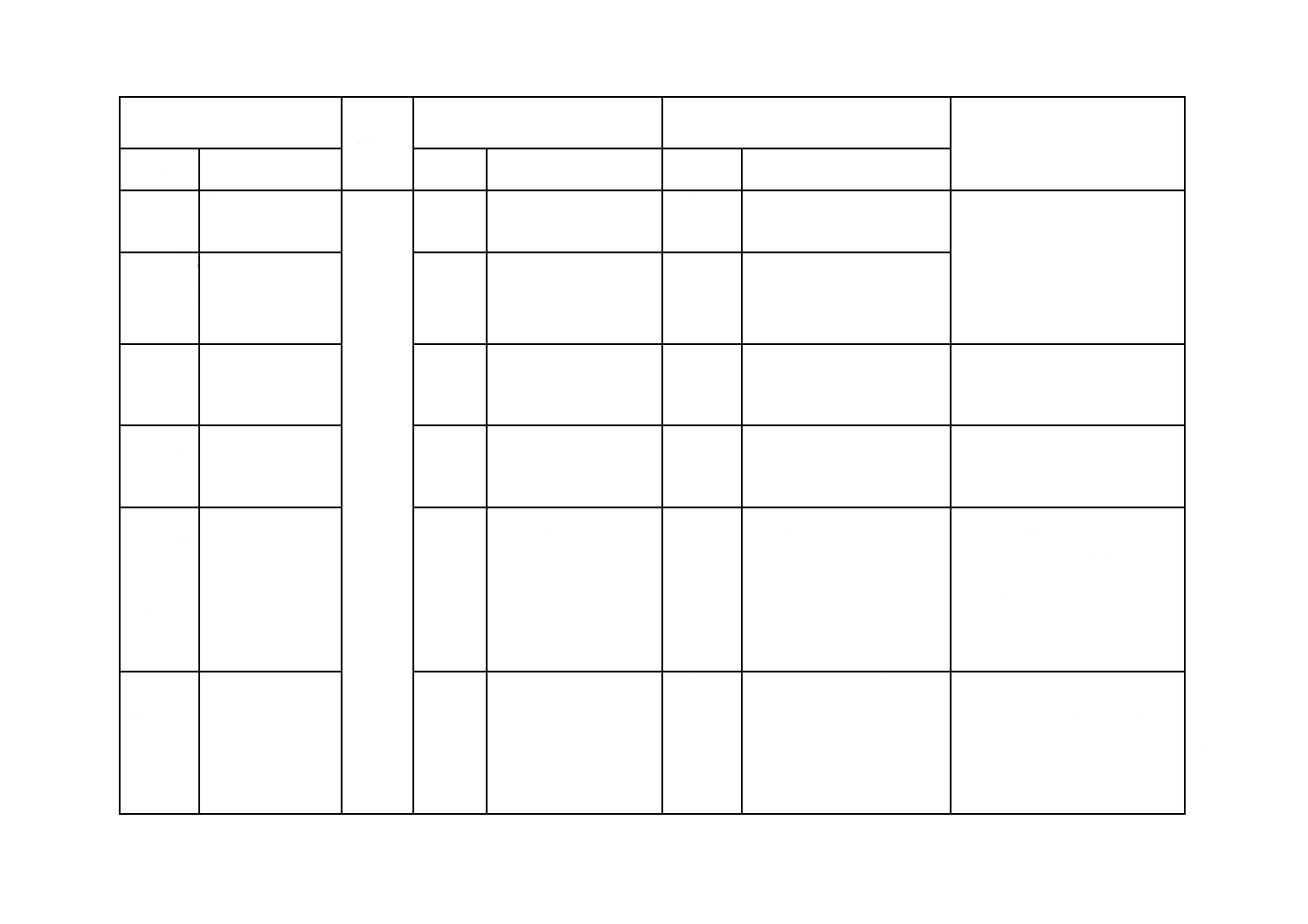

この規格で要求される非電気形式試験は,表14による。

18.1 絶縁体厚さの測定

18.1.1 試料

試料は,各ケーブルの線心から採取する。

同一の導体公称断面積で3心以上のケーブルの測定する線心数は,3線心又は全線心数の10 %のいずれ

か多い方とする。

18.1.2 手順

測定は,JIS C 3660-1-1の8.1(絶縁体厚さの測定)による。

18.1.3 要求事項

16.5.2を参照する。

18.2 非金属シース厚さの測定(押出セパレーションシースを含む。ただし,内部カバリングは除く。)

18.2.1 試料

試料は,ケーブルから採取する。

18.2.2 手順

測定は,JIS C 3660-1-1の8.2(非金属シース厚さの測定)による。

18.2.3 要求事項

16.5.3を参照する。

18.3 老化前後の絶縁体の機械的特性の測定試験

18.3.1 試料

試料及び試験片の準備は,JIS C 3660-1-1の9.1(絶縁体)による。

18.3.2 老化方法

老化方法は,表15の条件でJIS C 3660-1-2の8.1(エアオーブン老化)による。

曲げ試験は,ケーブルの引張試験が実施できない場合についてだけ行う。

注記 銅導体付きで老化後の引張試験及び曲げ試験は,推奨規定である。現在,この試験に関する情

報は不十分であり,製造業者と購入者との協定によって合意が得られない限り,強制規定とは

17

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しない。

18.3.3 試験条件及び機械的試験

試験条件及び機械的特性の測定は,JIS C 3660-1-1の9.1による。

18.3.4 要求事項

老化前後の試料の試験結果は,表15に示す要求事項に適合しなければならない。

18.4 老化前後の非金属シースの機械的特性の測定試験

18.4.1 試料

試料及び試験片の準備は,JIS C 3660-1-1の9.2(シース)による。

18.4.2 老化方法

老化方法は,表18の条件でJIS C 3660-1-2の8.1による。

18.4.3 試験条件及び機械的試験

試験条件及び機械的特性の測定は,JIS C 3660-1-1の9.2による。

18.4.4 要求事項

老化前後の試料の試験結果は,表18に示す要求事項に適合しなければならない。

18.5 完成品ケーブルの追加老化試験

18.5.1 一般

この試験は,絶縁体及び非金属シースがケーブルを構成するほかの材料と接触することによって,使用

中に劣化しないということを確認するためのものである。

試験は,すべての品種のケーブルに適用する。

18.5.2 試料

試料は,JIS C 3660-1-2の8.1.4(完成品ケーブル試験片の手順)に示すように完成品ケーブルから採取

する。

18.5.3 老化方法

ケーブル試料の老化方法は,次の条件で,JIS C 3660-1-2の8.1.4の方法によって恒温槽中で行う。

− 温度:ケーブルの導体最高許容温度より10 ℃±2 ℃高い温度(表15参照)

− 時間:24時間×7日

18.5.4 機械的試験

老化処理したケーブルから採取した絶縁体及びシースは,JIS C 3660-1-2の8.1.4の方法で準備し,機械

的試験を行う。

18.5.5 要求事項

老化前後の引張強さ及び伸びの中央値の変化率(18.3及び18.4参照)は,絶縁体の場合は表15,非金属

シースの場合は表18のエアオーブンでの老化後の規定値以内とする。

なお,変化率の規定のない材料については,老化後の最小値を満足しなければならない。

18.6 タイプST2のビニルシースの加熱減量試験

18.6.1 手順

試料採取及び試験手順は,JIS C 3660-3-2の8.2(シースの加熱減量試験)による。

18.6.2 要求事項

試験結果は,表19に示す要求事項に適合しなければならない。

18

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.7 高温での絶縁体及び非金属シースの加熱変形試験

18.7.1 手順

高温での加熱変形試験は,JIS C 3660-3-1の8.(絶縁体及びシースの加熱変形試験)による。

また,試験条件は,表16及び表20による。

18.7.2 要求事項

試験結果は,JIS C 3660-3-1の8.の要求事項に適合しなければならない。

18.8 ビニル絶縁体,ビニルシース及びハロゲンフリーシースの低温試験

18.8.1 手順

試料採取及び試験手順は,JIS C 3660-1-4の8.(低温試験)による。

また,試験温度は,表16,表19及び表21による。

18.8.2 要求事項

試験結果は,JIS C 3660-1-4の8.の要求事項に適合しなければならない。

18.9 ビニル絶縁体及びシースの巻付加熱試験

18.9.1 手順

試料採取及び試験手順は,JIS C 3660-3-1の9.(絶縁体及びシースの巻付加熱試験)による。

また,試験温度及び時間は,表16及び表19による。

18.9.2 要求事項

試験結果は,JIS C 3660-3-1の9.に適合しなければならない。

18.10 エチレンプロピレンゴム (EPR) 及び硬質エチレンプロピレンゴム (HEPR) の絶縁体のオゾン試

験

18.10.1 手順

試料採取及び試験手順は,JIS C 3660-2-1の8.(オゾン試験)による。

また,オゾン濃度及び試験時間は,表17による。

18.10.2 要求事項

試験結果は,JIS C 3660-2-1の8.に適合しなければならない。

18.11 エチレンプロピレンゴム (EPR) ,硬質エチレンプロピレンゴム (HEPR) 及び架橋ポリエチレン

(XLPE) の絶縁体並びにエラストマ系シースのホットセット試験

試料採取及び試験手順は,16.9によって,その要求事項に適合しなければならない。

18.12 エラストマ系シースの耐油試験

18.12.1 手順

試料採取及び試験手順は,JIS C 3660-2-1の10.(シースの耐油試験)による。

また,試験条件は,表22による。

18.12.2 要求事項

試験結果は,表22に示す要求事項に適合しなければならない。

18.13 絶縁体の耐水性試験

18.13.1 手順

試料採取及び試験手順は,JIS C 3660-1-3の9.1(電気試験)又はJIS C 3660-1-3の9.2(質量変化による

耐水性試験)による。また,試験条件は,表16又は表17による。

18.13.2 要求事項

試験結果は,JIS C 3660-1-3の9.1又は表17に示す要求事項に適合しなければならない。

19

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.14 難燃試験

18.14.1 一条ケーブルの難燃試験

この試験は,ST1,ST2又はSE1コンパウンドシースのケーブルにだけ適用され,特別な要求があるケー

ブルだけに行う。

試験方法及び要求事項は,JIS C 3665-1による。

18.14.2 多条ケーブルの難燃試験

この試験は,ST8コンパウンドシースのハロゲンフリーケーブルについて行う。

試験方法及び要求事項は,IEC 60332-3-24による。

18.14.3 発煙濃度試験

この試験は,ST8コンパウンドシースのハロゲンフリーケーブルについて行う。

試験方法及び要求事項は,IEC 61034-2による。

18.14.4 発生ガスの酸性度試験

この試験は,非金属のST8コンパウンドシースのハロゲンフリーケーブルについて行う。

18.14.4.1 手順

試験方法は,IEC 60754-1による。

18.14.4.2 要求事項

試験結果は,表23に示す要求事項に適合しなければならない。

18.14.5 pH及び導電率試験

この試験は,非金属のST8コンパウンドシースのハロゲンフリーケーブルについて行う。

18.14.5.1 手順

試験方法は,JIS C 3666-2による。

18.14.5.2 要求事項

試験結果は,表23に示す要求事項に適合しなければならない。

18.14.6 ふっ素含有量試験

この試験は,非金属のST8コンパウンドシースのハロゲンフリーケーブルについて行う。

18.14.6.1 手順

試験方法は,JIS C 2133による。

18.14.6.2 要求事項

試験結果は,表23に示す要求事項に適合しなければならない。

18.14.7 発生ガスの毒性試験

検討中。

18.15 黒色ポリエチレン(PE)シースのカーボンブラック含有量の測定

18.15.1 手順

試料採取及び試験手順は,JIS C 3660-4-1の11.(PE中のカーボンブラック及び無機充てん剤の含有量測

定)による。

18.15.2 要求事項

試験結果は,表20に示す要求事項に適合しなければならない。

18.16 架橋ポリエチレン(XLPE)絶縁体の収縮試験

18.16.1 手順

試料採取及び試験手順は,表17の試験条件でJIS C 3660-1-3の10.(絶縁体の収縮試験)による。

20

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.16.2 要求事項

試験結果は,表17に示す要求事項に適合しなければならない。

18.17 特殊曲げ試験

この試験は,ケーブルのより合せ線心上に金属テープによる一括金属層をもち,内部カバリングが省略

されている多心ケーブルについて行う。

18.17.1 手順

試料を,常温で試験円筒(例えば,ドラムの胴)のまわりの円周に少なくとも1周以上巻き付ける。円

筒の直径は,(7D±5) %とする。Dは,ケーブル試料外径の実測値を用いる。次にケーブルを元の直線状

に巻き戻した後,同様の手順を用いて試料を反対方向に巻き付ける。

この往復曲げ操作を3往復行う。次に,円筒に巻き付けた状態の試料を,ケーブルの導体最高許容温度

に加熱したエアオーブン中に24時間放置する。

試料が常温に戻った後,巻き付けた状態で15.3の耐電圧試験を行う。

18.17.2 要求事項

試験の結果,絶縁破壊してはならず,また,シースにクラックが発生してはならない。

18.18 硬質エチレンプロピレンゴム (HEPR) 絶縁体の硬度の測定

18.18.1 手順

試料採取及び試験は,附属書Cによる。

18.18.2 要求事項

試験結果は,表17に示す要求事項に適合しなければならない。

18.19 硬質エチレンプロピレンゴム (HEPR) 絶縁体のモジュラスの測定

18.19.1 手順

試料採取,試験片の準備及び試験手順については,JIS C 3660-1-1の9.(絶縁体及びシースの機械的特

性の測定試験)による。150 %伸びに必要な荷重を測定する。測定した荷重を引張り前の試験片の断面積

で除することによって,相当するストレスを算出する。算出されたストレスを150 %伸び時のモジュラス

とする。

モジュラスは,中央値とする。

18.19.2 要求事項

試験結果は,表17に示す要求事項に適合しなければならない。

18.20 ポリエチレン (PE) シースの収縮試験

18.20.1 手順

試料採取及び試験手順は,JIS C 3660-1-3の11.(ポリエチレンシースの収縮試験)による。

また,試験条件は,表20による。

18.20.2 要求事項

試験結果は,表20に示す要求事項に適合しなければならない。

注記 ハロゲンフリーシースの試験方法は検討中。

18.21 ハロゲンフリーシースの追加機械的試験

この試験は,ハロゲンフリーシースが布設及び運転中に損傷を受けにくいことを確認するために行う。

注記 摩耗,引裂抵抗及び巻付加熱試験は検討中。

21

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

18.22 ハロゲンフリーシースの耐水性試験

18.22.1 手順

試料採取と試験手順は,表21の試験条件でJIS C 3660-1-3の9.2による。

18.22.2 要求事項

試験結果は,表21に示す要求事項に適合しなければならない。

19 竣工試験

(対応国際規格の規定を削除した。)

20 ケーブル及び包装の表示

20.1 ケーブルの表示

ケーブルの表示は,適切なところに容易に消えない方法で次の事項を連続表示する。

a)

IEC規格に準拠した仕様の製品である旨

b) 製造業者名又はその略号

20.2 包装の表示

包装の表示は,荷札などに適切な方法で表示する。

22

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

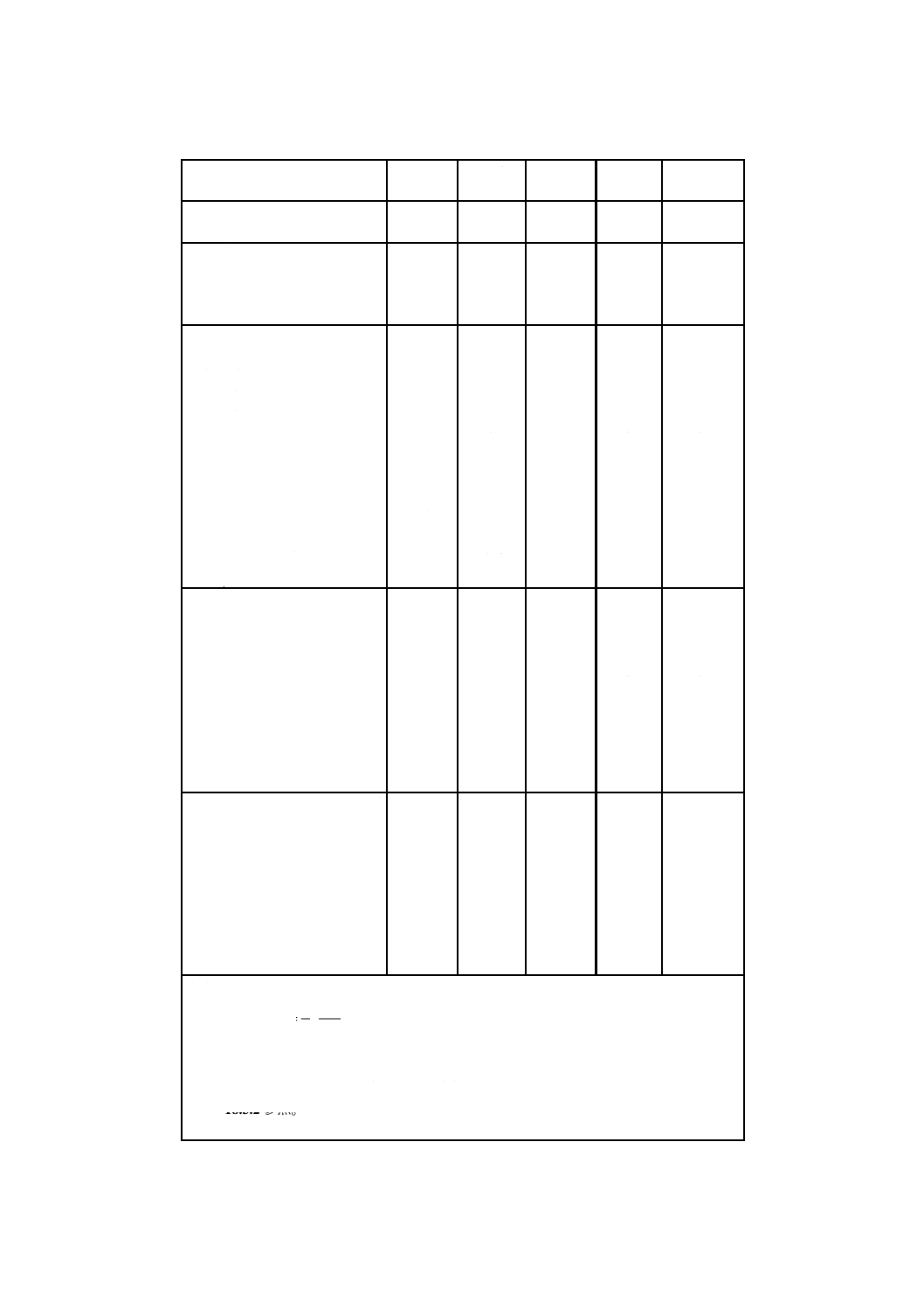

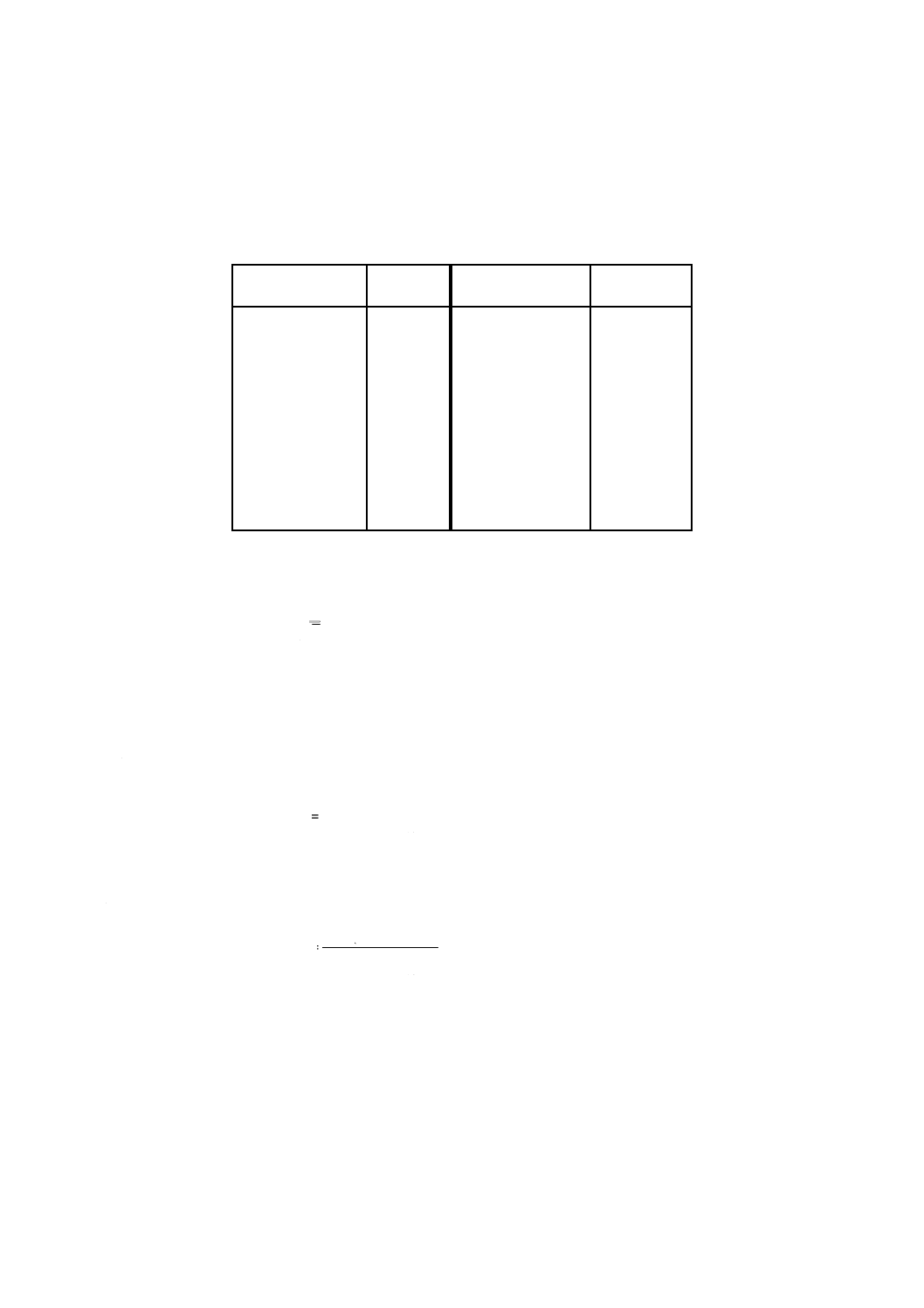

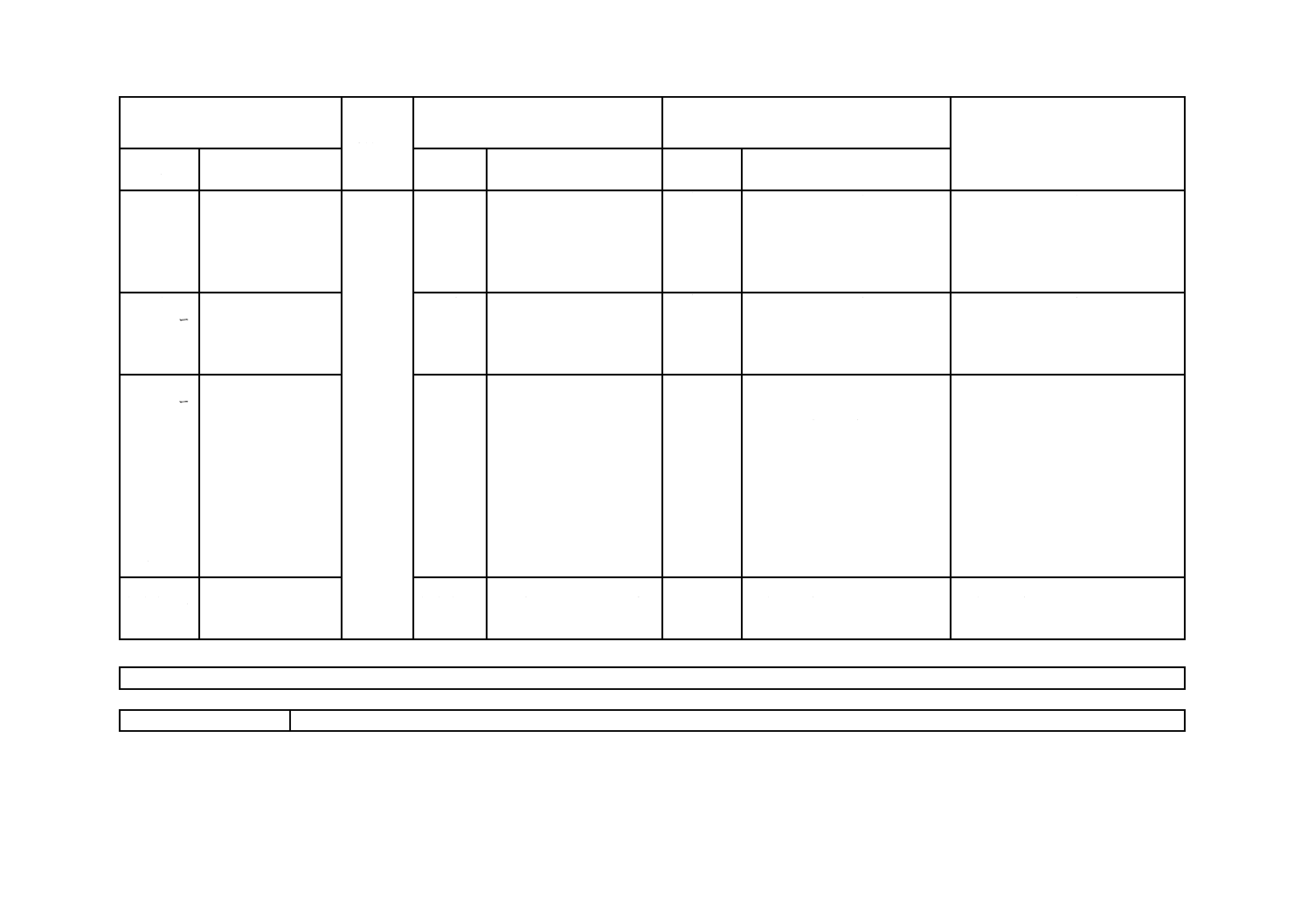

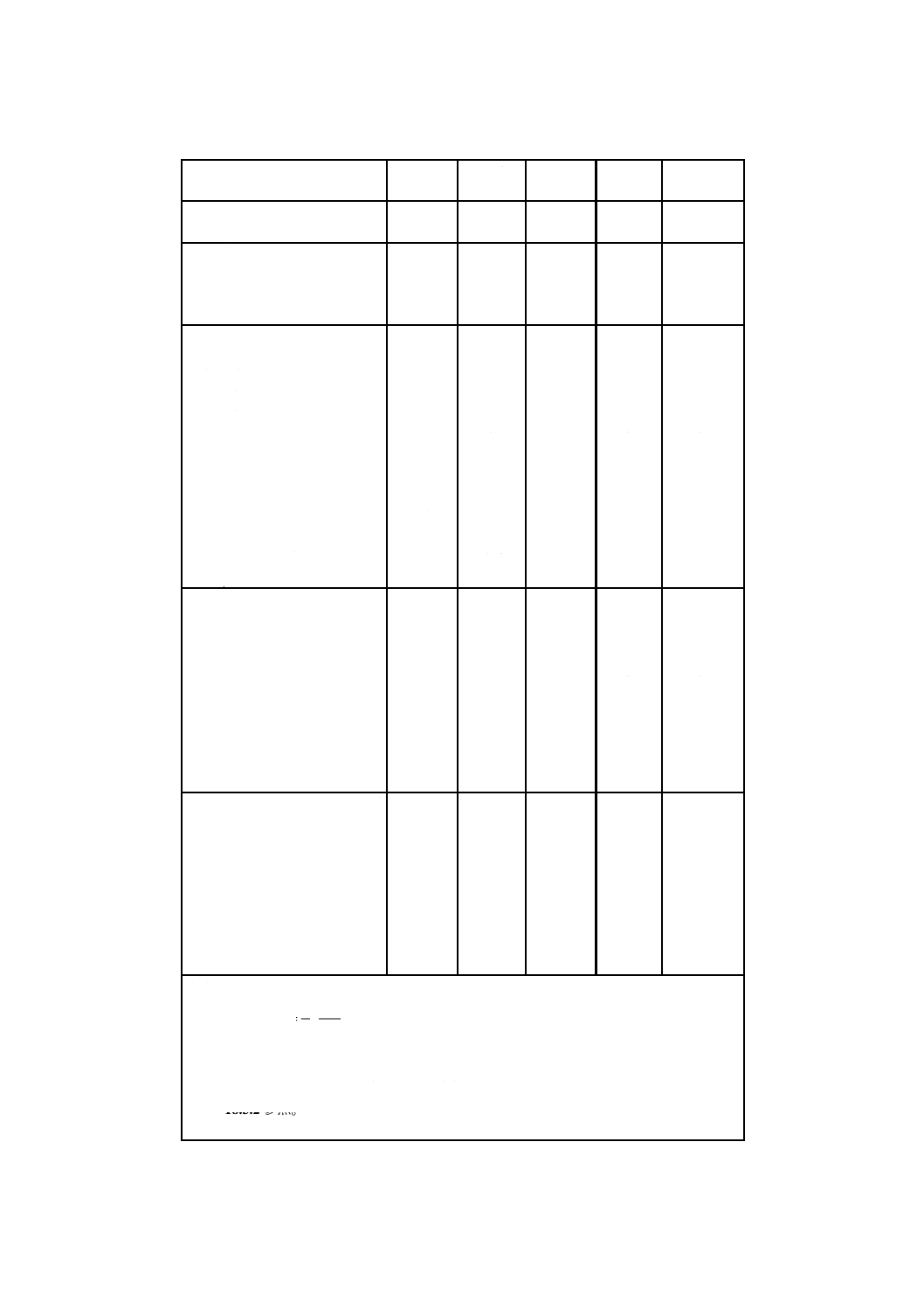

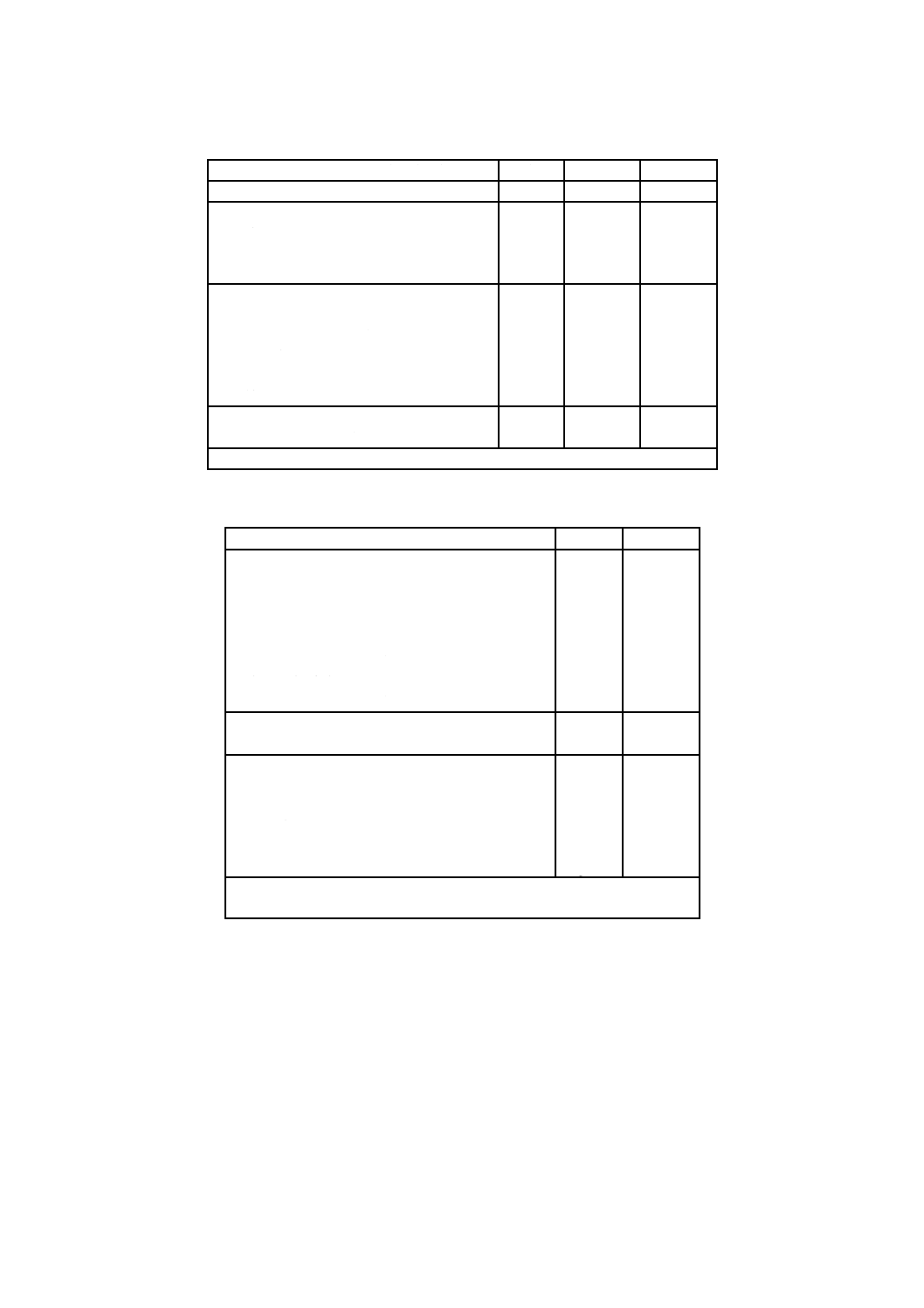

表13−絶縁用コンパウンド電気形式試験の要求事項

コンパウンドの記号(4.2参照)

単位

PVC/A

EPR/

HEPR

XLPE

常時導体最高許容温度(4.2参照)

℃

70

90

90

体積抵抗率 ρ

20 ℃の場合(17.1参照)

常時導体最高許容温度の場合(17.2参照)

Ω・cm

Ω・cm

1013

1010

−

1012

−

1012

絶縁抵抗定数 Ki

20 ℃の場合(17.1参照)

常時導体最高許容温度の場合(17.2参照)

MΩ・km

MΩ・km

36.7

0.037

−

3.67

−

3.67

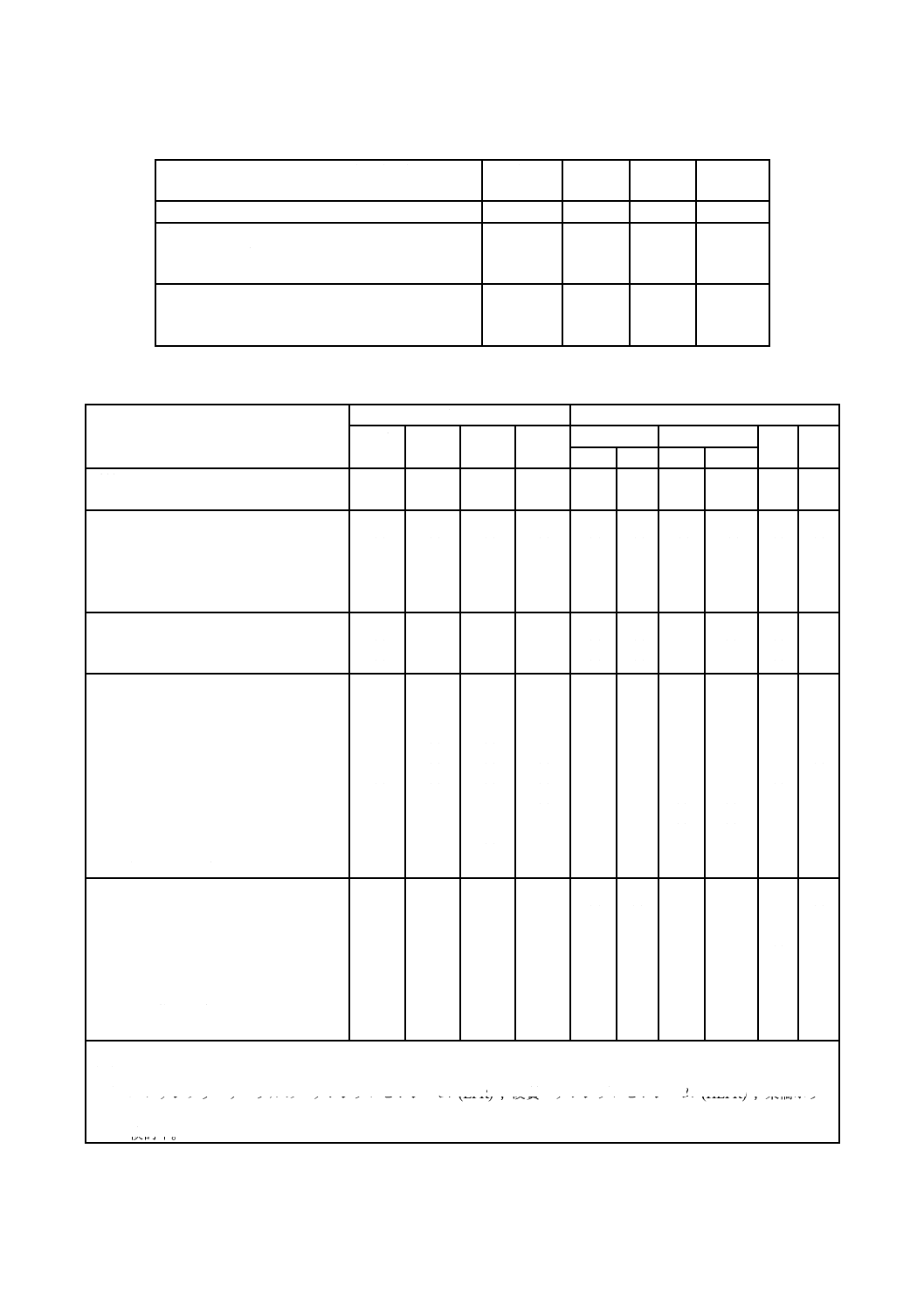

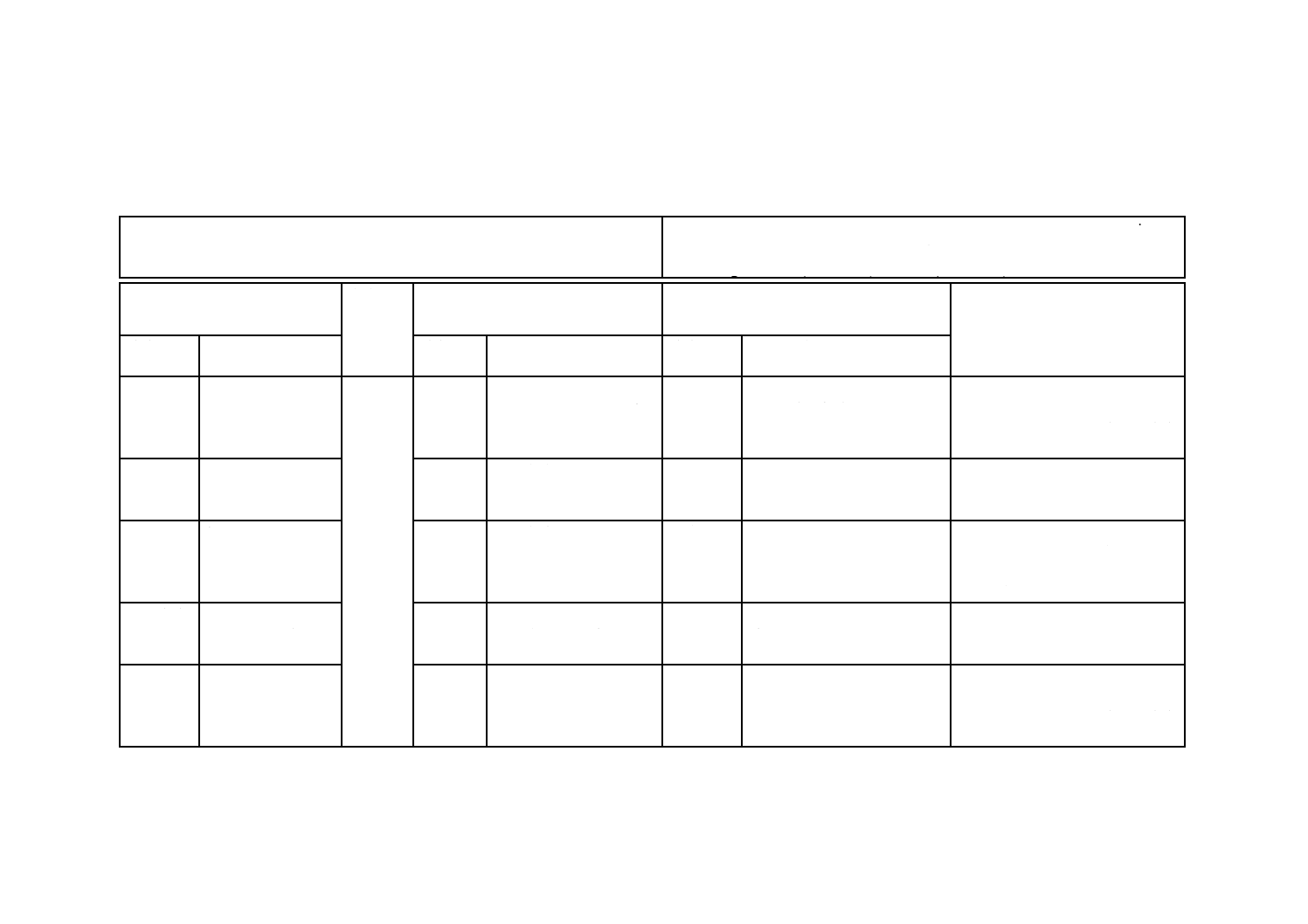

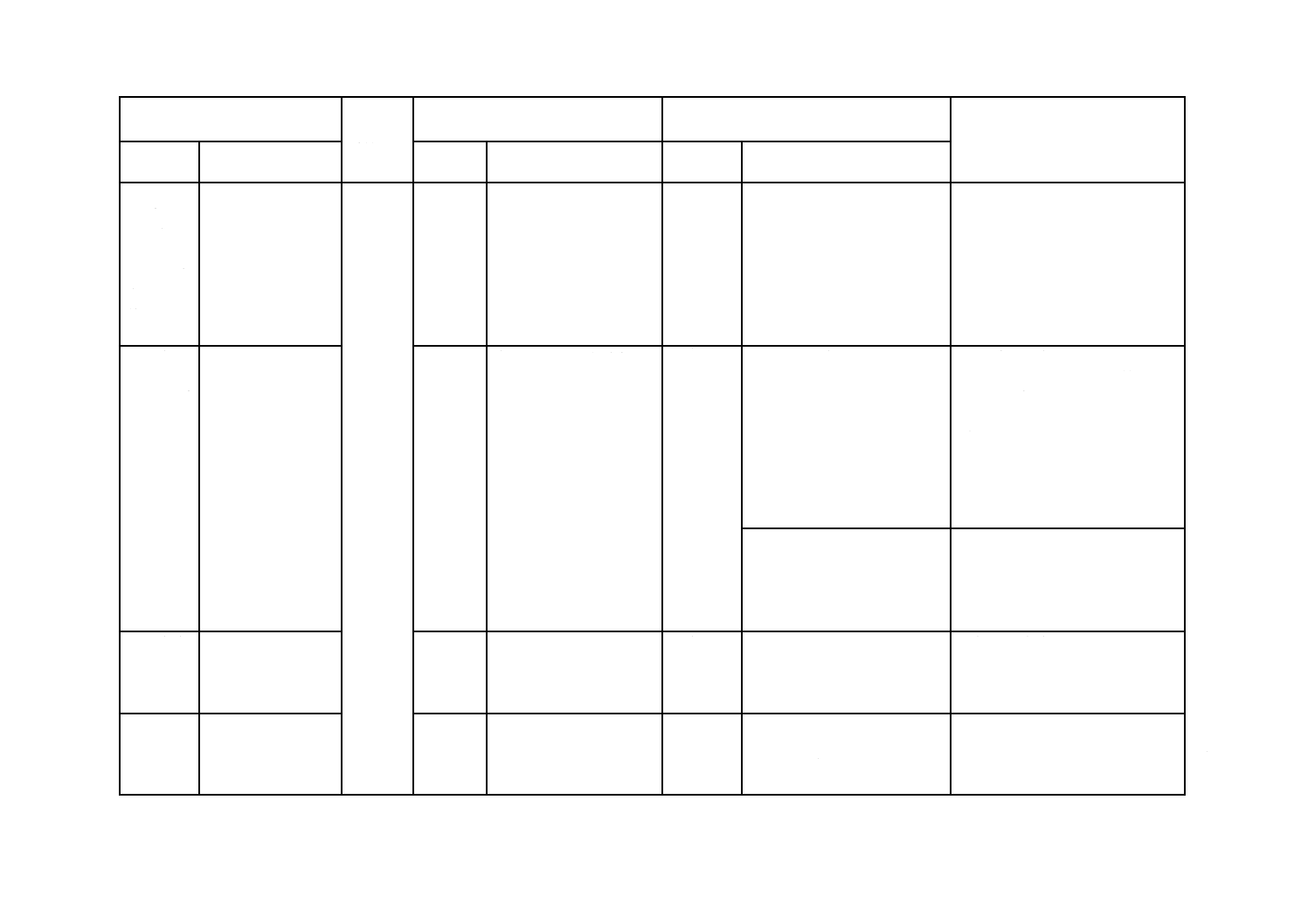

表14−非電気形式試験(表15〜表23参照)

コンパウンドの記号

(4.2及び4.3参照)

絶縁体

シース

PVC/A

EPR

HEPR

XLPE

PVC

PE

ST8

SE1

ST1

ST2

ST3

ST7

寸法

厚さの測定

×

×

×

×

×

×

×

×

×

×

機械的特性(引張強さ及び伸び)

老化前

加熱老化後

完成品ケーブル試料の追加老化試験

耐油試験

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

−

×

×

×

×

熱可塑性の特性

加熱変形試験(インデント)

低温試験

×

×

−

−

−

−

−

−

×

×

×

×

−

−

×

−

×

×

−

−

その他の特性

加熱減量試験

巻付加熱試験(き裂)

オゾン試験

ホットセット試験

耐水性試験

収縮試験

カーボンブラック含有量の測定a)

硬度の測定

モジュラスの測定

−

×

−

−

×

−

−

−

−

−

−

×

×

×

−

−

−

−

−

−

×

×

×

−

−

×

×

−

−

−

×

×

×

−

−

−

−

×

−

−

−

−

−

−

−

×

×

−

−

−

−

−

−

−

−

−

−

−

−

×

×

−

−

−

−

−

−

−

×

×

−

−

−

−

−

−

×

c)

−

−

−

−

−

−

×

−

−

−

−

−

難燃試験

一条ケーブルの難燃試験

(要求された場合)

多条ケーブルの難燃試験

発煙濃度試験

発生ガスの酸性度試験

pH及び導電率試験

ふっ素含有量試験

−

−

−

−

−

−

−

−

−

b)

b)

b)

−

−

−

b)

b)

b)

−

−

−

b)

b)

b)

×

−

−

−

−

−

×

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

−

×

×

×

×

×

×

−

−

−

−

−

注記 ×印は,形式試験に適用する。

注a) 黒色のシースだけに適用する。

b) ハロゲンフリーケーブルのエチレンプロピレンゴム (EPR) ,硬質エチレンプロピレンゴム (HEPR) ,架橋ポリエ

チレン (XLPE) だけに適用する。

c) 検討中。

23

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

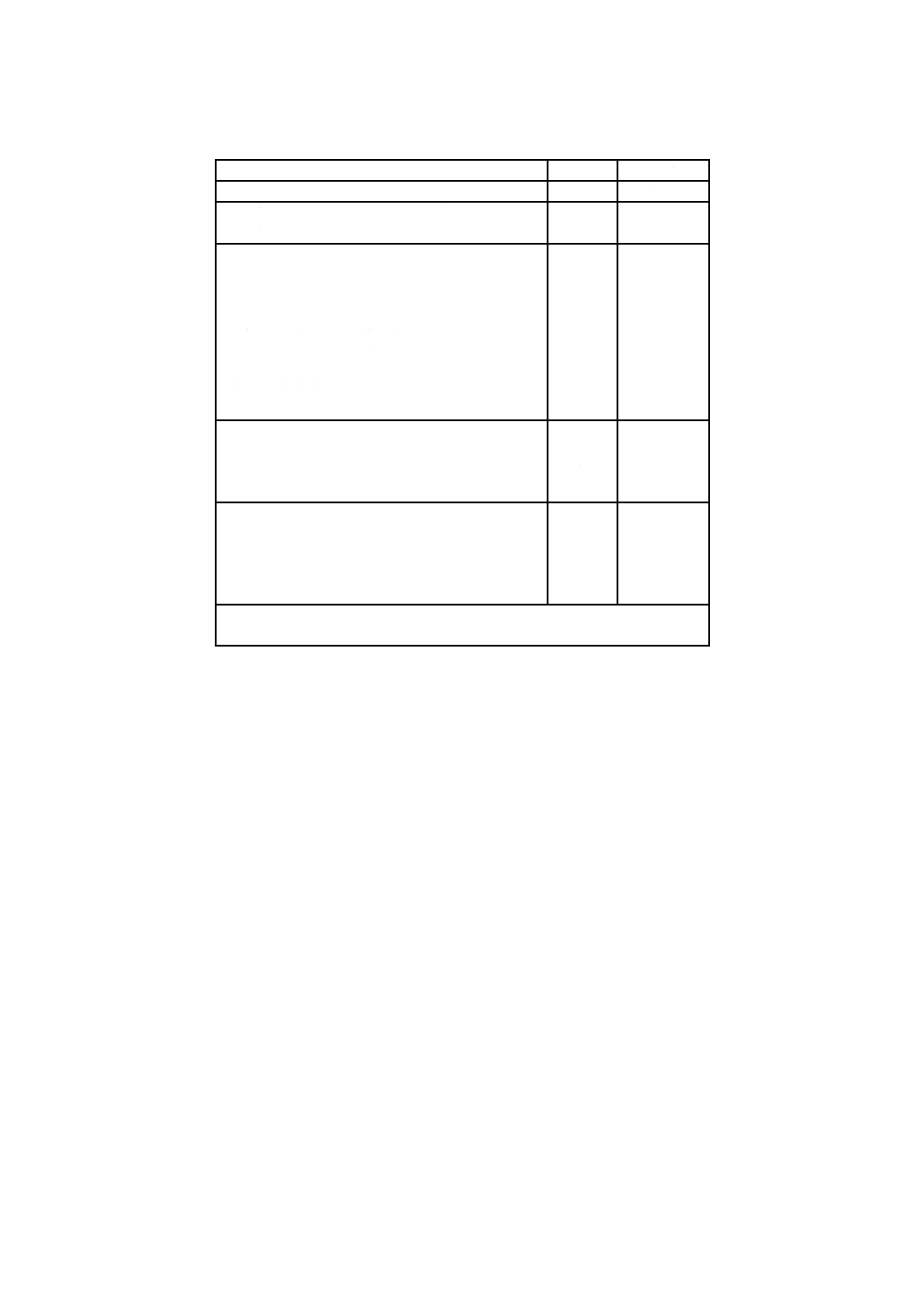

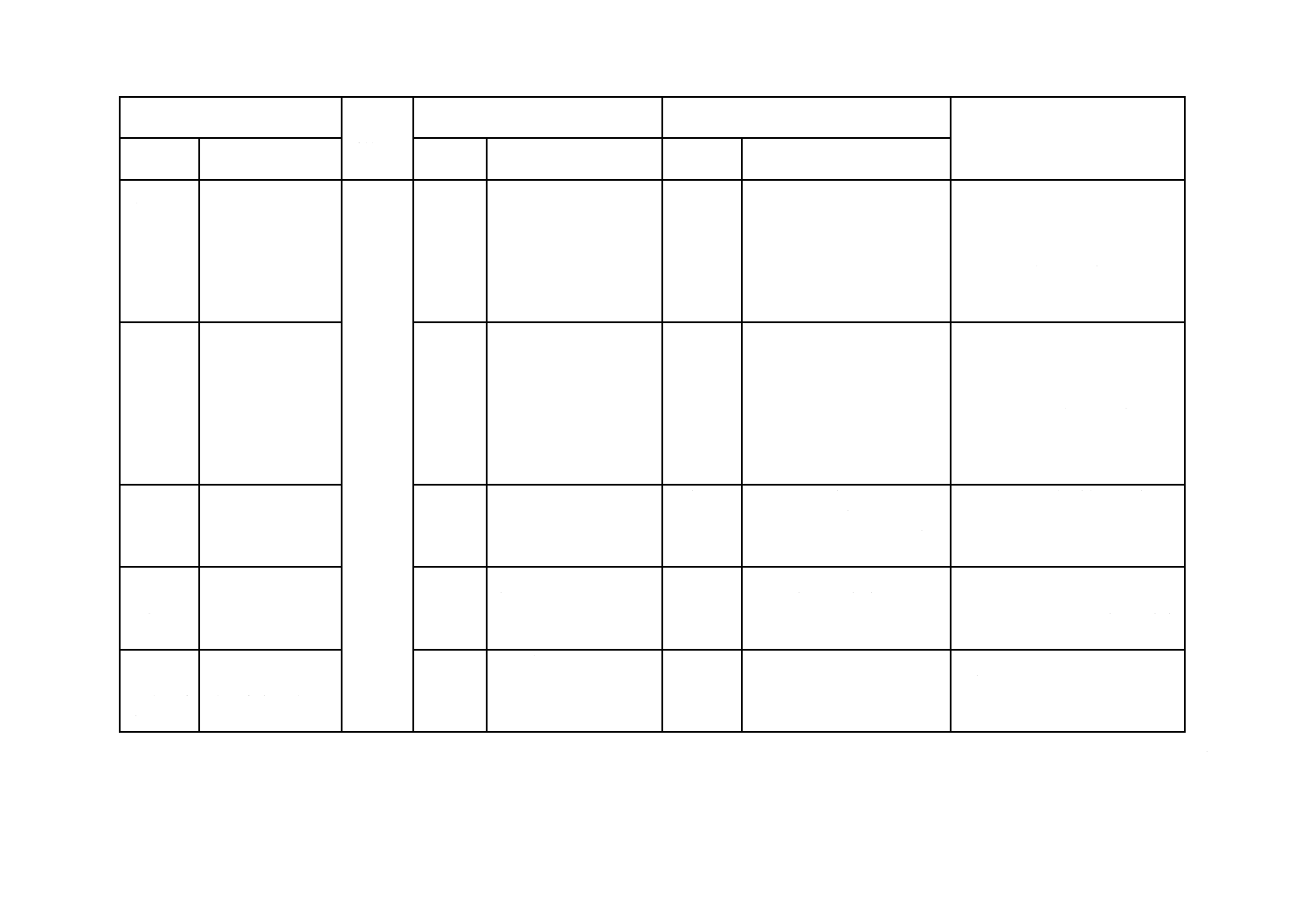

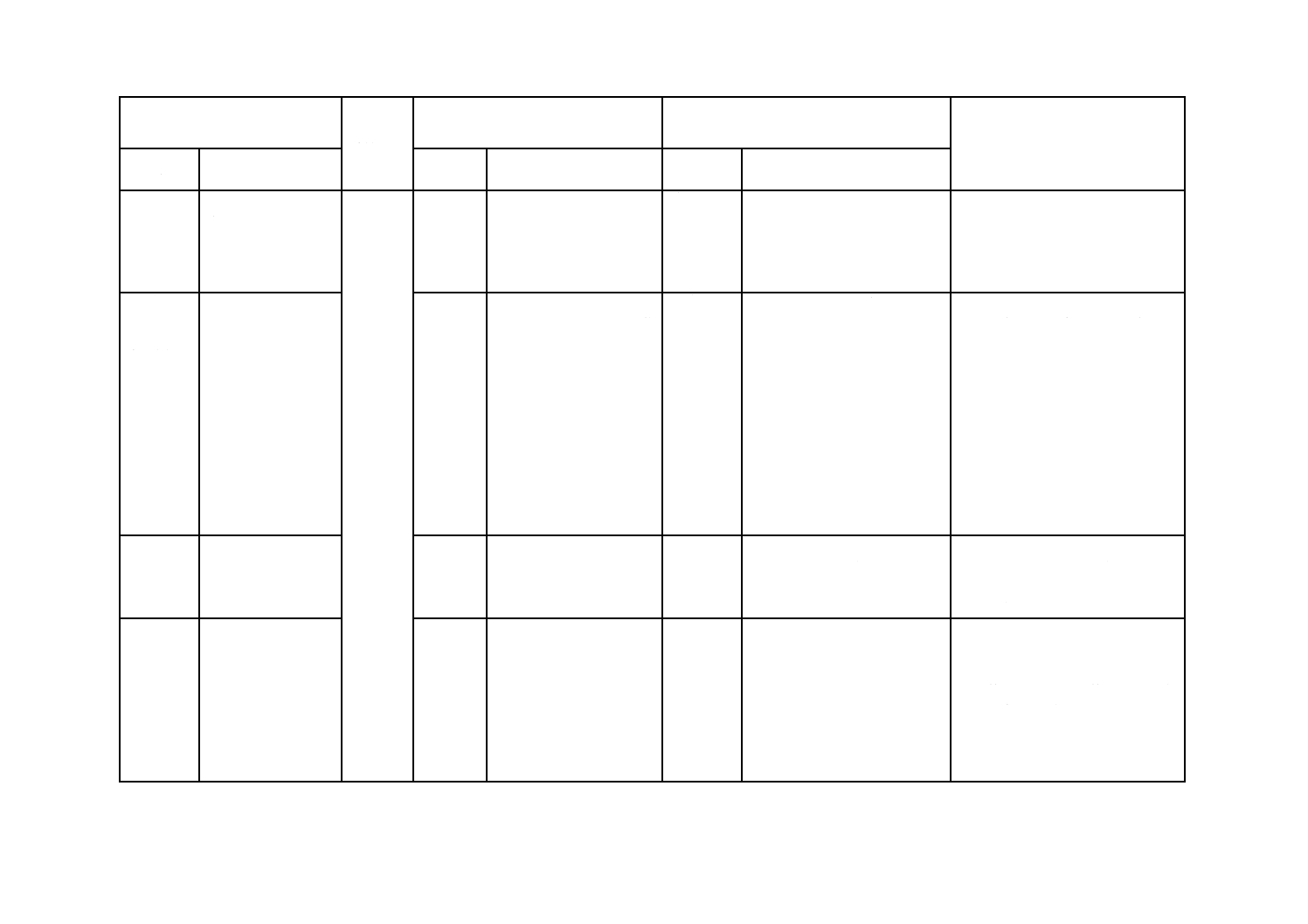

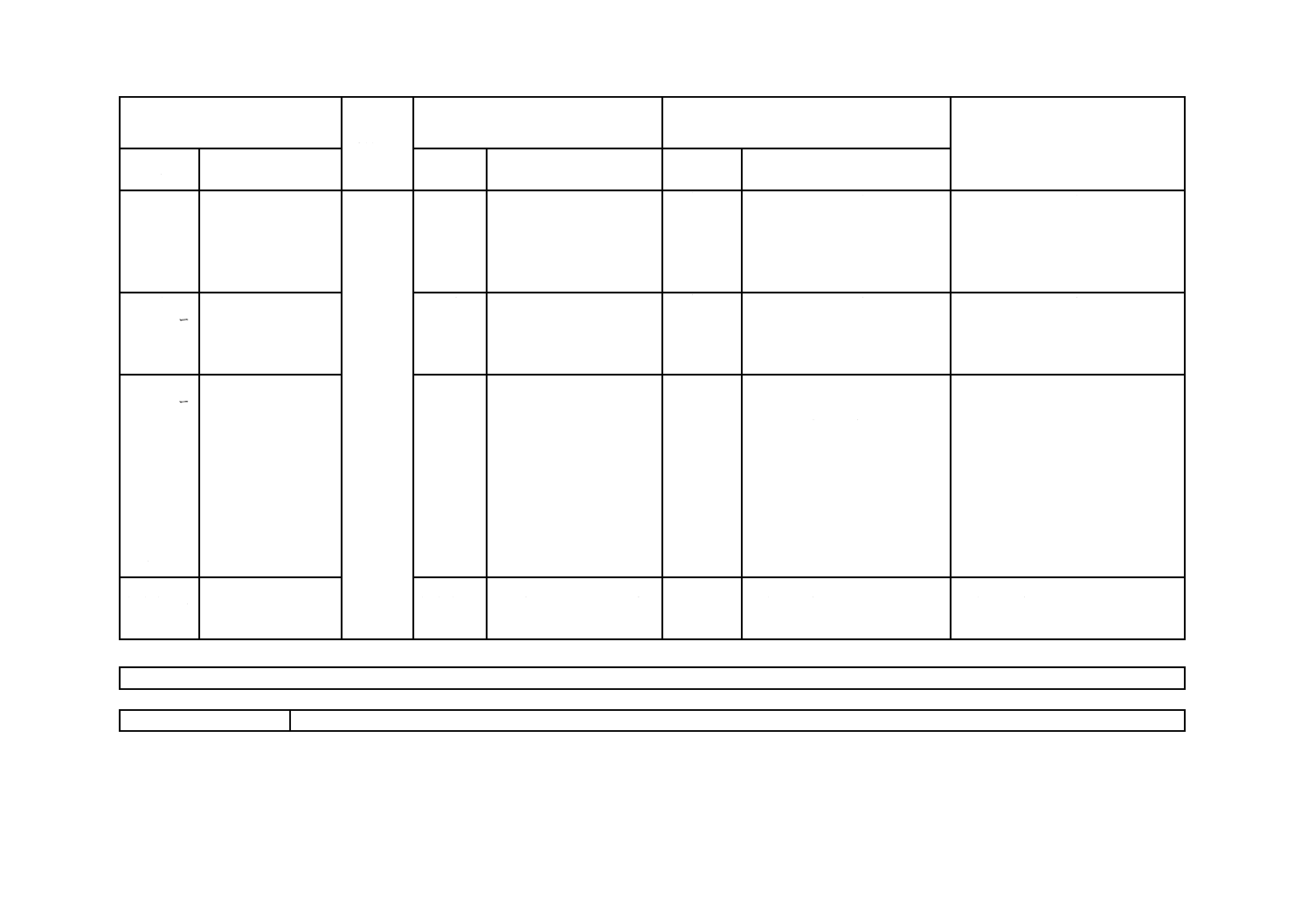

表15−絶縁用コンパウンドの機械的特性の試験要求事項(老化前後)

コンパウンドの記号

単位

PVC/A

EPR

HEPR

XLPE

(4.2参照)

常時導体最高許容温度

(4.2参照)

℃

70

90

90

90

老化前

(JIS C 3660-1-1の 9.1)

引張強さ 最小

N/mm2

12.5

4.2

8.5

12.5

伸び 最小

%

150

200

200

200

老化後

(JIS C 3660-1-2の8.1)

導体除去での老化後

試験条件

温度

℃

100

135

135

135

許容差

℃

±2

±3

±3

±3

時間

h

168

168

168

168

引張強さ

a) 老化後の値 最小

N/mm2

12.5

−

−

−

b) 変化率a) 最大

%

±25

±30

±30

±25

伸び

a) 老化後の値 最小

%

150

−

−

−

b) 変化率a) 最大

%

±25

±30

±30

±25

銅導体付きでの老化後の引張

試験b)

試験条件

温度

℃

−

150

150

150

許容差

℃

−

±3

±3

±3

時間

h

−

168

168

168

引張強さ

変化率a) 最大

%

−

±30

±30

±30

伸び

変化率a) 最大

%

−

±30

±30

±30

銅導体付きでの老化後の曲げ

試験(引張試験ができない場

合)b)

試験条件

温度

℃

−

150

150

150

許容差

℃

−

±3

±3

±3

時間

h

−

240

240

240

加熱試験後の結果

−

き裂

なし

き裂

なし

き裂

なし

注a) 変化率は,次の式による。

100

0

0

1

×

−

=

C

C

C

X

ここに,

X: 変化率 (%)

C0: 老化前の中央値

C1: 老化後の中央値

b) 18.3.2参照。

注記 対応国際規格の3 kVケーブルの規定を削除した。

24

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

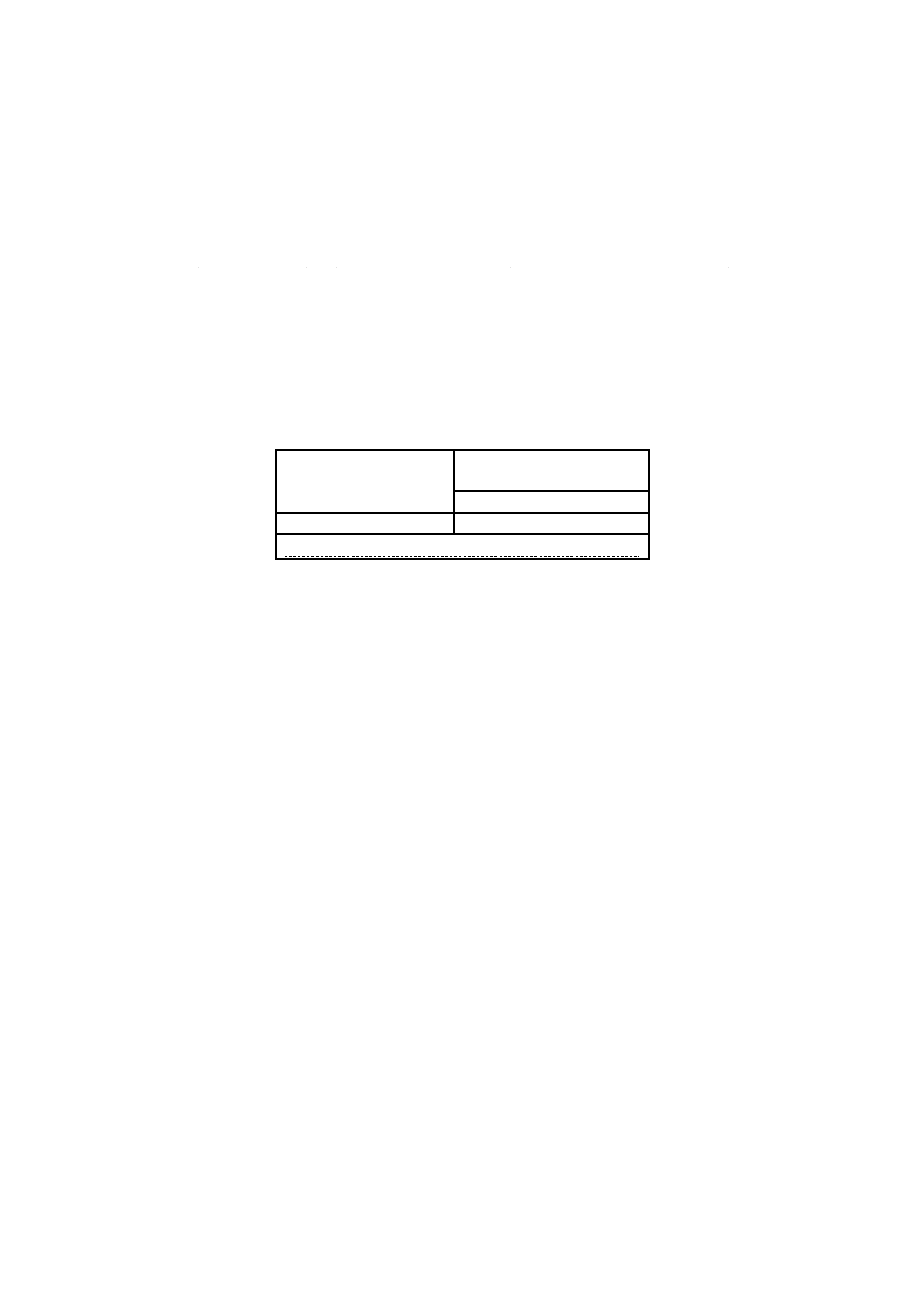

表16−ビニル絶縁体の個別特性の試験要求事項

コンパウンドの記号(4.2参照)

単位

PVC/A

ビニルコンパウンドの用途

絶縁体

加熱変形試験(JIS C 3660-3-1の8.)

温度(許容差±2 ℃)

℃

80

低温試験(JIS C 3660-1-4の8.)

老化させないで行う試験

外径12.5 mm未満の場合の低温曲げ試験

温度(許容差±2 ℃)

℃

−15

ダンベル試料の低温伸び試験

温度(許容差±2 ℃)

℃

−15

低温衝撃試験

温度(許容差±2 ℃)

℃

−

巻付加熱試験(JIS C 3660-3-1の9.)

試験条件

温度(許容差±3 ℃)

℃

150

時間

h

1

耐水性試験(JIS C 3660-1-3の9.1)

電気法

試験条件

温度(許容差±2 ℃)

℃

70

時間

h

240

注記 低温試験温度に関する対応国際規格の注“気象条件によって,各国の

規格では,更に低い温度を規定してもよい。”を削除した。

25

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

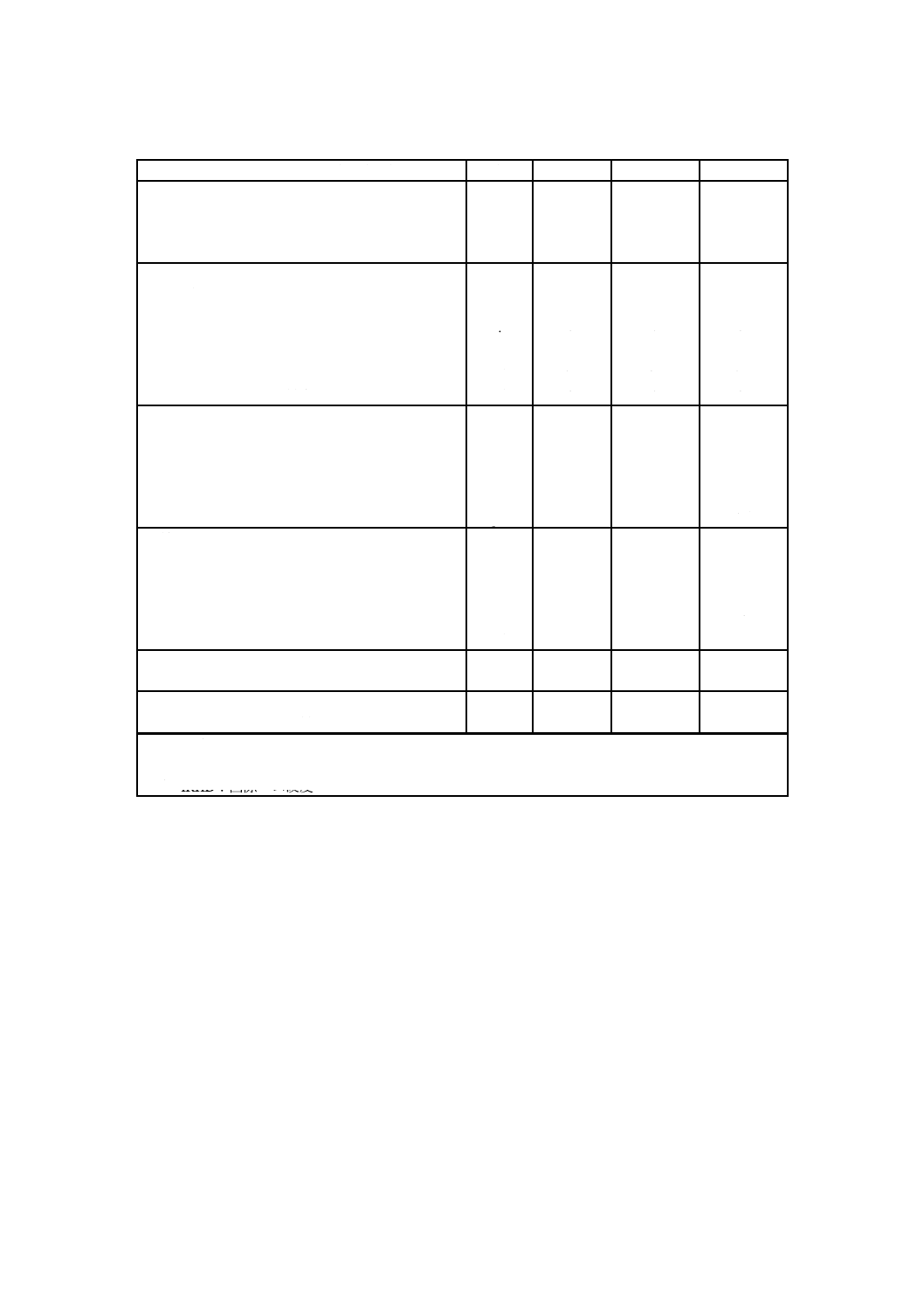

表17−各種熱硬化性絶縁用コンパウンドの個別特性の試験要求事項

コンパウンドの記号(4.2参照)

単位

EPR

HEPR

XLPE

オゾン試験(JIS C 3660-2-1の8.)

オゾン濃度(体積)

%

0.025〜

0.030

0.025〜

0.030

−

き裂が生じない時間

h

24

24

−

ホットセット試験(JIS C 3660-2-1の9.)

試験条件

空気温度(許容差±3 ℃)

℃

250

250

200

荷重を加える時間

min

15

15

15

荷重

N/cm2

20

20

20

荷重時の伸び 最大

%

175

175

175

冷却後の永久伸び 最大

%

15

15

15

耐水性試験(JIS C 3660-1-3の9.2)

質量測定法

試験条件

温度(許容差±2 ℃)

℃

85

85

85

時間

h

336

336

336

質量増加量 最大

mg/cm2

5

5

1 a)

収縮試験(JIS C 3660-1-3の10.)

標線間の距離 L

mm

−

−

200

試験条件

温度(許容差±3 ℃)

℃

−

−

130

時間

h

−

−

1

収縮率 最大

%

−

−

4

硬度の測定(附属書C参照)

IRHD b) 最小

−

80

−

モジュラスの測定(箇条18及び箇条19参照)

150 %伸び時の係数 最小

N/mm2

−

4.5

−

注a) 密度が1 g/cm3より大きい架橋ポリエチレン (XLPE) については,1 mg/cm2より大きい値を検討

中である。

b) IRHD:国際ゴム硬度

26

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

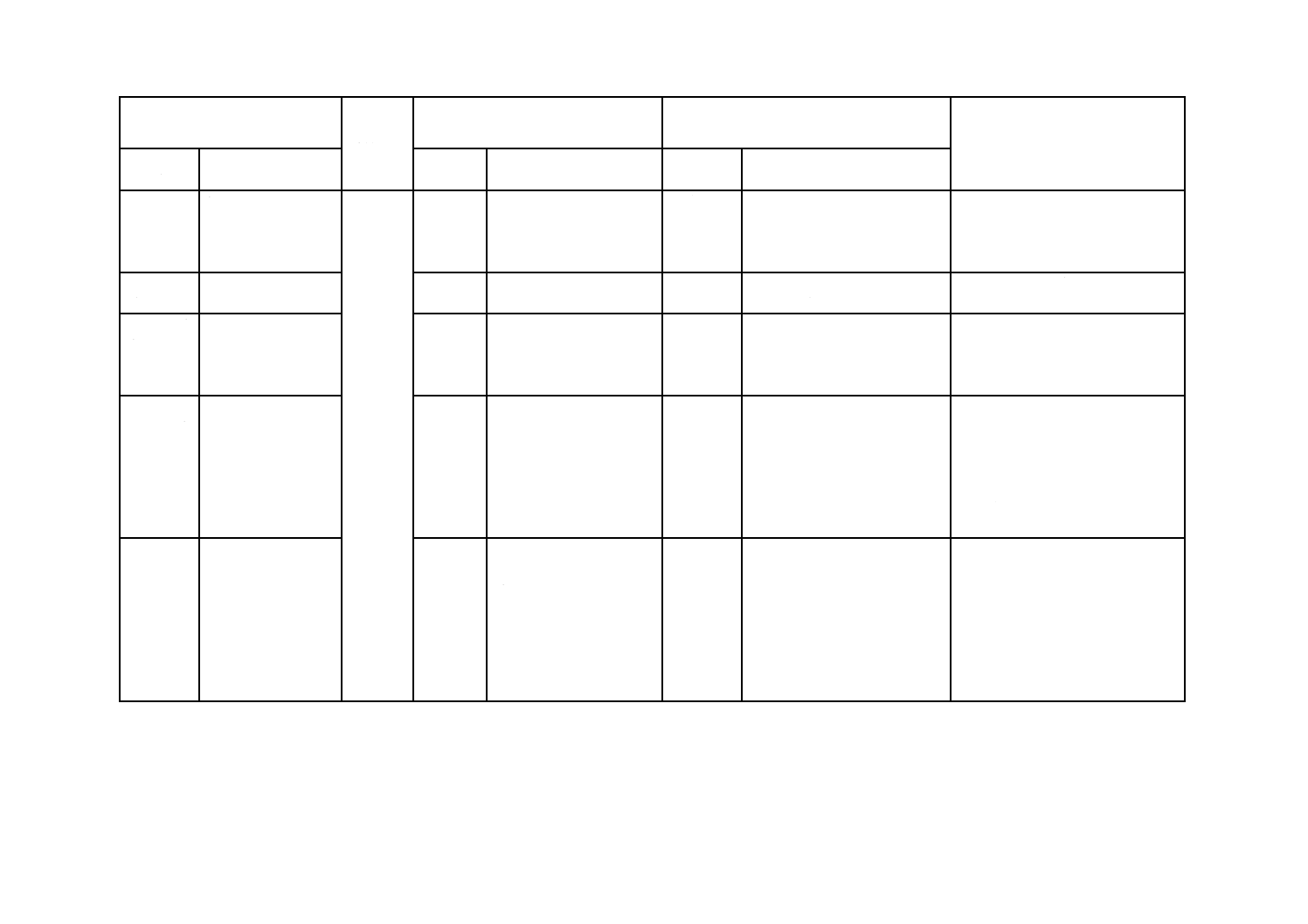

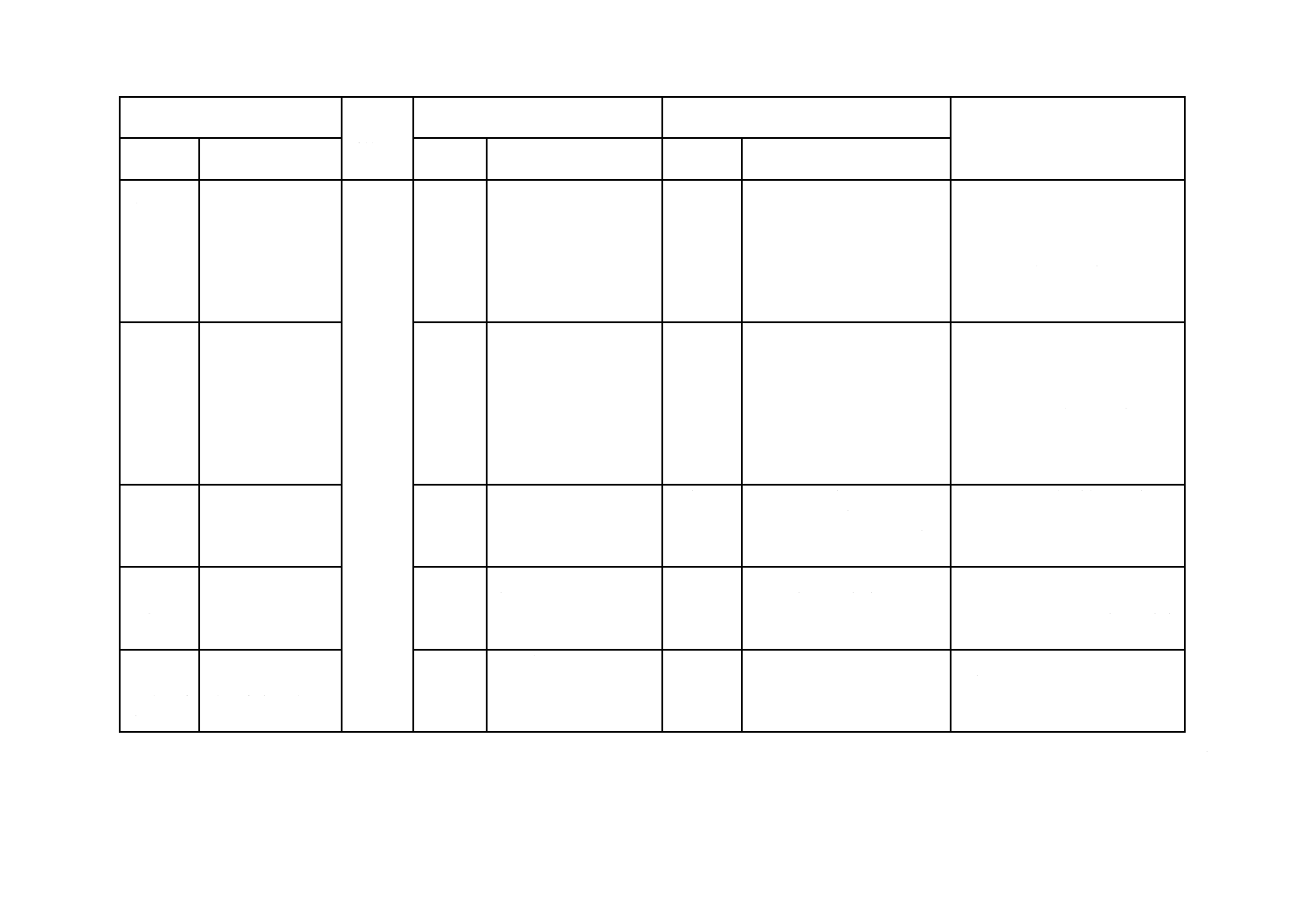

表18−シース用コンパウンドの機械的特性の試験要求事項(老化前後)

コンパウンドの記号(4.3参照)

単位

ST1

ST2

ST3

ST7

ST8

SE1

常時導体最高許容温度(4.3参照)

℃

80

90

80

90

90

85

老化前(JIS C 3660-1-1の9.2)

引張強さ 最小

N/mm2

12.5

12.5

10.0

12.5

9.0

10.0

伸び 最小

%

150

150

300

300

125

300

加熱老化後(JIS C 3660-1-2の8.1)

試験条件

温度(許容差±2 ℃)

℃

100

100

100

110

100

100

時間

h

168

168

240

240

168

168

引張強さ

a) 老化後の値 最小

N/mm2

12.5

12.5

−

−

9.0

−

b) 変化率a) 最大

%

±25

±25

−

−

±40

±30

伸び

a) 老化後の値 最小

%

150

150

300

300

100

250

b) 変化率a) 最大

%

±25

±25

−

−

±40

±40

注a) 変化率は,次の式による。

100

0

0

1

×

−

=

C

C

C

X

ここに,

X: 変化率 (%)

C0: 老化前の中央値

C1: 老化後の中央値

表19−ビニルシースの個別特性の試験要求事項

コンパウンドの記号(4.3参照)

単位

ST1

ST2

ビニルコンパウンドの用途

シース

加熱減量試験(JIS C 3660-3-2の8.2)

試験条件

温度(許容差±2 ℃)

℃

−

100

時間

h

−

168

最大減量

mg/cm2

−

1.5

加熱変形試験(JIS C 3660-3-1の8.)

温度(許容差±2 ℃)

℃

80

90

低温試験(JIS C 3660-1-4の8.)

老化させないで行う試験

外径12.5 mm未満の場合の低温曲げ試験

温度(許容差±2 ℃)

℃

−15

−15

ダンベル試料の低温伸び試験

温度(許容差±2 ℃)

℃

−15

−15

低温衝撃試験

温度(許容差±2 ℃)

℃

−15

−15

巻付加熱試験(JIS C 3660-3-1の9.)

試験条件

温度(許容差±3 ℃)

℃

150

150

時間

h

1

1

注記 低温試験温度に関する対応国際規格の注“気象条件によって,各国の規格では,更

に低い温度を規定してもよい。”を削除した。

27

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

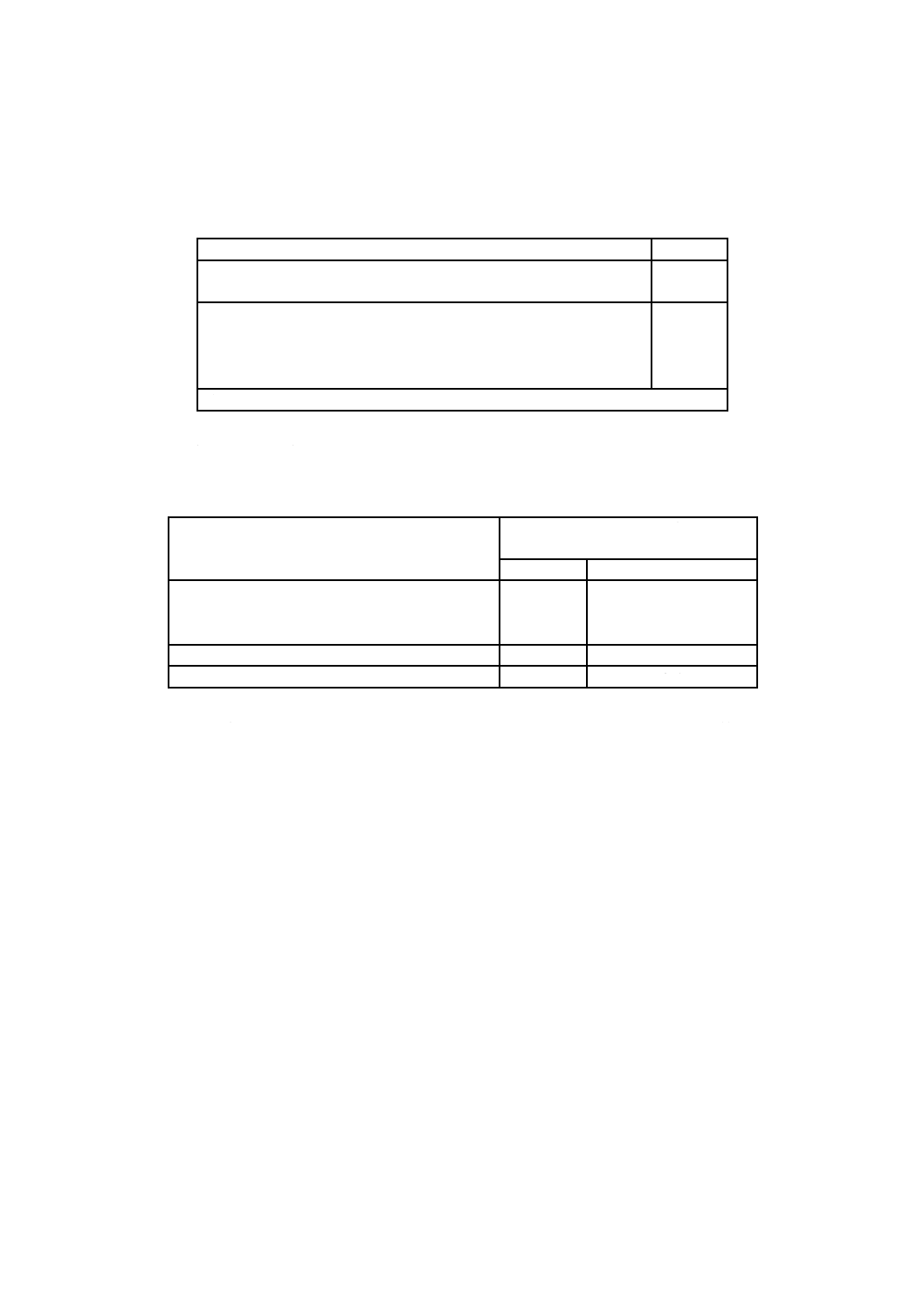

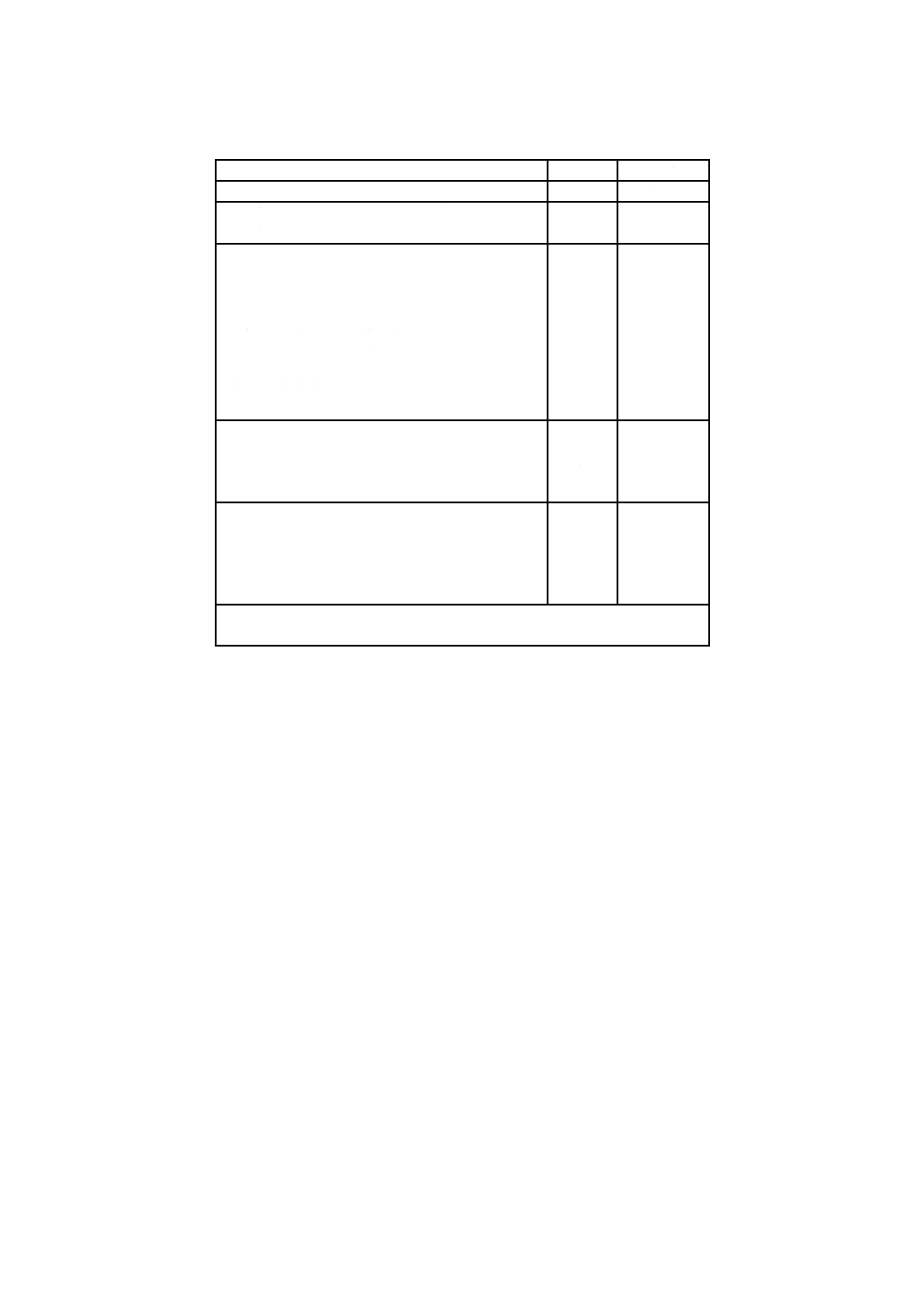

表20−ポリエチレン(PE)シースの個別特性の試験要求事項

コンパウンドの記号(4.3参照)

単位

ST3

ST7

密度(JIS C 3660-1-3の8.)a)

カーボンブラック含有量の測定(黒色のシー

スに適用)(JIS C 3660-4-1の11.)

規定値

%

2.5

2.5

許容差

%

±0.5

±0.5

収縮試験(JIS C 3660-1-3の11.)

試験条件

温度(許容差±2 ℃)

℃

80

80

加熱時間

h

5

5

加熱回数

5

5

収縮率 最大

%

3

3

加熱変形試験(JIS C 3660-3-1の8.)

温度(許容差±2 ℃)

℃

−

110

注a) 密度の測定は,他の試験のために必要となるものである。

表21−ハロゲンフリーシースの個別特性の試験要求事項

コンパウンドの記号(4.3参照)

単位

ST8

低温試験(JIS C 3660-1-4の8.)

老化させないで行う試験

外径12.5 mm未満の場合の低温曲げ試験

温度(許容差±2 ℃)

℃

−15

ダンベル試料の低温伸び試験

温度(許容差±2 ℃)

℃

−15

低温衝撃試験

温度(許容差±2 ℃)

℃

−15

加熱変形試験(JIS C 3660-3-1の8.)

温度(許容差±2 ℃)

℃

80

耐水性試験(JIS C 3660-1-3の9.2)

質量法

試験方法

温度(許容差±2 ℃)

℃

70

時間

h

24

質量増加量 最大

mg/cm2

10

注記 低温試験温度に関する対応国際規格の注“気象条件によって,各国

の規格では,更に低い温度を規定してもよい。”を削除した。

28

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−エラストマ系シースの個別特性の試験要求事項

コンパウンドの記号(4.3参照)

単位

SE1

耐油試験

(JIS C 3660-2-1の10.及びJIS C 3660-1-1の9.)

試験条件

油の温度(許容差±2 ℃)

℃

100

時間

h

24

最大変化率a)

a) 引張強さ

%

±40

b) 伸び

%

±40

ホットセット試験(JIS C 3660-2-1の9.)

試験条件

温度(許容差±3 ℃)

℃

200

荷重時間

min

15

荷重

N/cm2

20

荷重時の最大伸び

%

175

冷却後の最大永久伸び

%

15

注a) 変化率は,次の式による。

100

0

0

1

×

−

=

C

C

C

X

ここに,

X: 変化率 (%)

C0: 老化前の中央値

C1: 老化後の中央値

表23−ハロゲンフリーコンパウンドの試験方法及び要求特性

試験方法

単位

要求事項

発生ガスの酸性度試験(IEC 60754-1)

臭素と塩素含有量(HClとして表示) 最大

%

0.5

ふっ素含有量試験(JIS C 2133)

ふっ素含有量 最大

%

0.1

pH及び導電率試験(JIS C 3666-2)

pH

最小

4.3

導電率

最大

μS/mm

10

注記 毒性試験は検討中。

参考文献 IEC 60038:1983, IEC standard voltages

IEC 60724:2000,Short-circuit temperature limits of electric cables with rated voltages of 1 kV (Um =

1.2 kV) and 3 kV (Um = 3.6 kV)

29

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

保護被覆厚さ決定のための仮想計算法

序文

この附属書は,保護被覆厚さ決定のための仮想計算法について規定する。

A.0

ケーブルのシース又はがい装の被覆厚さは,段階表によってケーブルの公称外径に応じて求めるのが一

般的である。

この方法は,しばしば問題を生じている。計算による公称外径は,必ずしも製造された実際の値に一致

しない。特に被覆厚さが段階表の区切りの境界付近の場合,計算で求めた外径とのわずかな差によって,

実際の外径に対応しない現象が生じる。圧縮導体の外径については,製造業者間の違い及び計算方法の違

いから公称外径に相異を生じ,同一の設計思想に基づきながらケーブルの被覆厚さが異なる場合がある。

これらの問題を避けるために,仮想計算法を使用することとなる。

仮想計算法の考え方は,導体の形状及び圧縮度に捉われることなく,導体公称断面積,絶縁体厚さ及び

線心数に基づき公式から仮想外径を算出することである。

シース又はその他の被覆厚さは,上記で求めた仮想外径を用いて公式又は表によって求める。仮想外径

の算出方法は,明解に規定され,被覆厚さが一義的に決定され,製造方法のわずかな違いは無関係となる。

仮想計算法は,ケーブル設計が標準化され,各々の導体サイズに対応する厚さが事前に規定できるもので

ある。

仮想計算は,各シース及びケーブルの各被覆厚さを決定するためにだけ用いる。仮想計算法は,実際の

外径を計算で求める代替手段でなく,必要な外径は,別途計算しなければならない。

A.1 総則

ケーブルの種々の被覆厚さを算出する次の仮想法は,個々の計算において生じる相違,例えば,導体外

径の仮定及び公称外径と実際の外径の避けられない違いを確実に取り除くために適用する。

厚さ及び外径の値は,附属書Bによって,小数点第1位に丸める。

バインダとして,例えば,がい装上に逆方向でら(螺)旋状に巻くテープ厚さが0.3 mm以下の場合,

この計算方法において無視する。

30

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 方法

A.2.1 導体

形状や圧縮度に関係なく導体の仮想外径 (dL) は,各々の公称断面積に対して表A.1の値とする。

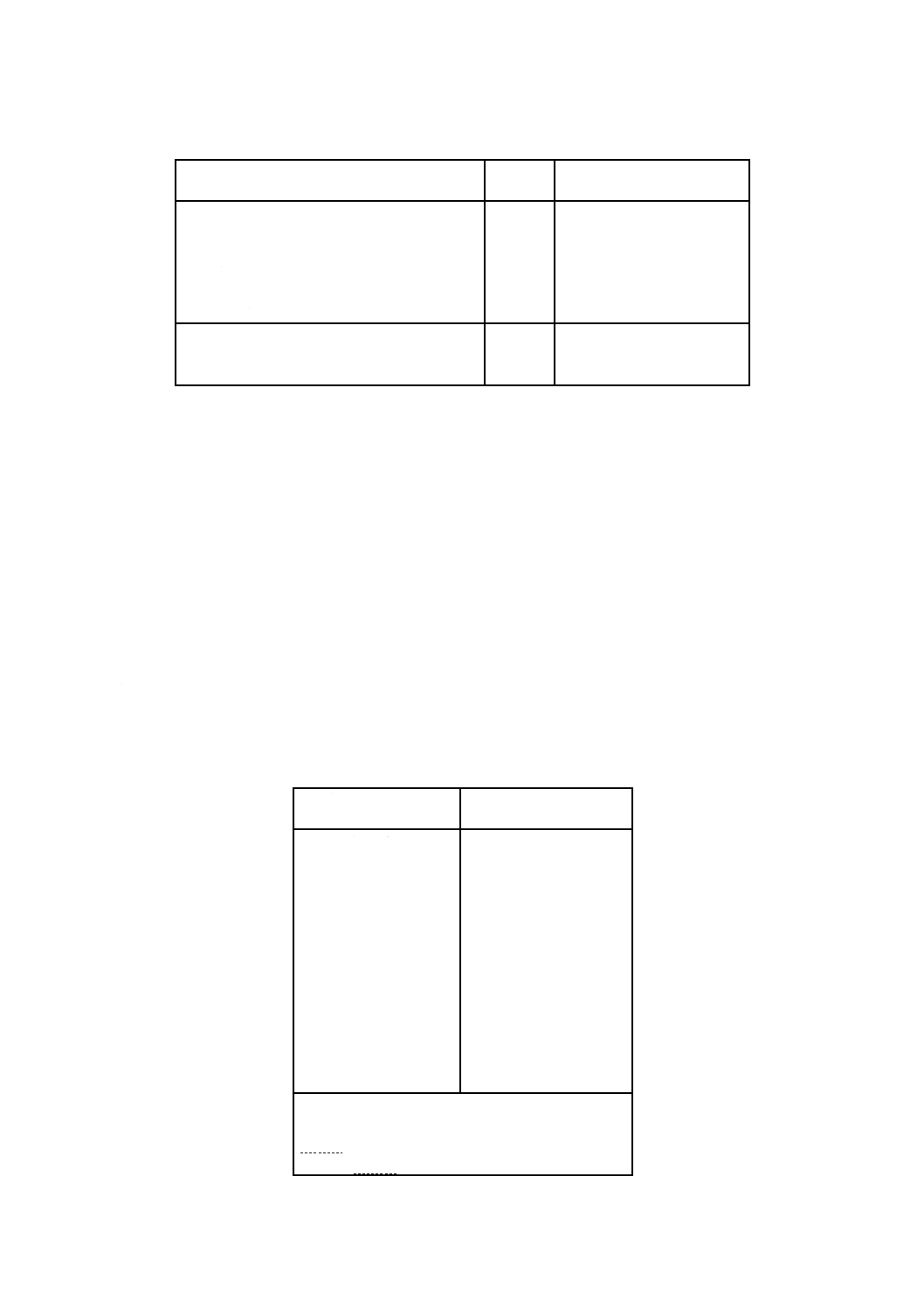

表A.1−導体の公称外径

導体公称断面積

mm2

dL

mm

導体公称断面積

mm2

dL

mm

1.5

1.4

120

12.4

2.5

1.8

150

13.8

4

2.3

185

15.3

6

2.8

240

17.5

10

3.6

300

19.5

16

4.5

400

22.6

25

5.6

500

25.2

35

6.7

630

28.3

50

8.0

800

31.9

70

9.4

1 000

35.7

95

11.0

A.2.2 線心

線心の仮想外径は,次式による。

1

L

C

2t

d

D

+

=

ここに,

DC: 仮想外径 (mm)

dL: 導体の仮想外径 (mm)

t1: 標準絶縁体厚さ (mm)(表5〜表7参照)

金属遮へいを使用する場合,A2.5の厚さを加算する。

A.2.3 線心より合せ外径

線心より合せの仮想外径は,次式による。

a) 導体がすべて同一公称断面積で構成されるケーブルの場合:

C

f

KD

D=

ここに,

Df: 線心より合せの仮想外径 (mm)

K: より合せ係数(表A.2参照)

DC: 仮想外径 (mm)

b) 中性線導体をもつ複合4心ケーブルの場合:

4

)

3(

42

.2

2

C

1

C

f

D

D

D

+

=

ここに,

Df: 線心より合せの仮想外径 (mm)

DC1: 相導体の仮想絶縁体外径 (mm)(金属層がある場合は,そ

の厚さも含む。)

DC2: 中性線導体の仮想外径 (mm)(絶縁体又は被覆がある場合

は,その厚さも含む。)

31

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

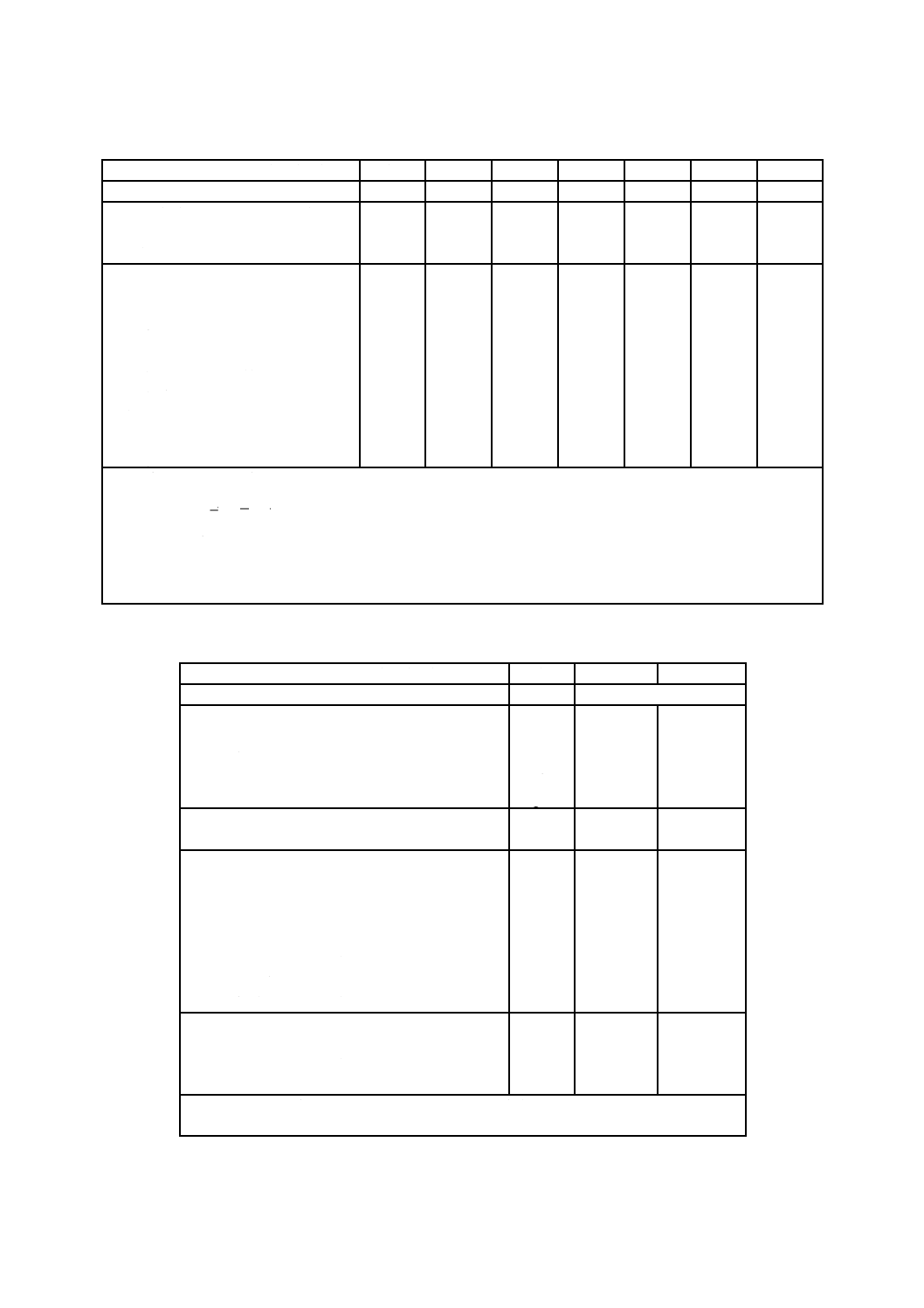

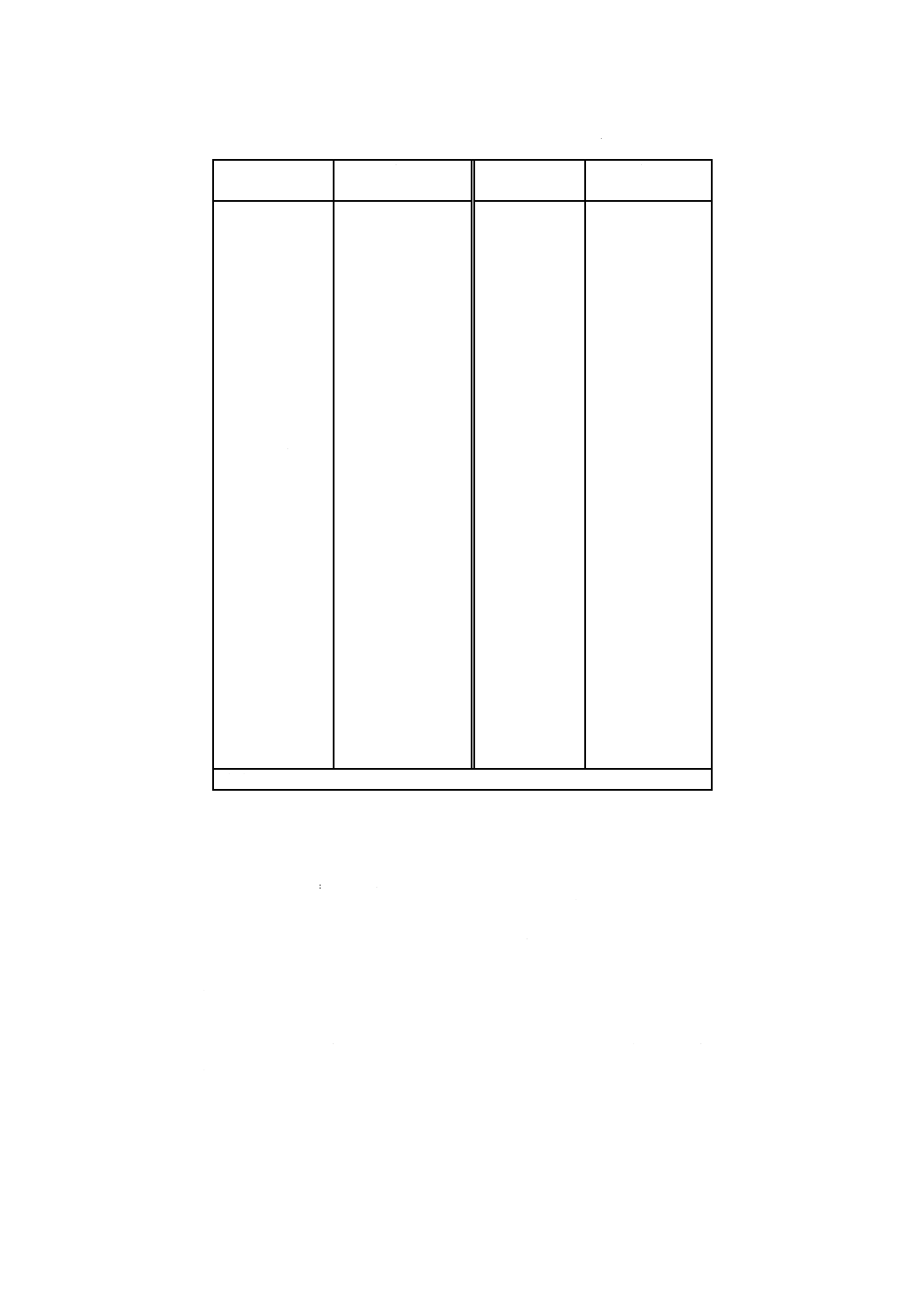

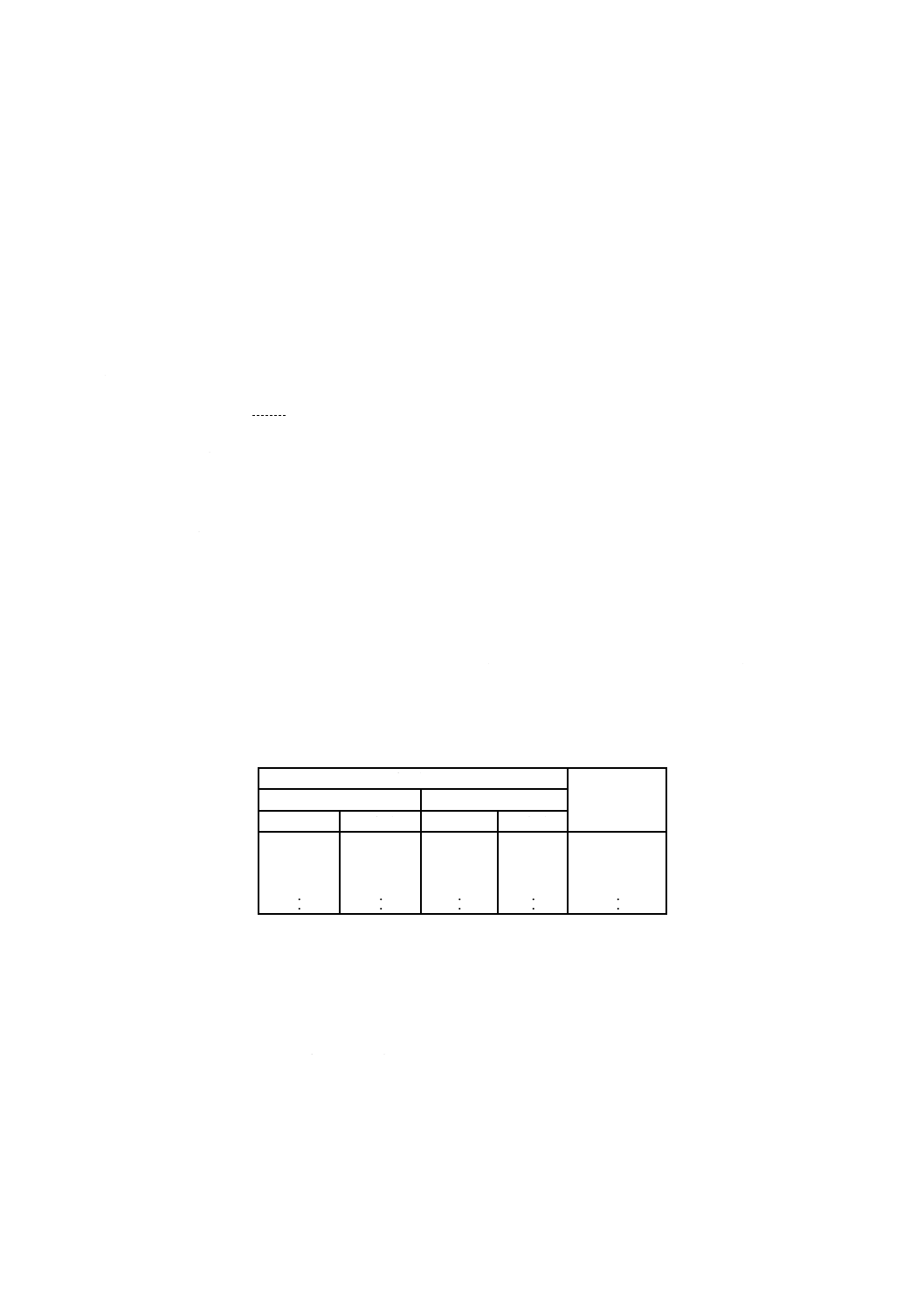

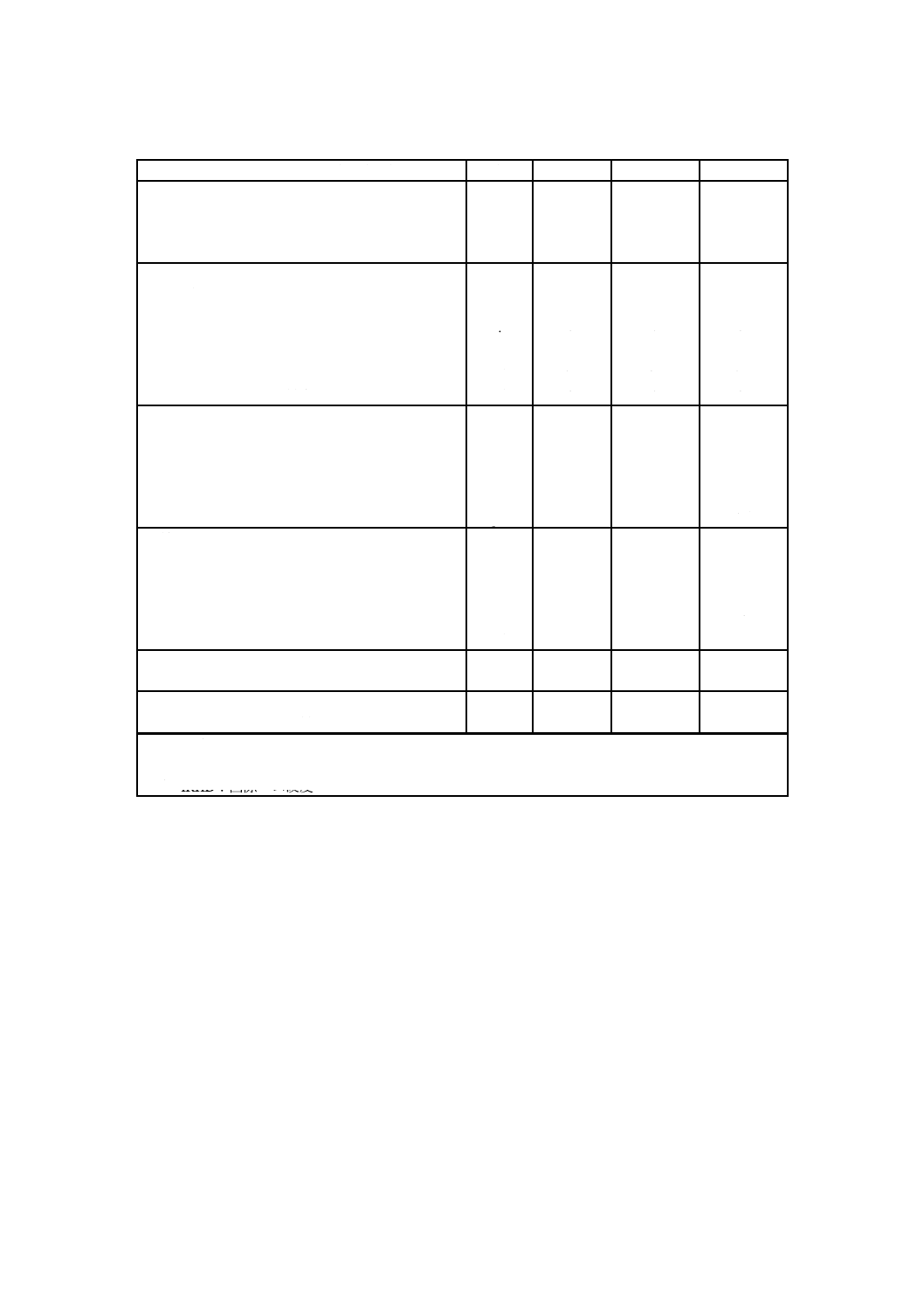

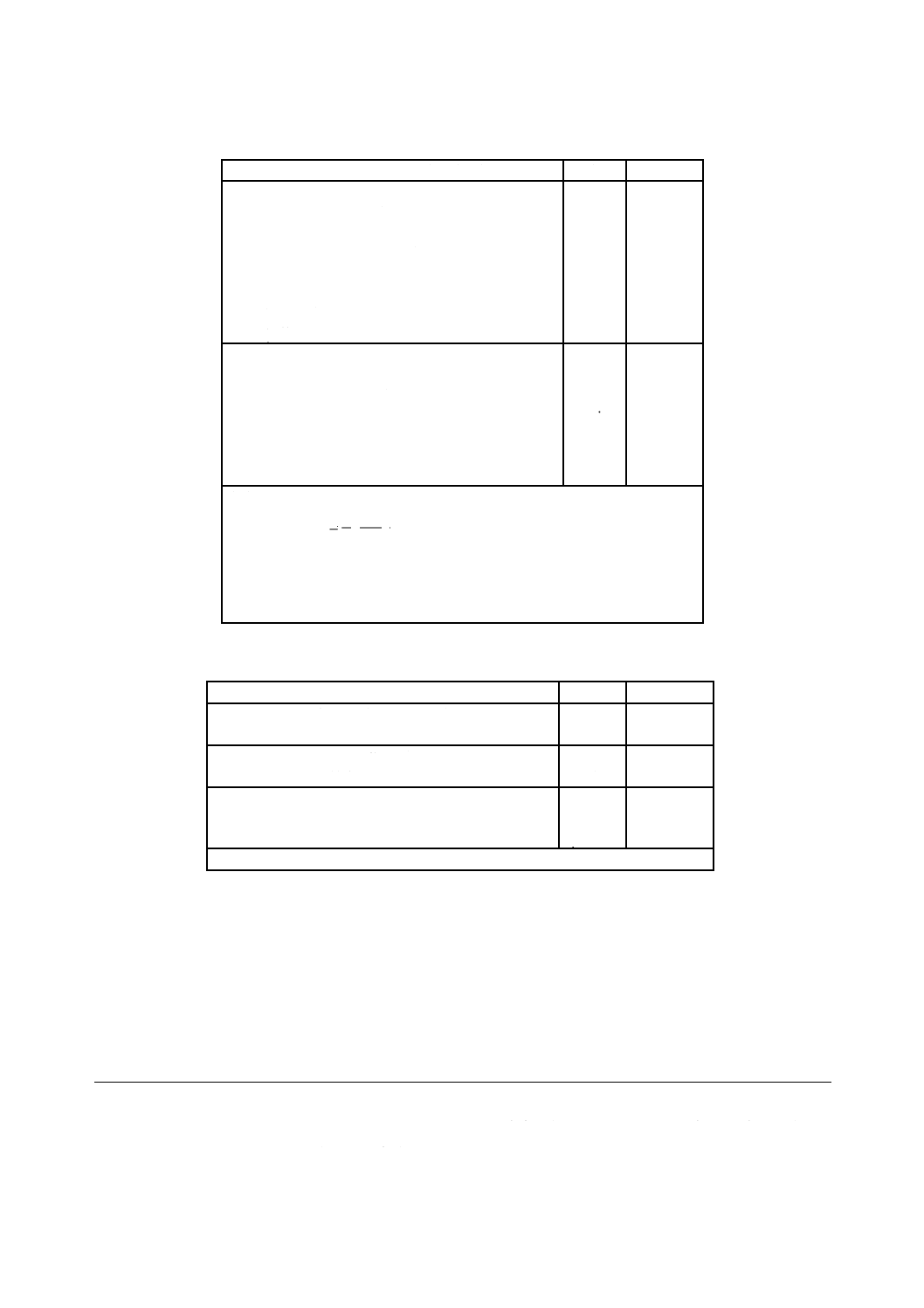

表A.2−線心より合せのより合せ係数K

線心数

より合せ係数

K

線心数

より合せ係数

K

2

2.00

24

6.00

3

2.16

25

6.00

4

2.42

26

6.00

5

2.70

27

6.15

6

3.00

28

6.41

7

3.00

29

6.41

7 a)

3.35

30

6.41

8

3.45

31

6.70

8 a)

3.66

32

6.70

9

3.80

33

6.70

9 a)

4.00

34

7.00

10

4.00

35

7.00

10 a)

4.40

36

7.00

11

4.00

37

7.00

12

4.16

38

7.33

12 a)

5.00

39

7.33

13

4.41

40

7.33

14

4.41

41

7.67

15

4.70

42

7.67

16

4.70

43

7.67

17

5.00

44

8.00

18

5.00

45

8.00

18 a)

7.00

46

8.00

19

5.00

47

8.00

20

5.33

48

8.15

21

5.33

52

8.41

22

5.67

61

9.00

23

5.67

注a) 一層よりの場合

A.2.4 内部カバリング

内部カバリングの仮想外径DBは,次式による。

B

f

B

2t

D

D

+

=

ここに, DB: 内部カバリングの仮想外径 (mm)

tB: 0.4 mm(より合せ線心上の仮想外径Dfが40 mm以下の場合)

tB: 0.6 mm(より合せ線心上の仮想外径Dfが40 mmを超える場合)

この仮想厚さtBを含む仮想外径は,次の条件のケーブルに適用する。

a) 多心ケーブル

− 内部カバリングの有無にかかわらず,すべての多心ケーブル。

− 内部カバリングの方法が押出し又はテープにかかわらず,すべての多心ケーブル。

b) 単心ケーブル

− 押出し又はテープ方式にかかわらず,内部カバリングを施した単心ケーブルだけ。

A.2.5 コンセントリック導体及び金属遮へい

32

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

金属遮へいによる外径の増加分は,表A.3による。

(対応国際規格のコンセントリック導体の規定を削除した。)

表A.3−金属遮へいによる外径の増加分

金属遮へいの公称断面積

mm2

外径の増加分

mm

金属遮へいの公称断面積

mm2

外径の増加分

mm

1.5

0.5

50

1.7

2.5

0.5

70

2.0

4

0.5

95

2.4

6

0.6

120

2.7

10

0.8

150

3.0

16

1.1

185

4.0

25

1.2

240

5.0

35

1.4

300

6.0

金属遮へいの断面積が表A.3の二つの値の間の場合,外径の増加分は,両者の断面積の大きい方の値を

用いる。

金属遮へい(テープ遮へい)の場合,表A.3に用いる遮へいの断面積は,次の式によって算出する。

t

t

t

W

t

n

S

×

×

=

ここに,

S: 断面積 (mm2)

nt: テープの枚数

tt: 個々のテープの公称厚さ (mm)

Wt: 個々のテープの公称幅 (mm)

遮へいの総厚さが0.15 mm未満の場合は,外径の増加分はゼロとする。

− 遮へいテープが2枚巻き又は1枚の重ね巻きの場合,総厚さは,1枚のテープ厚さの2倍とする。

− 遮へいテープを縦添えする場合:

重なり幅が30 %未満の場合,総厚さは,テープの厚さとする。

重なり幅が30 %以上の場合,総厚さは,テープの厚さの2倍とする。

A.2.6 鉛被シース

(対応国際規格の鉛被シースの規定を削除した。)

A.2.7 セパレーションシース

(対応国際規格のセパレーションシースの規定を削除した。)

A.2.8 テープ巻座床

(対応国際規格のテープ巻座床の規定を削除した。)

A.2.9 テープがい装ケーブルで座床を施す場合(内部カバリング上に施す場合)

(対応国際規格のテープがい装ケーブルの座床の規定を削除した。)

A.2.10 がい装

(対応国際規格のがい装の規定を削除した。)

33

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

数値の丸め方

序文

この附属書は,数値の丸め方について規定している。

B.1

仮想計算法の場合の数字の丸め方

数字の丸め方は,附属書Aに従って,仮想外径の計算及び構造の寸法を算出する場合に適用する。

積み上げ計算の各段階の計算値が小数点第2位以下の値になった場合,小数点第1位,すなわち,0.1 mm

単位に丸める。仮想外径は,各段階で0.1 mm単位に丸める。被覆の厚さ又は寸法の決定に用いる場合は,

該当する計算式又は表を用いる前に仮想外径を丸める。

丸めた仮想外径の値から算出した厚さは,附属書Aの規定に従って,順番に0.1 mm単位に丸める。

数字の丸め方の実例を次に示す。

a) 丸める前の小数点第2位の数字が0,1,2,3又は4の場合は,小数点第1位の数字は変えないでその

ままとする(切り捨てる)。

例

2.12=2.1

2.449=2.4

25.047 8=25.0

b) 丸める前の小数点第2位の数字が9,8,7,6又は5の場合は,小数点第1位の数字を1だけ増やす(切

り上げる)。

例

2.17=2.2

2.453=2.5

30.050=30.1

B.2

その他の場合の数字の丸め方

仮想計算法以外の数字の丸め方は,小数点以下2位より下で丸めてもよい。例えば,数個の測定値の平

均値を計算する場合又は標準値にパーセンテージ公差を適用した値を最小値として用いる場合である。こ

の場合,関連する規格に規定された小数点以下のけた数に丸める。

その場合の丸め方は,次による。

a) 丸める前のそのけたの数字が0,1,2,3又は4の場合は,そのけた数の数字は変えないでそのままと

する(切り捨てる)。

b) 丸める前のそのけたの数字が9,8,7,6又は5の場合は,そのけた数の数字を1だけ増やす(切り上

げる)。

例

2.449=2.45(小数点第2位に丸めた場合)

2.449=2.4(小数点第1位に丸めた場合)

25.047 8=25.048(小数点第3位に丸めた場合)

25.047 8=25.05(小数点第2位に丸めた場合)

25.047 8=25.0(小数点第1位に丸めた場合)

34

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

硬質エチレンプロピレンゴム(HEPR)絶縁体の硬度決定

序文

この附属書は,硬質エチレンプロピレンゴム (HEPR) 絶縁体の硬度決定について規定している。

C.1 試験片

試験片は,被覆のついた完成品ケーブルの試料から採取し,測定に供する硬質エチレンプロピレンゴム

(HEPR) 絶縁体以外のすべての外側被覆を慎重に取り除く。代替としては,絶縁加工後の線心を試料とし

て使用してもよい。

C.2 試験手順

試験は,次の例外を除きJIS K 6253による。

C.2.1 大きい曲率半径の表面

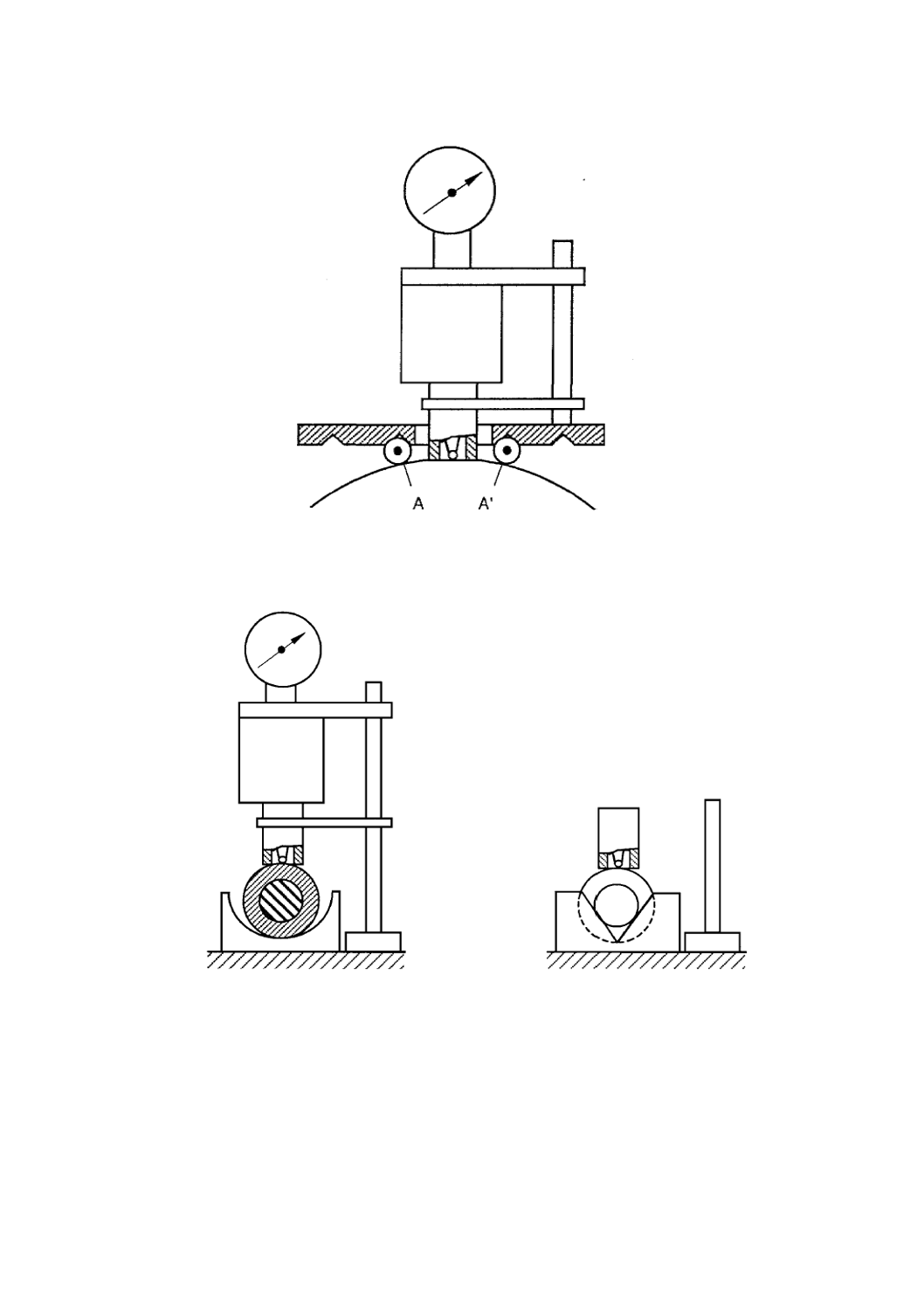

試験装置は,JIS K 6253によって,硬質エチレンプロピレンゴム (HEPR) 絶縁体に確実にのるように構

成されたもので,押し針と加圧部が,この絶縁体表面と垂直に接することができなければならない。

これは,次のいずれかの方法によって行う。

a) 装置は,自在継手の可動台座に合っており,円弧表面に沿わせることができなければならない。

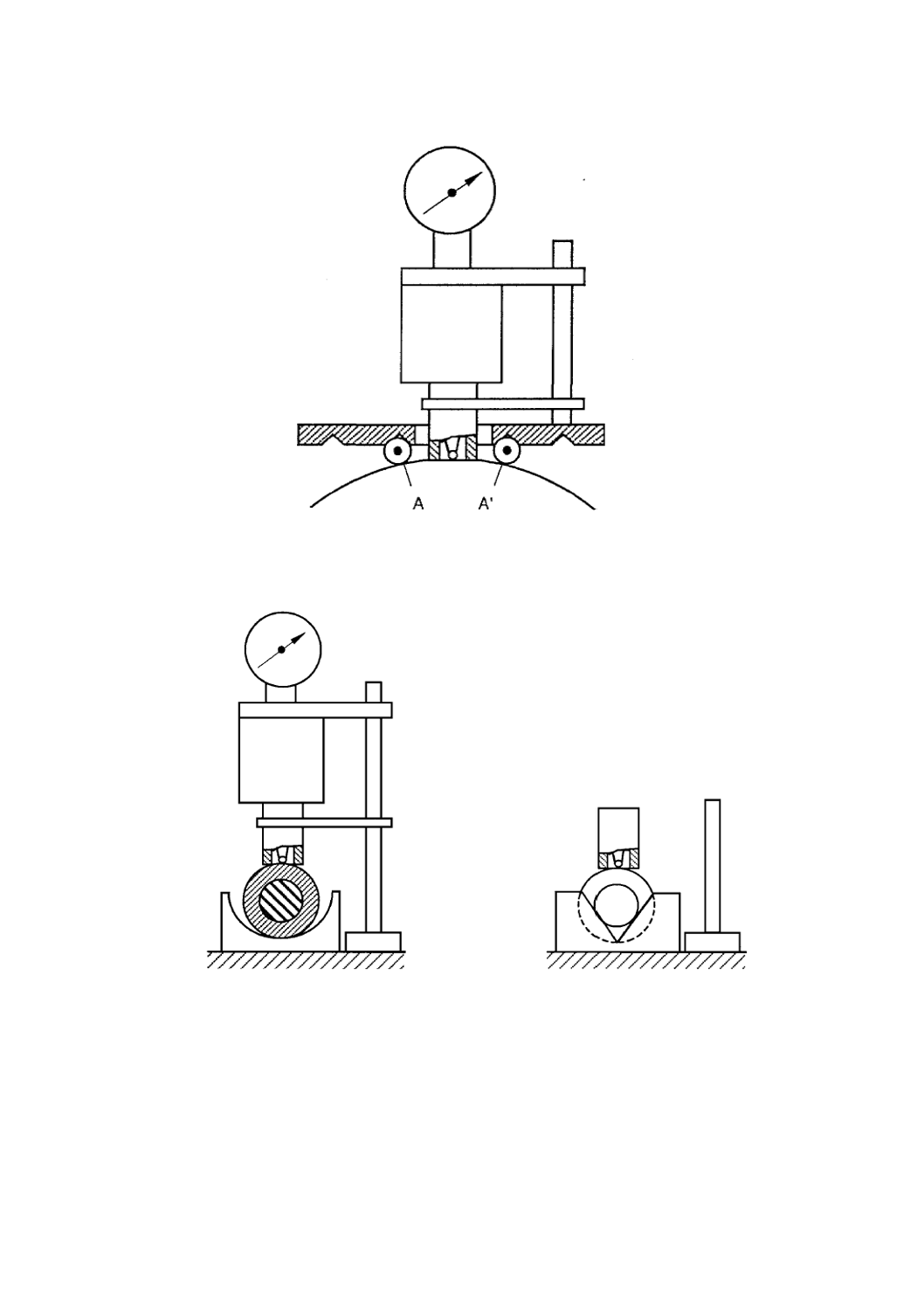

b) 装置の台座は,表面の円弧に合わせて間隔をあけた,二つの平行な棒AとA′とにぴったりと合わせる

ことができなければならない(図C.1参照)。

以上の方法は,20 mm以下の曲率半径の表面の場合に用いる。

試験される硬質エチレンプロピレンゴム (HEPR) 絶縁体厚さが4 mm以下の場合は,JIS K 6253の方法

に規定されているごく小さい試験片用の装置を用いる。

C.2.2 小さい曲率半径の表面

C.2.1に記述された手順を採用するには小さすぎる曲率半径の表面については,加圧部に荷重が加ったと

き,硬質エチレンプロピレンゴム (HEPR) 絶縁体自身の動きが最小となるように,試験片は試験装置と同

じしっかりした固定台の上で支持されるので,加圧部が試験片の軸上に垂直となる。

手順は,次による。

a) 金属製ジグの溝又は谷の部分で試験片を支える(図C.2a参照)。

b) Vブロックで,試験片の導体の両端を支える(図C.2b参照)。

以上のような方法で測定される最小曲率半径は,4 mm以上とする。

さらに,小径の場合には,JIS K 6253の方法に規定されている薄く小さい試験片用の装置を用いる。

C.2.3 試験条件と試験温度

試料は,製造(加硫)後から試験までの間,常温で16時間以上放置する。

試験は,周囲温度20 ℃±2 ℃で行い,試験片は試験開始前から最低3時間この温度に保持する。

C.2.4 測定の回数

l回の測定は,試験片の異なる3か所又は5か所について行う。

測定結果の中央値を試料の硬さとして,直近の整数にして国際ゴム硬さ単位 (IRHD) の符号を付けて表す。

35

C 3667:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−大きい曲率半径の表面での試験

図C.2−小さい曲率半径の表面での試験

図C.2a−溝試験片

図C.2b−Vブロック試験片

3

6

C

3

6

6

7

:

2

0

0

8

3

6

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

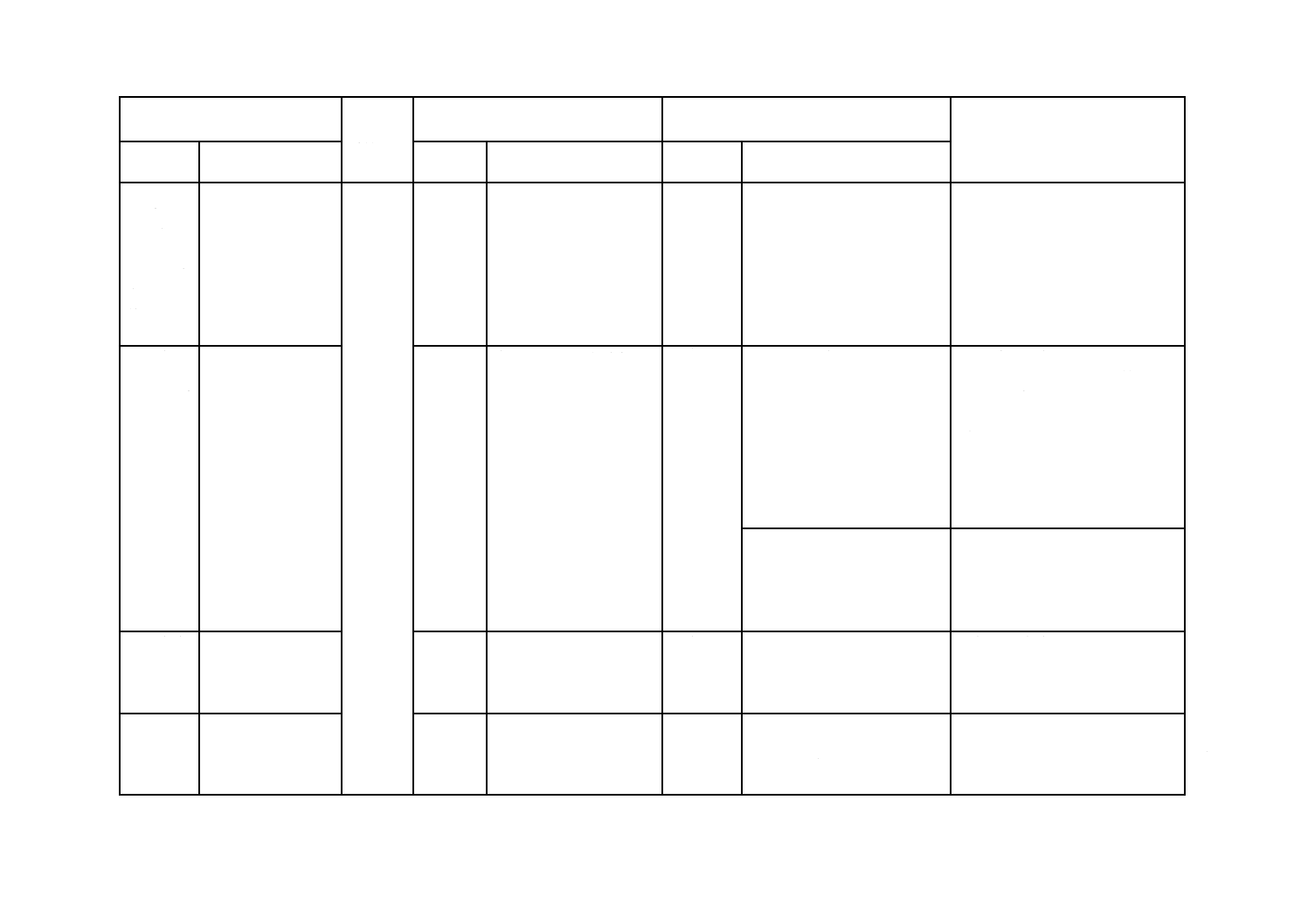

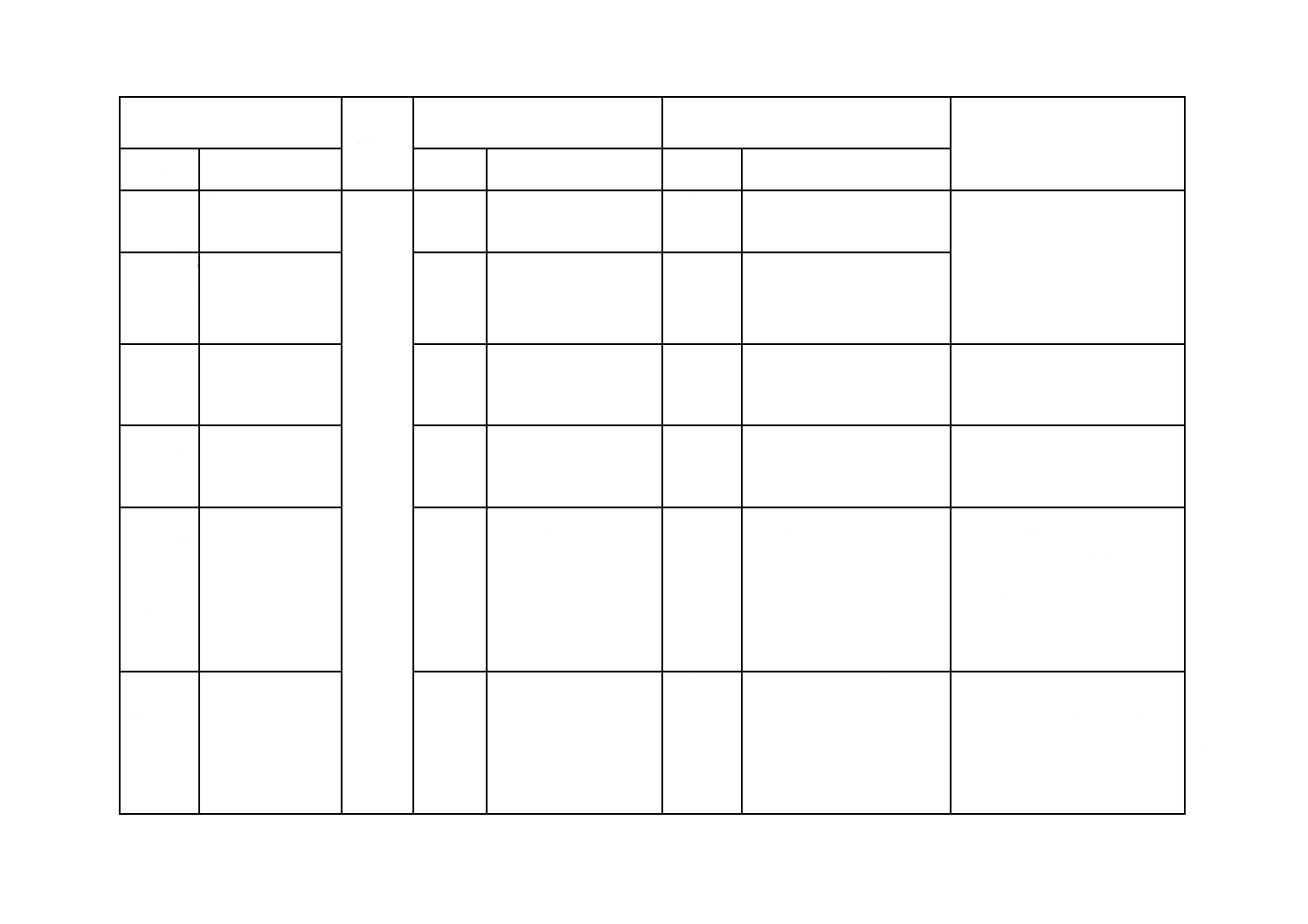

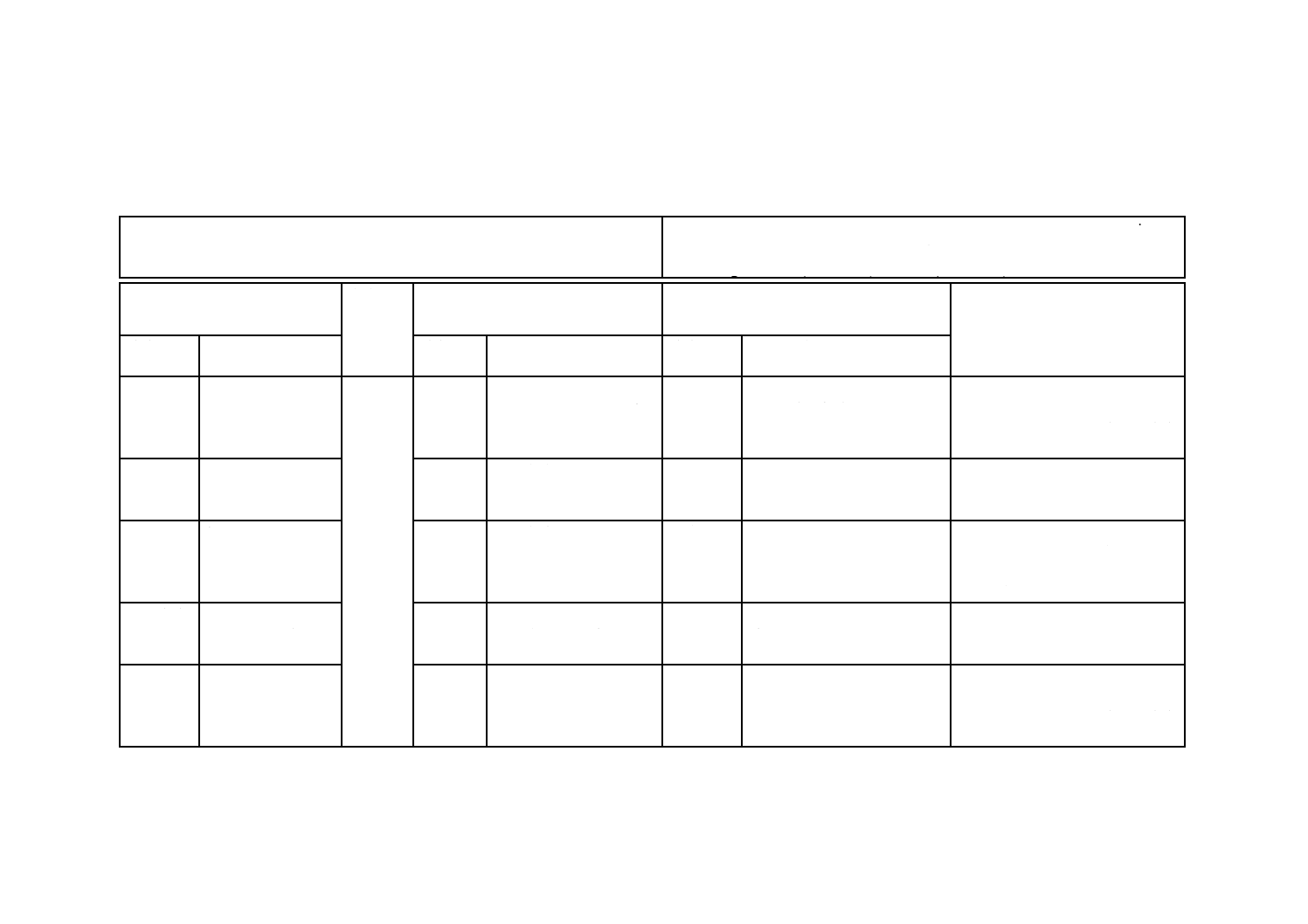

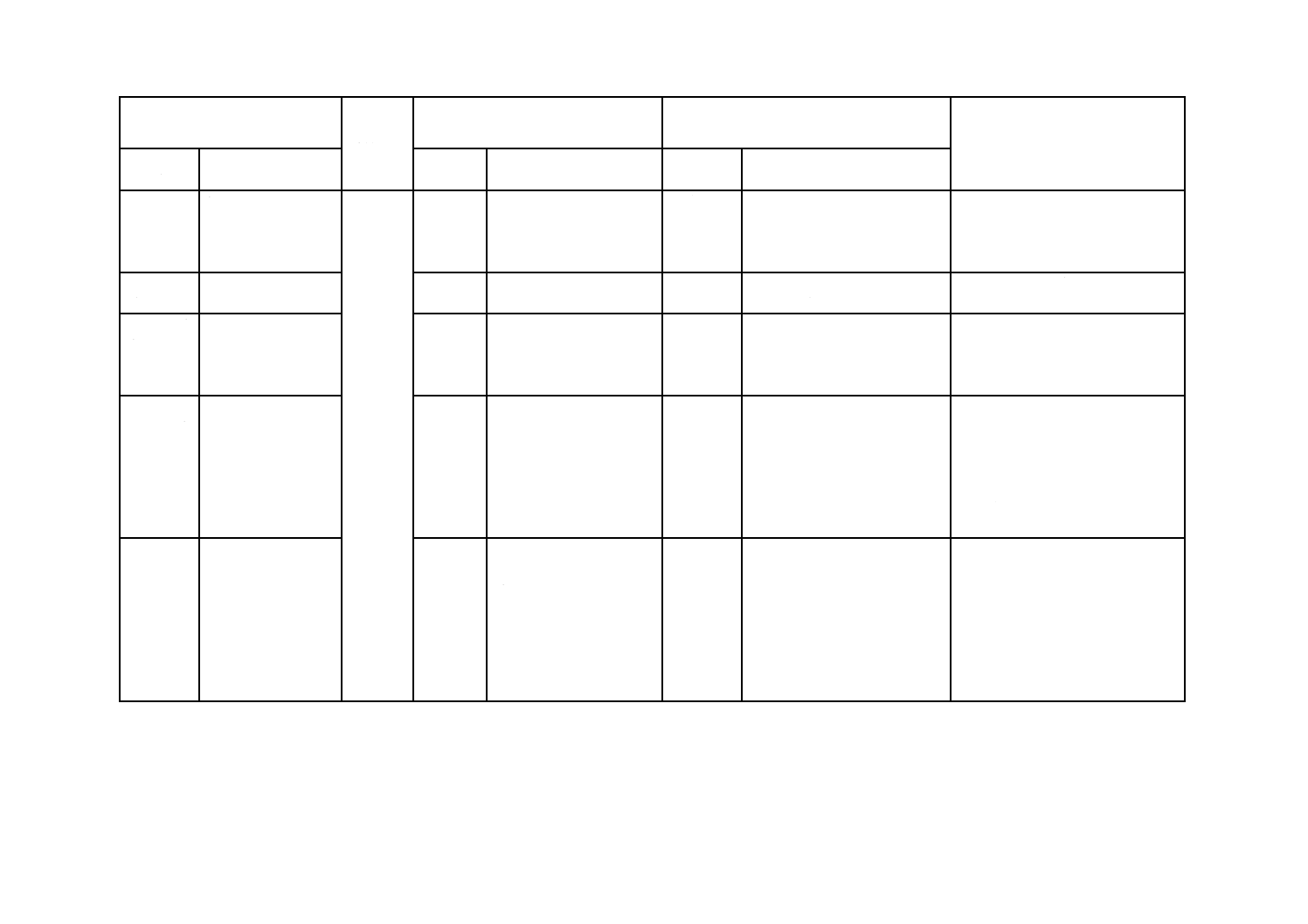

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS C 3667:2008 定格電圧1 kV〜30 kVの押出絶縁電力ケーブル及びその附属品−

定格電圧0.6/1 kVのケーブル

IEC 60502-1:2004,Power cables with extruded insulation and their accessories for

rated voltages from 1 kV (Um=1.2 kV) up to 30 kV (Um=36 kV)−Part 1: Cables for

rated voltages of 1 kV (Um=1.2 kV) and 3 kV (Um=3.6 kV)

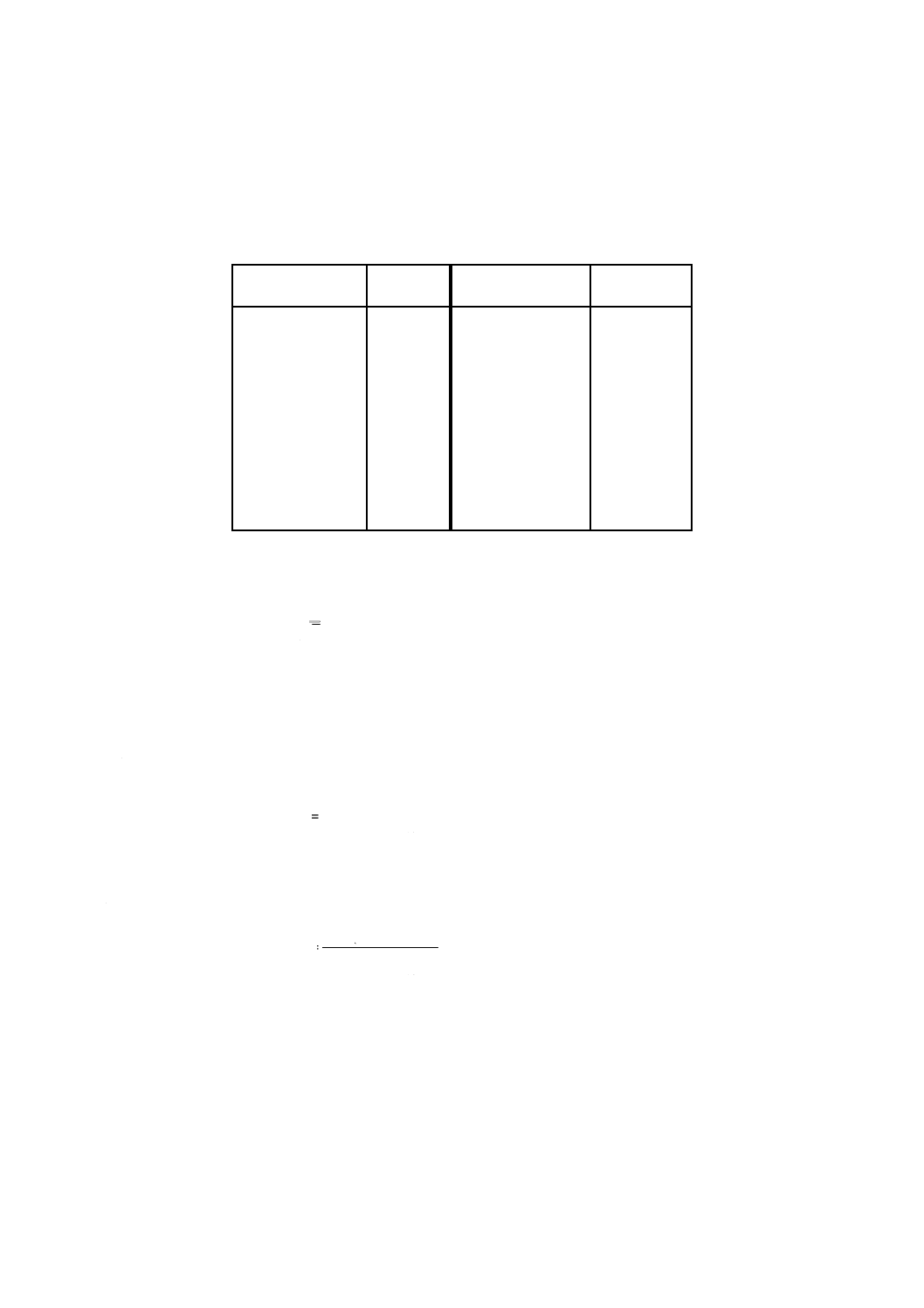

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

定格電圧0.6/1 kVの

押出固体絶縁電力

ケーブル

1

定格電圧0.6/1 kV (Um=

1.2 kV)及び1.8/3 kV (Um

=3.6 kV)の押出固体絶縁

電力ケーブル

削除

1.8/3 kV (Um=3.6 kV)のケーブ

ルの規定を削除した。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

2 引用規

格

本文で引用される

JIS,IEC規格及び

ISO規格

2

l kV及び3 kVケーブルの

引用規格を規定してい

る。

削除

l kVケーブルの引用規格だけ

を採用し,3 kVケーブルの引

用規格を削除した。

同上

4 公称電

圧及び材

料

l kVケーブルだけを

規定している。

4

l kV及び3 kVケーブルの

を規定している。

削除

3 kVケーブルの規定を削除し

た。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

4.1 定格

電圧

ケーブルの定格電

圧及び使用条件を

規定している。

4.1

ケーブルの定格電圧及び

使用条件を規定してい

る。

追加

定格電圧に関する補足説明を

追加した。

JIS C 3661-1及びJIS C 3662-1を

参考に補足説明を追加した。

6 絶縁体

l kVケーブルの絶縁

体だけを規定して

いる。

6

l kV及び3 kVケーブルの

絶縁体を規定している。

削除

3 kVケーブルの規定を削除し

た。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

3

7

C

3

6

6

7

:

2

0

0

8

3

7

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 多心ケ

ーブルの

より合せ,

内部カバ

リング,介

在物及び

線心の識

別

多心ケーブル構造

及び線心の識別

7

規定なし

追加

多心ケーブルのより合せ上に

施すバインダの規定を追加し

た。

より合せ上に巻くテープの規定が

明確でないため,追加した。

7.2 定格

電圧0.6/1

kVケーブ

ル

7.2

定格電圧0.6/1 (1.2) kVケ

ーブル

削除

1.2 kVを削除した。

ケーブルの定格電圧としては,

0.6/1 kVであり,1.2 kVは最高系統

電圧を意味している。これは,4.1

において明確であるが,このケー

ブルがこの規格を離れて使用され

る場合,「定格電圧0.6/1 kVケーブ

ル」の方が使用電圧に対する誤解

を与えないと考え,この項におい

ては,あえて“(1.2)”を削除した。

注記の金属層をもつケーブル

及び金属層をもたないケーブ

ルの選択に対する「国内規定へ

の依存」を「考慮する」に変更

した。

金属層をもつケーブル及び金属層

をもたないケーブルの選択に関し

ての機械的損傷等に対する国内規

定及び設置要求事項はないため。

7.3 定格

電圧1.8/3

(3.6) kVケ

ーブル

規定なし

7.3

3 kVケーブルを規定して

いる。

削除

3 kVケーブルの規定を削除し

た。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

7.4 線心

の識別

線心が2本以上の場

合の線心の識別

規定なし

追加

線心が2本以上のものにあっ

ては,色分け又はその他の方法

によって線心が識別できるこ

ととした。

電気用品安全法に取り入れるた

め,また,安全性の観点より,線

心の識別が必要であり,最低限の

識別に関する規定を追加した。

3

8

C

3

6

6

7

:

2

0

0

8

3

8

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.5 接地

線

接地線の導体及び

表示

規定なし

追加

絶縁線心とは別に接地にのみ

に使用する接地線に関して,

7.5.1導体及び7.5.2接地線であ

る旨の表示を規定した。

接地線は,IEC 60502-1:2004には

規定されていないが,我が国にお

いては電気用品技術基準省令第1

項で規定があり,使用実績もある

ことから追加した。

8 単心及

び多心ケ

ーブルの

金属層

規定なし

8

金属層の分類(金属遮へ

い,コンセントリック導

体,鉛シース及び金属が

い装)を規定している。

削除

金属層の分類を削除した。

IEC規格において,金属層につい

ては,各国の法令等と組み合わせ

て安全性を確保することが前提の

規定になっているが,我が国にお

いては省令第1項をはじめ具体的

規定がない,又は電気設備技術基

準の解釈に規定されており,規定

値が異なるため,混乱するおそれ

がある。このため,IEC規格の規定

を採用しても最終的な安全性が確

保できないと判断し,関連項目を

削除した。

9.1 金属

遮へいの

構造

金属遮へいに対す

る一般構造要求

9.1

3 kVケーブルの金属遮へ

いを規定している。

削除

3 kVケーブルの金属遮へいに

対する構造を削除した。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

10 コンセ

ントリッ

ク導体

規定なし

10

コンセントリック導体を

規定している。

削除

コンセントリック導体の規定

を削除した。

IEC 60502-1:2004では,コンセン

トリック導体の要求事項として,

「コンセントリック導体の寸法,

物理的特性及び電気的特性は,各

国の法令及び/又は規格による。」

となっているが,我が国において

は省令第1項をはじめ具体的規定

がないため,採用しなかった。

3

9

C

3

6

6

7

:

2

0

0

8

3

9

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

11 鉛シー

ス

規定なし

11

鉛シースを規定してい

る。

削除

鉛シースの規定を削除した。

IEC 60502-1:2004では,鉛シース

が規定されているが,我が国にお

いては電気設備技術基準の解釈に

規定されており,規定値が異なる。

今回,布設条件の相違による安全

性の確認が取れていないため,誤

用防止を考慮し採用しなかった。

12 金属が

い装

規定なし

12

金属がい装を規定してい

る。

削除

金属がい装の規定を削除した。 IEC 60502-1:2004では,金属がい

装が規定されているが,我が国に

おいては電気設備技術基準の解釈

に規定されており,規定値が異な

る。今回,布設条件の相違による

安全性の確認が取れていないた

め,誤用防止を考慮し採用しなか

った。

13.3 シー

スの厚さ

シースの標準厚さ

に関する規定

13.3

JISに同じ

削除

JISと同じ規定であるが,金属

層の分類を削除したことによ

り,「標準厚さ」に対する修飾

語を変更した。

金属層の分類(規定)を削除した

ことによる。

14.3 衝撃

試験電圧

の波形

規定なし

14

衝撃試験電圧の波形を規

定している。

削除

この試験条件は,3 kVケーブ

ルの規定のため削除した。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

15.3.2

15.3.3

耐電圧試

験手順

単心ケーブル及び

多心ケーブルの耐

電圧試験の電圧印

加部分及び時間

15.3.2

15.3.3

JISに同じ

変更

JISと同じ規定であるが,金属

層の分類を削除したことによ

り,金属層を遮へいと変更し

た。

金属層の分類(規定)を削除した

ことによる。

4

0

C

3

6

6

7

:

2

0

0

8

4

0

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

15.3.4 試

験電圧

l kVケーブルの試験

電圧だけを規定し

ている。

15.3.4

l kV及び3 kVケーブルの

試験電圧を規定してい

る。

削除

3 kVケーブルの規定を削除し

た。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

16.1 抜取

試験一般

抜取試験の検査事

項

16.1

JISに同じ

変更

「16.5〜16.8」を「16.5及び

16.8」に変更した。

16.6と16.7を削除したことによる。

16.5.3 非

金属シー

スへの要

求事項

シースの最小厚さ

16.5.3

JISに同じ

変更

JISと同じ規定であるが,金属

層の分類を削除したことによ

り,「シース」に対する修飾語

を変更した。

金属層の分類(規定)を削除した

ことによる。

16.6 鉛シ

ース厚さ

の測定

規定なし

16.6

鉛シース厚さの測定を規

定している。

削除

鉛シース厚さの測定の規定を

削除した。

IEC 60502-1:2004では,鉛シース

が規定されているが,我が国にお

いては電気設備技術基準の解釈に

規定されており,規定値が異なる。

今回,布設条件の相違による安全

性の確認が取れていないため,誤

用防止を考慮し採用しなかった。

16.7 がい

装の線及

びテープ

の測定

規定なし

16.7

金属がい装の線及びテー

プの測定を規定してい

る。

削除

金属がい装の線及びテープの

測定を削除した。

IEC 60502-1:2004では,金属がい

装が規定されているが,我が国に

おいては電気設備技術基準の解釈

に規定されており,規定値が異な

る。今回,布設条件の相違による

安全性の確認が取れていないた

め,誤用防止を考慮し採用しなか

った。

4

1

C

3

6

6

7

:

2

0

0

8

4

1

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

17 電気形

式試験

l kVケーブルの電気

形式試験だけを規

定している。

15.3.4

l kV及び3 kVケーブルの

電気形式試験を規定して

いる。

削除

3 kVケーブルの規定を削除し

た。

電気用品安全法に取り入れるた

め,日本の電気設備技術基準の高

圧に属する3 kVは,電気用品安全

法の対象外であるため削除した。

17.4 定格電

圧1.8/3 (3.6)

kVケーブル

の衝撃電圧

試験

削除

対応国際規格の規定を削除し

た。

19 竣工試

験

規定なし

19

4U0の直流電圧を15分間

印加する。

削除

IEC 60502-1には,竣工試験の

規定があるが,採用しなかっ

た。

IEC 60502-1:2004では,竣工試験

が規定されているが,布設後の試

験であり,電気用品技術基準の対

象外のため,採用しなかった。

20 ケーブ

ル及び包

装の表示

IEC規格準拠製品

の識別など。

なし

規定なし

追加

ケーブル及び包装の表示に関

する規定を追加した。

ケーブル及び包装の表示は,IEC

60502-1:2004に規定されていない

が,従来品との誤用を防ぐため,

規定した。

附属書A

A.2.5

コ

ンセント

リック導

体及び金

属遮へい

金属遮へいだけを

規定している。

附属書A

A.2.5

コンセントリック導体及

び金属遮へいを規定して

いる。

削除

コンセントリック導体の規定

を削除した。

IEC 60502-1:2004では,コンセン

トリック導体の要求事項として,

“コンセントリック導体の寸法,

物理的特性及び電気的特性は,各

国の法令及び/又は規格による。”

となっているが,我が国において

は省令第1項をはじめ具体的規定

がないため,採用しなかった。

附属書A

A.2.6

鉛

被シース

規定なし

附属書A

A.2.6

鉛シースを規定してい

る。

削除

鉛シースの規定を削除した。

IEC 60502-1:2004では,鉛シース

が規定されているが,我が国にお

いては電気設備技術基準の解釈に

規定されており,規定値が異なる。

今回,布設条件の相違による安全

性の確認が取れていないため,誤

用防止を考慮し採用しなかった。

4

2

C

3

6

6

7

:

2

0

0

8

4

2

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

A.2.7

セ

パレーシ

ョンシー

ス

規定なし

附属書A

A.2.7

セパレーションシースを

規定している。

削除

金属がい装を削除したことに

より,セパレーションシースの

規定を削除した。

金属がい装を削除したことによ

る。

附属書A

A.2.8

テ

ープ巻座

床

規定なし

附属書A

A.2.8

テープ巻座床を規定して

いる。

削除

金属がい装を削除したことに

より,テープ巻座床の規定を削

除した。

金属がい装を削除したことによ

る。

附属書A

A.2.9

テ

ープがい

装ケーブ

ルで座床

を施す場

合(内部カ

バリング

上に施す

場合)

規定なし

附属書A

A.2.9

テープがい装ケーブルの

座床を規定している。

削除

金属がい装を削除したことに

より,テープがい装ケーブルの

座床の規定を削除した。

金属がい装を削除したことによ

る。

附属書A

A.2.10 が

い装

規定なし

附属書A

A.2.10

がい装を規定している。

削除

金属がい装を削除したことに

より,このがい装の規定を削除

した。

金属がい装を削除したことによ

る。

JISと国際規格との対応の程度の全体評価:国際規格番号:IEC 60502-1:2004,MOD

被引用法規

電気用品安全法(予定)

4

3

C

3

6

6

7

:

2

0

0

8

4

3

C

3

6

6

7

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················· 国際規格の規定項目又は規定内容を削除している。

− 追加 ················· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ················ 国際規格を修正している。