C 3651:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 発熱線等························································································································· 4

5 設計······························································································································· 4

6 施工······························································································································· 6

6.1 共通事項 ······················································································································ 6

6.2 ロードヒーティング ······································································································· 7

6.3 フロアヒーティング及びシーリングヒーティング ································································· 8

6.4 ルーフヒーティング ······································································································· 8

6.5 パイプラインヒーティング ······························································································ 8

6.6 送水管ヒーティング及び排水管ヒーティング ······································································· 9

6.7 コンクリート養生ヒーティング ························································································ 9

6.8 電気温床 ······················································································································ 9

6.9 鉄構,装置などのヒーティング ······················································································· 10

附属書A(規定)発熱線等 ···································································································· 16

C 3651:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気床暖房工業会

(JEF)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS C 3651:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 3651:2014

ヒーティング施設の施工方法

Installation methods of heating facilities

序文

この規格は,1985年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2004年に

行われたが,その後の新しい材料の開発及び需要の変化に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,一般の場所1)において,道路,駐車場,造営物の造営材,パイプラインなどの工作物の内

部若しくは表面,又は地中,地表,空中若しくは水中に固定して,その発熱を利用する施設など(以下,

ヒーティング施設という。)に使用する,使用電圧が交流600 V以下の発熱線,発熱シート,発熱ボード及

び接続用電線,並びにその施工方法について規定する。ただし,発熱線,発熱シート,発熱ボード及び接

続用電線を機械器具の構成要素の一つとして使用する場合には適用しない。

注1) 一般の場所とは,次に該当する場所以外の場所をいう。

a) 可燃性ガス又は引火点40 ℃以下の引火性液体の蒸気が空気中に存在して,危険な濃度とな

る場所,又はそのおそれがある場所。

b) 爆燃性粉じん,導電性粉じん,可燃性粉じん又は易燃性繊維が存在するために,電気設備が

点火源となって爆発又は火災を生じるおそれがある場所。

c) セルロイド,マッチ,石油類その他の燃えやすい危険な物質を,製造又は貯蔵する場所。

d) 火薬類取締法(昭和25年法律第149号)の適用を受ける火薬庫,火薬類製造所又は火薬類取

扱所。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 3005 ゴム・プラスチック絶縁電線試験方法

JIS C 3102 電気用軟銅線

JIS C 3152 すずめっき軟銅線

JIS G 3132 鋼管用熱間圧延炭素鋼鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3459 配管用ステンレス鋼鋼管

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

2

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 3300 銅及び銅合金の継目無管

JIS H 4552 ニッケル及びニッケル合金継目無管

JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチック

の試験条件

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

発熱抵抗体

電流を通じることによって,ジュール熱を発生する導体。

3.2

発熱線

加熱のために発熱させる電線。シース,補強層などを付加したものもある。

3.3

発熱シート

柔軟性,弾力性があり,加熱のために発熱させるシート。

注記 発熱シートには,発熱部が導電性材料を樹脂に分散した材料を絶縁材に積層したシート状の発

熱体(以下,面状発熱体という。)も含む。

3.4

発熱ボード

柔軟性及び弾力性をなくすために外郭を付加し,加熱のために発熱させるボード。

3.5

発熱線等

発熱線,発熱シート及び発熱ボードの総称。接続用電線を含む。

3.6

シース

絶縁体を周囲の影響から保護するために用いる,金属又は非金属の均質で連続する管状被覆体の外被。

補強層の腐食防止のために絶縁体の外層に設けた絶縁材の層を含む。

3.7

補強層

発熱線を機械的に補強するための外被。

3.8

外郭

発熱シート及び発熱ボードの発熱抵抗体及び絶縁体の機械的補強材。

3.9

最高許容温度

発熱抵抗体,絶縁体及びシースの材料によって制限される,連続して使用可能な最も高い温度。

3

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

最高加熱温度

ヒーティング施設によって加熱できる最も高い温度。

3.11

接続用電線

発熱抵抗体に直接接続する電線。

3.12

配線

発熱線等に電気を供給するための電線。

3.13

工作物

人工のもの全てを指し,植物,岩石など天然に存在するもの以外の全ての物体。

3.14

道路

人,車などの通行の用に供するために人工的に設けた通路。農道及び横断歩道橋を含み,造営物に設け

られた廊下などの通路は含まない。

3.15

駐車場

車を止めて置く場所。

3.16

造営物

建物,広告塔など土地に定着する工作物のうち,屋根及び柱,又は壁をもつ工作物。

3.17

造営材

造営物を構成するもの。

3.18

パイプライン

原油,重油などの石油類,チョコレート,クリーム,糖蜜などの食料品,苛性ソーダ,フェノール,ベ

ンゼンなどの化成品類を,導管その他の工作物によって輸送を行う施設の総体。

3.19

ロードヒーティング

道路,駐車場などの路面の内部又は表面に発熱線等を施設して,路面の積雪又は氷結を防止するヒーテ

ィング施設。

3.20

フロアヒーティング

造営物の床を構成する造営材の内部又は表面に発熱線等を施設して加温するヒーティング施設。

3.21

シーリングヒーティング

造営物の天井又は壁を構成する造営材の内部又は表面に発熱線等を施設して加温するヒーティング施設。

4

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.22

ルーフヒーティング

造営物の屋根を構成する造営材の内部又は表面に発熱線等を施設して,屋根の積雪又は氷結を防止する

ヒーティング施設。

3.23

パイプラインヒーティング

パイプラインの内部又は表面に発熱線等を施設して,パイプライン輸送の用途に用いるヒーティング施

設。

3.24

送水管ヒーティング及び排水管ヒーティング

送水管,排水管,雨どい又は水槽の内部又は表面に発熱線等を施設して,水の凍結を防止するヒーティ

ング施設。ただし,電気用品安全法の適用を受ける水道凍結防止器,及びその他の凍結又は凝結防止用電

熱器具は含まない。

3.25

コンクリート養生ヒーティング

コンクリートの内部又は表面に発熱線等を施設して,コンクリート打設時の養生期間中においてコンク

リートの保温を行うヒーティング施設。

3.26

電気温床

工作物の内部若しくは表面,地中,地表,空中又は水中に発熱線等を施設して,野菜,草花,たばこ,

水稲,甘しょ,果実,きのこなどの育苗栽培,育すう,ふ卵,養蚕又はこれらに類する用途に用いるヒー

ティング施設。ただし,電気用品安全法の適用を受ける電気育苗器,電気ふ卵器,電気育すう器及び観賞

植物用ヒータは含まない。

3.27

鉄構,装置などのヒーティング

鉄構,装置などを構成する部材の内部又は表面に発熱線等を施設して,鉄構,装置などの積雪又は氷結

を防止するヒーティング施設。

4

発熱線等

ヒーティング施設に使用する発熱線等は,附属書Aに規定するものでなければならない。

5

設計

ヒーティング施設の設計は,次によって行わなければならない。

a) 発熱線等に電気を供給する電路の対地電圧は,150 V以下とする。ただし,住宅以外に発熱線等を施

設する場合は,対地電圧を,300 V以下とすることができる。

b) 発熱抵抗体の温度は,表A.7に規定する材料の最高許容温度又は製造業者が指定する発熱抵抗体の最

高許容温度のいずれか低い方の温度以下とする。

c) 発熱線等による加熱の温度は,次による。

1) 加熱対象物(液体及びその蒸気を含む。)の発火温度(℃)の80 %の温度以下とする。

2) 発熱線等の周囲の造営材が木材などの可燃性物質であって,かつ,発熱線等が触れる部分又は触れ

5

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るおそれがある部分は,80 ℃以下とする。

3) 人の居住する部分に施設するフロアヒーティングの床表面は,45 ℃以下とする。

d) 発熱線等の熱のため造営材が変色又は変形するおそれがないようにする。

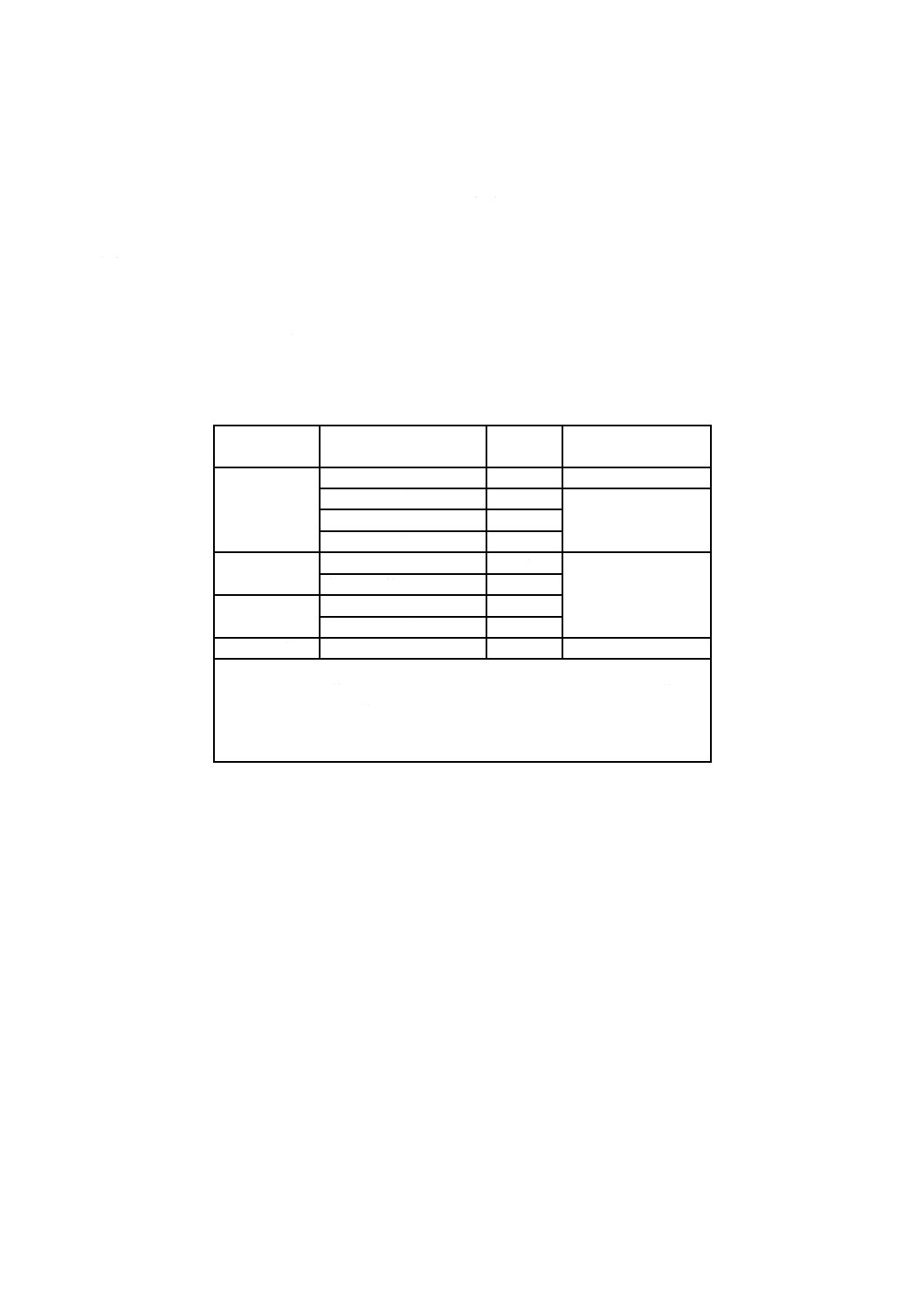

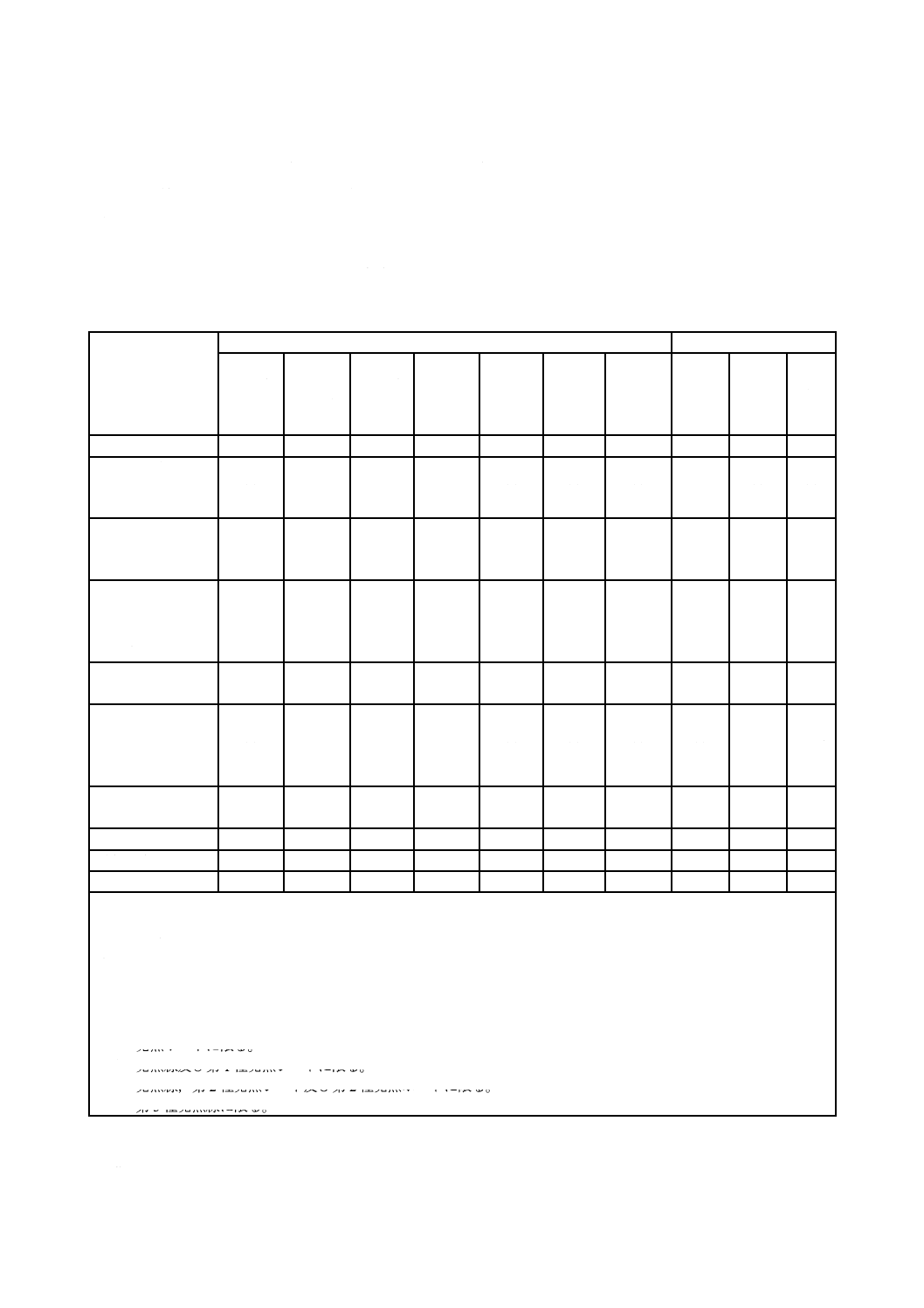

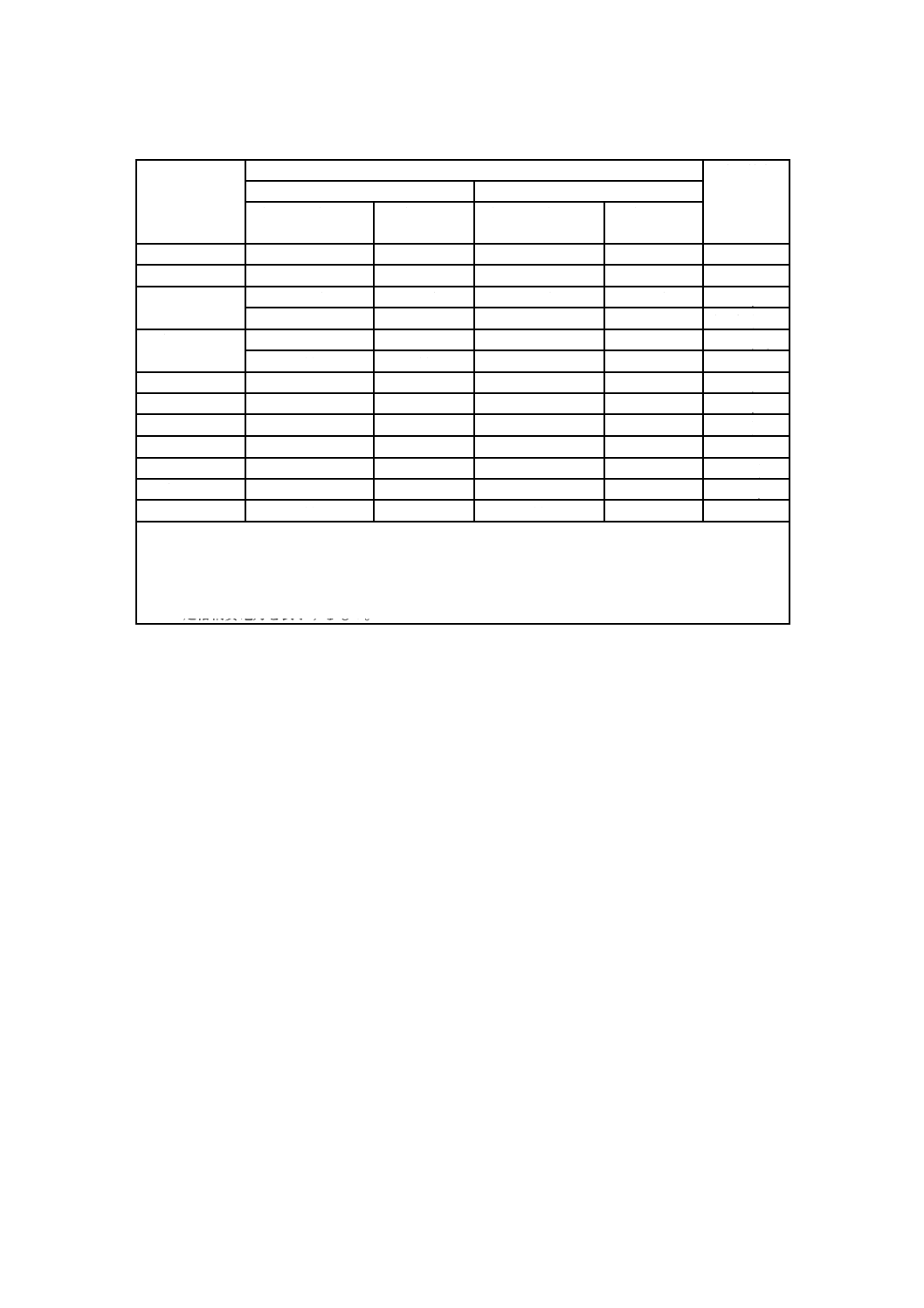

e) 発熱線等の施設場所による選定は,表1による。

なお,施設場所に応じて使用する発熱線等の機械強度特性,耐候性,耐熱性,耐油性,耐酸性,耐

アルカリ性,耐スチレン性などを考慮する。

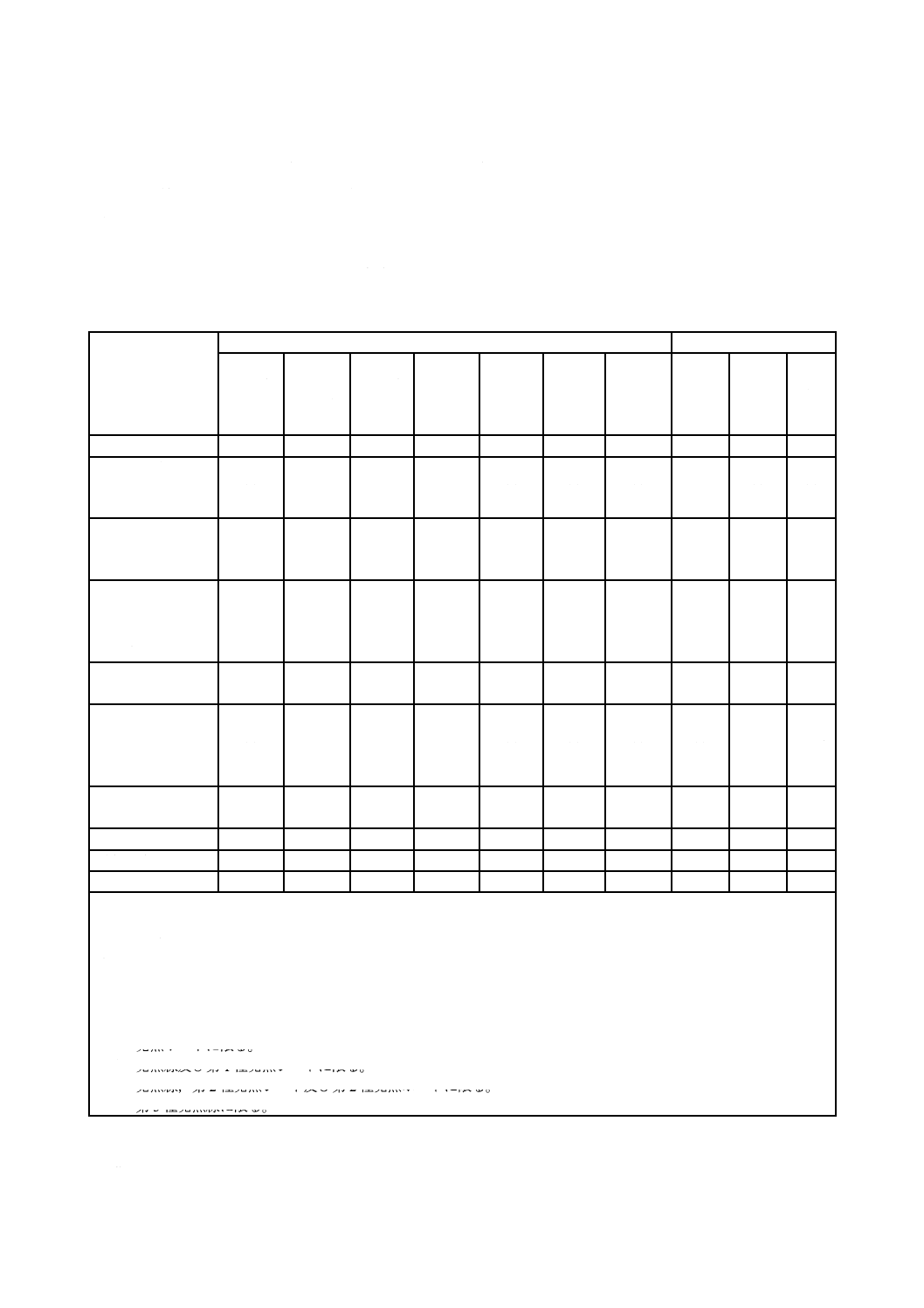

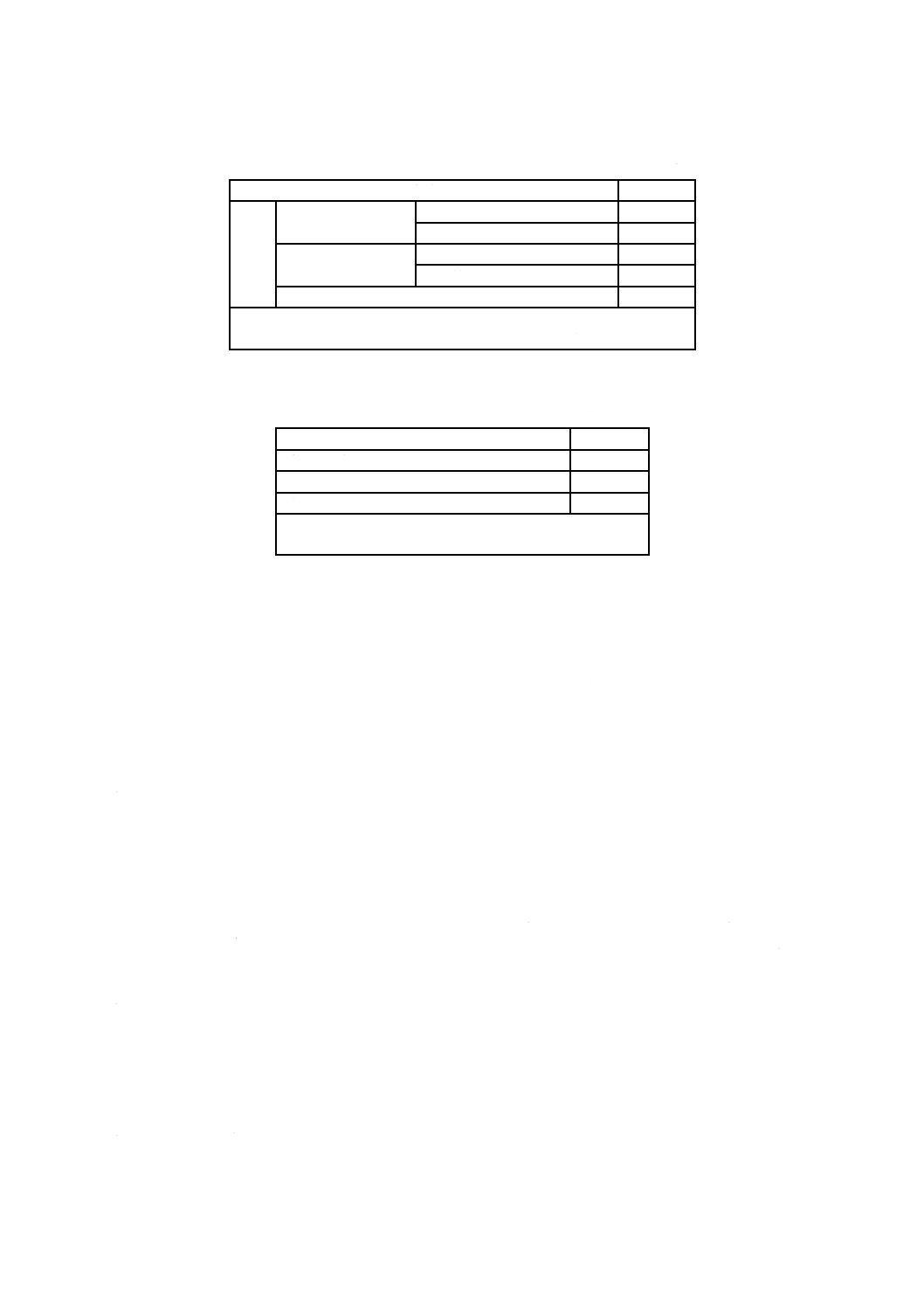

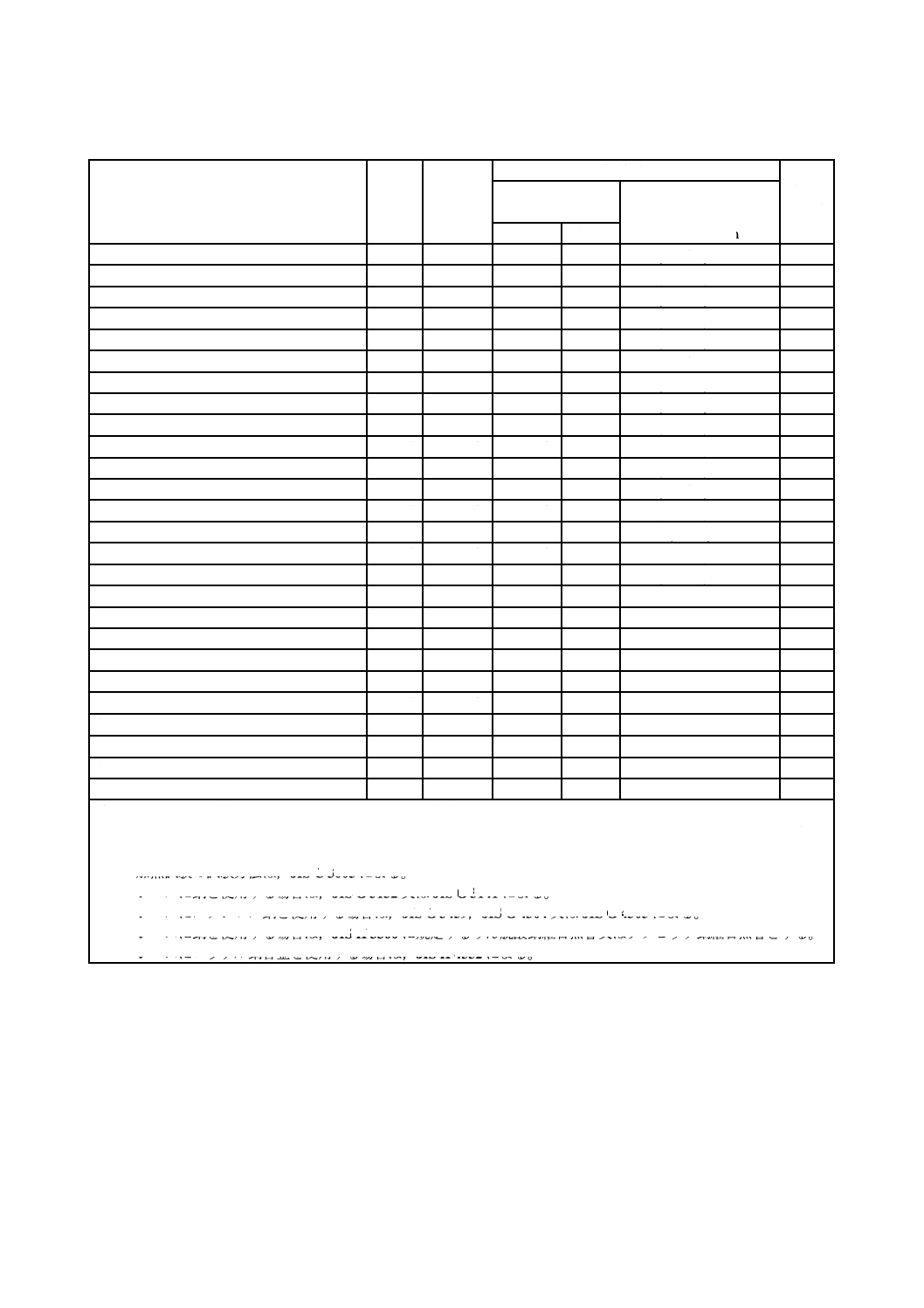

表1−施設場所による発熱線等の適用

施設場所

発熱線等の名称及び記号a)

工法

第1種

発熱線

A1

第2種

第4種

発熱線

A2,A4

第3種

発熱線

A3

第1種

発熱

シート

B1

第2種

発熱

シート

B2

第1種

発熱

ボード

C1

第2種

発熱

ボード

C2

埋設

隠蔽

露出

車道,駐車場など

×

○

○

×

×

×

×

○

×

×

冷凍冷蔵倉庫など

の重量物が載る床

など

×

○

○

○

×

×

×

○

×

×

歩道,ポーチ,玄

関,ホール,屋根

など

×

○

○

○

×

○

×

○

○

○b)

トイレ,浴室など

水気がある床,及

び畜舎など水分が

ある床

×

○

○

○

×

○

×

○

○

○b)

乾燥した床,壁,

天井など

×

○

○

○

○

○

○

○c)

○d)

○b)

パイプライン又は

送水管,排水管,

雨どい若しくは水

槽の表面

×

○

○

○

×

×

×

×

○

○e)

送水管,排水管又

は雨どいの内部

×

○

○

×

×

×

×

×

○

○

コンクリート養生

○

○

○

○

×

×

×

○

○

○

電気温床

○

○

○

○

×

○

×

○

○

○

鉄構,装置など

×

×

○

×

×

○

×

×

○

○e)

記号の意味は,次による。

○:施設できる。

×:施設できない。

注a) 記号の意味は,次による。

Aは発熱線,Bは発熱シート,Cは発熱ボードを示す。また,発熱線にあっては,1〜4は機械的な強度及び

耐熱性の区分を示し,発熱シート及び発熱ボードにあっては,1は屋外用又は水中用,2は乾燥した屋内用を示

す。

b) 発熱ボードに限る。

c) 発熱線及び第1種発熱シートに限る。

d) 発熱線,第2種発熱シート及び第2種発熱ボードに限る。

e) 第3種発熱線に限る。

f)

発熱線等は,次のいずれかによって施設する。

1) 埋設工法 セメントコンクリート,アスファルトコンクリートその他堅ろうで耐熱性がある物の中

6

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に発熱線等を施設する。ただし,電気温床であって,地中又は水中に施設する場合は,この限りで

ない。

2) 隠蔽工法 隠蔽工法にあっては,次のいずれかによって施設する。

2.1) 工作物の内部空間内に発熱線等を取り付けて施設する。

2.2) 工作物の表面に発熱線等を施設し,その上に造営材,防護材などで覆って施設する。

3) 露出工法 工作物の表面,地表などに露出して施設する。

g) 発熱線等は,他の電気工作物,弱電流電線,又は水管,ガス管,若しくはこれらに類するものに,電

気的,磁気的又は熱的な支障を及ぼさないよう施設する。

h) 発熱線等に電気を供給する電路には,漏電遮断器及び専用の配線用遮断器を施設する。

i)

次のヒーティング施設の部分には,その使用電圧が300 V以下の場合にはD種接地工事を,使用電圧

が300 Vを超える場合には,C種接地工事を施す。

1) 発熱線のシース又は補強層に使用する金属体

2) 発熱線等の支持物又は防護装置の金属部分

3) 発熱ボードの金属製外郭

発熱線等の施設例を,図1に示す。

6

施工

6.1

共通事項

施工の共通事項は,次による。

a) 発熱線等の機械的強度特性などに応じて,その取扱いに注意し,かつ,発熱線等に損傷を与えないよ

うに施設する。

b) 発熱線等は,平滑で鋭い突起がないように仕上げた部分の表面に施設する。

c) 発熱線等を施設する部分は丹念に掃除し,くぎ,突起物その他発熱線等を損傷するおそれがあるもの

は取り除く。

d) 発熱線は,相互に直接接触させたり,重ねたりしてはならない。ただし,発熱抵抗体が半導体素子そ

の他これに類する抵抗温度係数が正,かつ,大きい材料(以下,PTC発熱抵抗体という。)を用いた

ものにあっては,製造業者が指定する方法による場合は,この限りでない。

e) 発熱シート及び発熱ボードは,重ねたり,折り曲げたりしてはならない。ただし,PTC発熱抵抗体を

用いたものであって,製造業者が指定する方法による場合は,適用しない。

f)

発熱線を曲げる場合は,次による。

1) 第1種発熱線及び第3種発熱線を曲げる場合は,被覆を損傷しないように,かつ,その屈曲部の内

側の半径は,発熱線の仕上り外径の6倍(金属材料をシース又は補強層に用いた発熱線の場合は,

10倍)以上とする。

2) 第2種発熱線及び第4種発熱線を曲げる場合は,被覆を損傷しないように,かつ,その屈曲部の内

側の半径は,発熱線の仕上り外径の2倍(金属材料をシース又は補強層に用いた発熱線の場合は,4

倍)以上とする。

g) 発熱シートを曲げる場合は,被覆を損傷しないようにし,かつ,その屈曲部の内側の半径は,発熱シ

ートの仕上り厚さの6倍(金属材料をシース又は補強層に用いた発熱シートの場合は,10倍)以上と

する。

h) 発熱線等は,損傷しないような方法で工作物に固定して施設する。

7

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

接続用電線は,A.4.2に適合し,かつ,その絶縁体及びシースの最高許容温度が表2に適合するものを

選定する。

表2−施設場所による接続用電線の絶縁体及びシースの最高許容温度

施設場所

接続用電線の絶縁体及びシースの最高許容温度

パイプライン,

鉄構,装置など

発熱抵抗体の絶縁体及びシースの最高許容温度と同等以上

電気温床

60 ℃以上で,かつ,その電気温床の最高加熱温度以上

その他のもの

75 ℃以上で,かつ,そのヒーティング施設の最高加熱温度以上

j)

接続用電線を発熱線等の施設場所以外の場所に施設する場合は,電気設備技術基準の解釈に規定する,

金属管工事,合成樹脂管工事,可とう電線管工事又はケーブル工事とする。

k) 発熱抵抗体相互の接続,発熱抵抗体と接続用電線との接続,又は発熱線等と配線との接続は,電流に

よる接続部分の温度上昇が,その他の部分の温度上昇より高くならないようにするほか,次による。

1) 接続には,接続管その他の器具を用いるか,又はろう付けし,かつ,その部分を発熱線等の絶縁体

と同等以上の絶縁耐力のあるもので十分被覆する。

2) 発熱線等のシース又は補強層に使用する金属体相互を接続する場合は,その接続部分の金属体を電

気的に完全に接続する。

3) 接続部分に張力がかからないようにする。

4) 発熱抵抗体相互の接続,又は発熱抵抗体と接続用電線とを接続する場合は,発熱線等の施設場所で

行う。

5) 発熱線等と配線とを接続する場合は,発熱線等の施設場所に近く,かつ,容易に点検できる場所に

施設した接続箱内で行う。ただし,配線が接続用電線を兼ねて発熱抵抗体と直接接続する場合の接

続部には,接続箱を省略することができる。

6) 接続部を屋外又は屋内の水気のある場所に施設するときは,その接続部に防水処理を施す。

l)

発熱線等の施工中,随時,導通試験及び絶縁抵抗測定を行う。

6.2

ロードヒーティング

ロードヒーティングは,次による。

a) 発熱線等は,舗装作業中に運搬車,レーキ,スコップなどによって損傷を受けないように施設する。

b) 発熱線等は,舗装作業によって移動しないように固定する。

c) 道路関連施設などを固定するための道路の掘削及び/又はアンカボルトの埋込みは,発熱線等を施設

する前に行うか,又はあらかじめその位置を確認してその部分への発熱線等の施設を避ける。

d) 発熱線等をセメントコンクリート内に埋設する場合には,発熱線等がコンクリートの打設,バイブレ

ータなどによる損傷を受けないように施設する。

e) 発熱線等の施設場所内に伸縮目地又は膨張目地がある場合は,その目地部分には保護管などで保護し

た接続用電線を用い,かつ,電線の長さは電線自体に張力がかからないような長さとする。

f)

発熱線等をアスファルトコンクリート内に埋設する場合には,次による。

1) 舗装の一部であって,発熱線等を保護する層(以下,保護層という。)に用いるアスファルトコンク

リートの舗装時の温度は,第2種発熱線及び第3種発熱線を施設する場合は,150 ℃以下,第4種

発熱線を施設する場合は,180 ℃以下とする。

2) 保護層の締固めに用いるロードローラは,第2種発熱線を施設する場合は3 t(公称)以下,第3種

8

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

発熱線を施設する場合は6 t(公称)以下,第4種発熱線を施設する場合は12 t(公称)以下とする。

初期転圧の際,振動をかけないように行う。

6.3

フロアヒーティング及びシーリングヒーティング

フロアヒーティング及びシーリングヒーティングは,次による。

a) 発熱線等は,床工事作業中に運搬車,レーキ,スコップなどによって損傷を受けないように施設する。

b) 発熱線等は,コンクリートの打設によって移動しないように固定する。

c) 建物関連施設などを固定するための床面の穴あけ及び/又はアンカボルトの埋込みは,発熱線等を施

設する前に行うか,又はあらかじめその位置を確認してその部分への発熱線等の施設を避ける。

d) 発熱線等をセメントコンクリート内に埋設する場合には,発熱線等がコンクリートの打設,バイブレ

ータなどによる損傷を受けないように施設する。

e) 発熱線等の施設場所内に伸縮目地又は膨張目地がある場合は,その目地部分には保護管などで保護し

た接続用電線を用い,かつ,電線の長さは電線自体に張力がかからないような長さとする。

f)

発熱シート又は発熱ボードを造営材に固定する場合は,固定位置などについては,製造業者が指定す

る方法による。

g) 冷凍冷蔵庫などの重量物が載る床のフロアヒーティングに施設する発熱線等は,断熱材に直接接触し

ないように施設する。

6.4

ルーフヒーティング

ルーフヒーティングは,次による。

a) 発熱線等は,屋根ふき作業中にハンマなどの工具によって著しい機械的衝撃を加えないように施設す

る。

b) 発熱線等の施設場所内に伸縮目地又は膨張目地がある場合は,その目地部分には保護管などで保護し

た接続用電線を用い,かつ,電線の長さは電線自体に張力がかからないような長さとする。

c) 発熱線等をアスファルトコンクリート内に埋設する場合には,保護層に用いるアスファルトコンクリ

ートの施設時の温度を,第2種発熱線及び第3種発熱線を施設する場合は150 ℃以下,第4種発熱線

を施設する場合は180 ℃以下とする。

d) 屋根材を兼ねた発熱ボードを造営材に固定する場合は,固定位置などについては,製造業者が指定す

る方法による。

6.5

パイプラインヒーティング

パイプラインヒーティングは,次による。

a) 発熱線等を施設するパイプなどの表面の清掃のため付着物を除去するときには,パイプなどの防せい

(錆)処理のためのめっき,ペイント又はコーティング類を除去しないようにする。

b) 第3種発熱線以外の発熱線等は,損傷を受けないように保温材,外装材などによって保護する。

c) 第3種発熱線は,著しい機械的衝撃を受けるおそれがある場所に施設する場合には,保温材,外装材

などによって保護する。

d) グラスウール,発泡ポリウレタンなどの軟質な保温材を使用する場合には,発熱線等は金属薄板など

で覆い,保温材と直接接触しないようにする。ただし,PTC発熱抵抗体を用いたものであって,製造

業者が指定する方法による場合は,適用しない。

e) パイプラインには,人が見やすい箇所に発熱線等を施設してある旨を表示する。

f)

タンク,べッセルなどに発熱線等を施設する場合には,過熱しないように注意する。

g) 発熱線等は,人が触れるおそれがなく,かつ,損傷を受けるおそれがないように施設する。

9

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

送水管ヒーティング及び排水管ヒーティング

送水管ヒーティング及び排水管ヒーティングは,次による。

a) 送水管,排水管,雨どい,水槽などの表面に発熱線等を施設する場合は,次による。

1) 発熱線等は,管などの表面によく接触するように施設する。

2) 発熱線等は,相互に直接接触させたり,重ねたりしないように,耐熱性及び耐水性があるもので固

定する。ただし,PTC発熱抵抗体を用いたものであって,製造業者が指定する方法による場合は,

適用しない。

3) 発熱線等は,人が触れるおそれがなく,かつ,損傷を受けないように保温材,外装材などによって

保護する。

b) 送水管,排水管又は雨どいの内部に発熱線を施設する場合は,次による。

1) 発熱線は,相互に直接接触させたり,重ねたりしないようにする。ただし,PTC発熱抵抗体を用い

たものであって,製造業者が指定する方法による場合は,適用しない。

2) 発熱線を断熱性のもので覆わない。

3) 水以外のものが流れるおそれがあるところに施設しない。

4) 発熱線は,人が触れるおそれがないように施設する。

6.7

コンクリート養生ヒーティング

コンクリート養生ヒーティングは,次による。

a) 発熱線等の相互の間隔は,5 cm以上とする。

b) 第1種発熱線は,発熱線の途中で切断又は接続しない。

c) 発熱線等は,断熱材の内部に施設しない。

6.8

電気温床

電気温床は,次による。

a) 発熱線等の表面温度が,80 ℃以下となるようにする。

b) 第1種発熱線は,発熱線の途中で切断又は接続しない。

c) 発熱線等は,断熱材に埋め込んだり,部分的に断熱材に接触させたりしない。

d) 発熱線等を空中,地中又は水中に施設する場所には,人が見やすい箇所に発熱線等を施設してある旨

を表示する。

e) 発熱線を空中に施設する場合には,次のいずれかによる。

1) 発熱線をがいしで支持し,かつ,次によって施設する。

1.1) 発熱線は,人が容易に触れるおそれがないように施設する。ただし,取扱者以外の者が出入りで

きないように設備した場所に施設する場合は,この限りでない。

1.2) 発熱線は,露出場所に施設する。ただし,木製又は金属製の堅ろうな箱(以下,この項において

は“箱”という。)に施設し,かつ,その金属製部分に第D種接地工事を施す場合は,この限りで

ない。

1.3) 発熱線相互の間隔は,3 cm(箱内に施設する場合は2 cm)以上とする。ただし,発熱線を箱内に

施設する場合であって,発熱線相互の間に40 cm以下ごとに絶縁性,難燃性及び耐水性のある隔

壁を設ける場合は,1.5 cm以上とすることができる。

1.4) 発熱線と造営材との離隔距離は,2.5 cm以上とする。

1.5) 発熱線を箱内に施設する場合は,発熱線と箱の構成材との離隔距離は,1 cm以上とする。

1.6) 発熱線の支持点間の距離は,1 m以下とする。ただし,発熱線相互の間隔が6 cm以上の場合は,2

10

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m以下とすることができる。

1.7) がいしは,絶縁性,難燃性及び耐水性のあるものとする。

2) 発熱線を金属管工事に準じて施設する。

f)

発熱線等をコンクリート内に埋設する場合は,次による。

1) 第1種発熱線にあっては,金属管工事又は合成樹脂管工事に準じて施設する。

2) 第1種発熱線以外の発熱線等にあっては,6.4に準じて施設する。

6.9

鉄構,装置などのヒーティング

鉄構,装置などのヒーティングは,次による。

a) 発熱線等を施設する鉄構,装置などの表面の清掃のため付着物を除去するときには,鉄構,装置など

の防せい処理のためのめっき,ペイント又はコーティング類を除去しないようにする。

b) 発熱線等の施設場所には,取扱者以外の者が立ち入らないように措置を講じる。

c) 発熱線等の施設場所には,人が見やすい箇所に発熱線等を施設してある旨を表示する。

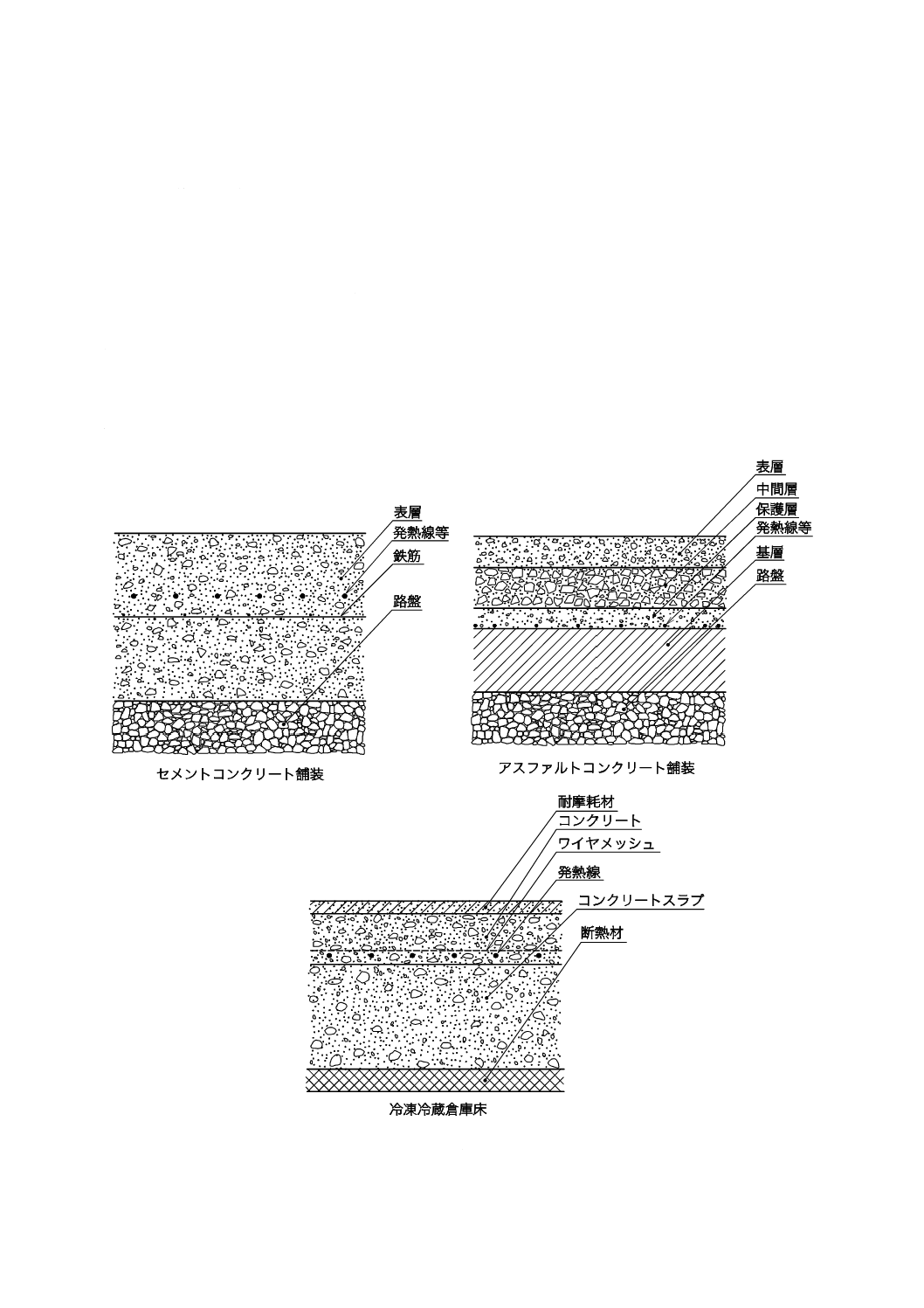

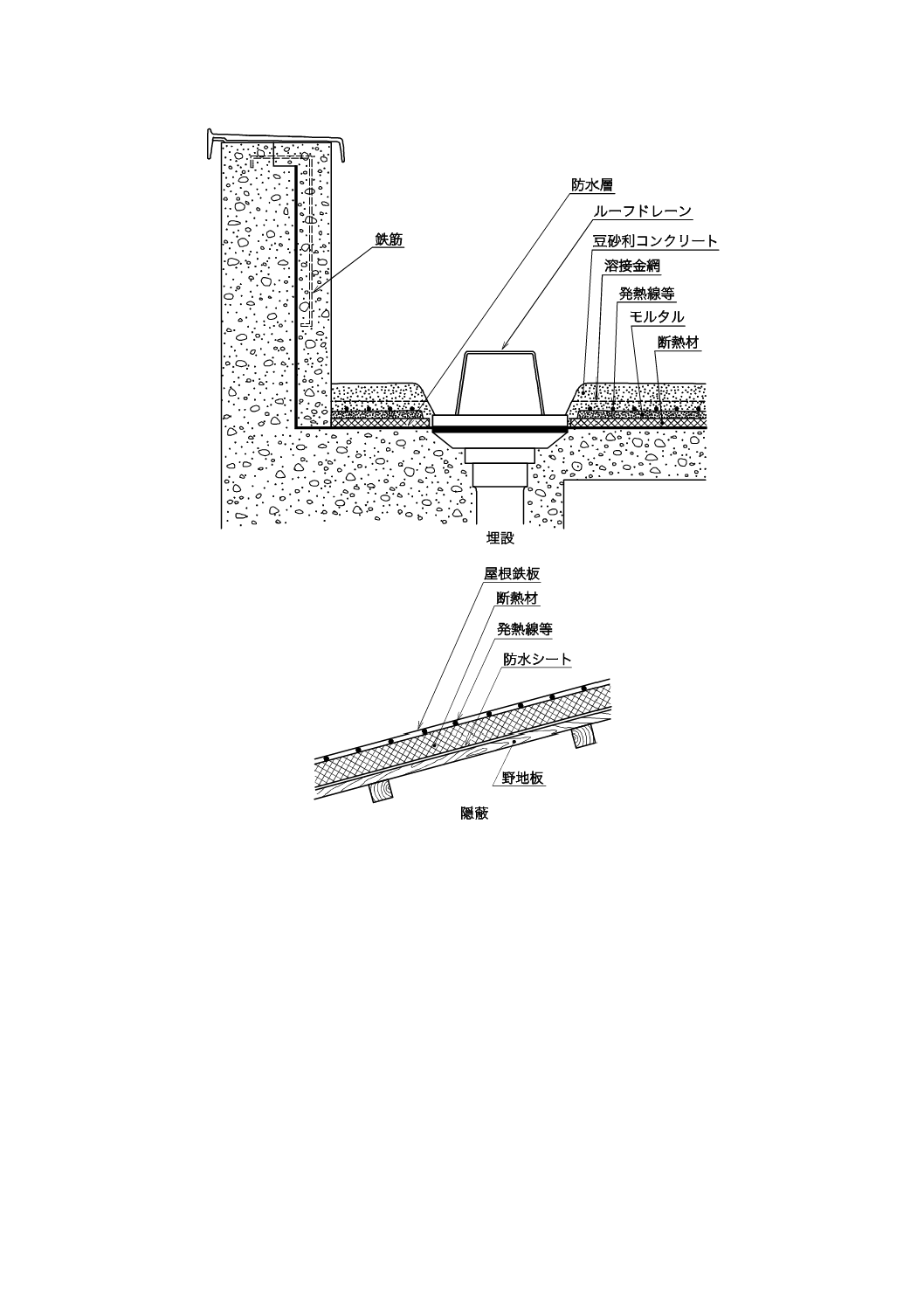

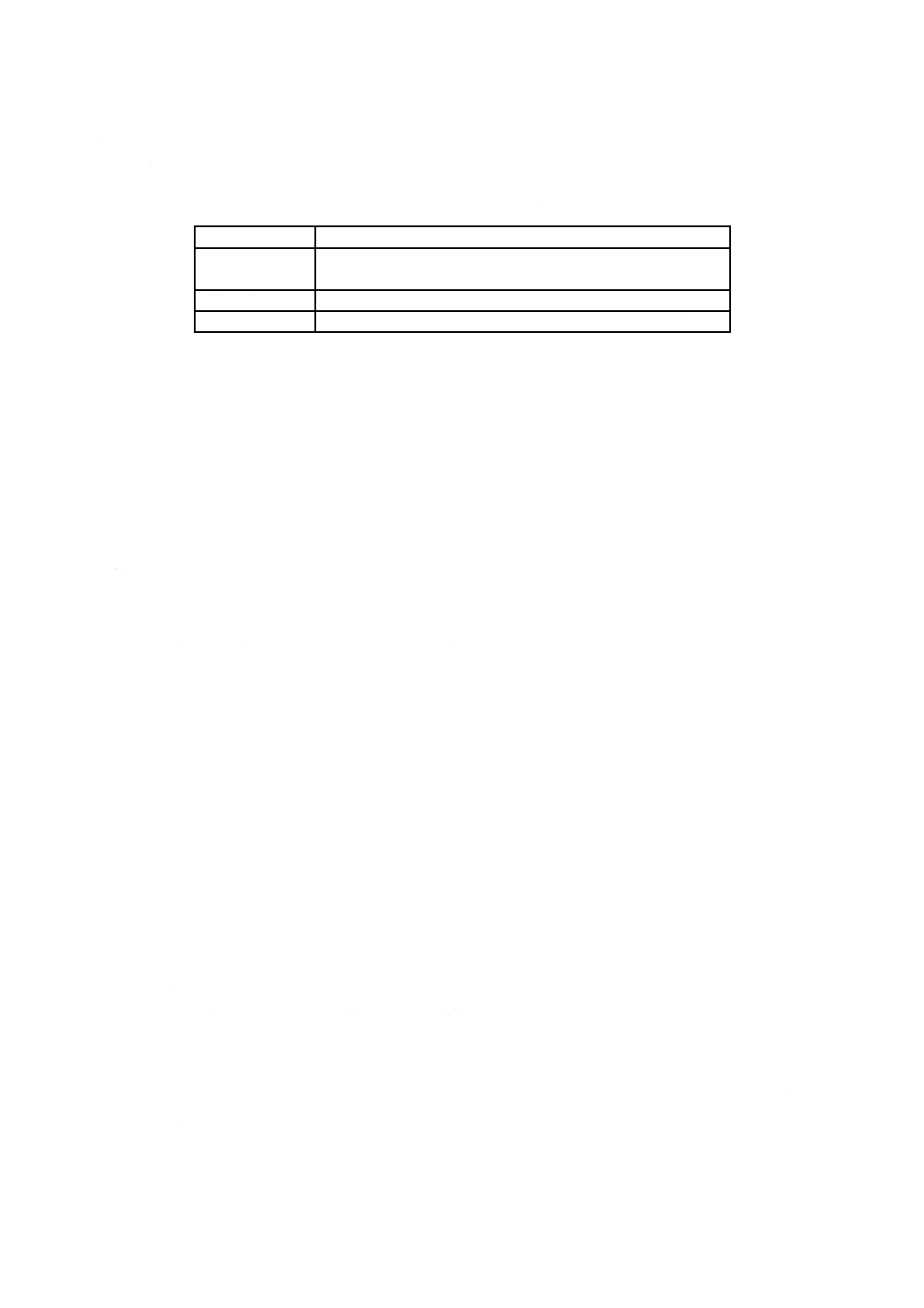

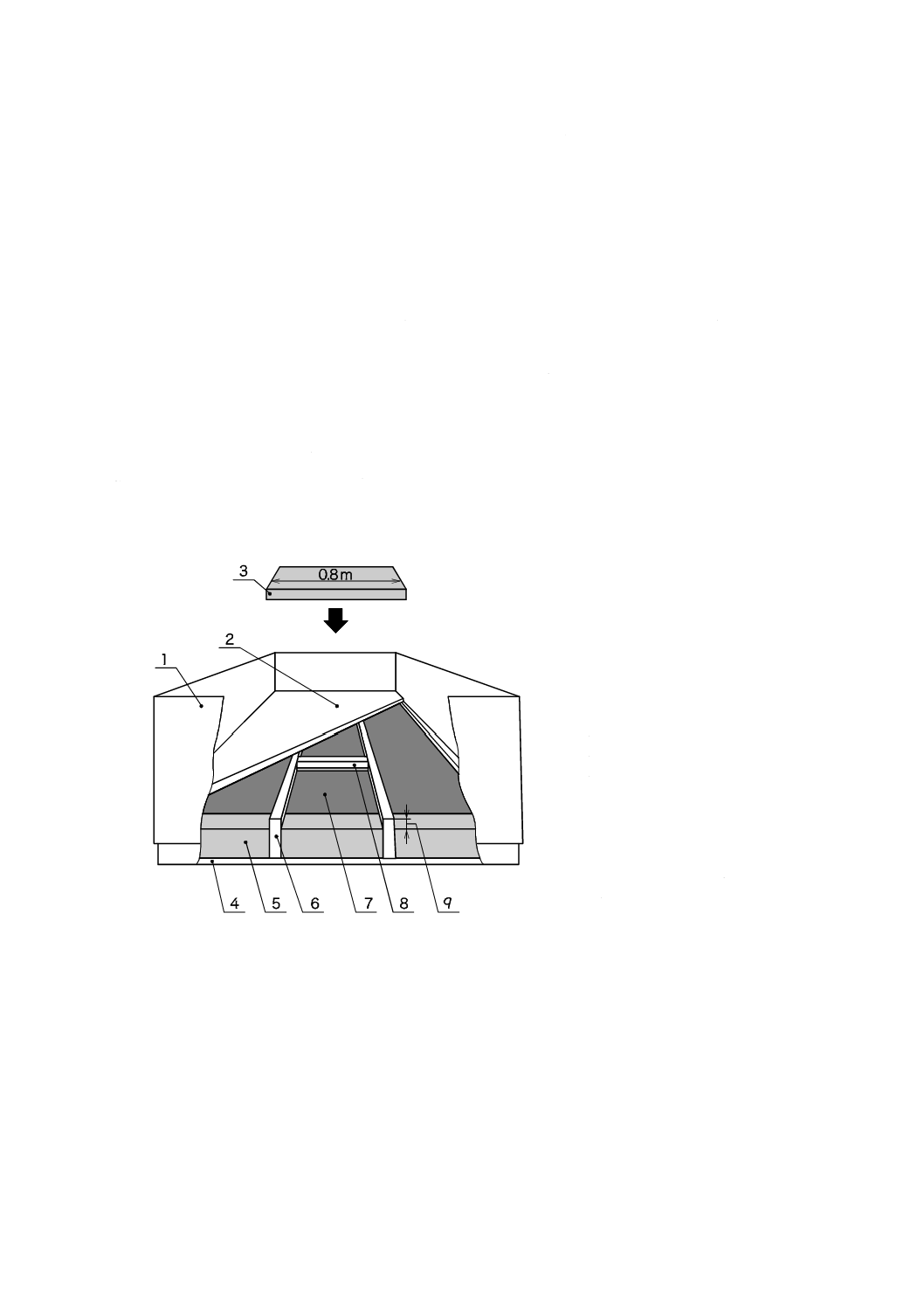

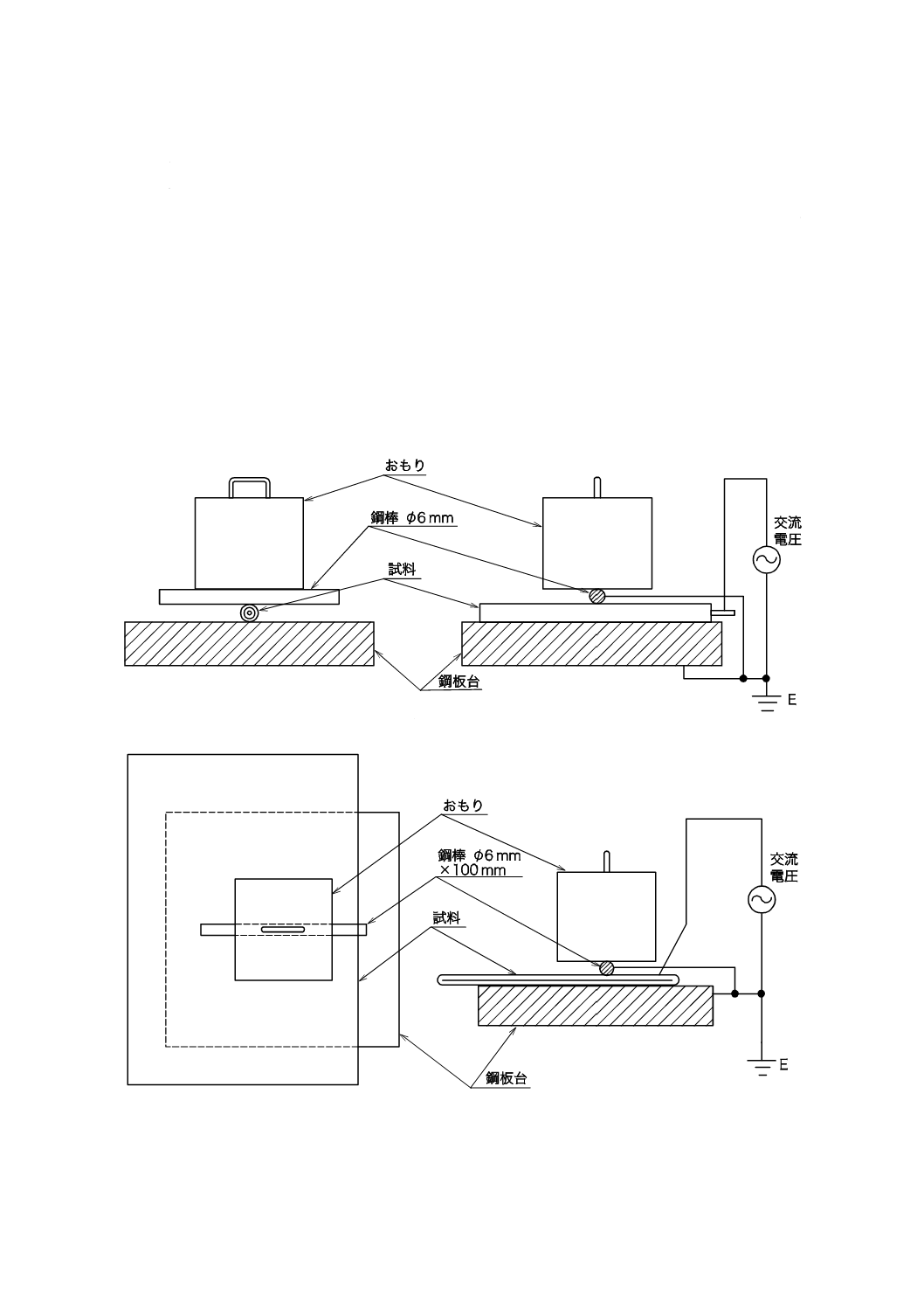

a) 道路,駐車場など,及び冷凍冷蔵倉庫などの重量物が載る床

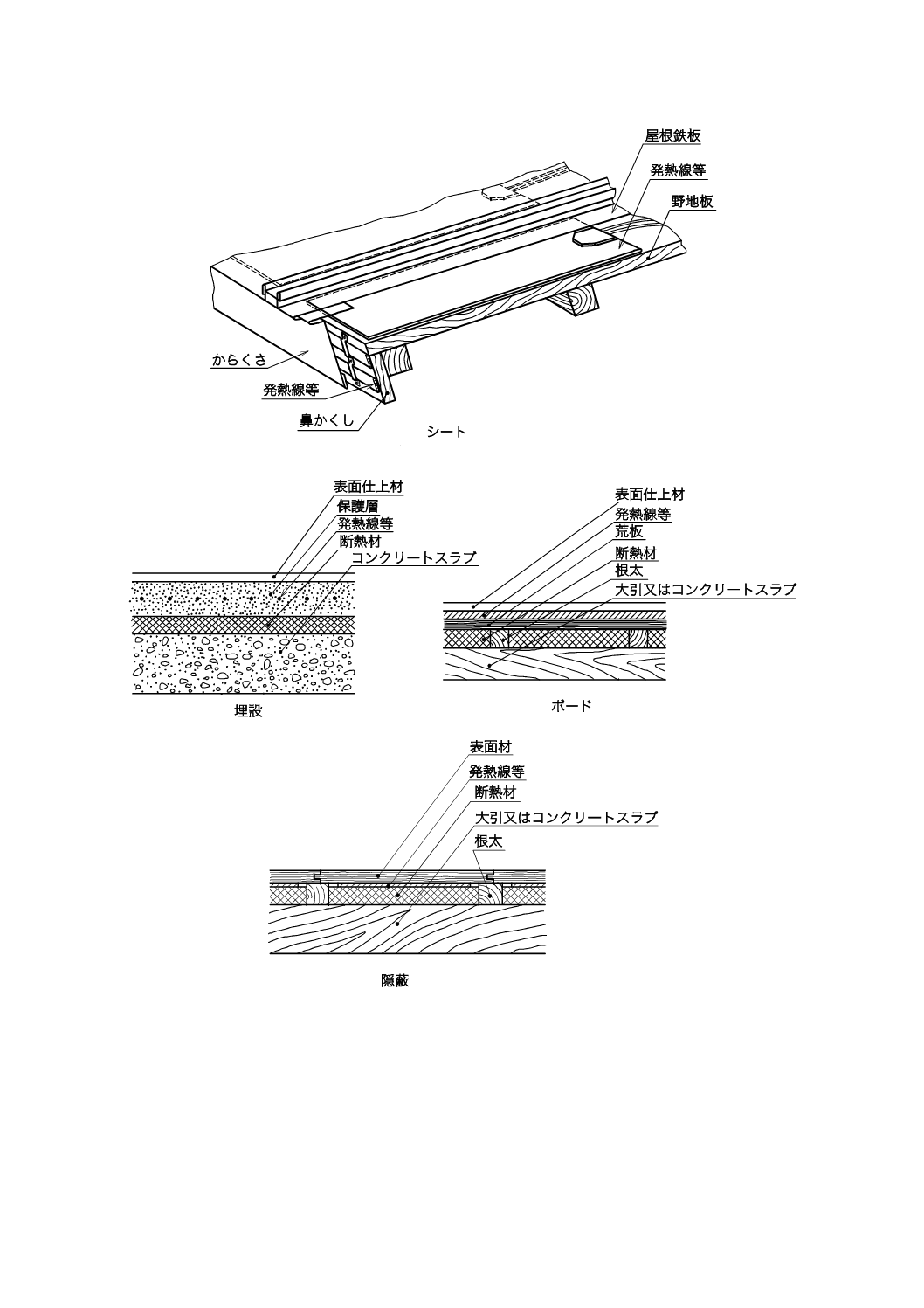

図1−発熱線等の施設例

11

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

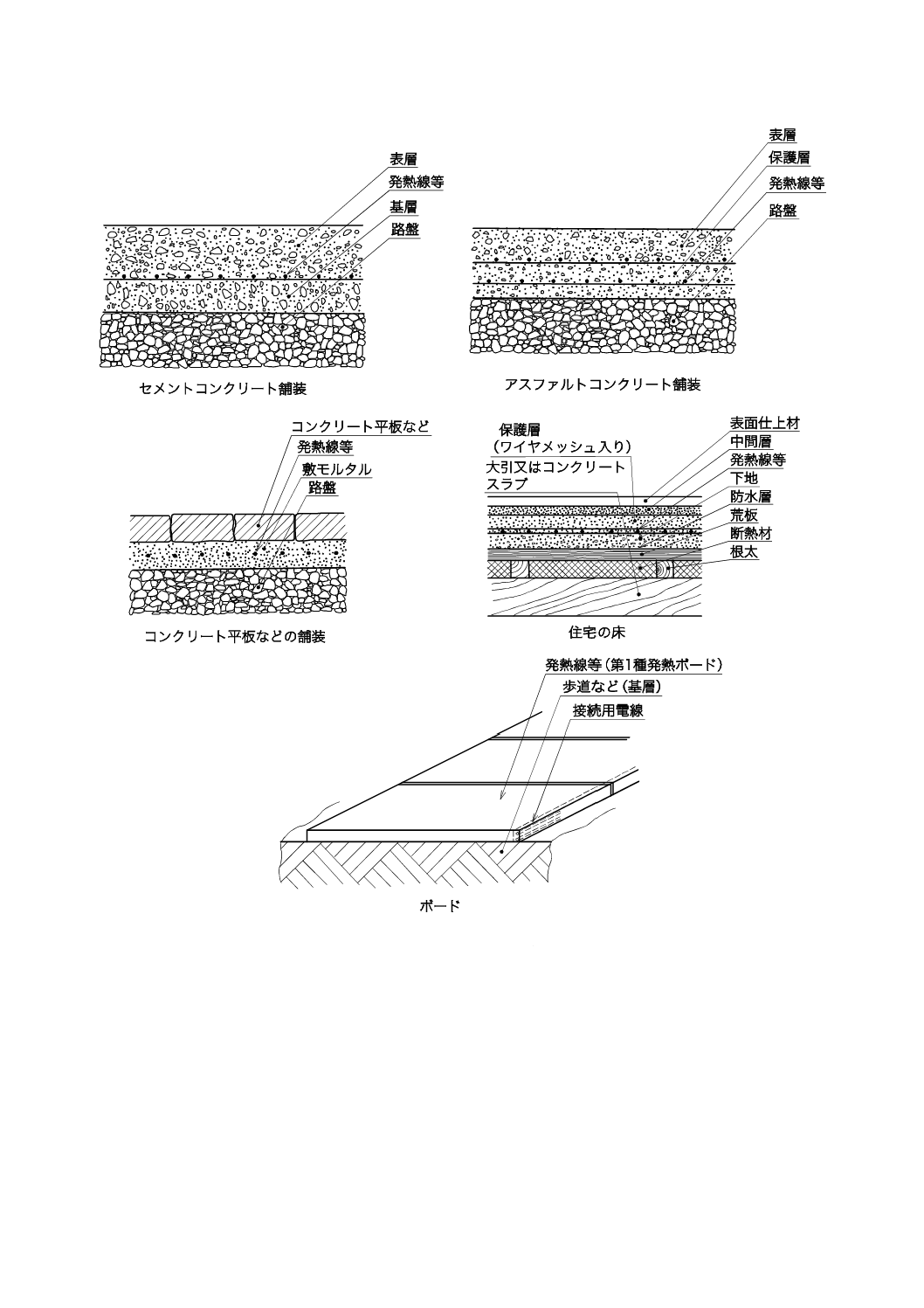

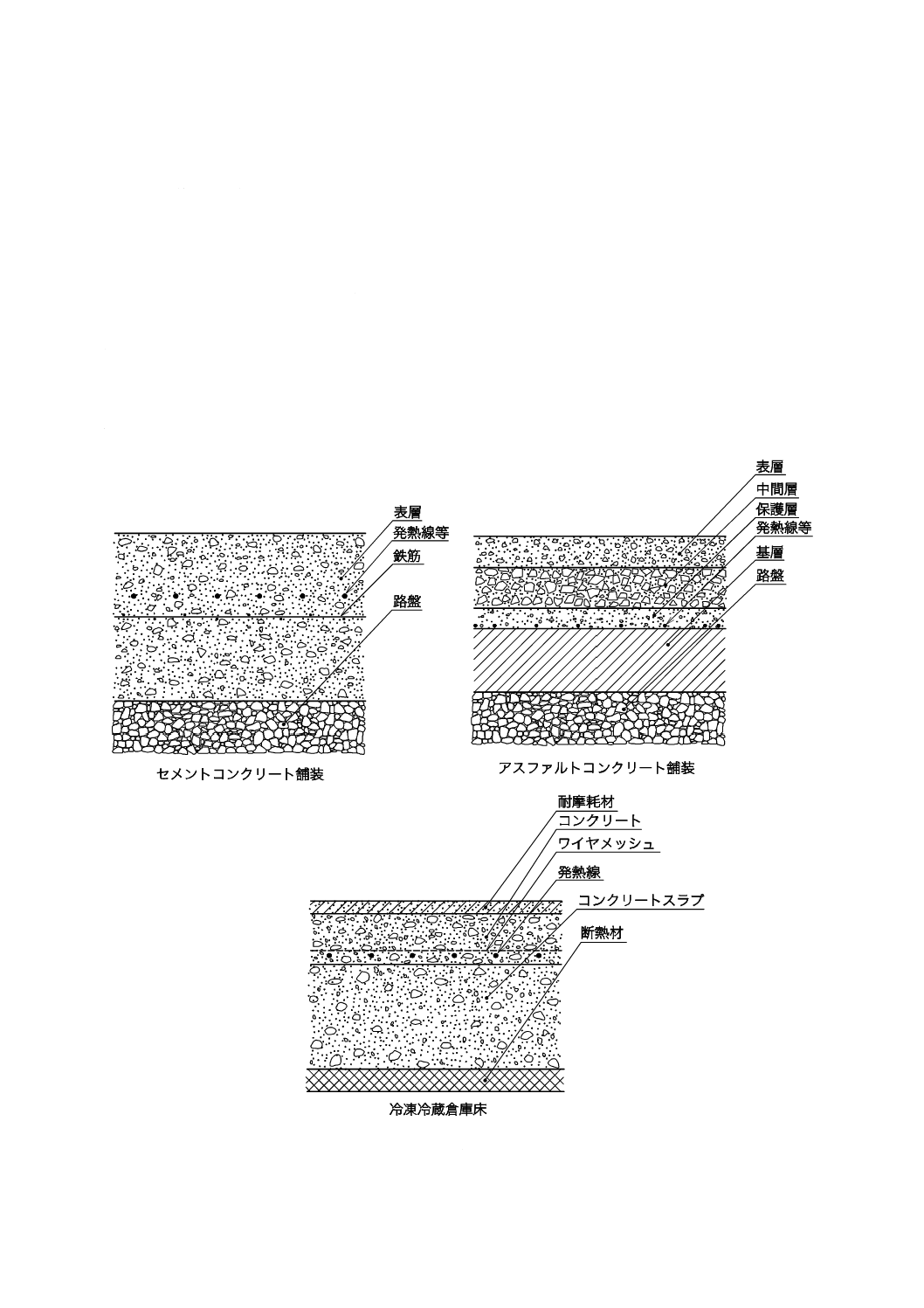

b) 歩道,玄関,ホールなど,及びトイレ,浴室,畜舎などの水気又は水分がある床

図1−発熱線等の施設例(続き)

12

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

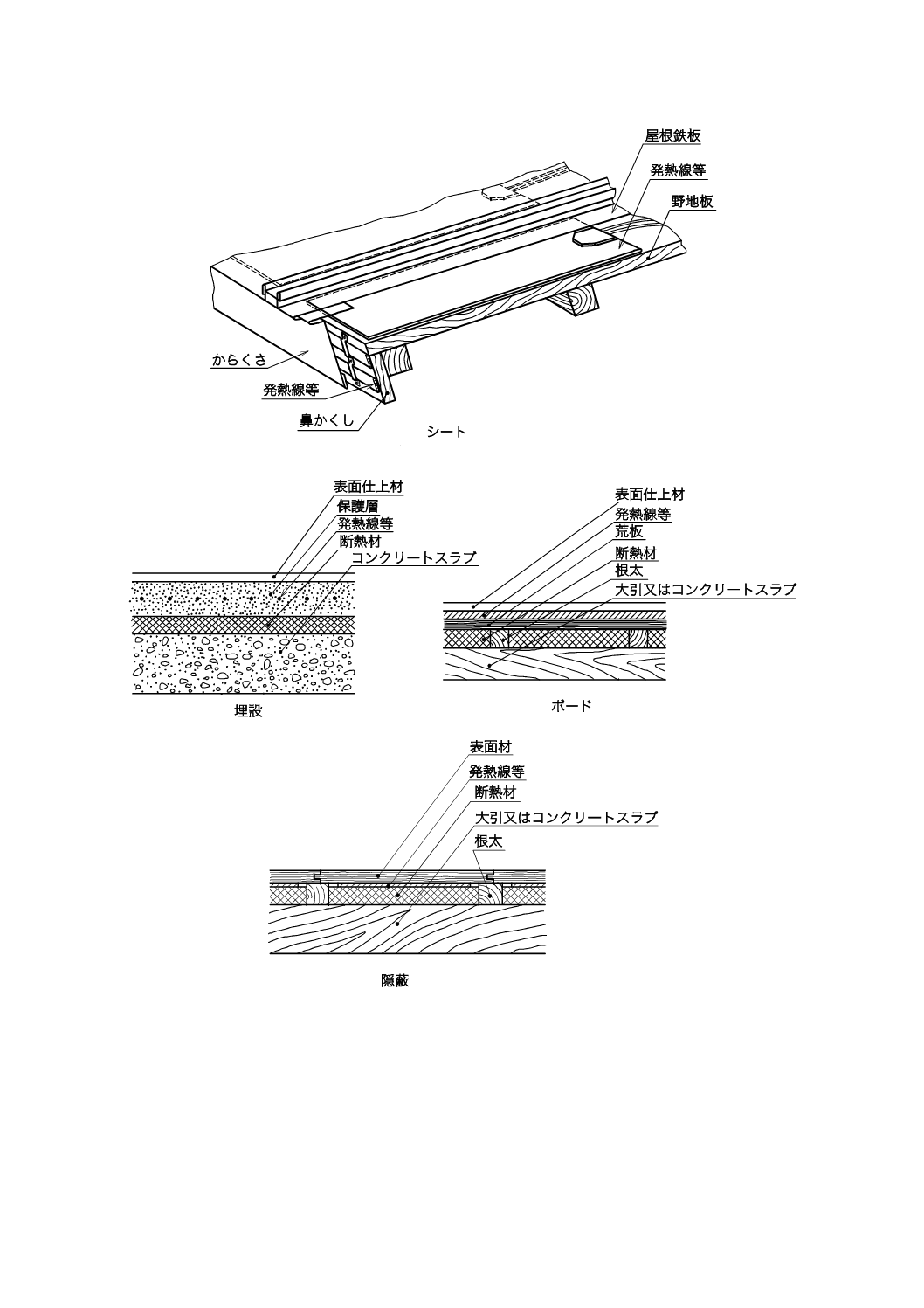

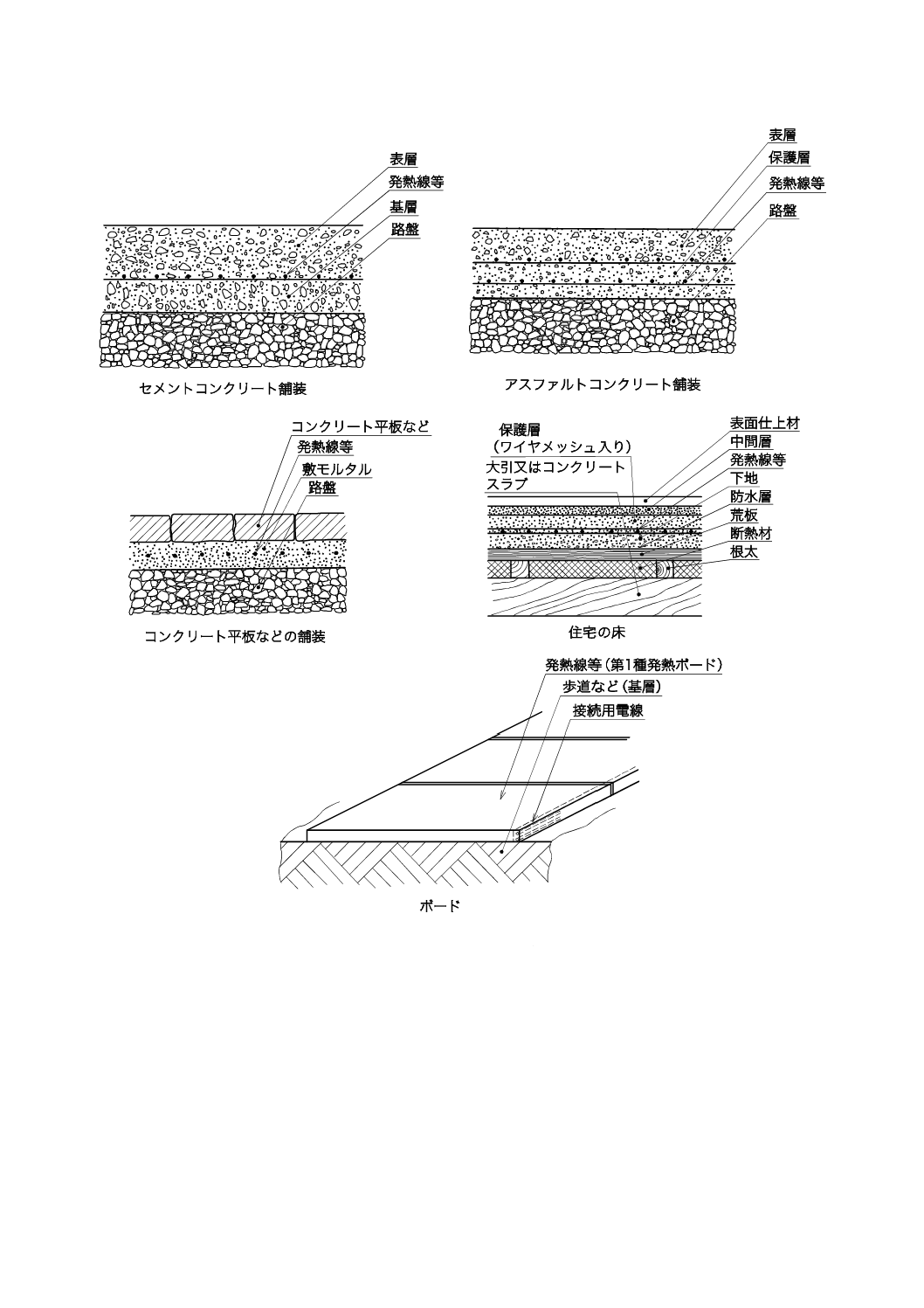

c) 屋根など

図1−発熱線等の施設例(続き)

13

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 屋根など(続き)

d) 乾燥した床,壁,天井など(屋内)

図1−発熱線等の施設例(続き)

14

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

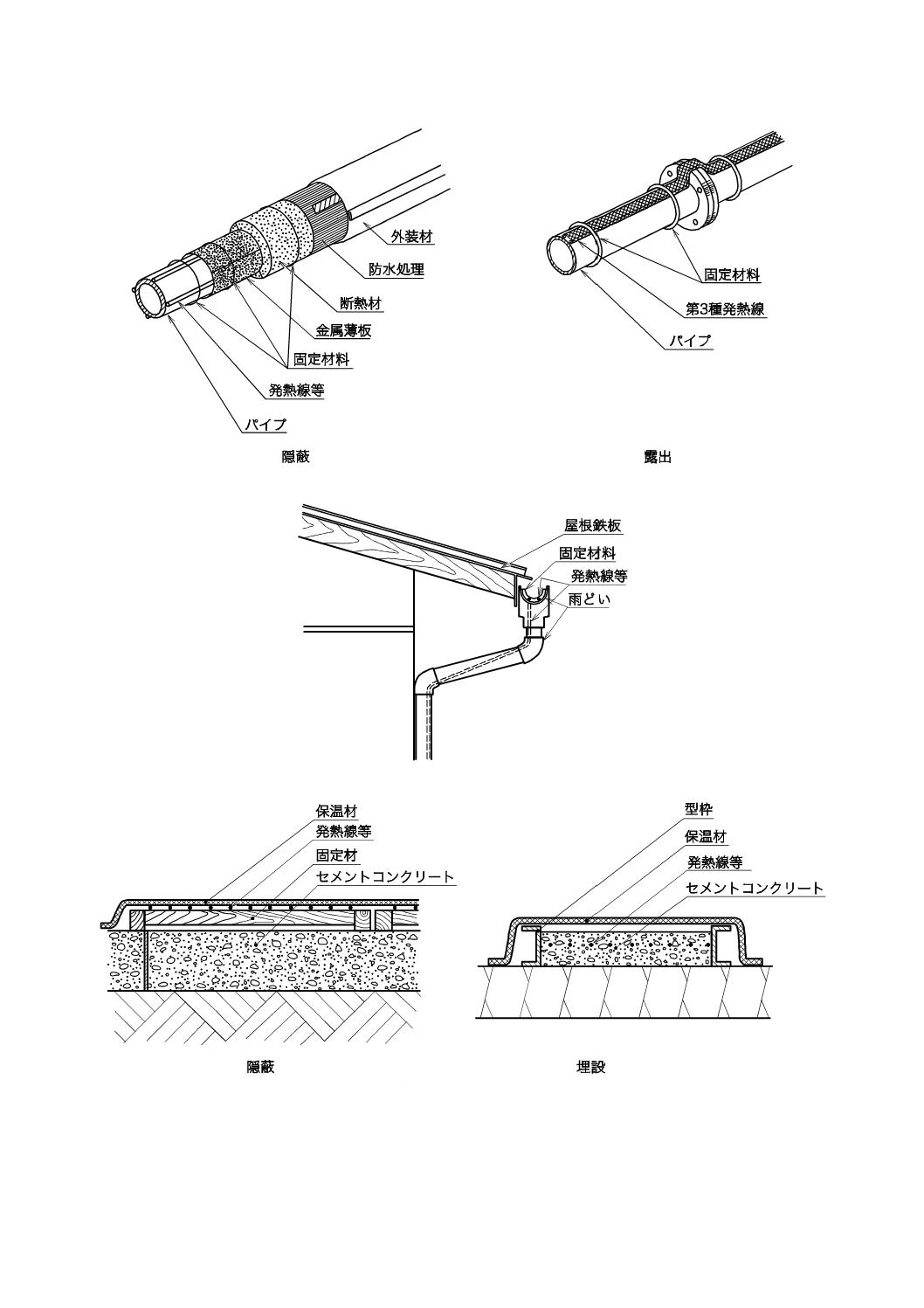

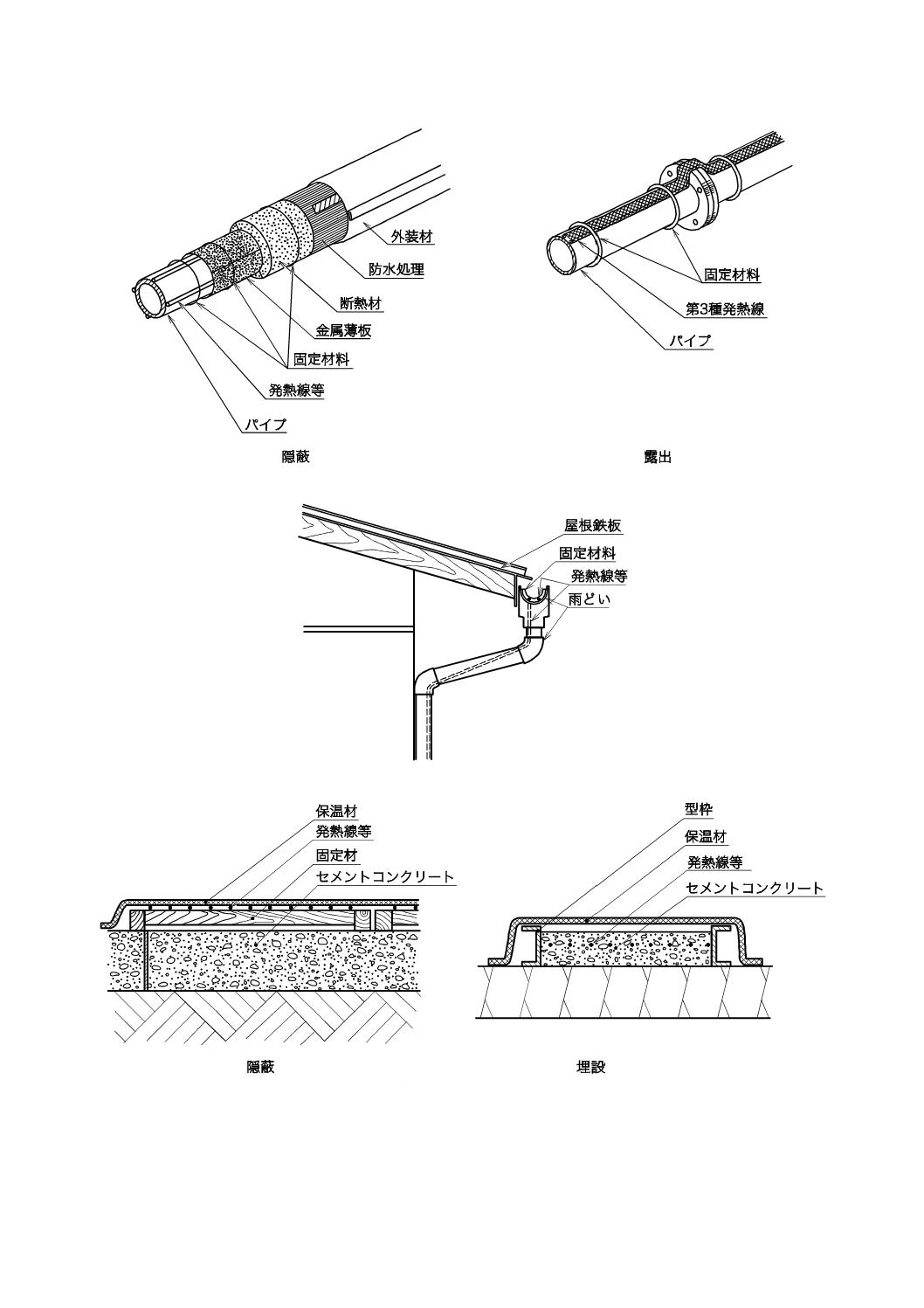

e) パイプライン,及び送水管,排水管

f) 雨どいの内部

g) コンクリート養生

図1−発熱線等の施設例(続き)

15

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

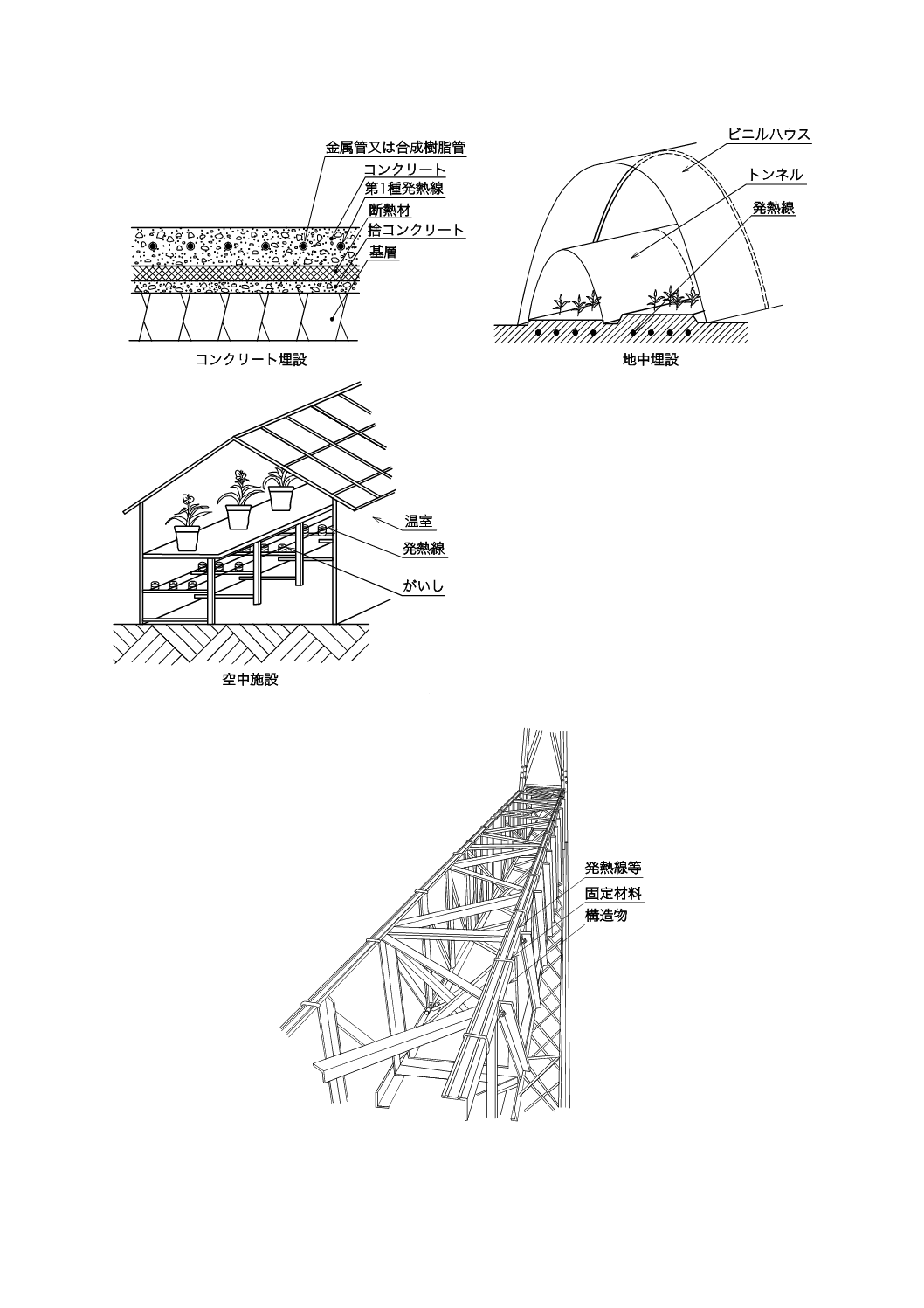

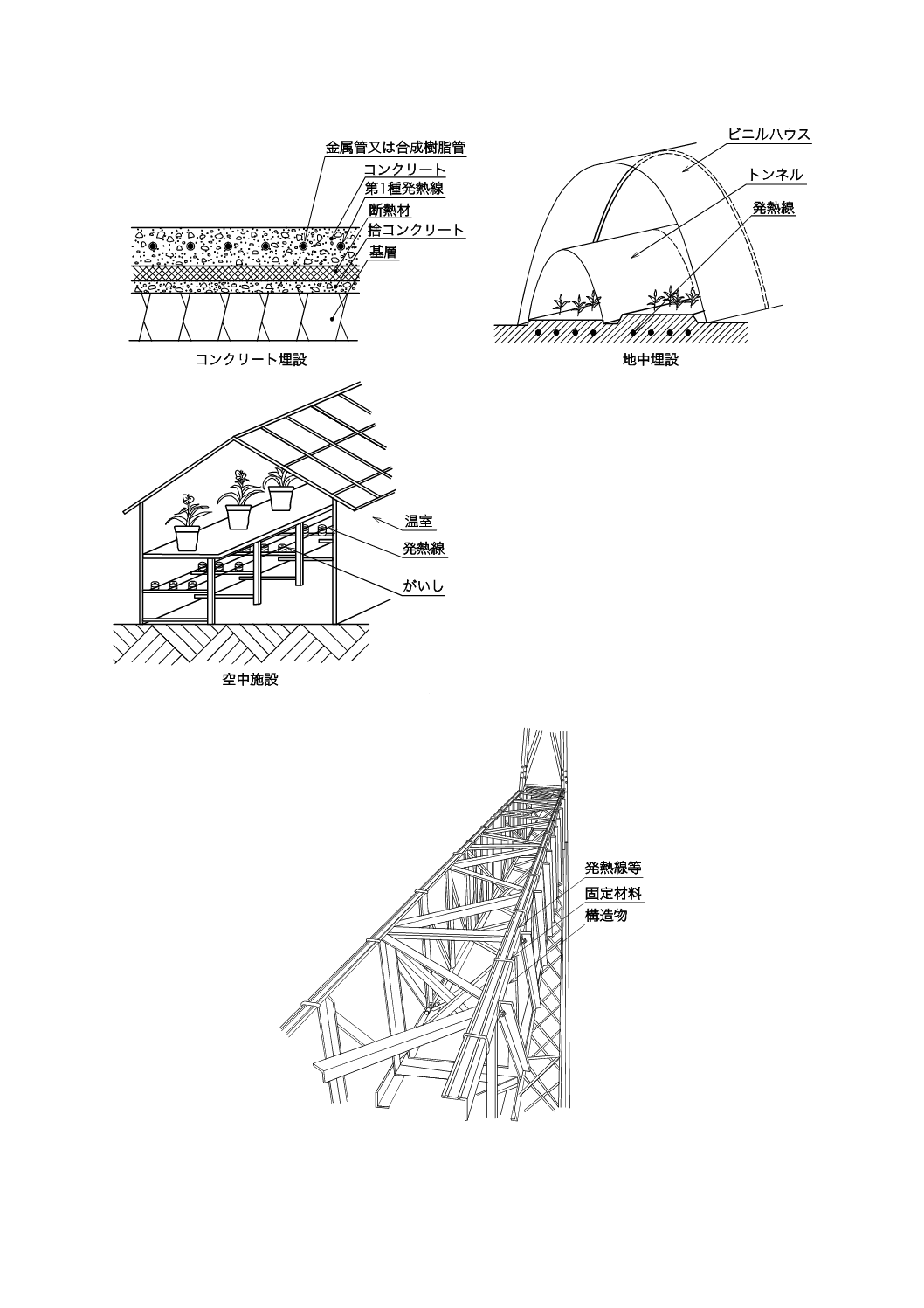

h) 電気温床

i) 鉄塔装置など

図1−発熱線等の施設例(続き)

16

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

発熱線等

A.1 一般事項

この附属書は,ヒーティング施設に使用する発熱線等について規定する。

A.2 種類,名称,記号及び定格電圧

種類,名称,記号及び定格電圧は,表A.1による。

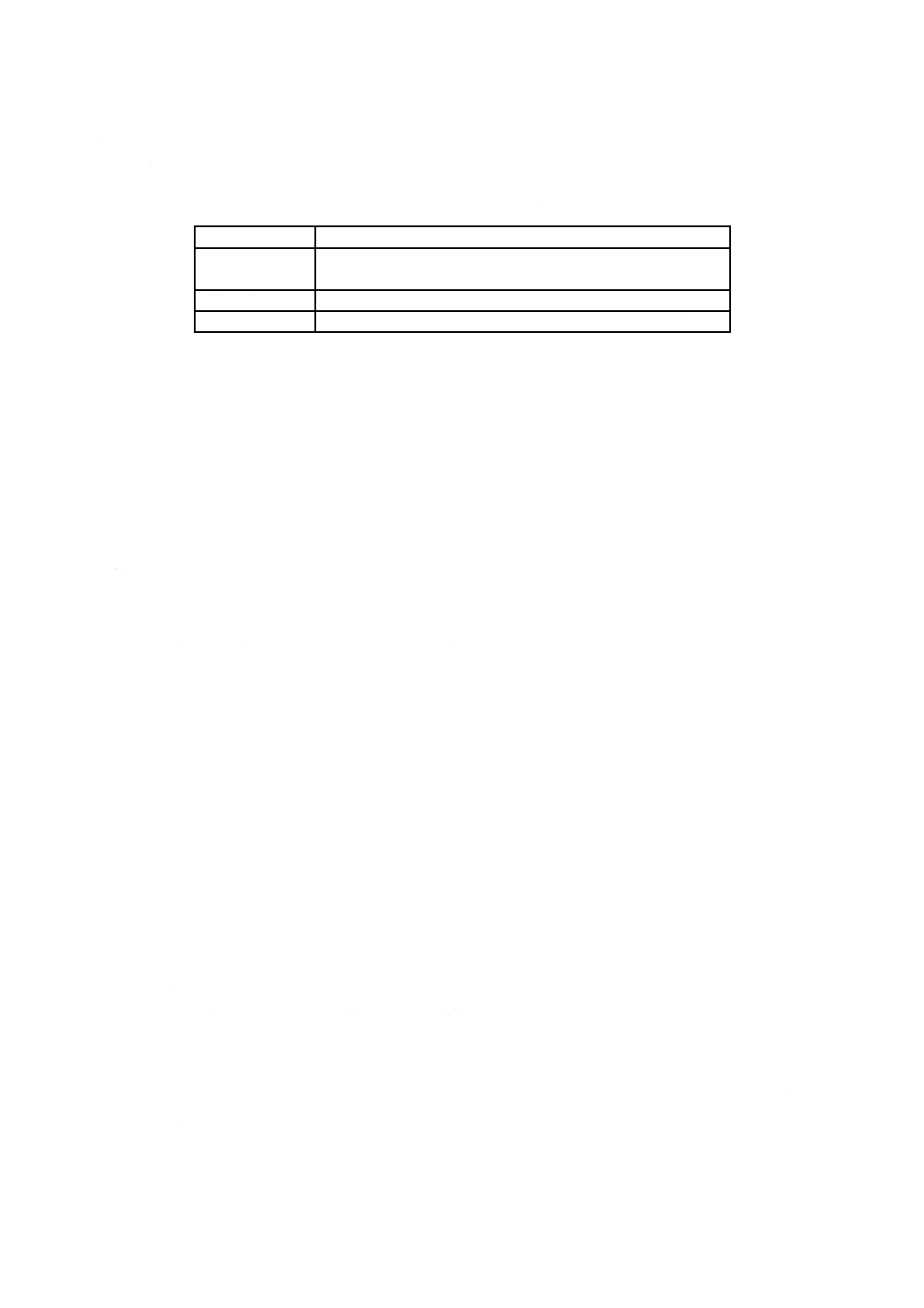

表A.1−種類,名称,記号及び定格電圧

種類

名称

記号a)

定格電圧

V

発熱線

第1種発熱線

A1

100又は200

第2種発熱線

A2

600以下

第3種発熱線

A3

第4種発熱線

A4

発熱シート

第1種発熱シート

B1

100又は200

第2種発熱シート

B2

発熱ボード

第1種発熱ボード

C1

第2種発熱ボード

C2

接続用電線

−

D

600以下

注a) 記号の意味は,次による。

Aは発熱線,Bは発熱シート,Cは発熱ボード,Dは接続用電線を示

す。また,発熱線の1〜4は機械的な強度(表A.10及び表A.11参照)

及び耐熱性の区分を示し,発熱シート及び発熱ボードの,1は屋外用又

は水中用,2は乾燥した屋内用を示す。

A.3 性能

A.3.1 一般的事項

性能は,表A.2〜表A.4による。

17

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

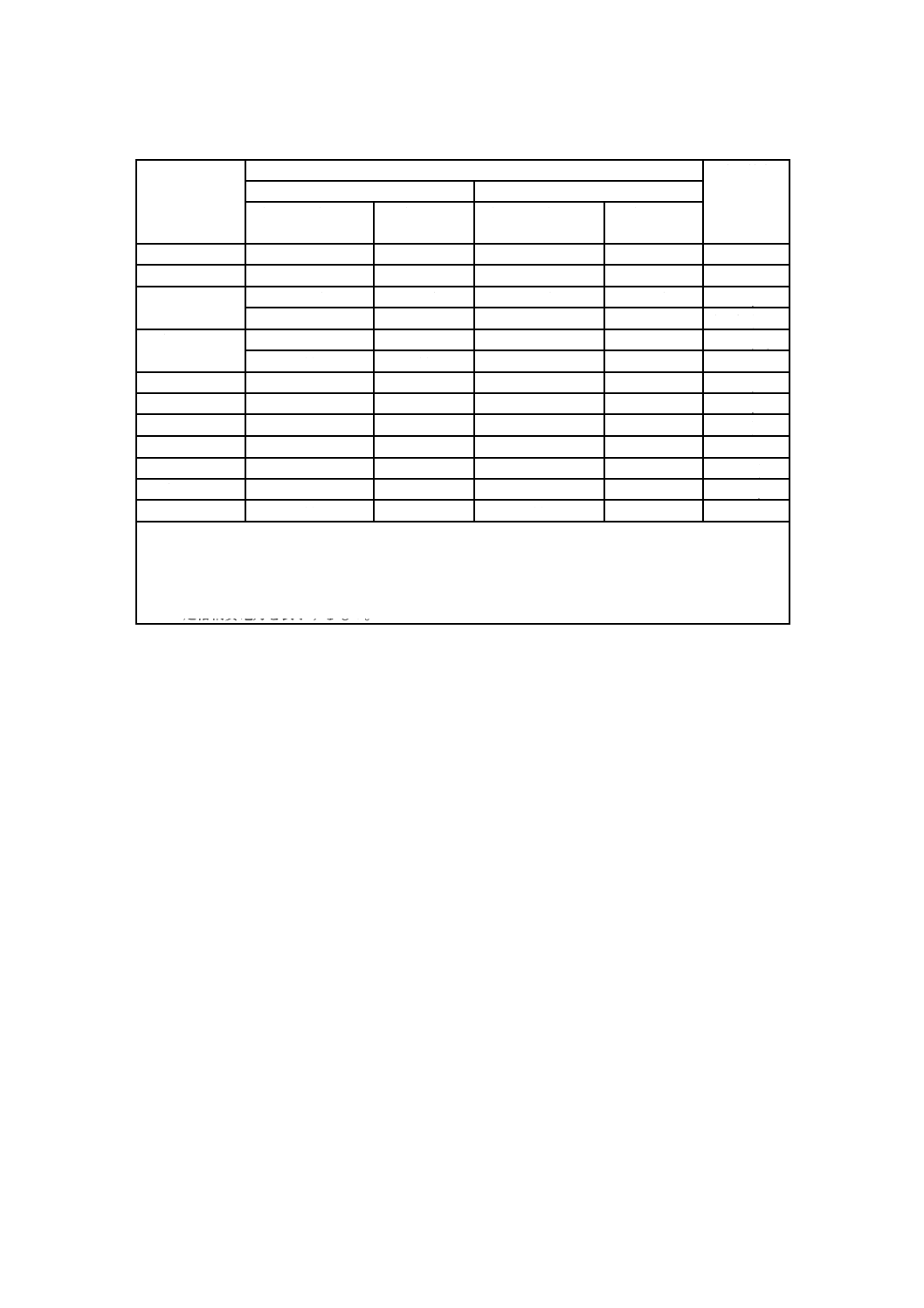

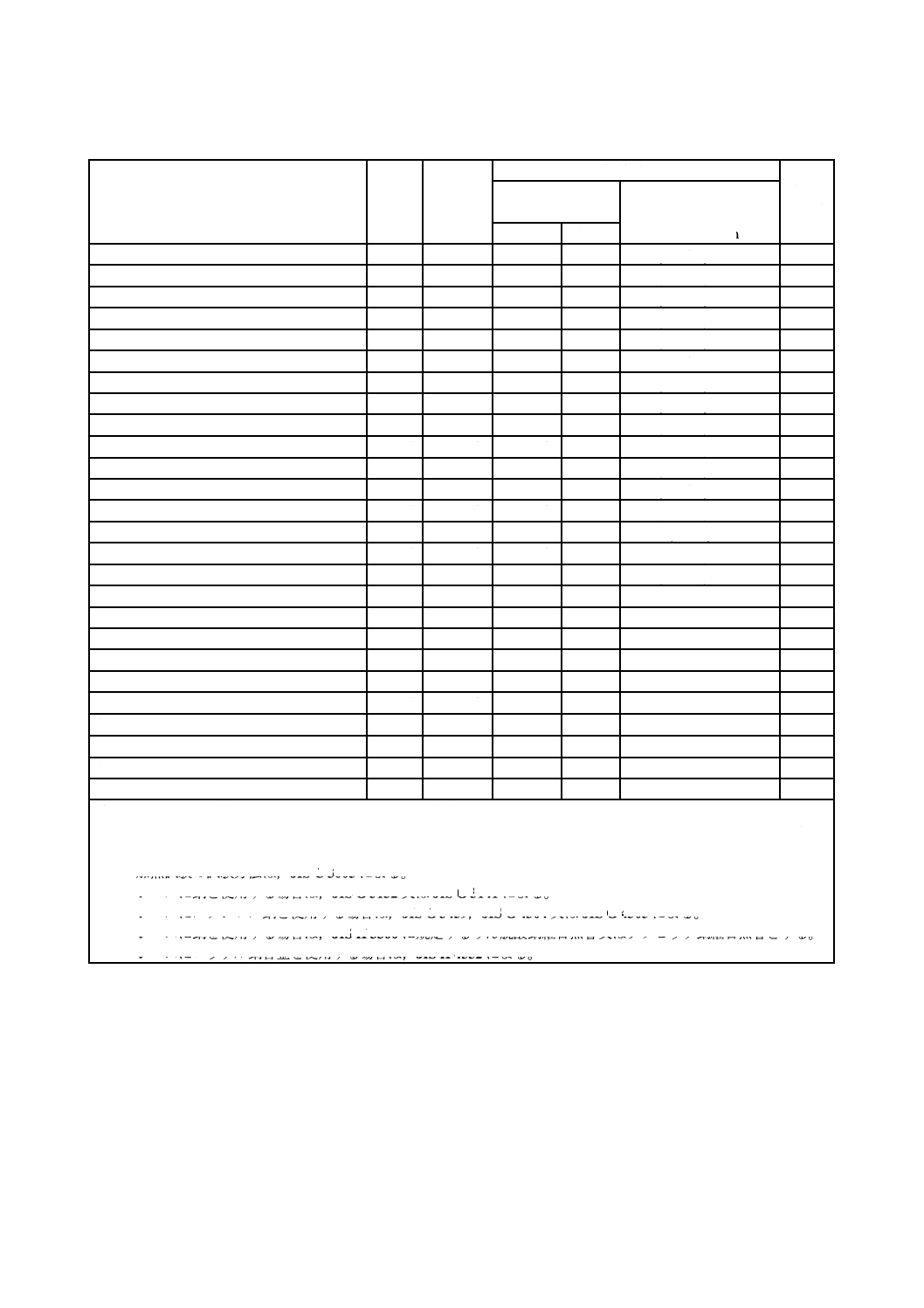

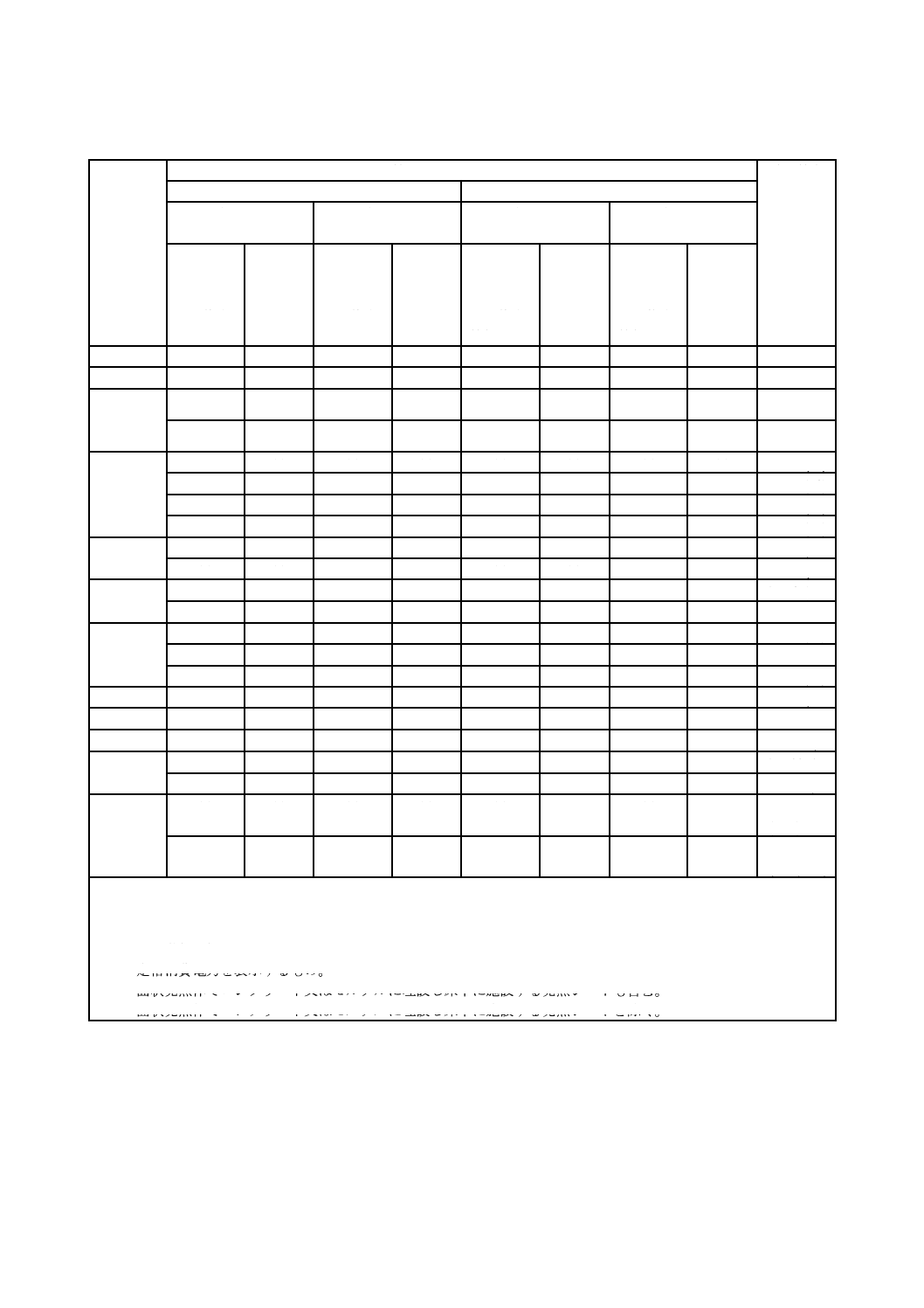

表A.2−発熱線に求められる性能

特性

発熱線の名称及び記号

試験箇条

PTC発熱抵抗体以外

PTC発熱抵抗体

第1種〜第3種

A1〜A3

第4種

A4

第1種〜第3種

A1〜A3

第4種

A4

外観

○

○

○

○

A.5.1

構造

○

○

○

○

A.5.2

導体抵抗又は

消費電力

○a)

○a)

○a)

○a)

A.5.3 a)

○b)

○b)

○b)

○b)

A.5.3 b)

温度

○

○

×

×

A.5.4 a) 1)

×

×

○

○

A.5.4 a) 2)

耐電圧

○

○

○

○

A.5.5 a)

絶縁抵抗

○

○

○

○

A.5.6 a)

耐荷重

○

○

○

○

A.5.8 a)

耐衝撃

○

○

○

○

A.5.9 a)

引張り

○

○

○

○

A.5.10 a)

曲げ

○

○

○

○

A.5.11 a)

加熱変形

×

○

×

○

A.5.12

記号の意味は,次による。

〇:該当する。

×:該当しない。

注a) 公称導体抵抗を表示するもの。

b) 定格消費電力を表示するもの。

18

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

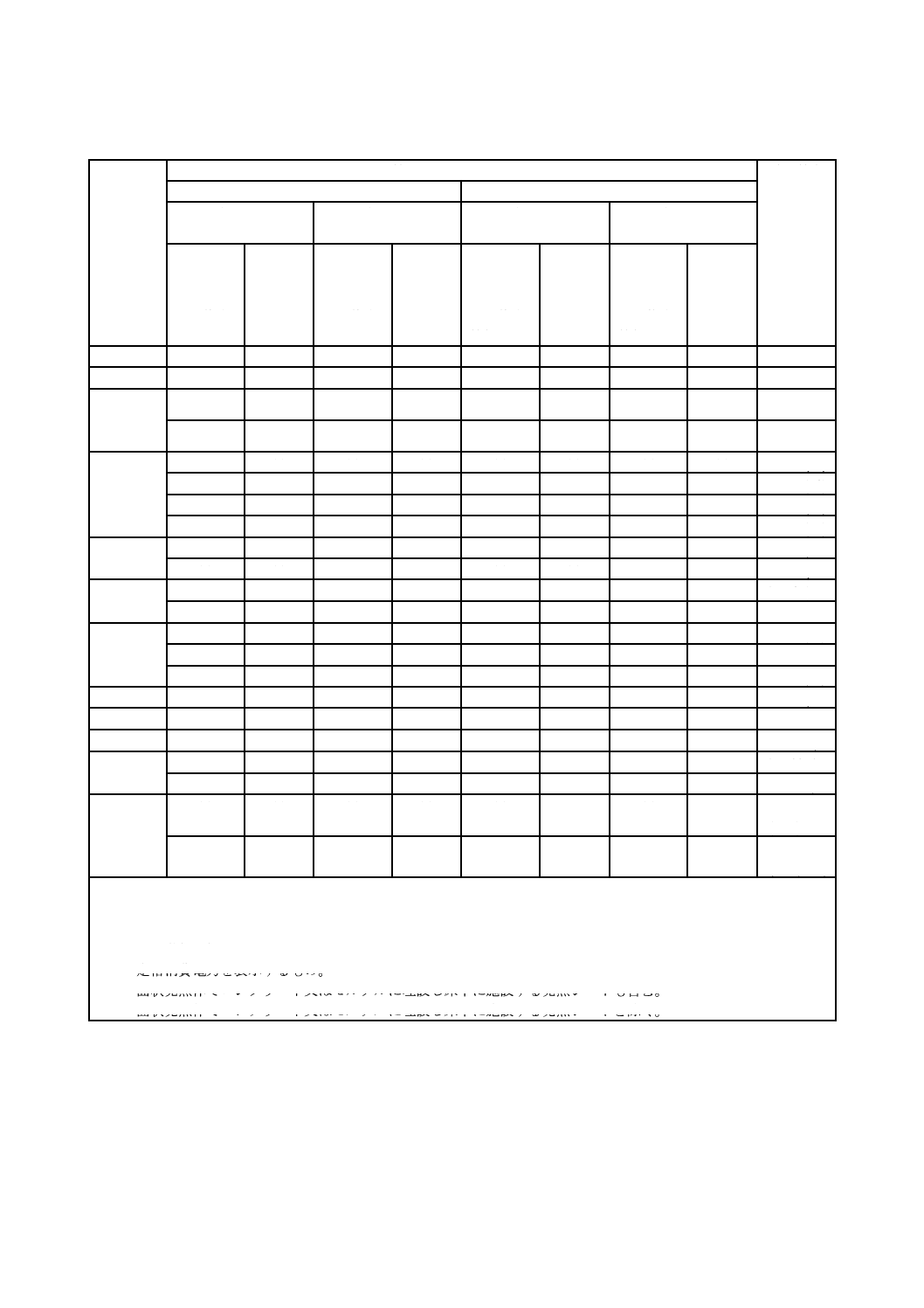

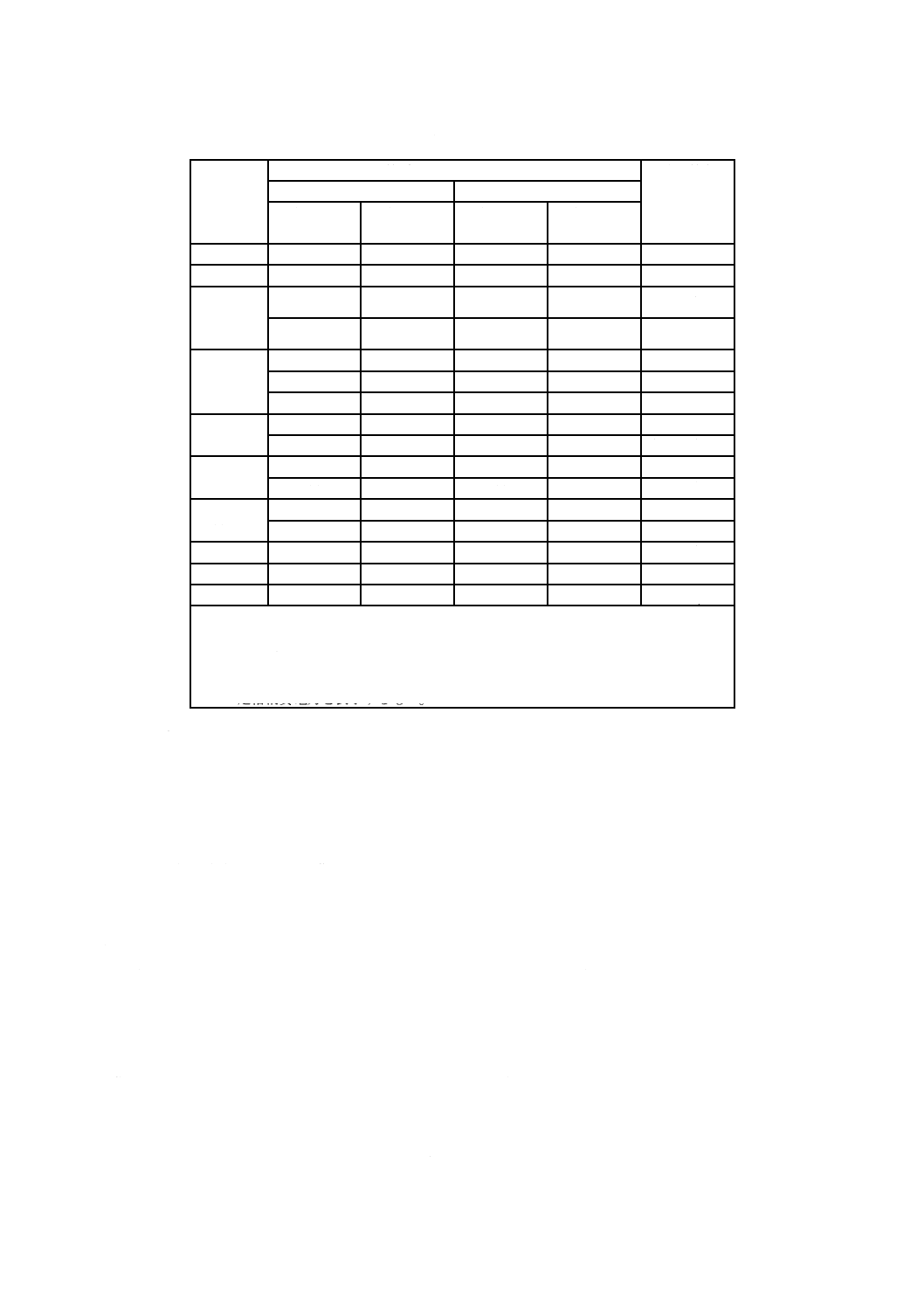

表A.3−発熱シートに求められる性能

特性

発熱シートの名称及び記号

試験箇条

PTC発熱抵抗体以外

PTC発熱抵抗体

第1種

B1

第2種

B2

第1種

B1

第2種

B2

床下以外

の面状発

熱体,及

び面状発

熱体以外c)

床下の

面状発

熱体d)

床下以外

の面状発

熱体,及

び面状発

熱体以外

床下の

面状発

熱体

床下以外

の面状発

熱体,及

び面状発

熱体以外c)

床下の

面状発

熱体d)

床下以外

の面状発

熱体,及

び面状発

熱体以外

床下の

面状発

熱体

外観

○

○

○

○

○

○

○

○

A.5.1

構造

○

○

○

○

○

○

○

○

A.5.2

導体抵抗

又は

消費電力

○a)

○a)

○a)

○a)

○a)

○a)

○a)

○a)

A.5.3 a)

○b)

○b)

○b)

○b)

○b)

○b)

○b)

○b)

A.5.3 b)

温度

○

×

×

×

×

×

×

×

A.5.4 b) 1)

×

×

○

×

×

×

×

×

A.5.4 b) 2)

×

○

×

○

×

○

×

○

A.5.4 b) 3)

×

×

×

×

○

×

○

×

A.5.4 b) 4)

耐電圧

○

○

×

×

○

○

×

×

A.5.5 a)

×

×

○

○

×

×

○

○

A.5.5 b)

絶縁抵抗

○

○

×

×

○

○

×

×

A.5.6 a)

×

×

○

○

×

×

○

○

A.5.6 b)

異常温度

上昇

○

×

×

×

○

×

×

×

A.5.7 a) 1)

×

×

○

×

×

×

○

×

A.5.7 a) 2)

×

○

×

○

×

○

×

○

A.5.7 a) 3)

耐荷重

○

○

○

○

○

○

○

○

A.5.8 b)

耐衝撃

○

○

○

○

○

○

○

○

A.5.9 b)

引張り

○

○

○

○

○

○

○

○

A.5.10 b)

曲げ

×

○

×

○

×

○

×

○

A.5.11 b)

○

×

○

×

○

×

○

×

A.5.11 c)

耐久性

×

×

×

×

×

○

×

○

A.5.13の

a)〜c)

×

○

×

○

×

×

×

×

A.5.13の

a),b),d)

記号の意味は,次による。

〇:該当する。

×:該当しない。

注a) 公称導体抵抗を表示するもの。

b) 定格消費電力を表示するもの。

c) 面状発熱体でコンクリート又はモルタルに埋設し床下に施設する発熱シートも含む。

d) 面状発熱体でコンクリート又はモルタルに埋設し床下に施設する発熱シートを除く。

19

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

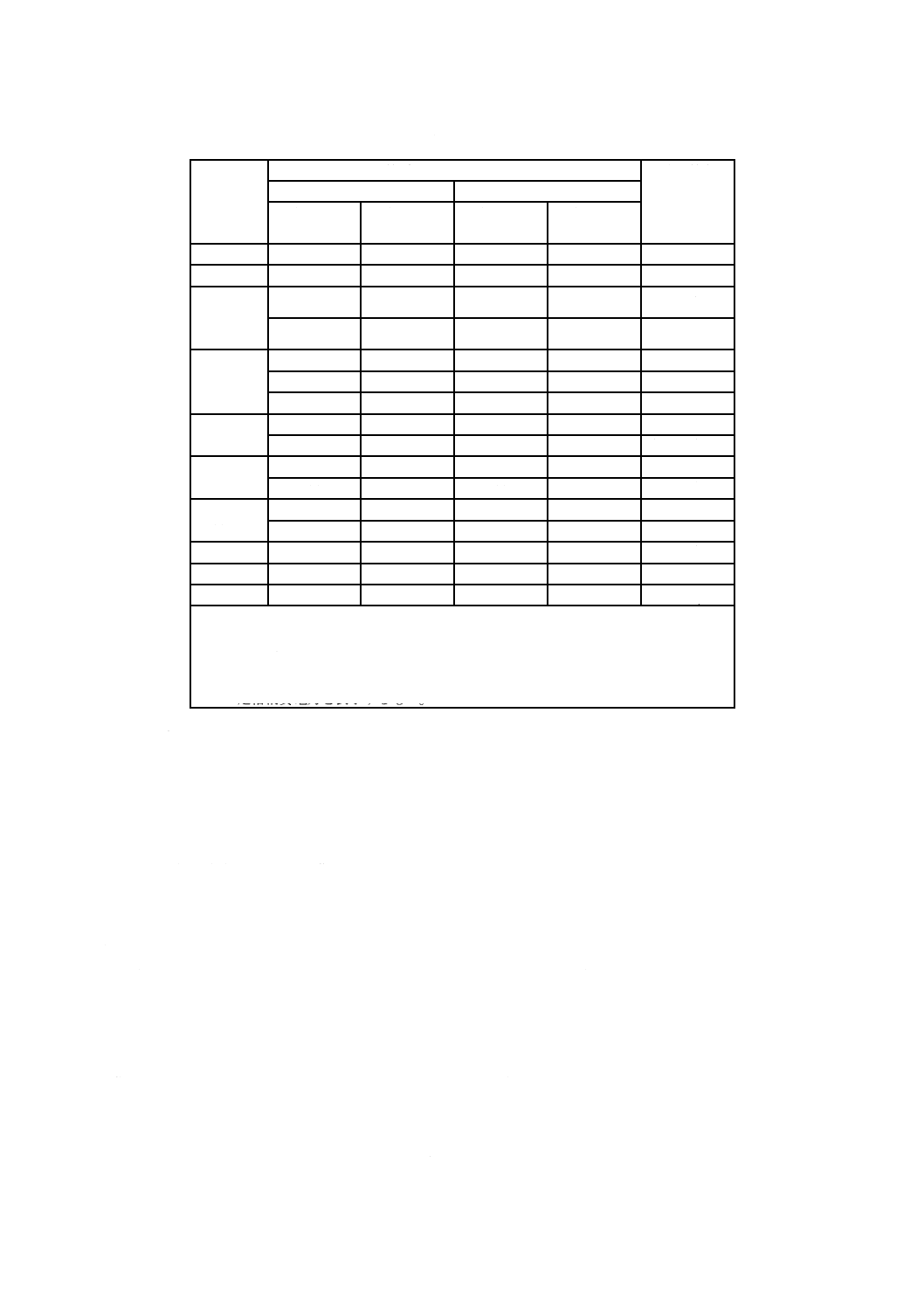

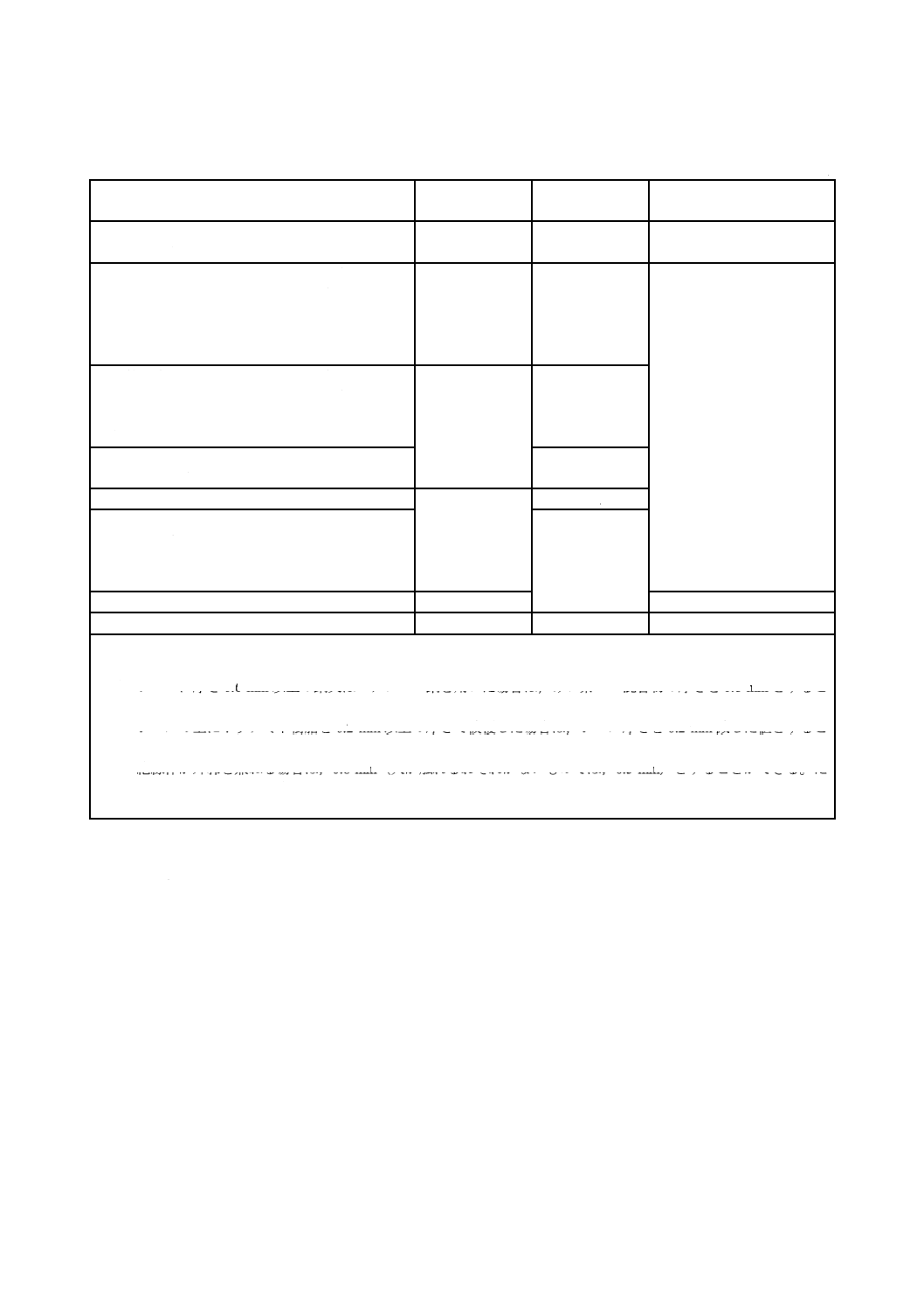

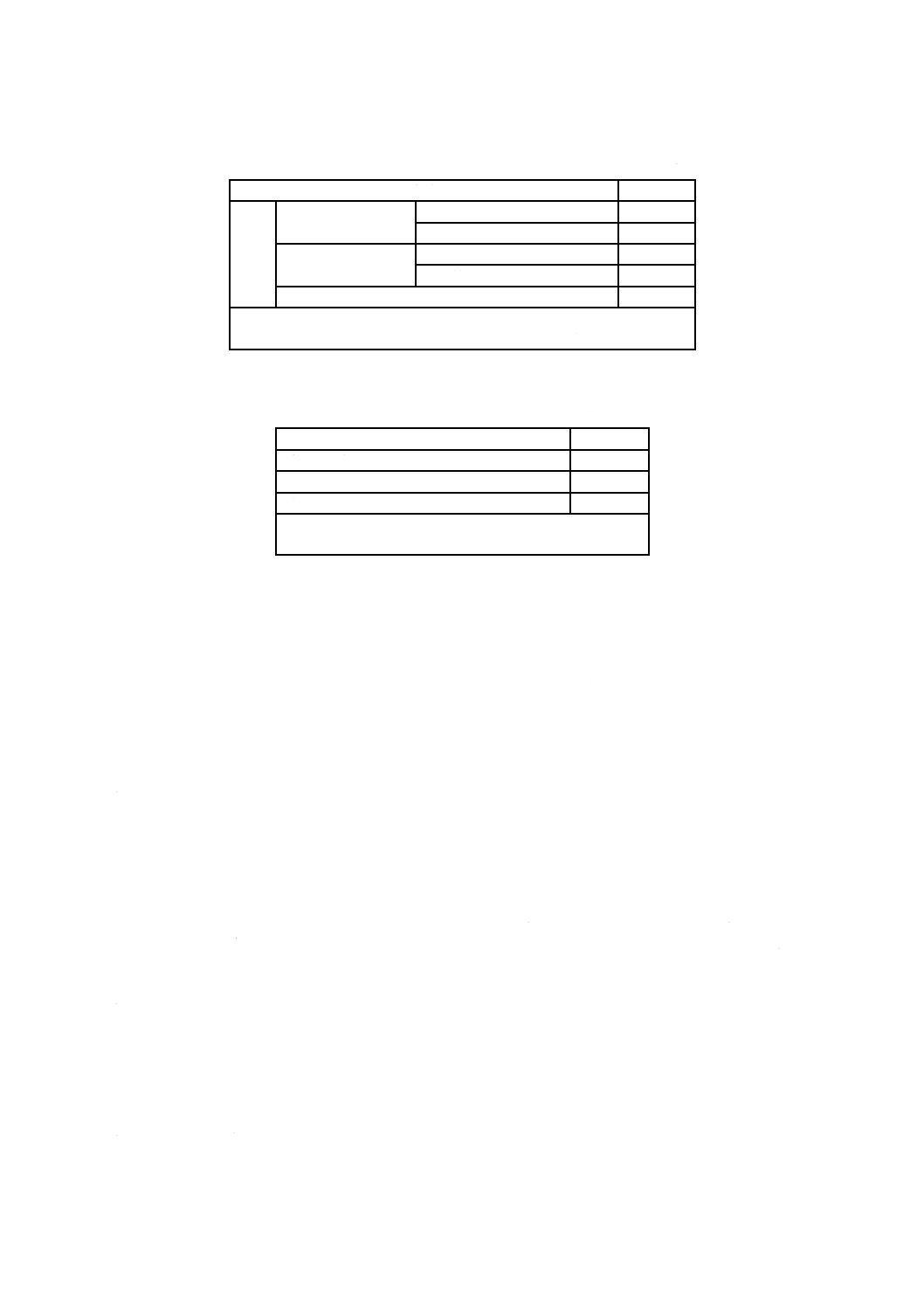

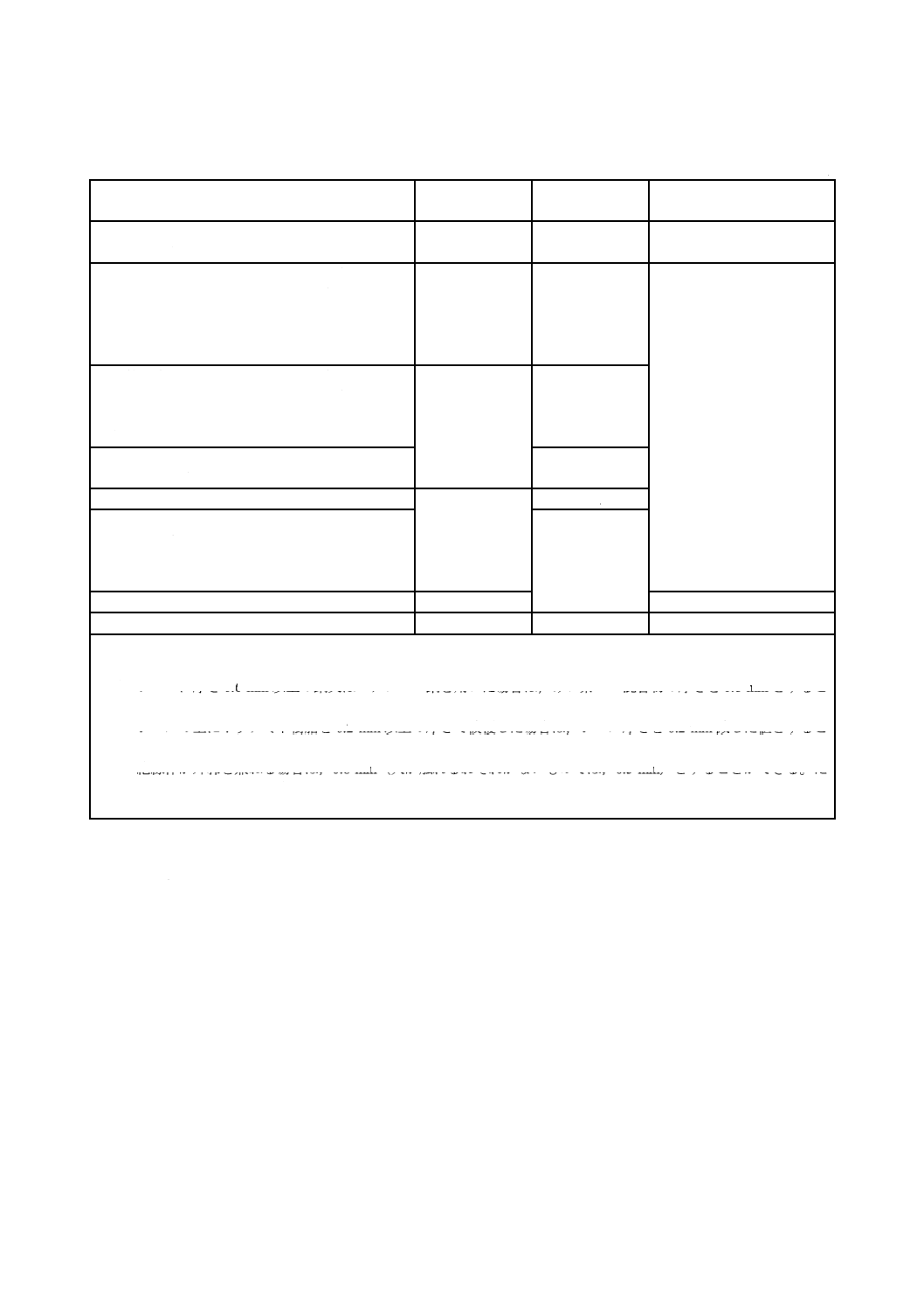

表A.4−発熱ボードに求められる性能

特性

発熱ボードの名称及び記号

試験箇条

PTC発熱抵抗体以外

PTC発熱抵抗体

第1種

C1

第2種

C2

第1種

C1

第2種

C2

外観

○

○

○

○

A.5.1

構造

○

○

○

○

A.5.2

導体抵抗

又は

消費電力

○a)

○a)

○a)

○a)

A.5.3 a)

○b)

○b)

○b)

○b)

A.5.3 b)

温度

○

×

×

×

A.5.4 c) 1)

×

○

×

×

A.5.4 c) 2)

×

×

○

○

A.5.4 c) 3)

耐電圧

○

×

○

×

A.5.5 a)

×

○

×

○

A.5.5 b)

絶縁抵抗

○

×

○

×

A.5.6 a)

×

○

×

○

A.5.6 b)

異常温度

上昇

○

×

○

×

A.5.7 b) 1)

×

○

×

○

A.5.7 b) 2)

耐荷重

○

○

○

○

A.5.8 b)

耐衝撃

○

○

○

○

A.5.9 b)

引張り

○

○

○

○

A.5.10 b)

記号の意味は,次による。

〇:該当する。

×:該当しない。

注a) 公称導体抵抗を表示するもの。

b) 定格消費電力を表示するもの。

A.3.2 外観

A.5.1によって試験を行ったとき,A.4及びA.8に規定する項目を満足しなければならない。

A.3.3 構造

A.5.2によって試験を行ったとき,A.4及びA.8に規定する項目を満足しなければならない。

A.3.4 発熱抵抗体の導体抵抗又は消費電力

発熱抵抗体の導体抵抗又は消費電力は,次による。

a) 公称導体抵抗を表示するものにあっては,A.5.3 a)によって試験を行ったとき,20 ℃における導体抵

抗値は,公称導体抵抗値の±10 %でなければならない。

b) 定格消費電力を表示するものにあっては,A.5.3 b)によって試験を行ったとき,消費電力は,定格消費

電力の±10 %(PTC発熱抵抗体を用いた場合は,+20 %,−10 %)でなければならない。

A.3.5 温度

温度は,次による。

a) 発熱線 発熱線は,次による。

1) PTC発熱抵抗体以外の材料を用いた発熱線 A.5.4 a) 1)によって試験を行ったとき,発熱抵抗体の

温度は,表A.7に規定する材料の最高許容温度又は製造業者が指定する発熱抵抗体の最高許容温度

のいずれか低い方の温度以下でなければならない。

2) PTC発熱抵抗体を用いた発熱線 A.5.4 a) 2)によって試験を行ったとき,発熱抵抗体の温度は,表

20

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7に規定する材料の最高許容温度又は製造業者が指定する発熱抵抗体の最高許容温度のいずれか

低い方の温度以下でなければならない。

b) 発熱シート 発熱シートは,次による。

1) 面状発熱体でコンクリート又はモルタルに埋設し床下に施設する第1種発熱シート,PTC発熱抵抗

体以外の材料を用いた面状発熱体以外の第1種発熱シート,及びPTC発熱抵抗体以外の材料を用

いた面状発熱体で,かつ,床下以外に施設する第1種発熱シート A.5.4 b) 1)によって試験を行った

とき,各部に異常が生じず,さらに,各部の温度は,表A.7に規定する材料の最高許容温度又は製

造業者が指定する発熱抵抗体の最高許容温度のいずれか低い方の温度以下で,かつ,表A.5の値以

下でなければならない。

2) PTC発熱抵抗体以外の材料を用いた面状発熱体以外の第2種発熱シート,及びPTC発熱抵抗体以

外の材料を用いた面状発熱体で,かつ,床下以外に施設する第2種発熱シート A.5.4 b) 2)によって

試験を行ったとき,各部に異常が生じず,さらに,各部の温度は,表A.7に規定する材料の最高許

容温度又は製造業者が指定する発熱抵抗体の最高許容温度のいずれか低い方の温度以下で,かつ,

表A.5の値以下でなければならない。

3) 面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除

く) A.5.4 b) 3)によって試験を行ったとき,各部に異常が生じず,さらに,各部の温度は,表A.7

に規定する材料の最高許容温度又は製造業者が指定する発熱抵抗体の最高許容温度のいずれか低い

方の温度以下で,かつ,表A.6の値以下でなければならない。

4) PTC発熱抵抗体を用いた面状発熱体以外の発熱シート,及びPTC発熱抵抗体を用いた面状発熱体

で,かつ,床下以外に施設する発熱シート A.5.4 b) 4)によって試験を行ったとき,各部に異常が生

じず,さらに,各部の温度は,表A.7に規定する材料の最高許容温度又は製造業者が指定する発熱

抵抗体の最高許容温度のいずれか低い方の温度以下で,かつ,表A.5の値以下でなければならない。

c) 発熱ボード 発熱ボードは,次による。

1) PTC発熱抵抗体以外の材料を用いた第1種発熱ボード A.5.4 c) 1)によって試験を行ったとき,各

部に異常が生じず,さらに,各部の温度は,表A.7に規定する材料の最高許容温度又は製造業者が

指定する発熱抵抗体の最高許容温度のいずれか低い方の温度以下で,かつ,表A.5の値以下でなけ

ればならない。

2) PTC発熱抵抗体以外の材料を用いた第2種発熱ボード A.5.4 c) 2)によって試験を行ったとき,各

部に異常が生じず,さらに,各部の温度は,表A.7に規定する材料の最高許容温度又は製造業者が

指定する発熱抵抗体の最高許容温度のいずれか低い方の温度以下で,かつ,表A.5の値以下でなけ

ればならない。

3) PTC発熱抵抗体を用いた発熱ボード A.5.4 c) 3)によって試験を行ったとき,各部に異常が生じず,

さらに,各部の温度は,表A.7に規定する材料の最高許容温度又は製造業者が指定する発熱抵抗体

の最高許容温度のいずれか低い方の温度以下で,かつ,表A.5の値以下でなければならない。

21

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.5−各部の許容温度

単位 ℃

測定箇所

温度

外郭 人が触れて使用す

るもの

金属製,陶磁器製,ガラス製

55

その他のもの

70

人が容易に触れる

おそれがあるもの

金属製,陶磁器製,ガラス製

85

その他のもの

100

人が容易に触れるおそれがないもの

100

周囲温度は,20 ℃とする。

試料を置く木台の表面温度は,95 ℃以下でなければならない。

表A.6−面状発熱体の温度測定箇所及び許容温度

単位 ℃

測定箇所

温度

試料の外郭

100

熱絶縁材の端から5 cm外側の床表面

42

試験構造物の木材

80

周囲温度は,20 ℃とする。

温度の測定は,熱電温度計法とする。

A.3.6 耐電圧

A.5.5によって試験を行ったとき,これに耐えなければならない。

A.3.7 絶縁抵抗

A.5.6によって試験を行ったとき,絶縁抵抗値は,50 MΩ以上でなければならない。ただし,第2種発

熱線,第3種発熱線及び第4種発熱線の場合,この値は1 km当たりの値とする。

A.3.8 異常温度上昇

異常温度上昇は,次のとおりとする。ただし,周囲温度は,20 ℃とする。

a) 発熱シート 発熱シートは,次による。

1) 面状発熱体で,かつ,床下以外に施設する第1種発熱シート,面状発熱体でコンクリート又はモル

タルに埋設し床下に施設する第1種発熱シート,及び面状発熱体以外の第1種発熱シート A.5.7 a)

1)によって試験を行ったとき,各部に異常を生じず,かつ,各部の温度は,150 ℃以下でなければ

ならない。また,この試験の後における絶縁抵抗値は,0.1 MΩ以上でなければならない。

2) 面状発熱体で,かつ,床下以外に施設する第2種発熱シート,及び面状発熱体以外の第2種発熱シ

ート A.5.7 a) 2)によって試験を行ったとき,各部に異常を生じず,かつ,各部の温度は,150 ℃以

下でなければならない。また,この試験の後における絶縁抵抗値は,0.1 MΩ以上でなければならな

い。

3) 面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除

く) A.5.7 a) 3)によって試験を行ったとき,各部に異常を生じず,かつ,各部の温度は,150 ℃以

下でなければならない。また,この試験の後における絶縁抵抗値は,0.1 MΩ以上でなければならな

い。

b) 発熱ボード 発熱ボードは,次による。

1) 第1種発熱ボード A.5.7 b) 1)によって試験を行ったとき,各部に異常を生じず,かつ,各部の温度

は,150 ℃以下でなければならない。また,この試験の後における絶縁抵抗値は,0.1 MΩ以上でな

22

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。

2) 第2種発熱ボード A.5.7 b) 2)によって試験を行ったとき,各部に異常を生じず,かつ,各部の温度

は,150 ℃以下でなければならない。また,この試験の後における絶縁抵抗値は,0.1 MΩ以上でな

ければならない。

A.3.9 耐荷重

A.5.8によって試験を行ったとき,耐電圧試験に耐え,かつ,各部にひび,割れその他の異常が生じては

ならない。

A.3.10 耐衝撃

A.5.9によって試験を行ったとき,発熱抵抗体に断線又は各部にひび,割れその他の異常が生じてはなら

ない。また,この試験終了後,A.3.6に適合しなければならない。

A.3.11 引張り

引張りは,次による。

a) 発熱線 A.5.10 a)によって試験を行ったとき,導通が切れたときの引張荷重の値は,120 N以上でな

ければならない。

b) 発熱シート及び発熱ボード A.5.10 b)によって試験を行ったとき,各部にひび,割れその他の異常が

生じず,かつ,接続部に引張荷重が加わってはならない。

A.3.12 曲げ

発熱線及び発熱シートに適用し,A.5.11によって試験を行ったとき,各部にひび,割れその他の異常が

生じてはならない。また,この試験終了後,A.3.6に適合しなければならない。

A.3.13 加熱変形

第4種発熱線に適用し,A.5.12によって試験を行ったとき,A.3.6に適合し,試験後導通を確認しなけれ

ばならない。また,A.5.12 a)にあっては,減少率が30 %以下でなければならない。

A.3.14 耐久性

面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除く。)

に適用する。

A.5.13 a)によって試験を行ったとき,試料に異常がなく,かつ,試験後の電源電線及び相互接続電線の

接続部における電圧降下は試験前の電圧降下の1.5倍又は22.5 mVのいずれか低い値を超えてはならない。

また,二つの試料を用いるA.5.13 b)によって試験を行ったとき,試料2はA.5.13 b)の1)〜5)の試験を行

った試料でA.5.13 b) 2)の試験で曲げた部分における電極接続部の電圧降下,及びその他の6か所以上にお

ける電極接続部の平均電圧降下は試料1の1.5倍以下でなければならない。

PTC発熱抵抗体を用いた面状発熱体の場合は,A.5.13 c)によって試験を行ったとき,A.5.13 c) 3)のいず

れの温度もA.5.13 c) 2)の温度の+5 K以下でなければならない。ただし,温度ヒューズ,温度過昇防止装

置として使用する自動スイッチをもたないものはA.5.13 c) 2)の温度は80 ℃以下とする。

PTC発熱抵抗体を用いたもの以外の面状発熱体の場合は,A.5.13 d)によって試験を行ったとき,A.5.13 d)

3)のいずれの抵抗値もA.5.13 d) 2)の抵抗値の95 %以上でなければならない。

A.4 構造及び材料

A.4.1 発熱線等(接続用電線を除く)

発熱線等は,次による。

a) 構造 構造は,発熱抵抗体を絶縁体で被覆したものであって,通常の使用状態において,電気的,熱

23

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

的及び機械的に十分耐えるものでなければならない。

b) 発熱抵抗体 発熱抵抗体は,形状が正しく,均質であり,通常の使用状態における温度範囲内におい

て安定した特性をもつものでなければならない。

c) 絶縁体 絶縁体は,表A.7に規定する材料で,表A.8に規定する厚さのものでなければならない。

絶縁体の平均厚さは,表A.8の値の90 %以上とし,測定値の最小厚さは,表A.8の値の80 %以上

でなければならない。

d) シース 絶縁体の上にシースを施すものにあっては,シースは表A.7に規定する材料で,表A.8に規

定する厚さのものでなければならない。

シースの平均厚さは,表A.8の値の90 %以上とし,測定値の最小厚さは,表A.8の値の80 %以上

でなければならない。

e) 補強層 補強層を施すものにあっては,補強層は絶縁体の上又はシースの上のいずれか適切なところ

に施してなければならない。

f)

外郭 発熱ボードは,外郭をもつものでなければならない。

A.4.2 接続用電線

接続用電線は,次による。

a) 導体 導体は,JIS C 3102に規定する軟銅線若しくはJIS C 3152に規定するすずめっき軟銅線,又は

これらと同等以上の耐熱性があるめっきを施した軟銅線を素線として構成したより線若しくは集合よ

り線であって,導体の公称断面積が0.75 mm2以上のものでなければならない。

b) 絶縁体 絶縁体は,表A.7に規定する材料で,表A.8に規定する厚さのものでなければならない。

絶縁体の平均厚さは,表A.8の値の90 %以上とし,測定値の最小厚さは,表A.8の値の80 %以上

でなければならない。

c) シース 絶縁体の上にシースを施すものにあっては,シースは,表A.7に規定する材料で,かつ,表

A.8に規定する厚さのものでなければならない。

シースの平均厚さは,表A.8の値の90 %以上とし,測定値の最小厚さは,表A.8の値の80 %以上

でなければならない。

d) 絶縁体とシースとの一括被覆 表A.8に規定するポリエチレン混合物又はビニル混合物で,絶縁体と

シースとを同一材料で構成する接続用電線は,絶縁体とシースとを一括一層被覆することができる。

24

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.7−材料の特性

材料の種類

引張

強さa)

MPa

伸びa)

%

加熱試験b)

材料の

最高許

容温度

℃

加熱後の残率

%

加熱条件

(加熱温度)×(加熱時間)

℃ h

引張強さ

伸び

耐熱性をもつふっ素樹脂混合物

10以上 200以上

80以上 80以上

(250±3)× 96

200

けい素ゴム混合物

4以上 200以上

70以上 60以上

(220±3)× 96

180

機械的強度を強化したけい素ゴム混合物

7以上 200以上

70以上 60以上

(220±3)× 96

180

ふっ素樹脂混合物

20以上 100以上

80以上 80以上

(200±3)× 96

150

スチレン系ブロックコポリマー混合物

6以上 250以上

75以上 70以上

(130±3)× 96

105

熱可塑性ポリウレタン樹脂混合物

10以上 200以上

75以上 70以上

(120±3)× 96

100

95 ℃の耐熱性をもつビニル混合物

10以上 120以上

70以上 75以上

(135±3)×120

95

架橋ポリエチレン混合物

10以上 200以上

80以上 80以上

(120±3)× 96

90

クロロスルホン化ポリエチレンゴム混合物 8以上 300以上

80以上 70以上

(120±3)×120

90

エチレンプロピレンゴム混合物

4以上 300以上

80以上 80以上

(100±3)× 96

80

ブチルゴム混合物

4以上 300以上

80以上 80以上

(120±3)× 96

80

クロロプレンゴム混合物

8以上 250以上

65以上 65以上

(120±3)× 48

75

75 ℃の耐熱性をもつビニル混合物

10以上 120以上

90以上 75以上

(120±3)×120

75

ポリエチレン混合物

10以上 350以上

80以上 65以上

((90±3)× 96

75

ビニル混合物

10以上 120以上

95以上 80以上

(120±3)× 96

60

天然ゴム混合物

8以上 250以上

65以上 65以上

(120±3)× 48

60

酸化マグネシウム

−

−

−

−

−

650

ポリエステル樹脂

150以上

60以上

−

−

−

150

ポリカーボネート樹脂

56以上

60以上

−

−

−

110

ポリプロピレン樹脂

30以上 250以上

−

−

−

105

ポリアミド樹脂

50以上

25以上

−

−

−

90

エポキシ樹脂

18以上

3以上

−

−

−

120

鋼c)

−

−

−

−

−

700

ステンレス鋼d)

−

−

−

−

−

650

銅e)

−

−

−

−

−

250

ニッケル銅合金f)

−

−

−

−

−

400

注a) 引張強さ及び伸びの試験方法は,JIS C 3005の箇条4(試験方法)による。ただし,ポリエステル樹脂,ポリカ

ーボネート樹脂,ポリプロピレン樹脂,ポリアミド樹脂及びエポキシ樹脂は,JIS K 7127,JIS K 7161-1及びJIS

K 7161-2による。

b) 加熱試験の試験方法は,JIS C 3005による。

c) シースに鋼を使用する場合は,JIS G 3132又はJIS G 3141による。

d) シースにステンレス鋼を使用する場合は,JIS G 3459,JIS G 4304又はJIS G 4305による。

e) シースに銅を使用する場合は,JIS H 3300に規定するりん脱酸銅継目無管又はタフピッチ銅継目無管とする。

f) シースにニッケル銅合金を使用する場合は,JIS H 4552による。

25

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.8−材料の厚さ

単位 mm

材料の種類

発熱線に用いる

絶縁体の厚さ

発熱線に用いる

シースの厚さ

発熱シート及び発熱ボード

に用いる絶縁体の厚さ

ふっ素樹脂混合物(高温用,一般用及び低温用の

3種類とも。)

0.4

0.4

−d)

ポリエチレン混合物(架橋したものを含む。)

ビニル混合物(耐熱性をもつものを含む。)

エチレンプロピレンゴム混合物

スチレン系ブロックコポリマー混合物

ポリウレタンゴム混合物

0.8 a)

1.2

機械的強度を強化したけい素ゴム混合物

クロロスルホン化ポリエチレンゴム混合物

クロロプレンゴム混合物

天然ゴム混合物

1.1 b)

1.0

けい素ゴム混合物

プチルゴム混合物

−

ポリアミド樹脂

−

0.2 c)

ポリエステル樹脂

ポリカーボネート樹脂

ポリプロピレン樹脂

エポキシ樹脂

−

酸化マグネシウム

0.6

0.6

鋼,ステンレス鋼,銅,ニッケル銅合金

−

0.3

−

注a) PTC発熱抵抗体の絶縁体として,ポリウレタンゴム混合物の上にポリエチレン混合物を被覆する場合には,そ

れぞれの混合物の絶縁体厚さの合計を0.8 mmとすることができる。

b) シースに厚さ0.6 mm以上の鋼又はステンレス鋼を用いた場合は,けい素ゴム混合物の厚さを0.8 mmとするこ

とができる。

c) シースの上にポリアミド樹脂を0.2 mm以上の厚さで被覆した場合は,シース厚さを0.2 mm減じた値とするこ

とができる。

d) 絶縁体が外郭を兼ねる場合は,0.8 mm(人が触れるおそれがないものでは,0.5 mm)とすることができる。た

だし,外郭によって外傷を受けるおそれがない部分では,0.3 mm,又は表A.9の試験電圧を1分間加え,これ

に耐えられるものとすることができる。

A.5 試験方法

A.5.1 外観

外観は,JIS C 3005の4.1(外観)による。

A.5.2 構造

構造は,JIS C 3005の4.3(構造)による。

A.5.3 発熱抵抗体の導体抵抗又は消費電力

発熱抵抗体の導体抵抗又は消費電力の測定は,次による。

a) 公称導体抵抗を表示するものは,完成品から試料を抜き取り,ホイートストンブリッジ法その他適切

な方法[JIS C 2525(金属抵抗材料の導体抵抗及び体積抵抗率試験方法)を参照]で導体抵抗を測定

する。さらに,発熱線にあっては,20 ℃のときの線長1 kmに対する値に換算する。

b) 定格消費電力を表示するものは,発熱線については製造業者が表示する用途の使用温度条件で,発熱

シート及び発熱ボードについてはA.5.4の試験方法で,消費電力がほぼ一定となったときの消費電力

26

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を測定する。

A.5.4 温度試験

温度試験は,次によって行う。

a) 発熱線 発熱線は,次による。

1) PTC発熱抵抗体以外の材料を用いた発熱線 完成品から適切な長さの試料をとり,常温で空中に取

り付け,定格電流値に等しい電流を通じて温度がほぼ一定になったとき,熱電温度計法によって試

料の中央部の発熱抵抗体表面各部の温度を測定する。

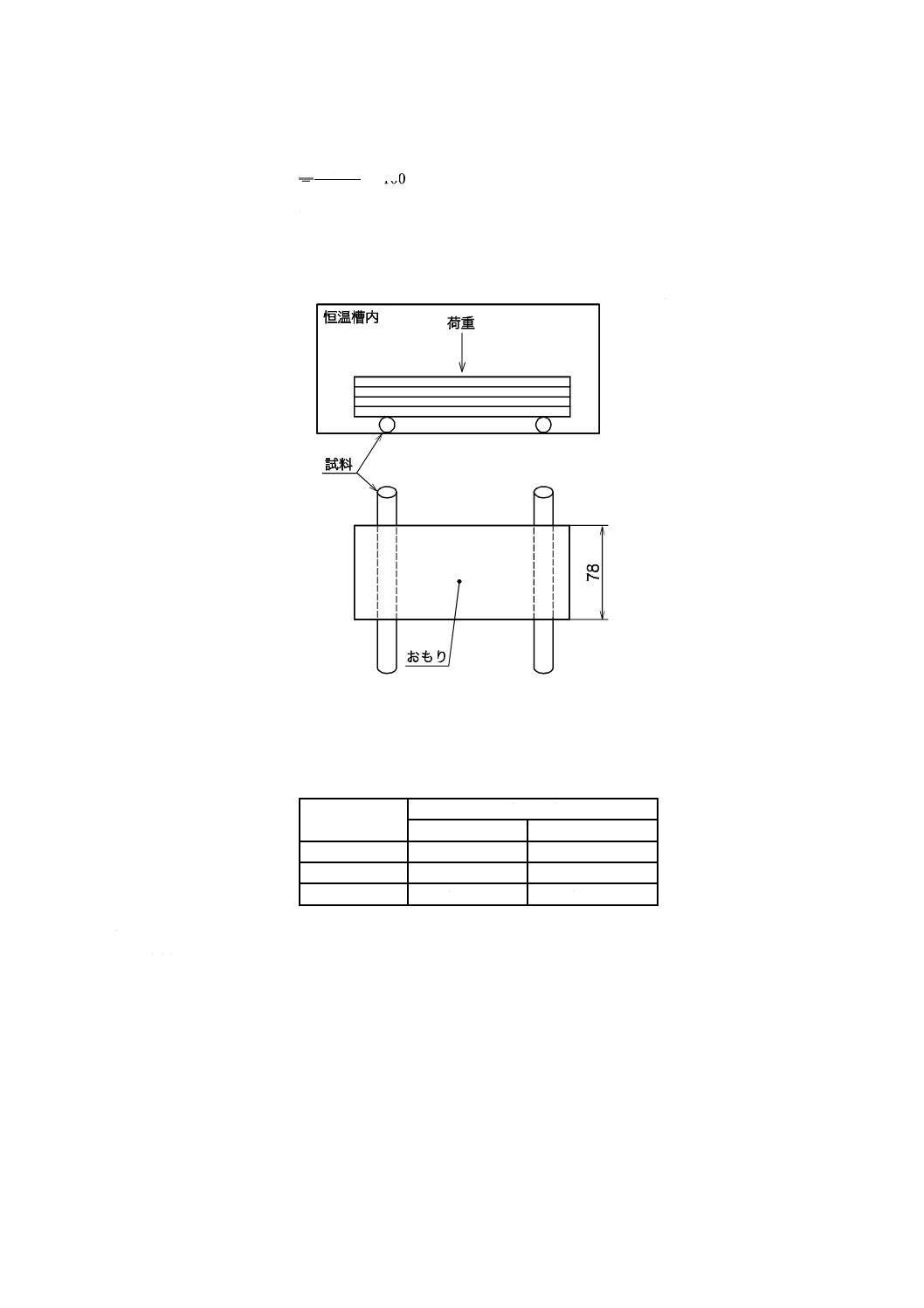

2) PTC発熱抵抗体を用いた発熱線 完成品から適切な長さの試料をとり,製造業者が表示する用途の

使用温度条件に調整した恒温槽内に水平に取り付け,定格電圧に等しい電圧を加える。温度がほぼ

一定になったとき,熱電温度計法によって試料の中央部の発熱抵抗体表面各部の温度を測定する。

b) 発熱シート 発熱シートは,次による。

1) 面状発熱体でコンクリート又はモルタルに埋設し床下に施設する第1種発熱シート,PTC発熱抵抗

体以外の材料を用いた面状発熱体以外の第1種発熱シート,及びPTC発熱抵抗体以外の材料を用

いた面状発熱体で,かつ,床下以外に施設する第1種発熱シート 試料を,水中に入れ,自動温度

調節器(温度過昇防止装置として使用するものは除く。)をもつものはその動作温度を最高温度にセ

ットし,定格電圧に等しい電圧を各部の温度がほぼ一定となるまで連続して加える。温度がほぼ一

定になったとき,熱電温度計法によって各部の温度を測定する。

2) PTC発熱抵抗体以外の材料を用いた面状発熱体以外の第2種発熱シート,及びPTC発熱抵抗体以

外の材料を用いた面状発熱体で,かつ,床下以外に施設する第2種発熱シート 試料を厚さが10 mm

以上の表面が平らな木台の上に置き,自動温度調節器(温度過昇防止装置として使用するものは除

く。)をもつものはその動作温度を最高温度にセットし,定格電圧に等しい電圧を各部の温度がほぼ

一定となるまで連続して加える。温度がほぼ一定になったとき,熱電温度計法によって各部の温度

を測定する。

3) 面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除

く) 次に掲げる3.1)〜3.3)の試験条件において,定格周波数に等しい周波数の定格電圧に等しい電

圧を各部の温度上昇がほぼ一定となるまで連続して加える。温度がほぼ一定になったとき,熱電温

度計法によって各部の温度を測定する。

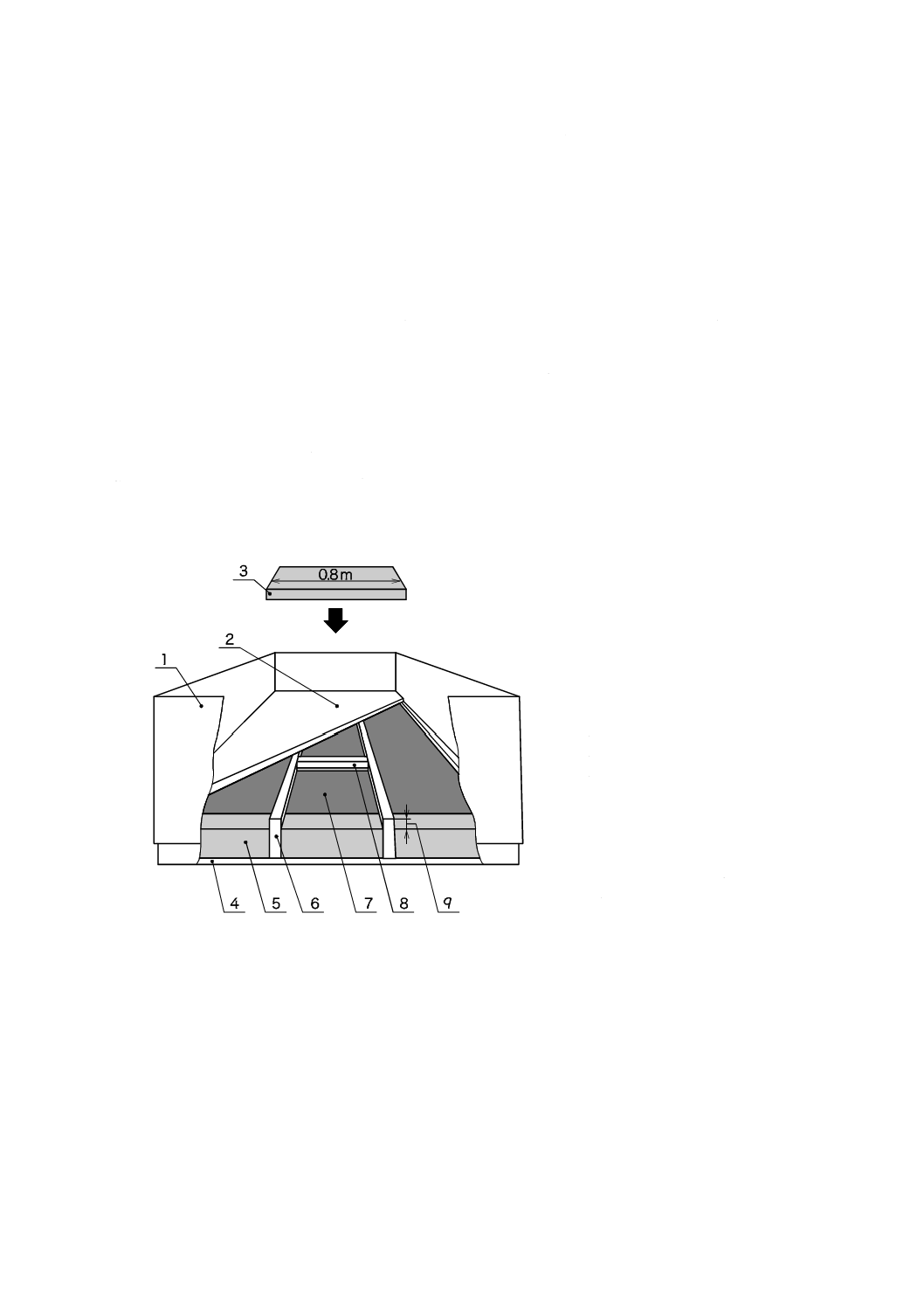

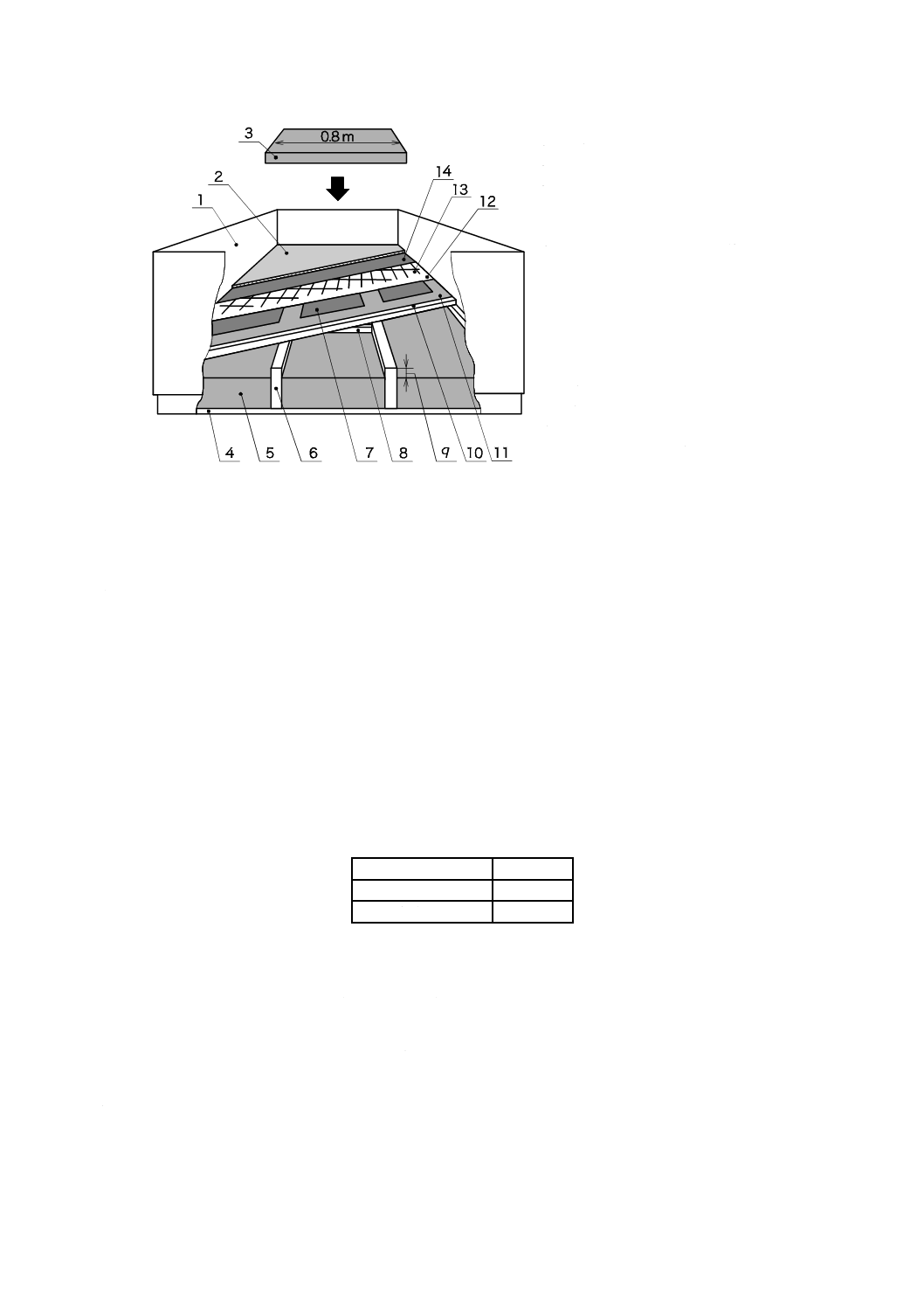

3.1) 木材の枠の中に据え付けるための発熱シートは,図A.1 a)に示すような試験用構造物に施工する。

木材の枠の上に据え付けるための発熱シートは,図A.1 b)に示すような試験用構造物に施工する。

面積4 m2以上,短径が2 m以上のエリアに三つ以上の発熱シートを置き,試験用の発熱シートは中

央に置く。発熱シートの下に,熱抵抗が約5 m2K/Wの熱絶縁材を置く。発熱シートは,部材の間そ

の他の木造構造の部分の上に配置する。試験用構造物の厚さ12 mmの床で,カバーする。

3.2) 試験用構造物は下面から0.1 m以上,上面から1.5 m以上の自由な空間をとる。試験用構造物は,

上面から1 m以上,上に広がる木板で囲む。

3.3) 約1.25 m2K/Wの熱抵抗をもつ熱絶縁材の片は,図A.1 a)及び図A.1 b)に示す発熱シートを横切る床

の中心に施工する。熱絶縁材の片は,長さを0.8 m,幅を試験用発熱シートと等しくする。ただし,

図A.1 b)に示す試験用構造物を使用する場合は,熱絶縁材の片を発熱シートの自動温度調節器(温

度過昇防止装置として使用するものは除く。)が最も少ない位置に(熱絶材の片の下の自動温度調節

器が最も少ない数になるように)置く。また,発熱シートの長さ又は幅が0.8 mよりも大きい場合

は,熱絶縁材の長さ又は幅は0.8 mとする。

27

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) PTC発熱抵抗体を用いた面状発熱体以外の発熱シート,及びPTC発熱抵抗体を用いた面状発熱体

で,かつ,床下以外に施設する発熱シート 完成品から抜き取った試料を,製造業者が表示する用

途の使用温度条件に調整した恒温槽内に水平に取り付け,定格電圧に等しい電圧を加え,温度がほ

ぼ一定となったとき,熱電温度計法によって試料の温度を測定する。

c) 発熱ボード 発熱ボードは,次による。

1) PTC発熱抵抗体以外の材料を用いた第1種発熱ボード 試料を水中に入れ,自動温度調節器(温度

過昇防止装置として使用するものは除く。)をもつものはその動作温度を最高温度にセットし,定格

電圧に等しい電圧を各部の温度がほぼ一定となるまで連続して加える。温度がほぼ一定になったと

き,熱電温度計法によって各部の温度を測定する。

2) PTC発熱抵抗体以外の材料を用いた第2種発熱ボード 試料を厚さが10 mm以上の表面が平らな

木台の上に置き,自動温度調節器(温度過昇防止装置として使用するものは除く。)をもつものはそ

の動作温度を最高温度にセットし,定格電圧に等しい電圧を各部の温度がほぼ一定となるまで連続

して加える。温度がほぼ一定になったとき,熱電温度計法によって各部の温度を測定する。

3) PTC発熱抵抗体を用いた発熱ボード 完成品から抜き取った試料を,製造業者が表示する用途の使

用温度条件に調整した恒温槽内に水平に取り付け,定格電圧に等しい電圧を加える。温度がほぼ一

定となったとき,熱電温度計法によって試料の温度を測定する。

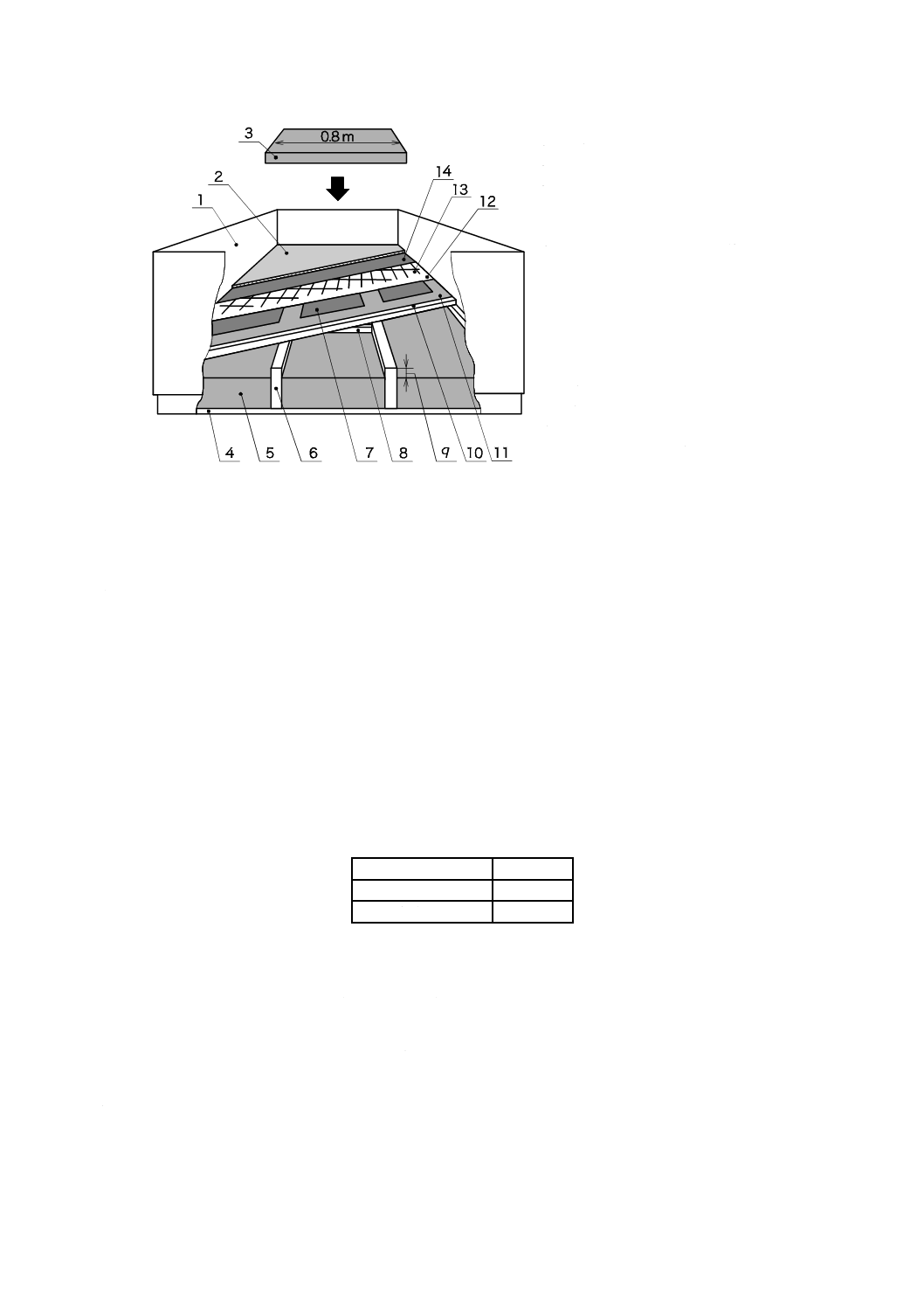

1

木板

2

床

3

熱絶縁材の片

4

熱絶縁材の支持物

5

熱絶縁材

6

50 mm×200 mmの木材の枠

7

発熱シート

8

クロスメンバ

9

空隙

注記 8及び9は設計上の要求がある

場合に限る。

a) 木材の枠の中に据え付ける発熱シートの場合

図A.1−温度試験床構造

28

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

木板

2

床

3

熱絶縁材の片

4

熱絶縁材の支持物

5

熱絶縁材

6

50 mm×200 mmの木材の枠

7

発熱シート

8

クロスメンバ

9

空隙

10 合板

11 追加の材料

12 追加の電気絶縁

13 グリッド

14 追加の層

注記 8,9,11,12及び14は設計上

の要求がある場合に限る。

b) 木材の枠の上に据え付ける発熱シートの場合

図A.1−温度試験床構造(続き)

A.5.5 耐電圧試験

耐電圧試験は,次による。

a) 水中耐電圧試験 発熱線,第1種発熱シート及び第1種発熱ボードは,常温であらかじめ接地された

清水中に1時間以上浸した状態で,発熱抵抗体(接続用電線が接続された発熱線等についてはその導

体を含む。以下同じ。)と水との間に交流電圧を加え,これを表A.9の値まで徐々に上昇させ,1分間

この値を保持する。ただし,発熱線の受渡検査では,この試験の代わりに,JIS C 3005の4.6 c)(スパ

ーク)によって交流電圧7 500 Vを0.15秒間加えるスパーク耐電圧試験を行ってもよい。

b) 空中耐電圧試験 第2種発熱シート及び第2種発熱ボードは,常温で発熱抵抗体と地絡するおそれが

ある非充電金属部(器体の外郭が金属製以外のものは,外郭に隙間なく当てた金属はく。以下同じ。)

との間に交流電圧を加え,これを表A.9の値まで徐々に上昇させ,1分間この値を保持する。

表A.9−試験電圧

単位 V

定格電圧

試験電圧

150以下

1 000

150を超えるもの

1 500

A.5.6 絶縁抵抗試験

絶縁抵抗試験は,耐電圧試験を行ったそのままの状態で,次による。

a) 発熱線,第1種発熱シート及び第1種発熱ボード 接地放電した後,発熱抵抗体及び水若しくはシー

ス,又は補強層をもつものは,発熱抵抗体と接地した金属層との間の絶縁抵抗を測定する。

b) 第2種発熱シート及び第2種発熱ボード 発熱抵抗体と地絡するおそれがある非充電金属部との間の

絶縁抵抗を測定する。

A.5.7 異常温度上昇試験

異常温度上昇試験は,次による。ただし,測定時の周囲温度は,20 ℃とする。

a) 発熱シート 発熱シートは,次による。

29

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 面状発熱体で,かつ,床下以外に施設する第1種発熱シート,面状発熱体でコンクリート又はモル

タルに埋設し床下に施設する第1種発熱シート,及び面状発熱体以外の第1種発熱シート 完成品

を厚さ10 mm以上の表面が平らな木台の上に置き,自動温度調節器(温度過昇防止装置として使用

するものは除く。)をもつものにあってはその接点を短絡し,定格電圧に等しい電圧を各部の温度が

ほぼ一定となるまで(温度ヒューズ又は温度過昇防止装置として使用する自動スイッチが作動した

ときは,作動するときまで)連続して加え,この間において熱電温度計法によって各部の温度を測

定する。

この試験終了後,500 V絶縁抵抗計によって,発熱抵抗体と地絡するおそれがある非充電金属部

との間の絶縁抵抗を測定する。

2) 面状発熱体で,かつ,床下以外に施設する第2種発熱シート,及び面状発熱体以外の第2種発熱シ

ート 完成品を厚さ10 mm以上の表面が平らな木台の上に置き,厚さが約50 mmの綿ふとんで覆

い,自動温度調節器(温度過昇防止装置として使用するものは除く。)をもつものはその接点を短絡

し,定格電圧に等しい電圧を各部の温度がほぼ一定となるまで(温度ヒューズ又は温度過昇防止装

置として使用する自動スイッチが作動したときは,そのときまで)連続して加え,この間において

熱電温度計法によって各部の温度を測定する。

この試験終了後,500 V絶縁抵抗計によって,発熱抵抗体と地絡するおそれがある非充電金属部

との間の絶縁抵抗を測定する。

3) 面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除

く) A.5.4 b) 3)の試験方法において,定格周波数に等しい周波数の定格電圧に等しい電圧を各部の

温度上昇がほぼ一定となるまで連続して加えたとき,この間において熱電温度計法によって各部の

温度を測定する。ただし,A.5.4 b) 3.3)の熱抵抗“約1.25 m2K/W”は“約1.45 m2K/W”と読み替え

る。

この試験終了後,500 V絶縁抵抗計によって,発熱抵抗体と地絡するおそれがある非充電金属部

との問の絶縁抵抗を測定する。

b) 発熱ボード 発熱ボードは,次による。

1) 第1種発熱ボード 完成品を厚さ10 mm以上の表面が平らな木台の上に置き,自動温度調節器(温

度過昇防止装置として使用するものは除く。)をもつものにあってはその接点を短絡し,定格電圧に

等しい電圧を各部の温度がほぼ一定となるまで(温度ヒューズ又は温度過昇防止装置として使用す

る自動スイッチが作動したときは,そのときまで)連続して加え,この間において熱電温度計法に

よって各部の温度を測定する。

この試験終了後,500 V絶縁抵抗計によって,発熱抵抗体と地絡するおそれがある非充電金属部

との間の絶縁抵抗を測定する。

2) 第2種発熱ボード 完成品を厚さ10 mm以上の表面が平らな木台の上に置き,厚さが約50 mmの

綿ふとんで覆い,自動温度調節器(温度過昇防止装置として使用するものは除く。)をもつものはそ

の接点を短絡し,定格電圧に等しい電圧を各部の温度がほぼ一定となるまで(温度ヒューズ又は温

度過昇防止装置として使用する自動スイッチが作動したときは,そのときまで)連続して加え,こ

の間において熱電温度計法によって各部の温度を測定する。

この試験終了後,500 V絶縁抵抗計によって,発熱抵抗体と地絡するおそれがある非充電金属部

との間の絶縁抵抗を測定する。

30

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

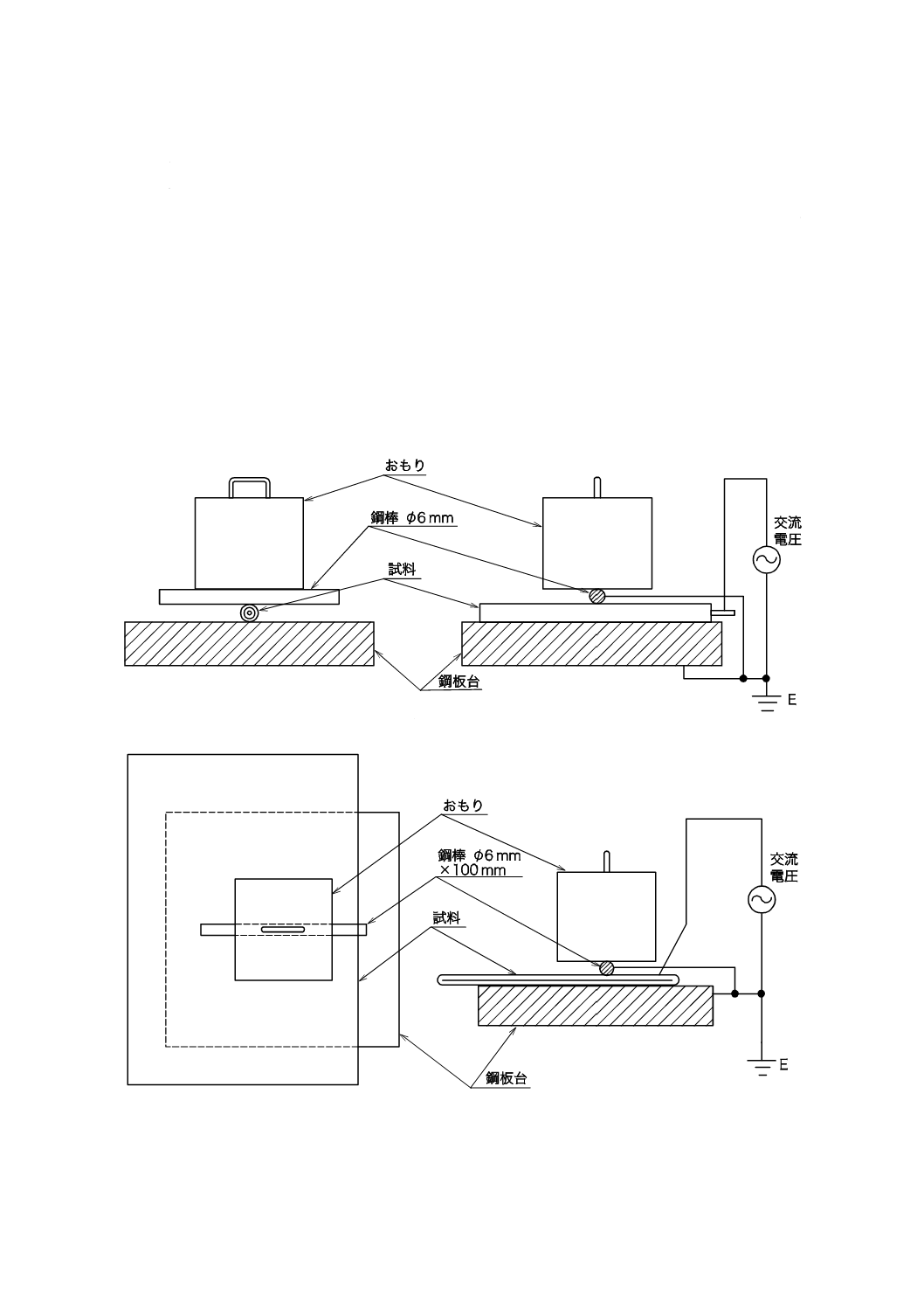

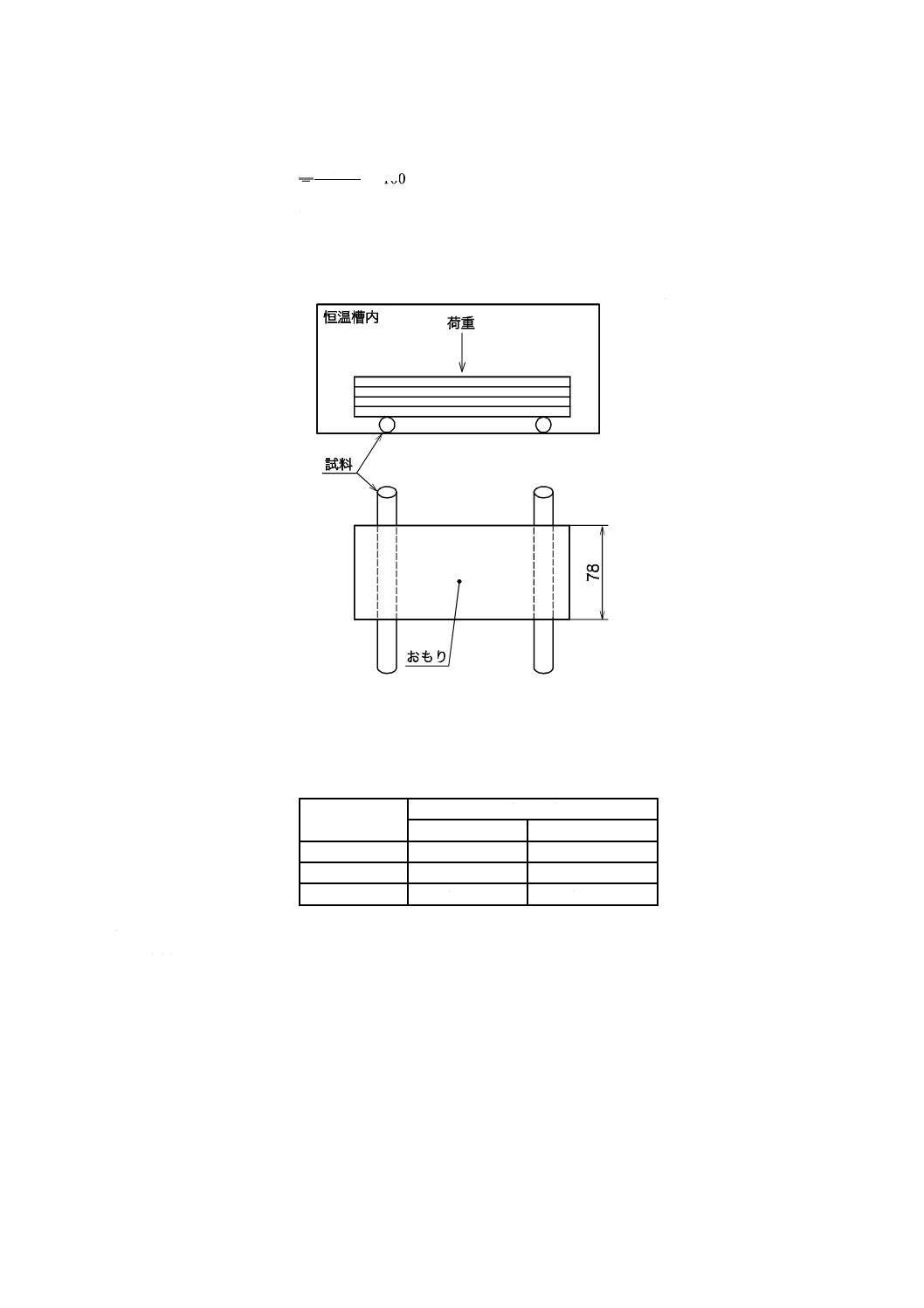

A.5.8 耐荷重試験

耐荷重試験は,次による。

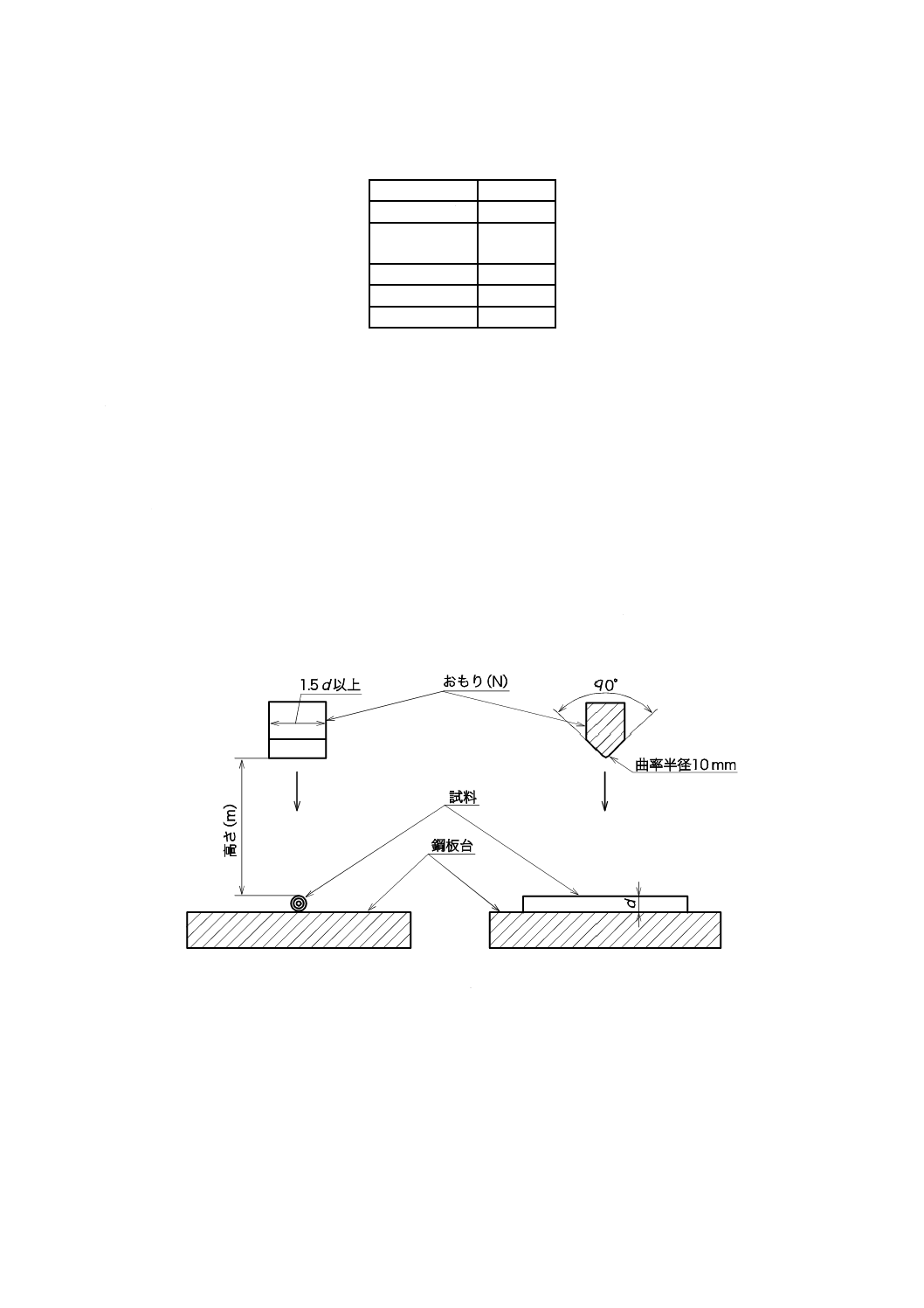

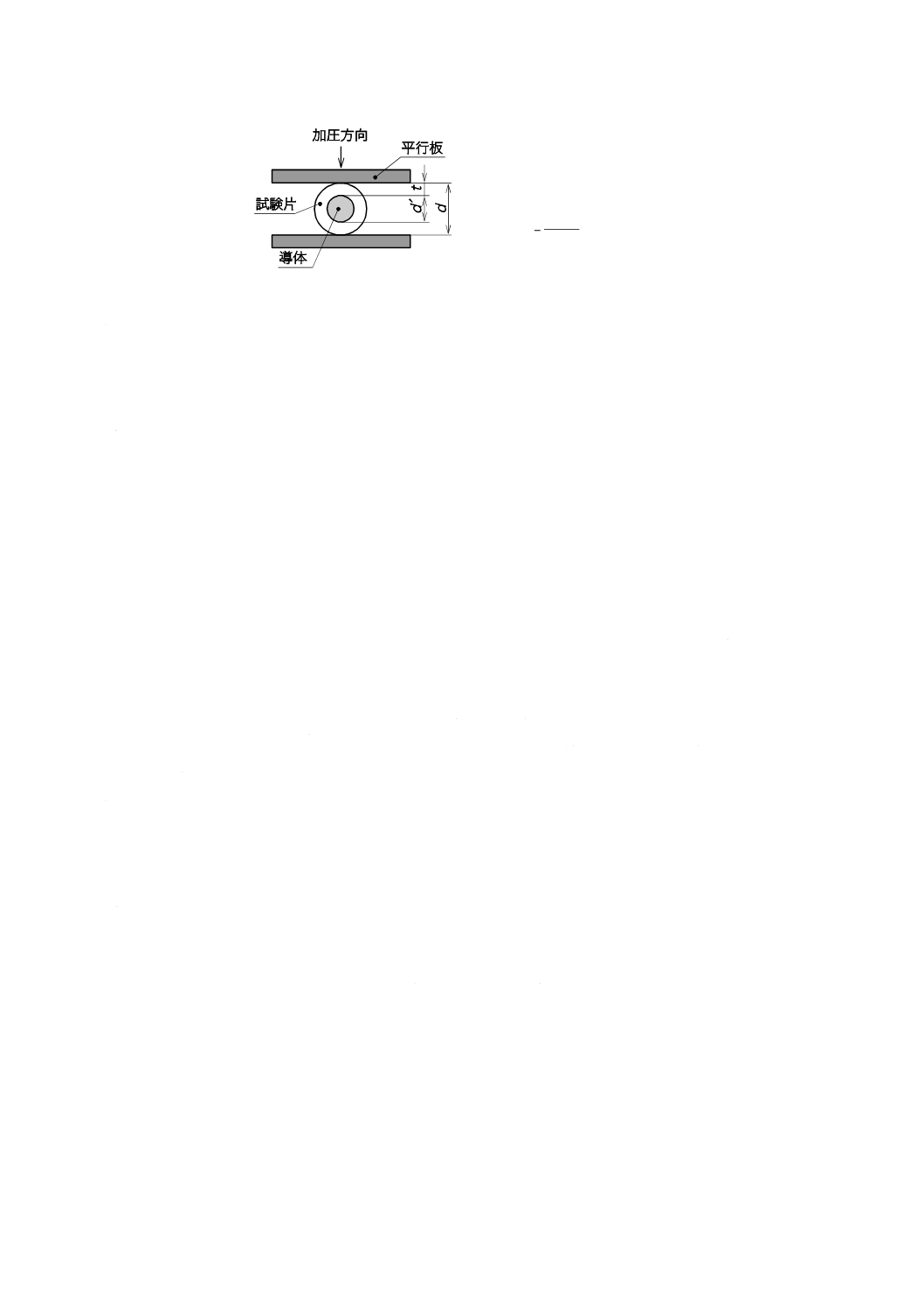

a) 発熱線 完成品から適切な長さの試料をとり,図A.2 a)に示すように,試料を表面が平らな鋼板台上

に(試料が平形のときは長径が台と平行になるように)置き,その上に試料に直交する状態に直径6 mm

の鋼棒を載せ,鋼棒に表A.10の荷重を30秒間かけた後,そのままの状態で,試料の発熱抵抗体と鋼

棒及び鋼板台との間に交流電圧を加え,これを表A.9の値まで徐々に上昇させ,1分間この値を保持

する。

b) 発熱シート及び発熱ボード 完成品から抜き取った試料を,図A.2 b)に示すように,表面が平らな鋼

板台上に置き,その上に両端部を丸くした直径6 mm,長さ100 mmの鋼棒を台と平行に載せ,鋼棒に

表A.10の荷重を30秒間かけた後,そのままの状態で,試料の発熱抵抗体と鋼棒及び鋼板台,並びに

外郭に金属層をもつものはその金属との間に交流電圧を加え,これを表A.9の値まで徐々に上昇させ,

1分間この値を保持する。

a) 発熱線の場合

b) 発熱シート及び発熱ボードの場合

図A.2−耐荷重試験装置

31

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.10−試験荷重

単位 N

名称

荷重

第1種発熱線

300

第2種発熱線

第4種発熱線

600

第3種発熱線

2000

発熱シート

600

発熱ボード

2000

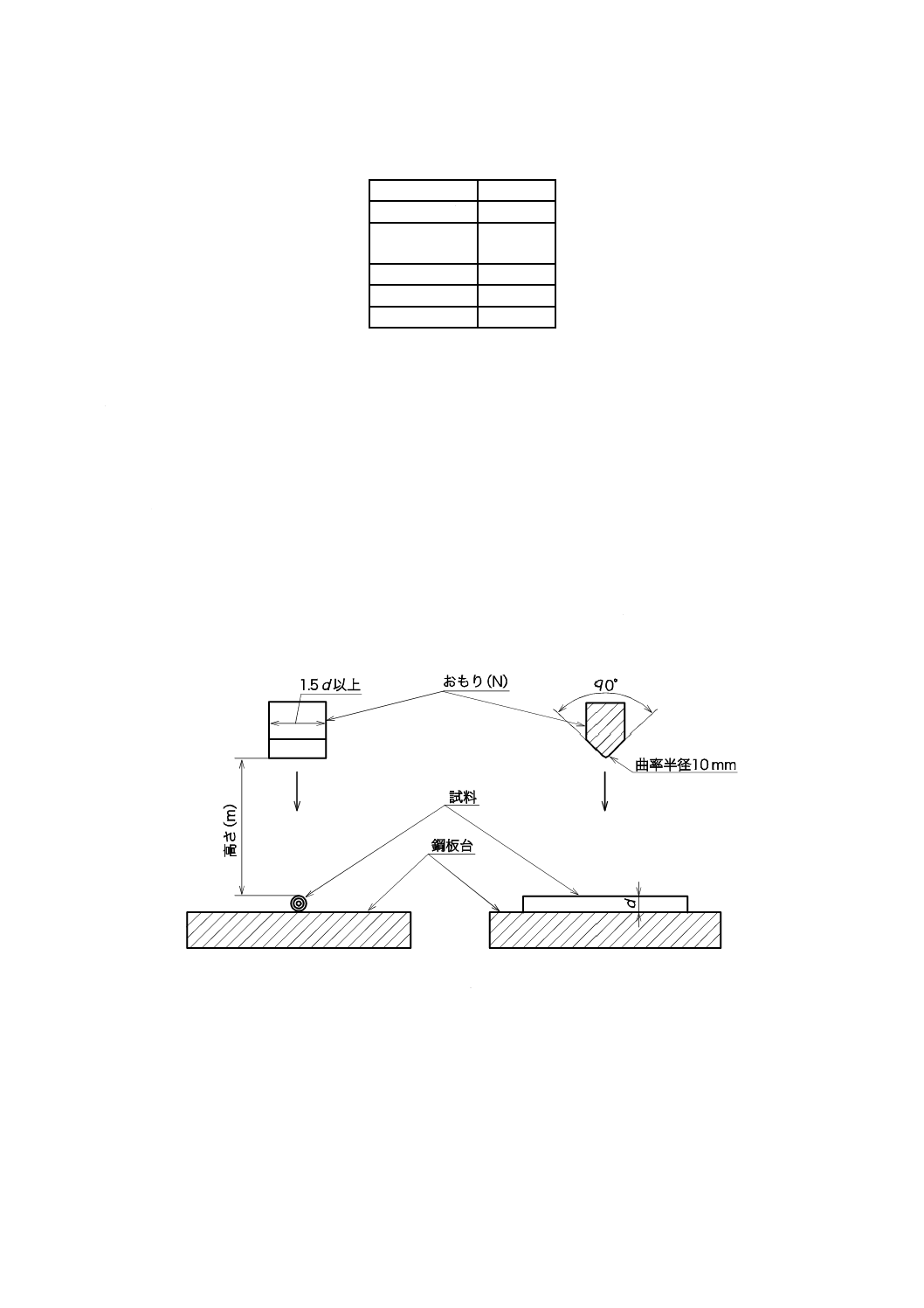

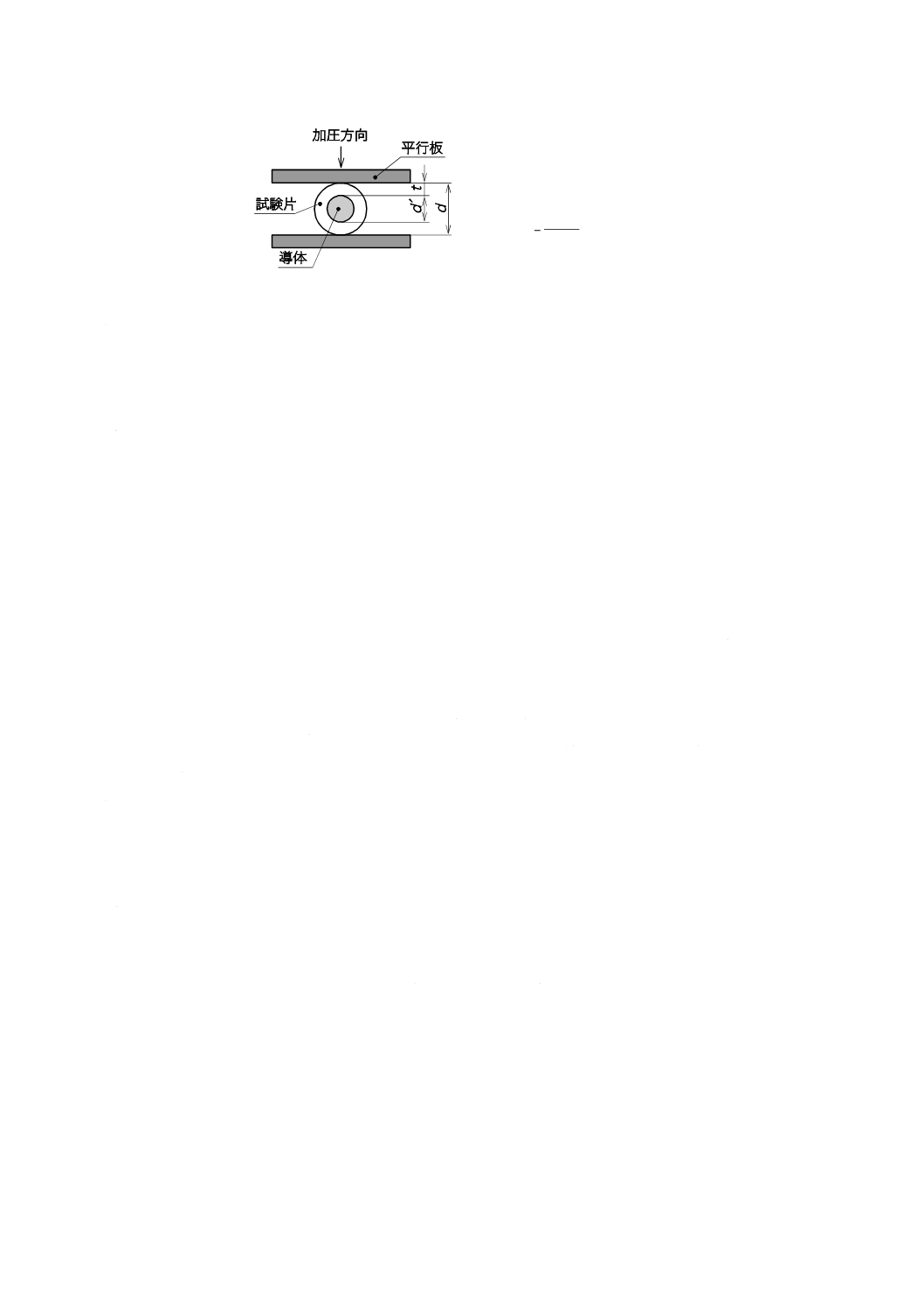

A.5.9 耐衝撃試験

耐衝撃試験は,次による。

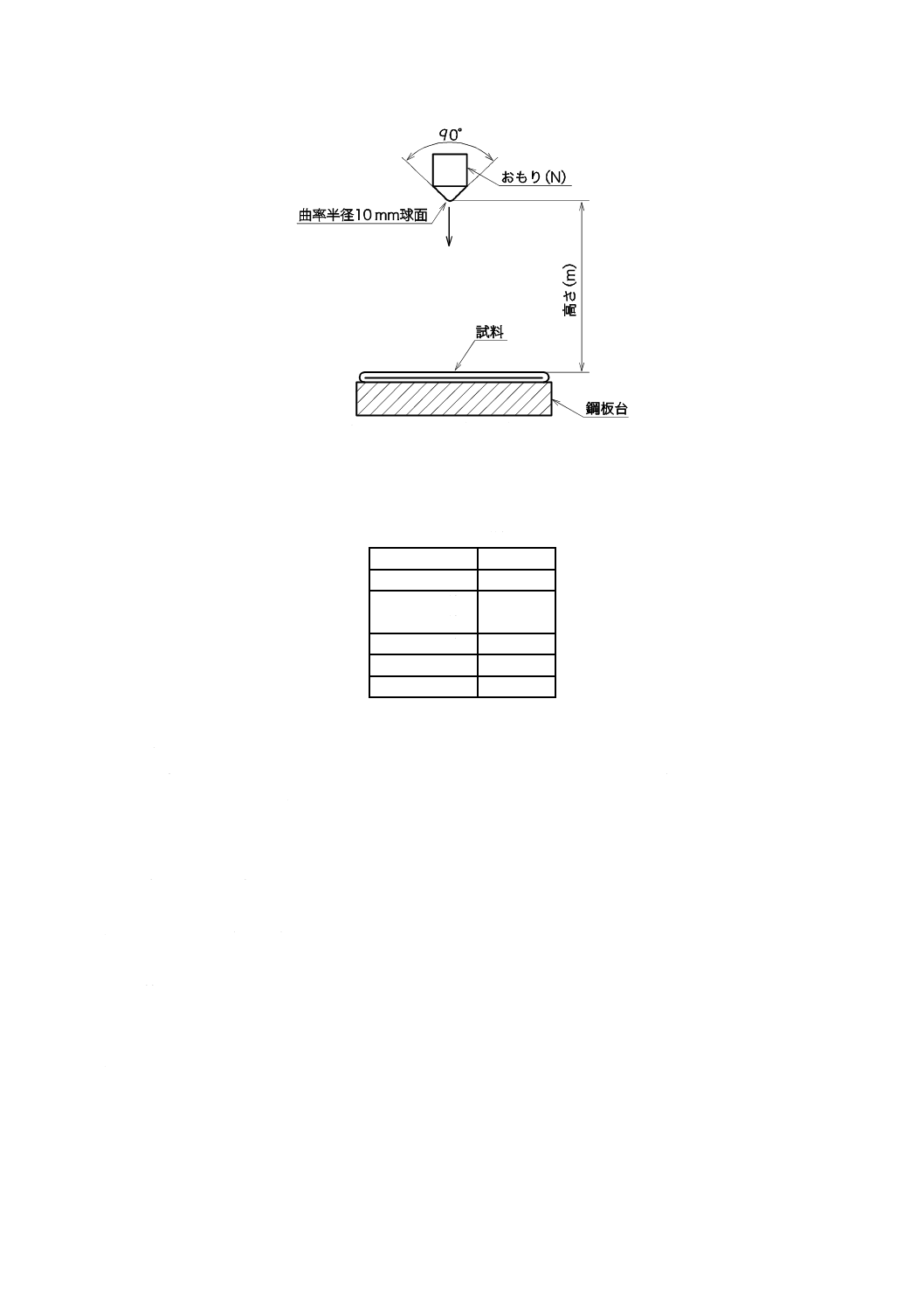

a) 発熱線 完成品から適切な長さの試料をとり,これを図A.3 a)に示すように耐衝撃試験装置の平らな

鋼板台上に(試料が平形のときは長径が台と平行になるように)置き,その上に鋼製のおもりを衝撃

力が表A.11に規定する値となるように落下させる。

この試験終了後,A.5.5 a)の水中耐電圧試験を行う。

注記 ここで適切な長さとは,耐衝撃試験後に行うA.5.5 a)の水中耐電圧試験を行うことが可能な長

さをいう。

b) 発熱シート及び発熱ボード 完成品から抜き取った試料を図A.3 b)に示すように耐衝撃試験装置の平

らな鋼板台上に置き,その上に鋼製のおもりを衝撃力が表A.11に示す値となるように落下させる。

この試験終了後,第1種発熱シート及び第1種発熱ボードは,発熱線と同様にA.5.5 a)の水中耐電

圧試験を行い,第2種発熱シート及び第2種発熱ボードは,A.5.5 b)の空中耐電圧試験を行う。

注記 dは,試料の仕上り外径である。

a) 発熱線の場合

図A.3−耐衝撃試験装置

32

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 発熱シート及び発熱ボードの場合

図A.3−耐衝撃試験装置(続き)

表A.11−試験衝撃力

単位 Nm

名称

衝撃力

第1種発熱線

3

第2種発熱線

第4種発熱線

6

第3種発熱線

12

発熱シート

6

発熱ボード

12

A.5.10 引張試験

引張試験は,次による。

a) 発熱線 完成品から適切な長さの試料をとり,引張試験機に,発熱抵抗体,絶縁体,及びシースをも

つものは,シースが一体で張力を受ける構造のジグによって固定し,引張荷重を加え試験を行う。ジ

グ間の試料の長さは100 mm〜200 mm,引張速度は毎分約50 mmとし,試験中連続して試料の両端の

導通を測定して,導通が切れたときの引張荷重を測定する。

注記 ここで適切な長さとは,ジグ間の試料長さ100 mm〜200 mmに,ジグが試料を固定するのに

必用な長さを加えた長さをいう。

b) 発熱シート及び発熱ボード 完成品から抜き取った試料の接続用電線の引出し方向に,真っすぐに接

続用電線と発熱シート又は発熱ボードとの間に引張荷重を徐々に加え,100 Nに達した状態で15秒間

保持する。

A.5.11 曲げ試験

曲げ試験は,次による。

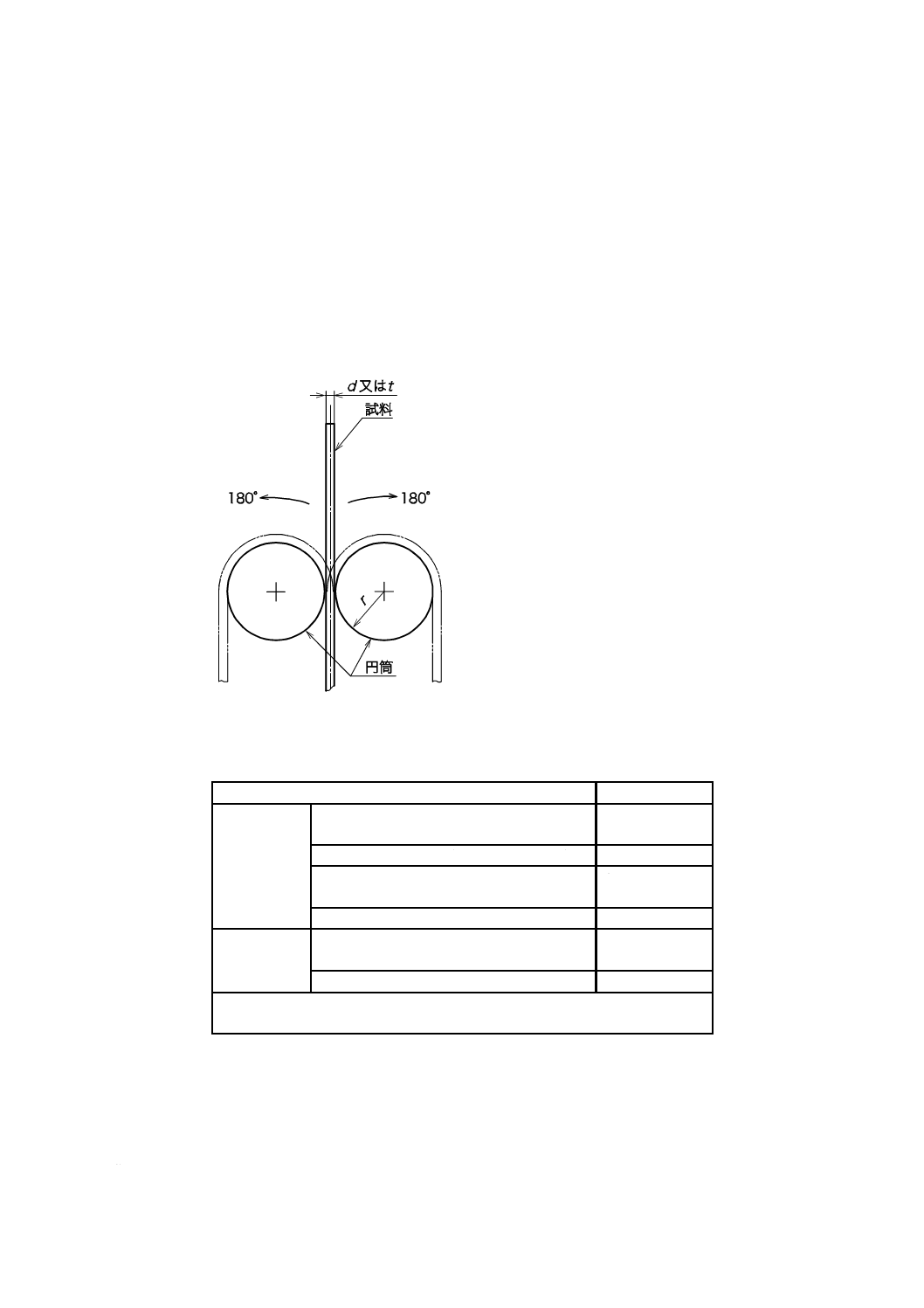

a) 発熱線 完成品から適切な長さの試料をとり,常温で図A.4に示す曲げ試験装置の表A.12に規定する

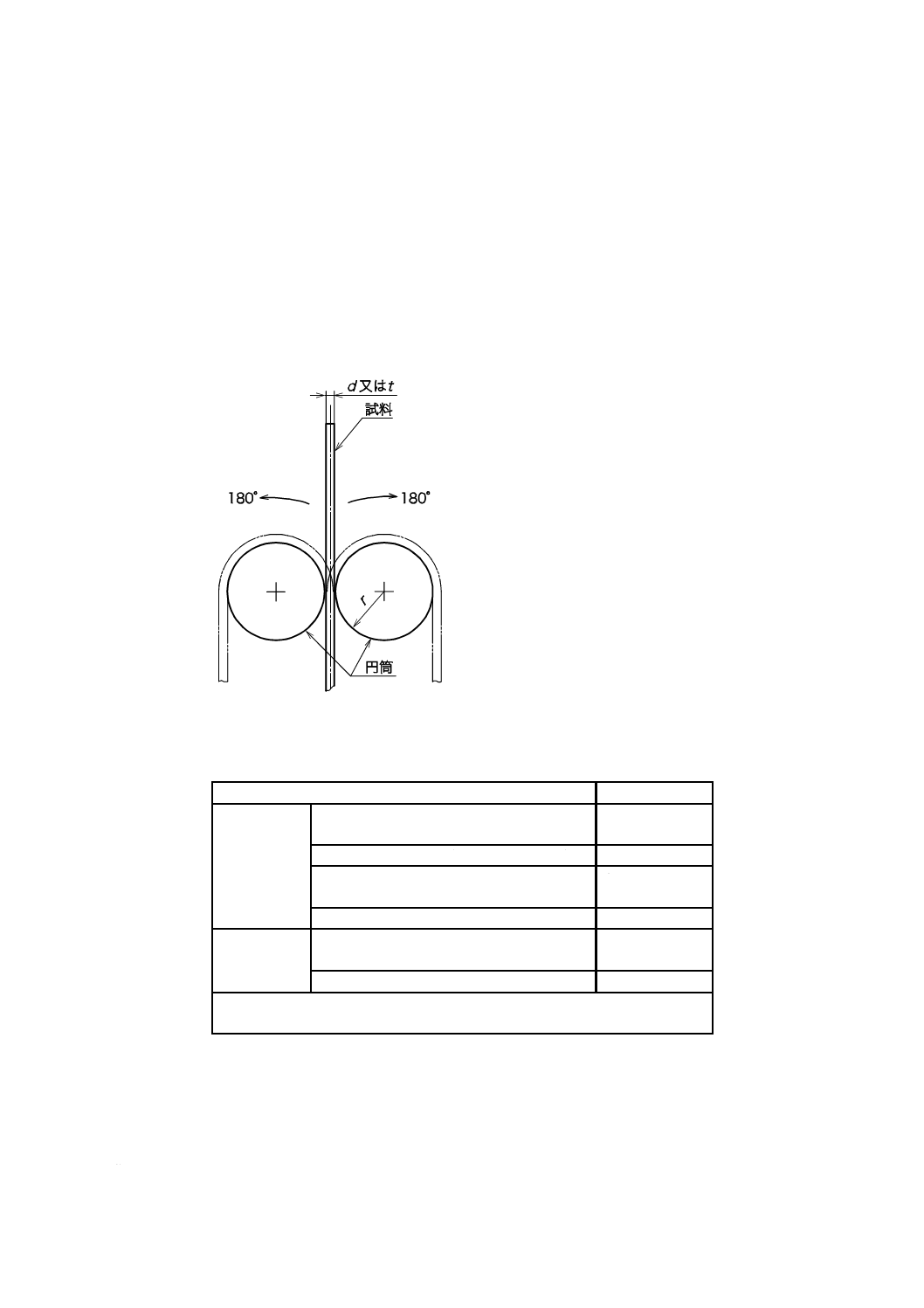

半径をもつ円筒の間に取り付け,その周りに180°屈曲させた後,直線状に戻し,次に反対方向に180°

屈曲させた後,直線状に戻す操作を1サイクルとして5回繰り返す。

この試験終了後,A.5.5 a)に規定する水中耐電圧試験を行う。

33

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ここで適切な長さとは,曲げ試験後に行うA.5.5 a)の水中耐電圧試験を行うことが可能な長さ

をいう。

b) 面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除く)

A.5.13に規定する試験を行う。

c) b)以外の発熱シート 完成品から抜き取った試料を,常温で図A.4に示す曲げ試験装置の表A.12に規

定する半径をもつ円筒の間に取り付け,その周りに180°屈曲させた後,直線状に戻し,次に反対方

向に180°屈曲させた後,直線状に戻す操作を1サイクルとして5回繰り返す。この試験終了後,第1

種発熱シートはA.5.5 a)に規定する水中耐電圧試験を行い,第2種発熱シートはA.5.5 b)に規定する空

中耐電圧試験を行う。

注記 dは,試料の仕上り外径を表す。

tは,試料の仕上り厚さを表す。

図A.4−曲げ試験装置

表A.12−曲げ半径表

種類

半径又は厚さ

発熱線

シース又は補強層に金属材料を用いた第1

種発熱線又は第3種発熱線

10 d

その他の第1種発熱線及び第3種発熱線

6 d

シース又は補強層に金属材料を用いた第2

種発熱線又は第4種発熱線

4 d

その他の第2種発熱線及び第4種発熱線

2 d

発熱シート

シース又は補強層に金属材料を用いた発熱

シート

10 t

その他の発熱シート

6 t

注記 dは,発熱線の仕上り外径を表す。また,tは,発熱シートの仕上り厚さ

を表す。

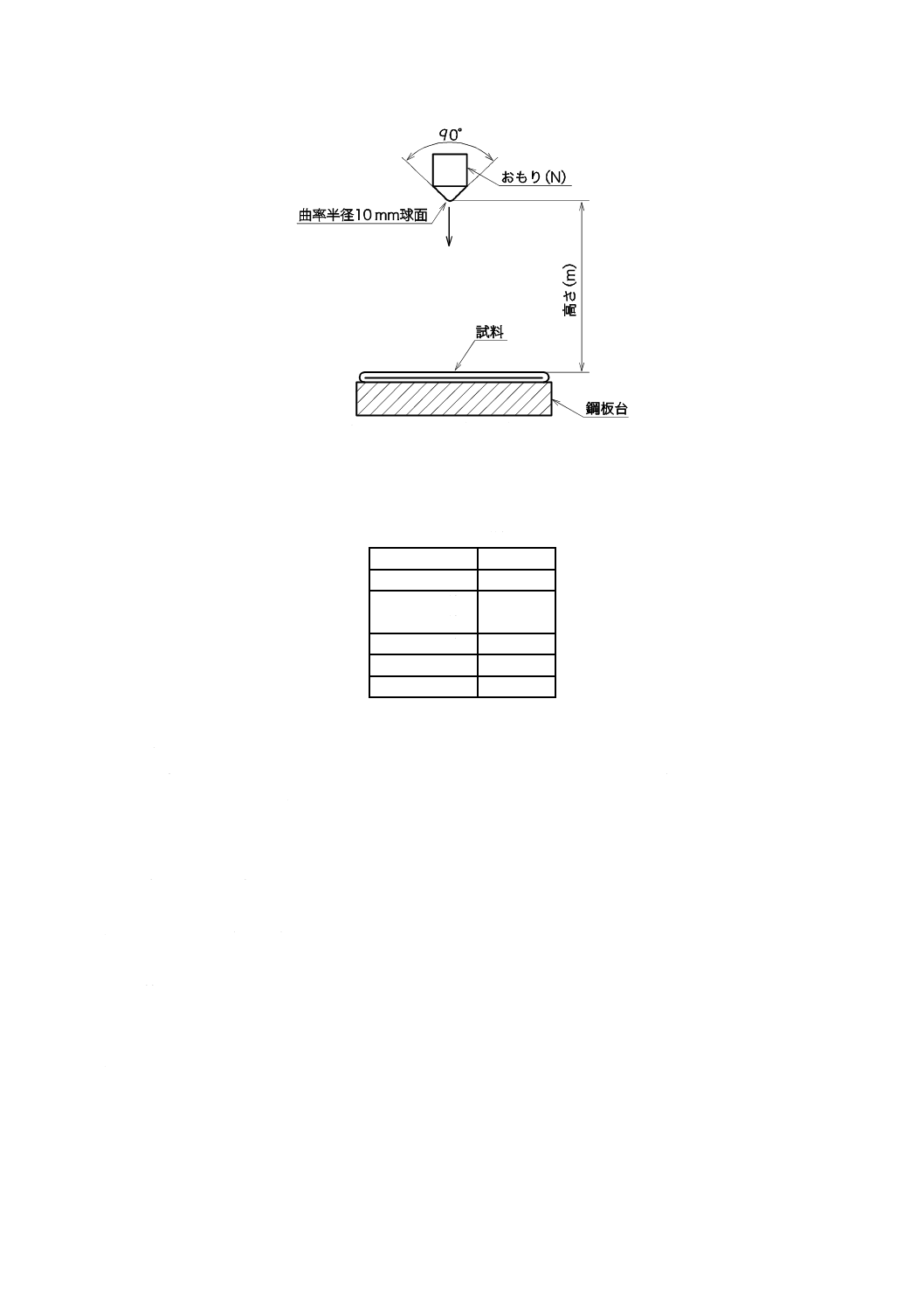

A.5.12 加熱変形試験

第4種発熱線の加熱変形試験は,次のa)及びb)によって行う。加熱変形試験装置の例を,図A.5に示す。

a) 耐加熱試験 完成品から適切な長さの試料をとり,JIS C 3005の4.23.4(試験方法)による加熱時間

で,次の条件で加熱変形させる。

1) 試験条件は,表A.13の試験条件Aによる。

34

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 除荷及び除熱後,10分間以内に外径を計測し,次の式によって減少率を算出する。

(

)100

0

1

0

×

−

=

d

d

d

X

ここに,

X: 減少率(%)

d0: 加熱前の発熱線の外径(mm)

d1: 加熱後の発熱線の外径(mm)

単位 mm

注記 長さは参考値である。

図A.5−加熱変形試験装置(例)

表A.13−加熱変形試験条件

特性

試験条件

A

B

加熱温度

183℃±3℃

113℃±3℃

荷重

0.5 N以上

50.0 N以上

試験電圧

1 500 V

1 500 V

3) その後,JIS C 3005の4.6 a)(水中)による耐電圧試験を行い,導体に導通があることを確認する。

4) 試料形状は,JIS C 3005の4.23.1(試験片の作製)による。

5) 試験の方法は,JIS C 3005の4.23.4(試験方法)による。加熱変形試験の厚さの測定方法を,図A.6

に示す。

35

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t:絶縁体又はシースの厚さ

d':導体径又は丸棒径

d:絶縁体又はシース外径

2

d'

d

t

−

=

図A.6−試料の厚さの測定方法

b) 耐荷重試験 完成品から適切な長さの試料をとり,JIS C 3005の4.23.4による加熱時間で,次の条件

で加熱変形させる。

1) 試験条件は,表A.13の試験条件Bによる。

2) その後,JIS C 3005の4.6 a)による耐電圧試験を行う。また,導体に導通があることを確認する。

3) 試料形状については,JIS C 3005の4.23.1を参照する。

A.5.13 耐久試験

面状発熱体で,かつ,床下に施設する発熱シート(コンクリート又はモルタルに埋設するものは除く。)

は,次の試験を行う。

a) 試料を,50 cmを僅かに超える長さに加工し,次の1)〜3)に示す手順を400回行ったとき,各部の異

状の有無を確認する。

1) 20 ℃±2 ℃の周囲温度で,定格電流を流し,電源電線及び相互接続電線の接続部における電圧降下

を測定する。

2) 周囲温度20 ℃±2 ℃において定格電流を流すことができる電圧を印加し,周囲温度を20分間で

85 ℃又は温度試験における試料の最高温度のいずれか低い温度まで上昇させる。この状態で,周囲

温度をこの温度の±5 Kに10分間保持する。

3) 2)の後,周囲温度を20 分間で約30 ℃に下げ,その状態を10分間保持する。

4) その後,20 ℃±2 ℃の周囲温度で,定格電流を流し,電源電線及び相互接続電線の接続部における

電圧降下を測定する。

b) 二つの試料を準備し,それぞれ試料1,試料2として,次の試験を行う。試料1は次の2)及び5)の試

験に用いる。試料2は,次の1)〜5)の試験を行った試料とし,2)の試験で曲げた部分における電極接

続部の電圧降下,及びその他の6か所以上における電極接続部の平均電圧降下は試料1の1.5倍以下

でなければならない。この場合において,試料は長さ1 m以上のものを使用する。

1) 試料を設計上の最小曲げ半径に等しい半径をもつマンドレルに,巻き付けて解く操作を,両面に対

し交互に3回繰り返す。ただし,設計上当該試料が一方の面にだけ折り曲げる旨指定されている場

合,その方向で6回繰り返す。

2) 試料を厚さ100 mmで,試料の幅を完全にカバーする指定された寸法の2枚の板の間に保持する。

板の端の一組を50 mmの半径で丸める。組立部品は−5 ℃又は施工説明書に示される最低周囲温度

のうち,低い方の周囲温度に置く。試料がこの温度に到達したとき,自由端を板の丸めた端に沿っ

て曲げる。180°の角度まで曲げ,通常の位置に戻す操作をそれぞれの方向で行う(試料1はこの操

作を3回繰り返す。)。

3) 試料を,相対湿度が(80±5)%,周囲温度が40 ℃±2 ℃の状態に置き,試料に定格電圧に等しい

電圧を1時間加え,1時間休止する操作を1 000回繰り返す。

36

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) a) 1)〜a) 3)に示す手順を,2 000回行う。

5) 試料を水平に置き,定格電圧に等しい電圧を加え,発熱体の電極の内側から5 mmの位置に,45°

の角度で刺した針と電極との間の電圧降下を測定し,次の式を用いて,b) 2)の試験で曲げた部分及

びその他の6か所以上の部分の電極接続部の電圧降下を求め,平均電圧降下を算出する。

d

U

U

U

r

m

5

−

=

∆

ここに,

ΔU: 電極接続部の電圧降下(V)

Um: 針と電極との間の電圧降下(V)

Ur: 定格電圧(V)

d: 電極の異極間の距離(mm)

c) PTC発熱抵抗体を用いた面状発熱体の場合は,次の1)〜3)の手順を行う。

1) 試料をA.5.4 b) 3)の状態に置く。

室温は20 ℃とする。

2) 72時間後に当該試料の外郭の温度を測定する。

3) その後,4 500時間経過するまで,72時間以下の間隔で外郭の温度を測定する。

d) PTC発熱抵抗体を用いたもの以外の面状発熱体の場合は,次の1)〜3)の手順を行う。

1) 試料をA.5.4 b) 3)の最高温度より5 K高い温度に置く。

2) 2時間後に当該試料の抵抗値を測定する。

3) その後3 000時間経過するまで,72時間以下の間隔で抵抗値を測定する。

注記 5 K高い温度に置くとは,恒温槽などの周囲温度が一定になるような環境下で試料を最高

温度より5 K高い温度状態に置くことをいう。

A.6 検査

A.6.1 形式検査

形式検査は,次の検査項目によって行う。ただし,a)〜f)までの検査は,同一検査品について,次の順序

によって行う。

a) 外観

b) 構造

c) 発熱抵抗体の導体抵抗又は消費電力

d) 温度

e) 耐電圧

f)

絶縁抵抗

g) 異常温度上昇

h) 耐荷重

i)

耐衝撃

j)

引張り

k) 曲げ

l)

加熱変形

m) 耐久性

A.6.2 受入検査

37

C 3651:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

受渡検査は,次の検査項目によって行う。

a) 外観

b) 構造

c) 発熱抵抗体の導体抵抗又は消費電力

d) 耐電圧

A.7 製品の呼び方

製品の呼び方は,名称,定格電流又は消費電力,及び材料の最高許容温度又は用途の指定による。

A.8 表示

A.8.1 発熱線等の表示

発熱線等の表示は,次による。

a) 発熱線 発熱線は,次による。

絶縁体,シース又は補強層の最外層表面(最外層への表示が困難なときは,その内装の表面)に,

次の事項を容易に消えない方法で連続して表示する。ただし,やむを得ず表示できないときは,荷札

を付けてこれに明記する。

1) 記号

2) 製造業者名又はその略号

3) 製造年又はその略号2)

注2) 製造年の略号の例

2013年→2013

平成25年→25

b) 発熱シート及び発熱ボード 発熱シート及び発熱ボードは,次による。

製品の見やすい場所に,容易に消えない方法で,次の事項を表示した銘板の取付け又は印刷を行わ

なければならない。

1) 記号

2) 製造業者名又はその略号

3) 相数及び定格電圧

4) 定格消費電力又は定格電流

5) 製造年又はその略号2)

A.8.2 包装の表示

包装には,適切な方法で,次の事項を記載する。

a) 種類の名称又は記号

b) 製造業者名又はその略号

c) 公称導体抵抗又は定格消費電力若しくは定格電流

d) 長さ又は数量

e) 製造年月又はその略号3)

注3) 製造年月の略号の例

2013年4月→2013.4

平成25年4月→25.4