2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 3409-1993

自動車雑音防止用高圧抵抗電線

High-voltage resistance cables for automobile

1. 適用範囲 この規格は,自動車の点火装置から高周波雑音電波が発生するのを防止するために用いる

炭素系抵抗体を導体とした高圧電線(以下,抵抗電線という。)について規定する。

備考 この規格の引用規格を,次に示す。

JIS C 3005 ゴム・プラスチック絶縁電線試験方法

JIS D 1603 自動車用ディストリビュータ検査方法

JIS D 5121 自動車用イグニションコイル

JIS K 2203 灯油

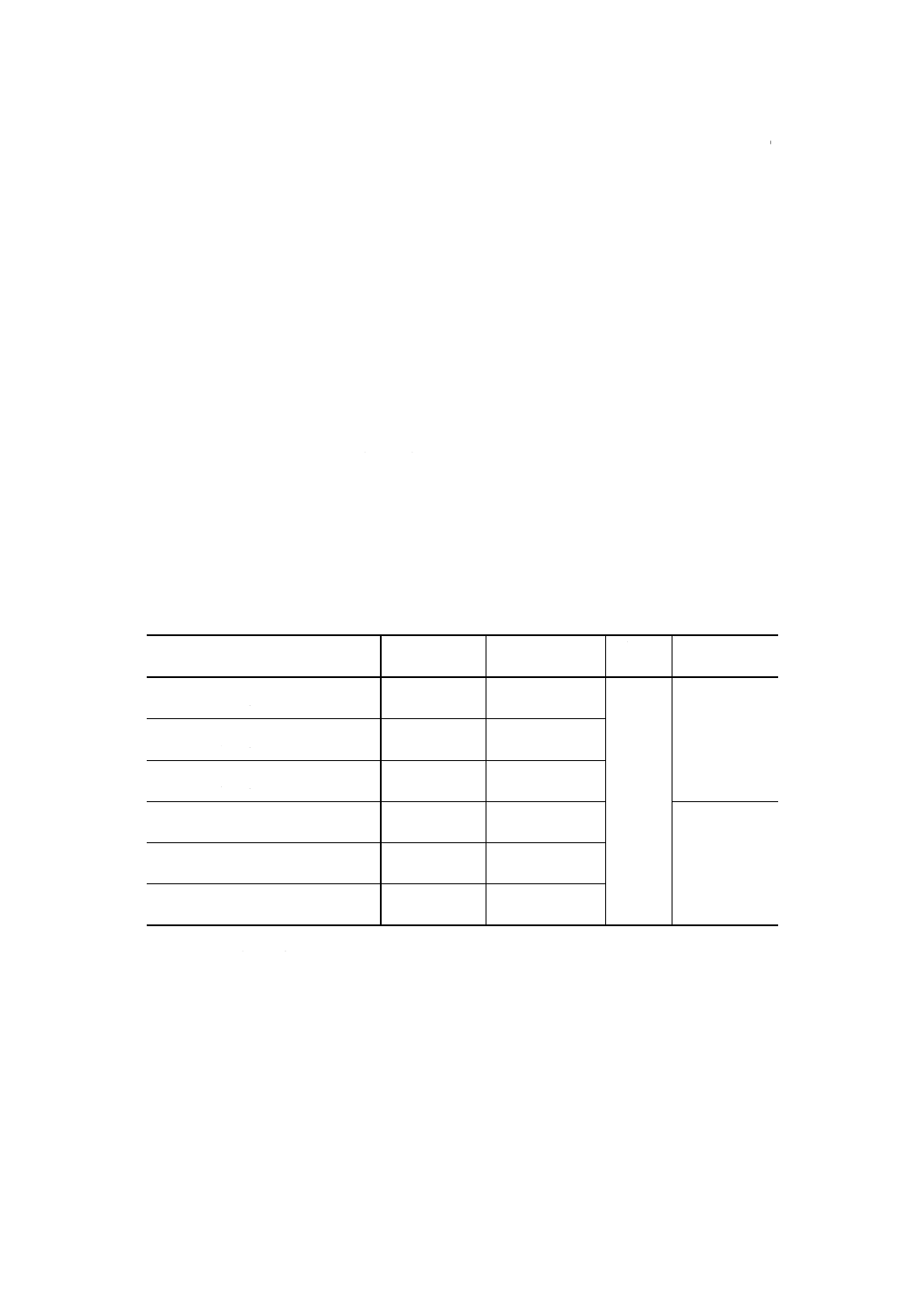

2. 種類及び記号 種類及び記号は,表1のとおりとする。

表1 種類

種類

記号

定格抵抗値

kΩ(1m当たり)

絶縁体

シース

自動車雑音防止用クロロプレンシース

高圧抵抗電線 16 kΩ

R 16-AIRN

16

ゴム

クロロプレン

自動車雑音防止用クロロプレンシース

高圧抵抗電線 24 kΩ

R 24-AIRN

24

自動車雑音防止用クロロプレンシース

高圧抵抗電線 36 kΩ

R 36-AIRN

36

自動車雑音防止用ビニルシース

高圧抵抗電線 16 kΩ

R 16-AIRV

16

ビニル

自動車雑音防止用ビニルシース

高圧抵抗電線 24 kΩ

R 24-AIRV

24

自動車雑音防止用ビニルシース

高圧抵抗電線 36 kΩ

R 36-AIRV

36

備考 記号のR及び数字は,雑音防止用抵抗電線及び定格抵抗値

AIは自動車高圧用

Rはゴム

Nはクロロブレン

Vはビニル

3. 特性 特性は,6.によって試験を行ったとき,表2のとおりとする。

2

C 3409-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

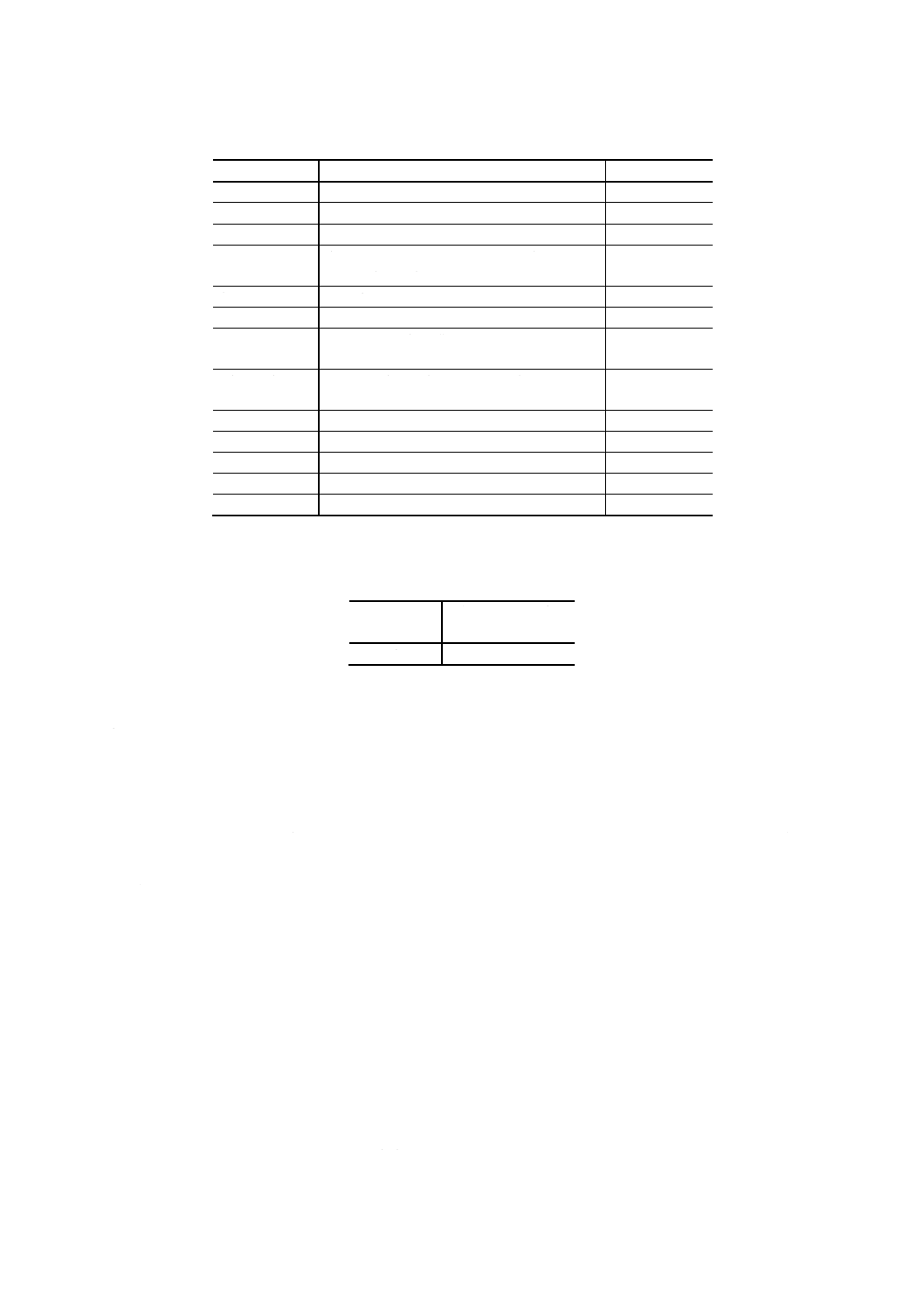

表2 特性

項目

特性

試験方法適用項

抵抗値

表1の値の±20%

6.2

耐電圧

20 000V 0.15秒間に耐えること

6.3

引張強さ

断線しないこと

6.4

ライフサイクル

試験中 試料が破壊せず,試験後 試料に異状が

なく,抵抗値の変化率は±15 %であること

6.5

高温

シースに き裂を生じないこと

6.6

低温

シースに き裂を生じないこと

6.7

耐油

シースに き裂,損傷を生じず,著しい膨潤,そ

の他の異状がないこと

6.8

抵抗値温度特性

加熱後 抵抗値の変化率±20 %,常温復帰後 抵

抗値の変化率±10%

6.9

抵抗値耐湿

抵抗値変化率±15%

6.10

抵抗値耐水

抵抗値変化率±25%

6.11

抵抗値耐油

抵抗値変化率±15%

6.12

負荷寿命

抵抗値変化率±15%

6.13

機械的衝撃

抵抗値変化率±5%

6.14

4. 寸法 寸法は,表3のとおりとする。

表3 寸法

仕上外径

mm

1条の長さ(参考)

m

7.0±0.3

50

5. 材料,構造及び加工方法 材料,構造及び加工方法は,次の各項による。

5.1

抵抗導体 抵抗導体は,均一な抵抗値をもつ繊維,炭素を含浸した繊維又は炭素と合成樹脂を混合

して作った繊維若しくはこれと同等以上のもので構成したものとする。

5.2

絶縁体 絶縁体は,抵抗導体上に天然ゴム又は合成ゴム混和物を一様な厚さに被覆したものとする。

5.3

シース

(1) クロロプレンシース 絶縁体上にクロロプレン系合成ゴム混和物を一様な厚さに被覆し,その色は黒

とする。

(2) ビニルシース 絶縁体上にビニルを一様な厚さに被覆し,その色は黒とする。

6. 試験方法

6.1

構造 構造は,JIS C 3005の5.(構造)による。

6.2

抵抗値 抵抗値は,長さlmの試料をとり,両端の抵抗導体中に直径約0.8mmの金属線を約10mm

挿入して測定リード線とし,ホイートストンブリッジ法その他適当な方法で行う。ただし,測定電圧は,

12V以下とする。

6.3

耐電圧 耐電圧は,JIS C 3005の8.(3)(スパーク)による。この場合,印加電圧は,20 000Vとする。

6.4

引張強さ 引張強さは,適当な長さの試料をとり,一端を固定して垂直につるし,下端に質量20kg

のおもりを1分間加える。

6.5

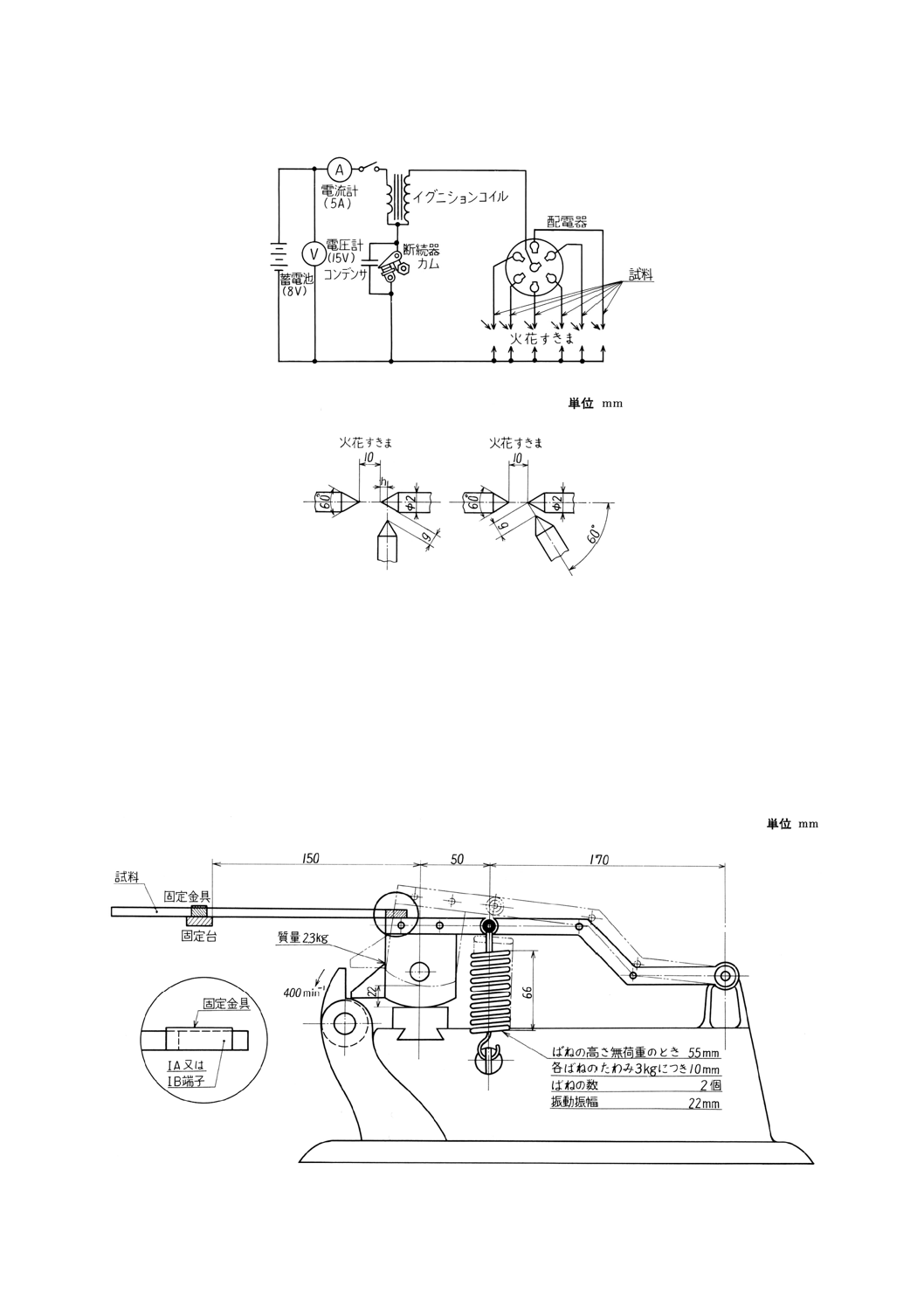

ライフサイクル ライフサイクル試験は,次による。

3

C 3409-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

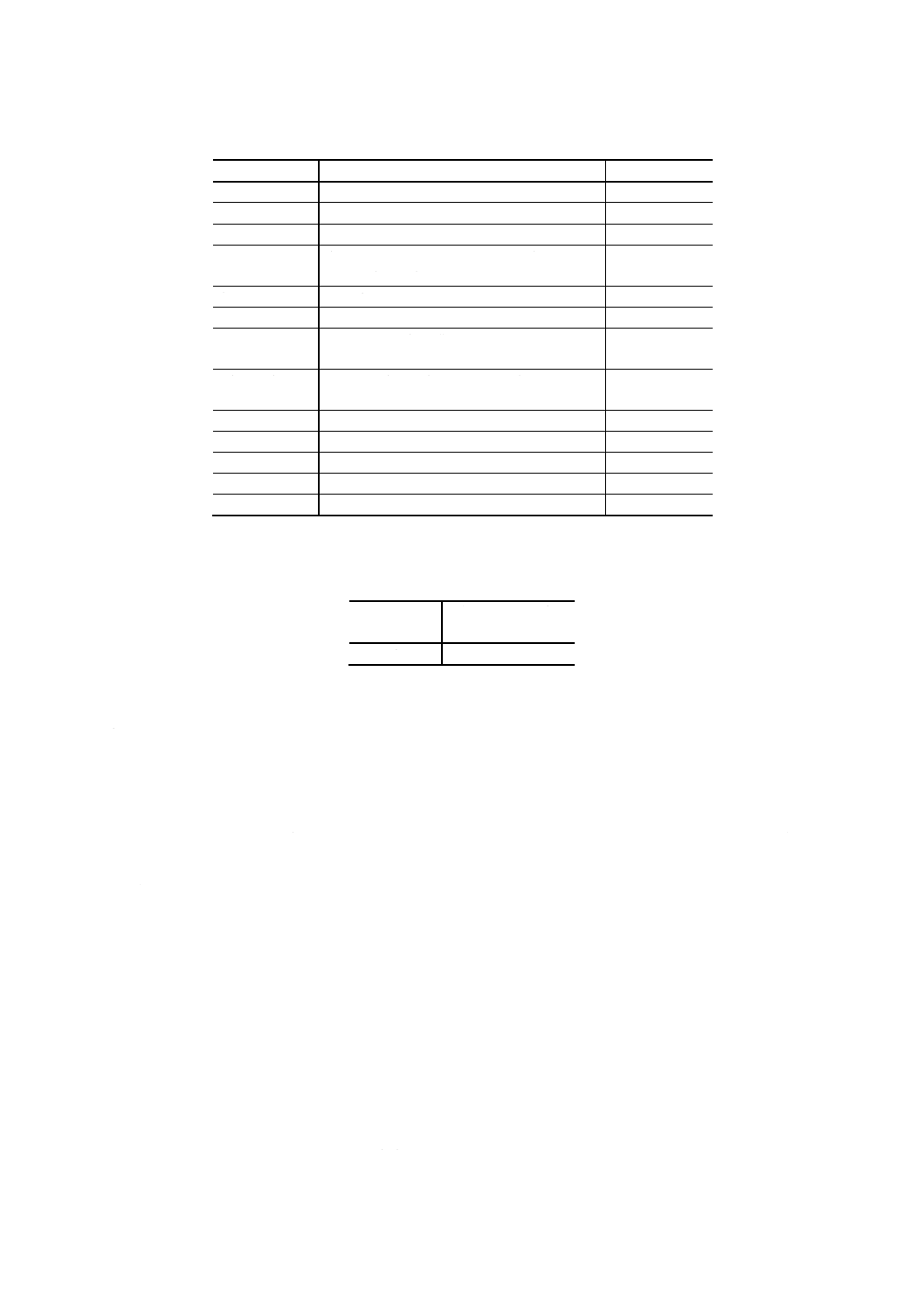

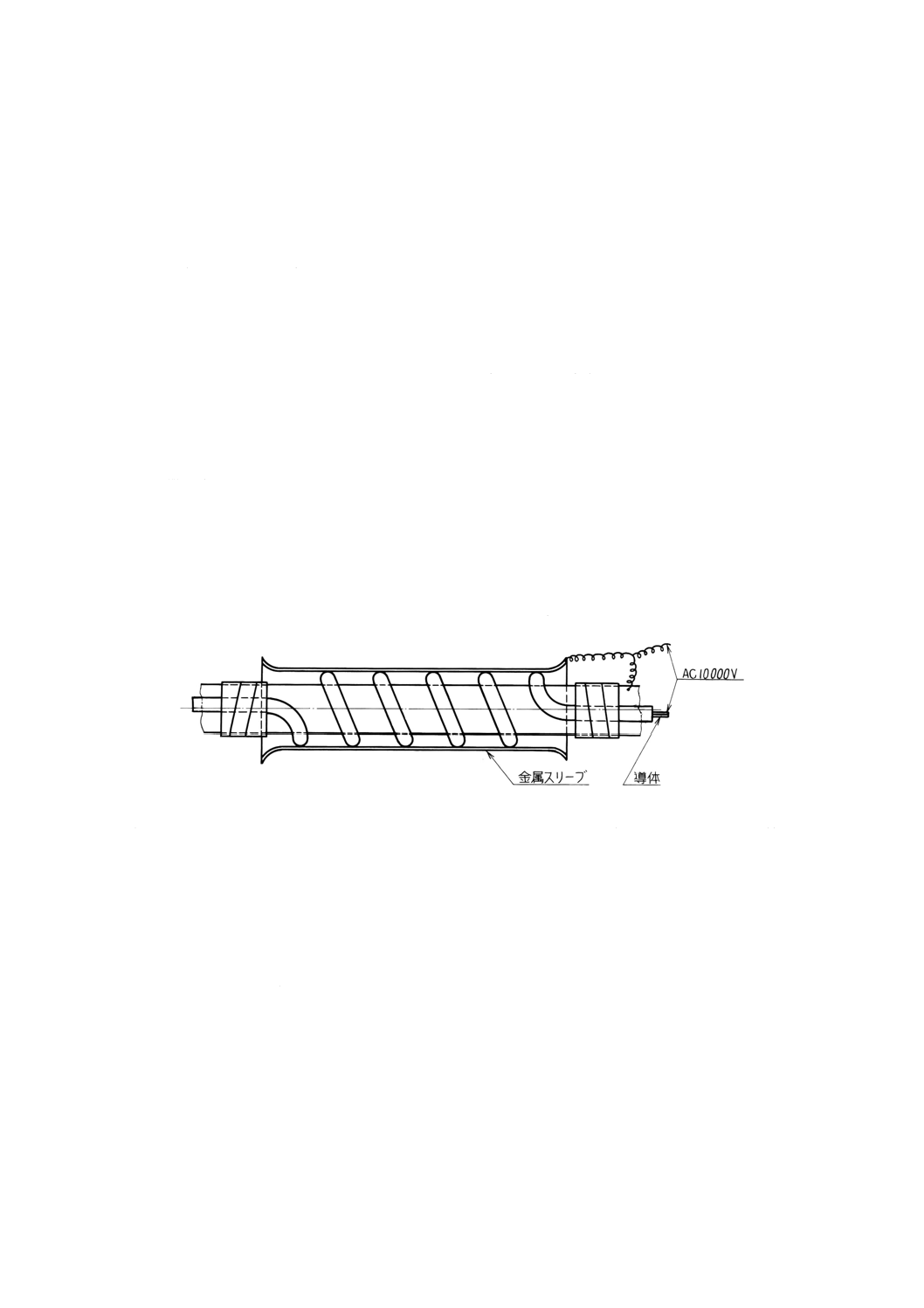

適当な長さの試料をとり,6.2に準じて抵抗値を測定した後 試料の一端を径13mmの丸棒に取り付け,

他の端に4kgの荷重を加え,心棒を回転してコイル状に接触させて5回巻き付ける。次に,それを巻きほ

ぐして反対方向に同様に5回巻き付ける。この操作を繰り返し2回行った後 丸棒から取り外し,径25mm

の丸棒に試料の一端を取り付け,他端に2kgの荷重を加え,20mmの間隔で5回巻き付ける。

試料の端は試験中 解けないように結び付け,図1のように両端をベル形とした,ほどよくはまる太さの

完全に仕上げた金属スリーブをその上にかぶせ,次の(a),(b)及び(c)に規定する試験を行う。

試験が完了するまで,試料をスリーブ及び丸棒から取り外してはならない。

(a) 80±2 ℃の加熱炉中で5時間熱し,炉中から取り出し,試料の端末約25mmを液面上に出し,50±

2℃の水中に8時間浸す。次に,取り出して30分間放置し,抵抗導体と金属スリーブ間に50Hz又

は60Hzの正弦波に近い10 000Vの電圧を30分間加え,次の試験に移る。

(b) 試料の端末約25mmを液面に出し,90±3℃の潤滑油(1)中に8時間浸した後30分間放置する。

次に,抵抗導体と金属スリーブ間に50Hz又は60Hzの正弦波に近い10 000Vの電圧を30分間加

え,次の試験に移る。

注(1) 潤滑油にはSAE (Society of Automotive Engineers) の30又はこれと同等以上のものが適当である。

(c) 試料の端末約25mmを液面上に出し,室温のJIS K 2203に規定する灯油中に8時間浸した後4時間

放置する。

試験終了後,シースにき裂又は損傷を生じるか,又は著しい膨潤その他の欠陥を生じるかどうか

を調べ,更に抵抗値を測定してその変化率を求める。

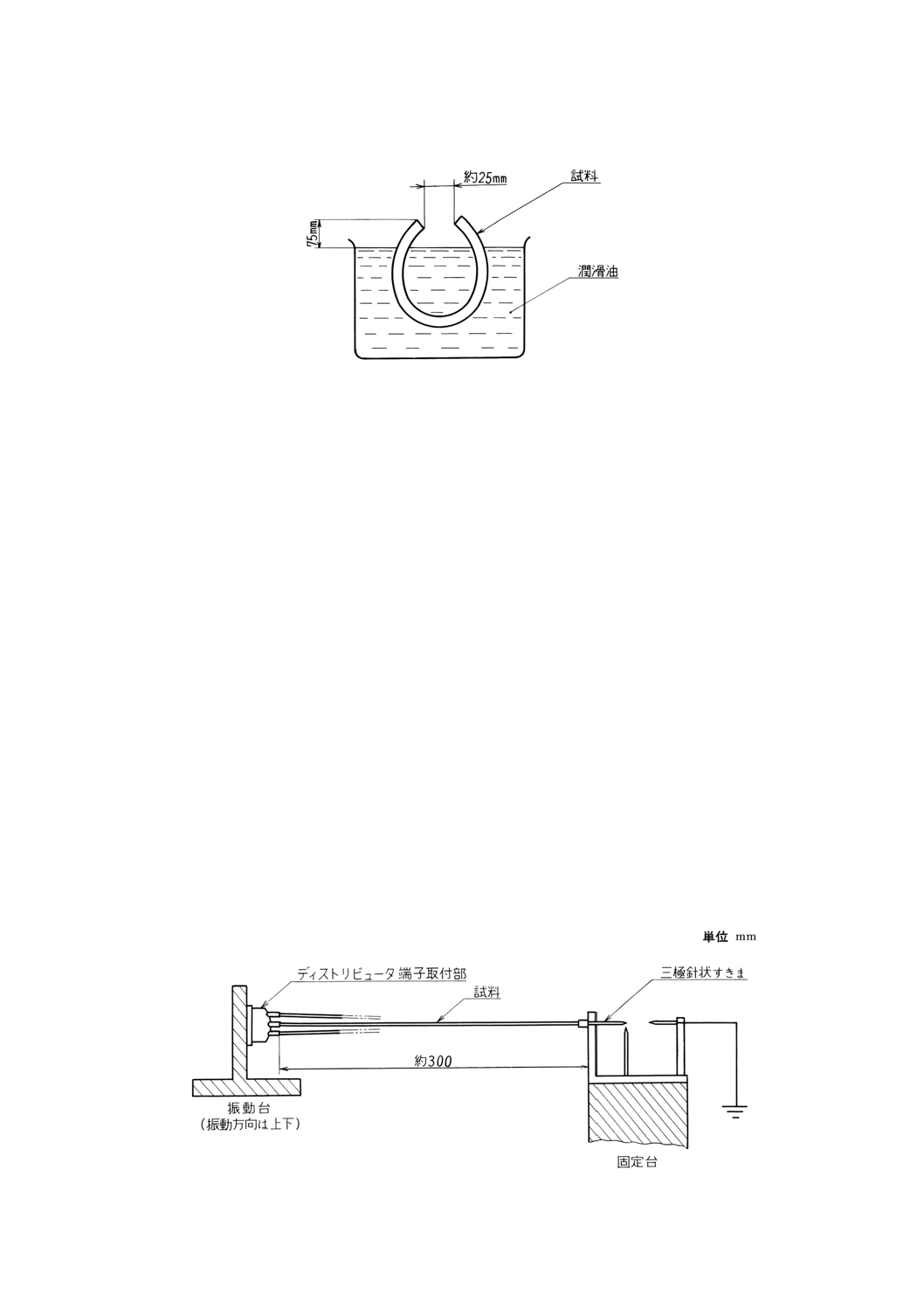

図1 ライフサイクル試験

6.6

高温 高温は,長さ約500mmの試料をとり,クロロプレンシースの場合は120±2℃,ビニルシース

の場合は100±2℃の流通空気中に48時間保持した後取り出し,室温中で冷却し,径13mmの丸棒に1回

巻き付けたとき,シースにき裂が生じるかどうかを調べる。

6.7

低温 低温は,長さ約500mmの試料をとり,クロロプレンシースの場合は−20±1℃,ビニルシー

スの場合は−15±1℃の低温槽内に1時間保持後取り出し,直ちに径45mmの丸棒に3回以上巻き付けた

とき,シースにき裂,その他の欠陥を生じるかどうかを調べる。

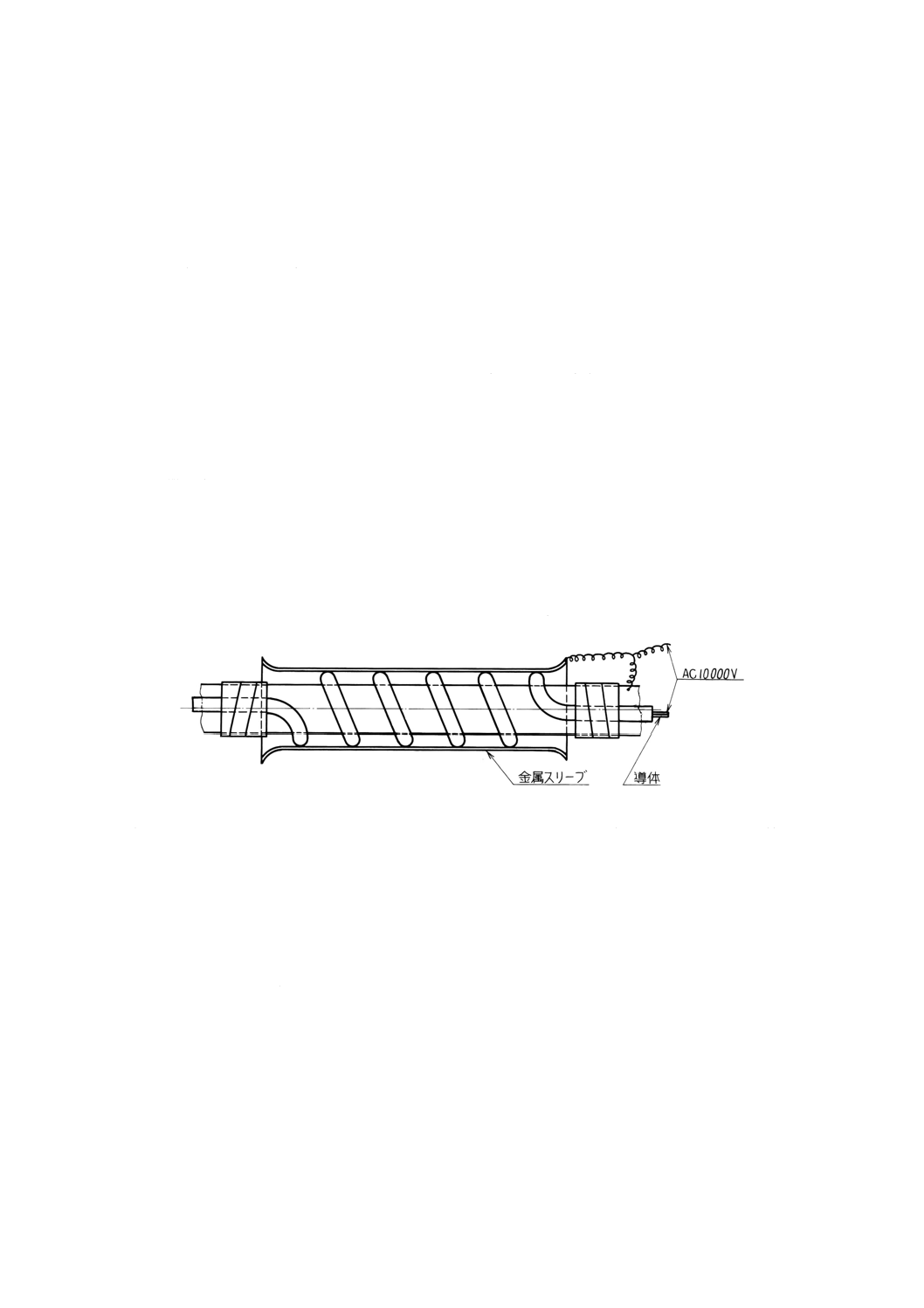

6.8

耐油 耐油は,長さ約500mmの試料をとり,図2のようにその両端を約25mm離し,油面上に75mm

出して120±3℃の潤滑油(1)中に24時間浸し,著しく膨潤するかどうかを調べる。

4

C 3409-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 耐油試験

6.9

抵抗値温度特性 抵抗値温度特性は,適当な長さの試料をとり,あらかじめ6.2によって抵抗値を測

定し,120±2℃に2時間保持した後 抵抗値を測定し,更に常温に約24時間放置後 抵抗値を測定し,それ

ぞれの抵抗値の変化率を算出する。

6.10 抵抗値耐湿 抵抗値耐湿は,長さ約300mmの試料をとり,あらかじめ6.2によって抵抗値を測定し,

温度40℃,相対湿度90%以上に96時間保持した後 取り出し,約15分放置後 再び抵抗値を測定して抵抗

値の変化率を算出する。

6.11 抵抗値耐水 抵抗値耐水は,長さ約300mmの試料をとり,あらかじめ6.2によって抵抗値を測定し,

試料全体を常温の水中に24時間浸した後 取り出し,表面の水滴をぬぐい去り,再び抵抗値を測定して抵

抗値の変化率を算出する。

6.12 抵抗値耐油 抵抗値耐油は,長さ約300mmの試料をとり,あらかじめ6.2によって抵抗値を測定し,

試料全体を常温の潤滑油(1)中に48時間浸した後 取り出し,再び抵抗値を測定して抵抗値の変化率を算出

する。

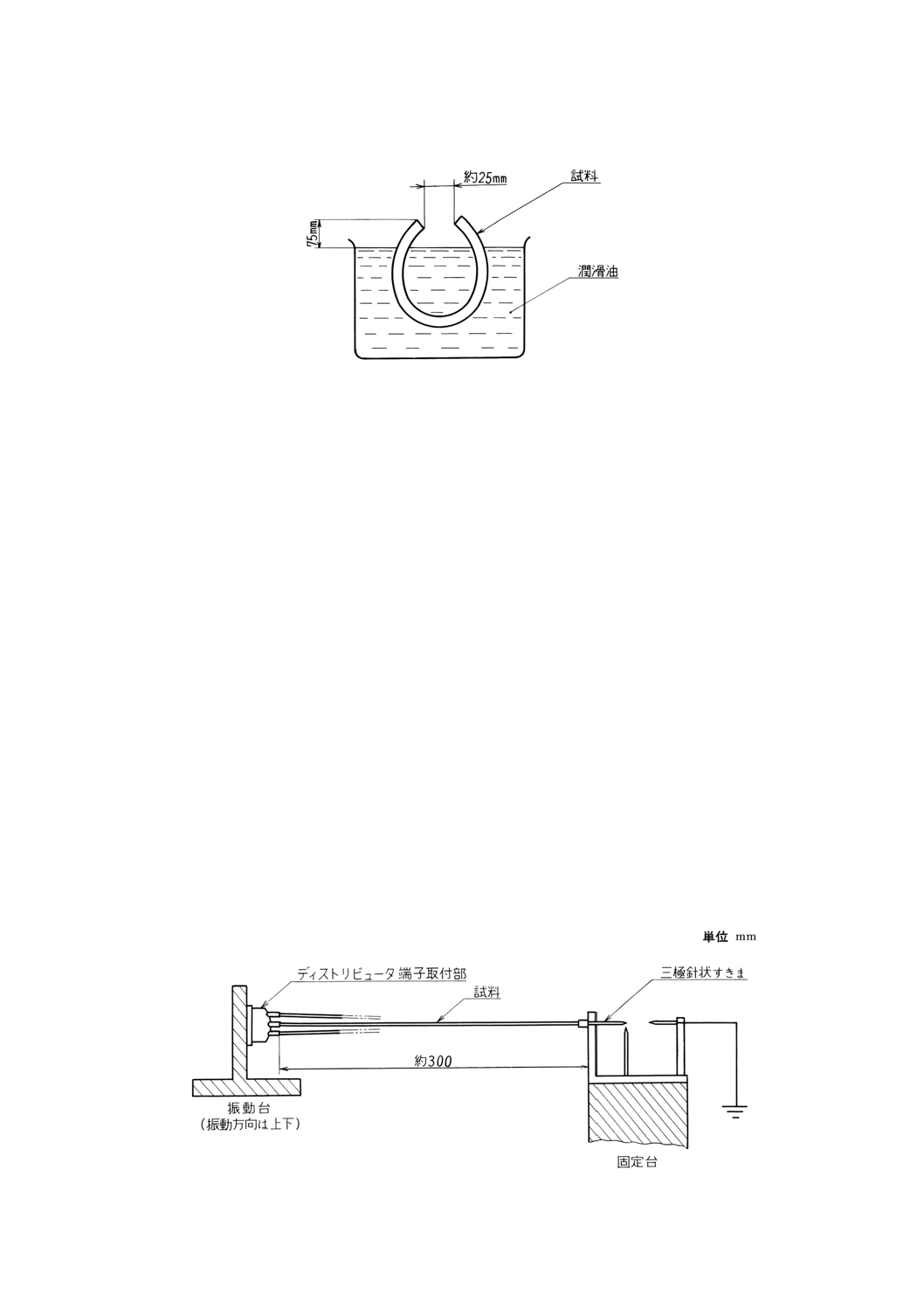

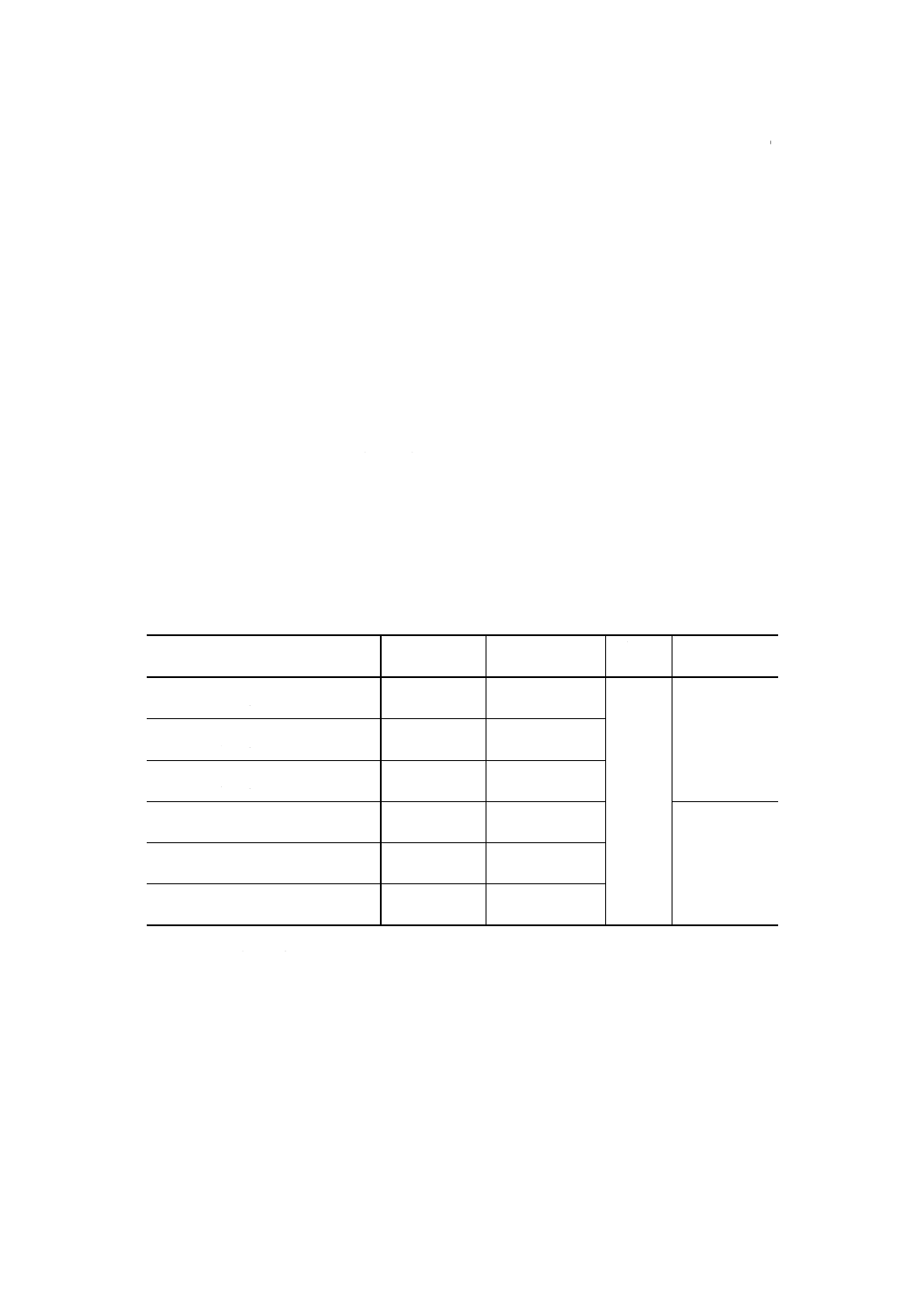

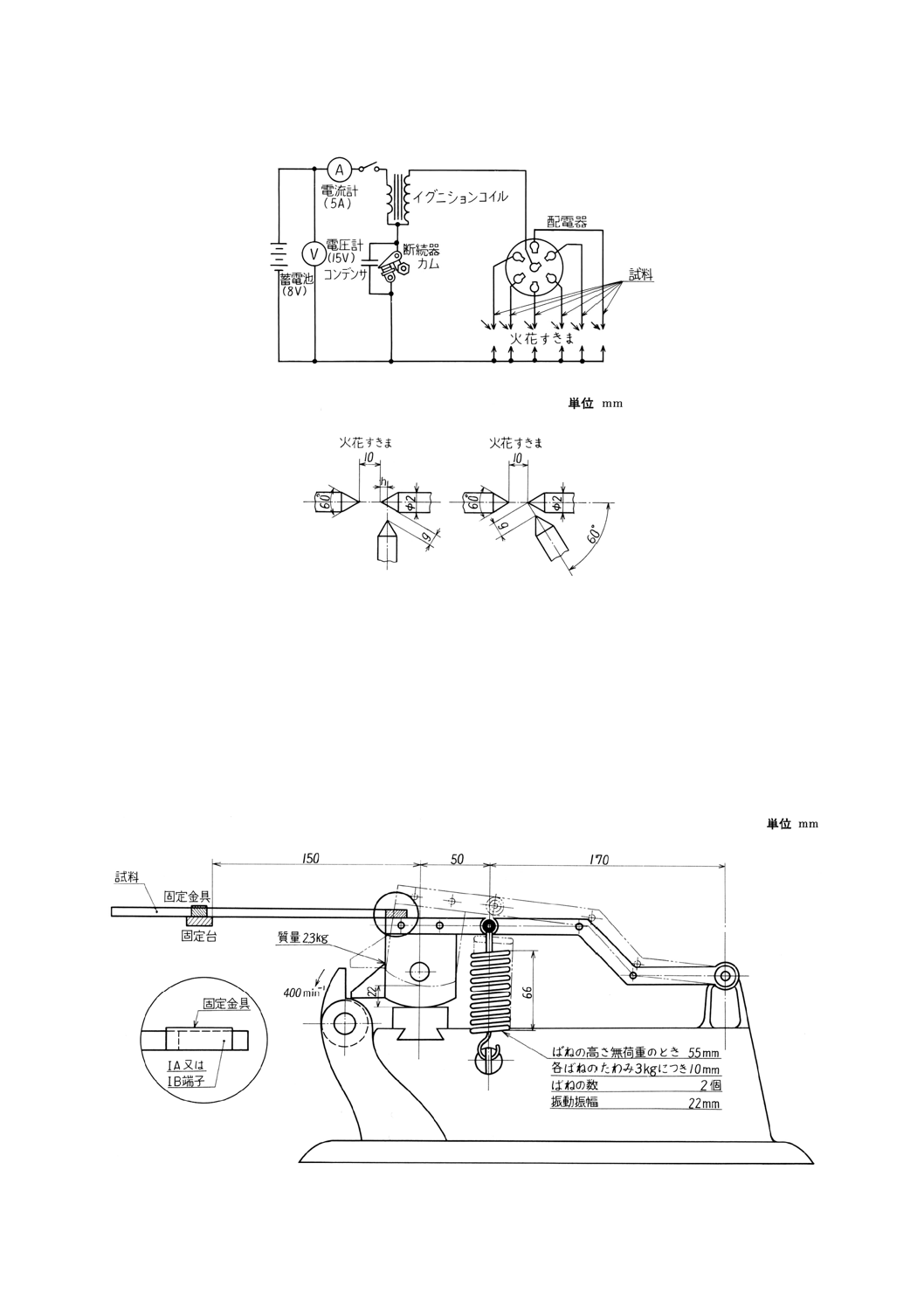

6.13 負荷寿命 負荷寿命は,長さ約300mmの試料をとり,両端に適当な端子を取り付け,6.2に準じて

抵抗値を測定した後 図3の例によって振動試験機の振動台に一端を取り付け,他の一端をたるみのないよ

うに固定台に取り付け,JIS D 5121に適合するイグニションコイル及びJIS D 1603に合格した配電器を組

み合わせて図4の例のように接続し,250時間試験した後 約1時間放置後 再び抵抗値を測定し,抵抗値

の変化率を算出する。ただし,振動台の振動条件は,振動数毎分2 000回,全振幅2mm(約44m/s2),そ

の方向は電線軸に直角とし,蓄電池の電圧は約8V又は約16V,配電器の回転速度は約800r/min,三極針

状すきまの距離は10mmとする。

なお,三極針状すきまは,図5の垂直形と60度形のいずれを用いてもよい。

図3 負荷寿命試験(例)

5

C 3409-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 負荷寿命試験(例)

図5 三極針状すきま

備考1. 垂直形では,h=0〜2mm

g=0.1〜1mm

60度形では,g=0.2〜1mmに調整して用いる

こと。

2. 電極の先端は,鋭く仕上げてあること。

6.14 機械的衝撃 機械的衝撃は,長さ約200mmの試料をとり,両端に適当な端子を取り付け,あらかじ

め6.2に準じて抵抗値を測定した後 図6に示す衝撃試験機の振動台に一端を取り付け,振動台から150mm

の位置に置いた固定台に他の端をたるみのないように取り付け,毎分400回で約29m/s2の衝撃を10分間

加えた後 再び抵抗値を測定し,抵抗値の変化率を算出する。

図6 機械的衝撃試験

6

C 3409-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 検査 検査は,6.の試験方法によって同一完成品について次の試験を行い,3.,4.及び5.の規定に適合

しなければならない。ただし,(4)〜(14)の試験は受渡当事者間の協定によって,その一部又は全部を省略

することができる。

(1) 構造

(2) 抵抗値

(3) 耐電圧

(4) 引張強さ

(5) ライフサイクル

(6) 高温

(7) 低温

(8) 耐油

(9) 抵抗値温度特性

(10) 抵抗値耐湿

(11) 抵抗値耐水

(12) 抵抗値耐油

(13) 負荷寿命

(14) 機械的衝撃

8. 包装 包装は,1条ずつ たば巻きとし,運搬中損傷しないように適当な方法で行う。

9. 製品の呼び方 製品の呼び方は,種類又は記号による。

例 自動車雑音防止用クロロプレンシース高圧抵抗電線 16kΩ

又は R 16-AIRN

10. 表示

10.1 抵抗電線の表示 抵抗電線には,その表面に少なくとも次の事項を容易に消えない方法で連続表示

する。

(1) 製造業者名,その略号又は登録商標

(2) 抵抗の表示(例

24

)

(3) 製造年

10.2 包装の表示 包装には,適当な方法で,次の事項を表示する。

(1) 種類又は記号

(2) 長さ

(3) 製造業者名,その略号又は登録商標

(4) 製造年月又はその略号