C 3405 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS C 3405 : 1987は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格と国際規格との整合のために,ISO 3808-1 : 1979, Road vehicles−

Un-screened higt-tension ignition cables−Part 1 : Dimensions, general requirements and test methods及びISO

3808-2 : 1980, Road vehicles−Unscreened high-tension ignition cables−Part 2 : Cable classes, types, applicable

tests and special requirementsを基礎として用いた。

JIS C 3405には,次に示す附属書がある。

附属書1(規定) 自動車−非遮へい高圧電線−第1部:寸法,一般要求事項及び試験方法

附属書2(規定) 自動車−非遮へい高圧電線−第2部:電線の等級,種類,適用する試験及び特殊

な要求事項

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 3405 : 1998

自動車−高圧電線

Road vehicles−High tension cables

序文 この規格は,1979年に第1版として発行されたISO 3808-1,Road vehicles−Unscreened high-tension

ignition cables−Part 1 : Dimensions, general requirements and test methods及び1980年に第1版として発行され

たISO 3808-2,Road vehicles−Unscreened high-tension ignition cables−Part 2 : Cable classes, types, applicable

tests and special requirementsを元に,本体には従来,日本工業規格で規定していた種類と,これらの品質・

材料及び表示などを規定し,これに対応する国際規格に規定する項目については,技術的内容及び規格票

の様式を変更することなく,附属書1及び附属書2として作成した日本工業規格である。

1. 適用範囲 この規格は,自動車に使用する高圧電線(以下,電線という。)について規定する。

備考1. ISOによる自動車の非遮へい高圧電線については,附属書1及び附属書2に規定する。ただし,

本体と附属書とは個別に適用する。

2. この規格の対応国際規格を,次に示す。

ISO 3808-1 Road vehicles−Unscreened high-tension ignition cables−Part 1 : Dimensions, general

requirements and test methods

ISO 3808-2 Road vehicles−Unscreened high-tension ignition cables−Part2 : Cable classes, types,

applicable tests and special requirements

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの規格は,その最新版(追補を含む。)を適用する。

JIS C 3005 ゴム・プラスチック絶縁電線試験方法

JIS C 3152 すずめっき軟銅線

JIS K 2203 灯油

JIS K 2215 内燃機関用潤滑油

3. 種類及び記号 種類及び記号は,表1による。

2

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 種類及び記号

種類

記号(1) 絶縁体

シース

自動車用クロロプレンシース高圧電線

AIRN

ゴム クロロプレン

自動車用ビニルシース高圧電線

AIRV

ゴム ビニル

注(1) 記号の意味は,次による。

AI

R

N

V

:自動車用高圧電線

:ゴム

:クロロプレン

:ビニル

4. 特性 特性は,6.の試験方法によって試験を行ったとき,表2による。

表2 特性

項目

特性

試験方法

耐電圧性

20 kVに0.15秒間以上耐えなければならない。

6.3

耐油性

著しく膨潤してはならない。

6.4

耐低温性

き裂を生じてはならない。

6.5

耐ライフサイクル性

異状があってはならない。

6.6

耐高温性

き裂を生じてはならない。

6.7

5. 材料,構造及び加工方法 材料,構造及び加工方法は,付表1及び次の各項による。

5.1

導体 導体は,JIS C 3152に規定する素線を同心よりにより合わせ,外層のピッチは層心径の20倍

以下,より方向はSよりとする。

5.2

絶縁体 絶縁体は,5.1の導体の上に天然ゴム,合成ゴム又は天然ゴムと合成ゴムとの混和物を一様

の厚さに被覆する。

5.3

シース

5.3.1

クロロプレンシース クロロプレンシースは,5.2の絶縁体の上にクロロプレン系ゴム混和物を一

様の厚さに被覆し,その色は黒とする。

5.3.2

ビニルシース ビニルシースは,5.2の絶縁体の上にビニル樹脂を一様の厚さに被覆し,その色は

黒とする。

6. 試験方法

6.1

試験場所の状態 試験場所の状態は,特に規定がない限り常温5〜35℃,常湿45〜85%とする。

6.2

構造試験 構造試験は,JIS C 3005の5.(構造)による。

6.3

耐電圧試験 耐電圧試験は,JIS C 3005の8.(3)(スパーク)による。

6.4

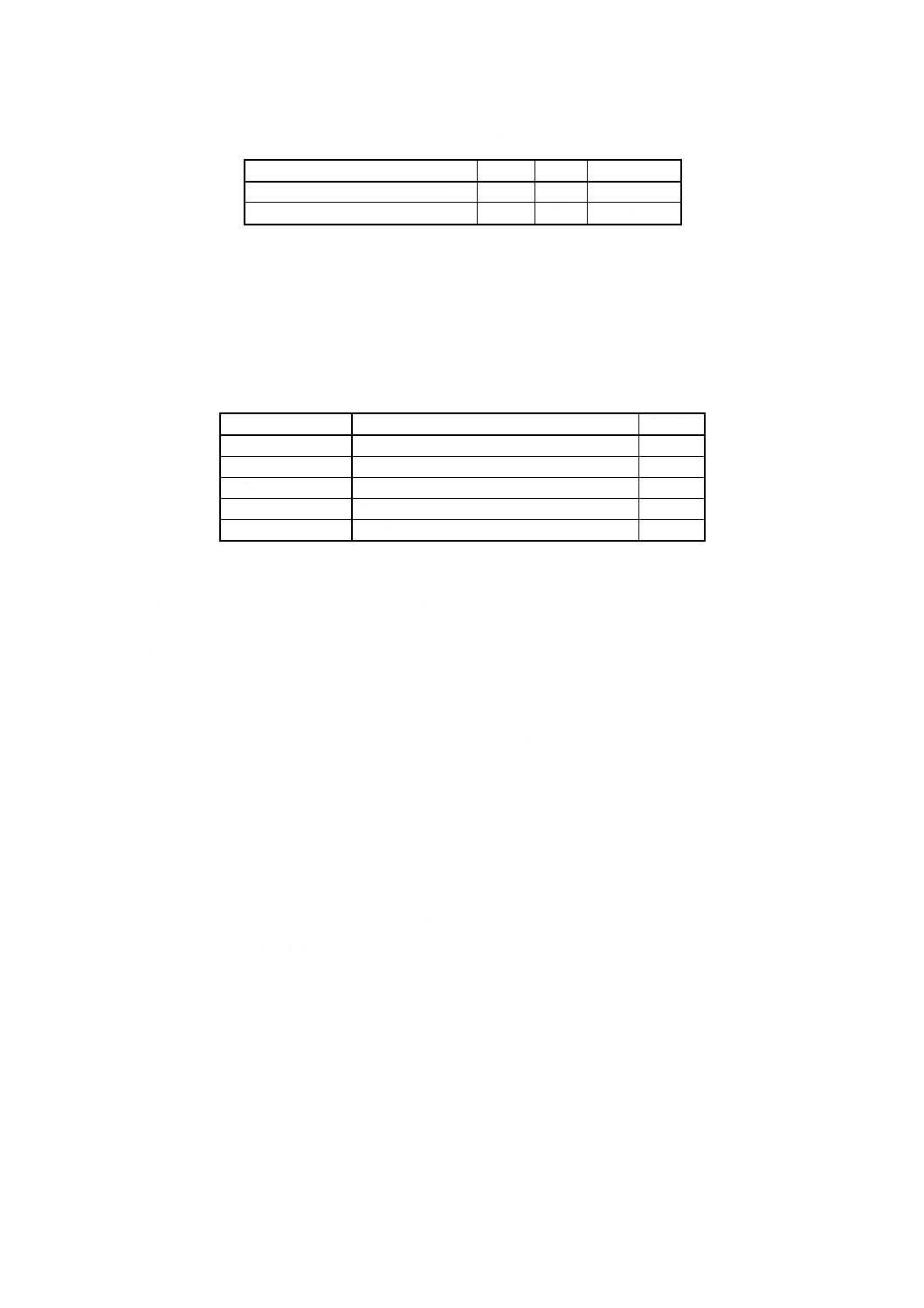

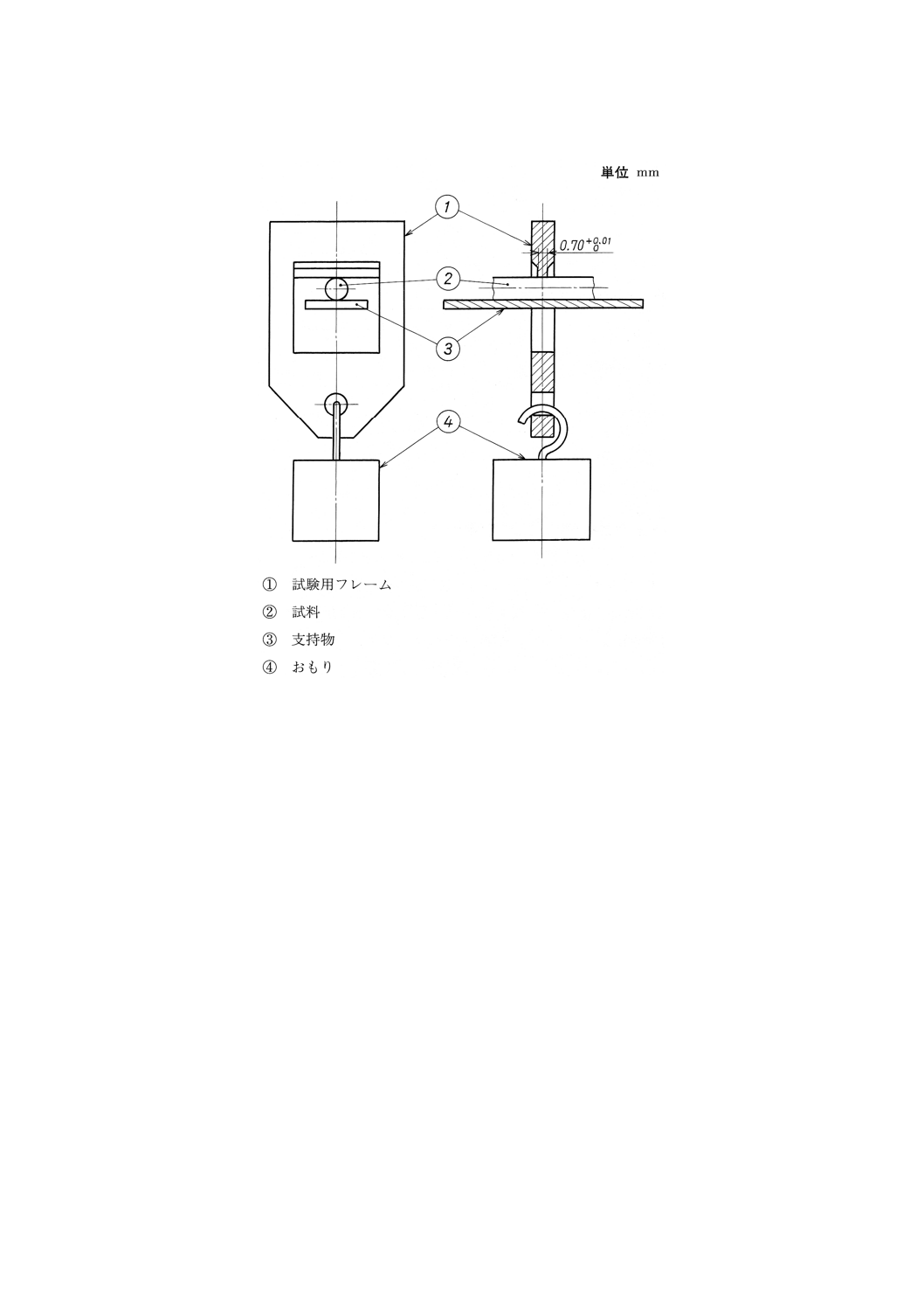

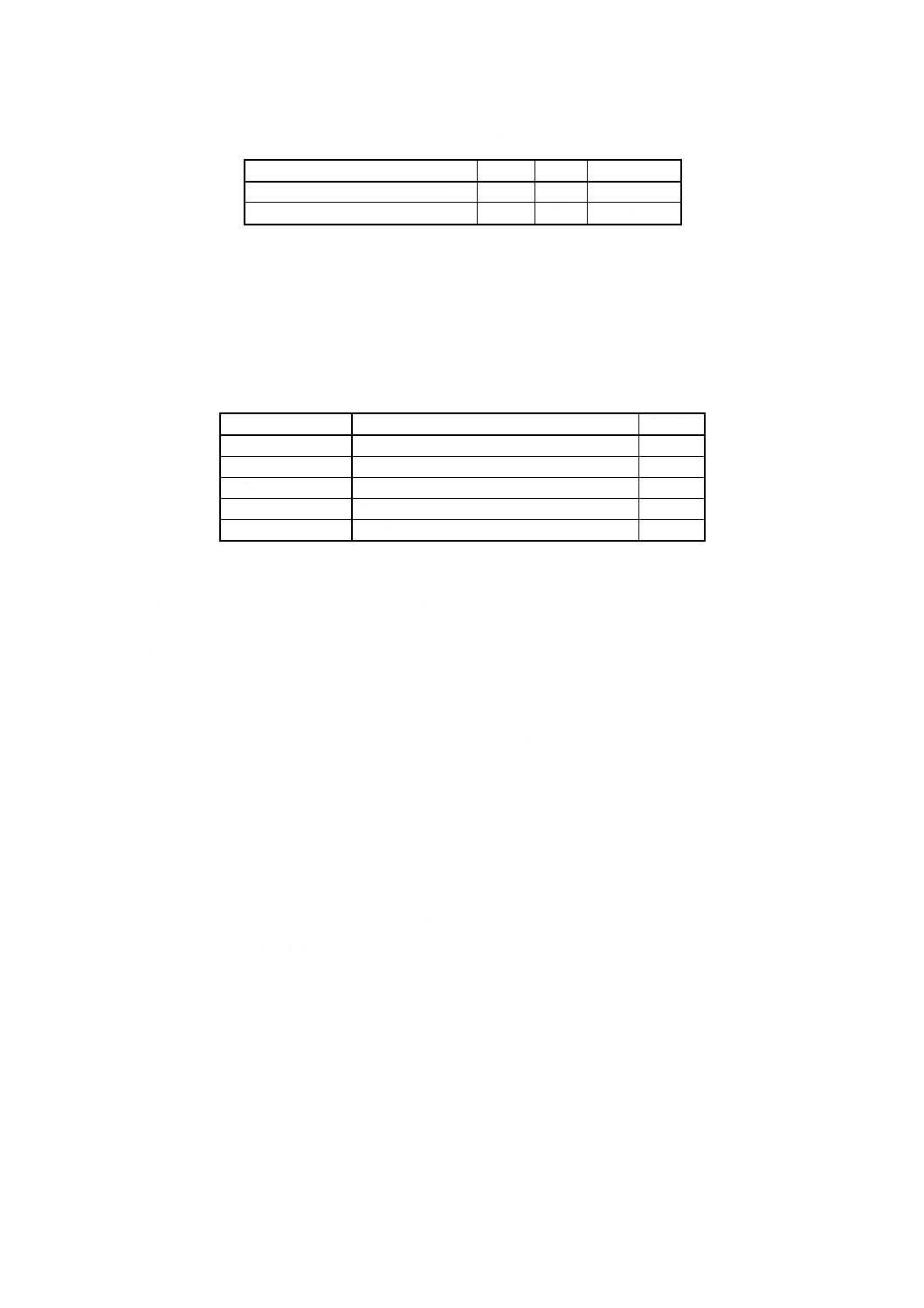

耐油試験 耐油試験は,長さ約500mmの試料を採り,図1のようにその両端を約25mm離し,油面

上約75mm出して120±3℃のJIS K 2215の2.(種類)に規定する1〜3種の1号の潤滑油中に,24時間浸

し,著しく膨潤するかどうかを調べる。

3

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

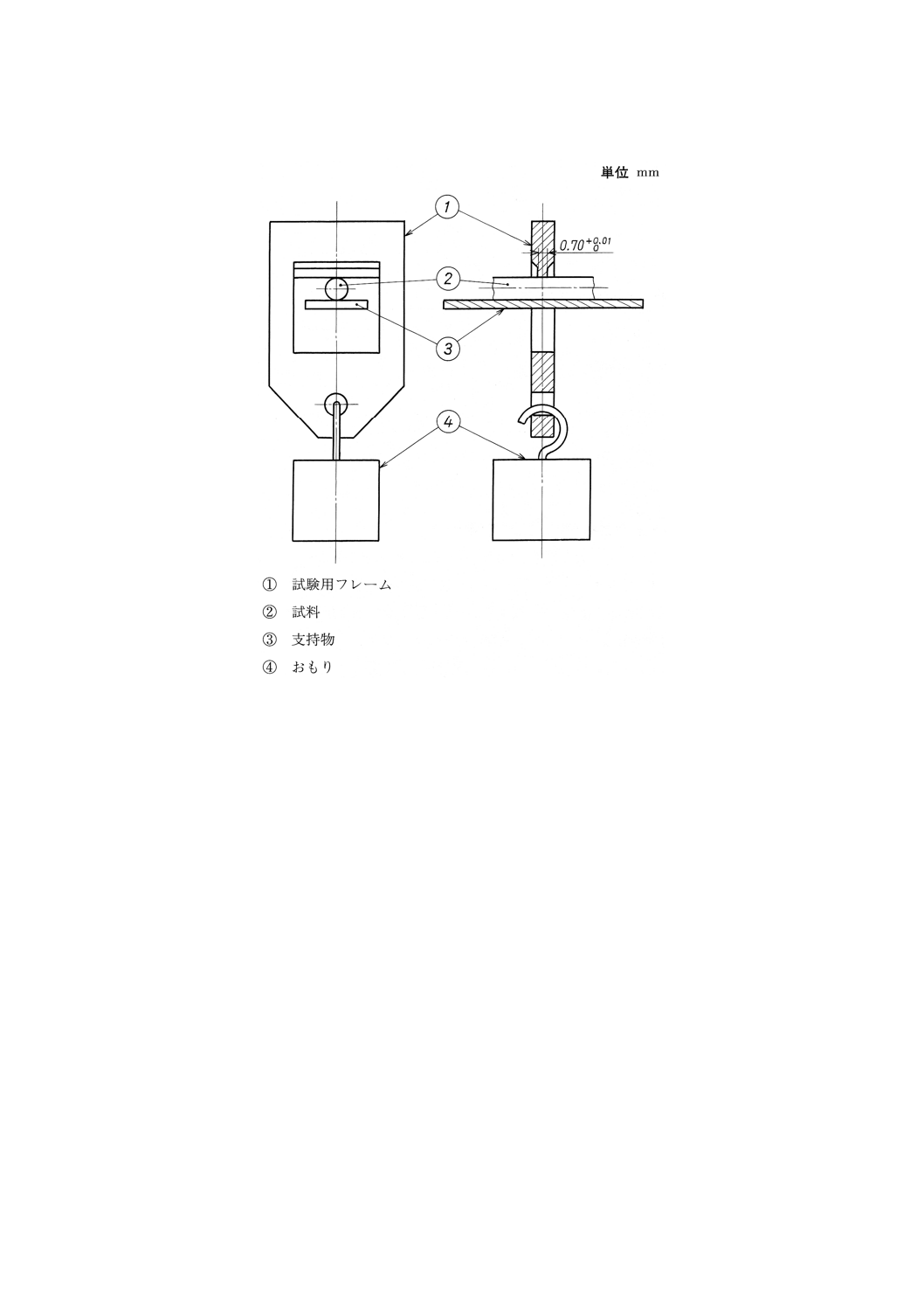

図1 耐油試験図例

6.5

耐低温試験 耐低温試験は,長さ約500mmの試料を採り,クロロプレンシースの場合は,−20±1℃,

ビニルシースの場合は,−15±1℃の低温槽内に1時間保持後取り出し,直ちに径45mmの丸棒に3回以

上巻き付けて,シースにき裂,その他の欠陥を生じるかどうかを調べる。

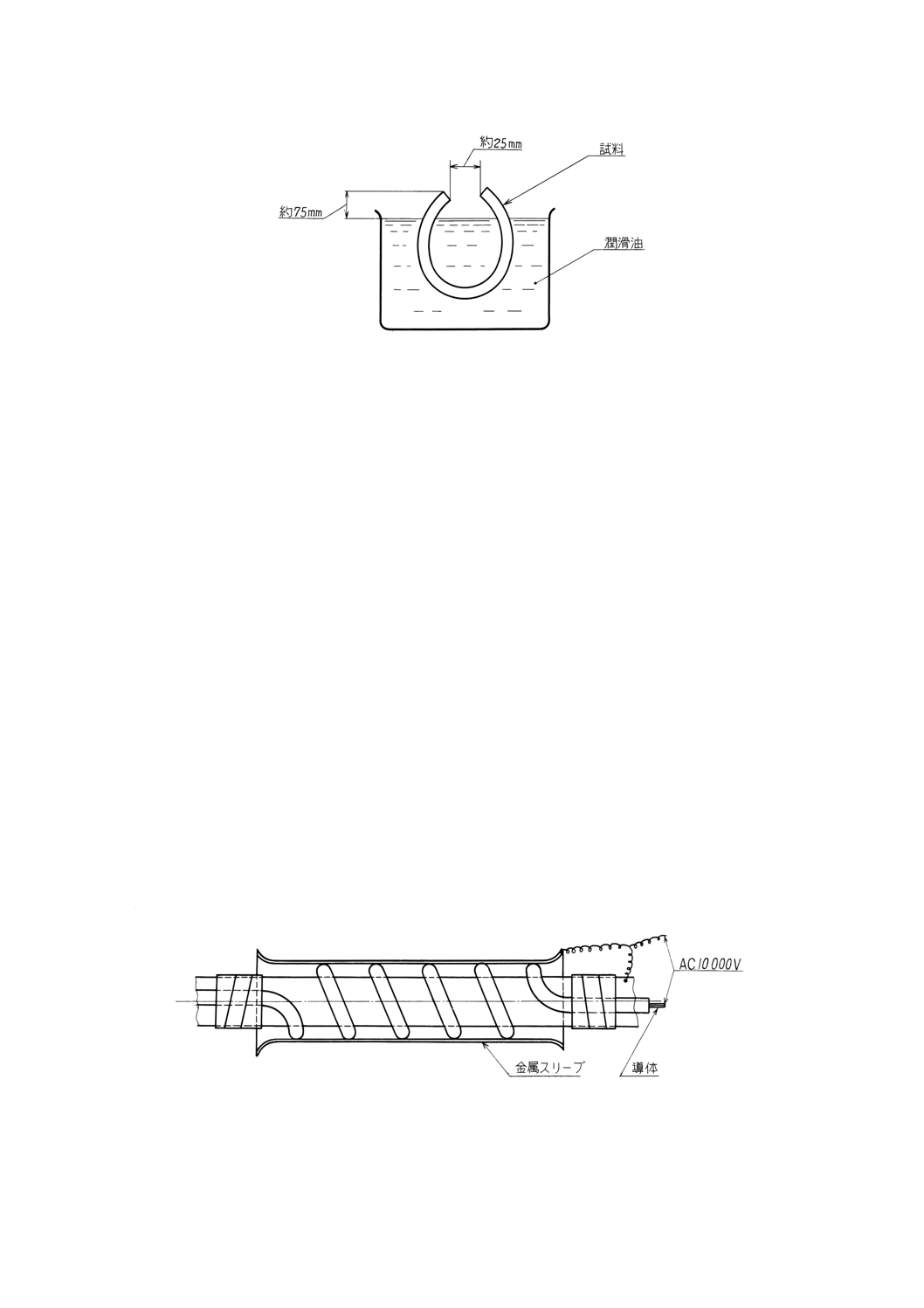

6.6

耐ライフサイクル試験 耐ライフサイクル試験は,適切な長さの試料の一端を径13mmの丸棒に取

り付け,他の端に4kgのおもりを加え,丸棒を回転してコイル状に接触させて5回巻き付ける。次にそれ

を巻きほぐして,反対方向に同様5回巻き付ける。この操作を2回行った後丸棒から取り外し,径25mm

の丸棒に試料の一端を取り付け,他端に2kgのおもりを加え,20mmの間隔で5回巻き付ける。試料の端

は,試験中ほどけないよう結び付ける。

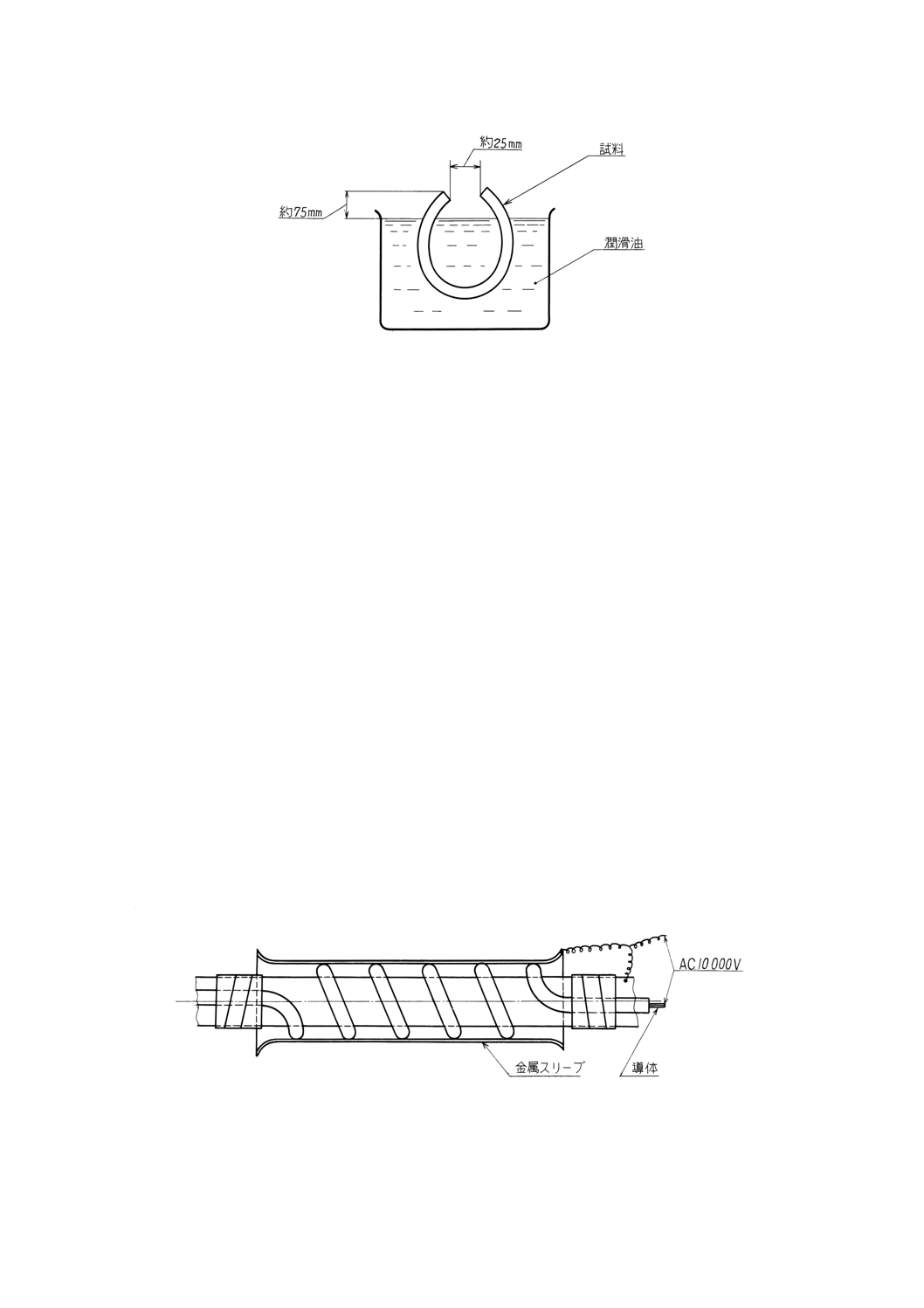

次に,図2のような両端をベル形にした,ほどよくはまる太さに仕上げた金属スリーブを,その上にか

ぶせる。それから,次のa),b)及びc)に規定する試験を行う。

試験が完了するまで,試料をスリーブ及び丸棒から取り外してはならない。

a) 80±2℃の加熱炉中で5時間熱し,炉中から取り出し,常温に放冷した後,両端約25mmを液面上に

出し,50±2℃の水中に8時間浸す。

次に取り出して,30分間放置し,導体と金属スリーブ間に50Hz又は60Hzの正弦波に近い10 000V

の電圧を30分間加え,次の試験に移る。

b) 90±3℃のJIS K 2215の2.に規定する1〜3種の1号の潤滑油中に8時間浸した後,取り出して30分

間放置する。次に,導体と金属スリーブ間に50Hz又は60Hzの正弦波に近い10 000Vの電圧を30分

間加え,次の試験に移る。

c) 室温でJIS K 2203に規定するもの又はこれと同等以上の油中に8時間浸した後,取り出して,4時間

放置する。試験終了後,絶縁体にき裂若しくは損傷を生じているか,又は著しい膨潤その他の欠陥を

生じているかどうかを調べる。

図2 耐ライフサイクル試験図例

4

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7

耐高温試験 耐高温試験は,長さ約500mmの試料を採り,クロロプレンシースの場合は120±2℃,

ビニルシースの場合は100±2℃の流通空気中に48時間保持した後取り出し,室温中で冷却し,直径13mm

の丸棒に360°屈曲したとき,被覆にき裂が生じるかどうかを調べる。

7. 検査 検査は,6.の試験方法によって,次の項目について行い,4.及び5.の規定に適合しなければなら

ない。ただし,c)〜f)は受渡当事者間の協定によって,その一部又は全部を省くことができる。

a) 構造

b) 耐電圧性

c) 耐油性

d) 耐低温性

e) 耐ライフサイクル性

f)

耐高温性

8. 包装 包装は,1条ずつドラム巻き又はたば巻きとし,運搬中損傷しないように,適切な方法で行う。

9. 製品の呼び方 製品の呼び方は,種類又は記号による。

例 自動車用クロロプレンシース高圧電線又はAIRN

10. 表示

10.1 電線の表示 電線には,その表面に次の事項を容易に消えない方法で連続表示する。

a) 製造業者名又はその略号

b) 製造年

10.2 包装の表示 包装には,適切な方法で次の事項を表示する。

a) 名称又は記号

b) 長さ

c) 質量

d) 製造業者名又はその略号

e) 製造年月

付表1 電線の構造

導体

仕上外径

mm

参考

素線数/素線径

本/mm

計算断面積

mm2

外径

約mm

最大導体抵抗 (20℃)

Ω/m

質量

g/m

1条の長さ

m

7/0.45

1.113

1.4

7.0±0.3

0.017 5

70

50

5

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 自動車−非遮へい高圧電線−第1部:

寸法,一般要求事項及び試験方法

序文 この附属書1は,1979年に第1版として発行されたISO 3808-1,Road vehicles−Unscreened

high-tension ignition cables−Part 1 : Dimensions, general requirements and test methodsを翻訳し,技術的内容及

び規格票の様式を変更することなく作成したものである。

なお,電線種類,適用する試験などは附属書2に規定する。

1. 適用範囲 この附属書1は,自動車−非遮へい高圧電線(以下,電線という。)の寸法,一般要求事項

及び試験方法について規定する。

参考 電線の等級,種類,適用される試験及び特別な要求事項は,附属書2に規定する。

2. 適用の分野 この附属書1は,自動車に用いられるすべての種類の電線に適用する。

3. 引用規格 ISO 1817, Vulcanized rubbers−Resistance to liquids−Methods of test

4. 電線の寸法 電線の外径(1)は,次による。

8±0.3mm

7±0.3mm

5

3.00

+

mm

注(1) 外径は,束ねた電線の輸送中及び保管中に圧力による変形が発生している可能性があるので,

電線の外周を3か所測定し,その平均値とする。

5. 試験方法

5.1

納品のすべてに対する絶縁欠陥試験

5.1.1

概要 接地した,乾燥状態の電線を,電圧を印加したコイル状電極に通した場合,絶縁破壊しては

ならない。

5.1.2

装置 線径1.5mmのワイヤを,コイル内径が電線の外径に1mm加えた寸法になるように,ピッチ

約3mmで巻いたもの。

5.1.3

試験電圧(実効値)

8mm電線:30kV, 50Hz/60Hz

7mm電線:25kV, 50Hz/60Hz

5mm電線:20kV, 50Hz/60Hz

5.1.4

試験時間 電線の各部分について,1秒間以上。

参考 この試験に関し,絶縁不良が同様の確率で検知できれば,他の装置を使用してもよい。

5.2

30分試験電圧及び絶縁破壊電圧 (試験装置は,附属書1付図1のA.1参照)

5.2.1

試料長さ 約1 200mm

6

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

手順 試料は,室温23±5℃において,3%の食塩水に両端を水面上に出して,4時間浸す。導体と

食塩水との間に,5.2.3に規定する電圧を30分間加える。電線は,絶縁破壊があってはならない。

次に印加電圧を毎秒500Vの割合で上昇していき,5.2.4に規定する電圧に高める。電線は,絶縁破壊が

あってはならない。

5.2.3

試験電圧(実効値)

8mm電線:20kV, 50Hz/60Hz

7mm電線:20kV, 50Hz/60Hz

5mm電線:15kV, 50Hz/60Hz

5.2.4

絶縁破壊電圧(実効値)

8mm電線:40kV以上,50Hz/60Hz

7mm電線:35kV以上,50Hz/60Hz

5mm電線:25kV以上,50Hz/60Hz

5.3

静電容量

5.3.1

試料長さ 約1 200mm

5.3.2

手順 試料は,70±2℃の3%食塩水に両端を100mm水面上に出して,24時間浸す。その状態で,

導体と食塩水との間の静電容量を測定する。

次に試料は,23±2℃の水道水を入れた水槽に両端をl00mm水面上に出して,1時間浸す。その状態で,

再度,導体と水道水との間の静電容量を測定する。

電線の静電容量は,受渡当事者間で合意された値を超えてはならない。

5.3.3

測定周波数 1 000Hz

5.4

耐コロナ放電性 (試験装置は,附属書1付図1のA.2参照)

5.4.1

試料長さ 約1 200mm

5.4.2

手順 試料を,室温23±5℃で丸棒とスリーブの間に固定し,附属書2に規定する電圧を加える。

試験を8時間行った後,試料には絶縁破壊及び表面のひび,その他の変化又は欠陥があってはならない。

5.5

高温下での加圧試験 (試験装置は,附属書1付図1のA.3参照)

5.5.1

試料長さ 約100mm

5.5.2

手順 試料を試験装置に取り付け,規定のおもりを負荷し,附属書2に規定する温度の,空気の入

替えが自然に行われる加熱炉に,4時間保持する。試料を採り出し,10秒間以内に冷水に浸して冷却する。

その後,顕微鏡を使用して,負荷を掛けた部分の横断又は長さ方向のへこみの深さを測定する。へこみ

の深さは,へこみから適切な距離で試料の周囲を6か所測定し,平均した肉厚を基準として,その50%を

超えてはならない。

5.5.3

試験用おもり

8mm電線:510g(試験用フレームの質量を含む。)

7mm電線:450g(試験用フレームの質量を含む。)

5mm電線:312g(試験用フレームの質量を含む。)

5.6

熱過負荷試験 (試験装置は,附属書1付図1のA.4参照)

5.6.1

試料長さ 約500mm

5.6.2

手順 試料を附属書2に規定する温度の,空気の入替えが自然に行われる加熱炉に垂直につるし,

48時間保つ。その後,試料を23±5℃の室温に冷却し,附属書1付図1のA.4に従って巻き上げる。

この試験の後に,試料はひび,割れ又はその他の欠陥が生じてはならない。

7

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,抵抗電線に対しては,長さ500mmの試料の抵抗値を試験の前後に23±5℃で測定し,二つの測定

値間の変化率は附属書2に規定する範囲内でなければならない。

5.7

熱収縮 コネクタへの取付けに関して,絶縁材料の収縮が重要な場合には,次の試験を行う。

5.7.1

試料長さ 約200mm

5.7.2

手順 試験前に,室温23±5℃で材料の長さを正確に測定する。試料を空気の入替えが自然に行わ

れる加熱炉に入れ,空気が試料の周囲をあらゆる方向に循環するよう水平に保つ。試験温度は,附属書2

の規定によるものとし,試験時間は15分間とする。

室温まで冷却した後に,再び長さを測定する。絶縁体は附属書2に規定する割合まで収縮してもよい。

ただし,ひびが生じてはならない。

5.8

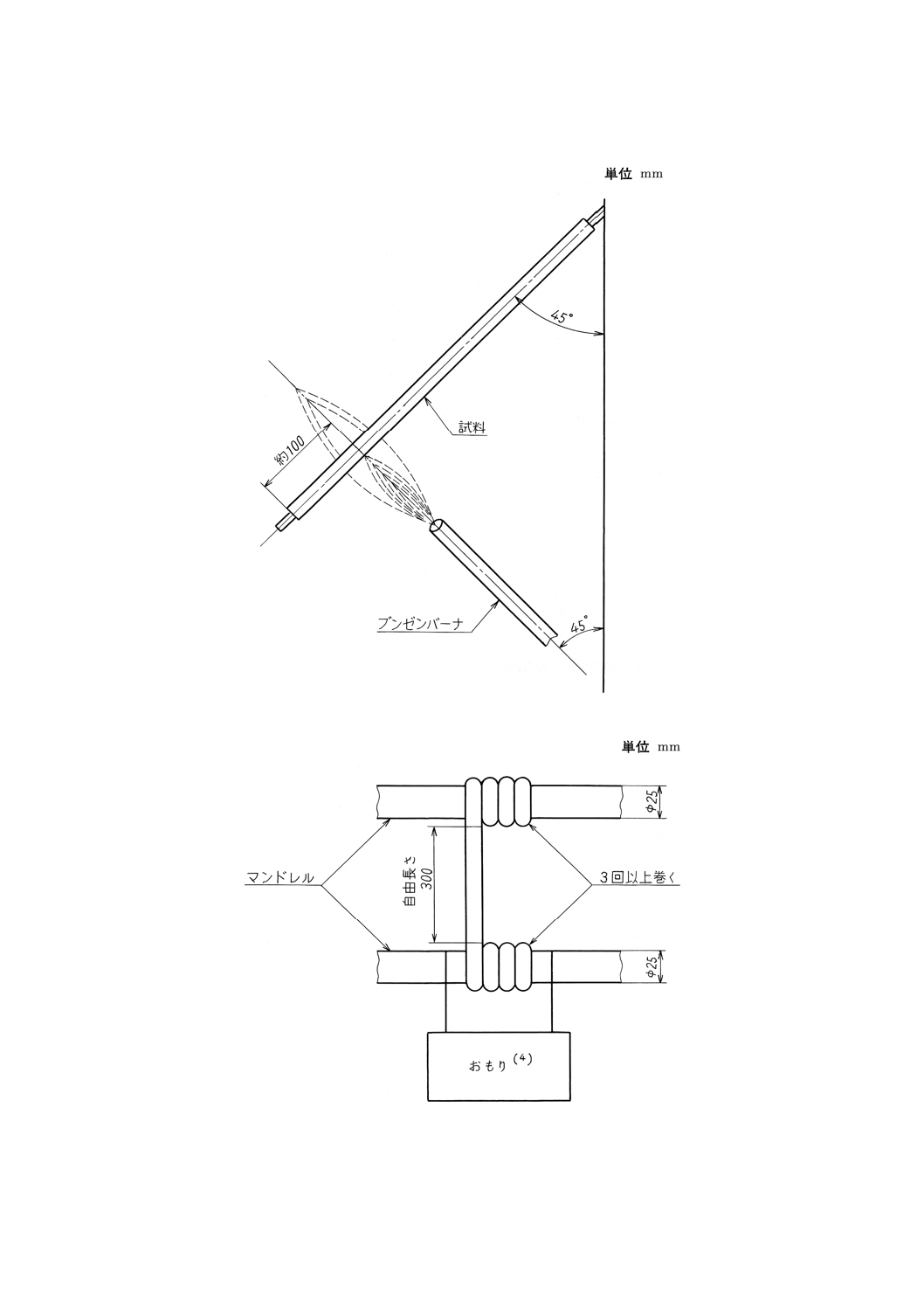

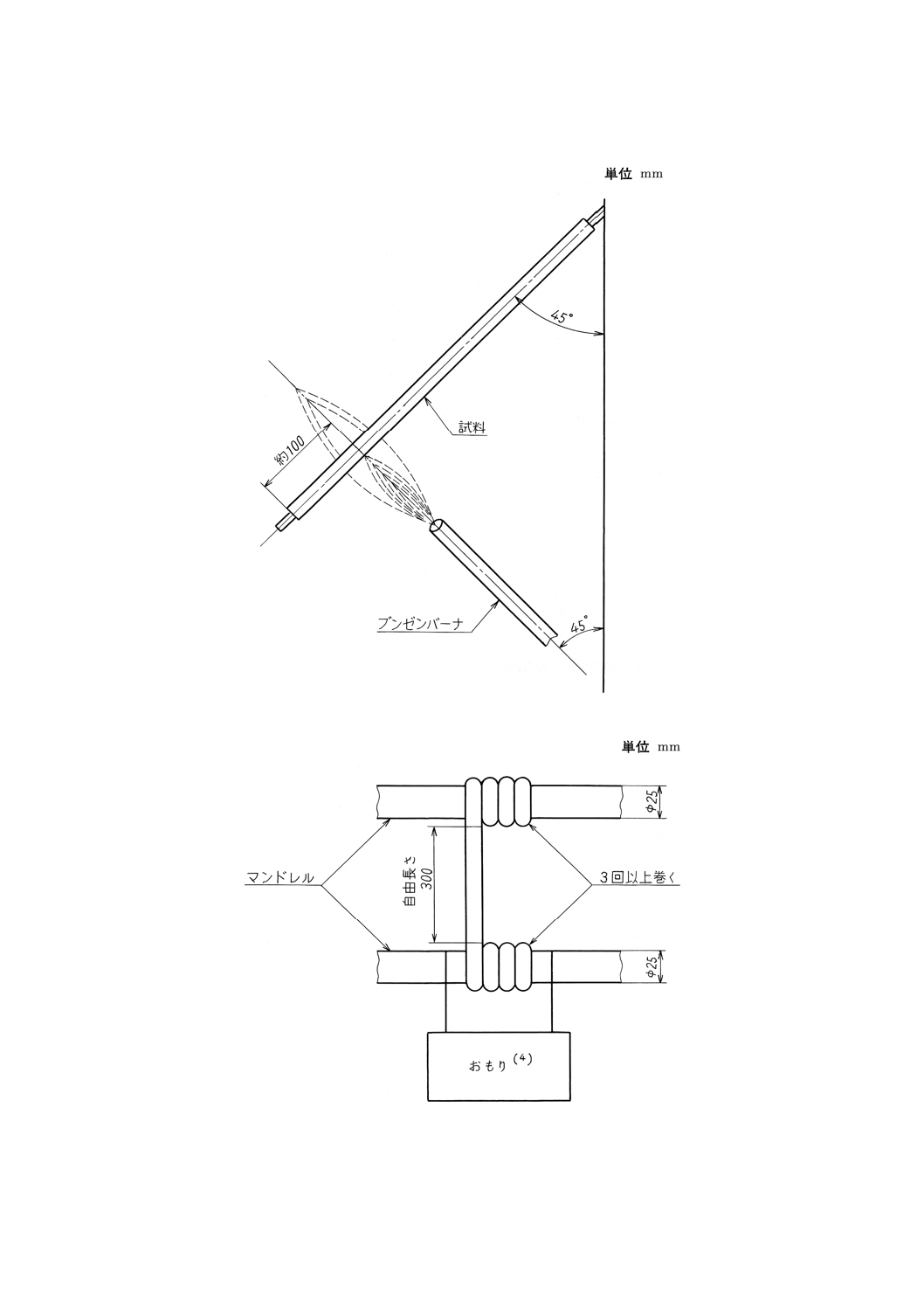

難燃性(2) (試験装置は,附属書1付図1のA.5参照)

注(2) この試験は,EPDM(エチレン,プロピレン,ジエン共重合体)を使用している電線には,適

用しない。

5.8.1

試料長さ 約500mm

5.8.2

試験装置 適切なガスが供給され,内径約9mmの燃焼管をもち,100mmの高さの火炎が立つブン

ゼンバーナを使用する。火炎の青い部分の長さは約50mmとする。

火炎の温度は,直径0.7±0.03mmで,約100mmの長さの裸銅線を水平に火炎の青い部分の先に入れた

とき,4〜6秒間の間に,溶けるものでなければならない。

5.8.3

手順 試料をすきま風のない室内につるし,附属書1付図1のA.5に示すように火炎の青い部分の

先端に当てる。試験時間は,附属書2の規定による。

絶縁材料の燃焼火炎は,バーナの火炎を取り去った後,附属書2に規定する時間以内に消えなければな

らない。

5.9

耐低温性

5.9.1

試料長さ 約400mm

5.9.2

手順 試料を直径25mmの回転できる丸棒に固定する。自由になっている方の先端に4.5kgのおも

りを付け,低温室で附属書2に規定する温度で垂直につるし,4時間(3)保持する。その後,低温室内で毎

秒1回の速さで丸棒の周りに3回以上巻き付ける。絶縁体は,ひび又は割れがあってはならない。電線の

しん(芯)は,絶縁シースから飛び出してはならない。

注(3)

試験装置を予冷しておけば,冷却時間は2時間程度でよい。

5.10 引張試験 (試験装置は,附属書1付図1のA.6参照)

5.10.1 試料長さ 約1 200mm

5.10.2 手順 試料は,附属書1付図1のA.6に規定の試験装置につるし,周囲温度23±5℃で,附属書2

に規定するおもりを5分間加える。

抵抗電線に対して,試験前は長さ1 200mmの試料及び試験後は引張力を受けた部分から長さ250mm以

上を切り取って,それぞれ周囲温度23±5℃で単位長さ当たりの抵抗値を求める。

単位長さ当たりの抵抗値の変化率は,附属書2に定めた割合を超えてはならない。

5.11 絶縁体のはく(剥)離性 電線を裸にする必要の部分があるときは,20mm以上きれいに,そして

容易に絶縁体が除去できなければならない。

5.12 耐油性 (試験装置は,附属書1付図1のA.4参照)

5.12.1 試料長さ 約400mm

8

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.12.2 手順 試料は,90±2℃のISO 1817のNo.1油に両端を約50mm油面上に出して48時間浸す。油は,

試験中かき混ぜなければならない。

油から取り出した試料は油をふき取り,室温23±5 ℃に冷却する。その後,附属書1付図1のA.4に示

すように巻き付ける。

試験中,絶縁体は,割れ又は破れがあってはならない。試験後の絶縁体直径の変化率は,附属書2に規

定する範囲でなければならない。

5.13 耐燃料油性 (試験装置は,附属書1付図1のA.4参照)

5.13.1 試料長さ 約400mm

5.13.2 手順 試料は,室温23±5℃でISO 1817の液体Cに電線の両端を約100mm液面から出して30分

間浸す。試料を液体から取り出し,室温で約30分間乾燥させる。その後,附属書1付図1のA.4に示され

ているように,丸棒に巻き付ける。試験中,絶縁体は割れ,破れがあってはならない。

試験後の絶縁体直径の変化率は,附属書2に規定する範囲でなければならない。

5.14 加速寿命試験 (試験装置は,附属書1付図1のA.4参照)

5.14.1 試料長さ 約1 200mm

5.14.2 手順 試験前に,始めに附属書1付図1のA.4,次に附属書1付図1のA.2に従って,試料の丸棒

への巻き付けを行う。

次の試験は,同一の試料で連続して行わなければならない。試料は,液体に浸すとき,電線の両端を約

100mm液面から出すものとする。

試験電圧(実効値)

8mm電線:20kV, 50Hz/60Hz

7mm電線:15kV, 50Hz/60Hz

5mm電線:12kV, 50Hz/60Hz

5.14.2.1 耐塩水性 試料を90±2℃の加熱炉で4時間加熱し,直ちに50±2℃の3%の食塩水に16時間浸

す。その後,試料を塩水中から取り出し,23±5℃の室温で30分間水切りを行った上で,金属スリーブに

入れ試験電圧を30分間印加する。

5.14.2.2 耐油性 試料を90±2℃の加熱炉で4時間加熱し,直ちに90±2℃のISO 1817のNo.1油に16時

間浸す。その後,試料を油から取り出し,23±5℃の室温で30分間乾燥させた後,金属スリーブに入れ,

試験電圧を30分間印加する。

5.14.2.3 耐燃料油性 室温23±5℃のISO 1817の液体Cに試料を30分間浸す。その後,試料を液体から

取り出し,スリーブを付けない状態で,4時間乾燥させる(爆発の危険を避けるため)。その後,金属スリ

ーブに入れ,試験電圧を30分間印加する。

5.14.2.4 加熱老化試験 試料を,附属書2に規定する温度に加熱し,48時間保持する。その後,室温23

±5℃に冷却する。続いて,試料を金属スリーブに入れ,試験電圧を30分間印加する。

5.14.2.5 低温試験 加熱老化試験後,試料は片側を丸棒に固定したまま丸棒から巻き戻し,4.5kgのおも

りを他端に取り付ける。おもりを完全に試料で支え,丸棒とおもりとを附属書2に規定する温度に冷却し,

4時間(3)保持する。続いて,試料を5秒間に1回の速さで,丸棒に5回巻き付ける。この作業は,附属書2

に規定する温度の低温室で行う。その後,試料を室温23±5℃に戻す。

試料は,その後金属スリーブに入れ,試験電圧を30分間印加する。

9

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

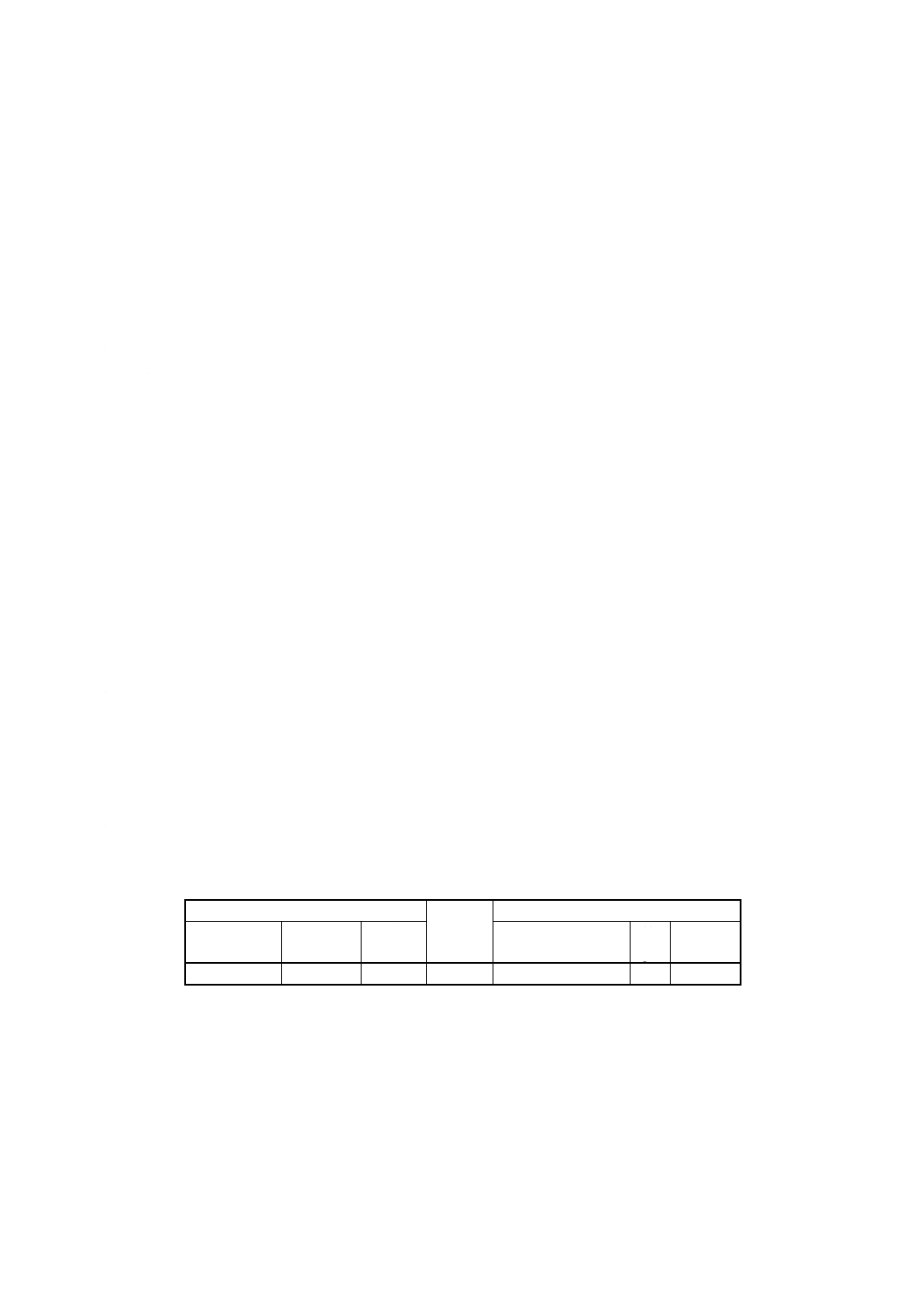

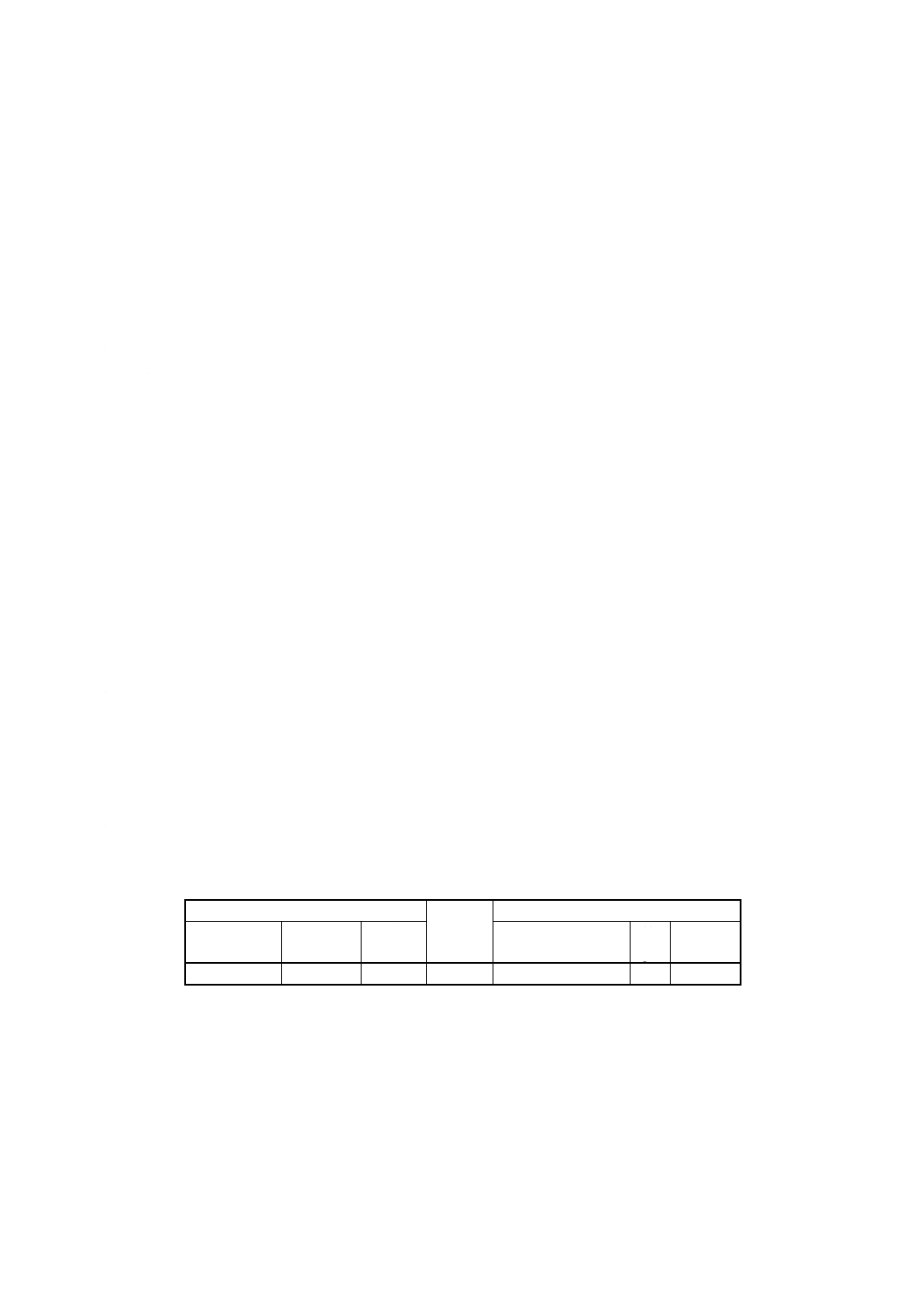

A.1 30分試験電圧及び破壊電圧用試験装置(附属書1の5.2参照)

A.2 耐コロナ放電性用試験装置(附属書1の5.4及び5.14参照)

ケーブルの巻き付け:試料に2.5kgのおもりを取り付ける。試料に他端を丸棒に固定し,おもりをつり

下げる。おもりに逆らって丸棒を回転し,試料を約19mmのピッチで完全に5回巻き付ける。巻付け作業

のときに試料を無理によじってはならない。次に,試料の両端を固定しておもりを外し,すきまなしでは

まるスリーブを試料にかぶせる。

スリーブ及び丸棒は非磁性金属とし,スリーブは先端が外側に反っていなければならない。

附属書1付図1 試験装置

10

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 高温下での加圧試験用試験装置(附属書1の5.5参照)

A.4 丸棒への巻付け(附属書1の5.6,5.12,5.13及び5.14参照) 試料の片側を直径12.5mmの回転でき

る丸棒に固定し,他端の絶縁物に4.5kgのおもりを取り付ける。

試料を丸棒に右回りに巻付け,その後左回りに巻き付ける。巻付けは,密着したピッチで各々の方向へ

4回以上行うものとする。

回転の速さ:毎秒1回転

附属書1付図1 試験装置(続き)

11

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 難燃性用試験装置(附属書1の5.8参照)

A.6 引張試験用試験装置(附属書1の5.10参照)

注(4) 質量は,下部マンドレル及びおもりつり下げ具を含め附属書2の規定による。

附属書1付図1 試験装置(続き)

12

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 自動車−非遮へい高圧電線−第2部:電線の等級,

種類,適用する試験及び特殊な要求事項

序文 この附属書2は,1980年に第1版として発行されたISO 3808-2,Road vehicles−Unscreened

high-tension ignition cables−Part2 : Cable classes, types, applicable tests and special requirementsを翻訳し,技術

的内容及び規格票の様式を変更することなく作成したものである。

1. 適用範囲 この附属書2は,非遮へい高圧電線(以下,電線という。)の等級,種類,適用する試験及

び特殊な要求事項を規定する。

一般的な要求事項及び試験方法は,附属書1に規定する。

2. 適用の範囲及び分野 この附属書は,自動車に用いられる電線の等級,線種,適用する試験及び特殊

な要求事項に適用する。

3. 引用規格

ISO 3808-1, Road vehicles−Unscreened high-tension ignition cables−Part 1 : Dimensions, general

requirements and test methods

4. 適用する試験及び特殊な要求事項 附属書1に規定する試験方法によって試験した場合には,電線は

附属書2表1に規定する要求事項を満たさなければならない。

1

3

C

3

4

0

5

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

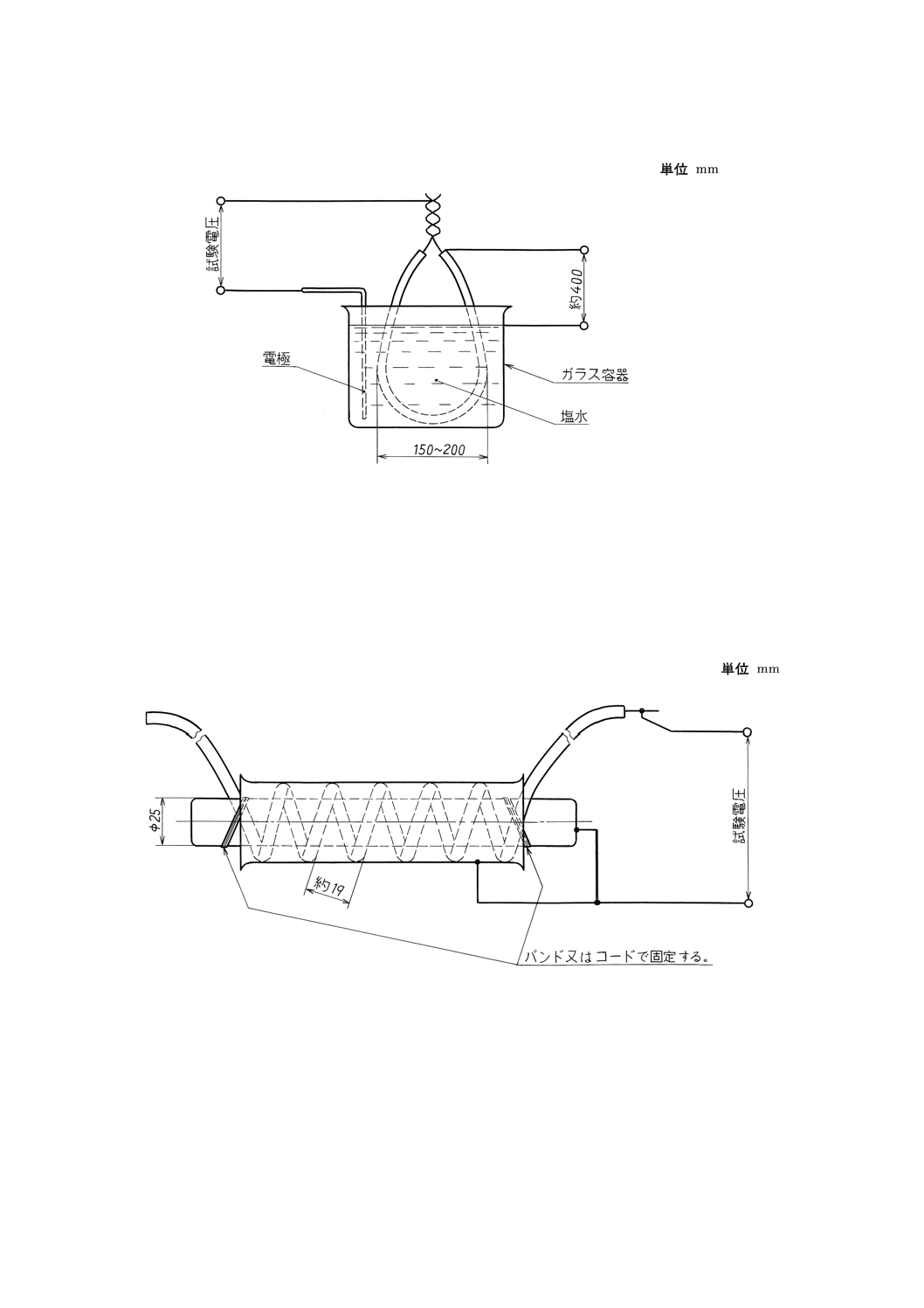

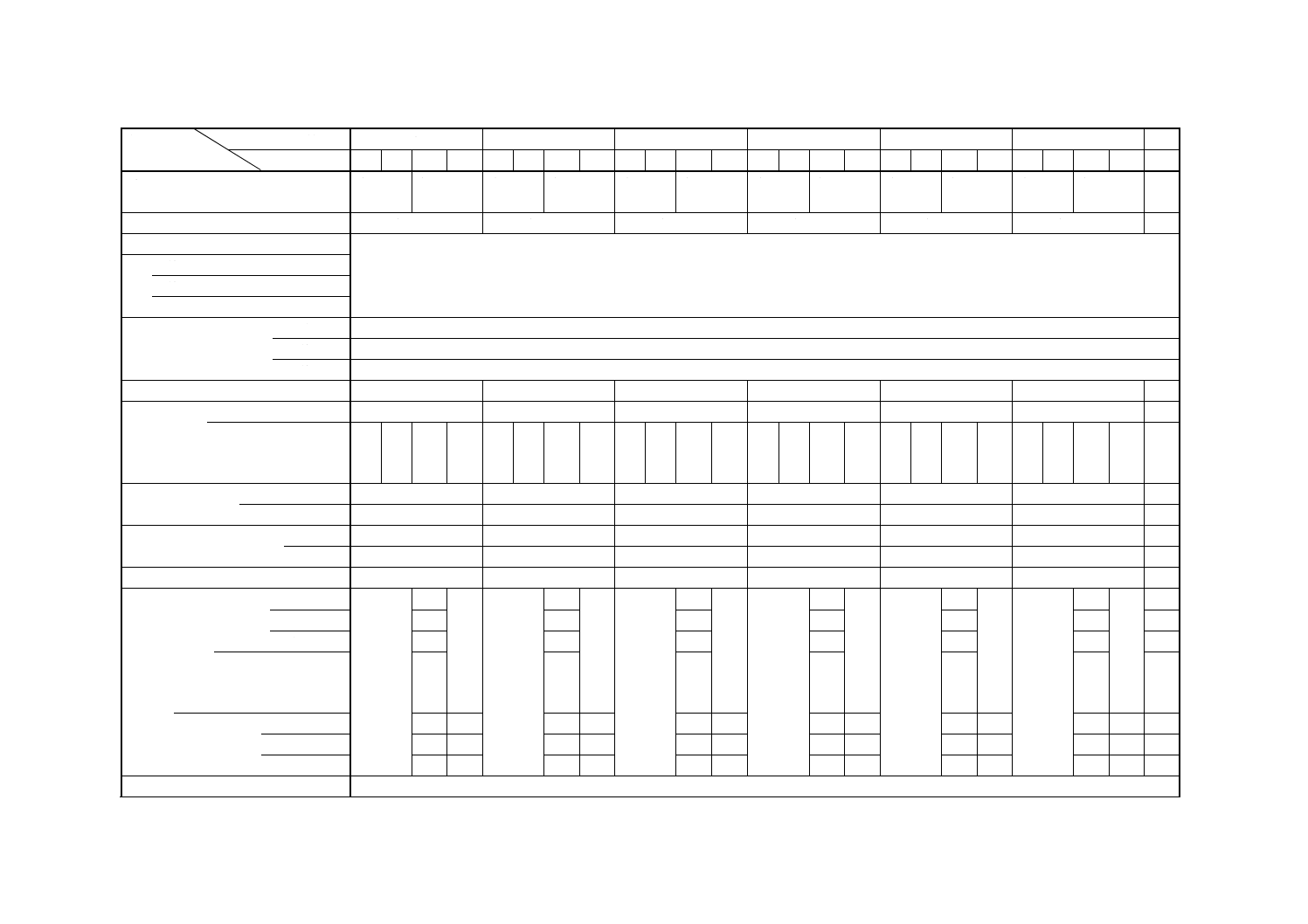

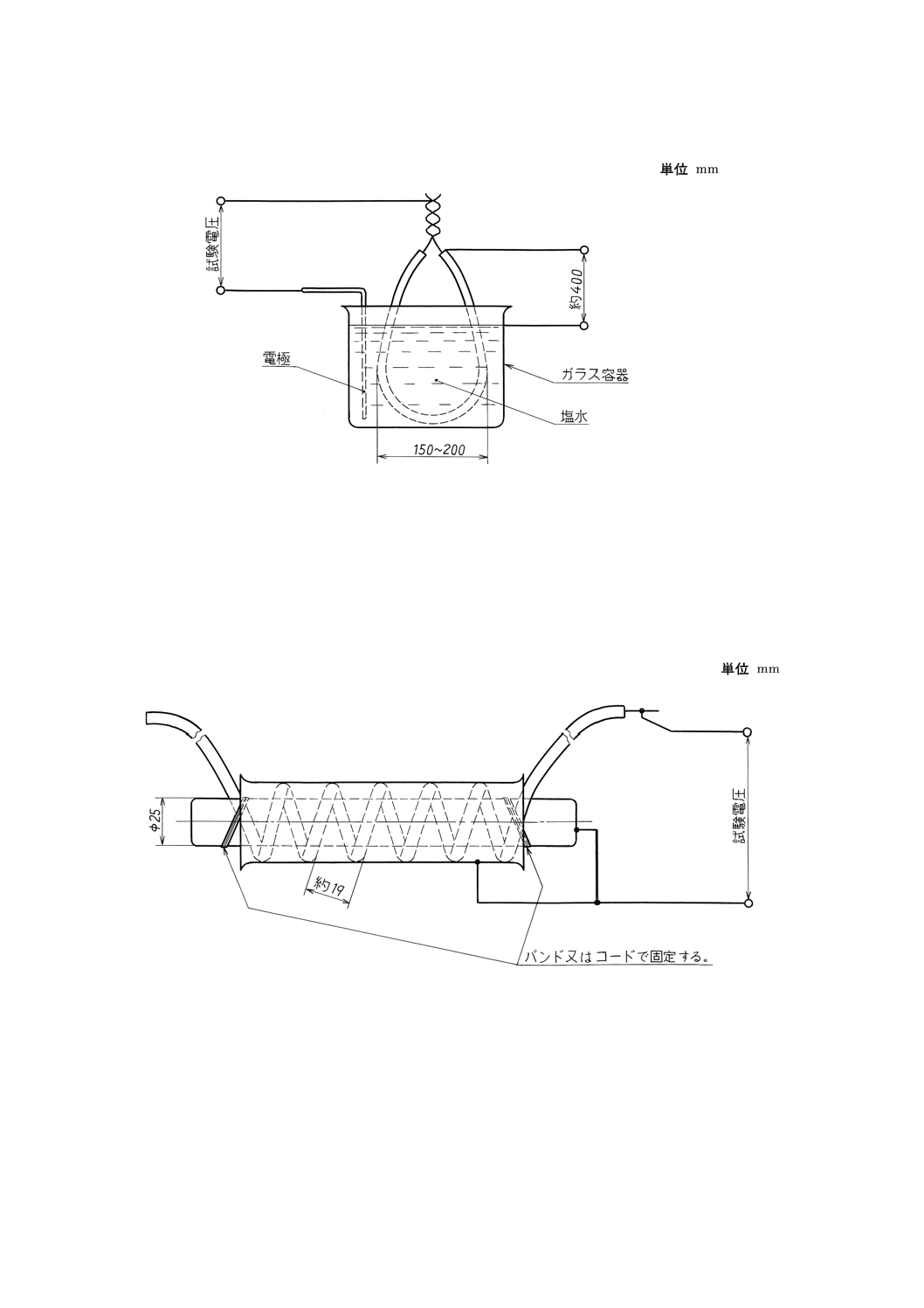

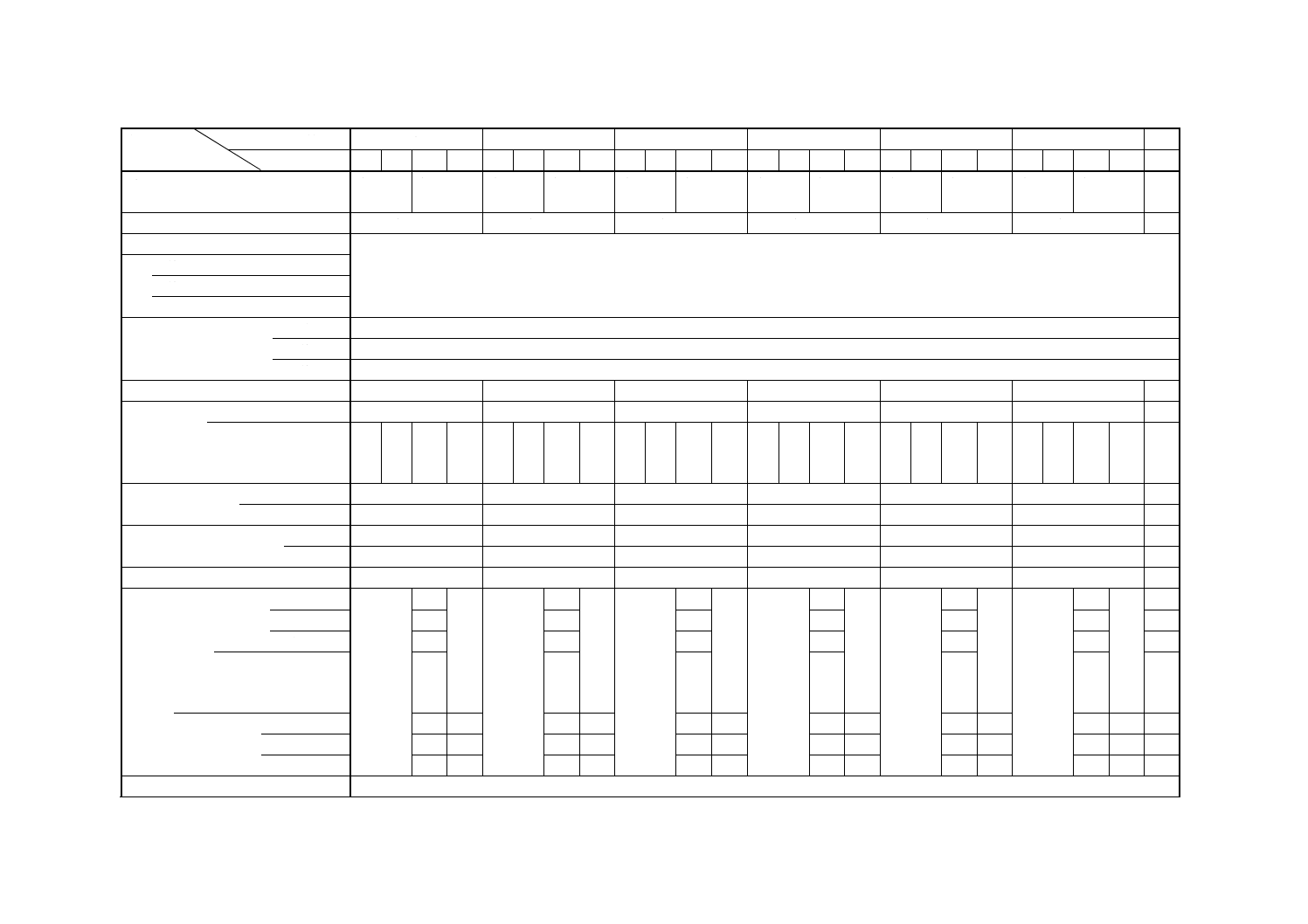

附属書2表1 電線の等級,種類,適用される試験及び特殊な要求事項

試験

等級

A

B

C

D

E

F

参考

種類(1)

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

5.1 納品のすべてに対する絶縁欠陥試

験

適用する 適用しない 適用する 適用しない 適用する 適用しない 適用する 適用しない 適用する 適用しない 適用する 適用しない

5.2 30分試験電圧及び絶縁破壊電圧

適用する

適用する

適用する

適用する

適用する

適用する

5.3 静電容量

容量値は,受渡当事者間で合意されていなければならない。

電線φ5mm (23±2) ℃,(70±2) ℃

電線φ7mm (23±2) ℃,(70±2) ℃

電線φ8mm (23±2) ℃,(70±2) ℃

5.4 耐コロナ放電性

電線φ5mm

(実効値)12kV, 50/60Hz

電線φ7mm

(実効値)15kV, 50/60Hz

電線φ8mm

(実効値)18kV, 50/60Hz

5.5 高温下での加圧試験

試験温度

(70±2) ℃

(105±2) ℃

(120±2) ℃

−

−

−

5.6 熱過負荷試験

試験温度

(105±2) ℃

(120±2) ℃

(155±2) ℃

(180±2) ℃

(220±3) ℃

(250±3) ℃

抵抗値変化率許容範囲 −

− 50〜

−30

%

−

−

− 50〜

−30

%

−

−

− 50〜

−30

%

−

−

− 50〜

−30

%

−

−

− 50〜

−30

%

−

−

− 50〜

−30

%

−

5.7 熱収縮

試験温度

(150±2) ℃

(150±2) ℃

−

−

−

−

長手の最大収縮率

2%

2%

−

−

−

−

5.8 難燃性

暴露時間

30s

30s

15s

15s

15s

15s

鎮火時間

30s

30s

30s

70s

70s

70s

5.9 耐低温性

試験温度

(−20±3) ℃

(−20±3) ℃

(−30±3) ℃

(−30±3) ℃

(−40±3) ℃

(−50±3) ℃

5.10 引張試験 適用荷重 電線 φ5mm

適

用

し

な

い

180N 適

用

し

な

い

適

用

し

な

い

180N 適

用

し

な

い

適

用

し

な

い

180N 適

用

し

な

い

適

用

し

な

い

180N 適

用

し

な

い

適

用

し

な

い

180N 適

用

し

な

い

適

用

し

な

い

180N 適

用

し

な

い

電線 φ7mm

250N

250N

250N

250N

250N

250N

電線 φ8mm

250N

250N

250N

250N

250N

250N

抵抗値変化率許容範囲

0〜

+30

%

0〜

+30

%

0〜

+30

%

0〜

+30

%

0〜

+30

%

0〜

+30

%

断線適用荷重 電線 φ5 mm

−

−

−

−

−

−

−

−

−

−

−

−

電線 φ7 mm

−

250N

−

250N

−

250N

−

250N

−

250N

−

250N

電線 φ8 mm

−

250N

−

250N

−

250N

−

250N

−

250N

−

250N

5.11 絶縁体のはく(剥)離性

附属書1参照

1

4

C

3

4

0

5

:

1

9

9

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

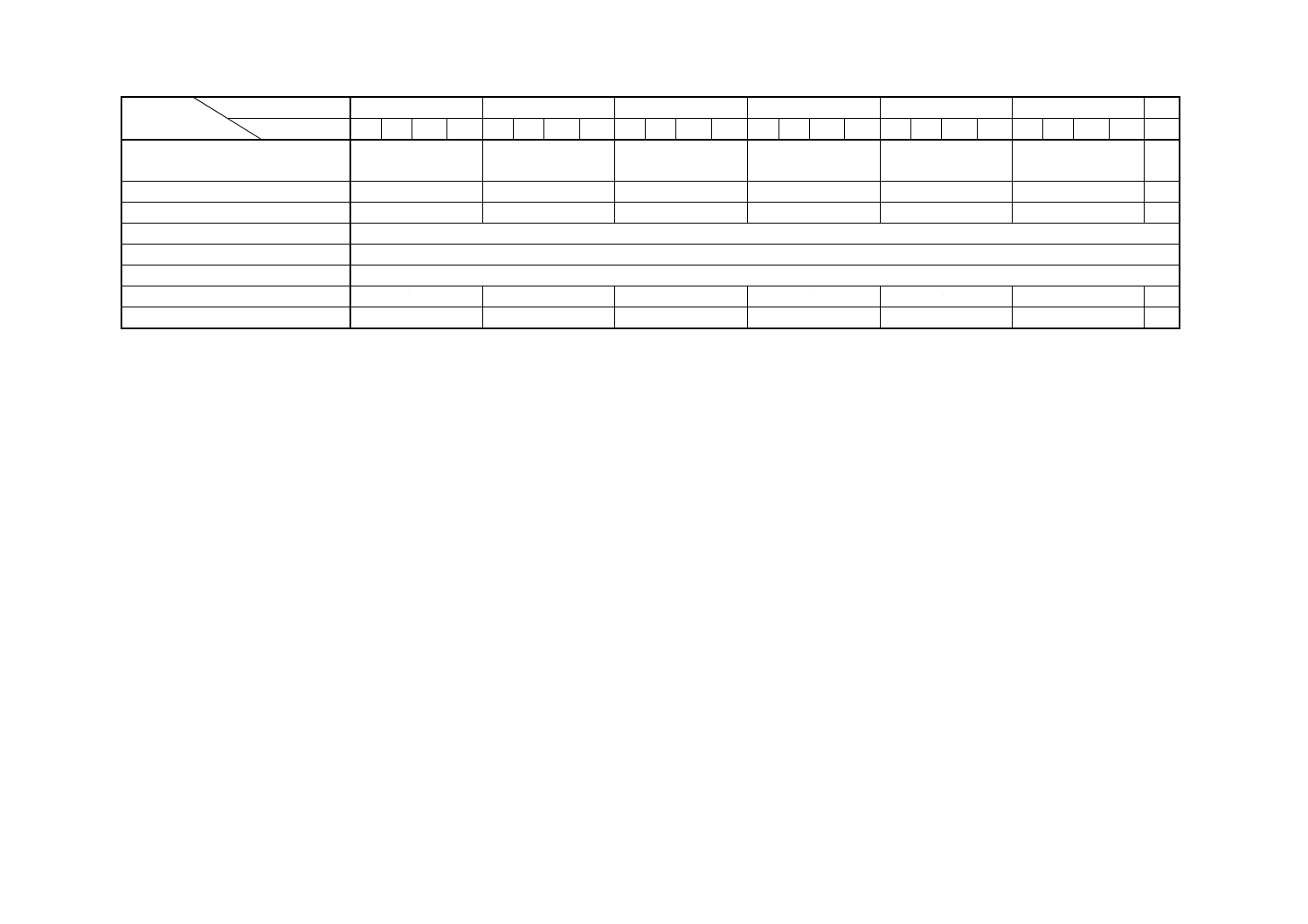

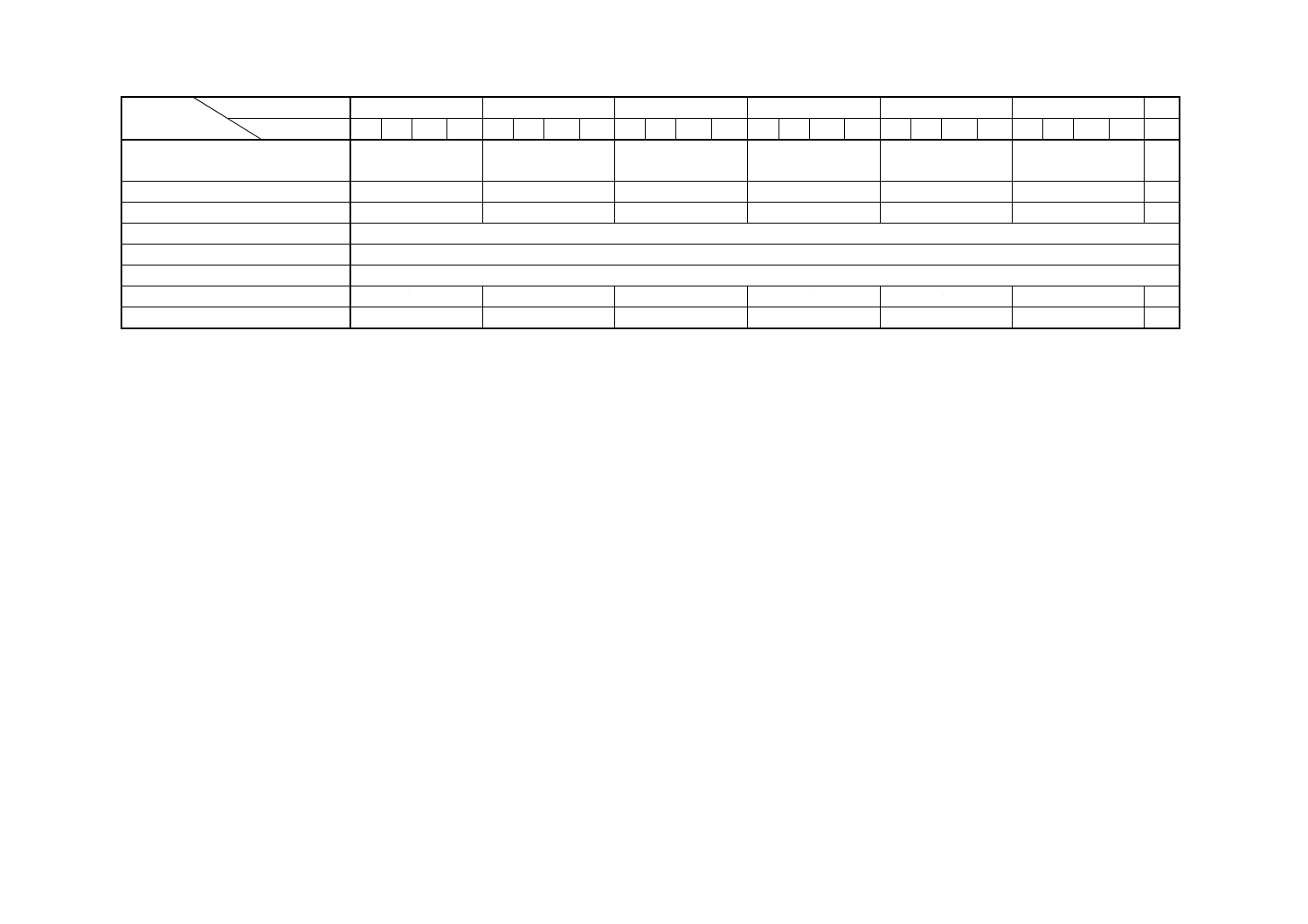

試験

等級

A

B

C

D

E

F

参考

種類(1)

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

5.12 耐油性 最大変化率

+4%

−1%

+4%

−1%

+4%

−1%

+10%

+10%

+10%

5.13 耐燃料油性 最大変化率

6%

6 %

6%

10%

15%

15%

5.14 加速寿命試験

適用する

適用する

適用する

適用する

適用する

適用する

5.14.2.1 耐塩水性

附属書1参照

5.14.2.2 耐油性

附属書1参照

5.14.2.3 耐燃料油性

附属書1参照

5.14.2.4 加熱老化試験 試験温度

(90±2) ℃

(105±2) ℃

(120±2) ℃

(155±2) ℃

(180±2) ℃

(220±3) ℃

5.14.2.5 低温試験 試験温度

(−10±3) ℃

(−15±3) ℃

(−20±3) ℃

(−20±3) ℃

(−30±3) ℃

(−40±3) ℃

注(1)

第1種:銅より(撚)電線

第2種:銅より(撚)電線

第3種:抵抗電線

第4種:巻線抵抗電線

15

C 3405 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 3405(自動車−高圧電線)イグニション分科会 構成表

氏名

所属

(分科会長)

吉 岡 茂 樹

日産自動車株式会社第二エンジン開発部

(幹事)

森 茂 樹

矢崎部品株式会社W/H第二開発事業部部品開発部

吉 田 光 孝

日本特殊陶業株式会社プラグ事業部技術部

(委員)

市 村 英 夫

いすゞ自動車株式会社小型エンジン設計部

金 子 則 保

富士重工業株式会社開発本部パワーユニット研究実験第1部

木 島 孝 一

運輸省自動車交通局技術安全部

小 岩 満

三菱電機株式会社姫路製作所点火機器製造部

越 塚 邦 弘

菱星電装株式会社技術管理室

小 林 良 一

株式会社日立製作所自動車機器事業部電子設計部

近 藤 哲 生

株式会社デンソーエンジン機器技術1部

津 金 秀 幸

通商産業省工業技術院標準部

野 口 勝 三

株式会社本田技術研究所栃木研究所

畑 中 広 二

自動車機器株式会社設計本部設計1部

富 田 圭

社団法人日本自動車部品工業会技術部

目 黒 泰 一

トヨタ自動車株式会社第1エンジン技術部

横 山 高 尚

三菱自動車工業株式会社乗用車開発本部エンジン設計部

渡 邊 昇 治

通商産業省機械情報産業局

渡 辺 裕 史

住友電装株式会社エンジンケーブル事業部技術部

(事務局)

吉 村 成 子

社団法人自動車技術会