C 3216-4:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

2A 一般事項 ······················································································································ 2

3 耐溶剤···························································································································· 2

3.1 一般事項 ······················································································································ 2

3.2 試験装置 ······················································································································ 2

3.3 試験手順 ······················································································································ 2

4 耐冷媒···························································································································· 3

4.1 一般事項 ······················································································································ 3

4.2 冷媒抽出 ······················································································································ 3

4.3 絶縁破壊 ······················································································································ 5

5 はんだ付け性 ··················································································································· 6

5.1 一般事項 ······················································································································ 6

5.2 試験装置 ······················································································································ 6

5.3 試験手順 ······················································································································ 7

6 耐加水分解及び耐トランス油 ······························································································ 7

6.1 一般事項 ······················································································································ 7

6.2 丸線 ···························································································································· 7

6.3 平角線 ························································································································· 9

附属書A(参考)モノクロロジフルオロメタンの代替冷媒 ·························································· 11

附属書JA(規定)代替試験方法 ····························································································· 12

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 15

C 3216-4:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電線工業会(JCMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS C 3216-4:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 3216の規格群には,次に示す部編成がある。

JIS C 3216-1 第1部:全般事項

JIS C 3216-2 第2部:寸法

JIS C 3216-3 第3部:機械的特性

JIS C 3216-4 第4部:化学的特性

JIS C 3216-5 第5部:電気的特性

JIS C 3216-6 第6部:熱的特性

日本工業規格 JIS

C 3216-4:2019

巻線試験方法−第4部:化学的特性

Winding wires-Test methods-Part 4: Chemical properties

序文

この規格は,2016年に第3版として発行されたIEC 60851-4を基とし,市場にIEC整合規格としてコン

センサスが得られるまでの措置として,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所及び附属書JAは,対応国際規格にはない事項

である。変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,巻線に用いる各種エナメル銅線,エナメルアルミニウム線,横巻銅線及び横巻アルミニウ

ム線の化学的特性の試験方法について規定する。

注記1 対応国際規格の試験方法の全般事項についての規定は,箇条2Aに移した。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60851-4:2016,Winding wires−Test methods−Part 4: Chemical properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2300-3-1 電気用セルロース紙−第3-1部:個別製品規格−絶縁紙

JIS C 2320 電気絶縁油

注記 対応国際規格:IEC 60296,Fluids for electrotechnical applications−Unused mineral insulating oils

for transformers and switchgear

JIS C 3216-1 巻線試験方法−第1部:全般事項

注記 対応国際規格:IEC 60851-1,Winding wires−Test methods−Part 1: General

JIS C 3216-3 巻線試験方法−第3部:機械的特性

注記 対応国際規格:IEC 60851-3:2009,Winding wires−Test methods−Part 3: Mechanical properties

JIS C 3216-5 巻線試験方法−第5部:電気的特性

注記 対応国際規格:IEC 60851-5:2008,Winding wires−Test methods−Part 5: Electrical properties

JIS K 8271 キシレン(試薬)

JIS K 8322 クロロホルム(試薬)

2

C 3216-4:2019

JIS K 8891 メタノール(試薬)

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

JIS Z 3282 はんだ−化学成分及び形状

IEC 60554-1:1977,Specification for cellulosic papers for electrical purposes−Part 1: Definitions and general

requirements

ISO 9453,Soft solder alloys−Chemical compositions and forms

2A 一般事項

試験方法の全般事項については,JIS C 3216-1による。化学的特性に関する要求事項は,この規格を引

用する個別規格で規定する。

3

耐溶剤

3.1

一般事項

この試験は,公称導体径が0.250 mmを超える丸線,及び平角線に適用する。公称導体径が0.250 mm以

下の丸線には適さない。

耐溶剤性は,溶剤処理後の鉛筆硬度によって表す。

なお,受渡当事者間の協定によってJA.1の方法を用いてもよい。

3.2

試験装置

試験用溶剤は,次の混合液からなる標準溶剤又は受渡当事者間の協定による溶剤を用いる。

− 60 vol %の流動パラフィン又はホワイトスピリット(芳香族炭化水素含有率が18 %以下のもの)

− 30 vol %のキシレン

− 10 vol %のブタノール

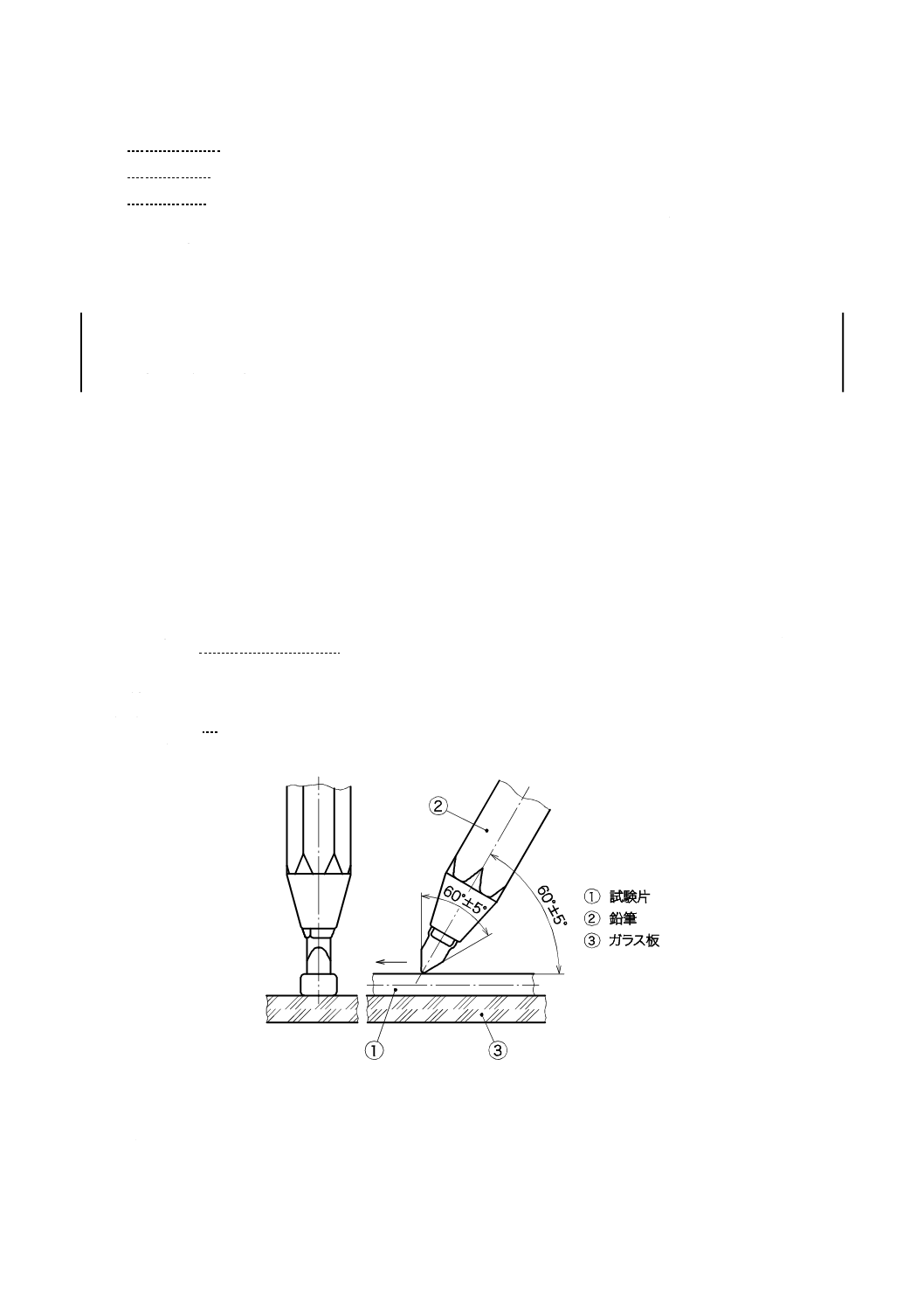

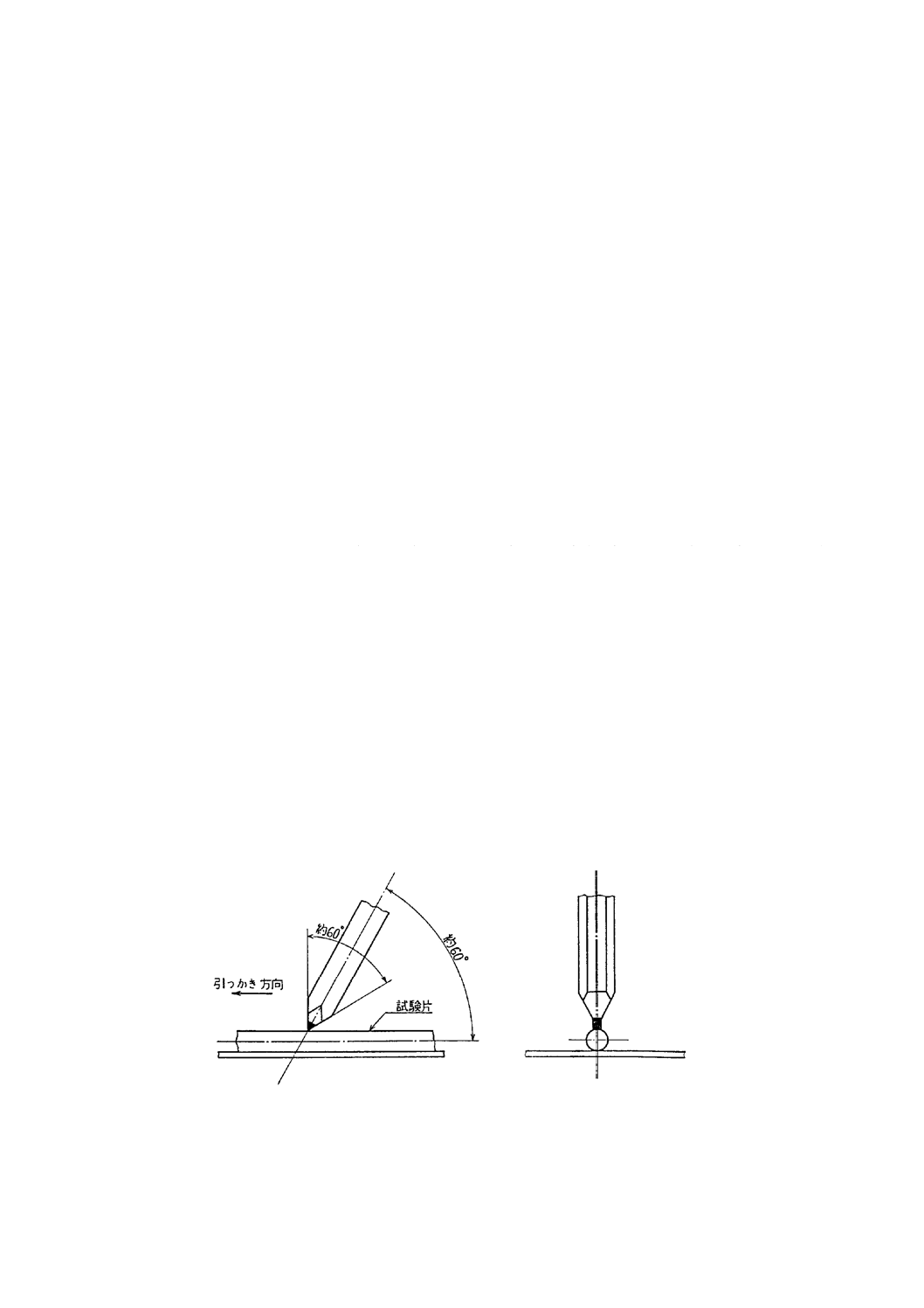

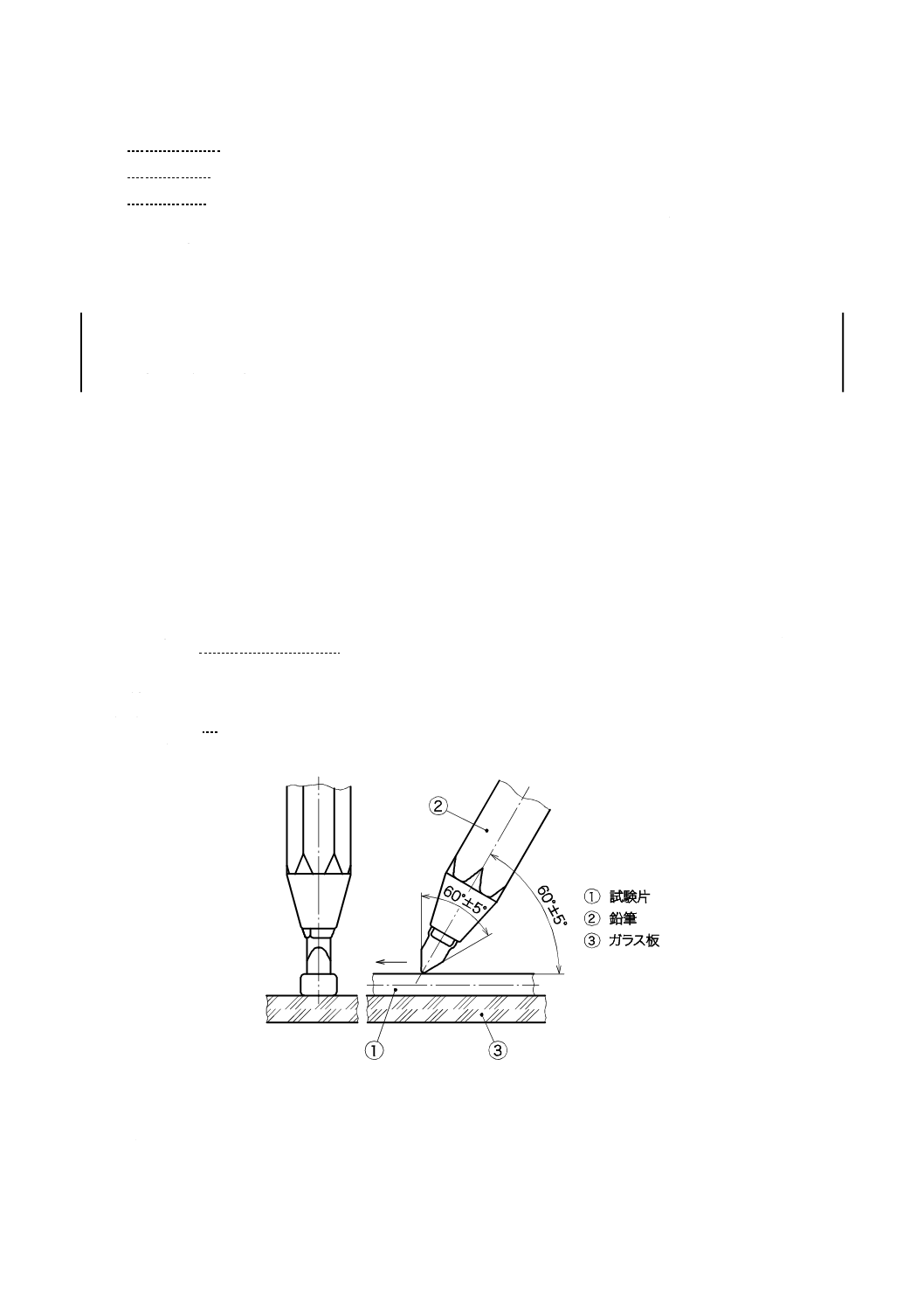

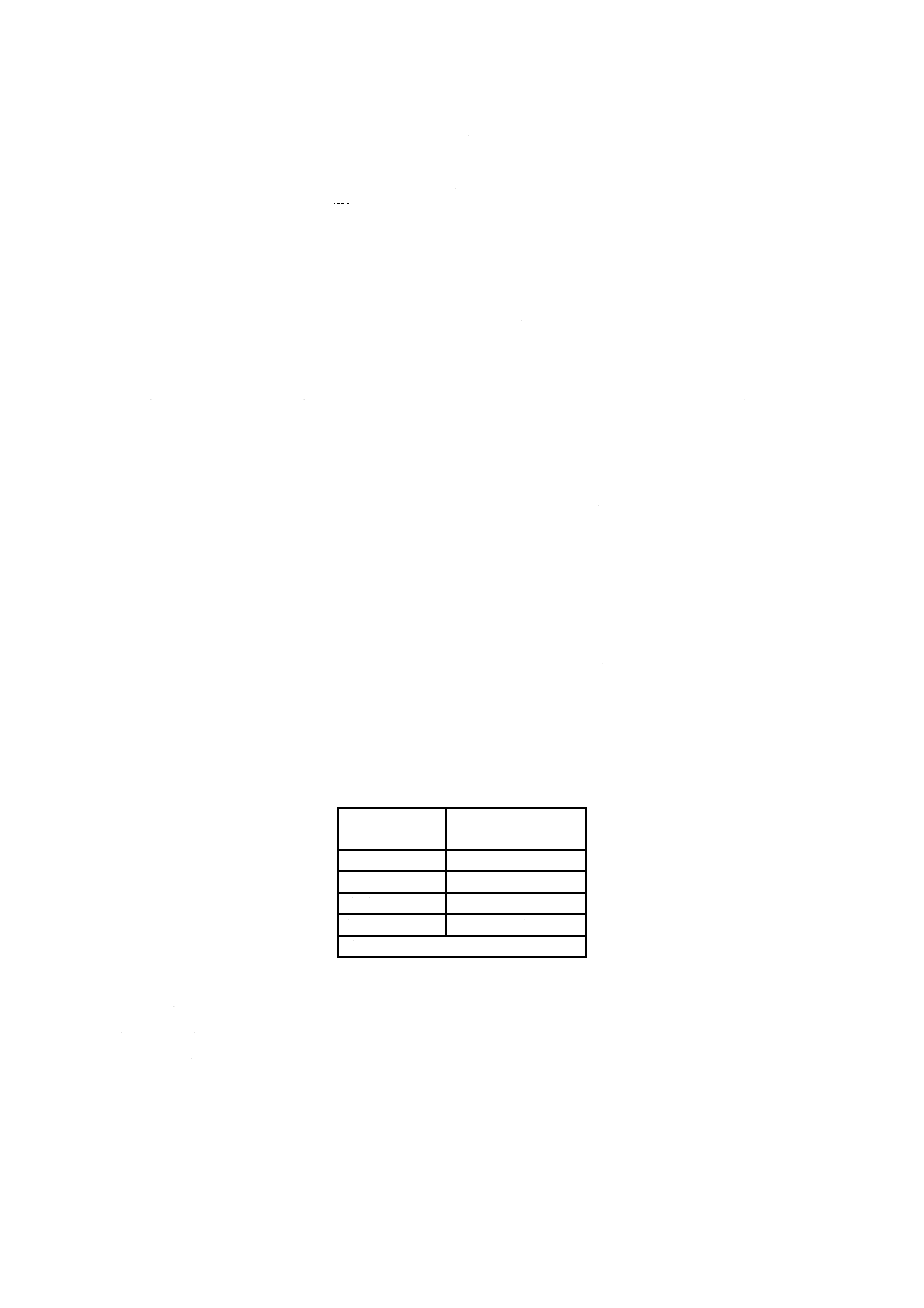

鉛筆は,JIS S 6006に規定するものを用いる。試験前に図1のように鉛筆の先を芯の軸方向と対称的に

60°の角度になるように平らな面のやすりで削る。

図1−耐溶剤試験における鉛筆及び試験片

3.3

試験手順

長さ150 mmの直線状の試験片を用い,130±3 ℃に保った強制循環恒温槽で10分間前処理した後,試

験片をガラス管に入れた試験用溶剤に浸し,60±3 ℃で30分間維持する。試験片は,溶剤から取り出した

3

C 3216-4:2019

後,30秒以内に,試験片の表面の硬さを,次の方法で測定する。

試験片は,図1のように平らで硬い面に置く。平角線の場合,試験は試験片の幅方向の面の上で行う。

鉛筆を,試験片の表面に角度60°±5°に置き,削られた先を試験片の表面に沿ってゆっくり5±0.5 Nの

力で押す。

3個の試験片について試験を行う。皮膜が剝がれ導体が露出した場合は,結果を記録する。

注記1 この方法は,他の液体に対する耐性,例えば,耐トランス油の試験にも用いることができる。

注記2 絶縁物の硬さを決定する場合,導体表面から皮膜が剝がれなかった鉛筆の硬さが,巻線表面

の硬さとして示される。鉛筆硬度の順序は,表1に示される。

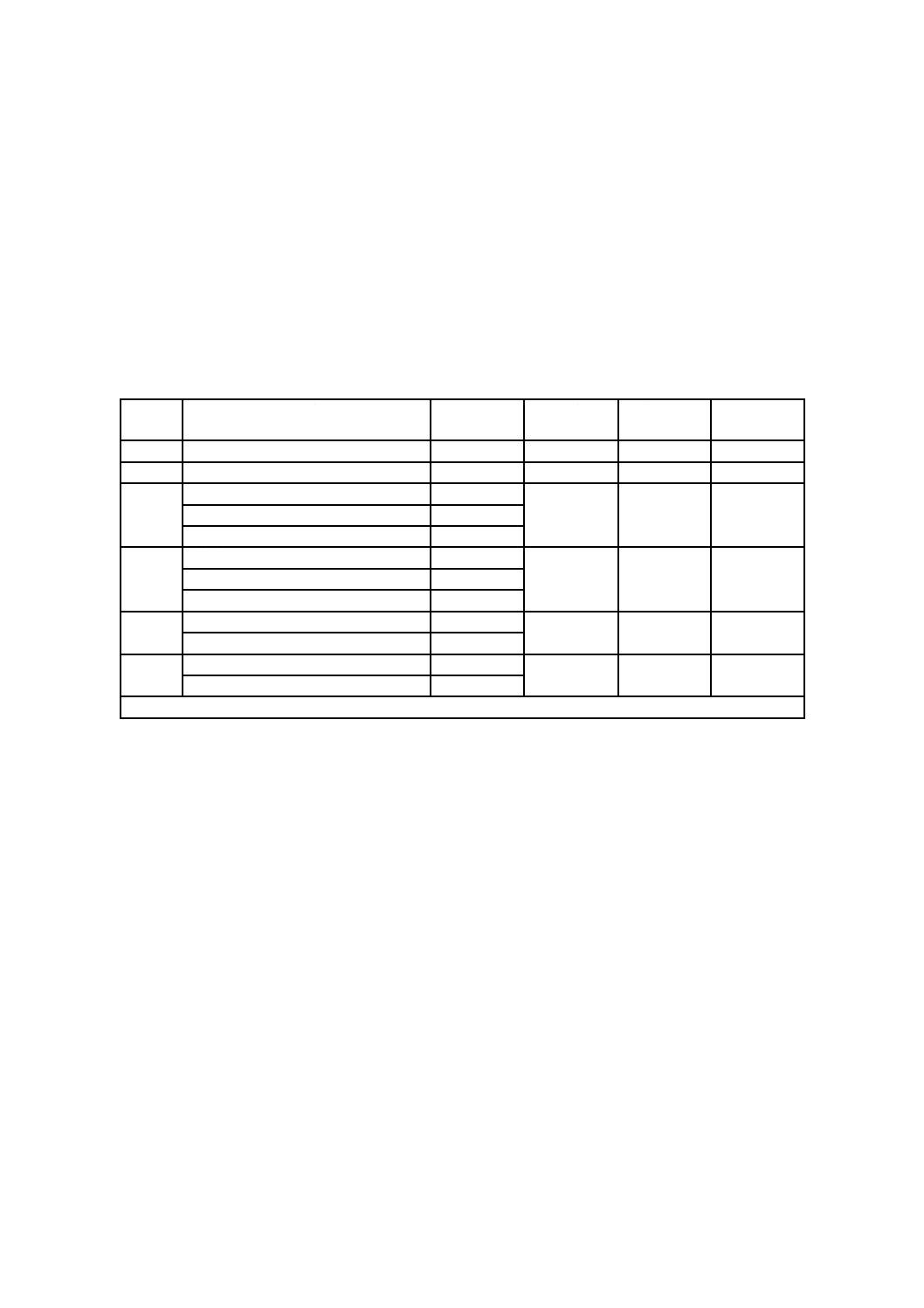

表1−鉛筆硬度

硬度記号

6B

5B

4B

3B

2B

B

HB

H

2H

3H

4H

5H

6H

7H

8H

9H

4

耐冷媒

4.1

一般事項

この試験は,エナメル丸線に適用する。

耐冷媒は,試験片を冷媒にさらすことによって,試験片の皮膜から抽出した物質の質量及び絶縁破壊電

圧によって表す。

注記1 この試験方法に記載されている条件は,モノクロロジフルオロメタン(冷媒R-22)の適用を

考慮している。この試験に適切であることが調査によって明らかになっている他の冷媒を,

参考として附属書Aに示す。他の冷媒を用いる場合は,その冷媒のデータを十分確認し,圧

力容器の運用について,試験条件を見直すことが望ましい。

注記2 試験に用いる冷媒及び洗浄液は,受渡当事者間で合意したものを用いることが望ましい。

なお,受渡当事者間の協定によってJA.2の方法を用いてもよい。

4.2

冷媒抽出

4.2.1

概要

試験片を入れたサイフォンカップを圧力容器内に置く。抽出物は,試験片を加圧下で加温した冷媒にさ

らした後,測定する。

4.2.2

試験装置

次の試験装置を用いる。

− 図2に示すような,450 mL入れたときの液面位置が吸い上げ高さ以下になるサイフォンカップ

− 20 MPaの耐圧をもち,内径約100 mmで容積2 000 mLの,可能な限り溶接部のないように設計され

た加熱装置をもつ圧力容器

− 図3に示すような,凝縮器をもつ圧力容器の蓋

− 強制循環恒温槽

4

C 3216-4:2019

カップの高さ:82±5 mm

カップの直径:84±5 mm

チューブ径 : 5±1 mm

図2−サイフォンカップ

図3−凝縮器

4.2.3

試験片

0.6±0.1 gの絶縁をもつ試験片を8個用意し,それぞれ70ターンのコイルに作り上げる。試験片から油

分を取り除き,150±3 ℃に保った強制循環恒温槽中で15分間加熱処理する。30分間室温で放置後,8個

の試験片は一緒にして0.000 1 g単位まで精密に質量を測定し,初期総質量M1とする。

4.2.4

試験手順

8個の試験片を,サイフォンカップに入れ,圧力容器の蓋に付いている凝縮器の下25±5 mmにつるす。

圧力容器を組み立てた後,油分のない精製した冷媒を700±25 g注入する。冷却水の供給管及び排水管を

接続し,調整機能をもつ加熱装置で圧力容器の温度が75±5 ℃になるよう加熱する。サイフォンカップか

ら1時間で20〜25回の割合で還流を維持できるように,凝縮器を通過する水量を設定する。還流は冷媒の

臨界圧力に影響を受けるので,還流条件を満足するように圧力容器の温度をより低く設定してもよい。抽

5

C 3216-4:2019

出時間は,6時間とする。

容器内の圧力は,選択した冷媒の臨界圧力の75 %を超えないようにする。そのため,使用前には安全弁

が正しく作動することを確認する。

選択した冷媒の臨界圧力の75 %を超えるか,又はコイル凝縮器を通る水が遮断した場合,加熱装置は自

動停止することが望ましい。

抽出時間の終了時点で圧力容器を冷却する。その後,冷媒を回収できる適切な装置を用いて,圧力容器

から冷媒を回収し,圧力を低下させてから圧力容器を開ける。

試験片及びサイフォンカップを,使用前に蒸留しておいた,受渡当事者間で合意した洗浄液ですすぎ,

すすいだ液を圧力容器に注ぎ込む。圧力容器内の壁面を各100 mLの洗浄液で2回連続して洗い流す。そ

の後,洗浄液を圧力容器の底から5±1 mmになるまで蒸発させ,安全な方法で回収する。

試験後の圧力容器を15 mLの洗浄液で洗浄する。洗浄した液は先に回収した洗浄液と一緒に,質量を測

定したアルミニウム製のひょう量皿に移す。液の入ったひょう量皿を150±3 ℃で,60〜65分乾燥させ,

液を蒸発させる。

ひょう量皿は,デシケータ中で室温まで冷却する。

残さが入ったひょう量皿を,0.000 1 g単位まで精密に測定し,その値から初期のひょう量皿の質量を減

じる。

その差を,8個の試験片から抽出された物質の総残さ質量M2とする。

コイルの絶縁は,導体にきずを付けないように適切な化学的方法によって取り除く。その後,導体は150

±3 ℃に保った強制循環恒温槽で15±1分間乾燥させ,デシケータ中で室温まで冷却する。

8個の導体の質量を0.000 1 g単位まで精密に測定し,合計を総導体質量M3とする。

この試験は,1回行う。

4.2.5

結果

抽出率(A)を,次の式で求める。

%

100

3

1

2

×

−M

M

M

A=

ここに,

A: 抽出率(%)

M1: コイルの初期総質量(g)

M2: 抽出された物質の総残さ質量(g)

M3: 総導体質量(g)

質量(M1,M2及びM3),冷媒及び洗浄液の仕様,圧力容器の温度及び圧力並びに抽出率を記録する。

4.3

絶縁破壊

4.3.1

概要

試験片をJIS C 3216-5の4.4.1(常温試験)によって作製し,4.3.2に従って,圧力容器内に置く。絶縁破

壊電圧は,試験片を加圧下で加温した冷媒にさらした後,測定する。

4.3.2

試験手順

試験片を150±3 ℃に保った強制循環恒温槽で4時間加熱処理する。処理した試験片を圧力容器に入れ,

その中に冷媒を1 400±50 g注入する。圧力容器を4.2.4に従って加熱する。ただし,時間は72±1時間と

する。

処理時間の終了時点で圧力容器を4.2.4に従って冷却し,冷媒を回収し,圧力容器内の圧力を下げる。圧

力容器内の圧力が0.2 MPa未満まで下がったとき,圧力容器を開け,試験片を25秒から30秒以内に150

6

C 3216-4:2019

±3 ℃に保った強制循環恒温槽に移す。試験片は,恒温槽内で10±1分間加熱処理する。試験片を恒温槽

から取り出した後,室温まで冷却し,JIS C 3216-5の4.4.1に従って絶縁破壊電圧を測定する。

この試験は,5個の試験片で行う。

4.3.3

結果

5個全ての絶縁破壊電圧の測定値を記録する。

5

はんだ付け性

5.1

一般事項

この試験は,エナメル丸線及びより線に適用する。

はんだ付け性は,皮膜を除去した状態で,導体にはんだが付くまでの試験片の浸せき時間で表す。

なお,受渡当事者間の協定によってJA.3の方法を用いてもよい。

安全警告 化学的な危険−鉛は,危険な物質である。主なばく露経路は,吸入及び摂取である。

これらの製品を用いる,取り扱っている間又は処分している間は,鉛,すず,フラックス及びアルコー

ルの安全データシート(SDS)に記載された情報を守る必要がある。

試験は,環境規制によって,はんだ槽からの揮発物及び絶縁物からの分解生成物を除去するため,適正

な換気又は強制排気が必要な場合がある。

安全警告 熱的な危険−はんだ槽から試験片を取り出すとき,やけどをする危険があるため,注意し

なければならない。

5.2

試験装置

次の試験装置を用いる。

− 個別規格に規定する温度で試験片を浸したとき,はんだ温度を一定に保てるような十分な容量をもつ

はんだ槽。はんだは,ISO 9453に規定する鉛フリーはんだ又は受渡当事者間で合意したものを用いる。

各試験の前には,はんだ槽表面の汚れを取り除いておく。温度は個別規格に規定する温度の±5 ℃で

制御する。

注記1 すず/鉛組成のはんだと比較した場合,鉛フリーはんだを用いる方が,銅の腐食が大きい。

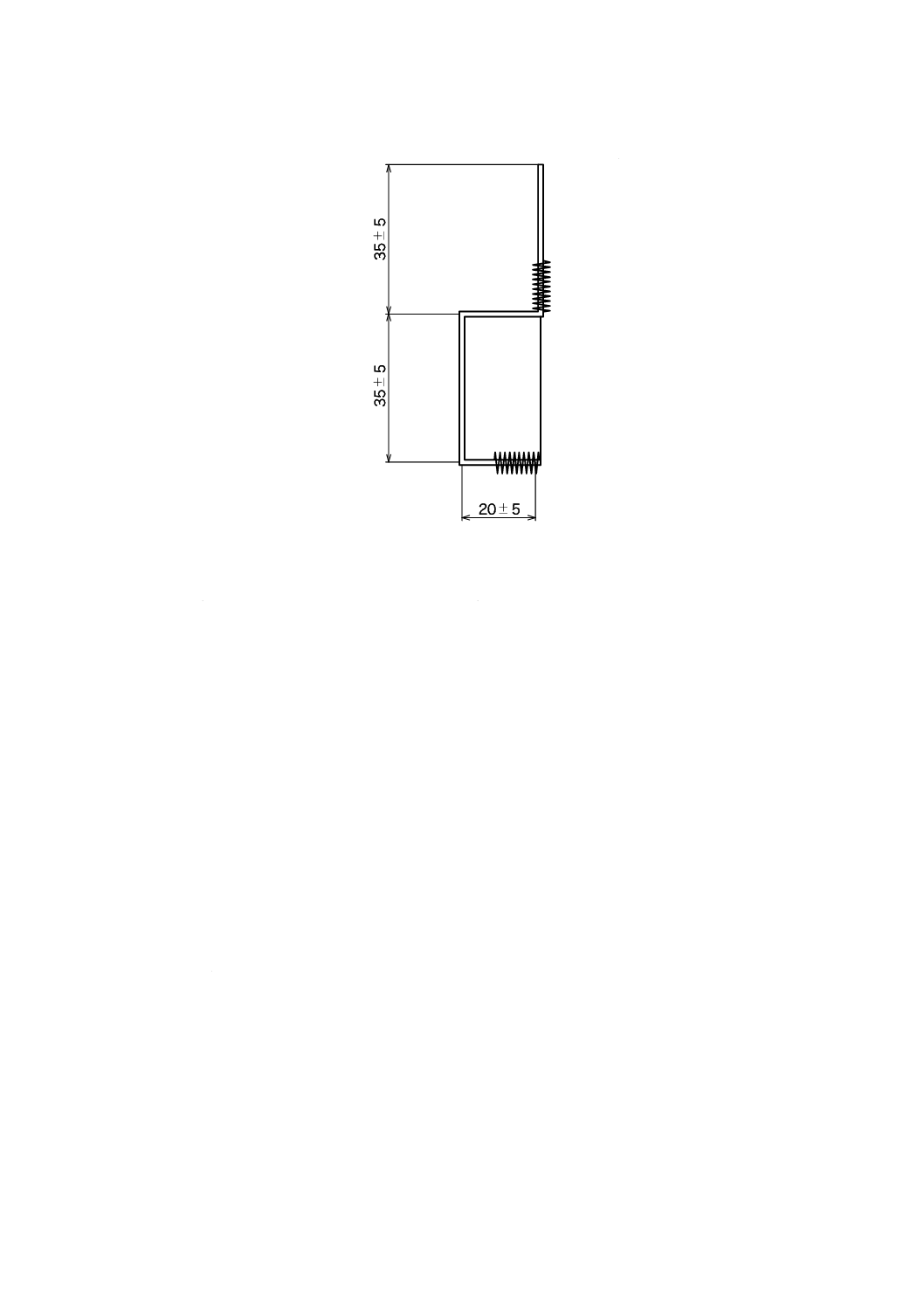

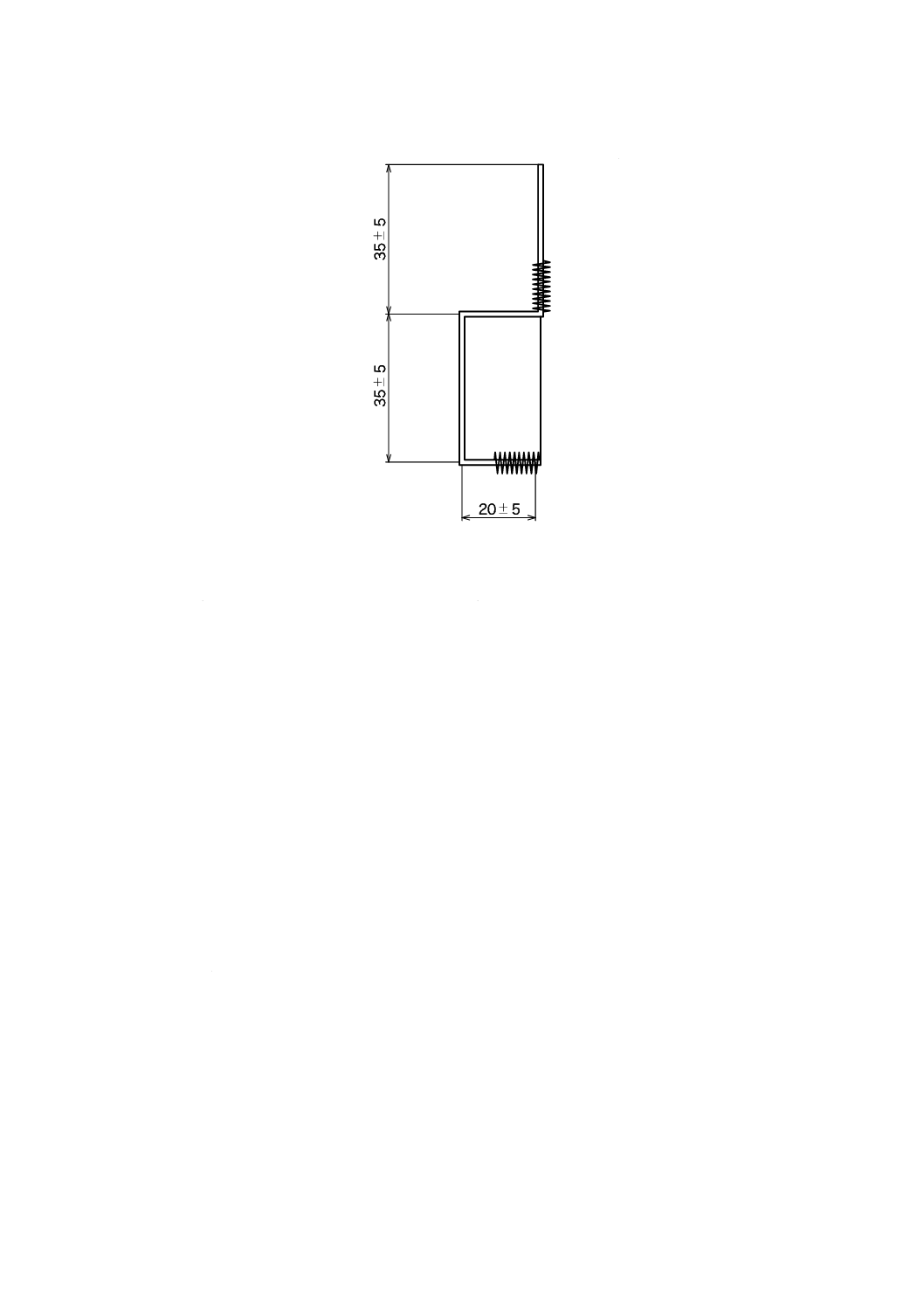

− 試験片ホルダ(必要な場合)。試験片ホルダは,試験片が支点間において20 mm以上,自由な状態で

保持できる形状になるものとする(図4参照)。試験片ホルダに用いる材質は,はんだが汚染されない

ものとし,試験片ホルダは浸せき中に,はんだ槽の温度に大きな影響を与えない大きさとする。

注記2 酸化又は銅によるはんだの汚染が,試験結果に影響することがある。

7

C 3216-4:2019

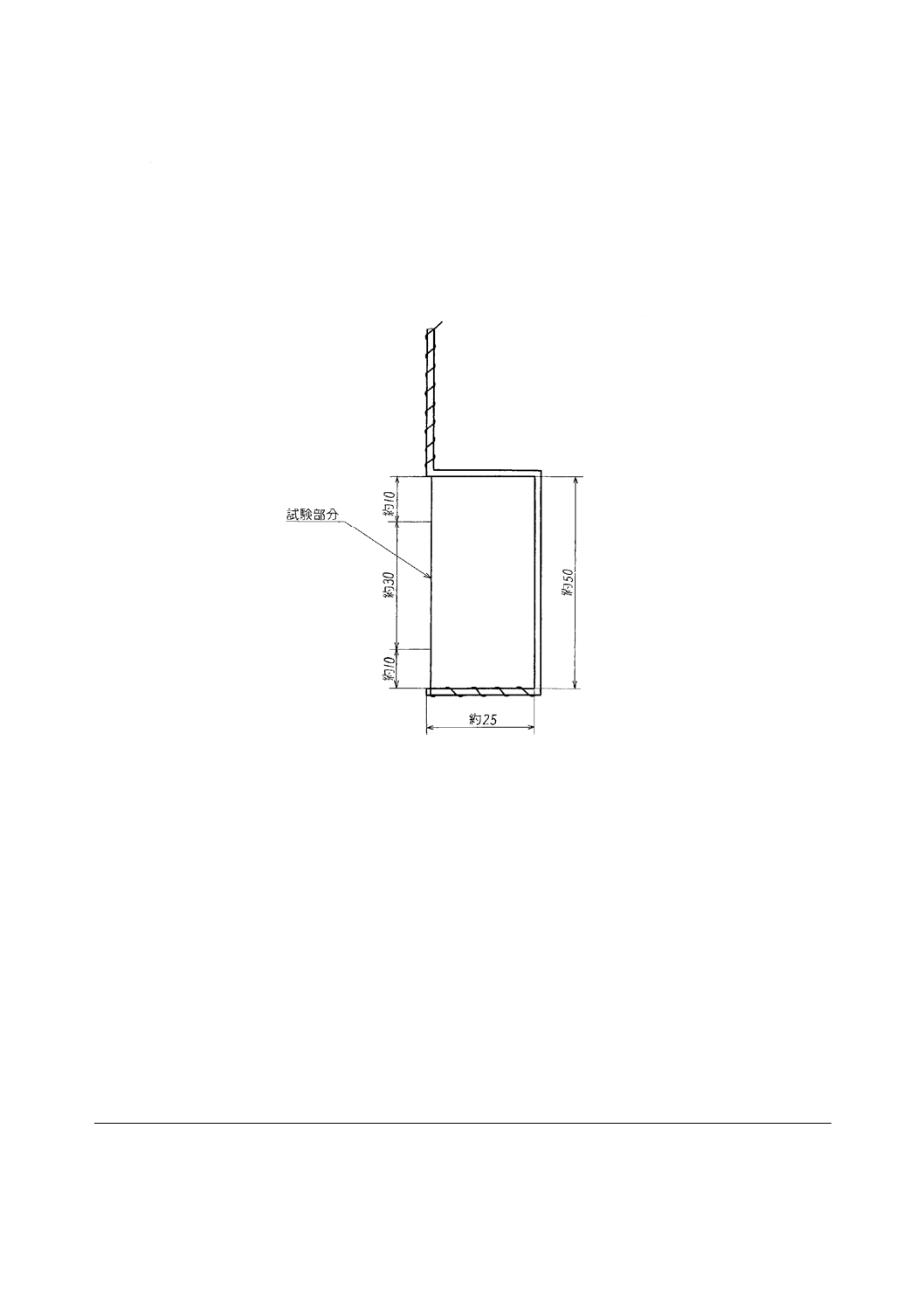

単位 mm

図4−試験片ホルダの例

5.3

試験手順

試験片ホルダ又は試験片は,個別規格に規定する温度に保った槽の中心上に垂直方向に取り付ける。試

験片ホルダ又は試験片の下端を,はんだ表面から下に35±5 mmまで降ろす。試験片ホルダ又は試験片の

浸せき位置は,温度測定箇所の10 mm以内とし,個別規格に規定する時間,浸せきする。取り出すときは,

試験片ホルダ又は試験片を横に動かして,はんだ槽から取り出す。

はんだの付いた試験片は,6倍から10倍の倍率で表面状態を調べる。公称導体径0.100 mm以下の線の

場合,保持した状態の試験片の中央部分25±2.5 mmの範囲を調べる。公称導体径0.100 mmを超える線及

びより線の場合,はんだ槽に浸された部分の下部15 mmを調べる。

この試験は,3個の試験片で行い,それぞれの表面状態を記録する。

6

耐加水分解及び耐トランス油

6.1

一般事項

この試験は,エナメル線に適用する。

耐加水分解は,高温高圧で蒸留水を含んだトランス油に試験片をさらした後,外観及び密着性の変化で

表す。また,耐トランス油は,高温高圧でトランス油に試験片をさらした後,絶縁破壊電圧及び可とう性

(曲げに対する亀裂の有無)で表す。

注記 水は,皮膜に対して加水分解又は吸湿によって影響を及ぼす。吸湿だけが発生した場合は,絶

縁破壊電圧を測定する前に125±3 ℃で保った恒温槽で30分間乾燥することで試験片は回復す

るはずである。公称導体径が0.800〜1.500 mmの線は,一般に扱いやすく試験がしやすい。

6.2

丸線

6.2.1

試験装置

次の試験装置を用いる。

− 封をすることができる直径25 mm,長さ300 mmの2本のガラス管

8

C 3216-4:2019

− 溶接のない構造で容積が400〜500 mLで,6×106 Paに耐える加熱調整可能なステンレス製圧力容器

− JIS C 2320の絶縁油A又は絶縁油B

− IEC 60554-1のタイプ1又はJIS C 2300-3-1の絶縁紙

6.2.2

試験片

次の試験片を準備する。

− 耐加水分解のために,圧力容器の高さの2/3の長さがある直線状の試験片を12個用意する。

− 耐トランス油のために,公称導体径2.500 mm以下の線はJIS C 3216-5の4.4.1に従って,10個の2個

より試験片を作製する。公称導体径2.500 mmを超える線は,JIS C 3216-5の4.5.1(常温試験)に従

って10個のU字状の試験片を作製する。

− 耐トランス油のために,公称導体径1.600 mm以下の線はJIS C 3216-3の5.1.1(丸線)に従って3個

の巻付け用の試験片を作製する。公称導体径1.600 mmを超える線はJIS C 3216-3の5.2[伸長試験(公

称導体径が1.600 mmを超えるエナメル丸線に適用)]に従って3個の直線状の試験片を用意する。

6.2.3

試験手順

6.2.3.1

耐加水分解

ステンレス製圧力容器に,圧力容器容量の52.5±2.5 %になるよう脱気したトランス油を入れる。6.2.2

によって用意した試験片のうちの6個を,圧力容器に入れる。圧力容器は密閉して150±3 ℃で24±1時

間加熱する。その後,室温まで冷却してから開封する。試験片は通常視力で観察する。

同様にして,トランス油容量の0.3±0.1 %に等しい蒸留水を混ぜた条件でも,試験を行う。

試験は1回行う。外観,及び導体とエナメル皮膜との密着性の変化の確認結果を記録する。

6.2.3.2

耐トランス油

圧力容器には,6.2.2によって用意した10個の2個より試験片又はU字状の試験片及び3個の巻付け用

の試験片又は直線状の試験片を入れ,更に表2に規定する皮膜の容量に達するように余分に巻線を入れる。

次に,表2に規定するその他の構成材料を圧力容器に入れる。トランス油及び絶縁紙は,容器に入れる直

前に,90±3 ℃で16±1時間又は105±3 ℃で4±0.3時間,2 kPa以下で脱気及び乾燥させる。

表2−構成材料の容量

構成材料

封入容量

%

トランス油

65±5

絶縁紙

4±1

皮膜

0.275±0.075

鉄

−a)

注a) 受渡当事者間の協定による。

圧力容器を密閉し,巻線の耐熱クラス温度の±3 ℃,又は巻線の耐熱クラス温度が150 ℃を超える場合

は150±3 ℃で,1 000±10時間加熱する。加熱終了後,圧力容器は室温まで冷却し,開封する。10個の試

験片のうち5個はJIS C 3216-5の4.4.2(高温中試験)又は4.5.2(高温中試験)に従って空気中において

105±3 ℃で絶縁破壊電圧を測定する。残りの5個の試験片は125±3 ℃で30±5分乾燥させた後,室温ま

で冷却し,JIS C 3216-5の4.4.2又は4.5.2に従って空気中において105±3 ℃で絶縁破壊電圧を測定する。

3個の巻付け用の試験片に対して,JIS C 3216-3の5.1.1.1(公称導体径1.600 mm以下のエナメル丸線)

又は5.2[伸長試験(公称導体径が1.600 mmを超えるエナメル丸線に適用)]に規定する試験を行い,亀

裂の有無を確認する。試験は1回行う。

9

C 3216-4:2019

それぞれの試験片の絶縁破壊電圧の値及び亀裂の確認結果を記録する。

注記 必要とする皮膜容量を確保するための線の総質量(M)は,次の式でおおよその質量が計算で

きる。

D

δ

V

Y

M

×

×

×

600

=

ここに,

M: 線の総質量(g)

V: 圧力容器の容積(mL)

Y: 試験片1 m当たりの質量(g)

δ: 両側皮膜厚さ(mm)

D: 試験片の仕上がり外径(mm)

6.3

平角線

6.3.1

試験装置

6.2.1と同じ試験装置を用いる。

6.3.2

試験片

次の試験片を準備する。

− 耐加水分解のために,圧力容器の高さの2/3の長さの直線状の試験片を10個用意する。

− 耐トランス油のために,JIS C 3216-5の4.7.1(常温試験)に従って4個のU字状の試験片を用意する。

− 耐トランス油のために,JIS C 3216-3の5.1.2(平角線)に従って2個の曲げ用試験片を用意する。

6.3.3

試験手順

6.3.3.1

耐加水分解

6.3.2で用意した直線状の試験片を5個ずつに分け2本のガラス管に入れ,それぞれに脱気したトランス

油を80 mL入れる。片方の管には蒸留水を0.24±0.01 mL加える。2本の管は,封をして150±3 ℃で24 時

間加熱する。管を取り出したら,室温になるまで冷却し,封を開ける。試験片は通常視力で観察する。

試験は1回行う。外観,及び導体とエナメル皮膜との密着性の変化の確認結果を記録する。

6.3.3.2

耐トランス油

圧力容器には,6.3.2で用意した4個のU字状の試験片及び2個の曲げ用試験片を入れ,更に表2に規定

する皮膜の容量に達するように余分に巻線を入れる。次に,表2に規定するその他の構成材料を圧力容器

に入れる。トランス油及び絶縁紙は,容器に入れる直前に,90±3 ℃で16±1時間又は105±3 ℃で4±0.3

時間,2 kPa以下で脱気及び乾燥させる。

圧力容器を密閉し,巻線の耐熱クラス温度の±3 ℃,又は巻線の耐熱クラス温度が150 ℃を超える場合

は150±3 ℃で,1 000±10時間加熱する。加熱終了後,圧力容器は室温まで冷却し,開封する。2個のU

字状の試験片は,JIS C 3216-5の4.7.2(高温中試験)に従って空気中において,105±3 ℃で絶縁破壊電

圧を測定する。残りの2個の試験片は,125±3 ℃で30±5分乾燥させた後,室温まで冷却し,JIS C 3216-5

の4.7.2に従って空気中において,105±3 ℃で絶縁破壊電圧を測定する。

2個の曲げ用試験片に対して,JIS C 3216-3の5.1.2に規定する試験を行い,亀裂の有無を確認する。試

験は1回行う。

それぞれの試験片の絶縁破壊電圧の値及び亀裂の確認結果を記録する。

注記 必要な皮膜容量を確保するための線の総質量(M)は,次の式でおおよその質量が計算できる。

(

)

T

W

δ

V

Y

M

+

×

×

×

385

=

ここに,

M: 線の総質量(g)

10

C 3216-4:2019

V: 圧力容器の容積(mL)

Y: 試験片1 m当たりの質量(g)

δ: 両側皮膜厚さ(mm)

W: 試験片の幅(mm)

T: 試験片の厚さ(mm)

11

C 3216-4:2019

附属書A

(参考)

モノクロロジフルオロメタンの代替冷媒

耐冷媒の試験に適切であることが調査によって確認されている,モノクロロジフルオロメタン(R-22)

の代替冷媒のリストを,表A.1に示す。

試験中の安全のため,表A.1に示すデータを参照することを推奨する。

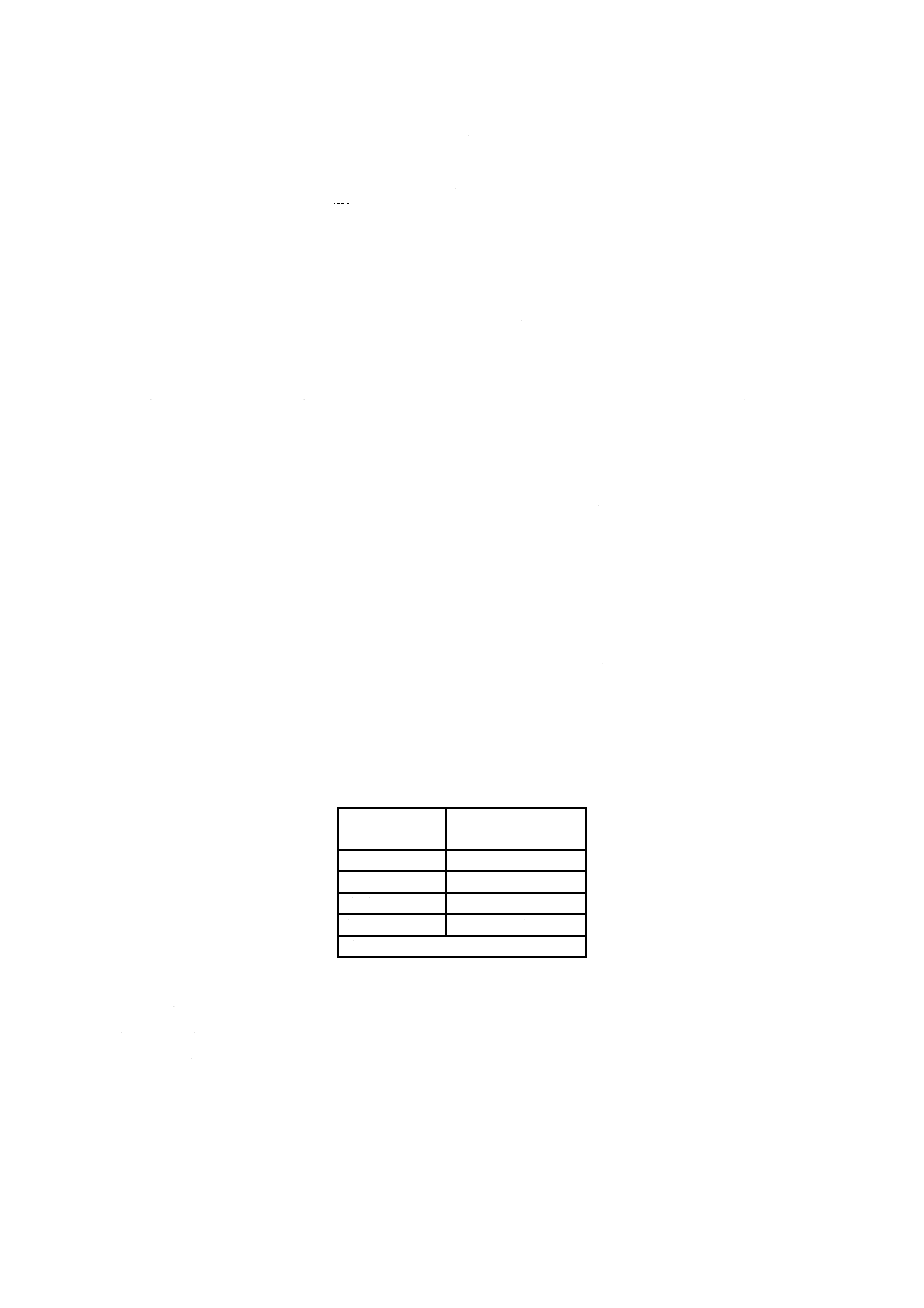

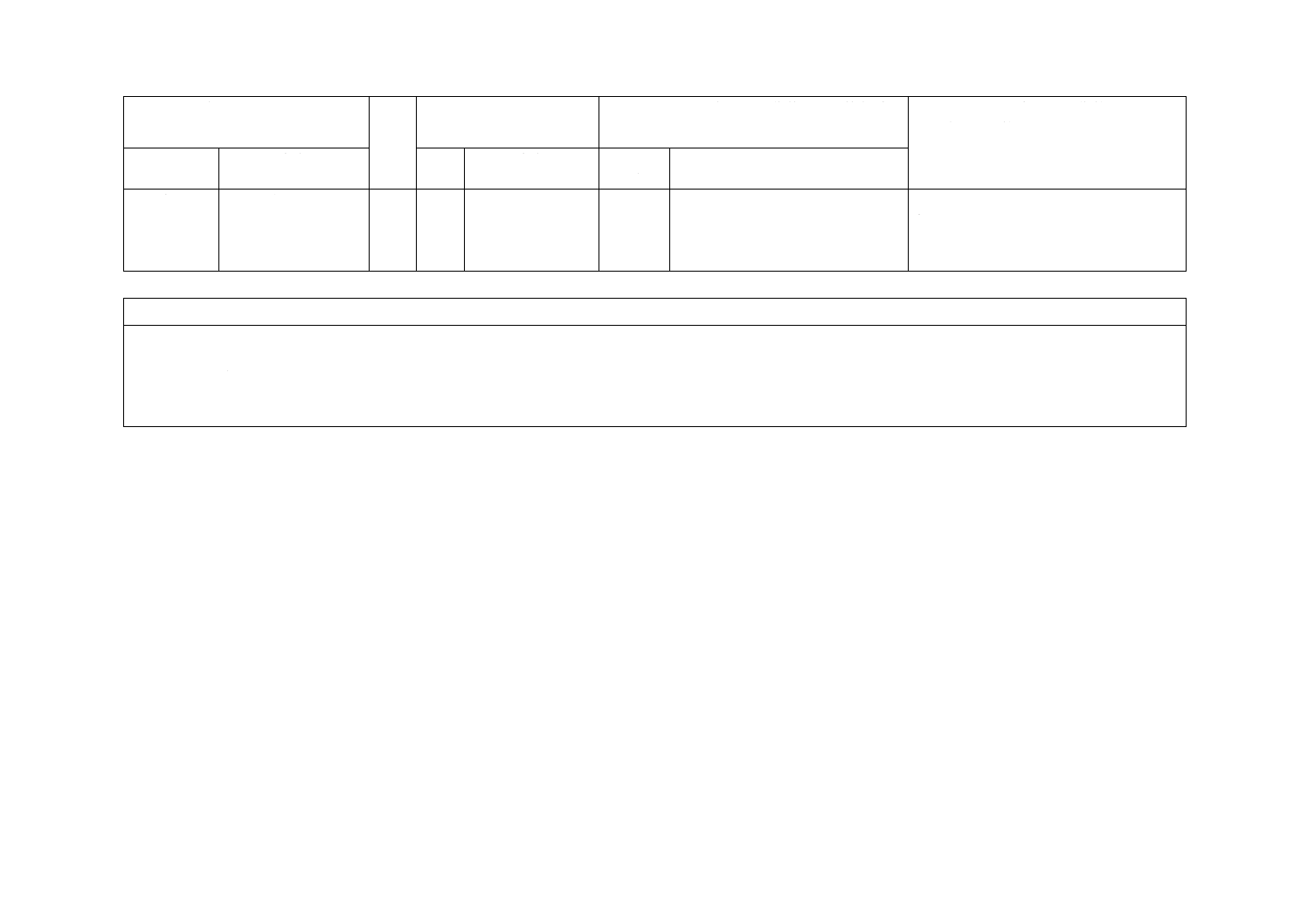

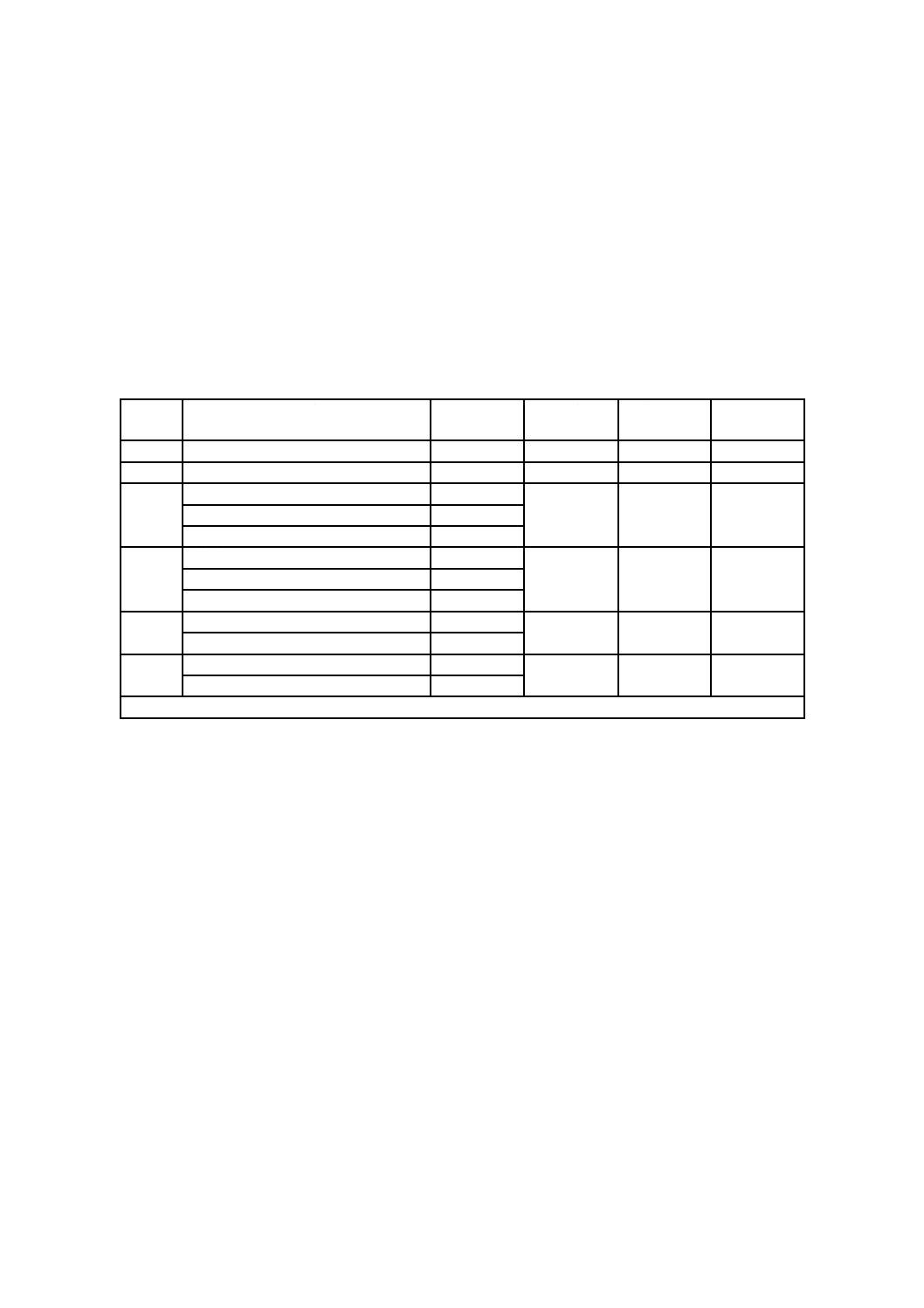

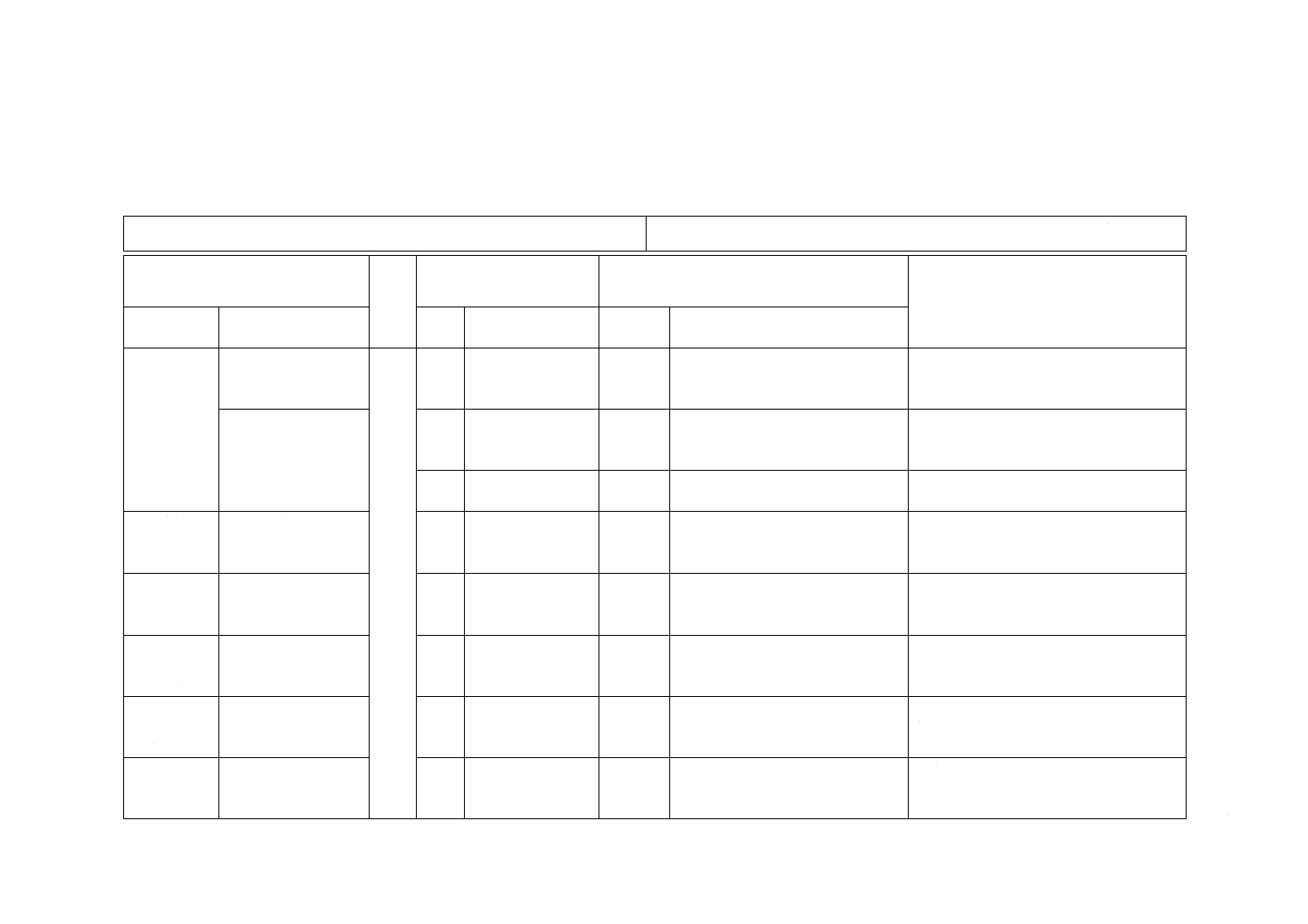

表A.1−R-22の代替冷媒

冷媒

組成

(重量%)

式

沸点

(℃)

臨界圧力

(MPa)

臨界温度

(℃)

R-22

モノクロロジフルオロメタン

CHClF2

−41

5.0

96.2

R-134a

1,1,1,2 テトラフルオロエタン

CH2FCF3

−26

4.1

101.1

R-404a

ペンタフルオロエタン−44 %

CF3−CHF2

−47

3.7

72.1

1,1,1 トリフルオロエタン−52 %

CF3−CH3

1,1,1,2 テトラフルオロエタン−4 %

CF3CH2F

R-407c

R 32−23 %

CH2F2

−44

4.6

86.7

R 125−25 %

C2HF5

R 134a−52 %

CH2FCF3

R-410a

R 32−50 %

CH2F2

−52

4.9

71.8

R 125−50 %

C2HF5

R-507

R 125−50 %

C2HF5

−47

3.8

70.9

R 134a−50 %

CH2FCF3

最新の情報については,冷媒メーカとの協議が推奨される。

12

C 3216-4:2019

附属書JA

(規定)

代替試験方法

この附属書は,本体の対応する箇条を補足するものであり,本体で規定する試験方法に対し,置き換え

て適用が可能な,耐溶剤(箇条3参照),耐冷媒(箇条4参照)及びはんだ付け性(箇条5参照)の試験方

法について規定する。

注記 この附属書で規定する試験方法は,旧規格(JIS C 3216-4:2011)をIEC 60851-4に整合させる

に当たり,内容によって大きな変更となり市場の混乱が予想される事項について,完全整合化

に向けた経過措置として,廃止したJIS C 3003:1999及びJIS C 3006:1999に従った試験方法を

代替試験方法として併記したものである。現時点市場でのコンセンサスが十分であるとは言え

ないため,この規格にも併記する。

JA.1 耐溶剤

JA.1.1 丸線の場合

丸線は,長さ約20 cmの試験片を1個とり,個別規格で規定する温度(規定のない場合は温度125±3 ℃)

に保った恒温槽中で約10分間加熱処理をする。加熱処理後は試験片を曲げたり伸ばしたりせず,温度60

±3 ℃のJIS K 8271に規定するキシレン中に,約15 cmの部分を30分間浸した後取り出し,皮膜に泡又

は膨れを生じないかを目視で調べる。さらに,公称導体径が0.200 mm未満の場合はa)のつめ法によって,

公称導体径が0.200 mm以上の場合はb)の鉛筆法によって調べる。ただし,この試験は取り出した後,2

分以内に行い,溶剤に浸されている端部及び液面の下部約20 mm並びに溶剤液面から出ている部分は,試

験の対象としない。

つめ法及び鉛筆法は,次による。

a) つめ法 つめ先で1回こすったとき,導体が現れるほど皮膜が剝がれないかを目視で調べる。

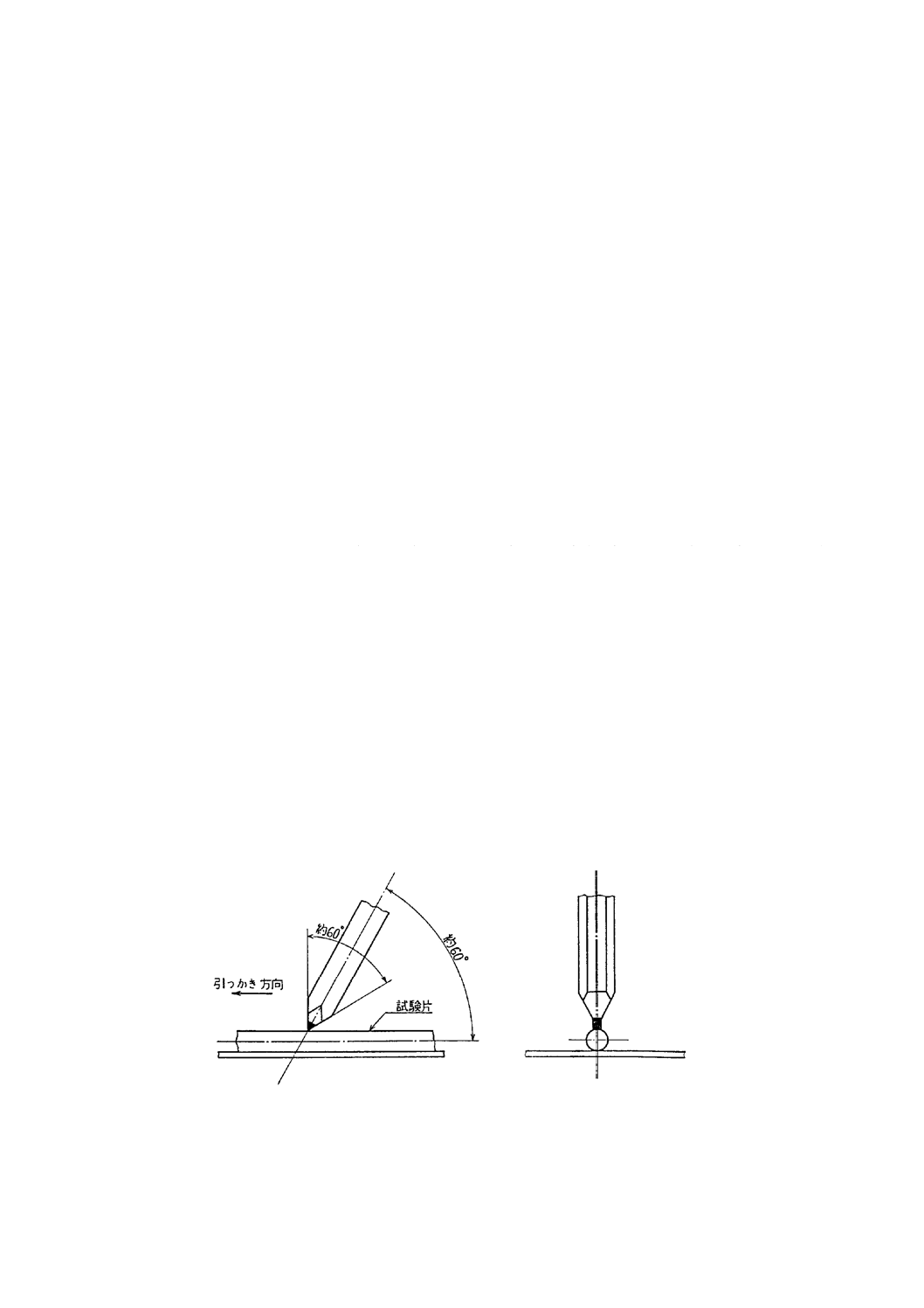

b) 鉛筆法 JIS S 6006に規定の鉛筆の芯を,約60°の角度をもたせて刃形に削り,これを図JA.1のよう

に試験片に約60°の角度で約5 Nの力で押し,試験片の長さ方向に規定の硬さの芯で1回引っかいた

とき,導体が現れるほど皮膜が剝がれないかを目視で調べる。

図JA.1−鉛筆法

JA.1.2 平角線の場合

平角線は,長さ約20 cmの試験片を1個とり,個別規格で規定する温度(規定のない場合は125±3 ℃)

13

C 3216-4:2019

に保った恒温槽で約10分間加熱処理をする。加熱処理後は,試験片を曲げたり伸ばしたりせず,温度60

±3 ℃のJIS K 8271に規定するキシレン中に約15 cmの部分を30分間浸した後取り出し,皮膜に泡又は

膨れを生じないかを目視で調べる。また,平角線の幅の面をJA.1.1 b)によって試験したとき導体が現れる

ほど皮膜が剝がれないかを目視で調べる。ただし,この試験は取り出した後,2分以内に行い,溶剤に浸

されている端部及び液面の下部約20 mm及び溶剤液面から出ている部分は,試験の対象としない。

JA.2 耐冷媒

JA.2.1 一般事項

公称導体径0.600 mmを超え1.000 mm以下のエナメル線について行う。この試験は,密閉耐圧容器(例

えば,オートクレーブ)及びモノクロロジフルオロメタン(R-22,以下,冷媒という。)を用いて行う。

JA.2.2 絶縁破壊

長さ約50 cmの試験片を1個とり,JIS C 3216-5のJA.1.2 b)(2個より法)に従って試験片を作製する。

この試験片を個別規格で規定する温度(規定のない場合は125±3 ℃)に保った恒温槽中で1時間加熱処

理をする。加熱処理後は,試験片を曲げたり伸ばしたりせず,温度10〜30 ℃の液状冷媒中に24時間浸し

た後取り出し,5分以内にJIS C 3216-5のJA.1.2 b)によって絶縁破壊電圧値を測定する。

JA.2.3 冷媒抽出

冷媒抽出率は,次によって求める。

a) 皮膜の質量約1 gの適切な長さの試験片をとり,JIS K 8891に規定するメタノールを含ませた清浄な

布で線の表面を拭き,これをコイル状に巻き,個別規格で規定する温度(規定のない場合は125±3 ℃)

に保った恒温槽中で1時間加熱処理をした後,乾燥剤の入ったデシケータ中で温度を10〜30 ℃に戻

し,試験片の質量を0.000 1 g単位まで精密に測定する。

b) あらかじめ十分洗って乾燥した密閉耐圧容器に試験片を入れ,適切な方法で液状冷媒を注入する。

c) 密閉耐圧容器を温度10〜30 ℃で24時間維持する(このとき,試験片は十分液状冷媒に浸しているも

のとする。)。その後,冷媒をガス状で密閉耐圧容器から抜き出し,密閉耐圧容器を開く。

d) 耐圧容器へJIS K 8322に規定するクロロホルムを適量入れて,試験片及び耐圧容器に付着している抽

出物を溶解させ,試験片を取り出す。次に抽出液をあらかじめ加熱乾燥処理1)後,質量を測定した約

50 mLのアルミニウムカップに集めた後,100 ℃以下の温度で抽出液の量が3〜4 mLになるまで加熱

し蒸発させる。このアルミニウムカップの加熱乾燥処理1)後に質量を測定し,抽出残さの質量M1を

0.000 1 g単位まで算出する。

e) 試験片の皮膜を適切な方法で除去して,導体の質量を0.000 1 g単位まで精密に測定し,抽出前の皮膜

質量M2を計算する。

f)

冷媒抽出率(A)(%)は,次の式で求める。

100

2

1×

M

M

A=

ここに,

A: 冷媒抽出率(%)

M1: 抽出残さの質量(g)

M2: 抽出前の皮膜質量(g)

注1) 加熱乾燥処理とは,105±3 ℃に保った恒温槽中で1時間加熱した後,直ちに乾燥剤の入った

デシケータ中で温度を10〜30 ℃に戻すことをいう。

14

C 3216-4:2019

JA.3 はんだ付け性

同一巻枠から長さ約15 cmの試験片3個をとり,それぞれについて個別規格に規定の温度に保ったJIS Z

3282に適合するPb50Sn50中に,試験片の先端約40 mmを規定の時間浸した後,取り出す。取り出した試

験片を直ちに適切な布で軽く拭き,浸した部分の上部約10 mmを除き,はんだが一様に付いているかを調

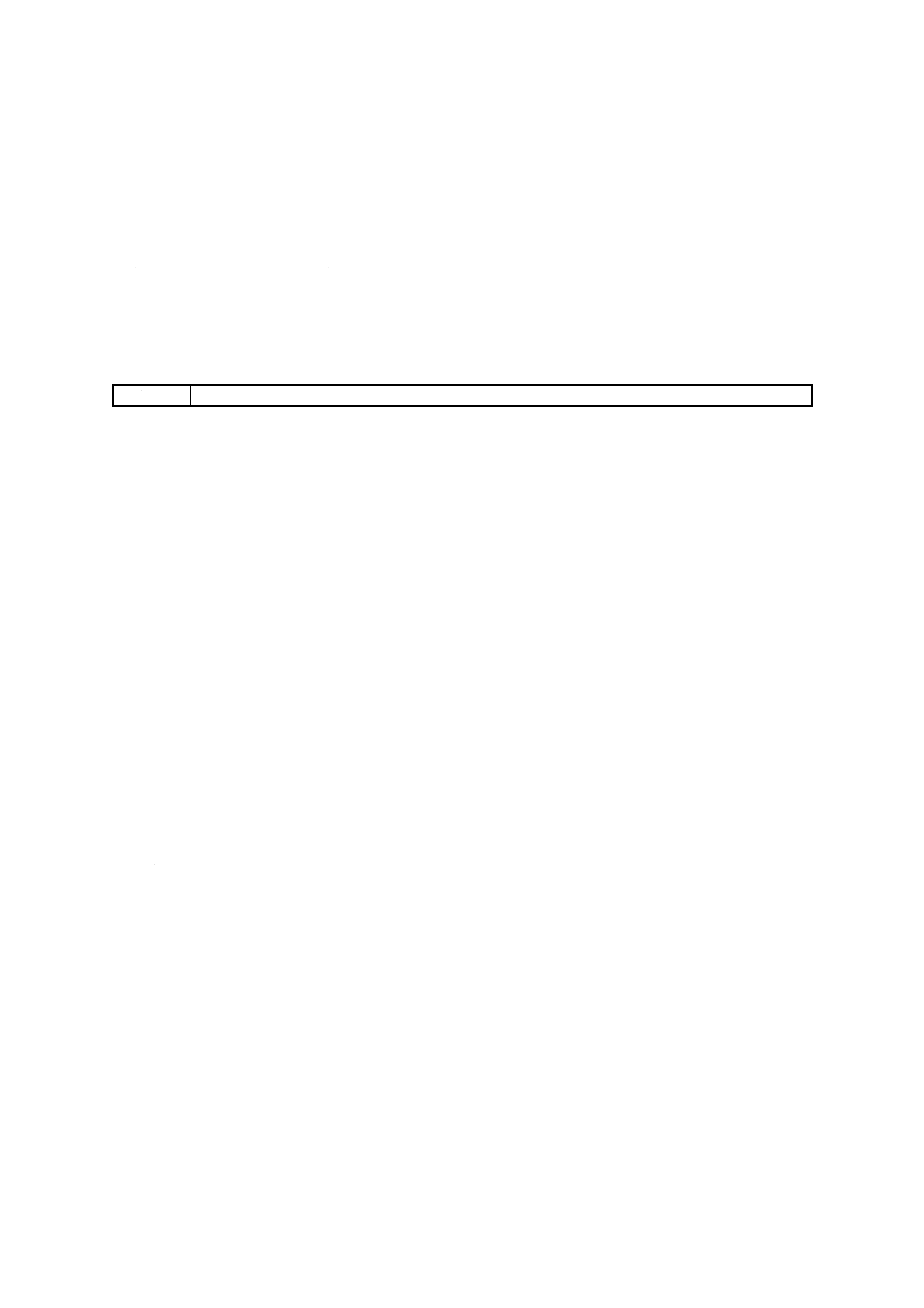

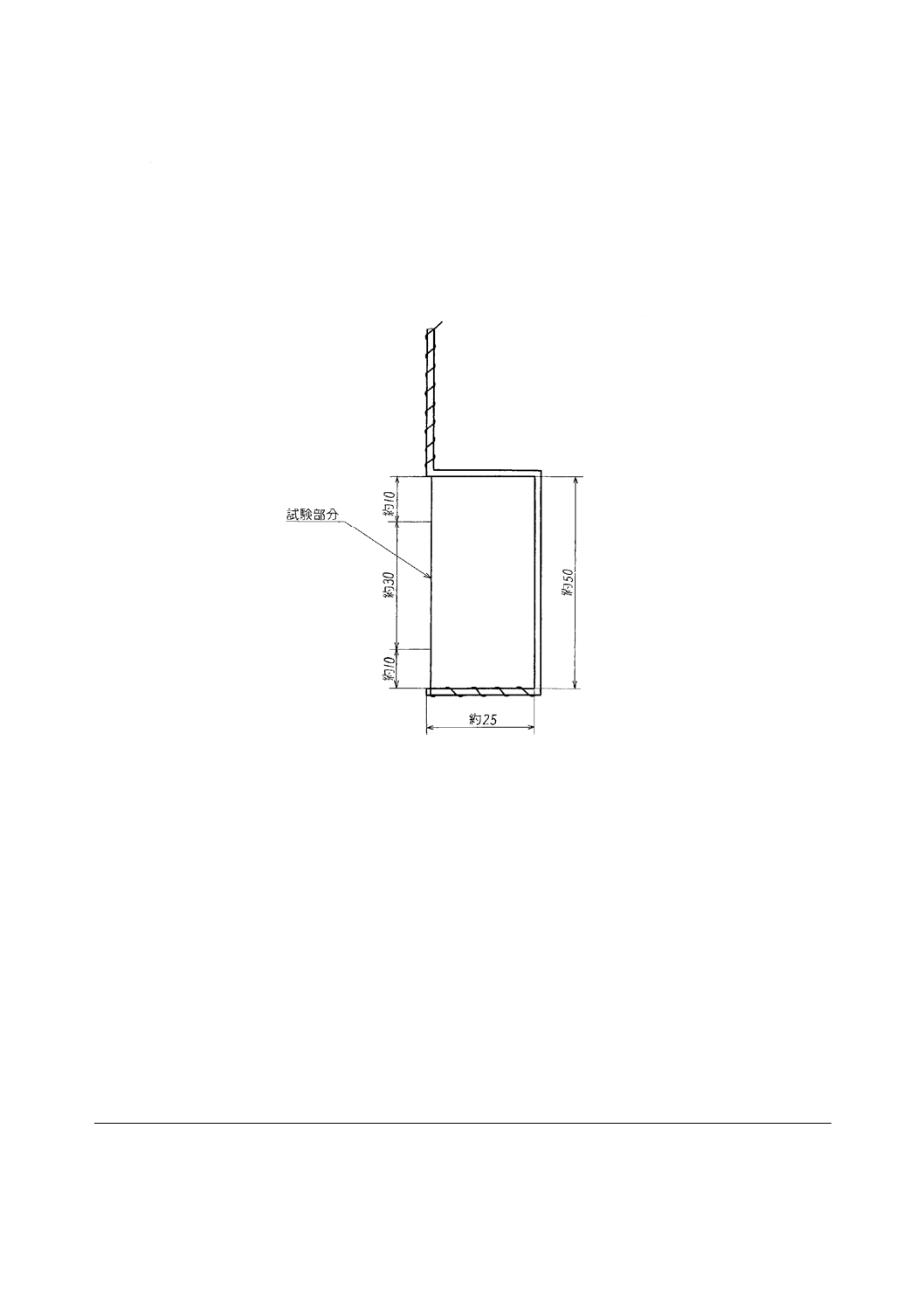

べる。ただし,公称導体径0.100 mm以下の巻線は,図JA.2の巻付けジグを用いて,約50 mmを浸し,中

央部の約30 mmで判定してもよい。

単位 mm

図JA.2−巻付けジグ

参考文献 JIS C 3003:1999 エナメル線試験方法

JIS C 3006:1999 横巻線試験方法

15

C 3216-4:2019

附属書JB

(参考)

JISと対応国際規格との対比表

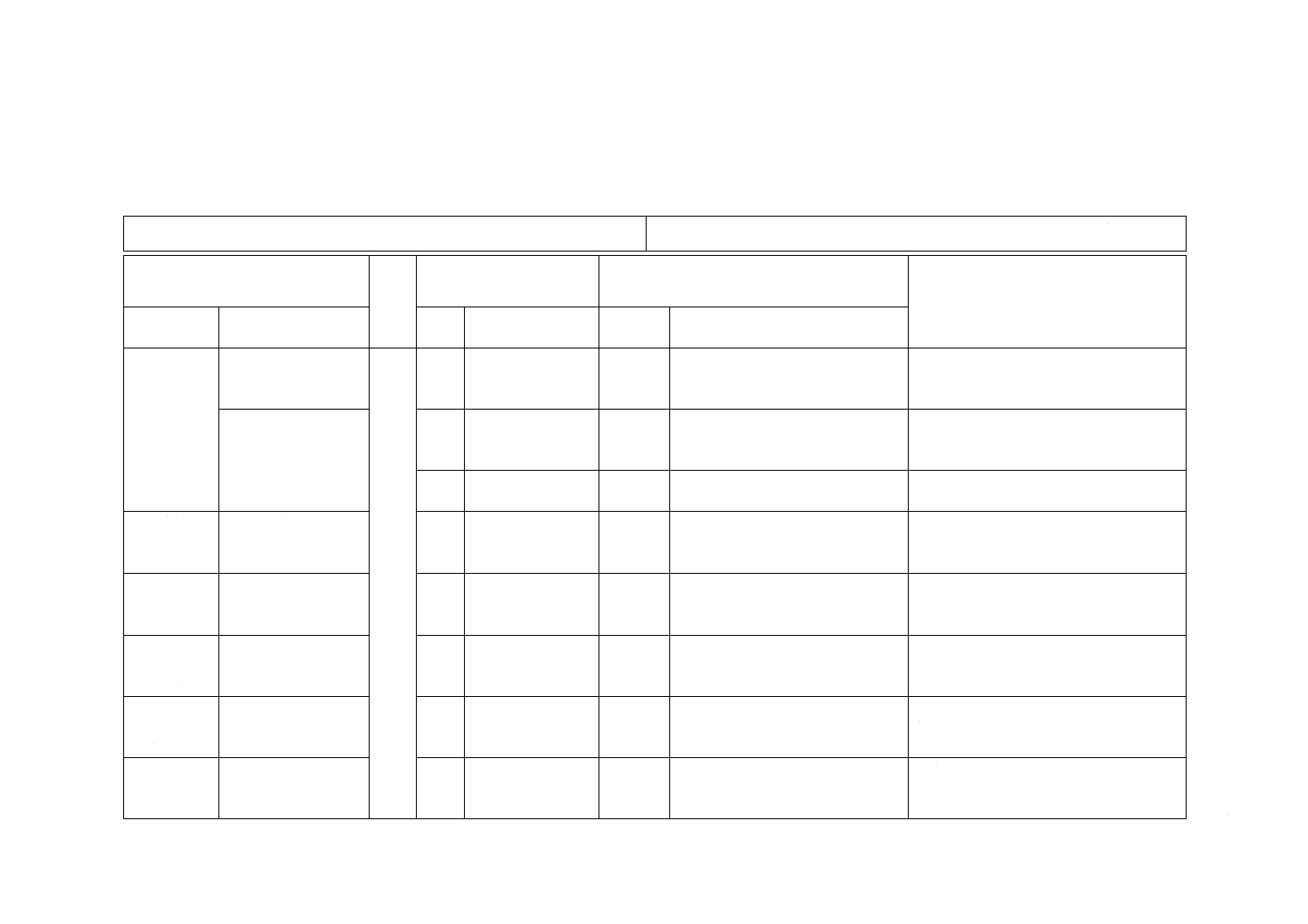

JIS C 3216-4:2019 巻線試験方法−第4部:化学的特性

IEC 60851-4:2016,Winding wires−Test methods−Part 4: Chemical properties

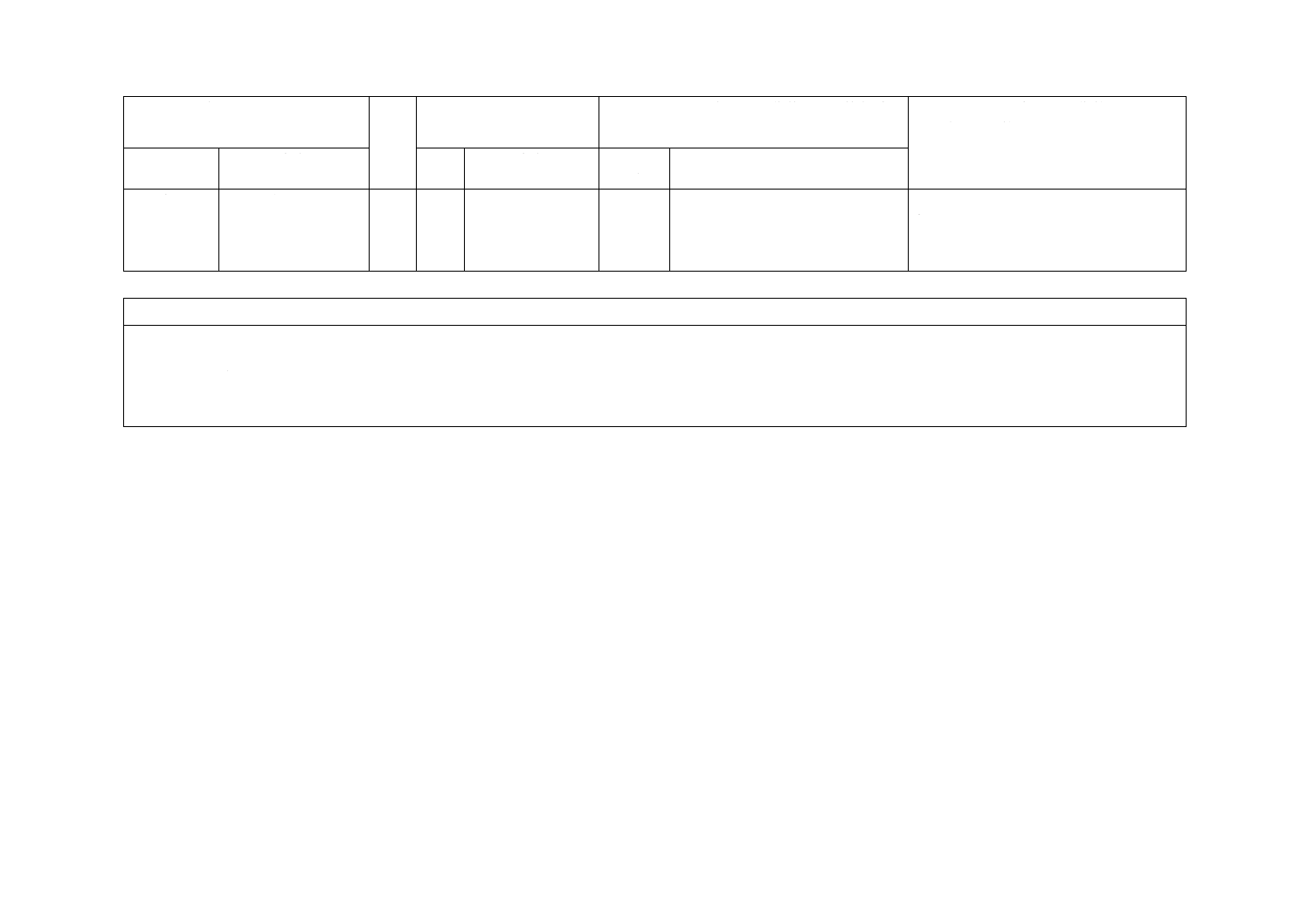

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 耐溶剤

耐溶剤の試験条件に

ついて規定

3

JISとほぼ同じ

選択

受渡当事者間の合意があればJA.1

の方法でもよいとした。

国内のIEC規格への対応状況を勘案し,

経過処置としてJIS C 3003:1999の13.2の

B法を追加し選択できるようにした。

3.2 試験装置

3.2

JISとほぼ同じ

追加

IEC規格で溶剤として規定されて

いるホワイトスピリットに,流動パ

ラフィンを追加した。

同等品として,我が国で一般的な溶剤を

併記した。

3.2

JISとほぼ同じ

追加

鉛筆について,JISを引用した。

試験内容を明確にするため,JIS S 6006を

引用した。

4 耐冷媒

4.1 一般事項

4.1

JISとほぼ同じ

選択

受渡当事者間の合意があればJA.2

の方法でもよいとした。

国内のIEC規格への対応状況を勘案し,

経過処置としてJIS C 3003:1999の16.2の

B法を追加し選択できるようにした。

5 はんだ付

け性

5.1 一般事項

5.1

JISとほぼ同じ

選択

受渡当事者間の合意があればJA.3

の方法でもよいとした。

国内のIEC規格への対応状況を勘案し,

経過処置としてJIS C 3003:1999の14.2の

B法を追加し選択できるようにした。

6 耐加水分

解及び耐ト

ランス油

6.2.1 試験装置

6.2.1

JISとほぼ同じ

追加

試験に使用する材料について絶縁

紙及び電気絶縁油のJISを追加し

た。

国内で一般的に使用されている,JIS品も

試験で使用できるようにしたもので,技

術的差異はない。

附属書JA

(規定)

JA.1 耐溶剤

耐溶剤について規定

−

−

追加

使用溶剤及び試験条件が異なる。

国内のIEC規格への対応状況を勘案し,

経過処置としてJIS C 3003:1999の13.2の

B法を追加した。

附属書JA

(規定)

JA.2 耐冷媒

耐冷媒について規定

−

−

追加

使用薬品,試験装置及び試験条件が

異なる。

国内のIEC規格への対応状況を勘案し,

経過処置としてJIS C 3003:1999の16.2の

B法を追加した。

2

C

3

2

1

6

-4

:

2

0

1

9

16

C 3216-4:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理由

及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

JA.3 はんだ

付け性

はんだ付け性につい

て規定

−

−

追加

使用するはんだ組成,試験条件及び

試験ジグが異なる。

国内のIEC規格への対応状況を勘案し,

経過処置としてJIS C 3003:1999の14.2の

B法を追加した。

JISと国際規格との対応の程度の全体評価:IEC 60851-4:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

3

2

1

6

-4

:

2

0

1

9