C 3216-3:2011

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 伸び及び引張強さ ············································································································· 2

3.1 伸び ···························································································································· 2

3.2 引張強さ ······················································································································ 2

4 軟らかさ························································································································· 2

4.1 公称導体径0.080 mmを超え1.600 mm以下の丸線(ヘリカルコイルの巻き戻り角度) ················ 2

4.1A スプリングエロンゲーション法 ······················································································ 4

4.2 公称導体径1.600 mmを超える丸線及び平角線(曲げ後の戻り角度) ······································· 4

5 可とう性及び密着性 ·········································································································· 6

5.1 巻付け試験 ··················································································································· 6

5.2 伸長試験(公称導体径が1.600 mmを超えるエナメル丸線に適用) ·········································· 8

5.3 急激伸長試験(公称導体径が1.000 mm以下のエナメル丸線に適用) ······································· 8

5.4 剝離試験(公称導体径が1.000 mmを超えるエナメル丸線に適用) ·········································· 9

5.5 密着試験 ····················································································································· 10

6 耐摩耗(エナメル丸線に適用) ·························································································· 10

6.1 概要 ··························································································································· 10

6.2 試験装置 ····················································································································· 10

6.3 試験手順 ····················································································································· 11

7 融着性(公称導体径が0.050 mmを超え2.000 mm以下のエナメル丸線に適用) ·························· 11

7.1 ヘリカルコイル法 ········································································································· 12

7.2 ツイストコイルの融着力 ································································································ 14

附属書A(参考)熱融着線の融着力 ························································································ 17

附属書B(参考)すべり性試験 ······························································································ 21

附属書JA(規定)代替試験方法 ····························································································· 28

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 33

C 3216-3:2011

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電線工業会(JCMA)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。これによって,JIS C 3003:1999及びJIS C 3006:1999は廃止さ

れ,この規格に置き換えられた。

また,令和2年6月22日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標準

化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

この規格は,エナメル線及び横巻線の試験方法の統一並びに試験規格のIEC規格整合化を目的として制

定したものである。この規格は,IEC規格への整合化に向け検討してきたが,内容によって大きな変更と

なり市場の混乱が予想されたため,整合化に向けた経過措置として整合化規格を主とし,従来のJISによ

る試験方法を附属書JAとして併記した。この規格の制定によって,市場にIEC整合規格のコンセンサス

を得ることを目的とした。したがって,次回改正時にはIEC規格への整合を図る。

JIS C 3216の規格群には,次に示す部編成がある。

JIS C 3216-1 第1部:全般事項

JIS C 3216-2 第2部:寸法

JIS C 3216-3 第3部:機械的特性

JIS C 3216-4 第4部:化学的特性

JIS C 3216-5 第5部:電気的特性

JIS C 3216-6 第6部:熱的特性

日本産業規格 JIS

C 3216-3:2011

巻線試験方法−第3部:機械的特性

Winding wires-Test methods-Part 3:Mechanical properties

序文

この規格は,2009年に第3版として発行されたIEC 60851-3を基に,対応国際規格を翻訳し,市場にIEC

整合規格のコンセンサスを得るまでの措置として,技術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項で

ある。

要求事項は,この規格を引用する個別規格で規定する。

1

適用範囲

この規格は,巻線に用いる各種エナメル銅線,エナメルアルミニウム線,横巻銅線及び横巻アルミニウ

ム線の機械的特性の試験方法について規定する。

なお,試験方法の全般事項については,JIS C 3216-1による。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60851-3:2009,Winding wires−Test methods−Part 3:Mechanical properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 3216-1 巻線試験方法−第1部:全般事項

注記 対応国際規格:IEC 60851-1,Winding wires−Test methods−Part 1:General(MOD)

JIS C 3216-2 巻線試験方法−第2部:寸法

注記 対応国際規格:IEC 60851-2:1996,Winding wires−Test methods−Part 2:Determination of

dimensions,Amendment 1:1997及びAmendment 2:2003(MOD)

JIS C 3216-5 巻線試験方法−第5部:電気的特性

JIS K 7171 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178:2001,Plastics−Determination of flexural properties及びAmendment

1:2004(IDT)

2

C 3216-3:2011

3

伸び及び引張強さ

3.1

伸び

伸びは,初期の長さに対し伸びた長さをパーセントで表す。直線状の試験片を標線間距離200〜250 mm

で伸び試験機又は引張試験機で1秒間当たり5±1 mmの速度で導体が破断するまで伸長する。破断までに

増加した長さを初期の長さに対するパーセントで求める。3本の試験片で行い,各々の値を記録する。そ

の平均値で伸びを表す。

3.2

引張強さ

引張強さは,破断時の引張力を初期断面積で除した値とする。直線状の試験片を標線間距離200〜250 mm

で,引張試験機で1秒間当たり5±1 mmの速度で導体が破断するまで伸長し,破断時の引張力を測定する。

3本の試験片で行い,初期断面積及び各々の破断時の引張力を記録する。各々の破断時の引張力を初期断

面積で除した値の平均値で引張強さを表す。

4

軟らかさ

軟らかさは,ヘリカルコイルの巻き戻り角度(4.1参照),スプリングエロンゲーション値(4.1A参照),

又は曲げ後の戻り角度(4.2参照)で表す。

なお,受渡当事者間の合意によって,スプリングバック法(JA.4参照)を用いてもよい。

4.1

公称導体径0.080 mmを超え1.600 mm以下の丸線(ヘリカルコイルの巻き戻り角度)

4.1.1

概要

直線状の試験片を個別規格で規定する径のマンドレルに,個別規格で規定する張力で5回転巻き付ける。

張力を開放し5回転目の端の戻り角を読み取り,軟らかさとする。

4.1.2

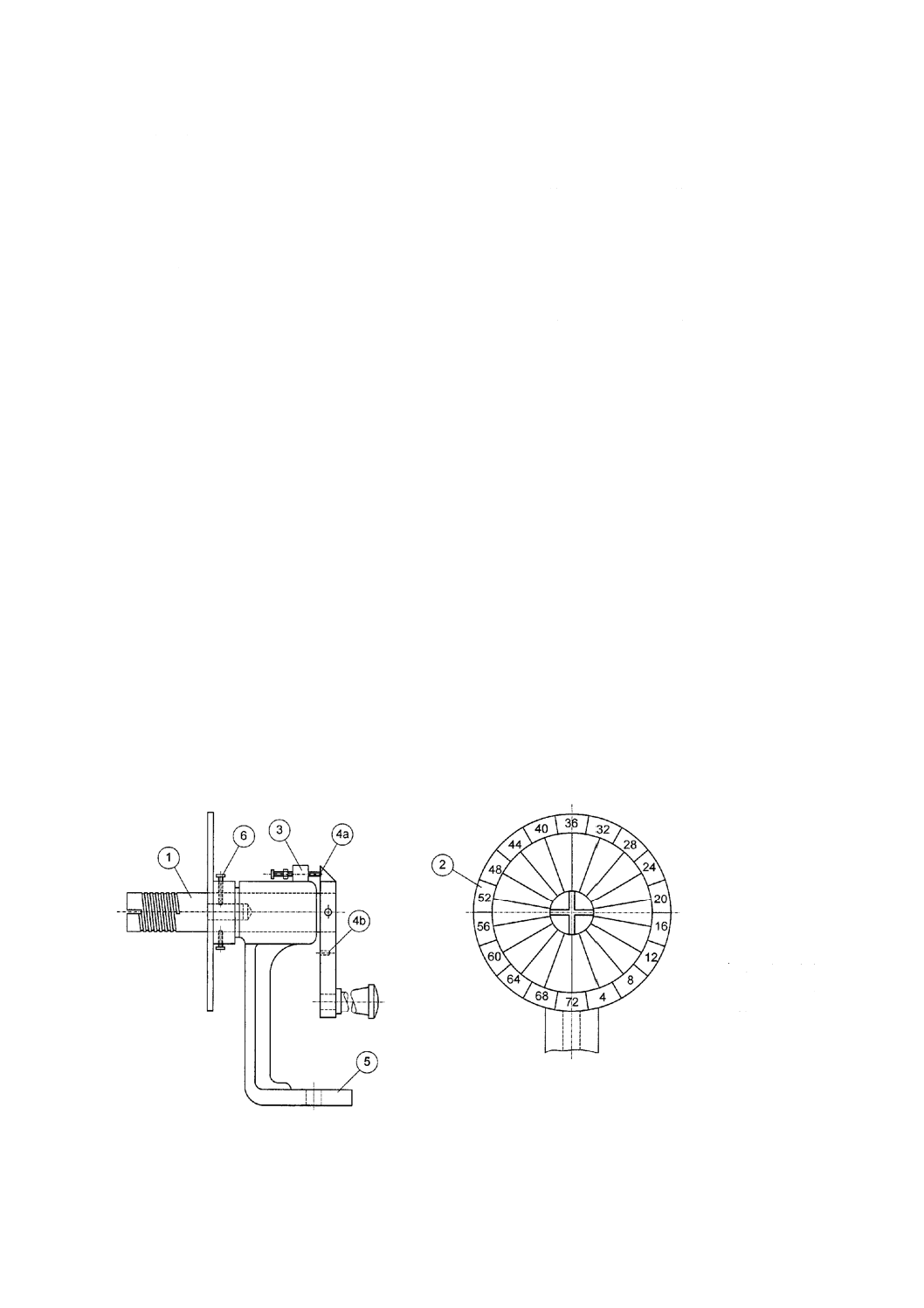

試験装置

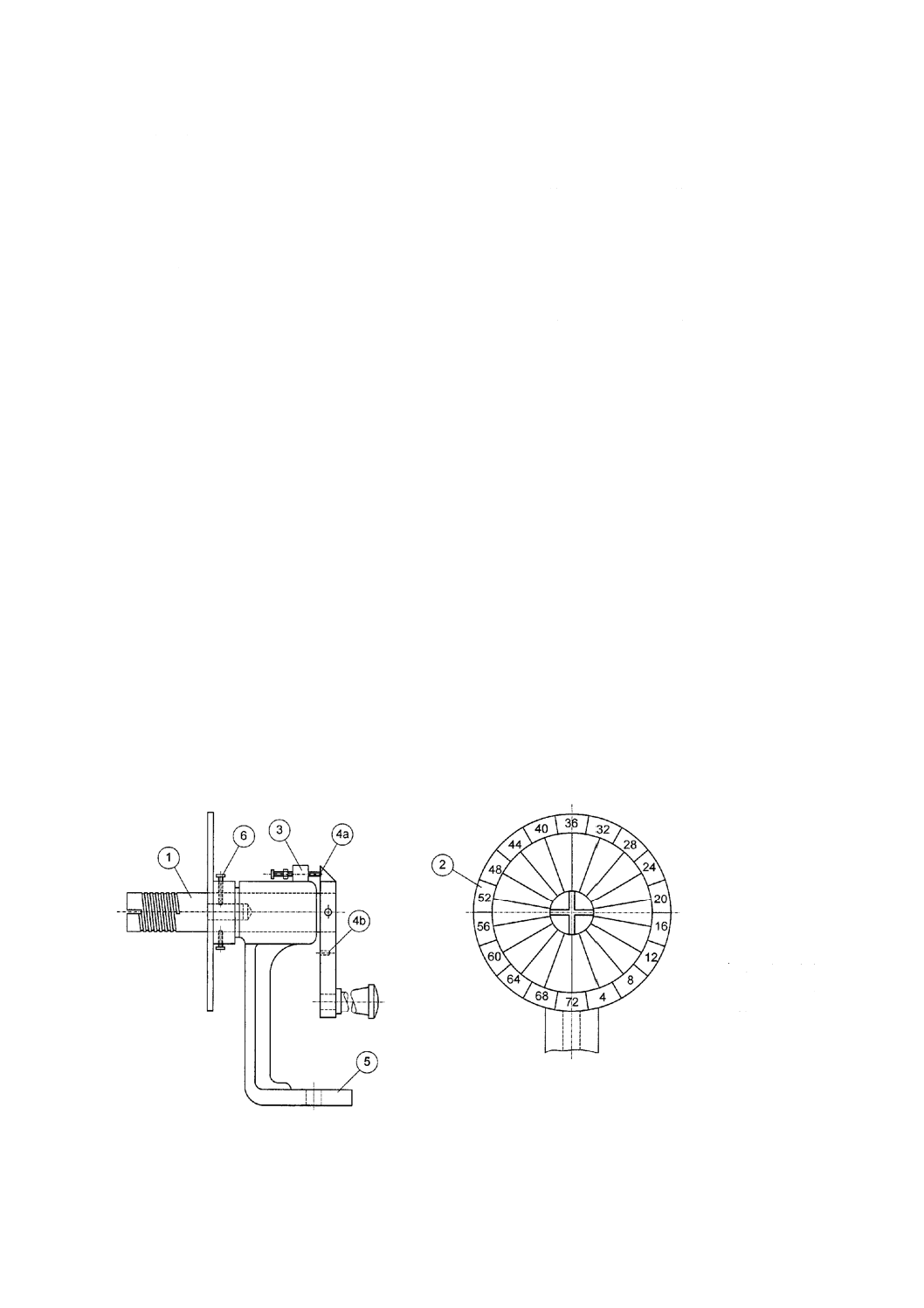

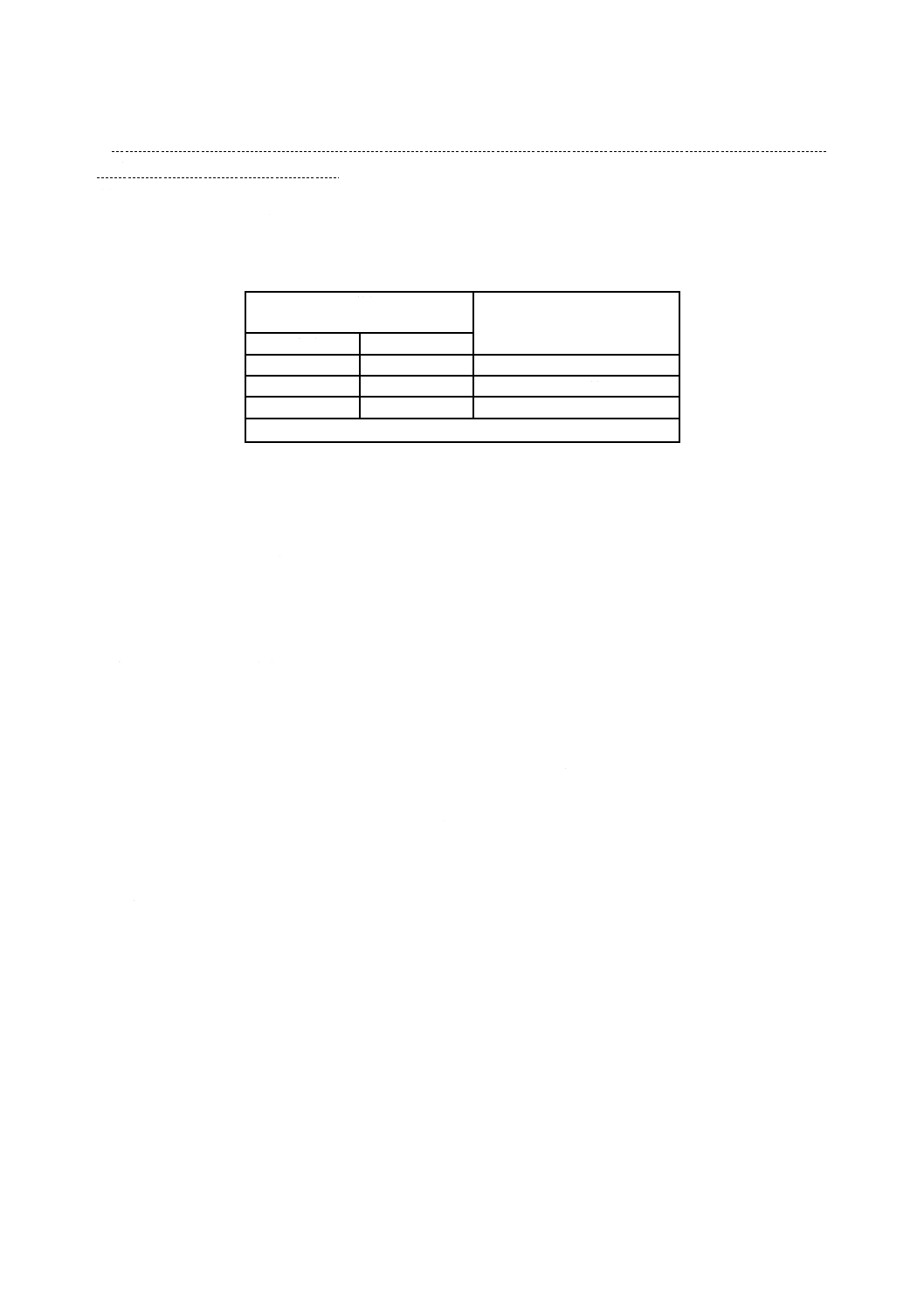

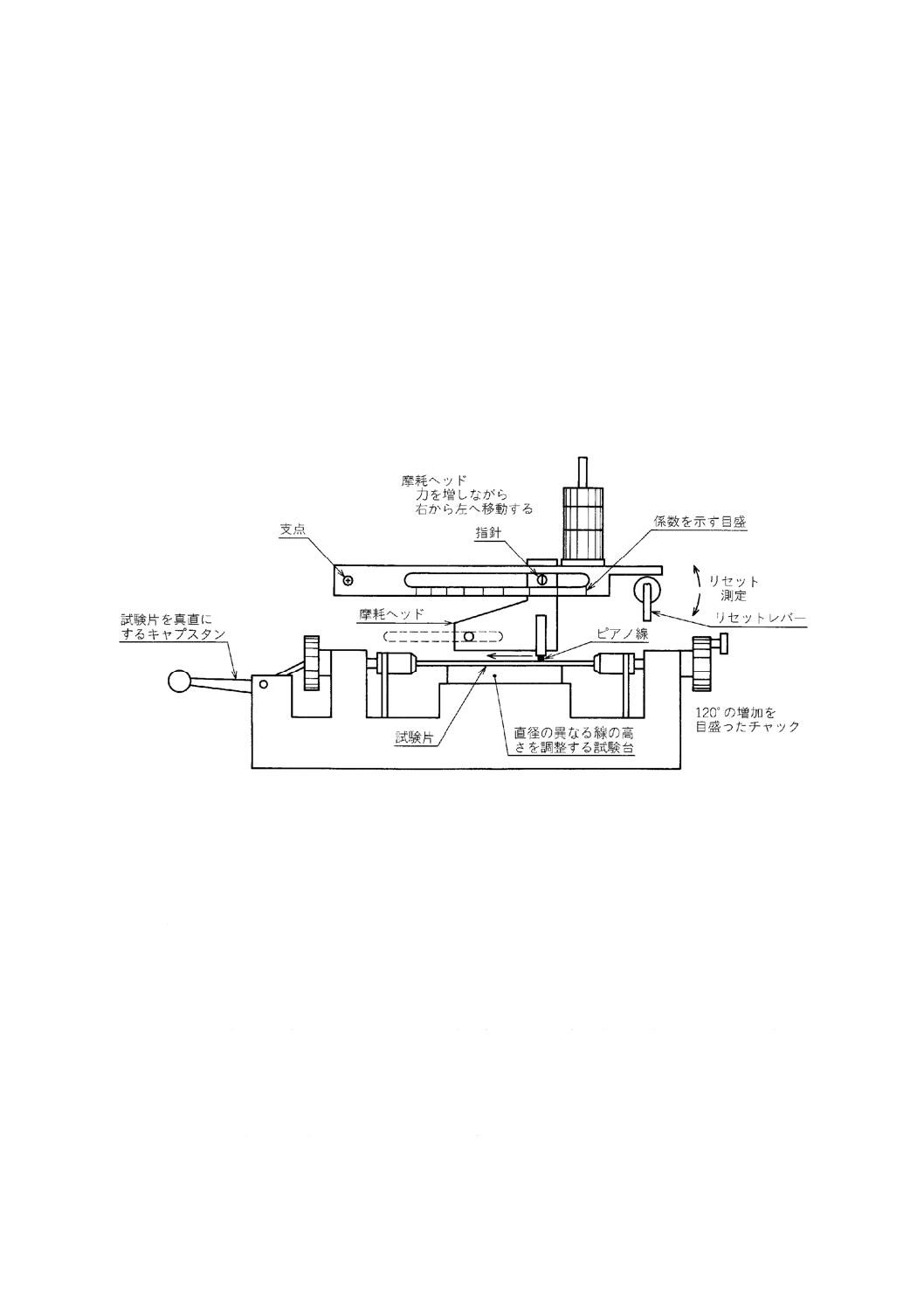

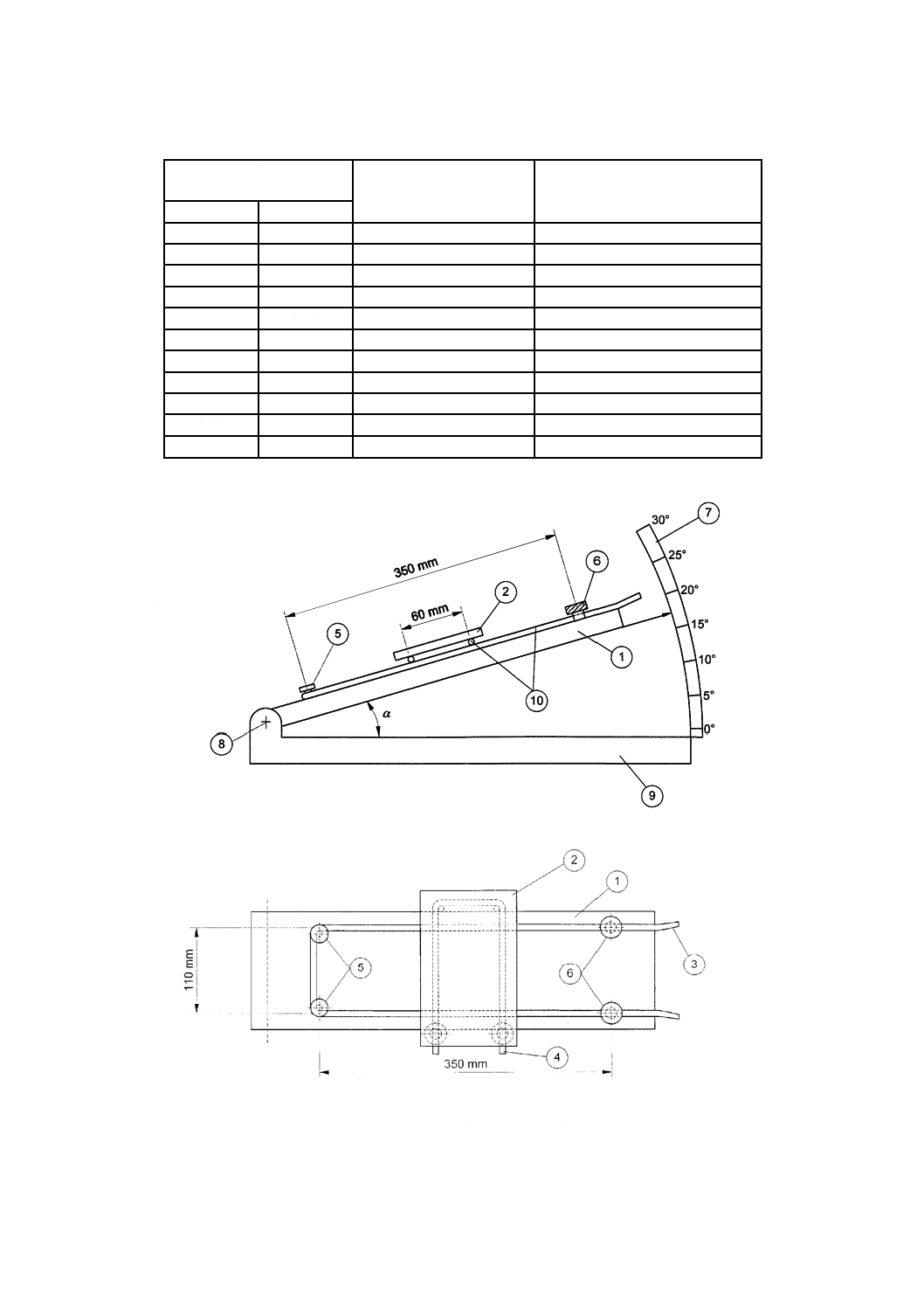

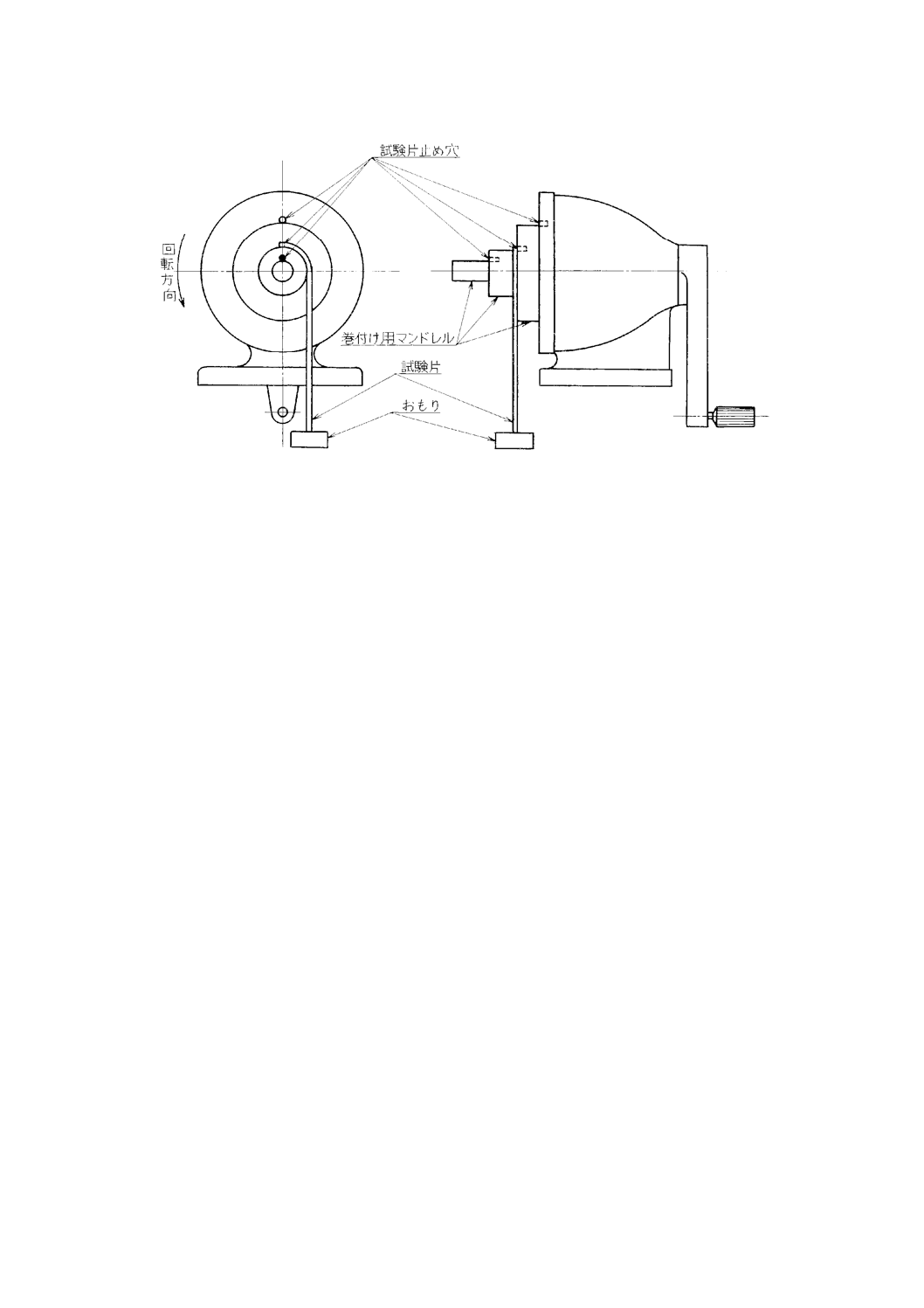

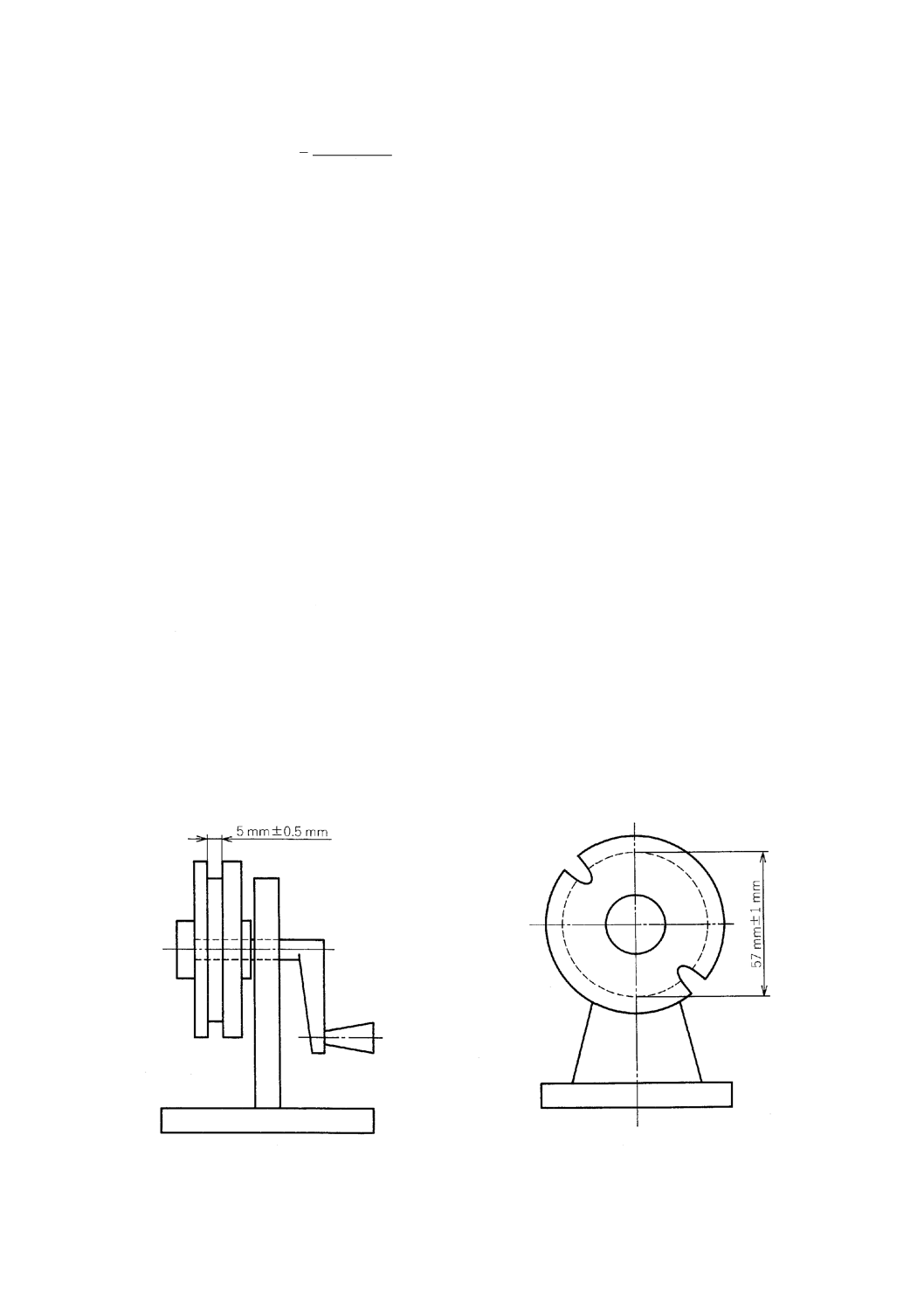

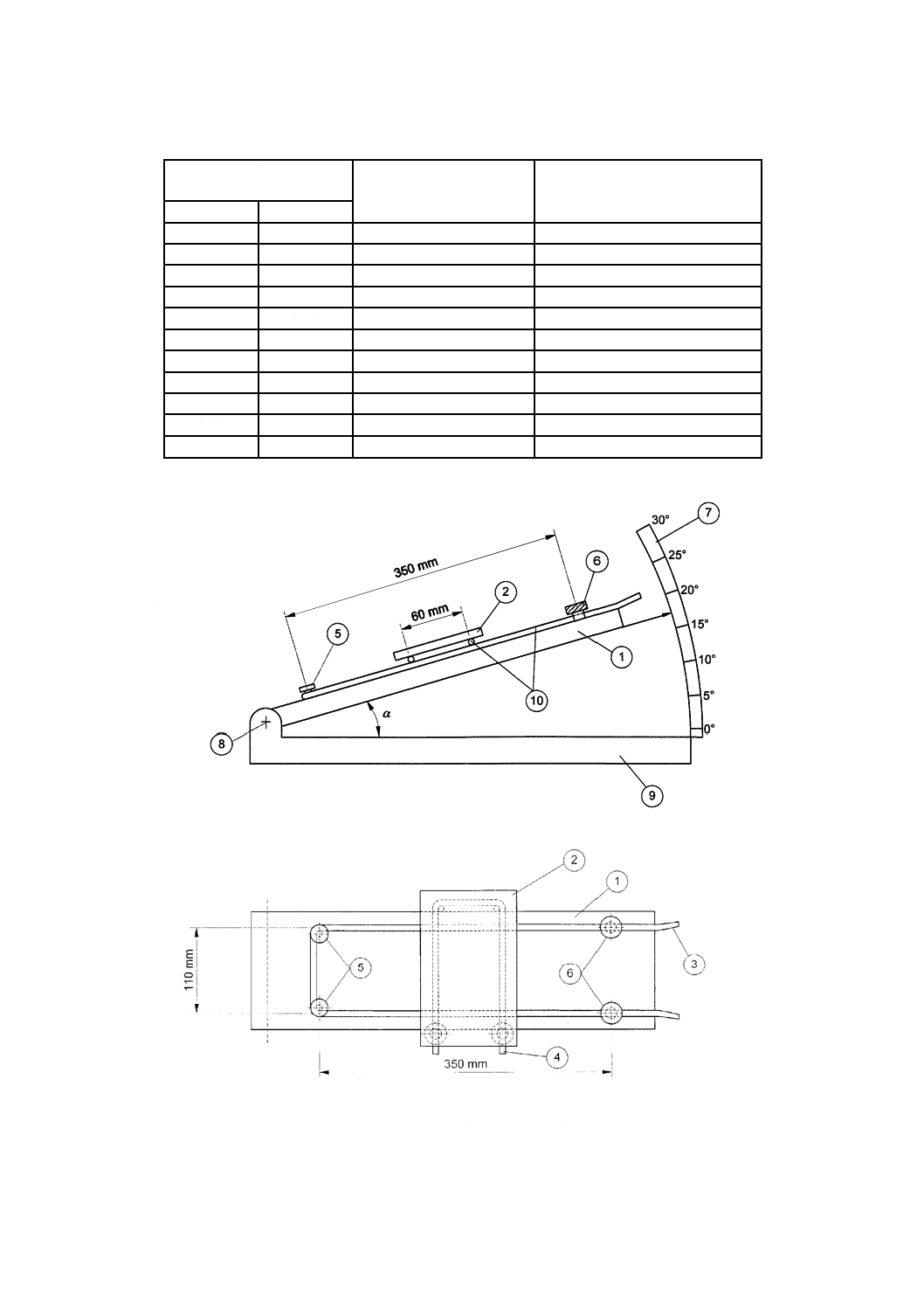

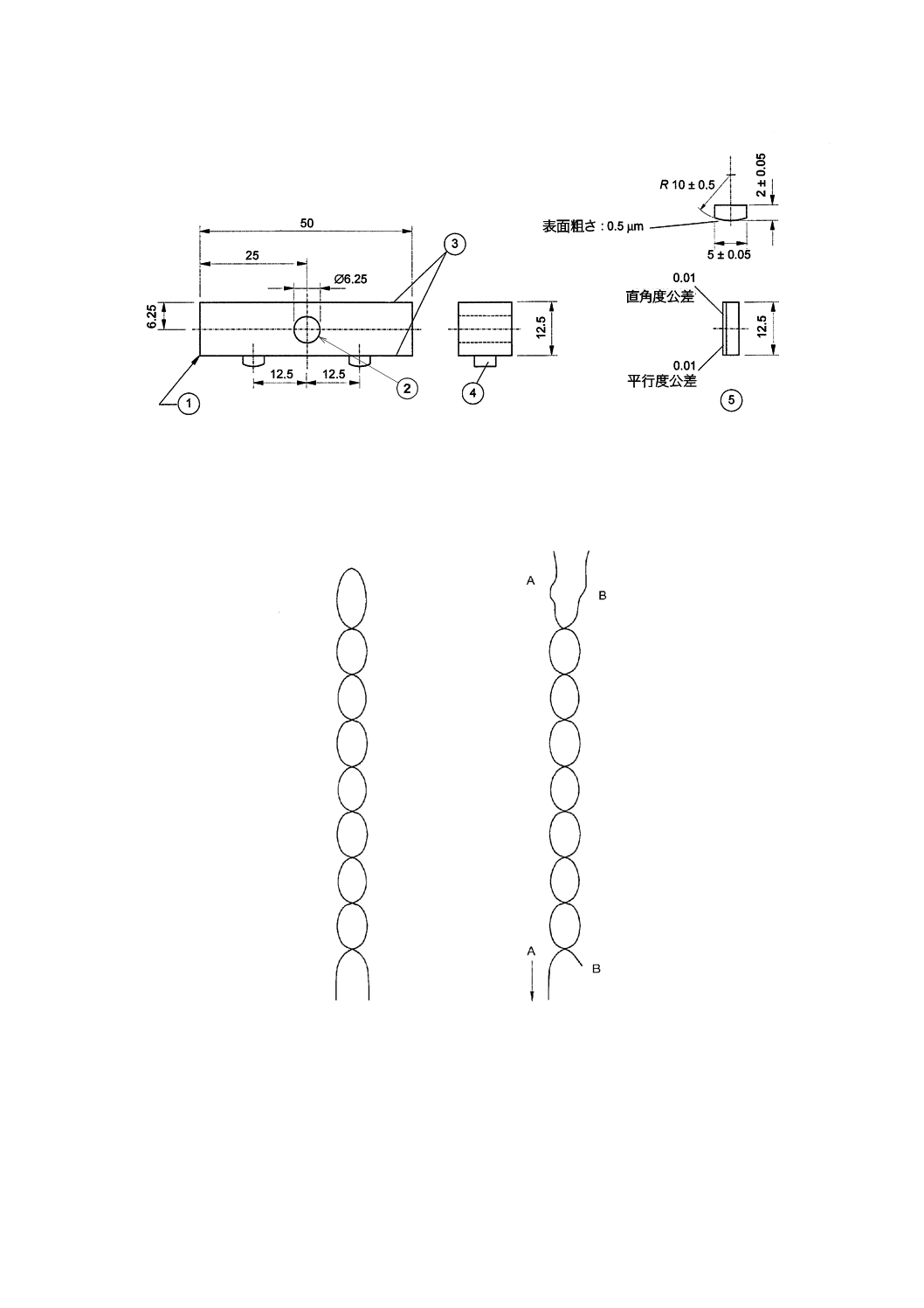

図1に試験装置の一例を,図2及び表1にマンドレルの詳細を示す。図2に示すヘリカル状の溝は巻付

けを容易にするために用いるが,なくてもよい。目盛板は,試験片5回転分の総戻り角度を直読できるよ

うに,18等分している。

① マンドレル

② 目盛板

③ 固定装置

○

4a,○

4b 固定装置

⑤ ベース

⑥ マンドレル取

付ねじ

図1−軟らかさ試験装置

3

C 3216-3:2011

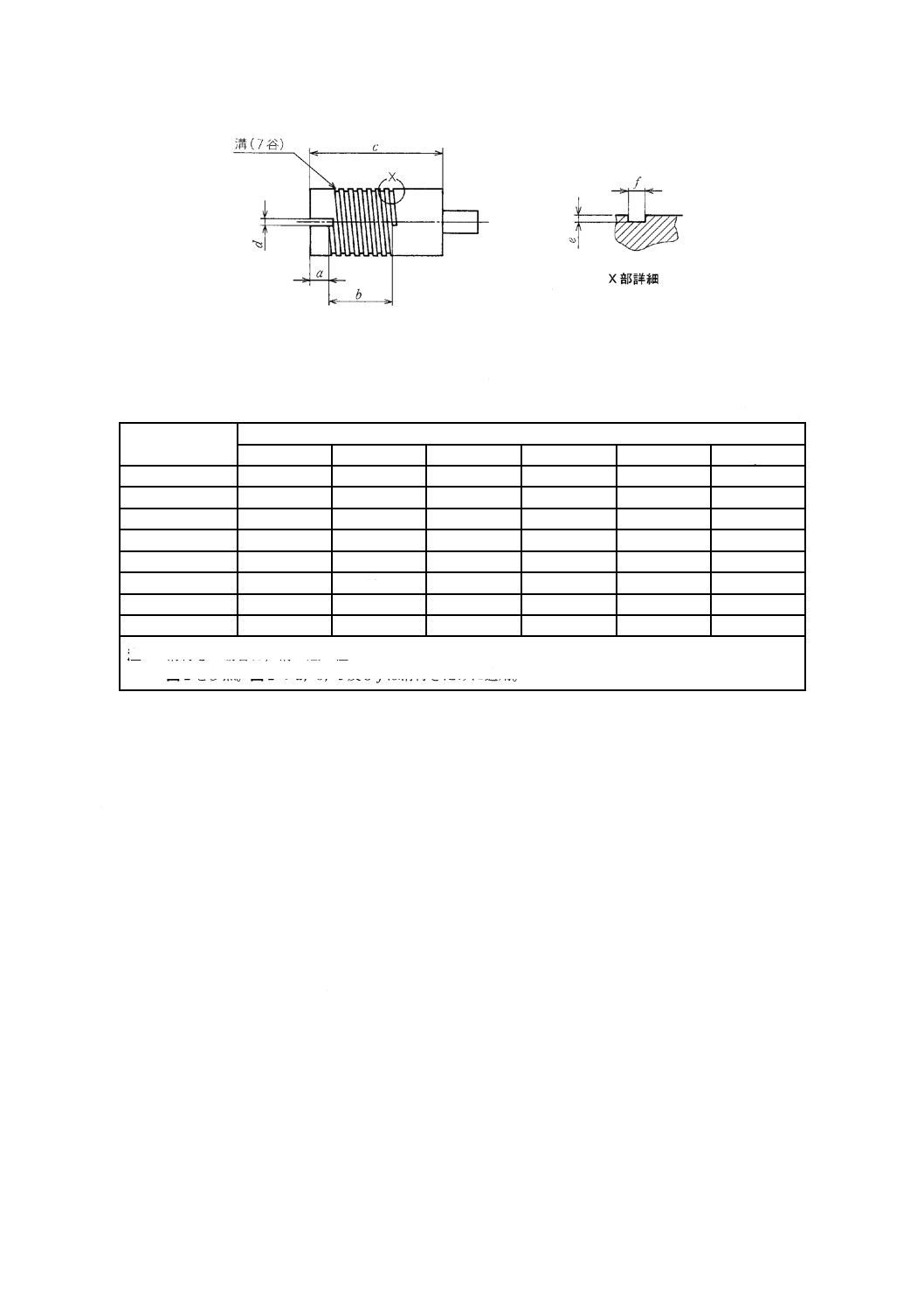

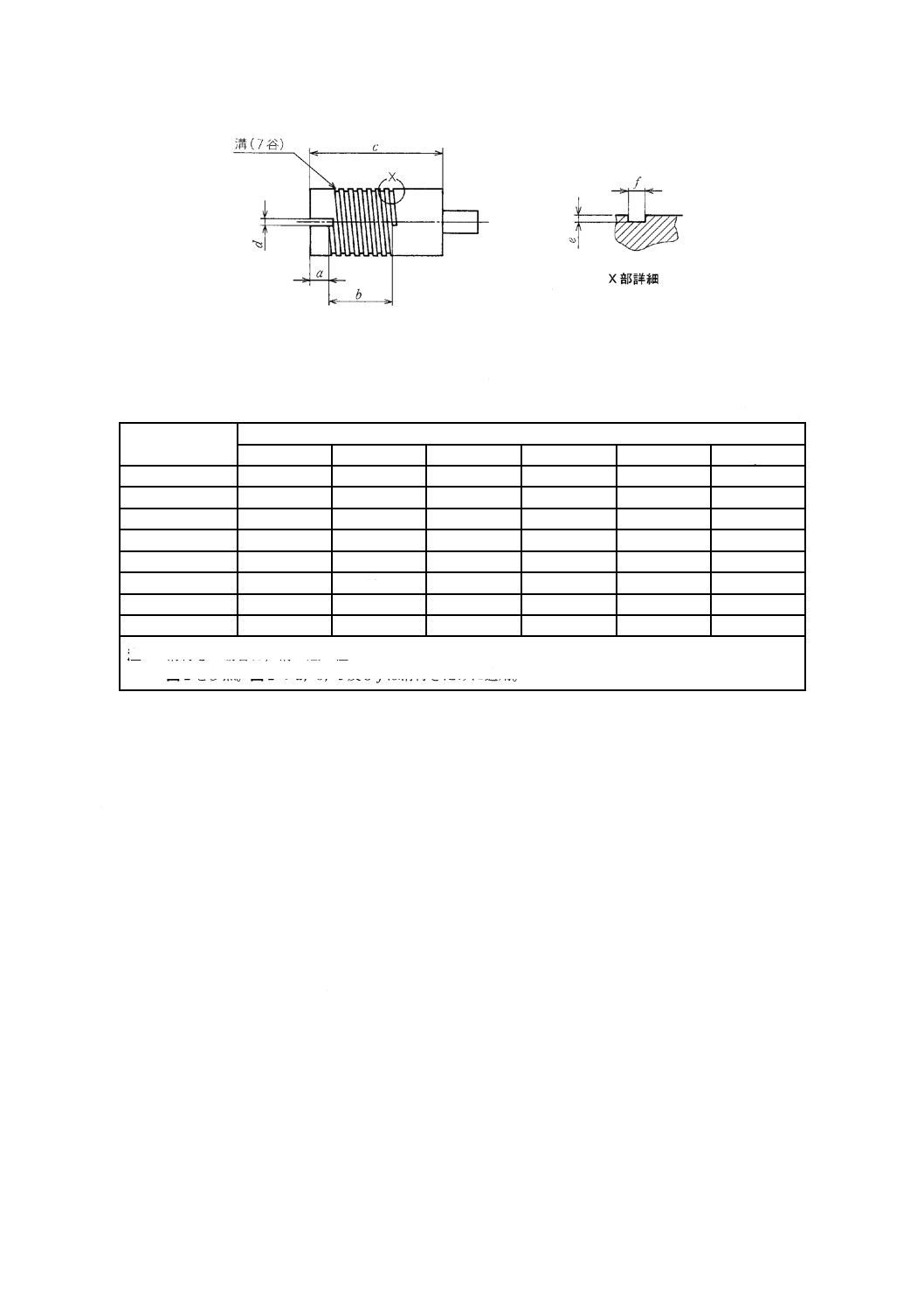

図2−マンドレル

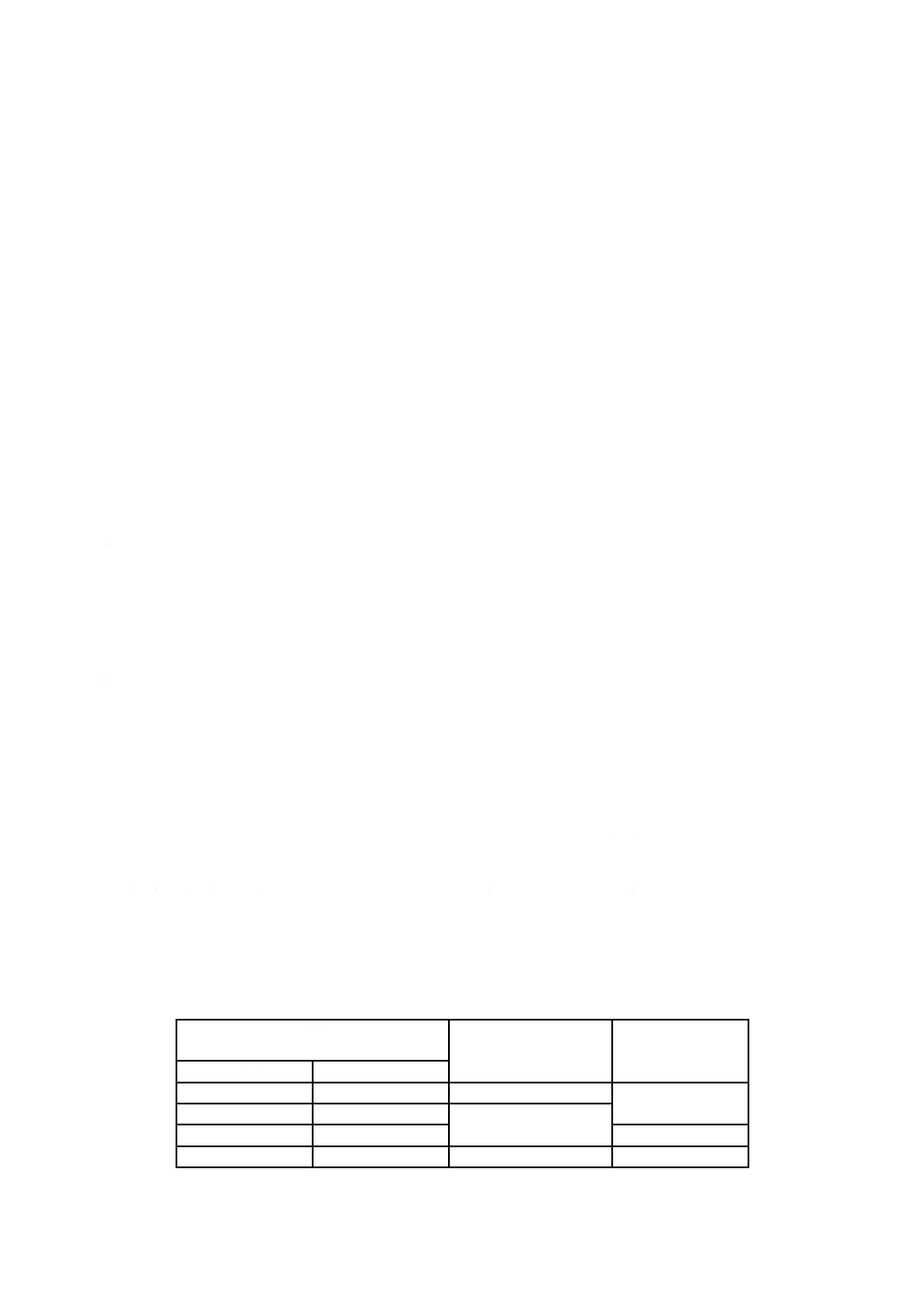

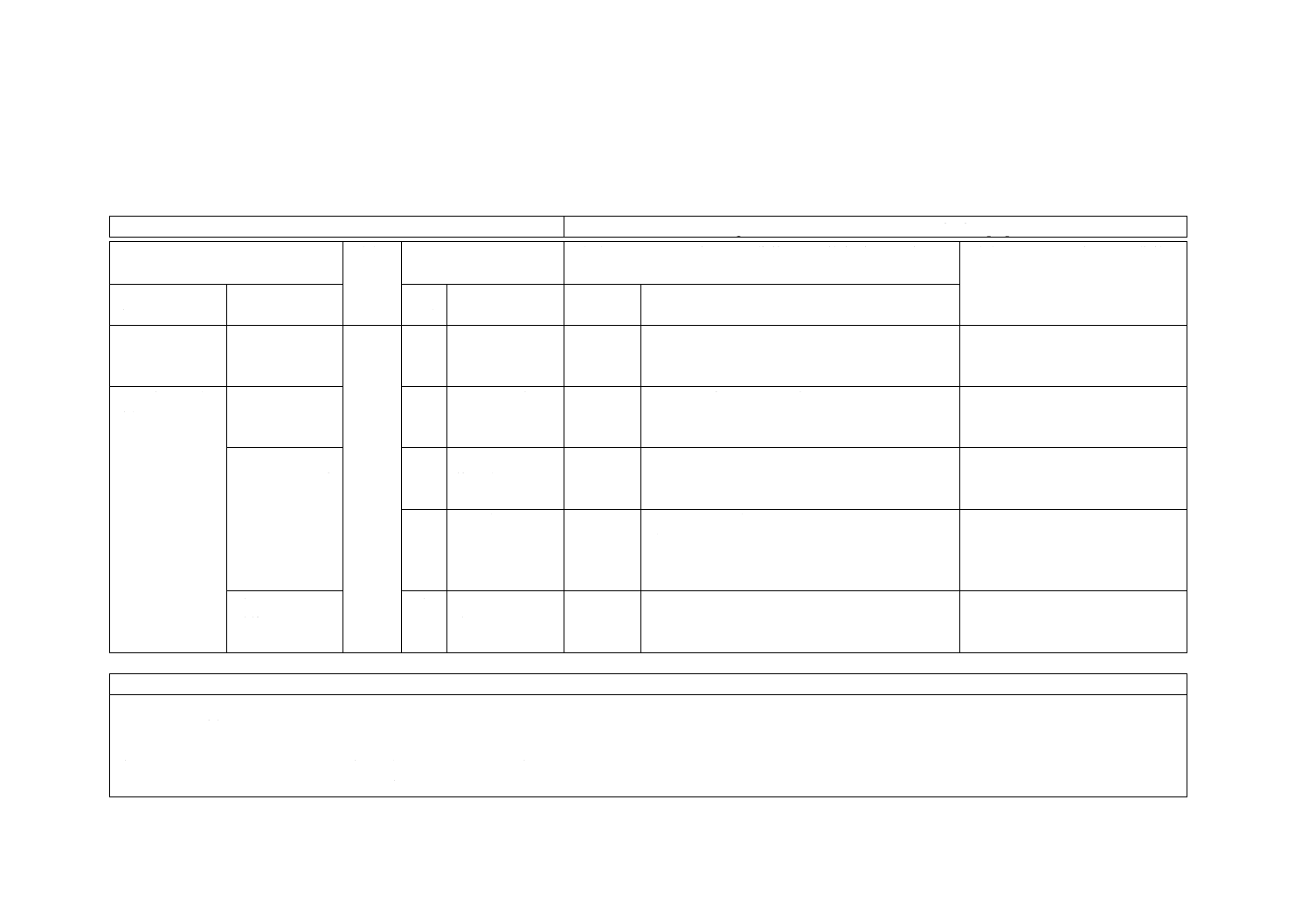

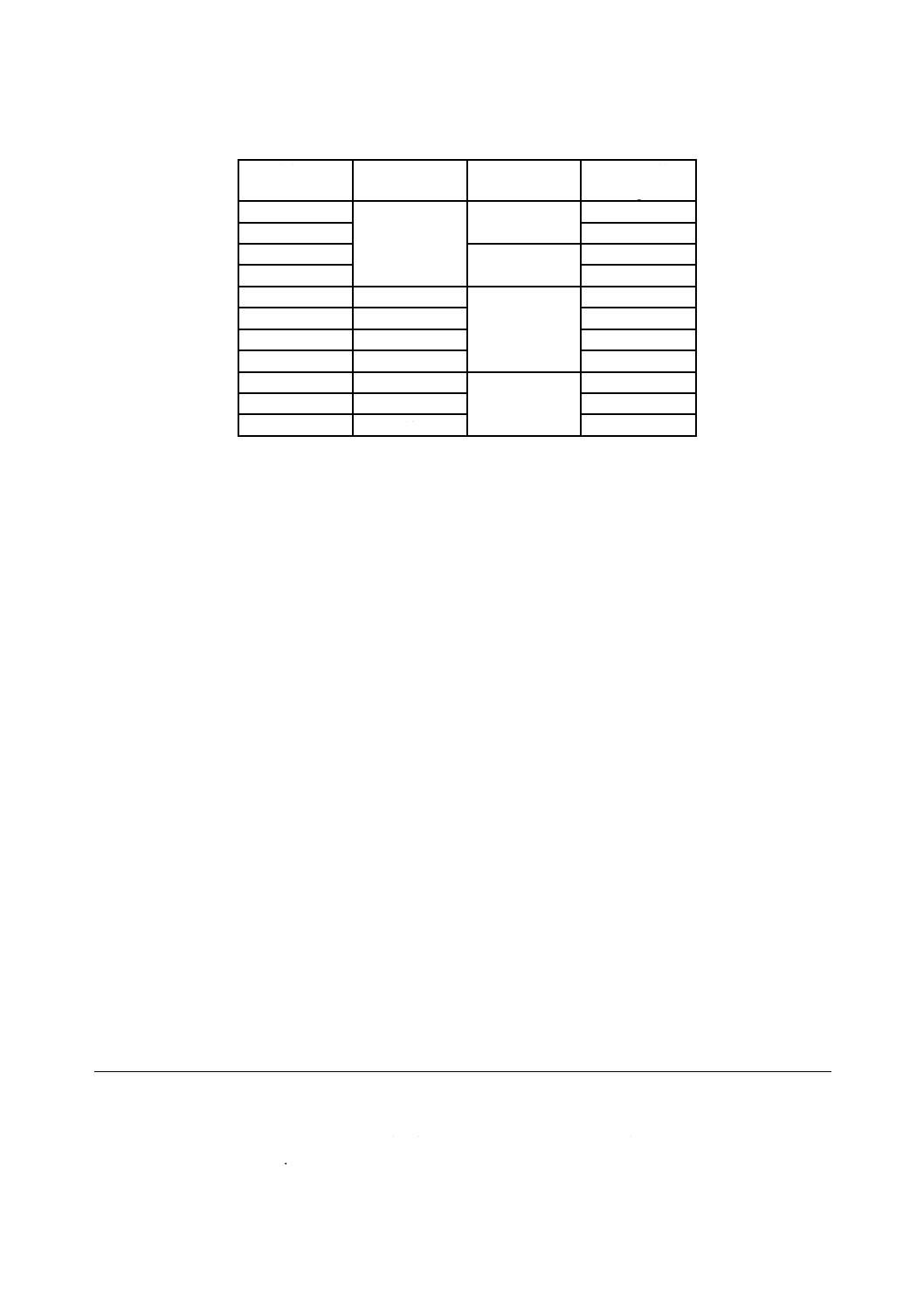

表1−マンドレル

単位 mm

マンドレル径a)

寸法b)

a

b

c

d

e

f

5

6.0

7.5

32

0.30

0.05

0.13

7

6.0

9.0

34

0.40

0.07

0.18

10

6.0

9.0

34

0.60

0.10

0.25

12.5

6.0

9.0

40

0.80

0.14

0.35

19

10.0

11.0

45

1.20

0.20

0.50

25

12.5

12.5

45

2.00

0.28

0.70

37.5

12.5

14.5

47

2.40

0.40

1.00

50

12.5

17.5

50

3.00

0.80

2.00

注a) 溝付きの場合は,溝の底の径

b) 図2を参照。図2のa,b,e及びfは溝付きだけに適用。

4.1.3

試験手順

規定するマンドレルを試験片止め位置(スロット又は穴)が0目盛に合うように水平にしっかり固定す

る。マンドレルには試験片の動きを妨げないようにタルク粉(フレンチチョーク)をまぶす。直線状の約

1 mの試験片の片端に規定の張力となるおもりをかける。マンドレルを回すハンドルの留め金を外す。試

験片のもう一方の片端をマンドレルのスロット又は穴に差し込み,試験片がマンドレルと密着するように

試験片を十分な長さでマンドレルの反対側にもっていく。試験片が垂直になるようにおもりをゆっくり下

げ,目盛0点及びスロット又は穴が真下を向くようにする。試験片の自由端をしっかり支え,マンドレル

を目盛板に向かって反時計回りに完全に5回転する。さらに,目盛板0点が真上に来るまで回す。0点が

真上になった位置でハンドルを固定する試験片を動かさないように,おもりを外し,次に5回転目の端か

ら約25 mmを残して切断する。この試験片端部を指針となるように0点で垂直に折り曲げる。急に線が戻

らないように指針として折り曲げた部分の左側に鉛筆又はそれと似たジグを置く。次にコイルをゆっくり

と巻き戻す。

注記 試験片が急激に動くと誤差が生じる可能性がある。

次に,マンドレル及び目盛板は開放状態にし,指針を真上の位置に戻すように時計回りに回転する。指

針が示した目盛板の読み値が軟らかさを表す戻り角である。弾力性の強い線の場合,指針が1回転以上戻

る場合がある。この場合,指針が示した値に1回転につき72を加えなければならない。3本の試験片で行

い,各々の値を記録する。その平均値で軟らかさを表す。

4

C 3216-3:2011

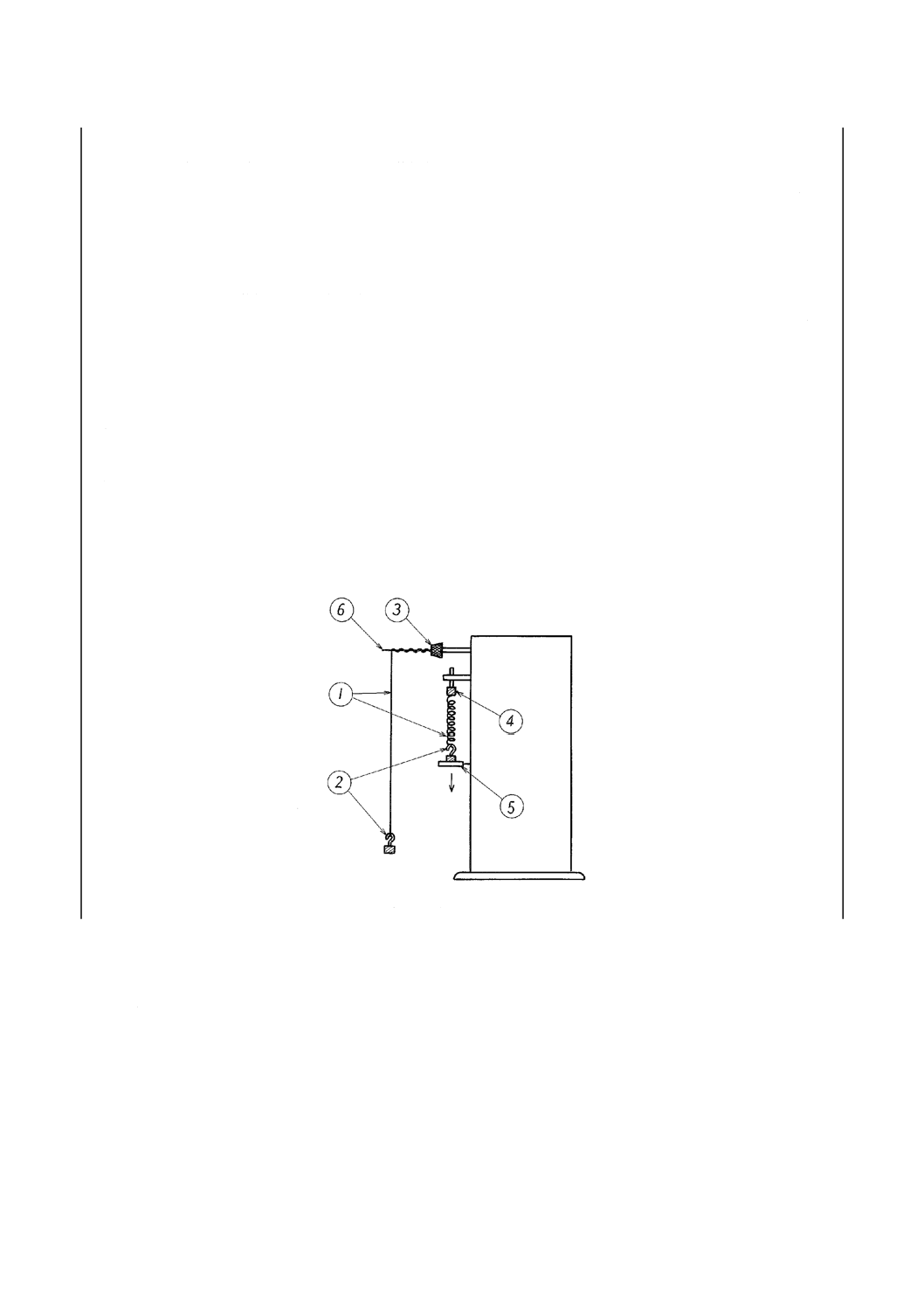

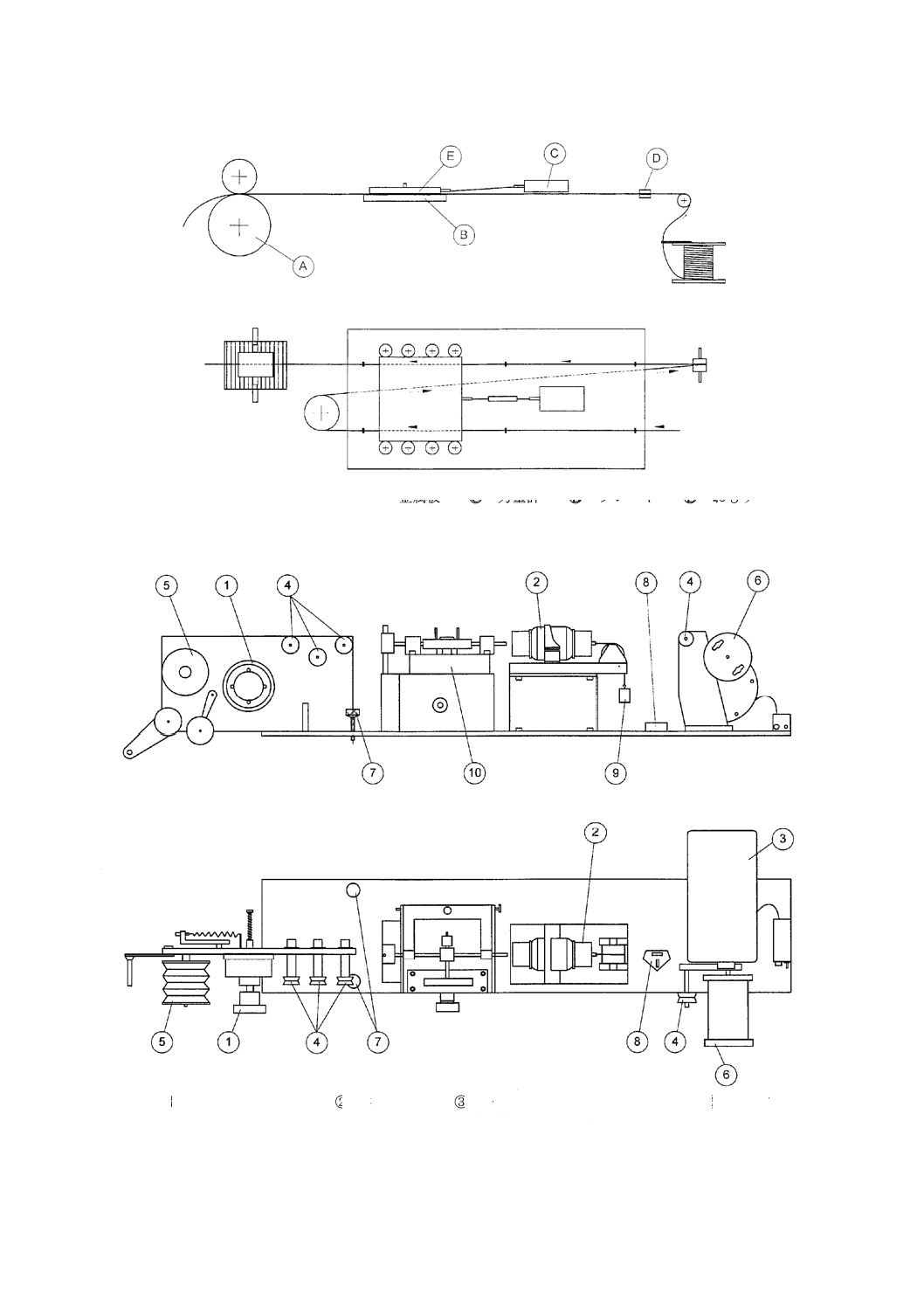

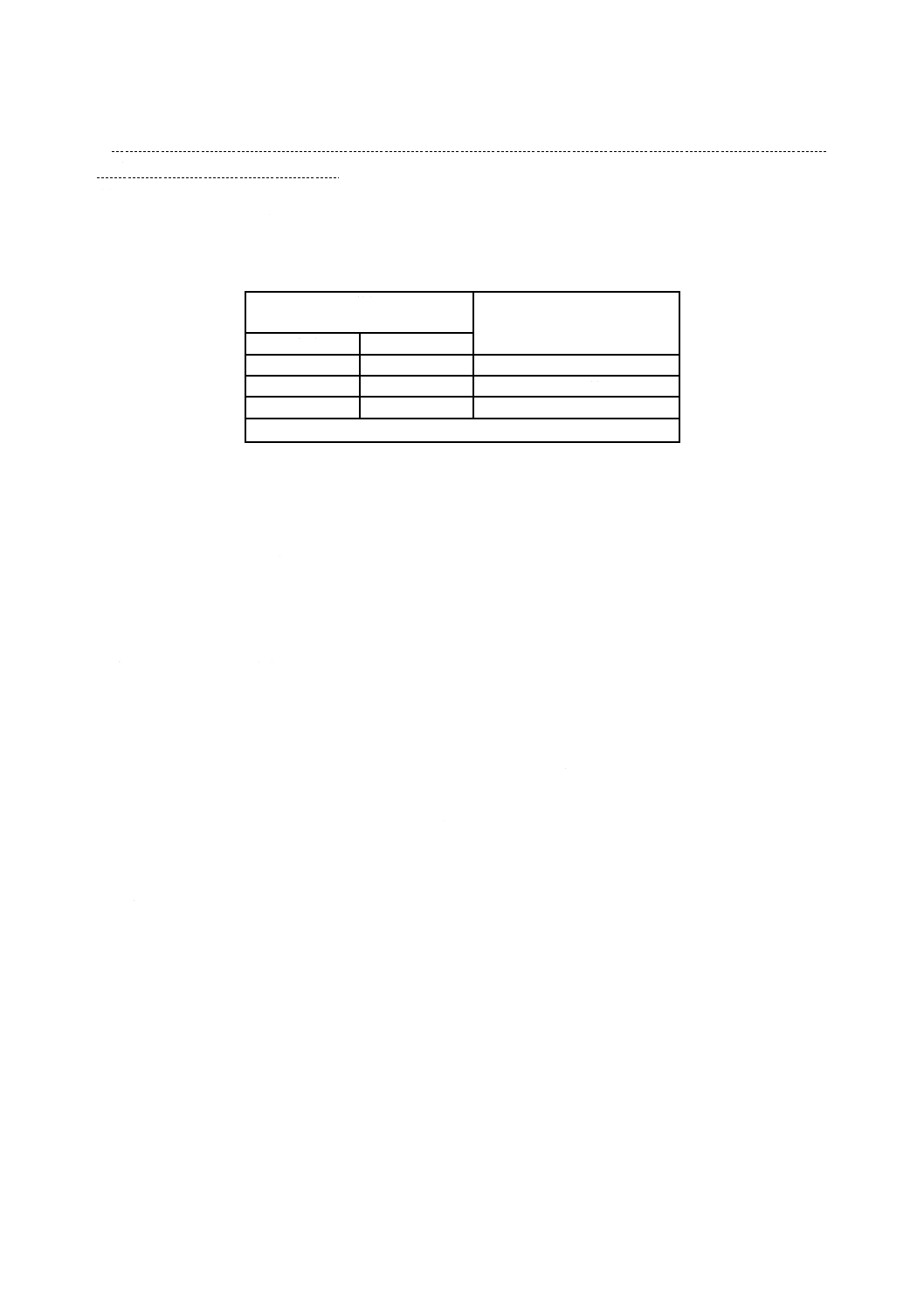

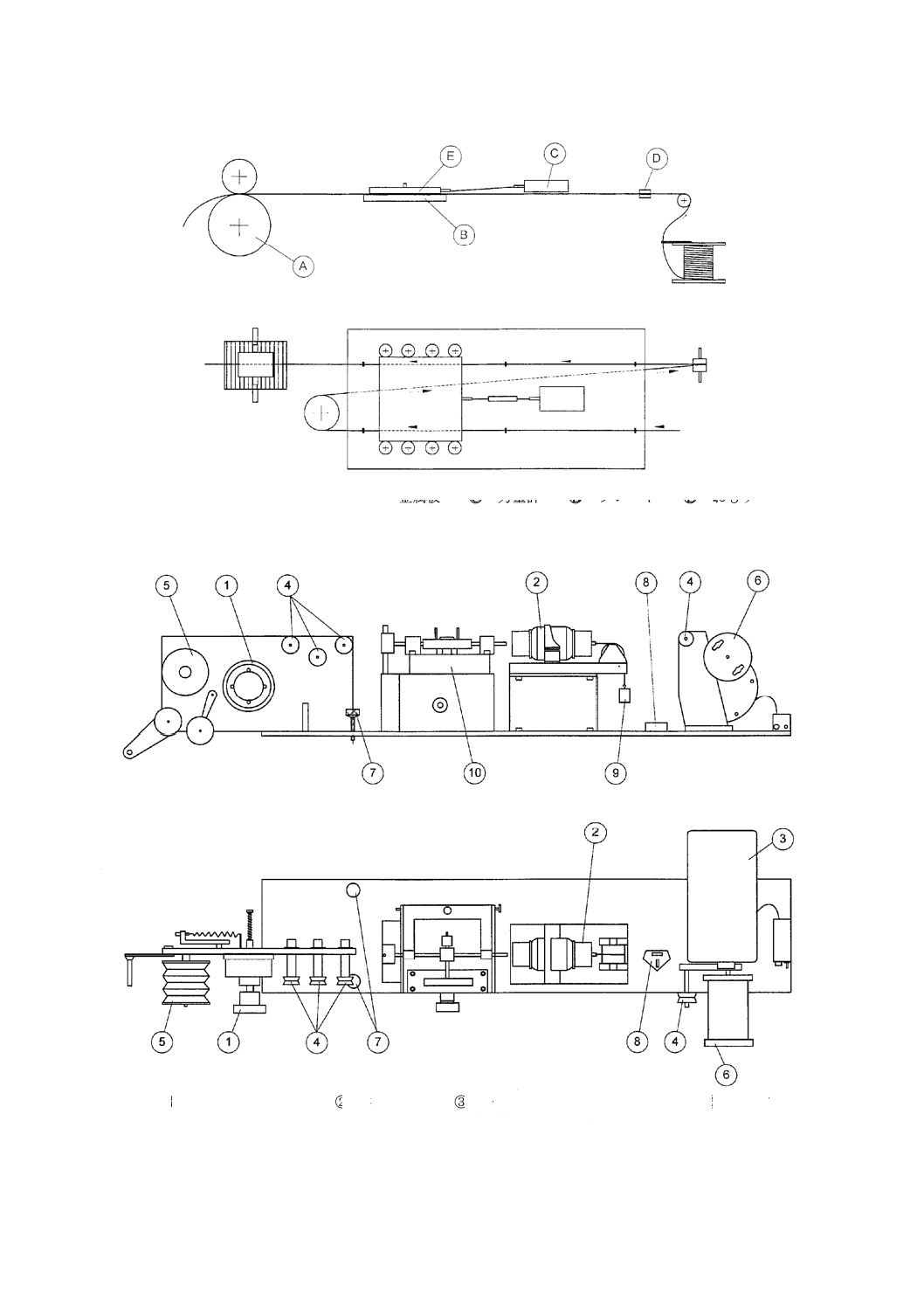

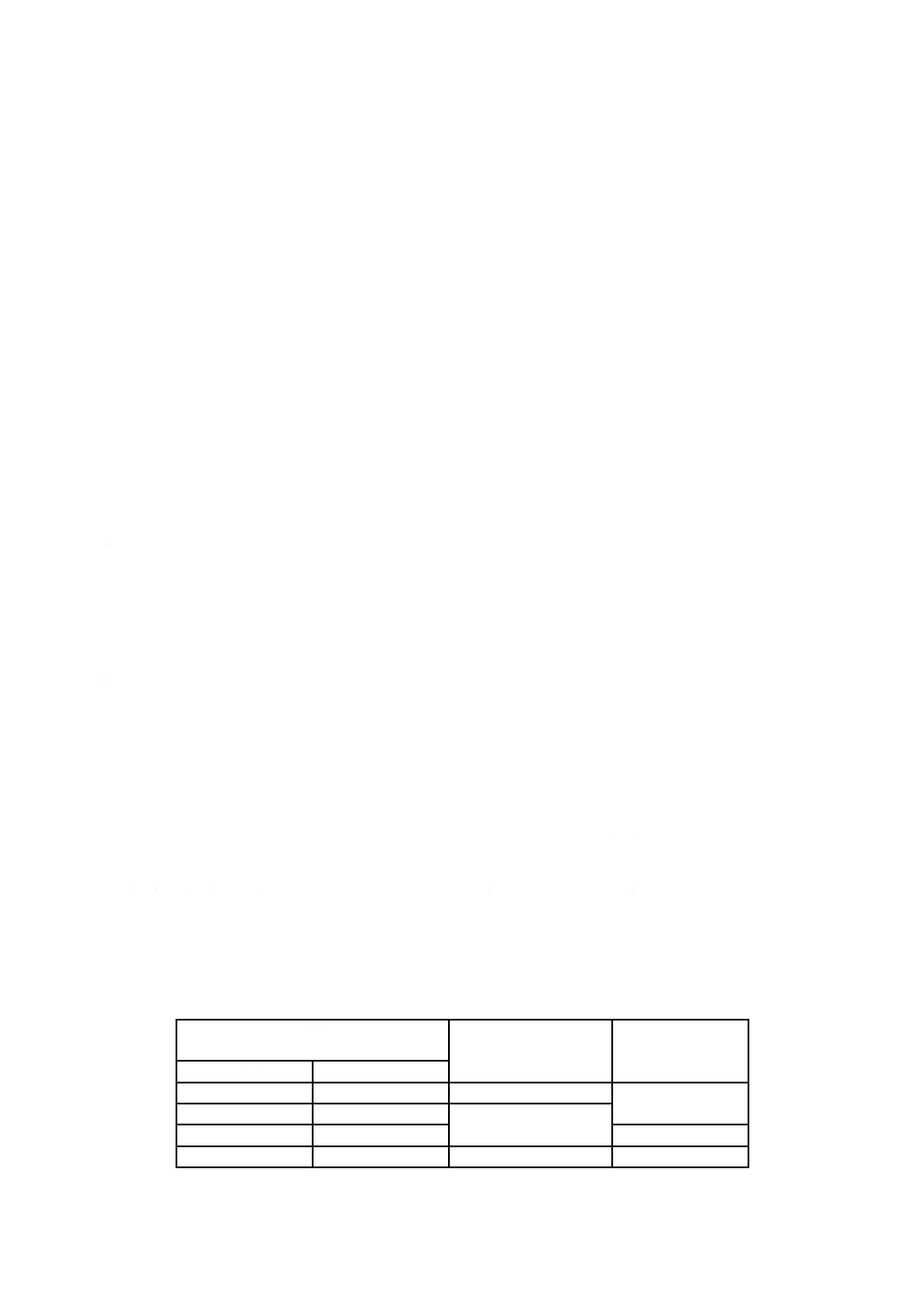

4.1A スプリングエロンゲーション法

スプリングエロンゲーション法は,公称導体径が0.080 mmを超え1.600 mm以下の丸線に適用できる。

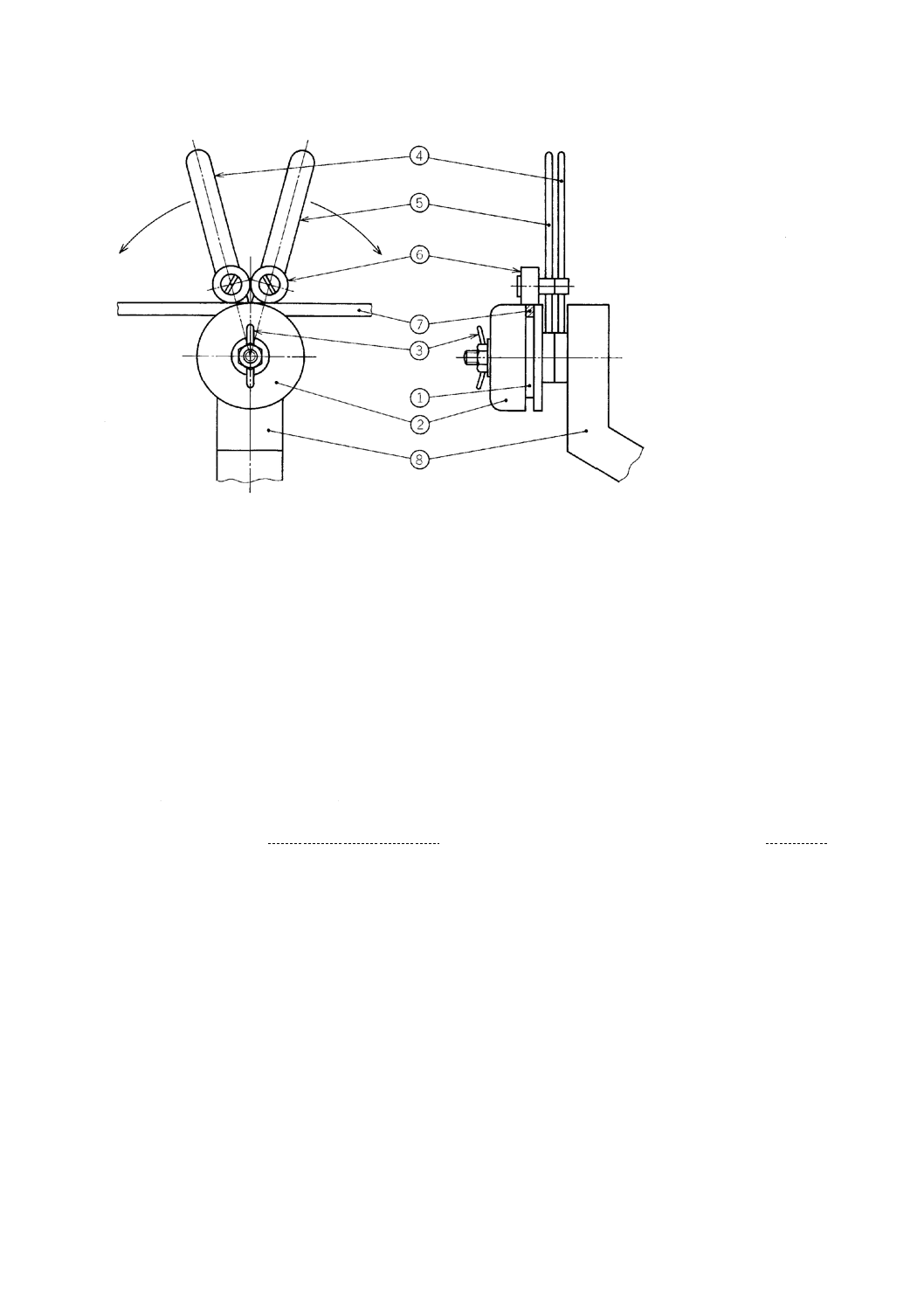

同一巻枠から,長さ約1 200 mmの試験片を3本とり,曲げたり伸ばしたりしないで中央部に長さ1 000 mm

の標線をしるし,図2Aのような試験機を用いスプリングエロンゲーション値ΔL(mm)を求める。試験

機の操作は次の手順によるものとする。

a) 試験片の導体径の10倍の径をもつ巻付け用マンドレルを固定した横軸チャックに試験片の一端を止

め,他の一端に導体断面積(mm2)当たり700 gの質量のおもりをつるす。

b) マンドレルを1分間当たり約50回の回転速度で回転させ,試験片と試験片とが接触するように標線間

に巻き付ける。

c) マンドレルに巻いた試験片を押さえ,おもりを取り外し,ゆっくり戻してマンドレルから抜き取る。

コイルの長さl1(mm)を測定する。

d) 試験コイルの一端を縦軸チャックに固定し,他の一端にa)と同一質量のおもりを試験コイルが伸びな

い状態で取り付け,支持台に載せる。

e) 支持台を1秒間当たり約50 mmの速度で降下して,おもりが支持台から離れてから1分間保持した後,

おもりを試験コイルから静かに取り外し,1分間放置した後コイルの長さl2(mm)を測定する。

f)

スプリングエロンゲーション値ΔL(mm)は,次の式によって求める。

ΔL=l2−l1

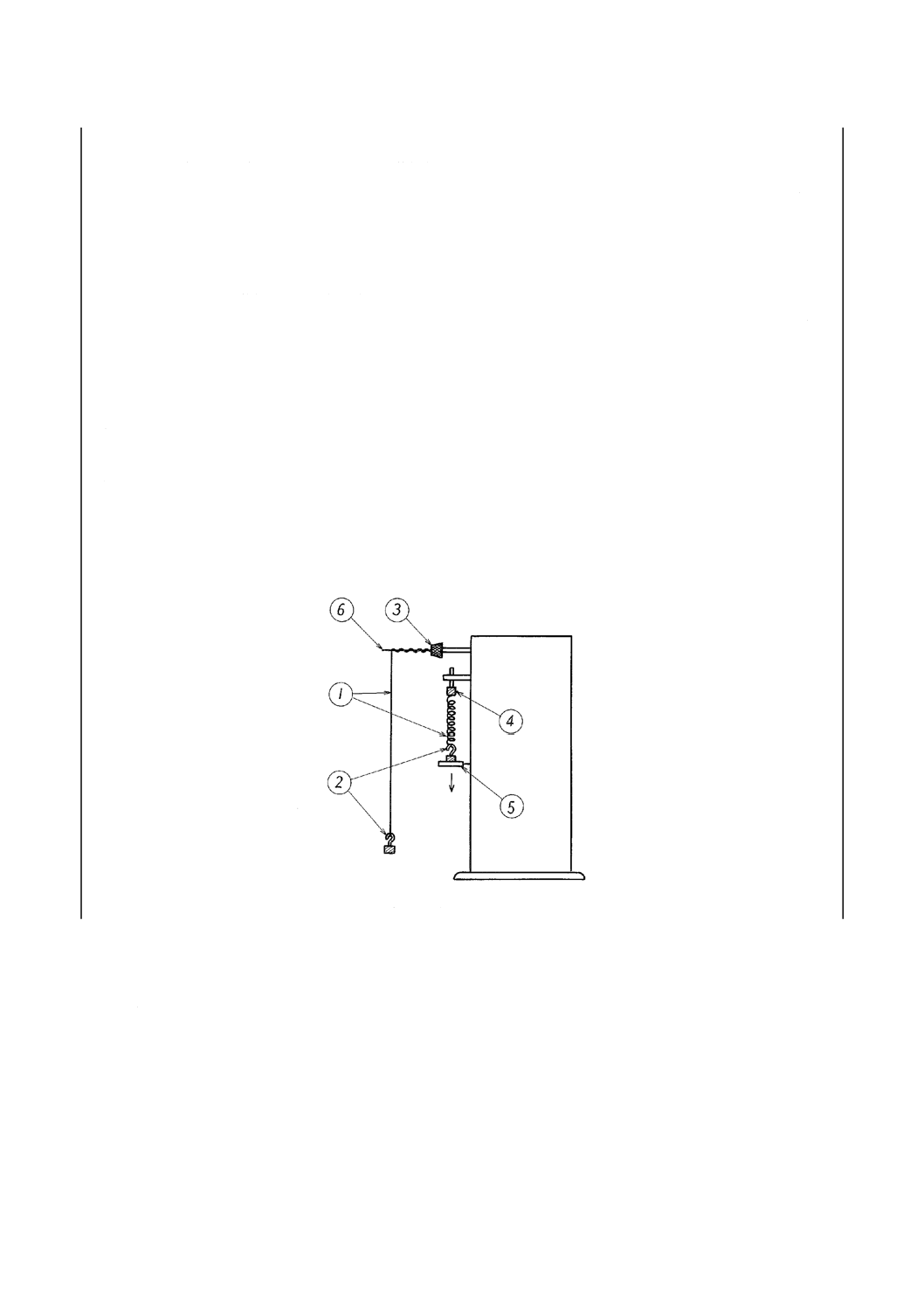

① 試験片

② おもり

③ 横軸チャック

④ 縦軸チャック

⑤ 支持台

⑥ 巻付け用マンドレル

図2A−スプリングエロンゲーション試験機

4.2

公称導体径1.600 mmを超える丸線及び平角線(曲げ後の戻り角度)

4.2.1

概要

直線状の試験片を30度曲げる。おもりを取り除いた後,試験片の戻った角度の読みをもって軟らかさと

する。

4.2.2

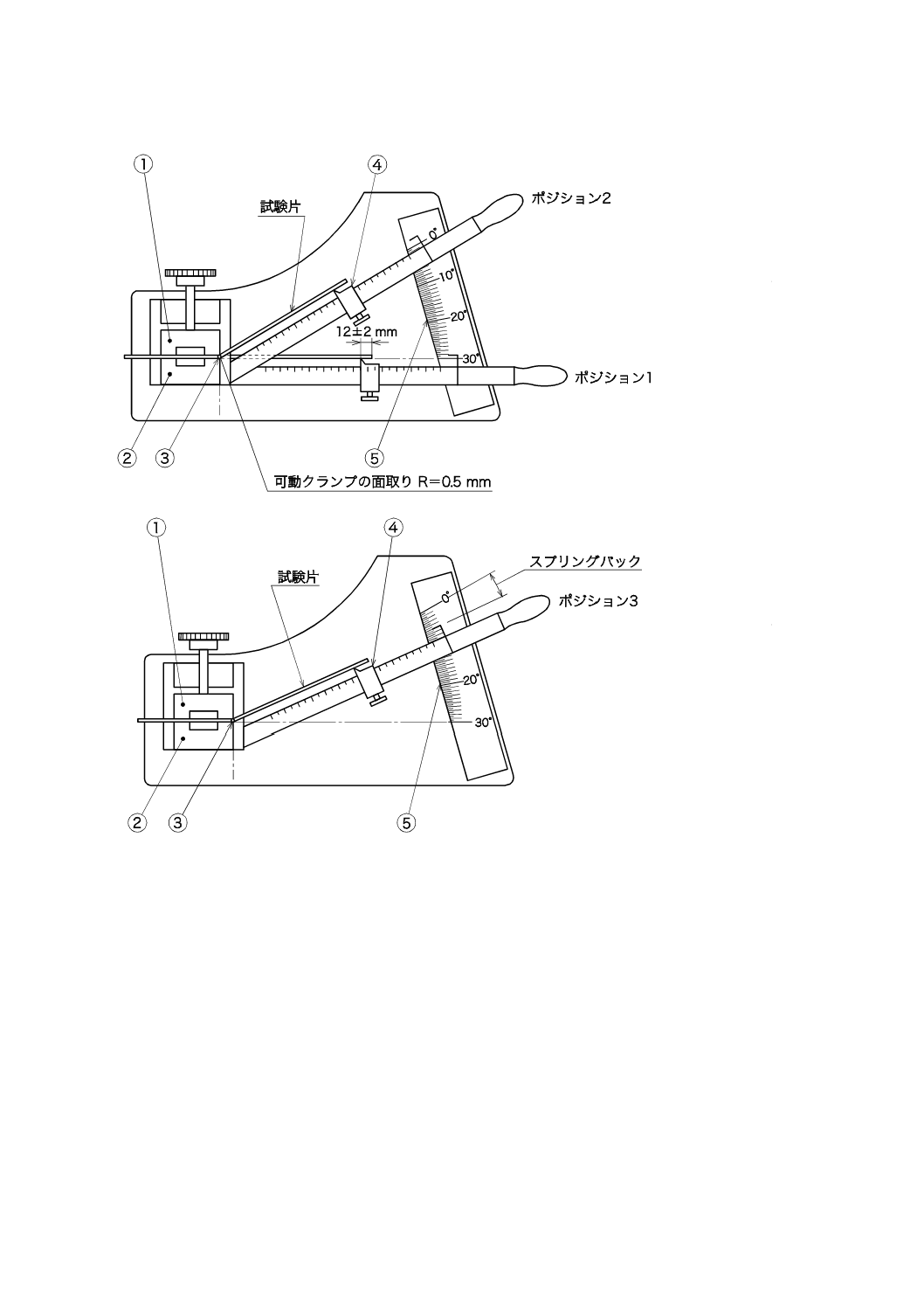

試験装置

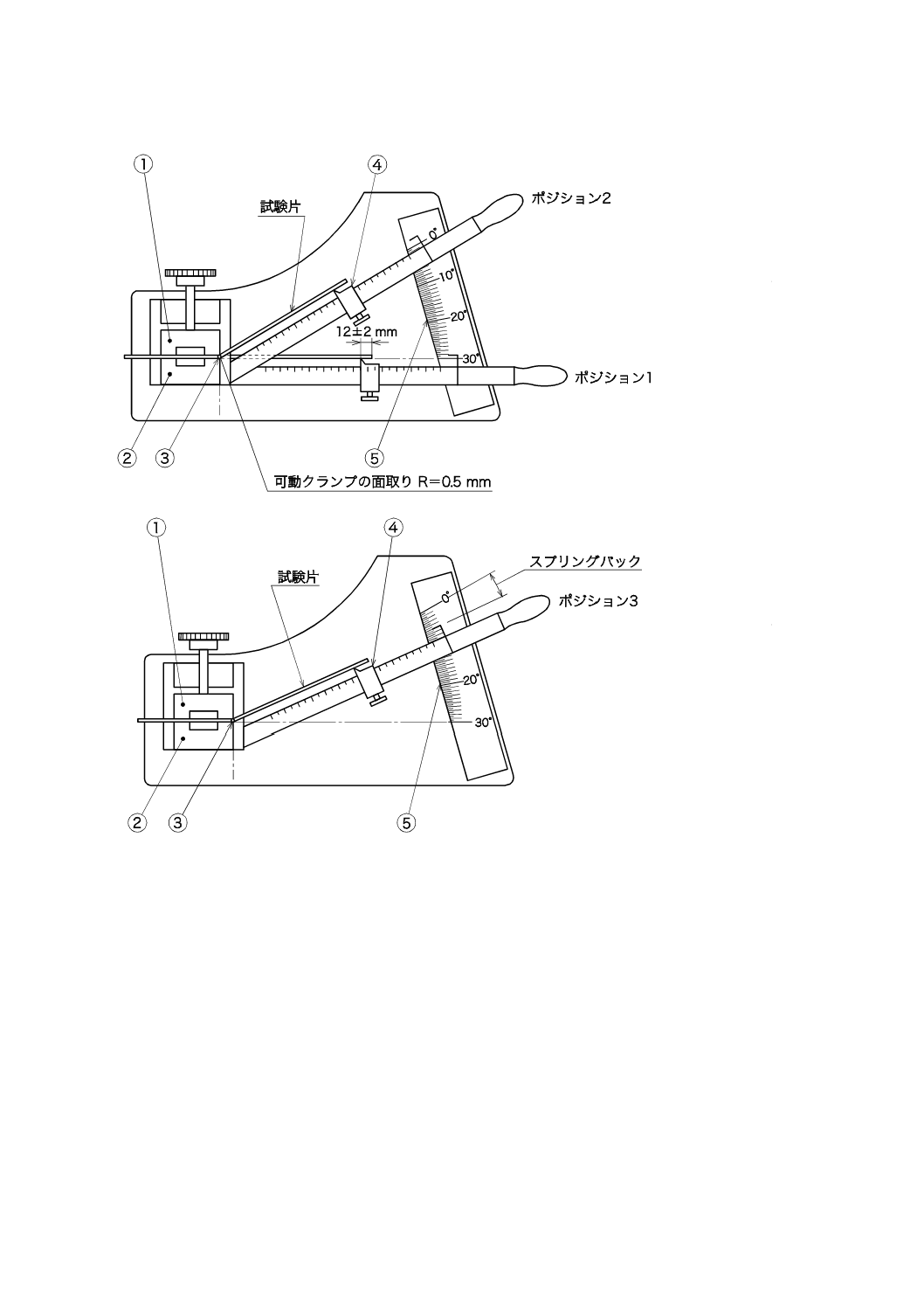

図3に試験装置例を示す。基本的には,固定部②及び可動部①の二つのクランプ並びに0度から10度ま

で0.5度刻みの目盛のある分度器⑤からなる。分度器は,クランプ面に対し,90度をなす面上に弧を描く

ように付けられている。その弧をもつ円(分度器)の中心点は,固定クランプの外側のエッジ③にある。

その中心点に支点をもつレバーアームは,分度器目盛に沿って動く。レバーアームには,戻り角度が正確

5

C 3216-3:2011

に読み取れるように指針や印を付けるものとする。分度器の中心点(アームの支点)から1 mmごとに目

盛のある長さ約305 mmのレバーアームには,ナイフ刃のついたスライダ④がある。

4.2.3

試験片

試験片は,できるだけ曲げないように巻枠から1 200 mm以上とる。試験片を手で真っ直ぐにした後切

断し,400 mmの試験片を3本準備する。伸長機は用いてはならない。加工硬化を最小限にするため不必

要に曲げない。

4.2.4

試験手順

スライダの位置は,レバーアーム支点から導体径又は導体厚の40倍の距離とする。試験は,試験片が巻

枠に巻かれていた方向に曲がるように,クランプですべらない程度に固定して行う。試験片の自由端の位

置は,スライダのナイフ刃からの距離を12±2 mmとする(図3参照)。レバーによって,最初の位置(30

度目盛のポジション1)から試験片をゆっくりと30度曲げる(0度目盛のポジション2)。この曲げに要す

る時間は,2秒〜5秒とする。レバーをこの位置で2秒未満保持した後に,スライダのナイフ刃先が試験片

から離れるまで試験片を曲げたときと同じ速さで逆の方向に戻す。レバーをスライダの刃先が試験片を曲

げることなくちょうど接触するところまで再び上げる。この位置において,試験片の戻り角度はレバー(ポ

ジション3)の指針が示した分度器の目盛読みに等しい。

3本の試験片で行い,各々の値を記録する。その平均値で軟らかさを表す。

6

C 3216-3:2011

① クランプ(可動部)

② クランプ(固定部)

③ 分度器の中心

④ スライダ

⑤ 分度器

① クランプ(可動部)

② クランプ(固定部)

③ 分度器の中心

④ スライダ

⑤ 分度器

図3−軟らかさ試験装置

5

可とう性及び密着性

可とう性及び密着性は,絶縁に亀裂が発生したり,密着性が低下することなく,伸び,巻付け,曲げ及

びねじれに耐える線の特性を示している。

なお,受渡当事者間の合意によって,JA.5の方法を用いてもよい。

5.1

巻付け試験

5.1.1

丸線

直線状の試験片を,個別規格に規定する直径をもつ表面の滑らかな丸棒に沿って線と線とが接触するよ

うに10回巻く。丸棒の回転速度は,毎秒1〜3回の割合とし,線と丸棒とが接触するように張力をかける。

試験片は,伸びたり,ねじれたりしないようにする。適切な装置を使い試験を行う。

5.1.1.1

公称導体径1.600 mm以下のエナメル丸線

7

C 3216-3:2011

個別規格に巻付け前に伸長する要求がある場合には,個別規格に規定する割合まで,伸び試験機又は引

張試験機を用い1秒間当たり5±1 mmの速度で伸ばす。巻き付けた後,表2による倍率で,亀裂の有無を

調べる。

3本の試験片で行い,亀裂の有無を記録する。

表2−亀裂の調査倍率

公称導体径

mm

拡大鏡の倍率a)

を超え

以下

−

0.040

10〜15倍

0.040

0.500

6〜10倍

0.500

1.600

1〜6倍

注a) 1倍は目視とする。

5.1.1.2

繊維巻丸線

巻付け後,目視又は,6倍以下の倍率で導体露出を調べる。3本の試験片で行い,導体露出の有無を記録

する。

5.1.1.3

繊維巻エナメル線

巻付け後,目視又は,6倍以下の倍率で導体又は下層皮膜の露出を調べる。3本の試験片で行い,導体又

は下層皮膜の露出について記録する。

5.1.1.4

テープ巻丸線

巻付け後,試験片の導体の露出又はしわについて,目視又は6倍以下の倍率で調べる。3本の試験片で

行い,導体の露出又はしわについて記録する。

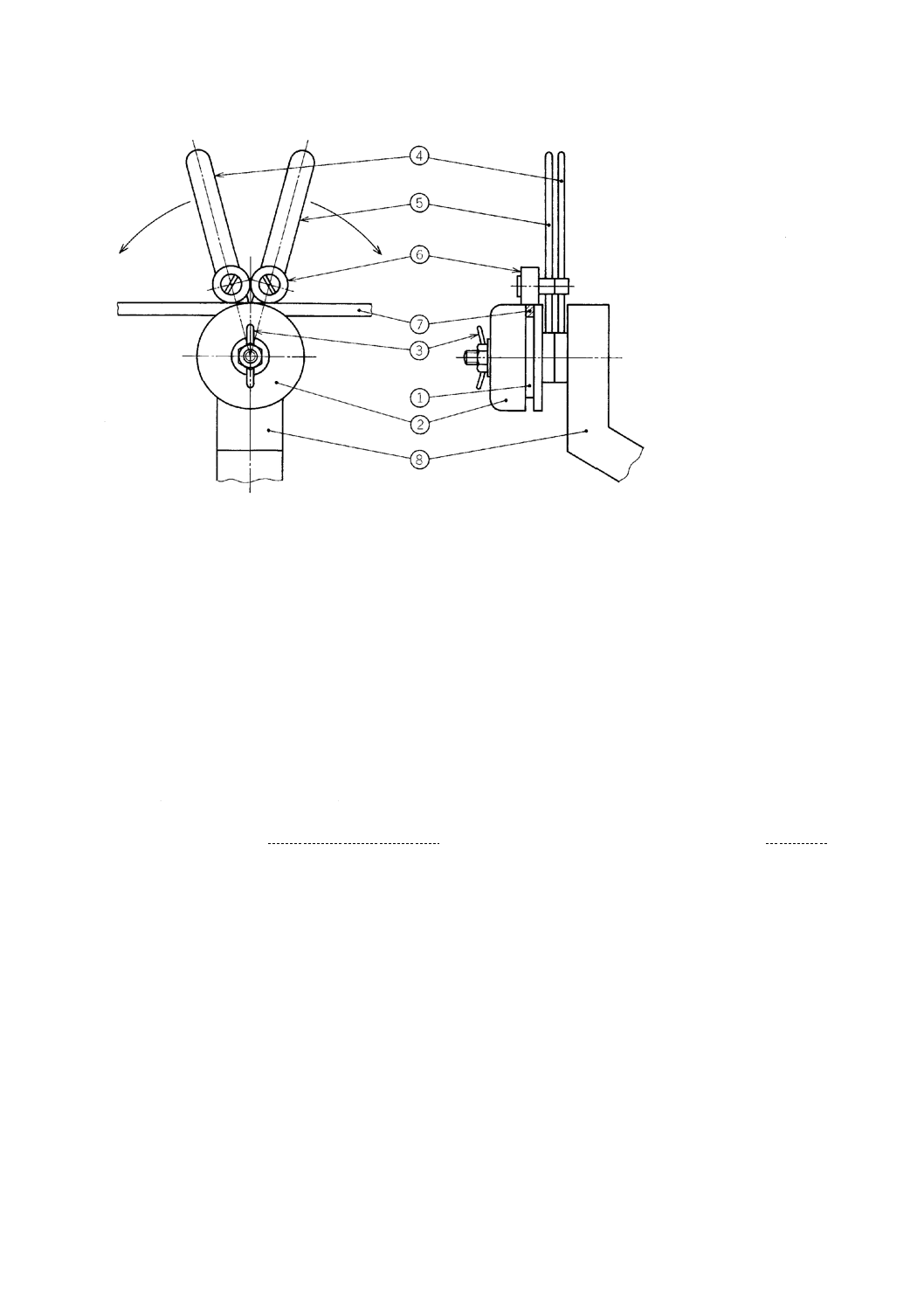

5.1.2

平角線

約400 mmの直線状の試験片を,個別規格で規定された径をもつ表面の滑らかな丸棒に沿って,伸びた

S字に2か所を各々逆方向に180度曲げる。U字状に曲げた間の直線部を150 mm以上とする。試験片は,

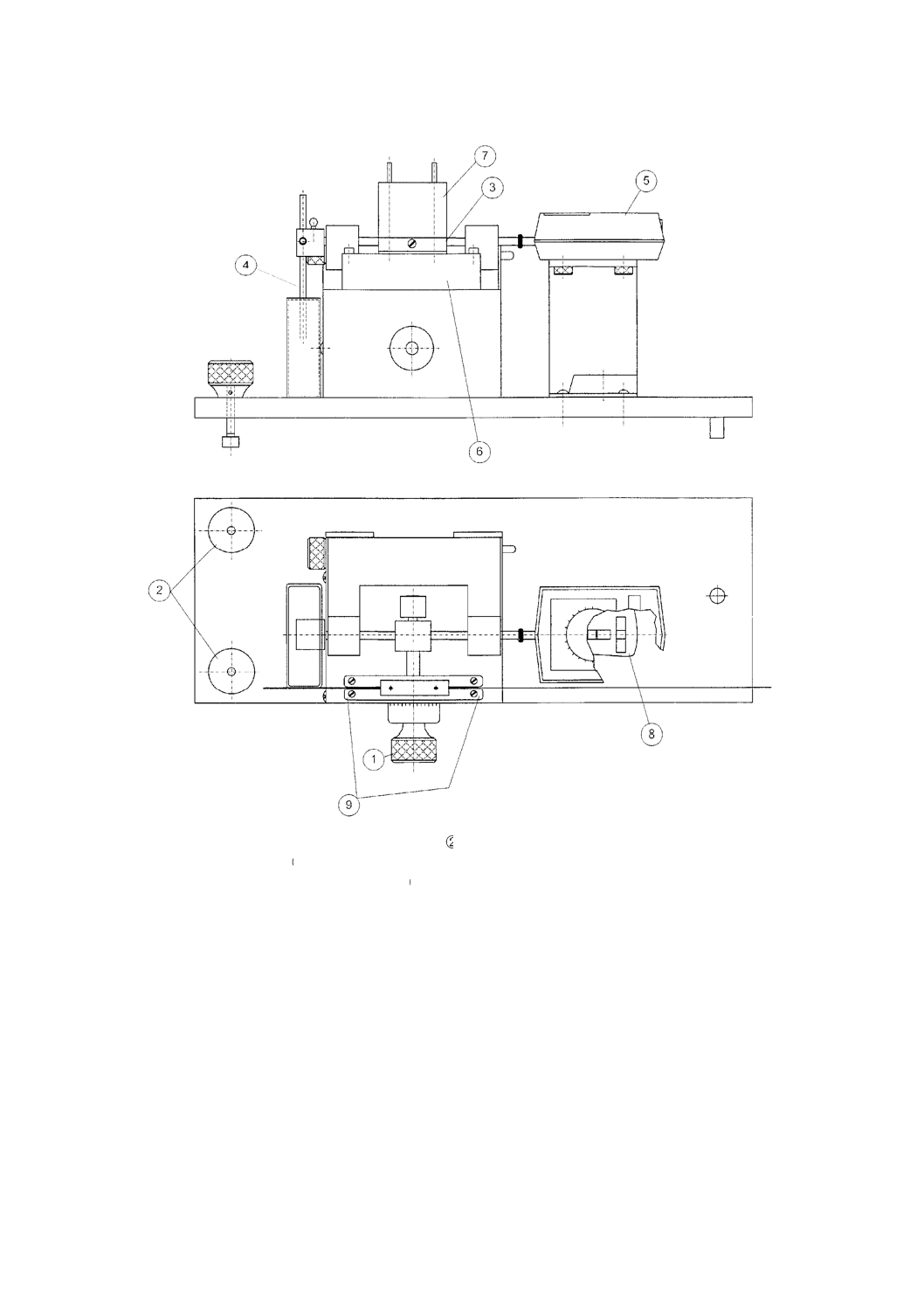

ねじれたり,規定の曲げ径より外れたりしないよう注意する。適切な装置を図4に示す。

曲げた後,絶縁皮膜について,エナメル線では亀裂,繊維巻線では導体又は下層皮膜の露出,テープ巻

線では導体露出又はしわについて,6〜10倍の倍率で調べる。

6本の試験片を曲げるが,3本は厚さ方向(フラットワイズ)に,3本は幅方向(エッジワイズ)に曲げ

る。亀裂,しわ又は導体若しくは下層皮膜の露出の有無について当てはまるものを記録する。

8

C 3216-3:2011

① マンドレル

② マンドレル固定板

③ ちょう(蝶)ナッ

ト

④ レバー

⑤ レバー

⑥ ボールベアリング

⑦ 試験片

⑧ 固定台

図4−平角線可とう性試験装置

5.1.3

横巻より線

直線状の試験片を個別規格で規定された直径をもつ表面の滑らかな丸棒に沿ってJIS C 3216-2の3.2.5.3

(より線)で規定した張力で,10回巻き付ける。巻き付け中に試験片がよじれないように注意する。巻付

け後,横巻被覆に空きができていないか目視で調べる。1本の試験片で行い,個別規格に規定する判定基

準を超える被覆の空きが発生した場合は,記録する。

5.2

伸長試験(公称導体径が1.600 mmを超えるエナメル丸線に適用)

直線状の試験片を個別規格で規定された伸長率まで伸び試験機又は引張試験機を用い1秒間当たり5±1

mmの速度で伸長する。伸長後,試験片に亀裂又は皮膜の浮きがないか,目視又は6倍以下の倍率で調べ

る。3本の試験片で行い,亀裂及び/又は皮膜の浮きが確認できた場合は,記録する。

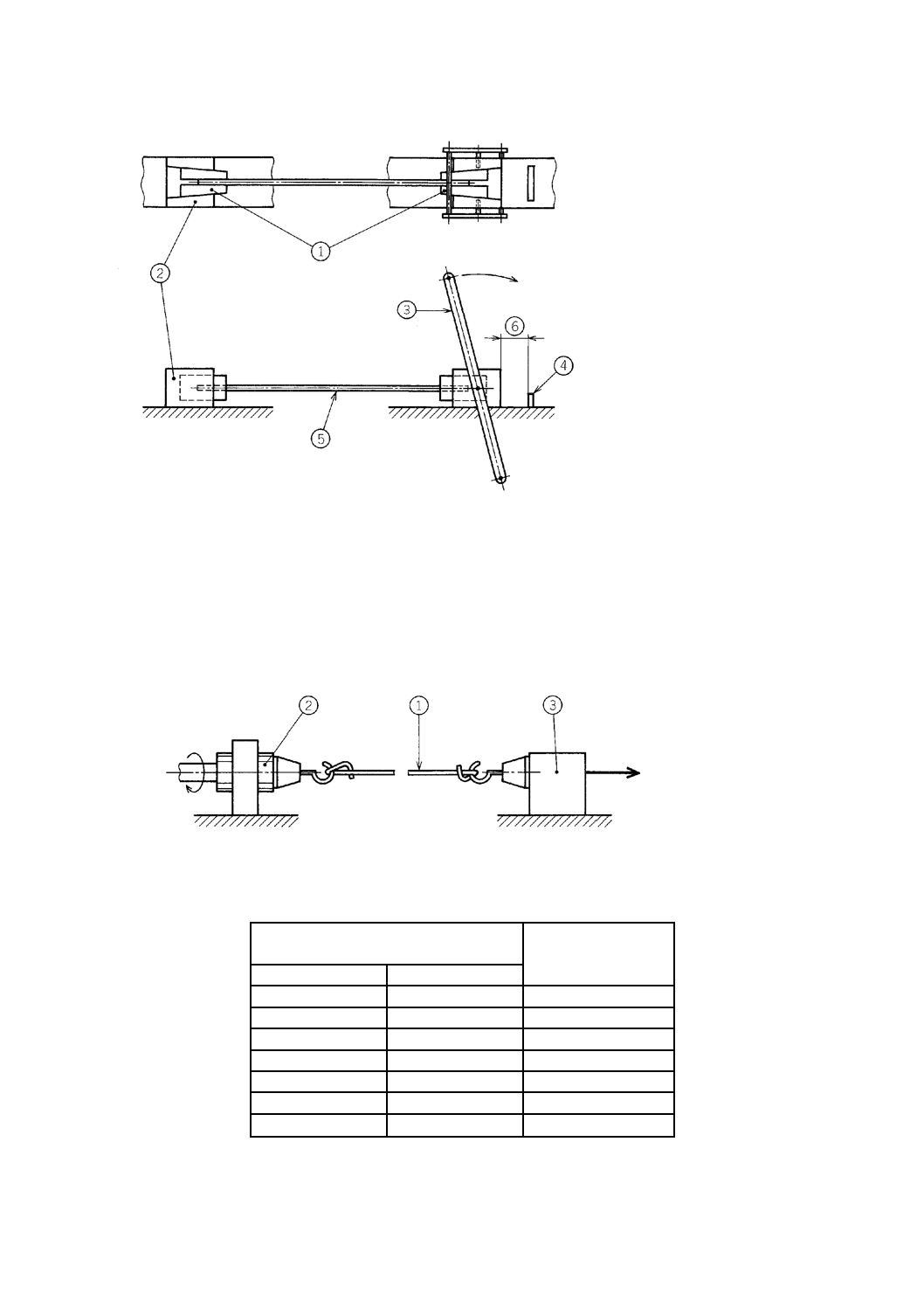

5.3

急激伸長試験(公称導体径が1.000 mm以下のエナメル丸線に適用)

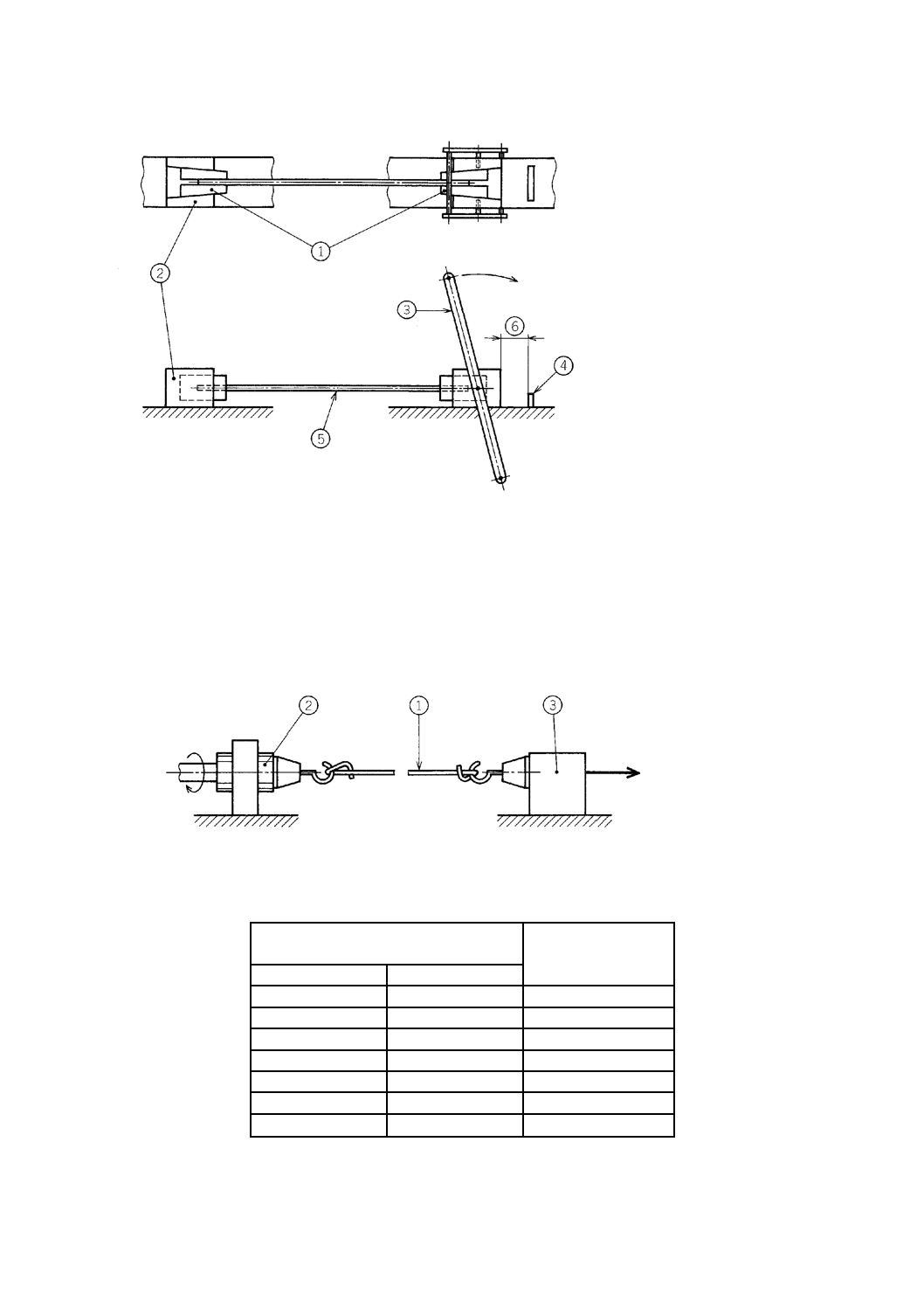

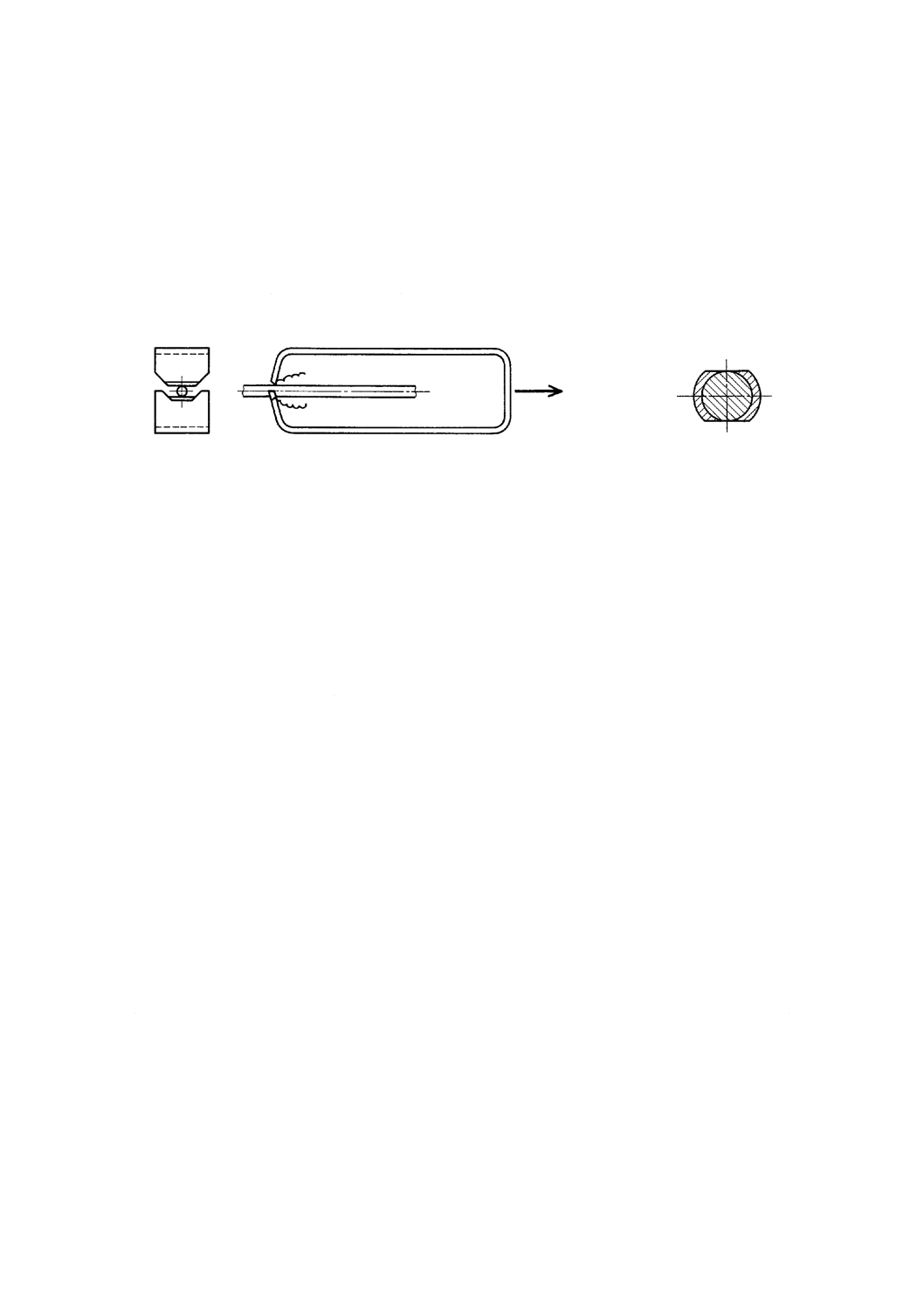

直線状の試験片を破断又は個別規格規定値まで急激に伸長する。試験は図5に示した試験装置又は1秒

間当たり約4 mの引張速さで伸長できる装置で標線間距離を200〜250 mmとして行う。伸長した後,表2

に規定した倍率で亀裂及び皮膜の浮きの有無を調べる。ただし,破断点から2 mmまでは,対象としない。

3本の試験片で行い,亀裂若しくは皮膜の浮き又は,その両方が観察された場合は,記録する。

9

C 3216-3:2011

① くさび型グリップ(クランプ)

② 固定用グリップ台

③ レバー

④ ストッパ

⑤ 試験片

⑥ 規定伸び

図5−急激伸長試験装置

5.4

剝離試験(公称導体径が1.000 mmを超えるエナメル丸線に適用)

直線状の試験片を図6に示す試験装置に固定する。この装置は,同軸上に500 mm離れて二つのクラン

プがある。一方のクランプは回転可能で,他方は,回転できないが軸方向に可動で,かつ,表3の張力を

試験片に加えることができる。

① 試験片

② 回転用クランプ

③ 固定クランプ

図6−剝離試験装置

表3−剝離試験の張力

公称導体径

mm

張力

N

を超え

以下

1.000

1.400

25

1.400

1.800

40

1.800

2.240

60

2.240

2.800

100

2.800

3.550

160

3.550

4.500

250

4.500

5.000

400

10

C 3216-3:2011

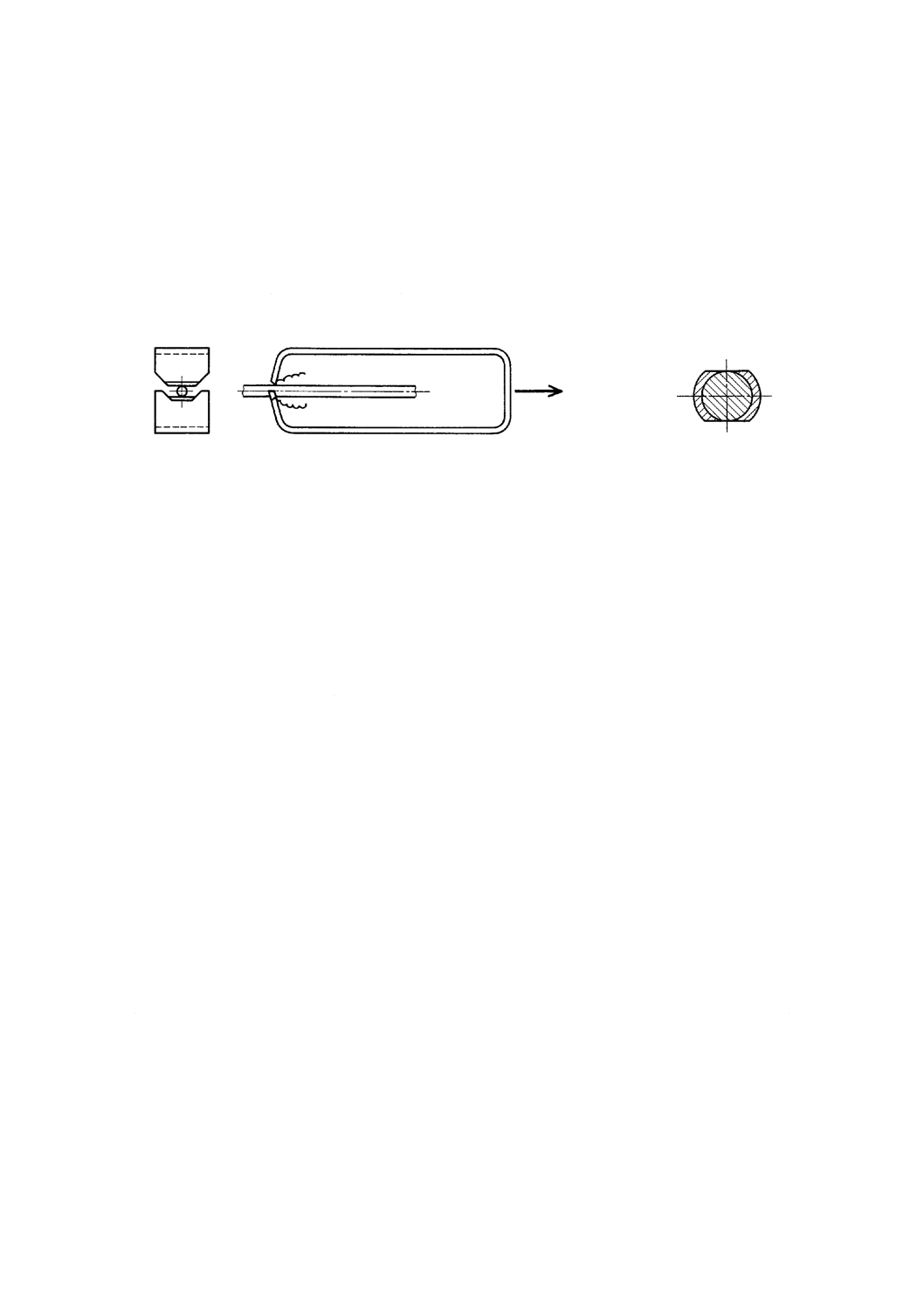

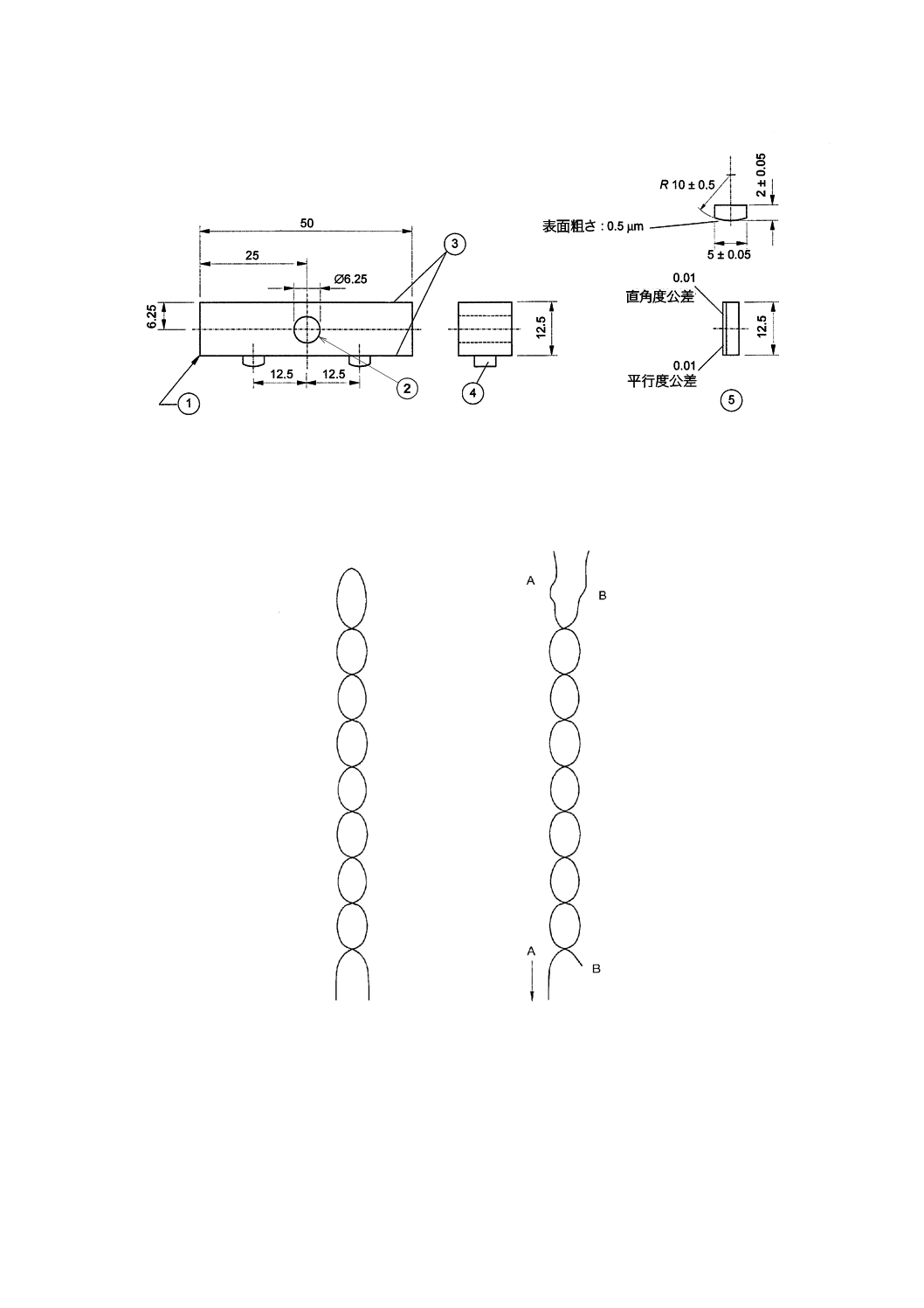

図7のスクレーパを用いて試験片の皮膜を除去する。図8のように長さ方向に,平行な2辺の皮膜を導

体に達するまで取り除く。スクレーパにかける押圧は,皮膜だけが剝がれ,平滑な導体表面が残せる程度

とし,導体を深く削り取ってはならない。皮膜を除去する長さは,両クランプから約10 mmのところから

行う。ねじりは,個別規格の規定回数Rまで,1分間当たり60〜100回の速度で行う。ねじり後,皮膜の

浮きを調べる。皮膜が線から(親指の爪などで)容易に剝がれる場合は,例え線から皮膜が完全に浮いて

いなくても皮膜の浮きがあるものとする。

1本の試験片で行い,皮膜の浮きがあれば記録する。

図7−スクレーパ

図8−試験片の断面

5.5

密着試験

約300 mmの直線状の試験片を伸び試験機又は引張試験機を用い1秒間当たり5±1 mmの速度で,個別

規格に規定された伸長率まで伸長する。

5.5.1

エナメル平角線

伸長前に,試験片のほぼ中央のエナメル皮膜に導体に達する切れ目を全周に入れる。伸長後,1本の試

験片で皮膜の浮きを調べ,皮膜の浮きが見られた場合,切れ目から皮膜が浮いている部分の長さを測定す

る。試験片の4面全てを観察し,最大浮き長を記録する。

5.5.2

ワニス含浸繊維巻丸線及び平角線

伸長前に,試験片中央部の100 mmを残して皮膜を全て取り除く。伸長後,1本の試験片で皮膜の浮き

を調べる。皮膜の浮きは,丸線の場合,絶縁の導体に沿った動きの有無を,平角線の場合は,皮膜の剝が

れの有無を調べる。皮膜の浮きがあれば記録する。

5.5.3

繊維巻エナメル丸線及び平角線

伸長前に試験片中央の100 mm離れた2か所の皮膜に導体に達する切れ目を全周に入れる。伸長後,1

本の試験片で皮膜の浮きを調べ,皮膜の浮きがあれば記録する。

5.5.4

テープ巻丸線及び平角線(融着テープ巻線)

伸長前に,試験片のほぼ中央の皮膜に導体に達する切れ目を全周に入れる。伸長後,皮膜の浮きを調べ

る。

6

耐摩耗(エナメル丸線に適用)

耐摩耗は,連続的に増加する力を加えた針で試験片を擦り,皮膜が耐え得る最大力で決める。耐摩耗性

に影響するすべり性の試験方法は,附属書Bに参考として示す。

6.1

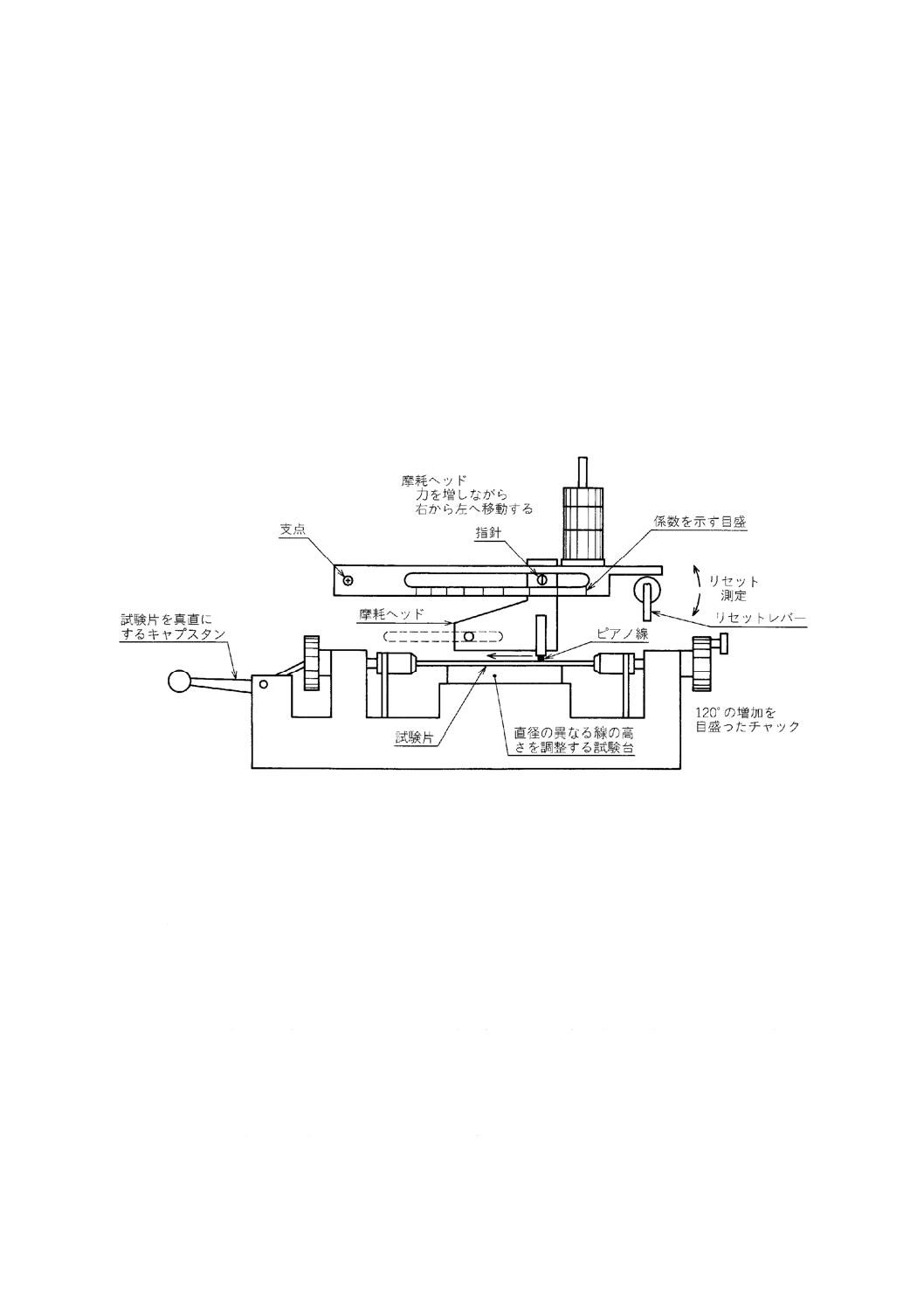

概要

直線状の試験片について,一方向摩耗試験を行う。この試験では,連続的に増加する力が針に加わるよ

うにし,その針で試験片の表面を擦っていく。針と導体との間で導通が生じたときの力を破壊力とする。

6.2

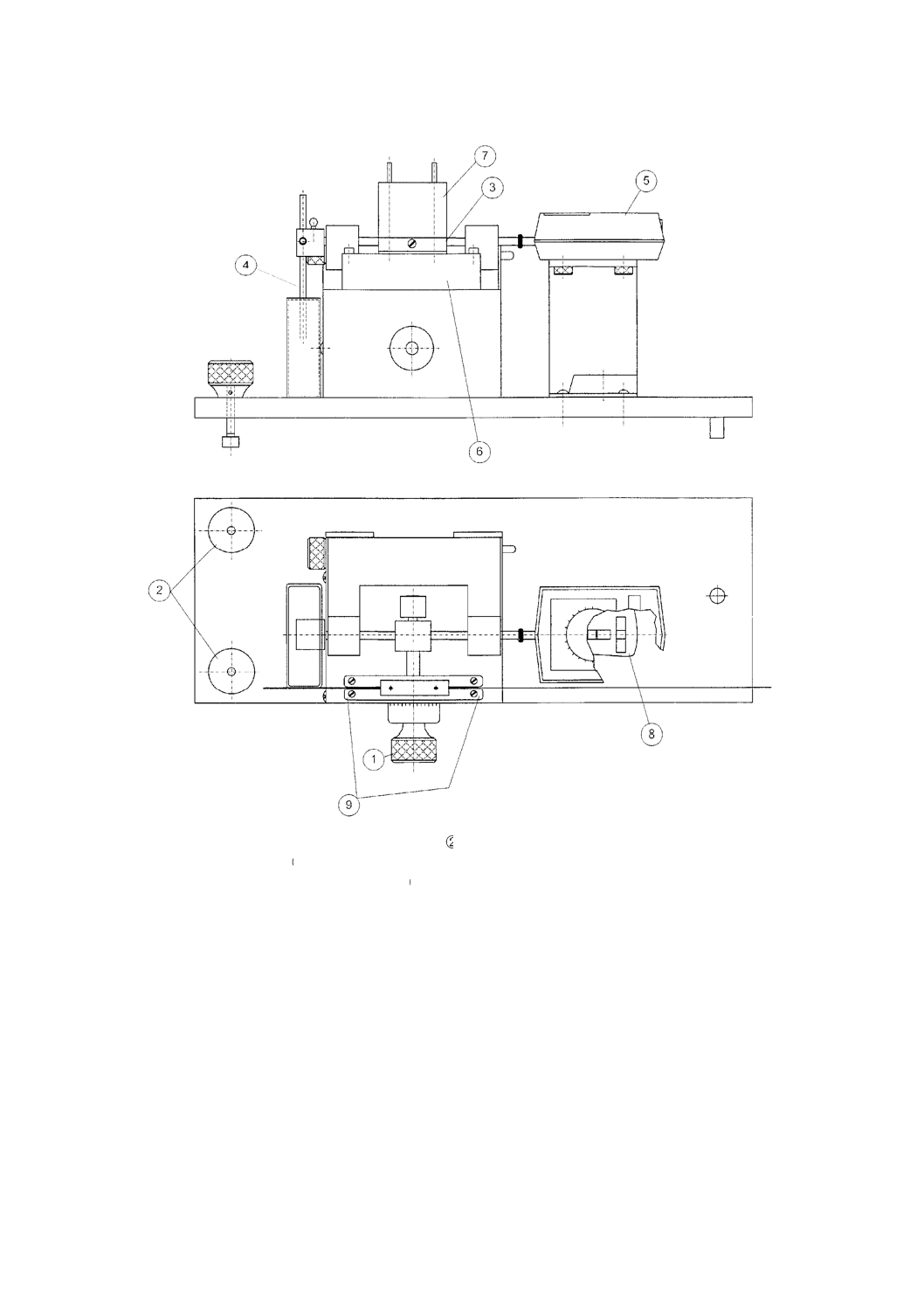

試験装置

11

C 3216-3:2011

試験に用いる装置の一例を図9に示す。この装置には,1分間当たり400±40 mmの速度で一方向に移

動ができ,直径0.23±0.01 mmの表面が滑らかなピアノ線又は針をたるみ及び曲がりがなく固定できるク

ランプをもつ摩耗ヘッドがなければならない。ここに固定されたピアノ線又は針が,試験片と直角を保ち,

線の長さ方向に移動して試験片の摩耗試験をする。試験片を固定するために,試験装置には,2個のクラ

ンプ及び試験台があり,試験台は試験片をクランプに挟み,真っ直ぐにする間,下げることができるもの

でなければならない。また,この試験装置は,試験片導体とピアノ線又は針との間に6.5±0.5 Vの直流電

圧が印加できるものでなければならない。短絡電流は,直列抵抗器又はリレーを用いることで20 mAに抑

える。電気回路は,約3 mmの導体露出を検出し,装置を停止させることができるものでなければならな

い。

さらに,試験装置には,破壊力を決めるために,初期にピアノ線又は針にかけた力に乗じる係数を示す

目盛をレバーの下端に付けなければならない。

図9−耐摩耗試験装置

6.3

試験手順

直線状の試験片の表面をきれいに拭った後,試験装置に装着し,試験片を真っ直ぐにするために,1 %

以下の範囲で伸張する。試験片がしっかりクランプに固定されているのを確認し,試験台を試験片に接触

させる。摩耗ヘッドに加える初期力は,個別規格に規定されている最小破壊力の90 %以下で,支点から

150〜200 mmの間で摩耗ヘッドと導体との間で短絡が生じるように決める。おもりを載せた摩耗ヘッドを

試験片の上にゆっくり降ろし,摩耗を開始する。摩耗ヘッドが停止した点のレバー目盛を読む。その値と

初期力との積を破壊力として記録する。同じ試験片について,最初の位置から120度及び240度回転させ

た2か所で同様に試験し,結果を記録する。1本の試験片で行い,3点の各々の結果を記録し,平均値で平

均破壊力を表す。

7

融着性(公称導体径が0.050 mmを超え2.000 mm以下のエナメル丸線に適用)

融着性は,熱及び溶剤で融着させるコイルの融着強度を予測するためのものである。

なお,受渡当事者間の合意によって,JA.7の方法を用いてもよい。

12

C 3216-3:2011

7.1

ヘリカルコイル法

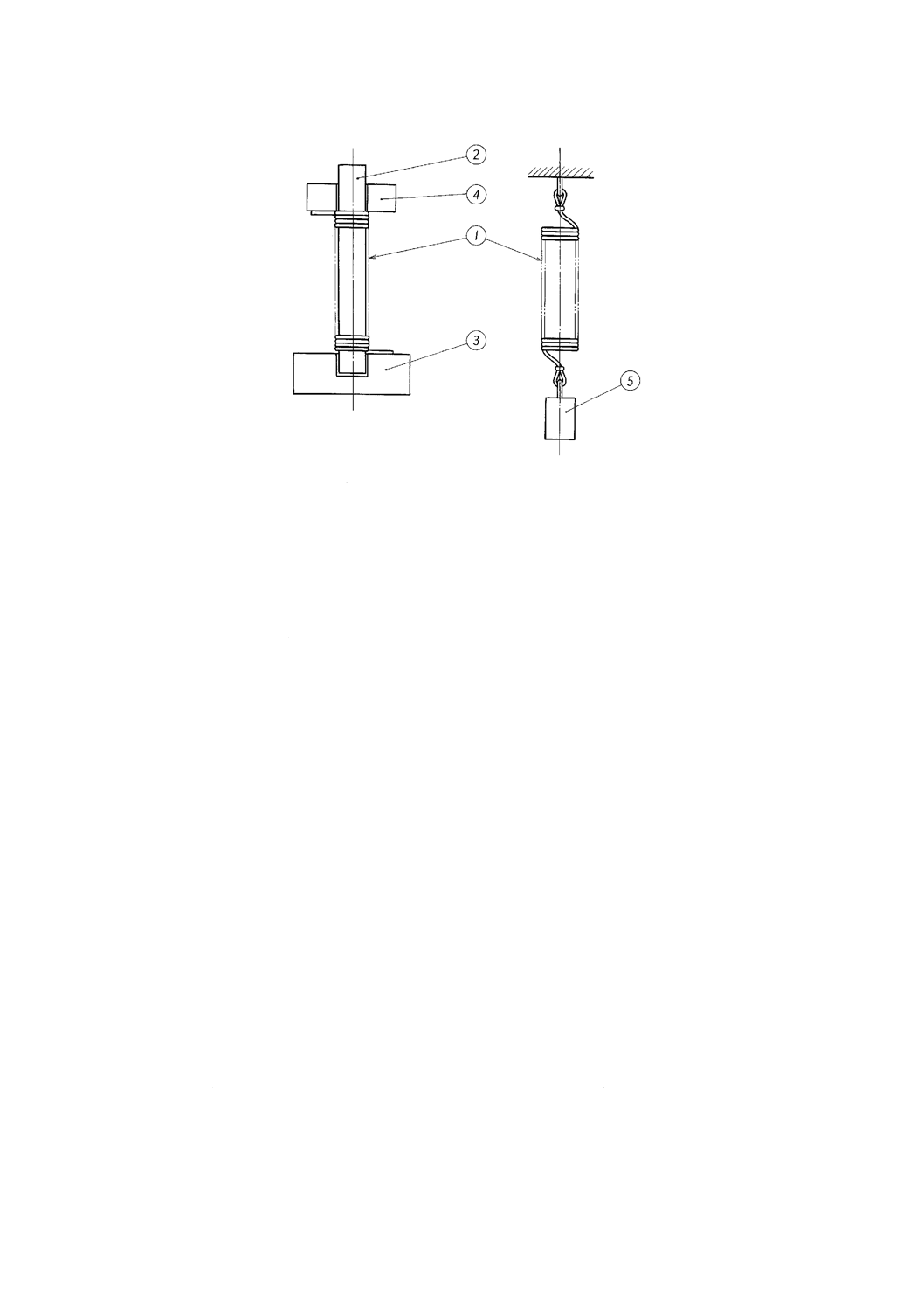

ヘリカルコイル法による垂直方向の融着力測定は,融着コイル下端に力が加わった場合のコイルの融着

保持力を見るものである。

7.1.1

公称導体径0.050 mm以下

試験方法は,受渡当事者間の合意による。

7.1.2

公称導体径0.050 mmを超え2.000 mm以下

7.1.2.1

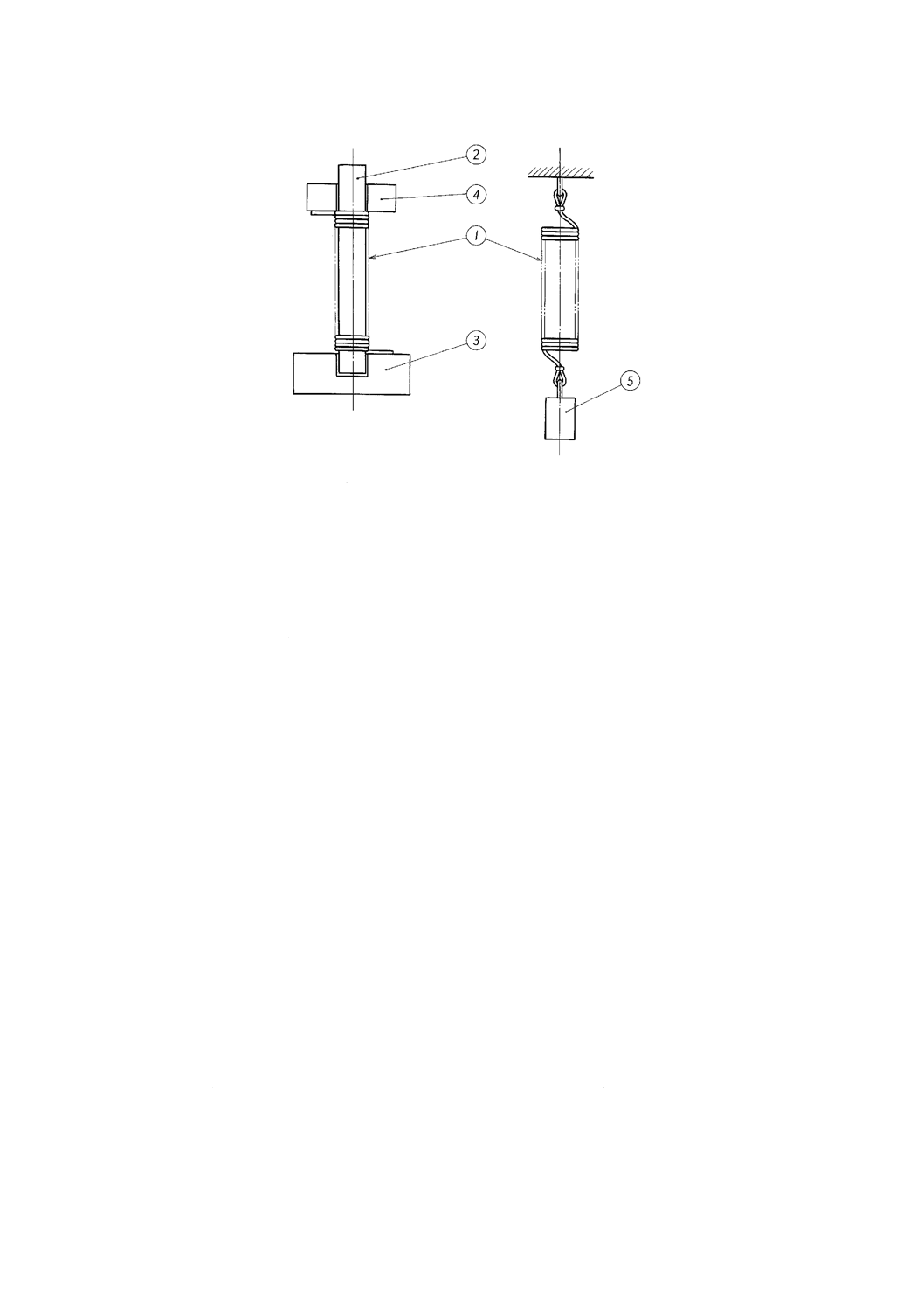

概要

マンドレルに巻き付けて作製したヘリカルコイルを,おもりを加えつつ熱又は溶剤で融着させる。融着

後,試験片のコイルをマンドレルから外し垂直につるす。コイル下端におもりを加え試験片の融着力が規

定のおもりに耐えるか試験する。同様にして各温度で試験する。

7.1.2.2

試験片

直線状試験片を表面平滑なマンドレル1)に巻き付ける。マンドレル径は表4による。また,コイル長は

20 mm以上とする。巻付け速度は1秒間当たり1〜3 回とし,巻付け張力は表4の値を超えてはならない。

コイルに余分なひずみが残らないように試験片の両端末は固定しない。マンドレルに巻き付けたままコイ

ルを図10 a)のように垂直に立て表4の力をかける。おもりがマンドレルに触れないように,おもりとマン

ドレルとの間に隙間を取らなくてはならない。この状態を保ったコイルを個別規格に規定する温度にした

強制循環恒温槽に,次に規定する時間入れる。

− 公称導体径0.710 mm以下の線は30分。

− 公称導体径0.710 mmを超え,2.000 mm以下の線は1時間。ただし,受渡当事者間の協定がない場合

とする。

室温まで冷却した後,コイルをマンドレルから抜き取る。

注1) 線径が比較的太い場合は,スチール製マンドレルがよい。線径が比較的細い場合,銅製でマン

ドレル径を細めにするとコイルを抜き取りやすい。

7.1.2.3

常温試験の手順

試験片の一端をつるし[図10 b)参照],個別規格に規定するおもりをかける。おもりをかけるときは衝

撃を与えないように注意する。3本の試験片で行い,試験片の両端部以外の箇所で剝がれた場合は記録す

る。また,試験片の融着処理温度についても記録する。

7.1.2.4

高温試験の手順

試験片の一端をつるし[図10 b)参照],表5に規定する力をかける。力をかけるときは衝撃を与えない

ように注意する。力をかけたまま試験片を個別規格に規定する温度にした強制循環恒温槽に15分間入れる。

3本の試験片で行い,試験コイルの両端部以外の箇所で剝がれた場合は記録する。また,試験片の融着

処理温度についても記録する。

13

C 3216-3:2011

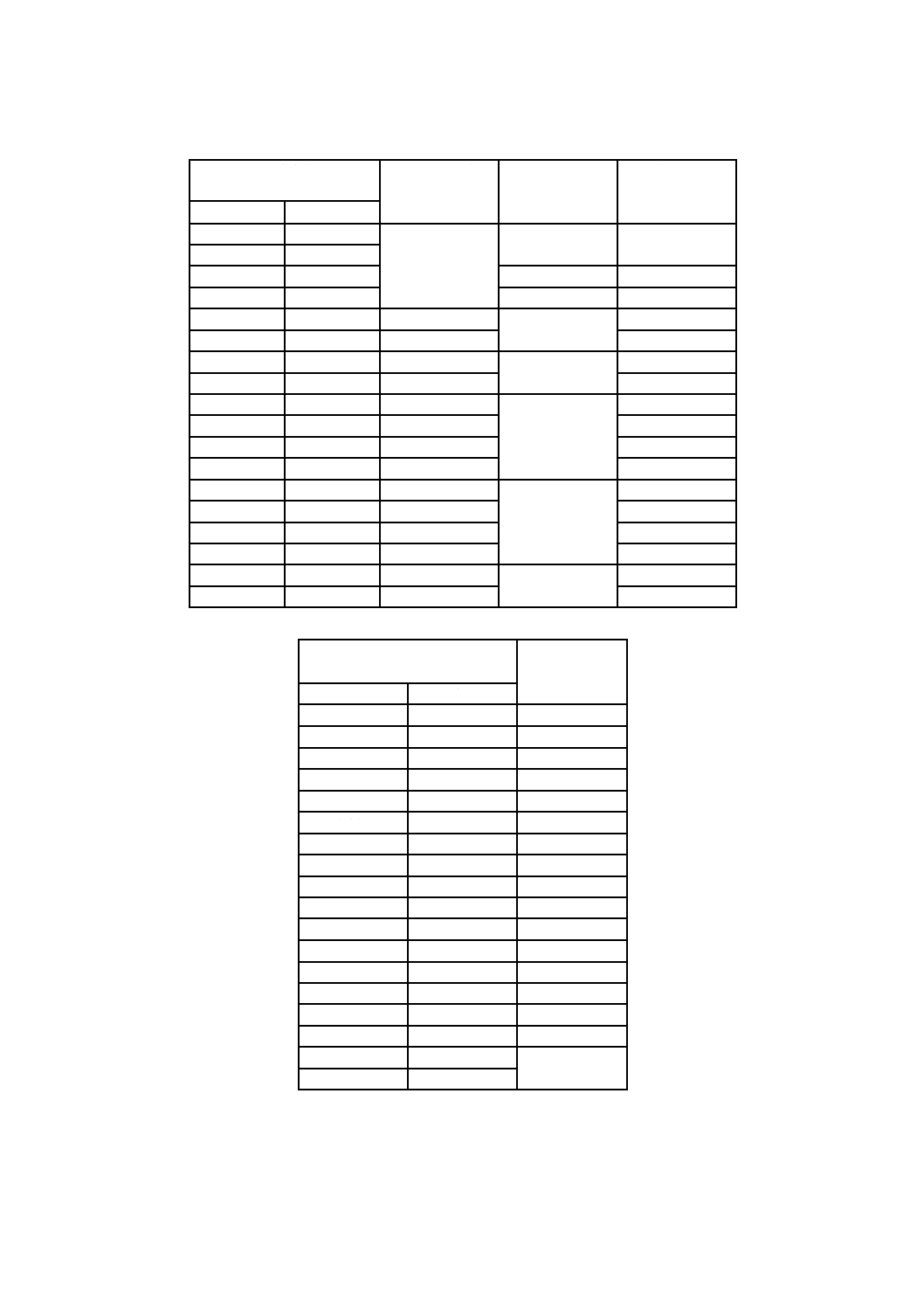

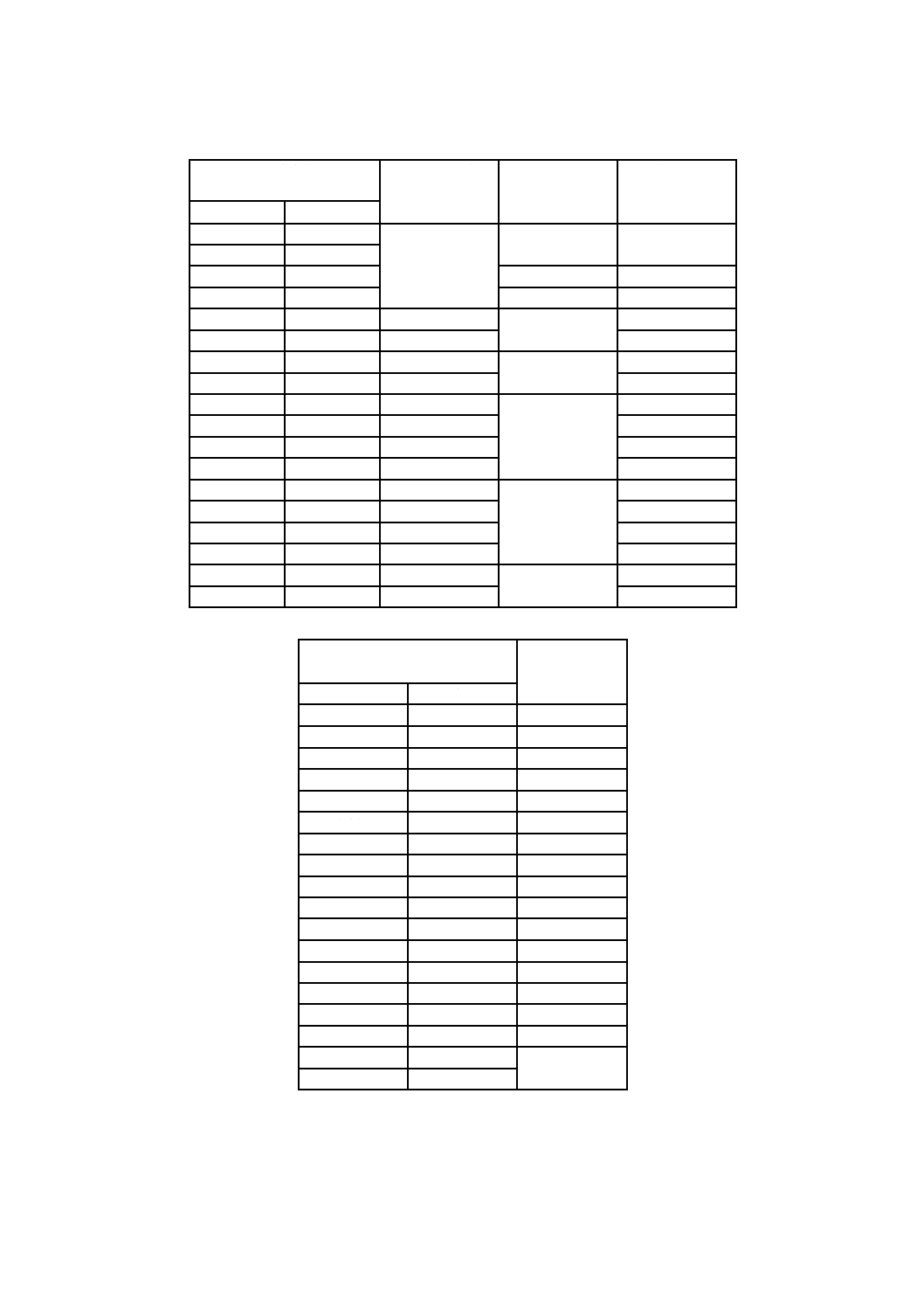

表4−ヘリカルコイルの作製条件

公称導体径

mm

マンドレル径

mm

最大巻付け張力

N

融着コイルに

かける力

N

を超え

以下

0.050

0.071

1

0.05

0.05

0.071

0.100

0.100

0.160

0.12

0.15

0.160

0.200

0.30

0.25

0.200

0.315

2

0.80

0.35

0.315

0.400

3

0.50

0.400

0.500

4

2.00

0.75

0.500

0.630

5

1.25

0.630

0.710

6

5.00

1.75

0.710

0.800

7

2.00

0.800

0.900

8

2.50

0.900

1.000

9

3.25

1.000

1.120

10

12.00

4.00

1.120

1.250

11

4.50

1.250

1.400

12

5.50

1.400

1.600

14

6.50

1.600

1.800

16

30.00

8.00

1.800

2.000

18

10.00

表5−高温試験のおもり

公称導体径

mm

融着コイルに

かける力

N

を超え

以下

0.050

0.071

0.04

0.071

0.100

0.06

0.100

0.160

0.09

0.160

0.200

0.19

0.200

0.315

0.25

0.315

0.400

0.55

0.400

0.500

0.80

0.500

0.630

1.20

0.630

0.710

1.70

0.710

0.800

2.10

0.800

0.900

2.60

0.900

1.000

3.20

1.000

1.120

3.80

1.120

1.250

4.40

1.250

1.400

4.90

1.400

1.600

6.40

1.600

1.800

7.90

1.800

2.000

14

C 3216-3:2011

a)

b)

① コイル

② マンドレル

③ マンドレルホルダ

④ おもり

⑤ 引き剝がすためのおもり

図10−ヘリカルコイルの融着性試験におけるジグ

7.2

ツイストコイルの融着力

ツイストコイルを折り曲げる融着力は,最大力とする。

7.2.1

概要

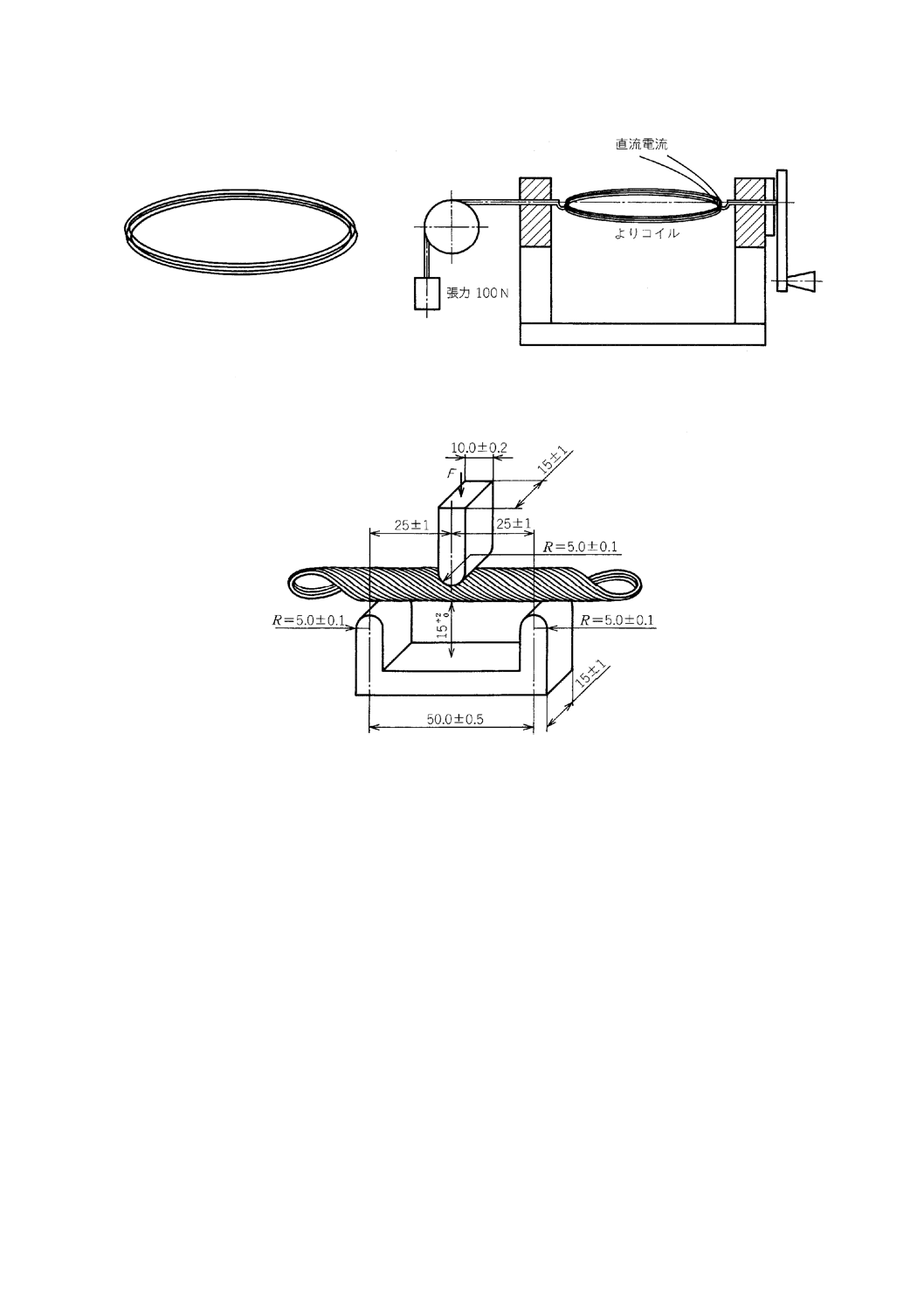

試験片をランダムに巻いて,だ円形のコイルとし,これをよった後,直流電流をかけて通電融着する。

棒状とした試験片を引張試験装置に水平にセットし,この棒状試験片を折り曲げるときの最大力を測定す

る。同様に高温での試験を行う。

注記 この試験方法はIEC 61033の2.1で規定されるツイストコイル試験方法Aと同様であり,同じ

概要に基づいている。ただし,より方,融着条件及び適用線径に関しては,IEC 61033の方法

Aと異なる。IEC 61033の方法Aでは公称導体径0.315 mmを想定しているが,ここでは異なる

線径での試験も想定している。

7.2.2

試験装置

次の試験装置を用いる。

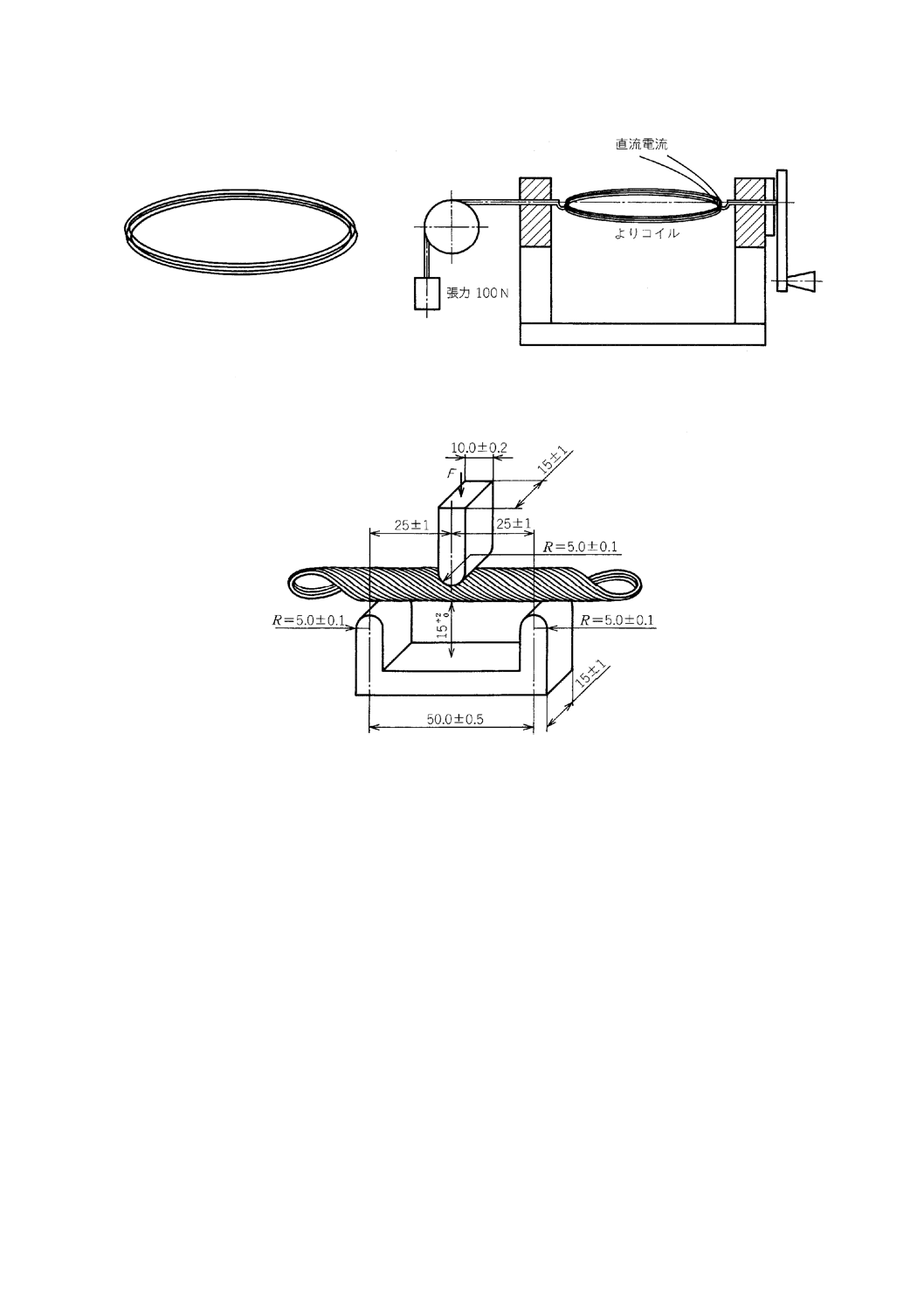

− コイル巻線装置は,図11による。

− コイルより装置は,図13による。

− 引張試験装置は,JIS K 7171による。

− 直流電源装置は,50 V以上の電圧及び15 A以上の一定電流を供給できるもの。

− 高温槽は引張試験機と一体となったもので,強制循環機能をもっており,設定温度許容差は±2 ℃以

内であり,5個以上の試験片を同時に入れて5〜10分で所定の試験温度に加熱できなければならない。

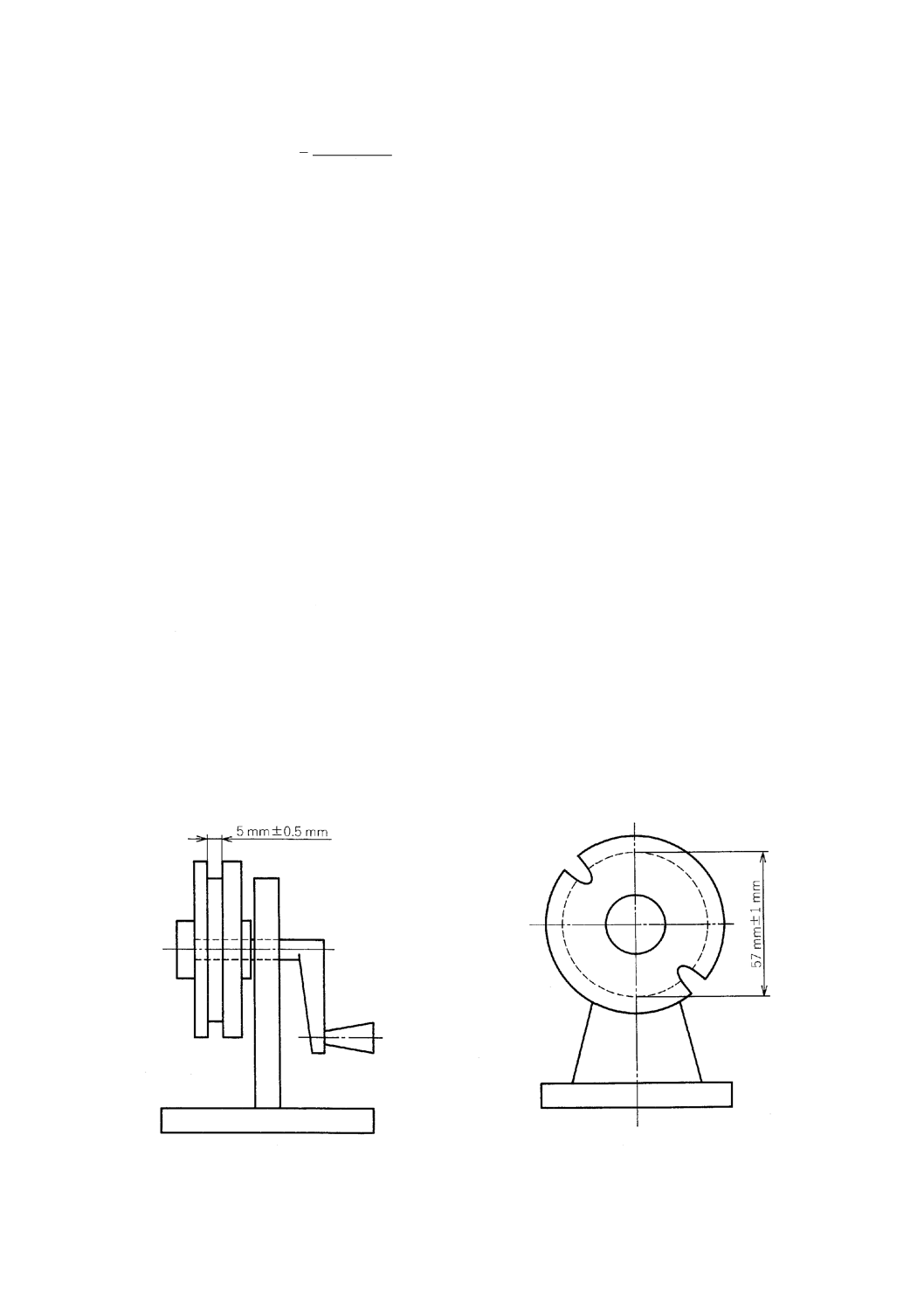

7.2.3

試験片

ランダムに巻いたコイルを図11に示す巻線装置を用いて作製する。巻き回数(N)は,次の式によって

算出する。

15

C 3216-3:2011

2

2

0.315

100

d

N

×

=

ここに,

d: 試験する試験片の公称導体径(mm)

注記1 公称導体径がd=0.315 mmの場合,N=100となる。これ以外のdの場合は,上式でNを求

めることができる。このとき,導体断面積の合計はN=100,d=0.315 mmのときと同じにな

る。

巻線装置から取り外したコイルがばらけないように両端をエナメル線などの端切れで2〜3回巻き付け

る。このため,巻線装置には適切なくぼみを付けるものとする[図11 b)参照]。

コイル巻きに関して,次の寸法を適用する。

− 巻線径:57±0.1 mm

− スロット幅:5±0.5 mm

巻線装置から取り外した後,コイルをだ円形(図12参照)にし,より装置で図13に示すように長さ方

向を軸としてよる。この装置は,よるとき及びその後の通電融着時に,コイルに張力がかけられるように

なっている。このときの張力は100 Nとする。コイルは2回転半より,半回転より戻す。より装置によっ

て力をかけた状態で,試験片に直流電流を通電して融着させる。電流は30〜60秒で融着できるように設定

する。

注記2 直流電流を用いるため,通電加熱時間から試験片の平均温度を容易に求められる(附属書A

参照)。

試験片は,直径約7 mm,長さ85〜90 mmの棒状とする。

7.2.4

試験手順

図14のように試験片をセットし,約1分以内に最大荷重に達するようにクロスヘッド速度を設定し,試

験片の融着力を測定する。高温試験は試験片をあらかじめ規定する温度に設定してある強制循環恒温槽中

に入れる。試験は,試験片が規定する温度に達してから行う。ただし,15分以内に行うものとする。

7.2.5

結果

各温度で5本の試験片で行う。各温度の個々の値を記録し,平均値で融着力を表す。公称導体径,コイ

ルの巻数及び試験片の融着条件についても記録する。

a)

b) 正面図

図11−巻線装置

16

C 3216-3:2011

図12−だ円コイル

図13−コイルより装置

単位 mm

図14−支持台の配置

17

C 3216-3:2011

附属書A

(参考)

熱融着線の融着力

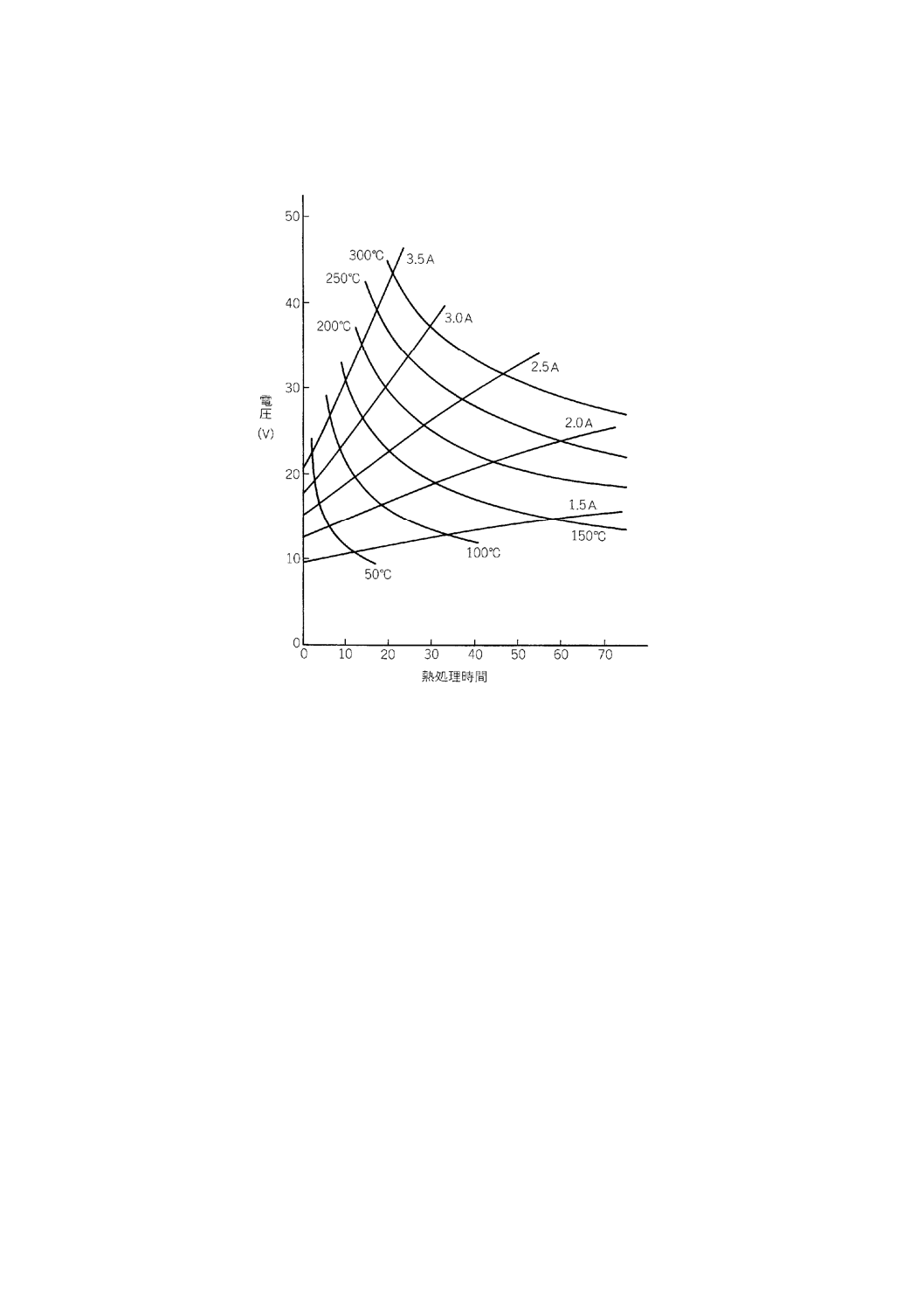

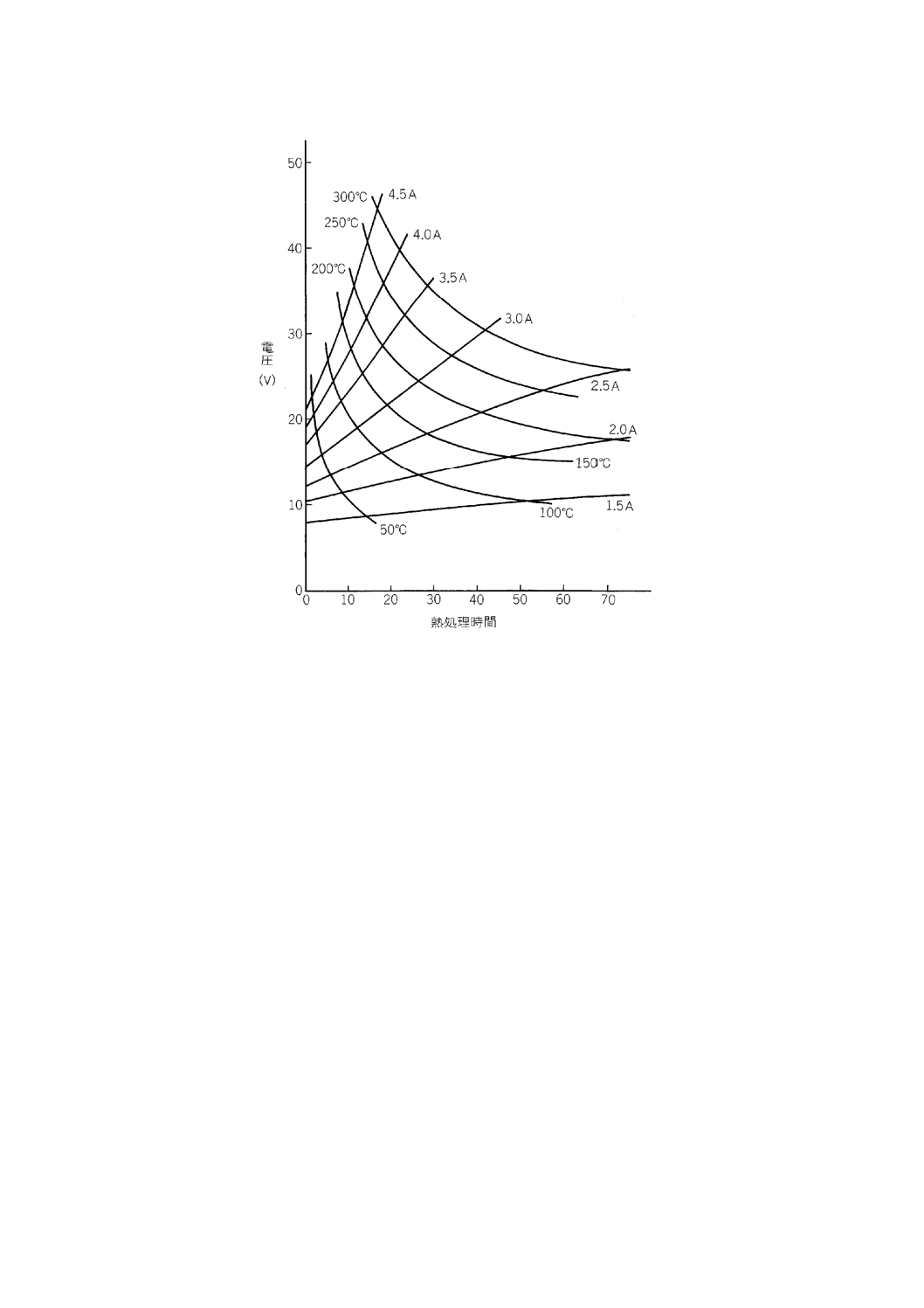

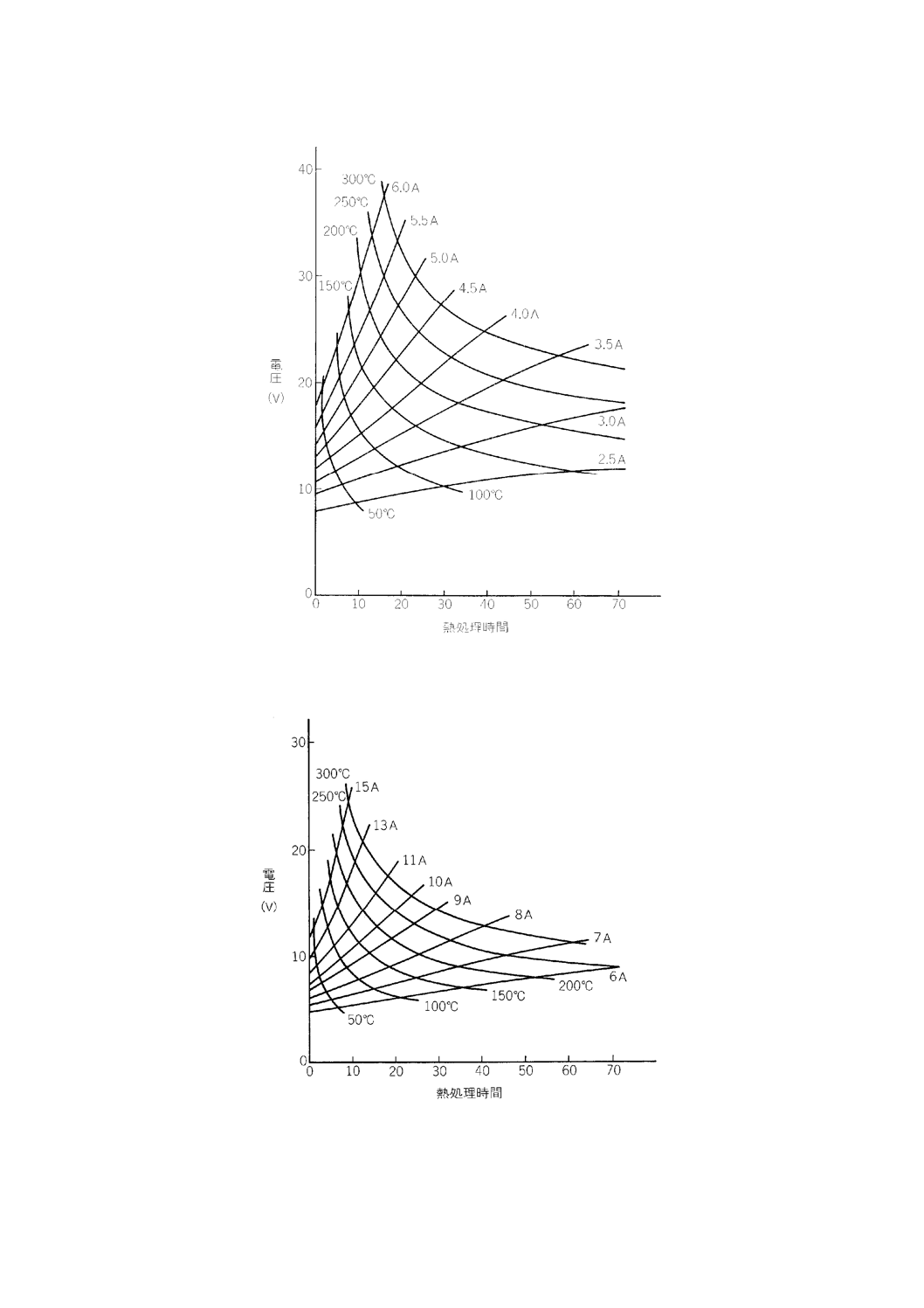

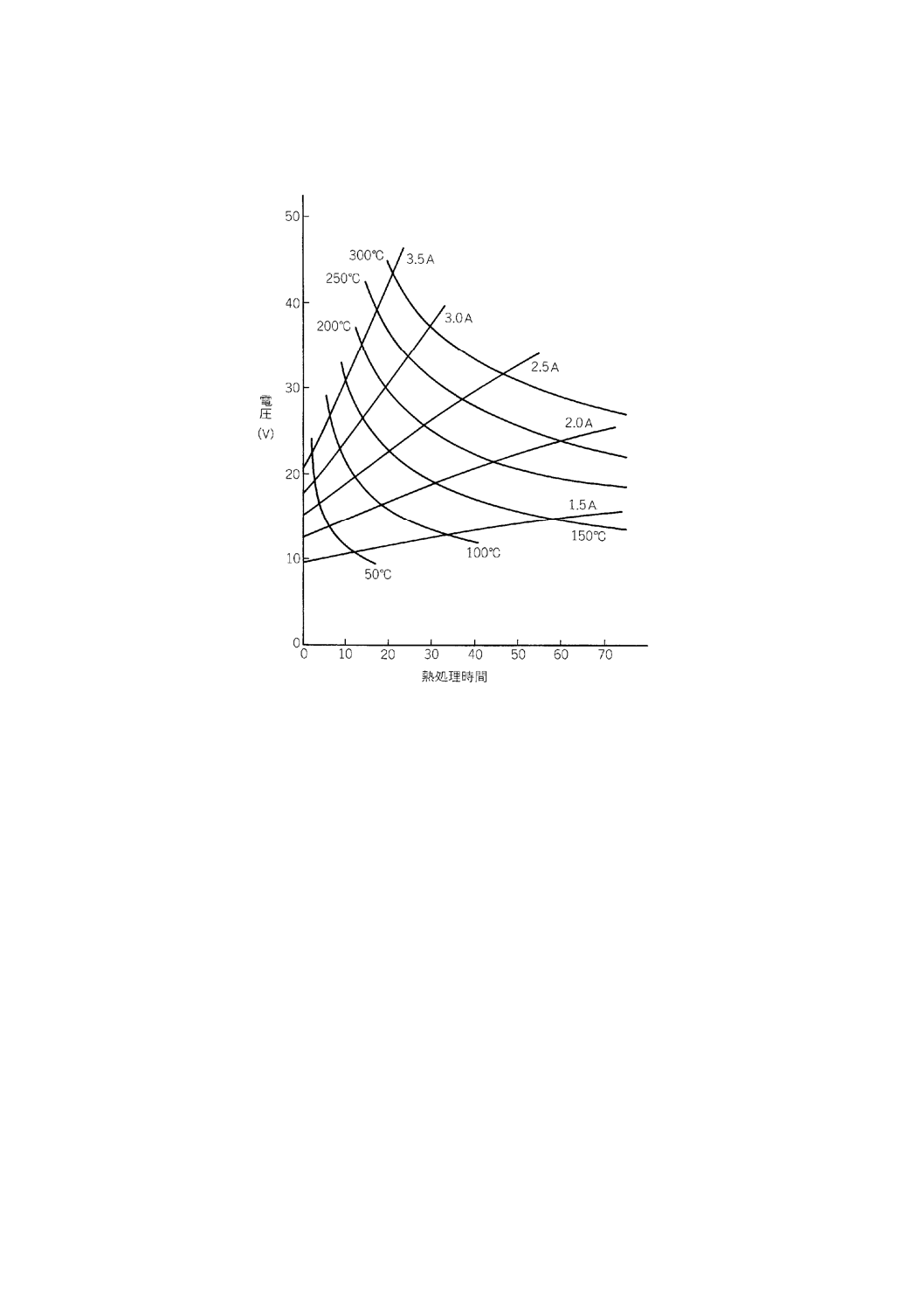

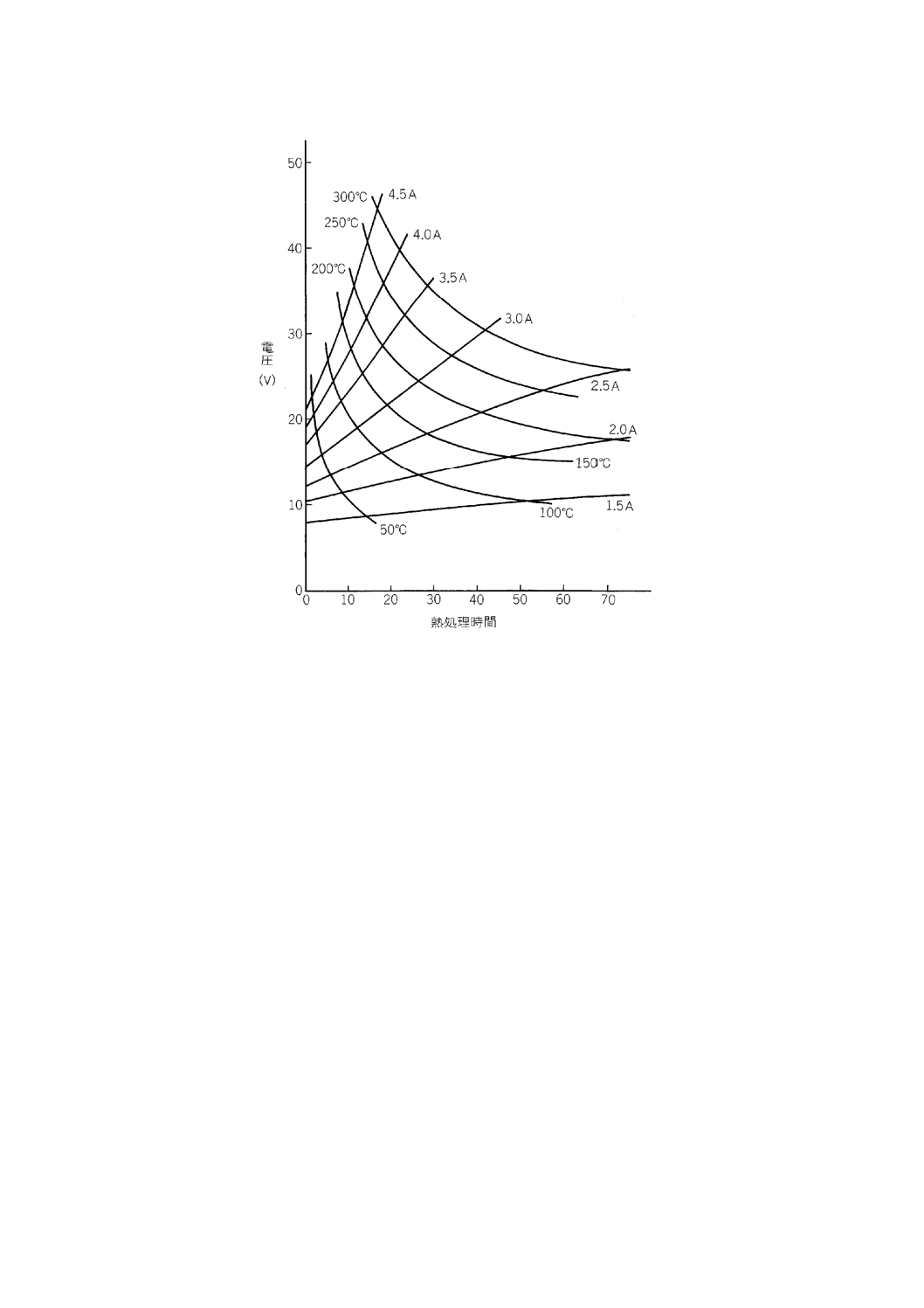

A.1 よりコイル試験片の温度計測

a) 方法 直流電流によって発熱するよりコイルの平均温度は,その直流抵抗値,加える電圧の比及び定

電流によって求めることができる。加える電圧の比は,熱処理時間の始めと最後との比である。熱処

理時間の最後の温度を算出することができる。

b) 温度係数 温度係数(α)は,銅の場合には,0.004 K−1を用いる。

c) 計算 処理の最後での試験片の抵抗(RTt)は,b)の温度係数を用いて,次の式によって算出する。

①

RTt=RT0+αRT0(Tt−T0)

ここに,

RT0: 初期抵抗(常温)

Tt: 熱処理時間の最後の温度

T0: 熱処理時間の初期の温度

(T0は,通常は常温,すなわち,23 ℃)

指標tは熱処理時間の最後を表す。

電流が一定の場合,次の式が成り立つ。

②

0

t

T0

Tt

U

U

R

R=

ここに,

Ut: 熱処理時間の最後の電圧

U0: 熱処理時間の初期の電圧

この結果,熱処理時間の最後の温度は,次のようになる。

③

Tt=T0+250(Ut / U0−1)(℃)

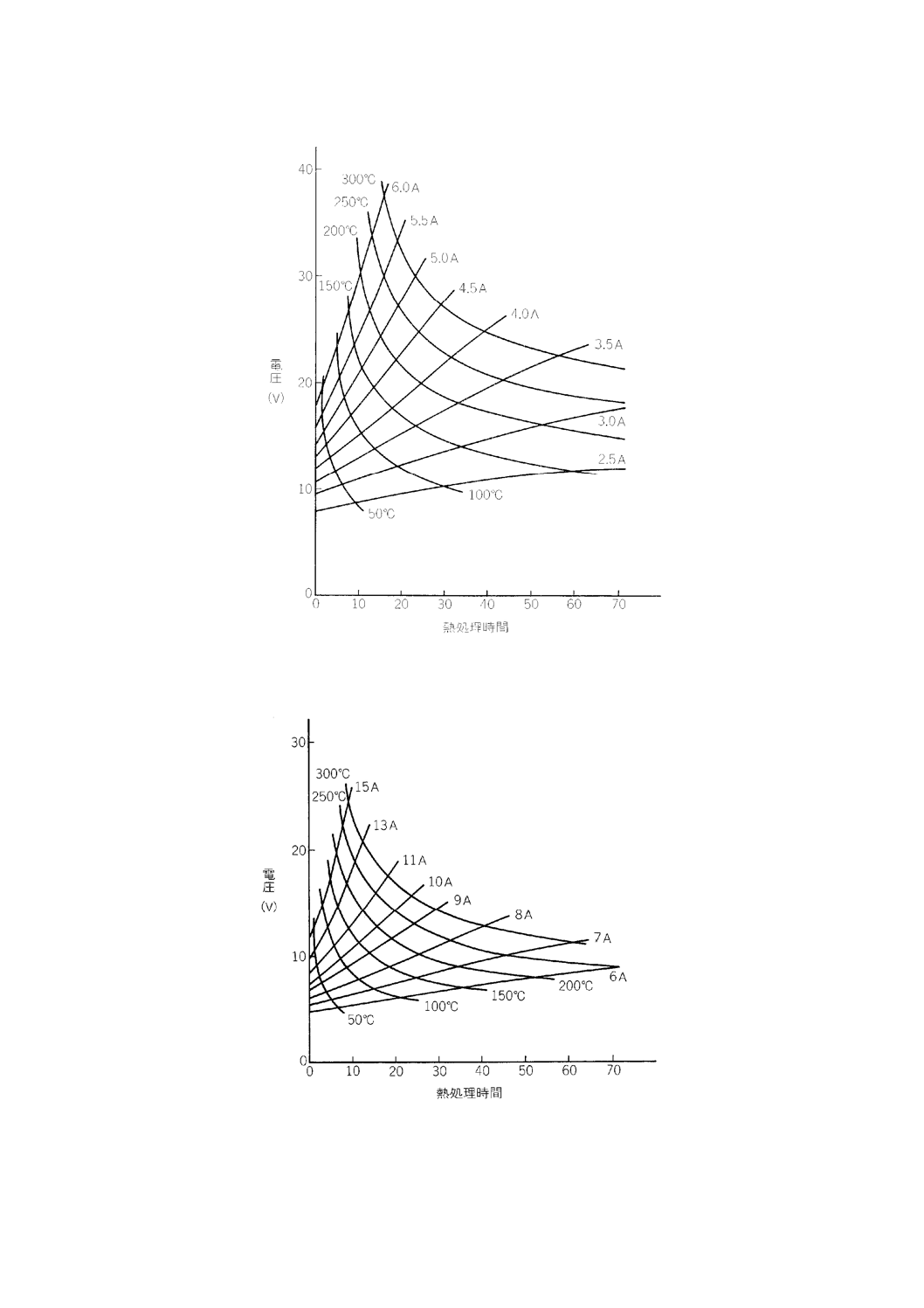

A.2 熱処理時間の決定

a) 電圧−時間グラフ 定電流によるよりコイルの加熱において,電気抵抗は温度とともに上昇する。定

電流を保持するためには,定電流電源の出力電圧はそれに伴って上昇する。時間に対する直流電圧出

力を表したグラフによってこのことが分かり,また,熱処理時間tについての情報を与える。異なる

電流値から得られた異なるグラフを一つの同じ図に書き込む。

b) 最高温度での電圧 特定の場合,ある温度で,その温度を超えずに試験片を融着させることが望まし

い。この温度が定義されている場合,A.1の③の式によって,ある特定の電流値において,その温度

に達する電圧が求められる。

Ut=U0+0.004(Tt−T0)U0

電圧−時間グラフの交点のY軸はU0に相当する。これを読み取り,試験片が熱処理時間の終わり

においてその温度にするための電圧をA.1の③の式によって計算することができる。交点のX軸はTt

に達するのに必要な時間である。

同じ温度Ttについて,全ての電圧−時間グラフから同じような計算をすることによって,書き込ん

だ交点は電圧−時間グラフの交点の等温グラフに関連する。これを種々の温度で繰り返すことによっ

て,温度Ttまで試験片を加熱するのに必要な電流値とその時間の適切な組み合わせを選ぶのに役立つ

グラフが得られる。

図A.1〜図A.4はそれぞれ公称導体径0.300 mm,0.315 mm,0.355 mm及び0.500 mmについて,容易に

18

C 3216-3:2011

参照できるように仕上げたグラフである。

図A.1−公称導体径0.300 mmによるよりコイルの電圧−時間グラフ及び等温グラフ

19

C 3216-3:2011

図A.2−公称導体径0.315 mmによるよりコイルの電圧−時間グラフ及び等温グラフ

20

C 3216-3:2011

図A.3−公称導体径0.355 mmによるよりコイルの電圧−時間グラフ及び等温グラフ

図A.4−公称導体径0.500 mmによるよりコイルの電圧−時間グラフ及び等温グラフ

21

C 3216-3:2011

附属書B

(参考)

すべり性試験

B.1

一般

この附属書は,巻線のすべり性試験について情報として提供するものである。

B.2

静摩擦試験法

B.2.1 試験方法(公称導体径が0.050 mmを超え1.600 mm以下のエナメル線に適用)

静摩擦係数(μs)は,試験片で作製した通路の上に置いたスライダが,水平から傾けていったときのす

べり始めた瞬間の角度(α)を測定して求める。試験片は,巻枠から繰り出して巻き終わり部分を除去す

る。線の表面にごみ,ほこり(埃)などが付かないよう,巻枠の最上層部分は取り除く。片方の試験片は,

真っ直ぐにし,二つの標柱と二つの留め金とで構成した傾斜台に固定する。もう片方の試験片は,同様の

方法でスライダに取り付ける。

試験片が取り付けられたスライダは,接触点でスライダと傾斜台上の試験片が直角に交差するように,

傾斜台上に置く。

次に,スライダがすべり始めるまで,傾斜台を1秒間当たり約1度の速さでゆっくりと傾けていく。す

べり始めた瞬間の傾斜角(α)を読み取る。

静摩擦係数は,次の式によって求める。

μs=tanα

B.2.2 試験装置

試験装置の一般的な配置図を図B.1に示す。

傾斜台①は,軸⑧を支点に傾斜台をα度に傾けることができる構造となっている。摩擦係数(tan α)は,

架台⑨からの傾斜角度(α)を目盛⑦で読み取る。

傾斜台には,試験片③を固定できる二つの標柱⑤及び二つの留め金⑥が備えられている。試験片の平行

部分は110 mmとする。試験片は,スライダが測定端まですべる通路となる。

スライダ②には,もう1本の試験片④を固定できる留め金及び標柱を備えている。試験片の平行部分は,

60 mmとする。スライダの寸法は,留め金及び標柱が摩擦に影響を与えないような大きさにする。スライ

ダの質量は,次のとおりとする。

− 公称導体径0.150 mm以下は,約50 gとする。

− 公称導体径0.150 mmを超えるものは,約500 gとする。

質量は,スライダに用いる試験片の質量が変わっても差し支えない。

傾斜角度は,電動でゆっくりと変えられる装置とする。

B.3

動摩擦試験法1

B.3.1 概要

既知の圧力Eの下で動くとき,摩擦係数μdは線に加えられた摩擦力Cを測定することで決定する。

E

C

×

81

.9

d=

μ

22

C 3216-3:2011

B.3.2 試験方法

試験装置の一般的な配置図を図B.2に示す。

エナメル線は,ガイド及びブレーキⒹを経由して金属板Ⓑの上を走る。線は別のガイドを経由し,元の

進行方向と逆に金属板の後方へ戻し,再度初めの進行方向と平行になるようにする(図B.2参照)。キャプ

スタンⒶによって,線は1秒間当たり0.25 mの速度で引っ張る。おもりⒺを金属板Ⓑの上を走っている線

の上に置き,金属板は力量計Ⓒと連結する。

力量計は,1〜250 mVまで測定可能な直線状に記録する記録計と連動させる。この記録計は,線のすべ

りやすさの範囲及び水準を示している。

B.4

動摩擦試験法2

B.4.1 試験方法(公称導体径が0.050 mmを超え1.600 mm以下のエナメル丸線に適用)

試験片を試験おもりの下で引っ張る。力は,線の表面とおもり接触面との間に発生し,適切な測定装置

に移される。読み取った力(単位N)を,おもりの力(単位N)で除すことによって,動摩擦係数(μd)

を決定する。

試験片は,巻枠,バケツ又はドラムから繰り出して巻き終わり部分を除去する。線の表面にごみ,ほこ

りなどが付いていないよう,巻枠の最上層部分は取り除く。

図B.4を参照して,水準器⑧が水平になるよう水平調整ねじ②を調整し,試験台⑥の上面の水平を合わ

せる。

トルク測定装置(図B.4⑤)の感度を適切な範囲に調整し,記録計は校正されたおもり(図B.3⑨)を用

いて試験するサイズの最大値を示すように設定する。変換器及び記録計を調整した後に,校正されたおも

りを取り除く。

機械的なトルク測定装置(図B.4⑤)を用いる場合,試験する線径に範囲を調整する。

− 公称導体径が0.050 mmを超え0.125 mm以下:0 N〜0.49 N

− 公称導体径が0.125 mmを超え1.600 mm以下:0 N〜1.96 N

適切な洗浄溶剤を用いて,おもり(図B.4③)の線が接触するサファイヤ表面を掃除する。さらに,溶

剤を完全に乾燥させる。

減衰化装置(図B.4④)のかい(櫂)を油の中に下ろして,次のように浸す。

− 0.224 mmを超え1.600 mm以下は,完全に浸す。

− 0.050 mmを超え0.224 mm以下は,かい(櫂)を半分浸す。

二つのサファイヤに接触するように,ガイド(図B.3④及び図B.4⑨)の上に線を通す。

図B.4⑦のように,適切に次のおもりをかける。

− 0.050 mmを超え0.071 mm以下:0.98 N

− 0.071 mmを超え0.125 mm以下:1.96 N

− 0.125 mmを超え0.450 mm以下:5.88 N

− 0.450 mmを超え1.600 mm以下:9.87 N

図B.4⑦のおもりは,力変換器又はトルク測定装置の指示値が示されないように試験台(図B.4⑥)に置

くことが望ましい。機械式トルク測定装置を用いる場合,零点を合わせることが望ましい。

おもりが試験台面と平行になるように,調整ダイヤル(図B.4①)を調整する。試験装置を作動し,試

験する線を動かす。

23

C 3216-3:2011

線を滑らかに移動させ続けるため,キャプスタン(図B.3①)に僅かな張力をかけることが望ましい。

初期変動を考慮し,始動後15秒以上経過してからトルク測定装置の指示値の平均を読み取ることが望ま

しい。

摩擦係数μdは以下の式で求める。

L

F

μ=

d

ここに,

F: トルク測定装置の読取値の平均値(N)

L: 試験荷重(N)

B.4.2 試験装置

試験装置の一般的な配置図を図B.3,図B.4及び図B.5に示す。

モータ(図B.3③)は,試験片が試験台(図B.3⑩)を滑らかに横切るように1秒間当たり15 mの速度

で線巻取機(図B.3⑥)に巻き取る。

試験おもり(図B.4⑦)は,0.98〜9.81 Nの範囲で使用可能であるように準備することが望ましい。おも

りの表面は,合成サファイヤ製で,0.5 μm以上の粗さがないこと。サファイヤは,図B.5のとおり取り付

ける。

必要であれば,図B.3①,④,⑤及び図B.4⑨の線ガイドに僅かな張力をかけてもよい。

B.4.3 計量装置

計量装置は,次による。

− 摩擦力を測定するチャート記録計を組み込んだ電気的張力計又は図B.3②の変換器。電気的張力計は,

線の表面に沿ってピーク変化を示す記録を伝達する。力変換器の測定範囲は0〜4.9 Nで,チャート記

録計は0〜5 Vの応答時間が5 秒以下であること。

− 図B.4⑤は,電気的張力計の変換器及びチャート記録計の代わりに機械式トルク測定装置の使用につ

いて例図したものである。二つのトルク測定装置は,0〜0.49 N及び0〜1.96 Nの測定範囲を満足する。

− 減衰化装置(図B.4④)はかい(櫂)及び容器からなり,25 ℃で粘度10 200 MPa・sの油を深さ5 mm

に張る。

− 試験に使用する潤滑油には,適切な洗浄溶剤を用いる。

B.5

2個より法による摩擦力

B.5.1 公称導体径が0.1 mm以上1.500 mm以下のエナメル線

エナメル線試験片は,JIS C 3216-5の4.3(公称導体径0.100 mm以下のエナメル丸線)に従って,よる。

より始め房の端を固定口に取り付け,トルク測定装置を用いた2番目のより房は張力ですべったり,回転

しないよう保持する。二つの房を切り離す力がすべる力である。

B.5.2 試験方法

長さ約400 mmの試験片を,装置の上で125 mmの距離に,図B.6で示すように,よる。表B.1に線をよ

る際の力(おもり)及びより回数を示す。

より終わりの輪を,切断した両端が最大距離になるように切断する。

線を曲げる場合,切離端又はよられていない部分の急な曲げ及び絶縁への損傷を避け,線の間隔を十分

保持する。

1本の線の片端をしっかりと固定し,線の片端に力(おもり)を印加する間に反対側の線が回転なしで

すべるようにする。試験は3回行う。

24

C 3216-3:2011

表B.1−2個より法

公称導体径

mm

線に適用する力

N

125 mm当たりのより回数

を超え

以下

0.10

0.25

0.85

17

0.25

0.315

1.40

15

0.315

0.40

2.40

13

0.40

0.50

3.40

12

0.50

0.71

6.00

11

0.71

0.80

8.50

10

0.80

0.90

10.00

9

0.90

1.00

12.50

8

1.00

1.12

15.00

7

1.12

1.25

20.00

6

1.25

1.50

27.00

5

① 傾斜台

⑥ 留め金

② スライダ

⑦ 目盛

③ 試験片

⑧ 軸

④ 試験片

⑨ 架台

⑤ 標柱

⑩ 試験片

図B.1−静摩擦試験装置

25

C 3216-3:2011

構成: ○A キャプスタン ○

B 金属板 ○C 力量計 ○

D ブレーキ ○E おもり

図B.2−動摩擦試験装置(その1)

① 張力キャプスタン ② 変換器 ③ モータ ④ ガイド ⑤ ガイド

⑥ 線巻取機 ⑦ 水平調整ねじ ⑧ 水準器 ⑨ 校正おもり

⑩ 試験台(導体径によって2か所で構成される)

図B.3−動摩擦試験装置(その2)

26

C 3216-3:2011

① 試験おもりと試験台間の水平度調整 ② 水平調整ねじ ③ おもり(図B.5参照)

④ 減衰化装置 ⑤ トルク測定装置 ⑥ 試験台

⑦ 試験おもり ⑧ 水準器 ⑨ ガイド

図B.4−機械式トルク測定装置による摩擦ヘッドの組立て詳細図

27

C 3216-3:2011

単位 mm

① 面取りした角 ② 直径穴 ③ 表面は平らで水平 ④ サファイヤ(適切に結合)

⑤ 合成サファイヤ

図B.5−サファイヤがついたブロックおもり

図B.6−より合わせた試験片

28

C 3216-3:2011

附属書JA

(規定)

代替試験方法

この附属書は,本体の対応する箇条を補足するものであり,本体で規定する試験方法に対し,置き換え

て適用が可能な試験方法について規定する。

注記 この附属書で規定する試験方法は,この規格をIEC 60851-3に整合するに当たり,内容によっ

て大きな変更となり市場の混乱が予想される事項について,完全整合化に向けた経過措置とし

て,廃止したJIS C 3003:1999及びJIS C 3006:1999に従った試験方法を代替試験方法として併

記したものである。

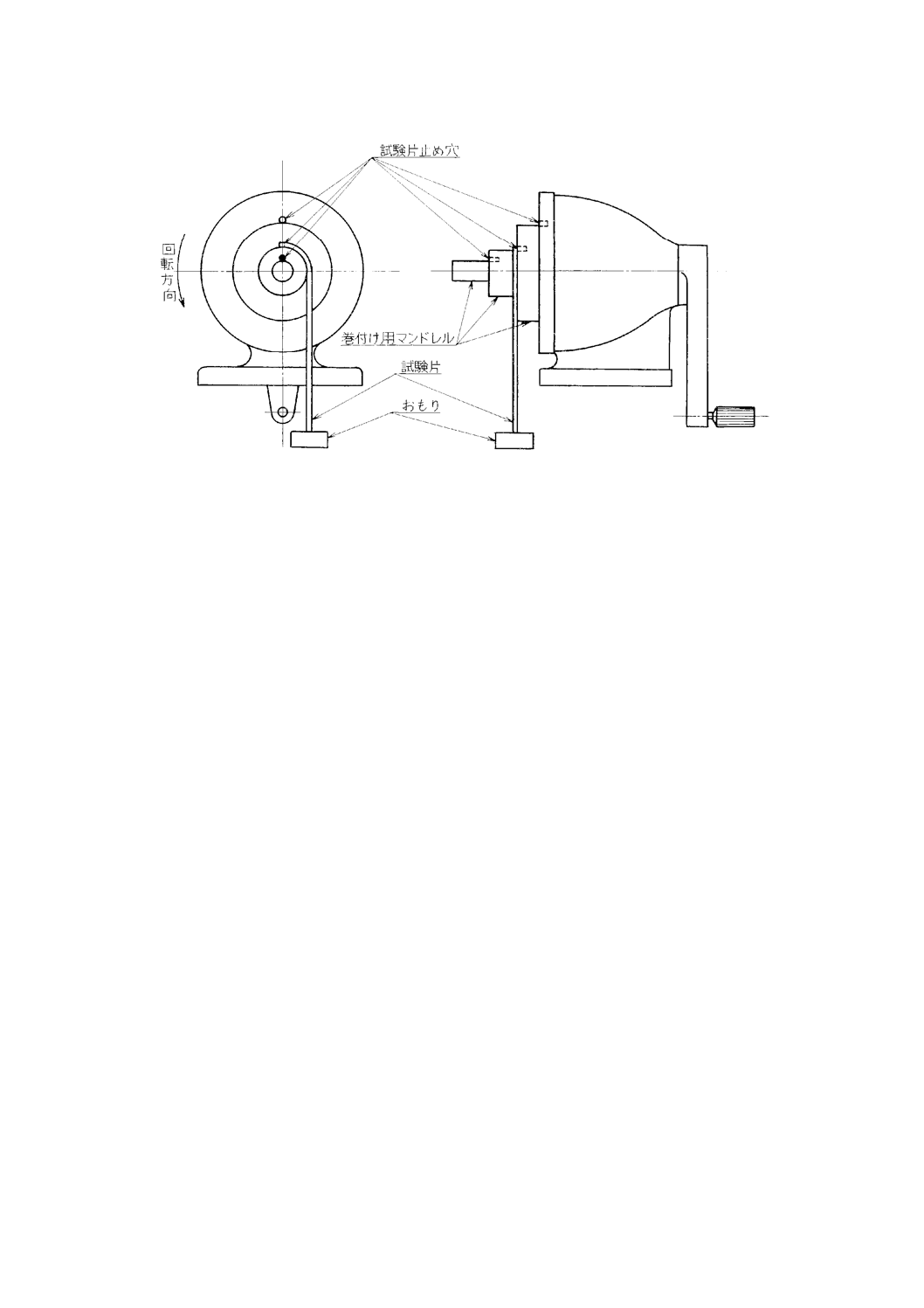

JA.4 軟らかさ(スプリングバック法)

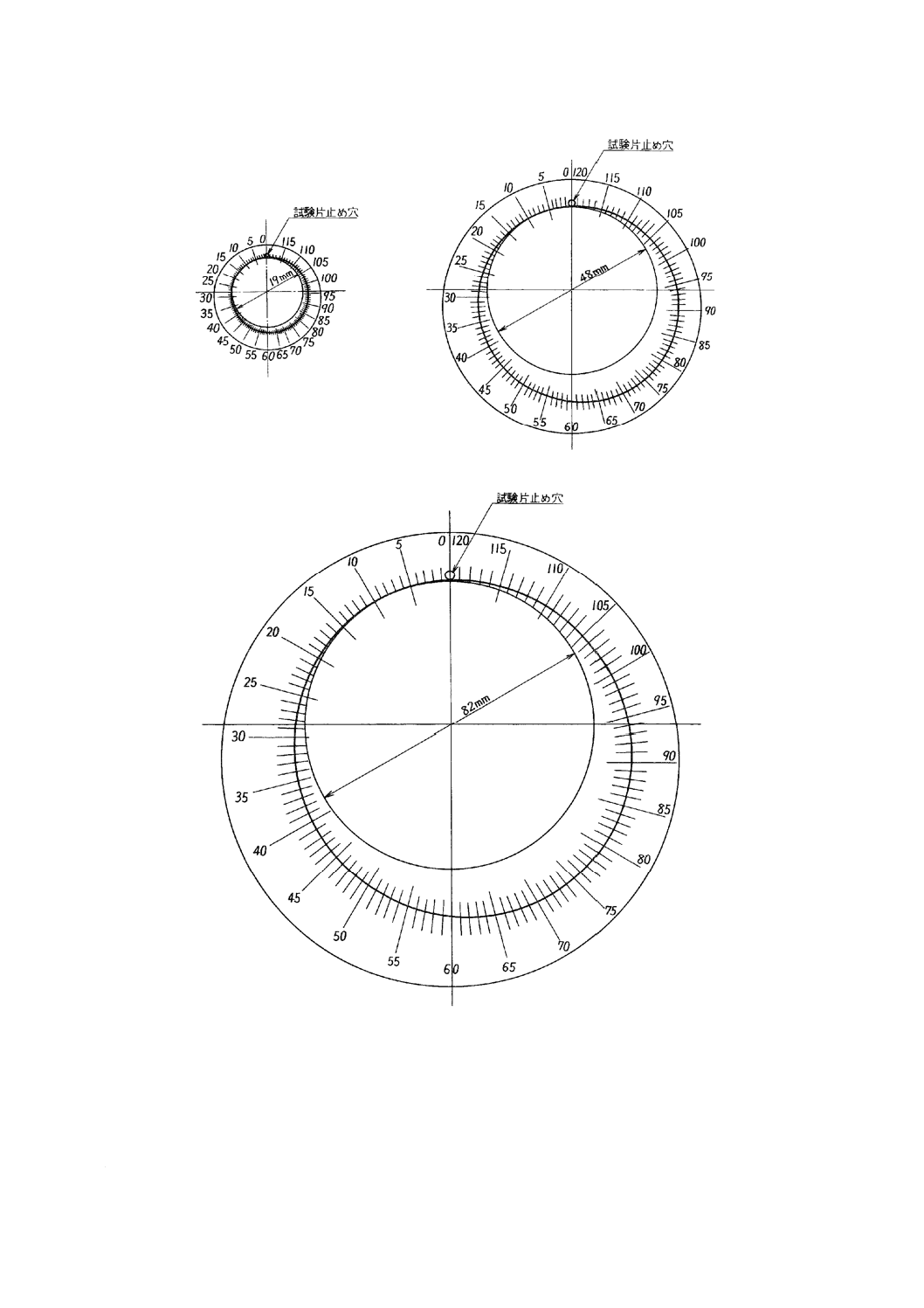

同一巻枠から長さ約1 mの試験片3本をとり,それぞれを図JA.1に示すスプリングバック試験機の表

JA.1の径をもつ巻付け用マンドレルに1分当たり5〜10 回の回転速度で巻き付ける。巻き終えたコイルの

一端を押さえ,他端をゆっくり放して,その戻りの大きさを図JA.2に示すスプリングバック試験機目盛で

読み取る。スプリングバック試験機の操作は,次の手順による。

a) 試験機は図JA.1に示すマンドレルの中心軸が水平かつ床面から約1.4 mの高さになるように取り付け

る。

b) 図JA.1に示す試験片止め穴と図JA.2に示す目盛上の“零”とを合わせ,“零”が最上部の位置にくる

ようにマンドレルを調整する。

c) 試験片は,できるだけ力を受けないように留意して巻枠からとる。試験片の一端を巻枠に巻かれてい

た方向に,マンドレルに巻かれるように止め穴に差し込み,他端に表JA.1に示す質量のおもりをつる

す。

d) マンドレルを反時計方向に回転させ,試験片を3回巻く。

e) 目盛“零”に位置する試験片の最終ターンに印を付ける。

f)

マンドレルに巻いた試験片を左手で押さえ,おもりを取り外す。

g) 印の外側(おもりをつるした側)の試験片を約20 mm残して切断し,鉛筆などで引っかけられるよう

に曲げる。

h) 曲げた試験片を鉛筆で引っかけながらコイルに力を加えたり,コイルを急に放したりせずにマンドレ

ルに沿ってゆっくり戻す。試験片が突然に外れた場合は,それを無効にする。

i)

印の止まった位置の目盛を読む。

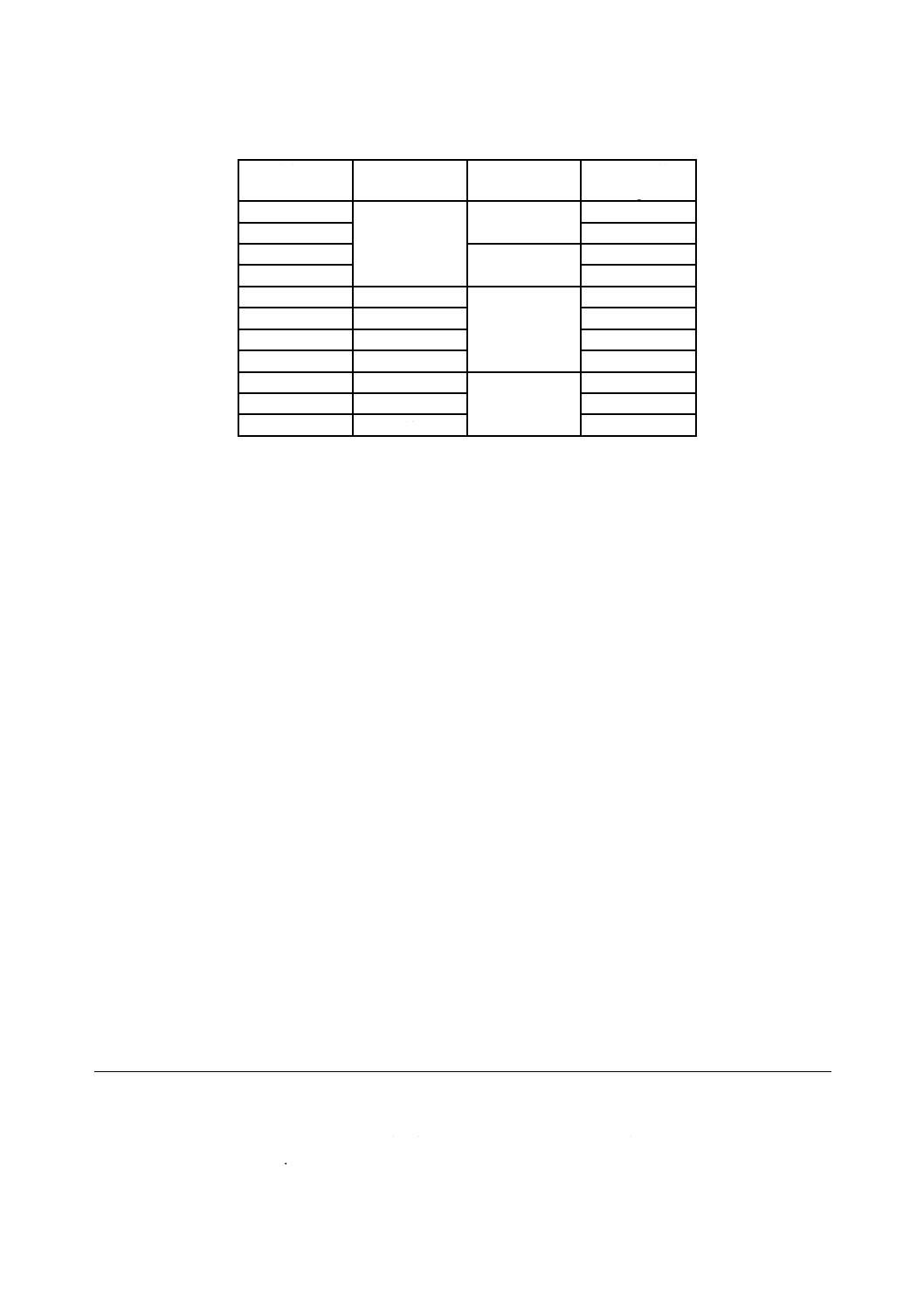

表JA.1−巻付け用マンドレル径及びおもりの質量

公称導体径

mm

巻付け用マンドレル径

mm

おもりの質量

g

を超え

以下

0.250

0.370

19

57

0.370

0.450

48

0.450

0.750

115

0.750

1.600

82

455

29

C 3216-3:2011

図JA.1−スプリングバック試験機

30

C 3216-3:2011

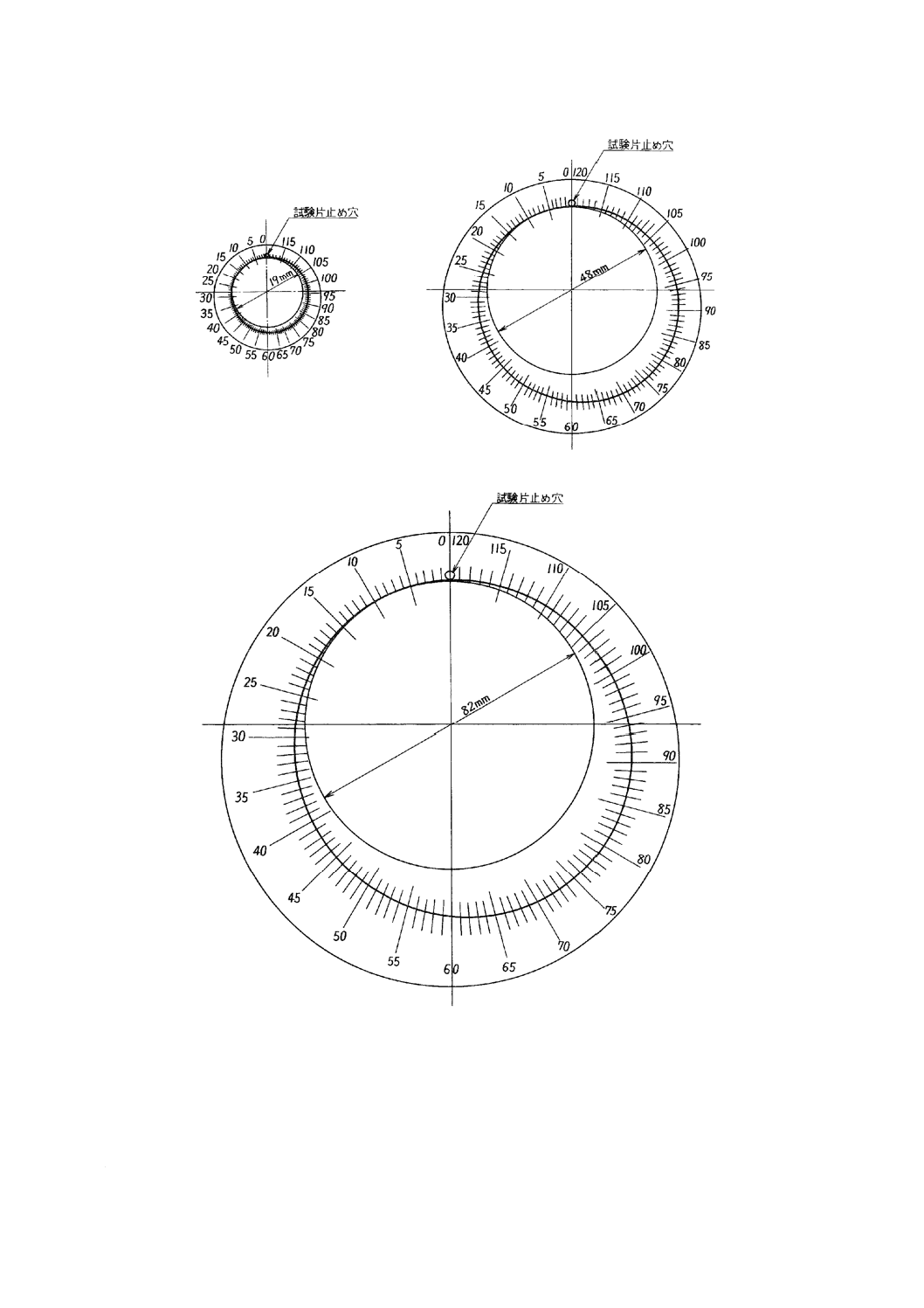

図JA.2−スプリングバック試験機目盛

JA.5 可とう性及び密着性

JA.5.1 可とう性

JA.5.1.1 エナメル丸線

a) 公称導体径0.370 mm以上のエナメル丸線 同一巻枠から適切な長さの試験片3本をとり,それぞれ

31

C 3216-3:2011

について試験片の周囲又は規定の径をもつ,表面の滑らかな丸棒に線と線とが接触するように緊密に

10回巻き付けたとき,皮膜に導体が見える亀裂を生じないか目視で調べる。

b) 公称導体径0.350 mm以下のエナメル丸線 同一巻枠から長さ約35 cmの試験片3本をとり,それぞ

れについて標線距離を250 mmとして1分間当たり300 mm以下の引張速さで規定の値まで伸ばした

とき,皮膜に導体が見える亀裂を生じないかを,約15 倍(明視距離を拡大鏡の焦点距離で除した値)

の拡大鏡で調べる。

JA.5.1.2 平角線

a) 曲げ 同一巻枠から長さ約20 cmの試験片2本をとり,規定の径をもつ丸棒の外周に沿って,一平面

内にあるように保ちながら,中央部をそれぞれ厚さ方向(フラットワイズ)及び幅方向(エッジワイ

ズ)に180度曲げたとき,皮膜に導体が見える亀裂を生じないかを目視で調べる。

b) 破壊電圧法 同一巻枠から適切な長さの試験片6本をとり,次の方法によって行う。試験片3本を規

定の丸棒の外周に沿って,一平面内にあるように保ちながら,中央部を厚さ方向(フラットワイズ)

に,残りの3本を同様に幅方向(エッジワイズ)に180度曲げる。この屈曲部約10 cmに密接して金

属はくを巻き付け,JIS C 3216-5の4.7.1(常温試験)の方法で破壊電圧を測定する。

c) 目視法 同一巻枠から適切な長さの試験片3本をとり,規定の直径をもつ丸棒の外周に沿って厚さ方

向(フラットワイズ)に90度曲げ,絶縁被覆の裂け目の有無を目視で調べる。

JA.5.2 密着性

JA.5.2.1 エナメル丸線

5.3の方法で試験する。

JA.5.2.2 エナメル平角線

同一巻枠から長さ約35 cmの試験片3本をとり,それぞれについて標線距離を250 mmとして1分間当

たり300 mm以下の引張速さで規定の値まで伸ばしたとき,皮膜に導体が見える亀裂を生じないかを,目

視で調べる。

JA.5.2.3 横巻線

約300 mmの直線状試験片を伸び試験機又は引張試験機を用い,1秒間当たり5±1 mmの速度で,個別

規格に規定された伸長率まで伸長する。

JA.7 融着性

融着性は,0.21〜1.4 mmについて行う。同一巻枠から適切な長さの試験片3本をとり,それぞれについ

て表JA.2に示す平面円滑なマンドレルに表JA.2に示す張力を加えながら1分間当たり約100回の回転数

で試験片と試験片とが接触するように約50回巻き付ける。次に試験片をマンドレルに巻き付けたまま図

10 a)に示すジグに垂直に立て,表JA.2に示すおもりを載せ,各ターンが整列して密着していることを確

認した後,個別規格で規定する温度に保った恒温槽中で30分加熱する。これを恒温槽から取り出し,試験

片の温度が常温に戻った後マンドレルから外し図10 b)に示すように試験コイルの一端を固定し,他の一端

に規定するおもりをつるし,試験コイルの試験片間が剝がれないか調べる。ただし,試験片の対象は中央

の40ターンとする。

32

C 3216-3:2011

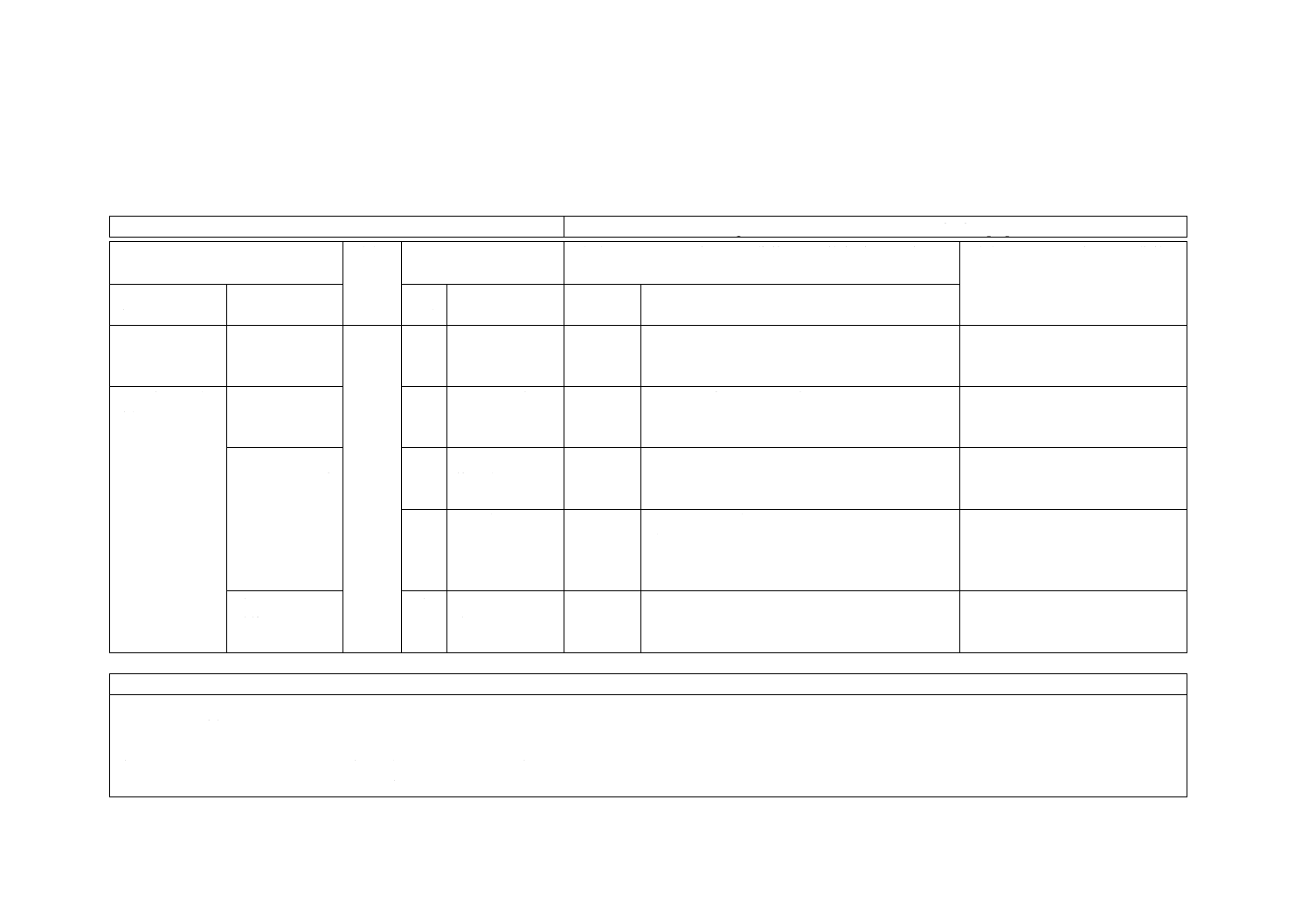

表JA.2−マンドレル径,張力及びおもりの質量

導体径

mm

マンドレル径

mm

張力

N

おもりの質量

g

0.210〜0.300

5

0.80

35

0.320〜0.400

50

0.450〜0.500

2.0

75

0.550〜0.600

125

0.650〜0.700

6

5.0

175

0.750〜0.800

7

200

0.850〜0.900

8

250

0.950〜1.000

9

325

1.100

10

12

400

1.200

11

450

1.300〜1.400

12

550

参考文献 JIS C 3003:1999 エナメル線試験方法

JIS C 3006:1999 横巻線試験方法

IEC 61033:1991,Test methods for the determination of bond strength of impregnating agents to an

enamelled wire substrate及びAmendment 1:2006

附属書JB

(参考)

JISと対応国際規格との対比表

JIS C 3216-3:2011 巻線試験方法−第3部:機械的特性

IEC 60851-3:2009 Winding wires−Test methods−Part 3: Mechanical properties

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及び

その内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及び題

名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.1A

スプリングエロ

ンゲーション法

JIS C 3003:1999

19.2 a)

−

−

追加

スプリングエロンゲーション法を規定した。

IECに対してスプリングエロンゲ

ーション法の追加を提案中であ

り,現段階では本文中に併記した。

附属書JA(規

定)

JA.4

軟らかさ

4.1

スプリングバッ

ク法

選択

スプリングバック法の試験機が異なるため,JIS

C 3003:1999の19.2 b)の内容を規定した。

国内のIEC対応状況を勘案し,経

過処置としてJIS C 3003:1999を

附属書JAに記載した。

JA.5

可とう性及び密

着性

5.1

5.2

巻付け試験

伸長試験

選択

エナメル丸線の巻付け試験と伸長試験の線径範

囲が異なるため,JIS C 3003:1999の7.2.1 a)及び

b)の内容を規定した。

国内のIEC対応状況を勘案し,経

過処置としてJIS C 3003:1999を

附属書JAに記載した。

5.1.2 平角線

選択

エナメル平角線に曲げ法がある。また,横巻平角

線に破壊電圧法及び目視法がある。そのため,JIS

C 3003:1999の7.2.2 b)並びにJIS C 3006:1999の

7.1.2 a)及びb)の内容を規定した。

国内のIEC対応状況を勘案し,経

過処置としてJIS C 3003:1999を

附属書JAに記載した。

JA.7

融着性

7.1

ヘリカルコイル

法

選択

試験片形状に違いがあるため,JIS C 3003:1999

の15.2の内容を規定した。

国内のIEC対応状況を勘案し,経

過処置としてJIS C 3003:1999を

附属書JAに記載した。

JISと国際規格との対応の程度の全体評価:IEC 60851-3:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。

2

C

3

2

1

6

-3

:

2

0

11