C 2805:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類,記号及び呼び ·········································································································· 2

4 性能······························································································································· 2

4.1 圧着接続性 ··················································································································· 2

4.2 温度上昇 ······················································································································ 2

4.3 ヒートサイクル ············································································································· 2

4.4 電気抵抗 ······················································································································ 2

4.5 塩水噴霧 ······················································································································ 2

4.6 過電流耐力 ··················································································································· 3

4.7 引張強さ ······················································································································ 3

4.8 振動疲労 ······················································································································ 3

4.9 絶縁抵抗 ······················································································································ 3

4.10 耐電圧 ························································································································ 3

4.11 耐老化性 ····················································································································· 3

4.12 絶縁体固定度 ··············································································································· 3

4.13 難燃性 ························································································································ 3

4.14 耐油性 ························································································································ 3

4.15 低温圧着接続性 ············································································································ 3

5 外観,寸法及びめっき ······································································································· 3

6 材料及び加工方法 ············································································································· 4

6.1 材料 ···························································································································· 4

6.2 加工方法 ······················································································································ 4

7 試験方法 ························································································································· 4

7.1 試験条件 ······················································································································ 4

7.2 外観試験 ······················································································································ 6

7.3 寸法試験 ······················································································································ 6

7.4 めっき厚さ試験 ············································································································· 6

7.5 圧着接続性試験 ············································································································· 6

7.6 温度上昇試験 ················································································································ 6

7.7 ヒートサイクル試験 ······································································································· 7

7.8 電気抵抗試験 ················································································································ 8

7.9 塩水噴霧試験 ················································································································ 9

7.10 過電流耐力試験 ············································································································ 9

C 2805:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.11 引張強さ試験 ·············································································································· 10

7.12 振動疲労試験 ·············································································································· 10

7.13 絶縁抵抗試験 ·············································································································· 11

7.14 耐電圧試験 ················································································································· 12

7.15 耐老化性試験 ·············································································································· 12

7.16 絶縁体固定度試験 ········································································································ 12

7.17 難燃性試験 ················································································································· 12

7.18 耐油性試験 ················································································································· 13

7.19 低温圧着接続性試験 ····································································································· 13

8 検査······························································································································ 13

8.1 形式検査 ····················································································································· 13

8.2 受渡検査 ····················································································································· 14

9 製品の呼び方 ·················································································································· 14

10 表示 ···························································································································· 14

10.1 製品表示 ···················································································································· 14

10.2 包装表示 ···················································································································· 15

C 2805:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本電機

工業会(JEMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2805:2003は改正され,この規格に置き換えられた。

なお,平成23年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS C 2805:2003によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

C 2805:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

C 2805:2010

銅線用圧着端子

Crimp-type terminal lugs for copper conductors

序文

この規格は,1969年に制定され,その後6回の改正を経て今日に至っている。前回の改正は2003年に

行われたが,その後の絶縁材料の多様化に対応するために,今回改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,主として電力用機器内部及び機器相互の配線に用いる軟銅のより線又は単線の電線を接続

するために,JIS C 9711に規定する接続工具又は圧着端子の製造業者が指定する接続工具(以下,工具と

いう。)を用いて,その電線の端末に圧着接続する裸圧着端子及び絶縁体の上から圧着接続する絶縁被覆付

圧着端子(以下,裸圧着端子を裸端子,絶縁被覆付圧着端子を絶縁付端子といい,両者を総称して端子と

いう。)について規定する。

注記 この規格で規定する絶縁付端子は,制御回路などの配線に用いる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 4652 手動式トルクツールの要求事項及び試験方法

JIS B 7507 ノギス

JIS C 1302 絶縁抵抗計

JIS C 1602 熱電対

JIS C 2320 電気絶縁油

JIS C 3307 600 Vビニル絶縁電線(IV)

JIS C 9711 屋内配線用電線接続工具

JIS H 3100 銅及び銅合金の板並びに条

JIS H 8501 めっきの厚さ試験方法

JIS H 8619 電気すずめっき

JIS K 2240 液化石油ガス(LPガス)

JIS Z 2371 塩水噴霧試験方法

JIS Z 3261 銀ろう

JIS Z 3264 りん銅ろう

JIS Z 8703 試験場所の標準状態

2

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8704 温度測定方法−電気的方法

3

種類,記号及び呼び

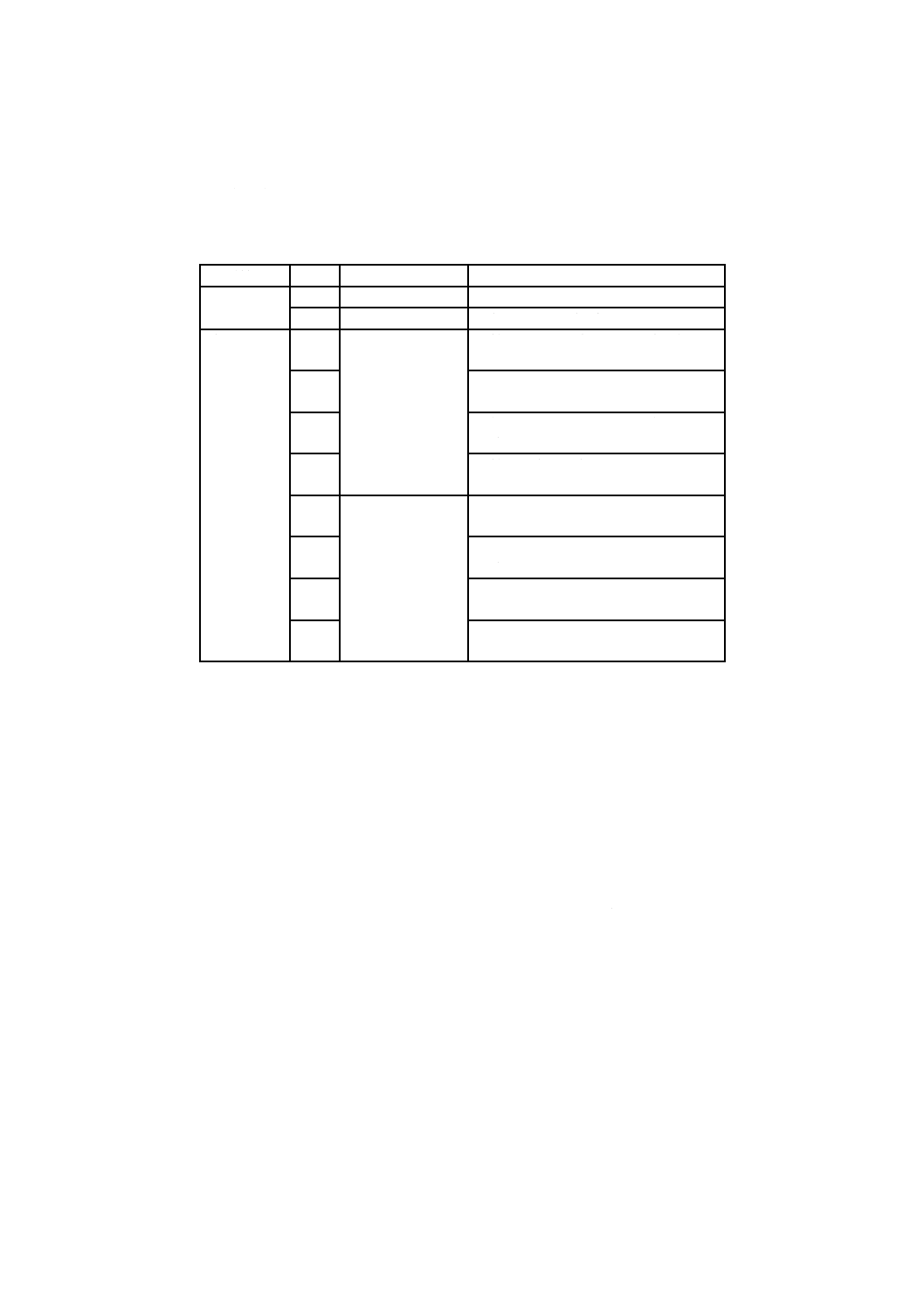

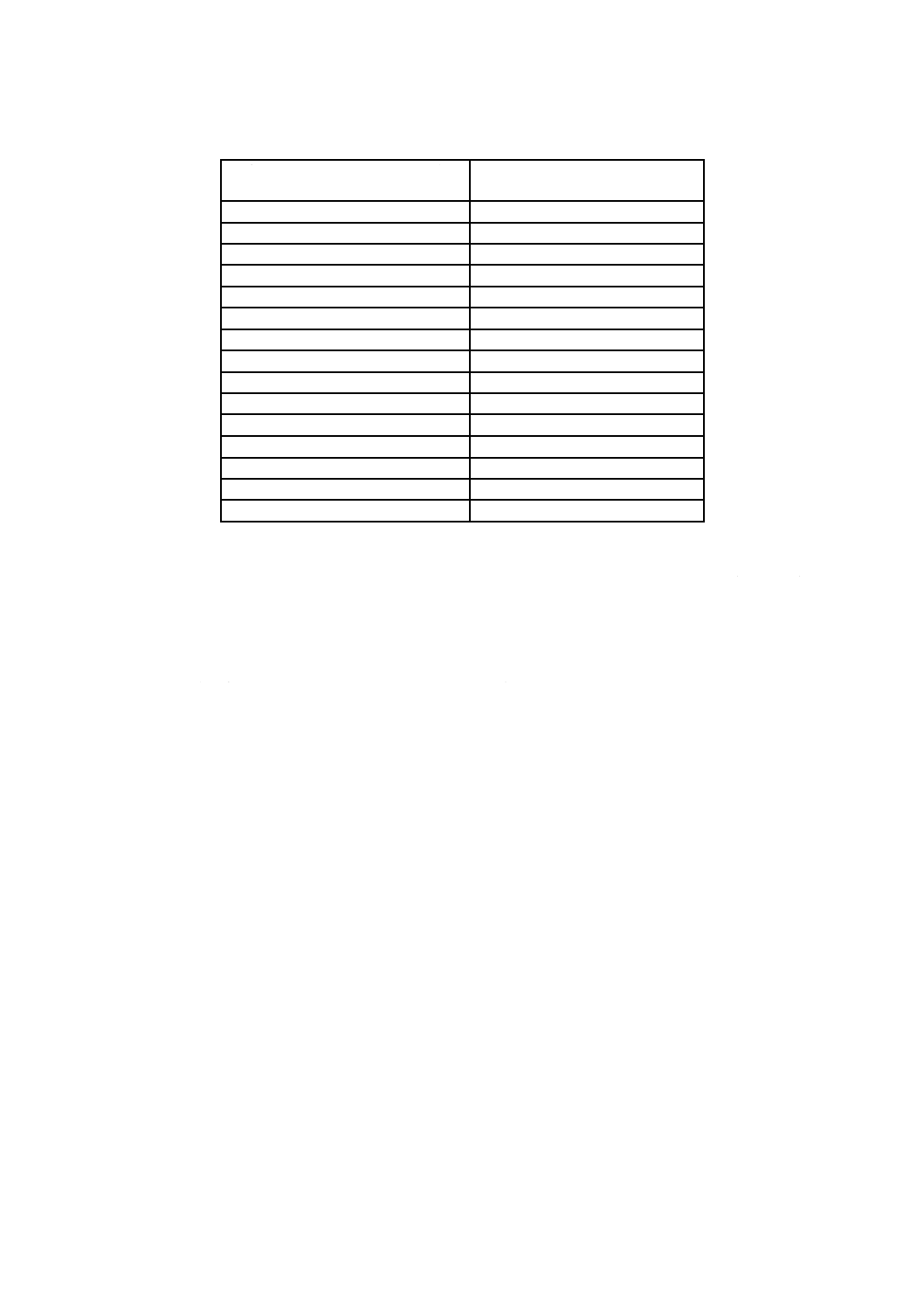

種類,記号及び呼びは,表1による。

表1−種類,記号及び呼び

種類

記号

呼び

注記

裸端子

R

表7参照

取付孔が一つの裸端子

RD

表8参照

取付孔が二つの裸端子

絶縁付端子

RAA

表9参照

直管形で定格温度60 ℃の絶縁体をも

つ絶縁付端子

RAB

直管形で定格温度75 ℃の絶縁体をも

つ絶縁付端子

RAC

直管形で定格温度90 ℃の絶縁体をも

つ絶縁付端子

RAD

直管形で定格温度105 ℃の絶縁体をも

つ絶縁付端子

RBA

表10参照

拡管形で定格温度60 ℃の絶縁体をも

つ絶縁付端子

RBB

拡管形で定格温度75 ℃の絶縁体をも

つ絶縁付端子

RBC

拡管形で定格温度90 ℃の絶縁体をも

つ絶縁付端子

RBD

拡管形で定格温度105 ℃の絶縁体をも

つ絶縁付端子

4

性能

4.1

圧着接続性

7.5によって試験を行ったとき,使用上有害な絶縁体の破れ,端子のひび割れ,ろう付け箇所のはがれな

どがあってはならない。

4.2

温度上昇

7.6によって試験を行ったとき,圧着接続部(以下,圧着部という。)の温度上昇値は,30 K以下でなけ

ればならない。

4.3

ヒートサイクル

7.7によって試験を行ったとき,25サイクル目の温度上昇値は,接続電線の温度上昇値以下で,125サイ

クル目の温度上昇値は,25サイクル目の温度上昇値に8 Kを加えた値以下でなければならない。

4.4

電気抵抗

裸端子は,7.8によって試験を行ったとき,端子と電線との圧着部の電気抵抗値が適用電線の電気抵抗値

の100 %以下でなければならない。

4.5

塩水噴霧

裸端子は,7.9によって試験を行ったとき,地肌の露出,ピンホールその他の使用上の支障があってはな

らない。また,7.8によって試験を行ったとき,塩水噴霧試験後の端子と電線との圧着部の電気抵抗値は,

試験前の電気抵抗値に対し20 %以上増加してはならない。

3

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

過電流耐力

7.10によって試験を行ったとき,端子の溶断,変形,電線の抜け,その他使用上の支障がなく,かつ,

4.7の規定に適合しなければならない。また,裸端子は,7.8によって試験を行ったとき,過電流耐力試験

後の端子と電線との圧着部の電気抵抗値は,試験前の電気抵抗値に対して20 %以上増加してはならない。

4.7

引張強さ

7.11によって試験を行ったとき,端子と電線との圧着部において滑りを起こしたり,破断,電線の抜け,

端子の変形,その他の使用上の支障があってはならない。

4.8

振動疲労

7.12によって試験を行ったとき,端子と電線との圧着部において,電線の切れ及び抜け,舌部の折損,

使用上有害なひび割れなどがなく,かつ,4.7の規定に適合しなければならない。また,裸端子は,7.8に

よって試験を行ったとき,振動疲労試験後の端子と電線との圧着部の電気抵抗値は試験前の電気抵抗値に

対し20 %以上増加してはならない。

4.9

絶縁抵抗

絶縁付端子は,7.13によって試験を行ったとき,絶縁体の表面と充電部との間の絶縁抵抗値は100 MΩ

以上でなければならない。

4.10 耐電圧

絶縁付端子は,7.14によって試験を行ったとき,これに耐えなければならない。

4.11 耐老化性

絶縁付端子は,7.15によって試験を行ったとき,絶縁体に使用上有害なひび割れ,裂け目,内部膨れな

どがなく,かつ,絶縁体が容易に端子筒部から抜け出してはならない。引き続き,耐電圧試験(7.14)を

行い,4.10の規定に適合しなければならない。

4.12 絶縁体固定度

絶縁付端子は,7.16によって試験を行ったとき絶縁体が軸方向に対し,どちらの側にも1.0 mm以上ず

れてはならない。

4.13 難燃性

絶縁付端子は,7.17によって試験を行ったとき,各回の残炎時間はそれぞれ15秒以下であり,かつ,残

炎時間の合計が30秒以下でなければならない。

4.14 耐油性

絶縁付端子は,7.18によって試験を行ったとき,絶縁体に使用上有害なひび割れ,裂け目,内部膨れな

どがなく,引き続き,耐電圧試験(7.14)を行い,4.10の規定に適合しなければならない。

4.15 低温圧着接続性

絶縁付端子は,7.19によって試験を行ったとき,端子各部に,使用上有害なひび割れ,裂け目,内部膨

れなどがなく,引き続き,耐電圧試験(7.14)を行い,4.10の規定に適合しなければならない。

5

外観,寸法及びめっき

外観,寸法及びめっきは,次の各項に適合しなければならない。

a) 端子は,使用上有害なきず,さび,裂け目,ひび割れなどがあってはならない。

b) 端子は,表7〜表10の寸法に適合しなければならない。

c) 端子のめっき厚さは,7.4によって試験を行ったとき,1 μm以上とする。

4

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

材料及び加工方法

6.1

材料

6.1.1

導体

導体の材質は,JIS H 3100に規定する記号C1020P若しくはC1020Rのもの又はこれらと同等以上の品

質をもつものとする。

6.1.2

絶縁体

絶縁体は,筒形に成形加工したもので,その材質は表2の定格温度に適した熱可塑性樹脂とする。

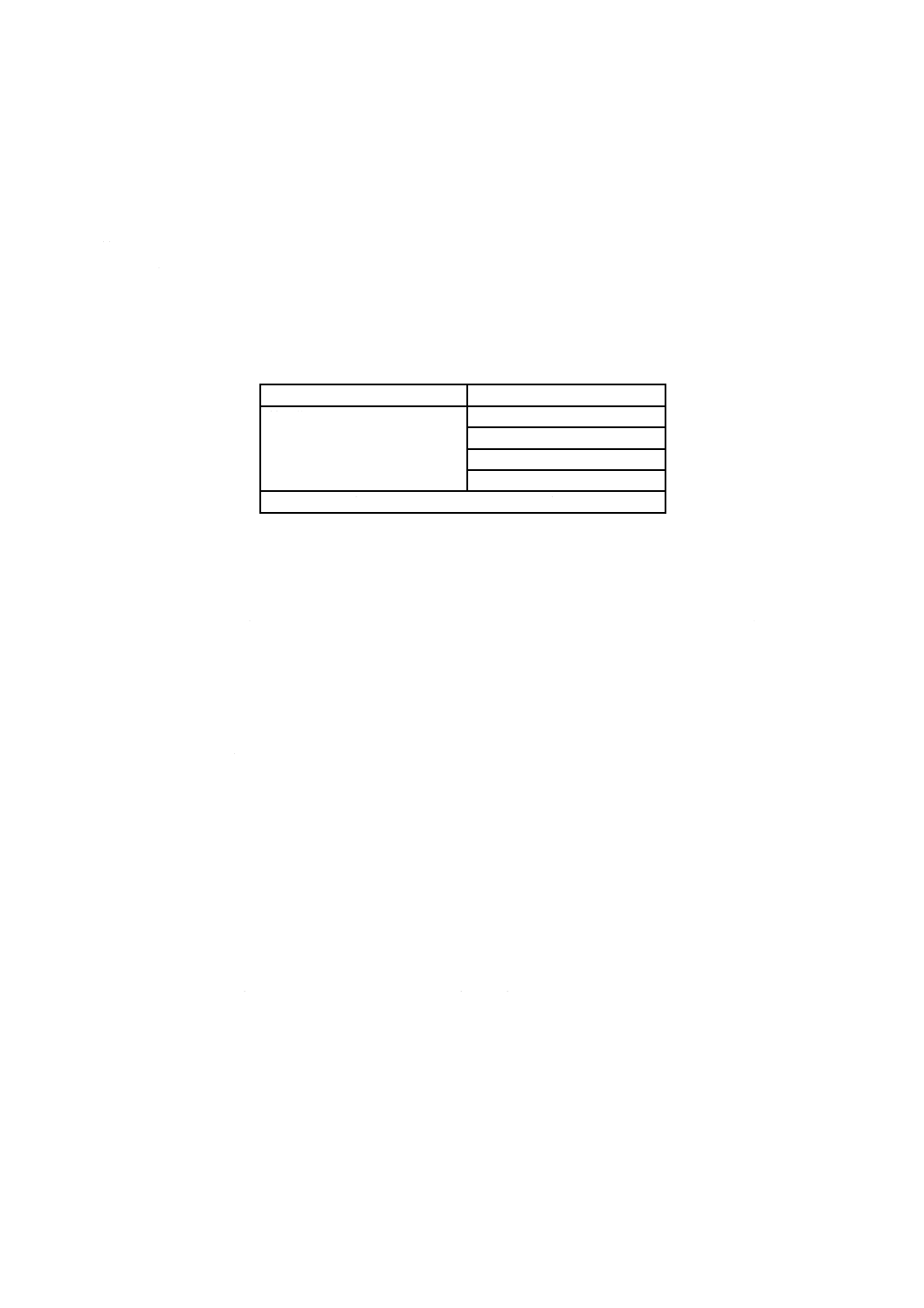

表2−絶縁体の材質

単位 ℃

絶縁体の材質

定格温度a)

熱可塑性樹脂

60

75

90

105

注a) 定格温度とは,連続して使用できる温度の上限をいう。

6.2

加工方法

6.2.1

裸端子

6.1.1に規定する銅板又は銅条を打ち抜き,形作りして裸線の挿入と圧着接続に便利な筒形とし,表7又

は表8の寸法に仕上げ,その継目をJIS Z 3261に規定する銀ろう,JIS Z 3264に規定するりん銅ろう,又

はそれらと同等以上のろう材によってろう付けする。ろう材の成分は,必要に応じて変えてもよい。

その後,端子にはJIS H 8619に規定する電気すずめっきを施す。ただし,めっきの厚さは1 μm以上と

し,JIS H 8619の5.5(めっきのはんだぬれ性)の規定は適用しない。

6.2.2

絶縁付端子1)

6.1.2に規定する絶縁体を表9又は表10の寸法に仕上げ,6.2.1に規定する裸端子を機械その他の方法に

よって絶縁体に挿入する。

なお,この場合の裸端子は,箇条4に規定する事項を満足する場合には,端子筒部の継目のろう付けは

省略してもよい。

注1) 絶縁付端子は,連続状に製作してもよい。

7

試験方法

7.1

試験条件

試験条件は,次による。

a) 試験は,特に規定がない限り,JIS Z 8703に規定する常温20 ℃±15 ℃及び常湿(65±20)%の室内

で行う。ただし,7.6及び7.7の試験は,15 ℃〜35 ℃の静穏な空気中に保持して行う。

b) 端子と端子との接続には軟鋼製のボルト及びナットを使用し,JIS B 4652に規定するトルクレンチそ

の他の締付け方法によって,表3に規定するトルク値で背中合わせ又は重ね合わせに締め付けたもの

を試料とする。ボルト2本で接続する端子は,各ボルトについて表3の値を適用する。

5

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

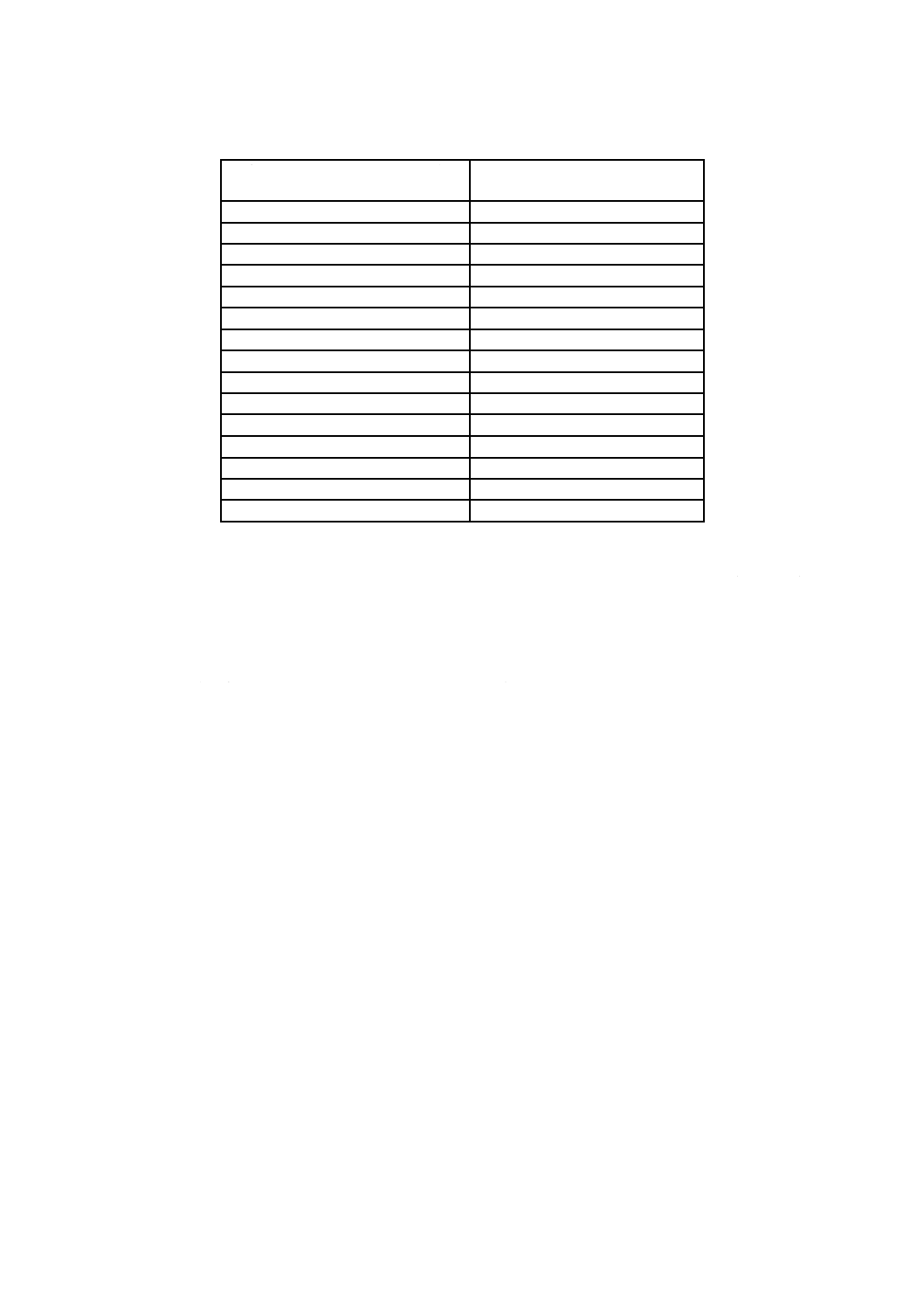

表3−締付けトルク

ボルト及びナットのねじの呼び径

mm

トルク

N・m

3

0.5〜 0.6

3.5

0.7〜 0.9

4

1.0〜 1.3

5

2.0〜 2.5

6

4.0〜 4.9

8

8.9〜 10.8

10

18.0〜 23.0

12

31.5〜 39.5

14

51.0〜 61.0

16

78.5〜 98.0

18

113.0〜137.5

20

157.0〜196.0

22

216.0〜265.0

24

274.5〜343.0

27

392.0〜490.0

c) 7.2〜7.4,7.15及び7.16の試験には,端子だけを試料として用いる。また,7.5〜7.15及び7.17〜7.19

の試験では,表4に規定するようなJIS C 3307に規定する新品の“めっきなしのより線”の電線を,

その接続部導体表面を磨かずに端子の寸法に適合した工具によって圧着接続する。

この場合,絶縁体の材質に吸水性のもの(ポリアミド樹脂系など)を使用した絶縁付端子は,直射

日光を避け,常温20 ℃±15 ℃及び常湿(65±20)%の環境条件の下で保管されているものを使用し,

樹脂の圧着に支障がないことを確認した上で試料を作製する。

d) 試験には,表4に規定する電流値及び引張力を用いる。

6

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

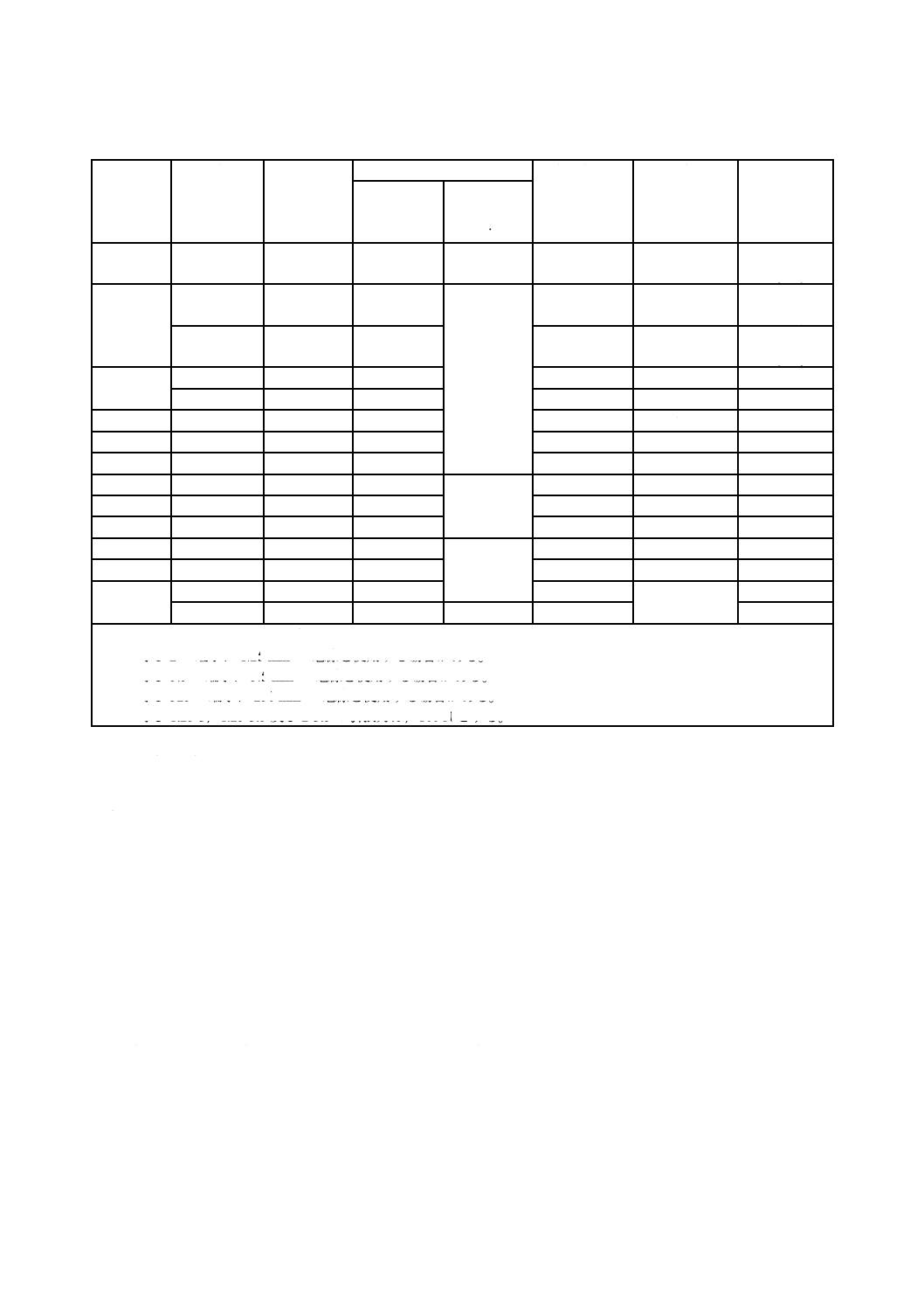

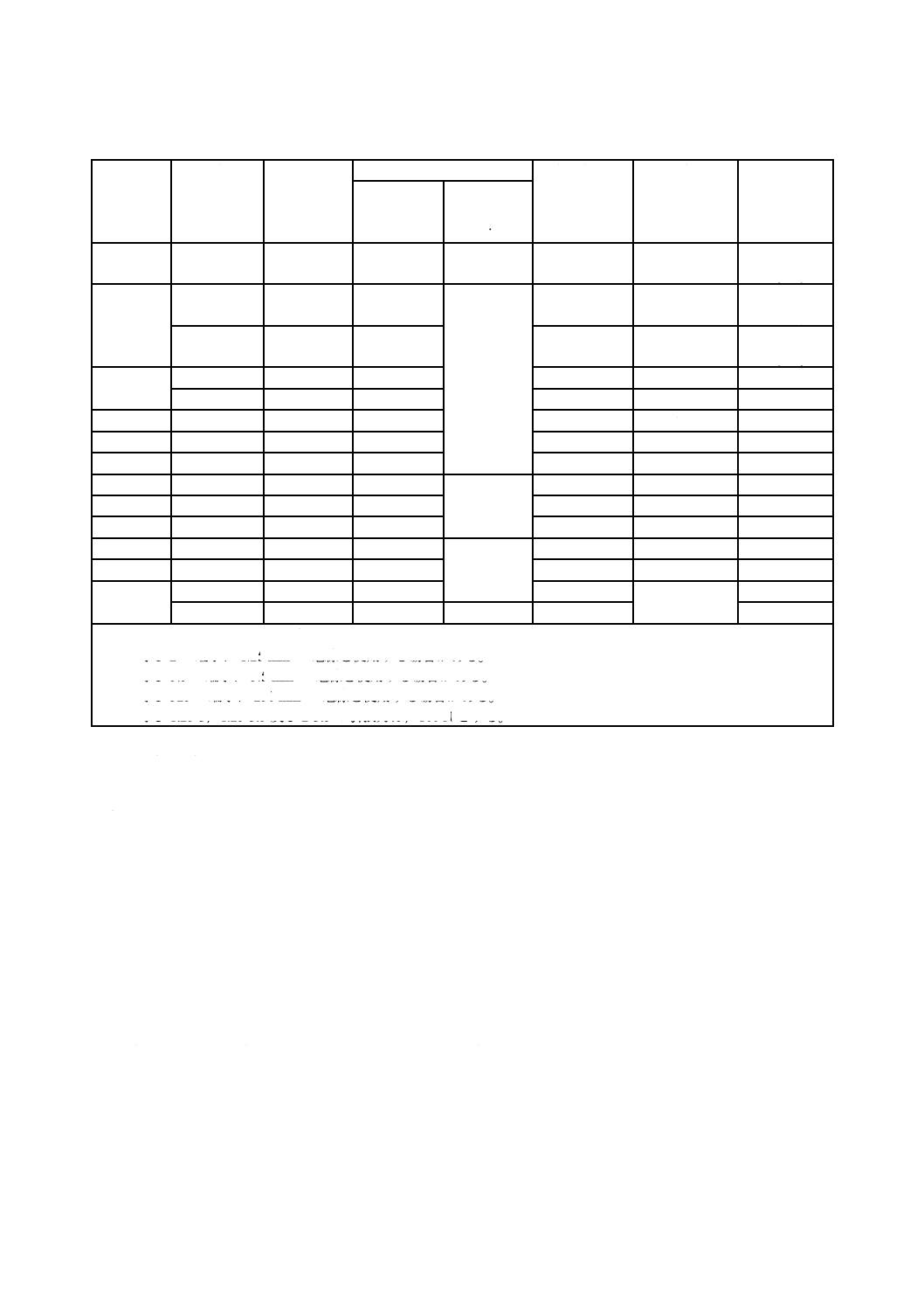

表4−試験電流値及び引張力

呼びa)

性能試験に

使用する電

線の断面積

mm2

温度上昇

試験電流

(実効値)

A

ヒートサイクル

電気抵抗試験

の電流

(直流)

A

過電流耐力

試験電流

(実効値)

A

引張力

N

試験電流

(実効値)

A

試験時間

min

1.25

1.25

19

30

45

4

160

200

(100) e)

2 b)

1.25

19

30

45

4

160

200

(100) e)

2.0

27

43

6

250

290

(100) e)

5.5 c)

3.5

37

58

8

450

540

5.5

48

76

10

700

780

8

8

62

98

13

1 000

980

14

14

88

140

18

1 700

1 400

22

22

115

180

25

2 600

1 800

38

38

160

255

60

35

3 000

2 500

60

60

215

345

45

5 000

3 200

100

100

300

470

60

9 200

3 900

150

150

395

625

90

80

14 000

4 100

200

200

470

740

95

21 000

4 400

325 d)

250

555

880

110

28 000

4 600

325

650

1 050

150

130

4 800

注a) ここでは使用ねじ径の数字を省略したものを示す。

b) 呼び2の端子に1.25 mm2の電線を使用する場合がある。

c) 呼び5.5の端子に3.5 mm2の電線を使用する場合がある。

d) 呼び325の端子に250 mm2の電線を使用する場合がある。

e) 呼び1.25-3,1.25-3.5及び2-3.5の引張力は,100 Nとする。

7.2

外観試験

外観試験は,目視によって箇条5 a)及び箇条10に規定する事項について調べる。

7.3

寸法試験

寸法試験は,JIS B 7507に規定するノギス又はそれと同等以上の精度のもので,箇条5 b)に規定する事

項について調べる。

7.4

めっき厚さ試験

JIS H 8501に規定するめっき厚さ試験を行い,箇条5 c)に規定する事項について調べる。ただし,測定

箇所は舌部とする。

7.5

圧着接続性試験

圧着接続性試験は,電線に端子を圧着後,次によって4.1に規定する事項について調べる。

a) 裸端子は,圧着部の表面及び断面の状態を10倍以上の拡大鏡を用いて調べる。

b) 絶縁付端子は,絶縁体の状態を目視で調べた後,絶縁体をはがして圧着部の表面及び切断面の状態を

10倍以上の拡大鏡を用いて調べる。

7.6

温度上昇試験

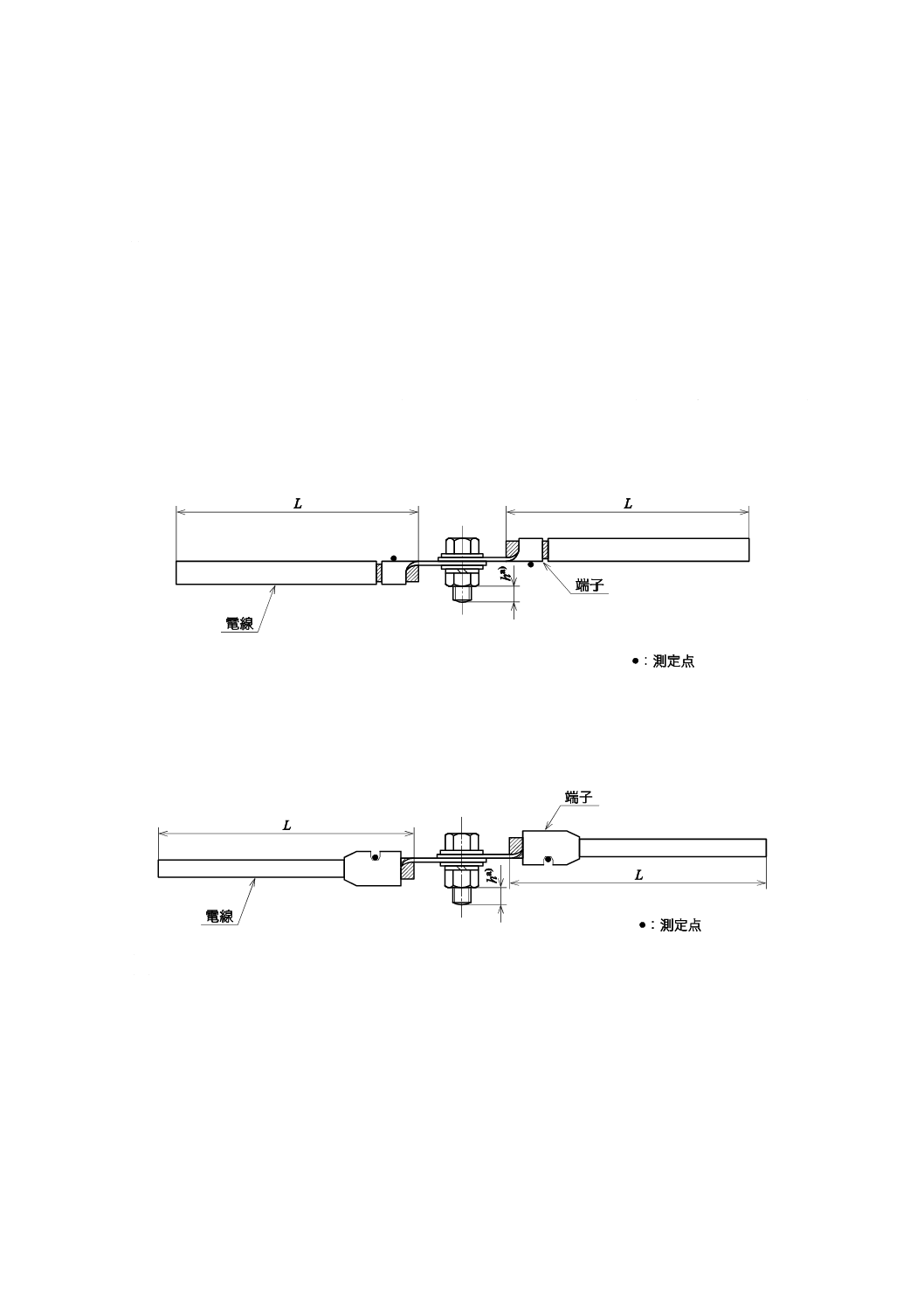

温度上昇試験は,次による。

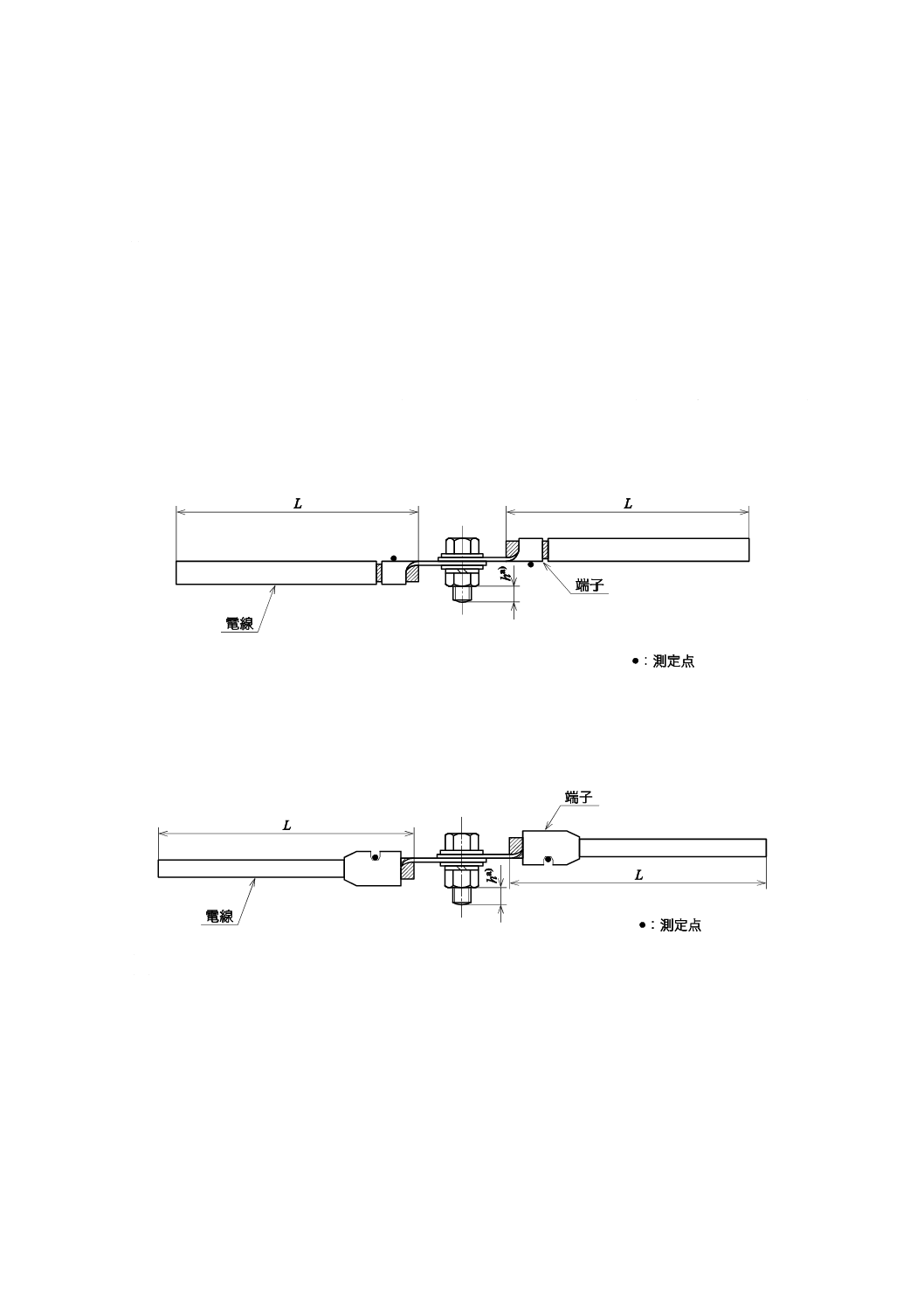

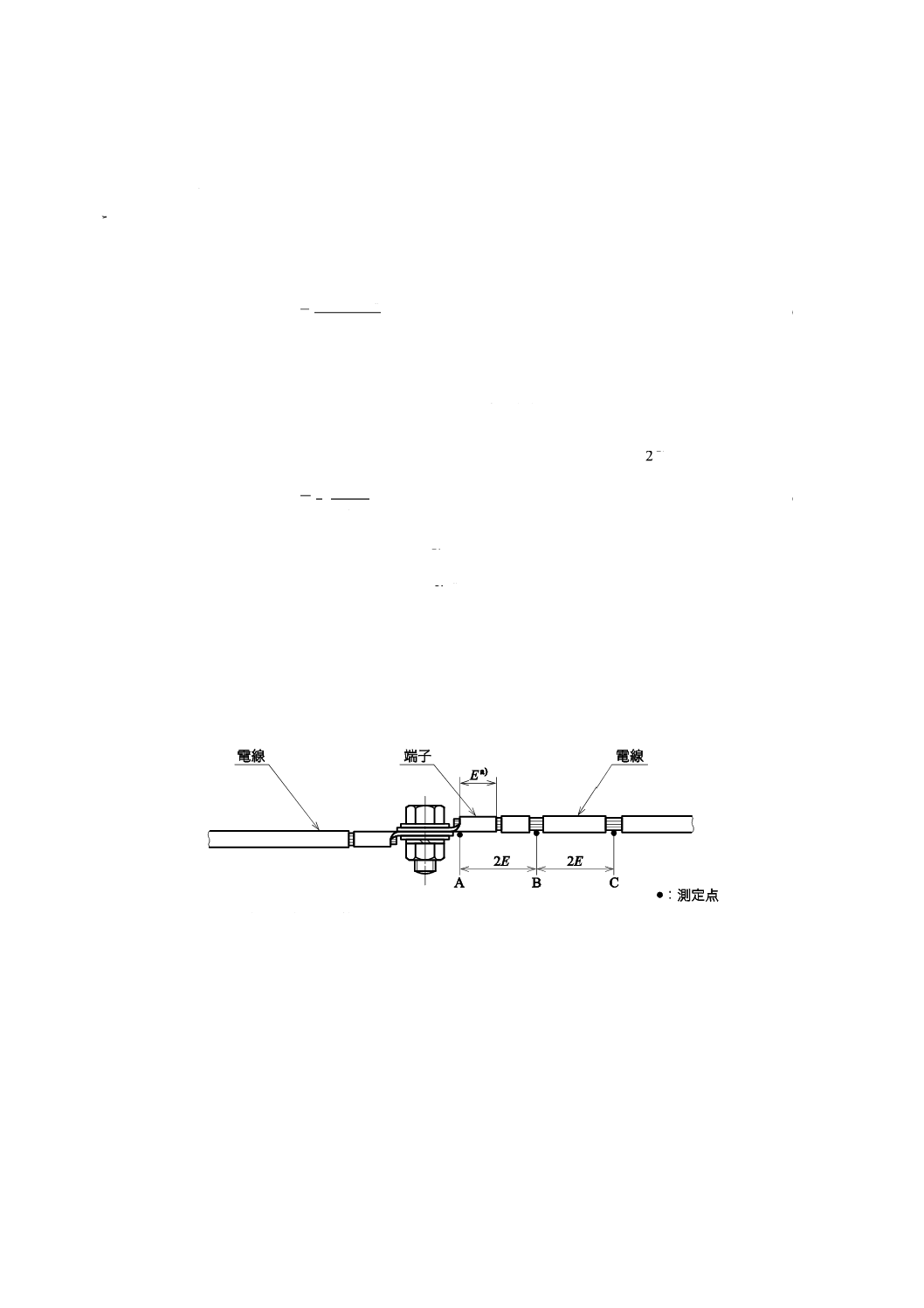

a) 裸端子は図1,絶縁付端子は図2に規定する方法によって直列に接続し,測定点が“一定の温度”に

7

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なるまで表4に規定する温度上昇試験電流を連続して通電し,各部の温度を測定する。

ここで,“一定の温度”とは,10分間隔で連続して3回測定した温度上昇値(測定点の温度から周

囲温度を差し引いた値)において,それぞれ0.5 K以上の差がなくなったときの温度をいう。

b) 接続する電線の長さ(L)は,断面積が22 mm2以下の場合は最小1 m,断面積が38 mm2以上の場合は

最小2 mとする。

c) 試料は,空中に水平に張り,壁から30 cm以上,天井及び床から60 cm以上,他の電線から20 cm以

上離す。

d) 温度の測定は,通風などの影響を受けない室内でJIS Z 8704の熱電対を用いる方法のC級測定方式又

はこれと同等以上のものによって行う。熱電対は,JIS C 1602で規定する素線の線径が0.32 mmのも

の又は0.2〜0.3 mmのものを用いる。

なお,裸端子は熱電対の感温部を圧着部にはんだ処理などによって密着させ,絶縁付端子は圧着部

の絶縁体に切込みを入れ,感温部を圧着部(導体)に密着させる。

e) 温度上昇値は,測定点の温度から周囲温度を差し引いて求める。

注記 試料数個を直列に接続して測定してもよい。

注a) 締付け後のhの長さは,ねじ径以下とする。

図1−裸端子の温度測定点

注記 試料数個を直列に接続して測定してもよい。

注a) 締付け後のhの長さは,ねじ径以下とする。

図2−絶縁付端子の温度測定点

7.7

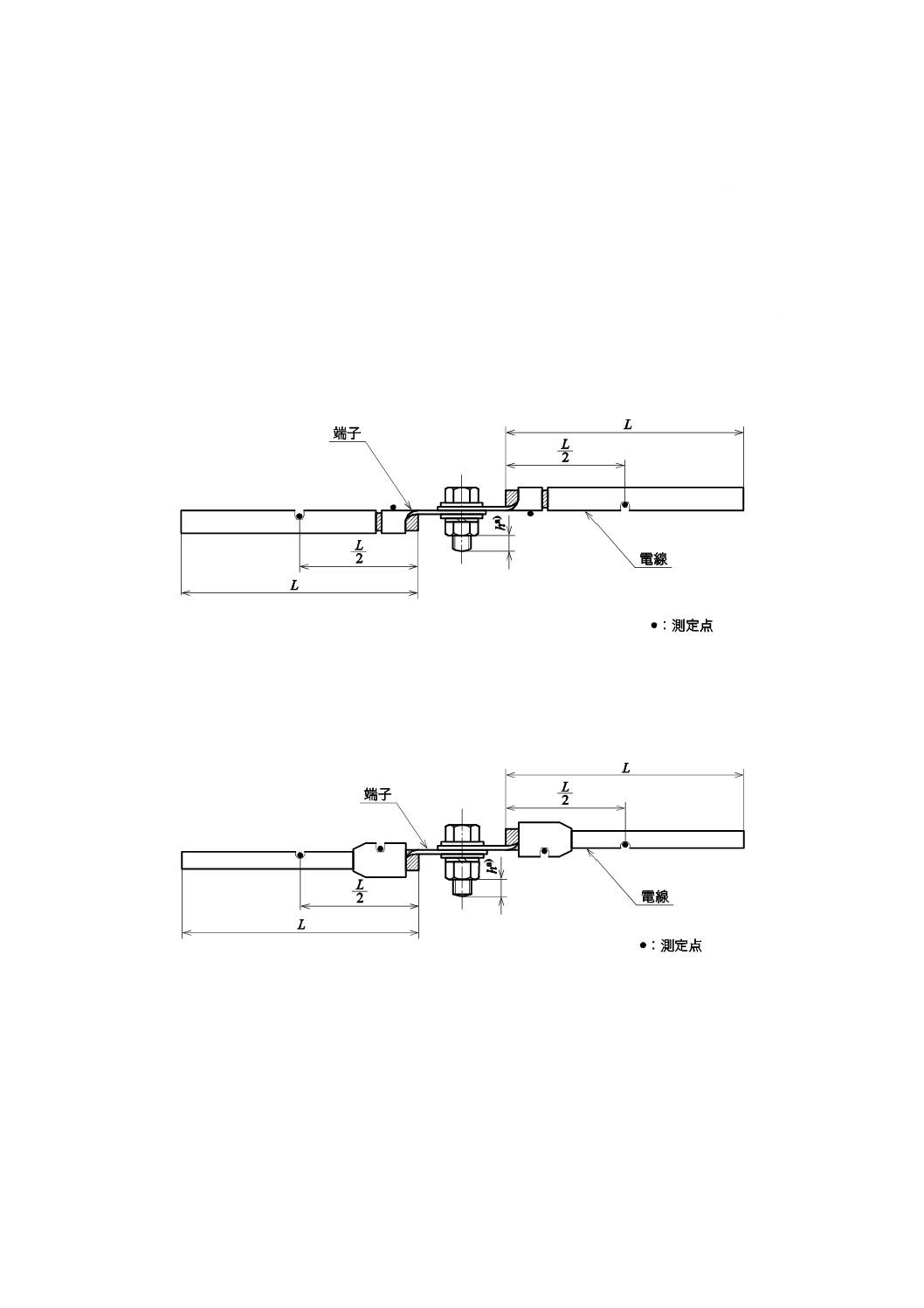

ヒートサイクル試験

ヒートサイクル試験は,次による。

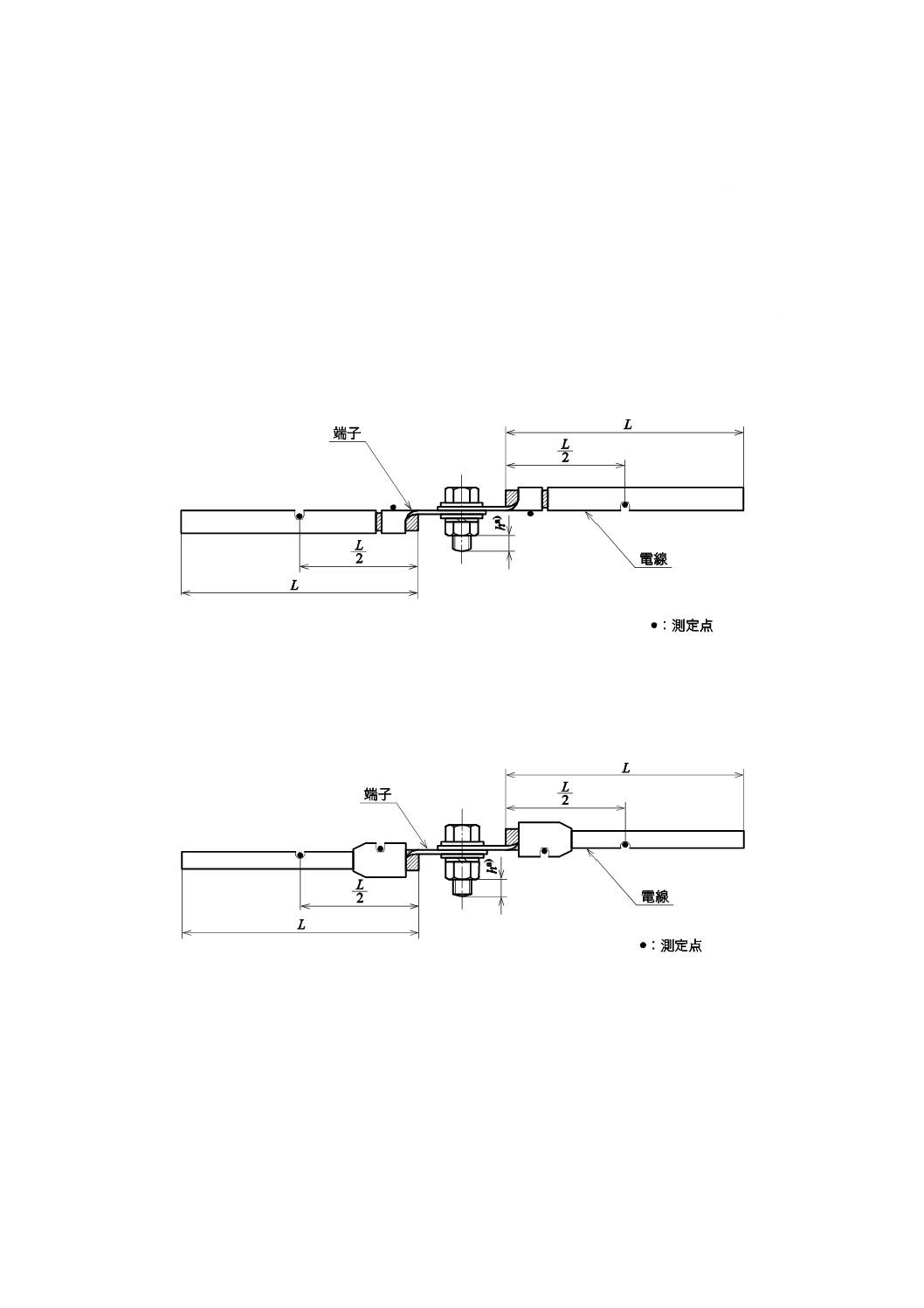

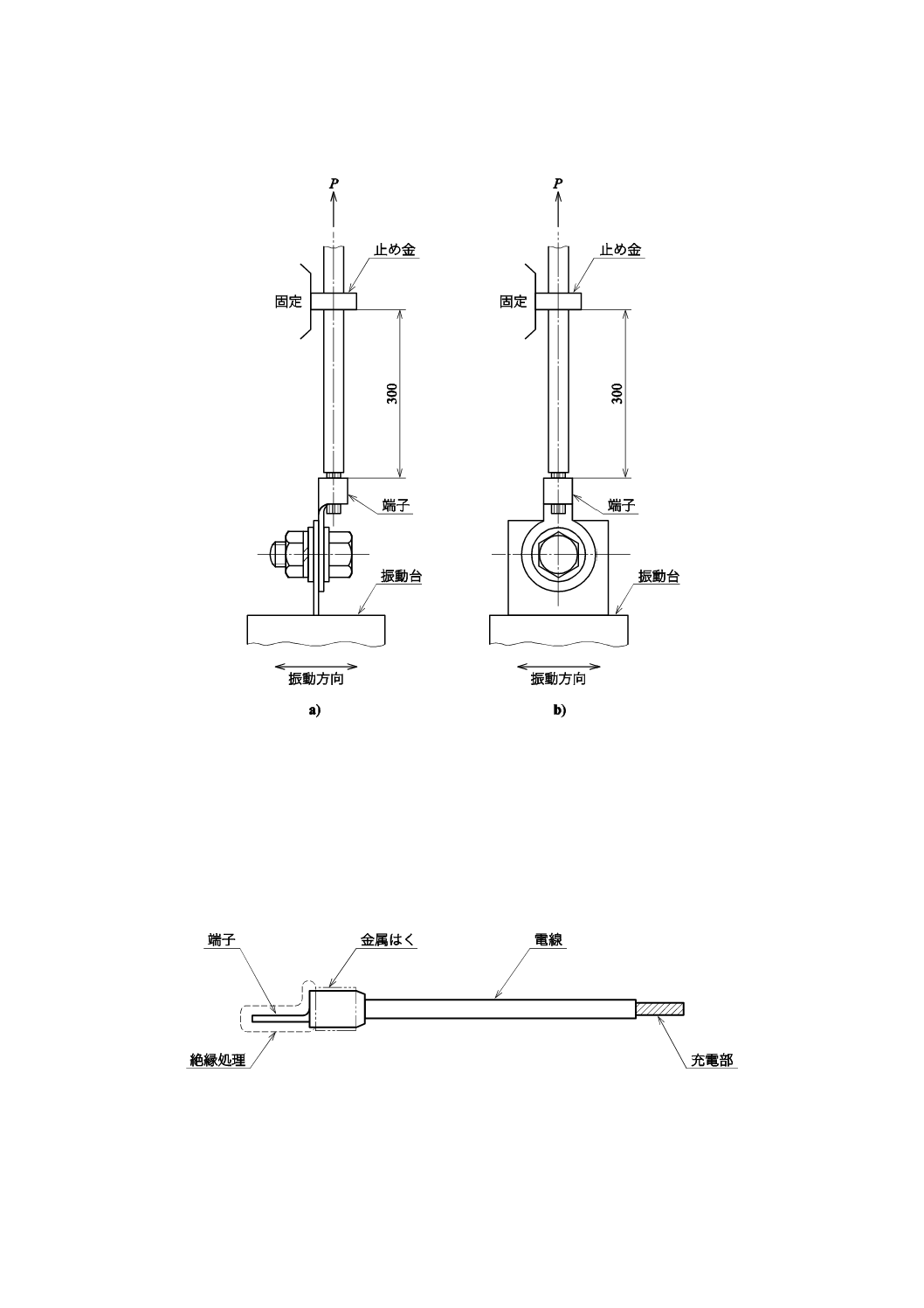

a) 裸端子は図3,絶縁付端子は図4に規定する方法によって,表4に規定するヒートサイクルの試験電

流を同表に規定する試験時間通電し,同じ時間休止する。これを1サイクルとして125サイクル行い,

25サイクル目及び125サイクル目の通電時間終了直前5分以内に,測定点の温度を測定する。

8

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 接続する電線の長さ(L)は,断面積が22 mm2以下の場合は最小1 m,断面積が38 mm2以上の場合は

最小2 mとする。

c) 試料は,空中に水平に張り,壁から30 cm以上,天井及び床から60 cm以上,他の電線から20 cm以

上離す。

d) 温度の測定は,通風などの影響を受けない室内でJIS Z 8704の熱電対を用いる方法のC級測定方式又

はこれと同等以上の方法によって行う。熱電対は,JIS C 1602で規定する素線の線径が0.32 mmのも

の又は0.2〜0.3 mmのものを用いる。

なお,裸端子の測定点は,熱電対の感温部を圧着部にはんだ処理などによって密着させ,絶縁付端

子及び電線の測定点は感温部を圧着部(導体)及び素線に密着させる。

e) 温度上昇値は,測定点の温度から周囲温度を差し引いて求める。

注記 試料数個を直列に接続して測定してもよい。

注a) 締付け後のhの長さは,ねじ径以下とする。

図3−裸端子のヒートサイクル試験の温度測定点

注記 試料数個を直列に接続して測定してもよい。

注a) 締付け後のhの長さは,ねじ径以下とする。

図4−絶縁付端子のヒートサイクル試験の温度測定点

7.8

電気抵抗試験

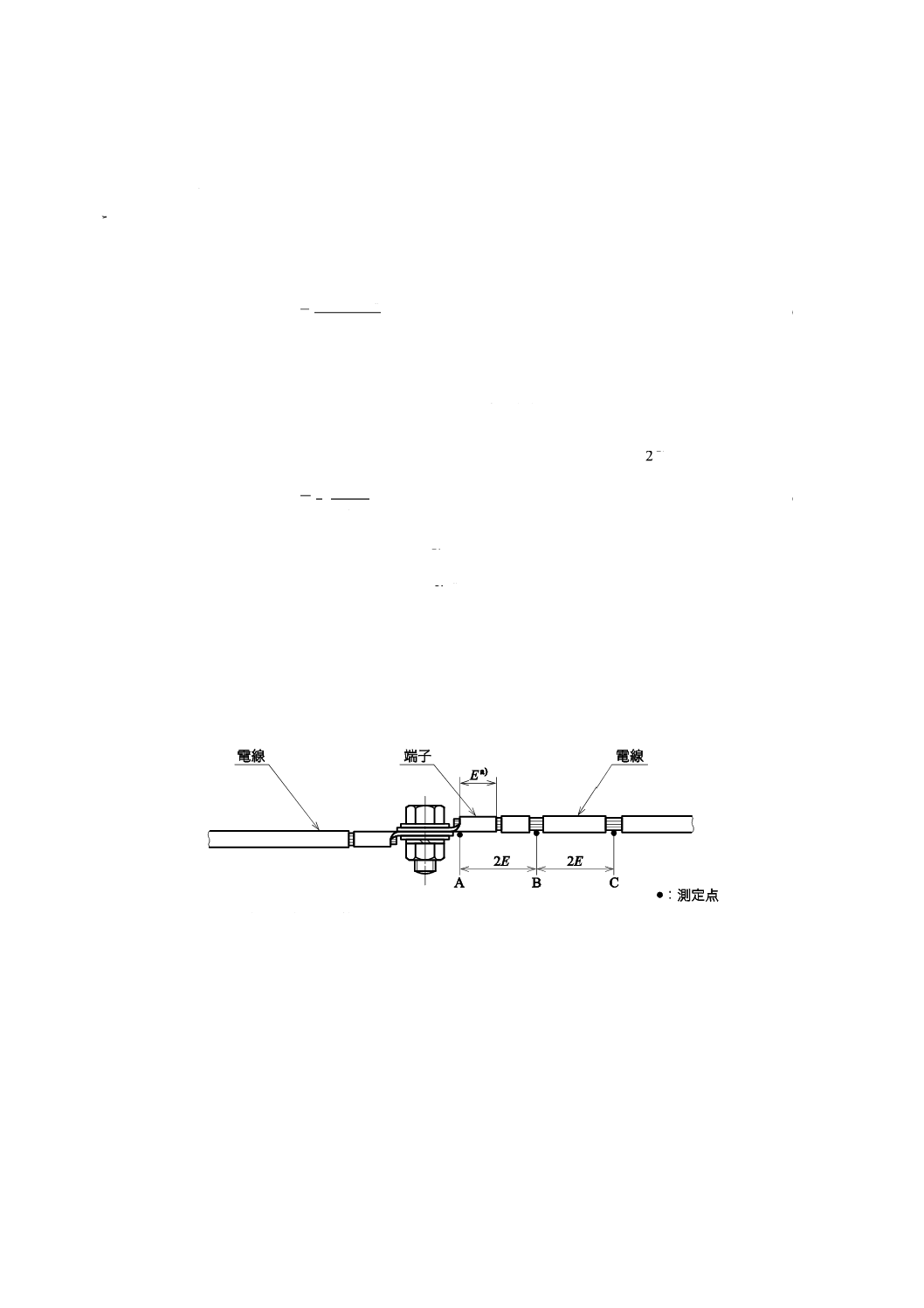

電気抵抗試験は,図5に規定する方法によって,表4に規定する電気抵抗試験の直流電流を通電し,直

流電圧降下法によって,端子と電線との圧着接続部分の電気抵抗及び電線の電気抵抗を10−6 Ωまで算出し

て,その比率及び増加率を求める。

9

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は,通風などの影響が少ない室内で行い,通電後,試料の温度がほぼ一定となった後に電気抵抗を

測定する。この場合,電線には測定結果に影響を与えない方法で電流均等化処理を施してもよい。

なお,塩水噴霧試験完了後の電気抵抗の測定は,酸化皮膜の影響を受けないように針などを使用して行

う。

比率(R1)は,式(1)によって計算する。

増加率(R2)は,式(2)によって計算する。

100

2

BC

BC

AB

1

×

R

R

R

R

−

=

··································································· (1)

ここに,

R1: 電線の電気抵抗値に対する圧着接続部分の電気抵抗

値の比率

RAB: A−B間の抵抗(Ω)

RBC: B−C間の抵抗(Ω)

なお,端子と電線との圧着部の抵抗(Ω)は,

BC

AB

21R

R−

とする。

100

1

E

1

E

2

E

2

×

R

R

R

R

−

=

····································································· (2)

ここに,

1

BC

1

AB

1

E

2

1R

R

R

−

=

2

BC

2

AB

2

E

2

1R

R

R

−

=

R2: 電線の電気抵抗値に対する圧着接続部分の電気抵抗

値の比率

RAB1: 通電前のA−B間の抵抗(Ω)

RBC1: 通電前のB−C間の抵抗(Ω)

RAB2: 通電後のA−B間の抵抗(Ω)

RBC2: 通電後のB−C間の抵抗(Ω)

注a) Eは,圧着接続前の端子筒部の寸法とする。

図5−電気抵抗測定方法

7.9

塩水噴霧試験

塩水噴霧試験は,JIS Z 2371に規定する塩水噴霧試験方法によって行う。試料は,試験前にアルコール

又はアセトンで十分脱脂してから試験機内に取り付ける。試験は,8時間噴霧し,16時間休止を3回繰り

返した後に,試験機内から取り出し,めっきの状態を目視で調べる。

7.10 過電流耐力試験

過電流耐力試験は,適切な数の試料を直列に接続し,表4に規定する過電流耐力試験電流(実効値)を

2秒間通電する。この場合,通電の最初の周波において試験電流の2.5倍の波高値(直流分を含む。)をも

10

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ち,かつ,試験周波数が使用周波数(50 Hz又は60 Hz)の80 %以上120 %以下において行う。

試験電流の測定には,オシロスコープを用い,試験電流値(It)は,式(3)によって求める。

∫

=

Tdt

i

T

I

0

2

t

1

·········································································· (3)

ここに,

It: 試験電流値(A)

i: 短時間電流瞬時値(A)

T: 通電時間。2 sとする。

7.11 引張強さ試験

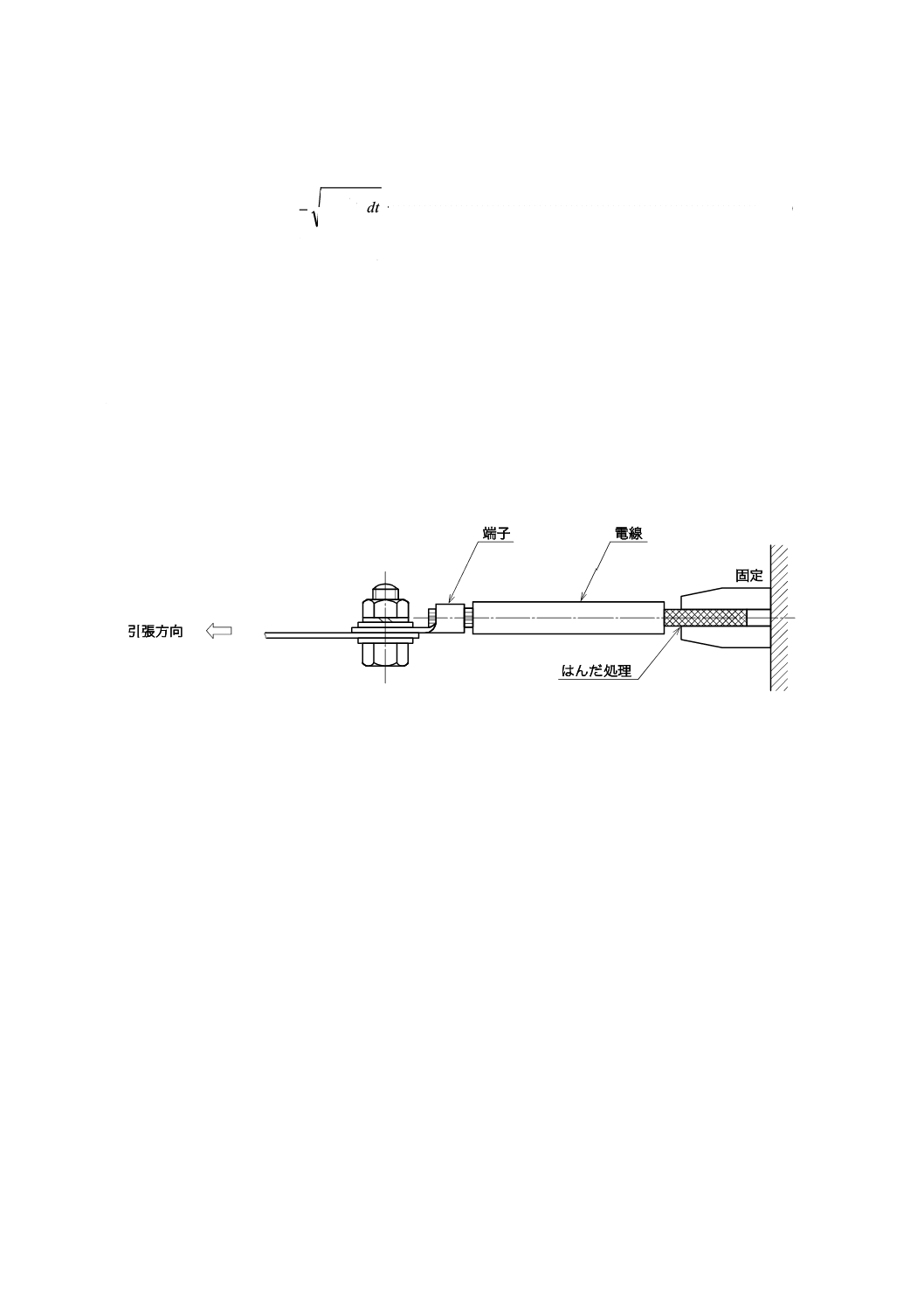

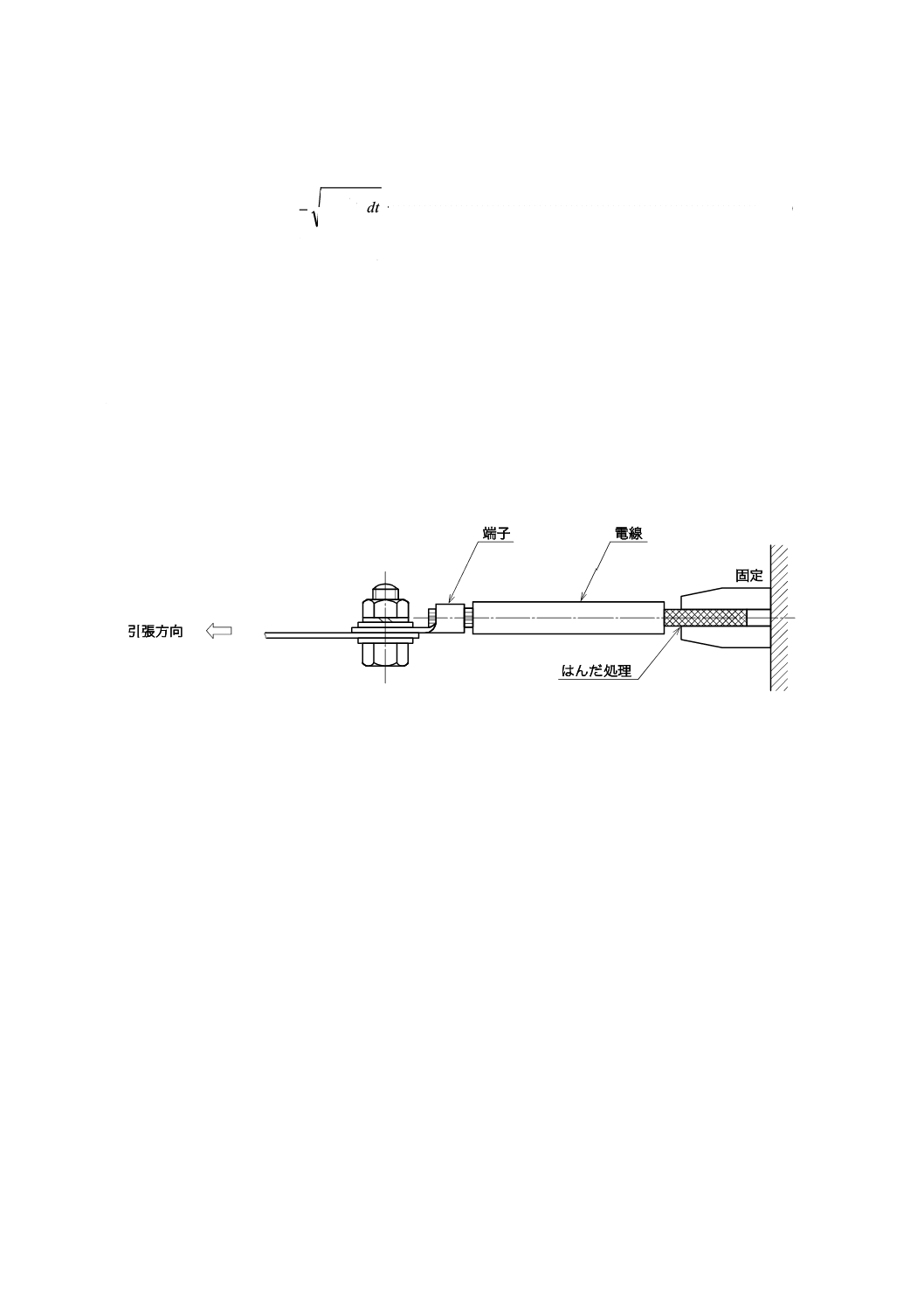

引張強さ試験は,次による。

a) 図6に規定する方法によって,表4に規定する値以上の引張力を10秒間加える。

b) 表4に規定する値に達するまでの引張速度は25 mm/minの一定速度とし,張力はなるべく電線の中心

に加わるようにする。

c) 引張試験機に取り付ける電線の部分は,張力が電線に均一にかかるようにはんだ処理などを行って固

定する。

図6−引張強さ試験方法

7.12 振動疲労試験

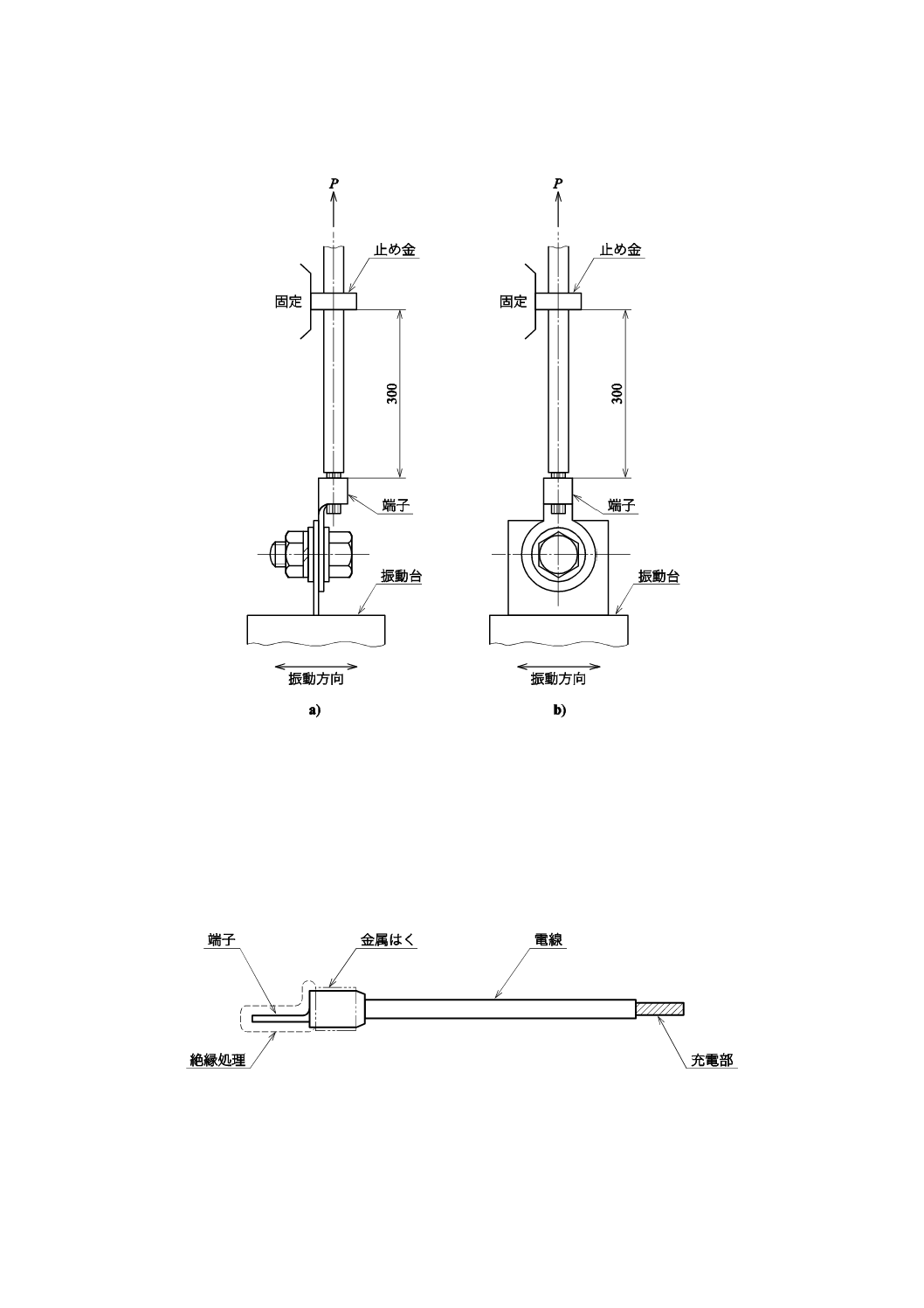

振動疲労試験は,端子から300 mm離れた部分の電線を固定し,図7に規定する2方向に振動を加える。

片振幅は,1.5 mm,振動数は,33 Hzで,8時間連続して行う。これを図7のa)及びb)に規定するように

試料にかかる振動方向を90度変えて各2回,合計32時間行う。試料は,Pの方向にスプリングバランス

その他の方法によって緩すぎたり,堅すぎたりしないようにしてから止め金で固定する。

11

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−振動疲労試験方法

7.13 絶縁抵抗試験

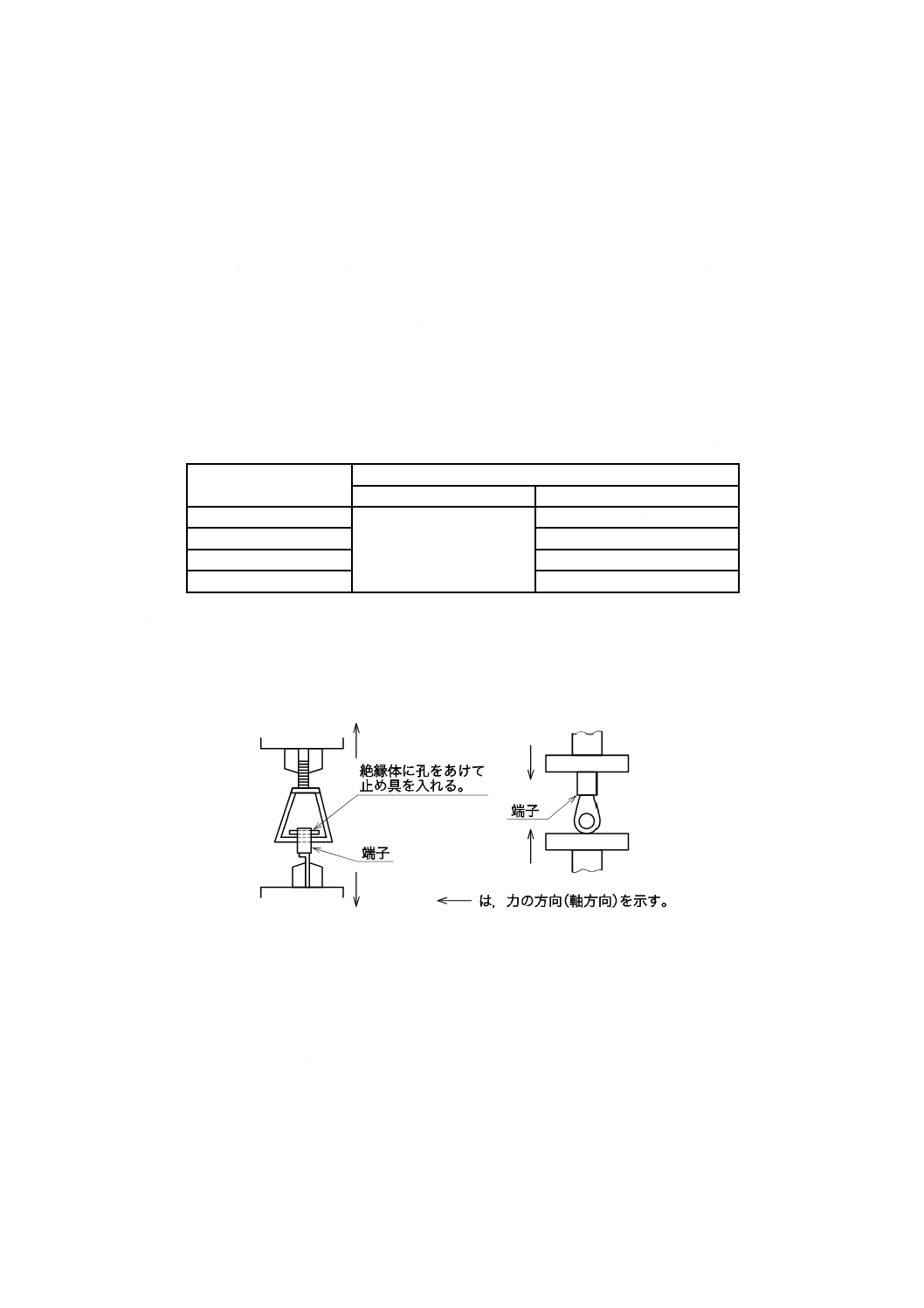

絶縁抵抗試験は,図8に規定する方法によって絶縁体の圧着部表面全体に金属はく(箔)を密着して電

極とし,これと充電部との間の絶縁抵抗をJIS C 1302に規定する500 V絶縁抵抗計又はこれと同等以上の

精度をもつ絶縁抵抗計を用いて測定する。

なお,絶縁付端子の舌部側の充電部は,表面漏れ電流によって短絡しないように絶縁処理する。

図8−絶縁抵抗試験方法

12

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.14 耐電圧試験

耐電圧試験は,図8に規定する方法によって絶縁体の圧着部表面全体に金属はくを密着して電極とし,

これと充電部との間に,ほぼ正弦波に近い周波数50 Hz又は 60 Hz の3 000 Vの電圧を1分間印加する。

なお,絶縁付端子の舌部側の充電部は,表面漏れ電流によって短絡しないように絶縁処理する。

7.15 耐老化性試験

耐老化性試験は,絶縁付端子を圧着接続したもの及びしないものを表5に規定する温度の恒温槽に入れ,

7日間放置する。その後,圧着接続していないものを常温常湿で約1時間放置してから圧着接続を行い,

既に圧着接続した試料とともに目視によって絶縁体の状態を調べる。

なお,絶縁体がポリアミド樹脂系である絶縁付端子は,常温常湿で約1時間放置する前に,温度30 ℃

±2 ℃,相対湿度(85±5)%の雰囲気中に24時間放置する。

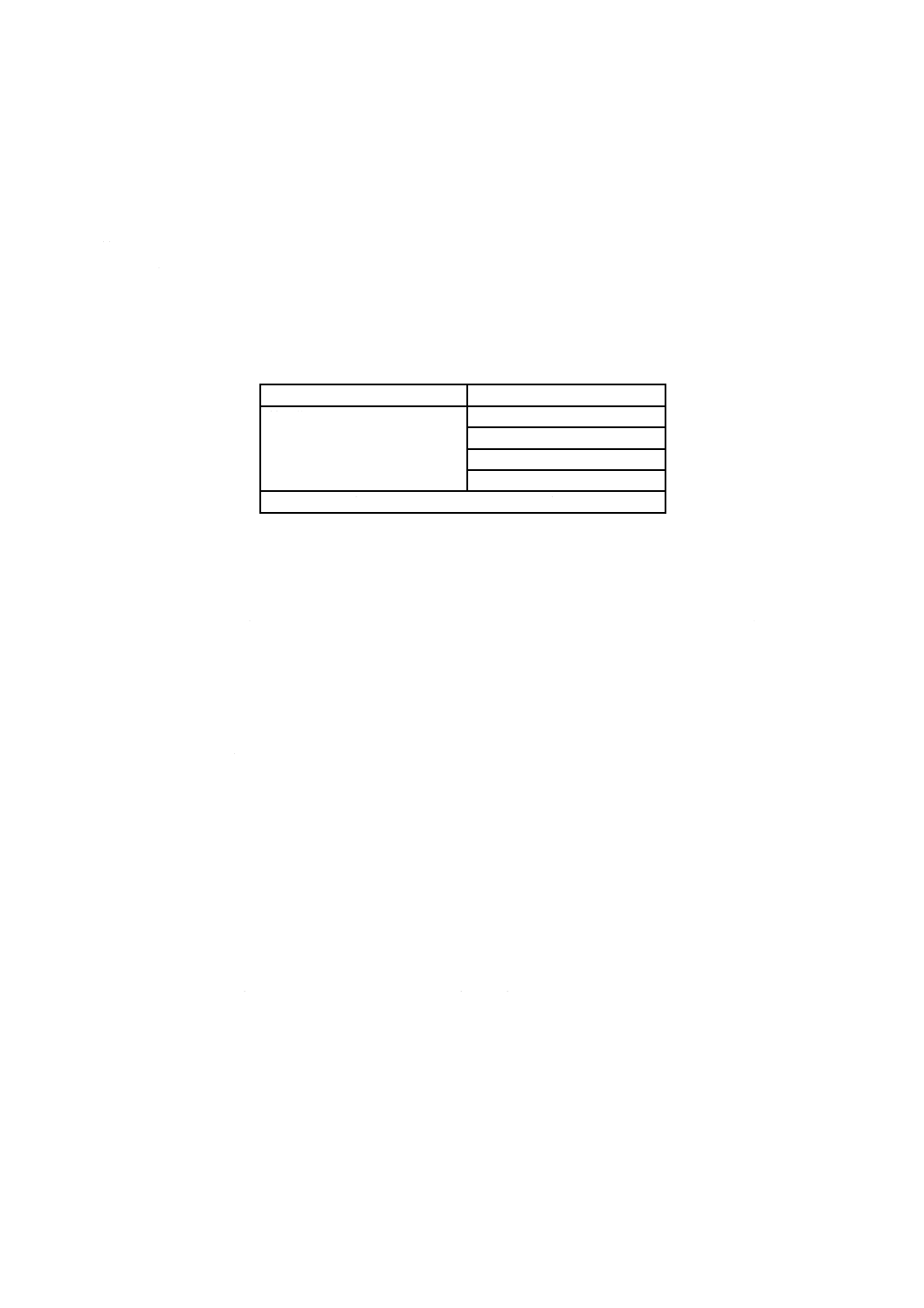

表5−耐老化性試験温度

単位 ℃

定格温度

試験温度

圧着していないもの

圧着したもの

60

100±3

110±3

75

113±3

90

121±3

105

136±3

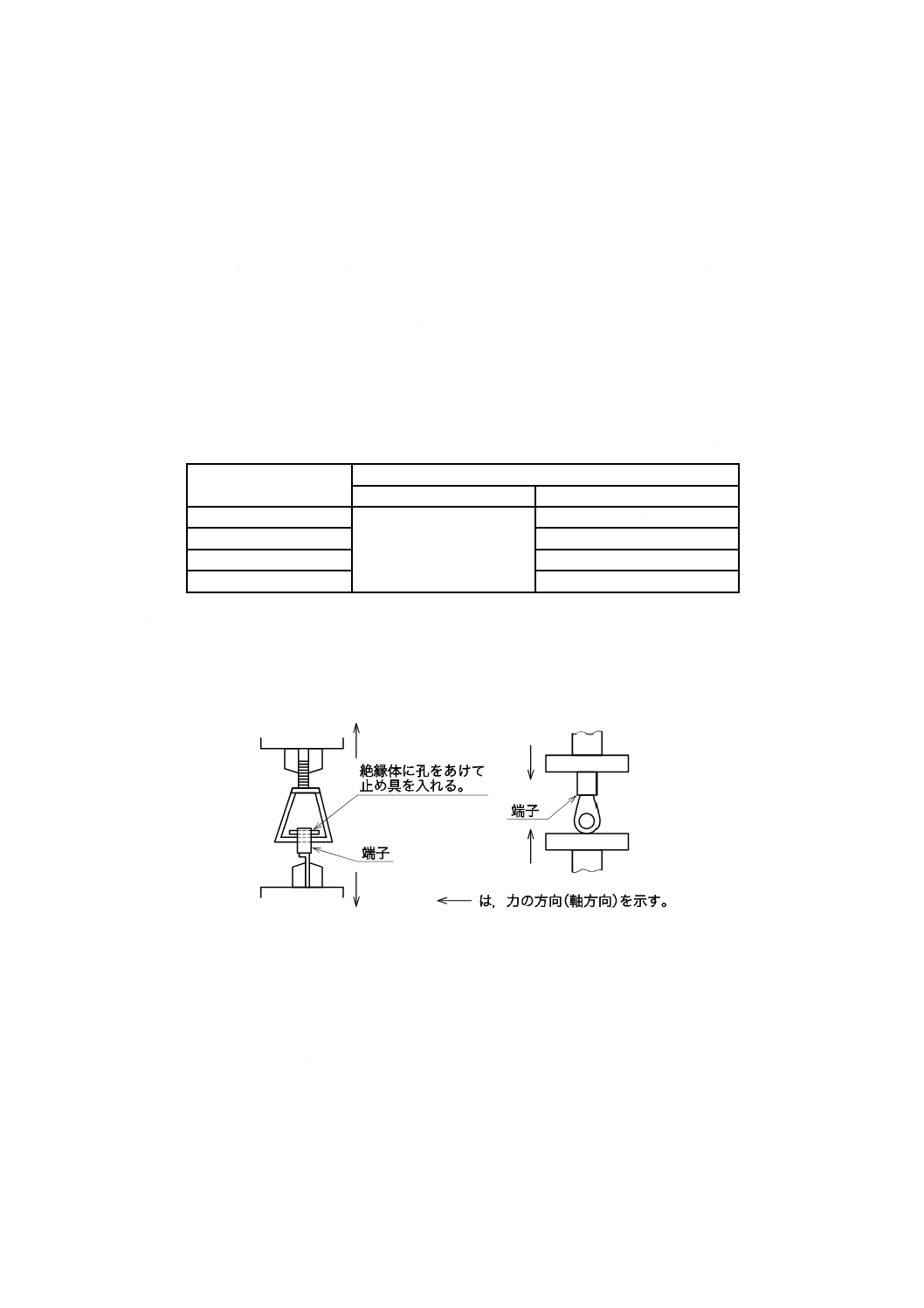

7.16 絶縁体固定度試験

絶縁体固定度試験は,図9に規定する方法で,絶縁付端子の絶縁体に25 N以上の力を静かに軸方向に

10秒間加える。試験は押す方向と引く方向,両方で行う。

図9−絶縁体固定度試験方法

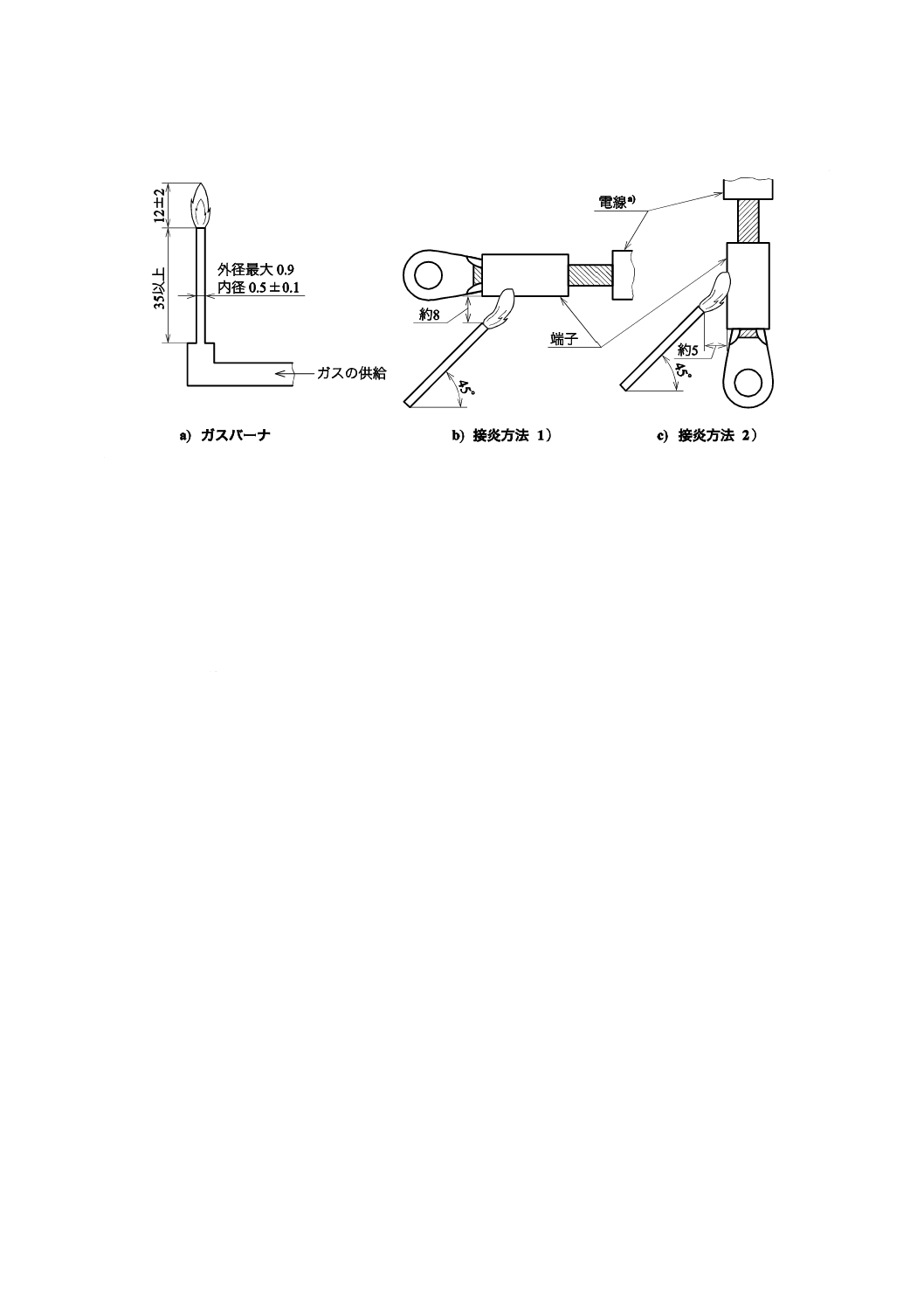

7.17 難燃性試験

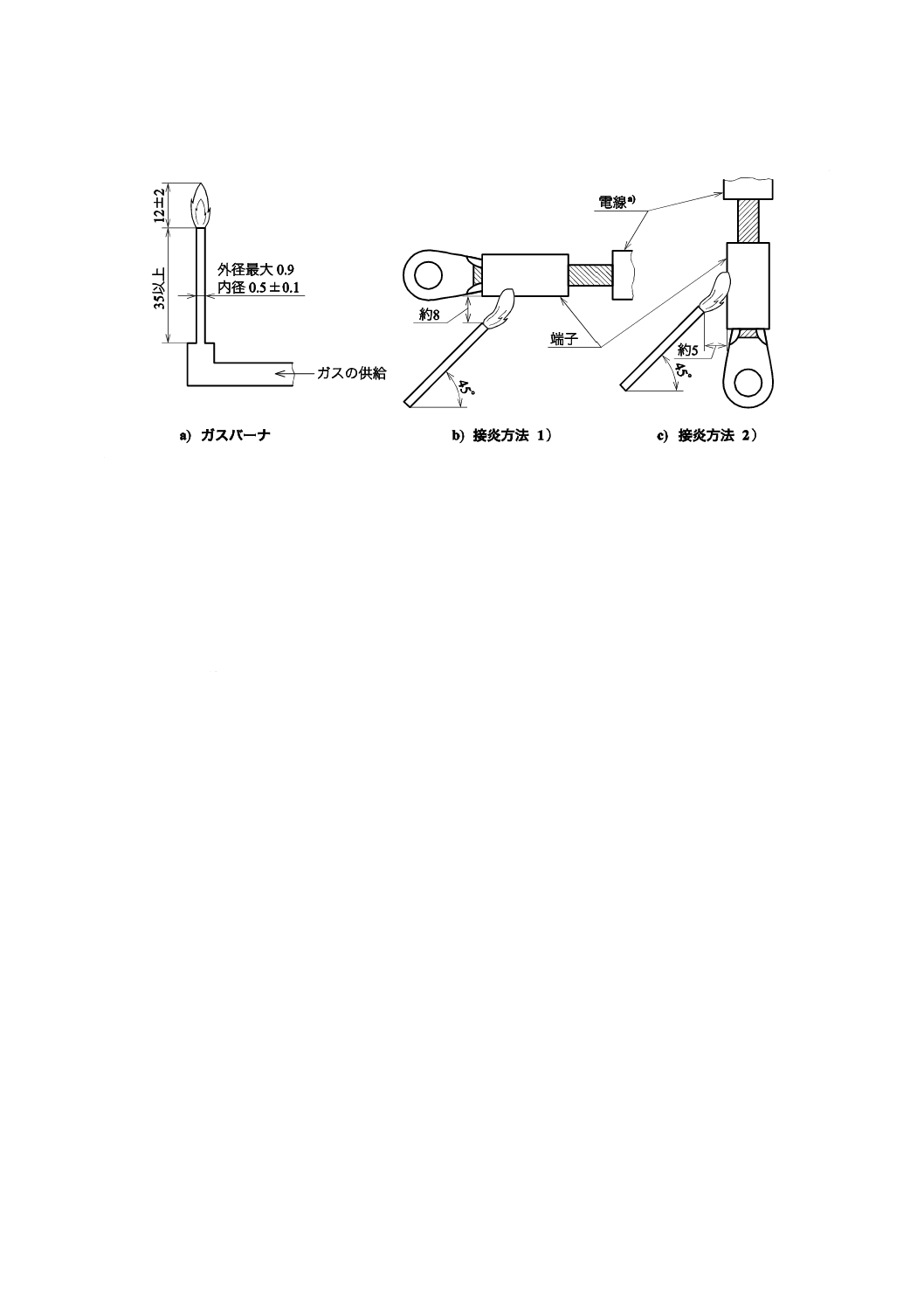

難燃性試験は,図10に規定する方法で行う。図10のa)に規定するガスバーナによって空気口を閉じた

状態で,図10のb)又はc)に規定する状態に保持し,通風の影響を受けない場所で絶縁体のほぼ中央に炎

の先端を5秒間当てた後,炎を取り去り,残炎が消えたら直ちに同じ場所に5秒間接炎する操作を3回行

う。ガスは,JIS K 2240に規定する1種1号又は2種4号を使用する。

13

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) ビニル絶縁電線の長さは,100 mm以内とし,絶縁付端子近傍の部分の被覆は,適正な長さだけ除去する。

図10−燃焼試験のガスバーナ及び接炎方法

7.18 耐油性試験

耐油性試験は,70 ℃±3 ℃に加熱したJIS C 2320で規定する1種2号絶縁油中に試料を4時間浸せき

して取り出し,目視によって絶縁端子の状態を調べる。

7.19 低温圧着接続性試験

低温圧着接続性試験には,手動片手式圧着工具を用いる。試験は,−20 ℃±2 ℃の温度で絶縁付端子,

工具及び適用電線を1時間以上放置した後,圧着接続し,更に,−55 ℃±2 ℃の温度で1時間以上放置し

た後,常温において絶縁付端子の状態を目視によって調べる。

8

検査

8.1

形式検査

表6に規定する項目について箇条7によって試験を行ったとき,箇条4,箇条5及び箇条10に適合しな

ければならない。

14

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

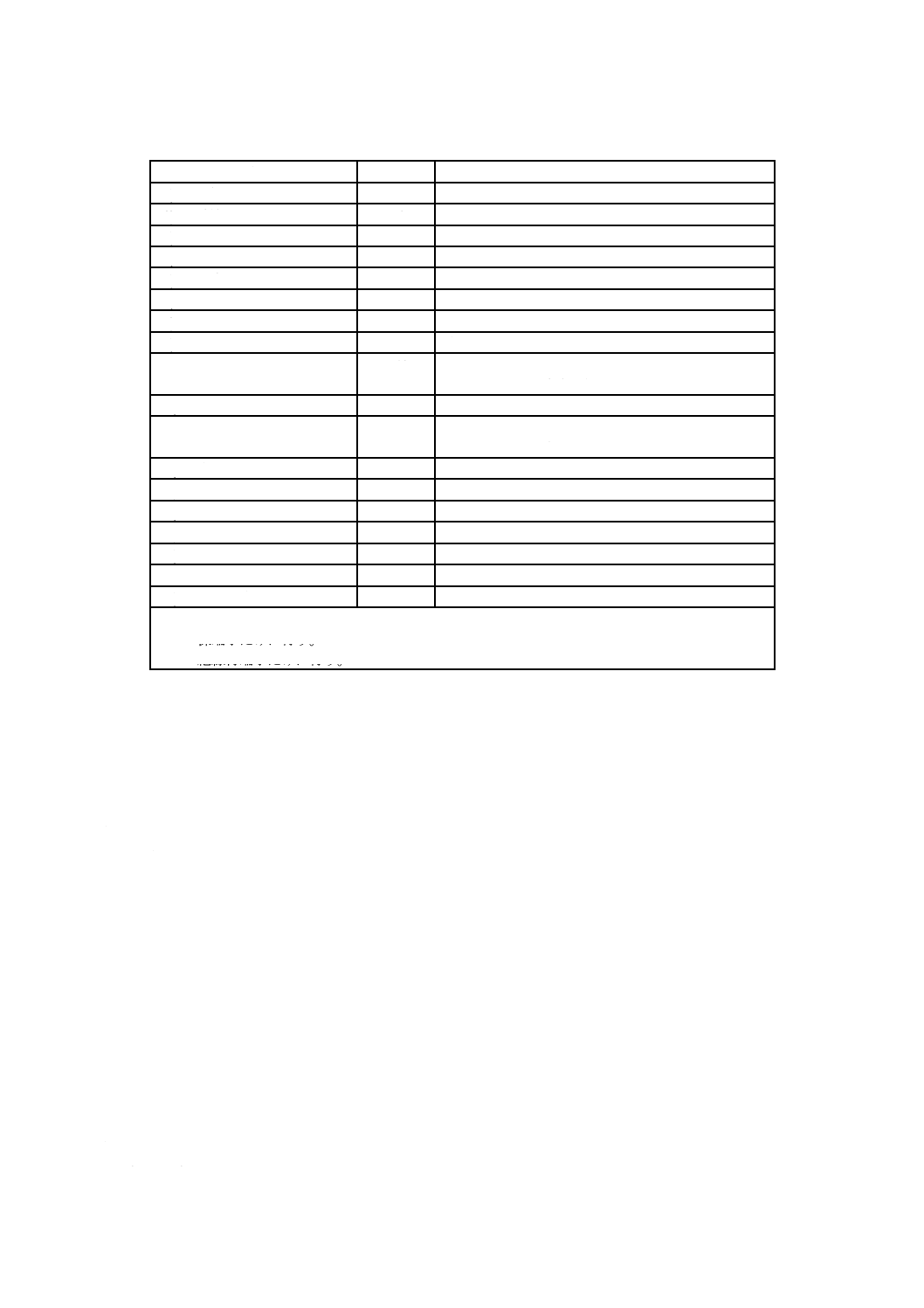

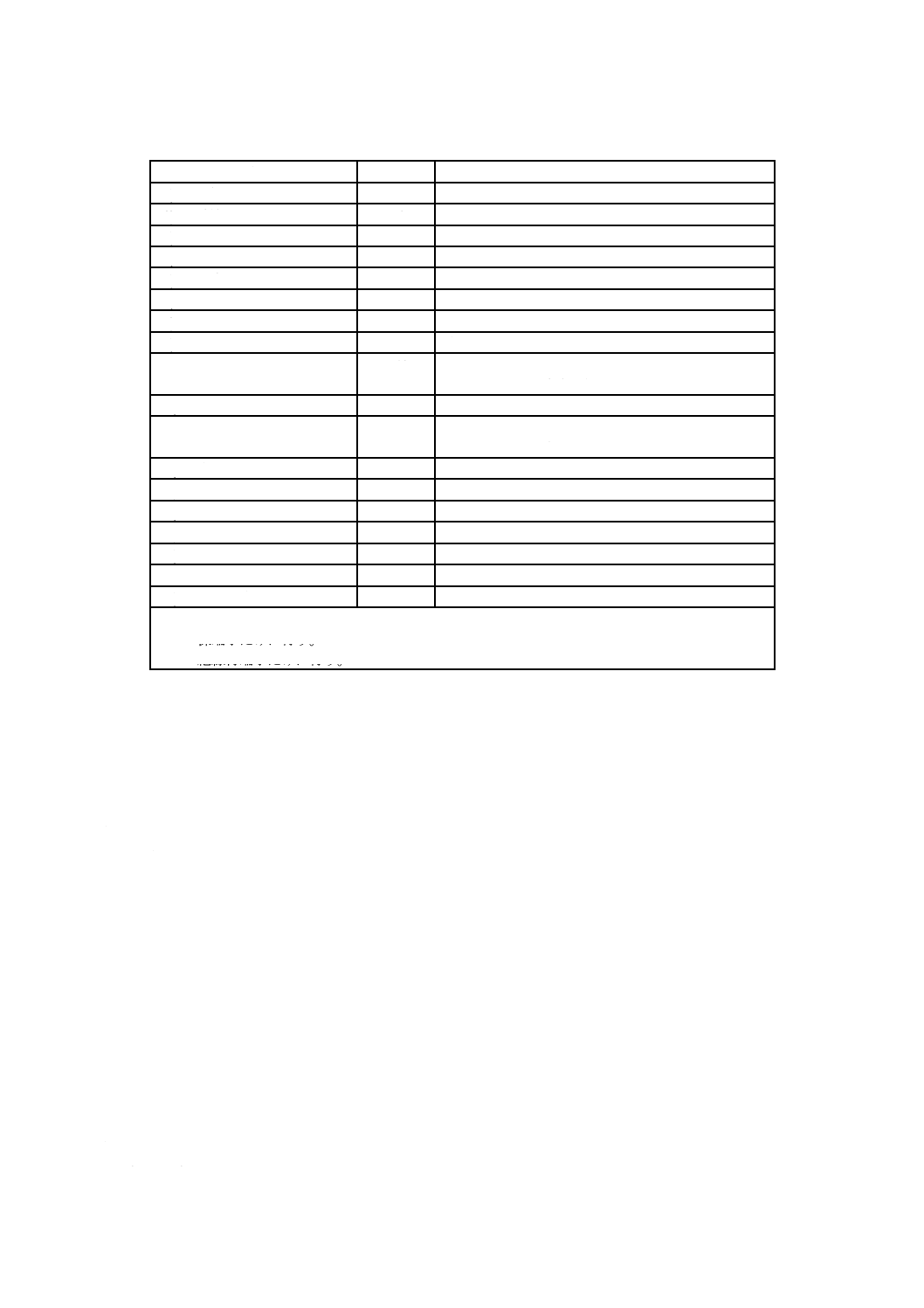

表6−形式検査

項目

試験方法

注記

1)

外観

7.2

−

2)

寸法

7.3

−

3)

めっき厚さ

7.4

−

4)

圧着接続性

7.5

−

5)

温度上昇

7.6

−

6)

ヒートサイクルa)

7.7

−

7)

電気抵抗b)

7.8

7.9,7.10又は7.12の試験と組み合わせて行う。

8)

塩水噴霧b)

7.9

前後に7.8の試験を行う。

9)

過電流耐力

7.10

この試験の前後に7.8の試験b)を行う。

その後,7.11の試験を行う。

10) 引張強さ

7.11

7.10又は7.12の試験と組み合わせて行う。

11) 振動疲労

7.12

この試験の前後に7.8の試験b)を行う。

その後,7.11の試験を行う。

12) 絶縁抵抗c)

7.13

−

13) 耐電圧c)

7.14

7.15,7.18又は7.19の試験と組み合わせて行う。

14) 耐老化性c)

7.15

この試験後,7.14の試験を行う。

15) 絶縁体固定度c)

7.16

−

16) 難燃性c)

7.17

−

17) 耐油性c)

7.18

この試験後,7.14の試験を行う。

18) 低温圧着接続性c)

7.19

この試験後,7.14の試験を行う。

注a) 温度上昇試験の後に行う。

b) 裸端子だけに行う。

c) 絶縁付端子だけに行う。

8.2

受渡検査

次の項目について,箇条7によって試験を行ったとき,箇条4,箇条5及び箇条10に適合しなければな

らない。ただし,受渡当事者間の協定によってその一部又はすべてを省略することができる。耐電圧は,

絶縁付端子だけに行う。

a) 外観

b) 寸法

c) 圧着接続性

d) 耐電圧

9

製品の呼び方

製品の呼び方は,種類,記号及び呼びによる。

例1 裸端子 R 1.25-3

例2 絶縁付端子 RBA 1.25-5

10 表示

10.1 製品表示

製品の見やすい箇所に,容易に消えない方法で,次の事項を表示しなければならない。

a) 呼び

b) 製造業者名又はその略号

15

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 包装表示

製品の包装には,容易に消えない方法で,次の事項を表示しなければならない。

なお,絶縁被覆が吸水性のある(ポリアミド樹脂系など)端子は,次の事項のほか,保管上の吸湿に対

する注意事項を表示しなければならない。

a) 種類,記号及び呼び

b) 製造業者名又はその略号

c) 数量

d) 製造年月又はロット番号

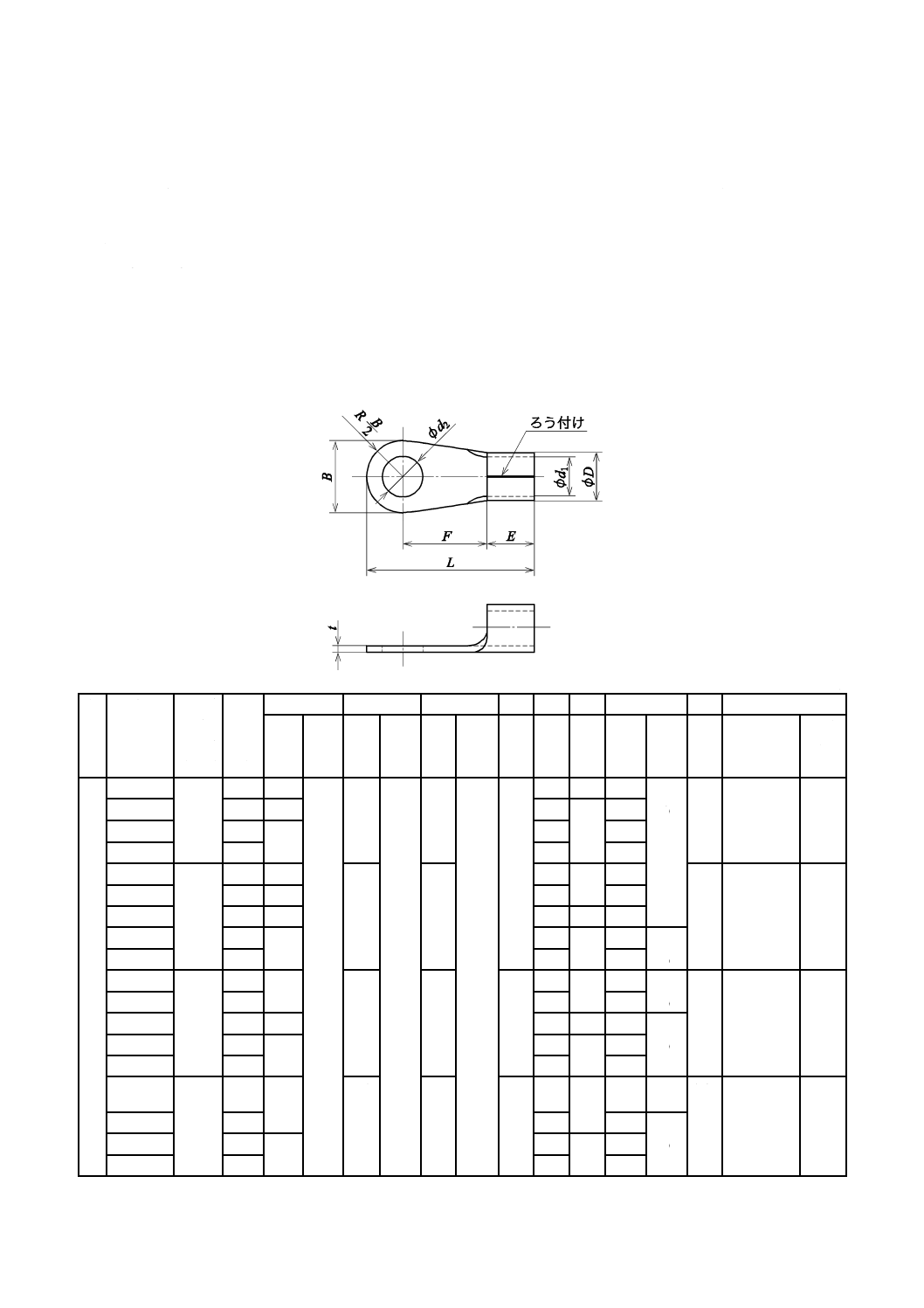

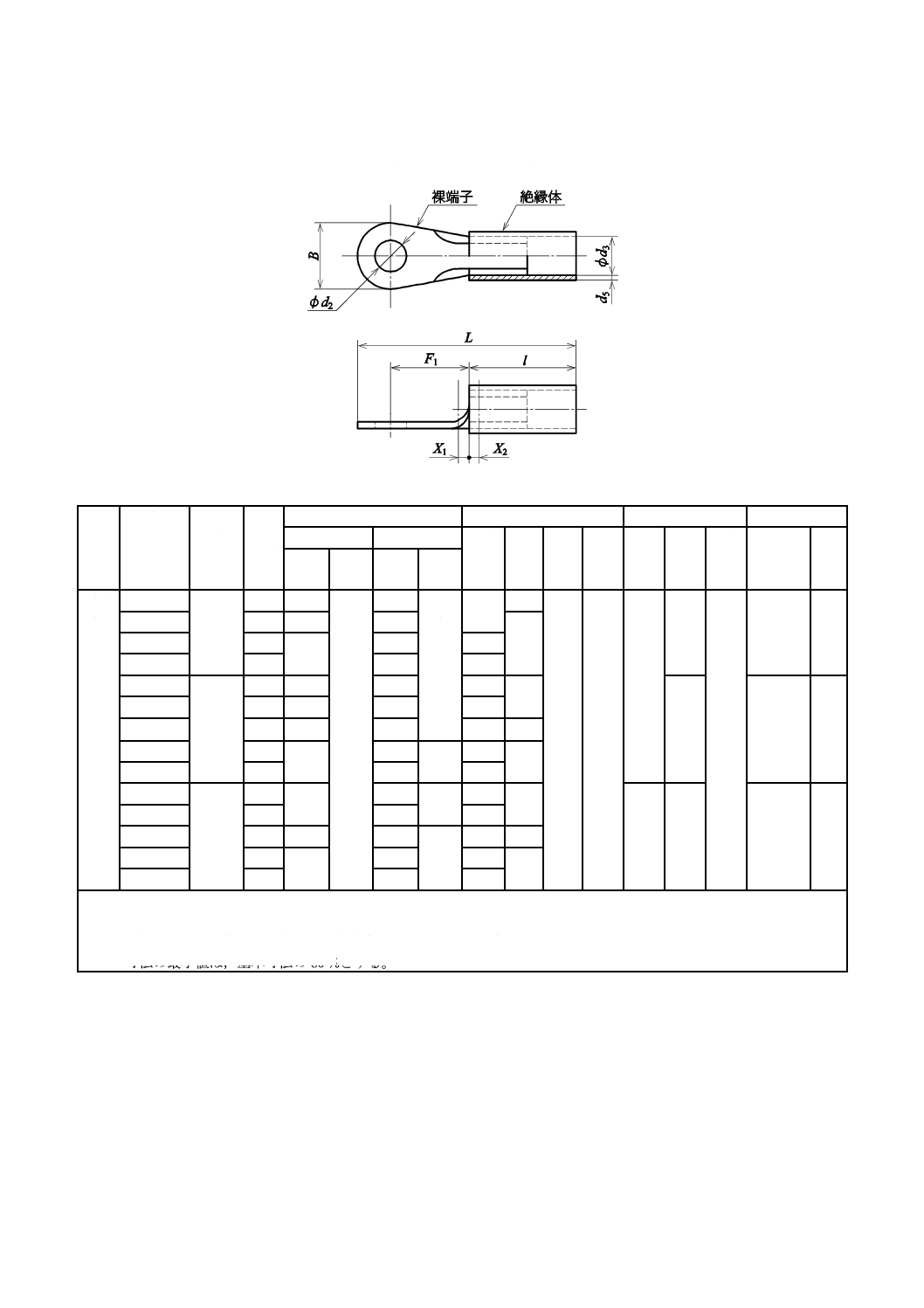

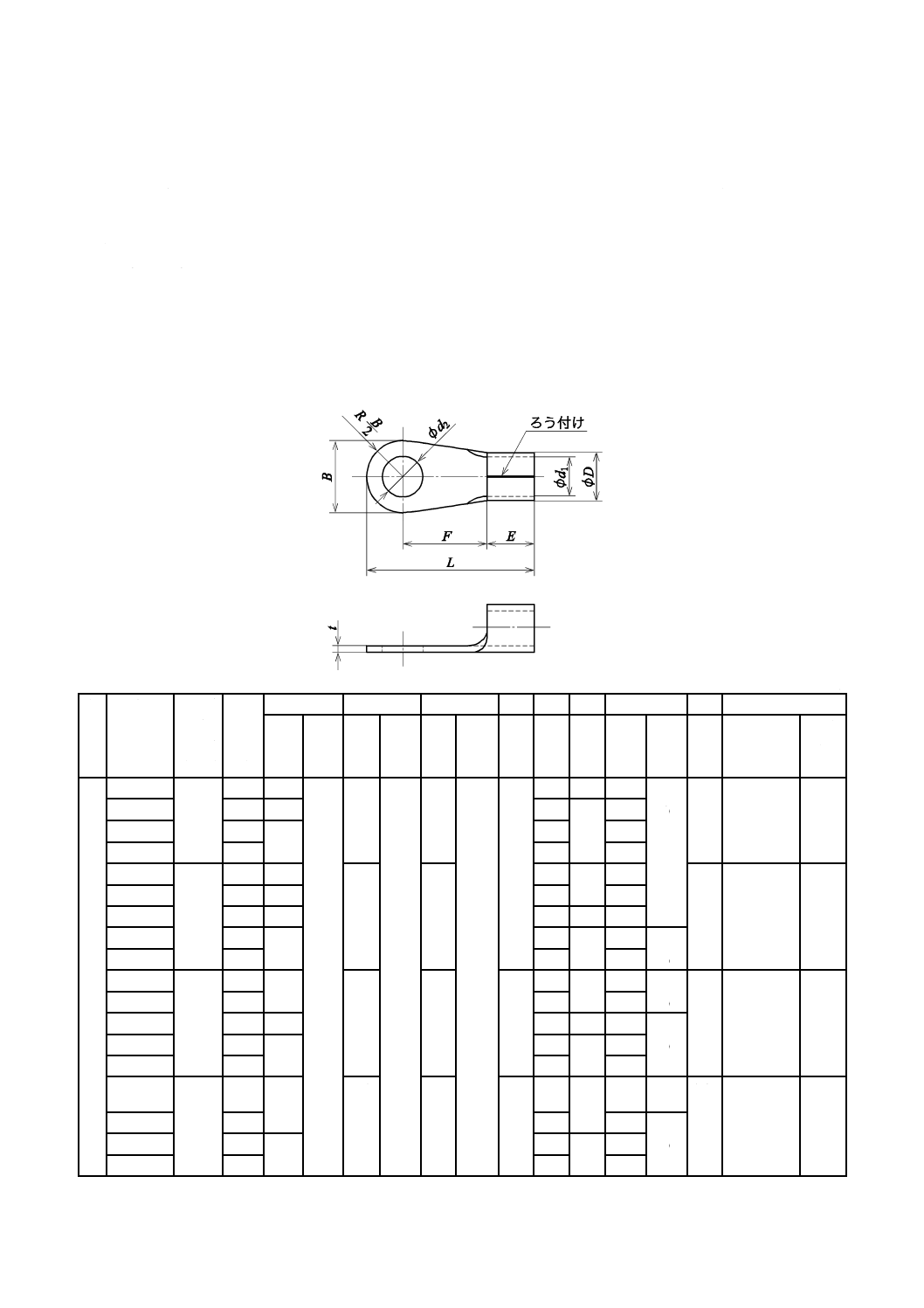

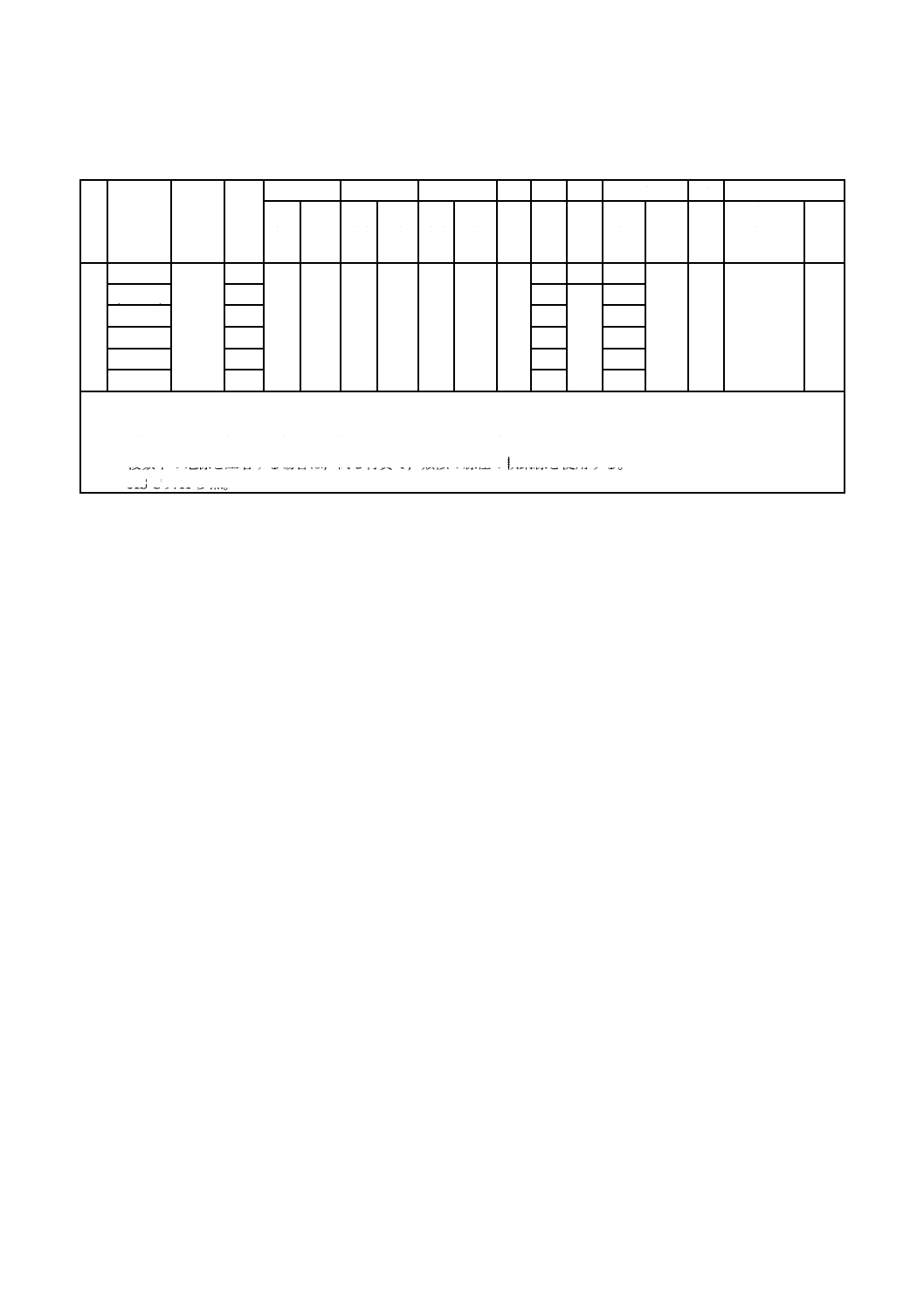

表7−裸端子(R)

(形状は一例を示す。)

単位 mm

記

号

呼び

より線

の呼び

断面積

(mm2)

使用

ねじ

の呼

び径

B

D

d1

E

F a)

L

d2

t

注記

基本

寸法

許容

差

基本

寸法

許容

差

基本

寸法

許容

差

最小 最小 最大 基本

寸法

許容

差

最小 電線抱合

容量

(mm2)b)

圧着

マー

クc)

R 1.25-3

1.25

3

5.5 ±0.2 3.4 +0.3 1.7 ±0.2 4.1 4

12.5

3.2 +0.2 0.7

0.25〜1.65

1

1.25-3.5

3.5

6.6

−0.2

5

16

3.7 0

1.25-4

4

8

6

4.3

1.25-5

5

7

5.3

2-3.5

2.0

3.5

6.6

4.2

2.3

4

17

3.7

0.8

1.04〜2.63

2

2-4

4

8.5

6

4.3

2-5

5

9.5

7

17.5

5.3

2-6

6

12

7

22

6.4 +0.4

2-8

8

9

8.4 0

5.5-4

5.5

4

9.5

5.6

3.4

6

5

20

4.3 +0.2 0.9

2.63〜6.64

5

5.5-5

5

7

5.3 0

5.5-6

6

12

7

26

6.4 +0.4

5.5-8

8

15

9

28.5

8.4 0

5.5-10

10

13.5

10.5

8-5

8

5

12

7.1

4.5

7.9 6

24

5.3 +0.2

0

1.15 6.64〜10.52

8

8-6

6

7

6.4 +0.4

8-8

8

15

9

30

8.4 0

8-10

10

13.5

10.5

16

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−裸端子(R)(続き)

単位 mm

記

号

呼び

より線

の呼び

断面積

(mm2)

使用

ねじ

の呼

び径

B

D

d1

E

F a)

L

d2

t

注記

基本

寸法

許容

差

基本

寸法

許容

差

基本

寸法

許容

差

最小 最小 最大 基本

寸法

許容

差

最小 電線抱合

容量

(mm2)b)

圧着

マー

クc)

R 14-5

14

5

12

±0.2 9

+0.3

−0.2

5.8 ±0.2 9.5 9.5 30

5.3 +0.2

0

1.45 10.52〜16.78 14

14-6

6

10

6.4 +0.4

14-8

8

16

13

33

8.4

0

14-10

10

14.5

10.5

14-12

12

22

17.5 42

13

(14-14)

14

30

19

50

15

22-6

22

6

16.5 ±0.3 11.5 +0.5 7.7 ±0.2 11

10

34

6.4 +0.4 1.7 16.78〜26.66 22

22-8

8

−0.2

13

8.4

0

22-10

10

17.5

14.5 39

10.5

22-12

12

22

17.5 43

13

(22-14)

14

30

19

52

15

38-8

38

8

22

±0.3 13.3 +0.5 9.4 ±0.2 12.5 13

43

8.4 +0.4 1.8 26.66〜42.42 38

38-10

10

−0.2

14.5

10.5

0

38-12

12

17.5

13

(38-14)

14

30

19

53

15

60-8

60

8

22

15.5

11.4 ±0.3 17.5 14

50

8.4

1.8 42.42〜60.57 60

60-10

10

15.5

10.5

60-12

12

18.5

13

(60-14)

14

32

20

58

15

100-10

100

10

28.5 ±0.4 22.3 +0.7 16.4 ±0.5 18.5 15.5 56

10.5

2.6 96.3〜117.2

100

100-12

12

−0.5

18.5

13

(100-14)

14

32

20

70

15

100-16

16

21.5

17

(100-18)

18

23.5

19

100-20

20

26

21

150-10

150

10

36

±0.5 26.5 +0.8 19.5

26

15.5 68

10.5 +0.5 3.2 117.2〜

150

150-12

12

−0.5

18.5

13

0

152.05

(150-14)

14

20

84

15

150-16

16

21.5

17

(150-18)

18

23.5

19

150-20

20

26

21

200-12

200

12

44

32.7 +0.9 24

±0.6 30.5 19.5 94

13

3.9 192.6〜

200

(200-14)

14

−0.6

21

15

242.27

200-16

16

22.5

17

(200-18)

18

24.5

19

200-20

20

27

21

(200-22)

22

30

23

200-24

24

32.5

25

(200-27)

27

34.5

28

17

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−裸端子(R)(続き)

単位 mm

記

号

呼び

より線

の呼び

断面積

(mm2)

使用

ねじ

の呼

び径

B

D

d1

E

F a)

L

d2

t

注記

基本

寸法

許容

差

基本

寸法

許容

差

基本

寸法

許容

差

最小 最小 最大 基本

寸法

許容

差

最小 電線抱合

容量

(mm2)b)

圧着

マー

クc)

R 325-16

325

16

50.5 ±0.5 37.6 +1.0 28 ±0.6 34.5 22.5 103

17

+0.5 4.2 242.27〜325 325

(325-18)

18

−0.6

24.5 108

19

0

325-20

20

27

21

(325-22)

22

30

23

325-24

24

32.5

25

(325-27)

27

34

28

注記1 表中の呼びを表す記号のうち,第1項の数字は適用電線の呼び断面積を,第2項の数字は使用ねじ径を表す。

注記2 表中の呼びに括弧を付けたものは,なるべく使用しない。

注a) 2個接続する場合,重ね合わせて密着締付けができなければならない。

b) 複数本の電線を圧着する場合は,同じ材質で,類似の線径の軟銅線を使用する。

c) JIS C 9711参照。

18

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

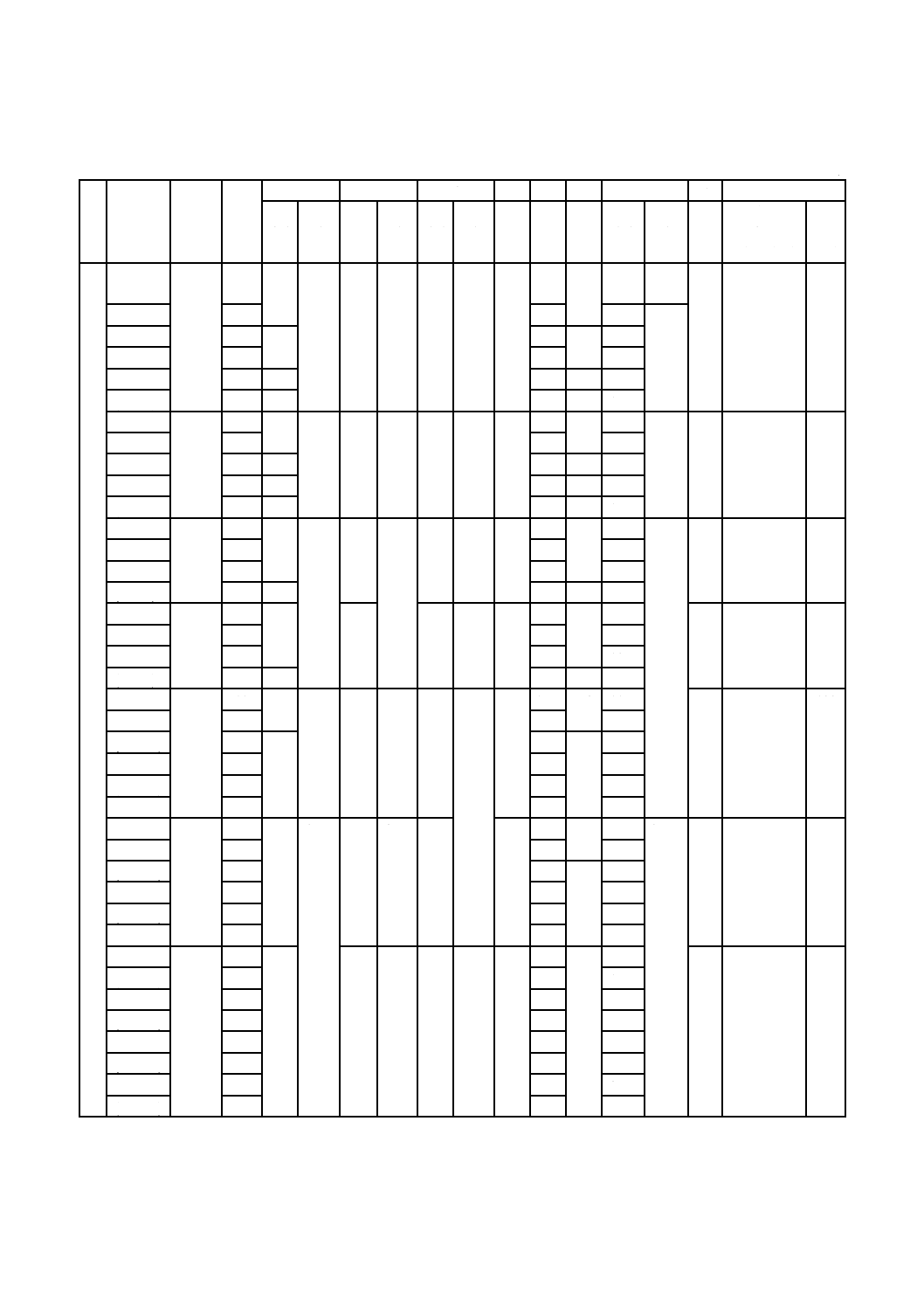

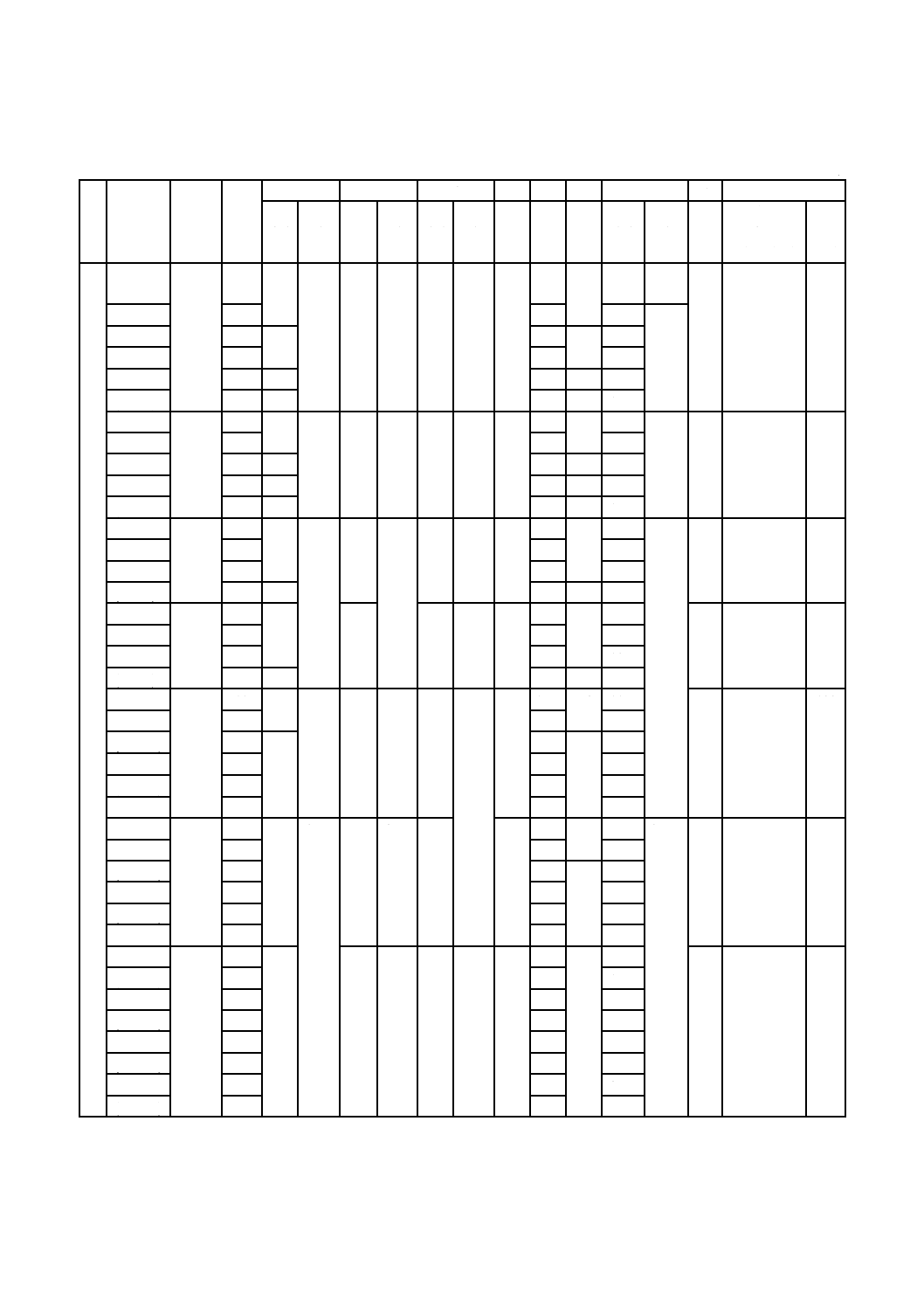

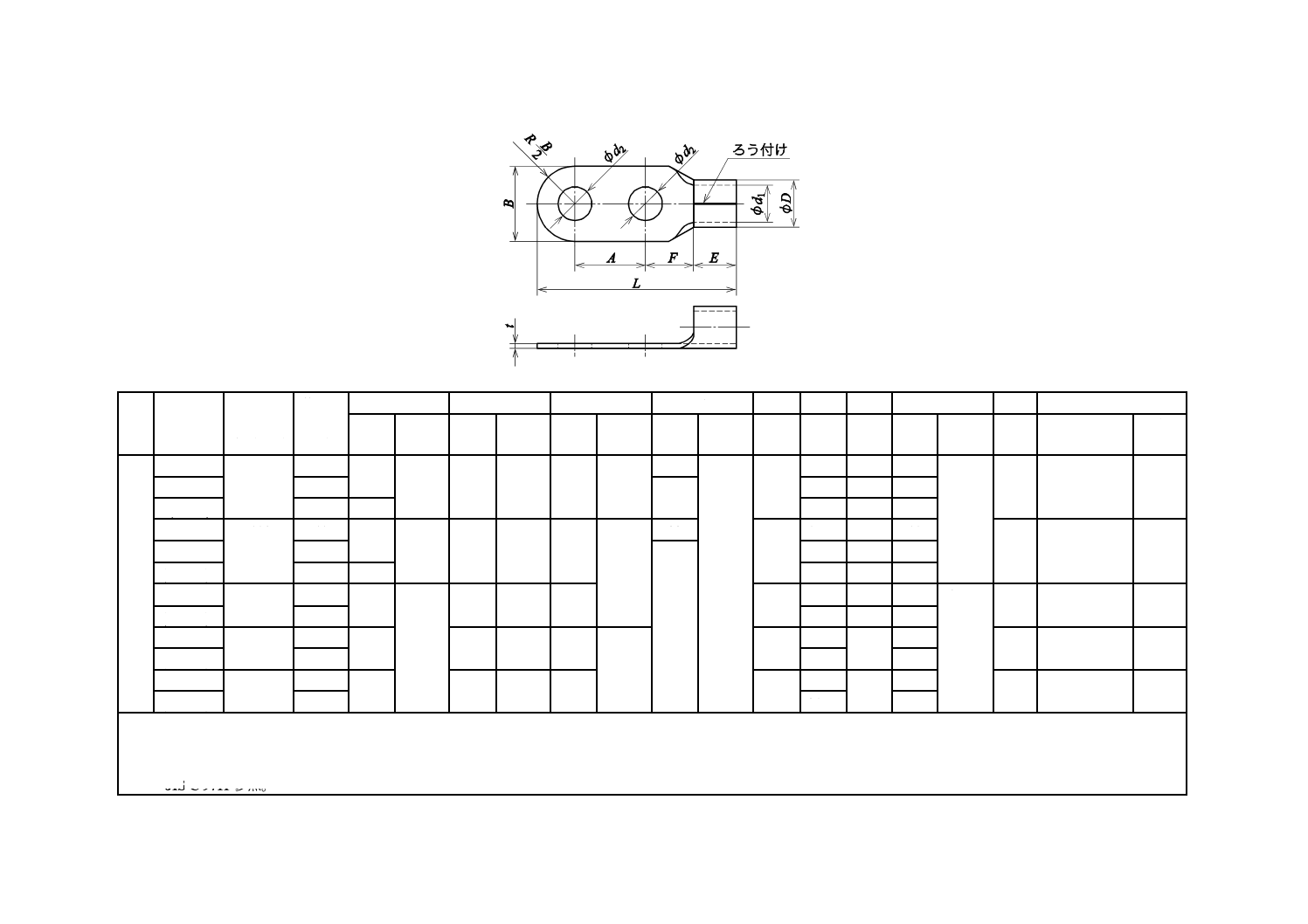

表8−裸端子(RD)(形状は一例を示す。)

単位 mm

記

号

呼び

より線の

呼び断面

積(mm2)

使用ね

じの呼

び径

B

D

d1

A

E

F

L

d2

t

注記

基本

寸法

許容差 基本

寸法

許容差 基本

寸法

許容差 基本

寸法

許容差 最小

最小 最大 基本

寸法

許容差 最小 電線抱合容量

(mm2)a)

圧着マ

ークb)

RD

60-10

60

10

22

±0.3

15.5

+0.5

11.4

±0.3

32

±0.4

17.5 15.5

82

11

+0.4

1.8

42.42〜60.57

60

60-12

12

−0.2

40

18.5

90

14

0

(60-14)

14

32

20

98

16

100-10

100

10

28.5

±0.4

22.3

+0.7

16.4

±0.5

32

18.5 15.5

88

11

2.6

96.3〜117.2

100

100-12

12

−0.5

40

18.5

96

14

(100-14)

14

32

20

100

16

150-12

150

12

36

±0.5

26.5

+0.8

19.5

26

18.5

107

14

+0.5

3.2

117.2〜152.05

150

(150-14)

14

−0.5

20

110

16

0

200-12

200

12

44

32.7

+0.9

24

±0.6

30.5 19.5

118

14

3.9

192.6〜242.27

200

(200-14)

14

−0.6

21

16

325-12

325

12

50.5

37.6

+1.0

28

34.5 19.5

125

14

4.2

242.27〜325

325

(325-14)

14

−0.6

21

16

注記1 表中の呼びを表す記号のうち,第1項の数字は適用電線の呼び断面積を,第2項の数字は使用ねじ径を表す。

注記2 表中の呼びに括弧を付けたものは,なるべく使用しない。

注a) 複数本の電線を圧着する場合は,同じ材質で,類似の線径の軟銅線を使用する。

b) JIS C 9711参照。

1

8

C

2

8

0

5

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

C 2805:2010

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

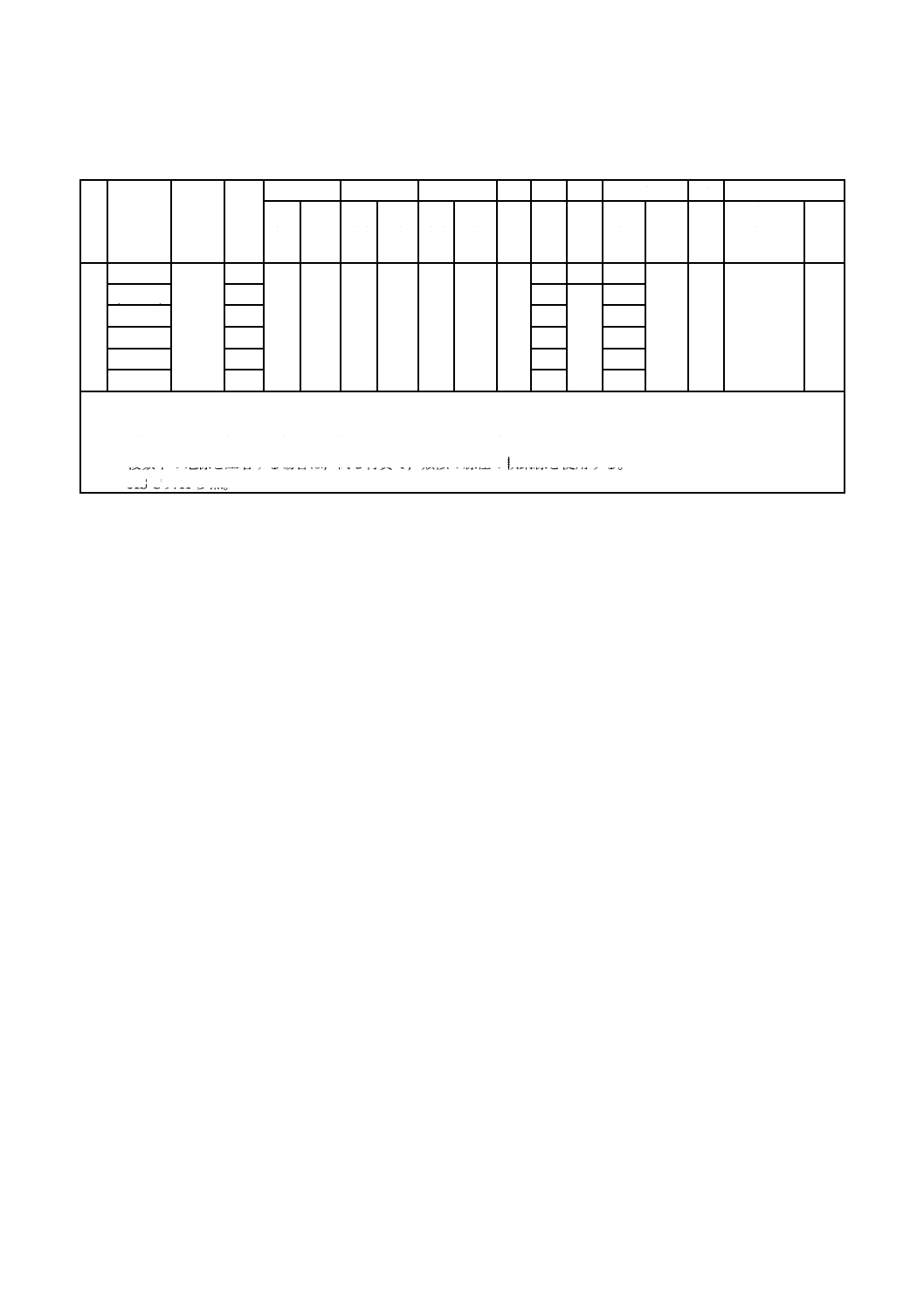

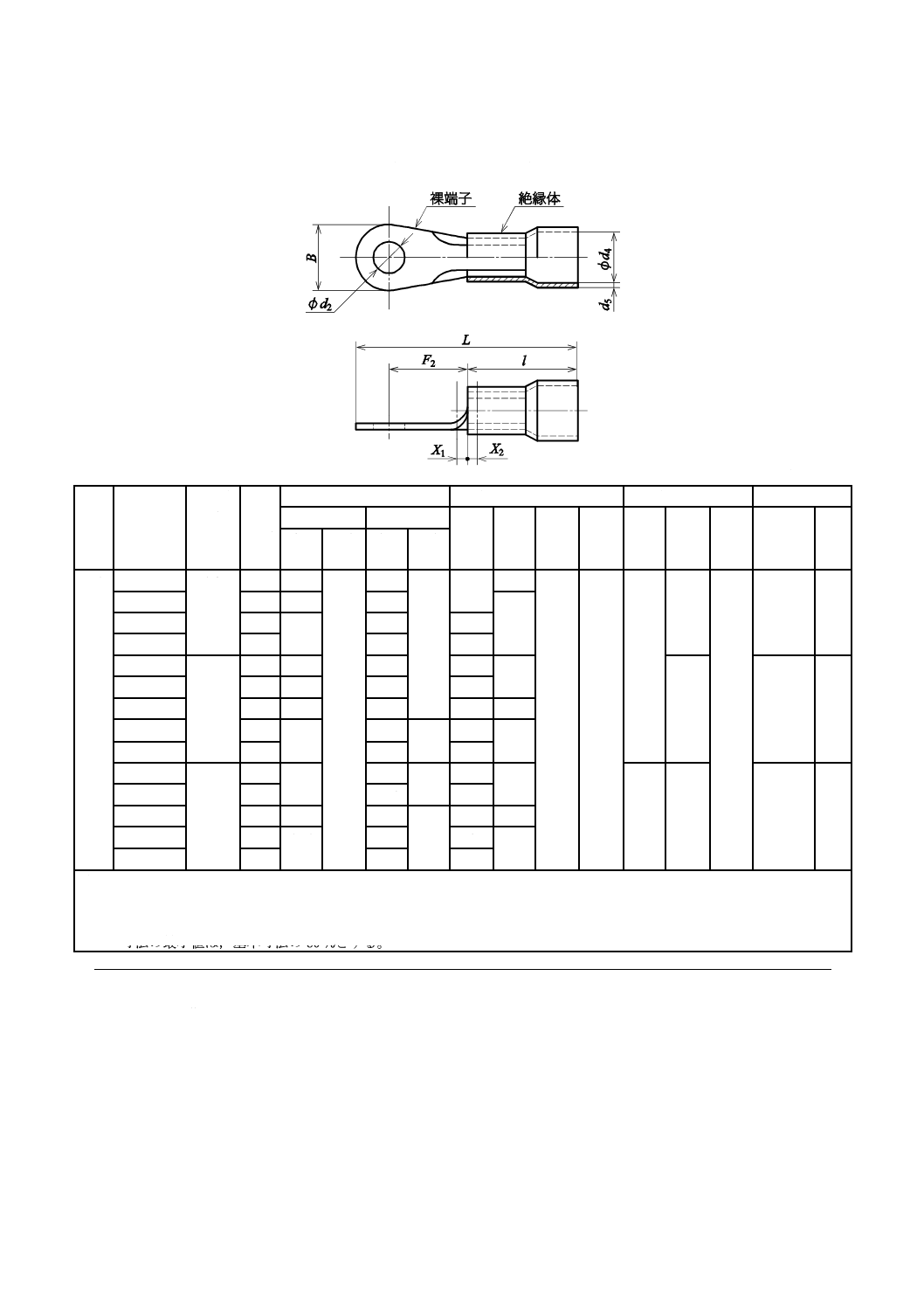

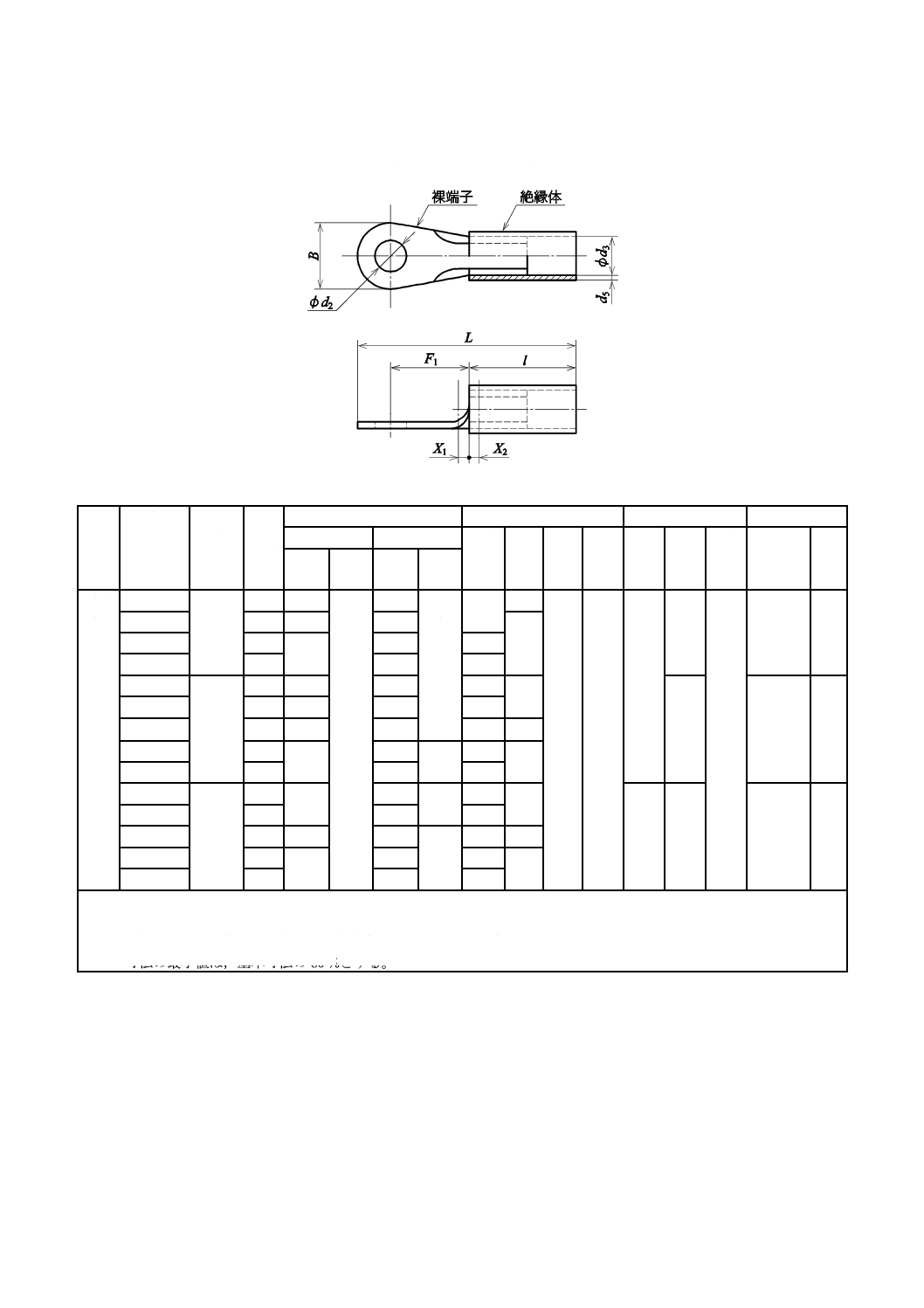

表9−絶縁付端子(RAA,RAB,RAC,RAD)

(形状は一例を示す。)

単位 mm

記号

呼び

より線

の呼び

断面積

(mm2)

使用

ねじ

の呼

び径

裸端子の寸法

絶縁体との相互寸法

絶縁体寸法

注記

B

d2

F1 a)

最小

L

最大

X1

最大

X2

最大

l

最小

d3

最小

d5 b)

基本

寸法

適用電線

断面積

(mm2)

絶縁

体の

色

基本

寸法

許容

差

基本

寸法

許容

差

RAA,

RAB,

RAC,

RAD

1.25-3

1.25

3

5.5 ±0.2

3.2

+0.2

0

4

18.5 1.0

0.5

8.0

3.1

0.8

0.5

赤

1.25-3.5

3.5

6.6

3.7

22.0

0.75

1.25-4

4

8.0

4.3

6

0.9

1.25-5

5

5.3

7

1.25

2-3.5

2

3.5

6.6

3.7

4

23.0

3.6

1.25

青

2-4

4

8.5

4.3

6

2.0

2-5

5

9.5

5.3

7

23.5

2-6

6

12.0

6.4

+0.4

0

7

28.0

2-8

8

8.4

9

5.5-4

5.5

4

9.5

4.3

+0.2

0

5

28.0

13.0

5.2

3.5

黄

5.5-5

5

5.3

7

5.5

5.5-6

6

12.0

6.4

+0.4

0

7

34.0

5.5-8

8

15.0

8.4

9

37.0

5.5-10

10

10.5

13.5

注記1 X1及びX2寸法は,裸端子の端子筒部と絶縁体とのずれを表す。

注記2 表中の呼びを表す記号のうち,第1項の数字は適用電線の呼び断面積を,第2項の数字は使用ねじの径を表す。

注a) 2個接続する場合,重ね合わせて密着締付けができなければならない。

b) 寸法の最小値は,基本寸法の80 %とする。

20

C 2805:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

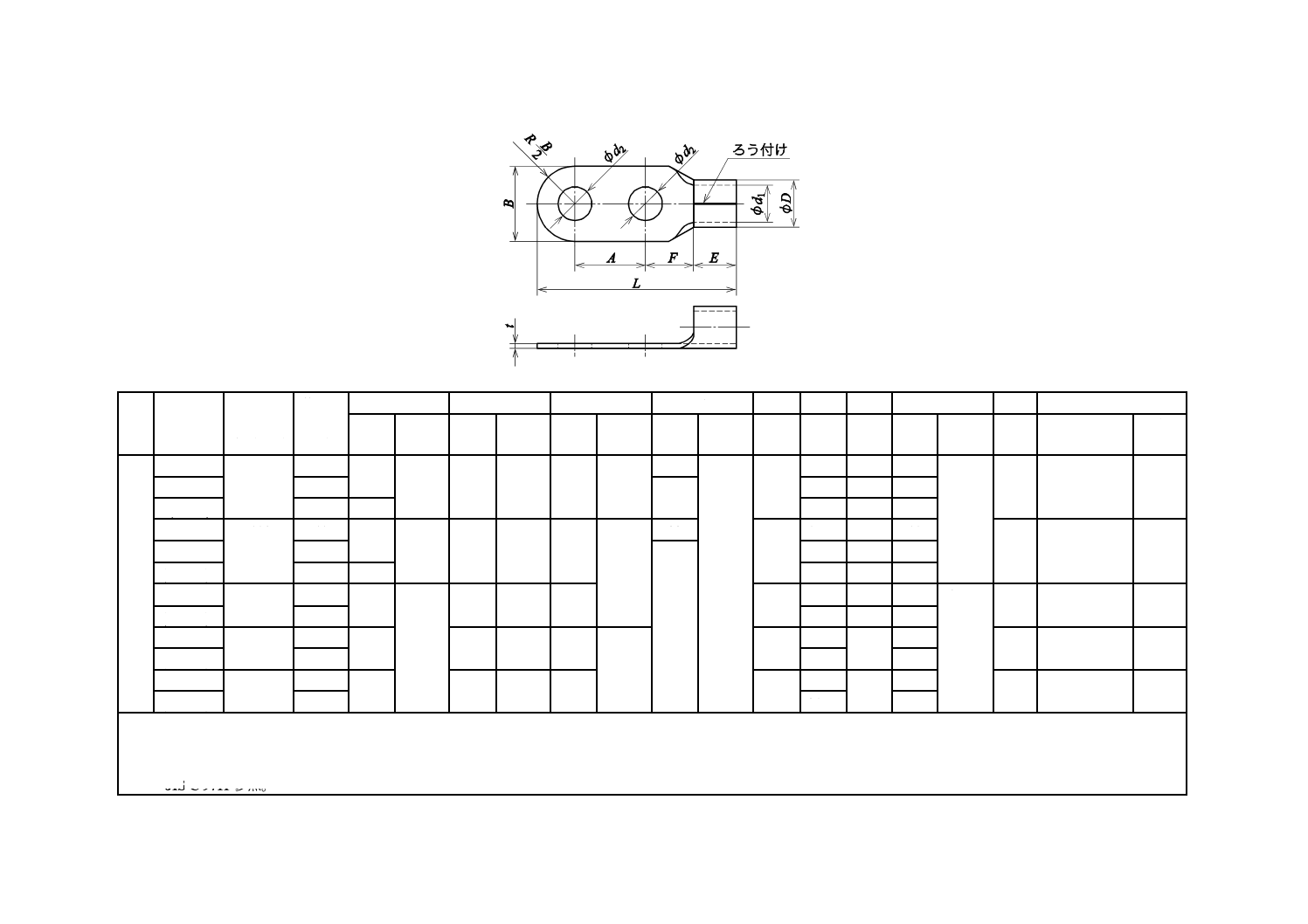

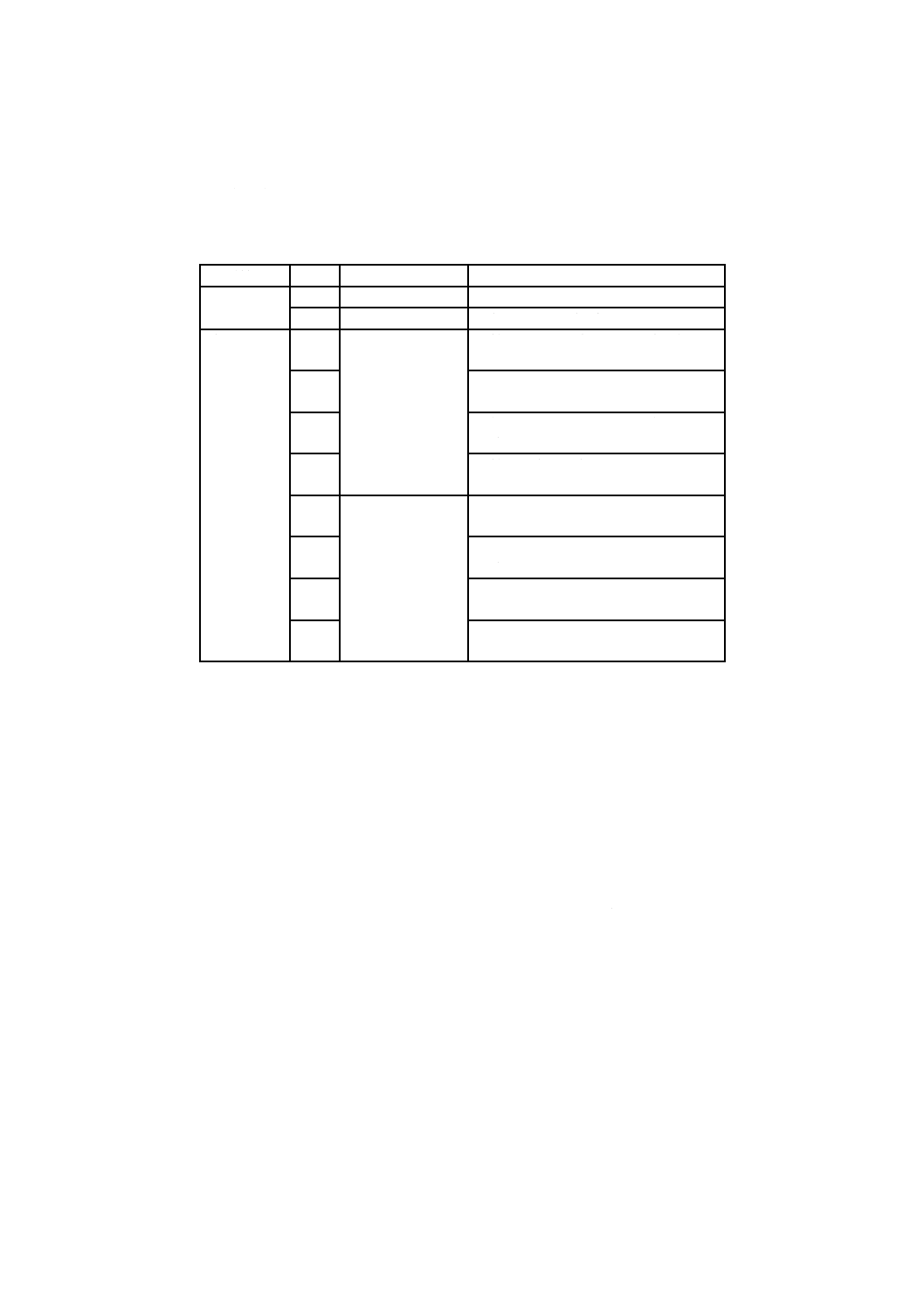

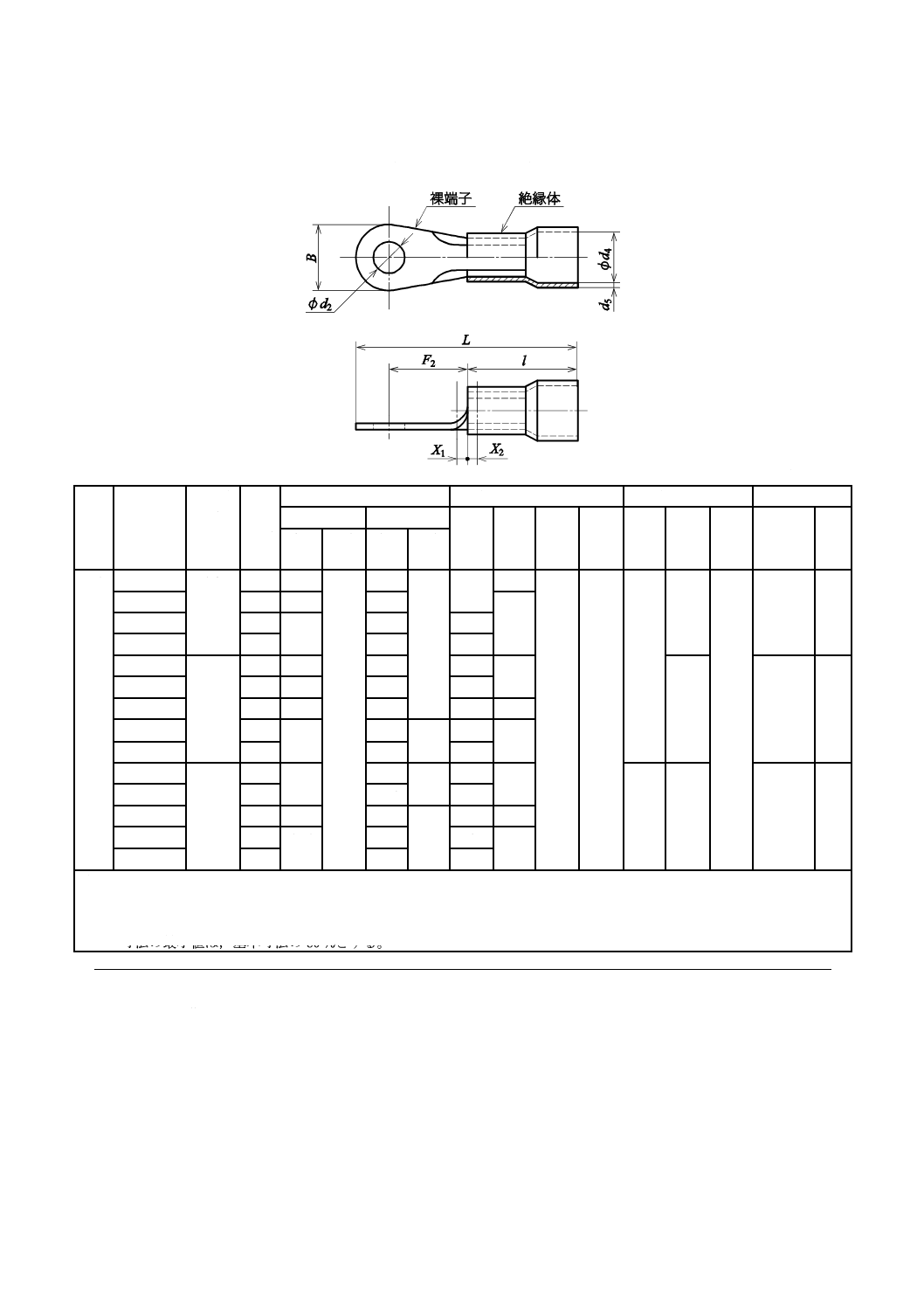

表10−絶縁付端子(RBA,RBB,RBC,RBD)

(形状は一例を示す。)

単位 mm

記号

呼び

より線

の呼び

断面積

(mm2)

使用

ねじ

の呼

び径

裸端子の寸法

絶縁体との相互寸法

絶縁体寸法

注記

B

d2

F2 a)

最小

L

最大

X1

最大

X2

最大

l

最小

d4

最小

d5 b)

基本

寸法

適用電線

断面積

(mm2)

絶縁

体の

色

基本

寸法

許容

差

基本

寸法

許容

差

RBA,

RBB,

RBC,

RBD

1.25-3

1.25

3

5.5 ±0.2

3.2 +0.2

0

4

18.5

1.0

0.5 8.0

3.6

0.8

0.5

赤

1.25-3.5

3.5

6.6

3.7

22.0

0.75

1.25-4

4

8

4.3

6

0.9

1.25-5

5

5.3

7

1.25

2-3.5

2.0

3.5

6.6

3.7

4

23.0

4.3

1.25

青

2-4

4

8.5

4.3

6

2.0

2-5

5

9.5

5.3

7

23.5

2-6

6

12.0

6.4 +0.4

0

7

28.0

2-8

8

8.4

9

5.5-4

5.5

4

9.5

4.3 +0.2

0

5

28.0

13.0

5.9

3.5

黄

5.5-5

5

5.3

7

5.5

5.5-6

6

12.0

6.4 +0.4

0

7

34.0

5.5-8

8

15.0

8.4

9

37.0

5.5-10

10

10.5

13.5

注記1 X1及びX2寸法は,裸端子の端子筒部と絶縁体とのずれを表す。

注記2 表中の呼びを表す記号のうち,第1項の数字は適用電線の呼び断面積を,第2項の数字は使用ねじの径を表す。

注a) 2個接続する場合,重ね合わせて密着締付けができなければならない。

b) 寸法の最小値は,基本寸法の80 %とする。

参考文献 JIS B 1180 六角ボルト

JIS C 2806 銅線用裸圧着スリーブ

JIS C 2807 絶縁被覆付閉端接続子

JIS C 2810 屋内配線用電線コネクタ通則−分離不能形

JIS C 2814(規格群) 家庭用及びこれに類する用途の低電圧用接続器具

JIS C 60695-11-5 耐火性試験−電気・電子−第11-5部:試験炎−ニードルフレーム(注射針バ

ーナ)試験方法−装置,試験炎確認試験装置の配置及び指針

ANSI/UL 486A,Wire Connectors and Soldering Lugs