C 2324-2:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試料の調湿 ······················································································································ 2

4 試料の乾燥 ······················································································································ 2

4.1 A法 ···························································································································· 2

4.2 B法····························································································································· 2

5 寸法······························································································································· 2

5.1 厚さ及び平面度 ············································································································· 2

6 機械的試験 ······················································································································ 3

6.1 曲げ強さ ······················································································································ 3

6.2 曲げ弾性係数 ················································································································ 5

7 圧縮率···························································································································· 5

7.1 原理 ···························································································································· 5

7.2 試験装置 ······················································································································ 6

7.3 試験片 ························································································································· 6

7.4 試験手順 ······················································································································ 6

7.5 試験結果 ······················································································································ 6

8 油中絶縁破壊の強さ ·········································································································· 7

8.1 前処理一般 ··················································································································· 7

8.2 急速昇圧方式による積層に沿った方向の絶縁破壊の強さ(沿層方向の絶縁破壊の強さ) ·············· 7

8.2A 60秒段階昇圧方式による積層に沿った方向の部分放電開始電圧及び絶縁破壊の強さ ················ 10

9 曲げ強さ測定による内部層間強さ(耐熱性,耐油性及び油中エージング耐性) ··························· 11

9.1 原理 ··························································································································· 11

9.2 試験片 ························································································································ 11

9.3 試験装置 ····················································································································· 12

9.4 試験片の処理手順 ········································································································· 12

9.5 曲げ強さの測定方法 ······································································································ 12

9.6 試験結果 ····················································································································· 13

10 密度 ···························································································································· 13

10.1 試験片 ······················································································································· 13

10.2 試験手順 ···················································································································· 13

10.3 試験結果 ···················································································································· 13

11 水分 ···························································································································· 14

11.0A 試験片 ····················································································································· 14

C 2324-2:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.0B 試験手順 ·················································································································· 14

11.0C 試験結果 ·················································································································· 14

12 収縮率 ························································································································· 14

12.1 試験片 ······················································································································· 14

12.2 試験手順 ···················································································································· 14

12.3 試験結果 ···················································································································· 14

13 吸油率 ························································································································· 15

13.1 試験片 ······················································································································· 15

13.2 試験手順 ···················································································································· 15

13.3 試験結果 ···················································································································· 15

14 灰分 ···························································································································· 15

14.1 試験手順 ···················································································································· 15

14.2 試験結果 ···················································································································· 15

15 絶縁油の汚染 ················································································································ 16

15.1 試験装置 ···················································································································· 16

15.2 試験片 ······················································································································· 16

15.3 試験手順 ···················································································································· 16

15.3A A法(IEC法)の場合 ································································································ 16

15.3B B法(JIS法)の場合 ································································································· 17

15.4 試験結果 ···················································································································· 17

16 水浸液導電率 ················································································································ 17

16.1 試験手順 ···················································································································· 17

16.2 試験結果 ···················································································································· 17

17 水浸液pH ···················································································································· 17

17.0A 試験手順 ·················································································································· 17

17.0B 試験結果 ·················································································································· 18

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 19

C 2324-2:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,電気機能材料工業会(JEIA)及び一般財団

法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 2324の規格群には,次に示す部編成がある。

JIS C 2324-1 第1部:定義,分類及び一般要求事項

JIS C 2324-2 第2部:試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2324-2:2016

電気用積層プレスボード−第2部:試験方法

Laminated pressboard for electrical purposes-Part 2: Methods of test

序文

この規格は,2007年に第2版として発行されたIEC 60763-2を基とし,我が国の実情に合わせるために

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。また,図については,分かりやすいように関係す

る箇条にそれぞれ配置した。

1

適用範囲

この規格は,電気用積層プレスボード(以下,積層プレスボードという。)の個別製品規格の要求事項へ

の適合性を確認するために行う試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60763-2:2007,Specification for laminated pressboard−Part 2: Methods of test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2101 電気絶縁油試験方法

JIS C 2110-1 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印加によ

る試験

注記 対応国際規格:IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part

1: Tests at power frequencies

JIS C 2138 電気絶縁材料−比誘電率及び誘電正接の測定方法

注記 対応国際規格:IEC 60250:1969,Recommended methods for the determination of the permittivity

and dielectric dissipation factor of electrical insulating materials at power, audio and radio

frequencies including metre wavelengths(MOD)

JIS C 2305-2 電気用プレスボード及びプレスペーパー−第2部:試験方法

注記 対応国際規格:IEC 60641-2:2004,Pressboard and presspaper for electrical purposes−Part 2:

Methods of tests(MOD)

2

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 2320 電気絶縁油

JIS P 8127 紙及び板紙−ロットの水分試験方法−乾燥器による方法

注記 対応国際規格:ISO 287:1985,Paper and board−Determination of moisture content−Oven-drying

method

JIS P 8252 紙,板紙及びパルプ−灰分試験方法−900 ℃燃焼法

注記 対応国際規格:ISO 2144:1997,Paper, board and pulps−Determination of residue (ash) on ignition

at 900 degrees C(MOD)

IEC 60247:2004,Insulating liquids−Measurement of relative permittivity, dielectric dissipation factor (tan δ)

and d.c. resistivity

IEC 60270,High-voltage test techniques−Partial discharge measurements

IEC 60296,Fluids for electrotechnical applications−Unused mineral insulating oils for transformers and

switchgear

IEC 60763-3-1,Laminated pressboard for electrical purposes−Part 3: Specifications for individual materials

−Sheet 1: Requirements for laminated precompressed pressboard, Types LB3.1A.1 and LB3.1A.2

IEC 61125:1992,Unused hydrocarbon-based insulating liquids−Test methods for evaluating the oxidation

stability

IEC 62021-1:2003,Insulating liquids−Determination of acidity−Part 1: Automatic potentiometric titration

IEC 62021-2:2007,Insulating liquids−Determination of acidity−Part 2: Colourimetric titration

3

試料の調湿

積層プレスボードの調湿は,長い時間がかかるので,通常は試料を受取状態か又は乾燥して試験を行う。

疑義がある場合には,試料は次の手順で調湿する。

調湿は,試料の水分を増加させる方向で行う。そのため,試料の水分の質量分率が4 %未満になるまで

70 ℃±5 ℃で乾燥した後,温度23 ℃±2 ℃,相対湿度(50±5)%の雰囲気中で,水分の質量分率が5.5 %

〜8 %となるまで行う。ここで規定する質量分率は,箇条4に従って乾燥した水分の質量分率を0 %とした

ものである。

注記 一般的には,試験片で調湿を行う。

4

試料の乾燥

試料の乾燥は,4.1又は4.2のいずれかの方法による。ただし,A法によることが望ましい。

4.1

A法

試料は,温度105 ℃±2 ℃の恒温槽で,24時間±1時間乾燥した後,温度105 ℃±2 ℃かつ圧力1 kPa

以下に保持した真空炉内で48時間±2時間乾燥する。その後,炉内を大気圧に戻して試料を取り出し,試

験開始までデシケータ内で冷却する。

4.2

B法

試料は,恒温槽を用いて温度105 ℃±2 ℃で168時間±8時間乾燥する(箇条6以降に規定する寸法の

試料をB法で乾燥した場合,この試験結果はA法で乾燥した場合と同じような試験結果が期待できる。)。

5

寸法

5.1

厚さ及び平面度

3

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.1

測定装置

測定面の直径が6 mm〜8 mmの外側マイクロメータを用いる。マイクロメータの測定面の平面度は0.001

mm以内で,かつ,平行度は0.003 mm以内とする。マイクロメータの精度は,±0.005 mmで最小読取値

は,0.01 mmとする。測定時の試験片にかかる面圧は,0.1 MPa〜0.3 MPaとする。

5.1.2

試験手順

積層プレスボードの厚さは,受取状態において0.01 mm単位で測定する。測定点は,各辺当たり2か所

で合計8か所として,いずれも各辺から20 mm以上内側に入った場所とする。

疑義がある場合,積層プレスボードの全幅方向に幅40 mm±1 mmの長方形を切り出し,これを長さが

40 mm以上となるように8等分に切断して8個の試験片を作る。試験片は,箇条3に従って調湿して,各

試験片の中央付近の厚さを測定する。

5.1.3

試験結果

積層プレスボードの厚さは,8個の測定値の平均値で表す。ただし,中央値を用いてもよい。さらに,

最大値及び最小値も記録する。

5.1.4

平面度

積層プレスボードは,何も拘束しない状態で凹面側が上方を向くように平らな台上に置く。

長さ1 000 mm±10 mm又は500 mm±5 mmの直線定規を積層プレスボード上のあらゆる方向に当てたと

きに積層プレスボードの表面と直線定規の隙間との寸法は,いずれの位置においてもIEC 60763-3-1で規

定する値を超えてはならない。直線定規の質量は,505 g以下とする。

平面度の結果は,積層プレスボードの表面と直線定規との隙間寸法の最大値で表す。

6

機械的試験

6.1

曲げ強さ

6.1.1

一般

試験は,試験片の積層面に対して垂直に一定速度の力を加えて行う。

6.1.2

試験片

試験片は,幅20 mm±1 mm,測定厚さの20倍以上の長さの短冊形とする。試験片の測定厚さが20 mm

を超える場合は,片面だけ削って厚さを20 mm±1 mmにする。測定厚さが20 mm以下の場合は,試験片

厚さは積層プレスボードの厚さそのものとする。

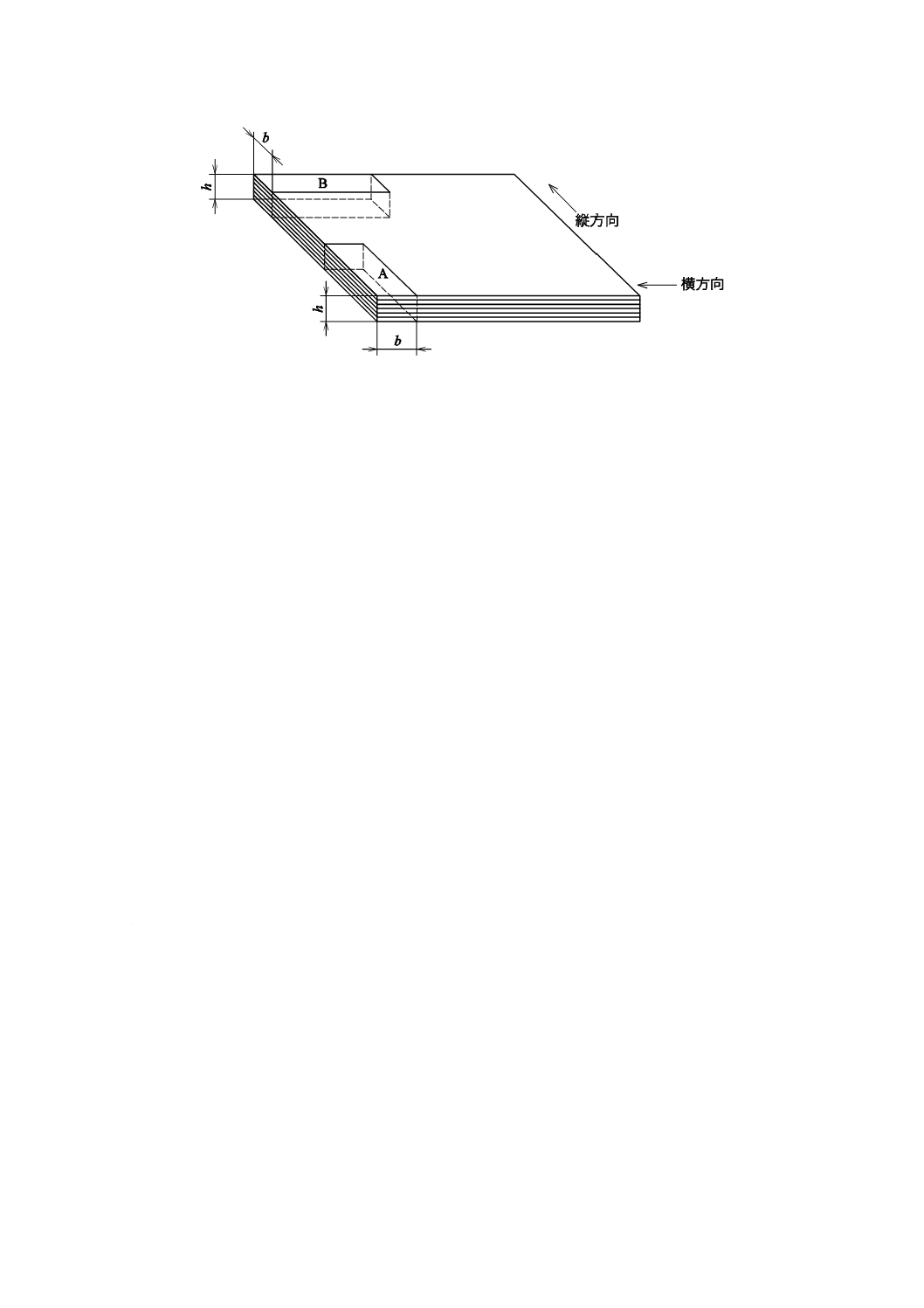

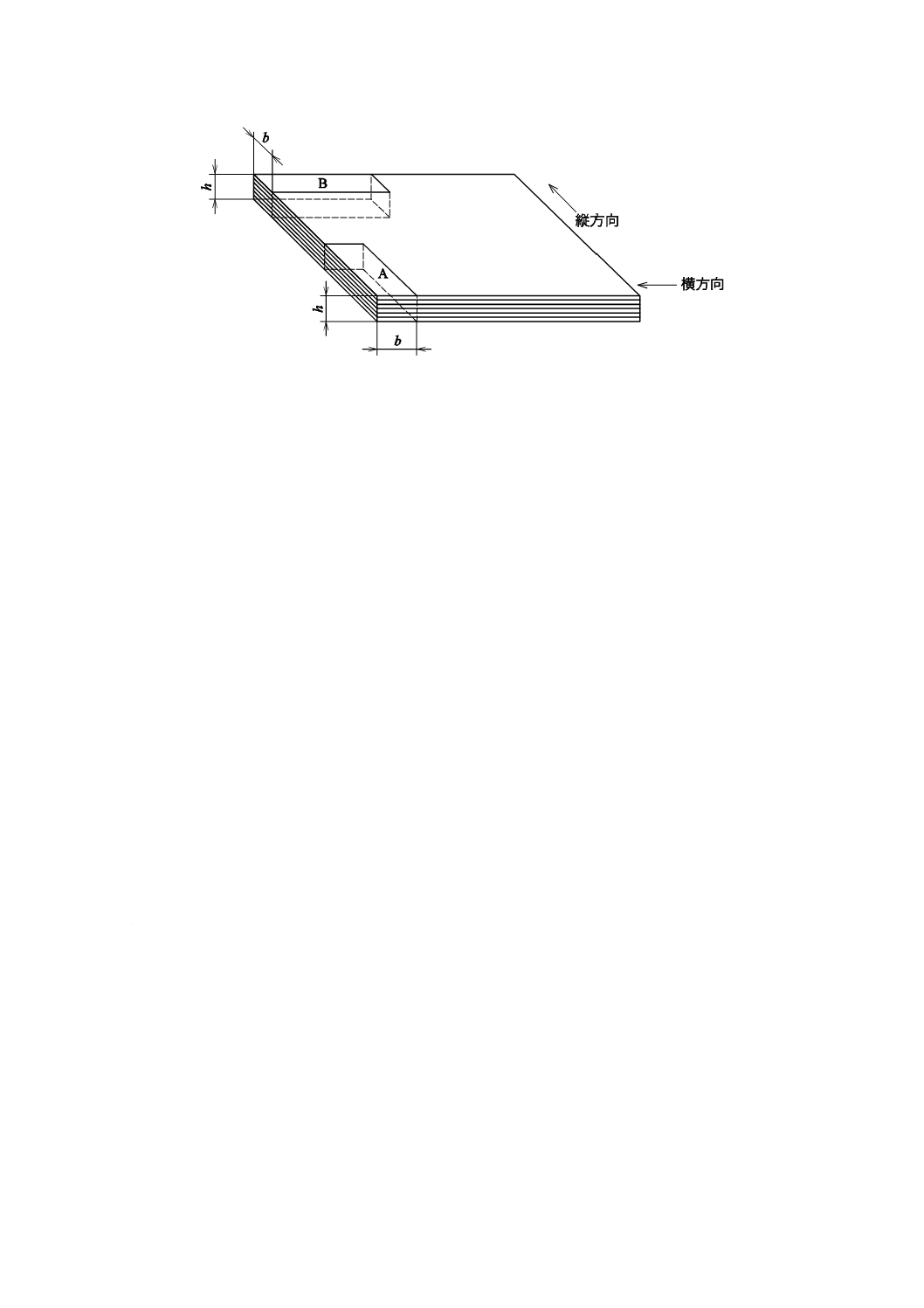

試験は,縦方向(方向A)に切り出した試験片で5回,横方向(方向B)に切り出した試験片で5回行

う(方向A及び方向Bは,図1を参照)。

製品の縦横方向が分からない場合,試験片長手方向が製品の一辺と平行になるように5個,更に直交す

る方向に5個の試験片を切り出す。曲げ強さが最も大きくなる試験片のセットを縦方向切り出し品として

扱う。

4

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−積層プレスボードと試験片採取との位置関係

6.1.3

試験装置

試験装置は,次による。

− 試験片を一定の速度で曲げることができ,かつ,押し力と試験片の中央部の変位とを測定できる万能

試験装置とする。

− 三点曲げ強さ測定用ジグ

6.1.4

前処理

試験片は,箇条4に従って乾燥する。

6.1.5

試験手順

試験手順は,次による。

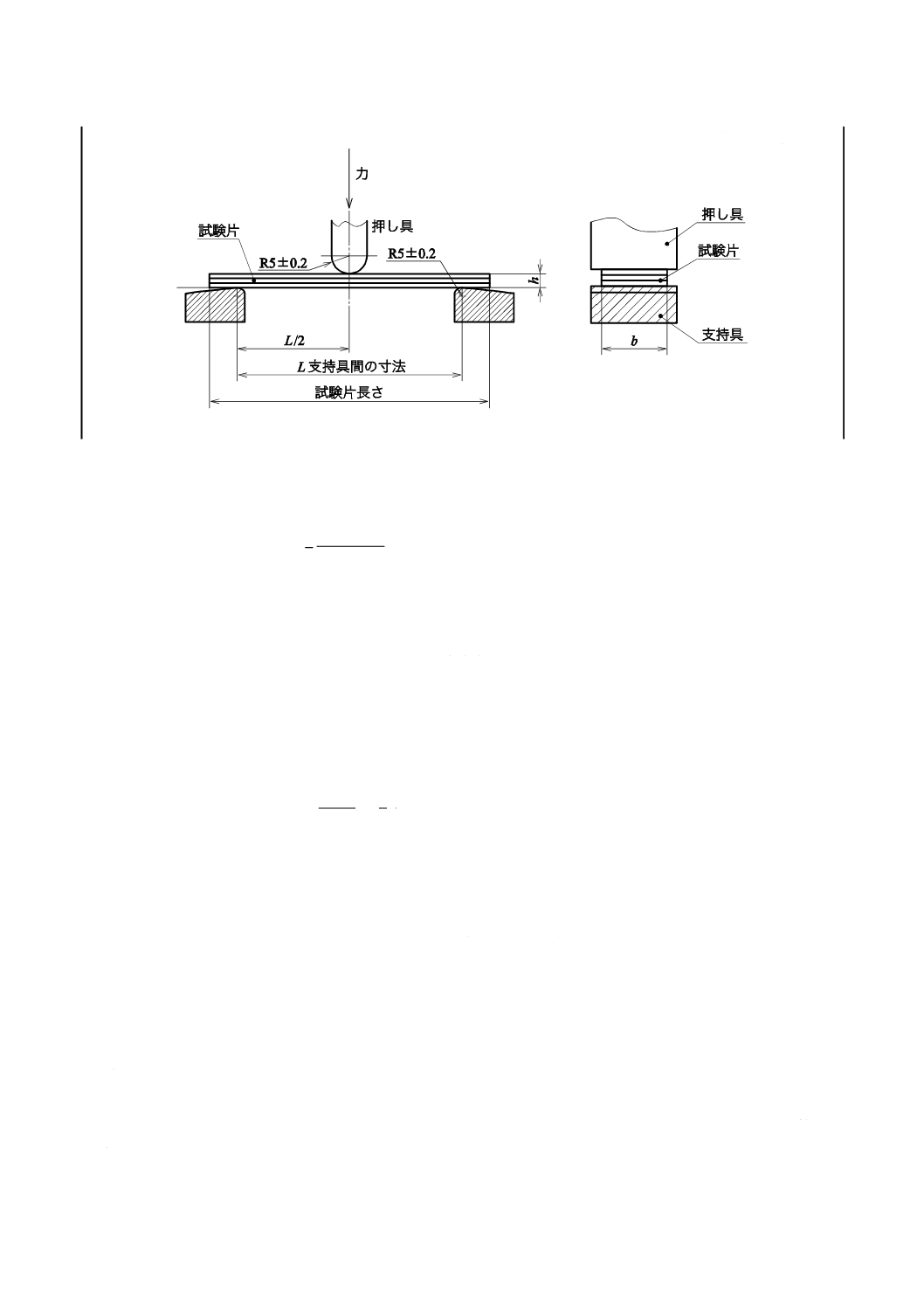

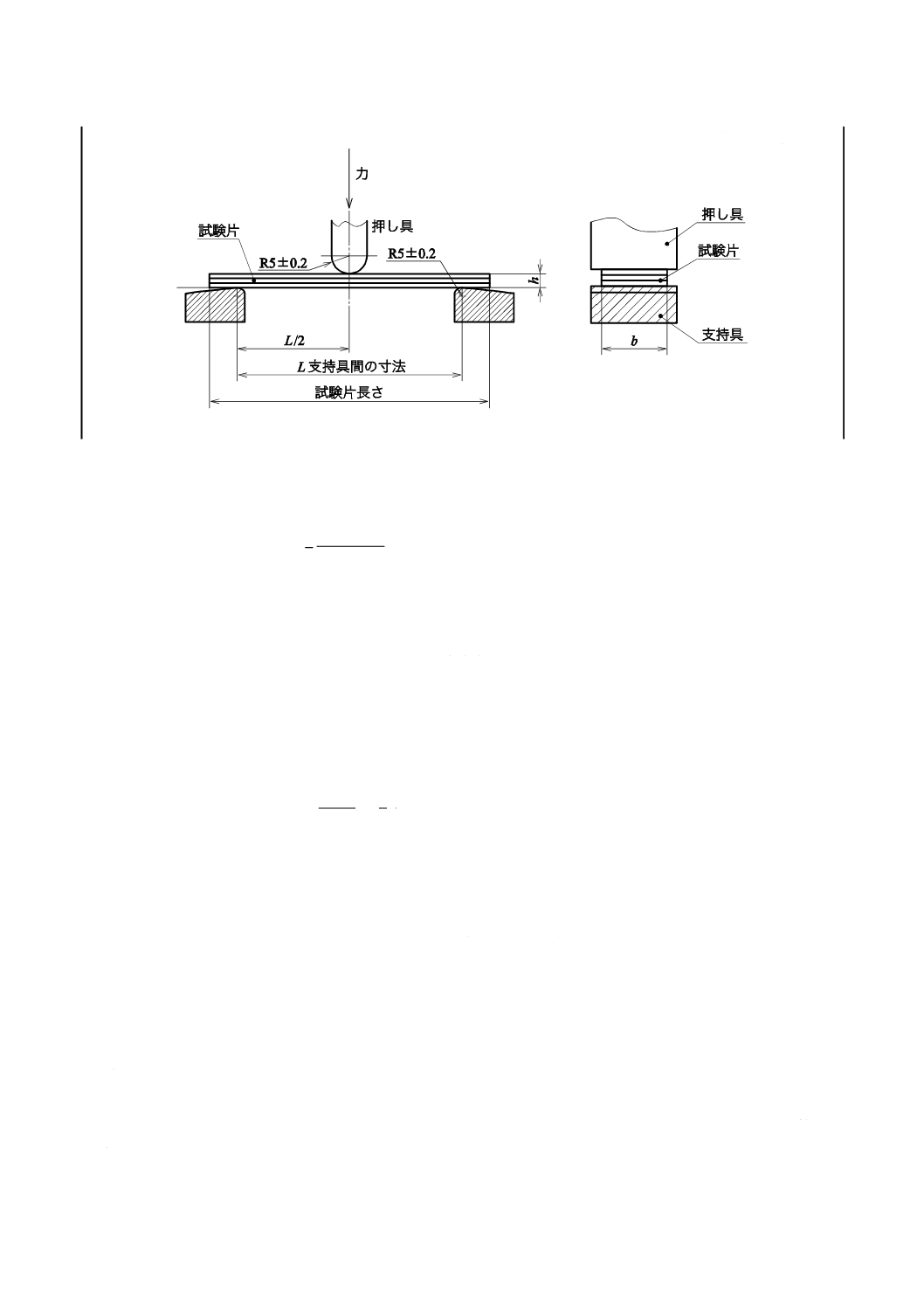

− 試験片の曲げ試験形態は,図1Aによる。

− 試験片を乾燥しデシケータ内で冷却した後,直ちに幅を±0.1 mmの精度で,かつ,厚さを±0.02 mm

の精度で測定する。

− 次に,試験片を,その長手方向が2個の支持具に対して対称に配置する。厚さを切削した試験片を,

試験片の未加工面側が2個の支持具側になるように配置する。

− 試験片と接触する支持具支点の先端の曲率半径は,5 mm±0.2 mmとする。支持具間の寸法は,試験

片の公称厚さの16倍とし,±0.5 %の精度で測定する。

− 支持具の長手方向と平行な押し具を用いて,押し具の接触面が支持具間の中央の位置になるように,

試験片に均等に力を加える。

− 押し具及び支持具の幅寸法は,試験片の幅を超える長さをもっていなければならない。

− 押し具先端部は,半径5 mm±0.2 mmの丸みをもつものとする。力は,試験片の中央のたわみの割合

が1分当たり5 mm±0.5 mmとなるような速度で押し,ゼロから試験片が破損するまで力を加える。

− 押し具先端部の試験片のたわみが,基準変位である0.4 mmになったときの力を記録する。

− 曲げ試験中に試験片が耐えた最も大きい力を最大の力とし,これを記録する。

5

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1A−曲げ試験形態

6.1.6

試験結果

試験片の曲げ強さは,次の式を用いて求める。

2

f

5.1

h

b

L

F

×

×

×

=

σ

ここに,

σf: 曲げ強さ(MPa)

F: 最大の力(N)

L: 支持具間の寸法(mm)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

縦方向及び横方向における曲げ強さは,各方向に切断した5個の試験片の平均値で表す。ただし,中央

値を用いてもよい。

6.2

曲げ弾性係数

曲げ弾性係数は,6.1.5に従って0.4 mmのひずみが生じる時点の力から,次の式を用いて求める。

Y

F

h

b

L

E

S

3

3

B

4

×

×

=

ここに,

EB: 曲げ弾性係数(MPa)

L: 支持具間の寸法(mm)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

FS: 0.4 mmひずみ時の力(N)

Y: ひずみ寸法 0.4(mm)

縦方向及び横方向の曲げ弾性係数は,各方向に切断した5個の試験片の平均値で表す。ただし,中央値

を用いてもよい。

7

圧縮率

7.1

原理

積層プレスボードの圧縮率は,積み重ねた試験片に最初に低い圧力(初期圧力)を加え,引き続いて圧

力を規定値(最終圧力)まで昇圧させて測定する。製品の圧縮率は,積み重ね厚さの寸法変化率で計算す

る。

6

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引き続いて,圧力を再び初期圧力まで下げる。製品の圧縮残存率及び圧縮復元率は,このときの積み重

ね厚さの寸法変化を用いて計算する。

7.2

試験装置

試験装置は,次による。

− 試験装置は,試験片を一定の速度で圧縮することができ,かつ,圧縮力と試験片との変位を測定でき

るものとする。

− 上下の圧板間の平行度が0.2 mm以内で,試験片よりも広い領域の鋼板からなる試験用ジグとする。

7.3

試験片

試験片は,次による。

一辺が25 mm±0.5 mmの正方形の試験片を十分な個数だけ切り出す。積み重ね高さが25 mm〜85 mmと

なるように試験片の個数を調整したものを3組作る。厚さが85 mmを超過する製品の場合,片面だけ削っ

て高さを85 mm±0.25 mmにする。全ての試験片の端部は,ばり及びまくれがあってはならない。試験片

は,箇条4に従って乾燥する。

7.4

試験手順

試験手順は,次による。

− 試験用ジグの圧板の間に積み重ねた試験片を置く。初期圧力は,1 MPa±0.1 MPaとし5分間以上保持

する。このときの積み重ねた試験片の高さをh0とし,±0.1 mmの精度で測定する。

− 次に圧板の移動速度は,1分当たり5 mm±1 mmにしながら,圧力を20 MPa±0.1 MPa(最終圧力)

まで上げて5分間以上その圧力を保持する。

− 積み重ねた試験片の高さh0と最終圧力保持後の積み重ねた試験片の高さh1との差(h0−h1)を±0.01

mmの精度で測定し計算する。

− 1 MPa±0.1 MPaまで圧力を減らし,5分間以上保持する。

− 積み重ねた試験片の初期高さh0と圧力を初期状態に戻して保持した後の積み重ねた試験片の高さh2

との差(h0−h2)を±0.01 mmの精度で測定し計算する。

7.5

試験結果

圧縮率,圧縮残存率及び圧縮復元率は,次の式を用いて求める。

%

100

)

(

)

(

)

(

%

100

)

(

)

(

%

100

)

(

1

0

2

0

1

0

rev

1

0

2

0

res

0

1

0

×

−

−

−

−

=

×

−

−

=

×

−

=

h

h

h

h

h

h

C

h

h

h

h

C

h

h

h

C

ここに,

C: 圧縮率

Cres: 圧縮残存率

Crev: 圧縮復元率

h0: 初期圧力保持後の積み重ねた試験片の高さ(mm)

h1: 最終圧力保持後の積み重ねた試験片の高さ(mm)

h2: 圧力を初期状態に戻して保持した後の積み重ねた試験

片の高さ(mm)

結果は,それぞれ3組の試験片の平均値で表す。ただし,中央値を用いてもよい。さらに,最大値及び

最小値も記録する。

7

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

油中絶縁破壊の強さ

8.1

前処理一般

油中絶縁破壊の強さは,JIS C 2110-1に従って測定する。試験は,IEC 60296に規定する変圧器絶縁油

(Transformer oils)又はJIS C 2320に規定する絶縁油1種の2号又は4号を用いて23 ℃±2 ℃の油中で

行う。

試験片の前処理は,次による。

− 真空加熱乾燥時間を48時間〜72時間とする以外は,箇条13の吸油率試験に規定する方法によって試

験片を乾燥及び油含浸する。

− 乾燥及び油含浸は,試験片に加工した後に行う。

− 乾燥及び油含浸した後に電極間に試験片を配置する。

− 試験片は,油含浸後から試験終了までいかなる時間も大気中にさらしてはならない。

8.2

急速昇圧方式による積層に沿った方向の絶縁破壊の強さ(沿層方向の絶縁破壊の強さ)

8.2.1

試験手順 方法1(厚さ25 mmを超える積層プレスボードに対する試験)

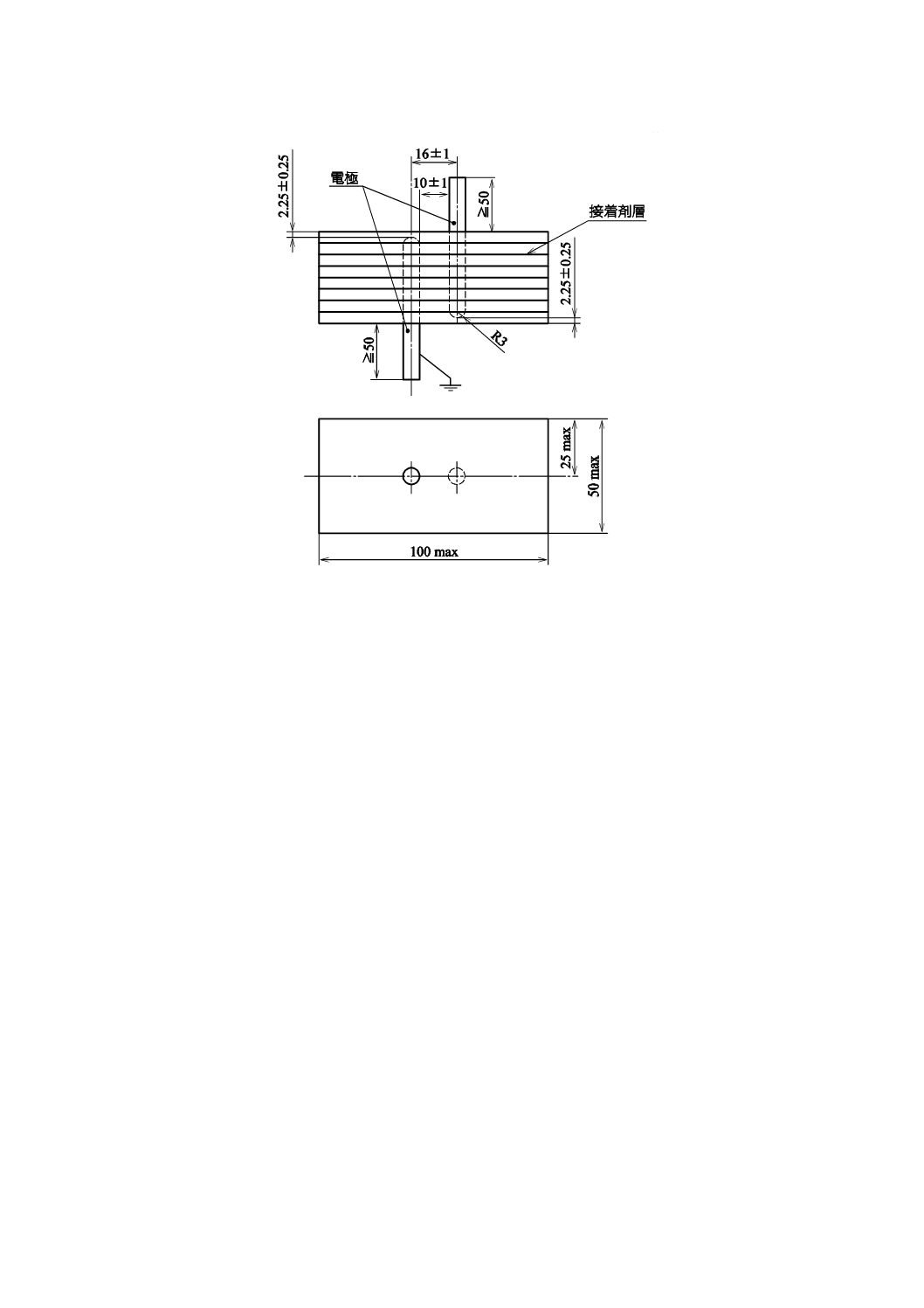

試験片は,10個とする。試験片の寸法及び電極の配置は,図2に従う。

試験手順は,次による。

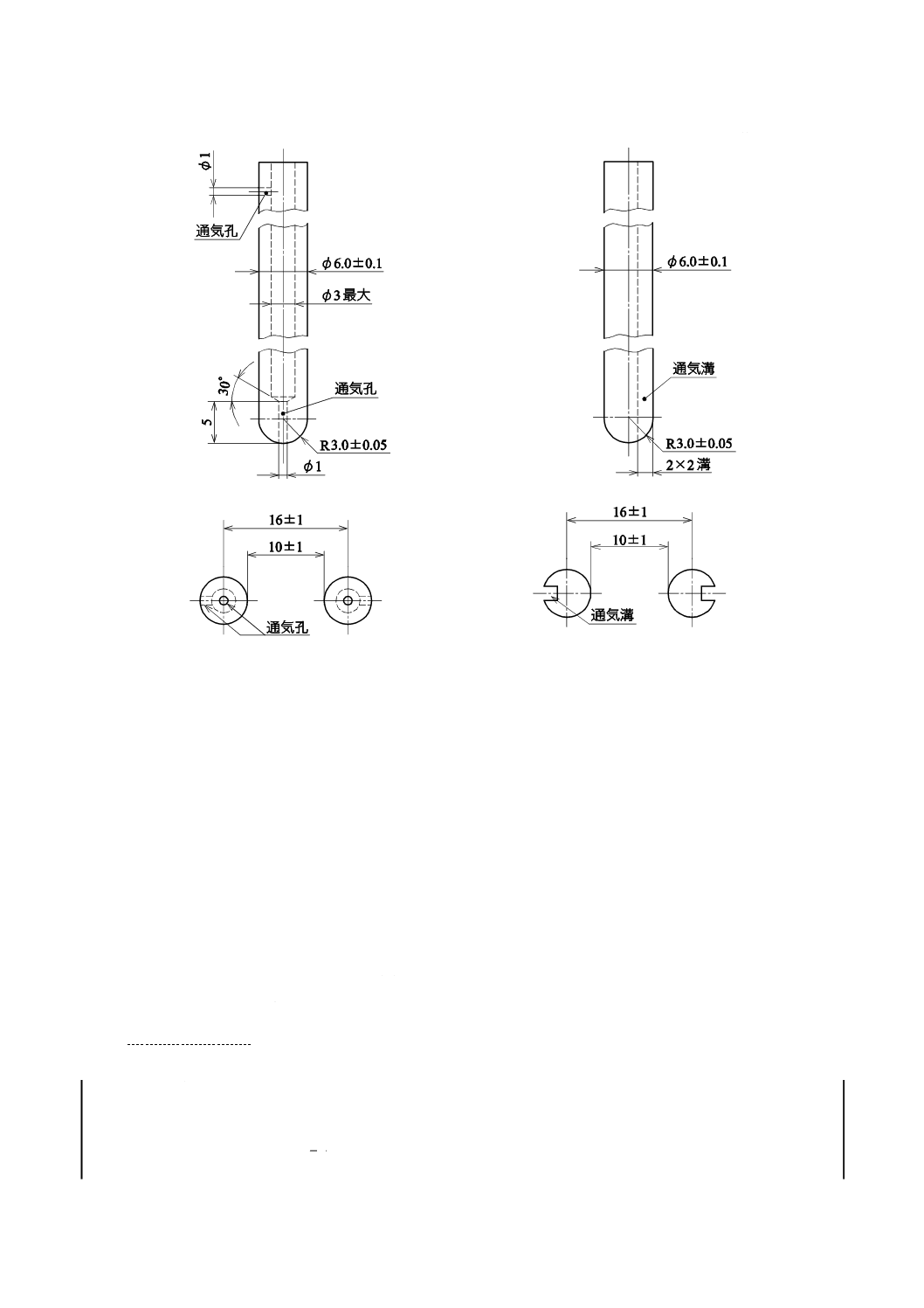

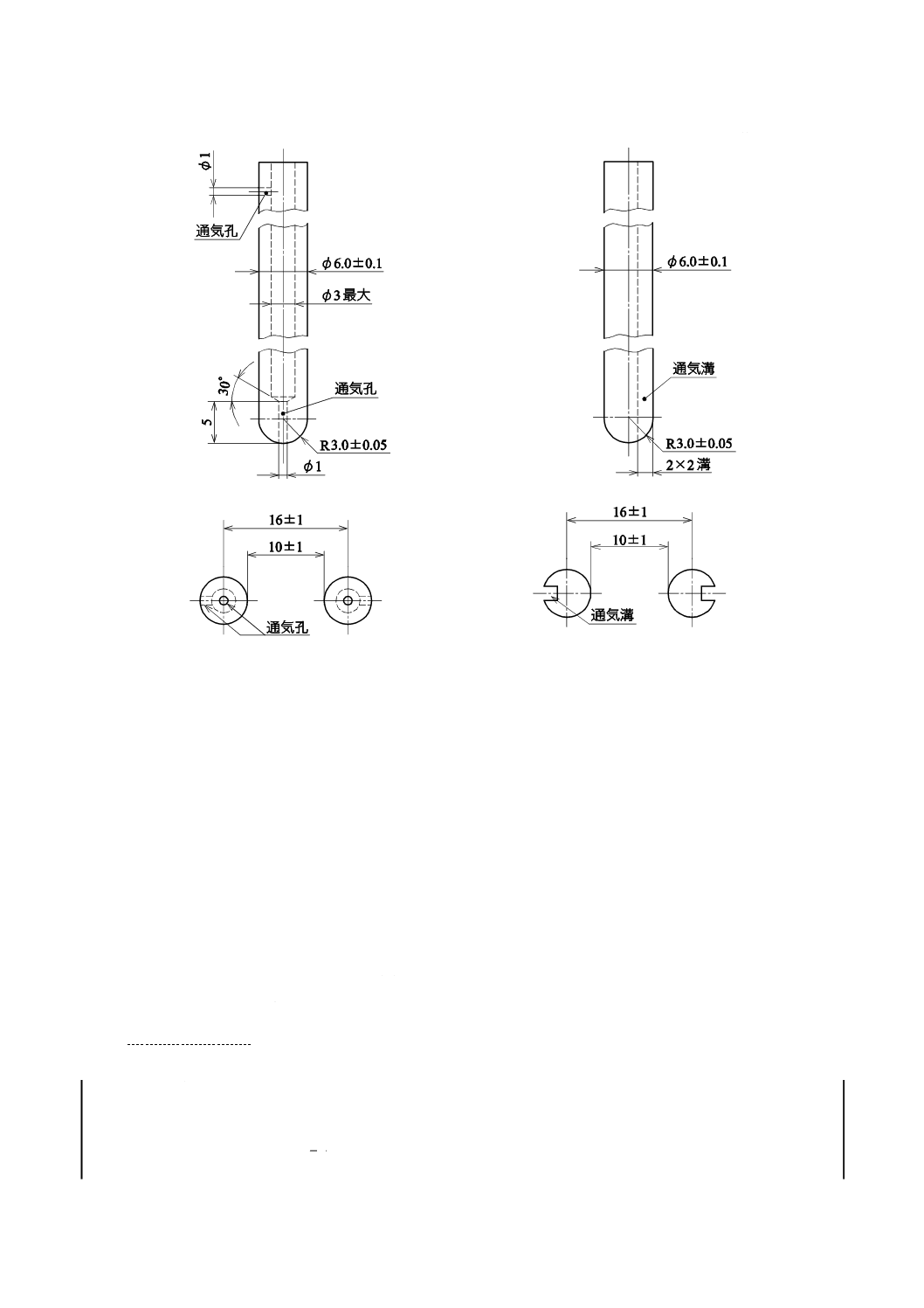

− 金属棒電極は,直径6.0 mm±0.1 mmとし,電極の先端は半球状に成形する。試験片の電極用の各穴

直径は,各金属棒電極の直径よりも0.1 mm以上大きくしない。穴の先端は金属棒電極の先端に合わ

せて半球状とし,両者の隙間を0.05 mm以下とする。

− 通気孔付き金属棒電極及び通気溝付き金属棒電極の形状例を図3に示す。電極は,通気孔付き又は通

気溝付きのどちらを選択してもよい。通気溝付き金属棒電極の場合,溝は,電極間隙に対して互いに

反対向きになるように配置する。

− 試験片の電極用穴は,前もってドリルを用いて全ての接着層を貫通させる。最終的な穴加工は,特別

に研磨してよくとがった半径3.0 mm±0.1 mmのドリルを用いて,一番外側の接着層を貫通させるま

で行う。

− 穴あけは,試験片に焼け焦げ等を生じる過大な機械的及び熱的ストレスがかからないようにし,かつ,

ドリルが一番外側の層を貫通しないように注意して行う。

− 昇圧方式は,JIS C 2110-1の10.1[短時間(急速昇圧)試験)]に規定する方法に従って行う。

− 絶縁破壊の基準は,JIS C 2110-1の箇条11(絶縁破壊の判定基準)による。

8

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−積層に沿った方向の電気絶縁破壊試験時の試験片寸法と電極配置との関係

9

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 通気孔付き金属棒電極及びその配置

b) 通気溝付き金属棒電極及びその配置

図3−厚さ25 mmを超える積層プレスボードの試験用平行金属棒電極

8.2.2

試験手順 方法2 (厚さ10 mm〜25 mmの積層プレスボードに対する試験)

試験片は20個準備して,有効な試験結果が10個得られた時点で終了する。

試験手順は,次による。

− 試験片は,端面が製品表面と直角に,かつ,正確に平行となるように,製品の厚さそのままで幅10 mm

±0.2 mm,長さ50 mm±1 mmに切り出す。

− 電極配置は,JIS C 2110-1の図6[表面に平行方向(積層板の場合,沿層方向)の試験用電極配置]に

よる。

− 試験片は,試験片の幅10 mmの方向が電極平面と直交するように配置する。

− 昇圧方式は,JIS C 2110-1の10.1に規定する方法による。

− 絶縁破壊の基準は,JIS C 2110-1の箇条11による。

− 絶縁破壊が試験片を介さない油中フラッシオーバの場合,この測定値は使用せず新しい試験片を用い

て再試験を行う。

− 油中絶縁破壊の強さの算出に有効な試験回数は,10回とする。

8.2.2A 試験結果

方法1及び方法2に対する油中絶縁破壊の強さは,次の式を用いて求める。

1

1

d

V

S=

10

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

S: 油中絶縁破壊の強さ(kV/mm)

V1: 絶縁破壊電圧(kV)

d1: 電極間距離(mm) JIS C 2110-1の5.5(電極間距離)

による。

各試験片において絶縁破壊形態(貫通,試験片沿面)を記録する。

油中絶縁破壊の強さは,有効な試験回数10回の平均値で表す。ただし,中央値を用いてもよい。さらに,

最小値も記録する。

注記 8.2.2Aで規定する油中絶縁破壊の強さは,貫通破壊及び沿面破壊を含めたものである(油中フ

ラッシオーバは含めない。)。

8.2A 60秒段階昇圧方式による積層に沿った方向の部分放電開始電圧及び絶縁破壊の強さ

8.2A.1 試験手順

試験片は20個準備して,有効な試験結果が10個得られた時点で終了する。

試験手順は,次による。

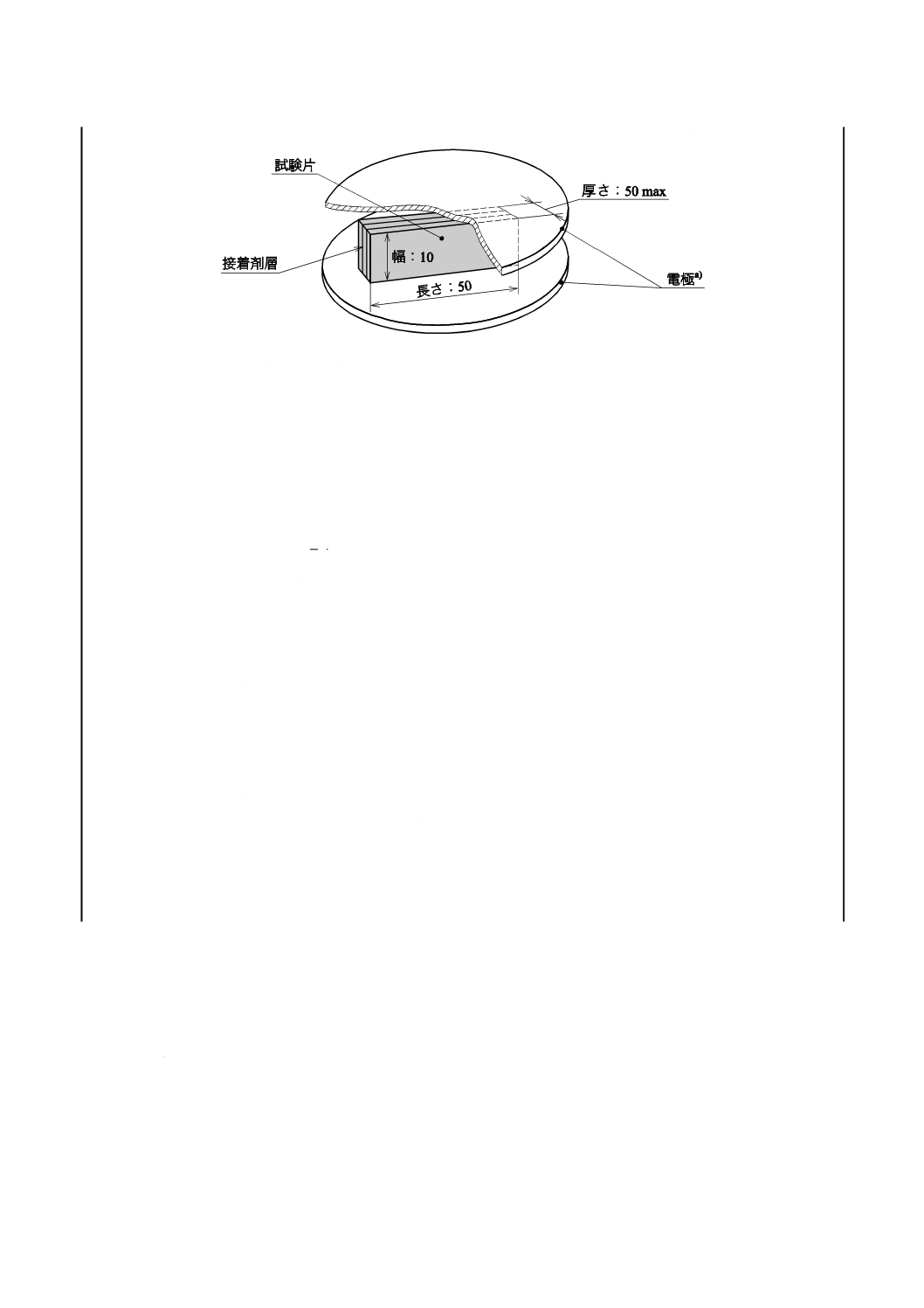

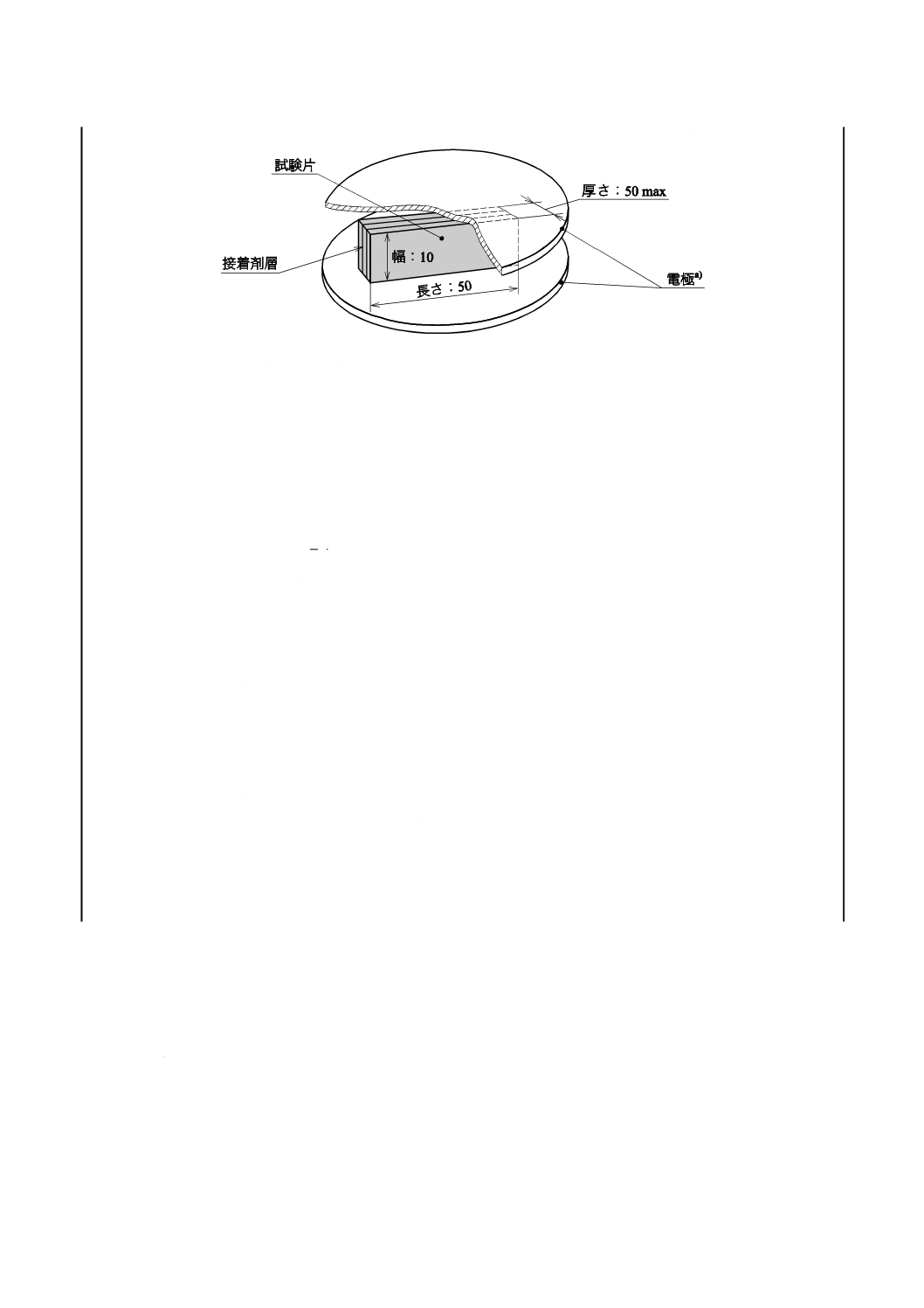

− 試験片は,厚さ50 mm以下の積層プレスボードから製品表面に直角に,かつ,電極に当たる切断面同

士が正確に平行になるように,全厚さで,幅10 mm±0.2 mm,長さ50 mm±1 mmで切り出す。

− 試験片は,10層以上とする。ただし,積層プレスボードの積層数が10層に満たない場合,試験片は

製品の層数と同じにする。積層プレスボードの厚さが50 mmを超える場合,片面だけ削って厚さを

50 mm以下とする。

− 試験片の端部は,ばり及びまくれがあってはならない。

− 電極面に当たる試験片面は,平坦かつ平滑で反りがなく,平板電極面と試験片面とを密着させる。

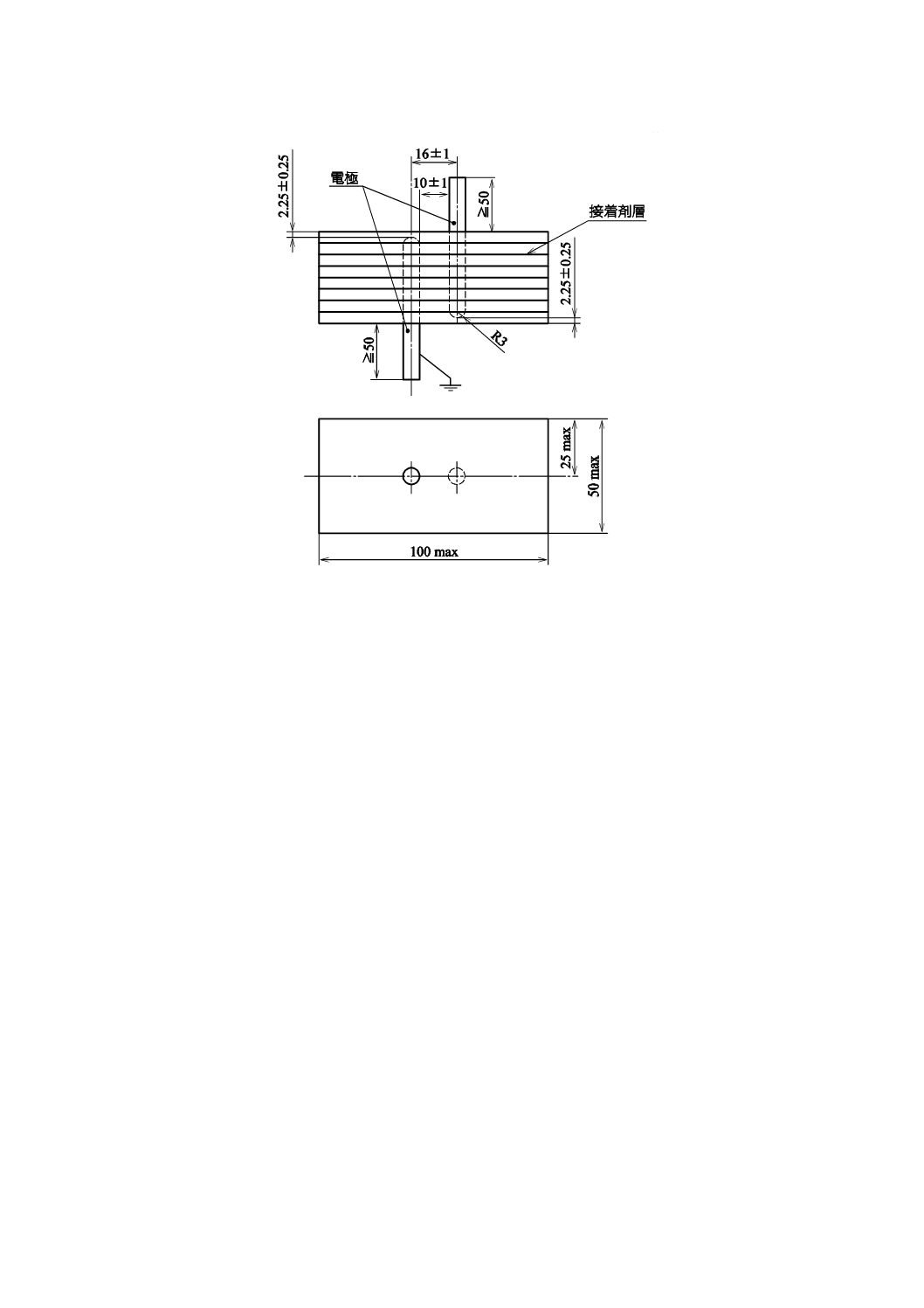

− 電極及び試験片配置は,図3Aに従う。電極平面部の直径は,125 mm以下とする。

− 試験片に加える最初の印加電圧は,短時間(急速昇圧)試験による絶縁破壊電圧の予測値の60 %とす

る。短時間絶縁破壊電圧の予測値が未知の場合,8.2に規定する方法に従ってこれを求める。予測値を

求めるための試験片は,試験用とは別に10個準備する。

− 試験片に60秒間の印加電圧保持中に絶縁破壊が発生しない場合,部分放電開始電圧の予測値の5 %と

なる昇圧ステップで昇圧させる。部分放電開始電圧の予測値が未知の場合,試験用とは別に準備した

5個の試験片を用いて予測値を求める。

− 昇圧ステップにおける電圧の上昇は,できる限り短時間で行い,かつ,過渡的な過電圧が発生しない

ようにする。昇圧に要した時間は,高い電圧側の60秒間に含める。

− 各電圧レベルにおける部分放電は,IEC 60270に従って測定する。見掛けの部分放電電荷を記録する。

5 pC未満の電荷量は,部分放電とは判定しない。

− 絶縁破壊が試験片を介さない油中フラッシオーバの場合,この測定値は使用せず新しい試験片を用い

て再試験を行う。

− 油中絶縁破壊の強さの算出に有効な試験回数は,10回とする。

− 最初の印加電圧で5 pC以上の部分放電が発生する場合,その最初の印加電圧を絶縁破壊電圧の予測値

の60 %から順次10 %ずつ下げていき,部分放電が発生しなくなる電圧から試験を始める。

11

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注a) 電極端部から電極端部への絶縁破壊を抑制するため,電極端部は十分大きな丸め半径

又はロゴスキー形状がよい。

図3A−部分放電測定のための電極及び試験片の配置

8.2A.2 試験結果

60秒段階昇圧方式による積層に沿った方向の絶縁破壊の強さ及び部分放電開始電圧は,次の式を用いて

求める。

2

2

d

V

S=

ここに,

S: 油中絶縁破壊の強さ(kV/mm),又は部分放電開始電圧

(kV/mm)

V2: 絶縁破壊がなく60秒間耐えた最も高い電圧(kV),部分

開始電圧測定の場合は,部分放電開始電圧(kV)

d2: 試験片の測定幅(mm)

各試験片において絶縁破壊した場所(接着剤層,接着剤浸透領域,紙層,試験片表面など)を記録する。

部分放電開始電圧は,見掛けの放電電荷が5 pC以上の部分放電を観測した電圧とする。部分放電の見掛

けの放電電荷は,ピコクーロン(pC)で表す。

部分放電開始電圧及び絶縁破壊の強さは,有効な試験回数10回の平均値で表す。ただし,中央値を用い

てもよい。さらに,最大値及び最小値も記録する。

注記1 部分放電が観測されずに電極間絶縁破壊に至った場合,部分放電開始電圧値として便宜上電

極間絶縁破壊電圧値を用いて平均値を算出してもよい。

注記2 8.2A.2で規定する油中絶縁破壊の強さは,貫通破壊及び沿面破壊を含めたものである(油中

フラッシオーバは含めない。)。

9

曲げ強さ測定による内部層間強さ(耐熱性,耐油性及び油中エージング耐性)

9.1

原理

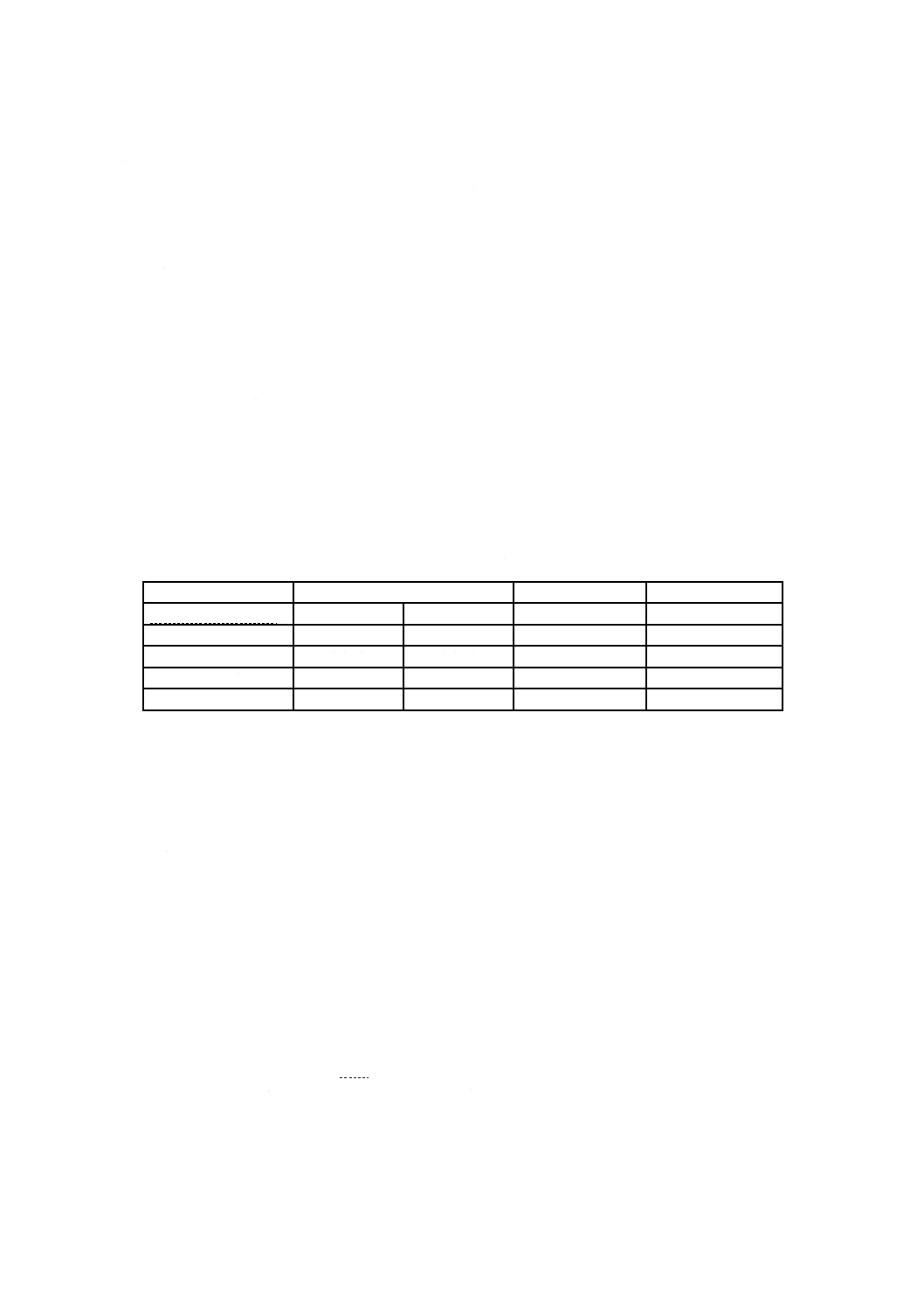

この試験は,表1に規定する条件における曲げ強さを測定してその変化を比較することによって,耐熱

性,耐油性及び油中エージング耐性を求める。

9.2

試験片

試験片は,幅10 mm±1 mm,測定厚さの(10±0.5)倍の長さの長方形とする。試験片の厚さは,積層

プレスボードそのものの厚さとする。ただし,試験片厚さが15 mmを超える場合,試験片は片面だけを削

り,その厚さを15 mm±0.5 mmにする。

試験片個数は,縦方向及び横方向ともに20個切り出す。

12

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3

試験装置

試験装置は,次による。

− 試験片を一定の速度で曲げることができ,かつ,押し力と試験片の中央部の変位とを測定できる万能

試験装置とする。

− 三点曲げ強さ測定用ジグ

9.4

試験片の処理手順

試験片の処理手順は,次による。

− 全ての試験片は,箇条4のA法に従って乾燥する。

− 乾燥した試験片のうちの20個は,表1に規定する“乾燥”の条件で試験する。

− 残りの20個の試験片は,13.2に規定する方法に従って油含浸する。そのうちの10個の試験片は,表

1に規定する“油含浸”に従って試験する。

− 上記の残り10個の試験片を入れた油槽は,温度120 ℃±2 ℃の恒温槽中に置く。油槽の解放部は,

アルミニウムホイルで覆う。

− 油槽は,168時間±4時間加熱した後に加熱電源を切り,室温まで冷却する。エージングした10個の

サンプルは,表1に規定する“油含浸エージング”に従って試験する。

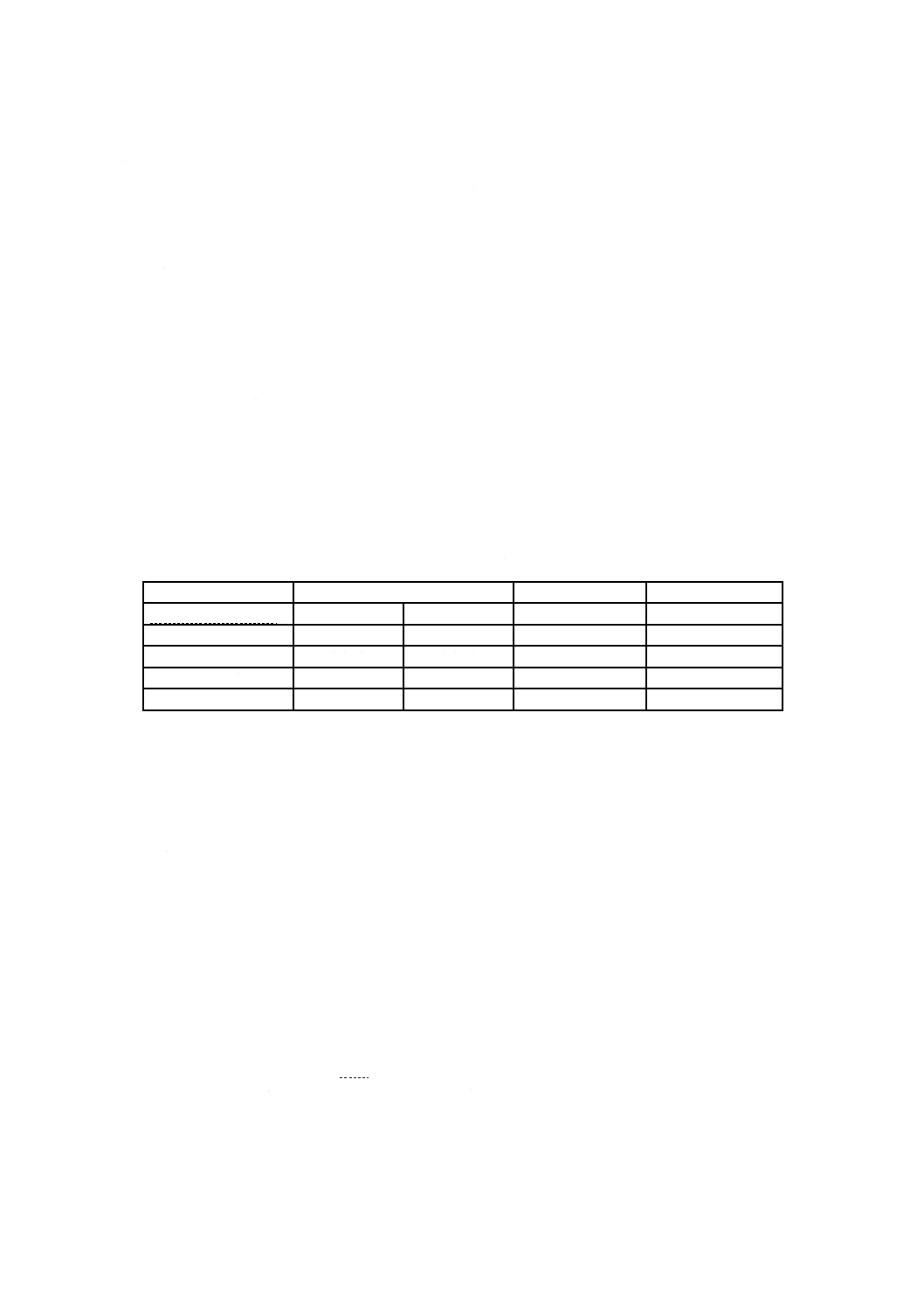

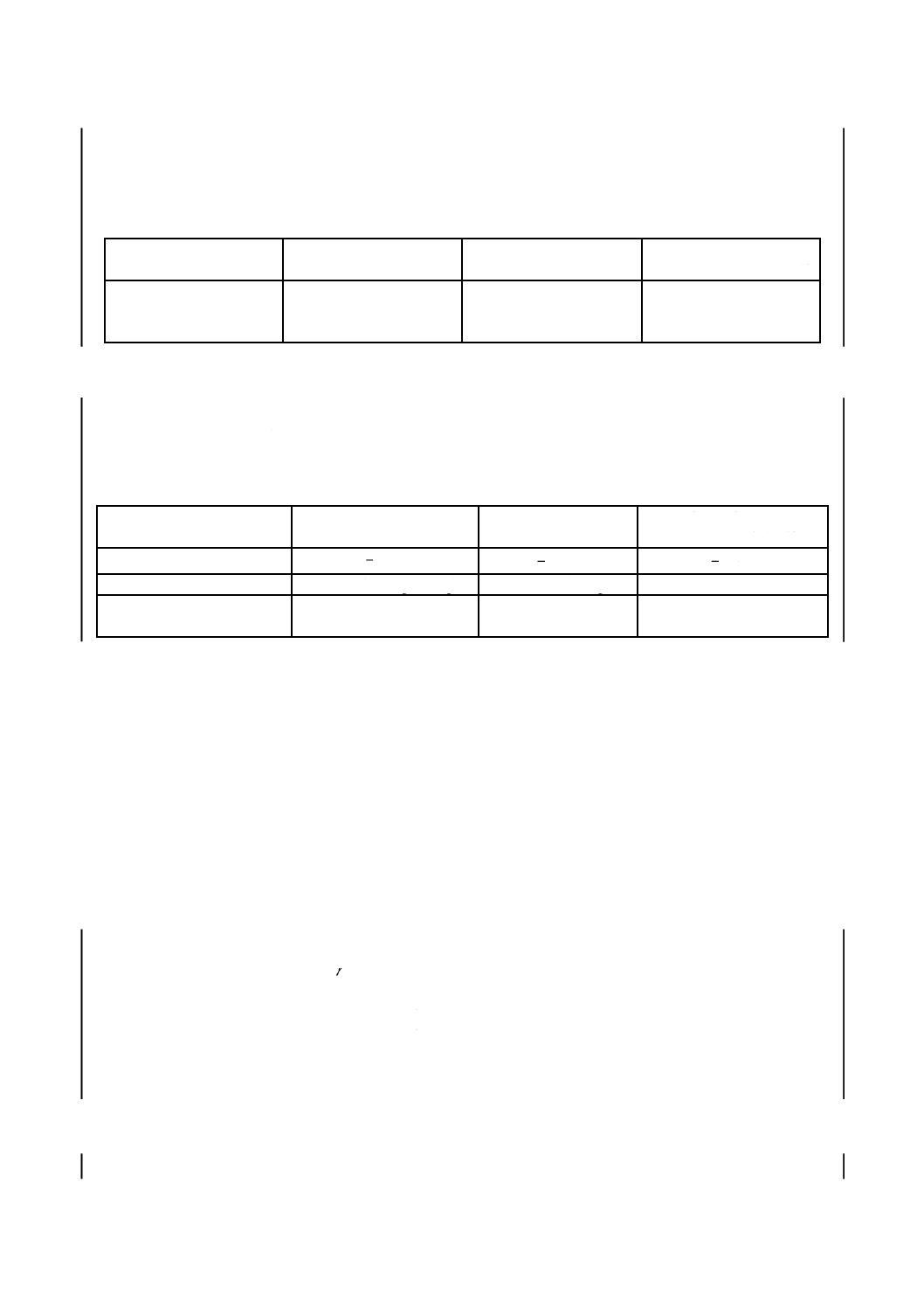

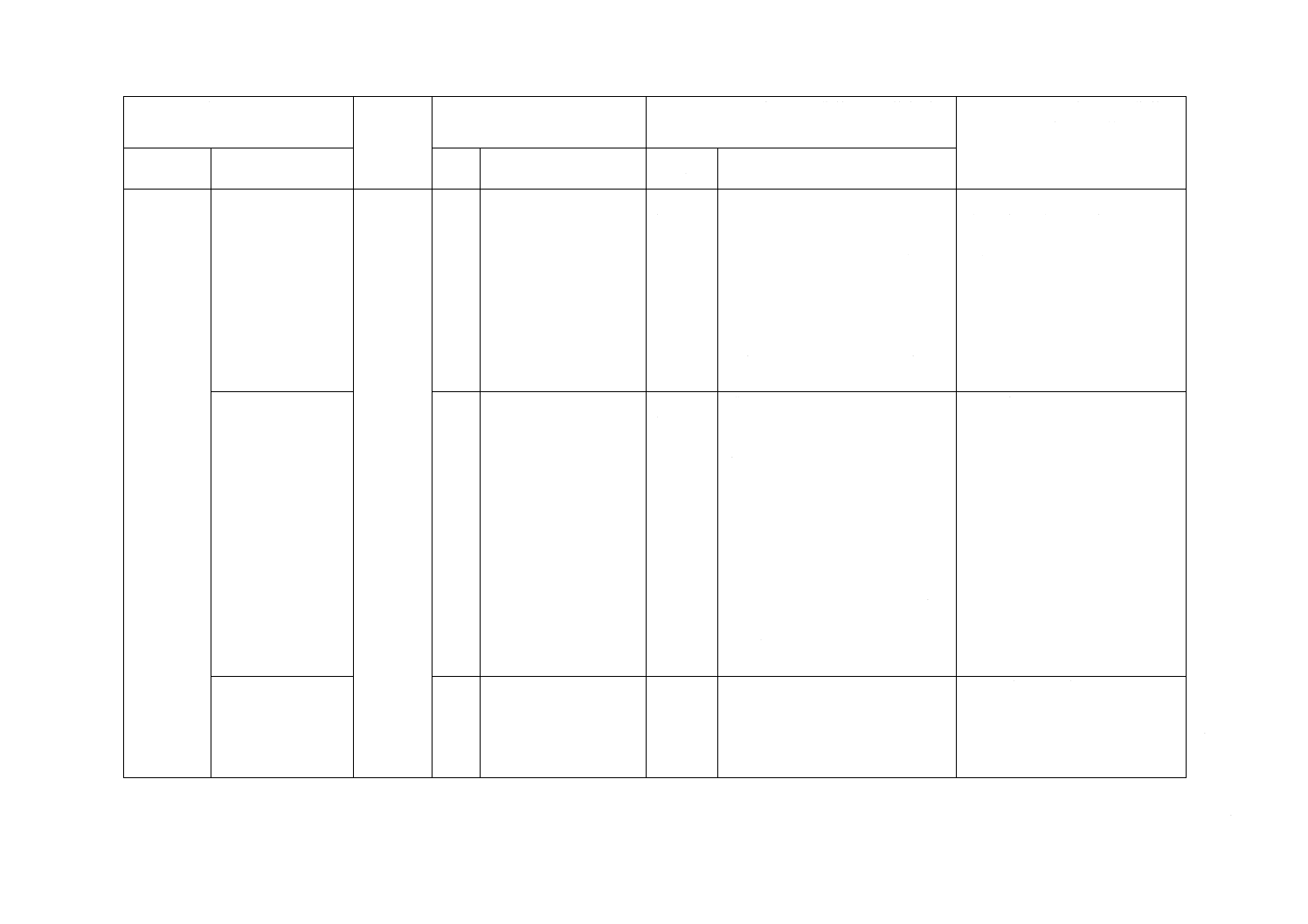

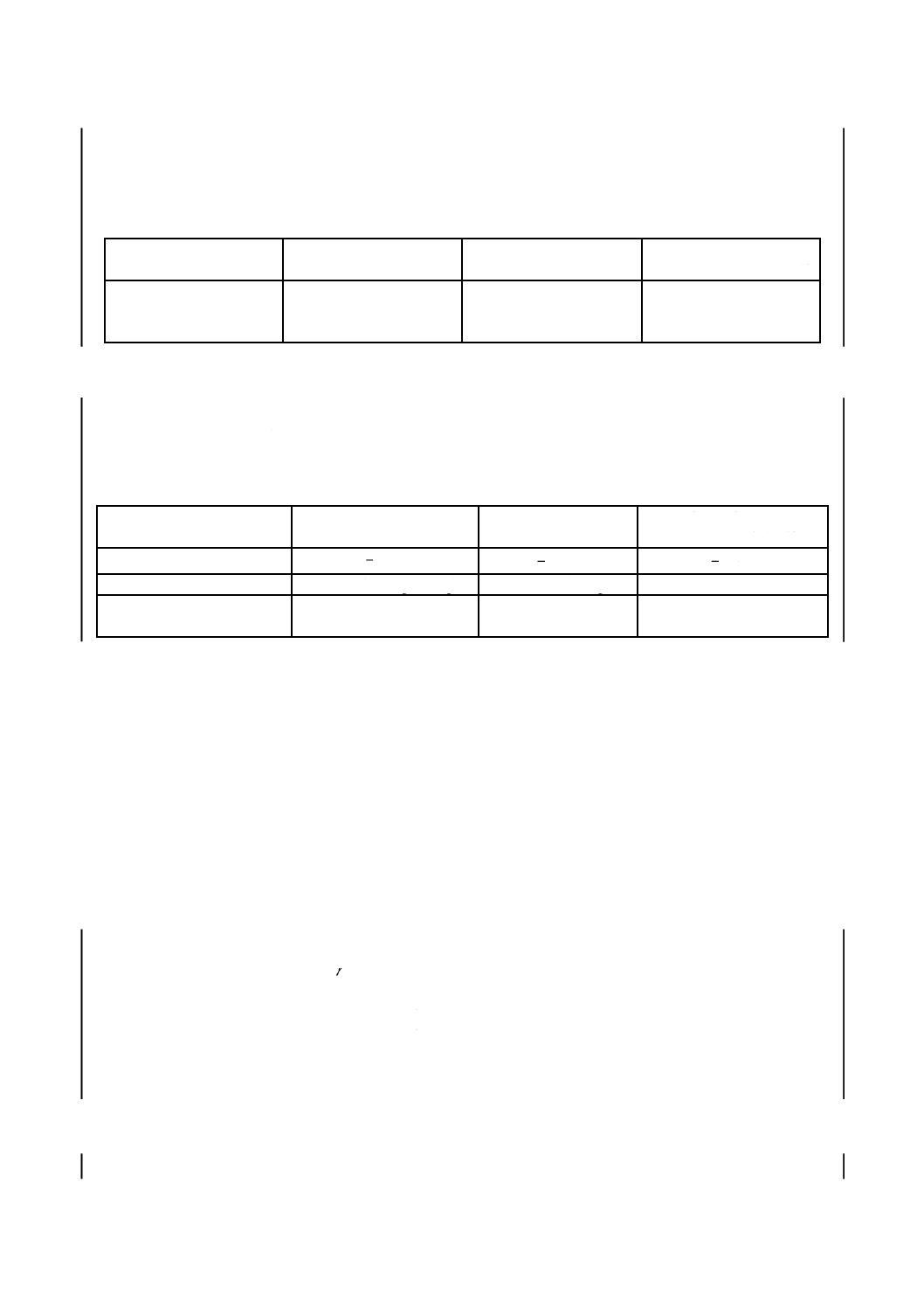

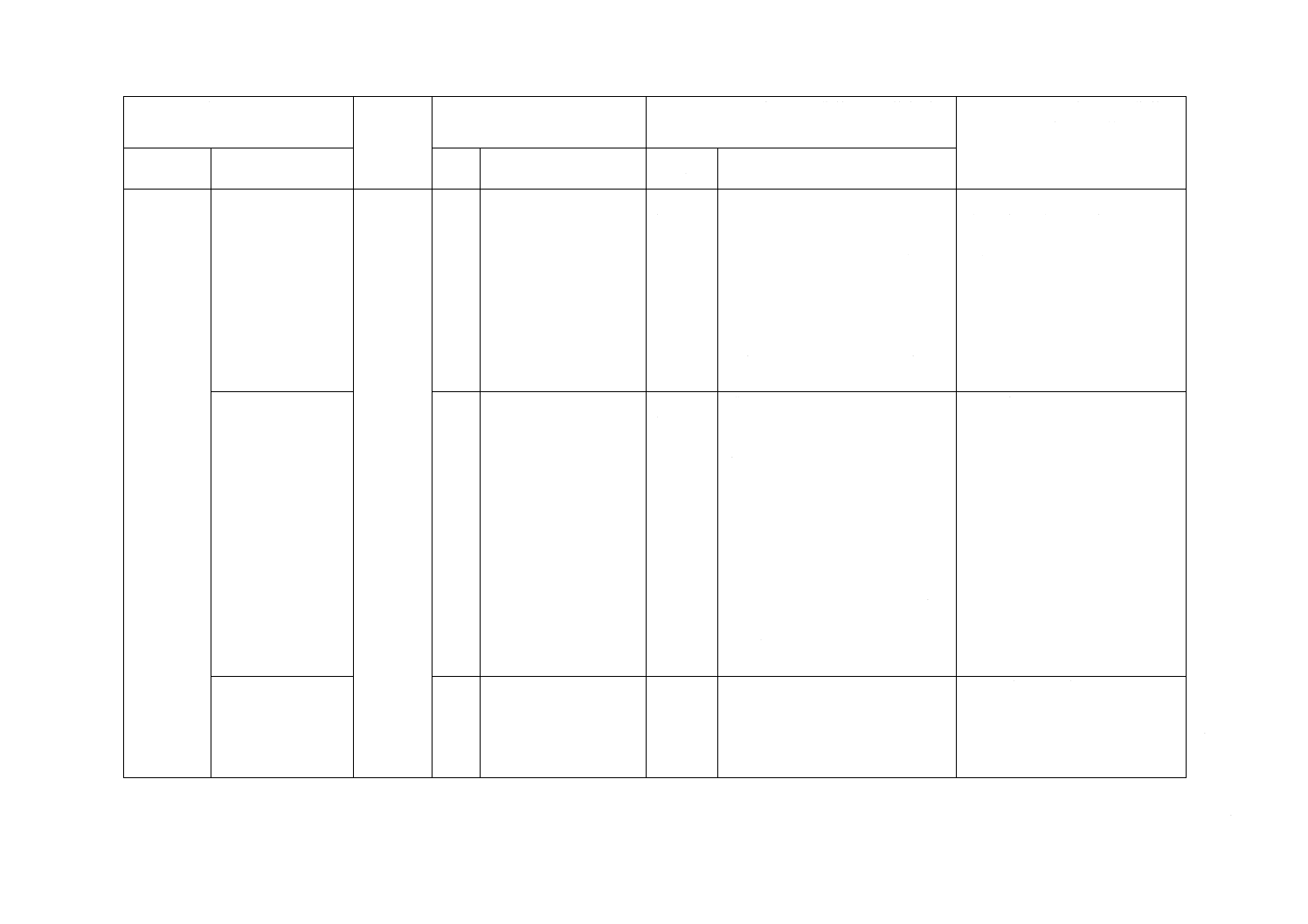

表1−試験片の個数及び測定時温度

試験片の状態

乾燥

油含浸

油含浸エージング

エージングプロセス

−

−

−

120 ℃−168時間

測定時温度

23 ℃±2 ℃

120 ℃±2 ℃

23 ℃±2 ℃

23 ℃±2 ℃

測定時試験片状態

大気中

大気中

油含浸

油含浸

縦方向測定用個数

5

5

5

5

横方向測定用個数

5

5

5

5

9.5

曲げ強さの測定方法

曲げ強さの測定方法は,次による。

− 試験は,試験片の積層面に対して垂直に力を加えることで行う。試験片の試験形態は,図1Aによる。

− 試験片をデシケータ内で冷却した後,直ちに幅を±0.1 mmの精度で,かつ,厚さを±0.02 mmの精度

で測定する。

− 次に,試験片を,その長手方向が2個の支持具に対して対称に配置する。厚さを切削した試験片を,

試験片の未加工面側が2個の支持具側になるように配置する。

− 試験片と接触する支持具支点の先端の曲率半径は,5 mm±0.2 mmとする。支持具間の寸法は,試験

片の公称厚さの(6.6±0.2)倍とし,±0.5 %の精度で測定する。

− 支持具の長手方向と平行な押し具を用いて,支持具間の中央で試験片の幅を横断して均等に力を加え

る。

− 押し具及び支持具の幅寸法は,試験片の幅を超える長さをもっていなければならない。

− 押し具先端部は,半径5 mm±0.2 mmの丸みをもつものとする。力は,試験片の中央のたわみの割合

が1分当たり5 mm±0.5 mmとなるような速度で押し,ゼロから試験片が破損するまで力を加える。

− 曲げ試験中に試験片が耐えた最も大きい力を最大の力とし,これを記録する。

− 試験片の破壊場所(紙層,接着層,接着層界面など)を記録する。

13

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.6

試験結果

試験片の曲げ強さは,次の式を用いて求める。

2

f

5.1

σ

h

b

L

F

×

×

×

=

ここに,

σf: 曲げ強さ(MPa)

F: 最大の力(N)

L: 支持具間の寸法(mm)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

耐熱性(TR),耐油性(OC)及び油中エージング耐性(RA)は,次の式を用いて求める。

%

100

%

100

%

100

2

f

3

f

0

f

2

f

0

f

1f

×

=

×

=

×

=

σ

σ

σ

σ

σ

σ

RA

OC

TR

ここに,

TR: 耐熱性

OC: 耐油性

RA: 油中エージング耐性

σf 0: 乾燥した試験片の大気23 ℃中における曲げ強さ(MPa)

σf 1: 乾燥した試験片の大気120 ℃中における曲げ強さ

(MPa)

σf 2: 油含浸非エージング試験片の大気23 ℃中における曲げ

強さ(MPa)

σf 3: 油含浸エージングした試験片の大気23 ℃中における曲

げ強さ(MPa)

耐熱性,耐油性及び油中エージング耐性は,それぞれの平均値で表す。ただし,中央値を用いてもよい。

10 密度

10.1 試験片

試験は,調湿した3個の試験片で実施する。各々の試験片で測定する。

1個の試験片の面積は,長方形で100 cm2以上とする。

10.2 試験手順

試験片の質量は,試験片質量×10−4の精度で測定する。

各試験片の長さ及び幅は,±0.1 mmの精度で端面から12 mm以上内側の各2か所測定する。

厚さは,5.1で規定する方法に従って8か所測定して平均値を求める。

10.3 試験結果

密度は,次の式を用いて求める。

3

10

×

×

×

=

w

l

s

m

ρ

ここに,

ρ: 密度(g/cm3)

m: 質量(g)

s: 8か所の厚さの平均値(mm)

l: 2か所の長さ測定の平均値(mm)

14

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

w: 2か所の幅測定の平均値(mm)

密度は,3個の試験片の平均値で表す。ただし,中央値を用いてもよい。さらに,最大値及び最小値も

記録する。

11 水分

受取時の水分測定は,JIS P 8127によるほか,次による。

11.0A 試験片

試験片は,質量50 g以上のものを3個準備する。試験片の寸法は,長さ100 mm×幅25 mm×受取時の

厚さとする。

11.0B 試験手順

試験片質量は,±0.1 mgの精度で測定した後に箇条4に従って乾燥し,その後デシケータ内で室温まで

冷却して同じ精度で乾燥後の質量を測定する。

11.0C 試験結果

水分は,当初質量に対する乾燥によって失われた質量の百分率で表し,次の式を用いて求める。

%

100

1

2

1

0

×

−

=

L

L

L

M

ここに,

M0: 水分

L1: 試料採取時の試験片質量(g)

L2: 乾燥後の試験片質量(g)

水分は,3個の値の平均値で表す。ただし,中央値を用いてもよい。さらに,最大値及び最小値も記録

する。

12 収縮率

12.1 試験片

試験片は,約50 mm×300 mmの寸法のものを,縦方向(方向A)及び横方向(方向B)で各々3個切り

出す(図1を参照)。

12.2 試験手順

試験片を箇条3に従って調湿した後,各試験片の長さを1か所及び試験片端部から20 mm以上内側に入

った位置の厚さを1か所測定する。

試験片は,箇条4に従って乾燥する。

乾燥後の試験片は,デシケータ内で室温まで冷却した後,再度,試験片の長さ及び厚さを測定する。乾

燥前後の長さの精度は,±0.05 mmで,厚さの精度は,±0.01 mmとする。

12.3 試験結果

縦方向,横方向及び厚さ方向の収縮率は,次の式を用いて求める。

%

100

×

−

=

A

B

A

S

ここに,

S: 収縮率

A: 乾燥前の試験片の寸法(mm)

B: 乾燥後の試験片の寸法(mm)

縦方向,横方向及び厚さ方向の収縮率は,それぞれの平均値で表す。ただし,中央値を用いてもよい。

さらに,各方向共に最大値及び最小値も記録する。

15

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 吸油率

13.1 試験片

試験片の寸法は,長さ100 mm,幅25 mmとし,厚さは製品の厚さとし,3個準備する。

13.2 試験手順

試験手順は,次による。

− 試験片は,箇条4のA法に従って乾燥した後に1 mg単位で質量を測定する。

− 試験片を真空炉に入れて,炉内温度を90 ℃±2 ℃に上げ,炉内圧力を1 kPa以下にする。

− この温度及び圧力を1時間保持した後,前もって90 ℃±2 ℃に加熱したIEC 60296に規定する変圧

器絶縁油(Transformer oils)又はJIS C 2320に規定する絶縁油 1種の2号又は4号を炉内圧力が2.5 kPa

を超えないようにゆっくり炉内に入れる。

− 試験片を完全に油中に浸した後,炉内圧力をゆっくり大気圧まで上げてヒータ電源を切る。試験片は,

油中に24時間±1時間放置する。

− その後,試験片を油から取り出し,吸取紙で余分な油を拭き取る。油を拭き取った試験片は,前と同

じ精度で質量を測定する。

13.3 試験結果

吸油率は,次の式を用いて求める。

%

100

1

1

2

×

−

=

m

m

m

A

ここに,

A: 吸油率

m1: 乾燥後油含浸前の試験片の質量(g)

m2: 油含浸の後,油拭取り後の試験片の質量(g)

吸油率は,3個の値の平均値で表す。ただし,中央値を用いてもよい。さらに,最大値及び最小値も記

録する。

14 灰分

14.1 試験手順

試験手順は,次による。

− 受取状態の製品の灰化後の残さの量は,JIS P 8252に従って測定する。

− 試験片の質量は,5 g以上とする。

− 接着層とセルロース層との構成比は,製品と同じにして試験片を採取する。

− 試験は,3回行う。

14.2 試験結果

灰分は,次の式を用いて求める。

%

100

s

r×

=m

m

X

ここに,

X: 灰分

mr: 試験片の燃焼残さの質量(g)

ms: 乾燥後の試験片質量(g)

乾燥後の試験片質量は,箇条11によって求めた水分を用いて算出するか,又は箇条4の方法に従って乾

燥した後の試験片の質量を測定して求めてもよい。

灰分は,3個の値の平均値で表す。ただし,中央値を用いてもよい。さらに,最大値及び最小値も記録

16

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

15 絶縁油の汚染

15.1 試験装置

試験装置は,次による。

− 誘電特性試験用電極は,次による。ただし,A法及びB法の区別は,15.3A及び15.3Bによる。

測定方法がA法の場合,使用電極形状例は,IEC 60247又はJIS C 2138による。

測定方法がB法の場合,使用電極形状例は,JIS C 2101の23.2(装置)による。

− 油面上に乾燥窒素雰囲気を保持でき,1 L以上の容積のある中性又はほうけい酸ガラス製油入り容器

− 炉内温度を100 ℃±1 ℃に制御できる恒温槽

− 清潔な金属製つかみ具

− IEC 60296に規定する変圧器絶縁油(Transformer oils)又はJIS C 2320に規定する絶縁油 1種の2号

又は4号を脱気したもの。

15.2 試験片

試験片の接着層とセルロース層との構成比は,試験する製品と同じとする。

厚さ1 mm未満で表面積を約1 cm2に切り刻んだ十分な量の試験片を105 ℃±2 ℃の炉内温度で16時間

以上乾燥する。

試験片は,清潔な金属製つかみ具を用いて扱う。

15.3 試験手順

試験手順は,次による。

− 清潔な容器に750 mL±5 mLの脱気処理した絶縁油を入れ,質量75 g±0.1 gの試験片を浸す。また,

空試験用として,同一仕様の容器に同じく脱気処理した絶縁油を750 mL±5 mL入れる。

− 油面上の雰囲気は,乾燥窒素とする。試験片を入れた絶縁油入り容器及び絶縁油入り空試験用容器を,

100 ℃±1 ℃で168時間±4時間加熱する。

− 所定の時間加熱した後,試験片を入れた試験絶縁油及び空試験絶縁油の各々の特性を測定する。

− 中和価,スラッジ,誘電正接の測定は,15.3A又は15.3Bに規定するA法又はB法のいずれを用いて

もよいが,用いた方法を記録する。

注記 中和価とは,酸価,強酸価,塩基価及び強塩基価の総称をいう。

15.3A A法(IEC法)の場合

各特性の測定は,表1Aによる。

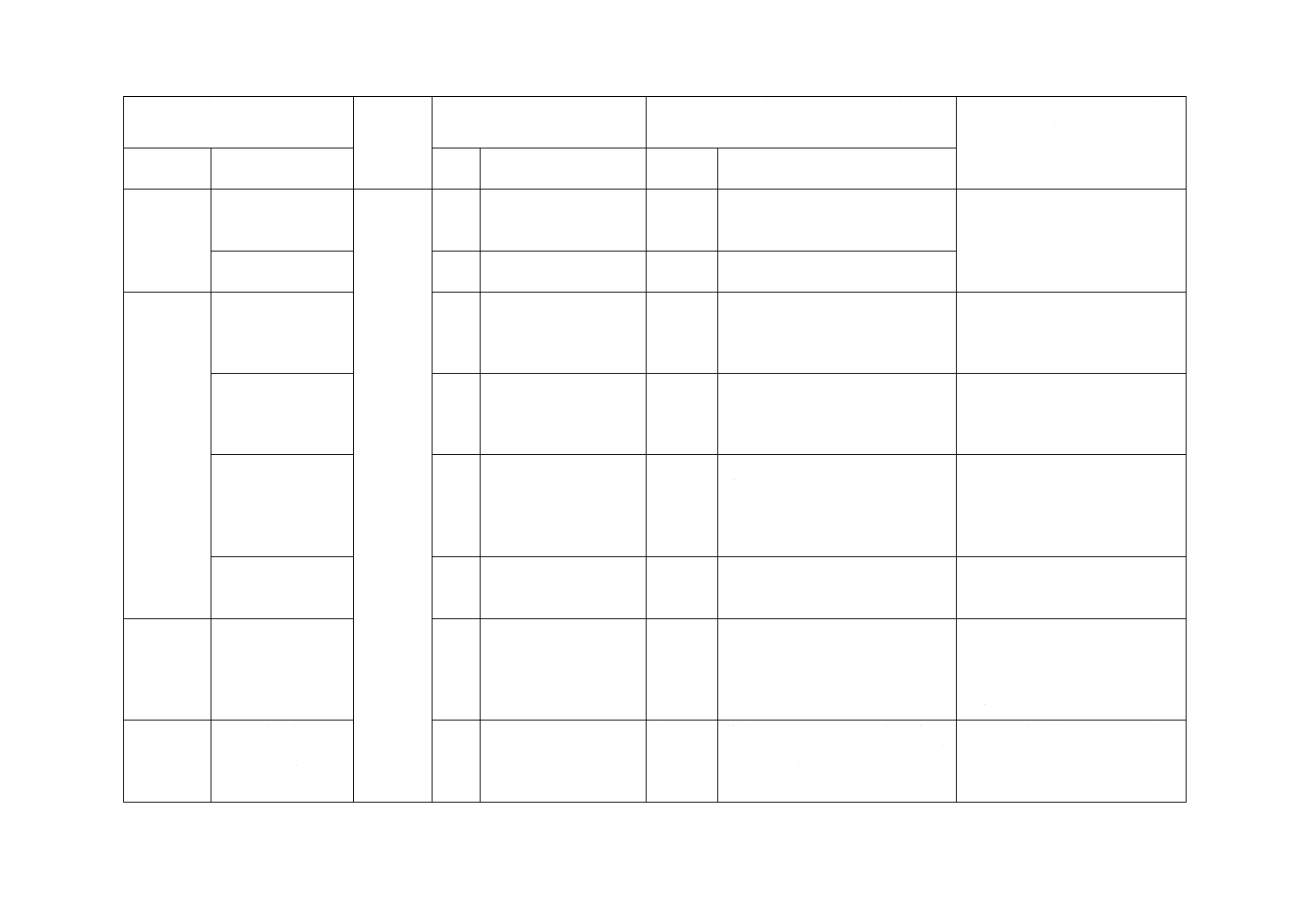

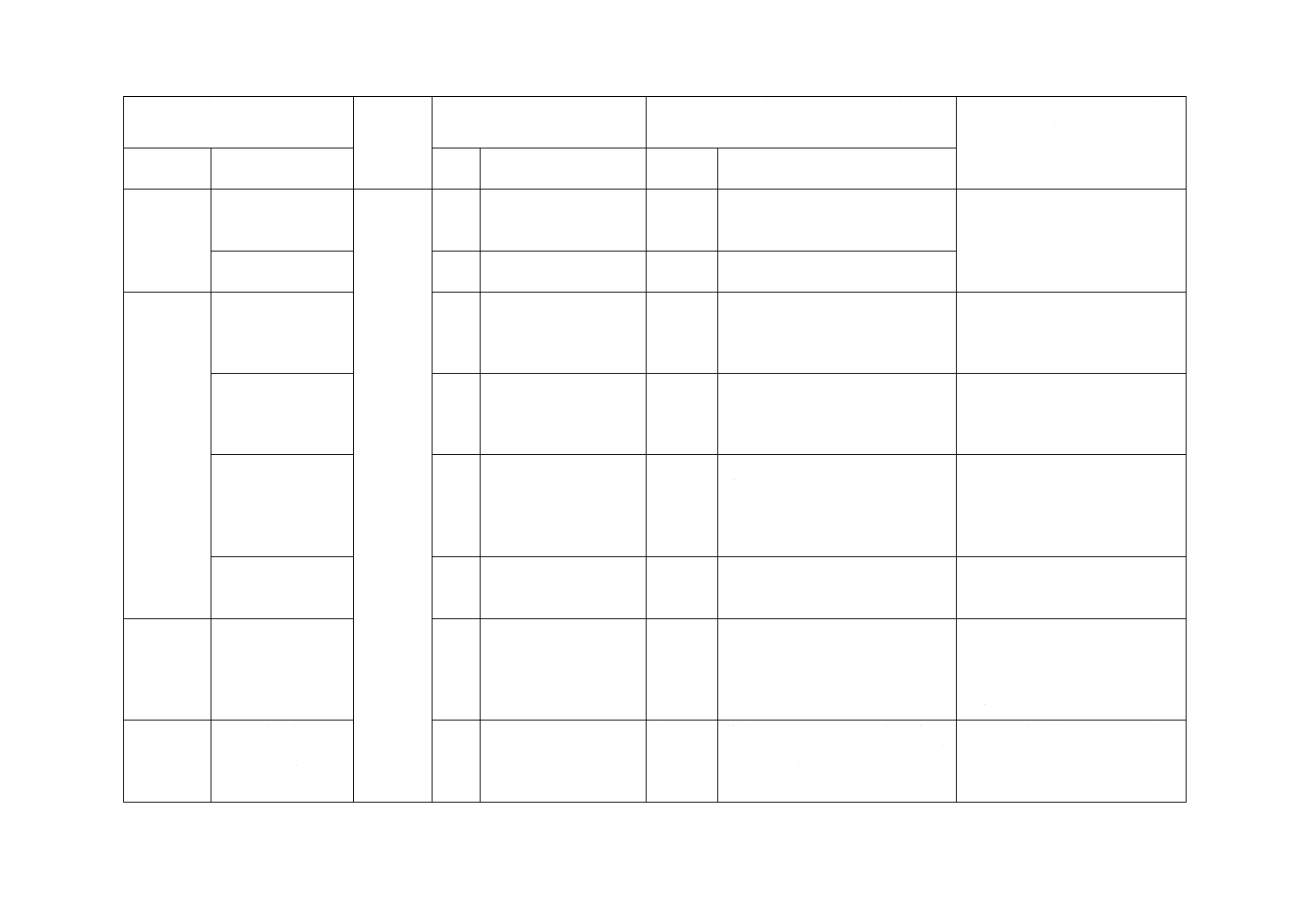

表1A−A法による絶縁油特性の測定方法

中和価

スラッジ

90 ℃±1 ℃,周波数48 Hz

〜62 Hzにおける誘電正接

測定方法

IEC 62021-1

又はIEC 62021-2

IEC 61125の method C

IEC 60247

17

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.3B B法(JIS法)の場合

各特性の測定は,表1Bによる。

表1B−B法による絶縁油特性の測定方法

中和価

スラッジ

90 ℃±1 ℃,周波数48 Hz

〜62 Hzにおける誘電正接

測定方法

JIS C 2101の16.

(酸価試験)

JIS C 2101の18.6.2(測定)

JIS C 2101の23.

(誘電正接試験及び比誘

電率試験)

15.4 試験結果

積層プレスボードによる絶縁油の汚染に関する各種特性(中和価,スラッジ及び誘電正接)は,表1C

に規定するそれぞれの計算式を用いて求める。

表1C−絶縁油の汚染に関する各種特性計算

項目名

Cn:中和価(mg KOH/g)

Cs:スラッジ(mg/L) Cd:90 ℃±1 ℃,48 Hz〜62

Hzにおける誘電正接

計算式

2

n

1

n

n

a

a

C

−

=

2s

1s

s

a

a

C

−

=

2

d

1d

d

a

a

C

−

=

加熱後の試験絶縁油の特性

an1:中和価(mg KOH/g)

as1:スラッジ(mg/L)

ad1:誘電正接

加熱後の空試験絶縁油の特

性

an2:中和価(mg KOH/g)

as2:スラッジ(mg/L)

ad2:誘電正接

16 水浸液導電率

16.1 試験手順

試験手順は,次による。

− 試験手順は,JIS C 2305-2の箇条15(水浸液導電率)のA法に従って行う。

− 測定は,受取時の製品で行う。

− 試験片は,積層プレスボードと同じ接着層とセルロースとの構成比のものを採取する。

試験片を複数片で構成する場合,一片の試験片寸法は,長さ20 mm×幅3 mm以下のほうが望まし

い。

− 空試験溶液及び抽出液を3個作成し,それぞれを測定する。

16.2 試験結果

水浸液導電率は,次の式を用いて求める。

0

1γ

γ

γ

−

=

ここに,

γ: 抽出液の導電率(mS/m)

γ1: 抽出液の導電率の測定値(mS/m)

γ0: 空試験の導電率の測定値(mS/m)

水浸液導電率は,3個の試験結果の平均値で表す。ただし,中央値を用いてもよい。さらに,最大値及

び最小値も記録する。

17 水浸液pH

17.0A 試験手順

18

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は,16.1で準備した抽出液を使用してJIS C 2305-2の箇条16(水浸液pH)に従って行う。

17.0B 試験結果

受取時の製品の水浸液pHは,3個の抽出液の試験結果の平均値で表す。ただし,中央値を用いてもよい。

さらに,最大値及び最小値も記録する。

19

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

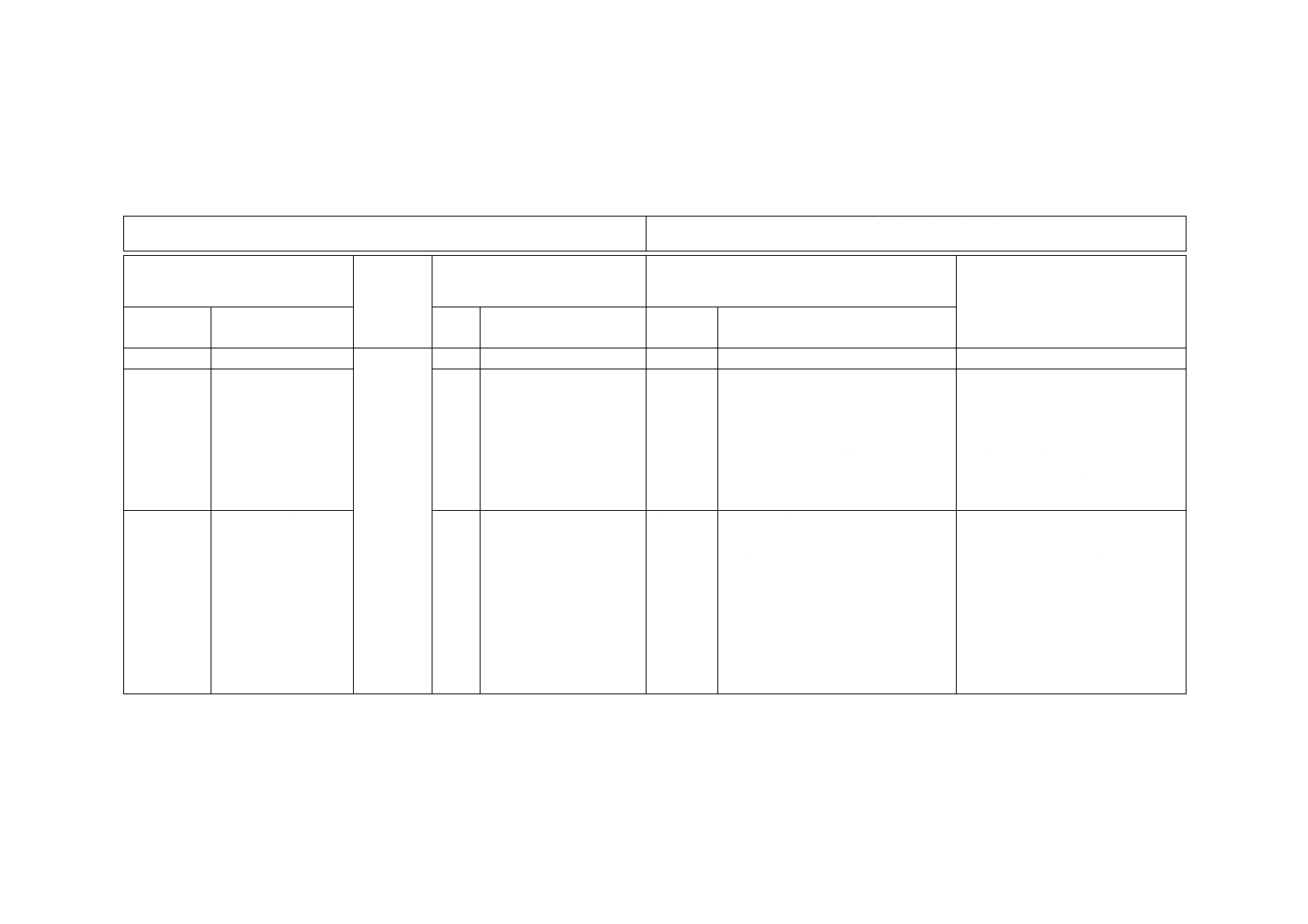

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 2324-2:2016 電気用積層プレスボード−第2部:試験方法

IEC 60763-2:2007,Specification for laminated pressboard−Part 2: Methods of test

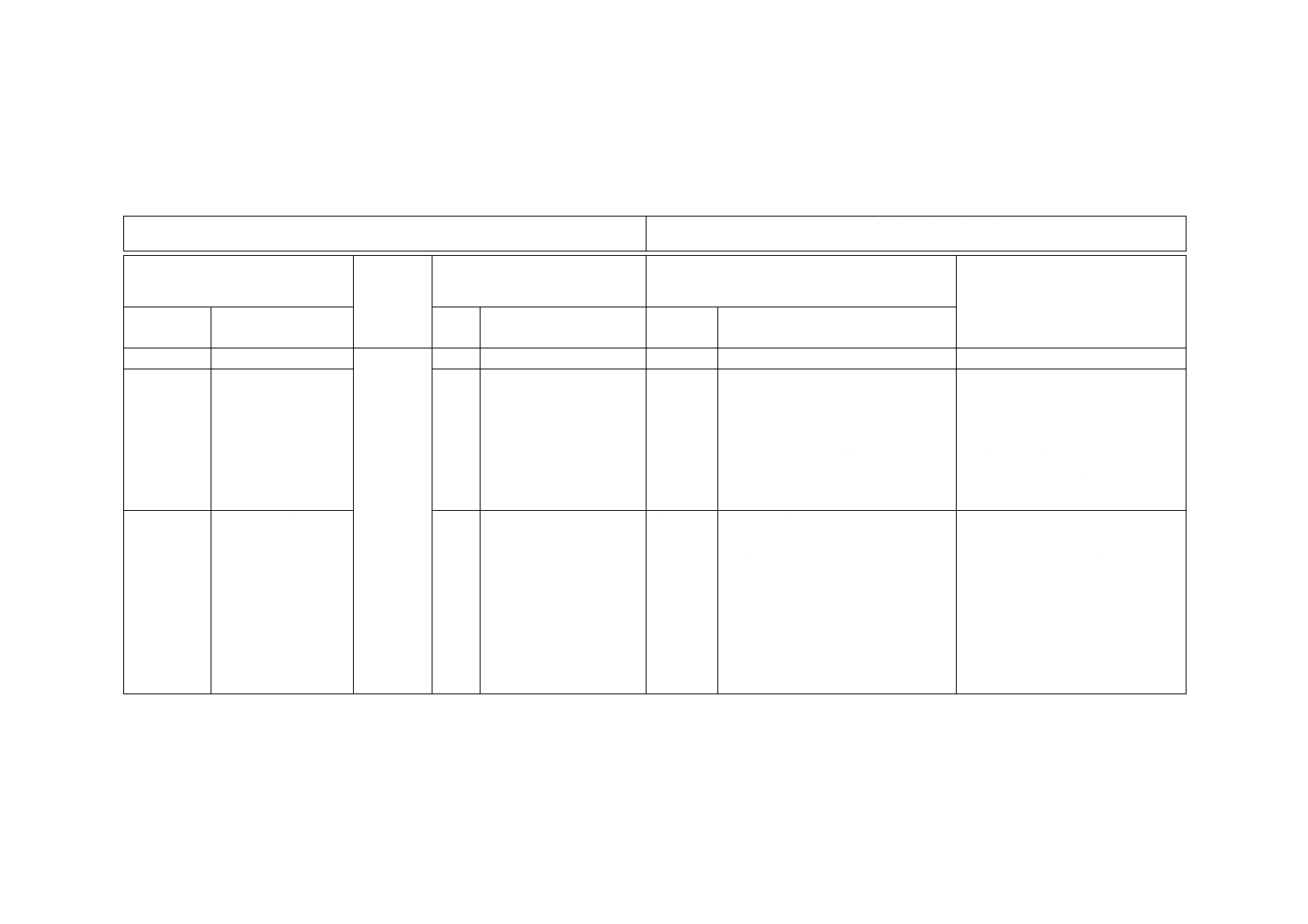

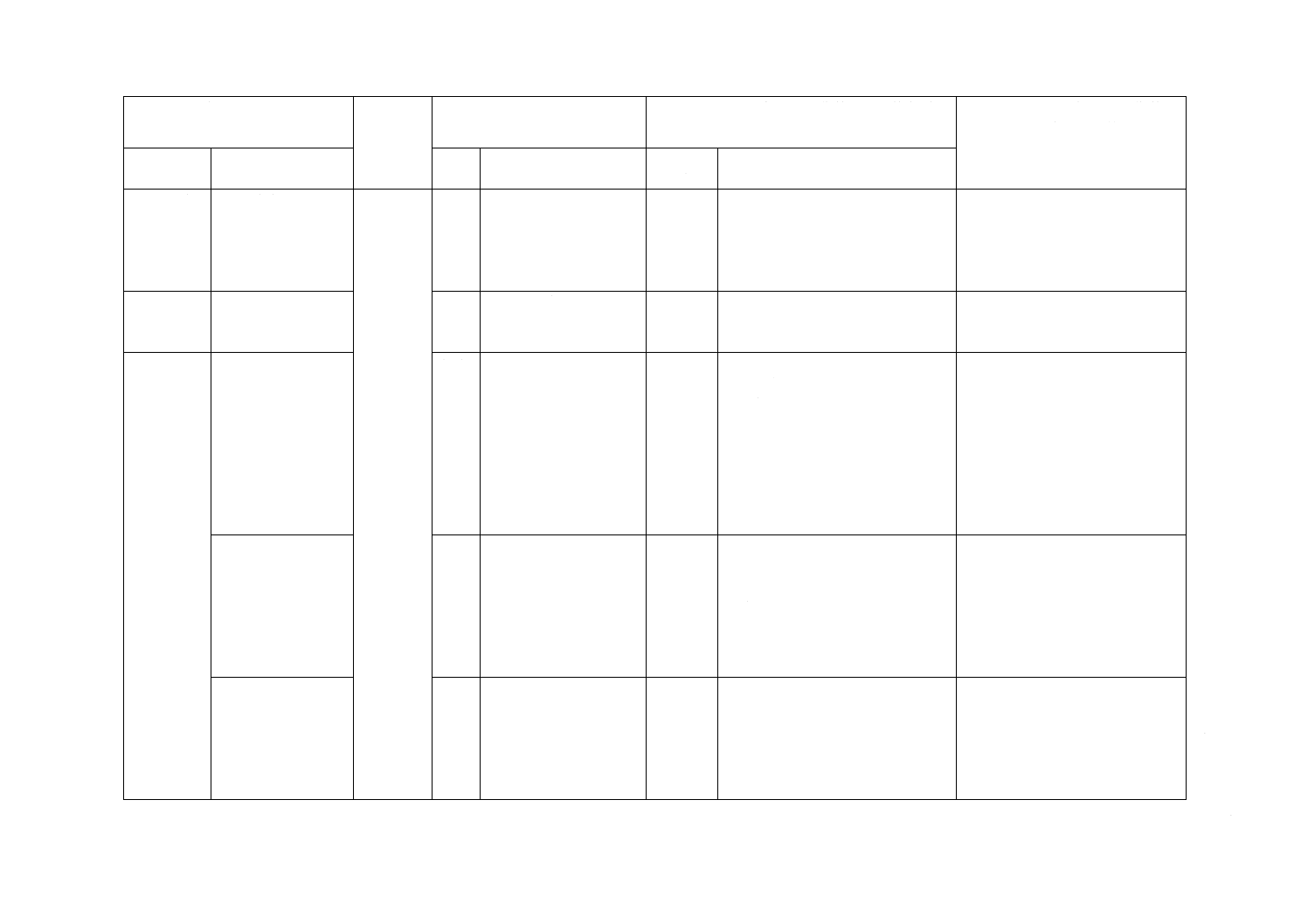

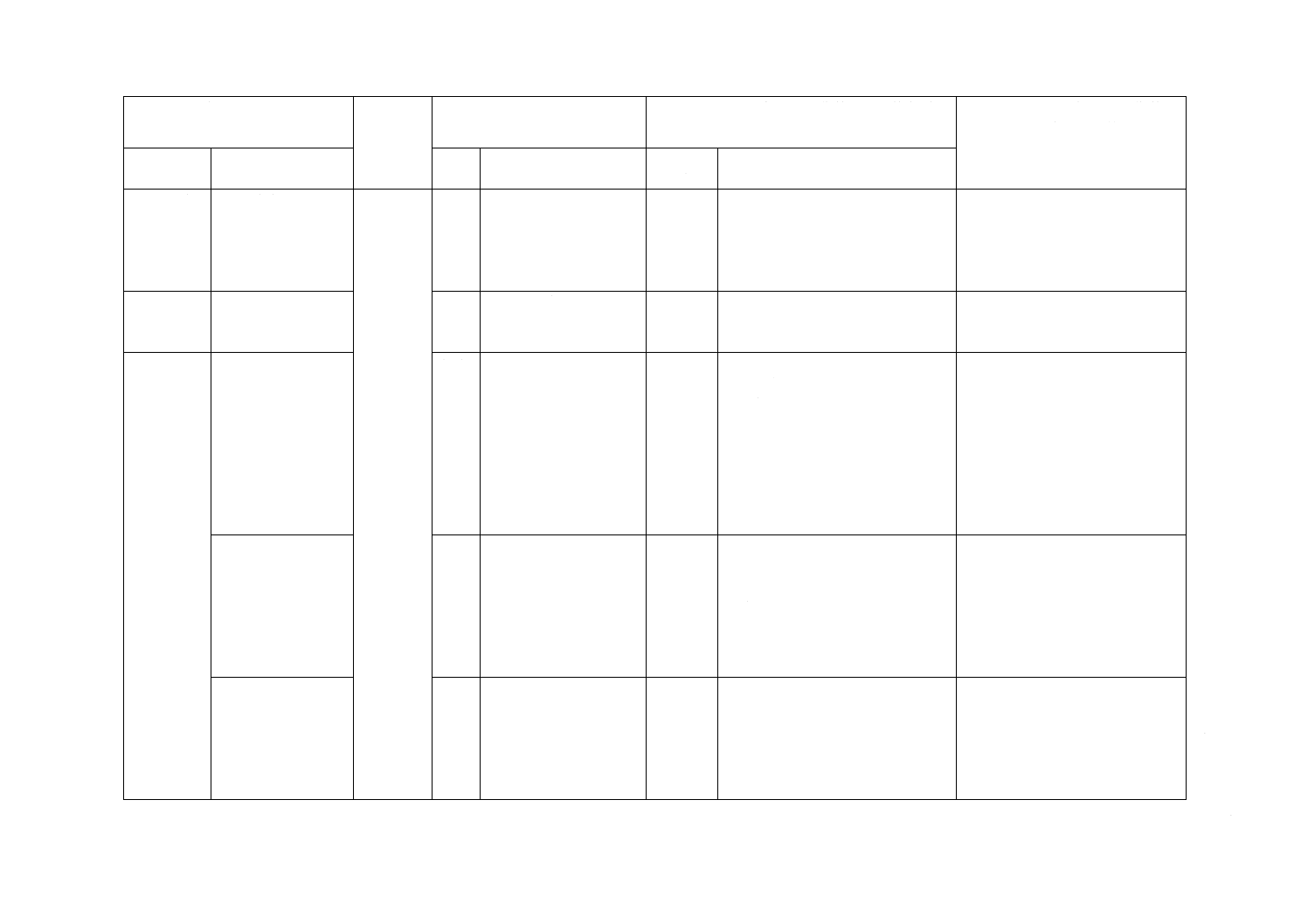

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 試料の調

湿

調湿についての規

定

3

JISとほぼ同じ

変更

IEC原文“十分乾燥した後,”が不

明確な表現のため,“試料の水分の

質量分率が4 %未満になるまで乾

燥した後”とし,更に“ここで規定

する質量分率は,箇条4に従って乾

燥した水分の質量分率を0 %とし

たものである。”を追記した。

IEC規格の不十分な表現を見直し

た。

IECへ見直しを提案する。

我が国で流通している製品の実情

に合わせて変更を行った。

IECへ見直しを提案する。

5 寸法

5.1.3 試験結果

5.1.3

JISとほぼ同じ

変更

厚さの規定が明確でないので,“積

層プレスボードの厚さは,”の表現

に変更した。

試験結果の表示は,“中央値で表

す。”から“平均値で表す。ただし,

中央値を用いてもよい。”に変更し

た。(他に6.1.6,6.2,7.5,8.2.2A,

9.6,10.3,11.0C,12.3,13.3,14.2,

16.2,17.0Bも同様。)

IEC規格の不十分な表現を明確に

した。技術的変更ではないので特

にIECへの見直し提案はしない。

我が国で流通している製品の実情

に合わせて変更を行った。

日本固有の特殊事情であるため

IECへの変更提案は行わない。

3

C

2

3

2

4

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

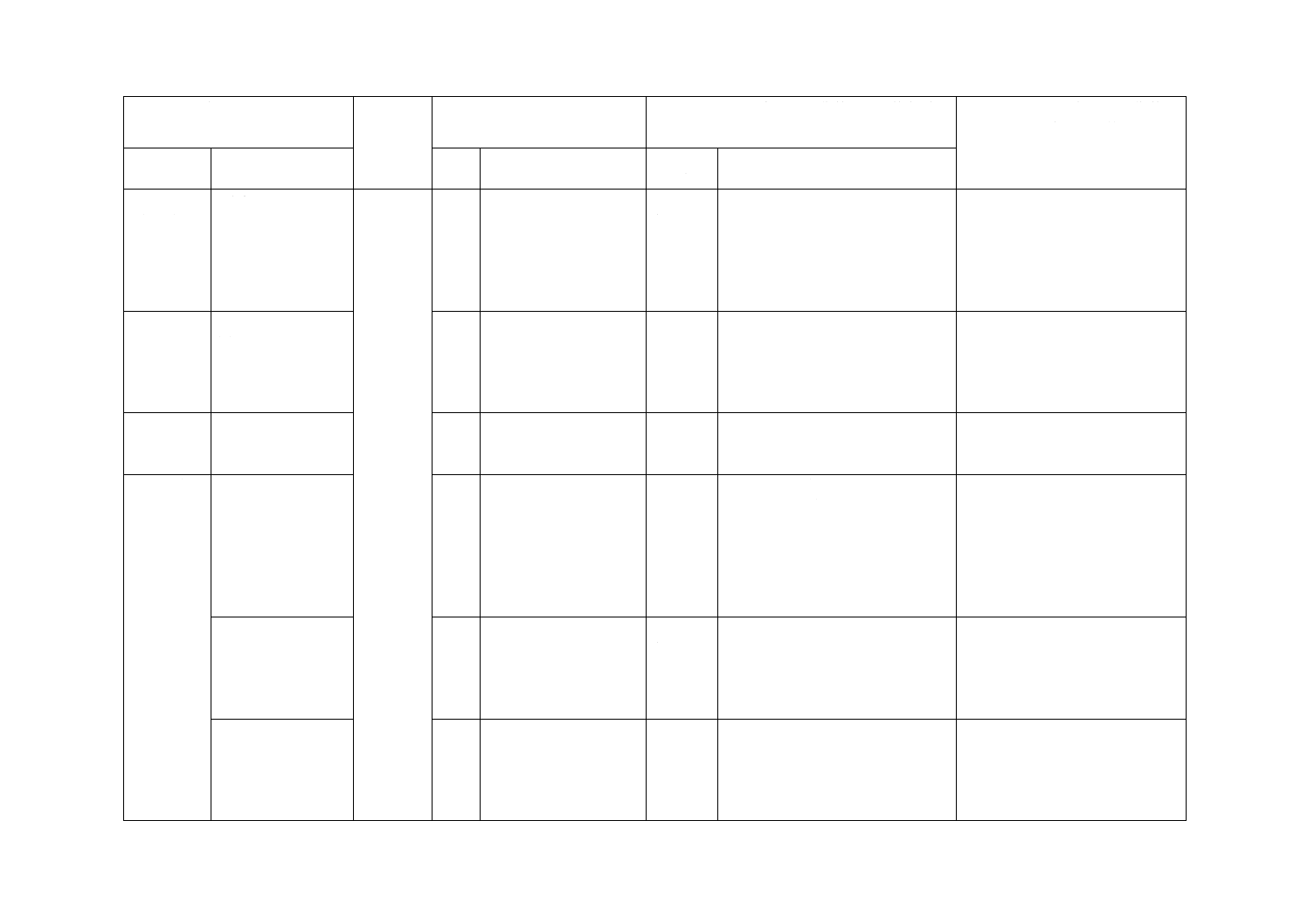

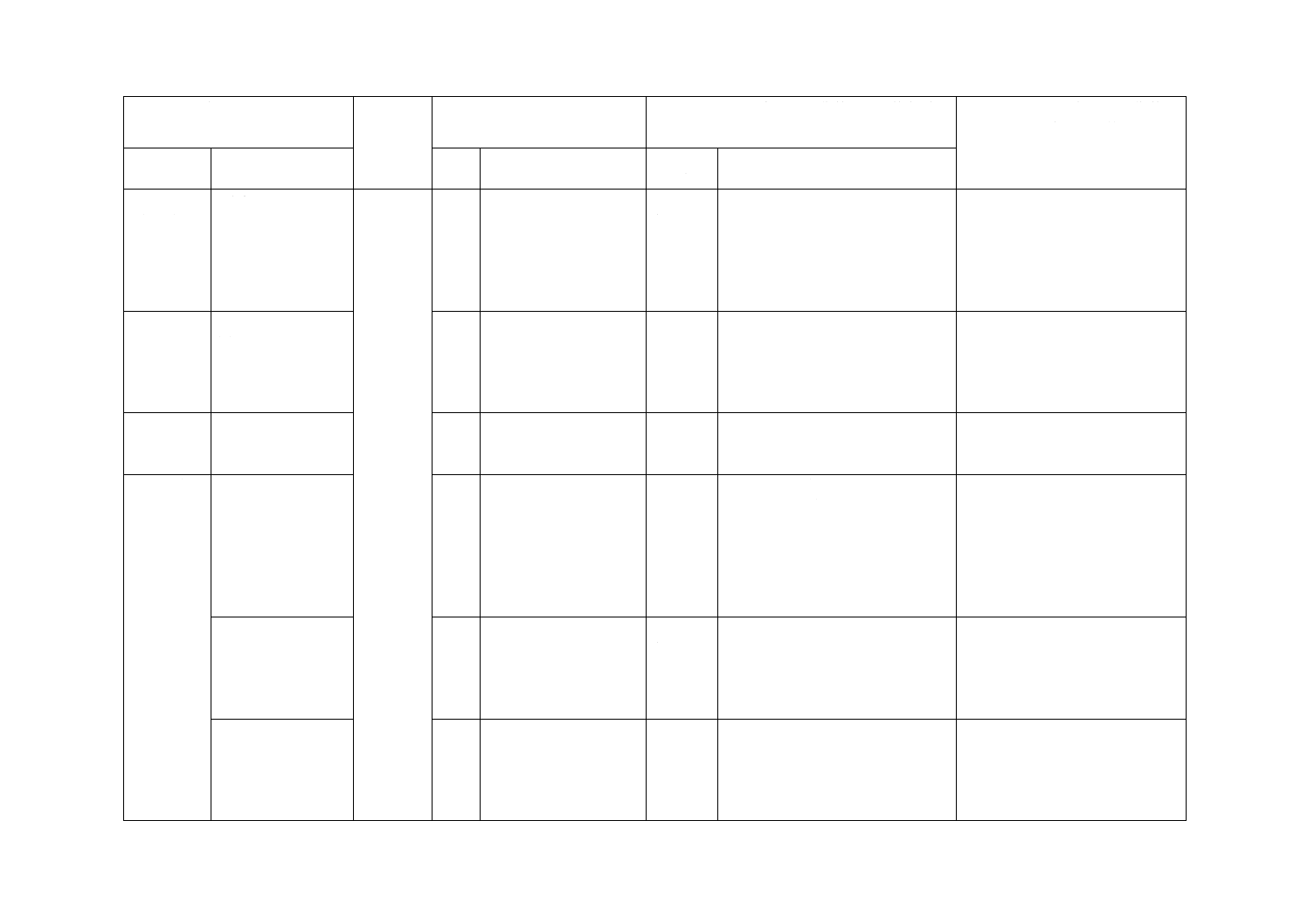

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 寸法

(続き)

5.1.4 平面度

5.1.4

JISとほぼ同じ

変更・追

加

500±5 gの範囲に定規の質量を調

達することは容易ではなく,軽くて

も測定上は問題ないので,505 g以

下と表記した。

結果を最大値で表すことを追記し

た。

IEC規格の不適切な表現を見直し

た。

IECへ見直しを提案する。

6 機械的試

験

6.1.5 試験手順

図1A

6

JISとほぼ同じ

追加

押し具,支持具及び最大の力に関す

る説明を追加した。

曲げ試験形態図として図1Aを追加

した。

IEC規格の不十分な表現を明確に

した。誤認識防止のため試験形態

図の追加を行った。

単なる補足であり,IECへの見直

し提案はしない。

7 圧縮率

7.5 試験結果

7.5

JISとほぼ同じ

追加

最大値及び最小値の結果も記録す

ることを追記した。

素材である電気用積層プレスボー

ドの規格の要求事項に合わせて追

加した。IECへ見直しを提案する。

8 油中絶縁

破壊の強さ

8.1 前処理一般

8.1

JISとほぼ同じ

変更

IEC規定の絶縁油は国内で入手が

困難なので,絶縁油種類は,IEC指

定油又はJIS C 2320に規定する1

種の2号又は4号のどちらも選択で

きるように変更した。

真空加熱乾燥時間は,48時間から

48時間〜72時間に変更した。

我が国で流通している製品の実情

に合わせて変更を行った。

日本固有の特殊事情であるため

IECへの変更提案は行わない。

IECで審議中の案に従った。

8.2.1 試験手順

方法1

8.2.1

JISとほぼ同じ

変更・追

加

試験片個数は,5個から10個に変

更した。また,絶縁破壊基準をJIS

C 2110-1によるように変更した。

電極用の穴の先端形状について補

足を追記した。

素材である電気用プレスボードの

規格の要求事項に合わせて変更し

た。

IEC規格の不十分な表現を明確に

した。IECへ見直しを提案する。

8.2.1 試験手順

方法1

図3

8.2.1

JISとほぼ同じ

変更

図3の通気孔寸法は,JIS C 2110-1

に規定する寸法表示に合わせて公

差を付けないことにした。理由:通

気孔であり公差を設ける必要性が

ない。

我が国で流通している製品の実情

に合わせて変更を行った。

技術的変更は生じないためIECへ

の提案などは行わない。

3

C

2

3

2

4

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

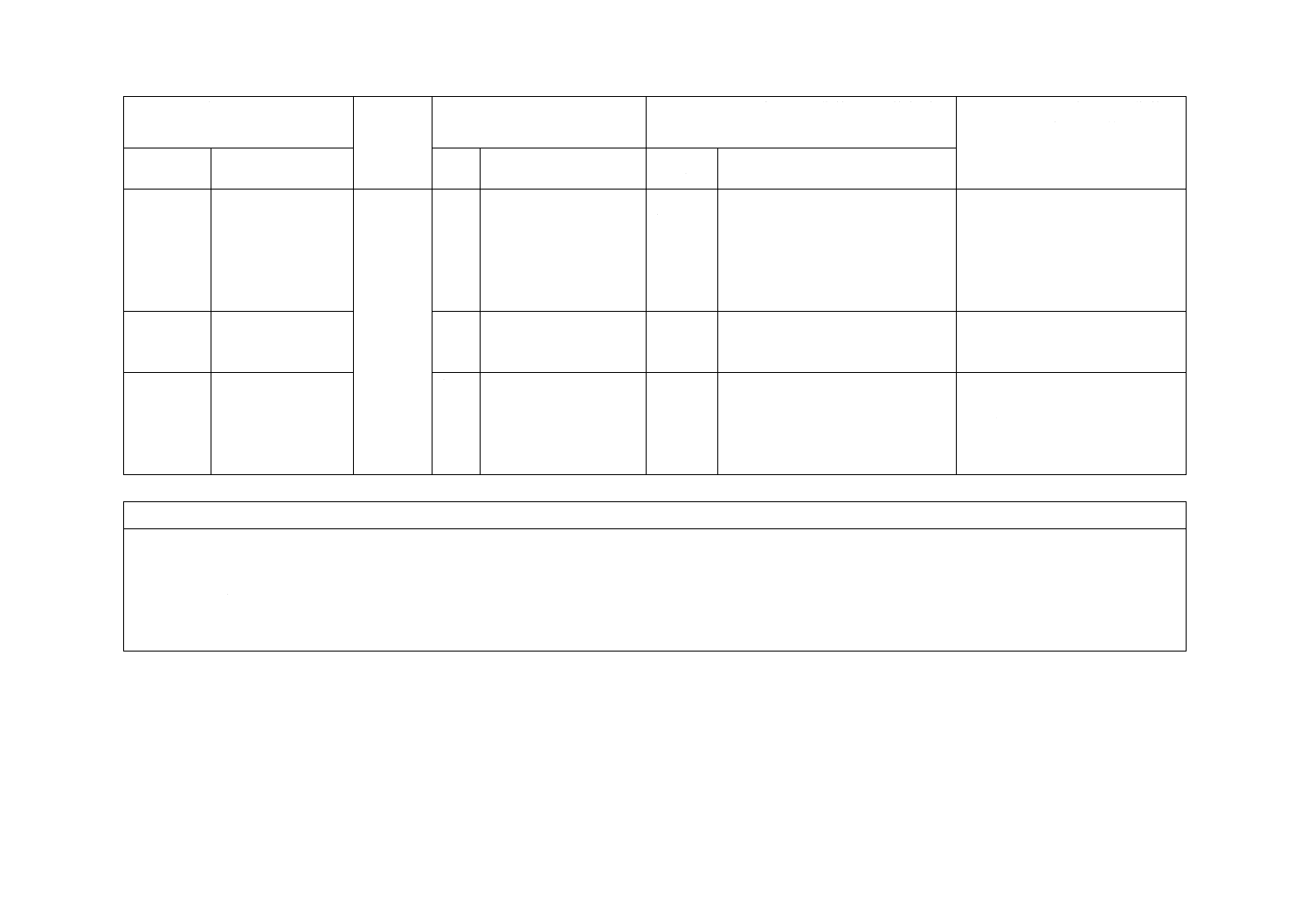

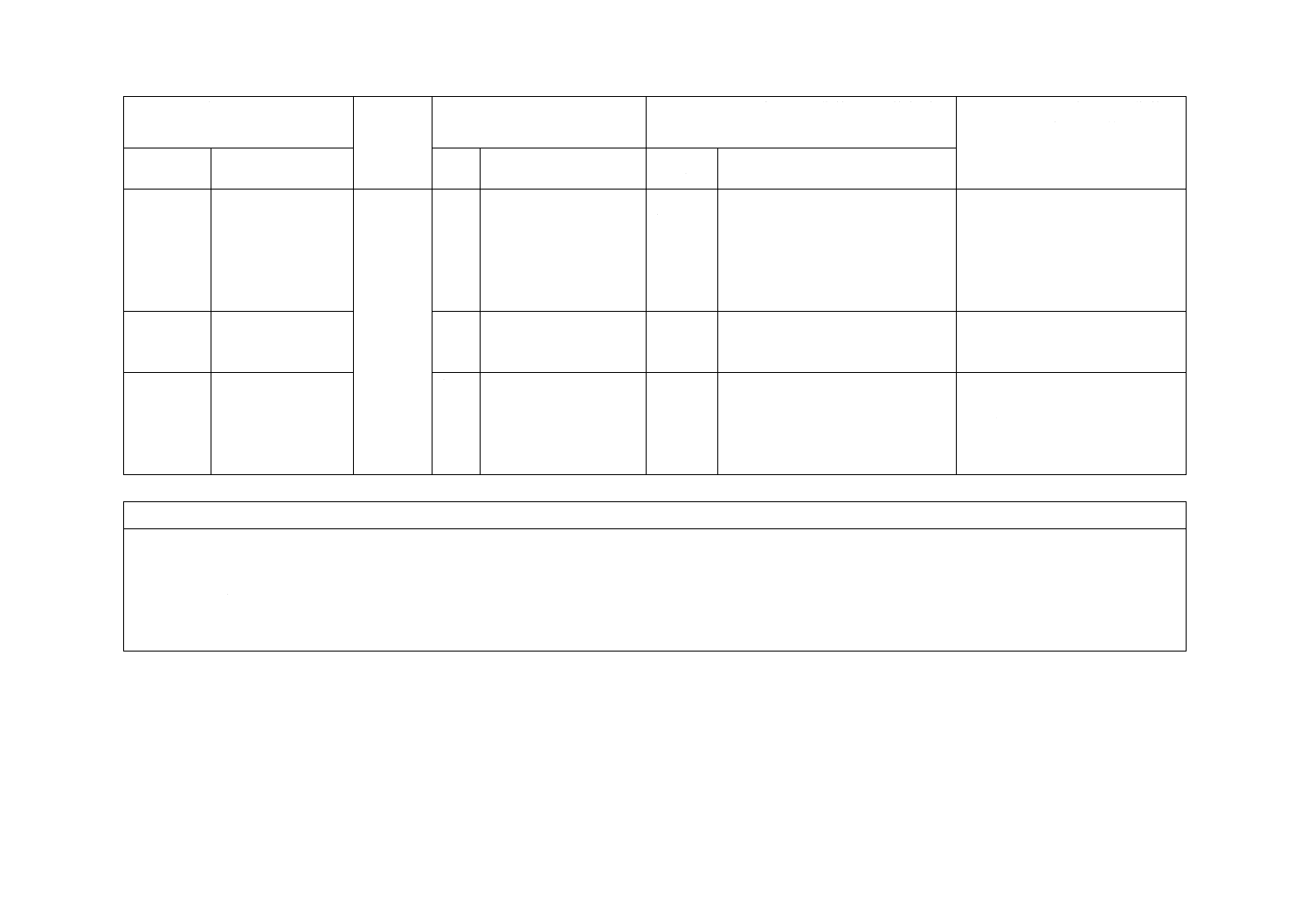

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 油中絶縁

破壊の強さ

(続き)

8.2.2 試験手順

方法2

8.2.2

JISとほぼ同じ

変更・追

加

試験片個数は,5個から20個に変

更し,有効な試験結果が10個得ら

れた時点で完了とするに変更した。

更に“油中絶縁破壊の強さの算出に

有効な試験回数は,10回とする。”

を追加した。

試験片の配置について追記した。

油中フラッシオーバの場合は,この

測定値は使用しないことを追記し

た。

電気絶縁破壊試験回数はIECで審

議中の値に従って見直した。

IEC規格の不十分な表現を明確に

した。

単なる補足であり,技術的変更は

生じないのでIECへの見直し提案

は行わない。

8.2.2A 試験結果

8.2.1

8.2.2

JISとほぼ同じ

JISとほぼ同じ

変更・追

加

“8.2.2A 試験結果”を追加し,IEC

規格の8.2.1及び8.2.2に規定する試

験結果に関する事項を8.2.2Aに規

定した。

絶縁破壊の強さの計算式を明記す

るとともに,計算に用いる“電極間

距離”を規定し,更に“絶縁破壊形

態を記録する。”を追加した。

油中絶縁破壊の強さに対する試験

回数を5回から10回に変更した。

“注記 8.2.2Aで規定する油中絶縁

破壊の強さは,貫通破壊及び沿面破

壊を含めたものである。”を追加し

た。

IEC規格の不十分な表現を明確に

した。

IEC規格の不十分な表現を明確に

した。

IECで審議中の値に合わせて変更

した。

IEC規格の不十分な表現を明確に

した。

IEC規格の不十分な表現の是正は

IECへ提案する。

8.2A 60秒段階昇圧

方式による積層に

沿った方向の部分

放電開始電圧及び

絶縁破壊の強さ

−

−

追加

60秒段階昇圧による積層に沿った

方向の部分放電開始電圧及び絶縁

破壊電圧測定に関する箇条を追加

規定した。

IECで審議中の案に従って見直す

とともに,我が国で流通している

製品の実情に合わせた。

IEC規格の不十分な表現の是正は

IECへ提案する。

3

C

2

3

2

4

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 油中絶縁

破壊の強さ

(続き)

8.2A.1 試験手順

−

−

追加

試験手順の箇条を追加し,試験片寸

法,試験片と電極との配置及び電極

配置図を規定した。

分かりやすいように見直した。

技術的変更は生じないのでIECへ

の見直し提案は行わない。

8.2A.2 試験結果

−

−

追加

試験結果の箇条を追加し,試験結果

の計算方法を規定した。

9 曲げ強さ

測定による

内部層間強

さ

9.1 原理

9.1

JISとほぼ同じ

変更

技術的差異はない。分かりやすくす

るため,試験条件は表1によること

に表現を変更した。

IEC規格の不十分な表現を明確に

した。単なる補足であり,技術的

変更は生じないのでIECへの見直

し提案は行わない。

9.4 試験片の処理手

順 表1

9.4

JISとほぼ同じ

追加

表1にエージングプロセス及び測

定時試験片状態の項目を追記した。

IEC規格の不十分な表現を明確に

した。単なる補足であり,技術的

変更は生じないのでIECへの見直

し提案は行わない。

9.5 曲げ強さの測定

方法

9.5

JISとほぼ同じ

追加

変更

押し具及び支持具に関する補足を

追記した。

押し具先端部の丸め半径の公差は,

6.1.5で規定した値と同じ5 mm±

0.2 mmに変更した。

IEC規格の誤記。

9.6 試験結果

9.6

JISとほぼ同じ

変更

技術的な差異はない。文章内容を分

かりやすくするため,式を用いた表

現とした。

次の細分箇条でも同様に式を用い

た表現を行った。

11.0C,12.3,13.3,14.2,16.2

10 密度

10.3 試験結果

10.3

JISとほぼ同じ

追加

密度測定に最大値及び最小値も記

録することを追記した。

素材である電気用プレスボードの

規格の要求事項に合わせて変更し

た。単なる補足であり,技術的変

更は生じないのでIECへの見直し

提案は行わない。

11 水分

11.0A 試験片

11.0B 試験手順

11.0C 試験結果

11

JISとほぼ同じ

変更

箇条として“11.0A 試験片”,

“11.0B 試験手順”及び“11.0C 試

験結果”を新たに設けて,IEC規格

の記載事項を再配分した。

他項と構成を合わすために構成を

試験片,試験手順及び試験結果と

して再配置を行った。

3

C

2

3

2

4

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

13 吸油率

13.2 試験手順

13.2

JISとほぼ同じ

変更

IEC規定の絶縁油は国内で入手が

困難なので,絶縁油種類は,IEC指

定油又はJIS C 2320に規定する1

種の2号又は4号のどちらも選択で

きるように変更した。

我が国で流通している製品の実情

に合わせて修正を行った。

日本固有の特殊事情であるため

IECへの変更提案は行わない。

14 灰分

14.2 試験結果

14.2

JISとほぼ同じ

選択

乾燥後の試験片質量は,箇条4の方

法で求めてもよいことにした。

我が国で流通している製品の実情

に合わせて修正を行った。

IECへ見直しを提案する。

15 絶縁油

の汚染

15.1 試験装置

15.1

JISとほぼ同じ

選択・追

加

JIS法を追加して,IEC法と選択で

きるようにした。

JIS法として,JIS C 2101に規定す

る電極を追加した。

IEC規定の絶縁油は国内で入手が

困難なので,絶縁油種類は,IEC指

定油又はJIS C 2320に規定する1

種の2号又は4号のどちらも選択で

きるように変更した。

IEC法は,日本で一般的に実施し

ていないので,日本で従来から実

施している試験方法を追加し,

IEC規定の試験方法及びJIS法の

どちらでも選択できるように変更

した。

日本固有の特殊事情であるため

IECへの変更提案は行わない。

15.3 試験手順

15.3

JISとほぼ同じ

追加・選

択

空試験用の容器記載を追記した。

中和価,スラッジ,誘電正接はIEC

規格に規定する方法とJIS法によ

る方法とのどちらかを選択できる

ように変更した。

IEC規格の不十分な記述を見直し

た。

IECへ見直しを提案する。

我が国で流通している製品の実情

に合わせて変更を行った。

日本固有の特殊事情であるため

IECへの変更提案は行わない。

15.3A A法(IEC法)

の場合

15.3B B法の場合

15.3

JISとほぼ同じ

選択・追

加

表1A及び表1Bを追加して,A法

-IEC法及びB法-JIS法の測定方法

を規定した。

IEC法の中和価測定にIEC 62021-2

(指示液滴定法)を選択してもよい

とした。

我が国で流通している製品の実情

に合わせて修正を行った。

日本固有の特殊事情であるため

IECへの変更提案は行わない。

3

C

2

3

2

4

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

C 2324-2:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

15 絶縁油

の汚染

(続き)

15.4 試験結果

15.4

JISとほぼ同じ

選択・追

加

表1Cを追加し,JIS法及びIEC法

の計算方法を規定した。

技術的差異はない。内容を分かり

やすくするため,計算式を用いた

表現とした。

技術的変更を含まないこと,及び

日本固有の特殊事情であるため

IECへの変更提案は行わない。

16 水浸液

導電率

16.1 試験手順

16.1

JISとほぼ同じ

追加

空試験溶液測定用の抽出液を3個

作製することを追記した。

我が国で流通している製品の実情

に合わせて修正を行った。

IECへ見直しを提案する。

17 水浸液

pH

17.0A 試験手順

17.0B 試験結果

17

JISとほぼ同じ

変更

箇条として17.0A 試験手順,17.0B

試験結果を新たに設けて,IEC規格

の記載事項を再配分した。

他項と構成を合わすために構成を

試験手順及び試験結果として再配

置を行った。

技術的変更を含まないのでIECへ

の変更提案は行わない。

JISと国際規格との対応の程度の全体評価:IEC 60763-2:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

C

2

3

2

4

-2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。