C 2305-2:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験における一般注意事項 ································································································· 2

4.1 調湿 ···························································································································· 2

4.2 乾燥 ···························································································································· 2

4.3 寸法 ···························································································································· 3

4.4 結果 ···························································································································· 3

5 寸法······························································································································· 3

5.1 厚さ ···························································································································· 3

5.2 平判の幅及び長さ ·········································································································· 4

5.3 巻取の幅及び径 ············································································································· 4

6 密度······························································································································· 4

6.1 一般 ···························································································································· 4

6.2 A法 ···························································································································· 4

6.3 B法····························································································································· 4

6.4 C法 ···························································································································· 4

7 引張強さ及び伸び ············································································································· 5

7.1 原理 ···························································································································· 5

7.2 試験片を折り曲げずに測定する場合··················································································· 5

7.3 試験片を折り曲げて測定する場合······················································································ 5

8 引裂強さ························································································································· 6

8.1 原理 ···························································································································· 6

8.2 試験片 ························································································································· 6

8.3 手順 ···························································································································· 6

8.4 結果 ···························································································································· 7

9 端部引裂強さ ··················································································································· 7

9.1 試験装置 ······················································································································ 7

9.2 試験片 ························································································································· 8

9.3 手順 ···························································································································· 8

9.4 結果 ···························································································································· 9

10 圧縮率 ·························································································································· 9

10.1 原理 ··························································································································· 9

10.2 試験装置 ····················································································································· 9

C 2305-2:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.3 試験片 ························································································································ 9

10.4 手順 ··························································································································· 9

10.5 結果 ·························································································································· 10

11 収縮率 ························································································································· 10

11.1 試験装置 ···················································································································· 10

11.2 試験片 ······················································································································· 11

11.3 手順 ·························································································································· 11

11.4 結果 ·························································································································· 11

12 層間はく離強さ ············································································································· 11

12.1 一般 ·························································································································· 11

12.2 A法 ·························································································································· 11

12.3 B法 ·························································································································· 13

13 水分 ···························································································································· 13

13.1 原理 ·························································································································· 13

13.2 試験片 ······················································································································· 13

13.3 手順 ·························································································································· 13

13.4 結果 ·························································································································· 13

14 灰分 ···························································································································· 14

14.1 原理 ·························································································································· 14

14.2 試験片 ······················································································································· 14

14.3 手順 ·························································································································· 14

14.4 結果 ·························································································································· 14

15 水浸液導電率 ················································································································ 14

15.1 試験装置 ···················································································································· 14

15.2 手順 ·························································································································· 14

15.3 結果 ·························································································································· 16

16 水浸液pH ···················································································································· 16

16.1 試験装置 ···················································································································· 16

16.2 手順 ·························································································································· 16

16.3 結果 ·························································································································· 16

17 吸油率 ························································································································· 16

17.1 試験片 ······················································································································· 16

17.2 手順 ·························································································································· 16

17.3 結果 ·························································································································· 17

18 導電性微粒子 ················································································································ 17

19 金属粒子の存在 ············································································································· 17

19.1 一般 ·························································································································· 17

19.2 化学的方法 ················································································································· 17

19.3 X線法 ······················································································································· 18

C 2305-2:2010 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

20 絶縁破壊の強さ ············································································································· 19

20.1 一般 ·························································································································· 19

20.2 A法 ·························································································································· 19

20.3 B法 ·························································································································· 21

21 耐曲げ性 ······················································································································ 21

21.1 試験片 ······················································································································· 21

21.2 手順 ·························································································································· 21

21.3 丸棒の直径 ················································································································· 22

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 23

C 2305-2:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,電気機能材料工業会(JEIA)及び財団法人

日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業

標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによってJIS C 2111:2002は

廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS C 2305の規格群には,次に示す部編成がある。

JIS C 2305-1 第1部:定義及び一般要求事項

JIS C 2305-2 第2部:試験方法

JIS C 2305-3-1 第3-1部:個別製品規格−プレスボード

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

C 2305-2:2010

電気用プレスボード及びプレスペーパー−

第2部:試験方法

Pressboard and presspaper for electrical purposes-

Part 2: Methods of tests

序文

この規格は,2004年に第2版として発行されたIEC 60641-2を基に作成した日本工業規格であるが,技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,個別製品規格の要求事項への適合性を判断するために行う電気用プレスボード(以下,プ

レスボードという。)及び電気用プレスペーパー(以下,プレスペーパーという。)の試験方法について規

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60641-2:2004,Pressboard and presspaper for electrical purposes−Part 2: Methods of tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS C 2110:1994 固体電気絶縁材料の絶縁耐力の試験方法

JIS C 2300-2:2010 電気用セルロース紙−第2部:試験方法

注記 対応国際規格:IEC 60554-2:2001,Cellulosic papers for electrical purposes−Part 2: Methods of test

(MOD)

JIS C 2320 電気絶縁油

JIS P 8113 紙及び板紙−引張特性の試験方法−第2部:定速伸張法

注記 対応国際規格:ISO 1924-2,Paper and board−Determination of tensile properties−Part 2: Constant

rate of elongation method (20 mm/min)(IDT)

JIS P 8116 紙−引裂強さ試験方法−エルメンドルフ形引裂試験機法

2

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 1974:1990,Paper−Determination of tearing resistance (Elmendorf method)

(MOD)

JIS P 8118 紙及び板紙−厚さ及び密度の試験方法

注記 対応国際規格:ISO 534:1988,Paper and board−Determination of thickness, density and specific

volume(MOD)

JIS P 8127:1998 紙及び板紙−水分試験方法−乾燥器による方法

注記 対応国際規格:ISO 287:1985,Paper and board−Determination of moisture content of a lot−

Oven-drying method(MOD)

JIS R 3503 化学分析用ガラス器具

IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part 1: Tests at power

frequencies

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試料(specimen)

指定ロットの巻取又は平判から,規定の寸法に裁断した長方形の紙又は板紙。

3.2

試験片(test piece)

試験方法に従って測定に供する紙又は板紙。試験片は,試料から採るか,又は試料をそのまま用いるこ

とがある。

4

試験における一般注意事項

4.1

調湿

試料は,次による。

a) 厚さ0.5 mm未満の試料 特に指定のない限り,試料は,採取後,23 ℃±2 ℃,相対湿度(50±5)%

の雰囲気中で16時間以上調湿する。試験片は,試料を裁断して作製し,この雰囲気中で測定する。

b) 厚さ0.5 mm以上の試料 特に指定のない限り,試料は,採取後,23 ℃±2 ℃,相対湿度(50±5)%

の雰囲気中で16時間以上調湿する。試験片は,試料を裁断して作製し,25 ℃±5 ℃及び相対湿度(50

±10)%の雰囲気中で測定する。

疑義のある場合は,調湿中に試験片の質量が確実に増加するように,試料は,70 ℃±5 ℃で十分乾燥し

た後,23 ℃±2 ℃,相対湿度(50±5)%の雰囲気中で,試料の水分が5.5〜8 %になるように調湿する。

注記 十分乾燥とは,水分4 %未満を目安とする。

試験を行う室内が上記雰囲気にできない場合は,相対湿度(50±5)%になるようにした密閉容器中で調

湿を行い,温度23 ℃±5 ℃,相対湿度(50±10)%の室内で,迅速に試験を行う。この場合,試験時の

温度及び湿度を記録する。

4.2

乾燥

特に指定のない限り,試験片の乾燥は,105 ℃±5 ℃の恒温槽内で行う。プレスボードの公称厚さと最

短の乾燥時間との関係は,表1による。

3

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

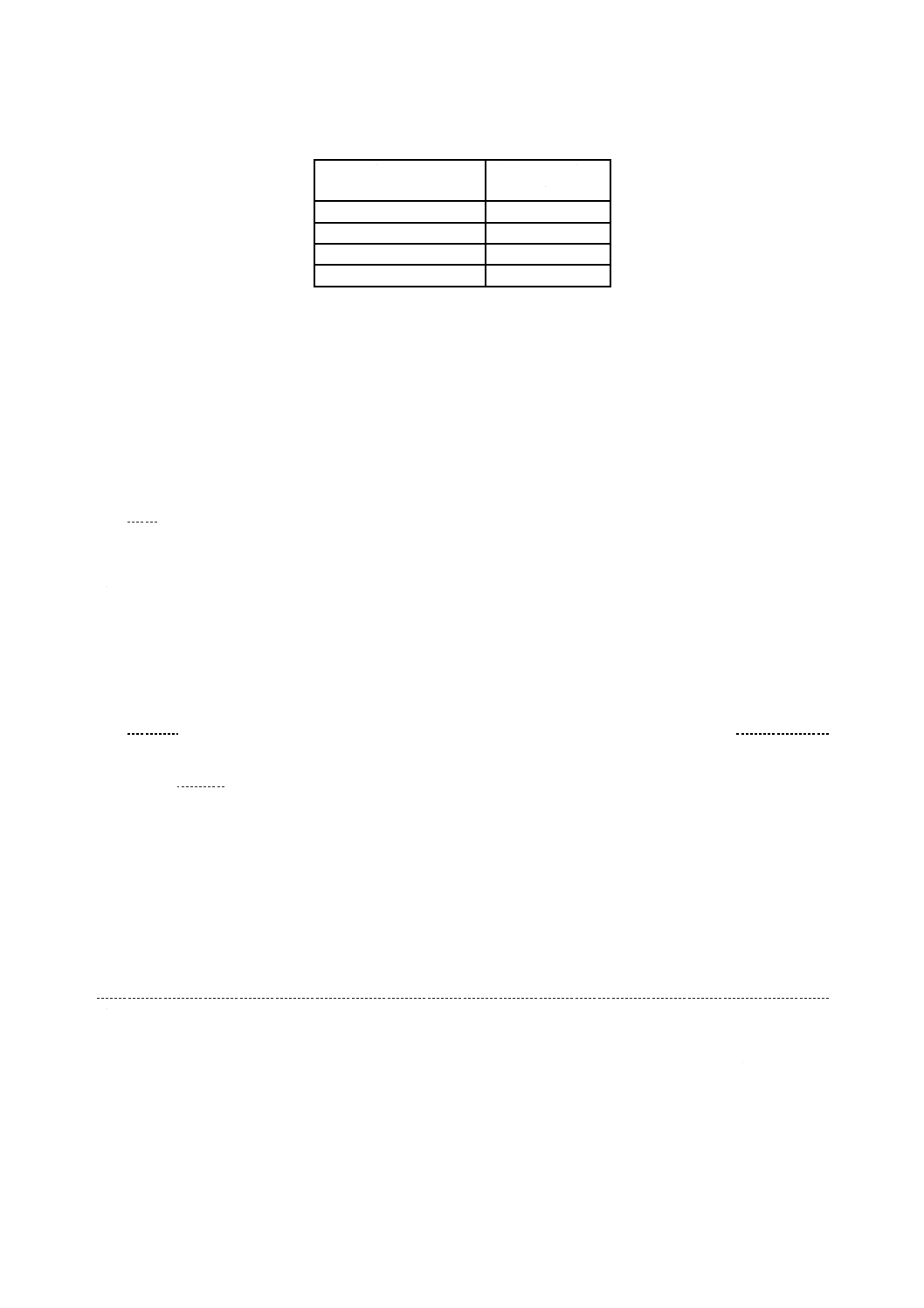

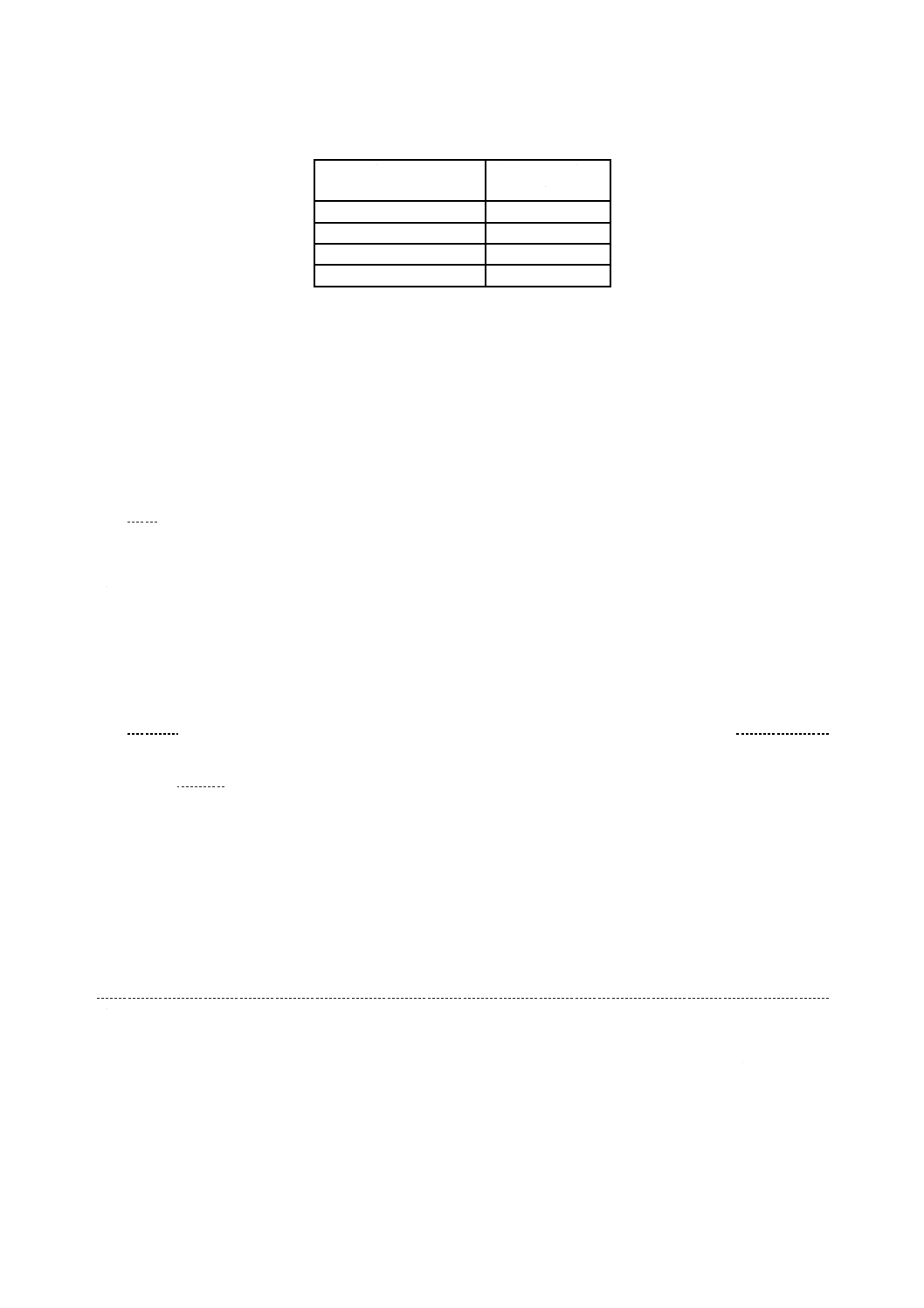

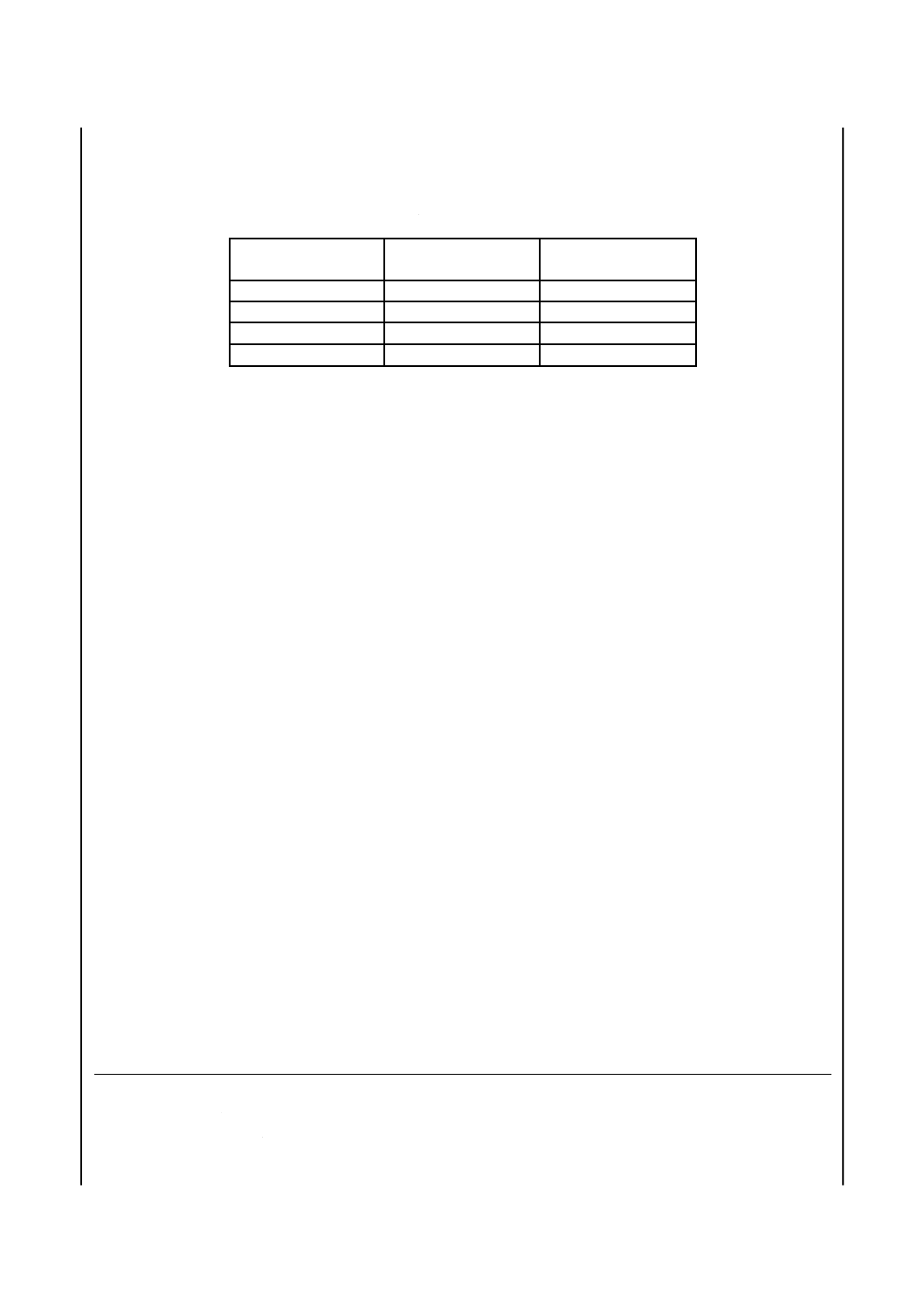

表1−プレスボードの公称厚さと最短の乾燥時間との関係

プレスボードの公称厚さ

mm

最短の乾燥時間

h

0.5以下

12

0.5を超え1.5以下

24

1.5を超え5以下

48

5を超えるもの

72

4.3

寸法

試験片の寸法に対して公差を規定しない場合は,小数点以下を四捨五入してミリメートル(mm)で表

す。

4.4

結果

結果は,平均値で表す。ただし,中央値を用いてもよい。この場合は,中央値を用いたことを試験報告

書に明記する。

5

寸法

5.1

厚さ

坪量224 g/m2未満の試料については,JIS P 8118による。坪量224 g/m2以上の試料については,次によ

る。

5.1.1

測定器

測定面の直径が6〜8 mmの外側マイクロメータで,測定面の平面度は,0.001 mm以内,平行度は,0.003

mm以内とする。ねじのピッチは,1回転0.5 mm,シンブルの目盛は,1回転を50分割した0.01 mmとし,

0.002 mmまで読取り可能とする。試験片にかかる圧力は,0.1〜0.3 MPaとする。

注記1 薄くて柔らかい試料の場合,マイクロメータの圧力による誤差は,測定値の2 %と同程度と

なる。

注記2 JIS B 7502に規定する外側マイクロメータは,この要求事項を満足する。

5.1.2

校正用ブロック

測定器の点検に用いる校正用ブロックは,呼び寸法の±0.001 mm以内の精度とする。測定器の指示厚さ

は,校正用ブロックの厚さに対して±0.005 mm以内とする。

5.1.3

手順

5.1.3.1

試料採取時の厚さ測定

試料採取時の厚さは,5.1.1に規定する測定器を用いて,試験片の端から20 mm以上離れた箇所で測定

する。測定は,約0.05 mm/sずつ進む速さでマイクロメータを回転させ,測定面が試験片面に平行に軽く

接触した後,ラチェットが3回音をたてたときの目盛を読む。自動停止式の場合は,停止したときの値を

読む。

プレスボードは,各辺で2か所,合計8か所測定する。

巻取状のプレスペーパーは,JIS C 2300-2の5.1(厚さ)による。幅方向の測定は,幅1 m当たり5か所

とする。

測定結果に疑義のある場合は,幅40 mmの短冊を材料の全幅の長さで切り取り,この短冊から8等分間

隔で,それぞれ長さ40 mm以上の試験片8枚を切り取る。試験片を4.1によって調湿し,5.1.1に規定する

4

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定器を用いて,各試験片それぞれ中央付近の位置の厚さを測定する。

5.1.3.2 調湿後の厚さ測定

調湿後の厚さ測定は,次の手順で行う。

a) しわがない原幅試料の両端部及び中央部から,縦方向(流れ方向)に200 mm,幅方向に250 mmの試

験片を採り,試験片の中をほぼ均等な間隔で5か所ずつ測定する。

b) しわがない原幅試料の横方向に,ほぼ均等な間隔で規定回数測定する。

5.1.4

結果

結果は,平均値で表し,最大値及び最小値も記録する。

5.2

平判の幅及び長さ

平判の幅及び長さは,紙を平らな台上に広げ,張力を加えない状態で0.5 mm以上の精度をもつ適切な

計器を用いて3か所測定し,平均値で表す。

5.3

巻取の幅及び径

幅,巻取外径,巻しん外径及び巻しん内径は,1巻のままJIS B 7507に規定するノギス又はこれと同等

以上の計器を用いて,円周を3等分した3か所について測定し,平均値で表す。

6

密度

6.1

一般

密度の測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

6.2

A法

面積100 cm2以上の長方形の試験片3枚それぞれの質量及び体積から密度を計算で求める。質量は,試

験片質量の10−4の精度で測定する。長さ及び幅は,試験片の四隅から12 mm以上離れた箇所で0.1 mmの

精度でそれぞれ2か所測定する。厚さは,5.1.1に規定する測定器を用いて,端から20 mm以上離れた箇

所で,辺の周囲を等間隔で8か所測定し,平均値を求める。

密度は,次の式によって求める。

3

10

×

×

×

=

w

l

s

m

ρ

ここに,

ρ: 密度(g/cm3)

m: 質量(g)

s: 8か所の厚さの平均値(mm)

l: 2か所の長さの平均値(mm)

w: 2か所の幅の平均値(mm)

三つの値すべてを記録する。

6.3

B法

試験片は,約200 mm×250 mm若しくは約100 mm×100 mmのもの3枚,又は質量約2 gのものとし,

密度は,それぞれの体積及び質量から計算で求める。厚さの測定は,5.1.3.2による。長さ及び幅をそれぞ

れ2か所以上測定する。質量は,試験片質量の0.5 %より高い精度で測定する。

6.4

C法

厚さの試験に用いた試料から質量約2 g,又は個別製品規格で規定した質量の試験片をJIS R 3503に規

定するはかり瓶に採り,105 ℃±2 ℃で3時間以上乾燥し,吸湿剤入りデシケータ内で冷却した後の質量

及び加熱前の体積から密度を求める。厚さの測定は,5.1.3.2による。質量は,試験片質量の0.5 %より高

い精度で測定する。

5

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

引張強さ及び伸び

7.1

原理

幅15 mm,長さ250 mmの試験片を,試料の縦方向及び横方向に採り,試験片の切断時の力を測定する。

引張強さは,次の式によって求める。

a

w

F

×

=

σ

ここに,

σ: 引張強さ(MPa)

F: 切断時の力(N)

w: 試験片の幅(mm)

a: 試験片の厚さ(mm)

伸びは,次の式によって求める。

100

0

0×

−

=

D

D

D

E

ここに,

E: 伸び(%)

D0: つかみ間隔(mm)

D: 切断時の間隔(mm)

7.2

試験片を折り曲げずに測定する場合

この測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

引張試験機は,JIS P 8113に規定するもの,又はこれに準じるもの。

幅15 mm,長さ250 mmの試験片を,試料の縦方向及び横方向にそれぞれ9枚採る。ただし,受渡当事

者間の協定によって試験片の数を決めてもよい。

a) A法 つかみ間隔を180 mm±1 mmとする。引張速度は,20 ±5 mm/min又は破断時間が20 s±5 sに

なる速度とする。ただし,引張強さが大きく,測定不能の場合は,適宜試験片の幅を小さくするか,

又は他の方式の試験機を用いてもよい。この場合はその旨を記録する。

b) B法 つかみ間隔を180 mm±10 mm,引張試験機の最大の力を約300 Nとする。引張速度は,200

mm/minとする。ただし,引張強さが大きく,測定不能の場合は,適宜試験片の幅を小さくするか,

又は他の方式の試験機を用いてもよい。この場合はその旨を記録する。

7.3

試験片を折り曲げて測定する場合

この試験は,厚さ0.5 mm以下のプレスペーパーに適用する。

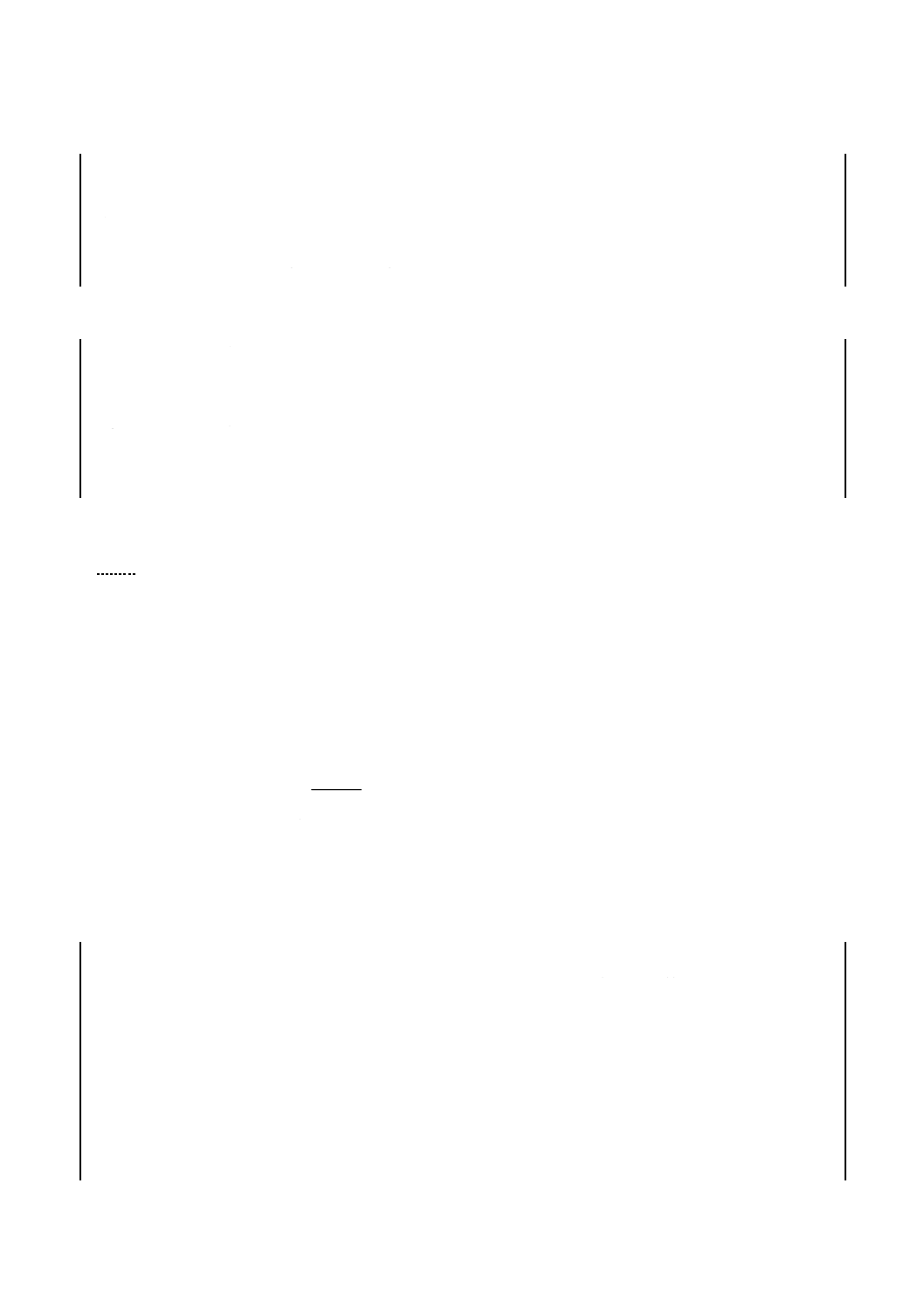

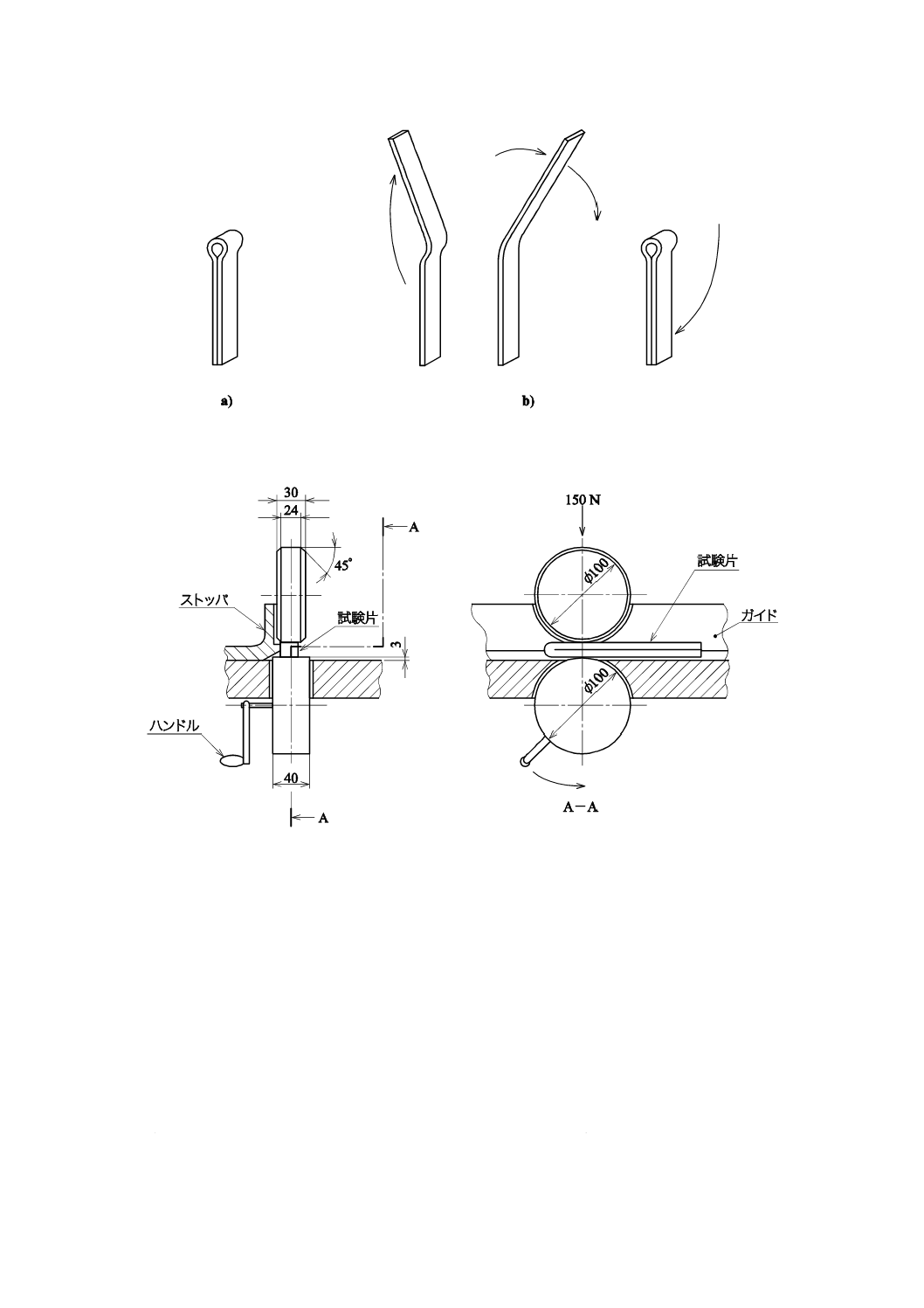

図1 a)に示すように,試験片を,長手方向の中央で長手方向に対して直角に手で折り曲げる。この試験

片を,図2に示す折り曲げ装置のローラ間に通す。このとき,長手方向の端をガイドに合わせる。次に,

折り曲げた試験片を,図1 b)に示すように,手で折り返し,再び折り曲げ装置のローラ間に通す。折り曲

げを開いた後,試験片を,7.2によって測定する。

6

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

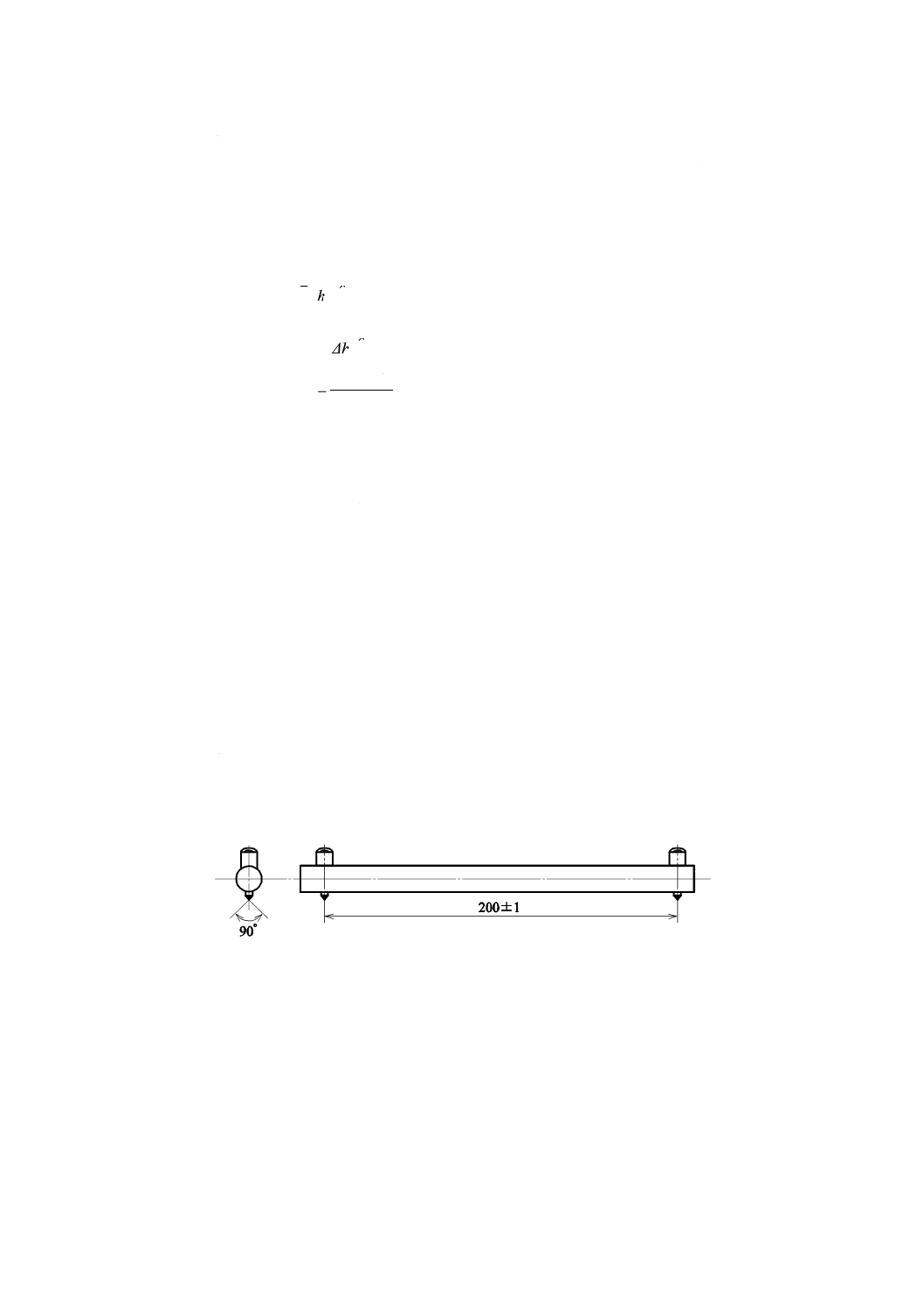

図1−折り曲げの順序

単位 mm

図2−折り曲げ装置

8

引裂強さ

この試験は,厚さ0.5 mm以下のプレスペーパーに適用する。

8.1

原理

あらかじめ切り込みを入れた1枚の紙を,引き裂くのに必要とする力を求める。

8.2

試験片

試験片は,特に規定がない限り,JIS P 8116に規定する寸法とし,試料の縦方向及び横方向にそれぞれ9

枚採る。

ナイフで切込みを入れた後の振子で引き裂く長さは,43.0±0.5 mmとする。

8.3

手順

JIS P 8116に規定するエルメンドルフ形引裂試験機を用いて,JIS P 8116によって測定する。

7

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

結果

結果は,それぞれの方向について,平均値で表す。引裂強さは,ミリニュートン(mN)で表す。

9

端部引裂強さ

この試験は,厚さ0.5 mm以下のプレスペーパーに適用する。

9.1

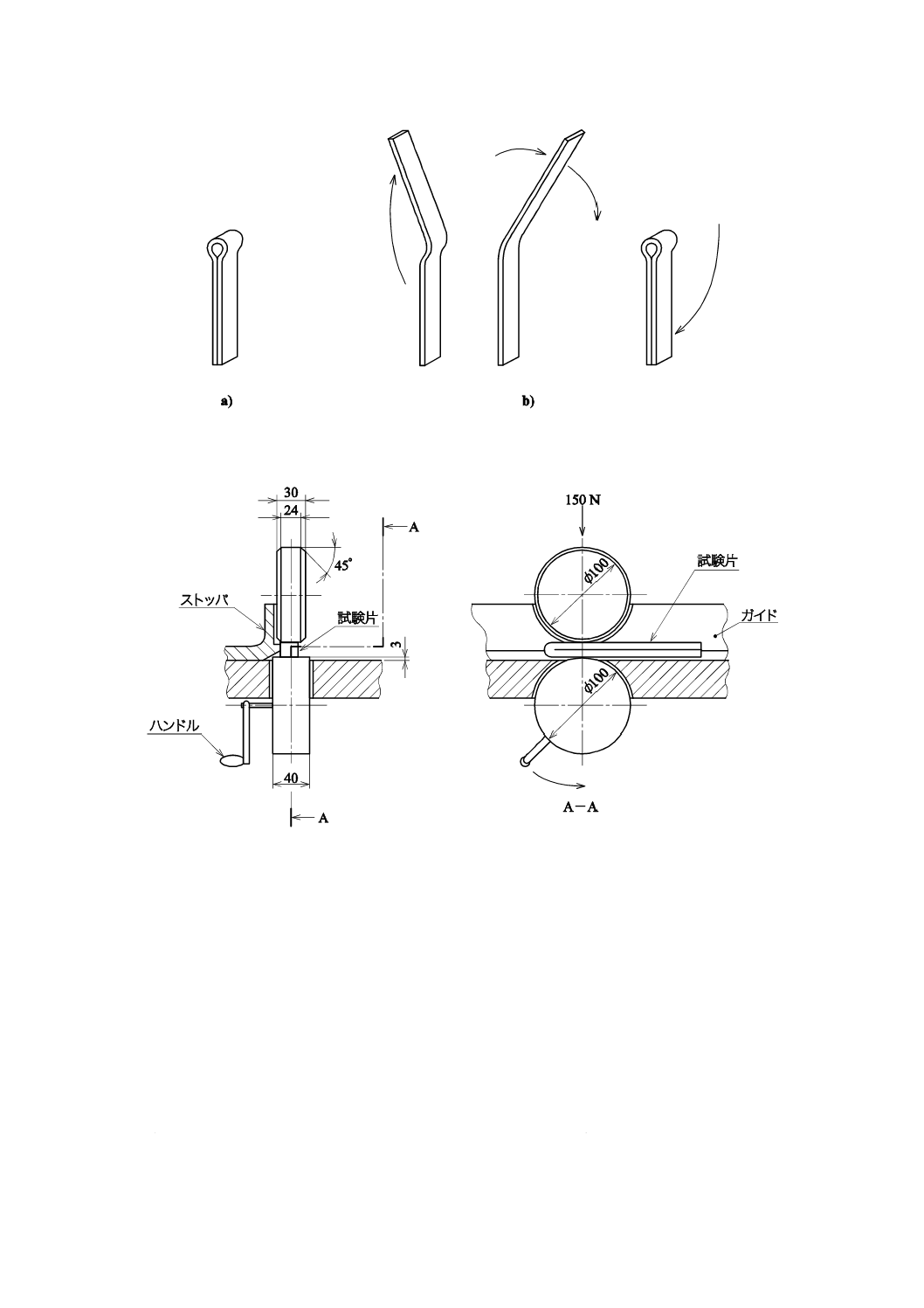

試験装置

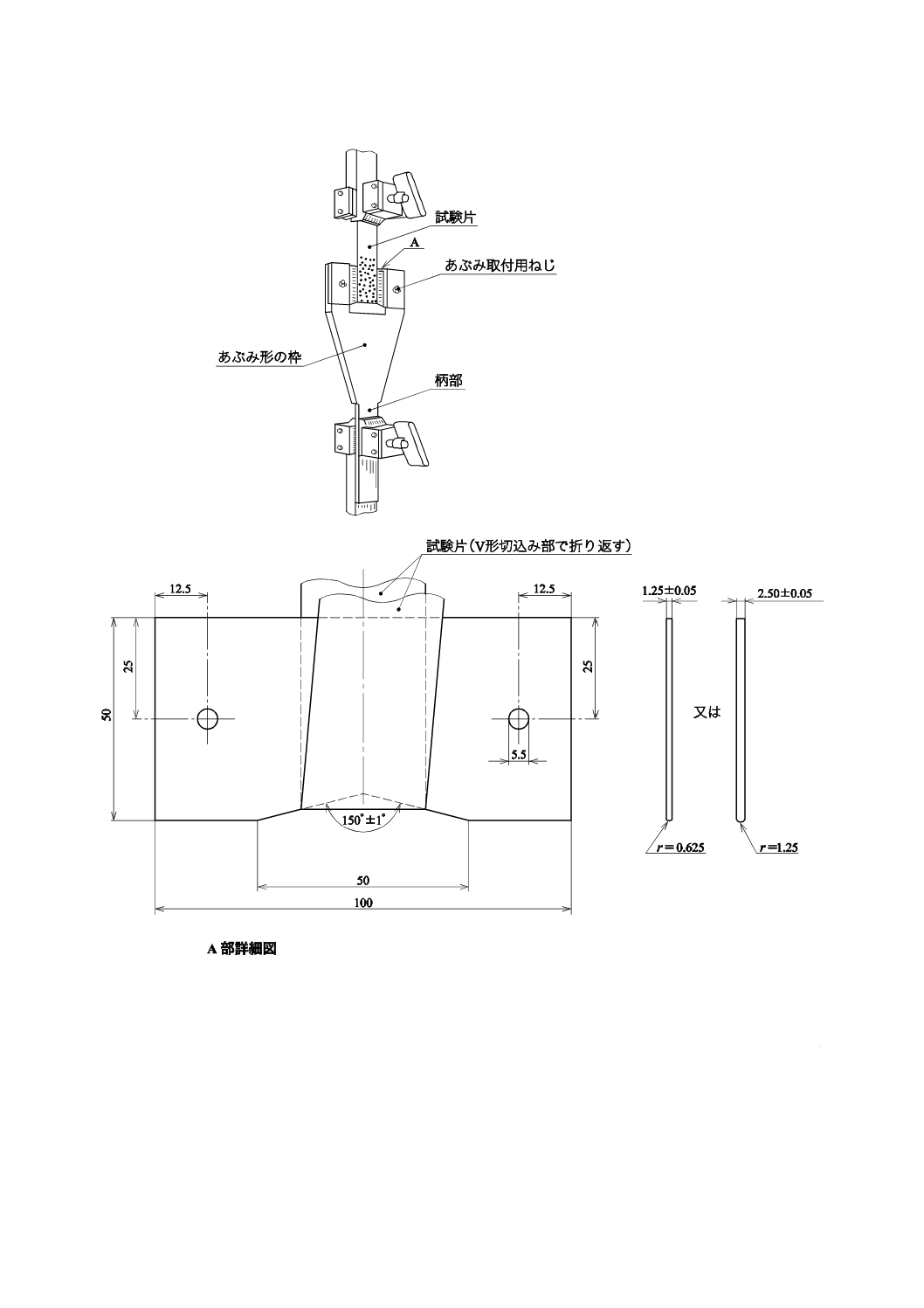

装置は,JIS P 8113に規定する引張試験機に,あぶみ形端部引裂器具(図3参照)を取り付けたものを

用いる。あぶみ形端部引裂器具は,あぶみ形の枠の先端に浅いV形の切込み(以下,V形切込みという。)

が入った鋼板(A)を両端で取り付けた構造とする。

V形切込みが入った鋼板は,あぶみ形の枠から取外しができ,厚さの異なった2種類の鋼板を,厚さの

異なる材料に応じて交換して用いる。鋼板の厚さは,1.25 mm±0.05 mm及び2.50 mm±0.05 mmとする。

V形切込みの角度は,150°±1°とする。V形切込みの端面は,断面が半円形で,滑らかで,かつ,まっ

すぐなものとする。

8

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図3−あぶみ形端部引裂器具

9.2

試験片

試料の縦方向及び横方向にそれぞれ9枚の試験片を採る。大きさは,幅15〜25 mm,長さ250 mm以上

とする。

試験片を,4.1によって調湿する。

9.3

手順

あぶみ形の枠にプレスボードの厚さに応じた厚さの鋼板を取り付ける。厚さ0.75 mm以下のプレスペー

9

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

パーには厚さ1.25 mm±0.05 mmの鋼板を,厚さ0.75 mmを超えるプレスペーパーには厚さ2.50 mm±0.05

mmの鋼板を用いる。

あぶみ形端部引裂器具の薄い取手を,引張試験機の下側つかみ具に固定し,あぶみ形端部引裂器具の垂

直方向の中心線が,上側及び下側つかみ具の中心点になるように一致させる。さらに,V形切込みの両端

がつかみ具の中心線に対称な位置にくるよう調整する。

必要ならば,あぶみ形端部引裂器具は上側つかみ具に固定してもよい。この方法の場合は,あぶみ形端

部引裂器具の質量を補正するために,引張試験機のバランスを調整する必要がある。

上側つかみ具の下端が,V形切込みが入った鋼板の約90 mm上になるように,引張試験機の下側つかみ

具を取り付ける。

試験片は,鋼板の下からあぶみ形端部引裂器具に通し,試験片の両端を重ね合わせ,上側つかみ具に固

定する。この操作で,試験片の緩みは,ほとんど除かれるが,試験片に引裂力が加わらないように注意す

る。最初の力を試験片にできるだけゆっくりと加えるようにし,慣性力によって発生するひずみを最小に

する。

力は,引裂きが5〜15秒の時間で始まるように加え,引裂きが始まったときの力をニュートン(N)で

記録する。

9.4

結果

結果は,それぞれの方向について平均値で表す。端部引裂強さは,ニュートン(N)で表す。用いた鋼

板の厚さ,加圧速度並びに試験片の幅及び厚さを併記する。

10 圧縮率

この試験は,厚さ0.5 mm以上のプレスボードに適用する。

10.1 原理

圧縮率は,積み重ねた試験片に初期圧力を加え,続いて最終圧力まで上げたときの積み重ねた試験片の

厚さの変化から求める。

残留ひずみ及び復元率は,初期圧力を加えたとき,最終圧力まで上げた後,及び初期圧力に戻したとき

の積み重ねた試験片の厚さの変化から求める。

10.2 試験装置

試験装置及び試験用ジグは,次による。

a) 規定寸法の試験片を,ほぼ一定の圧縮速さで圧縮でき,圧縮力及び試験片の変形量を測定できるはん

用の試験装置

b) 平行度が0.2 mm以内で,試験片より広い面積の平行の鋼板からなる試験用ジグ

10.3 試験片

一辺の長さが25 mm±0.5 mmの正方形に裁断した試験片を十分な枚数だけ採り,すべての試験片につい

て,端部のばり(かえり)を取る。試験片は,積み重ねた高さが25〜50 mmになるように枚数を調整した

ものを3組作る。

試験片を,温度105 ℃±5 ℃の恒温槽内で4〜24時間乾燥する。その後,恒温槽内をおよそ1 kPaの真

空度にする。乾燥時間は,24〜48時間とする。

10.4 手順

試験用ジグの鋼板の間に積み重ねた試験片を置く。初期圧力は,1 MPaとし,少なくとも5分間保持す

る。ここで,積み重ねた試験片の高さh0を±0.1 mmの精度で測定する。次に,鋼板の移動する速さを5

10

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

±1 mm/minにしながら圧力を20 MPa±0.1 MPaまで上げ,最低5分間保持する。ここで,積み重ねた試験

片の高さh0からの差Δh1を±0.01 mmの精度で測定する。その後,1 MPaまで圧力を減らし,5分以上保

つ。その後,積み重ねた試験片の高さh0からの差Δh2を±0.01 mmの精度で測定する。

10.5 結果

圧縮率,残留ひずみ及び復元率は,次の式によって求める。

100

0

1×

=hΔh

C

100

res

1

2×

=Δh

Δh

C

100

rev

1

2

1

×

−

=

Δh

Δh

Δh

C

ここに,

C: 圧縮率(%)

Cres: 残留ひずみ(%)

Crev: 復元率(%)

h0: 初期圧力時の試験片厚さ(mm)

Δh1: 初期圧力時の試験片厚さ−最終圧力時の試験片厚さ(mm)

Δh2: 初期圧力時の試験片厚さ−最終圧力から初期圧力に下げた

ときの試験片厚さ(mm)

三つの値すべてを記録する。

11 収縮率

この試験は,厚さ0.5 mm以上のプレスボードに適用する。

11.1 試験装置

試験装置は,次による。

a) 箇条5に規定する厚さ測定用装置

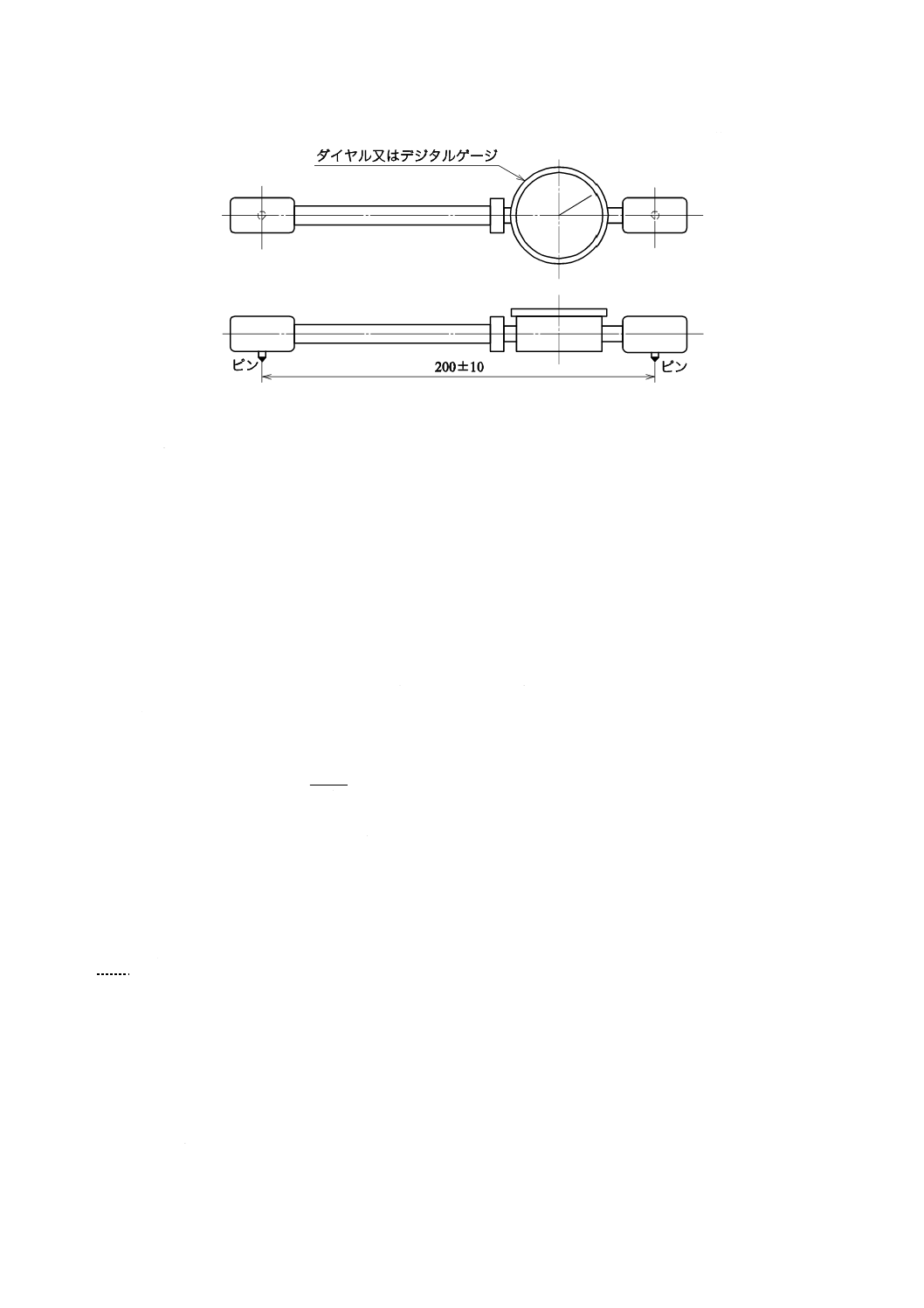

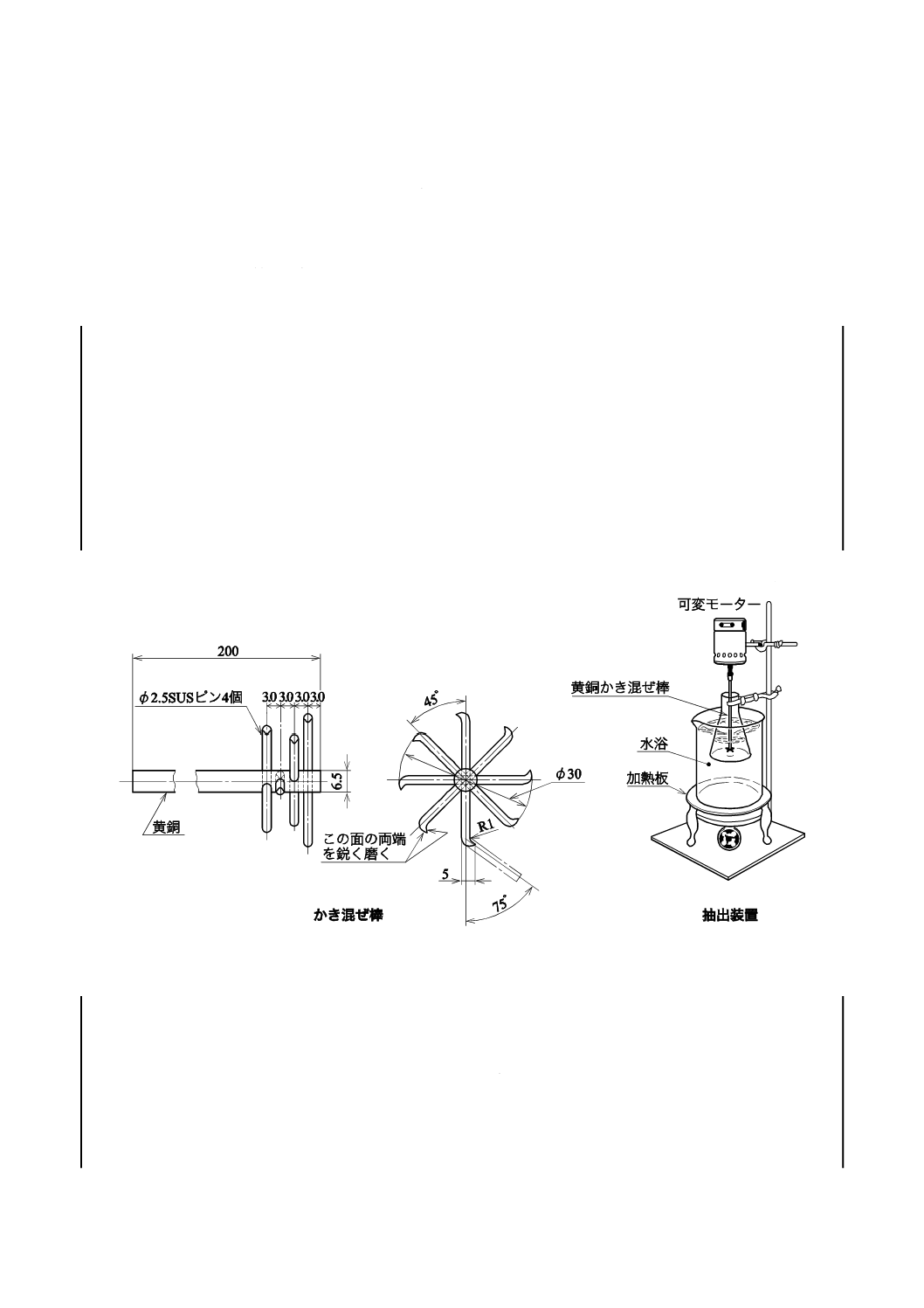

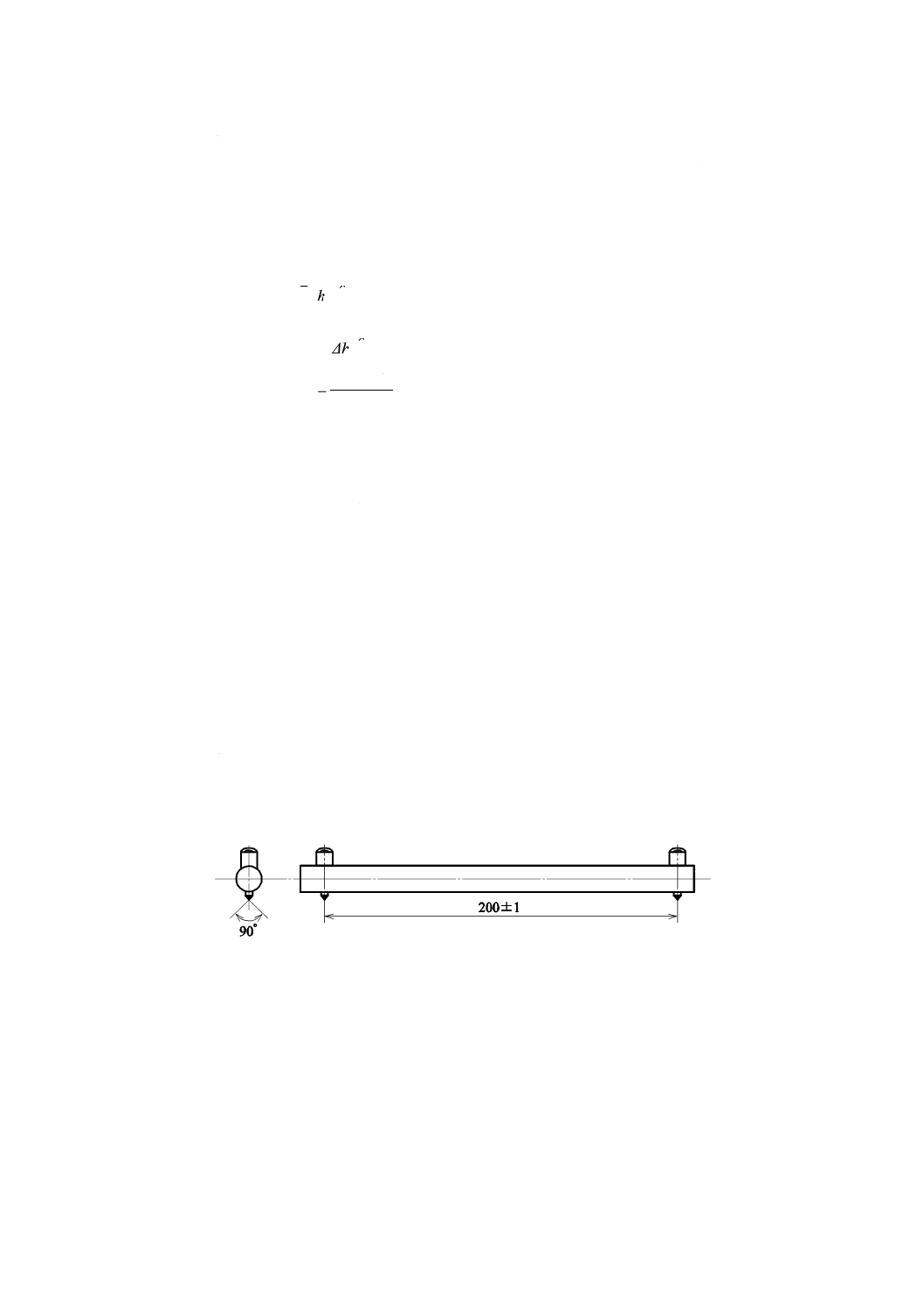

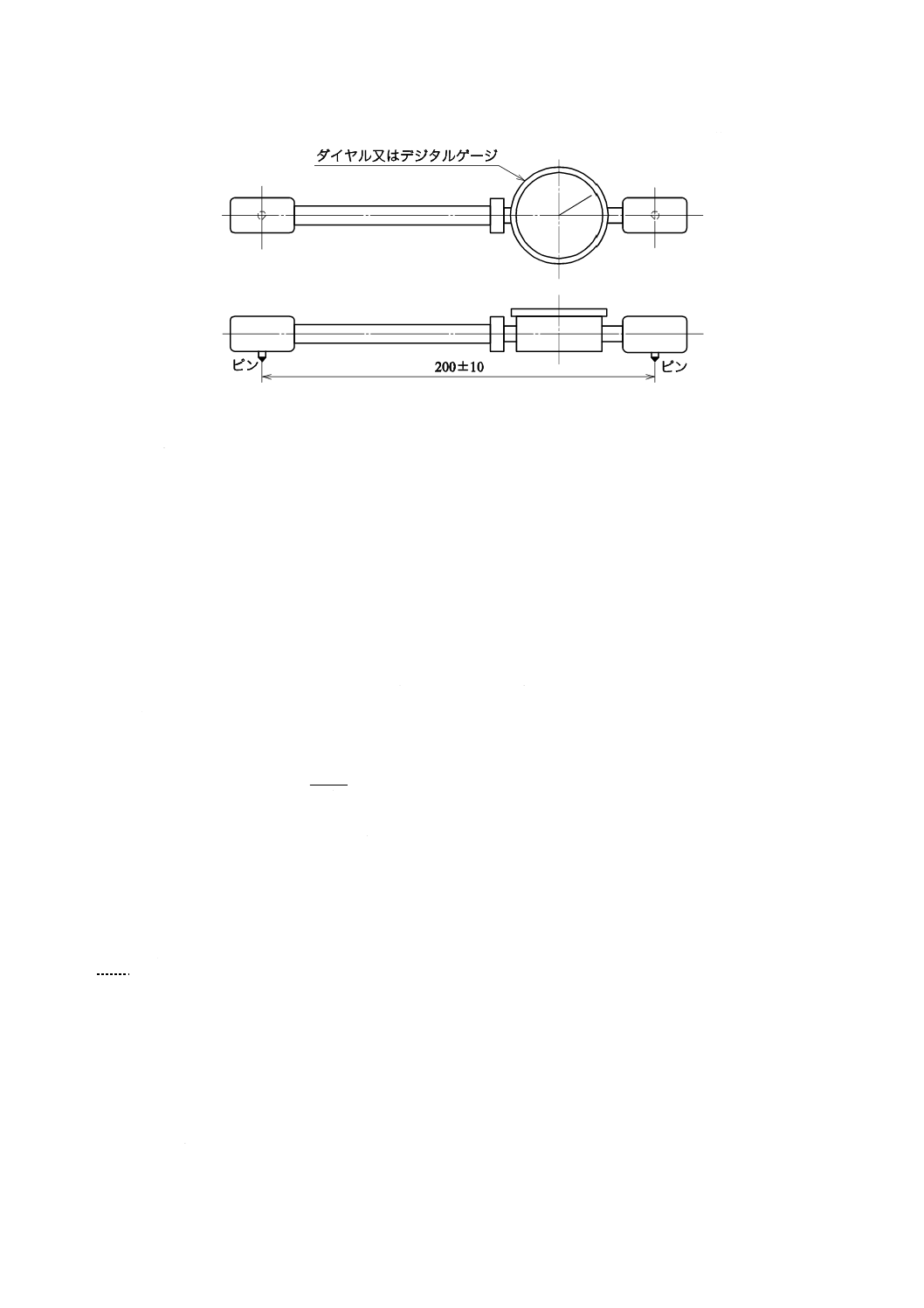

b) 図4に示すプリックの間隔が200 mm±1 mmのダブルプリックパンチ

c) 図5に示す0.01 mmの精度をもつ穴ピッチ用ノギス

単位 mm

図4−ダブルプリックパンチ

11

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−ノギス

11.2 試験片

50 mm×300 mmの試験片を,縦方向及び横方向にそれぞれ3枚ずつ採る。

11.3 手順

試験片を,4.1によって調湿する。箇条13によって調湿後の試験片の水分を測定する。

クランプ装置に試験片を挟み,ダブルプリックパンチによって,試験片の中心線に沿って離れた二つの

穴をあける。0.01 mmの精度をもつ穴ピッチ用ノギスを用いて,二つの穴の間隔を測定する。

試験片に,等間隔に3か所印をつけ,箇条5によって試験片の厚さを測定する。

試験片を,4.2によって乾燥する。デシケータ中で室温まで冷却した後,再び穴の間隔及び厚さを測定す

る。

なお,試験片に穴をあけずに,試験片の全長をノギスで測定してもよい。

11.4 結果

収縮率は,縦方向,横方向及び厚さ方向ともに次の式によって求める。

100

×

−

=

A

B

A

S

ここに,

S: 収縮率(%)

A: 乾燥前寸法(mm)

B: 乾燥後寸法(mm)

3方向それぞれ三つの値すべてを乾燥前の試験片の水分とともに記録する。

12 層間はく離強さ

12.1 一般

層間はく離強さの測定は,特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録

する。

12.2 A法

12.2.1 原理

試験片を,層に沿って平行に引き裂くために必要な,層に対して垂直方向の引張力を測定する。

12.2.2 試験片

シートの端から25 mm以上の部分で,試料から±0.3 mmの精度で30 mm×30 mmの6枚の試験片を切

12

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り取る。紙の縦方向及び横方向を試験片に記入する。

試験片を,4.1によって調湿する。

12.2.3 試験装置

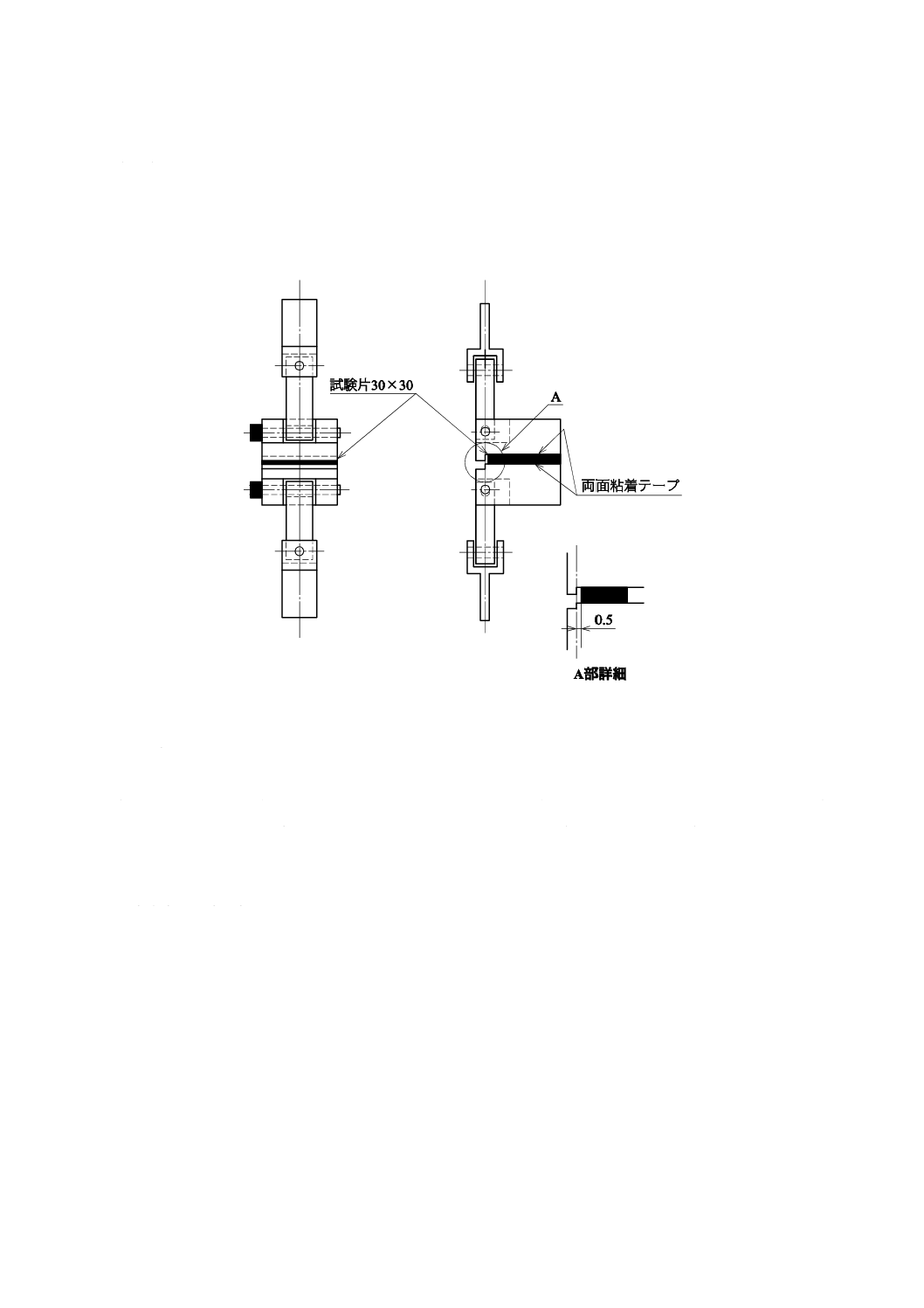

試験装置は,図6に示す測定器具を引張試験機に取り付ける。

単位 mm

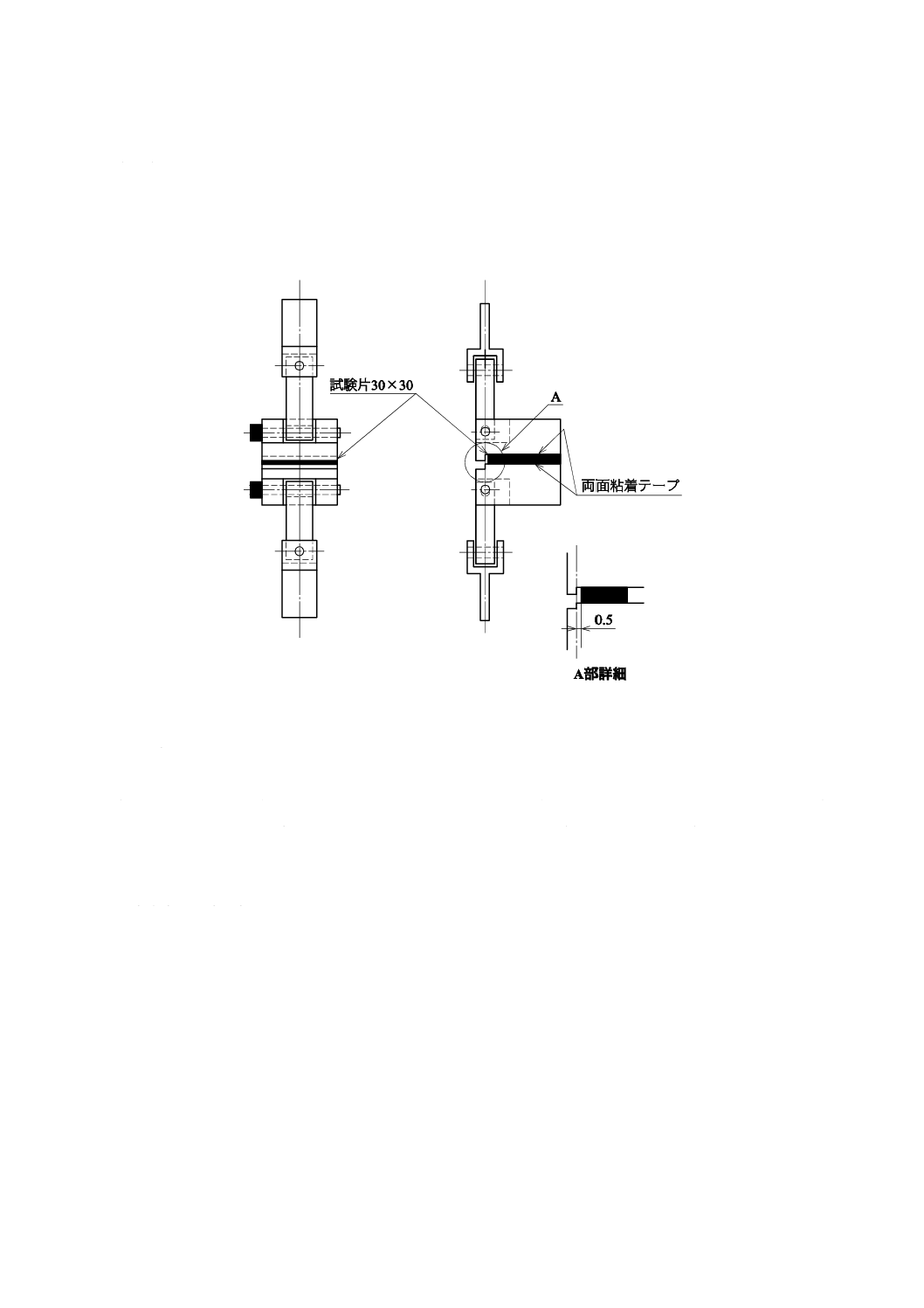

図6−層間はく離強さ測定器具

12.2.4 手順

調湿した試験片は,試験開始直前に調湿環境から取り出す。

適切な種類の両面粘着テープを,測定器具の両方の試験片接着部に張る。試験片の先端が,試験片接着

部の先端に対して0.5 mm内側になるように,試験片を,試験片接着部の間に正確に挿入する。

プレスの鋼板の下に測定器具を挿入し,厚さ0.5 mm未満の材料は,10 kNを,また,厚さ0.5 mm以上

の材料は,25 kN±1 kNの圧力を3〜4分加える。試験片を,試験片接着部に確実に張り付けるために,圧

力を試験片に垂直に加える。

30秒以内に,引張試験機のつかみ具に試験片が付いている測定器具を取り付け,直ちに引張りを開始す

る。引張速度は,5〜10 mm/minとする。

測定器具の先端部と紙の縦方向を直角にして3回の試験を行い,次に,同様に横方向を直角にして3回

の試験を行う。

層間はく離強さは,引張力の極大値とする。

最初の3回の試験は,縦方向の層間はく離強さとなり,残りの3回の試験は,横方向の層間はく離強さ

となる。

注記 両面粘着テープは,試験片の層の間ではく離を生じるものがよい。これは,はく離の後,測定

器具の試験片接着部のいずれかに一層以上の残がいが張り付いていることによって確認できる。

13

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これ以外の場合は,その両面粘着テープは適切でない。

12.2.5 結果

層間はく離強さは,両方の方向ともに幅30 mm当たりのニュートン(N/30 mm)で表す。

得られた三つの値すべてを記録する。

12.3 B法

12.3.1 試験装置

試験装置は,つかみ幅が50 mm以上あり,つかみ間距離が30 mm以下となるような引張試験機とする。

12.3.2 試験片

50 mm×200 mmの試験片を,長辺が試料の横方向になるように5枚採る。

12.3.3 手順

試験片の短辺全幅の層の中心に切り目を入れる。次に,長さ方向に20 mm以上引き裂き,その両端をつ

かみ具に挟む。引き裂く箇所が直角になるように,引き裂かない部分を手でもつ。引っ張っている間,引

き裂く部分を90゜に保つように保持する。

引張速度は,300 mm/minとし,75 mm以上の長さをはく離させて,最大値,最小値及び平均値を記録す

る。

12.3.4 結果

層間はく離強さは,5個の測定値を幅1 mm当たりのニュートン(N)を用い平均値で表し,最大値及び

最小値も記録する。

13 水分

13.1 原理

水分は,試料採取時の試験片の質量と乾燥した後の試験片の質量とから求める。

試験方法は,JIS P 8127:1998による。

13.2 試験片

試験片の質量は,20 g以上とし,面積は,100 cm2以上とする。試験片は,3枚とする。

13.3 手順

試料採取時の試験片の質量を量り,原質量を求める。試験片を4.2によって乾燥する。試験片を乾燥剤

入りデシケータ中で室温になるまで冷却した後,乾燥質量を量り,減量を求める。

13.4 結果

水分は,次の式によって求める。

100

1

2

1

o

×

−

=

L

L

L

M

ここに,

Mo: 水分(%)

L1: 試料採取時の試験片質量(g)

L2: 乾燥後の試験片質量(g)

疑義のある場合は,受渡当事者間で合意したサンプリング方法によって,納入された製品の異なった場

所から採った10枚の試験片で測定する。

14

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 灰分

14.1 原理

灰分は,試験片の燃焼残さの質量と乾燥した後の試験片の質量とから求める。

14.2 試験片

試験片の質量は,約5 gとし,3個採る。ただし,受渡当事者間の協定によって決めてもよい。

14.3 手順

乾燥した質量は,試験片を4.2によって乾燥した後,測定するか,又は水分から計算によって求めても

よい。

その試験片をるつぼに移しふたをし,電気マッフル炉に入れる。るつぼは,白金,磁製,溶融アルミナ

又はシリカ製のふた付きのものを用いる。

炉の温度は,低温から始め,900 ℃±25 ℃で完全に灰化させる。

乾燥剤入りデシケータ中で室温になるまで冷却した後,灰化後の質量を量る。

14.4 結果

灰分は,次の式によって求める。

100

s

r×

=mm

X

ここに,

X: 灰分(%)

mr: 試験片の燃焼残さの質量(g)

ms: 乾燥後の試験片質量(g)

15 水浸液導電率

標準的な導電率計の多くは,導電率をμS/cm又はmS/cmで表示しているが,計算を容易にするため,結

果は,mS/mで表す。

15.1 試験装置

試験装置は,次による。

a) 0〜0.5 mS/mの範囲が測定可能で,それぞれのレンジで±1 %の精度で測定できる導電率計,又は同じ

精度の交流ブリッジ法測定装置

b) 0〜0.5 mS/mの測定範囲である導電率セル又は白金電極容器

c) 耐酸性・耐アルカリ性のガラス製で環流冷却器が付いている250 cm3の広口三角フラスコ。又はJIS R

3503に規定する硬質ガラス製若しくは石英ガラス製で環流冷却器が付いている三角フラスコ

15.2 手順

特に規定がない限り,次のいずれの方法を用いてもよい。用いた方法を記録する。

a) A法 測定は,受理時の材料で行う。抽出前に,試験に用いるフラスコで60 min±5 min煮沸した水

で空試験を行う。この導電率が0.2 mS/m以下の場合は,そのフラスコを用いる。導電率がこの値を超

える場合は,新しい水でこのフラスコをもう一度煮沸する。二度目の空試験の導電率も0.2 mS/mを超

える場合は,別のフラスコを用いる。

材料の試験は,次による。

材料の全厚さから,約10 mm×10 mmの大きさで1 mm以下の厚さの試験片20 g以上を切り取る。

環流冷却器をつけた250 cm3のガラス製フラスコ中へ5 g±0.1 gを量り採り,導電率0.2 mS/m以下の

100 cm3±0.75 cm3の水を加える。この水を60 min±5 min緩やかに煮沸させ,引き続き,そのフラス

15

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コの中で室温にまで冷却する。空気から二酸化炭素が吸収されないように注意する。

抽出液は,導電率測定直前に測定容器に静かに入れる。測定容器は,抽出液で2回洗浄する。導電

率の測定は,20 ℃±0.5 ℃で行う。温度補正が可能な測定装置の場合,測定を20〜25 ℃で行うこと

ができる。その値は,20 ℃に換算する。

抽出液を3個作成し,それぞれ測定する。

試料の採取,保管,取扱い及び試験の各作業工程の間において,大気,特に化学実験室の大気及び

素手による取扱いによって汚染のないように注意する。

b) B法 水は,20〜25 ℃において,導電率が0.2 mS/m以下の蒸留水又はイオン交換水を用いる。抽出

前に,試験に用いるフラスコで空試験を行う。

約5 gの試験片を素手で触れないようにして,約10 mm×10 mmの大きさに裁断する。これをよく

混合し,乾燥状態として1 g±0.01 g相当量を300 cm3の三角フラスコに量り採る。これに沸騰した水

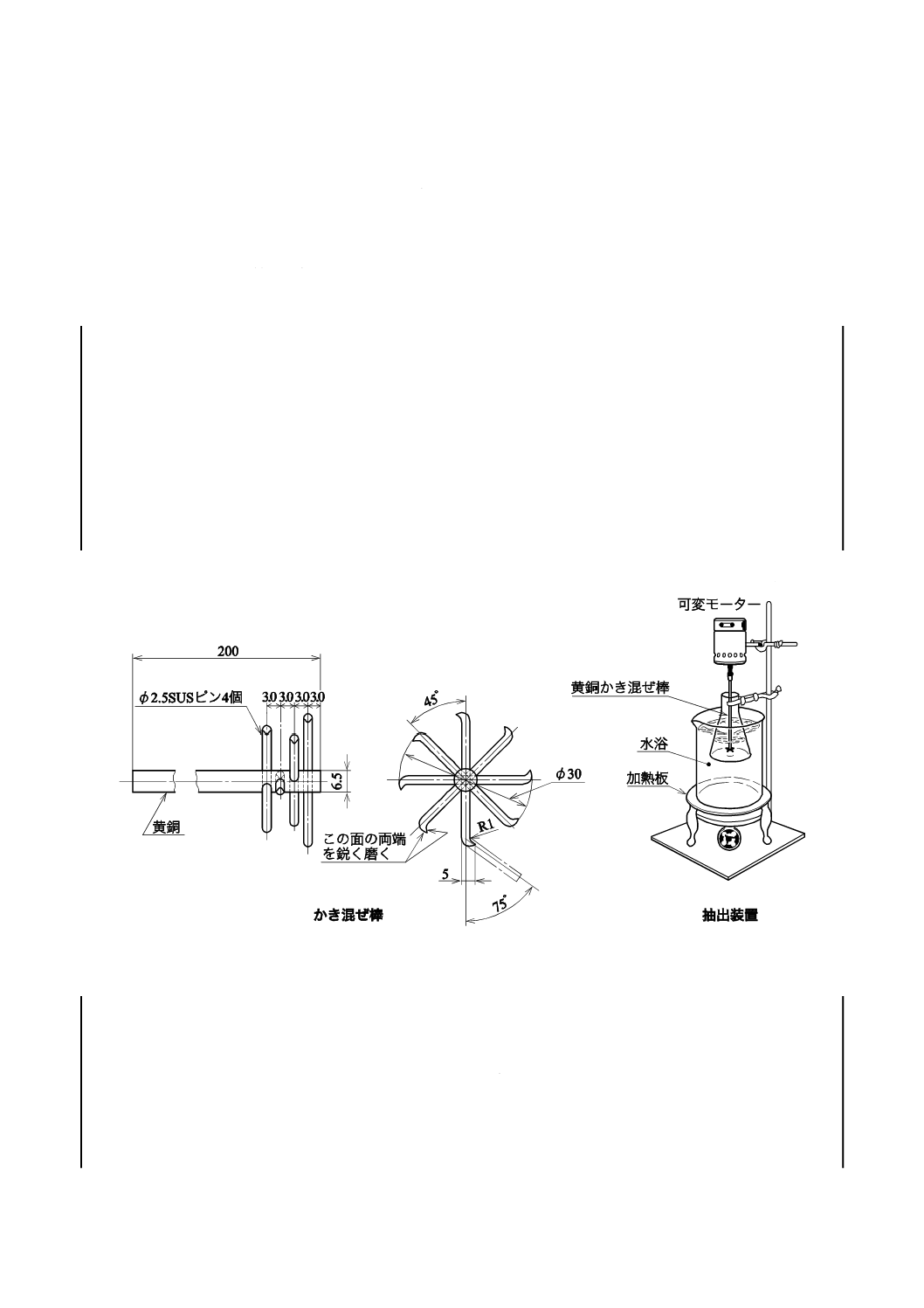

100 cm3を加えて,フラスコの約半分が浸されるように,沸騰している湯浴中に沈める。図7に示すか

き混ぜ棒を用いて,回転数1 500/min以上で,繊維がよく離解するようにかき混ぜながら10分間煮沸

させる。煮沸終了後,直ちに吸引ろ過し,抽出液をメスシリンダに移して,水を加えて100 cm3とし

た後,測定容器に移す。抽出液を2個作成し,23 ℃±0.5 ℃において,抽出液の導電率をそれぞれ測

定する。

単位 mm

図7−かき混ぜ棒及び抽出装置

c) C法 水は,20〜25 ℃において,導電率が0.2 mS/m以下の蒸留水又はイオン交換水を用いる。抽出

前に,試験に用いるフラスコで空試験を行う。

約10 mm×10 mmの大きさに細断した試験片5 g±0.1 gを三角フラスコに量り採り,沸騰した水を

200 cm3加えた後,環流冷却器を取り付けて,30 min±1 min煮沸する。煮沸終了後,直ちにガラス繊

維ろ紙を用いてろ過した抽出液に水を加えて200 cm3とし,測定容器に移す。抽出液を2個作成し,

23 ℃±0.5 ℃において,抽出液の導電率をそれぞれ測定する。

なお,受渡当事者間の協定によって,ビーカを用いて抽出してもよい。

16

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.3 結果

水浸液導電率は,次の式によって求める。

0

1γ

γ

γ

−

=

ここに,

γ: 抽出液の導電率(mS/m)

γ1: 抽出液の導電率の測定値(mS/m)

γ0: 空試験の導電率の測定値(mS/m)

結果は,次による。

a) A法 三つの値すべてを記録する。

b) B法及びC法 抽出前に試験に用いるフラスコで30 min±1 min煮沸した水で空試験を行う。二つの

測定値の差が10 %以内となったとき,その平均値で表す。二つの測定値の差が10 %以上ある場合は,

測定を始めからやり直す。

16 水浸液pH

16.1 試験装置

試験装置の構成は,次による。

a) 0.05以上の感度をもつpHメータ

b) 水中で低イオン含有量をpHの値として測定が可能なpH電極

c) 耐酸性・耐アルカリ性のガラス製で250 cm3の広口三角フラスコ

16.2 手順

測定は,3個の抽出液でそれぞれ1回行う。抽出液は,15.2のいずれの手順を用いて調整してもよい。

抽出液は,ろ過することなく,使用直前に静かにビーカに移し替える。これは環境に対する不必要なばく

露を避けるためである。電極の校正は,抽出液pHの±2の範囲にある緩衝液で行う。この電極を緩衝液か

ら取り出し,蒸留水で数回よく洗い,少量の抽出液で1回すすぐ。23 ℃±2 ℃の抽出液にこの電極を浸し,

pHを測定する。

試料の採取,保管,取扱い及び試験の各作業工程の間において,大気,特に化学実験室の大気及び素手

による取扱いによって汚染のないように注意する。

この抽出液を導電率の測定に用いる場合は,pH測定に先立って水浸液導電率の測定用の試料を採るのが

よい。

注記 導電率の測定をpH測定に先立って行うのは,カロメル電極から拡散する塩化カリウムが結果

に影響するからである。

16.3 結果

結果は,抽出液3個の平均値で表す。

17 吸油率

17.1 試験片

試料から100 cm2以上の長方形の試験片を3個切り取る。

17.2 手順

試験片を,圧力1 kPa,温度105 ℃±5 ℃の減圧容器の中に24時間つるす。ゆっくり大気圧に戻した後,

試験片を,デシケータの中で冷却し,その質量をm1とし,10−4 gの精度で量る。

質量を測定した後,温度を70〜90 ℃に上げ,圧力を1 kPa未満に下げる。温度及び圧力を1時間以上保

17

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

持する。

70〜90 ℃に予熱したJIS C 2320に規定する絶縁油A 1種の2号又は4号を,圧力を1.5 kPa以下で保持

しながらゆっくりと入れる。試験片が完全に浸されてから大気圧に戻し,加熱スイッチを切る。試験片を

油中に6時間浸した後,油から取り出し,余分の油を吸取紙で除去する。きれいにした試験片の質量をm2

とし,10−4 gの精度で量る。

17.3 結果

吸油率は,次の式によって求める。

100

1

1

2

×

−

=

m

m

m

A

ここに,

A: 吸油率(%)

m1: 含浸前の試験片の質量(g)

m2: 含浸後の試験片の質量(g)

18 導電性微粒子

この試験は,厚さ0.5 mm以下のプレスペーパーに適用する。

試験は,JIS C 2300-2の26.1(A法)による。

19 金属粒子の存在

19.1 一般

特に規定がない限り,次のいずれかの方法を用いてもよい。用いた方法を記録する。

19.2 化学的方法

次に規定する三つの化学的方法では,銅,黄銅及び青銅の粒子と同様に鉄粒子が分かる。したがって,

三つの方法すべてにおいて,化学薬品の純度が重要であるため,分析用試薬を使用する。

19.2.1 A法

試験片の大きさは,約100 mm×100 mmとする。

試験片は,1 %の酢酸水溶液に5分間以上完全に浸す。水溶液から試験片を取り出し,ちりのない雰囲

気の中で,無灰ろ紙上で乾燥させる。乾燥後,1 L当たり1 cm3の酢酸及び1 gのフェロシアン化カリウム

を含む水溶液に試験片を5分間浸す。水溶液から取り出した試験片を蒸留水で洗い,約50 ℃の恒温槽中

で乾燥する。

19.2.2 B法

この方法は,材料表面の金属粒子を迅速に測定するために用いる。

試験片の大きさは,約100 mm×100 mmとする。

10 %の塩酸水溶液を含浸させた絶縁薄紙を,試験片の両面に一様に押し当て,試験片を,塩酸水溶液で

均一に濡らす。

試験片の表面が乾燥するまで,約105 ℃で約5分間,強制循環式でない恒温槽中で乾燥する。

1 L当たり50 gのフェロシアン化カリウム水溶液を染み込ませた絶縁薄紙でもう一度同じ作業を行う。

19.2.3 C法

大きさ約300 mm×600 mm又はこれと同等面積の試験片を,清潔なちりのない雰囲気中でつり下げる。

10 %の硝酸水溶液100 cm3中に,5 %の過マンガン酸カリウム1滴を加えた水溶液を,試験片に噴霧状に

吹き付ける。

18

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

乾燥後,更に1 L当たり50 gのフェロシアン化カリウム水溶液を同様に吹き付ける。

19.2.4 操作上の注意

これらの方法は,非常に敏感なため,試験から結論を引き出すことが容易ではない。試験片を単に切る

だけでも,鉄製の工具と接触した端面すべてに青色の跡が現れる。

換気によって粒子が試験片の表面に転移するのを防ぐために,乾燥に用いる恒温槽は,非常に清潔にし

ておく。

フェロシアン化カリウムが短時間で空気中の酸素と反応し,試験片全体が青みがかるのを防ぐために,

試験片は,乾燥後すぐに検査する。

19.2.5 結果

試験片の表面に発色したしみを調べる。薄く青又は赤に発色した領域は,無視する。青いしみは,鉄の

存在を示し,赤いしみは,銅,黄銅又は青銅の存在を示す。

発色した部分の面積の判定には,独立行政法人国立印刷局製造のきょう雑物測定図表を用いる。

5分間放置後に,発色した部分の面積が0.1 mm2以上1.0 mm2未満のものと1.0 mm2以上のものとについ

て別々に数を数える。ただし,大きさの判定は,中心部の色の濃い部分だけを対象とし,紙ににじんだ部

分は,面積に含めない。また,繊維自体が着色し中心部がないものは,数えない。

試験片の両面に発色したしみの色及び個数を報告する。

なお,A法は,試験片の内部の層を調べることによって,素材自身に入り込んだ金属粒子を発見できる。

入り込んだ粒子の個数及び色を報告する。

19.3 X線法

19.3.1 試験片

試験片は,試料から210 mm×297 mm又はこれより大きな長方形に切り取り,その表面に付着又は固着

したちりを,乾燥した清浄な空気で吹き飛ばす。

19.3.2 試験装置

試験装置は,次による。

a) 露出時間,管電流,電圧及びフィルム線源間距離が調整可能で,必要な寸法の試験片が収められるX

線装置(レントゲン管)

注記 次の特性をもつX線装置が,適切である。

露出時間

0〜2 min

電圧

10〜110 kV

フィルム線源間距離

>600 mm

焦点直径

0.5〜0.7 mm

管電流

3〜5 A

b) 高精細,かつ,高解像度をもつX線フィルム

c) X線フィルムを現像するのに必要な適切な装置

d) X線写真を読み取ることが可能な機器

19.3.3 試験方法

X線フィルム上に試験片を直接置く。レントゲン管の設定(露出時間,電圧及び管電流)を調整する。

試験片1枚を,原寸大(スケール1:1)で写真を撮る。

注記 照射時間を長くし,電圧を少し低くすることによって解像度が上がる。

現像したフィルムを投影機に載せ,フィルム上の“光る点”を調べる。

19

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

重金属の粒子は,“輝いた点”として現れる。アルミニウムを含む他の混入粒子は,灰色の背景の中に“明

るい点”として現れる。

19.3.4 結果

輝いた点の合計の個数を数え,直径(φ)によって,次のとおり分類する。

a) φ≦0.1 mm

b) 0.1<φ≦0.25 mm

c) φ>0.25 mm

他の不純物の数も数える(明るい部分)。

前記a),b)及びc)の重金属粒子の個数を0.01 m2当たりの数に換算し,これらの値を報告する。

0.01 m2当たりの他の不純物の数も計算し,この値を報告する。

20 絶縁破壊の強さ

20.1 一般

特に規定がない限り,次のいずれかの方法を用いてもよい。用いた方法を記録する。

試験は,IEC 60243-1:1998によって,23 ℃±3 ℃の空気中及び油中で行う。

20.2 A法

20.2.1 試験装置

装置は,IEC 60243-1:1998の箇条7による。電極は,IEC 60243-1:1998の4.1.1.1による。電極表面は,

平行で,かつ,くぼみ又は他の欠陥があってはならない。

20.2.2 試験片

20.2.2.1 気中試験用

300 mm×300 mmの試験片を,4.2によって乾燥する。試料の厚さが3 mmを超える場合は,3 mmにな

るように削る。

乾燥時間後,試験片を乾燥剤入りデシケータ中で冷却し,デシケータから取り出した後,3分以内に試

験する。

20.2.2.2 油中試験用

300 mm×300 mmの試験片を,105 ℃±5 ℃で圧力100 Pa未満の減圧容器中に24時間つるす。試料の

厚さが3 mmを超える場合は,3 mmになるように削る。次に,JIS C 2320に規定する絶縁油A 1種の2号

又は4号を80 ℃±10 ℃に予熱し,圧力を250 Pa以下に維持した状態でゆっくりした速度で加える。

試験片を完全に油に浸した後,大気圧に戻し,試験片を80 ℃±10 ℃の温度で24時間以上,大気圧で

油に浸したままにしておく。次に試験片を,完全に油に浸したままで23 ℃±5 ℃まで冷却する。試験片

は,含浸及び試験の間,空気に触れないようにする。

注記 含浸した試験片が空気に触れると,試験片の表面に気泡が吸着する危険性がある。

20.2.2.3 折り曲げ後試験用

この試験は,厚さ0.5 mm以下のプレスペーパーに適用する。

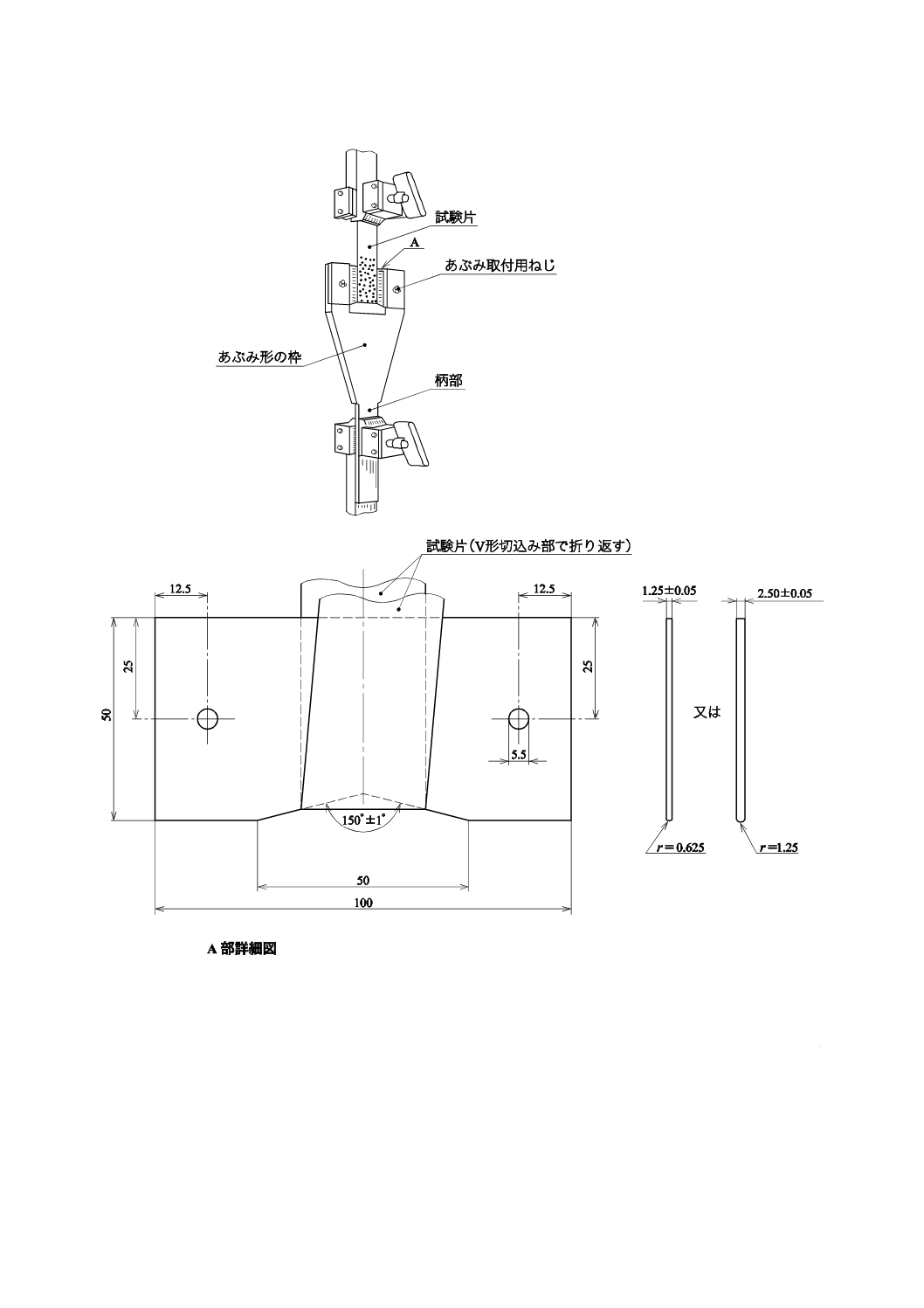

300 mm×300 mmの試験片を,4.2によって乾燥する。四つの端面について,それぞれ端面から約40 mm

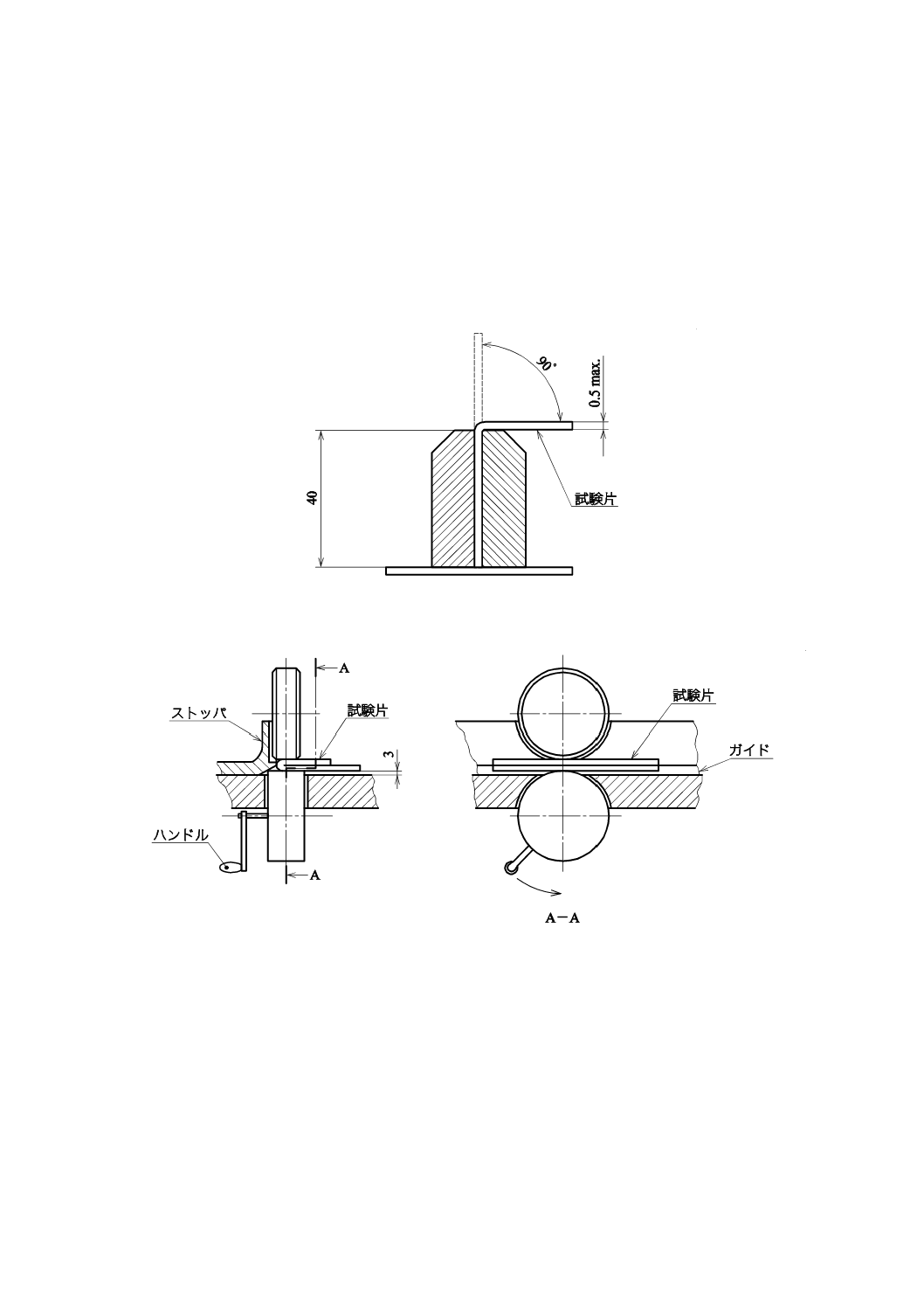

の所を,端面と平行に1回折る。

折り目の作り方は,次による。

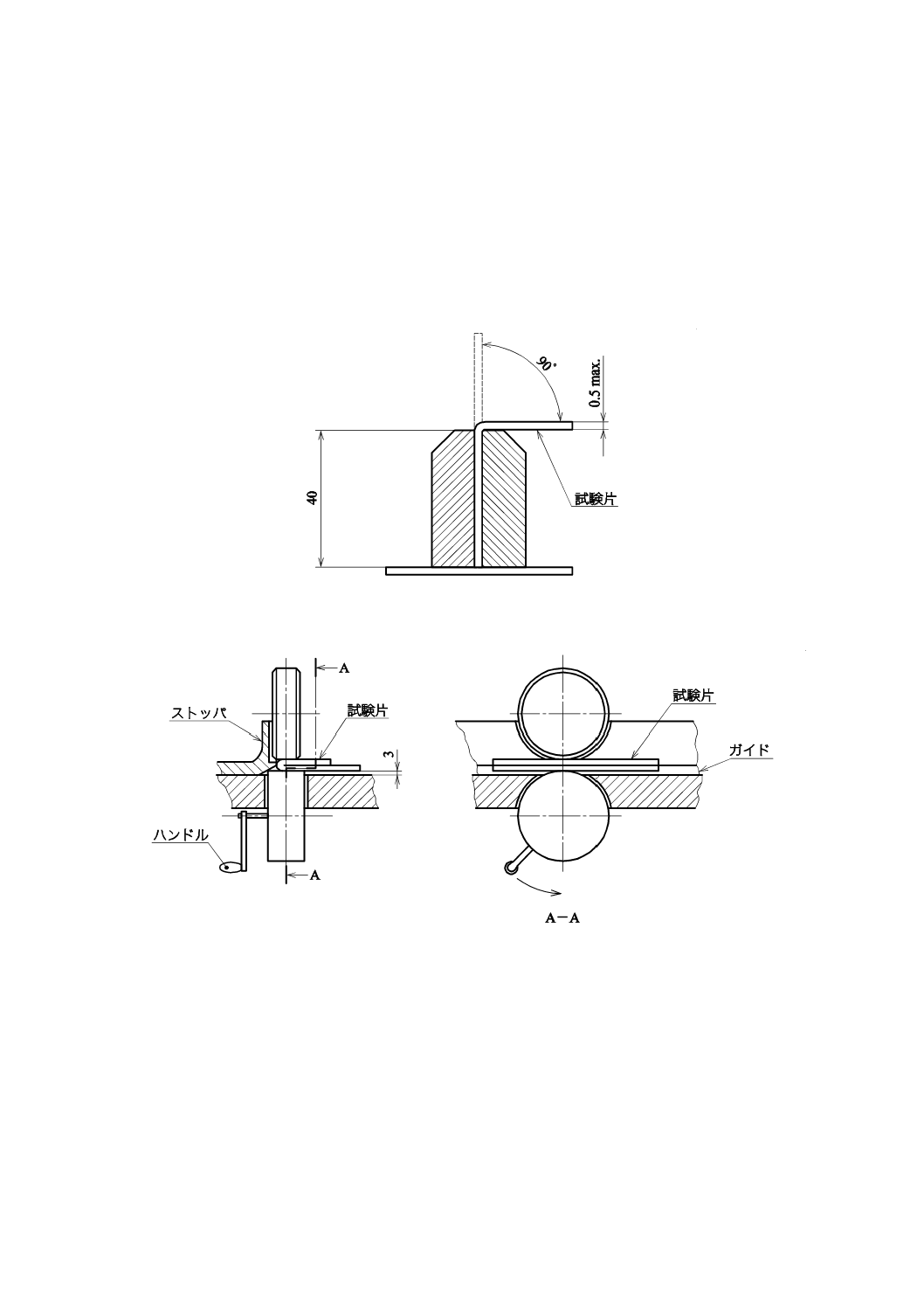

まず試験片を,手及び図8に示すジグによって折り曲げる。

試験片を,ジグの切込みの中に入れ,一方向に90°折り曲げ,その切込みから取り外した後,手で更に

20

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

90°曲げる。折り曲げた試験片を,図9に示す折り曲げ装置のローラ間に,折り目をガイドに沿わせて挿

入する。

次に,試験片の折り目を手で360°折り返し,試験片を,再び折り曲げ装置のローラ間に通す。この2

重折り操作を試験片の4端部すべてで行う。

折り曲げたり開いたりした後の試験は,可能な限り速やかに行う。必要に応じて20.2.2.1で制限してい

る3分間は超えてもよいが,試験は,10分以内で完了する。

単位 mm

図8−折り曲げジグ

単位 mm

図9−折り曲げ装置(寸法は図2参照)

20.2.3 試験の回数

気中及び油中の試験として,9回測定する。

折り重ね後の試験については,折り目が相互に交差している4か所を避けて,二つの縦の折り目に沿っ

てそれぞれ5回測定し,二つの横の折り目に沿ってそれぞれ5回測定する。

20.2.4 手順

電圧の印加は,IEC 60243-1:1998の9.1による。

破壊の判定基準は,IEC 60243-1:1998の箇条10による。

21

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20.2.5 結果

記録は,IEC 60243-1:1998の箇条10による。

結果は,平均値で表し,最低値も記録する。測定値は,測定した試験片の厚さ1 mm当たりのキロボル

ト(kV/mm)で表す。

気中試験及び油中試験いずれの場合も9個の測定値を1組とする。また,折り曲げ後試験では,縦及び

横のいずれの折り目の場合も10個の測定値を1組とする。

20.3 B法

20.3.1 方法1

試験は,空気中又は油中で行う。用いた環境を記録する。

JIS C 2110:1994に規定する電極を用いる。上部電極は,周辺に3 mmの丸みをもった直径25 mmの底面

が平滑で,きずがないステンレス鋼製又は黄銅製を用いる。下部電極は適切な大きさの平滑な金属平板1),

又は周辺に3 mmの丸みをもった直径75 mmの上面が平滑で,きずがないステンレス鋼製又は黄銅製を用

いる。上下電極間の試験片2) を約5 Nの力で挟んで,波高率1.34〜1.48の商用周波数の電圧を上下電極間

に加える。

電圧印加方法は,各時間の平均が10〜20秒で絶縁破壊が起きるような一定の速度で,電圧を0 Vから上

昇させて,絶縁破壊したときの電圧を測る。この試験は10か所について行い,絶縁破壊の強さは次の式に

よって計算し,平均値及び最小値を求める。ただし,厚さ3.2 mmを超える紙については,受渡当事者間

で協定した方法によってもよい。

t

V

S=

ここに,

S: 絶縁破壊の強さ(kV/mm)

V: 絶縁破壊電圧(kV)

t: 試験片の厚さ(mm)

注1) 平滑面上に置いたJIS H 4160に規定するアルミニウムはくを,下部電極とすることもある。

2) 試験片の前処理条件を規定することもある。

20.3.2 方法2

105 ℃±2 ℃で恒量となるまで乾燥した試料を,23 ℃±3 ℃の空気中で,20.3.1と同様な方法で試験を

行う。

結果は,平均値で表し,最小値も記録する。

21 耐曲げ性

21.1 試験片

試験片は,25 mm×300 mmとし,試料の縦方向及び横方向からそれぞれ3枚,又は個別製品規格に規定

する寸法及び個数とする。

試験片採取のとき,試料の端から25 mm未満の部分が,試験片に含まれないようにする。

21.2 手順

試験片を,個別製品規格で規定する直径の丸棒に沿ってゆっくりと90゜又は180゜に折り曲げる。この

とき,できるだけ測定結果の再現性が得られるように,試験片を丸棒に密着させて滑らかに折り曲げる。

各試験片について,曲げたときの表面層の割れ,裂け目,層間割れなどがないか両面を検査する。

22

C 2305-2:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21.3 丸棒の直径

耐曲げ性に使用する丸棒の直径は表2による。

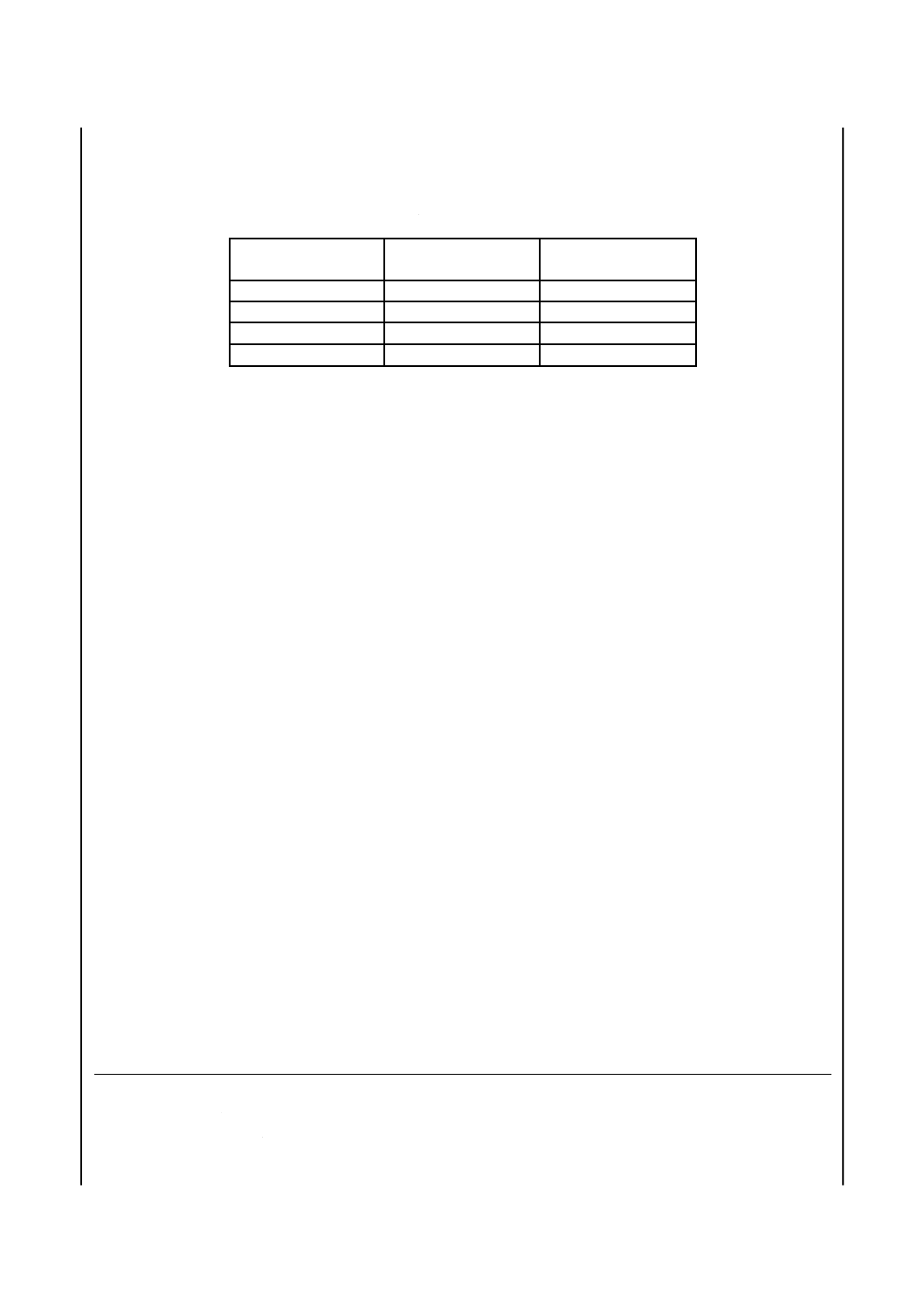

表2−耐曲げ性に使用する丸棒の直径

試験片の公称厚さ

mm

縦方向の試験片の場合

mm

横方向の試験片の場合

mm

0.6以上1.0未満

10

4

1.0以上1.5未満

20

6

1.5以上3.0未満

38

20

3.0以上4.0未満

50

38

参考文献 JIS B 7502 マイクロメータ

JIS H 4160 アルミニウム及びアルミニウム合金はく

きょう雑物計測図表 株式会社朝陽会(〒114-0003 東京都北区豊島4-2-4,TEL:03-3913-5528)

で販売している。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 2305-2:2010 電気用プレスボード及びプレスペーパー−第2部:試験方法

IEC 60641-2:2004 Pressboard and presspaper for electrical purposes−Part 2: Methods

of tests

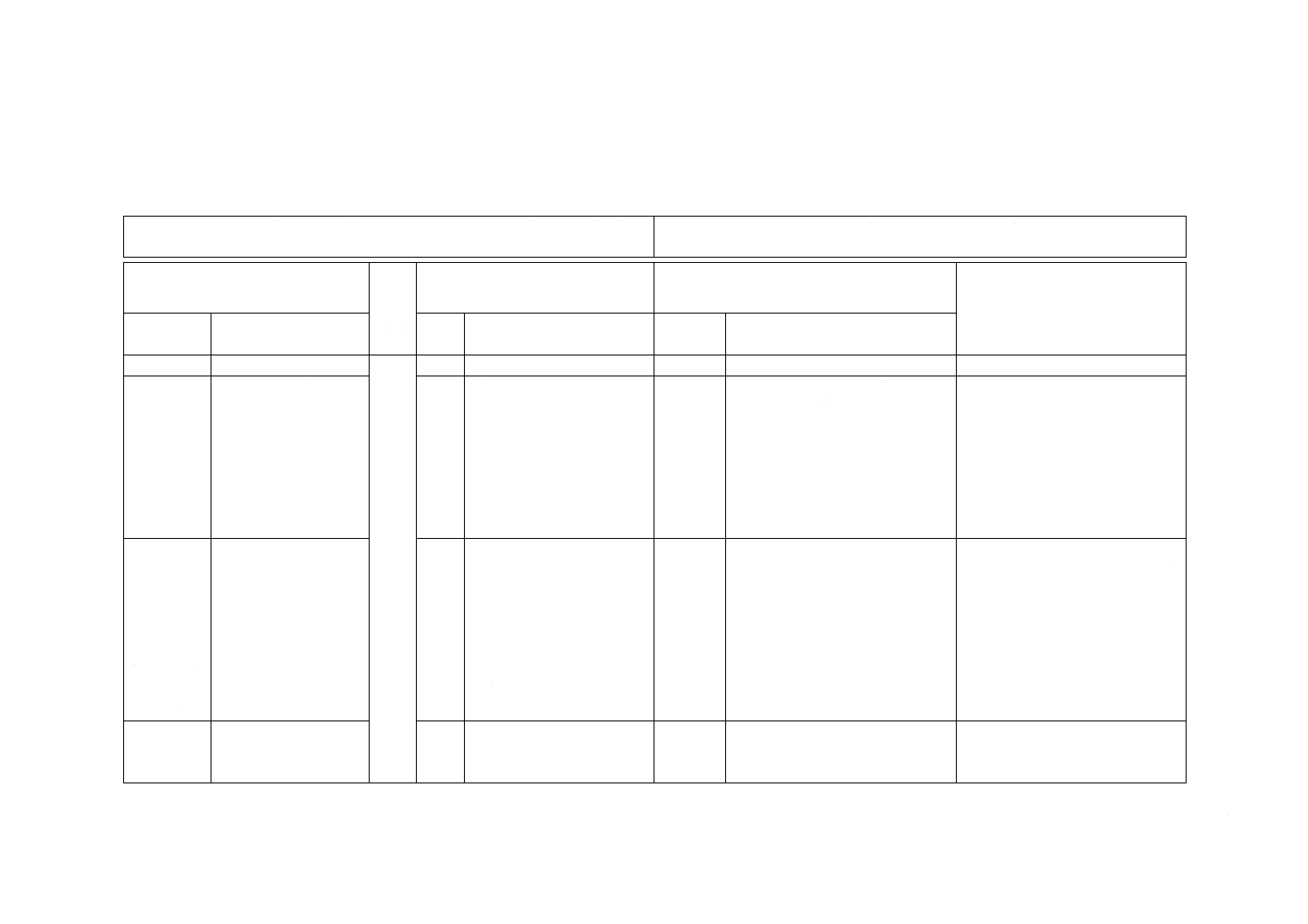

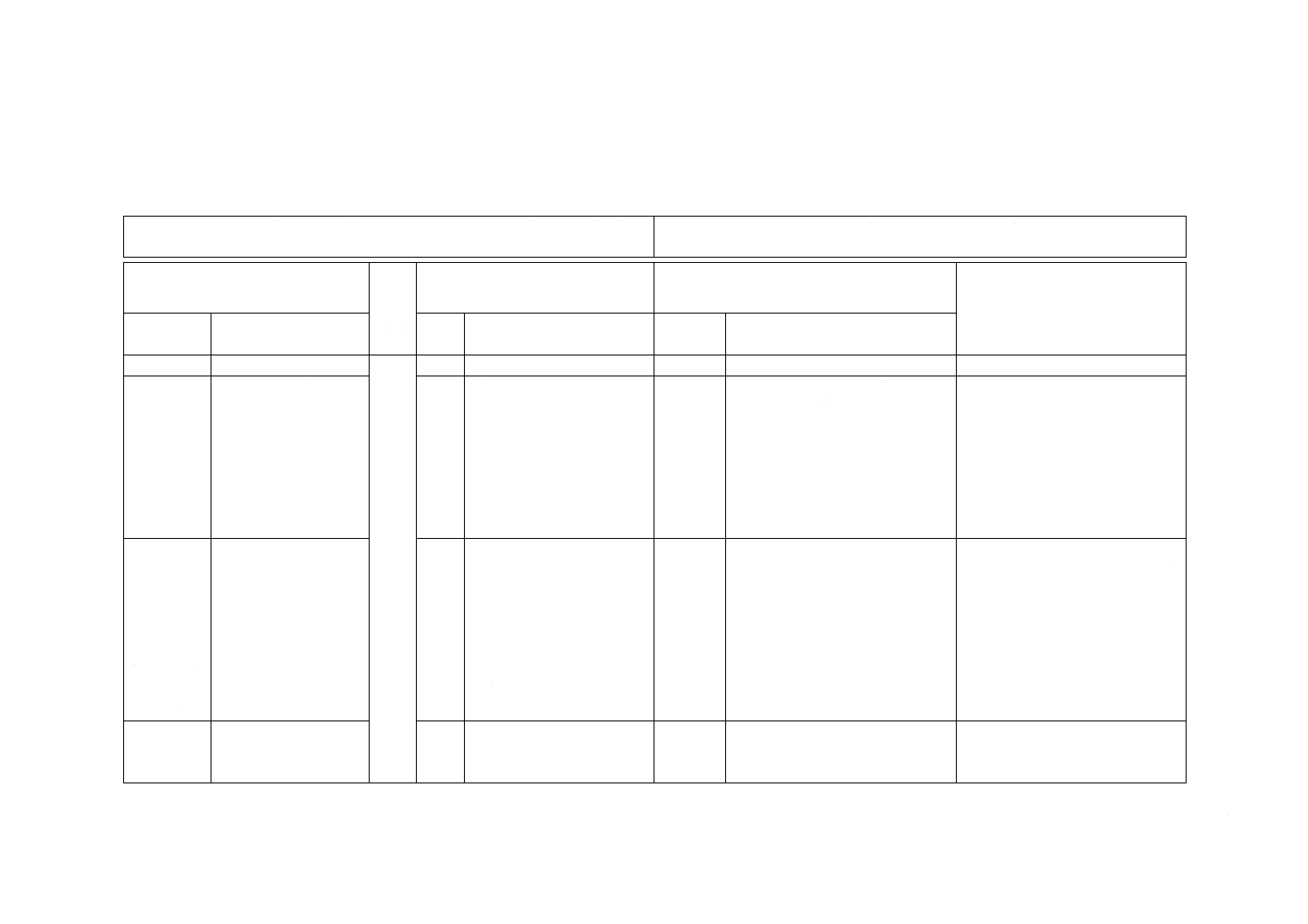

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

4 試験にお

ける一般注

意事項

IEC規格の条件のほ

か,“試験を行う室内

が雰囲気にできない場

合”の条件を規定。

“結果は,平均値で表

す。ただし,中央値を

用いてもよい。”と規

定。

4

前処理及び試験の雰囲気,

乾燥,公差及び結果を規定。

“結果は,中央値で表す。

ただし,平均値を用いても

よい。”と規定。

追加

変更

“試験を行う室内を温度23 ℃±

2 ℃,相対湿度(50±5)%の雰囲

気にできない場合”の条件を追加。

結果の表示を中央値から平均値に

変更。

実際の試験では必要であり規定し

た。IECへ提案する。

5 寸法

5.1 厚さ

5.2 平判の

幅及び長さ

5.3 巻取の

幅及び径

IEC規格の測定器の一

部を規定。IEC規格の

方法のほか,調湿後の

厚さ測定を規定。

ノギス又は他の適切な

計器で測定。

5

−

−

厚さ

測定器,校正用ブロック及

び試料採取時の厚さ測定を

規定。

規定なし

規定なし

変更

追加

追加

ダイヤルマイクロメータは我が国

ではあまり用いられていない。外

側マイクロメータを用いることと

した。

IEC規格の試験方法に旧JISの厚

さの測定方法を併記。

旧JISの平判の幅及び長さ,巻取

の幅及び長さの項目を追加。

IEC規格の測定器は入手困難。複

数の測定器を用いられるように

IECへ提案する。

実際の試験では必要であり規定し

た。

IECへ提案する。

6 密度

IEC規格の方法のほ

か,絶乾状態での密度

を測定。

6

質量及び体積から計算で求

める。

標準状態での密度を測定。

追加

旧JISの厚さの測定方法(B法及

びC法)を併記。

実際の試験では必要であり規定し

た。IECへ提案する。

2

C

2

3

0

5

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

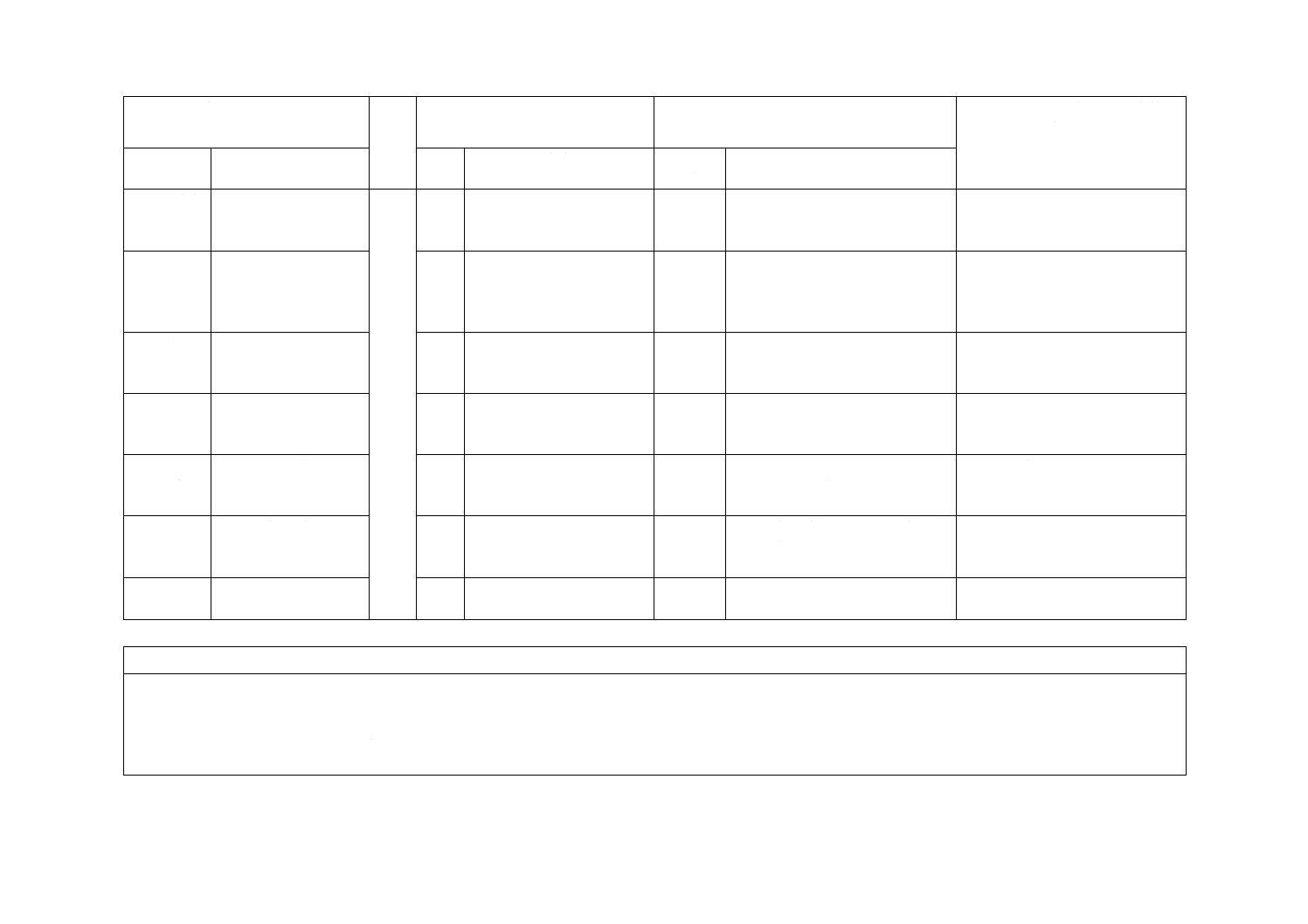

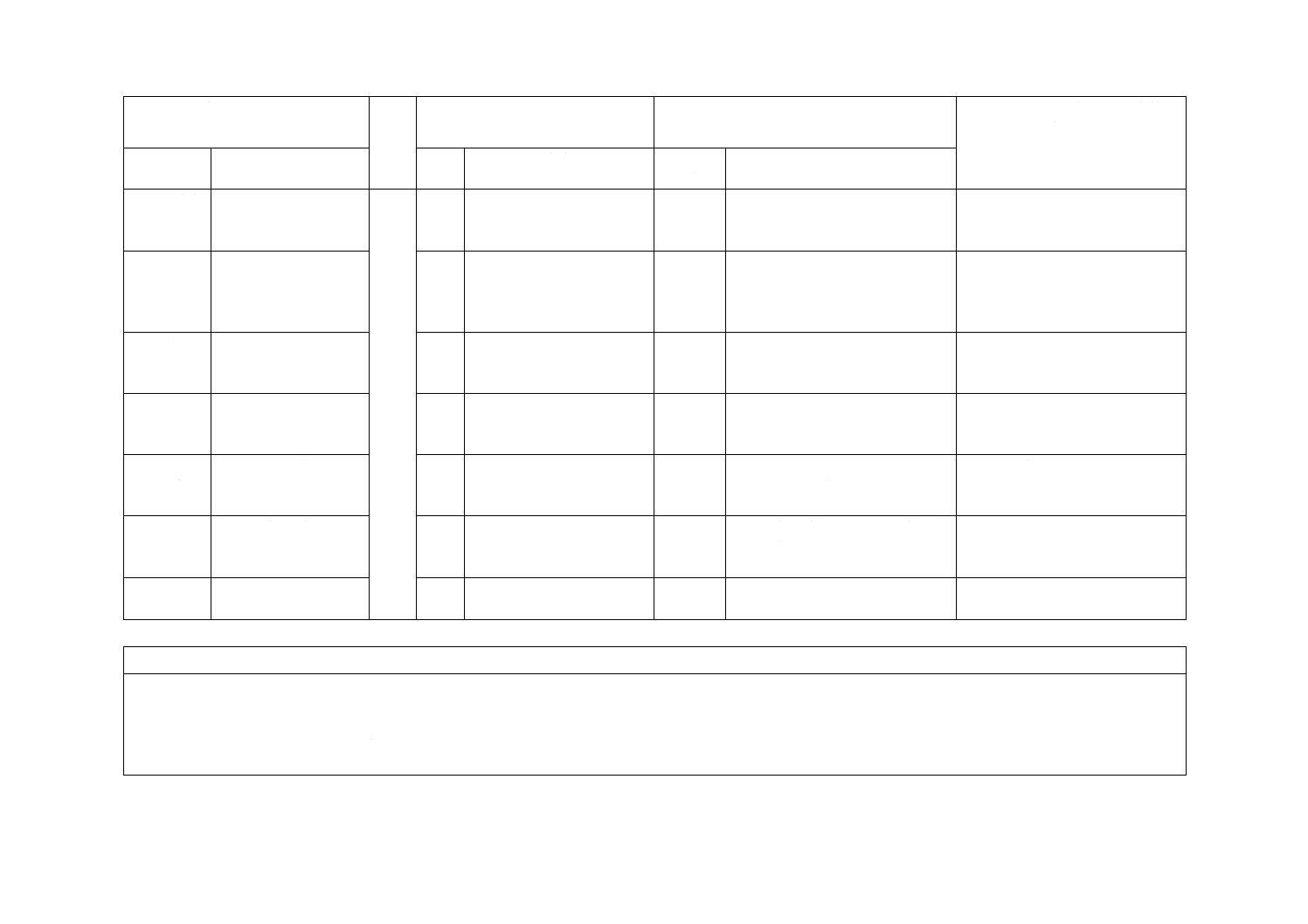

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 引張強さ

及び伸び

IEC規格の方法のほ

か,旧JISの測定条件

を規定。

7

試験片の折り曲げ有無で測

定する方法を規定。

追加

IEC規格にはない測定条件及び手

順を追加。

実際の試験では必要であり規定し

た。

IECへ提案する。

12 層間は

く離強さ

IEC規格の方法のほ

か,層中心の引裂強さ

を測定する方法を規

定。

12

引張試験機に取り付けた測

定具に両面接着テープで張

り付け,接着力を測定。

追加

IEC規格の方法に旧IECの方法

(B法)を併記。

国内では広く使われている方法で

あり,IECへ復活を提案する。

14 灰分

IEC規格の方法のほ

か,旧JISの測定方法

を規定。

14

試料採取時の試験片の質量

と乾燥した後の試験片の質

量とから求める。

追加

IEC規格の方法に旧JISの方法(B

法)を併記。

IECへ提案する。

15 水浸液

導電率

IEC規格の方法のほ

か,旧JISの測定方法

を規定。

15

沸騰した蒸留水で煮沸した

抽出液を導電率計で測定。

追加

IEC規格の方法に旧JISの方法(B

法及びC法)を併記。

IECへ提案する。

19 金属粒

子の存在

IEC規格の方法のほ

か,旧JISの測定方法

を規定。

19

化学的方法及びX線法によ

る測定方法を測定。

追加

IEC規格の方法に旧JISの方法

(鉄粒子)を併記。

IECへ提案する。

20 絶縁破

壊の強さ

IEC規格の方法のほ

か,旧JISの測定方法

を規定。

20

気中,油中及び折り曲げ後

について,IEC 60243-1によ

る測定方法を規定。

追加

IEC規格の方法に旧JISの方法(B

法)を併記。

IECへ提案する。

21 耐曲げ

性

旧JISの測定方法を規

定

規定なし

追加

IEC規格にはない測定方法び手順

を追加。

IECへ提案する。

JISと国際規格との対応の程度の全体評価:IEC 60641-2:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

2

3

0

5

-2

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。