C 2162:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 用語及び定義 ··················································································································· 1

3 試験装置························································································································· 2

3.1 一般事項 ······················································································································ 2

3.2 試験装置の例 ················································································································ 2

4 試料の構造 ······················································································································ 4

5 SiC基板上の欠陥の影響を排除してゲート絶縁膜の面積を求める方法 ········································· 5

6 試験手順························································································································· 6

7 試験報告書 ······················································································································ 7

C 2162:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

C 2162:2010

高温での炭化けい素(SiC)素子のゲート絶縁膜の

長期信頼性寿命試験方法

Test method of long-term reliability of gate insulator for

SiC devices at high temperature

1

適用範囲

この規格は,“高温での炭化けい素(SiC)素子のゲート絶縁膜の長期信頼性寿命試験”(以下,長期信頼

性寿命試験という。)に使用する試験装置,試料の構造,SiC基板中の欠陥の影響を排除する方法及び試験

手順について規定する。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2.1

SiC素子

けい素(Si)と炭素(C)とからなる化合物半導体で作製したSiC基板上に形成した素子。

2.2

高温

Si素子の使用温度よりも高い温度。通常,200 ℃以上。

2.3

ゲート絶縁膜

金属−絶縁膜−半導体電界効果形トランジスタ(MISFET)のゲートに用いる絶縁膜。

2.4

形状パラメータ

ln{−ln[1−F(t)]}と絶縁破壊時間又は絶縁破壊電荷量との関係を表す直線の傾き。ここで,F(t)は累積故

障確率を表す。半導体素子の寿命分布の仮定に用いるワイブル分布で,分布の形を決める基本のパラメー

タであり,ワイブル係数ともいう。

2.5

TDDB寿命

多数のゲート絶縁膜に電気的ストレスを印加してゲート絶縁膜が破壊に至るまでの時間を測定し,ln{−

ln[1−F(t)]}とストレス時間との関係を表示して,累積故障確率がある値に達するまでのストレス時間。

TDDBはTime Dependent Dielectric Breakdownの略語。経時絶縁破壊寿命ともいう。

2.6

絶縁破壊電荷

ゲート絶縁膜に定電圧又は定電流ストレスを印加した場合に,ゲート絶縁膜が絶縁破壊に至るまでにゲ

2

C 2162:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ート絶縁膜に流れる総電荷量。

2.7

欠陥

SiC基板中に存在する,マイクロパイプ,積層欠陥,刃状転位,ら(螺)旋転位,基底面転位などの結

晶欠陥。

2.8

構造パラメータ

SiC素子のゲート絶縁膜の長期信頼性寿命に影響を与えるSiC素子の構造上のパラメータであり,次の

ものがある。

− SiC基板の結晶面方位

− フィールド絶縁膜の材質,厚さ及び面積

− ゲート絶縁膜の材質,厚さ及び面積

− ゲート電極の材質,厚さ及び面積

− 保護膜の材質及び厚さ

− パッド電極の材質及び厚さ

3

試験装置

3.1

一般事項

試験装置は,次の条件を満たさなければならない。

a) 測定温度において,試料台と測定用針との間に試料のない状態での電流値が,測定する電流値よりも

一けた(桁)以上低い。

b) 試料に熱電対などの温度計が取り付けられない構造の場合には,あらかじめSiC基板に熱電対などの

温度計を取り付けて,装置の示す温度と試料の温度との差を校正できる。

c) 350 ℃まで温度が設定できる。

3.2

試験装置の例

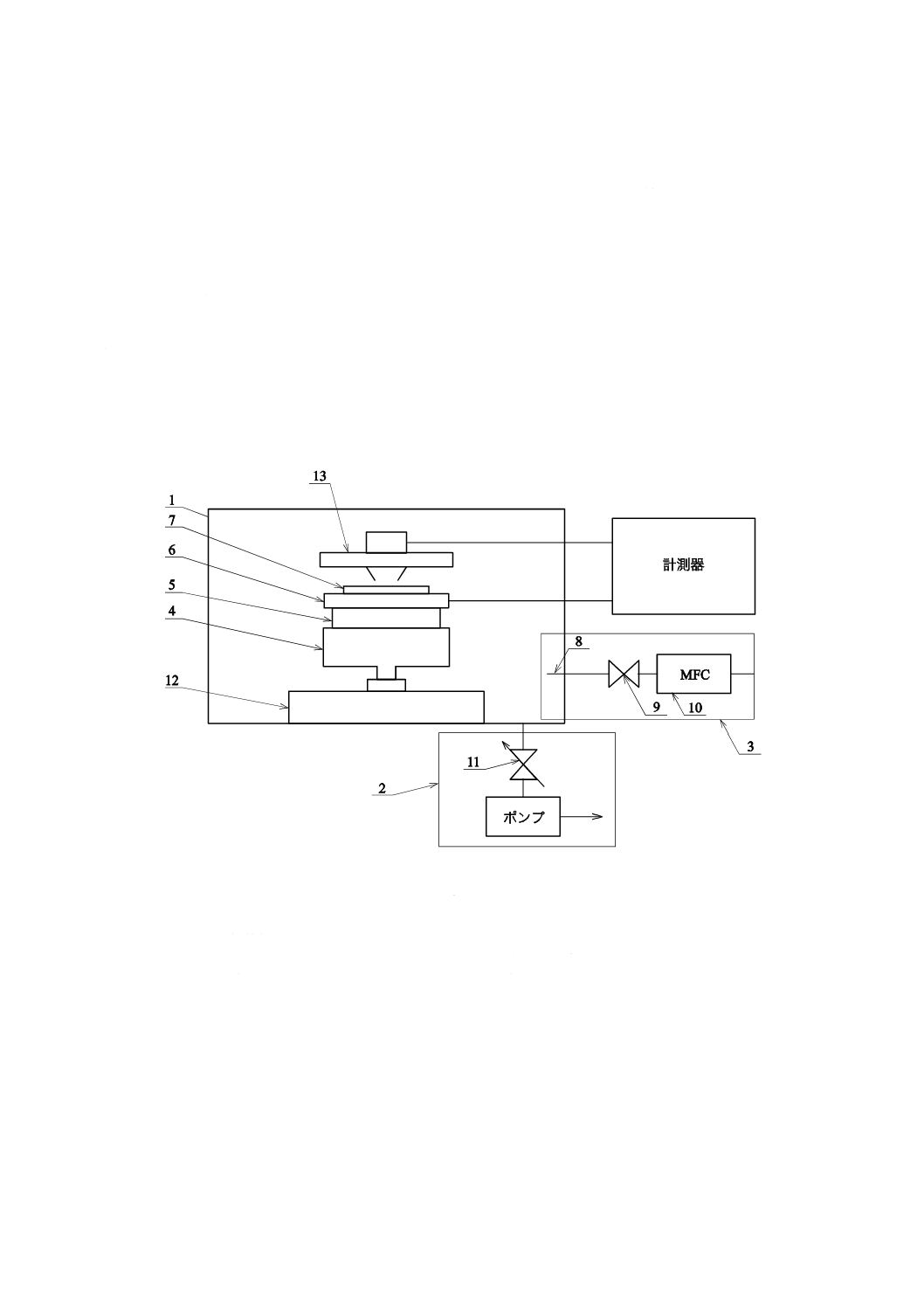

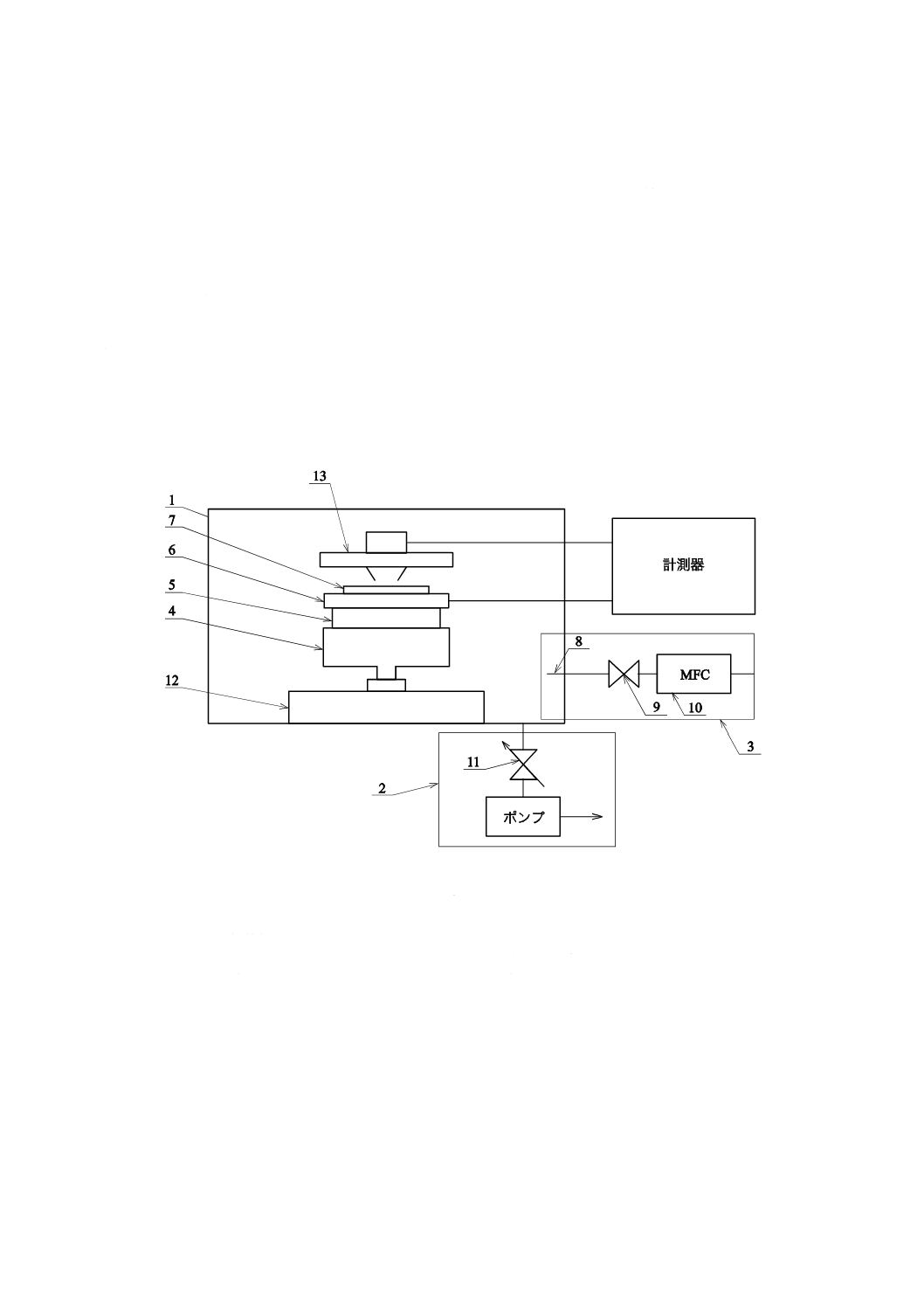

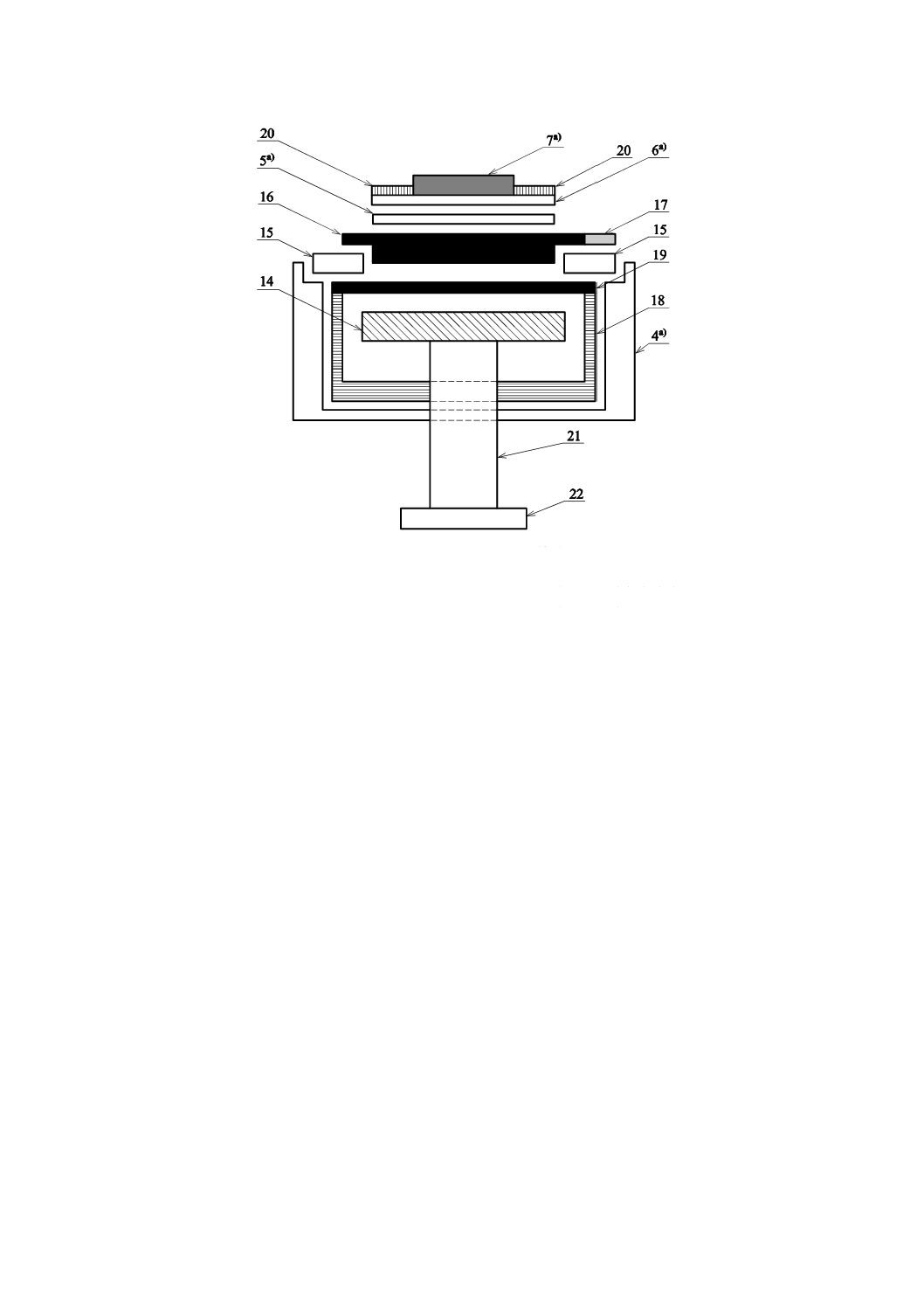

試験装置の例を,次に示す(図1及び図2の図中の番号を参照)。

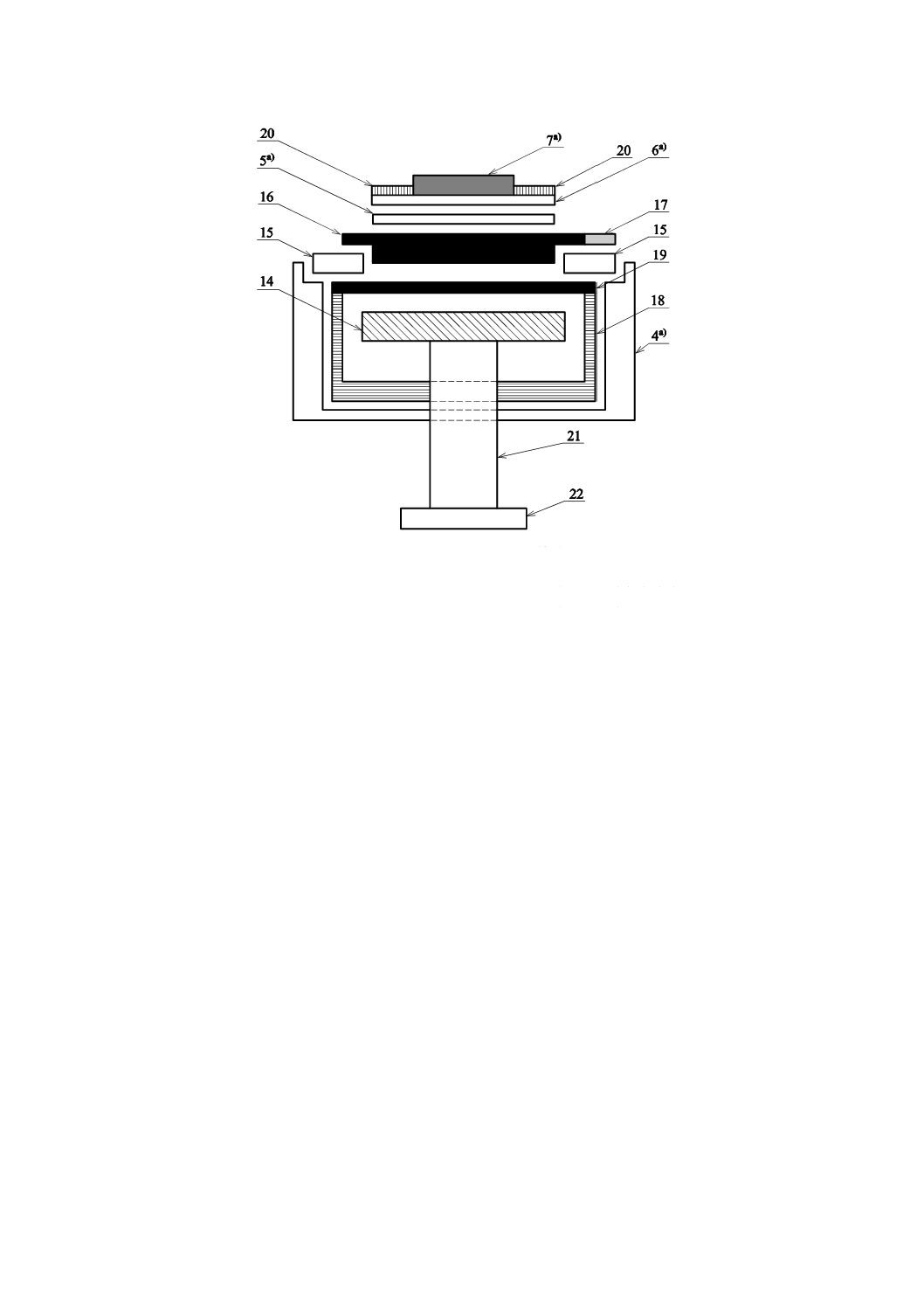

なお,この例の装置では,350 ℃で13(測定用針)を6(試料台)から浮かせた状態で測定した電流値

は,pAオーダであり,加熱は,赤外線放射加熱方式を採用した。14(ヒータ)から放射した赤外線は,15

(絶縁材)の上部に設置した16(サセプタ)に照射したものである。

a) 高温での電気特性の測定は,窒素等の不活性ガスを大気圧で流した状態,窒素等の不活性ガスを流し

ながら減圧した状態又は密閉した1(試験槽)を減圧若しくは真空(10−1 Pa以下)にした状態で行う。

1(試験槽)に,2(真空排気系)及び3(不活性ガス導入系)を接続する。3(不活性ガス導入系)は,

通常,不活性ガスを1(試験槽)内に導く8(配管),8(配管)に設けた9(バルブ)及び10(流量調

整器)で構成する。また,1(試験槽)内の圧力は,11(コンダクタンスバルブ)等によって調整する。

b) 6(試料台)は,モリブデン等の熱膨張係数の小さい高融点金属材料を用い,高温においても,平たん

(坦)性及び機械的加工精度を維持することが望ましい。

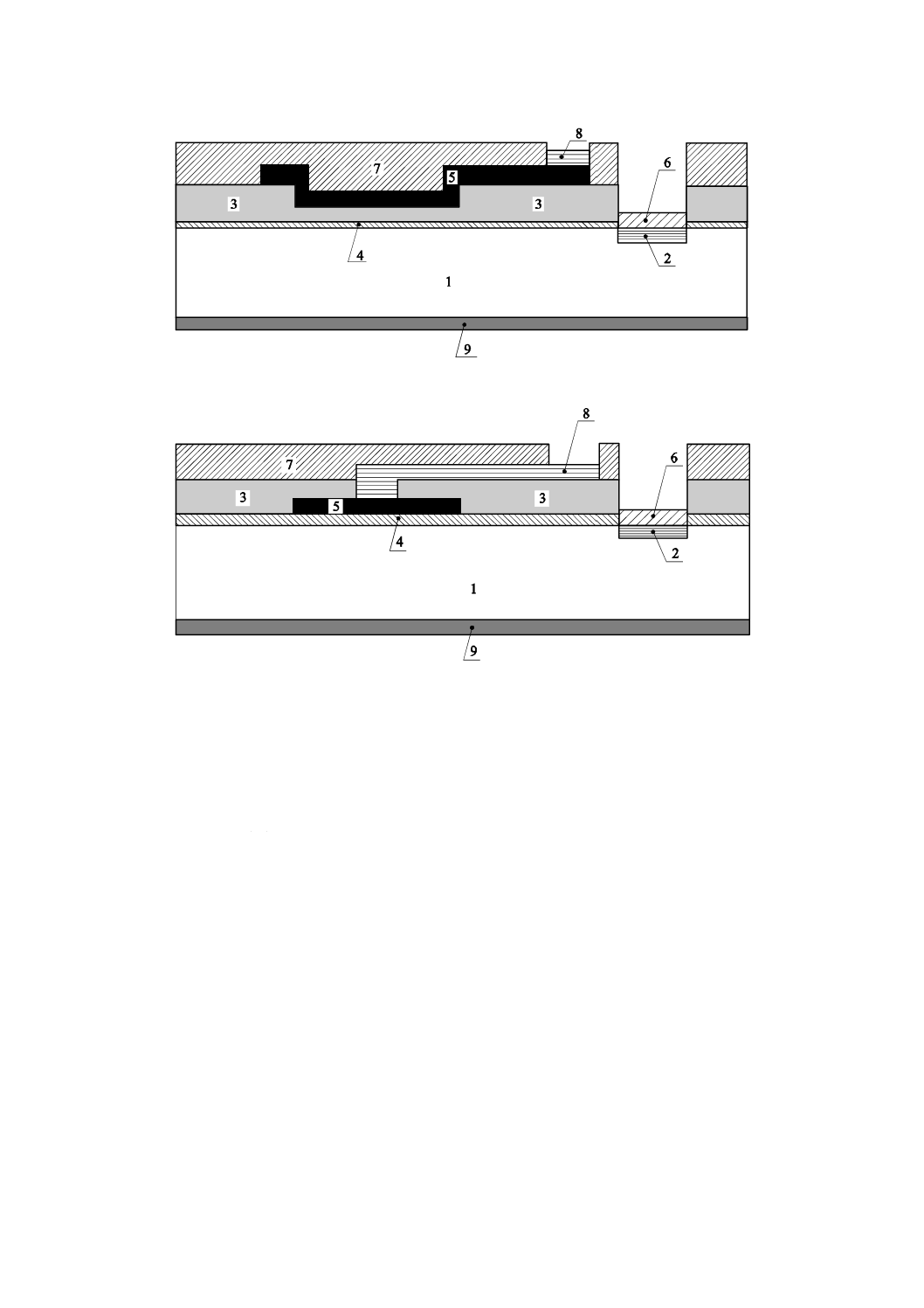

c) 7(試料)を加熱して高温で試験するためのホットチャック部(図2参照)は,4(加熱部),5(絶縁

部材)及び6(試料台)で構成する。

d) 5(絶縁部材)は,アルミナ等の高絶縁材料を用い,高熱伝導率とする。

e) ホットチャック部を,1(試験槽)のほぼ中央部に設置する。7(試料)は,5(絶縁部材)によって4

3

C 2162:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(加熱部)と電気的に絶縁した6(試料台)の上面に配置する。4(加熱部)は,12(搬送ステージ)

にセラミックなどの絶縁体を介して接続する。13(測定用針)は,6(試料台)の上面から7(試料)

に触針する。7(試料)は,6(試料台)及び13(測定用針)に接続した配線を通して,計測器に接続

する。また,1(試験槽)は,一般にステンレス鋼板を使用するが,350 ℃の高温かつ減圧下で変形等

の問題がなければ,他の材質を使用してもよい。

f)

7(試料)の加熱を行う14(ヒータ)は,コイル状に形成する。また,14(ヒータ)の外側に18(ヒ

ータカバー)を設けて断熱する。

g) 16(サセプタ)は,熱伝導性及び機械的加工精度に優れたカーボン材で形成する。

h) 温度は,16(サセプタ)に埋め込んだ熱電対などの17(石英絶縁付温度センサ)で制御する。

i)

18(ヒータカバー)上部に19(熱電子シールド)を設け,14(ヒータ)からの熱電子を遮へい(蔽)

する。19(熱電子シールド)は,カーボン材で形成する。また,19(熱電子シールド)は1(試験槽)

などに接地し,測定装置の電気的ノイズの発生を抑制する。

1

試験槽

2

真空排気系

3

不活性ガス導入系

4

加熱部

5

絶縁部材

6

試料台

7

試料

8

配管

9

バルブ

10

流量調整器

11

コンダクタンスバルブ

12

搬送ステージ

13

測定用針

図1−試験装置の例

4

C 2162:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

ヒータ

15

絶縁材

16

サセプタ

17

石英絶縁付温度センサ

18

ヒータカバー

19

熱電子シールド

20

押さえジグ

21

搬送ステージ連結ジグ

22

搬送ステージ取付け部

注a) 4〜7は,図1を参照。

図2−ホットチャック部

4

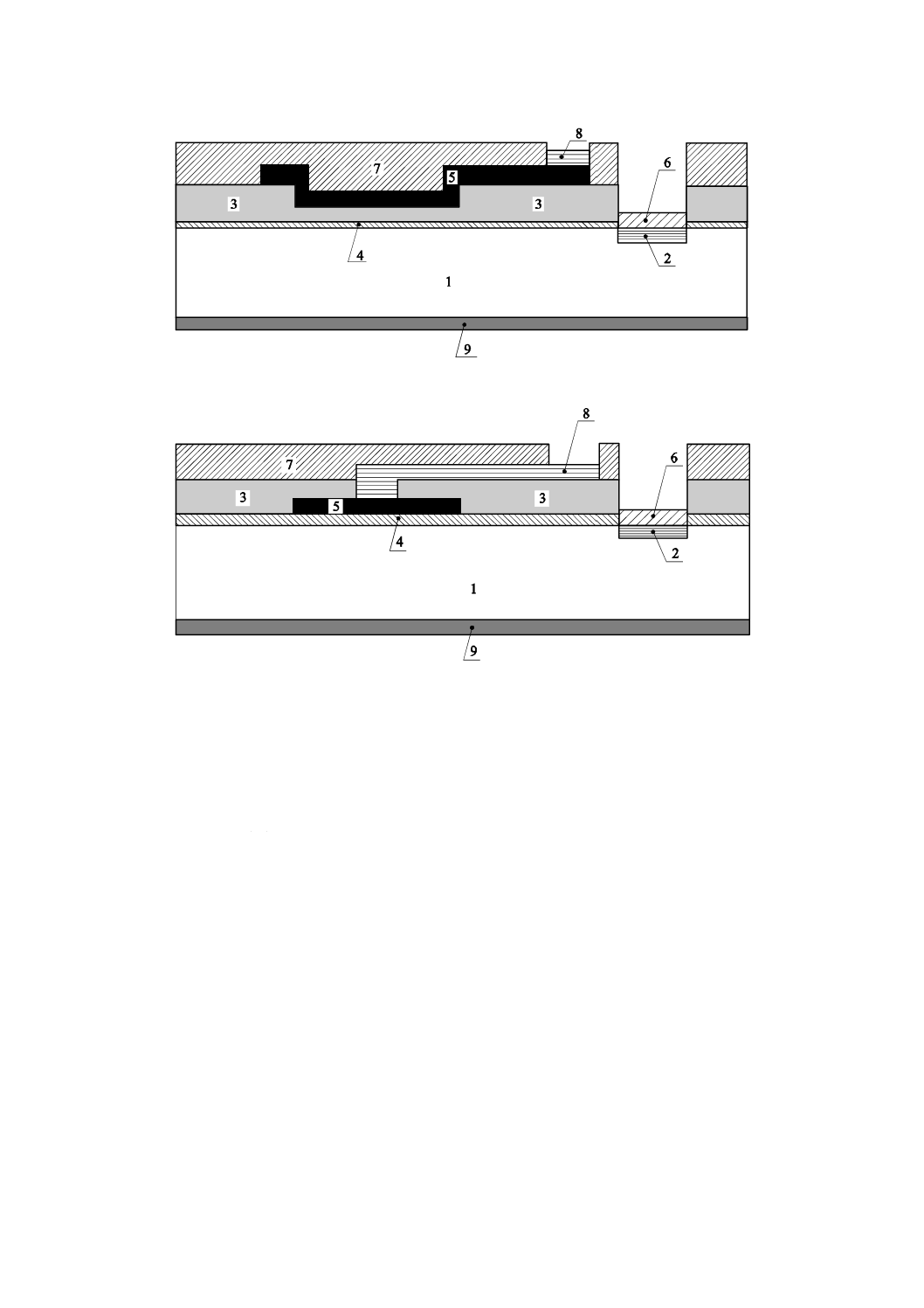

試料の構造

試料の構造は,次による。

a) 測定用針が,ゲート絶縁膜形成領域上のゲート電極に接触してはならない。

b) 測定用針が,ゲート電極用パッド電極に接触できなければならない。

上記の条件を満足する試料の構造の例を,図3に示す。

5

C 2162:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 例1

b) 例2

1

SiC基板

2

コンタクト形成用イオン注入層

3

フィールド絶縁膜

4

ゲート絶縁膜

5

ゲート電極及び配線

6

コンタクト電極

7

保護膜

8

パッド電極

9

裏面電極

図3−試料の構造の例

5

SiC基板上の欠陥の影響を排除してゲート絶縁膜の面積を求める方法

この方法は,長期信頼性寿命試験における構造又はプロセスパラメータの影響を測定するときに,SiC

基板上の欠陥の影響を排除する場合に用いる。

ゲート絶縁膜の面積は,次の手順によって求める。

a) 試料のゲート絶縁膜の面積の最大値を,次のいずれかによって算出する。

1) X線トポグラフ等の非破壊測定法によって,欠陥の密度が測定できる場合,試料のゲート面の最大

値はその逆数以下にする。

2) 溶融KOHエッチング等による破壊測定法を用いて転位密度を測定する場合,長期信頼性寿命試験

を行うSiC基板と同じインゴットで転位密度が同じと推測されるSiC基板を試料とする。試料のゲ

6

C 2162:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ート絶縁膜の面積の最大値は,溶融KOHエッチング後に観測されるエッチピット密度の逆数以下

にする。

注記 欠陥密度が1×104 /cm2の試料で結晶欠陥の影響を排除できるゲート絶縁膜の面積を1)に規

定する方法によって求めると,1×104の逆数から算出されるゲート絶縁膜の面積の最大値

は,1×10−4 cm2になり,ゲート絶縁膜の面積はこの値以下になる。実際に,欠陥密度が1

×104 /cm2のSiC基板において2.83×10−3 cm2以下のゲート絶縁膜の面積をもつ幾つかの試

料で測定を行うと,ゲート絶縁膜の面積が7.85×10−5 cm2以下の試料において,累積故障

確率が30 %〜90 %のワイブル分布関数と絶縁破壊時間又は絶縁破壊電荷量との関係を表

す直線は一つとなり,形状パラメータは5以上なので,結晶欠陥の影響を排除できるとみ

なせる。したがって,a)の方法によって試験を行うゲート絶縁膜の面積の最大値を求め,

次に,その値以下のゲート絶縁膜の面積をもつ試料でb)〜g)の試験を行い,結晶欠陥の影

響を排除できるゲート絶縁膜の面積を求めることができる。

b) a)で求めた最大値以下のゲート絶縁膜の面積を幾つか選択し,各々のゲート絶縁膜の面積の試料を多

数作製する。ゲート絶縁膜の厚さは,40 nm〜100 nmの間とする。

c) ゲート絶縁膜に定電圧又は定電流を与えることによって電気的ストレスを印加し,絶縁破壊時間又は

絶縁破壊電荷量を測定する。

d) ワイブル分布関数と絶縁破壊時間又は絶縁破壊電荷量との関係をプロットする。

e) ワイブルプロットの傾きが一つの場合,形状パラメータが5以上の試料で試験を行う。

f)

ワイブルプロットの傾きが複数存在する場合,ワイブル分布関数の値が高い領域で形状パラメータが

5以上の試料で試験を行い,形状パラメータが5以上になる範囲で解析を行う。

g) 異なるゲート絶縁膜の面積をもつ試料から得られたワイブル分布に対して面積スケーリングが成り立

つことを確認することが望ましい。

6

試験手順

試験手順は,次による。

a) 20個以上の試料を準備する。

注記 通常,ワイブル分布関数における累積故障確率は,累積故障数を総試料数で除して算出する

が,20個以上の試料数が必要である。試料数が20個未満の場合,累積故障確率の算出には,

平均ランク法又はメディアンランク法を用いる。

b) 高温で試験する場合,箇条3に規定する試験装置を用い,温度上昇後,温度が一定であることを確認

する。

c) ゲート絶縁膜に一定の電圧又は電流,すなわち,電気的ストレスを印加し,絶縁破壊時間又は絶縁破

壊電荷量を測定する。

d) ワイブル分布関数と絶縁破壊時間又は絶縁破壊電荷量との関係を求める。

e) TDDB寿命を算出する場合,できるだけ広い範囲における三つ以上の電界で累積故障確率が受渡当事

者間で決められた値になるまでの絶縁破壊時間を求め,それらの絶縁破壊時間を各電界でのTDDB寿

命とする。

f)

できるだけ広い範囲における三つ以上の電界でのTDDB寿命を電界又は電界の逆数に対してプロット

し,各電界での寿命を外挿法によって算出する。

7

C 2162:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験報告書

試験報告書には,次の事項を記載しなければならない。

なお,a)〜c)を開示するか否かは,受渡当事者間の協定による。

a) SiC基板の単位面積当たりの結晶欠陥(マイクロパイプ,積層欠陥,転位,エピ欠陥などの密度)

b) 試料の構造パラメータ

c) 試料の製造条件

d) 試料数

e) 試験条件[雰囲気,圧力,温度及び印加電圧(定電圧試験の場合)又は印加電流(定電流試験の場合)]

f)

測定用針と試料台との間に流れるノイズ電流値

g) 絶縁破壊電荷量を決めた累積故障確率及び絶縁破壊電荷量

h) 各電界での寿命を決めた累積故障確率及びTDDB寿命

参考文献 T. Nigam et al., IEEE 36th Annual International Reliability Physics Symposium (1998)