C 2161:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 2

5 試験条件 ························································································································· 3

6 数値の丸め方 ··················································································································· 3

7 粉体の特性試験 ················································································································ 3

7.1 見掛け密度 ··················································································································· 3

7.2 粉体の流動性 ················································································································ 5

7.3 粒度分布 ······················································································································ 6

7.4 軟化点 ························································································································· 7

7.5 ゲル化時間 ··················································································································· 8

7.6 加熱減量 ····················································································································· 10

8 硬化物の特性試験 ············································································································ 10

8.1 試験片の作製方法 ········································································································· 10

8.2 塗膜の外観 ·················································································································· 11

8.3 厚さ ··························································································································· 11

8.4 塗膜の有孔性 ··············································································································· 11

8.5 引っかき硬さ ··············································································································· 12

8.6 カットスルー抵抗 ········································································································· 14

8.7 衝撃強さ ····················································································································· 15

8.8 耐カッピング性 ············································································································ 16

8.9 絶縁破壊の強さ ············································································································ 17

8.10 比誘電率・誘電正接 ····································································································· 19

8.11 体積抵抗率 ················································································································· 21

8.12 耐トラッキング性 ········································································································ 23

8.13 耐薬品性 ···················································································································· 25

8.14 耐溶剤蒸気性 ·············································································································· 27

8.15 耐熱性 ······················································································································· 27

8.16 エッジカバー率 ··········································································································· 27

8.17 耐熱衝撃性 ················································································································· 29

8.18 バーコル硬さ ·············································································································· 30

8.19 鉛筆硬度 ···················································································································· 31

8.20 ガラス転移温度 ··········································································································· 34

C 2161:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.21 熱膨張率 ···················································································································· 34

8.22 煮沸吸水率 ················································································································· 34

8.23 引張せん断接着強さ ····································································································· 35

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 36

C 2161:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気機能材料工業

会 (JEIA) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによ

って,JIS C 2161:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

C 2161:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2161:2010

電気絶縁用粉体塗料試験方法

Test methods of coating powders for electrical insulation

序文

この規格は,1984年に第1版として発行されたIEC 60455-2-2を基とし,対応国際規格では不足してい

る試験方法を追加するために技術的内容を変更・追加して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,電気・電子部品の絶縁に用いる電気絶縁用熱硬化性粉体塗料の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60455-2-2:1984,Specification for solventless polymerisable resinous compounds used for

electrical insulation−Part 2: Methods of test−Test methods for coating powders for electrical

purposes (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7411 一般用ガラス製棒状温度計

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS C 1102-2 直動式指示電気計器 第2部:電流計及び電圧計に対する要求事項

JIS C 1602 熱電対

JIS C 1604 測温抵抗体

JIS C 2320 電気絶縁油

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-5-2 塗料一般試験方法−第5部:塗膜の機械的性質−第2節:耐カッピング性

JIS K 5600-5-5 塗料一般試験方法−第5部:塗膜の機械的性質−第5節:引っかき硬度(荷重針法)

JIS K 6850 接着剤−剛性被着材の引張せん断接着強さ試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

2

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 6252 研磨紙

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

JIS S 6050 プラスチック字消し

JIS Z 8401 数値の丸め方

JIS Z 8704 温度測定方法−電気的方法

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

ISO 683-1,Heat-treatable steels, alloy steels and free-cutting steels−Part 1: Direct-hardening unalloyed and

low-alloyed wrought steel in form of different black products

ISO 11357-2,Plastics−Differential scanning calorimetry (DSC)−Part 2: Determination of glass transition

temperature

ISO 11359-2,Plastics−Thermomechanical analysis (TMA)−Part 2: Determination of coefficient of linear

thermal expansion and glass transition temperature

IEC 60216-1,Electrical insulating materials−Properties of thermal endurance−Part 1: Ageing procedures and

evaluation of test results

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

加熱減量

試料を加熱したときの蒸発成分による減量。その減量の加熱前の質量に対する百分率として表す。

3.2

カットスルー抵抗

指定の荷重をかけた金属線が,塗膜を破壊し試験片の鋼製の角柱の角部に接触したときの試験片の温度。

3.3

エッジカバー率

鋼製の角柱に塗膜を形成したときの平面部の塗膜厚さに対する角部の塗膜厚さの比率。

4

試験の種類

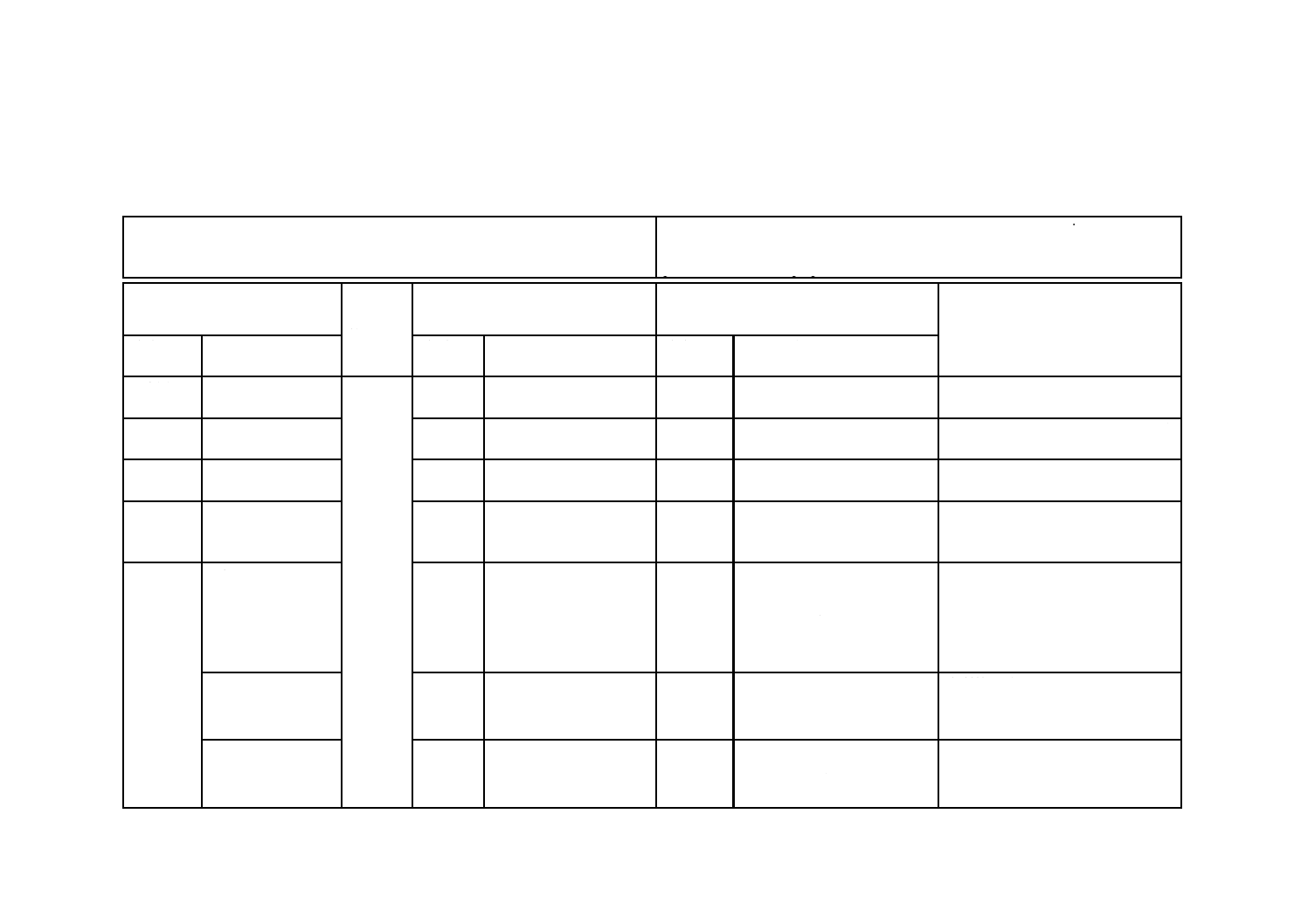

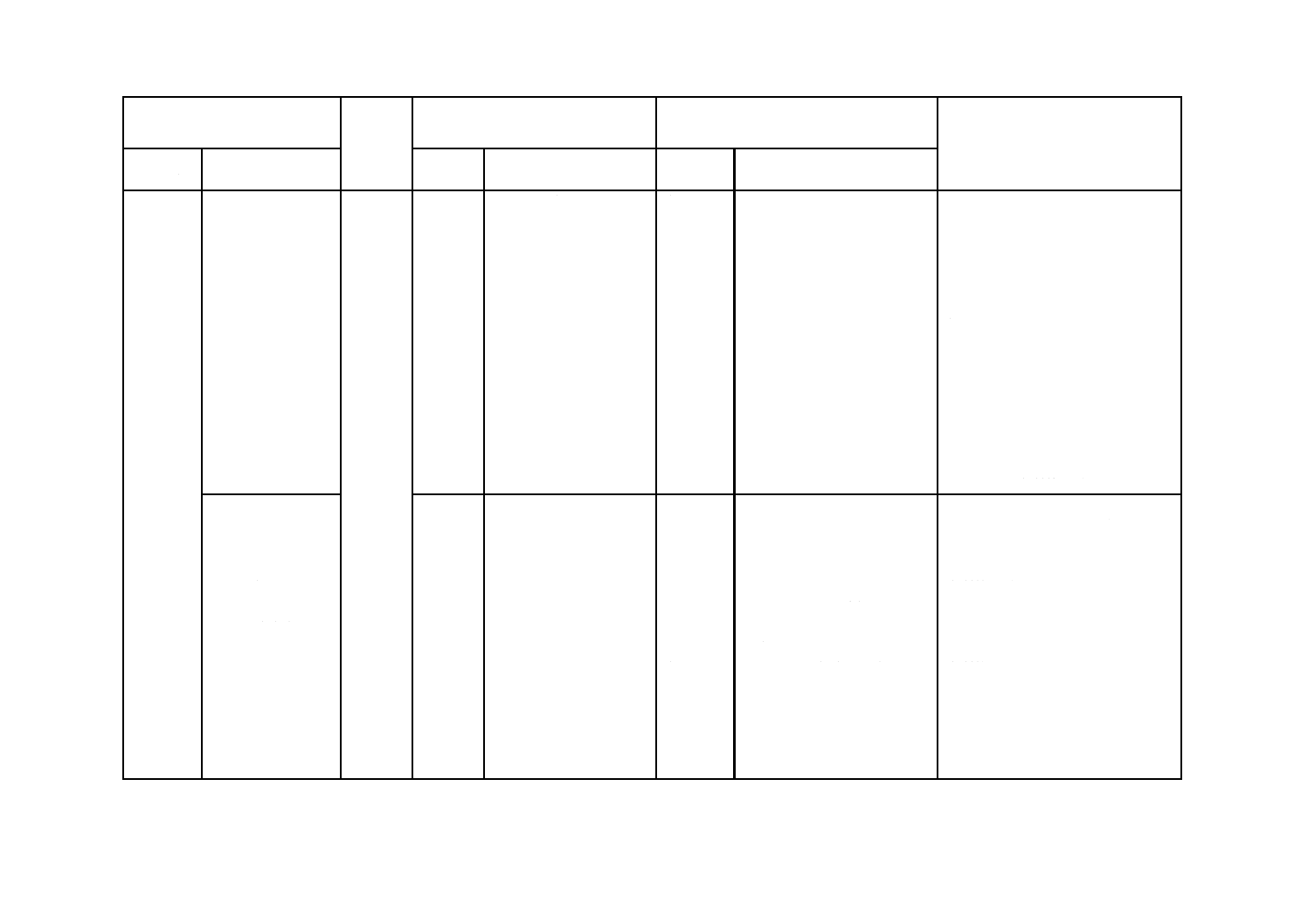

試験の種類は,表1のとおりとする。

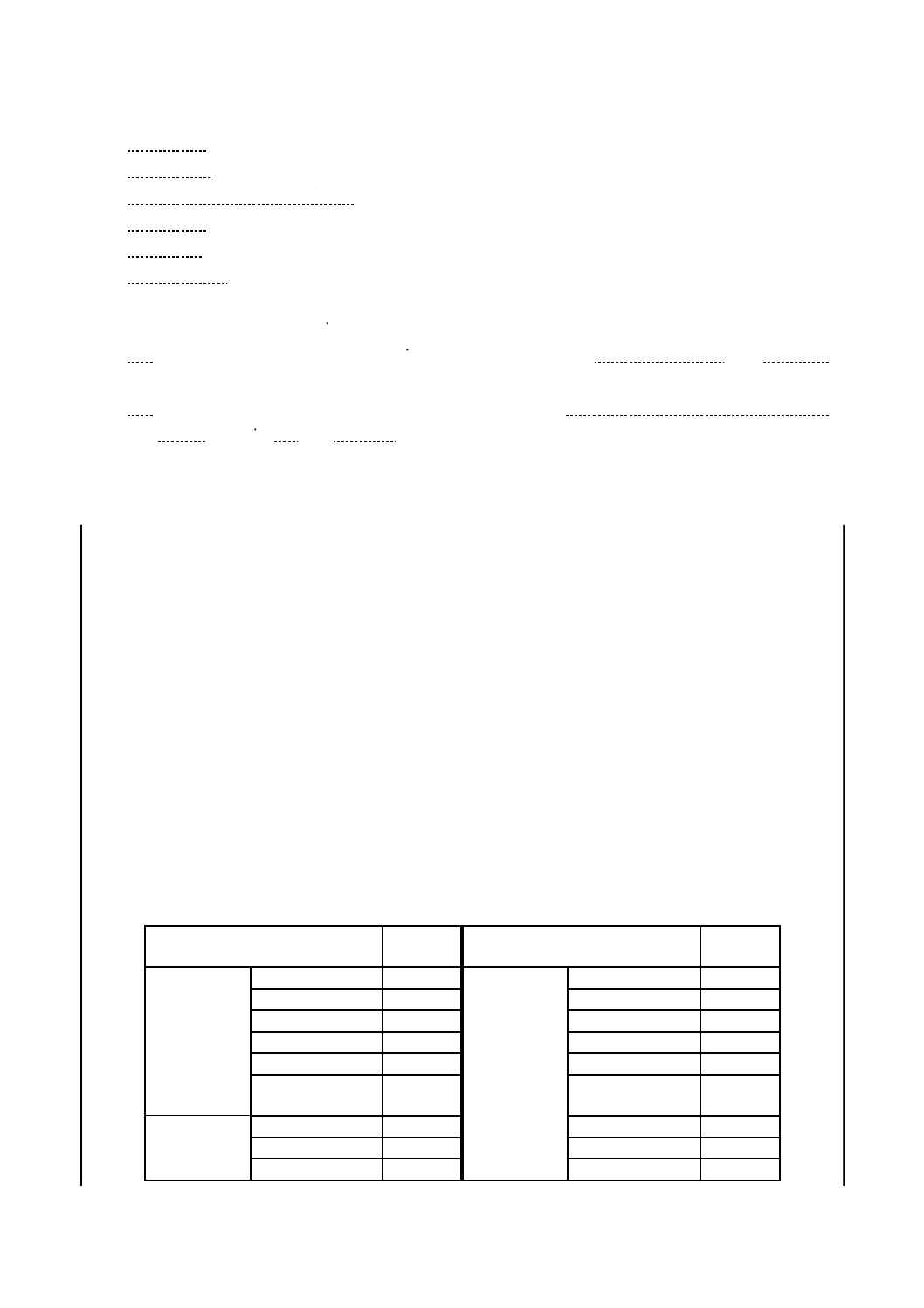

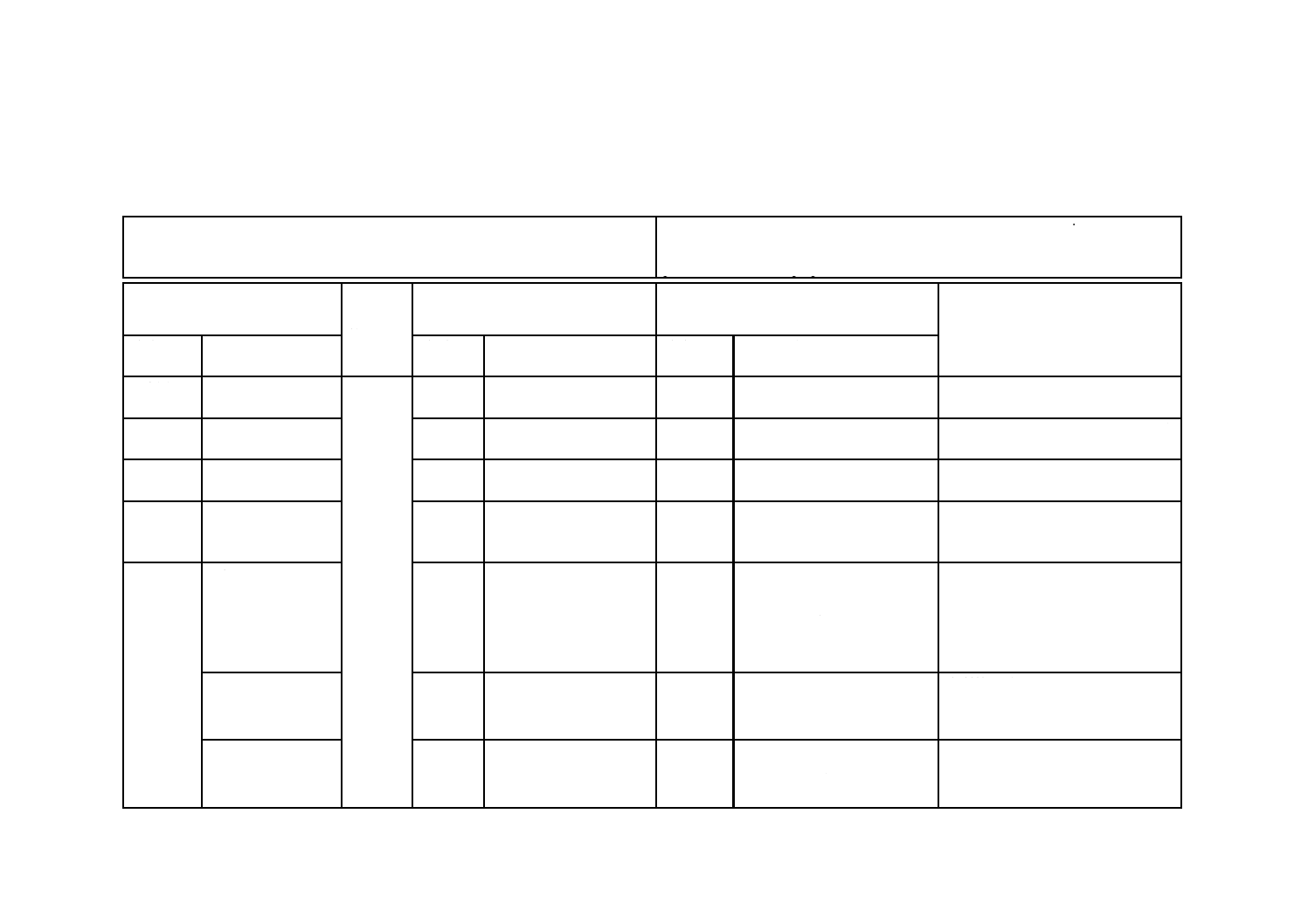

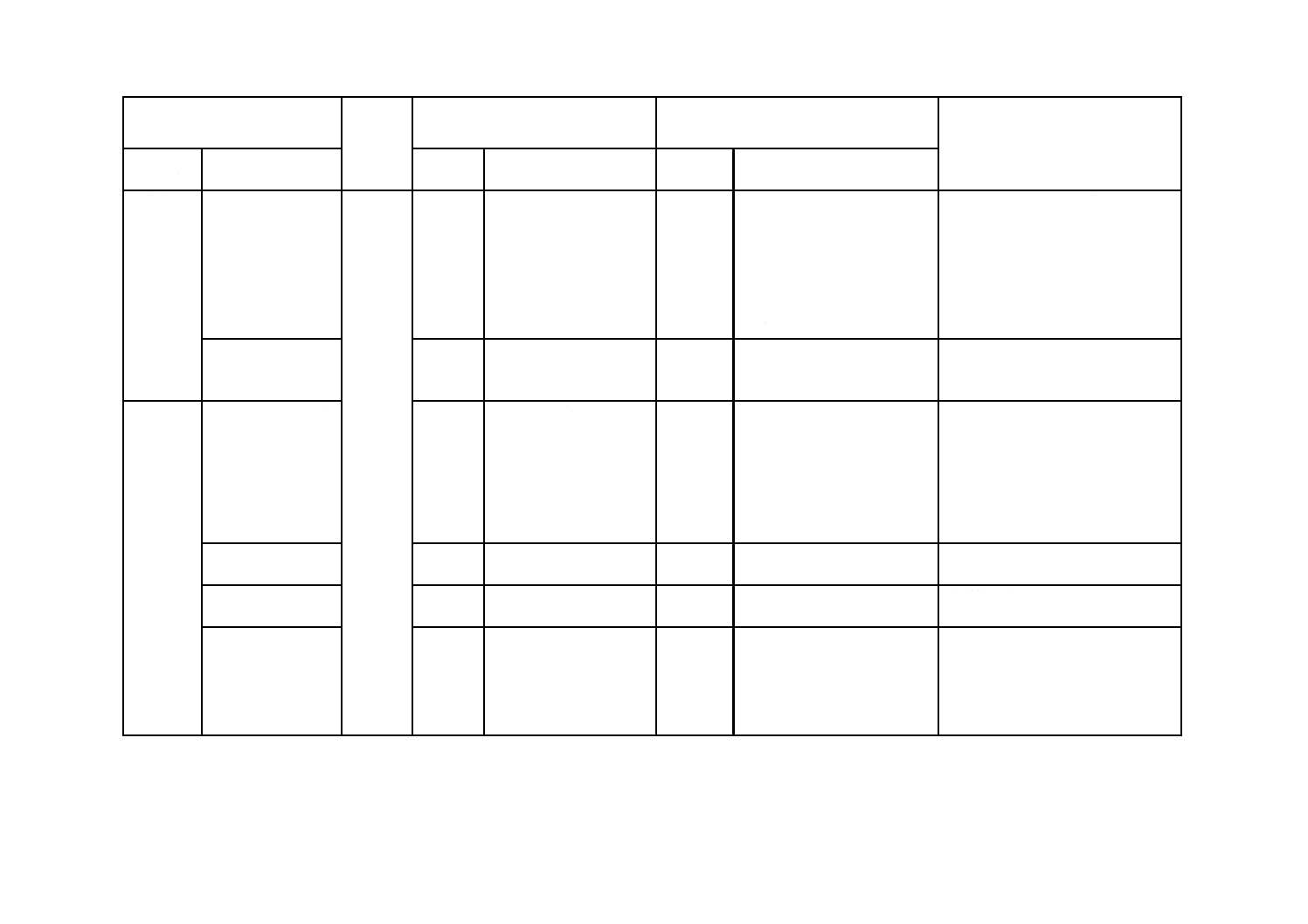

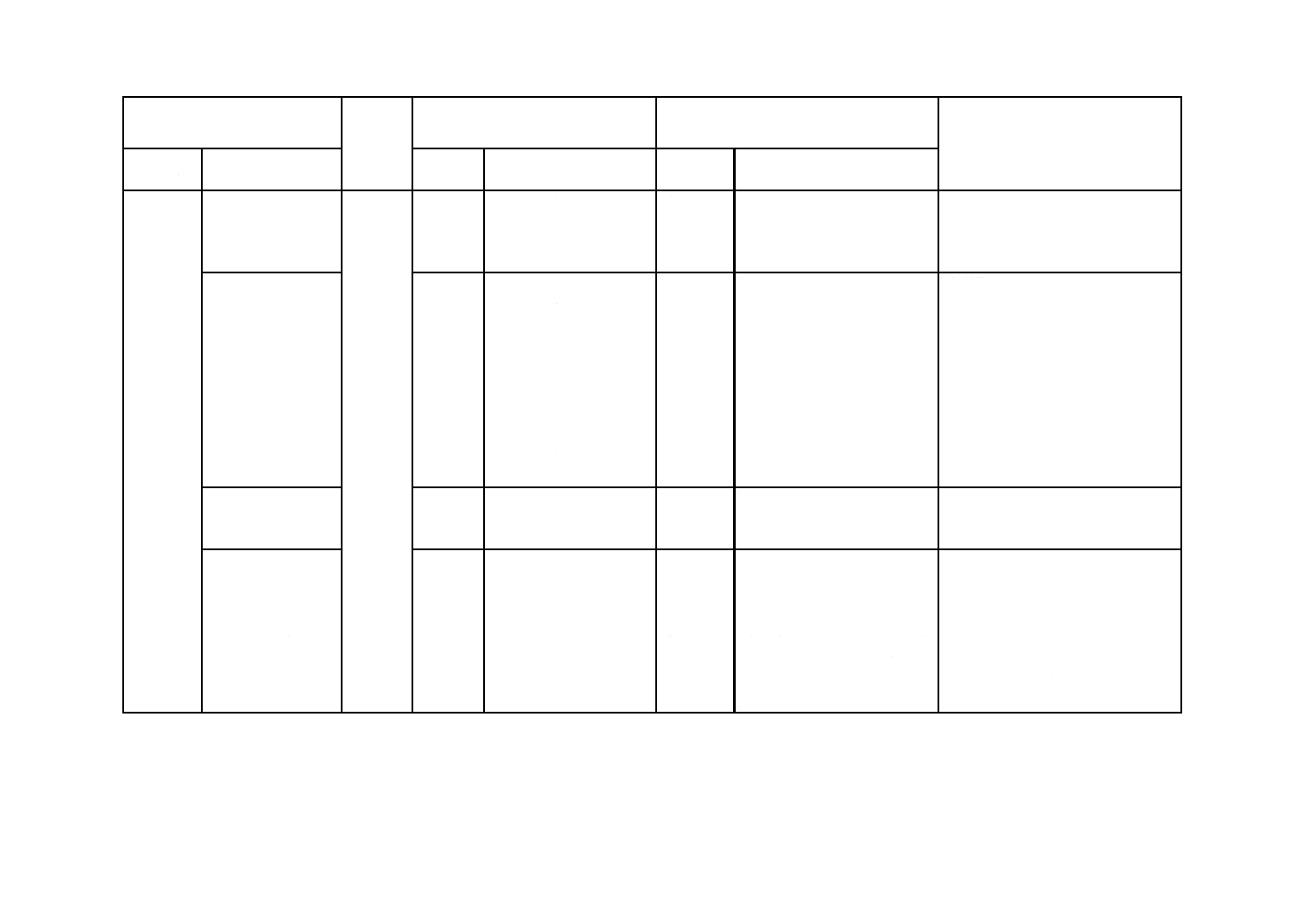

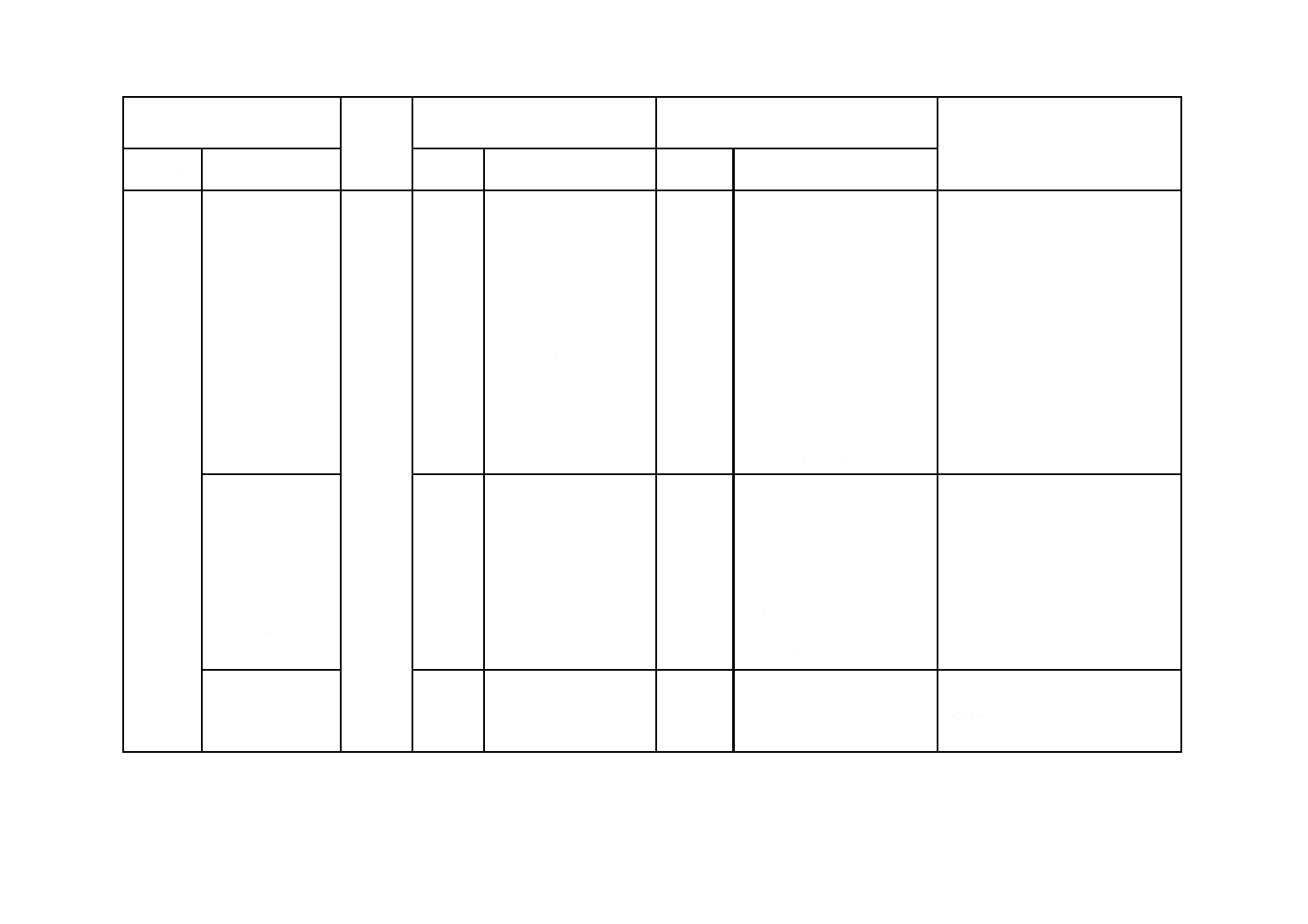

表1−試験の種類

種類

試験方法

適用箇条

種類

試験方法

適用箇条

粉体の特性試

験

見掛け密度

7.1

硬化物の特性

試験

引っかき硬さ

8.5

粉体の流動性

7.2

カットスルー抵抗

8.6

粒度分布

7.3

衝撃強さ

8.7

軟化点

7.4

耐カッピング性

8.8

ゲル化時間

7.5

絶縁破壊の強さ

8.9

加熱減量

7.6

比誘電率・誘電正

接

8.10

硬化物の特性

試験

塗膜の外観

8.2

体積抵抗率

8.11

厚さ

8.3

耐トラッキング性

8.12

塗膜の有孔性

8.4

耐薬品性

8.13

3

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

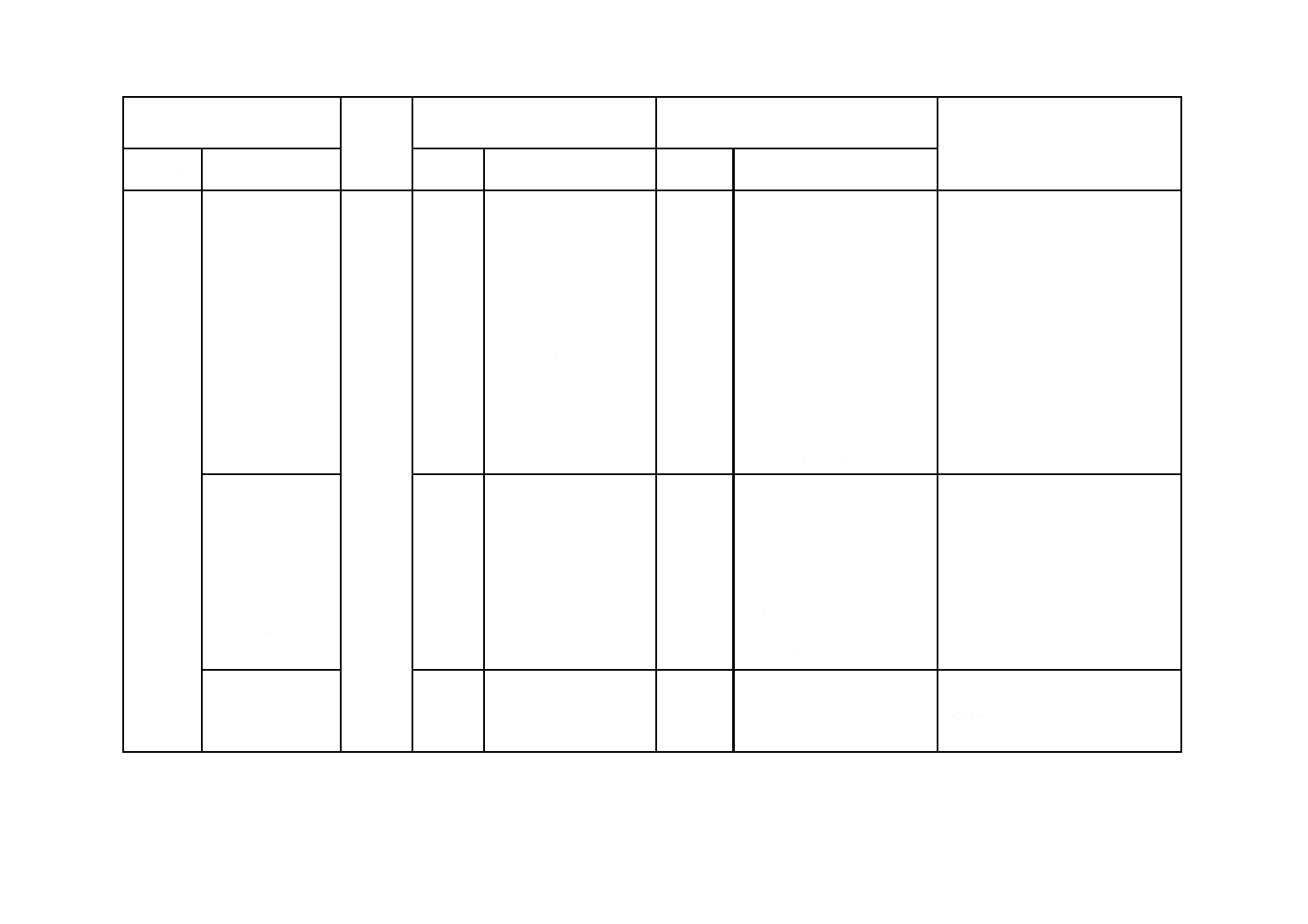

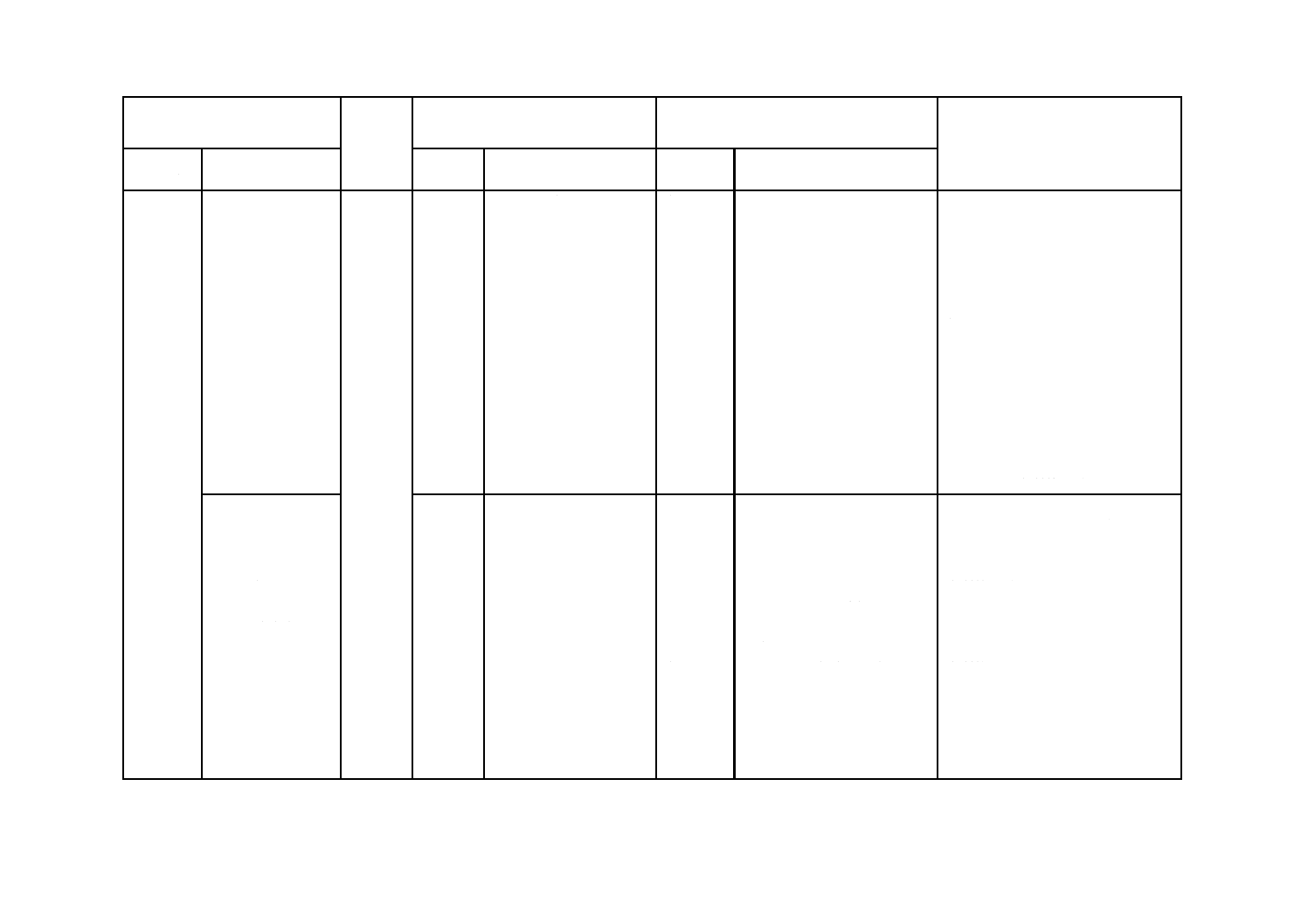

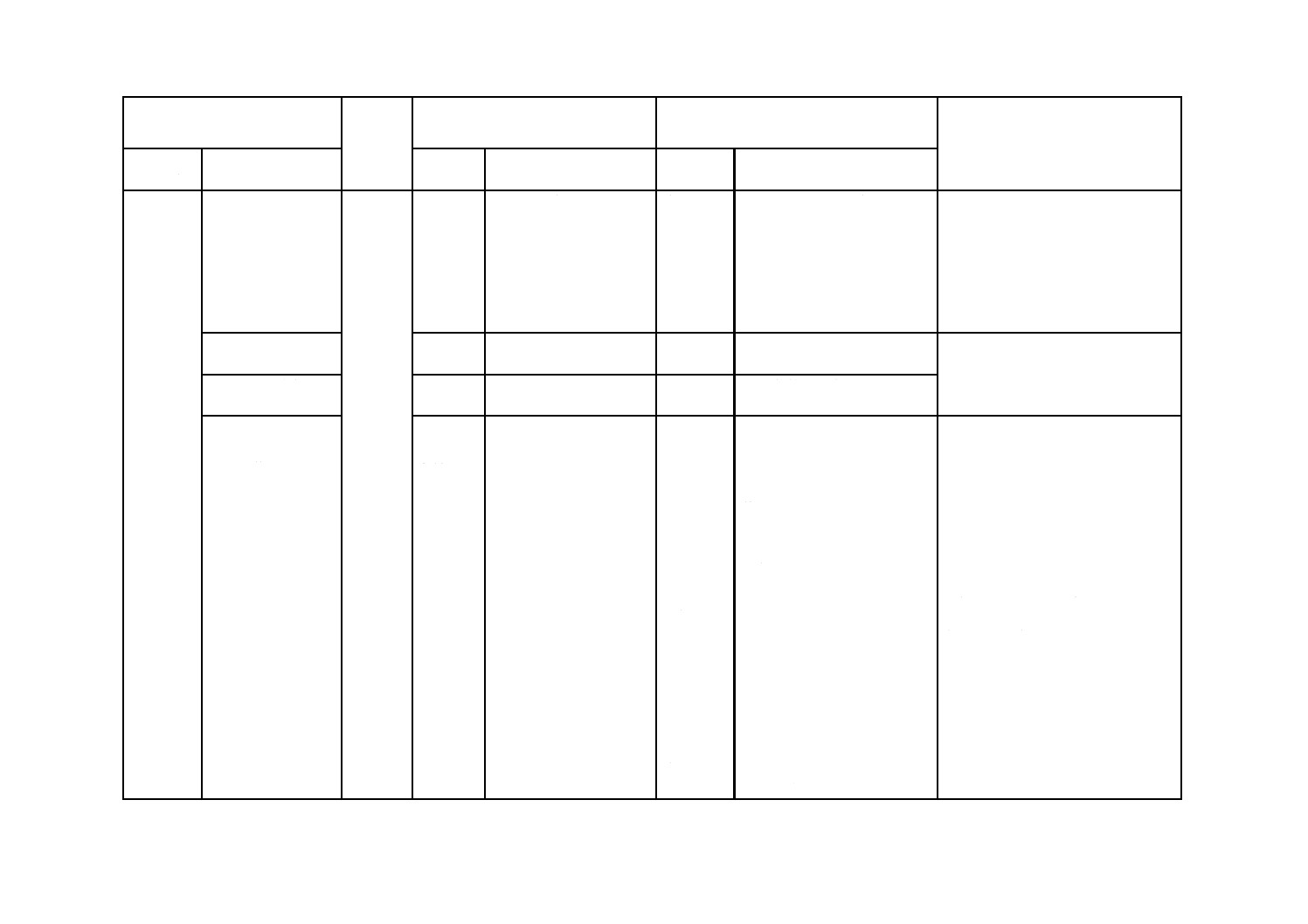

表1−試験の種類(続き)

種類

試験方法

適用箇条

種類

試験方法

適用箇条

硬化物の特性

試験

耐溶剤蒸気性

8.14

硬化物の特性

試験

鉛筆硬度

8.19

耐熱性

8.15

ガラス転移温度

8.20

エッジカバー率

8.16

熱膨張率

8.21

耐熱衝撃性

8.17

煮沸吸水率

8.22

バーコル硬さ

8.18

引張せん断接着強

さ

8.23

注記 粉体の特性試験のうち7.1〜7.5は粉体の塗装作業性,硬化物の特性試験のうち8.3〜8.15及び

8.17〜8.23は塗膜の特性,8.2及び8.16は塗膜の付着性を評価するための項目である。

5

試験条件

試験条件は,JIS K 7100の5.(標準雰囲気の級別)の3級[温度23±5 ℃,湿度 (50 )%]による。

6

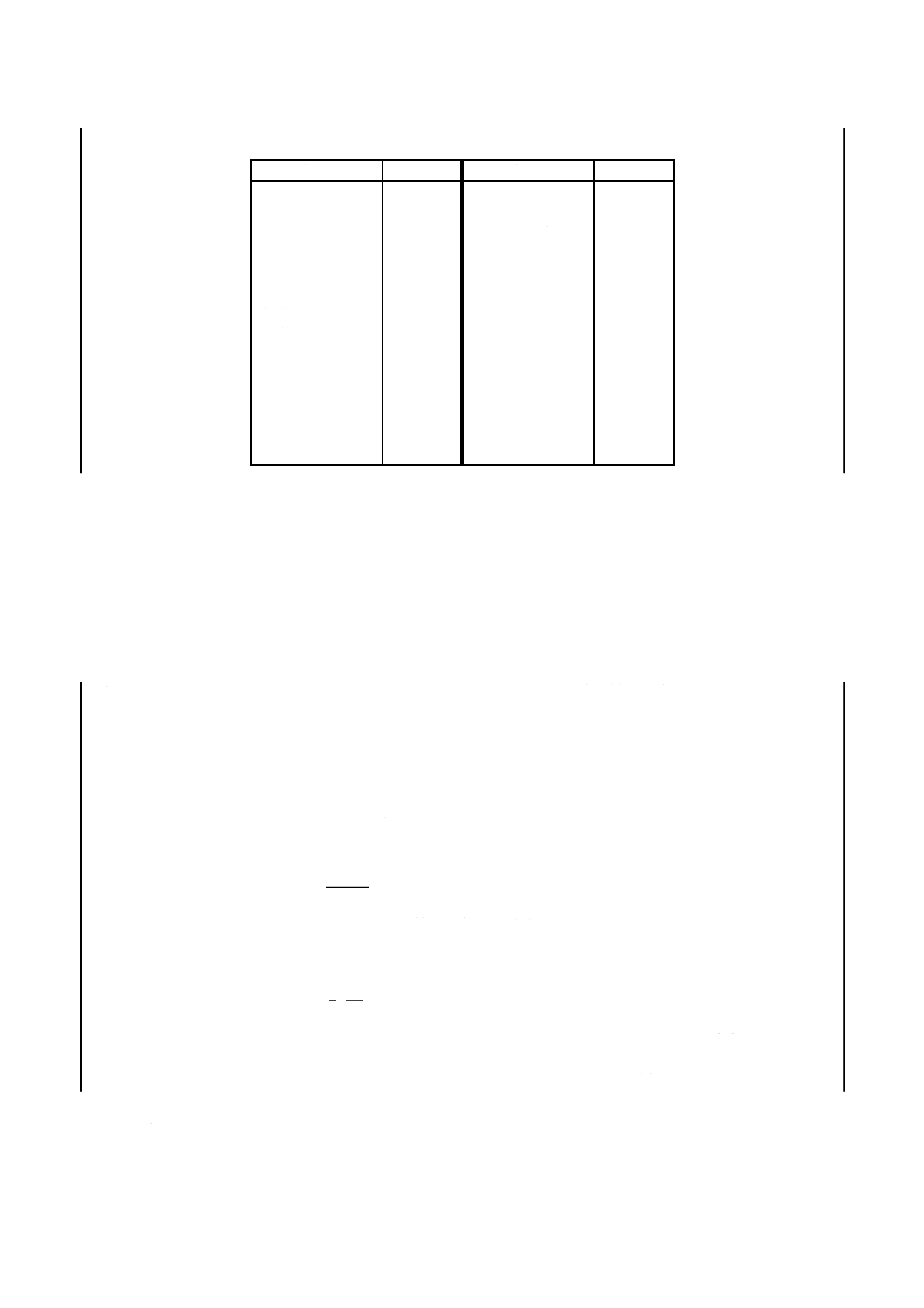

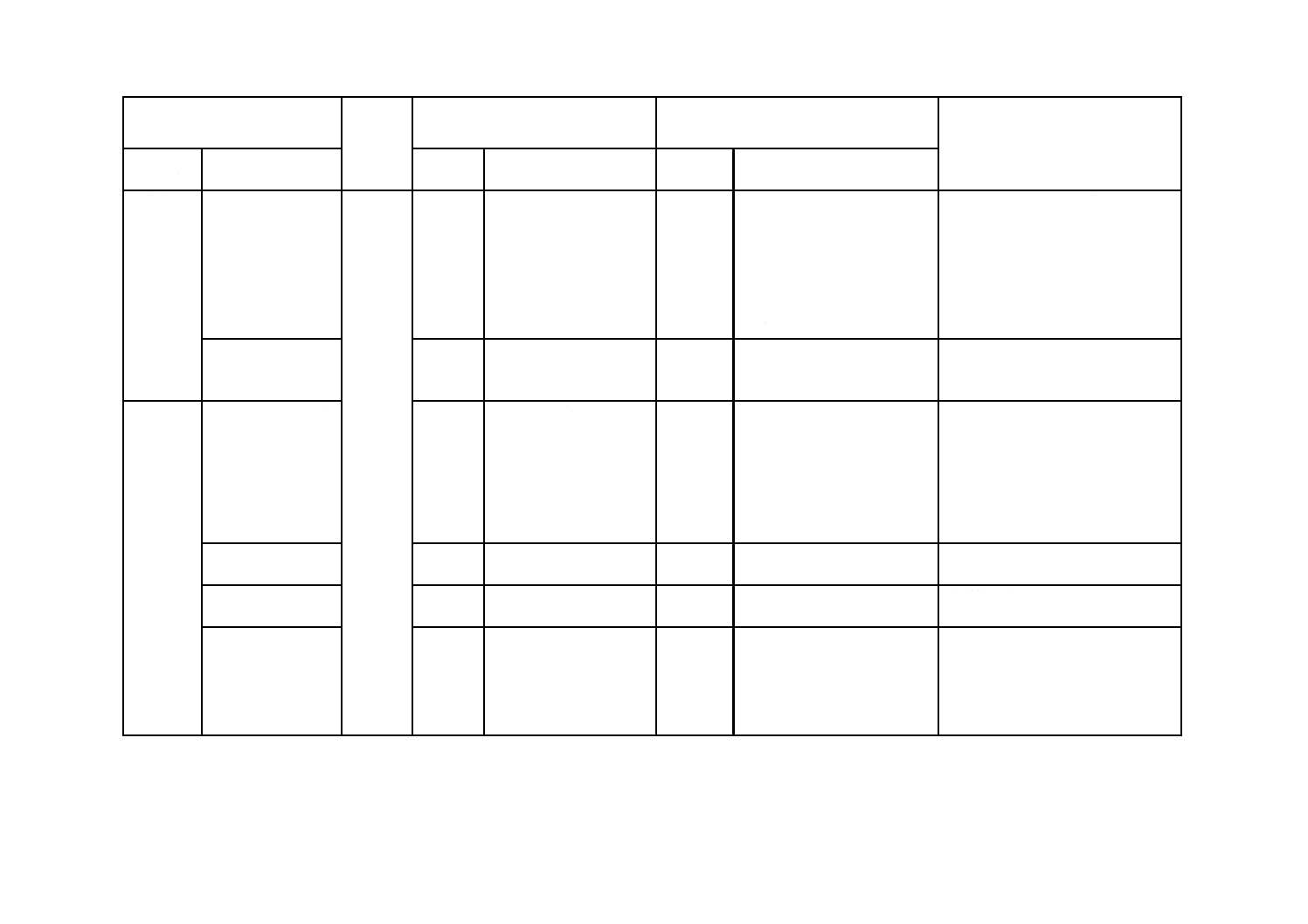

数値の丸め方

数値の丸め方は,各試験によって得られた測定値又は平均値をJIS Z 8401によって,表2に示すけた数

に丸める。

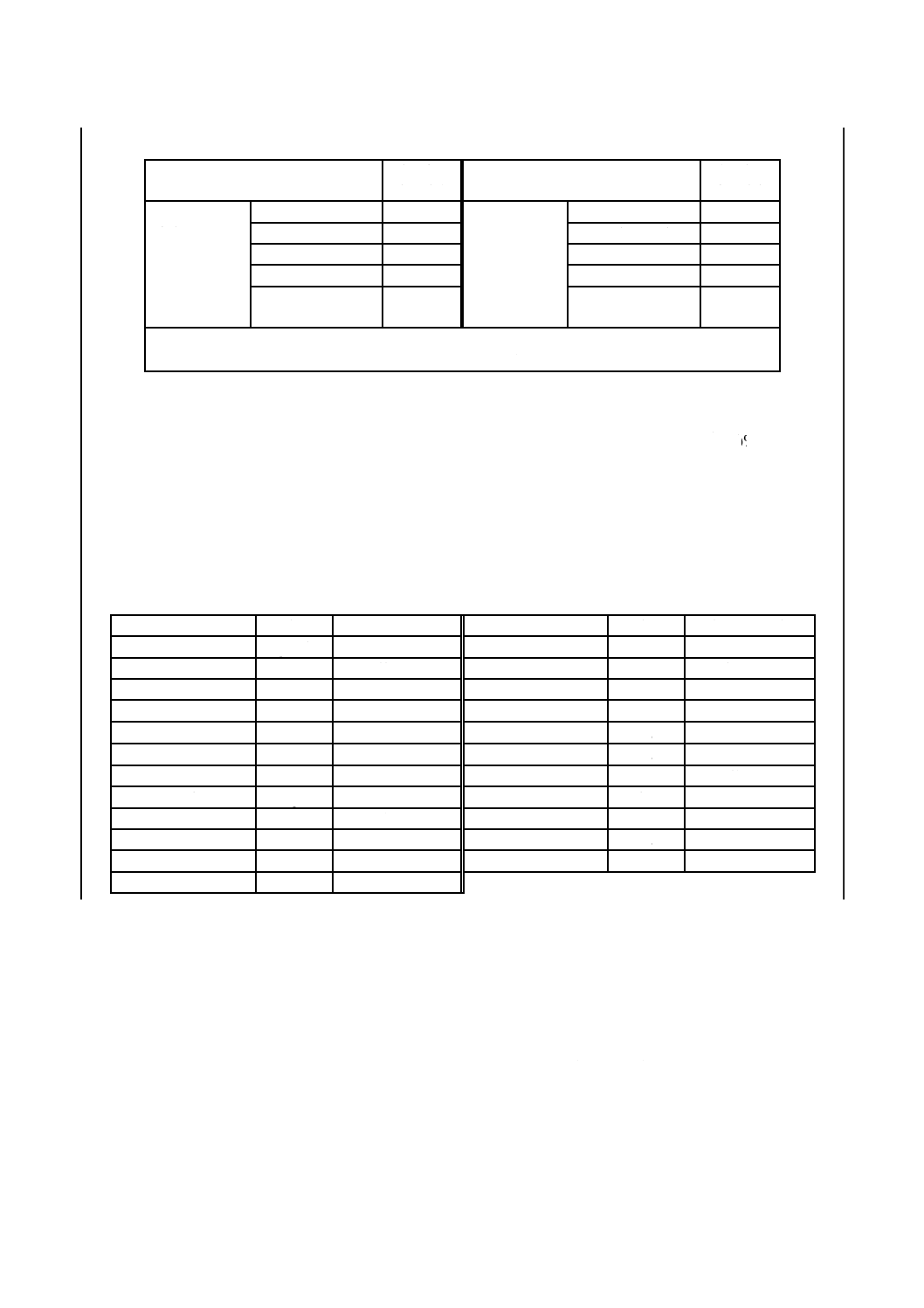

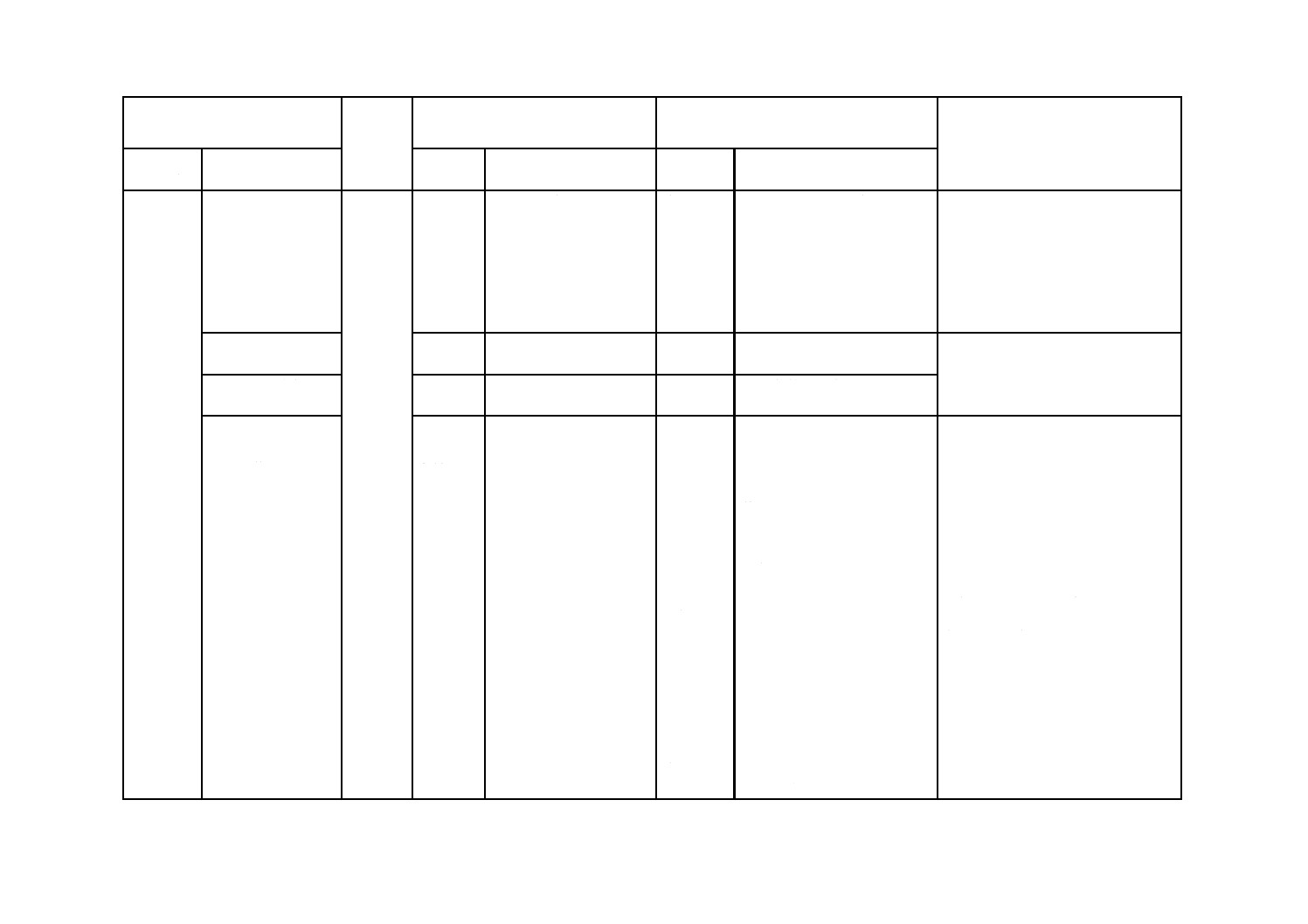

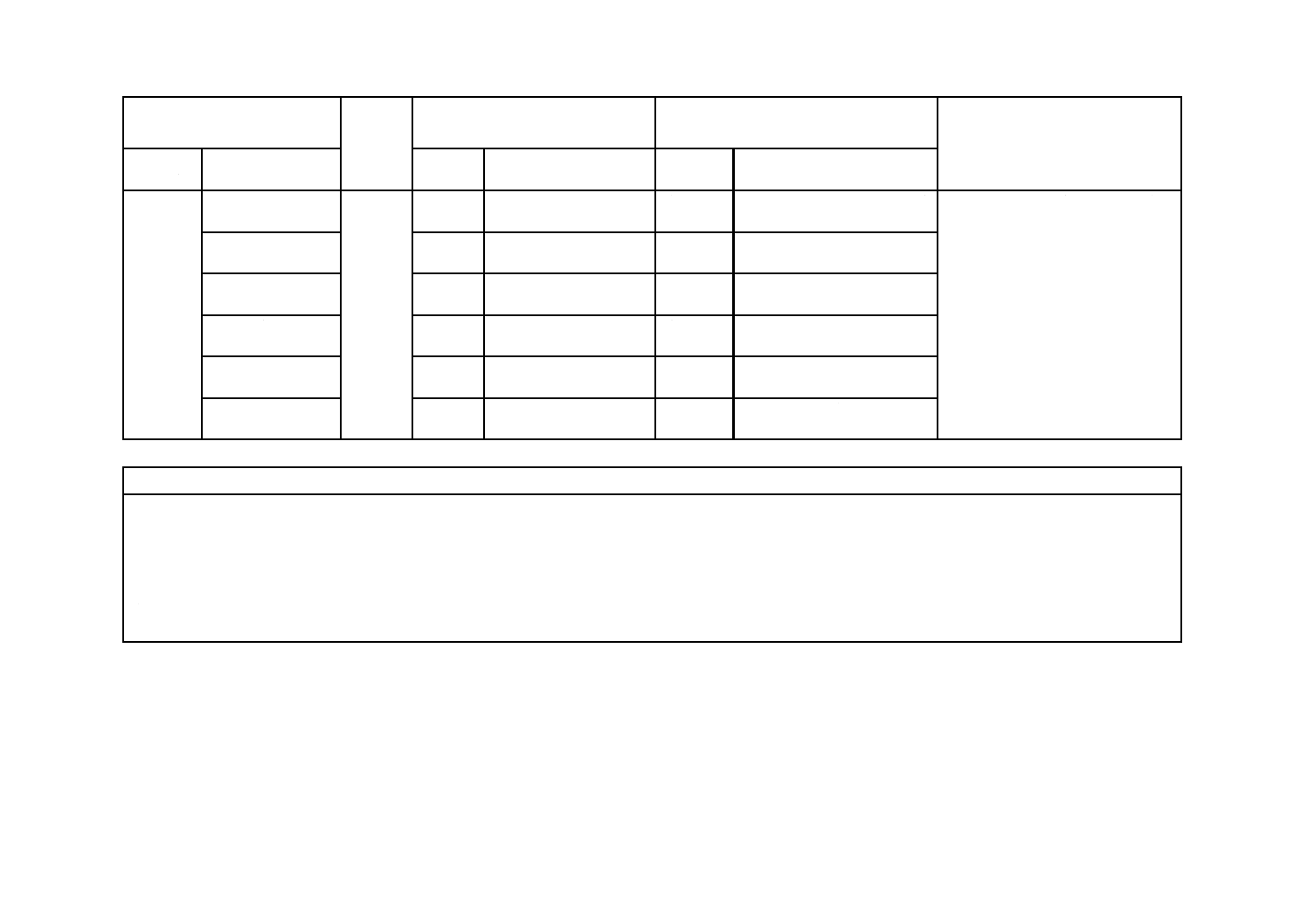

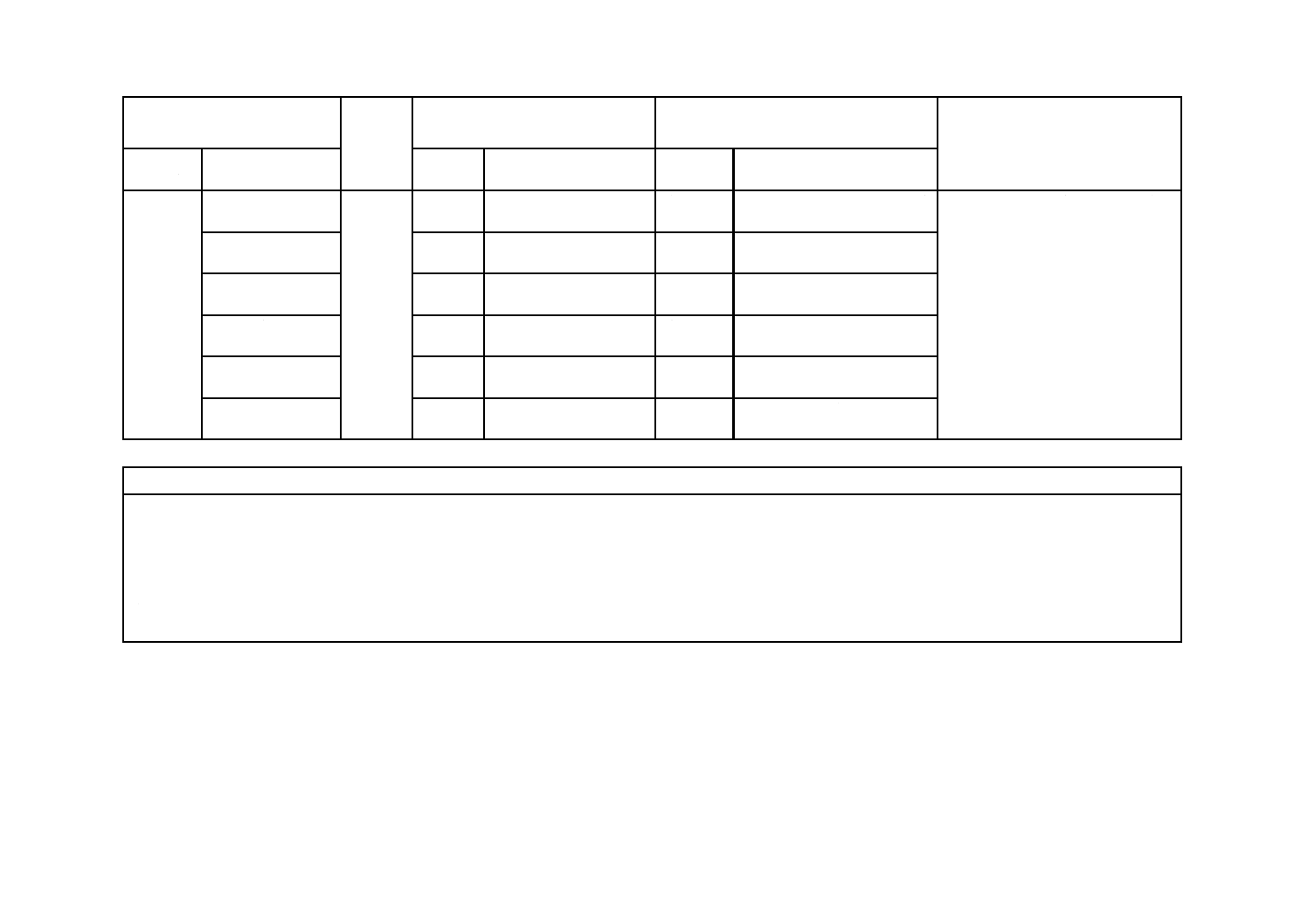

表2−求めるけた数

種類

単位

求めるけた数

種類

単位

求めるけた数

見掛け密度

g/cm3

小数点以下2けた 比誘電率

−

小数点以下1けた

粉体の流動性

s

整数位

誘電正接

−

小数点以下3けた

粒度分布

%

小数点以下1けた 体積抵抗率

Ω・m

有効数字2けた

軟化点

℃

整数位

耐トラッキング性

−

整数位

ゲル化時間

s

整数位

耐薬品性

%

小数点以下1けた

加熱減量

%

小数点以下2けた エッジカバー率

%

整数位

厚さ

mm

小数点以下2けた バーコル硬さ

−

整数位

引っかき硬さ

g

整数位

ガラス転移温度

℃

整数位

カットスルー抵抗

℃

整数位

熱膨張率

1/℃

有効数字2けた

衝撃強さ

cm

整数位

煮沸吸水率

%

小数点以下2けた

耐カッピング性

mm

小数点以下1けた 引張せん断接着強さ

MPa

有効数字2けた

絶縁破壊の強さ

kV/mm

整数位

7

粉体の特性試験

7.1

見掛け密度

7.1.1

装置

見掛け密度測定試験には,次のものを用いる。

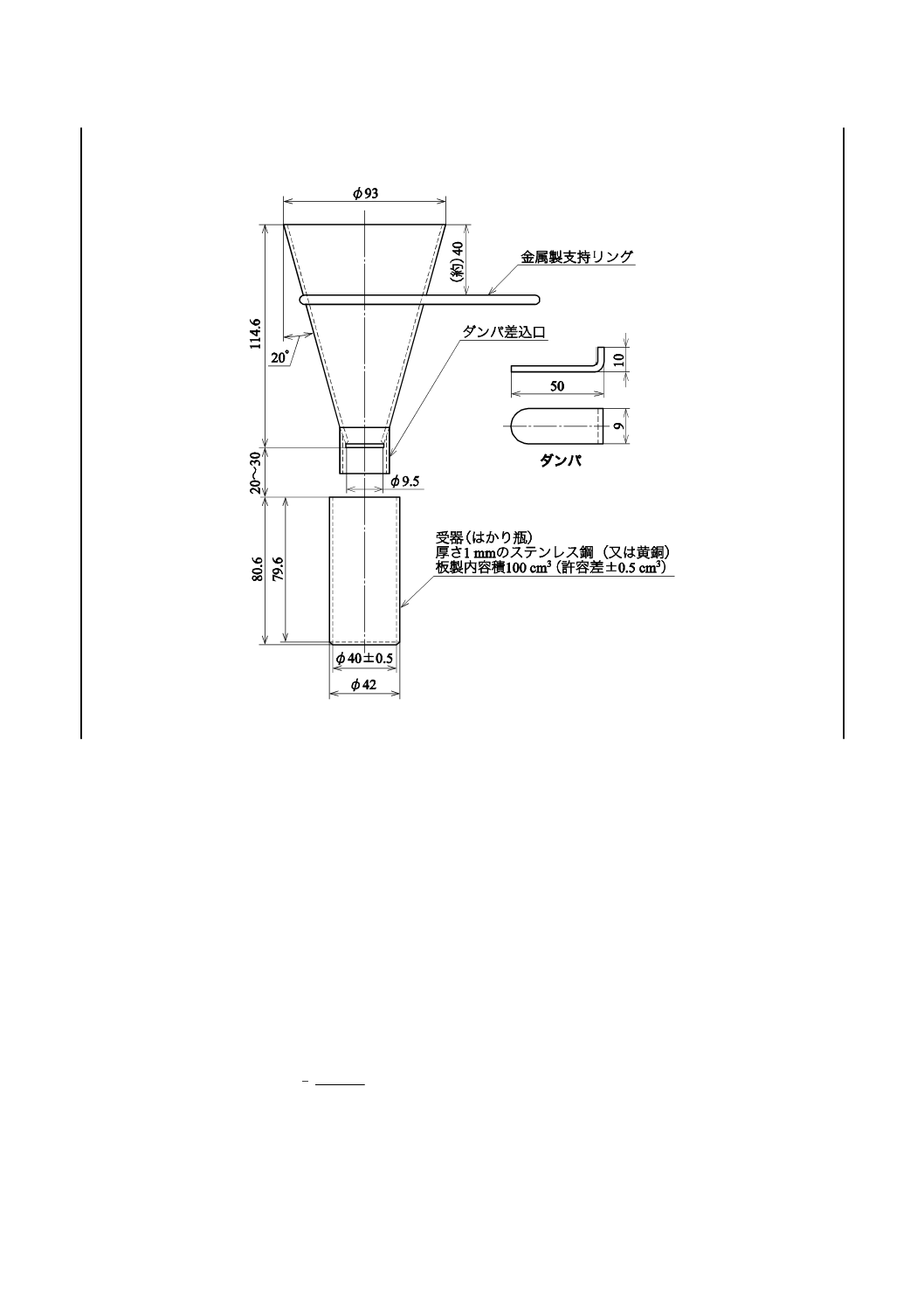

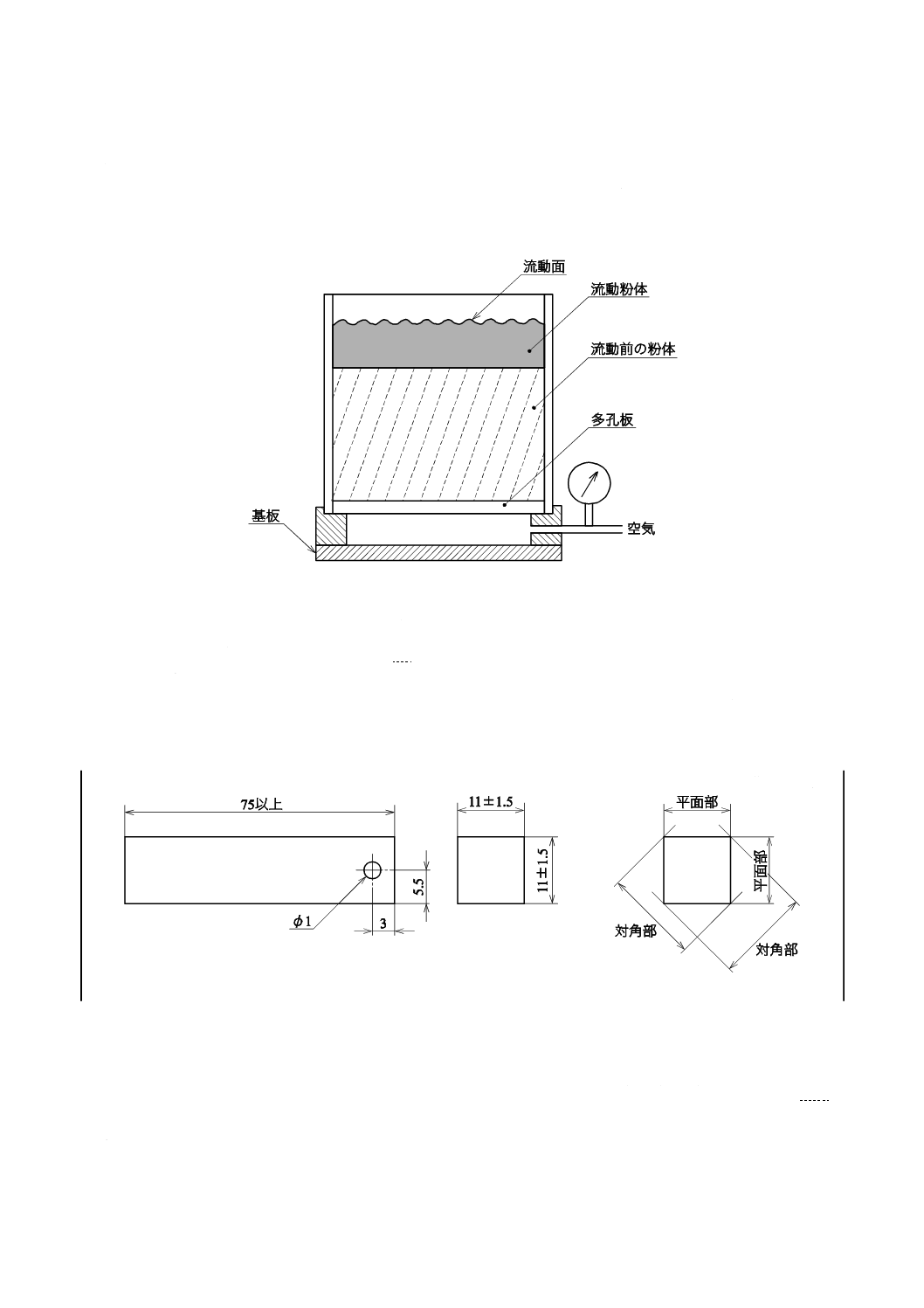

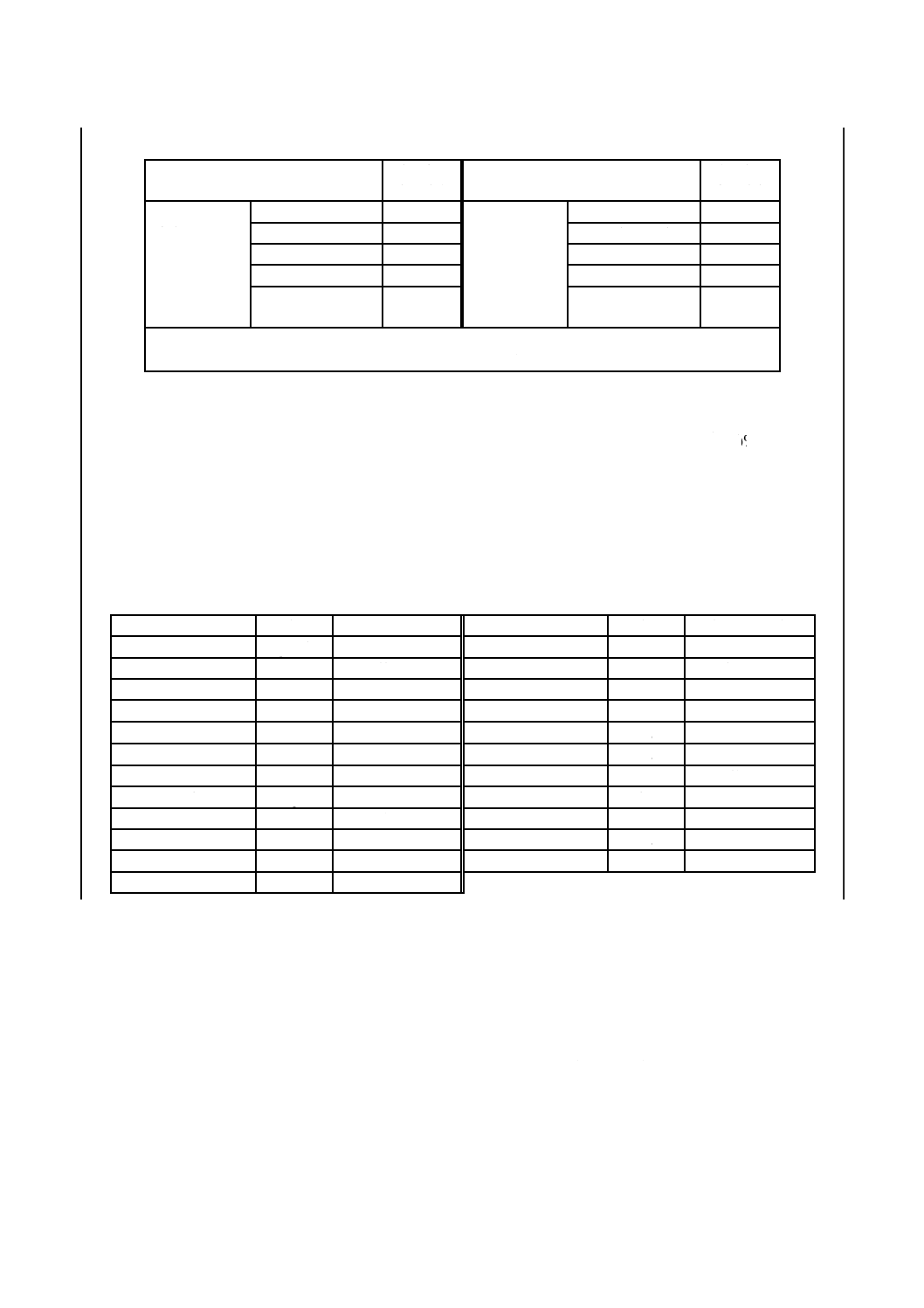

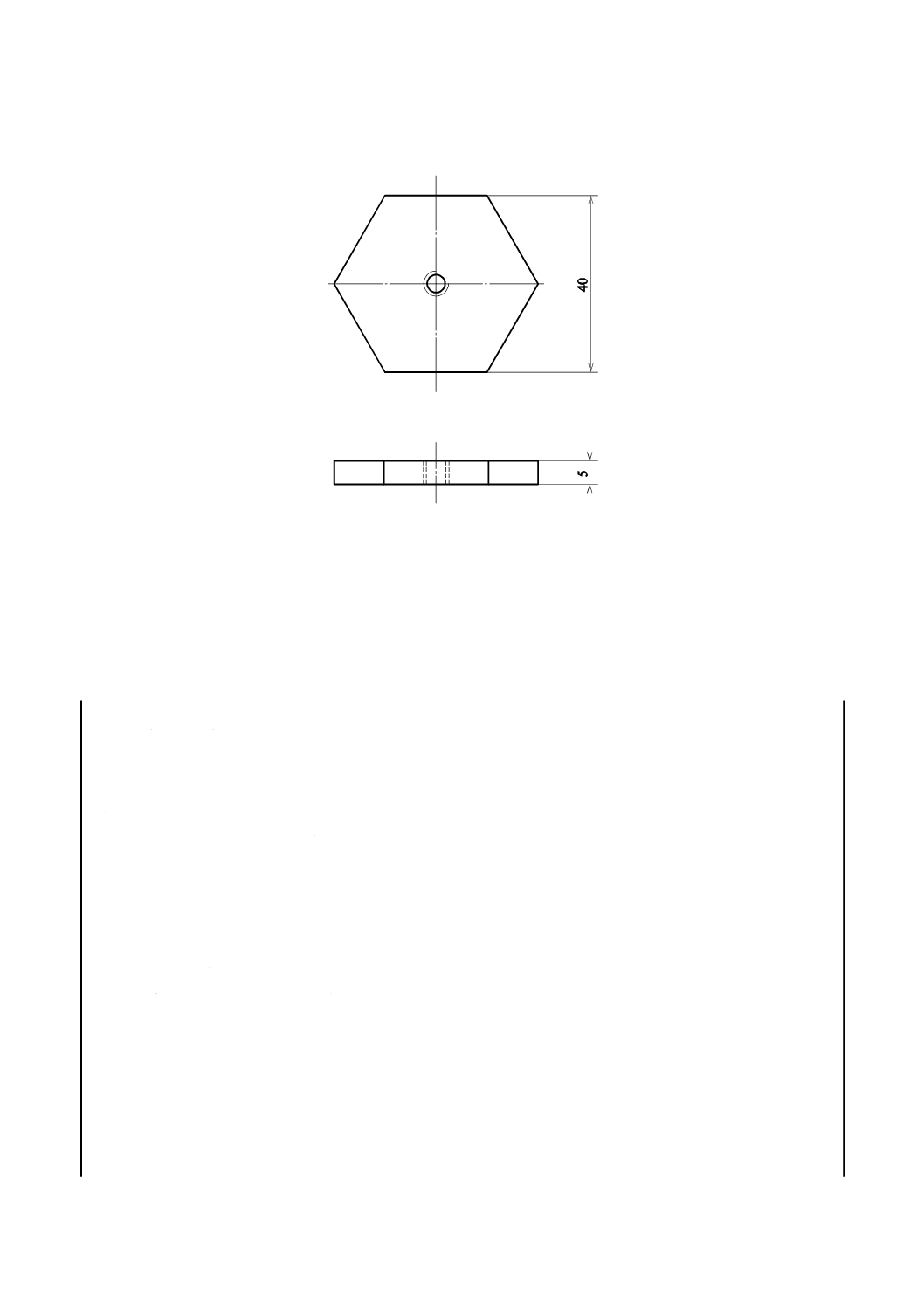

a) 見掛け密度測定装置 見掛け密度測定装置は,図1に示す形状及び寸法の黄銅製又はステンレス鋼製

とする。漏斗は下側の開口部にカバーのできるものとし,受器(はかり瓶)は容積が100±0.5 cm3,

内径40±0.5 mmの滑らかに内面仕上げされたもの。

+20

−10

4

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−見掛け密度測定装置

b) 天びん 天びんは,感量0.1 g以上とする。

7.1.2

試料

試料は1回当たり約120 mlの粉体を,よく混ぜ合わせたものとする。

7.1.3

方法

漏斗の下側の開口部にダンパを差し込み,試料約120 mlを漏斗に入れる。ダンパを速やかに引き抜き,

漏斗の下側の開口部から20〜30 mm下に置かれた受器に落とす。試料が漏斗に付着して落ちない場合には

漏斗の器壁を軽くたたくか,又は細い棒でつついて落としてもよい。

受器から盛り上がった試料は,平板ですり落とした後,試料の入った受器の質量を0.1 gまで正確に量る。

3回測定し,その平均値を求める。

7.1.4

計算

見掛け密度の算出は,次の式によって行う。

V

W

W

D

2

1−

=

ここに,

D: 見掛け密度 (g/cm3)

W1: 試料の入った受器の質量 (g)

W2: 受器の質量 (g)

5

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V: 受器の内容量 (cm3)

7.1.5

報告

次の事項を報告する。

a) 見掛け密度 (g/cm3)

7.2

粉体の流動性

7.2.1

装置

粉体の流動性試験には,次を用いる。

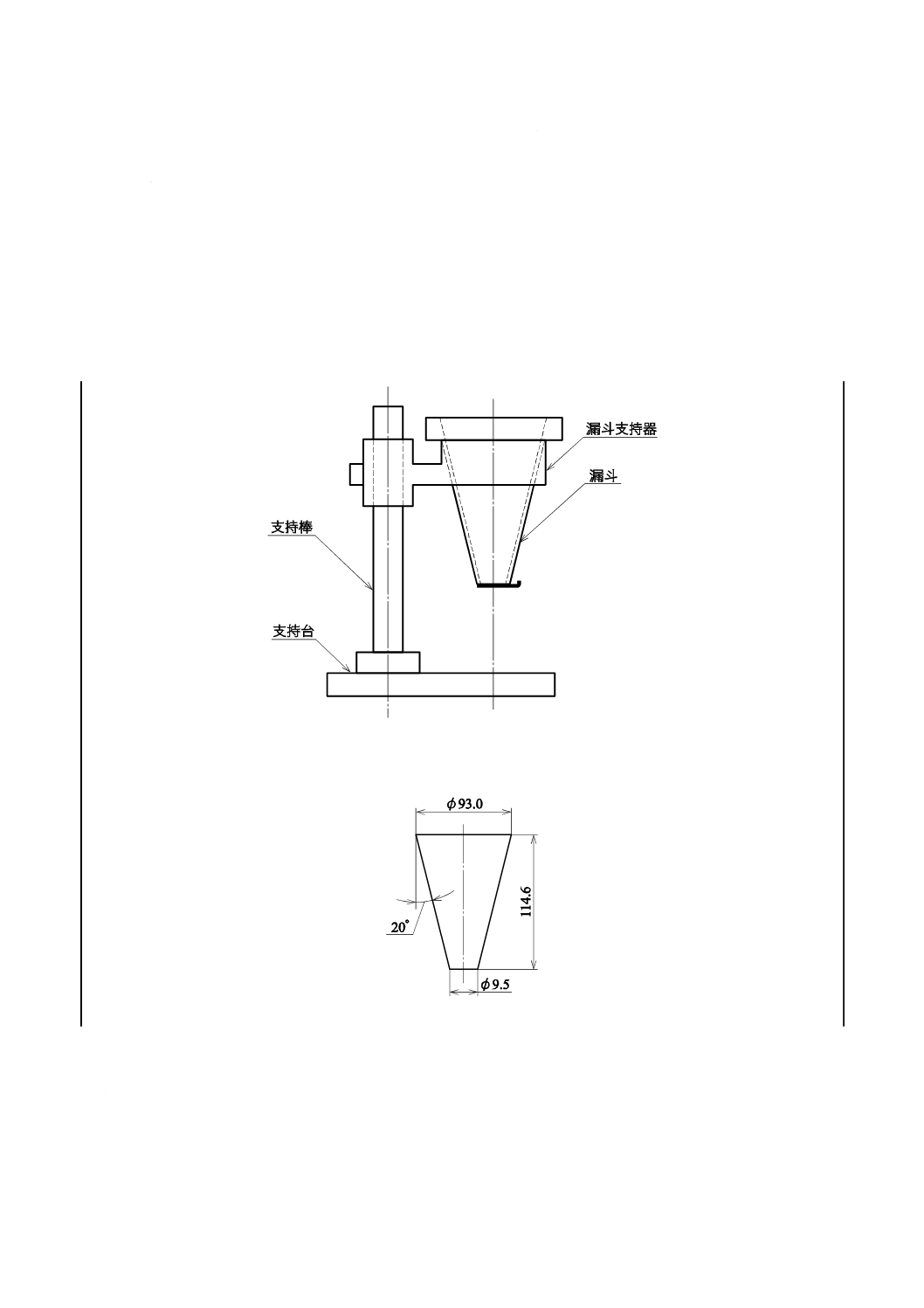

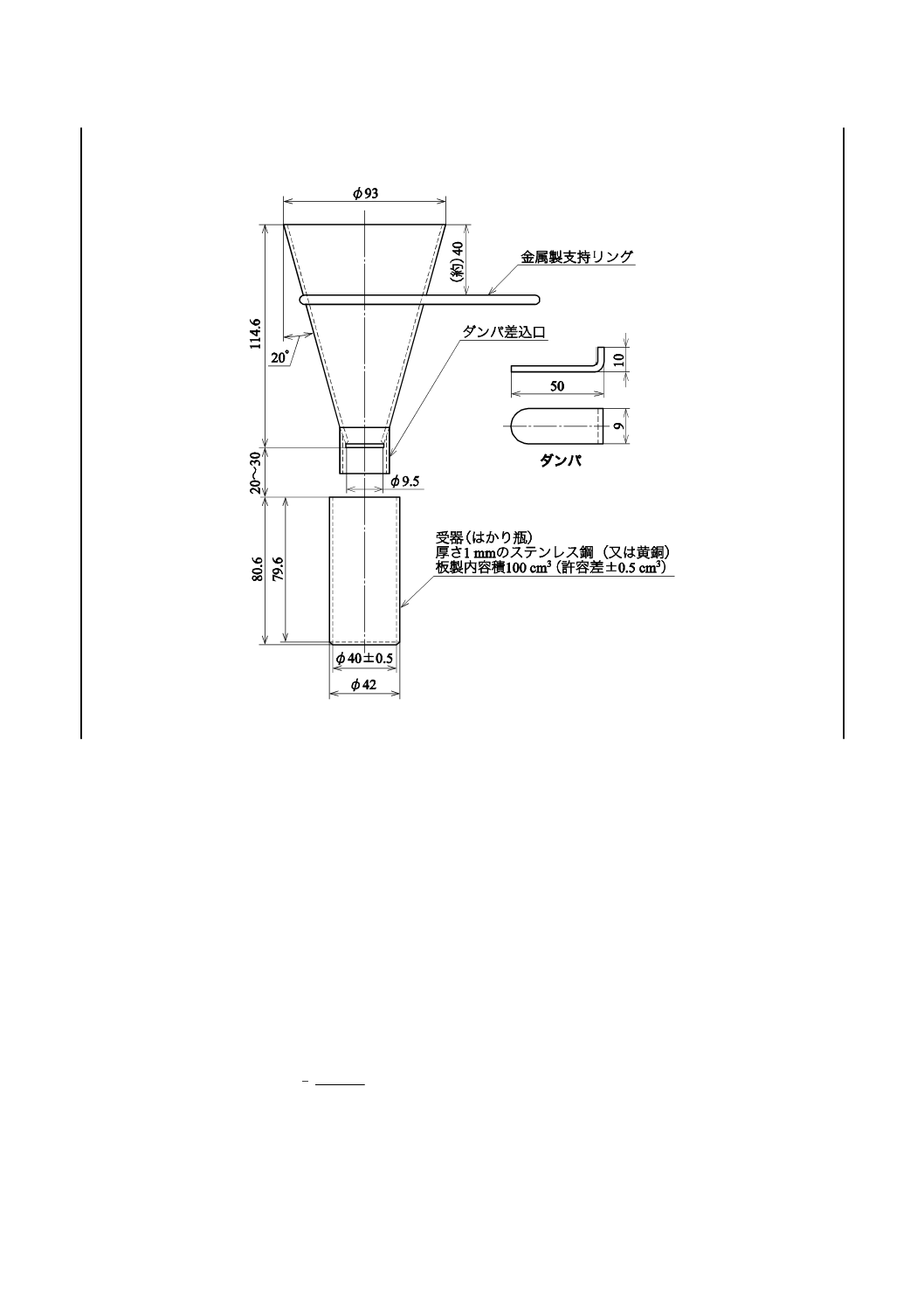

a) 粉体流動性試験装置 図2に示すとおり,漏斗,漏斗支持器,支持棒及び支持台から構成されるもの

を用いる。漏斗は図3に示すものを用いる。

図2−粉体流動性試験装置

単位 mm

図3−流動性試験用漏斗

b) ストップウォッチ又はタイマ

c) 天びん 天びんは,感量0.1 g以上とする。

7.2.2

方法

約300 g(試験が3回できる量)以上の試料及び塊を凝集物がなくなるまでほぐした後,100±0.1 gを正

6

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

確に量り底部のオリフィスを閉じた状態の漏斗に静かに移す。このとき,オリフィスの部分に粉体が詰ま

っているようにする。オリフィスを開けた瞬間にストップウォッチ又はタイマを始動させ,最後の粉体が

オリフィスを離れる瞬間に停止させ,その時間を読み取る。測定は3回行い,その平均値を求める。

なお,次のいずれかに該当する場合,測定を中止し,流動性試験適用外とする。

a) 3回の測定中,2回オリフィスからの流出が止まった場合。

b) 3回の測定中,1回オリフィスからの流出が止まった場合は再度3回の測定を行い,再度繰り返して,

流出が3回中,1回以上途中で停止した場合。

7.2.3

報告

次の事項を報告する。

a) 流出時間 (s)

b) 中止の場合“流動性試験適用外”とする。

7.3

粒度分布

7.3.1

乾式ふるい法

7.3.1.1

装置

乾式ふるい法には,次のものを用いる。

a) ふるい振動機 ふるい振動機は,機械振動式で,ふるいの直径が150 mm又は200 mm,深さ45 mm

のもの6個架けで,振動は4.00〜4.83 Hz,ハンマリング2.28〜2.75 Hzとする。

b) ふるい ふるいは,JIS Z 8801-1に規定する金属製網ふるいとする。必要なふるい目の大きさは,受

渡当事者間の協定によって決定する。

c) 天びん 天びんは,感量0.01 g以上とする。

7.3.1.2

試料

試料は,1回当たり20〜50 gの粉体を採取し,これを天びんで正確に量り,試料とする。

7.3.1.3

方法

ふるい目の小さいふるいから順に重ね,最下部に受皿を付け,最上部のふるいに試料を入れて,ふたを

する。ふるい振動機で30 min±30 sふるい分ける。ふるい分けの終わった試料は,各ふるいごとにそれぞ

れの質量を0.01 gまで正確に量る。

7.3.1.4

計算

各粒度ごとに,ふるい分け前の全質量に対するふるい分けた試料の質量百分率を,小数点以下1けたま

で求める。

7.3.1.5

報告

次の事項を報告する。

a) 各ふるい目ごとのふるい残分 (%)

7.3.2

真空ふるい法

7.3.2.1

装置

真空ふるい法には,次のものを用いる。

a) 真空ふるい装置 真空ふるい装置は,マノメータで測定して水柱125±12.5 mm (16 665±1 667 Pa) の

真空を維持できるものとする。回転ノズルの回転数は毎分25±2回とする。

注記 細かいふるいを用いる場合は,水柱700 mm (93 325 Pa) の高い真空が必要である。

b) 天びん 天びんは,感量0.000 1 g以上とする。

c) ふるい ふるいは,JIS Z 8801-1に規定する金属製網ふるいとする。必要なふるい目の大きさは,受

7

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

渡当事者間の協定によって決定する。

d) 透明なふた

7.3.2.2

試料

試料は,ふるい目が32 μm以上の場合は10.0 g,ふるい目が32 μm未満では1.0 gとする。

7.3.2.3

方法

試料をふるいから移し替えないで量る場合は,ふるい,ふた及び試料の質量をそれぞれ0.1 gまで量り,

試料をふるいから移し替えて量る場合は,試料の質量を0.000 1 gまで量り,試料をふるいに入れる。

ふるいに透明なふたを載せ,ふるいを真空ふるい装置に載せる。

真空は,ふるい目が74 μm超えでは水柱150 mm,ふるい目が74〜20 μmでは水柱250 mm,ふるい目が

20 μm未満では水柱700 mmとする。

ふるい装置を10 min±15 s作動させる。

ふるい装置からふるい及びふたを外す。

試料をふるいから移し替えない場合は,ふるい上の残分,ふた及びふたに付着している試料の質量をふ

るいとともに0.1 gまで量り,全量から風袋を差し引き,試料の残分を求める。

試料をふるいから移し替える場合は,ふるいの両面及びふたに注意してブラシをかけ,試料を天びんに

移して試料の質量を0.000 1 gまで量る。

使用する各ふるいについて,操作を繰り返す。

7.3.2.4

計算

各粒度ごとに,ふるい分け前の全質量に対する,ふるい分けた試料の質量百分率を小数点以下1けたま

で求める。

7.3.2.5

報告

次の事項を報告する。

a) 各ふるい目ごとのふるい残分 (%)

7.4

軟化点

7.4.1

装置

軟化点の測定には,次のものを用いる。

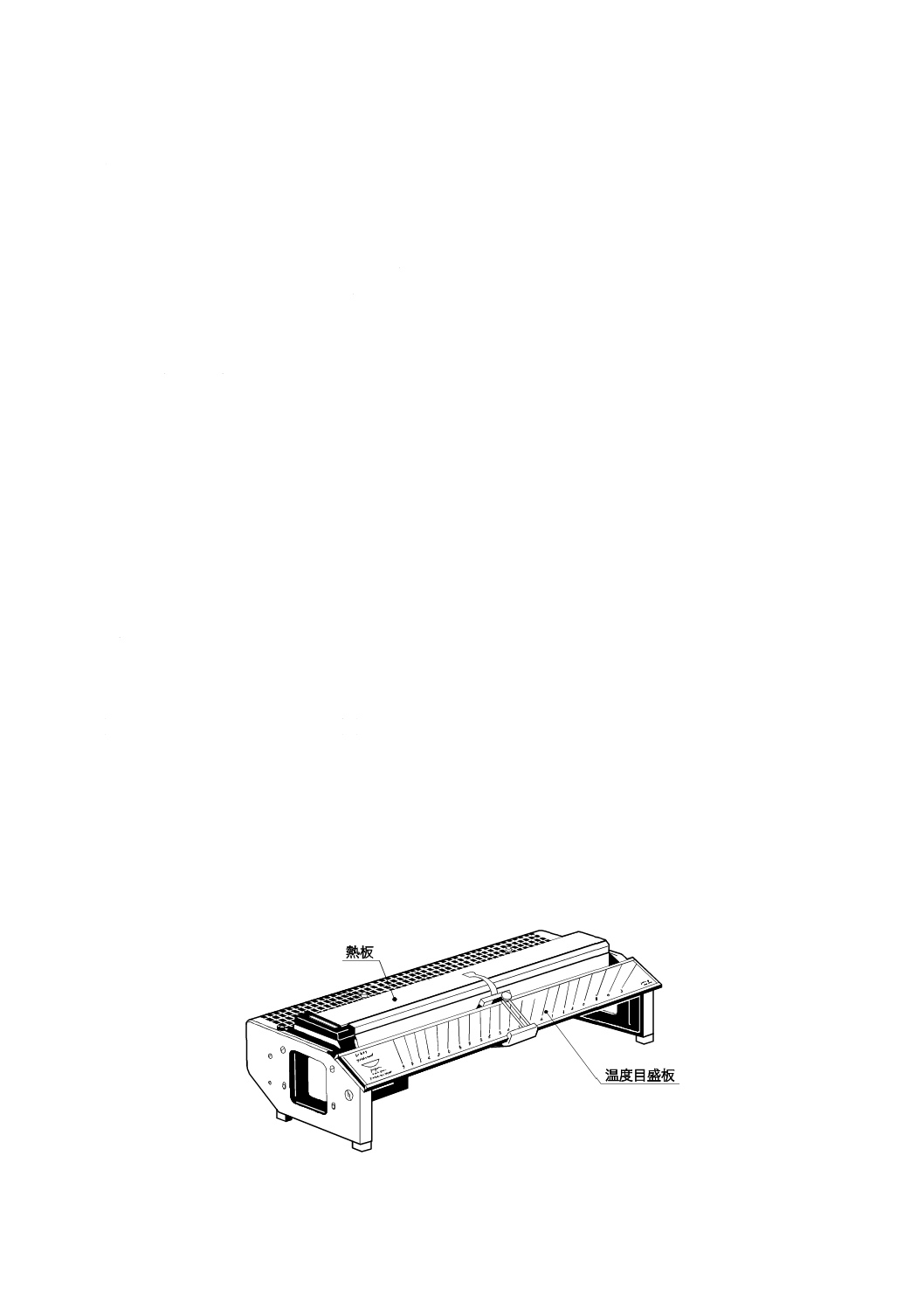

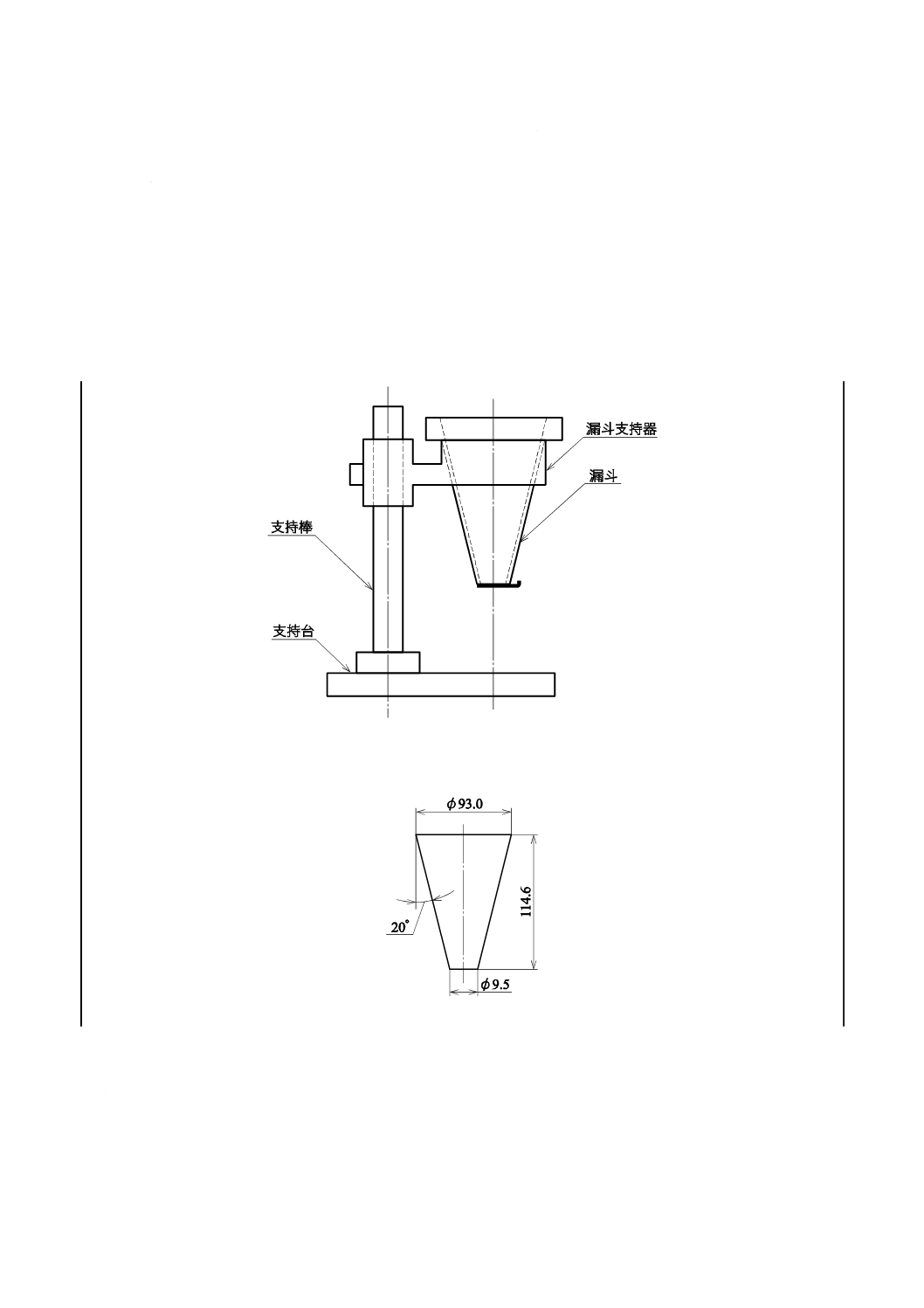

a) 軟化点測定装置 軟化点測定装置は,図4に示すコフラーホットベンチとする。構造は片方から他方

に向かって温度こう配を付けた熱板及び試料の軟化点を示す目盛板で構成する。熱板の温度こう配は

室温から250〜300 ℃に調整でき,温度を示す目盛板は既知の融点をもつ標準物質で調整できる構造

でなければならない。

図4−軟化点測定装置

8

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

方法

軟化点測定装置を風が当たらない場所に置き,熱板の温度が平衡に達するように,前もって温めておく。

試料の融点に近い標準物質を用いて装置の温度指示を調整する。

次に少量の粉体を,予想される融点が20 ℃の温度幅の中間にくるように帯状に広げて載せる。約1分

後に温度こう配の低温側に向かって柔らかいはけで粉体を払い取り,粉体が焼き付けられた跡を示してい

る位置を軟化点とし,そのときの温度指示を読み取る。

同一試料について3回測定し,その平均値を求める。

7.4.3

報告

次の事項を報告する。

a) 軟化点 (℃)

7.5

ゲル化時間

7.5.1

A法

7.5.1.1

装置

ゲル化時間A法には,次のものを用いる。

a) 熱板 熱板は,表面が平滑で温度が±1 ℃に維持できるものとする。

b) ストップウォッチ又はタイマ

c) かき混ぜ棒 かき混ぜ棒は,寸法が約2 mm×10 mm×150 mmの木製へら又は熱の伝わりにくい材質

で類似寸法のものとする。

d) 表面温度計

e) 1 ml計量スプーン

7.5.1.2

方法

熱板を風の当たらない場所又は三方を高さ約300 mmの遮へい板で囲った場所に設置し,指定の温度に

加熱する。熱板の温度は,表面温度計によって測定する。

試料1 mlを1 ml計量スプーンで量り,熱板の表面に置き,かき混ぜ棒で直径約50 mmの円状に速やか

に広げて,試料が溶融し始めたらストップウォッチ又はタイマを始動させる。溶融した試料を毎分60±5

回の速度で円状にかき混ぜ,試料がゲル状になりかき混ぜられなくなったときを終点とし,ストップウォ

ッチ又はタイマを止め,時間を記録する。

同一試料について3 回測定し,その平均値を求める。

注記 測定終了後のゲル化した試料を熱板から取り除きやすくするために,あらかじめ,熱板に離型

剤を薄く塗っておいてもよい。

7.5.1.3

報告

次の事項を報告する。

a) ゲル化時間 (s)

b) 測定温度 (℃)

7.5.2

B法

7.5.2.1

装置

ゲル化時間B法には,次のものを用いる。

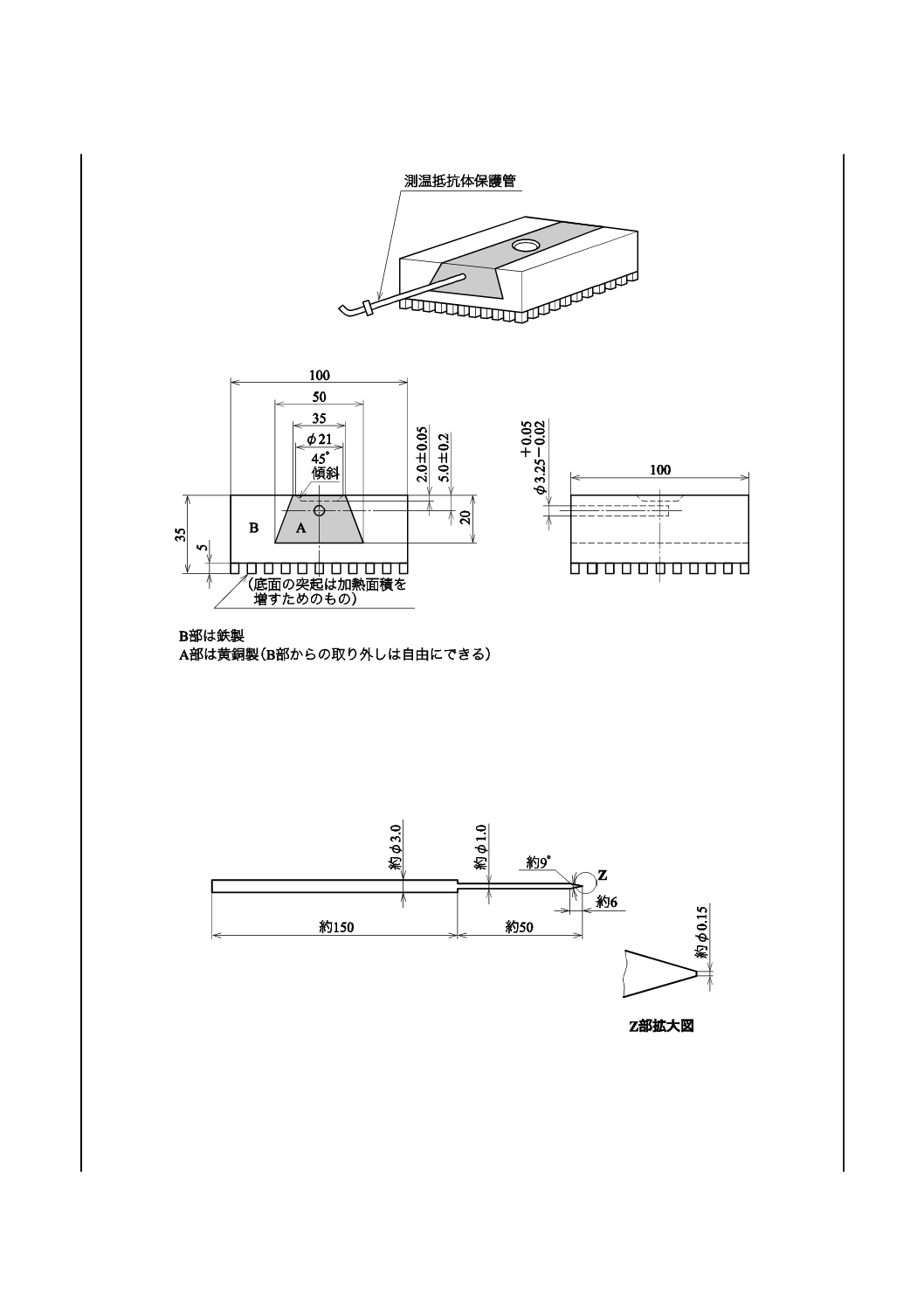

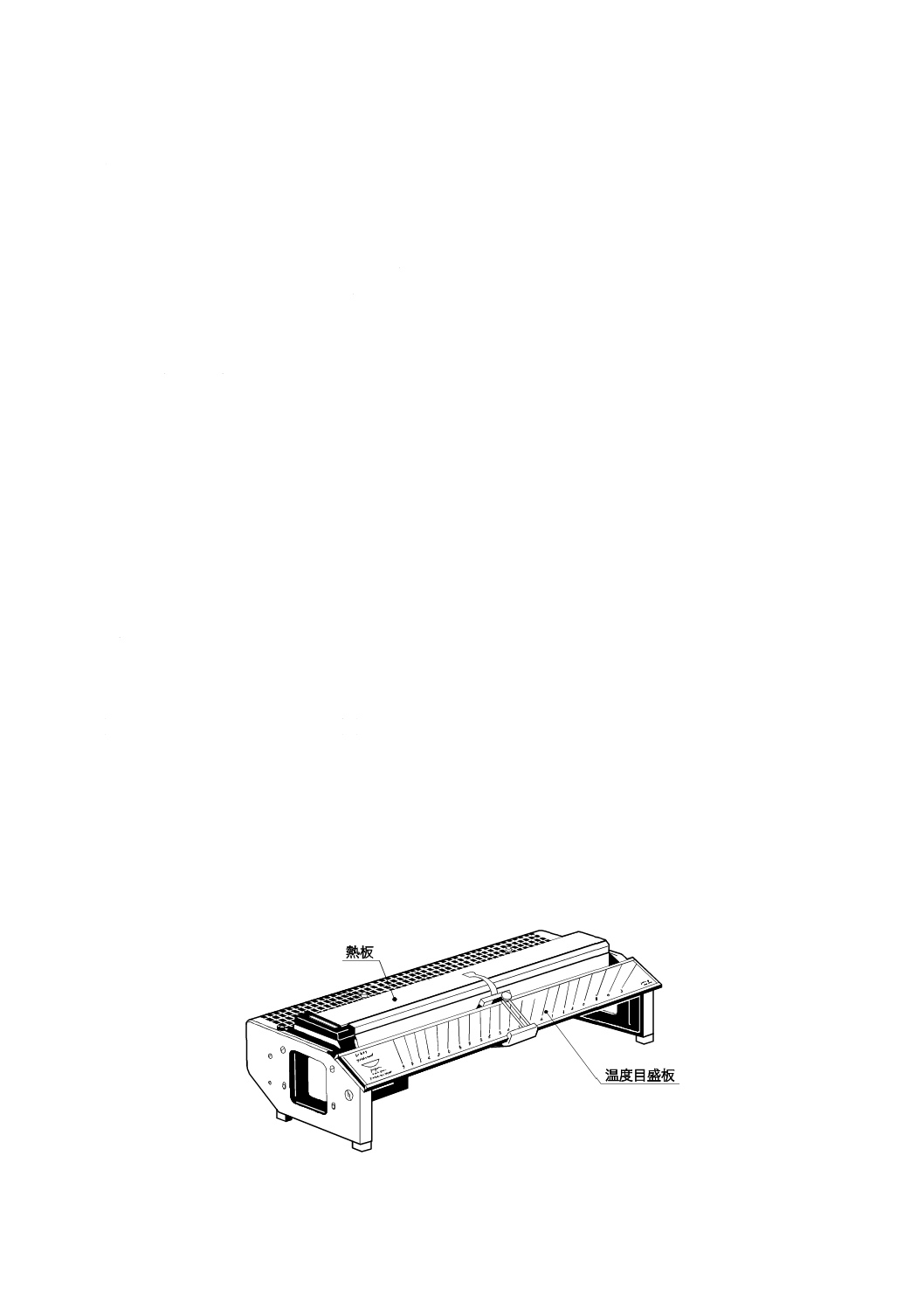

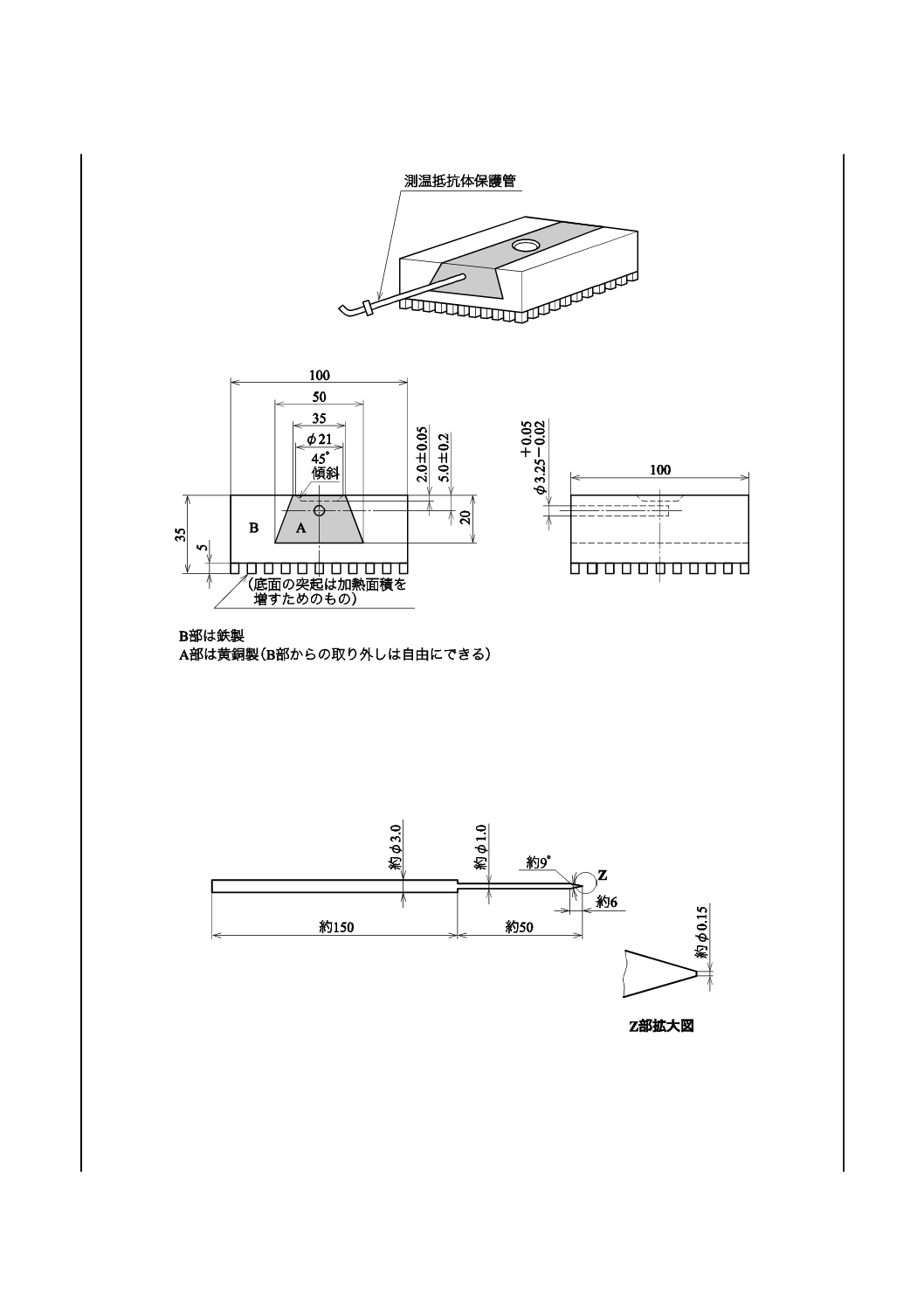

a) 熱板 熱板は,図5に示す構造及び寸法のもので,温度が±1 ℃に維持できるものとする。

9

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−熱板

b) ストップウォッチ又はタイマ

c) かき混ぜ針 かき混ぜ針は,図6に示す寸法とする。

単位 mm

図6−かき混ぜ針

d) 温度計 温度計は,JIS C 1604の4.(許容差)の表2に規定するクラスAの測温抵抗体と外径3.2 mm

のステンレス鋼製保護管とを組み合わせたもので,測温抵抗体をJIS Z 8704の10.7(測定方式の等級)

のC級以上の計測器,又はこれと同等の記録温度計に接続して温度を指示又は記録する。

10

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.2.2

方法

熱板を,風が当たらない場所又は三方を高さ約300 mmの遮へい板で囲った場所に設置する。

試料約0.1 gを量り,熱板のへこんだ部分に置き,かき混ぜ針で直径約20 mmの円状に速やかに広げて

溶融させる。かき混ぜ針を平面に対し,約30°の角度に保ちながら,針先で毎分60±5回の速度で円状に

かき混ぜ,全体がかき混ぜられなくなったり,針先に粘着しなくなるなど試料がゲル状になったときを終

点とし,試料を熱板上に置いたときからの時間をゲル化時間とする。測定中は,できるだけ試料を熱板か

ら持ち上げないようにする。

同一試料について3回測定し,その平均値を求める。

7.5.2.3

報告

次の事項を報告する。

a) ゲル化時間 (s)

b) 測定温度 (℃)

7.6

加熱減量

7.6.1

装置

加熱減量の試験には,次のものを用いる。

a) 容器 容器は,ペトリ皿のような形の直径約60 mmの容器で,材質はガラス,ブリキ又はアルミニウ

ムとする。

b) 恒温槽 恒温槽は,排気口の付いた熱風循環式で温度が±2 ℃に保持できるものとする。

c) 天びん 天びんは,感量1 mg以上とする。

7.6.2

方法

容器を温度105±2 ℃の乾燥器中で乾燥し,デシケータ中で放冷した後,容器の質量を量る。試料2±0.1

gを容器の底辺に広げ1 mgまで正確に量った後,105±2 ℃で1 h又は230±3 ℃で5 min加熱する。加熱

が終わった後,容器を恒温槽から取り出してデシケータ中で放冷し,質量を量って容器中の残存物の量を

求める。

3個の試料について測定し,その平均値を求める。

7.6.3

計算

加熱減量の算出は,次の式によって行う。

100

1

2

1

×

−

m

m

m

A=

ここに,

A: 加熱減量 (%)

m1: 加熱前の試料の質量 (g)

m2: 加熱後の試料の質量 (g)

7.6.4

報告

次の事項を報告する。

a) 加熱減量 (%)

b) 試験加熱温度 (℃)

8

硬化物の特性試験

8.1

試験片の作製方法

8.1.1

試験片の種類

11

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の種類は,次のいずれかとする。

a) 四ふっ化エチレン樹脂,シリコーンオイルなどを塗布した金属板に粉体塗料を塗装し,硬化させた後

硬化物を金属板からはく離し,規定の形状にしたもの。

b) 規定の形状・寸法の鋼板又は鋼角棒に指定の方法で粉体塗料を塗装し硬化させたもの。

c) 粉体塗料を金型に入れて熱プレス成形したもの。

注記 成形には,できるだけ硬化物中に気泡が残らないように注意する。

8.1.2

塗膜の形成方法

金属板をアルコール,アセトンなどの溶剤によって十分脱脂し,よく乾かした後,次のいずれかの方法

によって塗膜を形成する。

a) 流動浸せき法[“粉体塗装技術要覧(第3版)”参照]

b) 静電塗装法[“粉体塗装技術要覧(第3版)”参照]

8.2

塗膜の外観

色調,平滑性,異物などを,肉眼によって観察する。拡散昼光の下で観察するのが望ましい。

8.3

厚さ

塗膜の厚さをJIS B 7502に規定する外側マイクロメータ,又は顕微鏡を用いて測定する。また,磁力の

ある基材については,磁力型測定器を用いて測定することもできる。

8.4

塗膜の有孔性

8.4.1

装置

塗膜の有孔性の試験には,次のものを用いる。

a) 高電圧発生装置

高電圧発生装置は,次のとおりとする。

1) 高電圧発生装置は,直流の電圧を発生でき,設定電圧の+5〜−10 %の範囲に調整できるものとす

る。

2) 内部抵抗は,安定した状態での短絡電流が平均値で3±0.3 mAになるようにする。

3) 高電圧でのフラッシュオーバの間の電流を10〜50 mAに制限するため,試験用ヘッドには保護抵抗

を設ける。

4) 高電圧発生装置の一方の極は,保護導体又は装置の本体に接続する。装置の他の極は,遮へいした

高電圧ケーブルを通して高電圧試験用ヘッドに接続する。高電圧発生装置は,試験用電極で発生す

るスパークを光学的及び/又は音響的に明確に表示できなければならない。

b) 高電圧試験用ヘッド 試験用ヘッドには,保護導体に接続した導電性の覆いをする。

c) 電極 電極は,金属の細線からなるブラシ又は導電性ゴムとする。

8.4.2

試験片

試験片は,約150 mm×200 mm×1 mmのJIS G 3141の箇条3(種類及び記号)に規定する鋼板に,8.1.2

の方法で塗装する。試験片は,5枚とする。

8.4.3

方法

試験電圧を15 kV/mmに調整し,電極を試験片の表面に沿って電圧の変化に注意しながら最大速度4 cm/s

で移動させる。あな(孔),きずなどで電極部分がスパークすれば,光学的及び/又は音響的信号で検出す

る。

8.4.4

報告

次の事項を報告する。

12

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 各試験片についての,検出されたあな(孔)又はきずの数

8.5

引っかき硬さ

8.5.1

A法

JIS K 5600-5-5によって測定する。

8.5.2

B法

8.5.2.1

装置

引っかき硬さB法には,次のものを用いる。

a) 引っかき硬さ試験機 引っかき硬さ試験機は,引っかき用ダイヤモンドで鋼板表面に“拡大鏡で確認

できる”引っかききずを生じさせ,そのときの力をニュートン単位で読み取れなければならない。

引っかき用ダイヤモンドの寸法は,次のとおりとする。

先端の角度 50°

先端の半径 17±2 μm

引っかき硬さ試験機は,毎分1回の速度で回転するターンテーブル及びターンテーブル上の試験片

に載せるスケールアームからなる。スケールアームには,取り外し可能なおもりで荷重を加えること

ができなければならない。引っかき用ダイヤモンドは,スケールアームに水平に取り付ける。

b) 10倍の拡大鏡

8.5.2.2

試験片

試験片は,厚さ2 mm,幅100 mm,長さ100 mmの,ISO 683-1に規定する鋼板に指定の方法で塗装し,

中央に7 mmの穴をあけたものとする。試験片は3枚とする。

8.5.2.3

方法

試料をターンテーブル上に置き,ナットで軽く押さえる。スケールアームを注意深く試験片の上に置き,

水準器で水平であることを確認する。水準器は可能であればおもり自身に取り付ける。

ターンテーブルを回転し,試験片に引っかききずが発生するまで,おもりの移動によってアームに大き

な荷重を加える。力が不十分な場合には,貫通しないわずかなこん(痕)跡しか見えない。引っかききず

は,鋼板の表面に輝線としてはっきり確認することができる。引っかききずを正確に確認するために,

8.5.2.1 b) の拡大鏡を使用する。拡大鏡は調整ができるホルダで,測定面に正確に合わせられるようにして

おく。

各測定を開始する前に引っかき用ダイヤモンドの状態を検査しておく。

引っかききずが生じたと確認できたときの力を引っかき硬さとしてニュートン単位で求める。

8.5.2.4

報告

次の事項を報告する。

a) 引っかき硬さ (N)

8.5.3

C法

8.5.3.1 装置

引っかき硬さC法には,次のものを用いる。

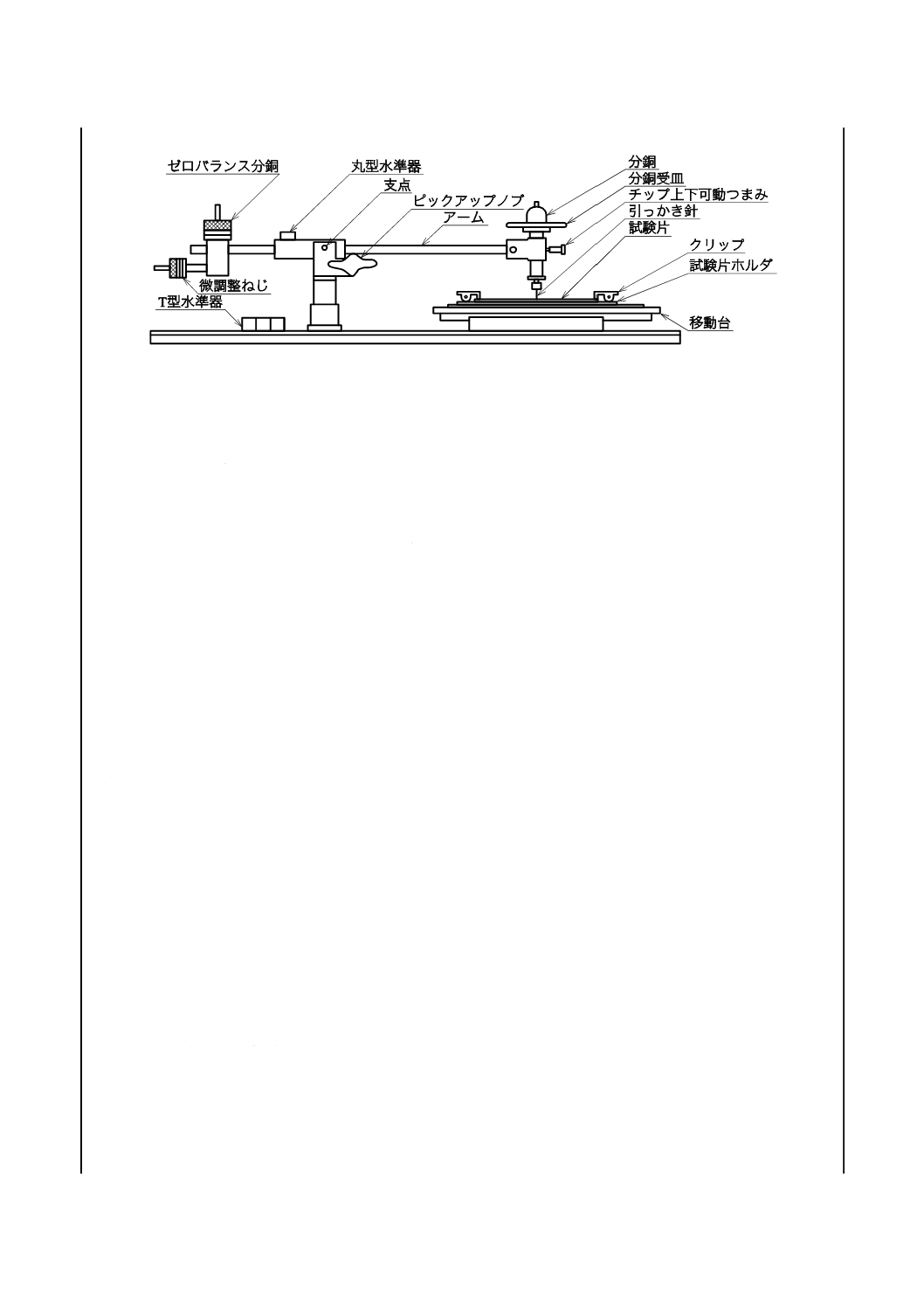

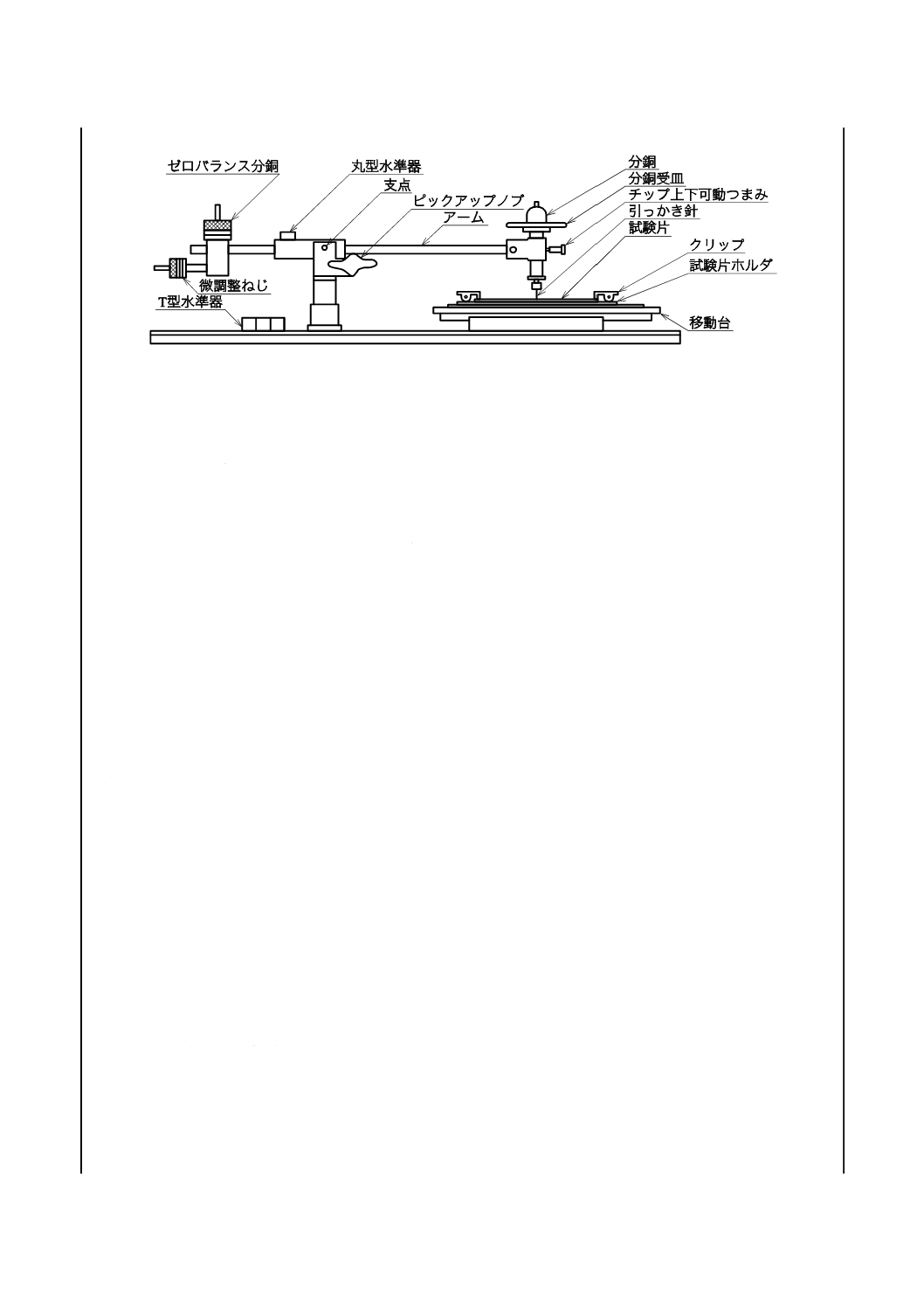

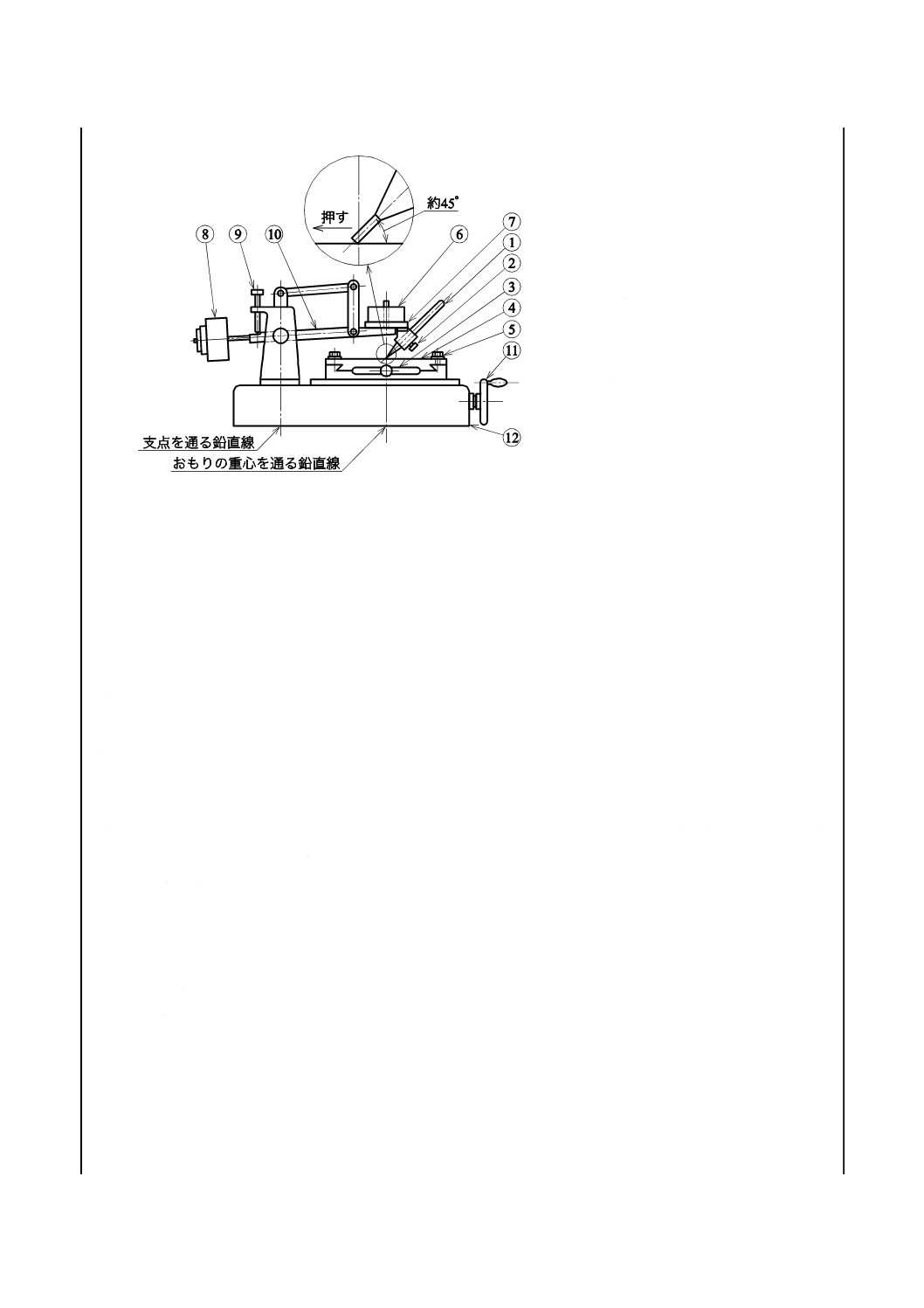

a) 引っかき硬さ試験機 引っかき硬さ試験機の一例を図7に示す。引っかき針に垂直に荷重をかけて試

験片の上を移動し,塗膜を引っかくことができる構造のものとし,移動台の移動は,自動又は手動に

よって行う。

13

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−引っかき硬さ試験機

b) 引っかき針 引っかき針は,針先角度90°の円すい(錐)状で先端が半径0.05 mmの球面とし,材質

は,サファイヤ又はダイヤモンドとする。

c) ひょう量用分銅 1 g以上各種とする。

d) 顕微鏡 倍率は,約30倍とする。

8.5.3.2

試験片

試験片は,幅50 mm以上,長さ125 mm以上のJIS G 3141の箇条3に規定する鋼板に指定の方法で塗装

したものとし,試験片は2枚とする。

8.5.3.3

方法

8.5.3.3.1

定荷重法

定荷重法による手順は,次のとおりとする。

a) 引っかき針の針先が滑らかで,異物の付着及び磨耗がないことを顕微鏡で確認する。

b) 試験片を試験機の移動台の上に取り付ける。

c) 引っかき針を取付けねじで固定する。

d) ゼロバランス分銅を調節して針先を試験片に軽く接触させる。

e) 受渡当事者間の協定による指定荷重の分銅を分銅受け皿の上に載せる。

f)

自動又は手動によって移動台を一定速度で動かし,試験片表面を長さ60 mm以上引っかく。引っかき

速度は,10〜40 mm/sの範囲とする。

g) 試験片表面に付いた引っかききずを,顕微鏡又はひず(歪)みゲージを用いて電気的に検出する。顕

微鏡を使用する場合は,倍率を受渡当事者間で決める。

h) 2枚の試験片について各3回ずつ,f) の操作を繰り返す。

8.5.3.3.2

暫増荷重法

暫増荷重法による手順は,次のとおりとする。

a)〜d) 8.5.3.3.1 のa)〜d) と同じ操作を行う。

e) 予想される質量より若干少ない分銅を分銅受け皿の上に載せる。

f)

8.5.3.3.1 f) と同じ操作を行う。

g) 試験片表面に引っかききずが付くまで,順次分銅受け皿の上の荷重を増し,きずが付く最小荷重を記

録する。

h) 試験片を替えて,きずが付く最小荷重で同じ操作を繰り返し,確認する。

8.5.3.4

報告

14

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の事項を報告する。

a) 定荷重法の場合は,質量 (g) 及び貫通の有無

b) 暫増荷重法の場合は,最小荷重 (g)

c) 塗膜の厚さ (mm)

d) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

e) 引っかき速度 (cm/s)

f)

使用装置の種類

8.6

カットスルー抵抗

8.6.1

装置

カットスルー抵抗の試験には,次のものを用いる。

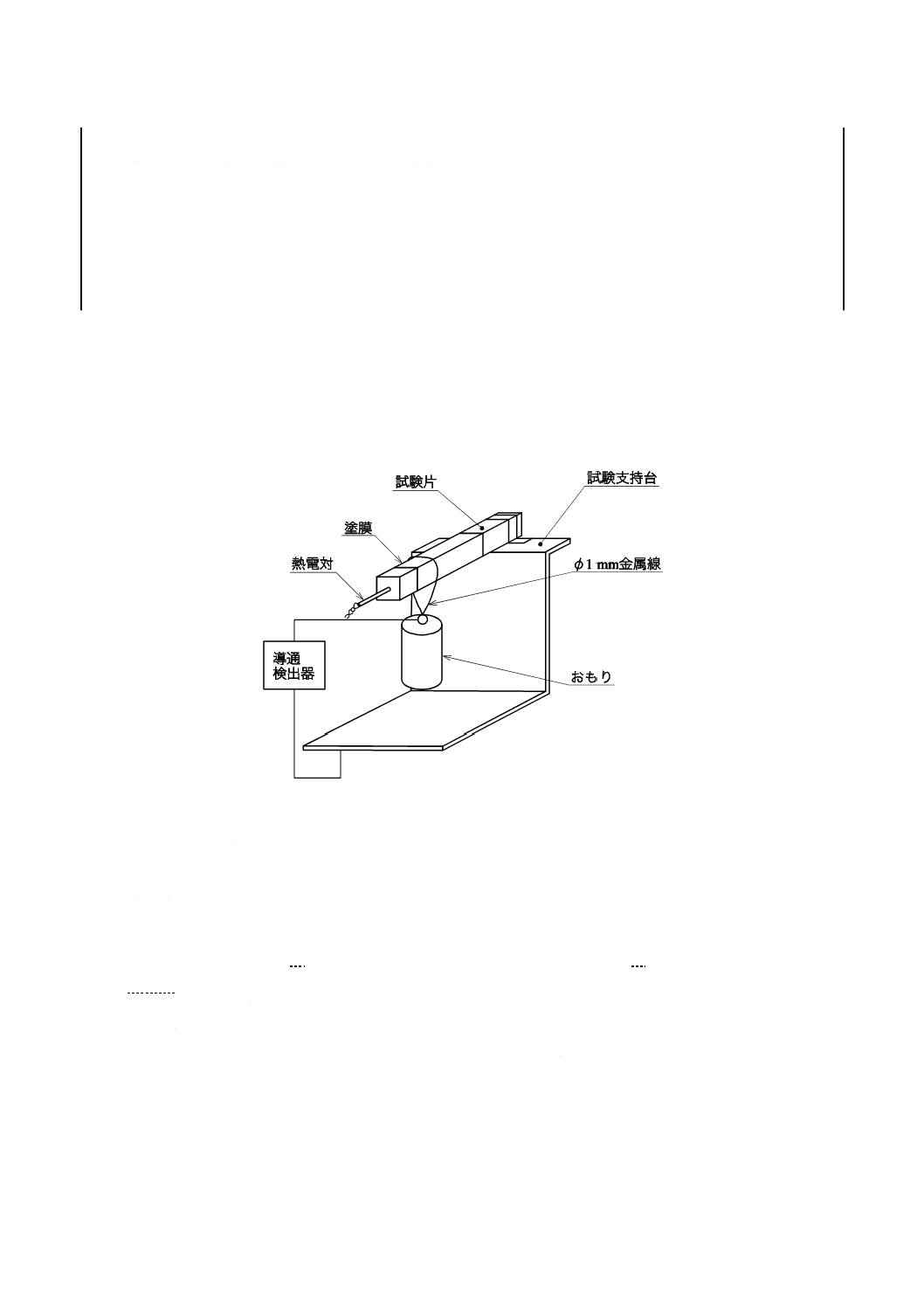

a) カットスルー抵抗試験装置 試験支持台は,指定の荷重を加えるためのおもりを取り付けることので

きる高さになければならない。試験支持台は,試験片を水平に保持できなければならない。

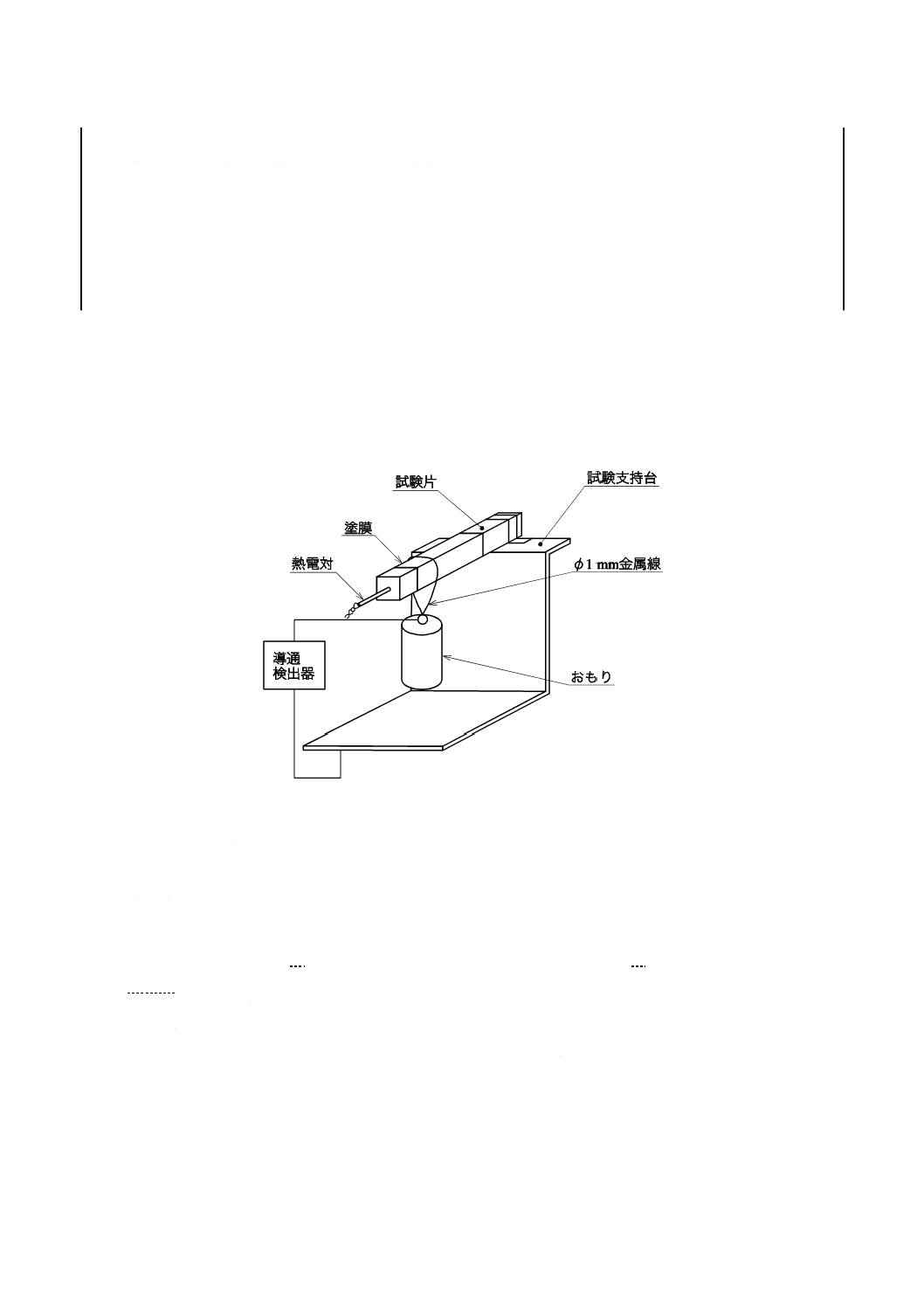

図8−カットスルー抵抗試験装置

b) 金属線 金属線は,直径1 mmの銅製又は鋼製のものとする。

c) 恒温槽 恒温槽は,毎分2〜3 ℃の温度上昇を行うことができる熱風循環式のものとする。

d) 導通検出器 導通検出器は,8〜100 Vの回路が導通することによって金属線が試験片の軟鋼製角柱に

接触したことを検出できるものとする。

e) 熱電対 熱電対は,JIS C 1602に規定するものとする。この熱電対をJIS Z 8704の10.7(測定方式の

等級)C級以上の計測器に接続し,温度を指示又は記録する。

f)

マスキングテープ マスキングテープは,試料を塗装するときの温度に耐えるものとする。

8.6.2

試験片

試験片は,幅11±1.5 mm,高さ11±1.5 mm,長さ75 mm以上の軟鋼製で,表面粗さ8 μm以下に,角部

を実質的に丸みをもたないように仕上げ,一端に直径3.3 mm,深さ約10 mmの測温孔をもつ角柱に,指

定の方法で塗装したものとする。

角柱の両端約12 mmは,あらかじめマスキングテープなどでマスクし金属部分を残しておくものとする。

試験片は,1本とする。

15

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.3

方法

8.6.1 a) の装置を室温の恒温槽に入れる。試験片の中央付近に図8に示すとおり試験片の長さ方向と直

角方向に金属線を載せる。金属線の両端を固定し,荷重を加えるためのおもりを取り付ける。金属線と角

柱の間に導通検出器を通じて電圧を印加し,恒温槽の温度を毎分2〜3 ℃の割合で上昇させる。金属線が

塗膜を破壊し,試験片と角柱との接触を検出したときの試験片測温孔内の熱電対の温度をカットスルー抵

抗とする。荷重の大きさ及び試験電圧は,受渡当事者間の協定による。

荷重の大きさ(荷重量)の計算は,次による。

P=W×0.009 8

ここに,

P :荷重量 (N)

W :おもりの質量 (g)

8.6.4

報告

次の事項を報告する。

a) カットスルー抵抗 (℃)

b) 平面部の塗膜の厚さ (mm)

c) 荷重量 (N)

d) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.7

衝撃強さ

8.7.1

装置

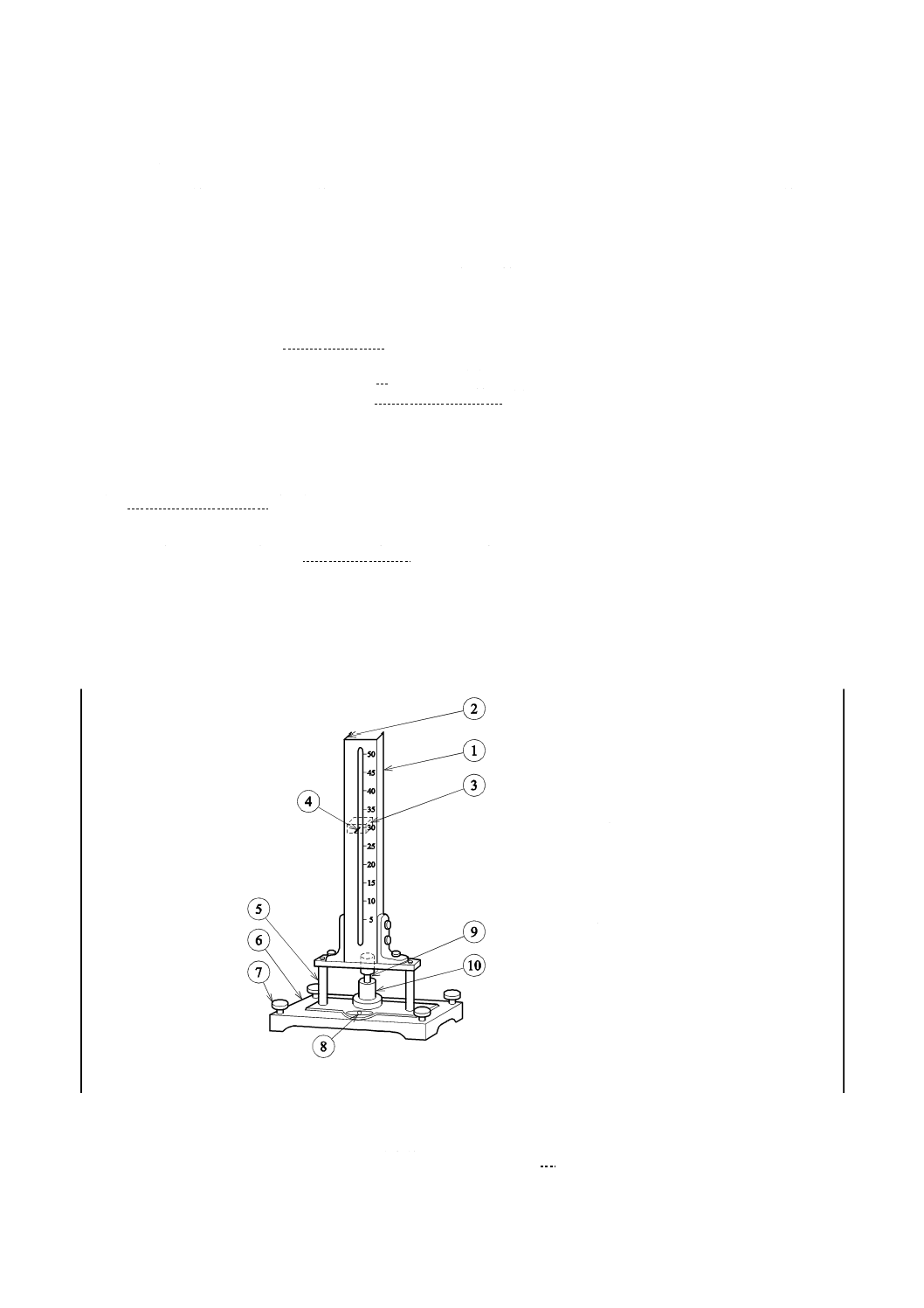

装置の一例を図9に示す。先端に一定の丸みをもつ撃ち型,その丸みに合うくぼみをもつ受台及びおも

りを一定の高さから落下する装置で構成する。

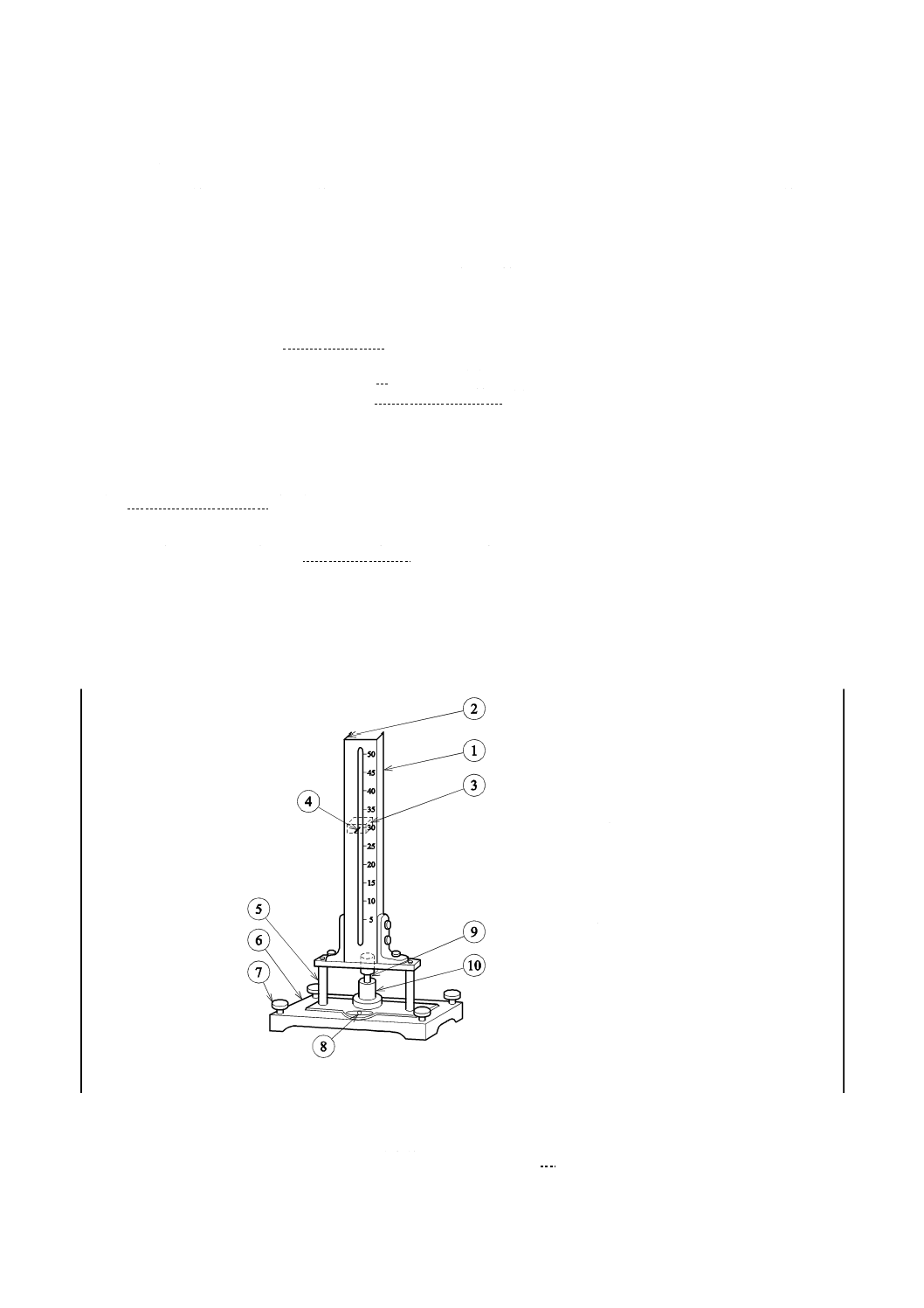

① フレーム

② ガイドレール

③ おもり

④ ピン

⑤ 支柱

⑥ ベッド

⑦ 水平調節ねじ

⑧ 泡水準器

⑨ 撃ち型

⑩ 受台

図9−衝撃試験器(デュポン式)(例)

8.7.2

試験片

試験片は,厚さ1 mm,幅約150 mm,長さ約200 mmの,JIS G 3141の箇条3に規定する鋼板に8.1.2に

16

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって塗膜を形成したものとする。試験片は,3枚とする。

8.7.3

方法

コンクリート製の台の上に水平に固定した試験器に受渡当事者間で協定した直径の丸みの撃ち型及び受

台を取り付け,試験片をその間に挟む。受渡当事者間で協定した質量のおもりを,あらかじめ高さを設定

した位置から撃ち型の上に落とす。

試験片のへこみ部分の塗膜のクラックを目視で調べる。

おもりの落下高さを変えて試験を行い,塗膜にクラックが発生しない最大高さを求める。

各試験片について,塗膜にクラックが発生しない最大高さを求める。

8.7.4

報告

次の事項を報告する。

a) 塗膜にクラックが発生しない最大高さ (cm)

b) おもりの質量 (g)

c) 撃ち型の先端の直径 (mm)

d) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.8

耐カッピング性

8.8.1

装置

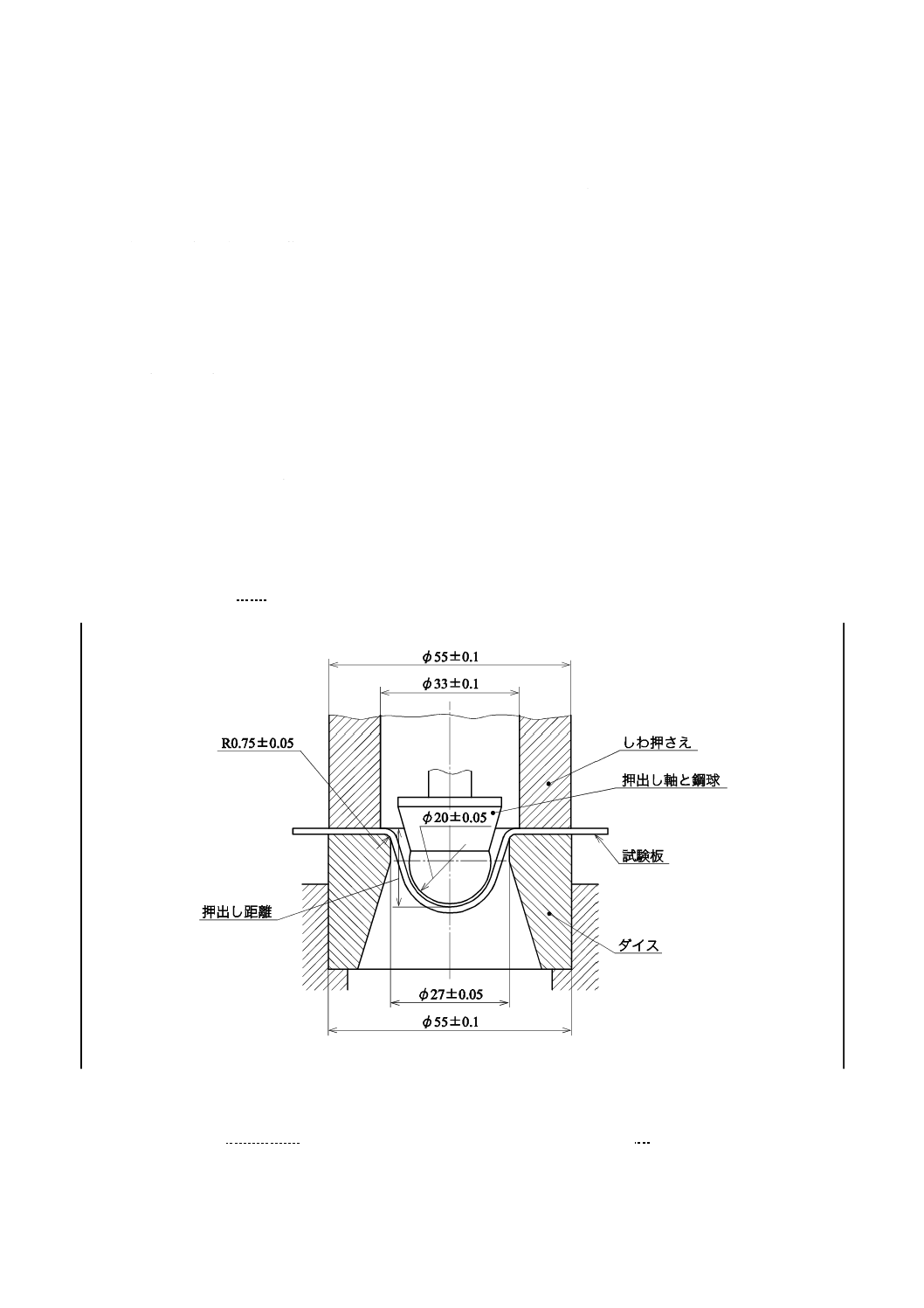

カッピング試験装置は,次のとおりとする。

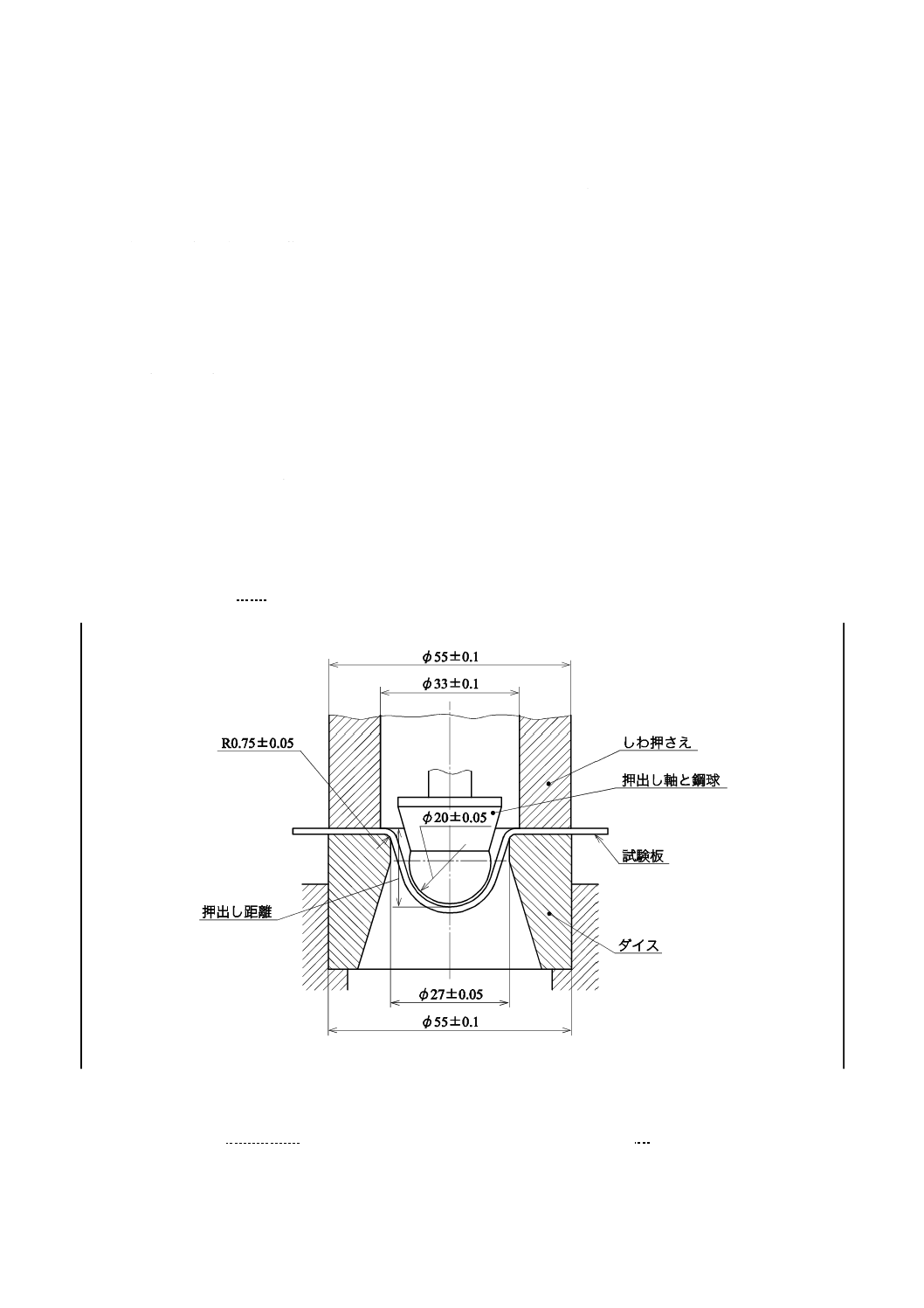

カッピング装置 JIS K 5600-5-2の3.1(カッピング試験装置)による。形状,寸法を図10に示す。

単位 mm

図10−カッピング装置

8.8.2

試験板及び試験片

試験板は,厚さ 0.3〜1.25 mm,幅及び長さのいずれも最小70 mmの,JIS K 5600-1-4の5.1(鋼板)に

規定する鋼板に8.1.2によって塗膜を形成したものとする。

17

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の枚数は,1枚とする。

受渡当事者間の協定がある場合は,塗膜の形成後,塗膜面に鋼板の表面に届くような互いに1点で交わ

る3本の刻み(スターカット)を入れてもよい。

8.8.3

方法

目盛修正板を用いて試験機のゼロ調整を行う。

試験片の塗膜面を型側に向け,試験片の中央部分に鋼球の先端が当たるように位置を定めて,型と保持

リングとの間に試験片を入れ,固定する。試験片にスターカットを入れた場合は,スターカットの交点に

鋼球の先端が当たるようにする。

鋼球を0.2±0.1 mm/sの一定の速さで押し出し,割れ発生の近くでは最小速度としながら押し出す。塗膜

面に割れ及びはがれを認めたときに押出しを止めて,押出し距離をmm単位で0.1 mmまで測定する。

試験片3枚の押出し距離の平均値を求め,カッピング深さとする。

8.8.4

報告

次の事項を報告する。

a) カッピング深さ (mm)

b) 鋼板の厚さ (mm)

c) 塗膜の厚さ (mm)

d) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.9

絶縁破壊の強さ

8.9.1

装置

絶縁破壊の強さの試験には,次のものを用いる。

a) 高電圧破壊装置

1) 試験用変圧器 試験用変圧器は,波高率が1.34〜1.48,50 Hz又は60 Hzの商用周波数の電圧を電極

間に印加できる最大電圧25 kV以上の高電圧破壊装置とする。

注記 50 kV未満の電圧で使用する場合には2 kVA以上,50 kV以上の電圧で使用する場合には

5 kVA以上の定格をもつ試験用変圧器を用いるとよい。

2) 自動回路遮断器 自動回路遮断器は,試験片の破壊時に流れる過電流を瞬間(5サイクル以内)に

断つように設計されたもの。試験用変圧器の一次回路に備える。

3) 電圧制御装置 電圧制御装置は,可変比単巻変圧器,抵抗分圧器,誘導電圧調整器又は交流発電機

の磁界調整などによる。手動による電圧上昇速度は,一様に保つことは難しいため,電動式の可変

速度制御が望ましい。

4) 電圧計 JIS C 1102-2の3.2(階級)に規定する交流電圧計の1級のものとし,電圧計の接続は,次

の方法のいずれかによる。

4.1) 計器用変圧器の二次側に交流電圧計を接続する。

4.2) 試験用変圧器の二次側に静電電圧計を接続する。

4.3) 試験用変圧器の三次巻線に交流電圧計を接続する。

4.4) 試験用変圧器の一次側に交流電圧計を接続する。この場合,変圧比は,負荷に応じて変化しては

ならない。

b) 電極 上部電極は周縁に半径2.5 mmの丸みをもった直径25 mmの円板電極,周縁に半径1.0 mmの丸

みをもった直径6 mmの円板電極,直径20 mmの球形電極のいずれかとし,下部電極は周縁に2.5 mm

の丸みをもった直径25 mmの円板電極とする。金属支持体を下部電極としてもよい。

18

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,電極の表面は,滑らかでなければならない。電極の材質は,黄銅,ステンレス鋼などとする。

c) 油槽 JIS C 2320の4.(種類)の表1(絶縁油A)又は表2(絶縁油B)に規定する電気絶縁油(水分

が50 ppm以下のもの)を入れた適切な油槽。試験片周辺の温度を均一に保てるように油循環方式を

備えることが望ましい。試験時の温度は20±10 ℃とする。

d) 厚さ測定器 厚さ測定器は,JIS B 7502に規定する外側マイクロメータで,試験片の周辺から約50 mm

内側を測ることのできる厚さ測定器とする。

8.9.2

試験片

試験片は,長さ及び幅がそれぞれ約100 mm以上,厚さ0.5〜3.0 mmに成形したもの,又は長さ及び幅

がそれぞれ約100 mm以上,厚さ0.3〜2.0 mmの鋼板の片側に厚さ0.2〜1.0 mmの塗膜を形成したもの。

試験片の枚数は,3枚とする。

8.9.3

前処理

試験片の前処理は,温度20±2 ℃,相対湿度 (65±5) %,及び90 h行う。浸せき処理は,温度50±

3 ℃の蒸留水中で48±2 h行った後,直ちに乾燥した清潔な布,ガーゼなどでよくふく。

8.9.4

方法

試験手順は,次のとおりとする。

a) 電圧印加準備 試験片の中央部の厚さを0.01 mmまで正確に5か所測る。次に前処理を行った後,試

験片を,絶縁油を入れた油槽中に置いてそのほぼ中央部を上下電極で挟み,両電極の中心線が上下一

致するように固定する。電極にリード線を接続し,試験回路を形成する。絶縁油中の泡を除いた後,

試験片中央近くの温度を試験の前及び後に測り記録する。

b) 短時間法 電圧の印加は,0 Vから平均10〜20秒でその試料の絶縁破壊が起こるような一定の速度で

上昇させる。そして,試験片が破壊したときの破壊電圧を測る。その破壊電圧 (kV) を試験片の実測

平均厚さで除して,短時間法絶縁破壊強さ (kV/mm) を小数点以下1けたまで求める。

c) 段階法 短時間法によって破壊電圧を求め,その40 %の値に最も近い電圧を表3から選び,この電圧

を20秒間加えても試験片が破壊しない場合,表3に従って順次,次の段階の高い電圧を20秒間ずつ

加えて,絶縁破壊するまで試験を行う。各段階から次の段階への電圧の上昇は,できるだけ速やかに

行う。これに要した時間は,次の段階の20秒に含める。20秒間加えても絶縁破壊しなかった最も高

い段階電圧を絶縁破壊電圧 (kV) とみなす。この値を試験片の実測厚さで除して,段階法絶縁破壊強

さ (kV/mm) を小数点以下1けたまで求める。この試験は,3枚の試験片について行い,その平均値を

もって示すが,平均値から15 %以上外れている試験値がある場合,その数だけ追加試験を行い,加算

して平均値を求める。

表3−段階重圧(実効値)

単位 kV

5.0

5.5

6.0

6.5

7.0

7.5

8.0

8.5

9.0

9.5

10

11

12

13

14

15

16

17

18

19

20

22

24

26

28

30

32

34

36

38

40

42

44

46

48

50

55

60

65

70

75

80

85

90

95

100

110

120

130

140

150 160

170

180

190

200

8.9.5

報告

次の事項を報告する。

+4

−2

19

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 短時間法又は段階法による絶縁破壊強さ (kV/mm)

b) 塗膜の厚さ (mm)

c) 硬化条件[硬化温度 (℃) 及び硬化時間 (min)を記載する。]

d) 昇圧の方法

8.10 比誘電率・誘電正接

8.10.1 装置

比誘電率・誘電正接の測定装置は,次のとおりとする。

a) 電源 電源は,その出力波形がなるべく正弦波に近く(ひずみ率5 %以下),試験片に指定の電圧を安

定して与えることができるものとする。また,電源と平衡検出器との直接結合を避けるため,静電的

及び電磁的に遮へいを行った電源でなければならない。

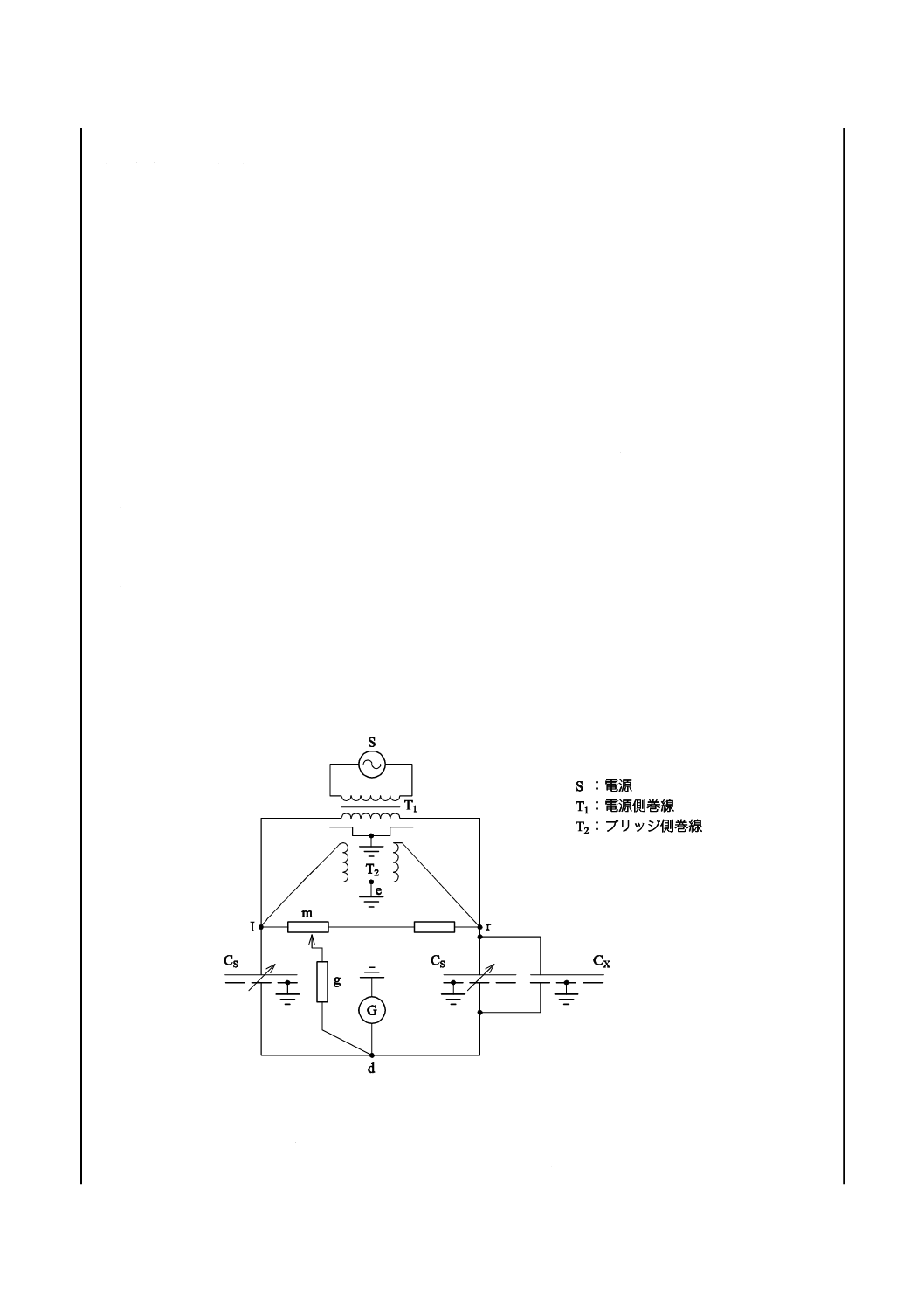

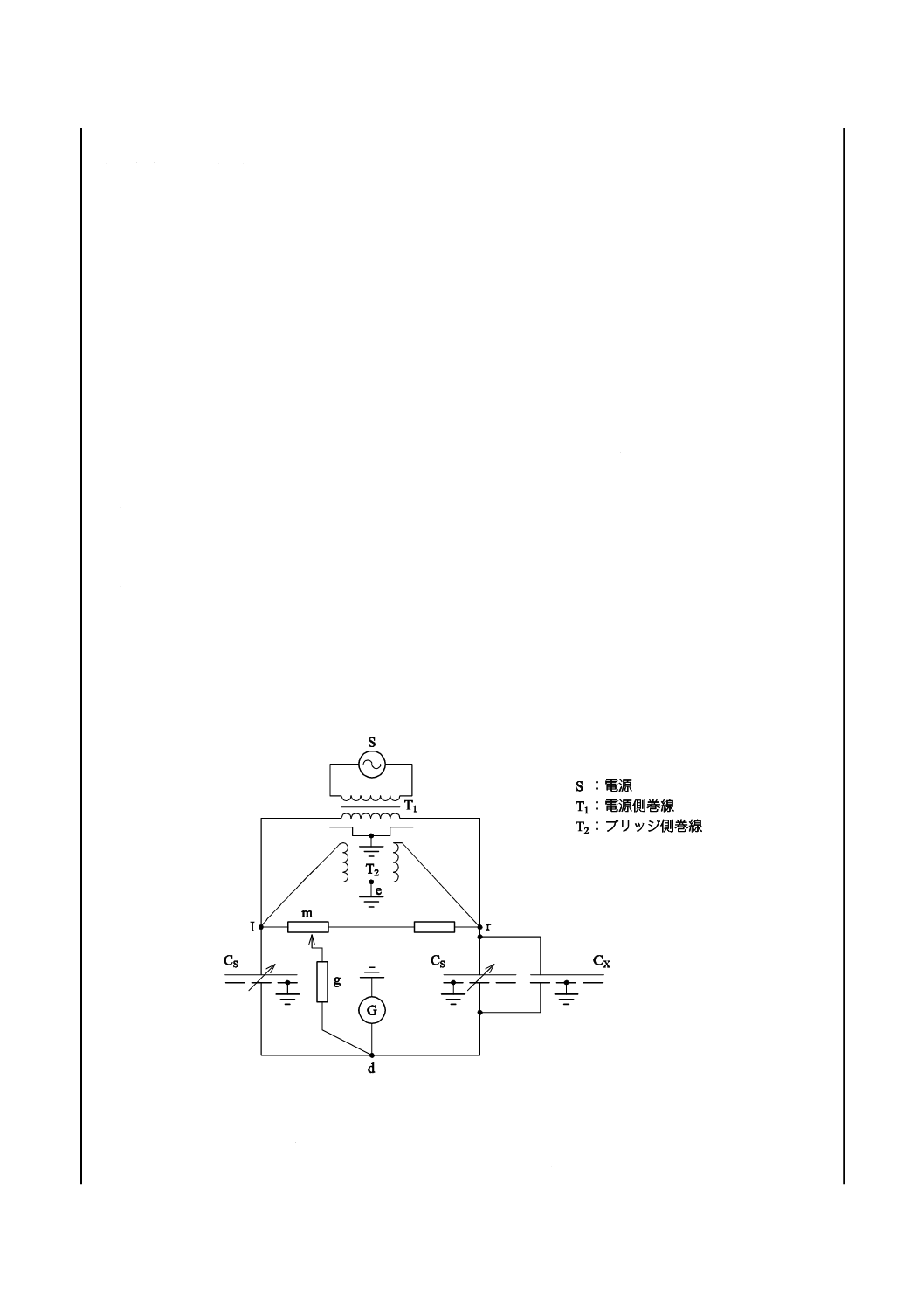

b) ブリッジ構成

1) 遮へい変成器 遮へい変成器は,電源の内部インピーダンスとブリッジのインピーダンス (200 Ω)

とを整合させるもので,遮へい変成器内部におけるブリッジ側の巻線を接地された導体で遮へいし

たものを用いる。ブリッジ側の巻線は,分割平衡巻きとする。

2) 比例辺 巻線比は1:1(誤差は0.2 %以下)で,漏えいインダクタンス及び巻線抵抗のできるだけ

小さい変成器の一次巻線及び二次巻線を和動的に接続し,接続点を図11のeに示すとおり接地し,

他の二端子を図11のI及びrに接続することによって比例辺とする。

3) 標準可変コンデンサ 標準可変コンデンサは,ガードを設けた空気コンデンサで,全容量200 pF程

度のものを2個用い,一方を標準コンデンサとして使用するとき,他方は測定用コンデンサとし,

試料Cxを並列に挿入する。コンデンサは,静電容量の変化を精密に求めるために,容量が小さい

ときで変化が緩やかであり,容量の増加とともに変化が急になる形のものが望ましい。また,Csの

残留抵抗,残留インダクタンスは,それぞれ0.1 Ω以下,0.1 μH以下であることが望ましい。

図11−相互誘導ブリッジ法測定回路

4) コンダクタンスシフタ コンダクタンスシフタは,図11のmとdとの間に一定のコンダクタンス

を挿入し,rとIとの間の抵抗はmの位置に無関係に一定 (200 Ω) とし,Iとmとの間の抵抗は100

20

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〜0 Ωで,rとmとの間の抵抗を100〜200 Ωまで変化できるようにしたものとする。

c) 平衡検出装置 平衡検出装置は,ブリッジに与えられた電源電圧の基本波だけに応じるものとする。

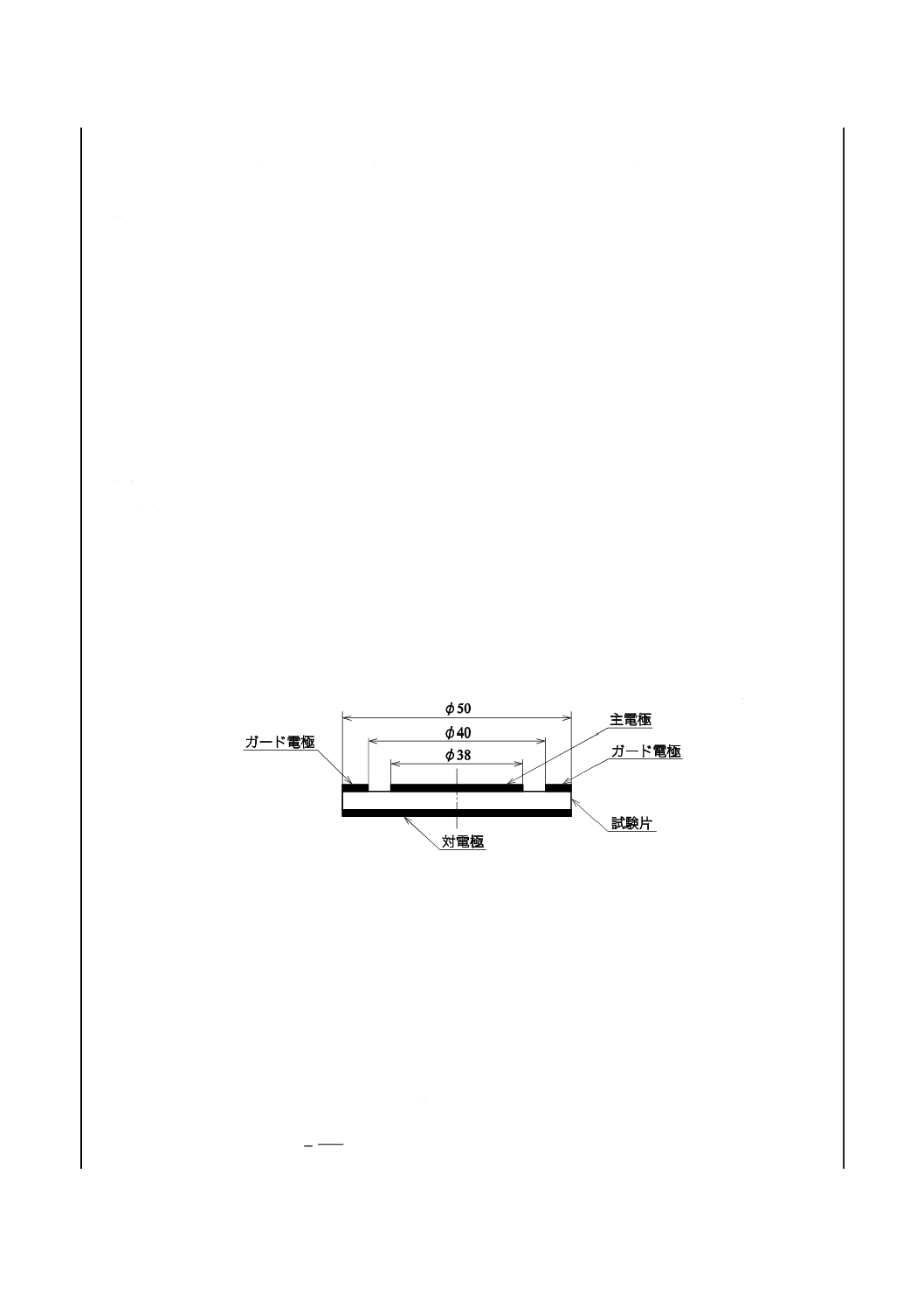

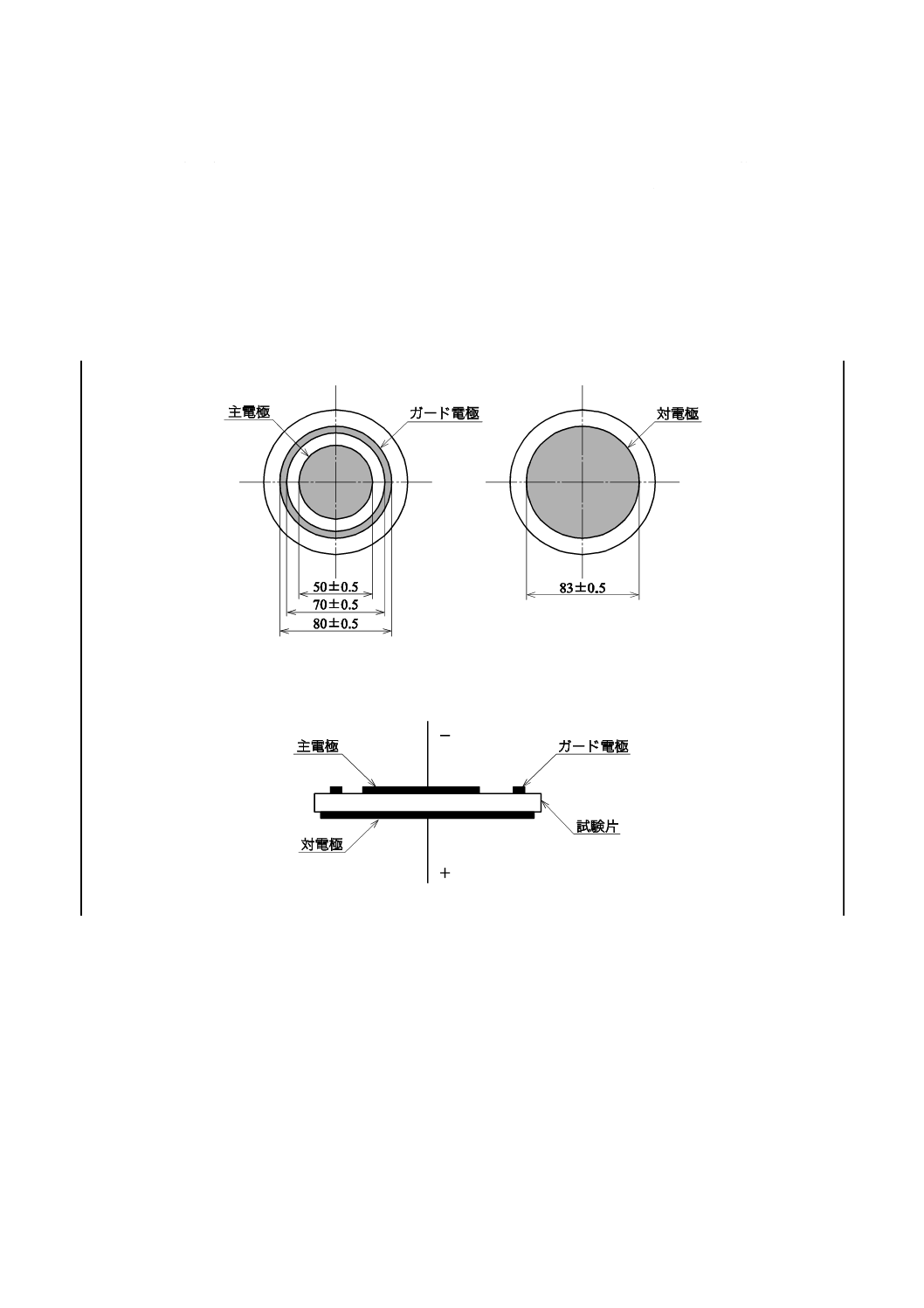

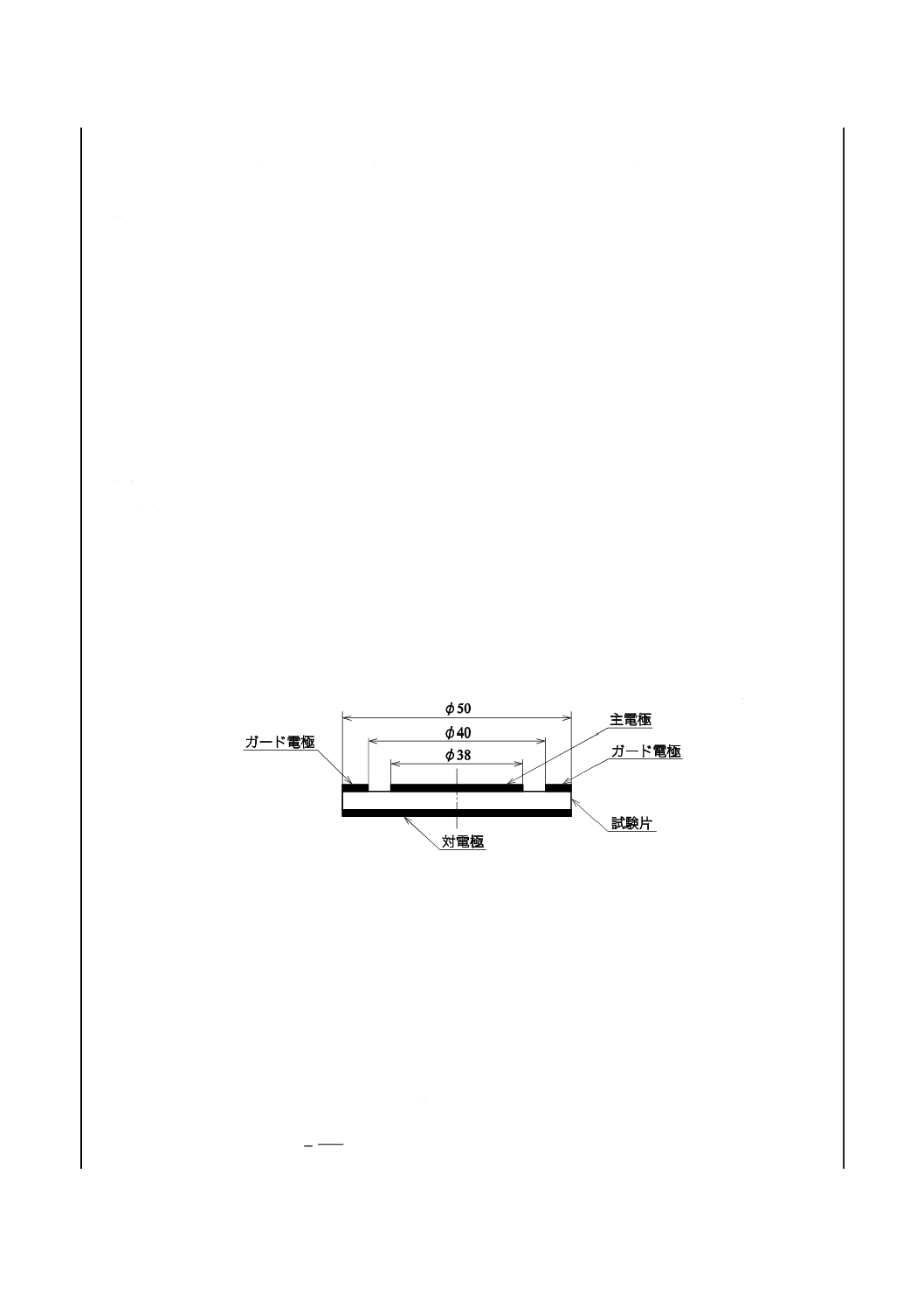

d) 電極 次のいずれかを用いる。

1) 金属蒸着電極 試験片の一方の面上に直径38 mmの金属蒸着したものを主電極とし,これに内径

40 mm,外径50 mmの金属蒸着を同心円上に施したものをガード電極とする。試験片の他の面上全

面に金属蒸着をし対電極とする。鋼板に塗装した試験片の場合は,鋼板を対電極とする。蒸着材に

はアルミニウム,銀などを用いる。

2) 金属はく電極 1) と同じ寸法及び配置で,金属はくをはり付けたものを電極とする。はり付け剤の

厚さは,約1/1 000 mm以下とし,塗膜面と金属はくとの間に気泡が入らないように十分圧着する。

はり付け剤には,ワセリン,ペトロラクタム又はシリコングリースを用いる。

3) 導電性塗料電極 1) と同じ寸法及び配置で,導電性塗料を塗付したものを電極とする。

e) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータとする。

f)

ノギス ノギスは,JIS B 7507に規定する最小読取り長さ0.02 mmのものとする。

8.10.2 試験片

試験片は,厚さ1〜2 mmに成形し長さ及び幅を約50 mm以上に切断したもの,又は長さ及び幅が約50

mm以上の鋼板の片面に0.2〜1 mmの厚さに塗装したものとする。

試験片の枚数は1枚とする。

8.10.3 方法

試験片の厚さをマイクロメータで0.01 mmまで正確に測る。試験片に,図12に示すとおり電極を形成

する。

単位 mm

図12−試験片に形成する電極の配置

主電極の直径をノギスで0.02 mmまで正確に測り,主電極とガード電極との輪状すき間が,一様に1 mm

であることを確かめる。

次に,試験片を図11に示すとおりCxの位置に接続し,測定用コンデンサCsとコンダクタンスシフタ

とを調整することによって,ブリッジを平衡させる。そのときのCs値,コンダクタンスシフタのmとd

との間のコンダクタンス,Iとmとの間の抵抗及びrとmとの間の抵抗を測定する。

測定周波数は,受渡当事者間の協定によって決める。

8.10.4 計算

次の式によって,比誘電率 (ε r) 及び誘電正接 (tanδ ) を計算する。

0

X

r

C

C

=

ε

21

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

.

d

C

6

3

2

0=

ここに,

ε r: 比誘電率

CX: ブリッジが平衡になったときの測定用コンデンサCsの容

量 (pF)

C0: 主電極の面積及び試験片の厚さから計算したε r=1の静電

容量 (pF)

d: 主電極の直径 (cm)

t: 試験片の厚さ (cm)

X

X

2π

tan

C

f

G

=

δ

ここに,

tanδ: 誘電正接

GX: 試験片のコンダクタンス (Ω−1)

100

v

X

S

g

G

×

=

g: コンダクタンスシフタの図11に示すmとdとの

間のコンダクタンス (Ω−1)

100

v

S: コンダクタンスシフタの平衡点の抵抗比

f: 測定周波数 (Hz)

8.10.5 報告

次の事項を報告する。

a) 比誘電率及び誘電正接

b) 測定周波数 (Hz)

c) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.11 体積抵抗率

8.11.1 装置

体積抵抗率の測定装置は,次のものを用いる。

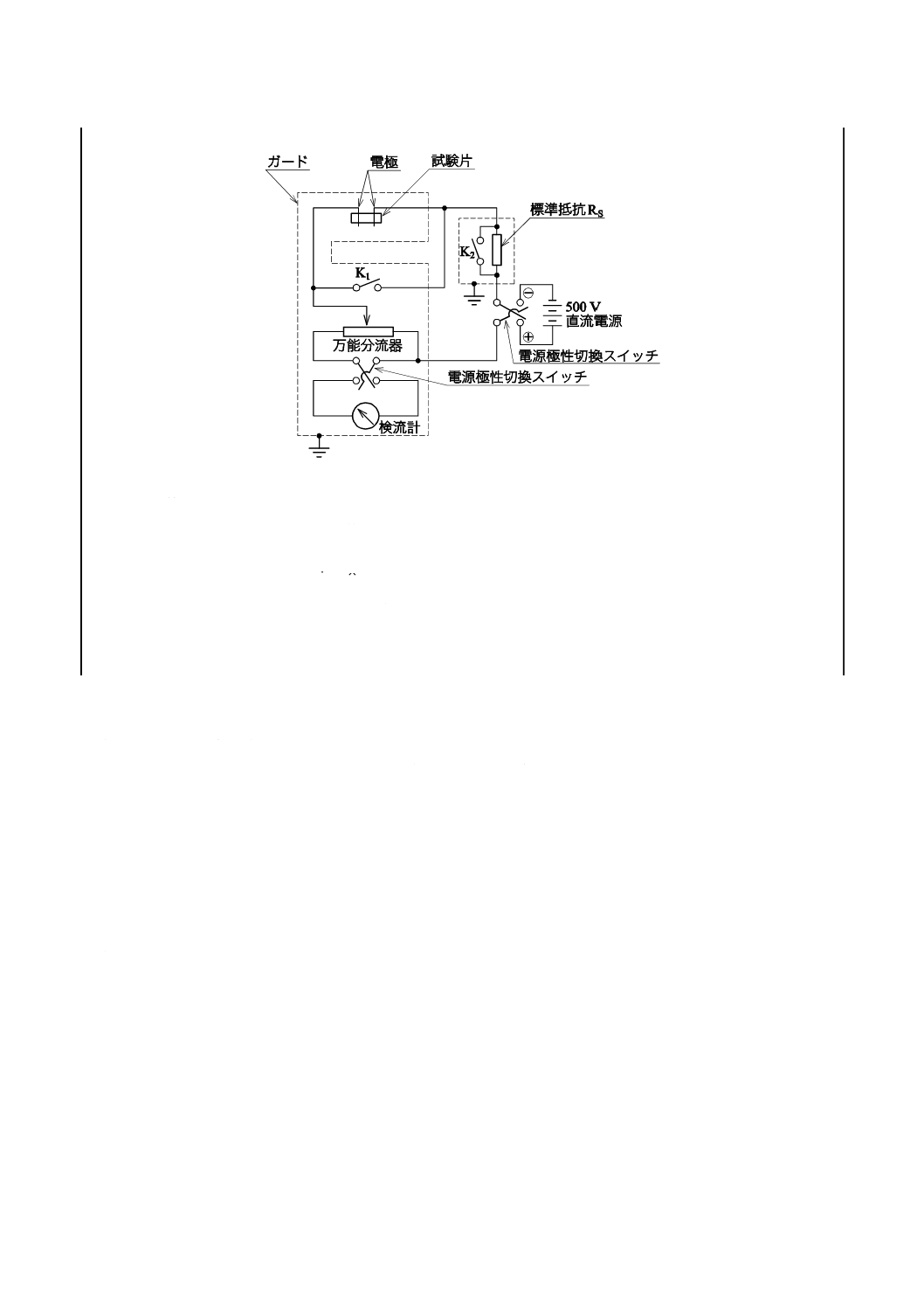

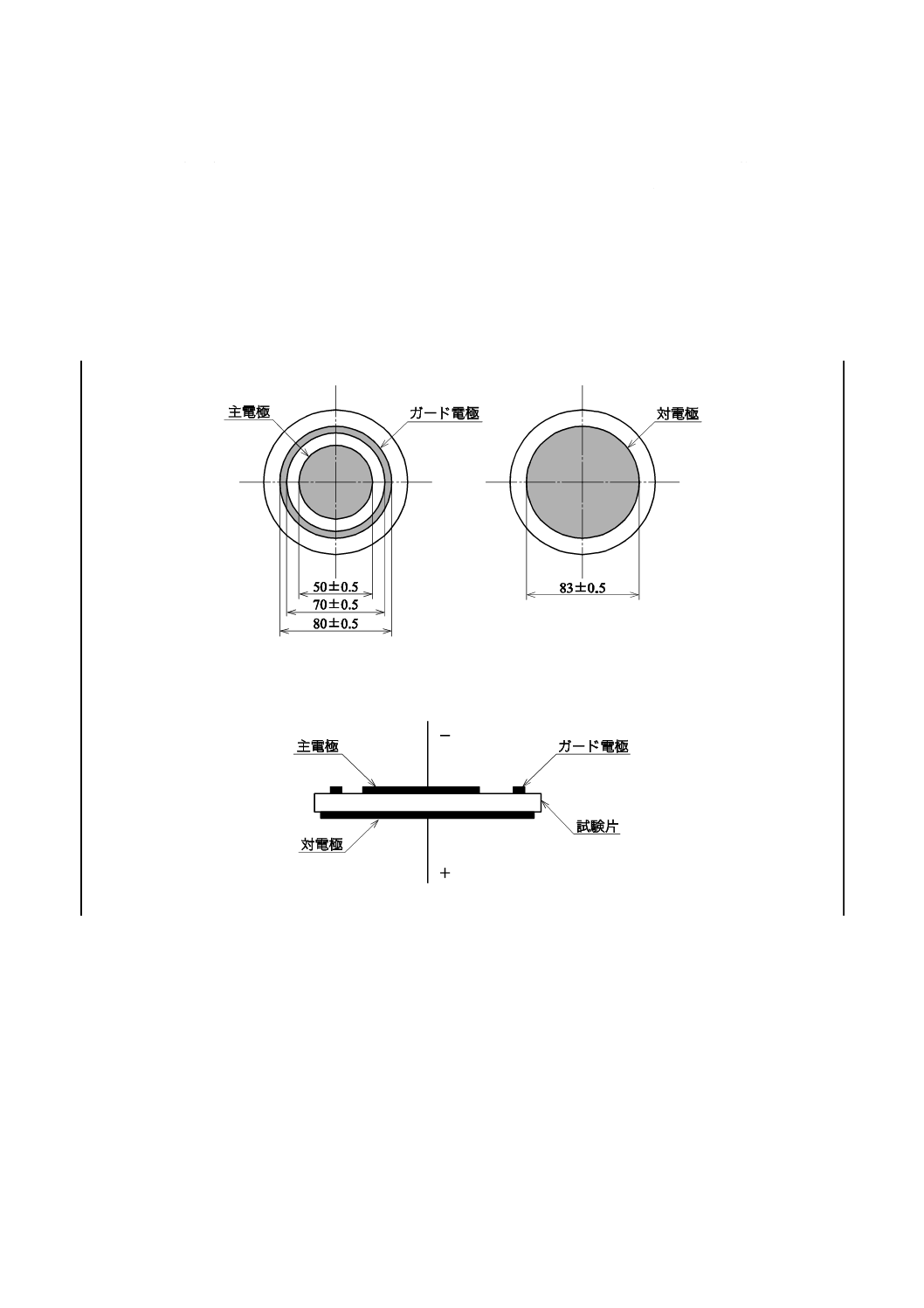

a) 電極 電極は,図13の網かけ部分の形状に切断した導電性ゴム又は透湿性の導電性塗料とする。

b) 電源 電源は,直流電圧500 Vの乾電池又は蓄電池とする。ただし,直流安定化電源を用いてもよい。

c) 絶縁抵抗測定器 絶縁抵抗測定器は,絶縁抵抗が108 MΩまで測定可能な確度±10 %に校正された直

流増幅器をもつものとする。

d) スイッチ スイッチは,適切に絶縁保護されたものとする。

e) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータとする。

f)

ノギス ノギスは,JIS B 7507に規定する最小読取り長さ0.02 mmのノギスとする。

8.11.2 試験片

試験片は,厚さ1〜2 mmに成形し長さ及び幅を約100 mm以上に切断したもの,又は長さ及び幅が約100

mm以上の鋼板の片面に0.2〜1 mmの厚さに塗装したものとする。

試験片の枚数は,1枚とする。

8.11.3 前処理

試験片の前処理は,温度20±2 ℃,相対湿度 (65±5) %で24 h行う。

浸せき後の体積抵抗率を測定する場合は,受渡当事者間で協定した温度の水に,受渡当事者間で協定し

た時間浸せきした後,ろ紙で表面の水分をふき取る。

22

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.11.4 方法

処理後の試験片の厚さをマイクロメータで0.01 mmまで正確に測り,図13に示すように導電性ゴムを

配置し,試験片に圧着させて電極とする。また,図13に示すように試験片上に透湿性の導電性塗料で描い

て電極とすることができる。金属支持体を対電極として用いてもよい。この場合は電極を描いた後に試験

片の処理を行い,操作中は透湿性の導電性塗料が試験片からはがれないように注意する。

主電極の直径をノギスで0.02 mmまで正確に測る。

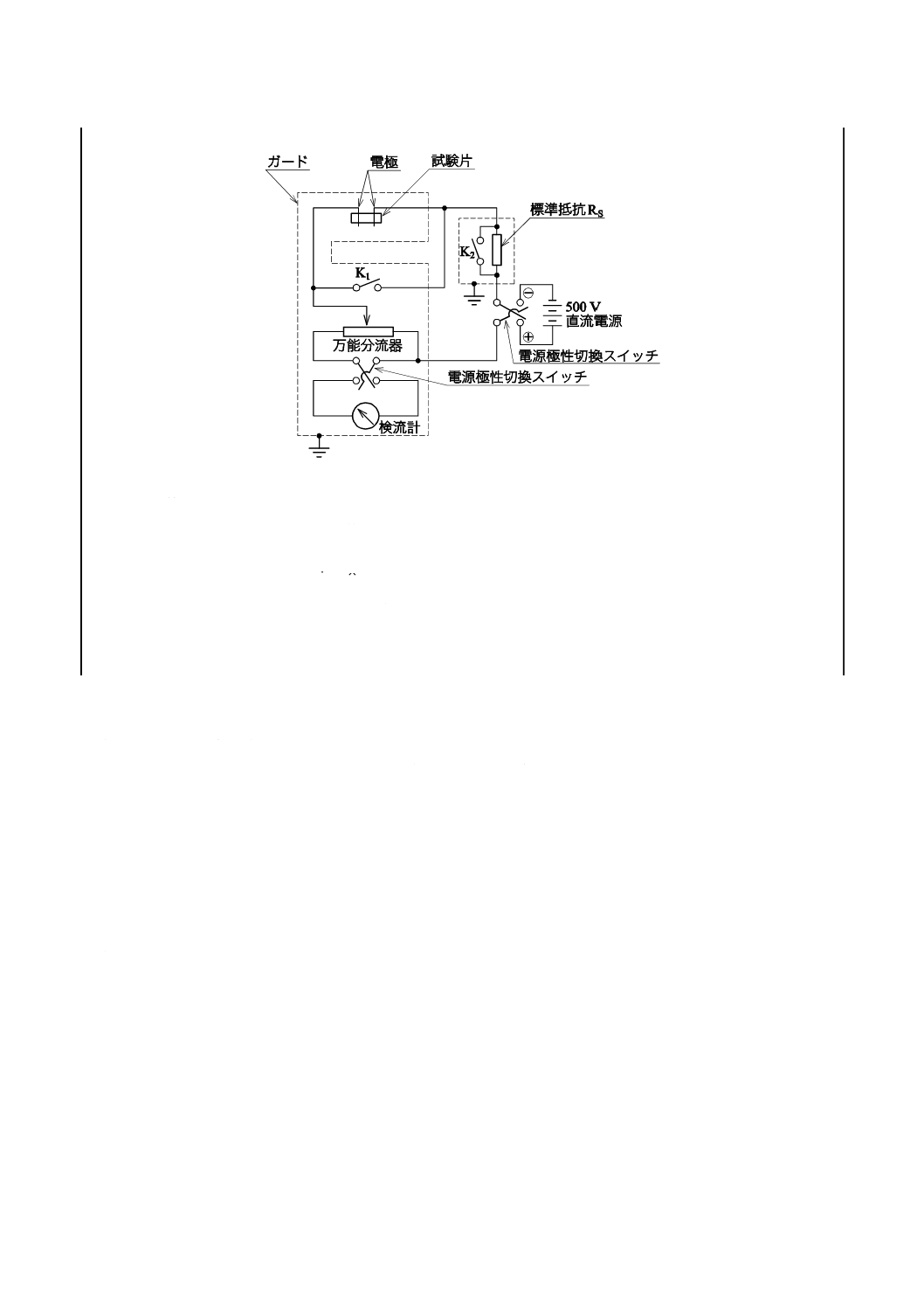

体積抵抗率を測定する場合は,図14に示すように接続する。これを更に図15に示す回路の試験片の位

置に接続し,1分間充電して体積抵抗を測定する。

単位 mm

図13−電極の配置

図14−電極の接続方法

23

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15−絶縁抵抗測定装置(比較法)

8.11.5 計算

次の式によって,体積抵抗率を計算する。

v

2

4

R

t

d×

π

ρυ=

ここに,

ρυ: 体積抵抗率 (Ω・m)

d: 主電極の直径 (m)

t: 試験片の厚さ (m)

Rv: 体積抵抗 (Ω)

8.11.6 報告

次の事項を報告する。

a) 体積抵抗率 (Ω・m)

b) 浸せき後の体積抵抗率の場合は,浸せき条件[浸せき温度 (℃),浸せき時間 (h)]

c) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

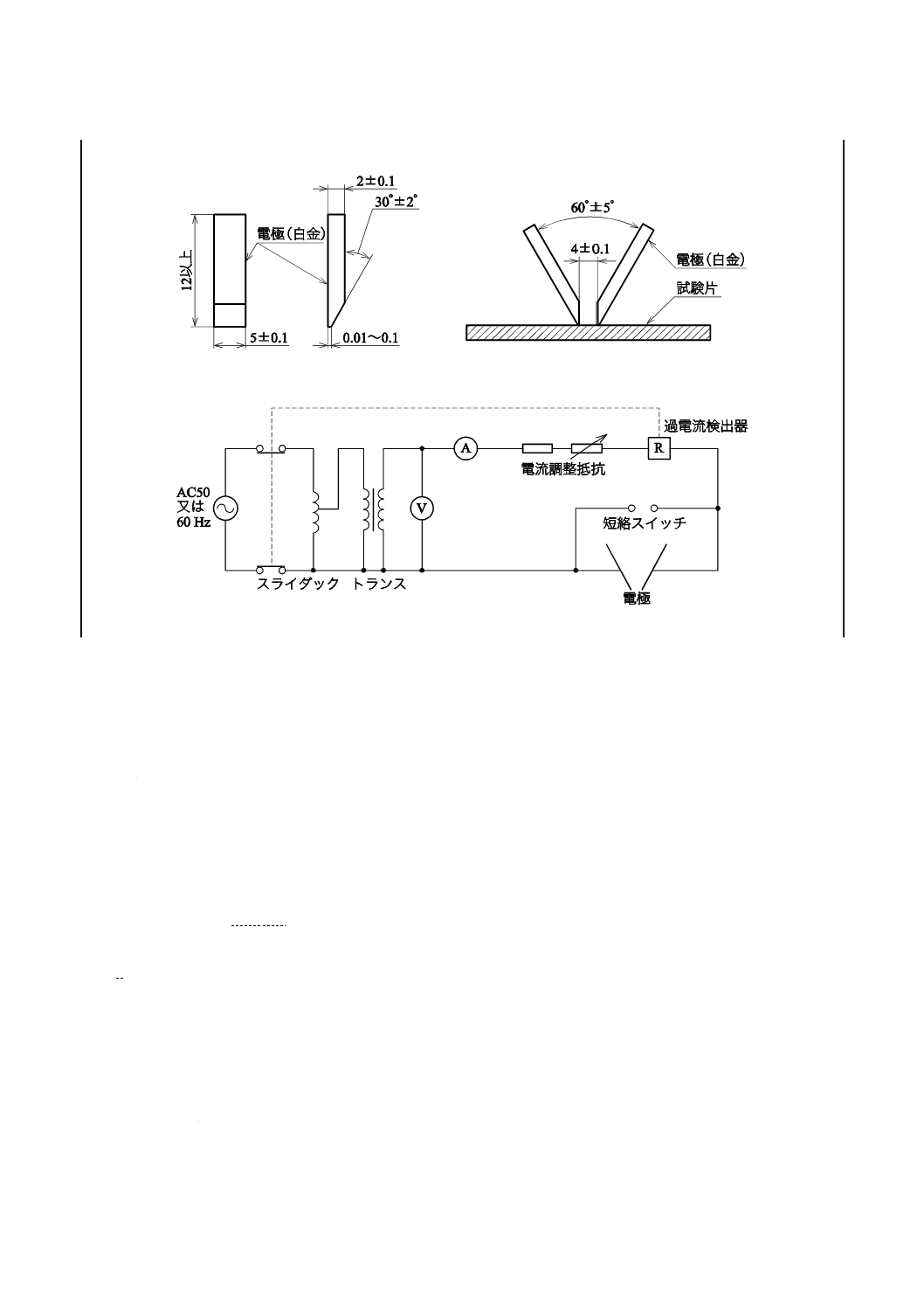

8.12 耐トラッキング性

8.12.1 試験方法

耐トラッキング性の試験は,トラッキング指数の測定によって行う。

8.12.2 装置

耐トラッキング性の測定には,次のものを用いる。

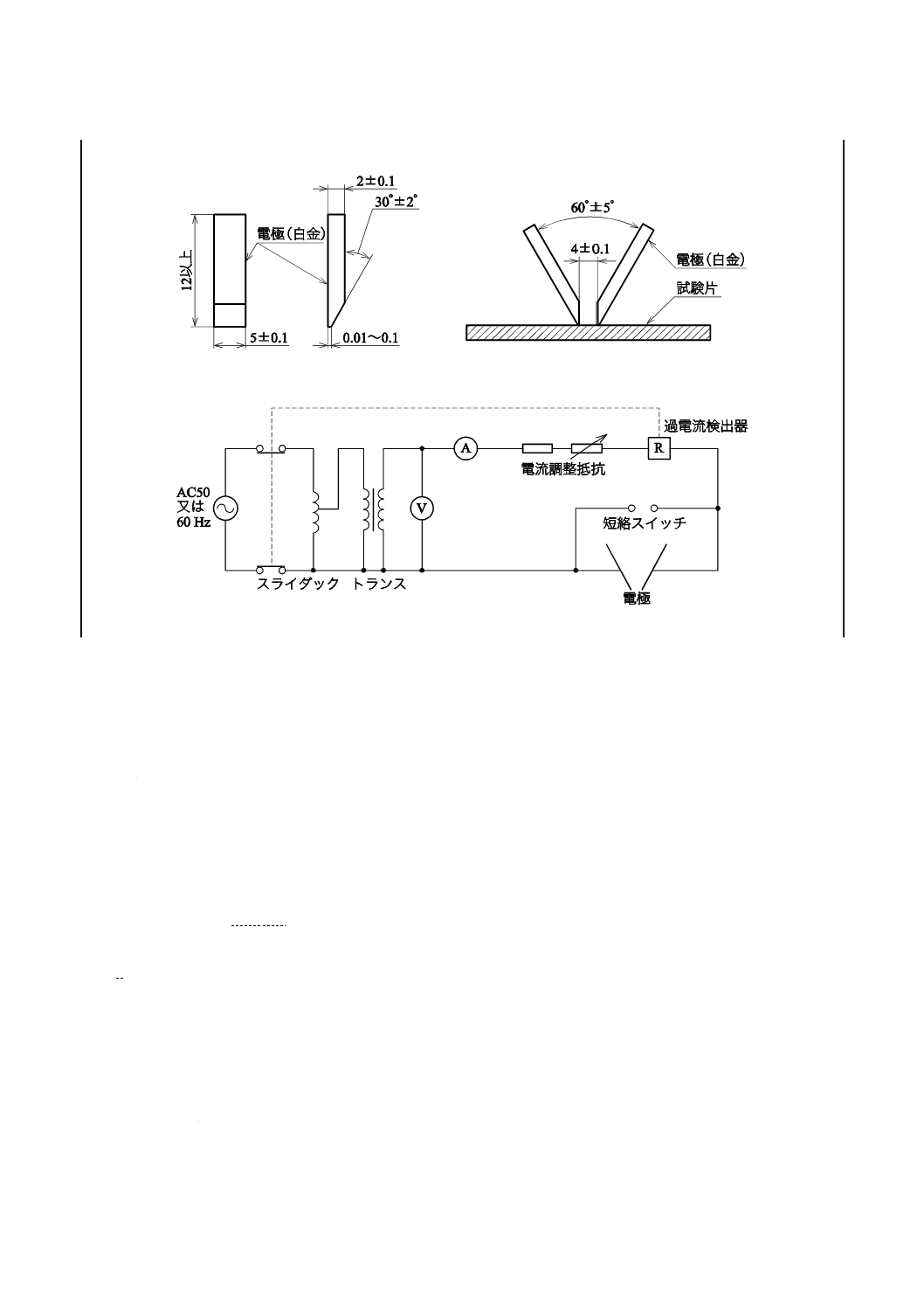

a) 電極及びその配置 図16に示すように2個の電極を4±0.1 mm離し,試験片上に設置する。

電極の材質は白金とするが,他の材質を用いた場合は,報告する。

電極から材料表面に加わる力は,1±0.05 Nとする。

24

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図16−電極及び配置

図17−試験回路の概略

b) 電源及び負荷条件 電源は,50 Hz又は60 Hzの商用波交流電源を用いる。

電極短絡時の負荷電流は,1±0.1 Aとなるように調整する。

過電流遮断器は0.5 A以上の電流が2秒間継続したとき切れるようにする(図17参照)。

c) 滴下溶液及び滴下部 イオン交換水に質量分率で約0.1 %の塩化アンモニウムを溶かし,それを滴下

溶液とする。

液滴を50滴連続して滴下したときの質量は,0.997〜1.147 gとする。液滴を20滴連続滴下したとき

の質量は,0.380〜0.480 gとする。

滴下口の高さは,30〜40 mmとする。

8.12.3 試験片

試験片は,厚さ3 mm以上に成形し大きさを15 mm×15 mm以上に切断したもの,又は鋼板に1.2±0.2 mm

になるように塗装し塗膜をはく離したものを用いる。鋼板に塗装しはく離したものを用いる場合は,厚さ

が3 mm以上になるように重ねるか,又はガラスのような耐トラッキング性の物質を下に敷く。

試験片の枚数は,10枚以上とする。

8.12.4 方法

試験片の表面を水平に設定し,その上面に電極を図16のように設置する。電極と試験片とが正しく接触

しているかどうかを確認し,空げきが見えないようにする。

試験電圧及び短絡電流を調整の後,30±5 sに1滴の割合で試験液を滴下する。試験電圧は,25で割り

切れる値に設定する。

比較トラッキング指数 (CTI) を求める場合は,まず5個の試験片について,試験片にCTIであると予測

25

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

される電圧で試験液を50滴まで滴下し終わるか,又は試験片が破壊若しくは発火するまで試験を行う。試

験片が1個でも50滴の滴下以前に破壊した場合には,直ちに試験を取りやめ,25 V降下させた電圧で同

様な試験を行う。このように,漸次試験電圧を下げるか上げるかして,5個の試験片すべてが試験液の50

滴の滴下に耐える最高電圧を求め,その数値をCTIとする。

CTIが得られたなら,更に,その25 V低い電圧で,5個の試験片が試験液の100滴の滴下に耐えること

を確認する。この電圧で100滴の滴下に耐えられない試験片が出た場合は,更に25 Vずつ電圧を下げ,5

個の試験片すべてが100滴の滴下に耐える電圧を求め,CTIの後に括弧を付して,その電圧値を記し,425

(375) のように表す。

8.12.5 報告

次の事項を報告する。

a) 比較トラッキング指数 (CTI)

b) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.13 耐薬品性

8.13.1 装置

耐薬品性の試験には,次のものを用いる。

a) 天びん 天びんは,感量1 mg以上とする。

b) 容器 容器は,ガラス製広口瓶又は他の適切な容器で,試験液を入れ試験片を完全に浸せきさせるこ

とができる大きさとする。

一般に,1個の試験片に1個の容器を使用する。

c) 恒温槽 恒温槽は,温度50±2 ℃に調節できるものとする。

d) 恒温装置 恒温装置は,浸せき試験容器を,±2 ℃の精度で保持できるものとする。

8.13.2 試験片

試験片は,鋼板に塗膜を形成したものを用いる。試験片の枚数は2枚とする。

8.13.3 前処理

温度50±2 ℃に保った恒温槽中で試験片を24±1 h乾燥処理を行う。

8.13.4 試験液

試験液に使用する試薬は,JISに規定するものを用いる。JISに規定がない試薬は,受渡当事者間の協定

によって試験液の種類及び濃度を定める。

試験液の量は,試験片の表面積1 cm2当たり16±2 mlとすることが望ましい。

試験片の耐薬品性を評価するために用いられる試験液の例を,表4に示す。

26

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−試験液(例)

試薬名

濃度 %

試薬名

濃度 %

蒸留水

−

炭酸ナトリウム

2

硫酸

10

炭酸ナトリウム

20

硫酸

30

アンモニア水

10

硫酸

80

アンモニア水

28

硫酸

98

塩化ナトリウム

10

塩酸

10

メチルアルコール

95 V/V

塩酸

35

エチルアルコール

50 V/V

硝酸

10

エチルアルコール

95 V/V

硝酸

40

アセトン

95 V/V

硝酸

60

酢酸エチル

95 V/V

氷酢酸

99〜100

ガソリン

−

酢酸

5

灯油

−

くえん酸

10

動物油,植物油

−

水酸化ナトリウム

10

8.13.5 方法

試験方法は,次のとおりとする。

a) 外観の変化を見る場合 試験片を一定温度に保った試験液の中に浸せきする。試験片は,器壁に密着

させないようにし,容器は24時間ごとに揺り動かし試験液をかき混ぜる。一定時間経過してから試験

片を取り出し,蒸留水又は試験液を除去するのに適切な溶剤などで素早く洗い,乾燥した清潔なガー

ゼなどでふく。試験片の外観を観察し,光沢損失,変色,くもり,ひび割れ,き裂,膨潤,反り,分

解,溶解などの有無を調べる。試験の温度及び試験時間は,受渡当事者間の協定による。

b) 質量の変化を見る場合 前処理後の試験片の質量を1 mgまで正確に量る。次にa) の方法で処理し,

直ちに質量を1 mgまで正確に量り,質量の変化を求める。

揮発性溶剤による抽出物質の質量を求めるには,試験片をa) の方法で処理し,再び50±2 ℃で24

±1 h乾燥してから,その質量を1 mgまで正確に量り計算する。

2個の測定値の平均値を求める。

試験片の形状は,受渡当事者間の協定による。

質量の変化率 (∆W) 及び抽出された物質の質量 (∆We) の計算は,次による。

100

1

1

2

×

W

W

-

W

ΔW=

ここに,

∆W: 質量の変化率 (%)

W1: 前処理後の試験片の質量 (g)

W2: 浸せき後の試験片の質量 (g)

100

1

1

3

e

×

W

W

-

W

ΔW=

ここに,

∆We: 抽出された物質の試験片に対する質量の比 (%)

W1: 前処理後の試験片の質量 (g)

W3: 浸せき後乾燥した試験片の質量 (g)

8.13.6 報告

次の事項を報告する。

a) 外観の変化(外観の変化を見る場合)

27

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 質量の変化率 (%)

c) 試験液の種類

d) 試験液の濃度

e) 試験条件

f)

硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.14 耐溶剤蒸気性

8.14.1 装置

耐溶剤蒸気性の試験には,次のものを用いる。

a) 容器 溶剤を入れる容器は,幅200 mm,高さ500 mm,長さ300 mmのガラス製角槽及びこの角槽の

底面積の約1/3の面積で高さが約40 mmのガラス製円筒容器を用いる。

b) つり金具 つり金具は,溶剤蒸気中で試験片をつるすことができるものとする。

8.14.2 試験片

試験片は,幅11±1.5 mm,高さ11±1.5 mm,長さ75〜150 mmの軟鋼製角棒に,指定の方法で粉体塗料

を塗装したものとする。

試験片の枚数は,3本とする。

8.14.3 試験用溶剤

試験に使用する溶剤は,JISに規定する試薬を用いる。JISにない試薬は,受渡当事者間の協定による。

溶剤としてはアセトン,ベンゼン,ヘキサン,メタノール,二硫化炭素などを用いる。

8.14.4 方法

ガラス製円筒容器に水を約半分入れ,これをガラス製角槽の底に置く。外側のガラス製角槽に高さが20

〜30 mmまで,指定の溶剤を入れる。

アセトン又はメタノール蒸気による試験の場合は円筒容器には,それぞれ水とアセトンとの,又は水と

メタノールとの1:1の混合液を入れる。

試験片3本をつり金具につるし,直ちにふたをする。試験中,溶剤がすべて蒸発してしまわないように

留意し,溶剤が少なくなったら追加する。

試験時間は,受渡当事者間の協定による。

試験後,試験片をガラス角槽から取り出し,付着した溶剤を蒸発させ,塗膜のはく離,きず,膨れなど

のような軟鋼製角棒との密着性の変化を調べる。受渡当事者間の協定がある場合は,絶縁破壊の強さなど

の特性を調べる。

8.14.5 報告

次の事項を報告する。

a) 溶剤の種類

b) それぞれの溶剤に対する外観の変化

c) 特性の変化

d) 試験条件

e) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.15 耐熱性

この特性は,IEC 60216-1によって評価する。

8.16 エッジカバー率

8.16.1 装置

28

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エッジカバー率の測定装置は,次による。

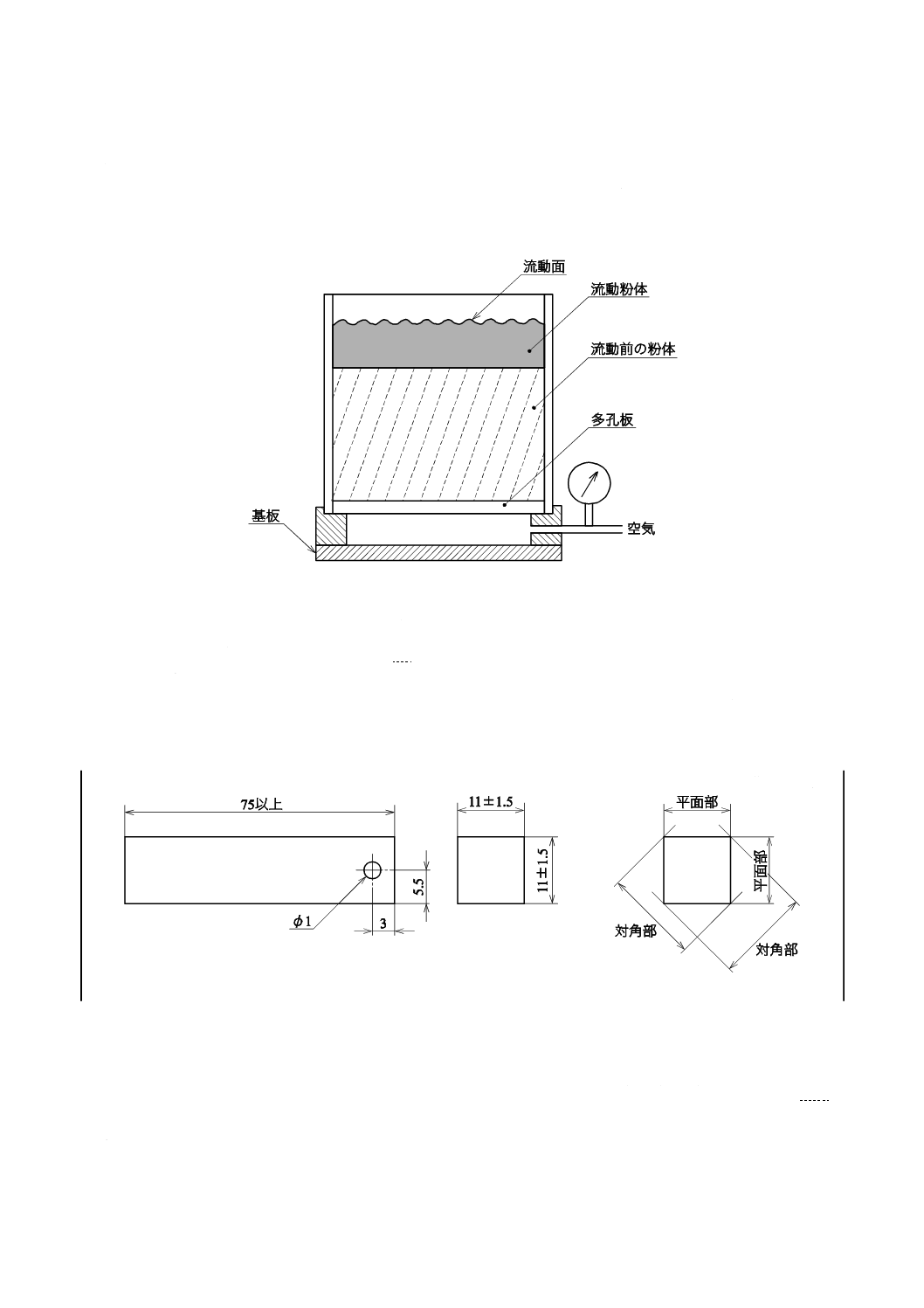

a) 流動槽 流動槽は,自由流動性粉体の濃度が高く均一分散の状態が得られる流動槽とする。その略図

を図18に示す。流動槽は,上方が開放している槽とその底に位置する多孔板とからなり,低圧空気が

多孔板を通じて均等に吹き上がり,槽内の粉体塗料粒子を均一に流動させるものとする。

図18−流動槽

b) 恒温槽 恒温槽は,温度を±2 ℃に調節できるものとする。

c) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータとする。

8.16.2 試験片

試験片は,図19に示す寸法とし,鋼鉄製で角に丸みができないよう,25 μm以下に仕上げた角柱に受渡

当事者間の協定による方法で塗装したものとする。試験片の個数は,3個とする。

単位 mm

図19−エッジカバー率試験用角棒

8.16.3 方法

エッジカバー率の測定方法は,次のとおりとする。

3本の角柱について,角柱の端面から38 mmのところで両平面部及び両対角部(図19)の寸法を0.01 mm

まで正確に測り記録する。3本の試験片は,角柱の穴に通した針金で熱風循環式恒温槽につるし,予熱す

る。

予熱は,受渡当事者間で協定した温度で30 min,又は角柱がその温度になるまで行う。

29

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流動槽に新しく乾燥した粉体を流動状態での高さが少なくとも200 mmになるまで入れる。流動化用の

圧縮空気は,十分除湿したものを使用する。

恒温槽から,予熱した角柱を1本ずつ取り出し,受渡当事者間で協定した平面膜厚を得られるまで浸せ

きする。均一な膜厚を得るため,流動槽内の粉体への試験片の出し入れの速度は0.3 m/s以上とし,浸せき

中は毎秒約0.5回転の速度の割合で角柱の軸を粉体内で直径50 mmの円を描かせる。塗装回数は1回とす

る。受渡当事者間で協定した平面膜厚を得るために,試験片の粉体浸せき時間を事前に確認しておく。

恒温槽中で塗膜を硬化させる。硬化温度及び時間は,受渡当事者間の協定による。室温に冷却したもの

を試験片とする。

二つの平面部及び二つの対角部の寸法測定値の各々の平均値を求める。塗装した各々の角柱について,

測定値の平均値から塗装前の角柱の測定値の平均値を引き,2で除し,平均の平面塗装厚さ及び対角塗装

厚さを求める。

エッジカバー率は,各々の試験片について次のように算出し,整数値で求める。

100

s

d

dg

×

t

t

E=

ここに,

Edg: エッジカバー率 (%)

td: 平均対角塗装厚さ (mm)

ts: 平均平面塗装厚さ (mm)

3個の試験片のエッジカバー率は,±5 %以内で一致しなければならない。一致しない場合,すべての結

果を採用せず新しい試験片を調製する。この場合,計算に使用する角柱の測定から始めなければならない。

エッジカバー率及び平面厚さについて, 3個の試験片の平均値を整数値で求める。

8.16.4 報告

次の事項を報告する。

a) エッジカバー率 (%)

b) 塗装方法

c) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

d) 試験片の平面厚さ (mm)

8.17 耐熱衝撃性

8.17.1 装置

耐熱衝撃性の試験には,次のものを用いる。

a) 恒温槽 恒温槽は,温度を±2 ℃に調節できるものとする。

b) 浸せき浴 浸せき浴は,試験片を浸せきしている間,温度が十分維持できる熱容量をもつドライアイ

ス−メタノール浴又はドライアイス−アセトン浴とする。

8.17.2 試験片

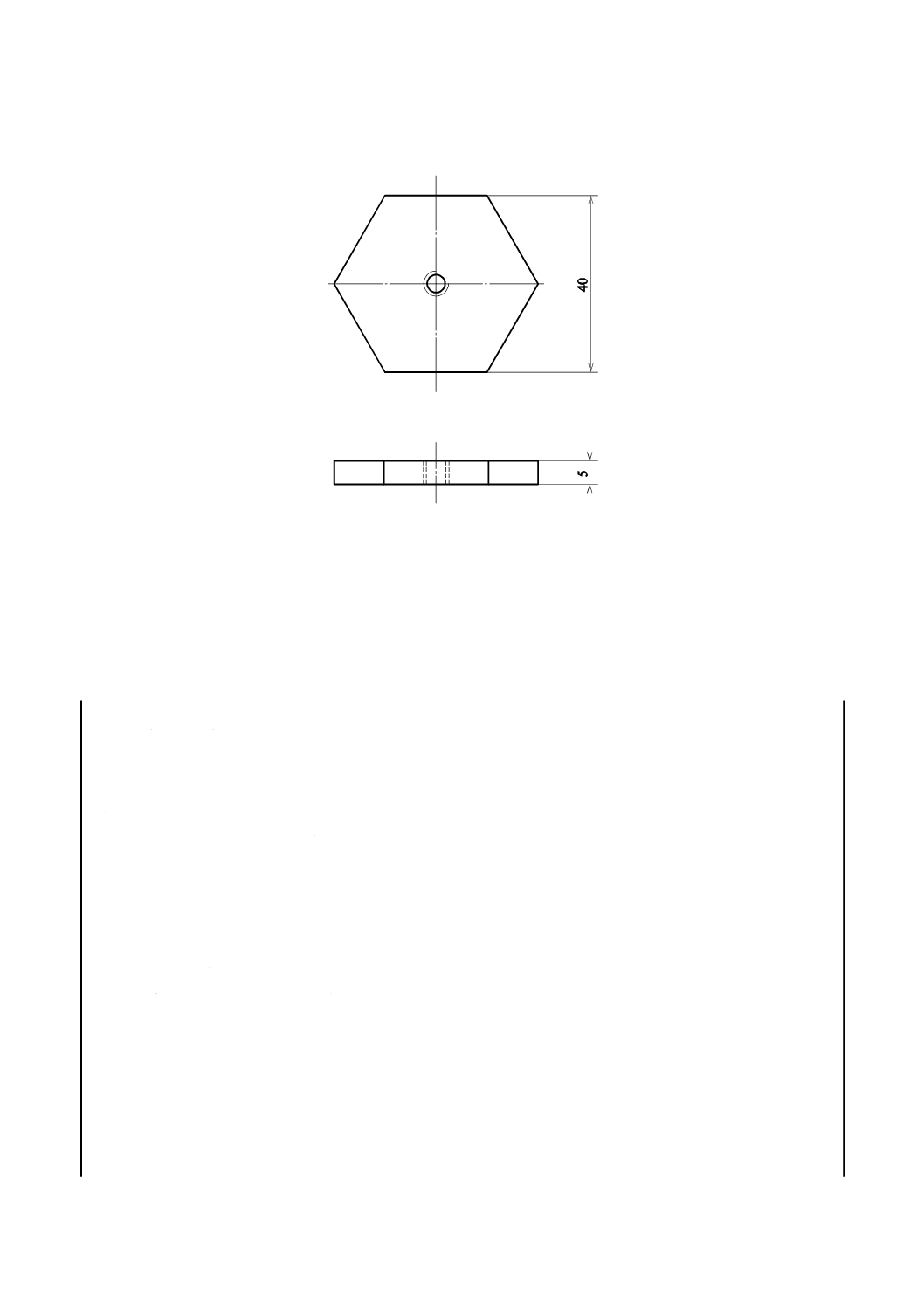

試験片は,受渡当事者間の協定によるか,図20に示すM5のねじ穴をあけた六角形の銅板を用い,受渡

当事者間で協定した方法で塗装したものとする。試験片の枚数は,3枚とする。

銅板は,塗装前に適切なグリース除去溶剤で十分に洗浄する。

30

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図20−耐熱衝撃性用試験片

8.17.3 方法

3枚の試験片を,70±2 ℃の熱風循環式恒温槽中に1 h置き,その後取り出し,直ちに,浸せき浴に入れ,

1 h浸せきする。これを1サイクルとしてこの操作を繰り返す。

それぞれのサイクルが終了後,試験片をふき,樹脂のクラック,ひび割れ,及びはく離の有無を調べる。

各試験片について異常発生のサイクル数を調べる。異常がなければ20サイクルまで操作を繰り返す。

8.17.4 報告

次の事項を報告する。

a) 各試験片の異常発生までのサイクル数。20サイクルまで異常がなかった場合は,そのことを報告する。

b) 試験片の平面部塗装厚さ (mm)

c) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

d) 浸せき浴の種類及び温度 (℃)

8.18 バーコル硬さ

8.18.1 装置

バーコル硬さの測定には,バーコル硬さ計を用いる。圧子は,先端が直径0.157 mmの平面の頂角26°

の載頭円すい台形の焼入れ鋼製とし,中空スピンドルの中に収められており,負荷用ばねを介してプラン

ジャーによって押し下げられているものとする。

指示ダイヤルの目盛は,100分割されており,1目盛は0.007 6 mmとし,押出し距離を表す。指示値が

大きいほど試料が硬いことを意味する。

硬さ計は,あらかじめ次のように3点校正を行う。基準片の表示値どおりの指示値が得られない場合は,

圧子,負荷用ばね又はその他の部分が正常でないため,用いてはならない。

校正は,上部調整ねじを負荷用ばねに軽く接するまで緩め,硬さ計をガラス平板上に置き,圧子が下部

調整ねじの中にいっぱい入り込むまで押し付ける。このとき指示ダイヤルが100を示すように下部調整ね

じを,ロックナットを緩めて調整し,ロックナットを固定する。

31

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に,附属の硬質アルミニウム合金製基準片の硬さを計って,基準片の表示値が得られるように上下調

整ねじによって再調整し,3値とも指示値と一致することを確かめる。

8.18.2 試験片

試験片は,厚さが0.5 mm以上で,長さ及び幅は周辺から3 mm以上内側の測定面積が,5点測定できる

大きさのものとする。試験片の個数は1個とする。

8.18.3 方法

試験片を硬い平らな台上に置く。試験片の面が小さい場合は,硬さ計の脚を同一平面に置くため,試験

片の厚さに相当する当て板を脚の下に当てる。

硬さ計の背部に手のひらを当てて持ち,圧子と脚とを測定面に垂直に密着させ,39〜69 Nの力で押し付

け,最高の指示値を読み取り,記録する。

測定時に圧子が滑らないように,また,試験片に曲げ,ばね作用が生じないように注意する。

逐次,測定点を3 mm以上ずつ離して5点で測定し,測定値の平均値をバーコル硬さ値とする。

8.18.4 報告

次の事項を報告する。

a) バーコル硬さ

b) スケール記号

c) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.19 鉛筆硬度

8.19.1 試験機法

8.19.1.1 装置

鉛筆引っかき値の試験には,次のものを用いる。

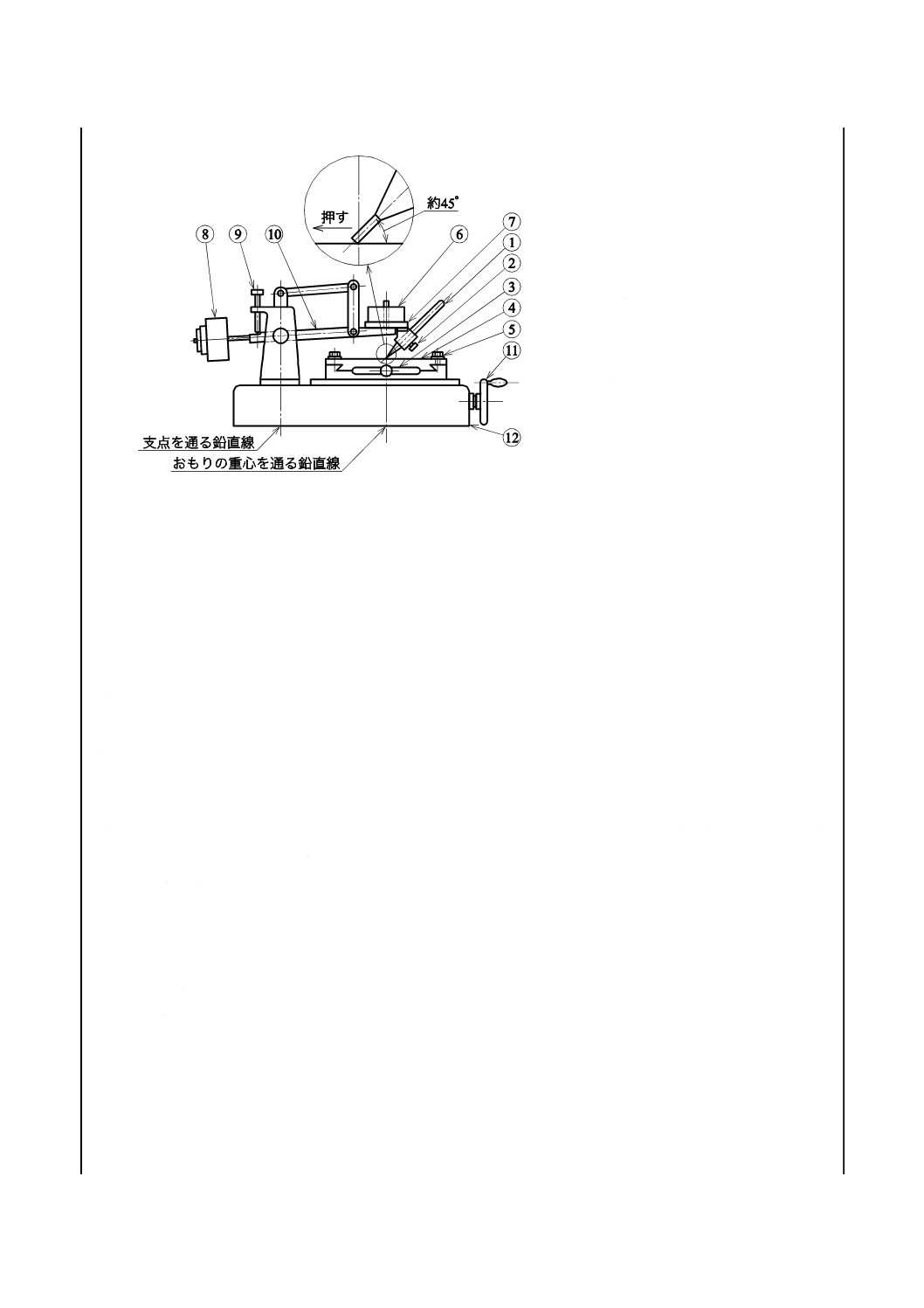

a) 鉛筆引っかき試験機 鉛筆引っかき試験機は,鉛筆に一定の角度で傾け,荷重をかけて試験片の上を

移行し,試験片の塗膜面を引っかくことができる構造のものとする。装置の一例を,図21に示す。

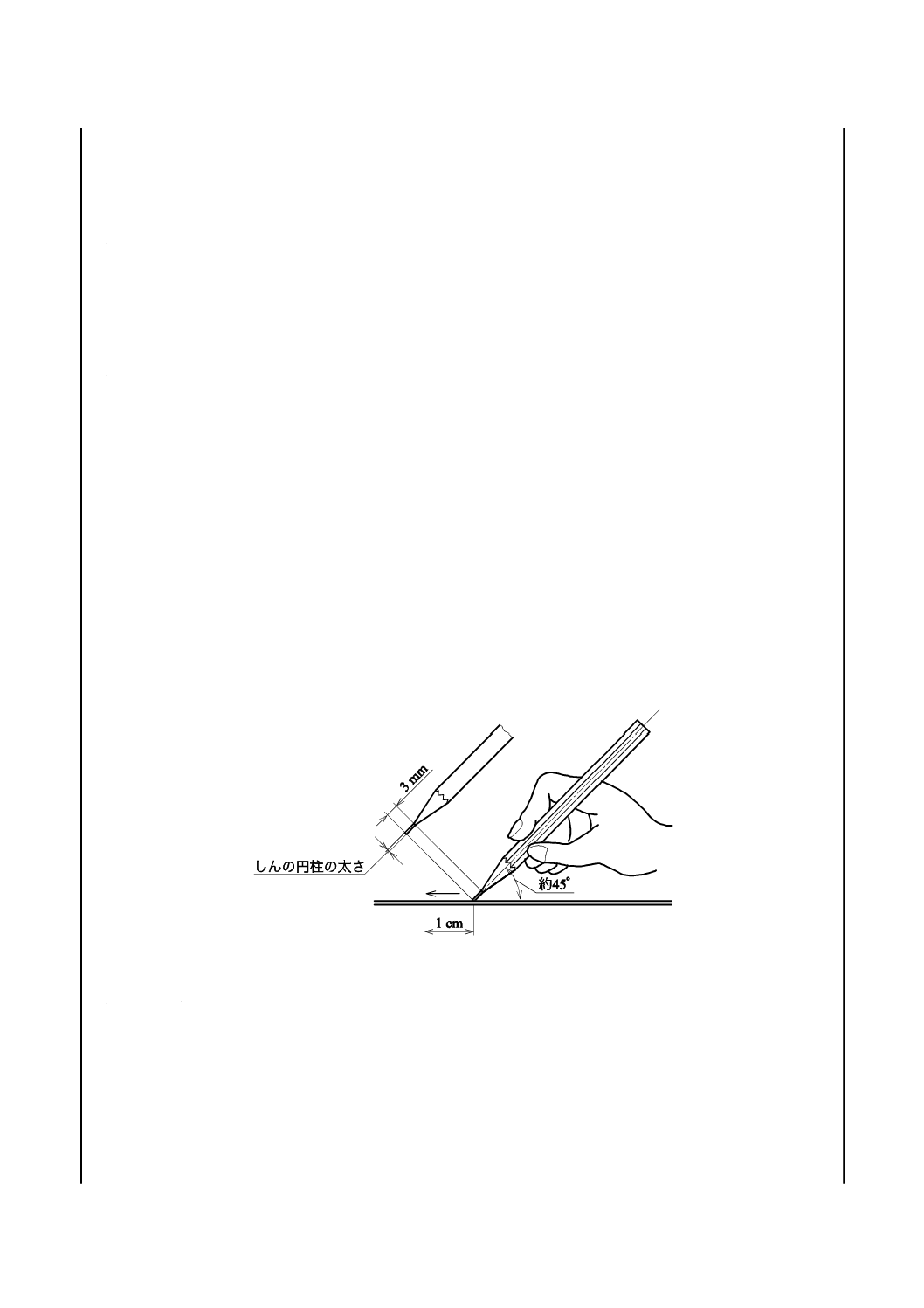

b) 試験用鉛筆 試験用鉛筆は,JIS S 6006に規定するものから塗膜の硬さを測るのに適する鉛筆を選択

する。また,鉛筆は,初めに木部だけを削ってしんを円柱状に約3 mm露出させ,次に堅い平らな面

に載せた研磨紙にしんを直角に当てて円を描きながら静かに研ぎ,先端が平らで角が鋭くなるように

する。

注記 鉛筆の硬度は,濃度記号の9Hが最も硬く,6Bが最も軟らかいものとし,硬い方が上位であ

る。

c) 研磨紙 研磨紙は,JIS R 6252の3.(種類)の表1(研磨紙の種類)に規定するP400のものとする。

d) 消しゴム 消しゴムは,JIS S 6050に規定するものとする。

32

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 鉛筆

② 鉛筆ホルダ

③ 試験片取付け台

④ 試験片

⑤ 試験片止め金具

⑥ おもり (1.00±0.05 kg)

⑦ おもり台

⑧ バランスおもり

⑨ 止めねじ

⑩ さお

⑪ 試験片取付け台を動かすハンドル

⑫ 基盤

図21−鉛筆引っかき試験機(例)

8.19.1.2 試験片

試験片は,厚さ1 mm,幅約70 mm,長さ約150 mmのJIS G 3141の箇条3に規定する鋼板に指定の方

法で塗装したものとする。試験片の枚数は,2枚とする。

8.19.1.3 方法

方法は,次のとおりとする。

a) 引っかき試験機の試験片取付け台に,試験片の塗膜面を上向きにして水平に取り付ける。

b) 試験片のおもりの重心を通る鉛直線が,塗膜面と交わる点に鉛筆のしんの先端が触れるように,鉛筆

を鉛筆ホルダに取り付ける。

c) 次に,試験片にかかる鉛筆の荷重が,正にも負にも偏らないようにバランスおもりで調節した後,止

めねじを締めて鉛筆を塗面から離してさおを固定し,おもり台に1.00±0.05 kgのおもりを載せ,止め

ねじを緩めて鉛筆のしんの先端が塗膜面に触れ,おもりの荷重が先端にかかるようにする。

d) ハンドルを一定の速さで回して,しんの向きと反対に試験片を水平に約3 mm移動させて,しんで塗

膜面を引っかく。移動の速さは,毎秒0.5 mmとする。試験片を移動方向に対して直角にずらして位

置を変え合計5回引っかく。

鉛筆の先端は,引っかくごとに毎回新たに研いで用いる。

e) 5回の試験ですりきず1) が認められるのが2回未満のとき,上位の濃度記号の鉛筆に取り替えて同様

に試験を行い,塗膜のすりきずが2回以上になる鉛筆を選び出し,その鉛筆の濃度記号より一段階下

位の濃度記号を記録する。

注1) すりきずは,塗膜の表面にわずかに食い込むようなきずを示し,圧力をかけたことによる塗

膜のへこみは対象としない。試験した箇所の塗膜にきずを付けないように消しゴムでカーボ

ンの粉を除去し,引っかいた方向に対して垂直に,試験片の面に45°の角度から目視によっ

て観察し,判別できるきずが“すりきず”である。

8.19.1.4 評価

濃度記号が互いに隣り合う二つの鉛筆について,すりきずが2回以上と2回未満とになる一組を求め,2

33

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

回未満となる鉛筆の濃度記号を塗膜の鉛筆硬度とする。

8.19.1.5 報告

次の事項を報告する。

a) 鉛筆硬度(鉛筆の濃度記号)

b) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

c) 試験方法(試験機法)

8.19.2 手かき法

8.19.2.1 材料

a) 試験用鉛筆 試験用鉛筆は,8.19.1.1 b) による。

b) 研磨紙 研磨紙は,8.19.1.1 c) による。

c) 消しゴム 消しゴムは,8.19.1.1 d) による。

8.19.2.2 試験片

試験片は,8.19.1.2による。

8.19.2.3 方法

方法は,次のとおりとする。

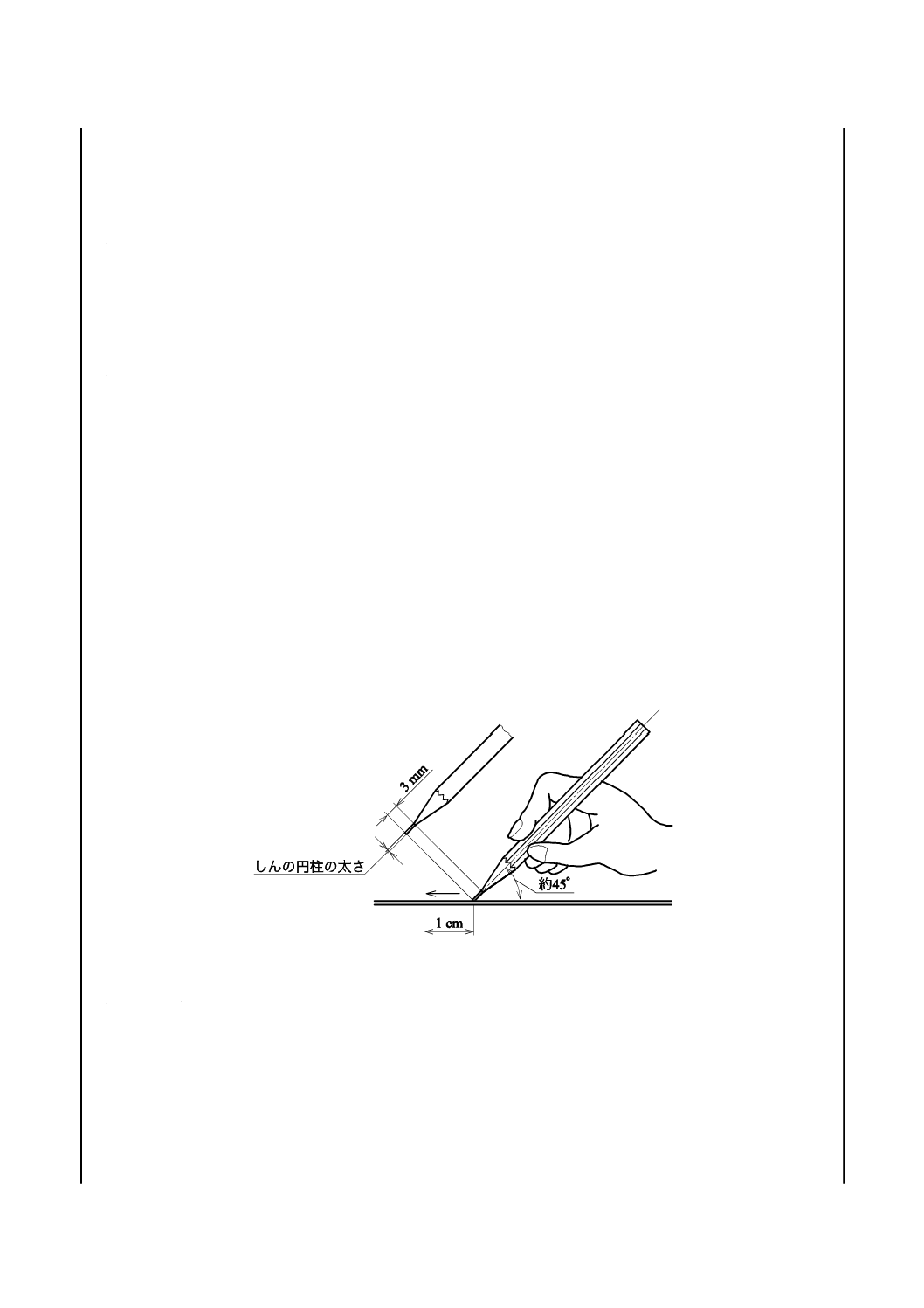

a) 試験片を水平な台の上に塗膜面を上向きに固定し,図22に示すように約45°の角度で鉛筆を持ち,

しんが折れない程度にできる限り強く塗膜面に押し付けながら試験者の前方に均一な速さで約1 cm

押し出して塗膜面を引っかく。

押し出す速度は約1 cm/sとする。

1回引っかくごとに鉛筆のしんの先端を新たに研いで,同一の濃度記号の鉛筆で5回ずつ試験を繰

り返す。

図22−試験の状態

b) 5回の試験で,すりきず1) が認められるのが2回未満のときは,上位の濃度記号の鉛筆に取り替えて

同様に試験を行い,塗膜のすりきずが2回以上になる鉛筆を見つけ,その鉛筆の濃度記号より一段階

下位の濃度記号を記録する。

8.19.2.4 評価

評価は,8.19.1.4による。

8.19.2.5 報告

次の事項を報告する。

34

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 鉛筆硬度(鉛筆の濃度記号)

b) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

c) 試験方法(手かき法)

8.20 ガラス転移温度

8.20.1 試験方法

試験方法は,示差走査熱量測定 (DSC) 又は熱機械分析 (TMA) によって行う。示差走査熱量測定 (DSC)

の場合,ISO 11357-2によって行う。熱機械分析 (TMA) の場合,ISO 11359-2によって行う。

8.20.2 試験片

試験片は,成形したもの,又は鋼板に塗膜を形成し,鋼板からはく離したものを用いる。試験片の枚数

は,3枚とする。

8.20.3 報告

次の事項を報告する。

a) ガラス転移温度 (℃)

b) 試験方法

c) 加熱速度 (℃/min)

d) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.21 熱膨張率

8.21.1 試験方法

試験方法は,ISO 11359-2による。

8.21.2 試験片

試験片は,成形したもの,又は鋼板に塗膜を形成し硬化物をはがし取ったものから測定器に適合した形

状,寸法に切り出したものとする。試験片の枚数は,3枚とする。

8.21.3 報告

次の事項を報告する。

a) 熱膨張率 (1/℃)

b) 昇温速度 (℃/min)

c) 荷重量 (g)

d) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

8.22 煮沸吸水率

8.22.1 装置

煮沸吸水率の試験には,次のものを用いる。

a) 天びん 天びんは,感量1 mg以上とする。

b) 容器 容器は,耐熱ガラス製広口瓶,又は他の適切な容器で試験片を完全に浸せきさせることができ

る大きさとする。

c) デシケータ デシケータは,乾燥塩化カルシウム又はシリカゲル入りとする。

d) 温度計 温度計は,沸騰水の温度を測定するためのもので,JIS B 7411の付表2[一般用ガラス製棒

状温度計の要件(比較的高い正確さでの測定用)]の公称目盛最大値が100〜260 ℃の温度計,又はそ

れ以上の精度をもつものとする。

e) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータとする。

f)

恒温槽 恒温槽は,50±2 ℃に保てる熱風循環式のものとする。

35

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.22.2 試験片

試験片は,成形したもの,又は鋼板に塗膜を形成し,硬化物をはがし取ったものとする。試験片は,枚

数が2枚以内とし,片側表面積の総量が10〜25 cm2とする。

試験片の厚さをマイクロメータを用いて,0.01 mmまで正確に5か所測定し,その測定値の平均値を試

料厚さとする。

前処理として試験片を50±2 ℃に保った恒温槽中で24±1 h乾燥しデシケータ中で放冷する。

8.22.3 方法

8.22.2による前処理をした試験片を1 mgまで量り,これをW1とする。試験片を沸騰蒸留水の中に入れ

る。60±1 min経過後試験片を取り出し,試験室の温度に保った蒸留水に15±1 min入れ,冷却する。

試験片を蒸留水から取り出し,試験片の表面の水をきれいな乾いた布又はろ紙でふいた後,直ちに1 mg

まで正確に量り,これをW2とする。

次の式によって,煮沸吸水率を計算する。

100

1

1

2

×

−

W

W

W

A=

ここに,

A: 煮沸吸水率 (%)

W1: 前処理後の試料の質量 (g)

W2: 吸水したときの試料の質量 (g)

8.22.4 報告

次の事項を報告する。

a) 煮沸吸水率 (%)

b) 硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

c) 試験片の厚さ (mm)

8.23 引張せん断接着強さ

8.23.1 試験方法

試験方法は,JIS K 6850によって行う。

8.23.2 報告

次の事項を報告する。

a) 引張せん断接着強さ (MPa)

b) 被着材の材質

c) 接合部の重ね合せ長さ (mm)

d) 試験温度 (℃)

e) 引張速度 (mm/min)

f)

硬化条件[硬化温度 (℃) 及び硬化時間 (min) を記載する。]

参考文献 粉体塗装技術要覧(第3版):株式会社塗料報知新聞社 2005年1月20日 第3版発行

入手先:<http://www.e-toryo.co.jp/jp/books/index.html#03>

36

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

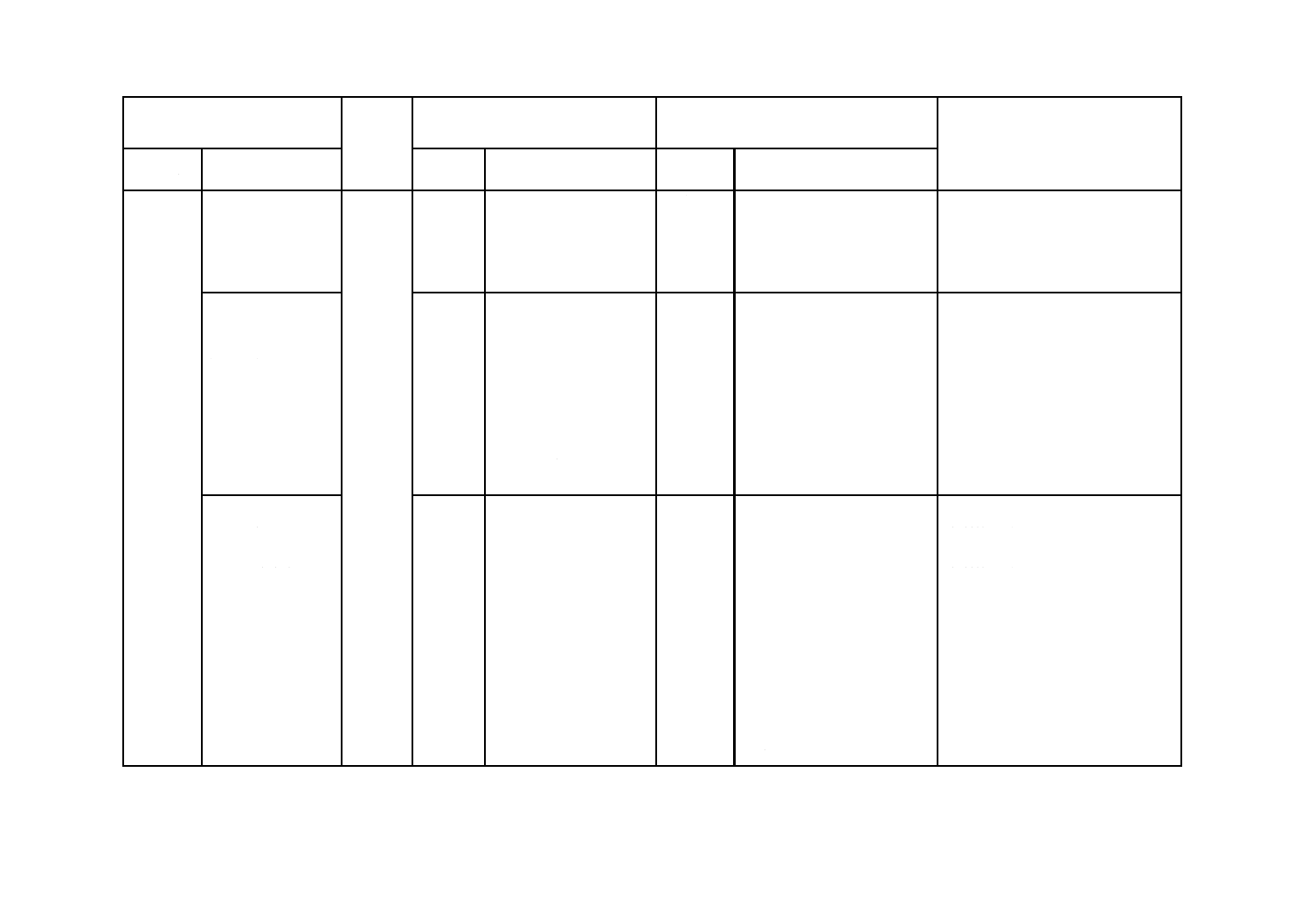

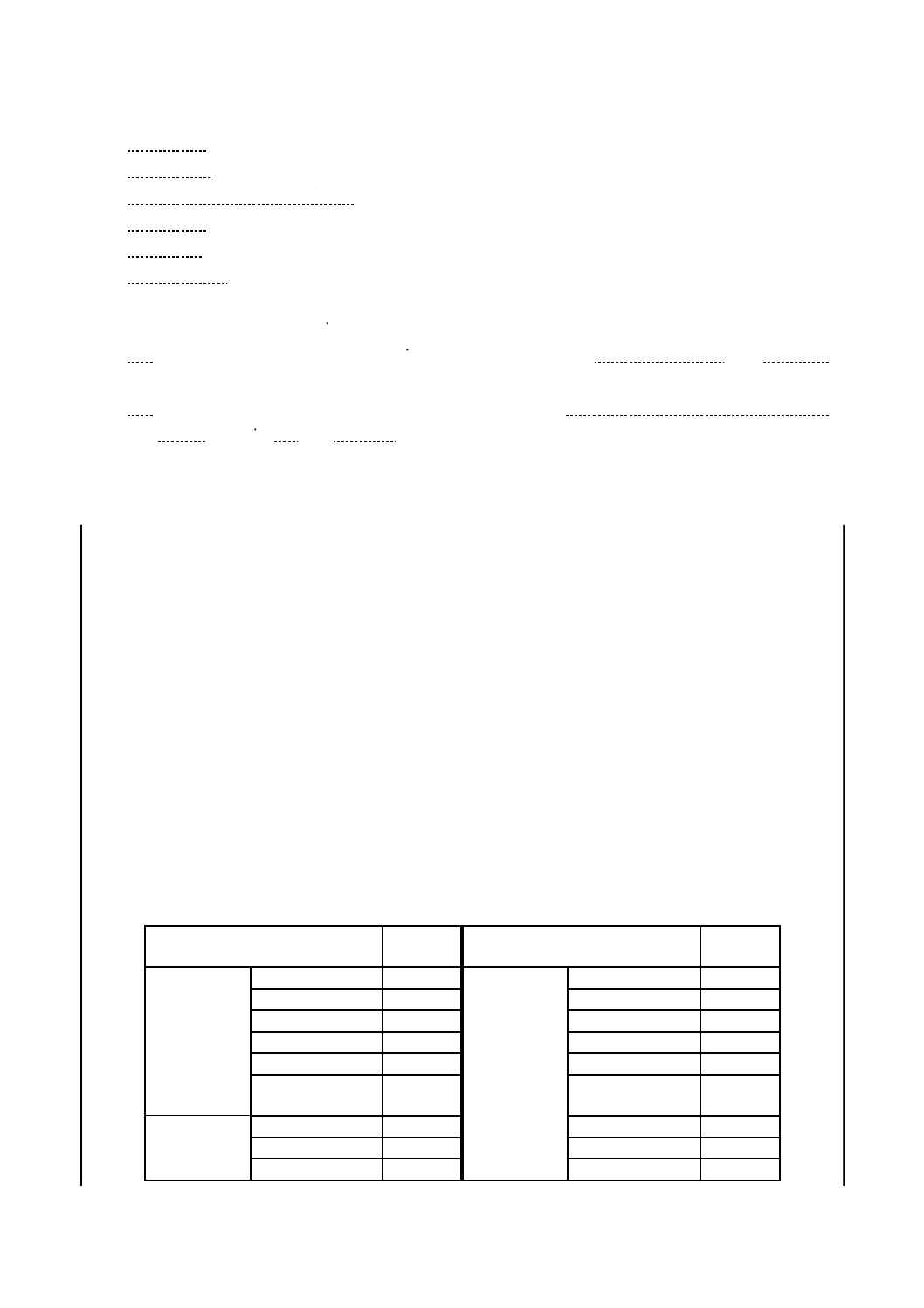

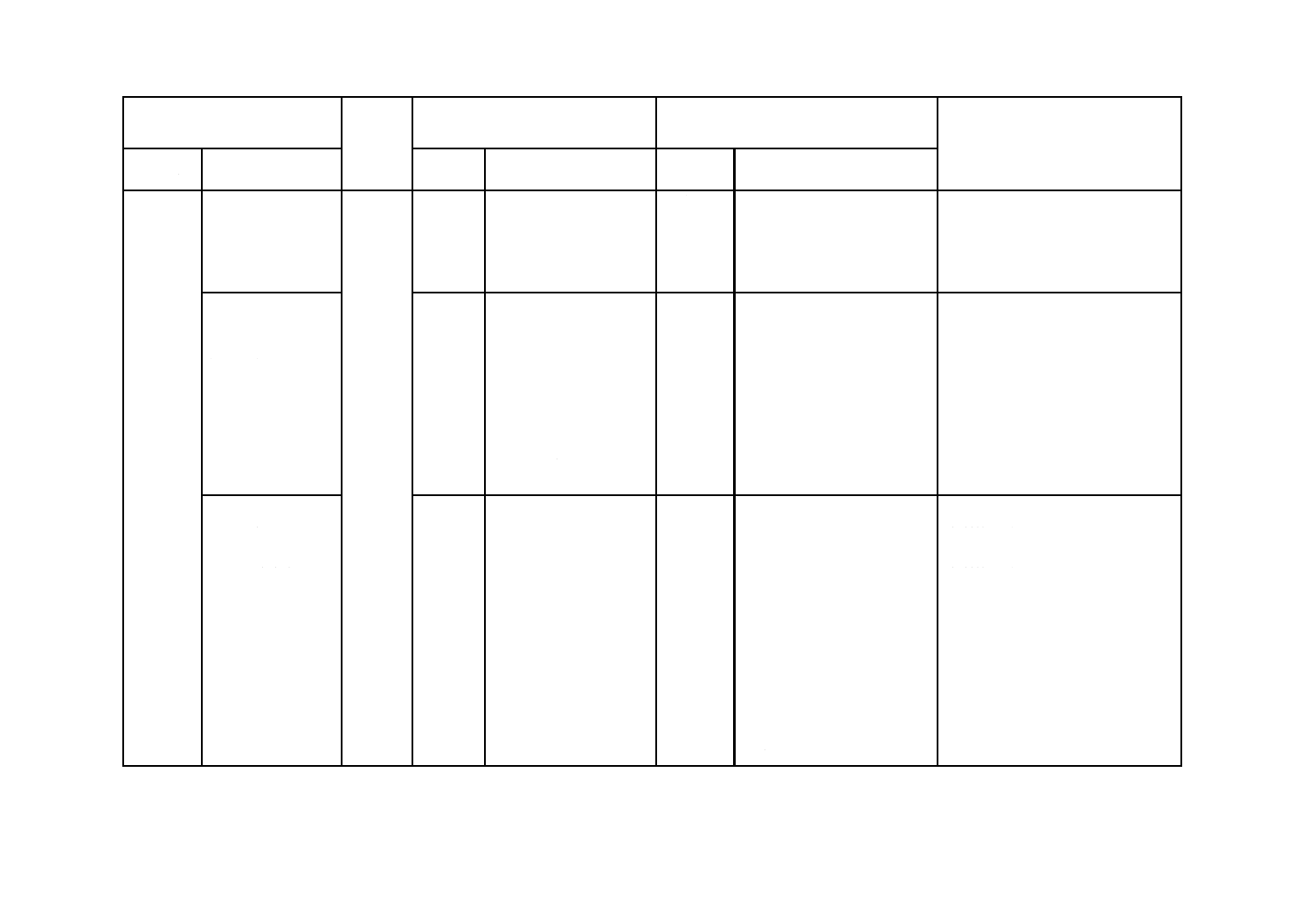

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 2161:2010 電気絶縁用粉体塗料試験方法

IEC 60455-2-2:1984,Specification for solventless polymerisable resinous compounds

used for electrical insulation−Part 2: Methods of test−Test methods for coating

powders for electrical purposes

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

−

−

追加

主な用語及び定義を追加し

た。

IEC規格の改正提案の検討を行う。

4 試験の

種類

−

−

追加

この規格に規定する試験の種

類を表1に規定した。

試験の種類を明確にするため,一覧

にした。実質的な差異はない。

5 試験条

件

−

−

追加

共通の試験条件を規定した。

IEC規格の改正提案の検討を行う。

6 数値の

丸め方

−

−

追加

各試験によって得られる測定

値及び平均値の数値の丸め方

の規定を追加した。

IEC規格の改正提案の検討を行う。

7 粉体の

特性試験

7.1 見掛け密度

実質的な差異はない。

7.1.1 装置 図1

1.1

−

追加

図1−見掛け密度測定装置の

寸法を一部変更した。

7.1.3 方法

測定回数と求め方を追加し

た。

7.2 粉体の流動性

実質的な差異はない。

7.2.2方法

1.2

−

追加

流動性試験適用外の規定を追

加した。

7.3 粒度分布

実質的な差異はない。

7.3.1.1 b) ふるい

1.3

−

追加

ふるいは,JIS Z 8801-1に規定

する金属製網ふるいとした。

3

C

2

1

6

1

:

2

0

1

0

37

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

7 粉体の

特性試験

(続き)

7.5 ゲル化時間

ゲル化時間に,B法を追加した。

IEC規格の改正提案の検討を行う。

7.5.1.2 方法

1.5

−

追加

A法の試験方法に注記とし

て,熱板に離型剤を薄く塗っ

ておいてもよい旨を追加し

た。

7.5.2 B法

−

追加

ゲル化時間の測定方法にB法

を追加した。

7.6 加熱減量

1.6

不揮発分含有率

変更

IEC規格の定義では,“不揮

発分含有率”であるが,“加熱

減量”に変更した。

実質的な差異はない。

8 硬化物

の特性試

験

8.1 試験片の作製

方法

−

試験片の調製

Table 1

変更

IEC規格の試験片の寸法及び

個数を削除し,各試験の本文

に記載した。

実質的な差異はない。

−

追加

試験片の作製方法を追加し

た。

8.1.2 塗膜の形成方

法

追加

塗膜の形成方法に,b) 静電塗

装法を追加した。

8.3 厚さ

2.3

−

追加

塗膜の厚さを測定する測定機

の規定を追加した。

実質的な差異はない。

8.4 塗膜の有孔性

2.4

−

追加

試験片に使用される鋼板の規

定を追加した。

実質的な差異はない。

8.5 引っかき硬さ

2.5

引っかき硬さ

国内の方法を変更及び追加した。

IEC規格の改正提案の検討を行う。

8.5.1 A法

2.5.1

1法

変更

A法をISO 1518に対応する

JIS K 5600-5-5に変更した。

8.5.3 C法

−

JISとほぼ同じ

追加

C法のひっかき硬さ試験機に

よる方法を追加した。

3

C

2

1

6

1

:

2

0

1

0

38

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

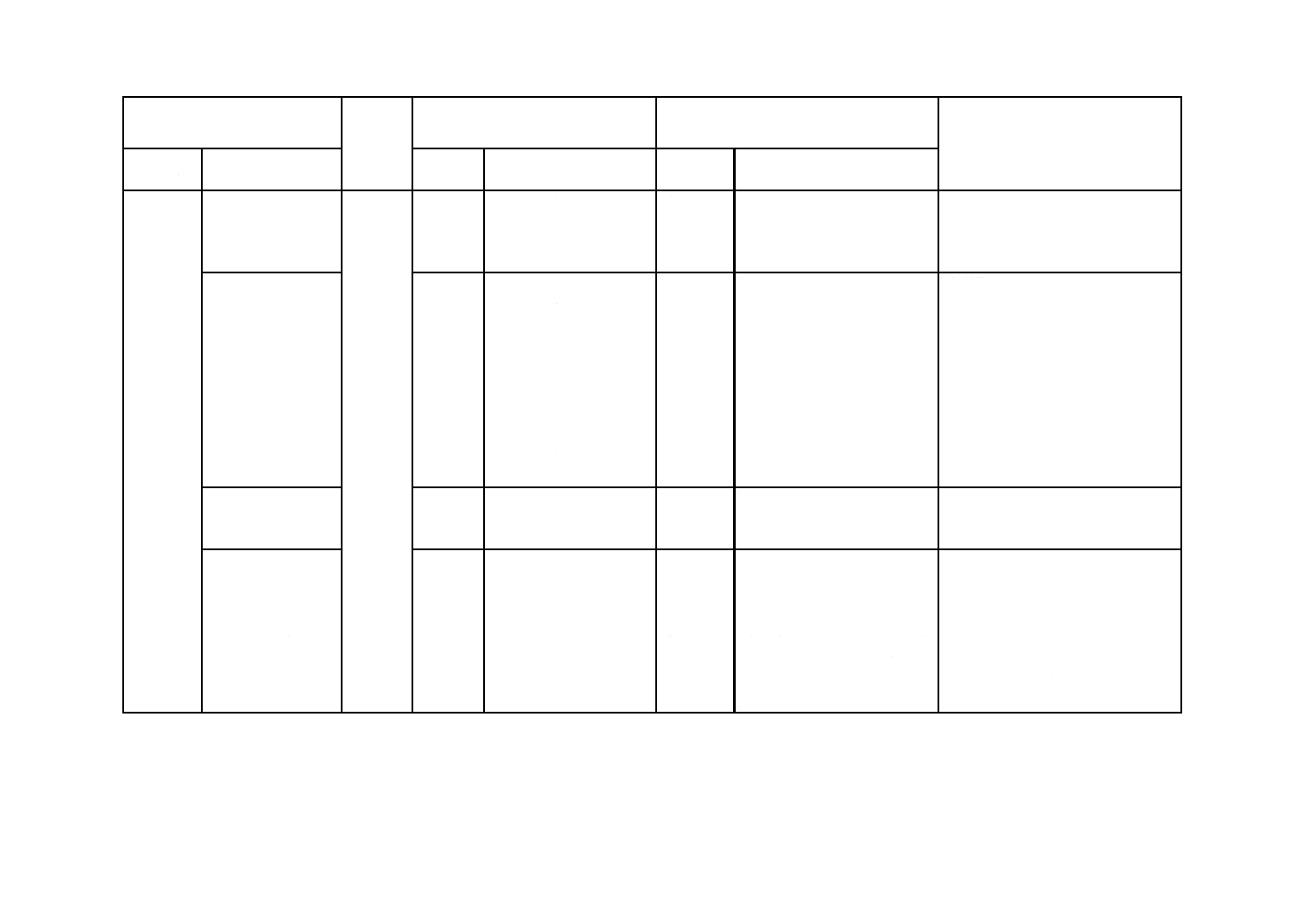

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8 硬化物

の特性試

験(続き)

8.6 カットスルー

抵抗

実質的な差異はない。

8.6.1 装置

2.6.1

JISとほぼ同じ

変更

使用する金属線に銅製を追加

した。

熱電対及び計測器のJISを規

定した。

8.6.2 試験片

2.6.2

JISとほぼ同じ

変更

試験片のサイズ及び試験片本

数を変更した。

8.6.3 方法

2.6.3

JISとほぼ同じ

変更

試験条件の変更を行った。

計算方法を追加した。

8.6.4 報告

2.6.4

JISとほぼ同じ

変更

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

−

2.6.4

−

削除

報告値として,中心値を採用

している部分を削除した。

試験片本数の変更に伴い,削除した。

8.7 衝撃強さ

実質的な差異はない。

8.7.1 装置 図9

2.7.1

−

追加

装置例として追加した。

8.7.3 方法

2.7.3

JISとほぼ同じ

追加

撃ち型先端部直径とおもりの

質量は受渡当事者間で決める

こととした。

2.7.3

JISとほぼ同じ

変更

試験片に用いる鋼板のJISを

規定した。

8.7.4 報告

2.7.4

JISとほぼ同じ

変更

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

8.8 耐カッピング

性

IEC規格では分かりにくい部分を補

った。

8.8.1 装置 図10

2.8.2

JISとほぼ同じ

追加

各寸法公差及び図を追加し

た。

実質的な差異はない。

3

C

2

1

6

1

:

2

0

1

0

39

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8 硬化物

の特性試

験(続き)

8.8.2 試験板及び試

験片

2.8.3

JISとほぼ同じ

変更

試験板のサイズを変更した。

試験板のスターカットを任意

とした。

実質的な差異はない。

8.8.3 方法

2.8.4

JISとほぼ同じ

変更

鋼球の押出し速度を変更し

た。

8.8.4 報告

2.8.5

−

変更

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

8.9 絶縁破壊の強

さ

2.9

−

追加

IEC規格では参照となってお

り,規格化されていない。

IEC規格と差異はない。

8.10 比誘電率・誘

電正接

2.10

−

追加

IEC規格では参照となってお

り,規格化されていない。

8.11 体積抵抗率

IEC規格では分かりにくい部分を補

った。

8.11.1 装置 図13

2.11

−

追加

電極の配置として,図13を追

加した。

使用するマイクロメータ,ノ

ギスのJISを規定した。

実質的な差異はない。

8.11.2 試験片

JISとほぼ同じ

変更

試験片のサイズ・枚数を変更

した。

実質的な差異はない。

8.11.3 前処理

−

変更

前処理条件を規定した。

実質的な差異はない。

−

選択

IEC規格の温水浸せき後の測

定とともに室温状態の測定を

含めた。

国内の方法を優先し,IEC規格を選

択できるようにした。

8.11.4 方法

図14,図15

−

追加

電極の接続方法として,図14

を追加した。絶縁抵抗測定装

置として,図15を追加した。

IEC規格では分かりにくい部分を補

った。実質的な差異はない。

8.11.5 計算

追加

計算方法を追加した。

実質的な差異はない。

8.11.6 報告

JISとほぼ同じ

変更

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

3

C

2

1

6

1

:

2

0

1

0

40

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8 硬化物

の特性試

験(続き)

−

−

削除

直流電圧で100 V及び1 000 V

の基準を削除した。

実質的な差異はない。

−

−

削除

報告値を中心値とすること,

及び最大値,最小値の報告を

削除した。

試験片数の変更に伴い,削除した。

8.12 耐トラッキン

グ性

IEC規格では分かりにくい部分を補

った。

実質的な差異はない。

8.12.2 装置

図16,図17

2.12

JISとほぼ同じ

追加

電極及び配置として,図16を

追加した。

試験回路の概略として,図17

を追加した。

8.12.3 試験片

JISとほぼ同じ

変更

試験片のサイズ・枚数を変更

した。

実質的な差異はない。

8.12.5 報告

JISとほぼ同じ

追加

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

8.13 耐薬品性

実質的な差異はない。

8.13.1 装置

2.13.1

JISとほぼ同じ

変更

恒温槽温度の調整範囲を変更

した。

実質的な差異はない。

8.13.2 試験片

2.13.3

−

変更

試験片の作製方法を明確に

し,試験枚数を規定した。

実質的な差異はない。

8.13.4 試験液

2.13.2

−

変更

望ましい試験液量を記載し

た。

試験液を例示した。

実質的な差異はない。

8.13.5 方法

2.13.4

−

追加

外観の変化を見る場合の方法

において,確認項目を増やし,

試験条件を変更した。

質量の変化を見る場合の方法

を追加した。

実質的な差異はない。

3

C

2

1

6

1

:

2

0

1

0

41

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8 硬化物

の特性試

験(続き)

8.13.6 報告

2.13.5

JISとほぼ同じ

変更

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

−

−

削除

特定の試験液及びその条件を

削除した。

国内の一般的な方法ではないため

削除した。実質的な差異はない。

8.14 耐溶剤蒸気性

実質的な差異はない。

8.14.2 試験片

2.14.3

JISとほぼ同じ

変更

試験片のサイズを変更した。

8.14.3 試験用溶剤

2.14.2

−

変更

試験用溶剤をJISに規定する

試薬,又は受渡当事者間の協

定で決めることとした。

8.14.4 方法

2.14.4

−

追加

受渡当事者間の協定がある場

合には,他の項目の測定もで

きることを追加した。

8.14.5 報告

2.14.5

JISとほぼ同じ

変更

報告内容を明確にするため,

項目を追加した。

報告方法の規定で,実質的な差異は

ない。

8.15 耐熱性

2.15

JISとほぼ同じ

変更

試験片,終点の評価方法を削

除した。

国内においては一般的に受渡当事

者間で決める項目のため削除した

が,実質的な差異はない。

8.16 エッジカバー

率

IEC規格に規定がないため明確にし

たもので,実質的な差異はない。

8.16.1 装置

2.16.2

JISとほぼ同じ

追加

試験片の測定に用いるマイク

ロメータのJISを規定した。

8.16.2 試験片

2.16.3

JISとほぼ同じ

変更

試験片の寸法及び図19の試

験片各部位の名称を変更し

た。

国内において一般的に用いられて

いる寸法を採用し,名称については

日本語で分かりやすくしたもので,

実質的な差異はない。

3

C

2

1

6

1

:

2

0

1

0

42

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8 硬化物

の特性試

験(続き)

8.16.3 方法

2.16.4

JISとほぼ同じ

変更

寸法の最小読取り値,予熱温

度,塗装膜厚,硬化条件,冷

却温度,エッジカバー率の報

告値を変更した。

寸法の最小読取り値についてはマイ

クロメータのJIS規定に従った。塗

装条件については使用者によって異

なるため受渡当事者間で決めること

とした。冷却温度については寸法測

定が可能であればよいため23±

1 ℃と厳密にせず室温とした。エッ

ジカバー率の報告値については国内

において一般的に用いられている平

均値とした。いずれの変更も実質的

な差異はない。

8.16.4 報告

2.16.6

JISとほぼ同じ

変更

最大値,最小値の代わりに塗

装方法,硬化条件,試験片の

平面厚さを追加した。

エッジカバー率の報告値を平均値と

したため。追加した項目は受渡当事

者間で決める項目のため報告するこ

ととした。実質的な差異はない。

8.17 耐熱衝撃性

試験片及び調製方法については使用

者によって異なることが多いため受

渡当事者間の協定によるものへ変更

したもので,実質的な差異はない。

8.17.1 装置

2.17.1

JISとほぼ同じ

追加

浸せき浴に,ドライアイス−

メタノール浴を追加した。

実質的な差異はない。

8.17.2 試験片

2.17.2

試験片の調製及び大き

さ

変更

試験片及び試験片の調製方法

を変更した。

8.17.3 方法

2.17.3

JISとほぼ同じ

変更

浸せき浴の条件を規定しない

ことにした。

試験の繰返し条件を変更し

た。

実質的な差異はない。

8.17.4 報告

−

−

追加

報告内容を追加した。

IEC規格に規定がないため明確にし

たもので,実質的な差異はない。

3

C

2

1

6

1

:

2

0

1

0

43

C 2161:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番

号

内容

箇条ごと

の評価

技術的差異の内容

8 硬化物

の特性試

験(続き)

8.18 バーコル硬さ

−

−

追加

バーコル硬さの試験方法を追

加した。

国内において使用者から要求の多い

項目のため。

IEC規格の改正提案の検討を行う。

8.19 鉛筆硬度

−

−

追加

鉛筆硬度の試験方法を追加し

た。

8.20 ガラス転移温

度

−

−

追加

ガラス転移温度の試験方法を

追加した。

8.21 熱膨張率

−

−

追加

熱膨張率の試験方法を追加し

た。

8.22 煮沸吸水率

−

−

追加

塗膜の吸水率の試験方法を追

加した。

8.23 引張せん断接

着強さ

−

−

追加

引張せん断接着強さの試験方

法を追加した。

JISと国際規格との対応の程度の全体評価:IEC 60455-2-2:1984,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

C

2

1

6

1

:

2

0

1

0