C 2143-1:2015 (IEC 60216-1:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語,定義,記号及び略語 ································································································· 3

3.1 用語及び定義 ················································································································ 3

3.2 記号及び略語 ················································································································ 5

4 手順の概要−完全な手順 ···································································································· 6

5 試験手順の詳細 ················································································································ 6

5.1 試験手順の選択 ············································································································· 6

5.2 終点の選択 ··················································································································· 7

5.3 試験片の準備及び試験片の数 ··························································································· 7

5.4 初期特性値の確定 ·········································································································· 8

5.5 暴露温度及び暴露時間 ···································································································· 8

5.6 劣化処理用オーブン ······································································································· 9

5.7 環境条件 ······················································································································ 9

5.8 劣化処理の手順 ············································································································ 11

6 評価······························································································································ 12

6.1 試験データの数値解析 ··································································································· 12

6.2 熱的耐久性及びその表記 ································································································ 12

6.3 終点到達時間,x値及びy値 ··························································································· 13

6.4 平均及び分散 ··············································································································· 16

6.5 全体の平均,分散及び回帰分析 ······················································································· 17

6.6 統計検定及びデータの要求事項 ······················································································· 17

6.7 熱的耐久グラフ及び熱的耐久性 ······················································································· 18

6.8 試験報告書 ·················································································································· 18

附属書A(参考)ばらつき及び非直線性 ·················································································· 20

附属書B(参考)暴露温度及び暴露時間··················································································· 21

附属書C(参考)IEC 60216-1の旧版の概念·············································································· 24

C 2143-1:2015 (IEC 60216-1:2013)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電気

学会(IEEJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2143-1:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 2143の規格群には,次に示す部編成がある。

JIS C 2143-1 第1部:劣化処理手順及び試験結果の評価

JIS C 2143-2 第2部:熱的耐久性の測定−評価指標の選択

JIS C 2143-3 第3部:熱的耐久性の計算の手引き

JIS C 2143-4-1 第4-1部:劣化処理オーブン−シングルチャンバオーブン

JIS C 2143-4-2 第4-2部:劣化処理オーブン−300 ℃以下の精密オーブン

JIS C 2143-4-3 第4-3部:劣化処理オーブン−マルチチャンバオーブン

JIS C 2143-5 第5部:相対熱的耐久性指数(RTE)の求め方

JIS C 2143-6 第6部:固定時間枠法を用いる絶縁材料の熱的耐久性指数(温度指数及び相対熱的耐久

性指数)の求め方

JIS C 2143-8 第8部:簡略化した手順による熱的耐久性の計算の手引

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2143-1:2015

(IEC 60216-1:2013)

電気絶縁材料−熱的耐久性−

第1部:劣化処理手順及び試験結果の評価

Electrical insulating materials-Thermal endurance properties-

Part 1: Ageing procedures and evaluation of test results

序文

この規格は,2013年に第6版として発行されたIEC 60216-1を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,電気絶縁材料の熱的耐久性を求めるために用いる一般的な劣化処理条件及び手順の詳細に

ついて規定する。また,JIS C 2143の規格群の第2部以降の規定及び指針を用いるための手引きも規定し

ている。

この規格で規定する手順は,電気絶縁材料及びそれらの単純な組合せに対して用いるために開発された。

ただし,この手順は,より広範囲な応用が可能と考えられるため,電気絶縁を目的としない材料の評価に

も広く用いることができる。

この規格は,あらかじめ規定した特性変化を引き起こすために必要な時間の対数とそれに対応する絶対

温度(熱力学的温度)の逆数との間に,実質的な直線関係(アレニウス則の関係)が成り立つことを前提

とする。

この規格は,試験する温度範囲内で供試材料に転移1),特に一次転移が起きる場合には適用しない方が

よい。

注1) 高分子材料の場合,一次転移とガラス転移(二次転移)とがある。

一次転移とは,化学変化を伴わず,気体,液体,固体などの状態が他の相に変わることをい

う。結晶性高分子の場合,構造中の結晶部分の融解が一次転移である。

非結晶性高分子の場合には,相転移はないが,分子が熱エネルギーによって凍結状態から解

放されて自由な運動が可能になるガラス転移がある。

これら転移温度の上下では,熱力学的な状態が異なり,この試験方法の前提であるアレニウ

ス則に当てはまらないことがある。

この規格群の第2部以降の各部を通して,“絶縁材料”とは,常に“絶縁材料及びそれらを単純に組み合

わせたもの”を意味する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60216-1:2013,Electrical insulating materials−Thermal endurance properties−Part 1: Ageing

procedures and evaluation of test results(IDT)

2

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

IEC 60216,Electrical insulating materials−Thermal endurance propertiesの規格群には,次に示

す部編成がある。

Part 1: Ageing procedures and evaluation of test results

Part 2: Determination of thermal endurance properties of electrical insulating materials−Choice of

test criteria

Part 3: Instructions for calculating thermal endurance characteristics

Part 4-1: Ageing ovens−Single-chamber ovens

Part 4-2: Ageing ovens−Precision ovens for use up to 300 ℃

Part 4-3: Ageing ovens−Multi-chamber ovens

Part 5: Determination of relative thermal endurance index (RTE) of an insulating material

Part 6: Determination of thermal endurance indices (TI and RTE) of an insulating material using

the fixed time frame method

Part 8: Instructions for calculating thermal endurance characteristics using simplified procedures

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2142 固体電気絶縁材料−試験前及び試験時における標準状態

注記 対応国際規格:IEC 60212:1971,Standard conditions for use prior to and during the testing of solid

electrical insulating materials(MOD)

JIS C 2143-2 電気絶縁材料−熱的耐久性−第2部:熱的耐久性の測定−評価指標の選択

注記 対応国際規格:IEC 60216-2:2005,Electrical insulating materials−Thermal endurance properties

−Part 2: Determination of thermal endurance properties of electrical insulating materials−Choice of

test criteria(IDT)

JIS C 2143-3 電気絶縁材料−熱的耐久性−第3部:熱的耐久性の計算の手引き

注記 対応国際規格:IEC 60216-3:2006,Electrical insulating materials−Thermal endurance properties

−Part 3: Instructions for calculating thermal endurance characteristics(IDT)

JIS C 2143-4(規格群) 電気絶縁材料−熱的耐久性−第4部:劣化処理オーブン

注記 対応国際規格:IEC 60216-4 (all parts),Electrical insulating materials−Thermal endurance

properties−Part 4: Ageing ovens

JIS C 2143-4-1 電気絶縁材料−熱的耐久性−第4-1部:劣化処理オーブン−シングルチャンバオーブ

ン

注記 対応国際規格:IEC 60216-4-1:2006,Electrical insulating materials−Thermal endurance properties

−Part 4-1: Ageing ovens−Single-chamber ovens(MOD)

JIS C 2143-8 電気絶縁材料−熱的耐久性−第8部:簡略化した手順による熱的耐久性の計算の手引

注記 対応国際規格:IEC 60216-8:2013,Electrical insulating materials−Thermal endurance properties

−Part 8: Instructions for calculating thermal endurance characteristics using simplified procedures

3

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(IDT)

IEC 60493-1:2011,Guide for the statistical analysis of ageing test data−Part 1: Methods based on mean values

of normally distributed test results

3

用語,定義,記号及び略語

3.1

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1.1

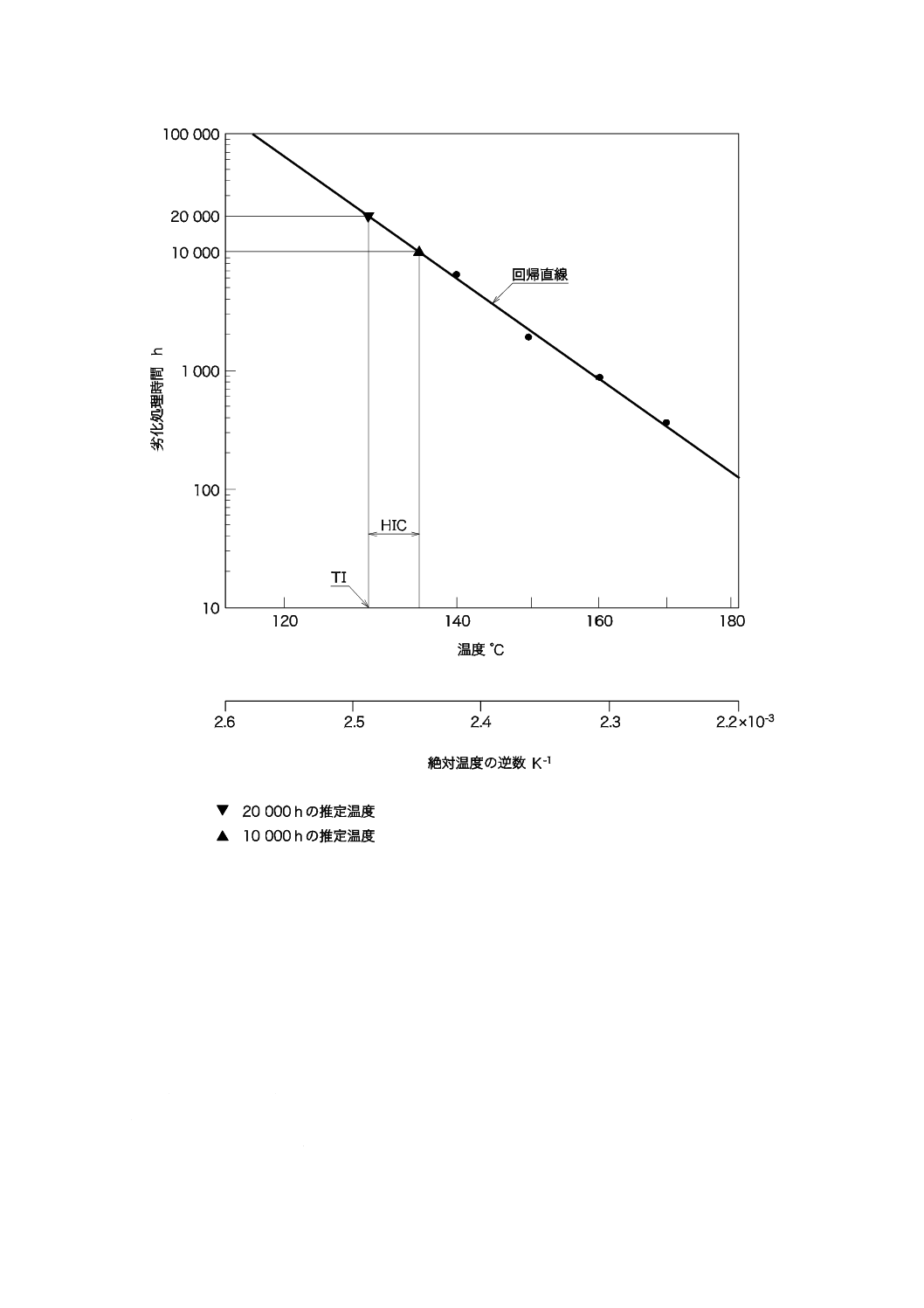

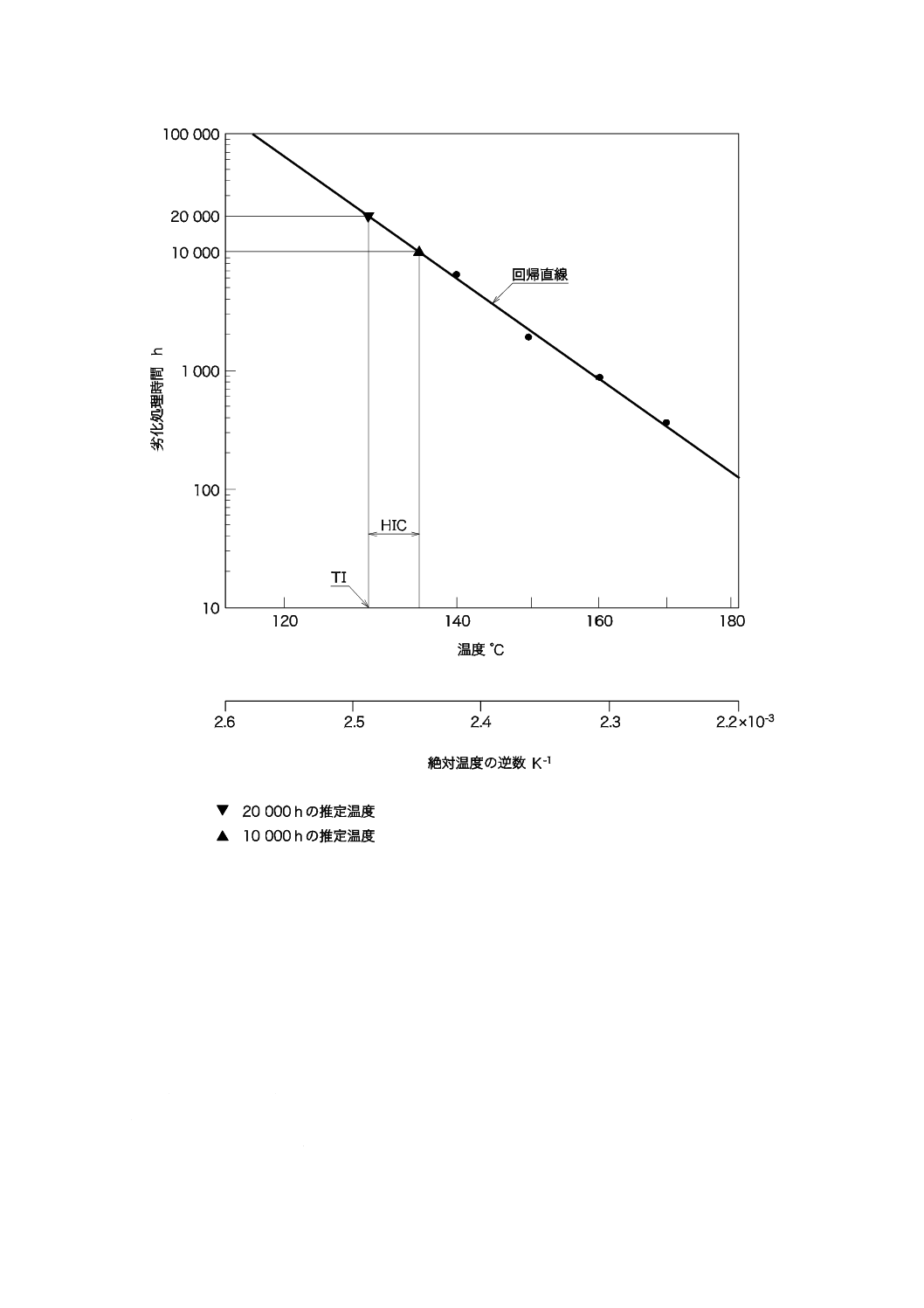

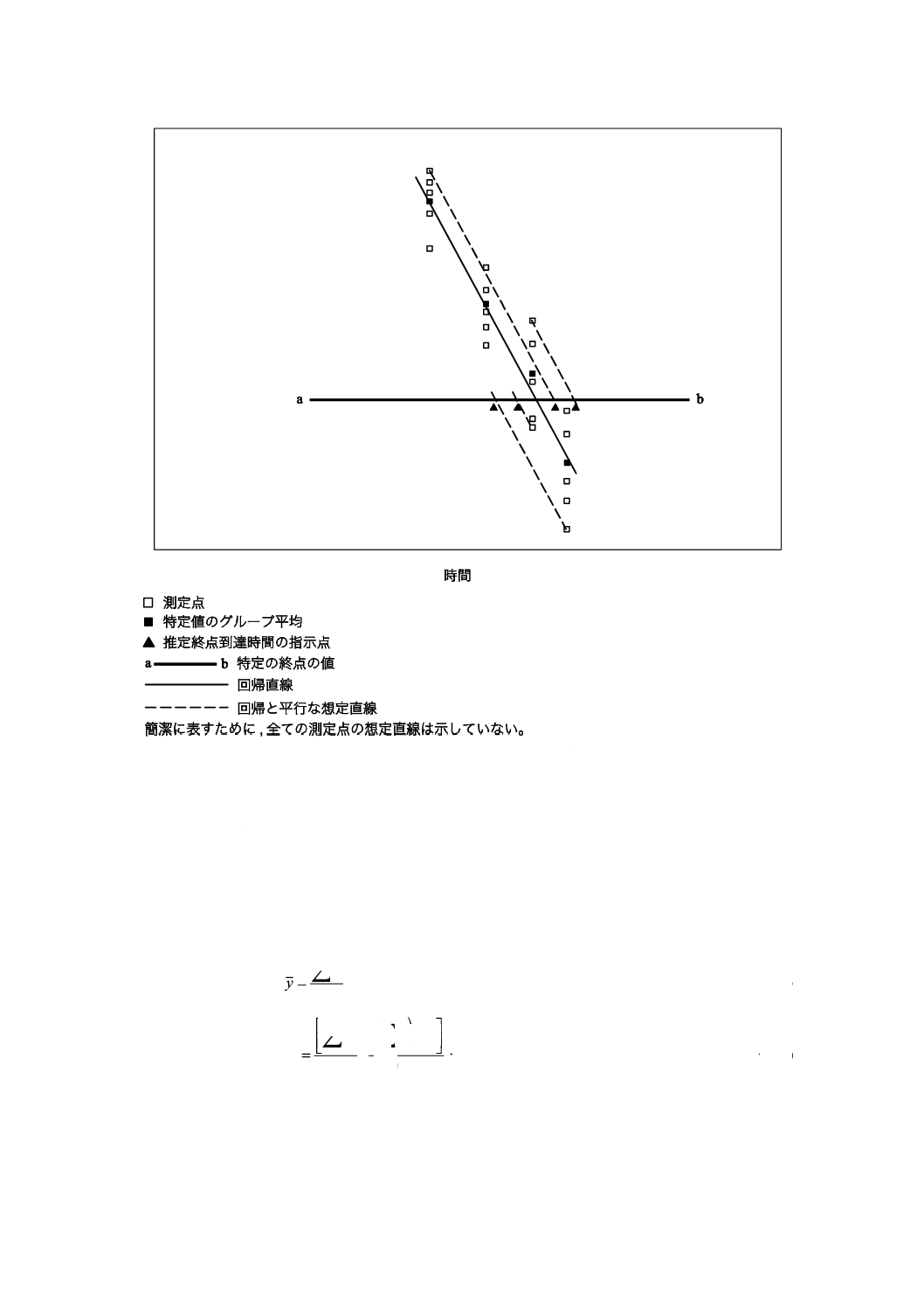

温度指数,TI(temperature index)

20 000時間(又はその他の規定する時間)における熱的耐久グラフ(3.1.3参照)から導く温度(℃)の

数値(図1参照)。

3.1.2

半減温度幅,HIC(halving interval)

温度指数に等しい温度と,温度指数に等しい温度で得た規定の終点に到達する時間(終点到達時間)の

半分の時間から求めた温度(半減温度)との温度間隔(K)の数値(図1参照)。

注記 この定義は,IEC 60050-212:2010の定義212-12-13を修正したもので,“温度指数又は相対温度

指数に相当する”を“温度指数に等しい”に置き換えた。

3.1.3

熱的耐久グラフ(thermal endurance graph)

熱的耐久性試験で,規定する終点到達時間の対数(縦軸)と,試験した絶対温度の逆数(横軸)とを用

いてプロットしたグラフ(図1参照)。

注記 この定義は,IEC 60050-212:2010の定義212-12-10を意訳したものである。

3.1.4

熱的耐久グラフ用紙(thermal endurance graph paper)

縦軸に10倍ごとの対数時間目盛をもち(多くの場合,10時間から100 000時間までが適切である。),横

軸に,絶対温度の逆数の目盛をもつグラフ用紙。

注記1 横軸には,一般に左から右に温度が増す方向に合わせた非均等な温度目盛(℃)を併記する。

注記2 横軸の絶対温度の逆数は,左から右に減少する方向をとる(図1参照)。

3.1.5

順序データ(ordered data)

試験で得た各データを,各データがその前のデータより大きいか又は等しくなるように並べ変えた結果

のデータのセット。

注記 この規格では,最初の順序統計量(3.1.6参照)が最小値であり,昇順であることを意味してい

る。

3.1.6

順序統計量(order-statistics)

順序データのセットを構成し,その順番によって識別できる個々の値。

3.1.7

不完全データ(incomplete data)

ある指定した値から上及び/又は下の値が未知である順序データ。

4

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.8

打切りデータ(censored data)

未知の値の数が既知である不完全データ。

注記1 打切りが規定の数値から上又は下から始まる場合は,打切りがタイプ1であるという。規定

の順序統計量の上又は下から始まる場合は,打切りがタイプ2であるという。この規格では,

タイプ2だけを扱う。

注記2 規定する劣化処理時間後に試験を終了するとき,“定時打切り”又は“タイプ1途中打切り”

という。規定する数の試験片が故障した後に試験を終了するとき,“定数打切り”又は“タイ

プ2途中打切り”という。

3.1.9

自由度(degrees of freedom)

データの数からパラメータの数を引いた数。

3.1.10

データセットの不偏分散(variance of a data sets)

一つ又はそれ以上のパラメータによって定義した照合水準からのデータ偏差の平方の和を,自由度で除

したもの。

注記 照合水準は,例えば,平均値(1パラメータ)又は直線(2パラメータ,勾配及び切片)である。

3.1.11

データセットの共分散(covariance of data sets)

一つのデータセットの各要素が他のデータセットに対応している,要素の数が等しい二つのデータセッ

トについて,各データセットの平均からの要素の偏差を,対応するデータセット間で積算し,その合計を

自由度で除したもの。

3.1.12

回帰分析(regression analysis)

二つのデータグループの対応する要素の間の関係を示す最適直線を想定し,その直線とグループの一つ

の要素との偏差の平方の和が最小になるように,最適直線を導く過程。

注記 最適直線のパラメータを,回帰係数という。

3.1.13

相関係数(correlation coefficient)

二つのデータセットの要素間の関係の完全性を表す数。相関係数は,共分散をデータセットの分散の積

の平方根で除したものに等しい。

注記 この平方の値は,0(相関なし)と1(完全な相関)との間である。

3.1.14

信頼限界,TC(confidence limit)

試験結果から計算される統計的パラメータで,TI(温度指数)の真の値に関して,95 %の信頼度の範囲

を示す下側限界。

注記1 95 %の信頼度とは,温度指数の真の値が実際に信頼限界よりも小さくなる可能性が5 %だけ

であることを意味している。

注記2 例えば,破壊試験の直線性検定のように,あるときには95 %以外の信頼度の値を用いること

がある。

5

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.15

破壊試験(destructive test)

測定によって試験片が非可逆的な変化を受け,同一試験片での繰り返し測定をすることができない特性

試験。

3.1.16

非破壊試験(non-destructive test)

測定によって試験片がその後の測定に支障がある変化を受けず,適切な処理の後,同一試験片で繰り返

し測定をすることができる特性試験。

3.1.17

保証試験(proof test)

各劣化処理サイクルが終わった後,各試験片に規定のストレスを加えて,試験片が壊れるまで引き続き

劣化処理サイクルを続ける特性試験。

3.1.18

温度グループ(temperature group)

同じオーブンの中で共に同じ温度に暴露する試験片のグループ。

3.1.19

試験グループ(test group)

破壊試験のために,3.1.18の温度グループから一緒に取り出す試験片のグループ。

注記 混同されるおそれがない場合,温度グループ又は試験グループを,単に“グループ”という。

3.1.20

終点(end point)

熱的耐久性試験において,実用を考慮して定める特性の基準値。

3.2

記号及び略語

この規格で用いる主な記号及び略語は,次による。

箇条番号

na,nb,nc,nd

破壊試験での試験片の数 .................................................... 5.3.2.4

n

y値の数 ................................................................................ 6.4.1

N

試験片の数 ........................................................................... 5.3.2.4

mi

温度グループiの試験片数(打切りデータ) ................... 6.3.3

F

フィッシャー分布した統計的変数 ..................................... 6.6.2

x

絶対温度の逆数(1/Θ) ...................................................... 6.3.1

Θ

絶対温度(K) .................................................................... 6.3.1

y

終点到達時間の対数............................................................ 6.3.3

ϑ

温度(℃) ........................................................................... 6.3.1

Θ0

0 ℃の絶対温度の値(273.15 K) ...................................... 6.3.1

τ

終点到達時間 ....................................................................... 6.6.2,6.7

χ2

χ2分布した確率変数 ............................................................ 6.6.2

TI

温度指数 .............................................................................. 3.1.1,6.2,6.6.2

TC

温度指数の下側95 %信頼限界 ........................................... 3.1.14,6.6.2

HIC

温度指数と等しい温度での半減温度幅 ............................. 3.1.2,6.2,6.6.2

6

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格には,他に“a,b,r及びRTI”を規定しているが,この規格では用いていないた

め削除した。

4

手順の概要−完全な手順

材料の熱的耐久性の評価のために標準化した手順は,次による。

完全な評価手順は,次のa)〜g) 及び箇条5に完全に従うことが望ましい。

a) 目的とする特性の測定に十分で適切な試験片を準備する(5.3参照)。

b) 試験片グループを,設定した数点の高い温度で劣化処理する。このときの高温度劣化処理は,連続的

処理,又は試験片が室温若しくはその他の決めた温度に定期的に戻るような周期的劣化処理であって

もよい(5.5参照)。

c) 試験片に,劣化の程度を評価するための特性試験を実施する。特性試験には,特性の非破壊的測定,

破壊的測定又は潜在的に破壊的な保証試験がある(5.1及び5.2参照)。

d) 規定の終点まで,例えば,試験片が破壊するか又は測定した特性が一定水準値に到達するまで,連続

的な熱暴露又は周期的な熱暴露を継続する(5.1,5.2及び5.5参照)。

e) 劣化処理手順(連続的又は周期的)の種類及び特性試験の手順[c) 参照]を明示した上で,試験結果

として各試験片に関する劣化曲線又は終点到達までの時間若しくはサイクル数を報告する。

f)

6.1及び6.8の規定に従って,これらのデータを数値的に評価し,また,それらをグラフ上に表示する。

g) 温度指数及び半減温度幅として6.2に規定する数値形式で完全な情報を表記する。

試験及び評価の完全な手順は,箇条5〜箇条6に規定する。

簡略化した手順は,JIS C 2143-8に規定する。

5

試験手順の詳細

5.1

試験手順の選択

5.1.1

一般的事項

各試験手順では,試験片の形状・寸法及び数,暴露温度及び暴露時間,温度指数に関連する特性,その

測定方法,終点,経験的データからの熱的耐久性の導き方などを詳細に記載することが望ましい。

選択する特性は,できるだけ適切な方法で実際の用途における材料の機能を反映していることが望まし

い。選択する特性は,JIS C 2143-2による。

試験条件をそろえるために,オーブンから取り出した後及び測定する前に,試験片の状態調節を規定す

ることが必要な場合がある。

5.1.2

温度指数の決定に関する特別な指針

個別材料規格が利用できる場合,通常,温度指数の許容下限値を求めるための特性項目を規定している。

個別材料規格が利用できない場合,熱的耐久性を評価するための特性値及び方法は,JIS C 2143-2から選

択する。個別材料規格がなく,JIS C 2143-2にも規定がない場合は,国際規格,国家規格,団体規格及び

特別に考えられた方法を,この優先順位で用いることが望ましい。

5.1.3

20 000時間以外での温度指数の決定

ほとんどの場合,要求される熱的耐久性は20 000時間での耐久性を前提としている。ただし,それ以外

の長時間又は短時間での熱的耐久性に関連する情報が必要なことがある。例えば,20 000時間より長い規

定時間をとる場合,この規格の要求事項又は推奨事項となっている時間[例えば,5.5 a) に規定する,最

短終点到達時間である5 000時間]を,20 000時間に対する実際の規定時間に比例して増やさなければな

7

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。同様に,劣化処理サイクル時間も,同じ比率で変えるのがよい。ただし,温度の外挿間隔は25 K

を超えてはならない。20 000時間より短い規定時間の場合,必要であれば,関係する時間を同じ比率で減

らしてもよい。

規定時間が非常に短く,かつ,劣化処理温度がより高温の場合,劣化処理温度が転移点,例えば,ガラ

ス転移温度,局部的な溶融が起こる温度など,非直線性を伴う温度域に入ることがあり,特に注意が必要

である。規定時間が非常に長い場合にも,非直線性となることがある(附属書A参照)。

5.2

終点の選択

電気絶縁材料の熱的耐久性は,電気絶縁システムにおける役割に応じて容易に選択できるように,異な

る特性項目及び/又は終点から導かれる耐久性データによって示す必要がある(JIS C 2143-2参照)。

終点の決め方は,次のいずれかの方法による。

a) 初期特性値からの増加又は減少の百分率をとる方法。この方法は,材料の間の比較には有効であるが,

b) の方法に比べて通常の使用時に要求される特性値との相関は乏しい。初期特性値の確定については,

5.4を参照。

b) 特性の固定値をとる方法。終点の値は,通常の使用時の要求事項に関連して選ぶ。保証試験の終点は,

主として特性の固定値で規定する。

電気絶縁材料が劣化した場合,電気絶縁システムの実稼働中のストレスに耐える能力が低下する。終点

は,この能力の程度を示すように選択することが望ましい。試験の終点とする劣化の程度は,使用時に要

求される材料特性に対して十分安全な値をとることが望ましい。

5.3

試験片の準備及び試験片の数

5.3.1

試験片の準備

劣化試験に用いる試験片は,調査する母集団から無作為に抽出して構成することが望ましく,これらの

試験片は全て互いに同等に取り扱う。

個別材料規格又は試験規格には,試験片の準備に関して必要な全ての指針が含まれている。

試験片の厚さは,熱的耐久性の決定に関する特性測定の項目の表の中に規定されている場合がある(JIS

C 2143-2参照)。特性測定の項目の表の中に規定がない場合,試験片の厚さを報告しなければならない。

物理的性質によっては,試験片の厚さの僅かな変化であっても影響を受けやすい。このように影響を受け

やすい場合で,関連する個別材料規格に規定があるときには,各劣化処理サイクルの後の試験片の厚さを

測定し,報告する必要がある。

劣化の速度は,試験片の厚さによって異なることがあり,試験片の厚さは,試験の要因として重要であ

る。試験片の厚さが異なる材料の劣化データは,必ずしも比較できるとは限らない。したがって,試験す

る材料は,異なる試験片の厚さによる特性の測定から求めた二つ以上の熱的耐久性を評価する方がよい。

試験片の寸法の許容差は,一般の試験で通常に用いるものと同じであり,試験片の寸法に通常より小さ

い許容差が必要な場合,特別な許容差を規定するのがよい。寸法を測定して選別することによって,試験

片が均質で試験材料を代表していることを確認することができる。

加工工程が材料の劣化特性に顕著に影響することがあり,サンプルの抽出,調達ロールからのシートの

切断,与えられた方向での異方性材料の切出し,成形方法,硬化方法,前処理などは,全ての試験片につ

いて同じ方法で行う。

5.3.2

試験片の数

5.3.2.1

一般的事項

耐久性試験結果の精度は,各温度で劣化を受けた試験片の数に大きく依存する。試験片の適切な数につ

8

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いての指針は,JIS C 2143-3による。通常,5.8に規定する試験手順に影響するものとして,次の規定(5.3.2.2

〜5.3.2.4)を適用する。

試験片を追加して準備しておくこと,又は少なくともそれらの試験片を後で準備できるような原材料バ

ッチを保存しておくことが望ましい。これによって,熱的耐久性が直線から外れたり,又はオーブンの熱

的暴走によって試験片が使用できなくなったりする不測の事態が発生した場合,追加の劣化処理試験に必

要な試験片のグループ間の差の生成リスクを最小にすることができる。

非破壊試験又は保証試験での判定基準が初期特性値に基づく場合,初期特性値は,各温度グループでの

試験片の数の2倍以上の数の試験片のグループから求めることが望ましい。破壊試験については,5.3.2.4

参照。

5.3.2.2

非破壊試験での試験片の数

試験片の数は,ほとんどの場合,各暴露温度について5個で十分である。それ以上の詳細な手引きは,

JIS C 2143-3による。

5.3.2.3

保証試験での試験片の数

試験片の数は,ほとんどの場合,各暴露温度について11個以上が必要である。グラフによる処理又はそ

の他の幾つかの処理では,各グループの試験片の数が奇数の場合,データの取扱いはより簡単になる。そ

れ以上の詳細な手引きは,JIS C 2143-3による。

5.3.2.4

破壊試験での試験片の数

試験片の数は,次の式によって求める。

N=na×nb×nc+nd

ここに,

N: 試験片の数

na: 一つの温度で同じ処理を受け,特性評価後に廃棄する試験グ

ループの試験片の数(通常,na=5)

nb: 一つの温度での,例えば,暴露時間の水準の数のような処理

の数

nc: 劣化処理温度の水準の数

nd: 初期特性値を確定するために用いるグループの試験片数。判

定基準が,初期値からの特性の変化率(百分率)の場合,通

常は,nd=2 naとする。判定基準が絶対的な特性水準の場合,

初期値の報告を要求されない限り,nd=0とする。

5.4

初期特性値の確定

初期特性値を測定する試験片は,劣化試験に用意した試験片から,無作為に抽出したグループを構成す

るように選定する。この試験片は,特性値を測定する前に,最も低い劣化処理温度(5.5参照)で2日間(48

時間±6時間)状態調節を行う。

例えば,非常に厚い試験片などの場合,安定な値を得るためには2日間以上の時間が必要となる。

特性の測定方法について,特に規定(例えば,試験方法に関係する個別材料規格,又はJIS C 2143-2に

規定する方法。)がない場合,初期特性値には試験結果の算術平均を用いる。

5.5

暴露温度及び暴露時間

温度指数の決定には,終点到達時間の対数と絶対温度の逆数との間に直線関係を立証できる範囲で3点

以上,望ましくは4点以上の温度で試験片を暴露する。

適切な熱的耐久性の計算で不確かさを低減するには,熱暴露の温度範囲を慎重に選び,次の要求事項を

満たす必要がある(20 000時間での熱的耐久性が必要な場合は,5.1.3も参照)。

9

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 温度指数の決定に当たり,最も低い暴露温度は,終点到達時間の平均値又は中央値が5 000時間を超

える温度とする(5.1.3も参照)。

b) 温度指数の確定に必要な外挿は,25 Kを超えてはならない。

c) 最も高い暴露温度は,終点到達時間の平均値又は中央値が100時間を超える(可能な場合,500時間

未満)温度とする。

材料によっては,十分な直線性をもちながら500時間未満の終点到達時間に至らないものもある。ただ

し,データのばらつきが同程度でも,終点到達の平均時間の範囲が狭いと信頼区間を広める結果をもたら

すということが重要である。

非破壊試験,保証試験又は破壊試験において,試験をどのように進めるかの詳細な手順は,5.8による。

表1に,最初の選択をするための手引きを示す。暴露時間及び暴露温度の設定に有効な幾つかの推奨及

び提案は,附属書Bに記載する。

5.6

劣化処理用オーブン

劣化処理オーブンは,加熱劣化処理の期間を通して,試験片を入れる空間を,JIS C 2143-4の規格群に

規定する許容差の温度に保持しなければならない。特に処理オーブンに関する規定がない場合は,JIS C

2143-4-1を適用する。

オーブン中の空気循環及び換気は,分解生成物の蓄積又は酸素濃度の低下によって,熱劣化速度に影響

がないように適切に行うことが望ましい(5.7参照)。

5.7

環境条件

5.7.1

一般的事項

高湿度,化学的汚染,振動など,これら特殊な環境条件の影響は,多くの場合,電気絶縁システムの試

験において,より適切な方法で評価する。ただし,環境条件,空気以外の雰囲気,油のような液体浸せき

(漬)の影響などは重要であるが,この規格の対象外とする。

5.7.2

劣化処理中の雰囲気条件

特に劣化処理中の雰囲気条件に関する規定がない場合,劣化処理は,通常の試験室の雰囲気中で運転す

るオーブン中で行う。ただし,オーブン中の湿度に非常に敏感な幾つかの材料の場合は,劣化処理オーブ

ン中の絶対湿度を,JIS C 2142に規定する標準雰囲気Bに対応した絶対湿度に等しくなるよう制御したと

き,より信頼できる結果が得られる。このような状態,又はその他の特殊な条件は報告する。

10

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

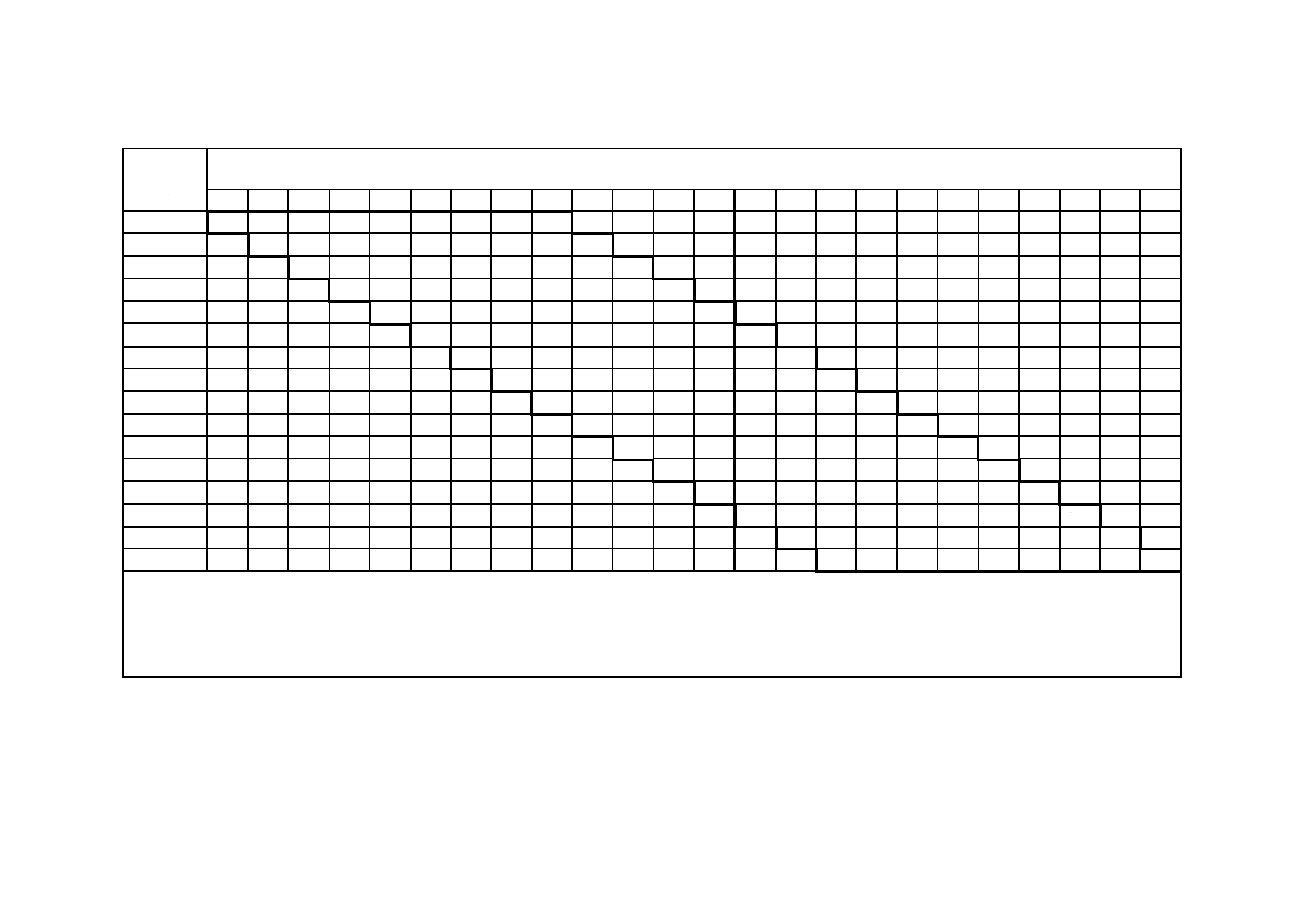

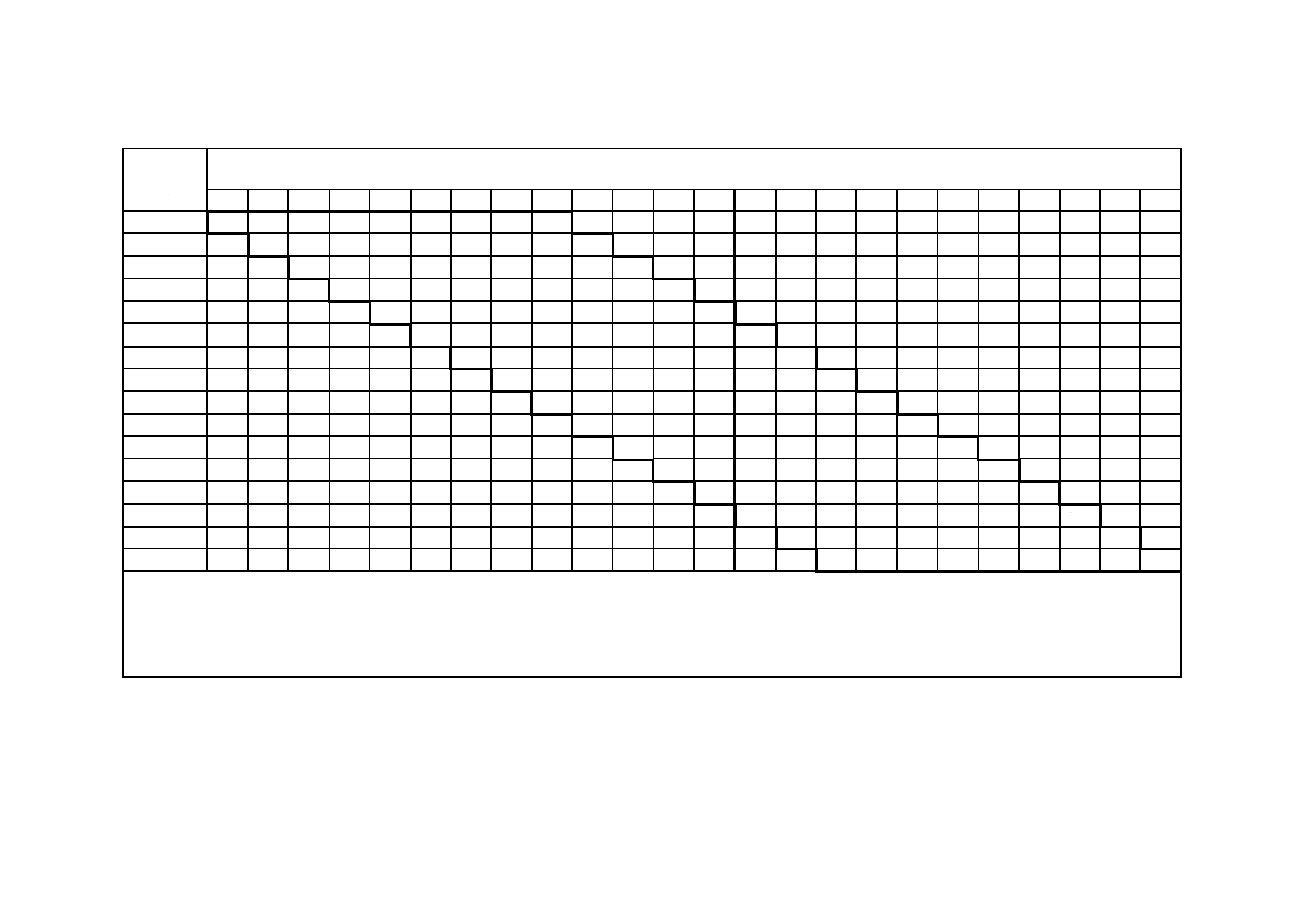

表1−推奨する暴露温度及び暴露時間

単位 日

予想され

る温度指

数の範囲

暴露温度

℃

120

130

140

150

160

170

180

190

200

210

220

230

240

250

260

270

280

290

300

310

320

330

340

350

95〜104

28

−

14

−

7

−

3

−

1

105〜114

28

−

14

−

7

−

3

−

1

115〜124

28

−

14

−

7

−

3

−

1

125〜134

28

−

14

−

7

−

3

−

1

135〜144

28

−

14

−

7

−

3

−

1

145〜154

28

−

14

−

7

−

3

−

1

155〜164

28

−

14

−

7

−

3

−

1

165〜174

28

−

14

−

7

−

3

−

1

175〜184

28

−

14

−

7

−

3

−

1

185〜194

28

−

14

−

7

−

3

−

1

195〜204

28

−

14

−

7

−

3

−

1

205〜214

28

−

14

−

7

−

3

−

1

215〜224

28

−

14

−

7

−

3

−

1

225〜234

28

−

14

−

7

−

3

−

1

235〜244

28

−

14

−

7

−

3

−

1

245〜254

28

−

14

−

7

−

3

−

1

これ以上の議論及び推奨事項は,附属書Bに記載がある。

注記1 この表は,主として保証試験又は非破壊試験に適用するものであるが,破壊試験を行うのに最適な時間間隔を選ぶ場合にも利用できる。このような場合,56

日以上のサイクル時間を必要とする場合もある。

注記2 最初に設定した最も低い温度よりも低い温度で追加試験をする場合は,最も低い温度よりも10 K低い温度とし,温度指数を求めるための1サイクルを42

日とすることが望ましい。

2

C

2

1

4

3

-1

:

2

0

1

5

(I

E

C

6

0

2

1

6

-1

:

2

0

1

3

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7.3

特性測定の雰囲気条件

特に特性測定の雰囲気条件に関する規定がない場合,試験片は,測定前に個別材料規格に規定する条件

で状態調節を行い,個別材料規格に規定する条件下で測定を行う。

5.8

劣化処理の手順

5.8.1

一般的事項

ここでは,次の試験を実施するための手順について規定する。

a) 非破壊試験

b) 保証試験

c) 破壊試験

これらの試験を実施するに当たって,あらかじめ5.3の指示に従って,規定の数の試験片を準備する。

必要な場合,5.4の規定によって初期特性値を確定する。試験片は,無作為に抽出することによって,暴露

温度の水準と同じ数のグループに分ける。

5.5の規定に従って,暴露温度及び暴露時間を設定する(附属書B参照)。

5.6の規定に従って,表1から選んだ温度にできるだけ近い温度に保ったそれぞれのオーブンに,暴露用

の試験片をグループ単位で一つずつ入れる。

注記1 各試験の後,個々の試験片を正しいオーブンに容易に戻せるように,識別できるようにして

おくのがよい。

注記2 附属書Bの記載内容に従って,特に追加の温度水準で新たな試験片で早めに劣化試験が開始

できるように,5.3に推奨されているように,新しい予備試験片の追加グループを準備してお

くことが望ましい。

5.8.2

非破壊試験を用いる場合の手順

特に非破壊試験を用いる場合の手順に関する規定がない場合,各暴露サイクルの最後に,それぞれのオ

ーブンから試験片グループを取り出し,室温まで冷却する(5.7参照)。試験項目によってオーブンの温度

における測定が必要な場合もある。この場合,劣化処理を継続する。

各試験片に適切な測定を行った後,試験片のグループを同じ温度の元のオーブンに戻し,以降のサイク

ルに暴露する。温度暴露,冷却及び非破壊試験のサイクルを,グループ中の試験片の測定値の平均が規定

の終点に到達し,終点を超える測定値が1点以上得られるまで続ける。

6.1及びJIS C 2143-3の箇条6(計算手順)の規定によって結果を評価し,6.8の規定によって報告する。

5.8.3

保証試験を用いる場合の手順

保証試験の手順で用いる試験片は,保証試験による予備検査に合格したものから無作為に抽出する。

各暴露サイクルの最後に,オーブンから全ての試験片を取り出す。取り出した全ての試験片を室温まで

冷却し,規定の保証試験を実施する。保証試験に耐えた試験片は,それらを同じ温度の元のオーブンに戻

し,以降のサイクルの試験のために暴露する。

温度暴露,冷却及び保証試験のサイクルを,破壊した試験片の数が試験片の数の中央値を超えるまで続

ける。中央値は,試験片の数mが奇数なら (m+1) / 2となり,偶数ならm / 2+1となる。結果が,おおよ

そ暴露の10サイクル目で終点到達時間に達すると想定できる場合は,初めに選択した暴露サイクルの時間

を変える必要はない。このような結果が想定できない場合は,暴露サイクルの時間を変えて,結果の中央

値が7サイクル以上(望ましくは約10サイクル)となるようにする。この1サイクルの時間の変更は,4

サイクル目以前に行う。

温度暴露のサイクルを全ての試験片が不合格となるまで続けた場合,より完全な統計的分析ができる

12

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(JIS C 2143-3参照)。

6.1及びJIS C 2143-3の箇条6の規定によって結果を評価し,6.8の規定によって報告する。

5.8.4

破壊試験を用いる場合の手順

各オーブンについて,試験片の割り当てられた数(na,5.3.2.4参照)の試験グループを無作為に抽出し,

適切な順序で構成される規定の暴露時間後に,試験片を各オーブンから取り出す(5.5,附属書B及び表1

参照)。

特に破壊試験を用いる場合の手順に関する規定がない場合,オーブンから取り出した後,試験片のグル

ープを室温まで冷却する。温度又は湿度によって顕著な特性の変化が予想される材料では,特に規定がな

い場合,試験片をJIS C 2142に規定する標準雰囲気Bの中で,一晩状態調節する。それらの試験片の試験

を行い,各試験片の試験結果及び結果の算術平均(又は結果の適切な変換値)を,JIS C 2143-3に規定す

るように暴露時間の対数に対してプロットする。

6.1及びJIS C 2143-3の箇条6の規定によって結果を評価し,6.8の規定によって報告する。

6

評価

6.1

試験データの数値解析

試験データの完全な数値解析のための計算手順は,6.3〜6.7に規定する。温度指数のデータの解析は,

終点到達時間の対数と絶対温度(熱力学的温度)の逆数との間に直線関係があるとの前提に基づいている。

温度指数の結果に関する評価の方法は,図1に示すグラフ表示と併せて,JIS C 2143-3に規定する数値

的な手順による。

簡略化した解析手順は,JIS C 2143-8の規定による。

6.2

熱的耐久性及びその表記

熱的耐久性は,次の二つの値によって表す。

− 温度指数,TI

− 半減温度幅,HIC

電気絶縁材料の熱的耐久性は,多くの特性項目の中の一つの特性及びその特性に関して定めた終点で規

定することになる。そのことを正しく認識しない場合は,熱劣化処理を受ける材料の全ての特性項目が同

じ速さで劣化するとは限らないため,熱的耐久性のいかなる評価も無意味となる可能性がある。したがっ

て,一つの電気絶縁材料については,複数の異なる特性項目の測定結果から導いた二つ以上の温度指数又

は半減温度幅を参照して,その材料の熱的耐久性を判断することが望ましい。

完全な数値解析によって導かれた結果で,直線性及びばらつきに関する統計的な条件を満足する場合,

熱的耐久性は,次のように表記する。

TI(HIC):TI値(HIC値)

例1 TI(HIC):152(9.0)

温度指数の値は,最も近い整数値として表し,また,半減温度幅は小数点1桁で表す。

グラフによって得られた結果の場合,又は統計的な条件を満足しない場合,熱的耐久性は,次のように

表記する。

TIg=TI値,HICg=HIC値

例2 TIg=152,HICg=9.0

13

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

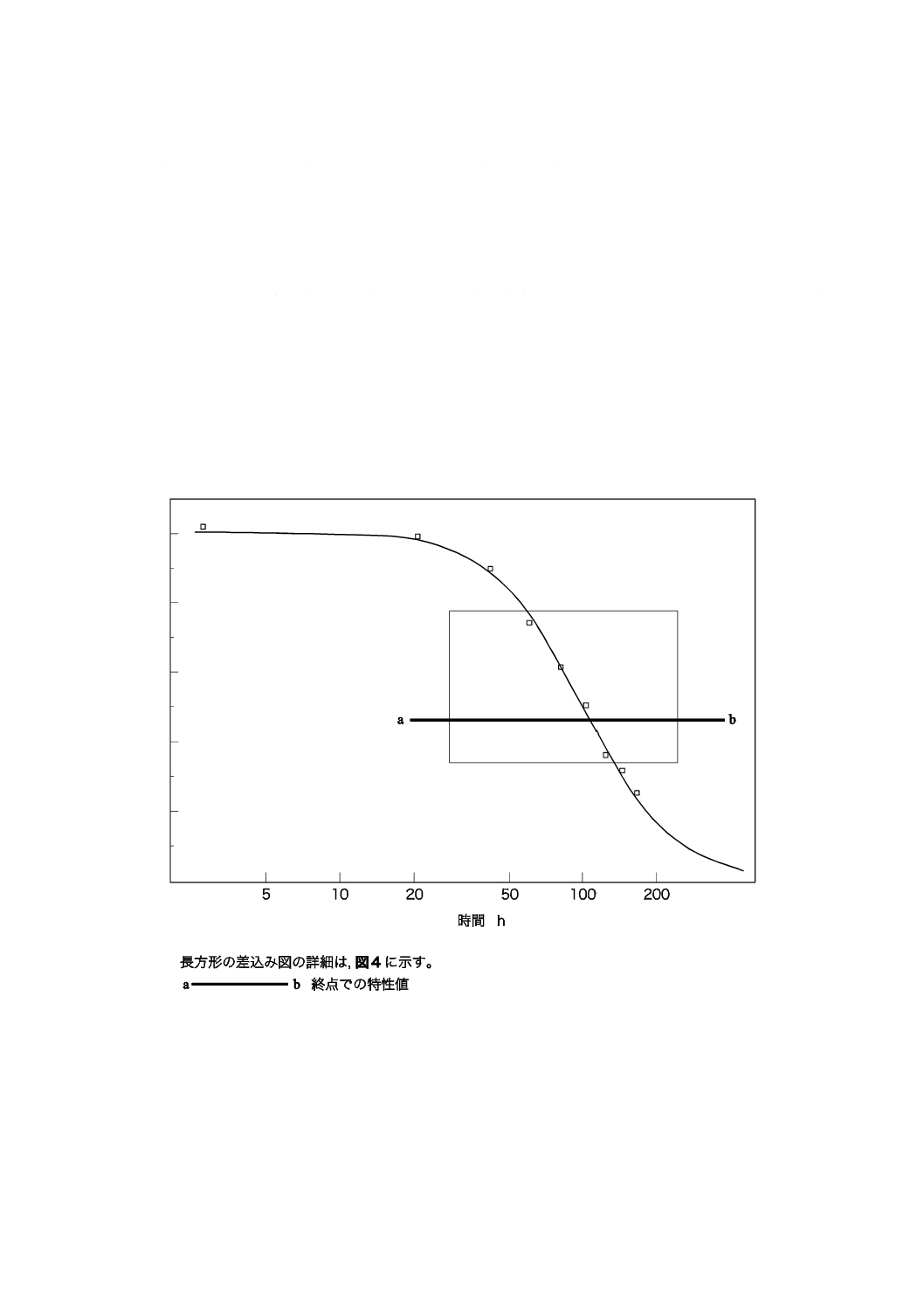

図1−熱的耐久グラフ

温度指数を導くに当たって20 000時間と異なる時間を用いた場合,その時間を千時間単位で求め,キロ

時間(kh)で表記する。熱的耐久性は,次のように表記する。

TI時間kh(HIC):TI値(HIC値)

例3 TI 40 kh(HIC):131(10.0)

また,TIgに対しては,次のように表記する。

例4 TIg 40 kh=131,HICg=10.0

簡略化した計算手順から導いた結果の場合(JIS C 2143-8参照),熱的耐久性は,次のように表記する。

TIs=TI値,HICs=HIC値

例5 TIs=152,HICs=9.0

6.3

終点到達時間,x値及びy値

14

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.1

一般的事項

絶対温度の逆数(x値)は,各温度グループについて,次の式(1)によって求める。

(

)

0

1

Θ

x

+

=ϑ

·············································································· (1)

ここに,

ϑ: 劣化処理温度(℃)

Θ0: 273.15 K

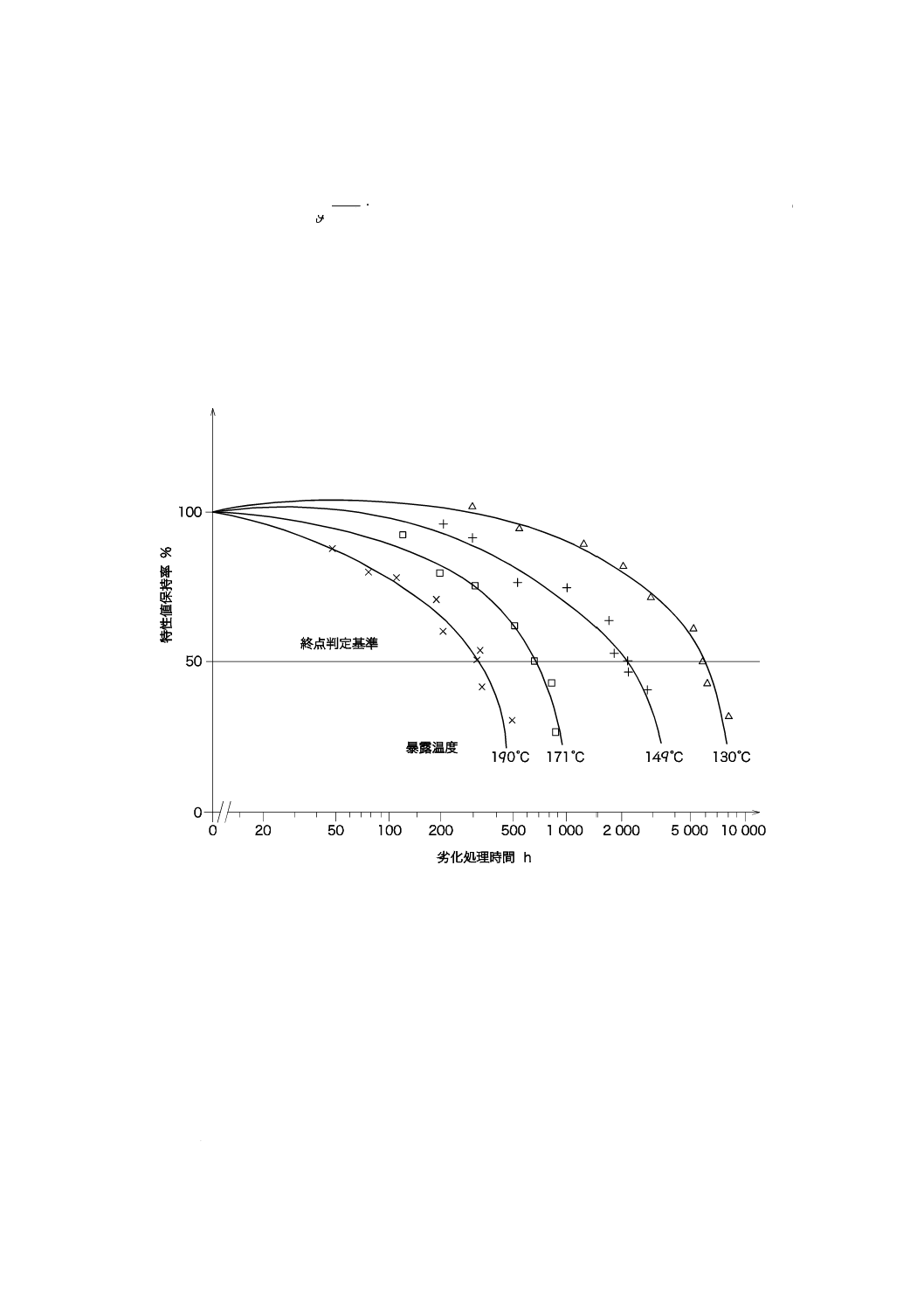

6.3.2

非破壊試験

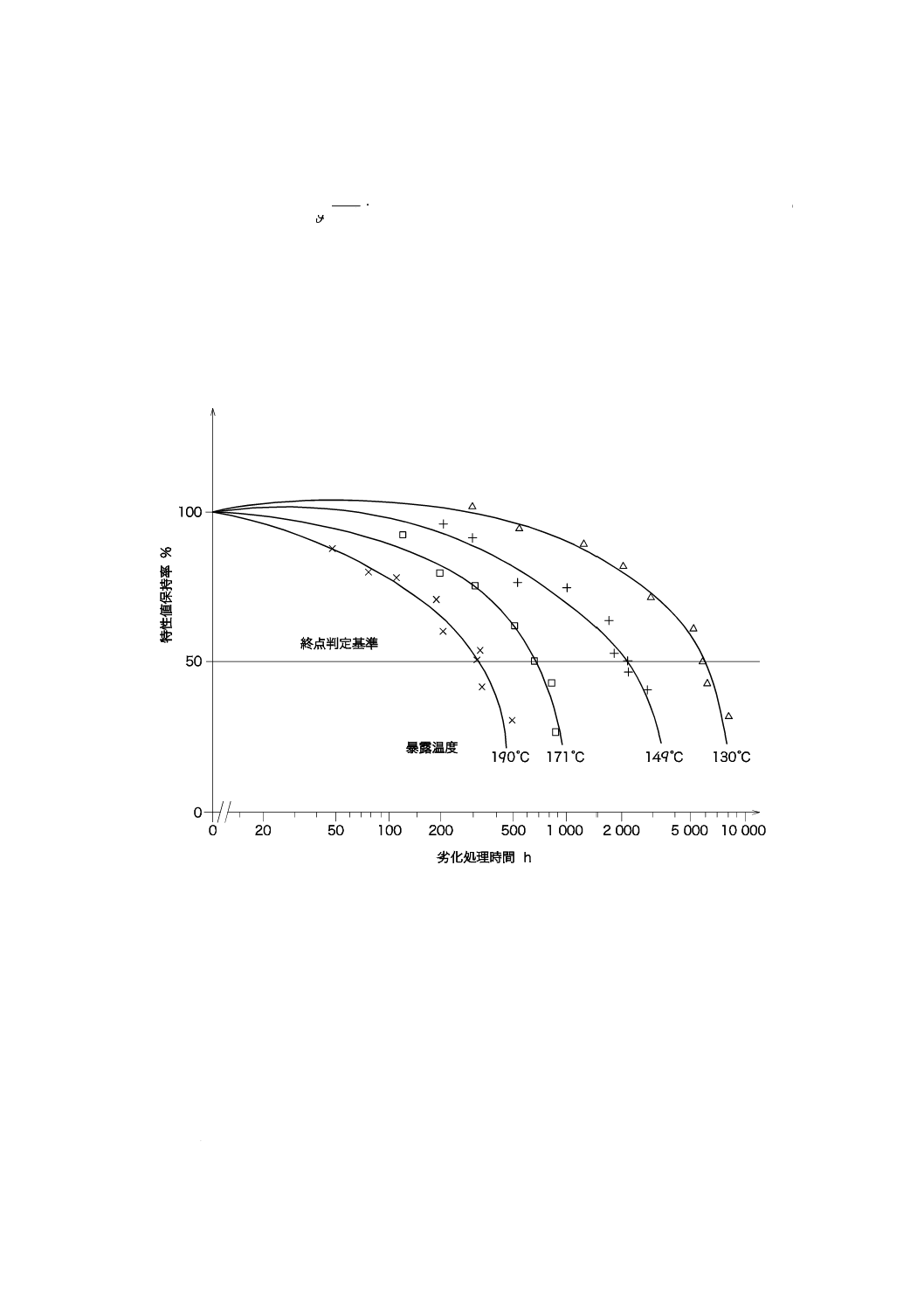

試験片の各温度グループについて,劣化処理の経過時間ごとにそれぞれの試験片の特性値を求める。こ

の値から,必要な場合,内挿によって終点到達時間を求め(図2参照),その対数を6.4で用いるy値とし

て計算する。

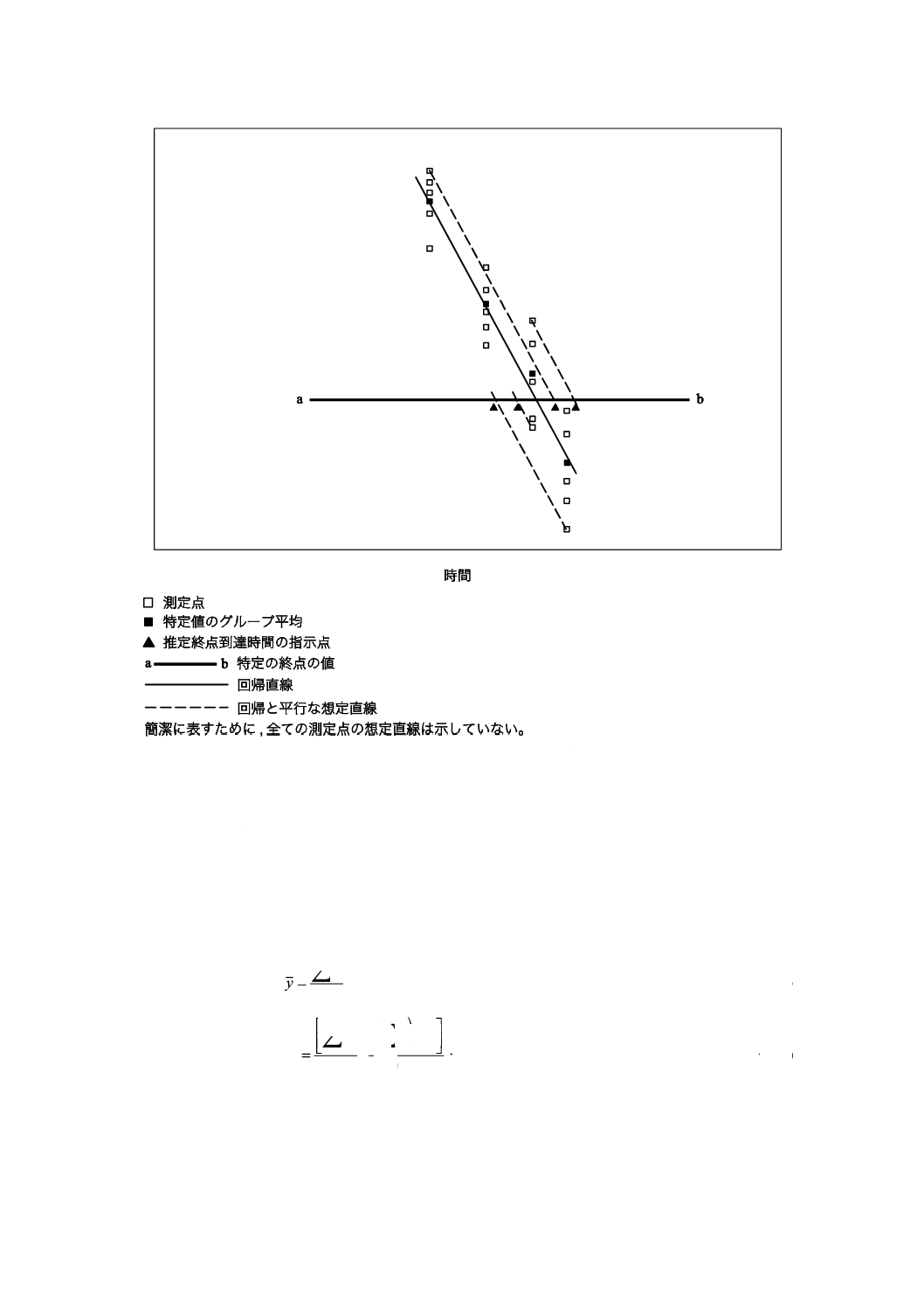

図2−特性変化−各温度の終点到達時間の求め方

(破壊試験及び非破壊試験)

6.3.3

保証試験

各温度グループのそれぞれの試験片について,終点と終点に到達するすぐ前の劣化処理サイクルとの中

間点の時間を計算し,これを終点到達時間とし,この時間の対数をy値として求める。

最初の劣化処理サイクル中に終点に到達した場合は,試験結果を無効として取り扱う。この場合,次の

いずれかを行う。

a) 試験片の新しいグループで,再度試験する。

b) 終点に到達した試験片が1個の場合,その試験片を無視して,グループi中の試験片の数miに当たる

値を一つ減らす。

15

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最初の劣化処理サイクルの間に終点に達した試験片が2個以上あった場合,そのグループを捨てて,試

験手順の全ての段階に十分注意を払いながら,更なるグループを試験する。

6.3.4

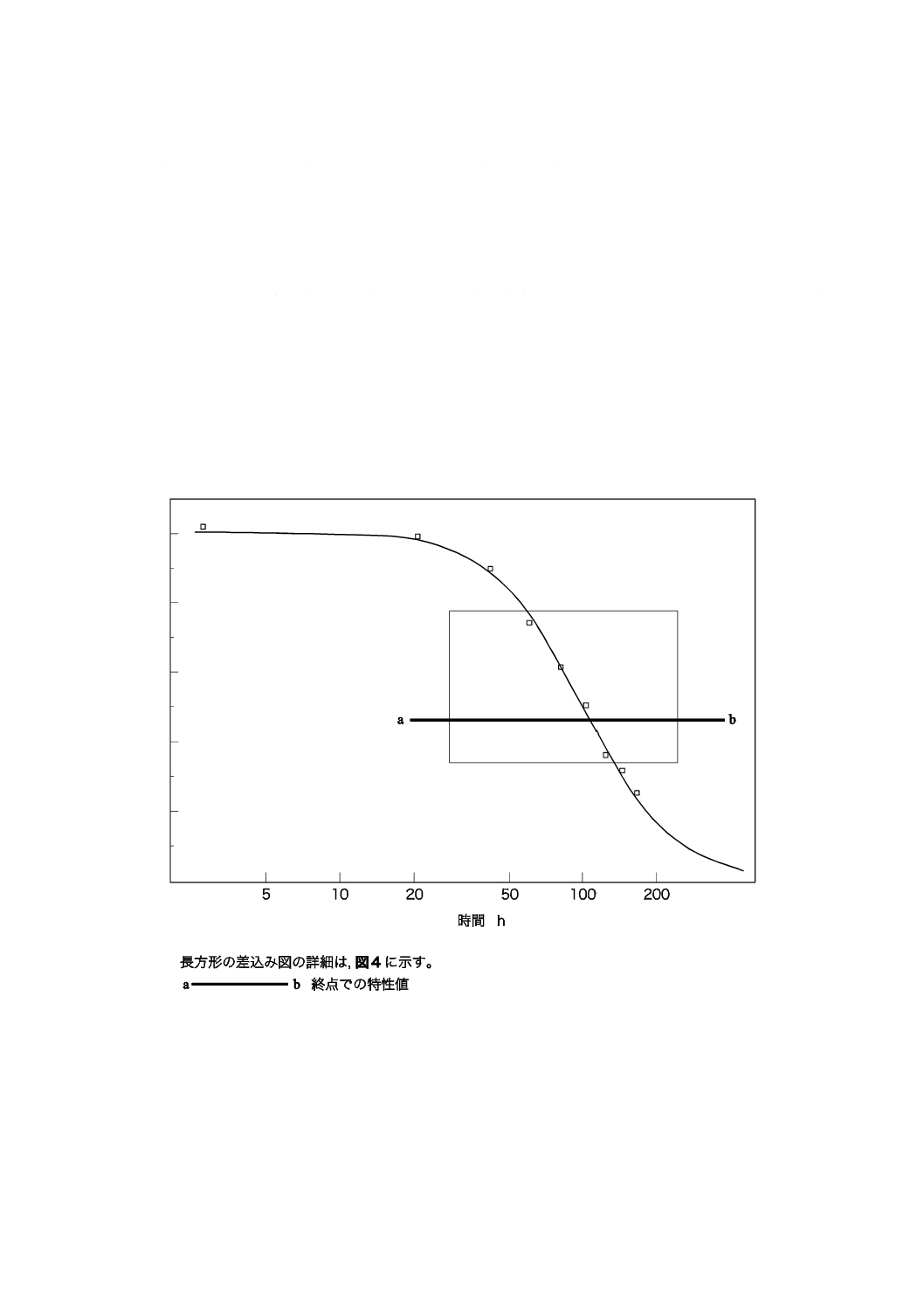

破壊試験

試験片は,評価項目に関する特性測定で破壊してしまうので,終点到達時間を直接測定することはでき

ない。仮定の終点到達時間は,JIS C 2143-3の6.1.4(破壊試験)に詳細を規定する数学的手順に従って求

める。

この手順は,一つの温度で劣化した全ての試験片の劣化速度が同じであり,したがって,試験した一連

のグループの特性平均値の劣化速度から終点到達時間を求めることができるとの仮定に基づいている。劣

化特性グラフのおおよその直線部分を選び(図3参照),回帰線と平行に各(時間,特性値)点を通る直

線を引く。終点を示す線とこれらの線との交点が,求める終点到達時間の対数(y値)になる(図4参照)。

注記 劣化グラフは,特性又はその値を適切に変換した値を暴露時間の対数に対してプロットして描

く。時間軸と回帰直線との交点は,個々の直線における時間軸との交点の平均と等しい値とな

ることを確認する必要がある。

図3−終点到達時間の推定−特性値(任意単位の縦軸)対時間(任意単位の対数目盛の横軸)

16

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−破壊試験−終点到達時間の推定

上記の手順は,数値的に行い,その後に適切な統計検定にかける。求めたy値は,6.4の計算に用いる(JIS

C 2143-3の6.1.4参照)。

6.4

平均及び分散

6.4.1

完全データ

温度グループの全ての試験片について終点到達時間が分かる非破壊試験及び保証試験の場合,平均y及

びy値の分散s2は,次の式(2)及び式(3)によって求める。

n

y

y∑

=

················································································· (2)

()

( )1

/

2

2

2

−

−

=∑

∑

n

n

y

y

s

······························································ (3)

ここに,

n: グループ中のy値の数

破壊試験では,6.3.4のように求め,仮定のy値に同じ手順を当てはめる。

6.4.2

不完全(打切り)データ

温度グループの全ての試験片が,終点に到達する前に劣化処理を終える非破壊試験及び保証試験の場合,

17

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均及び分散の推定値は,JIS C 2143-3の6.2.2(平均及び分散)によって計算する。

6.5

全体の平均,分散及び回帰分析

y値の重み付き平均及び分散,並びにx値の重み付き平均及び2次中央モーメントは,JIS C 2143-3の

6.2.2によって計算する。

熱的耐久グラフの勾配及び時間軸との交点についての回帰分析,並びに直線性からの偏差に関する検定

は,JIS C 2143-3の6.2.3(回帰計算)によって行う。

6.6

統計検定及びデータの要求事項

6.6.1

一般的事項

次に示す統計検定については,JIS C 2143-3の6.3(統計検定)に完全な規定があり,JIS C 2143-3の附

属書A(熱的耐久性計算の判定フローチャート)及び附属書B(判定表)に要約している。これらの検定

は,熱的耐久性の展開を無効と判定するおそれがあるデータについて全ての重要な点を検定するだけでな

く,統計的要求事項が実際的な信頼性を満足するかどうかの判定も意図している。

次の諸検定において,サブセット(特性の平均値)を用いる簡略化した手順については,JIS C 2143-8

による。

6.6.2

データの要求事項

統計検定をする前に,データが次の要求事項を満足していることが必要である。

a) 最も低い温度での終点到達時間の平均値は,5 000時間(又は,温度指数で規定した20 000時間と異

なる時間τでは,τ/4)以上でなければならない。

b) 温度指数と最も低い試験温度との差は,25 Kを超えてはならない。

これら両方の要求事項を満足しない場合は,温度指数の報告はできない。有効な計算を行うためには,

一つ以上の試験片のグループを,上記条件に合うように,より低い温度での劣化処理を行わなければなら

ない。

データのセットが,上記の要求事項を満足する場合は,温度指数TIとその下側95 %信頼限界TCとの

差(TI−TC)が,0.6 HIC以下であることが統計的要求事項となる。この差は,測定点のばらつき,回帰

分析での直線性からの偏差,データの数及び外挿の長さに依存する。

ここに概説し,JIS C 2143-3に規定する一般的な計算手順は,IEC 60493-1:2011に規定する原則に基づ

いている。原則の概略を,次に示す(IEC 60493-1:2011の3.7.1参照)。

1) 規定する終点に到達するまでの時間(終点到達時間)の対数の平均値と絶対温度の逆数との関係は,

直線的である。

2) 終点到達時間の対数の直線関係からの偏差の値は,劣化処理温度によらない分散で正規分布となる。

最初の仮説は,フィッシャー検定(F検定)と呼ぶ方法で検定する。この検定では,パラメータFを試

験データから計算し,F分布表の値F0との比較を行う。F<F0の場合,直線性の仮説を受け入れて計算を

続ける。F<F0が成立しない場合,仮説を演えき(繹)的に棄却するが,現実的に重要性がほとんどなく,

かつ,統計的に非直線性を検出するような事例では,特別な条件の下で一部変更した方法で計算を続けて

もよい(詳細は,JIS C 2143-3参照)。

F0を選んで有意水準0.05での検定を行う。このことは,正確には仮説の5 %の棄却の可能性(また,95 %

での仮説受入れの可能性)を意味している。

2番目の仮説は,バートレットのχ2を用いて検定する。パラメータχ2は,データから計算し,χ2分布表

の値χ2と比較する。パラメータχ2が0.05の有意水準でχ2分布表の値より大きい場合は,χ2の値及び表か

らの対応する確率Pを報告する。

18

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破壊試験(6.3.4)の場合,終点付近における時間の関数としての特性項目の直線性を,同様にF検定す

る(JIS C 2143-3の6.1.4.4参照)。

データのばらつき(TI−TC)が,0.6 HICと1.6 HICとの間に入る場合,調整値TIaを計算し,それと通

常手順で計算した温度指数の下側信頼限界との差が0.6 HIC以下の場合,温度指数TIの代わりにTIaを報

告できる[TI値を“TIa=TC+0.6 HIC”に置き換える。JIS C 2143-3の4.4(統計検定)の3) 及び7.3(結

果の報告)参照]。

計算の手順及びそれに適用する制限事項については,上記の状況に合わせて,JIS C 2143-3の中で詳細

に記載し,規定している。

試験手順及び条件を提示するフローチャート及び判定表は,JIS C 2143-3の附属書A及び附属書Bによ

る。

6.6.3

保証試験

保証試験のデータについては,終点到達時間は試験片の破損に至る劣化処理サイクルの中間点であると

考える。最初の劣化処理サイクルの終わりに破損した場合は,そのデータを採用できない。新しいグルー

プをより短いサイクル時間で開始するか,又は最初のサイクルでの破損は無視して,グループの元の大き

さを一つ減らす[例えば,21個の温度グループは計算過程で20個として取り扱う。JIS C 2143-3の6.1.3

(保証試験)参照。]かのいずれかがよい。いずれの場合にも,試験片の調整は慎重に考察することが望ま

しい。

全ての場合において,各グループの試験片が半数を超えて保証試験に不合格となるまで,劣化処理を続

けなければならない。全てのグループの大きさ及び破損の数は,同じである必要はない。

6.6.4

破壊試験

有意水準0.05を満足する直線性検定のために,通常は各温度について三つ(望ましくは,四つ)以上の

劣化処理グループを選ぶ必要がある(図2及び図3並びにJIS C 2143-3の6.1.4.4参照)。また,これらの

グループの平均は,一つ以上は終点より上に,かつ,一つ以上は終点より下に位置することが望ましい。

特定の状況では,この条件が満足できなくても,容認することもできる(僅かな外挿か又は直線性検定の

有意水準が0.005の場合には,容認できる。JIS C 2143-3の6.1.4.4参照)。

6.7

熱的耐久グラフ及び熱的耐久性

20 000時間[又は,JIS C 2143-3の6.3.3(X及びYの推定値の信頼限界)の式(47)で温度指数に用いた

時間τ1]の終点到達時間に対応する温度ϑ1を計算する。

同様に,10 000時間又はτ1/2の終点到達時間に対応する温度ϑ2を計算する。差ϑ2−ϑ1が,半減温度幅で

ある。

1 000時間又はτ1/20の終点到達時間に対応する温度ϑ3を計算する。温度ϑ1及びϑ3並びにこれらに対応

する時間を用いて,熱的耐久グラフ用紙に熱的耐久性の回帰直線を引く。

JIS C 2143-3の6.3.3の式(46)〜式(50)を用いて,20 000時間,1 000時間(又は,上記の段落中で置き換

えた時間)及び5点以上の中間の時間について推定される温度の下側信頼限界を計算する。これらの対応

する時間及び温度の値を熱的耐久グラフの上にプロットし,これらの点を通る滑らかな線を引く。

同じグラフの上に,劣化処理温度,(測定又は仮定の)終点到達時間及び平均時間をプロットする。

熱的耐久性は,6.5による[JIS C 2143-3の7.2(統計検定の取りまとめ及び報告)及び7.3参照]。

6.8

試験報告書

試験報告書には,次の事項を含めなければならない。

a) 寸法及び試験片の状態調節を含む試験した材料の説明

19

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 調べた特性及び選定した終点並びにこれが百分率の値の場合は特性の初期値

c) 特性の測定に用いた試験方法(例えば,参照したIEC規格など)

d) 試験手順に関係する情報(例えば,劣化処理雰囲気など)

e) 個々の劣化処理温度及び対応する次のデータ

1) 非破壊試験では,個々の終点到達時間及び劣化処理時間での特性変化のグラフ

2) 保証試験では,劣化処理サイクルの数,耐久時間及びそのサイクルの間に終点に到達した試験片の

数

3) 破壊試験では,劣化処理時間及び個々の特性値並びに劣化処理時間での特性変化のグラフ

f)

熱的耐久グラフ

g) 6.2の表記に従った温度指数及び半減温度幅

h) JIS C 2143-3の6.3.1(分散の同等性の検定)で必要な場合は,χ2値及びk−1の値

i)

JIS C 2143-3の5.1.2(保証試験)に従った最初の試験サイクルにおける破損の状況

20

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ばらつき及び非直線性

A.1 データのばらつき

データのばらつきが許容されるかどうかの検定については,JIS C 2143-3に詳しく規定している。

試験の方法が不完全なためにデータのばらつきが大きい場合は,例えば,より多くの試験片から得られ

る多数のデータ値を用いることによって解決できる。同じ材料が準備できる場合,更に試験を行い,その

結果をデータに付け加えることができるので,実験操作の全てをやり直す必要はない。追加試験は,最初

に設定した温度より低いか又は中間の温度で行うことが望ましく,高温側で行うことは望ましくない。

不完全データ(通常,中央値での打切りデータ)をとる保証試験の場合,残りの試験片を破損するまで

暴露し続けることで,データグループのデータ数を十分に大きくすることができる。

信頼区間の大きさは,概略,データ値の総数の逆数の平方根に比例する。

A.2 非直線性

A.2.1 熱劣化のメカニズム

この規格で規定する電気絶縁材料の熱的耐久性試験のモデルは,熱的に促進される化学反応理論を適用

できることを根拠としている。このモデルは,選択した判定特性の終点が,劣化を受ける材料中の分子変

化の特定の割合と関連付けることができる場合に,その根拠が成り立つ。したがって,モデルの妥当性は,

判定特性の水準と分子の変化割合との間の直線関係のより厳格な条件とは関係がない。

上記の基本的仮定に加えて,次に示す熱劣化の化学的メカニズムと関係する幾つかの一般的な仮定を満

足する必要がある。

a) 材料又はその組合せ材料は,巨視的には均一である。

b) 熱劣化は,試験片全体にわたって均一に進む。

c) 劣化反応は,本質的に不可逆である。

A.2.2 データグループの非直線性

データ評価のF検定が不合格になるとき,また同時に,データのばらつきが容認できるよりも大きな信

頼区間であるときに,データは非直線性であると判定する(JIS C 2143-3の6.3参照)。このような非直線

性は,試験の方法が不完全なとき(例えば,オーブンの温度誤差など)に起きるが,追加試験によって修

正できる。ただし,ほとんどの場合,このような直線性からの逸脱は,材料の劣化挙動による,それらは

各種の転移温度を含むか若しくは転移温度に近い劣化処理温度範囲にあるとき,又は複数の劣化メカニズ

ムが存在する多くの熱可塑性プラスチック若しくはその他の材料の場合に起こる。

これらの場合,より低い温度での追加試験を行うことによって容認できる結果が得られる。このことは,

外挿区間を減らすことになり,信頼区間を狭くする効果があるとともに,非直線性に結びつく誤差を軽減

できる。

このことは,また,直線からの逸脱が高温でだけ顕著になることから,高温側で得られた結果を取り除

き,低温での追加試験を行うことによって,容認できる結果が得られる。

これらの方法で許容できる結果が得られない場合は,外挿を必要としない十分低い温度での試験が必要

である。

21

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

暴露温度及び暴露時間

B.1

一般的事項

表1は,熱的耐久性試験を計画するとき,劣化処理温度及びサイクルの長さの選択について役立つもの

である。予想された温度指数に該当する表1の列は,表頭の各欄に示したオーブン温度での劣化処理時間

を日数で示している。劣化試験の結果を手早く導き出すためには,劣化処理サイクルの調整又は劣化処理

温度の追加が必要となる。

試験の実施に当たって,次の項目について明確に決めておくことを推奨する。

− 周期的な劣化処理,又は連続的な劣化処理のいずれか。

− 劣化の程度を知るために選択するのは,破壊試験,非破壊試験,又は保証試験のいずれか。

次に記載する内容は,劣化処理温度及び劣化処理時間の確定に有効である。

B.2

暴露温度

暴露温度は,次による。

a) 最も高い暴露温度は,終点到達時間の中央値が100時間〜500時間になるような温度が望ましい[5.5 c)

参照]。

b) 全試験温度範囲を通じて同じ劣化のメカニズムが進行することが予想される場合には,暴露温度は等

間隔,通常は20 Kの間隔に設定することが望ましい(表1参照)。この方式で試験を行った結果,融

点,軟化点などの転移温度が試験温度範囲に含まれていることが分かったときには,暴露温度の最大

値を制限する必要がある。このような場合,半減温度幅が分かっているか又は10 Kより小さいことが

期待できるとき,暴露温度水準の間隔を10 K以下にならない程度に狭くする必要がある(オーブン温

度の許容差の影響が容認できる場合)。

c) 暴露温度を選択する場合は,試験する材料の温度指数の概略の値をあらかじめ推定するか把握してお

くことが必要である。概略の値が得られない場合は,予備試験によって温度指数値の予測を行っても

よい。

B.3

暴露時間

B.3.1 周期的劣化処理

保証試験及び非破壊試験では,選択した温度に暴露する場合,グループ間の試験片の取扱い,試験及び

熱サイクルによる差を最小にする必要がある。そのためには,サイクルの長さは,終点到達時間の平均値

又は中央値が7サイクル以上,望ましくは10サイクルとなるように選択する。

非破壊試験では,表1は一定のサイクルの長さを示しているが,等比級数に従う試験時間を用いること

もできる。

B.3.2 連続劣化処理

破壊試験では,それぞれのグループの劣化処理が連続的であるため,異なる劣化処理温度での平均終点

到達時間が,表1に規定する周期の倍数となる必然性はない。ただし,計画する各温度での試験片グルー

プの数(5.3参照)は,5個以上で,可能な場合10個が望ましい。グループの試験の間の時間間隔は,二

22

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つ以上の試験片グループの結果が平均終点到達時間の前で,また,一つ以上の試験片グループの結果が平

均終点到達時間の後で得られるように計画するのがよい。この間の時間に対する特性の変化率は,ほぼ直

線となる(JIS C 2143-3の6.3.3参照)。

B.4

試験片の繰延べグループ

未知の材料の試験では,表B.1に示す一連の手順が有効である。この場合,準備した試験片の半分を加

熱オーブンに入れて加熱を開始し,推奨する一連の2サイクル後又は3サイクル後に測定を行うのがよい

場合がある。数サイクル後に,残りの試験片をオーブン中に入れ,劣化曲線(特性変化曲線)上に決定し

た点(図2,図3及び図4を参照)をプロットすることができる。

一連の手順はまた,例えば,熱的耐久性の関係が非直線となる場合など,試験結果の十分な精度が得ら

れず,追加試験片による劣化処理を行う場合にも有効である。本来の計画の終了後に計画の延長が必要で

あると判明した場合には,全部の手順を継続できない場合がある。それを避けるためには,本来の計画の

最も低い劣化処理温度で最初の破損,又は2番目の破損の後に,熱的耐久性の間の関係を粗く推定する。

非直線性が疑われる場合には,更に受け入れられる時間限度内に完全な試験データを得るために,一つ又

は二つの追加試験片グループにおけるより低温での劣化処理を直ちに開始できる。

次の表B.1中の順序に従う繰延べグループの試験片の加熱を,一連の手順に加える方法は,ときに非常

に有効である。

この例は,一つの温度に暴露し,A,B,C,D,E,F,G,H及びIとして識別する九つのグループを想

定している。ここに,Aは初期値用(未劣化試料)である。

五つのグループ(B,C,D,E及びF)は,一連の順序の始めにオーブンに入れる。ある時間が経過し

た後[表B.1の注a) 参照]に,三つのグループ(G,H及びI)を加える。

それぞれのグループは,表B.1に示すように試験する。

表B.1−繰延べ試験グループによる劣化処理の例

加熱サイクル

の開始

劣化処理オーブン中に

入れるグループ

オーブンから取り出して

試験を行うグループ

1

B C D E F

A(未劣化試料)

2 a)

G

3 a)

H

4 a)

I

5

B

9

C

13

D

17

E

21

F

注a) サイクル試験の開始後,状態調節の時間と一つのグループの特性試験に要

する時間との合計時間を遅らせて開始する。

グループFの試験後に終点に達していない場合は,グループG〜I(繰延べグループ)をその後の適切な

劣化処理の後で試験する。

グループB〜Fのうち一つが終点に達していた場合は,グループG〜Iを直ちにオーブンから取り出し,

状態調節後に試験をする。例えば,グループCが(9サイクルで)終点に到達していたとすると,グルー

23

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プG,H及びIが試験のそれぞれ6サイクル,7サイクル及び8サイクルの試験片グループになる。この

方法で,全体の試験量を無駄なく減らすことができる。

これらの値は,説明のためだけに意図したもので,必要な作業においては変更してもよい。

注記 熱処理の中間で,準備した試験片を追加する場合,追加試験片から放出される物質によって,

劣化試験片の特性が回復することがあるので,注意が必要である。

24

C 2143-1:2015 (IEC 60216-1:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

IEC 60216-1の旧版の概念

対応国際規格IEC 60216-1に記載の附属書Cの内容は,この規格には不要と判断し,削除した。

参考文献 IEC 60050-212:2010,International Electrotechnical Vocabulary (IEV)−Part 212: Electrical insulating

solids, liquids and gases