2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2141 - 1992

電気絶縁用セラミック材料

試験方法

Testing methods of ceramic insulators for electrical

and electronic applications

1. 適用範囲 この規格は,電気機器及び電子機器に使用するセラミック絶縁材料(以下,セラミックス

という。)の試験方法について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 0601 表面粗さの定義と表示

JIS B 0651 触針式表面粗さ測定器

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7502 外側マイクロメータ

JIS B 7503 0.01mm目盛ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7734 微小硬さ試験機

JIS C 1303 高絶縁抵抗計

JIS C 2320 電気絶縁油

JIS R 1611 ファインセラミックスのレーザフラッシュ法による熱拡散率・比熱容量・熱伝導率試験

方法

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8704 温度の電気的測定方法

2. この規格の対応国際規格を,次に示す。

IEC 672-2 (1980) Specification for ceramic and glass insulating materials. Part 2:Methods of test

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) かさ体積 セラミックスの固体部分のほかに閉ざされた気孔と開かれた気孔とを含めた全体積。

(2) 見掛体積 セラミックスのかさ体積から開かれた気孔を除いた体積。

(3) 見掛気孔率 セラミックスの閉ざされた気孔を除き,開かれた気孔だけの全体積のかさ体積に対する

百分比。

(4) かさ密度 セラミックスの質量を,そのかさ体積で除した商。

(5) 見掛密度 セラミックスの質量を,その見掛体積で除した商。

2

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 試験の種類 試験の種類は,表1のとおりとする。

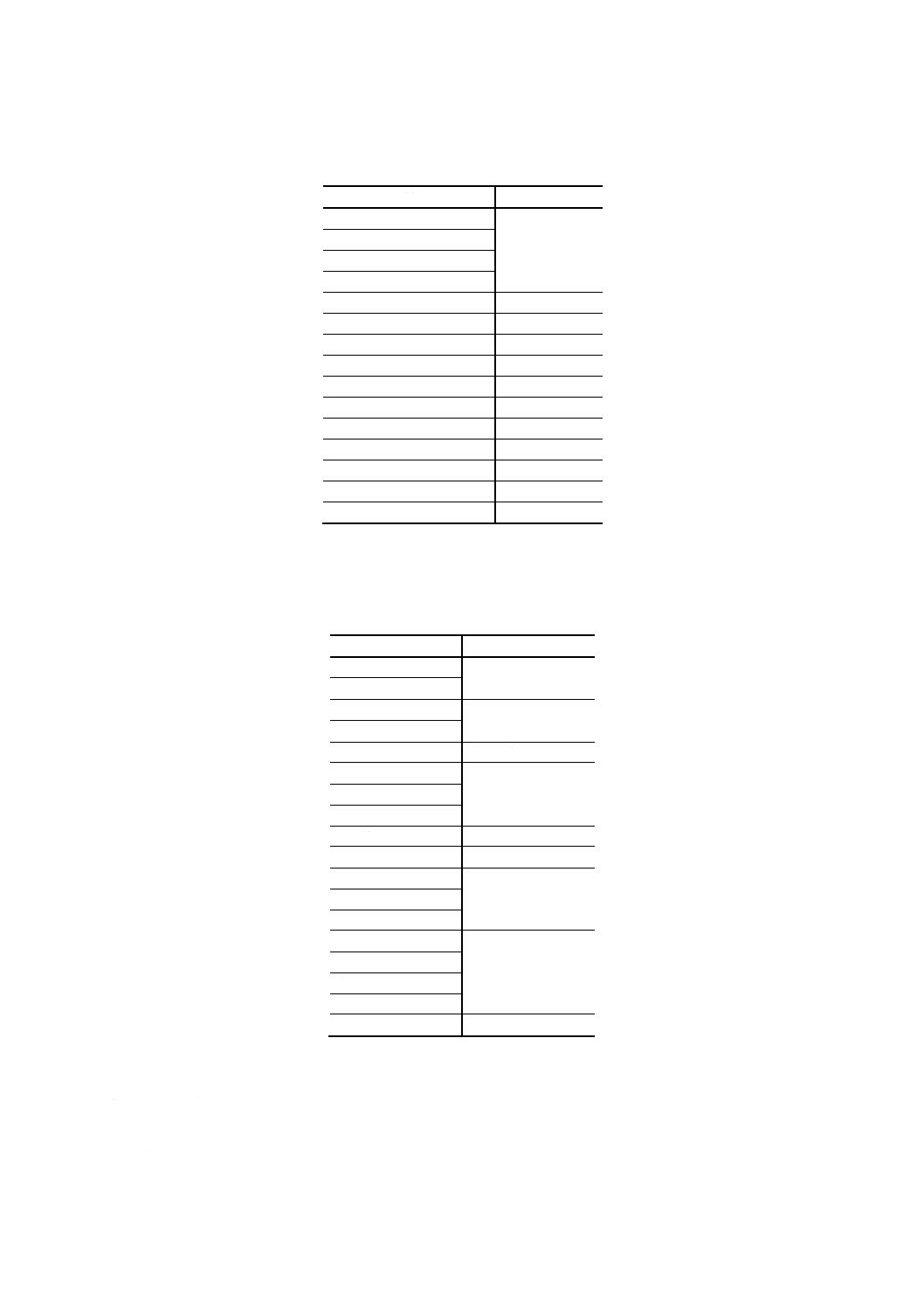

表1 試験の種類

種類

適用箇条

吸水率

5.

見掛気孔率

かさ密度

見掛密度

表面粗さ

6.

曲げ強さ

7.

弾性率

8.

硬さ

9.

平均線膨張係数

10.

熱衝撃耐力

11.

比熱容量

12.

熱拡散率及び熱伝導率

13.

体積抵抗率及び表面抵抗率

14.

絶縁破壊の強さ

15.

比誘電率及び誘電正接

16.

4. 数値の丸め方 数値の丸め方は,各試験によって得られた測定値又は平均値をJIS Z 8401によって,

表2に示すけた数に丸める。

表2 数値の丸め方

種類

丸めるけた数

吸水率

小数点以下1けた

見掛気孔率

かさ密度

有効数字3けた

見掛密度

表面粗さ

有効数字2けた

曲げ強さ

有効数字3けた

弾性率

硬さ

平均線膨張係数10−6 少数点以下1けた

熱衝撃耐力

10の単位

比熱容量

有効数字3けた

熱拡散率

熱伝導率

体積抵抗率

有効数字2けた

表面抵抗率

絶縁破壊の強さ

比誘電率

誘電正接10−4

1の単位

5. 吸水率試験,見掛気孔率試験,かさ密度試験及び見掛密度試験

5.1

装置及び器具 装置及び器具は,次による。

(1) 恒温槽 槽内温度を105〜120℃に調節できるもの。

(2) はかり 感量1mg以上のもの。

3

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) ビーカー JIS R 3503に規定する200ml以上のもの。

(4) 真空ポンプ付ベルジャー 2×103Pa以下の減圧状態を保持できる真空容器。

(5) 温度計 JIS B 7410に規定する最小目盛1℃のアルコール温度計。

(6) 金網 ステンレス製鋼のもの。

5.2

試験片 試験片は,質量5g以上で,測定前にチッピングなどを除去したものとする。

5.3

試験方法

5.3.1

乾燥質量 試験片を105〜120℃に調整した恒温槽中で乾燥し,恒量に達したとき恒温槽から取り

出し,デシケータに入れて室温に達した後,はかりで質量を量り,乾燥質量m1とする。

5.3.2

飽水方法 試験片の飽水方法は,次のいずれかによる。

(1) 方法1 乾燥,恒量した試験片を乾燥したビーカーの中に入れ,それを真空容器の中に入れる。真空

度は2〜3×103Paで5分間保持する。保持後,この真空容器内のビーカーの中へ蒸留水又はイオン交

換水(以下,水という。)を入れる。水は試験片を十分に浸せきするだけの量を導入する。

試験片を水で十分浸せきした後,さらに5分間真空引を行い,その後,空気を導入して大気圧に戻

す。

(2) 方法2 乾燥,恒量した試験片を水の入ったビーカーの中に入れ煮沸する。このとき水は試験片を十

分に浸せきするだけの量とする。

また,ビーカーの底から1cm程度上に金網を設ける。

試験片をこの金網の上に置き,十分に水が回るようにする。煮沸時間は30分とする。

5.3.3

飽水試験片の水中質量 飽水試験片の水中における質量を量り,水中質量m2とする。このときの

水温を記録する。

5.3.4

飽水試験片の質量 飽水試験片を水中から取り出し,湿ったガーゼ(1)で手早く表面の水滴をぬぐっ

た後,質量を量り,飽水試験片の質量m3とする。

注(1) ガーゼは,十分に水を含ませた後,試験片表面の水滴だけを取る程度に絞って用いる。

5.4

計算

5.4.1

吸水率 吸水率AWは,次の式によっで計算する、

100

(%)

1

1

3

W

×

−

=

m

m

m

A

5.4.2

見掛気孔率 見掛気孔率PAは,次の式によって計算する。

100

(%)

2

3

1

3

A

×

−

−

=

m

m

m

m

P

5.4.3

かさ密度 かさ密度ρBは,次の式によって計算する。

W

2

3

1

3

B

)

/

(

ρ

ρ

×

−

=

m

m

m

cm

g

ここに,

ρw: 試験時の水の密度 (g/cm3)

5.4.4

見掛密度 見掛密度ρAは,次の式によって計算する。

W

2

1

1

3

A

)

/

(

ρ

ρ

×

−

=

m

m

m

cm

g

ここに,

ρW: 試験時の水の密度 (g/cm3)

6. 表面粗さ試験

4

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

装置及び器具 装置及び器具は,次による。

(1) 測定器 JIS B 0651に規定するもの。

(2) 触針 頂角90°の円すい形で,球状先端の曲率半径が5μmのもの。

6.2

試験片 試験片は,測定器に装着できる任意のものとする。

6.3

試験方法 試験方法は,JIS B 0601によって,中心線平均粗さ (Ra) ,最大高さ (Rmax) 及び十点平

均粗さ (Rz) のうちいずれか又は全部を求める。

6.4

結果の表示 結果の表示は,次による。

(1) 中心線平均粗さ (Ra) の表示は,μmRaによる。

(2) 最大高さ (Rmax) の表示は,μmRmaxによる。

(3) 十点平均粗さ (Rz) の表示は,μmRzによる。

7. 曲げ強さ試験

7.1

装置及び器具 装置及び器具は,次による。

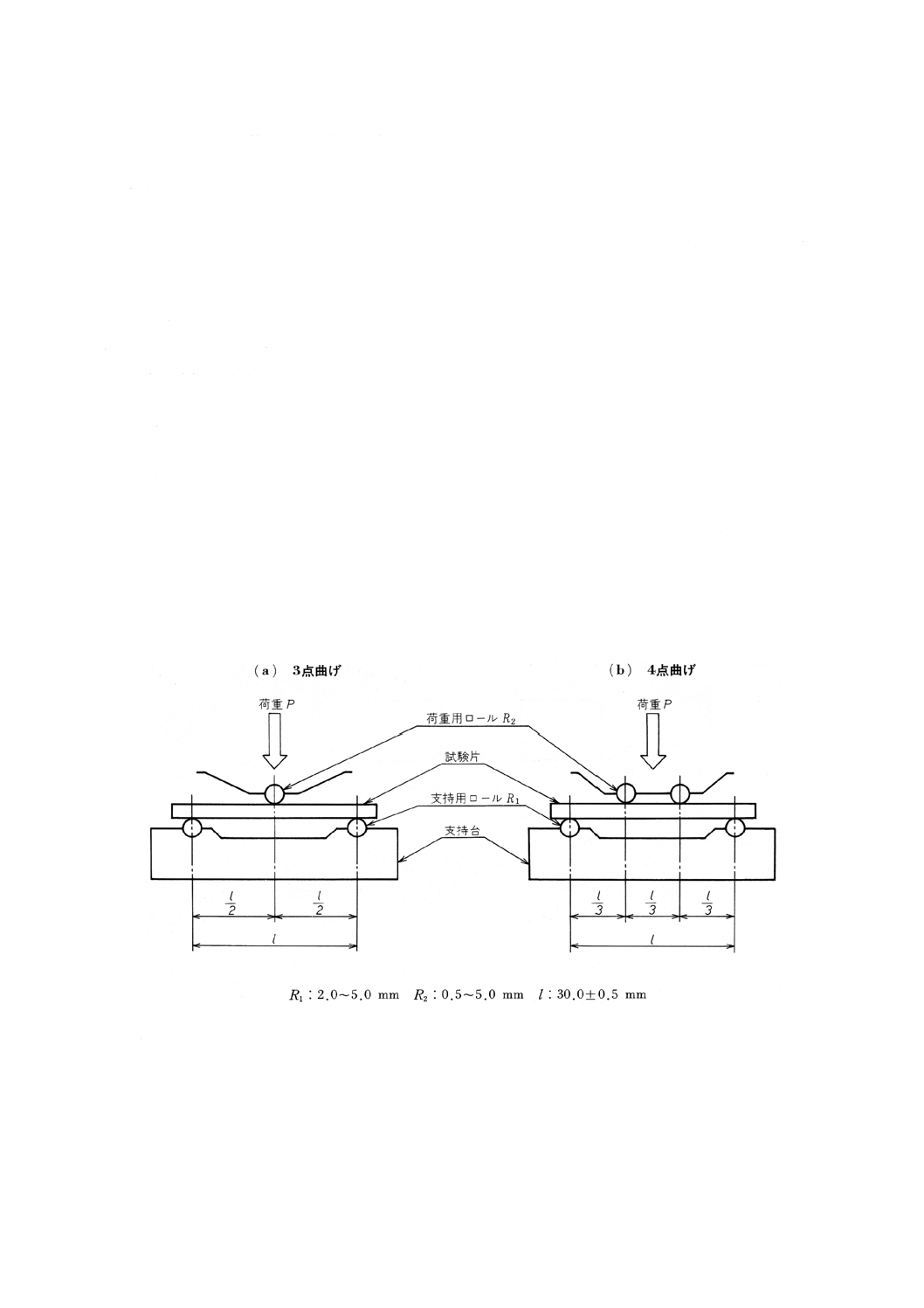

(1) 曲げ試験機 クロスヘッドの移動速度を一定に保てる適当な材料試験機。材料試験機の荷重指示の精

度は,真の荷重の±1%まで測定が可能なものとする。

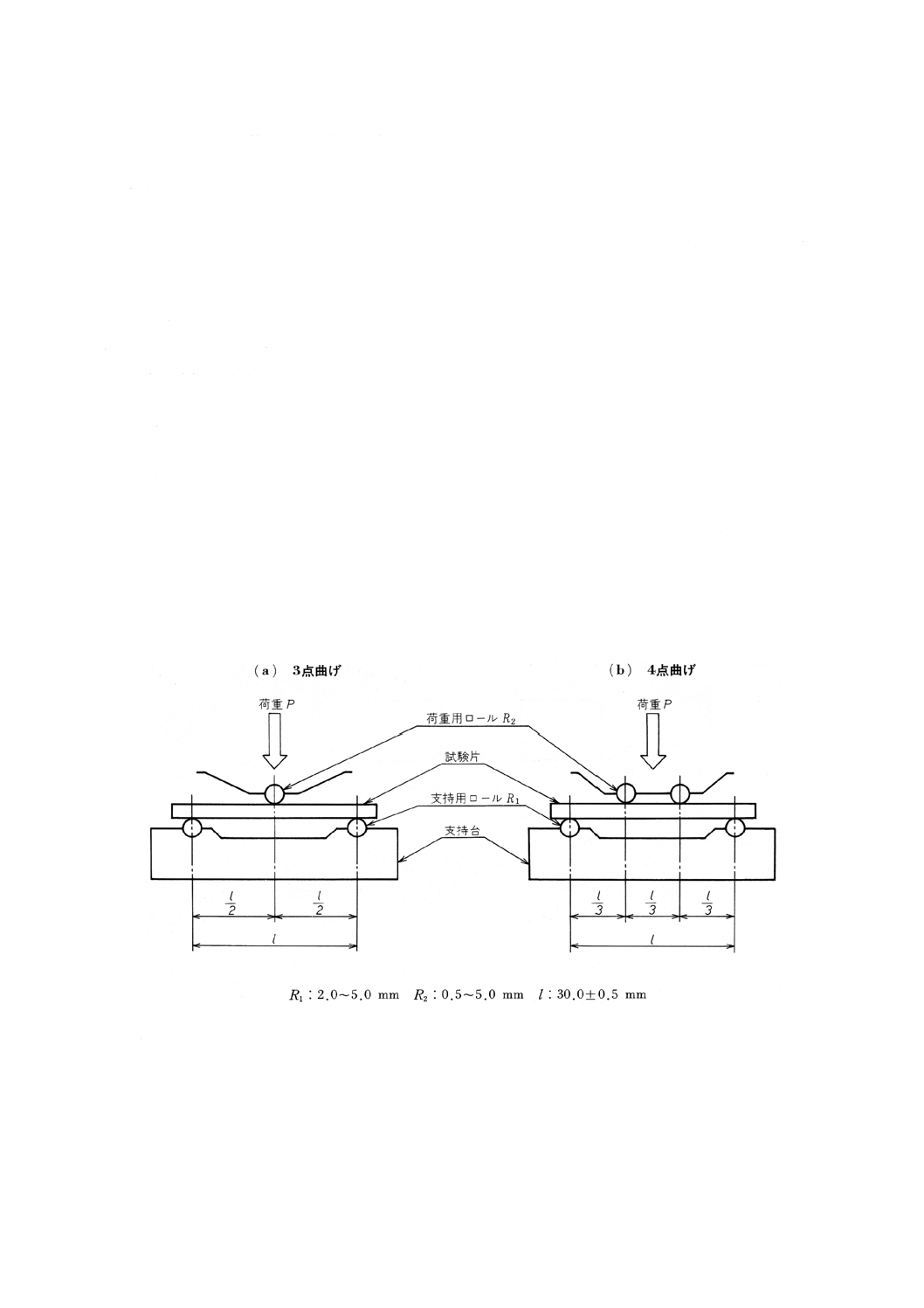

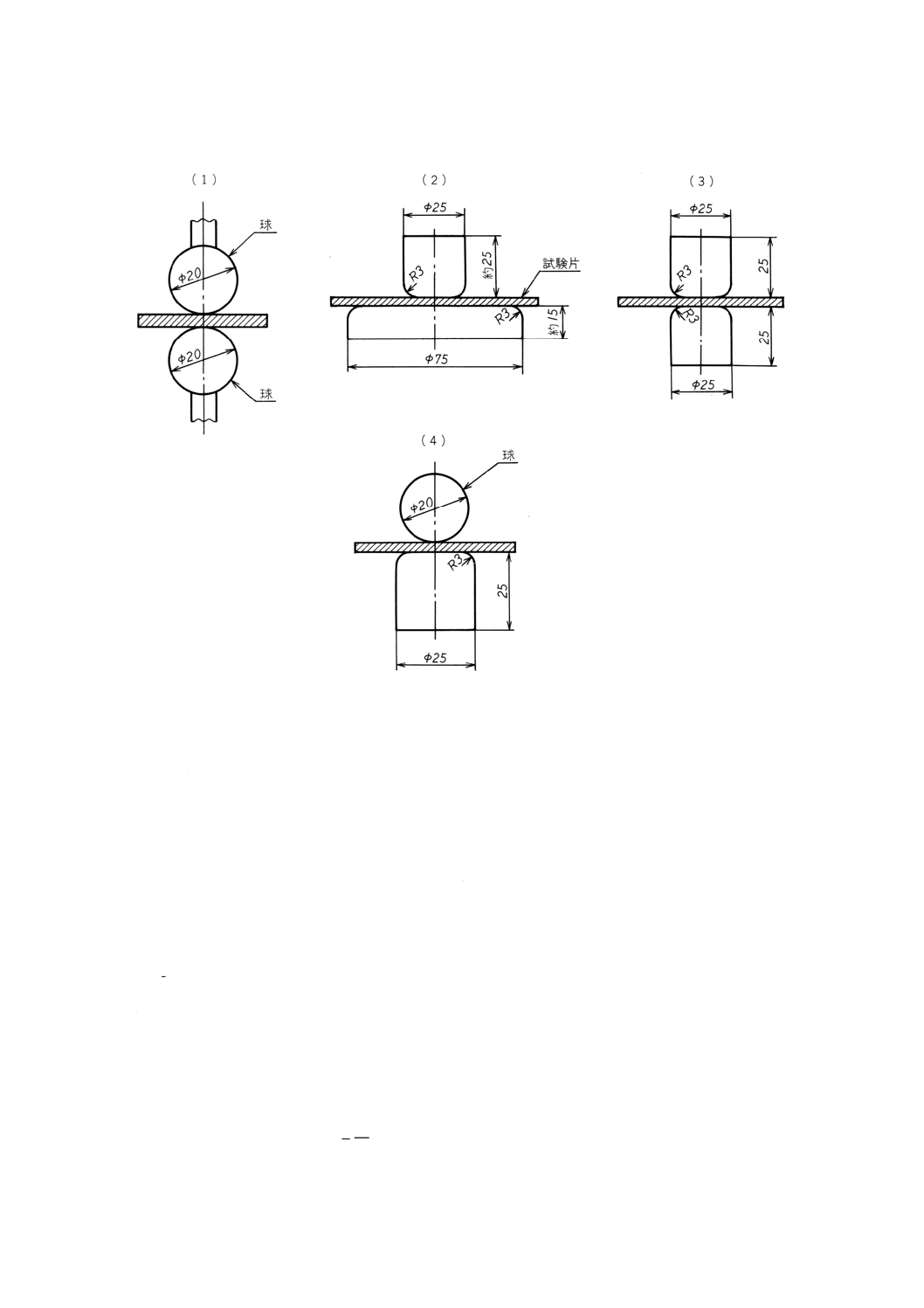

(2) 支持具 図1に示すもので,ロールの弾性率は,14.7×104N/mm2以上をもち,試験中塑性変形及び破

壊しない材質のもの。これらのロール半径R1,R2は,図1に示す値とし,その先端表面の粗さは,JIS

B 0601に規定する1.6Sとする。

また,支持具は左右同一形状で,試験片の幅を超える長さのものを用いる。

図1 支持具

(3) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(4) ダイヤルゲージ JIS B 7503に規定する0.01mm目盛ダイヤルゲージ又はこれと同等以上の精度をも

つもの。

(5) ノギス JIS B 7507に規定する最小読取長さ0.05mm又はこれと同等以上の精度をもつもの。

7.2

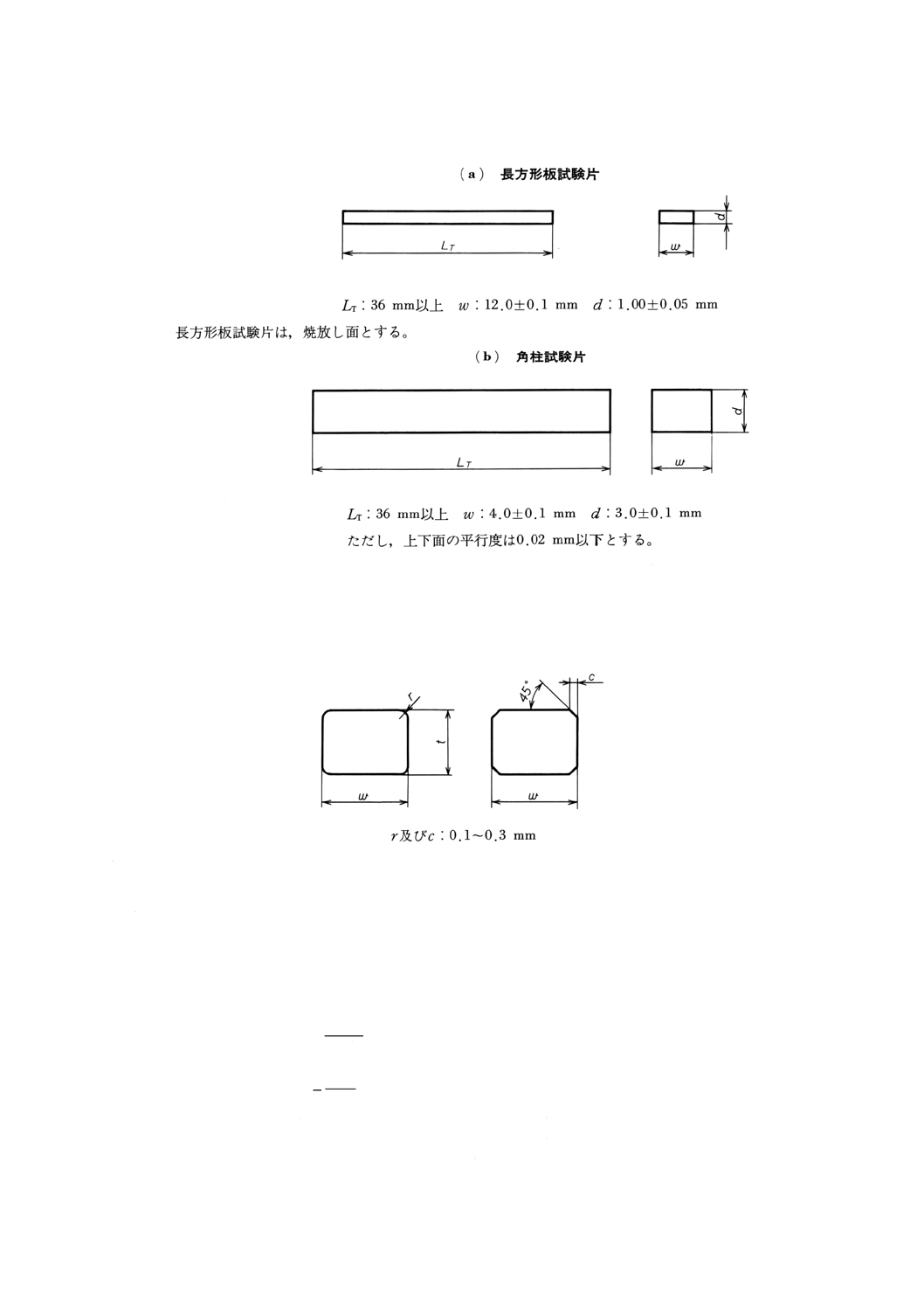

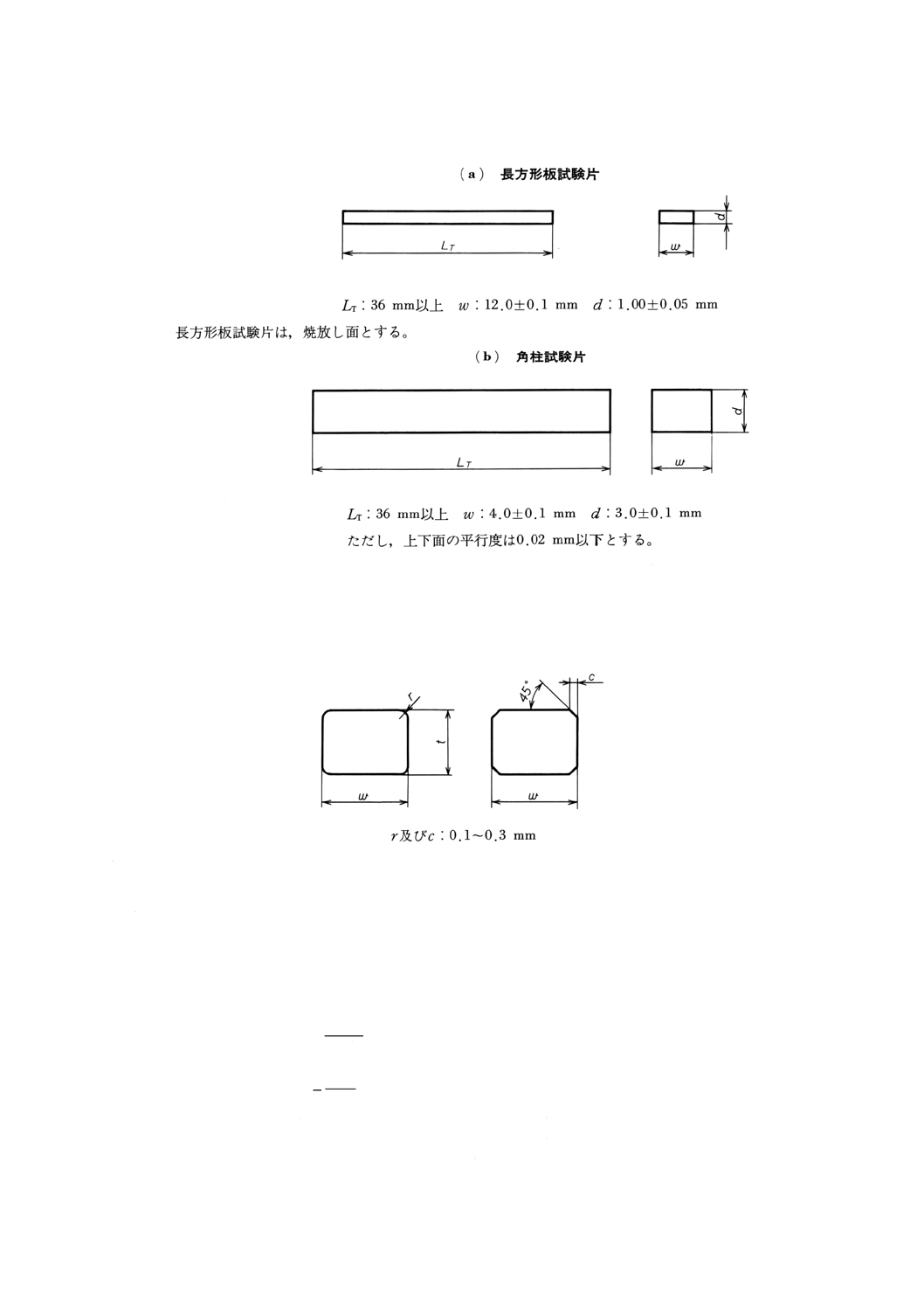

試験片 試験片の形状は,長方形板又は角柱とし,その寸法は図2による。

また,試験片は,バリ,チッピングなどの欠陥がないものとする。

5

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験片の形状及び寸法

角柱試験片は,研磨加工によって作製する。その上下面は,表面粗さがJIS B 0601に規定する0.8Sとす

る。それ以外の場合は報告で記述する。

また,図3のとおりりょう(稜)を丸めるか,又は面取りをする。

図3 試験片のりょうの丸め又は面取り

7.3

試験方法 試験方法は,次による。

(1) 試験片の幅及び厚さの測定は,あらかじめマイクロメータ又はダイヤルゲージを用いて行う。

(2) 支点間距離及び荷重点間距離は図1のとおりとし,あらかじめノギスを用いて測定する。

(3) 試験片の荷重点にクロスヘッドの移動速度0.5mm/minで荷重を加え,試験片が破壊したときの最大荷

重を測定する。

7.4

計算 曲げ強さは,個々の試験片の測定値から次の式によって計算する。

2

3

b

2

3

wd

Pl

=

σ

2

4

b

wd

Pl

=

σ

ここに,

σb3: 3点曲げ強さ (N/mm2)

σb4: 4点曲げ強さ (N/mm2)

P: 試験片が破壊したときの荷重 (N)

6

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

l: 下部支点間距離 (mm)

w: 試験片の幅 (mm)

d: 試験片の厚さ (mm)

8. 弾性率試験

8.1

静的試験方法

8-1.1

装置及び器具 装置及び器具は,次による。

(1) 試験機 機械式又は油圧式の材料試験機又は静荷重装置。荷重指示精度は,真の荷重の±1%のものと

する。

また,ひずみを±1%の精度で指示する手段を備え,図1に示す3点曲げ支持又は4点曲げ支持によ

る支持具を附属する。ひずみの測定には,抵抗線ひずみゲージによる方法又は荷重点の変位の測定の

いずれによってもよい。

(2) 支持具 7.1(2)による。ただし,支持ロール間距離lは,30〜80mmとする。

(3) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(4) ダイヤルゲージ JIS B 7503に規定する1級又はこれと同等以上の精度をもつもの。

8.1.2

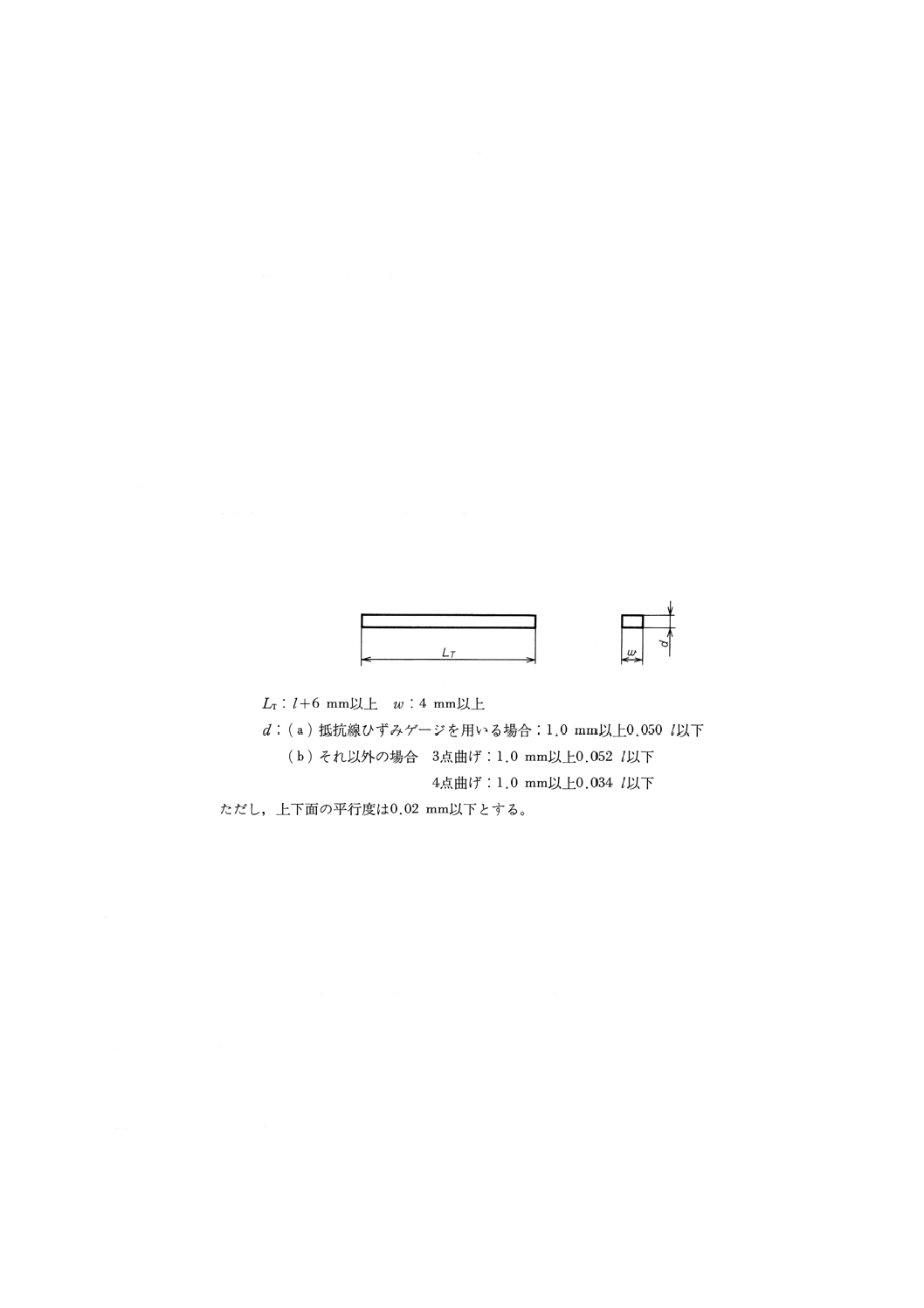

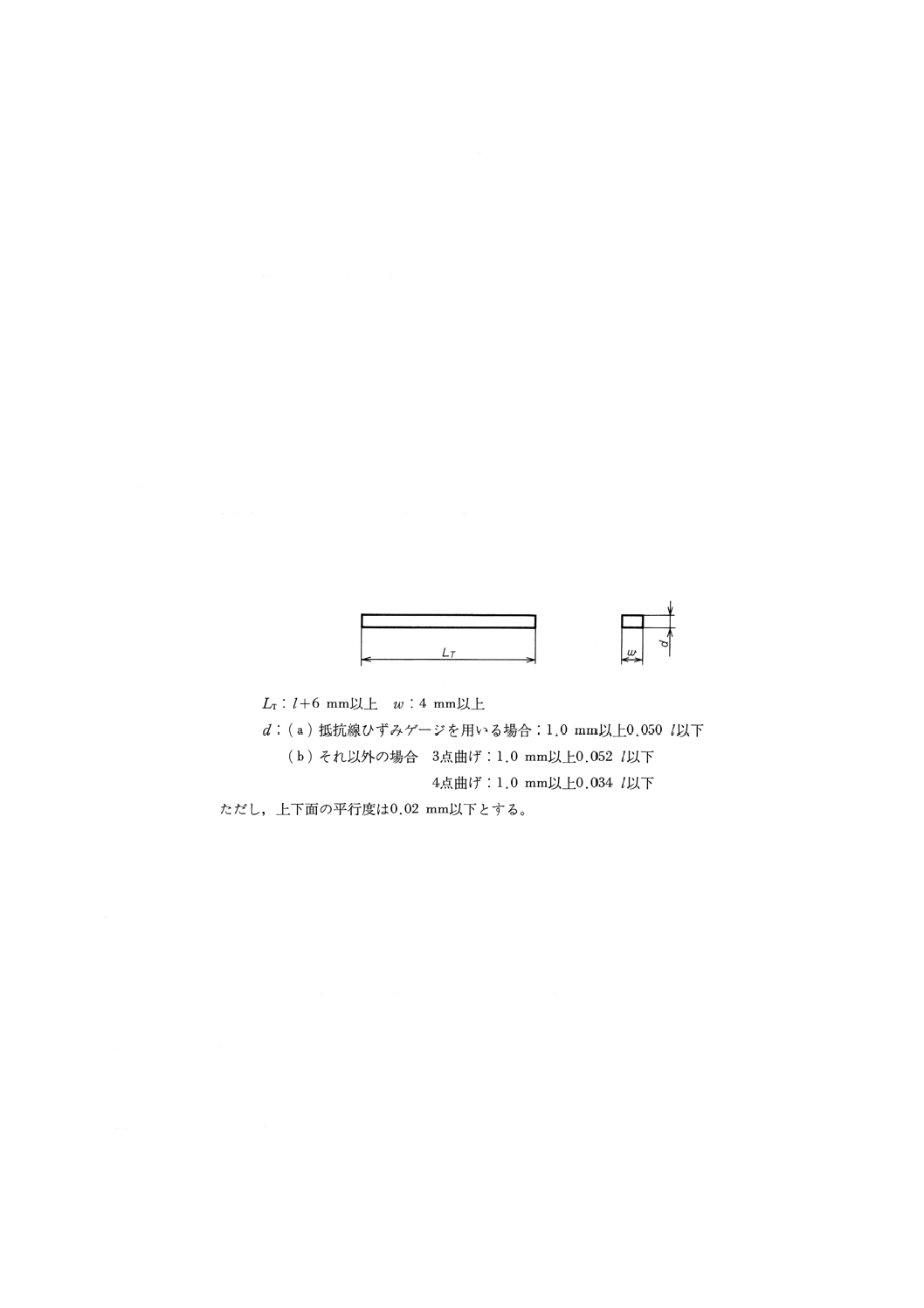

試験片 試験片の形状は,断面が長方形の角柱とし,その寸法は図4による。

また,試験片上下面の表面粗さは,JIS B 0601に規定する1.6Sとする。

図4 試験片の形状・寸法

8.1.3

試験方法 試験方法は,次による。

(1) 試験片の寸法 試験片の幅及び厚さの測定は,あらかじめマイクロメータ又はダイヤルゲージを用い

て行う。

(2) 負荷方法 荷重は,原則として当該試験片の曲げ強さ予想値の70%以上とする。材料試験機を用いる

場合,クロスヘッドの移動速度は,0.5mm/min以下とし,応力−ひずみ曲線の直線領域で荷重を加え

る。

なお,試験に先立って一度これらの条件下で荷重を加え,支持具と試験片をなじませておく。

(3) ひずみの測定

(a) 抵抗線ひずみゲージによる測定 抵抗線ひずみゲージの長さは,3点曲げの場合は1mm以下,4点

曲げの場合は8mm以下とし,試験片下面の支持ロール間中央に長手方向に平行にはり付けて,ひ

ずみを測定する。

(b) 荷重点の変位及び試験片中央部の変位の測定 荷重点の変位は,材料試験機のクロスヘッドの移動

距離から測定する。

7

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

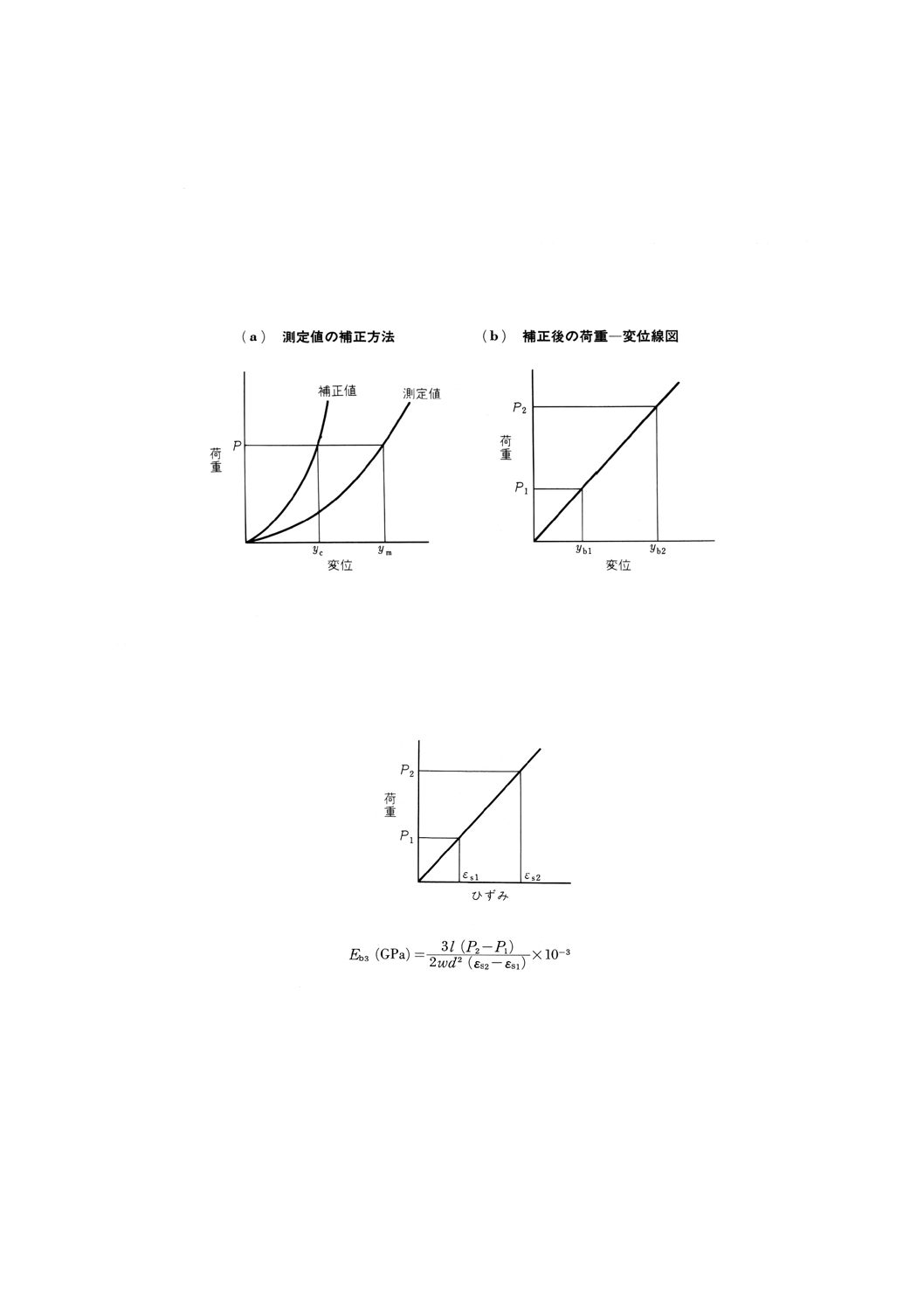

また,試験片中央部の変位は差動トランスなどの変位検出器によって測定する。

なお,あらかじめ試験片と同一材料,又はそれより高い弾性率をもつ材料で補正用試料を作製す

る。補正用試料の寸法は,試験片と同材質のものを用いる場合,それと同じ長さ及び幅で,厚さが

4.6倍以上の直方体とする。これを用いて試験片の測定と同じ荷重域における変位を測定し,図5(a)

の補正値曲線を求める。各荷重における試験片の変位量 (yb) は,測定値 (ym) と補正値 (yc) の差か

ら求め,図5(b)の補正後の荷重−変位線図を作成する。

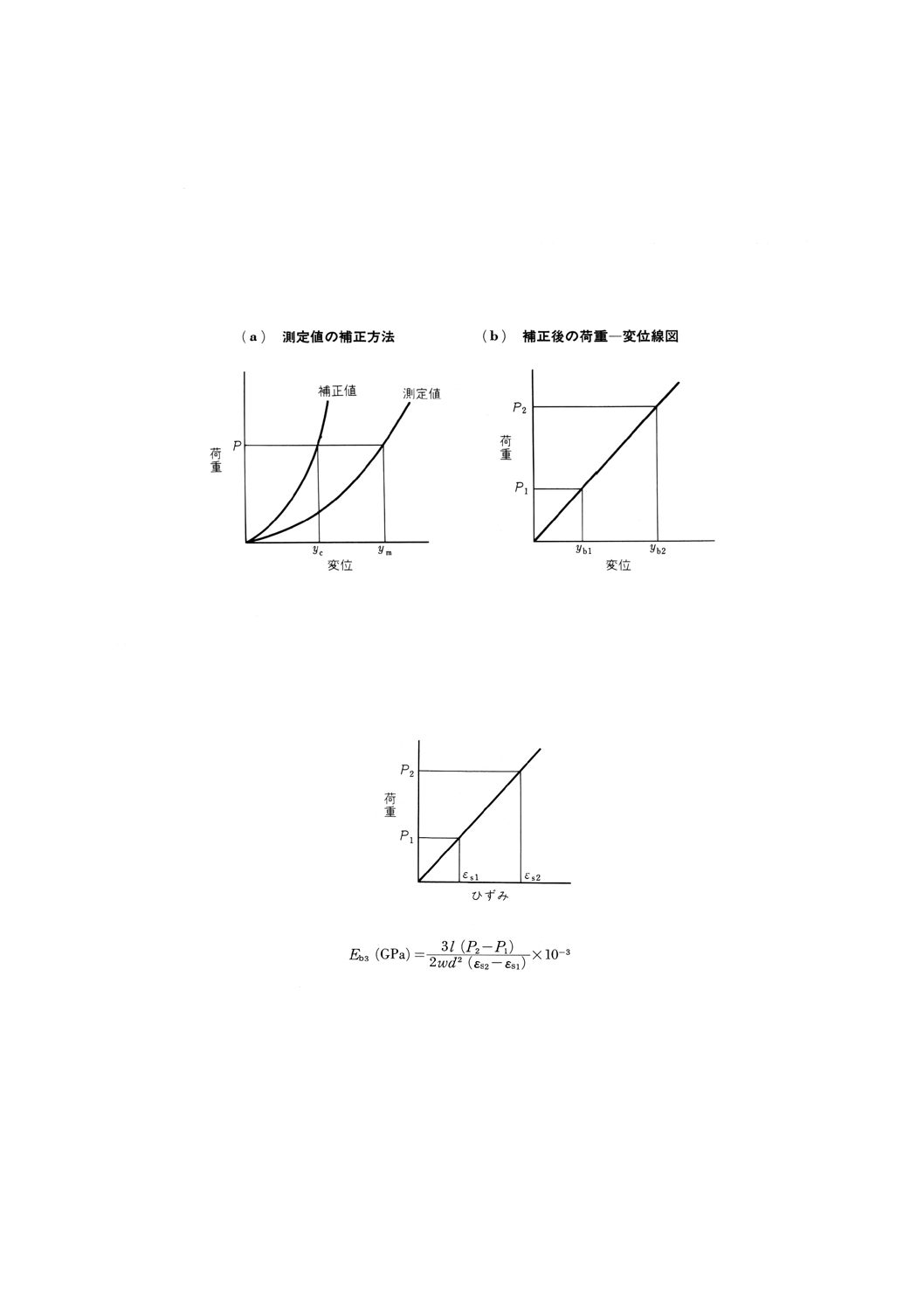

図5 重荷−変位線図とその補正方法

8.1.4

計算

(1) 3点曲げ 3点曲げによって弾性率を求める場合は,次による。

(a) ひずみゲージによる場合 8.1.3(3)(a)で得られる図6のような線図を用いて次の式によって弾性率

を計算する。

図6 荷重−ひずみ線図

ここに,

P: 荷重 (N)

l: 支持ロール間距離 (mm)

w: 試験片の幅 (mm)

d: 試験片の厚さ (mm)

εs: ひずみゲージによって測定されたひずみ

(b) 荷重点の変位又は試験片中央部の変位による場合 補正後の変位を用いて、図5(b)の線図から次の

式によって計算する。

8

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

(

)

(

)

3

1

b

2

b

3

1

2

3

3

b

10

4

GPa

−

×

−

−

=

y

y

wd

P

P

l

E

ここは,

yb: 荷重点の変位 (mm)

(2) 4点曲げ 4点曲げによって弾性率を求める場合は,次による。

(a) ひずみゲージによる場合

(

)

(

)

(

)

3

1s

2

s

2

1

2

4

b

10

GPa

−

×

−

−

=

ε

ε

wd

P

P

l

E

(b) 荷重点の変位による場合

(

)

(

)

(

)

3

1

b

2

b

3

1

2

3

4

b

10

27

5

GPa

−

×

−

−

=

y

y

wd

P

P

l

E

(c) 試験片中央部の変位による場合

(

)

(

)

(

)

3

1

2

3

1

2

3

4

b

10

27

4

23

GPa

−

×

−

×

−

=

y

y

wd

P

P

l

E

ここに, y: 試験片中央部の変位量 (mm)

8.2

動的試験方法

8.2.1

曲げ共振法

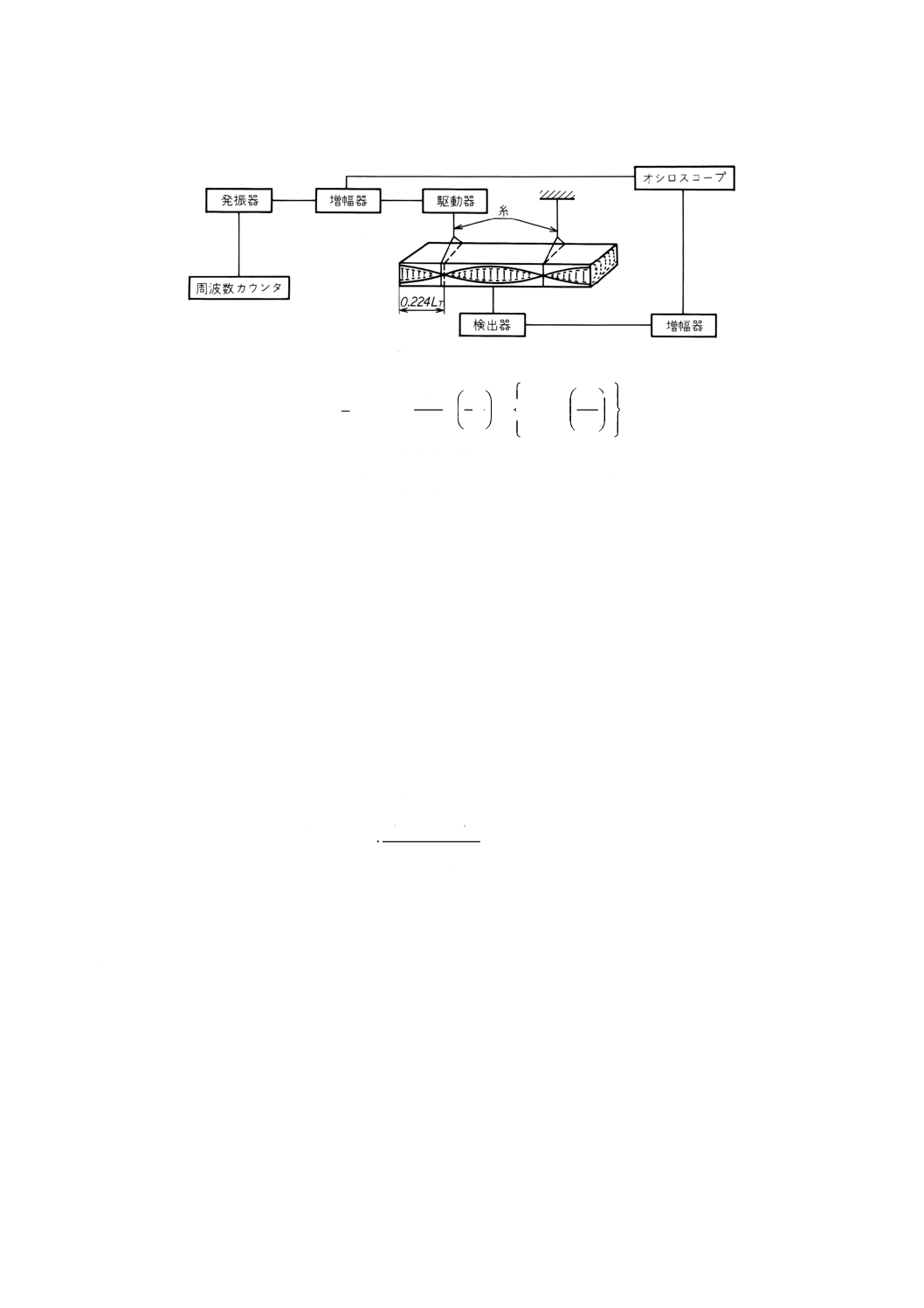

(1) 装置及び器具 装置及び器具は,次による。

(a) 駆動回路 振動数が可変の発振器,増幅器,駆動器及び周波数カウンタからなる。発振器は,振動

数が100Hz〜10kHzの範囲で可変でき,また0.1Hz以内の分解能で調整できるものとする。

(b) 検出回路 検出器,増幅器及びオシロスコープからなる。検出器は,試験片の振幅,振動の速度又

は加速度に比例した電圧を発生するものとする。

(c) 試験片の支持具 基本的に試験片が拘束されないものとし,支持具を含めた測定系の固有振動が,

測定に使用する振動数の範囲外にあるものとする。

(d) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(e) ダイヤルゲージ JIS B 7503に規定する1級又はこれと同等以上の精度をもつもの。

(f) ノギス JIS B 7507に規定する最小読取長さ0.05mm又はこれと同等以上の精度をもつもの。

(2) 試験片 試験片の形状は,長さLTが40mm以上,幅wが5mm以上,厚さdが1mm以上の直方体と

し,試験片の長さと厚さの比 (LT/d) は,20以上とする。

また,上下面及び幅の平行度は,それぞれ厚さ及び幅の0.5%以下とする。

(3) 試験方法 試験方法は,次による。

(a) 試験片の質量を5.3.1によって±0.2%の精度で測定する。試験片の長さはノギスを用いて,厚さと

幅はマイクロメータ又はダイヤルゲージを用いてそれぞれ測定する。

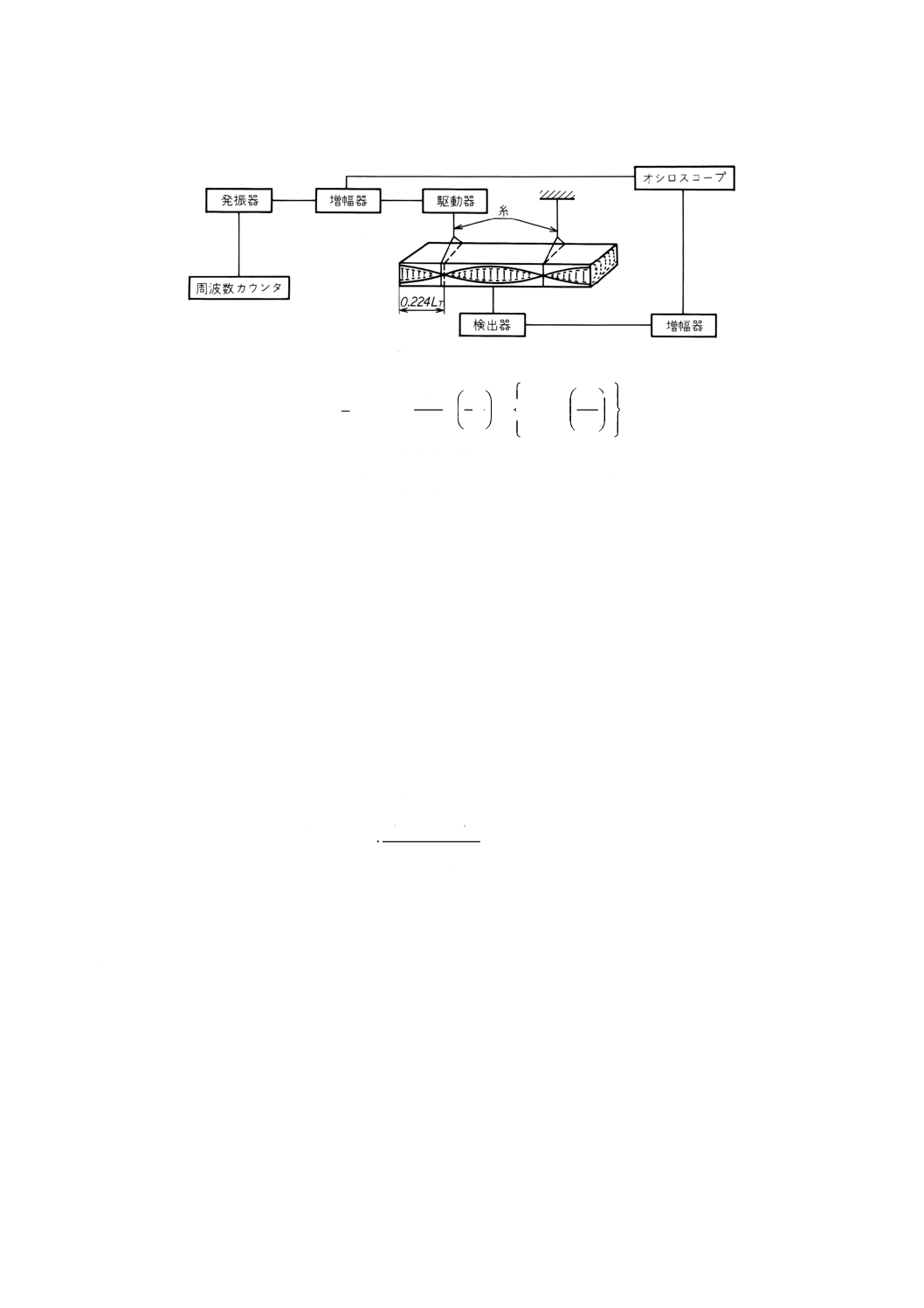

(b) 試験片を図7のように右側の振動の節部を糸で支持し,さらに駆動部においては糸によって試験片

の振動の節近傍,外側で支持する。試験片の振動の節は端面から0.224LTに位置する。

(c) 発振器の周波数を徐々に変えながら,駆動力をつり下げ糸を通じて試験片に加える。このときの試

験片の振動を,検出器及び増幅器を通してオシロスコープで観察し,振幅が最大となる一次共鳴振

動数を測定する。

9

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 曲げ共振法の装置及び装置基本構成図

(4) 計算 弾性率Erは,次の式によって計算する。

(

)

9

2

T

3

T

2

r

10

59

.6

1

5

946

.0

GPa

−

×

+

×

×

×

=

L

d

d

L

w

mf

E

ここに,

m: 試験片の質量 (kg)

f: 曲げ共振の一次共鳴周波数 (Hz)

LT: 試験片の長さ (m)

w: 試験片の幅 (m)

d: 試験片の厚さ (m)

8.2.2

超音波パルス法

(1) 装置 装置は,縦波振動子及び横波振動子を用いて0.2〜50MHzの周波数の超音波パルスを励起し,

超音波パルスが試験片中を伝ぱ(播)するときの音速を計測できるものとする。

(2) 試験片 試験片の形状は,10mm角以上の角柱又は直径10mm以上の円柱とする。試験片端面の表面

粗さは,3.2Sとし,その平行度は0.02mm以下とする。

(3) 試験方法 試験方法は,次による。

(a) 試験片の長さをマイクロメータ又はダイヤルゲージを用いて測定する。

(b) 試験片の端面に,縦波振動子を接着剤を用いて固定し,パルスの伝ぱ速度から縦波音速を測定する。

同様に,横波振動子を用いて横波音速を測定する。

(4) 計算 弾性率Epは,次の式によって計算する。

(

)

9

2t

2l

4t

2t

2l

B

p

10

4

3

GPa

−

×

−

−

=

V

V

V

V

V

E

ρ

ここに,

ρB: かさ密度 (kg/m3)

Vl: 縦波音速 (m/s)

Vt: 横波音速 (m/s)

9. 硬さ試験

9.1

装置及び器具 装置及び器具は,次による。

(1) 試験機 JIS B 7734に規定するもの。ただし,荷重は,0.98〜9.8Nとする。

(2) 顕微鏡 0.1μmまで読取り可能なもの。

9.2

試験片 試験片は,次による。

(1) 試験片の形状及び寸法は,試験機に装着できる任意のものとする。ただし,試験片の厚さは,0.6mm

以上とする。

また,平行度は,0.05mm以下とする。

10

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試験片の試験面は,原則として平面で,その仕上がりは,鏡面又は鏡面に近く圧こん(痕)対角線長

さを0.1μmまで読取り可能な表面仕上げとする。

9.3

試験方法 試験方法は,次の順で行う。

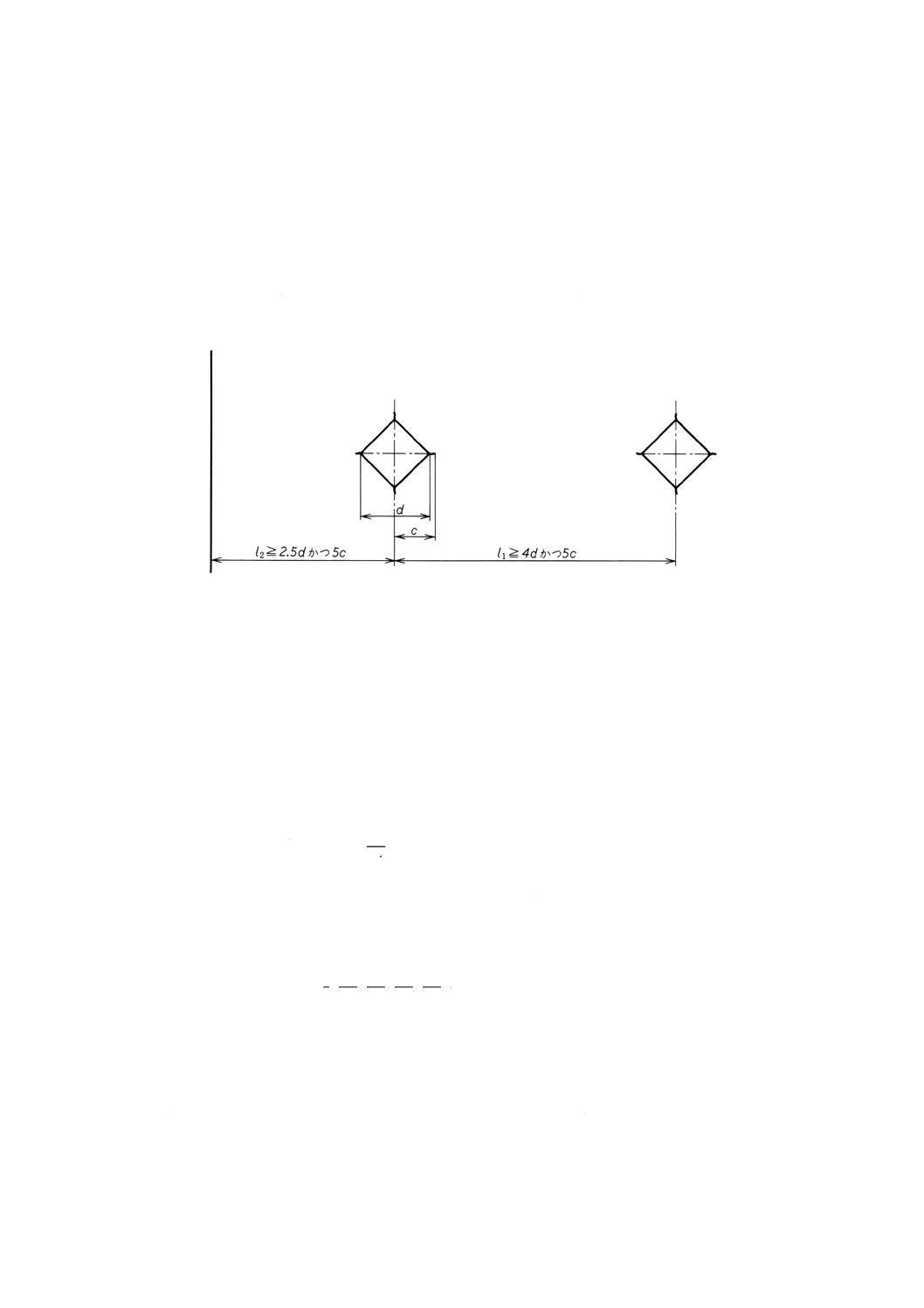

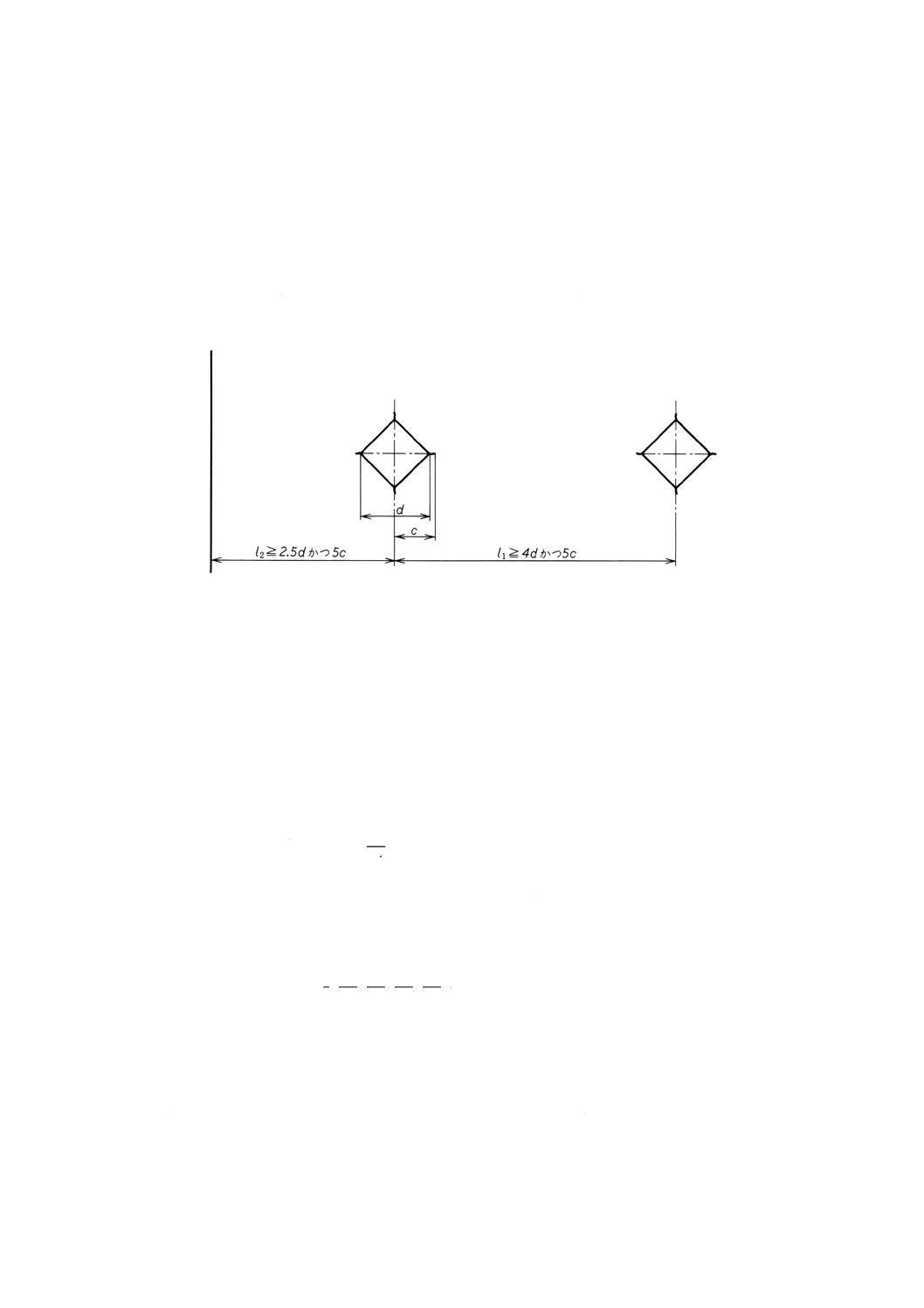

(1) 試験片の硬さを測定する圧こんの中心間の距離l1は,圧こんの対角線の長さdの4倍以上で,かつ,

圧こんの中心からき裂の先端までの長さcの5倍以上とする。

また,圧こんの中心から試験片の縁までの距離l2は,原則として対角線長さの2.5倍以上で,かつ,

圧こんの中心からき裂の先端までの距離の5倍以上とする(図8)。

図8 圧こん間の距離と圧こん中心から試験片縁までの距離

(2) 試験片の試験面は,圧子取付軸に垂直になるように置く。

(3) 荷重(2)は,衝撃を伴うことなく,徐々に規定荷重に達するまで増加させる。

(4) 規定荷重に保つ時間は,原則として15秒とする。

(5) 1個の試験片で5か所を測定する。

(6) 圧こんの対角線の長さは,荷重を完全に除去した後顕微鏡の視野の20〜70%の範囲内で測定し,2本

の対角線の測定値の平均を対角線の長さとする。

注(2) 荷重は,ほかに制限のない限り大きいものを選ぶこと。

9.4

計算 計算は,次の順で行う。

(1) 試験片の各測定箇所の硬さは,次の式によって計算する。

2

09

189

.0

d

P

h=

ここに, h: 各測定箇所の硬さ

d: 試験片の圧こん対角線の長さの平均 (mm)

P: 荷重 (N)

(2) 試験片の硬さは,次の式によって計算する。

5

5

4

3

2

1

h

h

h

h

h

HV

+

+

+

+

=

ここに,

HV: 試験片のビッカース硬さ

h1〜h5: 試験片の5か所の硬さ

9.5

結果の表示 結果の表示は,硬さ値の後に硬さ記号HVを付け,さらに,その後に試験荷重を従来

のkgf単位に換算した値で付ける。

例 試験荷重が2.942Nで,硬さの数値が1 483であるとき,この結果の表示は,1 480HV 0.3とする。

10. 平均線膨張係数試験

11

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 装置及び器具 装置及び器具は,次による。

(1) 伸び検出器 少なくとも1μmの変位が検出できるもの。

(2) 電気炉 毎分5℃以下の昇温速度で制御できるもの。

(3) 温度計 精度がJIS Z 8704のC級又はこれと同等以上の熱電対温度計。

(4) 記録計 温度と伸びを記録できるもの。

(5) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

10.2 試験片 試験片の形状は柱状とし,長さは10〜50mmで,断面積は3〜50mm2とする。

なお,試験片の両端は軸方向に垂直に研磨して平行度が0.05mm以下とする。

10.3 試験方法 試験方法は,次による。

(1) 試験片の長さをあらかじめマイクロメータを用いて測定する。

(2) 試験片を装置に取り付け,15分間放置した後,毎分5℃以下で昇温し,試験片の伸びを自動記録する。

温度範囲はT1〜300℃とする。

なお,必要であればT1〜600℃又はT1〜1 000℃も適用してもよい。

特別の場合には,T1〜100℃を適用してもよい。この場合,昇温速度を遅くし,20℃以下の温度から

測定開始すべきである。

なお,T1は20℃又は40℃とする。

10.4 計算 平均線膨張係数は,次の式によって計算する。

(

)

1

2

2

1

T

T

L

L

T

T

−

∆

=

−

α

ここに,

αT1−T2: 温度T1〜T2℃における平均線膨張係数 (K−1)

∆L: 加熱による試験片の伸び (mm)

L: 温度T2における試験片の長さ (mm)

T1: 測定温度範囲の低い方の温度 (℃)

T2: 測定温度範囲の高い方の温度 (℃)

石英ガラスによる示差式又は押棒式伸び検出器を用いた場合は,次の式によって計算する。

(

)

2

sio

1

2

2

1

α

α

+

−

∆

=

−

T

T

L

L

T

T

ここに,

αsio2: 石英ガラスの平均線膨張係数=0.54×10−6 (K−1)

11. 熱衝撃耐力試験

11.1 装置及び器具 装置及び器具は,次による。

(1) 電気炉 自動温度調節器付電気炉。1 000℃まで昇温可能で,温度の精度は±5℃に保たれるもの。又

は300℃まで昇温可能で,温度の精度は±2℃に保たれるもの。

(2) 水槽 試験片の大きさに見合う適当な大きさ(3)の水槽で,水温を0〜30℃(4)に調節できるもの。

注(3) 試験片投入後の水温上昇が1℃以下。

(4) 氷水が望ましい。

(3) 検査液 検査液は,浸透性のよい着色液。

(4) 温度計

(a) 水槽測温用 JIS B 7410に規定する最小目盛1℃のアルコール温度計。

(b) 電気炉測温用 精度がJIS Z 8704のC級又はこれと同等以上の熱電対温度計。

12

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 恒温槽 105〜120℃に調節できるもの。

11.2 試験片 7.2又は受渡当事者間の取決めによる。

11.3 試験方法 試験方法は,方法A又は方法Bのいずれかによる。

11.3.1 方法A−曲げ強さ試験

(1) 試験片を少なくとも5個規定温度に保った電気炉中で30分間保持した後,直ちに水槽に漬けて5分間

放置する。次に乾いた布でよくぬぐい,温度120℃で2時間乾燥した後,室温付近まで冷却する。

電気炉の規定温度は,水槽の温度より最初は100℃高い温度とする。ただし,熱衝撃耐力が高いと

思われる材料を試験するときは,100℃以上の温度差から始めてもよい。

(2) 次に7.によって曲げ強さを測定する。

(3) (2)の試験が終了したら電気炉の温度を50℃ずつ上昇させ,平均の曲げ強さが熱衝撃前の値の32に減少

するまで繰り返し試験を行う。

11.3.2 方法B−外観クラック試験

(1) 方法A(1)と同じ処理をする。

(2) 検査液によってクラック調査をする。

(3) 目視でクラックが検出できない場合は,電気炉の温度を10℃ずつ上昇させ,2個以上クラックが発生

するまで繰り返す。

なお,熱衝撃の温度差が200℃以上になったときは25℃ずつ上昇させてもよい。

11.4 計算

11.4.1 方法A 熱衝撃前の32の曲げ強さになったときの温度差を補間して求める。

11.4.2 方法B 2個以上のクラックが生じた最も低い温度差。

12. 比熱容量試験

12.1 レーザフラッシュ法

12.1.1 装置及び器具 装置及び器具は,次による。

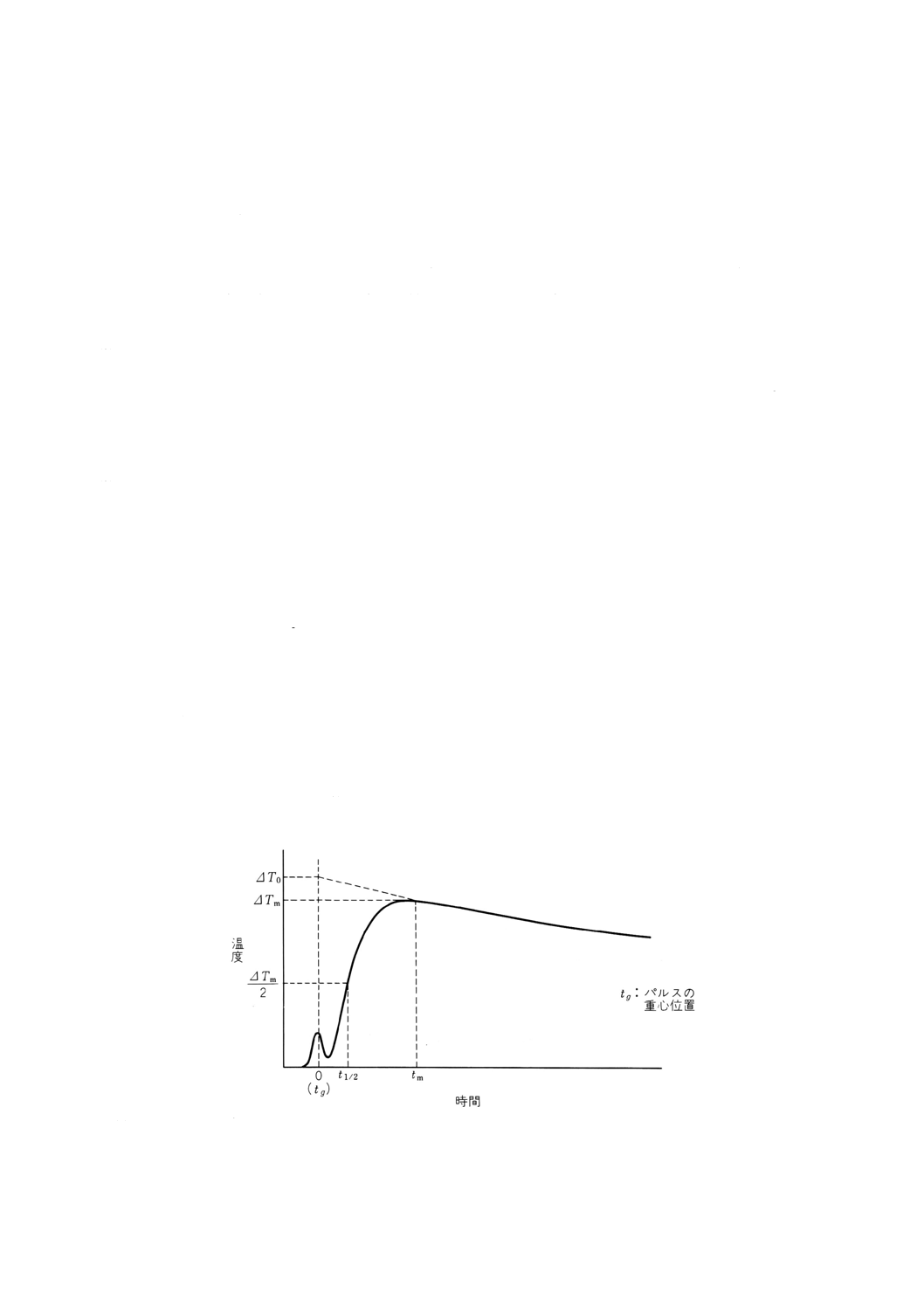

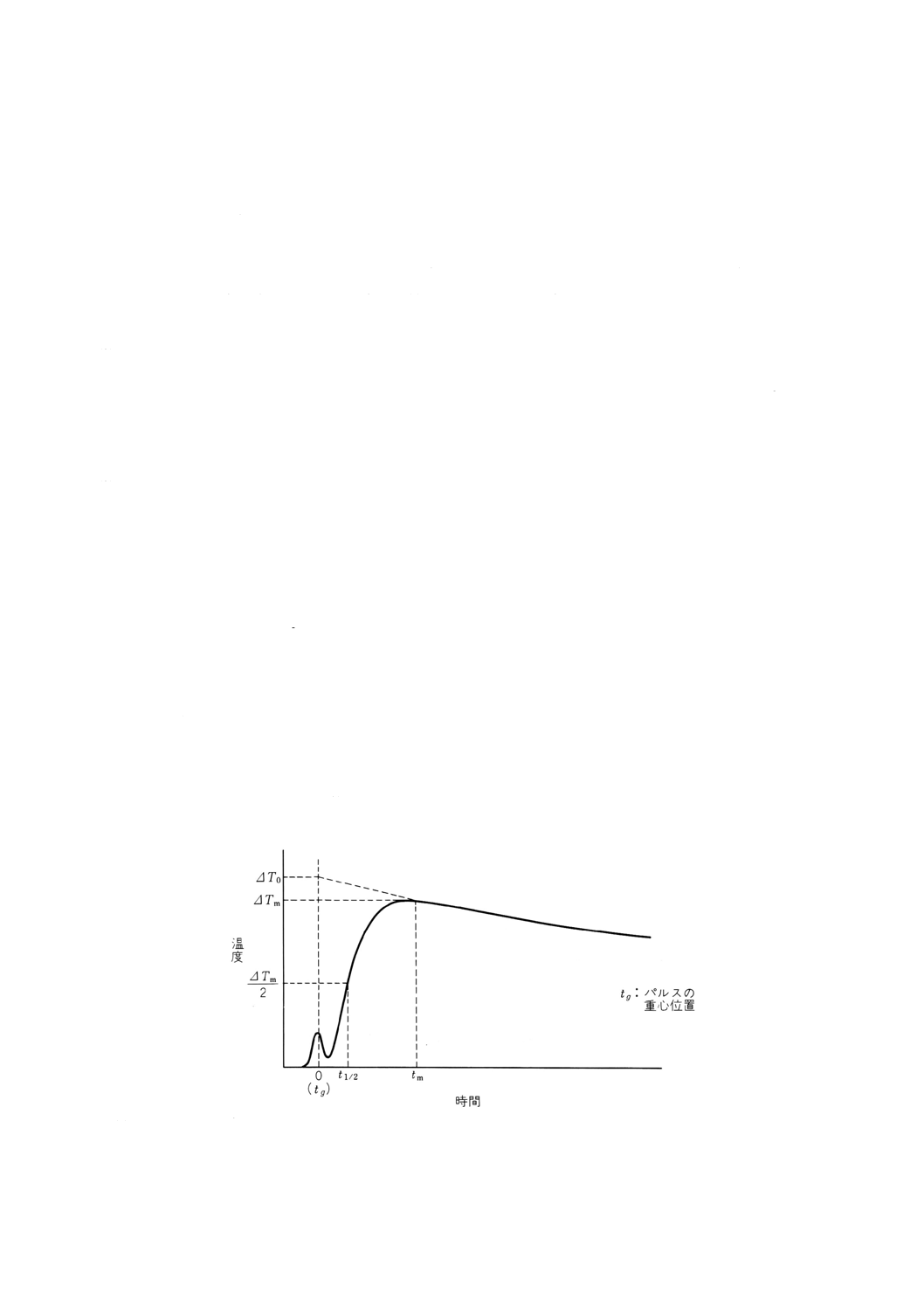

(1) 装置 装置は,試験片の表面にレーザパルスを照射したときの試験片裏面の温度−時間曲線(図9参

照)を利用して比熱容量を計算するためのもので,次の機能をもつものとする。

図9 試験片裏面の温度−時間曲線

(a) 試験片ホルダ 試験片からの放射が少なく,試験片をレーザ光に垂直に保持できると同時に,側面

及び裏面への散乱光が十分に少ないもの。

13

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 温度計 線径が0.1mm以下の熱電対温度計。

(c) レーザ強度計測装置 レーザ光をハーフミラーで一定比に分割し,相対強度を測定時間内で誤差3%

以内の再現精度で測定できるもの。

(d) 発光装置 試験片近傍で直径10mm以上のレーザパルスをそのパルス幅が0.1〜3msで発光できるも

の。

(e) 計測回路と記録 計測回路は,20Hz以上の応答性をもち,温度−時間曲線を自動記録できるもの。

(2) はかり 感量0.1mg以上のもの。

12.1.2 試験片 試験片は,直径8〜10mm,厚さ4mm以下の円板(5)で,表裏面の平行度は厚さの0.5%以

下とする。

また,表面粗さはJIS B 0601に規定する1.6Sとする。

注(5) 試験片単独の熱容量が受光板などを含む全試験片の熱容量に対し70%以下にならないことが望

ましい。

12.1.3 試験方法 試験方法は,次の順で行う。

(1) 試験片及び受光板の質量をはかりを用いて測定する。

(2) 吸収熱量の測定 レーザパルスの試験片への吸収熱量は,次の手順で評価する。

(a) 試験片と類似形状の標準試験片(6)を準備し,その裏面に線径0.1mm以下の熱電対を導電性ペースト

で接着する。

注(6) 純度99.9%以上のサファイア又はニッケル。標準試験片の比熱容量は,JIS R 1611による。

(b) 標準試験片の表面にシリコーングリースを微量塗布し,受光板(7)を密着する。このとき,シリコー

ングリースの質量を測定しておく。

注(7) グラッシーカーボン又は黒化処理アルミニウム。

(c) レーザパルスを照射し,指数関数的に減衰する標準試験片の温度−時間曲線から指数関数を用いて

レーザ照射時間 (t=0) まで補外したときの補外温度∆T0(8)及びそのときのレーザ光の相対強度qを

求める。

注(8) ∆T0は10℃を超えないこと。

(d) 吸収熱量Qは,次の式によって計算する。

Q (J) = (C1m1+C2m2+C3m3) ∆T0

ここに, C1: 標準試験片の比熱容量 [J/ (kg・K)]

C2: 受光板の比熱容量 [J/ (kg・K)]

C3: 接着剤の比熱容量 [J/ (kg・K)]

m1: 標準試験片の質量 (kg)

m2: 受光板の質量 (kg)

m3: 接着剤の質量 (kg)

(e) 吸収熱量Qとレーザ光qの関係を,次の一次式で求めておく。

Q=a+b・q

ここに,

a, b: 定数

(3) 室温における比熱容量の測定 (2)と同様に試験片の補外温度∆T0及びそのときのレーザ光の相対強度

qを求める。試験片の室温における比熱容量CRは,次の式によって計算する。

(

)

[

]

m

m

C

m

C

T

Q

C

−

−

∆

=

3

3

2

2

0

R

K

kg

J/

14

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Q=a+b・q

m: 試験片の質量 (kg)

C2: 受光板の比熱容量 [J/ (kg・K)]

C3: 接着剤の比熱容量 [J/ (kg・K)]

m2: 受光板の質量 (kg)

m3: 試験片測定時の接着剤の質量 (kg)

(4) 高温における比熱容量の測定

(a) 試験片に熱電対を接着した後,試験片表面にカーボンの受光膜を塗布する。

(b) 試験温度範囲において試験片及び受光膜に影響を与えない雰囲気にする。

(c) (2)と同様に室温において試験片の補外温度∆T0・R及びそのときのレーザ光の相対強度qRを求める。

(d) 試験片を所定の温度まで加熱し,試験片温度が安定したときの温度をTbとする。レーザパルスを照

射し,試験片の補外温度∆T0及びそのときのレーザ光の相対強度qを求める。

(e) 温度Tにおける比熱容量CHは,次の式によって計算する。

(

)

[

]

R

R

R

H

C

q

q

T

T

K

kg

J

C

∆

∆

=

0

0

/

ここに,

2

0

T

T

T

b

∆

+

=

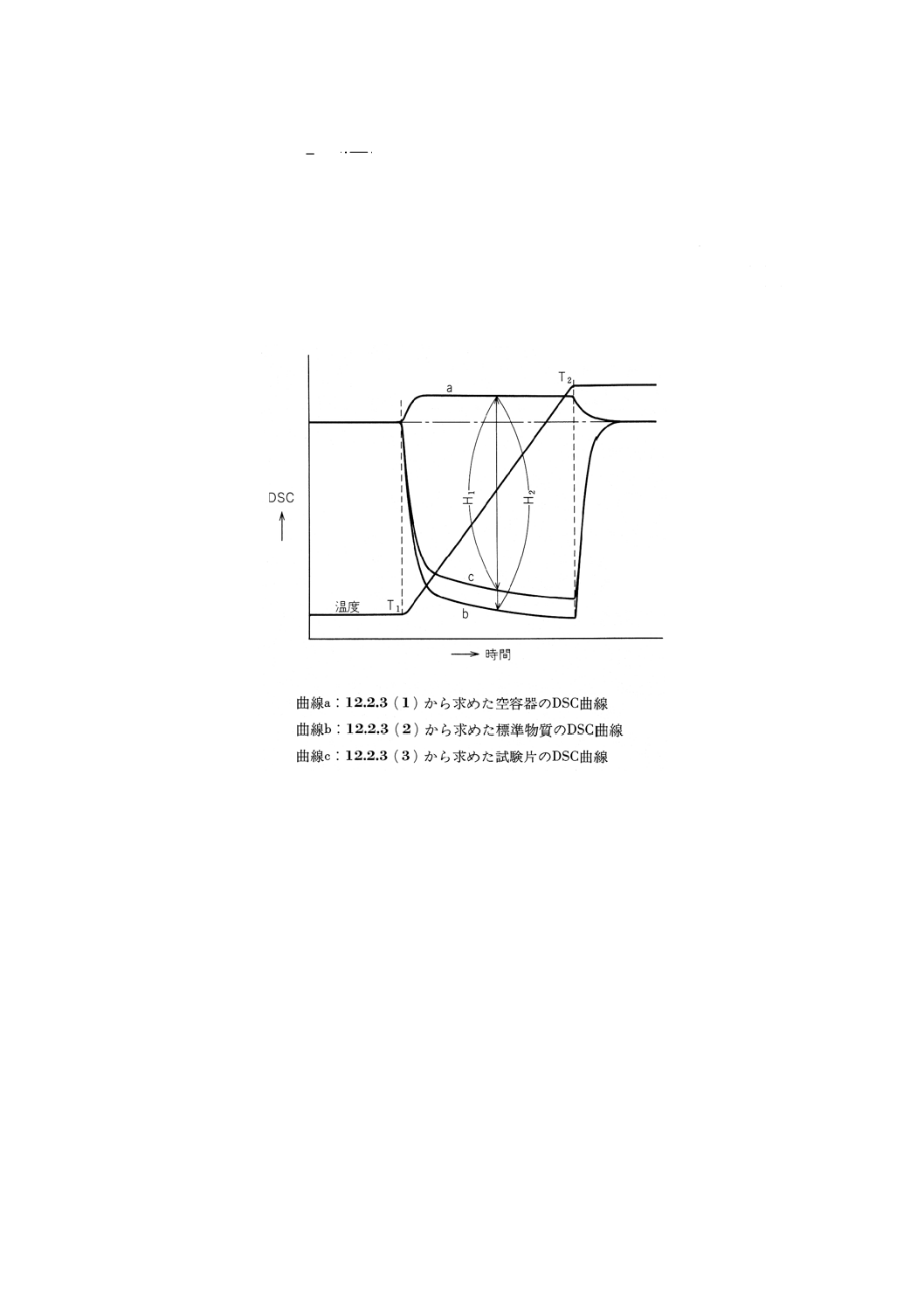

12.2 DSC法

12.2.1 装置及び器具 装置及び器具は,次による。

(1) DSC装置 二つの容器ホルダをもち,そのホルダの熱容量が同等で,かつ,同一な熱交換条件で加熱

冷却が可能である構造。入力補償形DSCの場合は,試験片及び標準物質の温度が等しくなるように標

準物質と試験片とに加えた単位時間当たりの熱エネルギーの入力の差が測定できるように構成されて

いること。熱流束形DSCは,試験片と標準物質との温度差が単位時間当たりの熱エネルギーの入力の

差に比例するように構成されていること。

また,加熱冷却速度を毎分10℃に制御できる電気炉を具備しているものとする。

(2) はかり 感量0.1mg以上のもの。

12.2.2 試験片 試験片は,質量30〜60mgの焼結品又はその粉砕品とする。焼結品形状は,容器に無理な

く入り,かつ,試験片と容器の底が密着できるものとする。

12.2.3 試験方法 試験方法は,次の順で行う。

(1) 空容器測定 ふたを固定した空容器を容器ホルダに載せ,測定開始温度 (T1) で等温ベースラインを

求めた後に毎分10℃で昇温し,DSC曲線を求める。測定終了温度 (T2) で昇温を止め,等温ベースラ

インを求める。このとき,T1とT2の温度差は100〜200℃とし,これより広い温度域を測定する場合

は,二つ以上の区間に分けて測定する。この際,約20℃の温度範囲を重複させる。

(2) 標準物質測定 はかりを用いて0.1mgまで量り取った標準物質(純度99.9%以上のα−アルミナ)を容

器に入れ,ふたを固定して容器ホルダに装着し,(1)と同様の操作を行う。

(3) 試験片測定 はかりを用いて0.1mgまで量り取った試験片を容器に入れ,ふたを固定して容器ホルダ

に装着し,(1)と同様の操作を行う。

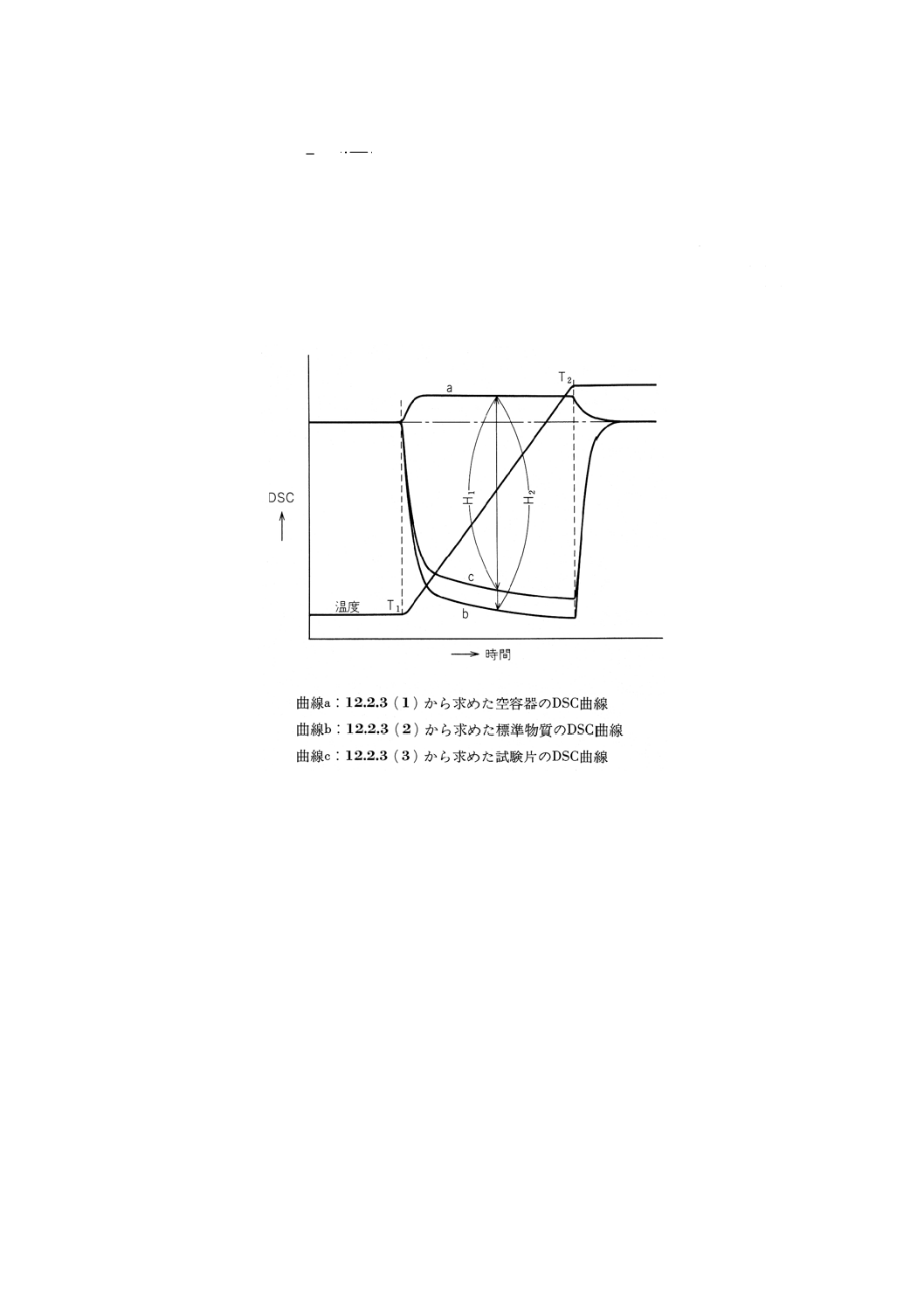

12.2.4 計算 12.2.3(1)〜(3)で求めた三つのDSC曲線を縦軸に平行移動させ,T1及びT2の等温ベースライ

ンが互いに重なり合うようにする(図10参照)。各温度の比熱容量は,空容器,試験片を入れた容器及び

標準物質を入れた容器でのDSC曲線の縦軸方向の差から次の式によって計算する。

15

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

p

2

1

p

C

m

m

H

H

C

′

′

=

ここに,

Cp: 試験片の比熱容量 [J/ (kg・K)]

m': 試験片の質量 (kg)

m': 標準物質の質量 (kg)

Cp: 標準物質の比熱容量(表3による。) [J/ (kg・K)]

H1: 空容器と試験片とのDSC曲線の縦軸方向の差 (W)

H2: 空容器と標準物質とのDSC曲線の縦軸方向の差 (W)

図10 DSCによる比熱容量の求め方の例

16

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

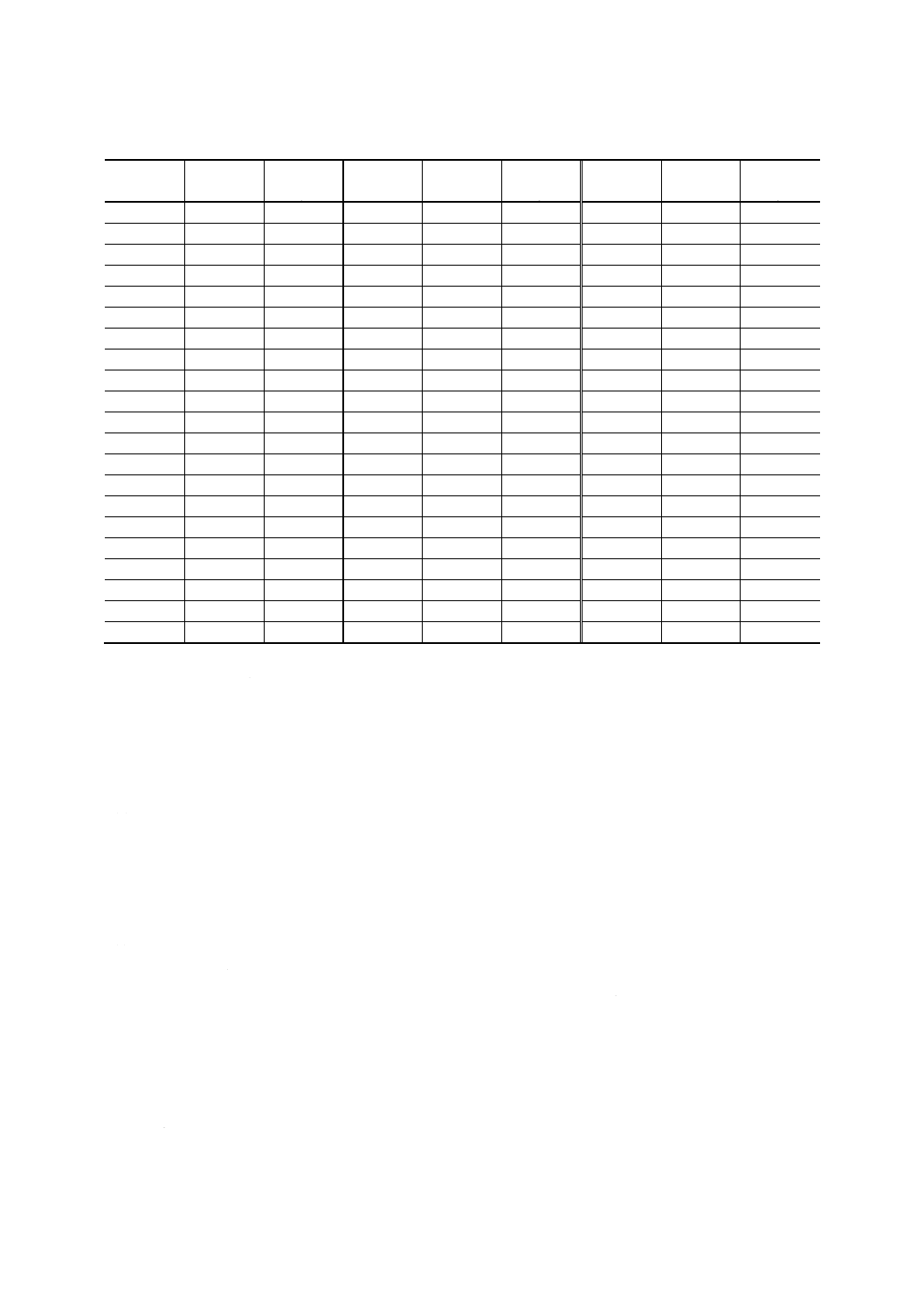

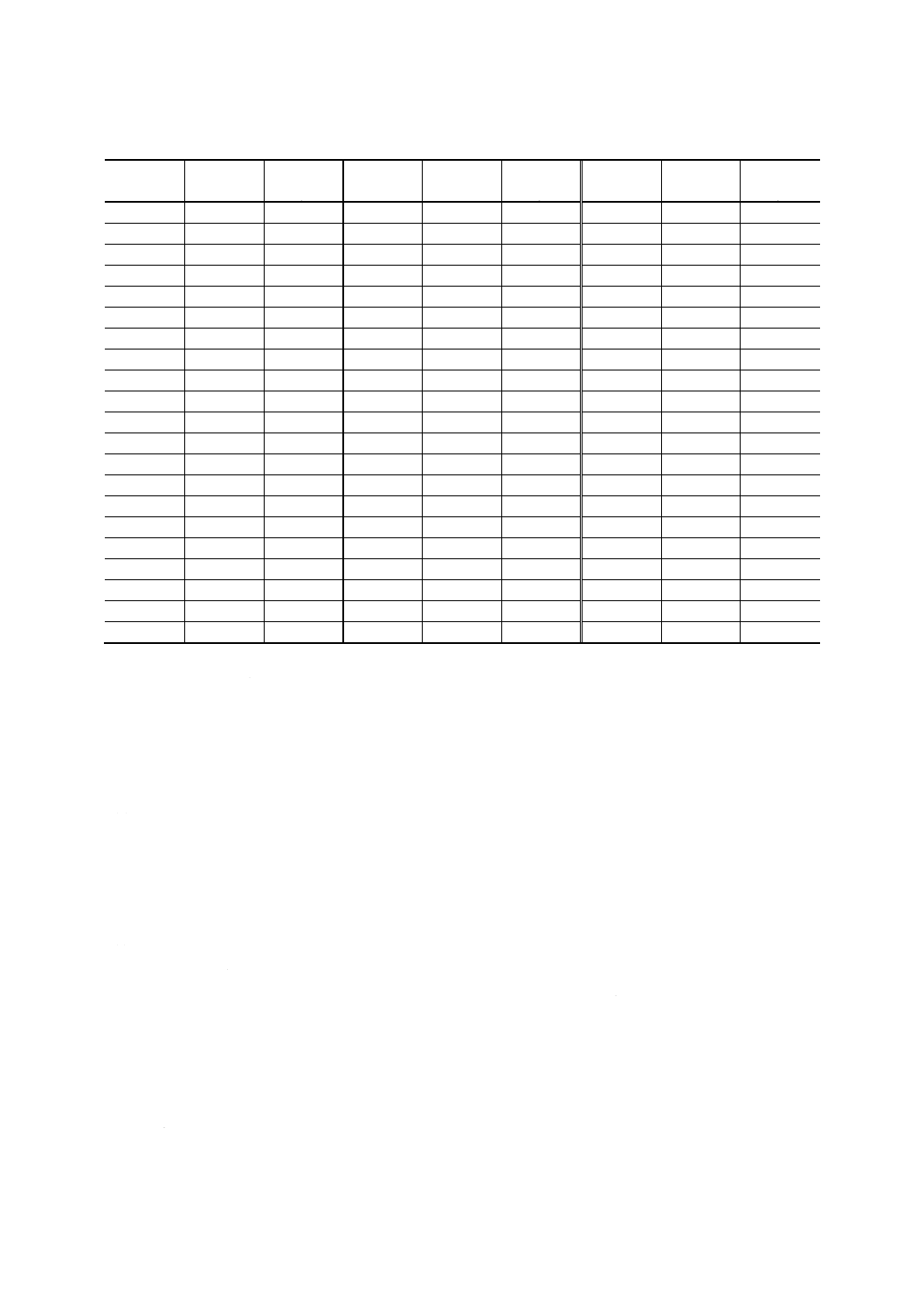

表3 標準物質(α−アルミナ)の比熱容量

絶対温度

K

℃

比熱容量

J/ (kg・K)

絶対温度

K

℃

比熱容量

J/ (kg・K)

絶対温度

K

℃

比熱容量

J/ (kg・K)

120

−153.15

196.9

330

56.85

837.2

540

266.85

1 069.2

130

−143.15

235.0

340

66.85

854.8

550

276.85

1 075.6

140

−133.15

274.0

350

76.85

871.3

560

286.85

1 081.6

150

−123.15

313.3

360

86.85

887.1

570

296.85

1 087.5

160

−113.15

352.5

370

96.85

902.0

580

306.85

1 093.1

170

−103.15

391.3

380

106.85

916.1

590

316.85

1 098.6

180

−93.15

429.1

390

116.85

929.5

600

326.85

1 103.8

190

−83.15

465.9

400

126.85

942.3

610

336.85

1 108.8

200

−73.15

501.4

410

136.85

954.4

620

346.85

1 113.6

210

−63.15

535.5

420

146.85

966.0

630

356.85

1 118.2

220

−53.15

568.2

430

156.85

977.0

640

366.85

1 122.7

230

−43.15

599.4

440

166.85

987.5

650

376.85

1 127.0

240

−33.15

629.2

450

176.85

997.5

660

386.85

1 131.3

250

−23.15

657.6

460

186.85

1 007.0

670

396.85

1 135.3

260

−13.15

684.5

470

196.85

1 016.0

680

406.85

1 139.2

270

−3.15

710.1

480

206.85

1 024.7

690

416.85

1 143.0

280

6.85

734.2

490

216.85

1 033.0

700

426.85

1 146.7

290

16.85

757.1

500

226.85

1 040.8

720

446.85

1 153.7

300

26.85

778.8

510

236.85

1 048.4

740

466.85

1 160.4

310

36.85

799.4

520

246.85

1 055.6

760

486.85

1 166.7

320

46.85

818.8

530

256.85

1 062.6

780

506.85

1 172.6

13. 熱拡散率試験及び熱伝導率試験

13.1 装置及び器具 装置及び器具は,次による。

(1) 装置 試験片の表面にレーザパルスを照射したときの試験片裏面の温度−時間曲線(図9参照)を利

用して熱拡散率を計算するためのもので,次の機能をもつものとする。

(a) 試験片ホルダ 12.1.1(1)(a)による。

(b) 温度計 熱拡散率試験の温度−時間曲線は非接触温度計(10kHz以上の応答性をもつ赤外線検出器

など)によって計測する。試験温度は,試験片又は試験片直近の試験片ホルダ部に接着した熱電対

で測定できること。

(c) 発光装置 12.1.1(1)(d)による。

(d) 雰囲気制御装置 試験に適した温度及び雰囲気に制御できるもの。

(e) 計測回路と記録 計測回路は,20kHz以上の応答性をもち,温度−時間曲線を自動記録できるもの。

(2) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(3) ダイヤルゲージ JIS B 7503に規定する1級又はこれと同等以上の精度をもつもの。

13.2 試験片 12.1.2による(9)。

注(9) 試験片の厚さは,試験片のt1/2が3τ〜100msの範囲とする。τはパルス幅を表す。

13.3 試験片の表面処理 試験片の表裏面にカーボンを薄く均一に塗布する。ただし,透光性がある試験

片については,遮光のため金などの金属膜を蒸着してからカーボンを塗布する。

13.4 試験方法 試験方法は,次の順で行う。

(1) パルスの重心測定 パルスの重心tgを次のいずれかの方法によって測定する。

17

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) リアルタイム法 レーザパルスの部の波形を非接触温度計と同じ程度の応答性をもつ検出器で測定

し,観測波形から直接重心位置を算定する。

(b) 積分法 ハーフタイム(10)が3μs以下の金属薄板の温度−時間曲線において2m

T

∆に達する時間を重心

とする。

注(10) パルスの重心位置を時間軸の原点tgとし,裏面温度飽和値∆Tmの21の温度に達するまでの時間。

(c) 補外法 厚さdの異なる同種の試験片について,d2に対してハーフタイムをプロットし,直線関係

がある場合,直接時間軸交点を重心とする。10μs以内の精度で重心が評価できるような標準試験片

を用いること。

(2) 試験片の厚さを,外側マイクロメータ又はダイヤルゲージを用いて測定する。

(3) 試験温度範囲において,試験片が化学的な変化を受けない雰囲気とする。

(4) 照射前において,雰囲気ないし試験片ホルダの温度変動が安定した後レーザパルスを照射し,温度−

時間曲線との関係を求める。

(5) 温度−時間曲線からハーフタイムt1/2を求める。

13.5 計算

(1) 熱拡散率αは,次のいずれかの式によって計算する。

(

)

(

)

2

/1

2

2

1

2

8

138

.0

/s

m

t

e

d

k

k

+

=

α

α(11)(

)

(

)

h

e

d

4

/s

m

2

2

+

−

=

ここに,

d: 試験片の厚さ (m)

k1: レーザパルスの不均一性に関する補正係数

k2: 試験片からの熱損失に関する補正係数

e: 室温から試験温度までの試験片の厚さ方向の熱膨張 (m)

h: 温度−時間曲線の立ち上がり領域 (0<T<∆Tm) において,

m

T

T

∆を

求め,1n (t1/2・T) をt1に対してプロットしたとき得られる直線の

傾き (s)。ただし,

6.0

3.0

<

∆

<

m

T

T

とする。

注(11) この式は,k1>0.90又はk2 0.93の条件を満足するときに適用できる。

備考 k1及びk2については,それぞれの影響が3%,eについては1%を超えないと判断される場合は,

k1=k2=1.00,e=0.00とすることができる。

なお,補正係数k1及びk2の求め方はJIS R 1611に準じる。

(2) 熱伝導率λは,次の式によって計算する。

λ [W/ (m・K)] =α・ρB・C

ここに,

α: 熱拡散率 (m2/S)

ρB: かさ密度 (kg/m3)

C: 比熱容量 [J/ (kg・K)]

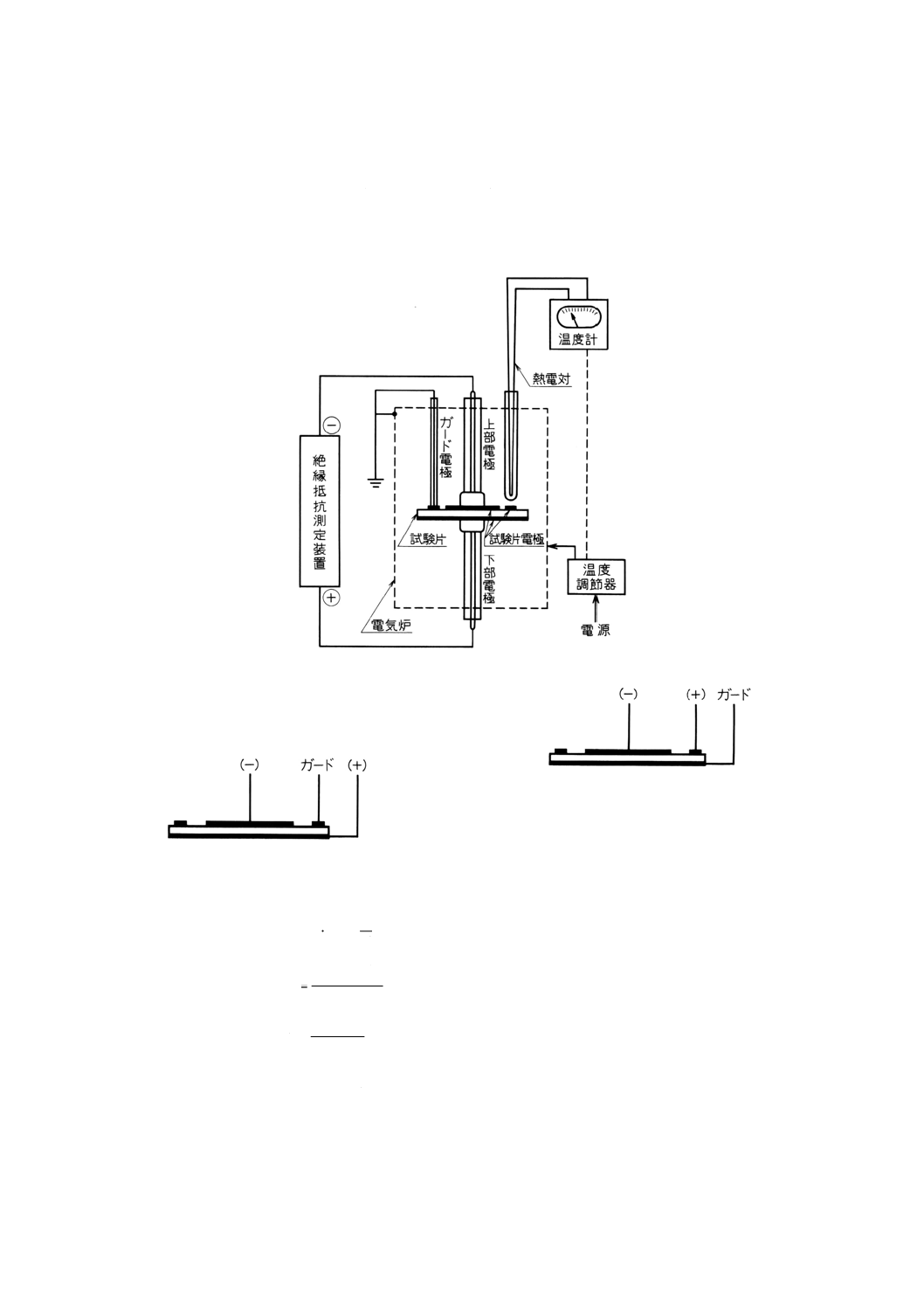

14. 体積抵抗率試験及び表面抵抗率試験

14.1 装置及び器具 装置及び器具は,次による。

(1) 高絶縁抵抗計 高絶縁抵抗計は,JIS C 1303に規定するもの又はこれと同等以上の性能をもつものと

する。

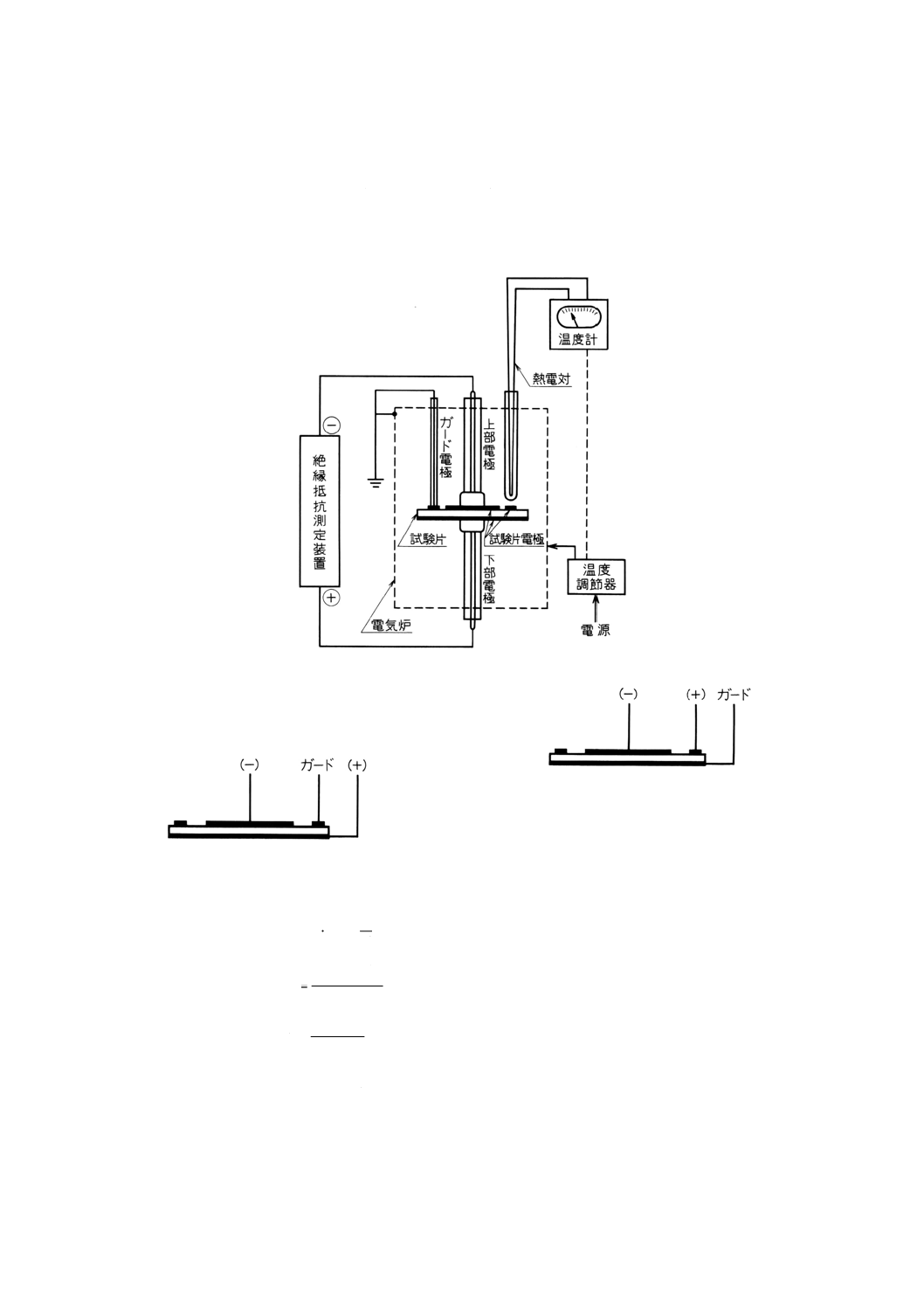

(2) 電気炉 電気炉は,試験片全体が均一に加熱できる構造で,測定用炉内電極及び温度検出端子を設置

できるようになっているもの。

18

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炉の温度は,800℃程度まで上昇できるもので誘導を避ける構造とし,外周の金属部分には接地用端

子を付ける。

(3) ノギス JIS B 7507に規定する1級で,最小読取長さ0.05mmのノギス又はこれと同等以上の精度を

もつもの。

(4) マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータ又はこれと同等以上

の精度をもつものとする。

(5) 恒温槽 120℃に調節できるもの。

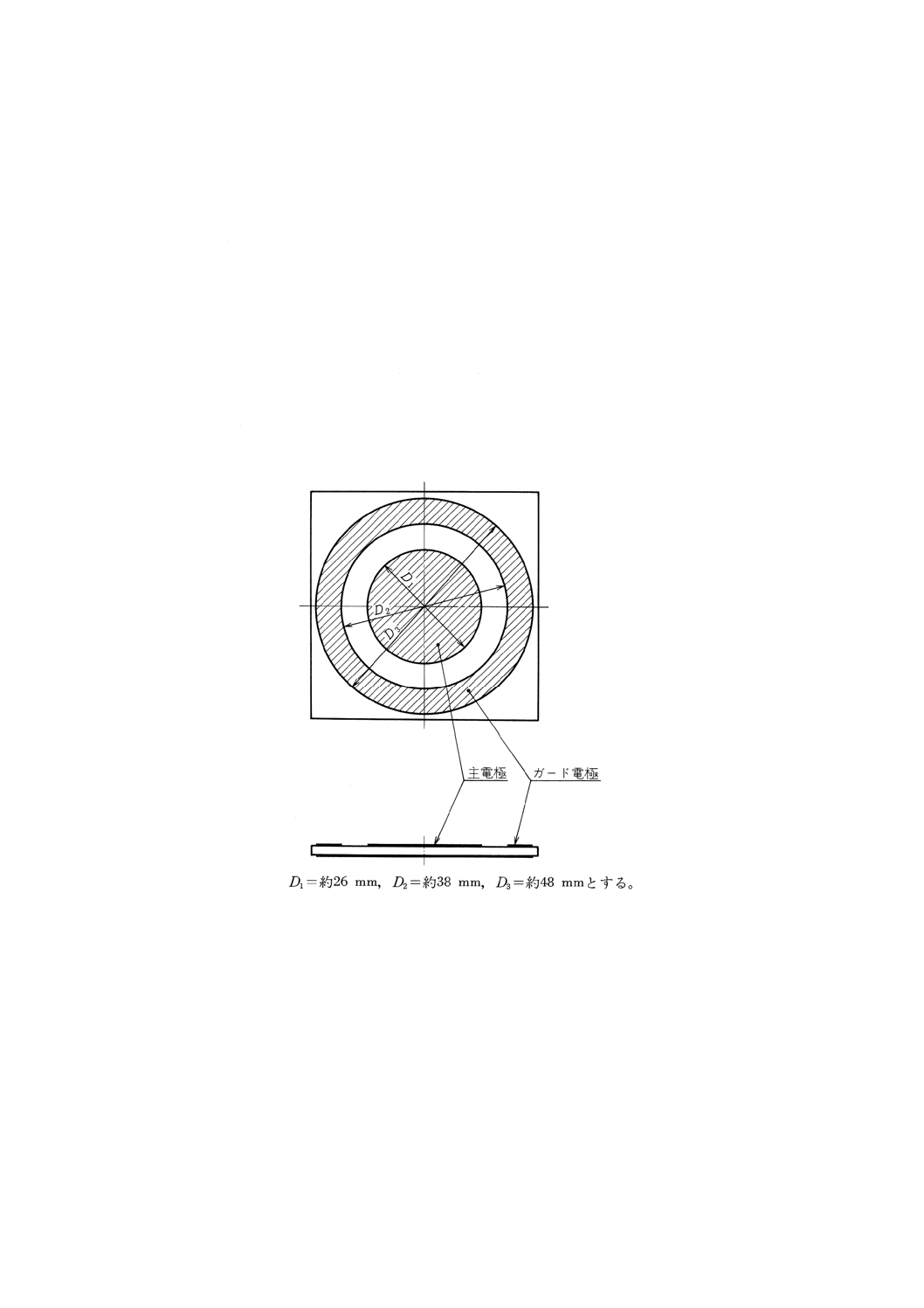

14.2 試験片

14.2.1 試験片の形状及び寸法

(1) 形状及び寸法 一辺が50mm以上の長方形板又は直径が50mm以上の円板とする。

(2) 厚さ 厚さは,1〜3mmとし,同一試験片の厚さの平行度は平均厚さの5%以下とする。

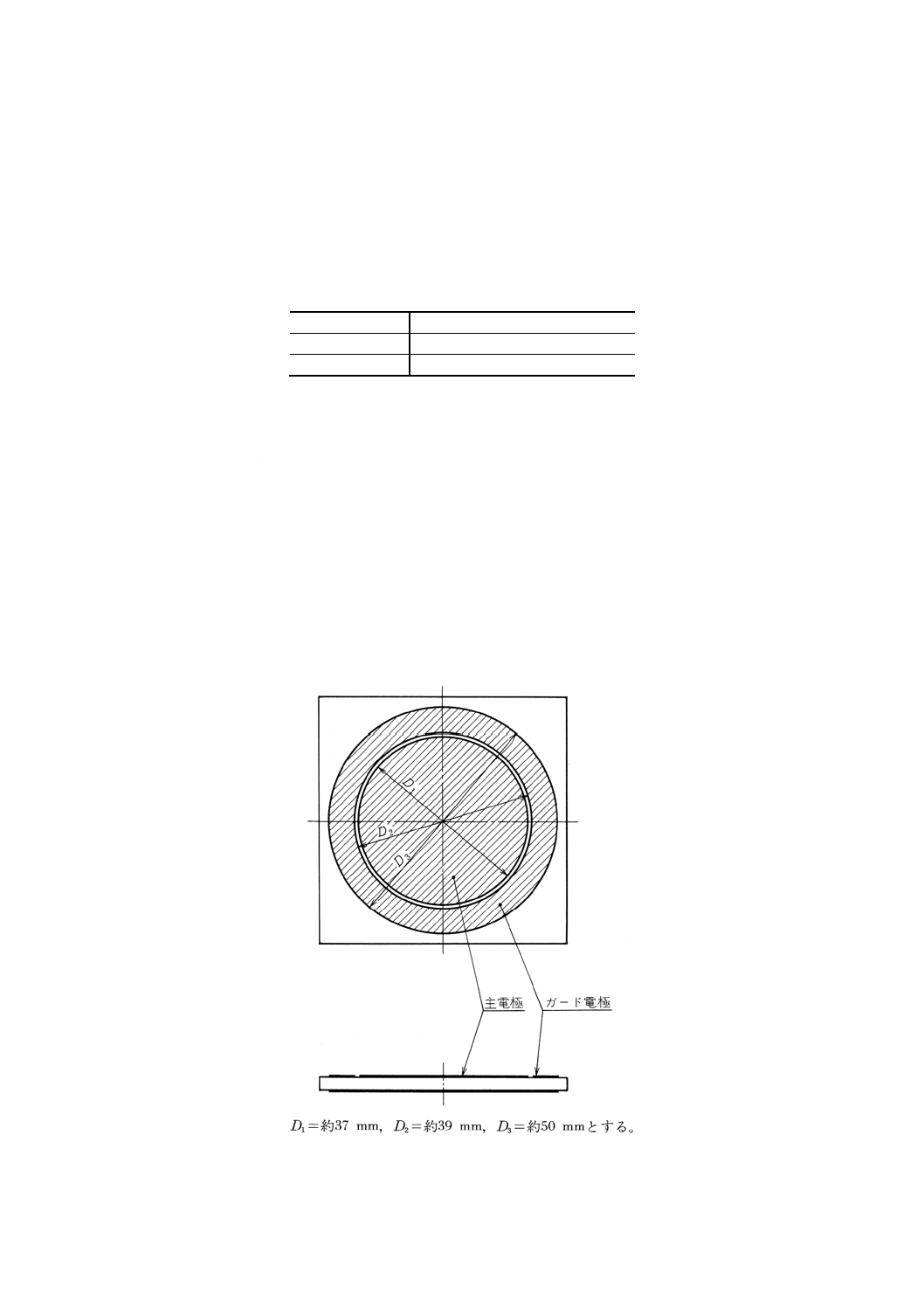

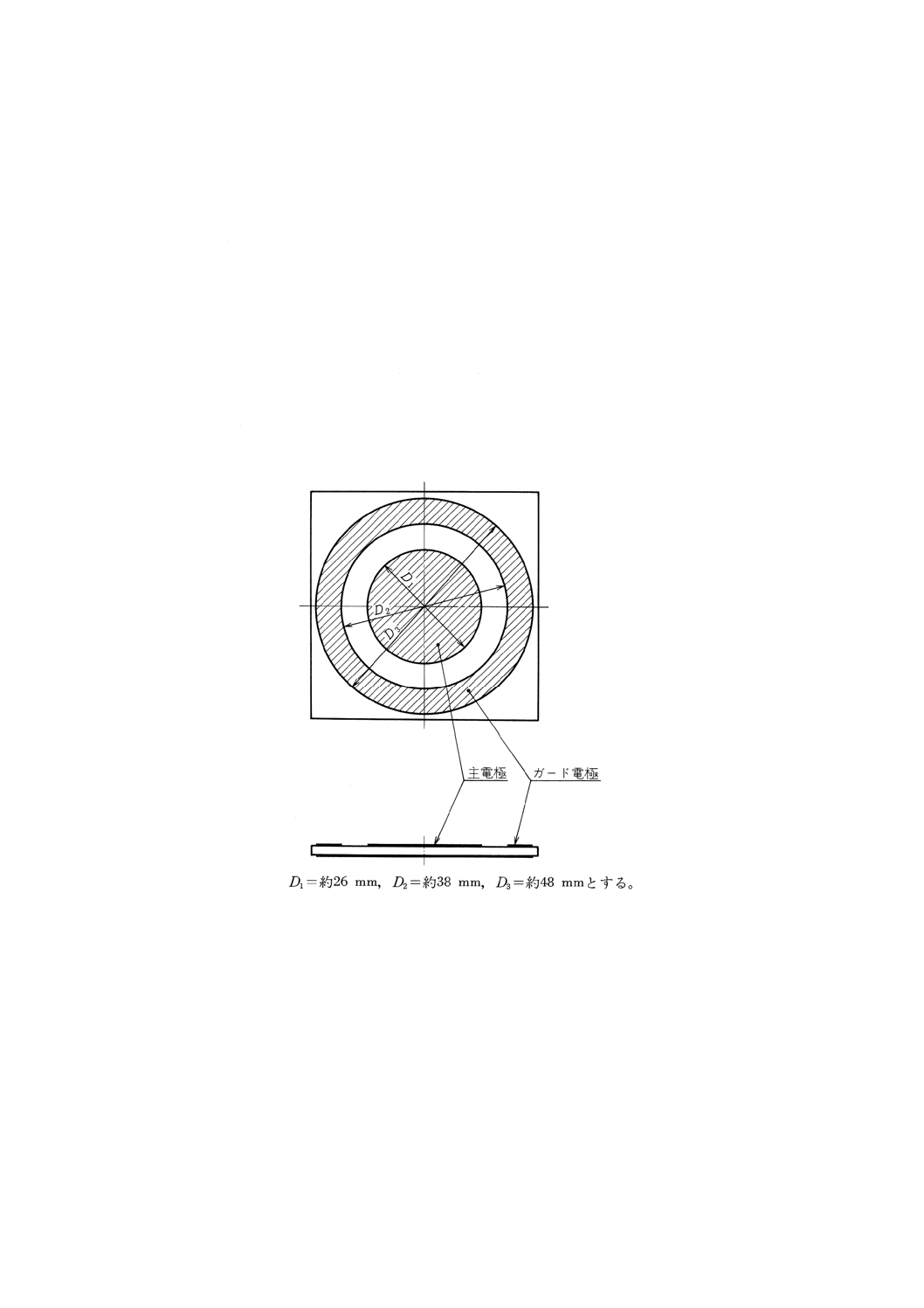

14.2.2 電極形状及び寸法 電極の形状及び寸法は,図11に示すとおりとする。

図11 試験片の電極付与方法

14.2.3 電極付与方法 導電性ペイントの焼付け,蒸着,スプレーなどの成膜方法が用いられる。導電材料

としては,銀,金,プラチナなどであるが,高温まで測定する場合には,そのマイグレーションのため銀

の使用は避けるべきである。

14.3 試験方法 試験方法は,次の順で行う。

(1) 電極を付与する前の試験片の厚さを,マイクロメータを用いて3か所を0.01mmの精度で測定し平均

値を求める。

(2) 試験片に電極を付与し,主電極の直径D1及びガード電極の直径D2をノギスを用いて0.05mmの精度

で測定する。

(3) 試験片を温度120℃で2時間以上乾燥した後,デシケータ内で冷却する。

(4) 試験片を温度20±2℃,相対湿度 (65±5)%の室内に16時間以上放置した後,高絶縁抵抗計によって

19

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体積抵抗及び表面抵抗を測定する。

(5) 次に電気炉に試験片を挿入し,5℃/min以下の割合で炉内の温度を800℃以下の任意の温度まで上昇又

は800℃以下の任意の温度から下降させながら,高絶縁抵抗計によって体積抵抗を測定する。

なお,精度が要求される場合は,ステップ昇温を行う(図12参照)。

図12 加熱用電気炉及び接続回路例

体積抵抗率測定の場合は図13,表面抵抗率測定の場合は図14のように回路を接続し,電源には直

流1000V以下を用いて1分間充電後測定する。

図13 体積抵抗測定回路

図14 表面抵抗測定回路

14.4 計算

(1) 体積抵抗率ρvは,次の式によって計算する。

(

)

v

v

m

R

d

A

=

Ω

ρ

(

)

4

2

1

g

D

A

+

=π

2

1

2

D

D

g

−

=

ここに, Rv: 体積抵抗 (Ω)

A: 主電極の有効面積 (m2)

g: 主電極とガード電極のすきま (m)

d: 試験片の厚さ (m)

D1: 主電極の直径 (m)

D2: ガード電極の直径 (m)

20

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 表面抵抗率ρsは,次の式によって計算する。

()

s

R

g

Dπ

ρ

m

s

=

Ω

2

2

1

m

D

D

D

+

=

ここに,

Rs: 表面抵抗 (Ω)

Dm: 平均直径 (m)

D1: 主電極の直径 (m)

D2: ガード電極の直径 (m)

14.5 結果の表示 結果の表示は,次による。

(1) 室温での体積抵抗率ρv及び表面抵抗率ρso

(2) 14.3(5)で測定した各温度での絶縁抵抗値から,14.4の式によって体積抵抗率ρvを計算する。縦軸にそ

の対数値log pv,横軸に絶対温度の逆数T1をプロットし,直線で結ぶ。

(3) (2)で求めた直線から,体積抵抗率が106Ω・m (100MΩ・cm) 及び104Ω・m (1MΩ・cm) になったとき

のT1の値を読み,摂氏温度に換算し,これをそれぞれtk100,tk1と表示する。

15. 絶縁破壊の強さ試験

15.1 装置及び器具

15.1.1 試験機 試験機は,次による。

(1) 変圧器 変圧器は,電圧調整装置と組み合わせた場合,試験破壊電圧の21を試験片に加えて電圧を変

化させた場合に,波高率(波高値と実効値との比)が1.34〜1.48に収まるものでなければならない。

変圧器は,波高値が簡単に求められない場合,試験電圧10kV未満では0.5kVA以上,100kV未満で

は5kVA以上のものを用いる。

(2) 回路遮断器 回路遮断器は,試験片の絶縁破壊によって流れる電流から変圧器及び電極を保護するた

め,破壊によって自動的に速やかに動作するものでなければならない。

(3) 保証抵抗 保護抵抗は,試験片の絶縁破壊時の電流又は電圧サージから変圧器を保護するため,試験

片と直列に挿入する場合には,その抵抗値は100kΩを超えてはならない。

(4) 電圧調整装置 電圧調整装置は,ほぼ一定の電圧上昇速度が得られるもので,可変比単巻変圧器,誘

導電圧調整器などを用いる。

また,発電機の界磁調整によるか,又は抵抗分圧器を用いてもよい。

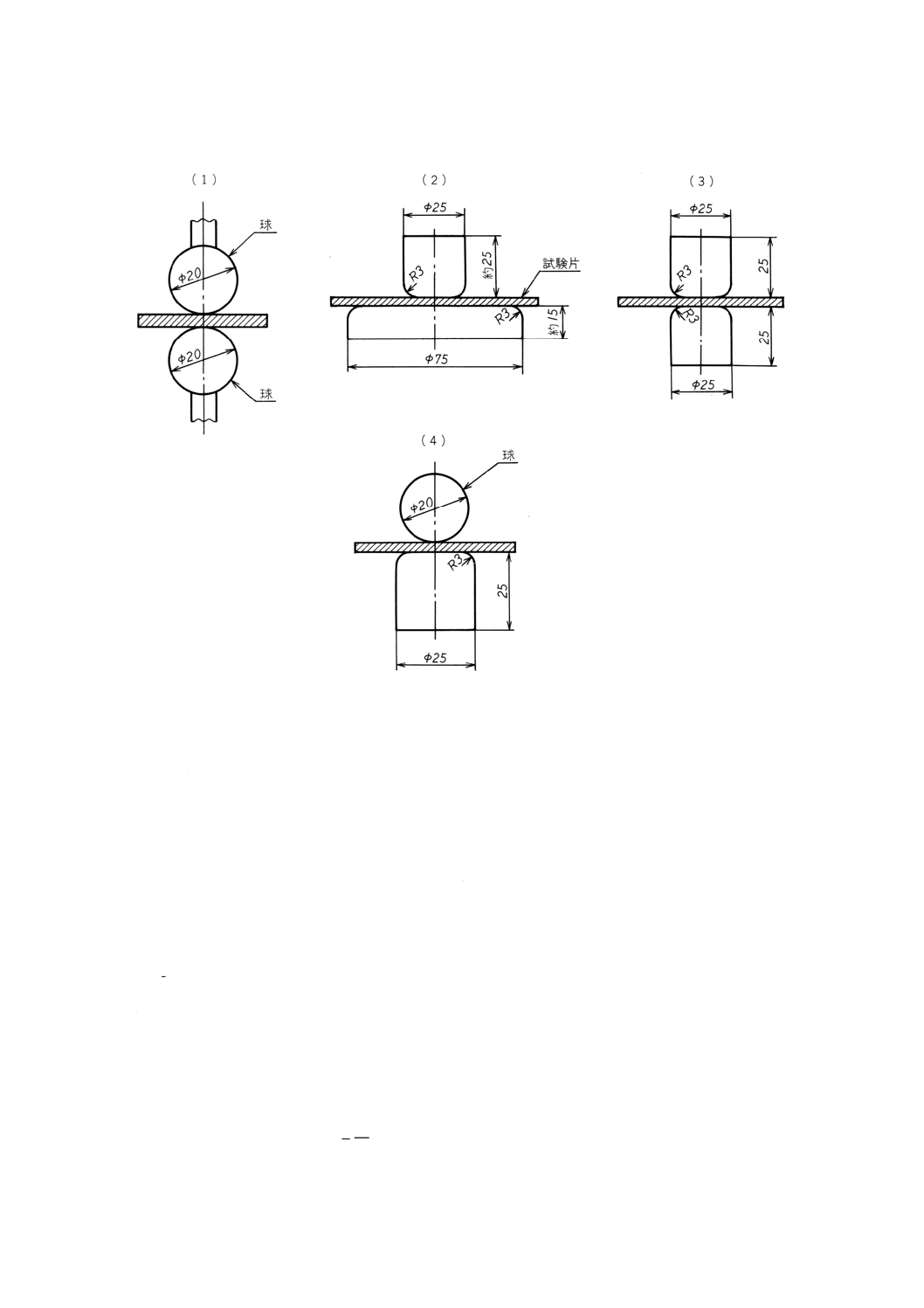

15.1.2 電極 電極は,図15による。電極間圧着力は,2〜4Nとする。

電極の材質は,黄銅,ステンレス鋼などとする。

21

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 電極

15.1.3 マイクロメータ マイクロメータは,JIS B 7502に規定する外側マイクロメータとする。

15.1.4 恒温槽 120℃に調節できるもの。

15.2 試験片 試験片は,次による。

(1) 形状及び大きさ 一辺が50mm以上の長方形板又は直径が50mm以上の円板とする。

(2) 厚さ 厚さは,0.5〜5.0mmとし,同一試験片の厚さの平行度は平均厚さの5%以下とする。

15.3 試験方法 法試験方法は,次の順で行う。

(1) 試験片の厚さをマイクロメータで測定する。

(2) 試験片を温度120℃で2時間以上乾燥した後,デシケータ内で冷却する。

(3) 試験片をJIS C 2320に規定する2号絶縁油中の電極間に装着する。

(4) 商用周波電圧を0から平均10〜20秒で絶縁破壊が起こるような一定の速さで上昇させる。又は破壊電

圧の21まで急速に上昇させ,その後は平均10〜20秒で破壊が起こるような一定の速さで上昇させるか

のいずれかとする。

(5) 絶縁破壊が生じたときの電圧を測定する。

15.4 計算 絶縁破壊の強さEsは,次の式によって計算する。試験回数は,特に規定がない限り,10回行

うこととし,その平均値をとる。

なお,計算結果には,試験片の厚さを明記する。

(

)

d

U

E

=

V/m

s

ここに, U: 絶縁破壊電圧 (V)

22

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d: 試験片の厚さ (m)

16. 比誘電率試験及び誘電正接試験

16.1 装置及び器具 装置及び器具は,次による。

(1) 測定器 測定器は,表4に規定する条件を満足するものとする。

なお,静電容量の確度は測定値の2%,誘電正接の確度は1×10−4であることが望ましい。

表4 測定器

測定周波数

48〜62Hz,0.8〜2kHz又は1MHz

測定周波数許容差

±20%

測定電圧

5Vrms以下

(2) マイクロメータ JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもつもの。

(3) ノギス JIS B 7507に規定する1級で,最小読取長さ0.02mmのノギス又はこれと同等以上の精度を

もつもの。

(4) 恒温槽 120℃に調節できるもの。

16.2 試験片

16.2.1 試験片の形状及び寸法

(1) 形状及び寸法 一辺が50mm以上の長方形板又は直径が50mm以上の円板とする。

(2) 厚さ 厚さは,0.5〜5.0mmとし,同一試験片の厚さの平行度は平均厚さの1%以下とする。

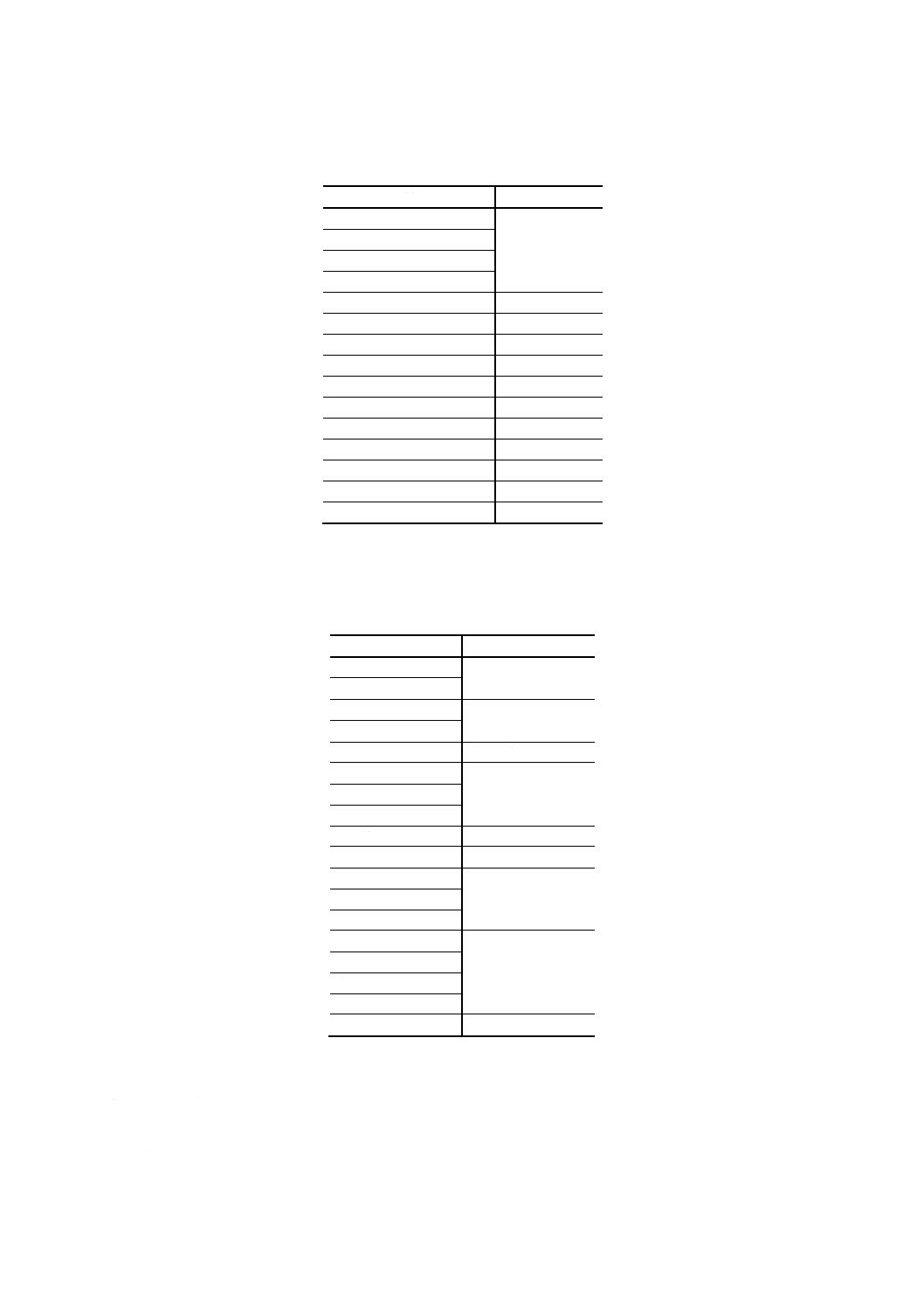

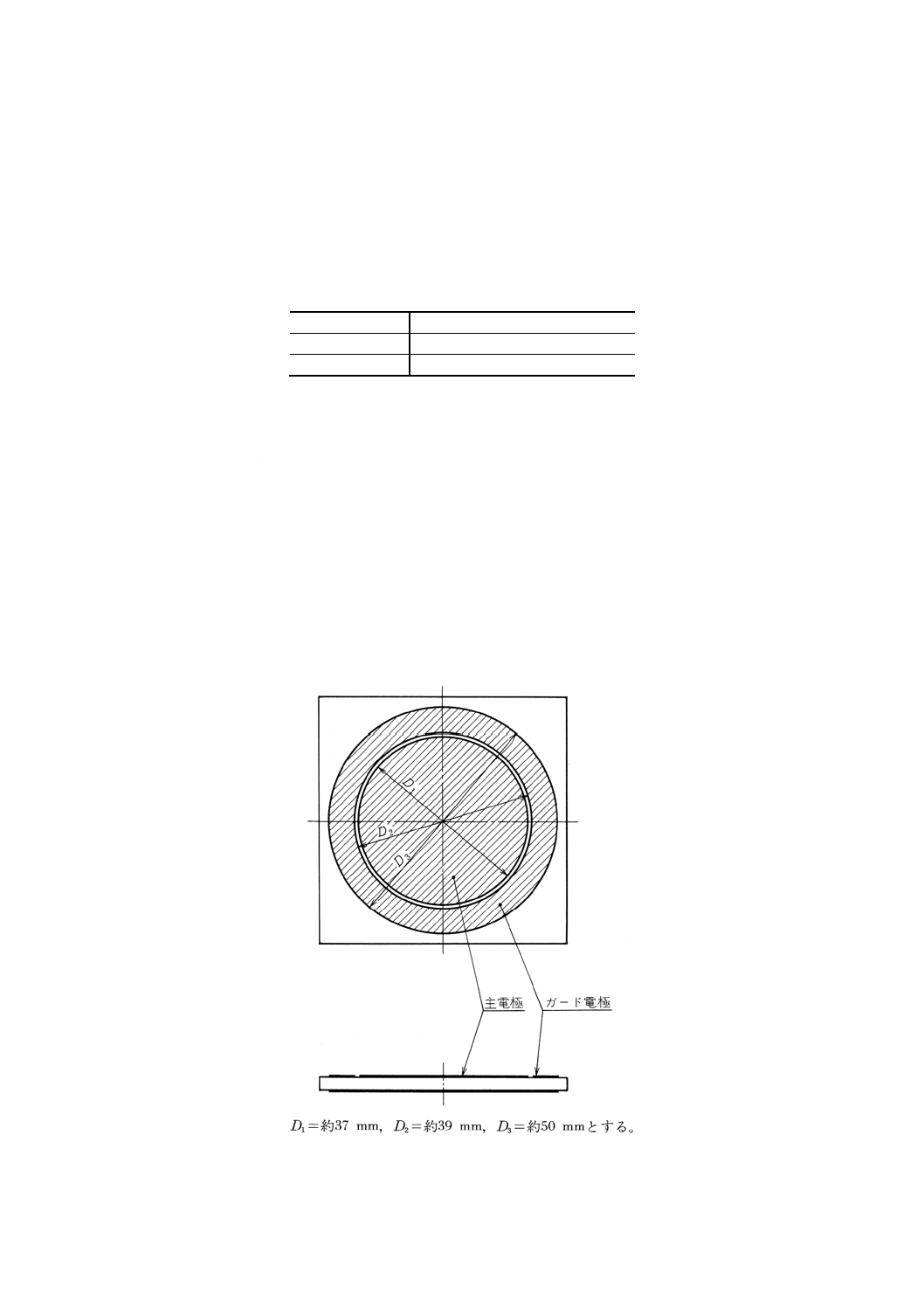

16.2.2 電極形状及び寸法 電極の形状及び寸法は,図16に示すとおりとする。主電極及びガード電極は,

それぞれ円板状及び環状であって主電極とガード電極の間の輪状のすきまは1.0±0.1mmとする。

図16 比誘電率及び誘電正接試験の電極構造

16.2.3 電極の付与方法 導電性ペイントの塗布,焼付け,蒸着,スプレーなどの成膜方法を用いる。

23

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.3 試験方法 試験方法は,次の順で行う。

(1) 電極を付与する前の試験片の厚さを,マイクロメータを用いて3か所を0.01mmの精度で測定し平均

値を求める。

(2) 試験片に電極を付与し,主電極の直径D1及びガード電極の直径D2をノギスを用いて0.05mmの精度

で測定する。

(3) 試験片を温度120℃で2時間以上乾燥した後,デシケータ内で冷却する。

(4) 試験片をデシケータから取り出し,温度20±2℃,相対湿度 (65±5) %で16時間以上放置した後,試

験片の主電極の静電容量Cx及び誘電正接を測定する。

なお,測定の際には装置全体に浮遊容量などによる測定誤差が極力少なくなるようにする。

16.4 計算 比誘電率εrは,次の式によって計算する。

0

x

r

C

C

=

ε

100

6.3

2

2

1

0

×

+

=

d

g

D

C

2

1

2

D

D

g

−

=

ここに,

Cx: 試験片の主電極の静電容量値 (pF)

C0: 主電極の面積及び試験片の厚さから算出した比誘電率ε=1

のときの静電容量値 (pF)

D1: 主電極の直径 (m)

g: 主電極とガード電極のすきま (m)

d: 試験片の厚さ (m)

D2: ガード電極の直径 (m)

関連規格 JIS C 2110 固体電気絶縁材料の絶縁耐力の試験方法

JIS C 5102 電子機器用固定コンデンサの試験方法

JIS K 7123 プラスチックの比熱容量測定方法

JIS R 1601 ファインセラミックスの曲げ強さ試験方法

JIS R 1602 ファインセラミックスの弾性率試験方法

JIS R 1610 ファインセラミックスのビッカース硬さ試験方法

IEC 250 Recommended methods for the determination of the permittivity and dielectric dissipation

factor of electrical insulating materials at power, audio and radio frequencies including metre

wavelengths

IEC 345 Method of test for electrical resistance and resistivity of insulating materials at elevated

temperatures

24

C 2141 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 2141 改正原案作成委員会 構成表

氏名

所属

(委員長)

一ノ瀬 昇

早稲田大学

吹 譯 正 憲

通商産業省機械情報産業局

稲 葉 裕 俊

工業技術院標準部

山 本 孝

防衛大学校

菱 田 俊 一

無機材質研究所

黒 木 勝 也

財団法人日本規格協会

山 岡 信 立

太陽誘電株式会社

高 橋 孝

株式会社東芝

石 森 太 郎

日本電気株式会社

小 林 喬

株式会社日立製作所

村 瀬 嘩 生

富士通株式会社

入 江 義 郎

松下電子部品株式会社

濱 野 文 雄

京セラ株式会社

岡 本 明

TDK株式会社

加 藤 正 利

株式会社住友金属セラミックス

小 池 保 夫

日本ガイシ株式会社

神 戸 六 郎

日本特殊陶業株式会社

(関係者)

角 田 悦 啓

工業技術院標準部

(事務局)

松 本 悌

日本電子材料工業会

佐 藤 秀 樹

日本電子材料工業会

JTS C 2141 改正原案作成委員会WG委員会 構成表

氏名

所属

(主査)

神 戸 六 郎

日本特殊陶業株式会社

小 梶 彰

京セラ株式会社

岡 本 明

TDK株式会社

山 口 輝 雄

鳴海製陶株式会社

小 池 保 夫

日本ガイシ株式会社

入 江 義 郎

松下電子部品株式会社

(事務局)

松 本 悌

日本電子材料工業会

佐 藤 秀 樹

日本電子材料工業会