C 2107:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験の一般条件 ················································································································ 3

3.1 前処理及び試験片の調製 ································································································· 3

3.2 測定値の処理 ················································································································ 3

4 厚さの測定 ······················································································································ 3

4.1 試験装置 ······················································································································ 3

4.2 試験片 ························································································································· 3

4.3 手順 ···························································································································· 3

4.4 結果 ···························································································································· 3

5 幅の測定························································································································· 3

5.1 A-1法 ·························································································································· 3

5.2 A-2法 ·························································································································· 4

5.3 A-3法 ·························································································································· 4

6 長さの測定 ······················································································································ 4

6.1 原理 ···························································································································· 4

6.2 A-1法−巻き回数測定方式 ······························································································· 4

6.3 A-2法−長さ検出器方式 ·································································································· 5

6.4 B法−実長測定方式 ········································································································ 6

7 腐食関連特性 ··················································································································· 6

7.1 概要 ···························································································································· 6

7.2 pH及び導電率測定用抽出水の調製 ···················································································· 7

7.3 抽出水のpHの測定 ········································································································ 7

7.4 抽出水の導電率の測定 ···································································································· 7

7.5 腐食性硫黄の検出 ·········································································································· 8

7.6 絶縁抵抗法 ··················································································································· 8

7.7 目視法 ························································································································· 9

7.8 電線引張強さ法 ············································································································· 9

8 引張強さ及び破断時の伸び ································································································ 11

8.1 試験装置 ····················································································································· 11

8.2 試験片 ························································································································ 11

8.3 手順 ··························································································································· 11

8.4 結果 ··························································································································· 11

9 低温特性························································································································ 12

C 2107:2011 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 原理 ··························································································································· 12

9.2 試験片 ························································································································ 12

9.3 手順 ··························································································································· 12

9.4 柔軟性 ························································································································ 12

9.5 絶縁耐力 ····················································································································· 12

9.6 結果 ··························································································································· 12

10 昇温貫通抵抗力 ············································································································· 13

10.1 装置 ·························································································································· 13

10.2 試験片 ······················································································································· 14

10.3 手順 ·························································································································· 14

10.4 結果 ·························································································································· 14

11 粘着力 ························································································································· 15

11.1 原理 ·························································································································· 15

11.2 装置 ·························································································································· 15

11.3 試験片 ······················································································································· 15

11.4 試験手順 ···················································································································· 15

11.5 結果 ·························································································································· 17

12 低温での背面粘着力 ······································································································· 18

12.1 試験片 ······················································································································· 18

12.2 手順 ·························································································································· 18

12.3 結果 ·························································································································· 18

13 液体浸せき後の背面せん断接着力 ····················································································· 18

13.1 装置 ·························································································································· 18

13.2 試験片 ······················································································································· 18

13.3 手順 ·························································································································· 18

13.4 結果 ·························································································································· 18

14 熱硬化性粘着テープの熱硬化特性 ····················································································· 19

14.1 熱処理中のはがれ(背面への接着性) ············································································· 19

14.2 熱処理後のはがれ(背面への接着性) ············································································· 19

15 端末はがれ試験 ············································································································· 19

15.1 概要 ·························································································································· 19

15.2 装置 ·························································································································· 20

15.3 試験片 ······················································································································· 20

15.4 試験片の準備 ·············································································································· 20

15.5 試験条件 ···················································································································· 21

15.6 結果 ·························································································································· 21

16 透湿度 ························································································································· 21

16.1 装置 ·························································································································· 21

16.2 試験片 ······················································································································· 21

C 2107:2011 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

16.3 手順 ·························································································································· 21

16.4 結果 ·························································································································· 21

17 絶縁耐力 ······················································································································ 22

17.1 概要 ·························································································································· 22

17.2 試験片 ······················································································································· 22

17.2A 装置 ························································································································ 22

17.2B 電極 ························································································································ 22

17.3 手順 ·························································································································· 23

17.4 結果 ·························································································································· 23

18 加湿処理後の絶縁耐力 ···································································································· 23

19 耐燃性 ························································································································· 23

19.1 原理 ·························································································································· 23

19.2 装置 ·························································································································· 23

19.3 試験片 ······················································································································· 25

19.4 手順 ·························································································································· 25

19.5 結果 ·························································································································· 25

20 火炎試験 ······················································································································ 26

20.1 概要 ·························································································································· 26

20.2 装置 ·························································································································· 26

20.3 試験片の準備 ·············································································································· 27

20.4 手順 ·························································································································· 27

20.5 結果 ·························································································································· 28

21 熱的耐久性 ··················································································································· 28

21.1 熱的耐久性の測定 ········································································································ 28

21.2 絶縁破壊 ···················································································································· 28

21.3 質量減少 ···················································································································· 29

附属書A(規定)各種試験用ローラ ························································································ 31

附属書JA(参考)耐電圧及び体積抵抗率の試験方法 ·································································· 32

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 34

C 2107:2011 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気機能材料工業

会(JEIA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2107:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 2107:2011

電気絶縁用粘着テープ試験方法

Methods of test for pressure-sensitive adhesive tapes for electrical purposes

序文

この規格は,2007年に第3版として発行されたIEC 60454-2を基とし,我が国の現状に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項で

ある。

1

適用範囲

この規格は,電気絶縁に用いる粘着テープ(以下,テープという。)の試験方法について規定する。

この規格でA法及びB法の二つの方法で規定している場合は,A法又はB法のいずれかを適用する。

なお,テープの耐電圧及び体積抵抗率の試験方法を,参考として附属書JAに示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60454-2:2007,Pressure-sensitive adhesive tapes for electrical purposes−Part 2 : Methods of test

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS C 2110-1 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印加によ

る試験

注記 対応国際規格:IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part

1: Tests at power frequencies(MOD)

2

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 2143-1 電気絶縁材料−熱的耐久性−第1部:劣化処理手順及び試験結果の評価

注記 対応国際規格:IEC 60216-1:2001,Electrical insulating materials−Properties of thermal endurance

−Part 1: Ageing procedures and evaluation of test results(IDT)

JIS C 2143-2 電気絶縁材料−熱的耐久性−第2部:熱的耐久性の測定―評価指標の選択

注記 対応国際規格:IEC 60216-2:2005,Electrical insulating materials−Thermal endurance properties

−Part 2: Determination of thermal endurance properties of electrical insulating materials−Choice of

test criteria(IDT)

JIS C 2336 電気絶縁用ポリ塩化ビニル粘着テープ

注記 対応国際規格:IEC 60454-3-1,Pressure-sensitive adhesive tapes for electrical purposes−Part 3:

Specifications for individual materials−Sheet 1: PVC film tapes with pressure-sensitive adhesive

(MOD)

JIS C 2338 電気絶縁用ポリエステル粘着テープ

注記 対応国際規格:IEC 60454-3-2,Pressure-sensitive adhesive tapes for electrical purposes−Part 3:

Specifications for individual materials−Sheet 2: Requirements for polyester film tapes with rubber

thermosetting, rubber thermoplastic or acrylic crosslinked adhesives(MOD)

JIS C 3102 電気用軟銅線

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS K 6253 加硫ゴム及び熱可塑性ゴム−硬さの求め方

JIS K 7127 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

注記 対応国際規格:ISO 527-3:1995,Plastics−Determination of tensile properties−Part 3: Test

conditions for films and sheets(IDT)

JIS K 7342 プラスチック−火災実験−標準着火源

注記 対応国際規格:ISO 10093:1998,Plastics−Fire tests−Standard ignition sources(IDT)

JIS L 1096 織物及び編物の生地試験方法

注記 対応国際規格:ISO 3071:2005,Textiles−Determination of pH of aqueous extract ほか(MOD)

JIS R 3503 化学分析用ガラス器具

注記 対応国際規格:ISO 383:1976,Laboratory glassware−Interchangeable conical ground joints(MOD)

JIS Z 8843 工業用板ふるい

注記 対応国際規格:ISO 2194:1991,Industrial screens−Woven wire cloth, perforated plate and

electroformed sheet−Designation and nominal sizes of openings(MOD)

ISO 3599:1976,Vernier callipers reading to 0.1 and 0.05 mm

IEC 60216-3:2006,Electrical insulating materials−Thermal endurance properties−Part 3: Instructions for

calculating thermal endurance characteristics

IEC 60426:1973,Test methods for determining electrolytic corrosion with insulating materials

IEC 60589:1977,Methods of test for the determination of ionic impurities in electrical insulating materials by

extraction with liquids

3

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

試験の一般条件

3.1

前処理及び試験片の調製

試料の前処理は,特に指定がない限り,ロール状試料を,温度は23±2 ℃及び相対湿度は(50±5)%

の標準状態の雰囲気中に,24時間以上放置する。ただし,常温から持ち込む場合は2時間以上の放置でも

よい。

前処理したロール状試料から試験片を採取するときは,外側3層以上を切り捨てる。試験片は,清潔な

雰囲気の中で慎重に調製しなければならない。特定の試験片が必要な場合,詳細な作製方法は,当該試験

方法に規定する。

さらに,試験片の調整が必要な場合もある。

3.2

測定値の処理

この規格の全ての規定項目において,測定値は,中央値の代わりに平均値を用いてもよい。

4

厚さの測定

4.1

試験装置

試験装置は,次のいずれかのゲージをもつ装置を用いる。

a) 装置A 平面度0.001 mm以内の磨いた二つの面(円)が,平行度0.003 mm以内の同心で,かつ,上

の面が二つの面に垂直に移動できる静荷重形厚さゲージ。上の面は直径6〜8 mm,下の面は上の面よ

り大きくする。

厚さゲージは,最小目盛0.002 mmでなければならない。その構造は,荷重又はフットスピンドルに

触れずにきょう(筐)体に15 Nの負荷をかけたときに0.002 mm以上のひずみ(厚さゲージが示す。)

にならないように,強固でなければならない。試験片に加える圧力は,50±5 kPaとする。

厚さゲージの精度は,スチール製ゲージを用いて校正を行い,測定誤差が0.005 mmを超えてはなら

ない。

b) 装置B JIS B 7503に規定する最小目盛0.002 mm又は最小目盛0.001 mmのダイヤルゲージ。

4.2

試験片

長さ75 mm以上の試験片を,300 mm以上の間隔でロールから5枚切り取る。試験片は,5分間以上放

置してひずみを取り除く。

4.3

手順

試験片を,4.1のゲージの下の面に気泡が入らないように接触させて置く。ゲージの上の面を静かに試験

片表面に下ろし,2秒以内に読み取る。読取りは,各装置の最小目盛まで読み取る。

4.4

結果

結果は,読み取った5点の平均値をミリメートル(mm)で記録する。

5

幅の測定

幅の測定は,個別製品規格に規定又は受渡当事者間で要求される精度に応じて,次のいずれかの方法で

行う。

5.1

A-1法

5.1.1

0.5 mm目盛のスチール製定規を使用する。測定誤差は,0.1 mmを超えてはならない。

5.1.2

長さ450 mm以上のテープをロールから切り取り,平滑な面の上に粘着剤面を上にして置く。5分

間以上放置して,試験片のひずみを取り除く。

4

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片の粘着面を下にして,定規で0.5 mmの精度で測定する。試験片の長手方向に均等に,10点測定

する。10点の測定値の平均値を記録する。

5.2

A-2法

5.2.1

原理

テープを,ノギスの外側用ジョウの間に置く。

幅は,テープの両端間の距離をミリメートル(mm)で表す。巻きがそろっていない場合,この方法は,

スリット及び巻き直ししたロールには適さないことがある。

5.2.2

装置

ISO 3599に規定するノギス又はJIS B 7507に規定する最小目盛0.05 mmのノギスを用いる。

5.2.3

試験片

試験片は,テープ1巻とする。

5.2.4

調製

調製は,3.1によって行う。ただし,損傷がない場合には外層を取り除く必要はない。

5.2.5

手順

ロールは,切断面が垂直に,ノギスはシャフトが水平になるようにもつ。ロールの外側が押し潰れたり,

切断面が損傷していたりする場合は,測定前にこれらを取り除く。

ノギスの外側用ジョウが,ロール表層のエッジにぴったり触れるように,注意深く閉じる。ロール幅を

0.1 mmの精度で測定する。測定箇所は,円周上に約120度の等間隔で3点とする。値は,ミリメートル(mm)

で表示する。

5.2.6

結果

測定値の平均値を,ミリメートル(mm)で記録する。

5.3

A-3法

この方法は,非常に高い精度を要求される場合だけに使用する。

0.001 mmの精度をもつ目盛付きの顕微鏡を用いる。5.1.2によって採取した試験片の幅を10か所,

0.001 mm単位まで測定する。結果は,その平均値をミリメートル(mm)で記録する。

6

長さの測定

6.1

原理

長さは,巻心に巻かれたテープの巻き回数,テープ外周長及び巻心外周長を測定し,計算によって求め

ることができる。伸びないテープでは,巻き戻すときにロール表面上で回転する車輪を備えた長さ検出器

で測定することもできる。ロールを全長巻き戻した後,巻尺で直接実長を測定することもできる。

6.2

A-1法−巻き回数測定方式

6.2.1

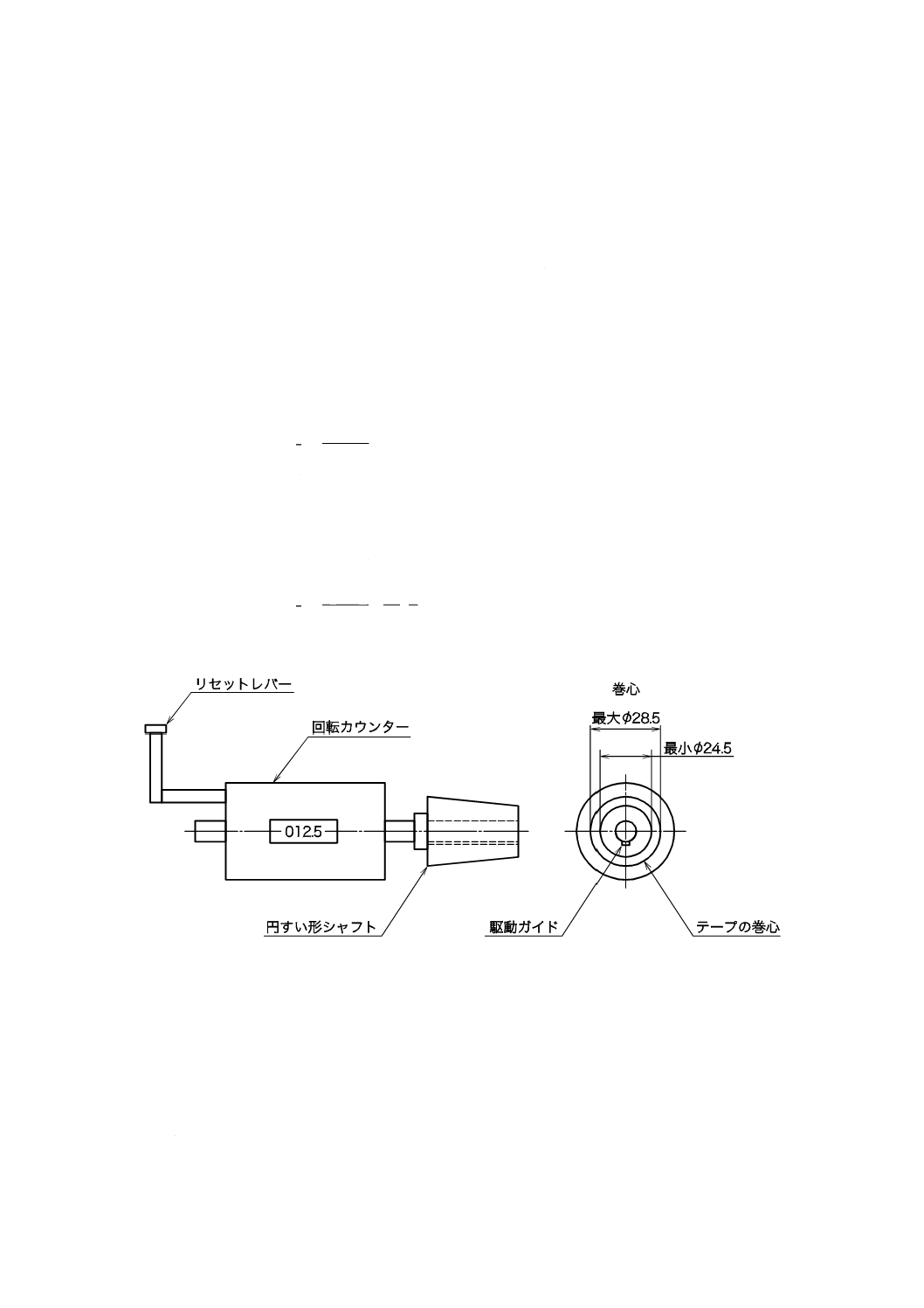

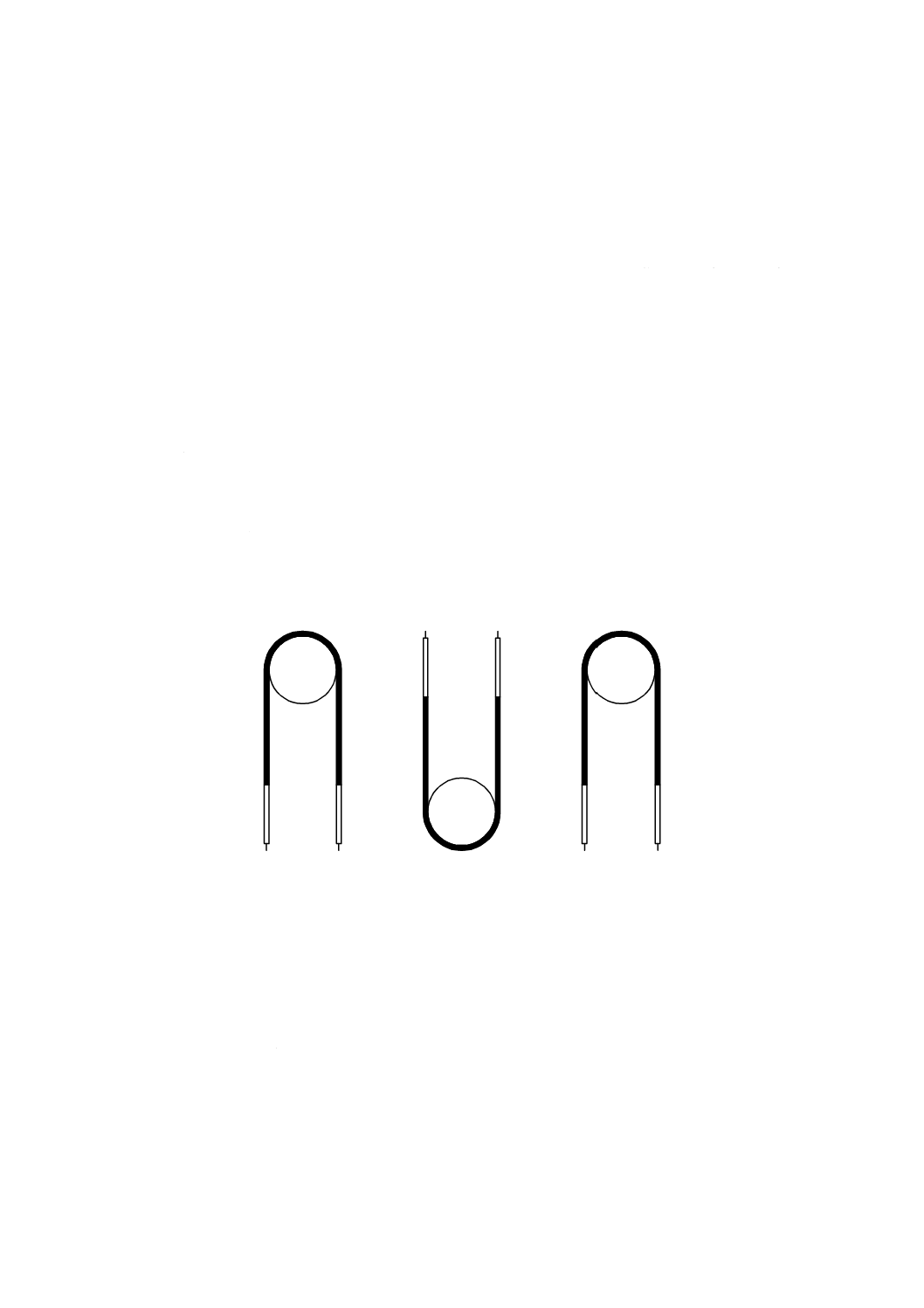

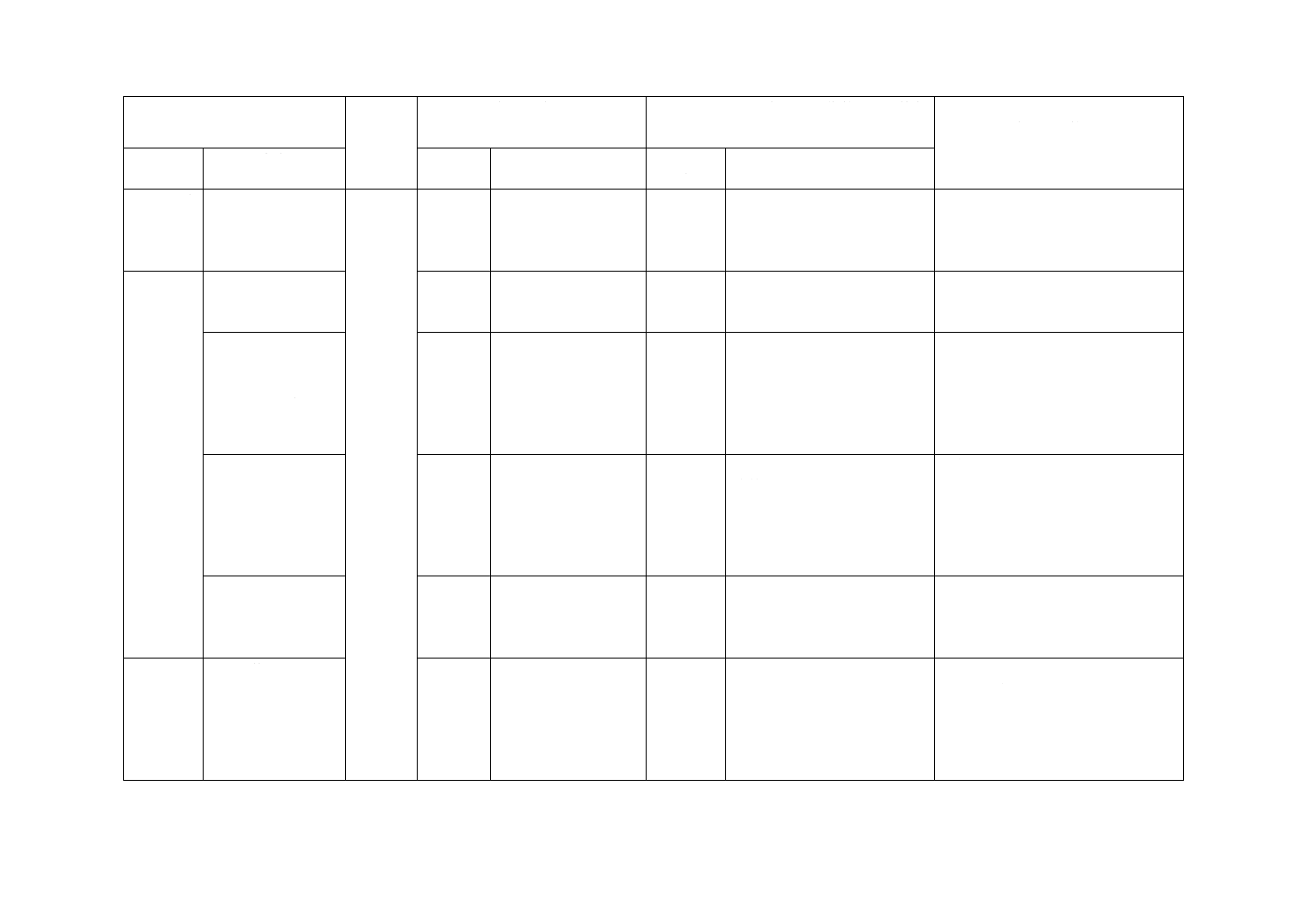

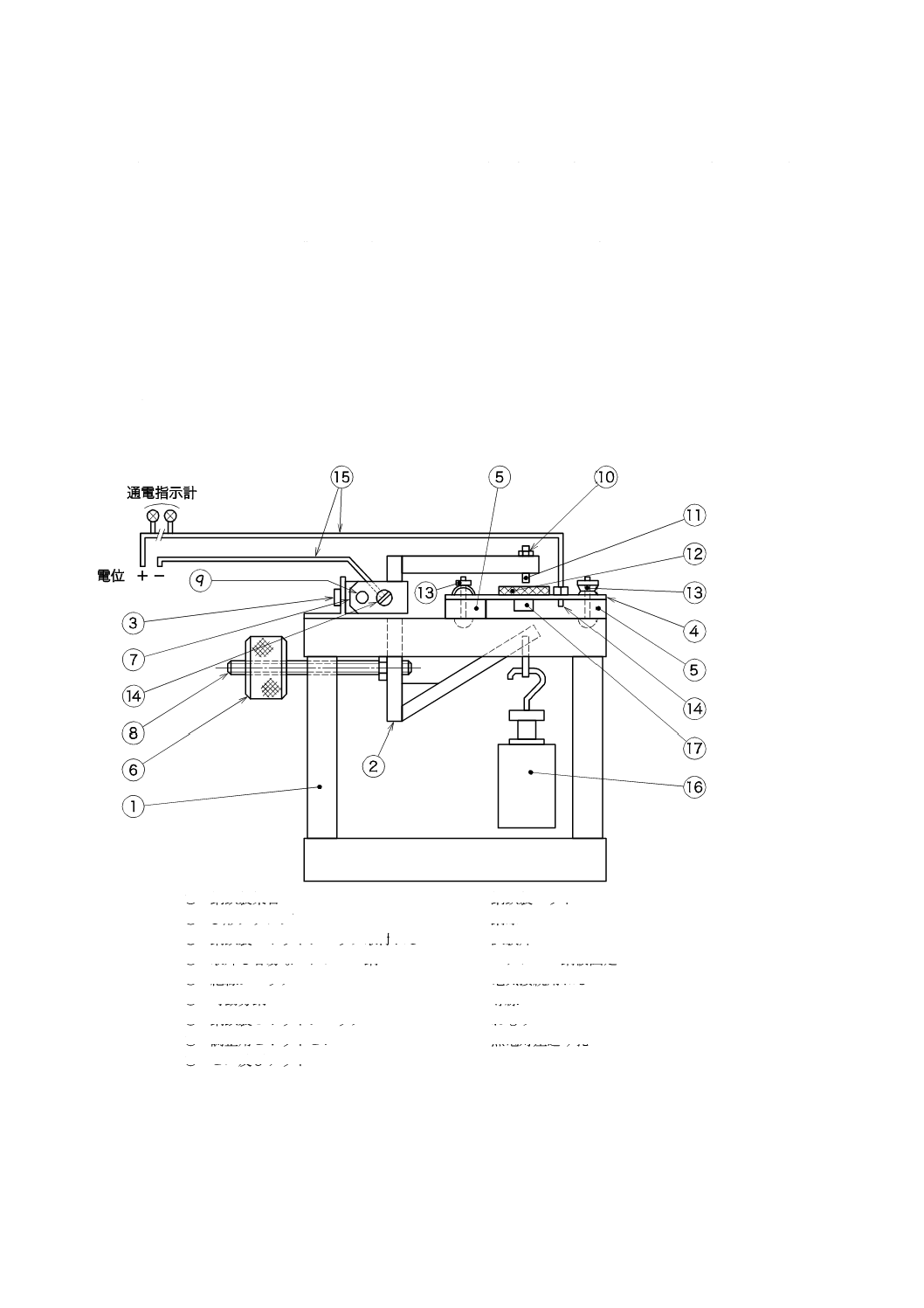

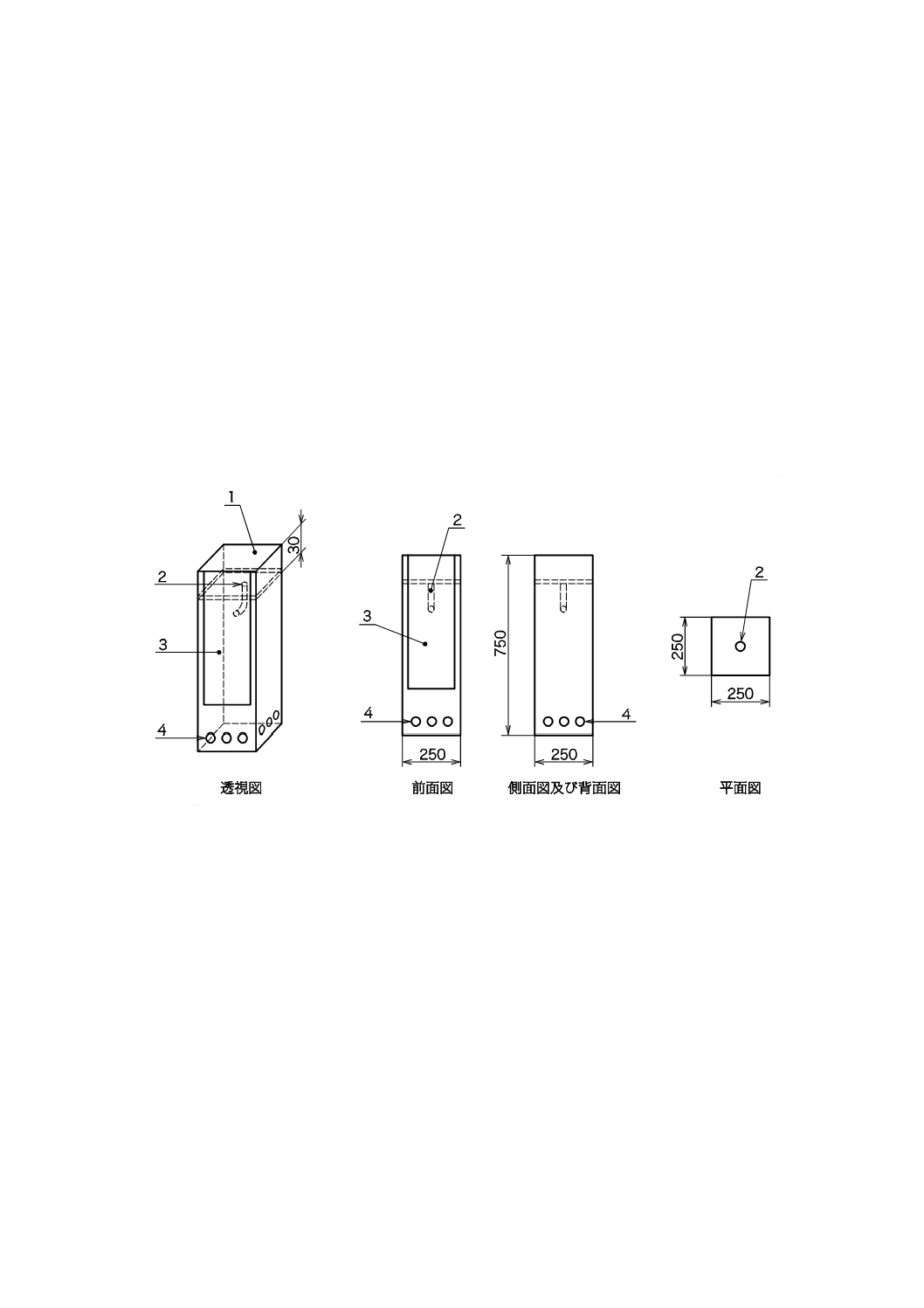

装置(図1参照)

A-1法の装置の仕様は,次による。

a) スピンドルによって連続的に駆動する,総回転数及び部分回転数を計数できる測定装置。スピンドル

には円すい形のシャフトをはめ込んでおり,ロール巻心の内径に素早く合わせて固定することができ

る(例えば,内径が25 mmの巻心の場合,長さ50 mm,直径24.5〜28.5 mmの円すい形のシャフトが

対応する。内径76 mmのようにかなり直径の異なる場合は,別寸法の円すい形のシャフトが必要にな

る。)。

b) 狭幅(6 mm以下)で,柔軟性があるミリメートル(mm)目盛の鋼製巻尺。

5

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

試験片

試験片は,テープ1巻とする。

6.2.3

手順

鋼製巻尺を使って,ロール円周Crをミリメートル(mm)単位で測定する。この場合,鋼製巻尺をベル

トのようにロールにあてがう。

計数器の円すい形シャフトにロールを取り付ける。計数器をゼロにセットし,スピンドルに対して垂直

方向にテープを引き出す。巻心からテープを全部巻き戻し,テープの最後が巻心から離れたときの回転数

N回(10分の1回転までの精度)を,計数器から読み取り,記録する。巻心の円周Coをミリメートル(mm)

単位で測定する。

6.2.4

結果

テープ長さLは,次の式によって求める。

L

000

2

o

r

C

C

N

+

=

ここに,

L: テープ長さ(m)

Cr: ロール円周(mm)

Co: 巻心の円周(mm)

N: 回転数(回)

巻心に接触しているテープの長さを含めない場合は,次の式によって求める。

L

000

1

000

2

o

o

r

C

C

C

N

−

+

=

単位 mm

図1−テープ長さの測定装置(巻き回数測定方式)

6.3

A-2法−長さ検出器方式

6.3.1

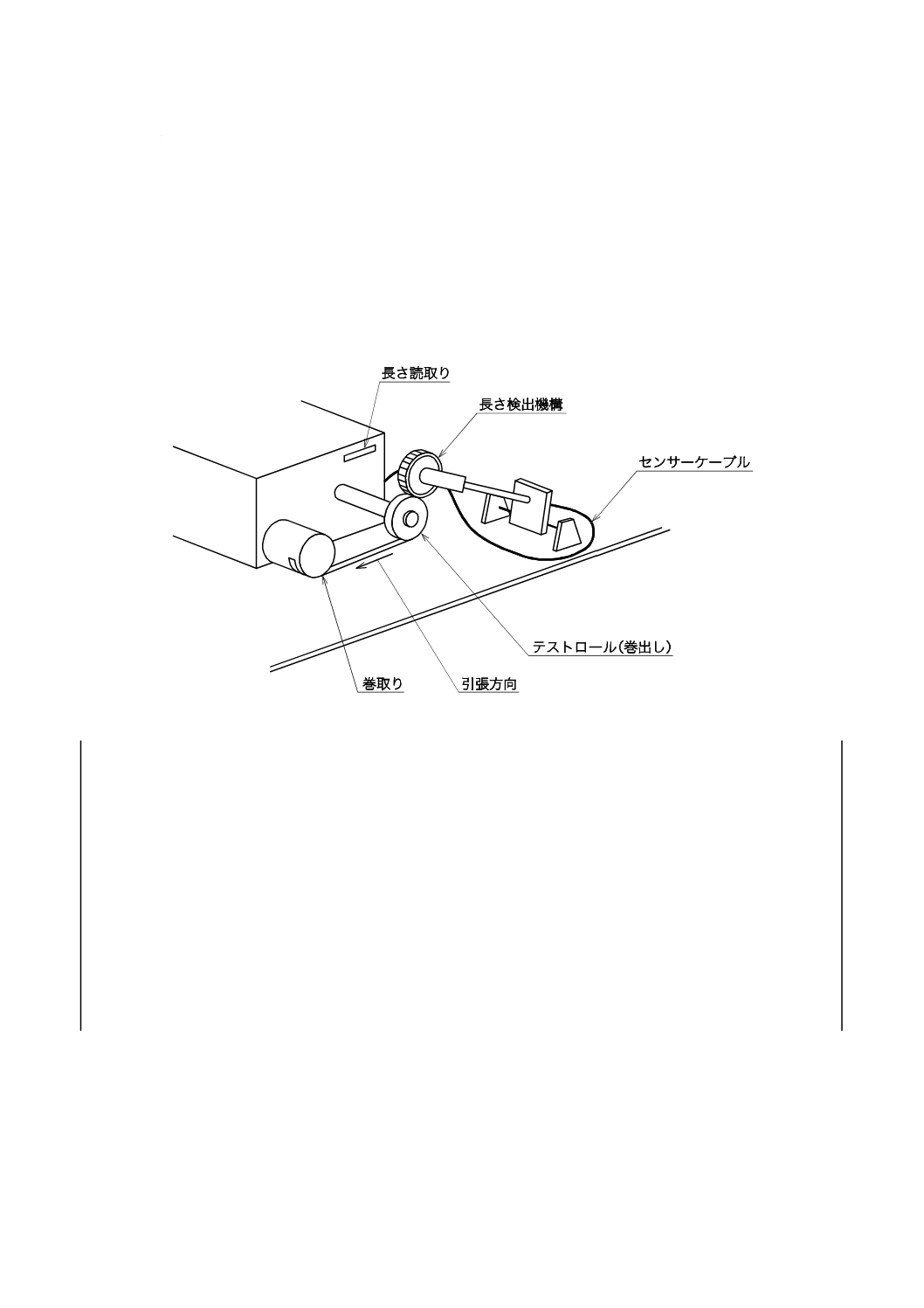

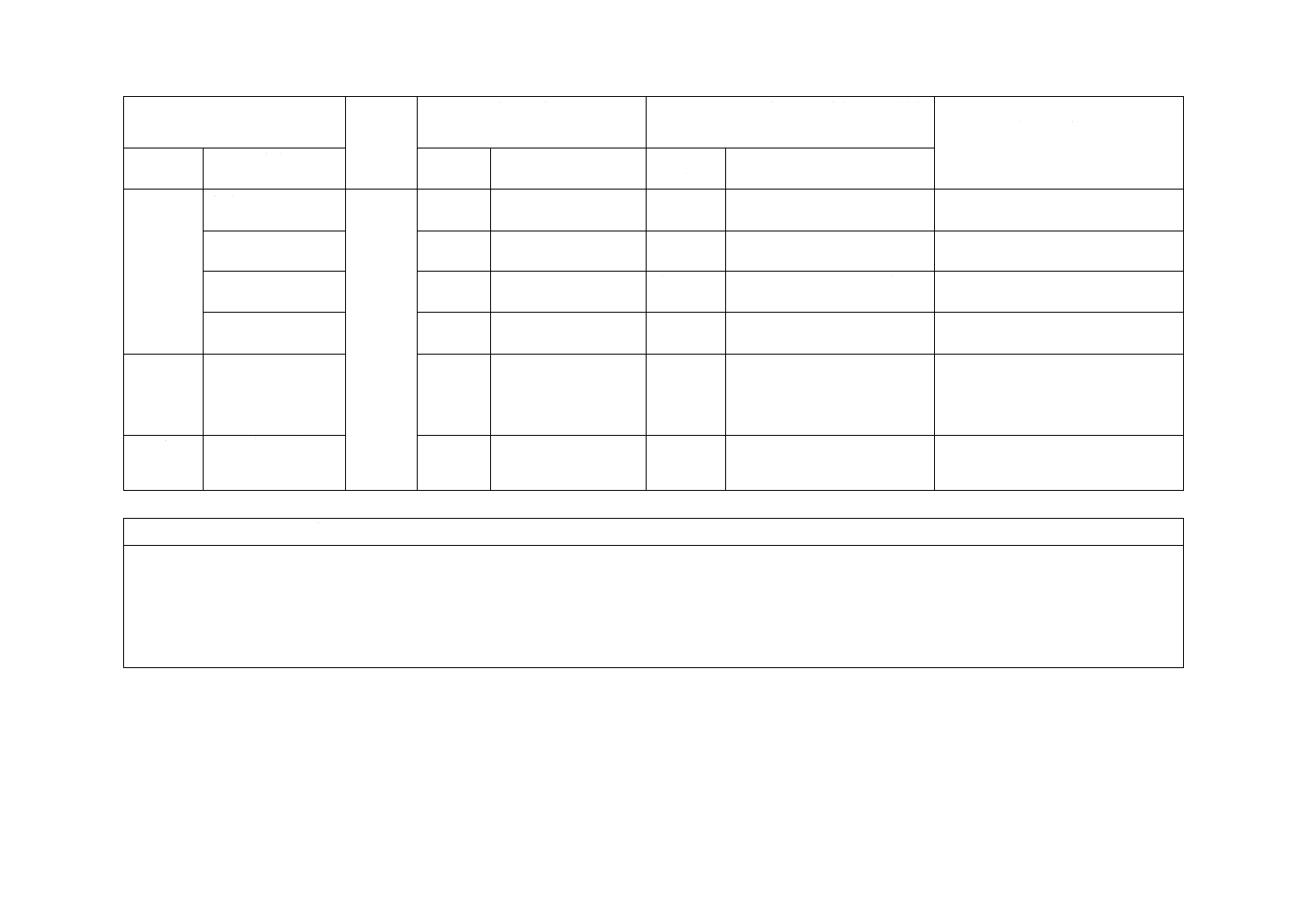

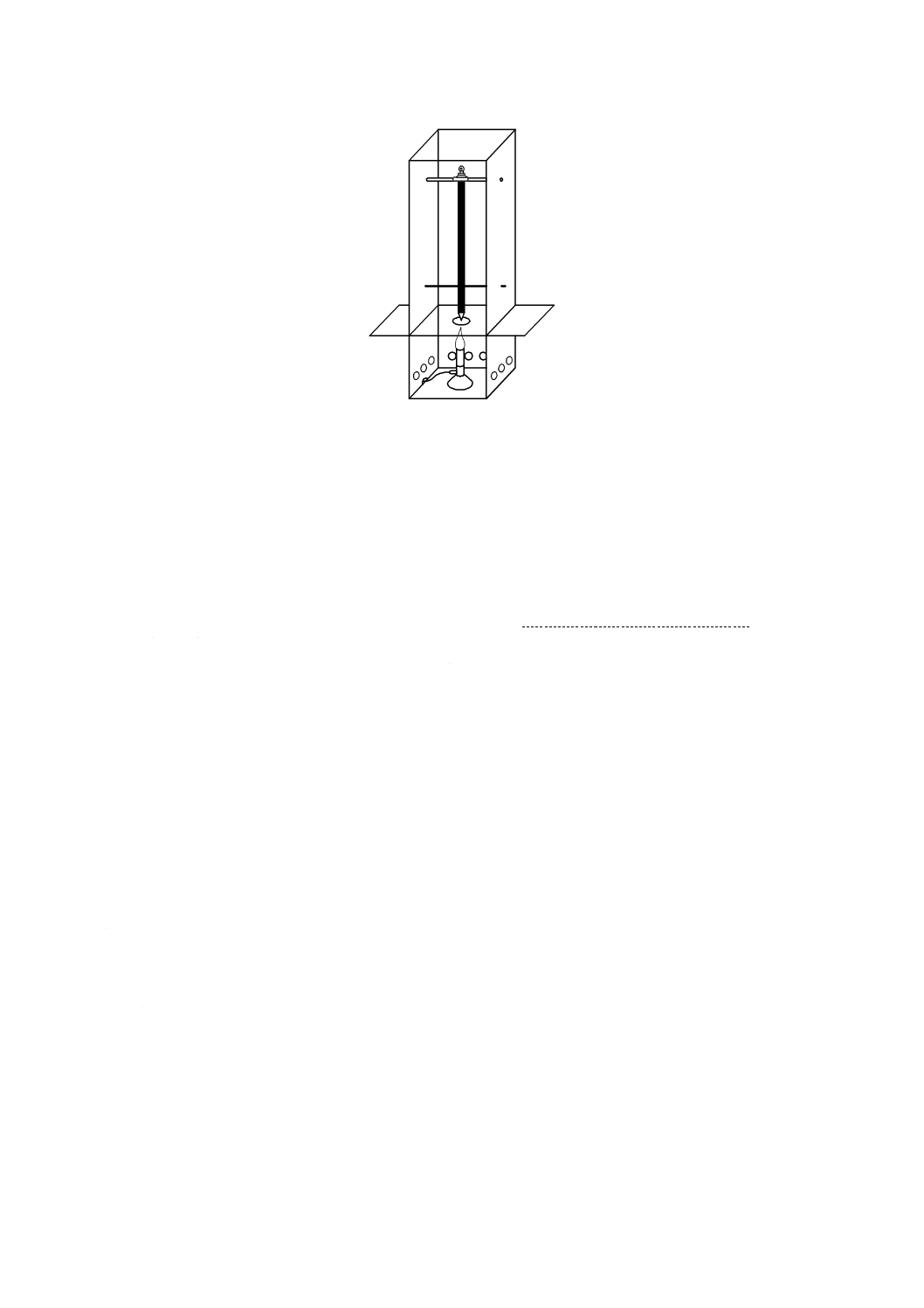

装置(図2参照)

巻き戻すときに低トルク,かつ,低接触圧でロール外周を回転する車輪を用いた,メートル(m)単位

で巻き長さを測定する装置。装置は,テープ取付けができるスピンドル,長さ検出器,表示装置,及び手

動又は自動のどちらでも巻戻しができる巻取りロールから成る。

6.3.2

試験片

試験片は,テープ1巻とする。

6

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.3

手順

長さ検出器に隣接したシャフトに,ロールを取り付ける。長さ検出器がロール外周に直接接触し,ロー

ルの先端部が長さ検出器の真下にくるように配置する。長さ検出器をゼロにセットし,テープの先端部を

手で引っ張ってきて,巻取りロールに取り付ける。巻戻しを開始するとき,長さ検出器がロールと良好な

接触状態にあるかどうか,また,滑ったり又は巻き付いたりしていないかを確認する。巻戻しが完了した

ら,長さ検出器の表示を読み取る。

6.3.4

結果

表示器の値を,メートル(m)で記録する。

図2−テープ長さの測定装置(長さ検出器方式)

6.4

B法−実長測定方式

6.4.1

装置

装置は,JIS B 7512に規定する1級以上の鋼製巻尺,又はJIS B 7516に規定する金属製直尺とする。

6.4.2

試験片

試験片は,テープ1巻とする。

6.4.3

手順

テープの粘着面を上側にして全長巻戻しを行い,10分間以上放置後,長さを測定する。一度で全長巻戻

しが困難な場合は,適切な長さに切断し,10分以上放置後,各切断片の長さを測定し,加算して全長とし

てもよい。

6.4.4

結果

測定値をメートル(m)で記録する。

7

腐食関連特性

7.1

概要

テープの腐食特性は,個別製品規格による。試験は,7.3〜7.8で規定する試験方法から選択する。

腐食が重要な意味をもつ場合,例えば,直径1 mm以下の細線を用いる場合は,IEC 60426に従って測

定する。

7

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

個別製品規格で要求される場合は,抽出水のpH及び導電率の測定,並びに抽出水の腐食性硫黄の検知

を行う。

7.2

pH及び導電率測定用抽出水の調製

7.2.1

注意事項

保管,サンプリング,試験片調製及び試験のときに材料を汚染しないようにする。

雰囲気,特に試験場所の雰囲気,又は素手によって,供試ロール及び試験片を汚染してはならない。ま

た,試験片を切断したり,取り扱ったりするジグは,化学的に清浄する。

7.2.2

試験片

供試ロールから,約25 mm×6 mmの細長い小片を切り取る。

折り曲げるときは,粘着面を外側にする。

7.2.3

手順

導電率が0.2 mS/m以下の水を使用する。抽出ごとにあらかじめ抽出容器のブランク試験を行い,その結

果,得られた導電率が0.2 mS/mを超えるなら,同じ容器を用いて試験を繰り返す。2回目の試験結果も

0.2 mS/mを超える場合は,容器を換える。

同じ材質でできた,還流コンデンサ付きのほうけい酸ガラス(高耐薬品性ガラス)製,又は石英ガラス

製のフラスコに,テープ1 gに水100 mlの割合で入れ,抽出の準備を行う。JIS R 3503に従った共通すり

合わせ付き器具を使用する。

酢酸セルロースフィルムの場合を除いて,60分間水を静かに沸騰させる。酢酸セルロースフィルムの場

合は,材料を焦がさないように注意しながら10分間沸騰させるのがよい。その後,二酸化炭素浸入防止の

対策(例えば,CO2トラップなど)を施し,できるだけ素早く冷却する。

7.2.4

量

pH及び導電率は,抽出水を取り分けて測定するため,十分な量の抽出水を調製するのがよい。

7.3

抽出水のpHの測定

JIS L 1096の8.37(抽出液のpH)に従って温度23±2 ℃で,pHを測定する。

7.4

抽出水の導電率の測定

7.4.1

装置

次のような構造及び特性をもつ装置を用いる。

7.4.1.1

一定の距離を保ち,相互に十分絶縁した2本の不活性電極(例えば,白金めっきした白金電極な

ど)をもつ適切な導電セル。

7.4.1.2

電圧100 V以下,周波数50〜3 000 Hzの範囲で,5 %以下の精度かつ最小単位が1 μSでコンダク

タンス又はアドミタンスを測定できる装置。装置を用いる代わりに,抵抗値を同じ精度で測定してもよい。

注記1 試験液に浸せきする電極の絶縁材料は,吸水性のない又は電解質に汚染されにくいものが望

ましい。

注記2 導電セルは掃除しやすく,かつ,不純物が残るようなくぼみのないものがよい。

注記3 電極は,分極しないように気を付けた方がよい。

注記4 白金めっきした白金電極とは,白金黒で被覆した白金のことである。

7.4.2

導電率の測定

7.4.2.1

概要

導電セル定数K(m−1)の測定が必要な場合には,IEC 60589に規定する方法で測定する。

8

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2.2

導電セルのブランクの測定

7.2.3で規定した水で導電セルを十分洗浄した後,ブランク試験の結果得られた水で満たし,そのコンダ

クタンスG1を23±2 ℃で測定し,ミリジーメンス毎メートル(mS/m)で表す。このとき,ブランクの導

電率は,KG1となる。

7.4.2.3

抽出水の導電率の測定

7.2で調製した抽出水で,導電セルを十分洗浄し,その抽出水で満たす。23±2 ℃で15分間保った後,

そのコンダクタンスG2(mS/m)を測定する。抽出水の導電率は,K(G2−G1)として算出する。

注記 23±2 ℃での抽出水の測定ができない場合,次の式によって近似的な温度補正をしてもよい。

(

)

23

02

.0

1

23

−

+

t

G

S=

ここに,

S23: 23 ℃での導電率

G: 測定をt ℃で行ったときの導電率(mS/m)

7.4.3

結果

温度23 ℃での導電率を,ミリジーメンス毎メートル(mS/m)で記録する。

7.5

腐食性硫黄の検出

7.5.1

試験片

試験片は,供試ロールからそれぞれ長さ100 mmのものを2枚切り取る。

7.5.2

装置

直径約6 mm,長さ75 mmの3本の滑らかな銅棒が必要となる。銅棒は,90〜125 μmの大きさの清浄な

炭化けい素粉末で磨き,脱脂綿又はろ紙できれいに拭いて乾燥させ,最後にジエチルエーテルのような硫

黄を含まない溶剤で洗浄し,乾燥させておく。

7.5.3

手順

銅棒は,清浄な乾いた金属製ピンセットで取り扱う。2本の銅棒の中央部を試験片で,次の層が上に重

なるようにして巻く。銅棒の両端は,12 mm以上巻かないで残しておく。

注記 幅が50 mmを超える試験片の場合,棒の両端の12 mmを露出するよう,細く切るとよい。

1本目の銅棒には,粘着面が接するように試験片を巻き,2本目の銅棒には,試験片背面が接するように

巻く。3本目は対照標準とするため裸にしておく。

各銅棒を別々に化学的洗浄済みのガラス栓付きガラス管に入れ,100±2 ℃にして16時間保つ。室温ま

で下げた後,銅棒を取り出す。

試験片を銅棒から取り除く。銅棒から何かしみ出していれば,一緒に取り除く。取り除くのに溶剤を用

いてもよいが,機械的に削り取ってはならない。

硫化銅の特徴である,濃あい色のさびの痕跡を目視で確認する。試験した銅棒のさびが,対照標準のさ

びと比較して色が濃いか,又は広範囲に広がっている場合,それは腐食性硫黄の存在を示す。

7.5.4

記録

試験銅棒の濃あい色のさびが,対照標準のさびより大きいかどうかを記録する。

7.6

絶縁抵抗法

7.6.1

概要

試験は,IEC 60426:1973の箇条14 によるほか,7.6.2〜7.6.5による。

7.6.2

試験片

試験片は,300 mm以上の間隔をおいてロールから採取する。

9

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6.3

電極

電極の角は,半径1 mmで丸める。材質は,不活性で高導電性金属(例えば,ニッケルめっきした黄銅)

を用いる。

7.6.4

装置

装置は,106 MΩ(1 TΩ)までの抵抗を20 %の精度で測定できなければならない。全ての接続には,保

護回路に接続した遮蔽導線を使用するとよい。

7.6.5

結果

幅が25 mm以下の試験片の場合,抵抗は幅に反比例すると仮定して,25 mm幅の抵抗値に換算して記録

する。

7.7

目視法

試験は,IEC 60426:1973の箇条3によって行う。

7.8

電線引張強さ法

7.8.1

A法

7.8.1.1

一般

試験は,IEC 60426:1973の箇条9によるほか,次による。

7.8.1.2

試験片

10個以上の試験片を準備する。

7.8.1.3

試験線材の引張強さ

ばく露していない線材の平均破断荷重は,7〜9 Nの範囲でなければならない。

7.8.1.4

装置の洗浄

金属部品は,クリーンな純メタノール,蒸留水の順に洗浄する。

7.8.1.5

引張試験機

引張速度は,ばく露線材及び非ばく露線材に対して同じとする。

7.8.2

B法

7.8.2.1

試験片

試験片は,長さ約200 mm,幅10 mm超えのものを7枚切り取る。試験片の幅10 mm以下の場合は,貼

り合せとする。

7.8.2.2

試験線材

試験線材は,JIS C 3102に規定する0.18〜0.2 mmの軟銅線とする。軟銅線は,同一巻きから取る。

7.8.2.3

試験装置

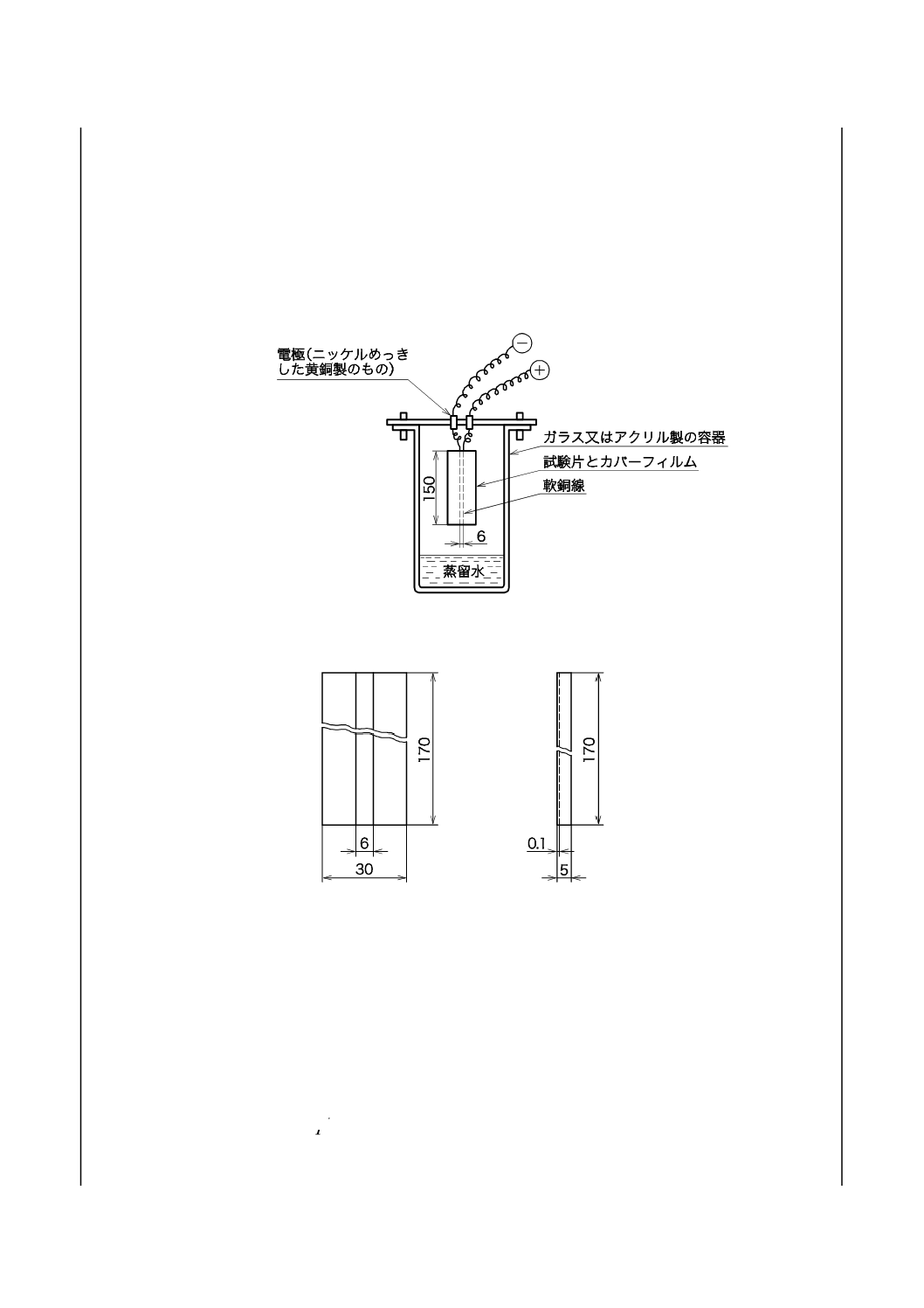

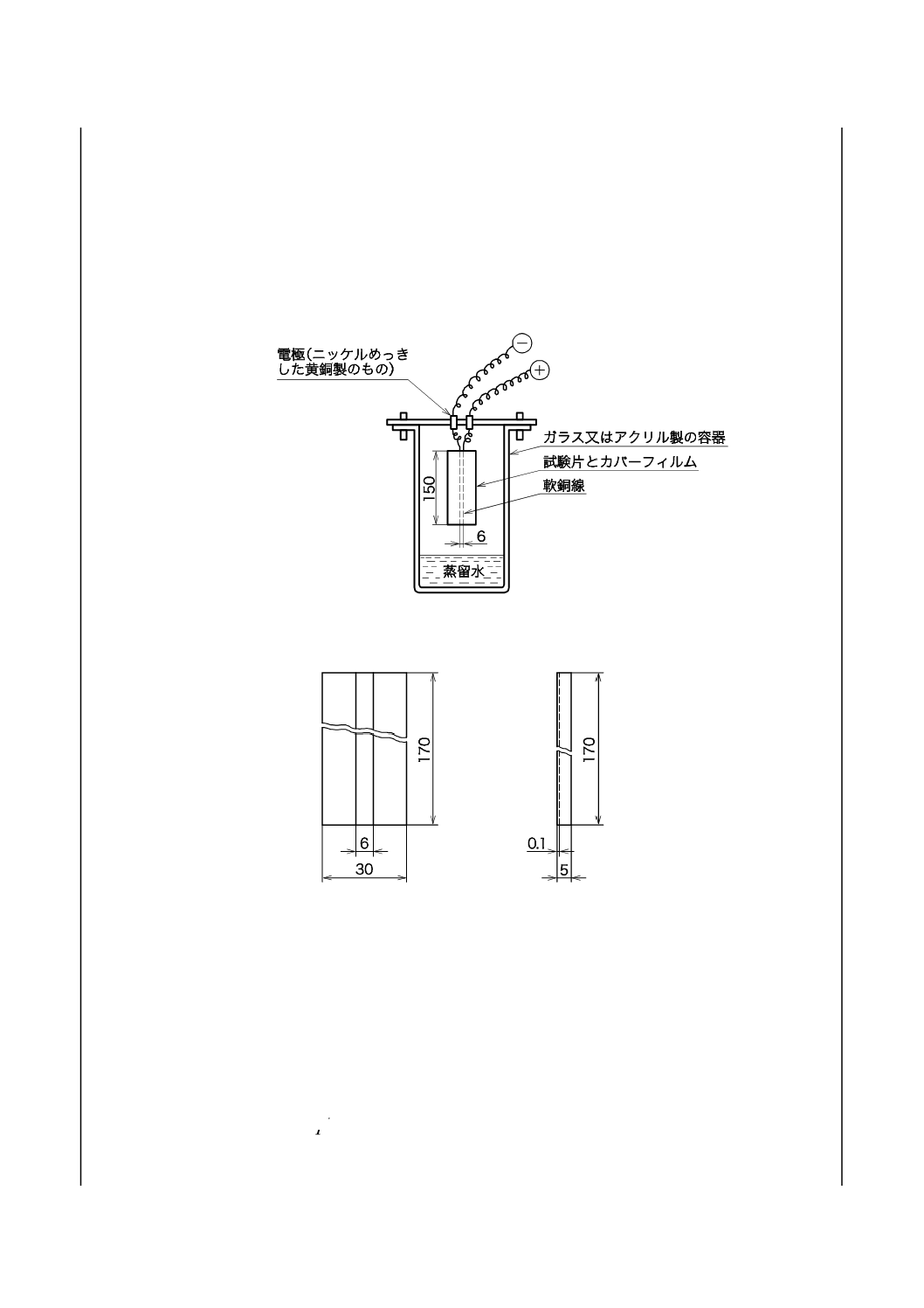

7.8.2.3.1 電食装置を図3に示す。容器の大きさは2 Lで,内部に200 mLの蒸留水を入れ,2本の軟銅線

に直流電圧250±5 Vが印加できる装置とする。

7.8.2.3.2

試験片作製用合成樹脂板は,図4に示すように6 mm間隔で平行に,深さ約0.1 mmの案内溝を

切削した,大きさ約30 mm×170 mm×5 mmとする。

7.8.2.3.3 カバーフィルムは,厚さ0.02〜0.03 mmの非腐食性フィルム(例えば,ポリプロピレンフィル

ム)とする。

7.8.2.3.4 恒温装置は,7.8.2.3.1の電食装置を入れ,温度を50±1 ℃に保つことができる装置とする。

7.8.2.3.5 引張試験機は,JIS K 7127の5.(装置)に規定する引張試験機,JIS B 7721に規定する引張試

験機,又はこれらと同等の引張試験機とする。試験機の容量は,測定値が容量の15〜85 %の範囲に入るも

ので,最小目盛が0.05 Nの精度の装置とする。

10

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.8.2.4

手順

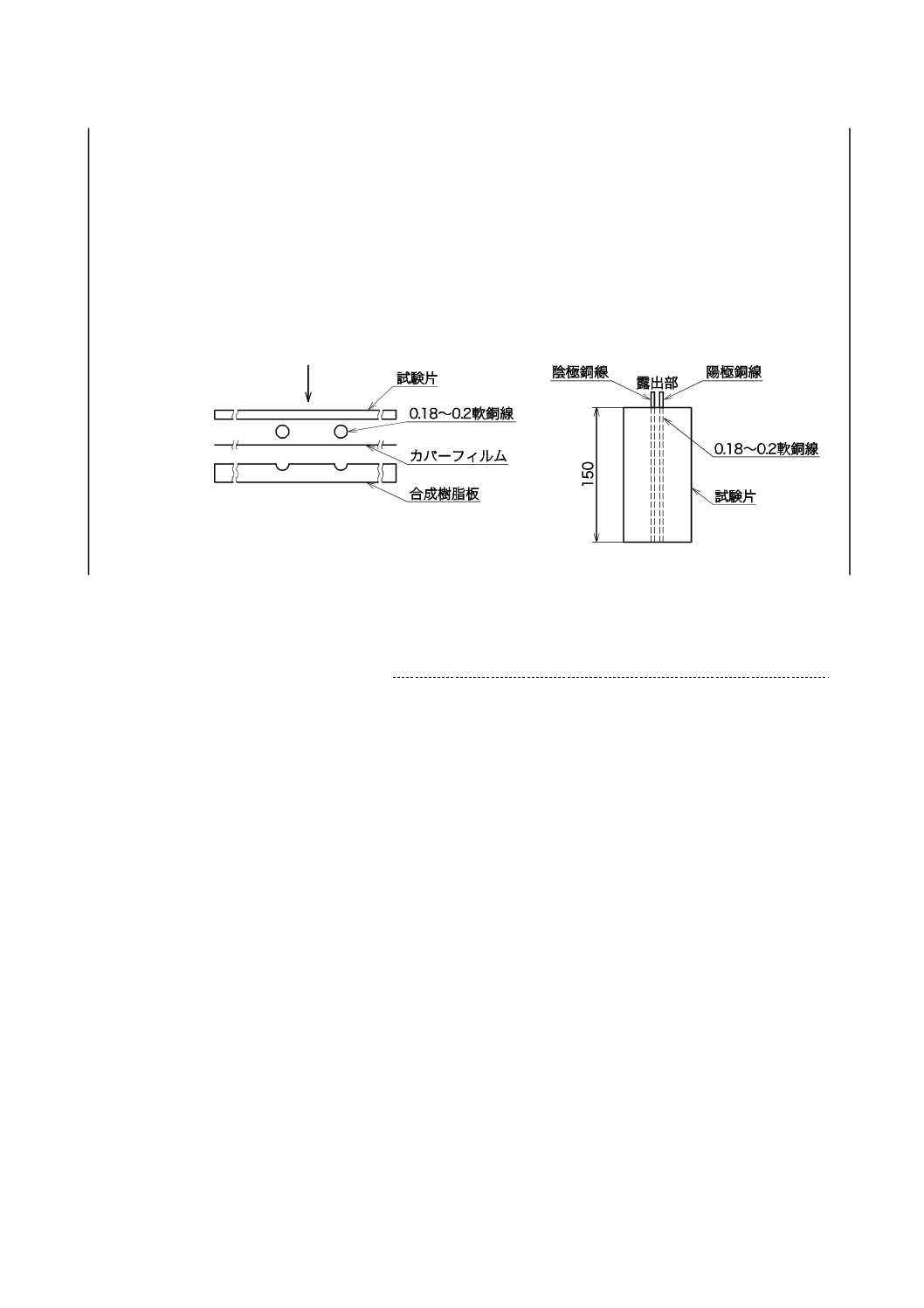

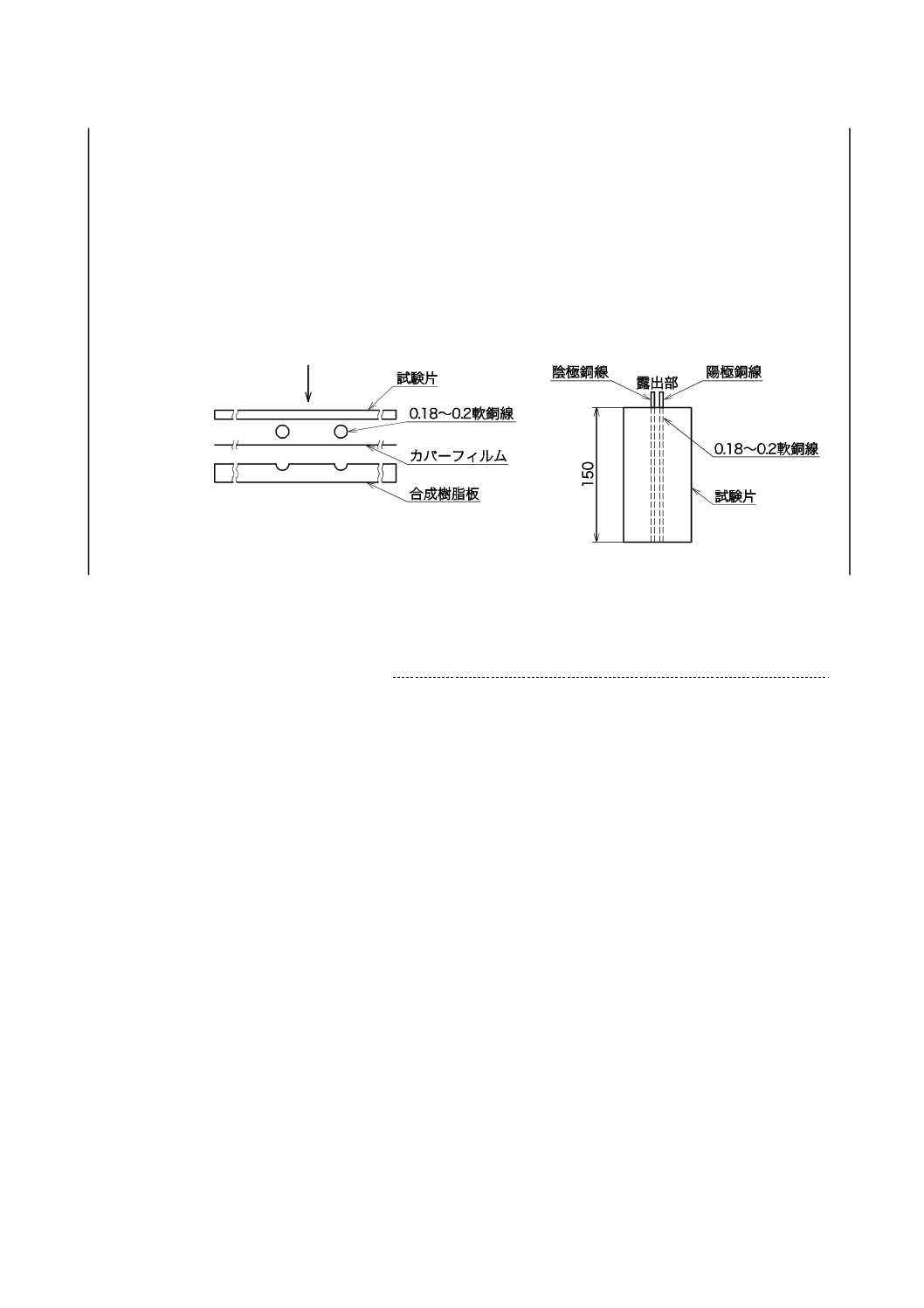

清浄な手袋を用い,図5のように7.8.2.3.2の合成樹脂板上にカバーフィルムを置く。カバーフィルムの

表面を清浄なガーゼで拭き,その上に軟銅線を過度の張力を加えないように溝に沿って張る。この場合,

カバーフィルムに直接手が触れないようにする。さらに,その上にカバーフィルムがしわにならないよう

に注意しながら,試験片を貼り付ける。その上を附属書Aのローラで2往復して圧着する。次に図6のよ

うに張った軟銅線の片側に露出部分として必要な長さを残し,試験片の長さが150 mmになるように,切

断する。

単位 mm

図3−電食装置

単位 mm

図4−試験片作製用合成樹脂板

これを図3のように電食装置に取り付け,温度50±1 ℃の条件で,直流電圧250±5 Vを96±1時間印

加する。次に,電食装置を恒温装置から取り出し,カバーフィルム及び試験片から過度の張力を加えない

ようにして,軟銅線をはぎ取る。引張試験機のつかみ間隔を100 mmとして,はぎ取った軟銅線の両端を

紙などの保護材を用いてチャックでつかみ,毎分300±30 mmの速さで引っ張り,陽極銅線及び陰極銅線

の引張強さを測定する。

電食係数Cfは,次の式によって算出する。

c

a

fT

T

C=

ここに, Cf: 電食係数

11

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ta: 陽極銅線の引張強さ

Tc: 陰極銅線の引張強さ

この試験は,7枚の試験片について行い,その平均値を求める。ただし,平均値が1.00を超える場合は

これを1.00とする。

注記1 試験片が互いにくっつき合ったり,容器壁に接したりしないようにする。一対の電極に試験

片を7個までかけてよい。

注記2 銅線をはぎ取る場合,カバーフィルムを銅線に沿って銅線をきず付けないよう,かみそりで

切ると容易である。

単位 mm

単位 mm

図5−試験片の作製方法(1)

図6−試験片の作製方法(2)

8

引張強さ及び破断時の伸び

8.1

試験装置

JIS K 7127の5.に規定する引張試験機,JIS B 7721に規定する引張試験機,又はこれらと同等の引張試

験機を用いる。

8.2

試験片

試験に必要なつかみ間隔を得るのに十分な長さのテープをロールから300 mm以上の間隔で5枚採取す

る。つかみ間隔は,破断時の伸びが50 %以下の場合は200 mm,50 %を超える場合は100 mmとする。

試験片の幅は50 mm以下とする。

50 mm幅を超えるテープの場合,鋭利な刃物でテープの中央から25 mm幅の試験片を切り取る。エッジ

効果が測定結果に大きく影響するので,6 mm幅未満のテープは,仕様を決定する目的には使用しないほう

がよい。

8.3

手順

荷重が幅方向に均一にかかるように,試験片を装置に取り付ける。引張速度は,JIS C 2336,JIS C 2338

などの個別製品規格(以下,個別製品規格という。)に規定していなければ,300±30 mm/minとする。こ

れと異なる速度は,JIS K 7127の9.(手順)から選ぶ。いずれか一方のつかみ位置から10 mm以内で切れ

た場合は無効とし,5個の有効な測定値を得る。試験中に装置のつかみが滑らないよう注意する。

8.4

結果

引張強さは,5回の測定値の平均値をニュートン毎10ミリメートル(N/10 mm)で記録し,破断時の伸

びは,初めのつかみ間隔に対する破断時のつかみ間隔の増加分の平均値をパーセント(%)で,記録する。

試験片を広幅から切り取った場合は,“広幅から切り取った”ことを記録する。

12

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

低温特性

9.1

原理

テープで銅の導体を被覆し,低温で調整した後,屈曲試験を行う。試料に,クラック又ははがれがある

かどうかを確かめる。

9.2

試験片

直径約1.6 mm導線(最高許容導体温度75 ℃)から成る長さ300 mmの熱可塑性樹脂絶縁ケーブル(湿

潤場所でのばく露配線に適したタイプ)の銅の導体の中央50 mmを露出させる。露出した部分は,絶縁物

が被覆されている両端部まで確実に被覆されるようテープ(1本のテープを用いて)を,ハーフラップで3

回巻き付ける。テープは,重ね合わせ部分に追従するように,最小の張力で滑らかに巻く。

9.3

手順

用意した試験片を低温室に放置し,表1に規定する温度で3時間調整する。調整後,試験片はそのまま

の温度で9.4に規定する柔軟性試験を行う。柔軟性試験に続き,試験片を23±2 ℃で4時間調整し,9.5

に規定する絶縁耐力試験を行う。試験片は,破壊することなく,この試験に耐えなければならない。

9.4

柔軟性

テープが巻かれた部分を直径8 mmのマンドレルの円周に沿って180°折り曲げ,それから真っ直ぐに伸

ばす。次に,折り曲げ面が逆になるように折り返す。この手順を1回半行う(図7参照)。

試験は,30秒以内に行わなければならない。次にテープの層にクラック又は,はがれがあるかどうかを

調べる。

図7−折り曲げの順序

9.5

絶縁耐力

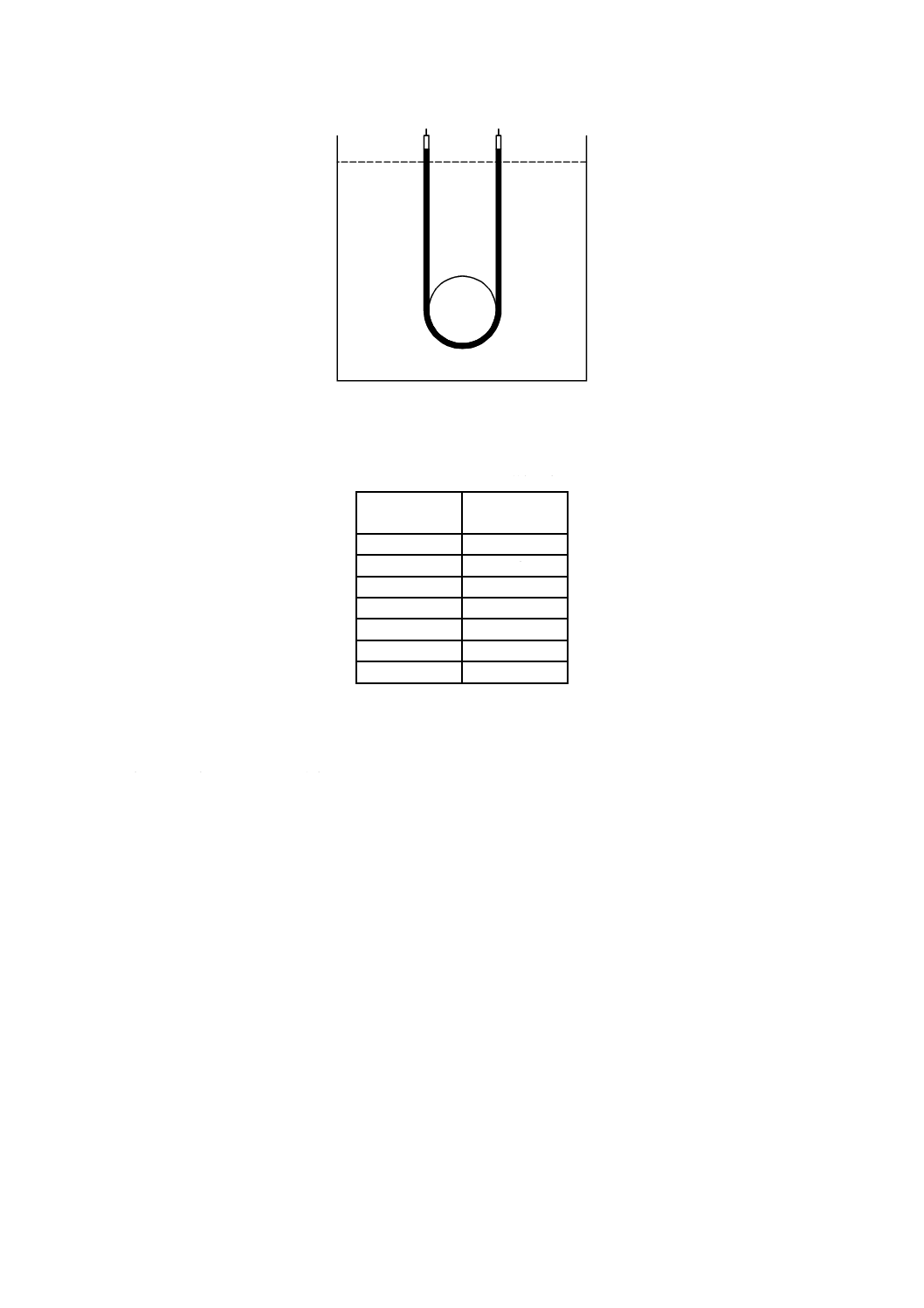

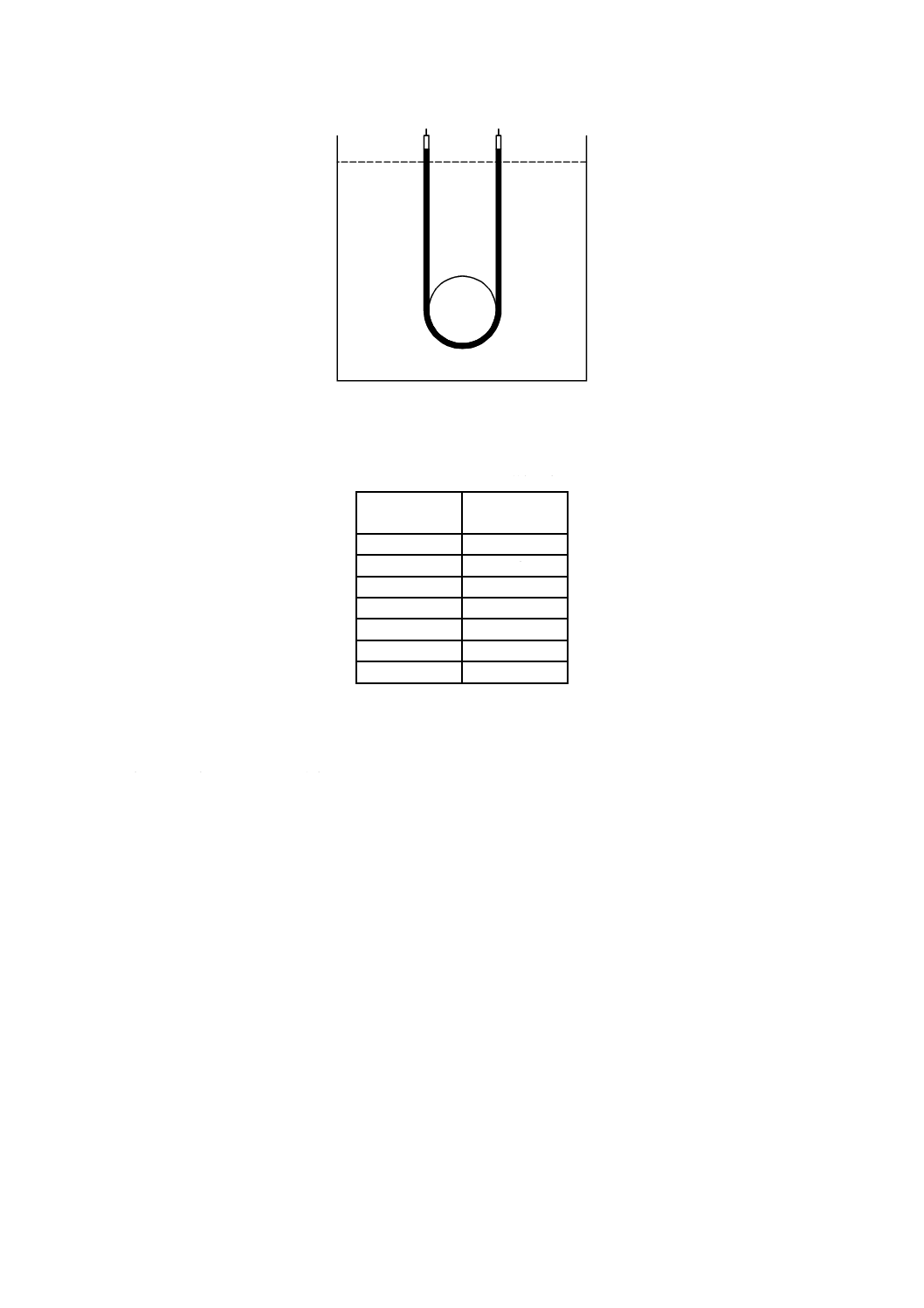

柔軟性試験に続き,試料の両端部を除く折り曲げ部分を23±2 ℃の水道水に1時間浸す(図8参照)。

次に,銅導体と水との間に交流1 500 Vの電圧を1分間印加する。電気的装置は,JIS C 2110-1の箇条5

に規定するものを用いる。

9.6

結果

クラック,はがれ及び絶縁破壊の有無を記録する。

13

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−水中での絶縁耐力試験

表1−低温特性の温度調整

単位 ℃

テープの低温

温度定格

調整温度

+10

+3±1

0

−3±1

−7

−10±1

−10

−18±1

−18

−26±1

−26

−33±1

−33

−40±1

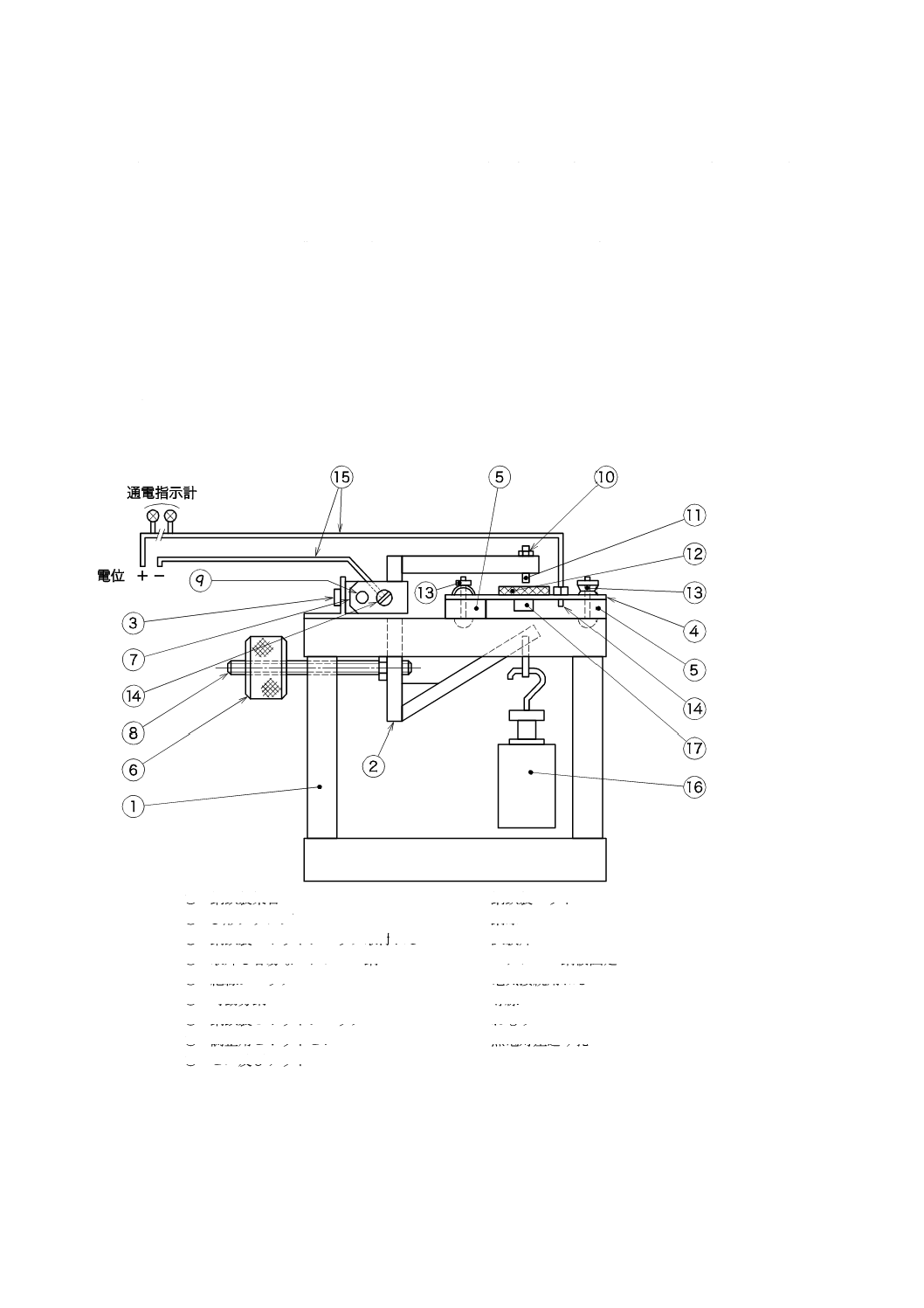

10 昇温貫通抵抗力

10.1 装置

厚さ3 mm,幅30 mm及び長さ100 mmの耐腐食性鋼板の上に置いた試験片の表面に,直径1.5±0.1 mm

の鋼球を規定した状態で押し付けたとき,貫通を感知できる装置,及び30±5 ℃/hの速度で装置を昇温で

きるオーブンを用いる。

図9に装置の一例を示す。

下端にくぼみのある磁化した鋼鉄製ロッド(図9の⑩)は,直径1.5 mmの鋼球(図9の⑪)を保持する

ためのものである。

各測定には新しい鋼球を使用する。鋼鉄製ロッドは,カウンターバランスを備えたC形クランプ(鋼鉄

製ピボットアーム)(図9の②)に固定されており,必要な回転が自由にできるようになっている。

カウンターバランスは,C形クランプの下の脚部におもり(図9の⑯)がないとき,鋼板に対して鋼球

の圧力が加わらないよう,可動分銅(図9の⑥)で調節する。使用時には,このC形クランプの下の脚部

におもりをかけることで,水平に置かれている耐腐食性鋼板に垂直下向きに10 Nの力を加えることができ

る。

装置は,鋼球と鋼板とが接触し,通電したことを表示する機能を備えている。電源は,低電圧のものを

選ぶ。鋼板の温度は,試験片の圧力がかかる部分にできるだけ近い点で測定する。熱電対を使用するのが

よい。

14

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 試験片

供試ロールから300 mm以上の間隔で,長さ25 mmの試験片を5枚採取する。テープを巻き戻す場合は,

伸びを最小限に抑えるように注意する。

試験片は,試験開始前に伸びを緩和するために,放置したほうがよい。

放置時間は,伸びが5 %未満のテープでは5分以上,5〜50 %のテープでは30分以上,50 %超えのテー

プでは2〜3時間が望ましい。

10.3 手順

貫通球に負荷がかからないよう,各試験片を室温で球の下に置く。装置は,注意深くオーブンに入れ,

23±2 ℃で10分放置した後,試験片に10 Nの荷重がかかるよう球に荷重を加える。次に貫通するまで30

±5 ℃/hの一定速度で装置の温度を上昇させる。

10.4 結果

貫通時における5枚の測定温度の平均値をセルシウス度(℃)で記録する。

○

1 鋼鉄製架台

○

2 C形クランプ

○

3 鋼鉄製ピポットブロック取付ねじ

○

4 取外し容易なステンレス鋼

○

5 絶縁ブロック

○

6 可動分銅

○

7 鋼鉄製ピボットブロック

○

8 調整用ピボットピン

○

9 ビス及びナット

○

10 鋼鉄製ロッド

○

11 鋼球

○

12 試験片

○

13 ステンレス鋼板固定ビス

○

14 電気接続用ねじ

○

15 導線

○

16 おもり

○

17 熱電対差込み孔

図9−貫通試験器の見取図

15

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

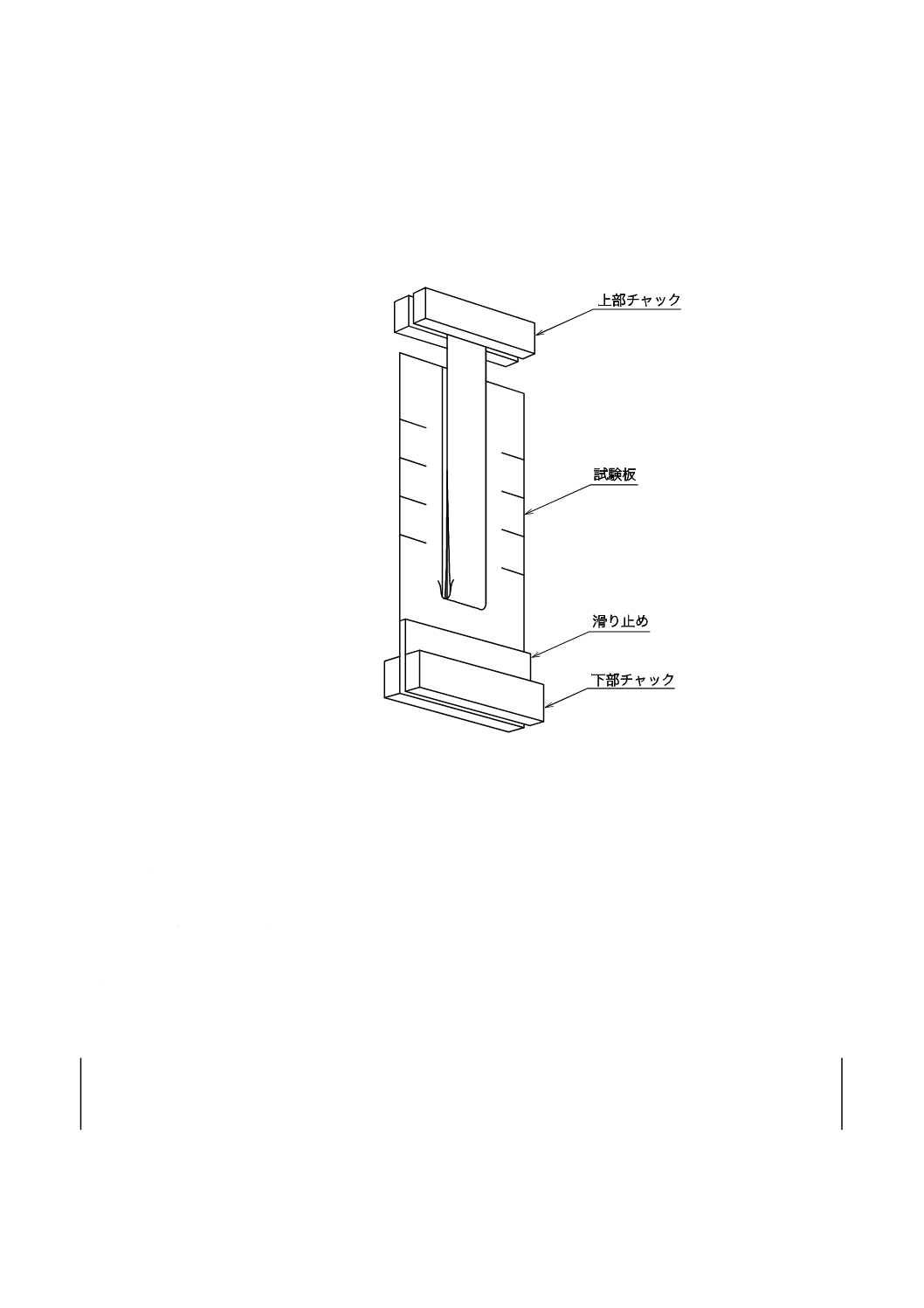

11 粘着力

11.1 原理

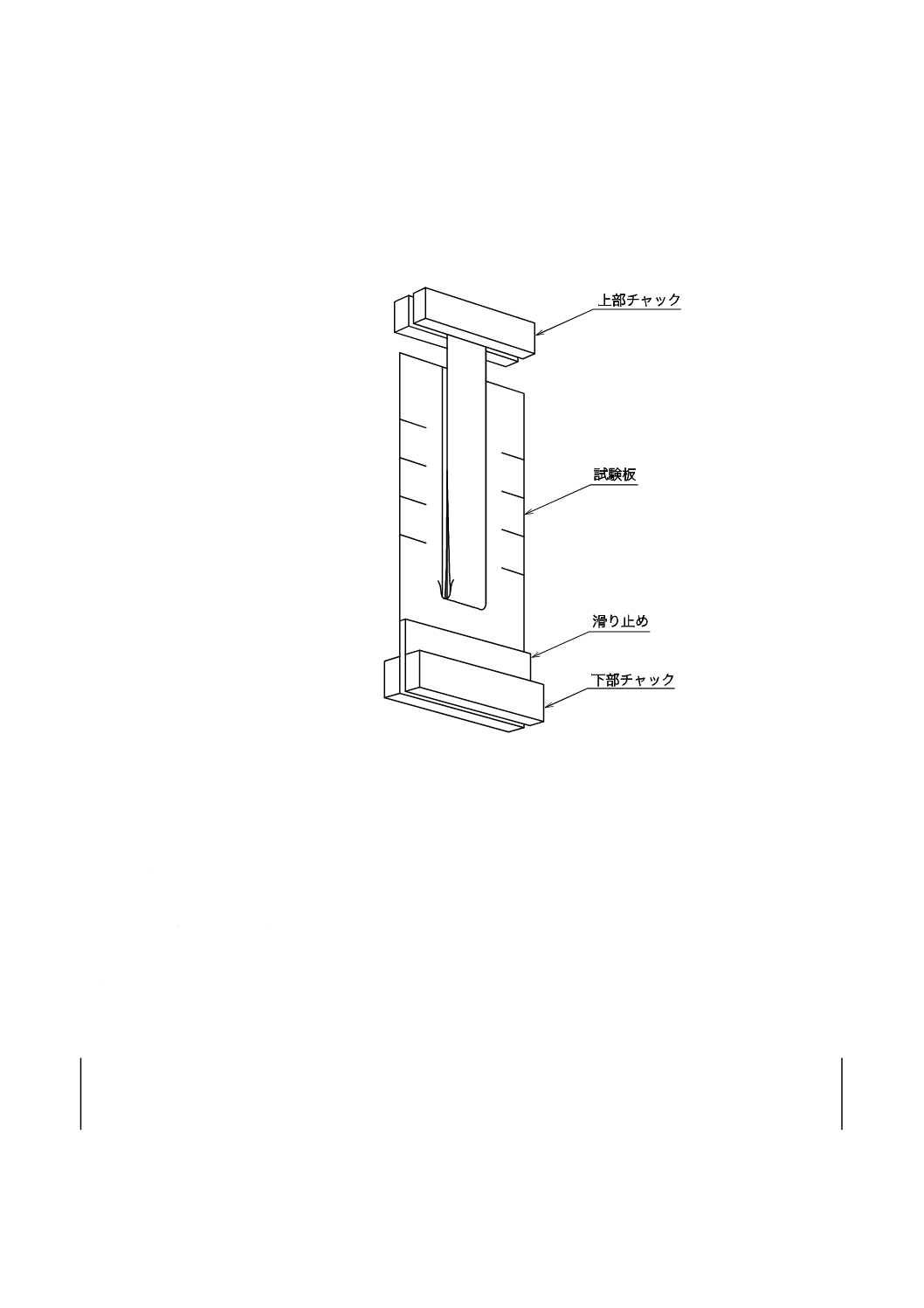

図10に示す試験板に測定するテープを貼り,引張試験機の片方のチャックに垂直に固定する。もう一方

のチャックに,テープを180°に折り返したタブの一端を固定する。

粘着力は,テープを連続して試験板から引きはがすのに要する力(試験法A-1参照),又はテープの背面

から引きはがすのに要する力(試験法A-2参照)として測定する。テープを引きはがす場合,粘着面と試

験板との境界線は,引きはがす方向と垂直になる。

11.1.1 試験法 A-1−片面粘着テープの180°引きはがし粘着力 試験片を標準試験板(又は関連する試験

板表面)に附属書Aで規定する圧力で貼り付ける。引きはがし粘着力は,テープを特定の速さで試験板か

ら180°の角度で引きはがすために必要な力として,測定する。

11.1.2 試験法 A-2−片面粘着テープ背面への粘着力 試験片と同じテープを,試験板に貼る。次に測定す

る試験片を試験板に貼ったテープの背面に貼り,引きはがし粘着力を試験法A-1と同じように測定する。

11.2 装置

11.2.1 引張試験装置

引張試験機は,JIS B 7721に規定する引張試験機(試験機の等級1:相対指示誤差±1.0 %)又はこれと

同等の引張試験機を用いる。

試験機の容量は,測定値がその容量の15 %〜85 %の範囲以内に入るものを用いる。引張速度は,

5±0.2 mm/sで,読取り公差は,2 %以下とする。測定値の表示方法は,アナログ式,デジタル式,デジタ

ル記録式及びチャート記録式のいずれを用いてもよい。

ただし,テープの引きはがし長さ1 mm以下の間隔で読み取る自動式の装置であることが望ましい。

11.2.2 試験板

試験板は,JIS G 4305に規定するSUS304鋼板で,表面仕上げBA(冷間圧延後,光輝熱処理)の鋼板を

使用し,表面粗さは,JIS B 0601に規定するRa:50±25 nmとする。試験板の寸法は,厚さ1.1 mm以上,

幅約50 mm,長さ約125 mmとする。汚れ,変色及び多数のスクラッチきずが見られるものは,用いては

ならない。

11.2.3 圧着装置

圧着装置は,附属書Aに規定するいずれかを選定する。

11.3 試験片

試料がロール状に巻かれたテープの場合は,試験片採取前に最低でも3層,最大でも6層まで巻き戻し,

外側のテープを切り取って捨てておく。試験片の採取は,ロールから500〜750 mm/sの速さで巻き戻す。

試験片は,幅24±0.5 mm,長さ約300 mmとする。一つの試験に試験片を一枚採る。テープの幅が24 mm

以上の場合は,試験片の端をきず付けないように鋭利な刃物で中央部分から幅24 mmに切断する。

テープの幅が24 mm未満の場合は,試験片の幅は,そのテープの幅とする。

試験する部分の粘着面には,ほこり(埃)の付着があってはならない。また,粘着面に素手で触れたり

他の異物に触れたりしてはならない。高速で巻き戻すことができないテープの場合は,できるだけ

500 mm/sに近い速度で巻き戻す。

幅17 mm以上の試験片は,質量2 kgの圧着ローラを用い,17 mm未満の試験片は,質量1 kgの圧着ロ

ーラを用いることができる。

11.4 試験手順

11.4.1 標準試験条件

16

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験は,前処理も含め特に指定のない限り,温度23±1 ℃及び湿度(50±5)%で行う。これらの許容

範囲が維持できない場合には,維持可能な許容範囲で行い,報告に記載する。

11.4.2 試験板の洗浄

試験板の洗浄は,次による。

a) 試験板の洗浄溶剤は,ジアセトンアルコール(4ヒドロキシ-4メチル-2ペンタノン),メタノール,メ

チルエチルケトン,アセトン及びn-ヘプタンの中から一つ以上選択して使用する。

なお,溶剤は,試薬用又は残さのない工業用薬品以上の品質とする。

b) 洗浄用の布などは,手術用ガーゼ,脱脂綿,ティシュペーパーなどとする。使用中に糸くず及びほこ

りが発生せず,柔らかくて吸収性があり,a)に挙げる溶剤に溶ける添加剤を含まず,かつ,未使用の

ものが適している。

c) 洗浄方法の手順は,a)の中から選んだ溶剤を布などにしみ込ませ,試験板の表面を拭く。乾いてから,

更に新しい布などで乾燥するまでよく拭く。このように溶剤での洗浄を目視によって清浄になったと

みられるまで3回以上繰り返して行う。

d) 新しい試験板は,a)の中から選んだ溶剤を布などにしみ込ませ,10回以上拭く。さらに,使用前にc)

に規定する方法で洗浄する。最終的な拭取りはメチルエチルケトン又はアセトンで行う。洗浄後の試

験板は10分間以上乾燥し,また,10時間以内に使用しなかった試験板は再洗浄しなければならない。

なお,汚れ,変色,又は多数のきずが見られる試験板は廃棄する。また,試験板表面を指で触れな

いようにし,損傷又は汚染しないよう試験板を保管する。

11.4.3 粘着力試験手順

粘着力試験手順は,次による。

a) 試験板に対する粘着力を試験する場合の手順 試験片は,11.3に規定する手順で採取後5分以内に試

験板に貼る。タブを形成するため試験片の一端を粘着剤と粘着剤とが付くように12 mm折り,もう一

方の端は試験板の端に貼る。試験板と接触させないように,試験板の上で試験片のタブ部分を持ち,

自動又は手動のローラで縦方向に圧着しながらテープを試験板に貼る。これによって粘着剤と試験板

との間に空気が入るのを防ぐ。空気が入った場合は,この試験は無効とする。ローラは,10±0.5 mm/s

の速度で合計2往復行い,圧着中に荷重を増加してはならない。

試験片はローラで圧着後,1分以内に引きはがし試験を行う。

注記1 圧着後の放置時間は,目的によって意図的に長い時間を選択してもよい。これは,次の

b)の試験手順にも適用できる。

b) テープ背面に対する粘着力を試験する場合の手順 背面を試験するテープを11.3に規定する手順で

300 mm採取する。これを試験板にローラで圧着し,試験板に貼られているテープ以外のところは,切

り落とす。次に,試験片を同じように300 mm採取し,タブを形成するため試験片の一端を粘着剤と

粘着剤とが付くように12 mm折り,もう一方の端は,背面を試験するテープの一端の上に貼り,縦方

向に2往復,自動又は手動のローラで圧着する。このとき,後から貼る試験片が最初に貼った試験片

と直線上に重なるように貼る。これによって二つの試験片の間に空気が入るのを防ぐ。空気が入った

場合は,無効とする。試験片はローラ圧着後,1分以内に引きはがし試験を行う。

c) 測定手順 試験片又は背面を試験するテープをはがすときは,テープ背面が重なるようにテープの端

を持って180°に折り返し,試験板から25 mmはがす。引張試験機の片方のチャックにそのはがした

部分の試験板の片端を固定し,もう片方のチャックにテープを固定する。次に,試験機を,5.0±0.2 mm/s

で稼動し,測定を開始する。

17

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定開始後,最初の25 mmの長さの測定値は無視する。そのあと試験板又は背面を試験するテープ

から引きはがされた50 mmの長さの粘着力測定値を平均し,引きはがし粘着力の値として使用する(図

10参照)。

注記2 測定者は,試験板への貼り付け操作は,できる限り手早く行い,体温の伝導によって試

験板の温度変化をできるだけ少なくするのが望ましい。

図10−引きはがし時の測定ジグの一例

11.5 結果

11.5.1 一般

試験結果は,引きはがし粘着力を,ニュートン毎10ミリメートル(N/10 mm)で記録する。

11.5.2 結果の報告

試験報告には,次の事項を記載する。

a) この規格名称又は規格番号

b) 試料の識別(製品番号,ロット番号など)

c) 界面破壊,凝集破壊など試験中の剝離モード

d) 試験結果

e) 用いた試験方法(試験板に対する試験の場合“試験法A-1”,背面に対する試験の場合“試験法A-2”)

f)

この試験法に逸脱した場合,“特記事項”として内容を記載する。

例えば,標準の1分を超える放置時間を採用した場合,試験片の幅が24 mm未満の場合,標準状態

[温度23±1 ℃,相対湿度(50±5)%]以外の場合など。

18

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 低温での背面粘着力

12.1 試験片

11.3に規定するものと同じ種類の試験片を用いる。試験片の数は,3片とする。

試験片は,背面用に更に3片必要とする。

12.2 手順

試験片を貼り付ける前の3枚の試験板及び6枚の試験片を,個別製品規格に規定する低温の環境下で

2時間放置する。ローラは,試験温度と同じ温度にする。ローラは,その大きさのため,規定温度に長時

間放置する必要がある。試験片は同じ低温の条件下で,11.4.3のb)と同じ方法で背面試験用テープに貼る。

貼り付けた試験片は,低温環境下で16〜24時間放置し,同環境下で11.4.3のc)に従って引きはがし力を測

定する。

12.3 結果

3枚の各々の試験片から測定値を記録し,11.5.1と同じように処理する。

13 液体浸せき後の背面せん断接着力

13.1 装置

JIS K 7127の5.に規定する引張試験機,JIS B 7721に規定する引張試験機,又はこれらと同等の引張試

験機を用いる。

附属書Aから選んだローラを用いる。

13.2 試験片

5本のロールそれぞれから約300 mm/sの速さで巻き戻し,300 mmの間隔で150 mmの長さの試験片を

2枚採取する。試験片の幅は,12±1 mmとする。

テープの幅が12 mmより広い場合は,テープの中央から12 mm幅の試験片を切り取る。

試験片は,切断面をきず付けないように,鋭利な刃物で切り取る。

5枚の試験片は,重なりが12×12 mmになるように,片方の背面にもう一方の粘着面を圧着する。その

重なり部分は,目に見えるようなずれがあってはならない。試験片は,粘着面を下にして,安定して容易

にはがせる表面上に置く。自重以外の力をかけないように注意して試験片の中央部にローラを置き,

10 mm/sの速さで試験片上を各方向2回ずつ,計4回ローラで圧着する。

13.3 手順

熱硬化性テープの場合は,製造業者の指定条件に従って,試験片を熱処理する。このときの条件は,試

験報告に記録する。

試験片は,23±2 ℃に冷却した状態で,個別製品規格の該当するシートに規定する液体中に,16±0.5 時

間浸せきする。次に,試験片に付着している液体を,ろ紙で挟んで取り除く。8.3に従って,各々試験片に

ついてせん断接着力を測定する。測定は,液体を取り除いた後,10分以内に行い,望ましくは5分で終え

る。

13.4 結果

試験報告には,次の事項を記載する。

a) せん断荷重5点の平均値をニュートン(N)で表す。

b) 浸せきに使用した液体

c) 適用した熱処理条件

19

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14 熱硬化性粘着テープの熱硬化特性

14.1 熱処理中のはがれ(背面への接着性)

14.1.1 装置

次の装置を用いる。

a) 附属書Aから選んだローラ。

b) 寸法が約600×200 mmの清浄で,かつ平滑な金属又はガラス板。

c) 質量50±1 gの締付け金具付きおもり。

14.1.2 試験片

約300 mm/sの速さでロールを巻き戻し,300 mmの間隔で長さ150 mmの試験片6枚を採取する。

テープの幅が12 mmを超える場合は,テープの中央から12 mm幅の試験片を切り取る。試験片は,切

断面をきず付けないように,鋭利な刃物で切り取る。

試験片3枚は,1枚の試験片の背面に,重なり部分が12

1

0

+×12

1

0

+mmとなるように,別の試験片の粘着

面を軽く押し付けて貼る。力をかけないで約10 mm/sの速さで,重なり部分の上をローラで2往復して圧

着する。

14.1.3 手順

50 gのおもりを,個別製品規格が規定する温度の恒温槽の中に,何も触れない状態でつるした各試験片

に取り付けた後,20分間放置する。20分後に試験片が完全にはがれた場合は,不合格とする。

14.1.4 結果

結果は,合格及び不合格の数を報告する。

14.2 熱処理後のはがれ(背面への接着性)

14.2.1 装置

次の装置を用いる。

a) 附属書Aから選んだローラ。

b) 寸法が約600×200 mmの清浄でかつ平滑な金属又はガラス板。

c) 質量500±10 gの締付け金具付きおもり。

14.2.2 試験片

14.1.2と同じ方法で調製した3枚。

14.2.3 手順

試験片3枚は,個別製品規格に規定する温度及び時間で,恒温槽中に何も触れない状態で,あらかじめ

つるしておく。規定時間の経過後,質量500 gのおもりを恒温槽内の試験片に取り付ける。おもりは,15

秒以内に取り付ける(熱処理の時間及び温度については,通常は製造業者から指示がある。)。

おもりは,つるす前に,あらかじめ決められた温度の恒温槽の中に十分な時間置いて,おもりの温度を

恒温槽の温度に合わせる。

おもりを取り付けた後,直ちに恒温槽を閉じた後,20分間放置する。

20分後に,試験片におもりが付いている場合を,合格とする。

14.2.4 結果

結果は,合格の数及び不合格の数を報告する。

15 端末はがれ試験

15.1 概要

20

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

端末はがれとは,規定した方法及び次の試験条件の適用後に,テープ巻終わり部分がはがれてくること

をいい,端末はがれ又はめくれは,テープが巻き戻される巻きの輪郭に沿って,部分的又は全体に起きる。

15.2 装置

次の装置を用いる。

a) 試験片をその上に巻けるように,回転する棒が両端に付いた設計の簡単な巻付けジグ。巻付けジグは,

水平位置に保持した棒と一緒に丈夫な支えに取り付けるとよい。

b) 棒の材質は,適切な金属又はガラスで,公称直径6 mm又は個別製品規格で規定する直径の棒。

c) 適切な取付け可能なおもり。

d) 2 mmから最小0.5 mmまで測定できる計測器。

15.3 試験片

ロールから約300 mm/sの速さで巻き戻し,300 mmの間隔で長さ100 mm以上の試験片を3枚採取する。

もし,テープの幅が19 mmを超える場合は,テープの中央から幅12 mmの試験片を切り取る。試験片

の切断面をきず付けないように,鋭利な刃物で切り取る。

注記 ほこりの付着,指などで触れることのないように,粘着面を保護することは重要である。

15.4 試験片の準備

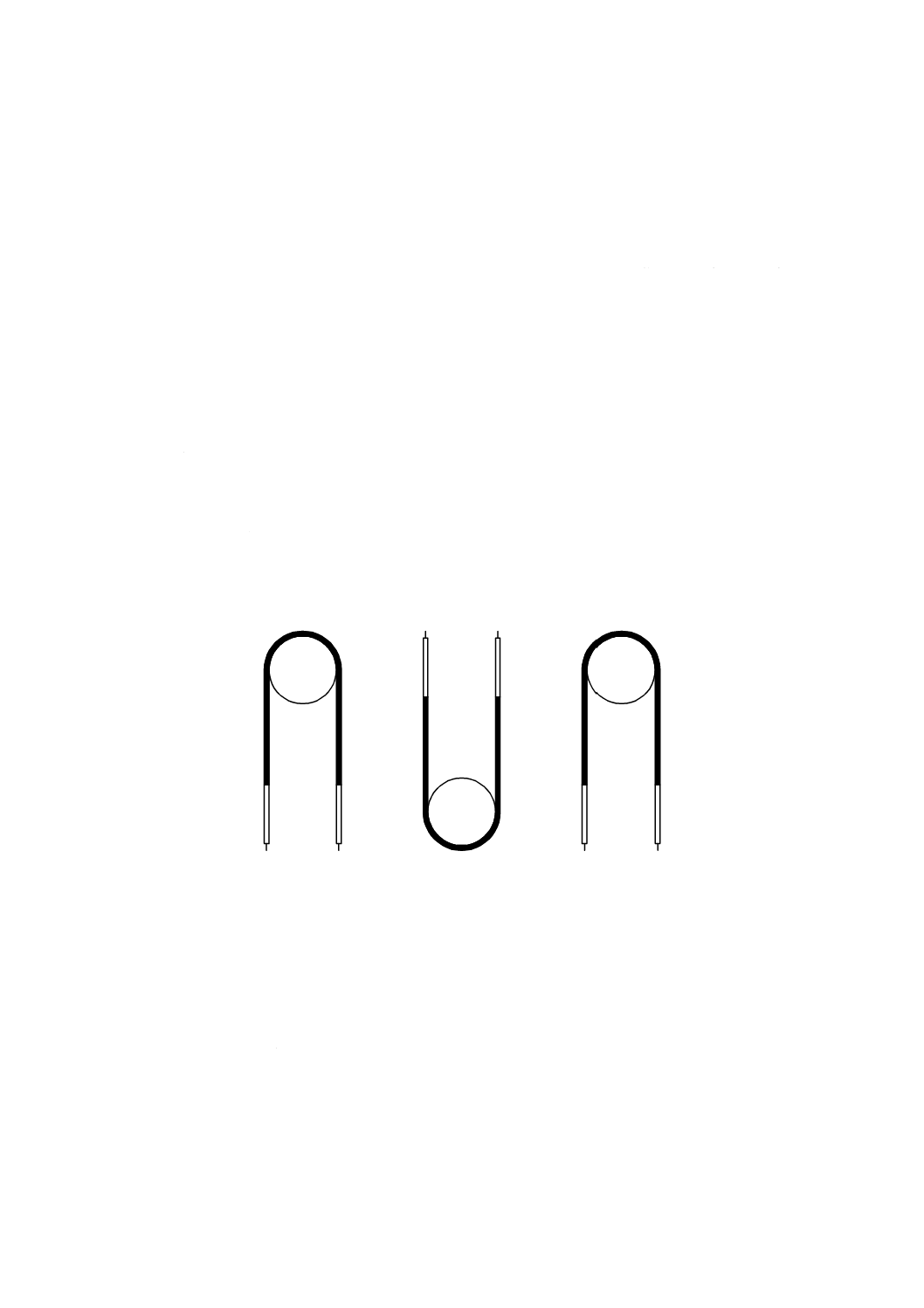

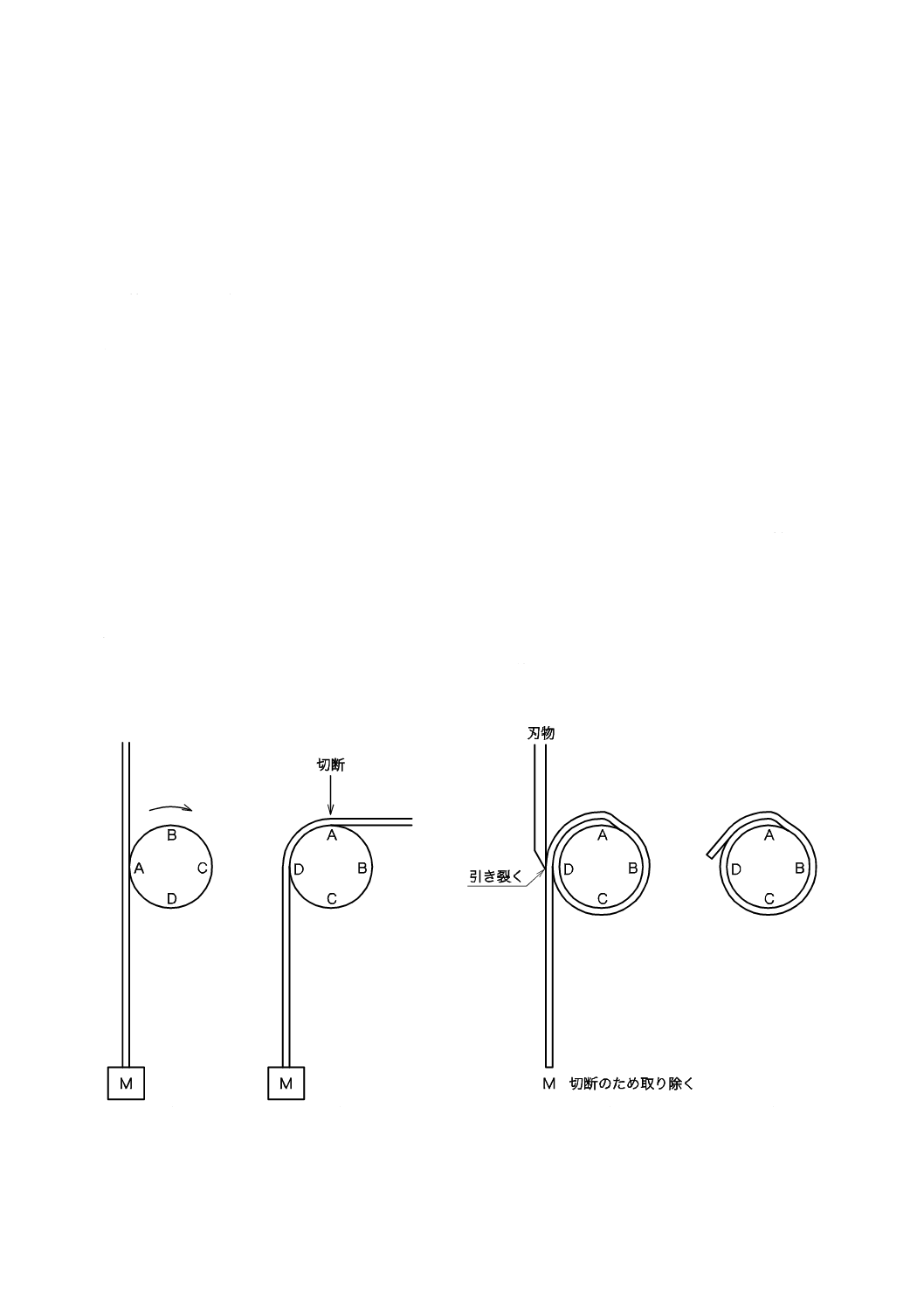

個別製品規格に規定のない限り,直径6 mmの棒をジグに水平に据え付ける。テープ幅3 mmに対し100

±2 gの割合で,例えば,9 mmに対して300 gのおもりを,試験片の片側に付ける。テープの反対端を垂

直に保ち,粘着面が棒の側面に接触して巻き付くようにする[図11 a)参照]。棒は,棒及びテープのA接

点が頂上にくるまで90°回転させる[図11 b)参照]。おもりをつり下げたまま,鋭利な刃物でテープのA

点を切断する。

その後,棒を1回転させる。おもりを外し,棒に対して接線方向に当てて鋭利な刃物で,テープのD点

を切断する[図11 c)参照]。これで1/4回転分が重なる[図11 d)参照]。

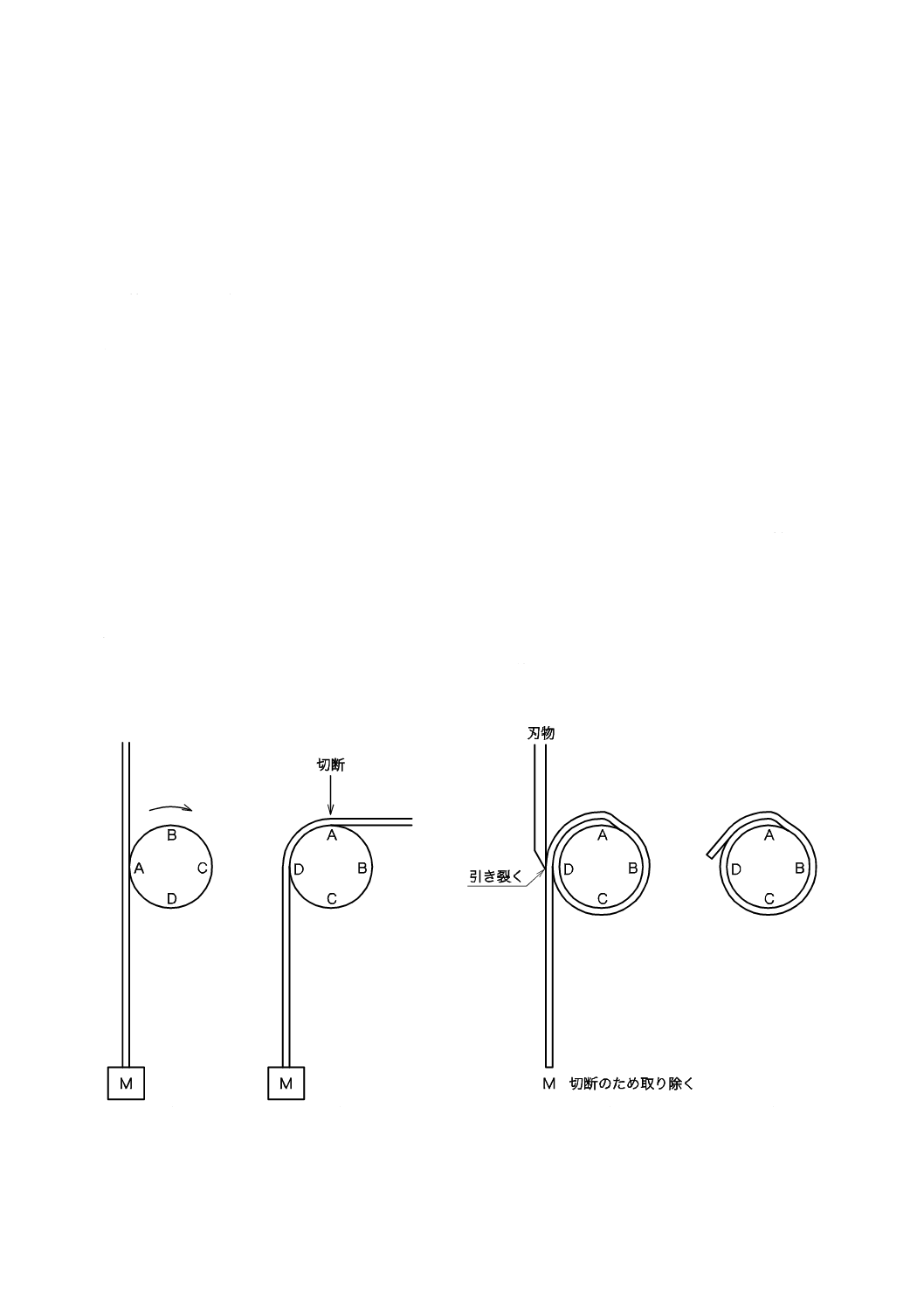

a)

b)

c)

d)

図11−端末はがれ試験−試験片の調製

21

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.5 試験条件

15.5.1 一般的試験条件

準備した試験片を23±2 ℃,相対湿度(50±5)%の条件下で,7日間垂直状態にして試験を行う。

15.5.2 熱硬化性テープの試験条件

準備した試験片は,製造業者の指示又は個別製品規格に規定した温度及び時間で,垂直状態にして試験

を行う。

15.5.3 液体への浸せきによる試験条件

必要な場合,準備した試験片を熱硬化し,23±2 ℃で15分間,個別製品規格に規定する液体中に垂直な

状態で浸せきすることによって試験を行う。

試験片は,液体から取り出した後,はがれ長さを測定する前に,乾燥するとよい。熱硬化性テープは指

定された時間及び温度で熱硬化させ,液体に浸せきする前に23±2 ℃に冷却する。

15.6 結果

めくれ,すなわち端末はがれの長さ[図11 d)参照]を,ミリメートルの精度で測定する。端末はがれが

不均等な場合は,最大長さを測定する。

読み取った点の3個の数値の平均値を端末はがれの量として記録する。棒の直径及び使用した液体を報

告する。

16 透湿度

16.1 装置

装置は,内部が透明ラッカーで塗装された次のような耐腐食性の完璧密閉な金属箱とする。

a) 外形寸法:約95 mm×25 mm×20 mm

b) 質量:90 g以下(空のとき)

c) 外は完全密閉

16.2 試験片

供試ロールから採取した,装置の上部を覆うのに十分な長さのテープ。

16.3 手順

箱の中に,2.00 mmのふるいは通過し,かつ,600 μmのふるいに残る大きさの粒状の無水塩化カルシウ

ムを5±0.2 g入れる。ふるいは両方ともJIS Z 8843の必要条件に合致するものを使用する。

試験片を箱の上部の穴を十分覆うように,しっかり貼り付ける(試験片が箱の上部の幅より狭い場合は,

最初の試験片の端部上に試験片を追加し,箱の上部を完全に覆うように,かつ,試験片の重なり部分が2 mm

になるように貼り合わせる。最初の試験片の端のラインに追加の試験片を合わせて,指のつめを動かして

試験片の端が付いているかを確認する。)。箱の上部ではみ出した試験片は,全て切り取る。

密封した箱を0.005 gの精度でひょう(秤)量する。その後,箱を恒湿槽に入れ,相対湿度(90±2)%

及び温度38±0.5 ℃の状態に保つ。

24時間後,恒湿槽より箱を取り出し,冷却後付着した水分を清浄な布で拭きとって,再ひょう量する。

16.4 結果

16.3に従って24時間,8 cm2当たりのテープ透湿量を測定し,24時間,1 m2当たりの透湿量(g/m2)を

計算して記録する。

22

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17 絶縁耐力

17.1 概要

試験は,次によって行う。電極は,図17.2Bによる。

17.2 試験片

300 mm以上の間隔で採取した,長さ約300 mmの5枚の試験片を用いる。

17.2A 装置

装置は,次による。

a) 変圧器 変圧器は,電圧調整装置と組み合わせた場合,試験破壊電圧の1/2を試験片に加えて電圧を

変化させた場合に,波率高率(波高値と実効値との比)が1.38〜1.48の周囲に収まるものでなければ

ならない。

変圧器は,静電容量及び漏れ電流の小さい試験片に対しては,定格500 VA程度の試験用変圧器又は

定格負荷100 VA以上の計器用変圧器を用いることができる。また,静電容量又は漏れ電流の大きい試

験片に対しては,定格が数kVAの変圧器を用いなければならない。

波高率の測定は,球ギャップ若しくは波高電圧計及び実行電圧計を用いるか,又はオシログラフに

よる。ただし,波高率が簡単に求められない場合は,試験電圧50 kV未満では2 kVA以上,50 kV以

上では5 kVA以上の変圧器を用いる。

b) 開路遮断器 回路遮断器は,試験片の絶縁破壊によって流れる電流から電圧器及び電極を保護するた

め,破壊によって自動的に速やかに動作するものでなければならない。

c) 保護抵抗 保護抵抗は,試験片の絶縁破壊時の電流又は電圧サージから変圧器を保護するため,試験

片と直列に挿入する場合には,その抵抗値は100 kΩを超えてはならない。

d) 電圧調整装置 電圧調整装置は,ほぼ一定の電圧上昇1)が得られるもので,可変比単巻変圧器,誘導

電圧調整器を用いる。また,発電機の界磁調整によるか,又は抵抗分圧器を用いてもよい。

注1) 一定の電圧上昇速度を得るためには,手動によるよりも速度制御ができる電動機を用いる方

法が望ましい。

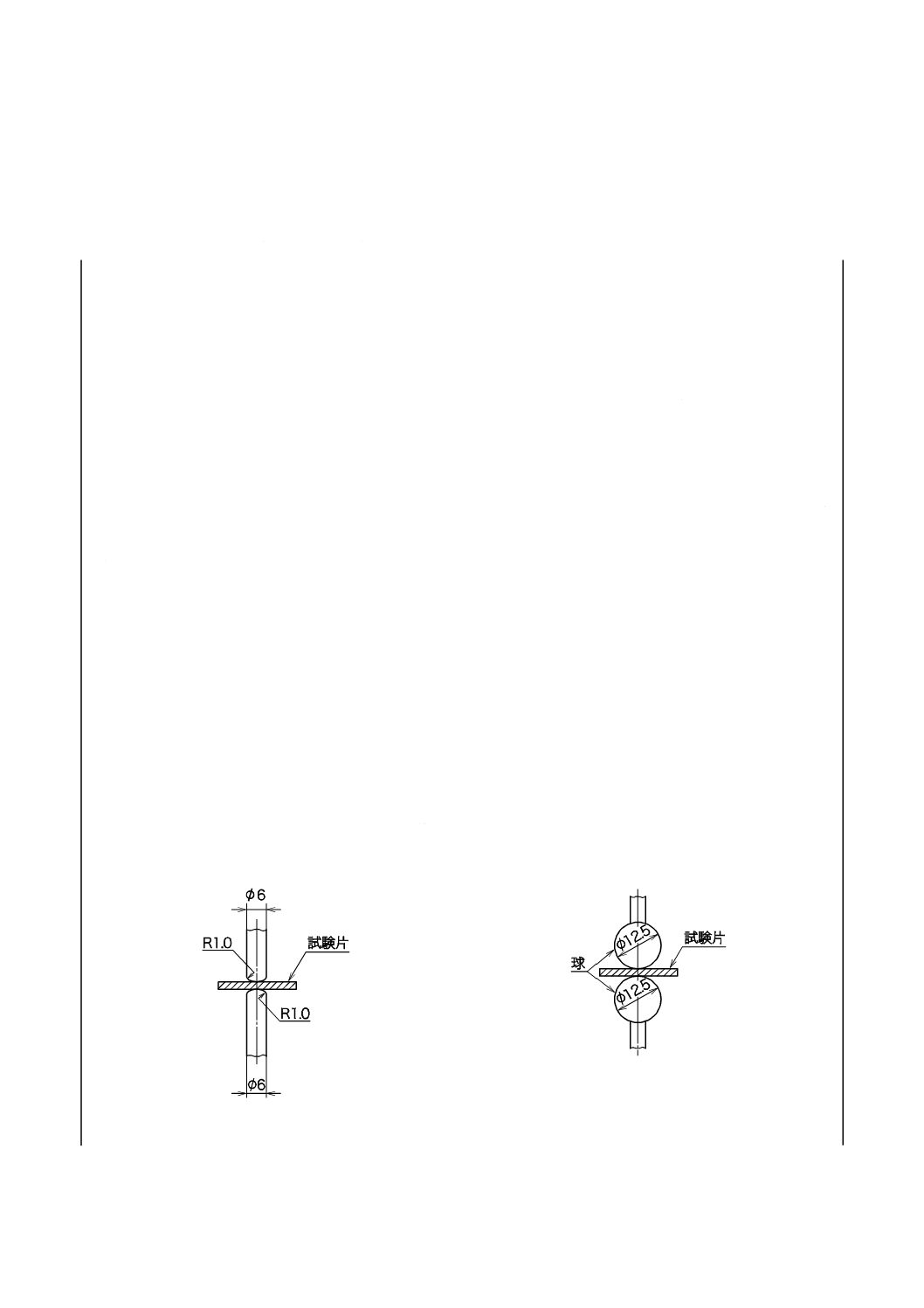

17.2B 電極

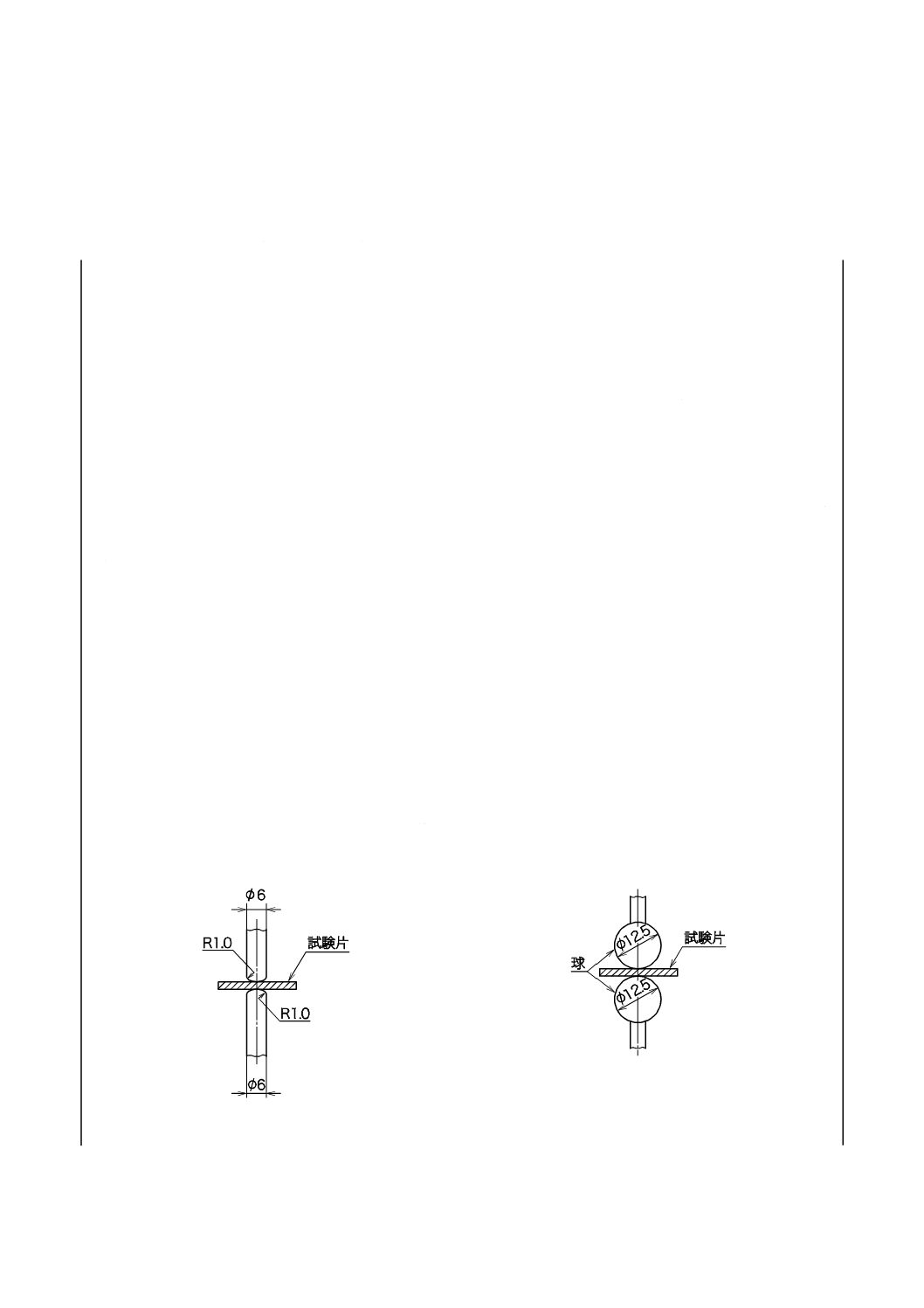

電極は,図11Aのa)又はb)のいずれかとする。電極の材質は,黄銅又はステンレス鋼などとする。電極

間圧着力は,図11Aのa)の場合は約20 g又は約50 gとし,図11Aのb)の場合は約500 gとする。

単位 mm

a) 棒電極

b) 球電極

図11A−電極

23

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電極は,両電極を正しく対向させ,電極の試験面が平面の場合には,両面が互いに平行になるように配

置する。

なお,電極の試験面は,滑らかに磨いたきずのないものでなければならない。

17.3 手順

電圧は,0から絶縁破壊が起こるまで,一定の速度で昇圧し(500 V/s),テープの中心線上で,絶縁破壊

電圧又は絶縁破壊の強さを測定する(JIS C 2110-1の10.1参照)。ただし,熱硬化性テープの場合は個別製

品規格で規定する硬化条件で硬化したものを用いる。幅8 mm以下のものについては行わない。幅10 mm

以上でも端部からの放電によって測定できない場合は,適切な方法を用い放電防止を行って測定する。

17.4 結果

試験報告には,次の事項を記載する。

a) 少なくとも3個の個々の測定値から計算した各試験片の平均厚さ。

b) 試験片の幅:エッジからの放電を避けるための重なった部分を示す。

c) 試験前調製条件の温湿度及び試験中の温湿度。

d) 絶縁破壊したときの破壊電圧。

e) 5枚の試験片の絶縁破壊電圧の平均値。

f)

e)の絶縁破壊電圧の平均値及びa)の平均厚さから計算した絶縁耐力をキロボルト毎ミリメートル

(kV/mm)で表示する。

18 加湿処理後の絶縁耐力

個別製品規格に規定のない限り,23±2 ℃及び相対湿度(93±2)%の状態に試験片を24時間放置した

後,箇条17によって試験する。

19 耐燃性

19.1 原理

測定は,指定寸法の試験片を用い,次の基準で判定する。

− 着火してから自己消火するまでの経過時間。

− 試験中に燃えたテープの長さ。

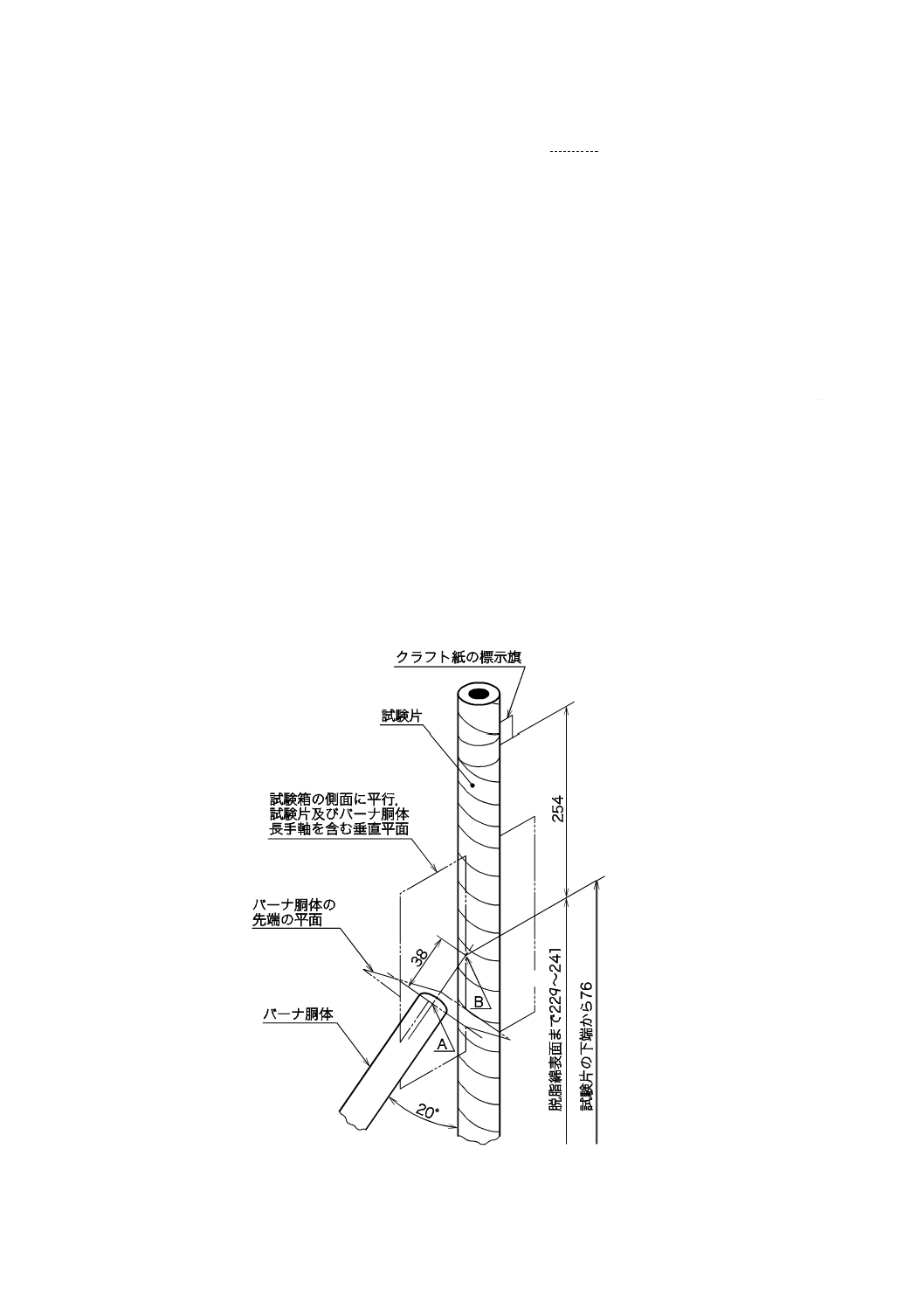

19.2 装置

耐燃性の装置は,次による。

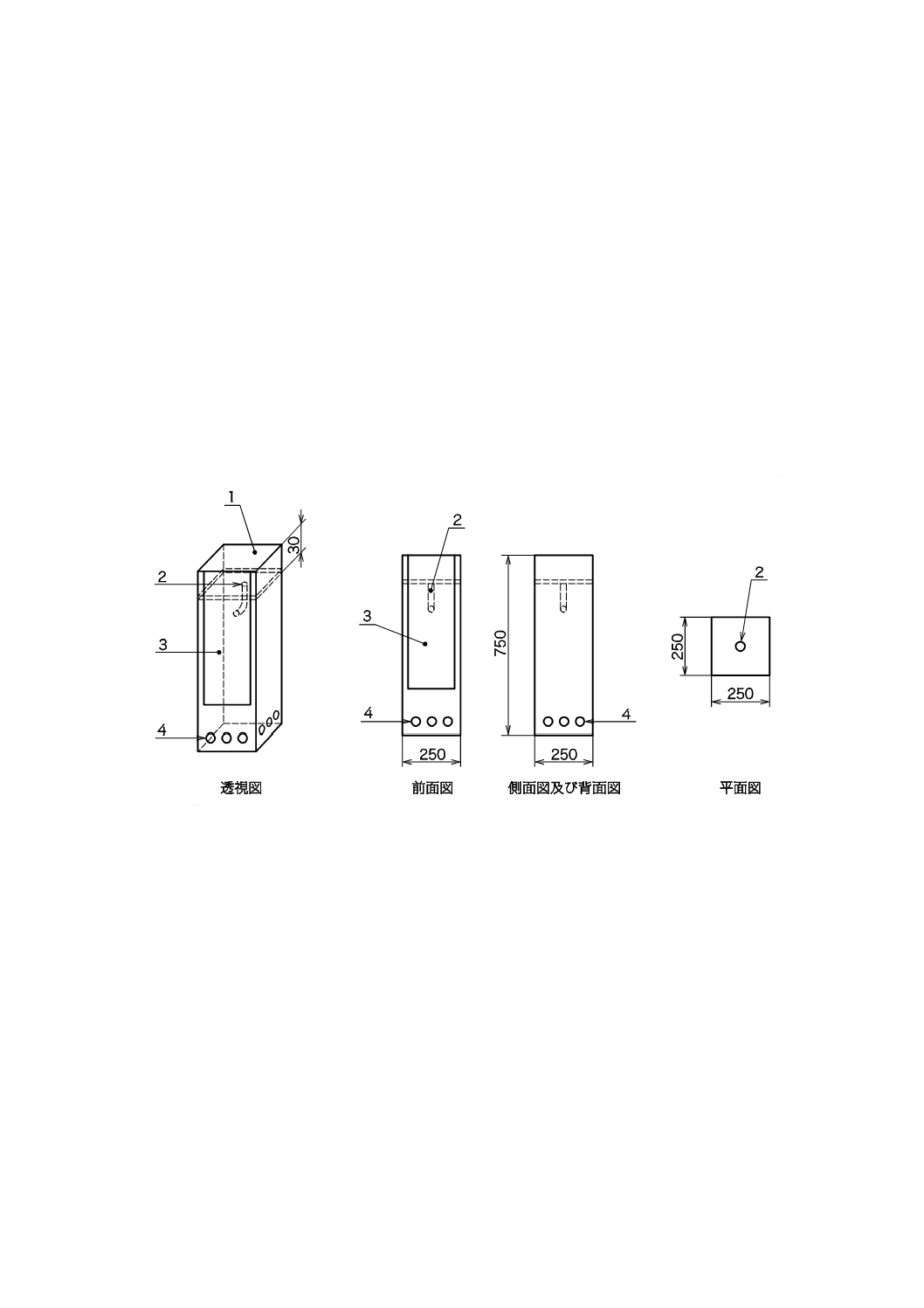

a) 縦250 mm×横250 mm×高さ750 mmの金属製直方体の風防(図12参照)。その箱の上面は開口し,

底から25 mmの水平線に沿って均一な間隔で直径12 mmの孔が,12個あいている。垂直面の一つに

はスライドできるガラス板をはめ込む。

1) 箱の上面から30 mm下の中央に取外し可能なクリップを固定し,ガラス板と平行に,試験片が垂直

につり下げられるようになっていなければならない。必要なら,側面の一つに直径25 mmの半円の

孔を,ブンゼンバーナホースを通すために,設けてもよい(図13)。

2) 箱の中のバーナの高さ10 mm上に,スライドする水平な金属トレイ(仕切板)を設けてもよい。こ

の仕切板には直径15 mmの孔があいている。仕切板をスライドさせて孔が下のバーナの炎の上にき

たときに,上のセルロース導火線の先端に火が着くようにする。

注記1 仕切板は,着火を短時間に行うために用いる(19.4参照)。炎を一瞬で付けることができ

る場合は,手動で着火してもよい。

24

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試料の補助として,直径2〜3 mmの水平な金属の棒を箱の中央に,前面(スライドするガラスパネ

ル)と平行に,設置してもよい。その場合,試料(粘着面は棒の反対側にあるのが望ましい。)の最

低60 mmの部分が,棒の下で自由に動くように棒の位置を定めなければならない。

注記2 この補助棒を使用することで,セルロース導火線に着火する場合,炎によって発生する

上昇気流によって試料が試験中に動くのを著しく抑えることができる。この不規則な試

料の動きは,試験の再現性に大きく影響する。なぜなら,導火線に着火する場合より,

バーナの炎でテープに直接点火する場合には,1回以上の試行が必要となるためである。

b) 0.2秒の精度をもつストップウォッチ。

c) 着火源,マッチ又はマッチと同じくらい強い炎が再現できるパイロットランプを装備したブンゼンバ

ーナ。

d) 単位面積当たりの質量が50〜60 g/m2で無処理,及びコーティングなしのセルロースフィルムから切り

取った底辺25 mm,高さ30 mmの二等辺三角形状の導火線。

単位 mm

1

開放面

2

クリップ(上端から30 mmの中央位置)

3

スライド窓

4

空気孔(底面から25 mmの高さで水平に四つの面に等間隔で配置した12 mmの孔)

図12−耐燃性試験用風防(寸法図)

25

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

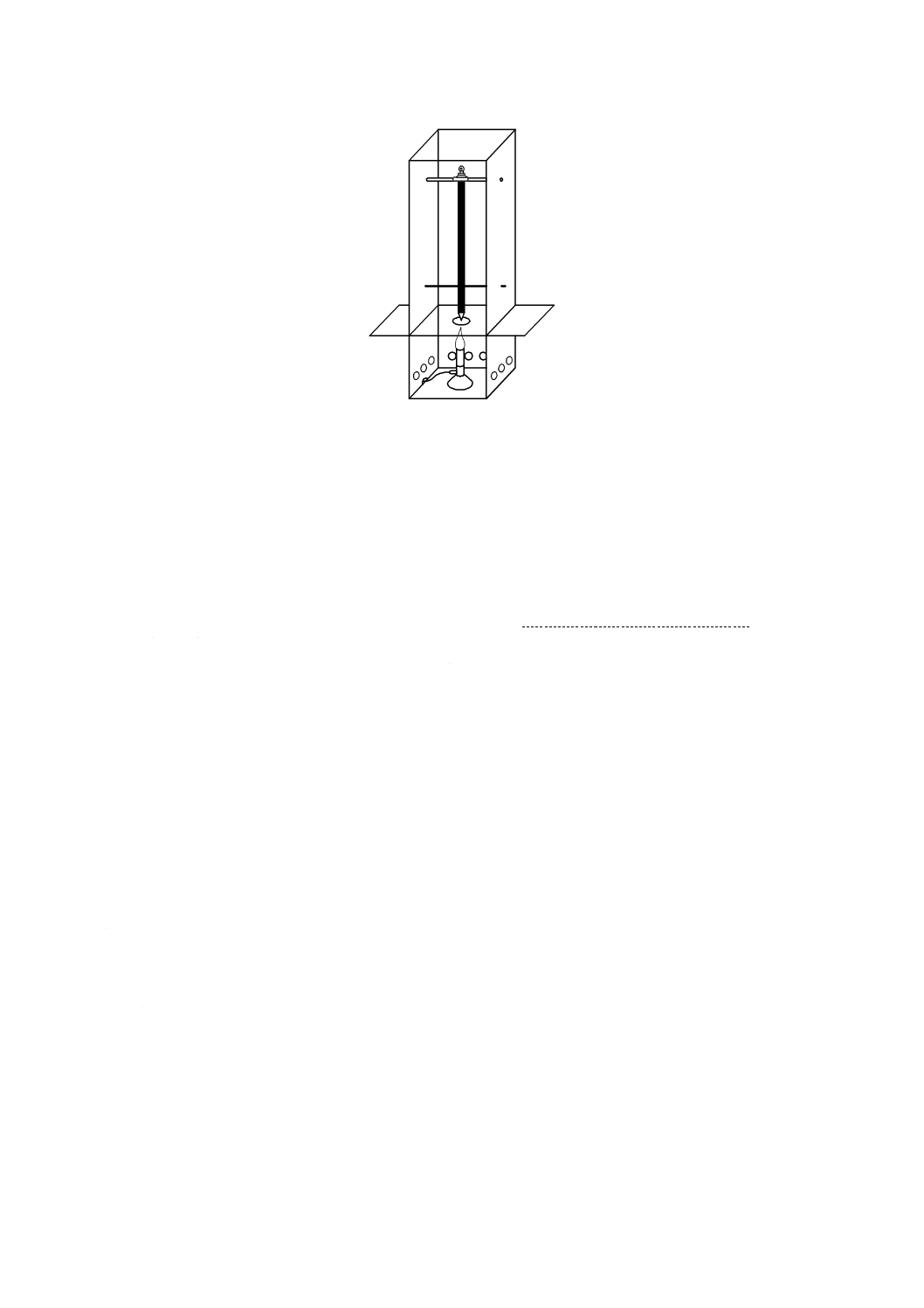

ブンゼンバーナとスライドする水平な仕切板を用いてもよい

図13−耐燃性試験用風防

19.3 試験片

長さ300 mmの5枚の試験片を,300 mm以上の間隔で,約300 mm/sの速度でロールから採る。

テープの幅が25 mm以下の場合,試験片の幅はそのテープの幅とする。

テープの幅が25 mmを超える場合,試験片はテープの中央部から25 mm幅に切り取る。試験片の切取

りは,試験片の端を引き裂かないように鋭利な刃物で切り取らなければならない。

試験片の一端から50 mmのところに,長手方向に垂直な線(以下,50 mmマークという。)をインキ又

は他の適切な方法で引く。

注記 テープ幅が25 mm以外のときは,導火線の三角のベースはテープの幅に合わせて調節するのが

望ましい。25 mmより狭い幅のテープでは,明らかに異なるレベルの燃焼性が得られることが

ある。

19.4 手順

この試験は,試験片をロールから切り取った後,5分以内に行う。

試験中,装置は通気のない雰囲気中に置く。

導火線の底辺を,試験片の一端から50 mmマークのあるテープ粘着面に,重ねしろを最大5 mmにして

固定する。

試験片の他端を,取外し可能なクリップで挟み,試験片が何も触れない状態で垂直になるように,金属

箱の内側につるす。その後,ガラス板を僅かに持ち上げ,ガスの炎を導火線の最下部にもってくる。導火

線に着火させガラス板を素早く引き下げる。ブンゼンバーナを使う場合,パイロットランプを点火し,金

属板をスライドさせる。導火線が着火したら,着火源が遮断される位置に金属板を引き戻す。導火線が着

火したらすぐに着火源を取り除き,ガラス板を素早く引き下げ,ストップウォッチをスタートさせる。

19.5 結果

試験結果の記録は,次による。

a) 試験片5枚のうち4枚以上が全く燃えない場合は,その製品を“不燃性”と記録する。

b) 試験片5枚のうち4枚以上で,50 mmマークに達する前に火が消えた場合,その製品を“自己消火性”

と記録する。この場合,5枚の燃焼時間(秒)の平均値,最大値及び最小値を,最大燃焼長さ(mm)

を記録する。

c) 試験片5枚のうち4枚以上で,50 mmマークを超えて燃えたり,溶けたり,炭化した場合,その製品

26

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を“可燃性”と記録する。この場合,5枚の燃焼時間(秒)の平均値,最大値及び最小値を記録する。

d) 結果がa),b)又はc)のいずれでもない場合には,各々の試験片の個々の結果を記録しなければならな

い。

20 火炎試験

20.1 概要

火炎試験は,テープを鋼製マンドレルの周りに巻き,規定した方法で炎を当てて行う。“難燃性”と表示

されたテープは,5回の15秒間のどの接炎においても,60秒を超えて燃えてはならない。

15秒の接炎後,15秒間は接炎しない。これを5回繰り返す。試験片の燃焼が,炎の移動後15秒を超え

て続く場合,試験片の燃焼が止むまで,接炎はしない。

5回の接炎の間又は接炎後に,テープは可燃性材料を着火させてはならない,又は標示旗の25 %を損傷

させてはならない。

注記 このテストは,UL 510と同じである。

20.2 装置

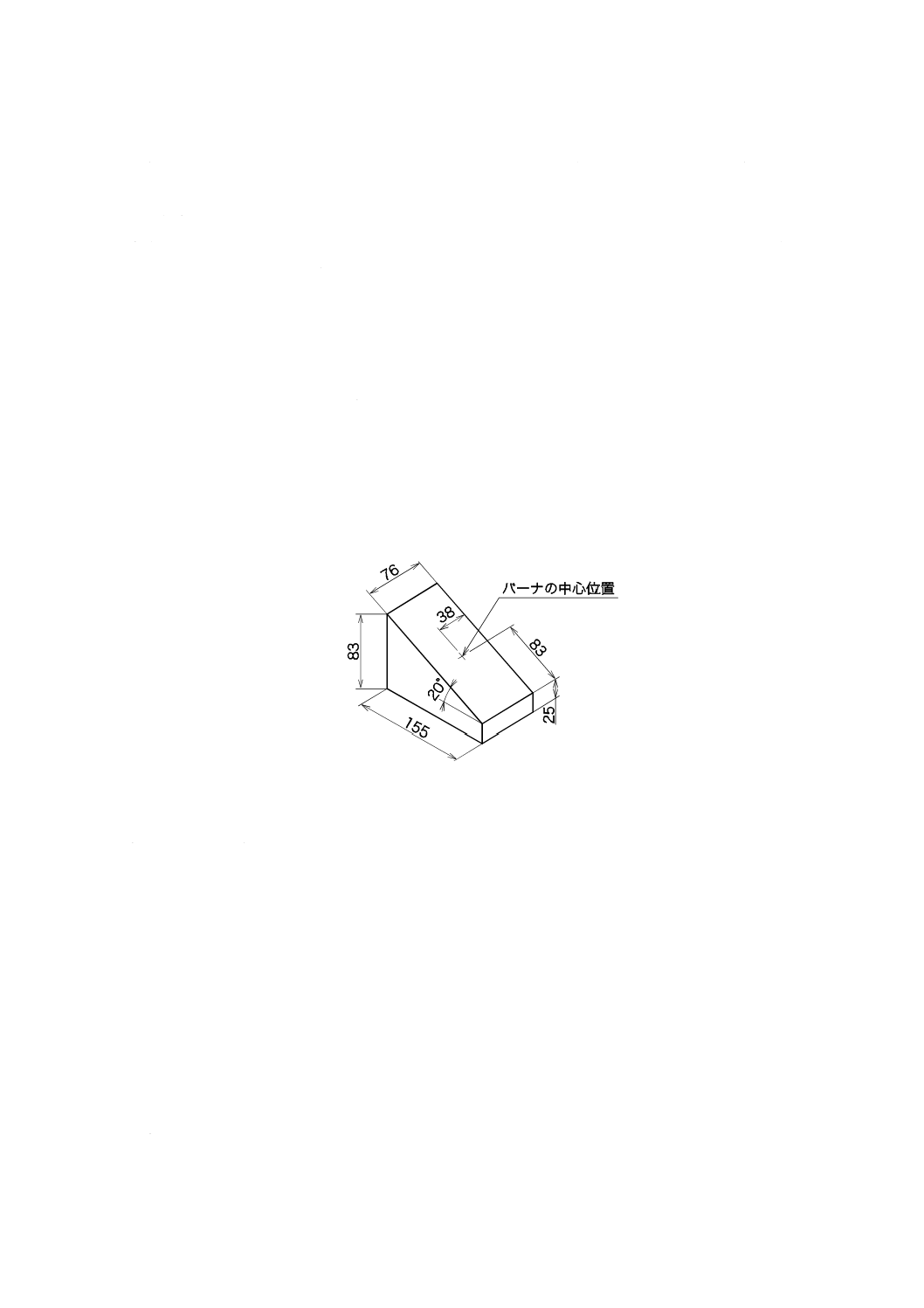

火炎試験装置の仕様は,次による(図14参照)。

a) 保護用装備は,幅305 mm,奥行き355 mm,高さ610 mmの三面からなる金属製の囲いとする。この

囲いの上面及び前面は,開口している。

b) 囲いの中心の垂直方向の位置に,試験片を支持する装置を備えている。

単位 mm

図14−試験方法

27

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

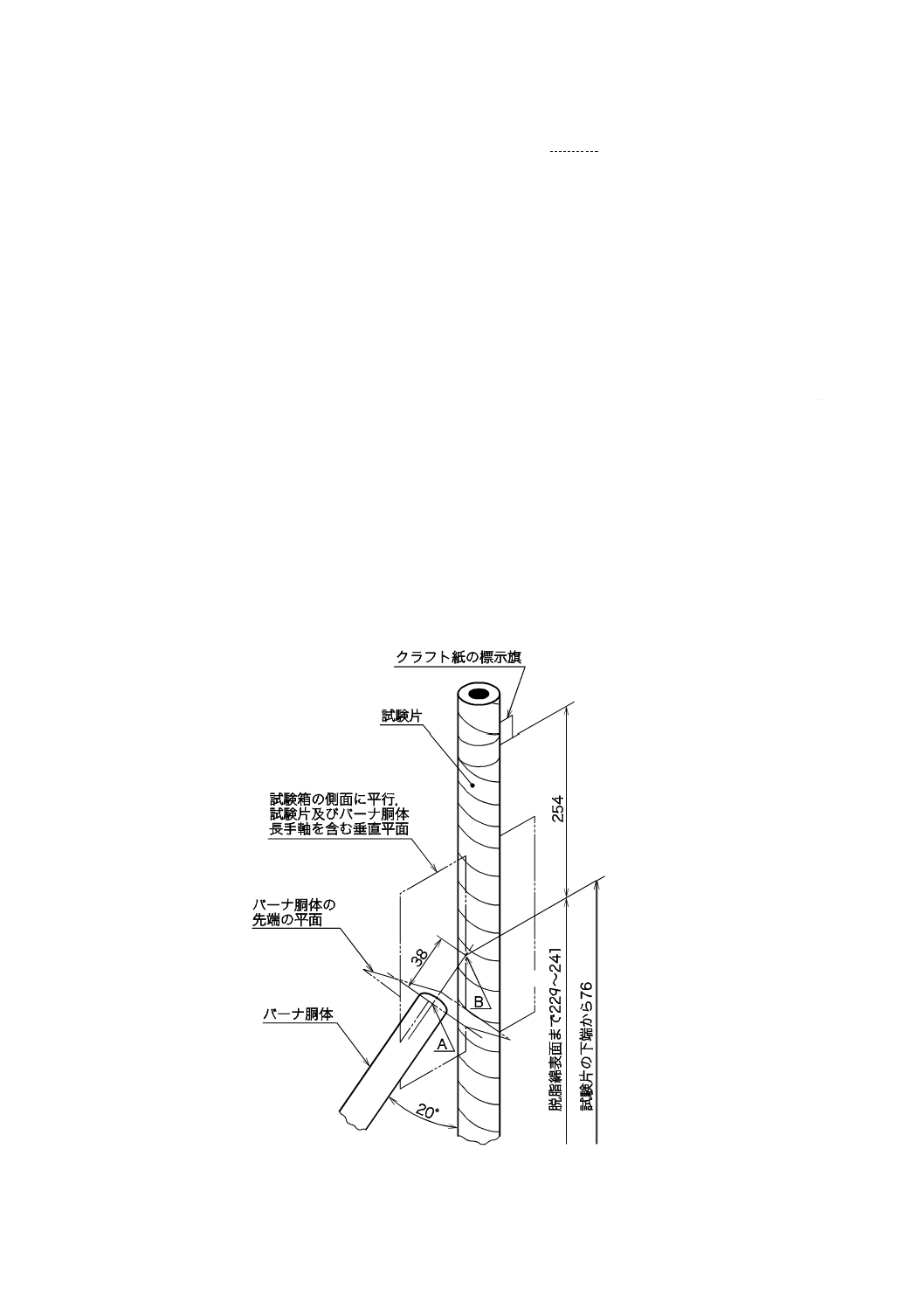

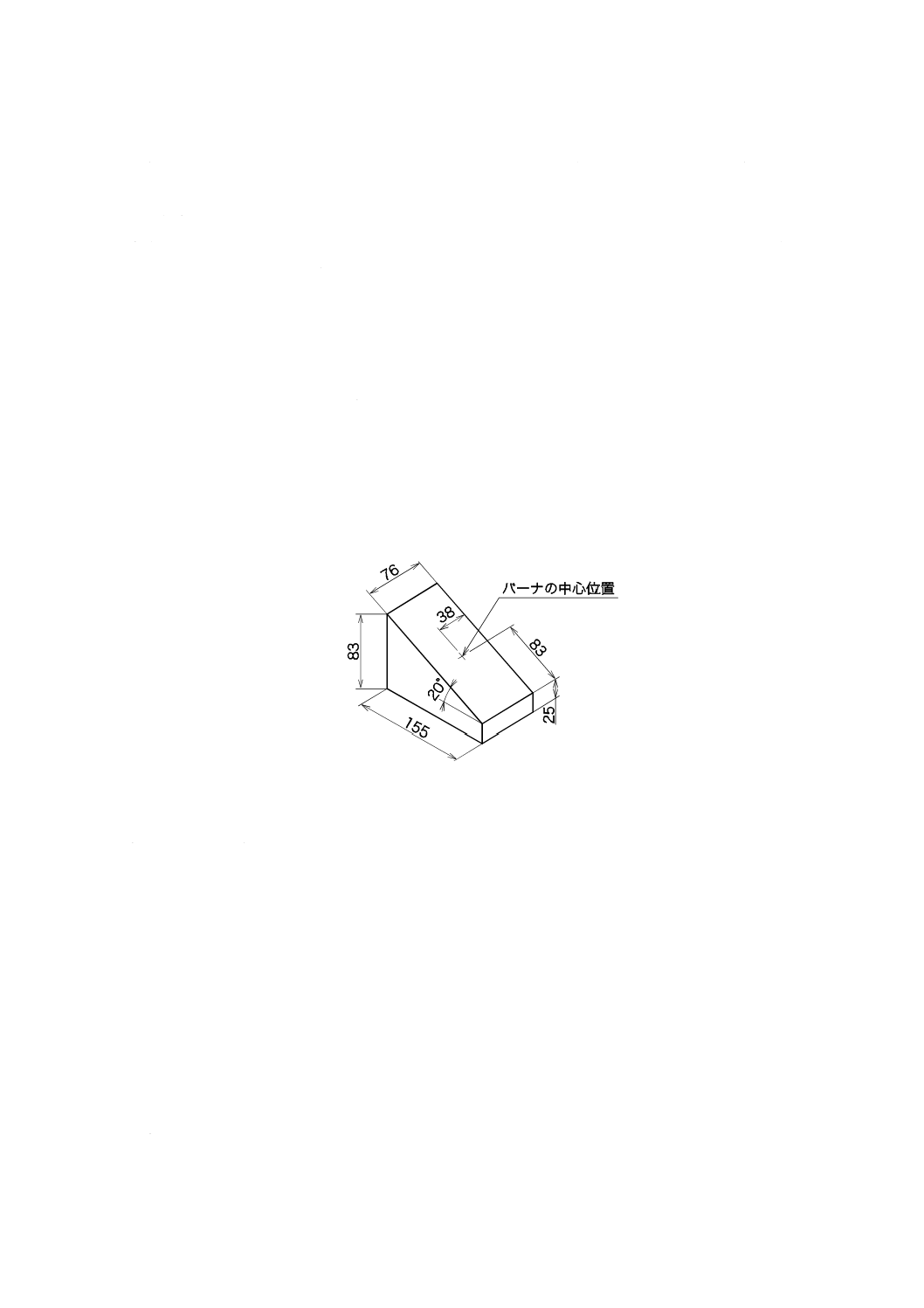

c) JIS K 7342の7.11(着火源 P/PF2)に準拠した点火用口火付きのガスバーナが望ましい2)。

点火用のガスパイロットライト付き又はなしのチリルバーナ(チリルバーナは,ガス流量と同様に

空気流量を調整できる点で,ブンゼンバーナとは異なる。)。バーナ胴体は内径が9.5 mmで,空気取入

口から上に102 mmまで伸びる。胴体が垂直な状態で試験片から十分離れているときは,炎の全体の

高さは約100〜125 mmに調整する。青色内心炎の高さは38 mmであり,クロメルアルメル(ニッケ

ルクロム及びニッケルマグネシウム)の熱電対を使って測定したとき,炎の先は816 ℃以上でなけれ

ばならない。炎の高さの調整を乱すことなく,バーナへの供給ガスバルブ及びパイロット炎への供給

ガス分離バルブが閉じられるようになっていなければならない。

注2) 検討中

d) 脱脂綿を準備する。

e) バーナの底を垂直から20°の角度に固定するくさびを準備する(図15参照)。

f)

直径3.5 mm,長さ460 mmの鋼製マンドレルを準備する。

g) マンドレル上にテープを巻くように,マンドレルが回転し,両端で心棒が支える巻きジグを準備する。

巻きジグは,マンドレルの主軸を水平に対し傾けて,回転できるような形でしっかりと取り付ける。

h) 94 g/m2で幅13 mm,厚さ約0.1 mmの無補強クラフト紙を準備する。

単位 mm

図15−バーナ設置台

20.3 試験片の準備

鋼製マンドレルを巻きジグに固定し,長さ900 mmのテープをロールから切り取り,テープの最初の一

巻きを重ね,水平方向に取り付けられた鋼製マンドレルにしっかりとテープを固定する。2 kg±20 gのお

もりをテープの端に取り付け,張力を与える。張力を与えた1分後,マンドレルをゆっくり回転させ,取

付具を傾けて,テープ幅の1/2程度を重ねてテープを巻き付ける。巻付けが完了した後,テープの下端を

固定し,残りのテープは切り取る。2回目の巻付けも同様に行うが,テープの巻取り方向は1回目と逆方

向にする。最終3回目の巻付けも同様に行うが,巻付け方向は2回目と逆方向とし,最終的には巻かれた

マンドレルの各点はテープ6枚分の厚さとなる。

片面がのり付けされたクラフト紙のひときれを標示旗として使用する。のり付けは,粘着力が必要以上

にならないように行う。試験片にのりを塗り,青色内心炎が試験片と接するB点の上部254 mmを下端と

して,クラフト片を試験片に1周巻き付ける。クラフト片の両端は均一にのり付けし,囲いの後ろの方向

に試験片から19 mmはみ出して旗を作るように切り取る(図14参照)。

20.4 手順

試験片は囲いの中央部に置き,試験片の下端から76 mm のB点あたりが垂直になるよう,下部クラン

28

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プ又は支柱に,しっかりと固定する。バーナは,調整可能な支柱ジグを備えたくさび及び部品にしっかり

と固定する。脱脂綿の一重ねを6〜25 mmの厚さで,くさび上のバーナの周りに置く。ガスパイロットラ

イトのないバーナの場合,バーナの支え及びくさびが,後述の位置に素早く正確に動いて戻るように調整

する。ジグは,試験片の長軸を含む垂直面にバーナ胴体の長軸を置くように,囲いのどちらかの面に合わ

せる。その面は,囲いの両面に平行とする。また,A点の位置を定めるために,ジグを囲いの前後方向に

動かして調整する。A点はバーナ胴体の先端の平面と胴体の長軸との交点であり,胴体の伸ばした長軸が

試験片の外側表面と当たるB点から38 mmのところにある。B点は,青色内心炎が試験片の正面中央に触

れる点とする。

ガスパイロットライト付きバーナの場合は,バーナへのガス供給バルブは,炎を出すときに自動的に開

く。バルブは15秒間開け,その後15秒間はバルブを閉じる。それを5回繰り返す。試験片の燃焼が15

秒以上続くときは,炎の移動後15秒間バルブを閉じ,試験片の燃焼が止むまで再び炎は当てない。

ガスパイロットライトのないバーナの場合は,バーナを試験片にガス炎が当たる位置に移動し,15秒間

炎を当てた後,15秒間元に戻す。全体で5回の接炎を繰り返す。試験片の燃焼が炎の移動後15秒を超え

て続くなら,試験片の燃焼が止むまで炎は当てない。

20.5 結果

この試験では,全サイズ(幅)におけるテープの性能を代表すると考えられる幅19 mmのテープを使い,

試験結果は,次の三つの基準によって判定する。

a) 試験片が,標示旗の25 %以下の燃焼又は炭化を示し(指又は布で除去できるすす又は焦げは無視す

る。),どんなときにも炎,光輝がある粒子若しくは有炎滴下物がなく,又はバーナ,くさび若しくは

囲い底部の脱脂綿に着火せず(火炎のない炭化は無視する。),かつ,炎を当てた後60秒未満に火炎が

なくなる場合は,テープは難燃性と判定する。

b) 試験片が,5回の接炎の後で標示旗の25 %を超えて燃焼又は炭化を示した場合,テープは,火炎が長

手方向に沿って伝搬の可能性ありと,判定する。

c) 試験片が,バーナ,くさび又は囲い底部の脱脂綿に着火するような炎,光輝がある粒子又は有炎滴下

物を生じる場合,テープは,炎をその付近の可燃性材料に伝ぱ(播)する可能性がありと,判定する。

21 熱的耐久性

21.1 熱的耐久性の測定

個別製品規格は,終点の判定基準とともに,21.2及び21.3の試験方法のどれを用いるかを規定する。購

入者から要求があったとき,製造業者は,規定した要求事項を満足する製品が作れることが証明されてい

る材料及び方法で,粘着テープが製造したものであることを保証しなければならない。

21.2及び21.3に規定した方法は,いずれかの国で成功した経験に基づくものである。したがって,この

方法は改良手順を開発する出発点と考えてよい。改良が証明され,かつ適切なデータが活用できれば,最

終的には個別製品規格に規定することになる。

注記 この測定は,JIS C 2143-1及びJIS C 2143-2に基づくものである。

21.2 絶縁破壊

21.2.1 試験片

使用するテープの幅は,12〜25 mmの範囲とする。望ましい幅は,25 mmとする。

試験片を,清浄な黄銅(温度が150 ℃なら銅,200 ℃を超えるならステンレス鋼を用いる。)の直径8 mm

の棒に,重なりが50 %未満になるように,長さ200 mmを超えてらせん状に巻き付ける。棒の一方の端は

29

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

巻かずに残し,電気的接続に使用できる長さがあればよい。

棒にテープを巻き付ける場合,十分な張力を必要とする。

熱硬化性テープでは,巻付け後直ちに,製造業者の指示に従って硬化させる。

試験片の数は,各ばく露温度での各試験時間用に,5枚以上とする。

21.2.2 手順

使用するオーブンは,JIS C 2143-1の5.6(劣化処理用オーブン)による。

棒にテープを巻き付けた後,テープの巻き付けていない方を下に向けて,試験片をオーブンの中に垂直

にして入れる。

試験温度及びサイクル時間に関する規定は,JIS C 2143-1の5.5(暴露温度及び暴露時間)による。各種

の粘着テープのばく露温度は,個別製品規格による。絶縁破壊は破壊試験であるから,試験片は,終点の

判定基準を上回る試験期間の数だけ準備する。各試験時間が経過したら試験中の試験片を,オーブンから

取り出し,約2時間室温で放置する。

個別製品規格で規定するように,試験片の中央部に付けた導電性塗料又は金属はくは,100 mmの長さの

一方の電極となる。もう一方の電極は棒の巻き付けていない部分である。

JIS C 2110-1の10.1に従い,48〜62 Hzの交流を印加する。個別製品規格に規定がなければ,電圧は破

壊が発生するまで500 V/sの一定の割合で,上昇させる。

21.2.3 評価

各ばく露温度及び各試験時間の5個の測定値の中央値を選ぶ。

JIS C 2143-1の7.6.1の指示に従ってグラフを作成し,JIS C 2143-1の図1と同じように各ばく露時間に

ついてばく露温度を決定する。3個の異なるばく露温度についての交点を,破壊までの時間として読み取

る。JIS C 2143-1の7.6.2の指示及び図4に従って,結果の図形処理,又はIEC 60216-3の箇条6及び箇条

7並びに関連する細分箇条に従って,熱的耐久性グラフを完成させる。グラフから20 000時間の温度指数

を導き出す(JIS C 2143-1参照)。

21.3 質量減少

21.3.1 試験片

長さ約100 mm,幅25 mmの試験片を15枚準備する。初期質量をはっきりさせるために,個別製品規格

に規定がなければ,23±2 ℃,相対湿度は(50±5)%で48時間放置する。その後,0.1 mgの精度で質量

を測定する。支持具の質量は,差し引いて測定する。

21.3.2 手順

個別製品規格で規定する三つの温度に保ったオーブンの中に,それぞれに5枚の試験片を,垂直に置く。

オーブンは,21.2.2による。

試験片は,試験管の中に又は試験管なしに軽金属製のフレームに何も触れないようにつるす。試験管は,

空気の流れによって試験片が触れるのを防ぐために使用する。

質量減少の試験は非破壊試験であるから,試験時間はJIS C 2143-1の5.5に基づいて調節してよい。熱

処理を個別製品規格で規定する最低温度で行うときは,7日,14日,28日,56日又はそれ以上の時間経過

後,質量の変化を調べることが望ましい。異なる温度での試験時間は,7日,14日,28日,56日又はそれ

以上の時間経過後に応じて選択する。

各試験時間経過後,試験片をオーブン又は試験管から取り出す。そして23±2 ℃,相対湿度(50±5)%

の雰囲気の中に2時間保持する。その後,その質量を0.1 mgの精度で測定する。個別製品規格に規定する

30

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とおり,終点に達するまで熱処理を継続する。

21.3.3 評価

得られた個々の結果を,次の式によってそれぞれの質量の損失に換算する。

100

0

1

0

m

×

−

=

m

m

m

L

ここに,

Lm: 質量の損失(%)

m0: 初期質量(mg)

m1: 熱処理後の質量(mg)

各ばく露温度及び各試験時間の5個の測定値の中央値を選ぶ。

JIS C 2143-1の7.6.1の規定に従ってグラフを作成し,JIS C 2143-1の図1と同じようにして各ばく露温

度について,ばく露時間を決定する。3個の異なるばく露温度との交点を破壊までの時間として読み取る。

JIS C 2143-1の7.6.2の指示及び図4に従って,結果の図形処理,又はIEC 60216-3の箇条6及び箇条7

並びに関連する細分箇条に従って,熱的耐久性グラフを完成させる。グラフから20 000時間での温度指数

を導き出す(JIS C 2143-1参照)。

31

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

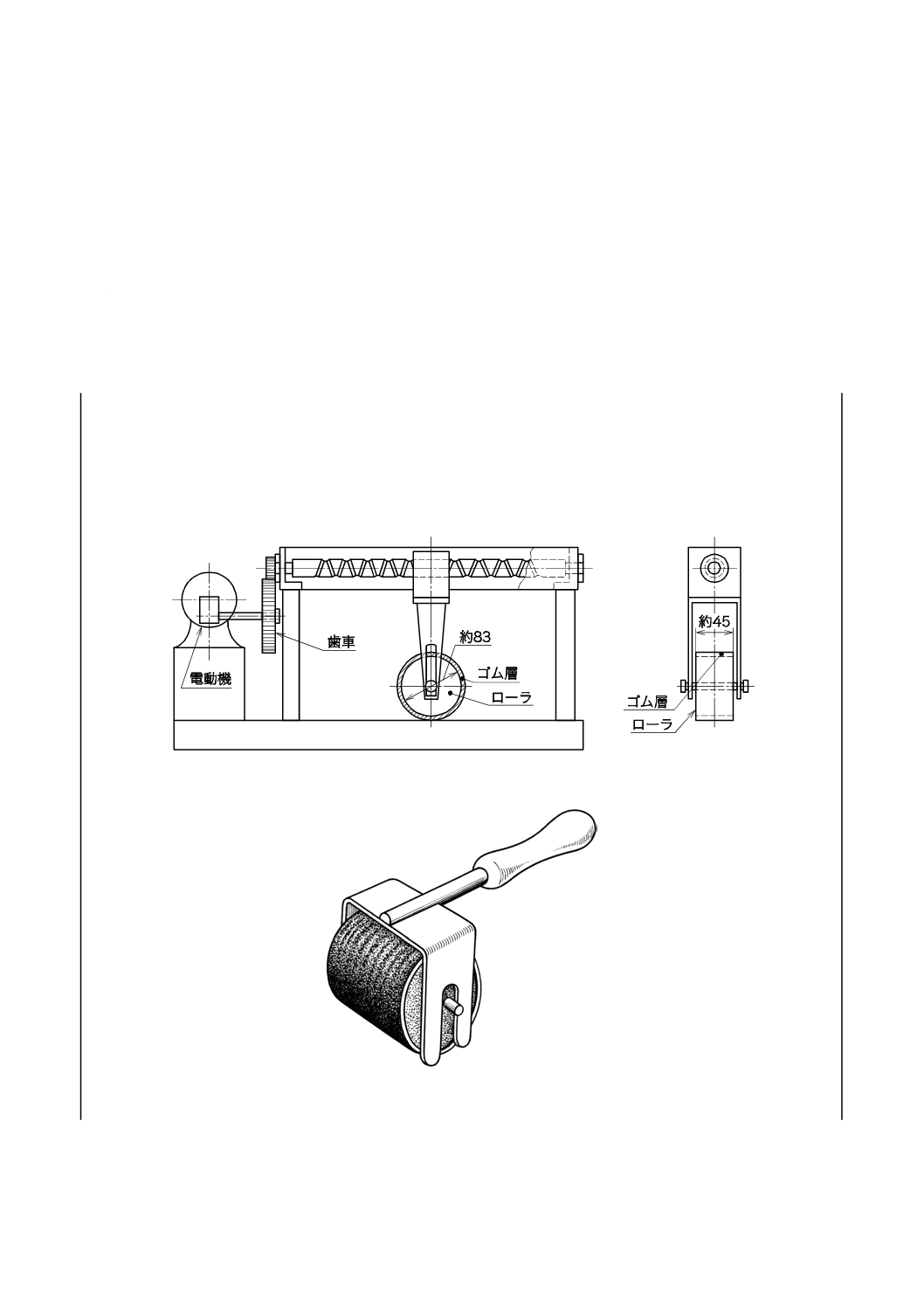

附属書A

(規定)

各種試験用ローラ

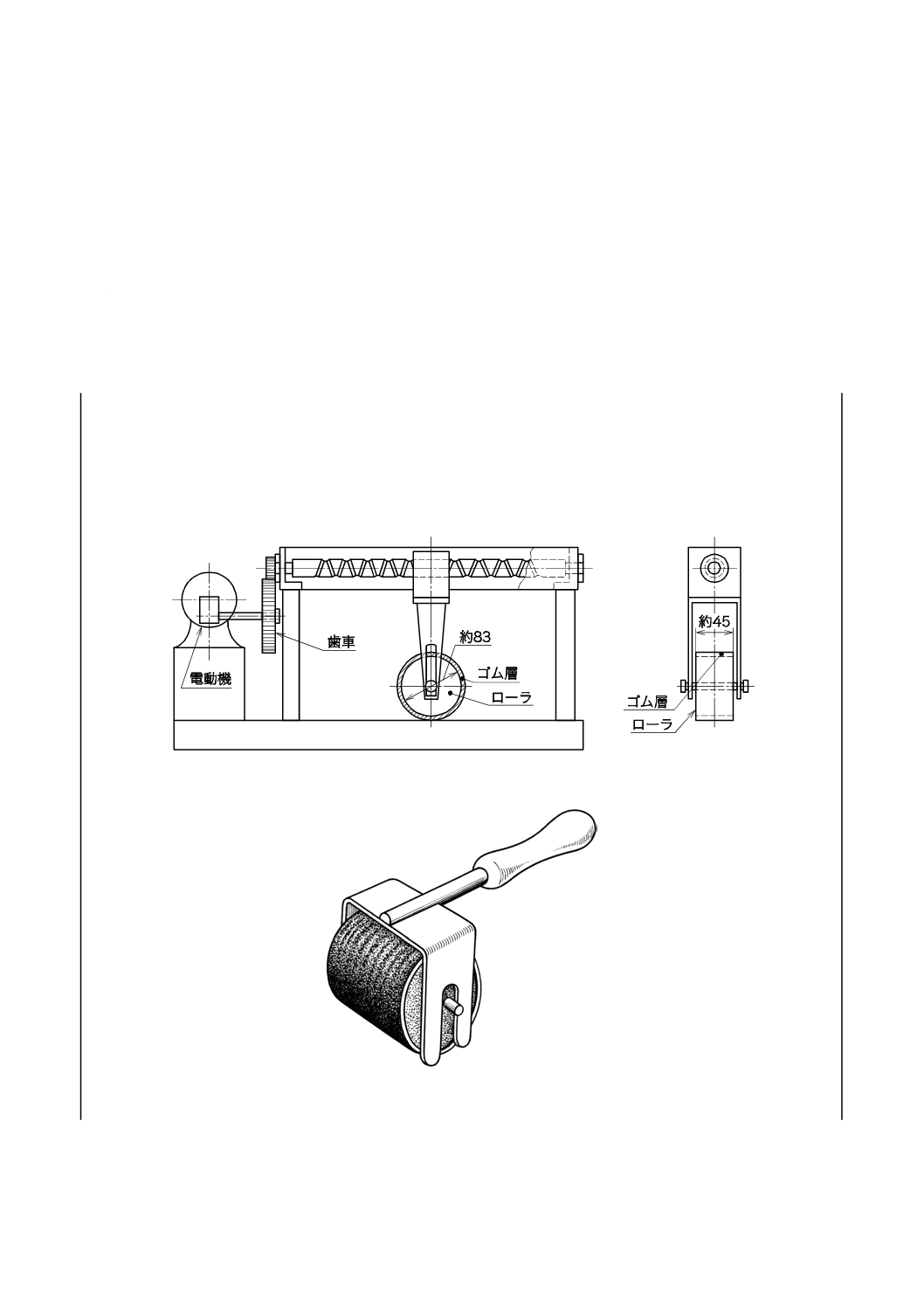

試験用ローラは,次の2種類のローラの中から,いずれかを選ぶ。

a) 直径85±2.5 mm,幅45±1.5 mm,厚さ約6 mmで硬度がショアA 80±5のゴムで被覆された鋼のロー

ラ。表面は正確な円柱で,凹凸があってはならない。また,ローラの質量は2±0.1 kgとする。ローラ

で圧着中に荷重を増加させてはならない。

自動又は手動のローラで速度10±0.5 mm/sで動かす。

b) 自動式圧着装置の例を図A.1に,手動式圧着装置の例を図A.2に示す。ローラは直径約83 mm,幅約

45 mmの鋼鉄製で,厚さ約6 mmのJIS K 6253に規定するデュロメータ硬さ(Hs)80±5のゴム層で

被覆された,質量2±0.05 kgとする。

全てのローラともに,ローリング動作中に,追加荷重がかからない構造とする。

単位 mm

図A.1−自動式圧着装置

図A.2−手動式圧着装置

32

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

耐電圧及び体積抵抗率の試験方法

JA.1 耐電圧

JA.1.1

試験装置

JA.1.1.1

変圧器 変圧器は,電圧調整装置と組み合わせた場合,試験破壊電圧の50 %の電圧を試験片に

加えて電圧を変化させた場合に,波高率(波高値と実効値との比)が1.34〜1.48の範囲におさまるものを

用いる。

変圧器は,静電容量及び漏れ電流の小さい試験片に対しては,定格500 VA程度の試験用変圧器又は定格

負荷100 VA以上の計器用変圧器を用いることができる。また,静電容量又は漏れ電流の大きい試験片に対

しては,定格が数kVAの変圧器を用いる。

波高率の測定は,球ギャップ若しくは波高電圧計と実効電圧計を用いるか,又はオシログラフによる。

ただし,波高率が簡単に求められない場合は,試験電圧50 kV未満では2 kVA以上,50 kV以上では5 kVA

以上の変圧器を用いる。

JA.1.1.2

回路遮断器 回路遮断器は,試験片の絶縁破壊によって流れる電流から変圧器及び電極を保護

するため,破壊によって自動的に速やかに動作するものを用いる。

JA.1.1.3 保護抵抗 保護抵抗は,試験片の絶縁破壊時の電流又は電圧サージから変圧器を保護するため,

試験片と直列に挿入する場合には,100 kΩを超えないものを用いる。

JA.1.1.4

電圧調整装置 電圧調整装置は,ほぼ一定の電圧上昇速度3) が得られるもので,可変比単巻変

圧器,誘導電圧調整器を用いる。また,発電機の界磁調整によるか,又は抵抗分圧器を用いてもよい。

注3) 一定の電圧上昇速度を得るためには,手動によるよりも速度制御ができる電動機による方が望

ましい。

JA.1.1.5

電極 電極は,図11Aに示す。

JA.1.2

試験方法

適切な大きさの試験片を採り,試験電圧が一時的な過電圧にならないよう注意しながら,所定電圧まで

できるだけ速やかに上昇させた後,テープの中心線上約200 mm間隔の3か所について,試験電圧に1分

間耐えるかどうかを調べる。ただし,熱硬化性テープの場合は,硬化させたものを用いる。幅8 mm以下

のものについては行わない。

JA.2 体積抵抗率

JA.2.1 試験装置

試験装置は,次による。

a) JIS C 1302に規定する高絶縁抵抗計

b) 20 cm2以上の面積をもつ金属電極

c) 100 Vの直流電源

JA.2.2 試験片

試験片は,20 cm2以上のものを3枚切り取る。熱硬化性テープの場合は,所定の硬化条件で硬化させて

用いる。

33

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.2.3 試験方法

比較法又は高絶縁抵抗計によるものとし,試験片を金属電極の間に挟み,電極間に100 Vの直流電圧を

加えて1分後の値を測定する。体積抵抗率は,次の式によって求める。

t

R

S

ρ=

ここに,

ρ: 体積抵抗率(Ω・cm)

R: 体積抵抗の測定値(Ω)

t: 試験片の厚さ(cm)

S: 電極面積(cm2)

この試験は,3枚の試験片について行い,その平均値を求める。

参考文献 JIS C 1302 絶縁抵抗計

UL 510 Standard for Polyvinyl Chloride, Polyethylene and Rubber Insulating Tape

34

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

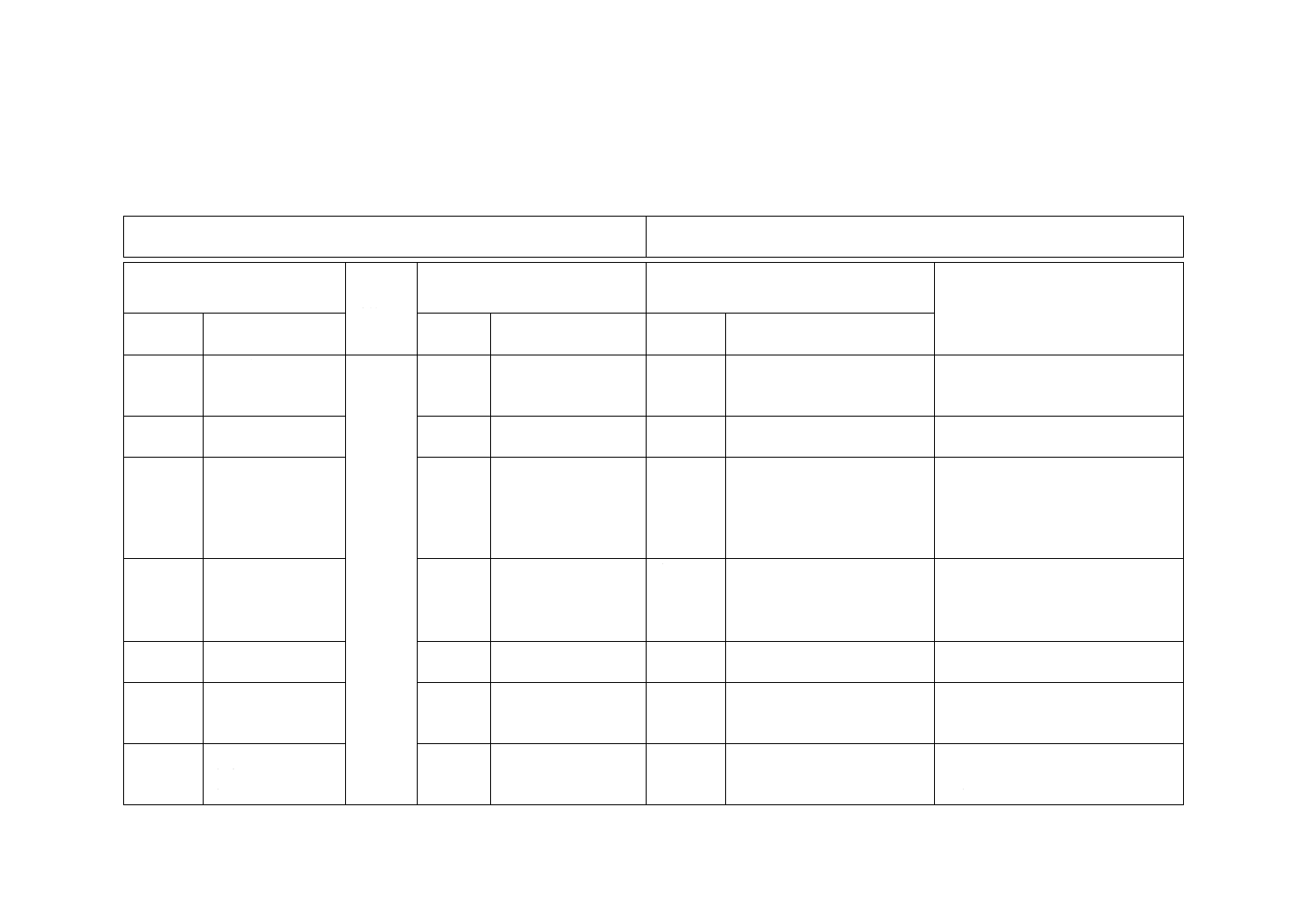

附属書JB

(参考)

JISと対応国際規格との対比表

JIS C 2107:2011 電気絶縁用粘着テープ試験方法

IEC 60454-2:2007 Pressure-sensitive adhesive tapes for electrical purposes−Part 2:

Methods of test

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

電気絶縁に用いる

粘着テープの試験

方法について規定。

1

JISとほぼ同じ。

追加

B法及び附属書JAが追加され

ているため注意事項などを記

載した。

補足事項の追加であるため実質的な

差異はない。

2 引用規

格

2

3 試験の

一般条件

常温から持ち込む

場合の前処理方法

を規定。

測定値の処理方法

を規定。

3

JISとほぼ同じ。

−

追加

追加

常温から持ち込む場合の放置

時間を追加した。

測定値の処理は中央値の代わ

りに平均値でもよいとした。

我が国の実情に合わせるため追加し

たが,技術的差異はない。

我が国の実情に合わせた。

4 厚さの

測定

厚さの測定装置に

ついて規定。

4.4 結果

平均値を記録する。

4

中間値を記録する。

追加

装置Bとして,JIS B 7503に規

定するダイヤルゲージを追加

した。

測定値は,平均値を用いる。

我が国では,厚さは測定値を用いる

のが通例である。

我が国の実情に合わせた。

5 幅の測

定

幅の測定装置につ

いて規定。

5

JISとほぼ同じ。

追加

JIS B 7507に規定するノギス

を追加した。

我が国の実情に合わせるため追加し

たが,技術的差異はない。

6 長さの

測定

長さの測定方法に

ついて規定。

6

JISとほぼ同じ。

選択

B法として実長測定方法を追

加した。

IEC規格にないものを追加,今後の

対策としてIEC規格の改訂を提案を

予定。

7 腐食関

連特性

腐食関連特性の測

定方法について規

定。

7

JISとほぼ同じ。

選択

電線引張強さ法にB法を追加

した。

IEC規格にないものを追加,今後の

対策としてIEC規格の改訂を提案を

予定。

2

C

2

1

0

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 引張強

さ及び破

断時の伸

び

引張強さ及び破断

時の伸びの測定装

置について規定。

8

JISとほぼ同じ。

追加

JIS B 7721に規定する引張試

験機を追加した。

我が国の実情に合わせるため追加し

たが,技術的差異はない。

11 粘着力 裁断ジグの規定な

し。

11.3.1

裁断ジグを規定。

変更

我が国では,裁断ジグを使用しなく

ても幅交差を維持できるため,技術

的差異はない。

11.2.2 試験板

試験板の表面粗さ

を規定(JIS G 4305

SUS304・BA板,JIS

B 0601の表面粗さ

指定)。

11.3.3

JISとほぼ同じ。

変更

試験板の表面粗さ規定に,JIS

は表面粗さの測定規格を追加

している。

IEC規格にないものを追加,今後の

対策としてIEC規格の改訂を提案を

予定。

11.3 試験片

粘着力測定試料幅

について規定。

幅24 mm未満の場

合は,テープの幅と

する。

11.4.2

JISとほぼ同じ。

変更

試験幅の変更

換算値で対応可能なので差異

はない。

技術的差異はない。

11.5.2 結果の報告

試験法から逸脱し

た特記事項の記載

を規定した。

11.6.2

JISとほぼ同じ。

追加

規定した試験法から逸脱した

特記事項の記載を追加した。

我が国の実情に合わせるため,追加

した。技術的差異はない。

13液体浸

せき後の

背面せん

断接着力

13.1 装置

JIS B 7721に規定す

る引張試験機を追

加した。

13.1

JISとほぼ同じ。

追加

JIS B 7721に規定する引張試

験機を追加した。

我が国の実情に合わせるため,追加

した。技術的差異はない。

2

C

2

1

0

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

36

C 2107:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

17 絶縁耐

力

17.1 概要

17

IEC 60243-1の4.1.2に

よることを規定。

変更

不採用にした旨を記載した。

17.2〜17.3に我が国の実情に合わせ,

追加したため,不採用とした。

17.2 試験片

17.2

試験片の長さと枚数

だけを規定。

追加

試験片の前処理及び試験片の

調整を規定。

我が国の実情に合わせるため,追加

した。

17.2A 装置

17.2B 電極

−

−

追加

より細かい規定内容を追加し

た。

我が国の実情に合わせるため,追加

した。

17.3 手順

17.3

JISとほぼ同じ。

追加

熱硬化性テープの手順を追加

した。

我が国の実情に合わせるため,追加

した。

附属書A

(規定)

圧着ローラのゴム

硬度をデュロメー

タ硬さ(Hs)80±5

と規定。

附属書A JISとほぼ同じ。

圧着ローラのゴム硬度測定の

方法をJIS K 6253ゴム硬度表

示に変更。

ゴム硬度のショアによる国内の規定

はないが,測定原理が類似している

ので,技術的差異はない。

附属書JA

(参考)

テープの耐電圧及

び体積抵抗率の試

験方法を記載。

―

―

追加

―

補足事項の追加であるため実質的な

差異はない。

JISと国際規格との対応の程度の全体評価:IEC 60454-2:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

2

1

0

7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。