C 1807:2002

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電気計測器工業会(JEMIMA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 61512-1:1997,Batch control―Part

1:Models and terminologyを基礎として用いた。

JIS C 1807には,次に示す附属書がある。

附属書A(規定)基準となるモデル原理

附属書B(参考)参考文献

附属書1(参考)JISと対応する国際規格との対比表

C 1807:2002

(2)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

3.1 安全及び環境保護(personnel and environmental protection) ························································ 1

3.2 エリア(area) ················································································································· 2

3.3 機器(equipment module) ··································································································· 2

3.4 企業(enterprise)·············································································································· 2

3.5 基本処方(master recipe) ··································································································· 2

3.6 基本制御(basic control) ···································································································· 2

3.7 協調制御(coordination control) ··························································································· 2

3.8 共有資源(common resource) ······························································································ 2

3.9 共用資源(shared-use resource) ··························································································· 2

3.10 計装機器(control module) ································································································ 2

3.11 系列(line)···················································································································· 2

3.12 経路(path, stream) ········································································································· 2

3.13 原処方(general recipe) ···································································································· 2

3.14 サイト(site) ················································································································· 2

3.15 サイト処方(site recipe) ··································································································· 2

3.16 資源調整(arbitration) ····································································································· 2

3.17 資源割当(allocation) ······································································································ 2

3.18 識別子(ID) ·················································································································· 2

3.19 実行処方(control recipe) ································································································· 2

3.20 処方(recipe)················································································································· 2

3.21 処方管理(recipe management) ··························································································· 3

3.22 処方単位操作(recipe operation) ························································································· 3

3.23 処方単位手順(recipe unit procedure) ··················································································· 3

3.24 処方手順(recipe procedure) ······························································································ 3

3.25 処方パラメータ(formula) ······························································································· 3

3.26 処方フェーズ(recipe phase) ····························································································· 3

3.27 設備(process cell) ·········································································································· 3

3.28 設備,装置,機器及び計装機器制御(equipment control) ························································ 3

3.29 設備,装置,機器及び計装機器の構成実体(equipment entity) ················································· 3

3.30 設備系列(train) ············································································································ 3

3.31 設備単位操作(equipment operation) ··················································································· 3

C 1807:2002 目次

(3)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

3.32 設備単位手順(equipment unit procedure) ············································································· 3

3.33 設備手順(equipment procedure) ························································································· 3

3.34 設備フェーズ(equipment phase) ························································································ 3

3.35 制御状態(state) ············································································································ 3

3.36 装置(unit) ··················································································································· 3

3.37 装置処方(unit recipe) ····································································································· 3

3.38 単位操作(operation) ······································································································· 3

3.39 単位手順(unit procedure)································································································· 3

3.40 手順(procedure) ············································································································ 4

3.41 手順要素(procedural element) ··························································································· 4

3.42 手順制御(procedural control) ···························································································· 4

3.43 排他的資源(exclusive-use resource) ··················································································· 4

3.44 バッチ(batch) ·············································································································· 4

3.45 バッチスケジュール(batch schedule) ················································································· 4

3.46 バッチ制御(batch control) ······························································································· 4

3.47 バッチプロセス(batch process) ························································································· 4

3.48 フェーズ(phase) ··········································································································· 4

3.49 プロセス(process) ········································································································· 4

3.50 プロセス管理(process management) ··················································································· 4

3.51 プロセス工程(process stage) ···························································································· 4

3.52 プロセス出力(process output) ··························································································· 4

3.53 プロセス制御(process control) ·························································································· 4

3.54 プロセス操作(process operation) ······················································································· 4

3.55 プロセス動作(process action) ··························································································· 4

3.56 プロセス入力(process input) ···························································································· 4

3.57 プロセスパラメータ(process parameter) ············································································· 4

3.58 ヘッダ(header) ············································································································· 5

3.59 モード(mode) ·············································································································· 5

3.60 ユニット管理(unit supervision) ························································································· 5

3.61 例外処理(exception handling) ··························································································· 5

3.62 ロット(lot) ·················································································································· 5

4. バッチプロセス及び設備 ··································································································· 5

4.1 プロセス,バッチ及びバッチプロセス ················································································ 5

4.2 物理モデル ··················································································································· 6

4.3 設備分類 ······················································································································ 9

5. バッチ制御の概念 ··········································································································· 11

5.1 バッチ制御の構造 ········································································································· 11

5.2 設備構成実体 ··············································································································· 13

5.3 処方 ··························································································································· 17

C 1807:2002 目次

(4)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

5.4 生産計画及びスケジュール······························································································ 29

5.5 生産情報 ····················································································································· 30

5.6 資源割当及び調整 ········································································································· 32

5.7 モード及び制御状態 ······································································································ 33

5.8 例外処理 ····················································································································· 37

6. バッチ管理業務及び機能 ·································································································· 38

6.1 管理業務 ····················································································································· 38

6.2 処方管理 ····················································································································· 41

6.3 生産計画及びスケジューリング························································································ 44

6.4 生産情報管理 ··············································································································· 44

6.5 プロセス管理 ··············································································································· 49

6.6 ユニット管理 ··············································································································· 52

6.7 プロセス制御 ··············································································································· 54

6.8 安全及び環境保護 ········································································································· 56

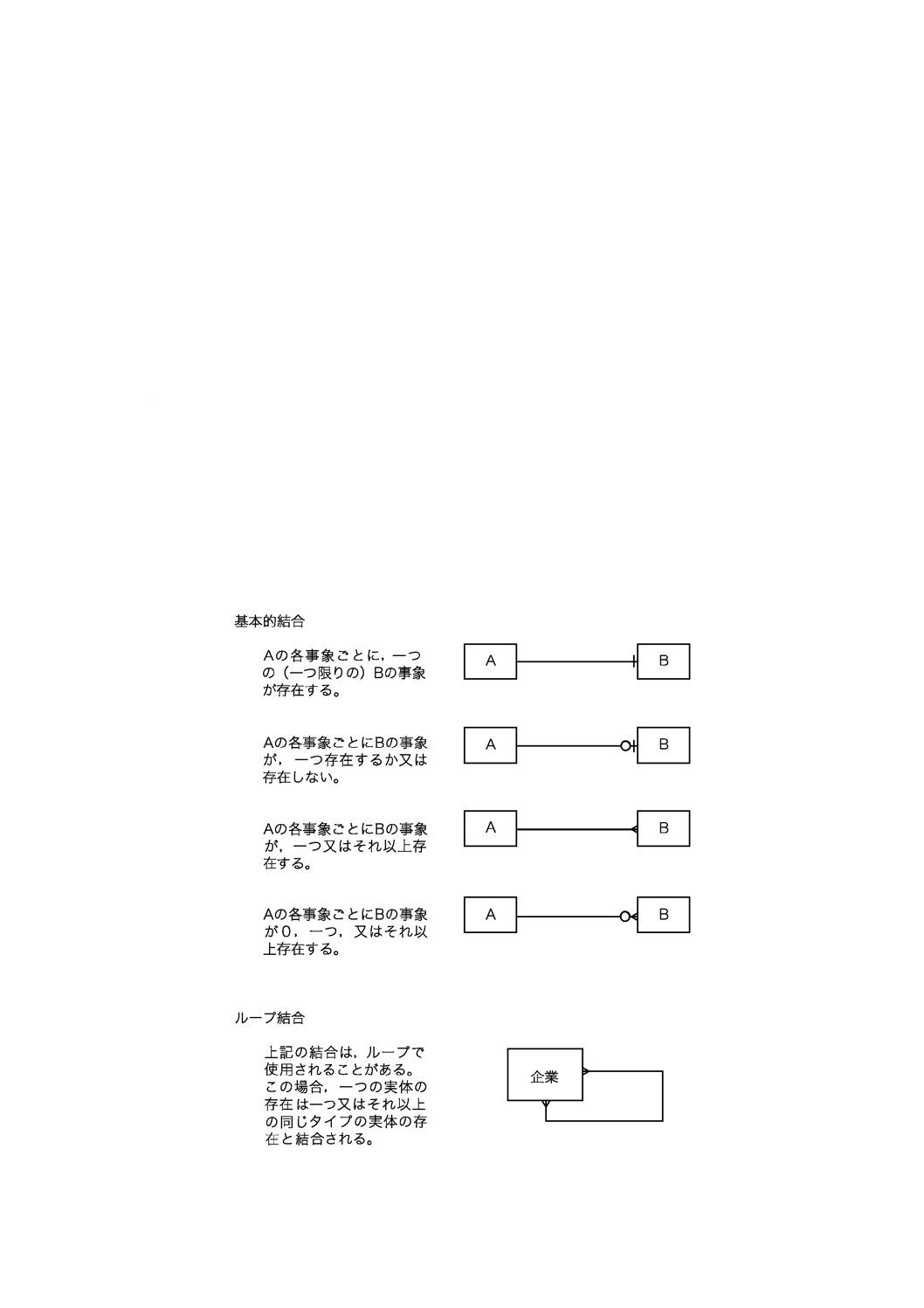

附属書A (規定) 基準となるモデル原理 ··················································································· 57

附属書B (参考) 参考文献 ····································································································· 61

附属書1 (参考) JISと対応する国際規格との対比表 ··································································· 62

解 説 ······························································································································· 63

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 1807:2002

バッチ制御―第1部:モデル及び用語

Batch control―Part 1:Models and terminology

序文 この規格は,1997年に第1版として発行されたIEC 61512-1,Batch control―Part 1:Models and

terminologyを翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,用語及び定義は五

十音順に並べ替えている。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 バッチ制御に関するこの規格は,プロセス産業において使われるバッチ制御の参照モデル

と,これらモデルと用語間の関連を説明するのに役立つ専門用語とを定義する。この規格が,すべてのバ

ッチ制御アプリケーションへ適用されるものではない。

この規格の中で多くの図式が用いられている。附属書Aでは,これらの各図式について説明する。附属

書Bでは,参考文献を紹介する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 61512-1:1997 Batch control―Part 1:Models and terminology(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。

JIS B 0155:1997 工業プロセス計測制御用語及び定義

備考 IEC 60902:1987,Industrial-process measurement and control―Terms and definitionsからの引用

事項は,この規格の該当事項と同等である。

IEC 60848:1988 Preparation of function charts for control systems

備考 IEC 60848の中で定義された構造は,手順制御の定義に,特にフェーズの定義に役立つ。

3. 定義 この規格で用いる主な用語の定義は,JIS B 0155によるほか,次による。

参考 原国際規格ではアルファベット順に並べられているが,この規格では五十音順に並べ替え,箇

条番号を変更している。

3.1

安全及び環境保護(personnel and environmental protection)

− 人員の安全性を低下させたり環境を害する状態へプロセスを変化させる原因となる事象を防止するこ

と。

− 人員の安全性を低下させたり又は環境を害する望ましくない状態へ進む異常条件が起こらないように,

2

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

待機機器の起動のような追加措置を行うこと。

3.2

エリア(area) サイト内で,物理的,地理的又は論理的な分割によって識別されるバッチ製造サイト

の構成要素。

備考 エリアには,設備,装置,機器及び計装機器が含まれる。

3.3

機器(equipment module) 物理モデルにおける有限数の決められた基本的なプロセス動作を実行す

る設備機器の機能的なグループ。

備考1. 通常,機器は,プロセス機器(計量タンク,プロセスヒーター,スクラバーなど)を中心に

構成される。この用語は,物理的な機器と機器の構成実体との両方に適用される。

2. 基本的なプロセス動作の例として,薬液投入動作及び計量動作がある。

3.4

企業(enterprise) 一つ以上のサイトの運営を調整する組織。

3.5

基本処方(master recipe) 機器の能力を考慮し,設備特有の情報を含み得る処方の一種。

3.6

基本制御(basic control) 設備又はプロセスの特定の状態を確立,維持する制御。

備考 基本制御には,調整制御,インターロック,モニタリング,例外処理,離散制御又はシーケン

ス制御が含まれる。

3.7

協調制御(coordination control) 手順制御の実行と機器の使用とを指示,開始及び変更する制御の一

種。

3.8

共有資源(common resource) 複数の要求に対してサービスを提供することができる資源。

備考 共有資源は,排他的資源と共用資源とに分類できる(3.43及び3.9を参照)。

3.9

共用資源(shared-use resource) 同時に複数の使用者に用いられる共有資源。

3.10 計装機器(control module) 物理モデルの最下位階層に位置づけられ,基本制御を実行する設備機器

の集合体。

備考 この用語は,物理的な計装機器と計装機器の構成実体との両方に適用される。

3.11 系列(line) 設備系列の定義を参照。

3.12 経路(path, stream) 特定のバッチの生産に使われる,又は使われることが予定される設備内の装置,

機器の順番。

3.13 原処方(general recipe) 設備及びサイトには無関係な処理要件を表現する処方の一種。

3.14 サイト(site) 企業内での,物理的,地理的又は論理的な分割によって識別されるバッチ製造企業の

構成要素。

備考 サイトには,エリア,設備,装置,機器及び計装機器が含まれる。

3.15 サイト処方(site recipe) 処方の一種でサイトに固有のもの。

備考 サイト処方は,言語及び利用可能原料のような地域的な制約を考慮し,原処方から導かれる。

3.16 資源調整(arbitration) 協調制御の一種で,ある資源に対して,同時に複数の供給要求があるとき,

資源をどのように割当てるかを決めること。

3.17 資源割当(allocation) 協調制御の一種で,バッチ又は装置に資源を割当てること。

備考 資源割当は,全資源又は資源の一部分を対象とすることができる。

3.18 識別子(ID) バッチ,ロット,オペレータ,技術者及び原料に対する固有の識別名。

3.19 実行処方(control recipe) その実行によって,特定製品の1バッチの製造を規定する処方の一種。

3.20 処方(recipe) 特定の製品の生産要件を一義的に定義するのに必要な情報の集合。

備考 この規格で定義される処方の種類には,原処方,サイト処方,基本処方及び実行処方の四つが

ある。

3

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.21 処方管理(recipe management) 原処方,サイト処方及び基本処方を作成・保管・保守するために必要

な制御機能からなる管理業務。

3.22 処方単位操作(recipe operation) 基本処方又は実行処方中の処方手順の要素である単位操作。

3.23 処方単位手順(recipe unit procedure) 基本処方又は実行処方中の処方手順の要素である単位手順。

3.24 処方手順(recipe procedure) あるバッチを生産するための方策を定義する処方の一部分。

3.25 処方パラメータ(formula) プロセス入力,プロセスパラメータ及びプロセス出力を含む,処方情報

の一つの範ちゅう。

3.26 処方フェーズ(recipe phase) 基本処方又は実行処方中の処方手順の要素であるフェーズ。

3.27 設備(process cell) 一つ以上のバッチの生産に必要とされる装置,機器及び計装機器を含む論理的な

設備要素の集合体。設備は,エリア内での一組のプロセス装置及び機器を,論理的に管理する範囲を定義

する。

備考 この用語は,物理的な設備と設備構成実体との両方に適用される。

3.28 設備,装置,機器及び計装機器制御(equipment control) 設備,装置,機器及び計装機器の固有の機

能で,手順制御,基本制御及び協調制御を含む実際の制御能力を設備,装置,機器及び計装機器に提供す

る制御。処方には含まれない。

3.29 設備,装置,機器及び計装機器の構成実体(equipment entity) 特定の制御機能又は制御機能群を実行

するために,処理及び制御を行う物理的な設備,装置,機器及び計装機器並びにその制御をまとめたもの。

3.30 設備系列(train) 一つのバッチの物質を作るのに必要な能力をもつ,一つ以上の装置と付随する機

器及び計装機器の集合。

3.31 設備単位操作(equipment operation) 装置制御の一部である単位操作。

3.32 設備単位手順(equipment unit procedure) 装置制御の一部である単位手順。

3.33 設備手順(equipment procedure) 設備制御の一部である手順。

3.34 設備フェーズ(equipment phase) 装置制御及び機器制御の一部であるフェーズ。

参考 フェーズの実行主体が装置,機器と明示的な場合は,装置フェーズ,機器フェーズと呼ばれる。

3.35 制御状態(state) ある与えられた時刻における設備,装置,機器及び計装機器構成実体又は手順要

素の状態。

備考 取り得る制御状態の数及び名称は,設備,装置,機器,計装機器及び手順要素によって変わる。

3.36 装置(unit) 一つ以上の主要なプロセス処理活動が可能な関連する計装機器,機器及びその他のプロ

セス機器の集合。

備考1. 装置は,一度に一つのバッチだけを運転すると仮定する。装置は,お互いに比較的独立に稼

動する。

2. この用語は,物理的な装置及び装置構成実体の両方に適用される。

3. 主要なプロセス処理の例として,反応,晶析及び溶解がある。

3.37 装置処方(unit recipe) 装置に対し,一連の生産要件を一義的に定義する実行処方の一部分。

備考 装置処方は,単位手順とそれに関連した処方パラメータ,ヘッダ,装置要件及び他の情報を含

む。

3.38 単位操作(operation) フェーズの開始,編成及び制御に必要なアルゴリズムから構成され,独立な処

理を定義する手順要素。

3.39 単位手順(unit procedure) 装置内で一連の連続したプロセスを実行するための方策。単位手順は,一

連の単位操作と,それらの単位操作の開始,編成及び制御に必要なアルゴリズムからなる。

4

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.40 手順(procedure) プロセスを実行するための方策。

備考 一般に,手順は設備内でバッチを作るための手段を指す。洗浄手順といった製品の生産には結

びつかないプロセスを指す場合もある。

3.41 手順要素(procedural element) 手順制御モデルによって定義される手順制御を構成する基本要素。

3.42 手順制御(procedural control) プロセスで定められた作業を実行するために,順番に並べられたシー

ケンスに基づき設備,装置,機器及び計装機器固有の動作を指示する制御。

3.43 排他的資源(exclusive-use resource) 同時に一つの使用者だけしか用いることができない共有資源。

3.44 バッチ(batch)

a) バッチプロセスの単一の実行によって生産される又は生産された物質。

b) プロセス内のある点における“物質の生産”行為そのもの。

備考 バッチには,プロセスで作られる物質と,物質を生産すること自体との両方の意味がある。バ

ッチは“1バッチの生産”という言葉の抽象的な要約語として使われる。

3.45 バッチスケジュール(batch schedule) 特定の設備で生産されるべきバッチの一覧表。

備考 バッチスケジュールには,一般的に“何を生産するか,どのぐらい生産するか,いつどんな順

番で生産するか,どの設備を使うか”といった情報が含まれる。

3.46 バッチ制御(batch control) 一つ以上の設備を用いて有限時間の間に有限量の入力物質を供給し,順

序付けられた一連の処理を行う手段を提供する制御機能及び処理業務。

3.47 バッチプロセス(batch process) 一つ以上の設備を用いて,有限時間の間に有限量の入力物質を供給

し,順序付けられた一連の処理を行うことによって,有限量の物質を生産するプロセス。

3.48 フェーズ(phase) 手順制御モデルの中で,最下位階層の手順要素。

3.49 プロセス(process) 物質又はエネルギーの転換,移送及び貯蔵のための化学的,物理的又は生物学

的操作を順番に並べたもの。

3.50 プロセス管理(process management) 設備内でバッチ生産を管理するのに必要な制御機能からなる

管理業務。

3.51 プロセス工程(process stage) プロセスの一部であり,通常他のプロセス工程とは独立に動作する過

程,及び処理されるべき物質の予定された化学的又は物理的変化の過程。

3.52 プロセス出力(process output) 実行処方の1回の実行によって生じるであろう物質又はエネルギー

の識別名及び数量。

3.53 プロセス制御(process control) シーケンス制御,調整制御,離散制御及びデータの収集・表示を行

うのに必要な機能からなる制御。

3.54 プロセス操作(process operation) 一般に,処理される物質の化学的又は物理的な変化を伴う主要な

プロセス処理活動。実際の対象装置及び機器の構成を考慮せずに定義される。

3.55 プロセス動作(process action) プロセス操作を構成するために結合された基本的なプロセス処理活

動。

備考 プロセス動作は,プロセスモデルの中で最下位階層のプロセス処理活動である。

3.56 プロセス入力(process input) 製品を作るために必要な原料又は他の資源の識別名及び数量。

3.57 プロセスパラメータ(process parameter) 物質を製造するために必要とされる情報で,プロセス入力

又はプロセス出力に分類されないもの。

備考 プロセスパラメータ情報の例には,温度,圧力及び時間がある。

5

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.58 ヘッダ(header) 処方及び製品の識別,作成者,発行日付など,処方の目的,発行元及び版管理に関

する情報。

3.59 モード(mode) 手順制御要素の中でシーケンス機能の遷移が実行される形態,又は機器構成要素の

状態を手動若しくは他の制御からアクセスできるか否かを決める形態。

3.60 ユニット管理(unit supervision) 装置及び装置資源を管理するのに必要な制御機能からなる管理業

務。

3.61 例外処理(exception handling) プラント又はプロセスにおいて,通常又は要求されたバッチ制御の動

作以外に発生する偶発事象及びその他のイベントを扱う機能。

3.62 ロット(lot) 一組の共通の特徴をもっている固有の量の物質。

備考 共通の特徴の例として,原料物質,その物質の生産に使われた基本処方及び明白に区分できる

物理特性がある。

4. バッチプロセス及び設備 この箇条は,バッチ処理とバッチ製造プラントとの概要について説明する。

この箇条の中で定義されたモデルと用語は,5. 及び6. でバッチ制御をバッチ製造プラントへ応用する方

法を理解するうえでの基礎となる。特にこの箇条は,バッチプロセス,物理モデル及び設備分類を説明す

る。

4.1

プロセス,バッチ及びバッチプロセス プロセスとは,物質又はエネルギーの転換,移送又は貯蔵

のための一連の化学的,物理的又は生物学的処理をいう。一般に工業における製造プロセスは,連続プロ

セス,離散プロセス及びバッチプロセスに分類することができる。プロセスがどれに分類されるのかは,

プロセスの出力形態による。出力が連続的な流れであれば連続プロセス,有限数量の部品であれば離散プ

ロセス,有限量の物質であればバッチプロセスである。この規格の手法が,離散又は連続のプロセスに適

用されることもあるが,この規格では,これらの形態のプロセスについて特に言及しない。

参考 離散プロセスには,機械加工プロセス,部品加工プロセスなどがある。

4.1.1

連続プロセス 連続プロセスでは,物質は連続した流れとして処理設備を通過する。一度安定した

操業の状態が確立されると,プロセスの性質は,操業時期に依存しなくなる。立上げ,過渡状態及び立下

げは,通常,計画された生産を達成することには寄与しない。

4.1.2

離散プロセス 離散プロセスでは,製品は原料の種類,生産要件及び生産履歴に基づく生産ロット

によって分類される。離散プロセスでは,加工ステーション間を指定された数の部品が一つのグループと

して移動する。しかし,グループ内の個々の部品は区別することができる。

4.1.3

バッチプロセス この規格で扱うバッチプロセスとは,ある量の原料を一つ以上の設備を使って,

定義された順序に従い処理し,有限量の物質(バッチ)を生産することである。このバッチプロセスによ

って生産された製品をバッチと呼ぶ。バッチプロセスは,不連続なプロセスである。バッチプロセスは,

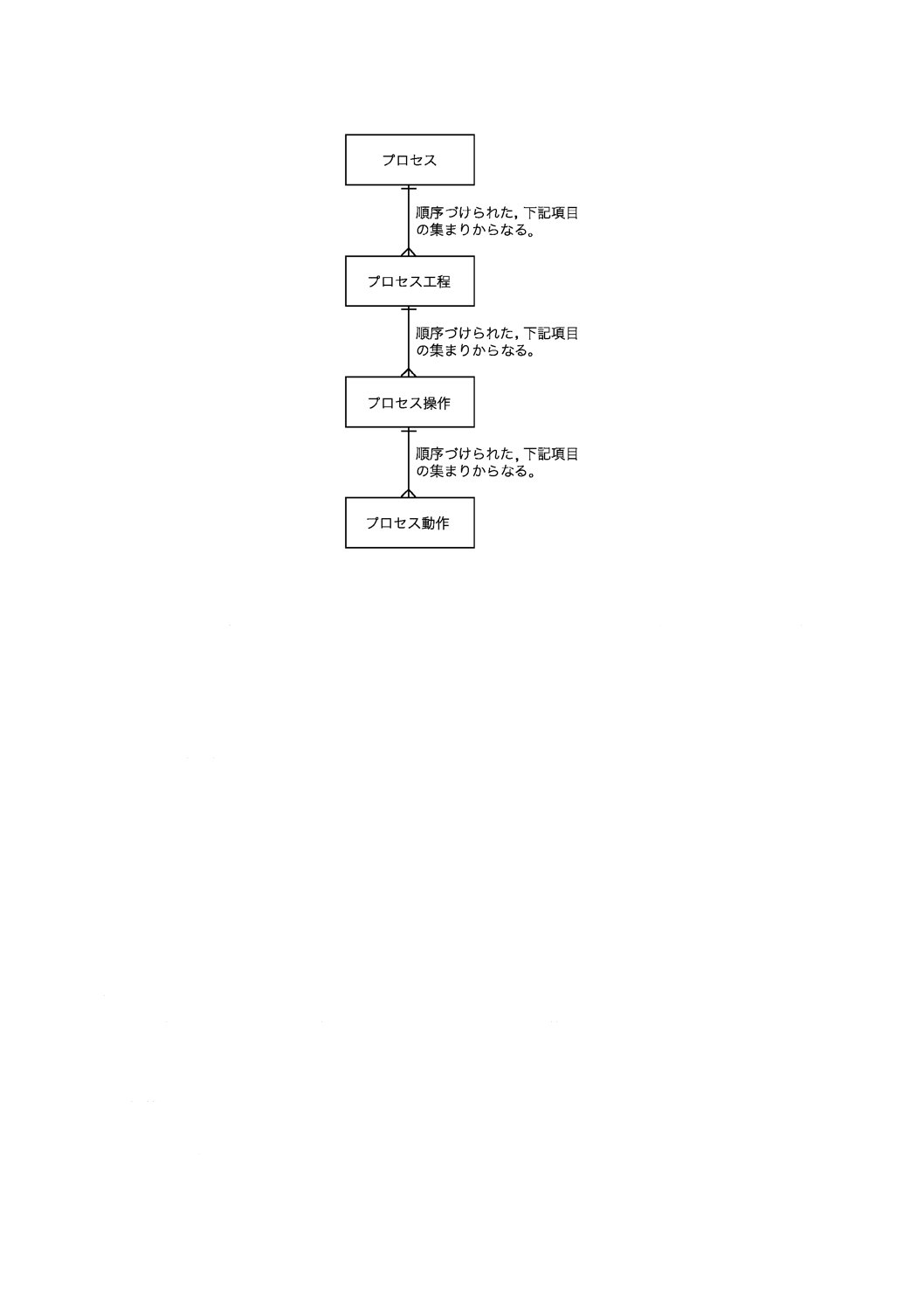

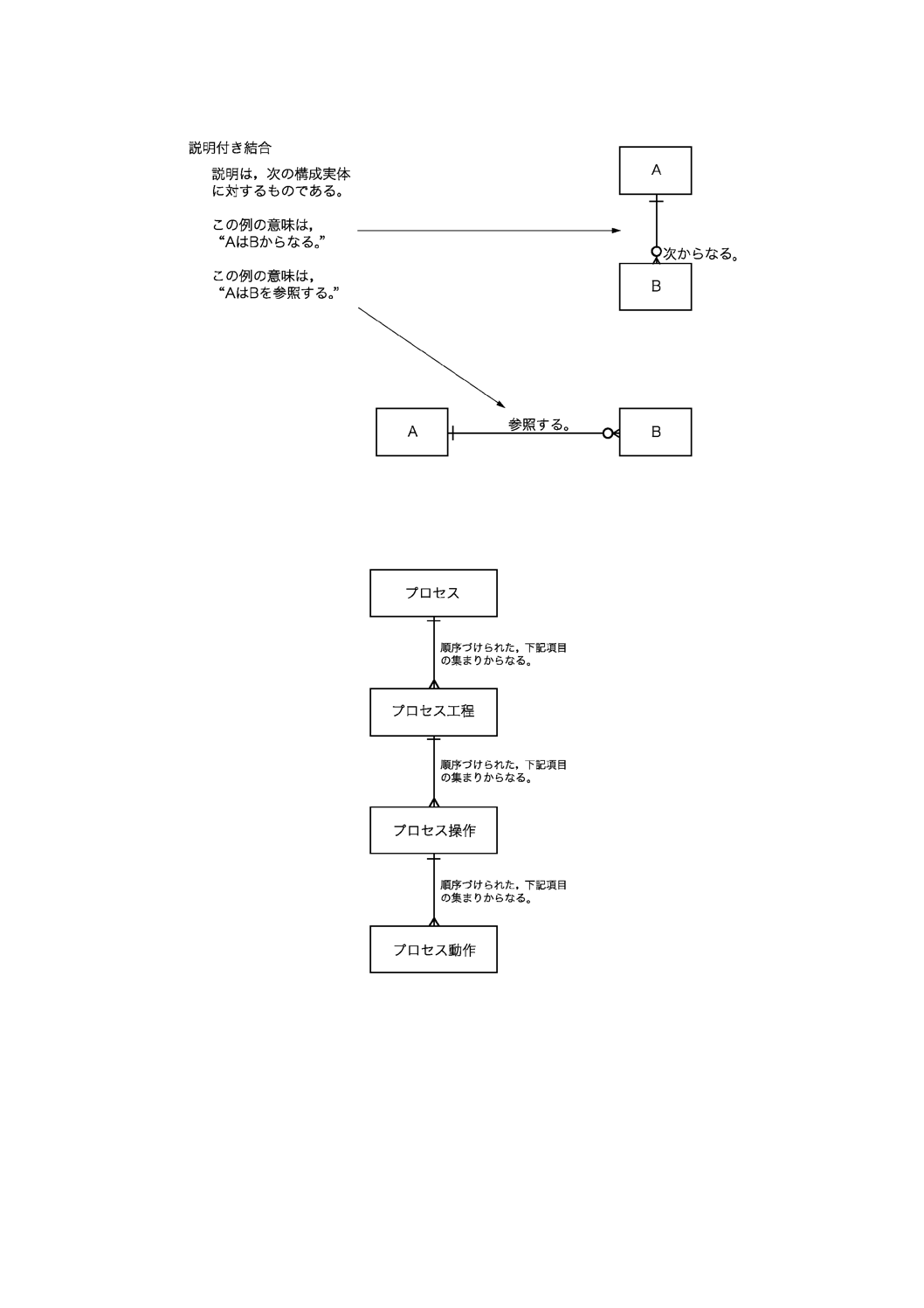

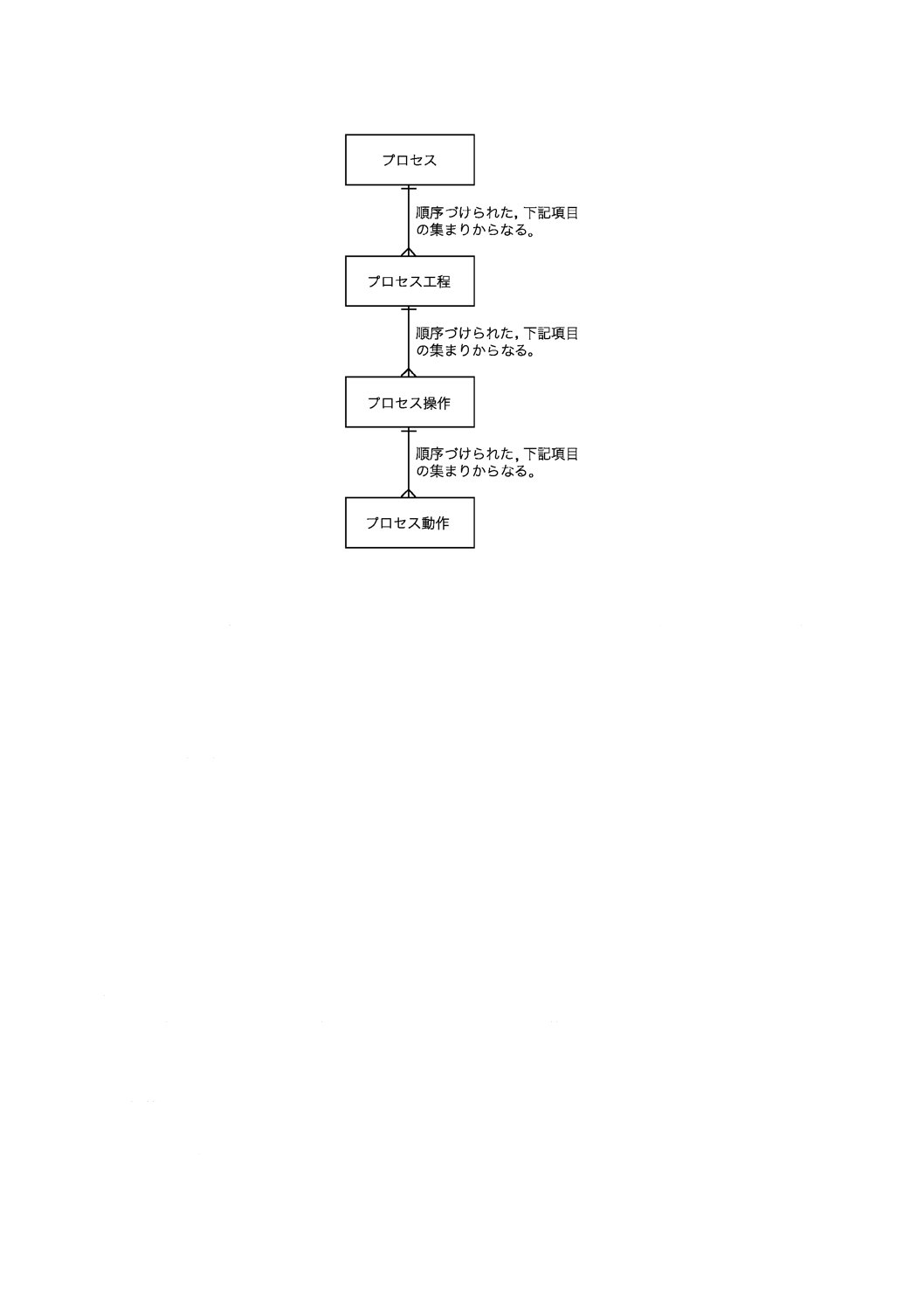

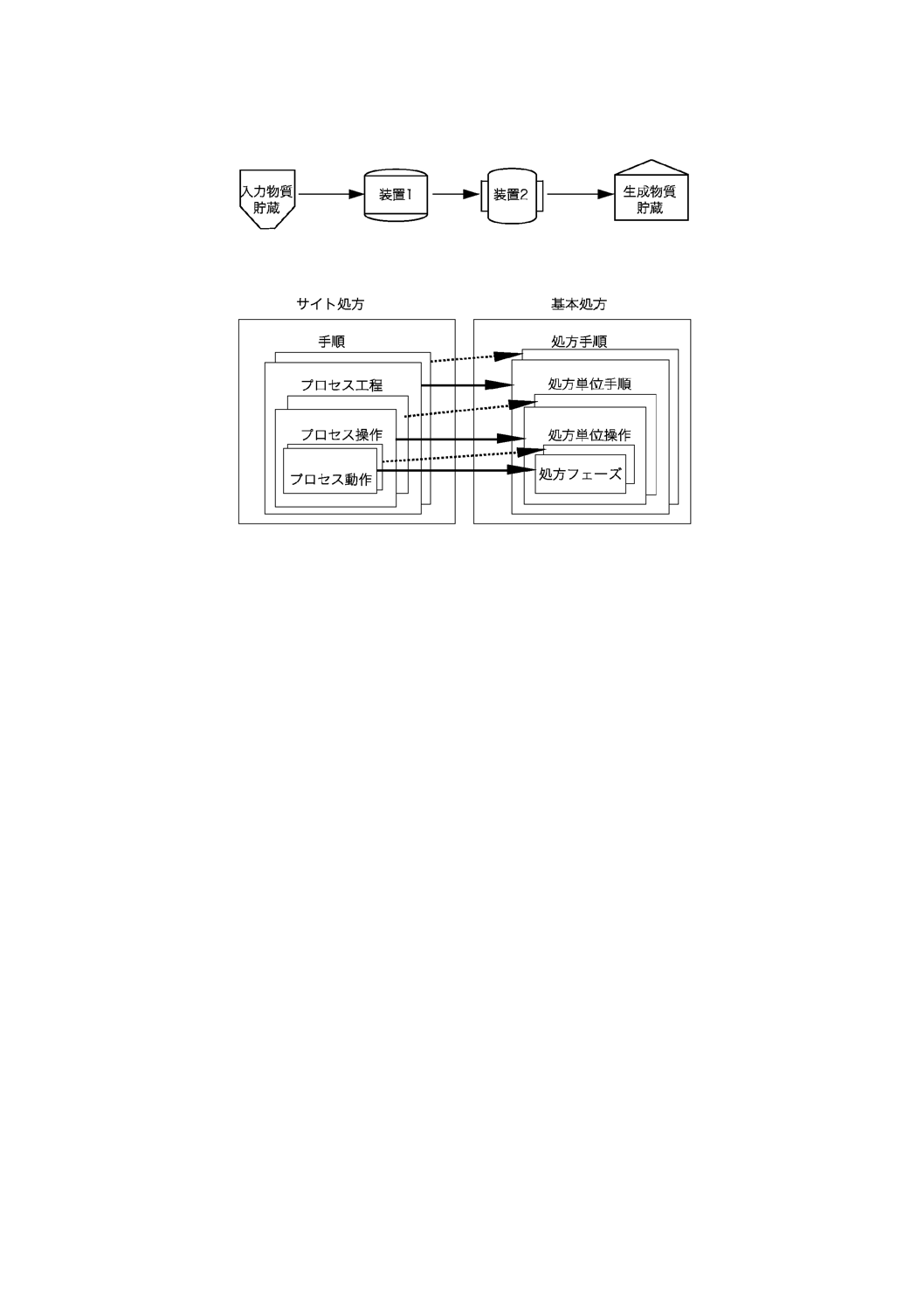

離散でも連続でもなく,それら両方の特徴を兼ね備えている。図1に示すように,バッチプロセスは,階

層的な構造で表すことができる。この箇条の中では塩化ビニルモノマを重合してポリ塩化ビニルを生産す

るバッチプロセスを例として用いる。

6

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

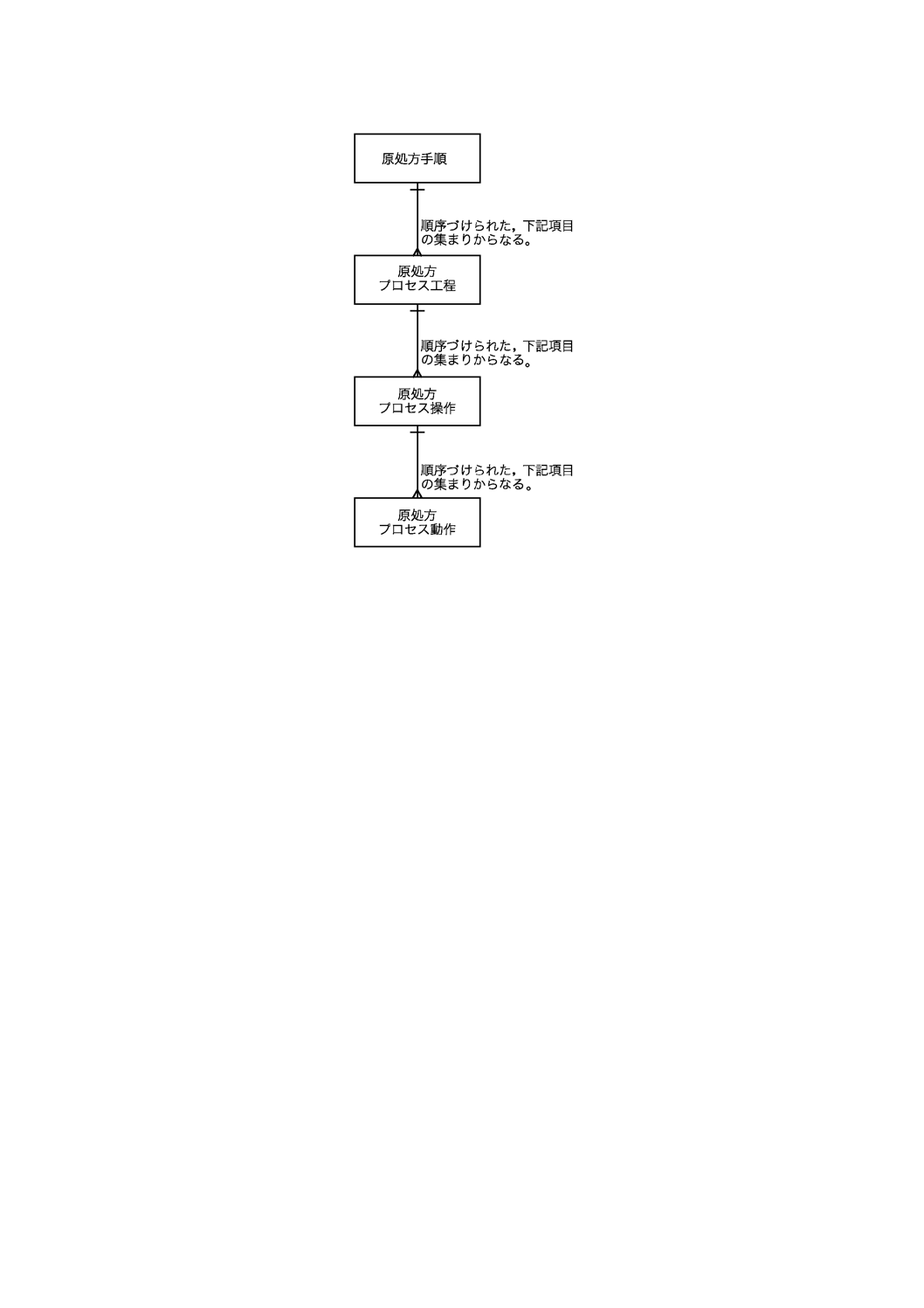

図 1 プロセスモデル

4.1.3.1

プロセス工程 プロセスは,並列,直列又は両方が組み合わされて順序づけられた一つ以上のプ

ロセス工程から構成される。プロセス工程は,一般に他のプロセス工程と独立に働くプロセスとの一部分

である。それは一般に,処理される物質に対する,あらかじめ定められた一連の化学的又は物理的な変化

を伴う。ポリ塩化ビニルプロセスにおける一般的なプロセス工程を,次に示す。

− 重合:塩化ビニルモノマをポリ塩化ビニルへ重合する。

− 回収:残された塩化ビニルモノマを回収する。

− 乾燥:ポリ塩化ビニルを乾燥する。

4.1.3.2

プロセス操作 各プロセス工程は,順序づけられた一つ以上のプロセス操作から構成される。プ

ロセス操作は,主要なプロセス処理を表す。通常の生産では処理される物質に化学的又は物理的な変化を

起こす。塩化ビニルモノマの重合プロセス工程における一般的なプロセス操作例を,次に示す。

− 反応器準備:酸素を除去するため,反応器を脱気する。

− 仕込み:精製水と界面活性剤とを加える。

− 反応:塩化ビニルモノマと触媒とを加え,55〜60 ℃に加熱し,反応器圧力が減少するまで,この温度

で保持する。

4.1.3.3

プロセス動作 各プロセス操作は,プロセス操作が必要とする処理を実行する一つ又は複数の順

序づけられたプロセス動作から構成される。プロセス動作は,プロセス操作を構成するプロセス基本処理

であり,塩化ビニルモノマの重合反応プロセス操作に対する一般的なプロセス動作例を次に示す。

− 添加:必要な分量の触媒を反応器へ加える。

− 添加:必要な分量の塩化ビニルモノマを反応器へ加える。

− 加熱:55〜60 ℃に反応器内を加熱する。

− 保持:反応器圧力が減少するまで,55〜60 ℃で反応器内を保持する。

4.2

物理モデル この箇条では,企業,サイト,エリア,設備,装置,機器及び計装機器という語を用

7

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

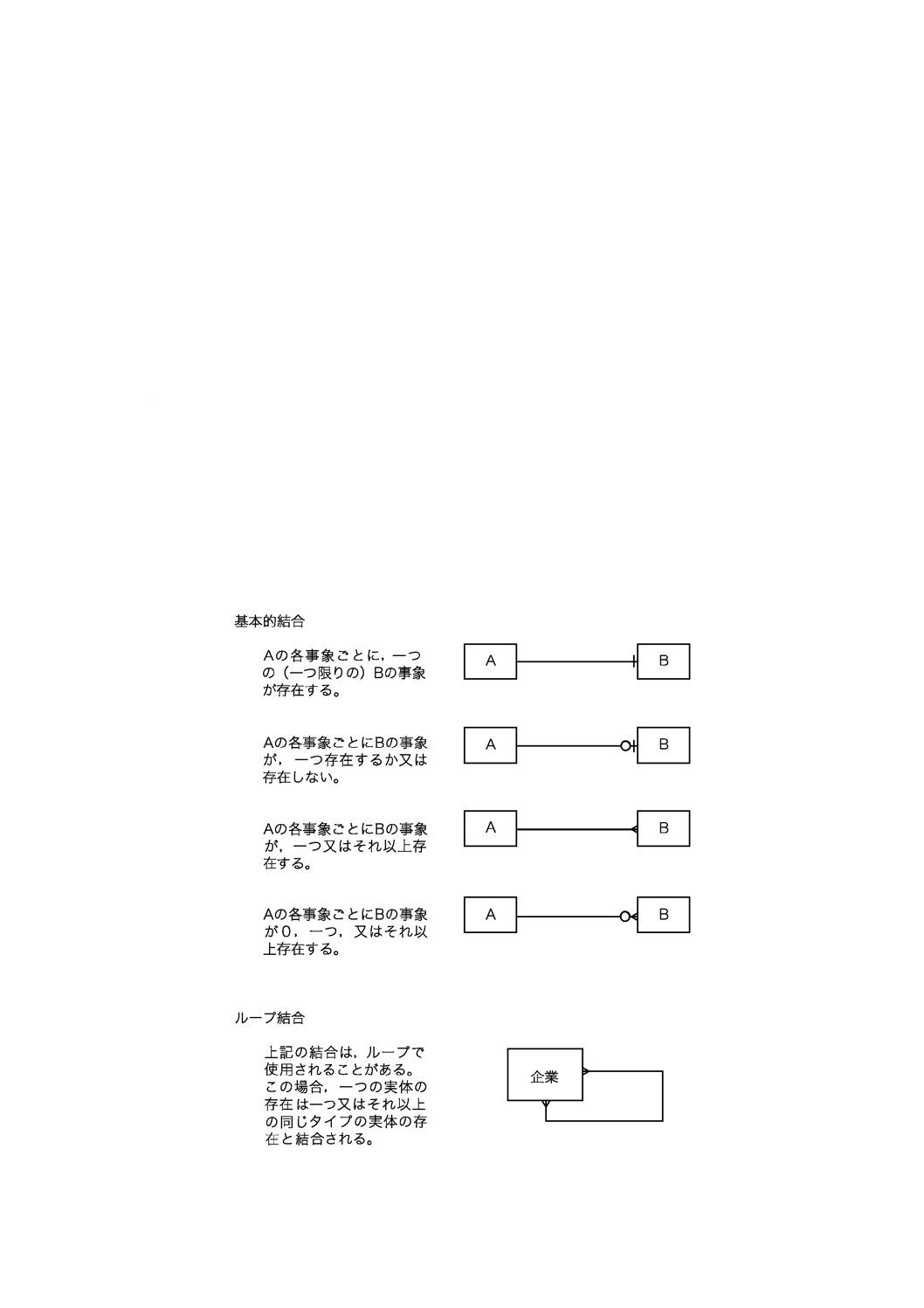

いて,企業の物理的資産を記述するために使われる物理モデルを説明する。通常,バッチ製造に関係して

いる企業の物理的資産は,図2で示すような階層的な構造で表せる。下位階層の要素が組み合わされて,

より上位の階層を形成する。同じ階層内の要素が,その同じ階層のもう一つのグループに組み込まれる場

合もあり得る。

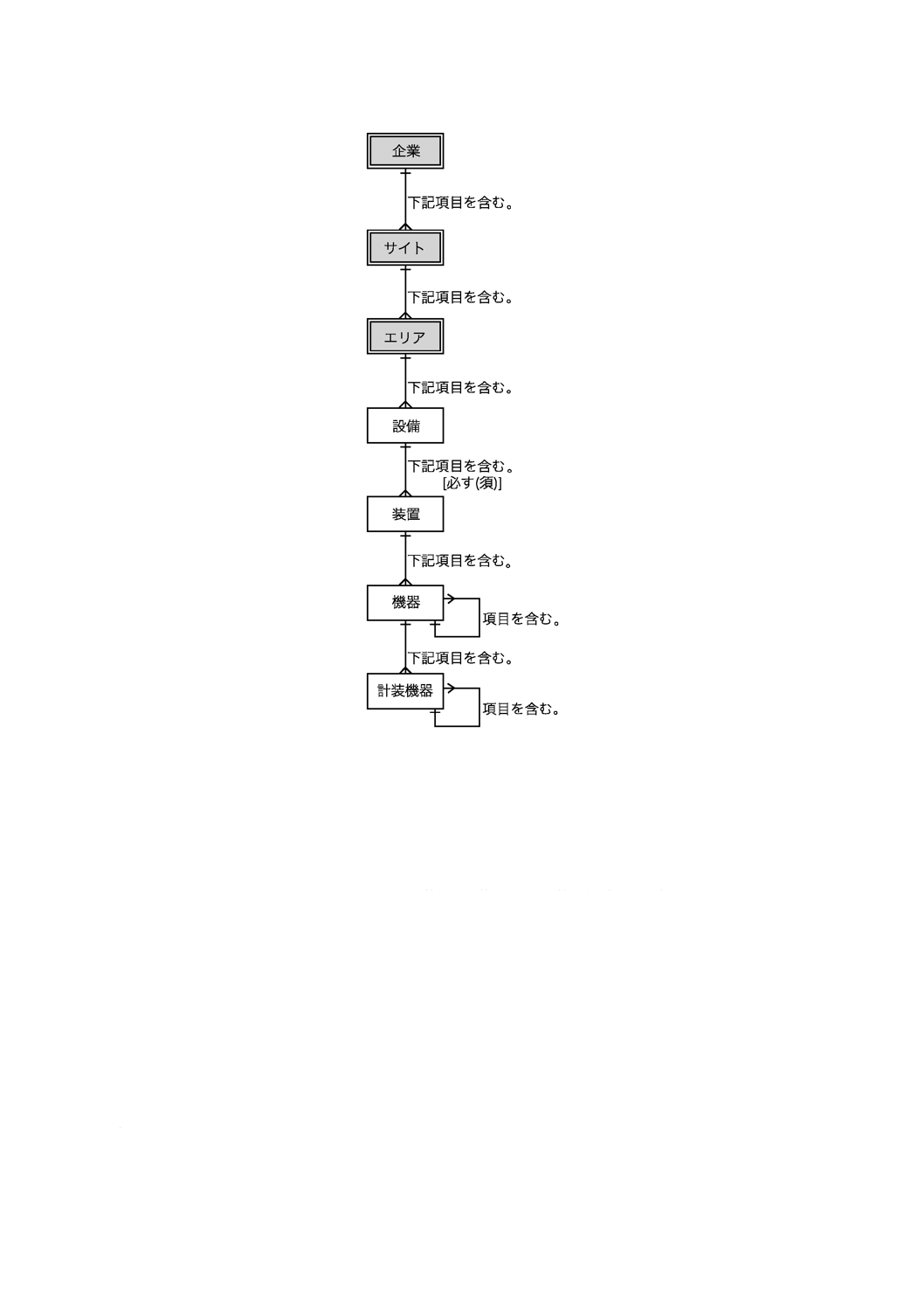

物理モデルは,最上位の企業,サイト及びエリアから始まり,七つの階層をもつ。これら上位の3階層

は,企業経営要件によって定義されることが多く,この書のモデル化の対象外である。上位の3階層は,

製造企業と下位階層設備との関連を正しく識別するためのものである。

このモデルの下位の4階層は,特定の設備形態と関連する。図2に示す設備形態は,特定の目的のため

に組み合わされた物理的処理機器と計装機器との集合体である。これらの下位階層は,技術的に境界が規

定され設備に固有である。下位の四つの設備階層(設備,装置,機器及び計装機器)は,エンジニアリン

グ業務によって定義される(5.2.3及び6.1.3を参照)。これらのエンジニアリング業務を通して,下位階層

の要素は新しい上位階層要素を形づくるためにまとめられる。これは,設備を個別に扱うのではなく,よ

り大きい集合体として扱うことによって,設備の取扱いを単純化するために行われる。一度組み合わされ

て設備の集合体が作られると,その設備は,エンジニアリングを再度行わない限り,その階層の中で分割

することができない。

4.2.1

企業の階層 企業は,一つ以上のサイトの集合体である。それは,サイト,エリア,設備,装置,

機器及び計装機器で構成される。企業は,“何の製品を製造するか,どのサイトで製造するか,そして一般

に,いかに生産するか”の決定責任をもつ。バッチ制御以外にも,企業の境界決定に影響を及ぼす多くの

要因がある。したがって,企業の境界を規定する規準は,この規格に含まれない。

4.2.2

サイトの階層 サイトは,企業を物理的,地理的又は論理的な観点からグループ分けしたもので,

企業によって定められる。それは,エリア,設備,装置,機器及び計装機器で構成される。サイトの境界

は,通常,技術的基準ではなく,組織的又は企業経営上の規準に基づいて定められる。バッチ制御以外に

も,多くの要因がその境界決定に影響を与える。したがって,サイトの境界を規定する規準は,この規格

に含まれない。

8

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 上位3階層の製造環境を定義する規準は,しばしばバッチ

制御及びこの規格の範囲を超えるので,これら3階層の箱

は網掛けで示す。したがって,物理モデルの上位3階層の

製造環境を定義する規準は,この規格の中で説明しない。

図 2 物理モデル

4.2.3

エリアの階層 エリアは,サイトを物理的,地理的又は論理的な観点からグループ分けしたもので,

サイトによって定められる。それは,設備,装置,機器及び計装機器で構成される。エリアの境界は,通

常,技術的基準ではなく,組織又は企業経営上の規準に基づいて定められる。バッチ制御以外にも,多く

の要因がその境界決定に影響を与える。したがって,エリアの境界を規定する規準は,この規格に含まれ

ない。

4.2.4

設備の階層 設備は,一つ以上のバッチを実行するために必要なすべての装置,機器及び計装機器

で構成される。

プロセス管理業務は,様々な方法と技術とを用いて,複雑に絡み合った制御要求に対応しなければなら

ない。実際の制御動作を引き起こす要求には,プロセスの状態に応じた応答や管理上の要求に対する応答

が含まれる。

設備は,しばしば設備系列に細分化される。設備系列は,特定のバッチによって利用されるすべての装

9

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

置とその他の機器とから構成される。一つのバッチは,必ずしも設備系列の中の全装置を使うとは限らな

い。さらに,複数のバッチ又は複数の製品が同時に同じ系列を使うこともある。あるバッチが実際に使う,

又は使う可能性のある一連の装置の順路を,経路と呼ぶ。設備は一つ以上の設備系列を含むこともあるが,

設備系列はその設備の境界外の装置を含んではならない。

設備は,一つ以上のバッチ生産に必要な装置を含む論理的に定めた装置の集合体であり,あるエリア内

での一つのプロセス設備群の論理的な管理範囲を定義する。設備の範囲を明確にすることは,設備を単位

とする生産計画を可能にし,また,設備全体の管理方策の設計を容易にする。設備全体の管理方策は,特

に緊急事態に有用である。

4.2.5

装置の階層 装置は,機器及び計装機器で構成される。装置を構成する機器は,その装置の一部と

して設置されるか,又は特定の作業を実行するために一時的に装置に組み込まれる。

装置では,反応,晶析及び溶解といった一つ以上の主要なプロセス処理が行われる。装置は,これらの

処理を実行するのに必要なすべての機器と計装機器とを,他の装置と独立してもつ。混合タンク又は反応

器といった主要な機器がその中核になる。物理的にいえば,装置はその装置に要求される主要なプロセス

処理を実行するために必要となる論理的に関連した機器すべてを装置自身が含むか又は必要時に利用でき

る。装置は,互いに独立に動作する。一つの装置は,通常1バッチで処理すべき物質全体に対して,その

バッチの処理シーケンスの一部の処理を実施する。しかしながら,状況によって1バッチの一部の物質に

対してだけ処理することもある。この規格では一つの装置が同時に,二つ以上のバッチを処置しないと仮

定する。

4.2.6

機器の階層 物理的には,機器は,計装機器とより下位の機器とで構成される。機器は,装置の一

部分,又は設備内での独立形の機器集合体である。独立形機器集合体として設計されるならば,それは排

他的資源又は共用資源となる。

機器は,仕込及び計量のような幾つかの基本的な処理を行い,それらの処理を実行するために必要とさ

れる物理的な機器及び計装機器をすべて結び付ける。機器は,通常,フィルタなどの一つの処理を行う機

器を中心に構成される。機能的には,機器はあらかじめ設計された範囲内の限定された処理をする。

4.2.7

計装機器の階層 計装機器は,一般的には,検出器,操作端,その他の計装機器及び制御の観点か

ら一体として操作される補助機器の集合体である。幾つかの計装機器が一つの計装機器を構成することも

ある。 例えば,ヘッダ計装機器は,幾つかのオンオフ自動ブロック弁計装機器の組合せとして定義するこ

とができる。計装機器の例を次に示す。

− 発信器,コントローラ及び機器の設定値によって操作される制御弁から構成される調節装置。

− 機器の設定値によって操作される,位置フィードバック・スイッチをもつオンオフ自動ブロック弁か

ら構成される状態制御装置。

− 幾つかのオンオフ自動ブロック弁を含み,ヘッダ制御機器に指示された設定値に基づいて一つ又は幾

つかの行き先への流量を調整するためにそれらの弁を調節するヘッダ。

4.3

設備分類 この箇条では,設備の中で生産される異なる製品数による設備の分類及び生産に使われ

る設備の物理構造による分類を記述する。

4.3.1

製品数による分類 設備は,その設備で生産することを計画した製品の数によって,単一製品用と

複数製品用とに分類される。

単一製品用設備は,各バッチで同じ製品を生産する。同じ製品でも,必要な場合は手順及びパラメータ

の変更が可能である。変更は,例えば,設備の相違,原料変更及び環境状態の変化を補うため,又はプロ

セスの最適化のために行われることがある。

10

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

複数製品用設備は,異なった生産法又は制御法を使って異なる製品を生産する。次の二つの可能性があ

る。

− 製品は,異なる手順を使って生産される。

− 製品は,同一の手順で生産されるが,異なる処方パラメータ(材料及びプロセスパラメータ)を用い

て生産される。

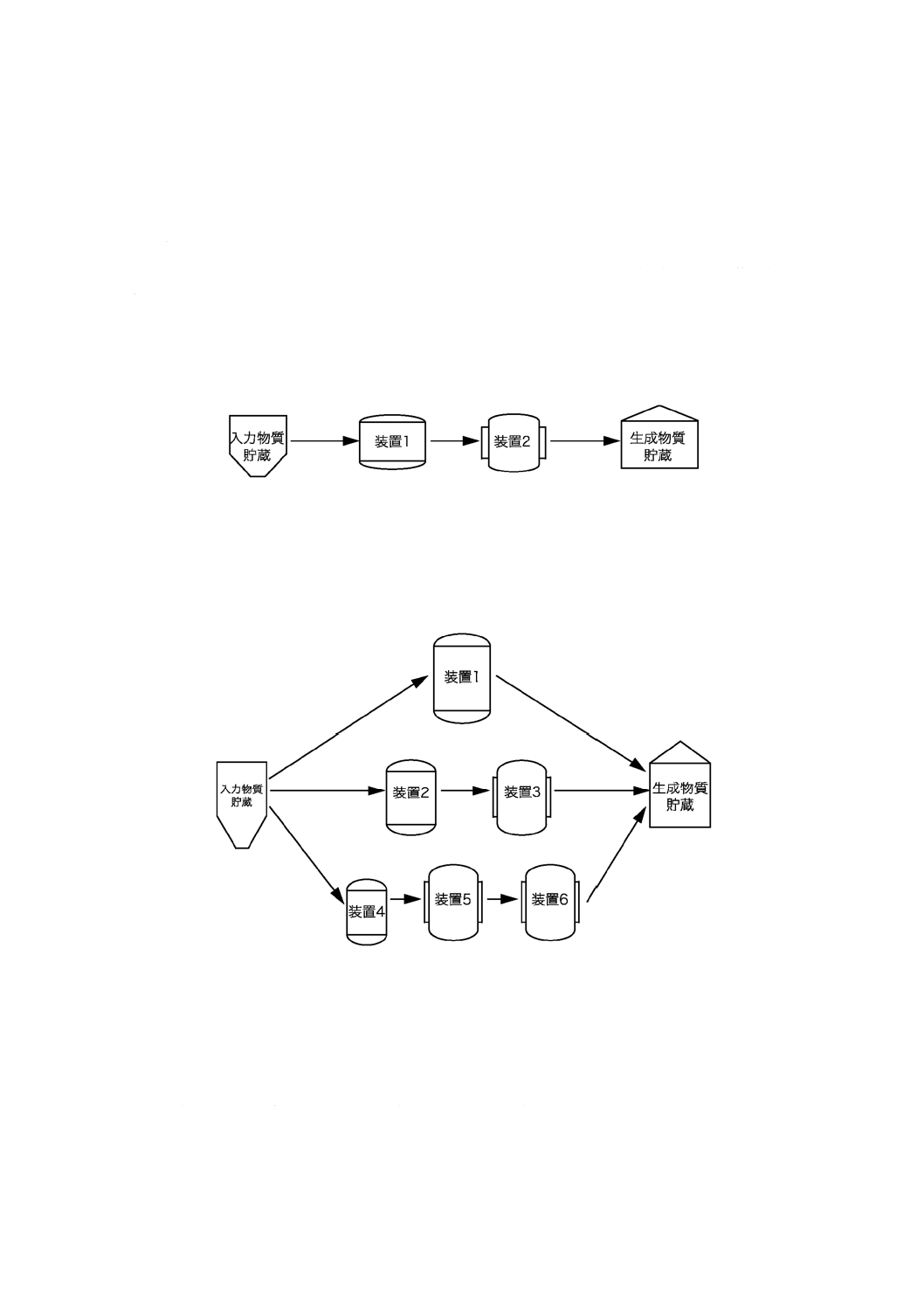

4.3.2

物理構造による分類 ここで記述される物理構造の基本的な形式は,単一経路構造,複数経路構造

及びネットワーク構造である。

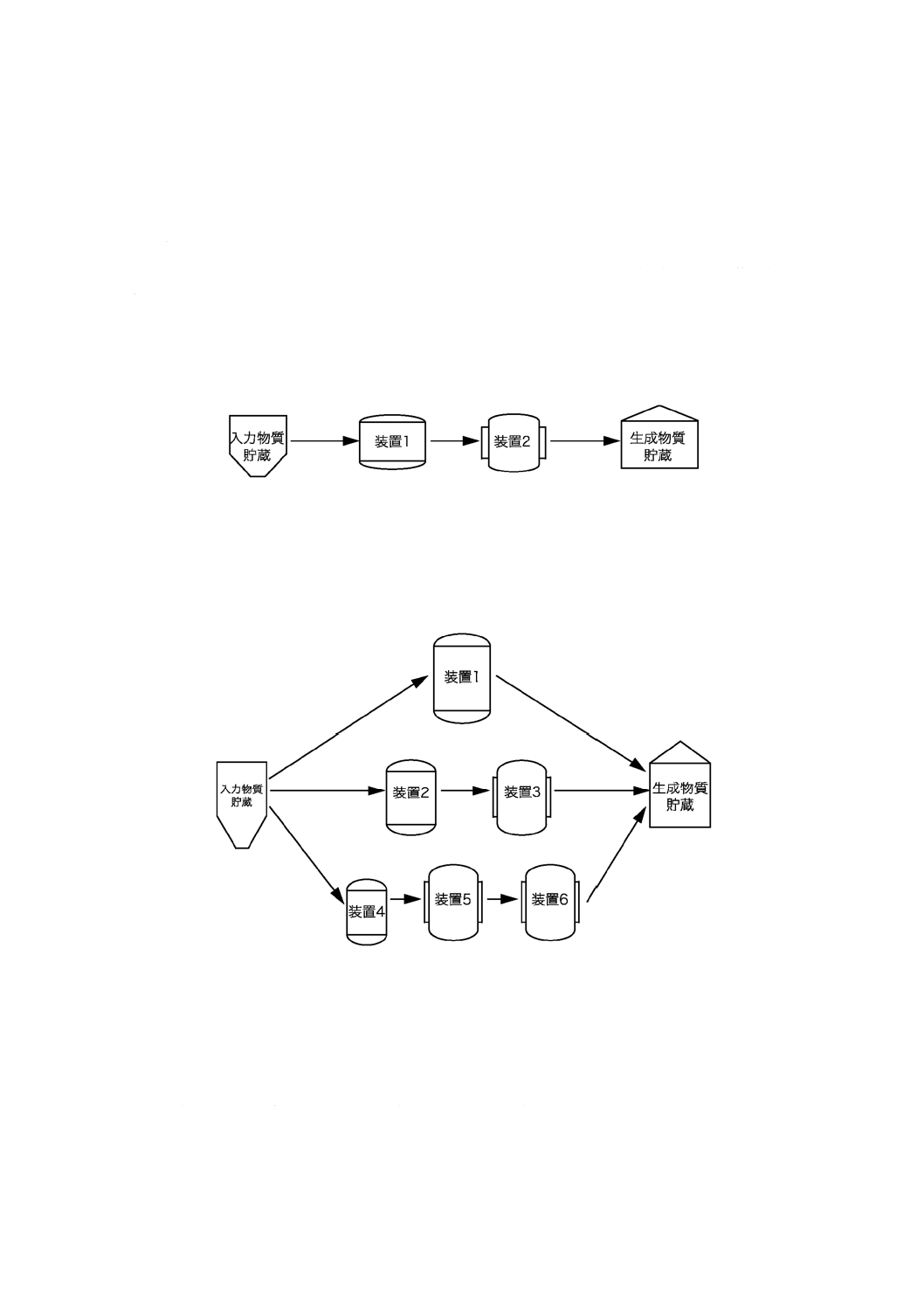

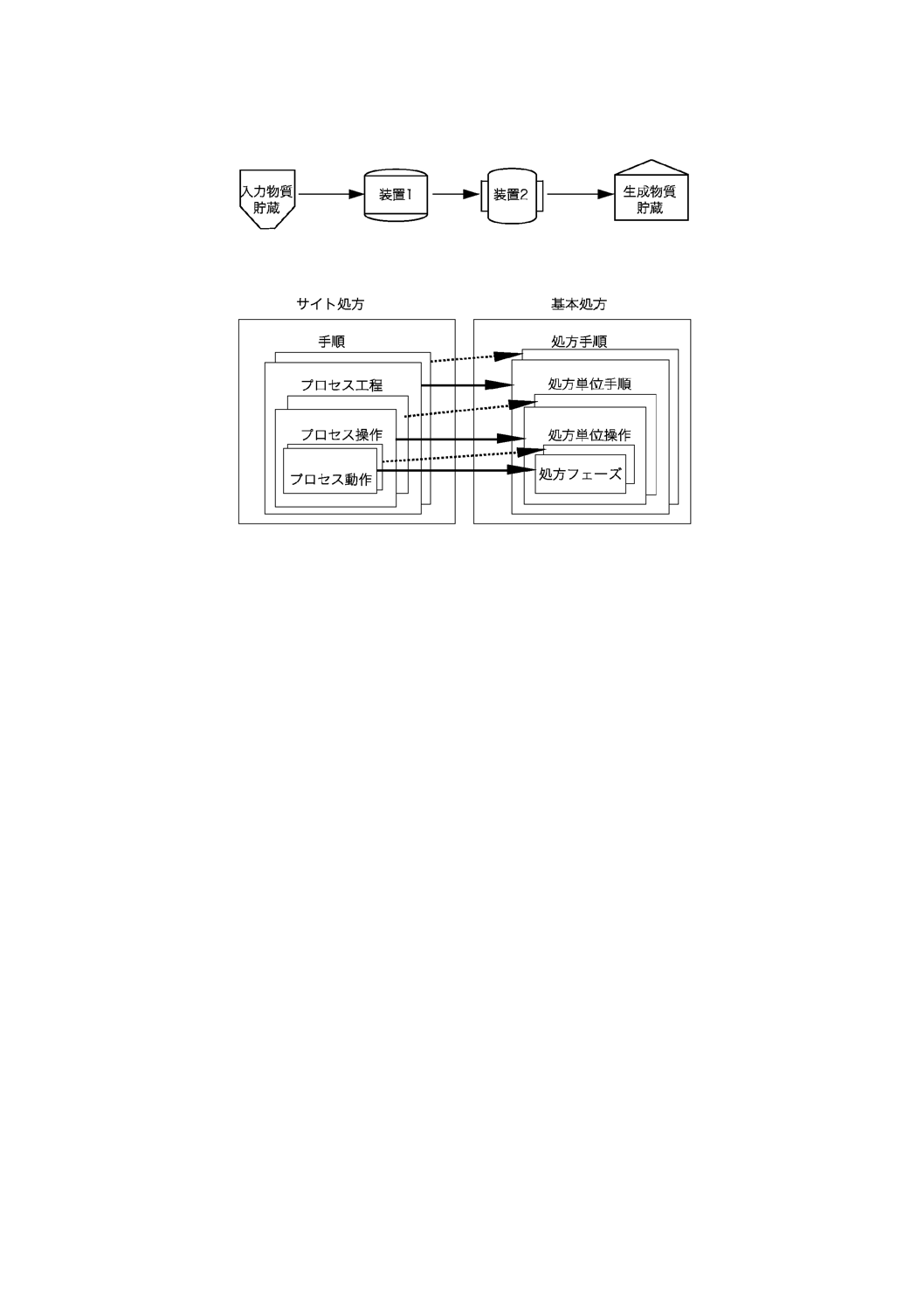

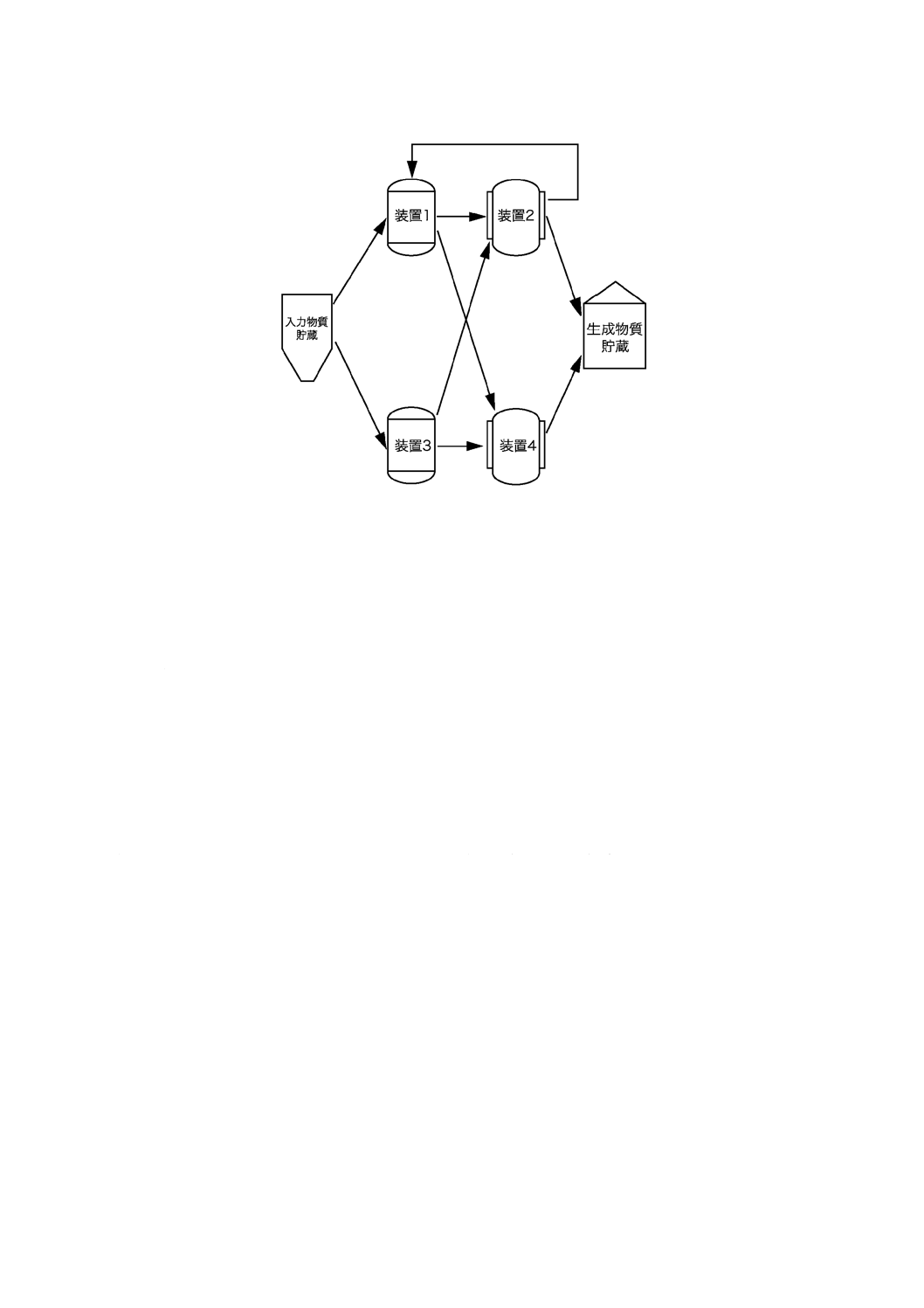

単一経路構造は,バッチが順番に通過する装置の集まりである(図3参照)。単一経路構造は,例えば,

反応器といった一つの装置であってもよいし,又は幾つかの装置のつながりでもよい。一般的には,複数

の入力物質が使われ,複数の最終物質が生成される。幾つかのバッチが,同時に進行する場合もある。

図 3 単一経路構造

複数経路構造を図4に示す。複数経路構造は,経路間での製品移送がない並列の複数の単一経路構造か

らなる。装置は,原料資源及び製品貯蔵設備を共有する場合がある。幾つかのバッチが,同時に進行する

こともある。複数経路構造内の装置は外見的には類似かもしれないが,根本的に異なった設計思想に基づ

く経路や装置をもつこともある。

図 4 複数経路構造

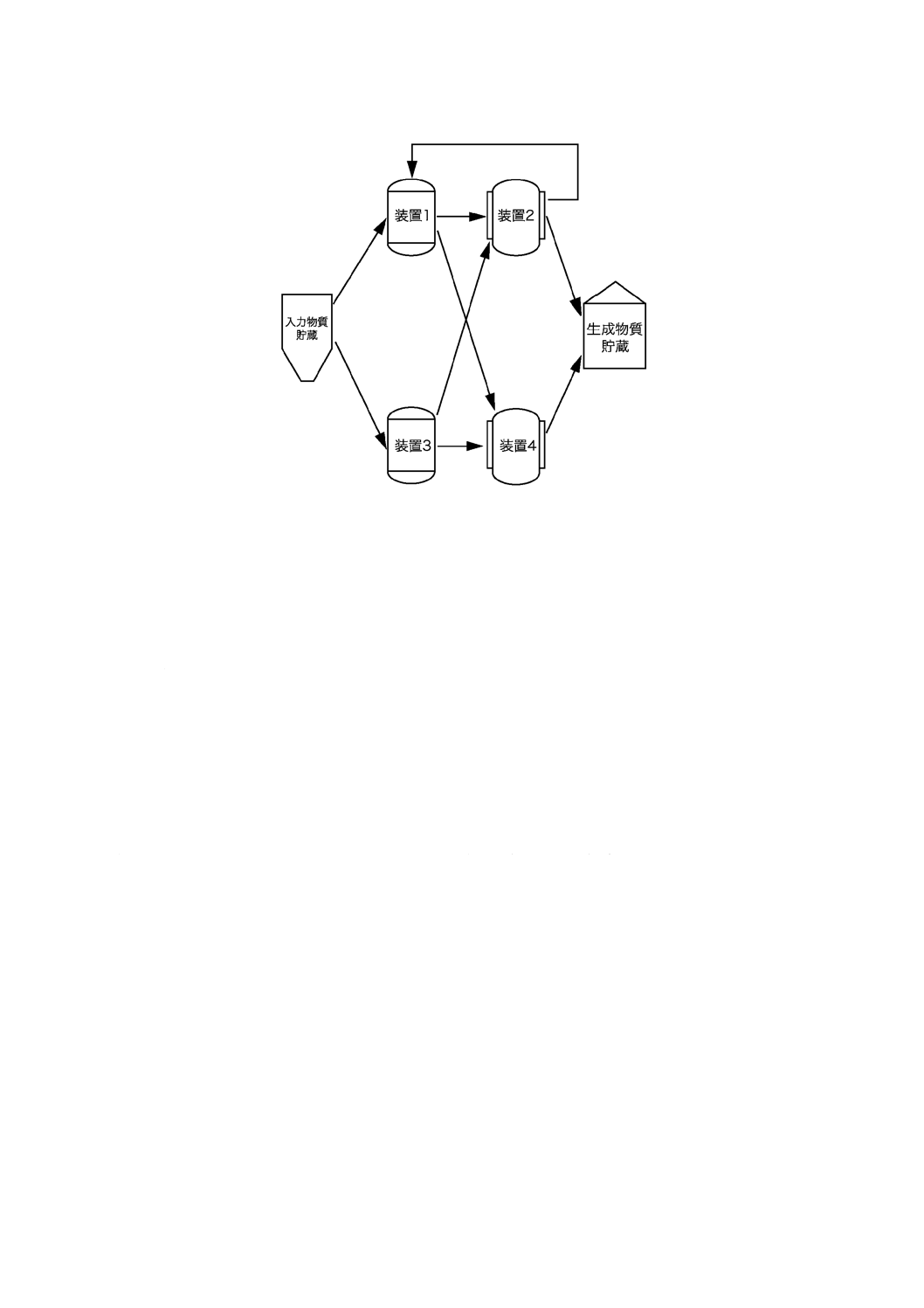

ネットワーク構造を図5に示す。各バッチの経路は,固定又は可変のいずれかである。経路が固定され

るとき,同じ装置群は同じ順序で用いられる。経路が可変の場合,その経路はバッチの初めに決定される

か,又はバッチの生産過程において決定される。経路は,全く柔軟でよい。例えば,バッチは,装置1又

は装置3から始まる必要はない。いずれの装置から始めてもよく,プロセスを通して複数経路をとっても

よい。装置自体も,設備内で移動可能な場合もある。この場合プロセス接続の確認は,その手順の重要な

要素となる。幾つかのバッチが同時に生産される可能性に注意する。装置は,原料資源及び製品貯蔵設備

を共有することもある。

11

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 ネットワーク構造

5. バッチ制御の概念 この箇条は,前述の箇条の中で提示したバッチプロセスとバッチ製造の要求とを

記述するために必要なバッチ制御の概念及びバッチ製造プラントの一貫した操作方法を定義するために必

要なバッチ制御の概念を記述する。バッチ制御の構造を,バッチ製造のために必要な三つの制御形式の観

点から記述する。これらの制御形式が設備に組み込まれたとき,設備構成実体は,プロセス機能と制御能

力とを備えたものになる。

処方の概念については,この規格で記述された4種類の処方とこれらの処方を記述するのに使われる情

報との観点からその内容を述べる。処方手順と特定の設備構成実体とに結びついた制御(設備制御)との

関係,処方手順と設備制御の縮退との概念及び4種類の処方に関する処方の適用性の基準を述べる。また,

他のバッチ制御の概念として,生産計画とスケジュール,参照情報,生産情報,資源割当と資源調整,モ

ードと制御状態及び例外処理を記述する。

この箇条で紹介するモデルと用語の意図は,バッチ製造の多様な制御要求について記述するのに必要な

制御機能を6. で示すことができるように,バッチ制御の理解に必要な概念を確立することである。

5.1

バッチ制御の構造 4. では,一般的にバッチ製造工場で見出される設備階層のための用語を定義し

た物理モデルを紹介した。この箇条は,バッチ製造で一般的に必要とされる3種類の制御方式(基本制御,

手順制御及び協調制御)を記述する。

5.1.1

基本制御 基本制御は,設備及びプロセスの特定の状態を確立し維持する制御である。

− 調整制御,インターロック,モニタリング,例外処理,繰り返される離散制御又は繰り返されるシー

ケンス制御を含む。

− 制御出力に影響を及ぼす,又は調整動作を必要とするプロセス条件に応答する。

− オペレータ指令,手順制御又は協調制御によって起動・停止・変更が行われる。

バッチ環境下での基本制御は,通常,連続プロセスの制御と異ならない。しかし,バッチ環境下での基

本制御は指令を受取り,それに基づき動作を変更するなどの高い機能をもつ必要がある。

5.1.2

手順制御 手順制御は,プロセス依存の作業を実行するために,順序づけられたシーケンスの中で

12

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

実行する設備依存の動作を制御する機能である。

手順制御は,バッチプロセスの特徴であり,設備がバッチプロセスを実行するのを可能にする制御機能

である。

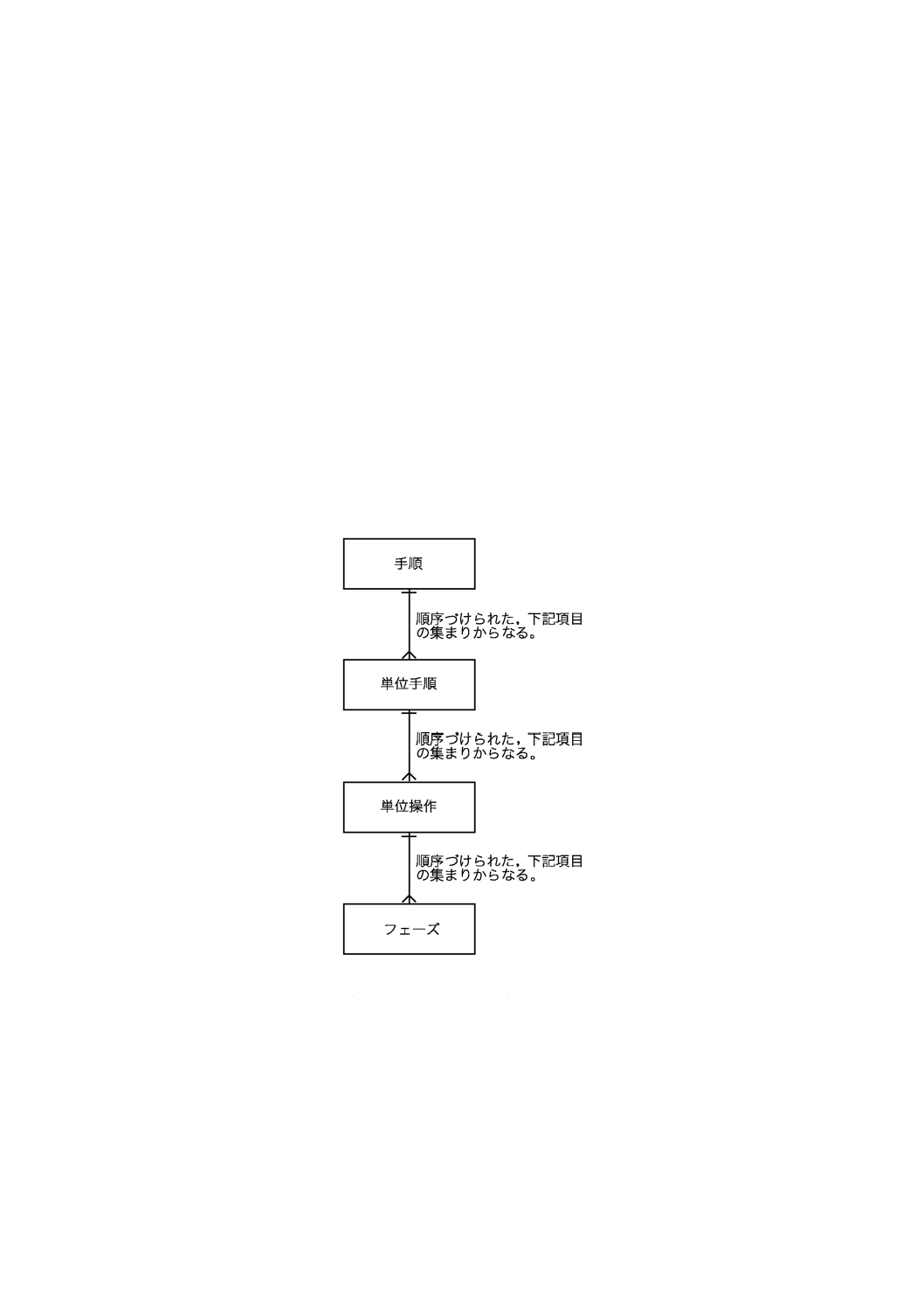

手順制御は,プロセスモデルによって定義されるプロセス全体の作業を達成するために,階層的に組み

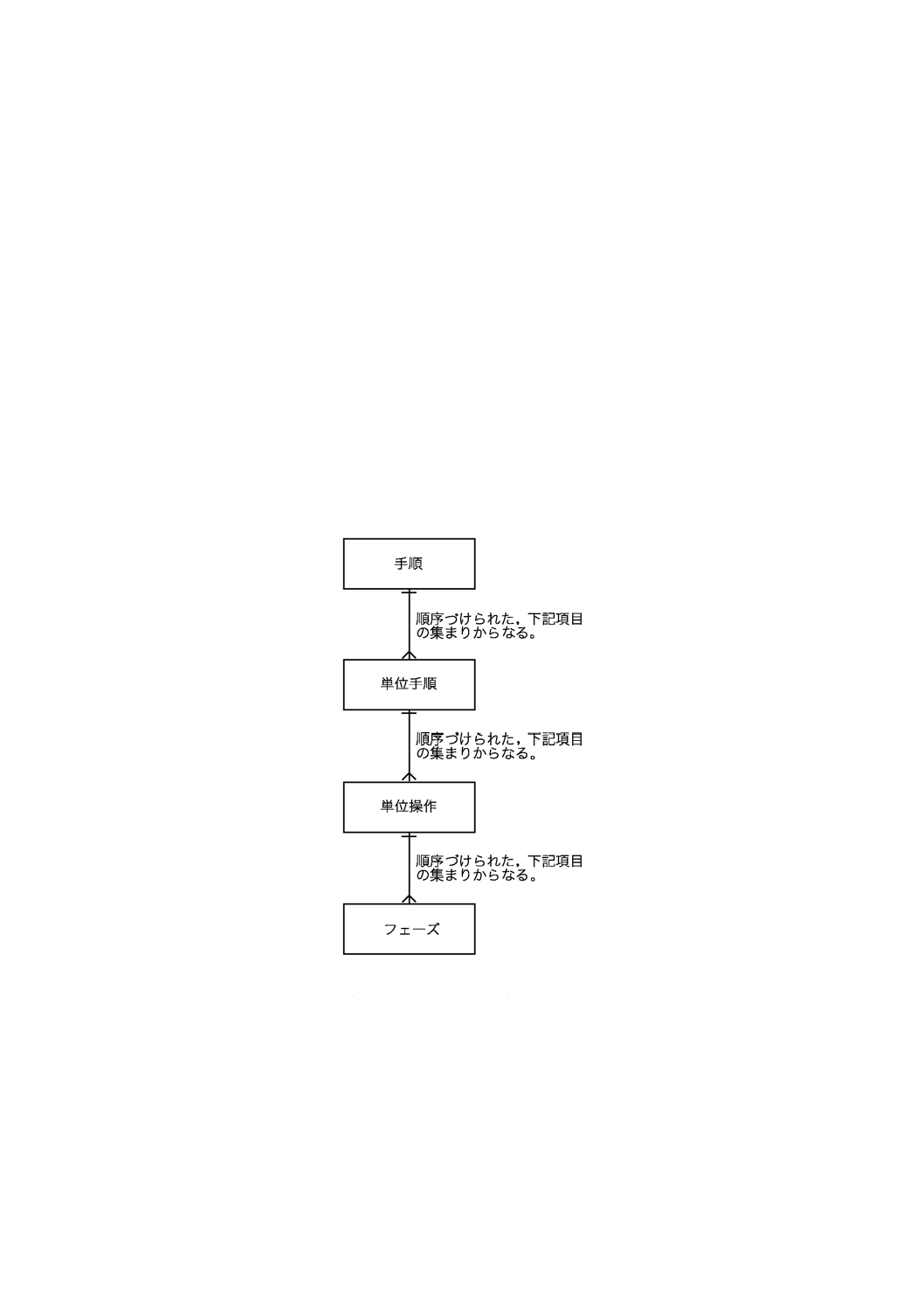

合わされた手順要素から構成されている。手順要素の階層は,図6に示すように手順,単位手順,単位操

作及びフェーズから構成される。

5.1.2.1

手順 手順は最上位の階層であり,バッチを作る主要な処理手順を定義する。手順は,単位手順

の順序づけられた集合体として定義される。“PVC(ポリ塩化ビニル)製造”は,手順の一例である。

5.1.2.2

単位手順 単位手順は,装置内で行われる連続した生産シーケンスを実行する単位操作の集合体

からなる。装置の中では,いつの時点でも一つだけの単位操作を起動中とすることができる。一つの単位

操作は,一つの装置で完結する。しかし,一つの手順の中で複数の単位手順が各々異なる装置内で並列に

実行されることがある。単位手順の例を次に示す。

− 重合:VCM(塩化ビニルモノマ)を重合する。

− 回収:残VCMを回収する。

− 乾燥:PVCを乾燥する。

図 6 手順制御モデル

5.1.2.3

単位操作 単位操作は,通常,化学的又は物理的変化を含んだ一つの状態から別の状態へ移る主

要な処理シーケンスを定義するフェーズの集合体である。一般には,手順の中で普通の処理を安全に一時

停止できる箇所で単位操作の境界を規定することが望ましい。

単位操作の例を,次に示す。

− 準備:反応器を真空にして,その壁に汚れ防止剤を塗る。

− 仕込み:精製水と界面活性剤とを加える。

− 反応:VCMと触媒とを加え,加熱し,反応器圧力低下を待つ。

13

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2.4

フェーズ プロセス依存の作業を達成することができる手順制御の最も小さい要素は,フェーズ

である。フェーズは,より小さな部分に分割されることがある。IEC 60848:1988に記述されるステップ

及び移行条件は,フェーズの分割を定義する一つの方法を示している。

フェーズは,次のような一つ以上の指令又は動作を引き起こすことができる。

− 基本制御の連続及び状態依存形制御を起動,停止及びその設定値及び初期出力値を指定する。

− 警報及びその他の制限値を設定,解除及び変更する。

− 制御定数,制御モード及びアルゴリズムの形式を設定・変更する。

− ガス密度,ガス温度と流量計からの体積流量といったプロセス変数を読み込み,流量計を通過する質

量流量を計算する。

− オペレータの承認確認を処理する。

フェーズの実行は,次のようになる。

− 基本制御への指令。

− (同じ又は他の装置構成実体内での)他のフェーズへの指令。

又は

− データの収集。

フェーズの意図は,プロセス依存の動作を定義することである。一方,フェーズを作るロジック又はス

テップの集合体は設備機能である。フェーズの例を,次に示す。

− VCMの添加。

− 触媒の添加。

− 加熱。

5.1.3

協調制御 協調制御は,手順制御の実行と設備構成実体の利用を指示,起動及び変更する機能であ

る。協調制御は,手順制御と同様に本来,時間によって変化する。しかしながら,協調制御は,特定のプ

ロセスに依存した操作として構造化されることはない。協調制御の例は,次のようなアルゴリズムである。

− 設備の利用可能性又は容量を監視する。

− バッチに設備を割当てる。

− 資源割当の要請を調整する。

− 共有資源設備を調整する。

− 実行する手順要素を選ぶ。

− 下位階層にモードを伝える。

協調制御を遂行するために必要とされる制御機能は,6. の管理業務の中で更に詳細に記述される。

5.2

設備構成実体 この箇条では,物理的設備と設備制御の組合せから作られる設備構成実体について

記述する。設備構成実体は設備,装置,機器及び計装機器の各階層の構成要素を組み合わせることから成

り立つ。これらの設備構成実体の構造化に関するガイドラインも記述する。

設備,装置,機器及び計装機器という用語が使われるときには,一般に,設備とそれに関連した設備制

御との両方を扱っている。設備構成実体中の設備制御は手動又は自動で実行されるが,設備がバッチを生

産することができるのは設備制御機能の実行を通してだけである。

設備構成実体の一部である設備制御の概念は,設備制御の物理的な実装形態ではなく,論理的にとらえ

られるべきである。したがって,特定の設備構成実体に対してはそれに対応した設備制御を識別すること

が可能でなければならない。

設備制御と物理的設備との関係をバッチ制御の記述言語又は実装形式に捉われることなく意図的に記述

14

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。その目的は,その枠組み内で設備制御と物理的設備とが定義されるような枠組みを示すことである。

5.2.1

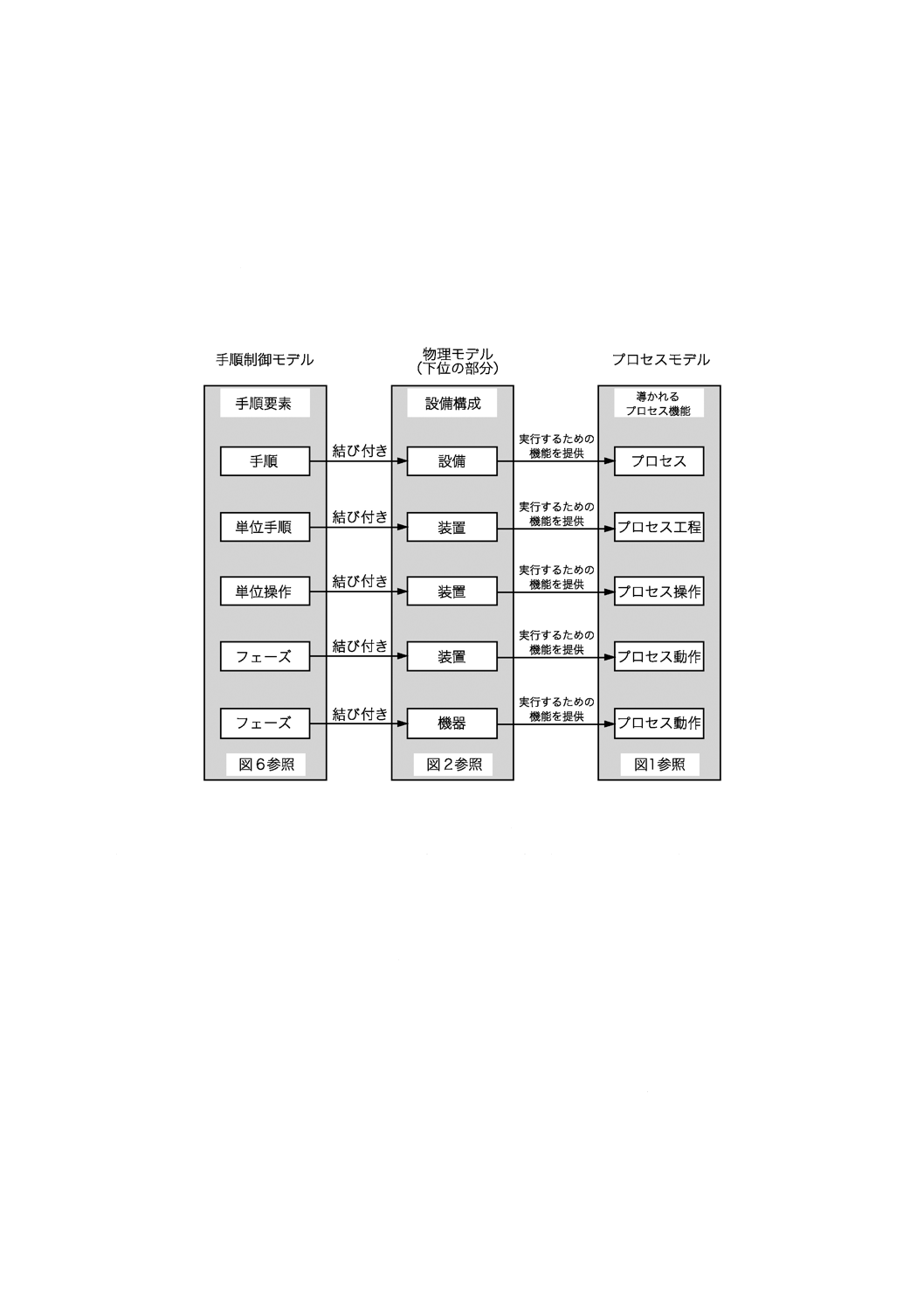

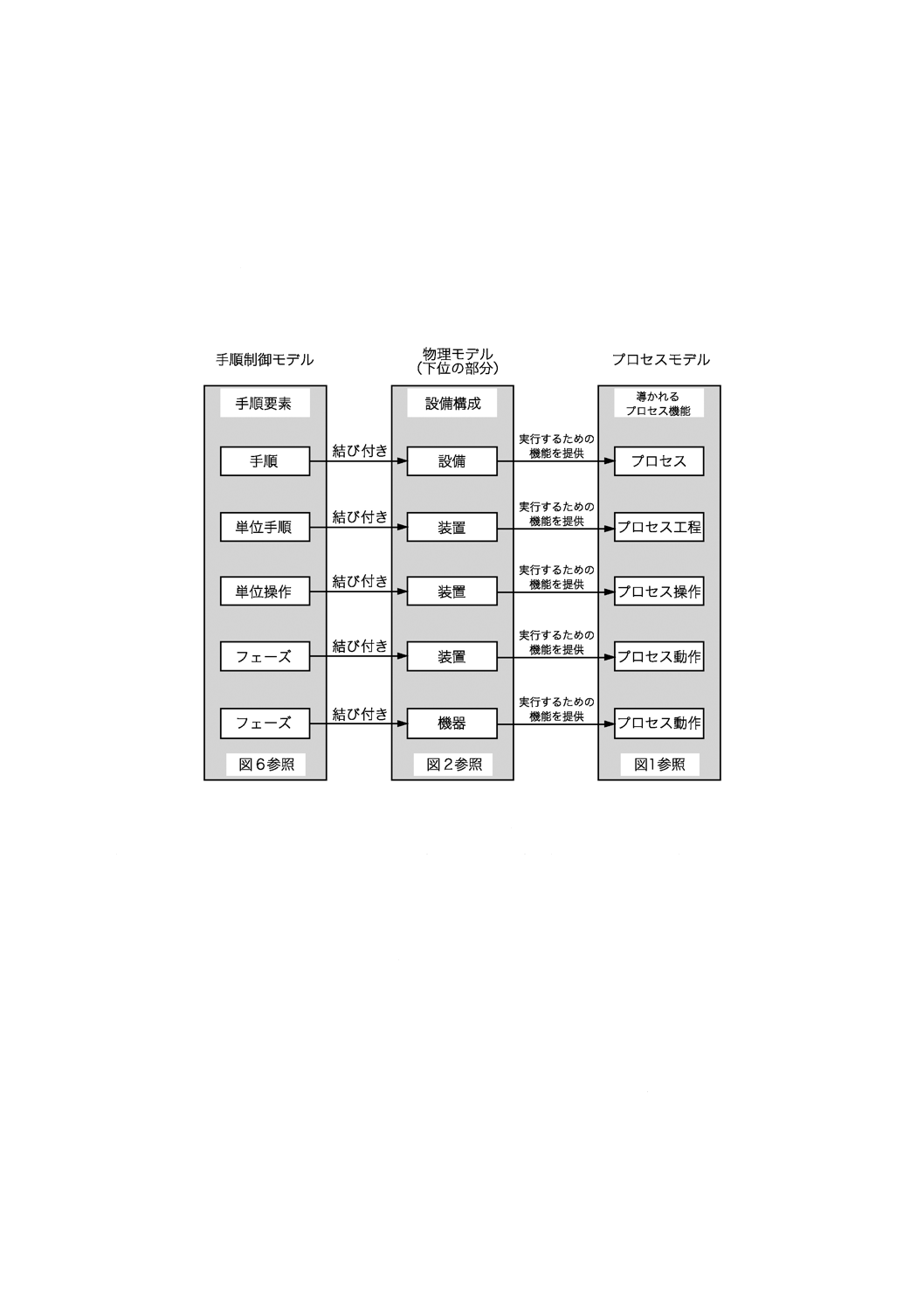

手順制御モデル,物理モデルとプロセスモデルとの関係 手順制御モデル,物理モデル及びプロセ

スモデルの間の一般的な関係を,図7に示す。設備構成(物理モデル)に手順要素(手順制御モデル)を

関連・結び付けることでプロセスモデル中のプロセス機能が導かれる。

設備能力とプロセス処理を達成するためにこれら設備能力を利用するという考え方は,この規格の要点

である。設備構成実体の手順制御能力が,これを可能にする手法である。手順制御は設備制御の一部とし

て完全に定義されることもあり,又は処方から設備構成実体へ伝えられる手順情報に基づいて定義される

こともある。

図 7 プロセス機能を実現するための手順制御及び設備の対応づけ

5.2.2

設備構成実体における設備制御 異なる設備構成実体においても動作可能な制御能力は,設備構成

実体を分類するための重要な特徴である。次に個々の設備構成実体に対する設備制御を記述する。

5.2.2.1

設備 一つの設備は一つ以上のバッチ処理を行うことができる。設備は,処方(手順,パラメー

タ及びその他の情報からなる)及びスケジュール(各バッチごとの運転要求を含む)を受けとる。設備は,

どの装置が使用可能であるか,どの装置と配管とが洗浄処理中であるか又は現在の原料種類は何かといっ

た実行中のバッチとは関係しない装置又は資源を,準備・監視することが要求されることがある。

設備内の制御の複雑さは,設備で利用可能な装置,装置間の相互接続性,設備内の装置を通してのバッ

チ移動の自由度及び装置を最も効率的に用いるための装置利用の調整に依存する。

設備を対象とした設備制御は,一般的には物理的設備が分割されるのと同様の方法で分配される。例え

ば,ある設備が設備系列に分割されるならば,設備制御も系列に分配される。

機器及び計装機器は,設備から直接制御される,独立した構成実体として存在することもある。

5.2.2.1.1

設備での基本制御 設備は,一般的には幾つかの装置を範囲とする基本制御を含む。例えば,

一つの装置を止めるインターロックを,この装置に原料を供給している上流の装置に伝えることが必要な

15

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合がある。

5.2.2.1.2

設備での手順制御 手順の実行及び個々の単位手順の開始は設備の責任範囲である。この実行

には5.2.2.1.3で述べられるように,複数のバッチの動きと関係する協調制御との結合が必要な場合又は必

要でない場合もある。

5.2.2.1.3

設備での協調制御 設備では次の理由で下位階層の設備構成実体よりも多くの協調制御が必要

になる。

− 設備は複数の装置を含み,同時に複数のバッチ処理をしてもよい。これは,多くの異なる手順の実行

の協調が必要であることを意味する。

− バッチ移動の制御は,一般的には代替可能な経路間に多くの選択があり得る。これらの選択は装置間

の結合関係によって定まるが,設備が実際の経路を定めなければならないこともある。

− 共有資源及び実際に必要となる時間に先立って予約しなければならない資源の使用を最適化するため

に,設備階層での資源調整が必要になることがある。

設備での協調制御のアルゴリズム例を,次に示す。

− 設備内で処理される複数のバッチの初期化及び動きを管理する。

− スケジュールと処方の一意的な組合せによって記述された製品を最適な順序で処理するために,個々

の装置の単位手順,パラメータ及びその他の情報を適切な順序で初期化し結合させる。

5.2.2.2

装置 装置は,機器及び計装機器のような下位階層の構成実体の機能を調整する。装置における

装置制御の主要な目的は,現在装置と結び付けられているバッチ処理を制御することである。

5.2.2.2.1

装置での基本制御 装置での基本制御は,一般には装置内の機器,計装機器での調整制御及び

離散制御によって実行される。

5.2.2.2.2

装置での手順制御 装置は,設備フェーズ,設備単位操作及び設備単位手順を装備していて自

ら実行するか,又はその装置に受け渡された処方単位操作,処方単位手順を実行する。

5.2.2.2.3

装置の協調制御 装置内の機器制御は,一般的には下位の機器構成実体よりも上位階層の協調

制御を含む。例えば,装置及びひも(紐)付けされた資源を管理するアルゴリズム,他の装置又は設備から

の供給要求に対する資源調整,装置外部の資源利用に関するひも付け及び装置の境界外の設備構成実体と

の通信などを含む。

5.2.2.3

機器 機器制御の主要な目的は,他の機器及び下位の計装機器の機能を協調することである。一

般的には,機器は設備,装置,オペレータ,又は他の機器から指令を受ける。

5.2.2.3.1

機器の基本制御 機器の基本制御は,一般には機器内の計装機器での調整制御及び離散制御に

よって実行される。

5.2.2.3.2

機器の手順制御 機器は,設備フェーズを自ら実行することもあるが,上位階層の手順要素を

実行する能力はもっていない。

5.2.2.3.3

機器の協調制御 機器の協調制御は,一般にはその構成部分の調整を含み,モードを伝えるた

めと装置からの要請された資源調整をするためのアルゴリズムとを含む。

5.2.2.4

計装機器 この階層で見られる計装制御は,通常,アクチュエータ及び他の計装機器を直接操作

する。計装機器は計装機器の一部を構成する他の計装機器及びアクチュエータを直接制御することができ

る。プロセスの制御は,計装機器及びアクチュエータの固有の動作を通して実行される。計装制御の例を,

次に示す。

− 故障警報の確認による弁の開閉。

− センサ指示値とPIDアルゴリズムとに基づく制御弁の位置調整。

16

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 原料供給ヘッダでの幾つかの弁の状態の設定及び保持。

5.2.2.4.1

計装機器での基本制御 計装機器は基本制御機能をもつ。この制御は,通常,調整制御又は状

態依存制御であり,時にはその両方を含む。これはまた,条件付きのロジックを含むことがあり得る。例

えば,温度が限界範囲内であり,下流の弁が開ならばその弁を開く,などがある。

調整制御は,プロセス変数又は変数群を目標値又はその近辺に維持することに専念する。一般には多変

数制御,モデル予測制御及び人工知能技術のような複雑な制御も,調整制御に該当する場合がある。

状態依存制御は,プロセス変数又は変数群の状態にかかわらず,一つの設備状態の設定値を参照する。

状態依存形計装機器は有限の状態をもち,製品に依存しない処理シーケンスを定義する。計装機器は,例

外処理を含むこともある。

5.2.2.4.2

計装機器での手順制御 計装機器は,手順制御を行わない。

5.2.2.4.3

計装機器での協調制御 計装機器での協調制御は,一般にはモードの制御・伝達と装置からの

使用要請の資源調整をするためのアルゴリズムとを含む。

5.2.3

設備構成実体の構造化 この箇条では,設備を特定のプロセス処理又は設備固有の動作を実行する

ことのできる設備構成実体に分割する一般原則について記述する。プロセスの分割原則の総合的解説は,

この規格の範囲外である。

物理的な設備設計は,バッチ制御に大きな影響を与えることに注意することが大切である。物理的なシ

ステムの小さな相違が,設備構成実体及び手順要素の構造に劇的な影響を与えることがある。

制御に関連するこの規格のすべての箇条は,当該(物理的設備及びそれにかかわる管理業務)の設備が

装置,機器及び計装機器のように明確に定義された設備構成実体に分割できると仮定している。設備を明

確に定義された設備構成実体に効率的に分割することは複雑な作業であり,そのバッチプロセスがおかれ

ている特有の環境に大きく依存する。一貫した適切な方法で設備を分解できなくても,この規格で示唆さ

れた処方のモジュール化方式で効果的に解決することができる。

設備の分割には,設備の構成要素の目的を明確に理解することが求められる。このような理解によって,

ある定義された処理目的を達成するための設備構成実体の識別ができる。

5.2.3.1

設備の構造化 設備の分割は,一般に次の原則に基づく。

− 設備構成実体が,製造プロセスの中で提供する機能は明白,かつ明確でなければならない。

− 設備構成実体によって実行される機能は,プロセス作業の観点から一貫性があり,与えられた時間で

どんな製品が製造されようともその仕事のために有用でなければならない。

− 下位の設備構成実体は,最上位の設備構成実体が下位の業務を統合することを可能にするために,独

立,かつ非同期に構成実体の作業を実行することができなければならない。

− 設備構成実体間の相互作用は,最小にしなければならない。計画された相互作用は定期的に必要であ

っても,各設備構成実体は,他の設備構成実体の機能にできるだけ影響を及ぼさないで,その機能を

実行しなければならない。

− 設備構成実体は,明白な境界をもたなければならない。

− 一貫した基準が,設備構成実体の定義づけに必要である。オペレータは,同様の設備構成実体と自然,

かつ混乱せずに相互にやりとりをすることができなければならない。

− 設備構成実体間の必要な相互関係は,可能な範囲で,同じ階層又は一つ上位の階層で設備構成実体に

よって協調される。

5.2.3.2

装置の構造化 装置の定義には装置能力と同様に,主要なプロセス処理の知識が必要である。次

にガイドラインを示す。

17

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 一般に,反応,晶析のような一つ又はそれ以上の主要なプロセス処理が一つの装置内で行われる。

− 装置は,お互いに独立に働くようなものを定義する。

− 装置は,一度に一つのバッチだけ処理すると仮定する。

5.2.3.3

機器の構造化 機器の定義には,プロセスの基本的な処理及び機器能力に関する知識を必要とす

る。機器は,仕込及び計量のような幾つかの基本的な処理を行い,一般的には,様々な機具,機械から構

成される。計装機器の集合体は,機器又は計装機器として定義できる。もしこの集合体が,一つ以上の設

備フェーズを実行するならば,それは機器である。

5.3

処方 この箇条では,この規格に含まれる4種類の処方,処方に含まれる五つの分類された情報,

処方の種類が異なると情報がどのように変化するかについて及び実行処方手順と設備手順との関連を記述

する。また,処方の可搬性のガイドラインを幾つか提示する。

5.3.1

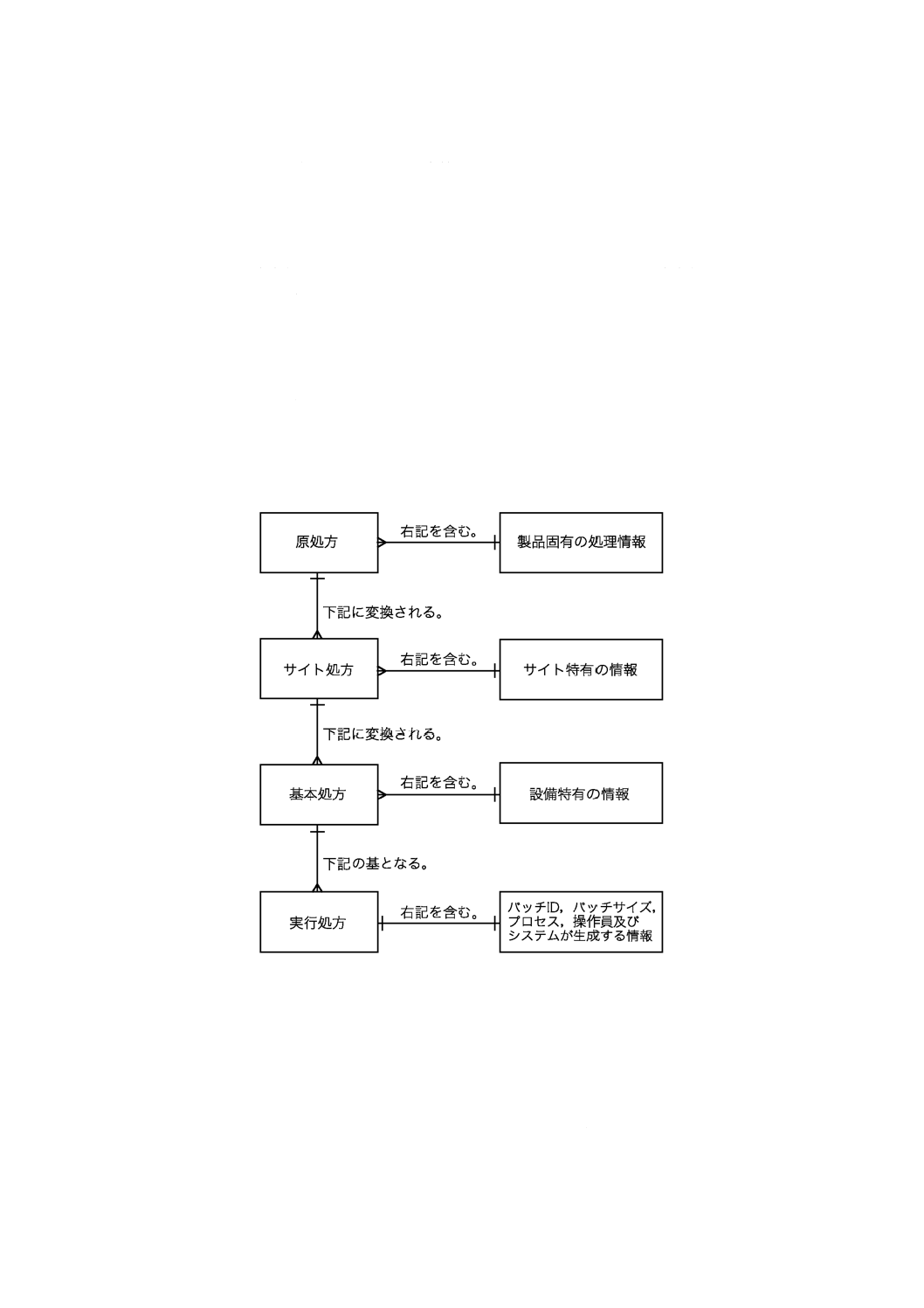

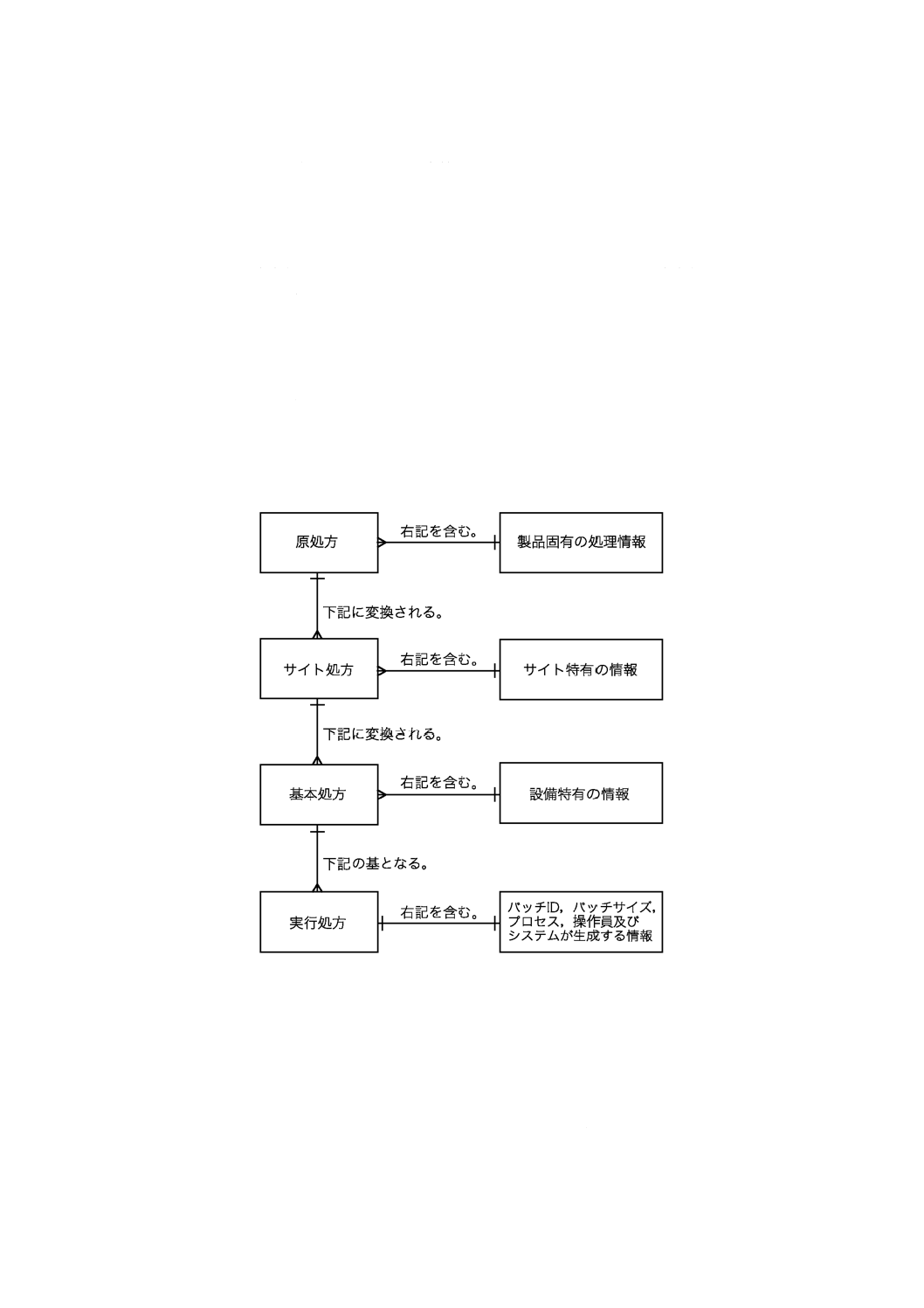

処方の種類 この箇条では,企業内の代表的な4種類の処方について記述する。処方とは,ある特

定製品の製造要件を一意的に定義する最小限の情報セットを含む構成実体である。処方は,製品とその製

法とを記述する方法を提供する。企業によっては,特別な要件によってこれ以外の種類の処方もある。し

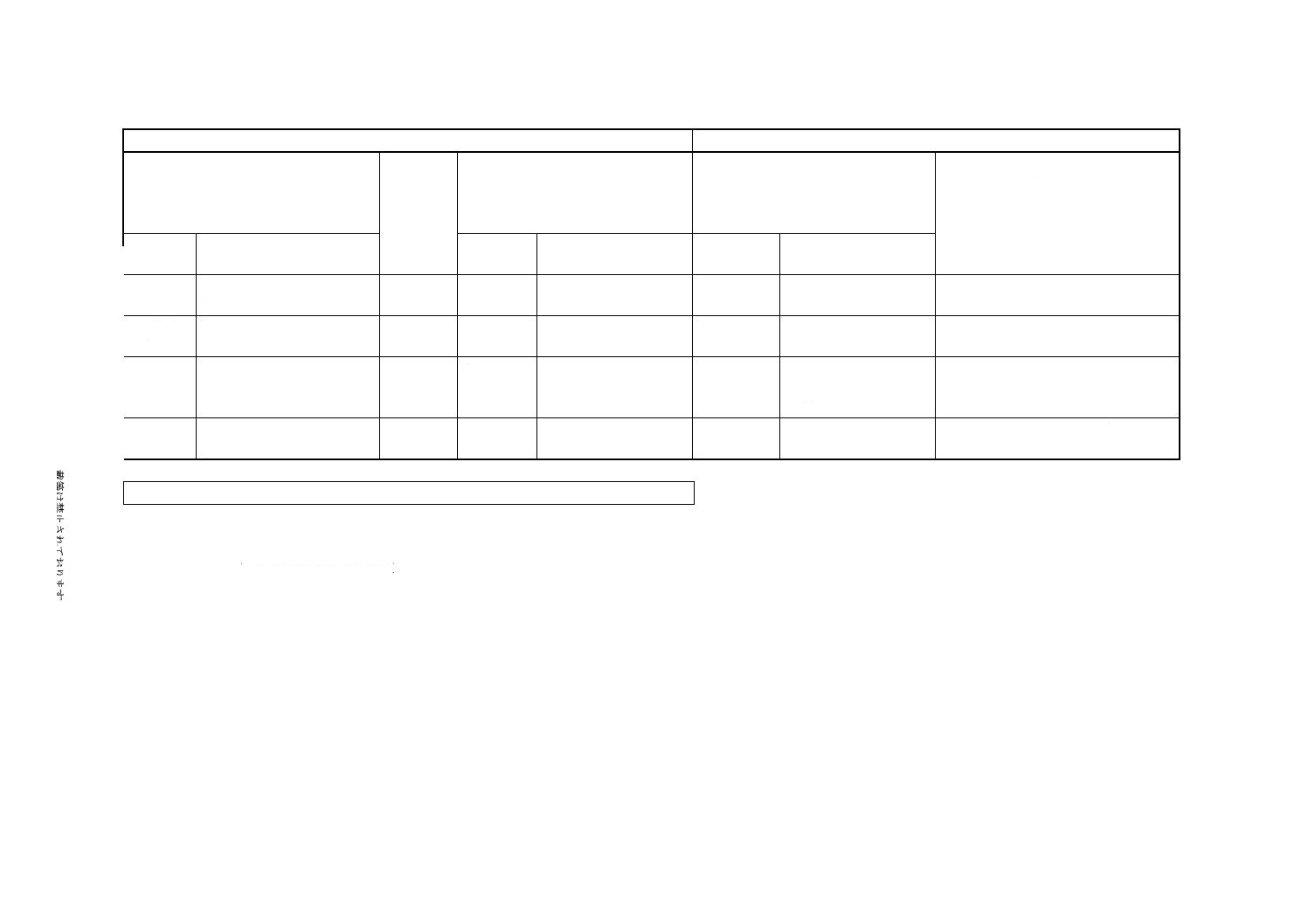

かし,この規格では,原処方,サイト処方,基本処方及び実行処方だけについて記述する(図8参照)。

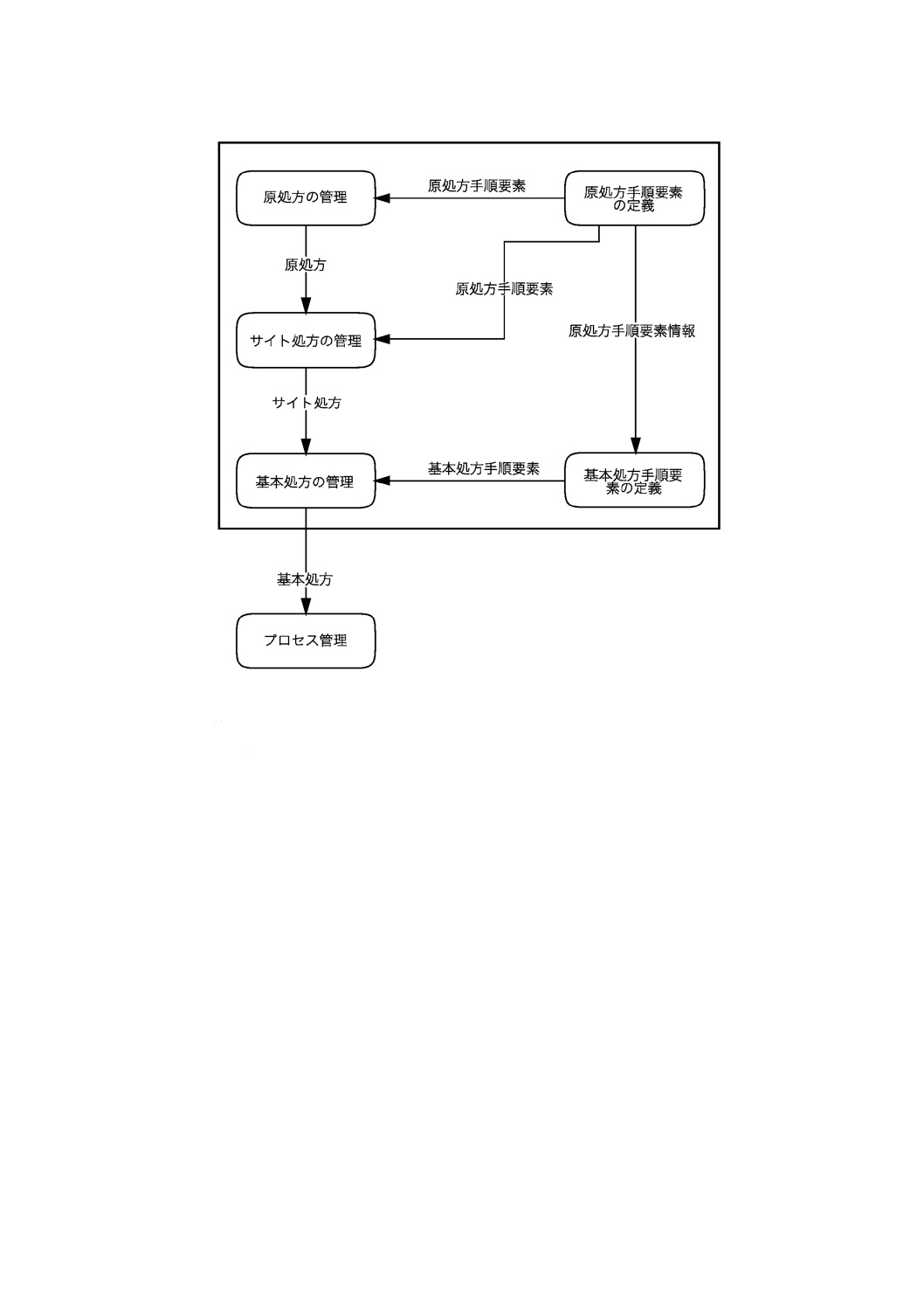

図 8 処方の種類

これら処方を実際に適用するときの基本は,企業内の各部門はある製品の製造情報について,それぞれ

専門性の度合いの違う情報を必要とする場合があるという考えに基づいている。なぜなら,これら情報の

受取り手は,その情報を別の目的に用いることがある。したがって,一つの企業内で1種類以上の処方が

必要とされる。

特定の種類の処方が実際に存在するかどうか,誰がそれを作るか,どこで作るかは,状況によって又は

企業によって異なることに留意する必要がある。例えば,ある企業は複数の種類の処方を作らない場合も

ある。

18

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある製品は,多くの異なるサイトで,多くの異なる設備の組合せによって作られることがある。あるサ

イト又はある設備の組合せに適合した処方は,他のサイト又は他の設備の組合せに適合しないこともある。

このため,一つの製品に複数の処方が存在することになる。処方の中に明確な構造の定義があって,任意

のある処方についてその系図をたどる必要がある。

処方は,生産計画及び設備制御を含まない。処方は,特定の製品の製造に関連する情報を含む。これに

よって,バッチ製造設備は,各製品ごとに設備制御を再定義することなく多くの異なる製品を作ることが

できる。

原処方・サイト処方と基本処方・実行処方との間には明確な違いがある。原処方及びサイト処方は技術,

つまり製造の一般原則を記載する。基本処方と実行処方とは作業,つまり実際の資源での製造方法を記述

する。

5.3.1.1

原処方 原処方は,下位階層の各処方の基礎としての役割を果たす企業階層の処方である。原処

方は製品の製造に用いられる製造設備に関する特定の知識を除外して作られる。原処方は,原材料,それ

らの相対数量及び必要な処理については特定するが,特定のサイト又はそのサイトで利用可能な設備など

については,特に考慮しない。原処方は,当該製品に関する化学的性質及び処理要求仕様の両方の知識を

もった人によって作られ,彼らの利害関係及び関心を反映する。

原処方は,設備又はサイトを特定しないが,ある製品を製造するための技術には,通常,研究所の領域

を超えたものが含まれる。つまり,設備要件は,特定のサイト又は特定のバッチプラント設備に必要な設

備の形式を定義するのに十分な程度に,詳細に記述されなければならない。原処方は,処理要求仕様を複

数の製造場所に通じるようにする手段を提供する。

数量は,固定値又は正規化して表される。設備要件は,例えば,耐圧,材質などの設備に必要な属性と

して,表される。

原処方は,企業全体の生産計画及び投資計画の意志決定の基礎として使うこともある。原処方は,製造

仕様の一部であったり,生産計画や顧客又は監督官庁向けの情報として参照されたりする。

5.3.1.2

サイト処方 サイト処方は,特定のサイトに特有のもので,サイト固有の情報と原処方との組合

せである。サイト処方は,通常,特定の製造場所における諸条件に合うよう原処方に基づいて作成され,

サイト階層での長期的な生産計画に必要な詳細基準を提供する。しかし,原処方が存在せず,サイト処方

が直接作られることもある。使用言語又は地域による原材料の違いなどの事柄が,サイト固有の差異とし

て扱われる。ここでは,まだ特定の製造設備の組合せまでは,指定しない。代表的には,サイト処方とは,

地域的な“特定の場所に焦点を合わせた”プロセス開発機能の産物である。

一つの原処方に対して,原処方の一部を含み,特定のサイトで実施される複数のサイト処方がある。

5.3.1.3

基本処方 基本処方は,設備又は設備の一部分を対象とする階層の処方である。基本処方は,原

処方又はサイト処方いずれからも派生されることがある。また,処方の作成者が,製法及び製品について

必要な知識をもつ場合,独立した構成実体として作成されることもある。基本処方の特徴には,次のよう

なものがある。

− 一つのサイト処方に対して,各サイト処方の一部を含み,設備中で実施される複数の基本処方がある。

− 基本処方は,設備内の設備の特性に十分に適応し,バッチの正しい実行を保証するものである。バッ

チの実行は,特定設備内の設備類の機能を基本処方からの情報と組み合わせることによって行われる。

− 基本処方の中で,処方パラメータは,正規化値,計算値又は固定値で示される。

− 基本処方は,詳細な生産計画のために必要な製品固有の情報,例えば,プロセス入力情報又は設備要

件を含むこともある。

19

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 基本処方は,必要な処方階層であり,これなしでは実行処方を作ることができず,バッチの生産を行

うことができない。

− バッチ製造設備が手動で,又は完全自動で操作されるにしても,基本処方は目に見える形の指示書類,

又は電子的な形のいずれかで存在する。

5.3.1.4

実行処方 実行処方は最初,基本処方の特定バージョンの複写として始まり,次に一つのバッチ

に固有の生産計画及び操作情報によって必要に応じて修正される。実行処方は,特定のバッチを製造する

ために必要な製品固有のプロセス情報を含む。これは,設備内で設備手順構成実体を起動し,監視するた

めに必要な詳細基準を提供する。それは,実際の原材料の品質及び実際に用いる設備などに対応するため

に修正されることがある。設備及び適切なバッチサイズの選択は,その情報が必要になる前ならいつでも

行うことができる。

生産計画,設備及びオペレータの情報に基づいて,ある一定の期間にわたって実行処方の修正が行われ

る可能性があり,一つの実行処方はバッチを処理する間に幾つかの修正が加えられることもある。例を次

に示す。

− 実行処方のために実際に使われる設備を,バッチ開始又はそれが分かった時点で定義する。

− “仕込み”としての原材料品質や,中間バッチの分析に基づいて変数を追加又は調整する。

− 何らかの予期せぬイベントによって手順を変更する。

5.3.2

処方の内容 各処方は,ヘッダ,処方パラメータ,設備要件,手順,その他の情報などの各範ちゅ

うの情報を含む。次の箇条では,これらの範ちゅうに関して,詳細に述べる。ある種類の処方と別の種類

の処方との間で明白な違いがあればそれを示す。

5.3.2.1

ヘッダ 処方中の管理的な情報をヘッダと称する。代表的なヘッダ情報として,処方及び製品の

識別子,バージョン番号,作成者,作成日付,承認,状態,その他管理情報などが含まれる。例えば,サ

イト処方には,作成の元になった原処方の名前及びバージョンが含まれることがある。

5.3.2.2

処方パラメータ 処方パラメータは,プロセス入力,プロセス変数及びプロセス出力を含む処方

情報の範ちゅうである。

プロセス入力とは,その製品を作るのに必要な原材料,又はその他資源の識別子及び数量である。製品

の製造のためにバッチプロセスで消費される原材料のほかに,プロセス入力にはエネルギー及び人的資源

のような他の資源を含むこともある。プロセス入力は,資源の名前と一定数量の最終製品を作るために必

要な数量の両方からなる。数量は絶対値,他の処方パラメータ又はバッチサイズ若しくは設備サイズに基

づく関係式として指定されることもある。プロセス入力には,許容代替品を上記と同じ基本形式で指示す

ることもある。

プロセス変数は,温度,圧力,時間などのその製品に固有のものではあるが,入力又は出力には分類さ

れない詳細情報を示す。プロセス変数は,設定値,比較値又は論理条件の中で使われることもある。

プロセス出力とは,処方の1回の実行で生じると予想される物質,エネルギーなどの識別子と数量であ

る。このデータは,環境への影響について詳しく示すこともあるし,また,目的生産物の仕様,つまり数

量,分類,収率など,その他の情報を含むことがある。

企業内で異部門それぞれに情報を提供し,かつ面倒な詳細処理なしに使えるようにするために,各種類

の処方パラメータはそれぞれ区別される。例えば,プロセス入力表は,その処方全体のための成分集計表

として提示されることもあろうし,又は処方中の適切な手順要素ごとの個別成分表の集まりとして提示さ

れることもある。

20

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2.3

設備要件 設備要件は,手順中のある特定部分を実施するのに実際に使われる設備の選択に関し

て制約を与えるものである。

原処方及びサイト処方では,通常,設備要件は,例えば,許容材質及び必要な処理機能といった一般用

語で記述される。設備要件によって与えられたガイダンス及び制約があれば,原処方又はサイト処方を使

って,適切な設備を対象にした基本処方を生成することができる。基本処方の階層では,設備要件は,設

備内で使用可能な設備を指定するのにどんな表現方法も取り得る。もし,設備系列が定義されれば,基本

処方(そして結果的に実行処方)は,設備内の全設備範囲でなくその系列中の設備に基づくことができる。

実行処方の階層では,設備要件は基本処方の中で許容される設備と同じか,又は設備の一部である。実行

処方は設備,例えば,反応器R-501が割当てられたことを,それがわかった段階で追記するのに使われる

ことがある。

5.3.2.4

処方手順 処方手順は,プロセスを実行するための方策を規定する。原処方手順及びサイト処方

手順は,プロセスを設備に依存しない用語で記述することが許され,プロセスモデルの中で述べる階層を

用いて構成される。基本処方手順及び実行処方手順は,手順制御モデルの手順要素が設備と関連をもつこ

とから,これらの手順要素を用いて構成される。

処方作成者が手順を作る際には,作成済み又は新たに作成するために用意される手順要素だけを使うこ

とができる。処方作成者は,これら手順要素を任意に組み合せて手順を定義することができる。これら手

順要素のうち,どれをその手順の部品とするかの決定は,制御機器の性能や,そのアプリケーションにお

ける処方作成者に与えられる自由度など,多くの要素に基づく,各アプリケーション固有の設計決定事項

である。

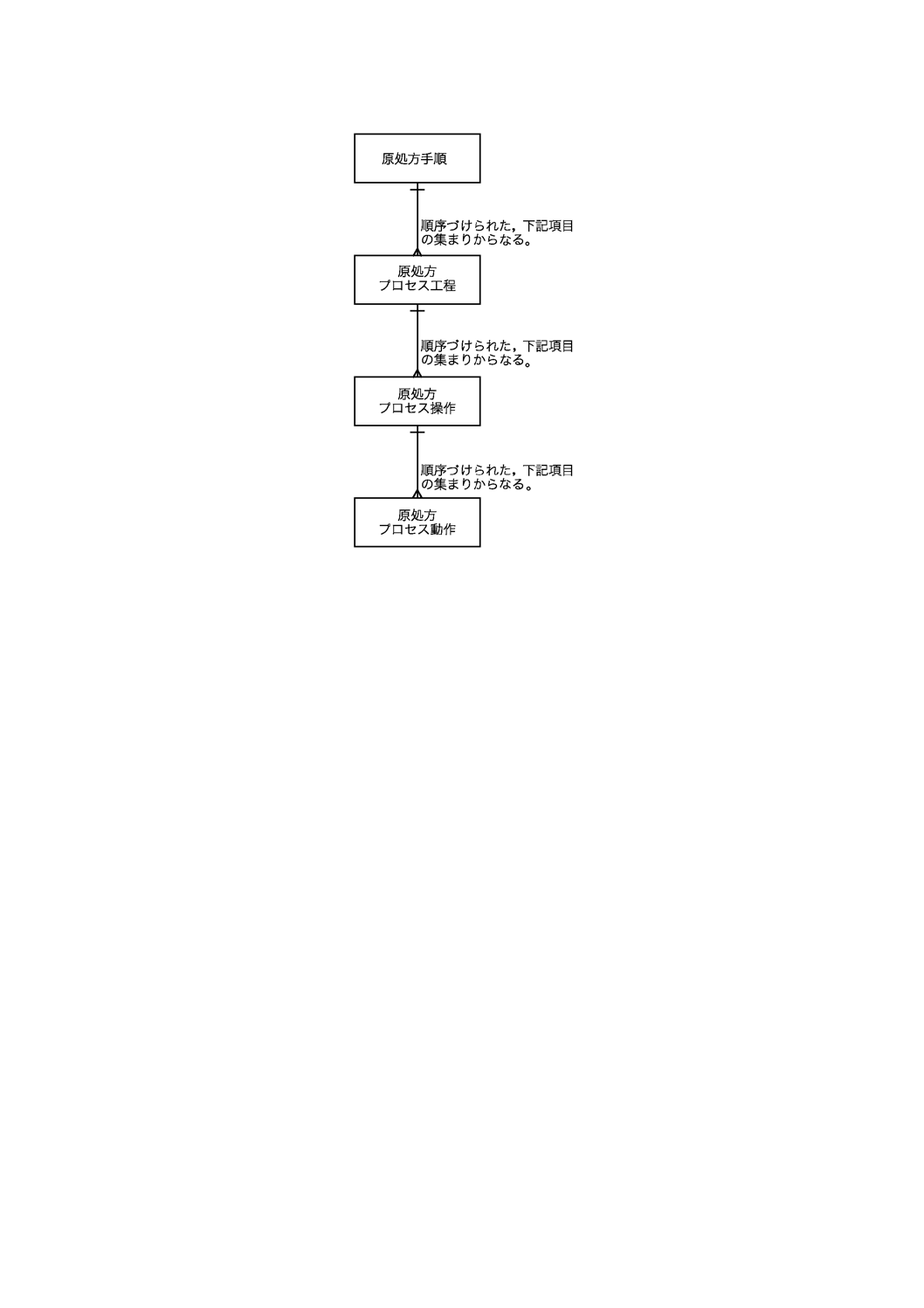

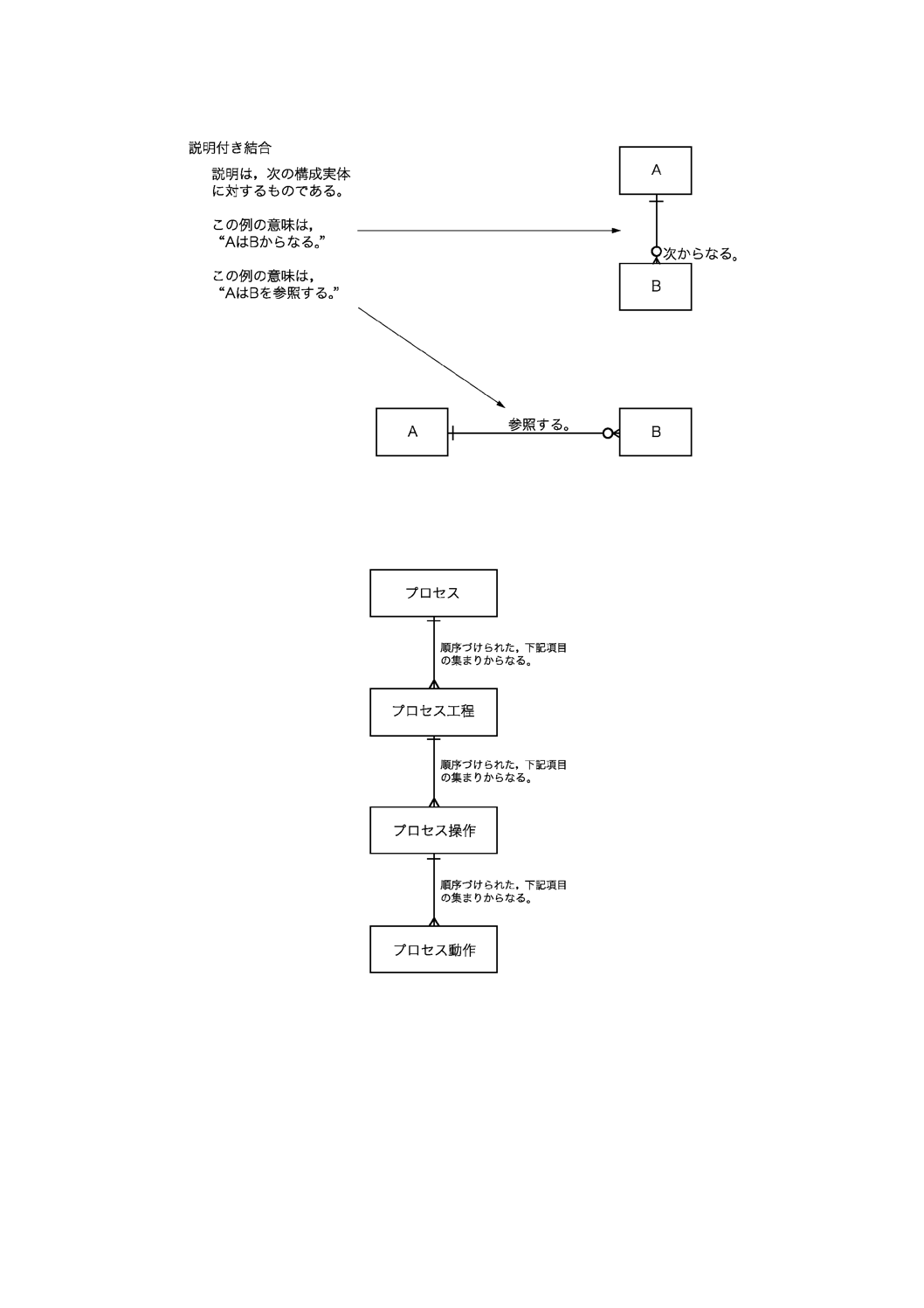

5.3.2.4.1

原処方手順 原処方の中の手順情報は,プロセス工程,プロセス操作及びプロセス動作の三つ

の階層に分解されて表される(図9参照)。これら階層の機能は,プロセスモデルにおける同様の階層の機

能に対応する(4.1.3参照)。

このプロセス工程,プロセス操作及びプロセス動作は,実際のいかなるプラントにおける装置構成の制

約も受けない。これらは,原処方及びサイト処方が一つ又は多くの異なるプラントで実施するために変換

されると同様,一つ又は多くの異なる装置で他の人々が選んだ処理作業を実施できるように記述する。

21

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 9 原処方手順

5.3.2.4.2

サイト処方手順 サイト処方中の手順情報は,プロセス工程,プロセス操作及びプロセス動作

からなり,これらは原処方中で定義された各手順情報と直接関連する。一般に,原処方中のプロセス工程

及びサイト処方中のプロセス工程,原処方中のプロセス操作及びサイト処方中のプロセス操作,並びに原

処方中のプロセス動作及びサイト処方中のプロセス動作の間には,1対1の対応がある。他のサイト処方

情報と同様,プロセス工程,プロセス操作及びプロセス動作も処方をサイト固有のものにするために修正

されることがある。

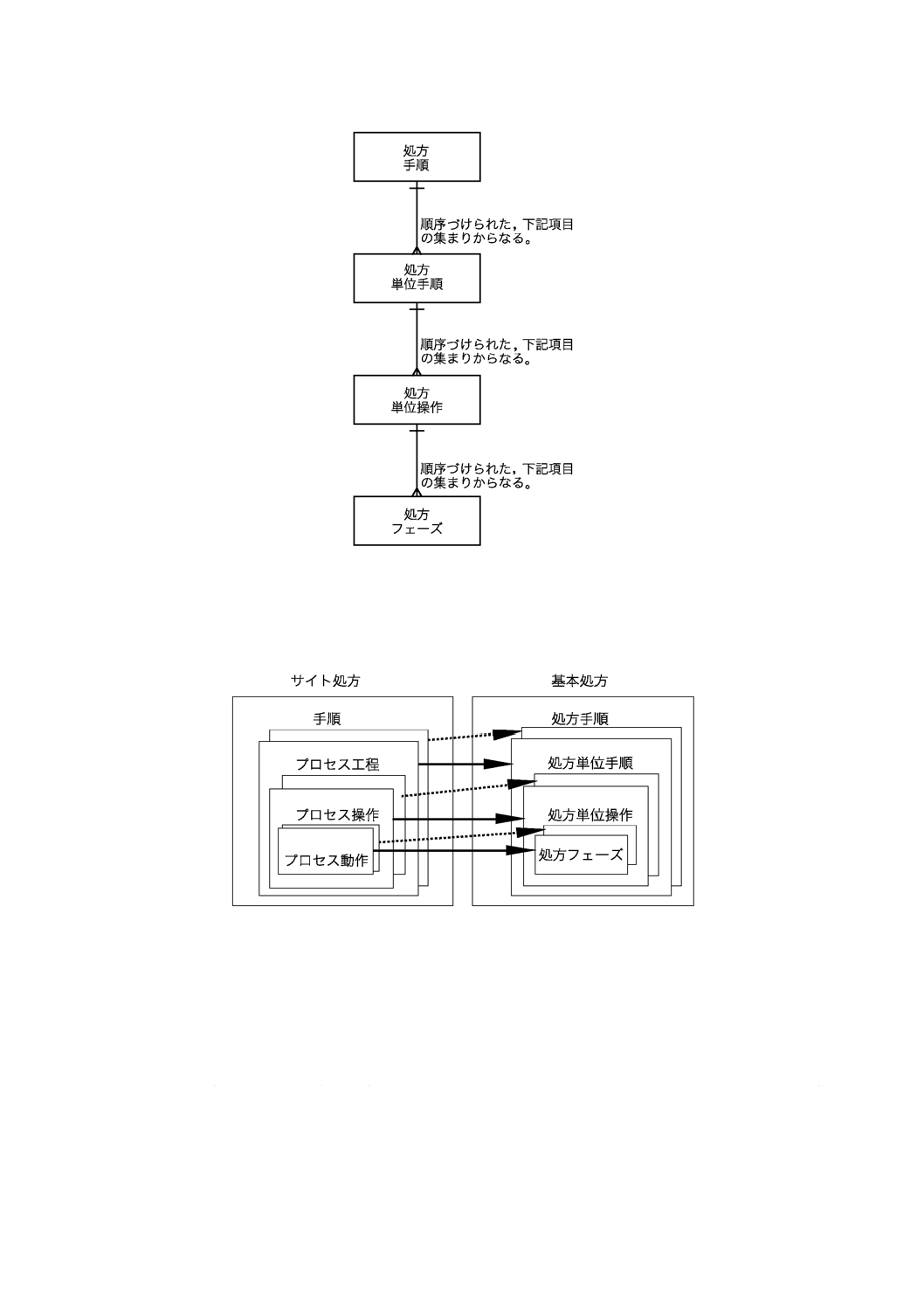

5.3.2.4.3

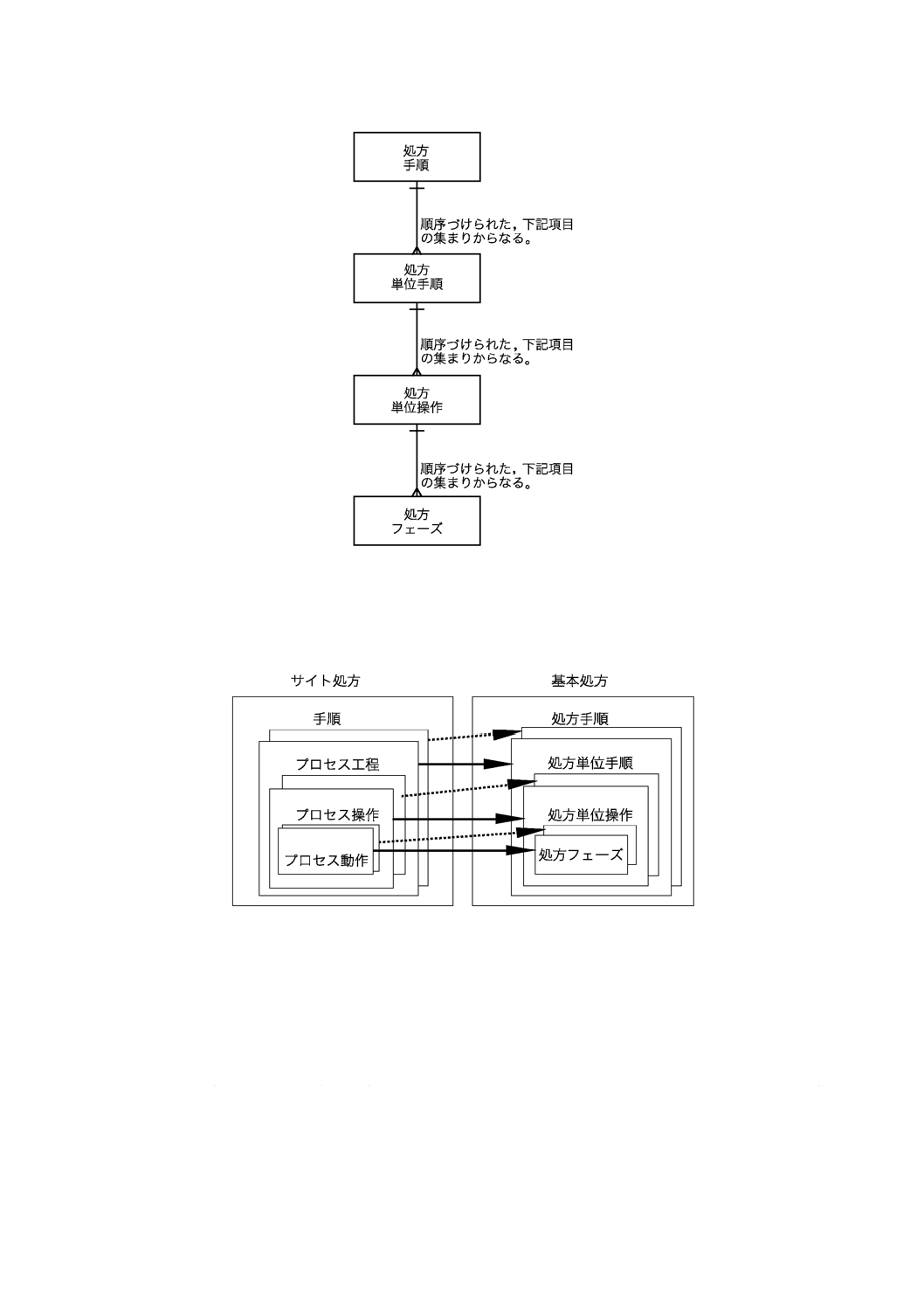

基本処方手順 基本処方の処方手順部分は,処方単位手順,処方単位操作及び処方フェーズを

含むことがある(図10参照)。

サイト処方の手順から基本処方の手順を作ることは,極めて複雑な場合がある。実行処方を生成し,起

動するための資源の決定・割当てを行うためには,基本処方が十分に詳細な設備要件情報を含むことが必

す(須)である。

規定のプロセス動作,プロセス操作及びプロセス工程を実施するために必要な処方フェーズのセットが

決定されるのは,基本処方階層においてである。

22

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 10 基本処方手順

原処方又はサイト処方中におけるプロセス動作と基本処方の処方フェーズとの間,プロセス操作と基本

処方中の処方単位操作との間,及びプロセス工程と基本処方中の処方単位手順との間には,1対1,1対n,

又はn対1の関係があり得る(図11参照)。その関係は実際には,使われる設備によって変わり得る。

図 11 サイト処方及び基本処方における手順要素の関係

プロセス動作の処理する意図と処方フェーズによって定義された処理機能との間には,一般に類似性が

あるが,必ずしも両者間に1対1の対応があるとは限らない。一つのプロセス動作が,幾つかの処方フェ

ーズに対応することもあり,幾つかのプロセス動作が,一つの処方フェーズに対応することもある。

同様の関係が,プロセス操作と処方単位操作との間にもある。また,明確な相違もある。プロセス操作

が,特定の機能をもった装置に拘束されないのに対し,処方単位操作は対象設備中の単一の装置で完了ま

で行われる。記述された処理の意図を実現するために,一つのプロセス操作が,一つ又はそれ以上の処方

単位操作を要求することがある。

プロセス操作と処方単位操作との間と同様の関係が,プロセス工程と処方単位手順との間にもある。プ

ロセス工程が特定の機能をもった機器の境界に制約されないのに対し,処方単位手順もまた,対象設備中

23

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の一つの装置で完了まで行われる。記述された処理意図を実現するために,一つのプロセス工程は,一つ

又はそれ以上の処方単位手順を要求することがある。

5.3.2.4.4

実行処方手順 実行処方の手順は,処方単位手順,処方単位操作及び処方フェーズからなり,

これらは基本処方で定義されるそれぞれのものと直接の関係をもつ。実行処方作成の時点では,基本処方

の処方単位手順と実行処方の処方単位手順との間,基本処方の処方単位操作と実行処方の処方単位操作と

の間及び基本処方の処方フェーズと実行処方の処方フェーズとの間には1対1の対応がある。実行処理中

に起きるかもしれない変更によって,実行処方手順は基本処方手順とは違っていくことがある。実行処方

では,基本処方と同様,設備にその処方の装置単位ごとの処理要求を提示するために,手順は単位手順の

境界に沿って分割される。

5.3.2.5

その他の情報 その他の情報とは,処方の他の部分には含まれない,バッチ処理を支援する情報

を収容する情報の範ちゅうである。例として,法規制の遵守情報,材料と製造物安全情報,プロセス流れ

図及び包装/荷札情報が含まれる。

5.3.3

実行処方手順と設備制御との関係 実行処方は,設備を操作するすべての情報を含んでいるとはい

えず,また,設備制御は処方の一部分とはみなされない。実際に設備を操作しバッチを作るためには,実

行処方を設備制御と結び付ける必要がある。この箇条では実行処方手順と設備制御との分離,実行処方手

順と設備制御とに使われる手順要素及び実行処方手順と設備制御とを結合する手法について記述する。

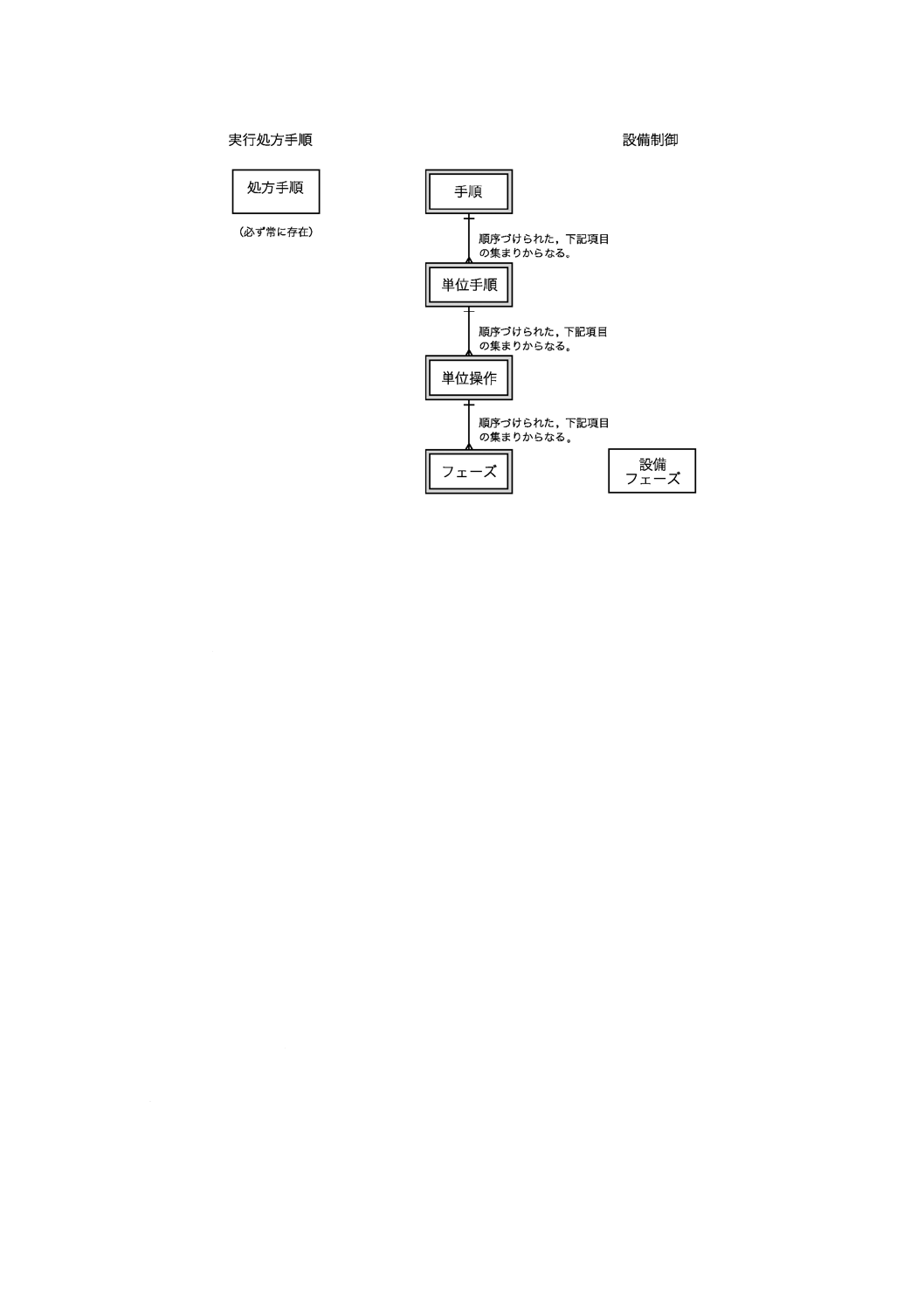

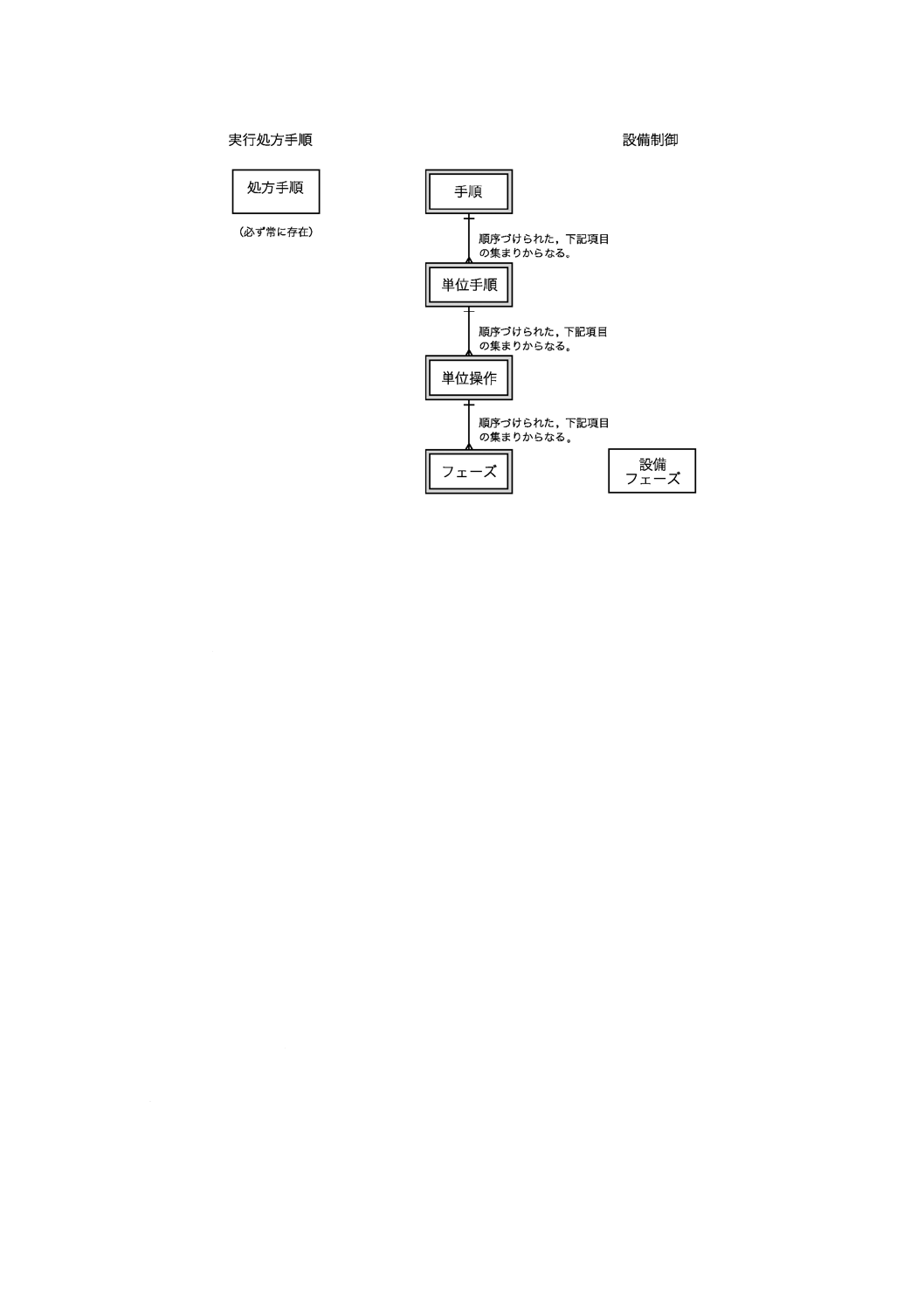

5.3.3.1

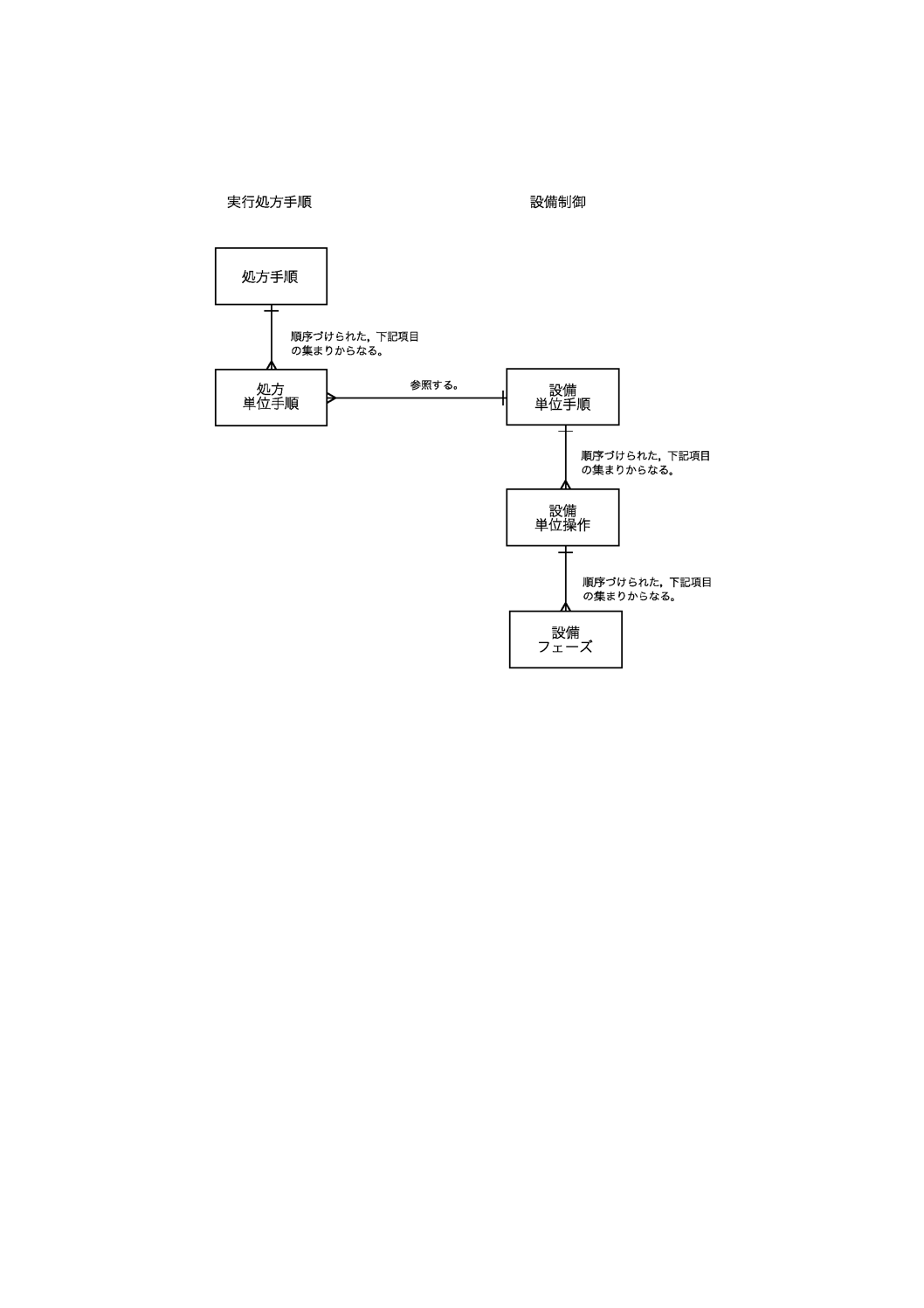

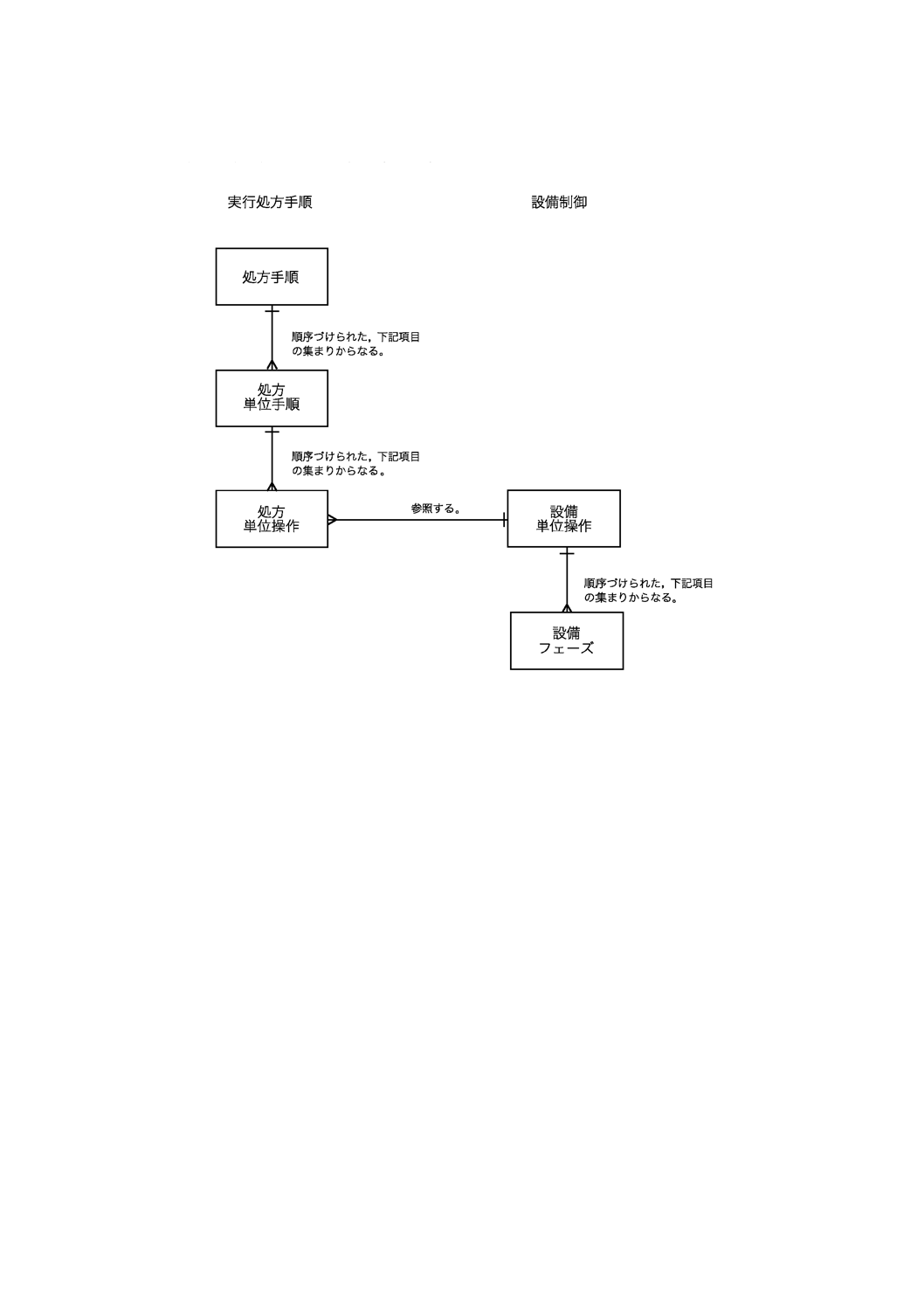

実行処方手順と設備制御との分離 図12は,実行処方手順と設備制御との間との境界を示す。

実行処方手順は,少なくとも一つの手順要素を含まなければならない。必ず含まれる手順要素は処方手順

である。また,設備制御も少なくとも一つの手順要素を含まなければならない。この手順要素は実際の機

器を操作するために必要な結合情報をもつ。図12に示されている例では,結合情報をもつ手順要素は設備

フェーズである。

実行処方手順は,処方単位手順,処方単位操作及び処方フェーズを含まない場合もある。その場合,処

方手順は,バッチ実行時に,設備制御の設備手順を参照し結合されなければならない。処方手順,処方単

位手順,処方単位操作又は処方フェーズのような手順要素が設備制御と結合される場合,その手順要素は,

処方手順要素(処方単位操作など)であり同時に設備手順要素(設備単位操作など)でもある。処方フェ

ーズが,実行処方手順の中で使われる場合は,処方フェーズは,設備フェーズとリンクされる。

処方単位手順,処方単位操作及び処方フェーズが実行処方手順の一部として使われない場合でも,設備

制御をモジュール構造とするためには,下位階層の(幾つか又はすべての)設備手順要素を設備制御の一

部として使うことが有効である。

24

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 境界上の網掛けされた箱は,この手順要素が実行処方と設備制

御との両方の部分になり得ることを示す。

図 12 実行処方手順と設備制御との分離

5.3.3.2

実行処方及び設備手順要素 処方手順要素と関連する一般的な項目を次に示す。

− 要求機能の記述。

− 手順要素固有の処方パラメータと他のパラメータ情報。

− 手順要素固有の設備要件。

設備手順要素を参照するために,処方手順要素は,正しくリンクするための識別子をもつ。又は,処方

手順要素は,他の幾つかの処方手順要素とそれらの実行順序仕様とを含むか又は参照する。

リンク可能な設備手順要素がもつ一般的なものを次に示す。

− 処方手順要素又は上位階層の設備手順要素が参照できる識別子。

− その設備手順の機能の記述。

− 処方から処方パラメータと他のパラメータ情報とを受けることができる変数。

− 実行ロジック。

処方作成者は,下位階層の手順要素を手順の一部として含んだままの上位階層の手順要素を用いて手順

を定義することができる。つまり上位階層の手順要素が,一つ以上の下位階層の手順要素によってあらか

じめ構成されていてもよい。処方作成者が上位階層の手順要素を用いるとき,下位階層の手順要素は処方

作成者には見えないかもしれないが,それらは上位階層の手順要素に付随しており,手順の一部となる。

一つの手順要素が処方の中で2度以上使われるときには,オペレータ及びバッチ履歴のため,処方の中

でその手順要素の実行を確実に識別する必要がある。

5.3.3.3

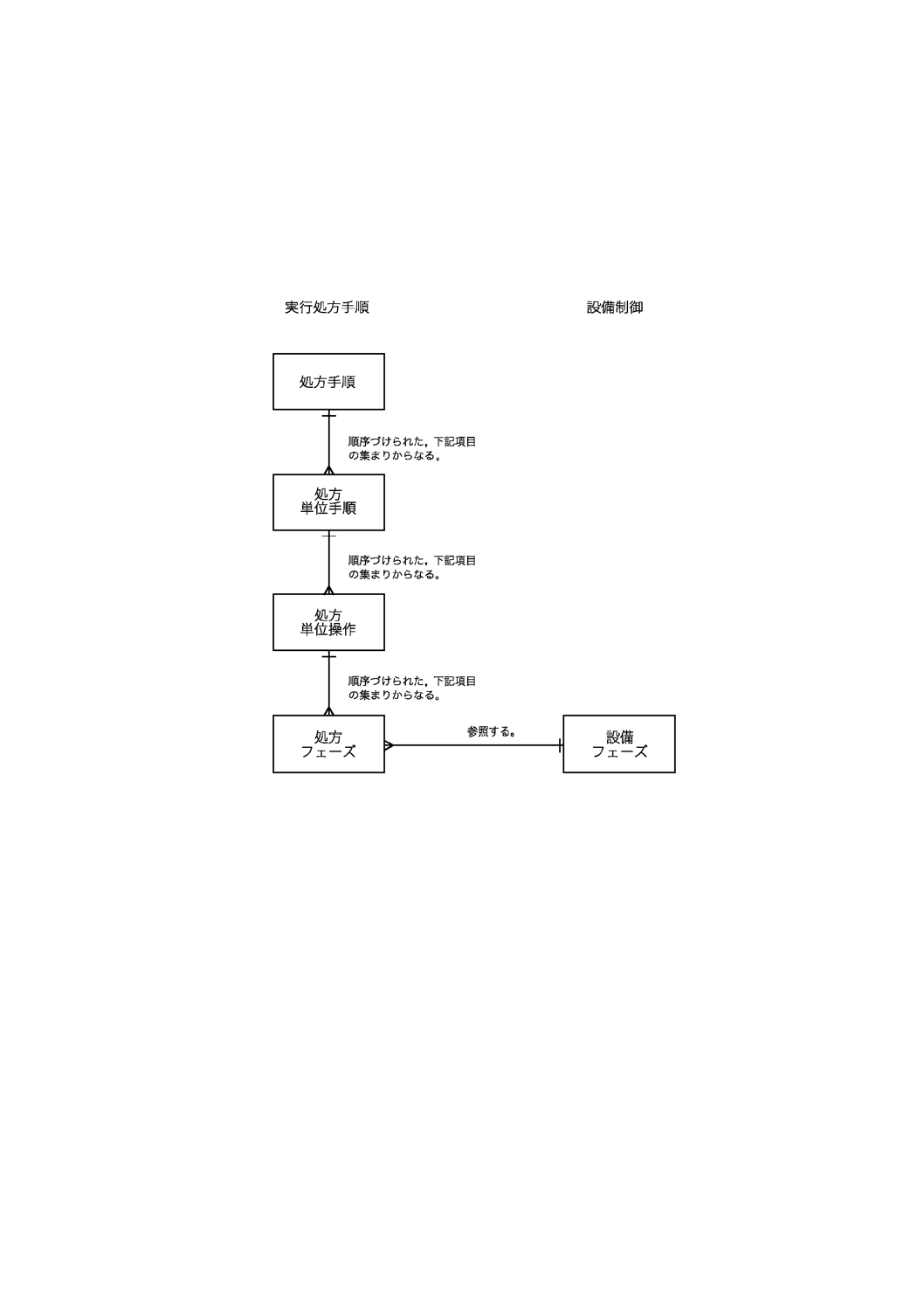

実行処方手順及び設備制御のリンク 実行処方手順要素を設備手順要素にリンクするために何

らかの方法がなければならない。手順制御モデルのすべての手順要素が使われる場合の,実行処方手順と

設備制御との間のリンクを,次に示す。

このリンクは,処方手順要素及び設備手順要素とを結び付けることによって行われる。このようにして,

ある定まった処理機能の呼び出しは,設備制御そのものからは切り離されている。それは処方がどの設備

25

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を指し示すかによって,同じ処方手順要素が異なる設備手順要素を使えるということを意味する。

設備フェーズは,実行処方の実行以外によっても起動できる。他の装置からの要求又はオペレータから

の要求による起動である。フェーズ単体での実行は,例外状態のハンドリング,スタートアップ又は保守

時,又は生産のために装置を準備するときに有効な場合がある。

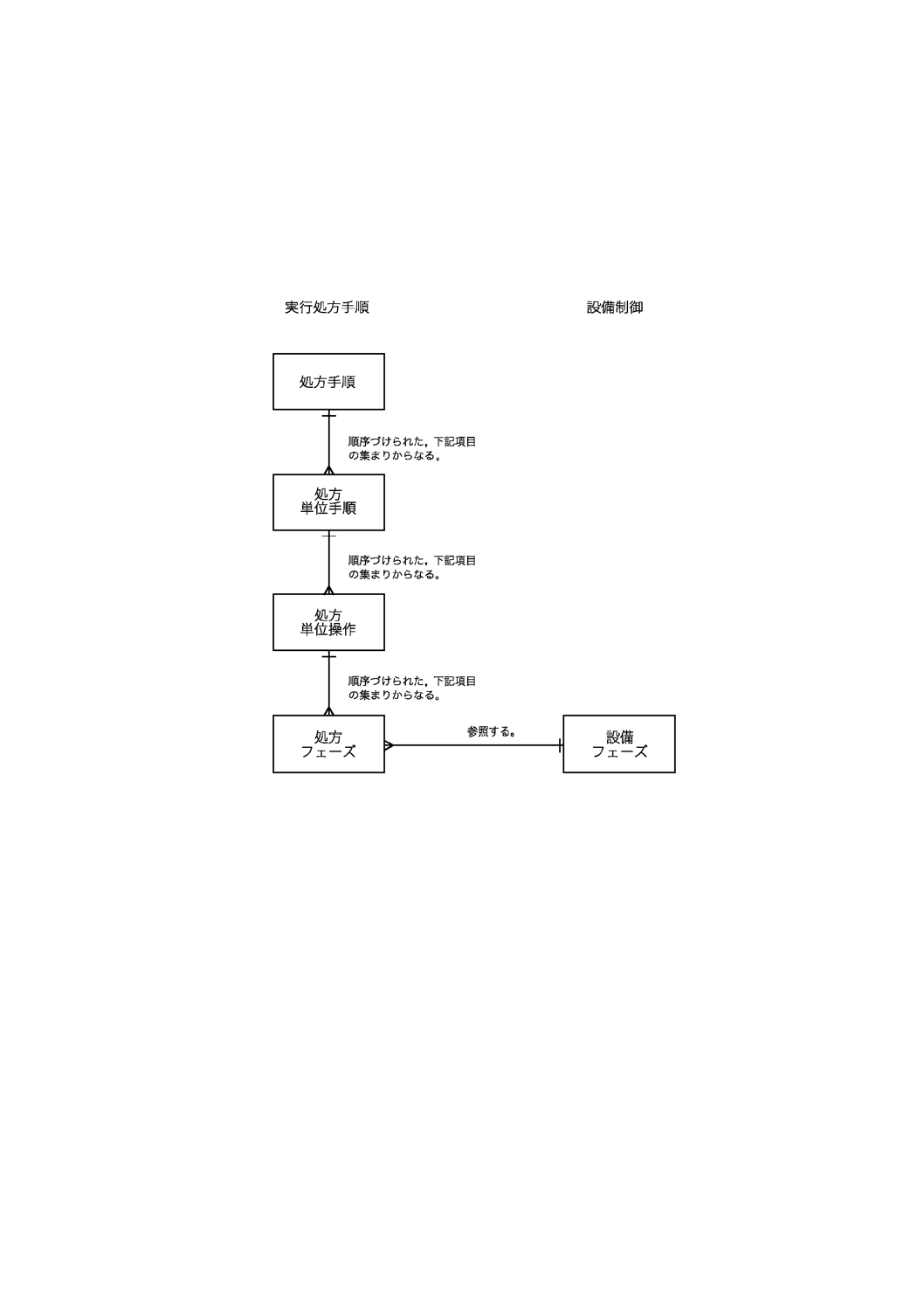

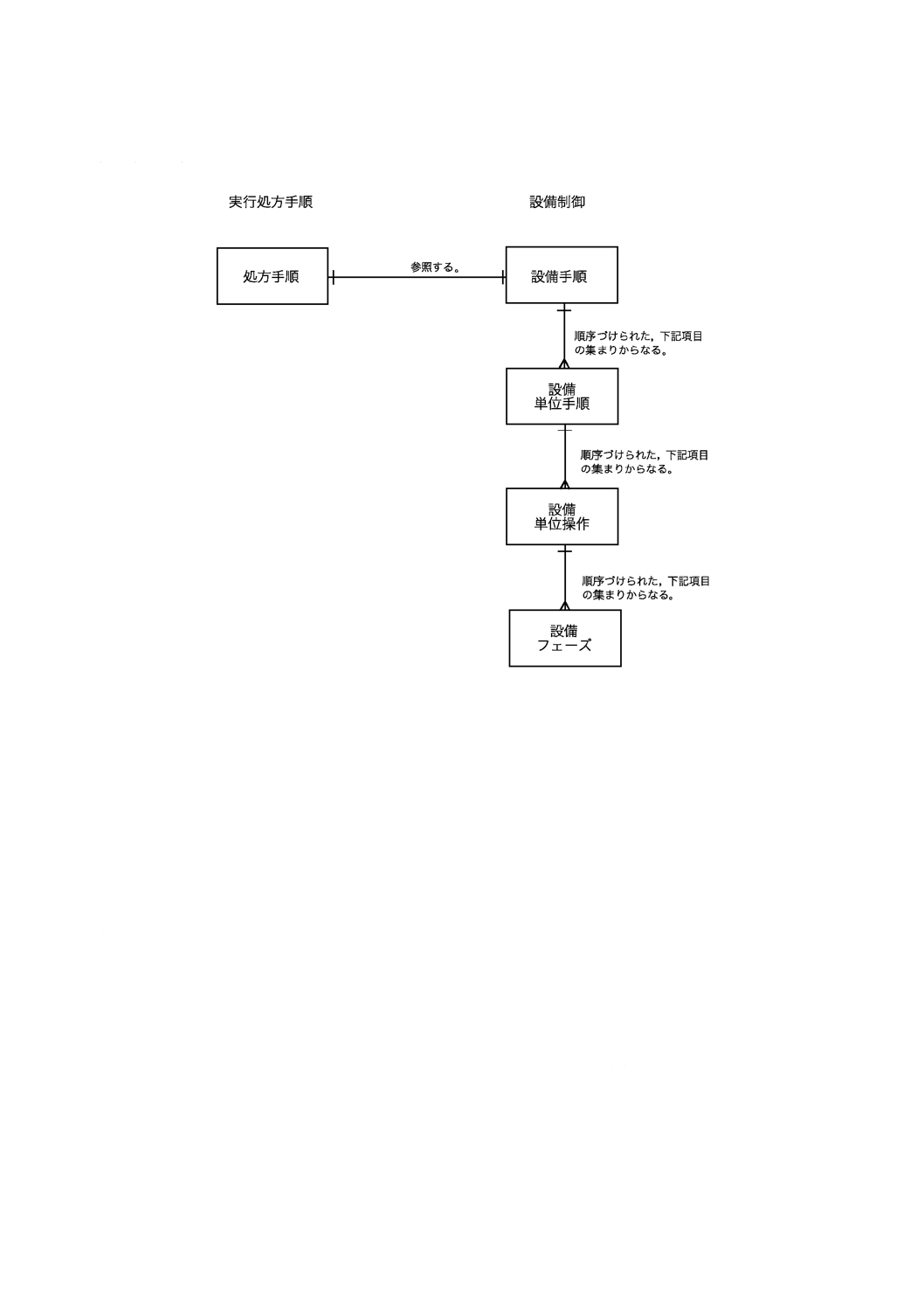

単位手順,単位操作及びフェーズが実行処方手順の一部分の場合,実行処方手順の設備制御へのリンク

はフェーズ階層で行われる(図13参照)。これは一個の実行処方の例である。

図 13 単位手順,単位操作及びフェーズをもつ実行処方手順の例

26

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

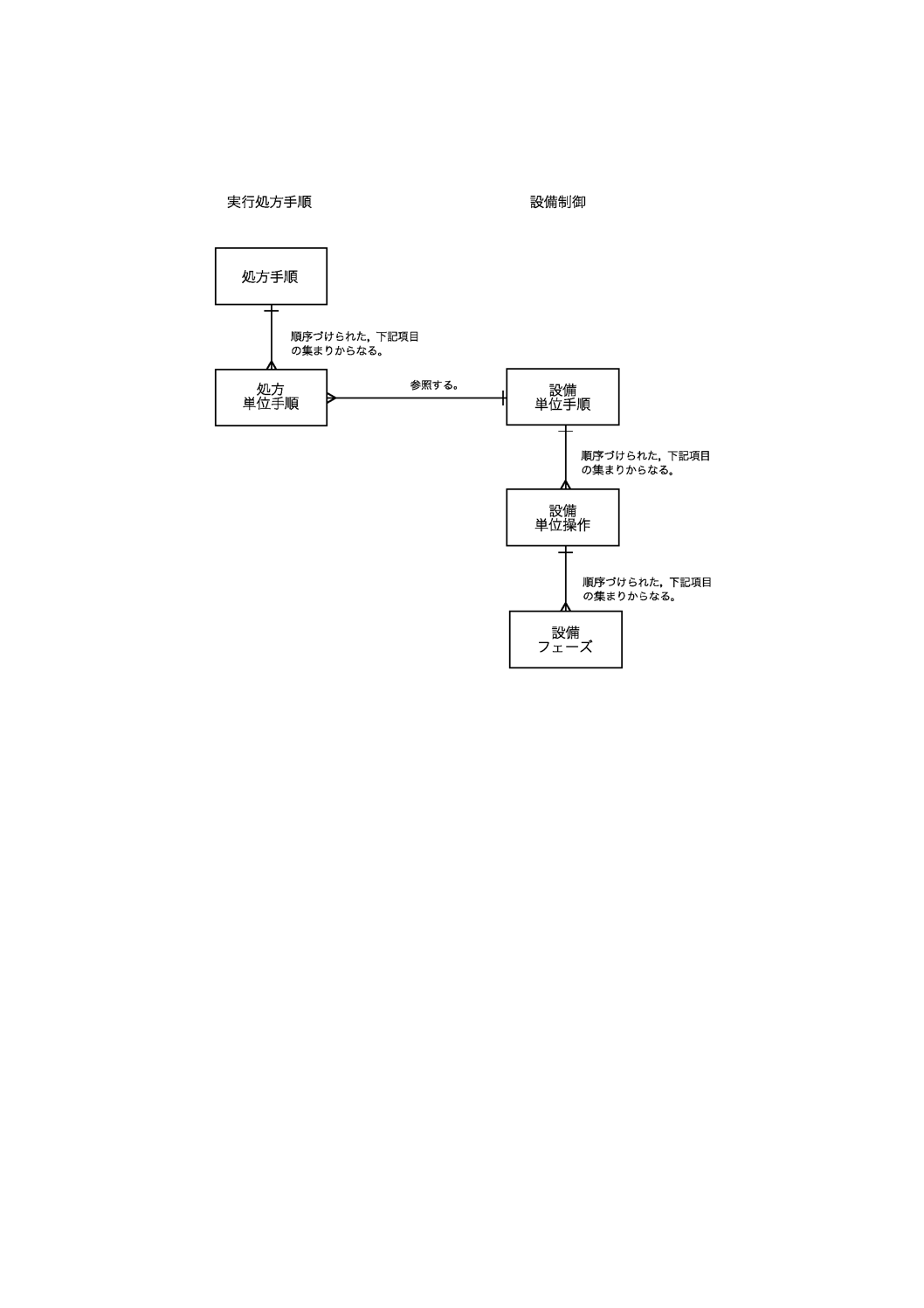

単位操作は実行処方の一部であるが,フェーズが実行処方の一部ではない場合,リンクは単位操作階層

で行われる(図14参照)。これは一個の実行処方の例である。

図 14 単位手順及び単位操作をもつ実行処方手順の例

27

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位手順は実行処方の一部であるが,フェーズも単位操作も実行処方の一部ではない場合,リンクは単

位手順階層で行われる(図15参照)。これは一個の実行処方の例である。

図 15 単位手順をもつ実行処方手順の例

28

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

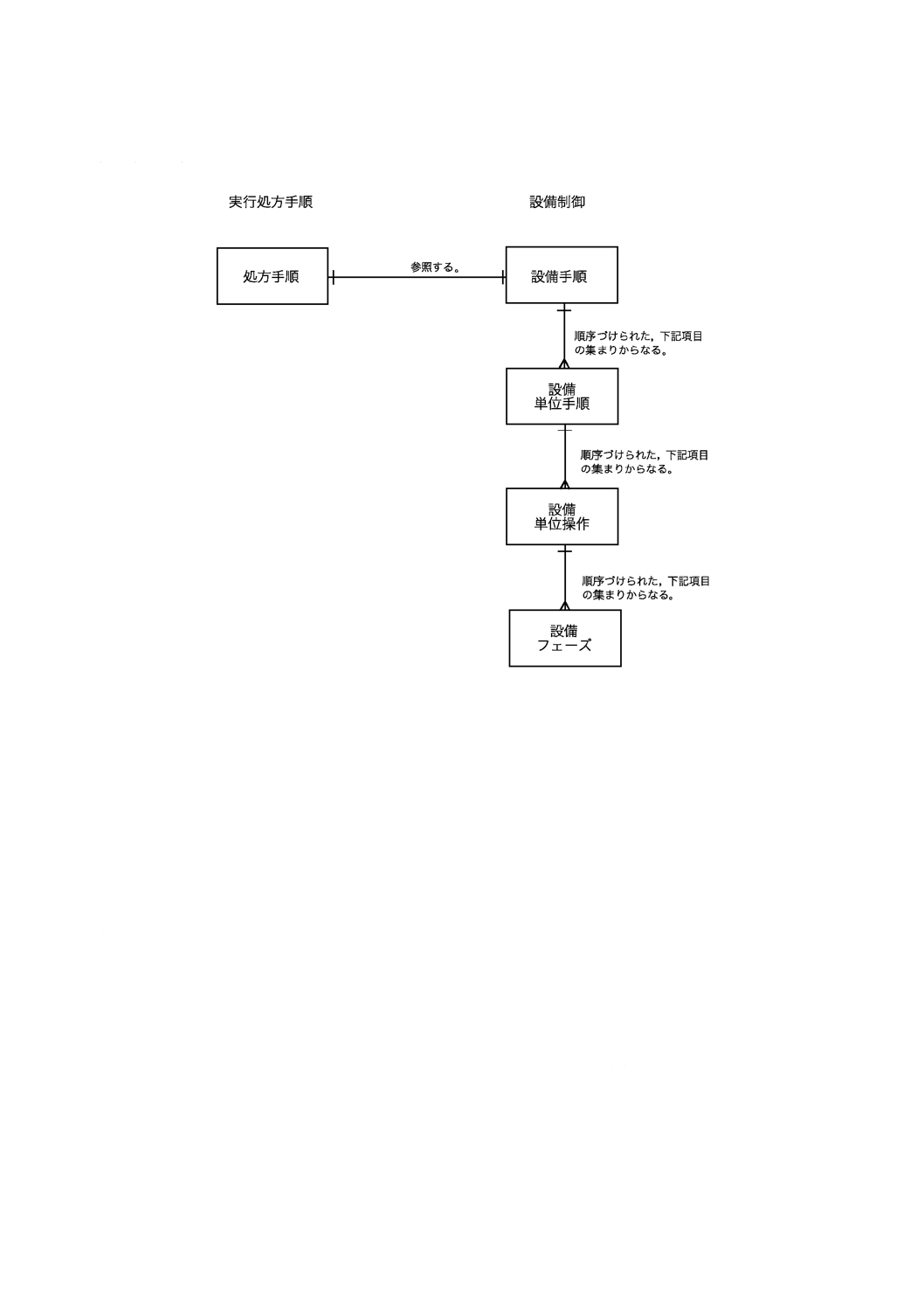

手順だけが実行処方の一部として存在する場合,リンクは手順階層で行われる(図16参照)。これは一

個の実行処方の例である。

図 16 手順だけの実行処方手順の例

5.3.3.4

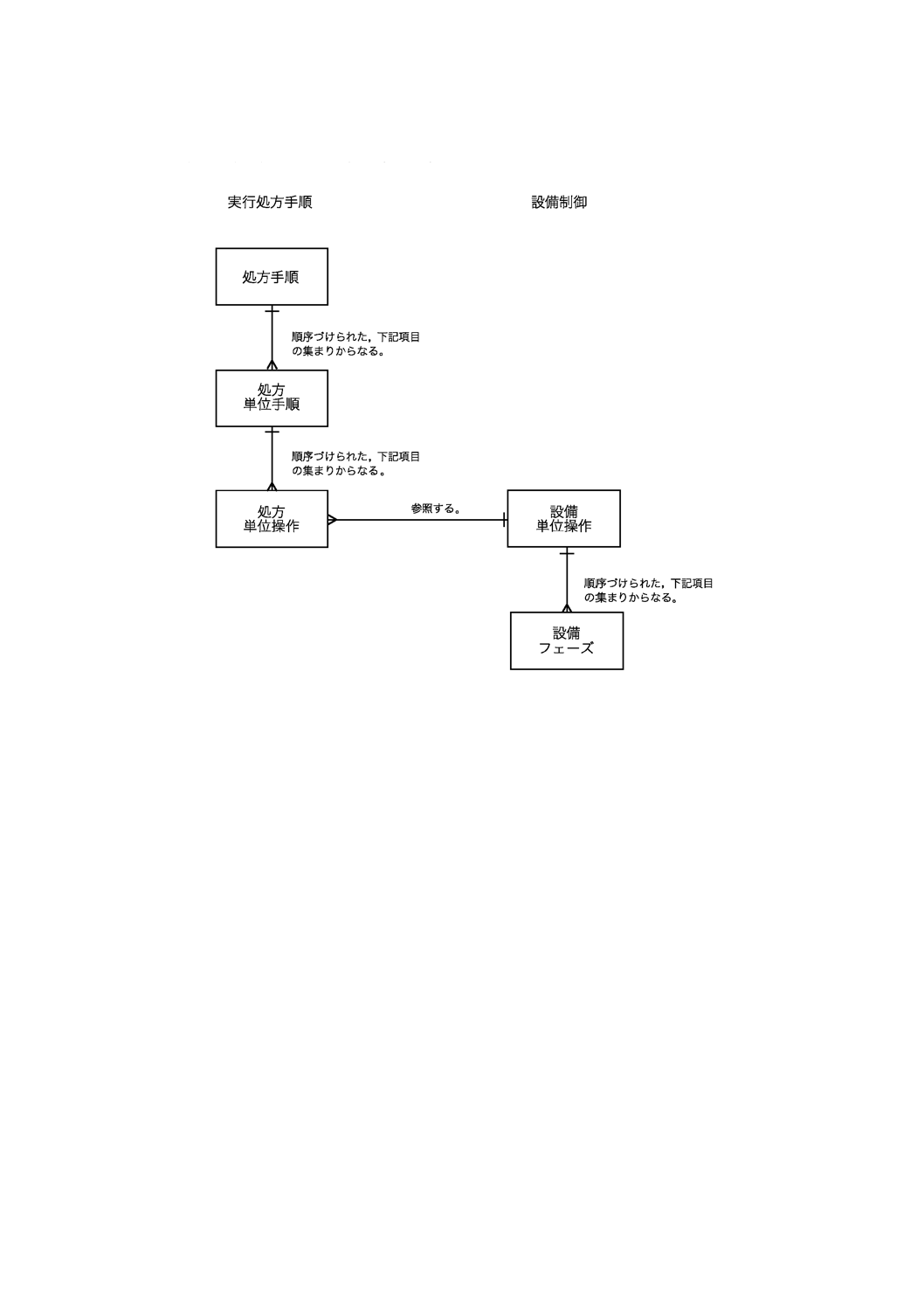

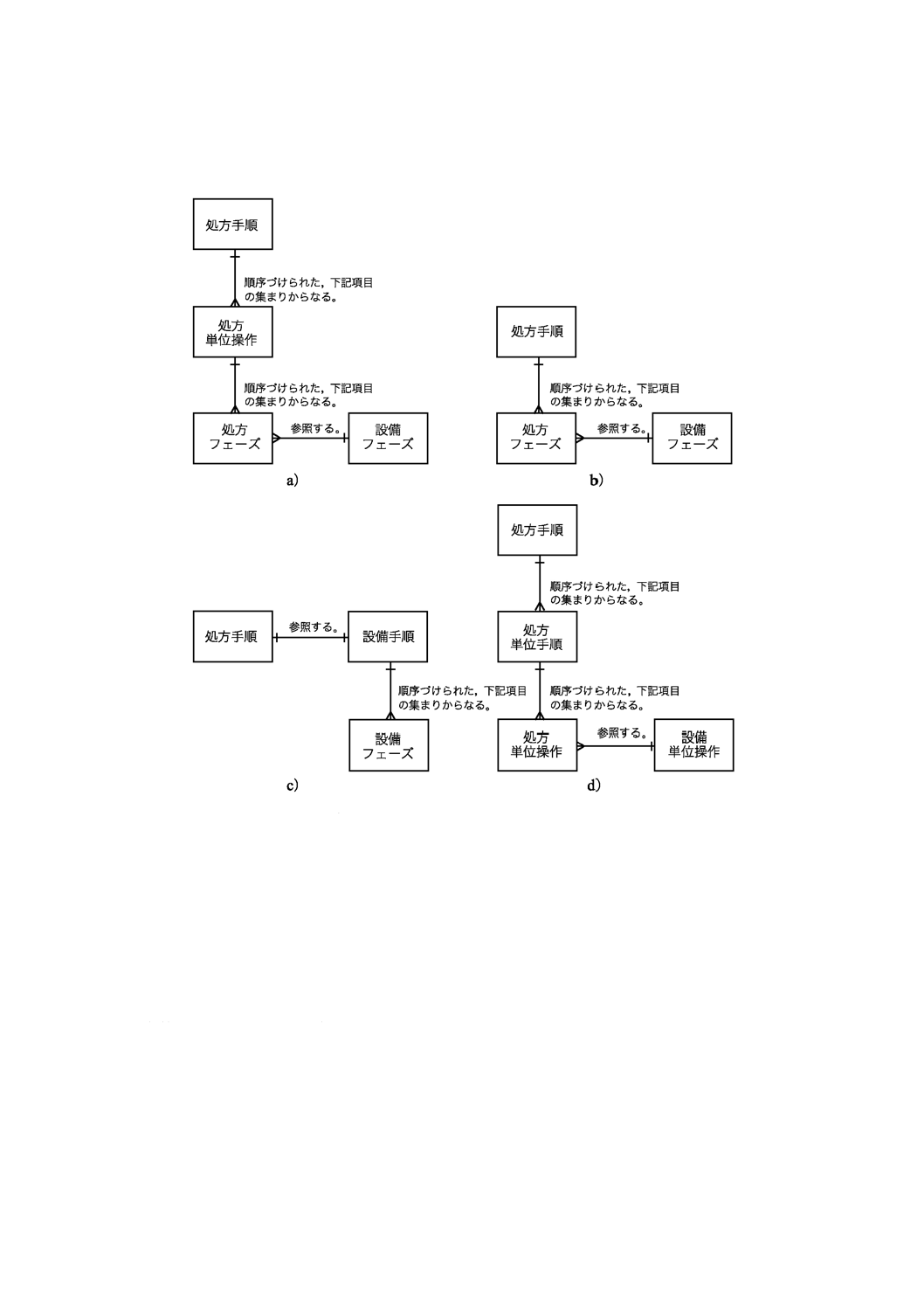

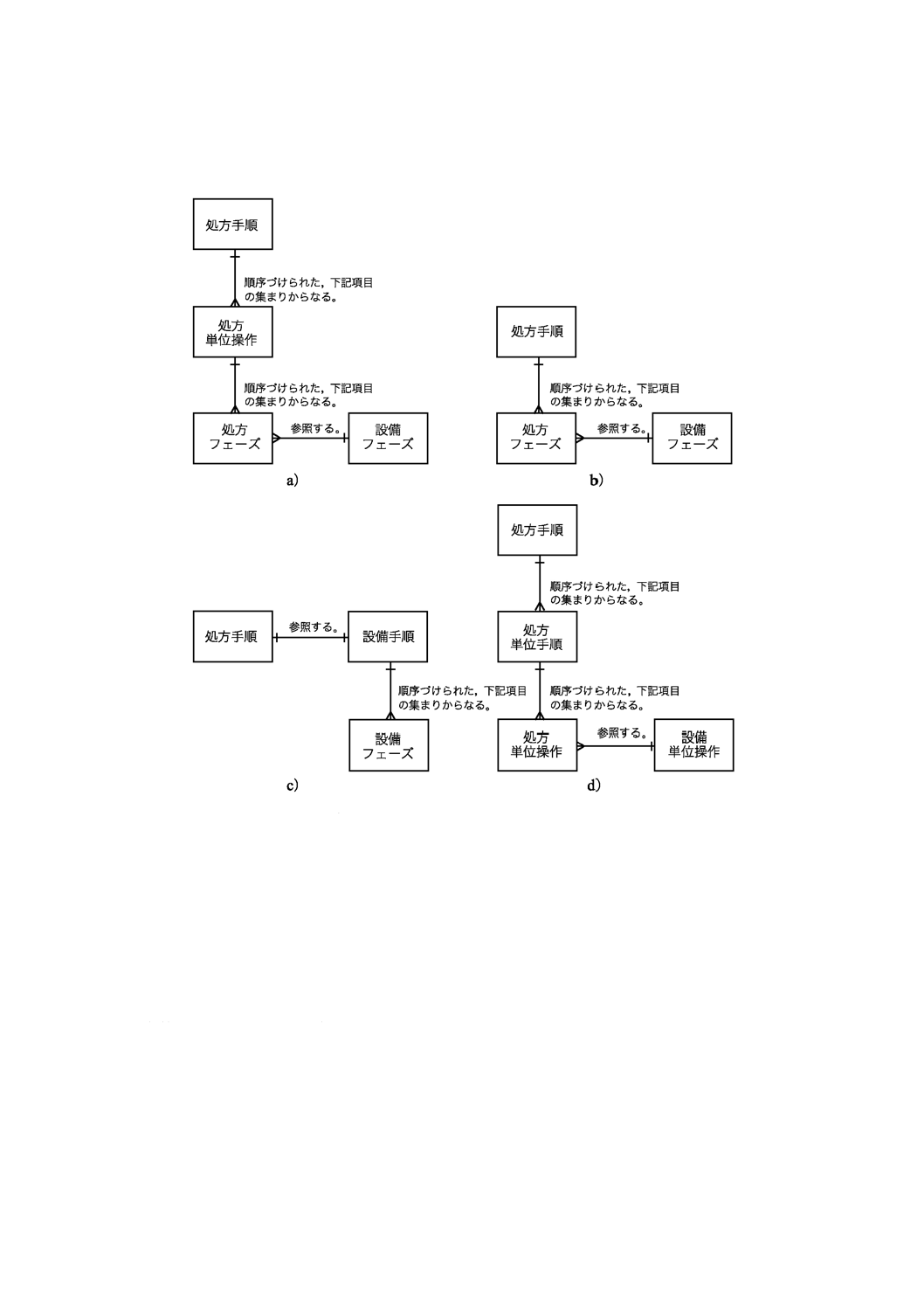

実行処方手順及び設備制御の縮退性 前述の例では,手順モデルのすべての階層が使われると仮

定した。この規格の他のモデルと同様に手順制御モデルは,縮退できる。手順制御モデルの中の各階層は

省いてもよい。幾つかの例を,次に示す。

ある処方手順が単一装置を扱う場合,処方手順自身が処方単位手順の代わりとなり,処方手順が縮退さ

れてもよい[図17 a)参照]。

単一装置を扱う処方手順を処方フェーズだけで定義する場合,処方手順はその手順の機能を達成するた

めに必要なフェーズ及びそのフェーズを管理し,正しく順番に配列する方策からなる。この場合,明らか

にただの細分割でしかない単位手順及び単位操作を排除するために,手順モデルは縮退される[図17 b)

参照]。

同様の縮退が設備手順でも起こり得る。図17 c)では,処方手順は単位手順,単位操作及びフェーズが,

使われず,単に手順名だけに縮退され,更に設備手順に単位手順及び単位操作が使われない例である。こ

の場合,設備手順は,設備フェーズの集まりで作られる。

それ以上分割できない単位操作で,特定のアプリケーションがうまく記述できるならば,フェーズ階層

は省略できる。このとき,単位操作は,直接基本制御と結びつく[図17 d)参照]。

縮退時には,次の要因を考慮する必要がある。

− ある手順要素階層を取り除いた場合,一つ上位の階層はその機能を引き継ぐ。また,その下位階層を

制御しているロジック及び(設備要件及び他の情報を含む)縮退された階層のその他の全情報を含ま

29

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なければならない。

− 設備手順制御の最下位階層は,基本制御を通じて設備を操作するための機能をもたなければならない。

図 17 実行処方手順及び設備制御の縮退例

5.3.4

処方の可搬性 処方の可搬性によって,同じ処方階層でバッチ制御の実装環境間の処方情報移動が

可能となる。処方情報は,各実装環境において解釈可能でなければならない。

原処方は,それが作られたサイトから他のどのサイトへも適用可能である。サイト処方も可搬性がある

が,原処方と同じ範囲では適用できない。サイト処方は特定のサイトの範囲内で使うことを意図されてお

り,そのサイトの範囲内で適用可能である。

基本処方は,他の設備へ適用可能である。ただし,基本処方は,ある特定の設備のために特化されたも

のであることを認識する必要がある。基本処方を他の設備に適用するには,次のような理由のためにプロ

セス工学的分析が必要となる場合がある。

− 基本処方を変えずに使うことができるように,新しい設備が元の設備と似た構成であることを確認す

る。

− 又は,対象となる設備上で実行可能となるよう基本処方に適切な修正を施す。

実行処方は,可搬性をもたない。

5.4

生産計画及びスケジュール 生産計画とスケジュールとは,企業,サイト,エリア及び設備への生

30

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

産要求を明らかにする。物理モデルのこれら階層は異なる時間範囲で運用するので,一般に,数多くの異

なる種類の計画とスケジュールとが,企業内で必要とされる。様々な種類の計画とスケジュールとの詳細

な議論はこの規格の範囲外とし,設備階層におけるスケジューリング(バッチスケジュール)の必要性だ

けを記述する。

バッチスケジュールは企業の上位部署を対象とした生産計画とスケジュールより,更に詳細な情報を含

む。そしてそれは,一般に,生産すべき製品,生産すべき各製品の量及び特定の設備でいつ生産すべきか

といった情報を含む。また,どのバッチが作られるか,これらの順序及びどの設備が使われるかを識別す

る。このスケジュールは人員要求,原料選択,包装要求などの課題も取り扱う。

バッチスケジュールの時間範囲は,そのプロセスの進行速度に依存しており,分,時間,シフト又は日

の単位ではかられる。バッチスケジュールは,特定の資源及び生産に必要な設備を対象とする。可能な経

路及び設備の選択は,この時点で決定される。バッチスケジュールを総合的に意味があるものにするため,

時間予測,資源の引当て,又はスケジュールの基となるその他の予測される要素に重大な変化があったと

きに,いつでもスケジュールは作り直すことができなければならない。例えば,ある処理が予定された時

間付近で完了しないならば,スケジュールは更新されなければならないことがある。その処理が遅れる場

合も定刻より前に完了する場合も,最も重要な事柄はその処理がその設備又は他の関連する設備における

他のスケジュールに影響を及ぼすかどうかにある。

バッチスケジュールには次のような項目が含まれる。

− 製品名称。

− 基本処方名称。

− 製品の数量(工業単位で)。

− 経路及び原料のように,使うことを許された設備及び材料。

− 計画された運転のモード。

− 開始の順序及び優先度。

− ロットID(事前割付されるならば)。

− バッチID(事前割付されるならば)。

− 計画された開始時刻及び終了時刻。

− 完了したバッチの処置。

− 特定の顧客要求。

効率的なバッチ製造には,バッチ収集データを用いて種々の計画とスケジュールとを包括的につなぐこ

とがかぎとなる。バッチ収集データは,これらの計画とスケジュールとを適切に調整するためのフィード

バックをタイムリーに提供する情報源である。一つのバッチが実際に製造されている間,スケジュールが

短い時間で更新できるように,情報はリアルタイムで必要とされる。この最新情報は使用者がスケジュー

ルの中のバッチやロットの状態を認識し続けることも可能にする。

5.5

生産情報 この箇条は,生産過程で生成される情報を記述する。情報は収集され,企業の種々の階

層で利用できるように作られる必要がある。必要とされる情報の種類は,企業の部門によって異なる。企

業階層では,例えば,要約された情報だけが必要とされる。例えば,特定のサイト又はすべてのサイトで

生産された特定の製品の生産量や,在庫製品の量などがある。

プロセス開発は,統計を取り比較を行うために個々のバッチに関する詳細なプロセス情報を必要とする

ことがある。バッチが実際に実行される設備階層では,日々の生産を監視し,又はスケジュールを調整し,

バッチからバッチへのプロセスを調節するために更に詳細な情報が必要である。

31

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

生産情報はバッチ特有な場合と,生産されたバッチの幾つか又はすべてで共通な場合とがある。

5.5.1

バッチ特性情報 バッチ特性情報は,次を含むことがある。

− バッチを作るために使われた実行処方の複写:オペレータによる変更,設備の問題などの理由でオリ

ジナルの処方と同一でないことがあり,オリジナルの処方及び実際の処方の両方を記録することが望

ましい。

− 処方データ:例えば,添加された物質の量及び種類といった処方パラメータに正確に対応する実際の

プロセスデータ。これはオリジナルの処方と比較することができる。

− 処方特有データ:処方によって特定される収集データ。例えば,プロセス制御のトレンド情報がある。

− バッチデータの要約:バッチ全体における用役消費量,設備稼働時間及び温度といったデータ。

− オペレータのコメント。

− 連続データ:測定された特定の状態量の正確な履歴をとるためにバッチ内の特定のイベントと無関係

に収集されるプロセスデータ。

− イベントデータ:手順要素の開始・終了時刻,プロセス又は設備イベントといった予測可能なデータ

及び予測不能なイベントからのデータ。

− オペレータデータ:バッチプロセスに影響を及ぼす可能性のあるオペレータ介入情報(オペレータの

IDを含む)。

− 分析データ:測定値,オペレータID,分析技術者ID,結果の入力時刻及びサンプル時刻といったオ

フラインの測定又は分析に関連するデータ。

5.5.2

共通バッチ情報 バッチ特有でない共通バッチ情報の例を,次に示す。

− 品質管理情報:原料品質及びプロセス品質の監視に関連する情報。

− 用役系統情報:プロセスの加熱冷却といった,バッチを生産する設備をサポートするがそれ自身はバ

ッチを生産しない設備のプロセス情報。

− 設備履歴:設備の使用,校正及び保守のような履歴情報。

− 運転用書類:生産量,物質消費量総和及び在庫統計量のような書類。

− 材料情報:一般に,入力,出力材料の包装,荷札情報及び品質情報のような情報。

5.5.3

バッチ履歴 バッチに関連するすべての記録された情報は,バッチ履歴として参照される。一般に,

バッチ履歴は,バッチ特性情報を含む。バッチ特有ではない共通バッチ情報が,バッチ履歴に含まれるこ

ともある。一般的には,この種の情報は,設備内で処理されたすべて又は幾つかのバッチに適用されるの

で,参照の形で個々のバッチ履歴に含められる。

多くの規制を受ける産業では,バッチ履歴の記録は,製品自身と同じぐらい重要である。信頼できる正

確なバッチ記録の保存なしで,製品の品質及びトレーサビリティを確実にすることはできない。完備なバ

ッチ記録の保存は,プロセス分析と継続した改善努力とに貴重な情報を提供する。

バッチ履歴は,バッチに関連するデータと実行された処理とを結び付けることが可能な方法で保管され

なければならない。このことは,特定のバッチ識別子に加えて,そのデータが関連した場所で適切な手順

要素の実際の実行と結び付けられなければならないことを意味する。実行された手順の構造は,オペレー

タ介入,例外処理又は資源制限の変更によって起こる変化のような手順中で許容された多様性によって,

元の処方で指定されたものと異なってもよい。

5.5.4

バッチレポート 一つ以上のバッチに関係するデータを抽出したものを,バッチレポートと呼ぶ。

レポート中に抽出されたデータとその並びとは,そのバッチレポートの意図された受領先によって変わる

場合がある。バッチレポートの幾つかの受領先及びそのレポートに含まれる一般的な情報の種類を,次に

32

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す。

− 生産管理:バッチレポートは,複数のバッチの処理結果や資源利用に関する主要な経済的情報を提供

する。

− 製品開発:バッチレポートは,個々のバッチに対する詳細なプロセス情報,又はバッチグループ間の

同一データの比較を含む。

− プラント操業:バッチレポートは,現時点までのプロセスで収集されたデータを含む。

− 品質管理:バッチレポートは,品質統計に役立つであろうバッチ品質を文書化するための情報を含む。

− 認可:バッチレポートは,規則に対応した生産の証拠書類として提供される。

− 顧客:バッチレポートは,通常,製品の品質及びプロセス均一性の証拠書類である。

5.6

資源割当及び調整 この箇条は,同時に一つ以上のバッチ又は装置が共有資源を使う必要があると

き,共有資源の使用を調整するための資源割当手法を記述する。

機器のような資源は,処理を完了又は継続するために必要となるため,バッチ又は装置に割り付けられ

る。“資源割当”とは,これら割付けを行う協調制御の一種である。割当てに対し一つ以上の候補が存在す

るとき,“使用時間が最少となるものを選ぶ”のような選択アルゴリズムが資源選択の基準として使われ

ることがある。一つの資源に対して一つ以上の要求があったとき,どの要求元にその資源を与えるかを決

定するために“資源調整”が必要とされる。“先着優先”のようなアルゴリズムは,調整の基準として使わ

れることがある。

次の箇条の5.6.1及び5.6.2では,資源割当及び資源調整について,設備の観点から記述される。この概

念は,オペレータのような他の資源についても同様に適用される。

5.6.1

資源割当 バッチプロセスでは,周期的プロセス動作が繰り返し実行され,しかもその周期の中で

多くの非同期プロセス動作が比較的独立に実行されるものである。予測できること,できないことを含め

て多くの要因が,ある同期点から次の同期点までの間にプロセス動作が必要とする時間に影響を及ぼすこ

とがある。これらの理由及び製造プロセス固有の相違によって,必要とされた時点で利用できる設備を期

間全体にわたって正確に予測することは非常に難しい。設備有効利用の見地から処理シーケンスを全体で

最適化するようにスケジュールされたにもかかわらず,あるバッチのために計画された装置が利用できな

い場合,代替設備を用いることがしばしば望まれる。この場合,バッチへの装置の割当て(経路指定又は

バッチの経路)は,利用できる設備を使ってそのバッチが実行できる一つ以上の経路がある場合にいつで

も行われなければならない決定事項である。

一つの資源が,二つ以上の装置からその使用を要求されることがあれば,その資源は共有資源と称され

る。共有資源は,複雑なバッチプロセスではしばしば現れる。共有資源は多くの場合,機器又は計装機器

として実装される。共有資源は,排他的資源か又は共用資源である。

資源が,排他的資源と指定された場合,一度に一つの装置だけがその資源を使える。バッチプラントの

共有計量タンクは,排他的資源の例である。それは一度に一つの反応器だけが使うことができる。スケジ

ュール又は幾つかの他の資源割当基準は,この排他的資源を考慮に入れなければならない。他の装置が使

用中で,ある反応器が計量タンクの使用を待っている場合,待っている反応器は初期待機状態で,製品を

作っておらず,それは設備有効利用の点からはマイナスである。

共有資源が共用資源と称される場合,幾つかの装置が同時に,その資源を使ってよい。バッチプラント

における共用資源には,同時に複数の装置にサービスするプロセスヒーターや,物質を一度に二つ以上の

装置に供給することができる原料分配システムなどがある。共用資源の能力が制限される場合,サービス

要求がその資源の能力を超える可能性があり得る。この場合,排他的資源に適用される資源割当と同様な

33

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

事項が,共用資源にも適用される。ある装置が,他の装置が用いている資源を不適当に作動しなくしたり

停止させることがないように,注意を払わねばならない。

5.6.2

資源調整 資源に複数の要求元がある場合,適切な割当てが行われるような調整が必要である。資

源調整は,幾つかのあらかじめ決めたアルゴリズムに従って資源の競合を解決し,経路の決定又は資源割

当指図を提供する。アルゴリズムは,資源予約機能をもつ事前決定されるスケジュール,バッチ優先度計

画,又はオペレータ判断に依存,といった種々の形式をとる。資源調整は,資源予約及び先取り権という

複雑さに影響を与える二つの問題を抱えている。

資源予約は,実際の利用に先立ち資源を確保することを許す。予約によって,初期待機状態の資源への

割当てが優先度に関係なく先着順で決まるというよりも将来の必要性に基づくという調整ができる。先取

りは,優先度の高いバッチが優先度の低いバッチに割付けられている資源の使用を中断,又はキャンセル

することが許されるときに発生する。もし許されるならば,先取りは排他的資源の割当てに最も頻繁に用

いられるが,しかし,一般の資源の割当てにも適用することができる。

5.7

モード及び制御状態 この箇条は,設備構成実体,その手順要素のモード及び制御状態を記述する。

前の箇条で設備構成実体及び手順要素を記述するモデルを定義した。これらのモデルにおいて設備構成実

体及び手順要素についての遷移は,それぞれの各階層の範囲内で起こる。設備構成実体とその手順要素の

状態とが,モード及び制御状態によって記述される場合がある。モードは,これらの遷移が起こる方法を

指定し,制御状態は,それらの現在の状態を指定する。原料のような資源も状態をもつことがある。

5.7.1

モード 設備構成実体と手順要素とは,モードをもつことがある。モードの例は,バッチ制御に関

連してこの規格の中で記述する。設備構成実体のモードは,基本制御機能を利用している設備構成実体又

は手順要素に基づいており,一般にその構成実体の主な制御仕様に依存する。

この規格は,手順要素に対する三つのモード(自動,半自動及び手動)及び設備構成実体に対する二つ

のモード(自動,手動)を例として使う。計装機器は基本制御機能を含み,自動及び手動のモードをもつ

一方で,手順制御を実行する装置は,半自動モードももつ。

この規格は,モードを追加することを排除しないし,また,ここに定義されたモードの使用を要求もし

ない。提示されたこれらのモードの機能は,一般にほとんどのバッチアプリケーションに役立つ。モード

に名前をつけ,規格化することで,バッチ制御問題に関して議論するときに,これら定義された一連の用

語が有効に利用できる。

モードは,設備構成実体と手順要素とがコマンドに対してどのように応答し,どのように働くかを決め

る。手順要素の場合,モードは,手順が進行する方法と誰がその進行に影響を及ぼすことができるかとを

決定する。自動ブロック弁のような基本制御機能を含む計装機器の場合は,モードは,弁位置を動かすた

めに用いられる手法と,他設備又はオペレータといったような何がその状態を変えることのできる操作か

とを決める。

手順要素では,モードは遷移が実行される方法を決定する。自動モードでは遷移条件が満たされたとき,

遷移はオペレータの介入なしで実行される。半自動モードにおいて手順は,遷移条件が満たされた後,続

行するためにオペレータ許可を要求する。手順要素の順序を変えないで一つ以上の手順要素を再実行する

こと又は省略することは,通常許される。手動モードでは手順要素及び実行順序は,手動で指定される。

基本制御機能を含む設備構成実体では,モードはこれらの制御状態がどのように操作されるかを決め

る。自動モードにおいて設備構成実体は,その制御アルゴリズムによって制御され,手動モードにおいて

設備構成実体は,オペレータによって操作される。

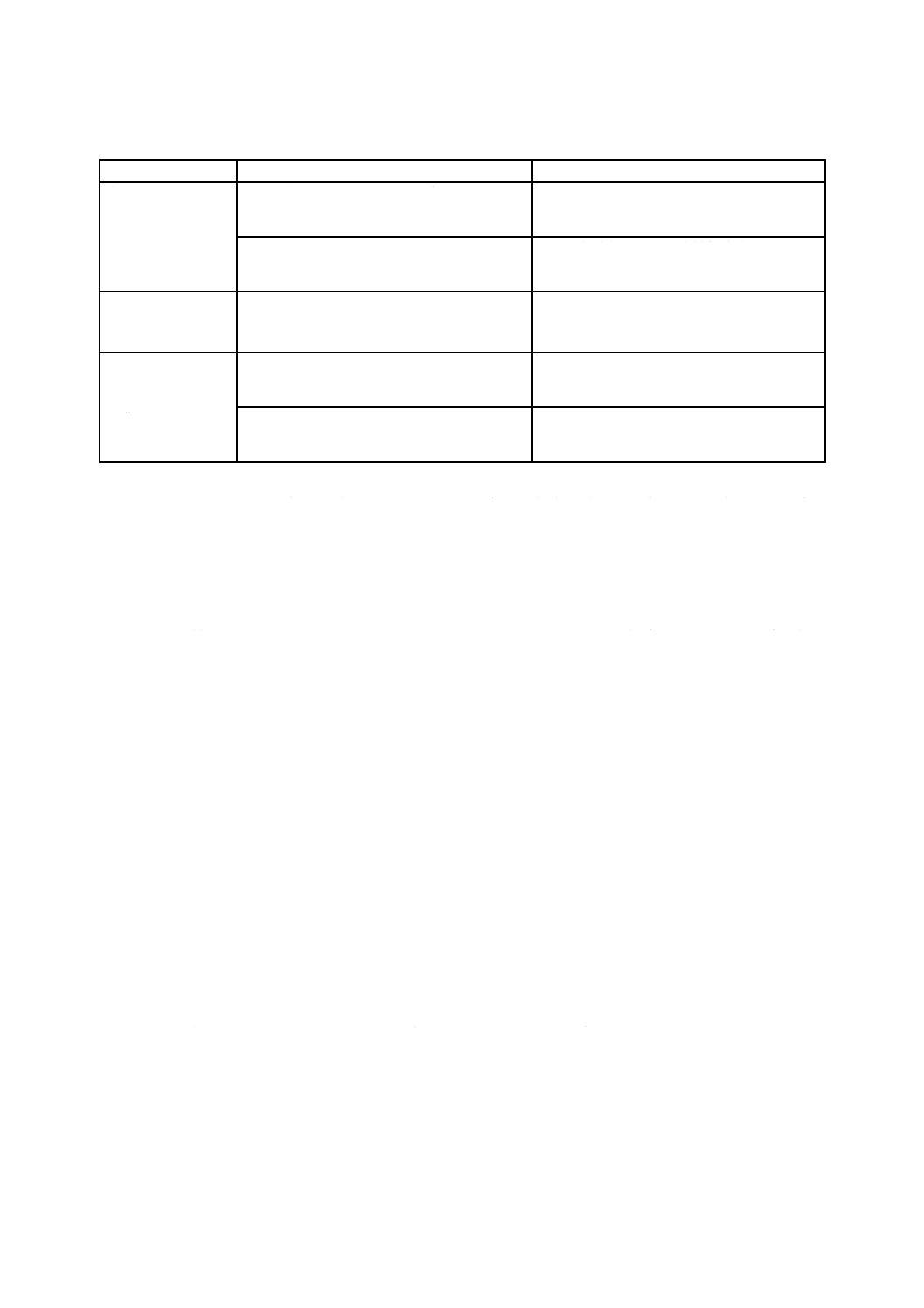

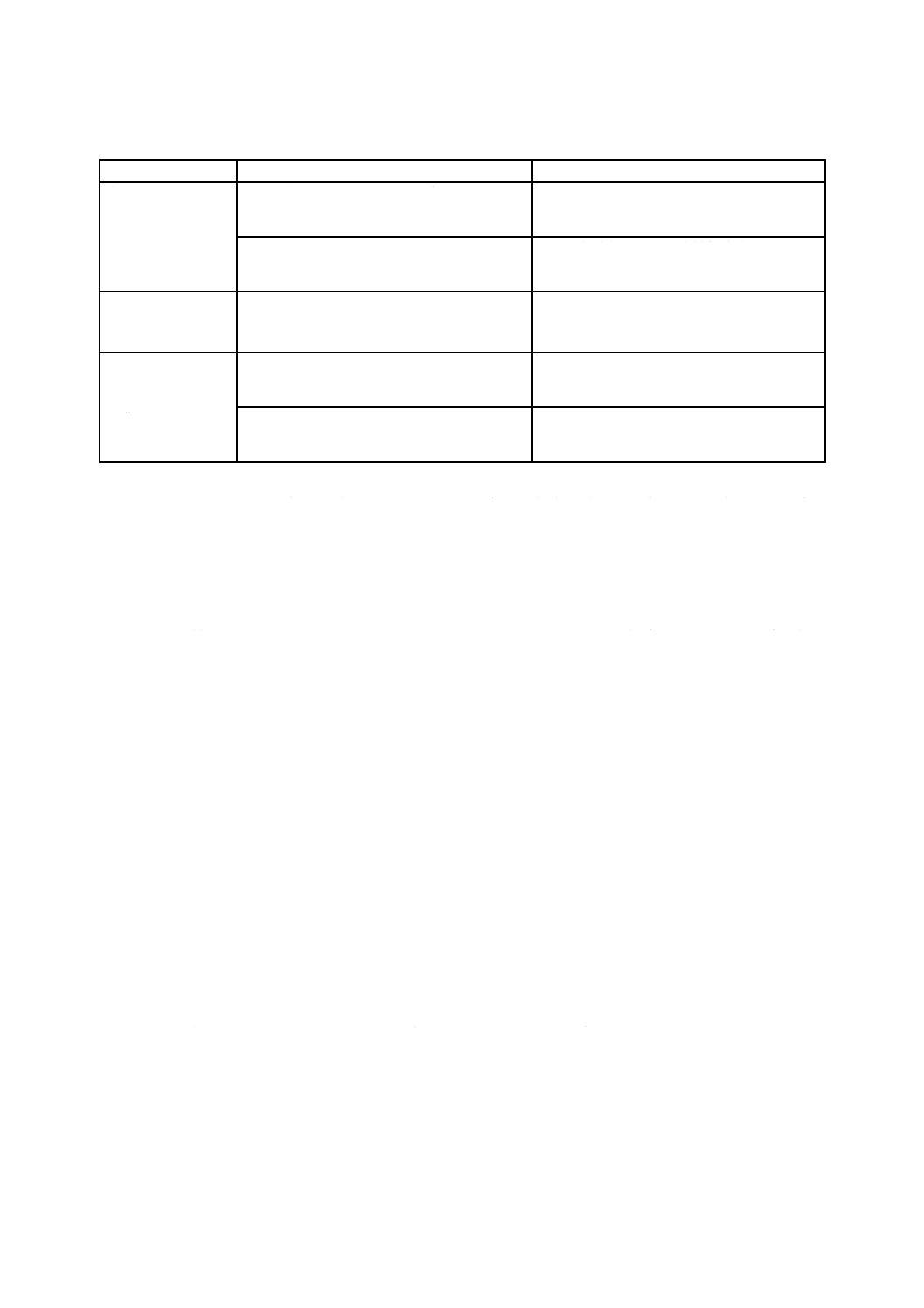

表1は,モードの例と,関連するコマンド及び考えられる動作を示す。

34

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 モード及び動作の例

モード

動作

コマンド

自動

(手順制御)

特定の条件が成立したとき,介入なしに手順

内での遷移が実行される。

操作員は進行を一時停止することはできる

が,強制遷移はできない。

自動

(基本制御)

設備構成実体はその制御アルゴリズムに従っ

て操作される。

設備は操作員によって直接操作されることは

できない。

半自動

(手順制御だけ)

特定の条件が成立したとき,手動コマンドに

よって手順内での遷移が実行される。

操作員は進行の一時停止及びその実行を適切

な点へ変えることができる。強制遷移はでき

ない。

手動

(手順制御)

手順内の手順要素は操作員の規定した指令で

実行される。

操作員は進行の一時停止及び強制遷移を実行

できる。

手動

(基本制御)

設備構成実体はその制御アルゴリズムに従っ

ては操作されない。

設備構成実体は操作員によって直接操作され

てもよい。

設備構成実体又は手順要素は,モードを変えることがある。他の手順要素又はオペレータによって発生

される外部コマンド,又は内部ロジックによってモード変化の条件ロジックが成立した場合,モード変化

が起こり得る。モード変化は,変化要求に対する条件が適合したときだけ起こる。

ある階層の一つの設備構成実体又は手順要素におけるモード変化は,他の階層において,対応する変化

を引き起こすことがある。例えば,単位手順を“半自動”モードにすることは,その装置内のすべての下

位階層手順要素を“半自動”モードにする場合があり,又は安全インターロックのトリップが幾つかの計

装機器を出力最小値にするとともに“手動”モードにすることもある。この伝達は上位の階層構成実体か

ら下位の階層構成実体へ,また,その逆の両方向であり得る。この規格では,伝達の規則を指定しない。

5.7.2

制御状態 設備構成実体と手順要素とは,制御状態をもつことがある。各制御状態の例は,この規

格の中でバッチ制御に関して記述される。制御状態は,設備構成実体又は手順要素の現在の状態をすべて

指定する。弁の場合,“n %の開”の状態であったり,手順要素の場合,運転中,待機操作中などの場合で

ある。

この規格は例として,自己矛盾のない一組の手順制御状態とコマンドとを用いる。考えられる制御状態,

コマンドの数及びこれらの名称は,設備構成実体と手順要素とによって変化する。手順要素の制御状態の

例には,運転中,待機操作中,一時停止,停止,中止及び完了が含まれる。設備構成実体の制御状態の例

には,オン,オフ,閉,開,故障,作動中,トリップ,35 %開及び使用可が含まれる。手順要素に適用で

きるコマンドの例は,起動,待機,一時停止,停止及び中止である。

この規格は,これらの制御状態を必す(須)としないし,また,制御状態を追加することも排除しない。

提示されたコマンド及び制御状態の機能は,一般にほとんどのバッチアプリケーションに役立つ。制御状

態コマンドに名前をつけて,規格化することで,バッチ制御問題に関して議論するときに,これら定義さ

れた一連の用語が有効に利用できる。

設備構成実体又は手順要素は,制御状態を変えることがある。この変化は,他の手順要素又はオペレー

タによって発生される外部コマンド,又は内部ロジックによって制御状態変化の条件ロジックが成立した

場合,変化が起こり得る。

ある階層の一つの設備構成実体又は手順要素における制御状態の変化は,他の階層において対応する変

化を起こす場合がある。例えば,単位手順を“待機状態”にすることは,その装置内のすべての下位階層

手順要素を“待機状態”にすることがある。又は安全インターロックのトリップが装置内のすべての手順

35

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

要素を“中止操作中”状態にする場合もある。この伝達は,上位の階層構成実体から下位の階層構成実体

へ,またその逆の両方向であり得る。この規格では,伝達の規則を指定しない。

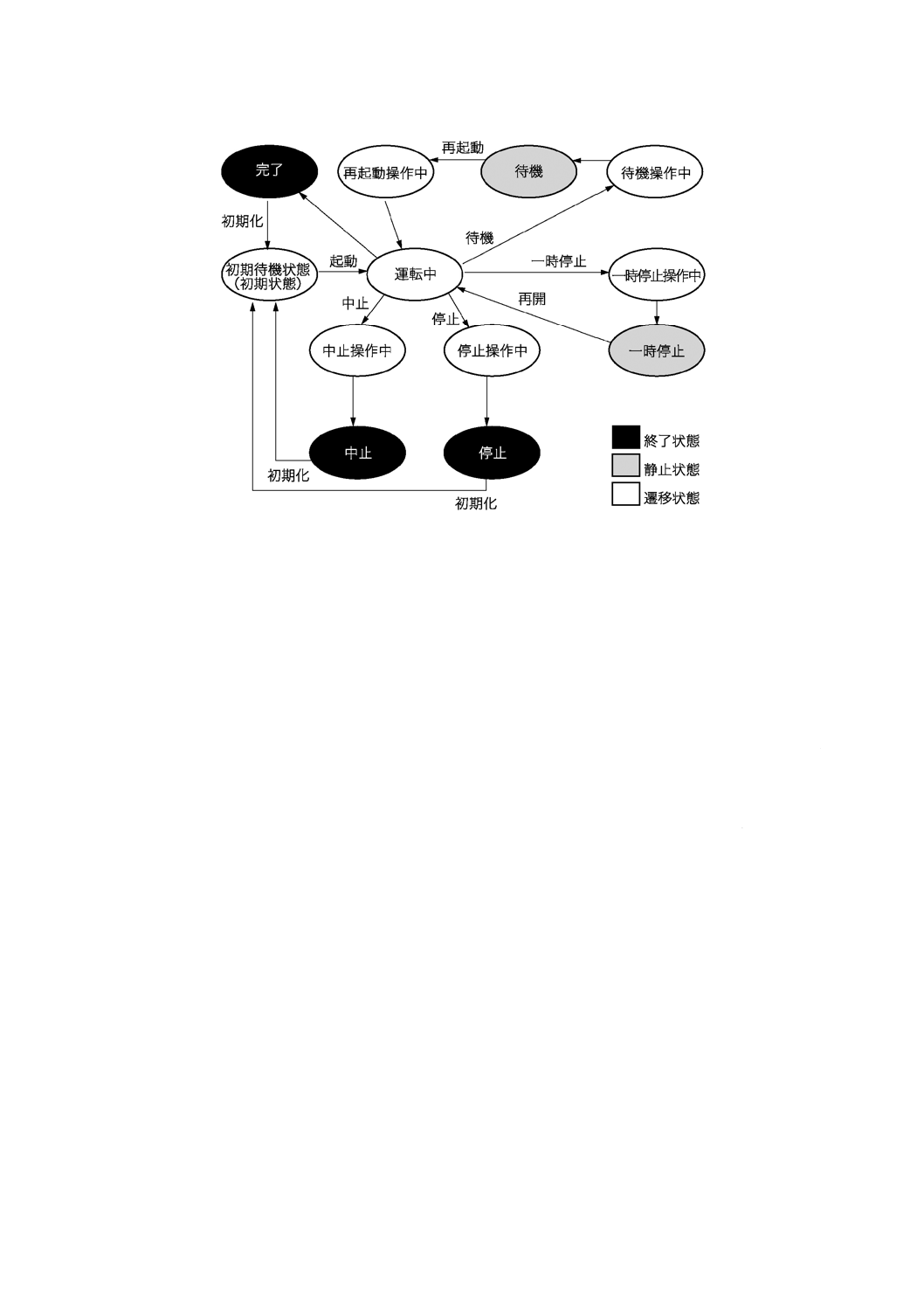

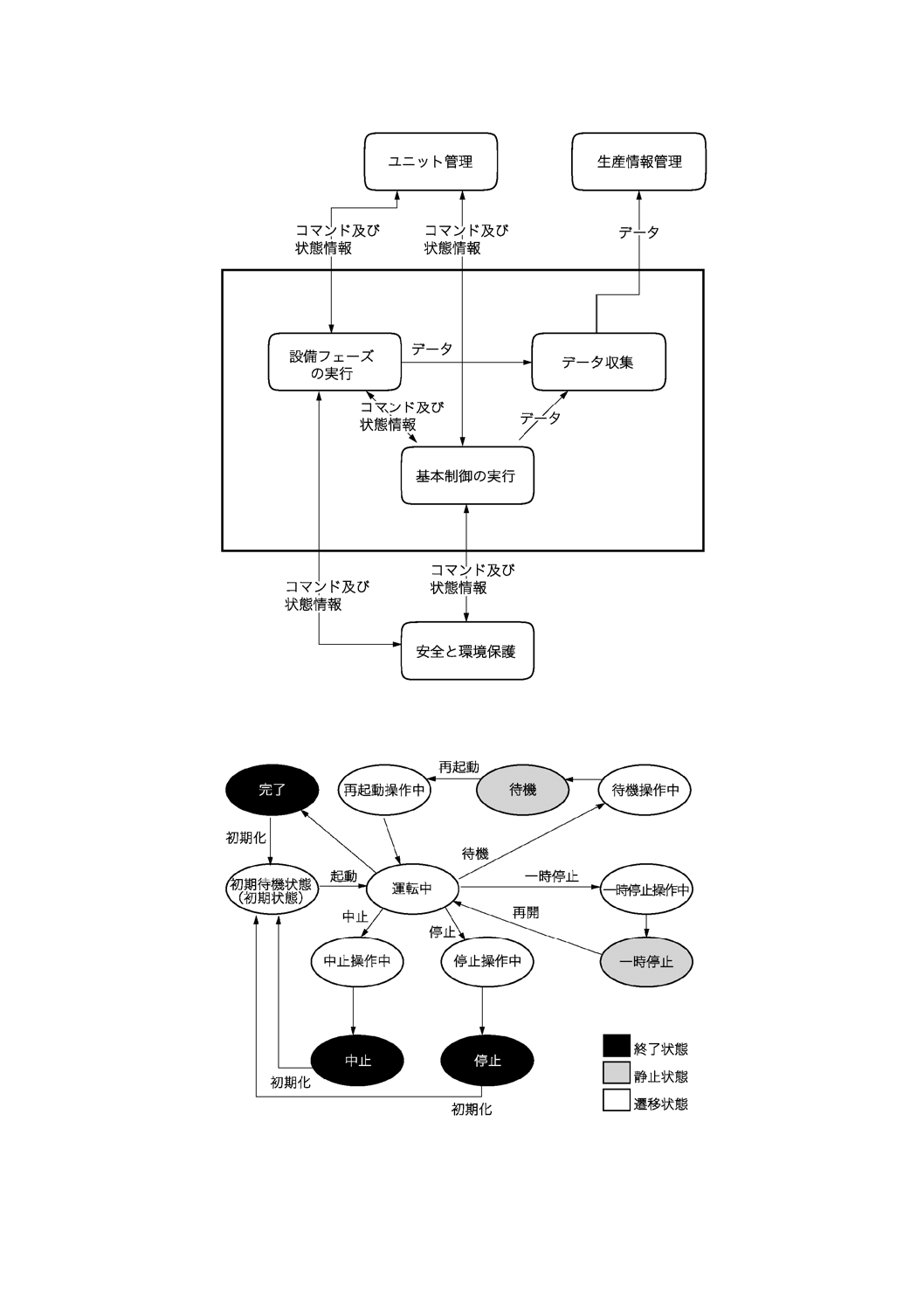

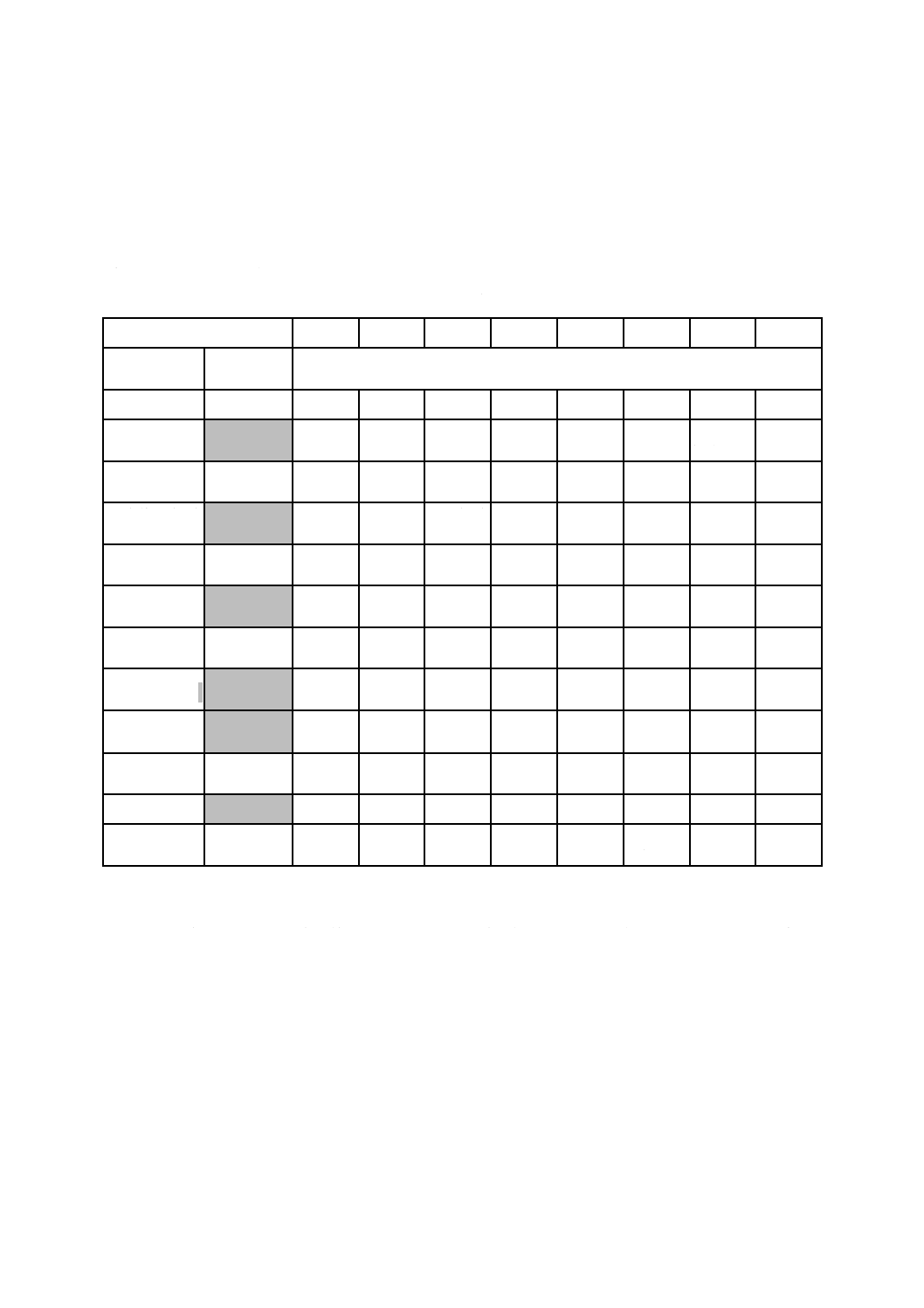

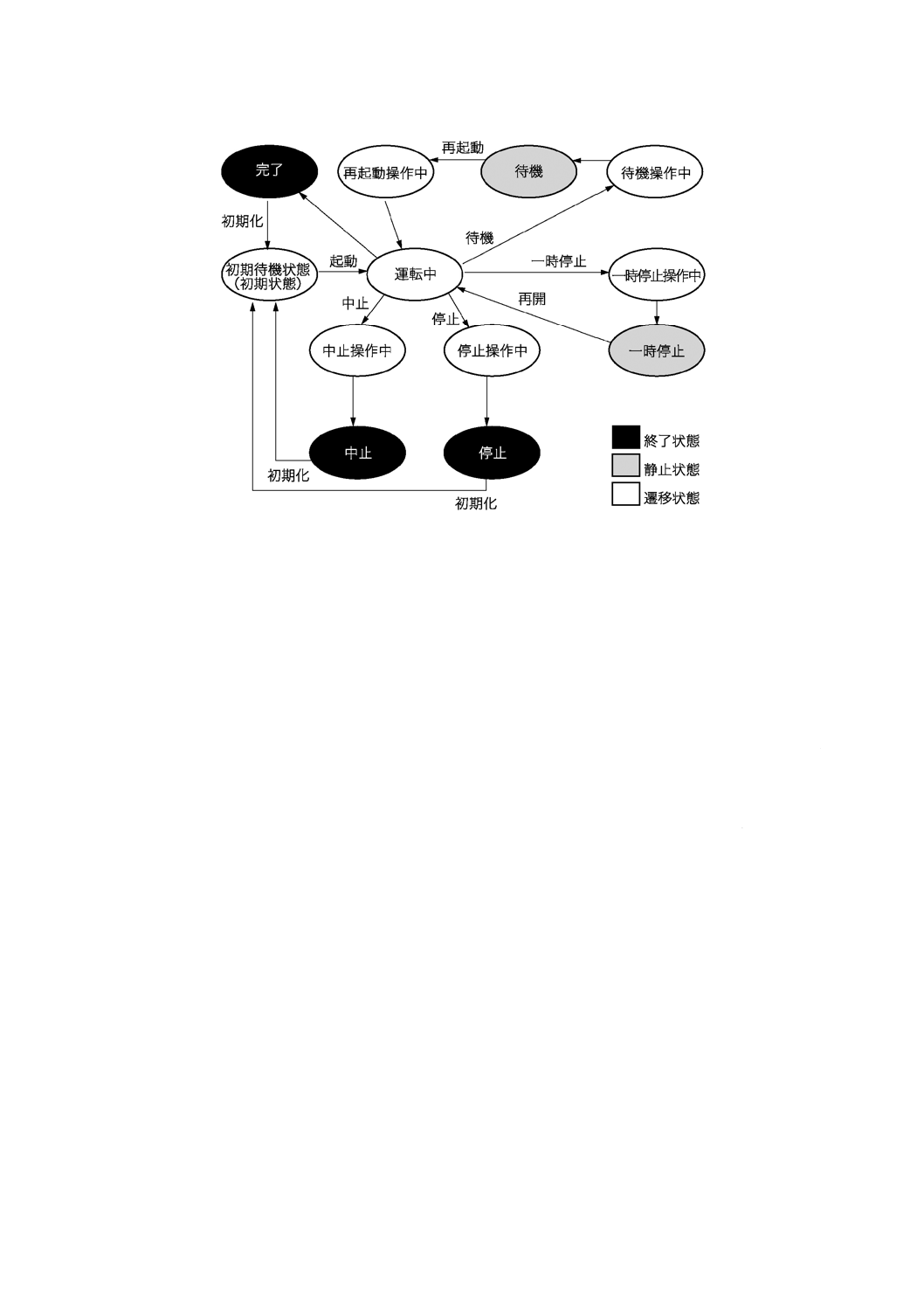

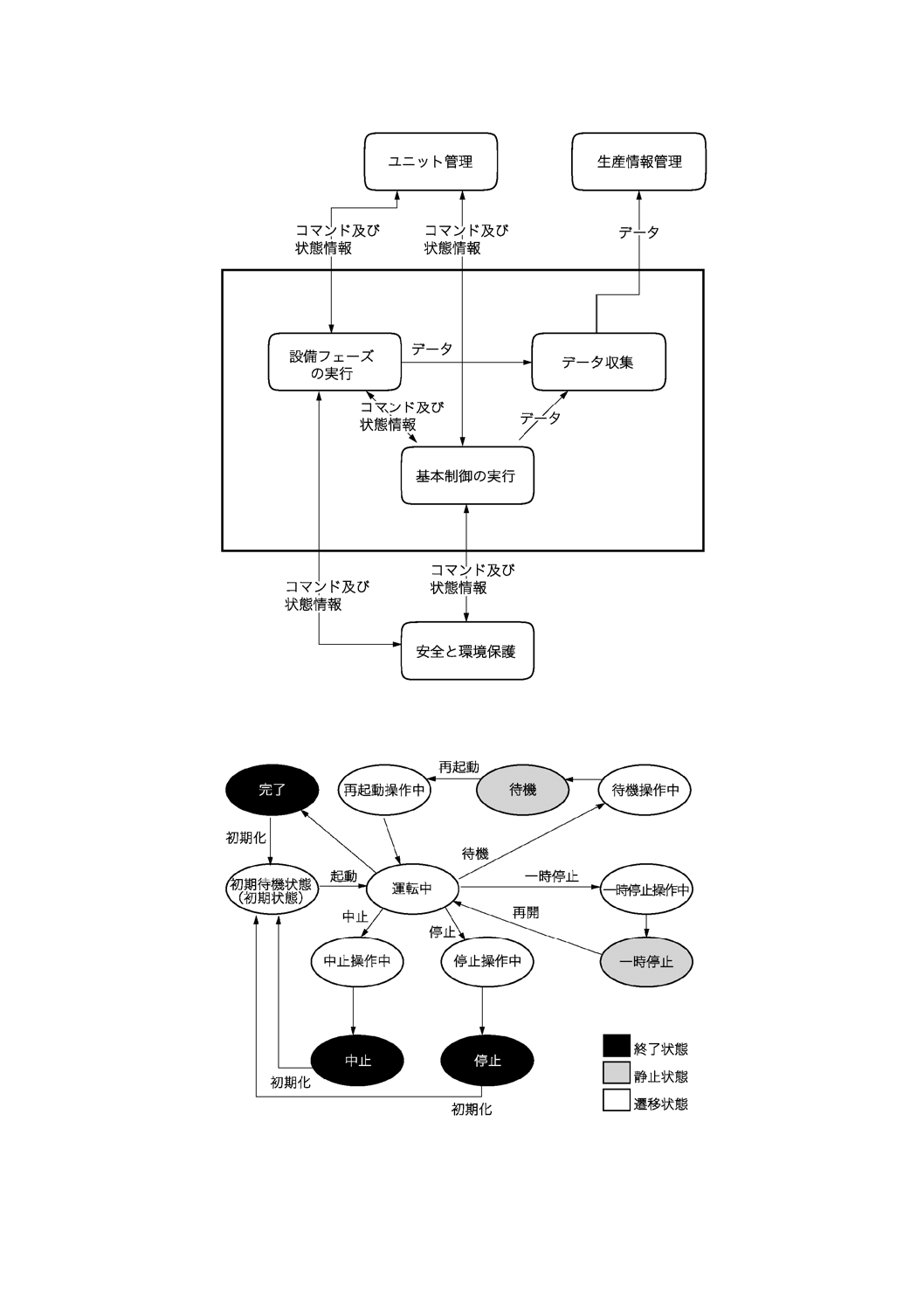

これらの手順制御状態及びコマンドを定義する一つの方法を図示する代表的な例として,一組の手順制

御状態及びコマンドを,次に示す。コマンド及び制御状態の一覧は,状態遷移マトリックス内に要約され

る(表2参照)。図18に示す状態遷移図の例は,状態遷移マトリックス中の最初の3行(初期待機状態,

運転中及び完了)から導き出される。

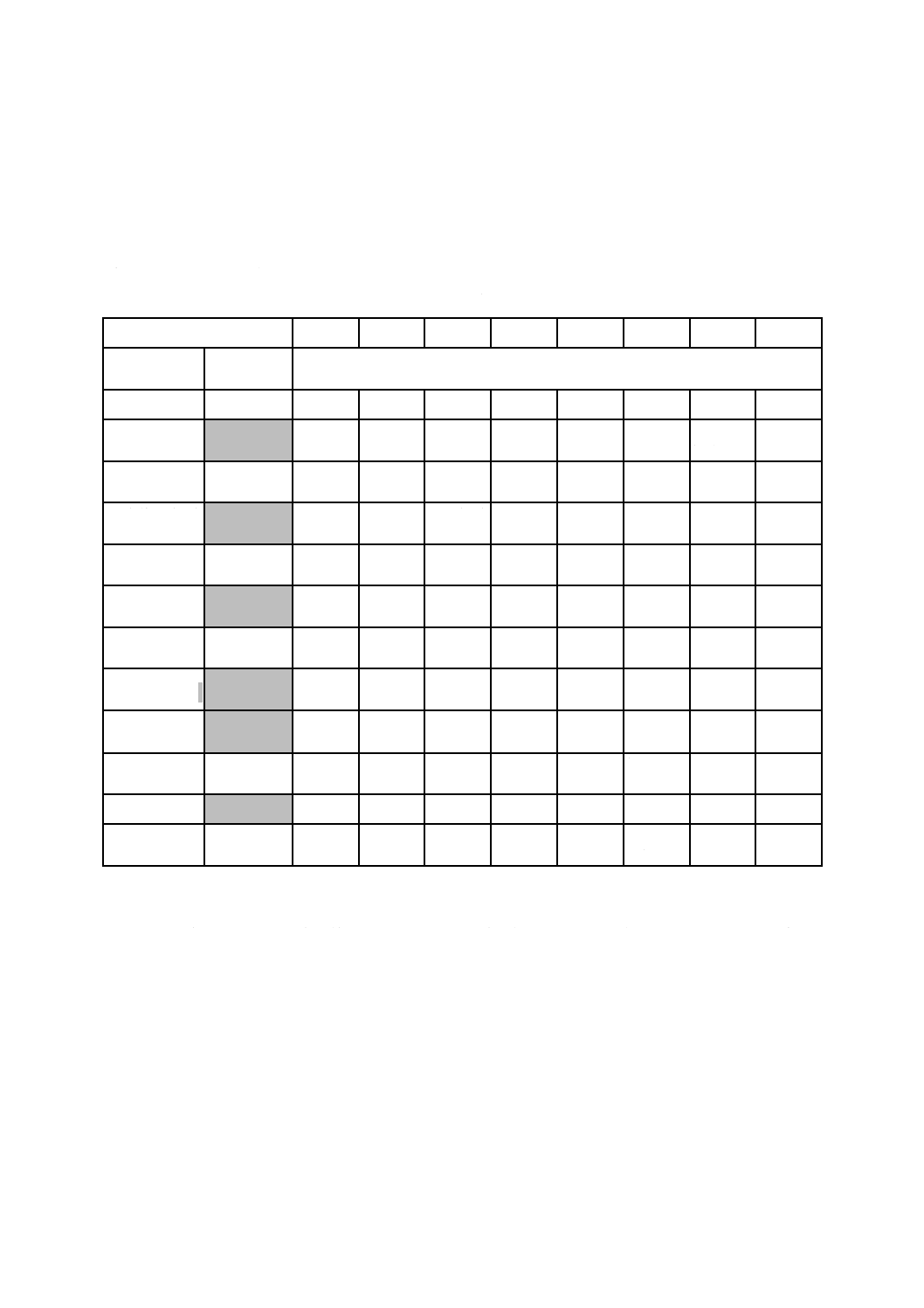

表 2 手順要素に関する状態遷移マトリックス例

コマンド

起動

停止

待機

再起動

中止

初期化 一時停止

再開

初期状態

無コマンド時

終了状態

状態遷移マトリックス

初期待機状態

運転中

運転中

完了

停止操作

中

待機操作

中

中止操作

中

一時停止

操作中

完了

初期待機

状態

一時停止操作

中

一時停止

停止操作

中

待機操作

中

中止操作

中

一時停止

停止操作

中

待機操作

中

中止操作

中

運転中

待機操作中

待機

停止操作

中

中止操作

中

待機

停止操作

中

再起動操

作中

中止操作

中

再起動操作中 運転中

停止操作

中

待機操作

中

中止操作

中

停止操作中

停止

中止操作

中

停止

中止操作

中

初期待機

状態

中止操作中

中止

中止

初期待機

状態

備考 “・・中”で終わる状態は遷移状態である。これらのロジックが通常完了した場合,遷移状態

は“無コマンド時終了状態”欄の状態へ遷移する。例えば,“運転中”状態が通常完了した場合,

状態は“完了”へ自動的に遷移する。遷移状態(・・中で終わる)の実行は,モードに支配さ

れる。

36

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 この状態遷移図は,表2に示す状態遷移マトリックスの最初の3

初期状態(初期待機状態,運転中,完了)から導き出された。

図 18 手順要素の状態遷移図例

5.7.2.1

手順制御状態 表2及び図18の例において用いられる手順制御状態を,次に示す。

− 初期待機状態:手順要素は,運転中状態に遷移を起こす起動コマンドを待っている。

− 運転中:通常運転。

− 完了:通常運転は,完了まで実行された。その手順要素は,現在初期待機状態へ遷移を起こす初期化

コマンドを待っている。

− 一時停止操作中:手順要素は,一時停止コマンドを受けた。これは,停止コマンドを受けたそれ以降

で通常の運転中用ロジック中の定義された安全又は安定した停止位置で手順要素を停止させる。いっ

たん一時停止操作が終了すると,状態は自動的に一時停止へ遷移する。

− 一時停止:手順要素が,定義された停止位置で一時停止したならば,状態は一時停止へ変わる。この

状態は,通常短期間の停止に使われる。再開コマンドは,定義された停止位置にすぐに続いている通

常操作を再開して,運転中状態への遷移を起こす。

− 待機操作中:手順要素は,待機コマンドを受けて,そしてその手順要素を既知の状態にもっていくた

めに待機操作中用ロジックを実行している。シーケンス処理が不要な場合,その手順要素又は設備構

成実体は直ちに待機状態へ遷移する。

− 待機:手順要素は,その待機操作中用ロジックを完了して,既知の又は計画された状態へ移行された。

この状態は,通常長期間の停止に使われる。その手順要素は進行するための更なるコマンドを待って

いる。

− 再起動操作中:手順要素は,待機状態中に再起動コマンドを受けた。それは,運転中状態へ帰るため

に再起動ロジックを実行している。シーケンス処理が不要な場合,その手順要素は直ちに運転中状態

へ遷移する。

− 停止操作中:手順要素は,停止コマンドを受けて,制御された通常停止を容易にする停止操作中用ロ

37

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ジックを実行している。シーケンス処理が不要な場合,その手順要素は直ちに停止状態へ遷移する。

− 停止:手順要素は,その停止操作中用ロジックを完了した。その手順要素は,初期待機状態へ遷移す

るための初期化コマンドを待っている。

− 中止操作中:手順要素は,中止コマンドを受けて,より速く,しかし,必ずしも制御されていない異

常中止を容易にする中止操作中用ロジックを実行している。シーケンス処理が不要な場合,その手順

要素は直ちに中止状態へ遷移する。

− 中止:手順要素は,その中止操作中用ロジックを完了した。その手順要素は,初期待機状態へ遷移す

るための初期化コマンドを待っている。

5.7.2.2

コマンド 表2の例において用いられるコマンドの一覧を,次に示す。

− 起動:このコマンドは,手順要素に通常の運転中用ロジックの実行開始を命じる。その手順要素が初

期待機状態にあるときだけ,このコマンドは有効である。

− 停止:このコマンドは,手順要素に停止操作中用ロジックを実行することを命じる。その手順要素が

運転中,一時停止操作中,一時停止,待機操作中,待機,又は再起動操作中であるとき,このコマン

ドは有効である。

− 待機:このコマンドは,手順要素に待機操作中ロジックを実行することを命じる。その手順要素が運

転中,一時停止操作中,一時停止又は再起動操作中であるとき,このコマンドは有効である。

− 再起動:このコマンドは,手順要素に運転中状態に安全に復帰するための再起動操作中用ロジックを

実行することを命じる。その手順要素が待機状態にあるときだけ,このコマンドは有効である。

− 中止:このコマンドは,手順要素に中止操作中ロジックを実行することを命じる。コマンドは,初期

待機状態,完了,中止操作中及び中止を除いてあらゆる状態において有効である。

− 初期化:このコマンドは,初期待機状態への遷移を起こす。これは,完了,中止及び停止状態におい

て有効である。

− 一時停止:このコマンドは,手順要素にシーケンスロジック範囲内の次に予定されている一時停止の

遷移点で休止すること及び進行前に再開コマンドを待つことを命じる。このコマンドは,運転中状態

にあるときだけ有効である。

− 再開:このコマンドは,一時停止コマンドの結果として,予定された遷移で一時停止となっている手

順要素に実行再開することを命じる。その手順要素が一時停止状態にあるときだけ,このコマンドは

有効である。

5.8

例外処理 バッチ制御の通常動作又は要求された動作以外に発生するイベントは,一般に例外と呼

ばれる。これらの例外処理は,管理業務モデルのすべての階層で起き,手順制御,基本制御及び協調制御

の一部分のこともある。

例外処理は,バッチ製造の本質的な機能である。例外処理は,すべての制御を行うのに必要な部分であ

り,一般に,制御定義の非常に大きい部分を構成する。

例外処理の必要性を示すイベントの例には,次がある。

− 原料,用役又はプラント設備が必要とされるときに入手不可能。

− 製品及びプロセスの問題。

− 計装機器の故障。

− 火災又は化学品漏えいのような危険な状態。

制御の立場からは,例外処理はイベントを検出・評価し,それに対応する処理が生成されるという点で,

望ましい制御方式と差はない。

38

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例外応答機能は,設備構成実体,手順要素のモード及び制御状態に影響を及ぼすこともある。例えば,

反応器内の圧力が高くなったときはそのプロセスを停止状態へ移行させる例外応答機能を起動させてもよ

く,また,オペレータが幾つかの異常状態を発見し同様の処理を始めてもよい。

6. バッチ管理業務及び機能 この箇条は,4. 及び5. で記述したバッチプロセス(プロセスモデル),バ

ッチ製造(物理モデル)及びバッチ制御(手順制御モデル)と結び付く制御機能を記述する。この箇条の

中で記述される管理業務は,処方管理,生産計画とスケジューリング,生産情報管理,プロセス管理,ユ

ニット管理,プロセス制御及び安全と環境保護である。この箇条の趣旨は,バッチ制御で結び付けられた

個々の機能を明確に識別することである。この箇条で定義される制御機能は,4.2で記述された物理モデル

の下位4階層であり,5.2で検討された設備構成実体に対し,5.1で定義されたバッチ制御に関して詳述す

る。物理モデルの上位階層の制御要求を満たす制御機能も記述する。便宜上,これらの制御機能は管理業

務に分類され,その状況背景において検討される。これによって,与えられたアプリケーションに対する

バッチ制御の要求をより容易に定義できる。

6.1

管理業務 バッチ生産をうまく管理するためには,多くの制御機能が実行されなければならない。

これらの制御機能は,バッチ製造プラントの設備がどのように制御されるかを定義する。それらは,前述

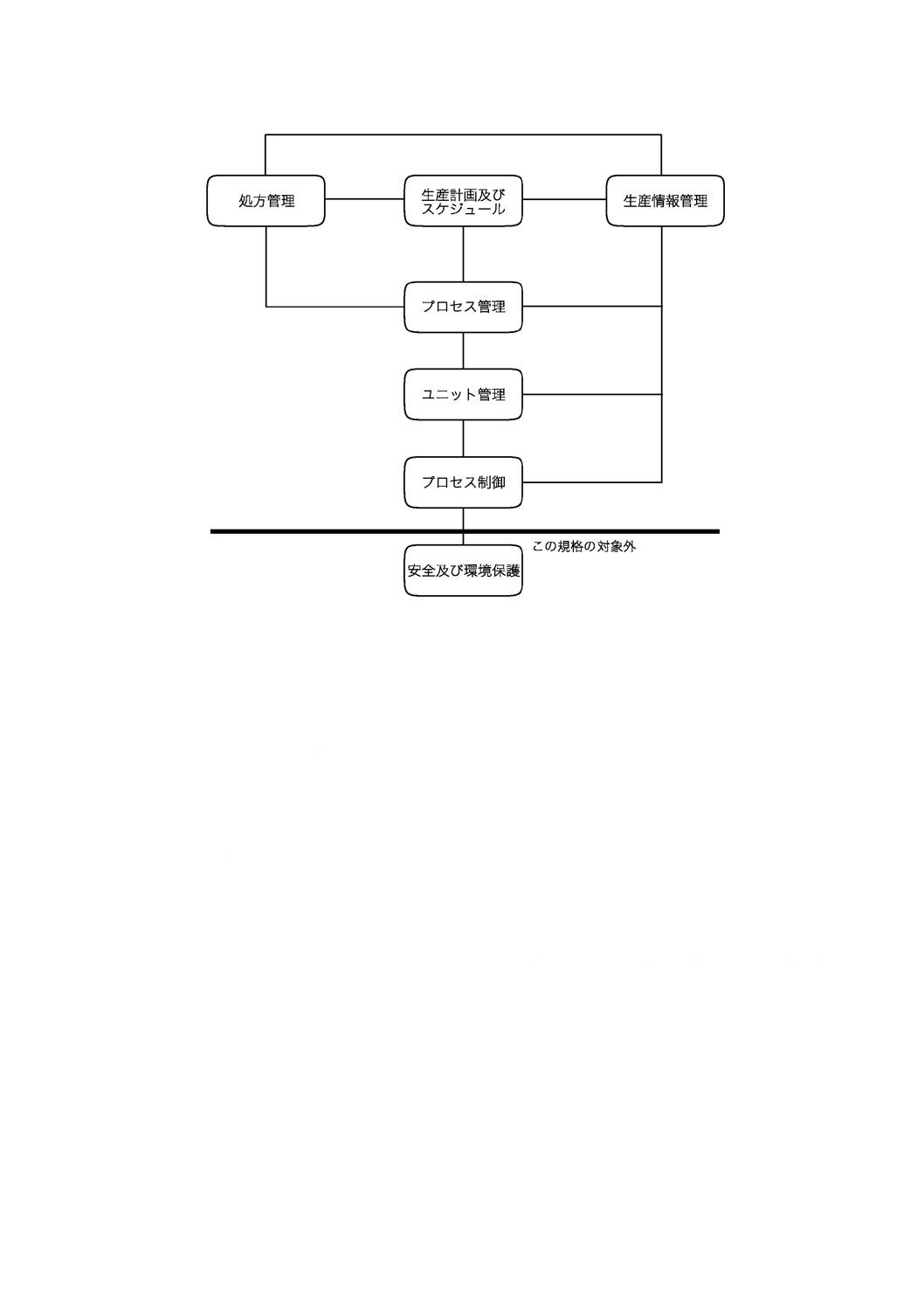

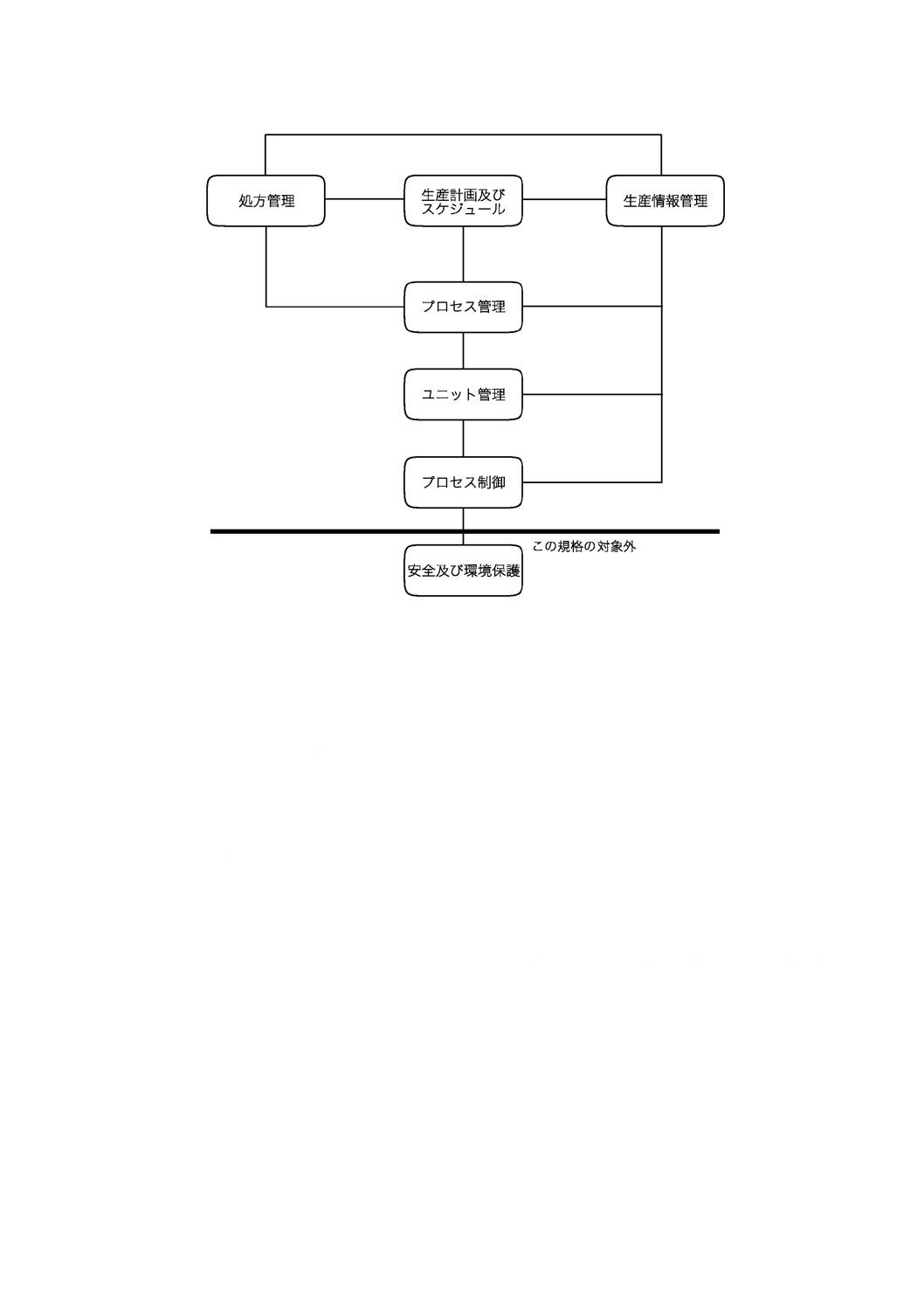

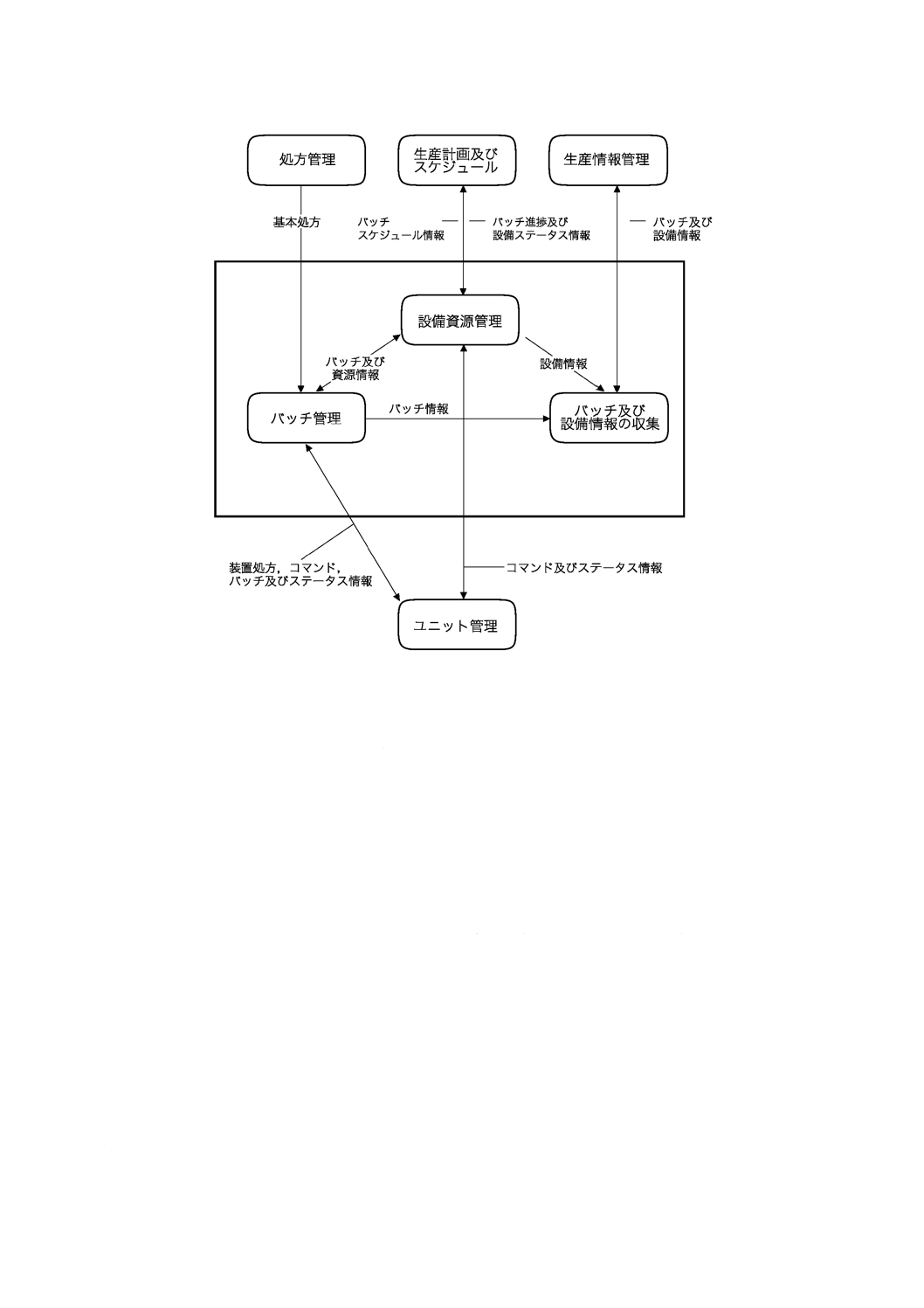

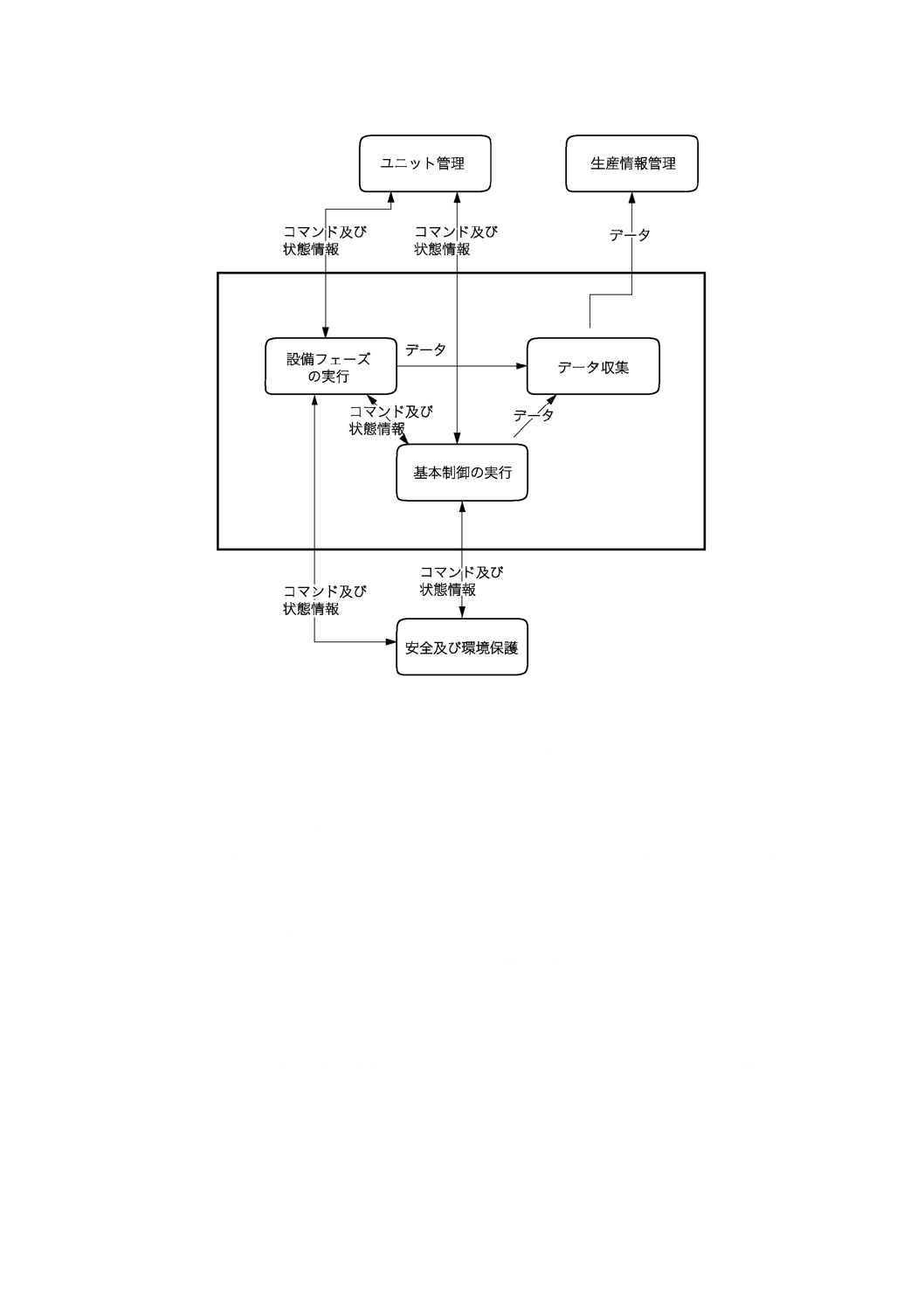

した設備構成実体を支持するために必要とされ,図19の管理業務モデルで表されるように,七つの管理業

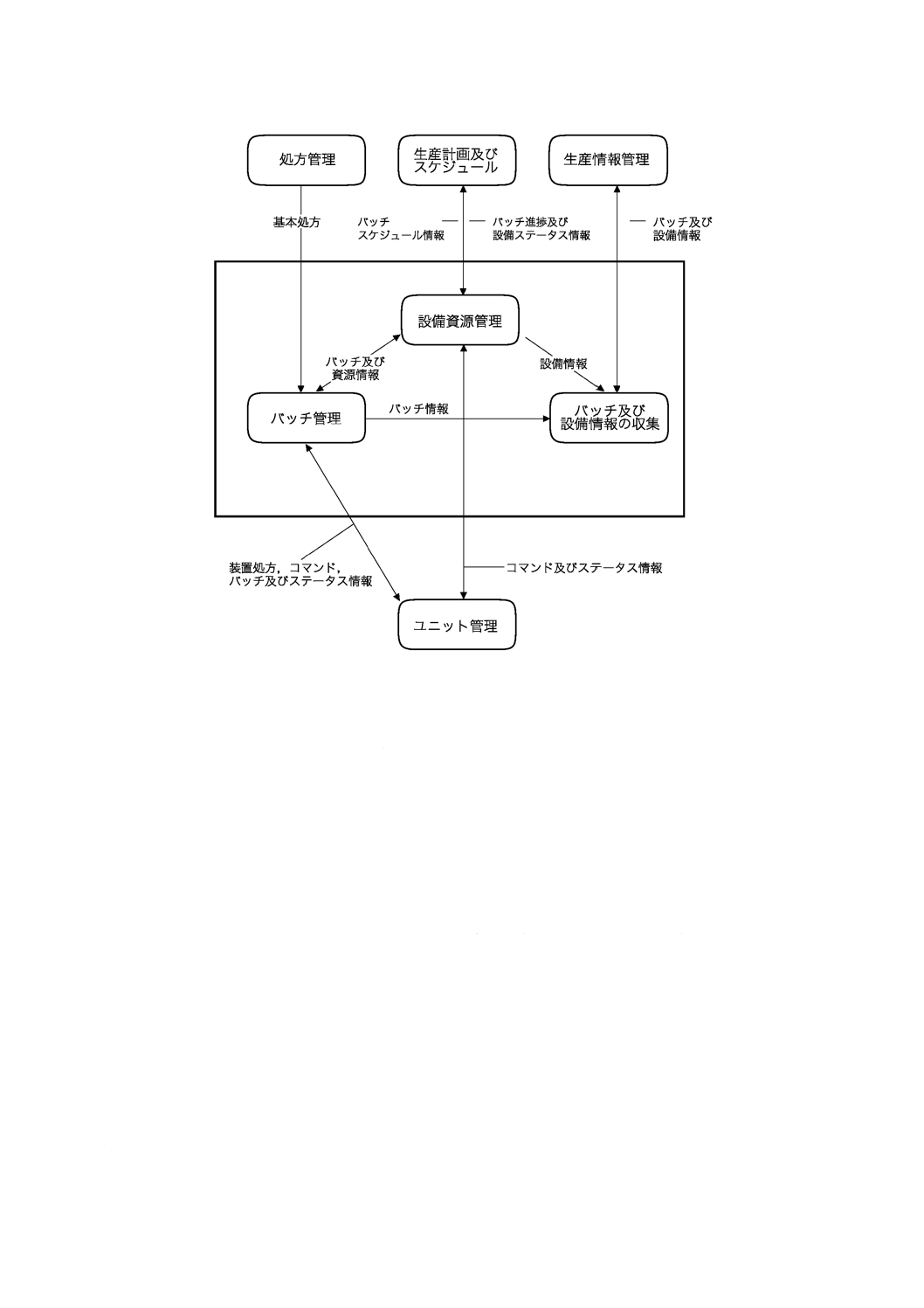

務を結び付ける。

6.1.1

管理業務モデル 図19の管理業務モデルは,バッチ制御の総合的展望を提供し,各管理業務の主

要な関係を示す。しかし,すべての関係を示すようには意図されていない。これらの関係は,管理業務間

の情報の流れで表される。この図の目的は,関係があるということを簡単に示すことであり,その関係を

定義することではない。各管理業務内に分類される制御機能が,記述されるこの箇条の後半でこれらの関

係が定義される。図19で示された関係の幾つかは,この規格ではそれ以上記述されない。

ここに示された管理業務は,バッチ製造環境における現実の要求と関係している。原処方,サイト処方

及び基本処方を管理できる制御機能が必要であることは,すなわち,処方管理業務の必要性を意味する。

バッチの生産は,計画された後,引き続きある時間内で実行されなければならない。バッチ生産計画に要

求される制御機能は,生産計画とスケジューリング要素として管理業務に含まれる。その実行には,種々

の生産情報が必要であり,また,バッチ履歴の収集及び保存が,多くの場合必すである。このモデルの生

産情報管理がこれらの制御機能を担当する。

実行処方が生成され,バッチが開始し管理され,ユニット管理業務は協調され,そして記録及び帳票が

生成される。これらの制御機能は,このモデルのプロセス管理に分類される。多くの制御機能が,ユニッ

ト管理の管理業務階層で必要とされる。例えば,資源の割当て,処方手順要素の実行の管理及びプロセス

制御で実行される業務の調整が必要である。プロセス制御では,調節装置及び状態依存形装置を用いて制

御機能を実装するのに必要な装置の動作を直接扱う制御機能が扱われる。

39

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 19 管理業務モデル

最後に,環境保護とともに人的及び周囲の地域社会の安全性は,主要な関心事である。安全及び環境保

護の管理業務が,これらの制御機能を担当する。

6.1.2

情報処理 管理業務モデルの一つの重要性は,階層にわたる情報の流れを記述することである。そ

のために,管理業務モデルによって言及されるデータの全範ちゅうに適用できる多くの情報処理機能があ

る。これらは,あるサイトに計算機システム及び手動システムが,どう組み合わされたかにかかわらず適

用できる。管理業務に特有の付加的情報処理については,各々に対応する箇条内で記述される。

6.1.2.1

参照情報 バッチ製造企業は,この規格範囲外の次に示す業務を行うこともある。

− 原料在庫管理。

− プロセス及び製品開発。

− 顧客サービスの支援。

− 定期的な帳票の作成, 及びプロセスの妥当性の検査。

− 生産に対する支援サービスを始めとする各部局間の調整。

これらの情報元とのインタフェースを提供するため,この箇条で記述される管理業務は,外部業務に有

用で,入手しやすいデータ源を提供できるよう情報を保管する必要がある。同様に,各管理業務は,その

機能を十分に果たすため,必要とされる参照情報をアクセスする能力をもたなければならない。

参照情報の例として,次のものを含む。

− 顧客オーダー又は他の製品需要報告を含む販売又はマーケティングのデータ。

− 原料供給者データ。

− 最終製品仕様。

− 原価データ。

40

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 研究開発データ。

− 標準的な原料消費量及び製造された製品の標準収量。

− 種々の設備についての評価情報。

− 設備能力仕様。

− 設備の保守及びプロセスの安全に対する操作可能な処方手順。

− 人事情報。

− 特別なラボ分析を実行するのに用いた手順のような品質制御情報。

− 規制要求。

参照情報の適用範囲は,企業全体,サイト全体,エリア全体又は設備全体になる場合がある。

6.1.2.2

セキュリティ 制御環境の中で情報は,制御機能に影響を与えるため,各階層と各構成実体間と

の伝達を行うため及び管理業務モデル外の制御機能との伝達を提供するために用いられる。この情報への

アクセスは,認定され資格を与えられた資源だけが情報に影響を与えることができることを保証するため

に,制限される。

6.1.2.3

有用性 管理業務情報は,重要なデータへのアクセスを確実にするために必要な保護手段を用い

て保存され検索されなければならない。ある場所でデータが欠落した場合には,そのデータへのアクセス

を回復するために必要な時間は,慎重に考慮されなければならない。これらの要件は,管理業務モデルの

異なる階層,情報の形式及び要求される詳細な程度に基づいて変化する。

6.1.2.4

記録保存性 管理業務から長期的な記録保存へ情報の移動を行うことは,しばしば保存効率及び

再現性を改善するために要求される。いったん記録保存されても,有用な形で記録保存されたデータを検

索することができなければならない。例えば,ある基本処方が実際に用いられていなくても,主格納場所

からその基本処方に関連したすべての情報(構造情報及び履歴情報の両方)を引出せることは有用である。

6.1.2.5

変更履歴管理 処方と設備制御との構成を含めた制御の定義情報には,形式に沿った変更履歴管

理が必要である。そのため,次の項目を支援する手段が提供されることもある。

− 変更の要請及び認可。

− バージョンの番号付け及び文書化。

− 変更のバリデーション。

− 監査記録。

変更履歴管理は,構成の完全さを維持するために必要な照合及び制限を含むこともある。例えば,処方

作成者が,実行中の処方で使用中の処方手順要素を変更しないように防ぐことが,必要とされる。

6.1.2.6

参照情報の履歴追跡 例えば,どの定義が他の定義に用いられたか,又は他の定義の基本として

役に立ったかといった参照情報の履歴追跡は,製造性能の分析及び製造ガイドラインの遵守率を示す場合

に重要である。この機能は,その後の解釈を助けるために,変更に関する注釈を書き添える手段を提供す

る。

6.1.3

プロセスエンジニアリング及び制御エンジニアリング 要求される処理機能がバッチ製造環境内,

必要とされる設備構成で適切に実行されるために,プロセス機能とその設備に関する例外処理とが十分に

エンジニアリングされなければならない。このことは,最初の定義からバッチ処理設備の耐用期間を通じ

て継続したエンジニアリングの努力を必要としている。この箇条では,処方階層を支援するため必要とさ

れる制御設計,設備能力の定義及びバッチを生産するための処方手順に要求される機能開発に必要とされ

るプロセスエンジニアリング及び制御のエンジニアリングを記述する。

プロセスエンジニアリング及び制御のエンジニアリングは,原処方及びサイト処方の階層において処方

41

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手順,プロセス工程,プロセス操作及びプロセス動作を記述するために,また,基本処方階層では,処方

手順,処方単位手順,処方単位操作及び処方フェーズを記述するために必要とされる。

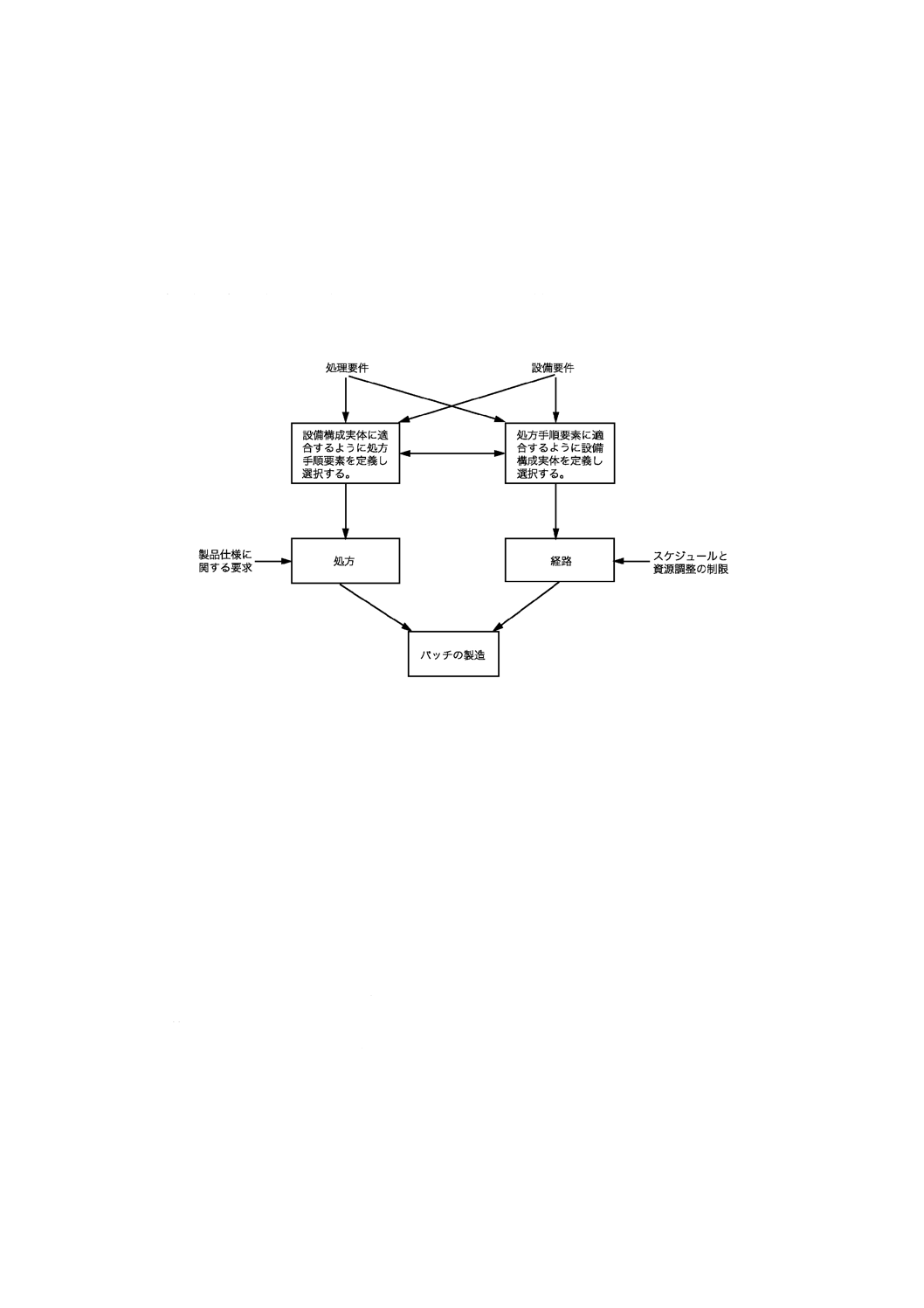

該当する処方手順要素と設備構成実体とを明確に定義する作業は,繰り返しの処理である。二つの作業

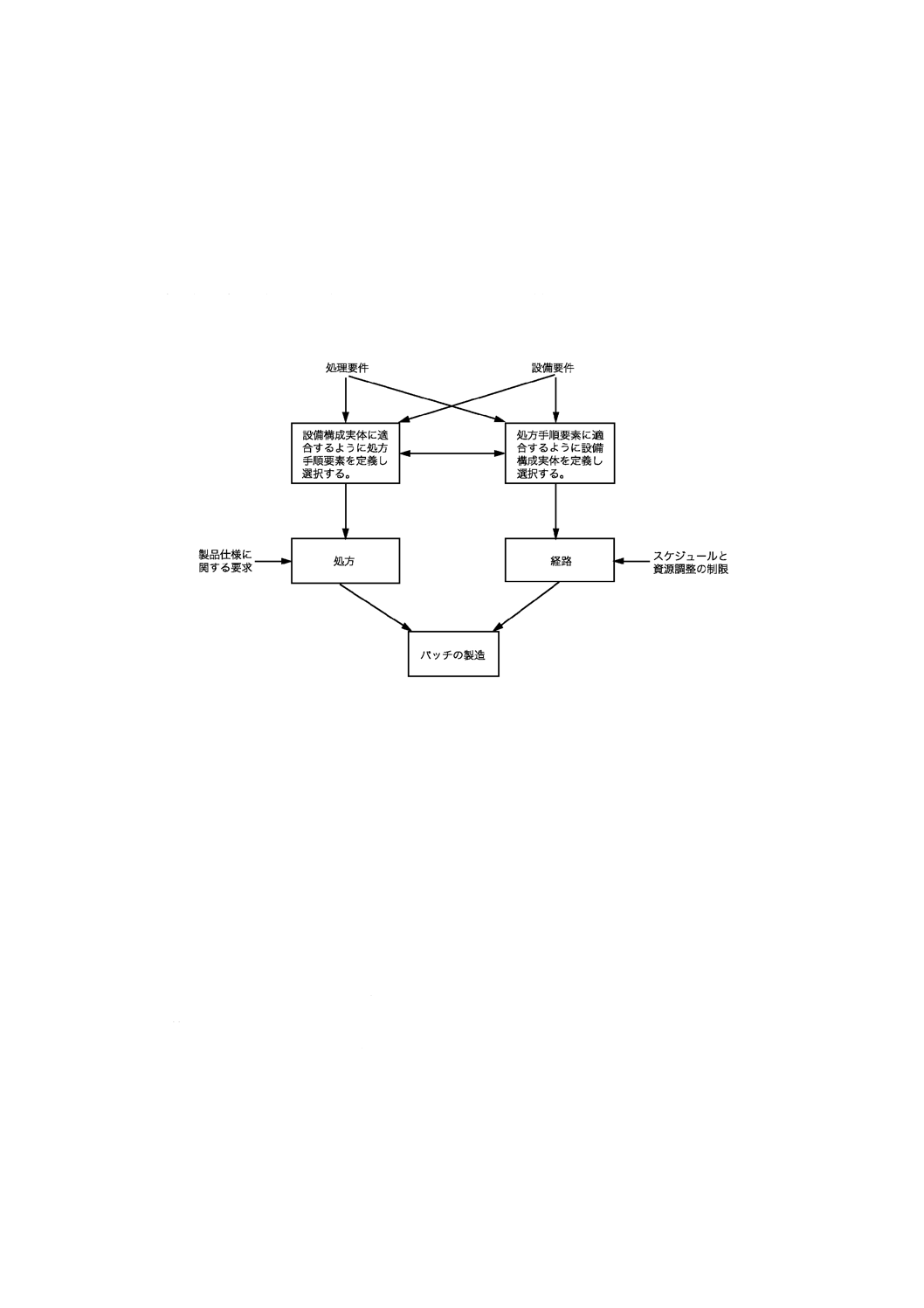

の手順は,図20に図示される。一つの定義過程に影響する要件は,他方にも影響を及ぼす。関連づけられ

た設備構成実体の機能性を特徴づける処理要件が,処方手順要素の定義(又は選択)の最初の入力である。

定義された機能性は用いられる設備によって影響を受けるので,設備要件が,2番目に入力される。同様

に設備構成実体の定義(又は選択)をするときは,設備要件は最初の入力を,そして処理要件は2番目の

入力を形成する。

図 20 処方手順要素,設備構成実体の定義及び選択の同時性

処方は,これらの処方手順要素と特定の製品情報を使って作ることができる。設備構成実体は,スケジ

ューリング及び協調制限を考慮して決定された経路に沿って配置される。これら業務結果の組合せは,求

める物質が製造できるバッチの枠組みを提供する。

プロセスエンジニアリング及び制御のエンジニアリングは,処方を定義するのに使われる処方フェーズ

に対応する設備フェーズの開発・改訂もまた含んでいる。処方及び設備フェーズは,可能な限り装置のも

つ意味のある機能がこれらのフェーズによって表すことができるように,定義されなければならない。そ

れらは一般に,既知の処方のまとまりとして作り上げておくべきではなく,下位の階層でまとめておくべ

きである。ほとんどの場合,新しい処方は既存の設備フェーズを参照する既存の処方フェーズを使って記

述することができる。処方及び設備フェーズの開発・改訂は,バッチ製造設備に対し継続的な支援を提供

する継続的な作業である。この作業は,新しいプロセス技術に対する絶え間ない改善と,定期的な追加に

対する継続的なエンジニアリングとの結果である。

6.2

処方管理 処方管理は,原処方,サイト処方及び基本処方を作成,保存及び維持するといった管理

機能から構成されている。この管理業務の総括的な出力は一つの基本処方であり,プロセス管理において,

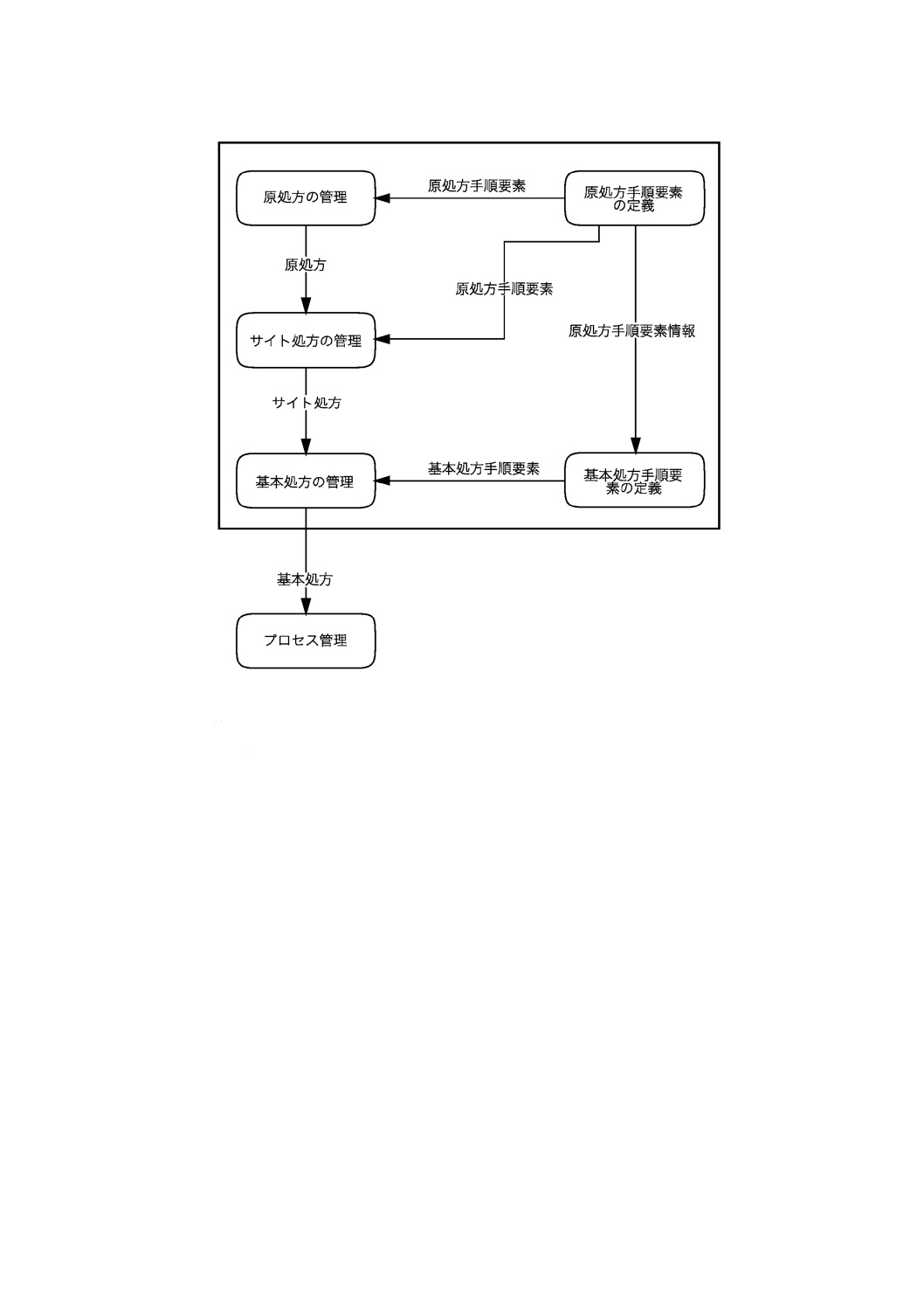

基本処方からは実行処方を作成することが可能である。処方管理を,処方の三つの階層の管理と処方手順

の中で用いられる手順要素の定義との観点から記述する(図21参照)。

42

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 21 処方管理

6.2.1

原処方の管理 原処方の管理は,原処方を作成,維持及び保存する管理機能である。製品検討のた

めのプロセス開発業務から提供されるプロセスの要求仕様が,原処方の基盤となる。

個々の原処方の定義に関連して,次の機能が必要とされることがある。

− 一つの原処方手順を作成するための手順要素の選択及び結合。

− 処方パラメータ情報の取込み。

− 設備要件及び他の情報の指定。

− 原処方の維持。

− 原処方の変更管理。

6.2.2

原処方手順要素の定義 原処方手順要素の定義の管理機能は,原処方とサイト処方との手順におけ

る構築要素として使われる手順要素を作成,維持し,その後の使用を可能にする。

処方管理によって定義された手順要素は,プロセス動作,プロセス操作,プロセス工程及び一つの完結

した原処方手順のいずれかである。 手順要素のすべての階層が,この処方管理によって定義される必要は

ない。

処方管理は,種々の製品及びプロセス開発で要求される処理方策に基づき原処方手順要素を定義する。

処理方策は,原処方の柔軟,かつ,モジュール構造の手順要素へ解釈・変換されなけばならない。これら

モジュール構造として記述された処理業務が広範囲に利用されるほど,原処方の作成はより容易である。

更に重要なことに,頻繁に再利用されるモジュール構造のプロセス動作,プロセス操作,プロセス工程及

43

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び全体の手順又はそのいずれかは,下位の階層における処方変換をより一層容易にし,処方を更に矛盾の

ないようにする。

基本処方手順要素管理機能を定義するために,この手順要素情報が利用可能である。このようにして原

処方手順要素のプロセス的な意味は,基本処方の階層に引き継がれる。

個々の原処方手順要素の定義に関連して,次の機能が必要となることがある。

− 個々の手順要素の名前付け。

− パラメータ変数の指定。

− 意図するプロセス機能性の記述。

− 下位階層の手順要素の結合及び実行シーケンスの指定。

− 原処方手順要素の作成,変更及び記録保存。

− 利用可能な手順要素の目録の維持。

− 手順要素の変更管理。

参考 処理方策に基づき原処方手順要素を階層化し,まとまりのある既知の機能構造(モジュール構

造)にすることによって,下位階層の処方手順要素の定義にも利用することが可能になる。こ

のように作成すれば原処方手順要素の処理目的が基本処方レベルでも示され,しかも手順要素

の単位で容易に交換可能なモジュール構造のため,再利用性が高い。

6.2.3

サイト処方の管理 サイト処方管理は,サイト処方を作成,維持及び保存する管理機能である。サ

イト処方は,該当する原処方の情報をサイト特有の情報と組み合わせて作られる。追加又は代替の手順要

素が必要な場合,原処方手順要素の管理機能定義のもとで定義された要素だけが用いられる。

6.2.4

基本処方の管理 基本処方管理は,基本処方を作成,維持及び保存する管理機能である。基本処方

は,対象とする製品に対する特定の処理要求に基づいて定義される。これらの特定の処理要求は,原処方

及びサイト処方の中で表現されることがある。

サイト処方から基本処方への変換は,複雑な作業の場合がある。あらかじめ定義された手順要素に基づ

く基本処方手順の作成は,サイト処方手順の意図に合致している必要がある。処方パラメータの内容の変

換又は作成は,プロセス動作から処方フェーズへ対応づけるのに使われるのと同じ一般的な論理に従う。

倍率調整に制約がある場合は,バッチサイズは固定されるか,さもなければ,処方に対し許容されるバッ

チサイズの範囲が規定される。処方パラメータ情報は,バッチサイズに合わせて調節される。その設備要

件は,実対象の設備に対し裏付けられた要件に変換される。

個々の基本処方の定義に関連して,次の機能が必要となることがある。

− 基本処方手順を作成するための手順要素の選択と結合。

− 処方パラメータ情報の組込み。

− 設備要件及び他の情報の指定。

− 基本処方を作成,変更,記録保存及び処方ヘッダの維持。

− 基本処方の目録の維持。

− 基本処方の変更管理。

6.2.5

基本処方手順要素の定義 基本処方手順要素の定義の管理機能は,基本処方手順で使われる手順要

素を作成,維持し,その後の使用を可能にする。これら手順要素は,基本処方手順の構築要素になる。

基本処方手順要素が,原処方とサイト処方とから生成される場合,プロセス工程,プロセス操作及びプ

ロセス動作は単位手順,単位操作及びフェーズに対応づけられる。この管理機能は,プロセス動作とフェ

ーズ間,プロセス操作と単位操作間及びプロセス工程と単位手順間の関係を定義する。

44

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この管理機能は,設備の中で作られる製品の全範囲にわたって,これら手順要素を最大限矛盾なく用い

る手順,単位手順,単位操作及びフェーズを定義する。

基本処方手順要素は,対応する実行処方が実行されるとき,少なくとも処方フェーズ階層において,設

備手順要素を参照することができなければならない。その設備手順要素のエンジニアリングと密接に協調

することによって,処方手順要素が対象となる設備の管理能力を適切に反映することができる。必要があ

れば,いかなる新しい機能も,関連する管理と設備の修正とともに,新しい手順要素の作成によって利用

可能となる(6.1.3参照)。

基本処方手順用の構築要素の提供に加えて,この管理機能は,処方フェーズの許容される順序に関する

規則及び構築要素として処方フェーズを用いる処方作成者の権利の制限といったような,基本処方構成上

の制約条件を定義することがあり得る。多くの要因が,安全性,処方作成者の作業の複雑性,要求される

柔軟性及び個々の手順要素の認証といった制約条件の決定に影響を及ぼす。

個々の手順要素の定義に関連して,次の機能が必要とされることがある。

− 個々の手順要素の名前付け。

− パラメータ変数の指定。

− 意図されたプロセスの機能性の記述。

− 下位階層における手順要素の結合及び実行シーケンスの指定。

− 基本処方手順要素の作成,変更及び記録保存。

− 利用可能な手順要素の目録の維持。

− 手順要素の変更管理。

6.3

生産計画及びスケジューリング 生産計画とスケジューリングは,処方管理及び生産情報管理と同

じ階層にある上位階層の管理業務である。これは,プロセス管理で使用されるバッチスケジュールの作成

に関連する決定過程である。

この管理業務を作りあげるためには,幾つかの管理機能を一緒に集める必要があるが,それらの管理機

能の大部分は,この規格の範囲外である。この箇条では,これらの管理機能の一つ,バッチスケジュール

の作成だけを考える。

バッチスケジュール作成の管理機能は,他のタイプのスケジュール,基本処方及び資源データベースを

情報源として自動又は手動のスケジューリングアルゴリズムからバッチスケジュールを作成する(バッチ

スケジュールの中の一般的な情報のリストに関しては5.4を参照)。

一般に,次の能力が,この管理機能に含まれる。

− 該当する資源からの情報とあるスケジューリングアルゴリズムに基づくバッチスケジュールの作成。

− プロセス管理から提供される設備の状態情報とバッチ進行とにおける重要な変化に基づく要求による

バッチスケジュールの改訂。

− スケジューリング処理への手動介入の考慮。

− スケジューリング処理への入力として資源の有効性の決定。

− 複数バッチへの編成に伴い,バッチサイジングのための手順又は手法の提供。

− 対象となる設備に対するスケジュールの実行可能性の決定。

6.4

生産情報管理 生産情報管理は,処方管理,生産計画とスケジューリングと同じ階層にある上位階

層の管理業務である。それは,生産情報の収集,保存,処理及び報告に関する管理業務である。

バッチに関連しない生産情報の使用はこの箇条で扱われないが,実際のアプリケーションでは,バッチ

に関連した情報とバッチに関連しない情報との管理は一体の場合がある。これら情報の両方が管理用生産

45

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レポートの生成のような上位階層の管理機能への入力として使われることがある。この規格ではこれらの

業務は,対象としない。

幾つかの管理機能がこの管理業務の構築のために一緒に集める必要があるが,それらの大部分の管理機

能は,この規格の範囲外である。この箇条では,これらの管理機能の一つ,バッチ履歴管理だけを扱うも

のとする。

バッチ履歴は,一つのバッチに関するデータの集合である。それはバッチにつき一つ以上のファイル又

はテーブルで構成されているか,又はデータベースの一部分として存在しているかもしれず,キーとなる

項目を通しての検索性をもつものである。

バッチ履歴は,複数項目から構築される。記載項目は,一つのイベントに付随する一つ又は一組の値か

らなるバッチに関する情報の一部であり,一動作でバッチ履歴に記録される。

バッチ履歴管理は,次のような機能を含む。

− バッチ制御アプリケーション全体の中にある他の部分からのバッチに関する情報の受取り及び保管。

− 履歴データの操作。

− バッチ報の作成。

バッチ履歴管理機能は,設備の使用又はバッチの生産に関係なく実行される。例えば,ラボデータはそ

のバッチの実行後に加えられる場合がある。

6.4.1

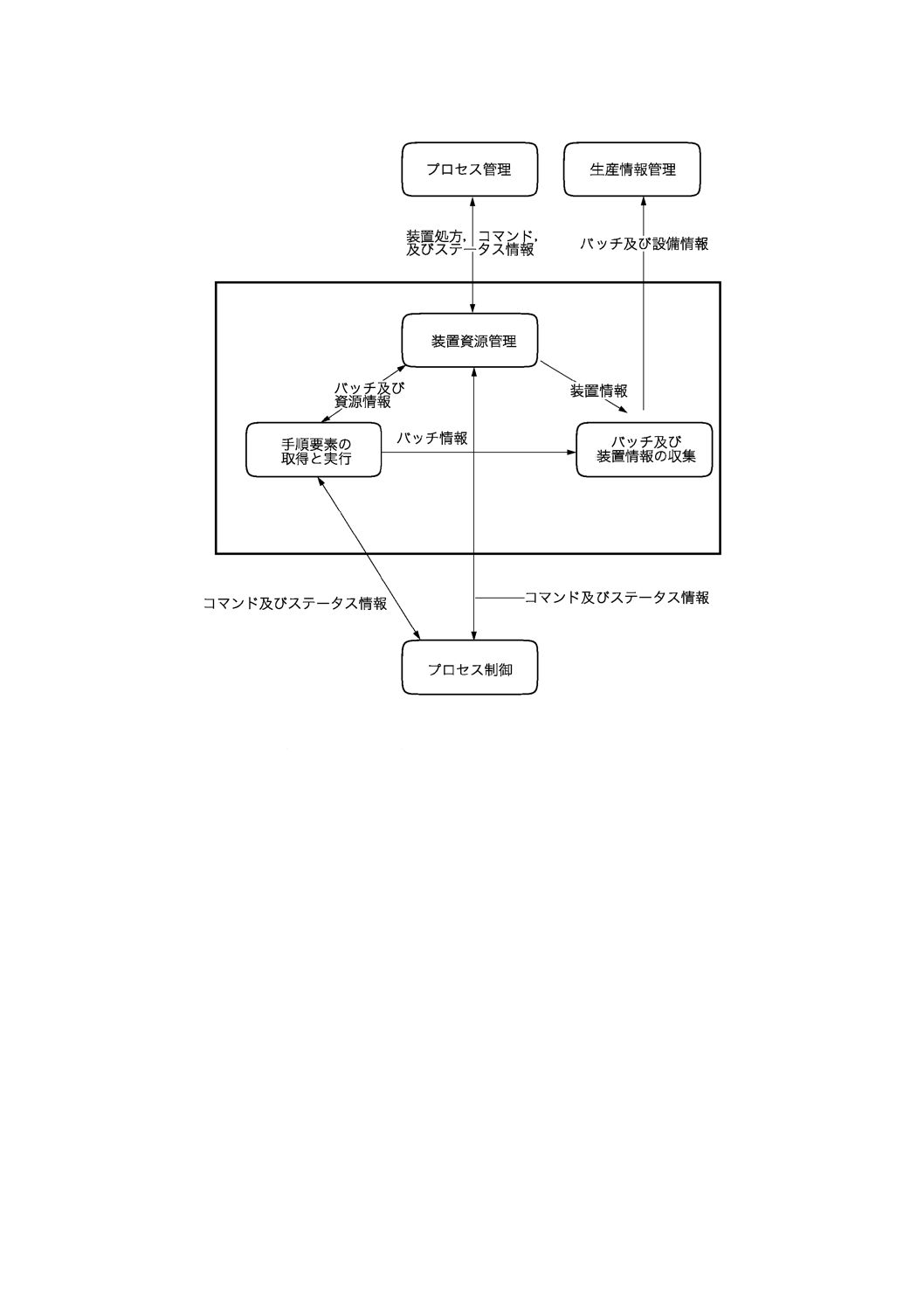

バッチ履歴情報の受取り及び保管 外部からバッチ履歴へのデータ入力は,プロセス管理,ユニッ

ト管理及びプロセス制御から伝えられる。

6.4.1.1

収集及び保管の一般ガイドライン バッチ履歴に対する全データは,次の項目を含むか又は簡単

な方法によって次の項目をアクセスできるように収集,保管されなければならない。

− バッチ識別子。

− 絶対時刻の刻印(実時間)。

− データが結び付けられる手順要素の識別子。

− バッチ又は手順要素の開始若しくは終了の時刻。

− 設備に依存しない入力項目の識別子。

− 利用された設備。

要求された数のバッチ履歴を蓄えておくためには,適切な保存容量が必要とされる。これは,すべての

実行中バッチのバッチ履歴及び該当する動作(帳票印刷,長期間バックアップ又は指定された何らかの動

作)が終了するまでの完了したバッチのバッチ履歴を保存するのに十分な容量を含まなければならない。

保管要求時間が,バッチ履歴管理の保存容量を超える場合には,バッチ履歴を長期的保存メディア又は

外部システムへ出力する能力がなければならない。後日データを抽出するためにこれらのバッチ履歴を検

索することが可能でなければならない。

バッチ記録のレポート又は表示[記録保存中のバッチ数,データ量,状態(完了済,印刷済,長期間記

録に保存済,その他)]も可能でなければならない。

6.4.1.2

バッチ履歴登録の信頼性 信頼性に対する要求は,アプリケーションごとに,そして記載項目で

異なる。各記載項目について,信頼性の程度は個々のアプリケーションにおける必要度に適合するように

選ばれなければならない。信頼性の問題は次の項目を含む。

a) アクセス制御 システム構成設定と収集されたデータを含めたデータ収集システムへのアクセス制御。

b) 監査のための履歴検索 個々の情報に伴って起きたすべての操作の識別子。これには,人又は制御の

識別,時間及び場合によっては説明を含む。

46

C 1807:2002

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 記録の信頼性 記録に要求される信頼性の仕様。三つの階層に区別される。

1) 欠損があっても特に何もしない。例として,最適化,設備信頼性統計などのためのデータがこれに

該当する。

2) バッチ履歴上に欠損があることが分かっても,限定された範囲の欠落は許容できる(・・から・・

まで記録が欠落)。

3) すべてのデータが利用可能。もしデータが喪失したら,喪失したデータ回復のバックアップ(電子

的又は手動のバックアップ,再構築の可能性など)が可能でなければならない。

バッチ終了後の情報を正確に記録することは,財務の理由又は製品に対する安全,及び責任の理由

の両面から,製品管理品質の達成と同等に重要である。したがって,バッチ履歴の受付け機能は,記

録を実行する管理機能の各項目への特定の確認フィードバックと同様に,受付け機能の一般的状態に

関してフィードバック情報を供給する能力がなければならない。このことがバッチ履歴情報のバッフ

ァリング,冗長化及び再統合業務の実行を可能にし,また,必要,かつ,認められるならばプロセス

を停止することも許される。

d) 詳細の階層 この階層は,処方の中で厳密に定義されなければならず,設備又は設備の部分と関係づ

けられていなければならない。記録がない場合は,対応するイベントが起こらなかったためか,選択

された詳細階層以下であったためか,区別することが可能でなければならない。

e) 実際の履歴情報の記録 バッチ履歴入力は,処方の中で予定されたものだけでなく,そのバッチに影

響する実際の物理的又は化学的イベントを可能な範囲で反映しなければならない。このことは記録し

たデータの特性と量とが,バッチ生産で様々に変化することを意味する。

f) 長期的な一貫性 実タグとバッチ入力項目タグ及び変数名との相互参照リストのように,バッチ履歴

以外の情報に解釈を依存するバッチデータの範囲を,明確に記述しておかねばならない。このような

情報は,長期的に安定していなければならない。変更又は修正が起こる場合は,データ検索での使用

のために処理の時点で関連していたバージョンが保存されなければならない。

g) 収集速度 収集速度は,重大な要素とみなされなければならない。異常状態の原因を分析するために

システムがイベント及び操作をそれらが発生した明確な順序で記録することは重要である。

6.4.1.3

バッチと物質の履歴検索 バッチ履歴の収集は,バッチの完全な全体像をもっている場合,利用

された設備と原料との識別を含むバッチ及び物質の追跡を支援することができる。

ある最終製品のバッチ履歴が,それを含むすべてのプロセス,設備及び成分(そしてこれらの成分の含

まれたプロセス,設備及び成分)をたどることができる場合,バッチ履歴は,事後の履歴検索を提供する

といえる。あるイベントの結果又はある原料の使用が影響するすべての最終製品までたどることができる

場合は,前向きの履歴検索が利用できるといえる。

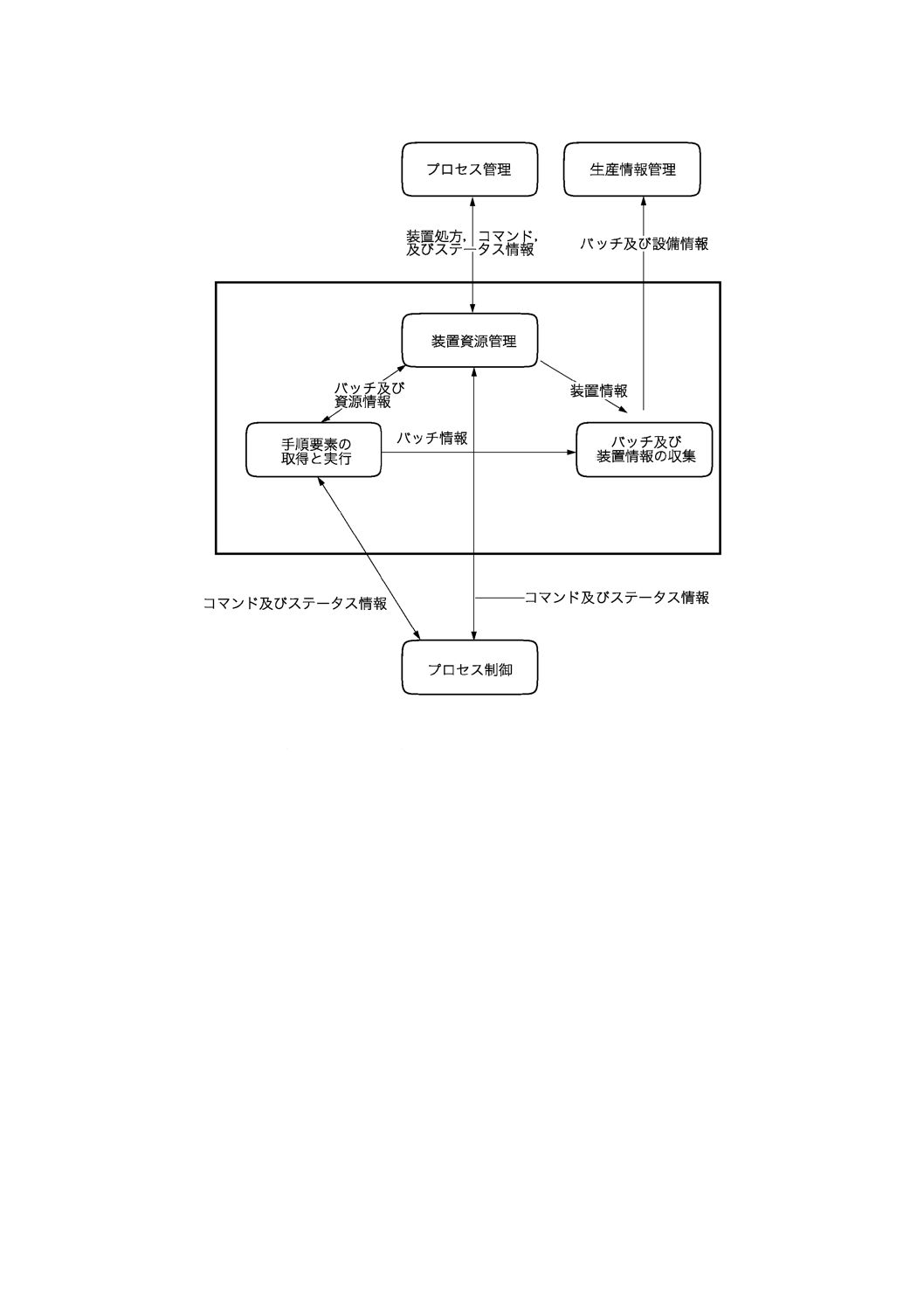

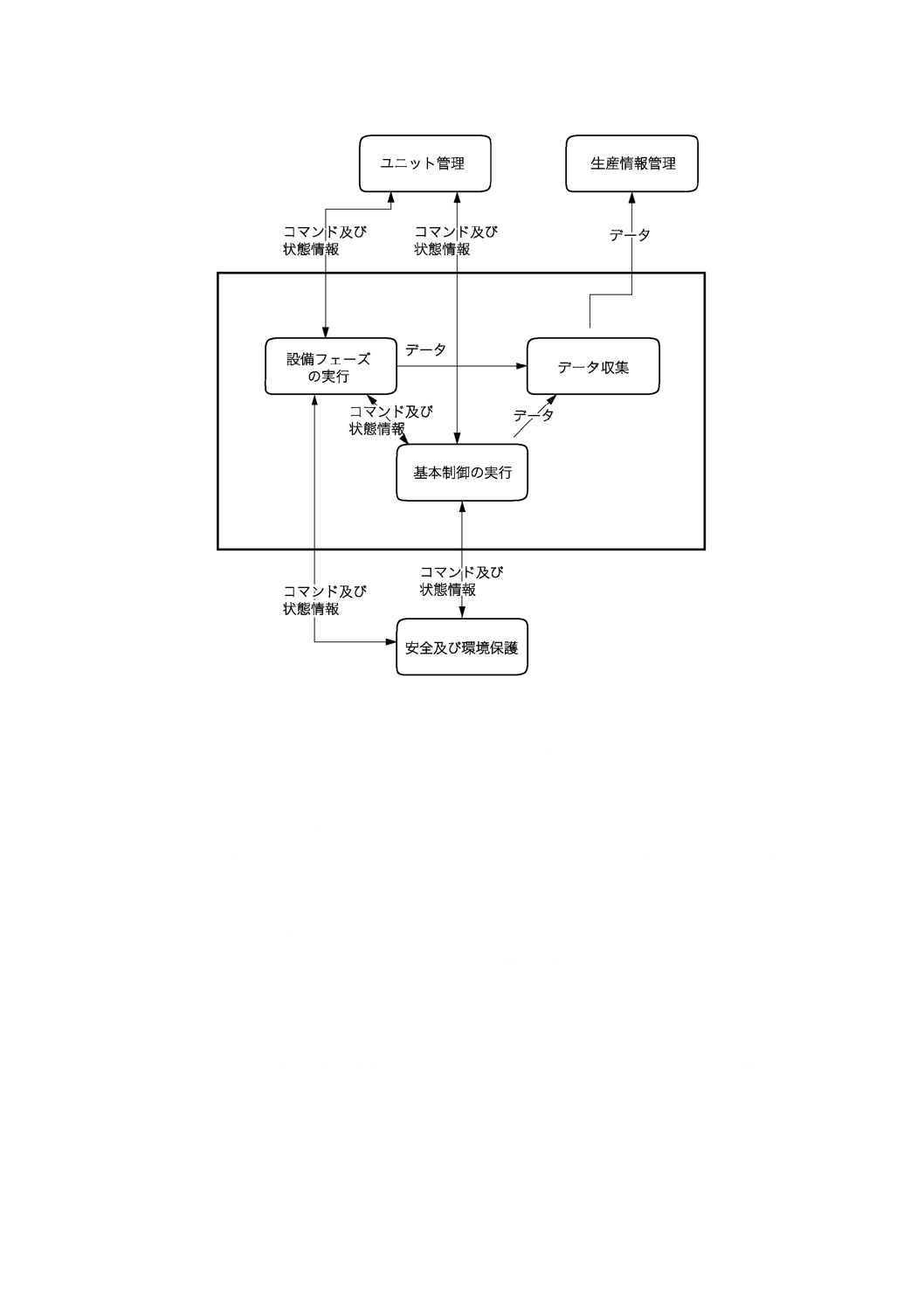

6.4.1.4