C 1400-2:2020 (IEC 61400-2:2013)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ·················································································································· 11

4.1 一般 ··························································································································· 11

4.2 記号 ··························································································································· 11

4.3 座標系 ························································································································ 15

5 主要構成要素 ·················································································································· 18

5.1 一般事項 ····················································································································· 18

5.2 設計方法 ····················································································································· 18

5.3 品質保証 ····················································································································· 18

第1章 設計評価 ················································································································ 19

6 外部条件························································································································ 19

6.1 一般事項 ····················································································································· 19

6.2 SWTクラス ················································································································· 20

6.3 風条件 ························································································································ 21

6.4 その他の環境条件 ········································································································· 27

6.5 室内の試験条件 ············································································································ 28

6.6 電気負荷条件 ··············································································································· 28

7 構造設計························································································································ 29

7.1 一般事項 ····················································································································· 29

7.2 設計方法 ····················································································································· 29

7.3 荷重及び荷重ケース ······································································································ 29

7.4 簡易荷重計算法 ············································································································ 30

7.5 シミュレーションモデル ································································································ 37

7.6 荷重測定 ····················································································································· 39

7.7 応力計算 ····················································································································· 39

7.8 安全率 ························································································································ 40

7.9 限界状態解析 ··············································································································· 41

8 保護システム及び停止システム ·························································································· 42

8.1 一般事項 ····················································································································· 42

8.2 保護システムの機能的要求事項 ······················································································· 42

8.3 手動停止 ····················································································································· 43

8.4 保守のための停止 ········································································································· 43

C 1400-2:2020 (IEC 61400-2:2013) 目次

(2)

ページ

9 電気システム ·················································································································· 43

9.1 一般事項 ····················································································································· 43

9.2 保護システム ··············································································································· 44

9.3 断路器 ························································································································ 44

9.4 接地システム ··············································································································· 44

9.5 雷保護 ························································································································ 44

9.6 電気導体及びケーブル ··································································································· 44

9.7 電気負荷 ····················································································································· 44

9.8 地域の要求事項 ············································································································ 45

10 支持構造物 ··················································································································· 46

10.1 一般事項 ···················································································································· 46

10.2 動的要求事項 ·············································································································· 46

10.3 環境要因 ···················································································································· 46

10.4 接地 ·························································································································· 46

10.5 基礎 ·························································································································· 46

10.6 風車アクセス時の設計荷重 ···························································································· 46

11 文書に対する要求事項 ···································································································· 46

11.1 一般事項 ···················································································································· 46

11.2 製品マニュアル ··········································································································· 46

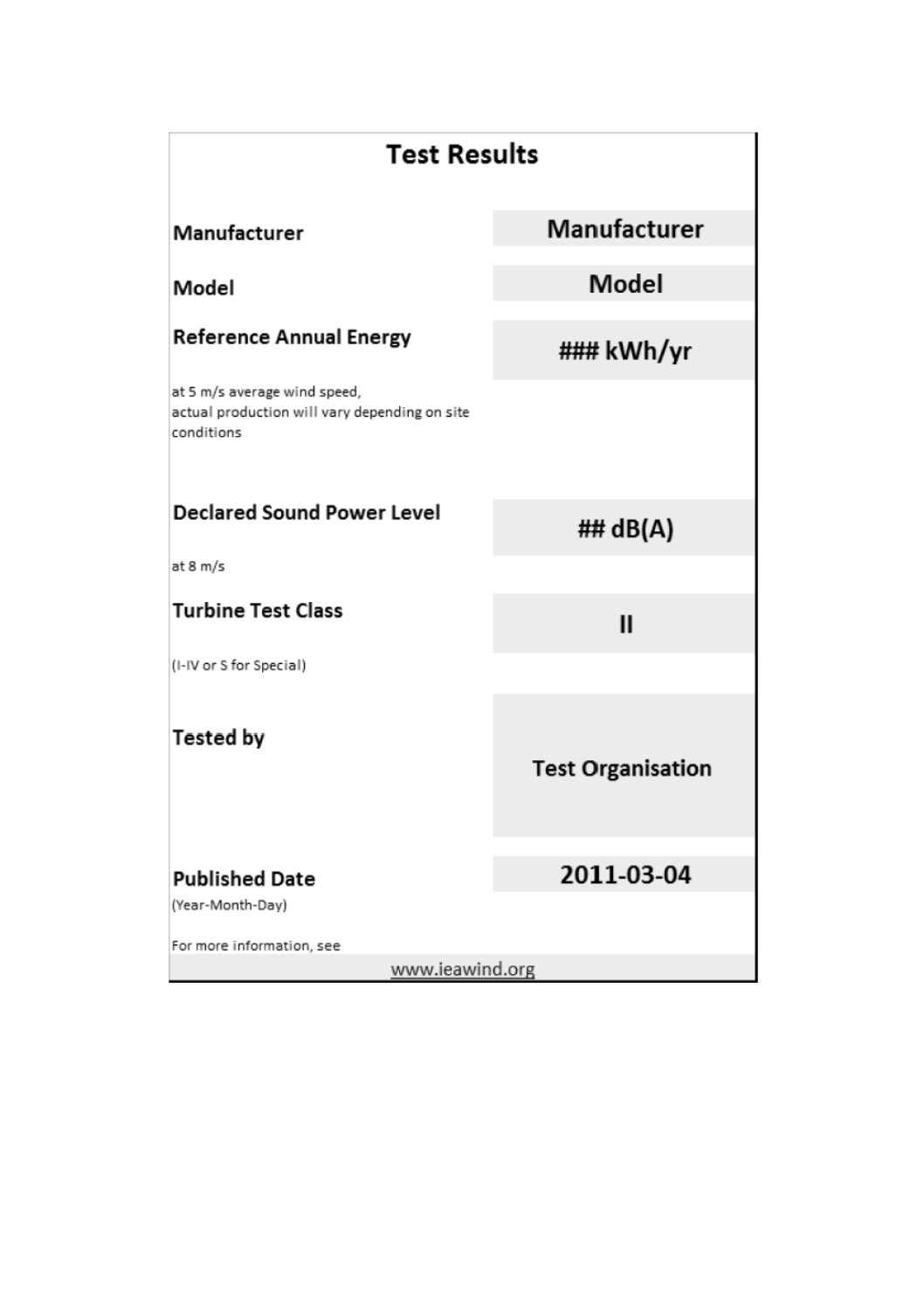

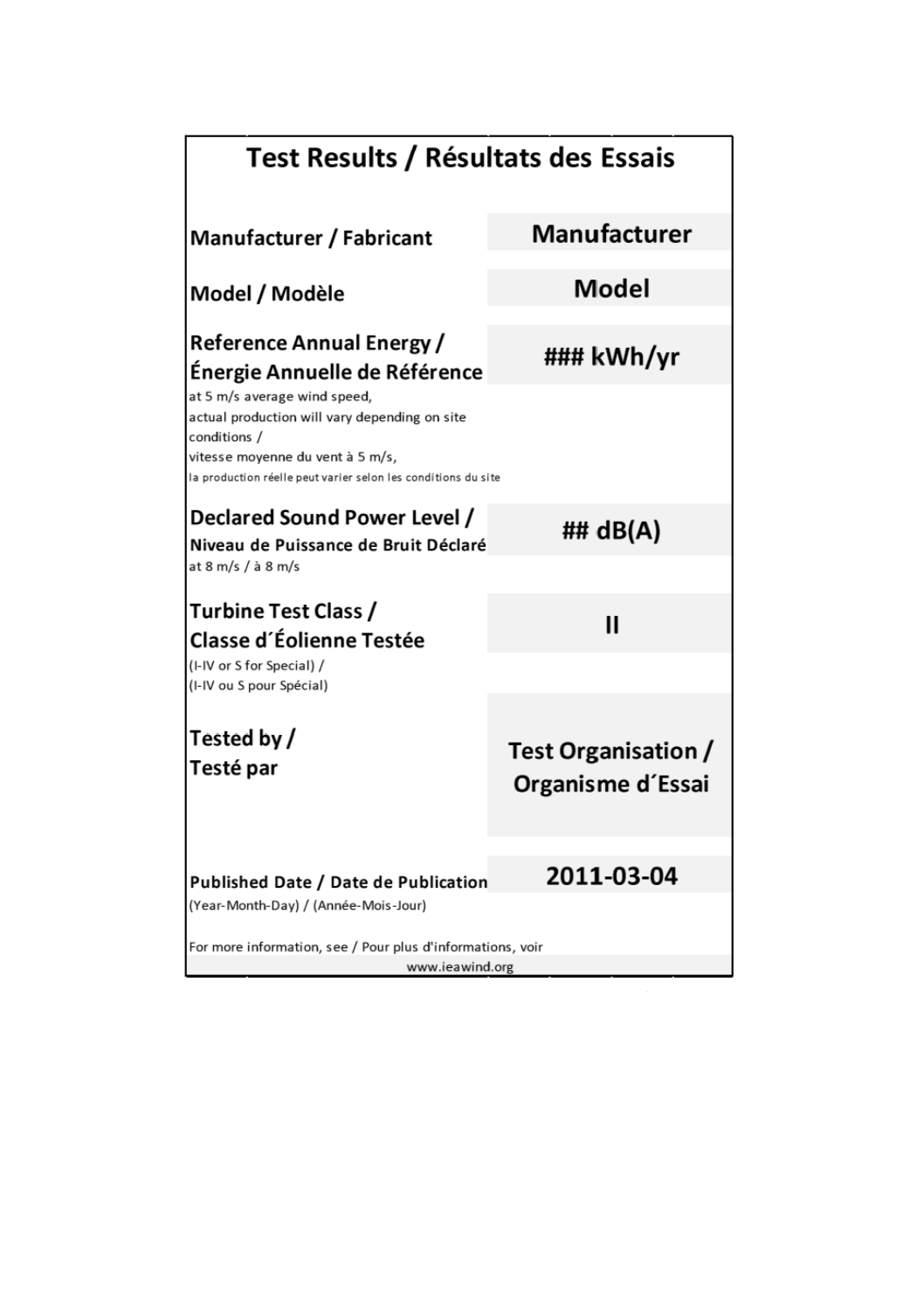

11.3 消費者ラベル ·············································································································· 49

12 風車の表示 ··················································································································· 50

第2章 型式試験 ················································································································ 50

13 試験方法 ······················································································································ 50

13.1 一般事項 ···················································································································· 50

13.2 設計データ検証試験 ····································································································· 50

13.3 機械的荷重試験 ··········································································································· 51

13.4 耐久性試験 ················································································································· 52

13.5 機械部品の試験 ··········································································································· 57

13.6 安全性及び機能試験 ····································································································· 58

13.7 環境試験 ···················································································································· 58

13.8 電気試験 ···················································································································· 58

附属書A(参考)小形風車の仕様変更 ····················································································· 59

附属書B(規定)SWTクラスSの場合に記載する設計パラメータ ················································ 61

附属書C(参考)乱流の統計的モデル ····················································································· 63

附属書D(参考)乱流の決定論的モデル ·················································································· 65

附属書E(参考)材料の部分安全率 ························································································ 67

附属書F(参考)簡易荷重計算法の開発 ··················································································· 77

附属書G(参考)試験報告書様式の例 ····················································································· 87

附属書H(参考)EMC試験 ·································································································· 92

C 1400-2:2020 (IEC 61400-2:2013)

(3)

ページ

附属書I(規定)固有振動数解析 ···························································································· 96

附属書J(参考)極値環境条件 ······························································································· 97

附属書K(参考)熱帯低気圧の極値風条件 ··············································································· 99

附属書L(参考)その他の風条件 ·························································································· 105

附属書M(参考)消費者ラベル ····························································································· 112

参考文献 ··························································································································· 117

C 1400-2:2020 (IEC 61400-2:2013) 目次

C 1400-2:2020 (IEC 61400-2:2013) 目次

(4)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS C 1400-2:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 1400の規格群には,次に示す部編成がある。

JIS C 1400-0 第0部:風力発電用語

JIS C 1400-1 第1部:設計要件

JIS C 1400-2 第2部:小形風車

JIS C 1400-3 第3部:洋上風車の設計要件

JIS C 1400-11 第11部:騒音測定方法

JIS C 1400-12-1 第12-1部:発電用風車の性能試験方法

JIS C 1400-21 第21部:系統連系風車の電力品質特性の測定及び評価

JIS C 1400-22 第22部:風車の適合性試験及び認証

JIS C 1400-24 第24部:雷保護

日本産業規格 JIS

C 1400-2:2020

(IEC 61400-2:2013)

風力発電システム−第2部:小形風車

Wind energy generation systems-Part 2: Small wind turbines

序文

この規格は,2013年に第3版として発行されたIEC 61400-2を基に,技術的内容及び構成を変更するこ

となく作成した日本産業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,安全原則,品質保証及び技術的な健全性に関して,特定の外部条件下での設計,据付け,

保守及び運転を含む小形風車の安全に関する設計要件について規定する。また,設計寿命を通じて生じる

システムの危険要因による損傷に対して,適切な保護レベルを提供する。

この規格は,保護機構,内部電気システム,機械システム,支持構造物,基礎,及び負荷との電気的接

続といった,小形風車の全てのサブシステムに関係している。小形風車には,支持構造物を含む風車本体,

風車コントローラ,(必要に応じて)充電コントローラ及びインバータ,配線及び断路器,マニュアル類(据

付け,運転及び保守),並びにその他の文書を含む。

この規格は,JIS C 1400-1に類似しているが,小形風車に適用するために,単純化し,重要な変更を加

えている。小形風車の安全性が損なわれないことを適切に実証できる場合は,この規格の要件を変更して

もよい。ただし,箇条6に規定するSWTクラス及び外部条件の関連定義には適用しない。

この規格に適合しても,いかなる個人,組織又は企業は,その他の関連する規制を順守する義務を軽減

するものではない。

この規格は,ロータの受風面積が200 m2以下で,発電電圧が交流1 000 V以下又は直流1 500 V以下の

系統連系用及び独立電源用の風車に適用する。

この規格は,適切なJIS,IEC規格及びISO規格と併せて用いることが望ましい(箇条2参照)。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61400-2:2013,Wind turbines−Part 2: Small wind turbines(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9960-1:2008 機械類の安全性−機械の電気装置−第1部:一般要求事項

2

C 1400-2:2020 (IEC 61400-2:2013)

注記 対応国際規格:IEC 60204-1:2005,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements

JIS C 1400-11 風力発電システム−第11部:騒音測定方法

注記 対応国際規格:IEC 61400-11,Wind turbines−Part 11: Acoustic noise measurement techniques

JIS C 1400-12-1:2010 風車−第12-1部:発電用風車の性能試験方法

注記 対応国際規格:IEC 61400-12-1:2005,Wind turbines−Part 12-1: Power performance measurements

of electricity producing wind turbines

JIS C 5381-11 低圧サージ防護デバイス−第11部:低圧配電システムに接続する低圧サージ防護デバ

イスの要求性能及び試験方法

注記 対応国際規格:IEC 61643-11:2011,Low-voltage surge protective devices−Part 11: Surge

protective devices connected to low-voltage power systems−Requirements and test methods

JIS C 60364-5-54 建築電気設備−第5-54部:電気機器の選定及び施工−接地設備,保護導体及び保

護ボンディング導体

注記 対応国際規格:IEC 60364-5-54,Low-voltage electrical installations−Part 5-54: Selection and

erection of electrical equipment−Earthing arrangements and protective conductors

JIS C 60721-2-1 環境条件の分類−第2-1部:自然環境の条件−温度及び湿度

注記 対応国際規格:IEC 60721-2-1,Classification of environmental conditions−Part 2-1: Environmental

conditions appearing in nature−Temperature and humidity

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:ISO/IEC 17025,General requirements for the competence of testing and calibration

laboratories

ISO 2394:1998,General principles on reliability for structures

IEC 60038,IEC standard voltages

IEC/TS 61400-13,Wind turbine generator systems−Part 13: Measurement of mechanical loads

IEC/TS 61400-14:2005,Wind turbines−Part 14: Declaration of apparent sound power level and tonality

values

IEC/TS 61400-23:2001,Wind turbine generator systems−Part 23: Full-scale structural testing of rotor blades

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

注記 ここに規定しない用語は,JIS C 1400-0を参照する。

3.1

年平均(annual average)

十分な期間にわたって集めた十分な量の測定データセットを平均した値であって,測定対象の期待値を

推定できるもの。

注記 平均を計算する期間は,季節差などの非定常効果をならすため,年数は整数となる。

3.2

年平均風速(annual average wind speed),Vave

年平均の定義に従って平均した風速。

3

C 1400-2:2020 (IEC 61400-2:2013)

3.3

自動再閉路周期(auto-reclosing cycle)

電力系統不具合の後に開放された遮断器が自動的に再閉路し,電路が系統に再接続されるまでの約0.01

秒〜数秒間変化する期間。

3.4

ブレーキ装置(brake)

ロータの回転数を下げるか,又は回転を停止させることができる装置。

3.5

重大故障(catastrophic failure)

コンポーネント又は構造物が分解又は破壊して,基礎機能を失い安全性を損ねること。

3.6

(材料の)特性値[characteristic value (of a material property)]

限りなく試験されると仮定した場合に,所定の達成されない確率をもつ(材料特性の)値。

注記 JIS Z 8101-1に定義する“分位点”(fractile)と同等である。

3.7

消費者ラベル(consumer label)

次の二つから成る消費者向けのラベル。

− ラベル自体

− ウェブサイトで入手可能な試験要約報告書

3.8

制御システム(control system)

風車の状態及び/又は周囲の環境の情報を受けて,風車を動作限界内に保つように調整する補助システ

ム。

3.9

カットイン風速(cut-in wind speed),Vin

風車が正の正味出力を発生する,ハブ高さにおける最小のビン平均風速。

3.10

カットアウト風速(cut-out wind speed),Vout

風車が出力を発生するように設計された,ハブ高さにおける最大の平均風速。

3.11

表示音響パワーレベル(declared sound power level)

公表された見かけのA特性音響パワーレベル[dB(A)]。

注記 この値は,JIS C 1400-11に従って測定され,IEC 61400-14に従って計算される(M.3.4参照)。

3.12

設計限界(design limits)

設計に用いられる最大値又は最小値。

3.13

設計運転状態(design situation)

風車の運用において,考えられる状態。例えば,発電状態,待機状態など。

4

C 1400-2:2020 (IEC 61400-2:2013)

3.14

設計風速(design wind speed)

簡易設計計算式において,入力値として用いるハブ高さの風速(1.4×Vaveに等しい。)。

3.15

風下(downwind)

風の流れの主方向。

3.16

緊急停止(emergency shutdown)

保護システム又は手動操作によって風車を緊急に停止させること。

3.17

環境条件(environmental conditions)

風車の挙動に影響を与える可能性がある環境(高度,気温,湿度など)の特性。

3.18

外部条件(external conditions)

環境条件(気温,雪,氷など)及び風車に関連する部分以外の電力系統の条件を含めた,風車の運転に

影響を与える要素。

3.19

極値風速(extreme wind speed)

t秒間で平均した最大平均風速で,N年(再現期間)内に起こる可能性がある風速。

注記 多くの規格では,再現期間N=50年及びN=1年,並びに平均時間t=3秒及びt=10分を用い

ている。平易な言葉では,“耐風速”という,あまり正確ではない用語がしばしば用いられる。

しかし,実際的には風力発電システムは,設計荷重ケースとして極値風速を用いて設計される。

3.20

フェイルセーフ(fail-safe)

故障の発生が重大な障害につながることを防止する設計上の機能。

3.21

ファーリング(furling)

ロータの投影受風面積を減らすことによって,出力,回転数などを受動的に制御する機構。

3.22

ガスト(gust)

風速が平均値を超えて,突発的かつ短時間に増加すること。

注記 ガストは,立ち上がり時間,振幅及び継続時間で特徴付けることができる。

3.23

水平軸風車(horizontal axis wind turbine)

ロータの回転軸が風の流れに対しておおむね平行な風車。

3.24

ハブ(hub)

翼又は翼組立品を風車のロータ軸に固定する部品。

3.25

ハブ高さ(hub height)

5

C 1400-2:2020 (IEC 61400-2:2013)

風車ロータの受風面の幾何学的中心の地表面からの高さ。

3.26

アイドリング(idling)

低速回転しているが,電力を発生していない風車の状態。

3.27

限界状態(limit state)

構造物及びそれにかかる荷重の状態であって,それを超えると構造物が設計要件を満足しなくなる状態。

注記1 設計計算(すなわち,限界状態に対する設計要件)の目的は,限界状態になる確率を対象の

構造物の種類に対して規定されたある値以下に抑えることである。

注記2 風車に合わせてISO 2394の2.2.9の定義を修正した。

3.28

荷重ケース(load case)

構造物に加わる荷重を決定する設計運転状態と外部条件との組合せ。

3.29

ウィンドシアーの対数則(logarithmic wind shear law)

地上高さに対する水平方向の風速の変化を,対数関数で表現する数式。

3.30

最大電流(maximum output current)

風車から出力される最大の電流(交流又は直流)。最大電流は,風車の電気接続装置において測定する。

600秒平均のi600,60秒平均のi60,及び0.2秒平均のi0.2を指定する。

注記1 一般的に,最大電流は定格電流である。

注記2 最大電流は,基準出力時における電流と区別して用いられている。

3.31

最大出力(maximum output power)

風車の電気接続装置において測定される最大出力(交流又は直流)。600秒平均のP600,60秒平均のP60,

及び0.2秒平均のP0.2を指定する。

注記1 一般的に,最大出力は定格出力である。

注記2 最大出力は,基準出力と区別して用いられている。

3.32

最大電圧(maximum output voltage)

風車の電気接続装置において測定される最大電圧(交流又は直流)。600秒平均のU600,60秒平均のU60,

及び0.2秒平均のU0.2を指定する。

注記 風車内部の電圧は,この最大電圧を超える場合がある。

3.33

平均風速(mean wind speed)

風速の瞬間値を,数秒から数年といった所定期間で統計的に平均化した風速。

3.34

ナセル(nacelle)

水平軸風車において,タワーの頂部に配置され,動力伝達系,その他の構成要素を格納するもの。

6

C 1400-2:2020 (IEC 61400-2:2013)

3.35

騒音ラベル(noise label)

小形風車に関係した騒音のデータを,定義に基づいてグラフ及びテキストによって表したもの。

3.36

通常外部条件(normal external conditions)

再現期間1年以内に,風車がさら(曝)される外部条件。

3.37

通常運転(normal operation)

風車マニュアル類の記載に適合する,不具合を伴わない運転状態。

3.38

通常停止(normal shutdown)

停止の全段階が制御システムの制御下で行われる停止。

3.39

動作限界(operating limits)

小形風車の設計者によって定義された,制御システム及び保護システムを動作させる条件セット。

3.40

過回転制御(overspeed control)

過度なロータ回転数を抑制するための制御システムの動作,又はそのシステムの部分的な動作。

3.41

待機中の風車(parked wind turbine)

風車の設計に応じて,静止状態又はアイドリングのいずれかの状態の風車。

3.42

待機(parking)

通常停止後の風車の状態。

3.43

電力形式(power form)

風車が負荷に対して生み出す電力の形式を表現する物理特性(例:単相交流230 V/50 Hz又は直流48 V)

3.44

ウィンドシアーの指数則(power law for wind shear)

地上高さに対する風速の変化を,指数関数で表現する数式。

3.45

出力(power output)

特定の形態で,かつ,特定の目的のために,装置によって供給される動力。

注記 風車の場合,風車によって供給される電力をいう。

3.46

保護システム(protection system)

風力発電システムを設計限界内に保つように保護するシステム。

3.47

定格出力(rated power)

通常運転中の風車が連系設備において,達成するように設計した最大連続出力。

7

C 1400-2:2020 (IEC 61400-2:2013)

注記1 基準出力は風車を比較するために定義されており,より高い風速で発生する定格出力と区別

して用いられている。定格出力は,旧式の用語であり,前後関係により最大出力又は基準出

力によって置き換える方がよい。

注記2 風車に合わせてIEC 61400-21:2008の3.14を適切に修正した。

3.48

定格電流(rated current)

通常運転中の風車が連系設備において,達成するように設計した最大連続電流。

注記1 基準電流は風車を比較するために定義されており,より高い風速で発生する定格電流と区別

して用いられている。定格電流は,旧式の用語であり,最大電流によって置き換える方がよ

い。

注記2 風車に合わせてIEC 61400-21:2008の3.13の定義を修正した。

3.49

定格風速(rated wind speed)

風車が定格出力を発生させる風速。

注記1 定格風速は旧式の用語である。基準出力及び基準年間発電電力量は,風車を比較するために

定義されており(対応する定義を参照),より高い風速で発生する最大出力と区別して用いら

れている。

注記2 風車に合わせてIEC 61400-21:2008の3.15の定義を修正した。

3.50

レイリー分布(Rayleigh distribution)

風速に対して,しばしば用いられる確率分布関数。

注記1 レイリー分布は,平均風速を操作する調整可能なパラメータである尺度パラメータに依存す

る。

注記2 レイリー分布は,形状パラメータが2のときのワイブル分布(3.73参照)に等しい。

3.51

安全停止回転数(reduced speed)

人員にあらゆるリスクも及ぼさずに風車を手動で停止状態にすることができる回転数。

3.52

基準年間発電電力量(reference annual energy)

風速のレイリー分布,稼働率100 %,及びJIS C 1400-12-1によって定義される出力曲線を仮定して,ハ

ブ高さにおける年平均風速5.0 m/sでの年間発電電力量(AEP)。

注記1 AEPは,JIS C 1400-12-1において“計測AEP”又は“外挿AEP”であり,それぞれの“海抜

0 m”又は“サイト固有”のものと規定している。

注記2 この規格の範囲内で,基準年間発電電力量は海抜0 mの計測AEPである。

注記3 基準年間発電電力量は,風車を比較するために定義されている。

3.53

基準出力(reference power)

JIS C 1400-12-1に基づく出力曲線でのハブ高さにおける風速11.0 m/sの風車の出力,又は同出力曲線で

の11.0 m/sより低い風速における風車の最大出力のうち,いずれか高い方の出力。

注記 基準出力は,風車を比較するために定義されており,より高い風速で生じる最大出力と区別し

8

C 1400-2:2020 (IEC 61400-2:2013)

て用いられている。

3.54

基準風速(reference wind speed),Vref

SWTクラスを定義するために用いられる風速の基本パラメータ。

注記1 その他の設計に関係する気象パラメータは,基準風速,その他の基本SWTクラスのパラメ

ータから導かれる。

注記2 基準風速VrefのSWTクラスで設計された小形風車は,小形風車のハブ高さにおける再現期間

50年の10分平均極値風速がVref以下の気象に耐えるように設計されたものである(3.19参照)。

3.55

共振(resonance)

強制振動の周期が自由振動の周期に非常に近い振動系で現れる現象。

3.56

ロータ中心(rotor center)

風車ロータの幾何学的な中心。

3.57

ロータ回転数(rotor speed)

風車ロータの軸周りの回転数。

3.58

粗度長(roughness length)

鉛直方向の風速プロファイルが,高さに対して対数的に変化すると仮定した場合,平均風速が0となる

外挿高さ。

3.59

安全寿命(safe life)

重大故障の申告確率を含めて定めた耐用年数。

3.60

計画保守(scheduled maintenance)

規定の計画に従って実施する予防的保守。

3.61

停止(shutdown)

発電状態から,静止又はアイドリングに移行するまでの,風車の過渡的な状態。

3.62

静止(standstill)

風力発電システムが止まっている状態。

3.63

支持構造物(support structure)

タワー及び基礎からなる風車の一部。

3.64

耐風速(廃止予定)[survival wind speed (deprecated)]

構造物が耐えるよう設計されている最大風速に対する慣用名称。

注記 JIS C 1400規格群では,この用語は用いていない。設計運転状態では,その代わりに優先使用

9

C 1400-2:2020 (IEC 61400-2:2013)

語として“極値風速”を用いる(3.19参照)。

3.65

小形風車[small wind turbine (SWT)],SWT

ロータの受風面積が200 m2以下の,風の運動エネルギーを電気エネルギーに変換するシステム。

注記 小形風車には,支持構造物を含む風車本体,風車コントローラ,(必要に応じて)充電コントロ

ーラ及びインバータ,配線及び断路器,マニュアル類(据付け,運転及び保守)並びに他の文

書を含む。

3.66

受風面積(swept area)

風向に垂直な平面に投影したロータが1回転中に描く面積。

3.67

風車試験クラス(turbine test class)

耐久性試験(13.4)の要求事項を満たすことが確認されたSWTクラス。

3.68

乱流強度(turbulence intensity)

平均風速に対する風速の標準偏差の比。この比は,指定の時間内に取得した風速測定データサンプルと

同一のデータセットから決定する。

3.69

終極限界状態(ultimate limit state)

一般に最大耐荷重能力に相当する限界状態(ISO 2394参照)。

3.70

計画外保守(unscheduled maintenance)

規定の計画保守ではなく,ある項目の状態に関して指摘を受けて実施する保守。

3.71

風上(upwind)

風の流れの主たる風向と反対の方向。

3.72

垂直軸風車(vertical axis wind turbine)

ロータの回転軸が風の流れに対しておおむね垂直な風車。

3.73

ワイブル分布(Weibull distribution)

風速に対してしばしば用いられる確率分布関数。

注記 この分布関数は,分布の幅を調整する形状パラメータ及び平均風速を調整する尺度パラメータ

の二つのパラメータによって決まる(3.75の風速分布を参照)。

3.74

(ウィンドシアー則における)風速プロファイル(wind profile-wind shear law)

地上高さに対する風速の変化に対して仮定される数学表現。

注記 通常,風速プロファイルが対数則の場合は式(1),指数則の場合は式(2)を用いる。

10

C 1400-2:2020 (IEC 61400-2:2013)

()

()

×

=

0

r

0

r

ln

ln

z

z

z

z

z

V

z

V

·································································· (1)

()

()

α

×

=

r

r

z

z

z

V

z

V

···································································· (2)

ここに,

V(z): 高さzにおける風速

z: 地上高さ

zr: プロファイルを合わせるために用いられる基準地上高さ

z0: 粗度長

α: 指数則風速プロファイルにおける指数

3.75

風速分布(wind speed distribution)

ある長時間内の風速の分布を記載するのに用いる確率分布関数。

注記 よく用いられる分布関数は,式(3)に示すレイリー分布関数PR(V0)及びワイブル分布関数PW(V0)

である。

{

}

−

−

=

2

ave

0

0

R

2

π

exp

1

V

V

V

V

P

<

{

}

−

−

=

k

C

V

V

V

P

0

0

W

exp

1

<

························································ (3)

ただし,

=

+

=

の場合)

(

π

2

2

π

1

1

ave

k

C

k

CΓ

V

··············································· (4)

ここに,

PR(V0): 累積確率関数,すなわち,V<V0の確率

V0: 限界風速

Vave: 風速Vの平均値

C: ワイブル分布関数の尺度パラメータ

k: ワイブル分布関数の形状パラメータ

Γ: ガンマ関数

C及びkは,実際のデータから求めることができる。レイリー関数は,k=2,かつ,C及び

Vaveがk=2の場合の式(4)で表す条件を満足する場合のワイブル分布関数に等しい。

分布関数は,風速がV0よりも小さい累積確率を表す。したがって,[P(V1)−P(V2)] は,指定

した範囲V1とV2との間で求めた場合,風速がこれらの範囲にあるのは時間にしてどのくらい

の割合かを示す。分布関数を微分することで,それに対応する確率密度関数が得られる。

3.76

ウィンドシアー(wind shear)

11

C 1400-2:2020 (IEC 61400-2:2013)

風向に対して垂直な面上の風速変化。

3.77

ウィンドシアーの指数(wind shear exponent)

ウィンドシアーの指数則の指数(α)(3.74参照)。

3.78

風速(wind speed)

空間中の指定の点において,その指定点周りの微小量の空気の運動の速さ。

注記 風速は局所の風速度(ベクトル)の大きさである(3.79参照)。

3.79

風速度(wind velocity)

対象点の微小量の空気の運動の方向を示すベクトル。その大きさは,この空気の“かたまり”の運動の

速さに等しい。

注記 したがって,任意点の速度は,その点を通って移動する空気のかたまりの位置ベクトルの時間

微分である。

3.80

ヨー運動(yawing)

鉛直軸周りのロータ軸の回転(水平軸風車だけに適用)。

3.81

ヨー角速度(yaw rate)

ヨー角の時間変化率,すなわち,ヨー運動の角速度。

3.82

ヨーミスアラインメント(yaw misalignment)

風車のロータ軸の風向に対する水平偏向量。

4

記号及び略語

4.1

一般

注記 記号・略語の意味が附属書と異なる場合は,該当する附属書内で定義される。

4.2

記号

この規格で用いる記号,添字,略号及びそれらの意味は,次による。

A

断面積

(m2)

Aproj

風向に直角又は平行な面へのコンポーネントの投影面積

(m2)

a

乱流標準偏差モデルの傾斜パラメータ

(−)

B

ブレードの枚数

(−)

C

ワイブル分布関数の尺度パラメータ

(m/s)

Cd

抗力係数

(−)

Cf

空力係数

(−)

Cl

揚力係数

(−)

CT

スラスト係数

(−)

Coh

コヒーレンス関数

(−)

D

ロータ直径

(m)

12

C 1400-2:2020 (IEC 61400-2:2013)

er

ロータ重心からロータ軸までの距離

(m)

F

力

(N)

FzB

翼根における翼幅方向の翼への力

(N)

Fx-shaft

軸方向の力

(N)

f

周波数

(Hz)

fk

材料強度の特性値

(−)

G

発電機の定格トルクと短絡トルクとの比

(−)

g

自由落下の加速度:9.81

(m/s2)

i

電流

(A)

IB

翼根のフラップ方向軸周りの慣性モーメント

(kg・m2)

I15

ハブ高さにおける10分平均風速15 m/sでの乱流強度の特性値

(−)

K

修正ベッセル関数

(−)

k

ワイブル分布関数の形状パラメータ

(−)

L

等方性乱流積分尺度パラメータ

(m)

Llt

つ(吊)り上げ点(支持点)とタワートップとの間の距離

(m)

Lrt

ロータ中心とヨー軸との間の距離

(m)

Lrb

ロータ中心と第1ベアリングとの間の距離

(m)

Lc

コヒーレンスの尺度パラメータ

(m)

Lk

速度成分の積分尺度パラメータ

(m)

MxB,MyB

翼根曲げモーメント

(Nm)

Mbrake

低速軸上のブレーキによるトルク

(Nm)

Mx-shaft

第1ベアリングにおけるロータ軸上のねじりモーメント

(Nm)

Mshaft

第1ベアリング(ロータに最も近い)における軸合成曲げモーメント

(Nm)

Mtower

つり上げ点の留め具におけるタワーの曲げモーメント

(Nm)

mB

翼質量

(kg)

moverhang

つり上げ点(支持点)からタワートップまでのタワーの質量

(kg)

mr

翼及びハブのロータ質量

(kg)

mtowertop

ナセル及びロータの合計質量

(kg)

N(.)

応力(又はひずみ)の関数として,根拠をもって示される破壊に至るまでのサ

イクル数(すなわち,特性S−N曲線)

(−)

N

極値状態の再現期間

(年)

n

ロータ回転数

(min−1)

ndesign

設計ロータ回転数

(min−1)

ni

荷重ビンiの疲労サイクルのカウント数

(−)

nmax

最大ロータ回転数

(min−1)

O

運転時間率

(%)

P

電力

(W)

PR(V0)

レイリー累積確率分布,すなわち,V<V0となる確率

(−)

PW(V0)

ワイブル累積確率分布

(−)

PH

ロータ回転数である基本励起振動数の高調波

(Hz)

13

C 1400-2:2020 (IEC 61400-2:2013)

p

生存確率

(−)

Q

ロータ軸トルク

(Nm)

Qdesign

設計ロータ軸トルク

(Nm)

R

ロータ半径

(m)

Rcog

翼重心とロータ中心との間の半径方向距離

(m)

r

投影されたベクトルの大きさ

(m)

S1(f)

主方向風速度成分のパワースペクトル密度関数

(m2/s)

Sk

片側速度成分スペクトル

(m2/s)

si

ビンiにおけるサイクル総数に関連する応力(又はひずみ)レベル

(−)

T

ガスト特性時間

(s)

t

時間

(s)

Td

設計寿命

(s)

TE

解析から除外される時間

(h)

TN

風車が運転していないと判明している時間

(h)

TT

評価期間(耐久性試験中の全考察期間)

(h)

TU

風車の状態が不明の期間

(h)

U

電位差(電圧)

(V)

V

風速

(m/s)

V(z)

高さzにおける風速

(m/s)

Vave

ハブ高さにおける年平均風速

(m/s)

Vcg

ロータ受風面全域の極値コヒーレントガストの大きさ

(m/s)

Vdesign

設計風速

(m/s)

VeN

再現期間N年の期待極値風速(3秒間平均)。Ve1及びVe50は,それぞれ1年及び

50年に対応する。

(m/s)

VgustN

期待再現期間N年におけるガストの大きさの最大値

(m/s)

Vhub

ハブ高さにおける10分間平均風速

(m/s)

Vin

カットイン風速

(m/s)

Vmaint

点検,サービス又は保守のために小形風車を停止することが可能な風速(10分

平均値)

(m/s)

Vmax,shutdown

製造業者が通常停止を許容する最大風速

(m/s)

V0

風速分布モデルにおける限界風速

(m/s)

Vout

カットアウト風速

(m/s)

Vref

10分平均基準風速

(m/s)

Vtip

翼端の周速

(m/s)

V(z,t)

極値ガスト及びシアの状態の瞬間変化を記述するための風速度の主方向成分

(m/s)

W

応力計算で用いられる断面係数

(m3)

x,y,z

風の流れ場の記述に使用する座標系。風の方向(主方向),風と直角方向(横方

向)及び高さ方向に対応する。

(m)

zhub

小形風車のハブ高さ

(m)

zr

基準地上高さ

(m)

14

C 1400-2:2020 (IEC 61400-2:2013)

z0

対数則風速プロファイルにおける粗度長

(m)

α

指数則風速プロファイルにおける指数

(−)

β

極値風向変化モデル及び極値運転ガストモデルのパラメータ

(−)

Γ

ガンマ関数

(−)

γf

荷重の部分安全率

(−)

γm

材料の部分安全率

(−)

Δ

範囲(幅)

(−)

θ(t)

風向の瞬時変化

(°)

θcg

ガスト下における平均風速方向からの最大角度偏差

(°)

θeN

再現期間N年の極値風向変化

(°)

η

出力電力とロータ出力との間のコンポーネント(代表的には発電機,ギアボッ

クス,変換システム)の効率

(−)

Λ1

主方向のパワースペクトル密度fS1(f)/σ12が0.05に等しくなる無次元の波長とし

て定義される乱流尺度パラメータ

(m)

λ

翼端の周速比

(−)

ρ

大気密度,ここでは1.225と仮定

(kg/m3)

σ1

ハブ高さにおける主方向風速度の標準偏差

(m/s)

σ2

ハブ高さにおける鉛直方向風速度の標準偏差

(m/s)

σ3

ハブ高さにおける横方向風速度の標準偏差

(m/s)

σd

設計応力

(MPa)

σk

ハブ高さにおけるk番目風速度成分の標準偏差(k=1,2又は3)

(m/s)

ωn

ロータの角速度

(rad/s)

ωyaw

ヨー角速度

(rad/s)

ωyaw,max

最大ヨー角速度

(rad/s)

添字:

ave

平均

B

翼

design

簡易化された設計式の入力パラメータ

e1

1年1回の極値(3秒間平均)

e50

50年1回の極値(3秒間平均)

hub

ハブ

max

最大

overhang

つり上げ点からタワートップまでのタワー部分の記述

r

ロータ

shaft

軸

x

x方向

y

y方向

z

z方向

15

C 1400-2:2020 (IEC 61400-2:2013)

略語:

asl

海抜(above sea level)

AEP

年間発電電力量(Annual Energy Production)

RAE

基準年間発電電力量(Reference Annual Energy)

AC

交流(Alternating current)

DC

直流(Direct current)

CFD

数値流体力学(Computational Fluid Dynamics)

DLC

設計荷重ケース(Design load case)

ECD

風向変化を伴う極値コヒーレントガスト(Extreme coherent gust with direction change)

ECG

極値コヒーレントガスト(Extreme coherent gust)

EDC

極値風向変化(Extreme wind direction change)

EMC

電磁両立性(Electromagnetic compatibility)

EOG

運転中の極値ガスト(Extreme operating gust)

EWC

極値風条件(Extreme wind conditions)

EWM

極値風速モデル(Extreme wind speed model)

F

疲労(Fatigue)

FMEA

故障モード及び影響解析(Failure Mode and Effects Analysis)

FMECA

故障モード影響及び致命度解析(Failure Mode Effects and Criticality Analysis)

GFCI

漏電遮断器(Ground fault circuit interrupter)

HAWT

水平軸風車(Horizontal axis wind turbine)

NTM

通常乱流モデル(Normal turbulence model)

NWC

通常風条件(Normal wind conditions)

NWP

通常風速プロファイルモデル(Normal wind profile model)

OWC

その他の風条件(Other wind conditions)

S

特別IEC風車クラス(Special IEC wind turbine class)

SWC

標準風条件(Standard wind conditions)

SWT

小形風車(Small wind turbine)

U

終極(Ultimate)

UV

紫外線(Ultra violet)

VAWT

垂直軸風車(Vertical axis wind turbine)

4.3

座標系

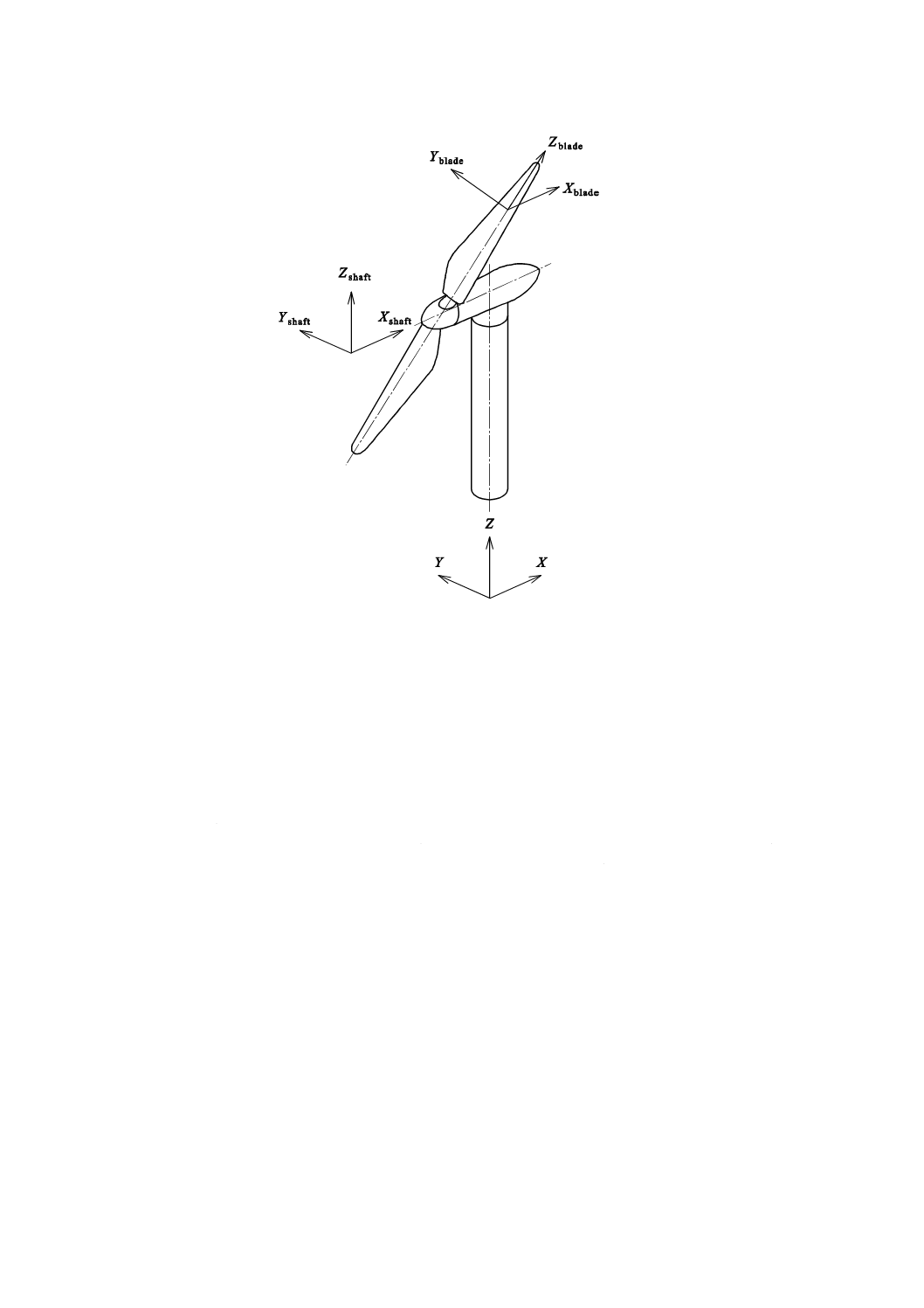

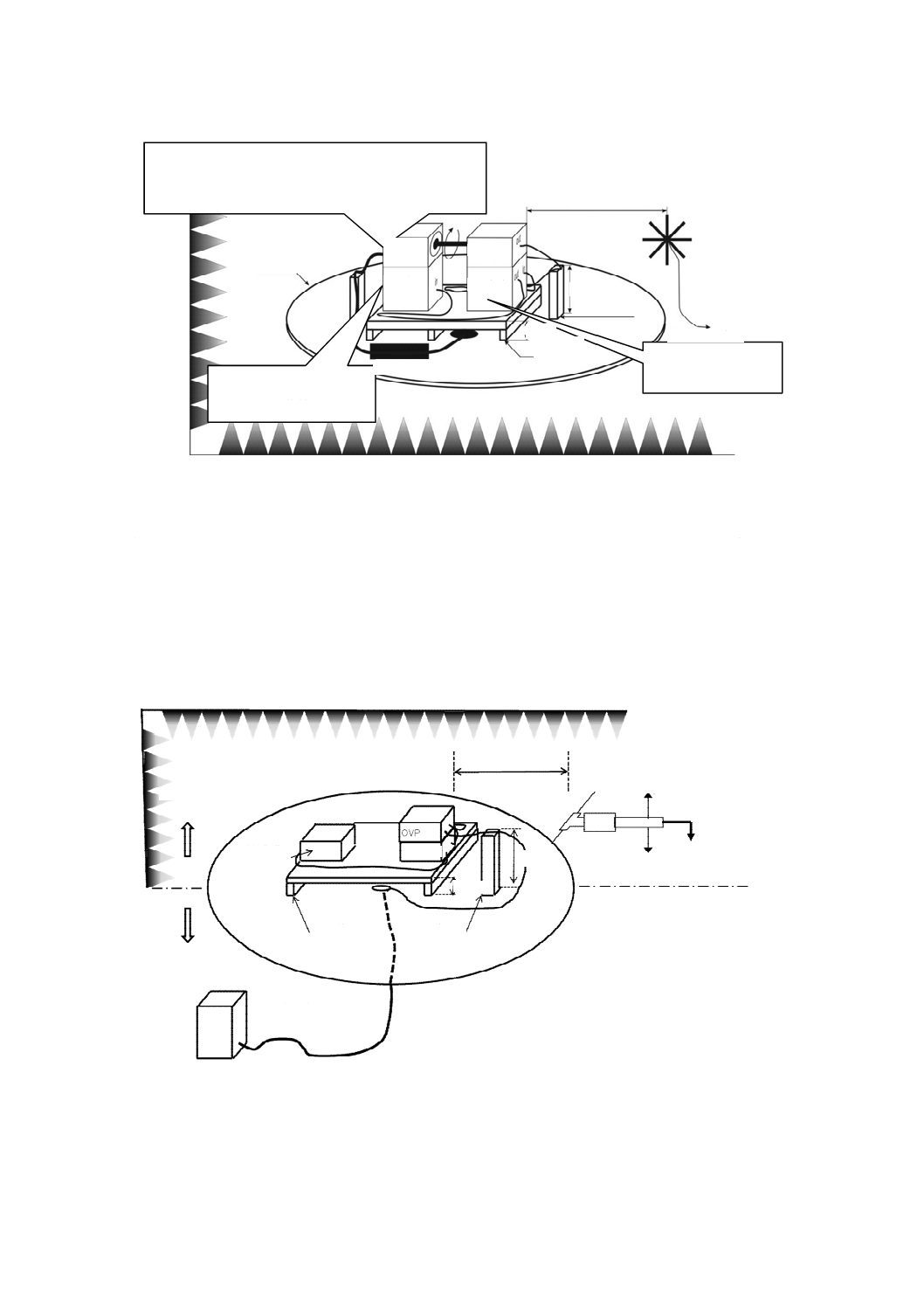

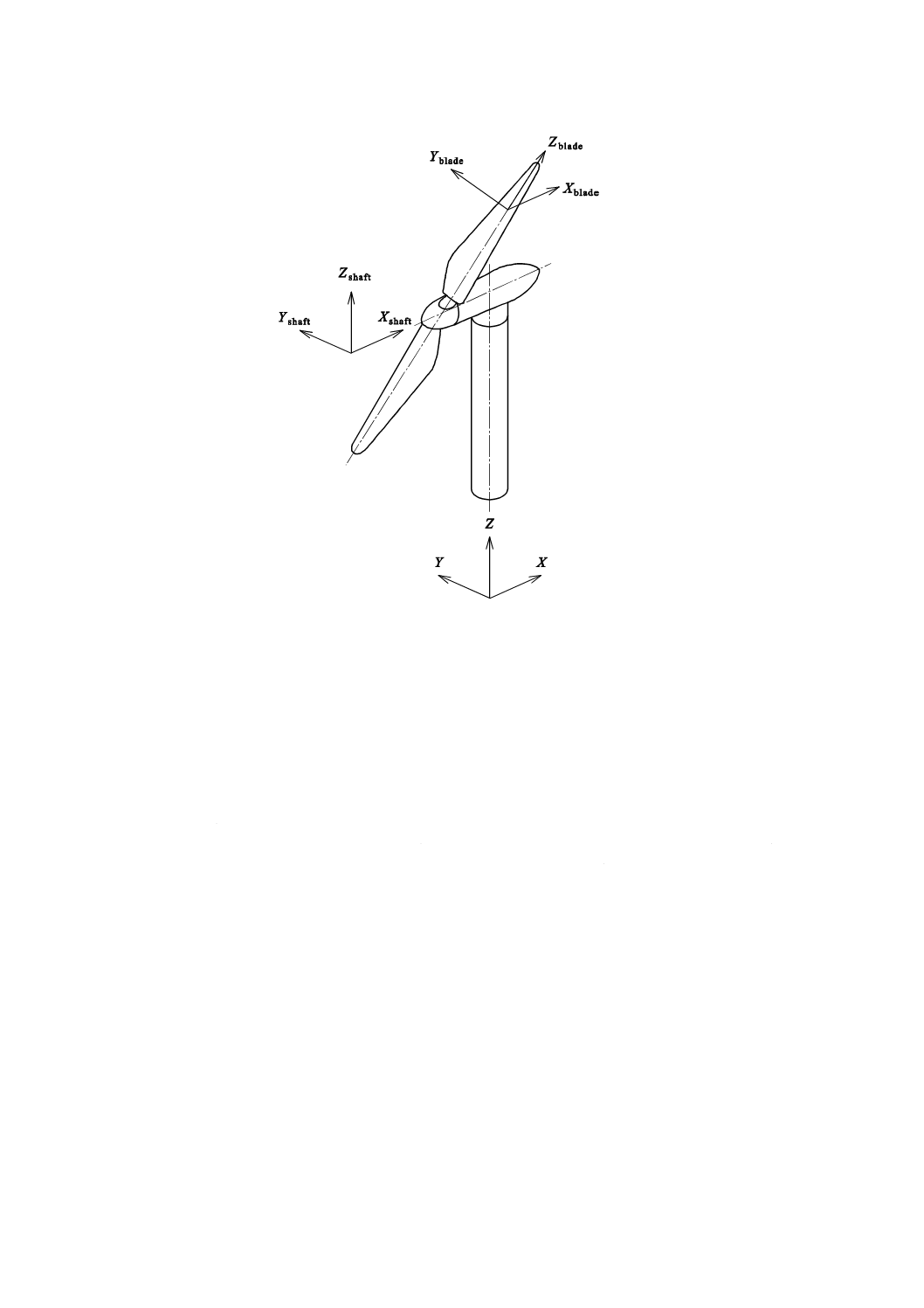

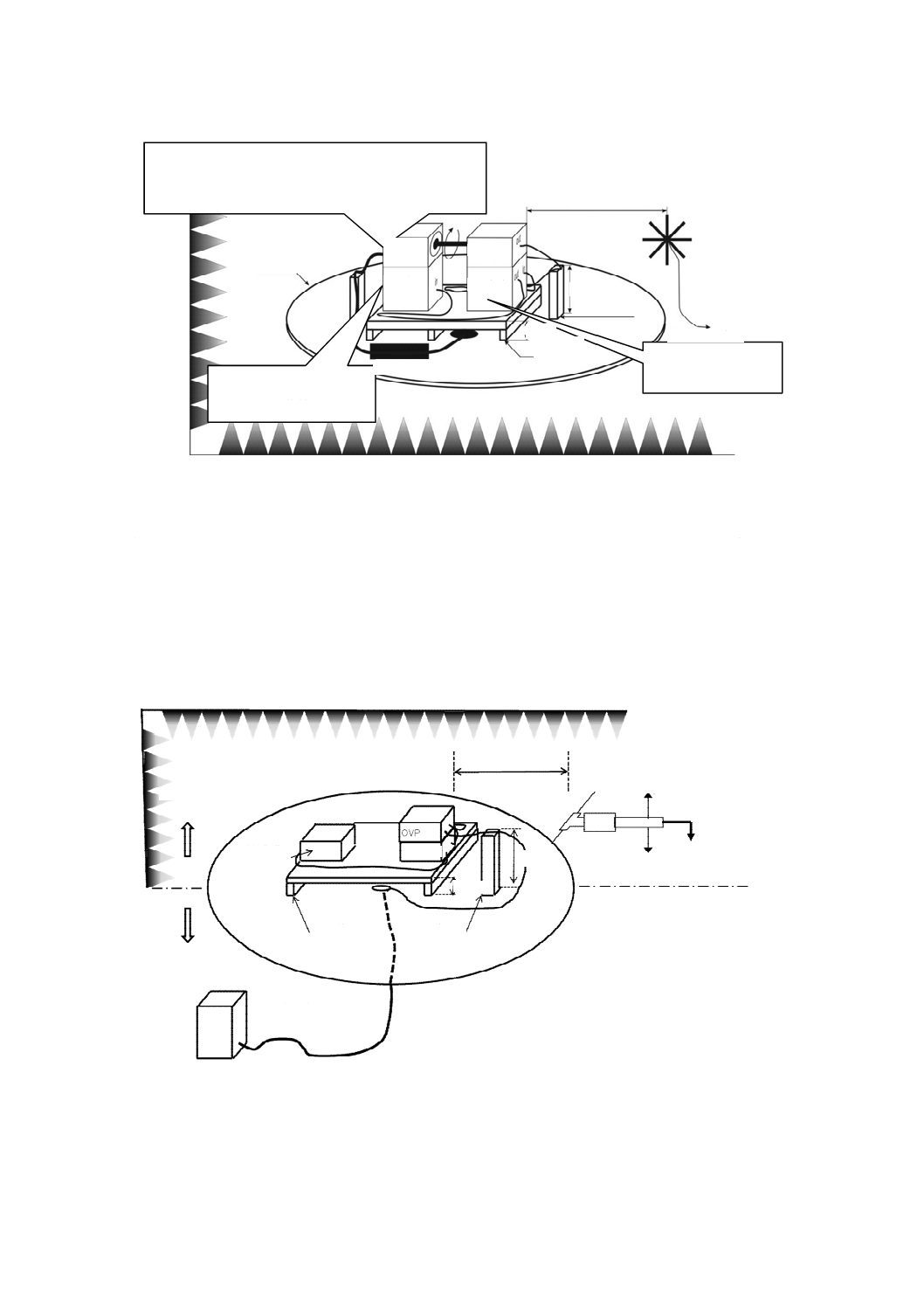

水平軸風車(HAWT)の荷重の方向を定義するために,図1に示す座標系を用いる。

16

C 1400-2:2020 (IEC 61400-2:2013)

タワー座標系

Xは風下の方向に正,Zは上方に正,及びYは右手系の方向に正となるように定める。

タワーの座標系は,固定座標系を用いる。

軸座標系

Xshaftは,X軸周りの正モーメントが回転方向に働く方向(Xshaft及び正モーメントが右ねじになる方向)とする。

Yshaft及びZshaftは用いず,合成モーメントを表現するときだけに用いる。

軸座標系は,ナセルとともに回転する座標系を用いる。

翼座標系

Xbladeは,X軸周りの正モーメントが回転方向に働く方向(Xblade及び正モーメントが右ねじになる方向)とする。

Ybladeは,正モーメントが翼先端を風下へ曲げるように働く方向とする。

Zbladeは,翼先端方向を正とする。

翼座標系は,風上から見たときに,時計方向に回転するロータに対しては右手系に従い,反時計回りに回転するロ

ータに対しては左手系に従うことに注意する。翼座標系は,ロータとともに回転する座標系を用いる。

図1−HAWTの座標系の定義

17

C 1400-2:2020 (IEC 61400-2:2013)

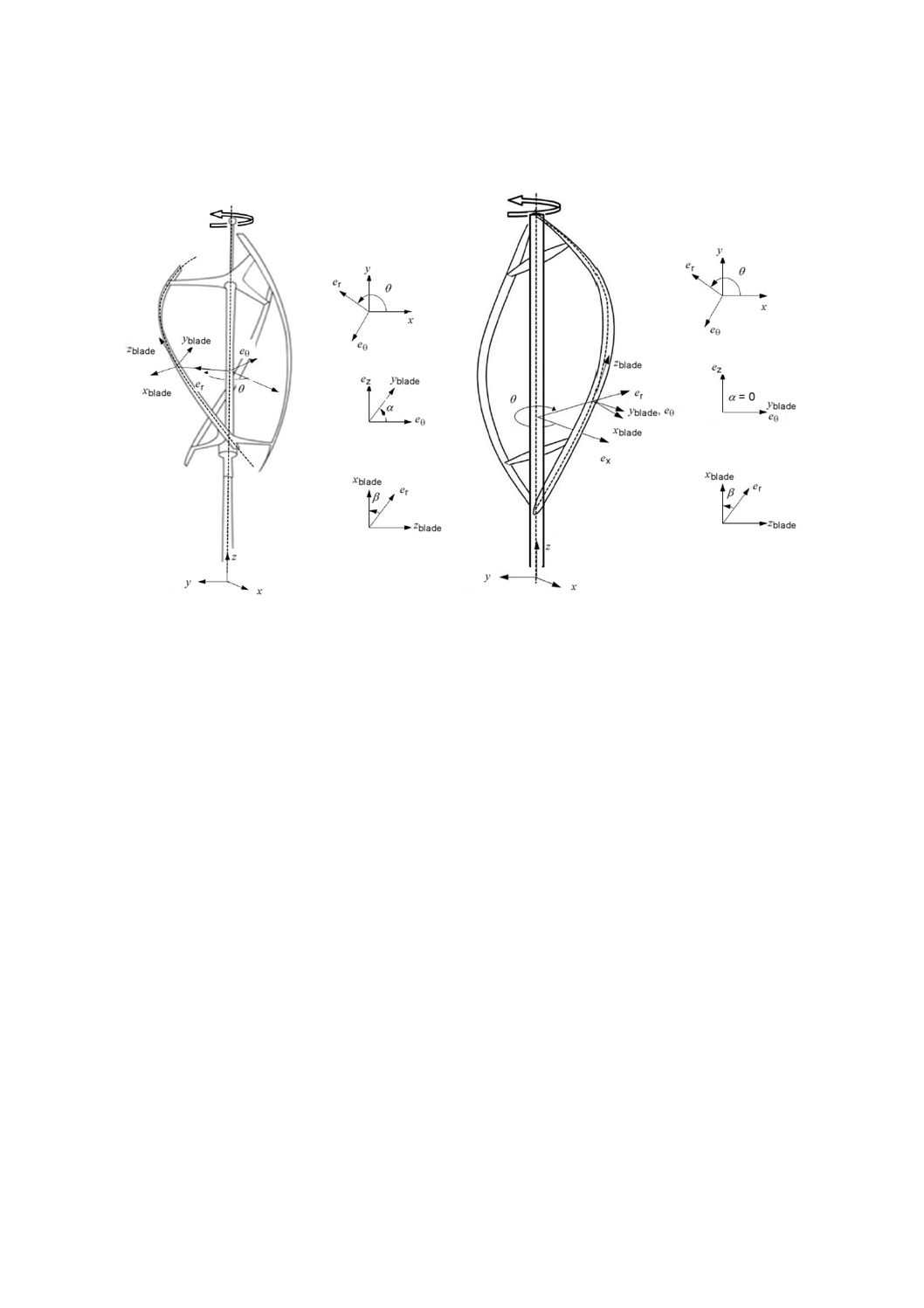

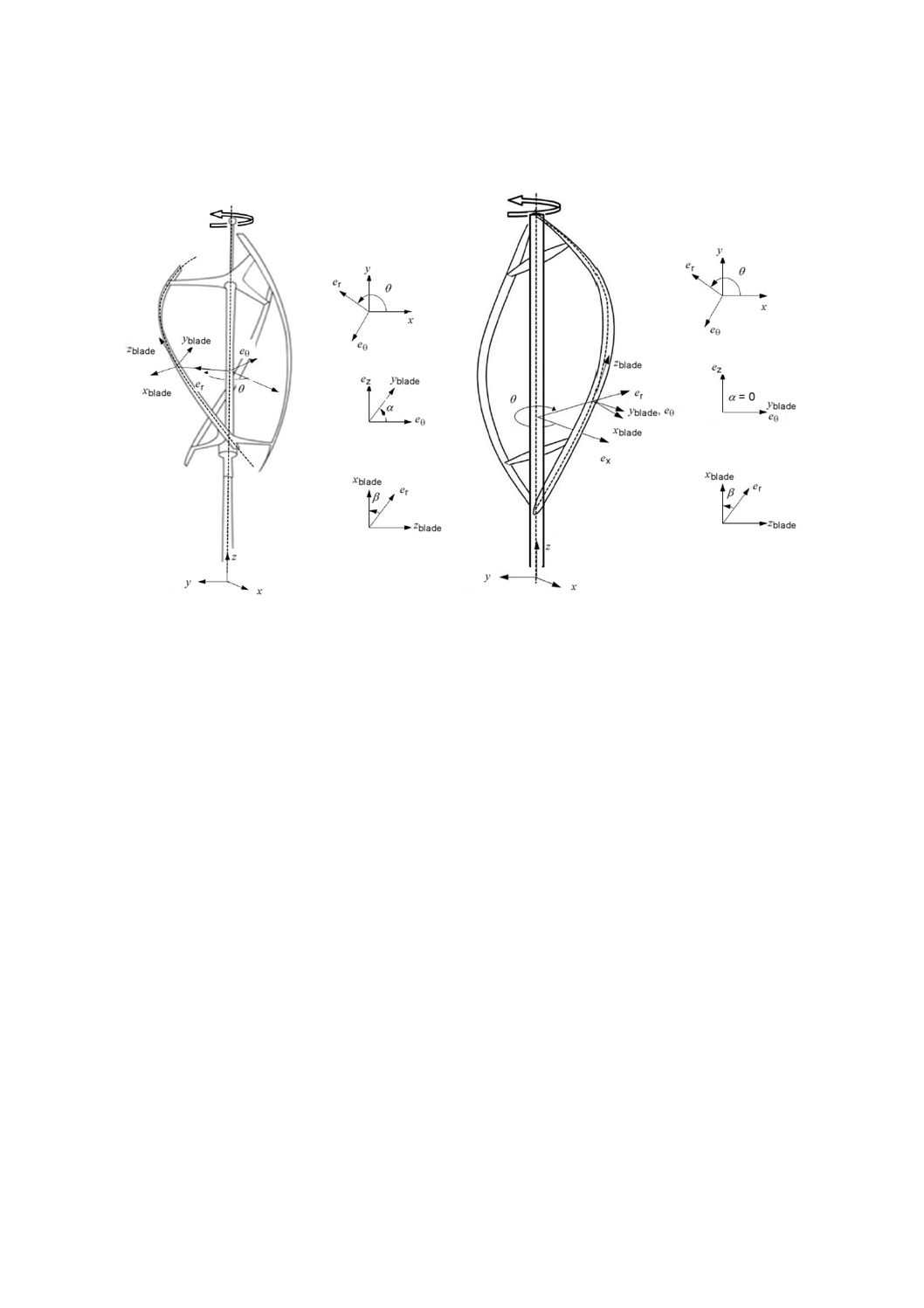

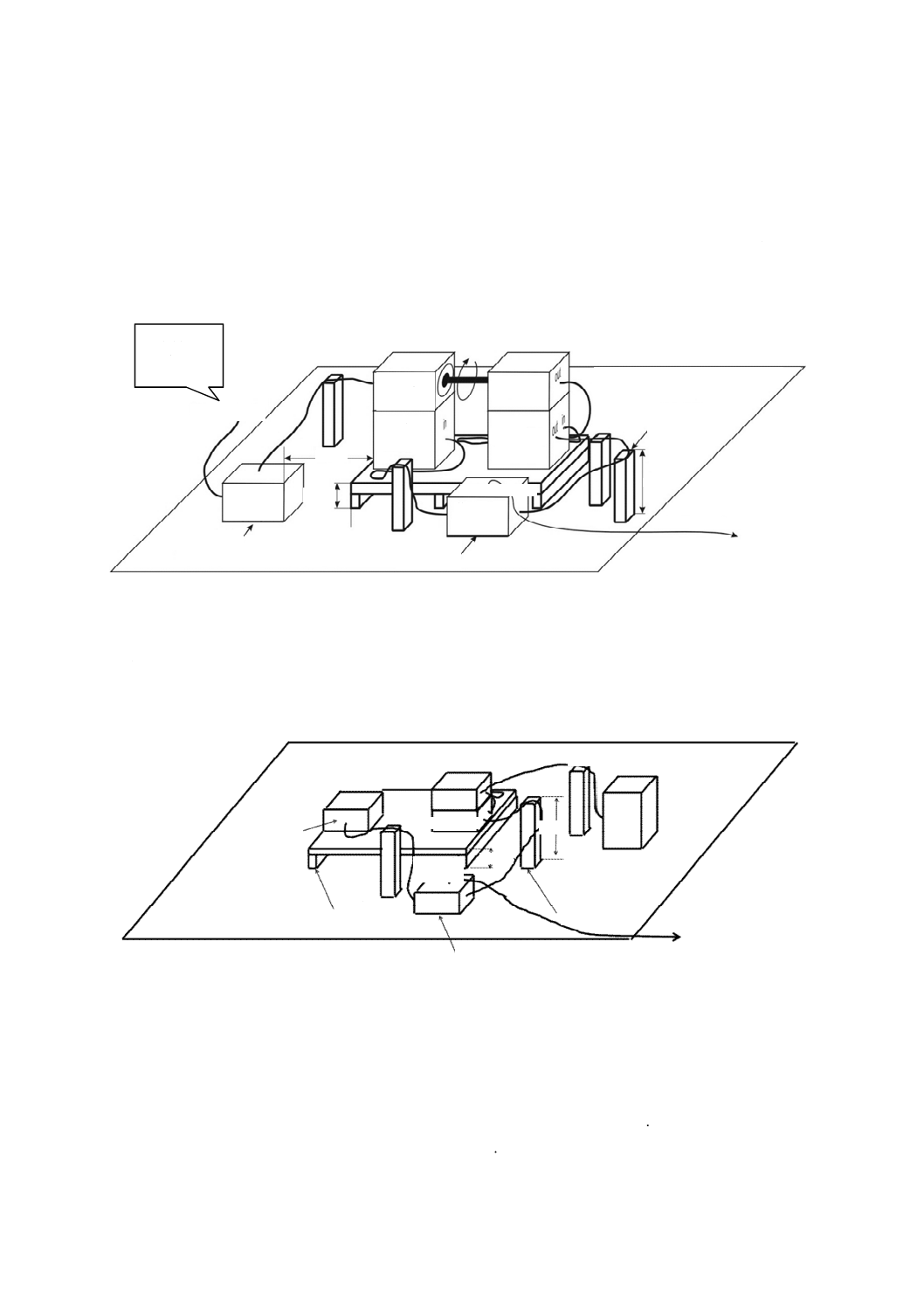

垂直軸風車(VAWT)の荷重の方向を定義するために,図2に示す座標系を用いる。

タワー座標系

xは風下の方向に正,zは上方に正,及びyは右手系の方向に正となるように定める。

ロータ座標系

ロータ座標系はz軸を回転軸とする円筒座標系とする。

角度θ=(ex,er)は風下方向xから定める。(er,eθ,ez)は右手系である。

翼座標系

zbladeは翼の基準線の接線方向にあり,上向きを正とする。

ybladeはzbladeとラジアル方向ベクトルerに直交し,回転方向を正とする。

xbladeをこれらに加えて右手系が完成する(xbladeは翼に垂直である。)。

注記 ロータがz軸の負の方向に対して平板直線翼の翼(傾斜角及びひねり角は,共にゼロ)の場合には,翼座標系は

ロータ座標系と一致する。

図2−VAWTの軸系の定義

ひねり角

傾斜角

ひねり角

傾斜角

18

C 1400-2:2020 (IEC 61400-2:2013)

5

主要構成要素

5.1

一般事項

風車の構造,機械,電気及び制御システムの安全性を確保するための工学的及び技術的要求事項を箇条

5〜箇条12に示す。要求事項の仕様は,適切かつ十分な文書によって,風車の設計,製造,据付け及び保

守,並びに関連する品質管理プロセスに適用する。

5.2

設計方法

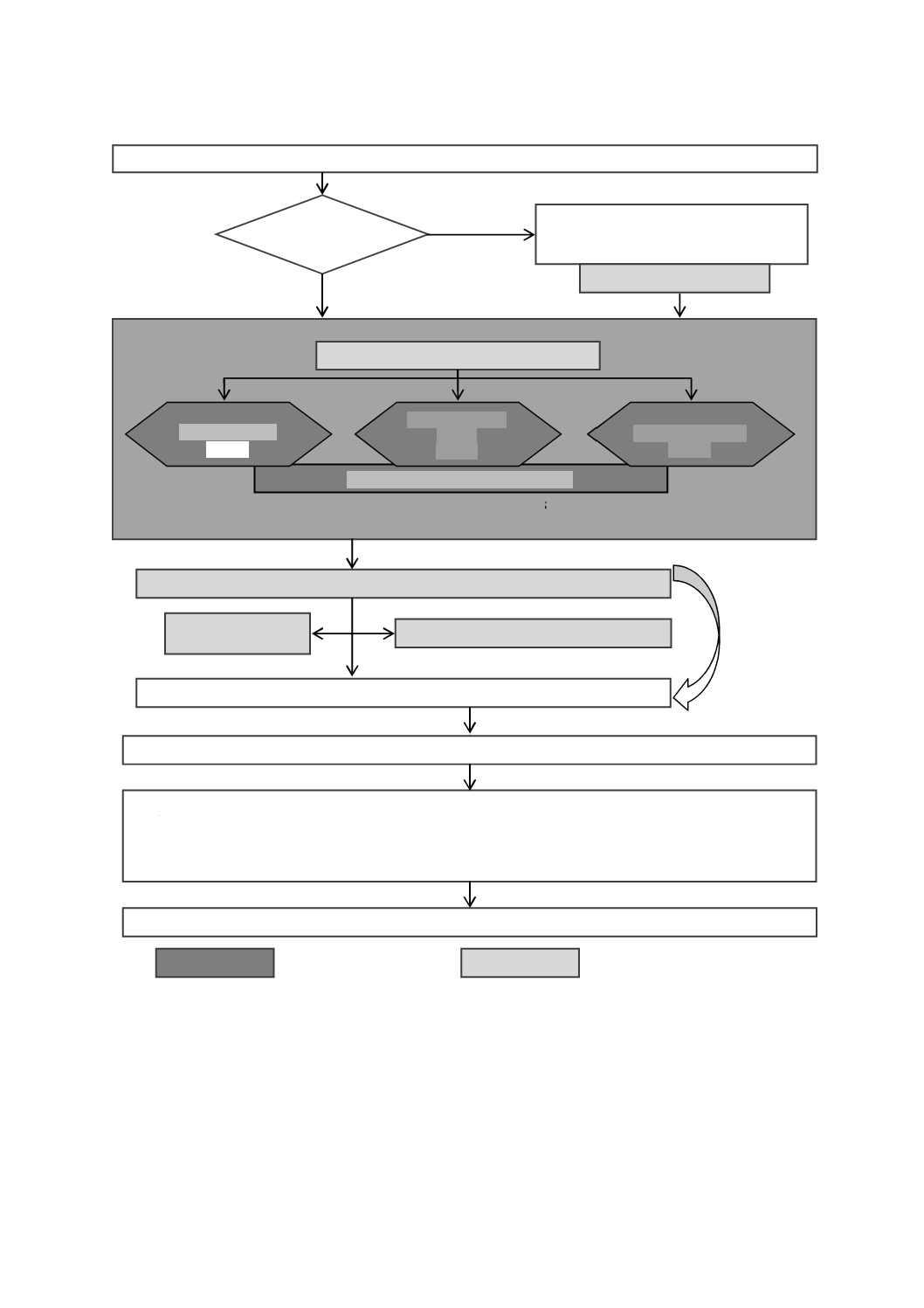

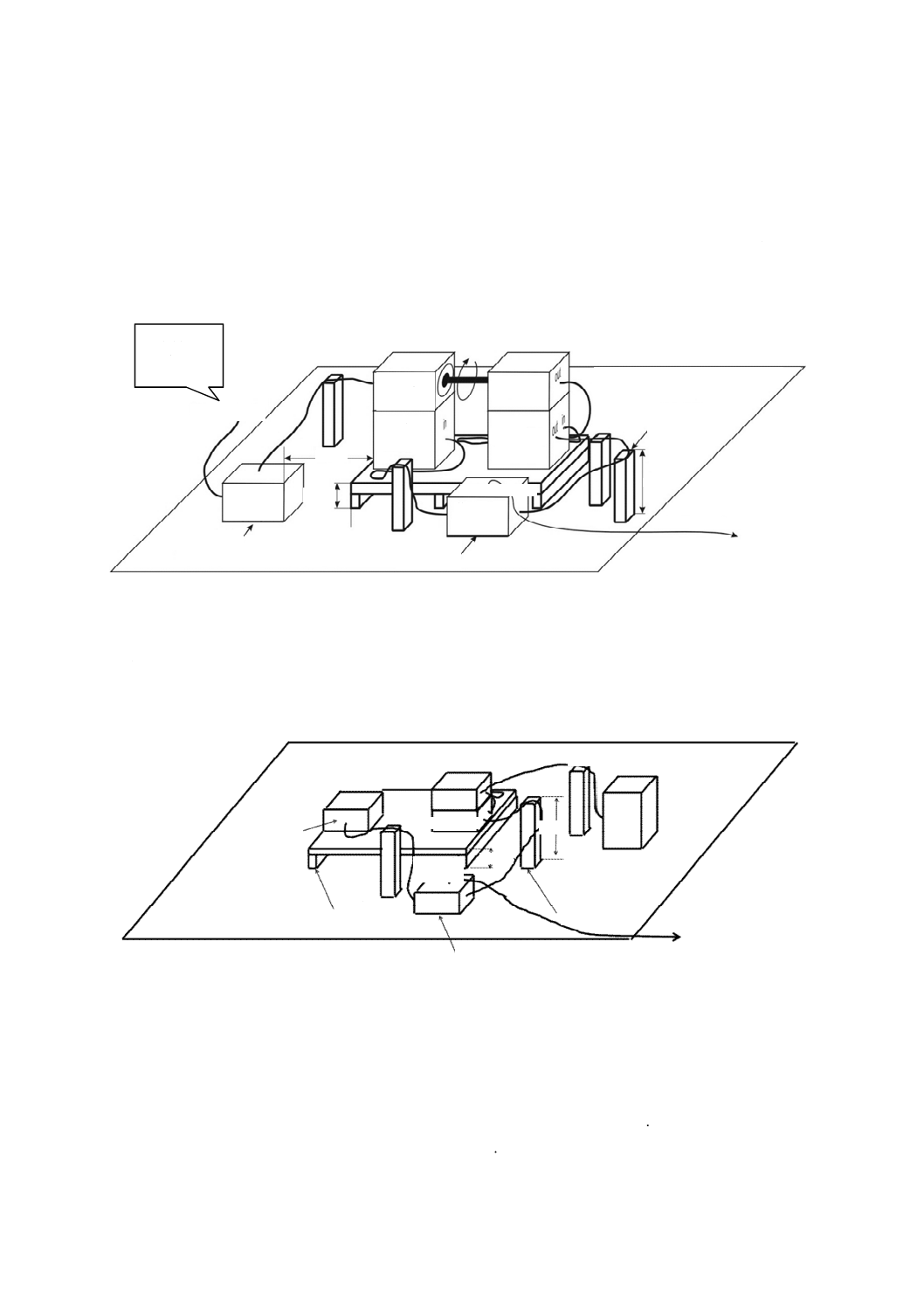

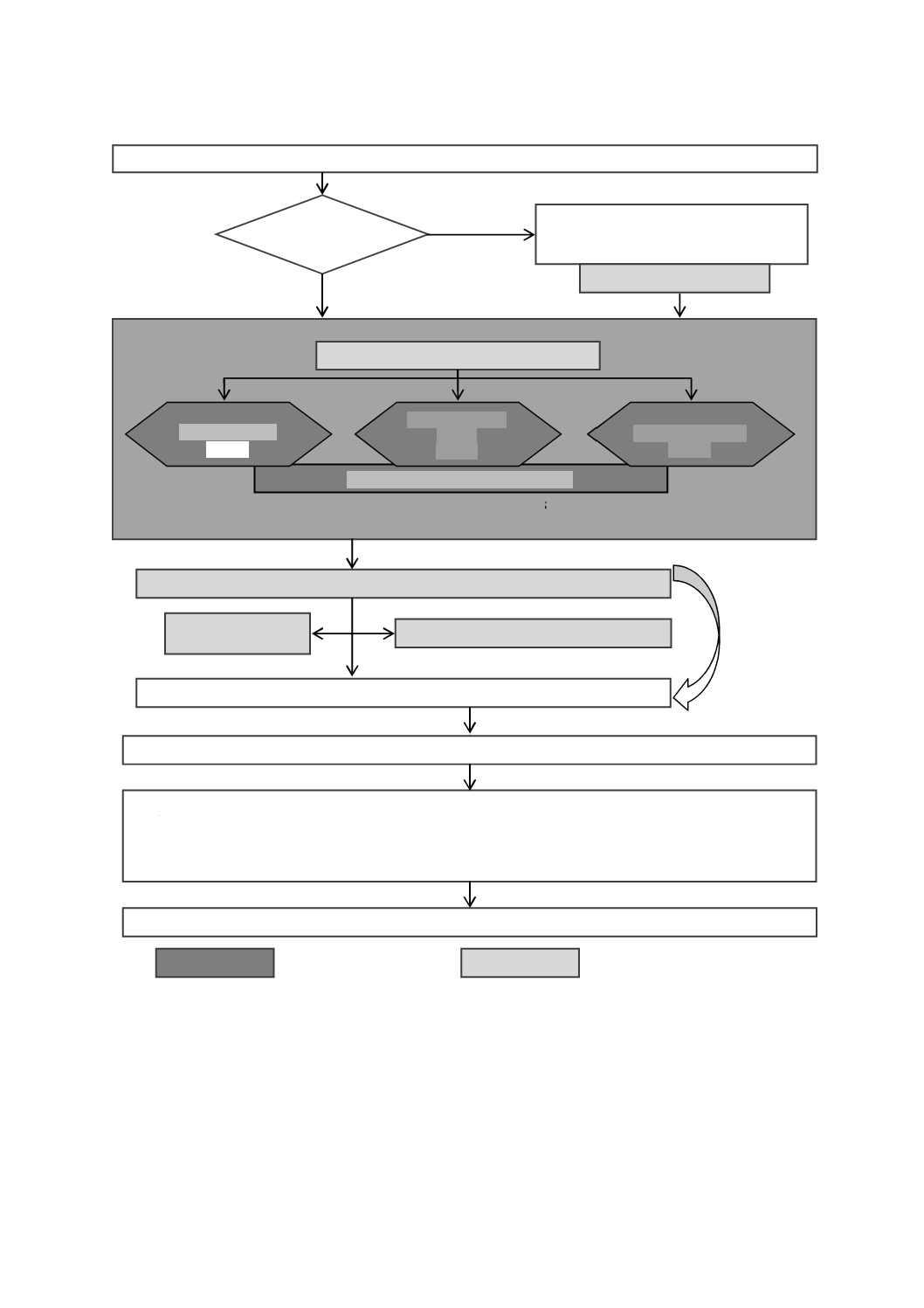

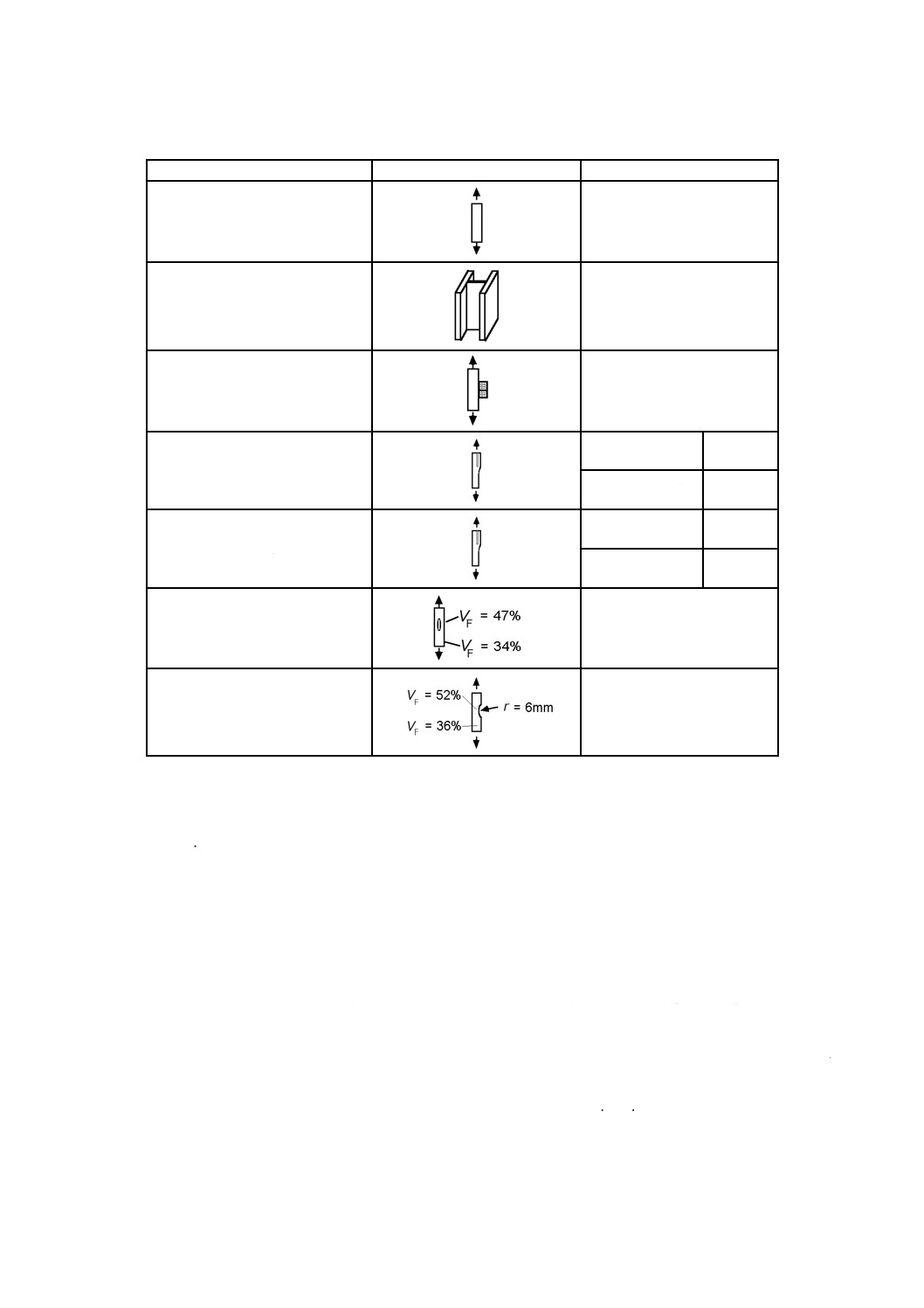

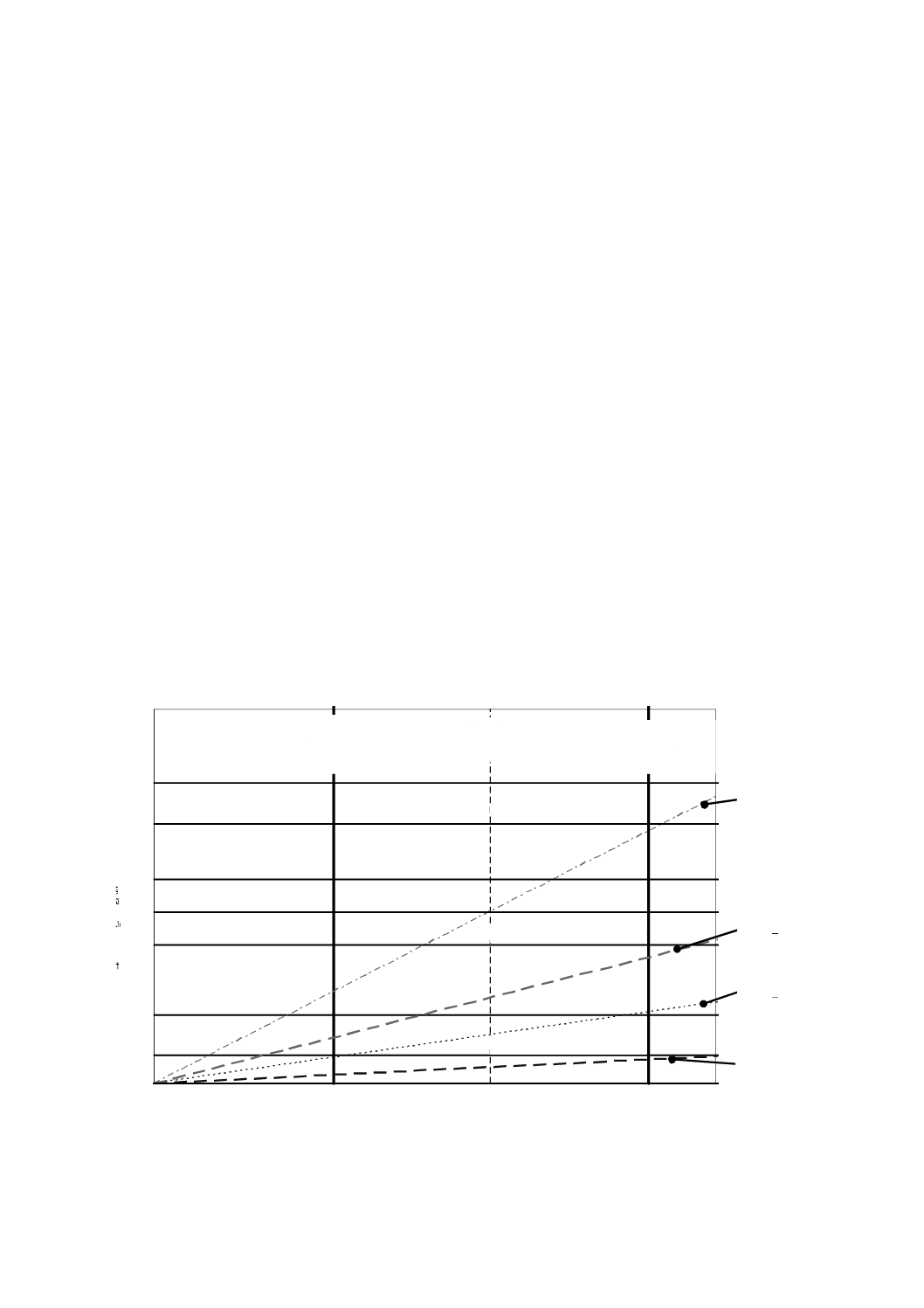

この規格が対象とする小形風車の設計方法は,図3による。種々の風車形状に対して,簡易的なアプロ

ーチを認める。受風面積が2 m2以下の風車の場合,設計評価の一部として,主要な支持構造物だけを考慮

する(11.2.3.2参照)。

設計荷重は,次の三つの方法のいずれか又は組合せによって取得される。これらの設計荷重を,“設計デ

ータ検証試験”(13.2参照)の測定によって検証する。

なお,設計データ取得のための室内試験は,開発の初期に実施するのがよい。

1) 簡易荷重計算法

ある種の風車形状については,簡易荷重計算法を規定する。荷重ケースと風車仕様(構成)との限

定的な組合せは,簡易的な計算式及び外部条件とともに,7.4に規定する。この簡易計算式で仮定した

風車データは,“設計データ検証試験”(13.2参照)によって検証する。

2) シミュレーションモデル

シミュレーションモデルは,乱流条件及び6.3.3に定義するその他の極値風条件,並びに7.5に定義

する設計運転状態を用いて,所定の風速範囲における荷重を決定するために用いる。この手法は,風

車及び適用された適切な仮定を構造の動的シミュレーションモデルと結合するものである。この仮定

は,“設計データ検証試験”(13.2参照)によって検証する。

該当する全ての外部条件及び設計運転状態の組合せを解析する。この規格では,最小限の組合せを,

荷重ケースとして定義している。

3) 実スケール荷重計測

荷重の外挿を含む実スケール荷重を測定する(7.6参照)。

これらの方法は,それぞれ異なる不確かさをもつ。したがって,用いる荷重推定方法ごとに,異なる安

全率の組合せ(7.8参照)を適用する。

全ての風車に対して,静的翼試験(13.5.2参照)を要求する。その他の荷重を担うコンポーネントの適

合性を立証するために,計算,試験,又はこれらの両方を要求する。試験条件は,関連する安全率を含め

た設計荷重を反映させる。

最終的に,全ての風車に対して,“安全性及び機能試験”(13.6参照)及び“耐久性試験”(13.4参照)を

要求する。

5.3

品質保証

品質保証は,小形風車及びその全てのコンポーネントの設計,調達,製造,据付け,運転及び保守にお

いて要求する。

品質システムは,JIS Q 9000シリーズの要求事項に適合することが望ましい。

19

C 1400-2:2020 (IEC 61400-2:2013)

図3−この規格における判定ルート

第1章 設計評価

6

外部条件

6.1

一般事項

風車は,荷重,耐久性及び運転に影響を与える,環境条件及び電気的条件にさら(曝)される。適切な

荷重解析のための設計手法

SWTクラス(6.2),風条件(6.3),環境条件(6.4),電気負荷及び接続形式(6.6)を定義

風条件及び環境条件(附属書B),

利用モデル及び重要な設計パラメータ値

の定義

SWTクラスSで

あるか?

環境試験(13.7)

設計データ検証試験(13.2)

安全係数(7.8)及びその他荷重(7.3.5)

注a) 風車構成要求事項を満たさなければいけない。[ロータ受風面積が2 m2以下の風車で最大ヨー角周波数

は,3 s−1 とする。(7.4.3)]

簡易荷重計算法a)

(7.4)

シミュレーション

モデル

(7.5)

実スケール荷重計測

(7.6)

静的翼試験を含む機械部品試験(13.5)

安全性及び機能試験(13.6)

耐久試験

(13.4)

固有振動数解析(附属書I),限界状態解析及び臨界変形解析(7.9)

電気要件(9)−サージ保護装置,回路,適切なキャビネット,絶縁,接地,導体,などを含む

風車用支持構造物(10)

・2 m2超える:システムの一部を構成する支持構造物は10.1に,サンプル基礎システムは10.5による

・2 m2以下:基礎要件は10.5による

・風車の動的評価(試験又は計算)(10.2)

・タワーを登り,タワーを上下させる設計荷重を考慮する(10.6)

文書(11)及び風車の表示(12)

=試験

=解析/計算

Yes

No

全ての載荷部品は,

計算,試験又は両方

を実施する。

20

C 1400-2:2020 (IEC 61400-2:2013)

レベルの安全性及び信頼性を確保するため,環境,電気及び土壌のパラメータを考慮して設計し,これら

のパラメータを,設計文書に明確に記載する。

環境条件は,風条件,その他の環境条件に分けられる。電気的条件は,電力系統の条件,又はバッテリ,

ハイブリッドシステム,ローカルグリッドなどの局所の電気的条件のいずれかに関係する。土壌特性は,

風車の基礎の設計に関係する。

風条件は,構造の健全性に対する,主要な外部考慮事項である。また,その他の環境条件は,制御シス

テムの機能,耐久性,腐食などの設計特性に影響を与える。

それぞれの外部条件は,通常外部条件及び極値外部条件に分けられる。通常外部条件は,一般的に長期

間の構造への荷重条件及び運転条件に関係する。一方,極値外部条件は,頻度としてはまれではあるが,

潜在的に重大な外部設計条件を示す。設計荷重ケースは,風車の運転モードとこれらの外部条件との組合

せによって構成される。

6.2

SWTクラス

設計上考慮する外部条件は,計画サイト又は風車設置サイトの種別に依存する。SWTクラスは,風速及

び乱流パラメータによって定義する。風速及び乱流パラメータの値は,多くの異なるサイトの代表的な特

性値を表現することを意図しており,ある特定のサイトを正確に表すものではない。小形風車をクラス分

けする目的は,風によって影響される強じん(靱)性を明確に分類することである。表1は,SWTクラス

を定義する基本パラメータを示している。

SWTクラスの目的は,大部分の適用事例を網羅することである。また,経験する可能性があるその他の

風条件に関する参考文書を附属書Lとして示す。特殊な設計[例えば,特殊な風条件,その他の風条件(附

属書Lによる),その他の外部条件,又は特殊な安全クラス]が必要となる場合,追加のSWTクラスとし

て,クラスSを設定する。SWTクラスSに対する設計値は,設計者が定め,設計文書に記載する(附属書

B参照)。このような特殊な設計の場合,設計運転状態として選択する値は,風車の使用に対して想定され

る値よりも苛酷な環境条件を反映させる。

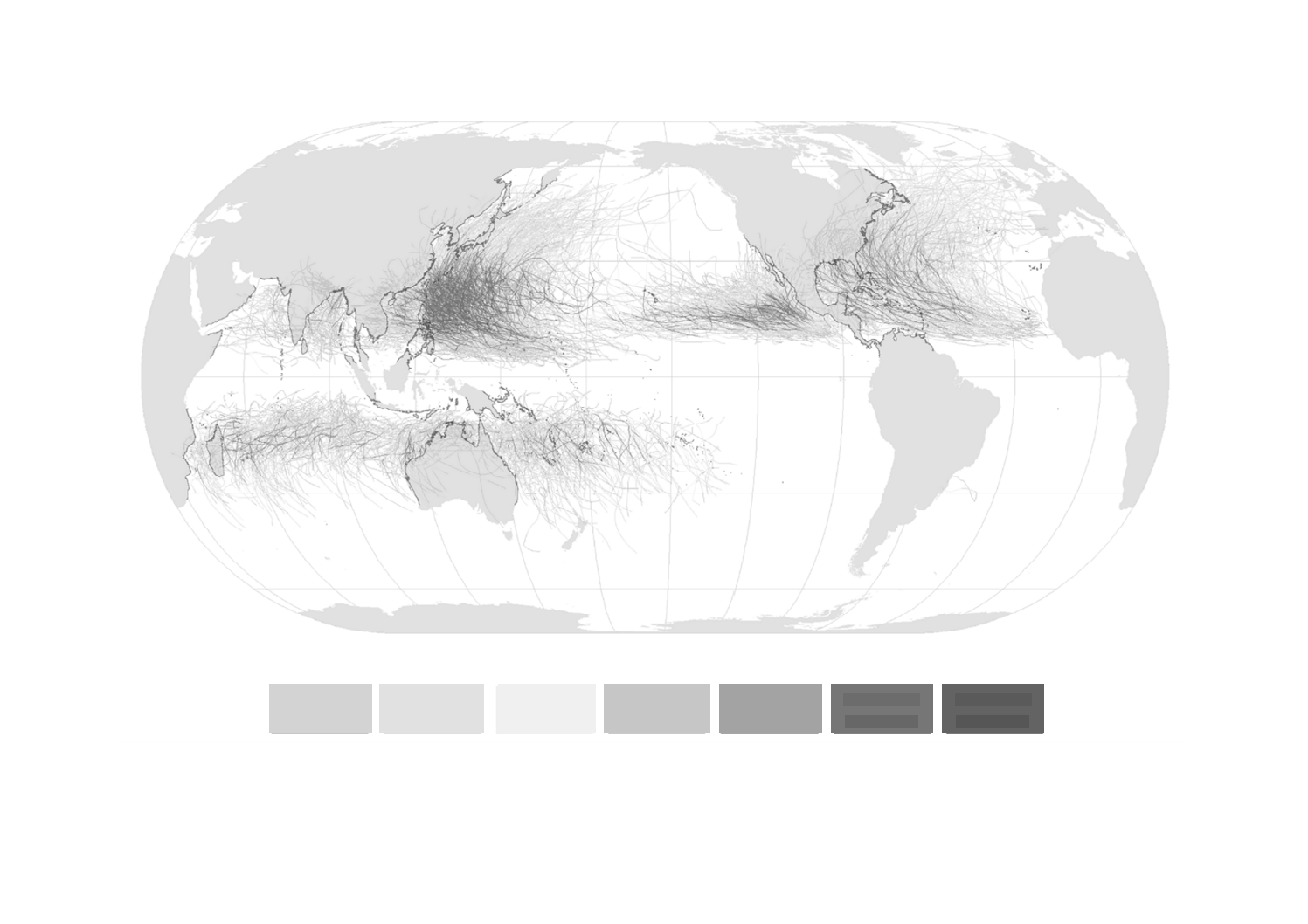

SWTクラスI,II,III及びIVに対して定義する特定の外部条件は,洋上条件,又はハリケーン,サイク

ロン及び台風のような熱帯低気圧で経験される風条件を網羅することを意図しない。このような条件は,

SWTクラスSの設計において要求される場合がある(附属書B,附属書K及び附属書L参照)。

なお,熱帯低気圧などで発生する風条件の評価方法には,JIS C 1400-1などがある。

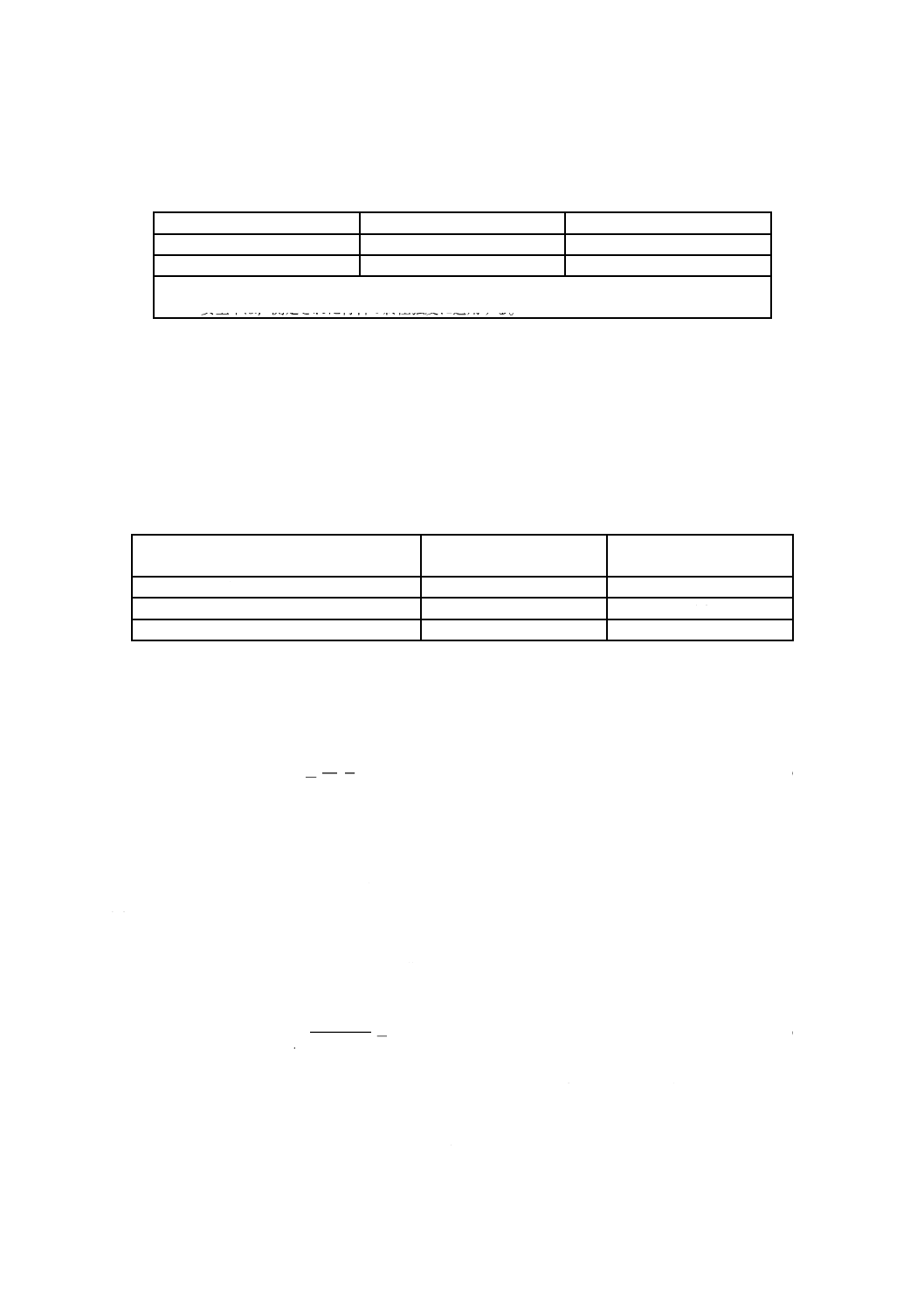

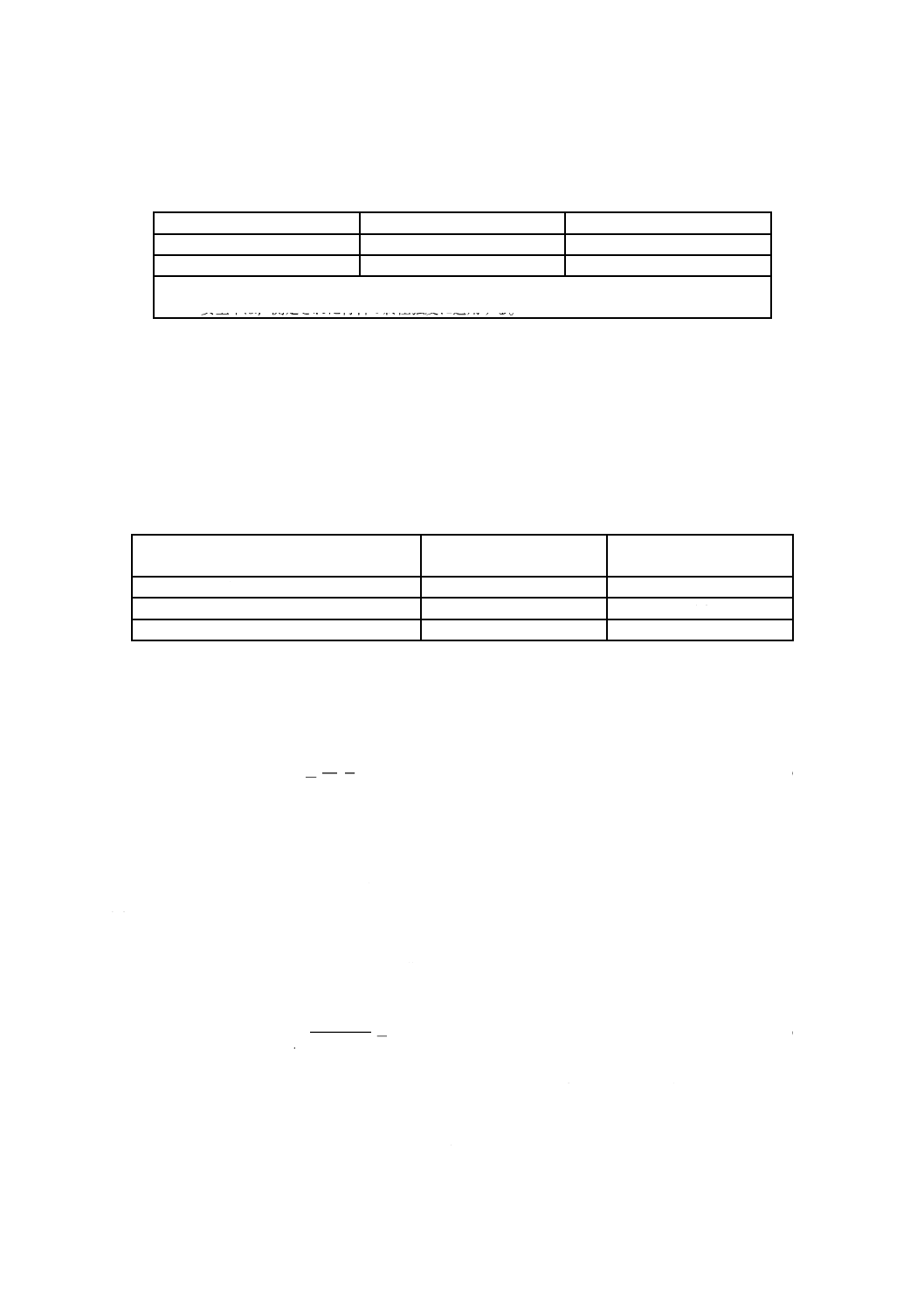

表1−SWTクラスの基本パラメータ

SWTクラス

I

II

III

IV

S

Vref

(m/s)

50

42.5

37.5

30

設計者が指定する値

Vave

(m/s)

10

8.5

7.5

6

I15

(−)

0.18

0.18

0.18

0.18

a

(−)

2

2

2

2

この表の値は,ハブ高さにおいて適用する。

I15は,風速15 m/sでの乱流強度の無次元特性値であり,0.18を最小値として用いる。この値は,附属書Lに表示

する乱流強度に関する観測結果に一致する。

aは,式(7)で用いられる無次元傾斜パラメータである。

風車設計で用いる外部条件を完全に規定するには,これらの基本パラメータのほかに,幾つかの重要な

追加パラメータが必要である。

21

C 1400-2:2020 (IEC 61400-2:2013)

標準SWTクラスであるSWTクラスI〜IVに対する追加パラメータの値は,6.3,6.4及び6.6に規定す

る。

この箇条6の細分箇条の見出しに括弧書きで追加した略語は,シミュレーションモデル(7.5)中で定義

する設計荷重ケースの風条件を記載するときに用いる(単純な荷重計算の場合,風条件も同様に簡素化さ

れる。)。

SWTクラスSの場合,製造業者は設計文書に,用いたモデル及び重要な設計パラメータの値を記載する。

この6.2に規定するクラスを採用する場合には,パラメータの値を記載するだけでよい。SWTクラスSの

設計文書には,附属書Bに規定する情報を記載する。

設計寿命は,設計文書に明確に記載する。

6.3

風条件

6.3.1

一般事項

風車は,選択したSWTクラスによって定義する風条件に対して,安全に耐えるように設計する。風条

件の設計値は,設計文書に明確に記載する。荷重及び安全性を検討するための風条件は,風車の通常運転

中に頻繁に発生する通常風条件(NWC)と1年又は50年の再現期間に起こるものとして定義される極値

風条件(EWC)とに分類する。

この規格では,通常風条件と極値風条件との組合せ及び四つのSWTクラスI〜IVを併せて,標準風条件

(SWC)として定義する。また,附属書Lにおいてその他の風条件(OWC)を示す。

全ての風条件において,水平面に対して最大8°までの平均流の傾斜角による影響を考慮する。傾斜角

は,高さ方向には変化しないものと仮定してもよい。ロータ面の傾斜角に関してファーリングの方向の選

択を誤ると,傾いて流入する風がファーリングに影響を与える可能性があるので,注意する。

6.3.2

通常風条件

6.3.2.1

風速分布

サイトにおける風速分布は,それぞれの荷重条件の発生頻度を決定するため,風車設計において重要で

ある。標準SWTクラスの場合,設計荷重計算に対して,10分平均風速はレイリー分布に従うと仮定する。

この場合,ハブ高さにおける風速の累積確率分布は,式(5)による。

(

)

−

−

=

2

ave

hub

hub

R

2

π

exp

1

V

V

V

P

······················································· (5)

6.3.2.2

通常風速プロファイルモデル(NWP)

風速プロファイルV(z)は,平均風速を地上高さzの関数で表したものである。標準SWTクラスの場合,

通常風速プロファイルは,式(6)の指数則と仮定する。

()

α

=

hub

hubz

z

V

z

V

······································································ (6)

指数αは,0.2とする。

仮定した風プロファイルを用いて,ロータの受風面の平均鉛直ウィンドシアーを定義する。

6.3.2.3

通常乱流モデル(NTM)

通常の乱流モデルには,6.3.2.2のNWPに規定するウィンドシアーを含める。“乱流”とは,10分平均風

速に対する風速の確率的変動を表す。乱流モデルには,風速変化,風向変化及び回転ブレード系サンプリ

ングの影響を含む。標準SWTクラスの場合,不規則な風速度のベクトル場におけるパワースペクトル密

22

C 1400-2:2020 (IEC 61400-2:2013)

度は,モデルの中で明確に用いるか否かを問わず,次の要求事項を満足する。

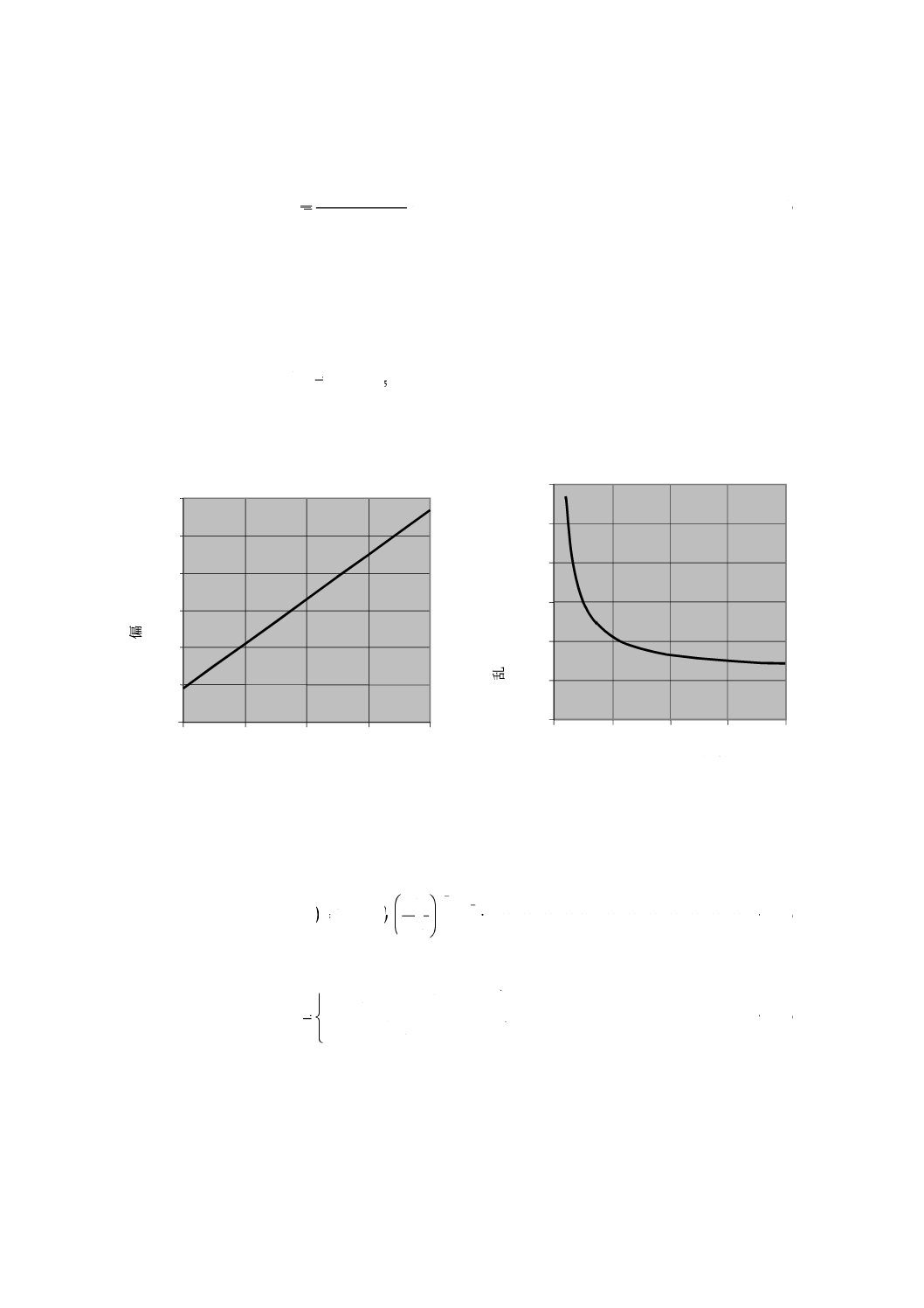

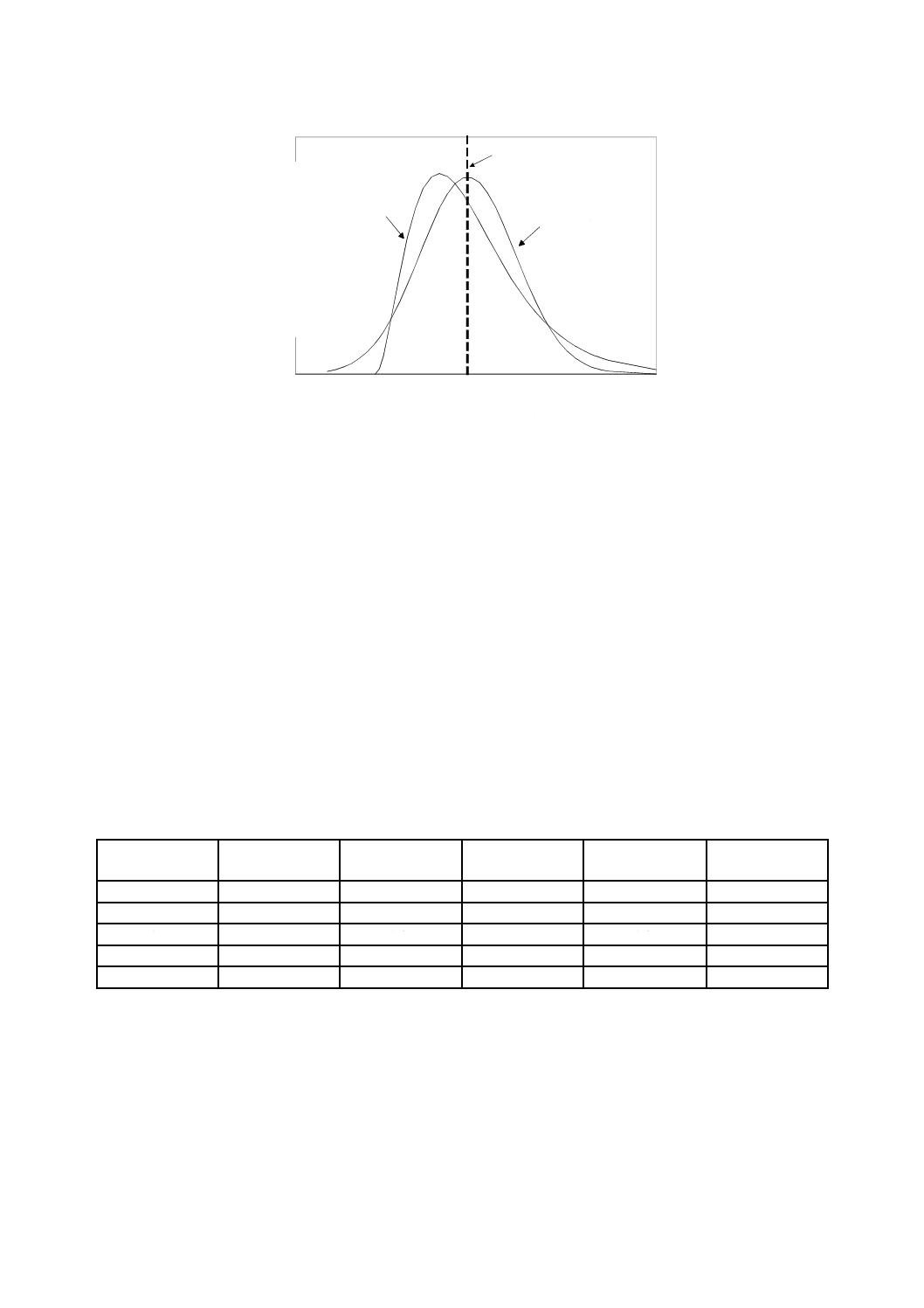

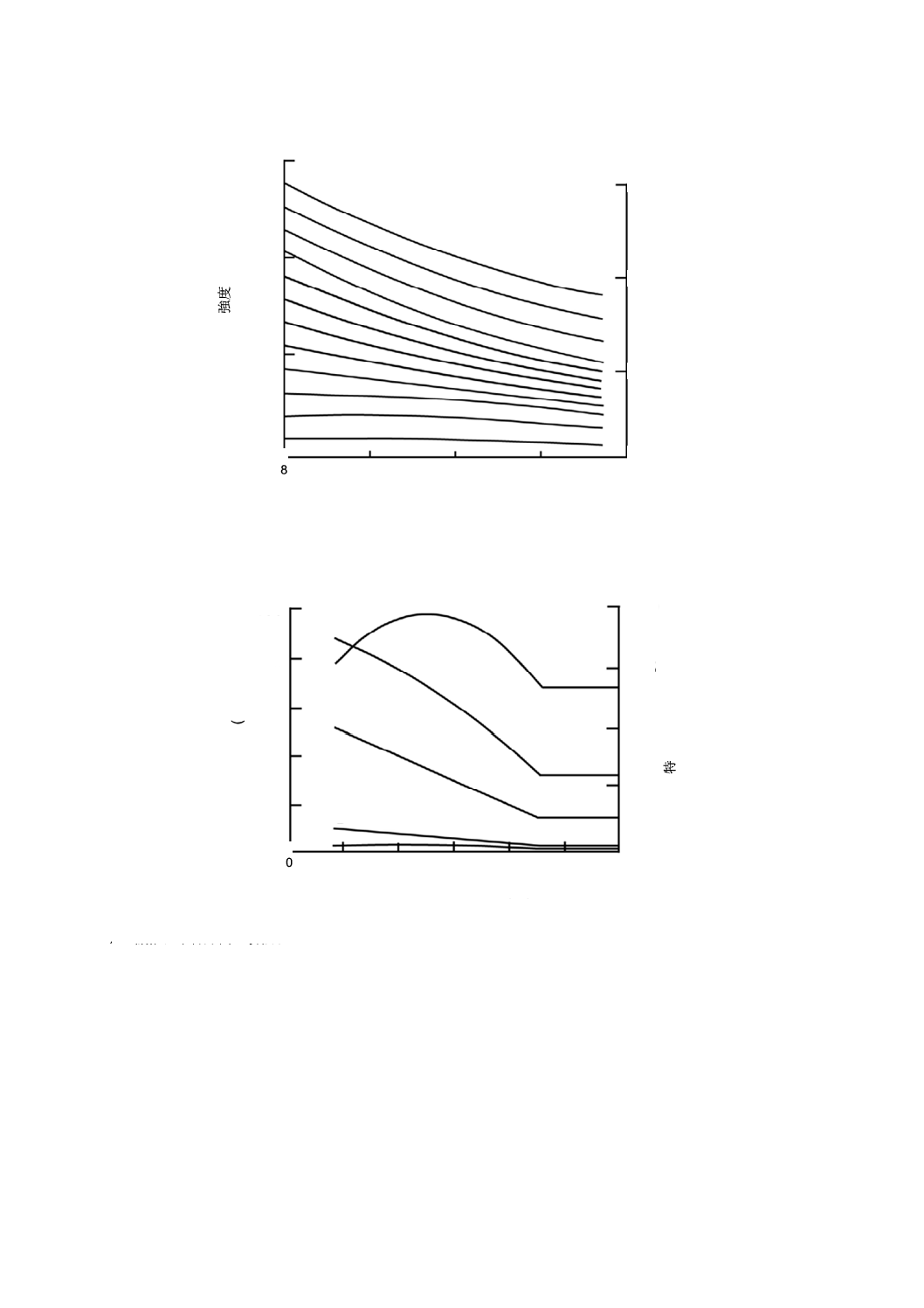

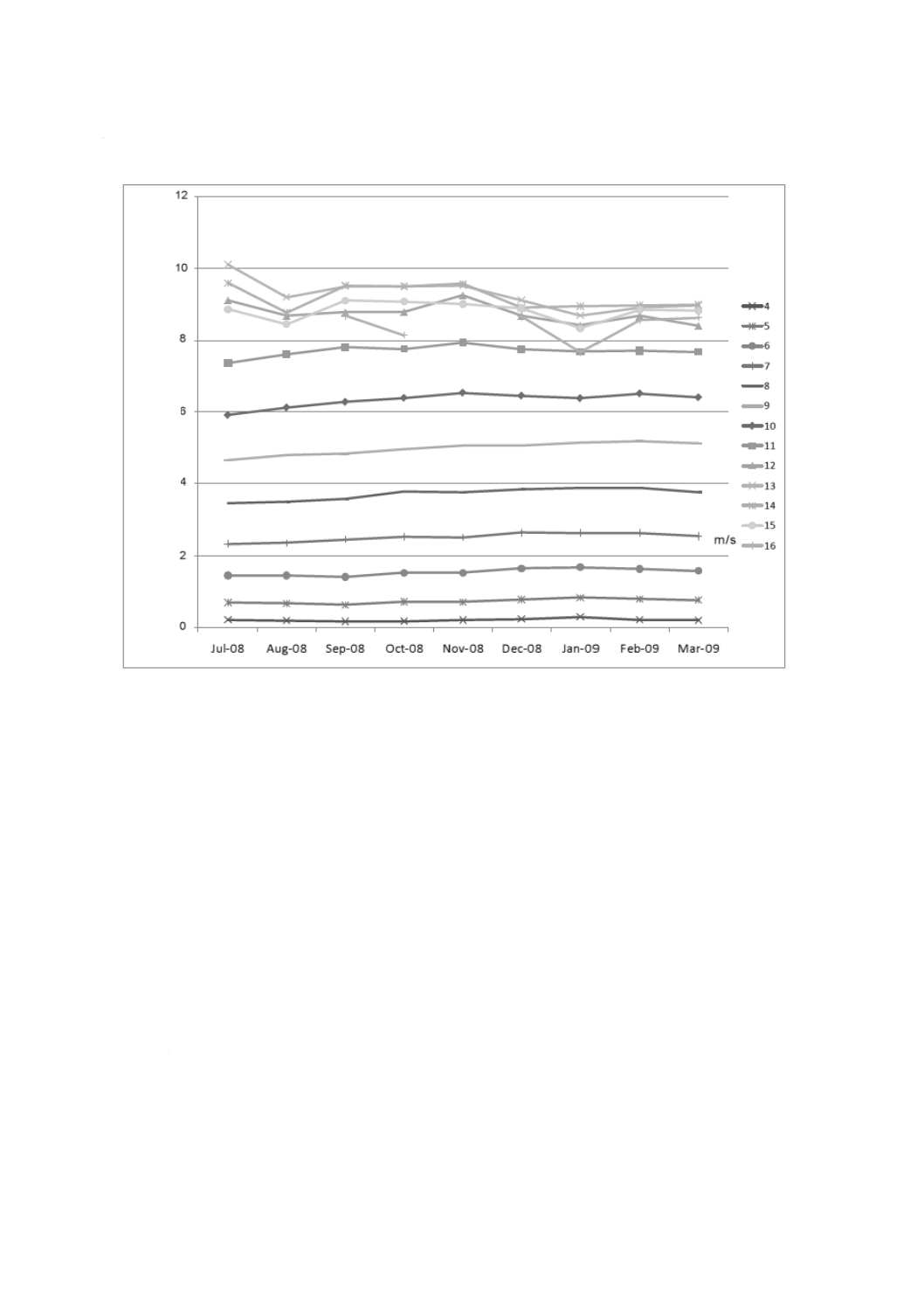

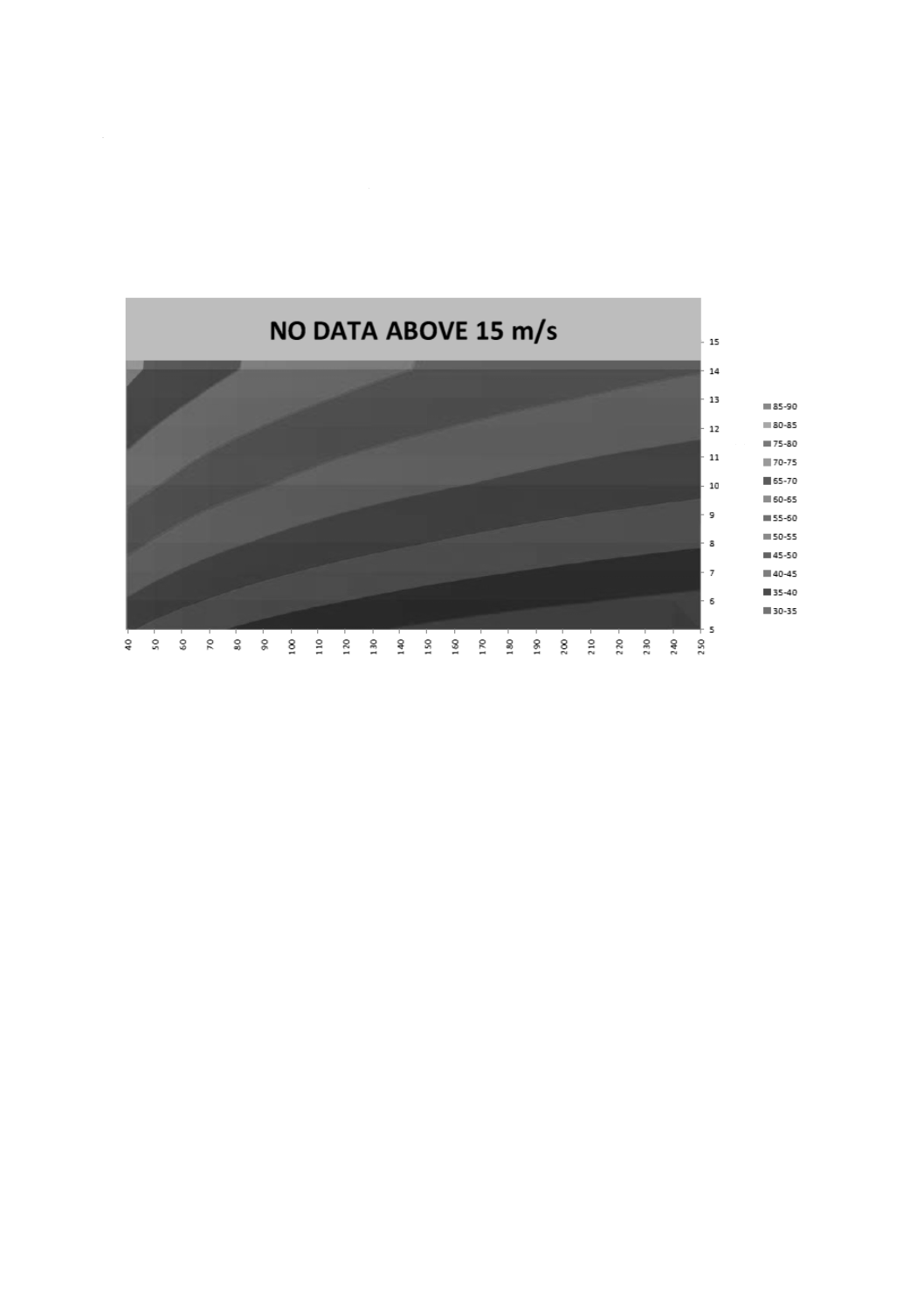

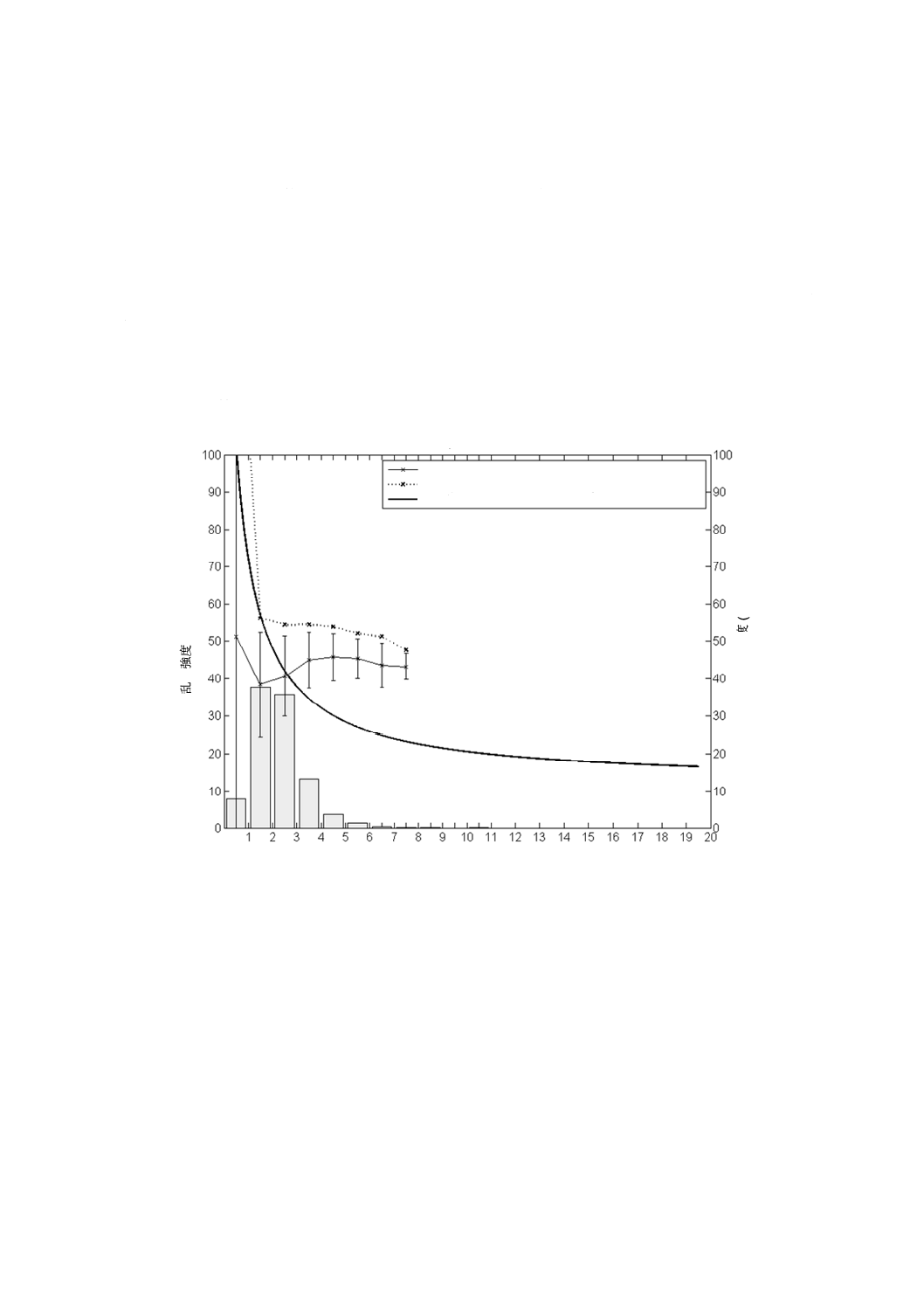

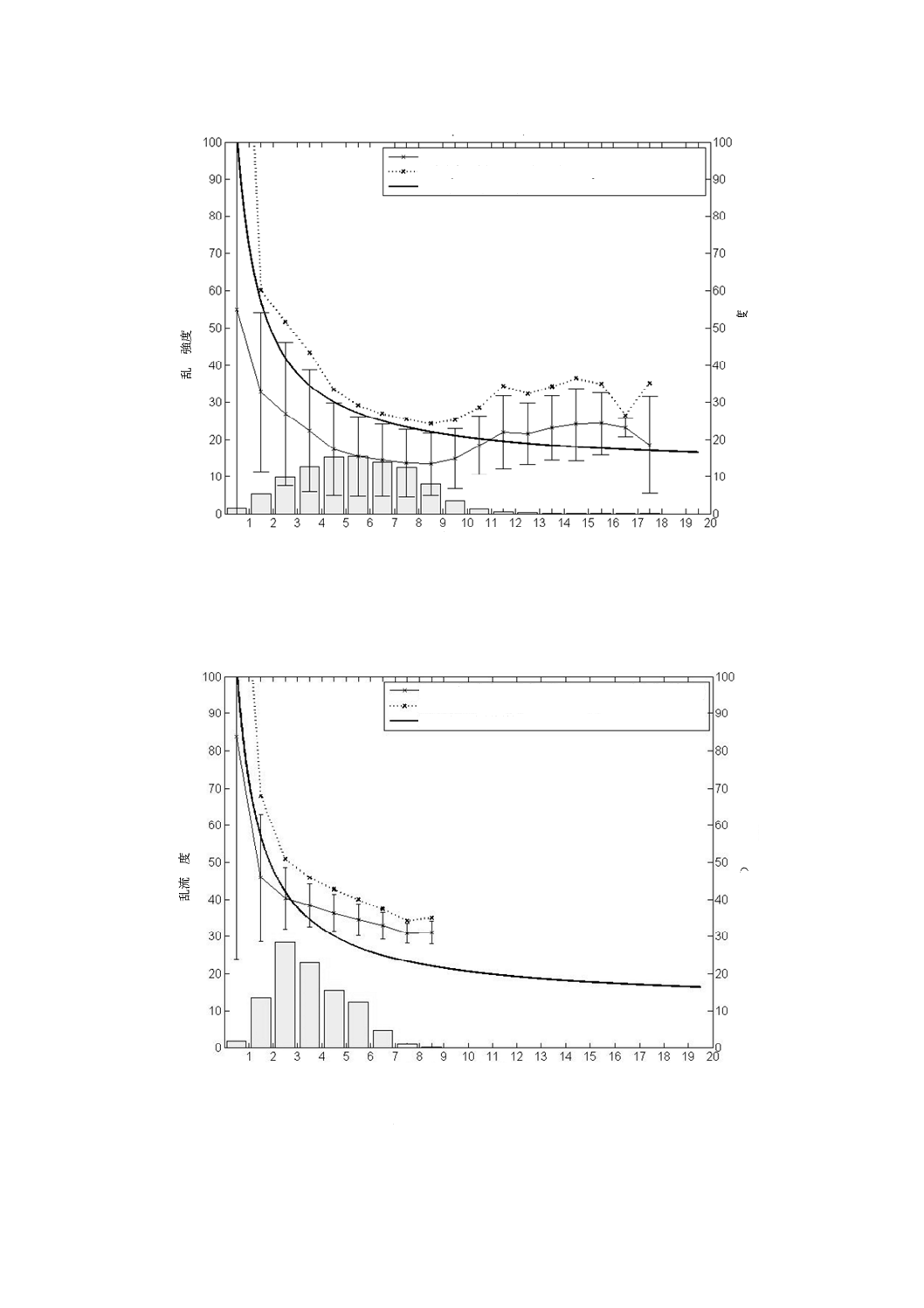

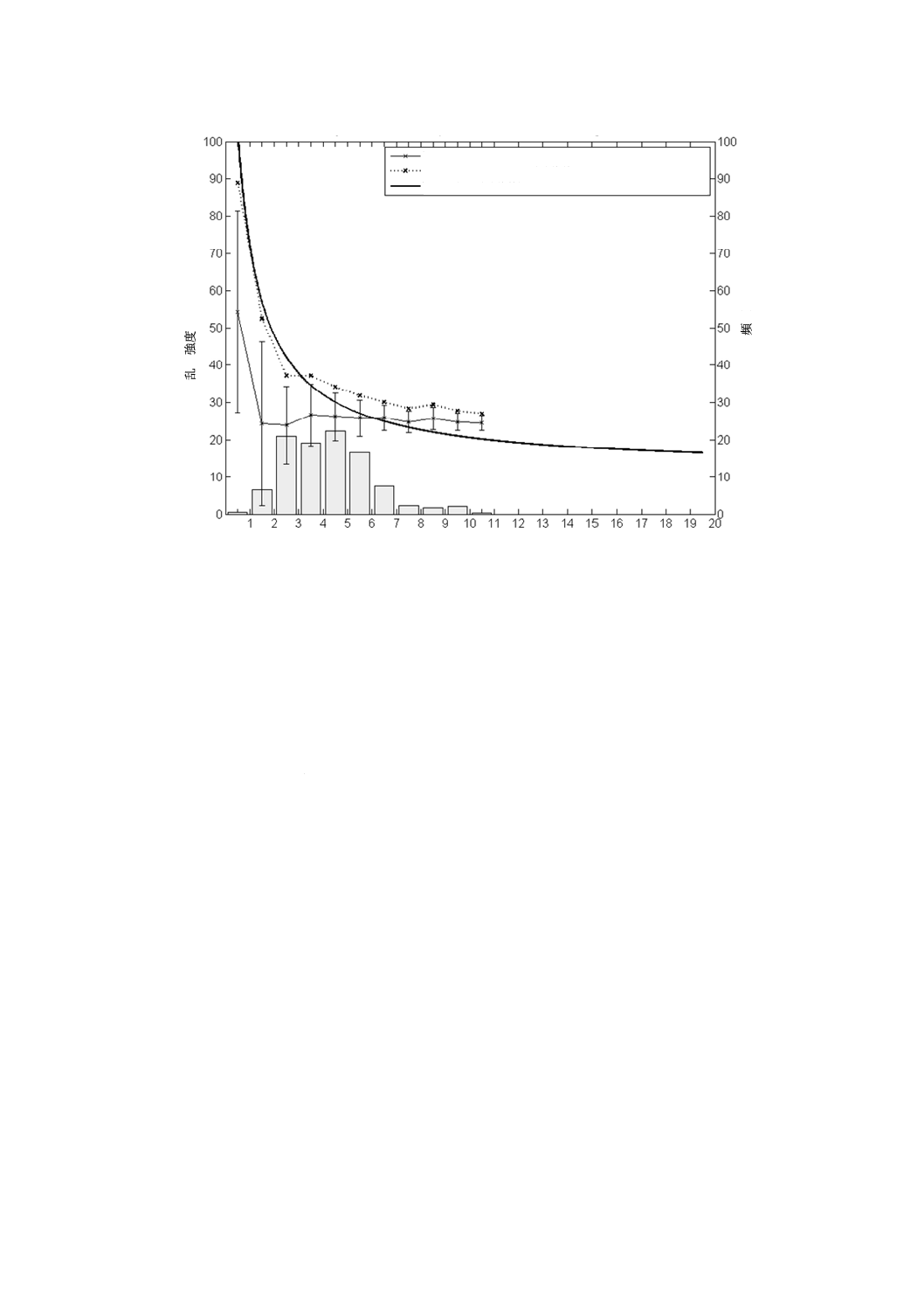

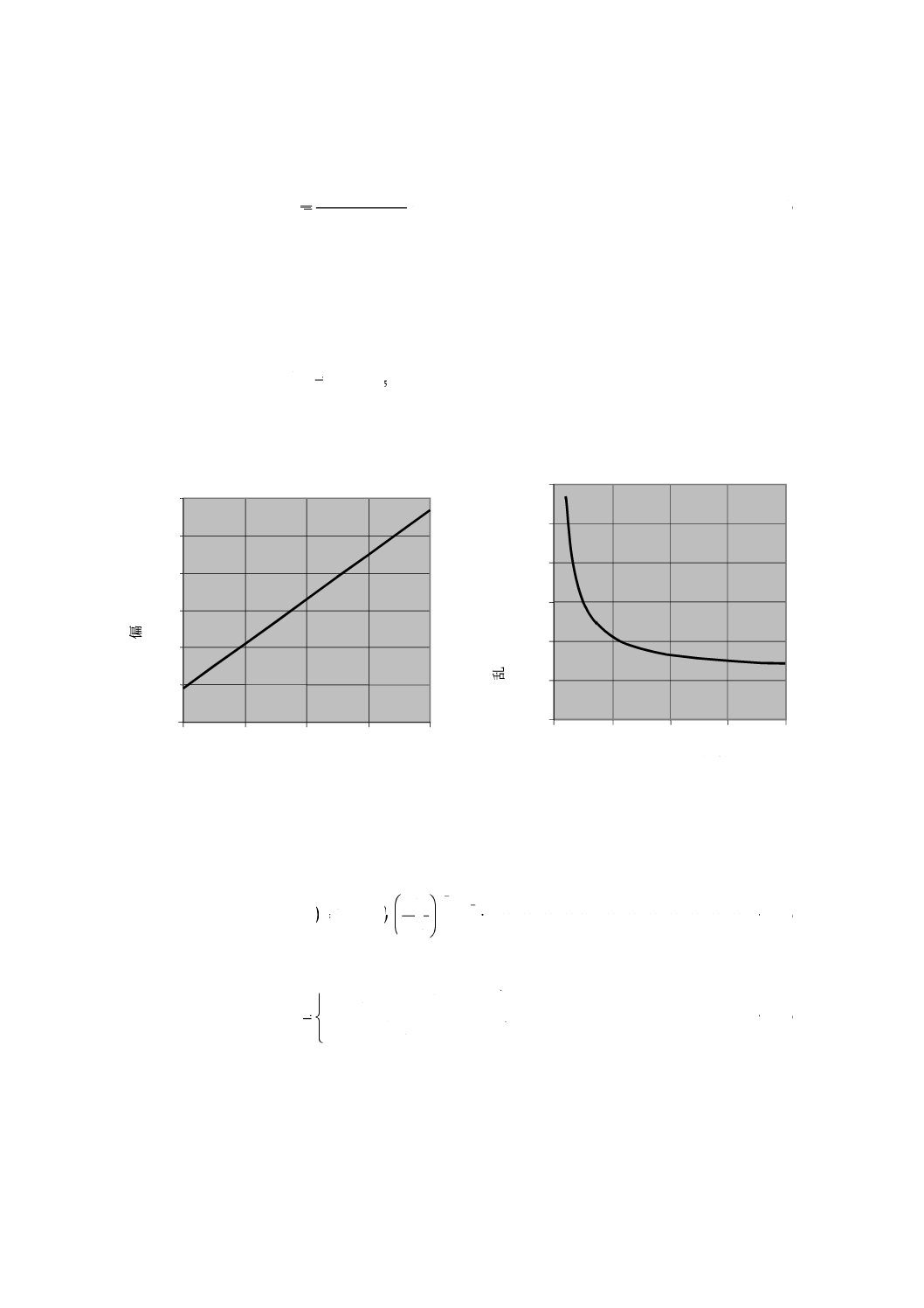

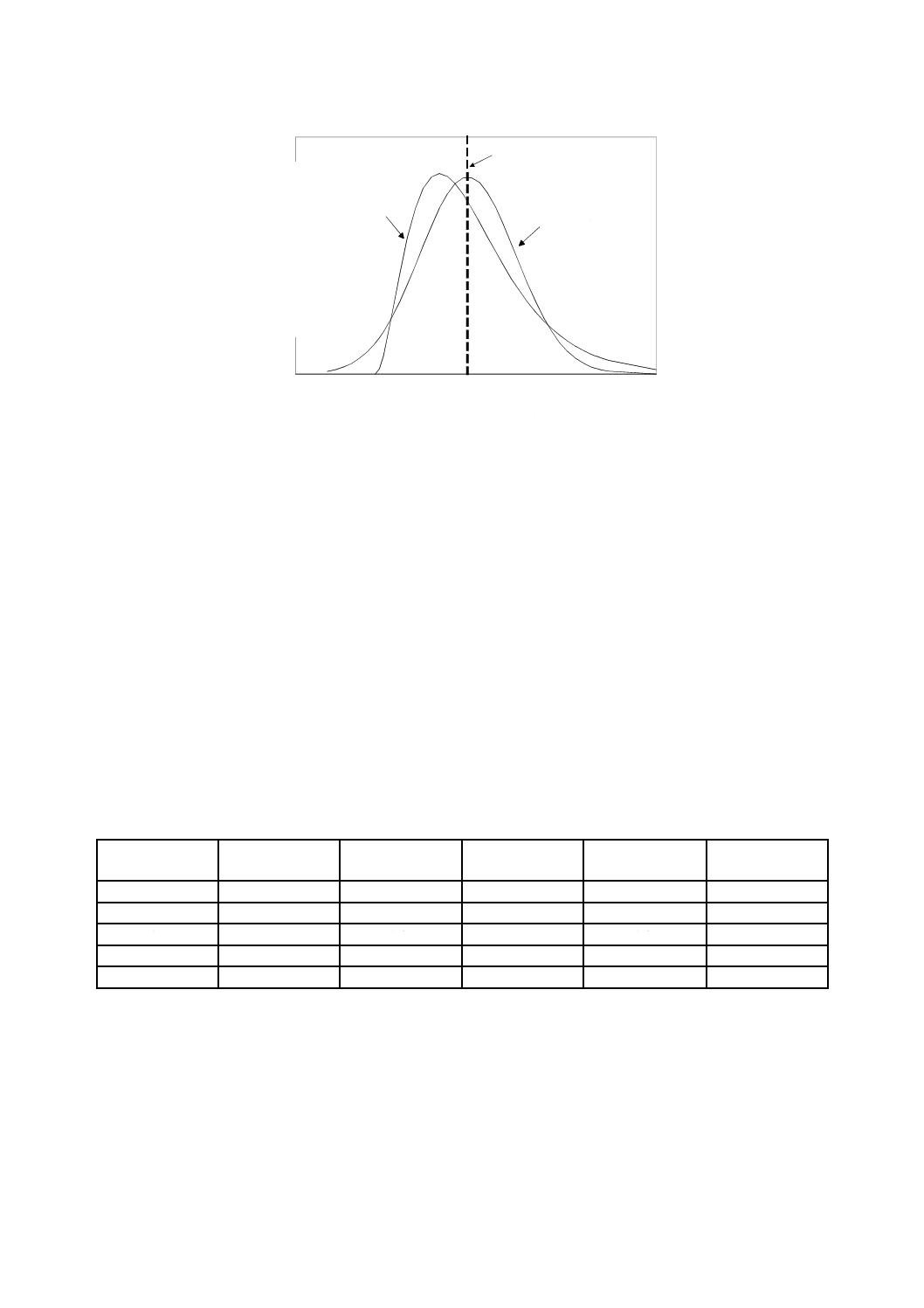

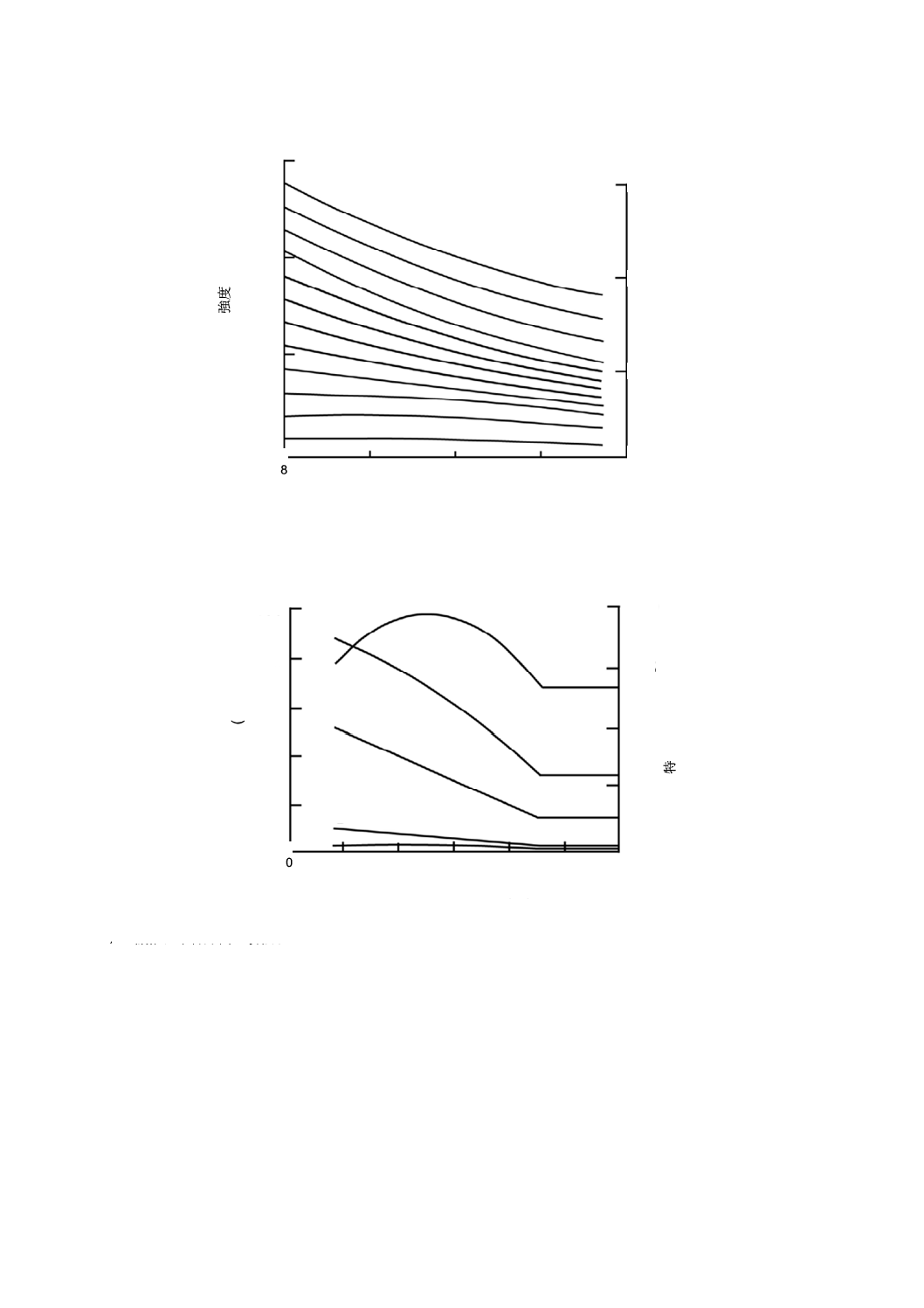

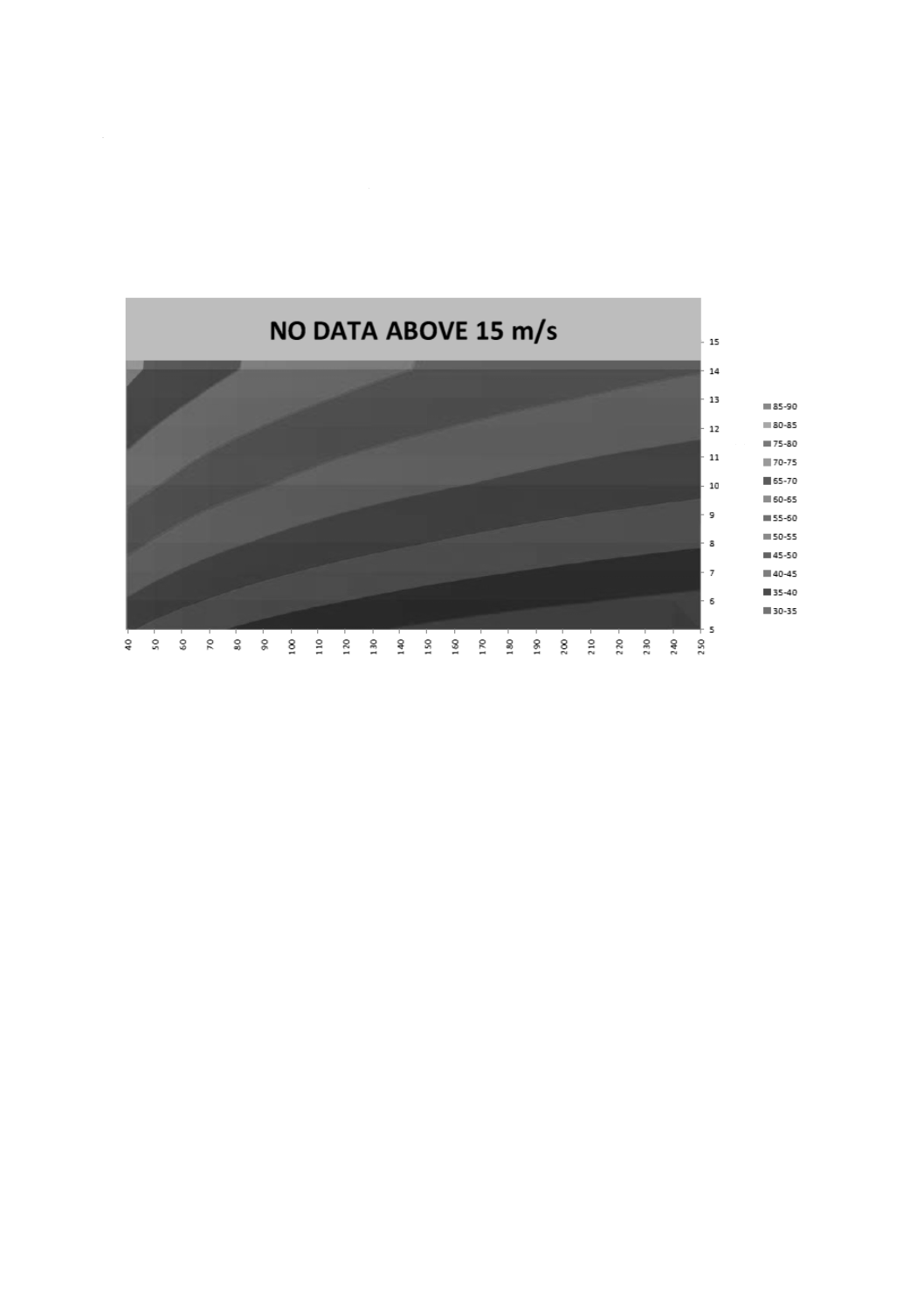

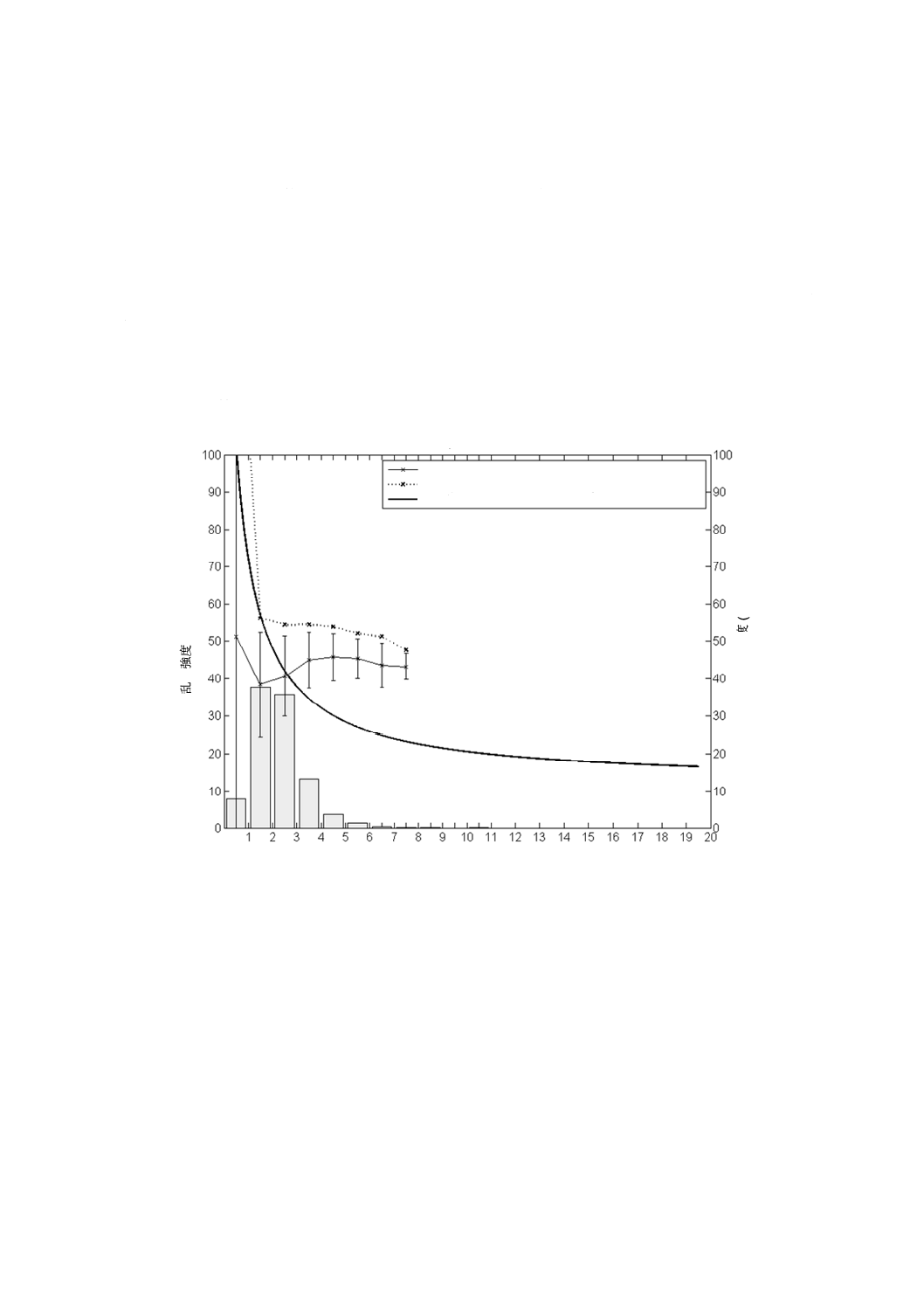

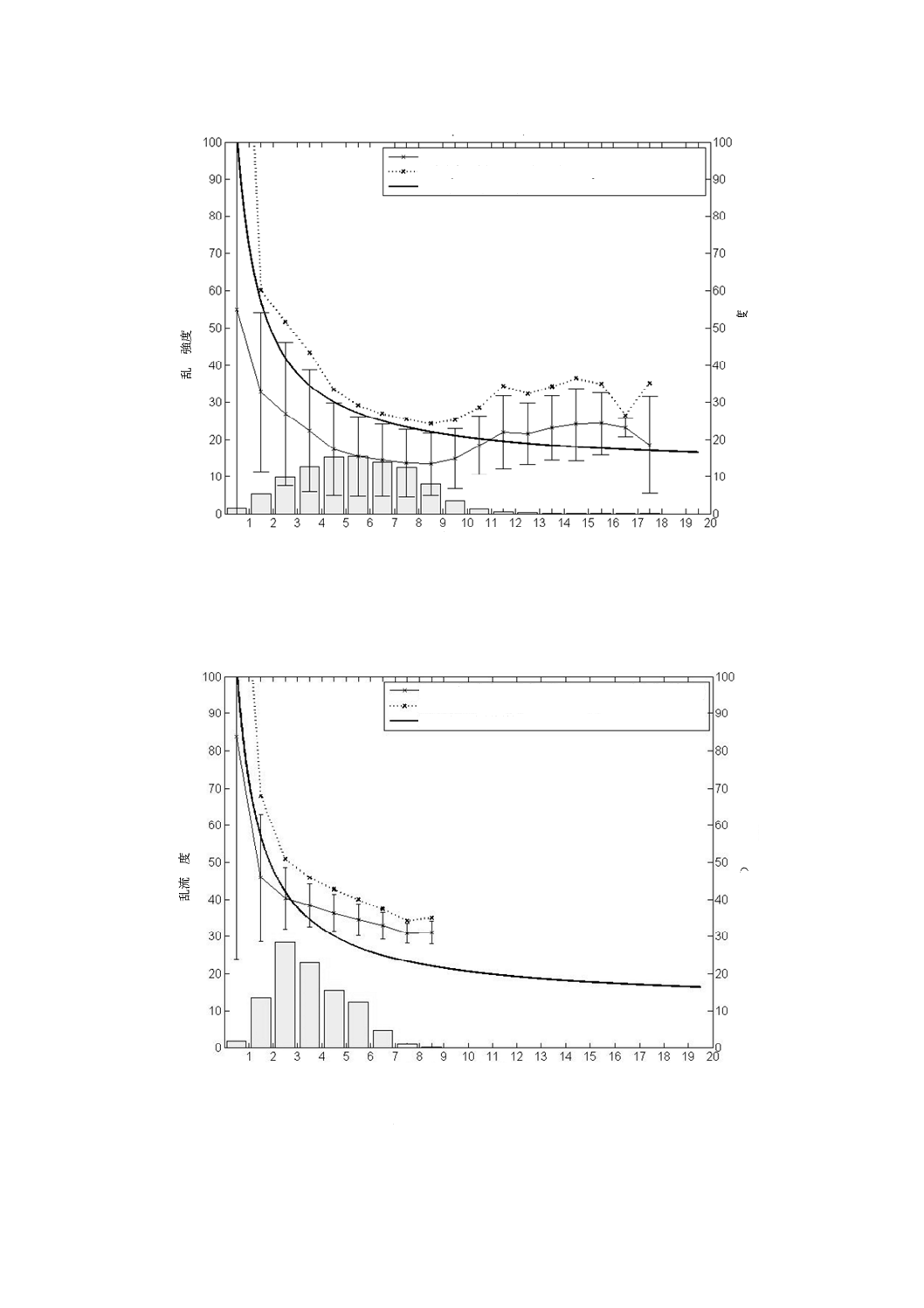

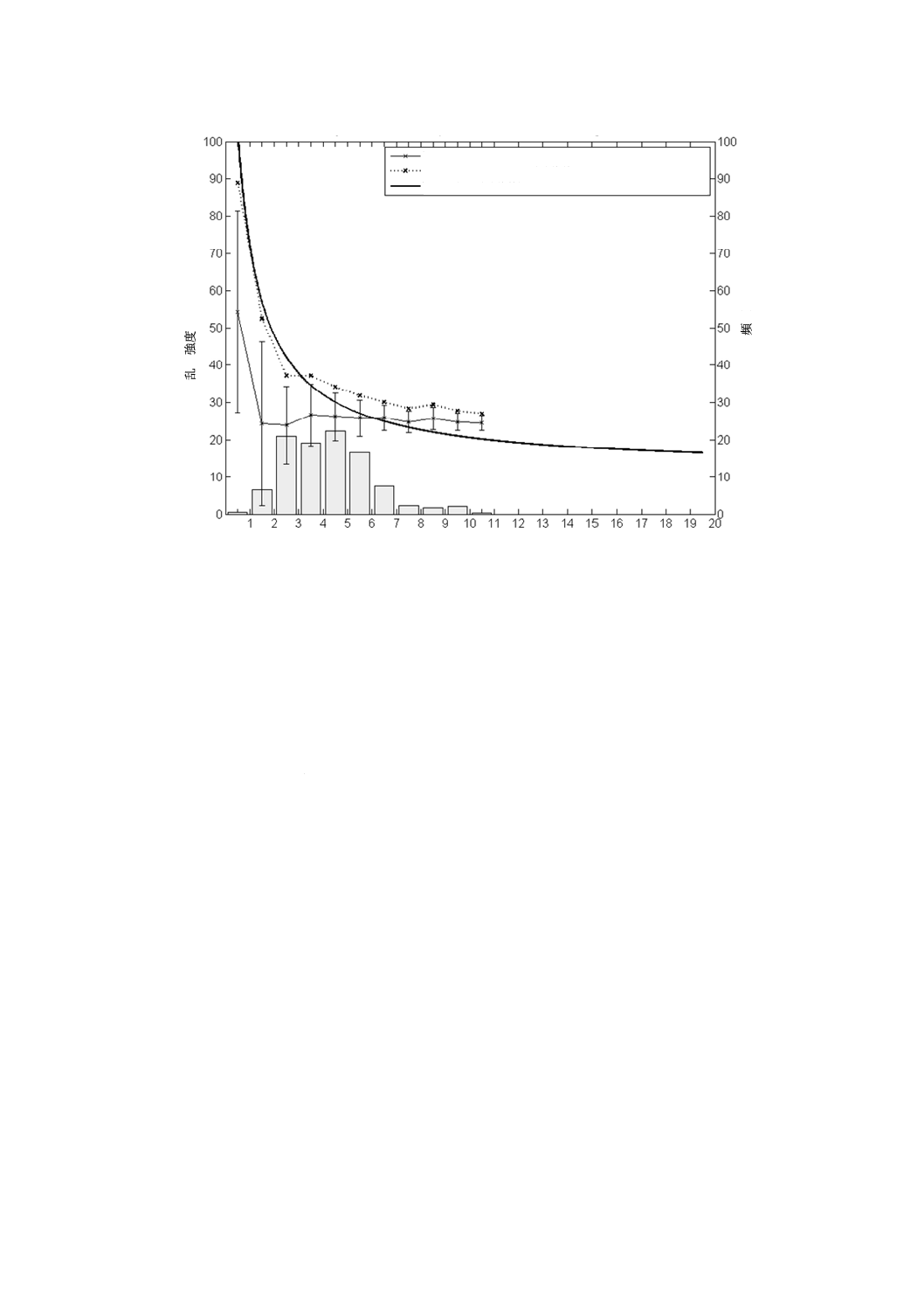

a) 風速の主方向成分の標準偏差は,式(7)による1)。

(

)

1

15

hub

15

1

+

+

=

a

aV

I

σ

····································································· (7)

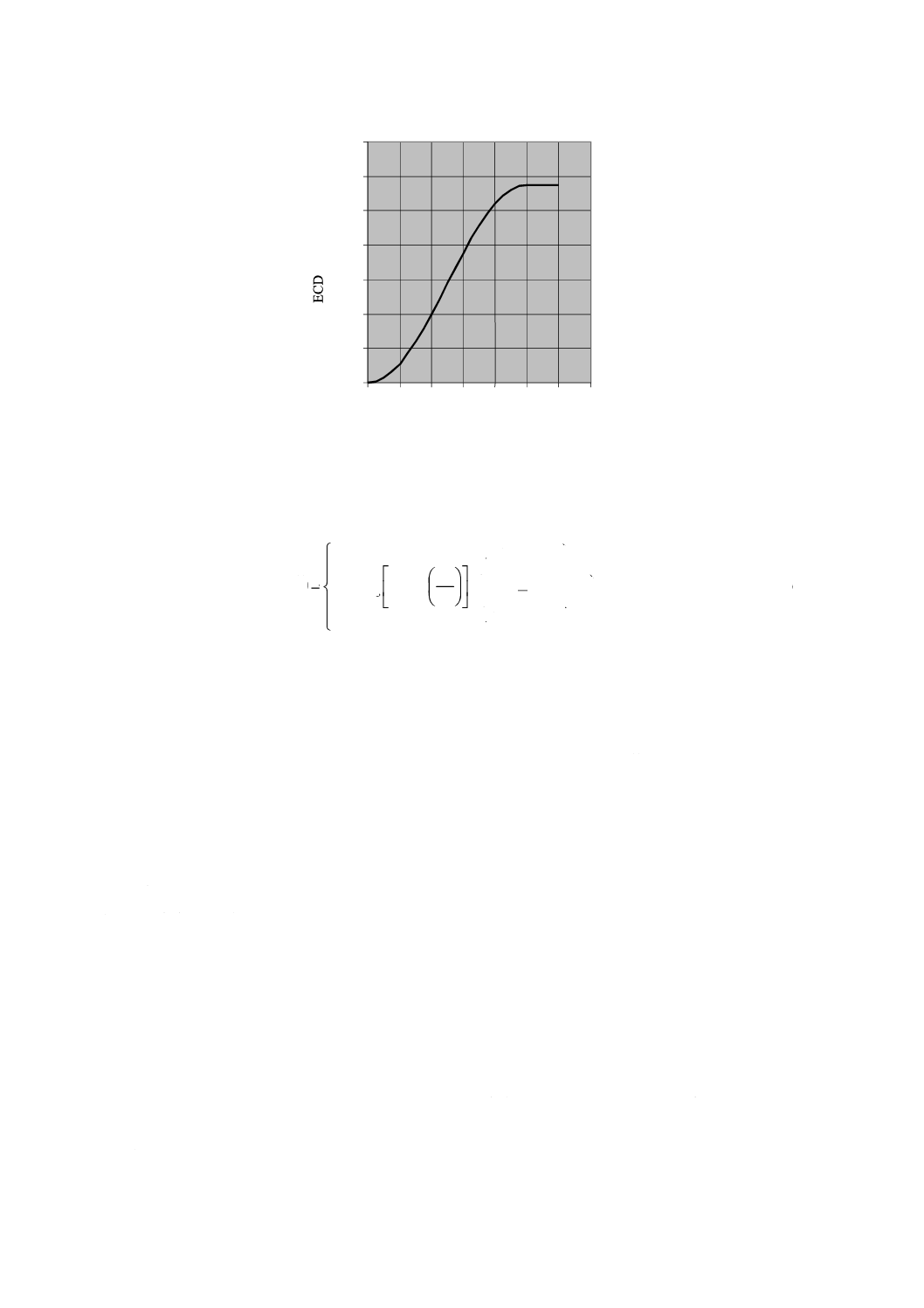

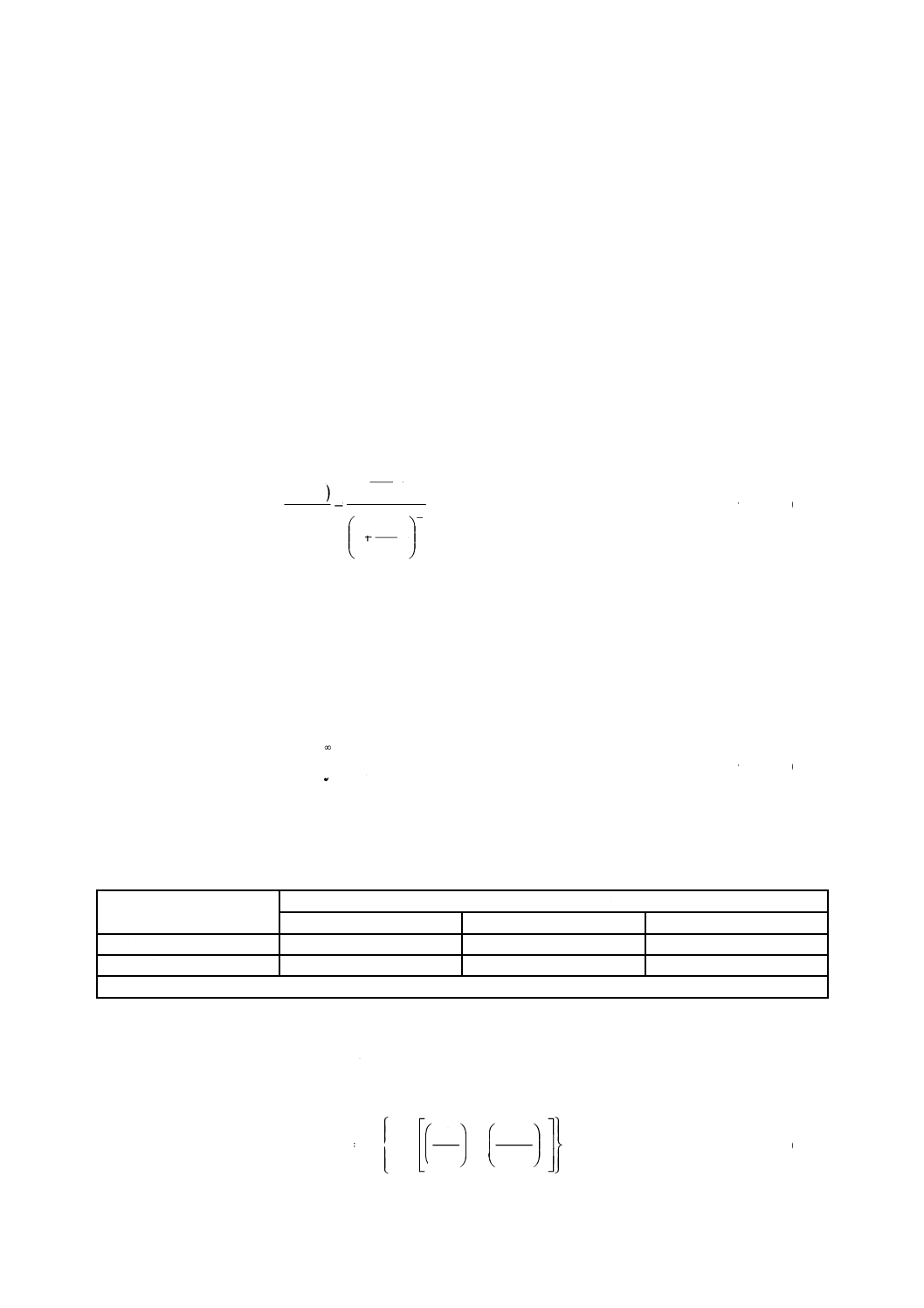

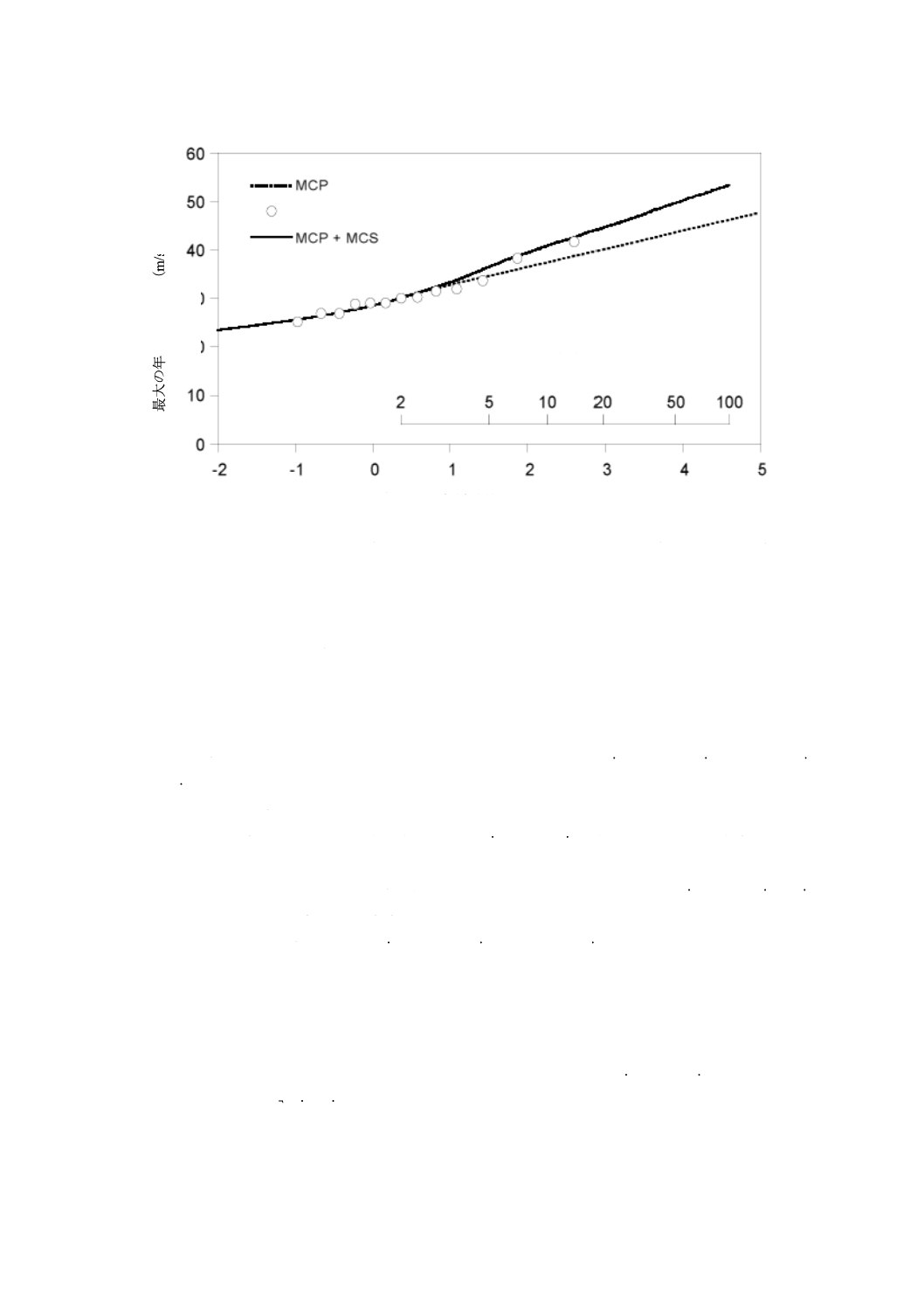

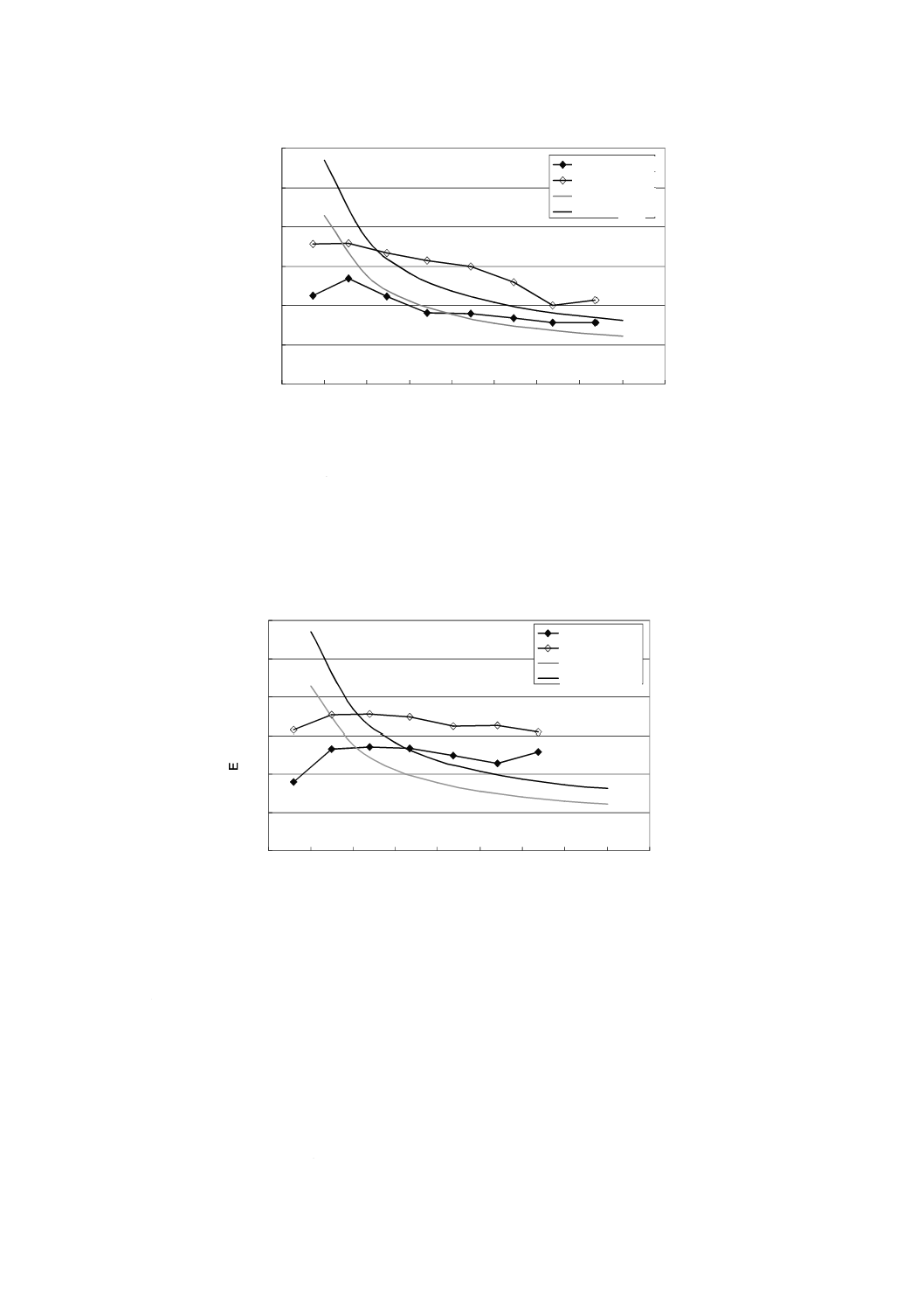

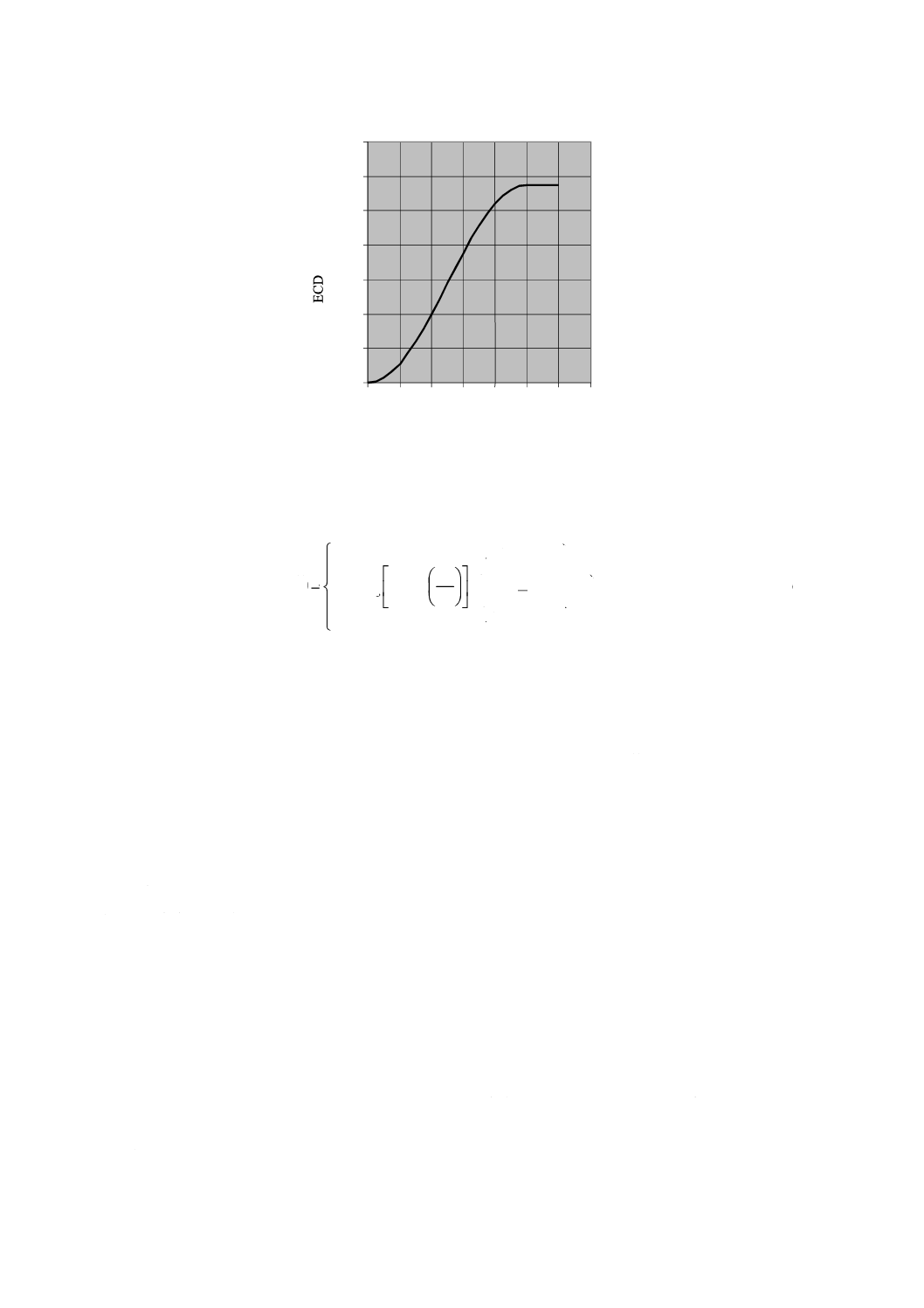

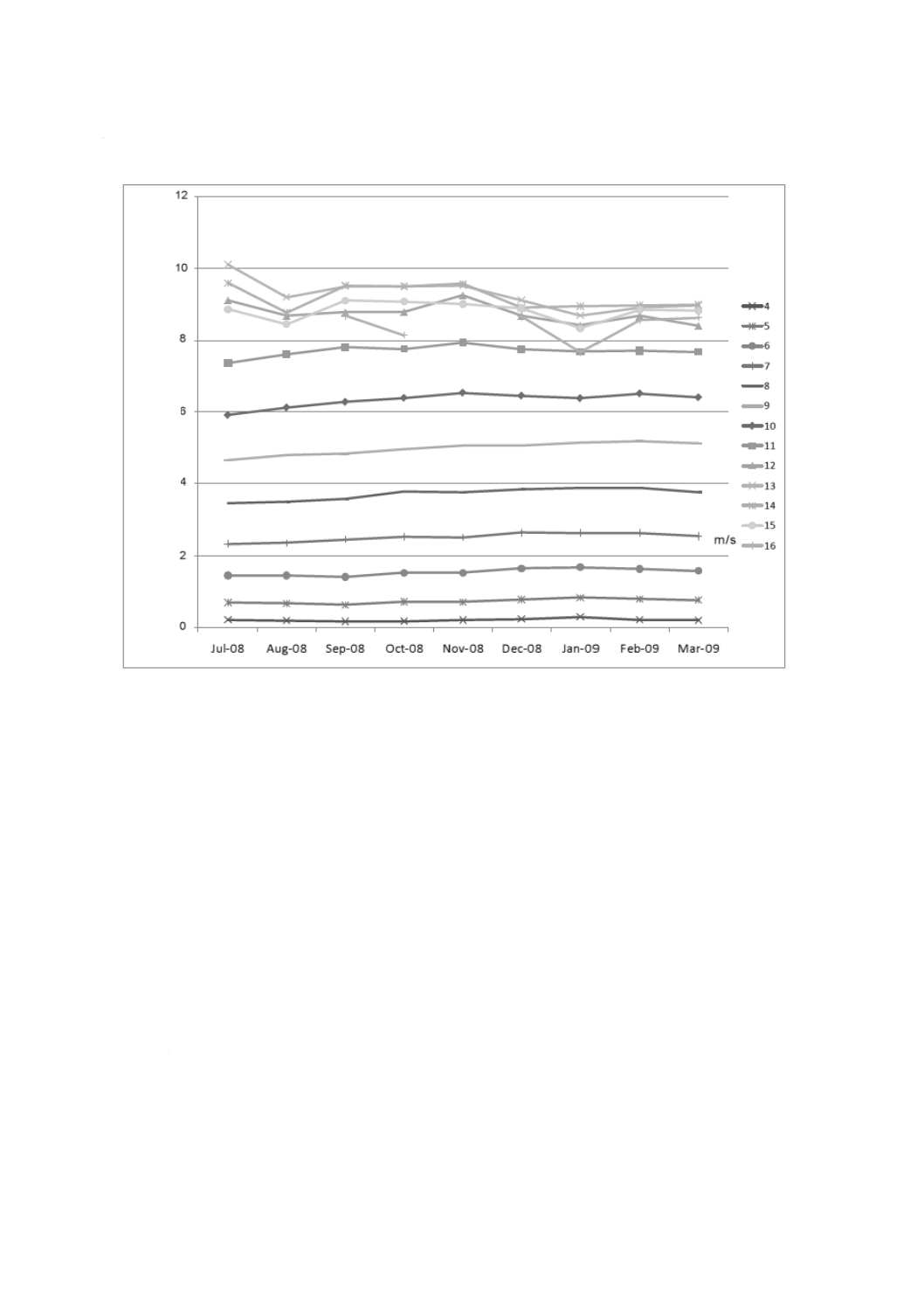

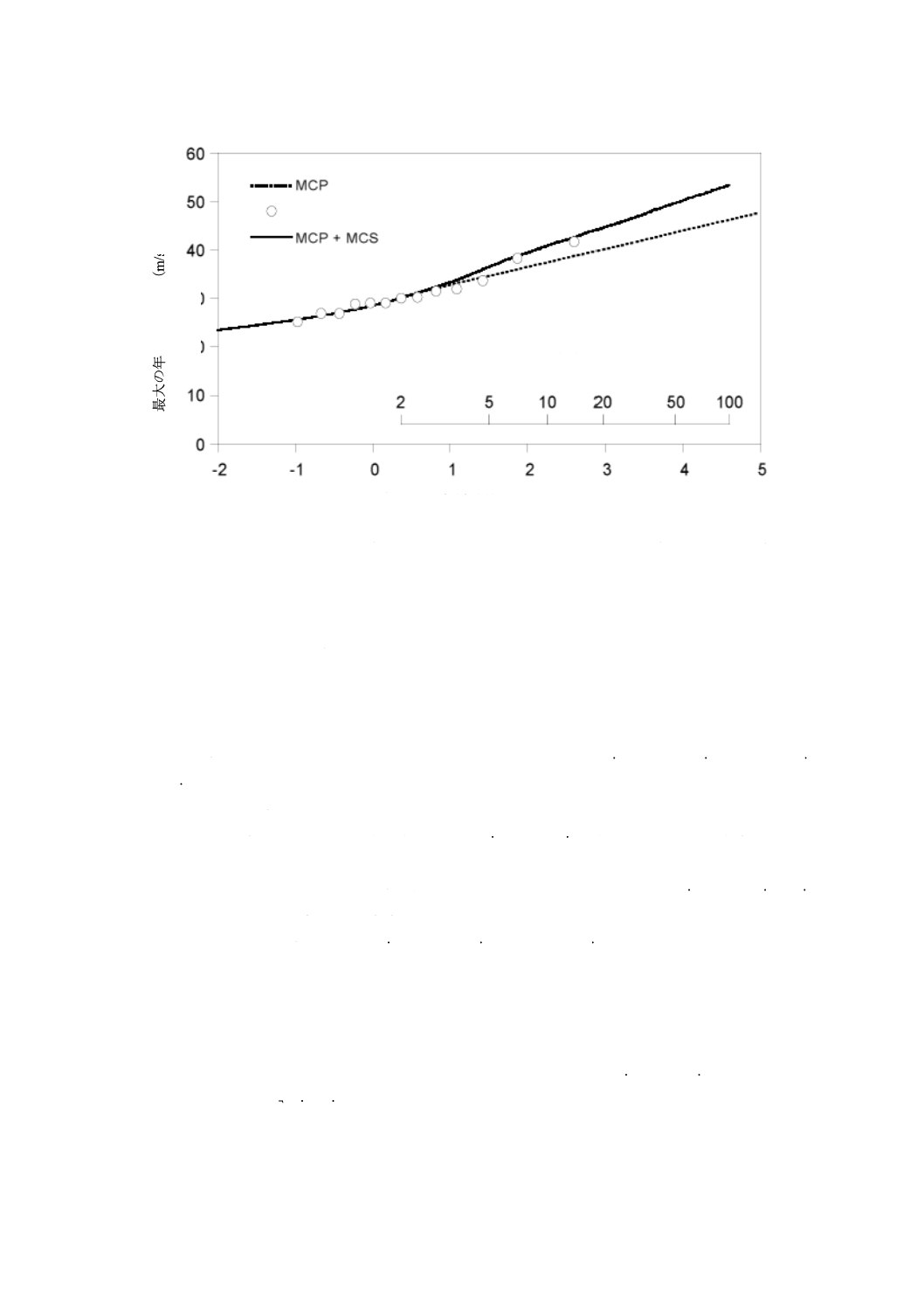

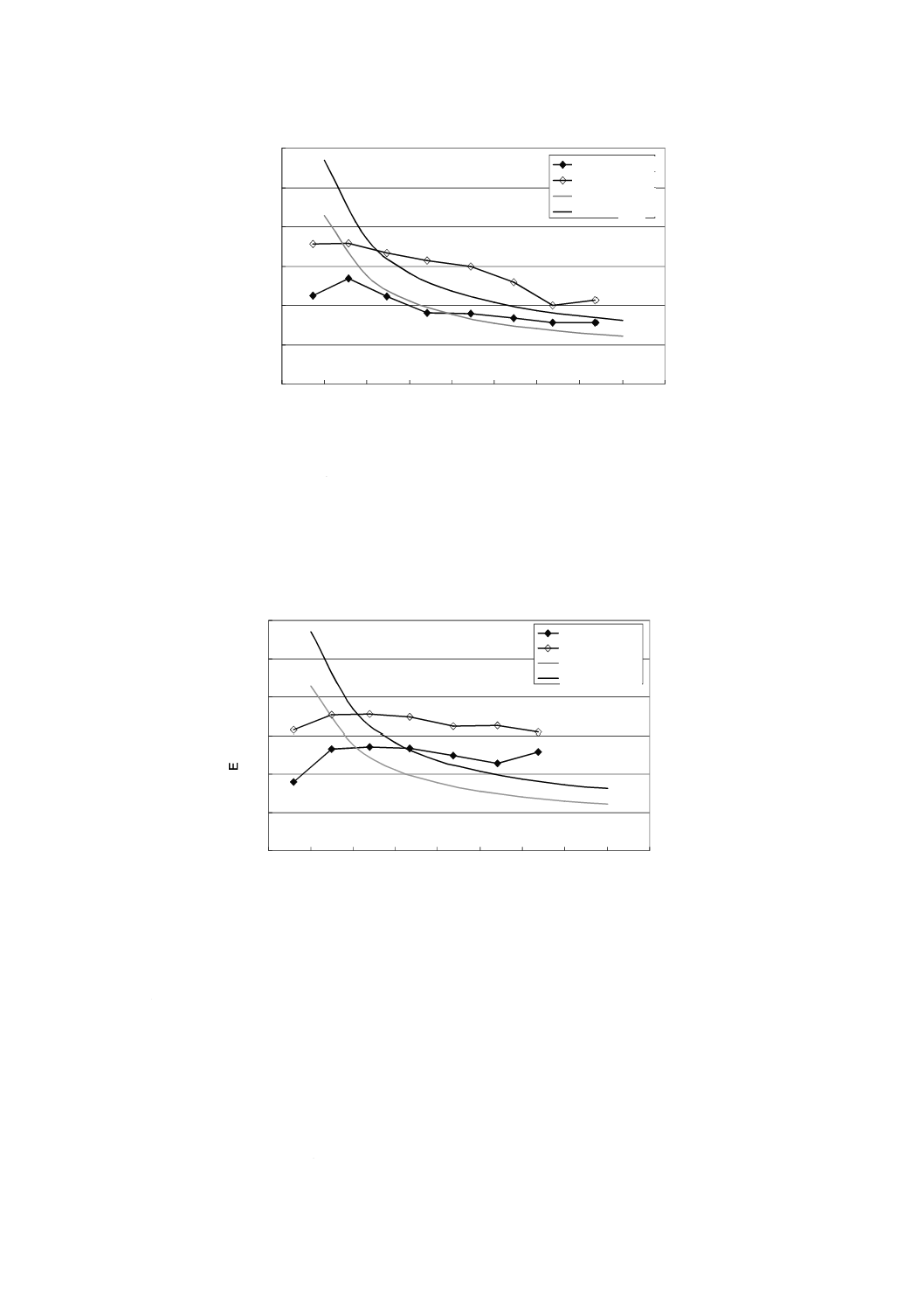

ここに,I15及びaの値は,表1による。また,標準偏差σ1及び乱流強度σ1/Vhubの特性値は,図4

に示す。

注1) 表4に規定する荷重ケースにその他の荷重ケースを加えて計算する場合,異なる分位値を用

いることが適切な場合もある。その分位値は,次の式で求めた値を式(7)の解へ追加すること

で決定される。

(

)15

1

1

2

I

x

Δ

−

=

σ

ここに,xは正規確率分布関数から求める。例えば,第95 %分位値に対するxは,1.64で

ある。

0

1.0

2.0

3.0

4.0

5.0

6.0

0

10

20

30

40

風速 Vhub (m/s)

標

準偏

差

σ1

(

m

/s

)

図4−乱流の特性

b) 慣性小領域の高周波数側では,乱流の主方向成分のパワースペクトル密度S1(f) は,式(8)に漸近する。

()

()

3

5

3

2

hub

1

2

1

1

05

.0

−

−

=

f

V

Λ

f

S

σ

························································ (8)

c) 乱流尺度パラメータΛ1は,式(9)による。

(

)

(

)

=

の場合

≧

の場合

<

m

30

m

21

m

30

7.0

hub

hub

hub

1

z

z

z

Λ

················································· (9)

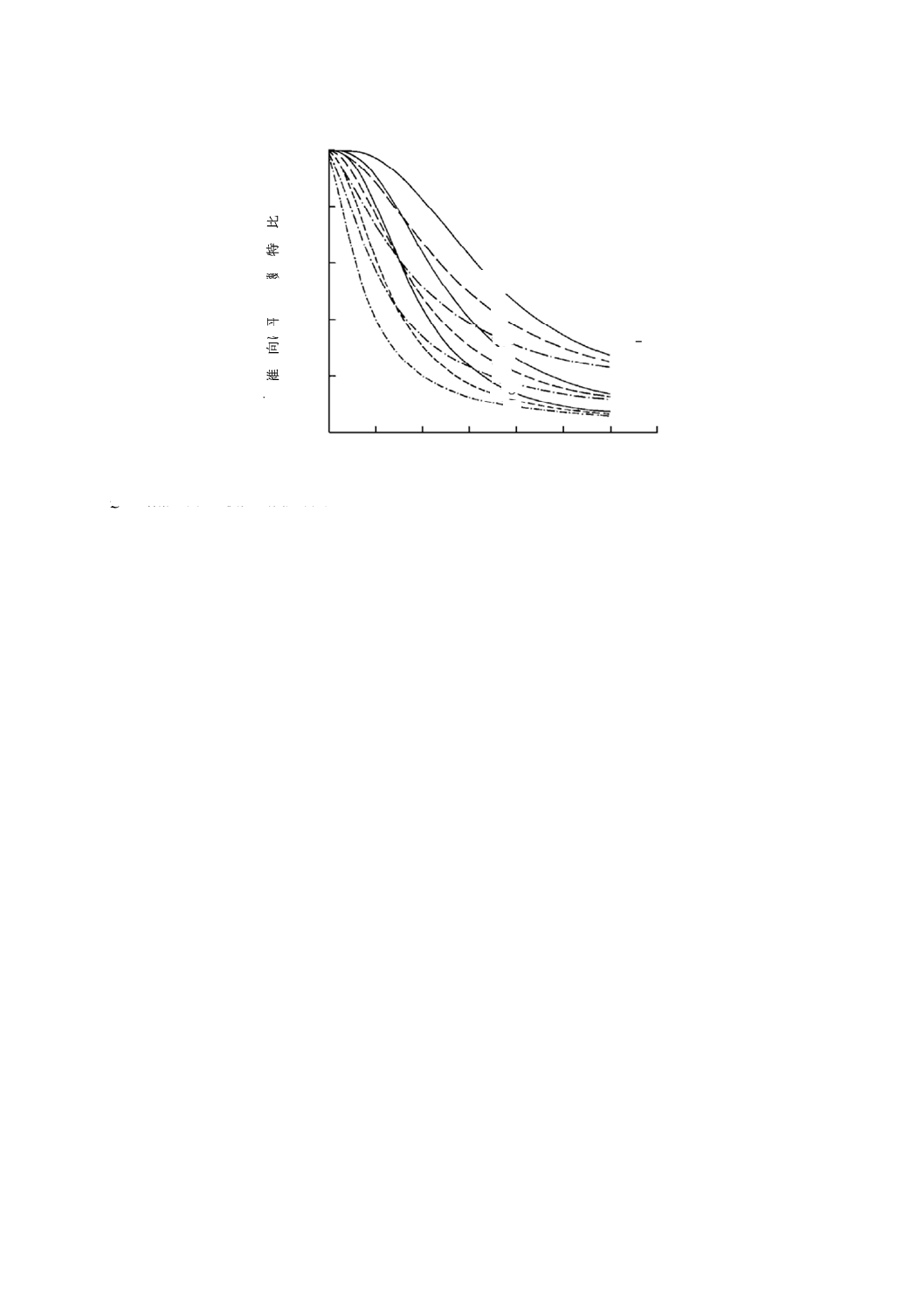

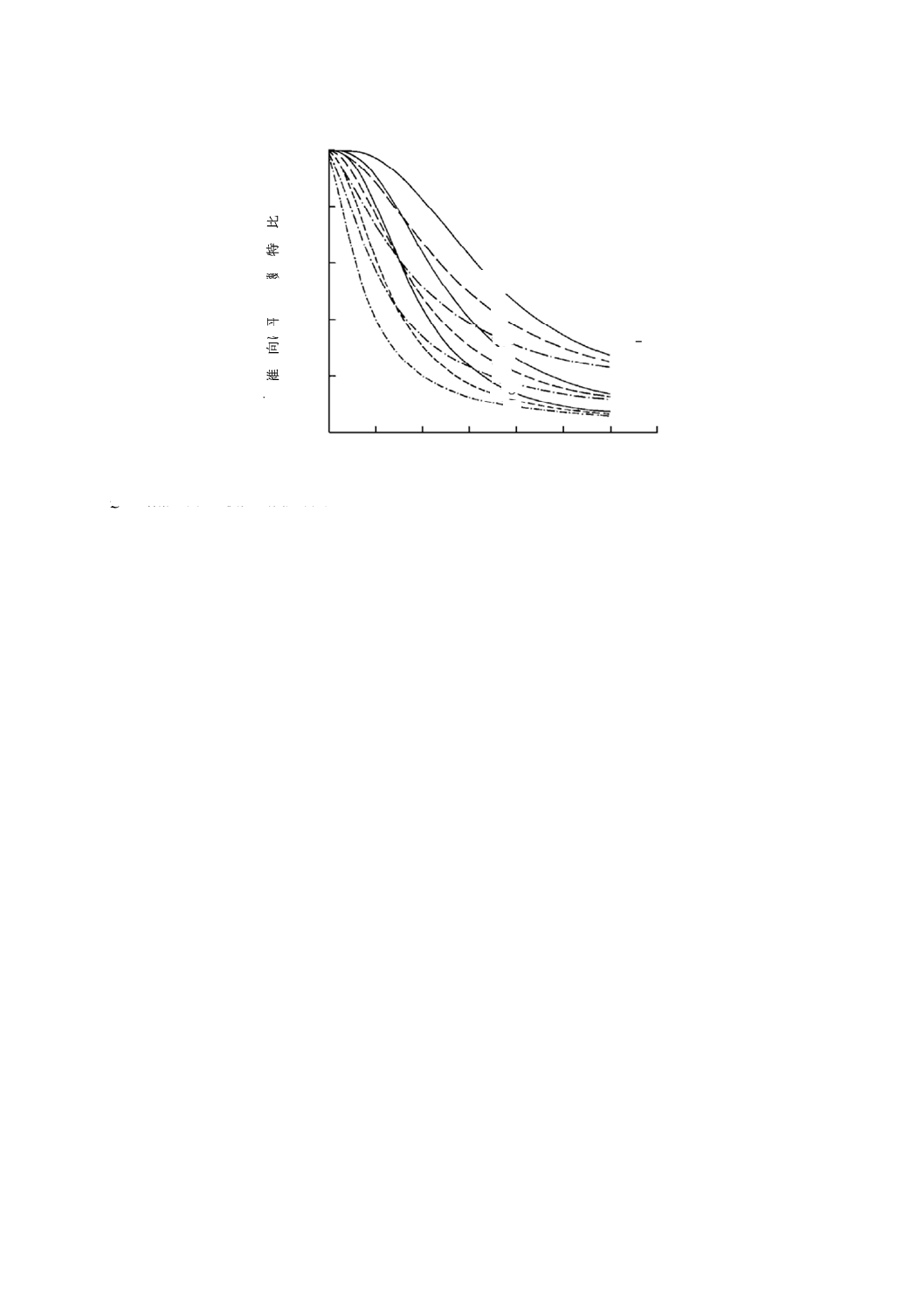

これらの要求事項を満たす乱流の統計的モデルの仕様を,附属書Cに示す。また,乱流の統計的記

述に基づく簡易化された決定論的モデルを,附属書Dに示す。この決定論的モデルは,回転ブレード

系風速度に対して,風車翼の応答が十分に減衰することが実証できるときに用いることができる。こ

の検証に対する指針も,附属書Dに示す。

0

10

20

30

50

40

60

0

10

20

30

40

風速 Vhub (m/s)

乱

流

強

度

σ

1

/V

h

ub

(

%

)

IEC 2899/13

23

C 1400-2:2020 (IEC 61400-2:2013)

6.3.3

極値風条件

6.3.3.1

一般事項

極値風条件を用いて,風車に加わる極値風荷重を決定する。これらの条件は,暴風による極大風速,並

びに風速及び風向の急激な変化を含む。また,これらの極値条件は,乱流の潜在的な影響も含め,設計計

算においては決定論的な影響だけを考慮するようにする。

6.3.3.2

極値風速モデル(EWM)

再現期間50年の極値風速Ve50及び再現期間1年の極値風速Ve1は,基準風速Vrefに基づく。標準SWT

クラスにおける風車設計では,3秒ガストの極値風速Ve50及びVe1は,式(10)及び式(11)によって計算する。

()

11

.0

hub

ref

50

e

4.1

=

z

z

V

z

V

····························································· (10)

05

e

1e

75

.0 V

V=

···········································································(11)

ここに,

zhub: ハブ高さ。1.4は,ハブ高さのガスト係数である。

また,平均風向から±15°の短周期偏差を仮定する。

6.3.3.3

運転中の極値ガスト(EOG)

再現期間N年のハブ高さにおける極値ガストの大きさVgustNは,標準SWTクラスの場合,式(12)によっ

て計算する。

+

=

1

1

gustN

1.0

1

Λ

D

V

σ

β

······························································ (12)

ここに,

σ1: 式(7)で与えられる標準偏差

Λ1: 式(9)で与えられる乱流尺度パラメータ

D: ロータ直径

β=4.8(N=1の場合)又はβ=6.4(N=50の場合)

再現期間N年の風速は,式(13)によって定義する。

()

()

(

)

()

(

)

−

−

=

の場合

>

及び

<

の場合

≦

≦

T

t

t

z

V

T

t

T

t

T

t

V

z

V

t

V

0

0

π

2

cos

1

π

3

sin

37

.0

gustN

········ (13)

ここに,

V(z): 式(6)に定義する。

T=10.5(秒)(N=1の場合)又はT=14.0(秒)(N=50の場合)

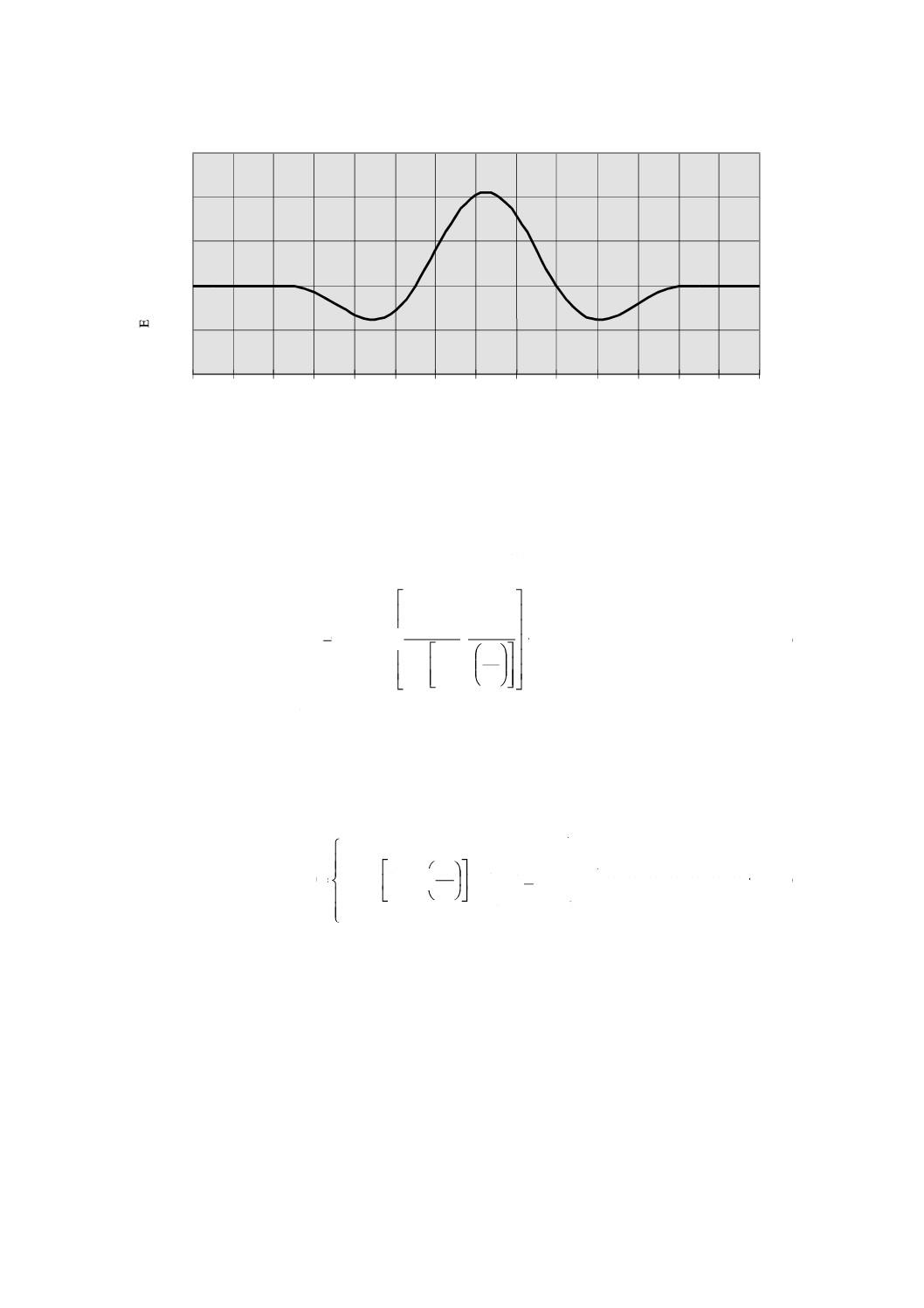

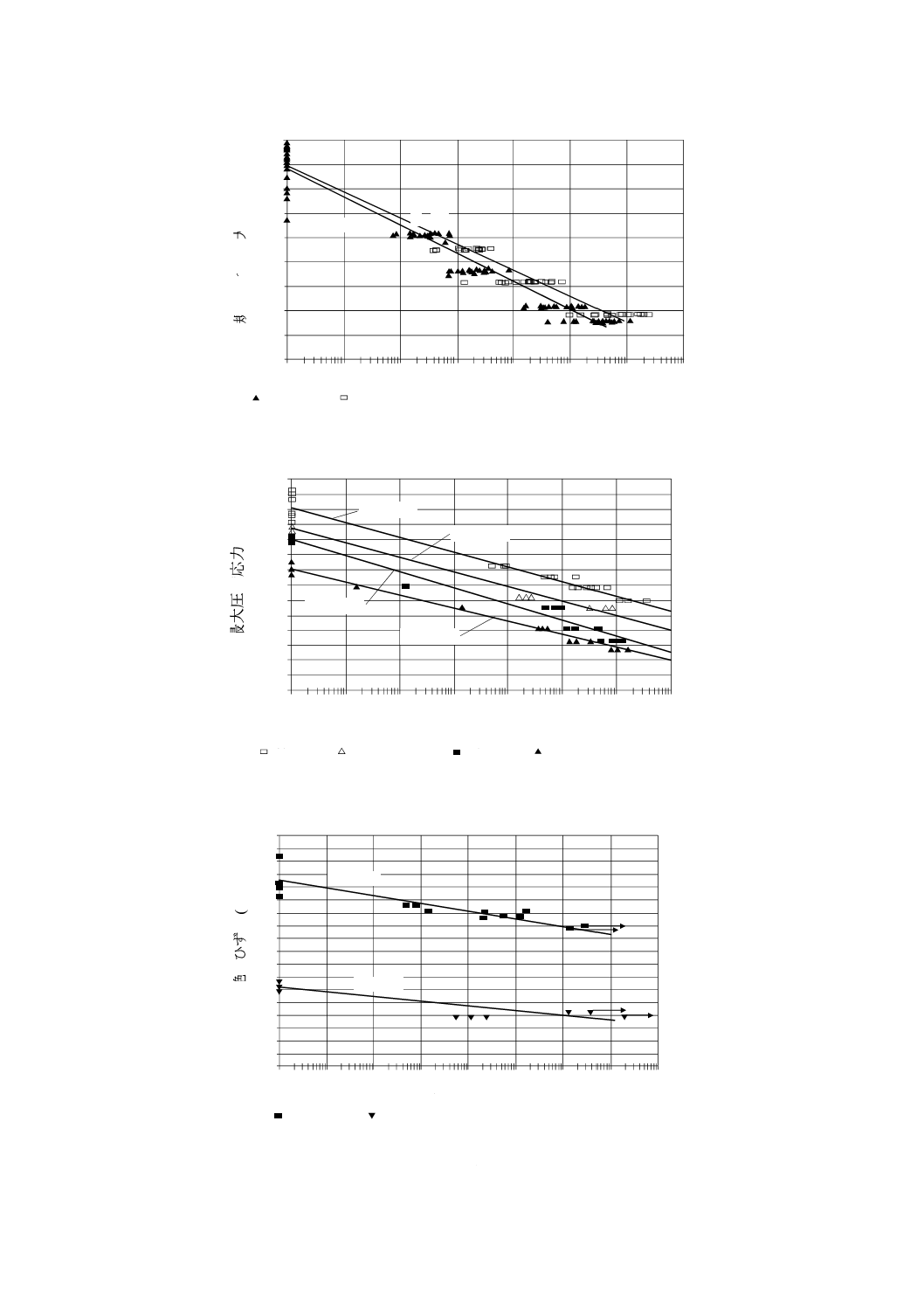

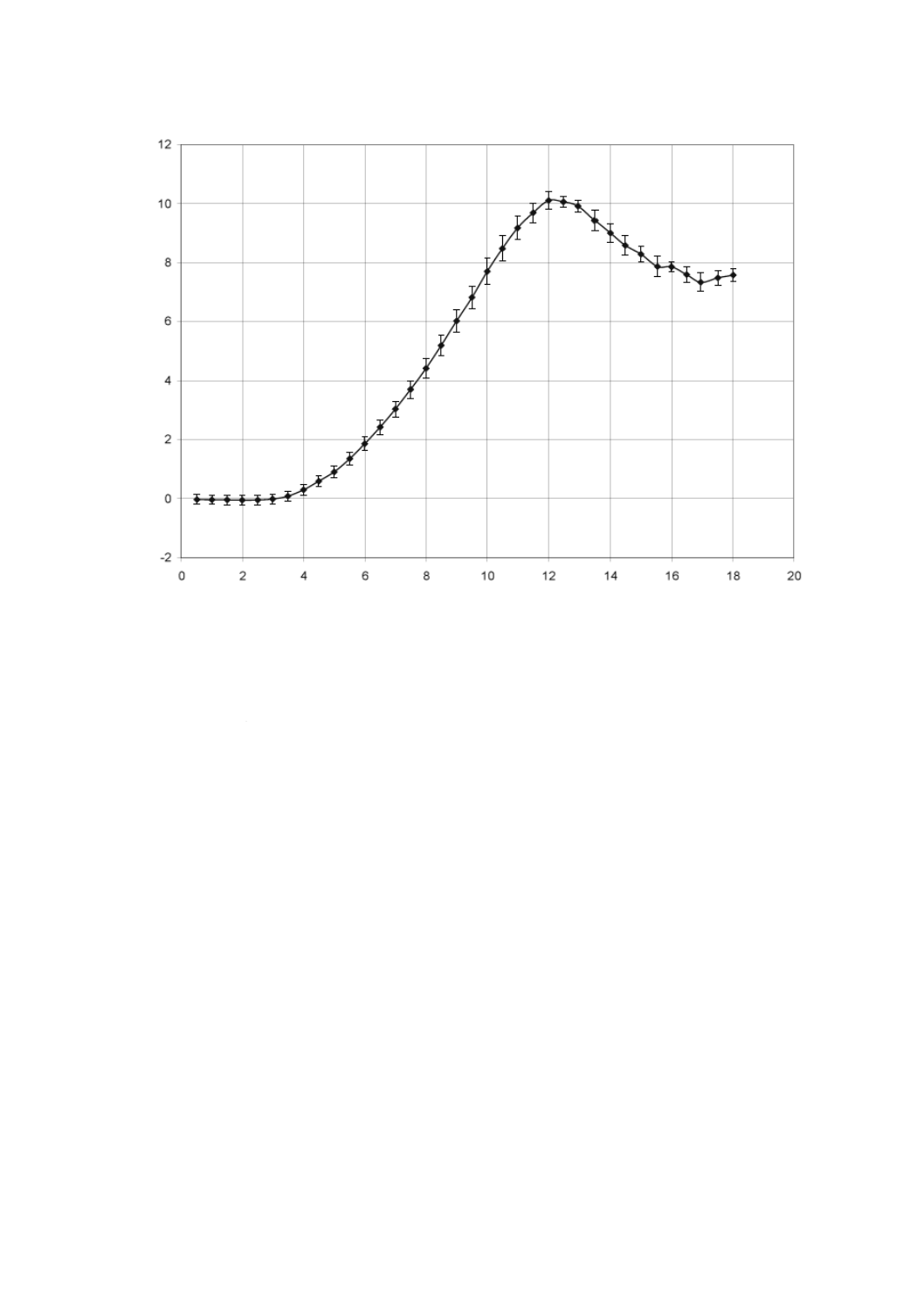

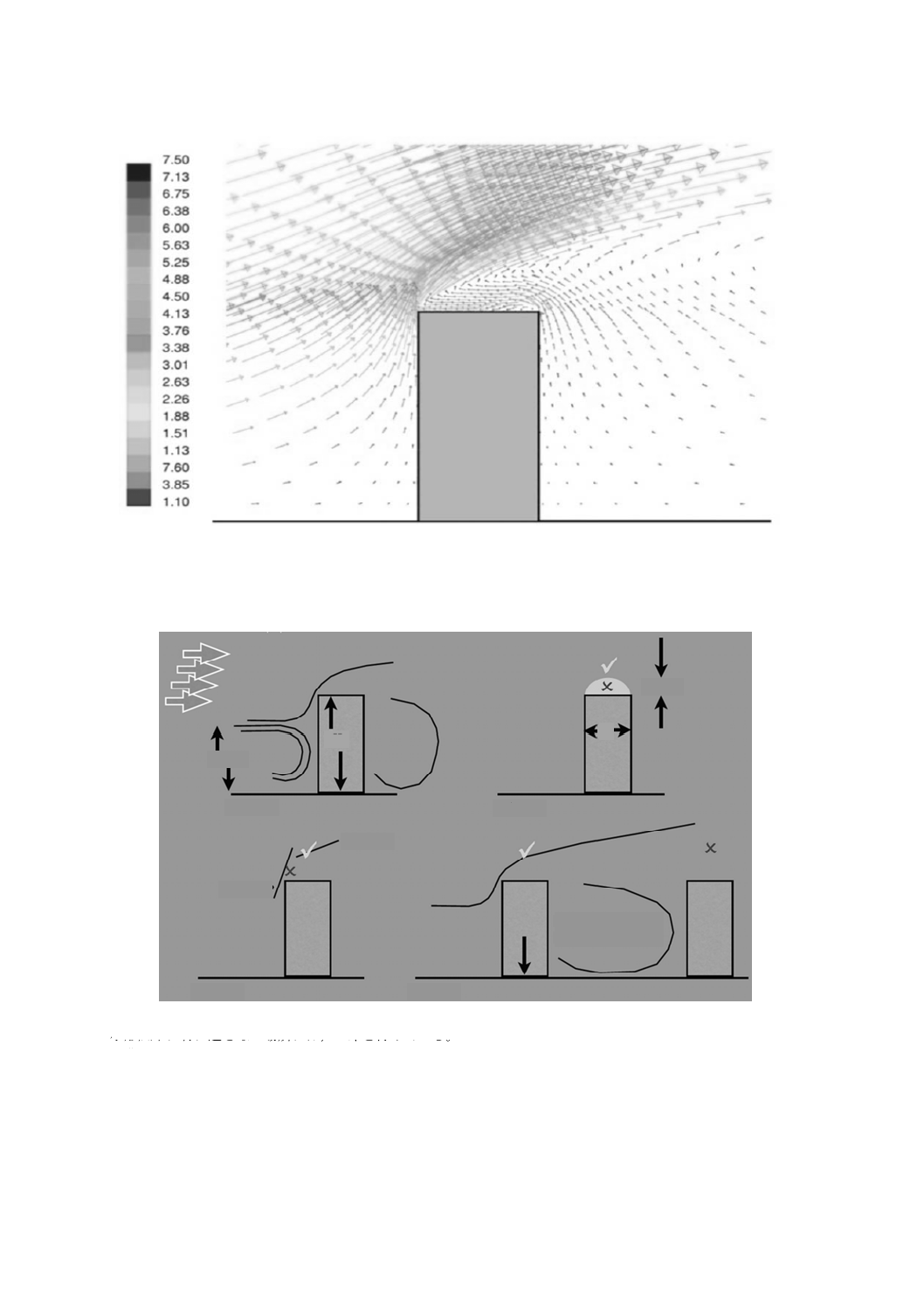

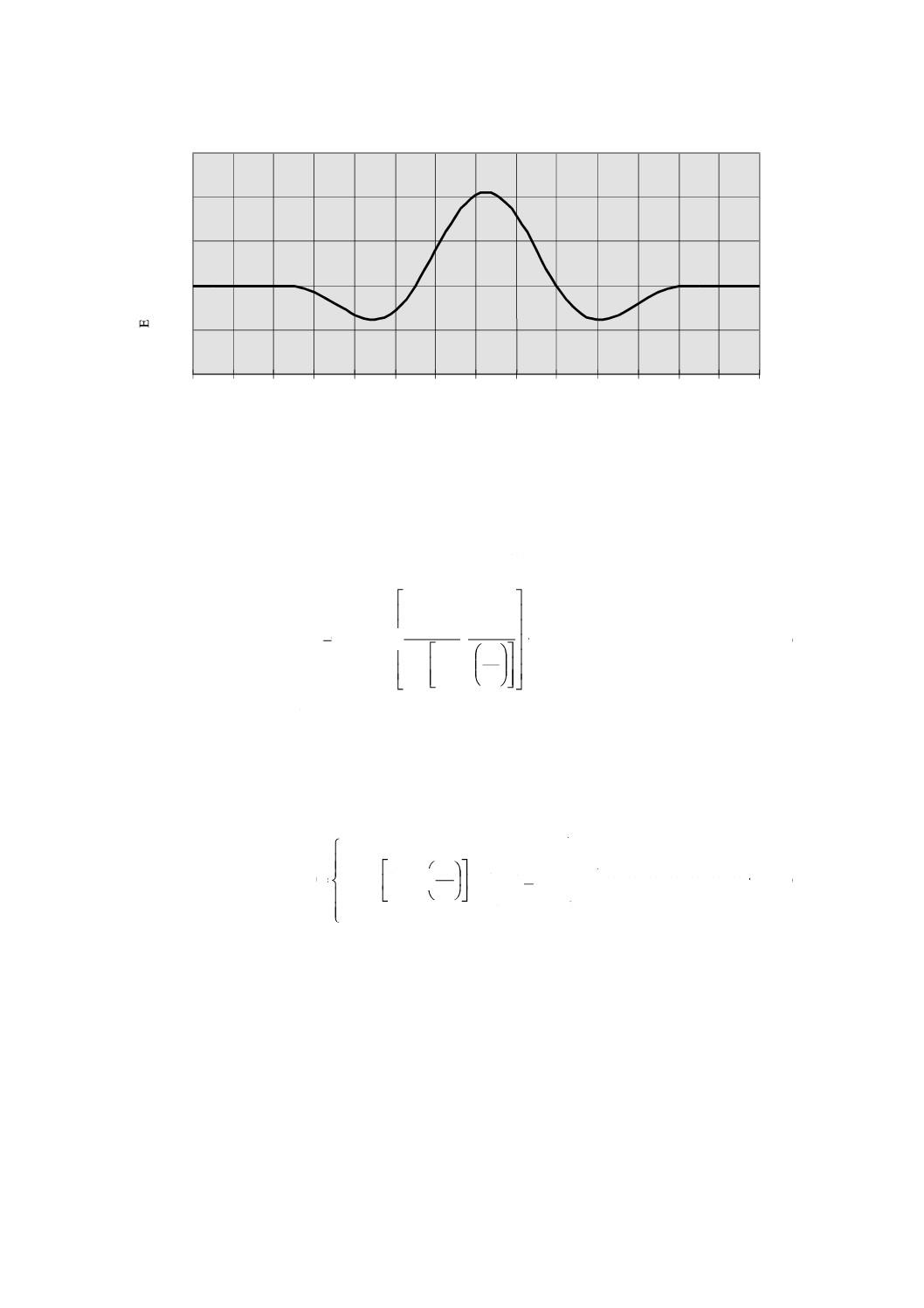

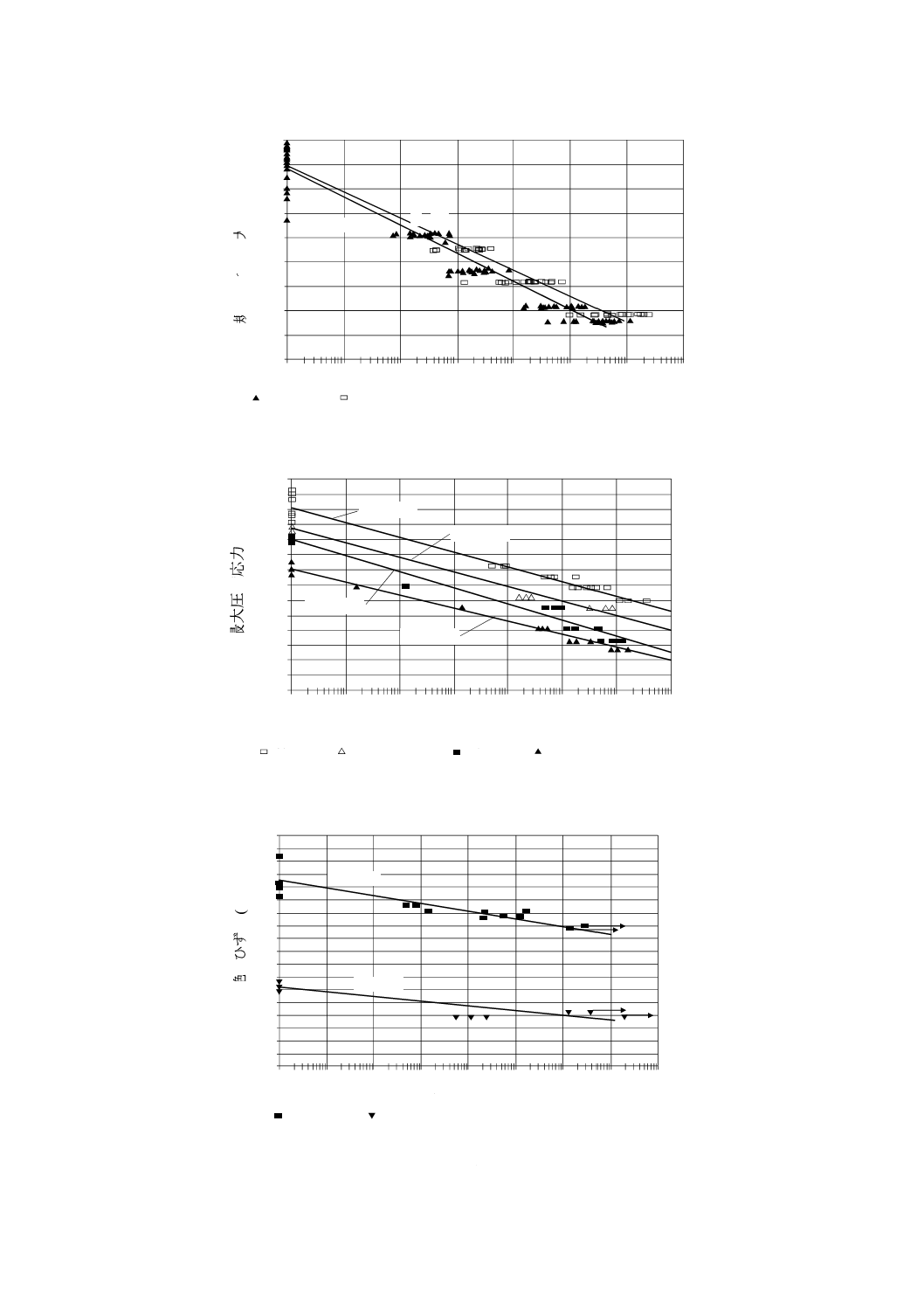

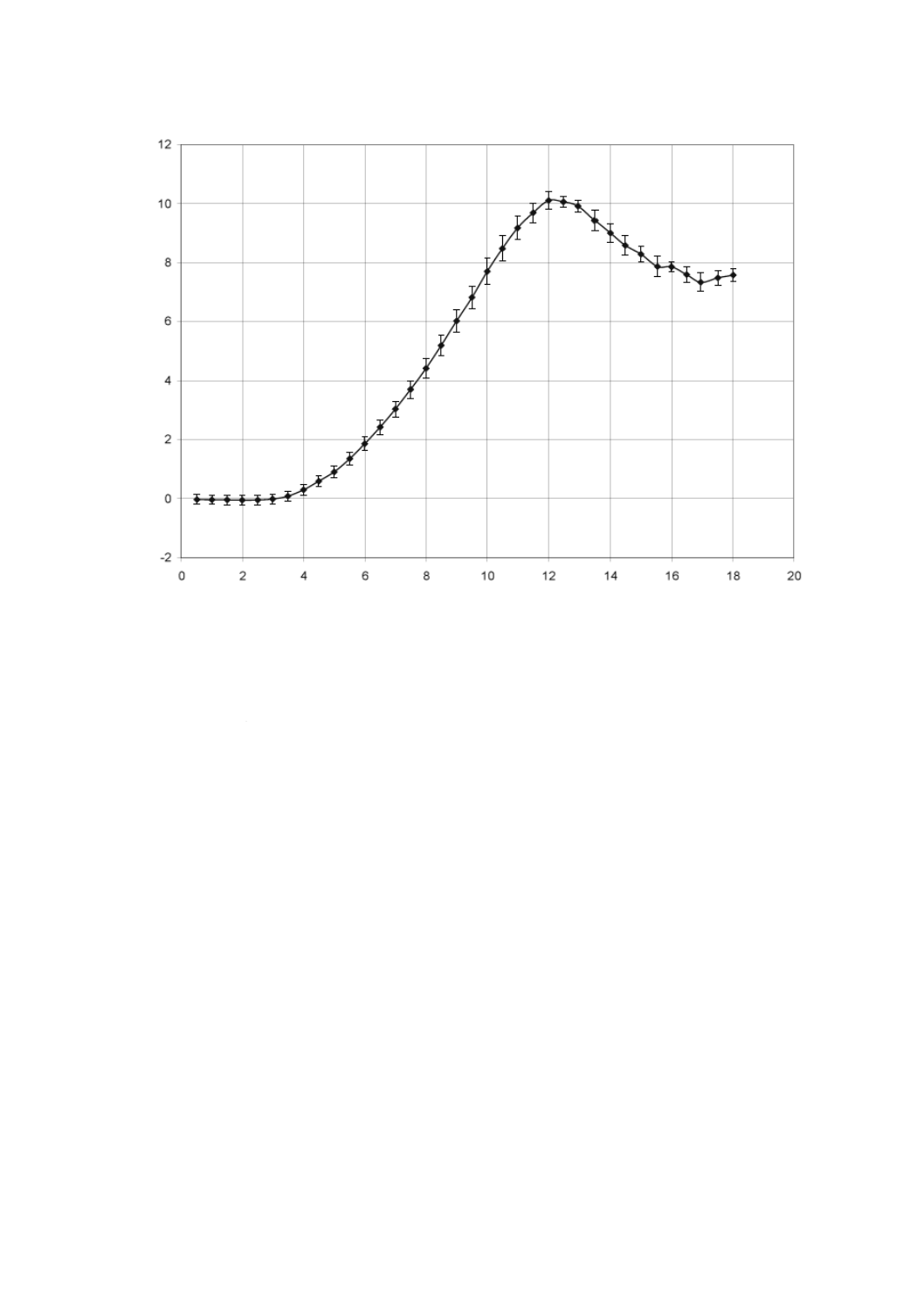

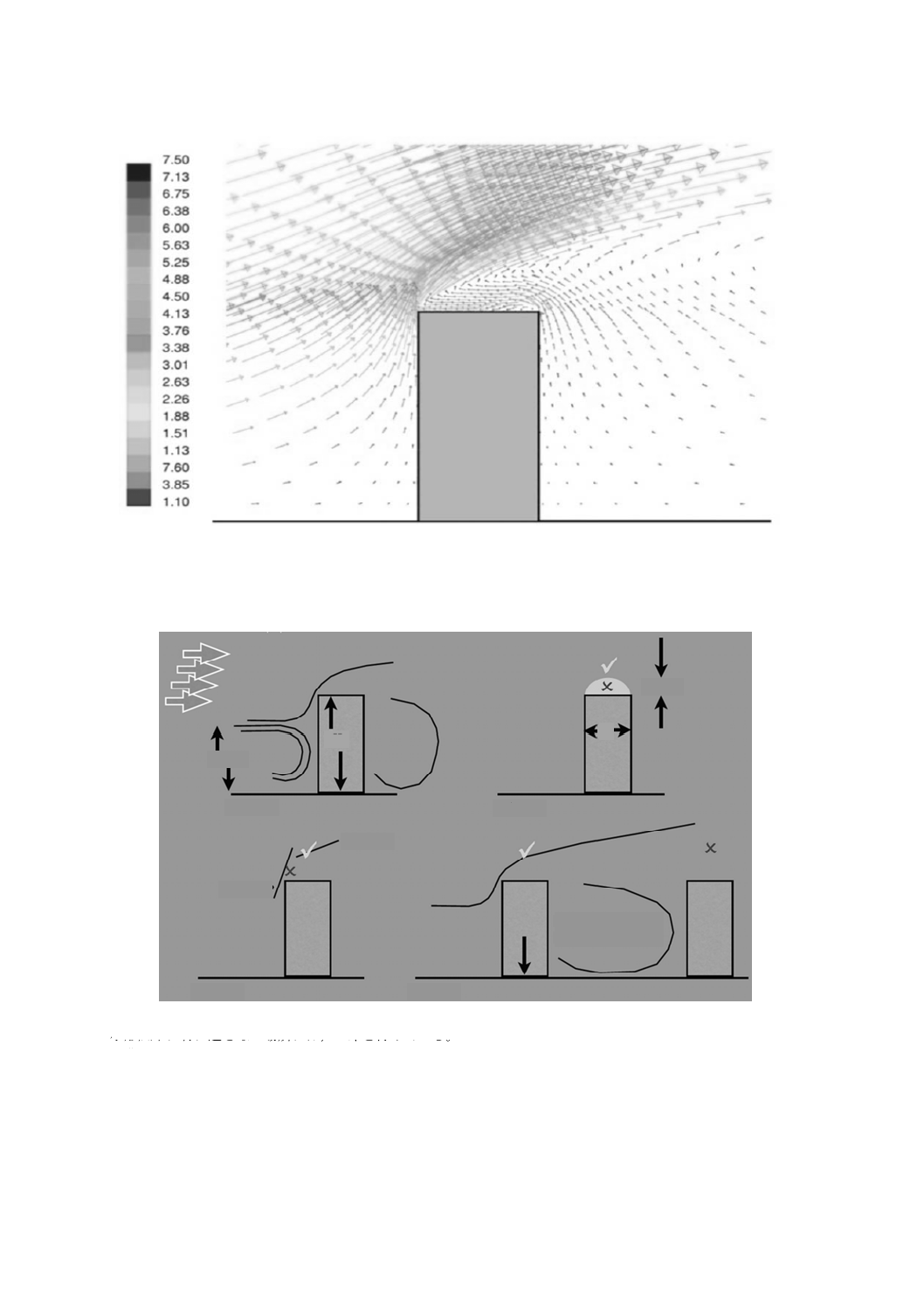

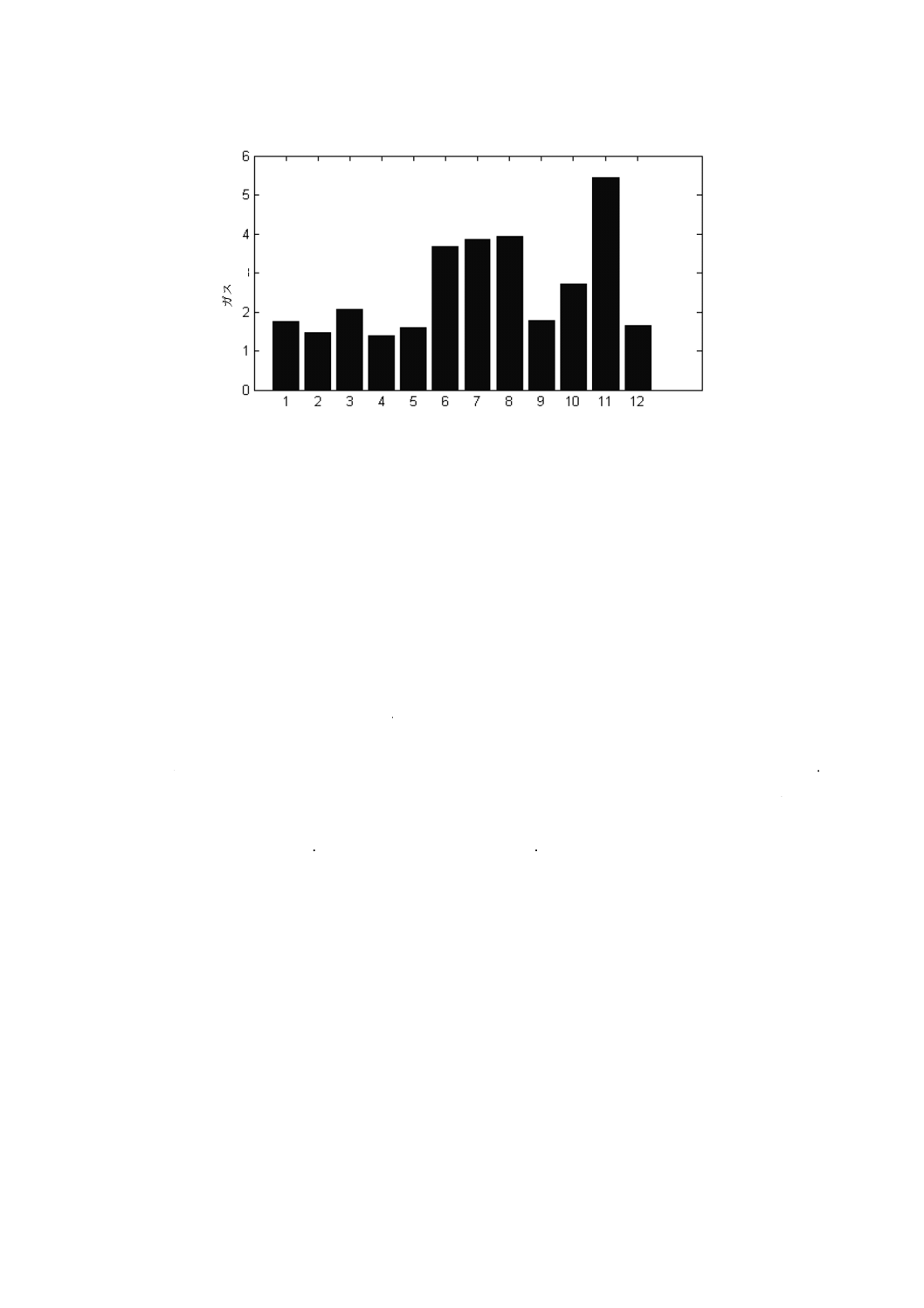

再現期間1年及びVhub=25(m/s)における運転中の極値ガストの例を,図5に示す。

24

C 1400-2:2020 (IEC 61400-2:2013)

図5−運転中の極値ガストの例[N=1及びVhub=25(m/s)]

二つの再現期間に対するパラメータ値は,同じ最大上昇率が得られるように選択する。

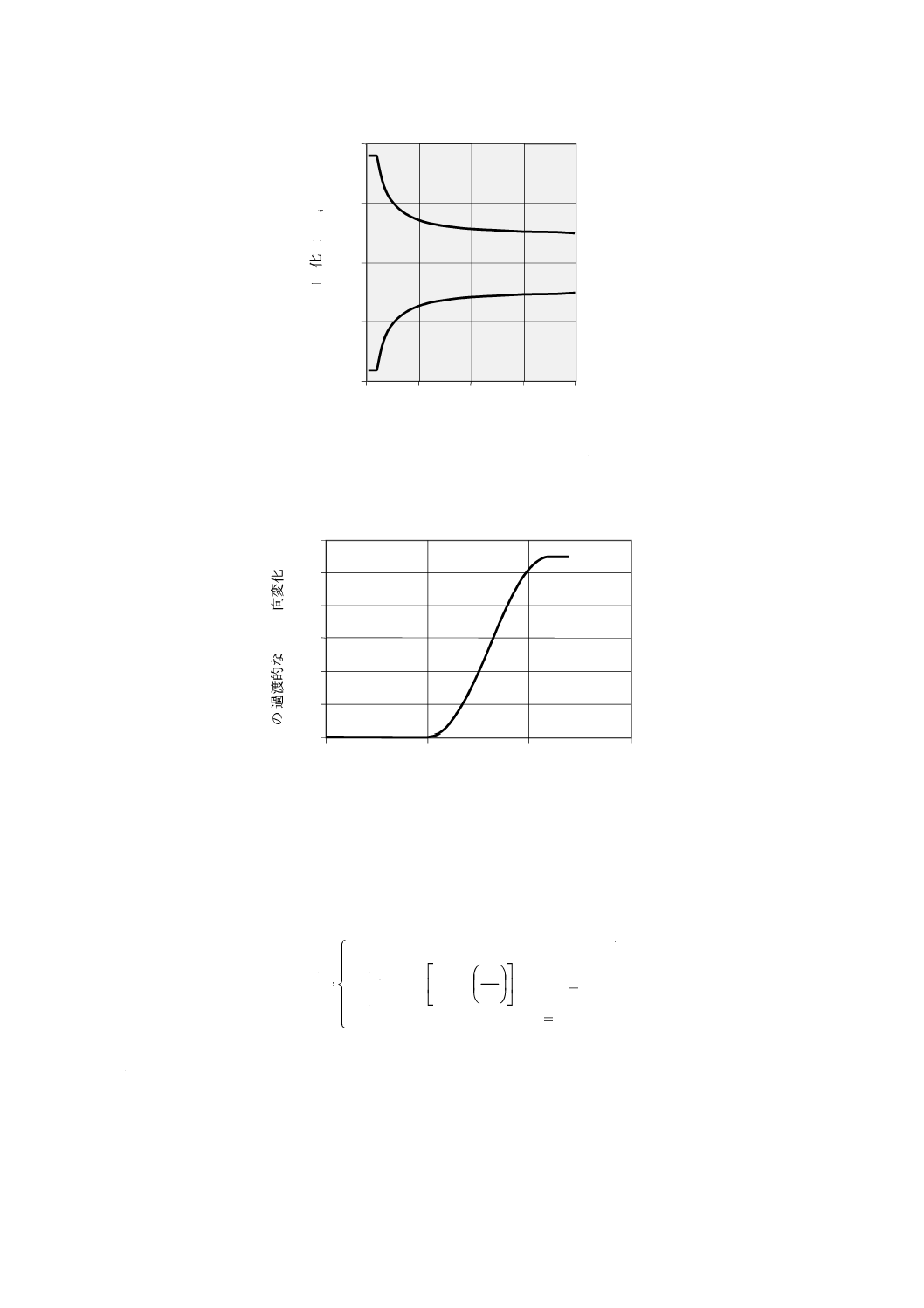

6.3.3.4

極値風向変化(EDC)

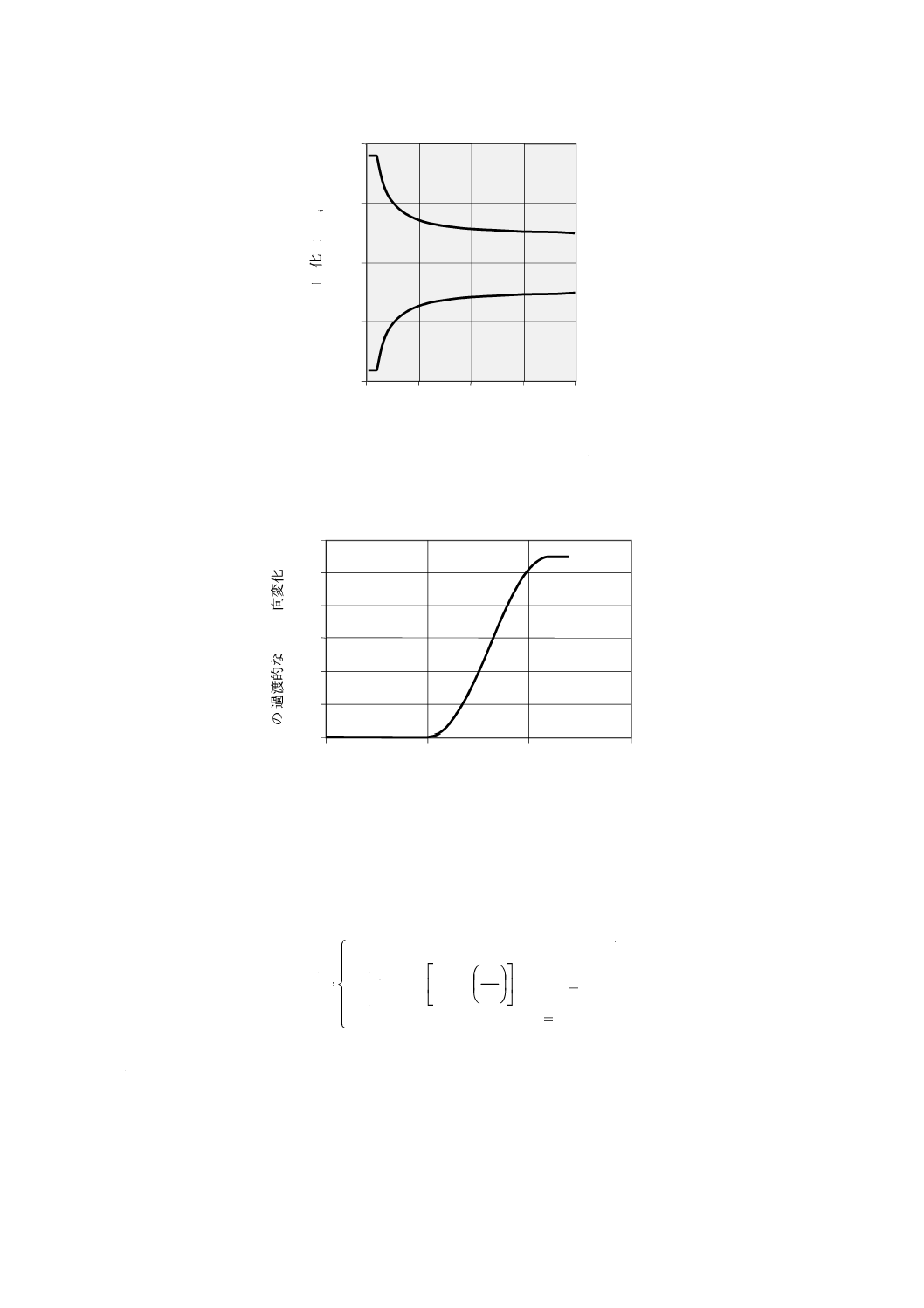

再現期間N年の極値風向変化量θeNは,式(14)によって計算する。

()

+

±

=

1

hub

1

eN

1.0

1

arctan

Λ

D

V

t

σ

β

θ

············································· (14)

ここに,

θeN: ±180°の間隔に制限される。

Λ1: 式(9)で与えられる乱流尺度パラメータ

D: ロータ直径

β=4.8(N=1の場合)及びβ=6.4(N=50の場合)

再現期間N年の過渡的な極値風向変化θN(t) は,式(15)による。

()

(

)

(

)

(

)

−

=

の場合

>

の場合

≦

≦

の場合

<

T

t

T

t

T

t

t

t

eN

eN

N

0

π

cos

1

5.0

0

0

θ

θ

θ

······························ (15)

ここに,T=6(秒)を極値風向変化の過渡状態継続時間とする。符号は,最悪の過渡状態が生じるよう

に選択する。風向変化の過渡的状態が終了した後,風向は変わらないものと仮定する。

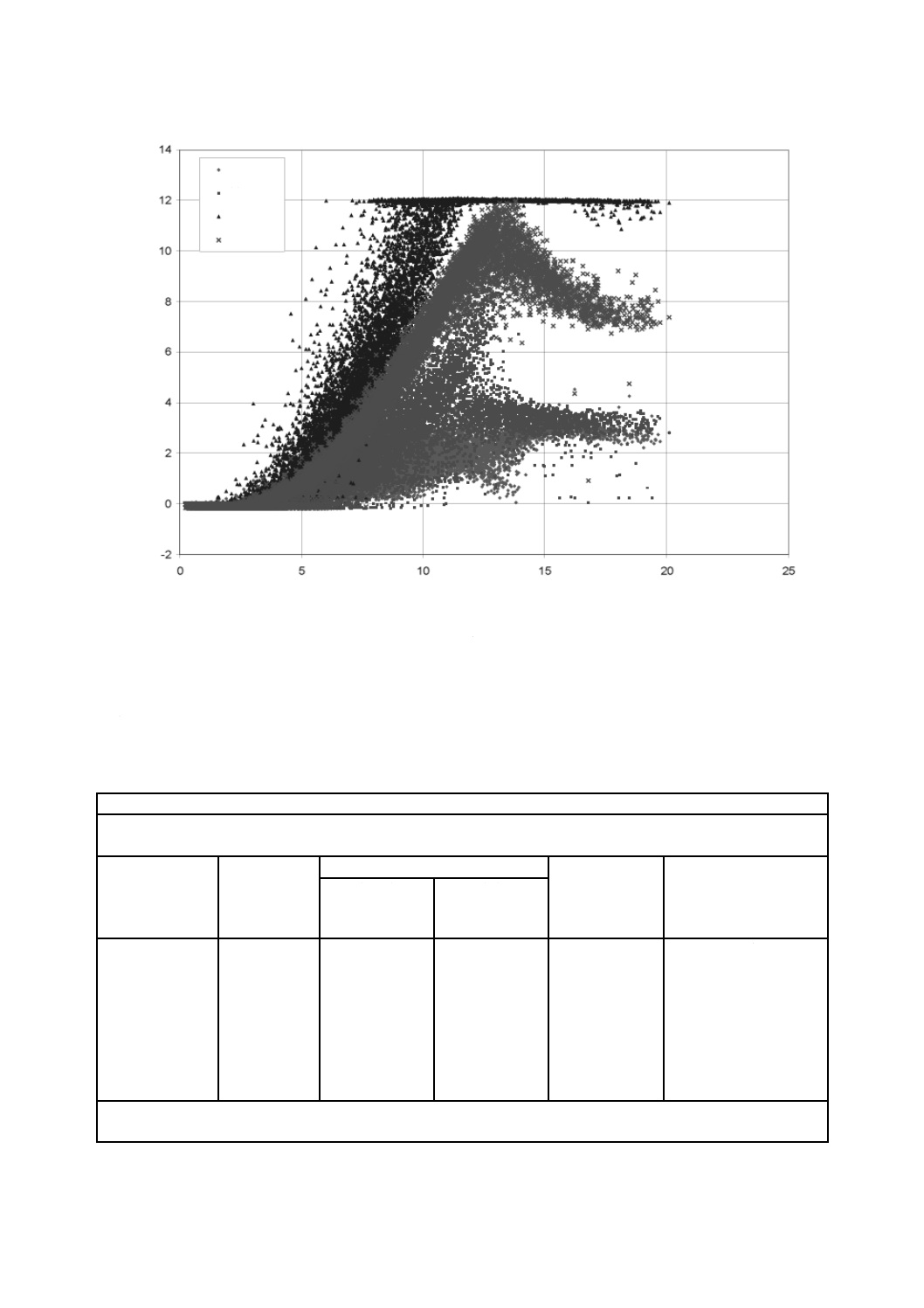

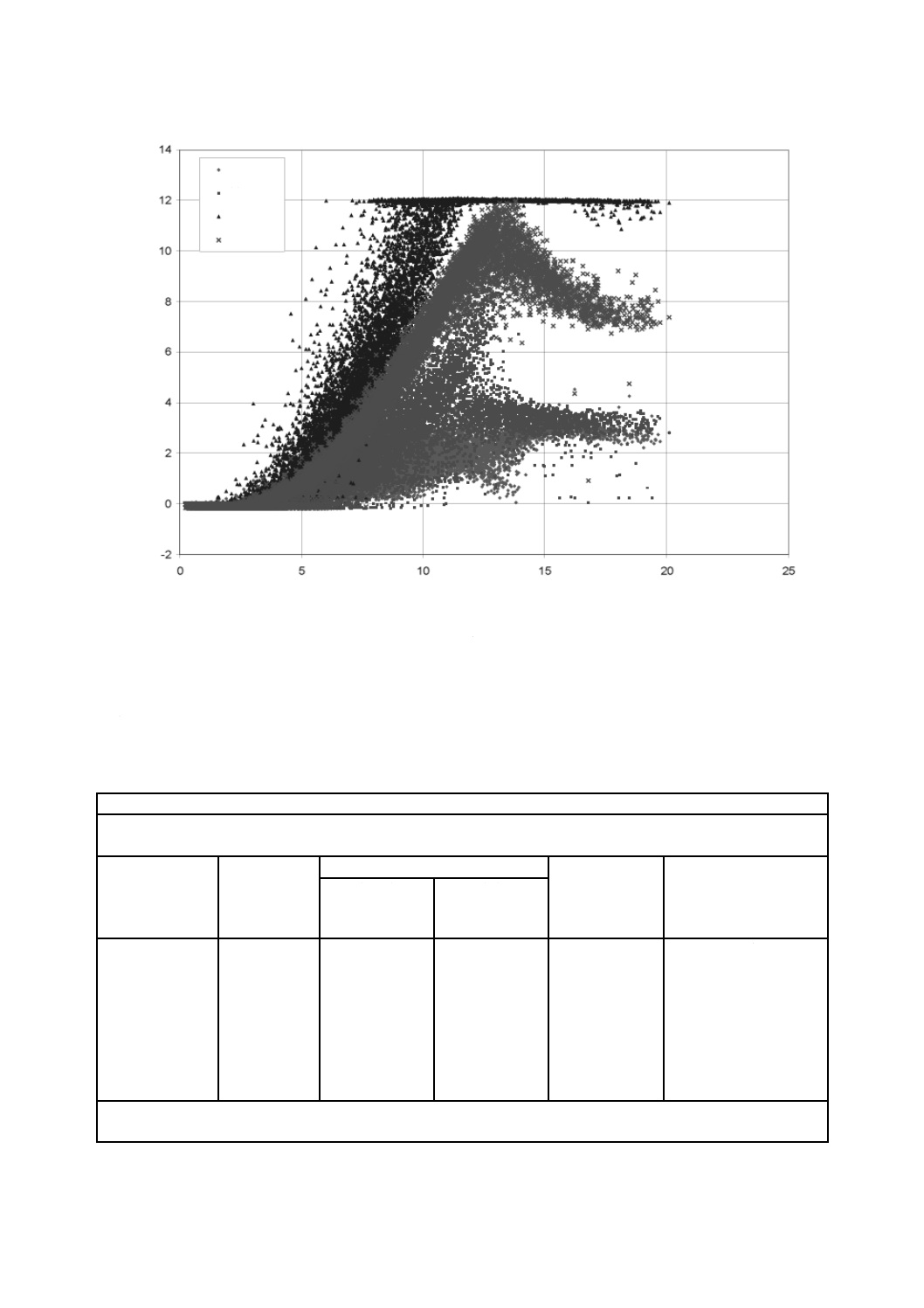

再現期間50年及びVhub=25(m/s)における極値風向変化の例を,図6及び図7に示す。

15

20

25

30

35

40

‒2

‒1

0

1

2

3

4

5

6

7

8

9

10

11

12

時間 t (s)

E

O

G

風

速

V

hu

b

(

m

/s

)

25

C 1400-2:2020 (IEC 61400-2:2013)

図6−極値風向変化量の例[N=50,D=5(m)及びzhub=20(m)]

図7−過渡的な極値風向変化の例[N=50及びVhub=25(m/s)]

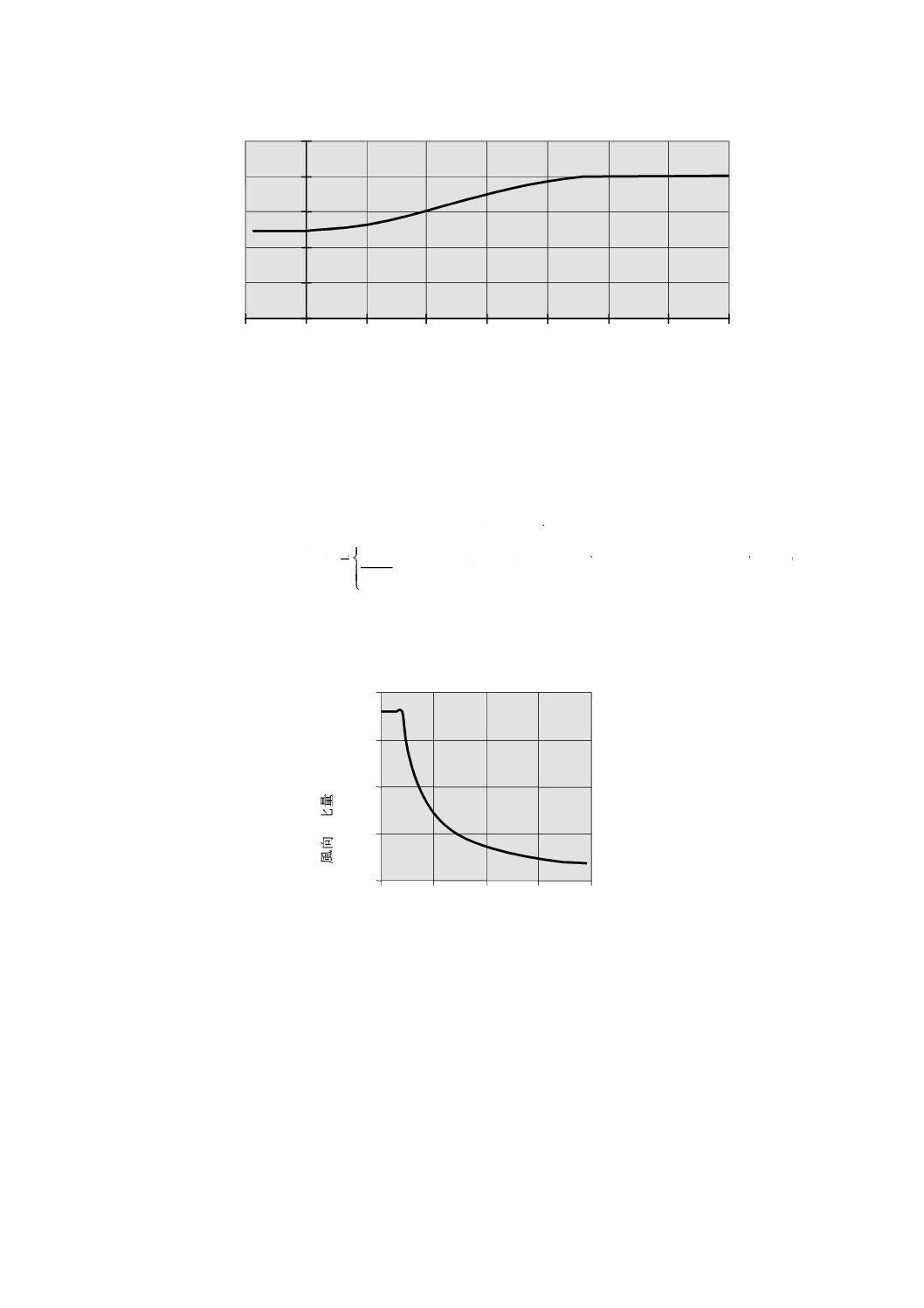

6.3.3.5

極値コヒーレントガスト(ECG)

標準SWTクラスの風車設計の場合,Vcg=15(m/s)の大きさの極値コヒーレントガストを仮定する。風

速は,式(16)に定義する。

()

()

(

)

()

(

)

()

(

)

+

−

+

=

の場合

≧

の場合

≦

≦

の場合

≦

T

t

V

z

V

T

t

T

t

V

z

V

t

z

V

z

t

V

cg

cg

0

π

cos

1

5.0

0

,

····················· (16)

ここに,T=10(秒)を立ち上がり時間とする。また,風速は,式(6)に規定する通常風速プロファイル

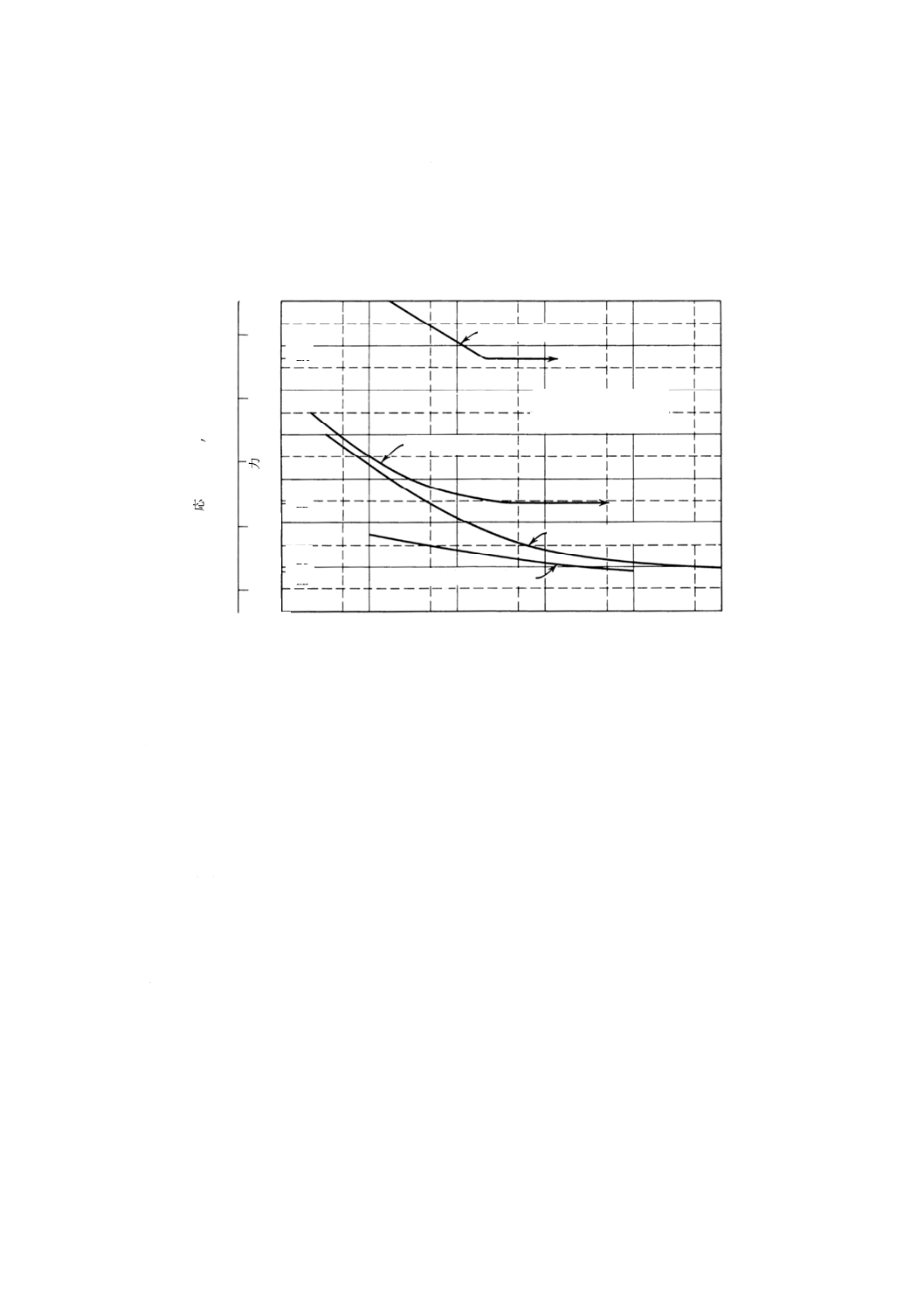

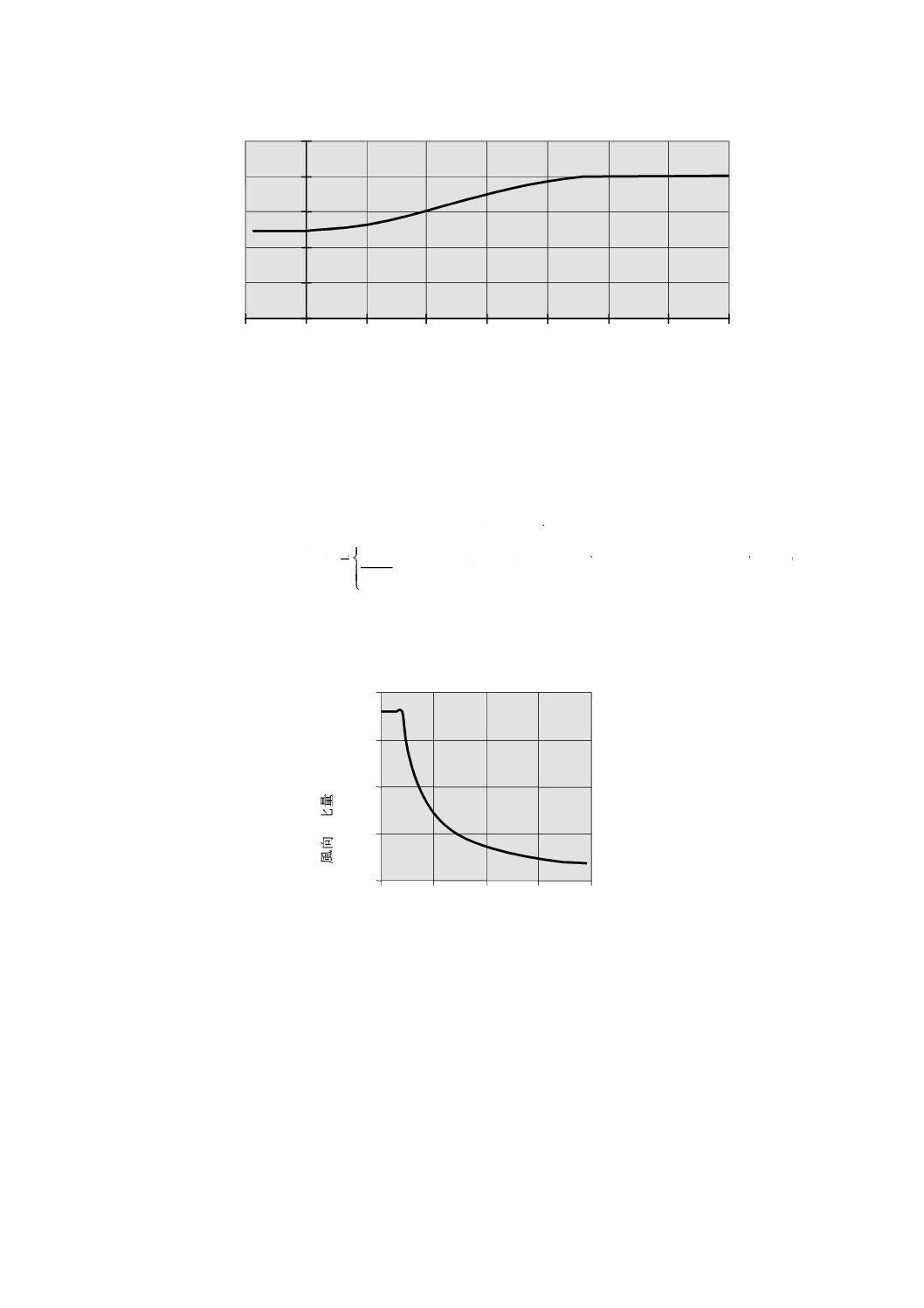

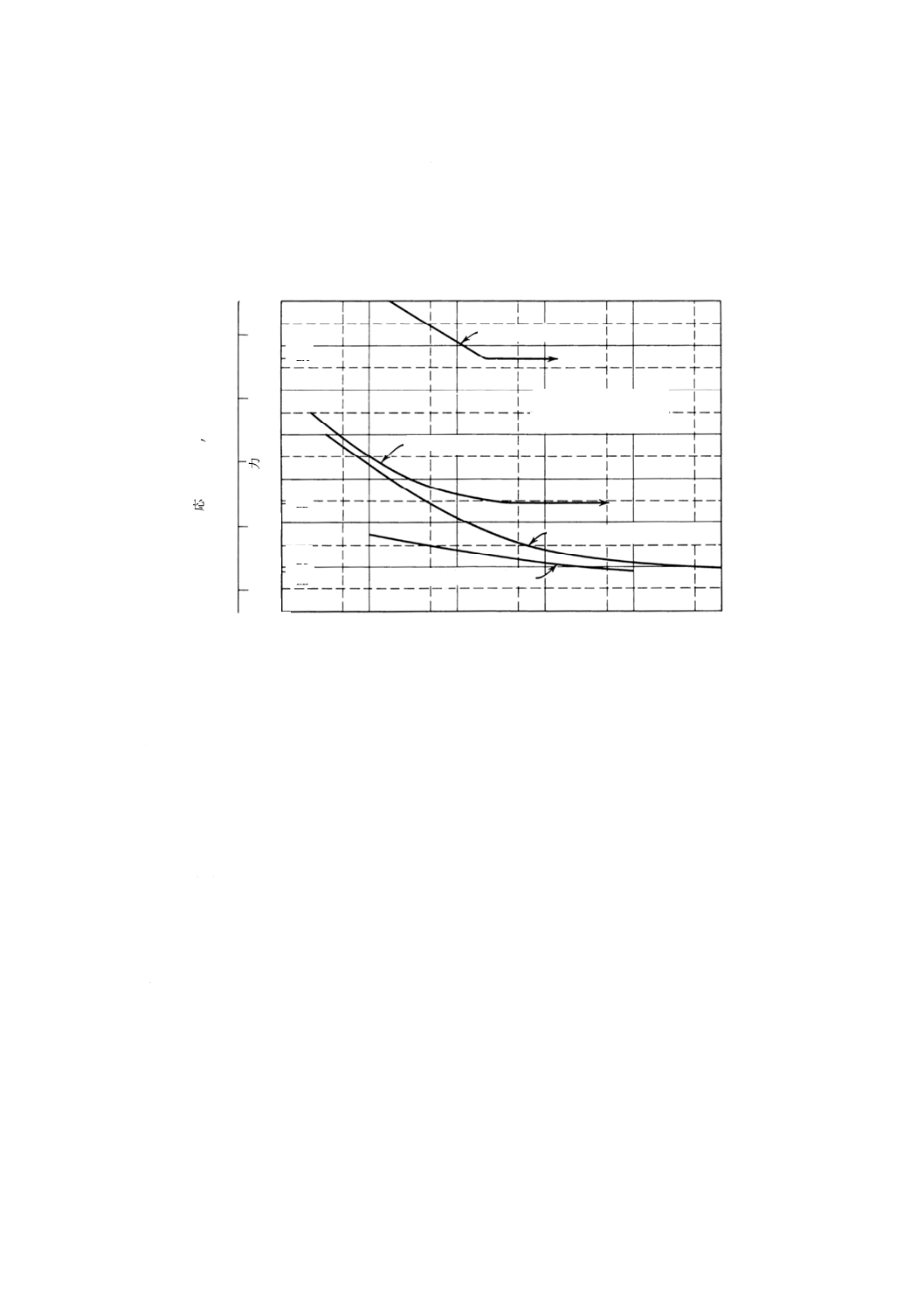

モデルを用いる。Vhub=25(m/s)における極値コヒーレントガストを,図8に示す。

0

10

20

30

40

50

60

-5

0

5

10

時間 t (s)

E

D

C

の

過

渡

的

な

極

値

風

向

変

化

θ

N

(t

)

IEC 2901/13

‒200

0

200

0

10

20

30

40

風速 Vhub (m/s)

E

D

C

の

風向

変化

量

θe

N

(°

)

100

‒100

IEC 2900/13

26

C 1400-2:2020 (IEC 61400-2:2013)

図8−極値コヒーレントガスト[Vhub=25(m/s)](ECG)

6.3.3.6

風向変化を伴う極値コヒーレントガスト(ECD)

ここでは,風速の立ち上がり(6.3.3.5及び図8参照)は,風向変化θcgと同時に発生すると仮定する。

ここに,θcgは,式(17)に定義する。

(

)

(

)

(

)

°

°

=

の場合

≦

≦

の場合

<

ref

hub

hub

hub

hub

cg

s

m

4

720

s

m

4

180

V

V

V

V

V

θ

······························· (17)

Vhubに対する風向変化量θcg及びVhub=25(m/s)における風向の時間変化θ(t) を,それぞれ図9及び図

10に示す。

図9−ECDの風向変化

0

50

100

150

200

0

10

20

30

40

風速 Vhub (m/s)

風

向

変

化

量

θ

c

g

(

°)

IEC 444/06

0

10

20

30

40

50

‒2

0

2

4

6

8

10

12

14

時間 t (s)

風

速

V

(

t)

(

m

/s

)

IEC 443/06

27

C 1400-2:2020 (IEC 61400-2:2013)

図10−Vhub=25(m/s)の場合の風向の時間変化

同時に発生する風向変化は,式(18)による。

()

(

)

(

)

(

)

±

−

±

°

=

の場合

>

の場合

≦

≦

の場合

<

T

t

T

t

T

t

t

t

cg

cg

0

π

cos

1

5.0

0

0

θ

θ

θ

······························· (18)

6.4

その他の環境条件

6.4.1

一般事項

風以外の種々の環境(気象)条件である,熱,光化学,腐食,機械的,電気的又はその他の物理的作用

は,風車の健全性及び安全性に影響することがある。さらに,気象パラメータの組合せによっては,これ

らの作用が増大することもある。少なくとも,次に示す環境条件を考慮し,対策を設計文書に記載する(追

加情報については,附属書J参照)。

1) 温度

2) 湿度

3) 大気密度

4) 日射

5) 雨,あられ,雪及び氷

6) 化学的活性物質

7) 機械的活性粒子[例として,砂,ほこり(埃)粒子]

8) 雷

9) 地震

10) 海洋環境−腐食

海洋環境では,更に追加検討する必要がある。設計のための気象条件は,代表値又は変化する条件の限

界値によって定義する。設計値を選ぶ場合,幾つかの気象条件が同時に起きる確率を考慮する。

再現期間1年に対応する通常限界内の気象条件の変化では,通常運転が妨げられない設計とする。相関

が存在しない場合には,6.4.3に規定するその他の極値環境条件は,6.3.2の通常風条件と組み合わせる。

0

5

10

15

20

25

30

35

0

2

4

6

8

10

12

14

時間 t (s)

E

C

D

風

向

θ

(t

)(

゜

)

IEC 445/06

28

C 1400-2:2020 (IEC 61400-2:2013)

6.4.2

その他の通常環境条件

その他の通常の環境条件値で考慮するものは,次のとおりである。

1) 通常のシステム運転周囲温度:−10 ℃〜+40 ℃

2) 相対湿度:95 %

3) 大気成分:内陸の非汚染大気と同等(JIS C 60721-2-1参照)

4) 日射強度:1 000 W/m2

5) 大気密度:1.225 kg/m3

設計者が追加の外部条件パラメータを指定する場合には,これらのパラメータ及び値を設計文書に記載

する。また,それらはJIS C 60721-2-1の要求事項に適合させる。

6.4.3

その他の極値環境条件

6.4.3.1

一般事項

風車設計で考慮するその他の極値環境条件は,温度,雷,着氷及び地震とする。

6.4.3.2

温度

標準SWTクラスの場合,極値温度範囲としての設計値は,少なくとも−20 ℃〜+50 ℃とする。

6.4.3.3

雷

標準SWTクラスの場合,9.5に規定する雷保護対策を適切とみなしてもよい。

6.4.3.4

着氷

標準SWTクラスの場合,着氷に対する要求事項は規定しない。

製造業者が設計荷重の見積りにおいて着氷荷重についても織り込みたい場合には,全ての露出面上に密

度900 kg/m3で30 mm厚以上の着氷を想定することが望ましい。この静的着氷荷重は,待機中の風車シス

テム上で3Vaveのときの抗力荷重と組み合わせる。支持ワイヤを含む支持構造物上の着氷荷重は,支持構造

物の設計荷重で考慮することが望ましい。

6.4.3.5

地震

標準SWTクラスの場合,地震に対する要求事項は規定しない。

6.5

室内の試験条件

室内温度は,+10 ℃〜+35 ℃とする。管理試験条件下での試験では,管理室内温度は,常に+18 ℃〜

+28 ℃(+23±5 ℃)とする。

6.6

電気負荷条件

6.6.1

一般事項

設計で考慮する必要がある電気条件は,風車の適用方法によって異なる。

6.6.2

電力系統に接続される風車の場合

6.6.2.1

通常の電力系統条件

設計で考慮する風車接続端における通常条件を,次に示す。次に示すパラメータが規定の範囲内にある

場合には,通常の電力系統条件であるとみなす。

− 電圧:公称値(IEC 60038に準拠)に対して,±10 %

− 周波数:公称値に対して,±2 %

− 電圧不平衡:逆相成分の正相成分に対する比が2 %以下

− 自動再閉路周期:初回の再閉路に対して0.2秒〜5.0秒,2回目に対しては10秒〜90秒

− 停電:電力系統の停電は,年間20回起きると仮定する。最長24時間の停電は,通常条件と考える。

6.6.2.2

極値電力系統条件

29

C 1400-2:2020 (IEC 61400-2:2013)

風車接続端における,最小限の極値電力系統条件を,次に示す。

− 電圧:公称値から±20 %までの逸脱

− 周波数:公称値に対して,±10 %

− 電圧不平衡:15 %以下

− 対称故障及び非対称故障

− 停電:最長1週間の停電は,極値条件として考える。

6.6.3

電力系統に接続されない風車の場合

6.6.3.1

バッテリ充電風車

風車は,次のバッテリ電圧の全範囲で運転する。

− 電圧範囲:公称電圧(例 12 V,24 V,36 Vなど)の−15 %から+30 %まで。

− 充電コントローラの最大設定値の+5 %及び最小設定値の−5 %

6.6.3.2

ローカルグリッド

ローカルグリッド,すなわち,大規模電力系統に接続されない風車は,大きな電圧及び周波数の変化に

遭遇することを想定する。風車は,次に示す制約内で運転可能とする。

− 電圧:公称値から±15 %までの逸脱

− 周波数:公称値に対して,±5 Hz

7

構造設計

7.1

一般事項

小形風車の構造設計は,翼から基礎までの重要な荷重伝達経路にあるコンポーネントが,構造的に健全

であることを検証することを基本とする。小形風車の構造健全性が適切な安全レベルにあることを確認す

るために,構造部品(例えば,ブレード,ハブ,ロータ軸,ナセル,ヨー軸,タワー,接合部)の終極強

度及び疲労強度を計算及び/又は試験によって検証する。この検証の目的は,選択した設計方法(7.2)に

かかわらず同じである。

構造解析は,ISO 2394又は該当する場合には同等の規格に基づいて行う。

7.2

設計方法

小形風車の設計に当たっては,限界状態を超えないことを検証する。

小形風車の設計荷重の決定には,5.2で規定した次の三つの方法がある。

− 簡易荷重計算法(7.4)

− シミュレーションモデル(7.5)

− 実スケール荷重計測(7.6)

7.3

荷重及び荷重ケース

7.3.1

一般

7.3.2〜7.3.6に規定する荷重を考慮する。

7.3.2

振動,慣性荷重及び重力荷重

慣性荷重及び重力荷重は,慣性力,ジャイロ力,振動,回転,重力及び地震活動,又は船のような支持

物の運動によって小形風車に作用する静的及び動的な荷重である。

風車の主要支持構造物に対して,キャンベル線図で与えられるような共振解析を実施する(附属書I参

照)。

7.3.3

空力荷重

30

C 1400-2:2020 (IEC 61400-2:2013)

空力荷重は,静的及び動的な荷重であって,大気流と小形風車の静止部及び可動部との相互作用によっ

て生じる。大気流は,ロータ回転数,ロータ回転面を通過する風の風速,乱流,大気密度,並びにコンポ

ーネントの空力的形状及び空力弾性効果を含む相互作用効果に依存することを考慮する。

7.3.4

運転荷重

運転荷重は,ヨー運動,制動,ファーリング,ピッチ動作,系統連系などの,風車の運転及び制御によ

って生じる。

7.3.5

その他

製造業者が設定する特別な運転環境によって生じることが想定される全ての荷重を考慮する(例えば,

波荷重,後流荷重,着氷荷重,輸送,組立て,保守,補修に係る荷重など)。

7.3.6

荷重ケース

小形風車の寿命は,設計において,小形風車が経験すると思われる最も重大な条件を含む,一連の設計

運転状態によって表すことができる。

荷重ケースは,特定の組立て,建設,保守,及び運転モード又は設計運転状態を外部条件と組み合わせ

て決定する。合理的な発生確率をもつ全ての荷重ケースは,制御システム及び保護システムの挙動と併せ

て考慮する。

一般的に,小形風車の構造的な健全性を決定するために用いる設計荷重ケースは,次の全ての組合せに

よって計算するのがよい。

− 不具合がなく,かつ,通常外部条件での運転

− 不具合がなく,かつ,極値外部条件での運転

− 不具合があり,かつ,適切な外部条件での運転

− 輸送,据付け及び保守の設計運転状態,及び適切な外部条件(10.6参照)

極値外部条件と故障状態との間に強い相関関係がある場合,両者の現実的な組合せを一つの設計荷重ケ

ースとして考慮する。

小形風車のコンポーネントの構造的な健全性を検証するために,各設計運転状態の中で複数の設計荷重

ケースを考慮する。少なくとも,表2又は表4の設計荷重ケースを考慮する。これらの表では,設計荷重

ケースは,風条件,電気的外部条件,その他の外部条件の記載によってそれぞれの設計運転状態に対して

規定する。

制御システム及び保護システムが監視も制限もしない風車パラメータがある場合は,荷重ケースの中で

考慮しなければならない。このようなパラメータの例を,次に示す。

− ケーブルのねじれ

− 振動

− ロータ回転数

− フラッタ

7.4

簡易荷重計算法

7.4.1

一般事項

特定の風車構成の場合,荷重は,限定した一連の荷重ケースに対する単純かつ安全側の計算式を用いて

求めることができる。これらの計算式の背景を,附属書Fに説明する。風車構成が要求事項を満足しない

場合,簡易荷重計算法を用いることはできない。その代わりに,シミュレーションモデル(7.5)又は荷重

測定(7.6)を用いる。

31

C 1400-2:2020 (IEC 61400-2:2013)

風車が次の全ての要求事項を満足する場合,簡易荷重計算法を用いることができる。

− 水平軸をもつ。

− 2枚以上のブレードのプロペラ形ロータをもつ。

− 片持ち翼をもつ。

− 協調的なブレードの運動である(ブレードのピッチ動作,コーニングなどが独立かつ非協調的ではな

い。)。

− リジッドハブである(ティータードハブ又はヒンジドハブではない。)。

風車は,アップウィンドロータでもダウンウィンドロータでもよく,可変速運転又は一定速度運転のい

ずれかでもよい。また,固定ピッチ機構に限らず,アクティブなピッチ機構又はパッシブなピッチ機構(た

だし,ピッチ機構が全ての翼を同時に調整する場合)のいずれでもよい。また,垂直軸周り,水平軸周り

又は傾斜した軸周りのファーリング機構をもっていてもよく,ファーリング機構をもたなくてもよい。

簡易荷重計算法は,13.2(特に,ヨー動作に関しては,13.2.3)に記載されたとおりに決定した入力パラ

メータを用いる。これらのパラメータは,次による。

− 設計ロータ回転数 ndesign

− 設計風速 Vdesign

− 設計ロータ軸トルク Qdesign

− 最大ヨー角速度 ωyaw,max

− 最大ロータ回転数 nmax

次に,翼端の設計上の周速比は,次のように定義する。

30

πdesign

design

design

hub

hub

tip

n

V

R

V

R

V

V

=

⇒

=

=

λ

ω

λ

········································· (19)

30

π

60

π

2

n

n

n=

=

ω

······································································· (20)

簡易荷重計算法における荷重ケースを,表2に要約する。簡易荷重計算法の荷重成分は,それぞれの荷

重ケースを規定する細分箇条に規定する。

各設計運転状態に対して,適切な解析タイプを表2において,“F”及び“U”で示す。“F”は,疲労強

度評価に用いる疲労荷重の解析を表す。“U”は,材料強度,翼端変位,安定性の解析などの終極荷重の解

析を表す。

32

C 1400-2:2020 (IEC 61400-2:2013)

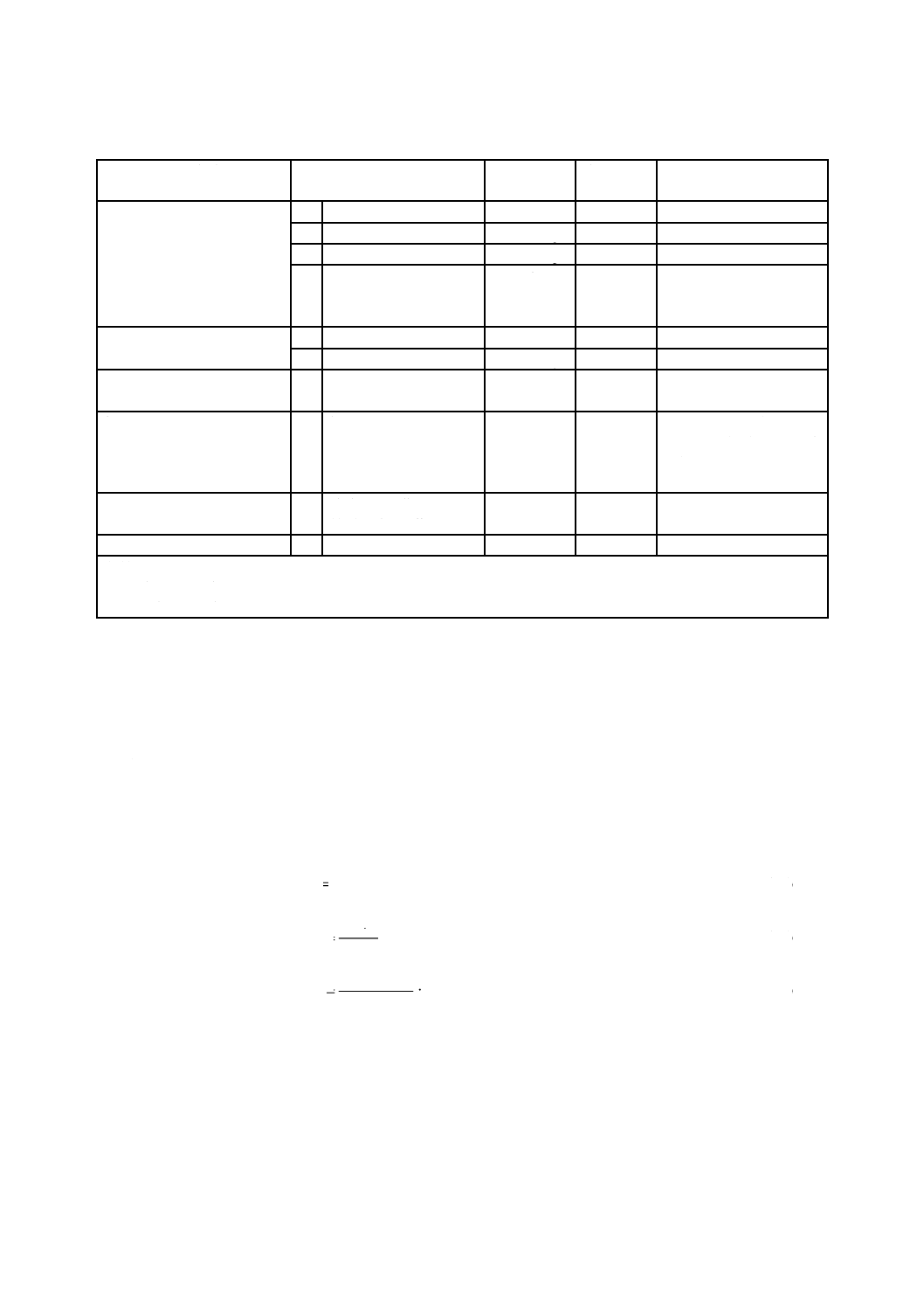

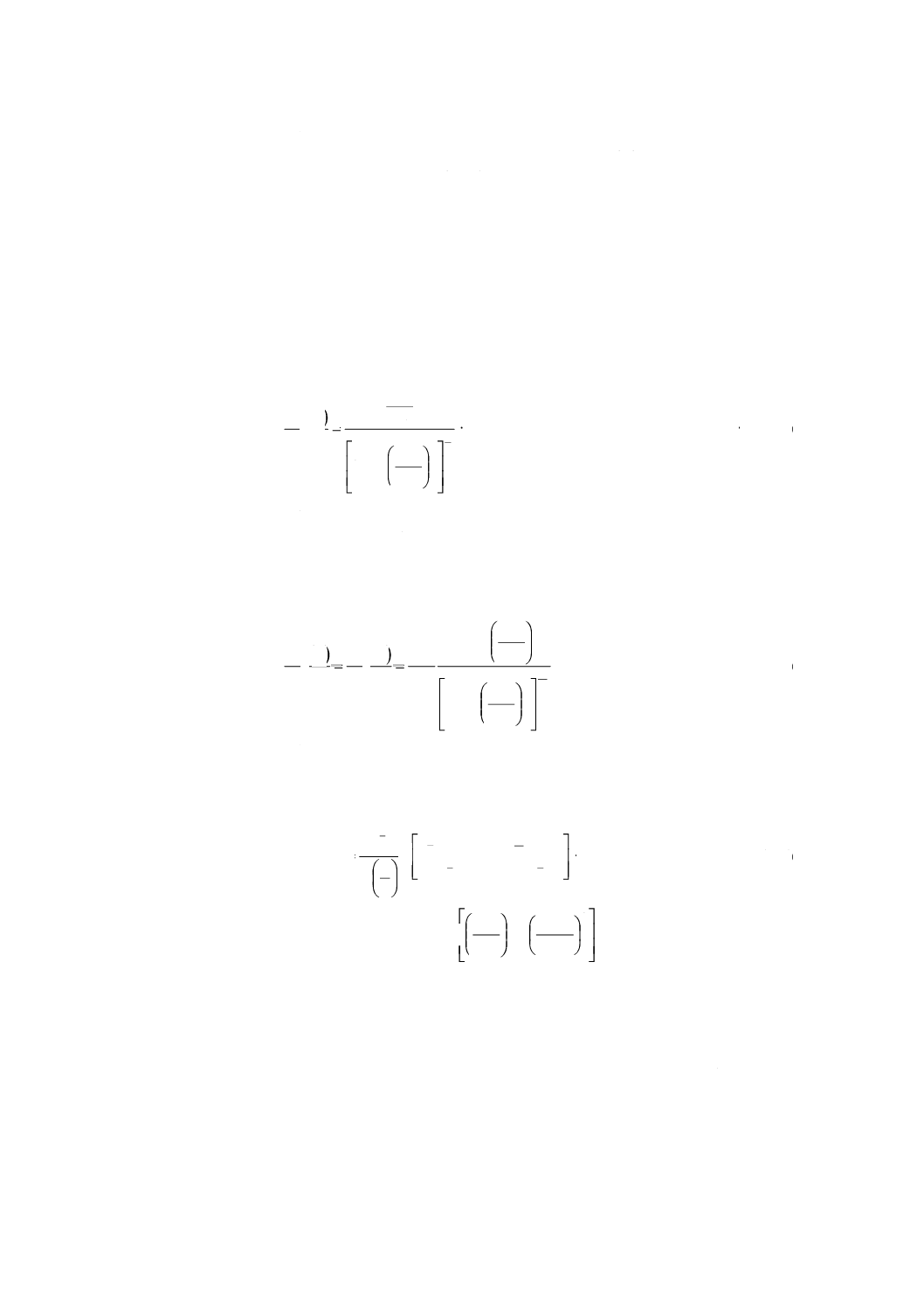

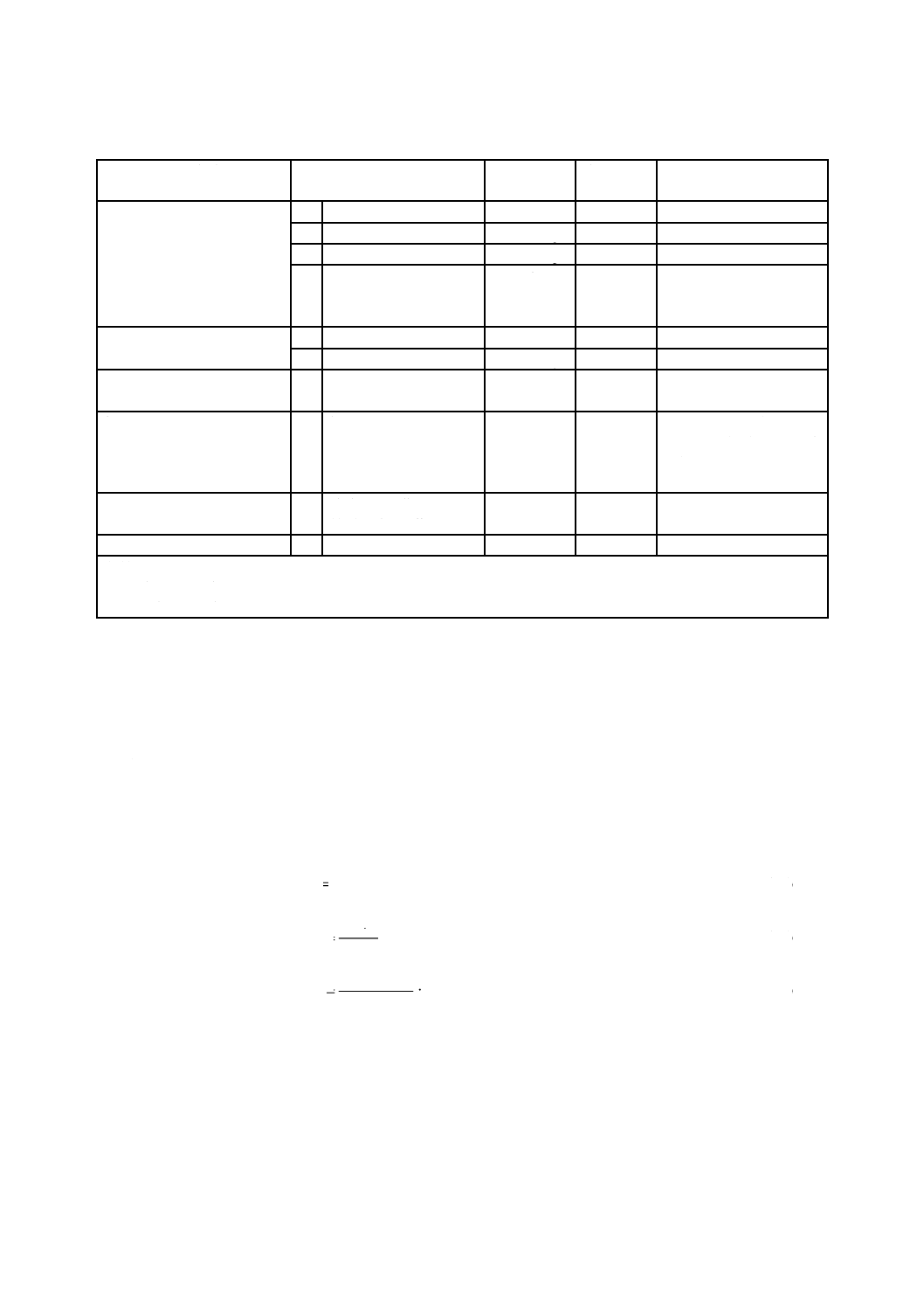

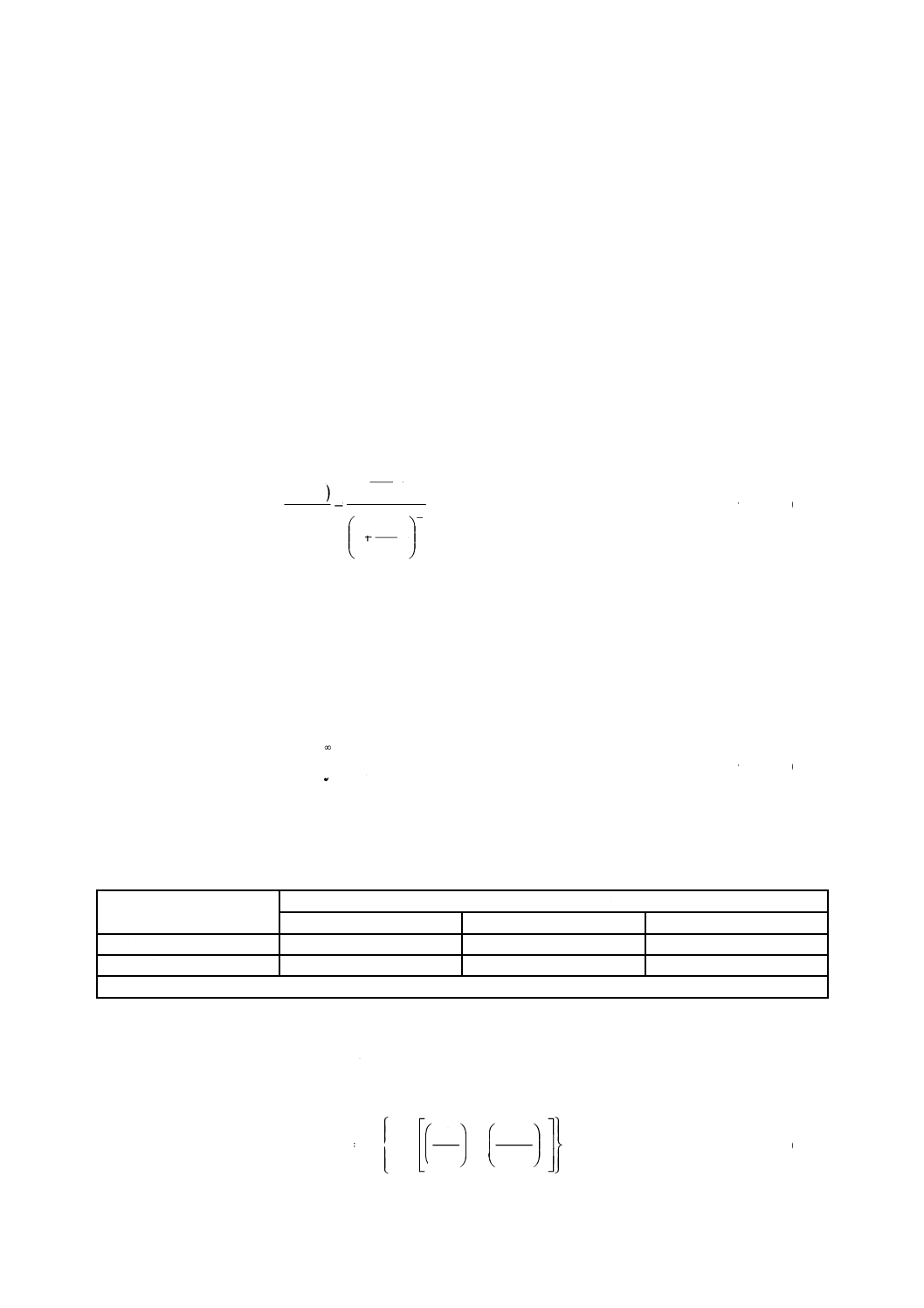

表2−簡易荷重計算法における設計荷重ケース

設計条件

荷重ケース

風速

解析タイ

プ

注記

発電

A

通常運転

F

B

ヨーイング

Vhub=Vdesign

U

C

ヨーエラー

Vhub=Vdesign

U

D

最大スラスト

Vhub=2.5Vave

U

ロータ回転は,ファーリ

ングでもフラッタリング

でもよい。

発電中の故障発生

E

最大ロータ回転数

U

F

負荷接続時の短絡

Vhub=Vdesign

U

最大短絡発電機トルク

停止

G

停止

(ブレーキング)

Vhub=Vdesign

U

極値風荷重

H

極値風荷重

Vhub=Ve50

U

風車は待機中(アイドリ

ング又は静止)又は調速

状態でもよい。手動操作

は行わない。

待機中の故障

I

待機中の風荷重で

最悪の受風状態

Vhub=Ve1

U

風車は,最悪の受風状態

の荷重を受ける。

輸送,組立て,保守及び補修

J

製造業者による指定

U

記号

F:疲労荷重の解析

U:終極荷重の解析

特定の小形風車の設計に必要な場合は,安全に関するその他の設計荷重ケースを考慮する。

7.4.2

荷重ケースA:通常運転

通常運転における設計荷重は,疲労荷重である。荷重ケースは,次に規定する翼及び軸に対する一定範

囲の疲労荷重を仮定する。疲労評価におけるこれらの範囲はピーク間の幅として考え,荷重範囲の平均値

は,無視することができる。

注記 F.3を参照。

翼荷重

2

design

n,

cog

B

zB

2

ω

R

m

ΔF=

······························································· (21)

cog

B

design

xB

2

R

m

B

Q

ΔM

g

+

=

·························································· (22)

B

Q

ΔM

design

design

yB

λ

=

·································································· (23)

ブレードの疲労荷重は,翼と翼根との接続部又は翼根とハブとの接続部に生じると考えられ,これらの

接続部のいずれかが,最小の終極強度をもつと判断される。計算される応力は,遠心力(FzB)と曲げモー

メント(MxB及びMyB)との組合せである[式(21)〜式(23)参照]。

軸荷重

33

C 1400-2:2020 (IEC 61400-2:2013)

R

Q

ΔF

design

design

shaft

-

x

2

3λ

=

····························································· (24)

r

r

design

shaft

-x

2

e

m

Q

ΔM

g

+

=

·························································· (25)

shaft

-

x

rb

r

shaft

6

2

ΔF

R

L

m

ΔM

+

=

g

······················································ (26)

ここで,erは,設計文書において,より低い値の妥当性が証明されない限り,0.005Rとする。

ロータ軸の疲労荷重は,第1ベアリング(ロータに最も近い位置)でのロータ軸において考慮する。応

力の範囲は,スラスト荷重(Fx-shaft),ねじりモーメント(Mx-shaft)及び曲げモーメント(Mshaft)の組合せ

から計算する[式(24)〜式(26)参照]。

7.4.3

荷重ケースB:ヨー運動

この荷重ケースの場合,終極荷重(ジャイロ力及びモーメント)は,設計ロータ回転数ndesignで生じる

最大ヨー角速度ωyaw,maxを仮定して計算する。

パッシブヨーシステムの場合,最大ヨー角速度は,式(27)によって計算する。

(

)2

π

01

.0

3

2

max

,

yaw

−

×

−

=

R

ω

························································ (27)

受風面積が2 m2未満の風車の場合,最大ヨー角速度は,3 rad/sとする。

アクティブヨーシステムの場合,最大ヨー角速度は,穏やかな風の中での測定によって決定する。最大

ヨー角速度が,より高い角速度の緊急ヨー運動のような特別な条件下で起きると予想される場合,アクテ

ィブヨー角速度はこの条件で測定する。

翼根曲げモーメントMyB及び軸曲げモーメントMshaftは,式(28)〜式(30)によって計算する。

shaft

-

x

design

n,

B

max

,

yaw

cog

rt

2

max

,

yaw

B

yB

9

2

ΔF

R

I

R

L

m

M

+

+

=

ω

ω

ω

······················ (28)

ここで,∆Fx-shaftは,式(24)で与えられる。

軸に対する荷重は,翼数に依存する。

2枚翼のロータの場合:

shaft

-

x

rb

r

B

design

n,

max

,

yaw

shaft

6

4

ΔF

R

L

m

I

M

+

+

=

g

ω

ω

································· (29)

3枚以上の翼のロータの場合:

shaft

-

x

rb

r

B

design

n,

max

,

yaw

shaft

6ΔF

R

L

m

I

B

M

+

+

=

g

ω

ω

································ (30)

7.4.4

荷重ケースC:ヨーエラー

全ての風車は,その運転においてヨーエラーを伴う。この荷重ケースでは,30°のヨーエラーを仮定す

る。ヨーエラーによるフラップ方向の翼根曲げモーメントは,式(31)によって計算する。

+

+

=

2

design

design

2

design

n,

3

max

,l

B

proj,

yB

1

2

1

3

4

1

8

1

λ

λ

ω

ρ

R

C

A

M

······················· (31)

最大揚力係数Cl,maxのデータが手に入らない場合は,2.0を用いる。

7.4.5

荷重ケースD:最大スラスト

小形風車では,ロータに大きなスラスト荷重が加わる可能性がある。スラスト荷重は,ロータ軸に平行

34

C 1400-2:2020 (IEC 61400-2:2013)

に働き,最大値は式(32)によって計算する。

注記 F.3を参照。

(

)

2

2

ave

T

shaft

-x

π

5.2

5.0

R

V

C

F

×

=

ρ

····················································· (32)

ここで,CTはスラスト係数で,0.5である。ただし,2.5Vaveにおいて高い回転数で運転する風車には注

意することが望ましく,この場合,式(32)のCTを,8/9に置き換える方がより適切な場合がある。

7.4.6

荷重ケースE:最大ロータ回転数

翼根の遠心力荷重FzB,及び遠心力荷重及びロータのアンバランスによる軸曲げモーメントMshaftは,式

(33)及び式(33')によって計算する。ここで,起こる可能性がある最大ロータ回転数ωn,max=(π/30)nmaxは,

13.2.4に規定する測定によって求める。

cog

2

max

,n

B

zB

R

m

F

ω

=

···································································· (33)

rb

2

max

,n

r

r

rb

r

shaft

L

e

m

L

m

M

ω

+

=

g

······················································ (33')

7.4.7

荷重ケースF:負荷接続時の短絡

小形風車の出力端における短絡又は発電機の内部短絡の場合,交流発電機の短絡トルクによって大きな

モーメントがロータ軸周りに発生する。発電機軸に働く短絡トルクMx-shaftは,式(34)によって計算する。

より正確な証明された値がない場合には,2Qdesignとする。また,翼根曲げモーメントMxBは,式(35)によ

って計算する。

design

shaft

-x

GQ

M

=

······································································ (34)

ここで,Gは,より正確な証明された値がない場合には,2.0とする。

cog

B

shaft

-x

xB

R

m

B

M

M

g

+

=

···························································· (35)

7.4.8

荷重ケースG:停止(制動)

機械式又は電気式のブレーキ装置を動力伝達系に装備した小形風車の場合,制動モーメントが最大駆動

モーメントより大きくなる場合がある。この場合,試験又は計算で求めた制動モーメントMbrakeを小形風

車の設計計算に用いる。最大軸トルクは,式(36)に示すとおり,制動モーメントに設計ロータ軸トルクを

加えた値に等しいと仮定する(したがって,発電機が設計ロータ軸トルクを発生させた状態で,ブレーキ

がかけられると仮定している。)。

design

brake

shaft

-x

Q

M

M

+

=

······························································ (36)

ブレーキ装置が高速軸側にある場合,Mbrakeはブレーキトルクに増速比を乗じて計算する。

停止動作中の翼荷重は,軸トルク及び翼質量によると仮定し,式(37)を用いて計算する。

cog

B

shaft

-x

xB

R

m

B

M

M

g

+

=

···························································· (37)

ここに,

Mx-shaft: 式(36)で計算した軸トルク

小形風車がギアボックス及び高速軸ブレーキ装置を装備している場合,式(36)で計算した軸トルクは,

動力伝達系の動力学を考慮して割り増すことが望ましい。より正確な証明された値がない場合,軸トルク

は2倍とする。

7.4.9

荷重ケースH:極値風荷重

35

C 1400-2:2020 (IEC 61400-2:2013)

この荷重ケースでは,極値風速下において,小形風車は設計の意図どおりに機能しているとする。小形

風車の風にさらされた部分の荷重は,6.3.3.2に規定する風速Ve50を想定して計算する。

注記 F.3を参照。

ロータが非常に低速で回転するように制御される場合,式(41)によるスラスト荷重の代わりに,式(40)

による,より大きいスラスト荷重を用いる。

待機する風車の場合,フラップ方向の翼根曲げモーメントは,抗力によって支配され,式(38)によって

定義する。

R

A

V

C

M

B

proj,

2

50

e

d

yB

4

1ρ

=

····························································· (38)

ここに,

Cd: 抗力係数。1.5とする。

Aproj,B: ブレードの投影面積

Ve50でロータが回転する小形風車の場合,ロータの任意の位置で,風向の変化によってブレードの一つ

でCl,maxが生じる可能性がある。この翼根曲げモーメントは,式(39)によって計算する。

R

A

V

C

M

B

proj,

2

50

e

max

l,

yB

6

1ρ

=

·························································· (39)

ここで,Cl,maxのデータが手に入らない場合,2.0の値を用いる。

スラスト荷重は,次によって計算する。

− 待機中のロータの場合,軸スラスト荷重は,式(40)による。

B

proj,

2

50

e

d

shaft

-x

2

1

A

V

C

B

F

ρ

×

=

························································ (40)

− 回転するロータの場合,スラスト荷重は,式(41)による。

2

50

e

2

50

e

B

proj,

shaft

-x

17

.0

V

A

B

F

ρ

λ

=

···················································· (41)

ここで,λe50はVe50における周速比で,未知の場合,式(42)によって計算してもよい。

50

e

max

50

e

30

π

V

R

n

=

λ

········································································· (42)

タワーの最大曲げモーメントは,式(40)又は式(41)のいずれか(設計に依存する。)で計算したスラスト

荷重を用いて計算する。タワー及びナセルの抗力,揚力又はこれらの合成力も同様に考慮する必要がある。

これらの力は,式(43)によって計算する。自立タワーの場合,最大曲げモーメントは,タワー基部に生じ

る場合がある。支線付きのタワーの場合,最大曲げモーメントは,上部の支線留め具に生じる場合がある。

個々のコンポーネントの荷重は,式(43)によって計算する。

proj

2

50

e

f2

1

A

V

C

F

ρ

=

···································································· (43)

ここに,

Cf: 空力係数(表3参照)

Aproj: 風向に直角な面上に投影されたコンポーネントの面積

翼荷重,軸荷重及びタワー荷重は,個々のコンポーネントの荷重から計算する必要がある。

7.4.10

荷重ケースI:待機中の風荷重,最悪の受風状態

ヨー機構が故障した場合,小形風車は全方向から風を受ける可能性がある。したがって,設計に当たっ

て,小形風車のブレード,ナセル,タワー及び(当てはまる場合)テール(尾部)に作用する力は,ロー

36

C 1400-2:2020 (IEC 61400-2:2013)

タの前,横又は後ろからの風を含む,全方向からの風に対して計算する。

個々のコンポーネントの荷重は,式(44)によって計算する。

proj

2

1e

f2

1

A

V

C

F

ρ

=

····································································· (44)

ここに,

Cf: 空力係数。揚力,抗力又はこれらの合成力から生じる。

Aproj: 空力係数を適用するコンポーネントの(最も好ましくな

い場所における)面積。鈍い(又は角ばった)物体(ナ

セルカバー,タワー断面など)の場合,面積は風向に直

角な面への投影面積とする。翼型形状の場合,投影面積

とする。

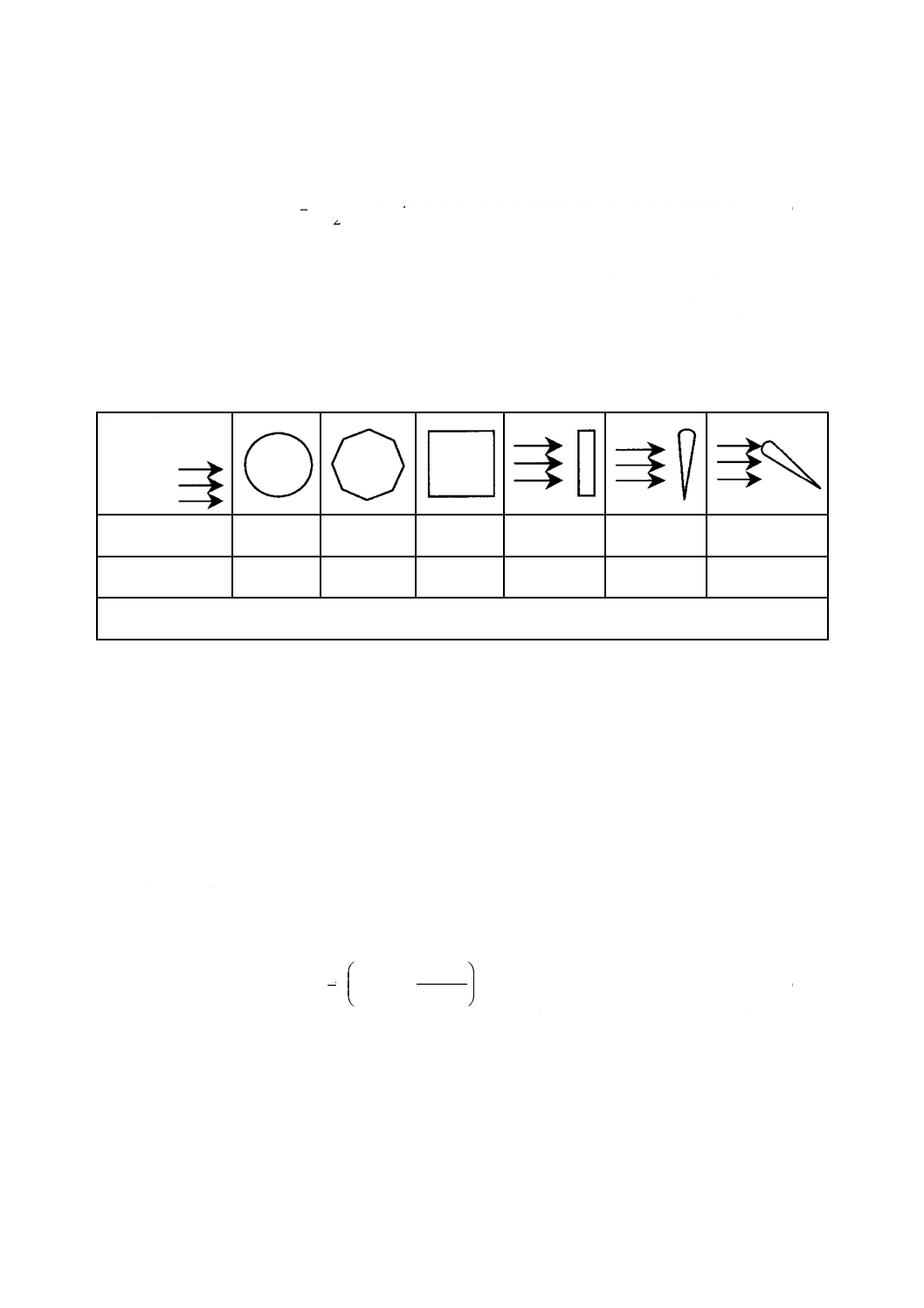

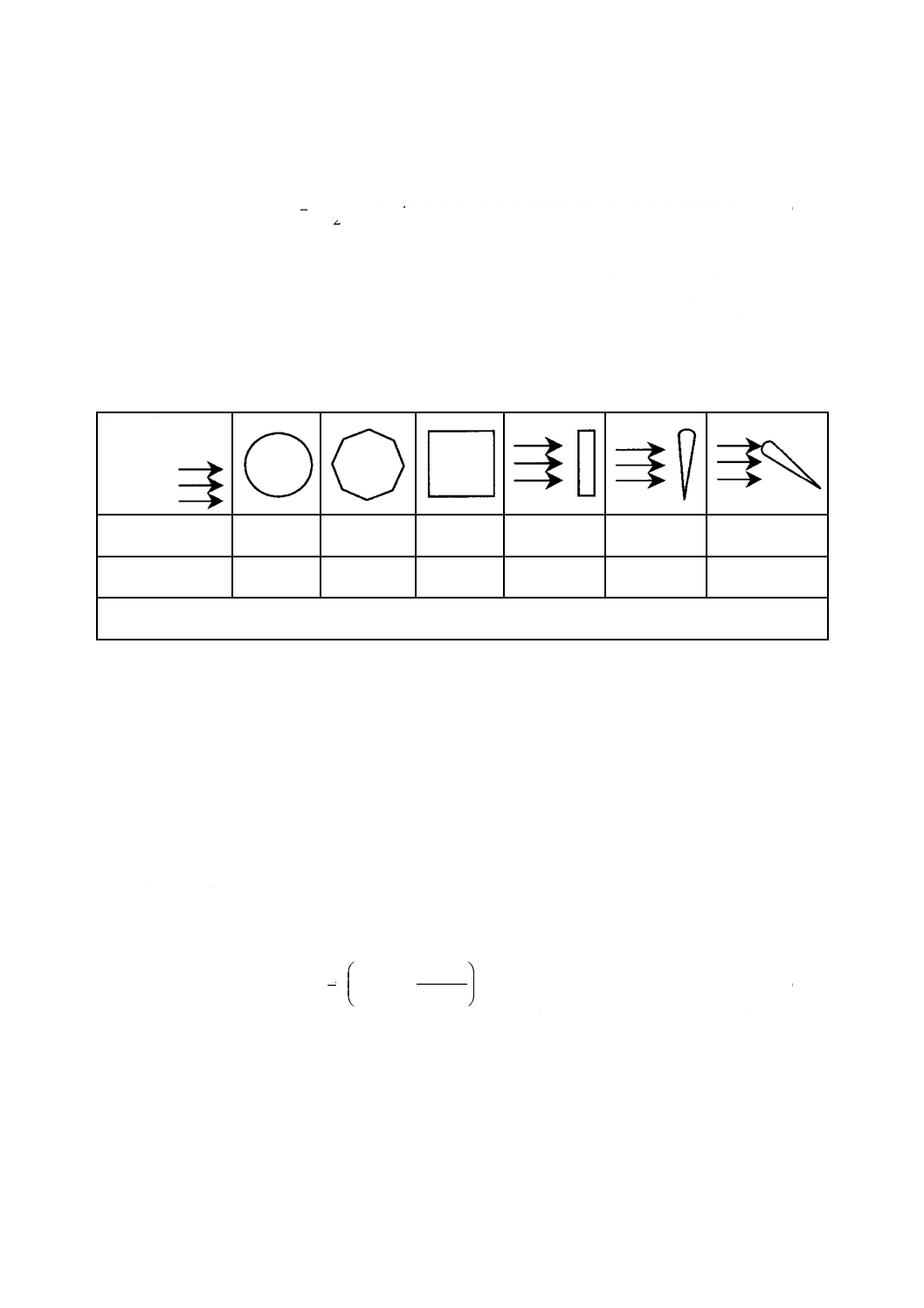

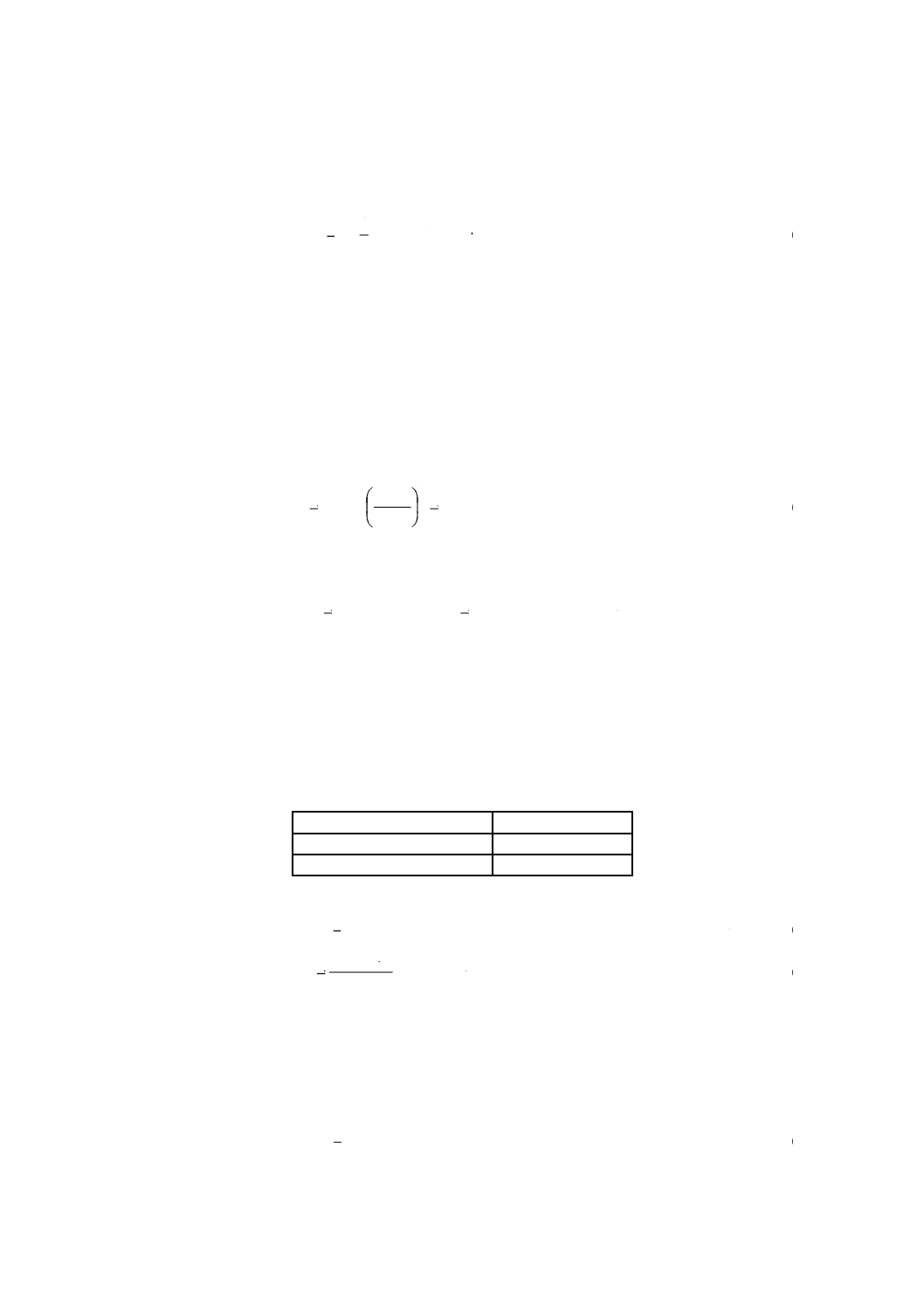

表3−空力係数Cf

断面形状

風の向きは左から

右とする。

特性長さがa) 0.1 m

未満

1.3

1.3

1.5

1.5

1.5

2.0

特性長さがa) 0.1 m

超

0.7

1.2

1.5

1.5

1.5

2.0

注a) 特性長さは,図に示す(風向に直角な)頂部から底部までの寸法をいう。ただし,翼型が斜めの場合を除く。

この場合は,翼型データ資料を使用することが望ましい。

7.4.11

荷重ケースJ:輸送,組立て,保守及び補修

製造業者は,輸送,組立て,据付け,保守及び補修によって小形風車に作用する荷重を考慮する。この

場合の荷重の例を,次に示す。

− 直立以外の状態で輸送中の風車に加わる重力荷重

− 特別な据付工具によって生じる荷重

− 据付け又は保守中の風荷重

− 風車を基礎上につり上げるときに風車に加わる荷重

− 建設中,傾いたタワーに作用する荷重

− 昇降時に,支持構造物に作用する荷重

傾いたタワーに作用する荷重の計算式の例を,式(45)に示す。

lt

overhang

towertop

tower

2

2

L

m

m

M

g

+

=

················································· (45)

ここに,

Mtower: つり上げ点(支持点)におけるタワーの曲げモーメント

(Nm)

mtowertop: ナセル及びロータの合計質量(kg)

moverhang: つり上げ点(支持点)からタワートップの間の質量(kg)

Llt: つり上げ点(支持点)からタワートップの間の距離(m)

式(45)は,次に示す仮定に基づいている。

− 動的増幅率は,2である。

37

C 1400-2:2020 (IEC 61400-2:2013)

− 風車の重心は,ロータ軸上にある。

− ロータは,待機中である。

− タワーが水平のとき,最大曲げモーメントが生じる。

7.5

シミュレーションモデル

7.5.1

一般事項

設計荷重をシミュレーション(空力弾性)モデリングによって決定する場合,7.5の荷重ケースを考慮す

る。最小限の設計荷重ケース(DLC)を,表4に規定する。この表では,各設計運転状態に対して,風,

電気的,その他の外部条件を定義して設計荷重ケースを規定している。風速範囲が示されている荷重ケー

スでは,最も厳しい荷重とするために,風速の全範囲にわたって評価する。

特定の風車設計に必要な場合には,安全に関連するその他の設計荷重ケースを考慮する。

各設計荷重ケースに対する適切な解析のタイプは,表4において“F”又は“U”で示す。“F”は,疲労

強度の評価に用いる疲労荷重の解析を表す。“U”は,材料強度,翼端変位,安定性の解析などの終極荷重

の解析を表す。

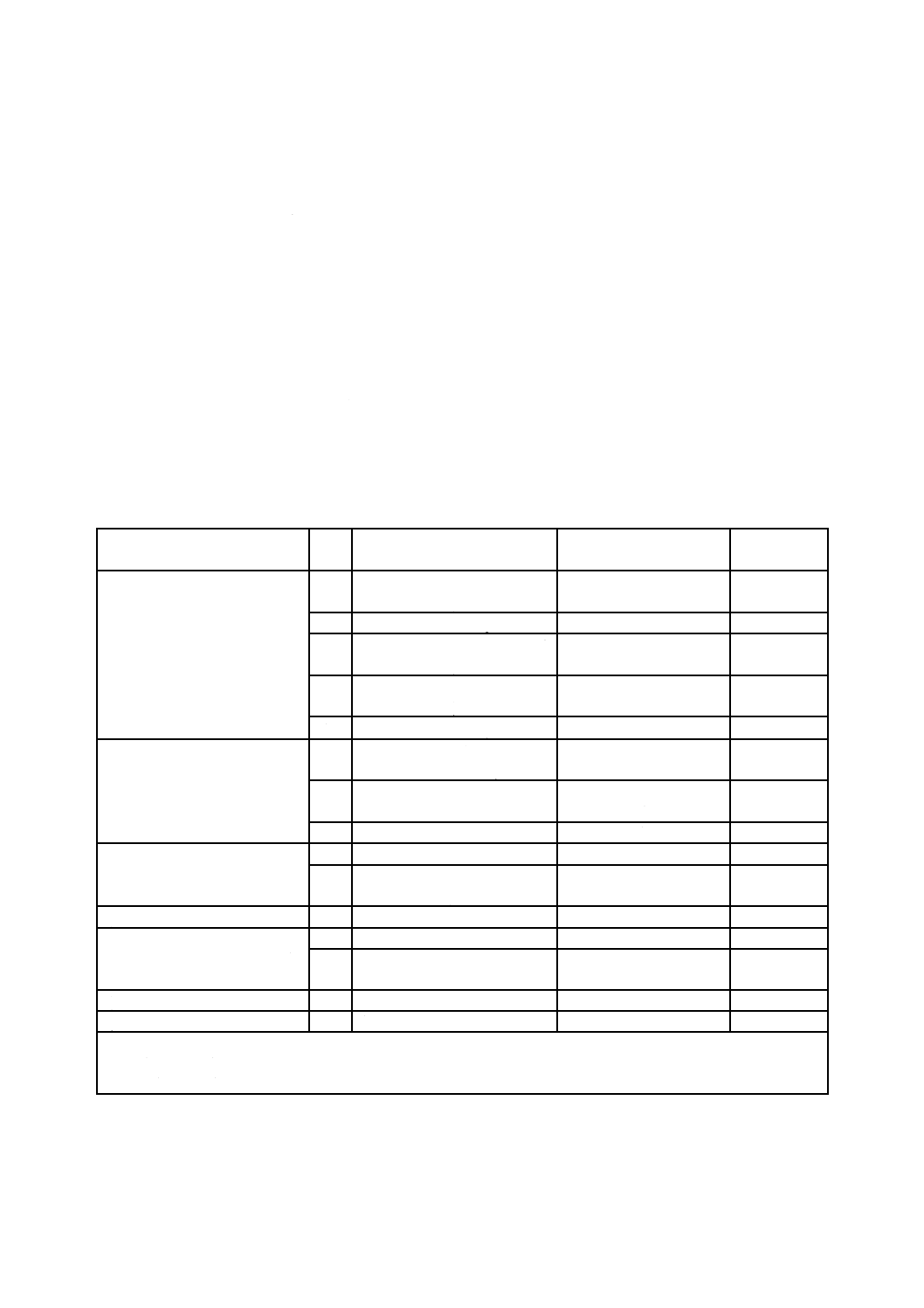

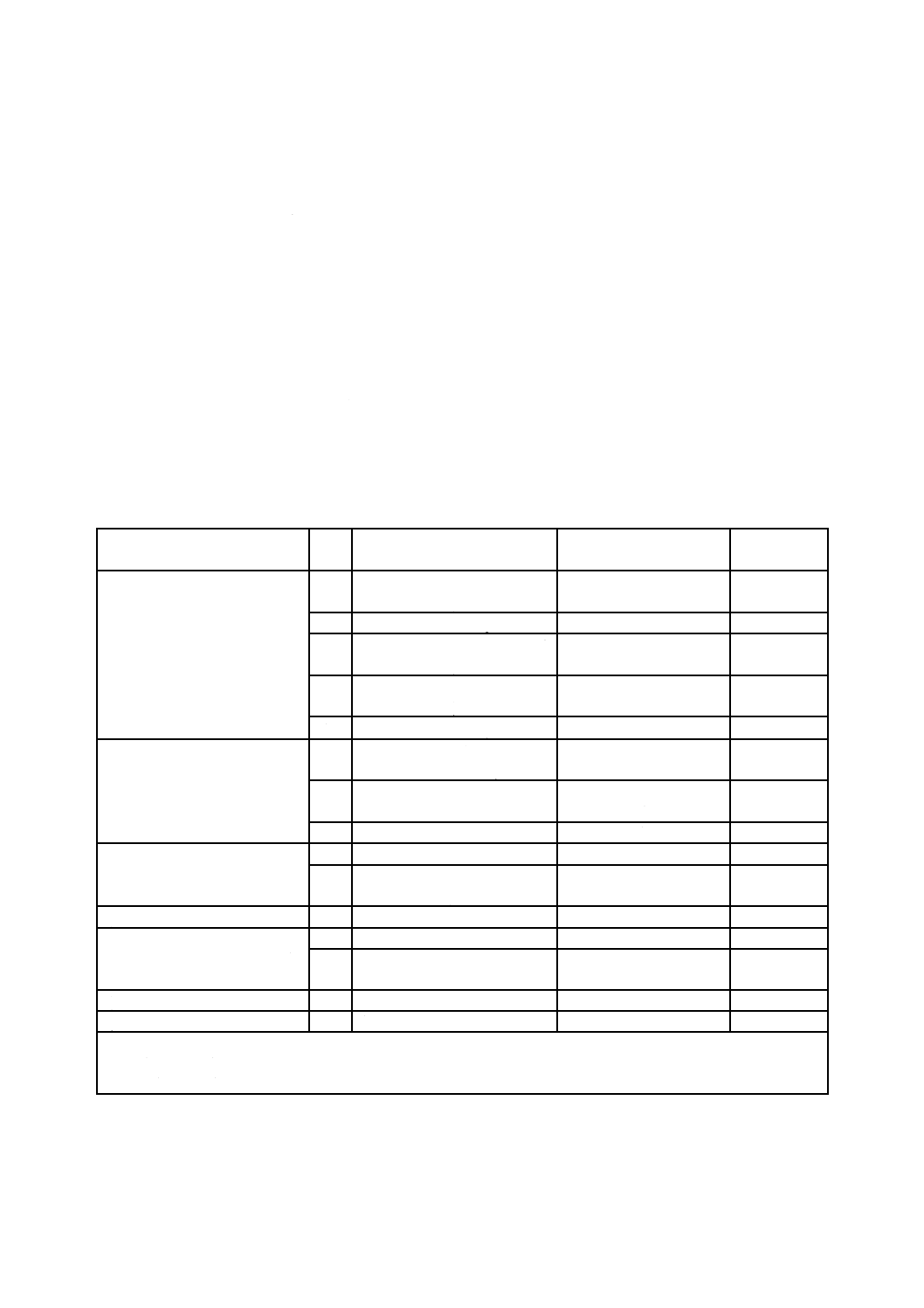

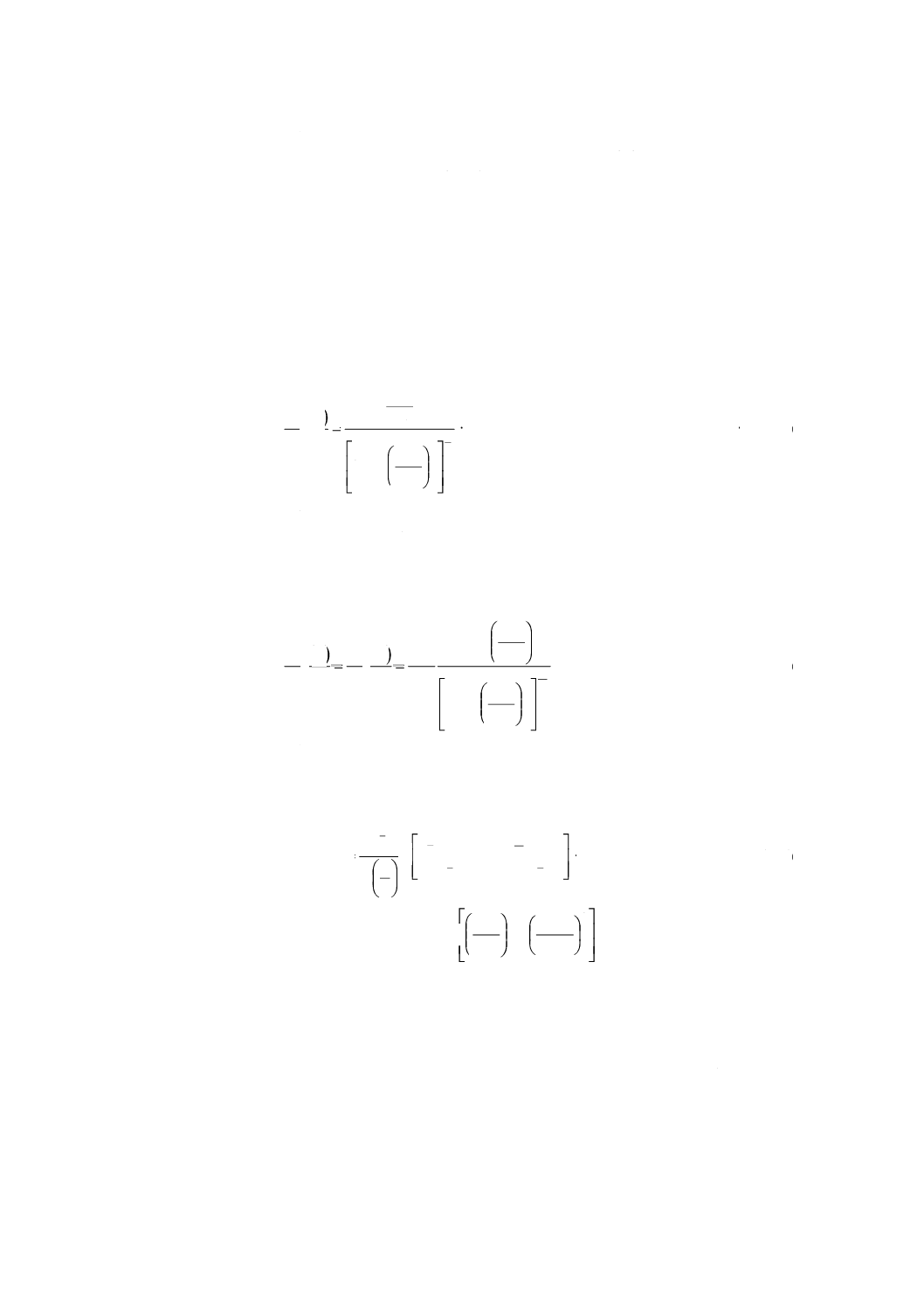

表4−空力弾性モデルによるシミュレーションに対する最小限の設計荷重ケース(DLC)

設計条件

DLC

番号

風条件

その他の条件

解析のタイプ

1) 発電

1.1

NTM

Vin<Vhub<(Vout又は

3Vave)

F,U

1.2

ECD

Vhub<Vdesign

U

1.3

EOG50

Vin<Vhub<(Vout又は

3Vave)

U

1.4

EDC50

Vin<Vhub<(Vout又は

3Vave)

U

1.5

ECG

Vhub=Vdesign

U

2) 発電中の故障発生

2.1

NWP

Vhub=(Vdesign,Vout

又は2.5Vave)

制御システムの故障

U

2.2

NTM

Vin<Vhub<Vout

制御システム又は保護シ

ステムの故障

F,U

2.3

EOG1

Vin<Vout又は2.5Vave 電気接続の喪失

U

3) 通常停止

3.1

NTM

Vin<Vhub<Vout

F

3.2

EOG1

Vhub=Vout又は

Vmax,shutdown

U

4) 緊急又は手動停止

4.1

NTM

製造業者が指定

U

5) 極値風荷重

(静止,アイドリング又は回転

中)

5.1

EWM

Vhub=Ve50

電力系統の喪失の可能性

U

5.2

NTM

Vhub<0.7Vref

F

6) 待機中の故障

6.1

EWM

Vhub=Ve1

U

7) 輸送,組立て,保守及び補修

7.1

製造業者による指定

U

記号

F:疲労荷重の解析

U:終極荷重の解析

7.5.2

発電(DLC 1.1〜1.5)

これらの荷重ケースでは,風車は運転中であり,電気負荷に接続されている。想定する風車の状態には,

38

C 1400-2:2020 (IEC 61400-2:2013)

ロータの不平衡を考慮する。設計計算には,ロータ製造時に指定されている最大質量及び空力不平衡(例

えば,翼ピッチ及びねじれの偏差)を用いる。

さらに,運転荷重の解析には,ヨーミスアラインメント,制御システムの追従誤差などの,理論的な最

適運転状態からの偏差を考慮する。

計算には,各状態の最悪の組合せを仮定している。例えば,DLC 1.4では,特有のヨーミスアラインメ

ントにおける風向変化を仮定している。DLC 1.1では,大気乱流によって生じる荷重の要求事項を具体化

している。DLC 1.2〜1.5は,風車の耐用期間中に発生する可能性がある危機的事象として選択された過渡

的ケースを規定している。

7.5.3

発電中の故障発生(DLC 2.1〜2.3)

制御システム若しくは保護システムの故障,又は電気システムの内部故障(例えば,発電機の短絡)は,

風車にかかる荷重に大きく影響するので,発電中に起きるものと想定する。DLC 2.1では,制御システム

の故障の発生は,通常の事象として解析する。DLC 2.2では,即時停止にならないが重大な疲労損傷をも

たらす,保護システム又は内部電気システムの故障の発生について評価する。

DLC 2.3では,再現期間1年の運転中の極値ガストと電気接続の喪失とを組み合わせる必要がある。

パッシブ制御風車の制御システムの故障の例を,次に示す。

− ファーリングシステムの故障(例えば,テールの固着)(ファーリングシステムが安全な寿命をもつと

実証されない場合)。

− ブレードピッチシステムの故障(ブレードピッチシステムが安全な寿命をもつと実証されない場合)。

最短でも1年間当たり24時間,風車の単一故障に対する疲労ケースを評価する。

7.5.4

通常停止(DLC 3.1〜3.2)

この荷重ケースは,発電状態から静止又はアイドリング状態に至るまでの通常の過渡状態中において風

車に荷重をもたらす全ての事象を含んでいる。発生回数は,制御システムの動作に基づいて推定する。

パッシブ制御風車の場合,自動停止はないかもしれない。この場合,疲労荷重ケースを無視できる。DLC

3.2の場合,最大風速はVout又はVmax,shutdownとする。

7.5.5

緊急停止又は手動停止(DLC 4.1)

緊急停止又は手動停止によって生じる荷重を考慮する。製造業者は,この場合の限界風速を運転マニュ

アル中に記載する。風速は,Voutではなく,製造業者が指定する値を用いる。

7.5.6

極値風荷重(静止,アイドリング又は回転中)(DLC 5.1〜5.2)

静止又はアイドリング状態で待機中の風車のロータは,極値風速条件を考慮する。また,ほとんどのパ

ッシブ制御風車(例えば,ファーリング)のように,極値風速時にロータが回転する風車においても,極

値風速条件を受ける状態を考慮する。この状態は,乱流であるか,又はガスト及び動的応答に対して補正

を施した準定常であるかのいずれかとする。

いずれかのコンポーネントに重大な疲労損傷が生じる場合(例えば,アイドリング状態のブレードの質

量などによる),各適切な風速における発電していない状態の予想時間数も考慮する。

待機中の風車に対する電力系統の喪失又は他の電気負荷(例えば,バッテリ,又は抵抗加熱若しくは水

ポンプのようなダンプロード)の喪失の影響を考慮に入れる。

7.5.7

待機中の故障状態(DLC 6.1)

電力系統又は風車の故障によって,待機中の風車が通常動作から逸脱する場合について解析が必要であ

る。電力系統の喪失以外の何らかの故障によって,待機中の風車が通常動作から逸脱する場合,起こる可

能性がある事態を解析の対象とする。この荷重ケースでは,故障状態は,極値風速モデル(EWM)と再現

39

C 1400-2:2020 (IEC 61400-2:2013)

期間1年との組合せとする。この状態は,乱流であるか,又はガスト及び動的応答に対して補正を施した

準定常であるかのいずれかとする。

7.5.8

輸送,組立て,保守及び補修(DLC 7.1)

製造業者は,輸送,組立て,据付け,保守及び補修によって風車に作用する荷重を考慮する。この場合

の荷重の例を,次に示す。

− 直立以外の状態で輸送中の風車に加わる重力荷重

− 特別な据付工具によって生じる荷重

− 据付け中の風荷重

− 風車を基礎上につり上げるときに風車に加わる荷重

− 建設中,傾いたタワーに作用する荷重

− 昇降時に,支持構造物に作用する荷重

7.5.9

荷重計算

7.3に規定する荷重を,各設計荷重ケースにおいて考慮する。関連する場合には,次の事項を考慮する。

− 風車自体に起因する風の流れ場のじょう(擾)乱(風車後流による誘導速度,タワーシャドウなど)

− 三次元流れがブレードの空力特性に及ぼす影響(例えば,三次元失速,空力翼端損失など)

− 非定常空力効果

− 構造の動特性及び振動モードの連成

− 空力弾性効果

− 風車の制御システム及び保護システムの挙動

7.6

荷重測定

設計荷重を荷重測定から導く場合,荷重測定は7.5に規定する荷重ケースに可能な限り近い条件で行う

ことが望ましい。測定した荷重の外挿は,IEC/TS 61400-13による。荷重測定に関する追加の要求事項は,

13.3及びIEC/TS 61400-13による。

7.4又は7.5のいずれかの荷重ケースにおいても,荷重ケースの規定と同等の条件で測定した場合に限り,

計算の代わりに荷重測定を用いてもよい。

7.7

応力計算

重要な荷重を担う全てのコンポーネントに対して,応力を計算する。一つの荷重ケース内で,個別の力

及びモーメントから計算した応力を合成して,等価応力を決定する。この結果得られた等価応力を,材料

の設計応力値と比較する。

応力の計算に当たっては,次の事項を考慮する。

− 応力の変動

− 応力の集中

− 合成した荷重の大きさ及び方向

− コンポーネントの寸法及び材料厚さの変動

− コンポーネントの表面粗さ及び表面処理

− 荷重の種類(曲げ,引張り,ねじりなど)

− 溶接,鋳造,機械加工,最終の結晶構造など

一方向の値から合成して等価応力を計算する指針を,表5に示す。

40

C 1400-2:2020 (IEC 61400-2:2013)

表5−等価応力

円形の翼根

角形の翼根

ロータ軸

軸力

B

zB

zB

A

F

=

σ

B

zB

zB

A

F

=

σ

shaft

shaft

-

x

shaft

-

x

A

F

=

σ

曲げ

B

2

yB

2

xB

MB

W

M

M+

=

σ

yB

yB

xB

xB

MB

W

M

W

M

+

=

σ

shaft

shaft

shaft

-

M

W

M

=

σ

せん断

無視する。

無視する。

shaft

shaft

-

x

shaft

-

M

2W

M

=

τ

合成値(軸力+曲げ)

MB

zB

eqB

σ

σ

σ

+

=

(

)

2

shaft

-

M

2

shaft

-

M

shaft

-

x

eq

3τ

σ

σ

σ

+

+

=

7.8

安全率

7.8.1

材料安全率及び要求事項

この細分箇条に示す材料安全率を,生存確率95 %,信頼限界95 %で推定する材料特性に適用する。材

料特性を他の生存確率で導き出した場合,材料の安全率を調整する(附属書E参照)。

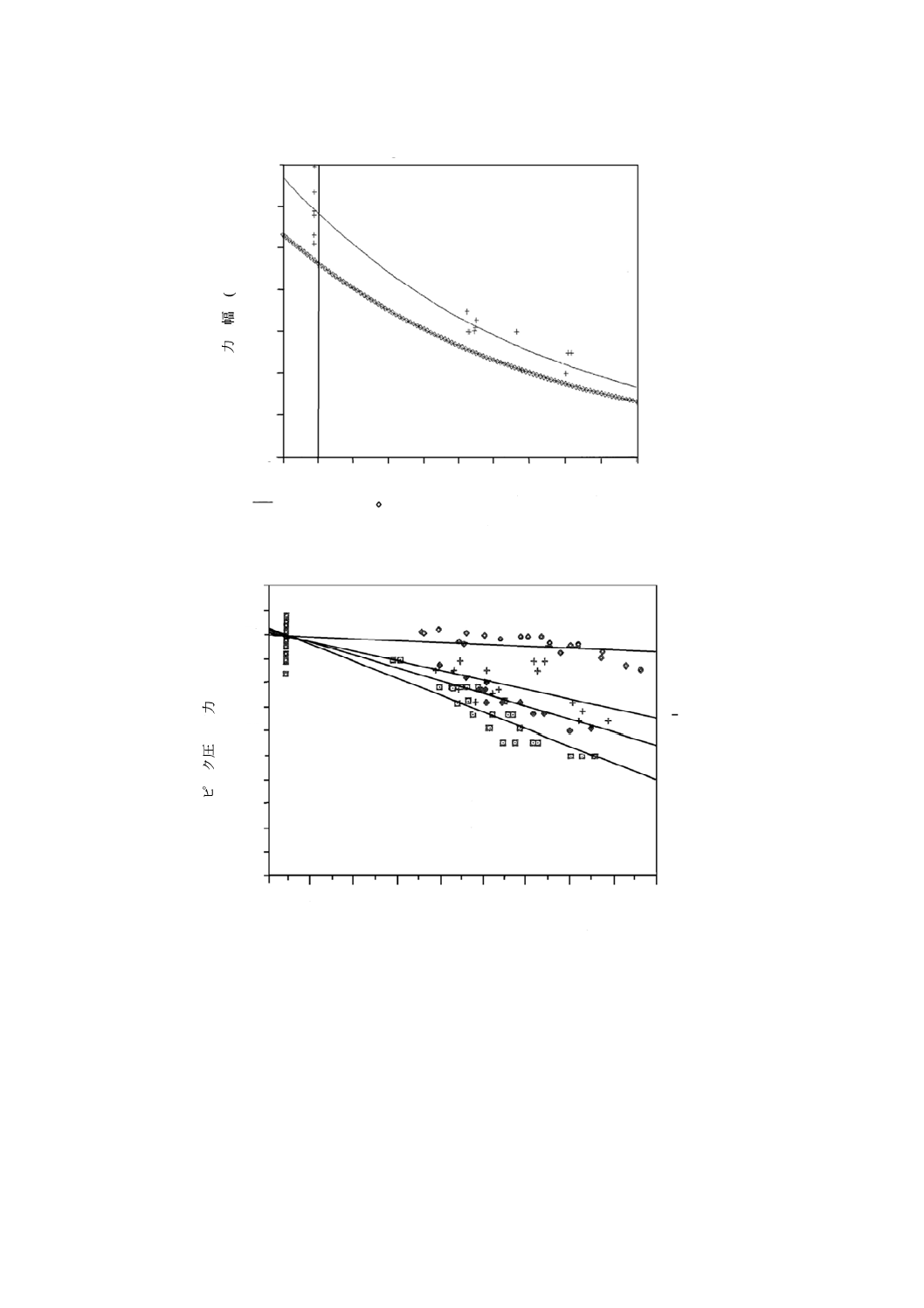

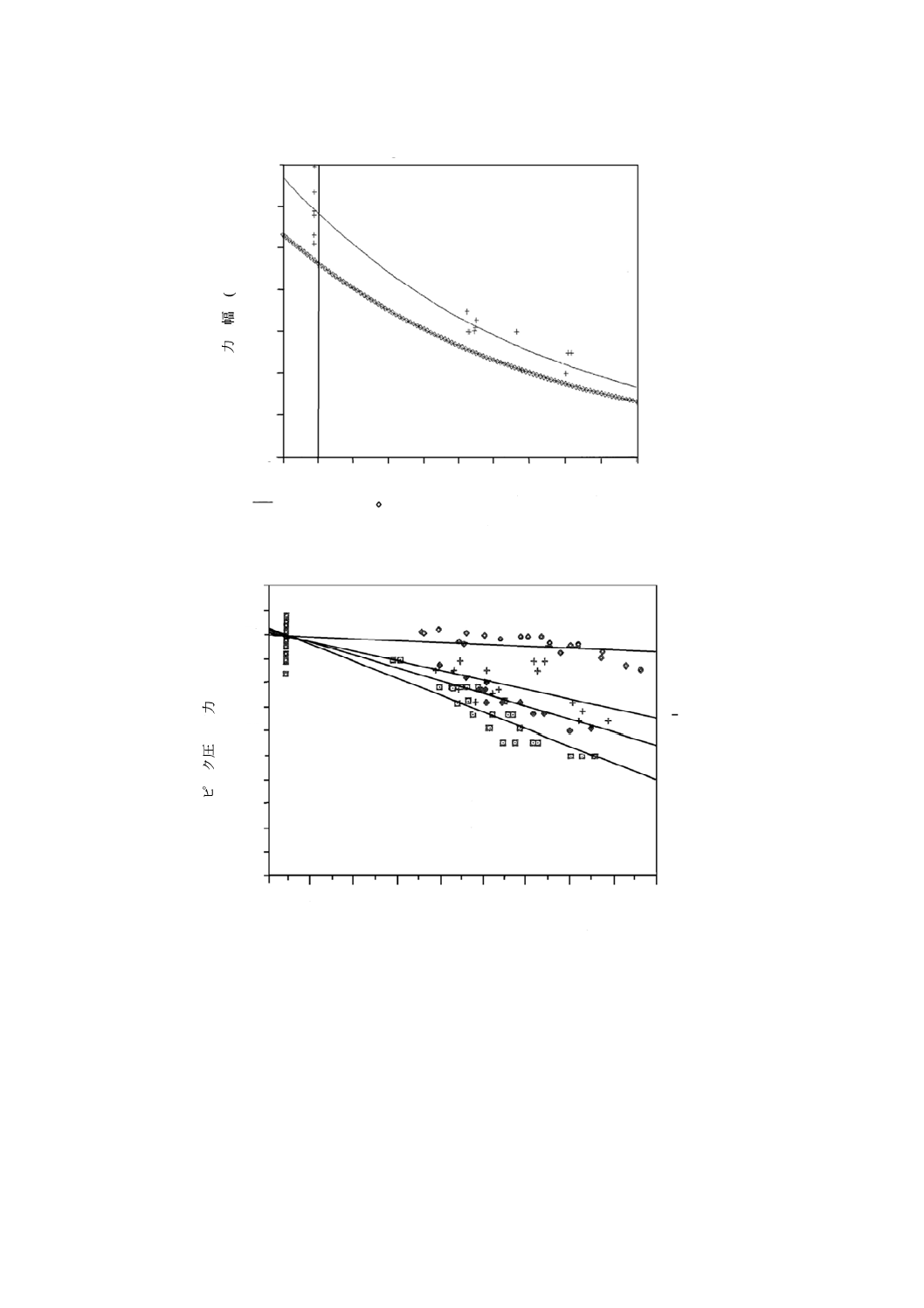

強度は,応力又はひずみのいずれかに基づいて導き出してもよい。材料特性を決定する場合,次に示す

要因を考慮する。

a) 実スケール構造を代表する材料及び材料構成

b) 実スケール構造を代表する試験サンプルの製造方法

c) 静荷重試験,疲労荷重試験及びスペクトル荷重試験(速度効果を含む。)

d) 環境効果(例えば,紫外線劣化,湿度,温度,腐食など)

e) 材料特性に影響を及ぼす形状効果(例えば,射出成形翼の材料の配向,複合材及び木材の積層厚変化,

金属の鍛造による材料の配向など)

疲労強度及び終極強度の解析に用いる材料の部分安全率を,表6に規定する値とする。上記の五つの要

因を十分に考慮した場合,最小の材料の部分安全率を用いてもよい。こうした評価を“完全評価”と定義

し,これには公認の材料コード(ISOなど)が利用可能な場合も含めてもよい。材料特性が切り取った試

験片を用いた材料試験だけに基づいており,上記の要因を考慮しない場合,最大の材料安全率を用いる。

このような評価を“最小評価”と定義する。

上記のd) について,次の事項を考慮する。

− 荷重を担う構造部分の繊維強化プラスチック材料に対する環境効果[紫外線放射,湿気,ぜい(脆)

化などによる材料の劣化,経年劣化など]を,静的な強度解析の場合だけ,材料部分安全率に1.35を

乗じる。代表的な試験によって劣化効果が低いことが示された場合,この安全率を減少してもよい。

繊維強化プラスチック材料には,(例えば,ガラス,カーボンなどによって)繊維強化されたプラスチ

ック材料(例えば,エポキシ樹脂,ポリエステル,ビニルエステルなど)が全て含まれる。

− 管理下にある室温(6.5を参照)よりも高い材料温度に起因する繊維強化プラスチックの強度低下(終

極強度及び疲労強度の両方に対する。)を,材料安全率に1.1を乗じる。風車が対応可能な設計上の最

高(極値)温度,つまり50 ℃(これよりも高い温度にするには,設計運転状態に記載する必要がある。)

で,切り取った試験片を用いた材料試験を実施する場合,材料安全率に1.0を乗じてもよい。

− 風車の寿命期間にわたる適切な腐食に対する保護手段がある場合,腐食の環境効果を除外する。

41

C 1400-2:2020 (IEC 61400-2:2013)

実施した材料試験の種類及び数に応じて適切な安全率を決定するための指針を附属書Eに示す。

表6−材料の部分安全率γm

材料特性評価

疲労強度

終極強度

完全評価

1.25 a)

1.1

最小評価

10.0 b)

3.0

注a) 安全率は,測定された材料の疲労強度に適用する。

b) 安全率は,測定された材料の終極強度に適用する。

7.8.2

荷重の部分安全率

部分安全率は,荷重の推定プロセスの不確かさを表しているため,各荷重決定法によって異なる。表7

は,各決定法に対して用いる荷重の部分安全率を示す。シミュレーションモデルは,限定された実スケー

ル測定によって実証されているため,荷重の部分安全率は,この荷重決定法の中で,最も小さい。重力の

ように,よく知られた荷重に関しては,終極荷重に対して低い安全率を適用してもよい。

表7−荷重の部分安全率γf

荷重決定法

(5.2参照)

疲労荷重の安全率

終極荷重の安全率

1. 簡易荷重計算法

1.0

3.0

2. シミュレーションモデル

1.0

1.35

3. 実スケール荷重計測

1.0

3.0

7.9

限界状態解析

7.9.1

終極強度解析

終極強度に対する設計応力(σd)の要件を,式(46)に示す。

f

m

k

d

γ

γ

σ

f

≦

············································································· (46)

ここに,

fk: 材料強度の特性値

γm: 材料の部分安全率(7.8.1を参照)

γf: 荷重の部分安全率

一般に,材料強度の特性値として,降伏強度を用いることができる。

7.9.2

疲労破壊

疲労破壊を,全ての疲労荷重ケースによって組み合わせる。疲労破壊は,適切な疲労破壊計算を用いて

予測する。例えば,Miner則の場合,累積損傷が1を超えたとき限界状態に達したとする。そのため,風

車の設計寿命の範囲内での累積損傷は,式(47)に示すとおり,1以下とする。

(

)

∑

i

s

N

n

0.1

i

m

f

i

≦

γ

γ

·································································· (47)

ここに,

ni: 全ての関連する荷重ケースを含む,特性荷重スペクトル

のビンiにおける疲労サイクルの総数

si: 平均及び繰返し範囲の両方に対する効果を含む,ビンi

におけるサイクル総数に関連する応力(又はひずみ)レ

ベル

42

C 1400-2:2020 (IEC 61400-2:2013)

N(.): 応力(又はひずみ)の関数として,根拠をもって示され

る破壊に至るまでのサイクル数(すなわち,特性S−N

曲線)

γf: 適切な荷重の部分安全率

γm: 適切な材料の部分安全率

解析方法によって平均応力の影響が扱われていない場合,その影響を考慮する。

簡易荷重計算法(7.4)を用いる場合,荷重ケースA(通常運転,7.4.2)の範囲を,式(48)で与えられる

疲労サイクル数に対して適用する。

60

d

designT

Bn

n=

·········································································· (48)

ここに,

Td: 秒で表した風車の設計寿命

S−N曲線が利用可能でない場合,材料強度の特性値としての終極強度と設計応力を計算するための疲

労荷重とを用いて,式(46)を計算する。その場合,表6の疲労強度及び最小評価に対する材料の部分安全

率(γm=10.0)を用いる。

7.9.3

臨界変形解析

風車の安全性に影響を及ぼす変位が,設計荷重ケースにおいて発生しないことを検証する。

最も重要な検討事項は,翼とタワーとの間に機械的な干渉が発生しないことを検証することである。全

ての設計荷重ケースにおいて,ブレードのいずれの部分も,タワーに接触しないことを確認する。適切な

荷重の部分安全率を乗じた予測される最大の翼端変位は,無荷重時の翼とタワーとの間の間隔を超えない

ことを確認する。

翼端変位の解析は,全ての設計荷重ケースにおいて,仮定される最も厳しい曲げモーメント分布に基づ

いて行う。

簡易荷重計算法(7.4)によって決定した設計荷重の場合は,翼長方向の荷重分布は,附属書Fに示す式

を考慮することによって得られる。

荷重の部分安全率を,適用する。

注記 例えば,設計荷重が荷重ケースHであって,ロータが待機中である場合,式(F.34)は,面外の

抗力荷重が翼弦長に比例して変化することを示す。設計荷重が荷重ケースHであって,ロータ

が回転している場合,式(F.35)は,翼端で最大値であって翼根で0である線形の荷重分布を仮定

している。

8

保護システム及び停止システム

8.1

一般事項

小形風車は,全ての設計荷重ケース下で全てのパラメータを設計限界内に保つように設計する。これを,

能動的及び/又は受動的保護システムを設計に含めることによって達成する。特に,回転数の設計限界が

nmaxを超えないようにする手段が必要である。

設計SWTクラスに関する全ての通常外部条件[つまり,1年以内の再現期間でさら(曝)される外部条

件]において,風車を待機状態にすることができる,安全なシステム又は手順を示す。ただし,そのシス

テムが別の条件によってより安全であることを示す場合は除く。

8.2

保護システムの機能的要求事項

保護システムは,フェイルセーフに設計する。いかなる単一故障,電源故障,又は制御システム及び保

43

C 1400-2:2020 (IEC 61400-2:2013)

護システム内のいかなる交換部品の故障からも小形風車を保護する。試験及び/又は(FMEA,FMECAな

どの)解析によって,システムのフェイルセーフ動作を証明する。制御システム,電源システム又は保護

システムの故障によって,風車の回転数がnmaxを超えたり,不安定な運転状態になったりしないようにす

る。

風車が手動下又は自動制御下にあるかを問わず,常に保護システムは満足に動作させる。保護システム

が偶発的又は不正に改変されないように対策をとる。

保護システム内にある非交換部品は,風力発電システムの設計寿命を大きく上回った耐用年数とする。

保守可能な部品の場合の耐用年数は,その部品の指定の保守間隔以内とする。保護システム内の非交換部

品の重大故障の確率は,その安全寿命期間中極めて低いものとする。

8.3

手動停止

小形風車には,ボタン,スイッチ,レバーなどによる手動停止及びその停止手順を必要とする。ボタン,

スイッチ,レバーなどによる手動停止は,全ての通常外部条件によって,自動制御システムを無効にし,

かつ,小形風車を待機状態にする。停止後,風車は手動で運転を再開しない限り待機状態を維持させる。

注記 箇条1の“小形風車の安全性が損なわれないことを適切に実証できる場合は,この規格の要件

を変更してもよい。”が適用可能である。

ボタン,スイッチ,レバーなどは,権限を付与された要員が床面又は地表面において操作できるものと

する。この操作は,合理的な期間内に一般使用者が習得できるものとする。

8.4

保守のための停止

製造業者は,点検,サービス又は保守を行う前に小形風車を停止するための安全な方法を提供する。そ

の方法には,それに基づいて停止することが可能な最大の風条件(Vmaint)及びその他の条件に関する仕様

を含める。ここで,Vmaintは,10 m/s又は1.4Vaveのいずれか大きい方の値以上とする。

ロータ及びヨーの運動は,保守を行う前に停止させておく。他の機械的運動(テール,ピッチ機構など)

も,保守を行う前に停止するか,又は安全であることを確認する。さらに,運転状態に復帰するための安

全な方法を提供する。

40 m2未満の風車の場合,製造業者は,Vmaint未満で風車を停止させるための安全な手順を提供する。起

倒式タワー上にある40 m2未満の小形風車を倒すことは,風車を停止させるために許容される手順である。

40 m2以上の風車の場合,製造業者は,Vmaint未満で風車を停止させるための安全な手段,及びその手段

を用いるための手順(固定装置を安全に挿入するための手順など)を提供する。40 m2以上の風車を倒す

ことは,風車を停止させるために許容される手順の一部に含めない。

起倒式タワー上にある小形風車の保守は,地表面で行ってもよい。保守を直立したタワーの上で行う場

合,ロータ及びヨーの動き,並びに他の機械的運動(テール,ピッチ機構など)を防止するための手段を

保守前に講ずる。

9

電気システム

9.1

一般事項

小形風車の電気システム,その中で用いられる風車コントローラ及び発電機などの全ての電気系コンポ

ーネントは,JIS B 9960-1:2008の箇条4(一般要求事項)〜箇条15(附属品及び照明)の該当する部分,

及び関連する全ての製品規格に適合させる。小形風車が電力系統に接続される場合,9.7.3を適用する。全

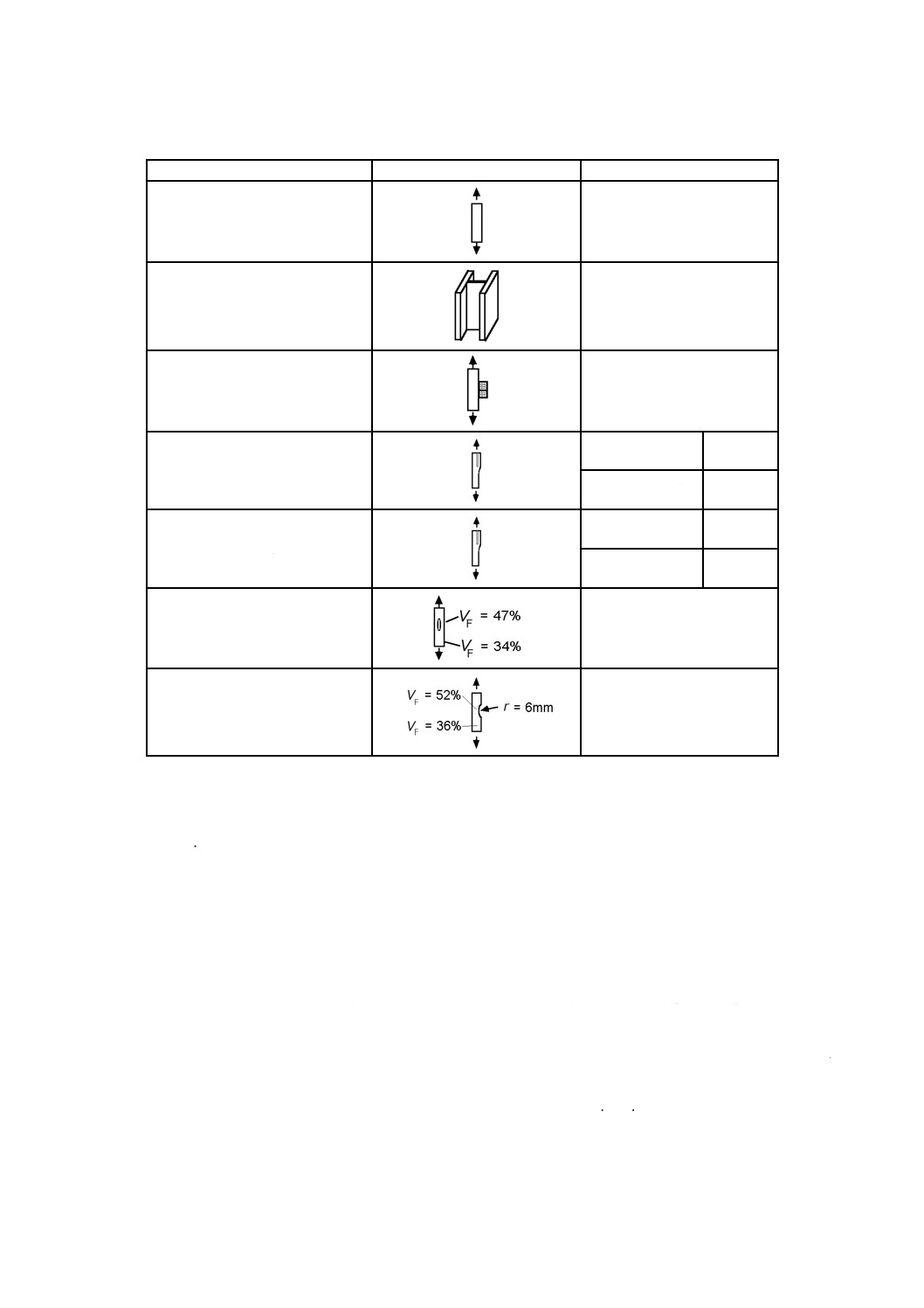

ての電気系コンポーネントは,全ての設計環境条件(6.4参照),並びに運転中に受ける機械的,化学的及