C 1010-1:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

1.1 範囲 ···························································································································· 1

1.2 分野 ···························································································································· 2

1.3 検証 ···························································································································· 3

1.4 環境条件 ······················································································································ 3

2 引用規格························································································································· 4

3 用語及び定義 ··················································································································· 6

3.1 機器及び機器の状態 ······································································································· 6

3.2 部分及び附属品 ············································································································· 6

3.3 量 ······························································································································· 7

3.4 試験 ···························································································································· 7

3.5 安全性に関する用語 ······································································································· 8

3.6 絶縁 ···························································································································· 9

4 試験······························································································································ 11

4.1 一般 ··························································································································· 11

4.2 試験の順序 ·················································································································· 11

4.3 標準試験状態 ··············································································································· 11

4.4 単一故障状態における試験 ····························································································· 13

5 表示及び文書 ·················································································································· 16

5.1 表示 ··························································································································· 16

5.2 警告表示 ····················································································································· 20

5.3 表示の耐久性 ··············································································································· 20

5.4 文書 ··························································································································· 20

6 感電に対する保護 ············································································································ 23

6.1 一般 ··························································································································· 23

6.2 接触可能部分の判定 ······································································································ 24

6.3 接触可能部分の限度値 ··································································································· 25

6.4 基本的な保護手段 ········································································································· 28

6.5 単一故障状態の場合の追加の保護手段··············································································· 29

6.6 外部回路への接続 ········································································································· 34

6.7 絶縁への要求 ··············································································································· 35

6.8 電圧試験の手順 ············································································································ 44

6.9 感電に対する保護の構造的要求事項·················································································· 47

6.10 主電源への接続及び機器の部分間の接続 ·········································································· 47

C 1010-1:2019 目次

(2)

ページ

6.11 電源からの開放 ··········································································································· 50

7 機械的なハザードに対する保護 ·························································································· 51

7.1 一般 ··························································································································· 51

7.2 鋭いエッジ ·················································································································· 52

7.3 可動部 ························································································································ 52

7.4 安定性 ························································································································ 56

7.5 持上げ及び運搬手段 ······································································································ 56

7.6 壁への取付け ··············································································································· 57

7.7 飛散物 ························································································································ 57

8 機械的ストレスに対する耐性 ····························································································· 58

8.1 一般 ··························································································································· 58

8.2 外装剛性試験 ··············································································································· 58

8.3 落下試験 ····················································································································· 60

9 火の燃え広がりに対する保護 ····························································································· 60

9.1 一般 ··························································································································· 60

9.2 機器内の着火源の排除又は軽減 ······················································································· 61

9.3 火が発生した場合の,機器内への火の封じ込め ··································································· 62

9.4 エネルギー被制限回路 ··································································································· 64

9.5 可燃性液体を収納する又は用いる機器に対する要求事項 ······················································· 65

9.6 過電流保護 ·················································································································· 66

10 機器の温度限度及び耐熱性 ······························································································ 66

10.1 やけどへの保護に対する表面温度限度 ············································································· 66

10.2 巻線の温度 ················································································································· 67

10.3 その他の温度測定 ········································································································ 67

10.4 温度試験の実施 ··········································································································· 68

10.5 耐熱性 ······················································································································· 69

11 流体及び外来固形物に起因するハザードに対する保護··························································· 70

11.1 一般 ·························································································································· 70

11.2 清掃 ·························································································································· 70

11.3 こぼれ ······················································································································· 70

11.4 あふれ ······················································································································· 71

11.5 電池の電解液 ·············································································································· 71

11.6 保護等級(IPコード)をもつ機器 ·················································································· 71

11.7 流体圧力及び漏れ ········································································································ 72

12 レーザを含む放射,音圧及び超音波圧に対する保護 ····························································· 74

12.1 一般 ·························································································································· 74

12.2 電離放射線を発生する機器 ···························································································· 75

12.3 光学放射 ···················································································································· 76

12.4 マイクロ波放射 ··········································································································· 77

C 1010-1:2019 目次

(3)

ページ

12.5 音圧及び超音波圧 ········································································································ 77

12.6 レーザ ······················································································································· 78

13 漏えい(洩)ガス,漏えい物,爆発及び爆縮に対する保護 ···················································· 78

13.1 有毒及び有害なガス及び物質 ························································································· 78

13.2 爆発及び爆縮 ·············································································································· 78

14 部品及びサブアセンブリ ································································································· 79

14.1 一般 ·························································································································· 79

14.2 モータ ······················································································································· 81

14.3 過昇温度保護デバイス ·································································································· 81

14.4 ヒューズホルダ ··········································································································· 81

14.5 主電源電圧切替デバイス ······························································································· 81

14.6 機器外で試験する主電源変圧器 ······················································································ 81

14.7 プリント配線板 ··········································································································· 82

14.8 過渡過電圧を制限するために用いる回路 ·········································································· 82

15 インタロックによる保護 ································································································· 83

15.1 一般 ·························································································································· 83

15.2 復帰防止 ···················································································································· 83

15.3 信頼性 ······················································································································· 83

16 用途に起因するハザード ································································································· 83

16.1 合理的に予見可能な誤使用 ···························································································· 83

16.2 人間工学的側面 ··········································································································· 83

17 リスクアセスメント ······································································································· 83

附属書A(規定)接触電流の測定回路 ····················································································· 85

附属書B(規定)標準テストフィンガ······················································································ 88

附属書C(規定)空間距離及び沿面距離の測定 ········································································· 90

附属書D(規定)絶縁要求事項を規定する部分 ········································································· 94

附属書E(参考)汚染度の軽減に対する指針············································································· 97

附属書F(規定)ルーチン試験 ······························································································· 98

附属書G(参考)圧力がかかった流体の漏れ及び破裂 ······························································· 100

附属書H(規定)汚染に対する保護のための絶縁保護コーティングの必要条件······························· 105

附属書I(参考)一般的な低電圧主電源供給システムでのライン対中性点間電圧 ····························· 108

附属書J(参考)リスクアセスメント ····················································································· 110

附属書K(規定)6.7で対象となっていない絶縁についての要求事項 ············································ 113

附属書L(参考)定義した用語の索引····················································································· 130

参考文献 ··························································································································· 132

附属書JA(参考)JISと対応国際規格との対比表 ····································································· 135

C 1010-1:2019 目次

(4)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電気計測器工業会(JEMIMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。これによって,JIS C 1010-1:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 1010の規格群には,次に示す部編成がある。

JIS C 1010-1 第1部:一般要求事項

JIS C 1010-2-30 第2-30部:試験及び測定回路に対する個別要求事項

JIS C 1010-2-32 第2-32部:電気的試験及び測定のための手持形及び手で操作する電流センサに対す

る個別要求事項

JIS C 1010-2-33 第2-33部:主電源電圧が測定可能な家庭用及び専門家用の手持形マルチメータ及び

他のメータに対する個別要求事項

JIS C 1010-2-101 第2-101部:体外診断用医療機器の個別要求事項

JIS C 1010-2-201 第2-201部:制御装置の個別要求事項

JIS C 1010-31 第31部:電気的試験及び測定のための手持形及び手で操作するプローブアセンブリに

対する安全要求事項

日本工業規格 JIS

C 1010-1:2019

測定用,制御用及び試験室用電気機器の安全性−

第1部:一般要求事項

Safety requirements for electrical equipment for measurement, control, and

laboratory use-Part 1: General requirements

序文

この規格は,2010年に第3版として発行されたIEC 61010-1及びAmendment 1(2016)を基とし,技術

的内容を変更して作成した日本工業規格である。ただし,追補(amendment)については,編集し,一体

とした。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

1.1

範囲

1.1.1

適用範囲に含む機器

この規格は,次のa)〜c) に示す電気機器及びそれらの附属品に対する一般安全要求事項について規定す

る。

a) 試験用及び測定用電気機器 試験用電気機器及び測定用電気機器は,電磁気的な手段によって,一つ

以上の電気的な又は物理的な量を試験,測定,指示又は記録する機器であり,また,信号発生器,測

定用標準器,試験室用途の電源,変換器,送信器などのような非測定用機器も含む。

注記1 これらの機器には,他の個別機器での試験又は測定作業を補助する机上に置いて用いる電

源類を含む。ただし,機器に電力を供給する電源類は,JIS C 61558-1の適用範囲内である

[1.1.2 g) 参照]。

この規格は,製造工程の中に組み込んで,製造されたデバイスの試験装置にも適用する。

注記2 製造工程で用いる試験用電気機器は,産業用機械に隣接して設置し,相互に接続すること

がある。

b) 工業プロセス制御用電気機器 工業プロセス制御用電気機器は,手動設定,ローカル若しくはリモー

トでのプログラミング,又は一つ以上の入力変数で決定したそれぞれの値で,一つ以上の出力量を特

定の値に制御する機器である。

c) 試験室用電気機器 試験室用電気機器は,材料の測定,指示,監視,検査若しくは分析をする機器,

又は材料を調合するために用いる機器である。また,IVD(In vitro diagnostic:体外診断)機器を含む。

この機器は,試験室以外の場所でも用いることがある。家庭で用いる自己検査用IVD機器,及び輸

送中に人又は材料を照合するために用いる検査機器は,この事例に含む。

2

C 1010-1:2019

1.1.2

適用範囲から除外する機器

この規格は,次のa)〜j) の規格の適用範囲内の機器には適用しない。

a) JIS B 9960-1(機械類の安全性−機械の電気装置−第1部:一般要求事項)

b) JIS C 1010-31(測定用,制御用及び試験室用電気機器の安全性−第31部:電気的試験及び測定のため

の手持形及び手で操作するプローブアセンブリに対する安全要求事項)

c) JIS C 6065(オーディオ,ビデオ及び類似の電子機器−安全性要求事項)

d) JIS C 6950-1(情報技術機器−安全性−第1部:一般要求事項)。ただし,次の1.1.3に規定するものを

除く。

e) JIS C 9335-1(家庭用及びこれに類する電気機器の安全性−第1部:通則)

f)

JIS C 60364-1(低圧電気設備−第1部:基本的原則,一般特性の評価及び用語の定義)

g) JIS C 61558-1(変圧器,リアクトル,電源装置及びこれらの組合せの安全性−第1部:通則及び試験)

h) JIS T 0601-1(医用電気機器−第1部:基礎安全及び基本性能に関する一般要求事項)

i)

IEC 61439 (all parts)(Low-voltage switchgear and controlgear assemblies)

j)

IEC 61243-3(Live working−Voltage detectors−Part 3: Two-pole low-voltage type)

1.1.3

コンピュータ機器

この規格は,この規格の適用範囲内にある機器の一部を構成する又はその機器専用に設計したコンピュ

ータ,プロセッサなどにも適用する。

注記 JIS C 6950-1の適用範囲内で,その要求事項に適合するコンピュータデバイス及び類似機器は,

この規格の適用範囲内にある機器への使用にも適していると考える。ただし,湿気及び液体に

対する耐性についてのJIS C 6950-1の要求事項の一部は,この規格における要求事項よりも厳

しくないことに注意する(5.4.4参照)。

1.2

分野

1.2.1

適用範囲に含む分野

この規格の要求事項は,操作者及び周辺へのa)〜g) に示すようなハザードを,許容可能なレベルまで確

実に低減することにある。

個々のハザードに対する保護要求事項は,次のa)〜g) に示すとおり,箇条6〜箇条13に規定している。

a) 感電又は電気的やけど(箇条6参照)

b) 機械的なハザード(箇条7及び箇条8参照)

c) 機器からの火の燃え広がり(箇条9参照)

d) 過度の温度(箇条10参照)

e) 流体及び流体圧の影響(箇条11参照)

f)

レーザを含む放射,音圧及び超音波圧の影響(箇条12参照)

g) 漏えい(洩)ガス,爆発及び爆縮(箇条13参照)

この規格の適用範囲には,合理的に予見可能な誤使用及び人間工学的要素に起因するハザードを含む。

これらの保護要求事項は,箇条16に規定している。

また,上記で取り扱わないハザード又は周囲環境についても,適用範囲に含む。これらに対するリスク

アセスメントは,箇条17に規定している。

注記 労働者の健康及び安全に関する労働安全衛生法などの要求事項についても考慮する。

3

C 1010-1:2019

1.2.2

適用範囲から除外する分野

この規格は,次のa)〜d) の分野には適用しない。

a) 安全に関係しない,機器の信頼性に関わる機能,性能又はその他の特性

b) 輸送用包装の有効性

c) EMC要求(JIS C 61326規格群参照)

d) 爆発性雰囲気に対する保護方策(JIS C 60079規格群参照)

1.3

検証

この規格は,機器がこの規格の要求事項を満たすことを,検査,形式試験,ルーチン試験及びリスクア

セスメントによって検証する方法についても規定する。

1.4

環境条件

1.4.1

通常の環境条件

この規格は,少なくとも次のa)〜h) の条件下で安全であるように設計した機器に適用する。

a) 屋内使用

b) 2 000 m以下の高度

c) 5 ℃〜40 ℃の周囲温度

d) 5 ℃〜31 ℃では最大相対湿度80 %,及び31 ℃を超えるときは40 ℃において相対湿度50 %まで直

線的に減少する湿度

e) 公称電圧の±10 %以内の主電源電圧変動

f)

過電圧カテゴリIIまでの過渡過電圧

注記1 この過渡過電圧カテゴリは,建築物の配線から給電される機器に典型的なレベルである。

g) 主電源に発生する一時的過電圧

h) 意図する周囲環境の該当する汚染度(ほとんどの場合は,汚染度2)

注記2 製造業者は,動作条件として更に制限した環境条件を指定してもよい。ただし,その機器は,

通常の環境条件下で安全であることが前提となる。

1.4.2

拡張した環境条件

この規格は,1.4.1による環境条件だけではなく,機器の製造業者が定格を決めている場合,次のa)〜g)

の該当する全ての条件においても安全であるように設計した機器に適用する。

a) 屋外使用

b) 2 000 mを超える高度

c) 5 ℃未満又は40 ℃を超える周囲温度

d) 1.4.1の範囲を超える相対湿度

e) 公称電圧の±10 %を超える主電源電圧変動

f)

湿った場所

g) 過電圧カテゴリIII又は過電圧カテゴリIVの過渡過電圧(附属書K参照)

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61010-1:2010,Safety requirements for electrical equipment for measurement, control, and

laboratory use−Part 1: General requirements及びAmendment 1:2016(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

4

C 1010-1:2019

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0448 表示装置(表示部)及び操作機器(操作部)のための色及び補助手段に関する規準

注記 対応国際規格:IEC 60073,Basic and safety principles for man-machine interface, marking and

identification−Coding principles for indicators and actuators

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

注記 対応国際規格:IEC 61672-1,Electroacoustics−Sound level meters−Part 1: Specifications

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials

JIS C 3662(規格群) 定格電圧450/750 V以下の塩化ビニル絶縁ケーブル

注記 対応国際規格:IEC 60227 (all parts),Polyvinyl chloride insulated cables of rated voltages up to and

including 450/750 V

JIS C 3663(規格群) 定格電圧450/750 V以下のゴム絶縁ケーブル

注記 対応国際規格:IEC 60245 (all parts),Rubber insulated cables−Rated voltages up to and including

450/750 V

JIS C 3665-1-2 電気ケーブル及び光ファイバケーブルの燃焼試験−第1-2部:絶縁電線又はケーブル

の一条垂直燃焼試験−1 kW混合ガス炎による方法

注記 対応国際規格:IEC 60332-1-2,Tests on electric and optical fibre cables under fire conditions−Part

1-2: Test for vertical flame propagation for a single insulated wire or cable−Procedure for 1 kW

pre-mixed flame

JIS C 6065 オーディオ,ビデオ及び類似の電子機器−安全性要求事項

注記 対応国際規格:IEC 60065,Audio, video and similar electronic apparatus−Safety requirements

JIS C 6802 レーザ製品の安全基準

注記 対応国際規格:IEC 60825-1,Safety of laser products−Part 1: Equipment classification and

requirements

JIS C 7550 ランプ及びランプシステムの光生物学的安全性

注記 対応国際規格:IEC 62471,Photobiological safety of lamps and lamp systems

JIS C 8201-2-1 低圧開閉装置及び制御装置−第2-1部:回路遮断器(配線用遮断器及びその他の遮断

器)

JIS C 8201-2-2 低圧開閉装置及び制御装置−第2-2部:漏電遮断器

JIS C 8201-3 低圧開閉装置及び制御装置−第3部:開閉器,断路器,断路用開閉器及びヒューズ組み

ユニット

JIS C 8283(規格群) 家庭用及びこれに類する用途の機器用カプラ

注記 対応国際規格:IEC 60320 (all parts),Appliance couplers for household and similar general purposes

JIS C 8285 工業用プラグ,コンセント及びカプラ

JIS C 8286 電気アクセサリ−電源コードセット及び相互接続コードセット

5

C 1010-1:2019

注記 対応国際規格:IEC 60799,Electrical accessories−Cord sets and interconnection cord sets

JIS C 9335-2-89 家庭用及びこれに類する電気機器の安全性−第2-89部:業務用冷凍冷蔵機器の個別

要求事項

注記 対応国際規格:IEC 60335-2-89,Household and similar electrical appliances−Safety−Part 2-89:

Particular requirements for commercial refrigerating appliances with an incorporated or remote

refrigerant unit or compressor

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14,Environmental testing−Part 2-14: Tests−Test N: Change of

temperature

JIS C 60068-2-75 環境試験方法−電気・電子−第2-75部:ハンマ試験(試験記号:Eh)

注記 対応国際規格:IEC 60068-2-75,Environmental testing−Part 2-75: Tests−Test Eh: Hammer tests

JIS C 60664-3 低圧系統内機器の絶縁協調−第3部:汚損保護のためのコーティング,ポッティング

及びモールディングの使用

注記 対応国際規格:IEC 60664-3,Insulation coordination for equipment within low-voltage systems−

Part 3: Use of coating, potting or moulding for protection against pollution

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10,Fire hazard testing−Part 11-10: Test flames−50 W horizontal

and vertical flame test methods

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)の求め方

注記 対応国際規格:ISO 306:2013,Plastics−Thermoplastic materials−Determination of Vicat softening

temperature (VST)

JIS Z 8000(規格群) 量及び単位

JIS Z 8736-1 音響−音響インテンシティによる騒音源の音響パワーレベルの測定方法−第1部:離散

点による測定

注記 対応国際規格:ISO 9614-1,Acoustics−Determination of sound power levels of noise sources using

sound intensity−Part 1: Measurement at discrete points

IEC 60027 (all parts),Letter symbols to be used in electrical technology

IEC 60309 (all parts),Plugs, socket-outlets and couplers for industrial purposes

IEC 60332-2-2,Tests on electric and optical fibre cables under fire conditions−Part 2-2: Test for vertical flame

propagation for a single small insulated wire or cable−Procedure for diffusion flame

IEC 60417,Graphical symbols for use on equipment

IEC 60947-2,Low-voltage switchgear and controlgear−Part 2: Circuit-breakers

IEC 60947-3,Low-voltage switchgear and controlgear ‒ Part 3: Switches, disconnectors, switch-disconnectors

and fuse-combination units

IEC 61180 (all parts),High-voltage test techniques for low-voltage equipment

IEC 62262,Degrees of protection provided by enclosures for electrical equipment against external mechanical

impacts (IK code)

IEC TR 62471-2,Photobiological safety of lamps and lamp systems−Part 2: Guidance on manufacturing

requirements relating to non-laser optical radiation safety

6

C 1010-1:2019

IEC 62598,Nuclear instrumentation−Constructional requirements and classification of radiometric gauges

ISO 361,Basic ionizing radiation symbol

ISO 3746,Acoustics−Determination of sound power levels and sound energy levels of noise sources using

sound pressure−Survey method using an enveloping measurement surface over a reflecting plane

ISO 7000,Graphical symbols for use on equipment−Registered symbols

EN 378-2,Refrigerating systems and heat pumps−Safety and environmental requirements. Design,

construction, testing, marking and documentation

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

注記 ここに規定する用語の索引を,附属書Lに示す。

3.1

機器及び機器の状態

3.1.1

固定形機器(fixed equipment)

支持物に固定するか又は特定の場所に堅固に固定する機器。

(IEC 60050-826:2004の826-16-07を修正)

3.1.2

永続接続形機器(permanently connected equipment)

工具を用いたときだけ取り外せる永続接続手段によって,電源に電気的に接続する機器。

3.1.3

携帯形機器(portable equipment)

手で持ち運びすることを意図する機器。

3.1.4

手持形機器(hand-held equipment)

正常な使用中に,片手で保持することを意図する携帯形機器。

3.1.5

工具(tool)

人が機械的な作業をするのを補助するために用いる,鍵及び硬貨を含む道具。

3.1.6

ダイレクトプラグイン機器(direct plug-in equipment)

主電源コードを用いずに,主電源コンセントに機器を直接取り付けるように,主電源プラグを機器ハウ

ジングに取り付けた機器。

3.2

部分及び附属品

3.2.1

端子(terminal)

外部導体にデバイスを接続するために設けた部品。

(IEC 60050-151:2001の151-12-12を修正)

注記 端子は,一つ又は幾つかの接点を含む場合がある。したがって,この用語はソケット,コネク

タなどを含む。

7

C 1010-1:2019

3.2.2

機能接地端子(functional earth terminal)

測定回路若しくは制御回路の1点又は遮蔽部分に直接電気的に接続し,かつ,安全以外のあらゆる機能

目的のために接地することを意図する端子。

注記 測定機器においては,この端子を測定用接地端子と呼ぶことがある。

3.2.3

保護導体端子(protective conductor terminal)

安全目的のために機器の導電部分に接続し,かつ,外部の保護接地システムに接続することを意図する

端子。

3.2.4

外装(enclosure)

外部の影響から機器を保護し,かつ,あらゆる方向からの直接的な接触に対して保護する部分。

注記 外装は,火の燃え広がりに対する保護を備える場合がある[9.3.2 c) 参照]。

3.2.5

保護用バリア(protective barrier)

あらゆる通常の接近方向からの直接的な接触から保護する部分。

(IEC 60050-195:1998の195-06-15を参照)

注記 バリアの構造によって,保護用バリアは,ケース,カバー,遮蔽,ドア,ガードなどと呼ばれ

ることがある。

保護用バリアは,それだけで役割を果たすことができる。その場合は,保護用バリアは,所定の位置に

装着しているときだけ有効である。

保護用バリアはまた,ガードロックの有無に関係なく,インタロックデバイスと連動してその役割を果

たすことができる。この場合は,保護用バリアの位置にかかわらず保護は有効である。

3.3

量

3.3.1

定格(値)[rated (value)]

部品,デバイス又は機器の指定動作条件に対して,一般に製造業者が指定する数値。

(IEC 60050-151:2001の151-16-08を修正)

3.3.2

定格(rating)

定格値と動作条件とを一組にしたもの。

(IEC 60050-151:2001の151-16-11を参照)

3.3.3

動作電圧(working voltage)

機器に定格電圧を供給するとき生じ得る,個々の絶縁間にかかる最大の交流実効値電圧又は直流電圧。

注記1 過渡状態及び電圧変動は,動作電圧の部分とは考えない。

注記2 開回路状態及び通常動作状態の両方を考慮する。

3.4

試験

3.4.1

形式試験(type test)

8

C 1010-1:2019

設計及び構造が,この規格の一つ以上の要求事項を満たすことを示すために,設計に対して実施する1

個以上の機器(又は機器の部分)のサンプルの試験。

注記 この規格では,構造要求事項だけでなく設計要求事項を含む,IEC 60050-151:2001の151-16-16

の定義を拡張している。

3.4.2

ルーチン試験(routine test)

製造中又は製造後に各個別対象に行う適合性を確認するための試験。

(IEC 60050-151:2001の151-16-17を参照)

3.5

安全性に関する用語

3.5.1

(部分への)接触可能[accessible (of a part)]

標準テストフィンガ又はテストピンを6.2によって用いる場合は,標準テストフィンガ又はテストピン

で触れることができる状態。

3.5.2

ハザード(hazard)

危害の潜在的根源。

3.5.3

危険な活電(hazardous live)

感電又は電気的やけどを負わせる危険性がある状態。

3.5.4

主電源(mains)

機器に電力を供給するために接続するように設計されている低電圧主電源供給システム。

3.5.5

主電源回路(mains circuit)

機器に電力を供給する目的のために,主電源に直接的に接続することを意図する回路。

3.5.6

保護インピーダンス(protective impedance)

インピーダンスの値,構造及び信頼性が,感電に対する保護に適している部品,又は部品アセンブリ。

3.5.7

保護接続(protective bonding)

外部の保護導体への接続手段まで電気的に連続させるための,接触可能な導電性部分又は保護遮蔽の電

気的接続。

3.5.8

正常な使用(normal use)

使用のため,又は明白な意図する目的のために取扱説明書に従って行う操作。取扱説明書に従う待機状

態も含む。

3.5.9

正常状態(normal condition)

ハザードから守る保護手段が全て動作又は機能する状態。

9

C 1010-1:2019

3.5.10

単一故障状態(single fault condition)

ハザードからの保護手段の一つに故障があるか,又はハザードになる一つの故障が存在する状態。

注記 ある単一故障状態が,他の一つ以上の故障状態を避けきれずに引き起こす場合には,全ての故

障を合わせて,一つの単一故障状態と考える(IEC Guide 104参照)。

3.5.11

操作者(operator)

機器をその意図する目的のために操作する人。

3.5.12

責任団体(responsible body)

機器の安全な使用及び保守に責任をもつ個人又は団体。

3.5.13

湿った場所(wet location)

水又は他の導電性液体が存在する可能性のある場所,又は人体と機器との接点又は人体と周囲環境との

接点が湿っていることによって,人体のインピーダンスの低下を招きやすい場所。

3.5.14

合理的に予見可能な誤使用(reasonably foreseeable misuse)

供給者が意図していない使用方法であるが,容易に予測できる人間の行動によって引き起こされる製品

の使用。

3.5.15

リスク(risk)

危害の発生確率とその危害の程度との組合せ。

3.5.16

許容可能なリスク(tolerable risk)

社会における現時点での価値観に基づいた状況下で受け入れられるリスク(JIS Z 8051:2004の3.7を参

照)。

3.5.17

過電圧カテゴリ(overvoltage category)

過渡過電圧状態を定義する数値(附属書K参照)。

3.5.18

過渡過電圧(transient overvoltage)

振動又は非振動状態で,通常すぐに減衰する数ミリ秒以下の短時間過電圧。

(IEC 60050-604,Amendment 1:1998の604-03-13参照)

3.5.19

一時的過電圧(temporary overvoltage)

比較的長期間の電源周波数での過電圧。

(IEC 60050-604,Amendment 1:1998の604-03-12参照)

3.6

絶縁

3.6.1

基礎絶縁(basic insulation)

10

C 1010-1:2019

危険な活電部分から基礎的に保護するための絶縁。

(IEC 60050-195:1998の195-06-06を参照)

注記 基礎絶縁が,機能的な目的になることもある。

3.6.2

補強絶縁(supplementary insulation)

基礎絶縁が破壊した場合に感電から保護するため,基礎絶縁に追加する独立した絶縁。

(IEC 60050-195:1998の195-06-07を修正)

3.6.3

二重絶縁(double insulation)

基礎絶縁及び補強絶縁の二つから構成する絶縁。

(IEC 60050-195:1998の195-06-08を参照)

3.6.4

強化絶縁(reinforced insulation)

感電に対して,少なくとも二重絶縁と同等の保護をする絶縁。

(IEC 60050-195:1998の195-06-09を修正)

注記 基礎絶縁及び補強絶縁は,単独で試験できる絶縁層で構成しているが,強化絶縁は,基礎絶縁

及び補強絶縁とは異なり,単独で試験できない幾つかの絶縁層で構成する場合がある。

3.6.5

汚染(pollution)

絶縁耐力又は表面抵抗率の低下を引き起こし得る固体,液体,又は気体(イオン化したガス)の異物の

付着した状態。

3.6.6

汚染度(pollution degree)

周囲環境で存在し得る汚染のレベルを示す数値。

3.6.7

汚染度1(pollution degree 1)

汚染がないか,又は乾燥した非導電性の汚染だけが存在し,汚染の影響がない状態。

3.6.8

汚染度2(pollution degree 2)

非導電性の汚染だけが存在し,ときどき,結露によって一時的に導電性になり得る状態。

3.6.9

汚染度3(pollution degree 3)

導電性の汚染が存在する又は乾燥していて非導電性であるが,予測される結露によって導電性となる汚

染が存在する状態。

注記 汚染度3の状態では,機器は通常,直射日光,雨(又は雪)及び強い風圧にさらされることに

対して保護されるが,温度及び湿度は制御されない。

3.6.10

汚染度4(pollution degree 4)

導電性のちり(塵),雨又は他の湿った状態によって継続的に導電性となる状態。

11

C 1010-1:2019

3.6.11

空間距離(clearance)

二つの導電性部分間の空間における最小距離。

3.6.12

沿面距離(creepage distance)

二つの導電性部分間の固体絶縁材料の表面に沿った最小距離。

(IEC 60050-151:2001の151-15-50を参照)

4

試験

4.1

一般

この規格における試験は,機器又は部分のサンプルに実施する形式試験である。形式試験の唯一の目的

は,設計及び構造がこの規格に適合していることを確認することである。製造業者は,さらに,危険な活

電部分及び接触可能な導電性部分の両方をもつ,生産品の全てに対して,附属書Fに規定するルーチン試

験を行わなければならない。

機器は,少なくともこの規格の要求事項を満たさなければならない。要求事項よりも優れることは差し

支えない。この規格で,適合値に関し,下限値を規定している場合は,対象機器は,下限値以上の値であ

ることを確認すればよい。適合値に関し,上限値を規定している場合には,対象機器は上限値以下の値で

あることを確認すればよい。

この規格による関連規格の要求事項を満たし,その要求事項に従って用いるサブアセンブリの試験は,

機器全体の形式試験の間に繰り返す必要はない。

該当する全ての試験を実施することによって,この規格の要求事項に対する適合性を確認する。ただし,

機器及び設計文書を調査して試験に合格することが確実に確認できる項目については,機器の試験を省略

してもよい。試験は,標準試験状態(4.3参照)及び単一故障状態(4.4参照)の両方で実施する。

この規格の適合性に関する規定文で検査を要求している場合は,この検査には,測定による機器の検査,

機器への表示の検査,機器に附属する説明書の検査,機器を製造するための材料又は部品のデータシート

の調査などを含む。それぞれの場合,検査結果は,その機器が該当する要求事項を満たしていることを明

示しているか,又は更なる試験を要することを示しているかの,いずれかになる。

リスクアセスメント(箇条17参照)を裏付けるために必要な試験は,リスクアセスメントの中で決まる

条件と操作との組合せで実施する。

適合性を確認する試験を実施する場合,適用又は測定した量(例えば,電圧)の厳密な値に,許容差に

よる不確かさがあるときは,次のa)及びb)による。

a) 製造業者は,少なくとも規定の試験値を適用していることを保証することが望ましい。

b) 試験機関は,規定の試験値を超える値を適用していないことを保証することが望ましい。

4.2

試験の順序

特に規定していない限り,試験の順序は任意とする。供試機器は,各試験後に十分に注意して検査する。

試験順序を入れ替えた場合に,先に実施した試験に合格していたかどうか試験結果に疑義が生じたときは,

先に行った試験を繰り返す。

4.3

標準試験状態

4.3.1

環境条件

特に規定していない限り,試験場所の環境条件は,次のa)〜d) を維持する。

12

C 1010-1:2019

a) 温度 15 ℃〜35 ℃

b) 相対湿度 75 %以下。ただし,1.4.1 d) の限度値を超えない。

c) 気圧 75 kPa〜106 kPa

d) 霜,結露,水の染み出し,雨水,直射日光などがない。

4.3.2

機器の状態

4.3.2.1

一般

特に規定していない限り,正常な使用のために組み立てられた機器を用い,4.3.2.2〜4.3.2.13の条件の最

も不利な組合せで,各試験を実施する。

機器の寸法又は質量が,完全に組み立てられた機器の特定の試験を行うのに適さない場合には,サブア

センブリで試験してもよい。ただし,組み立てられた機器がこの規格の要求事項を満たすことを確認する

ことを条件とする。

4.3.2.2

機器の配置

機器を任意の正常な使用状態に配置し,換気を妨げない。壁,くぼ(窪)み,キャビネットなどに組み

込むことを意図する機器は,製造業者の説明書で指定するように設置する。

4.3.2.3

附属品

供試機器とともに用いるために製造業者が供給する又は推奨する附属品,及び操作者が交換可能な部品

は,接続するか,又は接続しないかのいずれかにする。

4.3.2.4

カバー及び取外し可能な部品

工具を用いずに取り外すことができるカバー及び部品は,取り外すか,又は取り外さないかのいずれか

にする。

4.3.2.5

主電源

主電源には,次のa)〜e) の要求事項を適用する。

a) 電源電圧は,機器に設定できるいずれかの定格電源電圧の90 %〜110 %の範囲内の任意の電圧とする。

ただし,機器によって,より大きな変動に対する定格をもつ場合は,その変動範囲内の任意の電圧と

する。

b) 周波数は,いずれかの定格周波数とする。

c) 交直両用機器は,交流又は直流電源に接続する。

d) 単相交流電源を用いる機器は,正常な極性及び逆の極性に接続する。

e) 逆接続できる接続手段の場合は,電池で動作する機器及び直流機器は,正常な極性及び逆の極性に接

続する。

4.3.2.6

入力電圧及び出力電圧

フローティング電圧を含むが主電源電圧を除く入力電圧及び出力電圧は,定格電圧範囲内の任意の電圧

に設定する。

4.3.2.7

接地端子

保護導体端子がある場合には,接地する。

機能接地端子は,接地するか,又は接地しないかのいずれかにする。

4.3.2.8

制御器

操作者が工具を用いずに調節できる制御器で設定する値は,任意の値にする。ただし,次のa) 及びb) を

除く。

a) 主電源切替デバイスは,正しい値に設定する。

13

C 1010-1:2019

b) 機器上の表示によって製造業者が禁止している場合は,それらの設定の組合せにしない。

4.3.2.9

接続

機器は,正常な使用のために接続するか,又は接続しないかのいずれかにする。

4.3.2.10 モータの負荷

機器のモータ駆動部の負荷条件は,正常な使用の状態にする。

4.3.2.11 出力

電気的出力をもつ機器の場合は,次のa) 及びb) による。

a) 機器は,定格負荷に定格出力電力を供給するような方法で動作させる。

b) あらゆる出力の定格負荷のインピーダンスは,接続するか,又は接続しないかのいずれかにする。

4.3.2.12 短時間動作又は間欠動作

短時間動作又は間欠動作の機器は,製造業者の指示する定格に従って動作時間を最長にし,かつ,回復

時間を最短にする。

始動期間中にかなりの熱を発生し,その熱を放出するために継続的動作を要する短時間動作又は間欠動

作の機器は,動作時間を最短にし,その後の回復時間を最短にする。

4.3.2.13 負荷及び充塡

正常な使用で特定の材料を負荷とすることを意図する機器は,取扱説明書で正常な使用として認めてい

る場合に,無負荷(空の状態)を含め,取扱説明書に指定する材料の最も不利な量の負荷をかける。

注記 指定の材料が試験中にハザードになり得る場合は,試験の結果に影響しないことを示すことが

できれば,他の材料を用いてもよい。

4.4

単一故障状態における試験

4.4.1

一般

単一故障状態における試験には,次のa)〜c) の要求事項を適用する。

a) 機器及びその回路図を調査する。通常,これによって,ハザードになりやすい故障状態,つまり,適

用しなければならない故障状態が明らかになる。

b) 個々の故障状態からはいかなるハザードも生じないことが立証できる場合を除き,適合性を確認する

ために,規定のとおり,故障試験を実施する。

c) 機器は,標準試験状態(4.3参照)の最も不利な組合せの下で動作させる。故障状態を変えると,最も

不利な状態の組合せも変わるため,試験ごとにその組合せを記録する。

標準試験状態(4.3参照)の環境条件では,単一故障状態の現実的な評価ができない場合には,その機器

の最も不利な定格環境条件で試験を行う。

4.4.2

故障状態の適用

4.4.2.1

一般

故障状態は,4.4.2.2〜4.4.2.14による状態を含める。故障状態は,一度に1項目だけを,任意の順序で適

用する。適用した故障状態の結果による故障でない限り,同時に複数の故障状態は適用しない。

注記 例えば,複数のファンがある場合,これらのファンが共通の電源又は制御源を共有していない

限り,一度に一つのファンの停止でもよい。電源又は制御源を共有する複数のファンの場合は,

電源又は制御源を遮断することによって,同時にファンを停止させることが望ましい。

個々の故障状態をそれぞれ適用した後,機器又は部品は,4.4.4の該当する試験に合格しなければならな

い。

14

C 1010-1:2019

4.4.2.2

保護インピーダンス

保護インピーダンスには,次のa)及びb)の要求事項を適用する。

a) 保護インピーダンスを部品の組合せによって構成する場合は,各部品を短絡するか,又は開放するか,

より不利なほうにする。

b) 保護インピーダンスを6.5.4の要求事項を満たす単一部品で構成する場合は,その単一部品を短絡又は

開放する必要はない。

4.4.2.3

保護導体

保護導体は,外す。ただし,永続接続形機器,及びJIS C 8285又はIEC 60309規格群の要求事項を満た

すコネクタを用いる機器は除く。

4.4.2.4

短時間動作又は間欠動作の機器又は部品

短時間動作又は間欠動作の機器又は部品は,単一故障状態で連続的に動作できる場合は,連続的に動作

させる。

部品には,モータ,リレー,他の電磁デバイス及びヒータを含む。

4.4.2.5

モータ

モータは,十分に回転しているときに停止させるか,又は始動を阻止するか,より不利なほうにする。

多相モータは,モータが許容する最大負荷で動作中に,給電相の一つの相を遮断する。

4.4.2.6

コンデンサ

モータの補助巻線の回路におけるコンデンサ(自己回復コンデンサを除く。)は,短絡する。

4.4.2.7

主電源変圧器

4.4.2.7.1

一般

主電源変圧器の二次巻線は,4.4.2.7.2によって短絡し,4.4.2.7.3によって過負荷にする。

試験中に損傷した変圧器は,次の試験前に修理又は交換してもよい。

主電源変圧器を個別の部品として試験する場合は,14.6による。

4.4.2.7.2

短絡

正常な使用で負荷がかかる,中間引出線がない各出力巻線及び中間引出線がある出力巻線の各部は,こ

の負荷条件において短絡を模擬して,一度に一つずつ試験する。過電流保護デバイスは,試験中装着した

ままにしておく。他の全ての巻線は,正常な使用での負荷条件がより不利となるように,負荷を加えるか,

又は無負荷にするかのいずれかとする。

4.4.2.7.3

過負荷

中間引出線がない各出力巻線及び中間引出線がある出力巻線の各部は,一度に一つずつ過負荷にする。

他の巻線は,正常な使用での負荷条件がより不利となるように,負荷を加えるか,又は無負荷にするかの

いずれかとする。単一故障状態における試験から何らかの過負荷が引き起こされる場合は,二次巻線には

それらの過負荷をかけたままにする。

過負荷は,巻線間に可変抵抗器を接続することによって行う。抵抗器は可能な限り迅速に調節し,必要

な場合には,適用する過負荷を保持するために1分後に再調節する。その後は,再調節しない。

電流遮断デバイスで過電流を保護している場合は,過負荷試験電流は,その過電流保護デバイスがちょ

うど1時間流すことができる最大電流とする。試験前に,そのデバイスを無視できるインピーダンスの接

続線によって置き換える。最大電流値が仕様から得られない場合には,試験によって最大電流値を決める。

所定の過負荷電流に達したとき,出力電圧が急降下するように設計した機器に対しては,出力電圧が急

降下する電流の直前まで,ゆっくりと過負荷電流を増していく。

15

C 1010-1:2019

これら以外の場合は,過負荷は変圧器から得られる最大出力電力とする。

4.4.2.7.2の短絡試験において,14.3の要求事項を満たす過昇温度保護付きの変圧器は,過負荷試験を行

う必要はない。

4.4.2.8

出力

出力は,一度に一つ短絡する。

4.4.2.9

複数電源機器

複数形式の電源で動作するように設計した機器は,構造上防止している場合を除き,これらの電源に同

時に接続する。

4.4.2.10 冷却

機器の冷却は,次のa)〜d)を適用する。ただし,一度に一つの故障を適用する。

a) フィルタ付きの空気孔は,閉じる。

b) モータ駆動ファンによる強制冷却は,停止する。

c) 水又は他の冷却剤の循環による冷却は,停止する。

d) 冷却液がない状態を模擬する。

4.4.2.11 加熱デバイス

加熱デバイスを組み込む機器は,次のa) 及びb) の故障を一度に一つ適用する。

a) 加熱時間を制限するタイマは,加熱回路に連続通電するため,無効にする。

b) 温度制御は,14.3の要求事項を満たす過昇温度保護デバイスを除き,加熱回路に連続通電するため,

無効にする。

4.4.2.12 回路間及び部分間の絶縁

基礎絶縁に対して規定するレベル未満である回路間及び部分間の絶縁は,9.1 a) の方法を用いる場合に

は,火の燃え広がりに対して確認するため,橋絡する。

4.4.2.13 インタロック

操作者保護用のインタロックシステムの各部分は,工具を用いずに外すことができるカバーなどを取り

外したときに,そのシステムがハザードへの接近を防止している場合は,順次,短絡及び開放する。

4.4.2.14 電圧選択器

操作者が幾つかの異なる定格電源電圧に設定可能な電圧切替デバイスは,機器をその各定格電源回路に

接続して,設定可能な各位置に設定する。

4.4.3

試験の期間

4.4.3.1

一般

適用した故障の結果,更に変化が起きなくなるまで,機器を動作させる。通常,各試験は1時間に限定

する。この時間内で,単一故障状態から生じる二次故障が明らかになるからである。最終的に,感電,火

の燃え広がり又は人身傷害が発生する兆候がある場合は,いずれかのハザードが生じるまで,又は4時間,

試験を続ける。

4.4.3.2

電流制限デバイス

容易に触れることができる部分の温度を制限するために,動作中に電流を遮断する又は制限するデバイ

スを内蔵している場合は,そのデバイスが動作するかしないかにかかわらず,該当する部分が到達する最

高温度を測定する。

4.4.3.3

ヒューズ

故障がヒューズの溶断によって終結するが,ヒューズが約1秒以内に作動しなかった場合は,該当の故

16

C 1010-1:2019

障状態でのヒューズ電流を測定する。ヒューズの最小作動電流に達したか,及びヒューズ作動前の最大時

間に達したかを確認するため,ヒューズの“溶断時間−電流特性”を評価する。ヒューズを流れる電流は,

時間の関数として変化することがある。

この試験でヒューズの最小作動電流に達しない場合は,ヒューズを短絡して,ヒューズの最大作動時間

に等しい時間,又は4.4.3.1による時間,連続的に機器を動作させる。

4.4.4

故障状態適用後の適合性

4.4.4.1

一般

単一故障状態の適用後,感電保護のための要求事項に対する適合性は,次のa)〜c) によって確認する。

a) いかなる接触可能な導電性部分も危険な活電状態になっていないことを確認するために,6.3.2の測定

を行う。

b) 少なくとも基礎絶縁のレベルの保護が残っていることを確認するために,二重絶縁又は強化絶縁に対

して電圧試験を実施する。基礎絶縁のための試験電圧で6.7及び6.8(湿度前処理なし)によって電圧

試験を実施する。

c) 変圧器内の二重絶縁又は強化絶縁によって電気的ハザードに対して保護する場合は,変圧器巻線の温

度を測定する。表20の温度を超えないことを確認する。

4.4.4.2

温度

温度に対する保護のための要求事項への適合性は,外装及び容易に触れることができる部分の外側表面

の温度を測定することによって確認する(箇条10参照)。

4.4.4.3

火の燃え広がり

火の燃え広がりに対する保護のための要求事項への適合性は,針葉樹(軟木)の表面を白い薄葉紙で覆

い,その上に機器を置いて,更に機器をチーズクロス(チーズ製造時に用いるガーゼ状の布)で覆うこと

によって確認する。溶融金属,燃えている絶縁物,火炎粒子などが,機器を設置している表面に落下した

り,薄葉紙若しくはチーズクロスの炭化,赤熱又は燃焼があるかを確認する。いかなるハザードも生じ得

ない場合,絶縁材料の溶融は,無視する。

4.4.4.4

その他のハザード

その他のハザードに対する保護のための要求事項への適合性は,箇条7〜箇条16によって確認する。

5

表示及び文書

5.1

表示

5.1.1

一般

機器には,5.1.2〜5.2に従って表示をする。表示は,機器内部の表示を除き,外部からよく見えるように

する。操作者がカバー若しくは扉を取り外すか,又は開くことを意図している場合は,表示は外したカバ

ー又は扉ではなく機器上に備え,工具を用いずにカバーを外すか扉を開いた状態で,表示がよく見えるよ

うにしてもよい。操作者が工具を用いずに取り外せる部分に,機器全体に適用する表示をしてはならない。

ラック又はパネルに取り付ける機器の場合,表示は,ラック又はパネルから機器を取り外した状態で見

えるようになる機器表面にあってもよい。

量及び単位についての文字記号は,JIS Z 8000規格群又はIEC 60027規格群による。図記号は,該当す

る場合には,表1に従う。ただし,文字記号及び図記号に対する色の要求事項はない。図記号は,文書で

説明する。

注記1 図記号を用いる場合は,JIS,IEC規格又はISO規格の記号を用いることが望ましい。

17

C 1010-1:2019

注記2 表示は,手持形機器又は表示面積が制限されている場合を除き,機器の底面にしないほうが

よい。

適合性は,検査によって確認する。

5.1.2

識別

機器には,少なくとも次のa) 及びb) の事項を表示する。

a) 製造業者又は供給者の,名称又は登録商標

b) 機器を識別するための形名,名称その他の手段。同一の識別名(形名)を付けた機器を二か所以上の

場所で製造する場合,機器には製造場所が識別できるように表示する。

注記 製造場所は,コード(符号)で表示してもよい。また,機器外面以外の箇所に表示してもよい。

適合性は,検査によって確認する。

5.1.3

主電源

機器には,次のa)〜e) の情報を表示する。

a) 電源の種類

1) 交流:定格電源周波数又は定格周波数範囲

2) 直流:表1に示す番号1の記号()

注記1 情報として,次の記号を表示するのがよい。

− 交流用機器には,表1に示す番号2の記号(

)

− 交直両用機器には,表1に示す番号3の記号(

)

− 三相交流機器には,表1に示す番号4の記号(3

)

b) 定格電源電圧又は電源電圧の定格範囲

注記2 定格電圧変動を表示してもよい。

c) 全ての附属品及びプラグインモジュールを接続した状態での,ワット(W:有効電力)若しくはボル

トアンペア(VA:皮相電力)で表した最大定格電力,又は最大定格入力電流。機器が複数の電圧範囲

で使用可能な場合には,各電圧範囲に対する個別の値を表示する。ただし,最大値が,最大値及び最

小値の平均値の20 %を超える場合に限る。表示値は,最大値の90 %未満であってはならない。

d) 操作者が異なる定格電源電圧を設定できる機器は,機器の設定電圧を表示する手段を備えていなけれ

ばならない。携帯形機器の場合,この表示は,外部からよく見えなければならない。工具を用いずに

電源電圧設定を変更できる構造の機器の場合は,設定の変更操作によって,電源電圧の表示も同様に

変わらなければならない。

e) 標準の主電源プラグに合う補助の電源アウトレットには,電圧が主電源電圧と異なる場合は,その電

圧を表示する。このアウトレットを特定の機器にだけ用いる場合は,意図する機器を識別するための

表示をする。特定の機器以外に用いる場合は,最大定格電流若しくは最大定格電力を表示するか,又

はアウトレットの近くに表1に示す番号14の記号()を付け,文書で詳細な説明をする。

適合性は,検査,及び5.1.3 c)の要求事項を満たしていることを確認するため,電力又は入力電流の測定

によって確認する。この測定は,機器に適用できる全ての附属品及びプラグインモジュールを接続し,各

定格電圧範囲で,最大消費電力状態又は最大消費電流状態にして行う。入力電流が通常の動作サイクル中

に変化する場合,定常電流は,通常の動作サイクルにおいて測定実効値が最大となる1分間の平均とする。

あらゆる初期突入電流を除外するために,電流が安定するまで(通常1分間後),測定しない。過渡現象は

無視する。

18

C 1010-1:2019

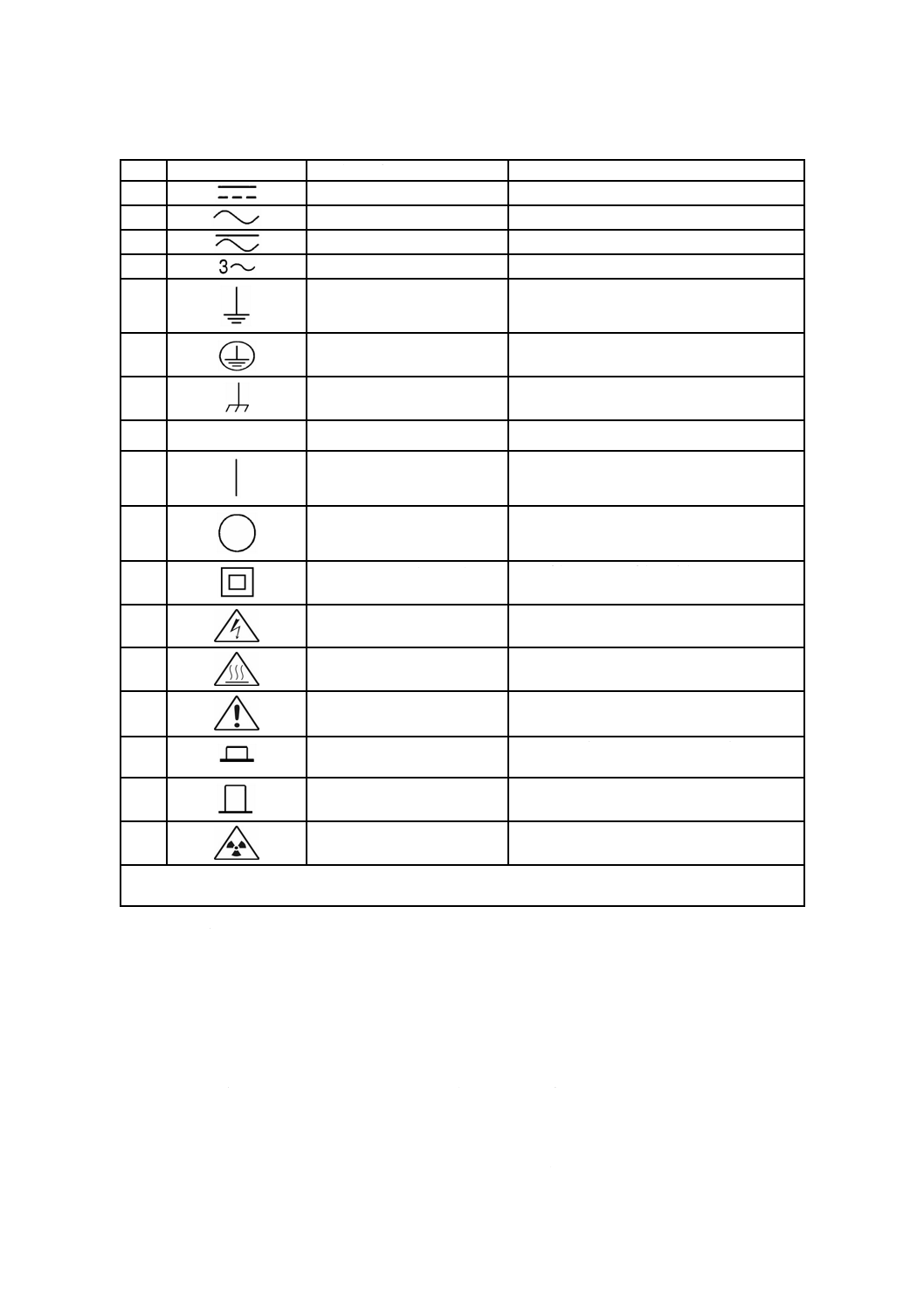

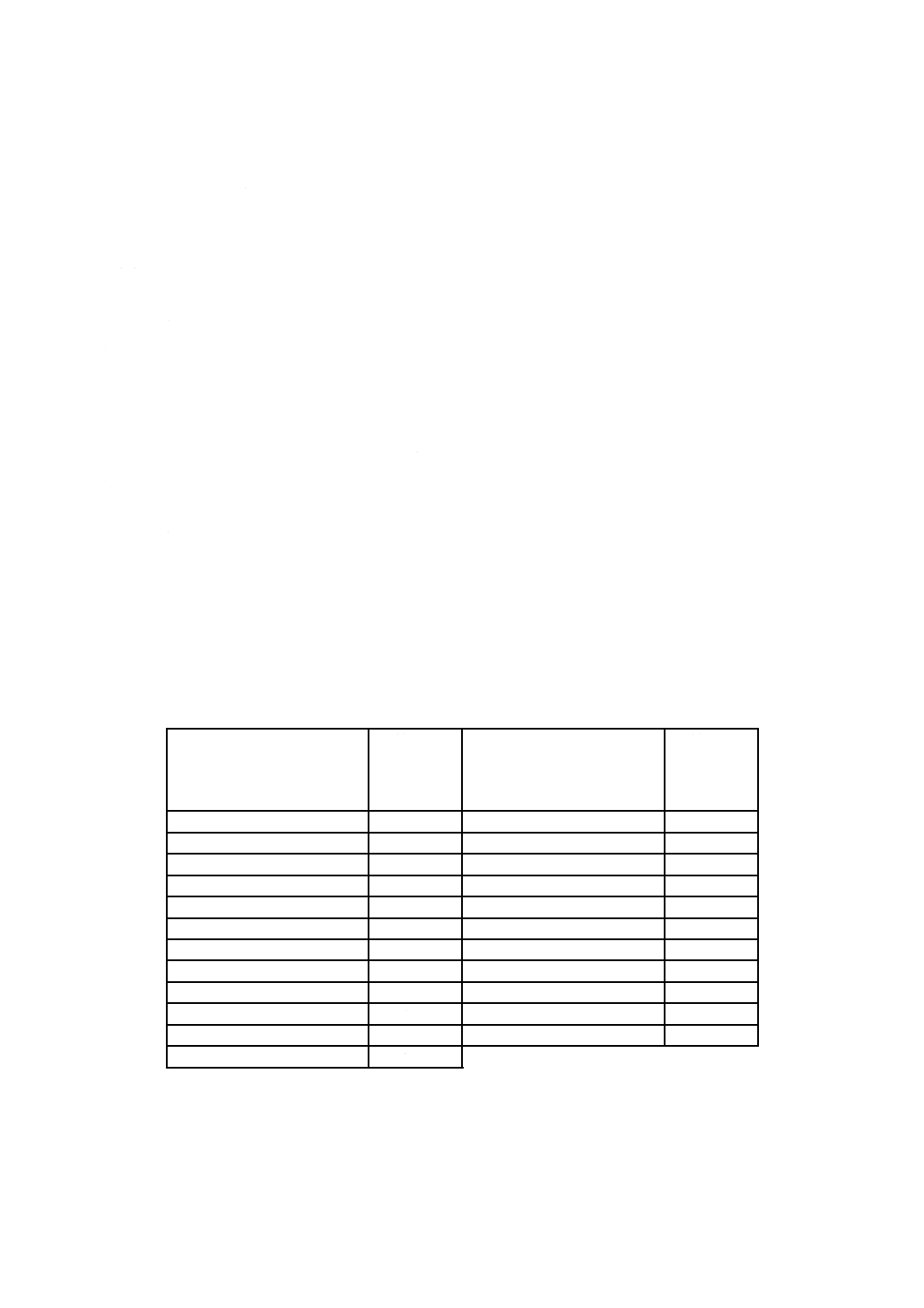

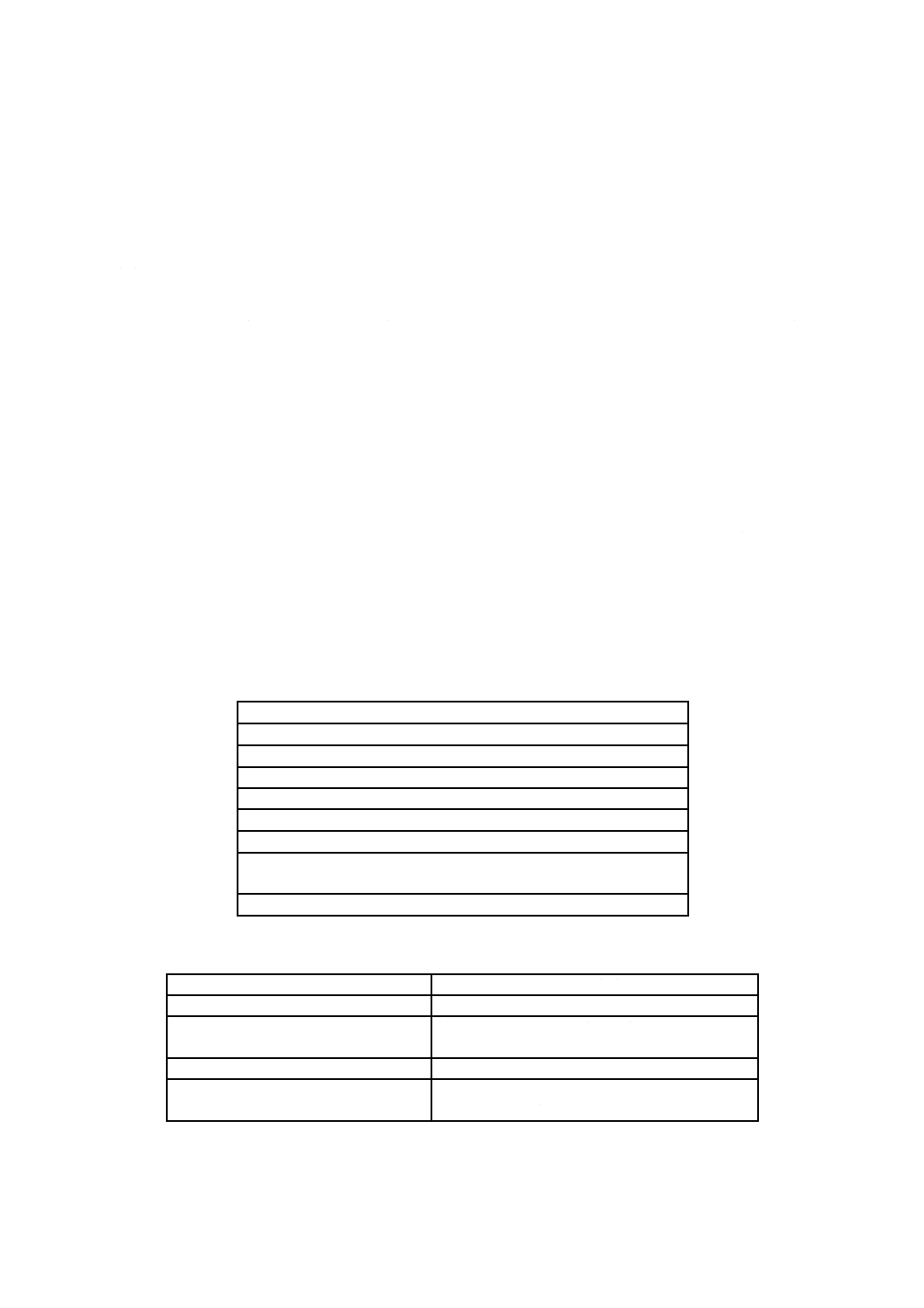

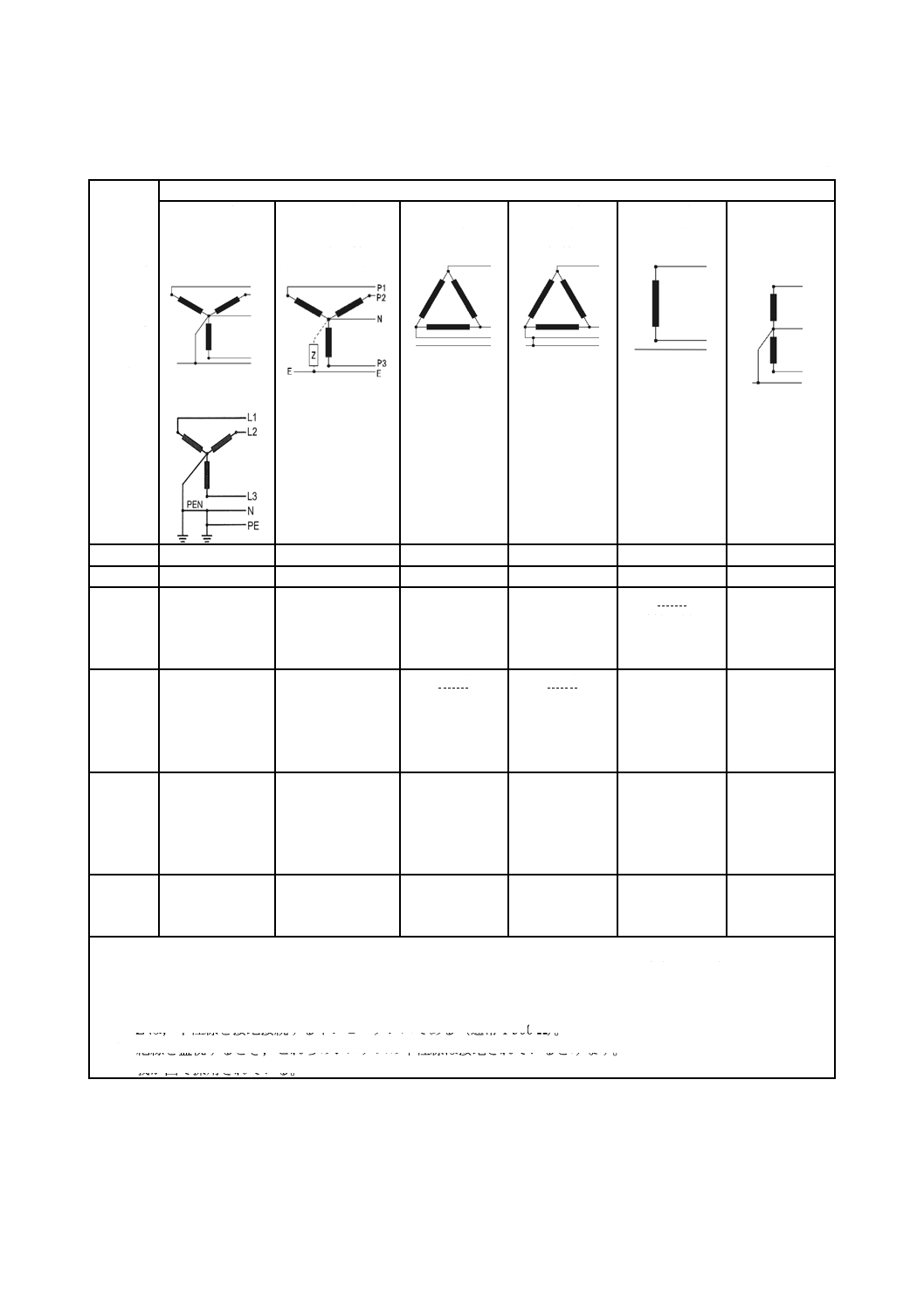

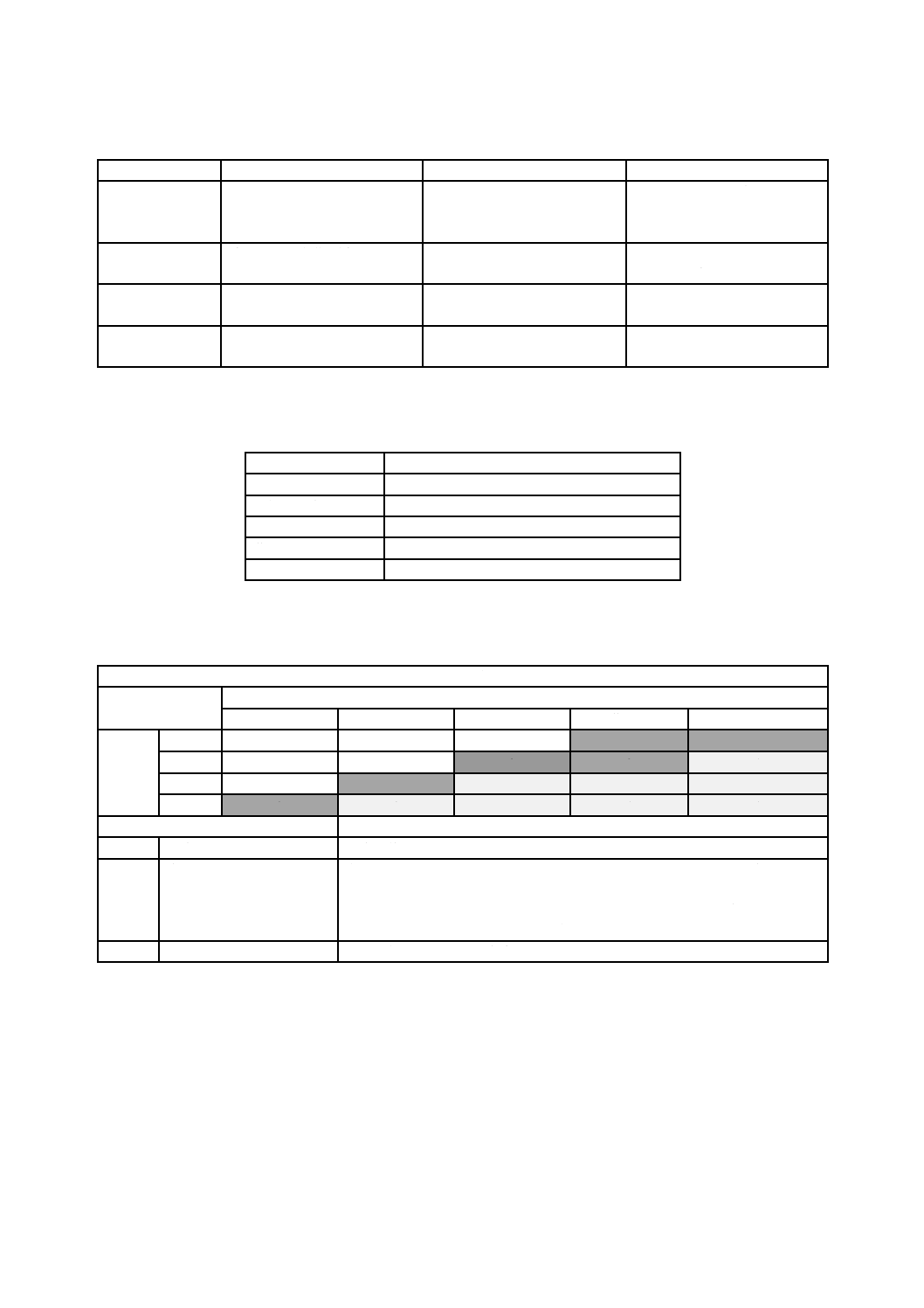

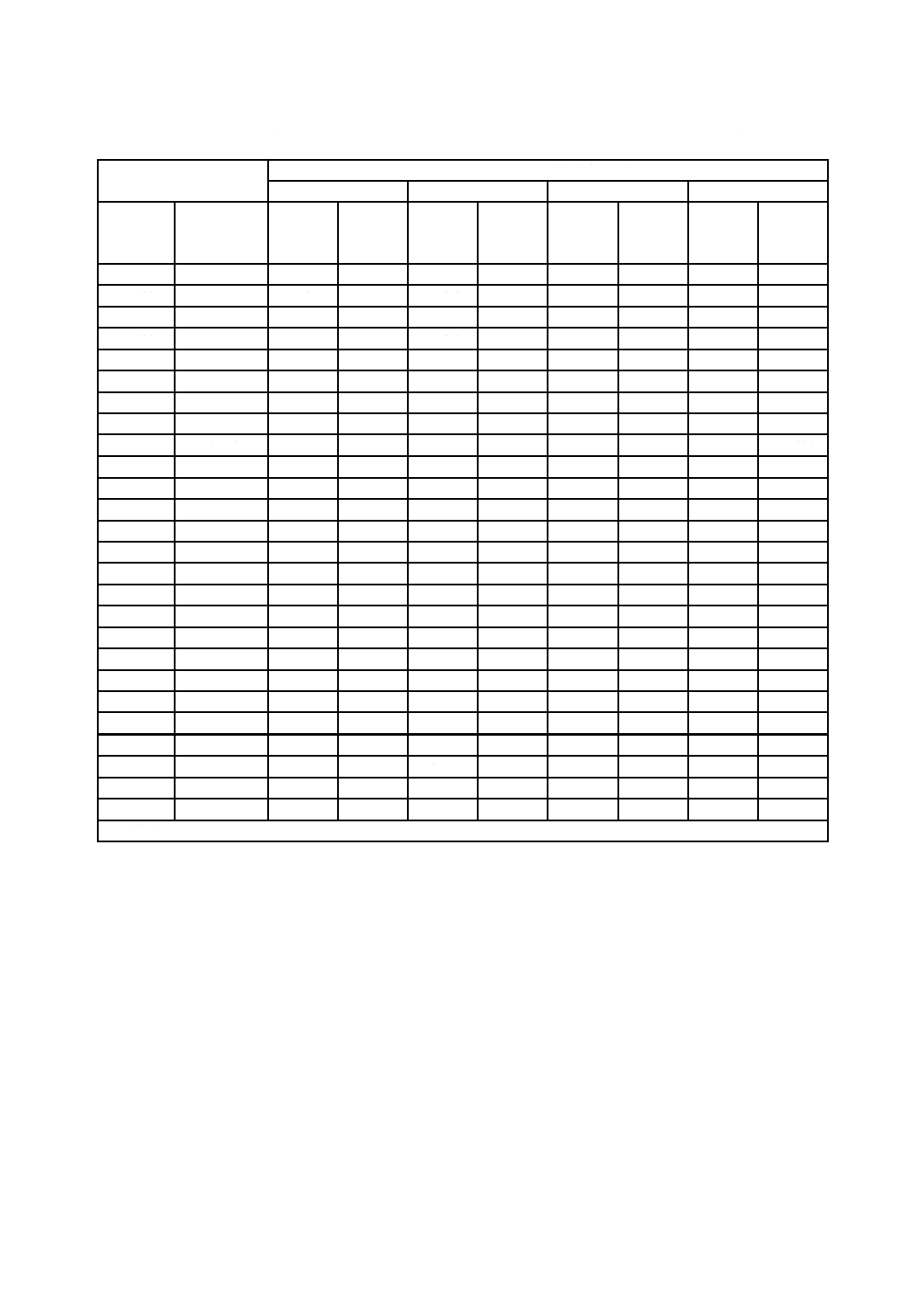

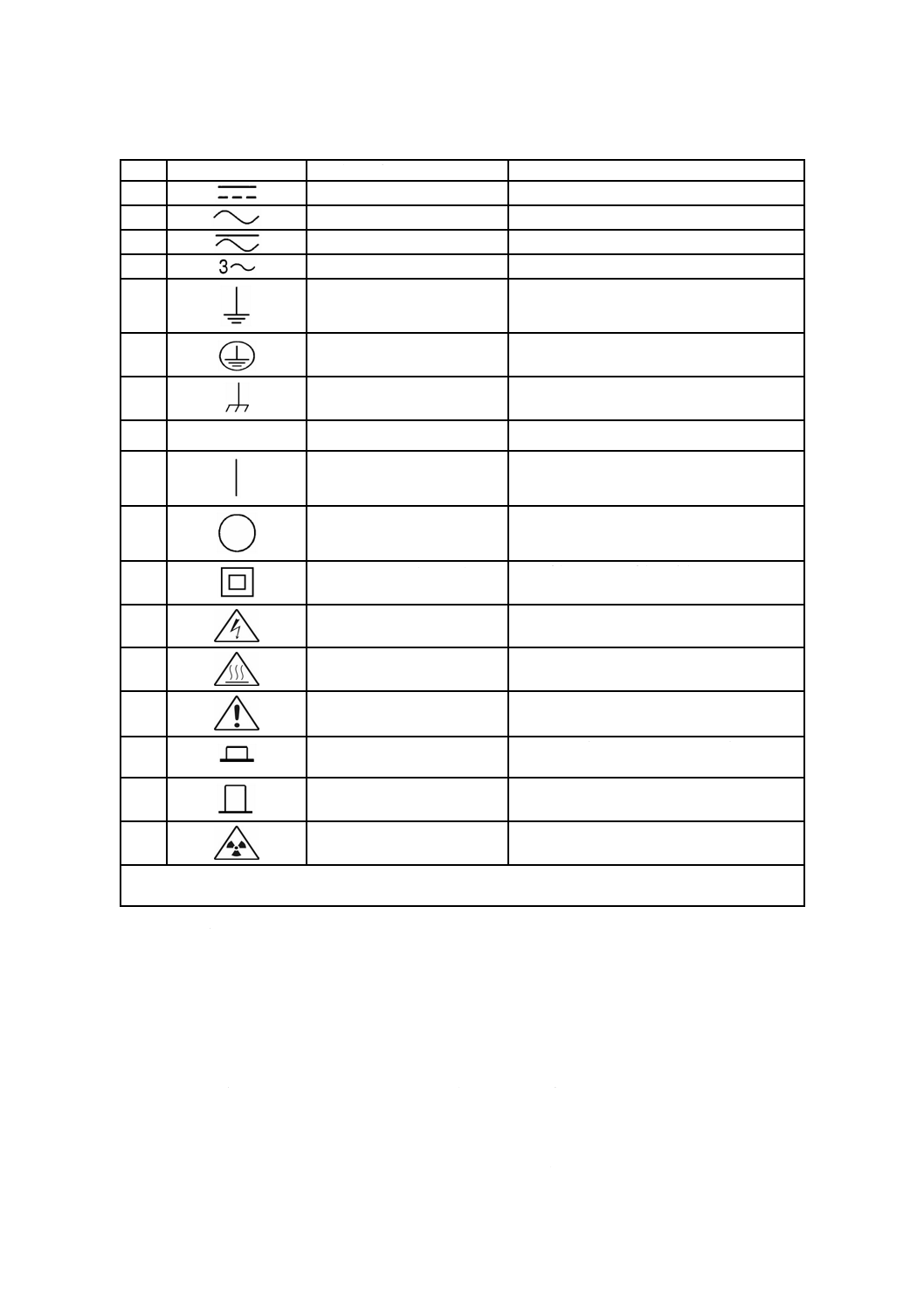

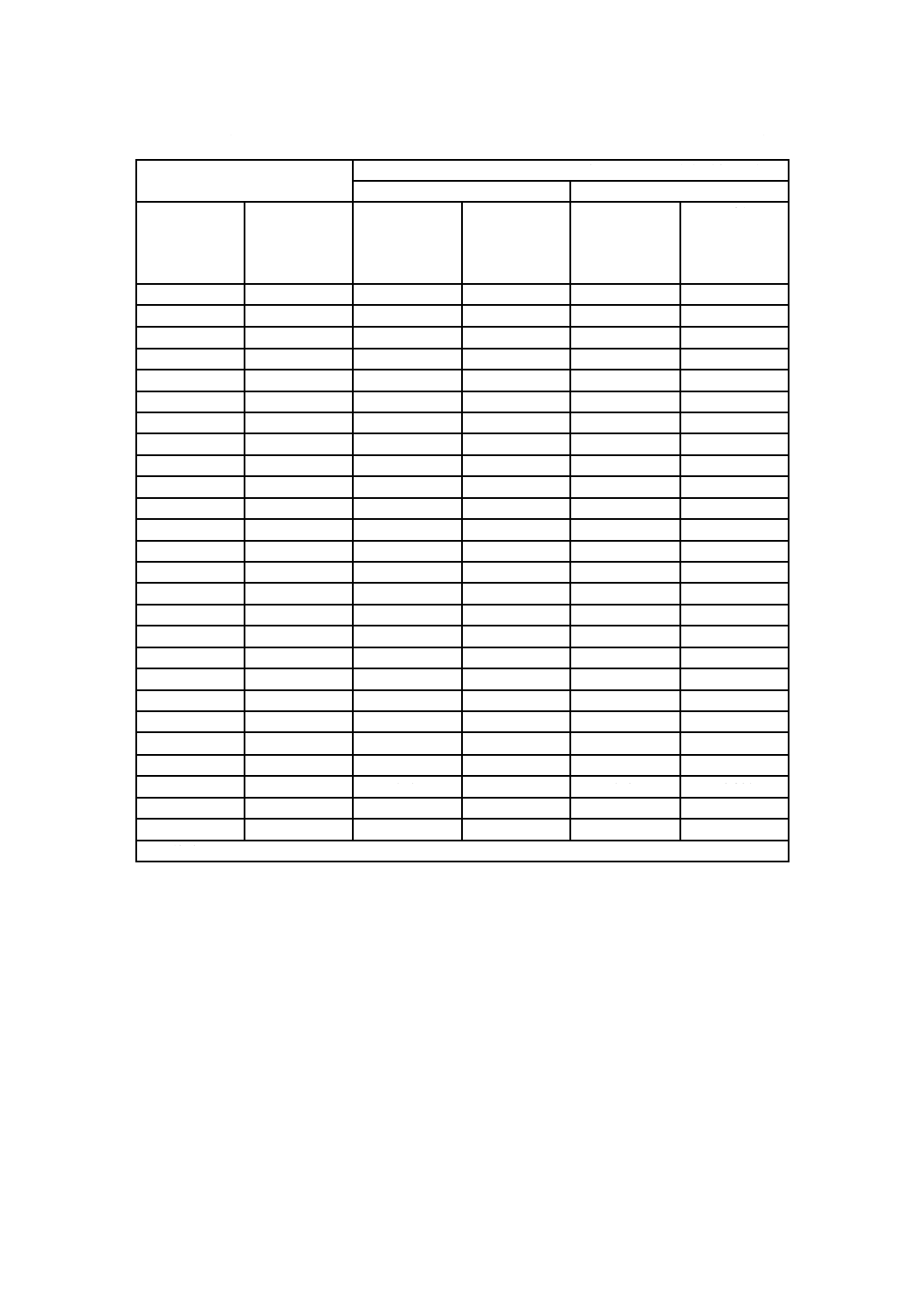

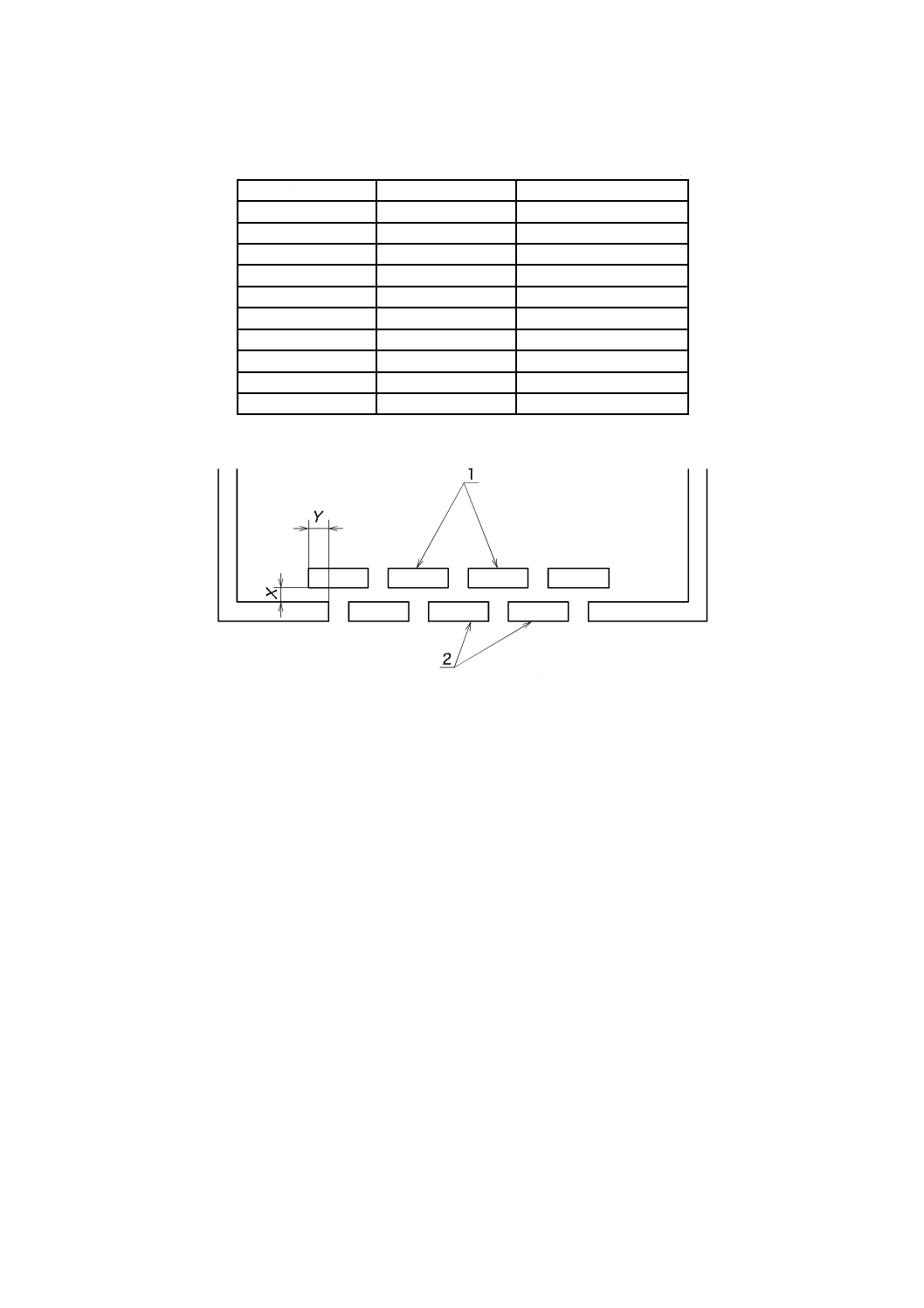

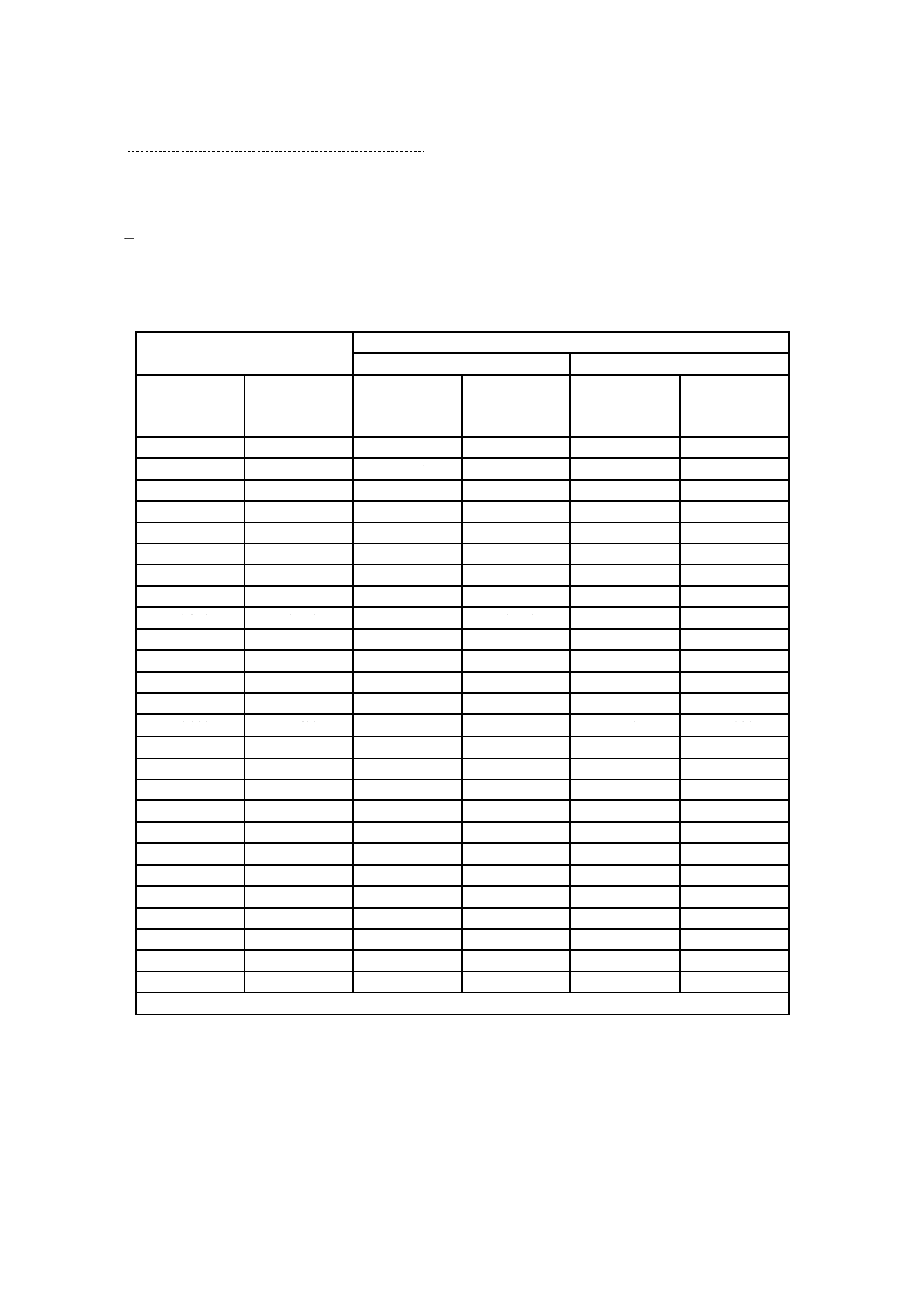

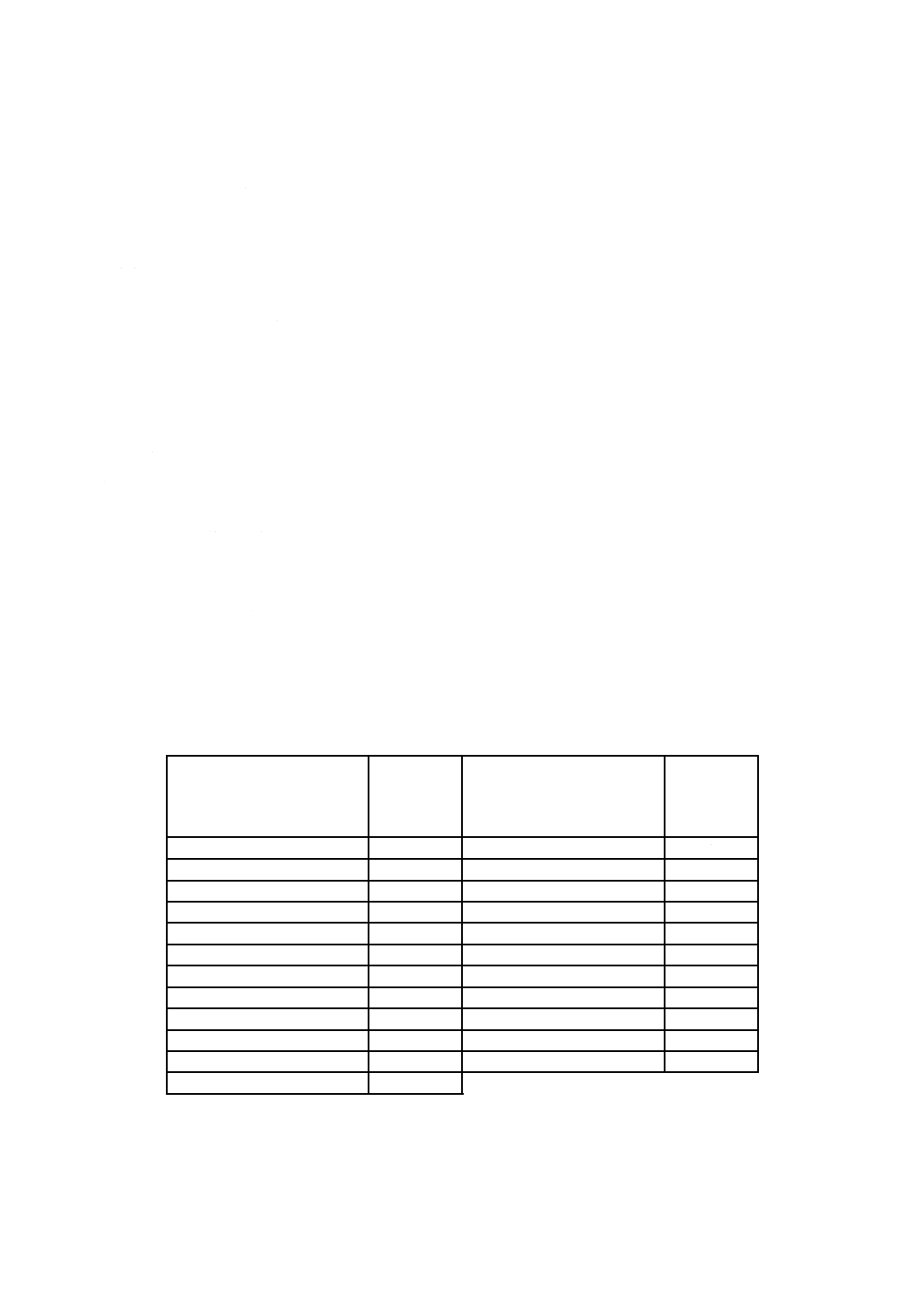

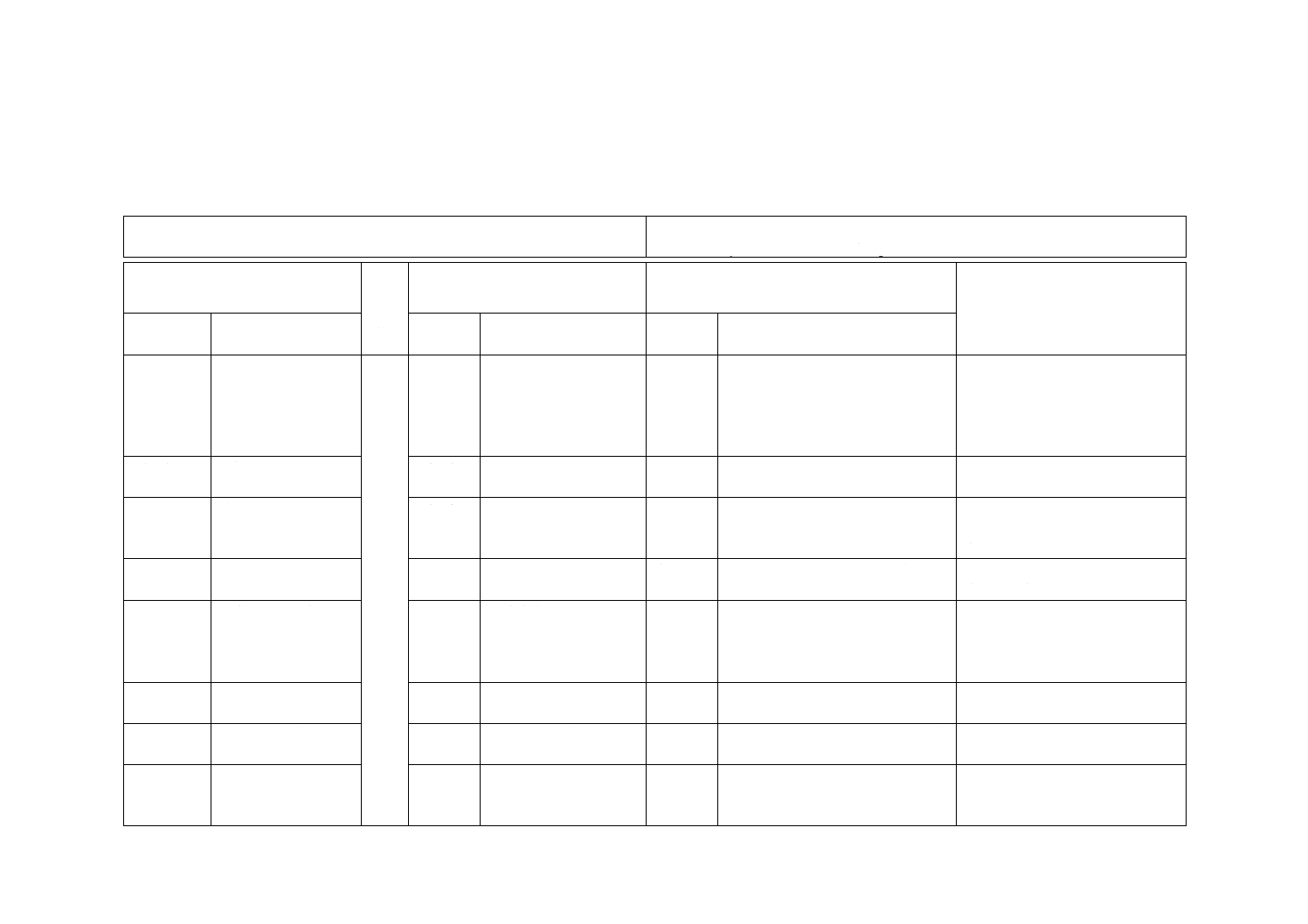

表1−記号

番号

記号

参照規格及び記号番号

記事

1

IEC 60417-5031 (2002-10)

直流

2

IEC 60417-5032 (2002-10)

交流

3

IEC 60417-5033 (2002-10)

交直両用

4

IEC 60417-5032-1 (2002-10)

三相交流

5

IEC 60417-5017 (2006-08)

接地端子

6

IEC 60417-5019 (2006-08)

保護導体端子

7

IEC 60417-5020 (2002-10)

フレーム又はシャシ端子

8

−

−

使用しない

9

IEC 60417-5007 (2009-02)

オン(電源)

10

IEC 60417-5008 (2009-02)

オフ(電源)

11

IEC 60417-5172 (2003-02)

二重絶縁又は強化絶縁で全体を保護する機器

12

−

注意:感電の可能性

13

IEC 60417-5041 (2002-10)

注意:高温表面

14

ISO 7000-0434B (2004-01)

注意a)

15

IEC 60417-5268 (2002-10)

ラッチ付き押しボタンスイッチの押されてい

る状態

16

IEC 60417-5269 (2002-10)

ラッチ付き押しボタンスイッチの押されてい

ない(出ている)状態

17

ISO 361

電離放射線

注a) 5.4.1参照。5.4.1では,この記号を表示している全ての場合について,文書を参照する必要がある旨

を,文書に記載することを製造業者に要求している。

5.1.4

ヒューズ

操作者が交換できるヒューズは,ヒューズホルダの近くに,正しい交換ヒューズを操作者が特定できる

表示がなければならない(5.4.5参照)。

適合性は,検査によって確認する。

5.1.5

端子,接続及び操作デバイス

5.1.5.1

一般

安全上必要な場合,ガス,水及び排水のような流体への接続を含め,端子,制御器及び指示器には,そ

の目的を示す表示がなければならない。表示面積が不十分な場合は,表1に示す番号14の記号()を用

いてもよい。

注記1 追加情報については,IEC 60445及びIEC 60447を参照する。

19

C 1010-1:2019

注記2 多ピンコネクタの個々のピンに表示する必要はない。

緊急停止デバイスの押しボタン及び操作部,並びに危険に対する警告又は緊急行動の必要性を示すため

だけに用いる表示器は,JIS C 0448に規定するように赤にし,かつ,符号化しなければならない。色の意

味が人体の安全性又はその周囲環境に関わる場合には,符号の補助手段を提供しなければならない(JIS C

0448参照)。

注記3 我が国の厚生労働省などの国家機関は,特定の周囲環境で用いられる機器が,その周囲環境

に関係するマンマシンインタフェース要求事項を満たすことを要求することがある。

適合性は,検査によって確認する。

5.1.5.2

端子

主電源へ接続するための端子は,識別可能でなければならない。

次の端子は,a)〜d) のように表示しなければならない。

a) 機能接地端子には,表1に示す番号5の記号()

b) 保護導体端子には,表1に示す番号6の記号()。ただし,保護導体端子が,認証された機器用主電

源インレットの一部である場合を除く。記号は,端子上又は端子のすぐ近くに表示する。

c) 接触可能な導電性部分に接続することが6.6.3によって許容される回路の端子には,接続が自明でない

限り,表1に示す番号7の記号()

注記 この記号は,危険な活電電圧をその端子に接続してはならないことを指示する警告記号とみ

なしてもよい。この記号は,操作者が不用意にそのような接続をする可能性がある端子にも

用いることが望ましい。

d) 機器の内部から給電される端子で,かつ,それが危険な活電部分でもある場合には,次のいずれかに

よる。

− 電圧,電流,又は電荷若しくはエネルギーの値又は範囲

− 表1に示す番号14の記号()

この要求事項は,標準の主電源コンセントに取り付けて用いる機器の主電源アウトレットには適用

しない。

適合性は,検査によって確認する。

5.1.6

スイッチ及び回路遮断器

電源スイッチ又は回路遮断器を開放デバイスとして用いる場合は,オフ位置を明確に表示しなければな

らない。

注記 オン位置も表示することが望ましい。

表1に示す番号9の記号()及び番号10の記号()も,場合によっては開放デバイスの識別として

適切である(6.11.4.2参照)。ランプだけによる表示では不十分である。

押しボタン式スイッチを電源スイッチとして用いる場合は,オフ位置を示すために表1に示す番号10

の記号()及び番号16の記号()を表示してもよい。オン位置を示すために番号9の記号()及び

番号15の記号(

)を表示してもよい。この一対の記号(番号9及び番号15,並びに番号10及び番号16)

は,互いに近づけて表示してもよい。

適合性は,検査によって確認する。

5.1.7

二重絶縁又は強化絶縁によって保護する機器

二重絶縁又は強化絶縁によって部分的にだけ保護する機器には,表1に示す番号11の記号(

)を表示

してはならない。

20

C 1010-1:2019

注記 二重絶縁又は強化絶縁によって全体を保護する機器には,表1に示す番号11の記号(

)を表

示してもよい。

適合性は,検査によって確認する。

5.1.8

現場配線端子箱

周囲温度40 ℃,又は最大定格周囲温度が40 ℃よりも高い場合はその温度で,現場配線端子箱又は端子

収納部の,端子又は外装の温度が正常状態で60 ℃を超える場合には,端子に接続するケーブルの温度定

格を決める前に設置説明書を参照することを設置者に警告する表示をしなければならない。表示は,接続

前及び接続中によく見えるか,又は端子の近くとする。表1に示す番号14の記号()を表示してもよい。

適合性は,疑わしい場合は,10.3 a) による測定によって確認する。また,該当する場合は,表示の検査

によって確認する。

5.2

警告表示

この規格に規定する警告表示は,次の要求事項を満たさなければならない。

機器が正常な使用のための準備ができているとき,警告表示はよく見えなければならない。警告を機器

の特定の部分に適用する場合は,表示はその部分か又はその部分の近くになければならない。

警告表示の方法は,次のa)又はb)とする。

a) 記号の高さは2.75 mm以上,文字の高さは1.5 mm以上で,背景と色彩的にコントラストがある。

b) 材料に成形,刻印又は彫刻する場合は,記号及び文字の高さは,2.0 mm以上とする。色彩的にコント

ラストがない場合は,記号及び文字は,0.5 mm以上の深さ又は盛上げとする。

機器が備えている保護機能を維持するために,責任団体又は操作者が,文書を参照する必要がある場合

は,機器には,表1に示す番号14の記号()を表示しなければならない。安全に関する他の記号を用い,

文書に説明している場合は,表1に示す番号14の記号()を用いる必要はない。

取扱説明書で,操作者が工具を用いて,正常な使用でハザードがあり得る部分又は場所への接近を認め

ると記載している場合は,接近前にその機器を安全な状態に置かなければならない旨を示す警告表示がな

ければならない。この目的のために,表1に示す番号14の記号()を,文書に含まれる警告文とともに

表示しなければならない。ハザードの性質を示すために,該当する表1に示す番号12の記号(),番号

13の記号()又は番号17の記号()のような追加の記号を用いてもよい。

記号は,警告文よりも望ましい表示方法である。補足の文は,記号に隣接して提供してもよい。

適合性は,検査によって確認する。

5.3

表示の耐久性

この規格に規定する表示は,正常な使用状態の下で明瞭で読みやすい状態を維持し,かつ,製造業者が

指定する清掃用薬剤の影響に耐えなければならない。

適合性は,機器の外側にある表示の耐久性に対して,次の試験を行うことによって確認する。製造業者

が指定する清掃用薬剤(又は指定されていない場合は,70 %のイソプロピルアルコール)を浸した布で30

秒間,過度の圧力を加えずに表示を手でこする。

上記の処理後でも,表示は明瞭で読みやすく,かつ,粘着性のラベルが剝がれかかったり,縁がめくれ

たりしてはならない。

5.4

文書

5.4.1

一般

操作者又は責任団体の必要性に応じて,安全目的に必要な,次のa)〜h) を記載した文書を,機器に添付

しなければならない。製造業者が認定したサービス要員に対する安全に関する文書は,サービス要員が利

21

C 1010-1:2019

用できるようにしなければならない。

a) 機器の用途

b) 技術的仕様

c) 技術的支援が得られる製造業者又は供給者の名称及び住所

d) 5.4.2〜5.4.6による情報

e) リスクアセスメント実施後に残るリスクの軽減法についての情報(箇条17参照)

f)

安全上の理由で固有の特性をもつ指定の附属品(例えば,プローブアセンブリ)を必要とする機器に

は,製造業者が指定する仕様を満たす附属品だけを用いなければならない旨の指示

g) 有害な物質若しくは腐食性の物質又は危険な活電状態の電気量を,測定,指示又は検出しているとき,

誤解を与える表示が原因でハザードになり得る場合に,その機器が正常に動作しているかの判断方法

についての指針

h) 持上げ及び運搬のための指示(7.5.1参照)

機器上に表示した警告記号及び警告文は,文書で説明しなければならない。特に,その文書には,表1

に示す番号14の記号()を表示している全ての場合について,ハザードの性質及びそれを避けるために

採る行動を認識させるため,文書を参照する必要がある旨の記載を含めなければならない。

注記1 機器上の警告記号及び警告文は,この文書に相当する。

注記2 正常な使用が有害な物質又は腐食性の物質の取扱いを伴う場合には,正しい使用法及び安全

上の対策について指示することが望ましい。何らかの有害な物質又は腐食性の物質を,機器

の製造業者が指定又は供給している場合には,その成分に関する必要な情報及び正しい廃棄

手順を,同様に提供することが望ましい。

文書は,印刷物又は電子媒体で提供してもよいが,電子媒体では必要なときに読めないことがあるため,

安全に必要な全ての情報は,印刷物で提供する必要がある。文書は,機器と一緒に提供しなければならな

い。製造業者は,責任団体が電子媒体を読む能力について考慮しなければならない。

適合性は,検査によって確認する。

5.4.2

機器の定格

文書には,次のa)〜f) を記載しなければならない。

a) 定格電源電圧又は定格電圧範囲,定格電源周波数又は定格周波数範囲,及び定格電力又は定格電流

b) 6.6.1 a)に規定する,全ての入力接続及び出力接続についての説明

c) 6.6.1 b)に規定する,外部回路の絶縁定格

d) 機器の設計で意図した,次の1)〜8)を含む環境条件範囲

1) 屋内使用又は屋外使用

2) 高度

3) 周囲温度

4) 相対湿度

5) 主電源電圧の変動

6) 過電圧カテゴリ(主電源プラグ接続機器を除く。)

7) 該当する場合,湿った場所

8) 意図する周囲環境の汚染度

e) JIS C 0920に従って保護等級を定格としている機器に対して,11.6.1に規定する情報

22

C 1010-1:2019

f)

5 J未満の衝撃を定格としている機器に対しては,8.1 d) に規定する情報

適合性は,検査によって確認する。

5.4.3

機器の設置

文書には,設置の指示及び固有の試運転の指示,並びに安全性に必要な場合は,機器の設置中若しくは

試運転中に,又は機器の不適切な設置若しくは試運転の結果として生じ得るハザードに対する警告を記載

しなければならない。該当する場合は,そのような情報には次のa)〜g)を含める。

a) 組立,設置場所及び据付けに対する要求事項

b) 保護接地のための指示

c) 電源への接続

d) 永続接続形機器については,次の1) 及び2) による。

1) 電源配線の要求事項

2) あらゆる外部のスイッチ又は回路遮断器(6.11.3.1参照),及び外部の過電流保護デバイス(9.6.2参

照)に対する要求事項,並びにスイッチ又は回路遮断器を機器の近くに取り付けることの推奨

e) 換気に対する要求事項

f)

特別な外部供給施設に対する要求事項及び安全特性。例えば,気体又は冷却液の,最高及び最低の温

度,圧力又は流量。

g) 騒音レベルに関する指示(12.5.1参照)

注記 設置のための文書には,機器を組み込むあらゆるシステムの安全性は,そのシステムの組立業

者の責任であるとの記載を追加することが望ましい。

適合性は,検査によって確認する。

5.4.4

機器の操作

取扱説明書には,該当する場合は,次のa)〜j) を含めなければならない。

a) 操作制御器の識別及び説明,並びに全ての操作モードにおけるそれらの使用法

b) 開放デバイスを操作することが困難となるような機器の配置をしない旨の指示

c) 機器に適した附属品,取外しできる部分及び特別な材料についての指示を含む,附属品及び他の機器

への相互接続のための指示

d) 間欠動作に対する限度の仕様

e) 機器上に表示した安全性に関する記号の説明

f)

消耗品交換の説明

g) 清掃及び汚染除去の指示

h) 機器から遊離し得る,潜在的に有毒又は有害な物質及び生じ得る量のリスト

i)

可燃性液体に関するリスク低減手順の詳細[9.5 c) 参照]

j)

10.1の温度限度を超えることが許容される表面でのやけどのリスクを低減する方法の詳細

JIS C 6950-1に適合する機器を,この規格に適合する機器とともに用いており,かつ,湿気又は液体に

よるハザードがある場合には,取扱説明書に必要な追加の予防措置について指定しなければならない。

取扱説明書には,製造業者が指定していない方法で機器を用いると,機器が備えている保護が損なわれ

ることがあるという旨を記載しなければならない。

適合性は,検査によって確認する。

5.4.5

機器の保守及びサービス

23

C 1010-1:2019

機器を安全に保守,検査及び試験できるように,並びに保守,検査及び試験手順の終了後に引き続き機

器の安全性を確保するために,責任団体に十分に詳細な説明書を提供しなければならない。

該当する場合,製造業者の文書で,着脱可能な主電源コードを不適切な定格のコードに交換しないよう

に指示しなければならない。

交換できる電池を用いる機器では,指定の電池の形名を明記しなければならない。

製造業者は,製造業者又はその代理人だけが検査する又は供給することを必要とするあらゆる部品を指

定しなければならない。

交換できるヒューズの定格及び溶断特性は,明記しなければならない。

サービスの対象となる機器の場合は,機器を安全にサービスするため,及びサービス後に引き続き機器

の安全性を確保するために必要な,次のa)〜c) に関する指示を文書でサービス要員に提供しなければなら

ない。

a) サービス要員に影響を与え得る製品固有のリスク

b) a)のリスクに対する保護方策

c) 修理後の機器の安全状態の検証

注記 サービス要員に対する指示は,責任団体に提供する必要はないが,サービス要員が利用可能

であるのが望ましい。

適合性は,検査によって確認する。

5.4.6

システムへの組込み又は特別な条件に起因する影響

システムへの組込みに起因する側面又は特別な周囲条件若しくは特別な応用における条件に起因する影

響を,文書に記載しなければならない。

適合性は,文書の検査によって確認する。

6

感電に対する保護

6.1

一般

6.1.1

要求事項

感電に対する保護は,正常状態及び単一故障状態で維持しなければならない(6.4及び6.5参照)。接触

可能部分(6.2参照)は,危険な活電状態(6.3参照)であってはならない。接触可能部分と大地との間の,

又は距離1.8 m内(表面上又は大気を介して)の同一機器上の任意の二つの接触可能部分との間の,電圧,

電流,電荷又はエネルギーは,正常状態で6.3.1のレベルを,単一故障状態で6.3.2のレベルをいずれも超

えてはならない。

適合性は,6.2による接触可能部分の判定並びに6.3.1及び6.3.2のレベルを超えないことを確認するため

の6.3の測定,それに続く6.4〜6.11の試験によって確認する。

6.1.2

例外

操作上の理由から,次のa) 及びb) の部分が接触可能かつ危険な活電状態であることを防止できない場

合は,危険な活電部分であっても,正常な使用中に操作者が接触可能となることを許容する。

a) 電球の各部及び電球を取り外した後の電球ソケット。

b) 操作者が交換することを意図する部分(例えば,電池)であって,交換中又は操作者の他の作業中に

は,危険な活電状態であり得る部分。ただし,それらの部分が工具を用いたときだけ接触可能であり,

かつ,警告表示をした場合に限る(5.2参照)。

a) 及びb) の部分であっても,内部のコンデンサから電荷を受ける場合は,これらの部分は電源遮断10

24

C 1010-1:2019

秒後に危険な活電状態であってはならない。

内部のコンデンサから電荷を受ける場合の適合性は,6.3.1 c) のレベルを超えないことを確認するため,

6.3.1 c) のレベルを測定することによって確認する。

6.2

接触可能部分の判定

6.2.1

一般

ある部分が接触可能かどうか明白でない場合は,正常な使用における全ての位置で6.2.2〜6.2.4によって

判定する。テストフィンガ(附属書B参照)及びテストピンは,力が規定されていない限り,力を加えず

に当てる。テストフィンガ若しくはテストピンで触れることができる部分,又はカバーを外した状態で触

れることができ,適切な絶縁(6.9.2参照)を備えているとみなされない部分は,接触可能であるとみなす。

正常な使用で,操作者が(工具を用いる,用いないにかかわらず)幾つかの部分への接近の可能性を高

める作業をすることが意図されている場合は,6.2.2〜6.2.4の調査を実施する前に,これらの作業をする。

注記 作業の事例には,次のa)〜e) を含む。

a) カバーを取り外す。

b) ドアを開ける。

c) 制御器を調節する。

d) 消耗品を取り替える。

e) 部品を取り外す。

ラックに取り付ける機器及びパネルに取り付ける機器は,6.2.2〜6.2.4の調査を実施する前に,製造業者

の取扱説明書の指定に従って設置する。そのような機器では,操作者はパネルの前面にいるとみなす。

6.2.2

調査

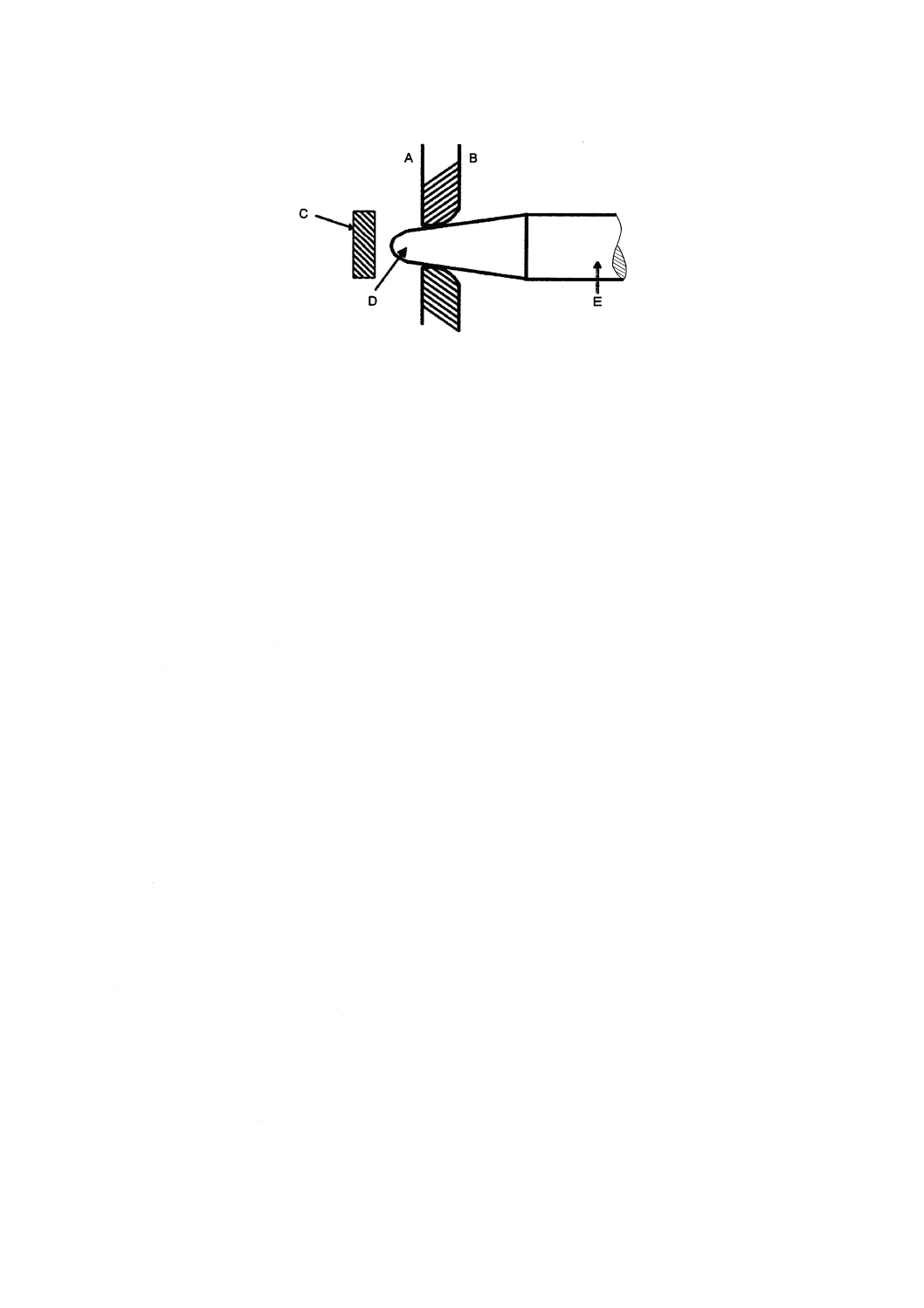

図B.2に規定する接合形テストフィンガを,あらゆる接触可能な箇所に当てる。力を加えることによっ

て接触可能になり得る部分には,図B.1に規定する一体形テストフィンガで,10 Nの力を加える。このと

き,テストフィンガ先端を無理に押し込んだり,こじったりしないように力を加える。試験は,底面を含

めた全ての外面に適用する。ただし,プラグインモジュールを受け入れる機器では,接合形テストフィン

ガ先端の挿入は,機器の開口部から180 mmの深さまでにとどめる。

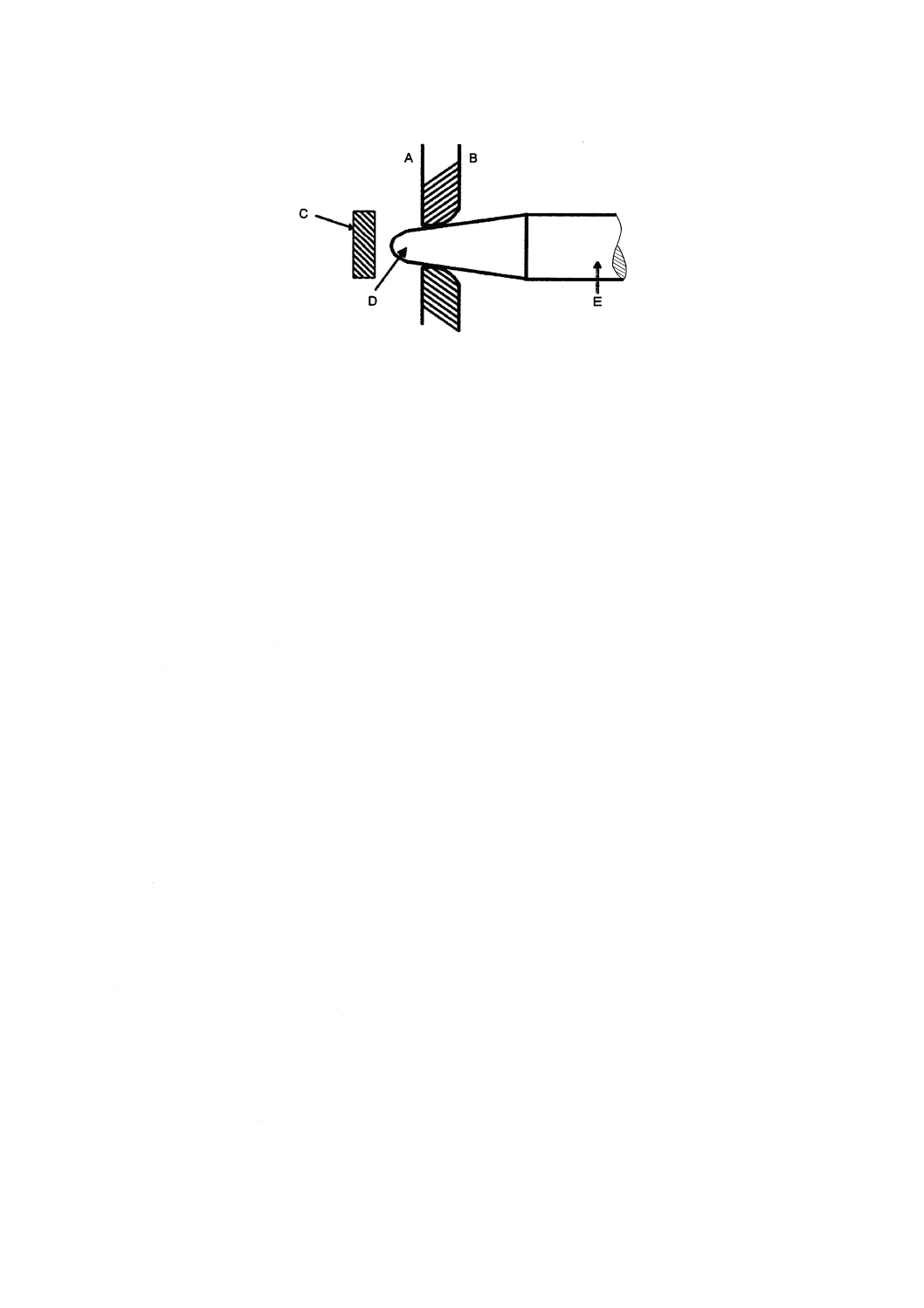

テストフィンガは,同様に孔及び端子を含む,外装の全ての開口部に当てる。この場合,外装の接触可

能部分は,該当する孔及び端子に挿入することができるテストフィンガのあらゆる部分を含むとみなす

(図1参照)。

25

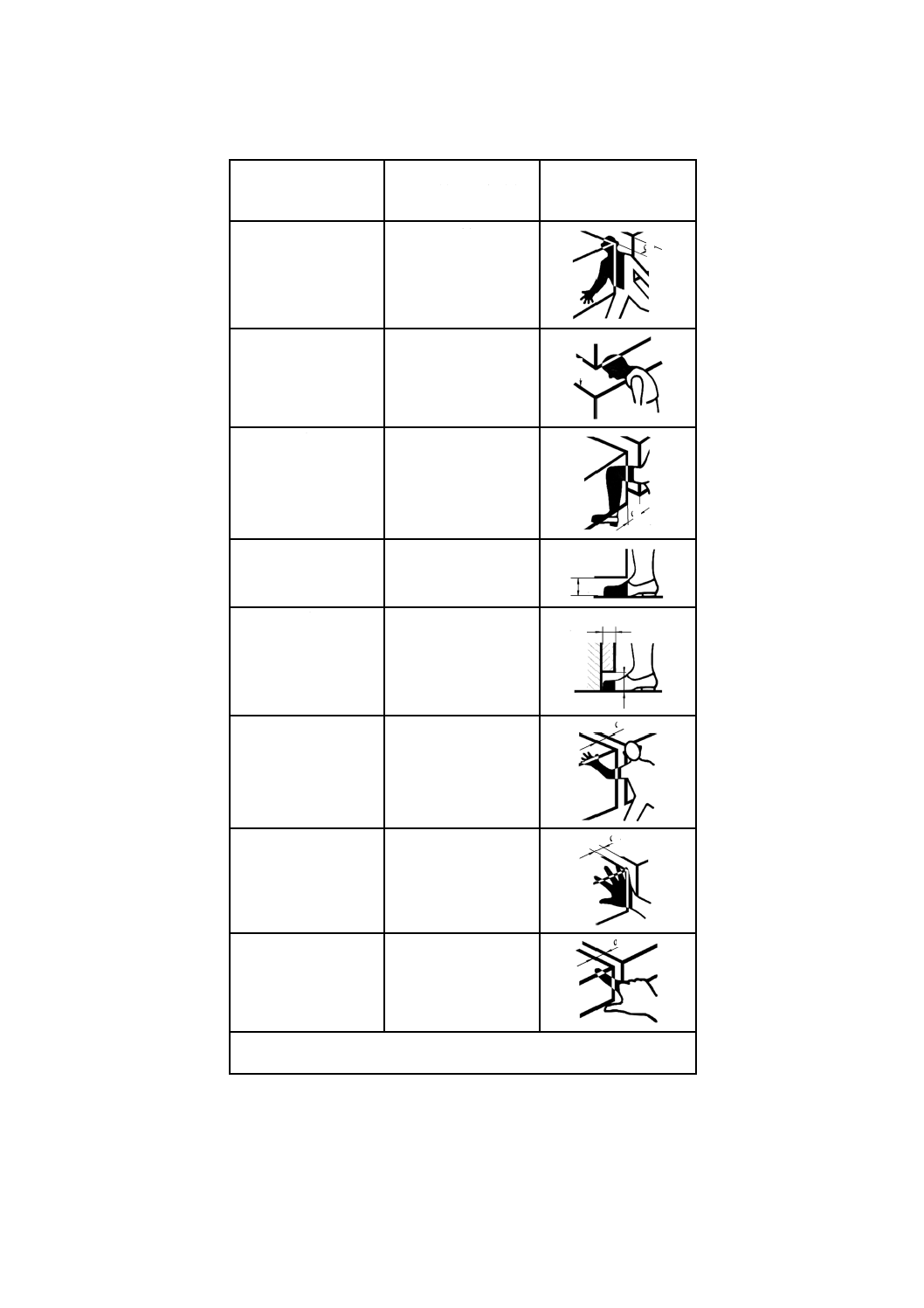

C 1010-1:2019

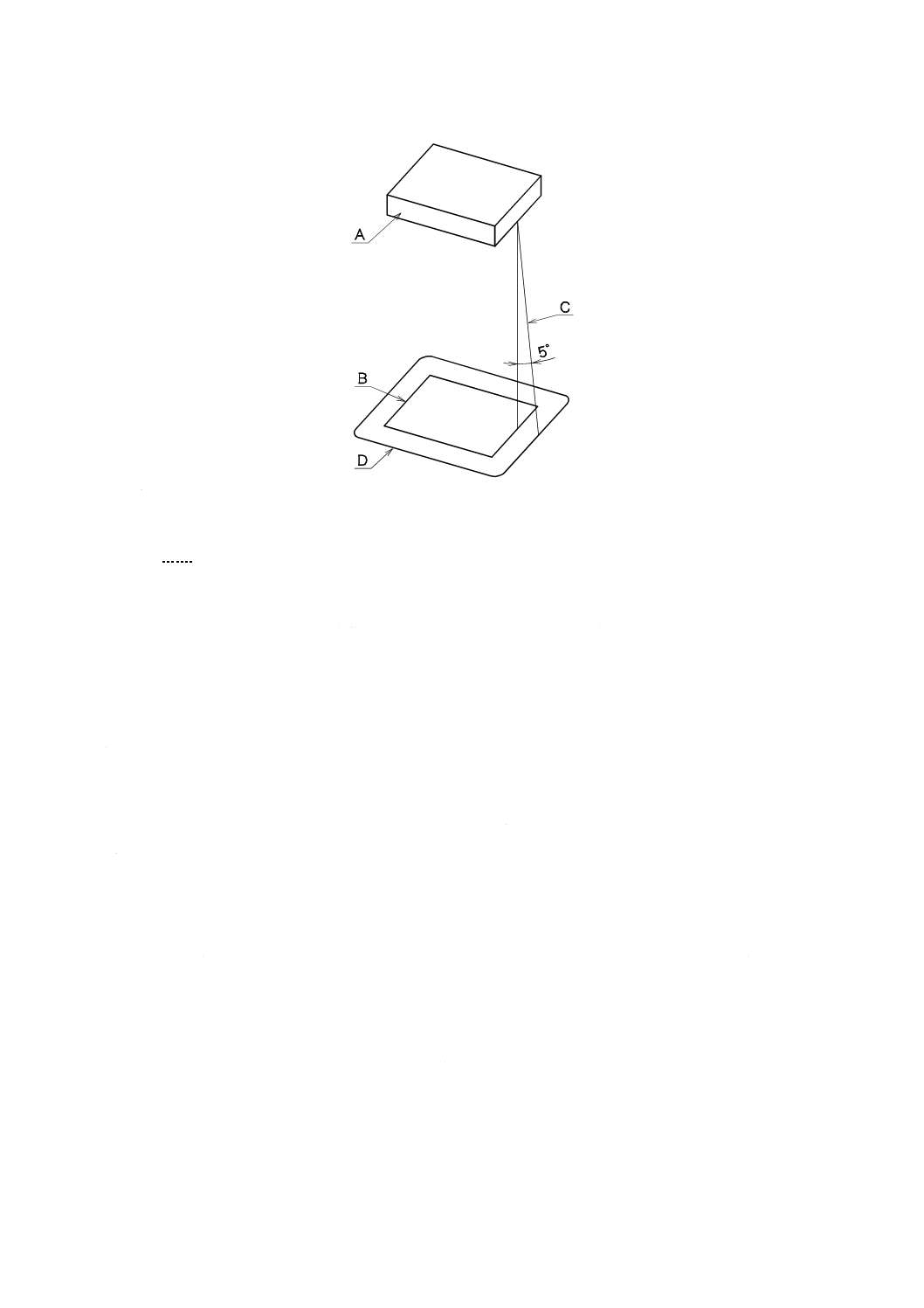

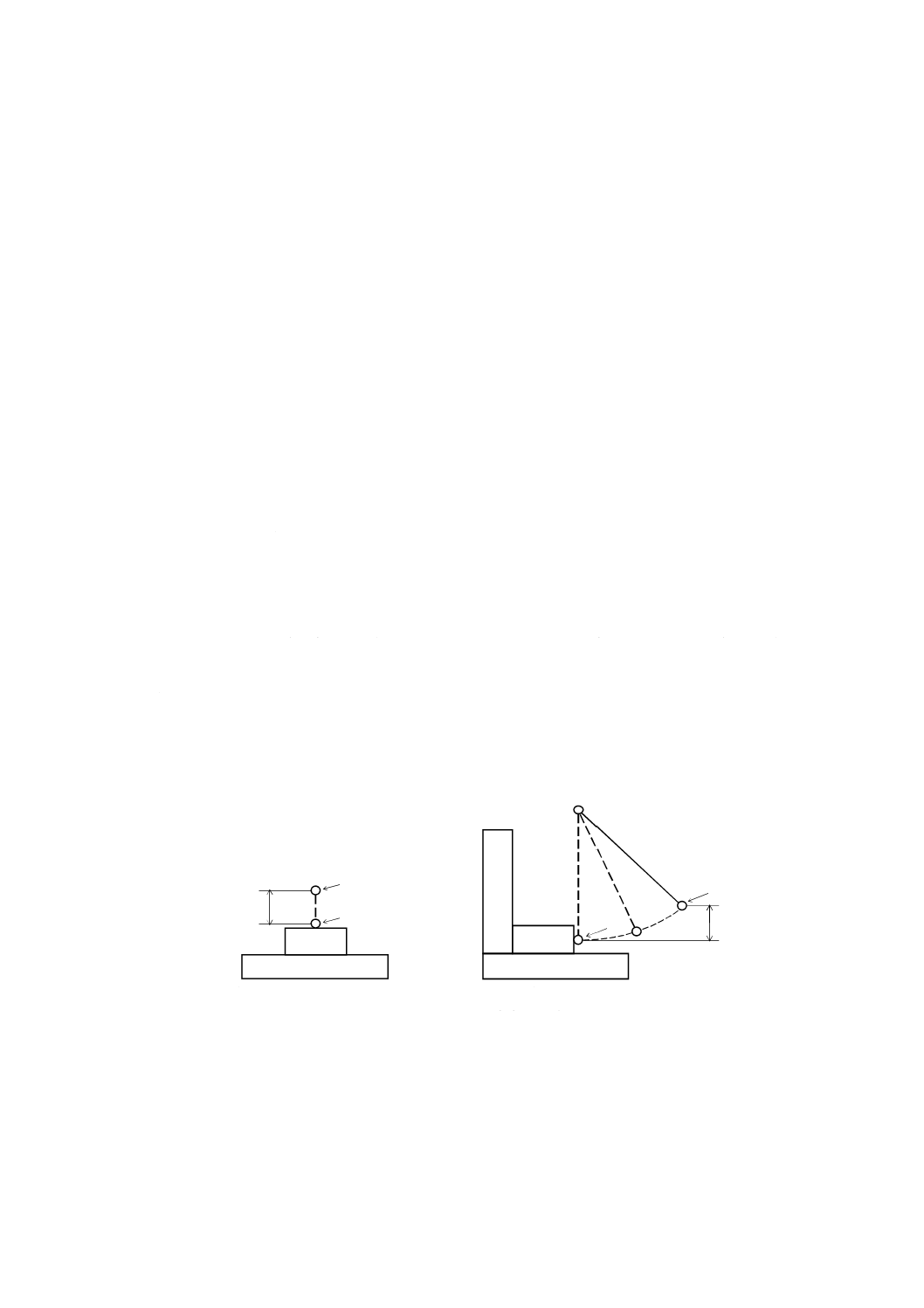

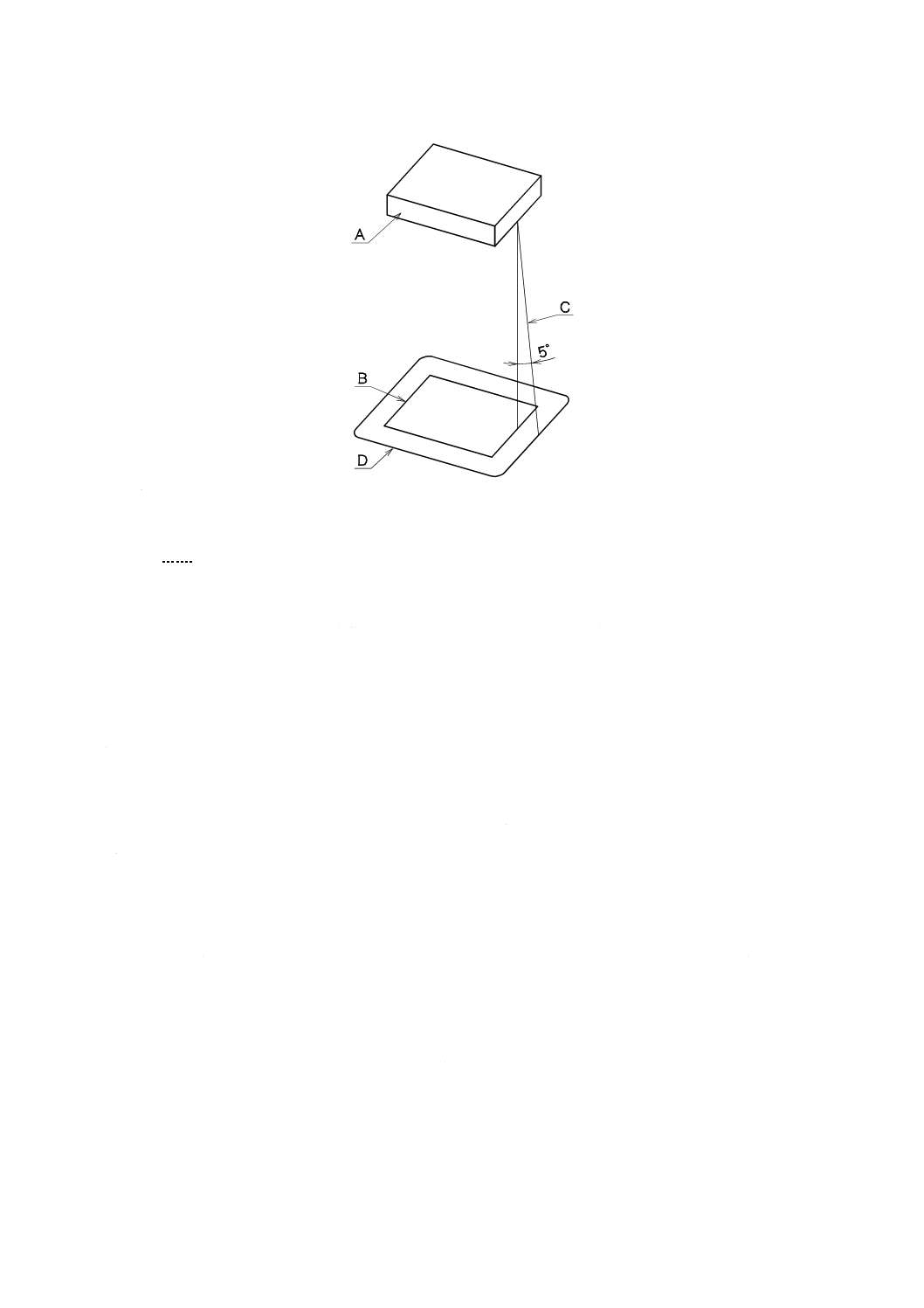

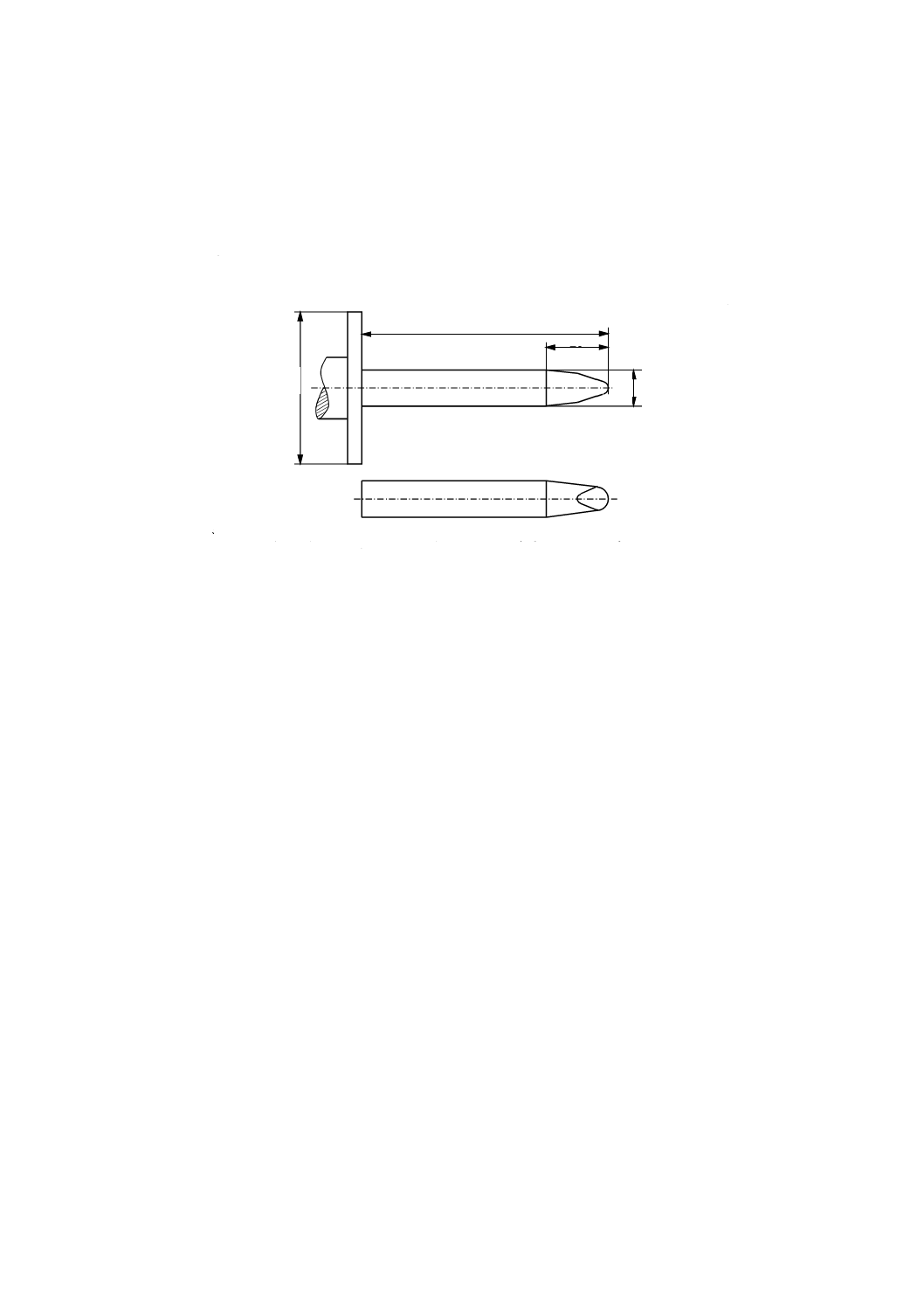

A: 機器の内部

B: 機器の外部

C: 危険な活電部分

D: 接触可能とみなすテスト

フィンガ先端

E: テストフィンガ

図1−外装の開口部を通しての測定

6.2.3

危険な活電部分の上にある開口部

長さ100 mm,直径4 mmの金属製テストピンを,危険な活電部分の上にある全ての開口部に挿入する。

テストピンは,自由につるして100 mmまで差し込む。

この開口部は,この試験によってだけ接触可能になる部分であるので,単一故障状態での保護のための

6.5.1の追加の安全手段は要求しない。

注記 この例外は,このテストピンに類似したある物体の侵入を単一故障状態であると考えられ,一

つの保護手段で十分であるため許容する。

この試験は,端子には適用しない。

6.2.4

プリセット調節器用開口部

ねじ回し又は他の工具を用いる必要があるプリセット調節器に到達するための孔を通して,直径3 mm

の金属製テストピンを挿入する。テストピンは,孔を通して可能なあらゆる方向に当てる。外装表面から

調節器の軸までの距離の3倍又は100 mmのいずれか短いほうを挿入する。

6.3

接触可能部分の限度値

6.3.1

正常状態におけるレベル

次のa)のレベルを超える電圧があり,同時にb) 又はc) のいずれかのレベルをも超える場合に,危険な

活電状態であるとみなす。

a) 交流電圧レベルは,実効値30 V,ピーク値42.4 V,又は直流電圧レベルは60 Vである。湿った場所

での使用を意図する機器に対して,交流電圧レベルは,実効値16 V,ピーク値22.6 V又は直流電圧レ

ベルは35 Vである。

b) 電流レベルは,次の1) 又は2) のいずれかによる。

1) A.1に従って測定したとき,正弦波に対しては実効値0.5 mA,非正弦波若しくは混合周波数に対し

てはピーク値0.7 mA,又は直流2 mA。周波数が100 Hz以下の場合は,A.2に従って測定してもよ

い。湿った場所での使用を意図する機器に対しては,A.4に従って測定する。

2) A.3に従って測定したとき,実効値70 mA。この値は,より高い周波数でのやけどの危険性に関係

する。

c) 容量性電荷又はエネルギーのレベルは,次の1) 又は2) のいずれかによる。

1) ピーク値又は直流15 kV以下の電圧に対して,45 µCの電荷。図3の直線Aは,電荷が45 µCの場

26

C 1010-1:2019

合の電圧対容量を示している。

2) ピーク値又は直流15 kVを超える電圧に対して,350 mJの蓄積エネルギー。

6.3.2

単一故障状態におけるレベル

次のa) のレベルを超える電圧があり,同時にb) 又はc) のいずれかのレベルをも超える場合に,危険

な活電状態であるとみなす。

a) 交流電圧レベルは,実効値50 V,ピーク値70 V,又は直流電圧レベルは120 Vである。湿った場所で

の使用を意図する機器に対して,交流電圧レベルは,実効値33 V,ピーク値46.7 V,又は直流電圧レ

ベルは70 Vである。短時間電圧の場合は,電圧レベル対持続時間は,50 kΩの抵抗器の両端で測定す

る図2のレベルである。

b) 電流レベルは,次の1) 又は2) のいずれかによる。

1) 図A.1の測定回路で測定したとき,正弦波に対しては実効値3.5 mA,非正弦波若しくは混合周波数

に対してはピーク値5 mA,又は直流15 mA。周波数が100 Hz以下の場合は,図A.2の測定回路を

用いることができる。湿った場所での使用を意図する機器に対しては,図A.4の測定回路を用いる。

2) 図A.3の測定回路で測定したとき,実効値500 mA。この値は,より高い周波数でのやけどの危険性

に関係する。

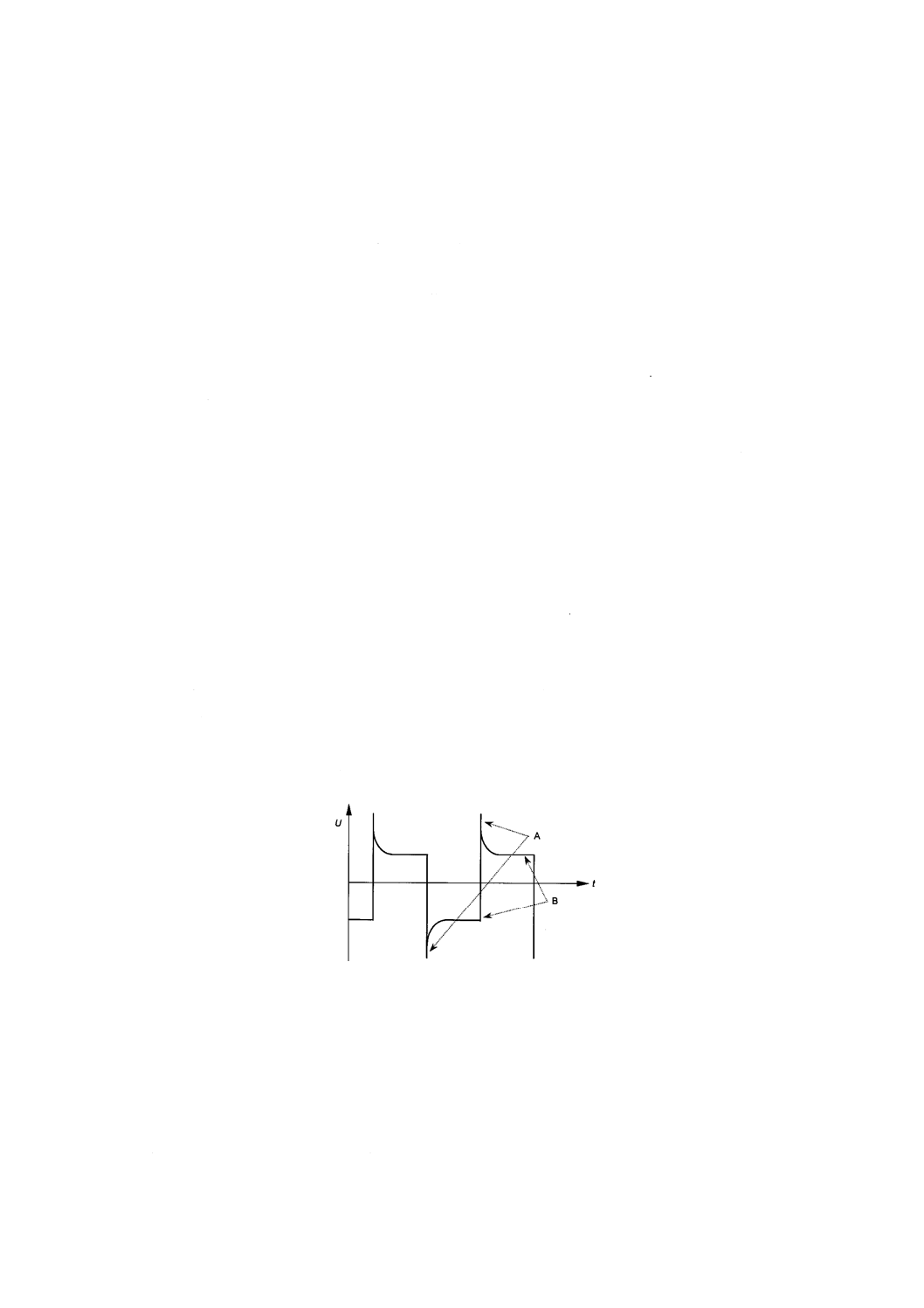

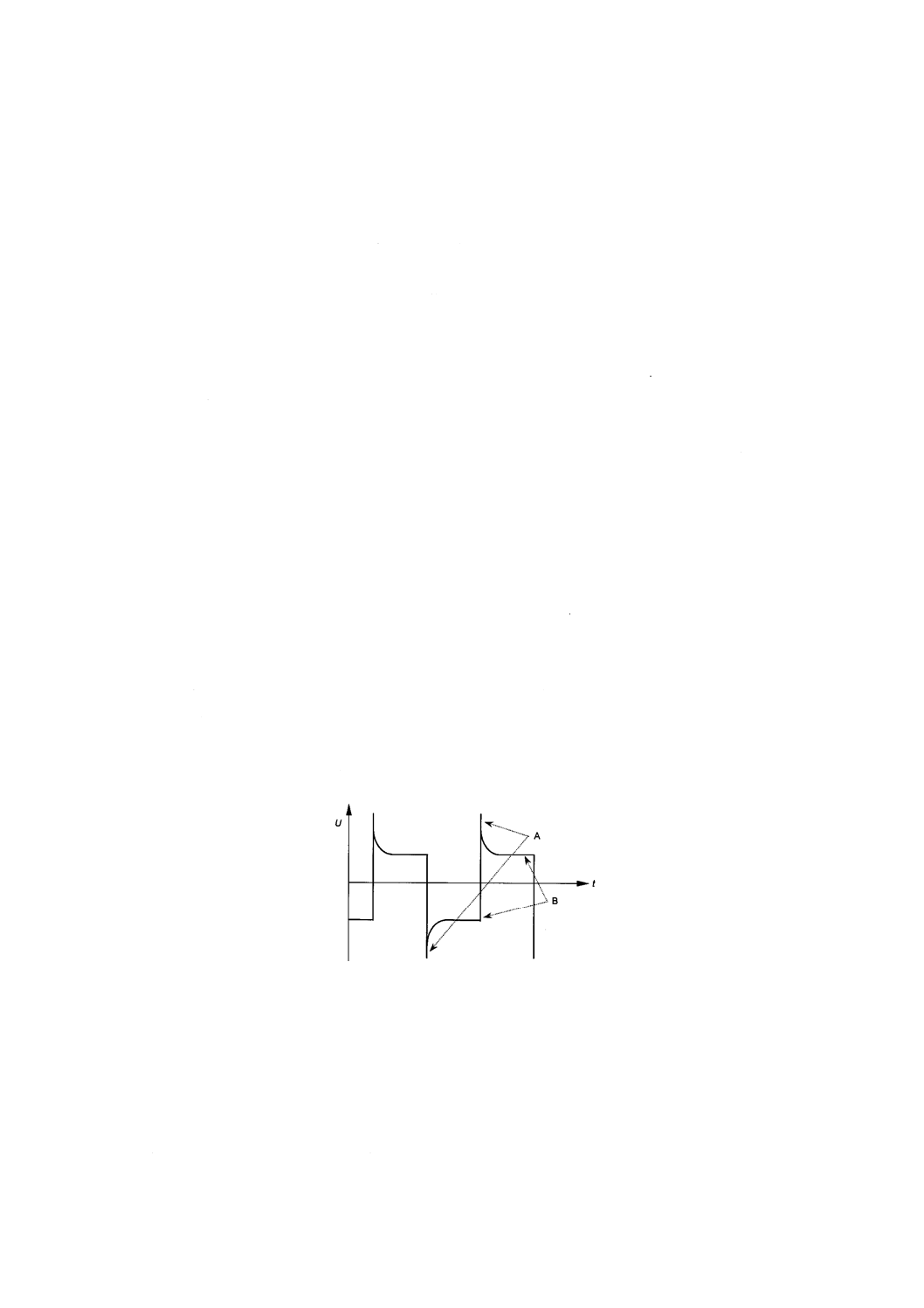

c) 容量レベルは,図3の直線Bの値である。

27

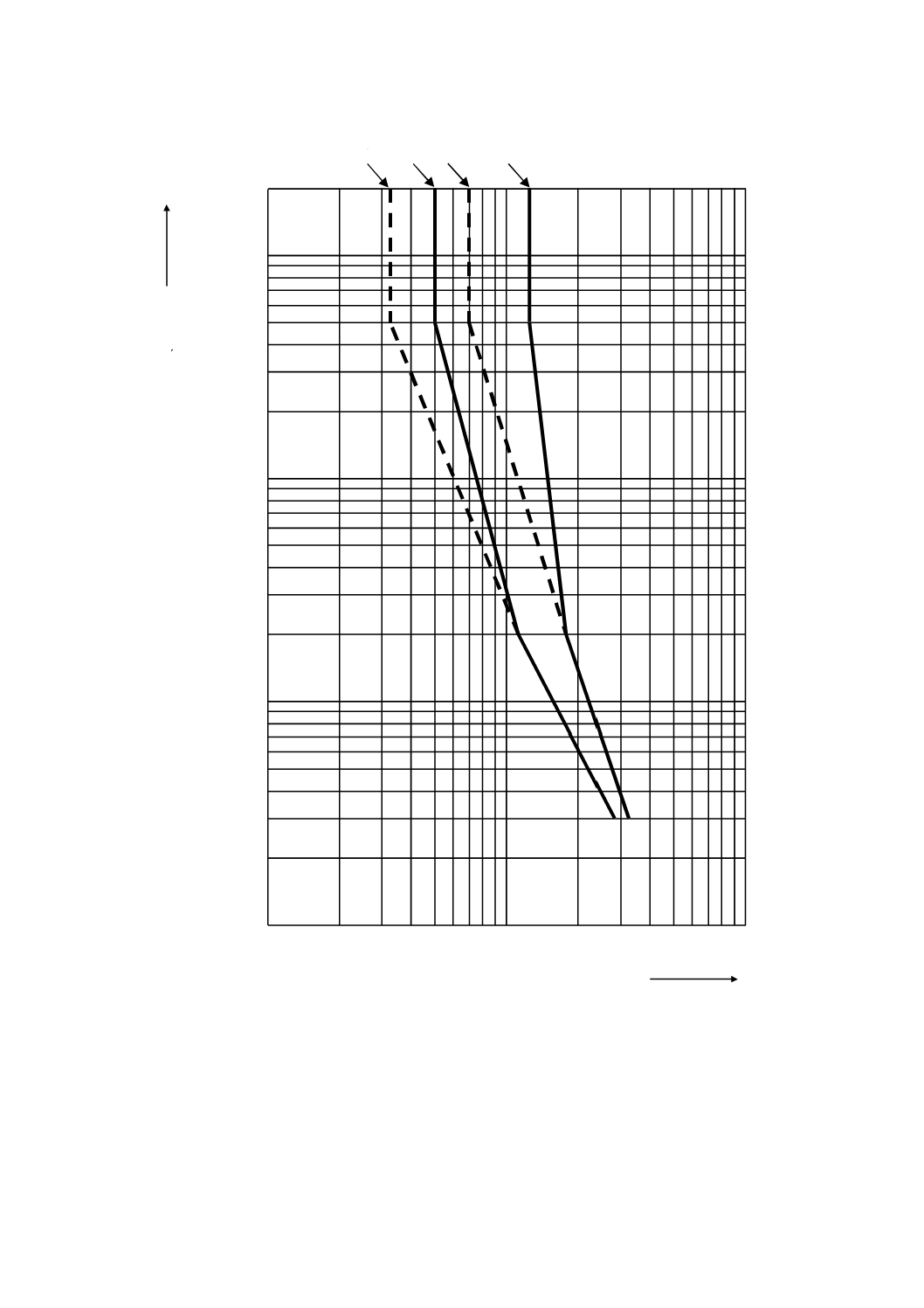

C 1010-1:2019

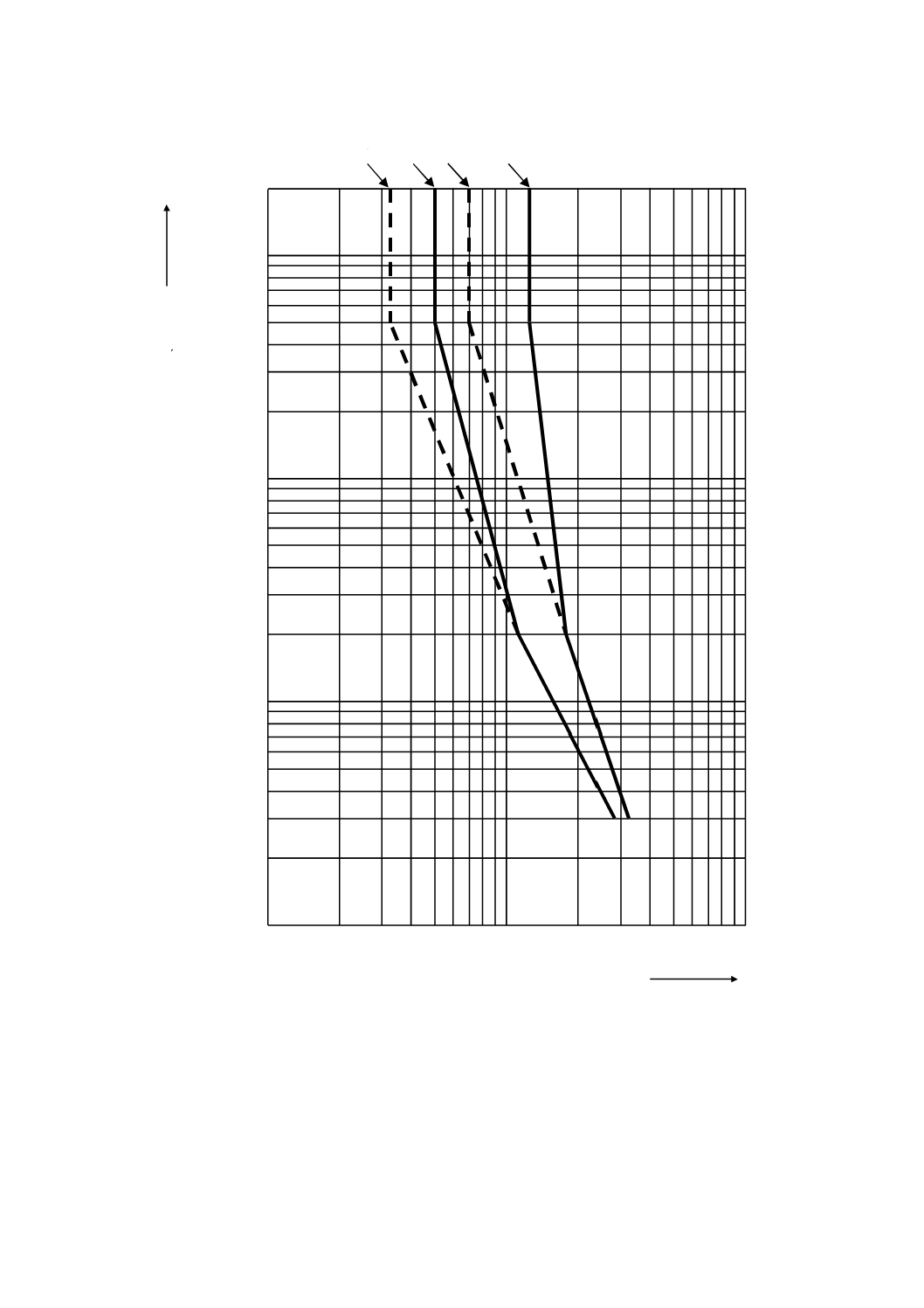

A

B

C

D

A:湿った場所における交流電圧レベル C:湿った場所における直流電圧レベル

B:乾燥した場所における交流電圧レベル D:乾燥した場所における直流電圧レベル

注記 0.2秒未満では,A及びCの線は,B及びDの線に重なって伸びている。

図2−単一故障状態における短時間の接触可能電圧の最大持続時間[6.3.2 a) 参照]

20

10

7.0

5.0

3.0

2.0

1.0

0.70

0.50

0.30

0.20

0.10

0.07

0.05

0.03

0.02

0.01

10

20

30

50

100

200

300

500

1 000

電圧(V)

時

間

(

秒

)

28

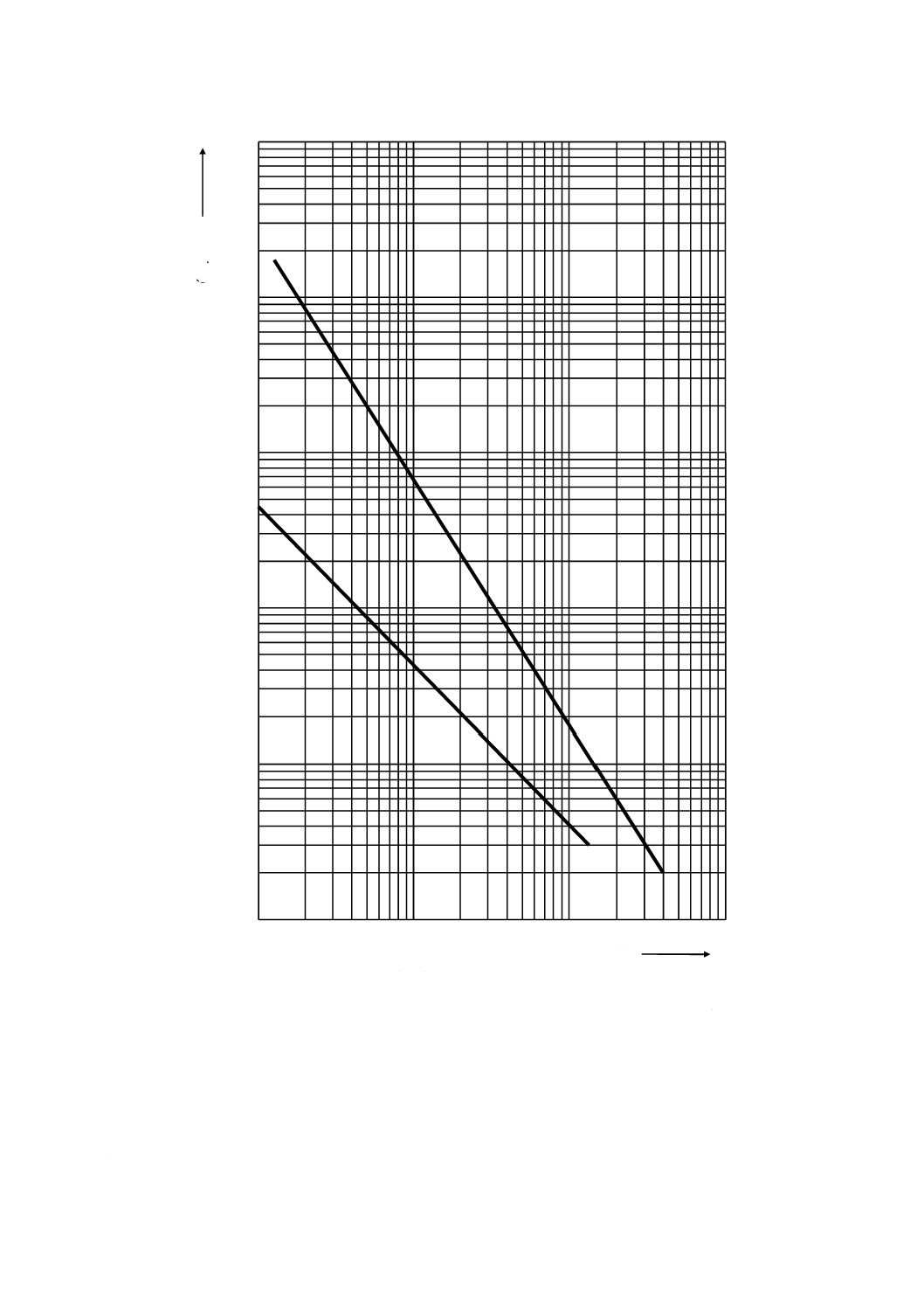

C 1010-1:2019

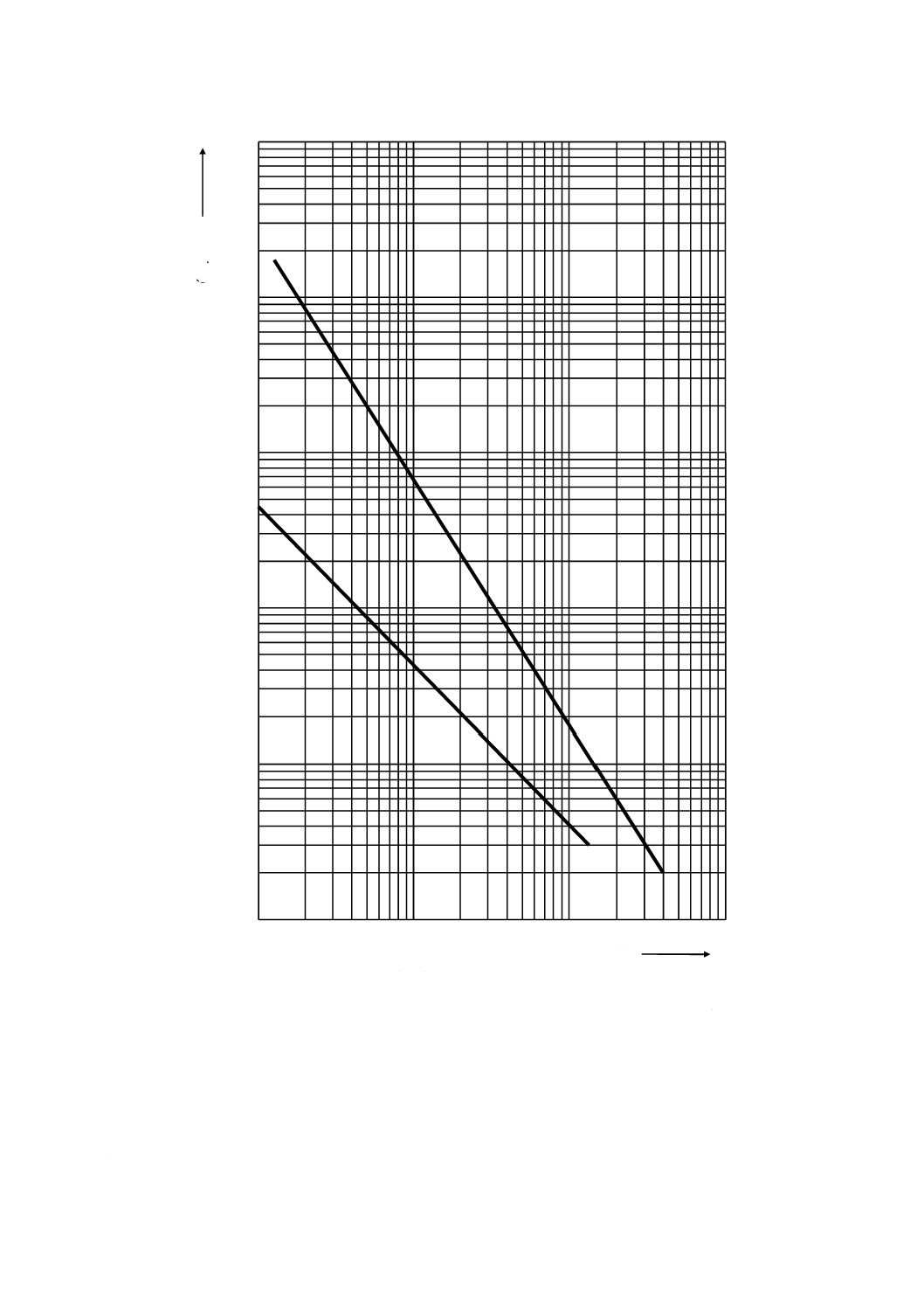

102

2

3

5

7 103

2

3

5 7 104

2

3

5 7 105

電圧(V)

A:正常状態 B:単一故障状態

図3−正常状態及び単一故障状態における電圧対容量レベル[6.3.1 c)及び6.3.2 c) 参照]

6.4

基本的な保護手段

6.4.1

一般

附属書Dに規定する接触可能部分は,次のa)〜c) のいずれかの手段で,危険な活電状態になることを

防止しなければならない。

a) 外装又は保護用バリア(6.4.2参照)

A

B

10-4

10-5

10-6

10-7

10-8

2

3

5

7

2

3

5

7

2

3

5

7

2

3

5

7

2

3

5

7

容

量

(

) F

10-9

29

C 1010-1:2019

b) 基礎絶縁(6.4.3参照)

c) インピーダンス(6.4.4参照)

適合性は,検査及び6.4.2〜6.4.4によって確認する。

6.4.2

外装及び保護用バリア

外装及び保護用バリアは,8.1の剛性に対する要求事項を満たさなければならない。

外装又は保護用バリアの絶縁によって保護している場合は,これらの絶縁は,基礎絶縁の要求を満たさ

なければならない。

外装又は保護用バリアで接近を制限することによって保護している場合は,接触可能部分と危険な活電

部分との間の空間距離及び沿面距離は,6.7の要求事項及び該当する基礎絶縁に対する要求事項を満たさな

ければならない。

適合性は,6.7及び8.1によって確認する。

6.4.3

基礎絶縁

接触可能部分と危険な活電部分との間の基礎絶縁を構成する空間距離,沿面距離及び固体絶縁は,6.7

の要求事項を満たさなければならない。

適合性は,6.7によって確認する。

6.4.4

インピーダンス

基本的な保護手段として用いるインピーダンスは,次のa)〜c) の要求事項を満たさなければならない。

a) 電流又は電圧を,6.3.2の該当するレベル以下に制限する。

b) 最大動作電圧及び消費される電力量以上の定格をもつ。

c) インピーダンスの両端の間の空間距離及び沿面距離は,基礎絶縁に対する6.7の該当する要求事項を

満たす。

適合性は,検査及び6.3.2の該当するレベルを超えないことを確かめるための電圧又は電流の測定,並び

に6.7による空間距離及び沿面距離の測定によって確認する。

6.5

単一故障状態の場合の追加の保護手段

6.5.1

一般

接触可能部分が単一故障状態で危険な活電状態になることを,防止しなければならない。基本的な保護

手段(6.4参照)を,次のa)〜d) のいずれかによって補強しなければならない。これらの代わりにe) 又は

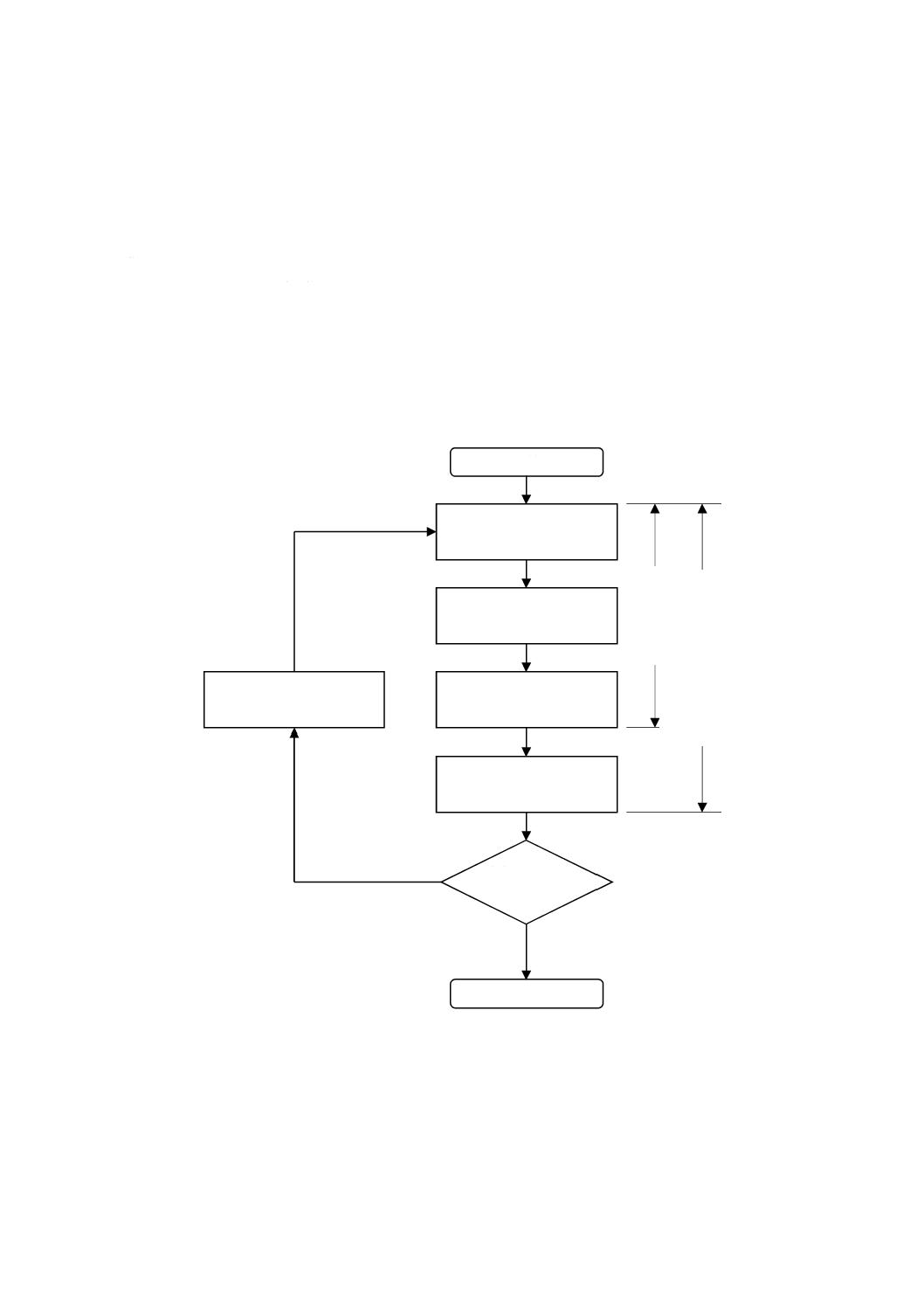

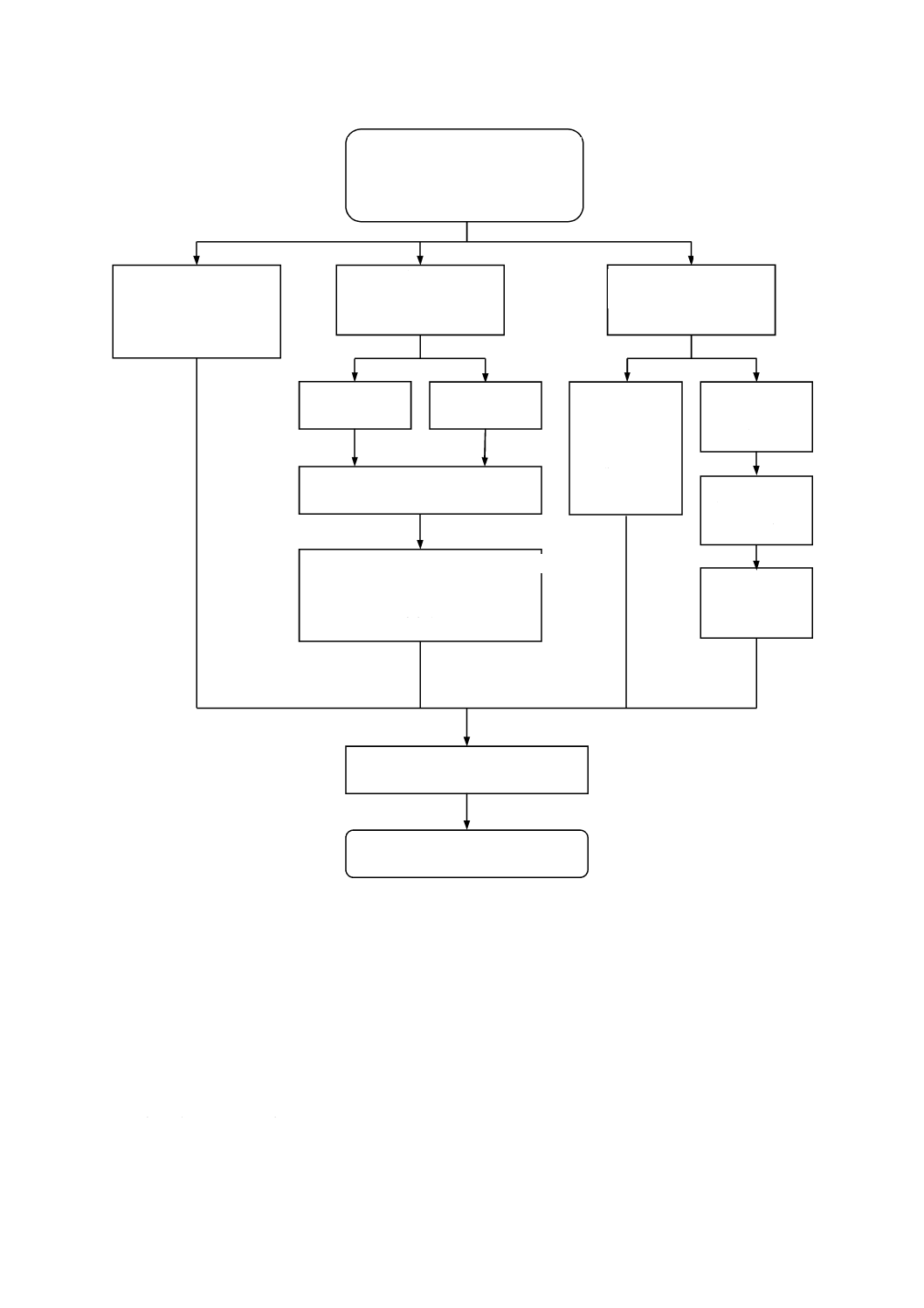

f) の単一保護手段の一つを用いてもよい。図4及び附属書Dを参照する。

a) 保護接続(6.5.2参照)

b) 補強絶縁(6.5.3参照)

c) 電源の自動開放(6.5.5参照)

d) 電流制限デバイス又は電圧制限デバイス(6.5.6参照)

e) 強化絶縁(6.5.3参照)

f)

保護インピーダンス(6.5.4参照)

適合性は,検査及び6.5.2〜6.5.6によって確認する。

30

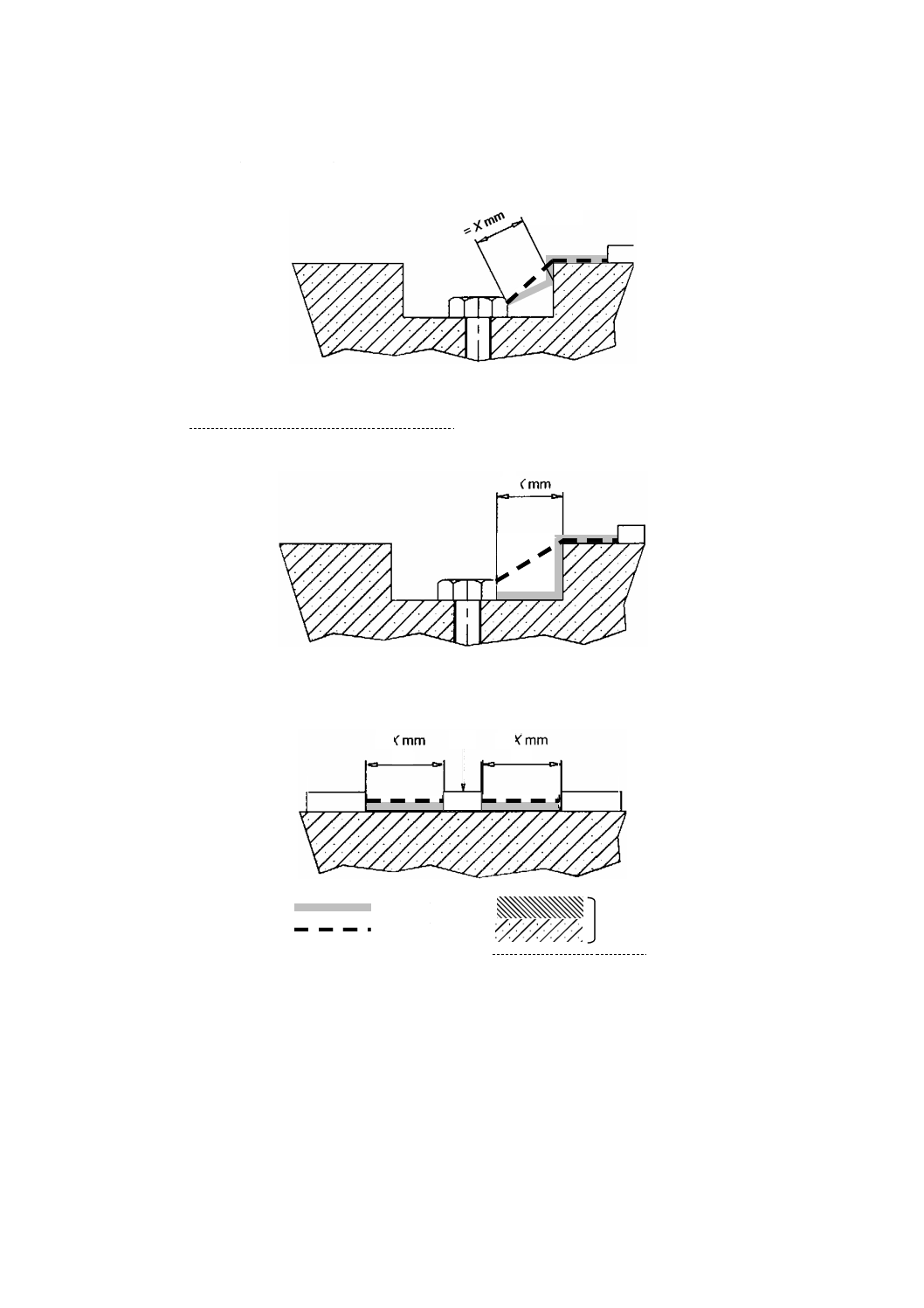

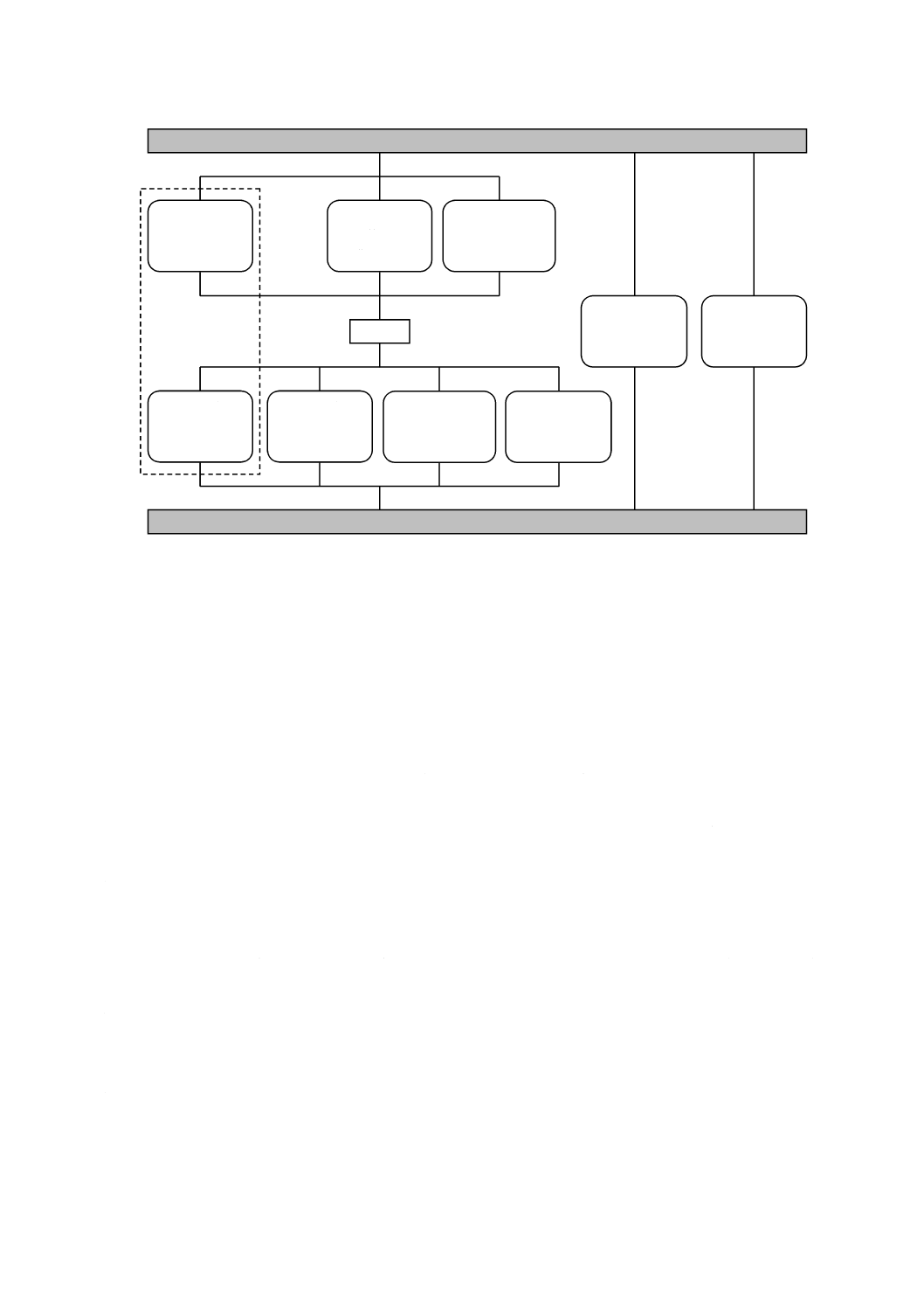

C 1010-1:2019

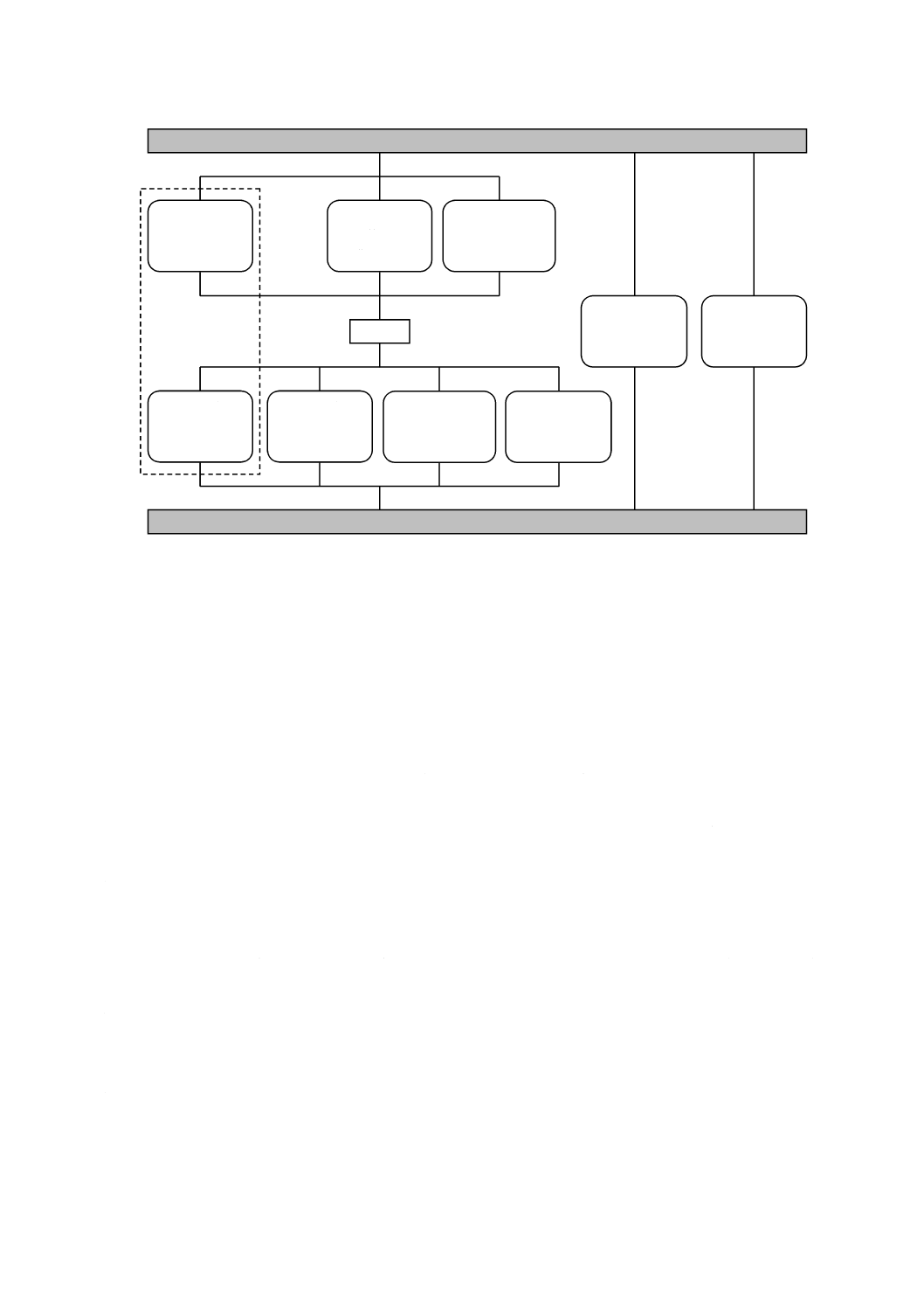

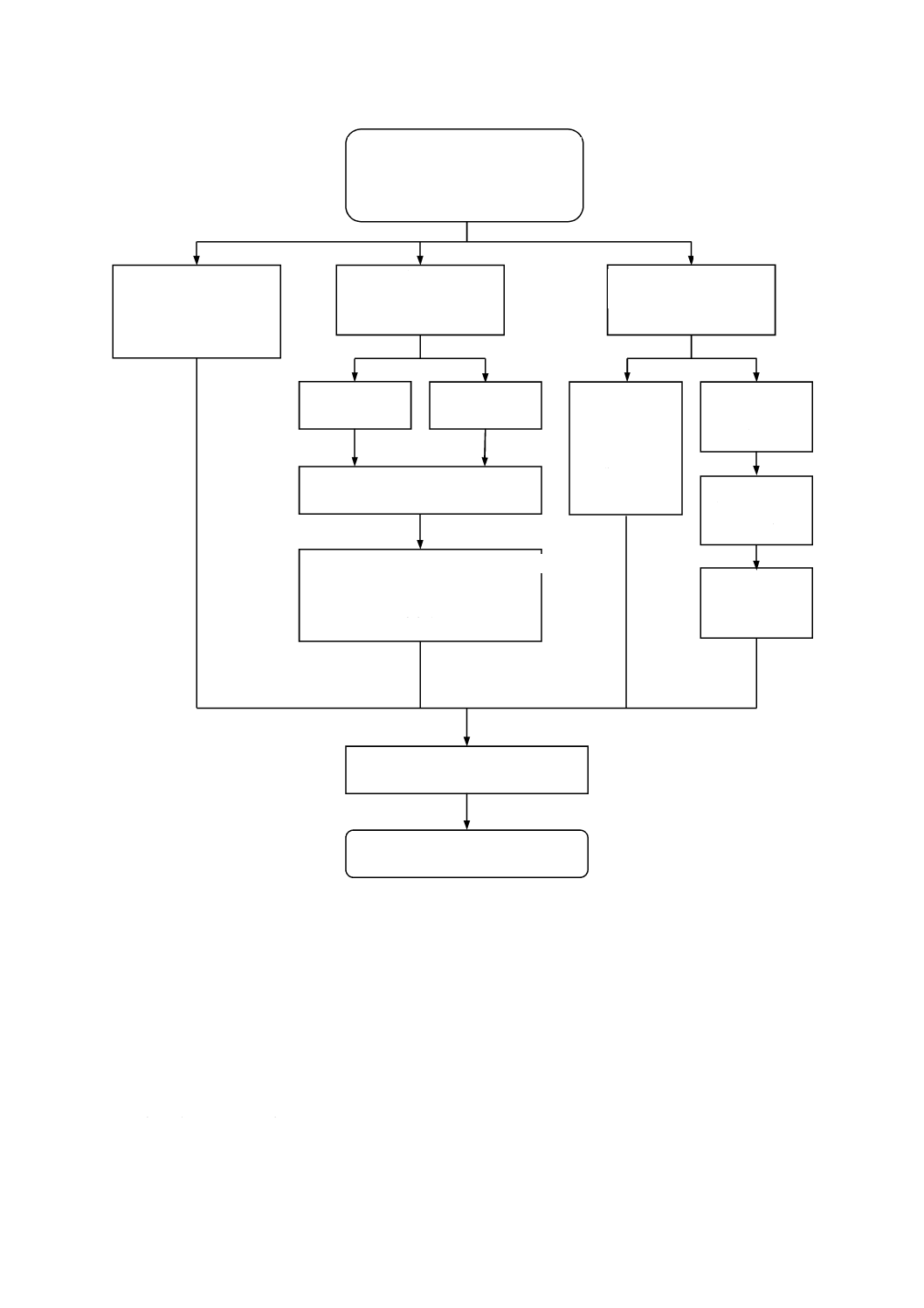

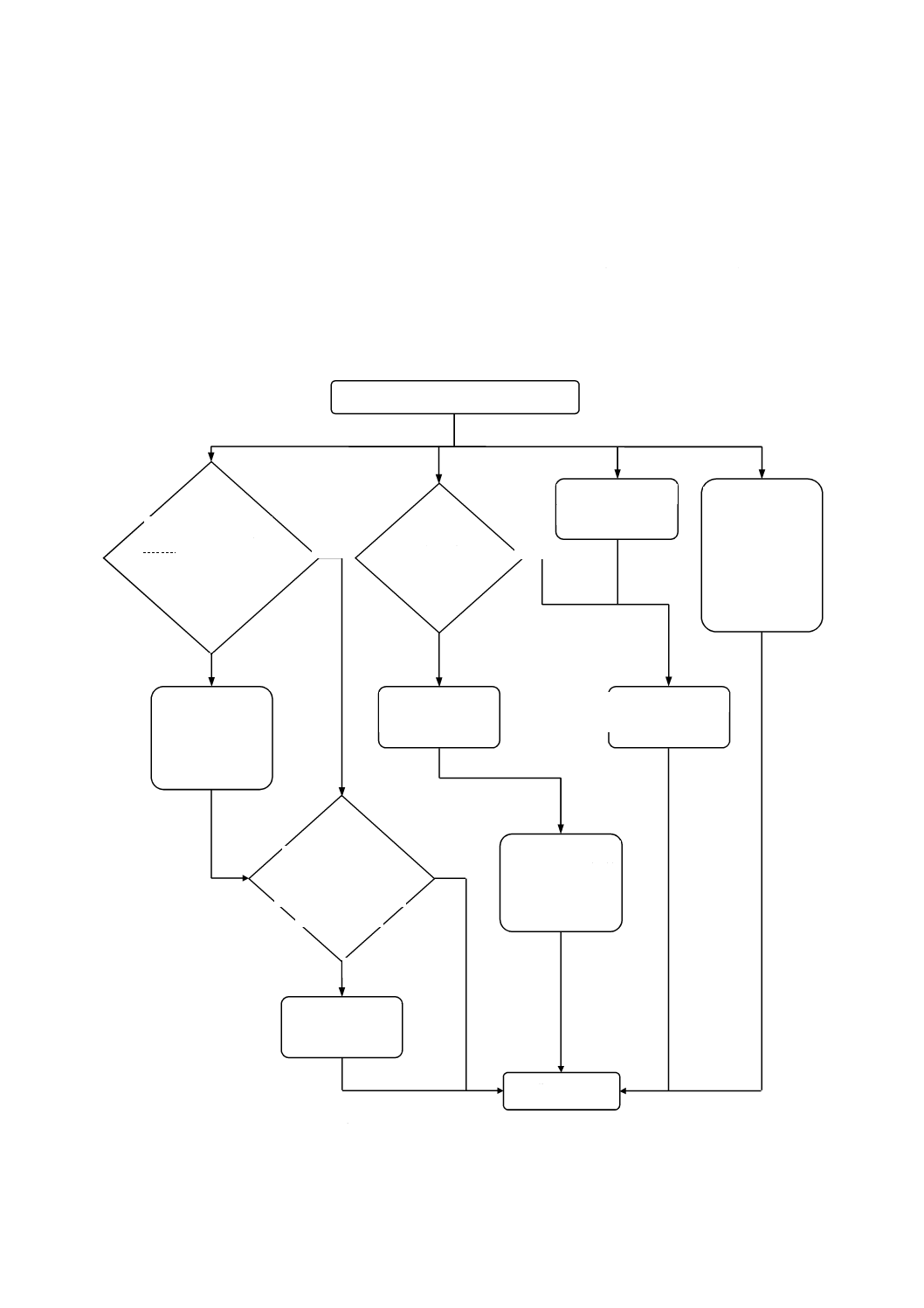

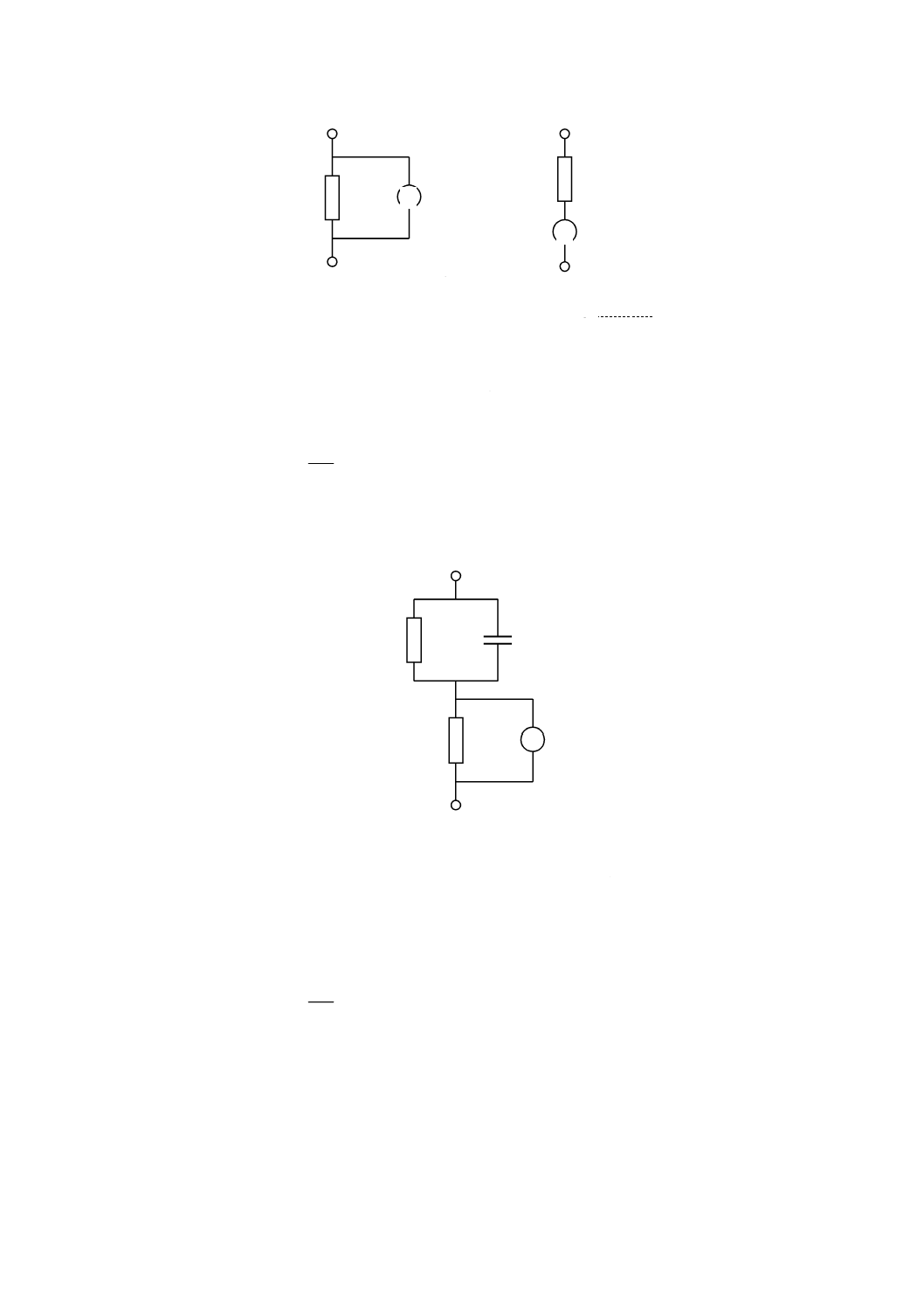

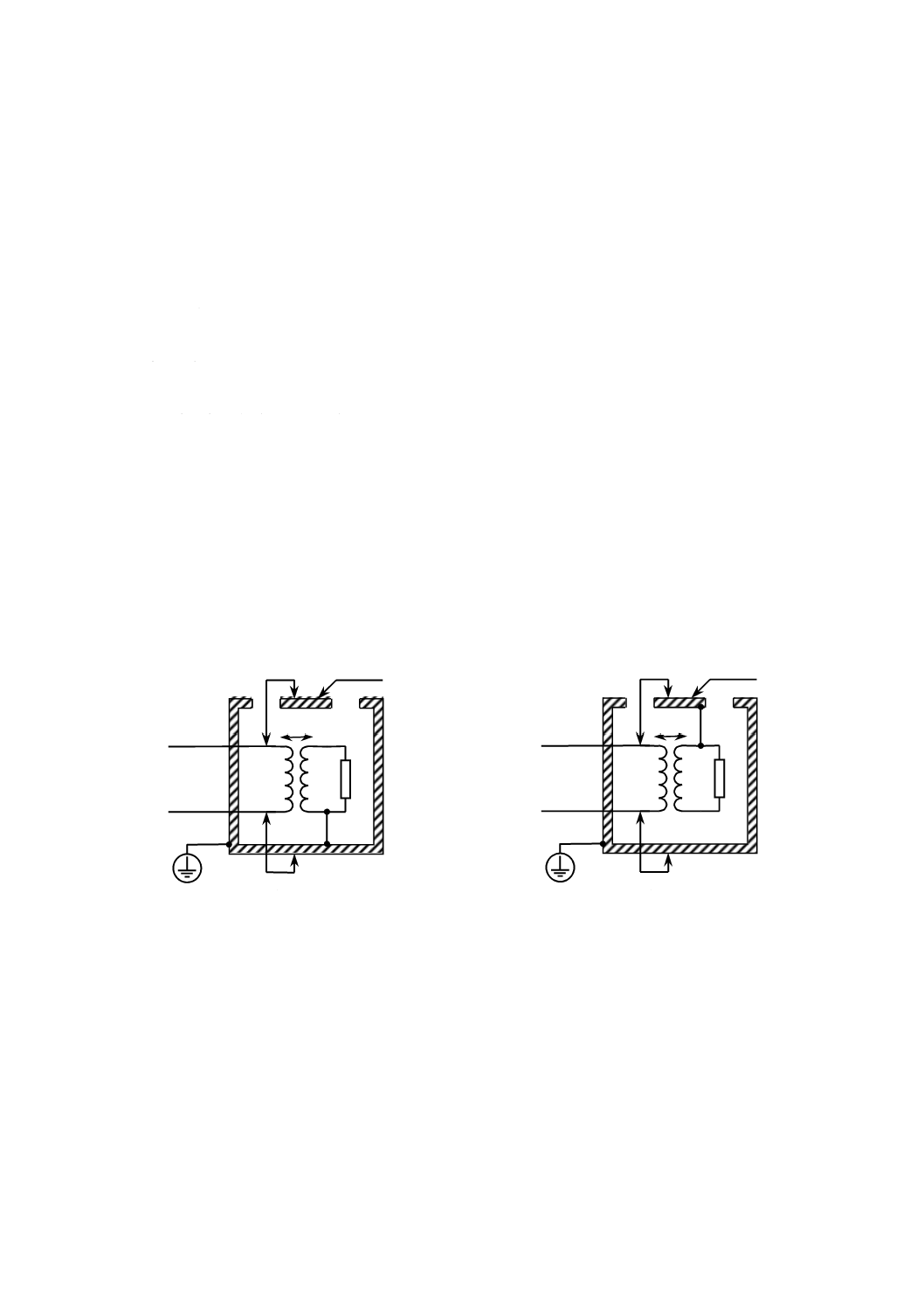

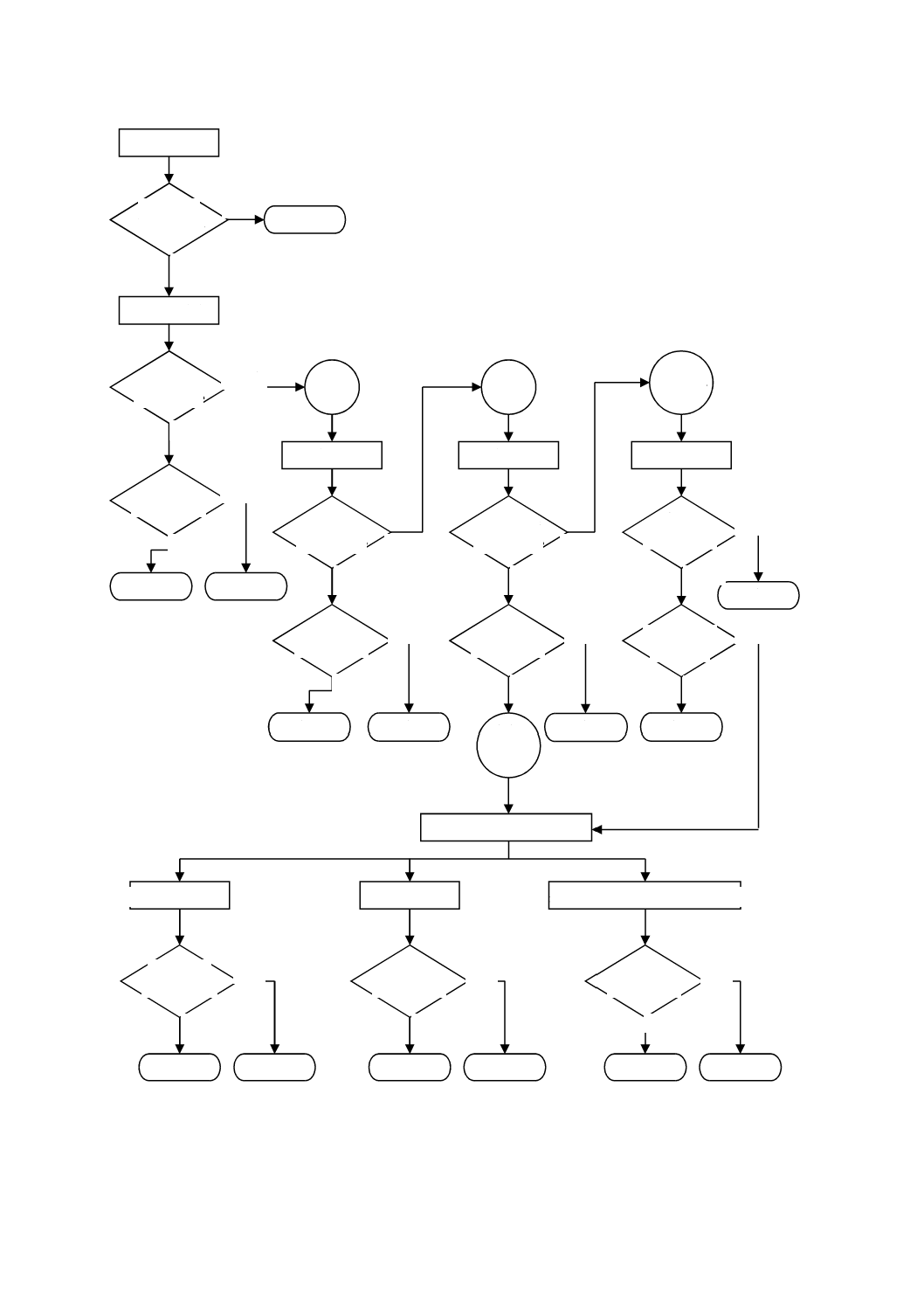

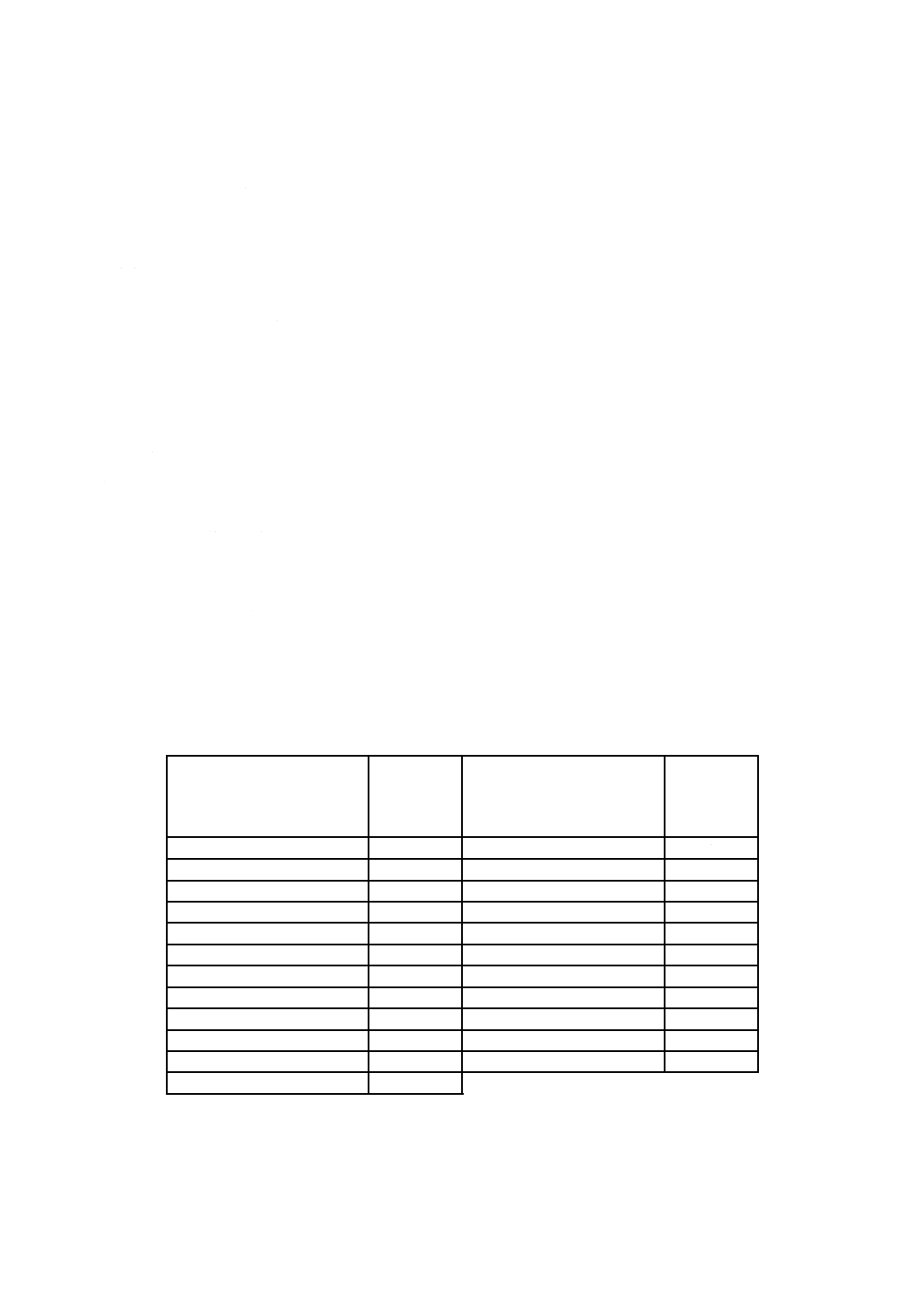

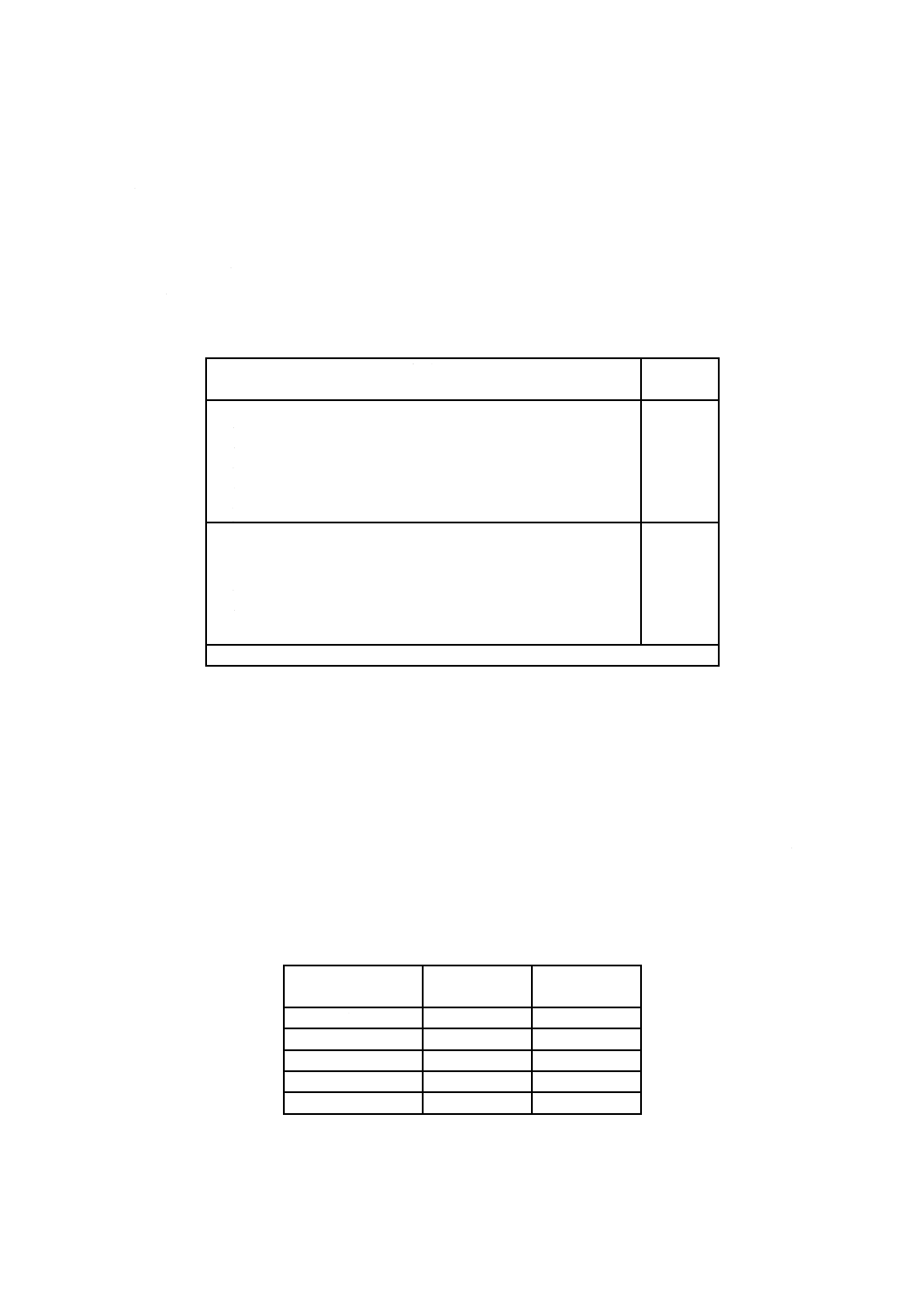

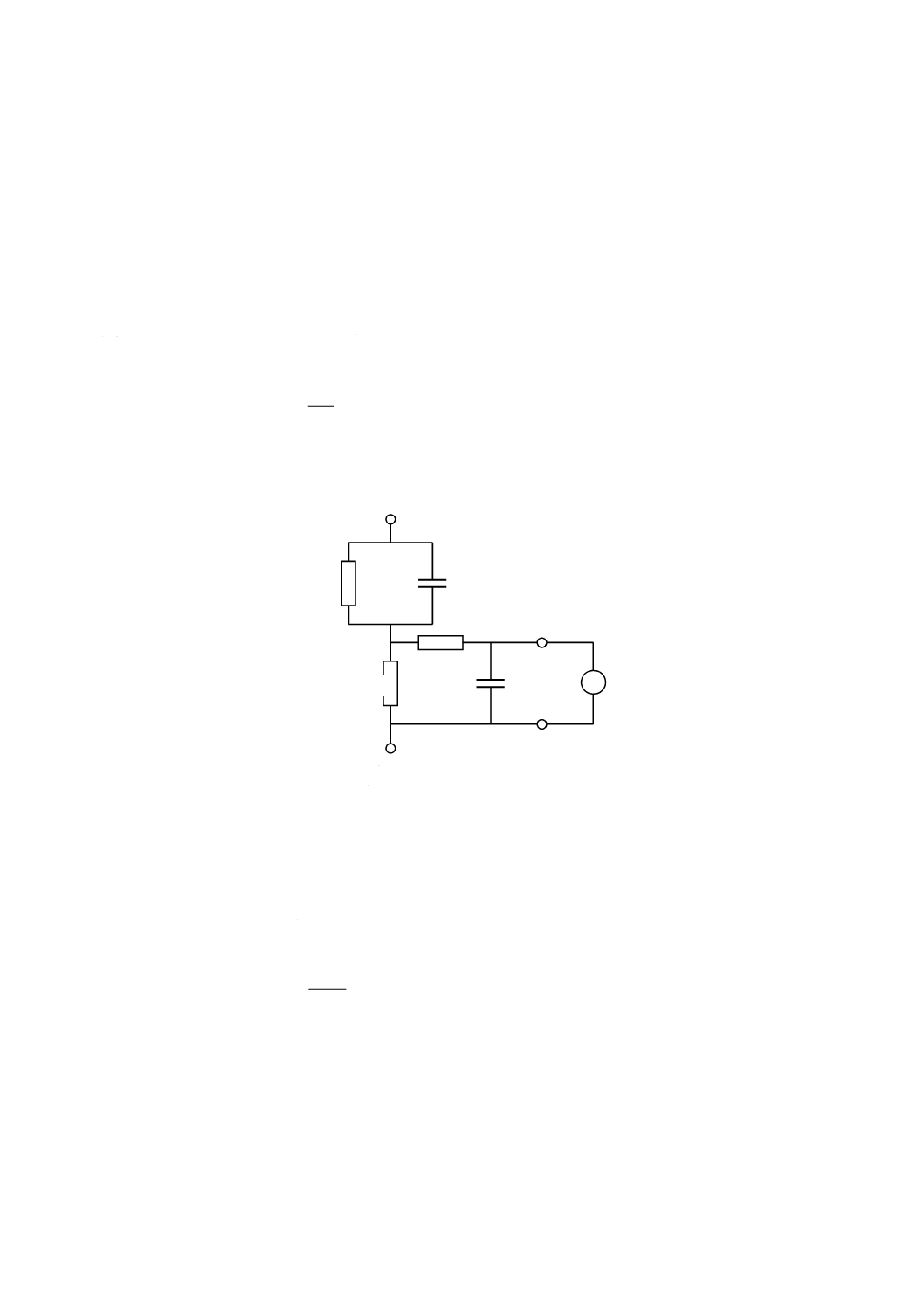

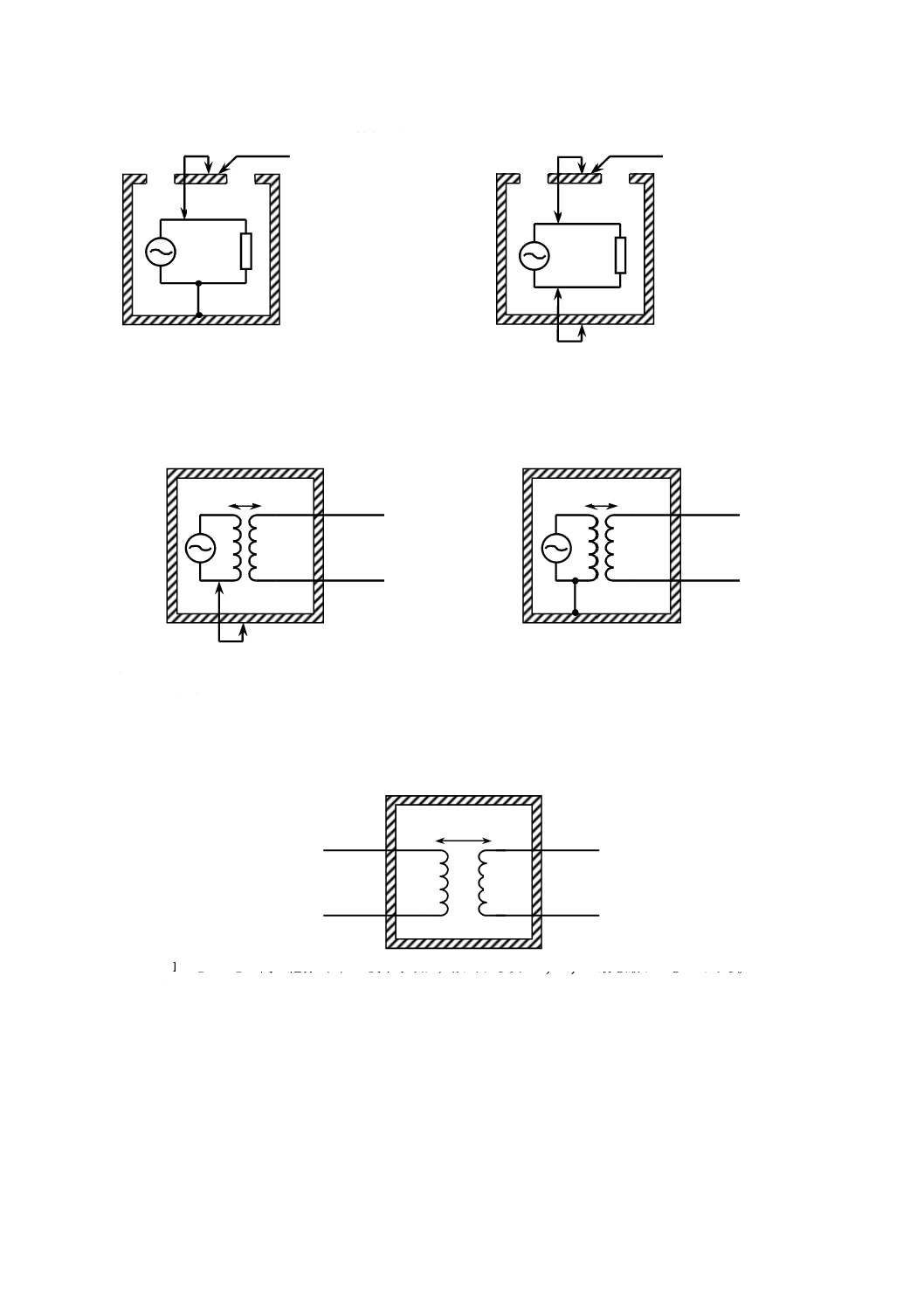

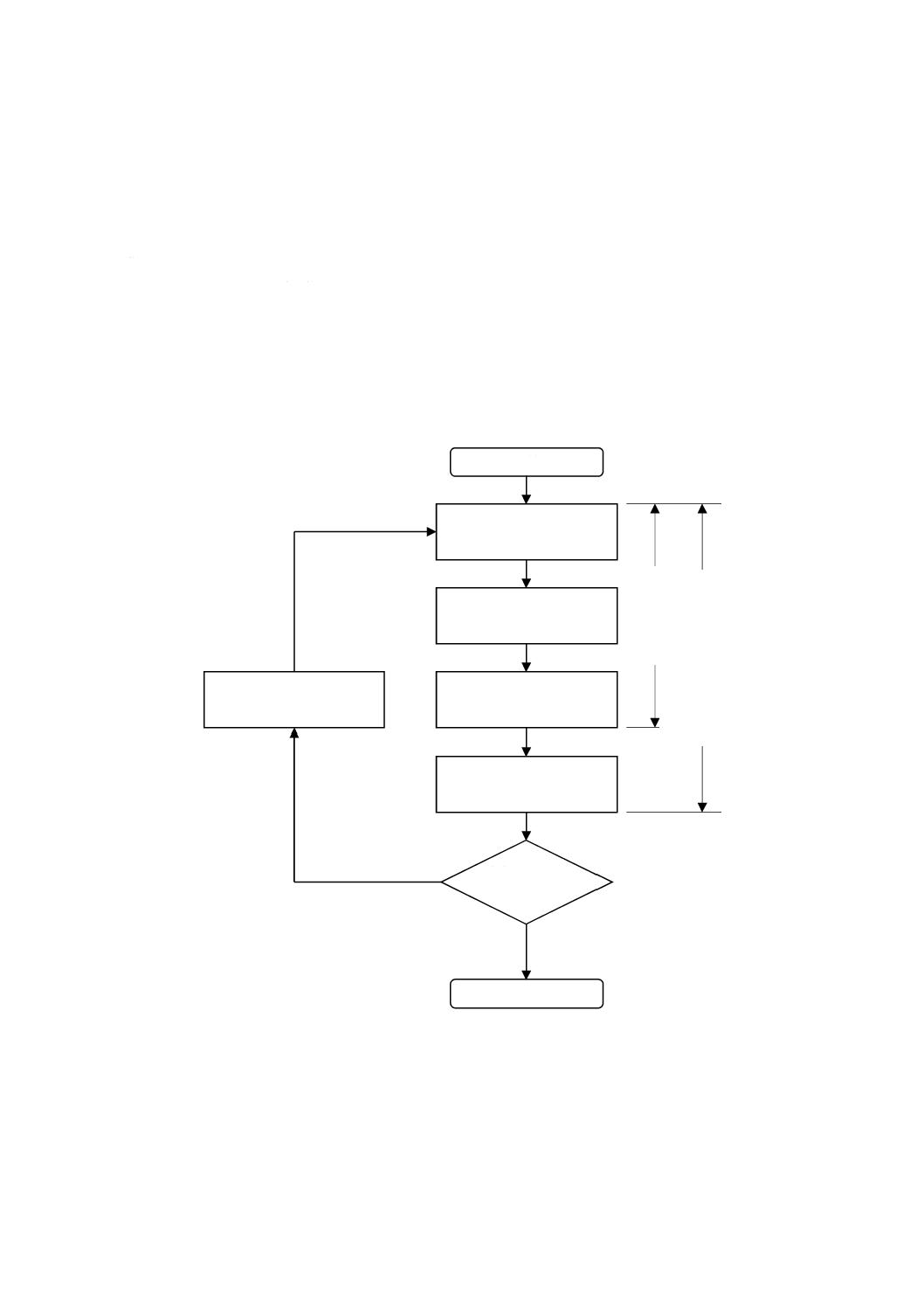

図4−感電に対する保護手段として許容する組合せ

6.5.2

保護接続

6.5.2.1

一般

6.4による基本的な保護手段に単一故障が起きたとき,接触可能な導電性部分が危険な活電状態になるこ

とがある場合は,この導電性部分を保護導体端子に接続しなければならない。代わりに,接触可能な導電

性部分を,保護導体端子に接続した導電性の保護遮蔽によって危険な活電部分から分離してもよい。

適合性は,6.5.2.2〜6.5.2.6によって確認する。

6.5.2.2

保護接続の確実性

保護接続の確実性を,次のa)〜h) によって確かなものにしなければならない。

a) 保護接続は,直接接続した構造部若しくは個別の導体,又はその二つで構成する。この保護接続は,

9.6による過電流保護手段の一つが機器を電源から開放するまで,受けることがある全ての熱ストレス

及び動的ストレスに耐える。

b) 機械的ストレスを受けるはんだ付け接続部は,はんだ付けとは別に機械的に固定する。このような接

続部を機構部品の固定などのような他の目的のために使用しない。

c) ねじによる接続では,ねじが緩まない。

d) 機器の一部を操作者が取り外せる場合に,取り外されて残った側で機器の保護接続が途切れない(取

り外した部分に機器全体への主電源入力接続がある場合は除く。)。

e) 丁番,スライドなどの可動導体接続部が,電気的相互接続のために特別に設計されていないか,又は

6.5.2.4の要求事項を満たしていない場合は,これらの接続部を唯一の保護接続経路にしない。

f)

ケーブルの外側の金属編組線は,それを保護導体端子に接続しても,保護接続とみなさない。

g) 他の機器に用いるため,主電源からの電力供給を機器内に通過させる場合には,他の機器を保護する

ために,保護導体も機器内を通過する手段がある。機器を通過する保護導体経路のインピーダンスは,

6.5.2.4による値を超えない。

6.5.1 b)

補強絶縁

6.5.1 a)

保護接続

(又は遮蔽)

6.5.1 c)

電源の自動開放

6.5.1 d)

電流又は電圧

制限デバイス

6.5.1 f)

保護インピー

ダンス

6.5.1 e)

強化絶縁

6.4.1 b)

基礎絶縁

6.4.1 a)

外装又は

保護用バリア

6.4.1 c)

インピーダンス

危険な活電部分

接触可能部分

及び

二

重

絶

縁

31

C 1010-1:2019

h) 保護導体は,裸の導体のままにするか,又は絶縁する。絶縁材料は,次の1) 及び2) の場合を除いて

緑と黄色との2色の組合せとする。

1) 接地編組線の場合は,緑と黄色との2色の組合せ又は無色透明のいずれかとする。

2) 内部保護導体,及びリボンケーブル,バスバー,フレキシブルプリント配線などアセンブリ内で保

護導体端子に接続する他の導体の場合は,保護導体であることを識別できないことが原因でハザー

ドになることがない場合は,どのような色でもよい。

注記 保護導体の絶縁材料として,緑の色識別を緑と黄色との2色の組合せと同等なものとして用

いてもよい。

保護接続を行う機器には,保護導体への接続に適しており,かつ,6.5.2.3の要求事項を満たす端子を付

けなければならない。

適合性は,検査によって確認する。

6.5.2.3

保護導体端子

保護導体端子は,次のa)〜k) の要求事項を満たさなければならない。

a) 接触表面は,金属とする。

注記1 保護導体端子と保護導体との間,又はそれらと接触する他のあらゆる金属との間で,電気

化学的腐食が最小になるように,保護接続システムの材料を選択するのが望ましい。

b) 機器用インレットの一体形保護導体接続部は,保護導体端子とみなす。

c) 配線し直すことができる可とう性コードが付く機器及び永続接続形機器では,主電源端子のすぐ近く

に保護導体端子を配置する。

d) 主電源に接続する必要がない機器であっても,保護接地することが必要な回路又は部分がある場合に

は,保護接地を必要とする回路の端子の近くに保護導体端子を配置する。この回路に外部端子がある

場合には,保護導体端子も外部とする。

e) 主電源回路用の保護導体端子の電流容量は,主電源端子の電流容量以上とする。

f)

他の端子と一体の構造になっていて,工具を用いずに着脱することを意図するプラグイン形の保護導

体端子は,他の接点よりも先に保護導体が接続され,かつ,最後に切り離されるように設計する。そ

の端子の例には,主電源コード用のプラグ及び機器用カプラ,プラグインユニットのコネクタアセン

ブリなどがある。

g) 保護導体端子を他の固定目的にも用いる場合は,保護導体を最初に接続し,他の接続とは別に固定す

る。保護導体は,保護導体を開放する必要がないサービス業務の最中に,取り外されることがないよ

うな方法で接続する。

h) 測定回路での単一故障のときの保護として,保護導体が必要な機器では,次の1)及び2)の事項を適用

する。

1) 保護導体端子及び保護導体の電流定格は,測定端子の電流定格以上とする。

2) いかなる開閉デバイス又は遮断デバイスも,保護接続を遮断しない。

i)

機能接地端子(例えば,測定用接地端子)は,保護導体の接続から独立した接続でもよい。

注記2 機器には,採用した保護手段に関係なく機能接地端子を付けてもよい。

j)

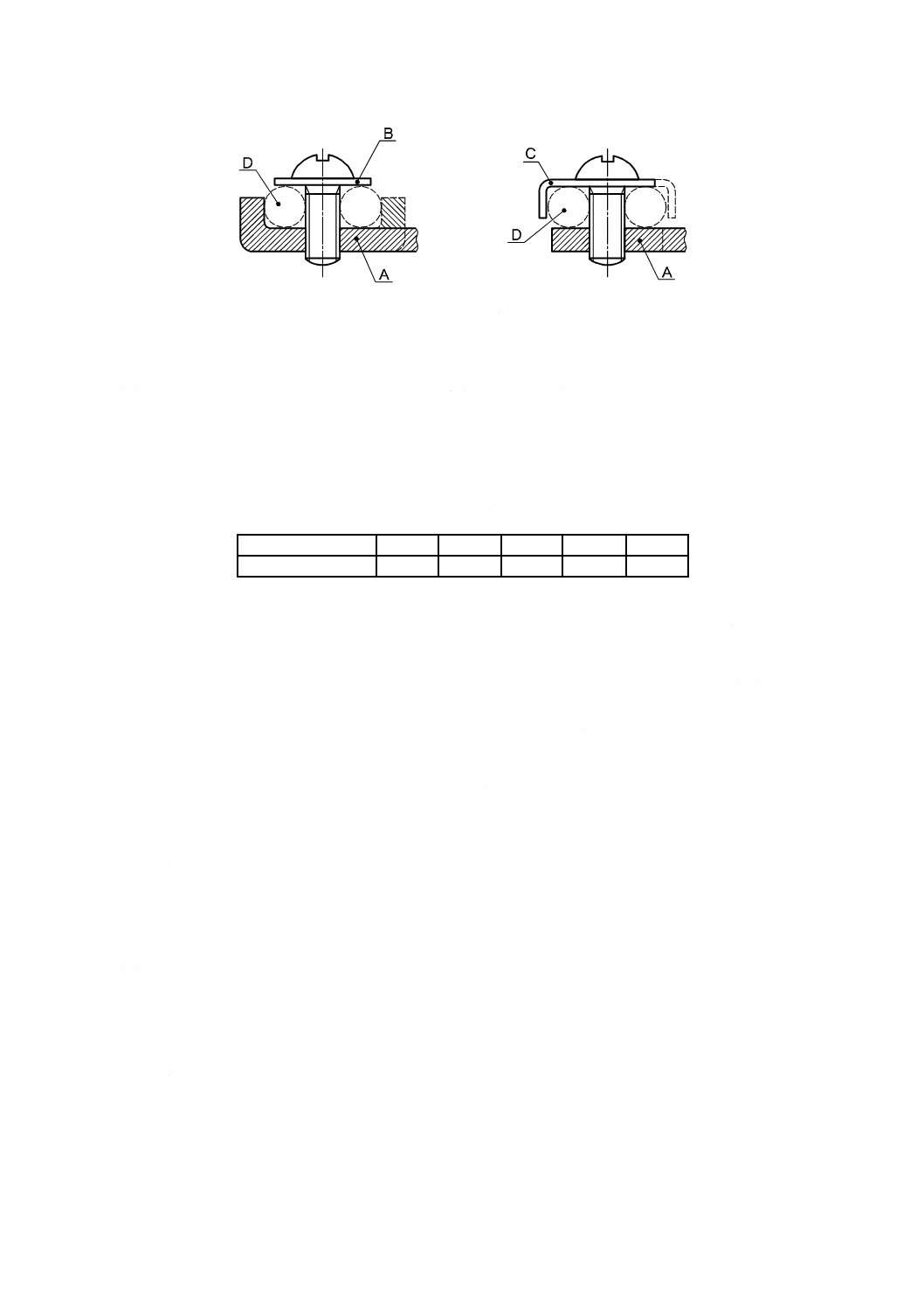

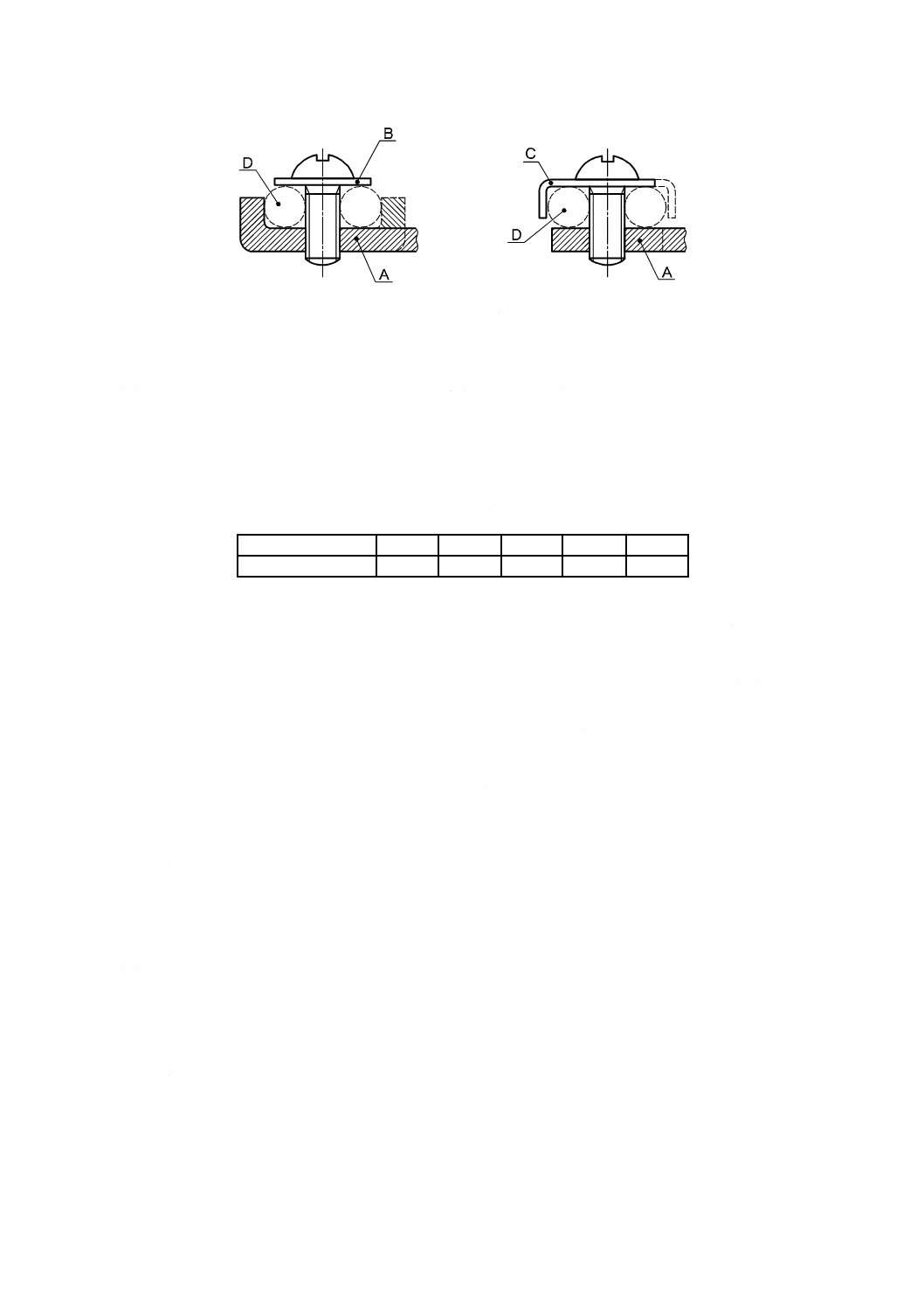

保護導体端子が締付けねじアセンブリ(図5参照)である場合には,接続線に適した寸法とし,4 mm

以上のねじの呼び径で,ねじが3山以上かみ合うようにする。

k) 結合接続に必要な接触圧が,接続部分を構成する材料の変形によって減少しない。

32

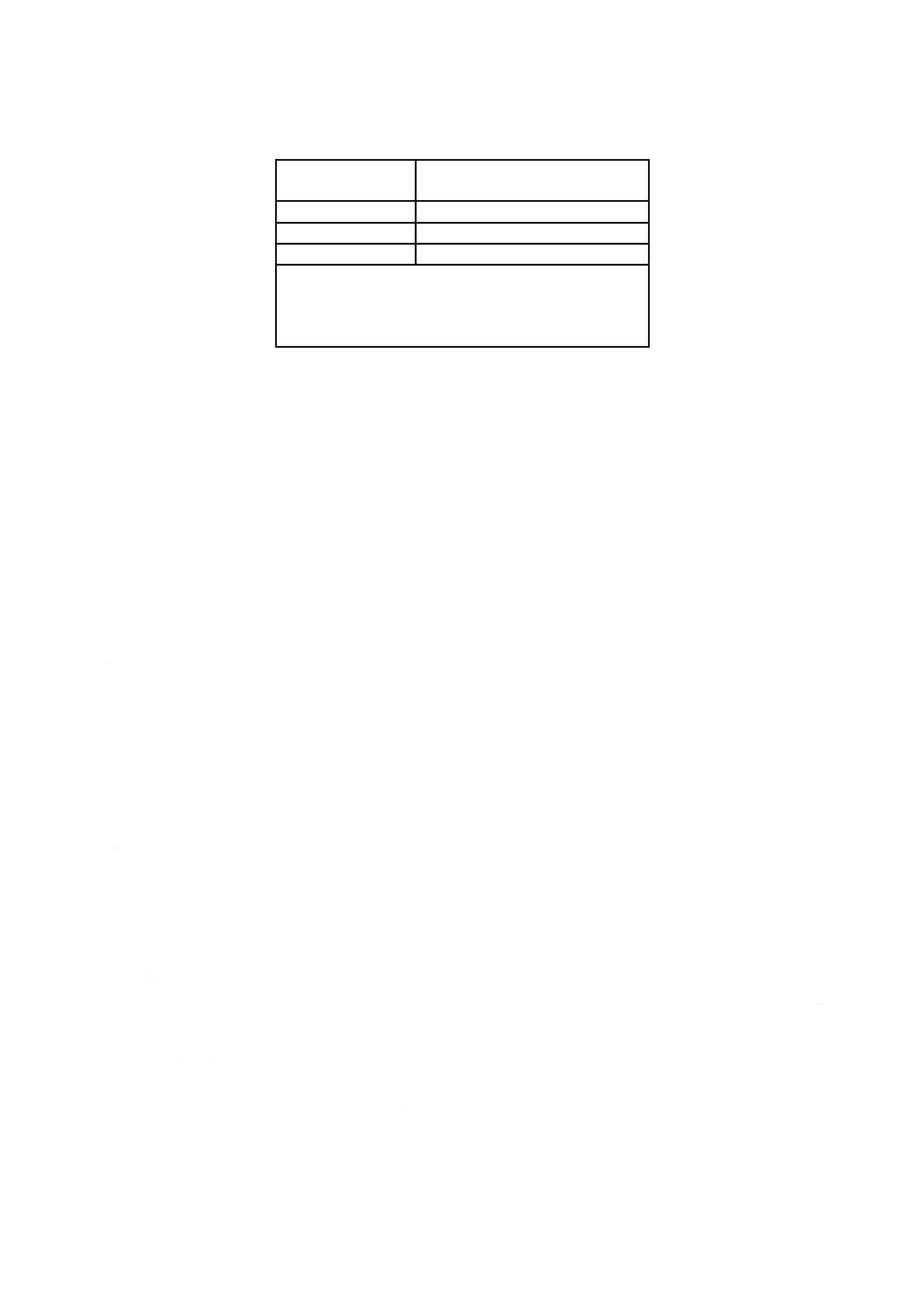

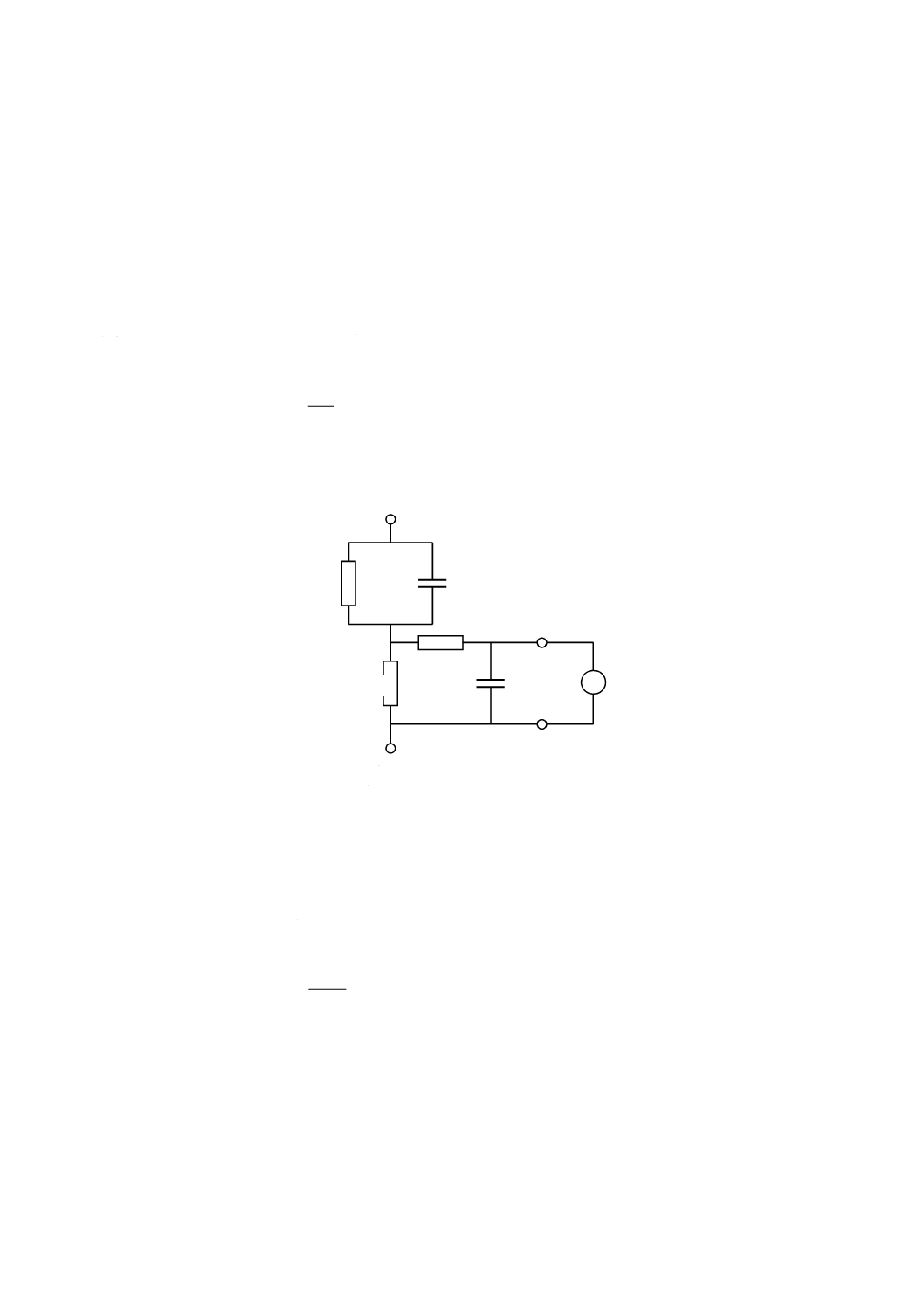

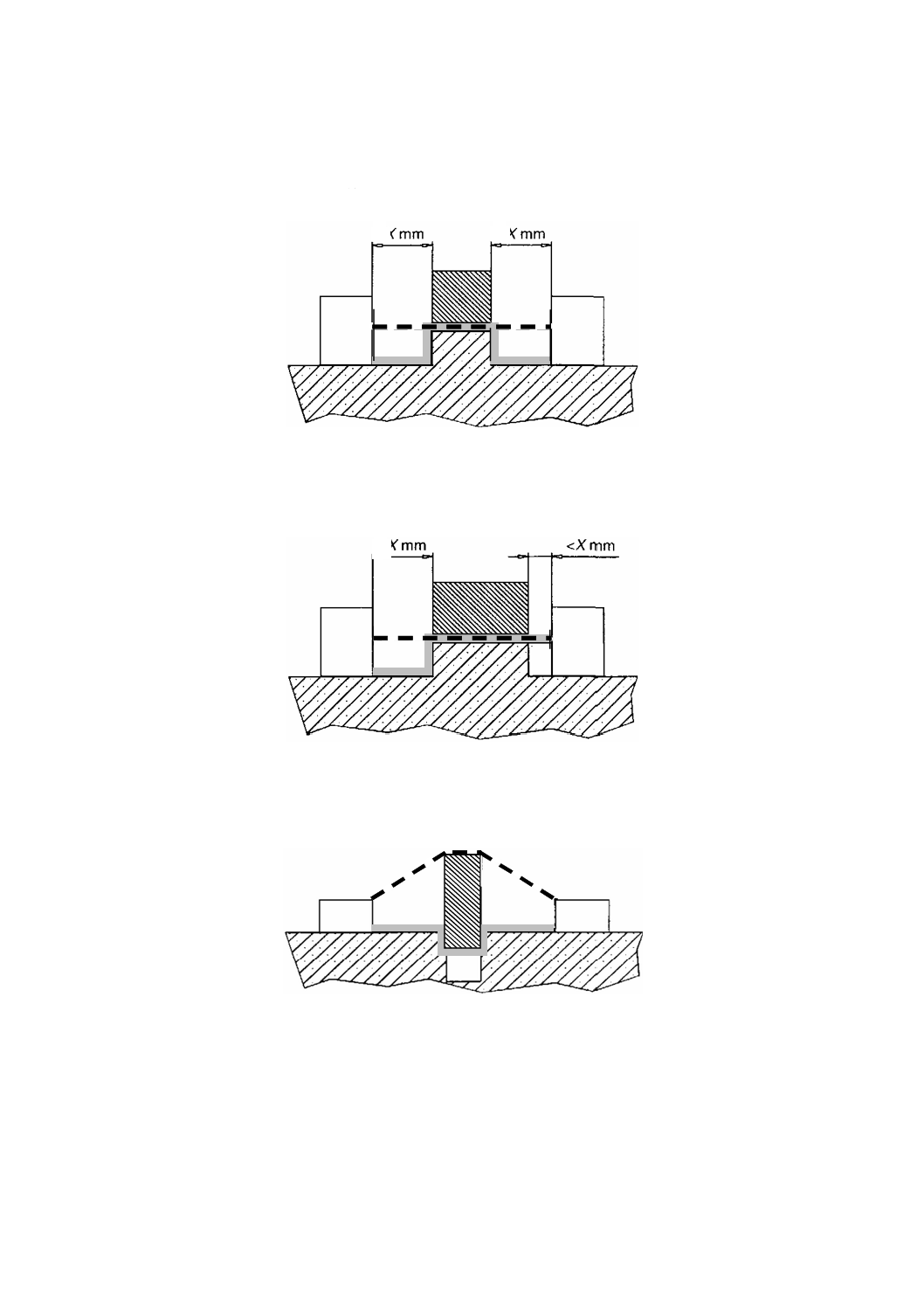

C 1010-1:2019

A:固定部分

B:ワッシャ又はクランプ板

C:広がり防止デバイス

D:導体スペース

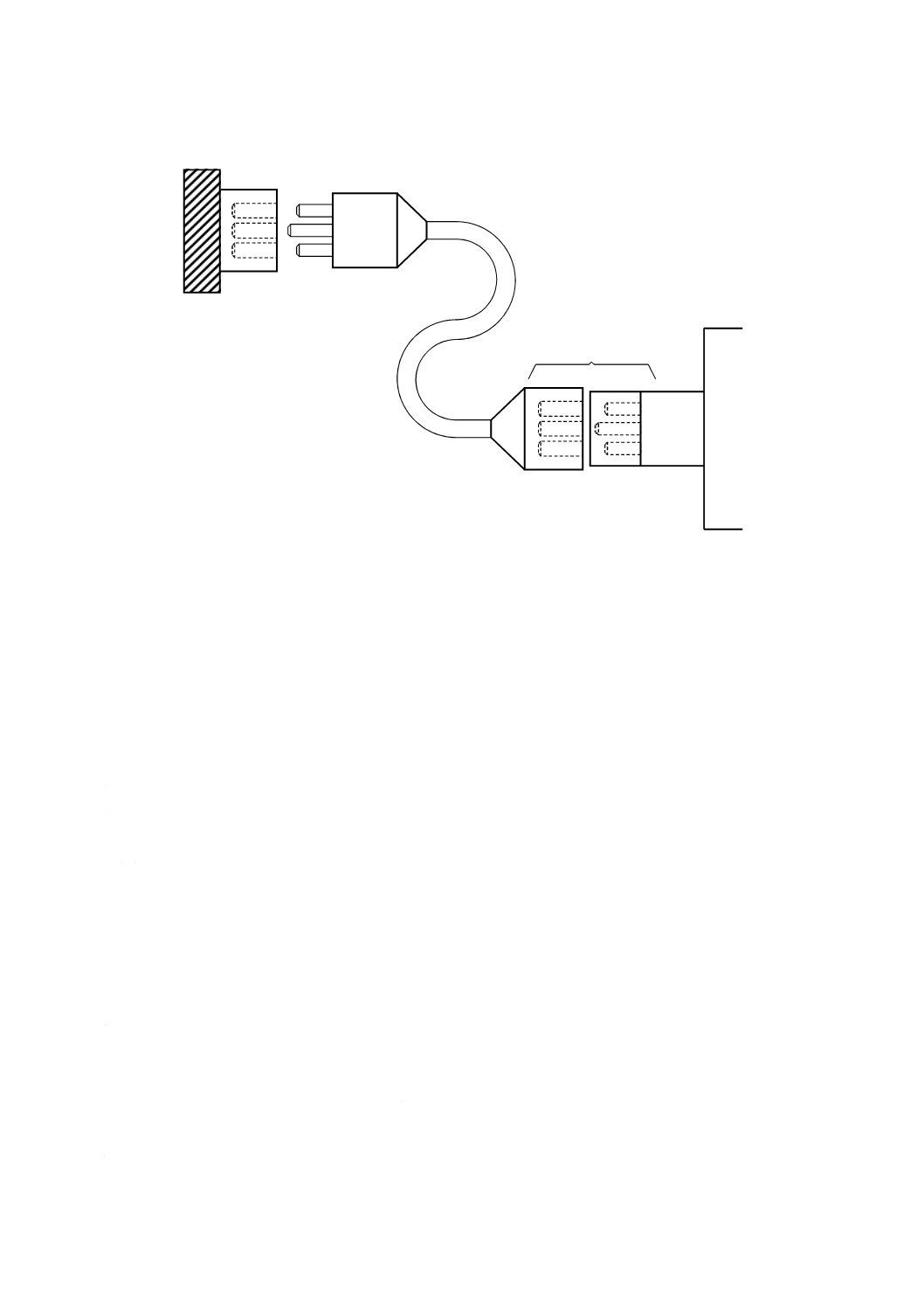

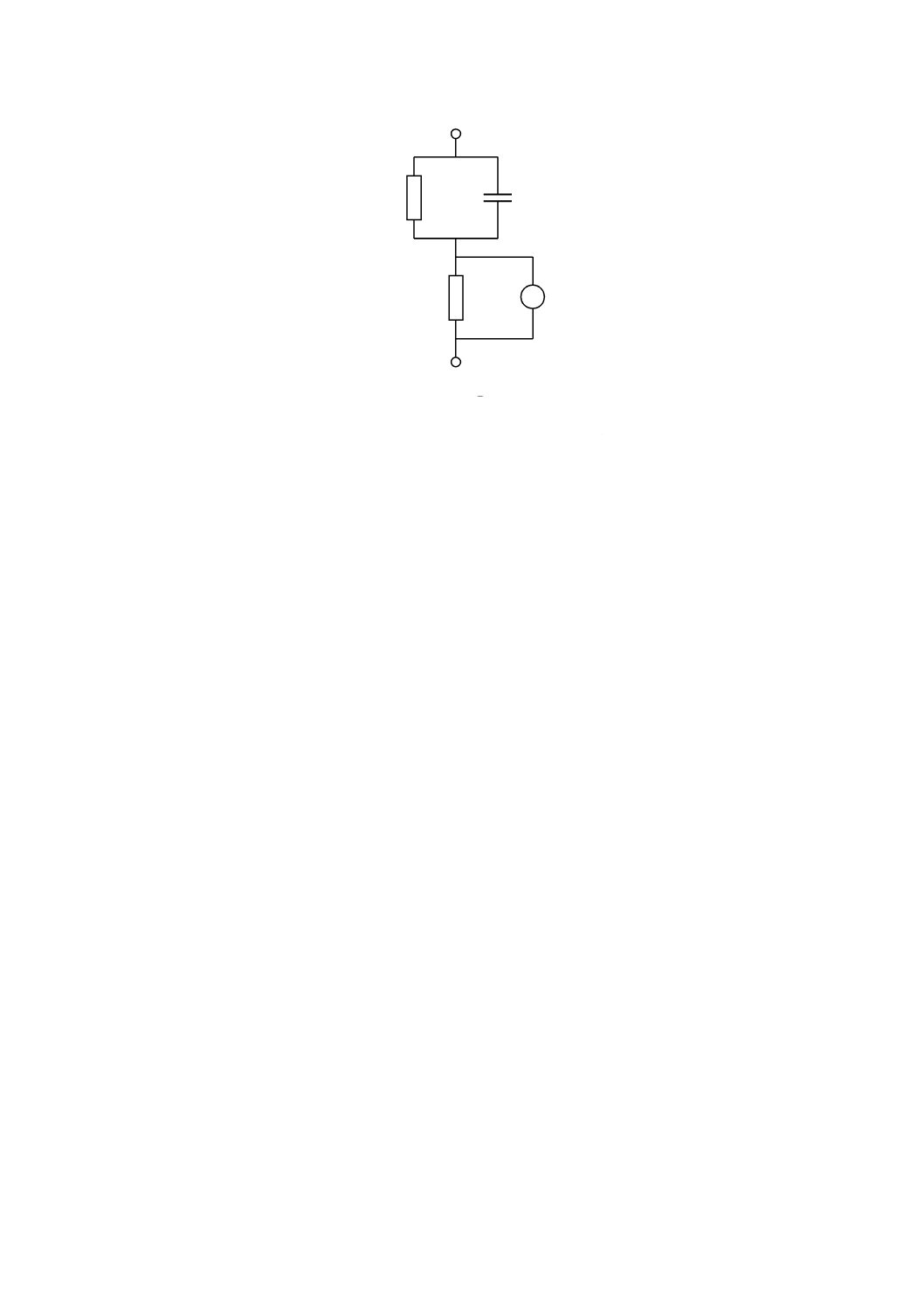

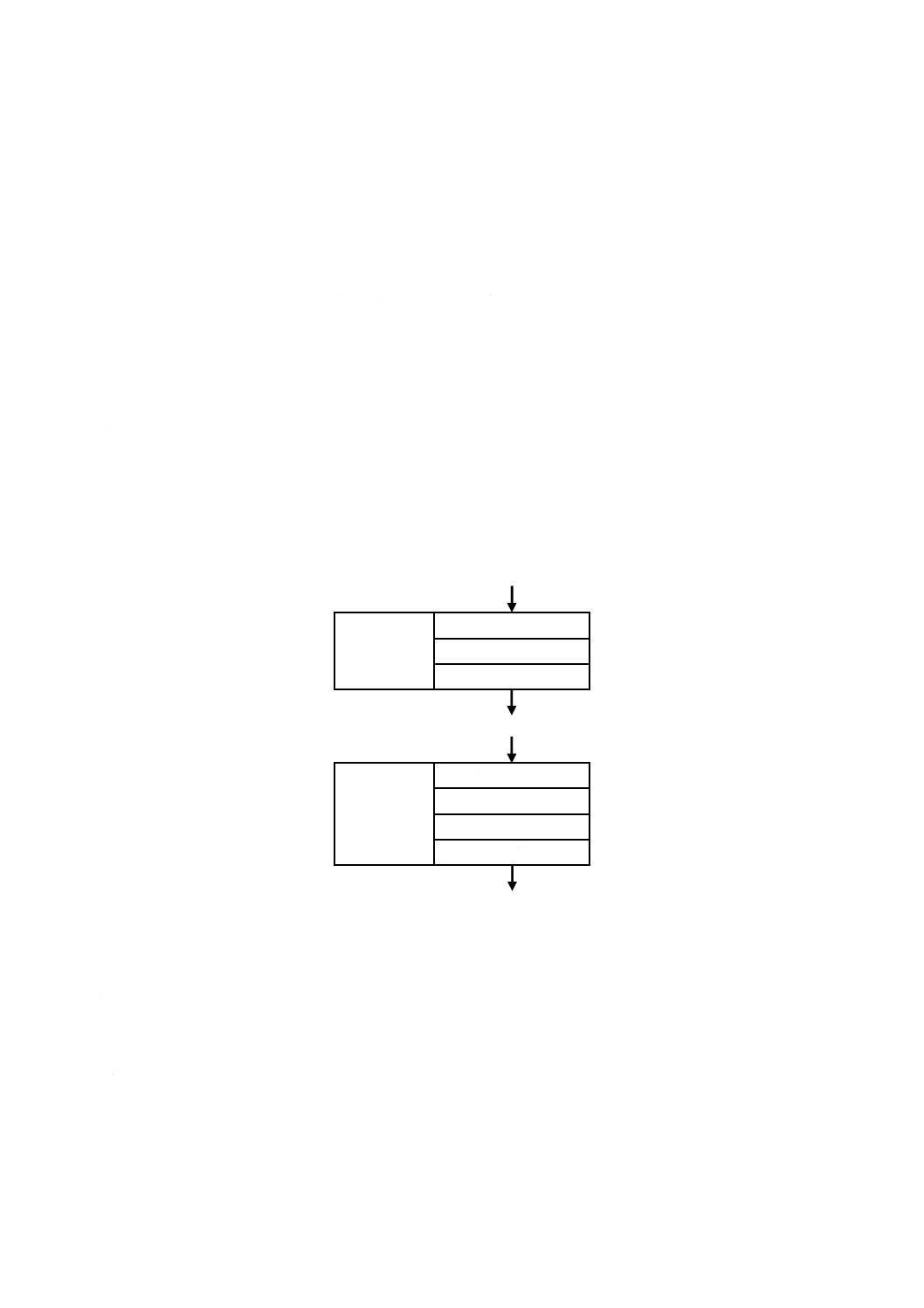

図5−締付けねじアセンブリの例

適合性は,検査によって確認する。j) に対する適合性は,次の試験によっても確認する。

固定するのに最も不利な条件の導体を取り付け,表2に示す締付けトルクで,締付けねじアセンブリを

締め付けること及び緩めることを3回繰り返す。締付けねじアセンブリの全ての部分は,機械的に破損せ

ずに,この試験に耐えなければならない。

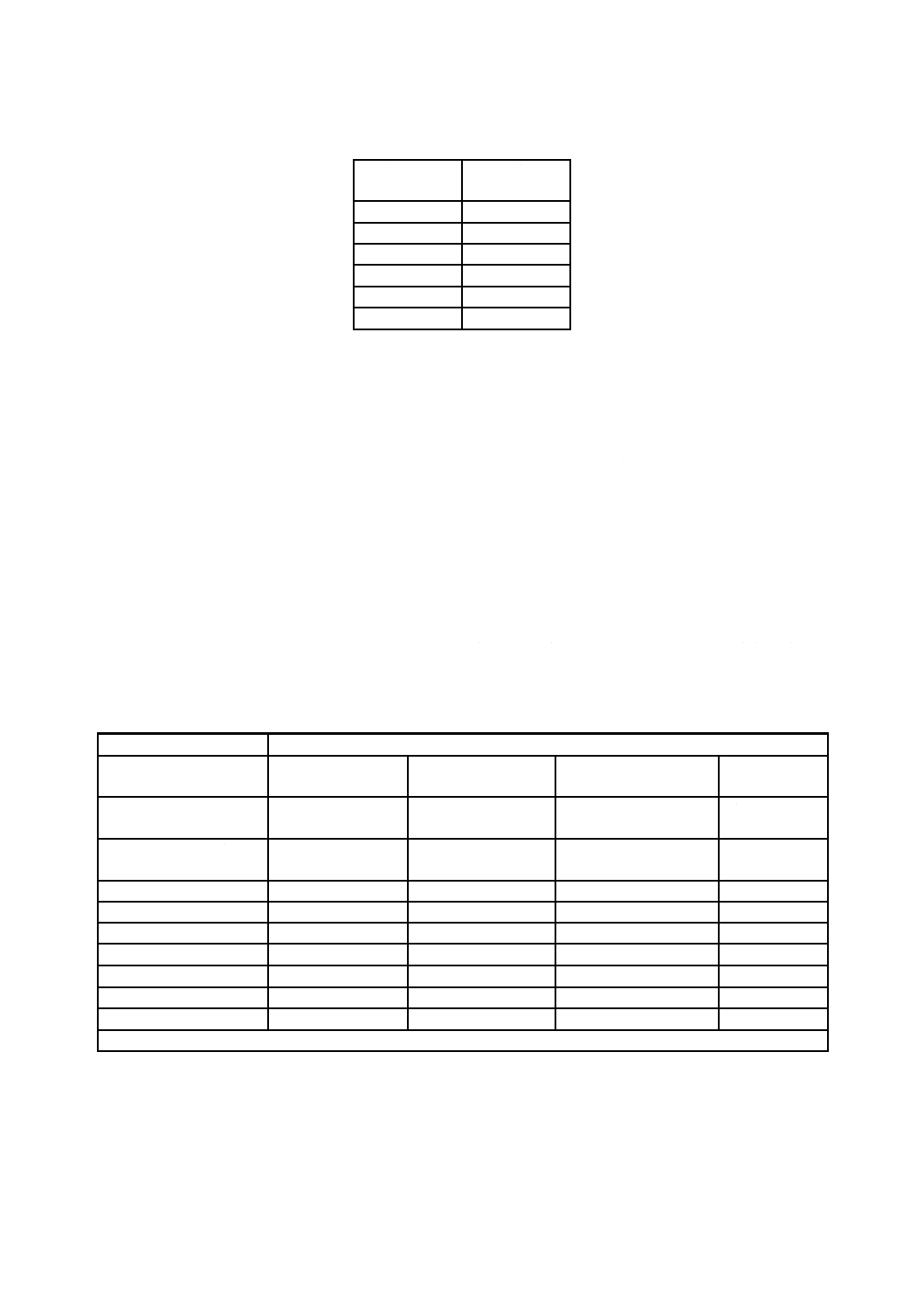

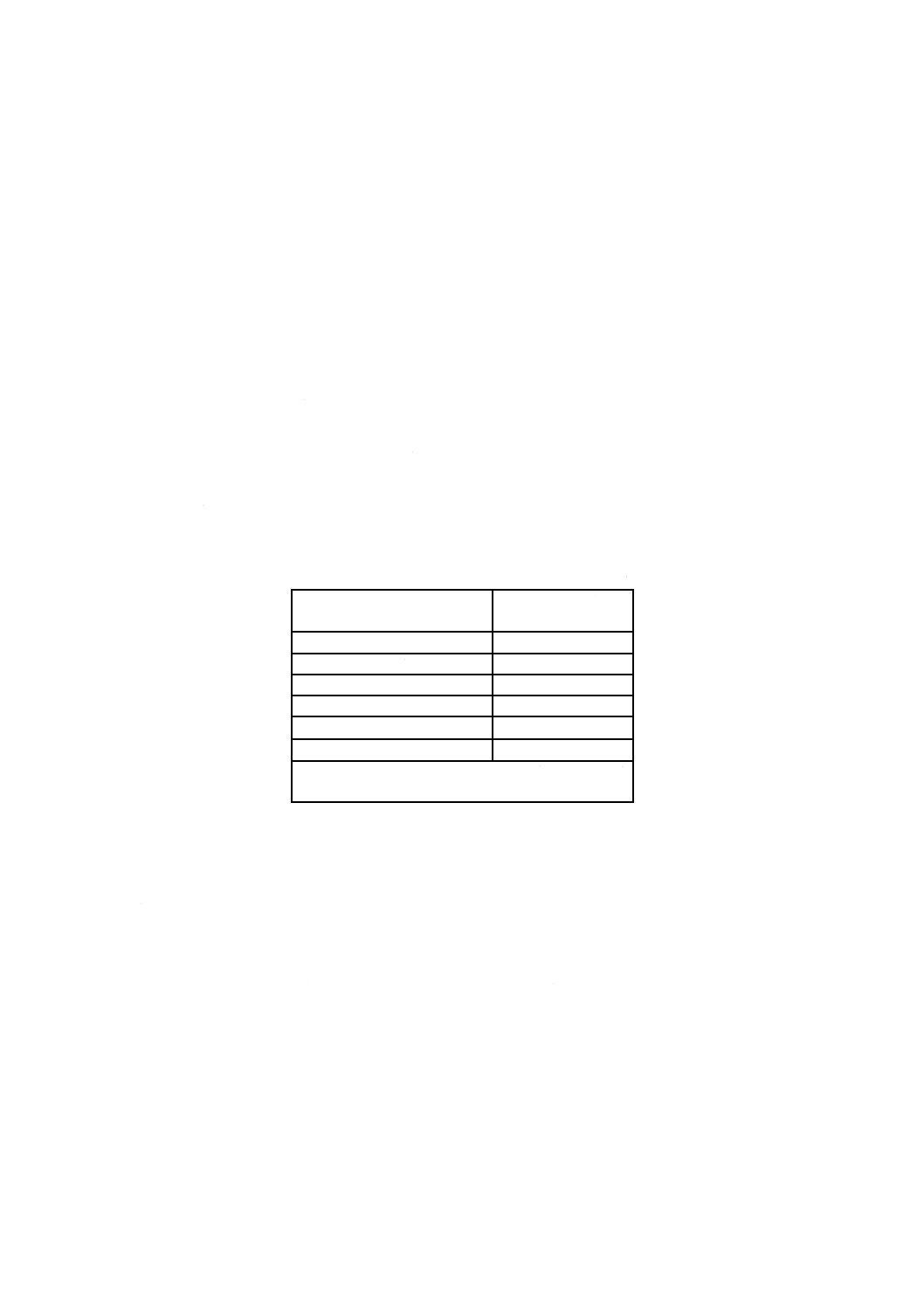

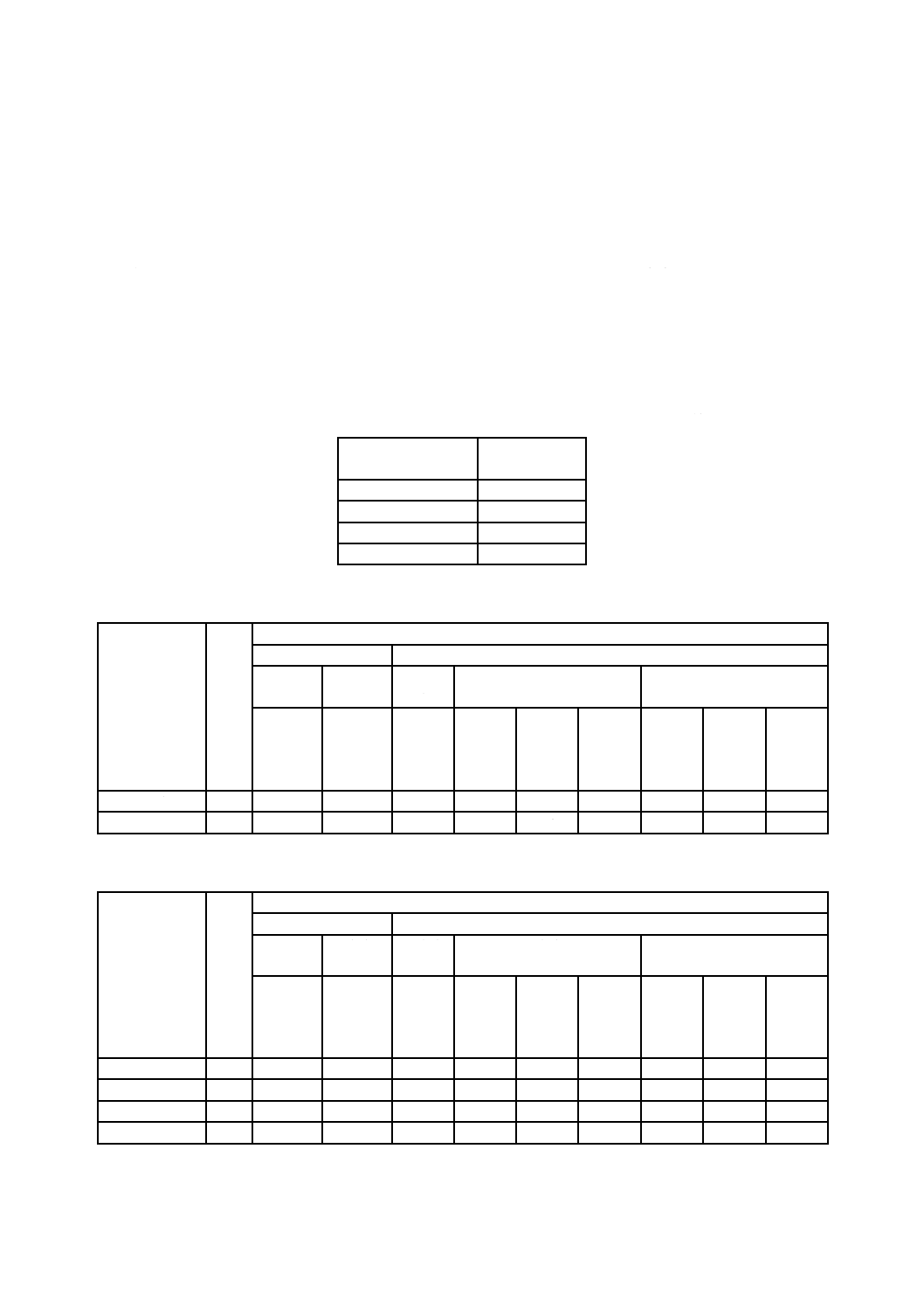

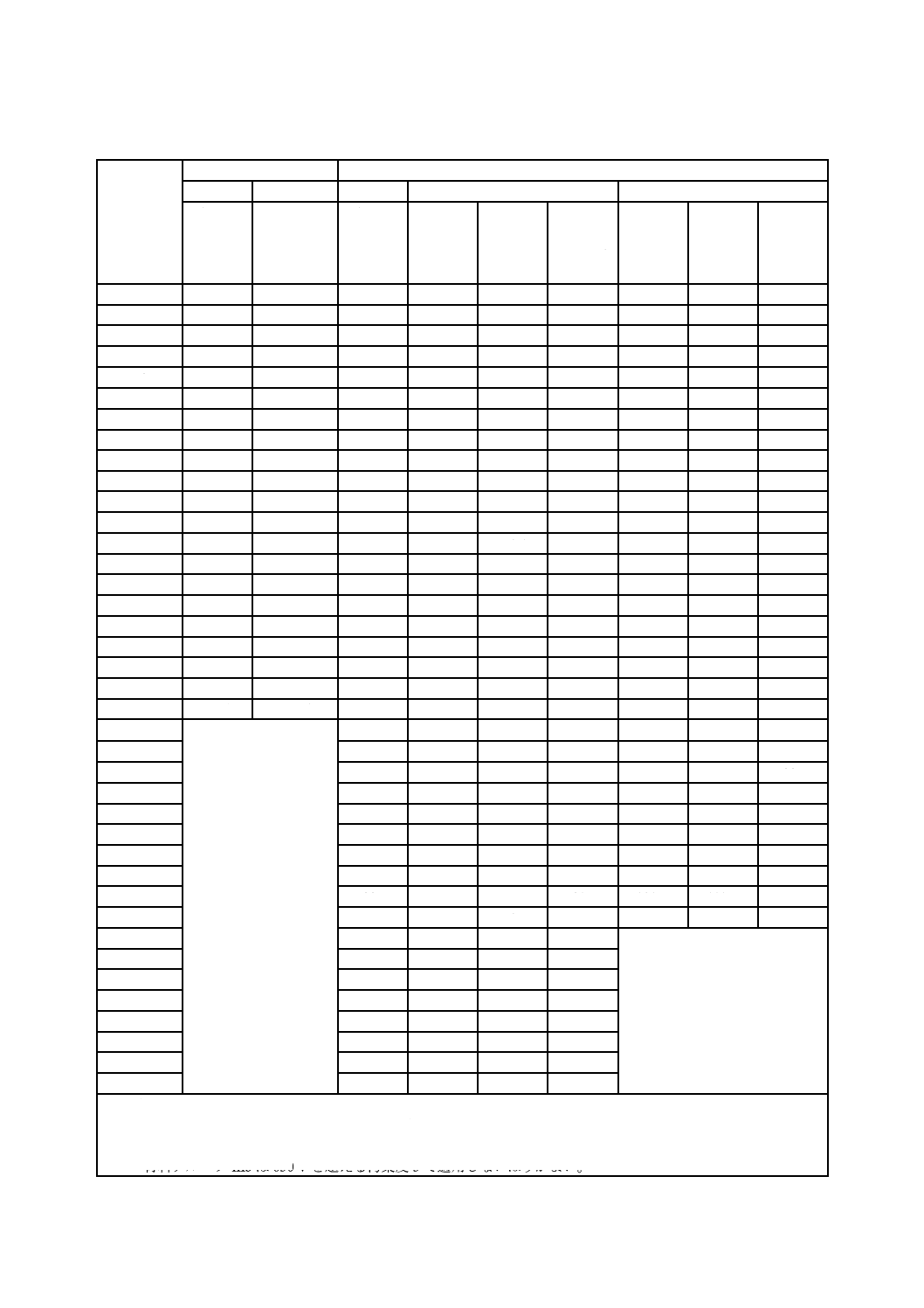

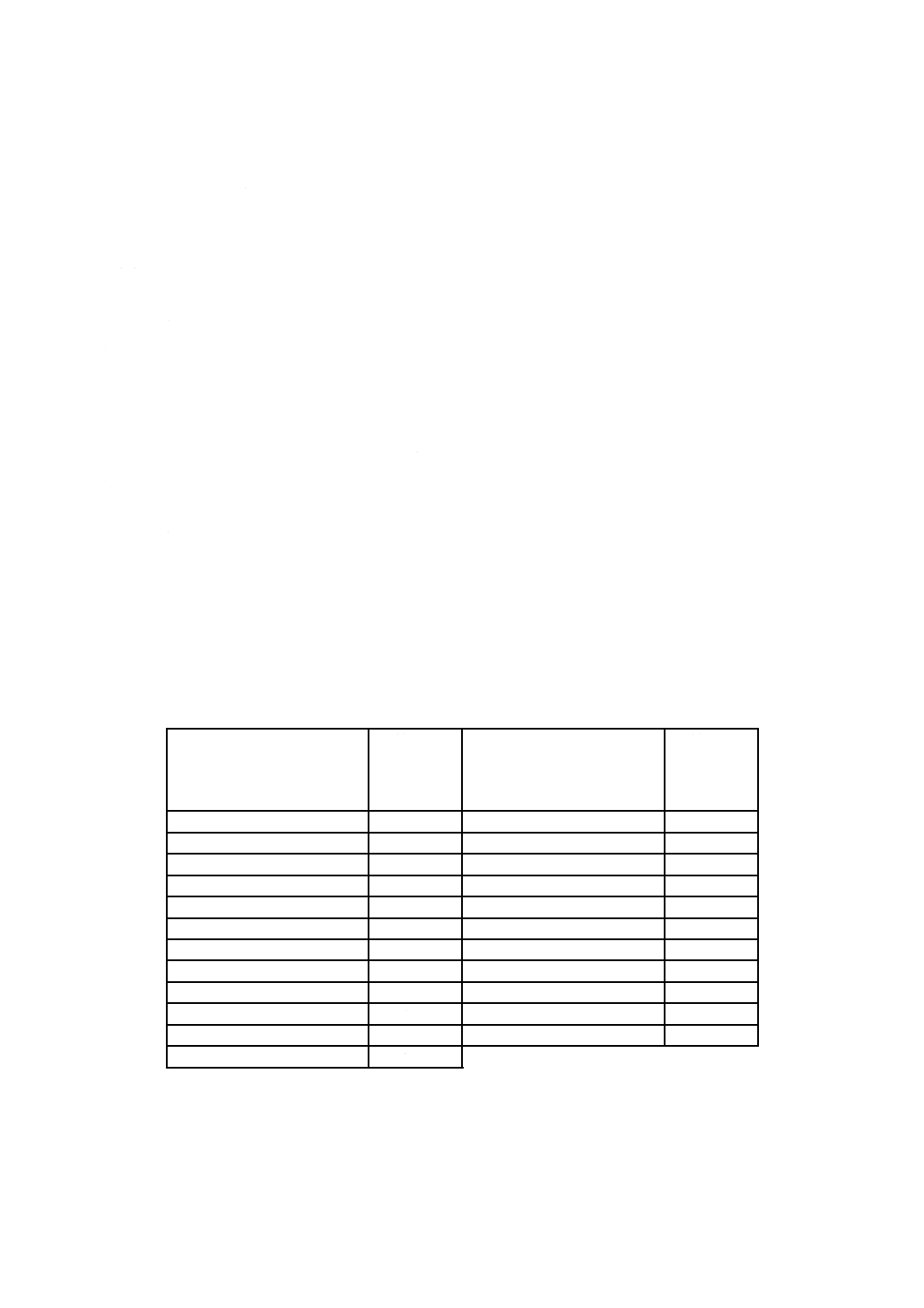

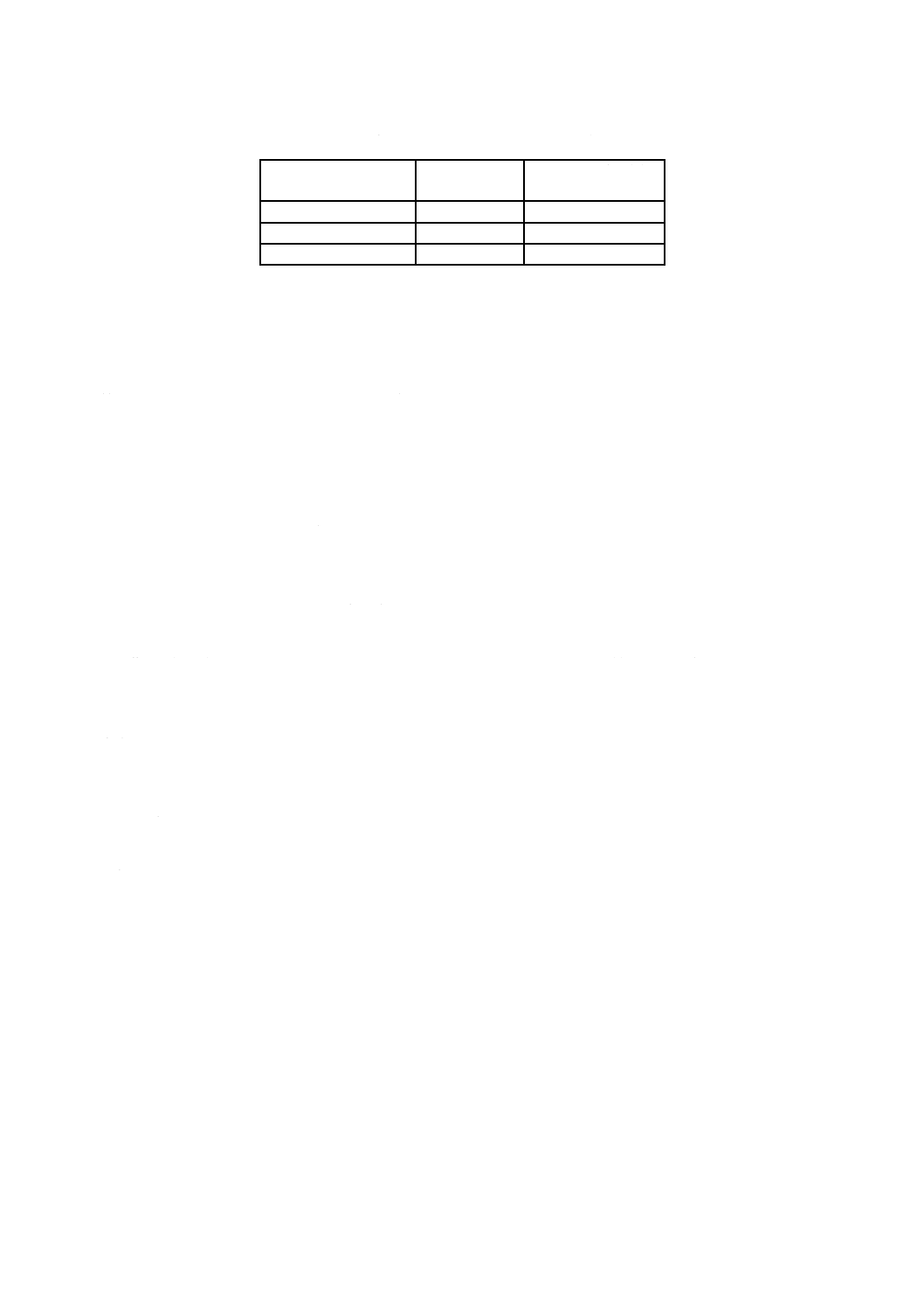

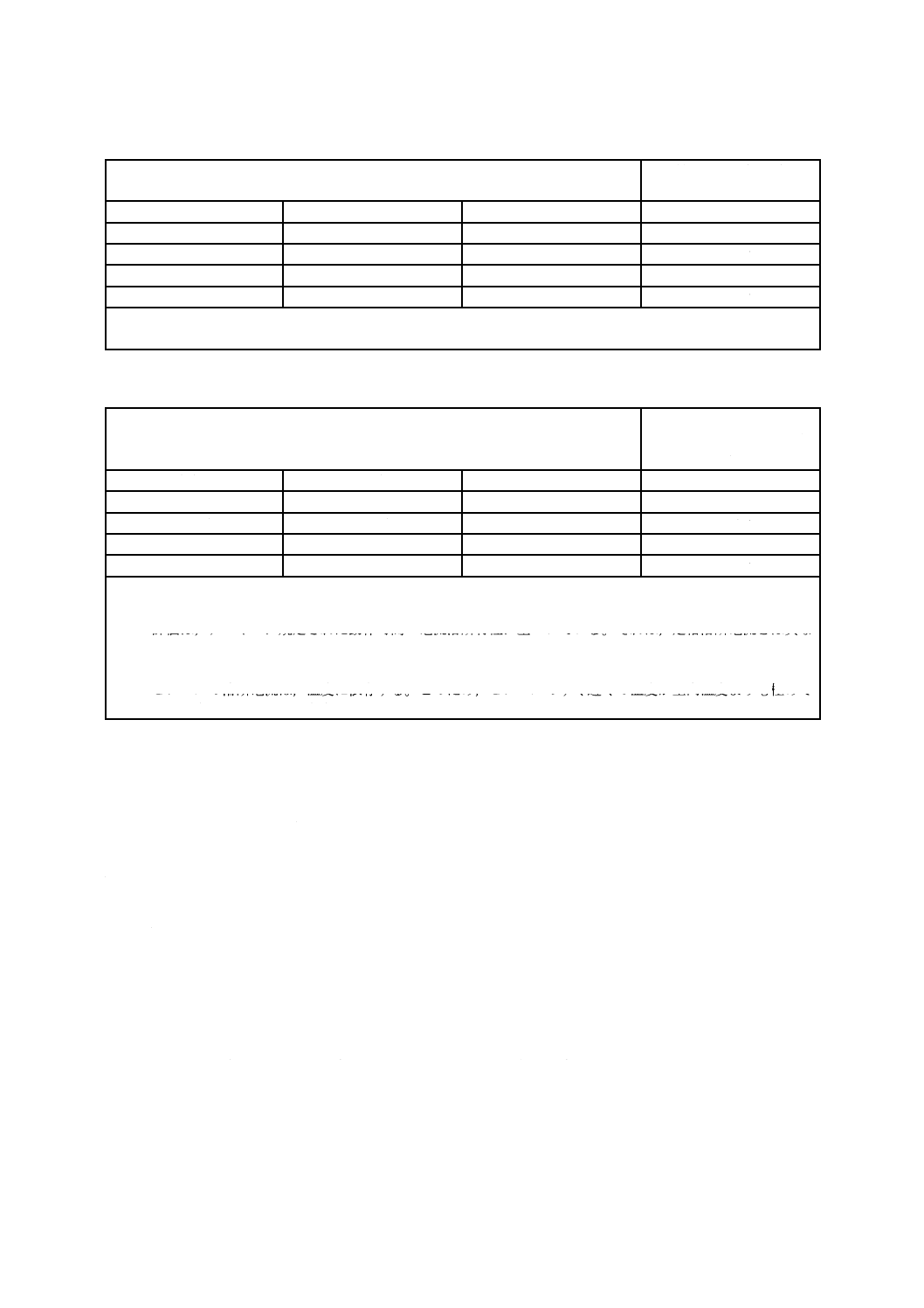

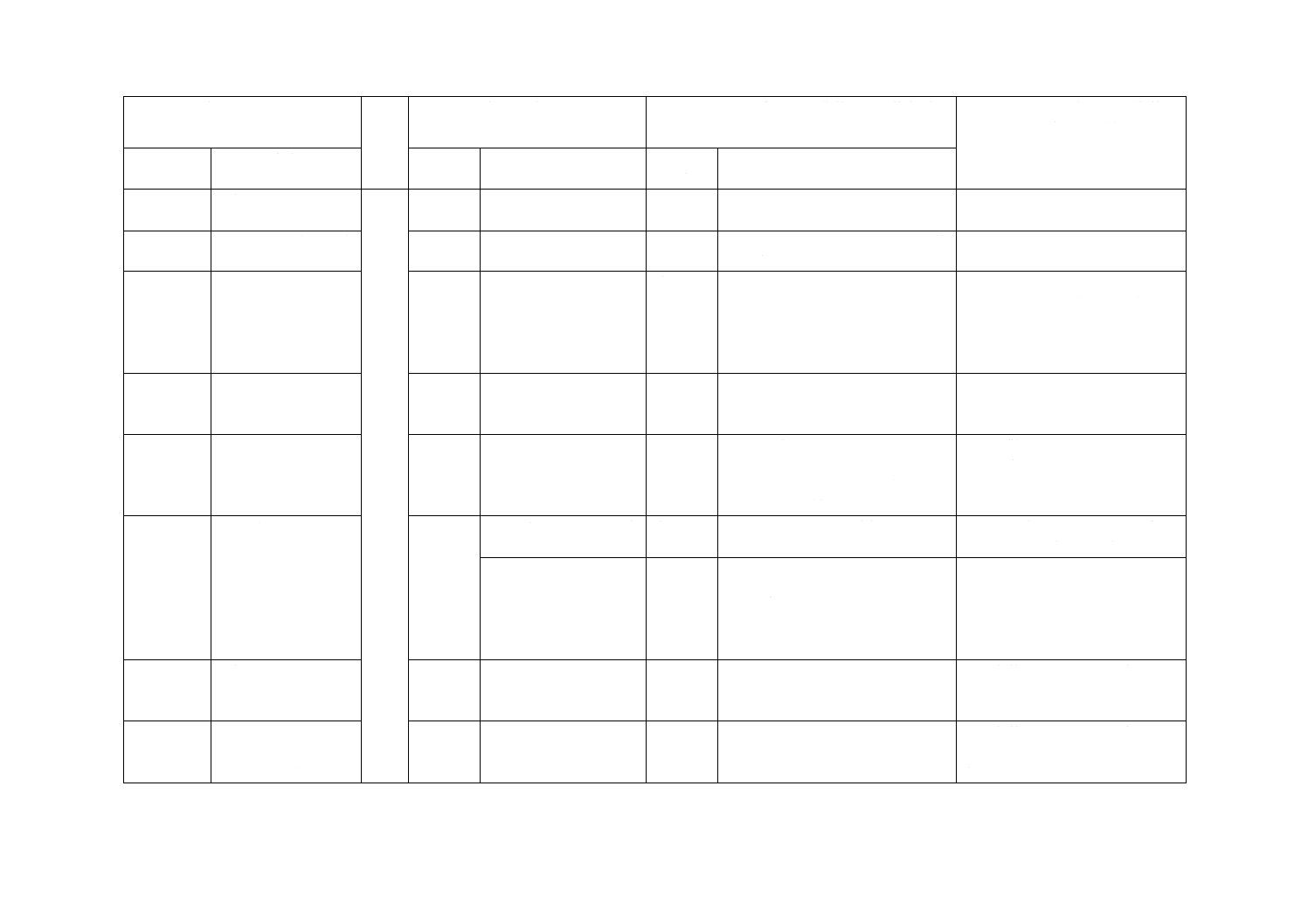

表2−締付けねじアセンブリの締付けトルク

ねじの呼び径

mm

4.0

5.0

6.0

8.0

10.0

締付けトルク N・m

1.2

2.0

3.0

6.0

10.0

6.5.2.4

プラグ接続機器の保護接続インピーダンス

保護接続するように指定している各々の接触可能部分と保護導体端子との間のインピーダンスは,0.1 Ω

を超えてはならない。着脱できない電源コード付きの機器の場合は,保護接続するように指定する各々の

接触可能な部分と主電源コードの保護導体プラグピンとの間のインピーダンスは,0.2 Ωを超えてはなら

ない。

適合性は,1分間試験電流を流し,そのときのインピーダンスを計算することによって確認する。試験

電流は,次のa) 又はb) のいずれか大きいほうとする。

a) 定格主電源周波数で交流実効値25 A,又は直流25 A

b) 機器の定格電流の2倍に等しい電流

主電源の全ての極に過電流保護デバイスがある機器で,単一故障のとき,過電流保護デバイスの電源供

給側の配線が接触可能な導電性部分につながることがない場合には,試験電流は,機器内部の過電流保護

デバイスの定格電流の2倍を超える必要はない。

6.5.2.5

永続接続形機器の保護接続インピーダンス

永続接続形機器の保護接続は,低インピーダンスでなければならない。

適合性は,保護導体端子と保護接続の必要がある各々の接触可能な導電性部分との間に,建築物の主電

源回路への接続のために,機器の設置説明書で指定した過電流保護手段の2倍の試験電流を1分間流して

確認する。端子と各導電性部分との間の電圧は,交流実効値10 V又は直流10 Vを超えてはならない。

主電源の全ての極に過電流保護デバイスがある機器で,単一故障のとき,過電流保護デバイスの電源供

給側の配線が接触可能な導電性部分につながることがない場合には,試験電流は,機器内部の過電流保護

デバイスの定格電流の2倍を超える必要はない。

6.5.2.6

変圧器の保護接続遮蔽

変圧器に保護接続目的の遮蔽があり,危険な活電状態の回路に接続された巻線から,基礎絶縁だけで分

33

C 1010-1:2019

離する場合は,変圧器の遮蔽は6.5.2.2 a) 及びb) の要求事項を満たし,かつ,低インピーダンスでなけれ

ばならない。

適合性は,検査及び次のa) 又はb) のいずれかの試験によって確認する。

a) その巻線の過電流保護手段の2倍の試験電流を,保護接続遮蔽と保護導体端子との間に1分間流す。

保護接続遮蔽と保護導体端子との間の電圧は,交流実効値10 V又は直流10 V以下とする。

b) その巻線の過電流保護手段の2倍の試験電流を流す6.5.2.4の試験。このときの保護接続インピーダン

スは,0.1 Ωを超えない。

注記 a) 又はb) の試験を実施する場合は,試験中に電流が確実に遮蔽を通って流れるように,遮

蔽の末端に引出線を付けた,特別に用意した変圧器のサンプルを用いるのがよい。

6.5.3

補強絶縁及び強化絶縁

補強絶縁又は強化絶縁を構成する空間距離,沿面距離及び固体絶縁は,6.7の該当する要求事項を満たさ

なければならない。

適合性は,6.7によって確認する。

6.5.4

保護インピーダンス

保護インピーダンスは,正常状態では6.3.1のレベルまで,及び単一故障状態では6.3.2のレベルまで,

電流又は電圧を制限しなければならない。

保護インピーダンスの両端の間の絶縁は,二重絶縁又は強化絶縁に対する6.7の要求事項を満たさなけ

ればならない。

保護インピーダンスは,次のa) 又はb) の一つ以上とする。

a) 感電に対する保護のため,安全性及び信頼性が保証されるように,組立,選択及び試験がされている

適切な単一部品。特に,この部品は,次の1) 又は2)の定格をもつものとする。

1) 最大動作電圧の2倍の定格

2) 抵抗器の場合は,最大動作電圧のときの消費電力の2倍の定格

b) 部品の組合せ

保護インピーダンスは,真空,ガス,又は半導体の電子伝導を利用する単一電子デバイスであってはな

らない。

適合性は,検査及び6.3の該当するレベルを超えないことを確かめるための電流又は電圧の測定,並び

に6.7による空間距離及び沿面距離の測定によって確認する。単一部品の適合性は,その定格の検査によ

って確認する。

6.5.5

電源の自動開放

電源を自動開放するデバイスは,次のa) 及びb) の要求事項を満たさなければならない。

a) 図2による時間以内に負荷を開放する定格とする。

b) 機器が最大定格負荷条件のときの定格とする。

適合性は,デバイス仕様の検査によって確認する。また,疑わしい場合は,そのデバイスを試験して,

規定する時間以内にデバイスが電源を開放することを確認する。

6.5.6

電流制限デバイス又は電圧制限デバイス

電流制限デバイス又は電圧制限デバイスは,次のa)〜c) の要求事項を満たさなければならない。

a) 6.3.2の値を超えないレベルまで電流又は電圧を制限する定格とする。

b) 最大動作電圧,及び該当する場合は,最大動作電流に対する定格とする。

34

C 1010-1:2019

c) 電流制限デバイス又は電圧制限デバイスの両端の間の空間距離及び沿面距離は,補強絶縁に対する6.7

の該当する要求事項を満たす。

適合性は,検査及び6.3.2のレベルを超えないことを確かめるための電流又は電圧の測定,並びに6.7に

よる空間距離及び沿面距離の測定によって確認する。

6.6

外部回路への接続

6.6.1

一般

機器が正常状態及び単一故障状態のとき,外部回路をその機器に接続していても,機器の接触可能な部

分及び外部回路の接触可能な部分は,いずれも危険な活電状態になってはならない。

注記1 外部回路とは,その機器の端子に接続される全ての回路のことである。

注記2 主電源への接続に関しては,6.10を参照する。

分離した回路の短絡によってハザードを引き起こす可能性がある場合には,回路の分離によって保護を

しなければならない。ただし,分離部分の短絡によってハザードを引き起こす可能性がない場合は,この

限りでない。

製造業者の説明書又は機器の表示には,該当する場合,各外部端子について,次のa)及びb)の情報を含

めなければならない。

a) 安全性を維持しながら動作するように設計した端子の定格条件(最大定格入出力電圧,コネクタの特

定の形名,指定用途など)。

b) 正常状態及び単一故障状態のときに,端子への接続によって起きる感電からの保護に対する要求事項

に適合させるため,外部回路に必要な絶縁定格。

適合性は,次のc)〜f) によって確認する。

c) 検査

d) 6.2の判定

e) 6.3の限度値及び6.7の絶縁の測定

f)

絶縁の種類(6.7参照)に対応する6.8の電圧試験(湿度前処理なし)

6.6.2

外部回路用端子

内部のコンデンサから電荷を受ける外部回路用端子の接触可能な導電性部分は,電源遮断10秒後に危険

な活電状態であってはならない。

適合性は,検査及び6.2による接触可能な導電性部分の判定によって確認する。また,疑わしい場合は,

残留電圧又は電荷の測定によって確認する。

6.6.3

危険な活電状態の端子がある回路

危険な活電状態の端子がある回路を,接触可能な導電性部分に接続してはならない。ただし,主電源回

路以外で,一つの端子を接地電位に接続して動作するように設計した回路を除外するが,除外した回路の

接触可能な導電性部分は,危険な活電状態であってはならない。

除外した回路を,一つの接触可能な端子の接点(信号低電位側)が,危険な活電状態ではない電圧で浮

かせて動作するように設計している場合には,この端子の接点を共通の機能接地端子又は機能接地システ

ム(例えば,同軸遮蔽システム)に接続してもよい。この共通の機能接地端子又はシステムは,さらに,

他の接触可能な導電性部分に接続してもよい。

適合性は,検査によって確認する。

6.6.4

より線導体用の端子

機器の設置,保守又は動作中に接続することを意図するより線導体用の端子は,より線の素線が端子か

35

C 1010-1:2019

ら外れた場合に,極性が異なる危険な活電部分間,又は端子から外れた素線と他の接触可能な部分との間

で,誤って接触することがないように配置又は遮蔽しなければならない。この要求事項は,製造業者の施

設でだけ行う接続には適用しない。

適合性は,より線導体を確実に取り付けてから,次の検査によって確認する。

絶縁体を取り除く長さは,次のいずれかとする。

a) 製造業者が指定する最大長

b) 製造業者による指定がない場合には,8 mm

より線の素線1本を自由に動くようにして,絶縁体を裂いたり鋭角にしたりせずに,全ての可能な方向

に曲げる。素線は,異なる極性の部分又は他の接触可能な部分に接触してはならない。

危険な活電電圧がかかるか電流が流れる回路の端子は,端子を強く締めたり,緩めたり,又は接続した

りしたときに導体が緩まないような固定,はめ込み,又は設計でなければならない。

適合性は,手動の試験及び検査によって確認する。

6.7

絶縁への要求

6.7.1

絶縁の性質

6.7.1.1

一般

回路と接触可能部分(6.2参照)との間の絶縁又は分離した回路間の絶縁は,空間距離,沿面距離及び固

体絶縁の組合せで構成する。ハザードから保護するために絶縁する場合,その絶縁は,主電源又は機器内

の電圧による電気的ストレスに耐える必要がある。

主電源が発生源である電気的ストレスには,次のa)〜d) がある。

a) その絶縁にかかる動作電圧。この動作電圧は,通常,主電源のライン対中性線間電圧である(附属書

Iも参照)。

b) ラインの導体にときどき現れることがある過渡過電圧。過電圧の大きさは,過電圧カテゴリ及び主電

源のライン対中性線間電圧によって決まる。

c) 電気設備の中で,ラインの導体と大地との間にかかることがある短時間の一時的過電圧。この一時的

過電圧は,主電源のライン対中性線間電圧に1 200 Vを加えた値であり,5秒まで継続することがある。

d) 電気設備の中で,ラインの導体と大地との間にかかることがある長時間の一時的過電圧。この一時的

過電圧は,主電源のライン対中性線間電圧に250 Vを加えた値であり,5秒以上継続することがある。

注記 一時的過電圧に関する追加の情報については,JIS C 60364-4-44:2011の箇条442を参照する。

絶縁に対する要求事項は,次のe)〜i) によって決まる。

e) 絶縁の要求レベル(基礎絶縁,補強絶縁又は強化絶縁)。

f)

外部事象(例えば,落雷又は切替えによる過渡過電圧)又は機器動作の結果,回路に現れることがあ

る最大過渡過電圧。

g) 最大動作電圧(定常状態の電圧及び反復ピーク電圧を含む)。

h) ミクロ環境における汚染度(附属書E参照)。

i)

低電圧主電源供給システムの故障が原因で主電源回路に発生する最大の一時的過電圧。

この箇条に規定する要求以外の絶縁に関する要求事項は,附属書Kによる。

6.7.1.2

空間距離

必要な空間距離は,動作時の定格高度だけでなく,6.7.1.1 a)〜6.7.1.1 d) の要素によって決まる。2 000 m

を超える高度で動作する定格の機器の場合は,全ての空間距離に表3の該当する係数を乗じる。

36

C 1010-1:2019

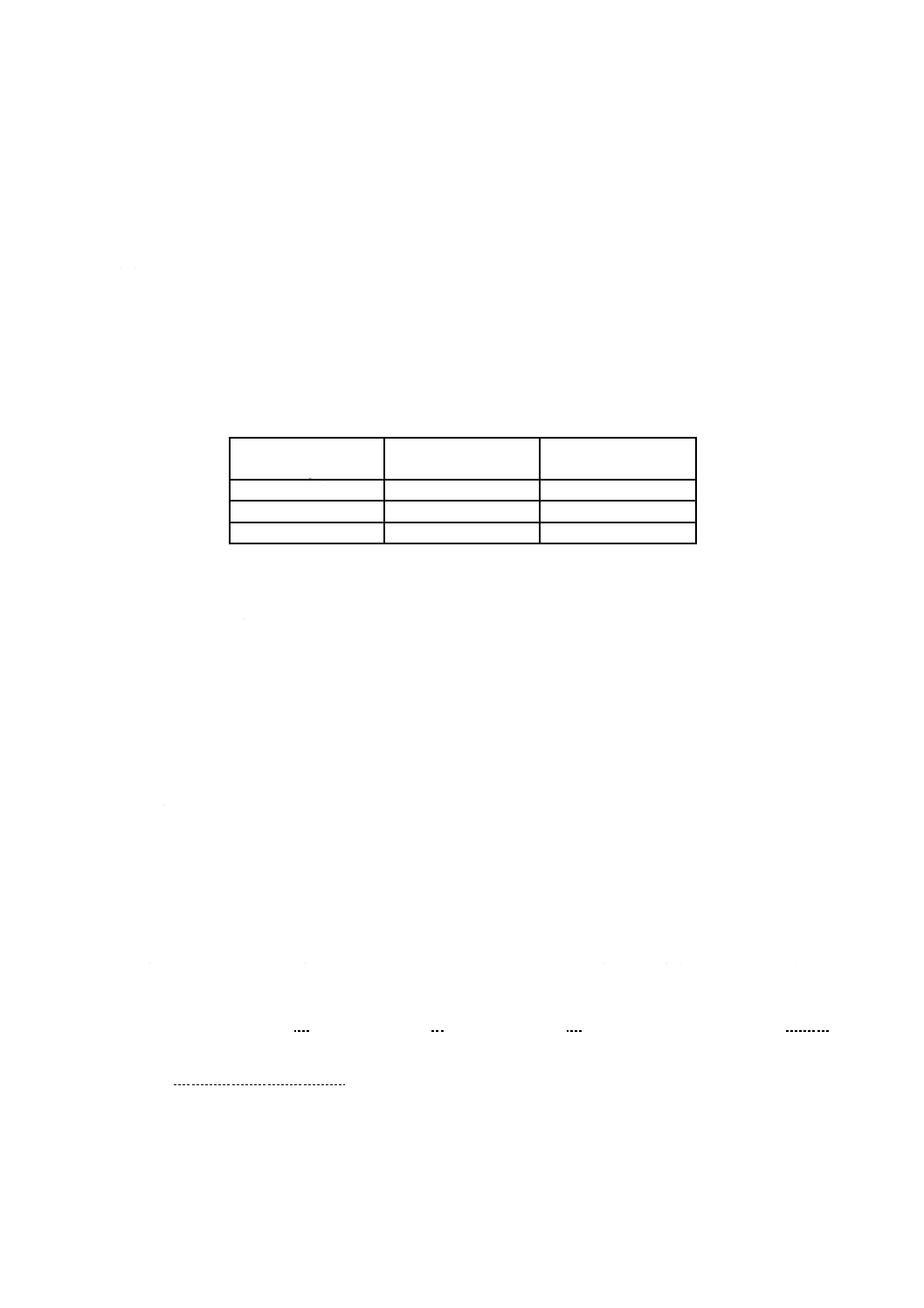

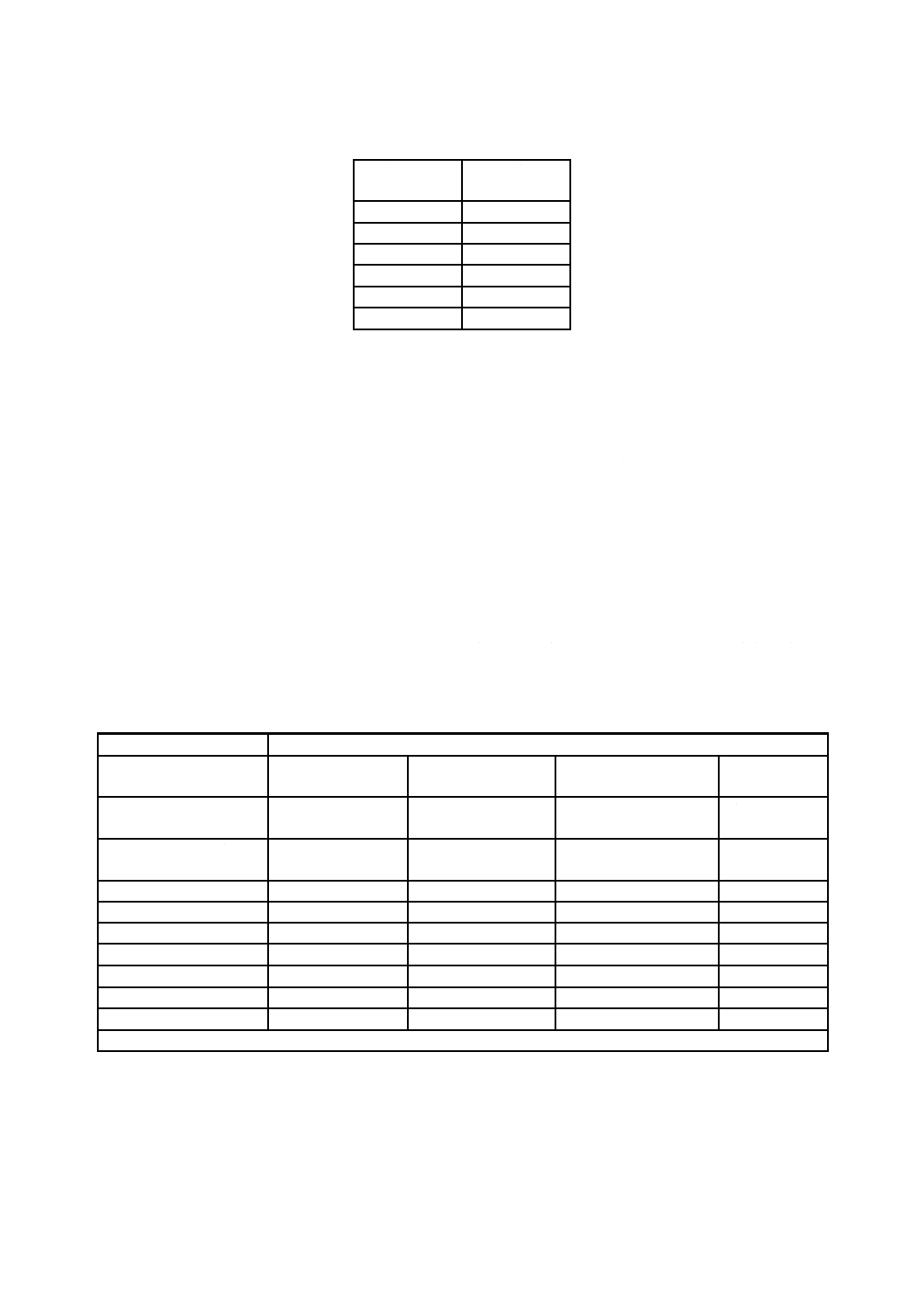

表3−動作時の定格高度が5 000 m以下の機器の空間距離に対する係数

動作時の定格高度

m

乗算係数

2 000以下

1.00

2 001〜3 000

1.14

3 001〜4 000

1.29

4 001〜5 000

1.48

空間距離の測定方法についての詳細は,附属書Cによる。

6.7.1.3

沿面距離

必要な沿面距離は,絶縁材料の比較トラッキング指数(CTI値)だけでなく,6.7.1.1 a)〜6.7.1.1 d) の要

素によっても決まる。

材料は,CTI値によって,次のように四つのグループに分かれる。

材料グループI

600≦CTI値

材料グループII

400≦CTI値<600

材料グループIIIa

175≦CTI値<400

材料グループIIIb

100≦CTI値<175

CTI値は,JIS C 2134に従って,その目的のために特別に作成し,溶液Aで試験した適正材料のサンプ

ルによって得られた値のことである。CTI値が分からない材料は,材料グループIIIbとみなす。

トラッキングを起こさないガラス,セラミックス又はその他の無機絶縁材料に対して,沿面距離への要

求はない。

沿面距離は,次のいずれかを満たす場合は,異なる材料及び/又は異なる汚染度の組合せで構成しても

よい。

− 沿面距離の一つの部分が,全体の電圧に耐えるような寸法である。

− 沿面距離が,最も厳しい汚染度において,最低のCTI値をもつ材料に対する寸法である。

沿面距離の測定方法についての詳細は,附属書Cによる。

6.7.1.4

固体絶縁

固体絶縁の要求事項は,6.7.1.1 a)〜6.7.1.1 d) の要素によって決まる。

“固体絶縁”は,多くの異なるタイプの構造を説明するのに用い,絶縁材料の単一の塊,複数の絶縁材

料を組み合わせて構成して層などにした絶縁サブシステムを含む。

厚みがある固体絶縁の電気的強度は,同じ間隔の空気の電気的強度よりも十分に大きい。したがって,

固体絶縁のときの絶縁距離は,空気のときの絶縁距離よりも通常は短い。結果として,固体絶縁内の電界

は通常強く,より不均一なことがある。

固体絶縁の材料には,空隙又はボイドが存在することがある。固体絶縁システムを固体材料の層で構成

する場合,層間にも空隙又はボイドが存在することがある。ボイドは電界を不均一にし,そのためかなり

電界が強い部分がボイド内にできてボイド内を潜在的にイオン化し,最後は部分放電に至る。この部分放

電は,近くの固体絶縁に影響を与え,寿命を短くすることがある。

固体絶縁は,再生可能な媒体ではない。その機器の寿命までダメージが蓄積する。固体絶縁は,経年変

化で劣化し,高電圧試験の繰り返しでも劣化する。

6.7.1.5

回路のタイプによる絶縁要求事項

個別のタイプの回路の絶縁に対する要求事項は,次のa)〜e) による。

37

C 1010-1:2019

a) 公称電源電圧300 V以下の過電圧カテゴリIIの主電源回路に対しては,6.7.2による。

注記1 主電源の公称電圧については,附属書Iを参照する。

b) 変圧器によってa) の回路から分離する二次側回路に対しては,6.7.3による。

c) 過電圧カテゴリIII若しくは過電圧カテゴリIVの主電源回路,又は過電圧カテゴリIIの300 Vを超え

る主電源回路に対しては,K.1による。

d) 変圧器によってc) の回路から分離する二次側回路に対しては,K.2による。

e) 次の1)〜5) の一つ以上の特性をもつ回路に対しては,K.3による。

1) 発生する可能性がある最大過渡過電圧を,主電源回路で想定するレベル未満の既知のレベルまで,

電源供給源又は機器内で制限する。

2) 発生する可能性がある最大過渡過電圧が,主電源回路で想定するレベルを超えている。

3) 動作電圧が,2回路以上の電圧の和,又は混合電圧である。

4) 動作電圧が,周期的な非正弦波形又は何らかの規則性で起こる非周期的波形をもつ,反復ピーク電

圧を含んでいる。

5) 動作電圧の周波数が,30 kHzを超える。

注記2 測定回路の絶縁に対する要求事項は,JIS C 1010-2-30に規定する。

注記3 スイッチング電源のようなスイッチング回路に対する要求事項については,K.3を参照する。

注記4 主電源に対して想定される過渡過電圧レベルは,IEC 60364-4-44:2007及びAmendment 1:2015

の表443.2における,機器に要求される定格インパルス電圧に等しい。

6.7.2

公称電源電圧が300 V以下の過電圧カテゴリIIの主電源回路に対する絶縁

6.7.2.1

空間距離及び沿面距離

主電源回路の空間距離及び沿面距離は,次のa)〜c) を考慮し,表4の値を満たさなければならない。

a) 表4の値は,基礎絶縁及び補強絶縁に対する値である。強化絶縁に対する値は,基礎絶縁に対する値

に2を乗じた値とする。

b) 基礎絶縁,補強絶縁及び強化絶縁に対する最小空間距離は,汚染度3で0.8 mmとする。

c) 2 000 mを超える高度で動作する定格の機器の場合は,空間距離は表3の該当する係数を乗じる。

適合性は,検査及び測定によって確認する。

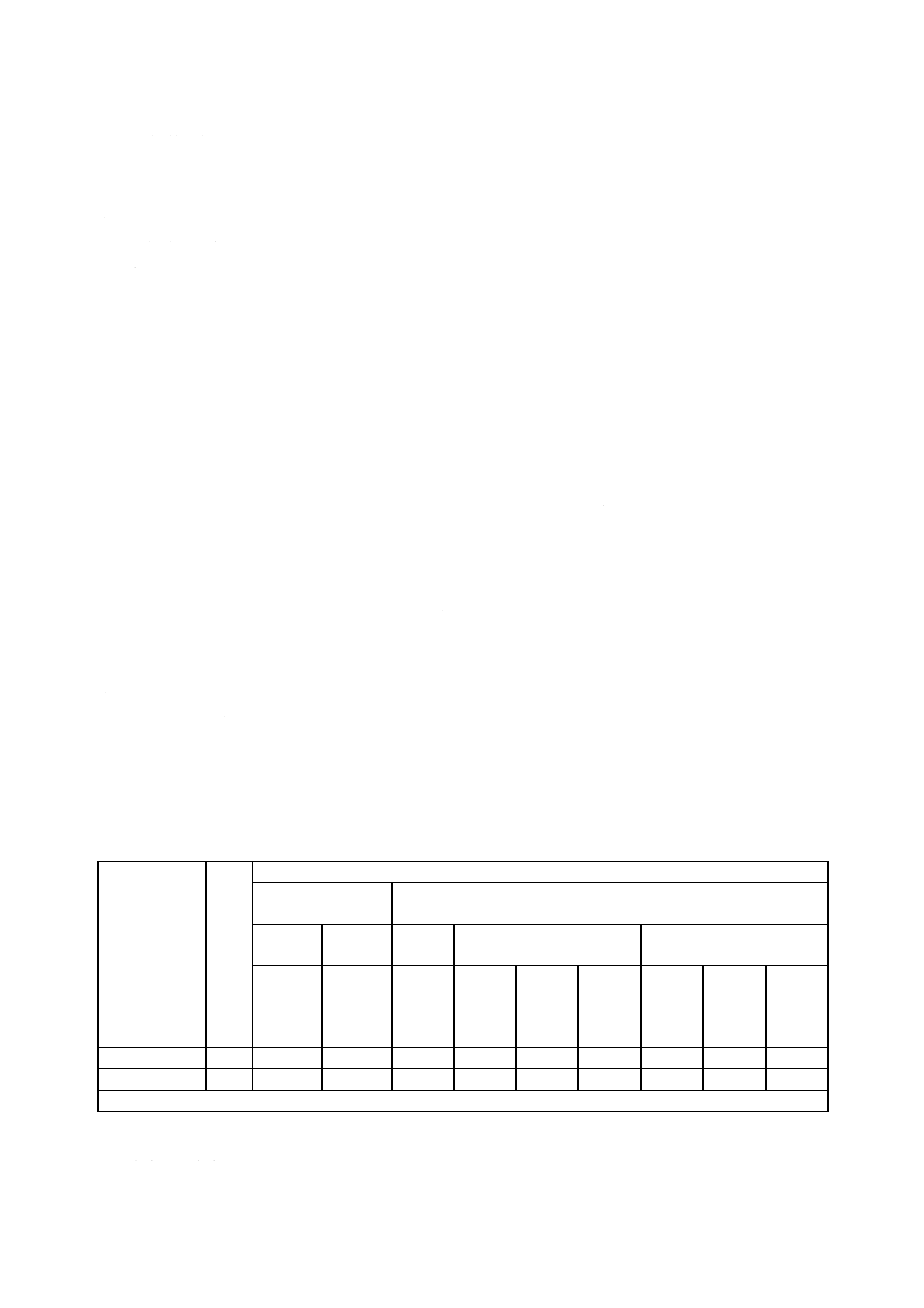

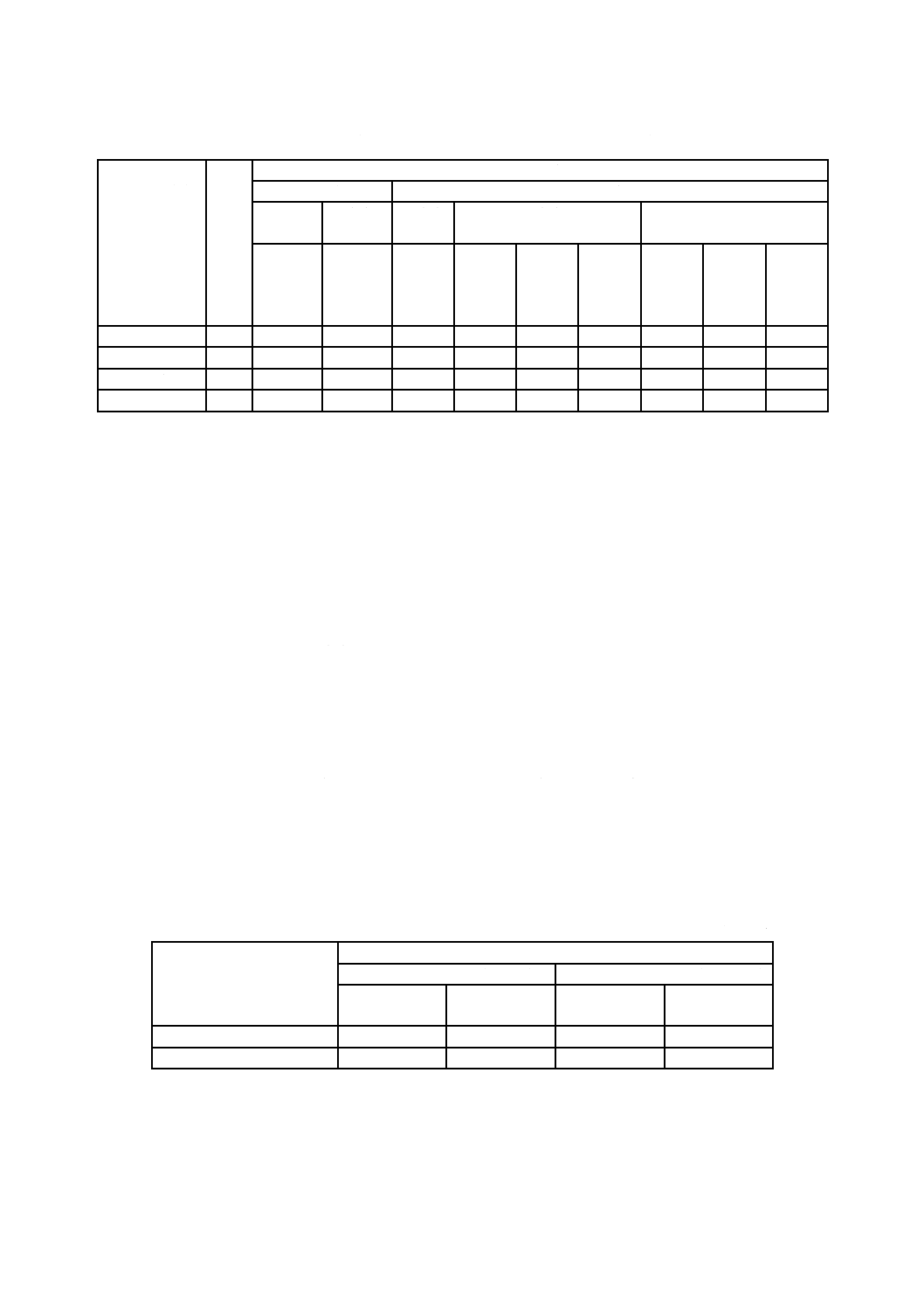

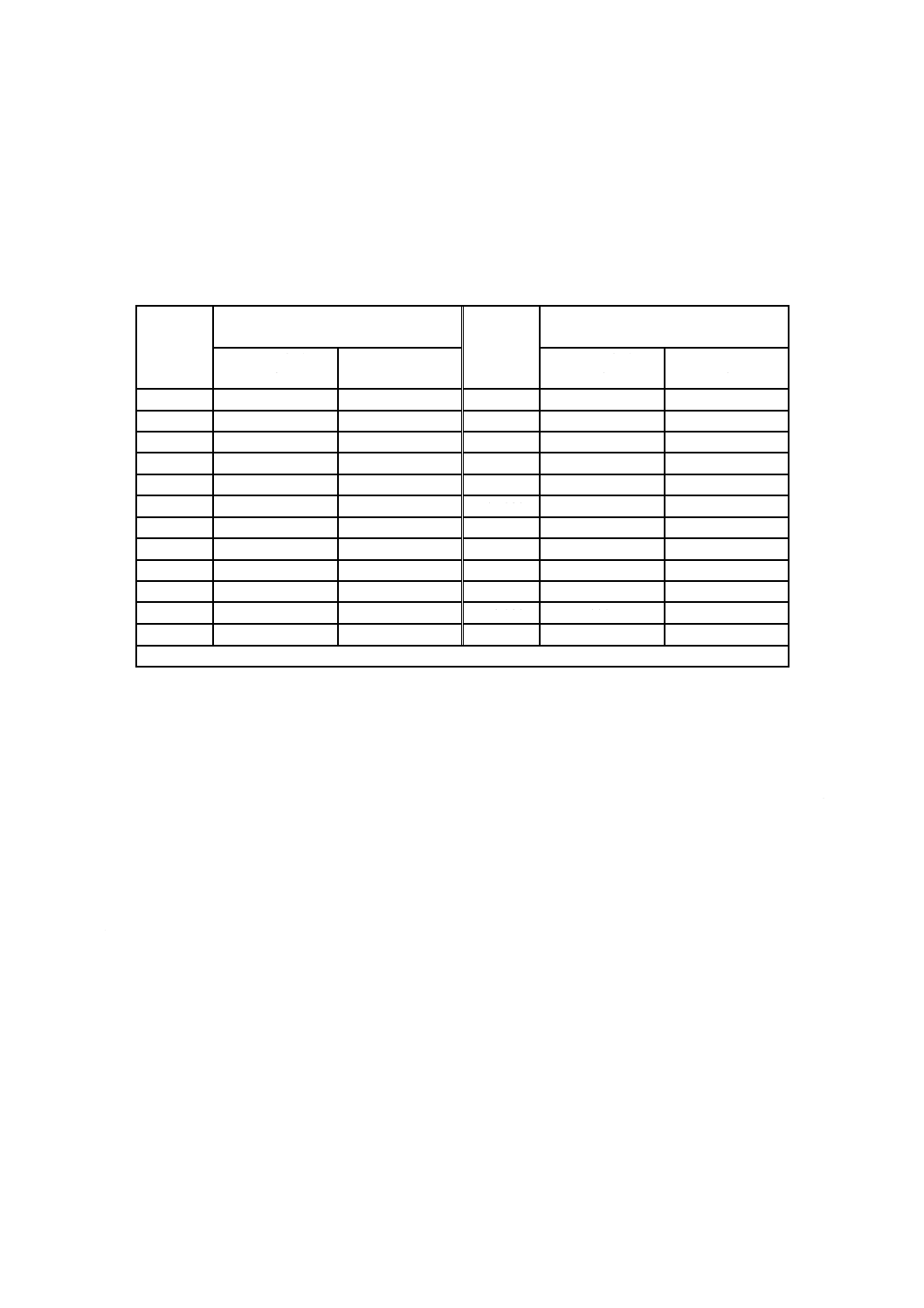

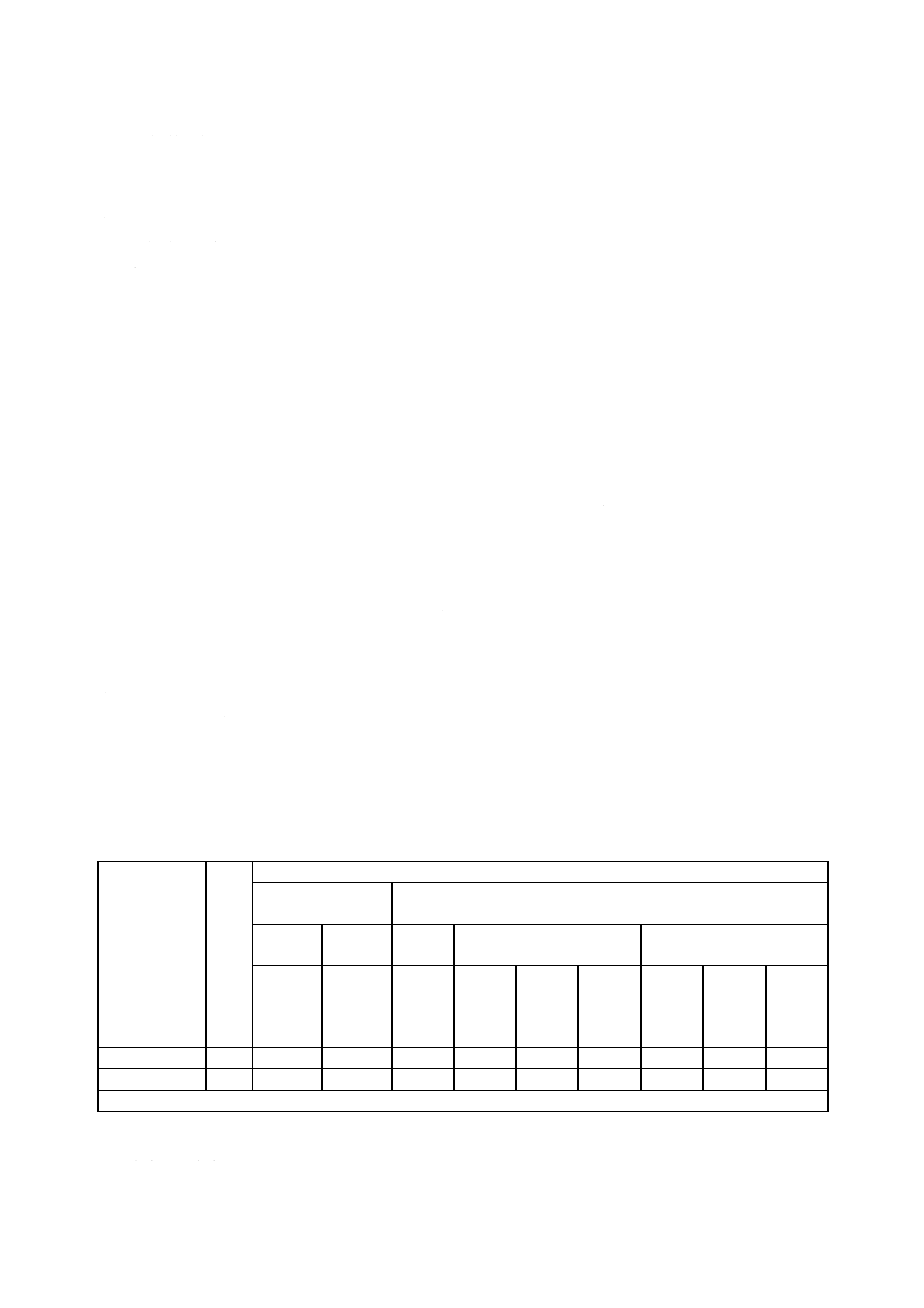

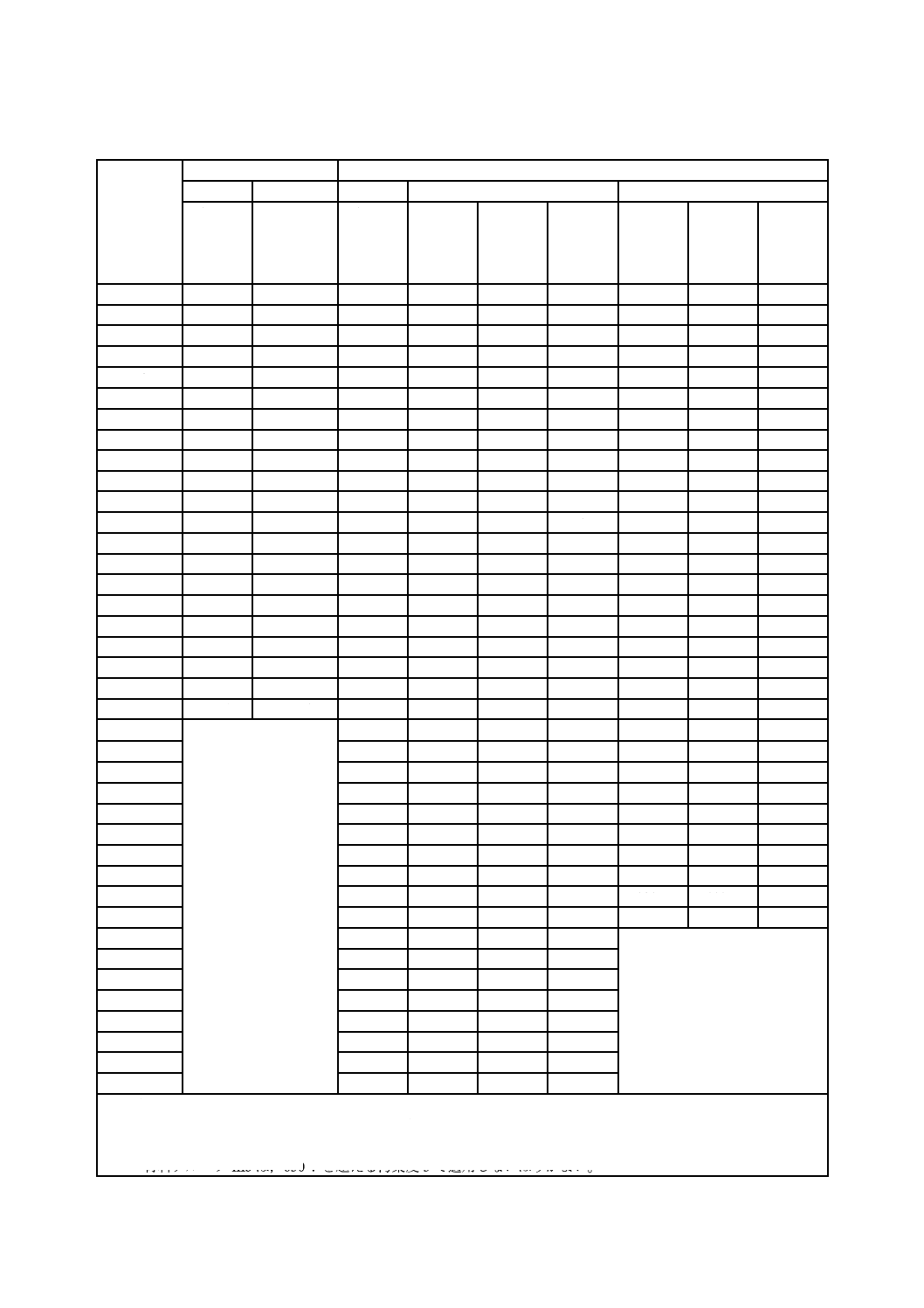

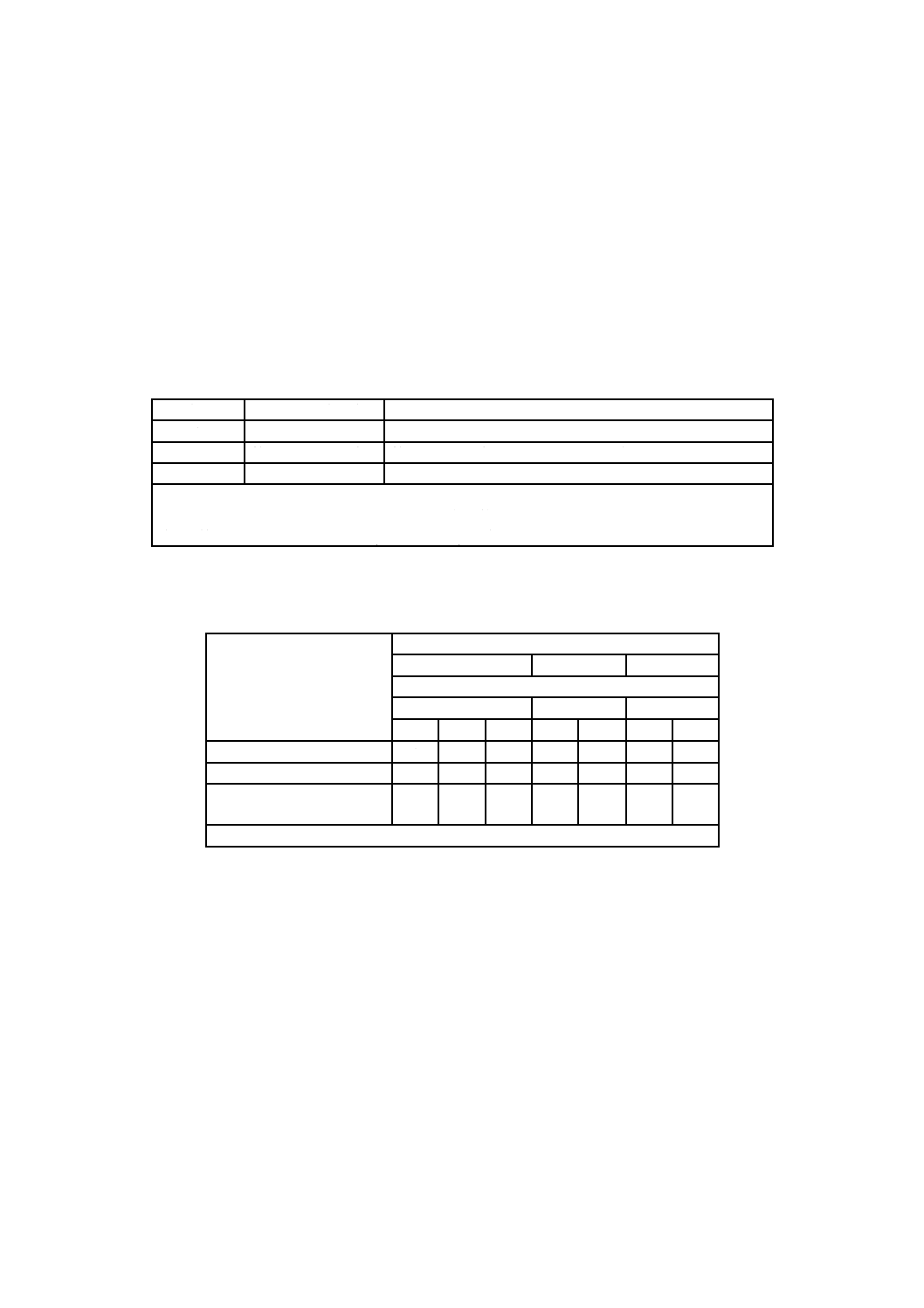

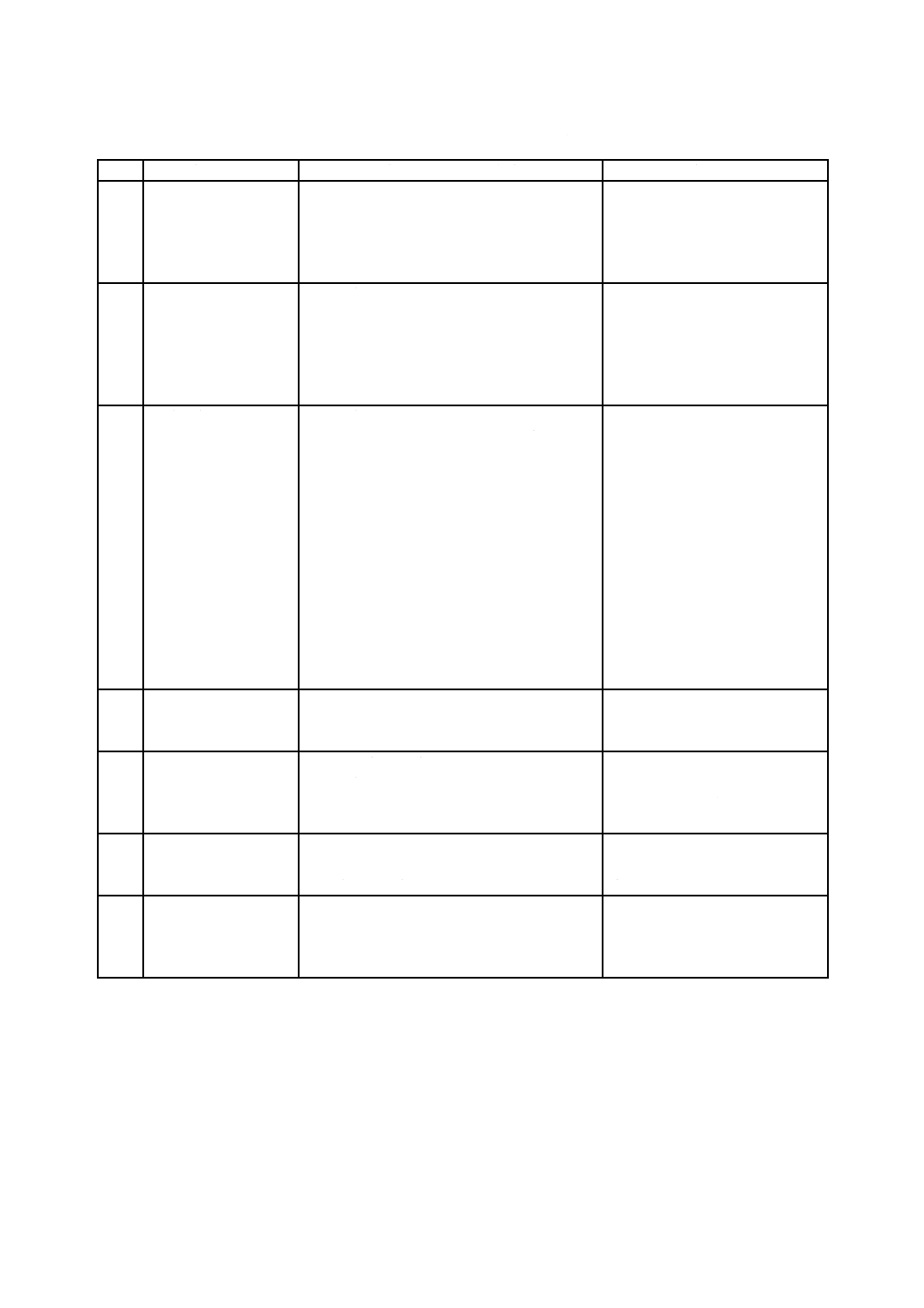

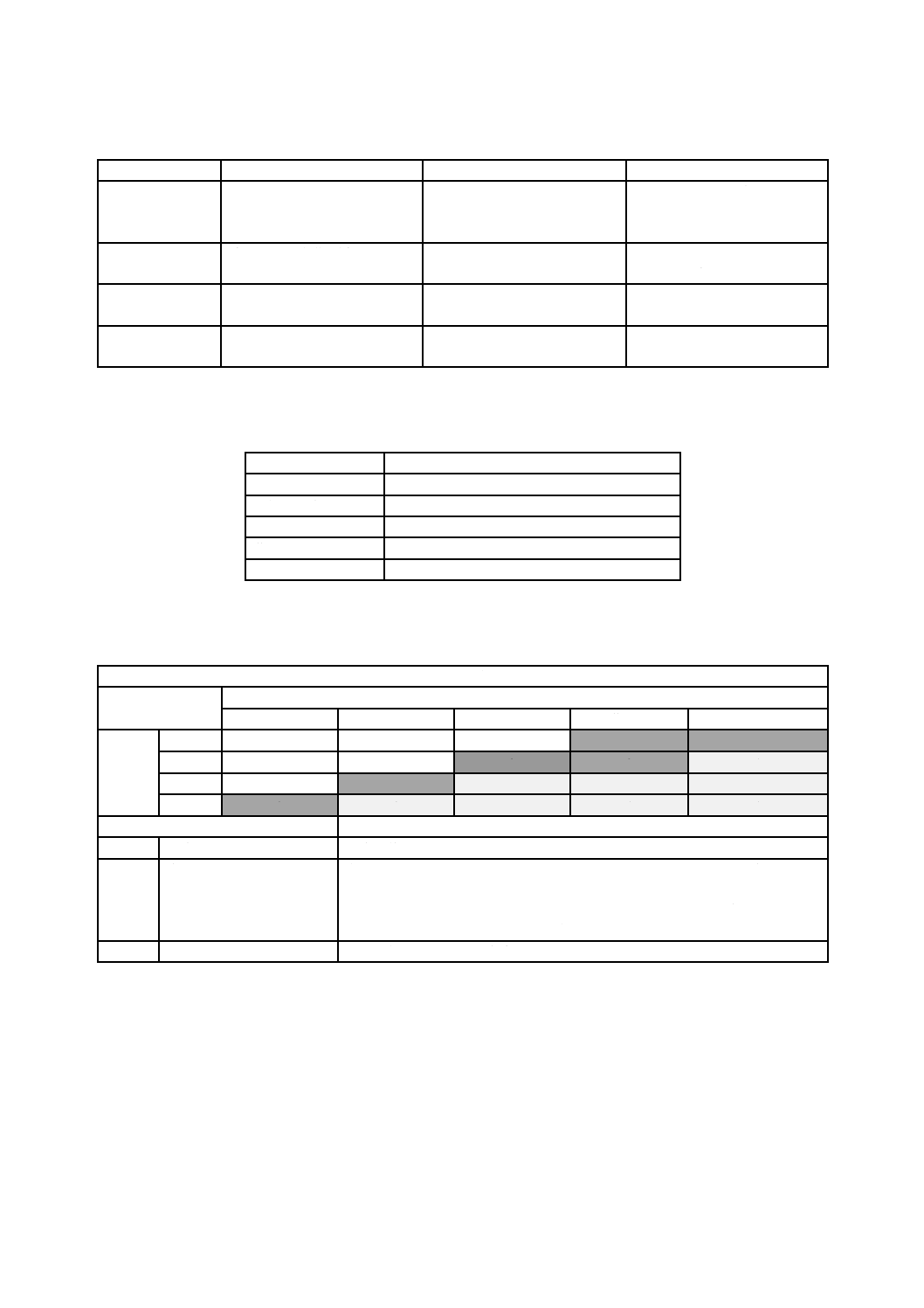

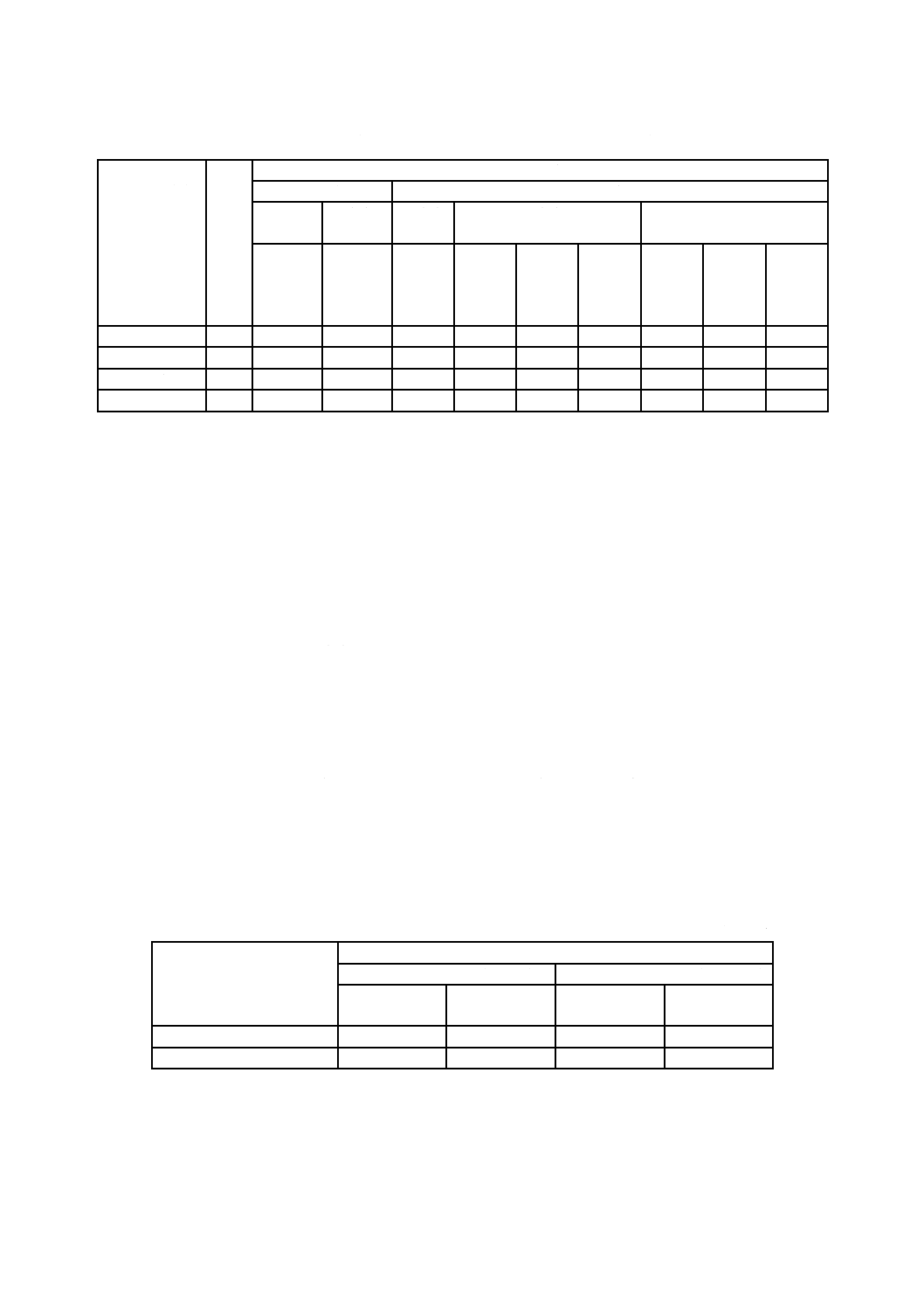

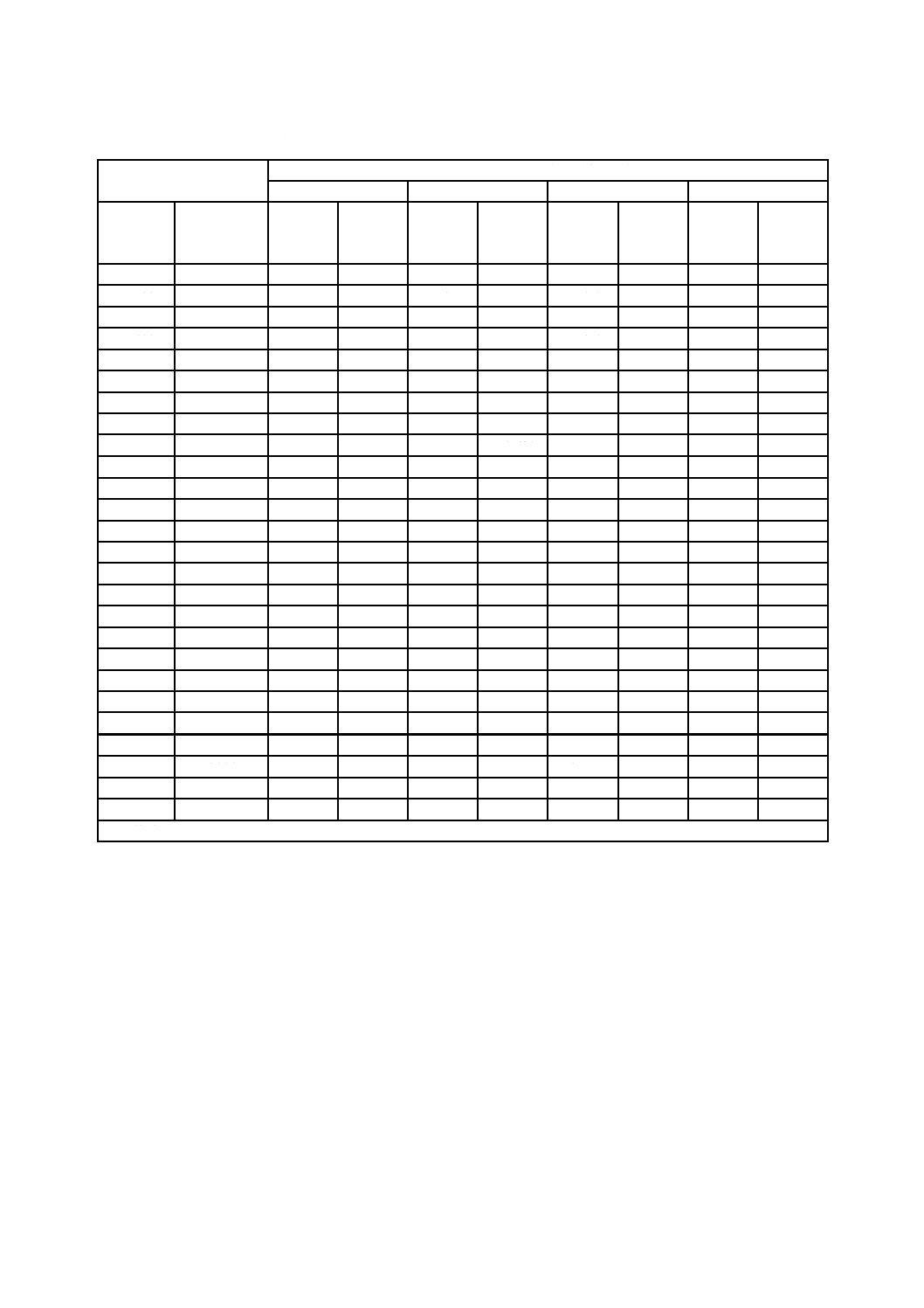

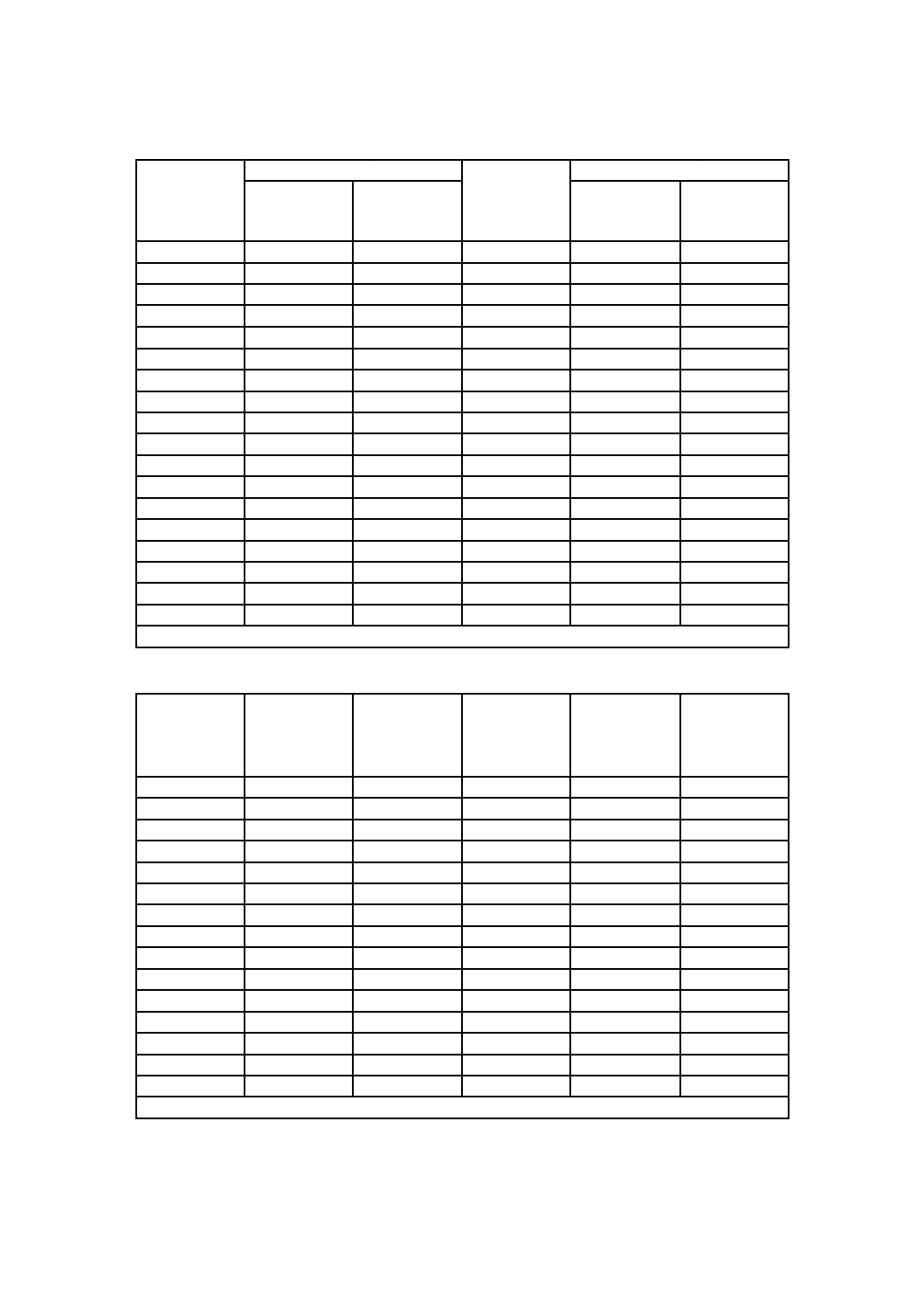

表4−過電圧カテゴリIIの300 V以下の主電源回路に対する空間距離及び沿面距離

ライン対中性

点間電圧(U)

交流実効値

又は直流

空間

距離

沿面距離

プリント配線板材

料

その他の絶縁材料

汚染度1 汚染度2

汚染度

1

汚染度2

汚染度3

全ての

材料

グループ

材料

グループ

I,II,IIIa

全ての

材料

グループ

材料

グループ

I

材料

グループ

II

材料

グループ

III

材料

グループ

I

材料

グループ

II

材料

グループ

III

V

mm

mm

mm

mm

mm

mm

mm

mm

mm

mm

U≦150

0.5

0.5

0.5

0.5

0.8

1.1

1.6

2.0

2.2

2.5

150<U≦300

1.5

1.5

1.5

1.5

1.5

2.1

3.0

3.8

4.1

4.7

沿面距離の直線補間を行ってもよい。

附属書Hの要求事項を満たすコーティングは,プリント配線板の表面に施した場合に,コートした領域

の汚染度を汚染度1まで軽減する。

38

C 1010-1:2019

コーティングの適合性は,附属書Hによって確認する。

6.7.2.2

固体絶縁

6.7.2.2.1

一般

主電源回路の固体絶縁は,全ての定格環境条件(1.4参照)において,機器の意図する寿命まで正常な使

用で起こり得る電気的ストレス及び機械的ストレスに耐えなければならない。

注記 製造業者は,絶縁材料の選択時に,機器の期待寿命を考慮することが望ましい。

適合性は,検査及び表5の該当する試験電圧を用いた1分間の,6.8.3.1の交流電圧試験又は6.8.3.2の直

流電圧試験によって確認する。

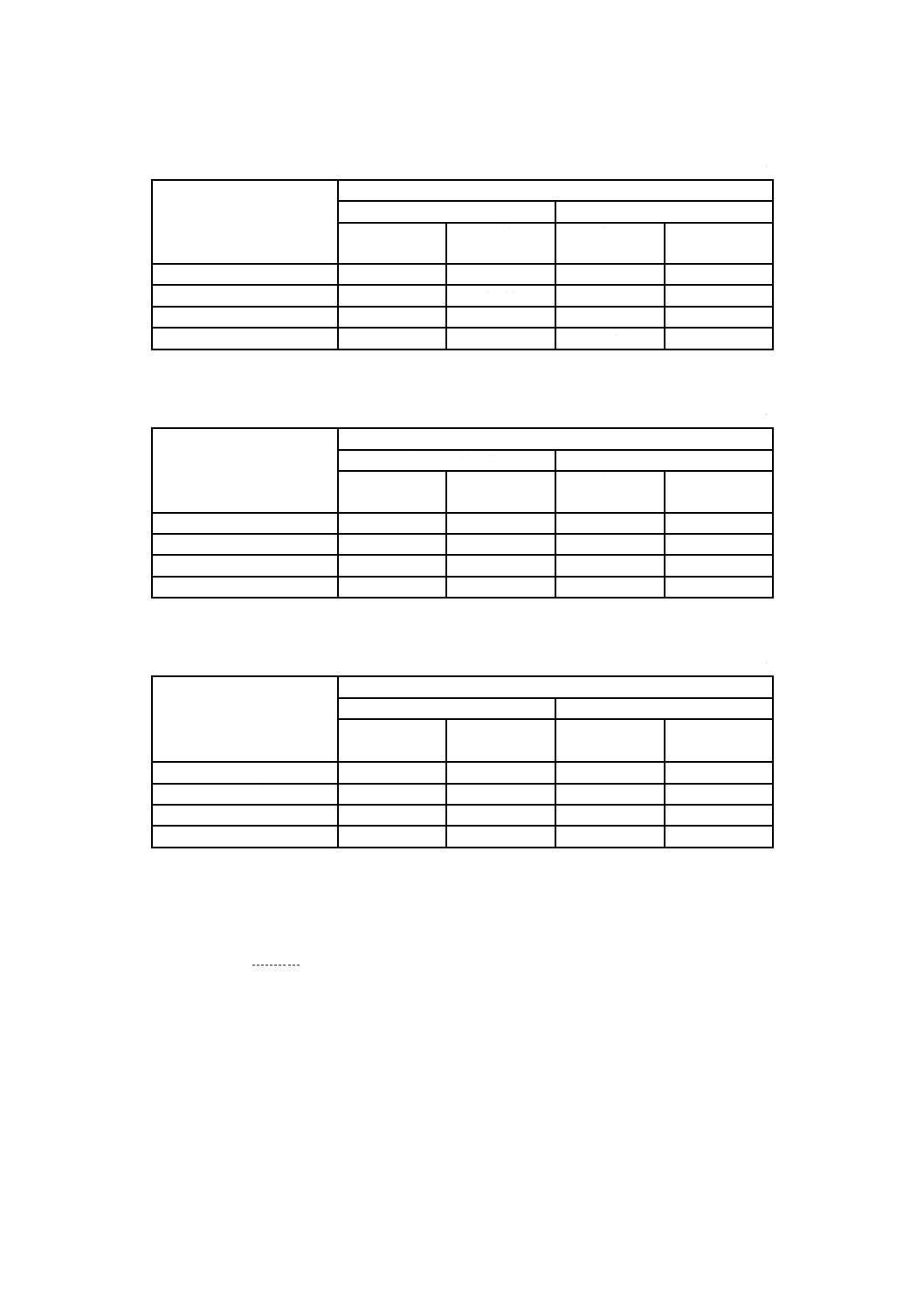

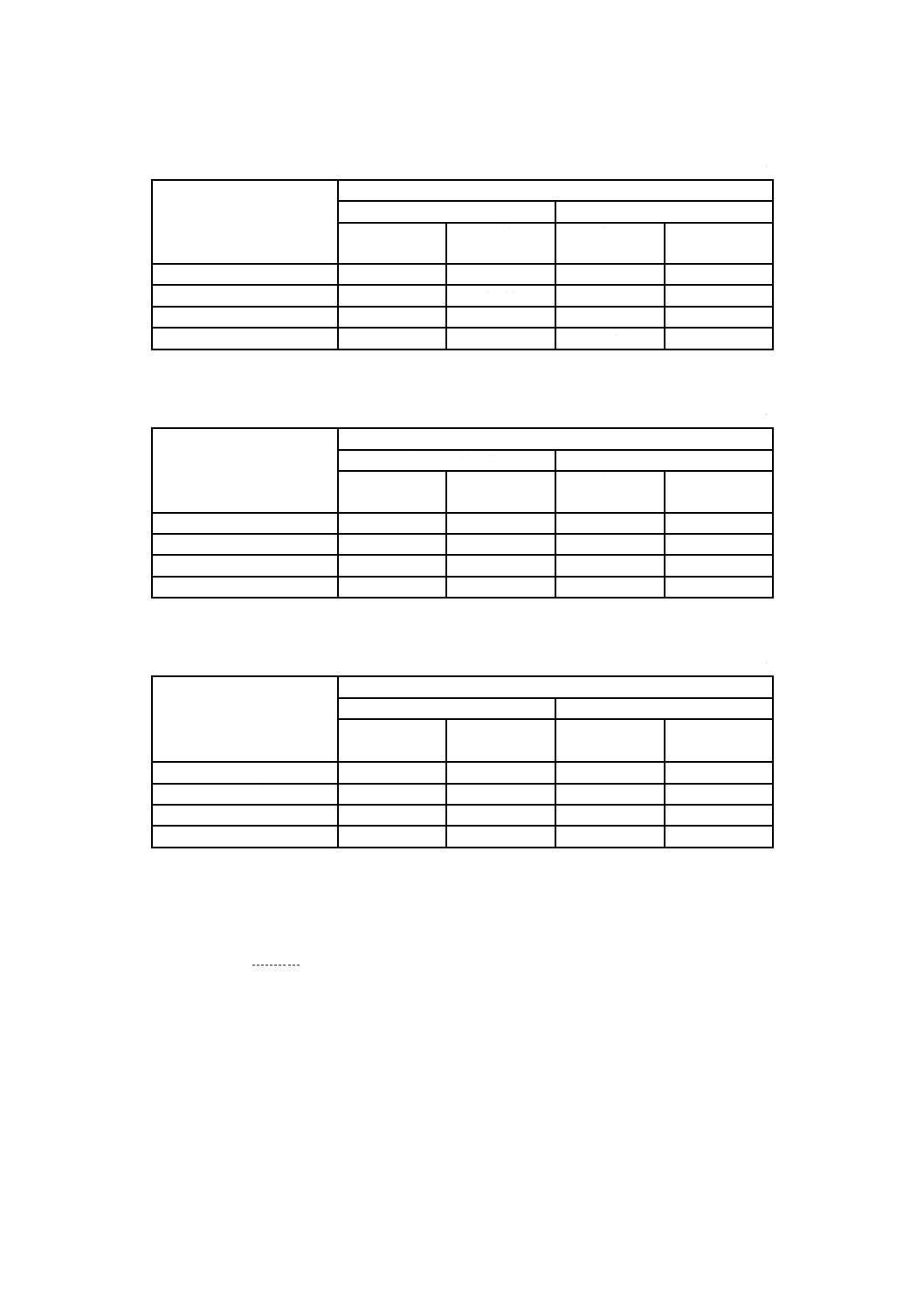

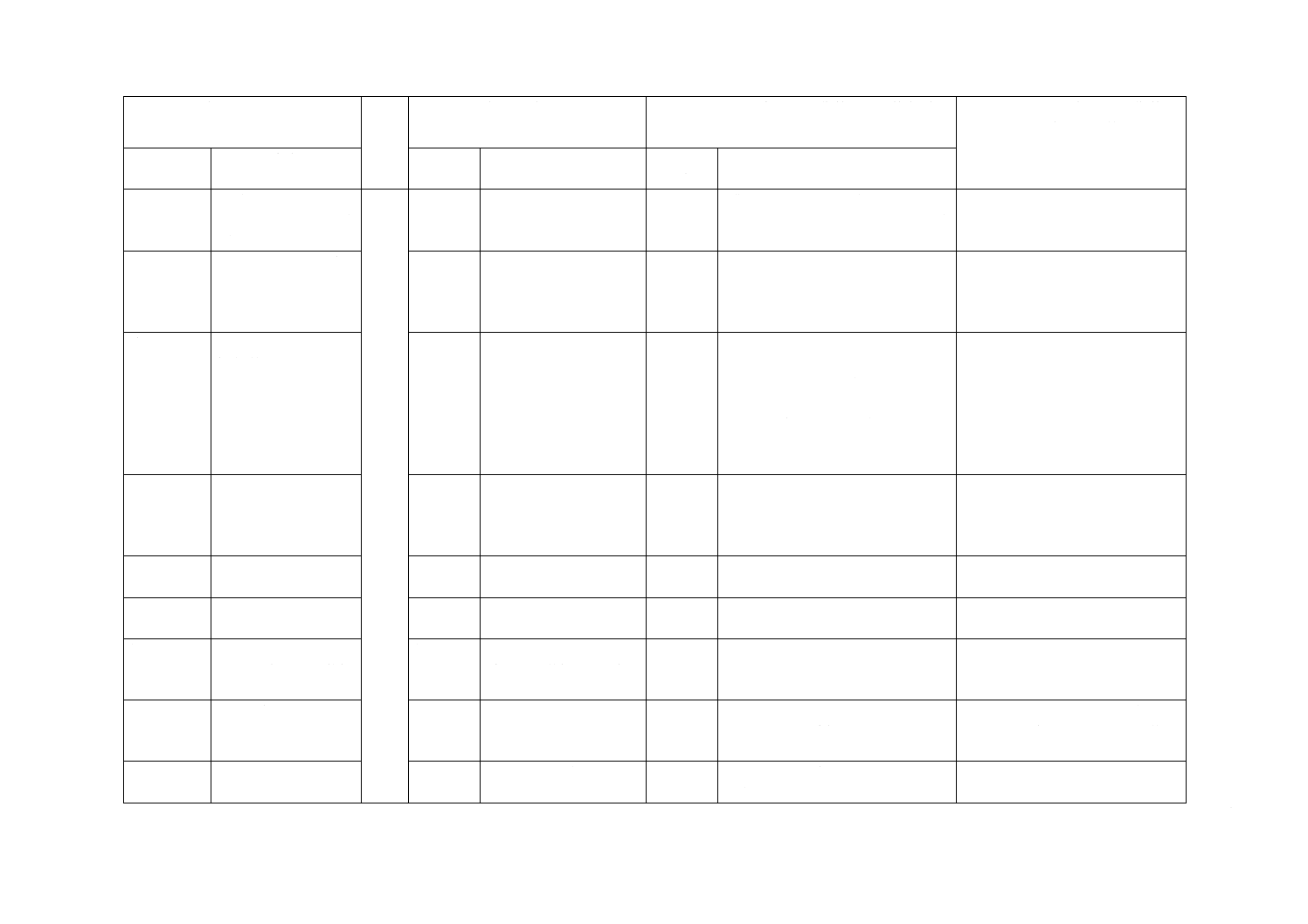

表5−過電圧カテゴリIIの300 V以下の主電源回路における固体絶縁の試験電圧

単位 V

ライン対中性点間電圧(U)

交流実効値又は直流

試験電圧

1分間交流電圧試験(実効値)

1分間直流電圧試験

基礎絶縁及び

補強絶縁

強化絶縁

基礎絶縁及び

補強絶縁

強化絶縁

U≦150

1 350

2 700

1 900

3 800

150<U≦300

1 500

3 000

2 100

4 200

固体絶縁は,該当する場合には,次のa)〜d) の要求事項も満たさなければならない。

a) 外装又は保護用バリアとして用いる固体絶縁は,箇条8の要求事項

b) 成型部分及び含浸部分は,6.7.2.2.2の要求事項

c) プリント配線板の絶縁層は,6.7.2.2.3の要求事項

d) 薄膜絶縁は,6.7.2.2.4の要求事項

適合性は,該当する場合には,6.7.2.2.2〜6.7.2.2.4及び箇条8によって確認する。

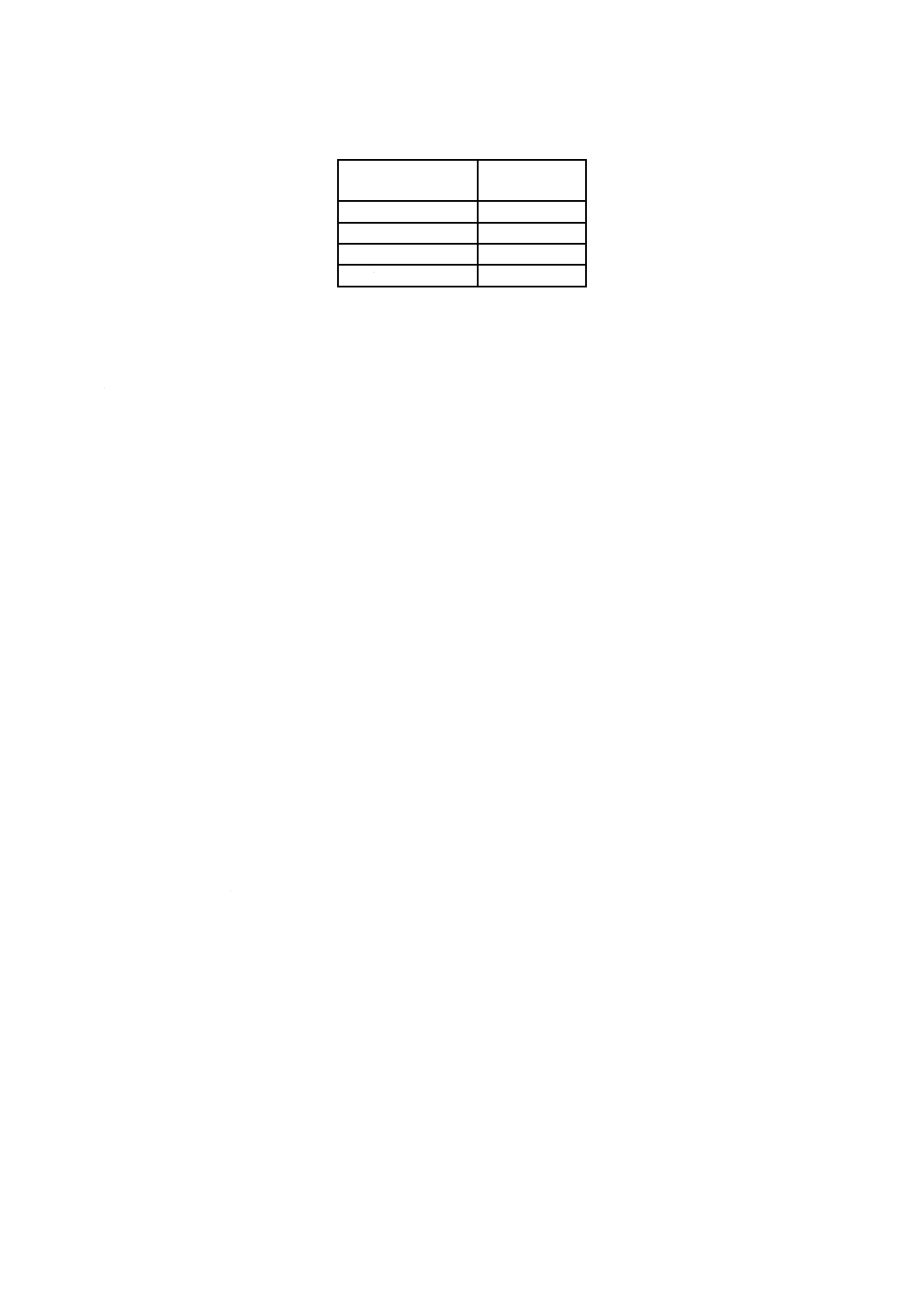

6.7.2.2.2

成型部分及び含浸部分

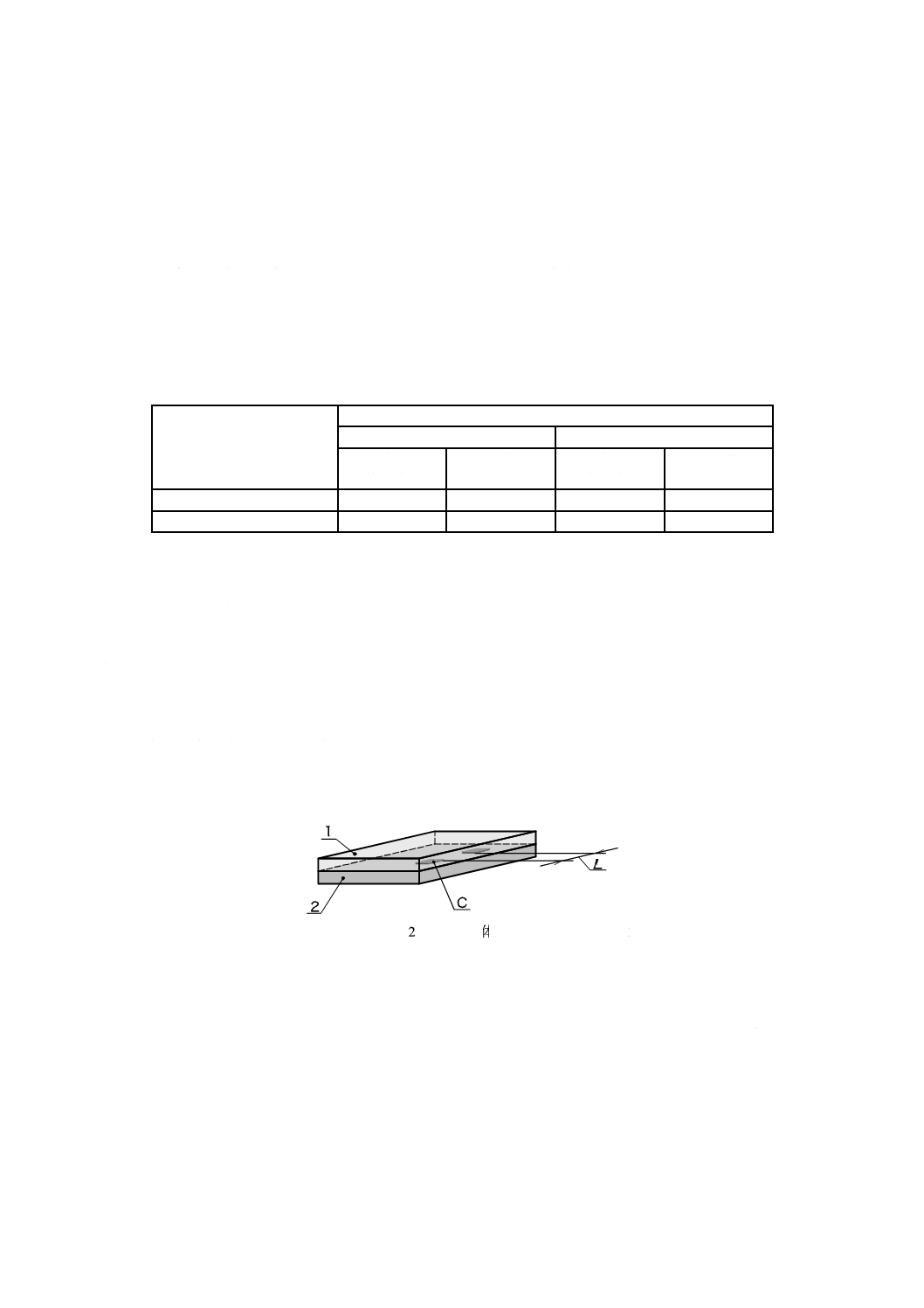

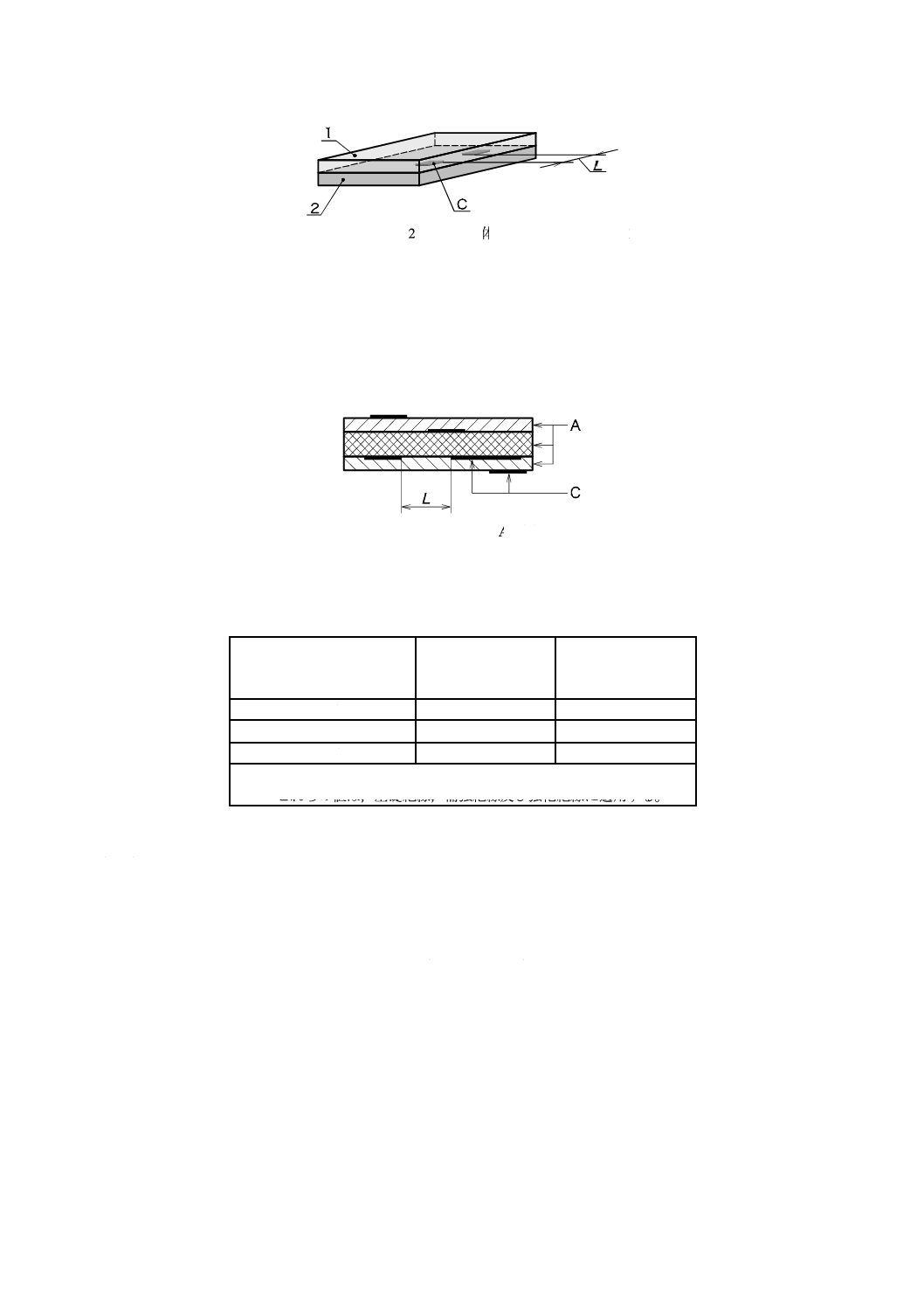

基礎絶縁,補強絶縁及び強化絶縁のために,一体成型した同じ二つの層間にある導体は,成型後の状態

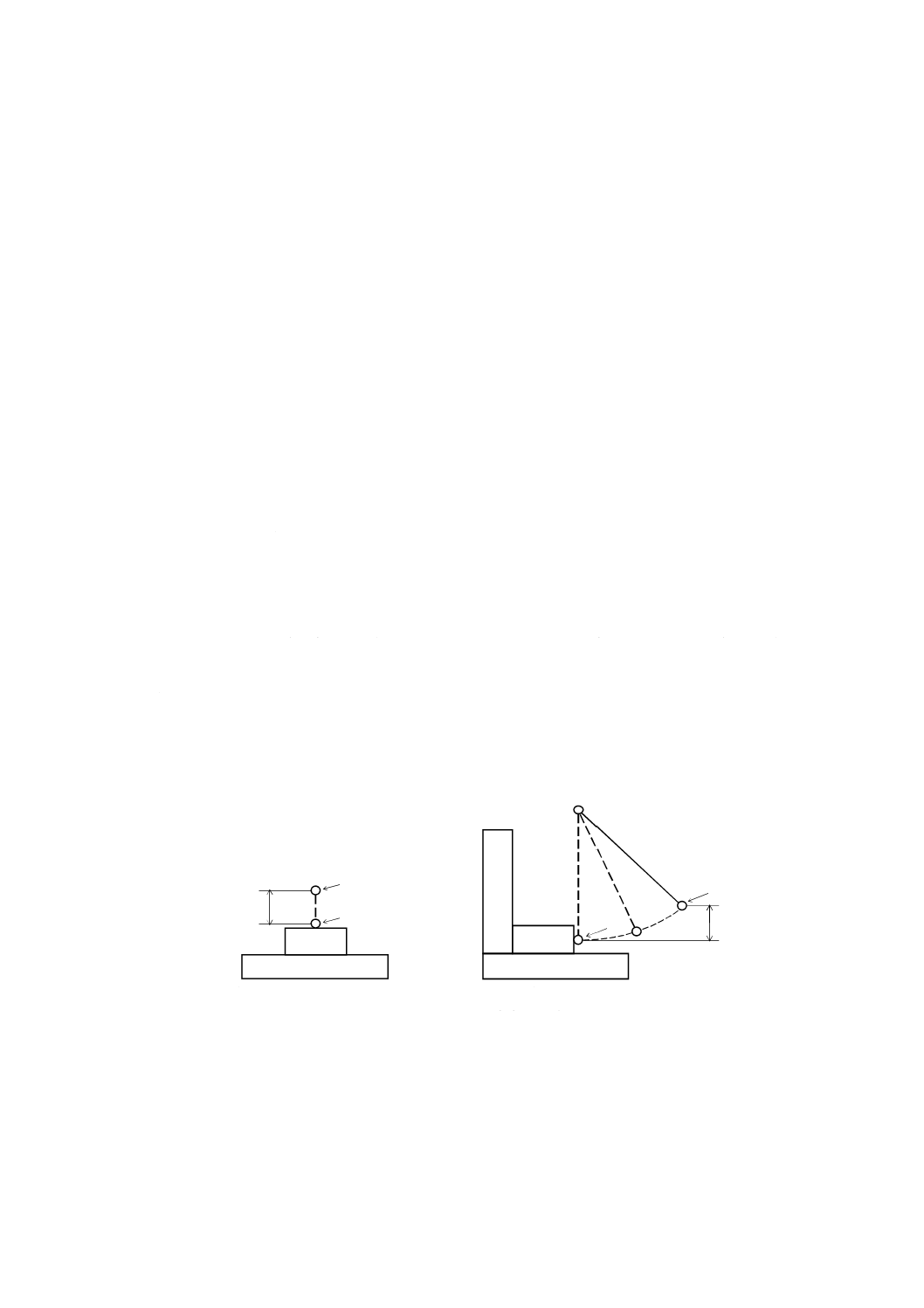

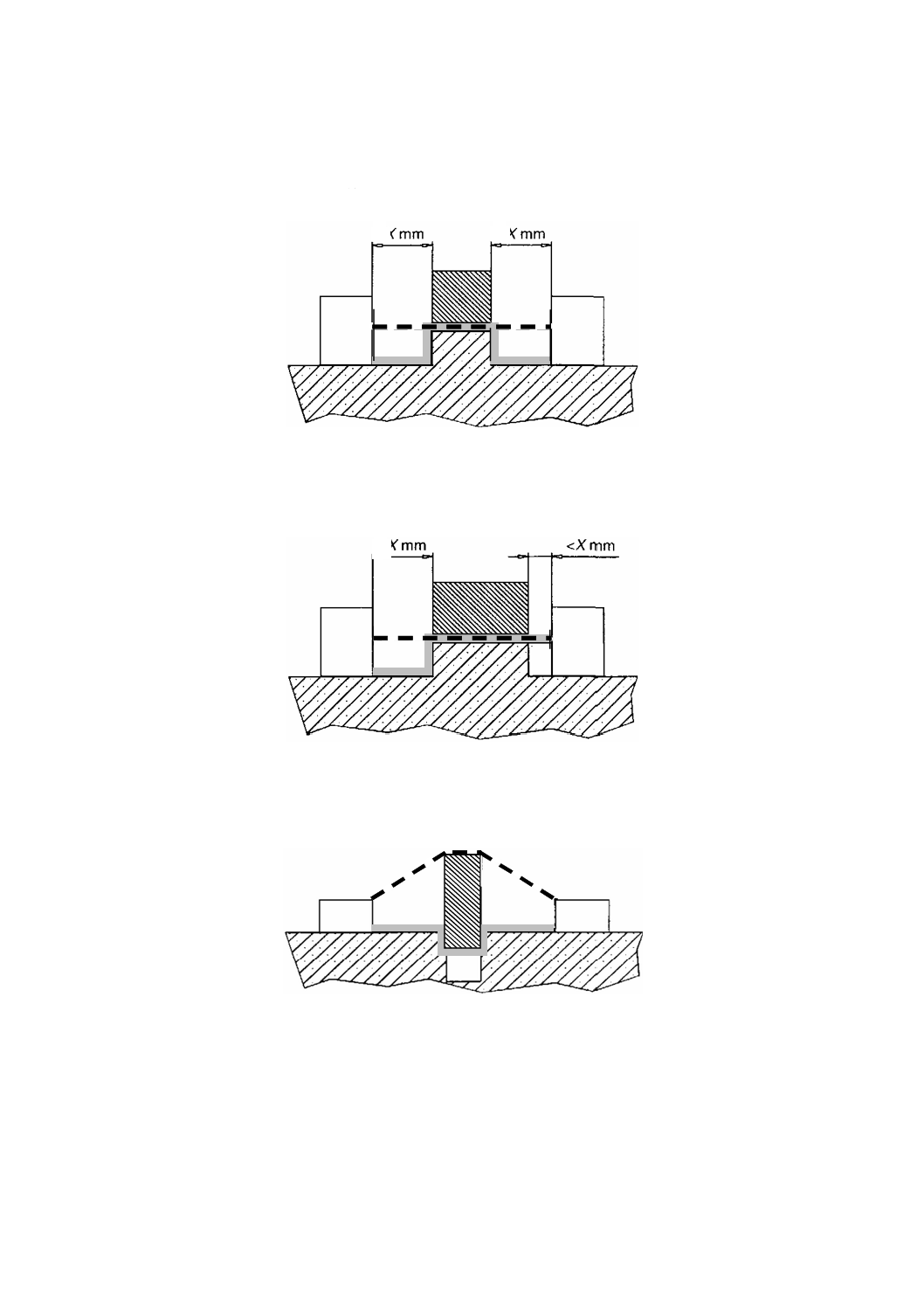

で,0.4 mm以上で分離しなければならない(図6のL参照)。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

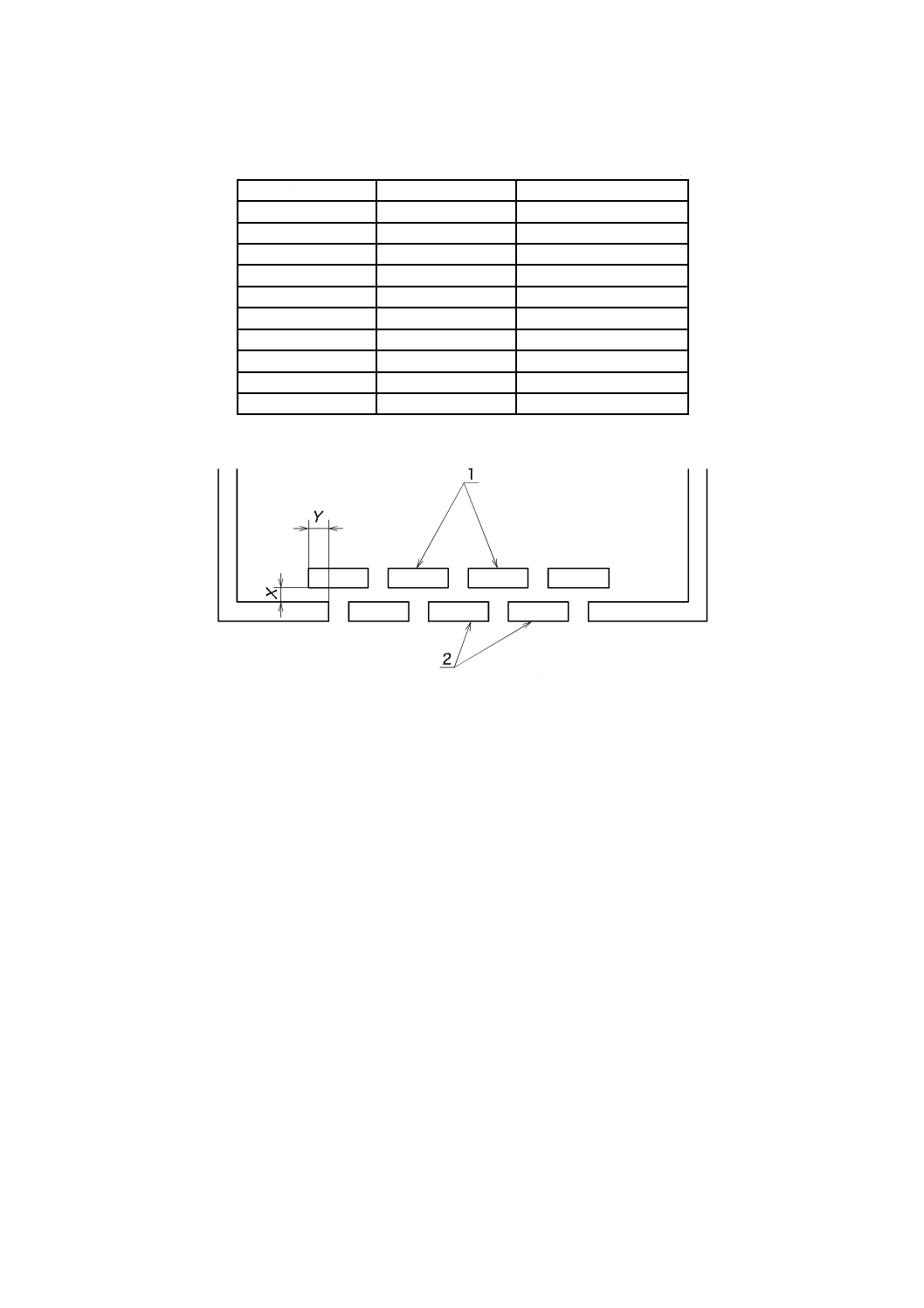

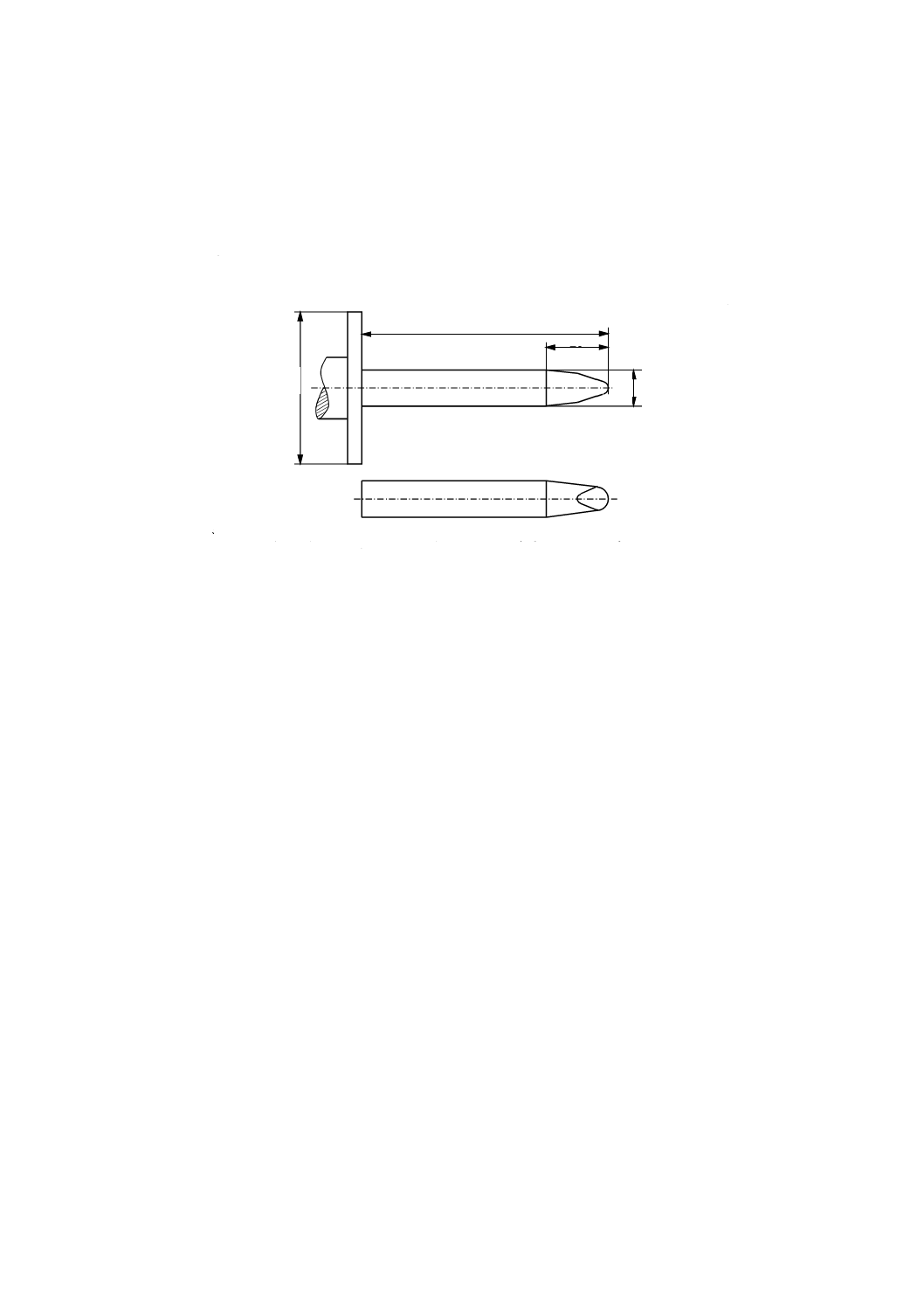

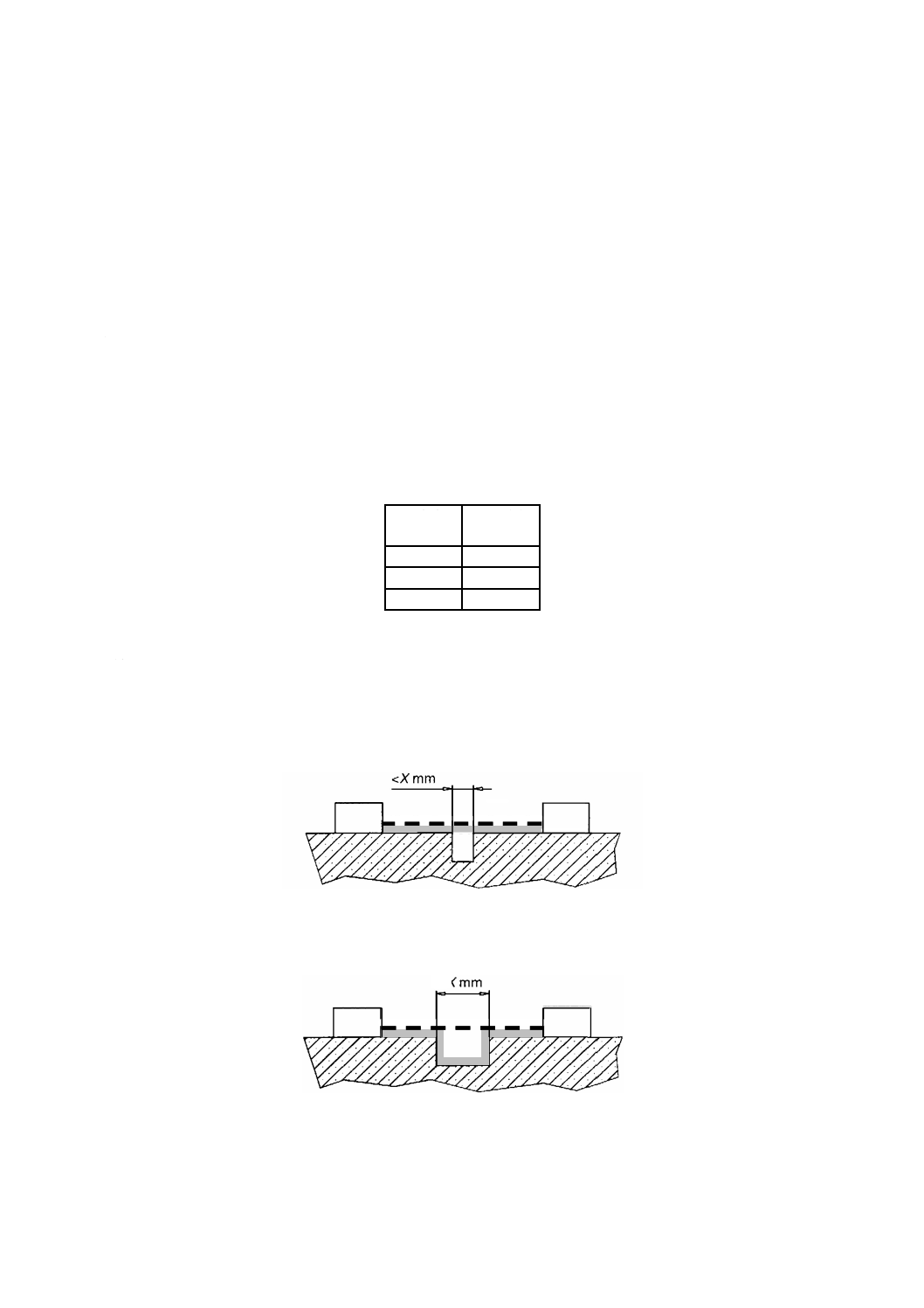

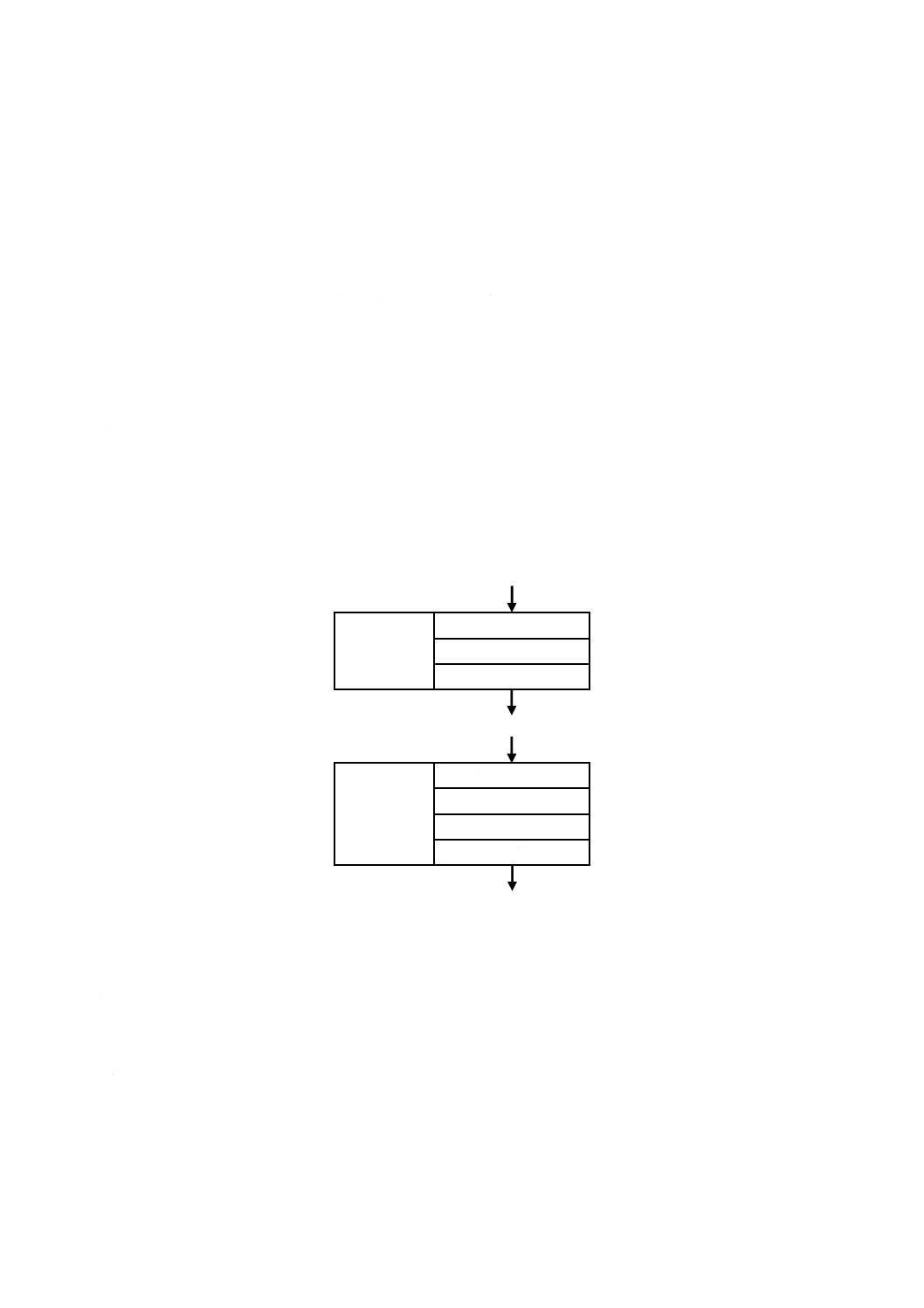

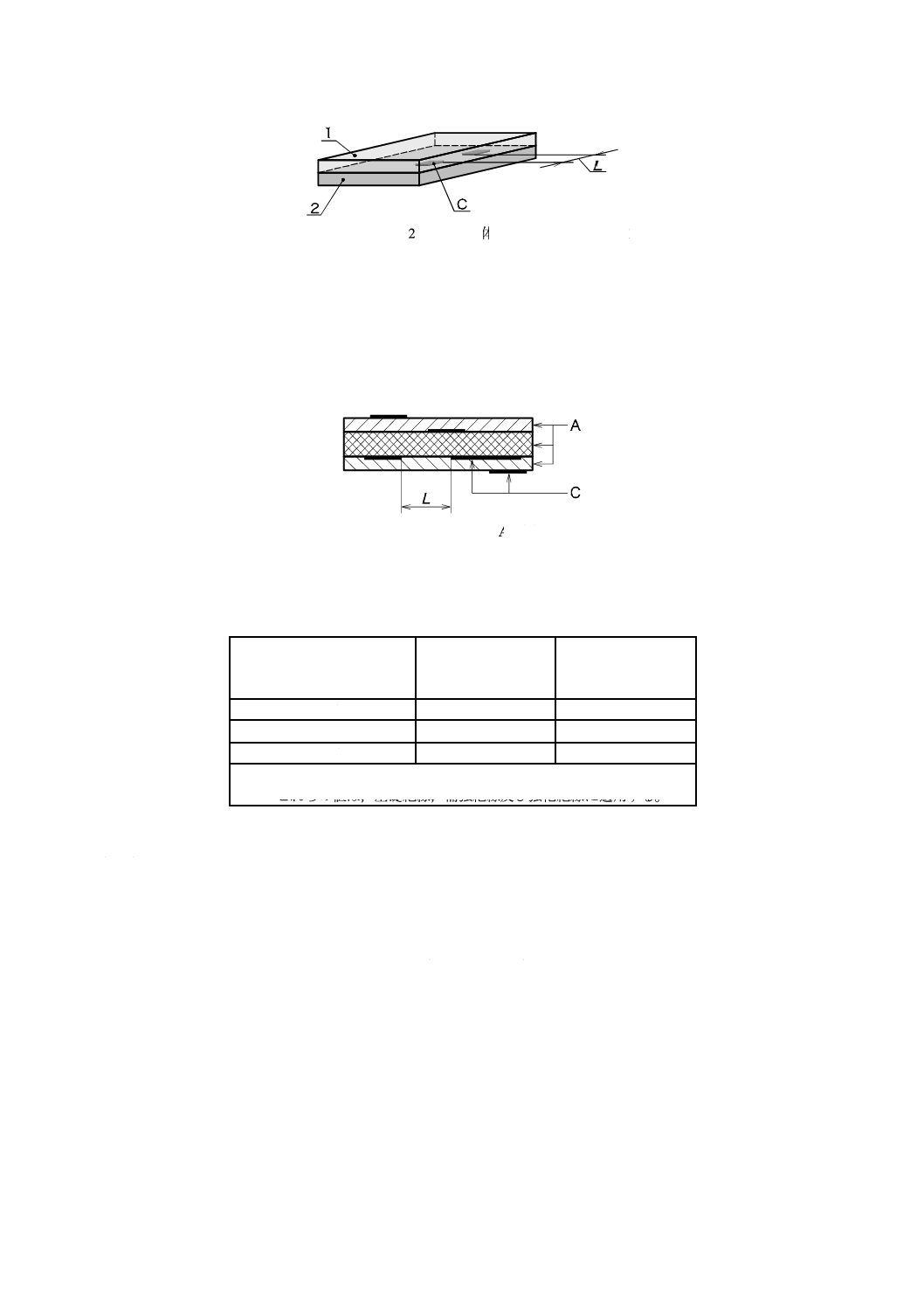

1:層1 2:層2 C:導体 L:導体間の距離

図6−二つの層間の境界面上にある導体間の距離

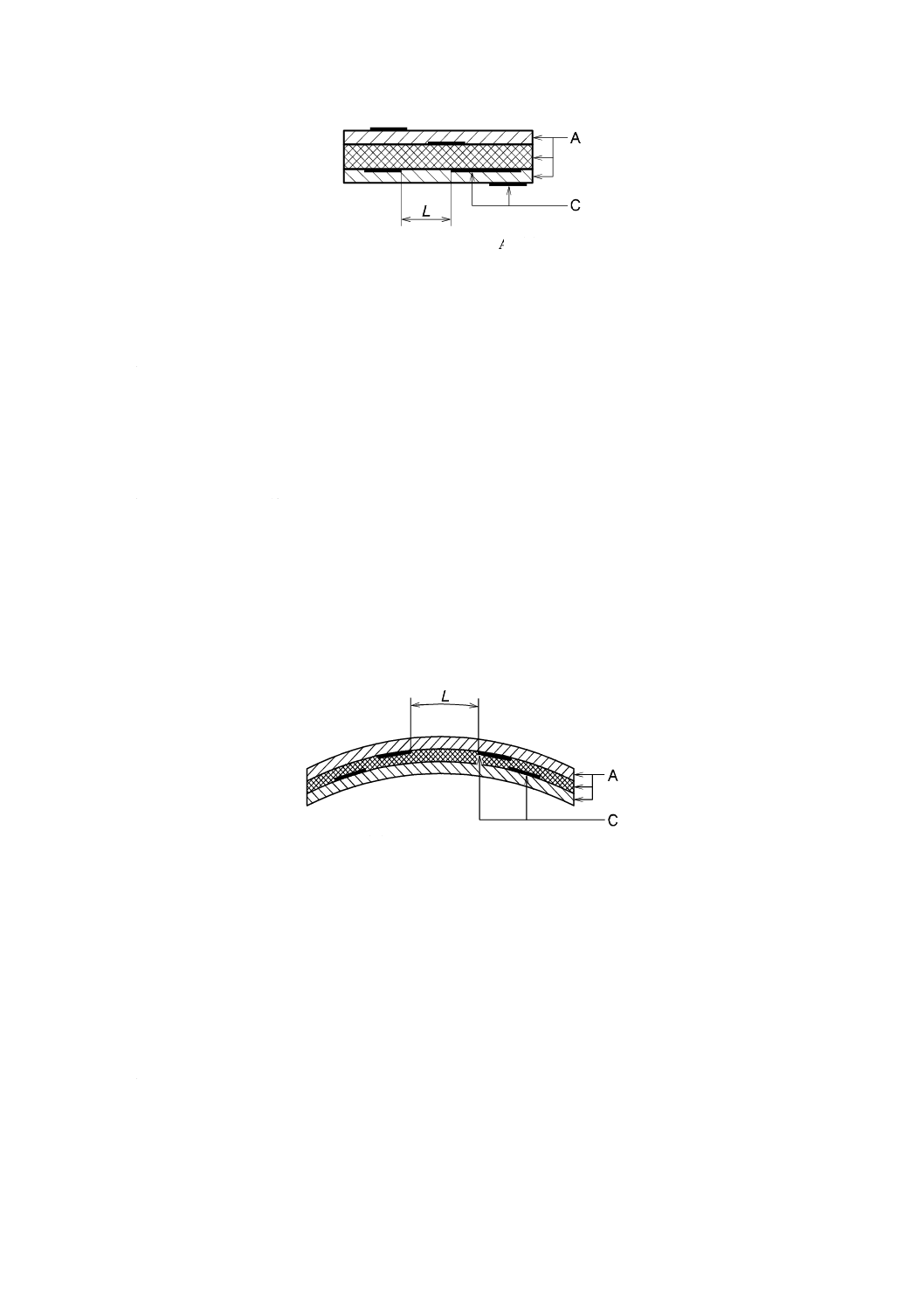

6.7.2.2.3

プリント配線板の絶縁層

基礎絶縁,補強絶縁及び強化絶縁のために,同じ二つの層間にある導体は,0.4 mm以上で分離しなけれ

ばならない(図7のL参照)。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

39

C 1010-1:2019

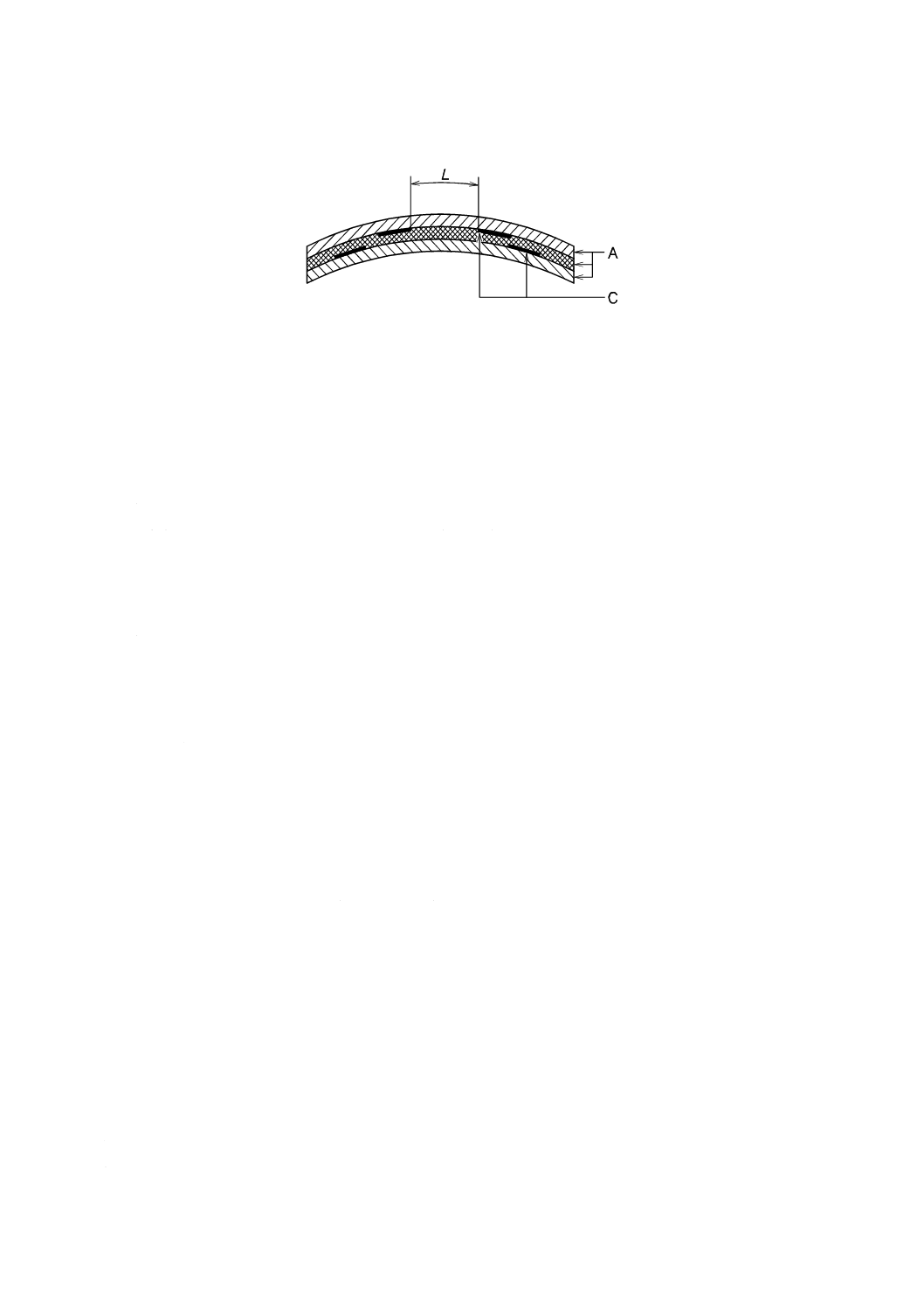

L:隣接する導体間の距離 A:層 C:導体

図7−二つの層の境界面に沿って隣接する導体間の距離

プリント配線板の絶縁層の強化絶縁は,それぞれの層に,適切な電気的強度がなければならない。次の

a)〜c) のいずれかの方法によって電気的強度を達成しなければならない。

a) 絶縁の厚さは,0.4 mm以上とする。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

b) 絶縁は,プリント配線板材料の二つ以上の分離層で構成し,各分離層の電気的強度に対する材料製造

業者による定格は,表5の基礎絶縁に対する該当する試験電圧値以上とする。

適合性は,製造業者の仕様の検査によって確認する。

c) 絶縁は,プリント配線板材料の二つ以上の分離層で構成し,組み合わせた分離層の電気的強度に対す

る材料製造業者による定格は,表5の強化絶縁に対する該当する試験電圧値以上とする。

適合性は,製造業者の仕様の検査によって確認する。

6.7.2.2.4

薄膜絶縁

基礎絶縁,補強絶縁及び強化絶縁のために,同じ二つの層間にある導体は,6.7.2.1の該当する空間距離

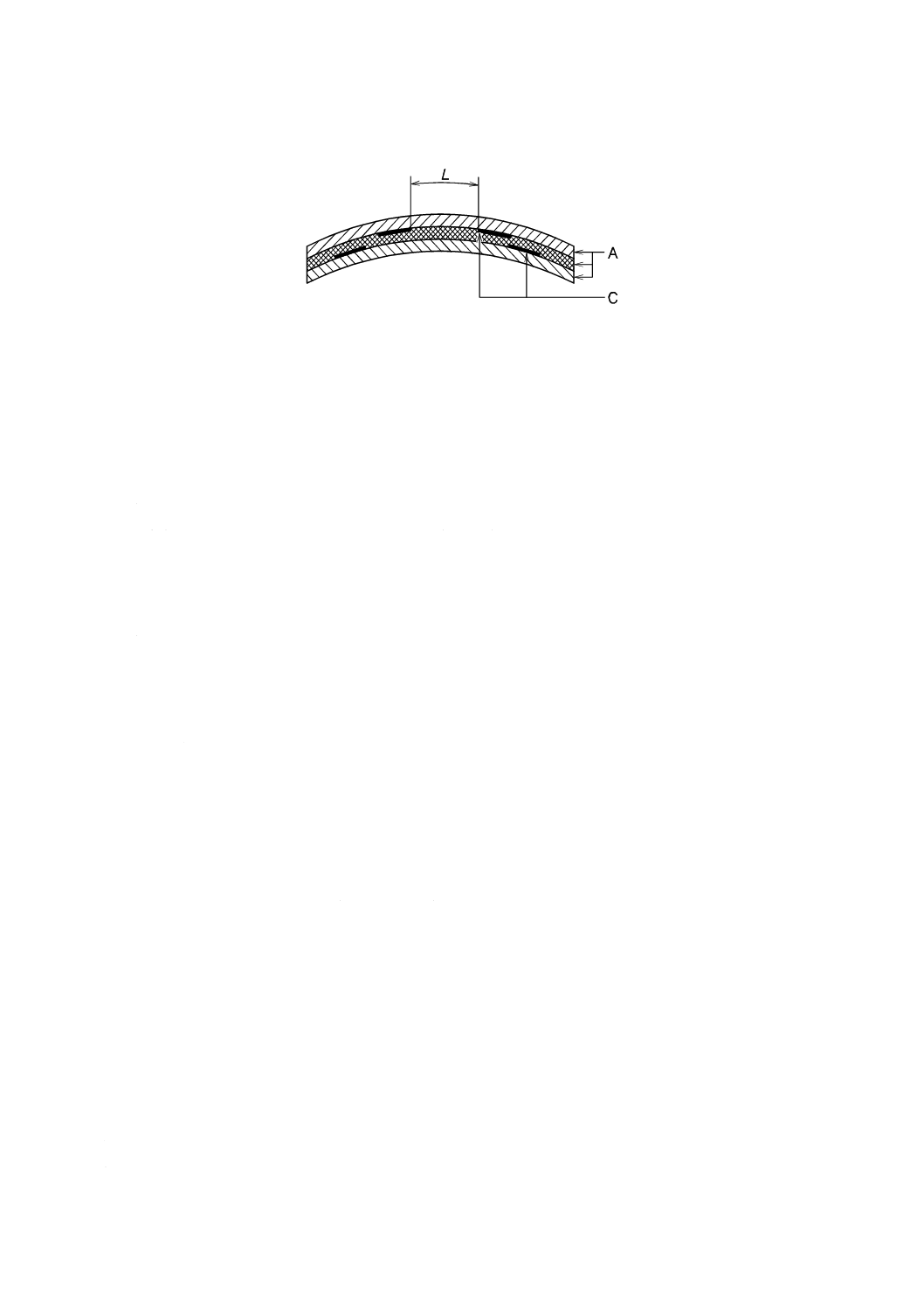

及び沿面距離以上で分離しなければならない(図8のL参照)。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

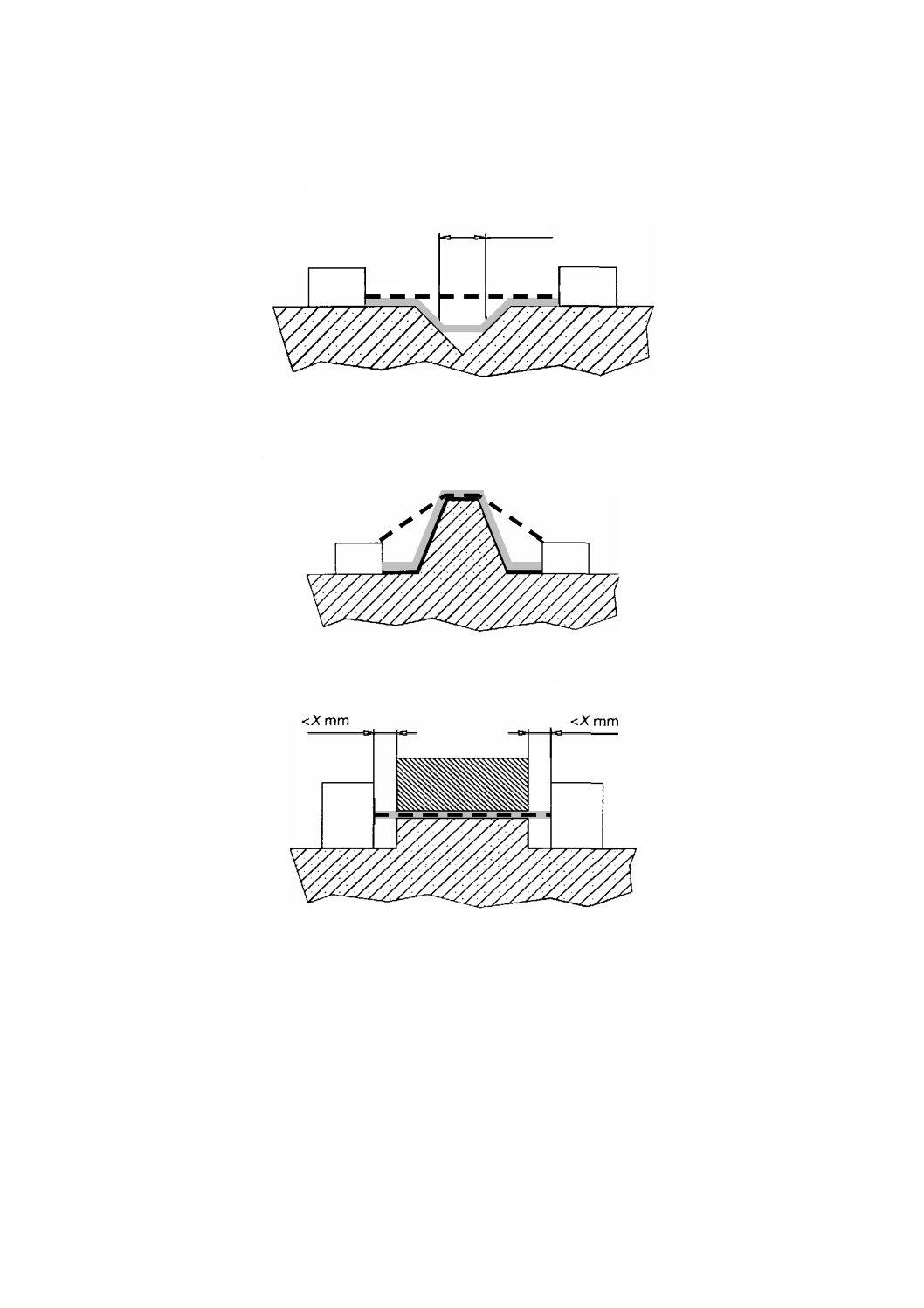

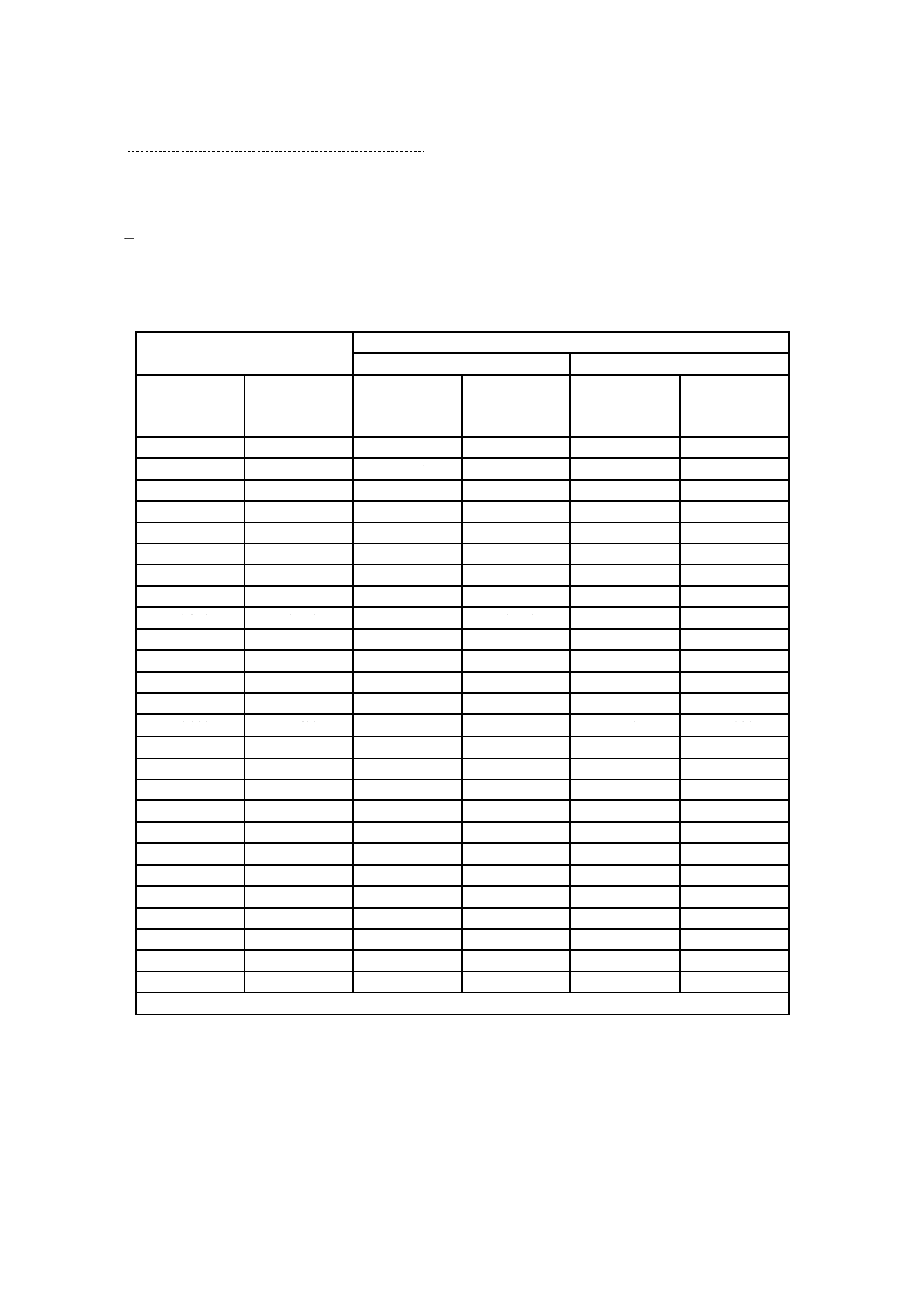

L

:隣接する導体間の距離

A :テープ及びポリエステルフィルムのような薄膜材料の層

C :導体

注記 層間には空気が存在してもよい。

図8−同じ二つの層間で隣接する導体間の距離

薄膜絶縁の層による強化絶縁は,適切な電気的強度がなければならない。次のa)〜c) のいずれかの方法

によって電気的強度を達成しなければならない。

a) 絶縁の厚さは,0.4 mm以上とする。

適合性は,検査,及び分離部分の測定又は製造業者の仕様の検査のいずれかによって確認する。

b) 絶縁は,薄膜材料の二つ以上の分離層で構成し,各分離層の電気的強度に対する材料製造業者による

定格は,表5の基礎絶縁に対する該当する試験電圧値以上とする。

適合性は,製造業者が指定する仕様の検査によって確認する。

c) 絶縁は,薄膜材料の三つ以上の分離層で構成し,いずれの二つの組合せの分離層も,適切な電気的強

40

C 1010-1:2019

度がある。

適合性は,表5の強化絶縁に対する該当する試験電圧を用いて,三つの層のうちのいずれの二つの

組合せの分離層に印加する1分間の,6.8.3.1の交流電圧試験又は6.8.3.2の直流電圧試験によって確認

する。

注記 この試験の目的のために,材料を二層で構成する特別なサンプルを用いてもよい。

6.7.3

過電圧カテゴリIIで300 V以下の主電源回路から電力供給する二次側回路の絶縁

6.7.3.1

一般

この規格では,二次側回路とは,強化絶縁若しくは二重絶縁によって,又は基礎絶縁と保護導体端子に

接続した遮蔽とによって,二次側巻線を一次側巻線から分離している変圧器を用いて,主電源回路から分

離している回路をいう。

注記 二次側回路は,主電源回路よりも低い過渡過電圧レベルにさらされると考える。

6.7.3.2

空間距離

二次側回路の空間距離は,次のa) 又はb) のいずれかを満たさなければならない。

a) 基礎絶縁及び補強絶縁に対する値は,表6の該当する値とする。強化絶縁に対する値は,表6の該当

する値に2を乗じた値とする。

b) 表6の該当する試験電圧において,6.8の電圧試験に合格する。

表6の適用については,次のc)〜e) を適用する。

c) 強化絶縁に対する試験電圧は,基礎絶縁に対する値に1.6を乗じる。

d) 動作時の定格高度が2 000 mを超える機器の場合は,空間距離は表3の該当する係数を乗じる。

e) 基礎絶縁,補強絶縁及び強化絶縁に対する最小空間距離は,汚染度2で0.2 mm,汚染度3で0.8 mm

とする。

適合性は,検査及び測定,並びにb) の場合には,表6の該当する試験電圧を用いた5秒間の6.8.3.1の

交流電圧試験,又は1分間の6.8.3.2の直流電圧試験によって確認する。直流試験電圧は,交流実効値試験

電圧に2を乗じた値とする。

41

C 1010-1:2019

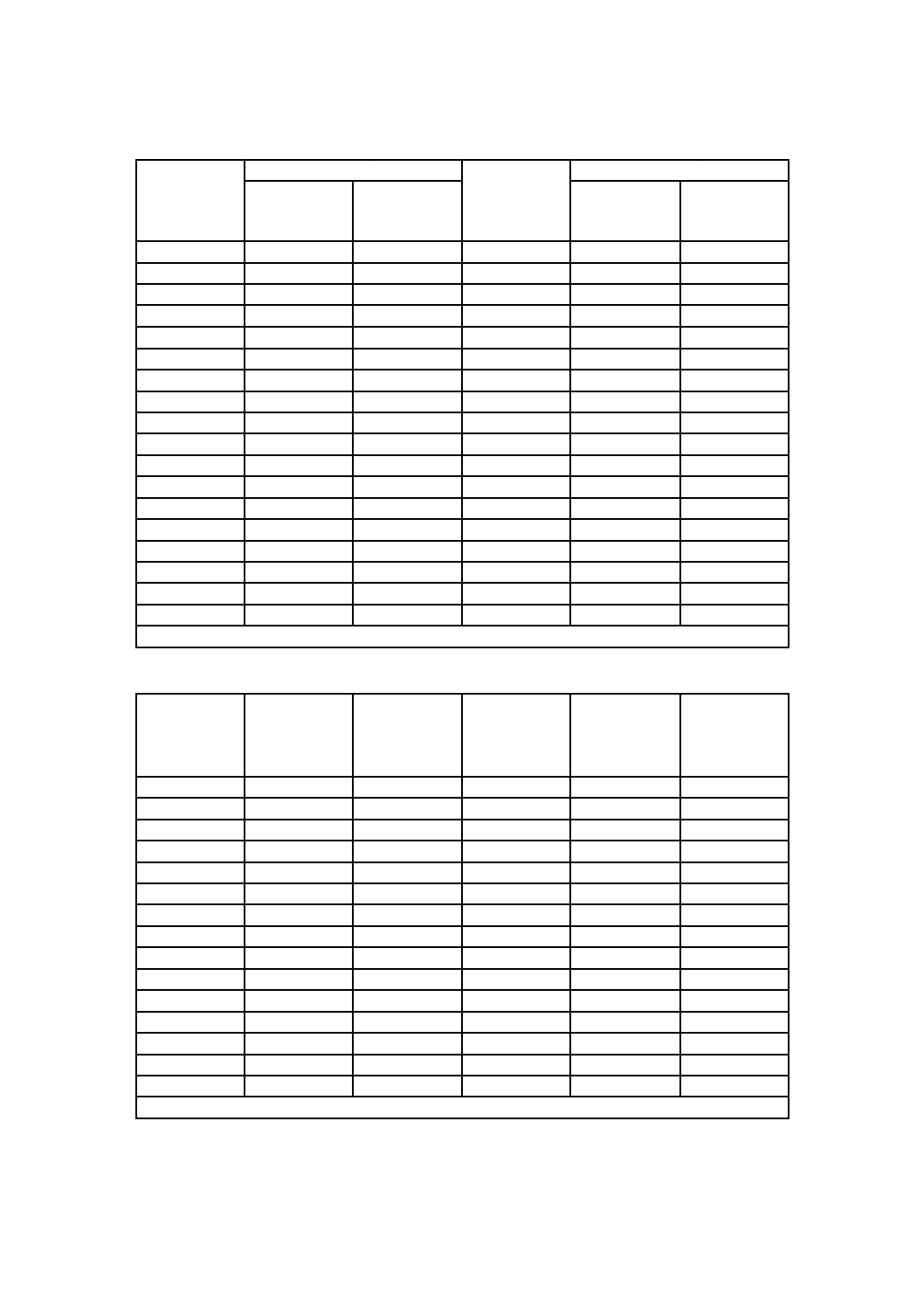

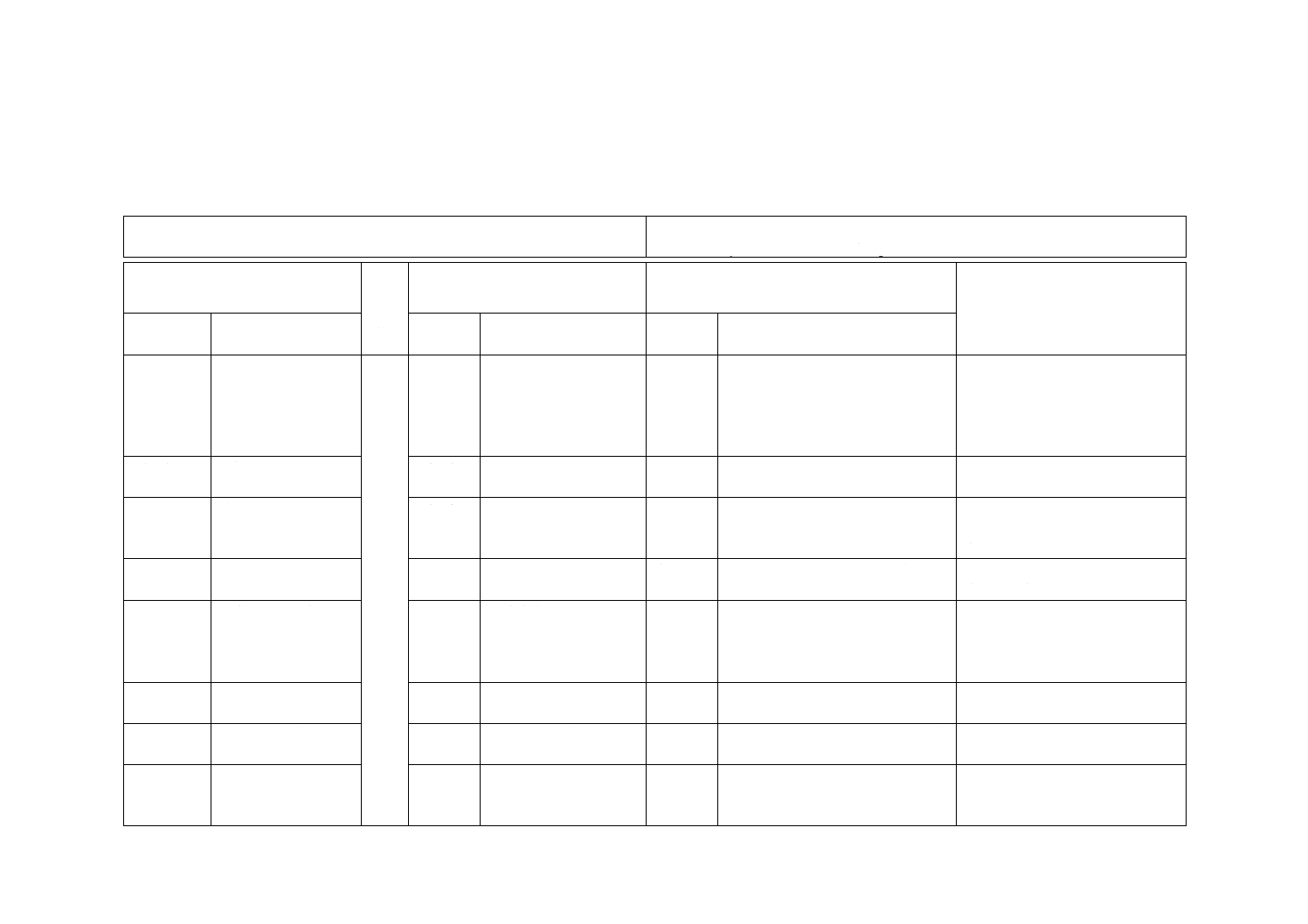

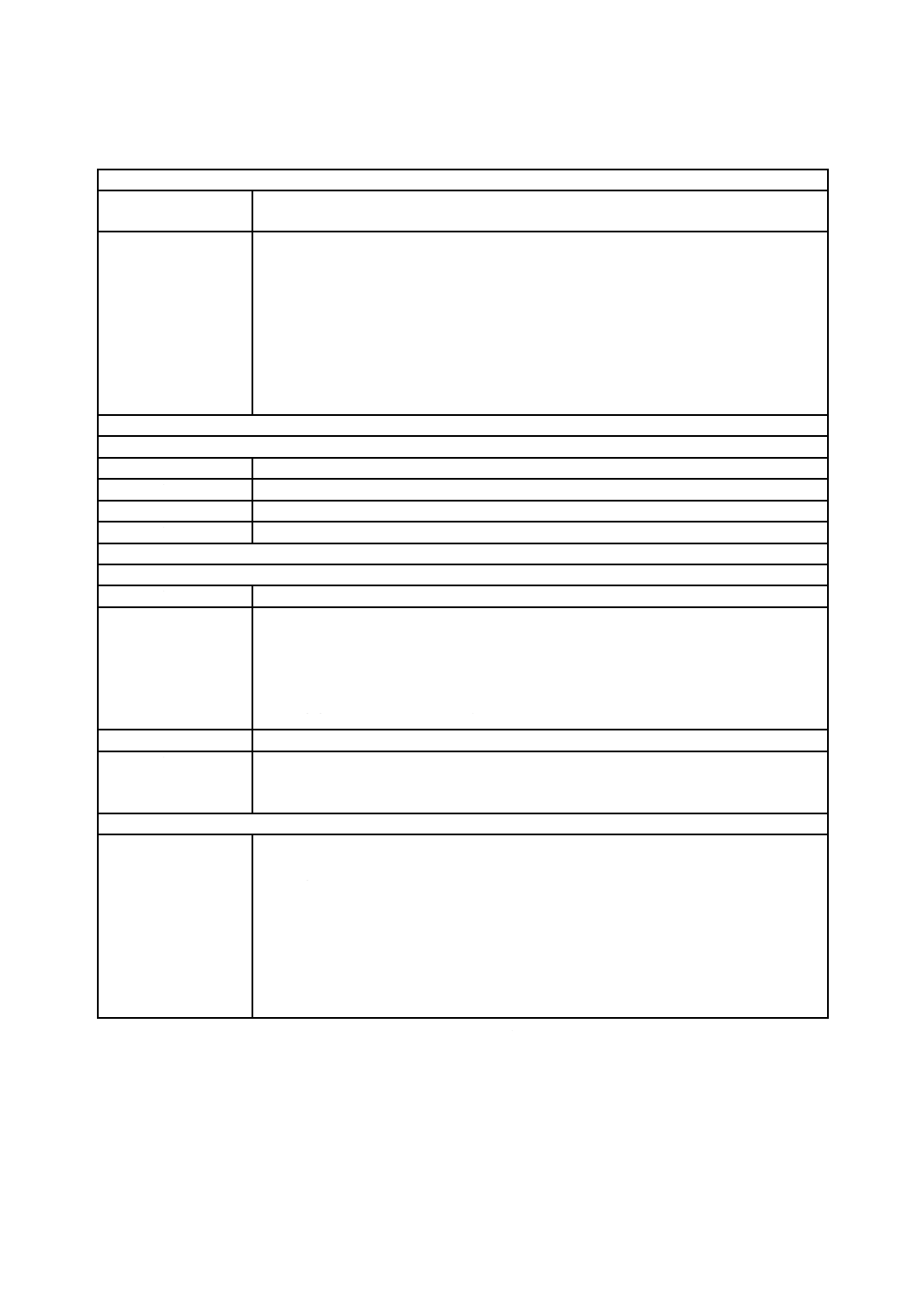

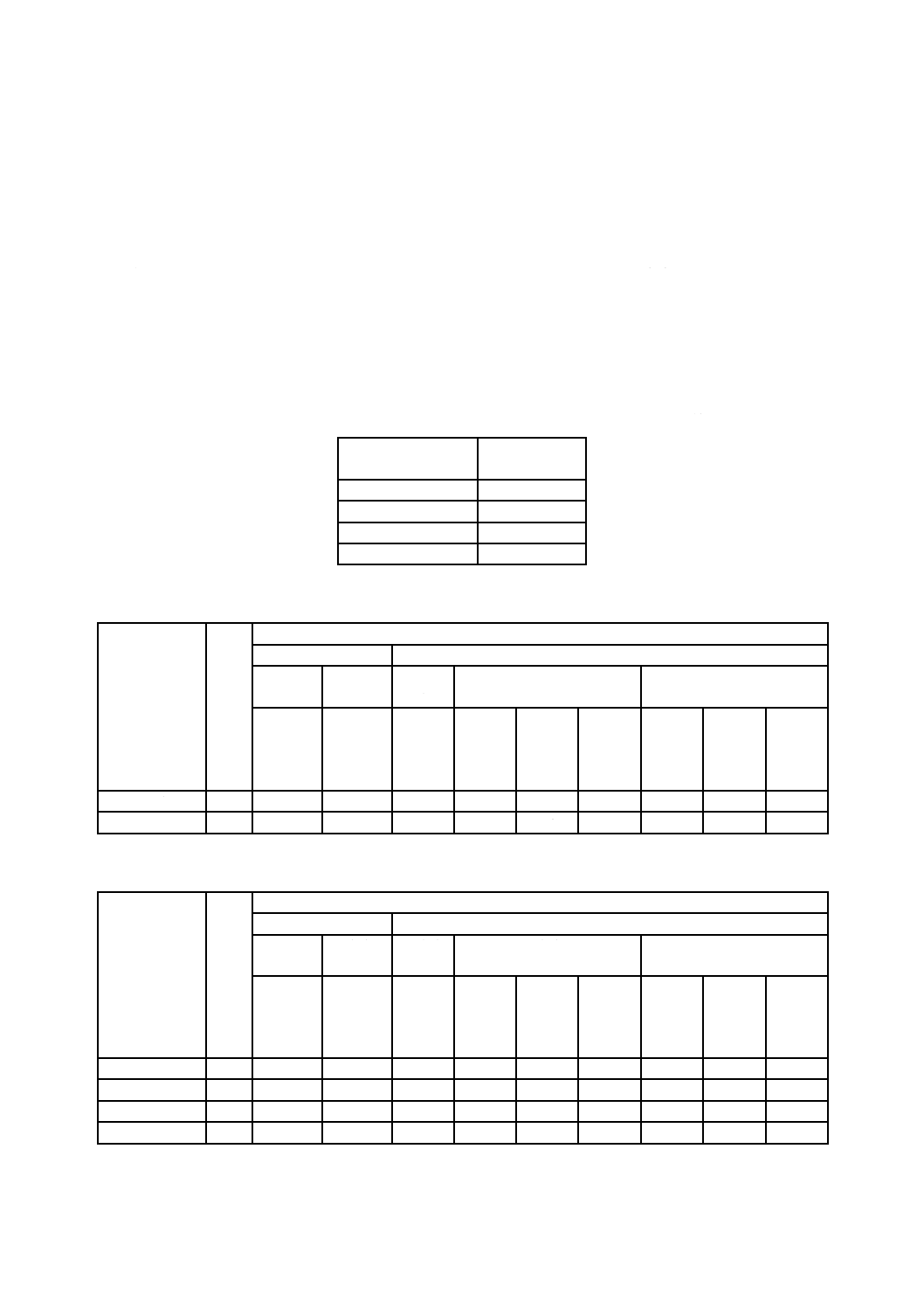

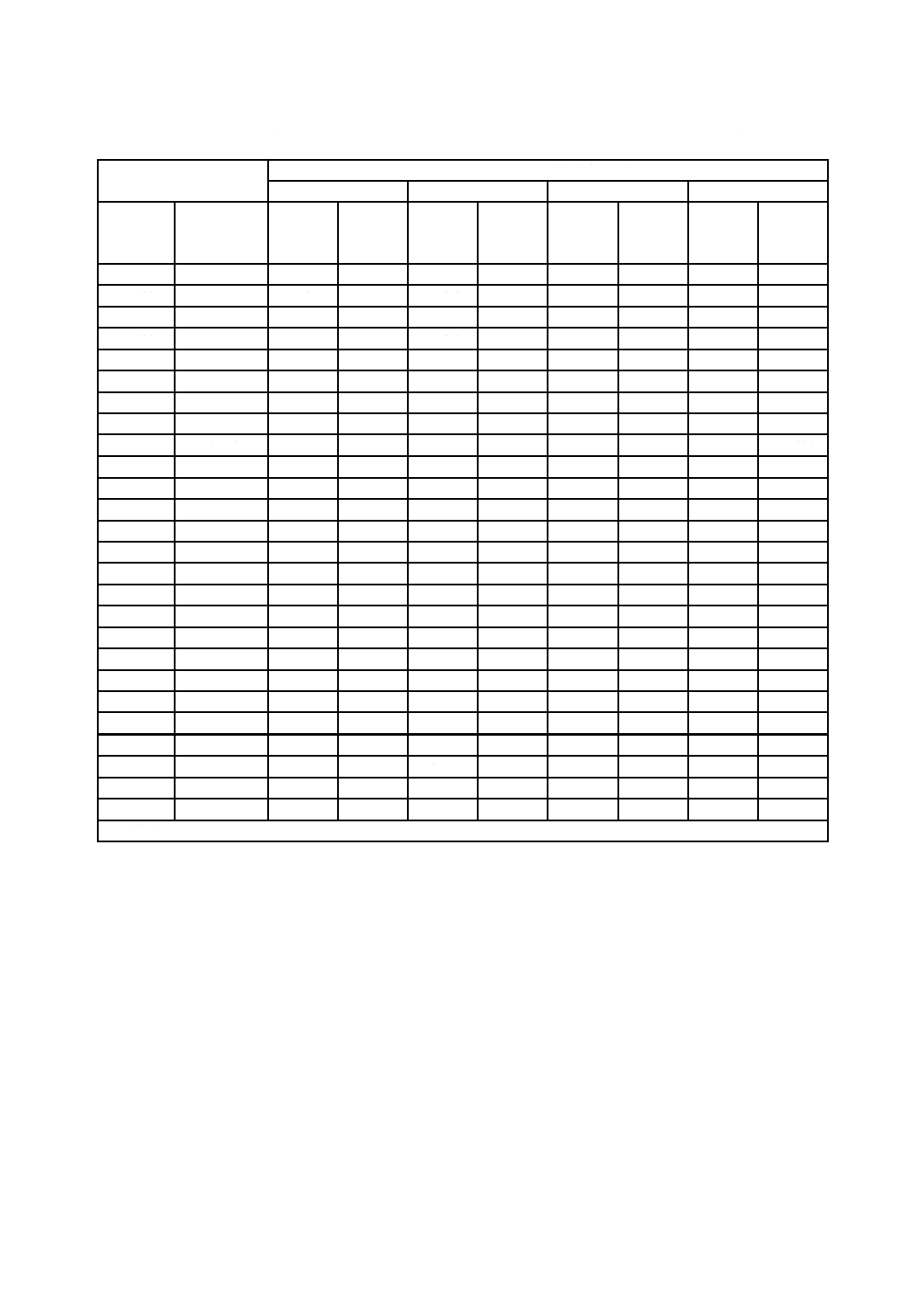

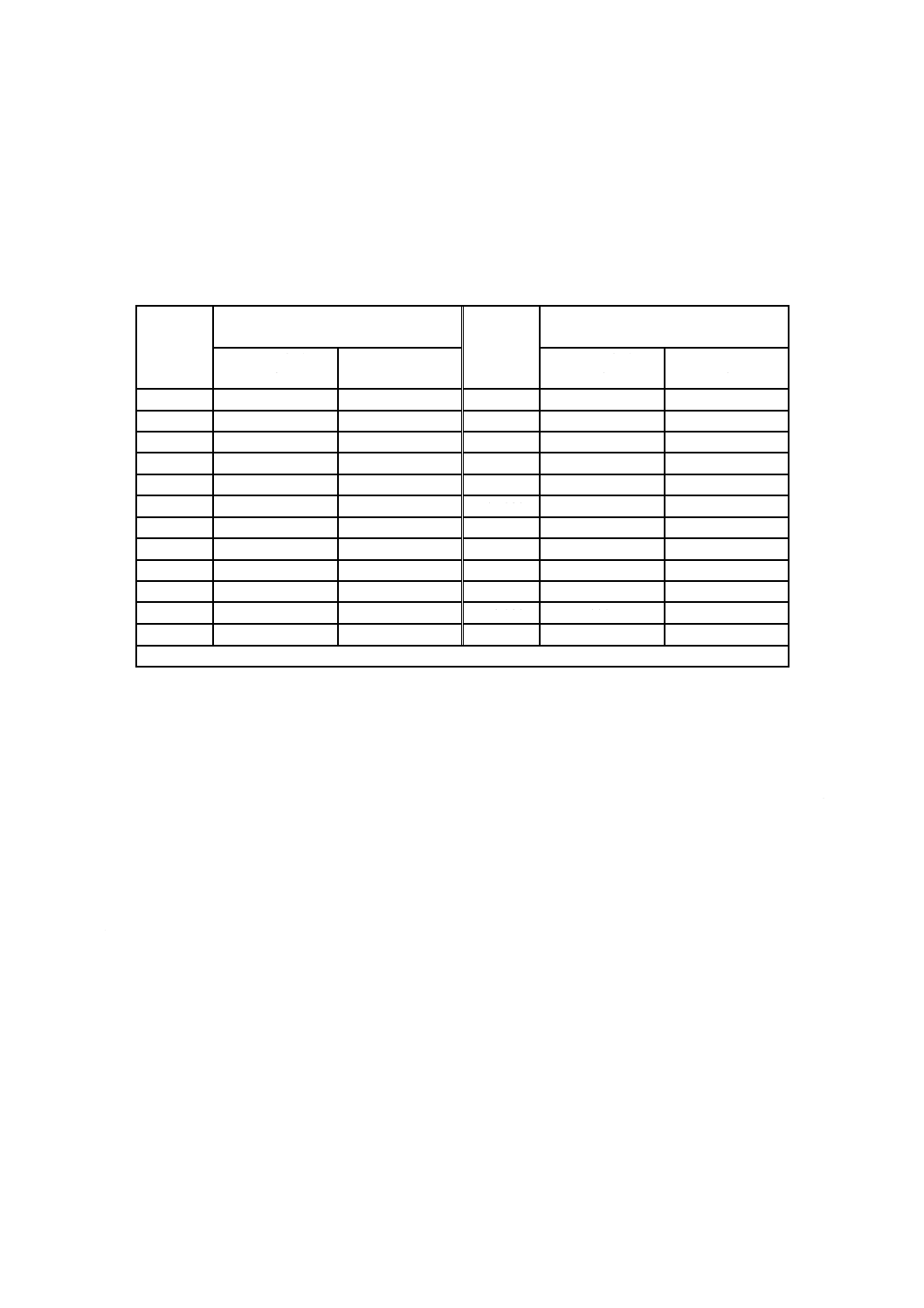

表6−過電圧カテゴリIIの300 V以下の主電源回路から電力供給する二次側回路の空間距離及び試験電圧

二次側動作電圧

過電圧カテゴリIIのライン対中性点主電源電圧(U)(実効値)

U≦150 V

150 V<U≦300 V

交流実効値

直流又は

交流ピーク値

空間距離

基礎絶縁の

試験電圧

(実効値)

空間距離

基礎絶縁の

試験電圧

(実効値)

V

V

mm

V

mm

V

16

22.6

0.10

500

0.48

830

30

42.4

0.11

510

0.50

840

50

70

0.12

520

0.53

860

100

140

0.13

540

0.61

900

150

210

0.16

580

0.69

940

300

420

0.39

770

0.94

1040

600

840

1.01

1070

1.61

1450

1000

1400

1.92

1630

2.52

1970

1250

1750

2.50

1960

3.16

2280

1600

2240

3.39

2390

4.11

2730

2000

2800

4.49

2890

5.30

3230

2500

3500

6.02

3520

6.91

3850

3200

4480

8.37

4390

9.16

4660

4000

5600

10.9

5320

11.6

5610

5000

7000

14.0

6590

14.9

6960

6300

8820

18.2

8270

19.1

8620

8000

11200

23.9

10400

24.7

10700

10000

14000

30.7

12900

31.6

13300

12500

17500

39.6

16100

40.5

16400

16000

22400

52.5

20400

53.5

20700

20000

28000

67.9

25300

68.9

25600

25000

35000

87.9

31600

89.0

32000

32000

44800

117

40400

118

40700

40000

56000

151

50300

153

50800

50000

70000

196

62800

198

63400

63000

88200

258

79400

260

80000

直線補間を行ってもよい。

6.7.3.3

沿面距離

二次側回路の基礎絶縁又は補強絶縁に対する沿面距離は,絶縁にストレスを与える動作電圧に基づく表

7の該当する値を満たさなければならない。強化絶縁に対する値は,基礎絶縁に対する値に2を乗じた値

とする。

適合性は,検査及び測定によって確認する。

附属書Hの要求事項を満たすコーティングは,プリント配線板の表面に施した場合に,コートした領域

の汚染度を汚染度1まで低減する。

コーティングの適合性は,附属書Hによって確認する。

42

C 1010-1:2019

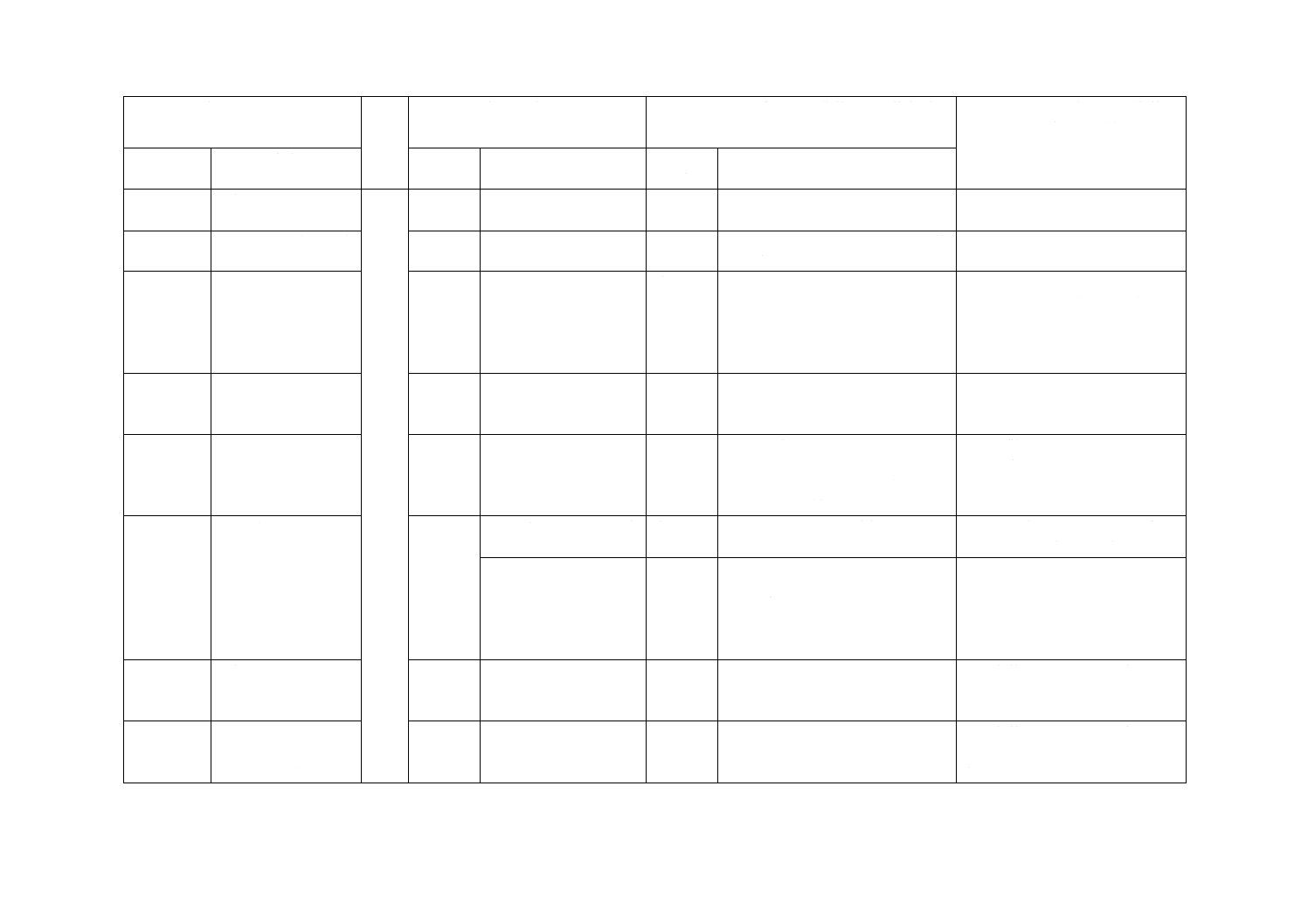

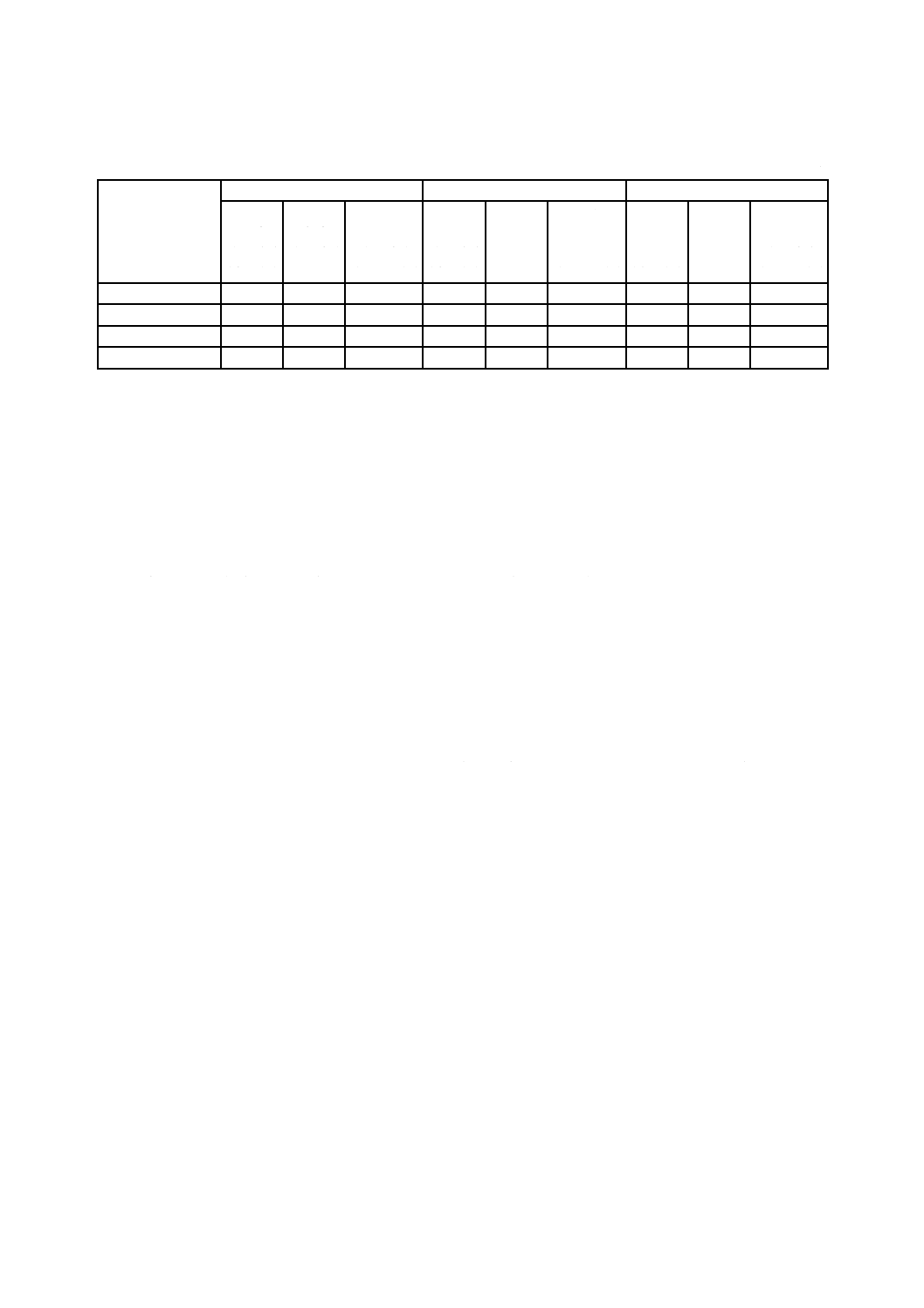

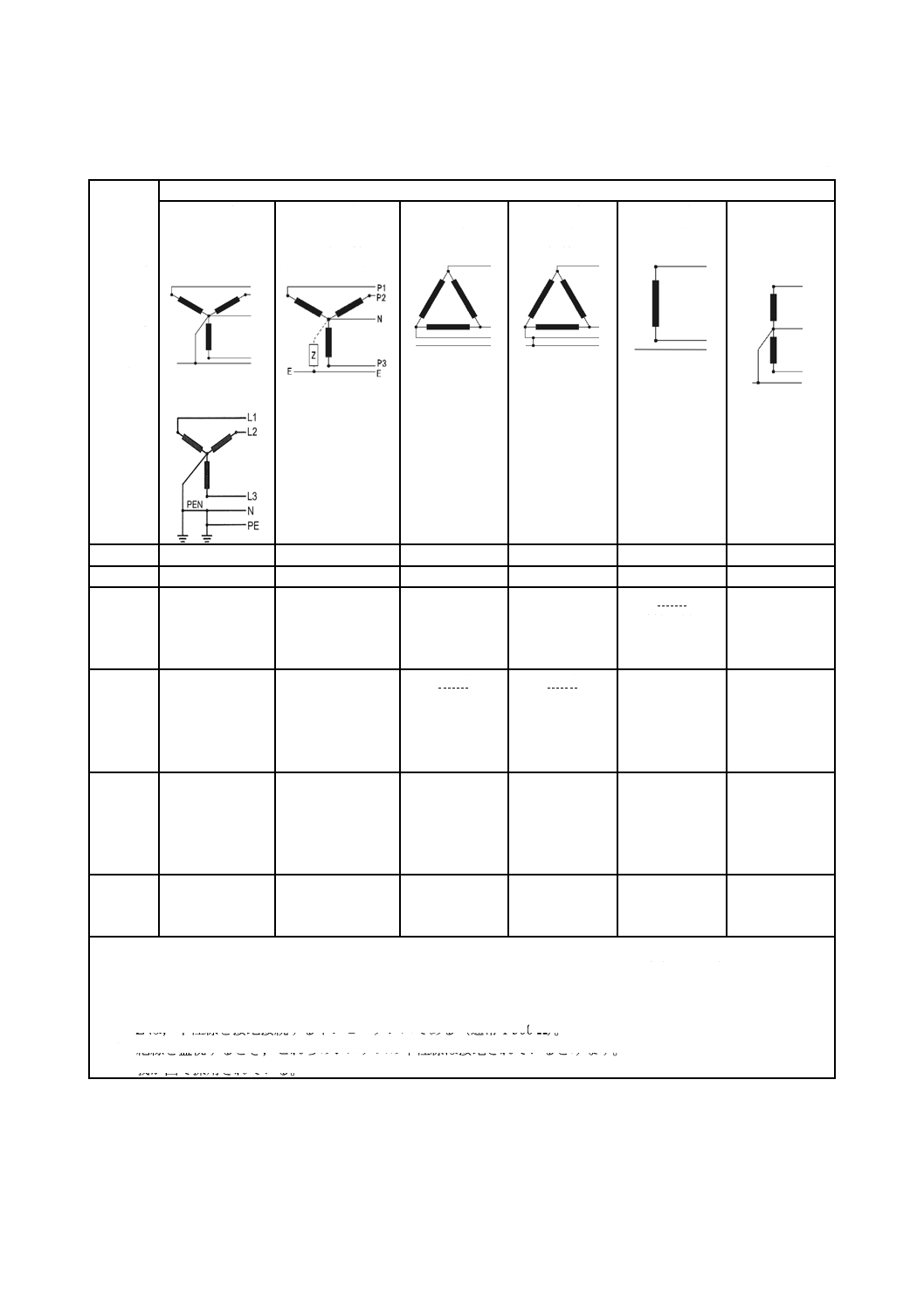

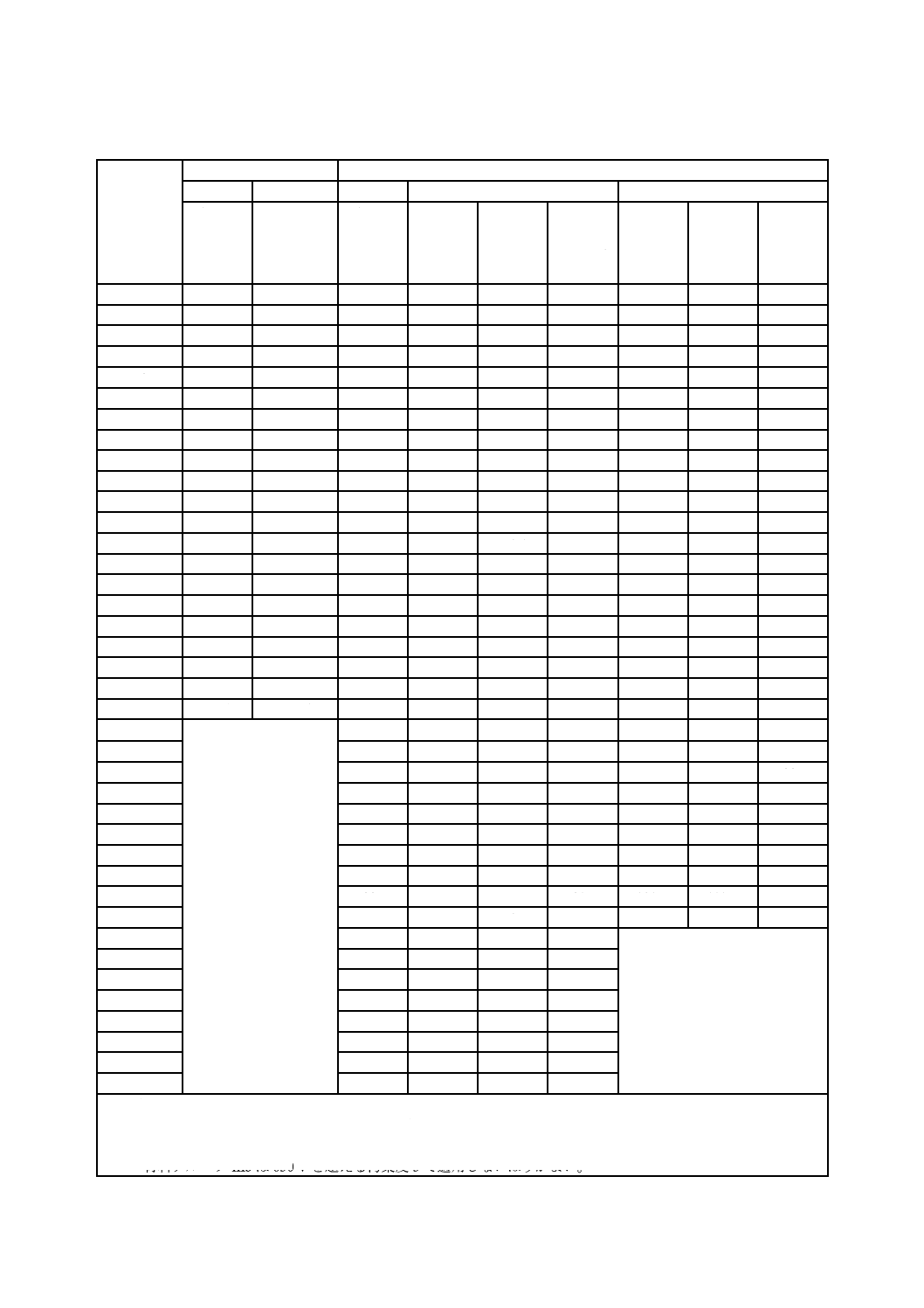

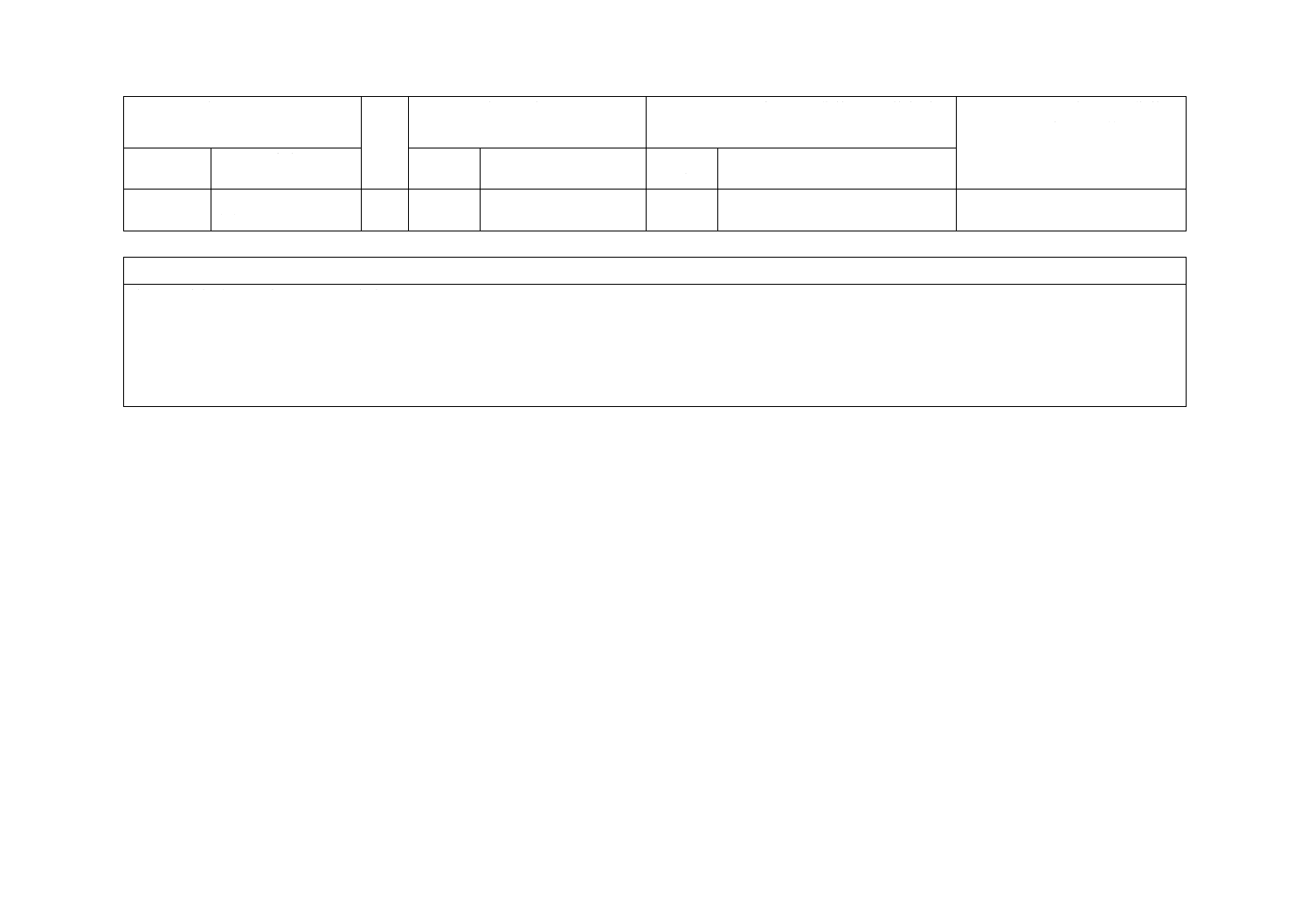

表7−二次側回路の沿面距離

二次側

動作電圧

交流実効値

又は直流

プリント配線板材料

その他の絶縁材料

汚染度1

汚染度2

汚染度1

汚染度2

汚染度3

全ての

材料

グループ

材料

グループI,

II又はIIIa

全ての

材料

グループ

材料

グループ

I

材料

グループ

II

材料

グループ

IIIa,IIIb

材料

グループ

I

材料

グループ

II

材料

グループ

IIIa,IIIb b)

V

mm

mm

mm

mm

mm

mm

mm

mm

mm

10

0.025

0.04

0.08

0.40

0.40

0.40

1.00

1.00

1.00

12.5

0.025

0.04

0.09

0.42

0.42

0.42

1.05

1.05

1.05

16

0.025

0.04

0.10

0.45

0.45

0.45

1.10

1.10

1.10

20

0.025

0.04

0.11

0.48

0.48

0.48

1.20

1.20

1.20

25

0.025

0.04

0.125

0.50

0.50

0.50

1.25

1.25

1.25

32

0.025

0.04

0.14

0.53

0.53

0.53

1.3

1.3

1.3

40

0.025

0.04

0.16

0.56

0.80

1.10

1.4

1.6

1.8

50

0.025

0.04

0.18

0.60

0.85

1.20

1.5

1.7

1.9

63

0.040

0.063

0.20

0.63

0.90

1.25

1.6

1.8

2.0

80

0.063

0.10

0.22

0.67

0.95

1.3

1.7

1.9

2.1

100

0.10

0.16

0.25

0.71

1.00

1.4

1.8

2.0

2.2

125

0.16

0.25

0.28

0.75

1.05

1.5

1.9

2.1

2.4

160

0.25

0.40

0.32

0.80

1.1

1.6

2.0

2.2

2.5

200

0.40

0.63

0.42

1.00

1.4

2.0

2.5

2.8

3.2

250

0.56

1.0

0.56

1.25

1.8

2.5

3.2

3.6

4.0

320

0.75

1.6

0.75

1.60

2.2

3.2

4.0

4.5

5.0

400

1.0

2.0

1.0

2.0

2.8

4.0

5.0

5.6

6.3

500

1.3

2.5

1.3

2.5

3.6

5.0

6.3

7.1

8.0

630

1.8

3.2

1.8

3.2

4.5

6.3

8.0

9.0

10.0

800

2.4

4.0

2.4

4.0

5.6

8.0

10.0

11

12.5

1000

3.2 a)

5.0 a)

3.2

5.0

7.1

10.0

12.5

14

16

1250

a)

4.2

6.3

9.0

12.5

16

18

20

1600

5.6

8.0

11

16

20

22

25

2000

7.5

10.0

14

20

25

28

32

2500

10.0

12.5

18

25

32

36

40

3200

12.5

16

22

32

40

45

50

4000

16

20

28

40

50

56

63

5000

20

25

36

50

63

71

80

6300

25

32

45

63

80

90

100

8000

32

40

56

80

100

110

125

10000

40

50

71

100

125

140

160

12500

50

63

90

125

−

16000

63

80

110

160

20000

80

100

140

200

25000

100

125

180

250