C 0806-3:2014 (IEC 60286-3:2013)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 一般事項························································································································· 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 1

2 用語及び定義 ··················································································································· 1

3 テープの仕様の構成及び記号の説明 ····················································································· 3

3.1 テープの仕様構成 ·········································································································· 3

3.2 記号の説明 ··················································································································· 3

4 テーピング包装のための要求寸法 ························································································ 4

4.1 部品収納部の位置決めに関する要求事項············································································· 4

4.2 部品収納部寸法の要求事項(タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3) ··········· 5

4.3 タイプ1a−底面カバーテープをもつパンチテープ(公称テープ幅8 mm及び12 mm) ················ 5

4.4 タイプ1b−プレステープ(公称テープ幅8 mm) ································································· 7

4.5 タイプ2a−部品収納部ピッチ2 mm以上の単一送り穴のエンボステープ(公称テープ幅8 mm,

12 mm,16 mm及び24 mm)···························································································· 9

4.6 タイプ2b−部品収納部ピッチ1 mmの単一送り穴のエンボステープ(公称テープ幅4 mm) ······· 11

4.7 タイプ3−送り穴が2列のエンボステープ(公称テープ幅32 mm〜200 mm) ··························· 14

4.8 タイプ4−個片化したベアダイ及びその他表面実装部品のための,上面カバーテープをもたない

粘着式プラスチックパンチテープ(公称テープ幅8 mm,12 mm,16 mm及び24 mm) ·············· 15

5 テープ内の部品の極性及び向きの要求事項 ··········································································· 18

5.1 全てのタイプに対する要求事項 ······················································································· 18

5.2 タイプ1aに対する要求事項 ···························································································· 18

5.3 タイプ4に対する要求事項 ····························································································· 18

6 キャリアテープの要求事項 ································································································ 19

6.1 テーピング材料 ············································································································ 19

6.2 最小曲げ半径(全てのタイプに適用)··············································································· 19

6.3 テープの反り ··············································································································· 19

7 カバーテープの要求事項(タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3に適用) ····· 20

8 部品のテーピング及び追加要求事項 ···················································································· 21

8.1 全てのテープに適用 ······································································································ 21

8.2 タイプ1bに対する特定の要求事項 ··················································································· 22

8.3 タイプ2bに対する特定の要求事項 ··················································································· 22

8.4 タイプ4に対する特定の要求事項····················································································· 22

8.5 ダイ製品の入っているテープに対する特定の要求事項 ·························································· 24

9 リールの要求事項 ············································································································ 25

C 0806-3:2014 (IEC 60286-3:2013) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 寸法 ··························································································································· 25

9.2 表示 ··························································································································· 27

10 テープ巻取りの要求事項 ································································································· 27

10.1 全てのタイプに適用 ····································································································· 27

10.2 タイプ1aに対する特定の要求事項·················································································· 28

10.3 タイプ4に対する特定の要求事項 ··················································································· 28

10.4 リーダ部及びトレーラ部 ······························································································· 28

10.5 リサイクル ················································································································· 28

10.6 部品欠落数 ················································································································· 28

附属書A(規定)タイプ1bに適用する推奨測定方法 ·································································· 29

C 0806-3:2014 (IEC 60286-3:2013)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電子

情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS C 0806-3:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 0806の規格群には,次に示す部編成がある。

JIS C 0806-1 自動実装用部品のパッケージング−第1部:アキシャルリード線端子部品の連続テープ

によるパッケージング

JIS C 0806-2 自動実装部品の包装−第2部:ラジアルリード線端子部品の連続テープによる包装

JIS C 0806-3 自動実装部品の包装−第3部:表面実装部品の連続テープによる包装

JIS C 0806-6 自動実装部品のパッケージング−第6部:表面実装部品用バルクケースによるパッケー

ジング

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 0806-3:2014

(IEC 60286-3:2013)

自動実装部品の包装−第3部:

表面実装部品の連続テープによる包装

Packaging of components for automatic handling-Part 3: Packaging of

surface mount components on continuous tapes

序文

この規格は,2013年に第5版として発行されたIEC 60286-3を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

一般事項

1.1

適用範囲

この規格は,電子回路に使用するリードなし形又はスタンプリード形の電子部品を,自動実装に用いる

ためのテーピングの要求事項について規定する。

注記1 スタンプリード形部品は,リードなし形部品に対するリード付き表面実装部品の総称である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60286-3:2013,Packaging of components for automatic handling−Part 3:Packaging of surface

mount components on continuous tapes(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS X 0503 自動認識及びデータ取得技術−バーコードシンボル体系仕様−コード39

注記 対応国際規格:ISO/IEC 16388,Information technology−Automatic identification and data capture

techniques−Code 39 bar code symbology specification(IDT)

IEC 60191-2,Mechanical standardization of semiconductor devices−Part 2: Dimensions

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。適用に関する規定がない場合は,全てのテープに適

用する。

2.1

部品(components)

その他の記載がない場合,ベアダイ製品用の,全ての包装形態において,個片化したダイ製品を含む全

2

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ての電子部品。

2.2

部品寸法(component sizes)

ミリメートル単位寸法記号(寸法記号の後にMを付ける。)を用いて表す部品の大きさ。

ミリメートル単位寸法記号及びインチ単位寸法記号の対比例を,参考として表1に示す。

表1−寸法記号の対比例

ミリメートル単位寸法記号

インチ単位寸法記号(参考)

0402M

01005

0603M

0201

1005M

0402

1608M

0603

2012M

0805

2.3

包装(packaging)

電子部品の収納・装着,保護,自動実装のための整列,取扱い及び輸送に用いる容器,並びにその行為。

2.4

プレステープ(pressed carrier tape)(タイプ1bに適用)

基材の一部を圧縮加工することによって凹形の部品収納部を形成したテープ。

2.5

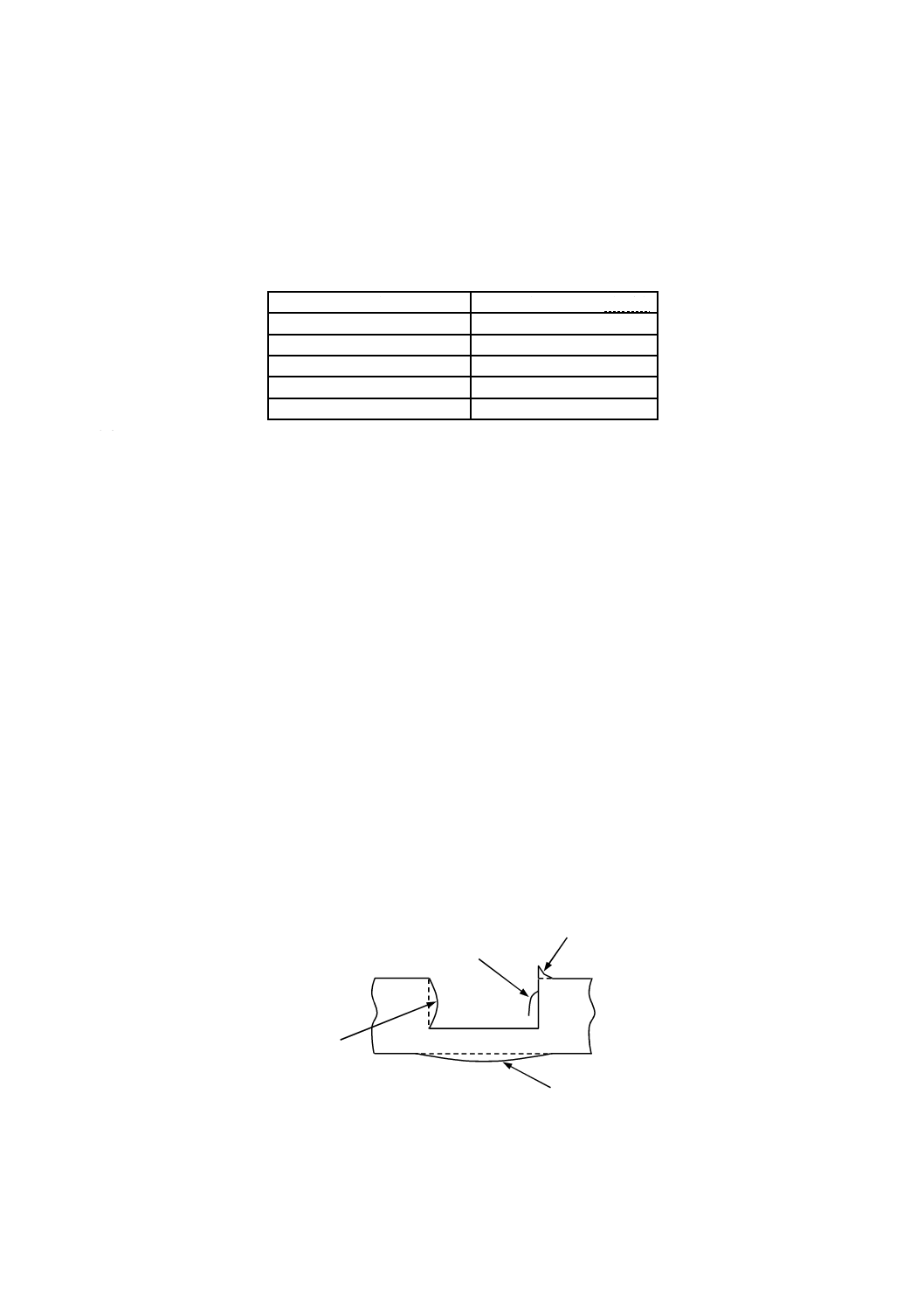

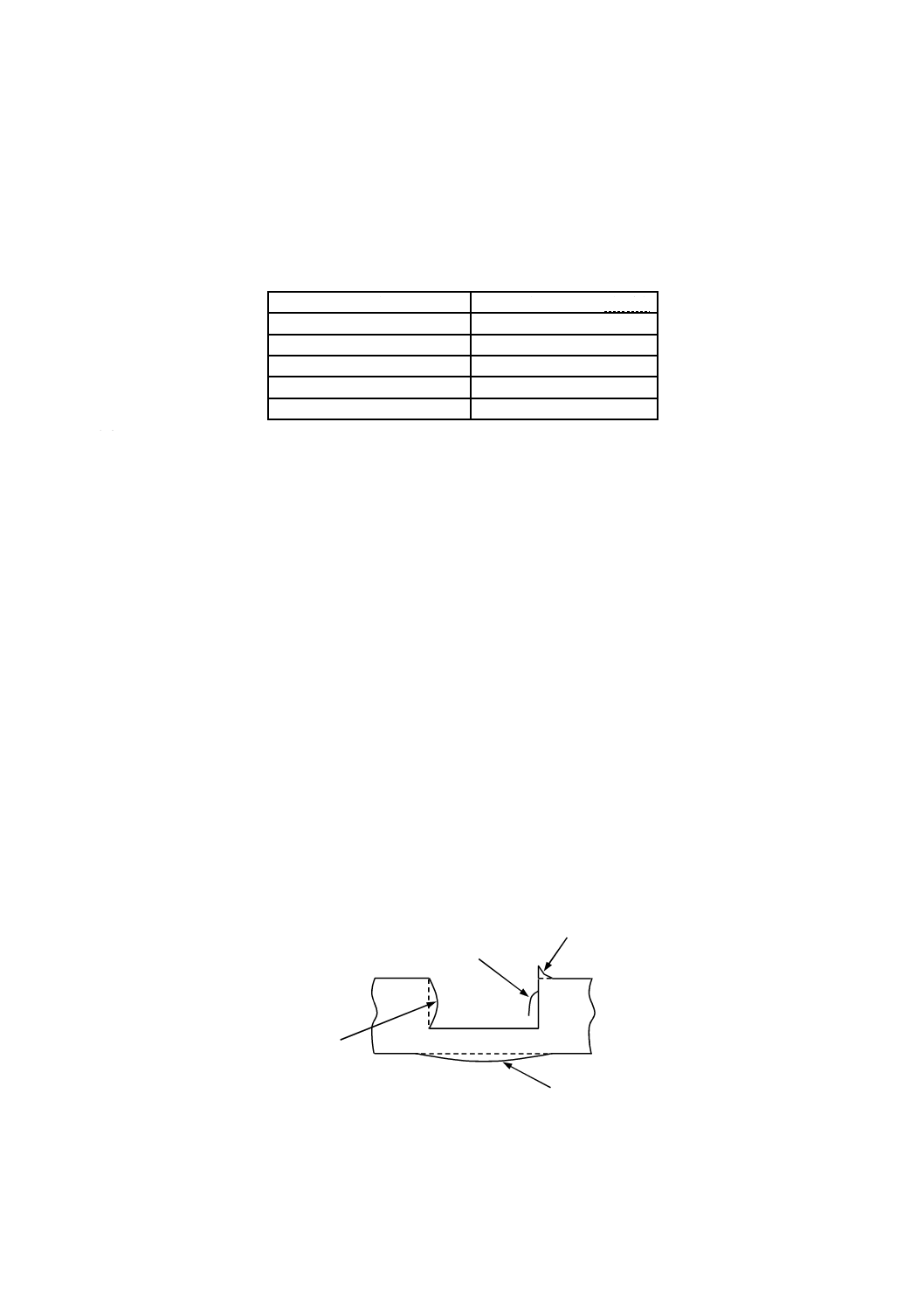

毛羽(けば)(fluff)(タイプ1bに適用)

プレス部内で,基材から出る繊維状のもの(図1参照)。

2.6

返り(burr)(タイプ1bに適用)

プレス加工開口面からテープ表面に飛び出した突起(図1参照)。

2.7

戻り(deformation)(タイプ1bに適用)

プレス部内での,内壁の盛上り(図1参照)。

2.8

膨らみ(puff)(タイプ1bに適用)

プレス部の基材裏面の膨らみ(図1参照)

図1−プレス部断面図(タイプ1b)

戻り

膨らみ

毛羽

返り

3

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.9

エンボステープ(embossed tape)

タイプ2a,タイプ2b及びタイプ3に用いるテープの総称。

注記 用語として,対応国際規格では,“blister carrier tape”としているが,この規格では一般的に,

市場で用いている“エンボステープ”を採用した。

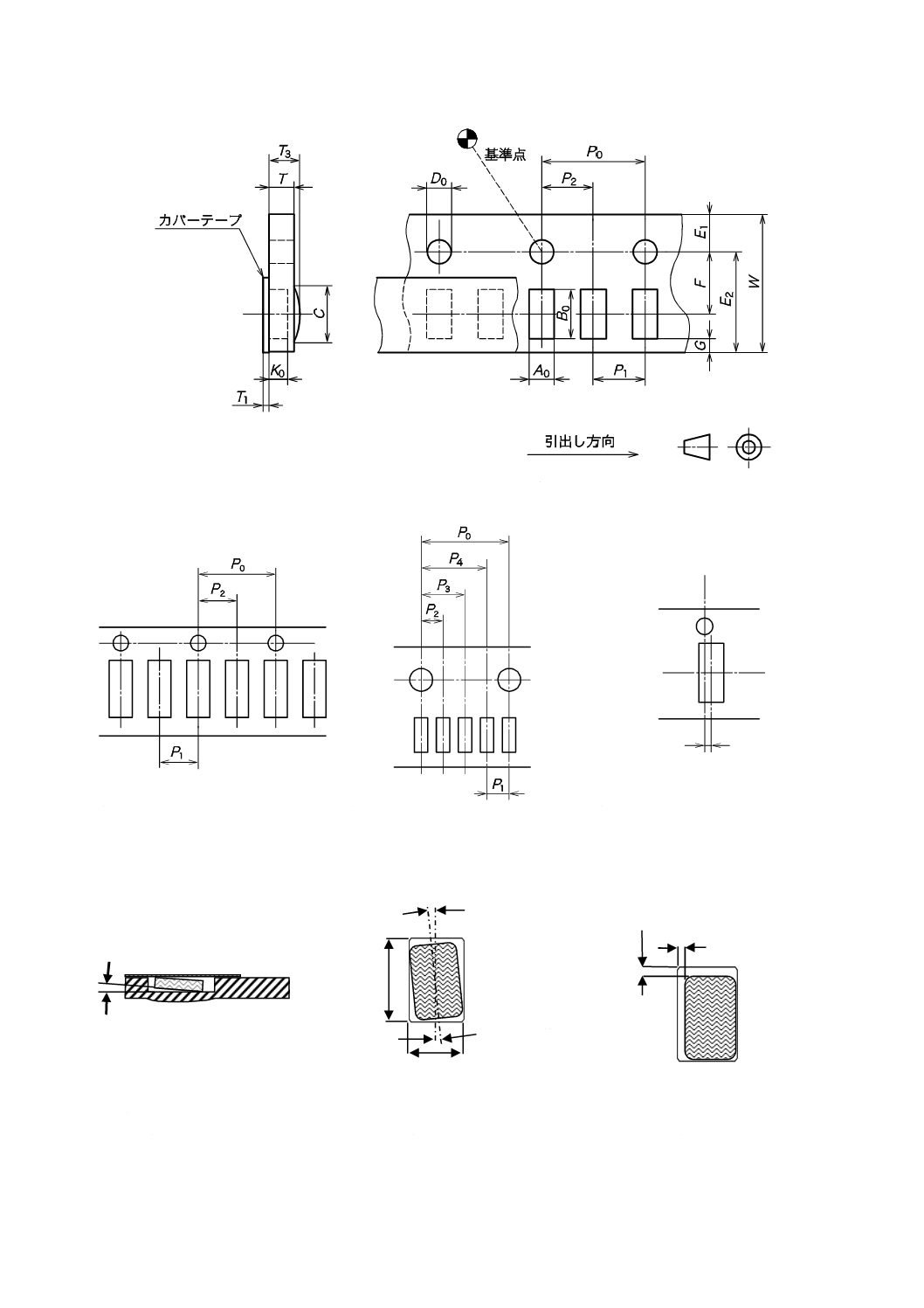

3

テープの仕様の構成及び記号の説明

3.1

テープの仕様構成

テープの種類を次に示す。

タイプ1 − パンチテープ及びプレステープ

タイプ1a: 底面カバーテープをもつパンチテープ(公称テープ幅8 mm及び12 mm)

タイプ1b: プレステープ(公称テープ幅8 mm)

タイプ2 − 単一送り穴のエンボステープ

タイプ2a: 部品収納部ピッチ2 mm以上の単一送り穴のエンボステープ(公称テープ幅

8 mm,12 mm,16 mm及び24 mm)

タイプ2b: 部品収納部ピッチ1 mmの単一送り穴のエンボステープ(公称テープ幅

4 mm)

タイプ3 − 送り穴が2列のエンボステープ(公称テープ幅32 mm〜200 mm)

タイプ4 − 個片化したベアダイ及びその他の表面実装部品のための,上面カバーテープをもたない

粘着式プラスチックパンチテープ(公称テープ幅8 mm,12 mm,16 mm及び 24 mm)

3.2

記号の説明

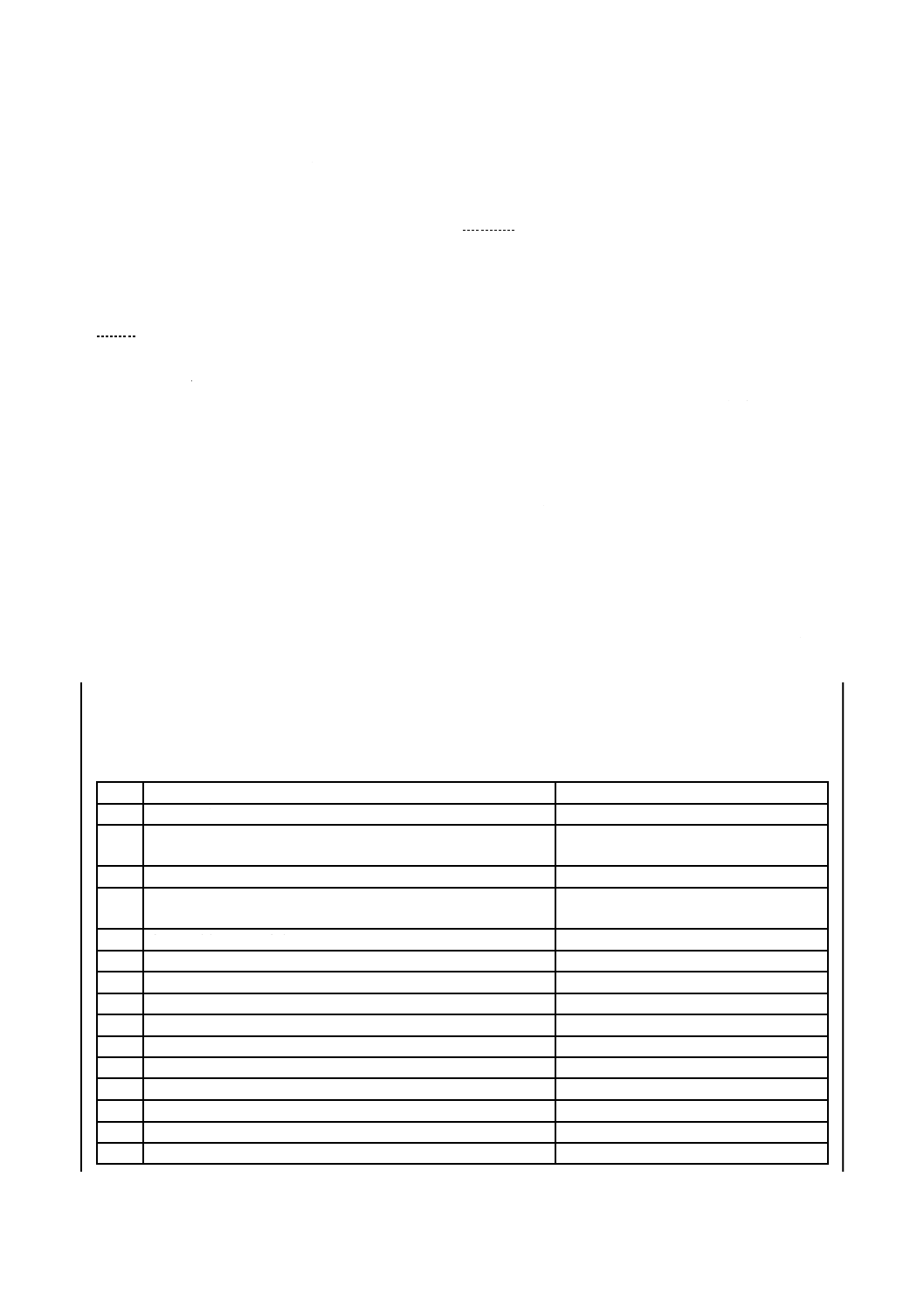

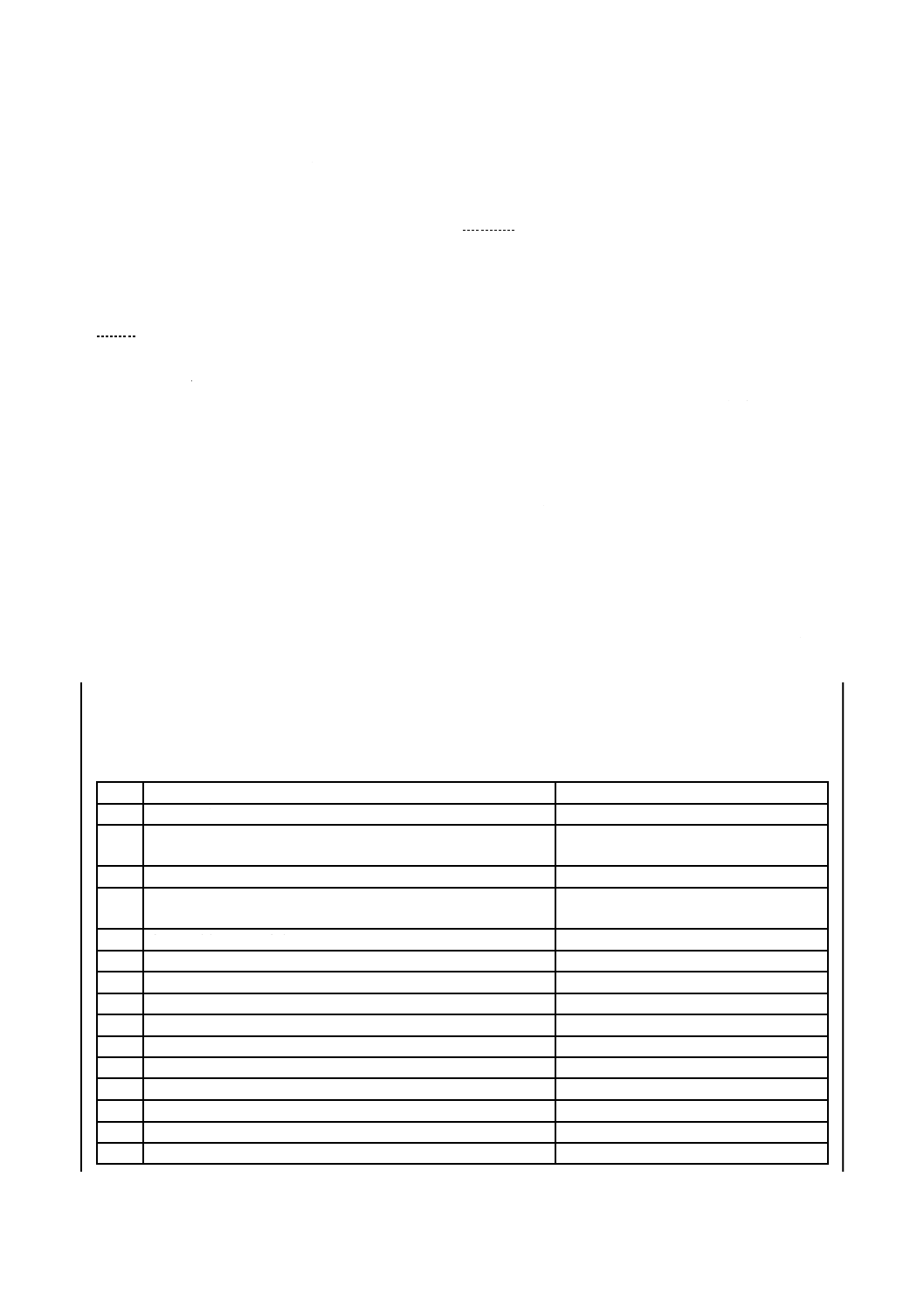

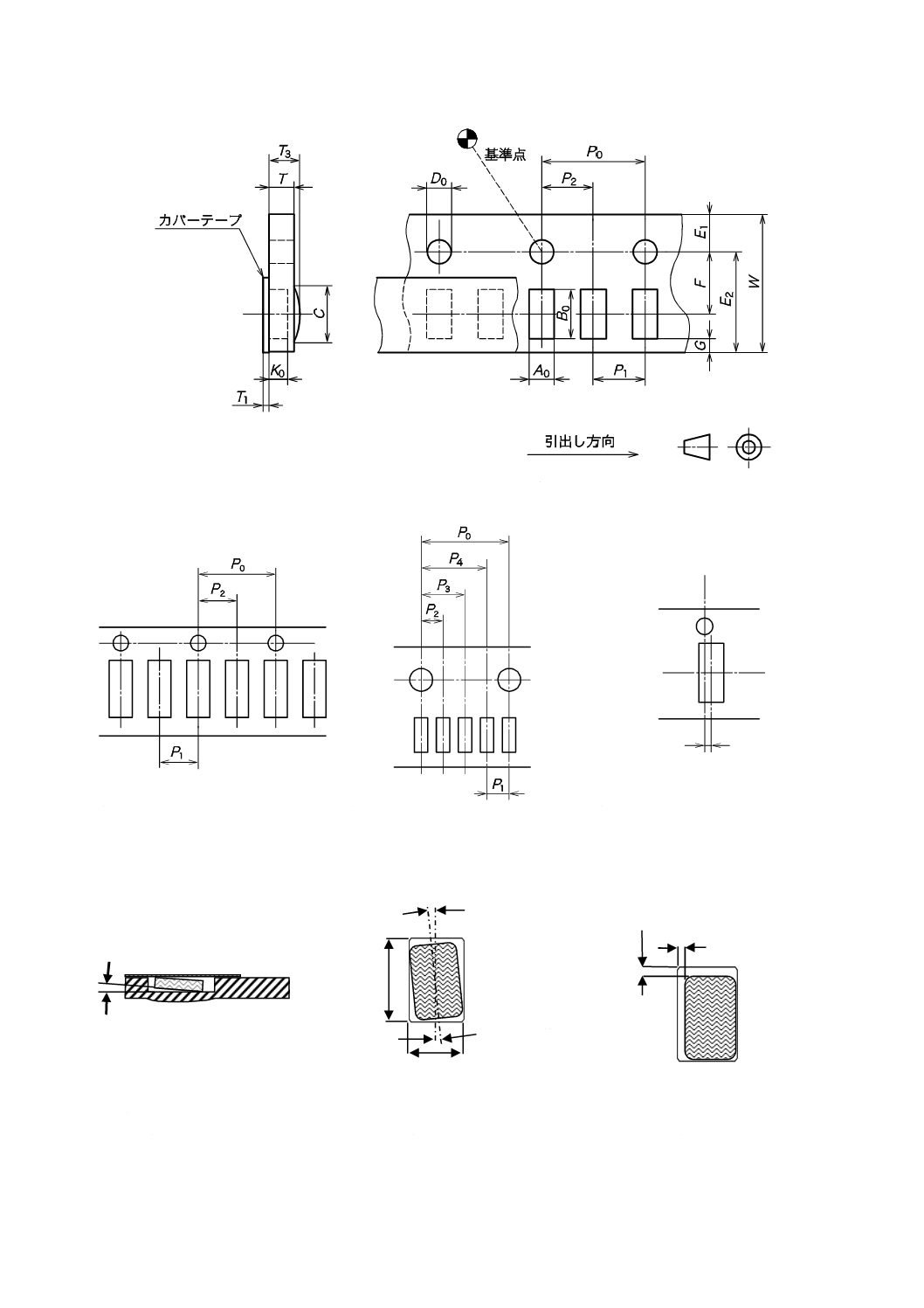

この規格の本文,図及び表に用いる記号を,参考に表1Aに示す。

表1A−図及び表に用いる記号

記号

記号の説明

記号の記載がある図番号

A

リール外径

図24

A0

部品収納部の横寸法

図2,図4,図5,図7,図8,図10,

図11,図13,図14,図16

B

リール穴の溝幅

図25

B0

部品収納部のたて寸法

図2,図4,図5,図7,図8,図10,

図11,図13,図14,図16

B1

部品収納部のたて寸法

図8,図11,図14

C

リール穴径

図24,図25

C

膨らみのテープ幅方向の距離

図5

d

送り長穴における送り穴径との差

図14

D

リール溝半径

図25

D0

送り穴の直径

図2,図5,図8,図11,図14,図17

D1

部品収納部底部の穴の直径

図8,図14

E

送り穴の基準点とテープ端部の短い側のテープ幅方向との距離

図14

E1

送り穴の基準点とテープ端部の短い側のテープ幅方向との距離

図2,図5,図8,図11,図17

E2

送り穴の基準点とテープ端部の長い側のテープ幅方向との距離

図2,図5,図8,図11

F

送り穴の基準点と部品収納部中心のテープ幅方向との距離

図2,図5,図8,図11,図14

4

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

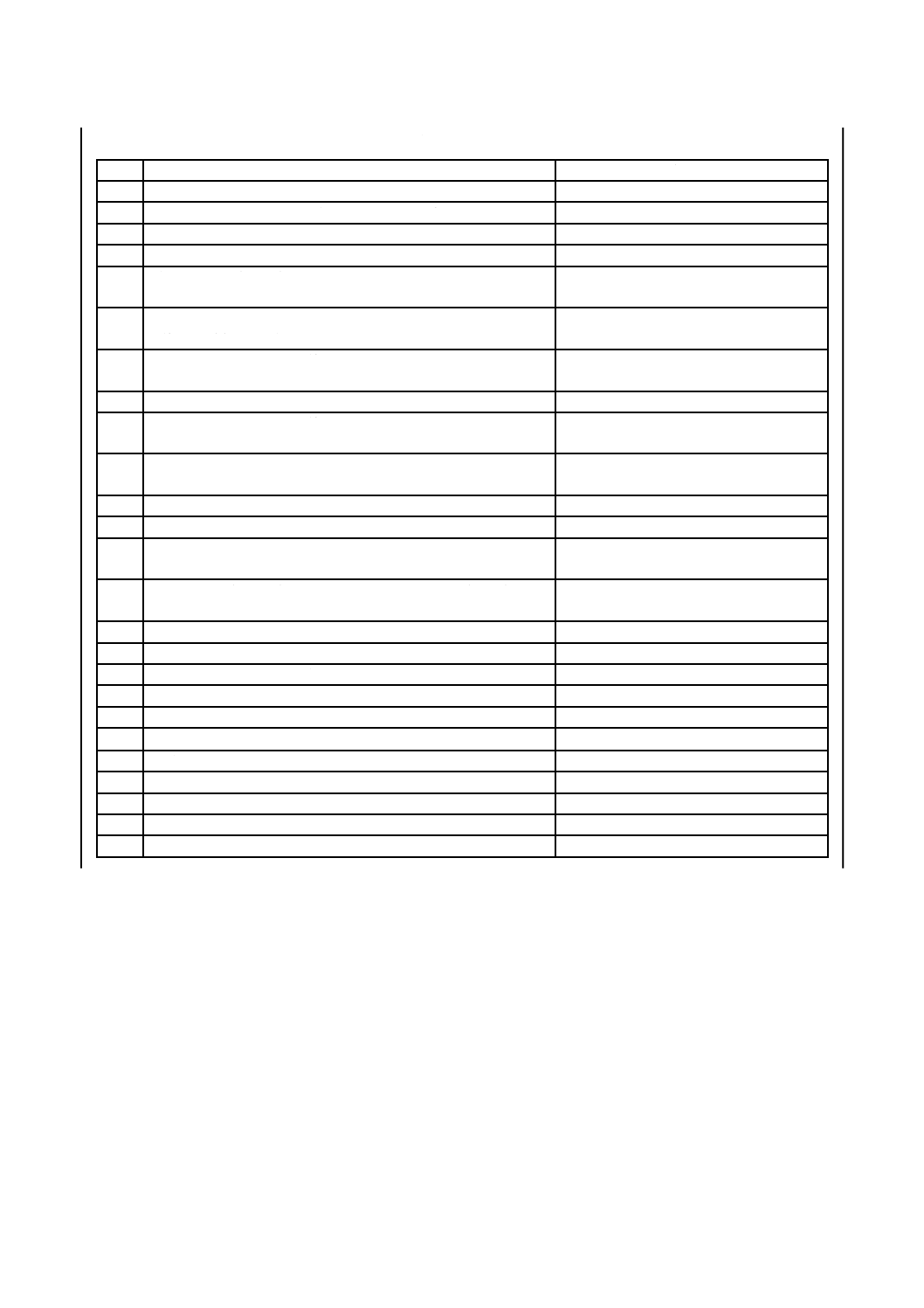

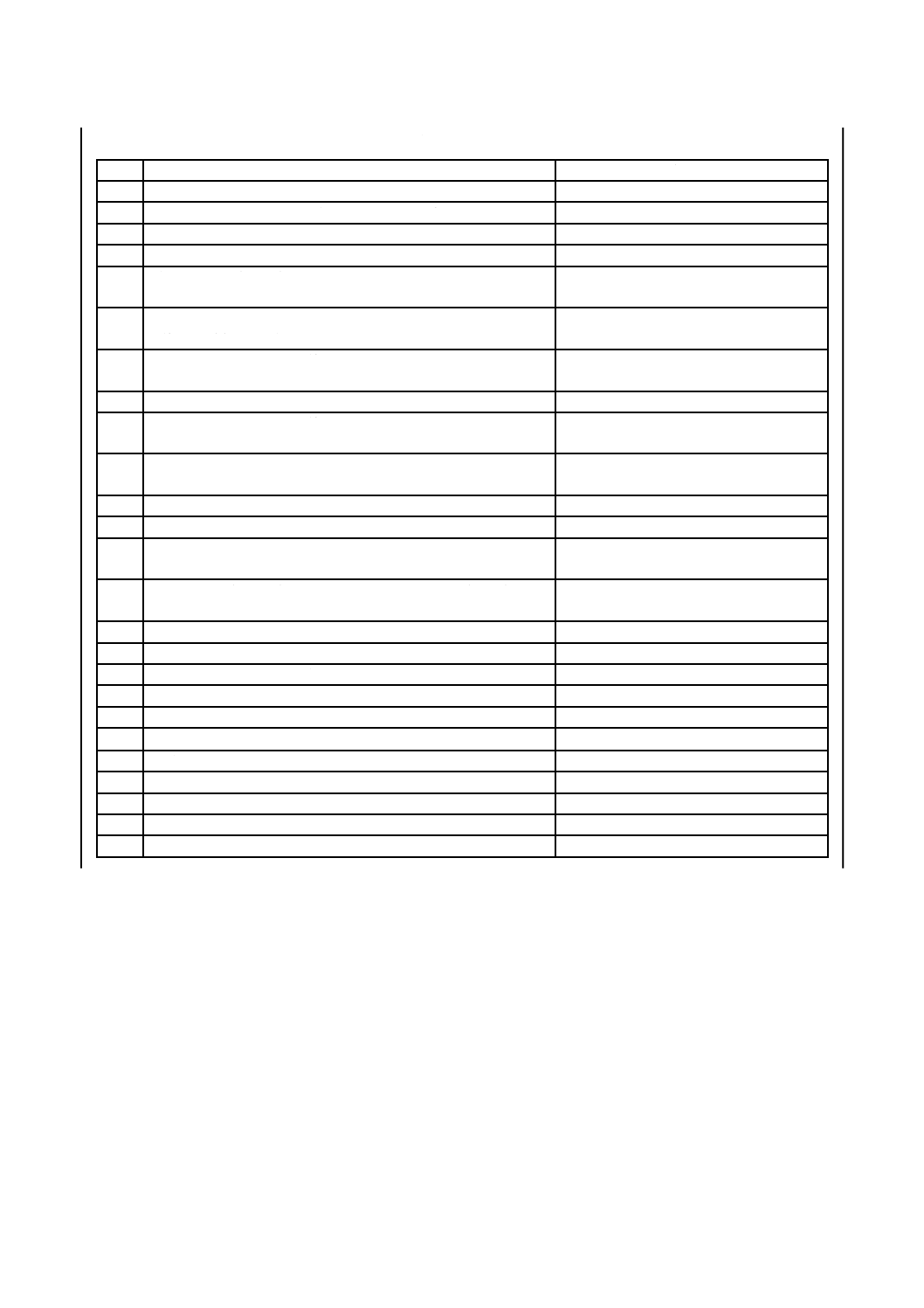

表1A−図及び表に用いる記号(続き)

記号

記号の説明

記号の記載がある図番号

FA

送り穴の基準点と開口部品装着部中心のテープ幅方向との距離

図17,図19,図22,図23

G

部品収納部とテープ端部の短い側のテープ幅方向との距離

図2,図5,図8,図11,図17

K0

部品収納部深さ

図2,図5,図8,図11,図14,図A.3

N

リールハブ径

図24

P0

送り穴の基準点間距離

図2,図3,図5,図6,図8,図9,図11,

図14,図17

P1

隣接する部品収納部中心間の引出し方向の距離

(部品収納部ピッチ)

図2,図3,図5,図6,図8,図9,図11,

図14,図17,図18

P2

送り穴の基準点及び同一線上にある部品収納部中心と隣接する

部品収納部中心の引出し方向との距離

図2,図3,図5,図6,図8,図9,図11,

図14

P2A

送り穴の基準点と開口部品装着部中心間の引出し方向との距離

図17,図18,図19,図22,図23

P3

送り穴の基準点及び同一線上にある部品収納部中心と二つ目に

隣接する部品収納部の引出し方向との距離

図3,図6

P4

送り穴の基準点及び同一線上にある部品収納部中心と三つ目に

隣接する部品収納部の引出し方向との距離

図3,図6

S

テープ幅方向の送り穴の基準点間の距離

図14

R

曲げ半径

図20

R

リール穴の溝の先端部の曲率半径

表20では,Rminを最小曲げ半径

図25

T

カバーテープを貼り付けてないときのパンチテープの厚さ

K0はTと同じになる。

図2,図5,図8,図11,図14,図17,

図23,図A.1

T1

上面カバーテープ又は底面カバーテープの厚さ

図2,図5,図8,図11,図14,図17

T2

上面カバーテープ及び部品収納部の合計の厚さ

図8,図11,図14

T3

パンチテープに膨らみを含めた厚さ

図5,図A.1

V1

開口部品装着部の横寸法

図17,図18

V2

開口部品装着部のたて寸法

図17,図18

W

テープの幅方向の距離

図2,図5,図8,図11,図14,図17

W1

粘着テープ間の間隔

図17

W1

リール内側幅(リールハブ)

図24

W2

リール外側幅

図24

W3

リール内側幅(リール最外部)

図24

Z

部品厚さ

図23

4

テーピング包装のための要求寸法

4.1

部品収納部の位置決めに関する要求事項

4.1.1

タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3に対する要求事項

部品の位置決めにおいて,部品収納部位置は,E1及びP0の寸法線の交点である送り穴の中心を基準点と

し,部品収納部の中心は,P2及びFによって決定する(図2,図5,図8,図11及び図14参照)。

部品収納部の中心と送り穴の中心との間の最大許容ずれ(ポケットオフセット)は,P1が2 mm以下の

場合に適用する(図3,図6,図9及び図12参照)。

4.1.2

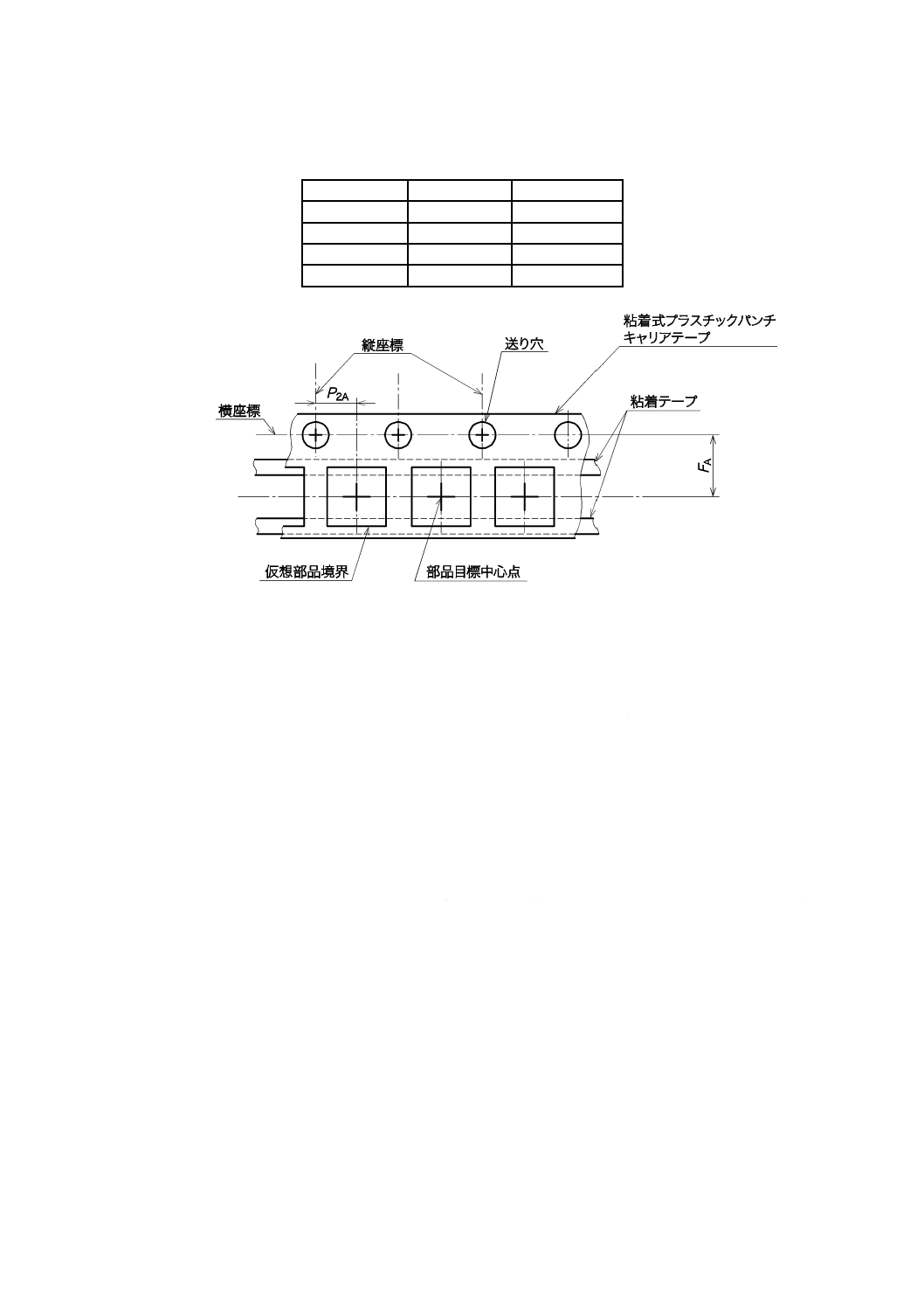

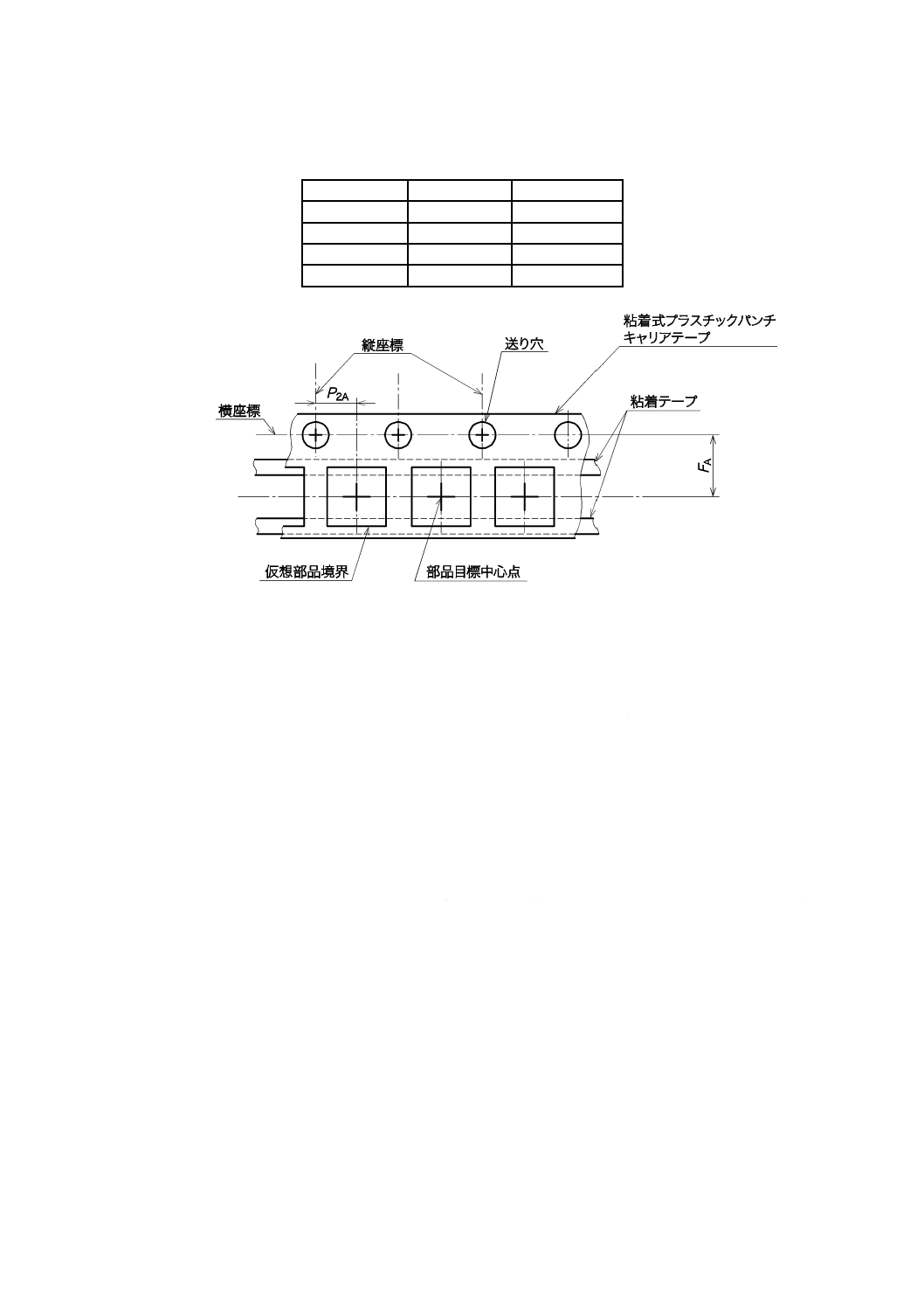

タイプ4の要求事項

部品の位置決めにおいて,部品装着部位置は,E1及びP0の寸法線の交点である送り穴の中心を基準点と

し,部品装着部の中心は,送り穴を起点とする寸法FAによって決定する(図17参照)。

タイプ4では,部品を配置する収納部をもたないため,全ての位置測定は,部品装着部(部品保護のた

5

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めだけの仮想境界)を用いず,ここで規定する原則によることが望ましい。タイプ4に,ポケットオフセ

ットは適用しない。

タイプ4では,部品の水平方向の回転及び横方向の偏りは,部品を部品装着部に配置するときの目標に

対する正確さに依存する。

タイプ4には,次の事項を適用する。

a) 部品の水平方向の回転及び横方向の偏りは,部品装着部に装着するときの目標位置に対する正確さに

依存する。

b) 部品は,キャリアテープの上面からはみ出してはならない[図23 a)参照]。

c) 部品は,部品装着部の中で向きを変えてはならない。

d) 部品は,部品装着部から機械的に制限されることなく垂直方向に取り出せなければならない。

4.2

部品収納部寸法の要求事項(タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3)

適切な公差をもつ部品収納部の寸法は,収納する部品の寸法によって決まる。部品の傾き,部品の水平

方向の回転,及び部品の横方向の偏りの詳細は,テープのタイプごとに規定する。次の事項は,タイプ1a,

タイプ1b,タイプ2a,タイプ2b及びタイプ3のテープに適用する。

a) 関連規格に規定がない場合には,部品収納部の横寸法A0及びたて寸法B0は,次による。

A0≦B0

b) 部品の最大及び最小寸法は,関連規格による。

c) 部品は,キャリアテープの上面からはみ出してはならない。タイプ1aの場合は,キャリアテープのい

ずれの面からもはみ出してはならない。

d) 部品は,部品収納部の中で向きを変えてはならない。

e) 部品は,カバーテープを用いる場合,上面カバーテープを取り外した後,機械的に制限されることな

く垂直方向に部品収納部から取り出すことができなければならない。

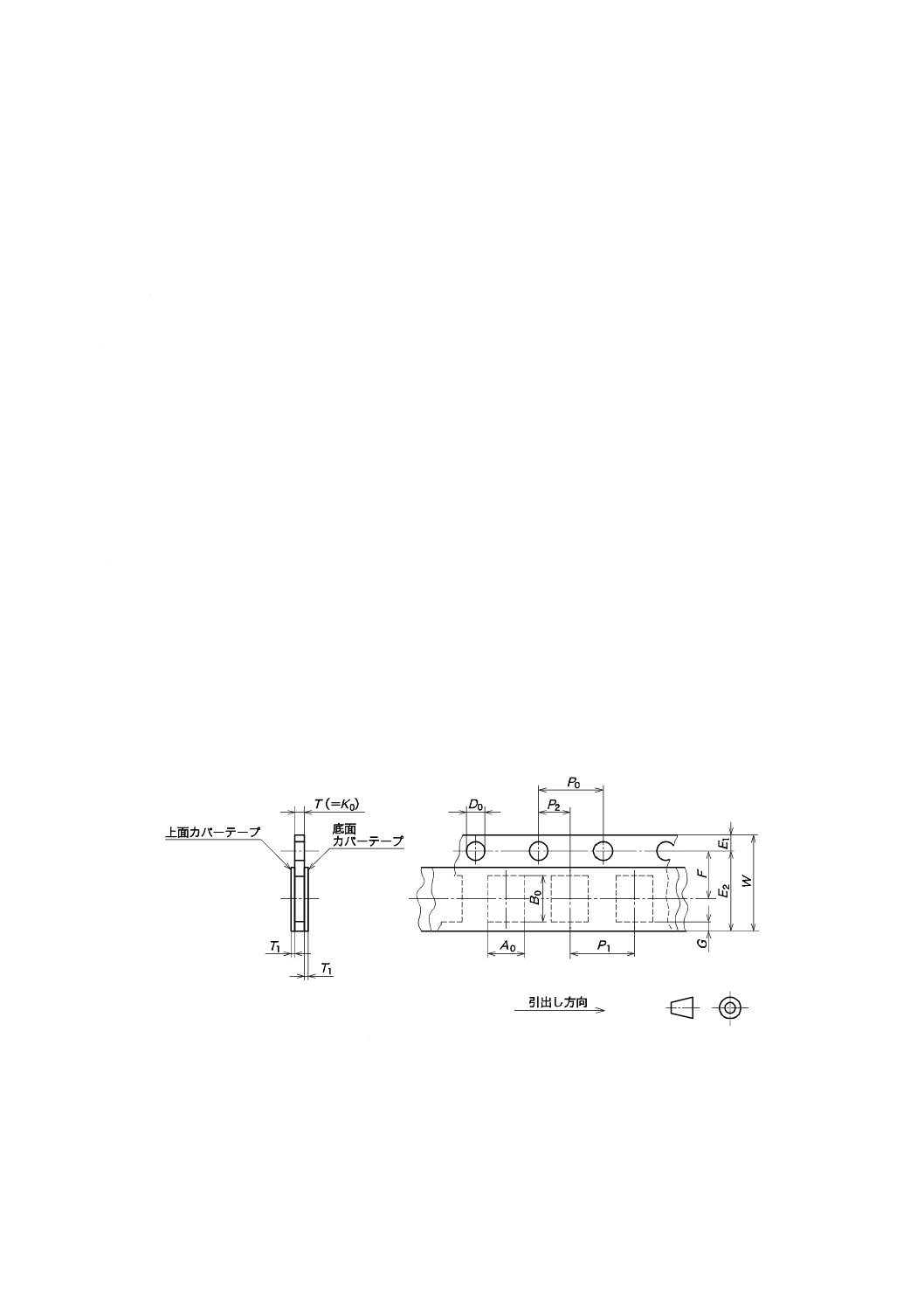

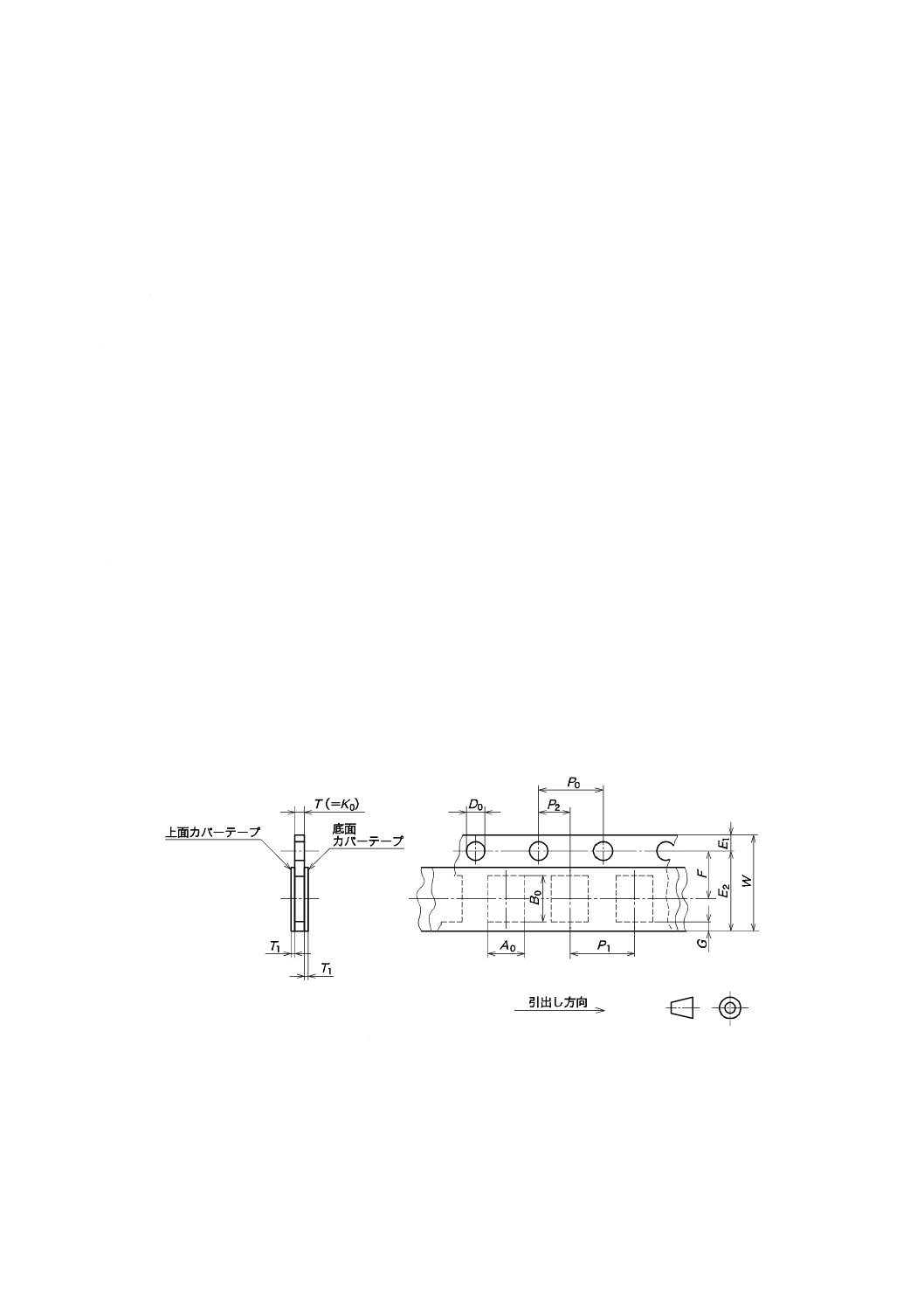

4.3

タイプ1a−底面カバーテープをもつパンチテープ(公称テープ幅8 mm及び12 mm)

底面カバーテープをもつパンチテープの寸法は,図2〜図4及び表2〜表4による。

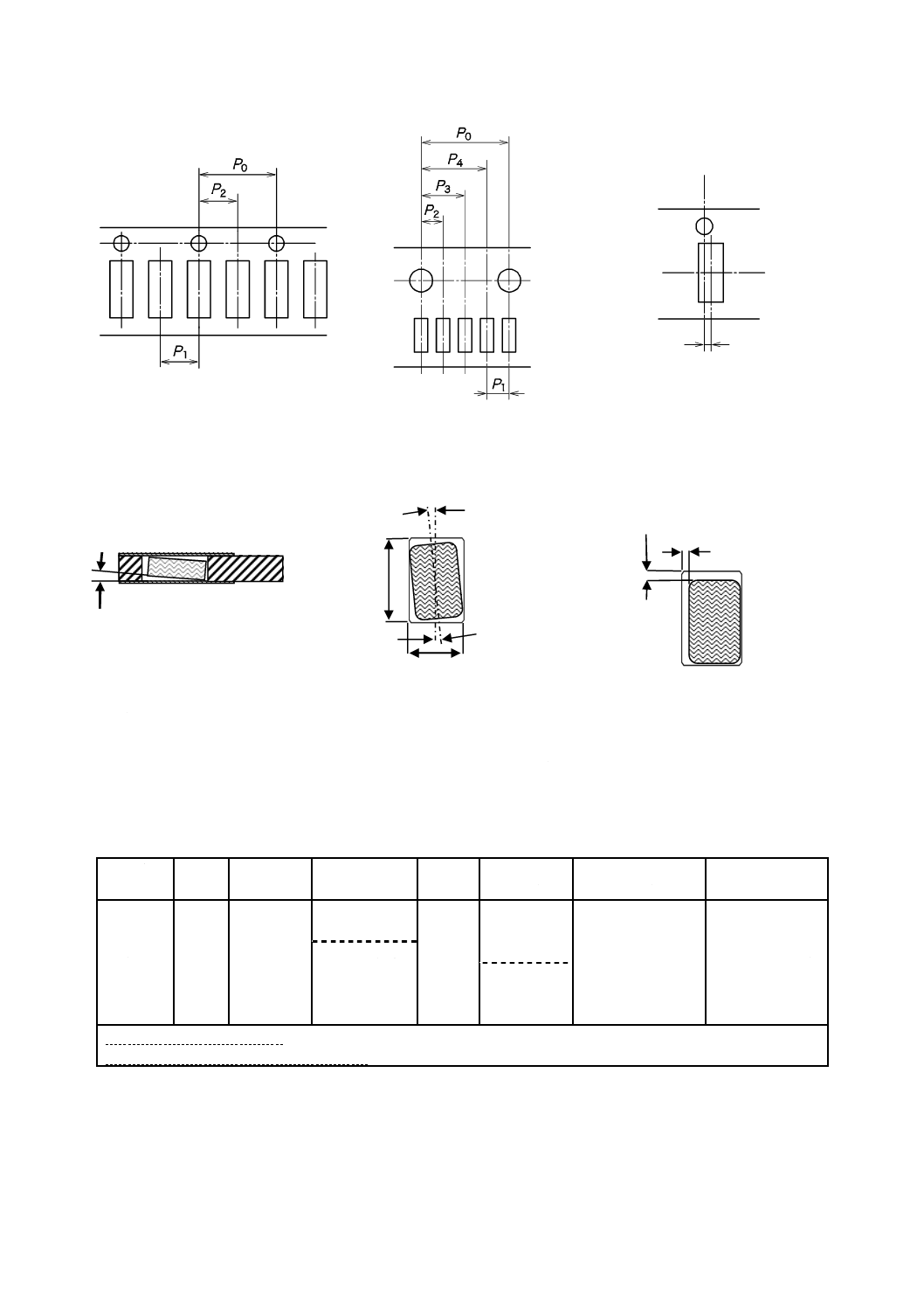

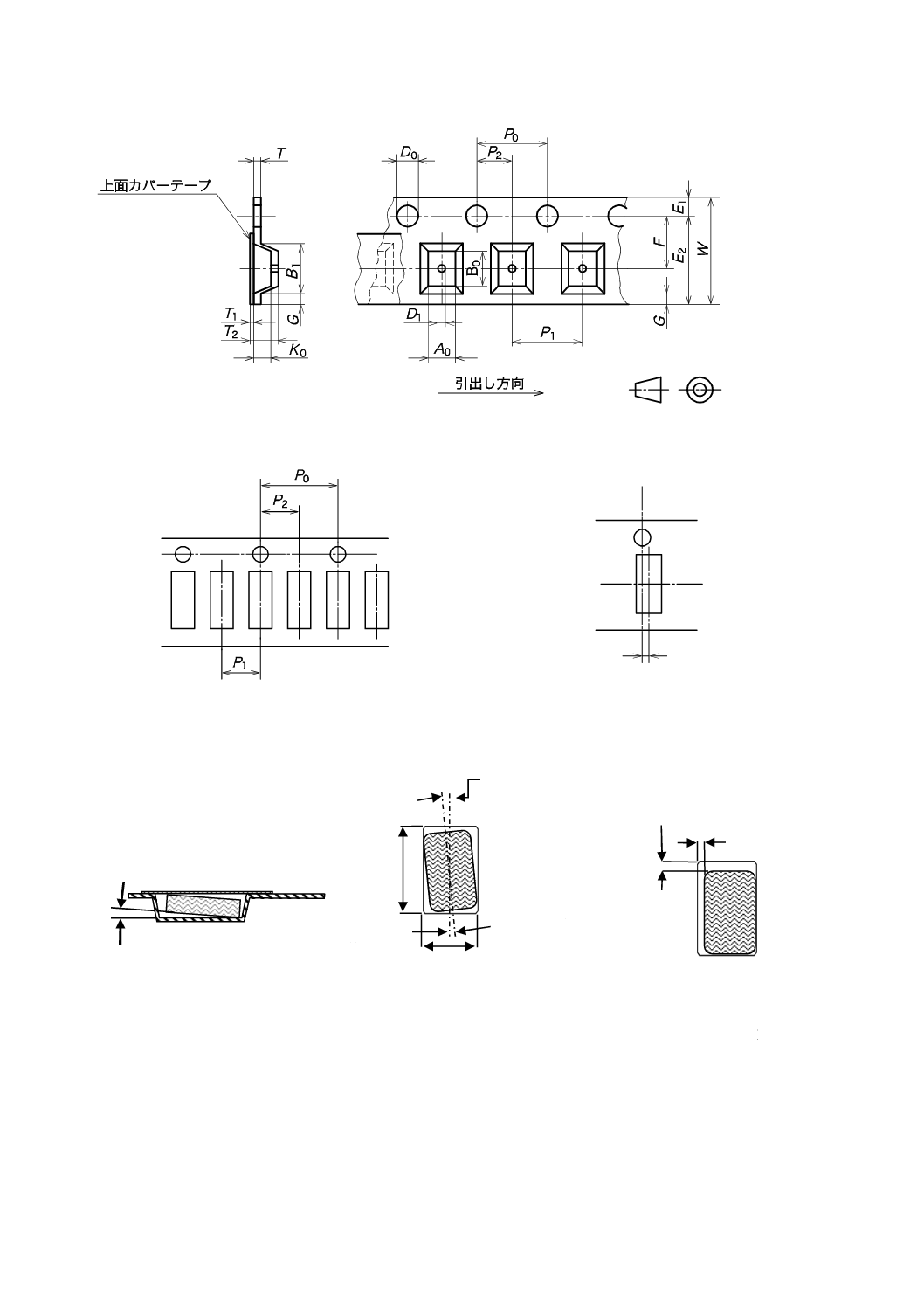

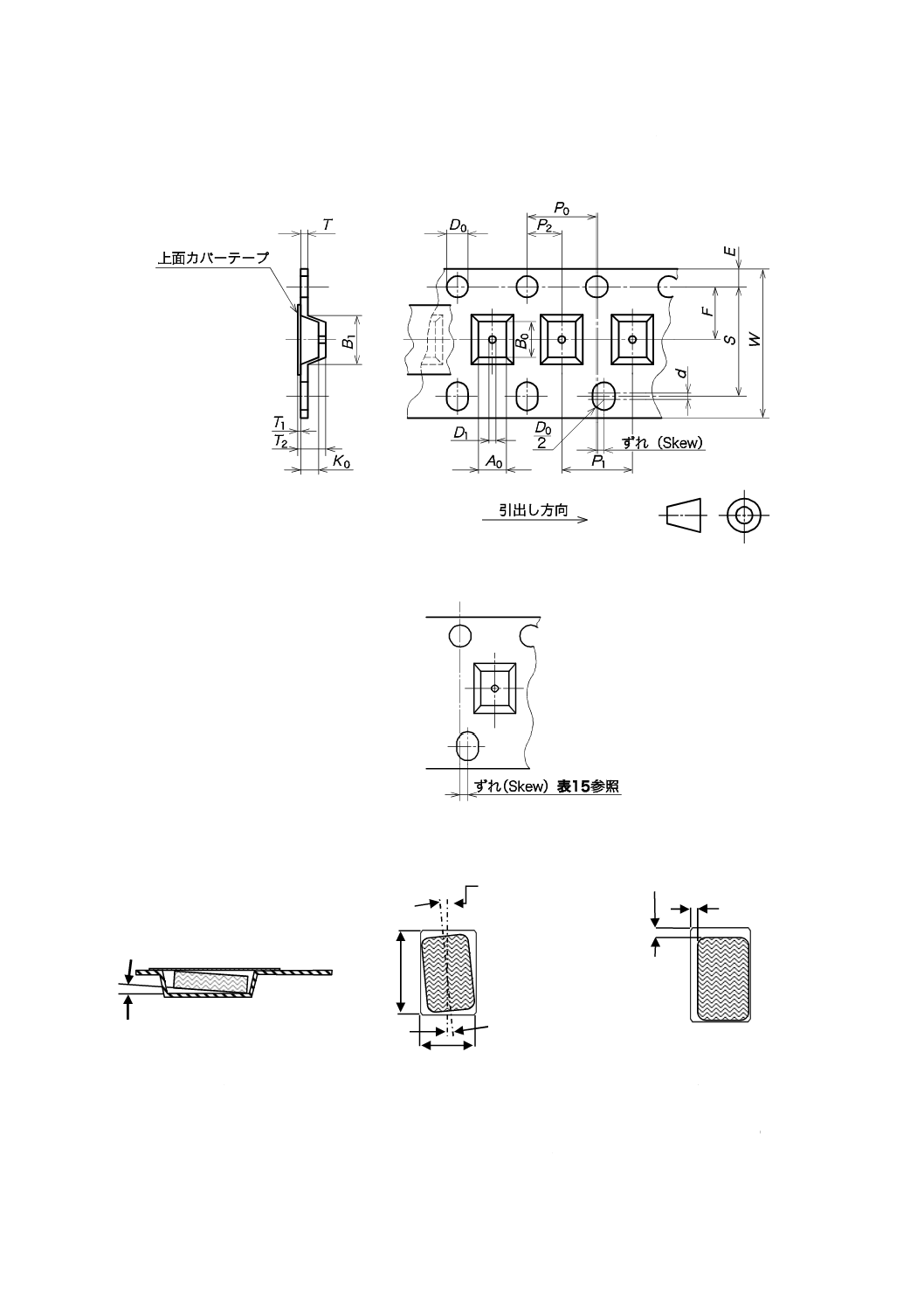

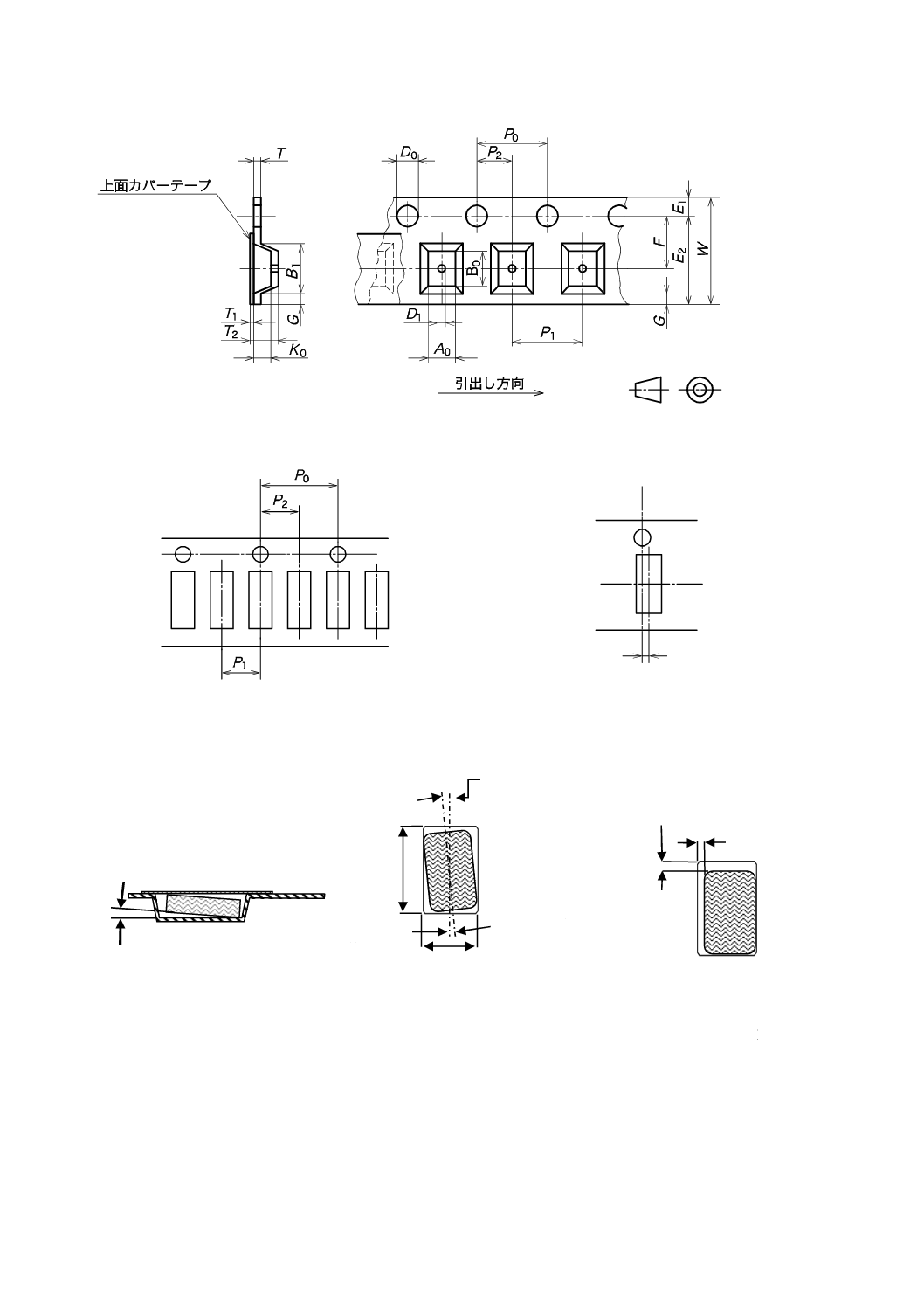

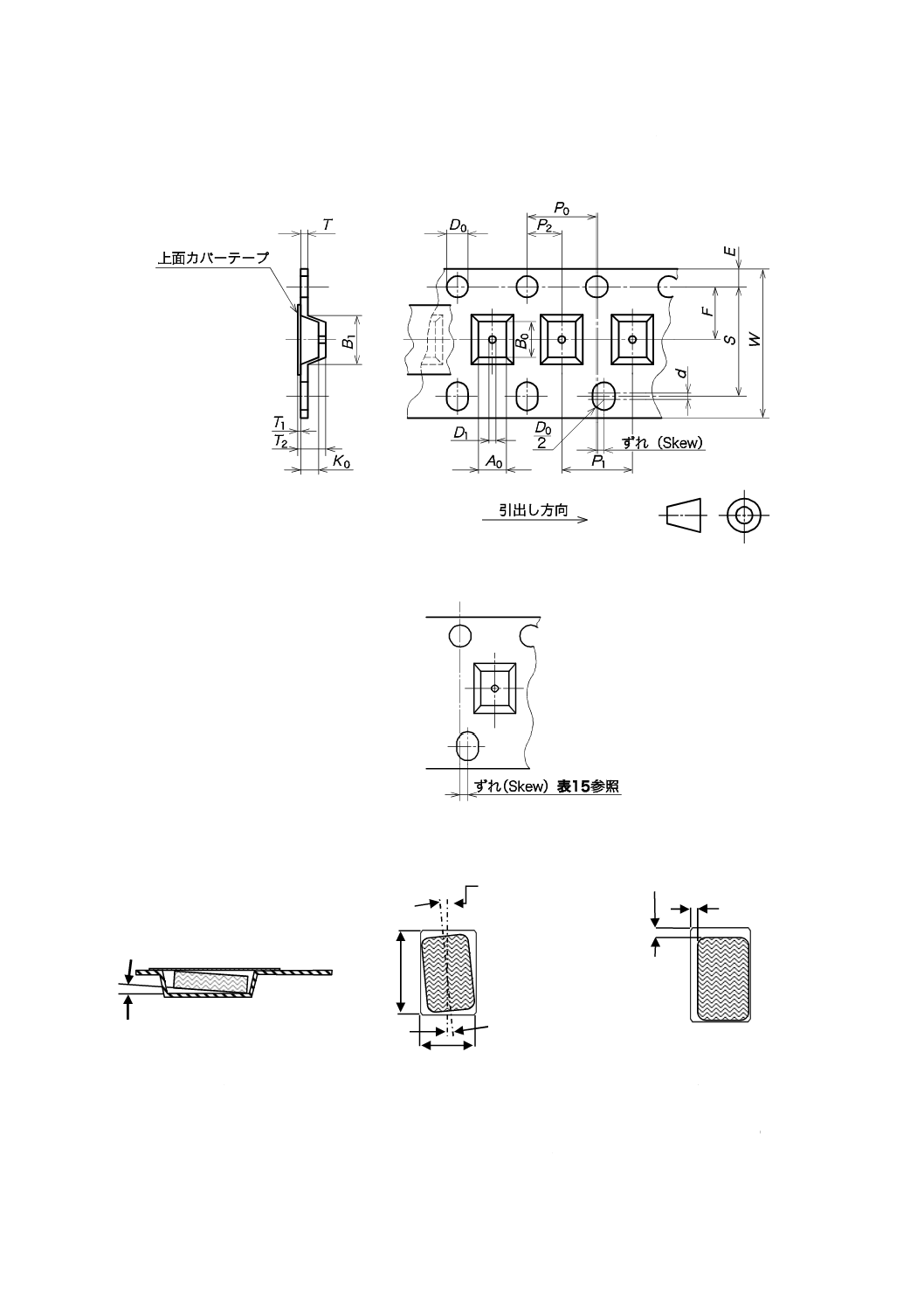

図2−公称テープ幅8 mm及び12 mmパンチテープの寸法(部品収納部ピッチ4 mm)

6

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

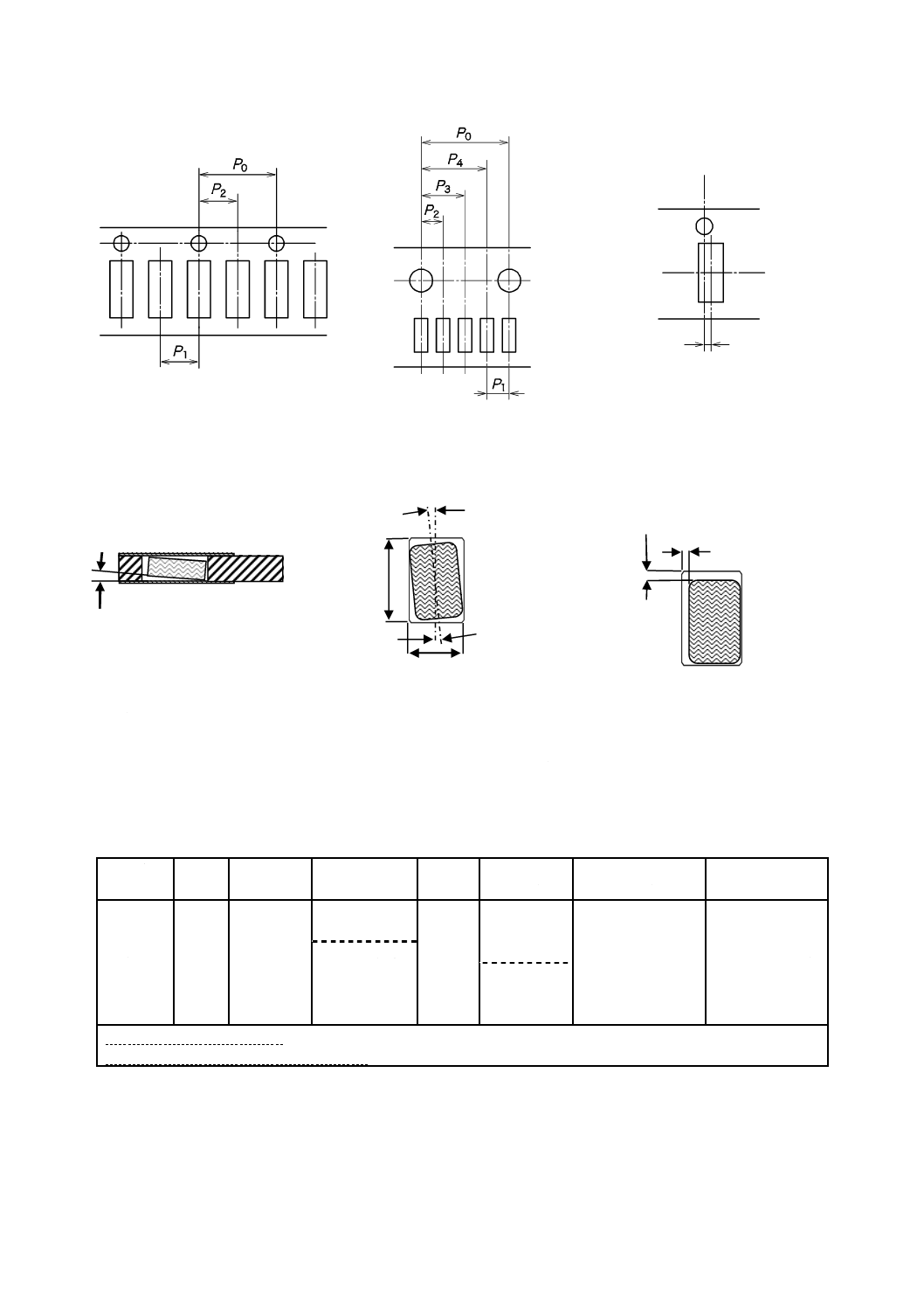

a) 部品収納部ピッチ2 mmの場合

b) 部品収納部ピッチ1 mmの場合

c) ポケットオフセット:両側にそれ

ぞれ0.05 mm以下

図3−部品収納部ピッチが2 mm及び1 mmに固有のテープ寸法,並びにポケットオフセット

部品の傾き

側断面又は正面断面図

部品の水平方向の回転

上面図

部品の横方向の偏り

上面図

a) 見取り図A

b) 見取り図B

c) 見取り図C

図4−部品の傾き,水平方向の回転及び横方向の偏り

表2−公称テープ幅8 mm及び12 mmのパンチテープの共通寸法

単位 mm

公称

テープ幅

D0

E1

P0

G

以上

T

以下

T1(上面及び下面)

以下

P0の累積ピッチ

許容差

8及び12

1.5

1.0

0

+

1.75±0.1

P1≧4の場合

4.0±0.1

0.75

材質が紙a)

の場合

1.1

0.1

±0.2/10ピッチ

P1=2及び

P1=1の場合

4.0±0.05

材質が紙a)

以外の場合

1.6

注記 記号は,図2による。

注a) 紙は,パンチテープの材質である。

部品の傾き

表4参照

部品の水平方向の回転

表4参照

A0

部品の中心線

B0

部品収納部の

中心線

部品の横方向の偏り 表4参照

7

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−公称テープ幅8 mm及び12 mmのパンチテープの個別寸法

単位 mm

公称

テープ幅

E2

以上

F

P1

P2

P3

P4

W

A0,B0及

びK0(T)

8

6.25

3.5±0.05

P1=1の場合

1.0±0.05

P1=1の場合

1.0±0.05

P1=1

の場合

2.0±0.05

P1=1

の場合

3.0±0.05

8.0

3.0

1.0

+

−

4.2参照

P1=2の場合

2.0±0.05

P1=2の場合

2.0±0.05

P1=4の場合

4.0±0.1

P1=4の場合

2.0±0.05

12

10.25

5.5±0.05

P1=2の場合

2.0±0.05

2.0±0.05

−

−

12.0

3.0

1.0

+

−

P1≧4の場合

4.0±0.1

注記 記号は,図2,図3及び図4による。

表4−部品の傾き,水平方向の回転及び横方向の偏り

公称テープ

幅

mm

部品の傾き(設計値)

以下

部品の水平方向の回転a)(設計値)

以下

部品の横方向の偏りb)(設計値)

以下

mm

8及び12

10°

20°

P1=1及び2の場合

0.3

P1≧4の場合

0.5

注a) 市場では,長さ又は幅のうちいずれかが1.2 mm未満の部品は,部品の水平方向の回転が10°以下の傾向が

ある。

b) 市場では,長さ又は幅のうちいずれかが1.2 mm未満の部品は,部品の横方向の偏りが0.2 mm以下の傾向が

ある。

ベアダイ製品の公称テープ幅が8 mmテープの場合,部品の横方向の偏りは,部品収納部の寸法によらず,

0.1 mm以下とすることが望ましい。

ベアダイ製品の公称テープ幅が12 mmテープの場合,部品の横方向の偏りは,部品収納部の寸法によらず,

0.15 mm以下とすることが望ましい。

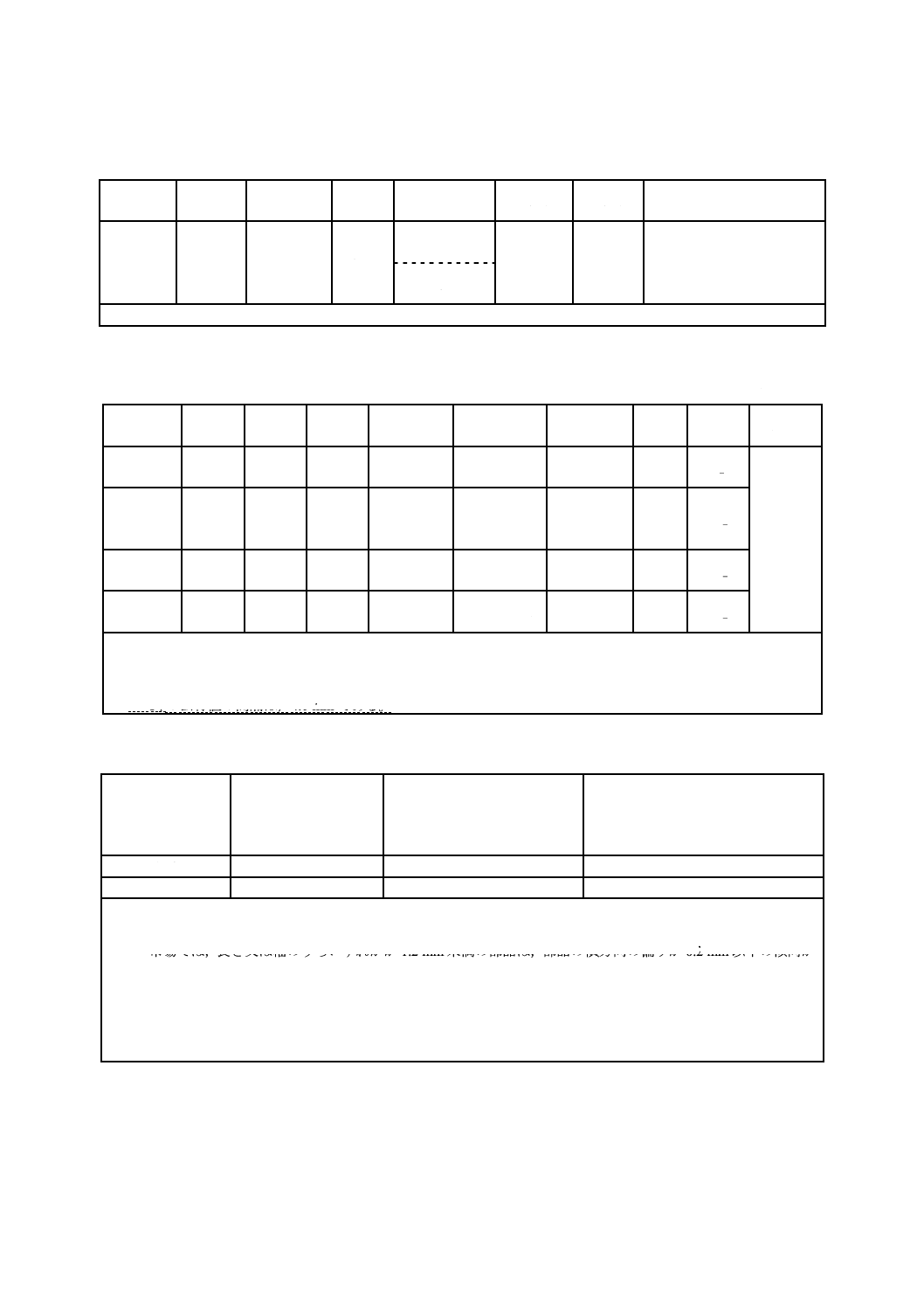

4.4

タイプ1b−プレステープ(公称テープ幅8 mm)

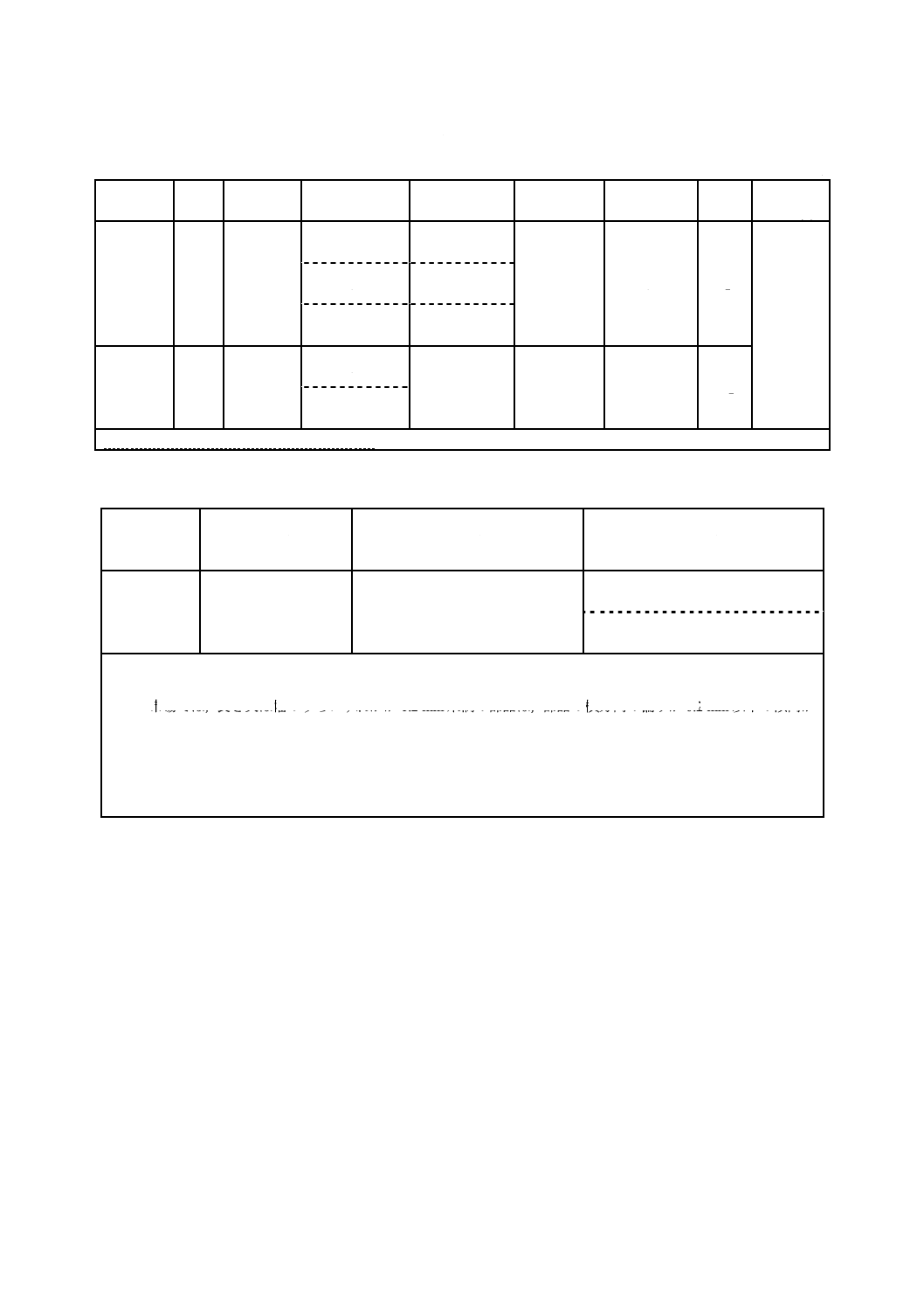

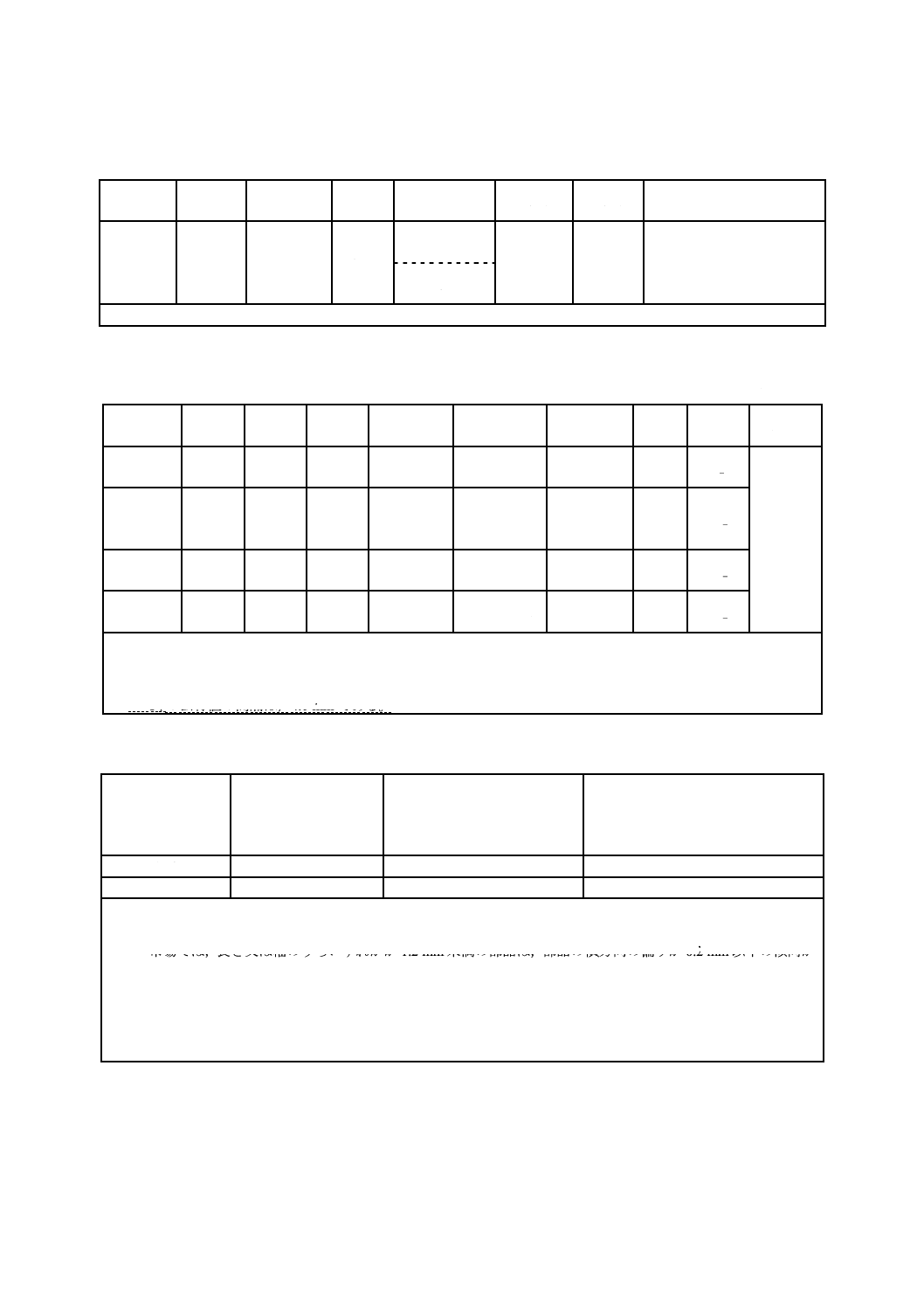

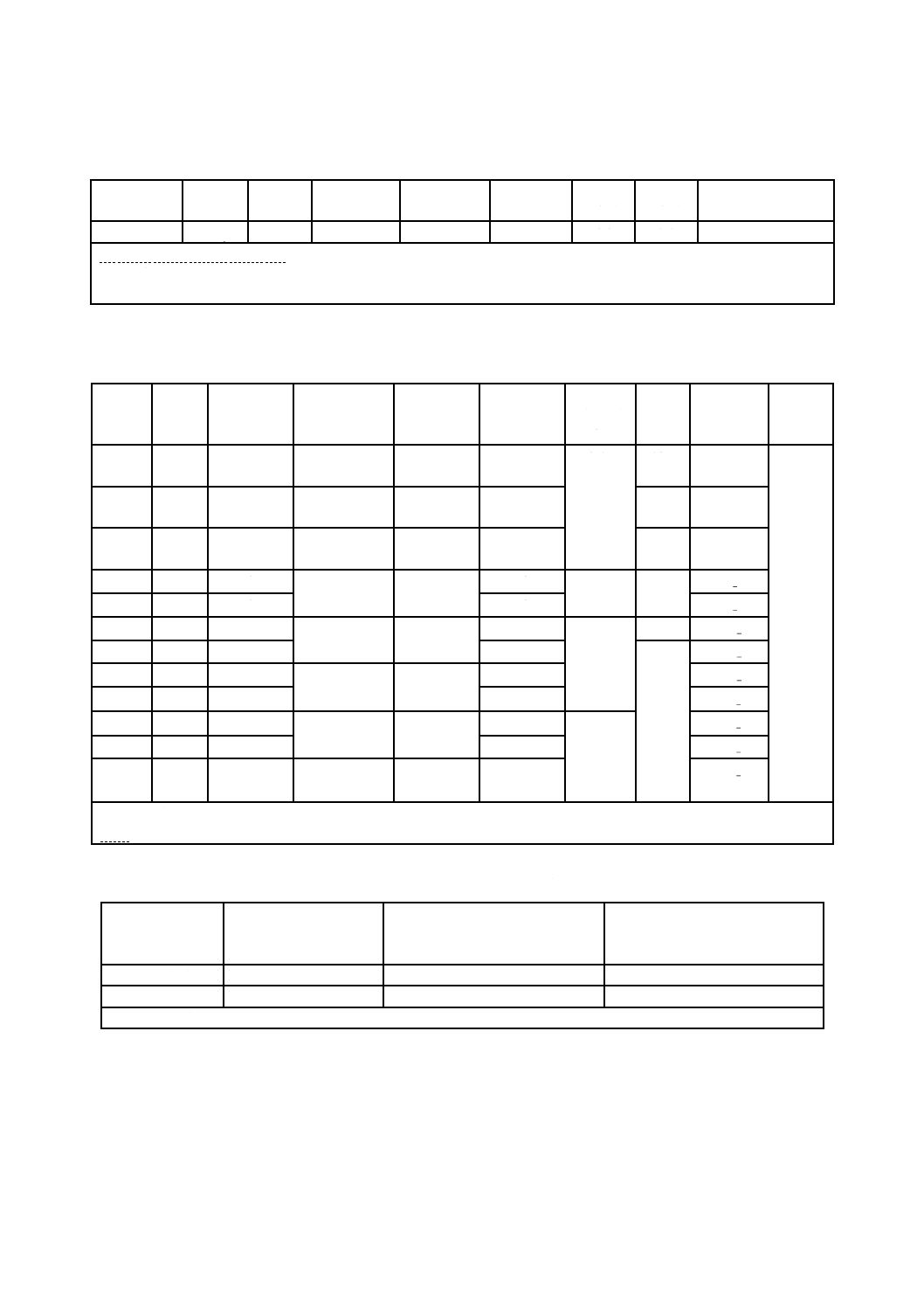

プレステープの寸法は,図5〜図7及び表5〜表7による。

8

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

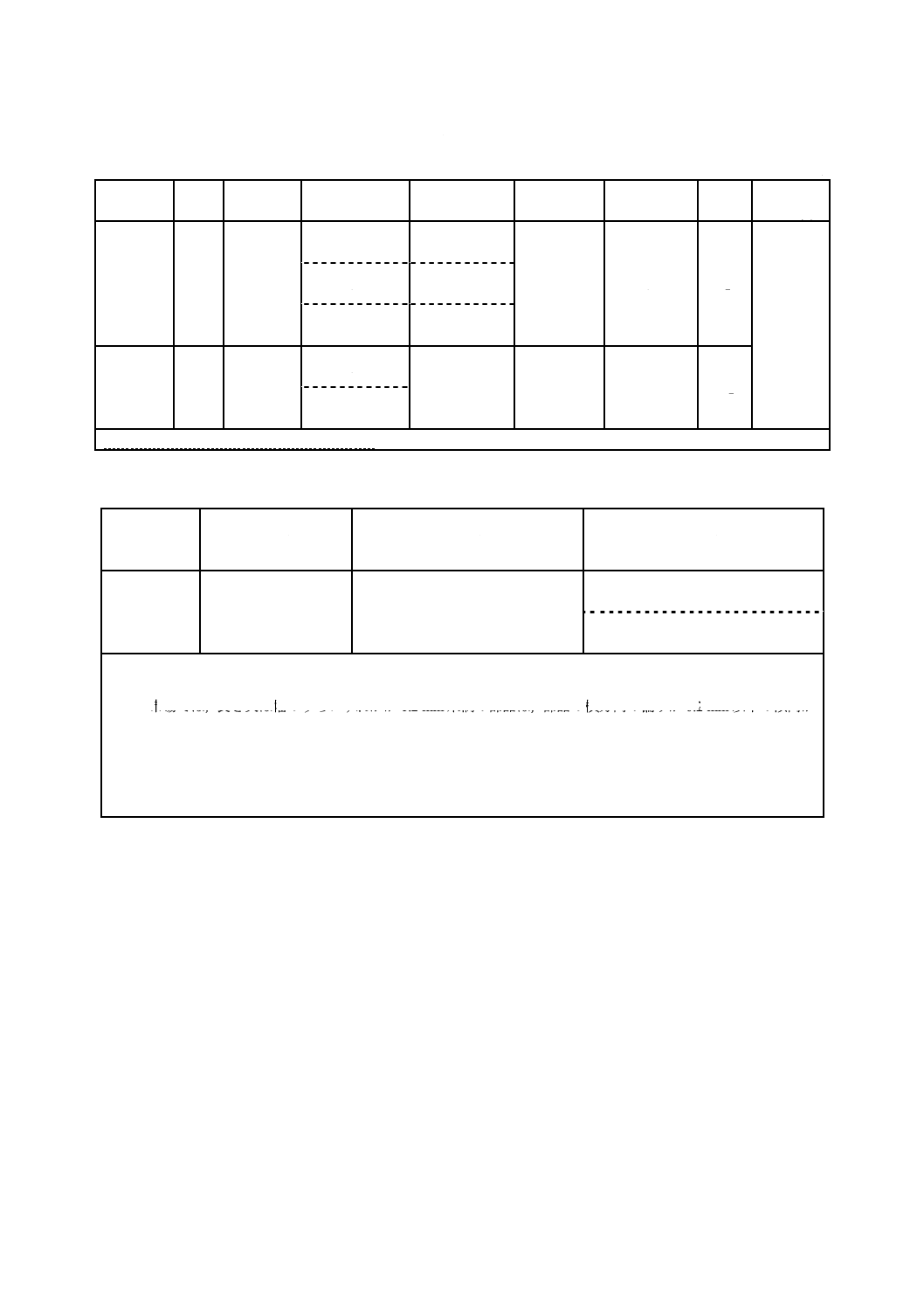

図5−テープ寸法図(P0=4 mm/P1=2 mm及びP0=4 mm/P1=1 mm)

a) 部品収納部ピッチ2 mmの場合

b) 部品収納部ピッチ1 mmの場合

c) ポケットオフセット:

両側にそれぞれ0.05 mm以下

図6−部品収納部ピッチ2 mm及び1 mmに固有のテープ寸法,並びにポケットオフセット

部品の傾き

側断面又は正面断面図

部品の水平方向の回転

上面図

部品の横方向の偏り

上面図

a) 見取り図D

b) 見取り図E

c) 見取り図F

図7−部品の傾き,水平方向の回転及び横方向の偏り

部品の傾き

表7参照

部品の水平方向の回転

表7参照

A0

部品の中心線

B0

部品収納部の

中心線

部品の横方向の偏り

表7参照

9

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−公称テープ幅8 mmのプレステープの共通寸法

単位 mm

公称テー

プ幅

D0 a)

E1

G

以上

P0

T

以下

T1

以下

T3−T

以下b)

P0の累積ピッチ許容差

8

1.5

1.0

0

+

1.75±0.1

0.75

4.0±0.1

1.1

0.1

0.1

±0.1/10ピッチ

注記 記号は,図5及び図6による。

注a) 部品寸法が1005M又はより小さい部品を高密度実装する場合など,より高い位置精度が必要な場合には,D0=

1.5

05

.0

0

+

mmとすることが望ましい。

b) 部品寸法が1005M以下の場合には,膨らみ(T3−T)は最大0.05 mmまでにすることが望ましい。

表6−公称テープ幅8 mmのプレステープの個別寸法

単位 mm

公称

テー

プ幅

Cmax.

E2

以上

F

P1

P2

P3

P4

W

A0,B0

及びK0

8

4.35

6.25

3.5±

0.05

P1=1の場合

1.0±0.05

P1=1の場合

1.0±0.05

P1=1の場

合

2.0±0.05

P1=1の場

合

3.0±0.05

8.0

3.0

1.0

+

−

4.2

参照

P1=2の場合

2.0±0.05

P1=2の場合

2.0±0.05

P1=4の場合

4.0±0.1

P1=4の場合

2.0±0.05

注記 記号は,図5,図6及び図7による。

表7−部品の傾き,水平方向の回転及び横方向の偏り

公称テープ幅

mm

部品の傾き(設計値)

以下

部品の水平方向の回転(設計値)

以下

部品の横方向の偏り(設計値)

mm

8

20°以下

20°以下

部品寸法≦0603Mの場合

0.12以下

部品寸法=1005Mの場合

0.20以下

部品寸法≧1608Mの場合

0.30以下

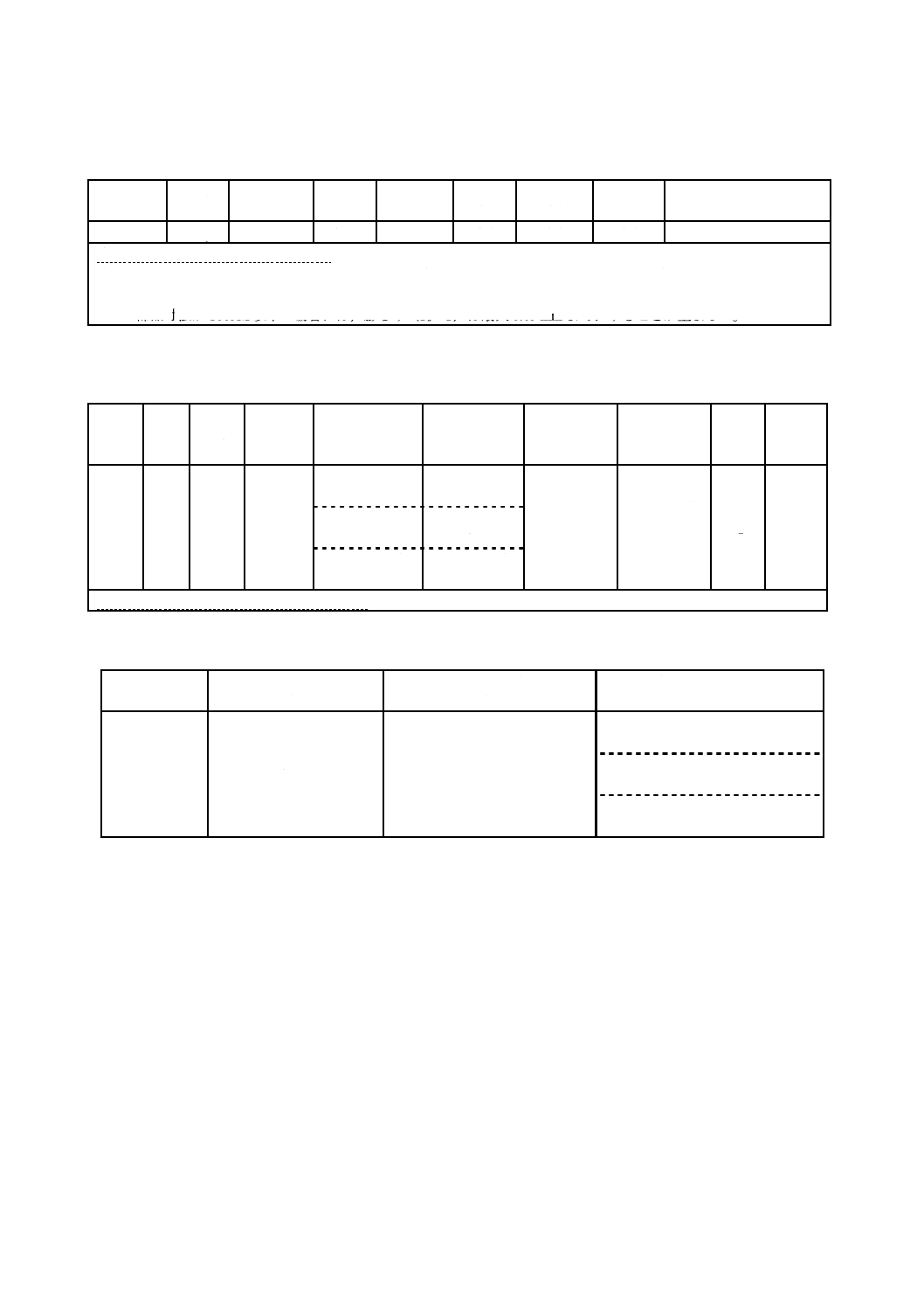

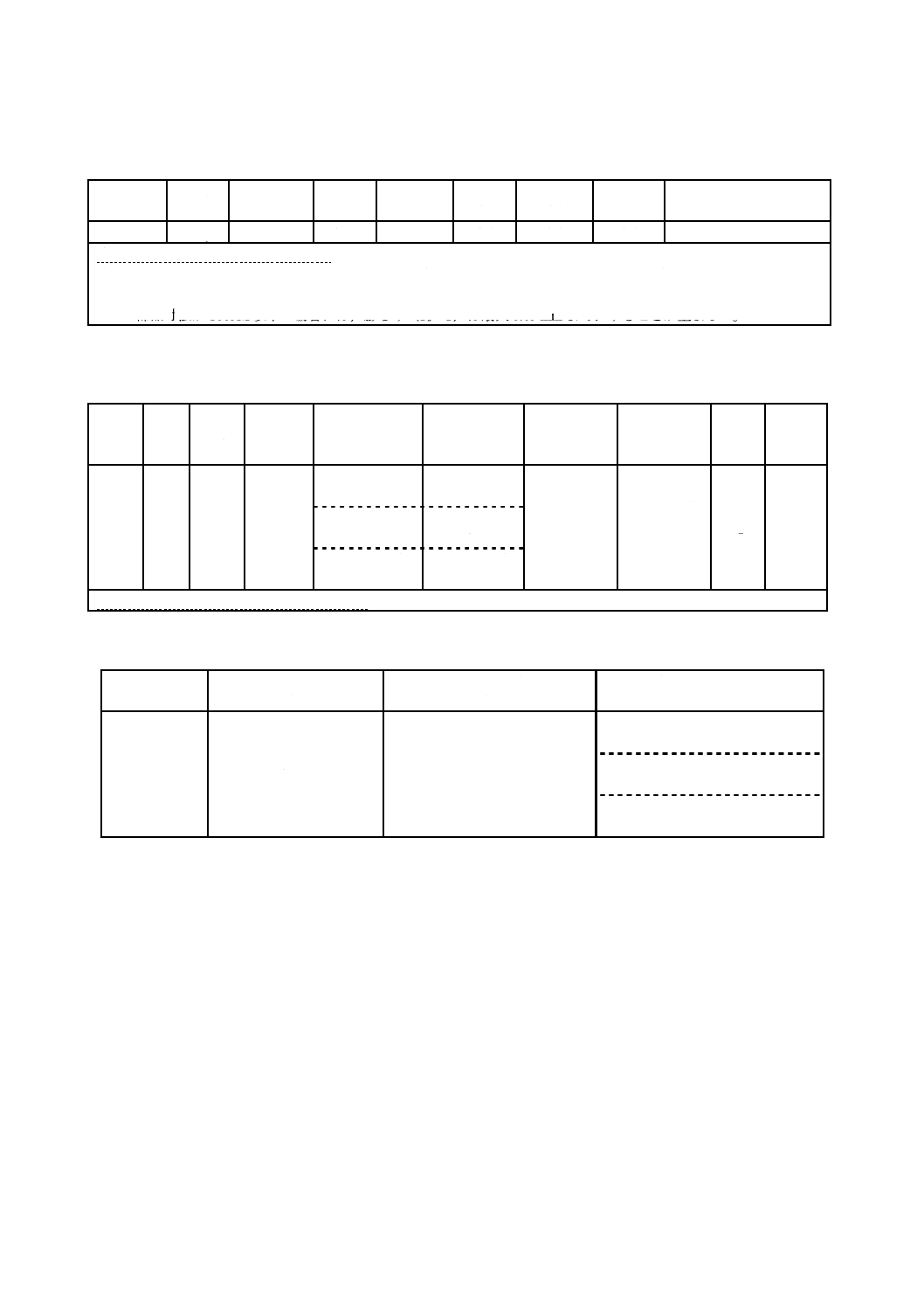

4.5 タイプ2a−部品収納部ピッチ2 mm以上の単一送り穴のエンボステープ(公称テープ幅8 mm,12 mm,

16 mm及び24 mm)

部品収納部ピッチ2 mm以上の単一送り穴のエンボステープの寸法は,図8〜図10及び表8〜表10によ

る。

10

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−タイプ2aのエンボステープの寸法(公称テープ幅8 mm,12 mm,16 mm及び24 mm)

a) 部品収納部ピッチ2 mmの場合

b) ポケットオフセット:両側にそれぞれ0.05 mm以下

図9−ピッチP1=2 mmのテープ寸法及びポケットオフセット

部品の傾き

側断面又は正面断面図

部品の水平方向の回転

上面図

部品の横方向の偏り

上面図

a) 見取り図G

b) 見取り図H

c) 見取り図I

図10−部品の傾き,水平方向の回転及び横方向の偏り

部品の傾き

表10参照

部品の横方向の偏り

表10参照

部品の水平方向の回転

表10参照

A0

部品の中心線

B0

部品収納部の

中心線

11

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−公称テープ幅8 mm〜24 mmのエンボステープの共通寸法

単位 mm

公称テー

プ幅

D0

E1

G

以上

P0

T

以下

T1

以下

P0の累積ピッチ許容差

8〜24

1.5

1.0

0

+

1.75±0.1

0.75

P1≧4の場合

4.0±0.1

0.6

0.1

±0.2/10ピッチ

P1=2の場合

4.0±0.05

注記 記号は,図8及び図9による。

表9−公称テープ幅8 mm〜24 mmのエンボステープの個別寸法

単位 mm

公称テー

プ幅

B1

以下

D1a)

以上

E2

以上

F

P1

P2

T2

以下

W

A0,B0

及びK0

8

4.35

0.3

6.25

3.5±0.05

2.0±0.05

4.0±0.1

2.0±0.05

3.5

8.0

3.0

1.0

+

−

4.2参照

12

8.2

1.5

10.25

5.5±0.05

2.0±0.05

4.0±0.1〜

12.0±0.1 b)

2.0±0.05

6.5

12.0

3.0

1.0

+

−

16

12.1

1.5

14.25

7.5±0.1

4.0±0.1〜

16.0±0.1b)

2.0±0.1

9.5

16.0

3.0

1.0

+

−

24

20.1

1.5

22.25

11.5±0.1

4.0±0.1〜

24.0±0.1 b)

2.0±0.1

12.5

24.0

3.0

1.0

+

−

注記 記号は,図8,図9及び図10による。

注a) 部品を容易かつ確実に取り出すため,又は部品検査若しくはその他の用途のために,部品収納部の底の中心

に孔を設けてもよい。

b) P1の公称値の間隔は,4.0 mmである。

表10−部品の傾き,水平方向の回転及び横方向の偏り

公称テープ幅

mm

部品の傾き

(設計値)

以下

部品の水平方向の回転a)

(設計値)

以下

部品の横方向の偏りb)

(設計値)

以下

mm

8及び12

10°

20°

0.5

16及び24

10°

10°

0.5

注a) 市場では,長さ又は幅のうちいずれかが1.2 mm未満の部品は,部品の水平方向の回転が10°以下の傾向が

ある。

b) 市場では,長さ又は幅のうちいずれかが1.2 mm未満の部品は,部品の横方向の偏りが0.2 mm以下の傾向が

ある。

− ベアダイ製品の公称テープ幅が8 mmテープの場合,部品の横方向の偏りは,部品収納部の寸法によら

ず,0.1 mm以下とすることが望ましい。

− ベアダイ製品の公称テープ幅が12 mmの場合,部品の横方向の偏りは,部品収納部の寸法によらず,

0.15 mm以下とすることが望ましい。

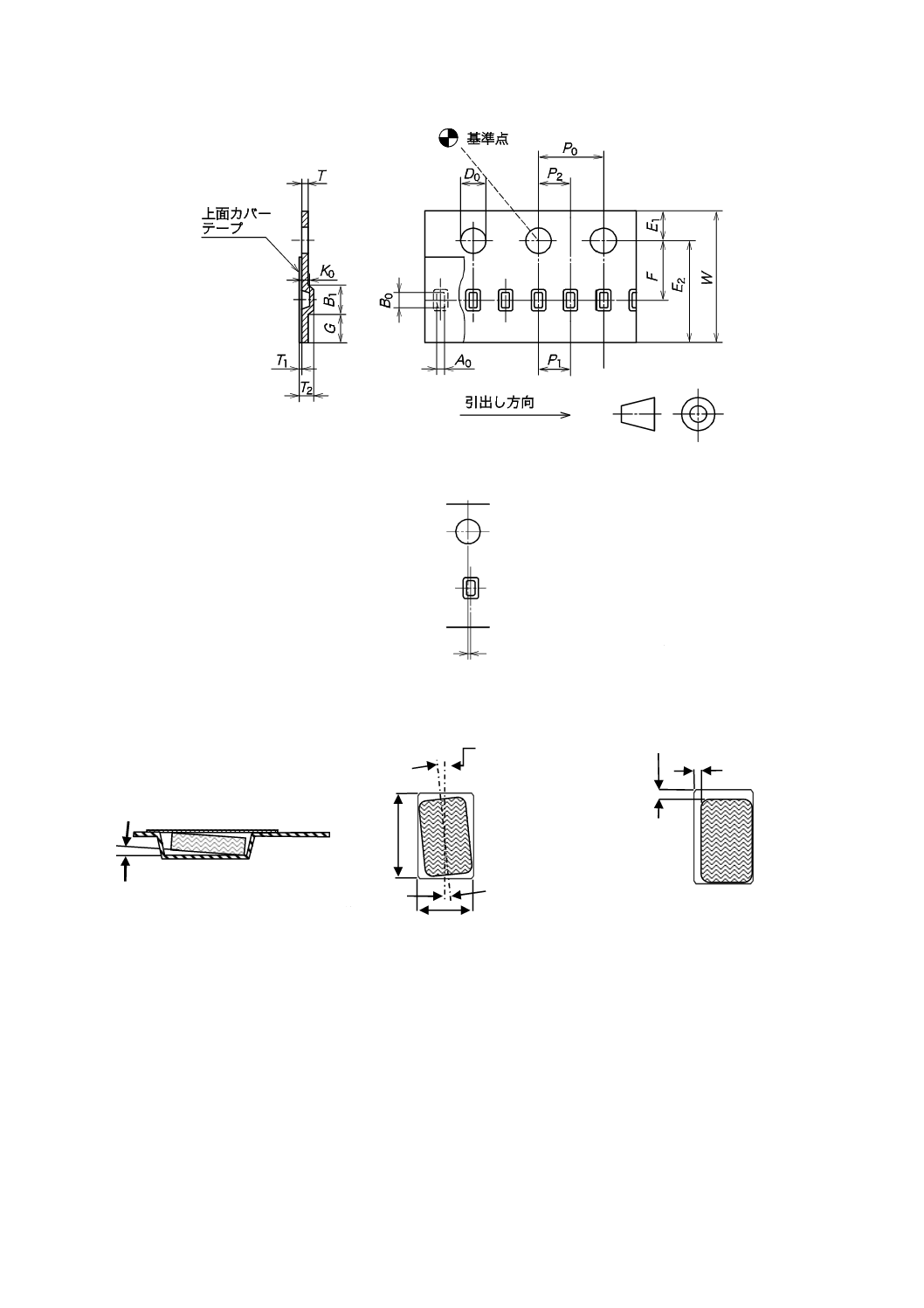

4.6

タイプ2b−部品収納部ピッチ1 mmの単一送り穴のエンボステープ(公称テープ幅4 mm)

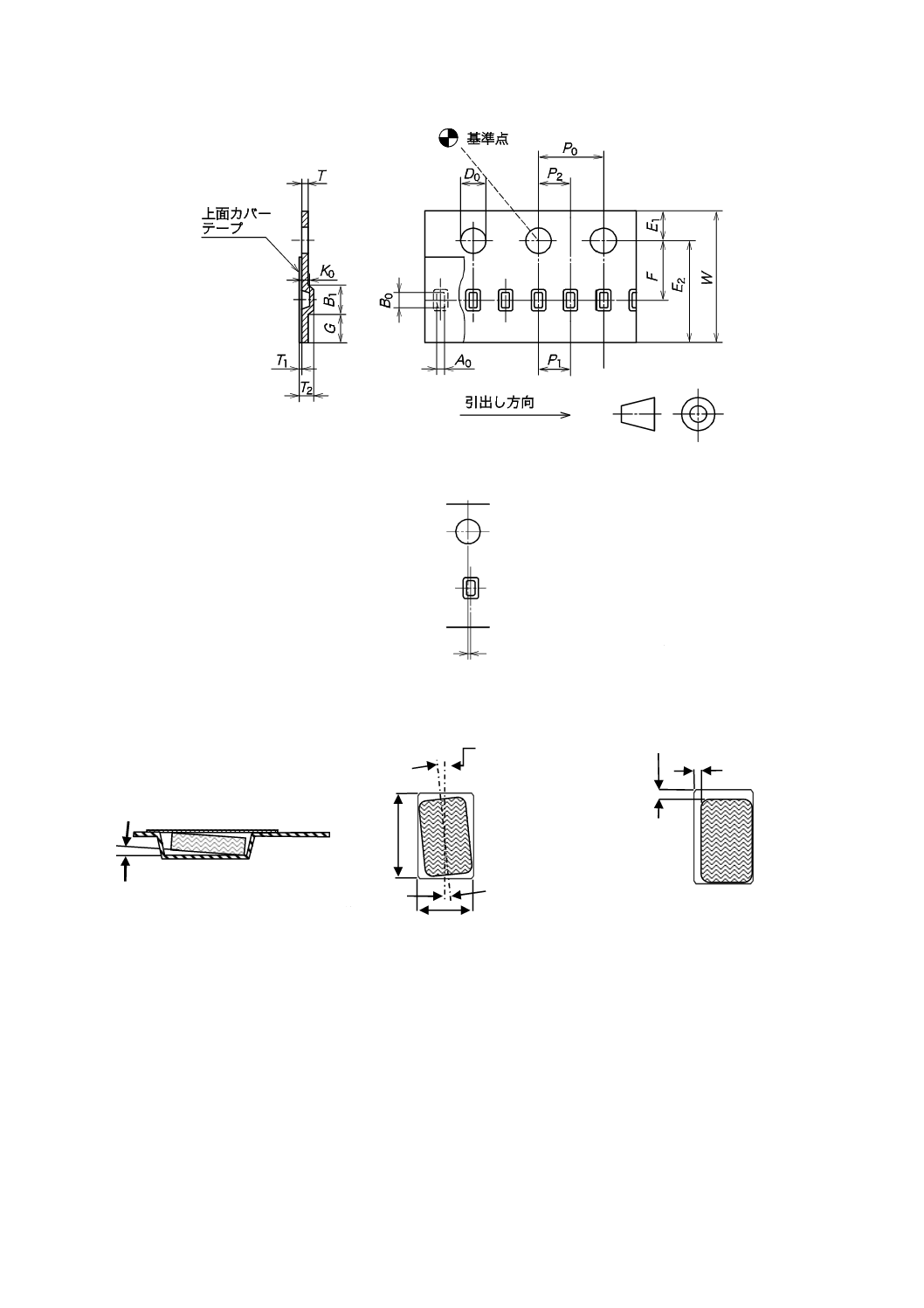

部品収納部ピッチ1 mmの単一送り穴のエンボステープの寸法は,図11〜図13及び表11〜表13による。

12

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11−タイプ2b エンボステープ

ポケットオフセット: 両側にそれぞれ0.03 mm以下

図12−ポケットオフセット

部品の傾き

側断面又は正面断面図

部品の水平方向の回転

上面図

部品の横方向の偏り

上面図

a) 見取り図J

b) 見取り図K

c) 見取り図L

図13−部品の傾き,水平方向の回転及び横方向の偏り

部品の傾き

表13参照

部品の水平方向の回転

表13参照

A0

部品の中心線

B0

部品収納部の

中心線

部品の横方向の偏り

表13参照

13

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−公称4 mm幅テープの共通寸法

単位 mm

公称テー

プ幅

D0

E1

G

以上

P0

T

T1

以下

P0累積ピッチ

許容差

4

0.80±0.04

0.90±0.05

0.50

2.00±0.04

0.15以上0.40以下

0.08

±0.1/20ピッチ

注記 記号は,図11による。

表12−公称4 mm幅テープの個別寸法

単位 mm

公称テー

プ幅

B1

以下

E2

以上

F

P1

P2

T2

以下

W

A0,B0

及びK0

4

1.48 a)

3.07

1.8±0.03

1.0±0.03

1.0±0.03

1.1

4.0±0.08

4.2参照

注記 記号は,図11及び図13による。

注a) 参考値

表13−部品の傾き,水平方向の回転及び横方向の偏り

公称テープ幅

mm

部品の傾き(設計値)

以下

部品の水平方向の回転(設計値)

以下

部品の横方向の偏り(設計値)

以下

mm

4

20°

20°

部品寸法=0402Mの場合

0.10

部品寸法=0603Mの場合

0.12

部品寸法>0603Mの場合

0.20

注記 記号は,図13による。

14

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

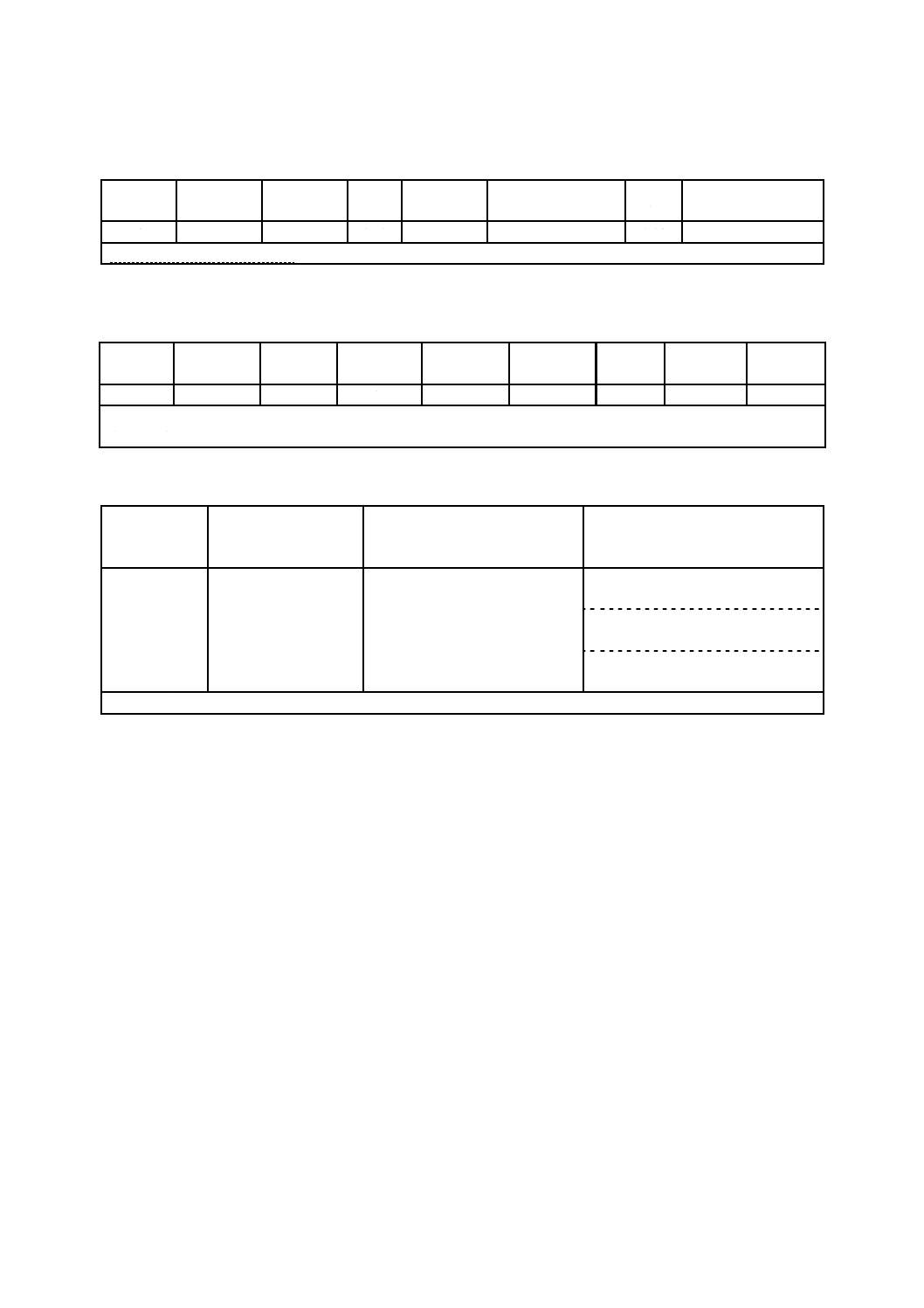

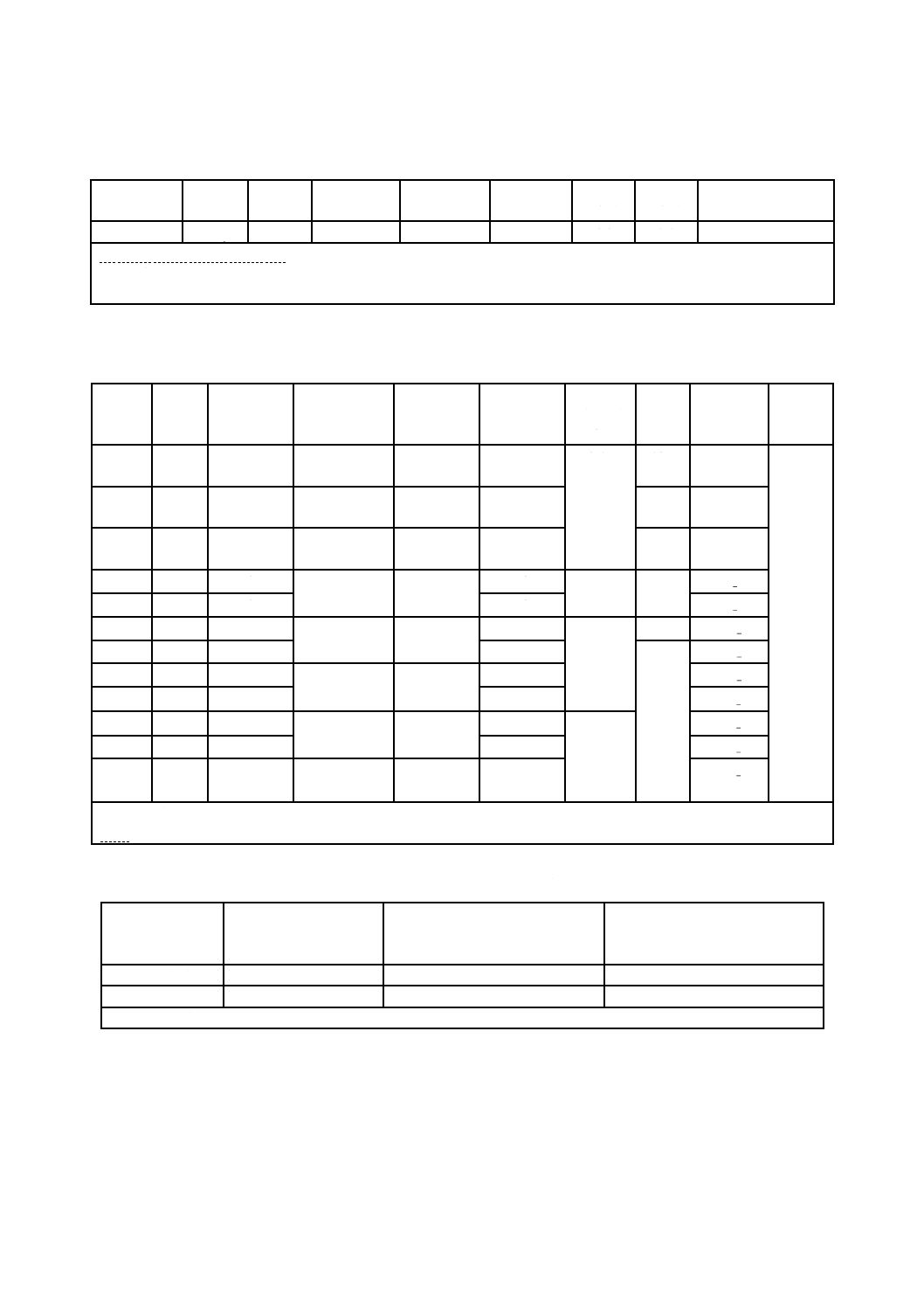

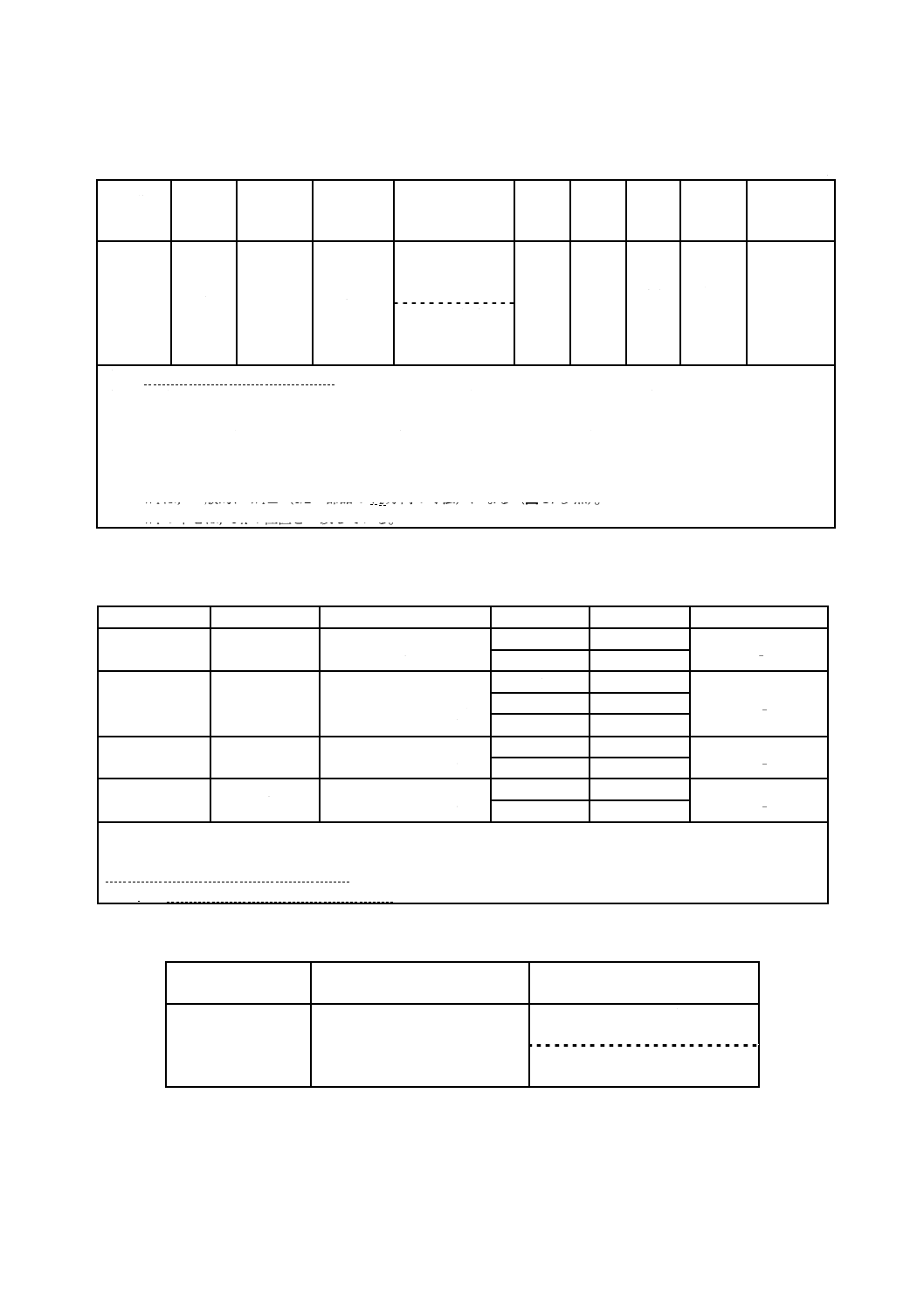

4.7

タイプ3−送り穴が2列のエンボステープ(公称テープ幅32 mm〜200 mm)

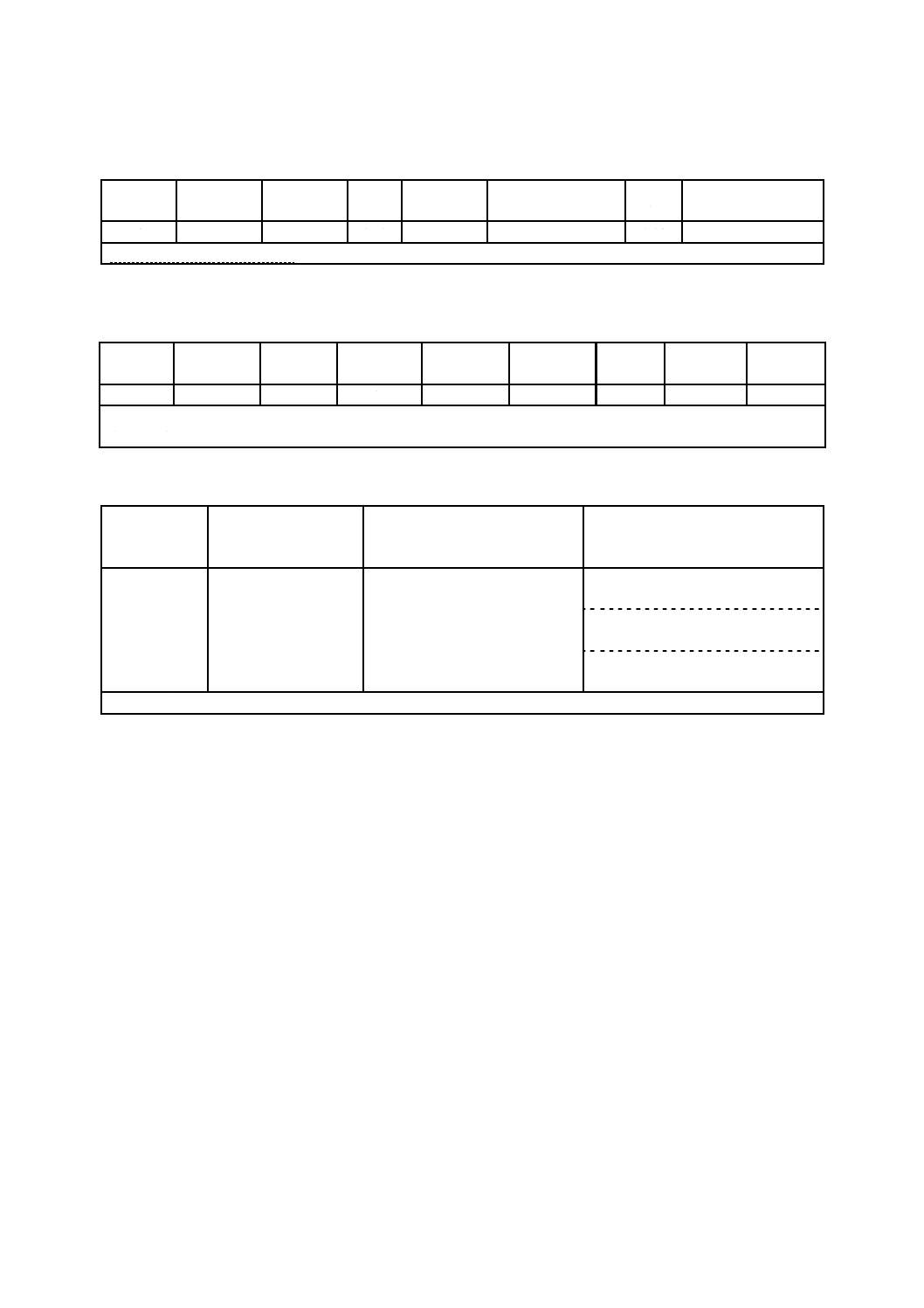

送り穴が2列のエンボステープの寸法は,図14〜図16及び表14〜表16による。

図14−エンボステープ

図15−送り穴のずれ

部品の傾き

側断面又は正面断面図

部品の水平方向の回転

上面図

部品の横方向の偏り

上面図

a) 見取り図M N

b) 見取り図

c) 見取り図O

図16−部品の傾き,水平方向の回転及び横方向の偏り

部品の傾き

表16参照

部品の水平方向の回転

表16参照

A0

部品の中心線

B0

部品収納部の

中心線

部品の横方向の偏り

表16参照

15

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14−公称テープ幅32 mm〜200 mmのエンボステープの共通寸法

単位 mm

公称

テープ幅

D0

D1 a)

以上

d

E

P0

T

以下

T1

以下

P0の累積ピッチ

許容差

32〜200

1.5

1.0

0

+

2.0

0.2±0.05

1.75±0.1

4.0±0.1

1.0

0.1

±0.2/10ピッチ

注記 記号は,図14による。

注a) 自動ピックアップ装置によって,部品を部品収納部から容易に,かつ,確実に取り出すことができるように,

部品収納部底面の中心に孔を設けてもよい。

表15−公称テープ幅32 mm〜200 mmのエンボステープの個別寸法

単位 mm

公称

テープ

幅

B1

以下

F

P1 a)

P2

S

ずれ

(Skew)

以下

T2

以下

W

A0,B0,

及びK0

32

23.0

14.2±0.1

4.0±0.1

〜32.0±0.1

2.0±0.1

28.4±0.1

0.05

12.5

32.0±0.3

4.2参照

44

35.0

20.2±0.1

4.0±0.1

〜44.0±0.1

2.0±0.15

40.4±0.1

16.0

44.0±0.3

56

46.0

26.2±0.1

4.0±0.1

〜56.0±0.1

2.0±0.15

52.4±0.1

20.0

56.0±0.3

72

60.0

34.2±0.30

4.0±0.15

〜72.0±0.15

2.0±0.2

68.4±0.1

0.1

30.0

72.0

4.0

3.0

+

−

88

76.0

42.2±0.30

84.4±0.1

88.0

4.0

3.0

+

−

104

91.0

50.2±0.35

4.0±0.20

〜72.0±0.20

2.0±0.25

100.4±0.2

0.15

35.0

104.0

5.0

3.0

+

−

120

107.0

58.2±0.35

116.4±0.2

40.0

120.0

5.0

3.0

+

−

136

123.0

66.2±0.40

4.0 ±0.25

〜72.0±0.25

2.0±0.3

132.4±0.2

136.0

5.0

3.0

+

−

152

139.0

74.2±0.40

148.4±0.3

152.0

6.0

3.0

+

−

168

153.0

82.2±0.45

4.0±0.30

〜72.0±0.30

2.0±0.35

164.4±0.3

0.2

168.0

6.0

3.0

+

−

184

169.0

90.2±0.45

180.4±0.3

184.0

6.0

3.0

+

−

200

185.0

98.2±0.50

4.0±0.35

〜72.0±0.35

2.0±0.4

196.4±0.3

200.0

6.0

3.0

+

−

注記 記号は,図14及び図15による。

注a) P1の公称値の間隔は,4.0 mmである。

表16−部品の傾き,水平方向の回転及び横方向の偏り

公称テープ幅

mm

部品の傾き(設計値)

以下

部品の水平方向の回転(設計値)

以下

部品の横方向の偏り(設計値)

以下

mm

32,44及び56

10°

10°

1.0

72〜200

5°

10°

1.0

注記 図16参照

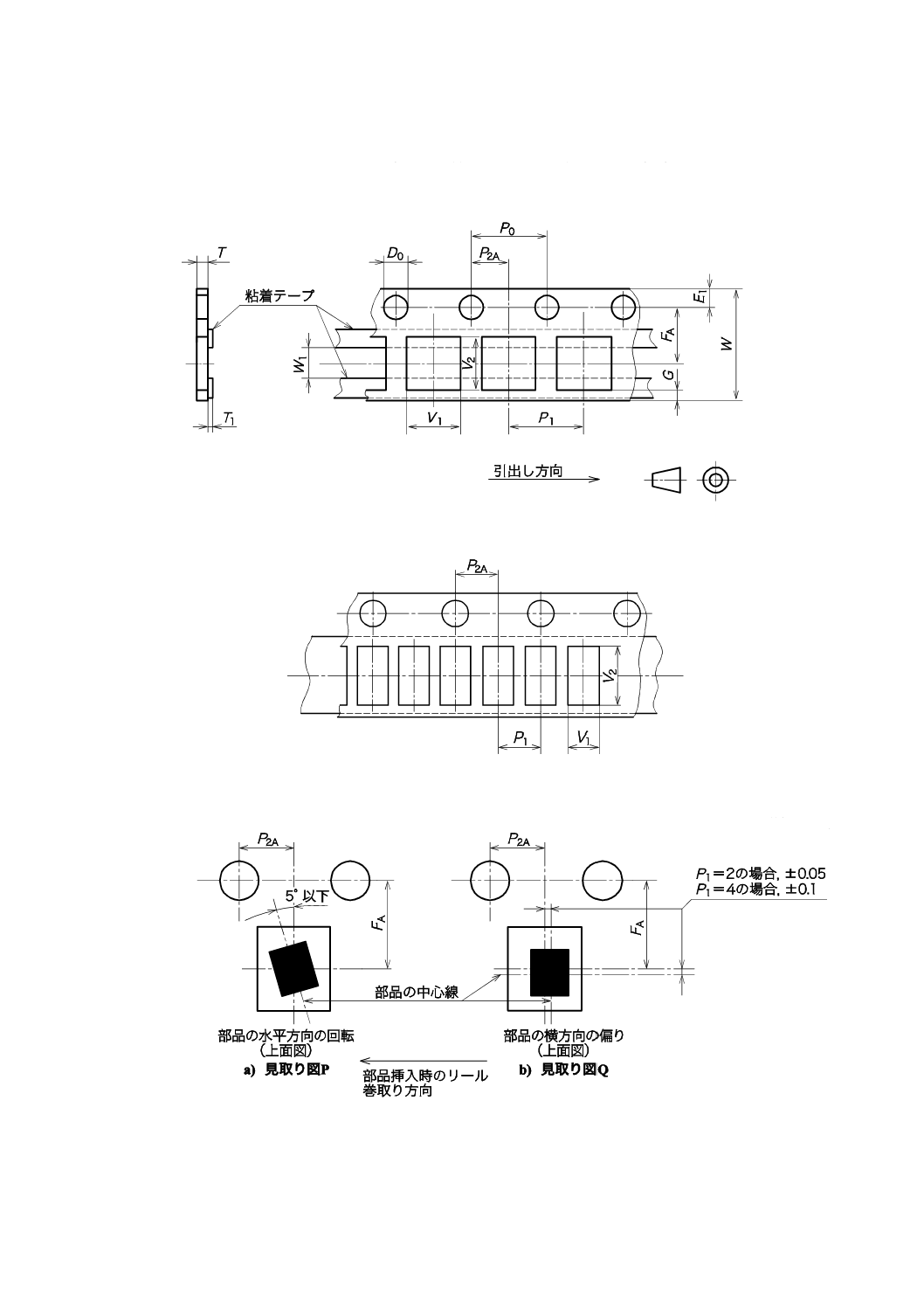

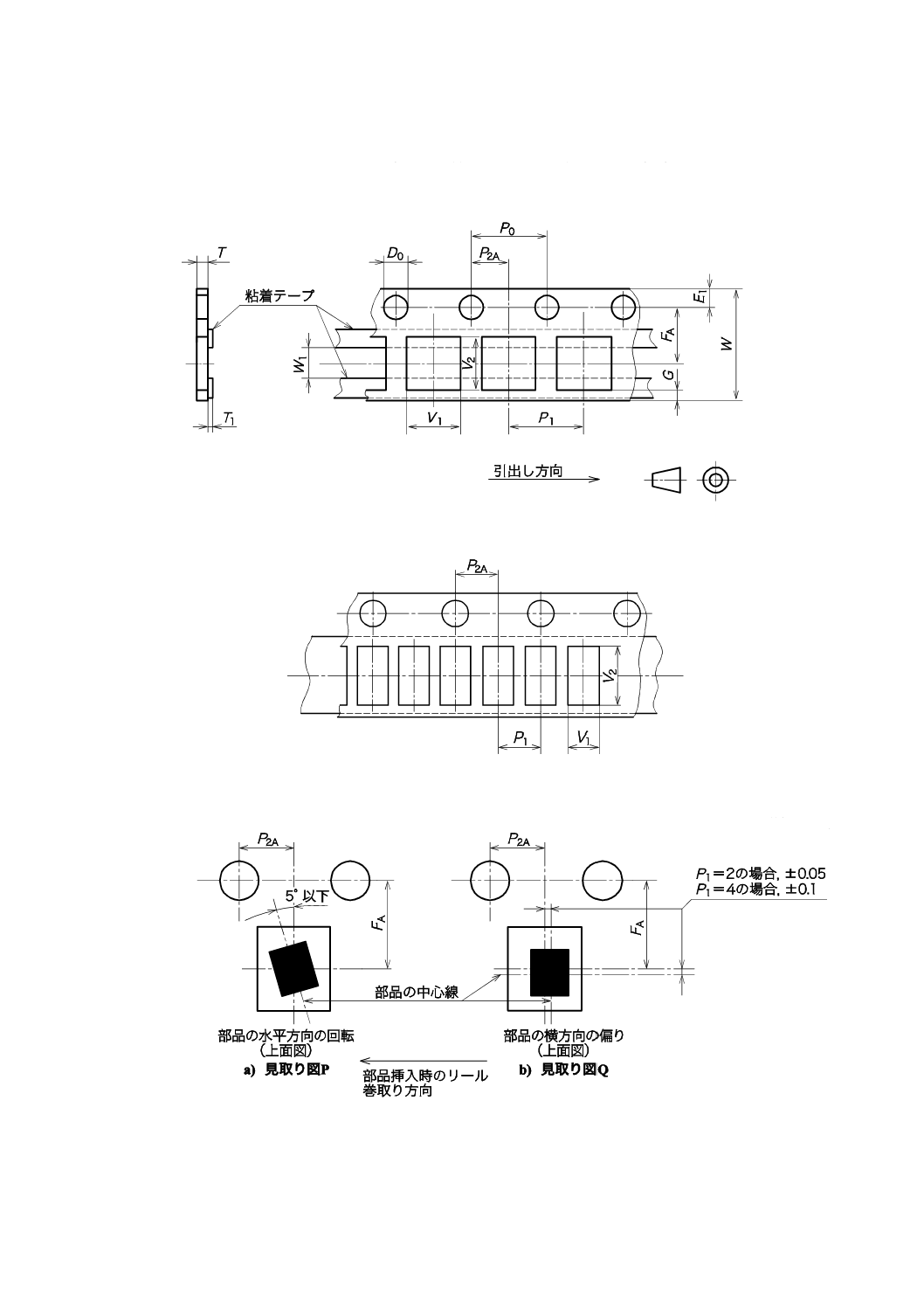

4.8

タイプ4−個片化したベアダイ及びその他表面実装部品のための,上面カバーテープをもたない粘

着式プラスチックパンチテープ(公称テープ幅8 mm,12 mm,16 mm及び24 mm)

個片化したベアダイ及びその他表面実装部品のための,上面カバーテープをもたない粘着式プラスチッ

クパンチテープの寸法は,図17〜図19及び表17〜表19によるほか,次による。

タイプ4のキャリアテープは,個片化したベアダイのような部品を自動実装するために,設計している。

16

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部品は,粘着フィルム上の開口部に装着する。装着部の開口寸法は,寸法V1及びV2(多様な部品のラン

ドパターンに対応できるようにするため,実用上の最大寸法とする。)で表す仮想境界である。部品の位置

決め及び装着位置のずれは,8.4.2の規定による。

図17−粘着式プラスチックパンチテープの寸法(部品装着部ピッチ4 mm)

図18−部品装着部ピッチ2 mmの例

単位 mm

図19−部品の水平方向の回転及び横方向の偏り

17

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17−粘着式プラスチックパンチテープの共通寸法

単位 mm

公称

テープ幅

D0

E1

P0

P2A

T1

G

T

W1

P0 の

累積ピッチ

許容差

8,12,16

及び24

1.5

05

.0

0

+

1.75±0.1

4.0±0.025

W=8及び12

の場合

2.0±0.05

0.1

以下

0.75

以上

1.1

以下

注a),b)

及びc)

参照

±0.2/10ピ

ッチ

W=16及び24

の場合

2.0±0.1

注記 記号は,図17〜図19による。

注a) 粘着テープの間隔W1は,部品の仕様(寸法及び専有面積)によって,受渡当事者間で決定する寸法である。

その目的を,次に示す。

1) 部品の吸着を確実にするために,粘着力を最小化する。これは,粘着フィルムとの接触面が10 mm2以上の

部品にとって特に重要である。

2) テープを巻き取るとき,及び引き出すときに,部品を装着部にしっかり保持する。

b) W1は,一般的にW1≦(1/2×部品のV2方向の寸法)になる(図17参照)。

c) W1の中心は,FAの位置と一致している。

表18−粘着式プラスチックパンチテープの個別寸法

単位 mm

公称テープ幅

FA

P1

V1

V2

W

8

3.50±0.05

2.0±0.05

4.0±0.1

1.5

3.1

8.0

2.0

1.0

+

−

3.1

3.1

12

5.50±0.05

2.0±0.05

4.0±0.1〜12.0±0.1 a)

1.5

6.35

12.0

2.0

1.0

+

−

3.1

6.35

6.35

6.35

16

7.50±0.05

4.0±0.1〜16.0±0.1 a)

6.35

10.2

16.0

2.0

1.0

+

−

10.2

10.2

24

11.50±0.05

4.0±0.1〜24.0±0.1 a)

10.2

17.3

24.0

2.0

1.0

+

−

14.0

17.3

注記1 タイプ1a,タイプ1b,タイプ2a及びタイプ2bで規定している寸法E2は,最小値だけであり,タイプ4

では,Wの最大値からE1を引くことによって参考寸法を導くことができる。

注記2 記号は,図17〜図19による。

注a) P1の公称値の間隔は,4.0 mmである。

表19−部品の水平方向の回転及び横方向の偏り

公称テープ幅

mm

部品の水平方向の回転(設計値)

部品の横方向の偏り(設計値)

mm

8,12,16及び24

5°以下

P1=2の場合

0.05以下

P1=4の場合

0.1 以下

18

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

テープ内の部品の極性及び向きの要求事項

5.1

全てのタイプに対する要求事項

全てのタイプに対する要求事項は,次による。

a) 全ての極性をもつ部品は,一方向に整列させる。2端子の部品は,個別規格に規定がない場合には,

陰極側を送り穴側とする又はテーピングのトレーラ部側とする。

b) 2個以上の端子をもつフラットパッケージ(例えば,チップキャリア及びSOパッケージ)部品は,

個別規格に規定がない場合,1番端子を送り穴側とする。

c) 2個以上のパッド及び端子をもつダイ製品(ベアダイ又はバンプダイ)は,個別規格に規定がない場

合には,1番パッドを送り穴側とする。

d) IEC 60191-2によるスタンプリード形部品は,端子が1個側をテープの送り穴に最も近い部品収納部

側に向け,実装面側を部品収納部の底面側とする(“底面側”については,10.1参照)。

e) 同一方向に2端子をもつ水晶発振子は,端子側を送り穴側とする。

f)

その他の形状又は端子構造の部品に対する極性又は向きは,個別規格に規定する。

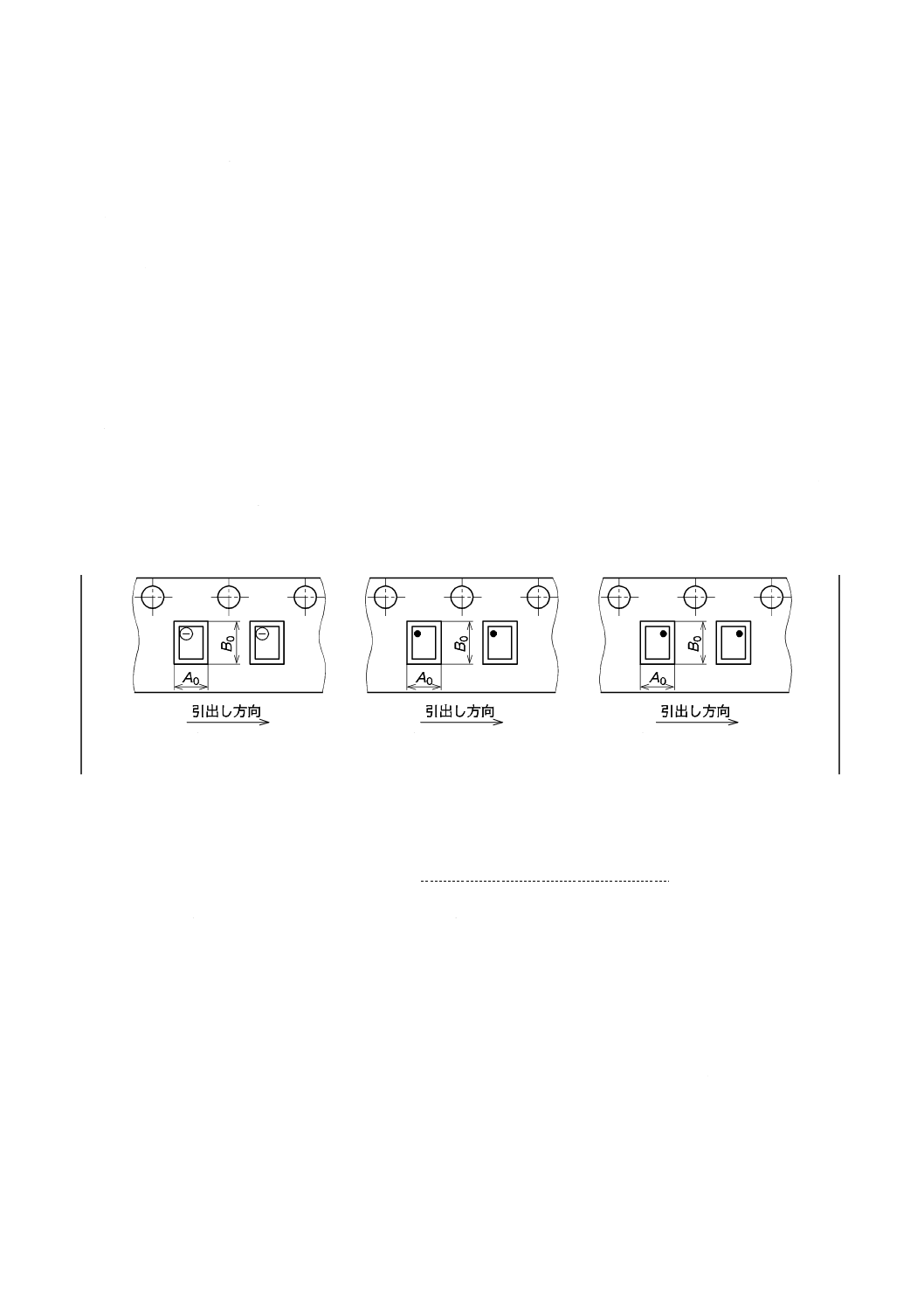

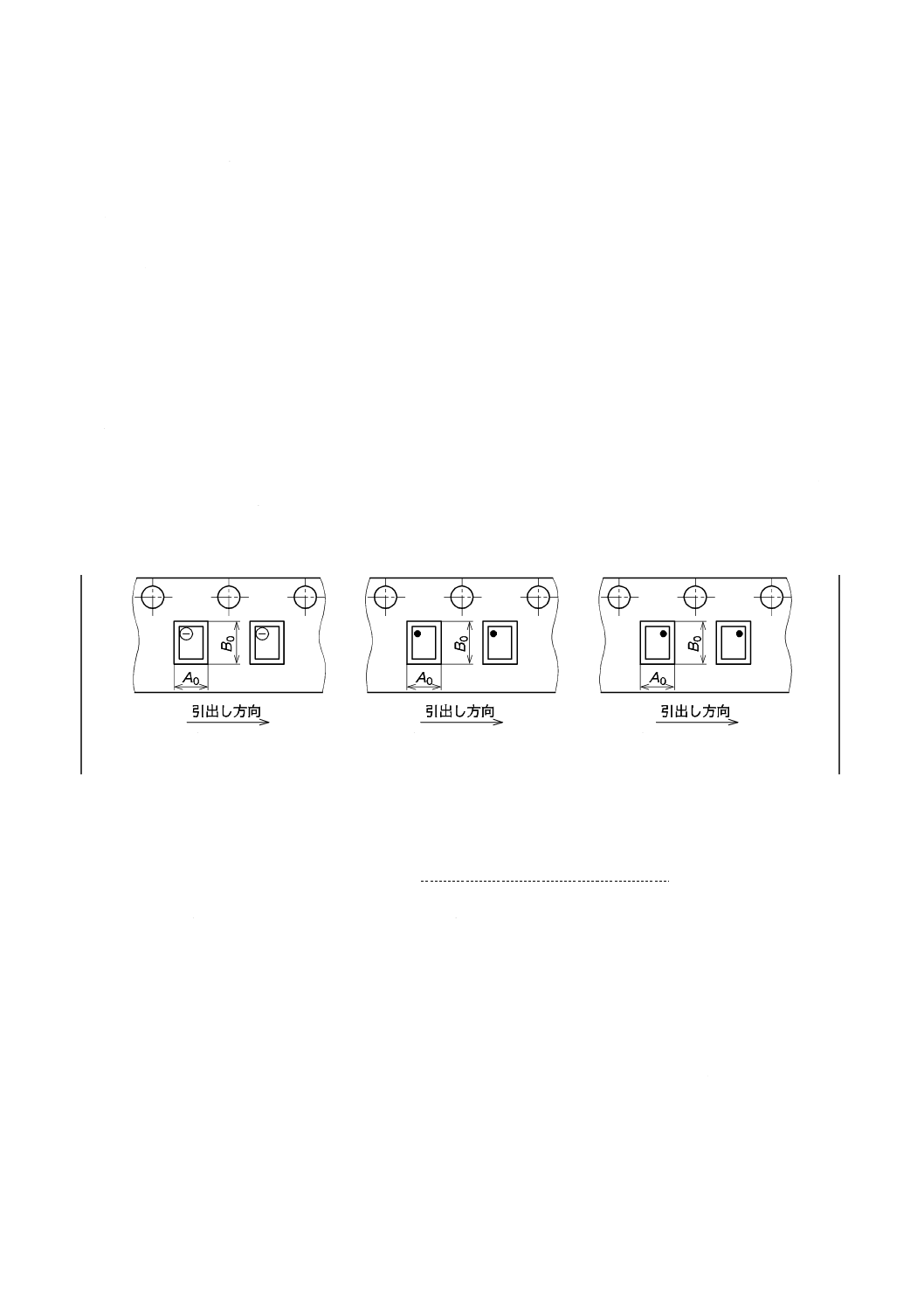

注記 極性及び向きに関する参考図を図19Aのa)〜c)に示す。−は,陰極側の位置を表し,図19A a)

に示す。●点は,1番端子の位置を表し,図19A b)に示す。1番端子の位置が図19A b)のよう

にできない場合の位置を,図19A c)に示す。

a) 陰極が左上

b) 1番端子が左上

c) 1番端子が右上

図19A−極性及び向きに関する参考図

5.2

タイプ1aに対する要求事項

タイプ1aは,実用上,キャリアテープの両面から部品の取り出しができる。部品の実装面側がキャリ

アテープの底面側又は上面側となる場合がある(“上面側”については,10.1参照)。ある種の表面実装部

品のように,部品の実装側を反転する必要がある場合には,キャリアテープを巻き戻して,反対方向のカ

バーテープを剝がすことによって,部品の向きを反転できる。

5.3

タイプ4に対する要求事項

一般的に,部品の非実装面をテープの底面側の接着材層に,貼り付ける。この向きは,部品の保持のた

めのカバーテープがないので,開口した収納部内での元の位置を維持しているかについての付加的な外観

検査及び調査試験を可能にする。フリップチップ又はWLCSP(ウェーハレベルチップサイズパッケージ)

の場合には,部品は,その目的で設計した特殊な接着材層に“バンプを上向き”状に置いてもよい。粘着

テープに対して“バンプを下向き”方向は,バンプを磨滅又は機械的取扱いに起因する損傷から保護する。

19

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

キャリアテープの要求事項

6.1

テーピング材料

テーピング材料及びテーピング方法は,静電気に弱い部品が損傷しないように選定する。

6.2

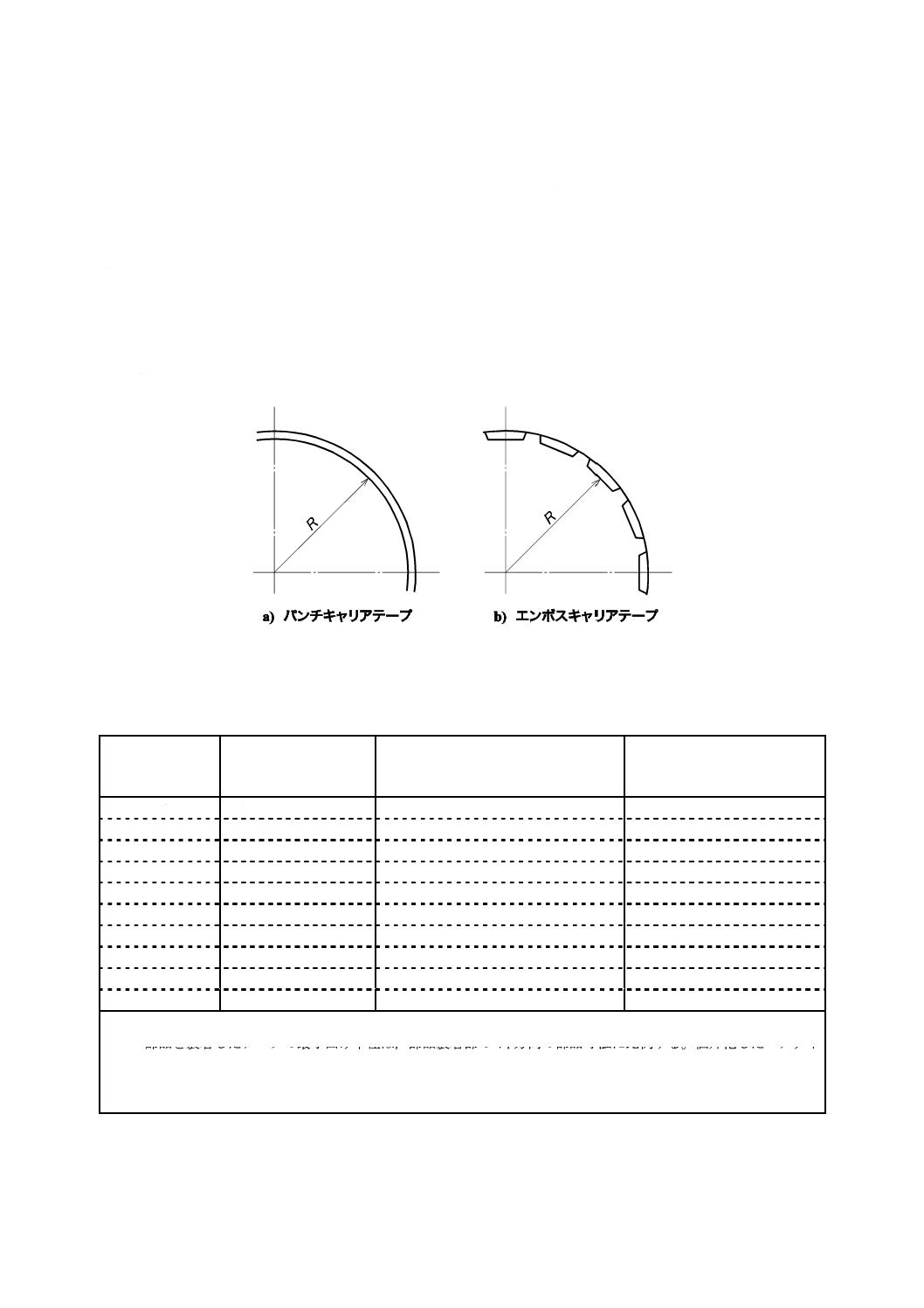

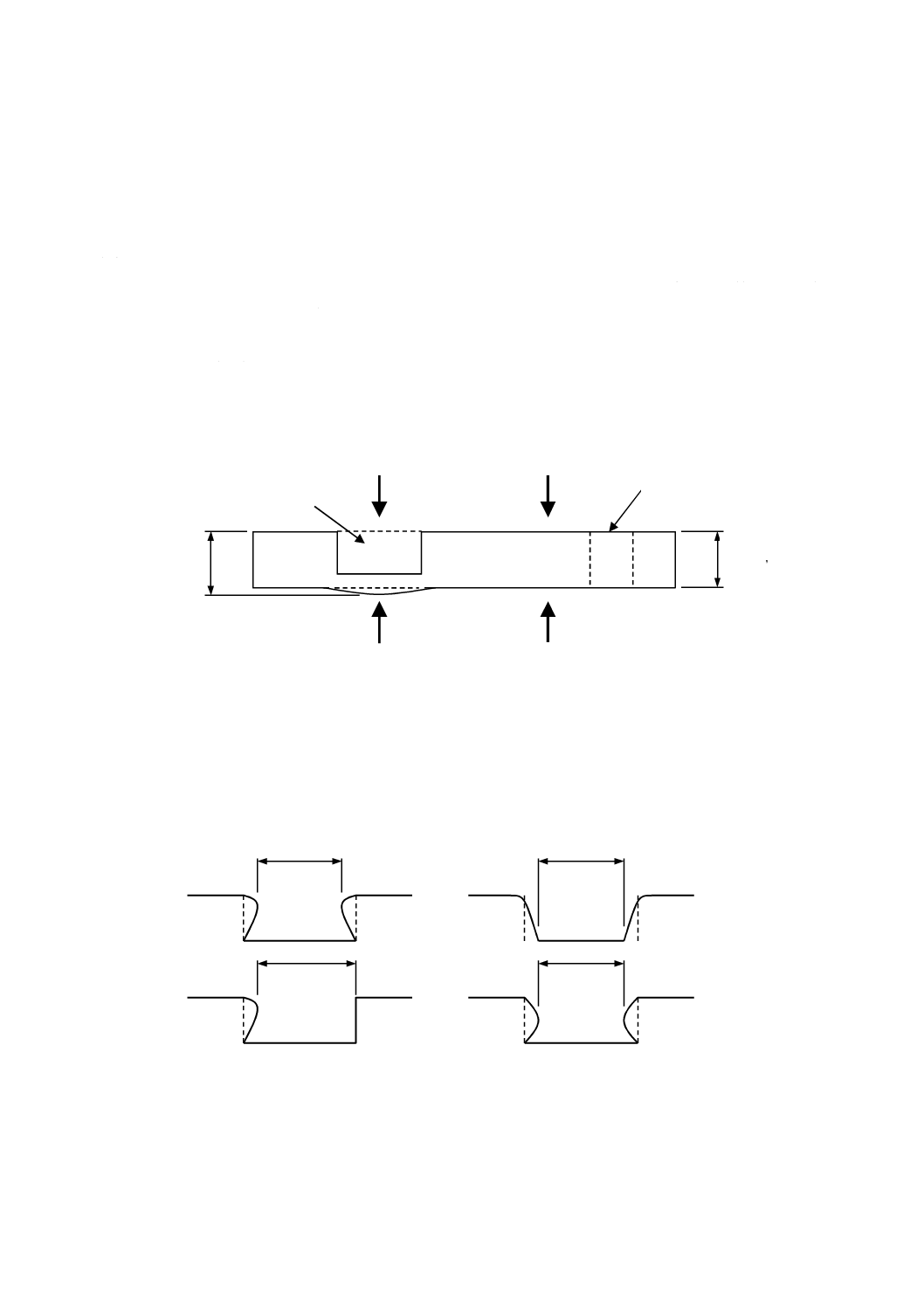

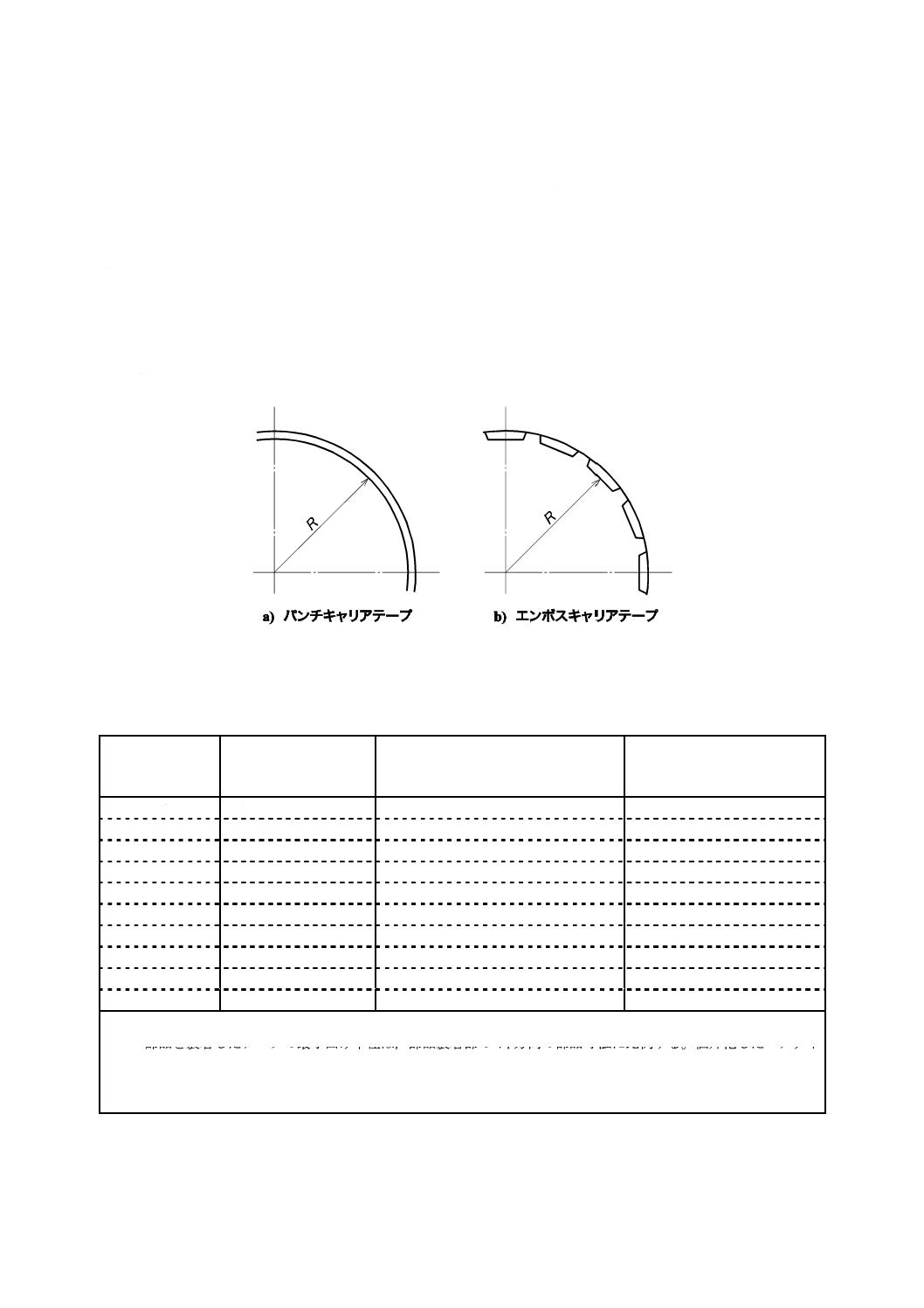

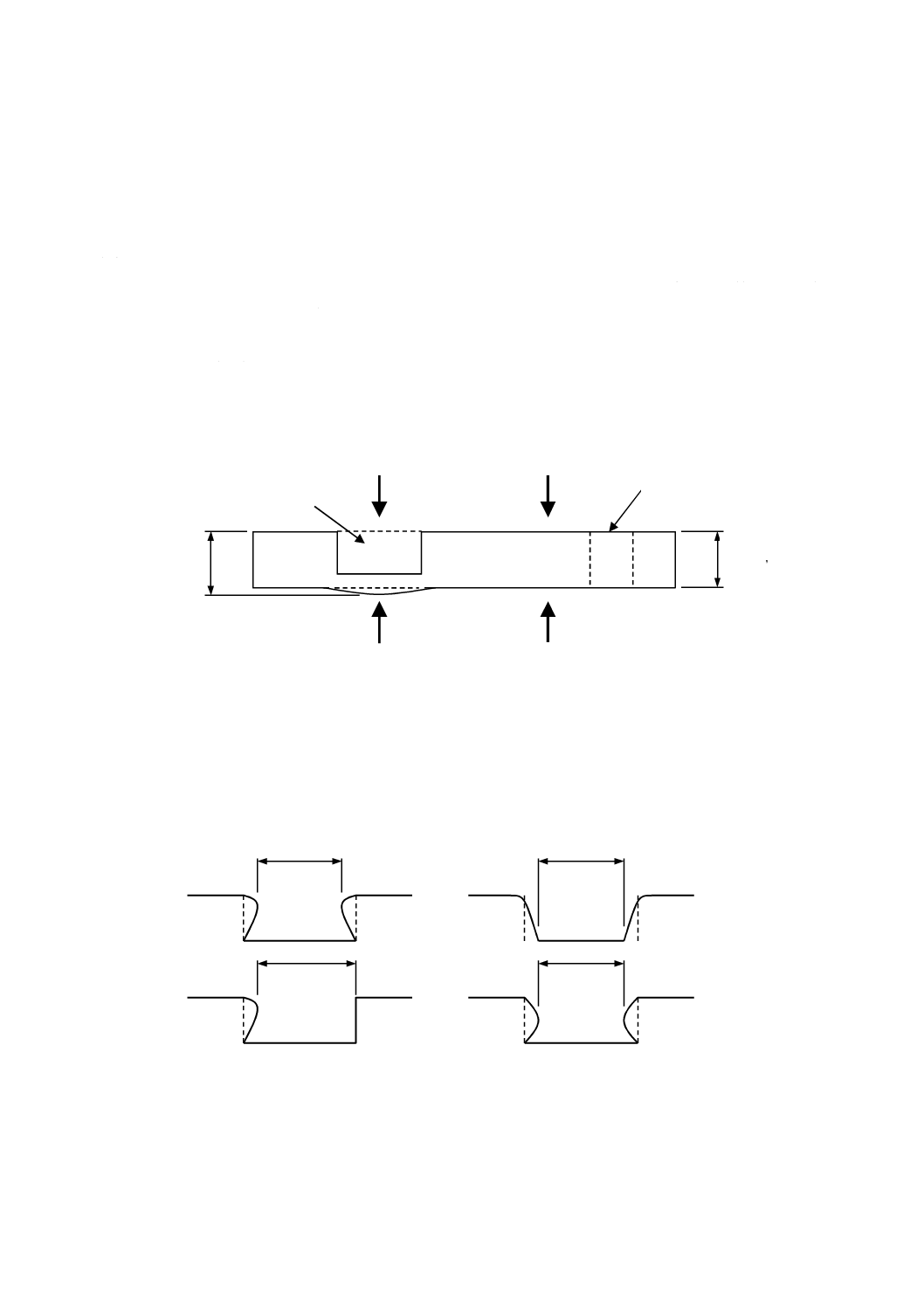

最小曲げ半径(全てのタイプに適用)

テープを表20に示すテープ幅ごとの最小曲げ半径(キャリアテープの底側で測定。図20参照。)で曲

げたとき,テープの損傷がなく,かつ,部品はテープ内での位置及び向きを維持しなければならない。

テープの材料は,表20に規定する半径に,特別の補助なしで容易に曲げることができる特性をもつこ

とが望ましい。

部品を収納したテープは,損傷することなく,表20に規定する半径の周りに巻き付けることができな

ければならない。

図20−曲げ半径

表20−最小曲げ半径

単位 mm

公称テープ幅

部品間ピッチ P1

最小曲げ範囲 Rmin

(タイプ1a,タイプ1b,タイプ2a,

タイプ2b及びタイプ3に適用)

最小曲げ範囲 Rmin

(タイプ4だけに適用)b)

4

1

25

25

8

1,2及び4

25

25

12

2,4及び8

30a)

50

16

4,8,12及び16

30

50

24

4,8及び12

30

50

24

16及び24

30

89

32

4〜32

40

適用しない

44

4〜44

40

適用しない

56

4〜56

50

適用しない

72〜200

4〜72b)

75

適用しない

注a) パンチテープについては,最小曲げ半径は25 mmとする。

b) 部品を装着したテープの最小曲げ半径は,部品装着部のV1方向の部品寸法に比例する。個片化したベアダイ

を装着した24 mm幅テープで部品装着部間ピッチP1(図17参照)が16 mmの場合,最小曲げ半径は,100 mm

が望ましい。必要がある場合,有効なリールのハブ径(N,図24)を確保するために,テープのトレーラ部を

長くして巻きつけることができる。

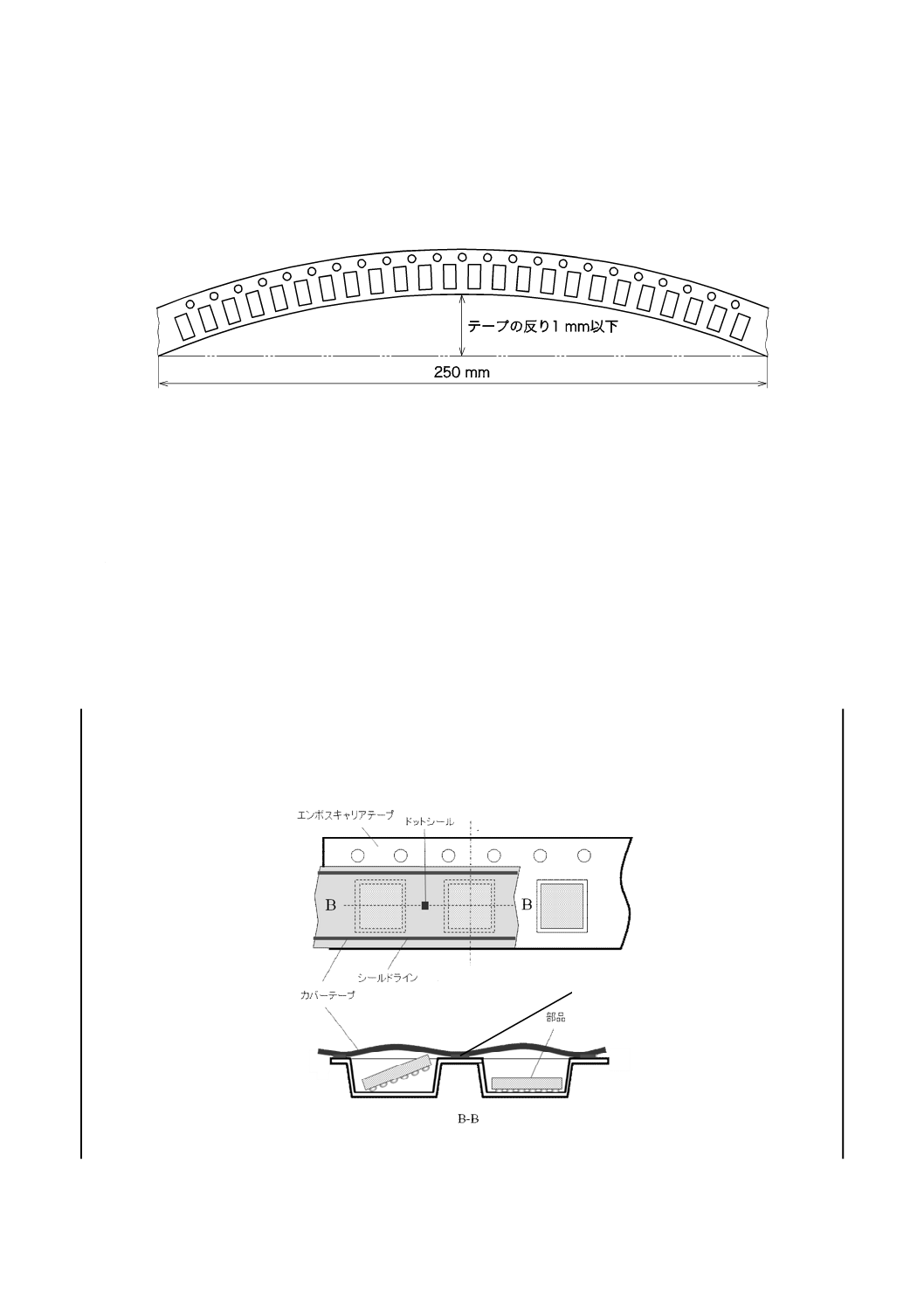

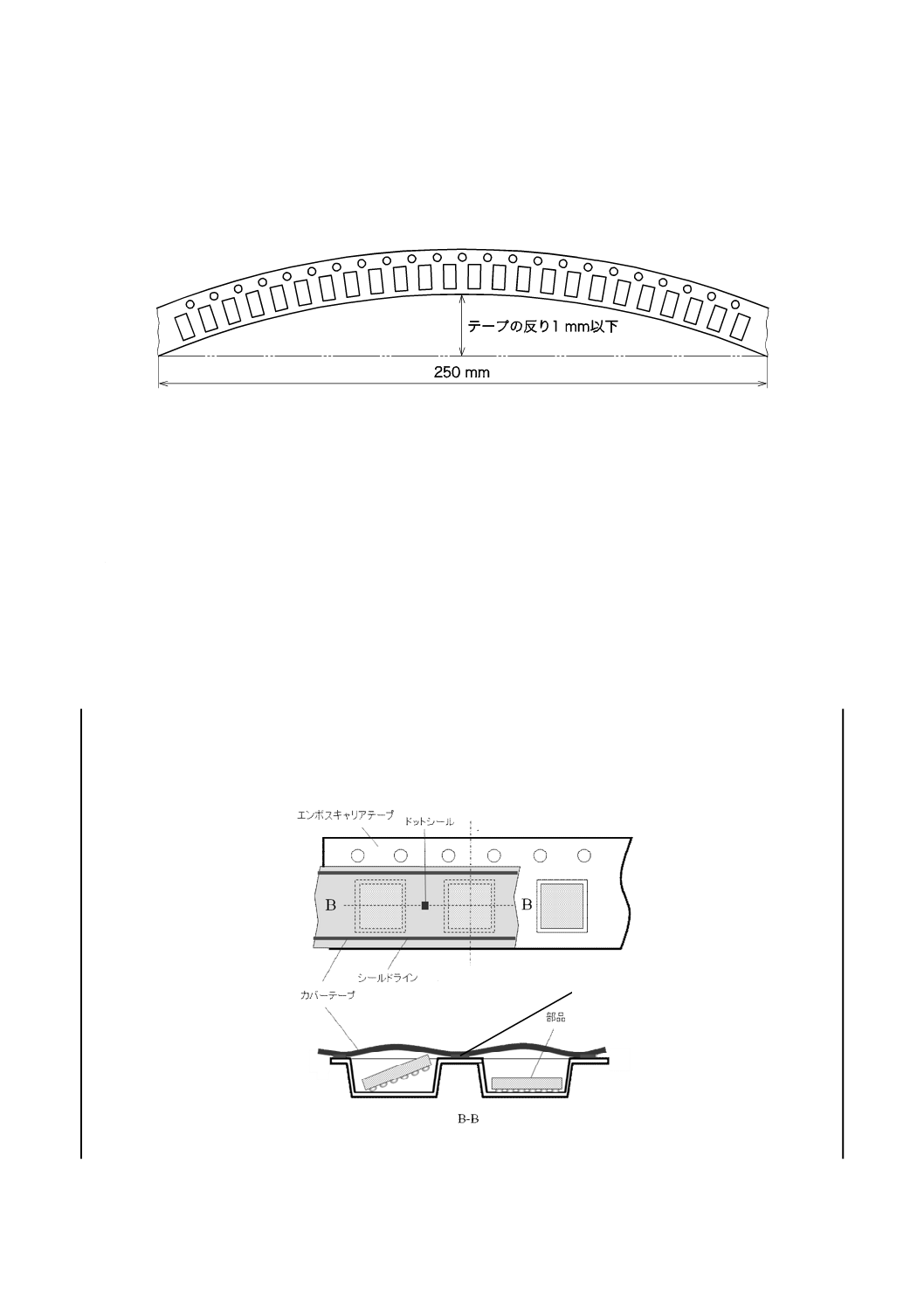

6.3

テープの反り

テープの反りは,図21に示すように,テープを引っ張らない状態で測定する。テープの反りは,キャ

20

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リアテープ長さ250 mm当たり,いずれの方向にも1 mm以下とする。

注記 この規格は,包装材メーカから部品メーカに納入するときの仕様に適用するものではなく,部

品メーカと使用者との間で使用するためのものである。したがってこの規定は,レコード巻き

リールだけに適用する内容である。

図21−テープの反り(上面図)

7

カバーテープの要求事項(タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3に適用)

タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3のカバーテープの要求事項は,次による。

a) カバーテープは,送り穴(タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3)及び細長い送

り穴(タイプ3)を塞いではならない。

b) カバーテープの材質及び接着材は,部品の機械的及び電気的な特性並びに表示に悪影響を与えてはな

らない。

c) キャリアテープ又はカバーテープに部品が付着してはならない。

d) カバーテープは,剝離していてはならない。

e) カバーテープは,キャリアテープの端からはみ出してはならない。

f)

上面カバーテープは,キャリアテープの隣り合う二つの部品収納部間の表面に接着してはならない。

注記 例外として,薄い部品の場合は,テープの巻取り又は引出しのときに部品収納部間を移動し

ないように,剝離強度の許容範囲内で上面カバーテープと,部品収納部間のキャリアテープ

表面とを,ドットシールしてもよい(図21A参照)。

図21A−部品収納部間の表面をドットシールしたときの参考図

ドットシール

上面図

21

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) カバーテープの破断強度は,10 N以上とする。

h) 剝離強度試験における,引き剝がすときのカバーテープと引き出す方向との角度は,165°〜180°と

する。このとき,カバーテープは,引出し方向の両側に沿ってキャリアテープに均一に付着させる。

i)

引剝し速度は300 mm/min±10 mm/minとし,剝離強度は表21による。

表21−剝離強度

公称テープ幅

mm

剝離強度

N

4

0.1〜0.7

8

0.1〜1.0

12〜56

0.1〜1.3

72〜200

0.1〜1.5

タイプ1a,タイプ1b及びタイプ2b:寸法記号が0603M又はより小さい極小部品の場合,質量が非常に小さいの

で,カバーテープを剝離するときに部品収納部から飛び出す可能性がある。このような部品に対しては,剝離強度と

して,0.2 N±0.1 Nとすることが望ましい。剝離強度は,時間経過によって経年変化することがあるため,テーピン

グ後7日間以上,この値を満足できることが望ましい。

適正なカバーテープの剝離強度を維持するために,テープの逆曲げ(カバーテープを内側にした曲げ)してはなら

ない。

8

部品のテーピング及び追加要求事項

8.1

全てのテープに適用

部品は,テープの部品収納・装着部から落下してはならない。一般に,キャリアテープの片側(エンボ

ステープ)又は両側(パンチテープ)のカバーテープによって落下しないようにしている。タイプ1a,タ

イプ1b,タイプ2a,タイプ2b及びタイプ3のカバーテープの要求事項を,箇条7に示す。タイプ4では,

テーピングするときに粘着テープによって部品を保持するため,カバーテープを用いない。

隣接したテープは,リール内で互いに付着してはならない。

テープの材質は,テーピングした部品を保管するのに適切な,次の特性でなければならない。

− 端子にマイグレーションが発生する危険がない。

− 端子のはんだ付けを困難とするガスの放出,又は化学変化による部品の特性若しくは端子が劣化する

原因となるガスの放出がない。

テープの材質は,テーピングした部品を装着機に供給するときの,テープの引出しによって破断するよ

うな経年変化及び強度の劣化があってはならない。キャリアテープの材質は,実装時に部品の適切な供給

を妨げるような剝離があってはならない。

引出し方向におけるテープの破断強度は,10 N以上とする。接続用テープは,キャリアテープ及びカバ

ーテープの表面に付着が可能で,キャリアテープ及びカバーテープの搬送を妨害しない性能をもつことが

望ましい。テープをつなぎ合わせる場合には,継ぎ目のそれぞれの側での送り穴のずれは,どの方向に対

しても±0.15 mm以下とする。

包装材料及び装着機器内部での,摩擦,剝離などで発生する静電気による電子部品の障害及び実装不良

を最小限にするために,静電気電荷の発生及び漏えい(洩)を抑制するような包装材料を選定すること,

並びにテーピング機及び実装機の稼働時に静電気の発生しにくい運転環境を考慮することが望ましい。

注記 参照する規格類として,IEC 61340-5-1及びIEC/TR 61340-5-2がある。

22

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

タイプ1bに対する特定の要求事項

返り,毛羽及び戻りは,最小限にとどめることが望ましく,部品を取り出すときに影響があってはなら

ない。毛羽は,部品実装に不都合な影響があってはならない。

テーピングの厚さ(T及びT3),部品収納部(A0及びB0)及び深さ(K0)の寸法の推奨測定方法は,附

属書Aによる。

8.3

タイプ2bに対する特定の要求事項

エンボス及びカバーテープは,微粉の発生がない帯電防止特性をもつプラスチックを用いる。

エンボステープの素材は,使用するクリーンルームのクラスに適した材料であることが望ましい。

8.4

タイプ4に対する特定の要求事項

8.4.1

一般事項

部品は,キャリアテープの粘着面から脱落せずに,自動実装のための固定位置を維持しなければならな

い。部品は,粘着面にしっかり固定していなければならない。部品は,粘着面に固定した後に横方向及び

回転方向にずれてはならない。

引出し中に,部品は,損傷及び粘着剤残さの付着がなく,キャリアテープから容易に取り出すことがで

きなければならない。

粘着剤は,位置ずれ及び剝がれがあってはならない。

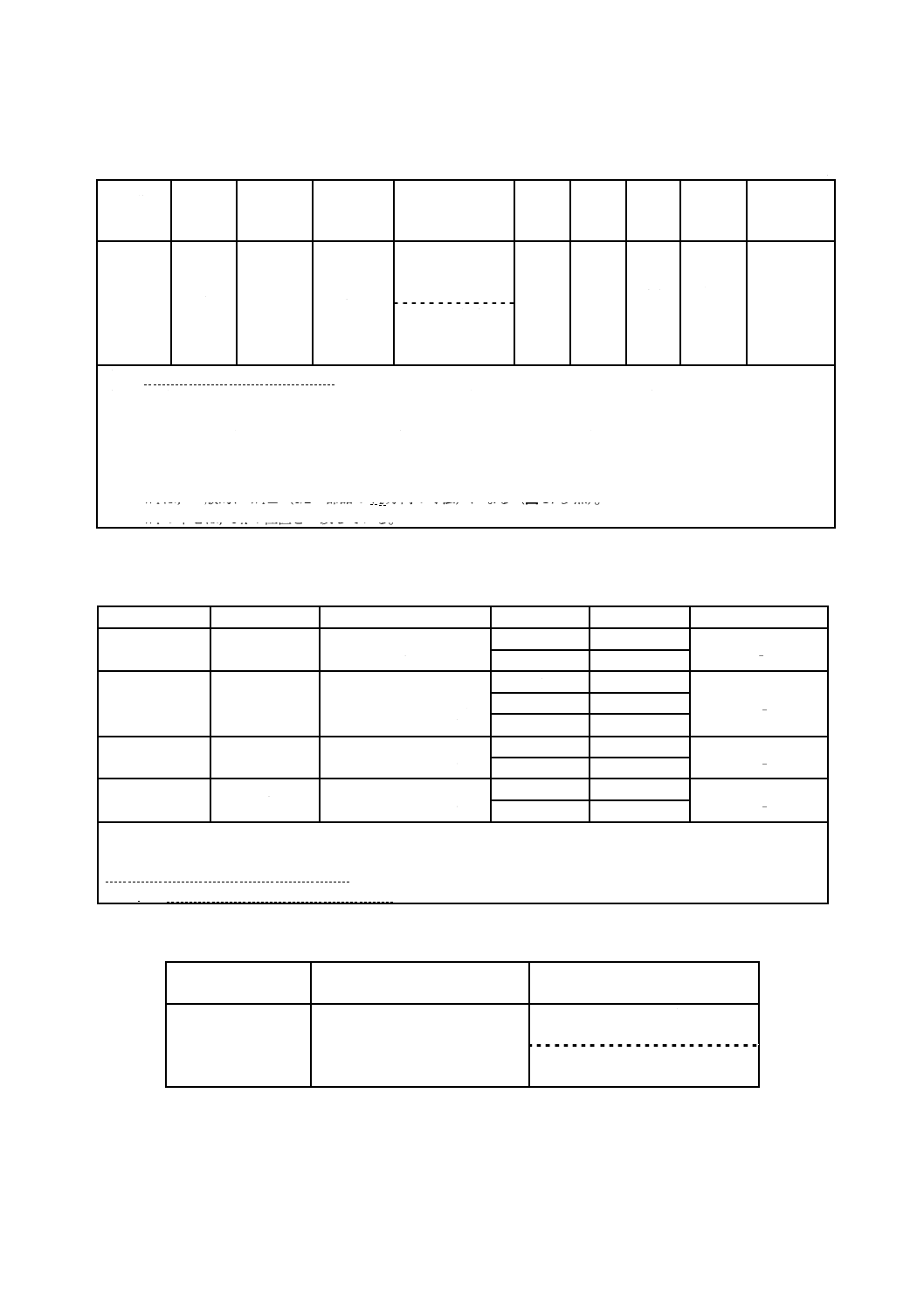

8.4.2

座標システム

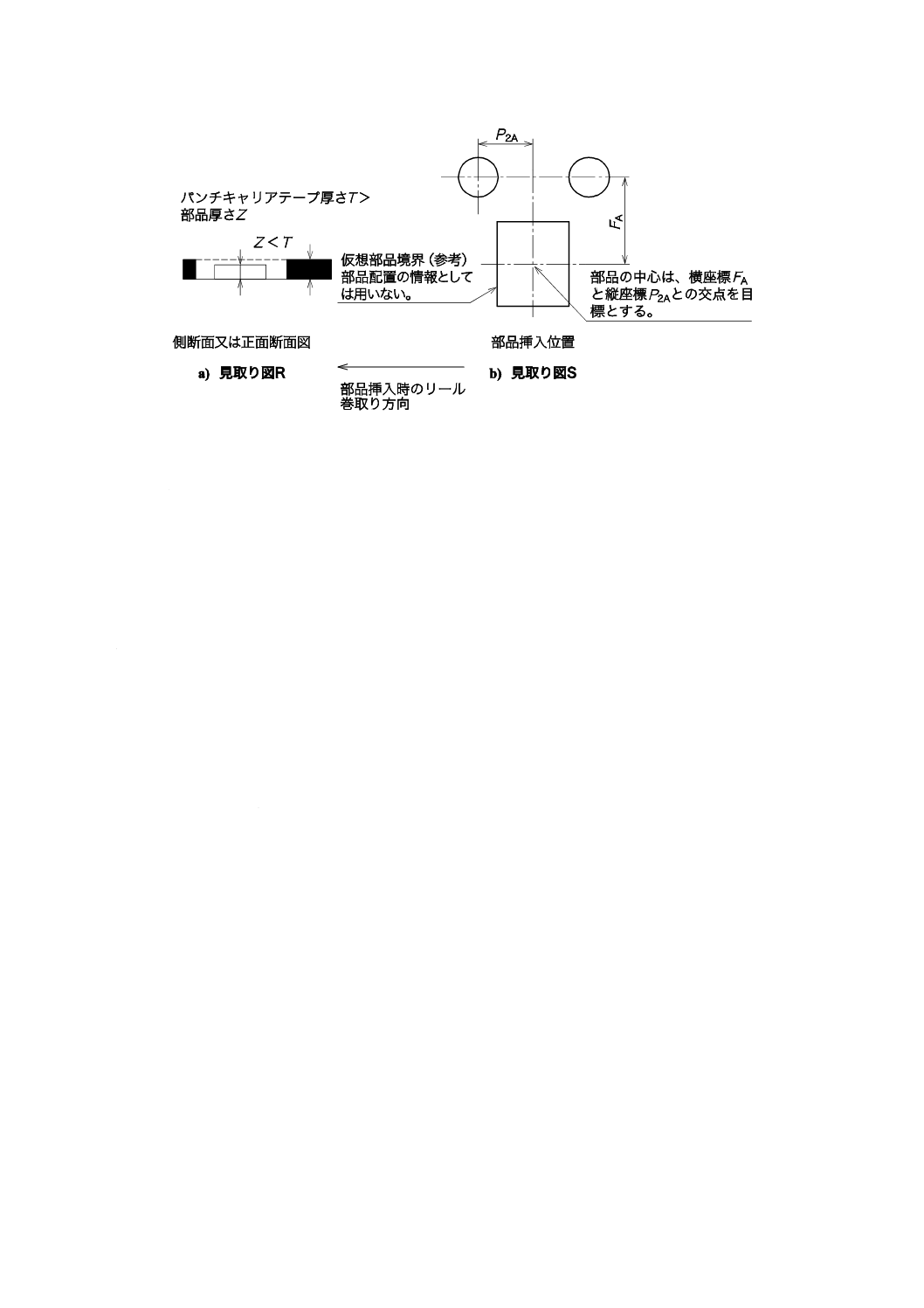

タイプ4の座標システムの要求事項は,次による。

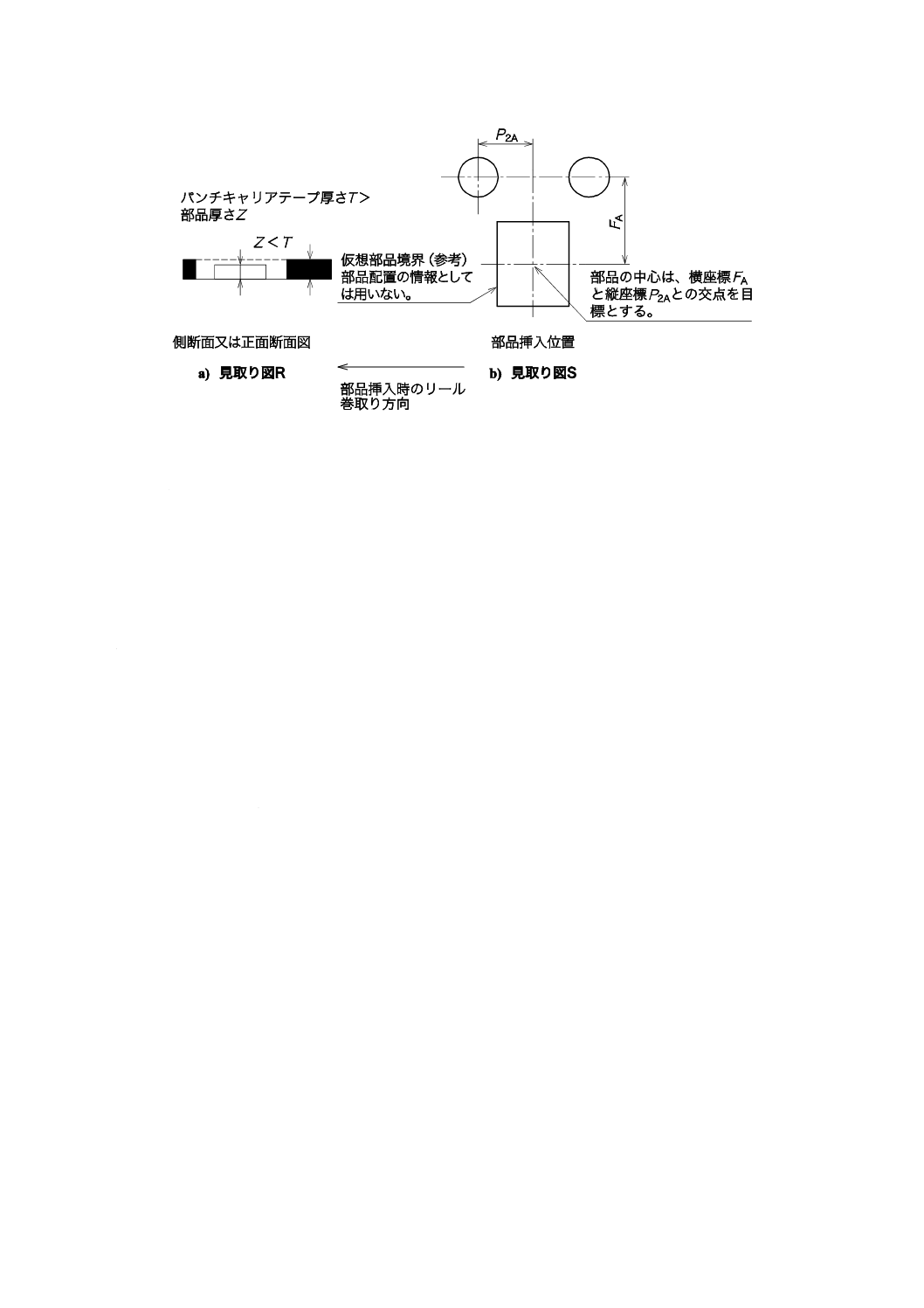

a) 図22で示す座標システムは,粘着式プラスチックパンチキャリアテープ上の部品の配置と共に,キャ

リアテープの寸法を示す。

b) 横座標は,連続テープの全長にわたる送り穴の過半数の中心部を一列に整列した無限長の0−0基準軸

である。

c) 縦座標は,横座標に対して垂直な直線であって,かつ,横座標に沿って一列に整列した各送り穴の中

心の位置ごとに構成する直線である。

d) 粘着式プラスチックパンチキャリアテープの部品装着部は,キャリアテープの長さ方向にあらかじめ

指定した間隔で部品を装着するための仮想境界で構成する。

e) 横座標及び縦座標からの距離で表す横方向及び縦方向の座標位置は,個々の仮想境界内に装着する部

品の水平面内の中心に対応する部品目標中心点の位置である。

f)

部品の中心は,仮想境界内の部品目標中心点から直径0.2 mm以内とする(図22及び図23参照)。

g) 部品の回転は,送り穴の横座標の中心軸から5° 以下とする(図19参照)。

h) 表17及び表18に規定した許容差を遵守することによって,次の重要基準の維持が確実になる。

1) 全ての送り穴の中心を通る横座標に沿った正確な整列

2) キャリアテープの全長にわたる送り穴の一貫したピッチ

3) 全ての送り穴の一定した直径

4) キャリアテープ内の部品の極性及び向き

23

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−部品の目標位置

単位 mm

公称テープ幅

FA

P2A

8

3.5

2.0

12

5.5

2.0

16

7.5

2.0

24

11.5

2.0

図22−タイプ4 座標システム

8.4.3

部品の位置及び横方向の偏り(図19及び図23参照)

タイプ4の部品の位置は,タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3のように部品収納

部から決定するのではなく,P2A及びFAによる絶対的な位置としての仮想目標位置によって決める。異な

ったキャリアテープ寸法に対する送り穴の中心を起点とした,この目標点の絶対的位置を,表22に示す。

この目標位置から実際の部品位置までの最大位置ずれは,図23 b)に示し,プラス及びマイナスの許容差

がある。この位置ずれは,部品配置システムの精度によるものであり,キャリアテープの精度によるもの

ではない。

タイプ4のキャリアテープで部品を供給する場合は,使用者が部品の水平面内での回転及び横方向の位

置ずれの最大値を指定するのが,一般的である。ピックアップ位置における部品の配置位置の繰返し精度

が重要である場合には,図23の a)及びb)よりも厳しい許容差となる。部品は,キャリアテープの上面か

らはみ出してはならない。図23 a)に示すように,部品の厚さ(Z)は,パンチキャリアテープの厚さ(T)

を超えてはならない。

24

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23−部品のクリアランス及び位置決め方法

8.5

ダイ製品の入っているテープに対する特定の要求事項

8.5.1

一般事項

ベアダイ及びバンプ付きベアダイ(フリップチップ)のようなダイ製品は,テーピング中,搬送中,保

存中及び取出中に損傷しないように,特殊な取扱いを要求する。これらの製品タイプに対して設計したテ

ープは,通常,ダイを保護すること,並びにエッジ及びコーナーのチッピングの発生防止,また,バンプ

付きベアダイの場合,バンプを保護するための信頼できる設計上の特徴を保有している。非常に薄いダイ

は,隣り合った部品収納部間でカバーテープの下にすべり込むことがないように,特別な注意を払うこと

が望ましい。

ダイ製品の推奨取扱いに関する更に詳しいガイダンスを参照する。

注記 ガイダンスとして,IEC/TR 62258-3がある。

テーピングをダイ製品に用いる場合は,次の事項を考慮することが望ましい。

8.5.2

ダイ製品向けテープ設計

タイプ1a,タイプ2a及びタイプ2bは,ダイの角と部品収納部の角とが接触することがないように収納

部に特別な設計上の配慮をすることが望ましい。

タイプ2a及びタイプ2bは,バンプを下側にしてダイを部品収納部に置く場合には,部品収納部底部に

バンプ付きベアダイを保護するための特殊な特徴をもつことが望ましい。

タイプ4は,本質的にダイ製品に対して設計しているため,特別な特徴を要求しない。

注記 タイプ1b及びタイプ3は,ダイ製品への使用には適さない。

8.5.3

クリーン度

ダイ製品を収納するためのテープは,クリーンルームに用いるクラスの要求事項を満たさなければなら

ない。テープの入ったシールドバックは,クリーンルームのような適切な環境下だけで開封する。

テープは,取扱い中及び保管中にダイの表面に付着し,損傷の原因となるようなバリ及び微小粒子が発

生してはならない。

カバーテープを引き剝がすときに,ダイ製品に付着及び損傷を起こす,繊維及び残さがないことを確実

にするために,注意を払うことが望ましい。

8.5.4

ダイ製品の横方向の動き(タイプ1,タイプ2a及びタイプ2bに適用)

ダイ製品の角は壊れやすいため,キャリアテープの部品収納部は,挿入,取出し及び搬送の間,部品収

25

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

納部内でダイの横方向への動きが最小限になるように設計することが望ましい。

ダイ製品は,一般に横方向への偏りを最小にするために厳しい許容差が必要となる。

8 mm幅キャリアテープの横方向の偏りは,0.1 mm以下とすることが望ましい。キャリアテープ幅が8

mmを超える場合の横方向の偏りは,0.15 mm以下とすることが望ましい。

9

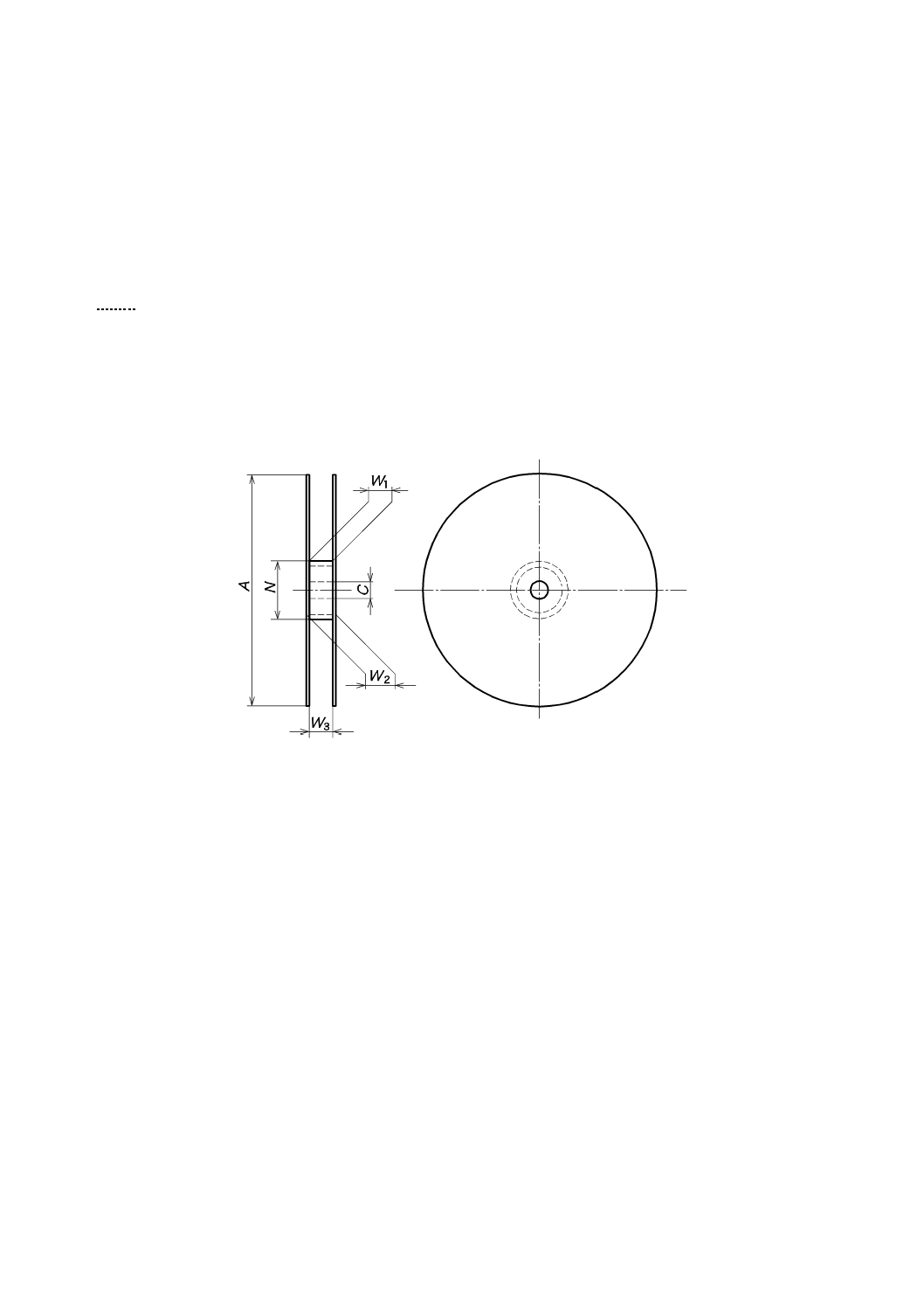

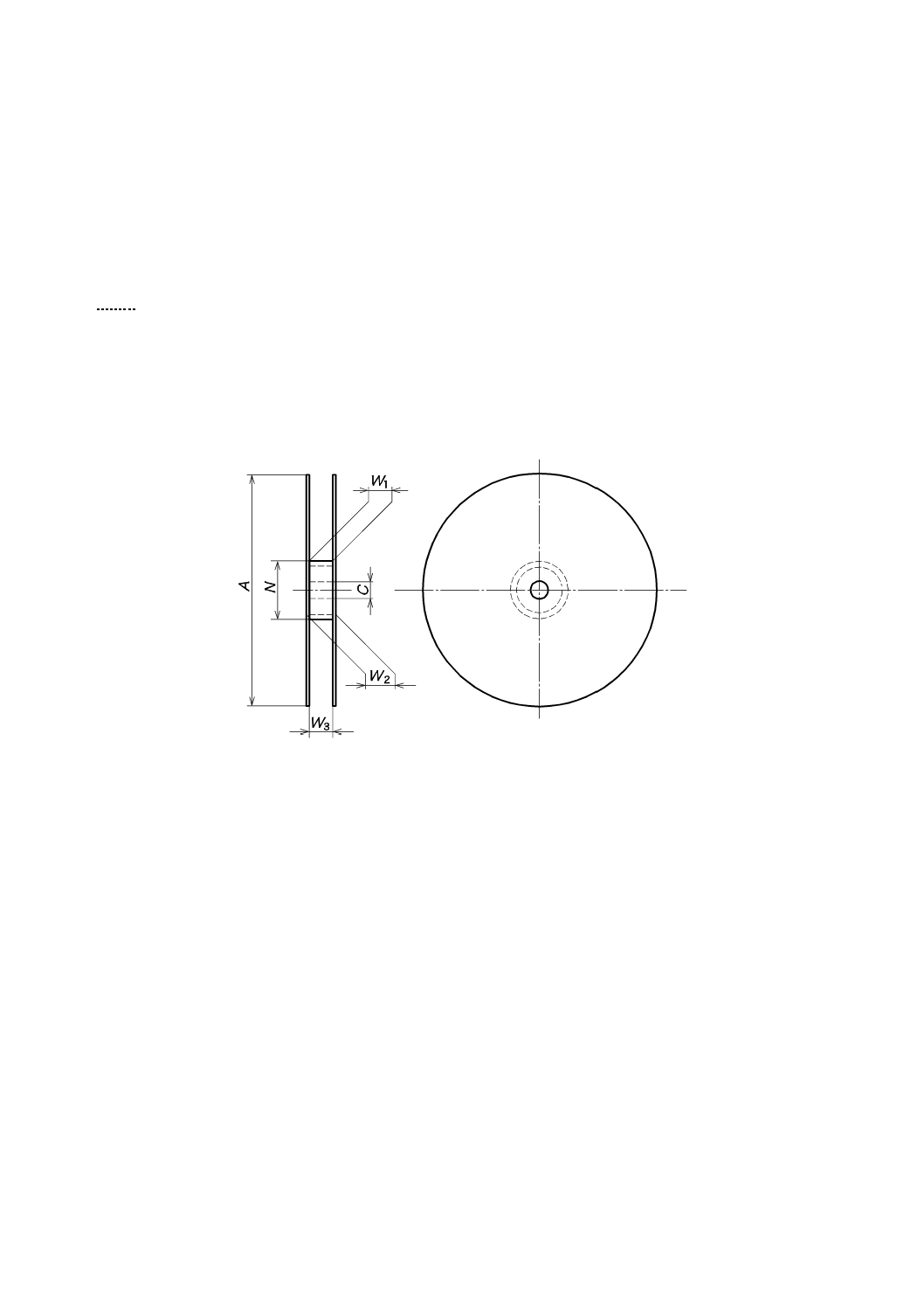

リールの要求事項

9.1

寸法

9.1.1

一般事項

テープ巻取りに関係するリールの重要寸法は,次による。部品及びカバーテープがリールからはみ出さ

ないように部品総数を選定する(径方向)。

9.1.2

リール寸法

リール寸法は,図24及び表23による。

図24−リール

26

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表23−リール寸法

単位 mm

公称テープ幅

W

リール径a)

A

ハブ径

N

リール内側幅

W1 b)

リール外側幅

W2

リール内側幅

W3

リール内側幅

W3

以下

以上

以下

以上

以下

4

180

50

4.2+0.75

7.95

3.9

5.95

8

382

50

8.4+1.5

14.4

7.9

10.9

12

60 d)

12.4+2

18.4

11.9

15.4

16

60

16.4+2

22.4

15.9

19.4

24

60 c)

24.4+2

30.4

23.9

27.4

32

80

32.4+2

38.4

31.9

35.4

44

80

44.4+2

50.4

43.9

47.4

56

100

56.4+2

62.4

55.9

59.4

72

609

150

72.4以上

89.0

テープ幅に応じた適切な寸法にする。

88

88.4以上

105.0

104

104.4以上

121.0

120

120.4以上

137.0

136

136.4以上

153.0

152

152.4以上

169.0

168

168.4以上

185.0

184

184.4以上

201.0

200

200.4以上

217.0

注記 記号は,図24による。

注a) 推奨の公称リール径は,180 mm,254 mm,284 mm,330 mm,360 mm,382 mm及び560 mmである。市場で

は大きいリール径を導入する傾向がある。

b) ハブの位置で測定する。

c) タイプ4のハブ径は,100 mm以上とする。

d) パンチテープの場合,最小径は50 mmとする。

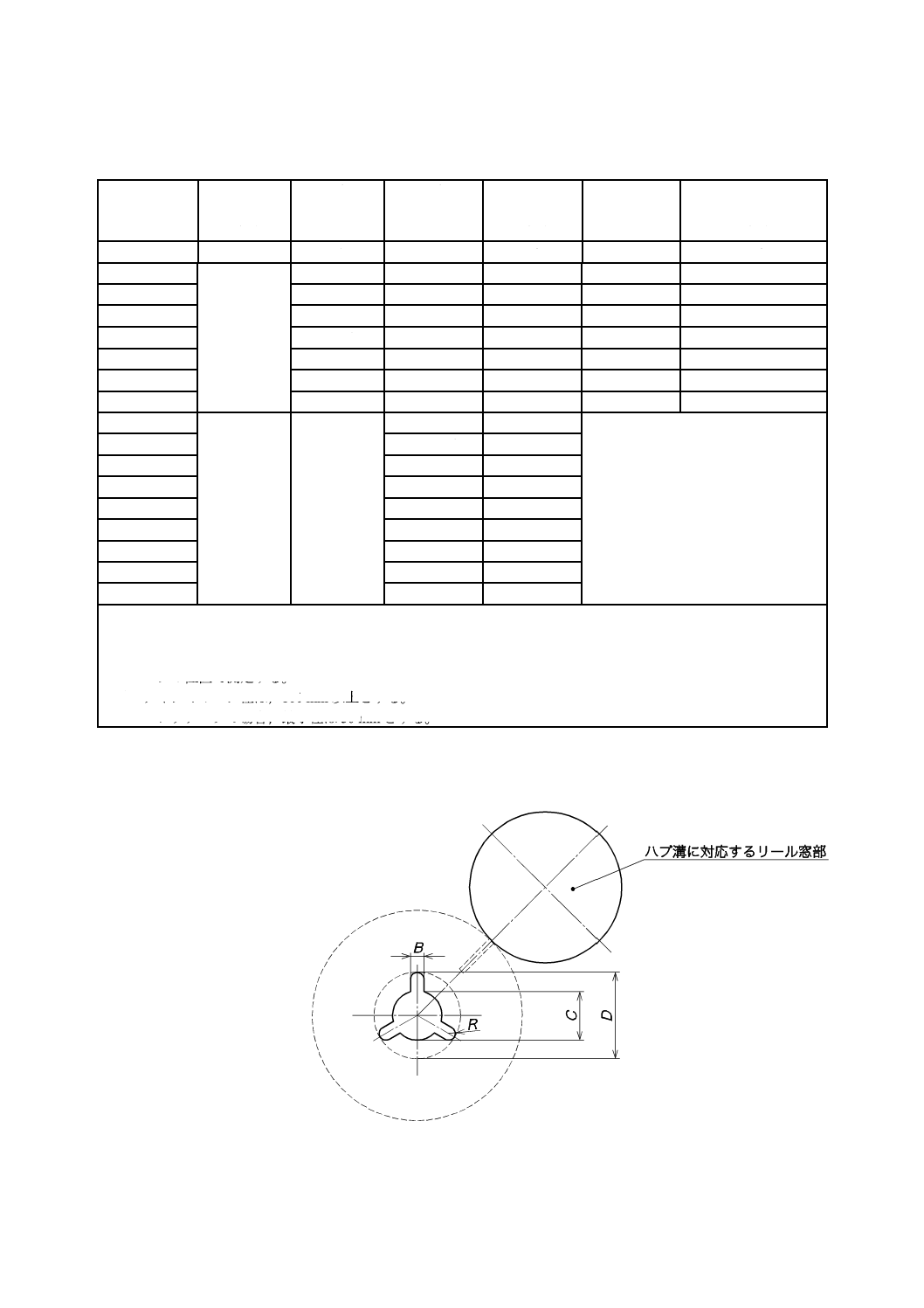

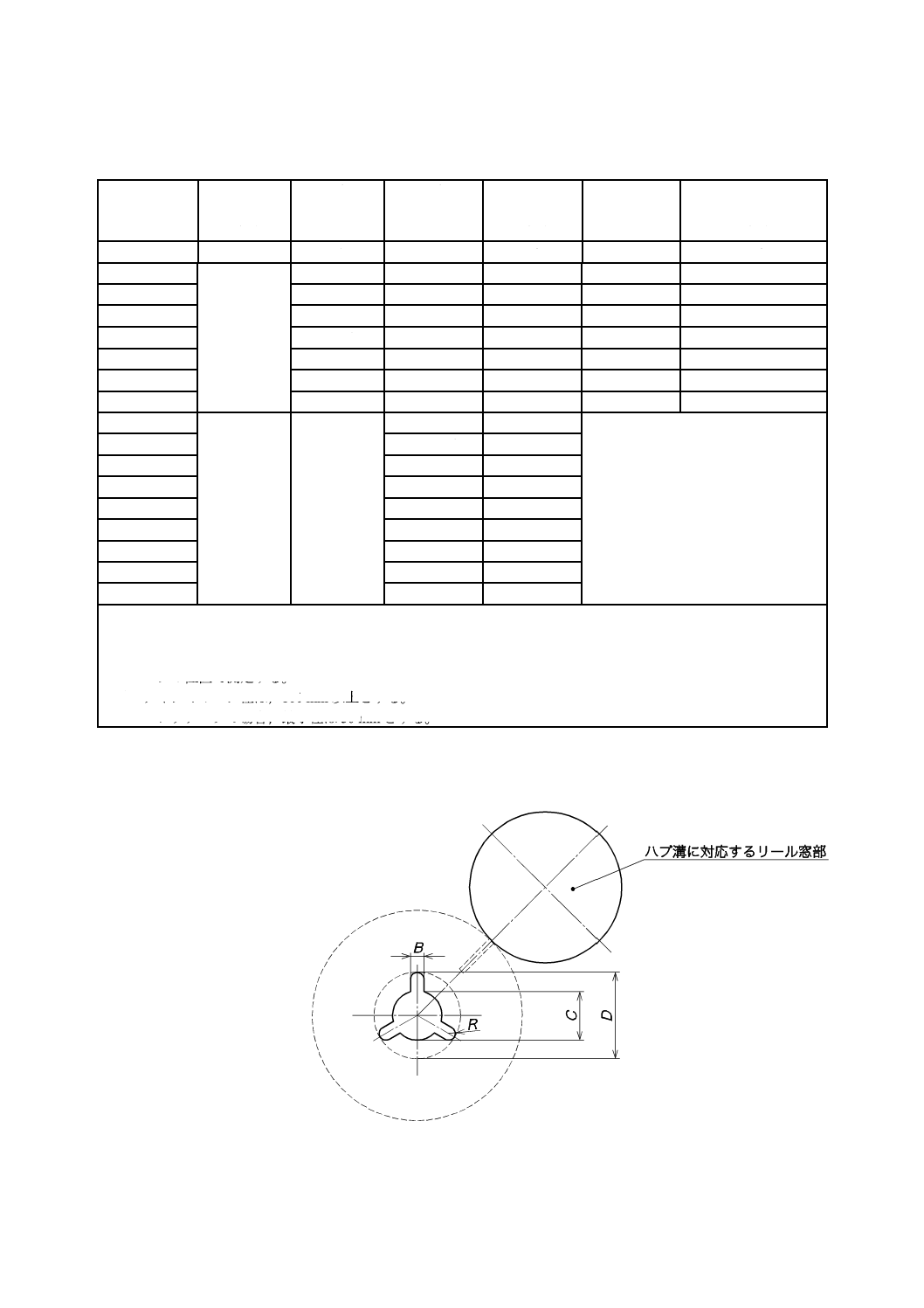

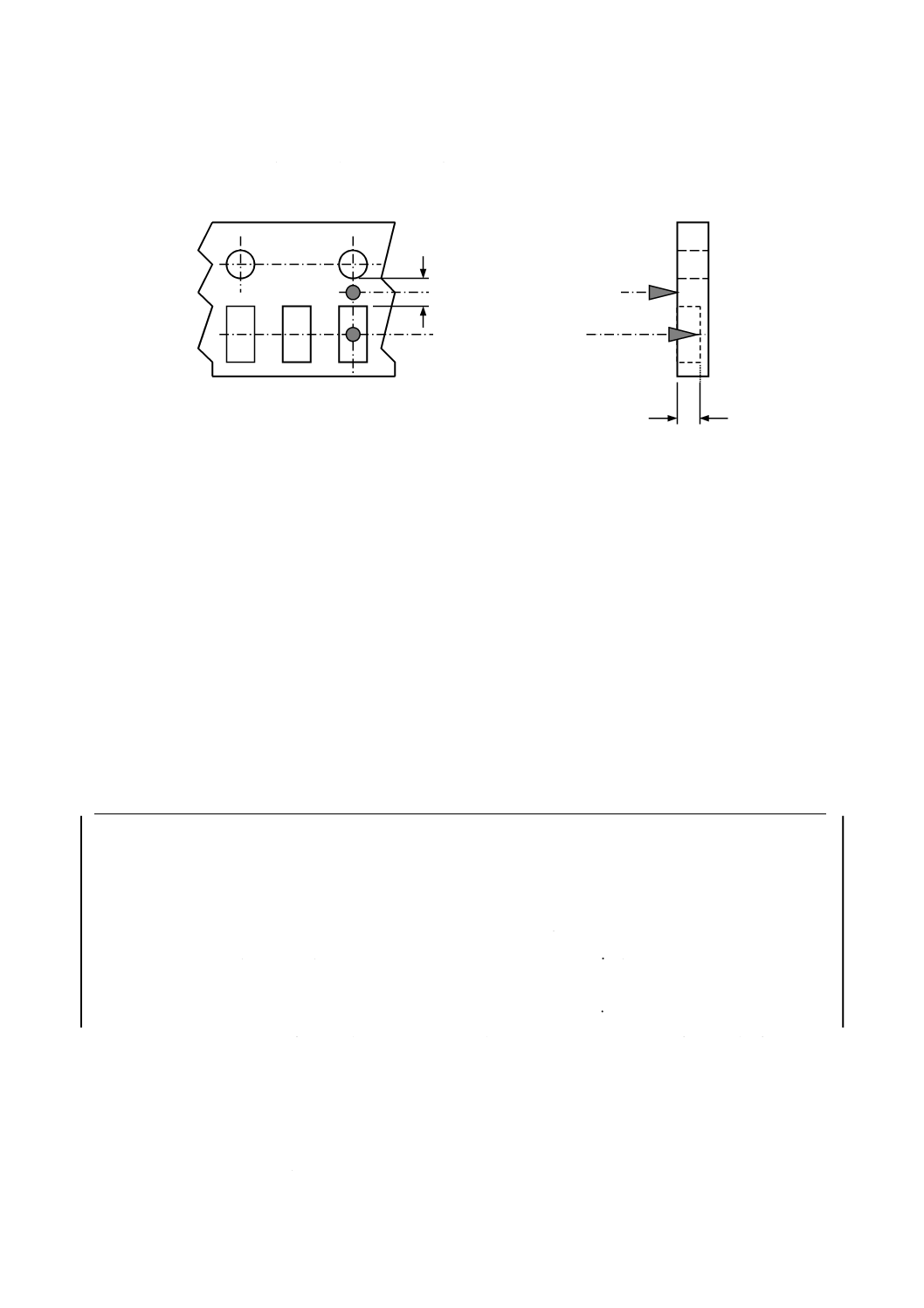

9.1.3

リール穴の寸法

リール穴の寸法は,図25及び表24による。

図25−リール穴の位置

27

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

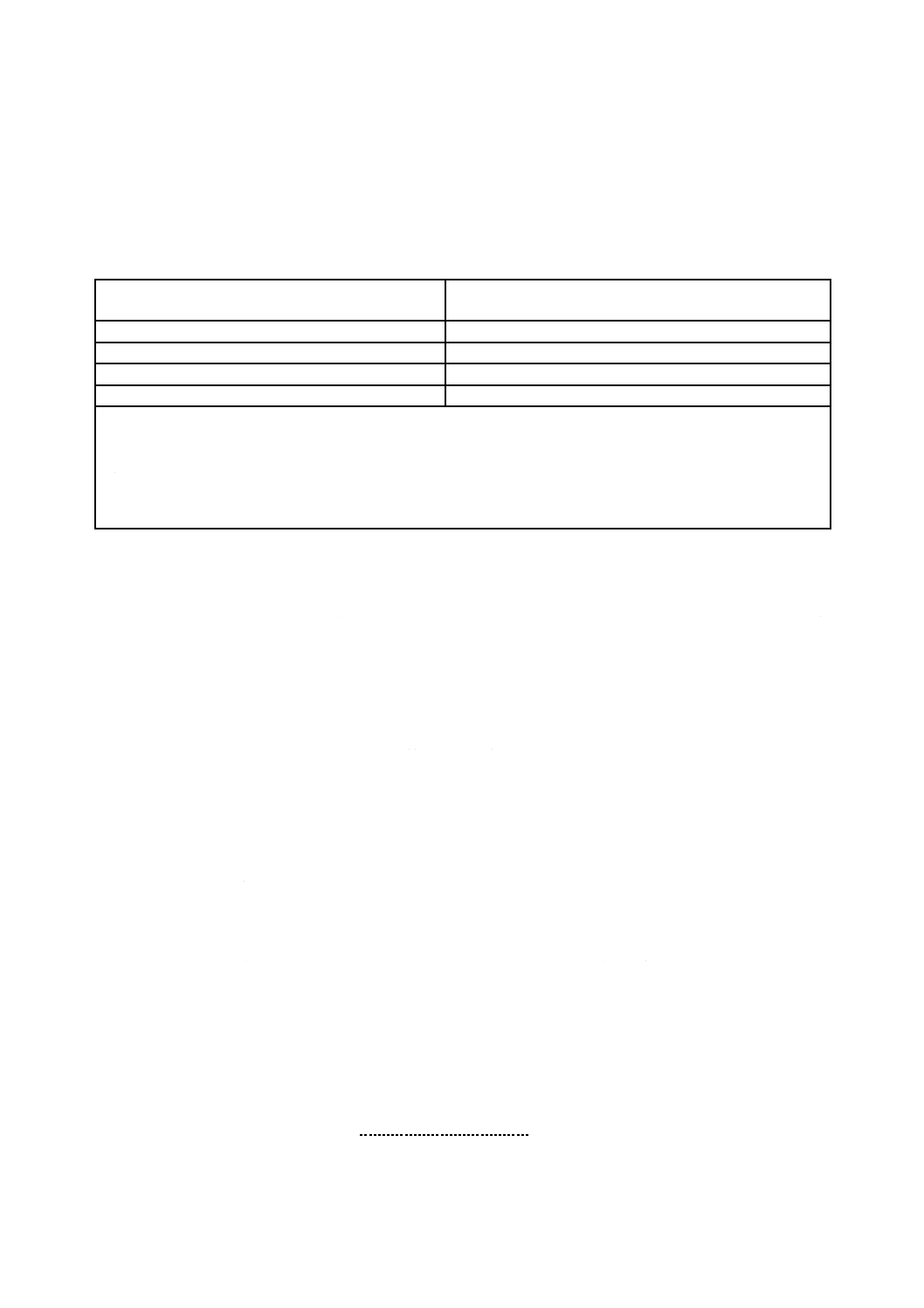

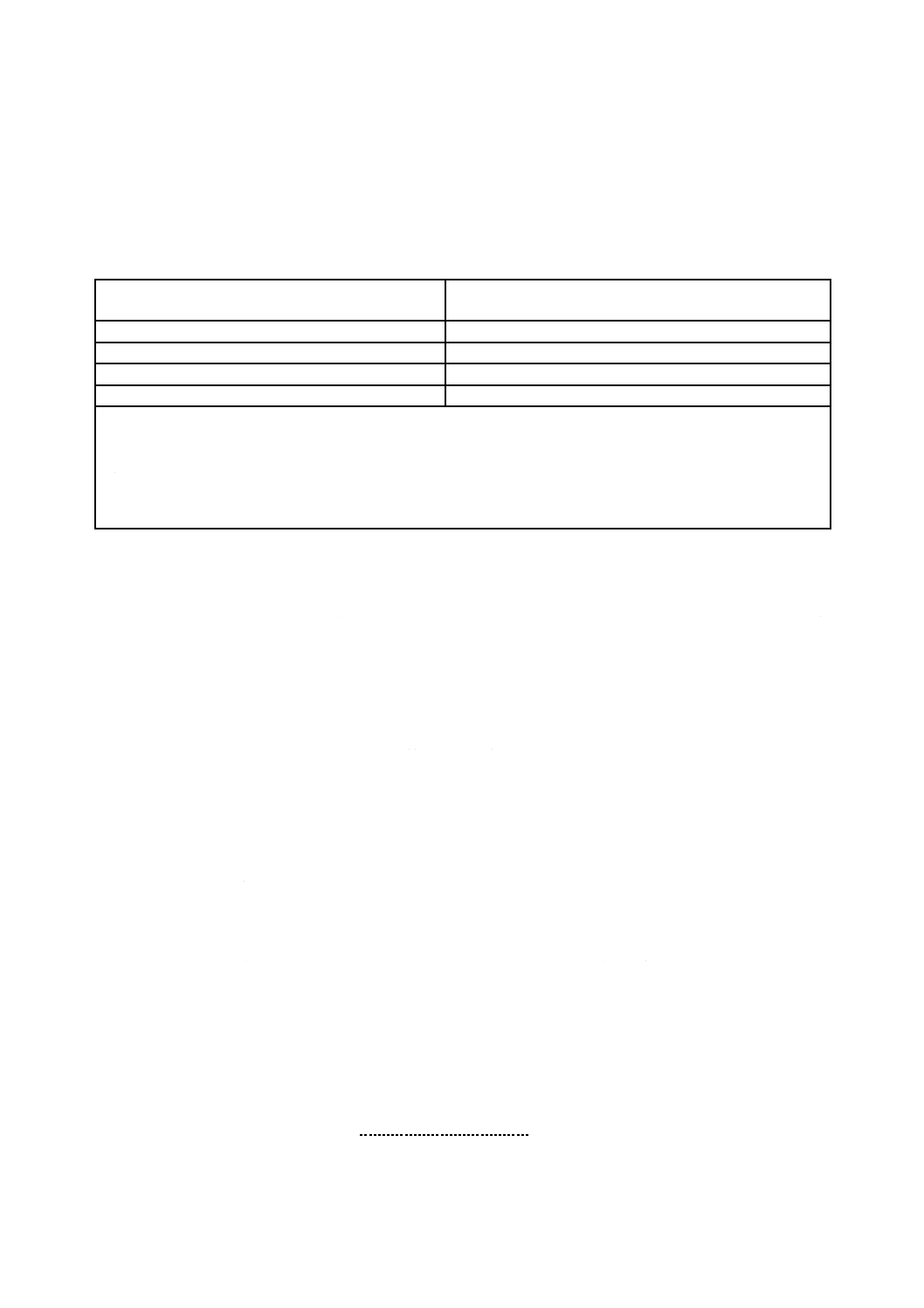

表24−リール穴寸法

単位 mm

記号

寸法(全てのテープに適用)

B

1.5以上

D

20.2以上

C

12.8以上

R

0.5B

注記 記号は,図25による。

リールのハブに,テープのトレーラ部を収納するハブ溝を設けてもよい。そのときは,リールのハブ溝

に対応する適切なリール窓部を設ける。

9.2

表示

リールには,ラベル表示のための領域を設けなければならない。ラベルは,送り穴と反対側のフランジ

の外側に貼り付ける(図26参照)。

リールへの表示は,部品の個別規格の要求事項による。

部品の個別規格の要求事項以外の情報の記述は,可読文字又は光学式文字認識(OCR),バーコード,

磁気方式などの機械読取用のコード形式であってもよい。

バーコードを用いる場合は,JIS X 0503に規定するコード39を推奨する。光学式文字認識(OCR)の場

合は,OCR-Bを用いることが望ましい。

注記 OCR-Bは,JIS X 9001に規定している。

10 テープ巻取りの要求事項

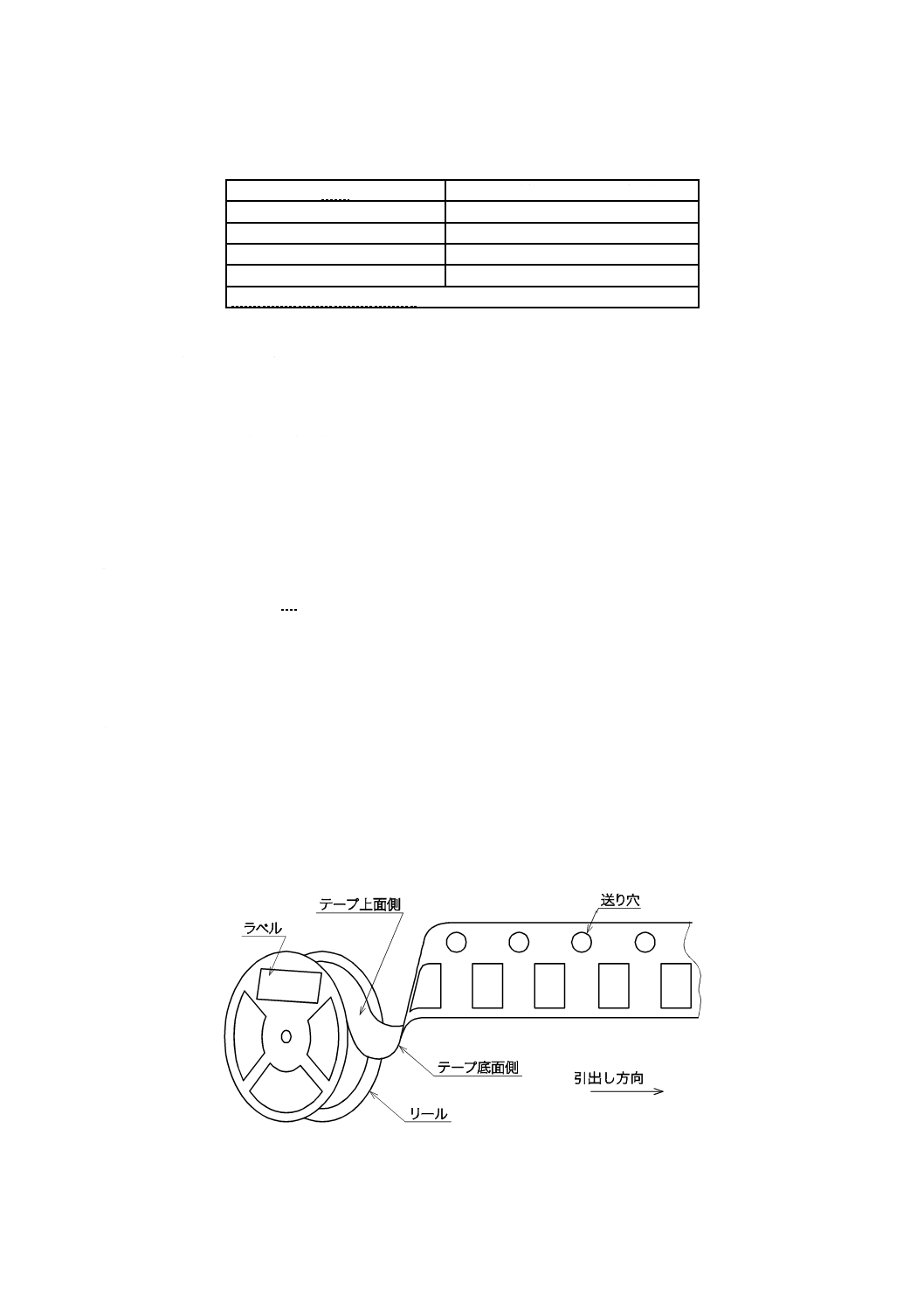

10.1 全てのタイプに適用

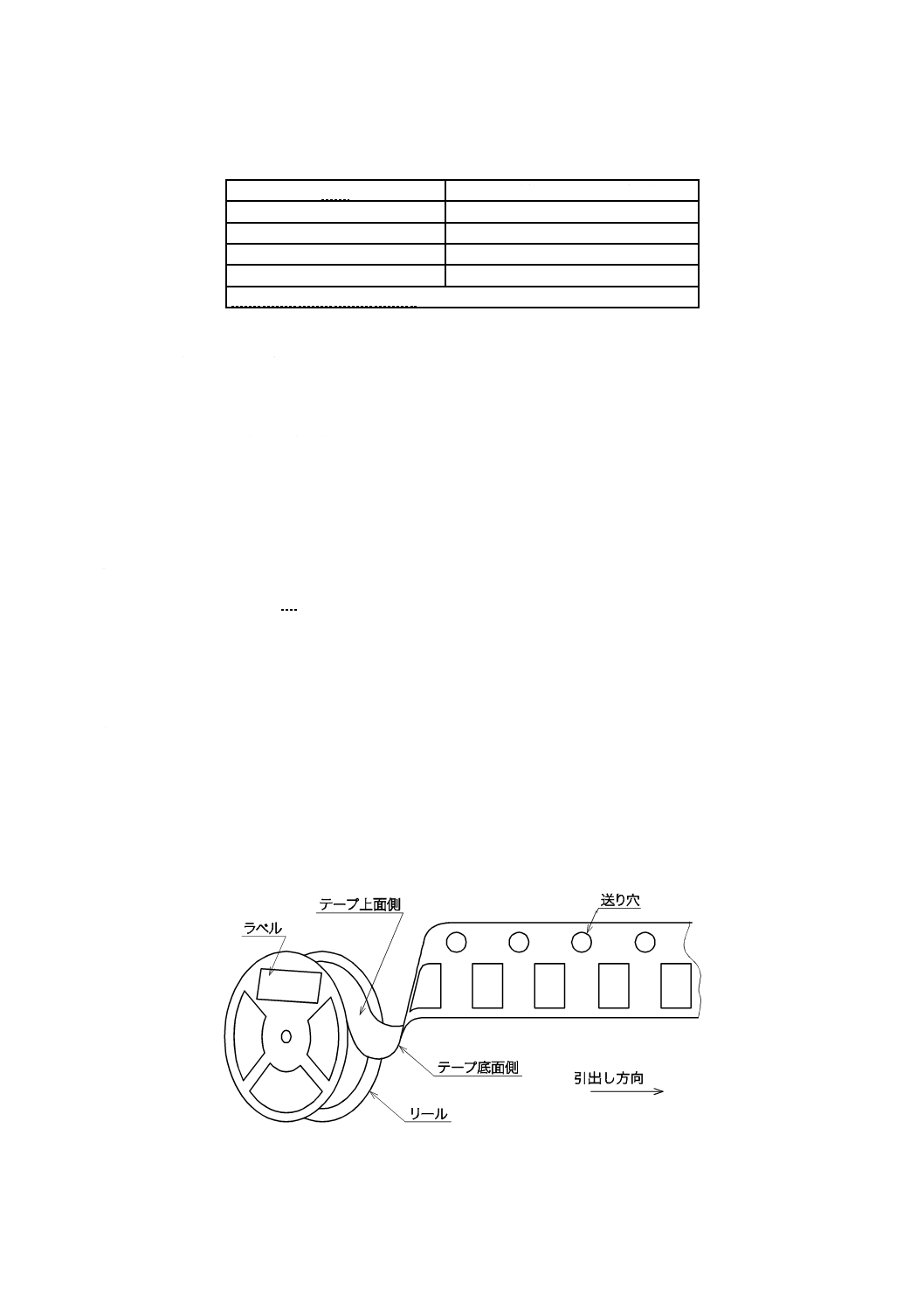

部品を装着したテープは,フィーダの後から見て,送り穴が左側の向きでテープが挿入できるように巻

く。

部品を装着したテープは,損傷することなく,ハブ(図24の寸法N参照)に巻き付けることができな

ければならない。

部品を装着したテープは,自動実装機で使用できるリールに巻く。

部品の実装面側は,テープの底面側とする。底面側とは,テープをリールに巻いたとき,見えない方の

面である(図26参照)。

図26−テープ巻取り及びリール上のラベル位置

28

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 タイプ1aに対する特定の要求事項

タイプ1aは,カバーテープが両面にある。実装側を反転する必要がある場合(表面実装部品では可能

性がある。)には,テープを巻き直す。そして片側のカバーテープを剝がし,部品を逆さにする。

10.3 タイプ4に対する特定の要求事項

一般的に,テープ内の部品を保護するためには,通常のリーダ部を含むテープをリールに巻くことでよ

い。ただし,さらなる保護のため,又はリーダが不十分な場合には,静電気拡散性をもつ保護材をリール

全体の周りに巻いてもよい。

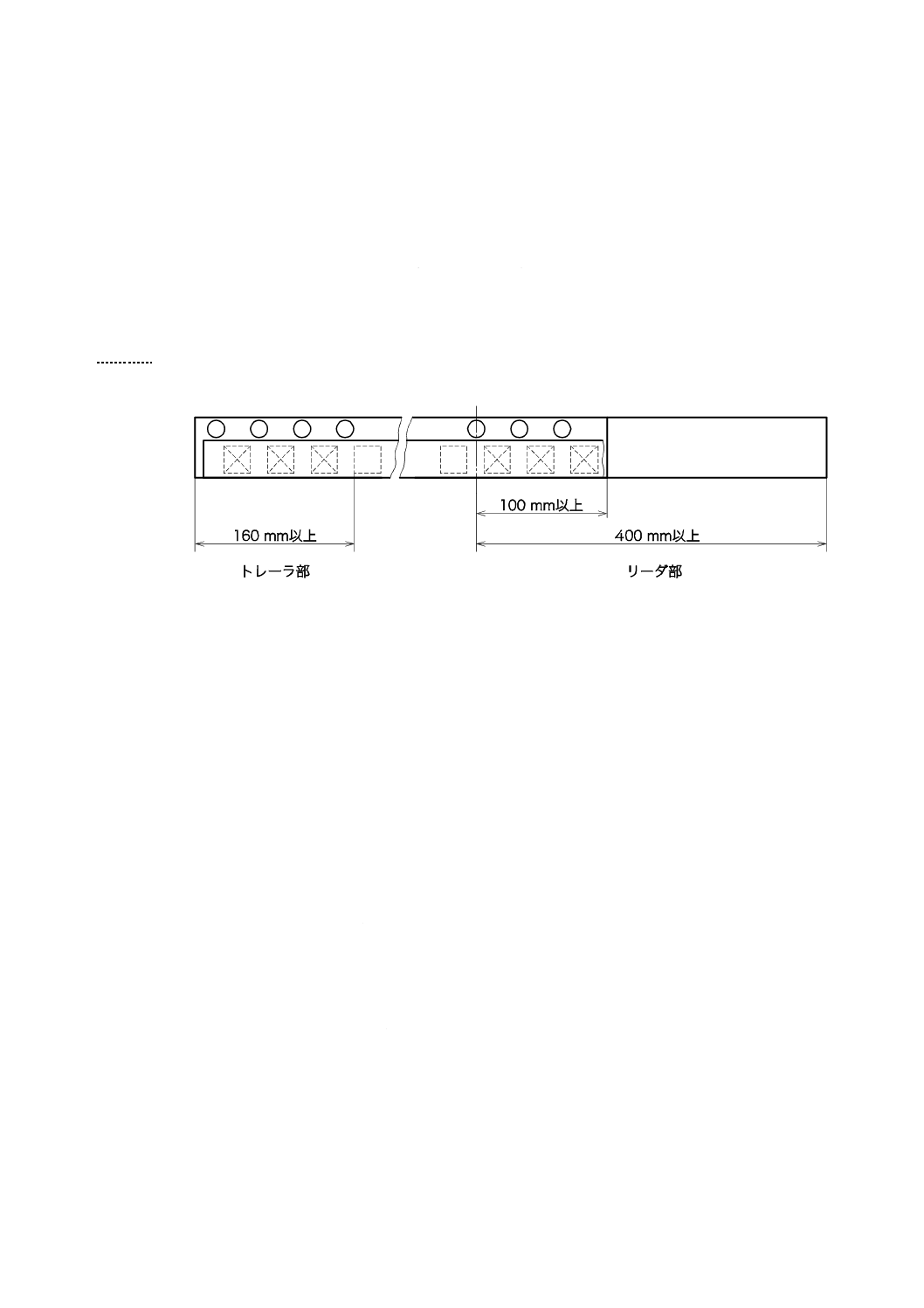

10.4 リーダ部及びトレーラ部

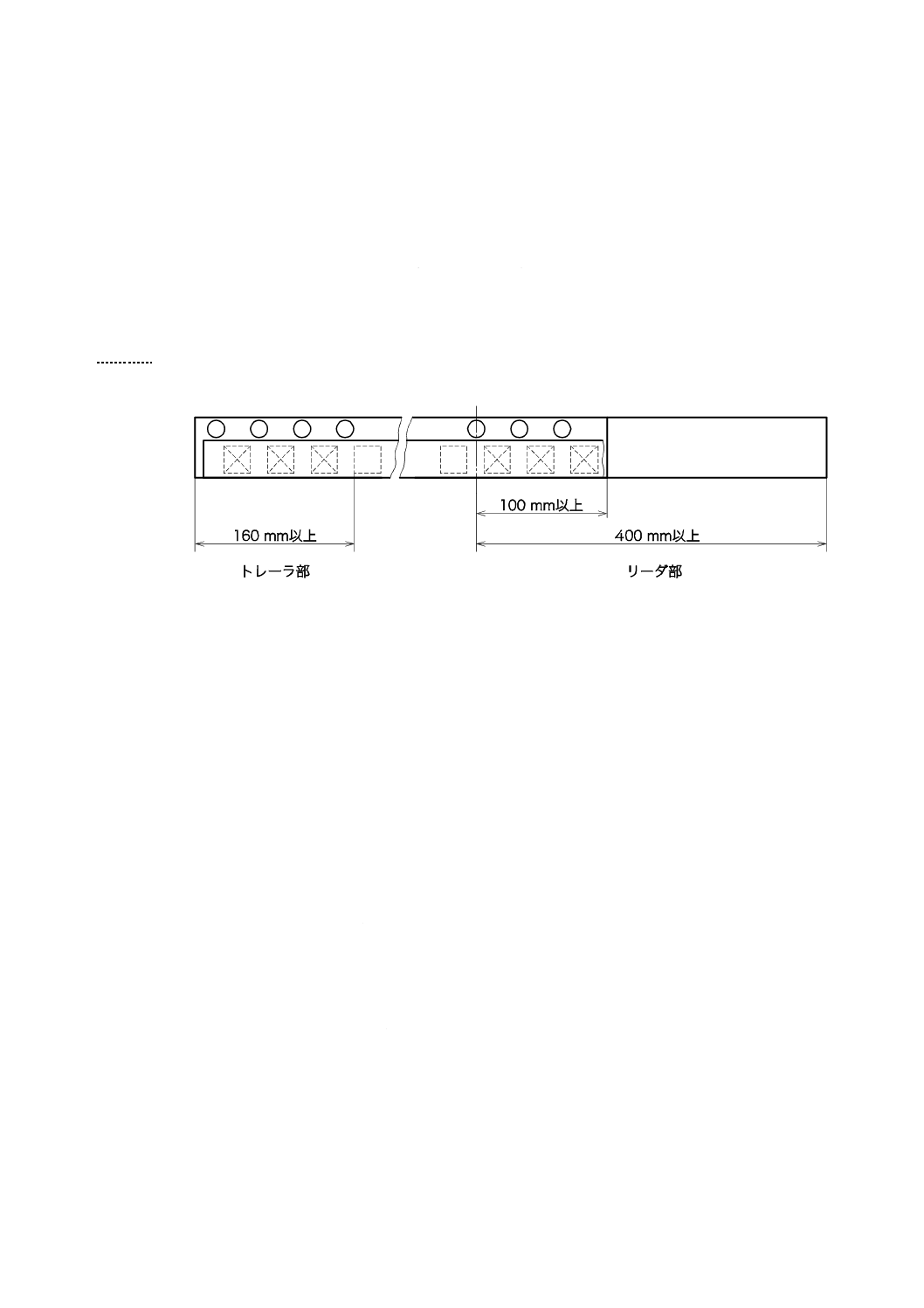

10.4.0A 一般事項

リーダ部及びトレーラ部は,図27によるほか,次による。

図27−リーダ部及びトレーラ部

10.4.1 リーダ部

タイプ1a,タイプ1b,タイプ2a,タイプ2b及びタイプ3のテープにおいて,リーダ部は長さ400 mm

以上とし,そのうち部品を収納していない長さ100 mm以上の部分は,カバーテープでシールしたテープ

とする。リーダ部の全てが,カバーテープでシールした部品を収納していないテープであってもよい。

カバーテープをもたないタイプ4のテープのリーダ部は,長さ100 mm以上の部品を装着していないテ

ープとする。

10.4.2 トレーラ部

トレーラ部は,部品を収納していない長さ160 mm以上のカバーテープでシールしたテープ部分とする。

引出しによってテープの最後の部分の巻きがリールから解けるとき,テープは,リールのハブから外れな

ければならない。

10.5 リサイクル

テープ及びリールは,リサイクル可能な材料であることが望ましい。このような材料をリールに使用す

る場合には,リサイクルマークをリールに表示する。

リサイクルマークの材料表示は,JIS K 6999によることが望ましい。

10.6 部品欠落数

1リール当たりの最大欠落部品数は,1個又は0.025 %のうちいずれか大きい方とする。

部品は,連続して2個以上が欠落してはならない。

29

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

タイプ1bに適用する推奨測定方法

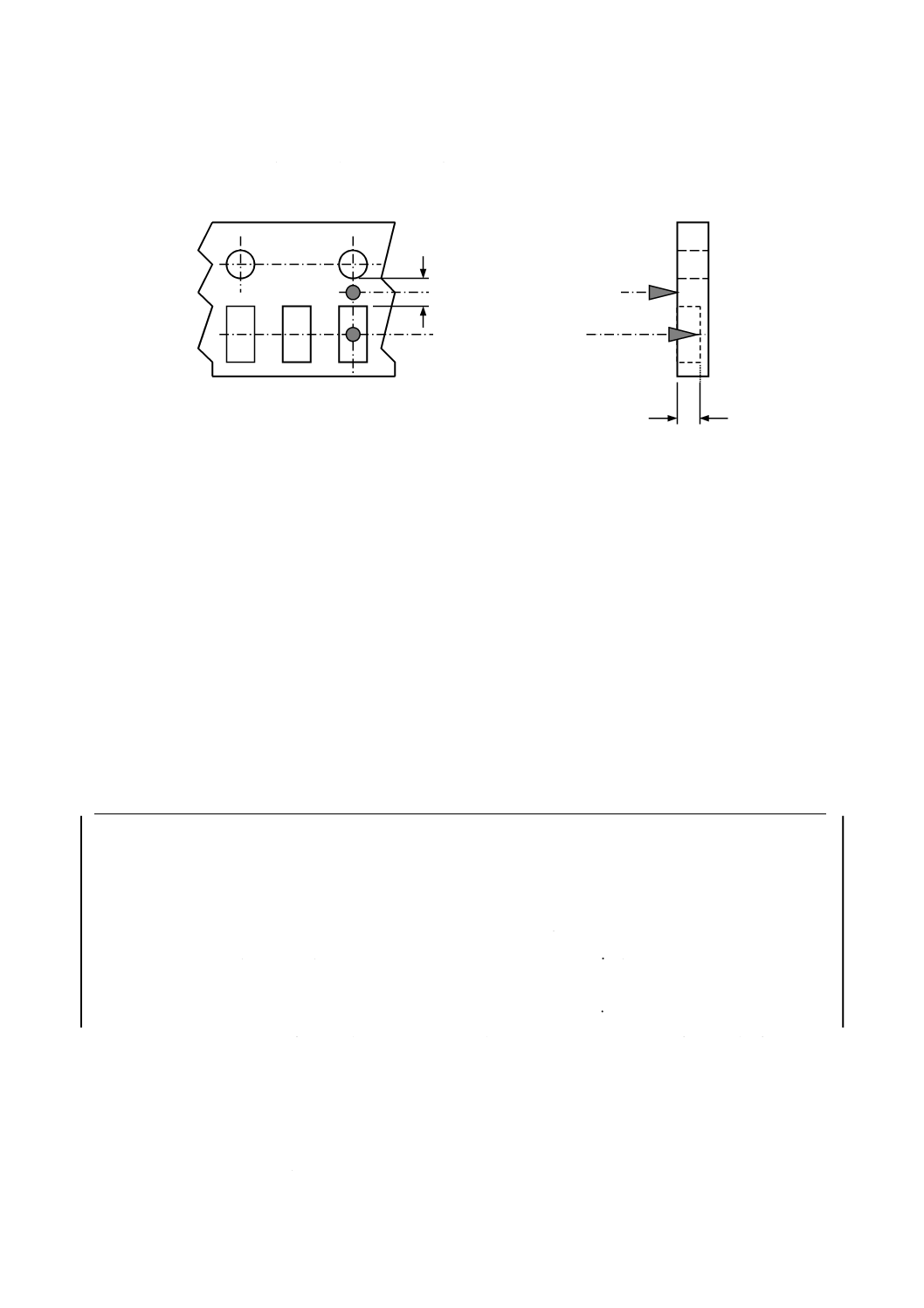

A.1 キャリアテープ厚さ(T及びT3)の測定方法

この測定に用いる測定器は,測定力1.5 N以下の外側マイクロメータとする。測定子の材質は,超硬合

金とし,部品収納部の膨らみを含めたテープ厚さを測定するために,先端径をφ2.0 mmとすることが望ま

しい。

キャリアテープ厚さを0.001 mmの精度で測定する。送り穴側の平たん(坦)面を測定することによっ

て,プレス加工による裏面の膨らみを含めない寸法をTとする。また,プレス部を測定して,プレス加工

による裏面の膨らみを含めた寸法をT3とする。

キャリアテープ厚さの断面の測定位置を図A.1に示す。

図A.1−キャリアテープ厚さの断面の測定位置

A.2 部品収納部(A0及びB0)の測定方法

測定器は,10倍以上の読取りスケール付き拡大鏡又はこれと同等以上の精度をもつものを用いる。

部品収納部寸法A0及びB0は,図A.2に示すように,プレス加工による基材の戻りを含んだ最小値を,

テープ上面から測定が可能な適切な光源を用いて測定する。このとき,毛羽は,寸法に含めない。

図A.2−部品収納部断面

A.3 部品収納部深さ(K0)の測定方法

プレスによる部品収納部深さK0は,次の2点の段差を測定して,プレスによる部品収納部深さとする(図

A.3参照)。

最小値

最小値

最小値

最小値

キャリアテープ

厚さ T3

キャリアテープ

厚さ T

T3 測定位置

T 測定位置

送り穴

部品収納部

30

C 0806-3:2014 (IEC 60286-3:2013)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 部品収納部底面の中心

− その部品収納部と,隣接する送り穴との中間点表面

部品収納部深さK0に対する非接触方式を用いた測定例を,図A.3に示す。

図A.3−部品収納部(プレス部)深さ寸法

参考文献 JIS X 9001 光学式文字認識のための字形(英数字)

JIS K 6999 プラスチック−プラスチック製品の識別及び表示

注記 対応国際規格:ISO 11469,Plastics−Generic identification and marking of plastics products

(IDT)

IEC 60286-3-1:2009,Packaging of components for automatic handling−Part 3-1: Packaging of surface

mount components on continuous tapes−Type V−Pressed carrier tapes

IEC 60286-3-2:2009,Packaging of components for automatic handling−Part 3-2: Packaging of surface

mount components on continuous tapes−Type VI−Blister carrier tapes of 4 mm width

IEC 61340-5-1,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena

−General requirements

IEC/TR 61340-5-2,Electrostatics−Part 5-2: Protection of electronic devices from electrostatic

phenomena−User guide

IEC/TR 62258-3,Semiconductor die products−Part 3: Recommendations for good practice in handling,

packing and storage

部品収納部と,隣接する送

り穴との中間点表面

部品収納部底面の中心

部品収納部深さK0