C 0806-2:2019 (IEC 60286-2:2015)

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,定義及び記号 ·········································································································· 1

3.1 用語及び定義 ················································································································ 1

3.2 記号 ···························································································································· 3

4 寸法······························································································································· 6

4.1 テープ幅寸法(W,W0,W1及びW2) ················································································ 6

4.2 部品及び送り穴の間隔(P,P0,P1,P2及びD0) ································································· 7

4.3 横座標を基準とする部品の位置寸法(H,H0,H1,H2及びH3) ············································· 7

4.4 リード端子寸法(d,d1,F,F1,F2,L及びK)及びテープ厚さ(T及びT1) ·························· 8

4.5 テーピングした部品の最大許容ずれ量(Δh,Δp及びΔP1) ···················································· 9

5 テーピング ······················································································································ 9

5.1 テーピング寸法 ············································································································· 9

5.2 テープの継合せ ············································································································ 10

5.3 テープのリーダ部及びトレーラ部····················································································· 10

6 テープ··························································································································· 10

6.1 テープ上の極性方向 ······································································································ 10

6.2 テープ上のねじれ又は曲がり ·························································································· 10

6.3 テープの接着力及び部品の引抜強度·················································································· 10

6.4 テープの破断強度 ········································································································· 11

6.5 テープの材料 ··············································································································· 11

6.6 押さえテープ ··············································································································· 11

6.7 部品の欠落 ·················································································································· 11

7 包装······························································································································ 12

7.1 一般事項 ····················································································································· 12

7.2 リールの寸法 ··············································································································· 12

7.3 つづら折り包装箱の最大外形寸法····················································································· 13

7.4 リサイクル ·················································································································· 13

7.5 表示 ··························································································································· 14

附属書A(規定)2本のリード線端子部品のテーピングの寸法 ····················································· 15

附属書B(規定)3本のリード線端子部品のテーピングの寸法 ····················································· 23

参考文献 ···························································································································· 27

C 0806-2:2019 (IEC 60286-2:2015)

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電子

情報技術産業協会(JEITA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS C 0806-2:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 0806の規格群には,次に示す部編成がある。

JIS C 0806-1 第1部:アキシャルリード線端子部品の連続テープによるパッケージング

JIS C 0806-2 第2部:ラジアルリード線端子部品の連続テープによる包装

JIS C 0806-3 第3部:表面実装部品の連続テープによる包装

JIS C 0806-6 第6部:表面実装部品用バルクケースによるパッケージング

日本工業規格 JIS

C 0806-2:2019

(IEC 60286-2:2015)

自動実装部品の包装−

第2部:ラジアルリード線端子部品の

連続テープによる包装

Packaging of components for automatic handling-Part 2: Tape packaging of

components with unidirectional leads on continuous tapes

序文

この規格は,2015年に第4版として発行されたIEC 60286-2を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,2本以上のラジアルリード線端子をもつ電子機器用部品のテープによる包装について規定

する。通常,この包装は,部品のリード線端子をテープで固定する方式である。

この規格は,自動実装,リード線端子成形,挿入などの操作を行う装置に用いるテーピングの要求事項

及び上記の目的で用いられる部品のテーピングに必要な寸法に限定して規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60286-2:2015,Packaging of components for automatic handling−Part 2: Tape packaging of

components with unidirectional leads on continuous tapes(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

IEC 60301,Preferred diameters of wire terminations of capacitors and resistors

3

用語,定義及び記号

この規格で用いる主な用語,定義及び記号は,3.1及び3.2による。

3.1

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

C 0806-2:2019 (IEC 60286-2:2015)

3.1.1

包装(package)

電子部品の収納,保護,自動実装のための整列,取扱い及び輸送に用いる容器並びにその行為。

3.1.2

中空端子(short terminal without tape)

端子部品の中で,キャリアテープと押さえテープとで固定しない端子で,かつ,長さを短くした中空状

態にある端子。

注記 図1参照。

図1−中空端子

3.1.3

クリンプリード線端子部品(crimp,cinch)

部品挿入後にスタンドオフとして作用し,部品底面がプリント配線板の上面に接触しないよう,基準面

から意図的にリード線端子に角度を付けた部品。

注記1 クリンプリード線端子部品には,様々な形状が存在している(図2参照)。

注記2 クリンプリード線端子は,スタンドオフとして作用している。

図2−クリンプリード線端子部品の形状

3.1.4

縦座標(ordinate)

測定対象部品の軸に沿う送り穴の中心を通って横座標と直交する直線(図3参照)。

3.1.5

横座標(abscissa)

引出し方向で送り穴の中心を通る直線(図3参照)。

基準面(3.1.8参照)

クリンプ

中空端子

3

C 0806-2:2019 (IEC 60286-2:2015)

3.1.6

取付面(ストレートリード線端子部品における)(seating plane)

プリント配線板上に部品を支えるための突起物を含む部品本体の底面(図3参照)。

注記1 これは,テープに最も近い底面を通る横座標に平行な直線になっている。

注記2 取付面を決定する方法は,IEC 60717に規定している。

注記3 (該当しないので,対応国際規格の記載から削除した。)

3.1.7

取付面(クリンプリード線端子部品又はフォーミングリード線端子部品における)(seating plane)

クリンプリード線端子の形状,リード線端子の直径及びプリント配線板の穴寸法によって決まる面(図

3参照)。

注記1 これらの部品では,取付面の代わりにクリンプリード線端子部品の基準面を定義している。

注記2 取付面を決定する方法は,IEC 60717に規定している。

注記3 基準面の定義は3.1.8に,クリンプリード線端子の定義は3.1.3に示している。

3.1.8

基準面(reference plane)

クリンプ湾曲部の最下部の円弧の中心を通る横座標に平行な直線。

注記 図3参照。

図3−横座標,縦座標,取付面及び基準面

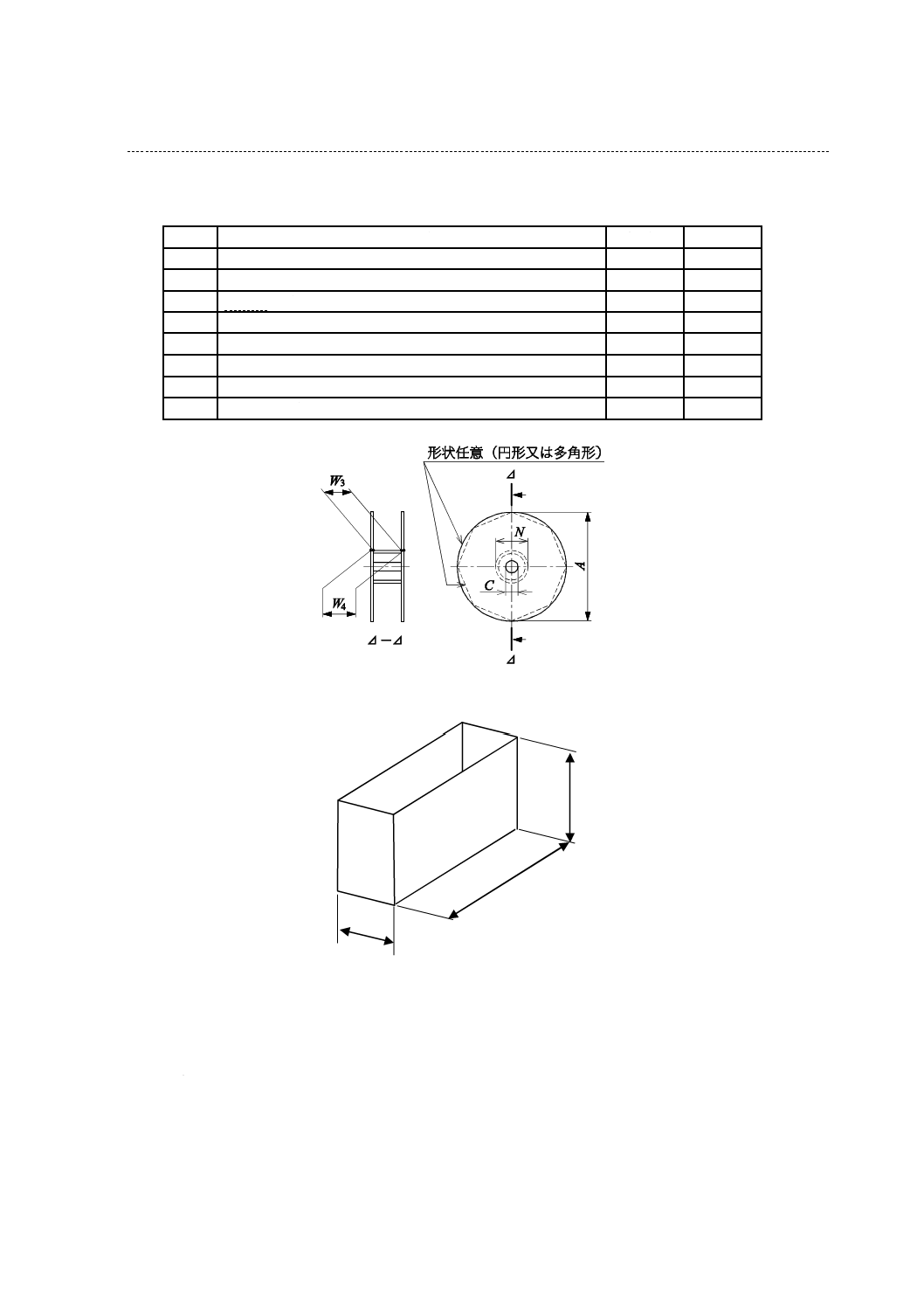

3.2

記号

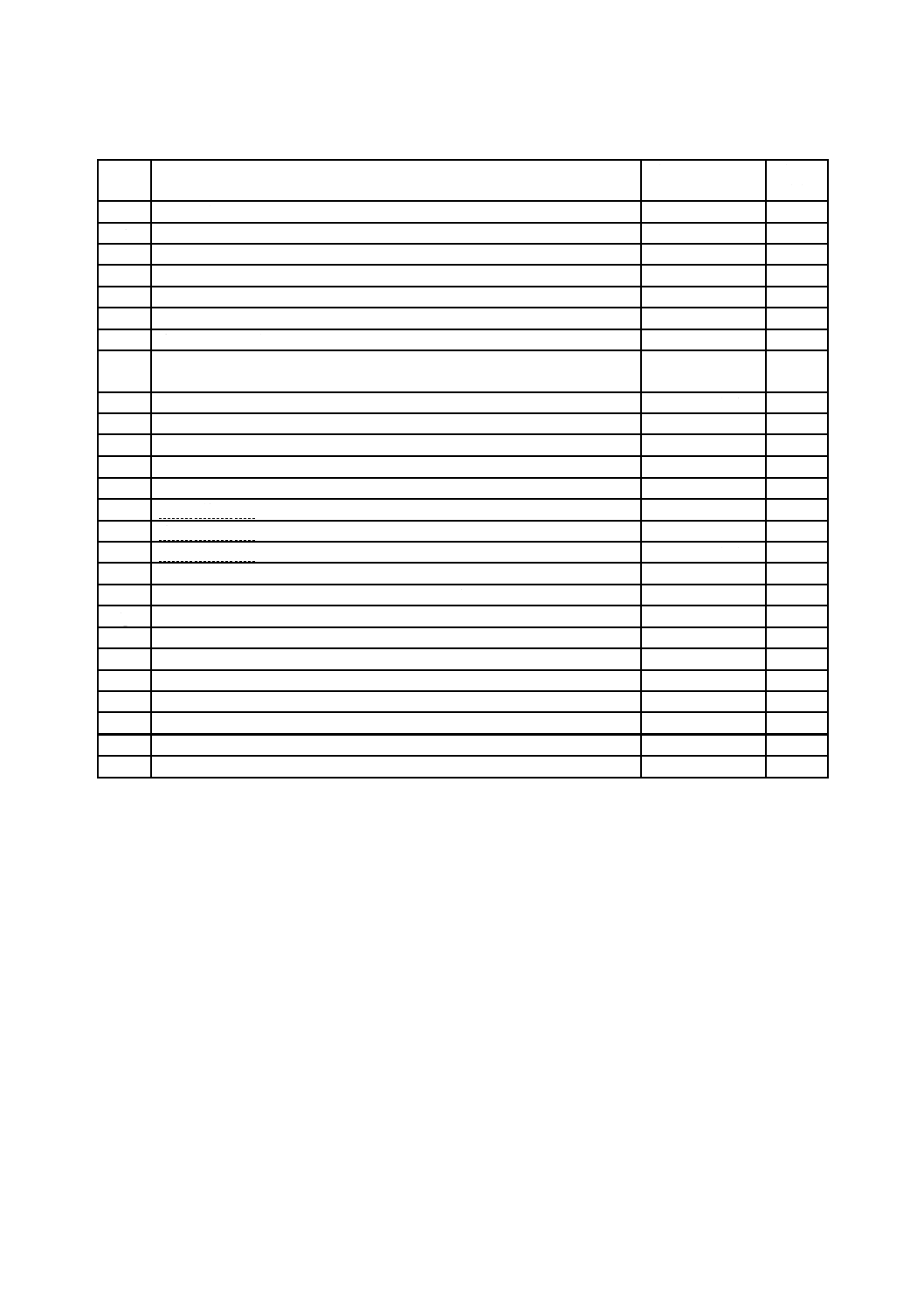

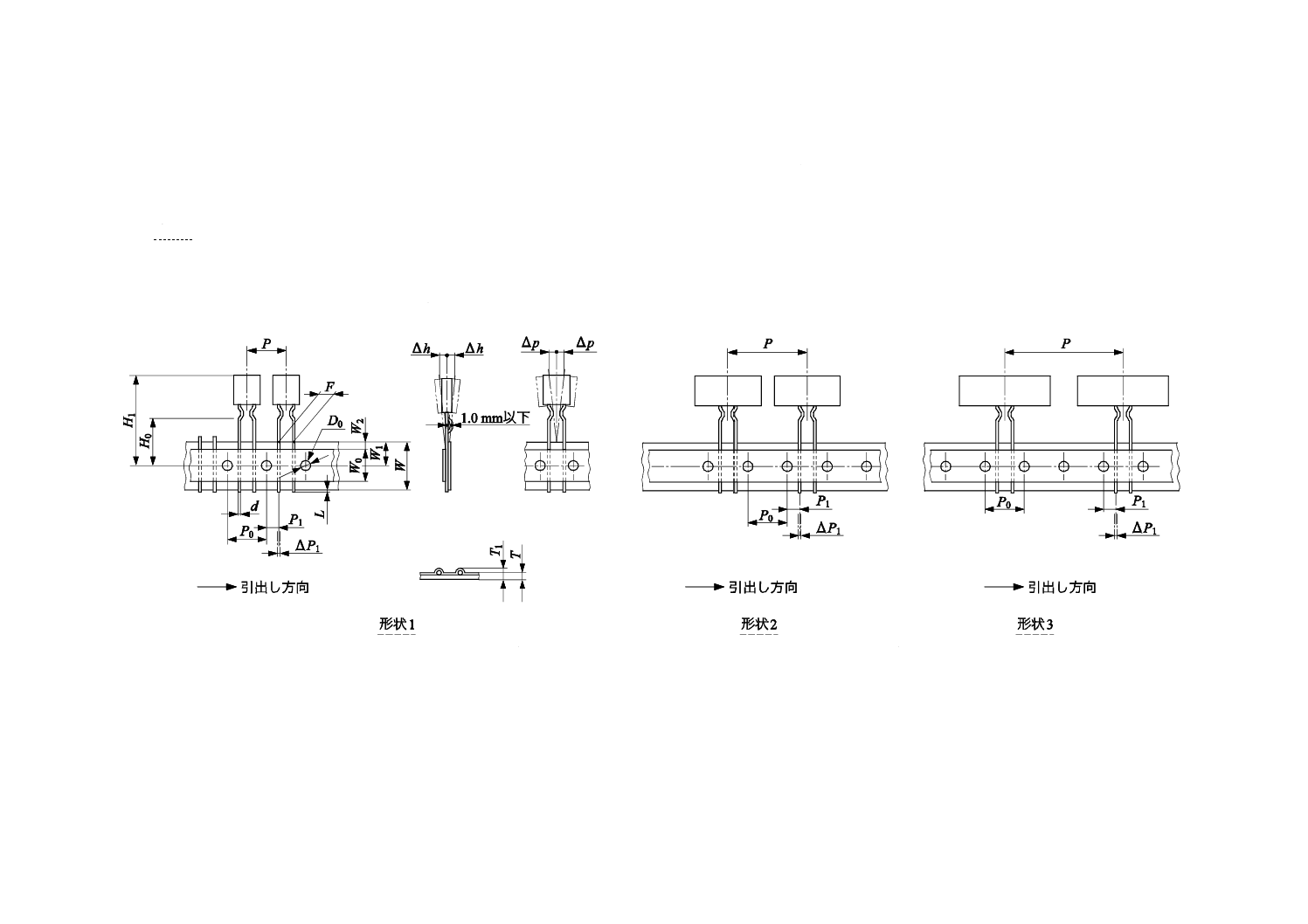

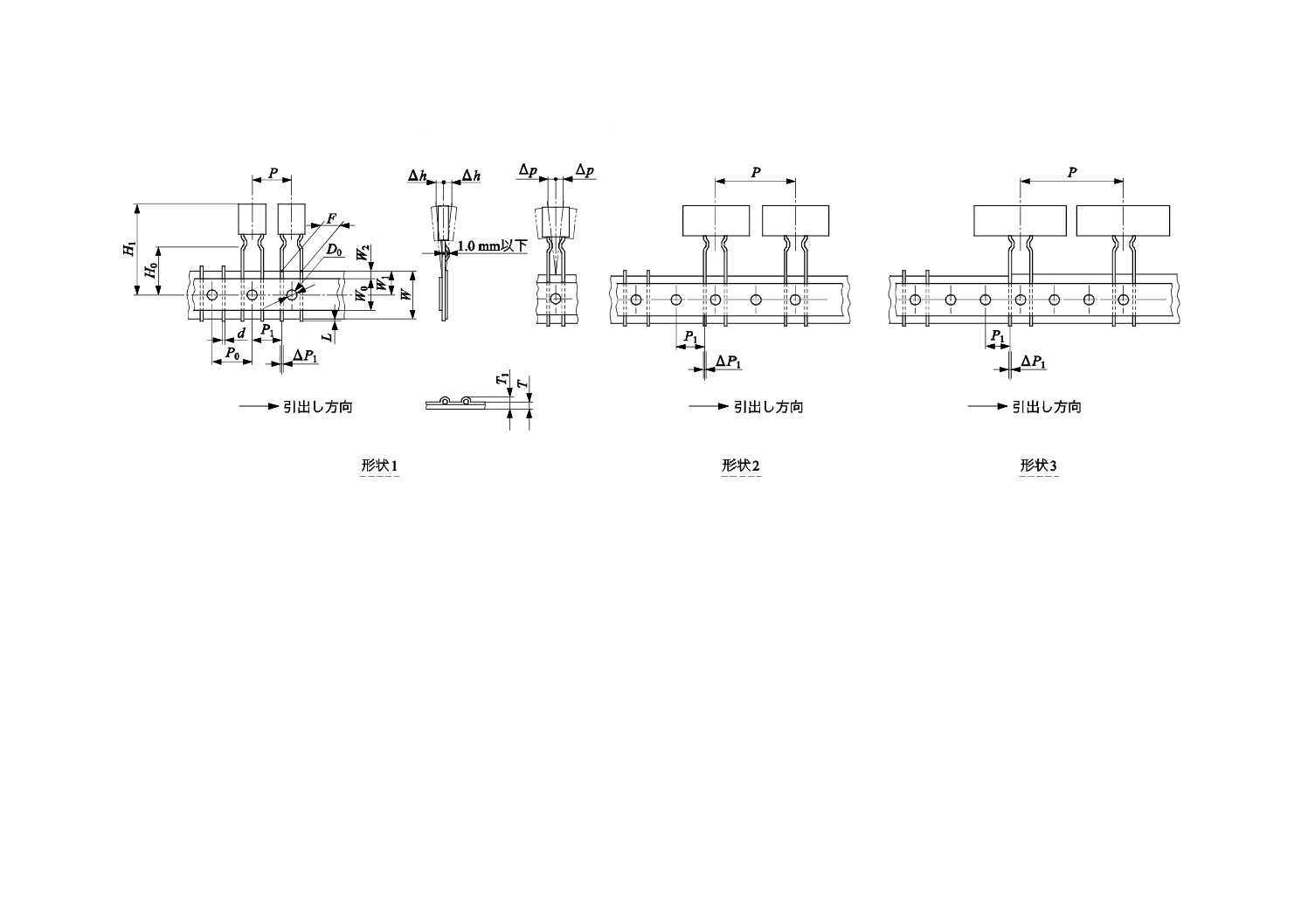

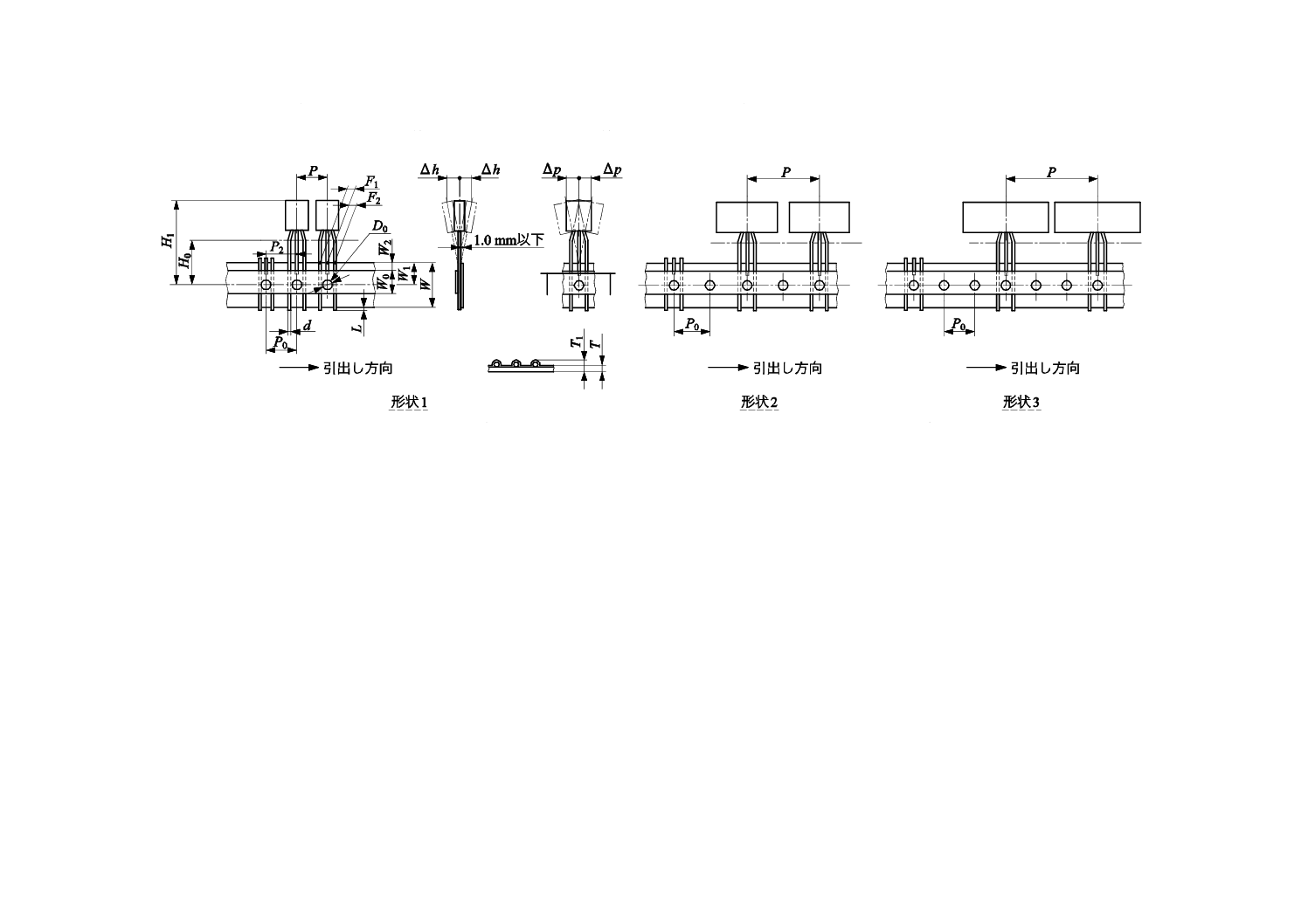

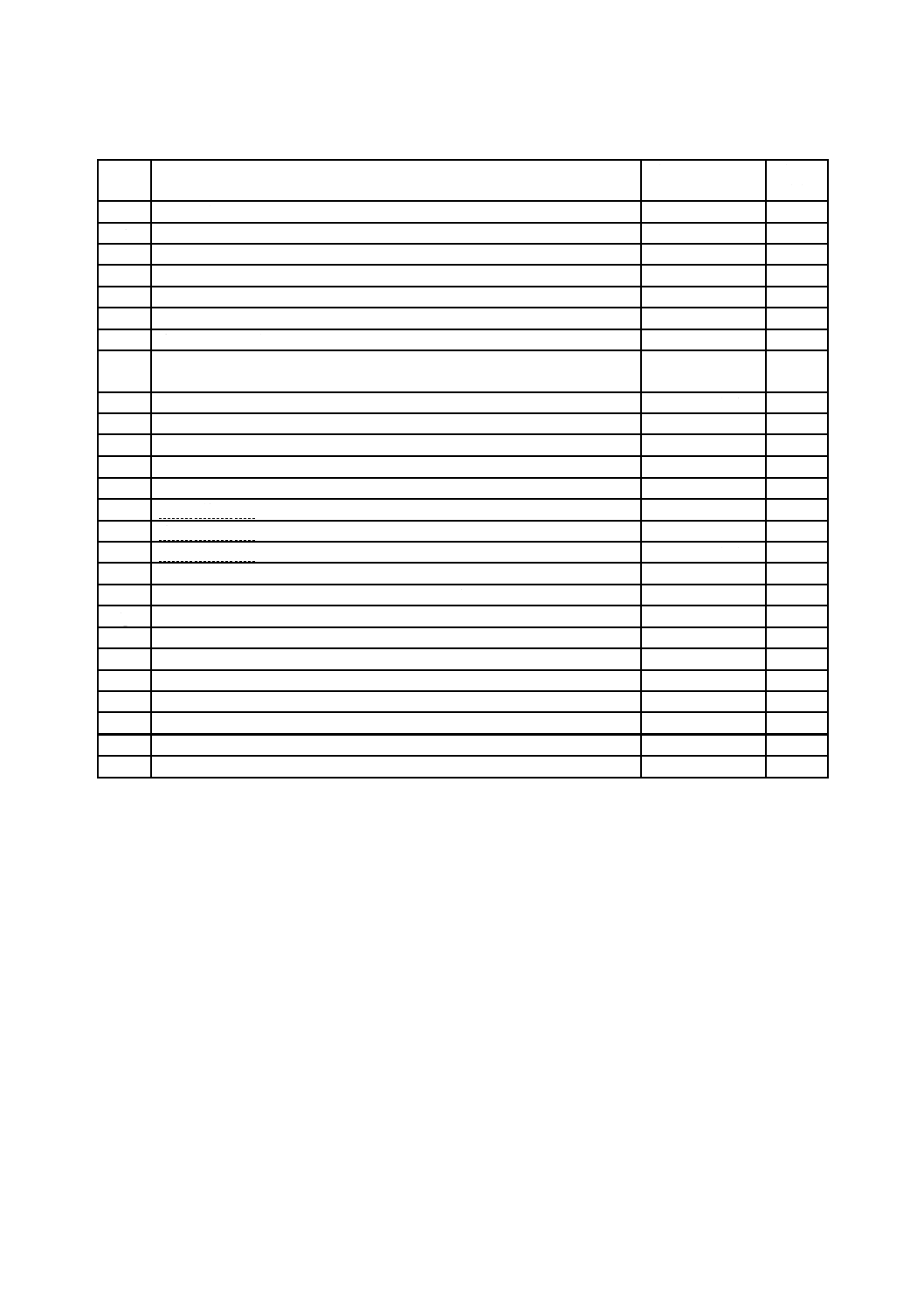

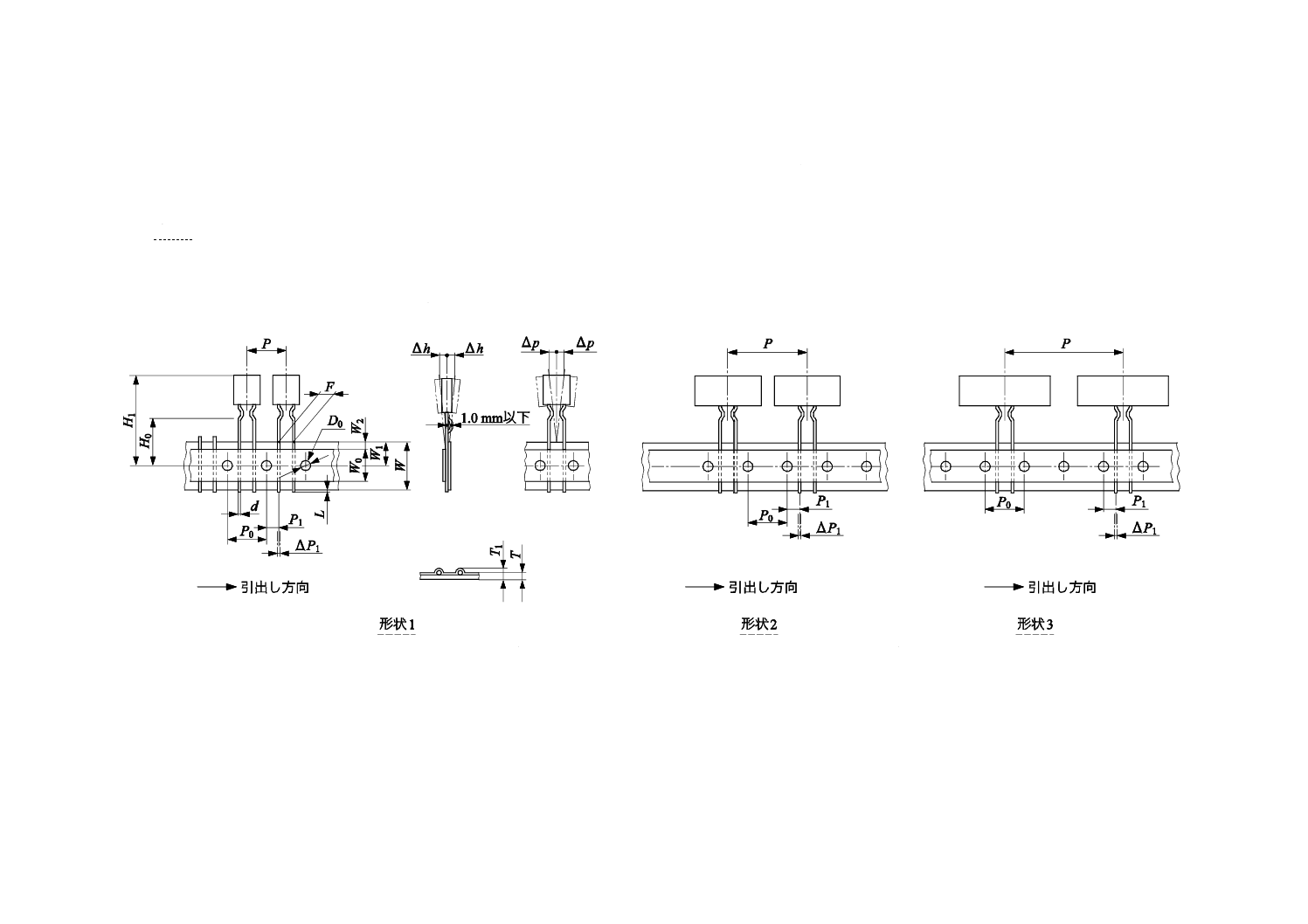

テープ及びテーピングした部品に用いる記号を,表1及び表2に示す。これらの記号の使用例を,図4,

図5及び図6に示す。

基準面(3.1.8参照)

縦

座

標

(

3.

1

.4

参

照

)

キャリアテープ上端

押さえテープ

キャリアテープ

送り穴

横座標(3.1.5参照)

測定対象部品

取付面(3.1.6及び3.1.7参照)

4

C 0806-2:2019 (IEC 60286-2:2015)

表1−テープ及びテーピングした部品に用いる記号一覧

記号

記号の説明

参照する図4の

見取図

細分

箇条

d

リード線端子の直径

E

4.4.2

d1

中空端子の直径

F

4.4.2

D0

送り穴の直径

E

4.2.6

F

リード線端子間隔

D

4.4.1

F1

3本リード線端子部品の左側端子と中心端子との間隔

D

4.4.1

F2

3本リード線端子部品の右側端子と中心端子との間隔

D

4.4.1

H

横座標と部品本体の底面との距離

A,B及びC

4.3.1

H0

クリンプリード線端子部品の横座標から基準面までの距離

(クリンプリード線端子だけに適用)

D

4.3.2

H1

横座標から部品本体の上面までの距離

A,B,C及びD

4.3.3

H2

横座標と中空端子の先端との距離

E

4.3.4

H3

部品の底面と中空端子の先端との距離

E

4.3.5

Δh

テープ面に垂直方向の部品本体の前後の最大ずれ量

H

4.5

K

リード線端子と中空端子との距離

F

4.4.5

L

リード線端子のキャリアテープの下方突出し量

E

4.4.4

P

連続する二つの部品相互の間隔

A,B及びC

4.2.2

P0

連続する二つの送り穴の間隔

A,B,C及びD

4.2.3

P1

縦座標と引出し方向の次の部品の縦座標に近い方のリード線端子との距離

A,B,C及びD

4.2.4

P2

縦座標と引出し方向にある部品の中央のリード線端子との距離

D

4.2.5

Δp

テープ面に対する部品本体の左右の最大ずれ量

G

4.5

ΔP1

取付面における部品リード線端子のP1に対する最大ずれ量

C

4.5

T

キャリアテープと押さえテープとを合わせた厚さ

I

4.4.3

T1

リード線端子を含むキャリアテープと押さえテープとを合わせた厚さ

I

4.4.3

W

キャリアテープ幅

D

4.1.1

W0

押さえテープ幅

D

4.1.2

W1

キャリアテープの上端から横座標(送り穴の中心)までの距離

D

4.1.3

W2

キャリアテープの上端から押さえテープまでの距離

D

4.1.4

5

C 0806-2:2019 (IEC 60286-2:2015)

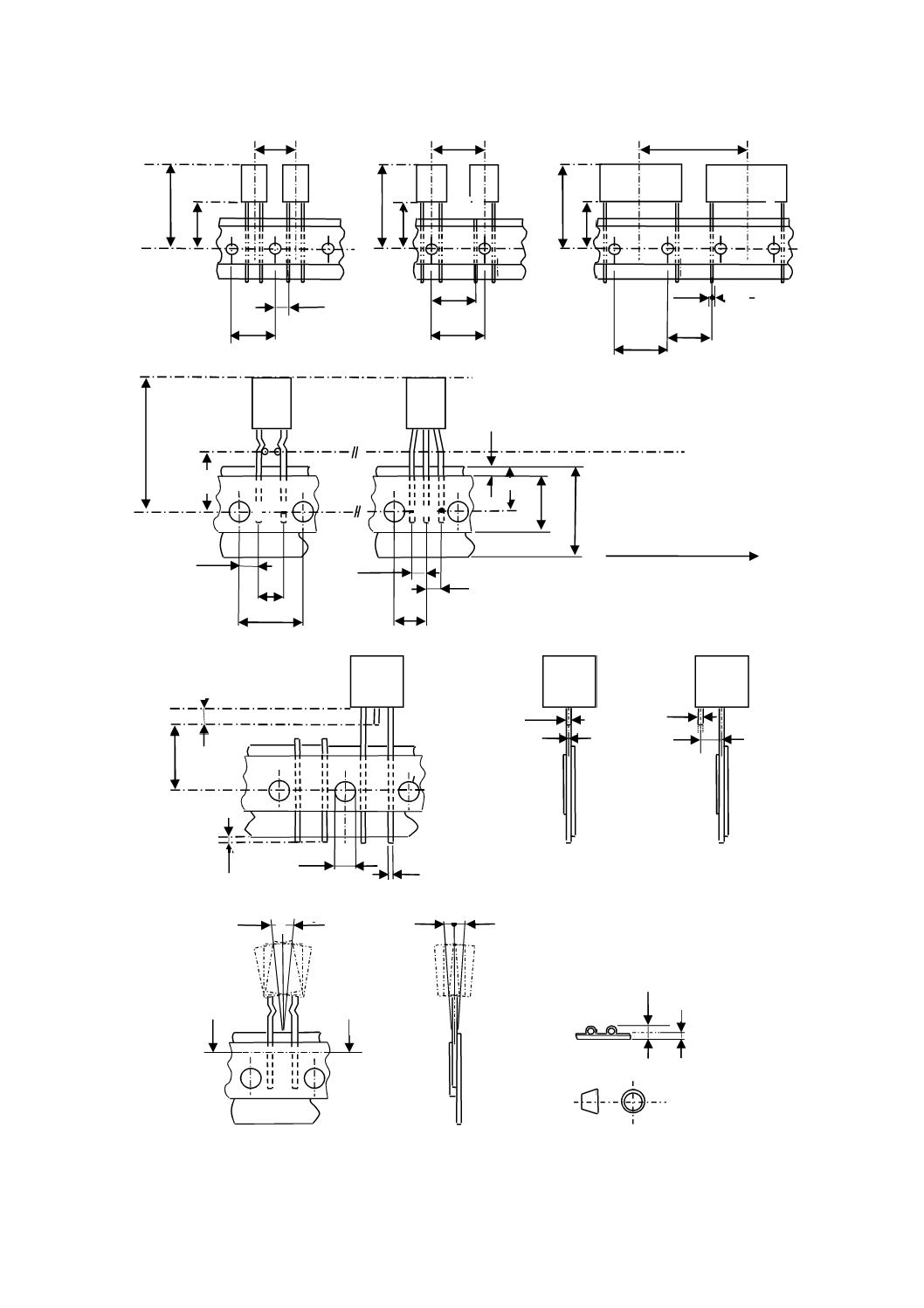

図4−テープ及びテーピング部品の記号

P

P

P

H

1

引出し方向

P0

基準面

P1

H

0

F

•

•

F1

• • •

F2

P2

W

W

0

W

1

W

2

見取図H

見取図I

見取図G

•

•

Δ

Δ

∆p

∆p

∆h

∆h

Δ‒Δ

T

1

T

見取図C

見取図B

見取図A

P0

P1

P0

P1

P0

P1

H

H

H

. .

.

.

H

1

H

1

H

1

•

∆P1

∆P1

見取図D

見取図E

見取図F

シングルインライン

デュアルインライン

H

2

H

3

L

K

K

d1

d1

D0

d

6

C 0806-2:2019 (IEC 60286-2:2015)

注記 見取図DのH寸法は,詳細な寸法を規定している図A.1,図A.2及び図B.1にも該当箇所がな

い。明らかな対応国際規格の誤記のため,この規格から削除した。

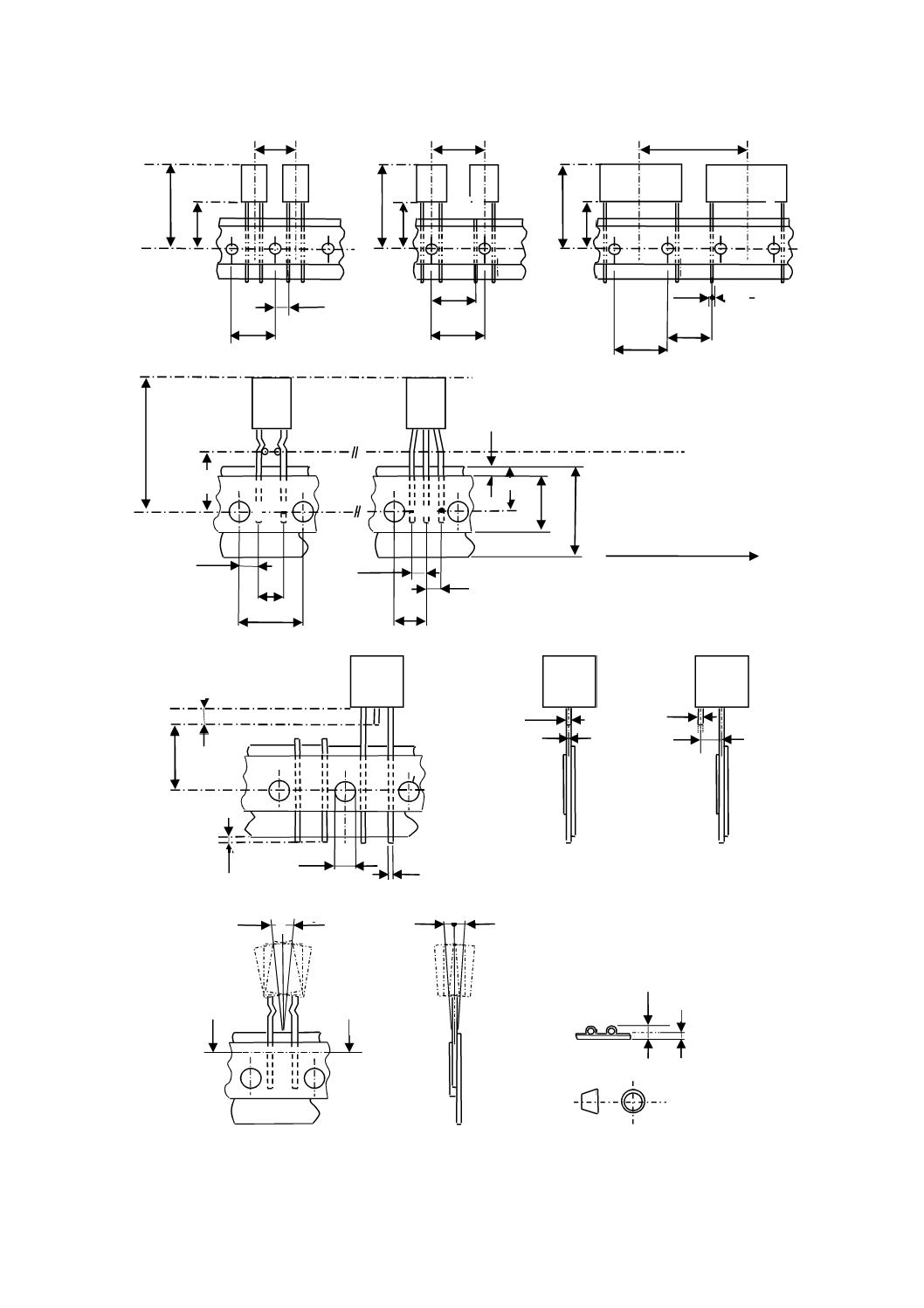

表2−テーピングした部品の包装に用いる記号一覧

記号

記号の説明

参照図

細分箇条

A

リール径

図5

7.2

C

リール軸穴径

図5

7.2

N

リールハブ径

図5

7.2

W3

ハブ部で測定したフランジ間隔

図5

7.2

W4

ハブ部で測定した総リール幅

図5

7.2

X

つづら折り包装箱の幅

図6

7.3

Y

つづら折り包装箱の長さ

図6

7.3

Z

つづら折り包装箱の高さ

図6

7.3

図5−リールの寸法記号

図6−つづら折り包装箱の寸法記号

4

寸法

記号及び寸法は,図4及び表1並びに附属書A及び附属書Bによる。

4.1

テープ幅寸法(W,W0,W1及びW2)

テープ幅寸法は,4.1.1〜4.1.4による。

4.1.1

キャリアテープ幅(W)

記号の部位は,図4の見取図Dによる。

Z

Y

X

7

C 0806-2:2019 (IEC 60286-2:2015)

キャリアテープ幅Wは,

1.0

0.5

18+

− mmとする。

4.1.2

押さえテープ幅(W0)

記号の部位は,図4の見取図Dによる。

この寸法は,テーピングした部品の保持力によって決定する。押さえテープは,キャリアテープからは

み出してはならない。

押さえテープ幅W0は,5.0 mm以上とする。

4.1.3

キャリアテープの上端から横座標までの距離(W1)

記号の部位は,図4の見取図Dによる。

送り穴の位置W1は,

75

.00.5

9+

−

mmとする。

4.1.4

キャリアテープの上端から押さえテープまでの距離(W2)

記号の部位は,図4の見取図Dによる。

距離W2は,3.0 mm以下とする。

4.2

部品及び送り穴の間隔(P,P0,P1,P2及びD0)

4.2.1

一般

テーピングした部品のテーピング位置及び部品間隔に関連する共通寸法は,4.2.2〜4.2.6による。

リード線端子間隔Fは,プリント回路基板の格子寸法のe=2.5 mmを用いる(IEC 60097参照)。

注記1 リード線端子間隔Fが3e(=7.5 mm)の部品は,部品のリード線端子間に送り穴を配置して

もよい(図4の見取図Bによる。)。

注記2 リード線端子間隔Fが8e(=20 mm)〜11e(=27.5 mm)の部品は,部品のリード線端子間

に1個又は2個の送り穴を配置してもよい(図4の見取図B及び見取図Cによる。)。

4.2.2

連続する二つの部品相互の間隔(P)

記号の部位は,図4の見取図A,見取図B及び見取図Cによる。

間隔Pの寸法は,附属書A及び附属書Bによる。

4.2.3

連続する二つの送り穴の間隔(P0)

記号の部位は,図4の見取図A,見取図B,見取図C及び見取図Dによる。

間隔P0の寸法は,附属書A及び附属書Bによる。

4.2.4

縦座標と引出し方向の次の部品の縦座標に近い方のリード線端子との距離(2本リード線端子部品

の場合)(P1)

記号の部位は,図4の見取図A,見取図B,見取図C及び見取図Dによる。

間隔P1の寸法は,附属書Aによる。

4.2.5

縦座標と引出し方向にある部品の中央のリード線端子との距離(3本リード線端子部品の場合)(P2)

記号の部位は,図4の見取図Dによる。

間隔P2の寸法は,附属書Bによる。

4.2.6

送り穴の直径(D0)

記号の部位は,図4の見取図Eによる。送り穴20個分の最大寸法許容差は,±1 mmである。

送り穴の直径D0は,(4.0±0.2)mmとする。

4.3

横座標を基準とする部品の位置寸法(H,H0,H1,H2及びH3)

横座標を基準とする部品の位置寸法は,4.3.1〜4.3.5による。

4.3.1

横座標と部品本体の底面との距離(H)

記号の部位は,図4の見取図A,見取図B及び見取図Cによる。

8

C 0806-2:2019 (IEC 60286-2:2015)

距離Hは,

0.20

0.

18

+ mmとする。

4.3.2

クリンプリード線端子部品の横座標から基準面までの距離(H0)

記号の部位は,図4の見取図Dによる。

距離H0(クリンプリード線端子だけに適用)は,(16.0±0.5)mmとする。

4.3.3

横座標から部品本体の上面までの距離(H1)

記号の部位は,図4の見取図A,見取図B,見取図C及び見取図Dによる。

距離H1の寸法は,附属書A及び附属書Bによる。

4.3.4

横座標と中空端子の先端との距離(H2)

記号の部位は,図4の見取図Eによる。

距離H2は,

0.20

0.

17

+ mmとする。

4.3.5

部品の底面と中空端子の先端との距離(H3)

記号の部位は,図4の見取図Eによる。

距離H3は,(端子長)±0.5 mmとする。

距離H3の寸法は,部品を挿入した後,プリント配線板の底面から突き出している端子を含む長さである。

リード端子は,フルクリンチするために,プリント配線板の底面から十分に突き出す長さが望ましい。許

容差は,中空端子をはんだ付けする場合に規定する。

4.4

リード端子寸法(d,d1,F,F1,F2,L及びK)及びテープ厚さ(T及びT1)

テーピングした部品のリード端子の寸法及び許容差は,4.4.1〜4.4.5による。

4.4.1

2本リード線端子部品のリード線端子間隔(F)及び3本リード線端子部品のリード線端子間隔(F1

及びF2)の寸法並びに許容差

記号の部位は,図4の見取図Dによる。

間隔F,F1及びF2の寸法は,附属書A及び附属書Bによる。

リード線端子間隔Fの許容差は,

5.00.2

+

− mmとする。

リード線端子間隔F1及びF2の許容差は,

4.00.1

+

− mmとする。

部品は,テープから切り離した又は取り外した後でも,リード線端子間隔が許容差内に保たれるように

テーピングを行い,取り扱わなければならない。

4.4.2

リード線端子の直径(d及びd1)

記号の部位は,図4の見取図E及び見取図Fによる。

リード線端子の直径d及びd1は,IEC 60301に基づき選定する。

自動挿入の市場動向では,リード線端子間隔F=5 mmの場合には,推奨リード線端子径は,0.6 mm以

下であり,リード線端子間隔F=7.5 mmの場合には,推奨リード線端子径は,0.8 mm以下である。

注記 断面が円形以外のリード線端子は,円形でない断面の角を通る円を円形断面に相当するものと

みなす。

4.4.3

テープ厚さ(T及びT1)

記号の部位は,図4の見取図Iによる。

特に,受渡当事者間の協定がない場合,キャリアテープと押さえテープとを合わせた厚さTは,0.9 mm

以下,リード線端子を含むキャリアテープと押さえテープとを合わせた厚さT1は,次による。

T1=T+d

4.4.4

リード線端子のキャリアテープの下方突出し量(L)

記号の部位は,図4の見取図Eによる。

9

C 0806-2:2019 (IEC 60286-2:2015)

キャリアテープの下方突出し量Lは,0.5 mm以下とする。

注記 市場では,値が小さくなる傾向にある。

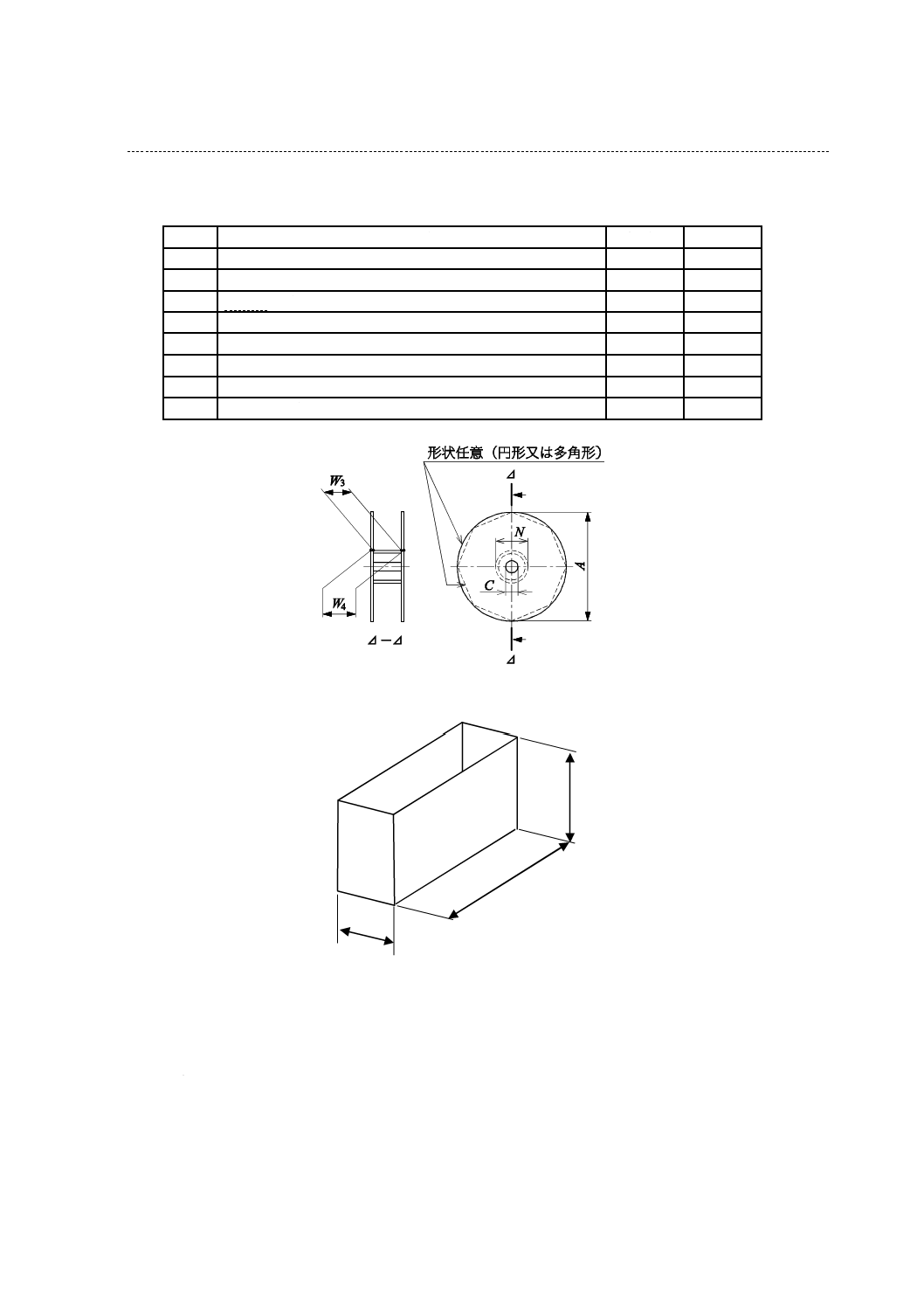

4.4.5

リード線端子と中空端子との距離(K)

記号の部位は,図4の見取図Fによる。

キャリアテープに対しシングルインラインとなる中空端子の距離Kの寸法許容差は,±0.3 mm,デュア

ルインラインとなる中空端子の距離Kは,

3.00.3

5.2

+

− mmとする。

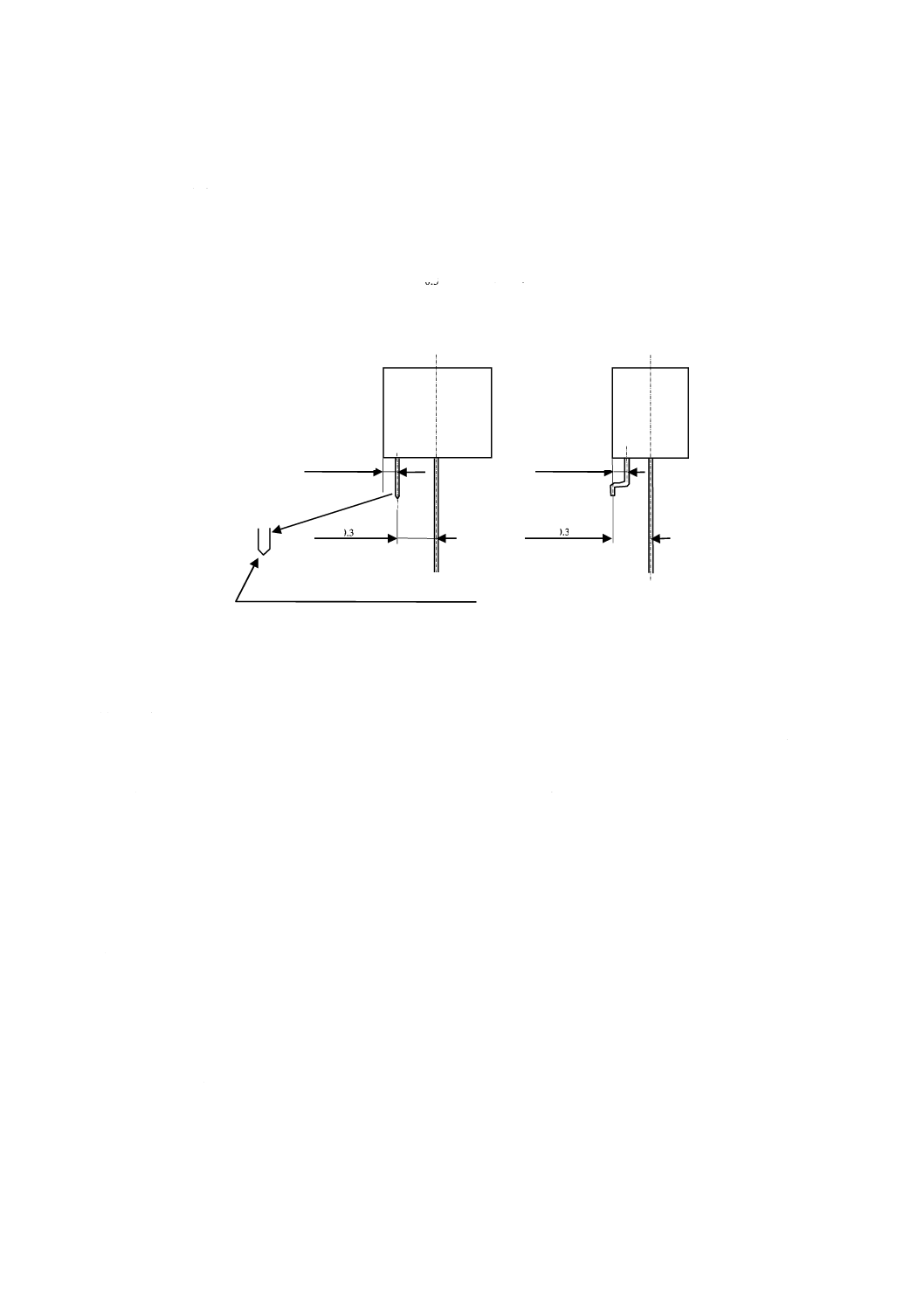

中空端子の推奨位置及び形状は,図7による。中空端子の先端は,プリント配線板の穴に挿入しやすい

ようにV字形に形成するのが望ましい。

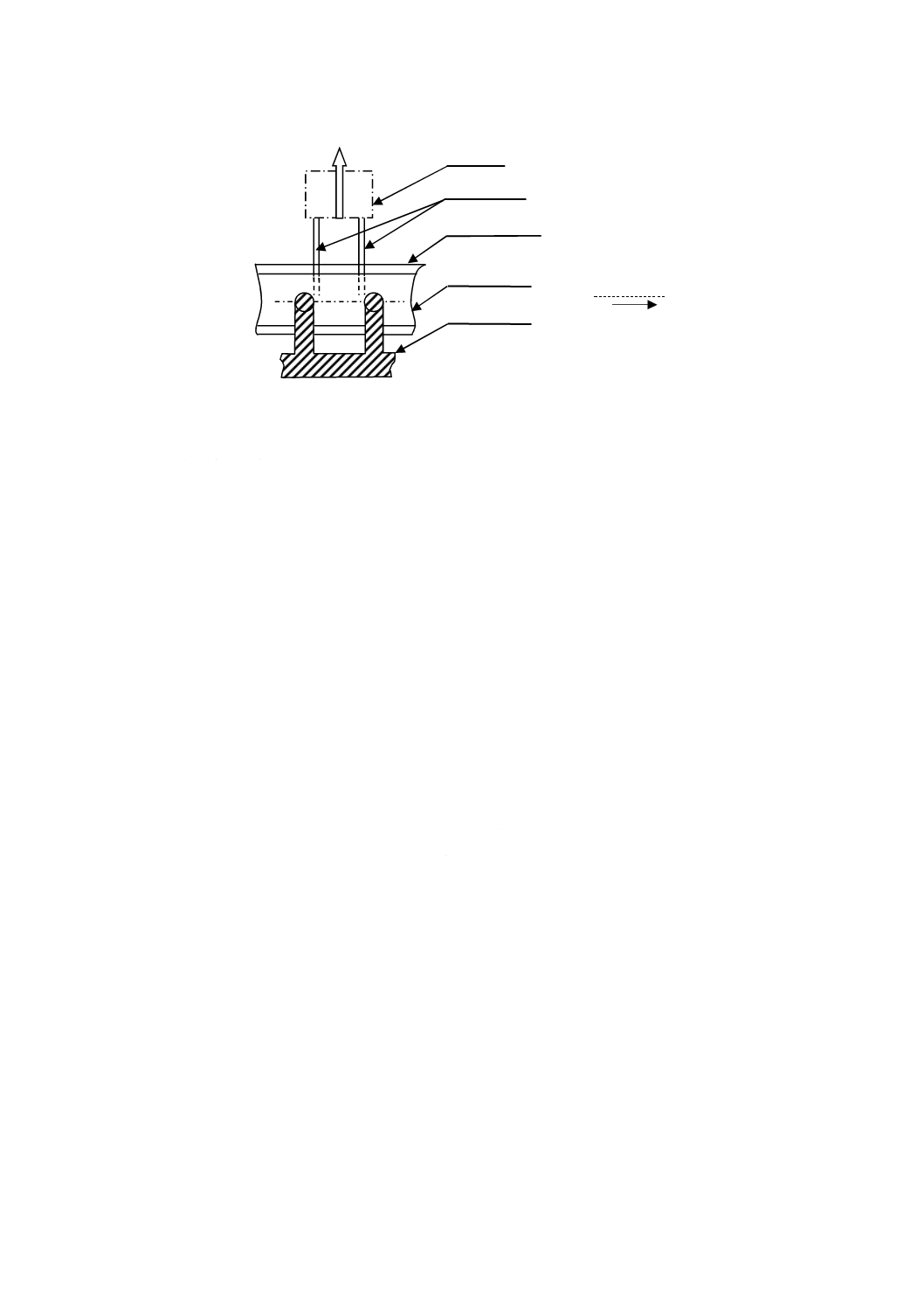

図7−中空端子の位置

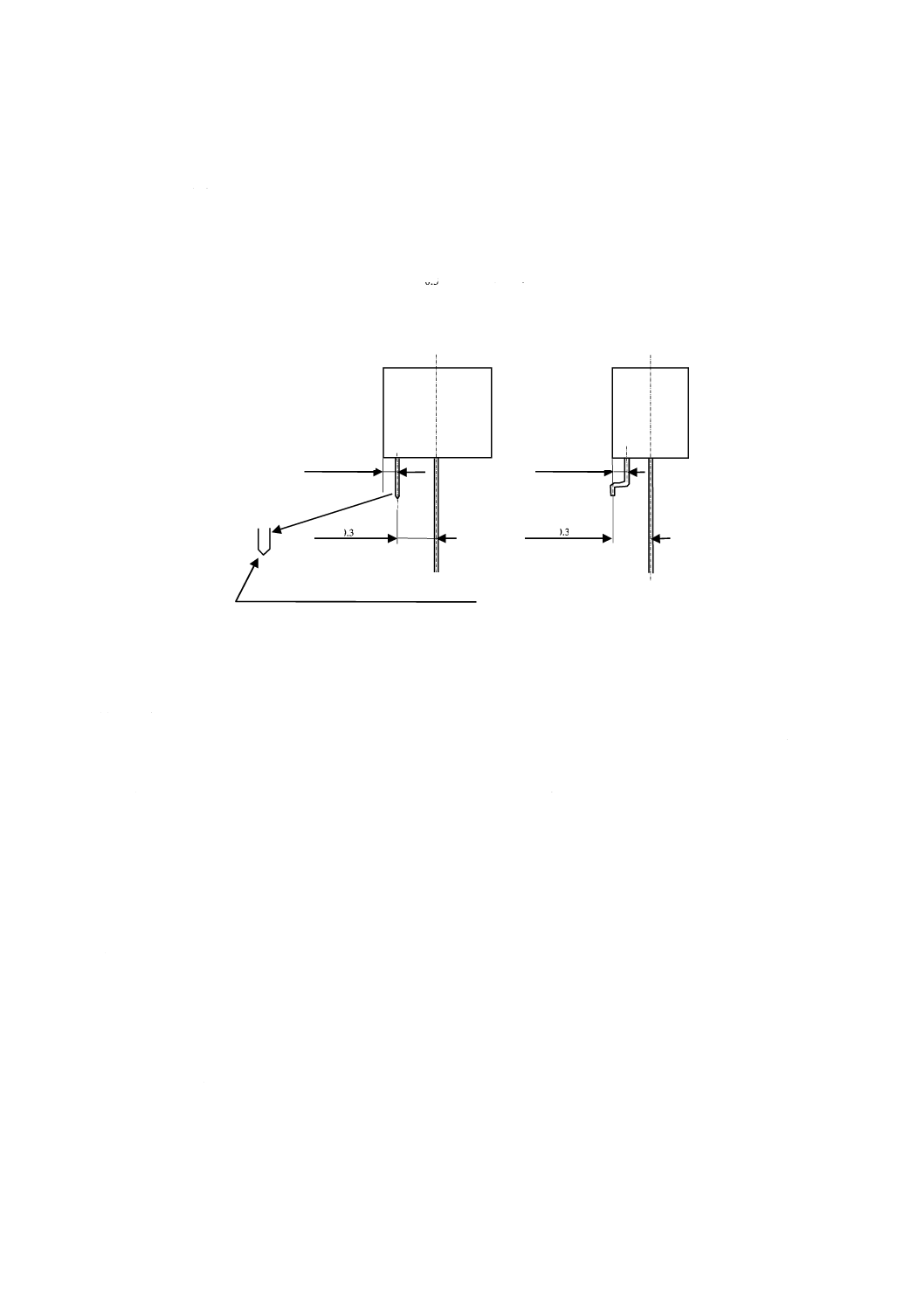

4.5

テーピングした部品の最大許容ずれ量(Δh,Δp及びΔP1)

記号の部位は,図4の見取図C,見取図G及び見取図Hによる。テーピングした部品の最大許容ずれ

量は,次による。

注記1 ΔP1は見取図C,Δpは見取図G,Δhは見取図Hで示しているが,対応国際規格に記載のあ

る見取図A及び見取図Bには該当箇所がないため,削除した。

注記2 4.5は,4.5.1だけと明らかな対応国際規格の構成間違いのため,4.5にまとめた。

− テープ面に垂直方向の部品本体の前後の最大ずれ量Δh

:|Δh|=2 mm以下

− テープ面に対する部品本体の左右の最大ずれ量Δp

:|Δp|=1.3 mm以下

− 取付面における部品リード線端子のP1に対する最大ずれ量(キャリアテープ上端から取付面又は基準

面までのP1の値に適用する)ΔP1

:|ΔP1|=0.7 mm以下

また,次の要求事項を適用する。

a) リード線端子間隔の設計では,プリント回路基板の格子寸法のe=2.5 mmを用いる(IEC 60097参照)。

b) リード線端子の間に送り穴がくる場合,テープ内のリード線端子のずれなどで,リード線端子が送り

穴にかからないように注意する。

c) 互換性が保証できない場合は,4.2.1の注記1及び注記2による。

5

テーピング

5.1

テーピング寸法

テーピング寸法は,附属書A及び附属書Bによる。リード線端子を成形する場合には,その形状及び寸

法は,受渡当事者間の協定による。

mm

1.0 mm以上

1.0 mm以上

K

K

中空端子の先端はV字形に切断する

mm

3.00.3

5.2

+

−

3.00.3

5.2

+

−

10

C 0806-2:2019 (IEC 60286-2:2015)

注記 附属書Bに触れていないのは対応国際規格の明らかな誤記のため,附属書Bを追加した。

5.2

テープの継合せ

テープの継ぎ目は,元のテープと同等以上の強さがあり,テープの送り及び切断の妨げになってはなら

ない。テープを継ぐ場合には,両側の穴の位置ずれは,いずれの方向にも±0.3 mm以下とする。テープの

継ぎ目は,送り穴に接触しないで,全体の厚さが1.5 mmを超えてはならない。つづり針を用いる場合は,

テープの送り及び切断の妨げになってはならない。

注記 テープの継合せが適切に行われない場合,リード線端子の切断時にリード線が変形することが

ある。

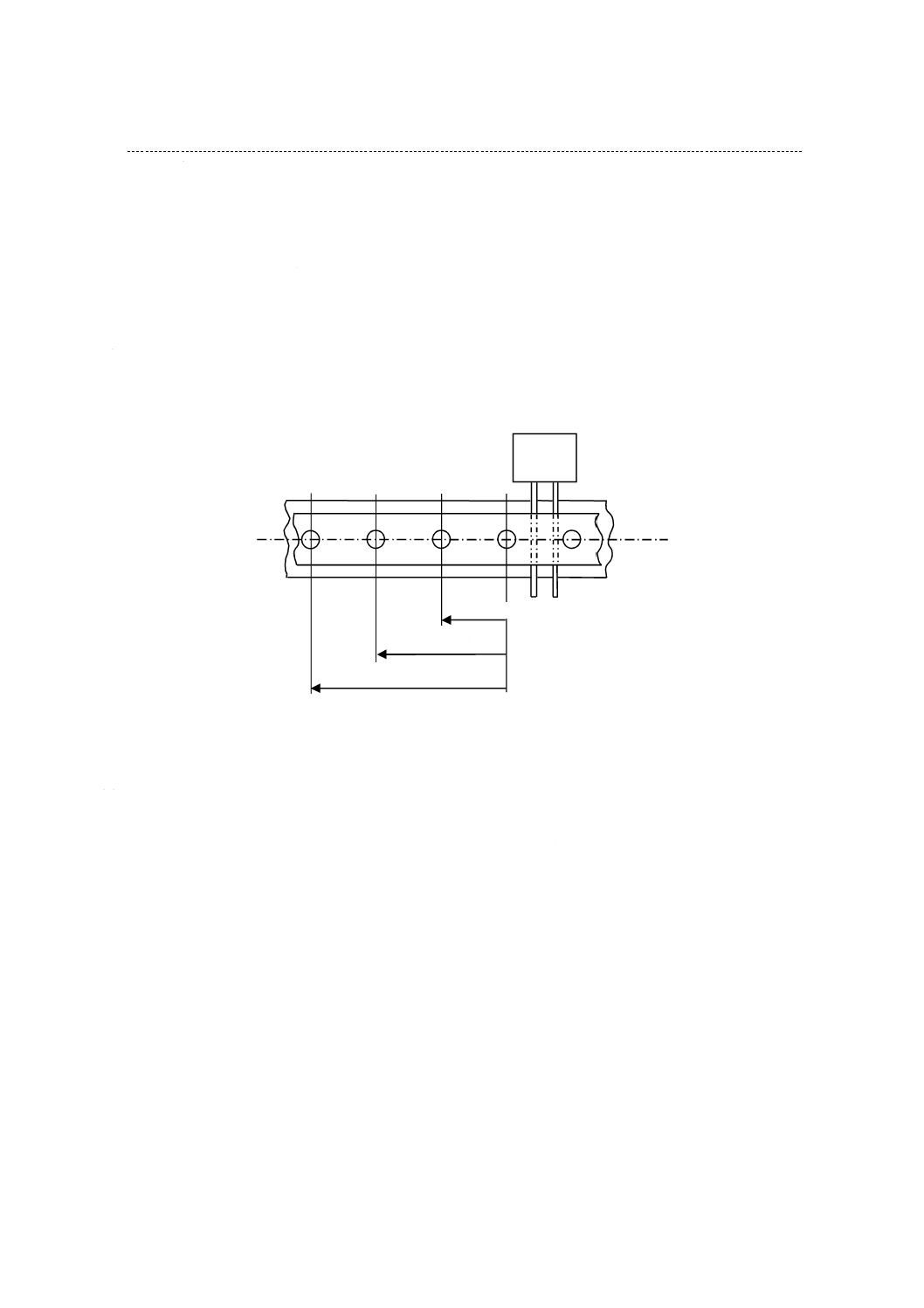

5.3

テープのリーダ部及びトレーラ部

テープにリーダ部及び/又はトレーラ部を要求する場合,リーダ部及び/又はトレーラ部の長さは,送

り穴3個分以上とする(図8参照)。

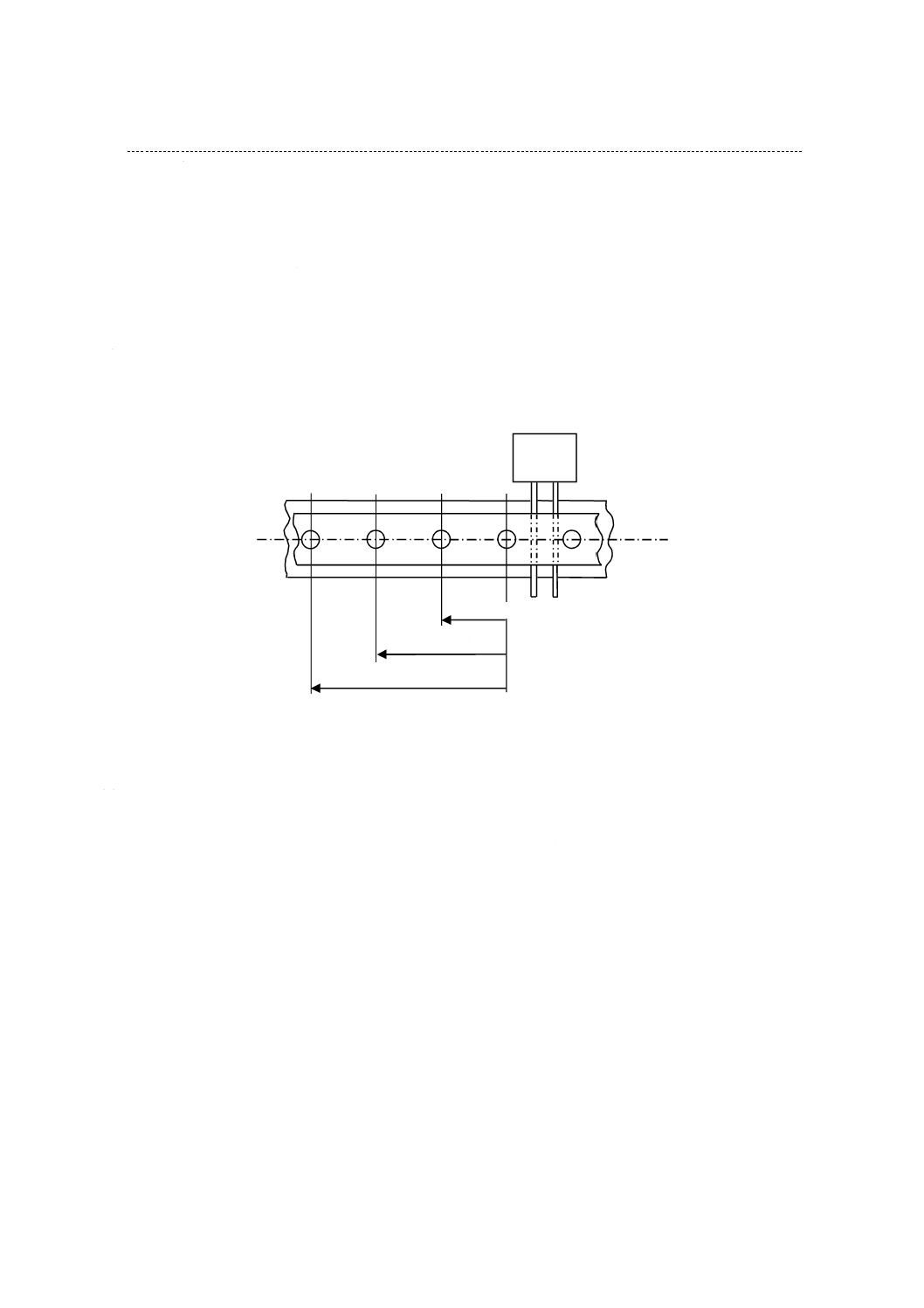

図8−テープのリーダ部及びトレーラ部

6

テープ

6.1

テープ上の極性方向

全ての極性がある部品は,極性を同一方向に整列させる。陰極リード線端子及びトランジスタ(TO-92

形を除く。)のエミッタ端子は,個別規格に規定がない場合には,包装から最後に出る(引出し方向に対し

て後ろ側)ようにする。TO-92形トランジスタは,平らな面がテープの上側にくるようにする。

6.2

テープ上のねじれ又は曲がり

テーピング部品のリード線端子は,取付面又は基準面とキャリアテープとの間で,ねじれ又は曲がりが

あってはならない。

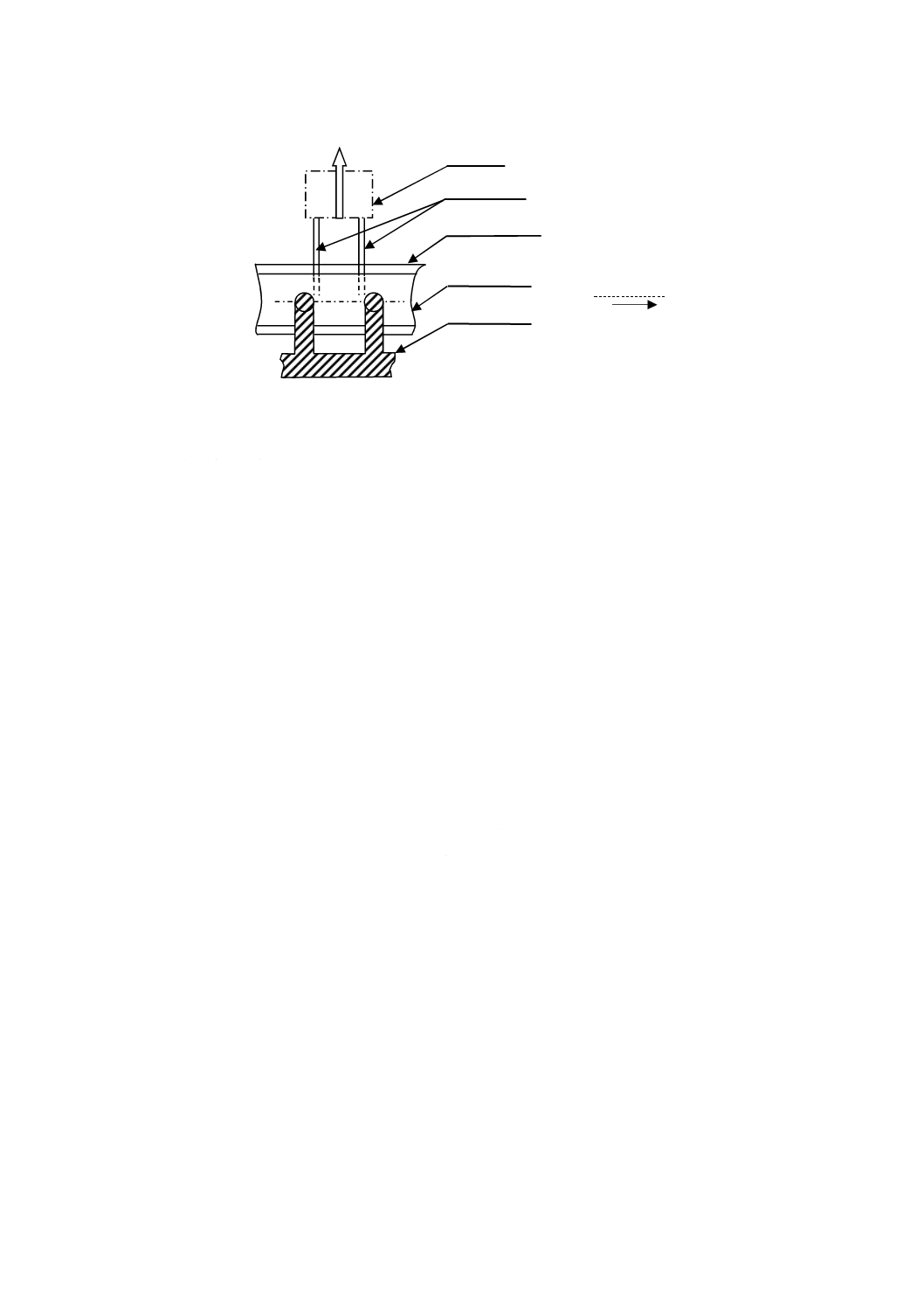

6.3

テープの接着力及び部品の引抜強度

部品は,保管及び輸送の間,そのテープ上の位置が,規定する許容差の範囲内に維持できるように,確

実に保持する。

テープ面における部品の引抜き強度は,引出し方向と垂直な方向に,5 N以上とする(図9参照)。

1ピッチ

2ピッチ

3ピッチ

11

C 0806-2:2019 (IEC 60286-2:2015)

図9−テープからの部品の引抜強度

6.4

テープの破断強度

テープの最小破断強度は,15 Nとする。

6.5

テープの材料

テープは,テーピング部品の耐保管性に適切な材料を用いる。テープの材料は,リード線端子方向に沿

って移動したり,化学反応(例えば,腐食)によってはんだ付け性に影響を与えたり,部品及びリード線

端子の機械的及び電気的特性に影響を与えるガスの発生があってはならない。

さらに,保管後に押さえテープが剝がれて,部品が規定の位置から外れてはならない。保管中のキャリ

アテープの劣化によって,通常の使用中にテープが破損したり,部品がテープから外れてはならない。

包装箱の中で,例えば,接着剤がはみ出すことによって,上下のテープが相互に付着してはならない。

送り穴には,ばり及び押さえテープの付着があってはならない。

6.6

押さえテープ

つづら折り状のテープでは,折り目部分で,押さえテープがキャリアテープから離れないことが望まし

い。折り目部分で押さえテープがキャリアテープとの間で離れることが避けられない場合でも,その離れ

状態は,テープ厚さTの最大値以下とする。

6.7

部品の欠落

自動挿入の場合,テープ上の空白数は,1リール又は1包装箱当たり,次による。

− 部品の間隔が,一つの送り穴の間隔と同じ場合,部品欠落は連続3個以下(図10参照)。

− 部品の間隔が,二つの送り穴の間隔又はそれ以上の場合,部品欠落は1個以下(図10参照)。

ただし,つづら折り包装の折り曲げ部分にある意図的に設けた空白数,又はその他の理由による空白数

は,受渡当事者間の協定による。

キャリアテープ

押さえテープ

固定ジグ(例)

部品本体

リード線端子

引抜き

引出し方向

12

C 0806-2:2019 (IEC 60286-2:2015)

図10−部品の欠落

7

包装

7.1

一般事項

部品のテープは,リールに巻くか又は折り曲げて(例えば,つづら折り)包装する。

テープをリールに巻き取るときは,キャリアテープが下面にくるようにする。

注記 対応国際規格に,“リード線端子間隔の寸法Fは,4.4.1による。”という記載があるが,この細

分箇条に該当箇所がないため,削除した。

7.2

リールの寸法

各記号の一覧は,表2及び図5による。リールの推奨寸法を表3に示す。

表3−リール寸法

単位 mm

ハブ部で測定した

総リール幅

W4

以下

ハブ部で測定した

フランジ間隔

W3

リール径

A

以下

ハブ径

N

軸穴径

C

65

a)

320

80以上

14〜38

370

400

90

500

125以下

609

注a) フランジ間隔W3は,テーピング部品の寸法に応じて規定し,リールの巻取り及び巻戻しを適切に行う

ことができる寸法とする。

1*P0

2*P0

3*P0

P

2*P0

3*P0

1*P0

P

1*P0

2*P0

3*P0

P

2*P0

3*P0

1*P0

P

4*P0

4*P0

良品

不良品

部品の間隔P=1*P0

部品の間隔P=2*P0

部品の間隔P=1*P0

部品の間隔P=2*P0

13

C 0806-2:2019 (IEC 60286-2:2015)

7.2.1

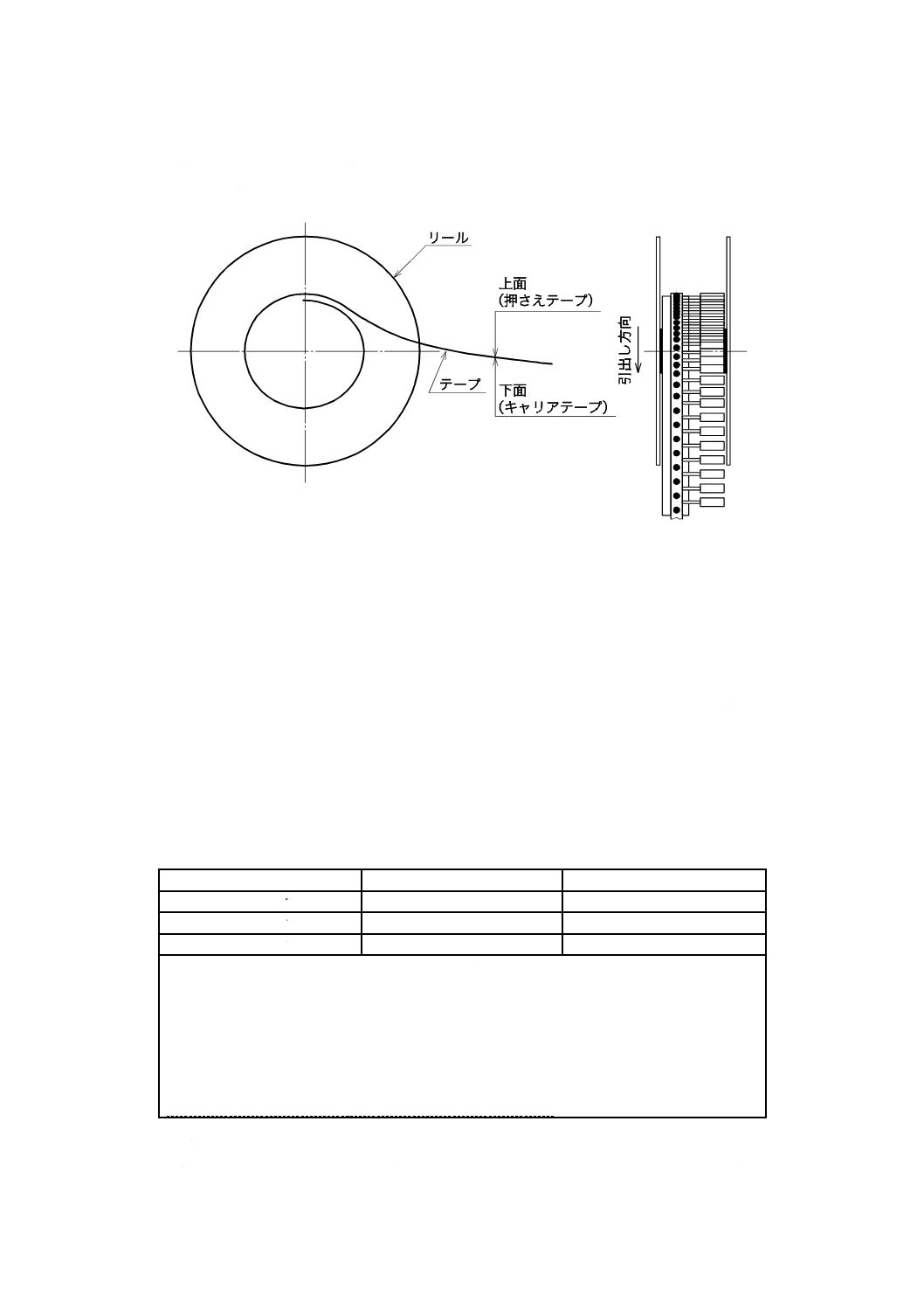

テーピングした部品のリール巻取り

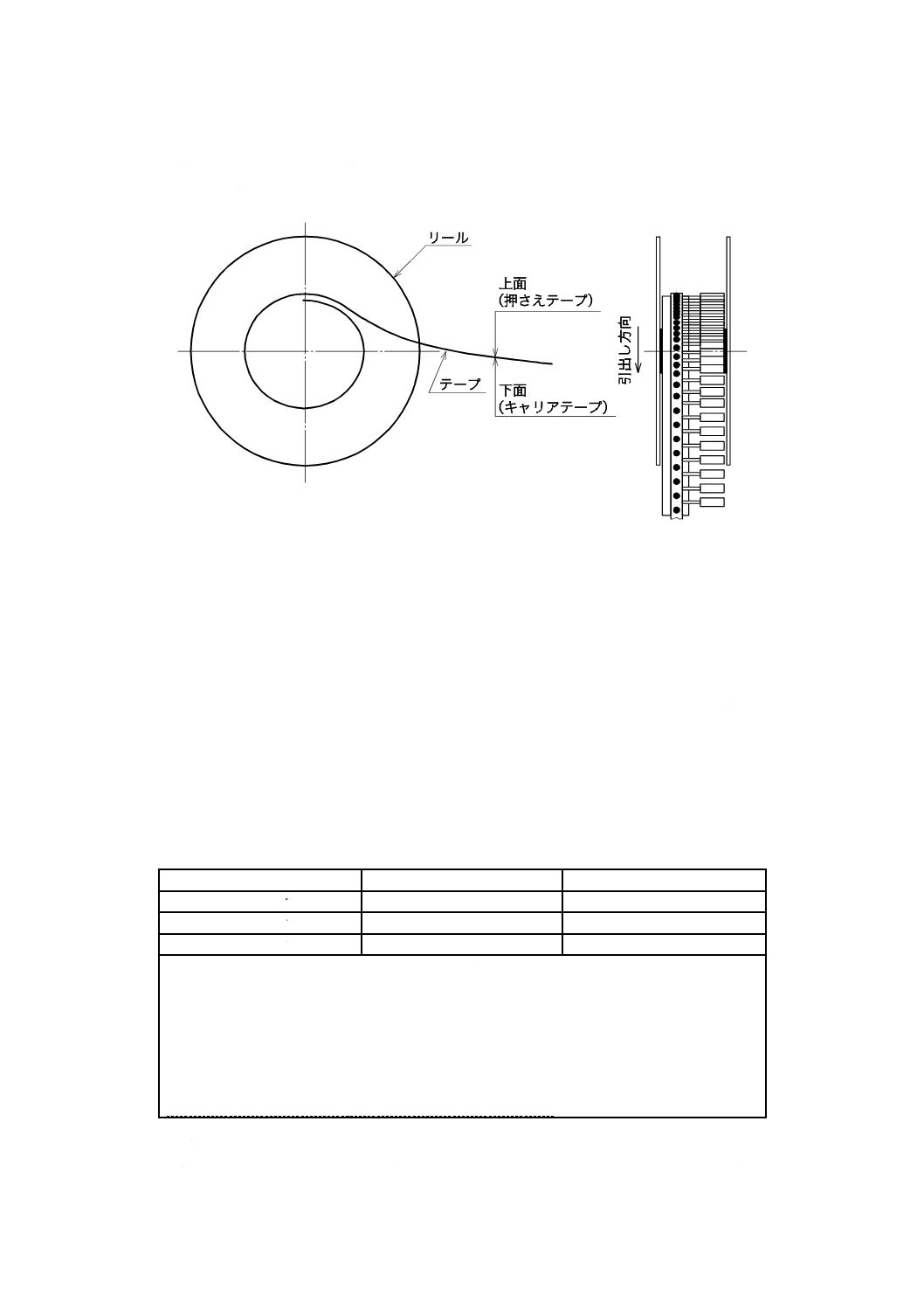

テーピングした部品のリールへの巻取りは,図11による。

注記 上面は,押さえテープになる。

図11−リール巻取り

7.2.2

部品の保護

部品の損傷及びリード線端子のねじれを防止するために,部品のテーピング間及び最外周のテーピング

には,保護テープを用いる。

この場合,保護テープが部品又はリード線端子のはんだ付け性を劣化させてはならない。

7.2.3

リールへの巻取り部品総数

テーピングした部品及び最外周の保護テープが,リール径を超えないように,リールに巻き取る部品の

総数を選定する。

7.3

つづら折り包装箱の最大外形寸法

つづら折り包装箱の最大外形寸法は,表4による。各記号を,表2及び図6に示す。

表4−つづら折り包装箱の最大外形寸法

単位 mm

寸法

標準品

特注品a)

幅 X

65

78

長さ Y

372

510

高さ Z

372

450

注記1 つづら折り包装箱の板厚は,約3 mmである。

注記2 X寸法(標準品)は,適用するH1寸法の最大値46.5 mmにテープ幅の半値9 mm,リ

ード線端子の標準突出し量0.5 mm,つづら折り包装箱のクリアランス3 mm及びつづ

ら折り包装箱の総板厚3 mm×2を加えた65 mmを最大とした。

注記3 自動挿入機メーカの搭載設計限界値として提案されたX寸法は,65 mmである。

注記4 つづら折り包装箱は,それぞれの部品に応じた外形寸法になっている。その寸法は,

部品がつづら折り包装箱内で崩れないように設計され,最大値としている。

注a) 対応国際規格の“Exceptions”を,“特注品”と訳した。

7.4

リサイクル

図5に規定するリールは,リサイクル可能な材料を用いることが望ましい。リサイクル可能な材料を用

14

C 0806-2:2019 (IEC 60286-2:2015)

いる場合は,そのリールに,恒久的なリサイクルマークを表示する。

リサイクルマークに関わる材料表示は,JIS K 6999の規定によることが望ましい。

7.5

表示

包装箱への表示は,次の情報を含まなければならない。表示箇所に制限がある場合には,製造業者名を

略称に置き換えてもよい。

a) 製造業者の形名

b) 数量

c) 製造年月又は週

d) ロット番号

e) 製造業者名又は商標

15

C 0806-2:2019 (IEC 60286-2:2015)

附属書A

(規定)

2本のリード線端子部品のテーピングの寸法

注記 対応国際規格では,附属書Aは参考であるが,明らかな誤記のため,規定に修正した。

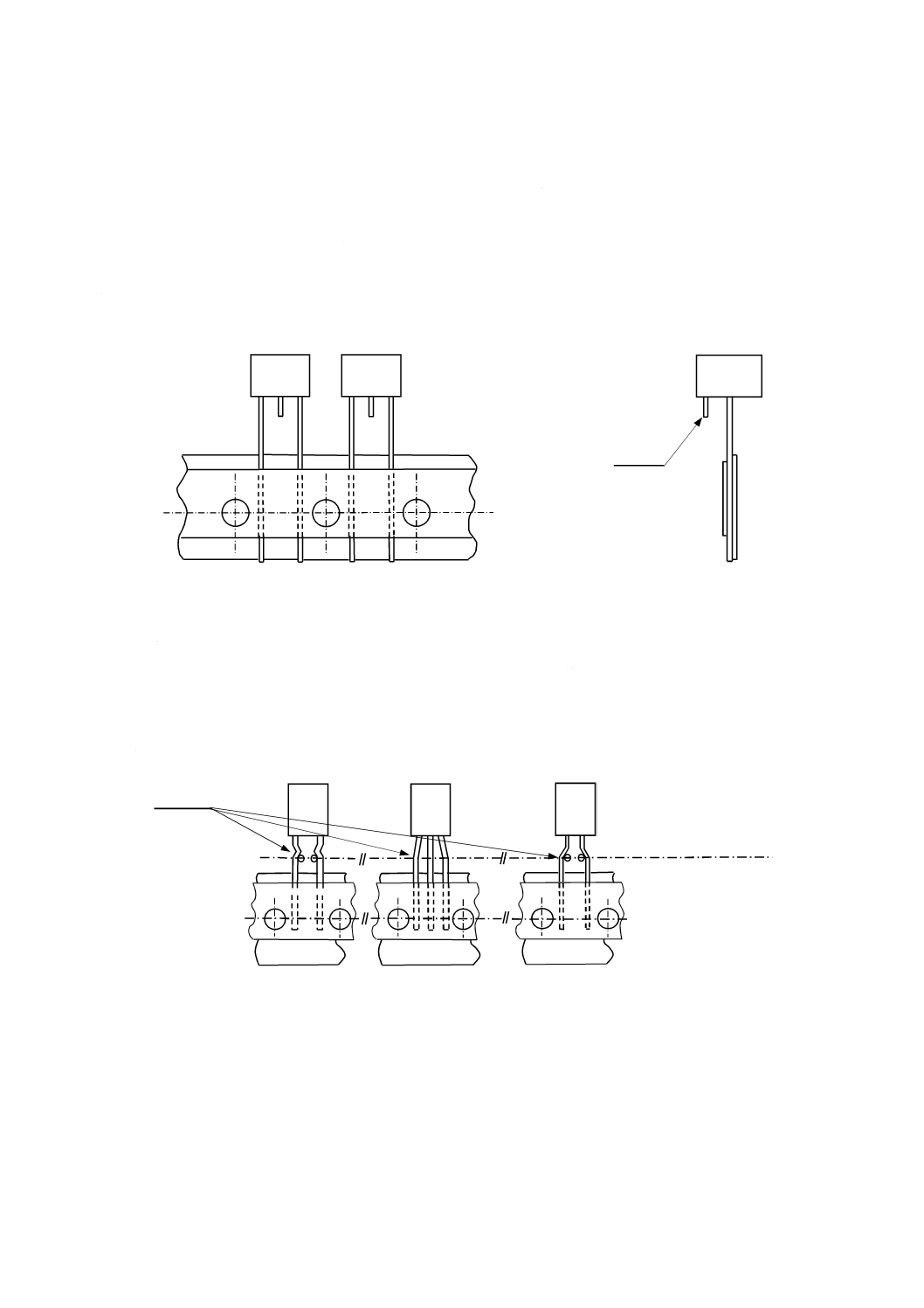

A.1 2本のフォーミングリード線端子部品で部品間に送り穴があるテーピングの寸法

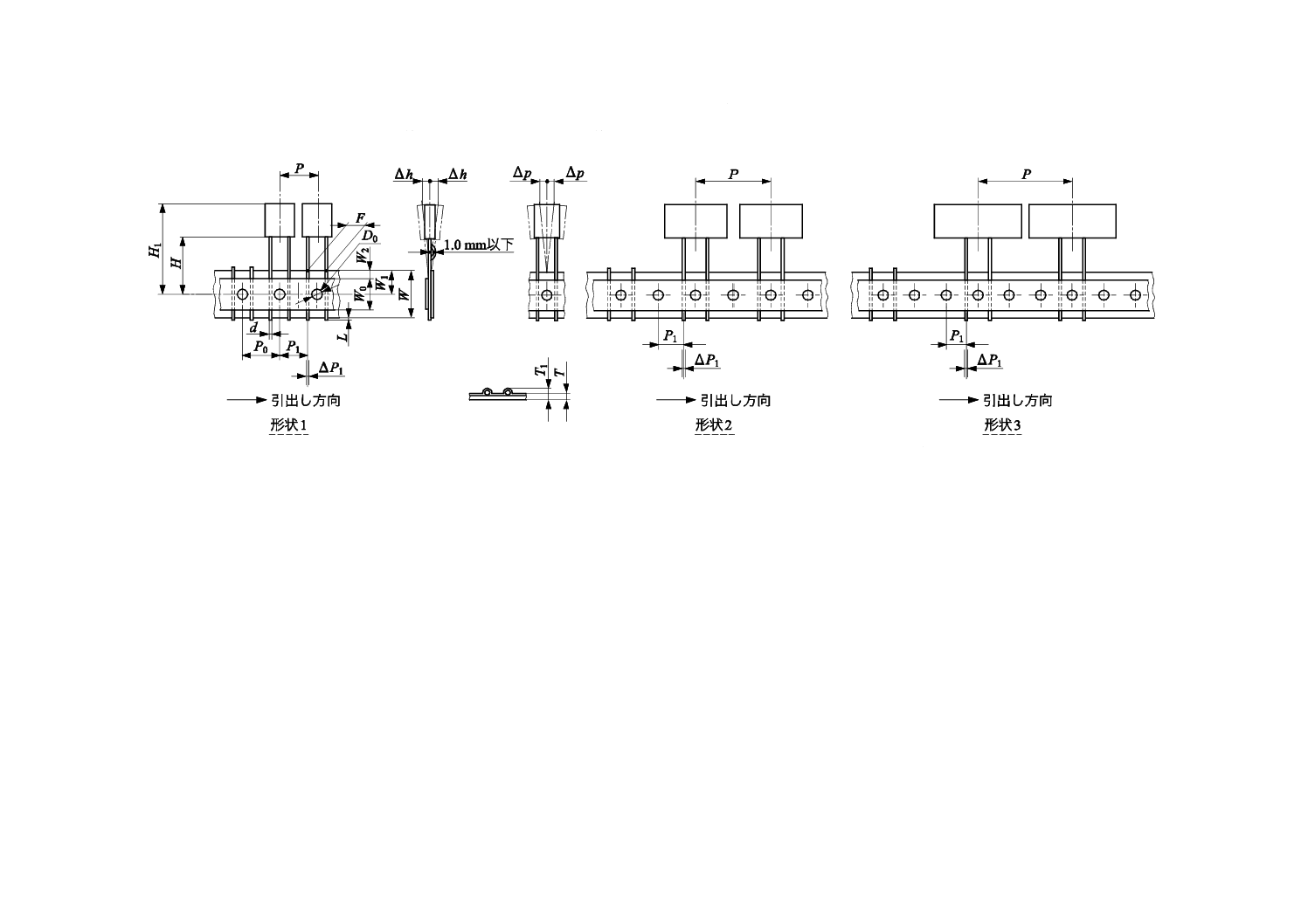

この箇条は,2本のフォーミングリード線端子部品について部品間に送り穴があるテーピングの各寸法を規定する(図A.1及び表A.1参照)。

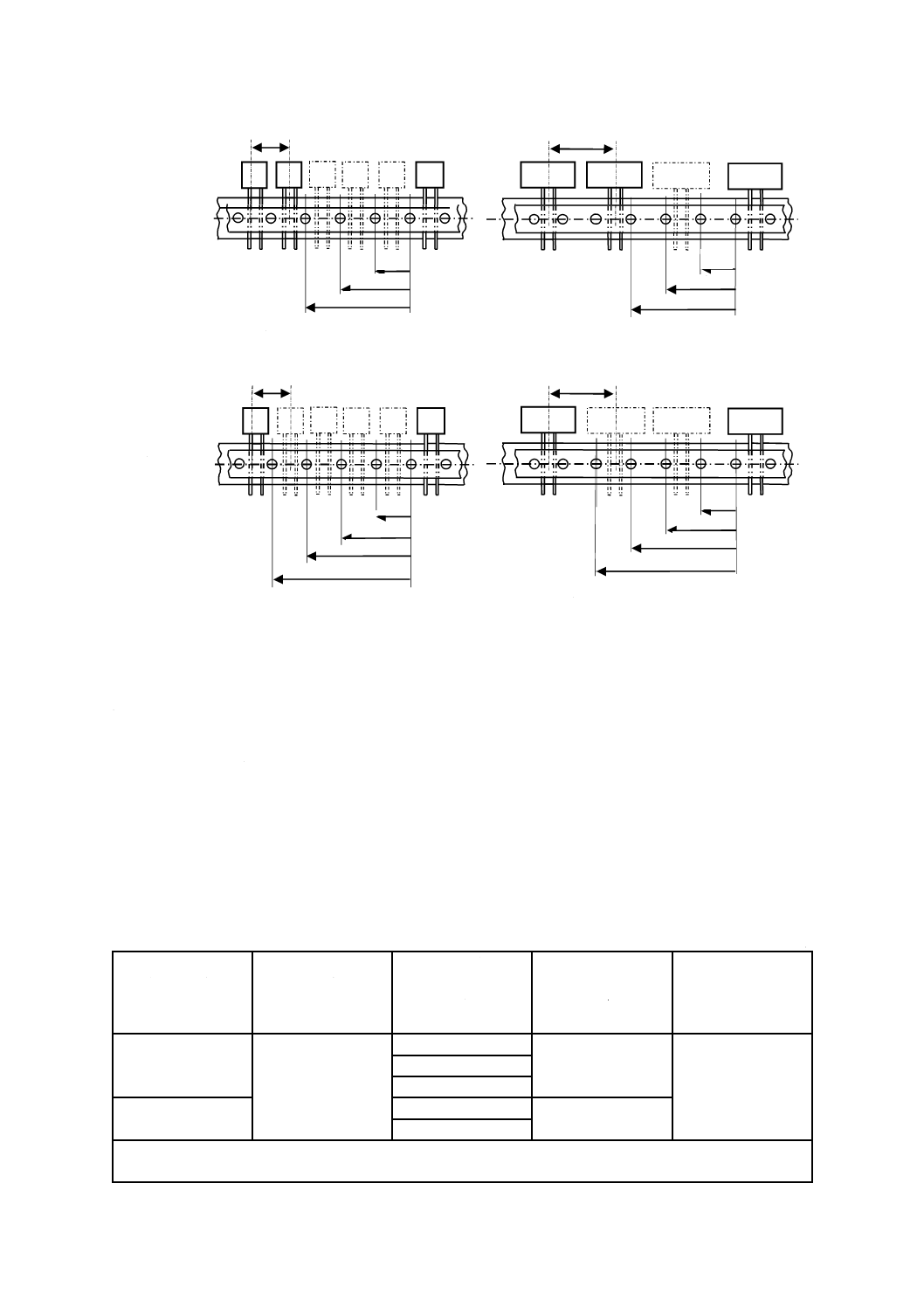

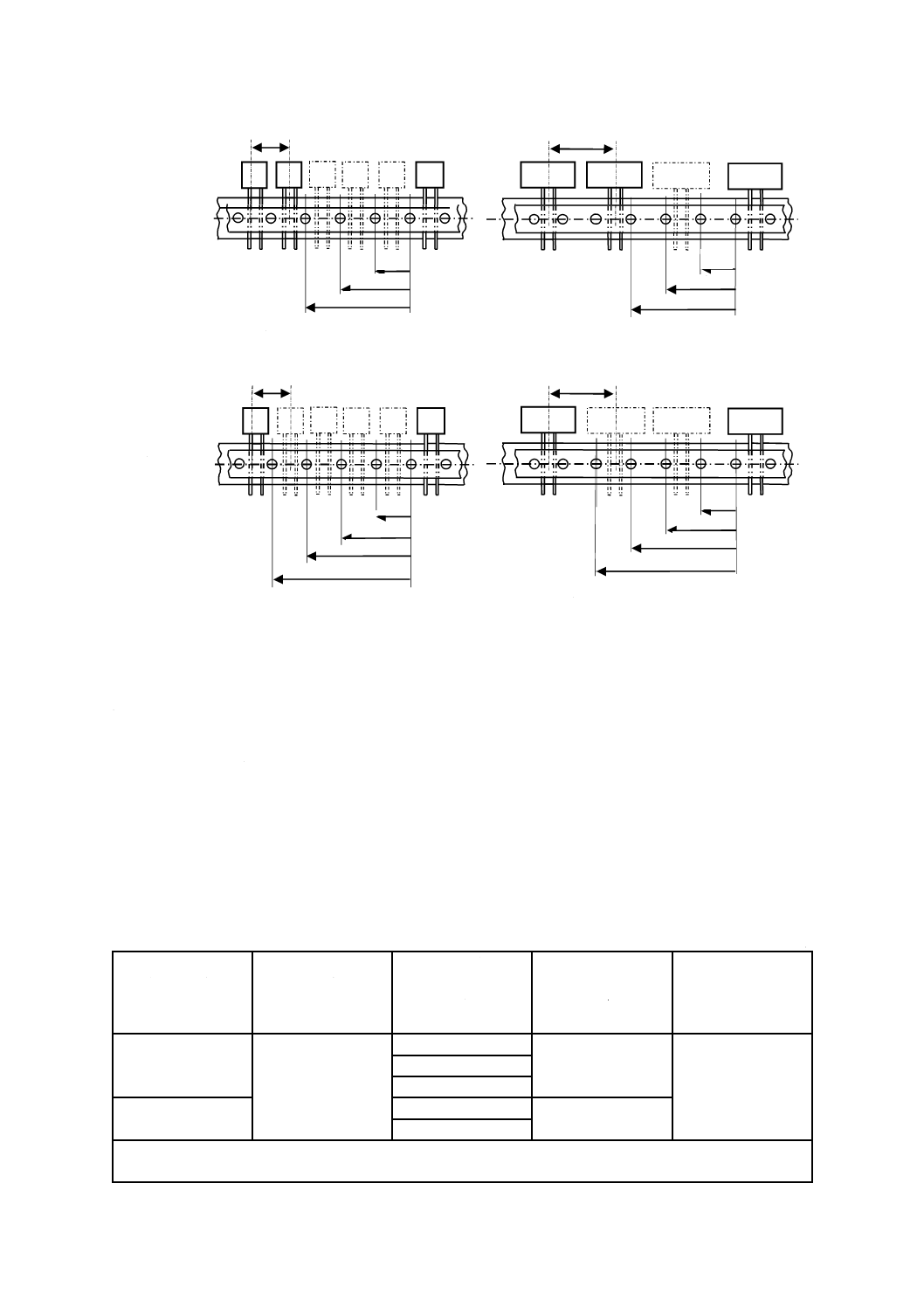

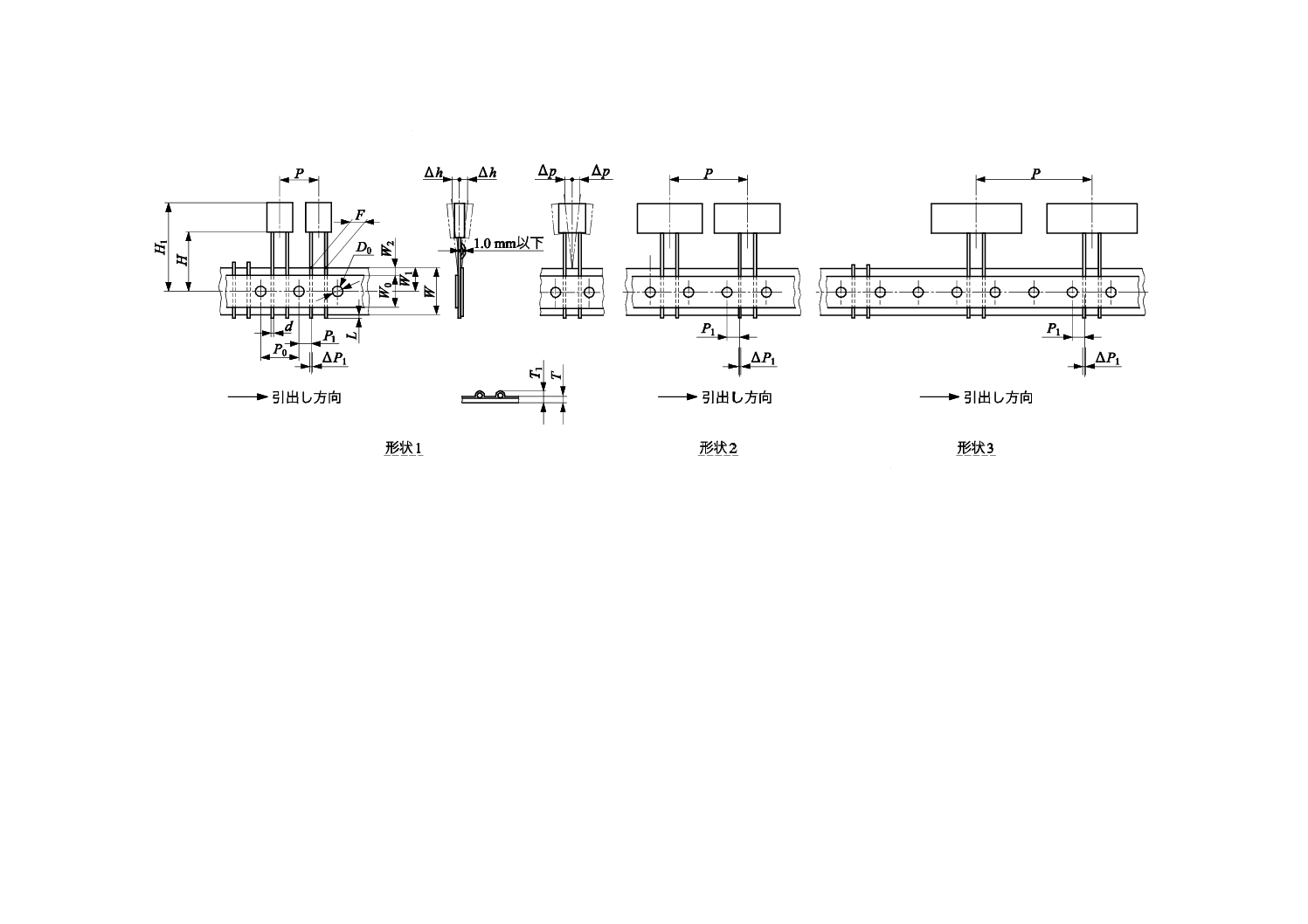

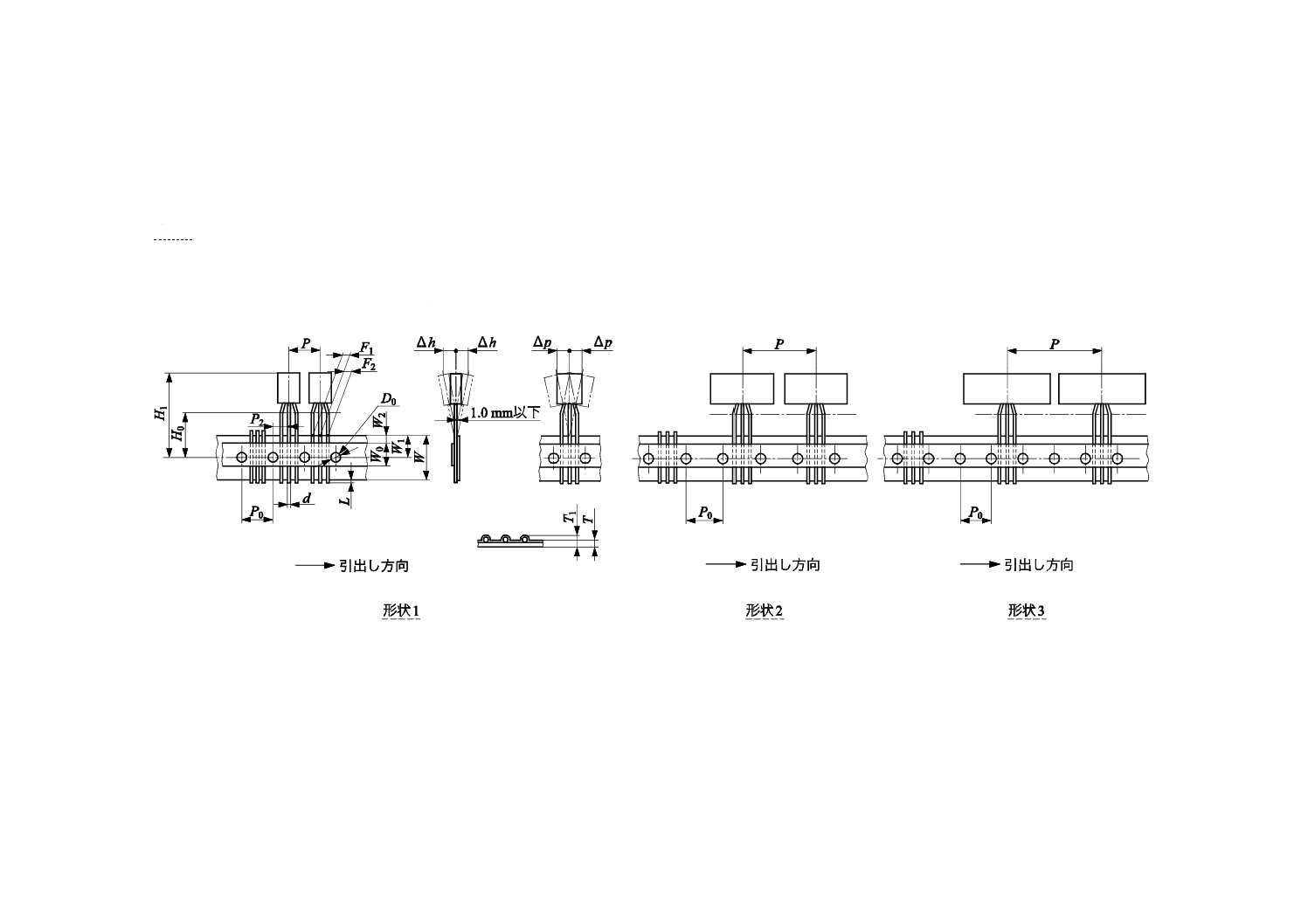

図A.1−2本のフォーミングリード線端子部品で部品間に送り穴があるテーピングの寸法記号

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

16

C 0806-2:2019 (IEC 60286-2:2015)

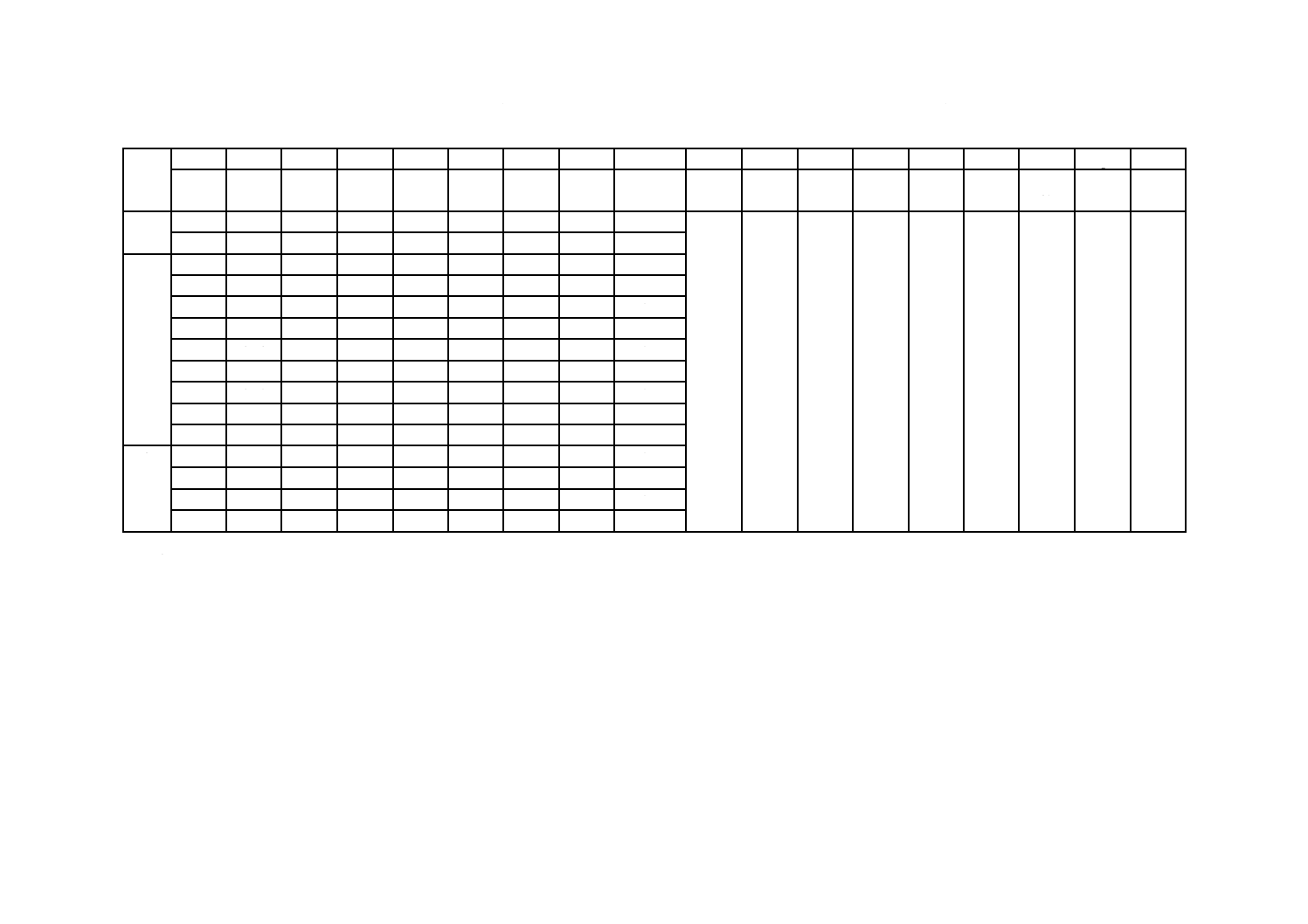

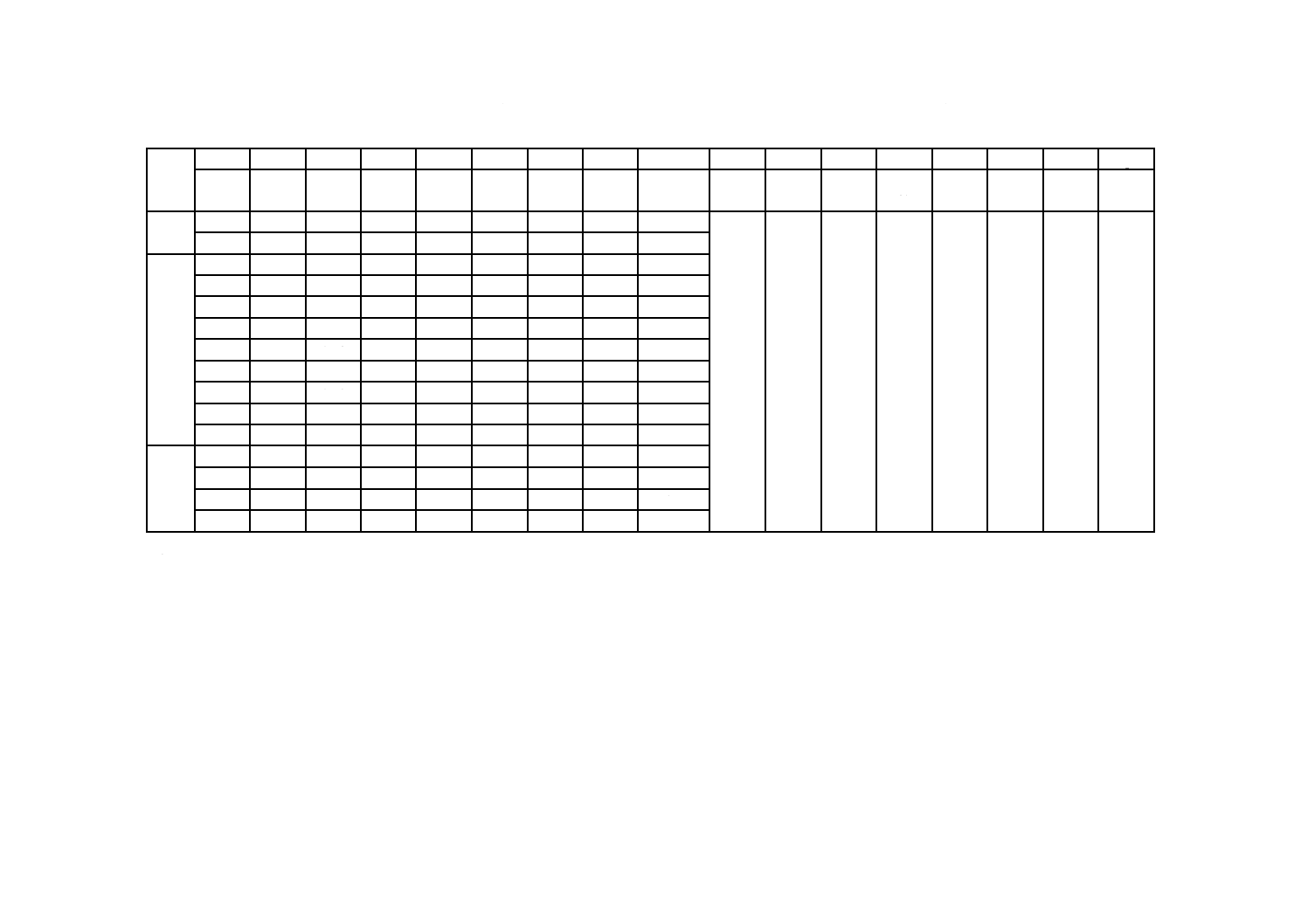

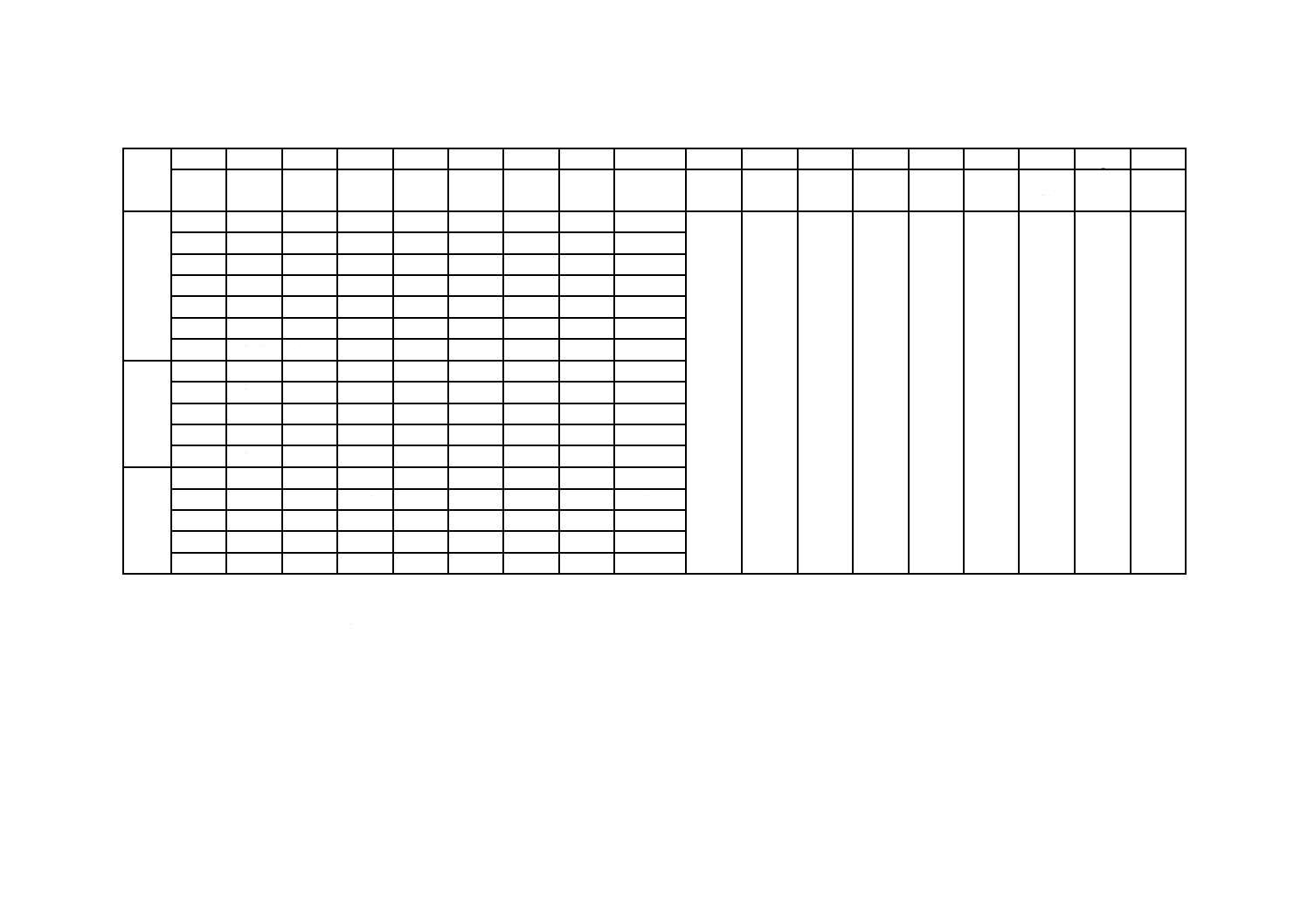

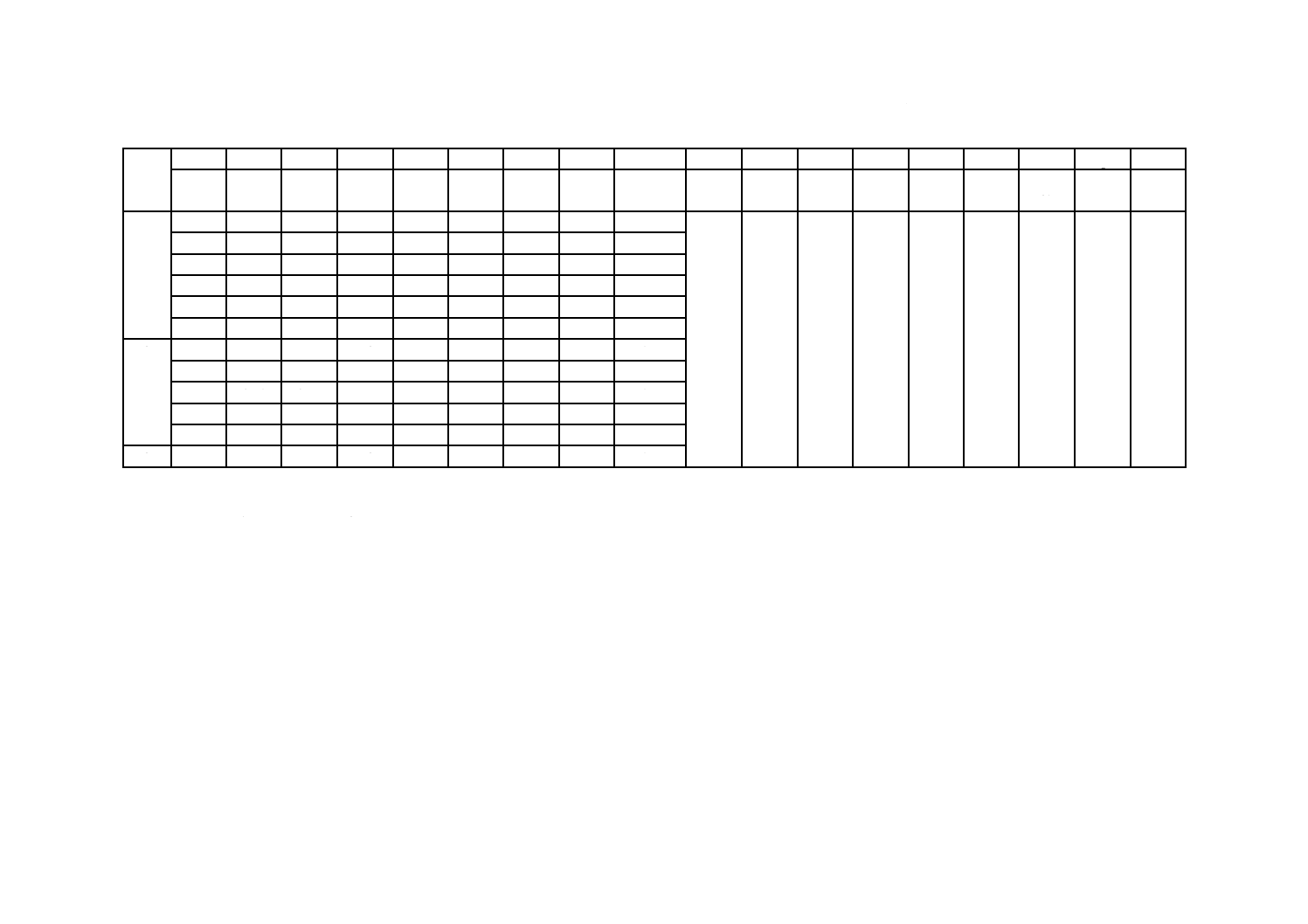

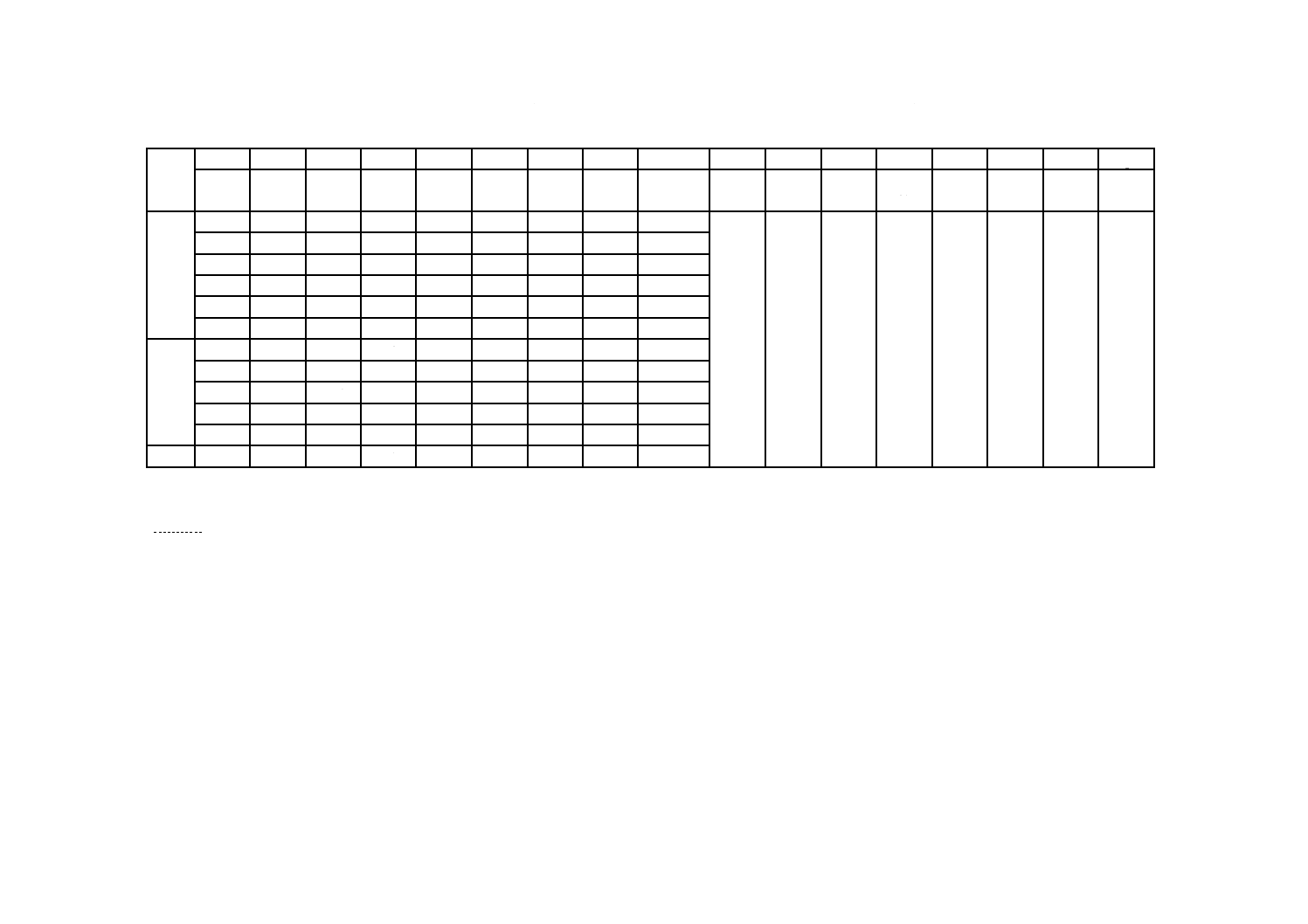

表A.1−2本のフォーミングリード線端子部品で部品間に送り穴があるテーピングの寸法

単位 mm

形状

P

P0

P1

F

H0

H1

d

T

T1=d+T

W

W0

W1

W2

D0

L

Δh

Δp

ΔP1

±1.0

±0.3

±0.7

+0.5

−0.2

±0.5

最大

値

最大

値

最大

値

最大

値

+1.0

−0.5

最小

値

+0.75

−0.5

最大

値

±0.2

最大

値

最大

値

最大

値

最大

値

1

12.7

12.7

5.10

2.5

16.0

32.2

0.6

0.9

1.5

18.0

5.0

9.0

3.0

4.0

0.5

2.0

1.3

0.7

12.7

12.7

3.85

5.0

16.0

32.2

0.6

0.9

1.5

12.7

12.7

3.85

5.0

16.0

46.5

0.6

0.9

1.5

15.0

15.0

5.00

5.0

16.0

46.5

0.8

0.9

1.7

15.0

15.0

3.75

7.5

16.0

46.5

0.8

0.9

1.7

15.0

15.0

3.75

7.5

16.0

58.0

1.0

0.9

1.9

15.0

15.0

3.75

7.5

16.0

62.0

1.0

0.9

1.9

2

25.4

12.7

3.85

5.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

5.00

5.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

3.75

7.5

16.0

46.5

0.8

0.9

1.7

30.0

15.0

3.75

7.5

16.0

58.0

1.2

0.9

2.1

30.0

15.0

3.75

7.5

16.0

62.0

1.2

0.9

2.1

3

38.1

12.7

5.10

2.5

16.0

46.5

0.8

0.9

1.7

38.1

12.7

3.85

5.0

16.0

46.5

0.8

0.9

1.7

45.0

15.0

5.00

5.0

16.0

58.0

1.2

0.9

2.1

45.0

15.0

3.75

7.5

16.0

58.0

1.2

0.9

2.1

45.0

15.0

3.75

7.5

16.0

62.0

1.2

0.9

2.1

注記 表の形状は,部品の間隔が送り穴の数に相当する数値である。例えば,形状1は,部品の間隔が送り穴一つに関連するものであり,形状2

は,送り穴二つに関連する。

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

17

C 0806-2:2019 (IEC 60286-2:2015)

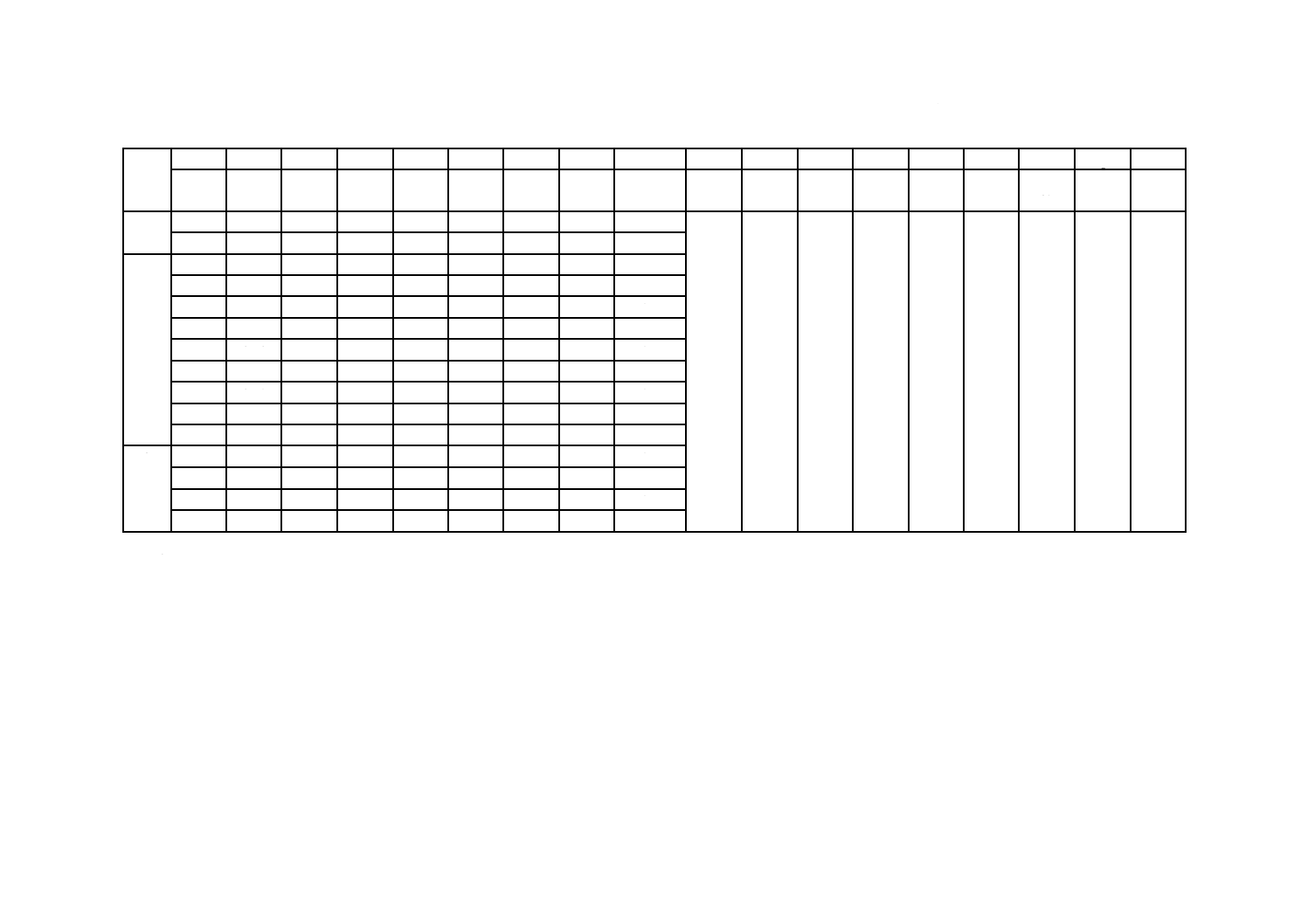

A.2 2本のフォーミングリード線端子部品でリード線端子間に送り穴があるテーピングの寸法

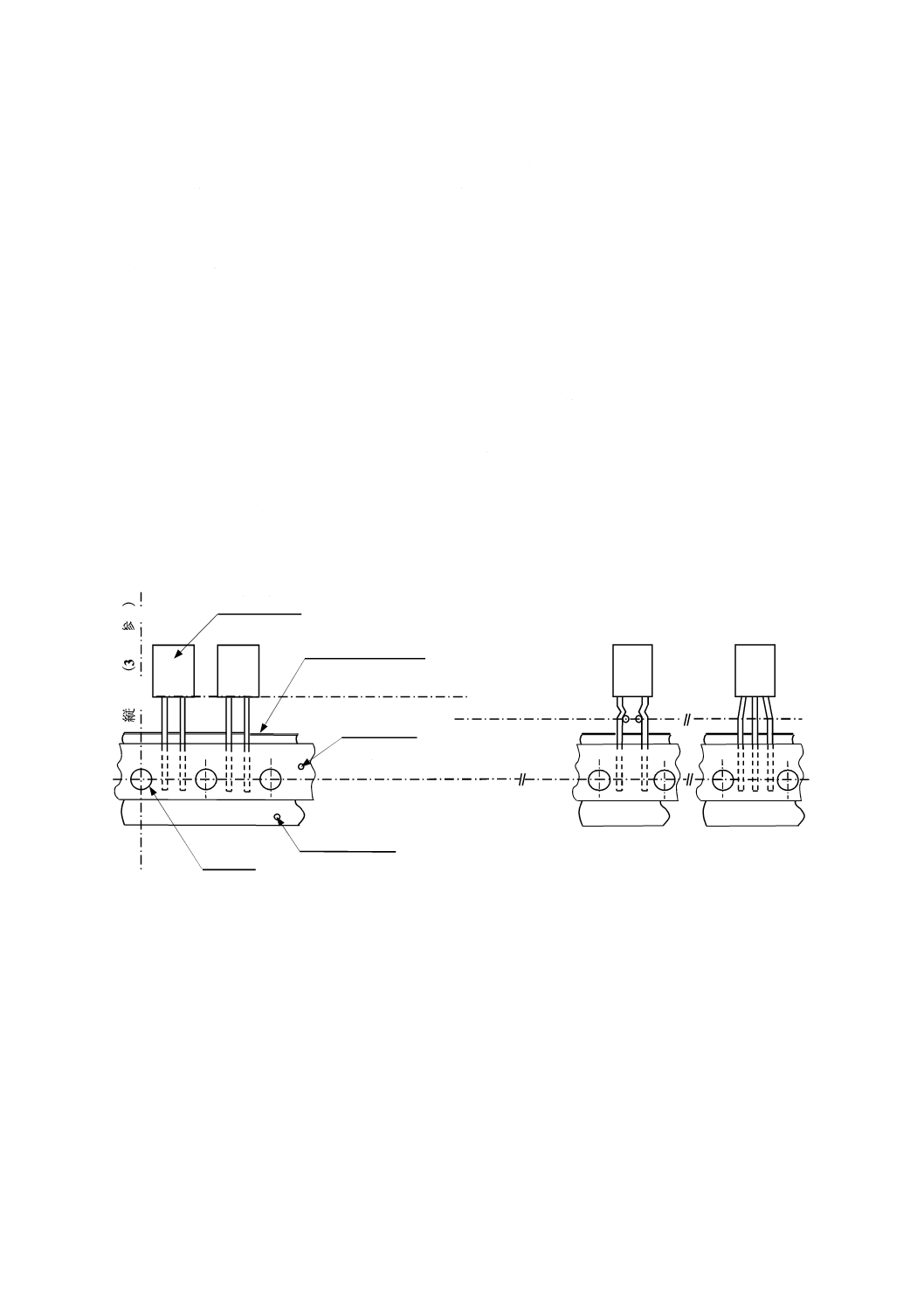

この箇条は,2本のフォーミングリード線端子部品についてリード線端子間に送り穴があるテーピングの各寸法を規定する(図A.2及び表A.2参照)。

図A.2−2本のフォーミングリード線端子部品でリード線端子間に送り穴があるテーピングの寸法記号

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

18

C 0806-2:2019 (IEC 60286-2:2015)

表A.2−2本のフォーミングリード線端子部品でリード線端子間に送り穴があるテーピングの寸法

単位 mm

形状

P

P0

P1

F

H0

H1

d

T

T1=d+T

W

W0

W1

W2

D0

L

Δh

Δp

ΔP1

±1.0

±0.3

±0.7

+0.5

−0.2

±0.5

最大

値

最大

値

最大

値

最大

値

+1.0

−0.5

最小

値

+0.75

−0.5

最大

値

±0.2

最大

値

最大

値

最大

値

最大

値

1

12.7

12.7

8.95

7.5

16.0

46.5

0.8

0.9

1.7

18.0

5.0

9.0

3.0

4.0

0.5

2.0

1.3

0.7

15.0

15.0

10.0

10.0

16.0

46.5

0.8

0.9

1.7

2

25.4

12.7

8.95

7.5

16.0

46.5

0.8

0.9

1.7

25.4

12.7

7.70

10.0

16.0

46.5

0.8

0.9

1.7

25.4

12.7

6.45

12.5

16.0

46.5

0.8

0.9

1.7

25.4

12.7

5.20

15.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

11.25

7.5

16.0

46.5

0.8

0.9

1.7

30.0

15.0

10.0

10.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

8.75

12.5

16.0

46.5

0.8

0.9

1.7

30.0

15.0

7.50

15.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

5.00

20.0

16.0

46.5

0.8

0.9

1.7

3

38.1

12.7

8.95

7.5

16.0

46.5

0.8

0.9

1.7

38.1

12.7

7.70

10.0

16.0

46.5

0.8

0.9

1.7

38.1

12.7

6.45

12.5

16.0

46.5

0.8

0.9

1.7

38.1

12.7

5.20

15.0

16.0

46.5

0.8

0.9

1.7

注記 表の形状は,部品の間隔が送り穴の数に相当する数値である。例えば,形状1は,部品の間隔が送り穴一つに関連するものであり,形状2

は,送り穴二つに関連する。

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

19

C 0806-2:2019 (IEC 60286-2:2015)

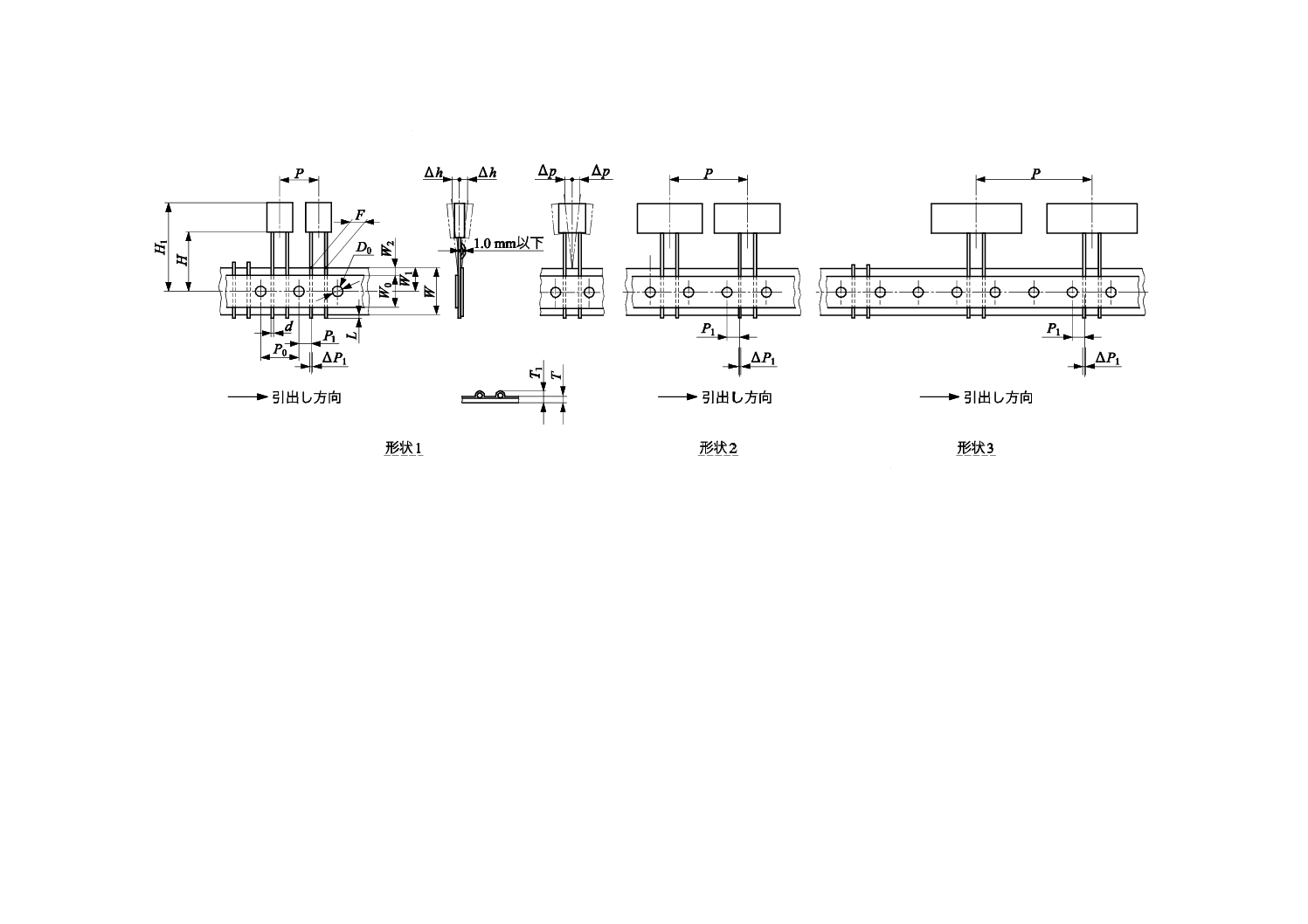

A.3 2本のストレートリード線端子部品で部品間に送り穴があるテーピングの寸法

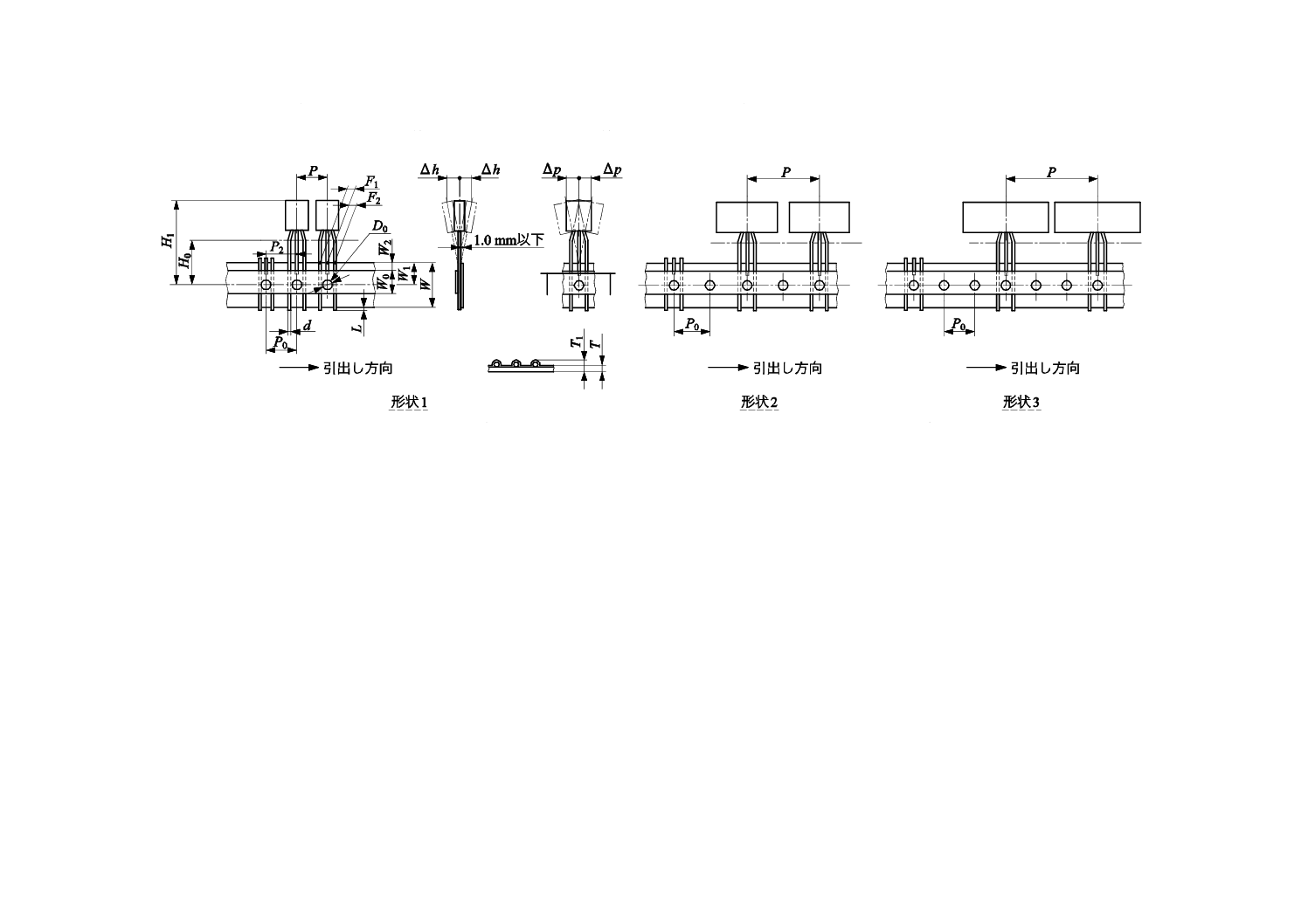

この箇条は,2本のストレートリード線端子部品について部品間に送り穴があるテーピングの各寸法を規定する(図A.3及び表A.3参照)。

図A.3−2本のストレートリード線端子部品で部品間に送り穴があるテーピングの寸法記号

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

20

C 0806-2:2019 (IEC 60286-2:2015)

表A.3−2本のストレートリード線端子部品で部品間に送り穴があるテーピングの寸法

単位 mm

形状

P

P0

P1

F

H

H1

d

T

T1=d+T

W

W0

W1

W2

D0

L

Δh

Δp

ΔP1

±1.0

±0.3

±0.7

+0.5

−0.2

+2.00

最大

値

最大

値

最大

値

最大

値

+1.0

−0.5

最小

値

+0.75

−0.5

最大

値

±0.2

最大

値

最大

値

最大

値

最大

値

1

12.7

12.7

5.10

2.5

18.0

32.2

0.6

0.9

1.5

18.0

5.0

9.0

3.0

4.0

0.5

2.0

1.3

0.7

12.7

12.7

3.85

5.0

18.0

46.5

0.6

0.9

1.5

15.0

15.0

5.00

5.0

18.0

46.5

0.8

0.9

1.7

15.0

15.0

3.75

7.5

18.0

46.5

0.8

0.9

1.7

15.0

15.0

3.75

7.5

18.0

58.0

1.2

0.9

2.1

15.0

15.0

3.75

7.5

18.0

62.0

1.2

0.9

2.1

2

25.4

12.7

3.85

5.0

18.0

46.5

0.8

0.9

1.7

30.0

15.0

5.00

5.0

18.0

46.5

0.8

0.9

1.7

30.0

15.0

3.75

7.5

18.0

46.5

0.8

0.9

1.7

30.0

15.0

3.75

7.5

18.0

58.0

1.2

0.9

2.1

30.0

15.0

3.75

7.5

18.0

62.0

1.2

0.9

2.1

3

38.1

12.7

3.85

5.0

18.0

46.5

0.8

0.9

1.7

注記 表の形状は,部品の間隔が送り穴の数に相当する数値である。例えば,形状1は,部品の間隔が送り穴一つに関連するものであり,形状2

は,送り穴二つに関連する。

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

21

C 0806-2:2019 (IEC 60286-2:2015)

A.4 2本のストレートリード線端子部品でリード線端子間に送り穴があるテーピングの寸法

この箇条は,2本のストレートリード線端子部品についてリード線端子間に送り穴があるテーピングの各寸法を規定する(図A.4及び表A.4参照)。

図A.4−2本のストレートリード線端子部品でリード線端子間に送り穴があるテーピングの寸法記号

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

22

C 0806-2:2019 (IEC 60286-2:2015)

表A.4−2本のストレートリード線端子部品でリード線端子間に送り穴があるテーピングの寸法

単位 mm

形状

P

P0

P1

F

H

H1

d

T

T1=d+T

W

W0

W1

W2

D0

L

Δh

Δp

ΔP1

±1.0

±0.3

±0.7

+0.5

−0.2

+2.00

最大

値

最大

値

最大

値

最大値

+1.0

−0.5

最小

値

+0.75

−0.5

最大

値

±0.2

最大

値

最大

値

最大

値

最大

値

1

12.7

12.7

8.95

7.5

18.0

46.5

0.8

0.9

1.7

18.0

5.0

9.0

3.0

4.0

0.5

2.0

1.3

0.7

15.0

15.0

10.00

10.0

18.0

46.5

0.8

0.9

1.7

2

25.4

12.7

8.95

7.5

18.0

46.5

0.8

0.9

1.7

25.4

12.7

7.70

10.0

18.0

46.5

0.8

0.9

1.7

25.4

12.7

6.45

12.5

18.0

46.5

0.8

0.9

1.7

25.4

12.7

5.20

15.0

18.0

46.5

0.8

0.9

1.7

30.0

15.0

11.25

7.5

18.0

46.5

0.8

0.9

1.7

30.0

15.0

10.00

10.0

18.0

46.5

0.8

0.9

1.7

30.0

15.0

8.75

12.5

18.0

46.5

0.8

0.9

1.7

30.0

15.0

7.50

15.0

18.0

46.5

0.8

0.9

1.7

30.0

15.0

5.00

20.0

18.0

46.5

0.8

0.9

1.7

3

38.1

12.7

8.95

7.5

18.0

46.5

0.8

0.9

1.7

38.1

12.7

7.70

10.0

18.0

46.5

0.8

0.9

1.7

38.1

12.7

6.45

12.5

18.0

46.5

0.8

0.9

1.7

38.1

12.7

5.20

15.0

18.0

46.5

0.8

0.9

1.7

注記 表の形状は,部品の間隔が送り穴の数に相当する数値である。例えば,形状1は,部品の間隔が送り穴一つに関連するものであり,形状2

は,送り穴二つに関連する。

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

23

C 0806-2:2019 (IEC 60286-2:2015)

附属書B

(規定)

3本のリード線端子部品のテーピングの寸法

注記 対応国際規格では,附属書Bは参考であるが,明らかな誤記のため,規定に修正した。

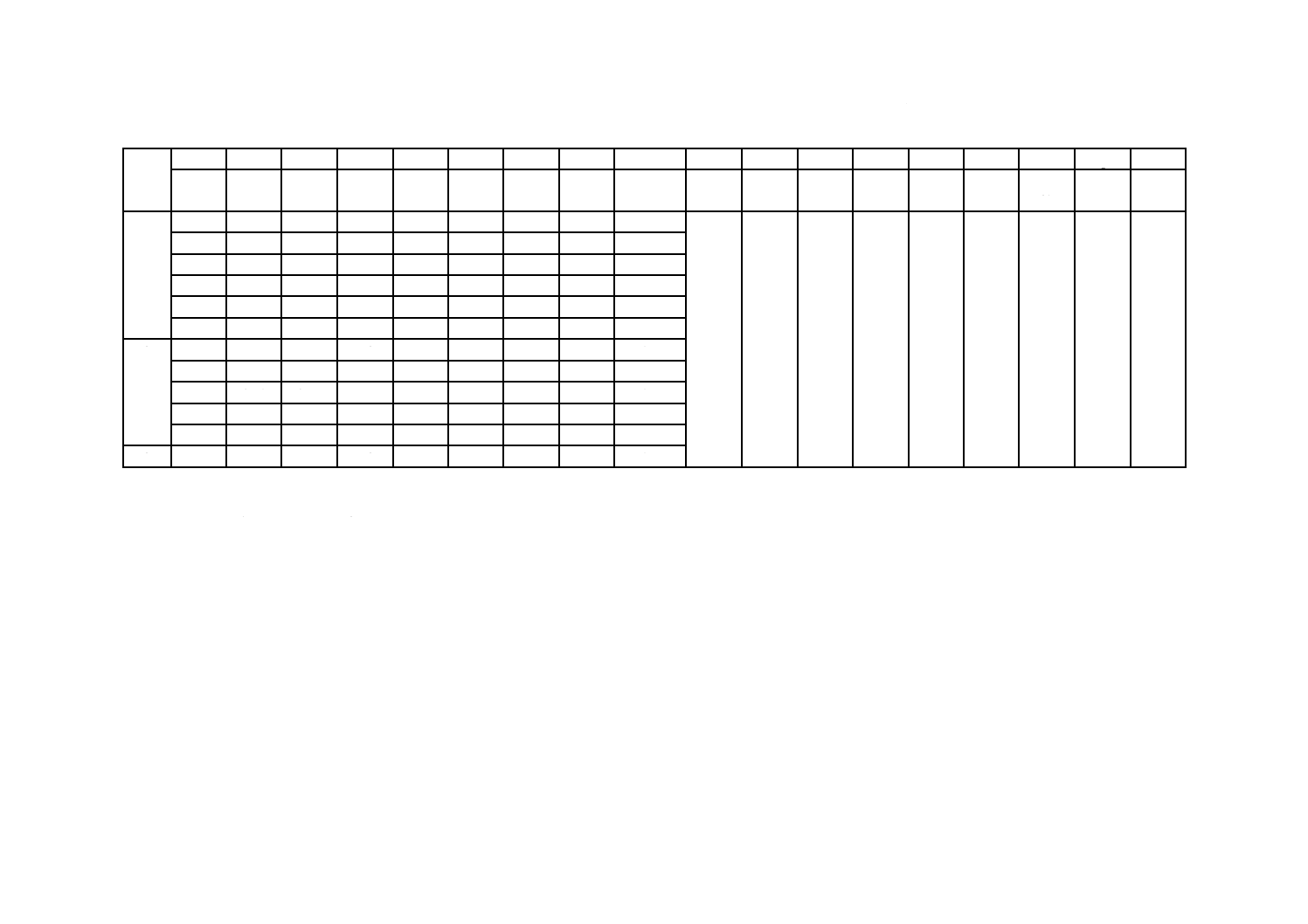

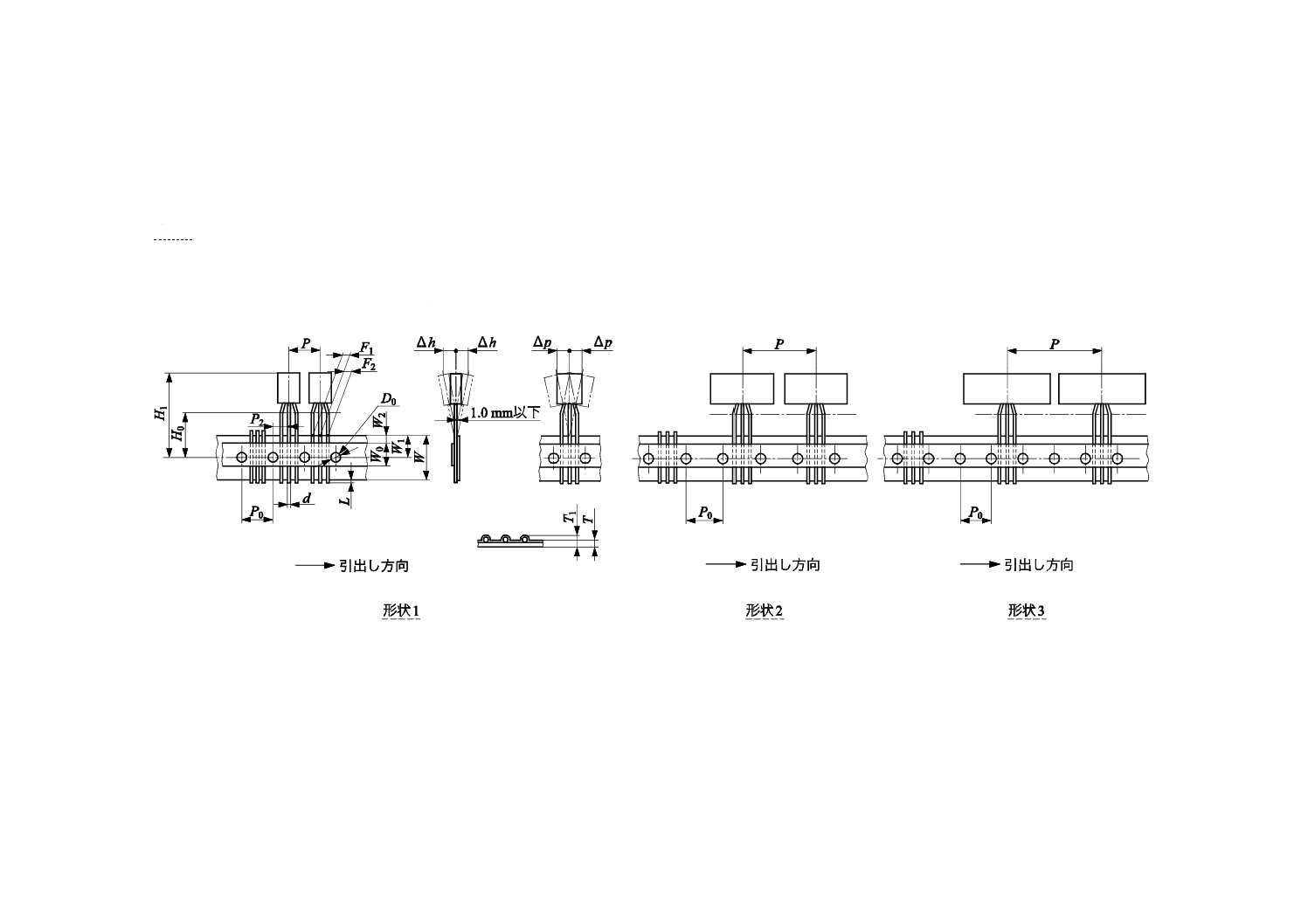

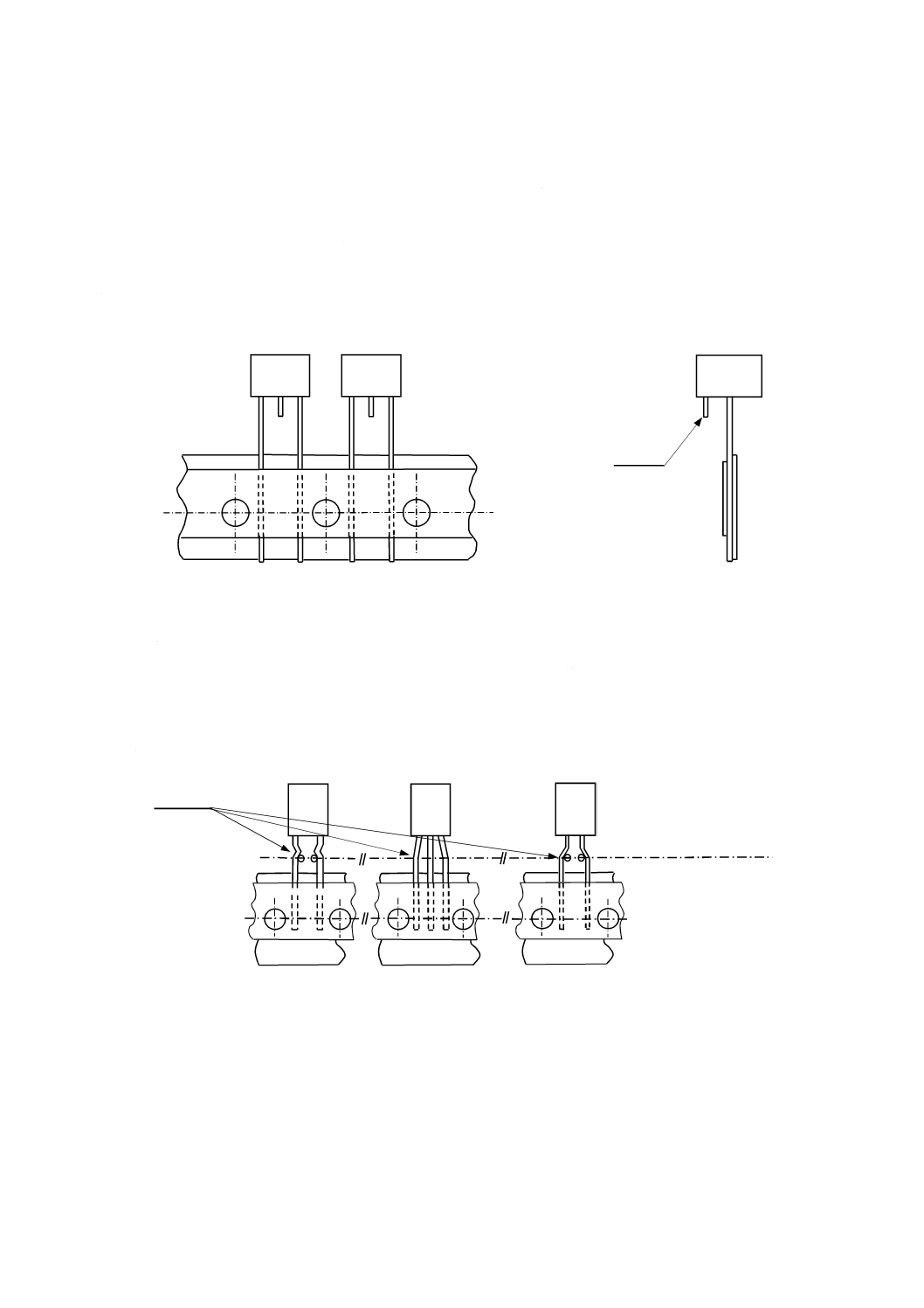

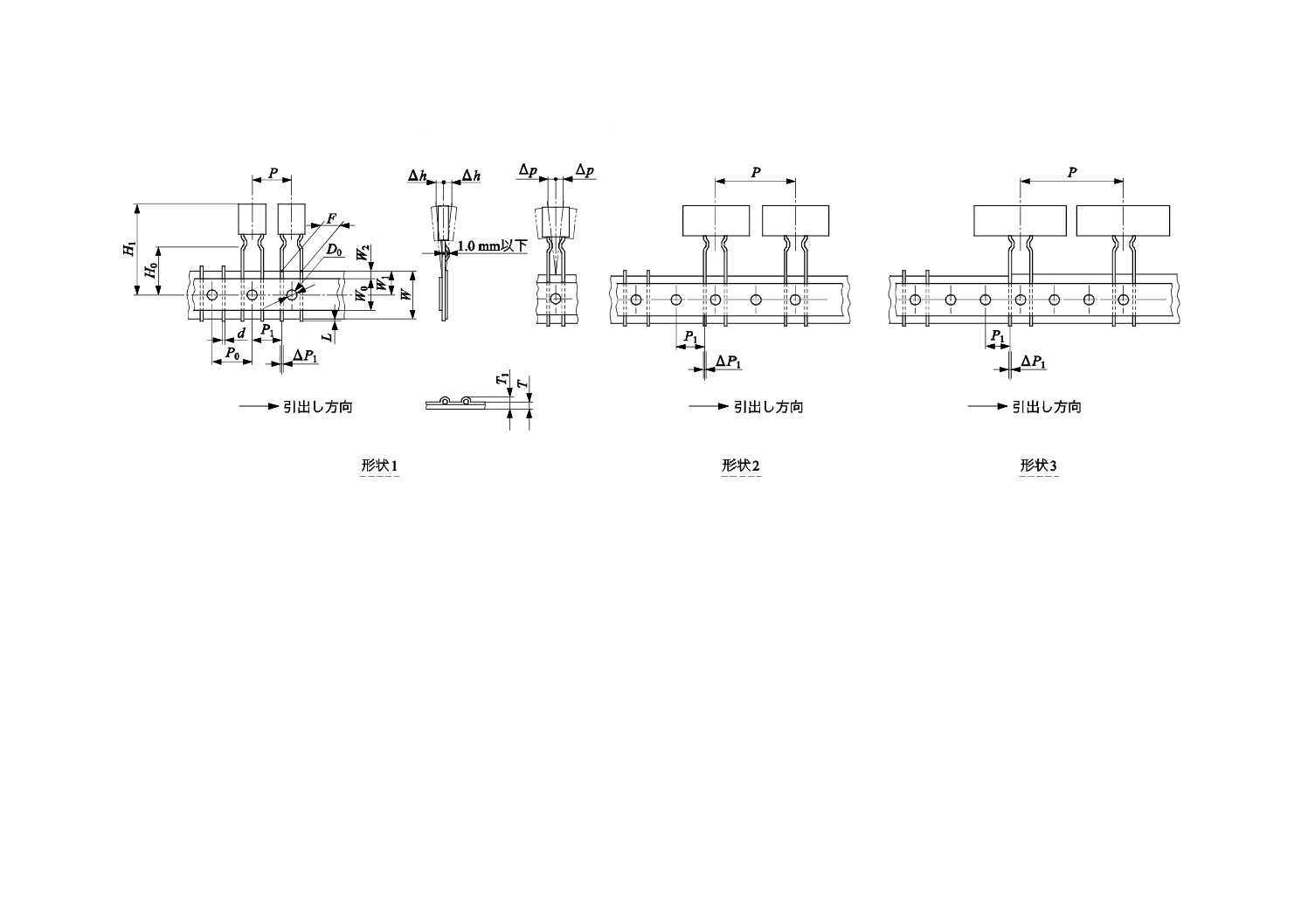

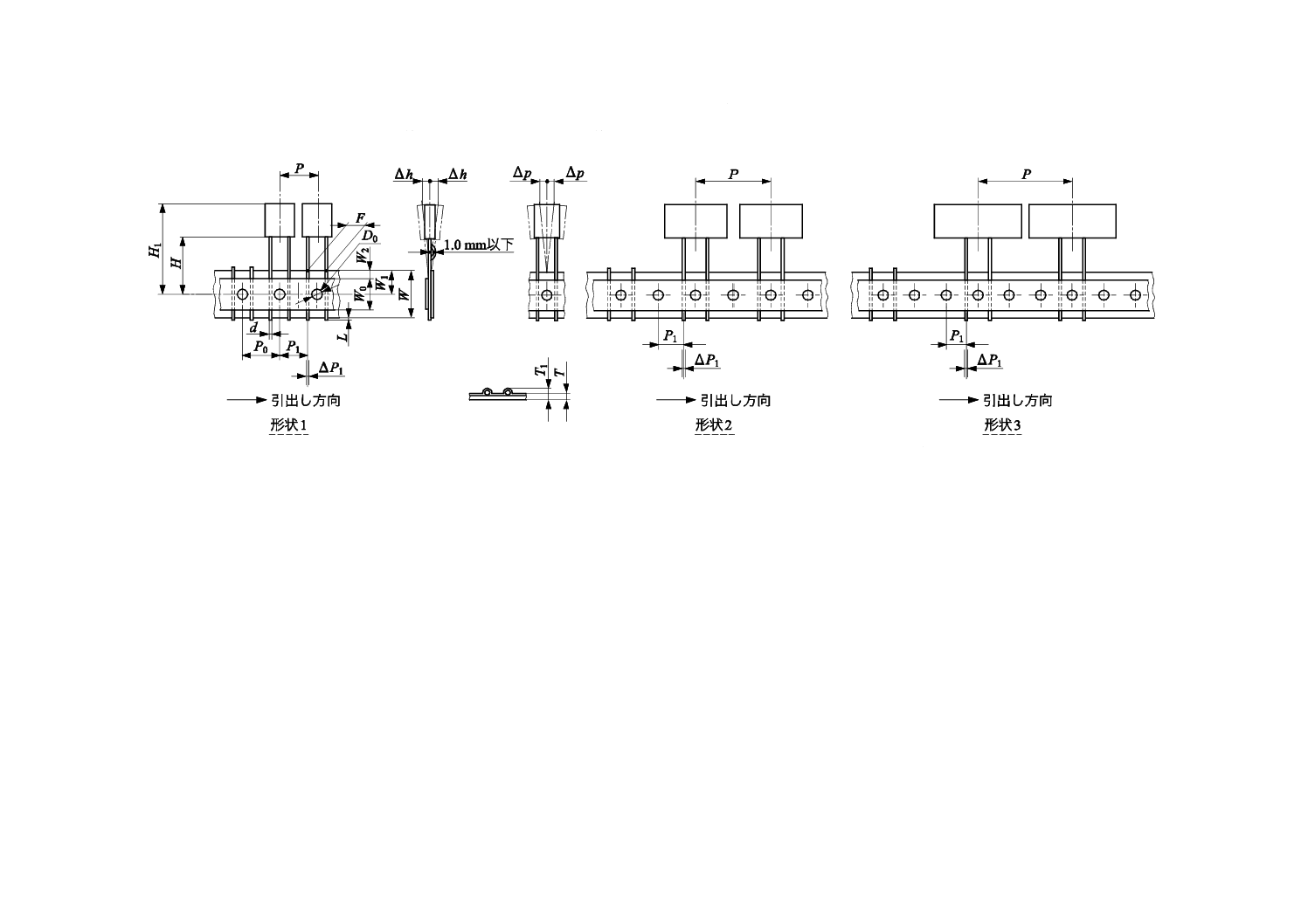

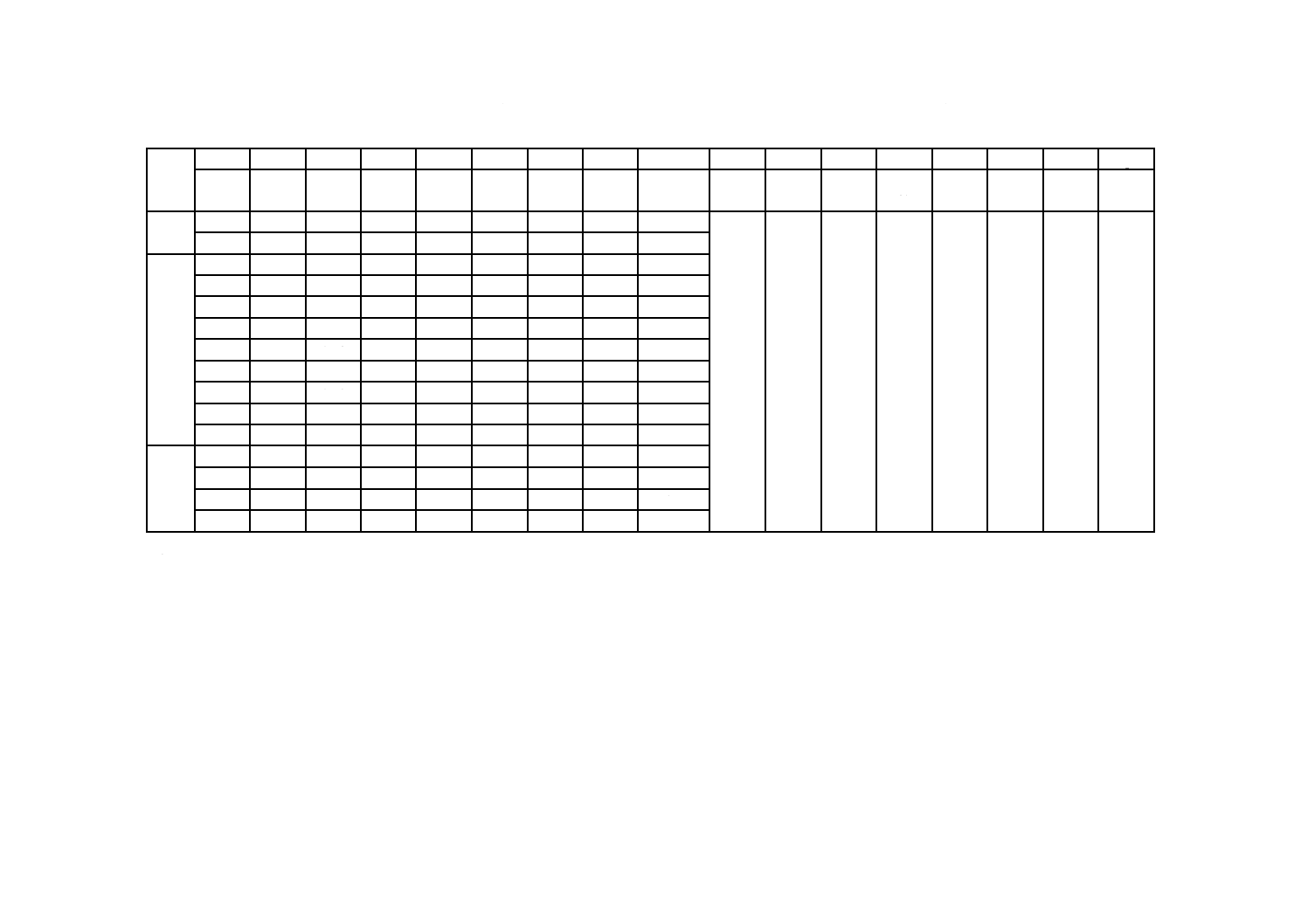

B.1 3本のフォーミングリード線端子部品で部品間に送り穴があるテーピングの寸法

この箇条は,3本のフォーミングリード線端子部品について部品間に送り穴があるテーピングの各寸法を規定する(図B.1及び表B.1参照)。

図B.1−3本のフォーミングリード線端子部品で部品間に送り穴があるテーピングの寸法記号

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

24

C 0806-2:2019 (IEC 60286-2:2015)

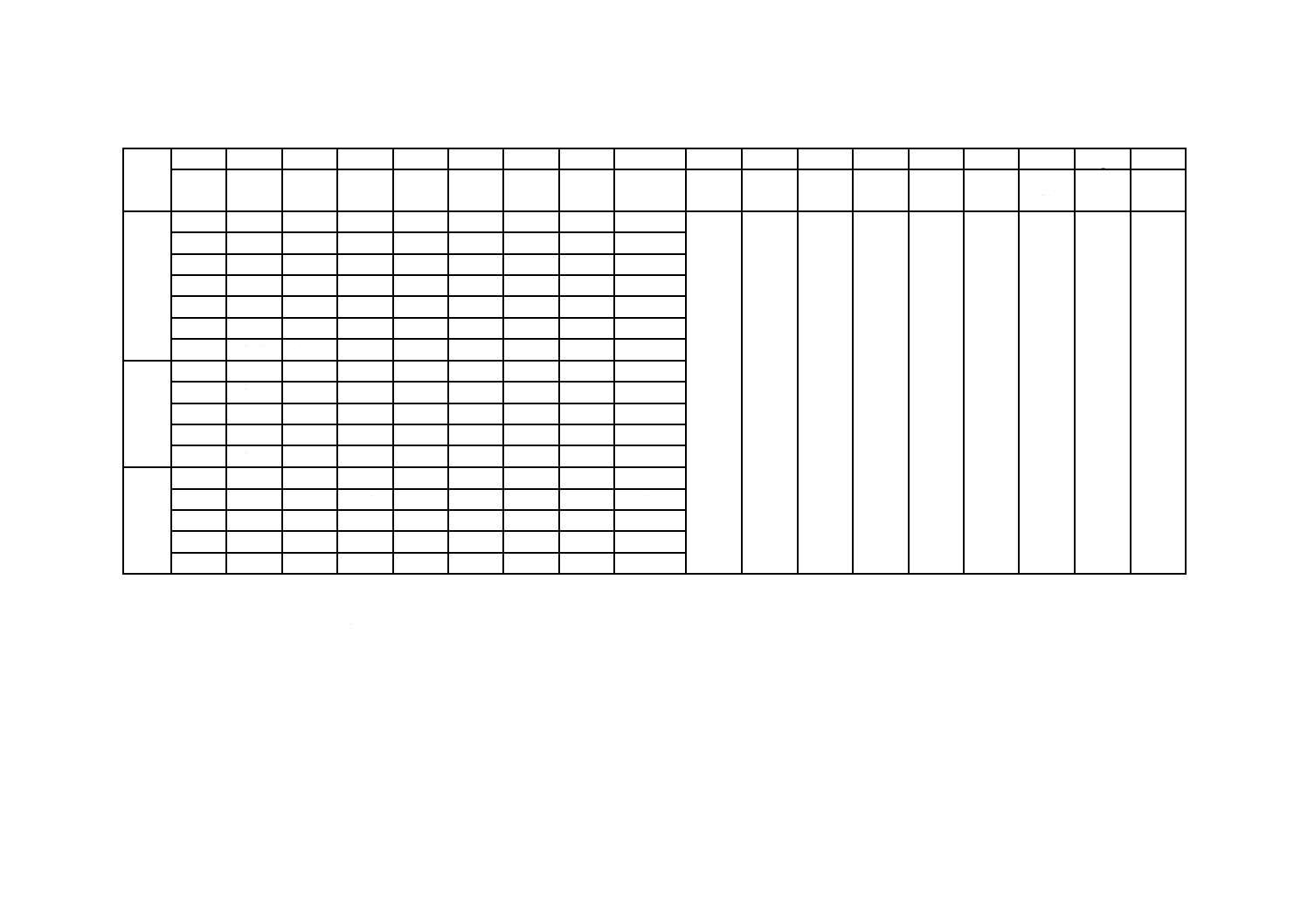

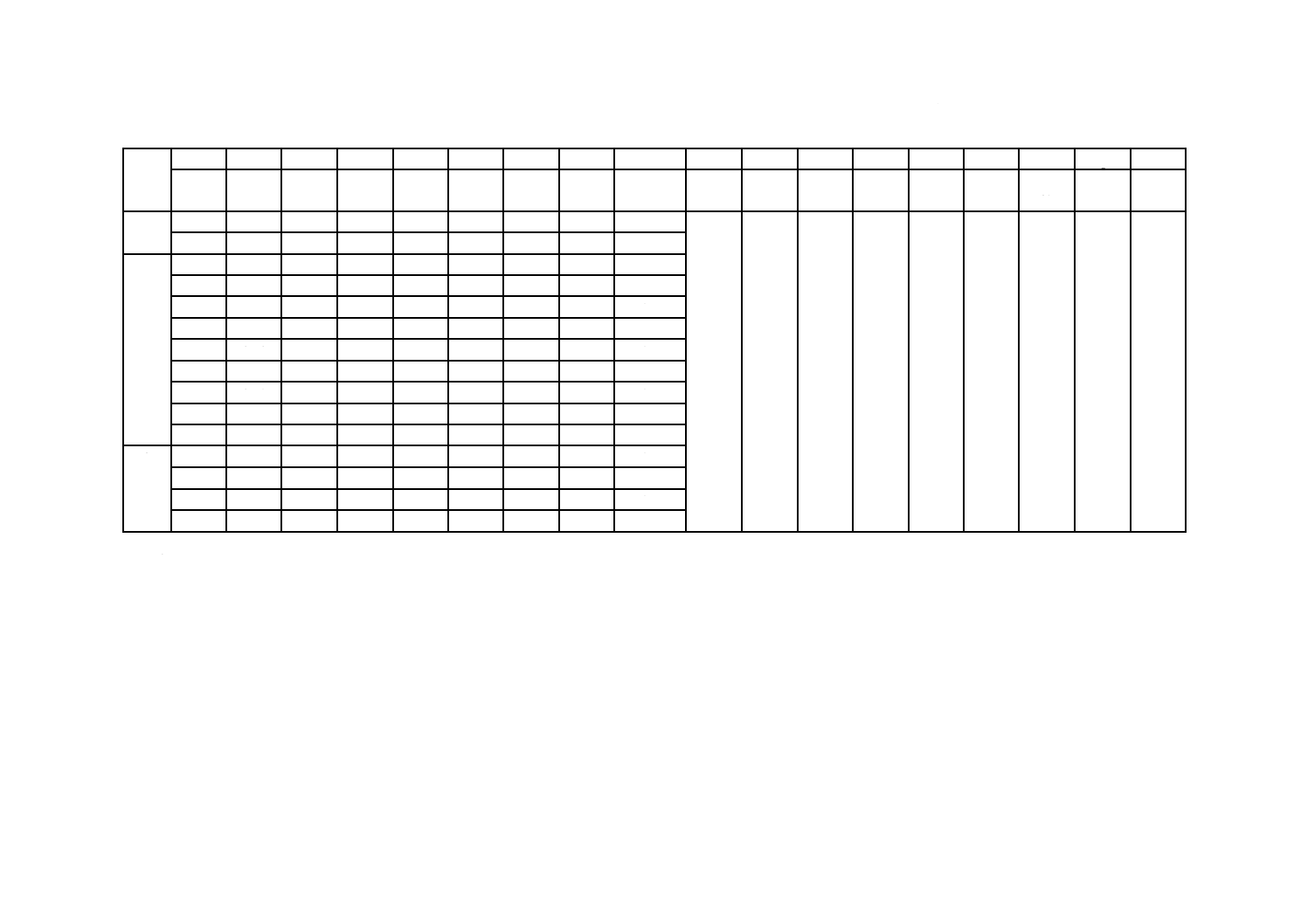

表B.1−3本のフォーミングリード線端子部品で部品間に送り穴があるテーピングの寸法

単位 mm

形状

P

P0

P2

F1,F2

H0

H1

d

T

T1=d+T

W

W0

W1

W2

D0

L

Δh

Δp

±1.0

±0.3

±0.7

+0.4

−0.1

±0.5

最大

値

最大

値

最大

値

最大

値

+1.0

−0.5

最小

値

+0.75

−0.5

最大

値

±0.2

最大

値

最大

値

最大

値

1

12.7

12.7

6.35

2.5

16.0

32.2

0.6

0.9

1.5

18.0

5.0

9.0

3.0

4.0

0.5

2.0

1.3

12.7

12.7

6.35

5.0

16.0

46.5

0.6

0.9

1.5

15.0

15.0

7.50

5.0

16.0

46.5

0.8

0.9

1.7

15.0

15.0

7.50

7.5

16.0

46.5

0.8

0.9

1.7

15.0

15.0

7.50

7.5

16.0

58.0

1.2

0.9

2.1

15.0

15.0

7.50

7.5

16.0

62.0

1.2

0.9

2.1

2

25.4

12.7

6.35

5.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

7.50

5.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

7.50

7.5

16.0

46.5

0.8

0.9

1.7

30.0

15.0

7.50

7.5

16.0

58.0

1.2

0.9

2.1

30.0

15.0

7.50

7.5

16.0

62.0

1.2

0.9

2.1

3

38.1

12.7

6.35

5.0

16.0

46.5

0.8

0.9

1.7

注記1 対応国際規格にΔP1の記載があるが,図B.1にΔP1の記載がないことから明らかな誤記であり,表B.1から削除した。

注記2 表の形状は,部品の間隔が送り穴の数に相当する数値である。例えば,形状1は,部品の間隔が送り穴一つに関連するものであり,形状

2は,送り穴二つに関連する。

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

25

C 0806-2:2019 (IEC 60286-2:2015)

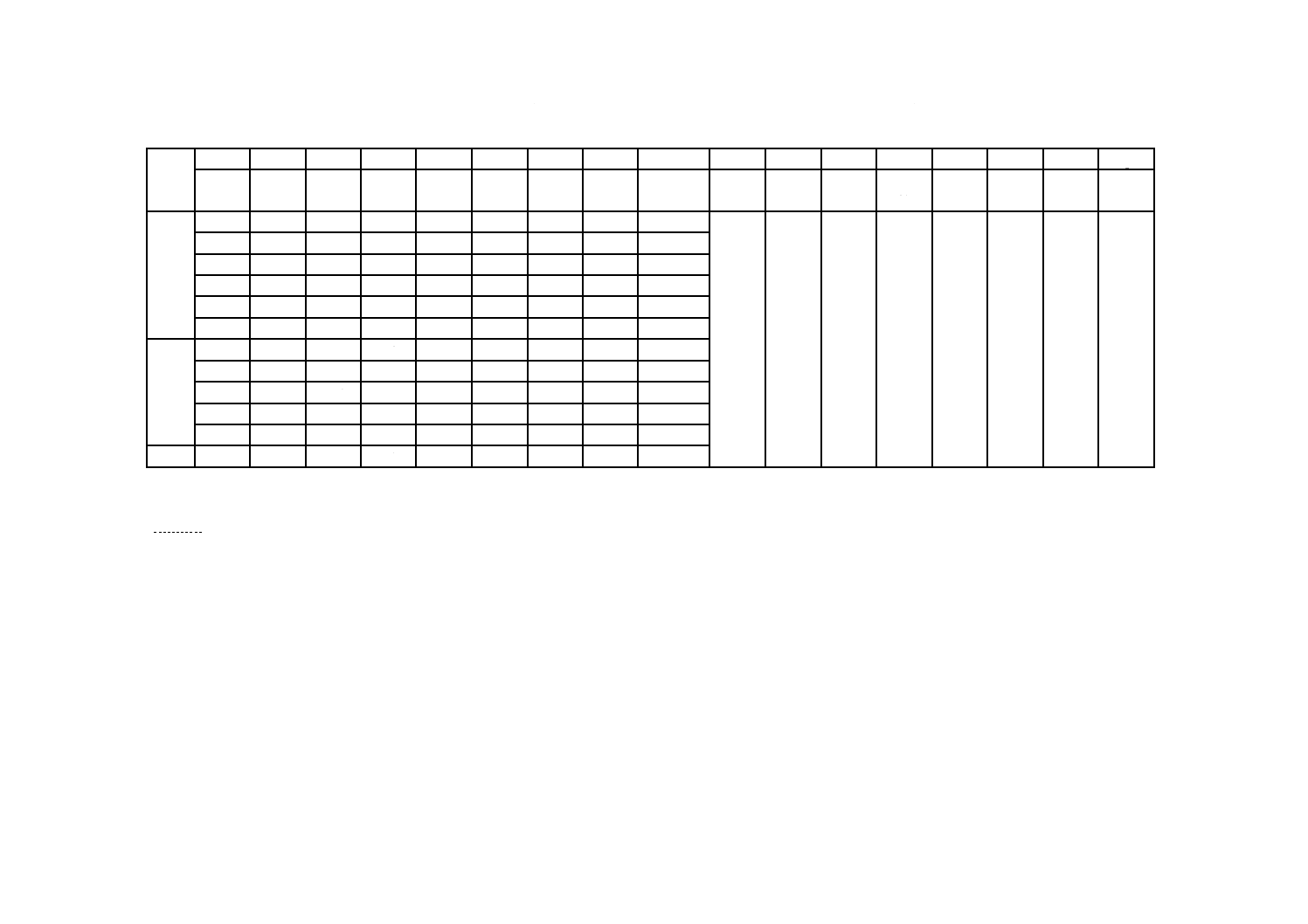

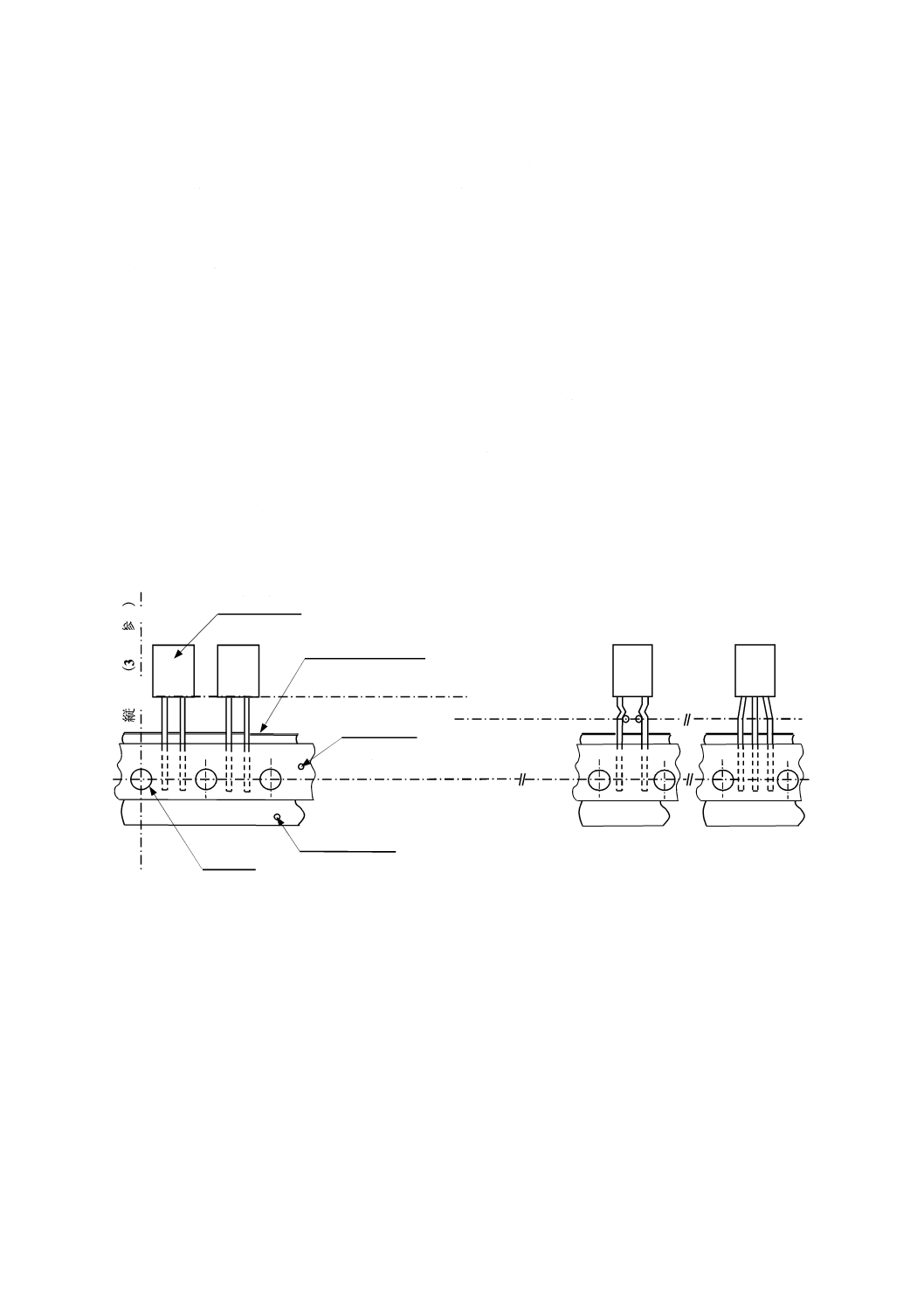

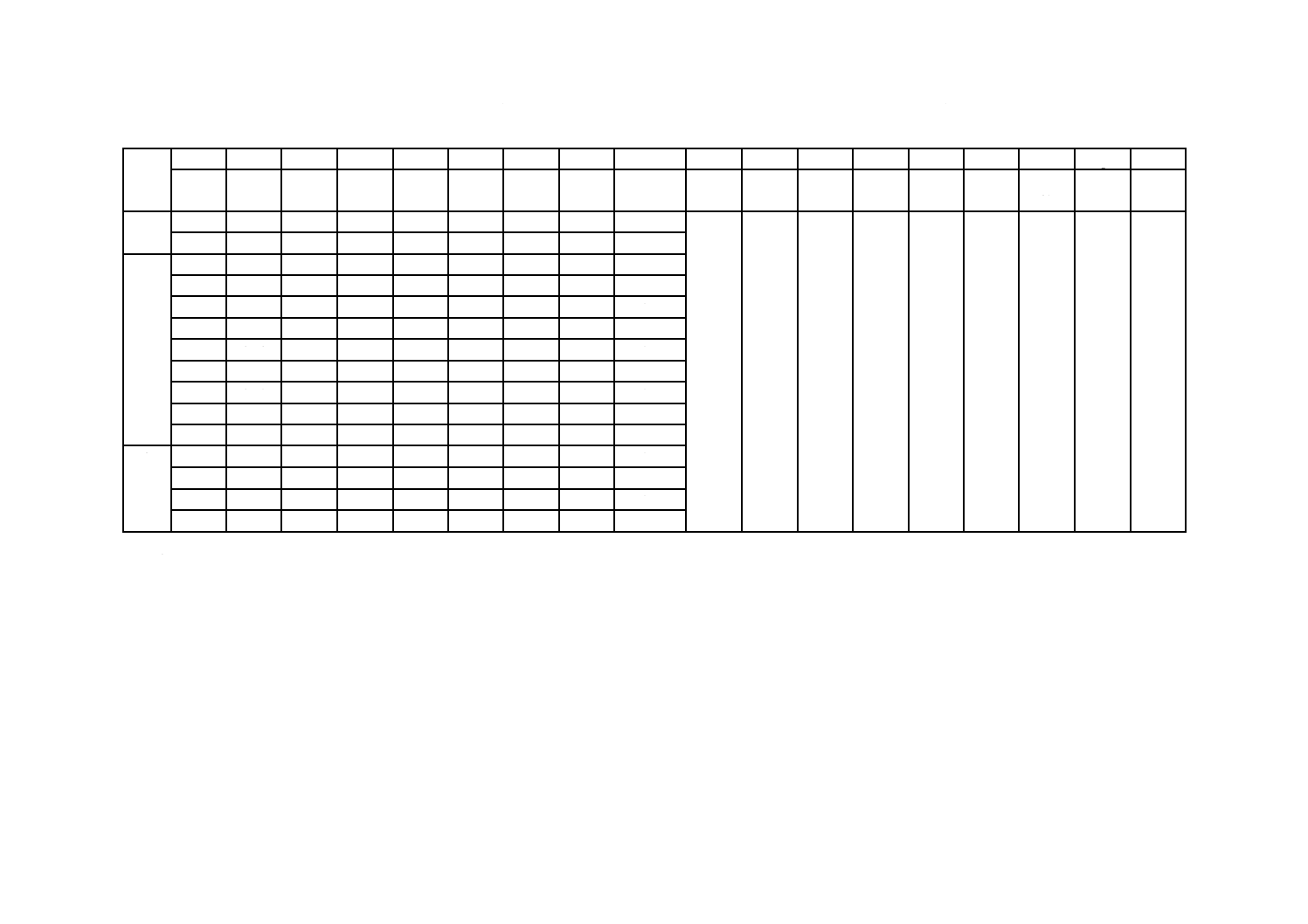

B.2 3本のフォーミングリード線端子部品でリード線端子間に送り穴があるテーピングの寸法

この箇条は,3本のフォーミングリード線端子部品についてリード線端子間に送り穴があるテーピングの各寸法を規定する(図B.2及び表B.2参照)。

図B.2−3本のフォーミングリード線端子部品でリード線端子間に送り穴があるテーピングの寸法記号

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

26

C 0806-2:2019 (IEC 60286-2:2015)

表B.2−3本のフォーミングリード線端子部品でリード線端子間に送り穴があるテーピングの寸法

単位 mm

形状

P

P0

P2

F1,F2

H0

H1

d

T

T1=d+T

W

W0

W1

W2

D0

L

Δh

Δp

±1.0

±0.3

±0.7

+0.4

−0.1

±0.5

最大

値

最大

値

最大

値

最大

値

+1.0

−0.5

最小

値

+0.75

−0.5

最大

値

±0.2

最大

値

最大

値

最大

値

1

12.7

12.7

12.7

7.5

16.0

46.5

0.8

0.9

1.7

18.0

5.0

9.0

3.0

4.0

0.5

2.0

1.3

15.0

15.0

15.0

10.0

16.0

46.5

0.8

0.9

1.7

2

25.4

12.7

12.7

7.5

16.0

46.5

0.8

0.9

1.7

25.4

12.7

12.7

10.0

16.0

46.5

0.8

0.9

1.7

25.4

12.7

12.7

12.5

16.0

46.5

0.8

0.9

1.7

25.4

12.7

12.7

15.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

15.0

7.5

16.0

46.5

0.8

0.9

1.7

30.0

15.0

15.0

10.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

15.0

12.5

16.0

46.5

0.8

0.9

1.7

30.0

15.0

15.0

15.0

16.0

46.5

0.8

0.9

1.7

30.0

15.0

15.0

20.0

16.0

46.5

0.8

0.9

1.7

3

38.1

12.7

12.7

7.5

16.0

46.5

0.8

0.9

1.7

38.1

12.7

12.7

10.0

16.0

46.5

0.8

0.9

1.7

38.1

12.7

12.7

12.5

16.0

46.5

0.8

0.9

1.7

38.1

12.7

12.7

15.0

16.0

46.5

0.8

0.9

1.7

注記1 対応国際規格にΔP1の記載があるが,図B.2にΔP1の記載がないことから明らかな誤記であり,表B.2から削除した。

注記2 表の形状は,部品の間隔が送り穴の数に相当する数値である。例えば,形状1は,部品の間隔が送り穴一つに関連するものであり,形状

2は,送り穴二つに関連する。

1

3

C

0

8

0

6

-2

:

2

0

1

9

(I

E

C

6

0

2

8

6

-2

:

2

0

1

5

)

27

C 0806-2:2019 (IEC 60286-2:2015)

参考文献

JIS K 6999:2004 プラスチック−プラスチック製品の識別及び表示

注記 対応国際規格における参照規格:ISO 11469,Plastics−Generic identification and marking of

plastics products(IDT)

IEC 60097:1991,Grid systems for printed circuits

IEC 60717:2012,Method for the determination of the space required by capacitors and resistors with

unidirectional terminations

注記 対応国際規格には,IEC 60717:1981が記載されているが,既に,2012年に改正されているた

め,2012年版を記載した。