B 9971:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 機械安全に関する要員に必要な力量 ····················································································· 2

4.1 力量の規定及び区分 ······································································································· 2

4.2 機械安全の基礎(M10) ·································································································· 2

4.3 機械類のリスクアセスメント(M20) ················································································ 3

4.4 機械類の保護方策の立案(M30) ······················································································ 3

4.5 機械類の保護方策の設計−機械設計分野(M41) ································································· 4

4.6 機械類の保護方策の設計−電気設計分野(M42) ································································· 5

4.7 機械類の保護方策の設計−制御設計分野(M43) ································································· 7

5 知識及び技能の分類 ·········································································································· 8

5.1 機械安全の基礎 ············································································································· 8

5.2 機械安全規格における安全の概念······················································································ 8

5.3 リスクアセスメントのプロセス ························································································ 8

5.4 本質的安全設計方策 ······································································································· 9

5.5 予期しない起動の防止を考慮した設計··············································································· 10

5.6 適切な安全機能をもった制御システムの設計 ······································································ 10

5.7 機械の電気装置の適切な設計 ·························································································· 11

5.8 安全防護 ····················································································································· 11

5.9 付加保護方策 ··············································································································· 12

5.10 使用上の情報 ·············································································································· 13

5.11 リスクアセスメント及びリスク低減の文書化 ···································································· 13

附属書A(規定)力量の区分ごとに要求される知識及び技能························································ 14

附属書B(参考)力量の区分ごとに実施できる作業 ···································································· 15

B 9971:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本電気制御機器工業会(NECA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9971:2019

機械安全に関する要員の力量

Personnel competence for machinery safety

1

適用範囲

この規格は,JIS B 9700に規定する機械のうち,産業分野で用いられる機械の安全に関わる要員の力量

について規定する。リスクアセスメント及びリスクアセスメントの結果に基づく保護方策の実施に必要な

力量を区分し,各区分に要求される知識及び技能についても規定する。機械安全分野以外の,一般的な機

械の設計及び製造に関わる知識及び技能,特定の技術分野の知識及び技能,並びにそれらを基に専門的な

作業に従事する技術者としての倫理は対象としない。

注記1 この規格において,各力量の区分で規定する力量をもつ者が実施できる作業内容が示されて

いるが,実際の運用において,それぞれの力量をもつ者の作業及び職務をこれらに限定する

ものではない。

注記2 この規格では,機械安全分野において一般的に要求される知識及び技能に基づいた力量の区

分を示しており,設計者等の特定の職務に対して適用することだけを意図したものではない。

この規格の使用者は,力量の区分ごとに定められた作業をもとに,必要な力量を判断するこ

とが推奨される。

注記3 この規格で対象とする“産業分野で用いられる機械”とは,職場で使用される機械を意図し

ており,公共の環境又は家庭などで使われるものは含まない。また,“力量”とは,意図した

結果を達成するために知識及び技能を適用する能力として,JIS Q 17024で規定されている定

義と同様のものを指す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9700 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS Z 8051 安全側面−規格への導入指針

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700,JIS B 9705-1,JIS B 9960-1及びJIS Z 8051による

ほか,次による。

3.1

知識(knowledge)

2

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

経験又は教育を通じて得られる事実,情報,真理,原則又は理解。

注記 ISO/IEC TS 17027:2014の2.56参照。

3.2

技能(skill)

教育,訓練,経験又は他の手段によって得られる,仕事又は特定の意図された結果をもたらす活動を実

行する能力。

注記 ISO/IEC TS 17027:2014の2.74参照。

4

機械安全に関する要員に必要な力量

4.1

力量の規定及び区分

機械安全に関する要員の力量は,機械安全分野に関連する知識及び技能を適用する能力によって規定さ

れる。

この規格で規定する,JIS B 9700に基づくリスクアセスメント及び保護方策を適切に実施するための力

量の区分は,表1による。また,力量の区分ごとに要求される知識及び技能は,附属書Aに一覧として示

す。

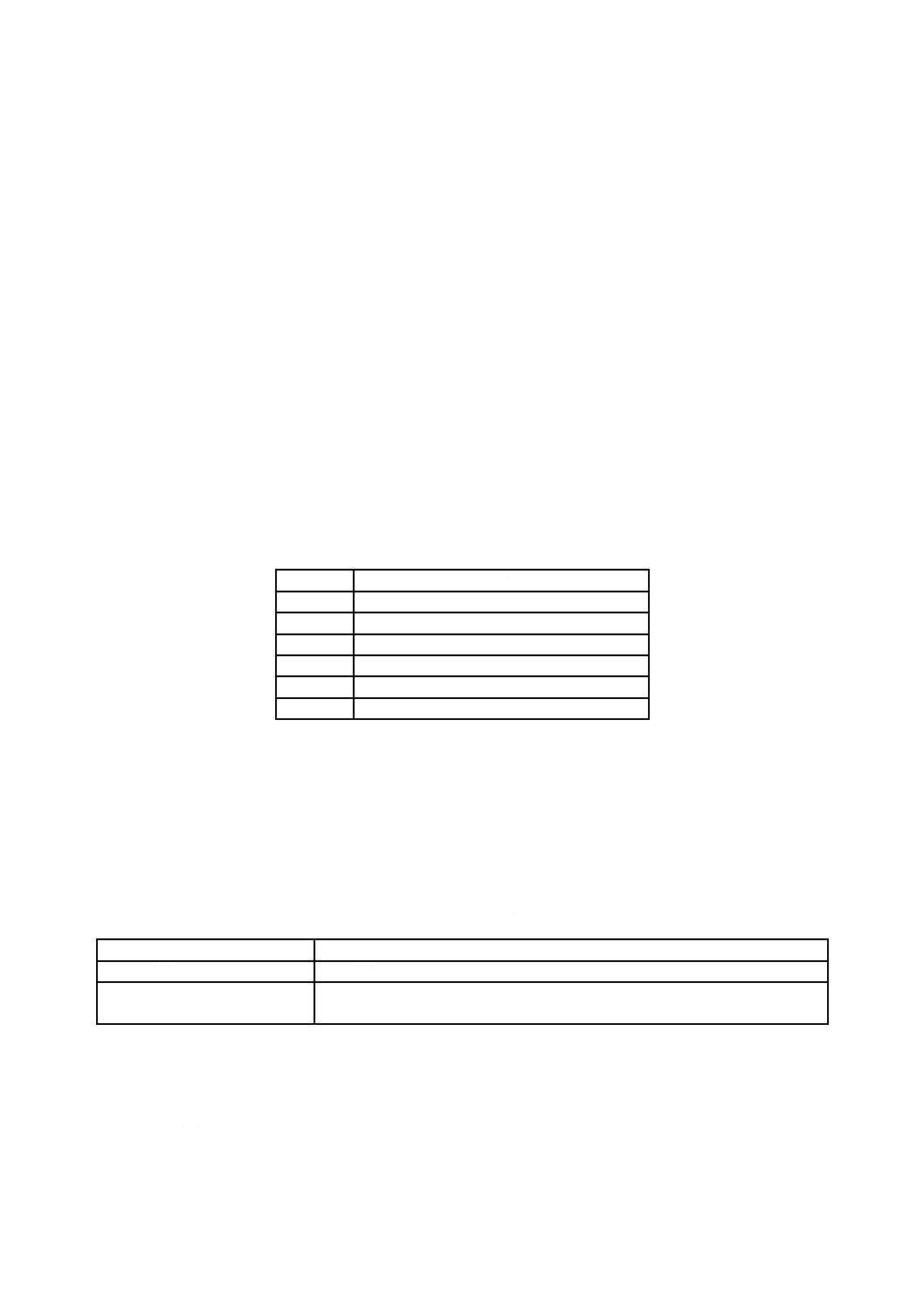

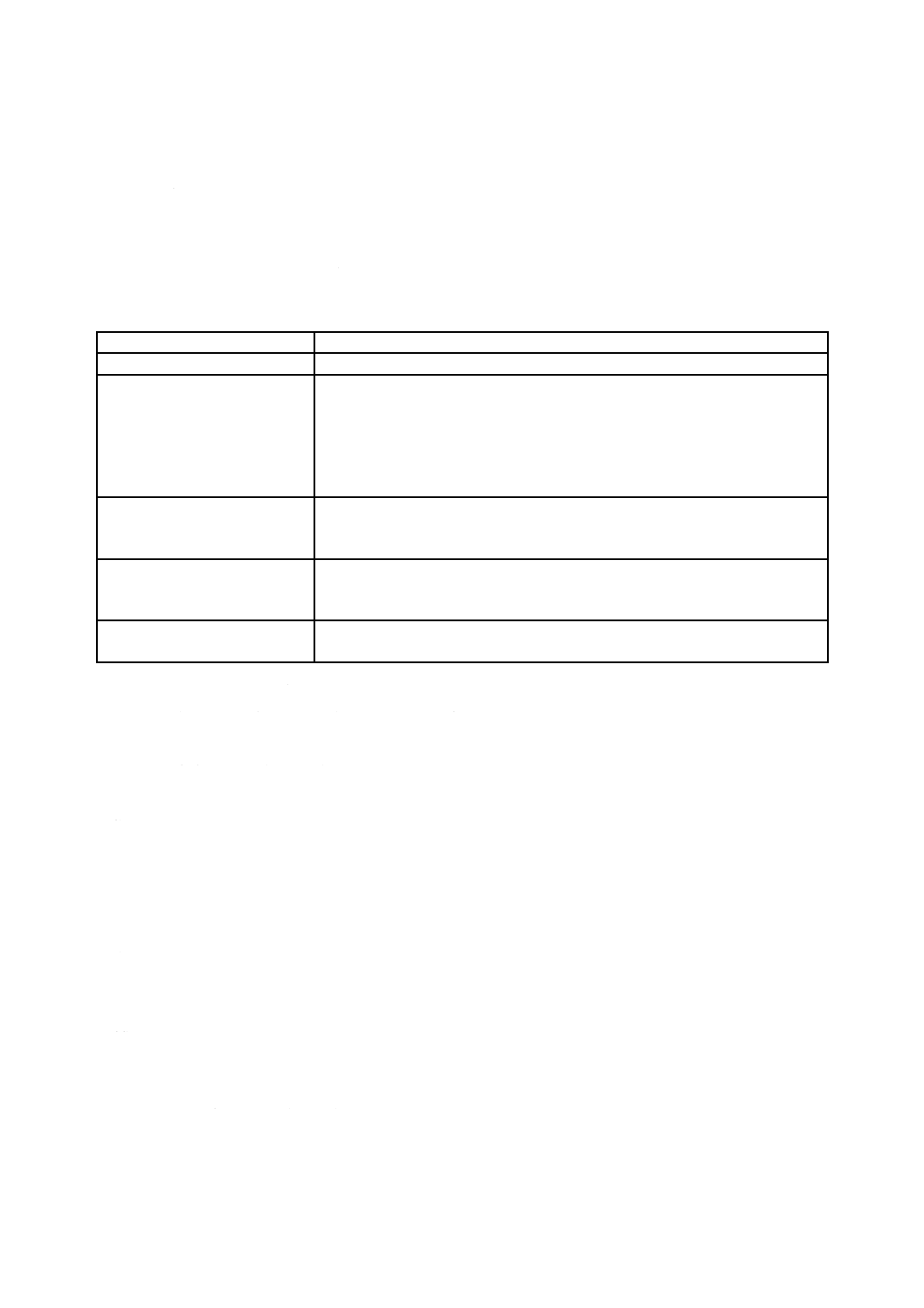

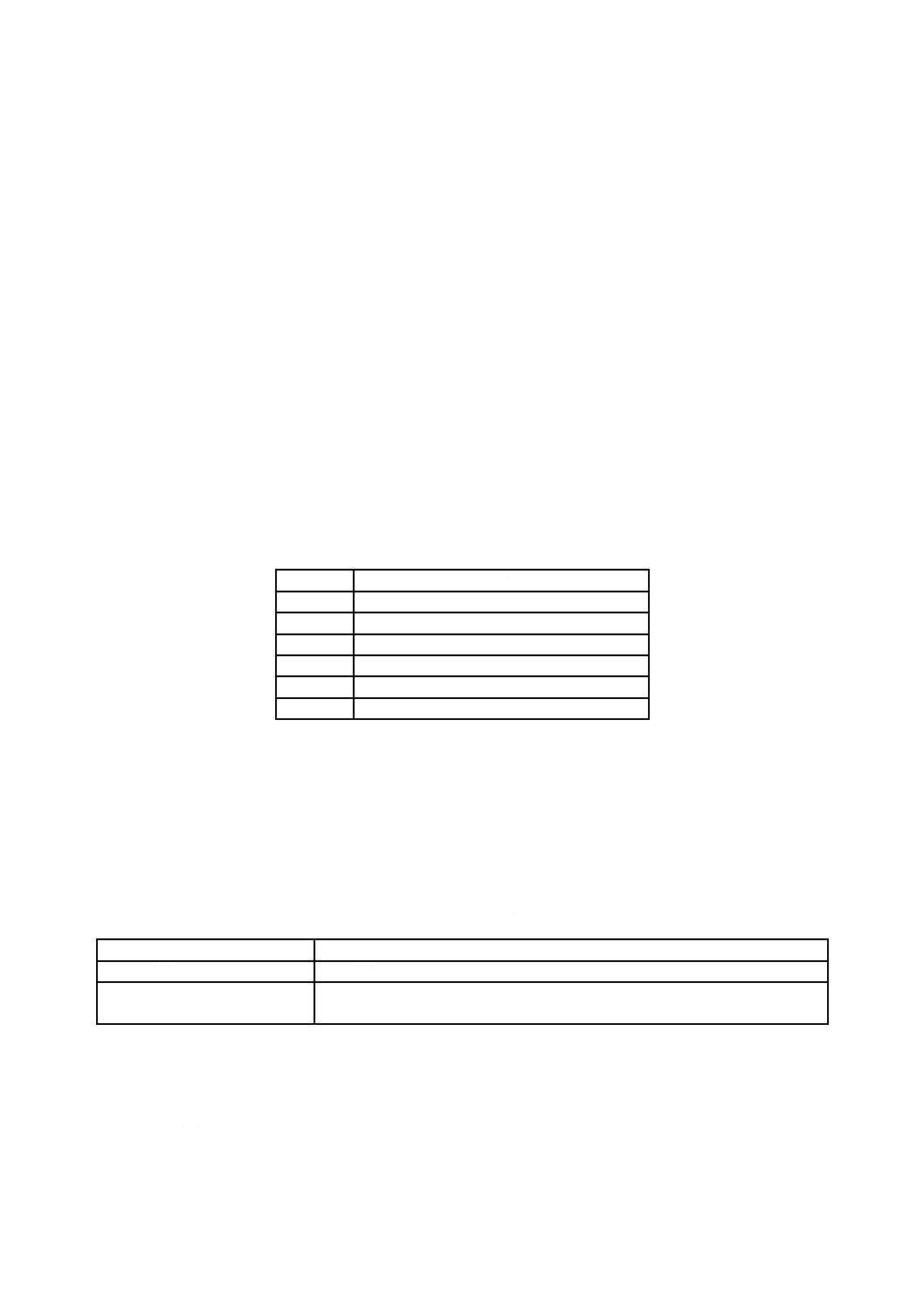

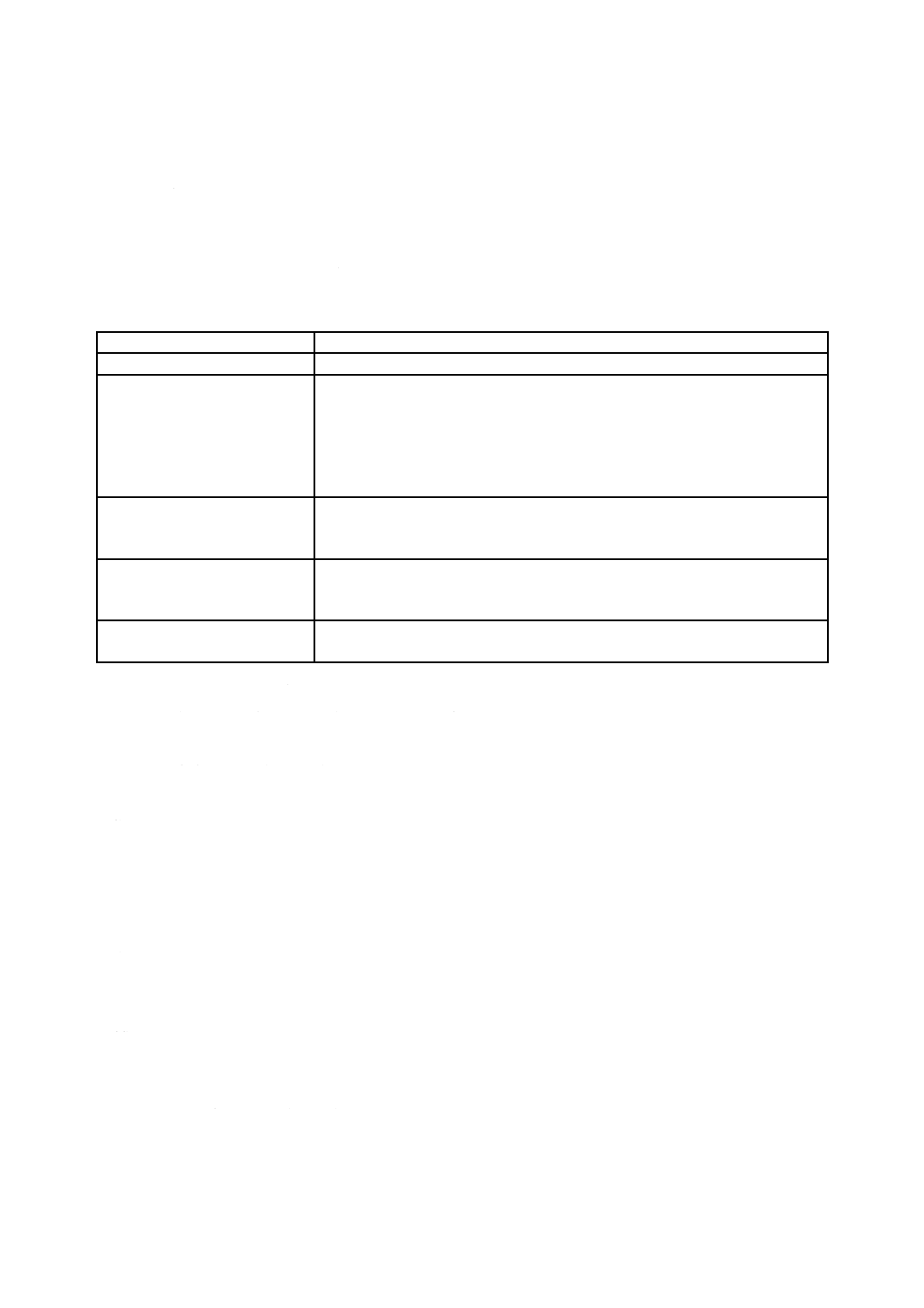

表1−力量の区分

記号

名称

M10

機械安全の基礎

M20

機械類のリスクアセスメント

M30

機械類の保護方策の立案

M41

機械類の保護方策の設計−機械設計分野

M42

機械類の保護方策の設計−電気設計分野

M43

機械類の保護方策の設計−制御設計分野

4.2

機械安全の基礎(M10)

4.2.1

一般

M10では,機械を安全に運用するための力量を規定する。この力量をもつ要員は,適切なリスク低減が

実施された機械に対して,定常作業及び非定常作業を安全に実施することができる。

4.2.2

実施できる作業

M10の要員が実施できる作業は,表2による。

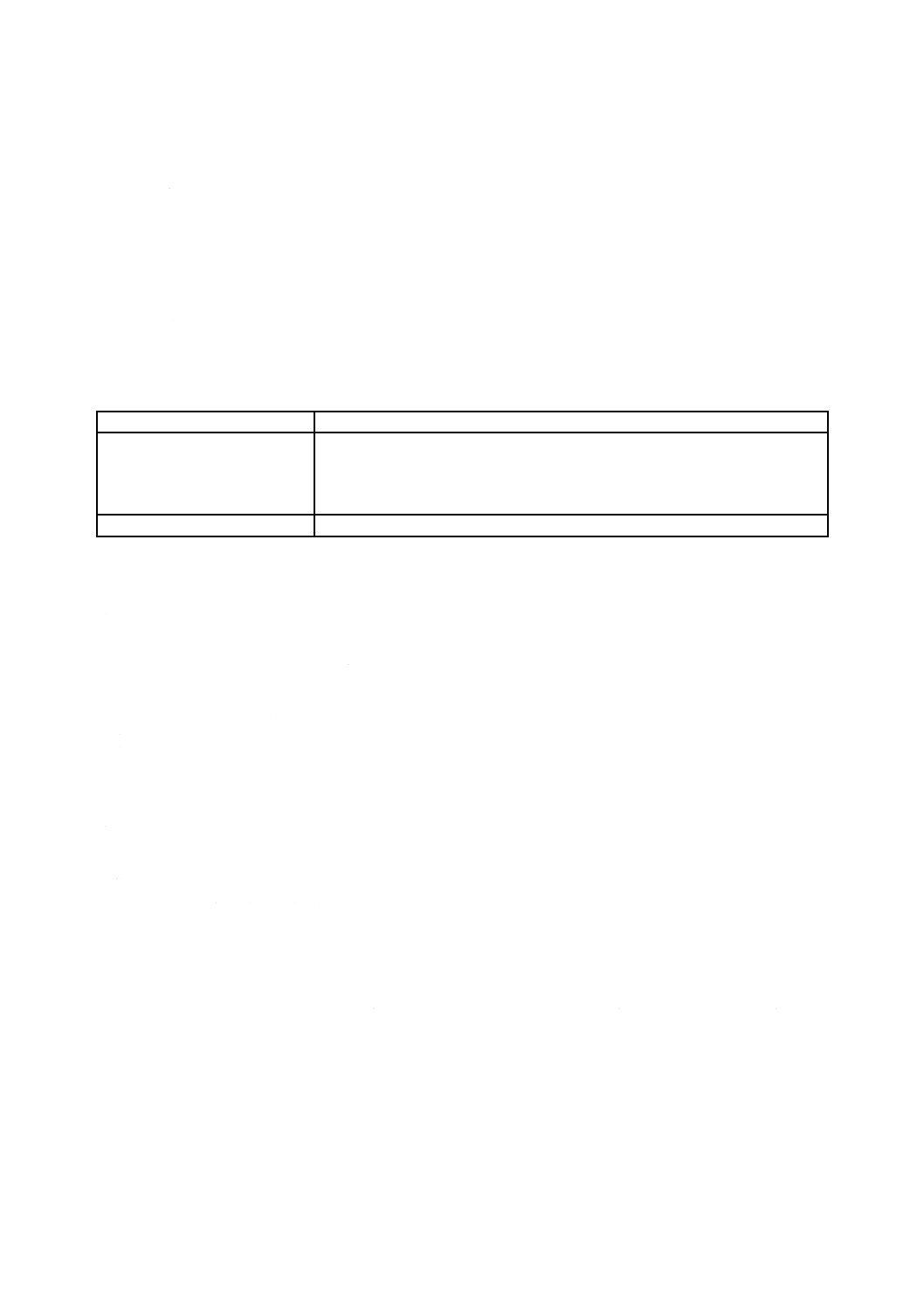

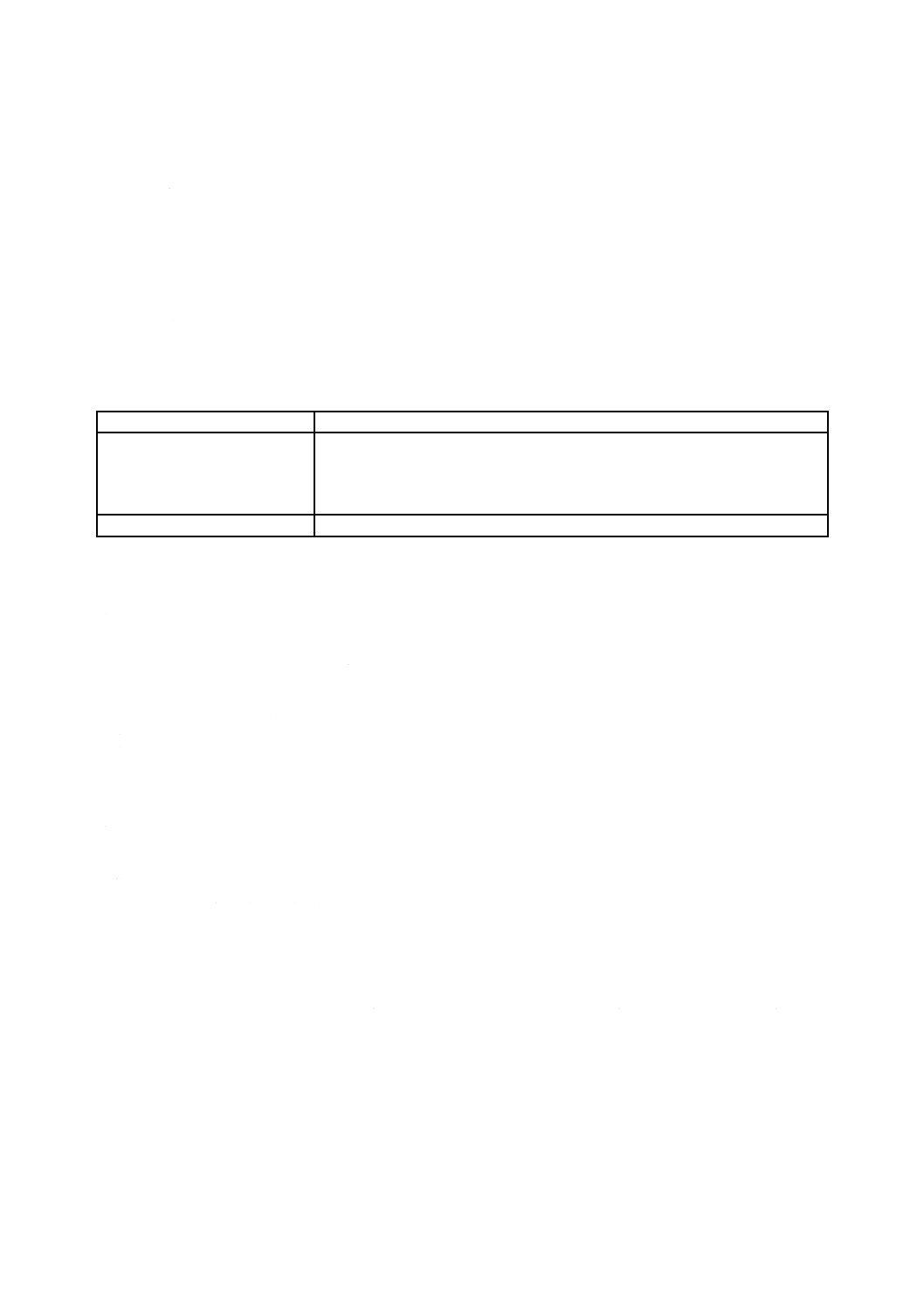

表2−M10の力量をもつ要員が実施できる作業

概要

作業内容

機械の安全な運用

機械安全分野の基礎知識を理解して機械を運用する。

危険源に対する保護方策の確認

使用する機械における危険源を把握し,保護方策が維持されていることを確認す

る。

4.2.3

要求される知識

M10の要員は,次の知識をもたなければならない。

a) 機械安全に関する次の基礎知識

1) 機械安全の基礎(5.1参照)

2) 機械安全規格における安全の概念(5.2参照)

3

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 実務遂行に必要な技能は規定しない。

4.3

機械類のリスクアセスメント(M20)

4.3.1

一般

M20では,JIS B 9700に従ったリスクアセスメントを実施するための力量を規定する。

この力量をもつ要員は,リスクアセスメントチームのメンバーとして,過去の事故情報,危険情報など

を加味してリスク分析を実施することができる。リスク評価及びリスク低減の概要を理解しているが,具

体的な保護方策を立案及び実施するための十分な知識及び技能は要求されない。

4.3.2

実施できる作業

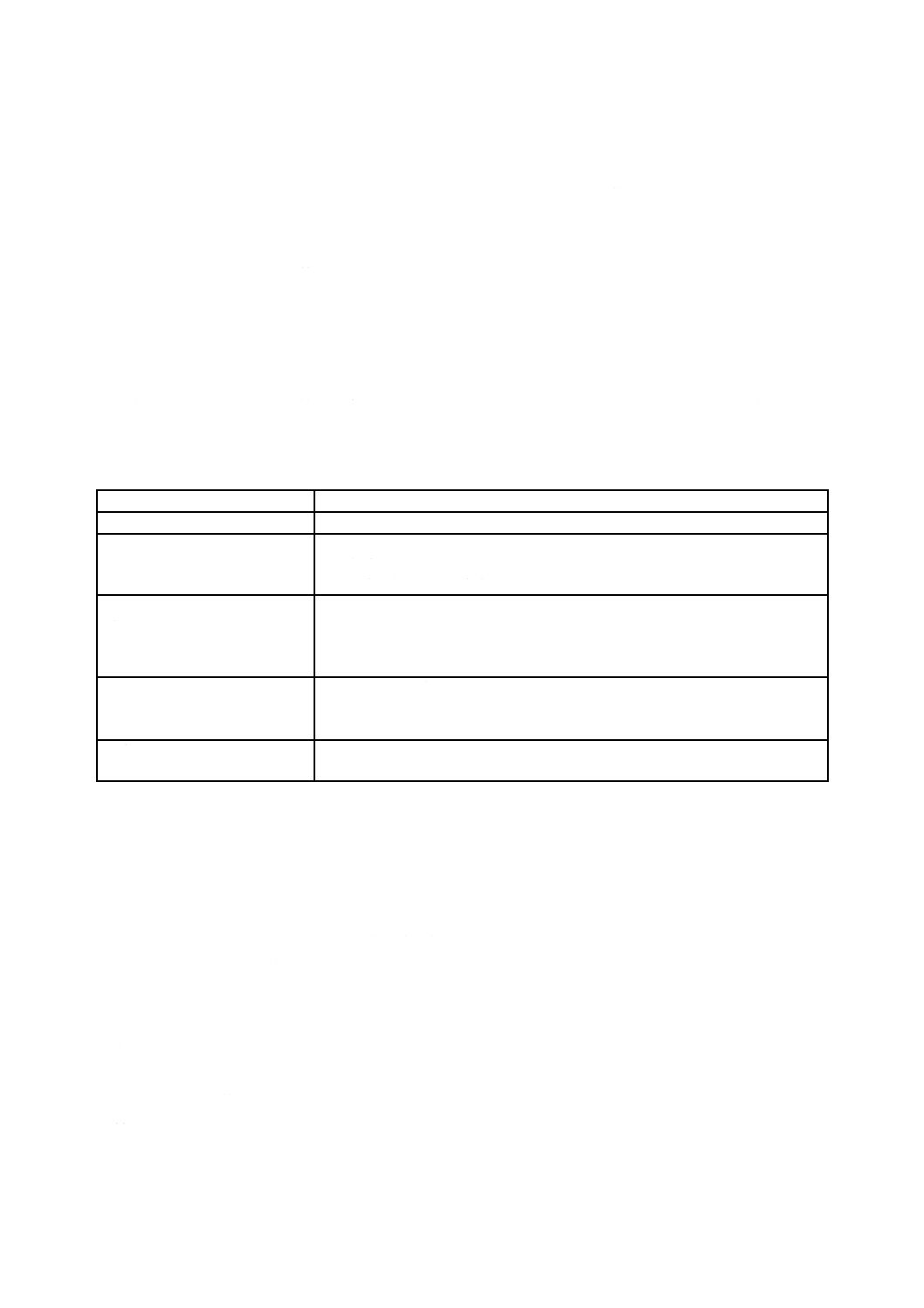

M20の要員が実施できる作業は,表3による。

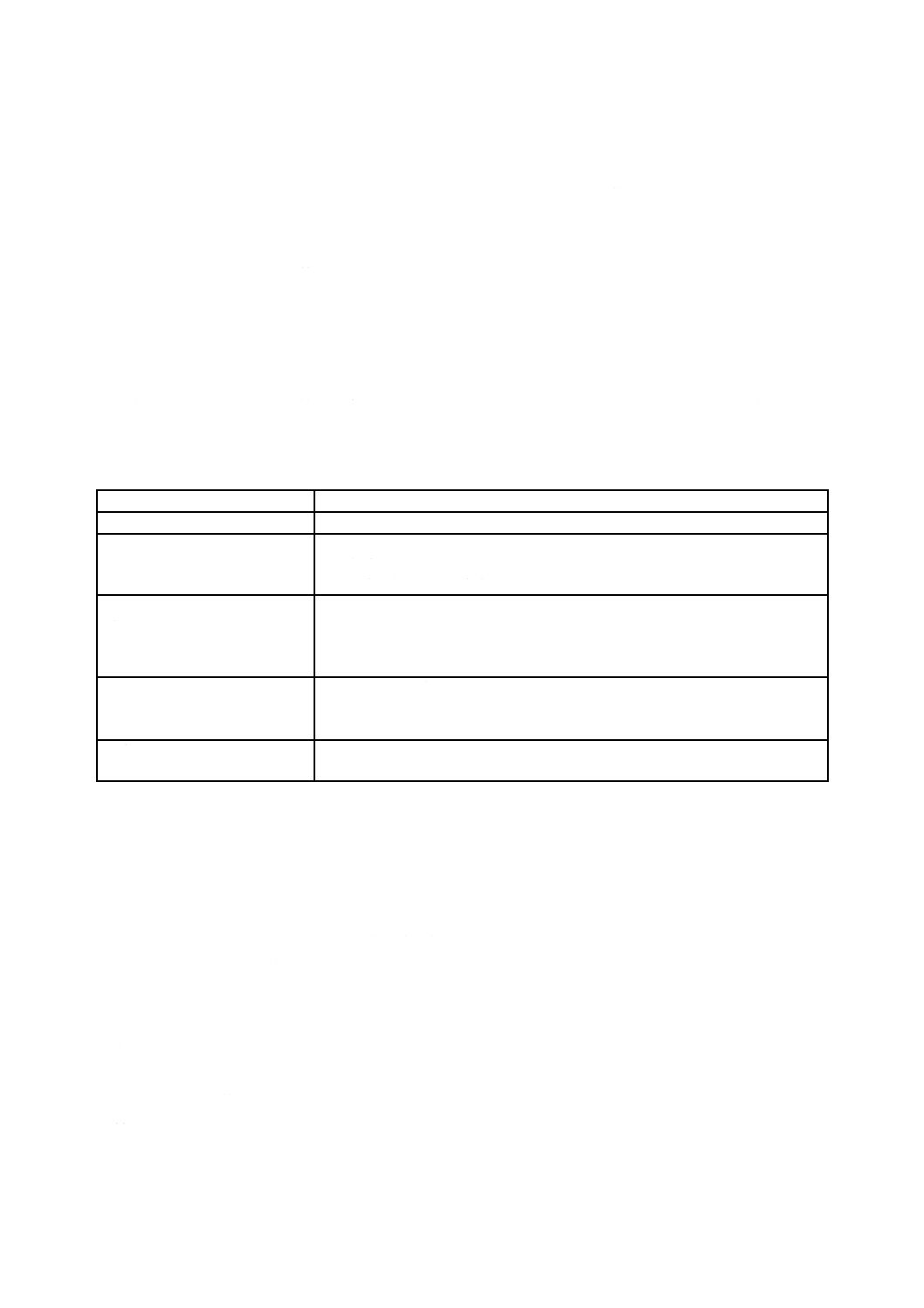

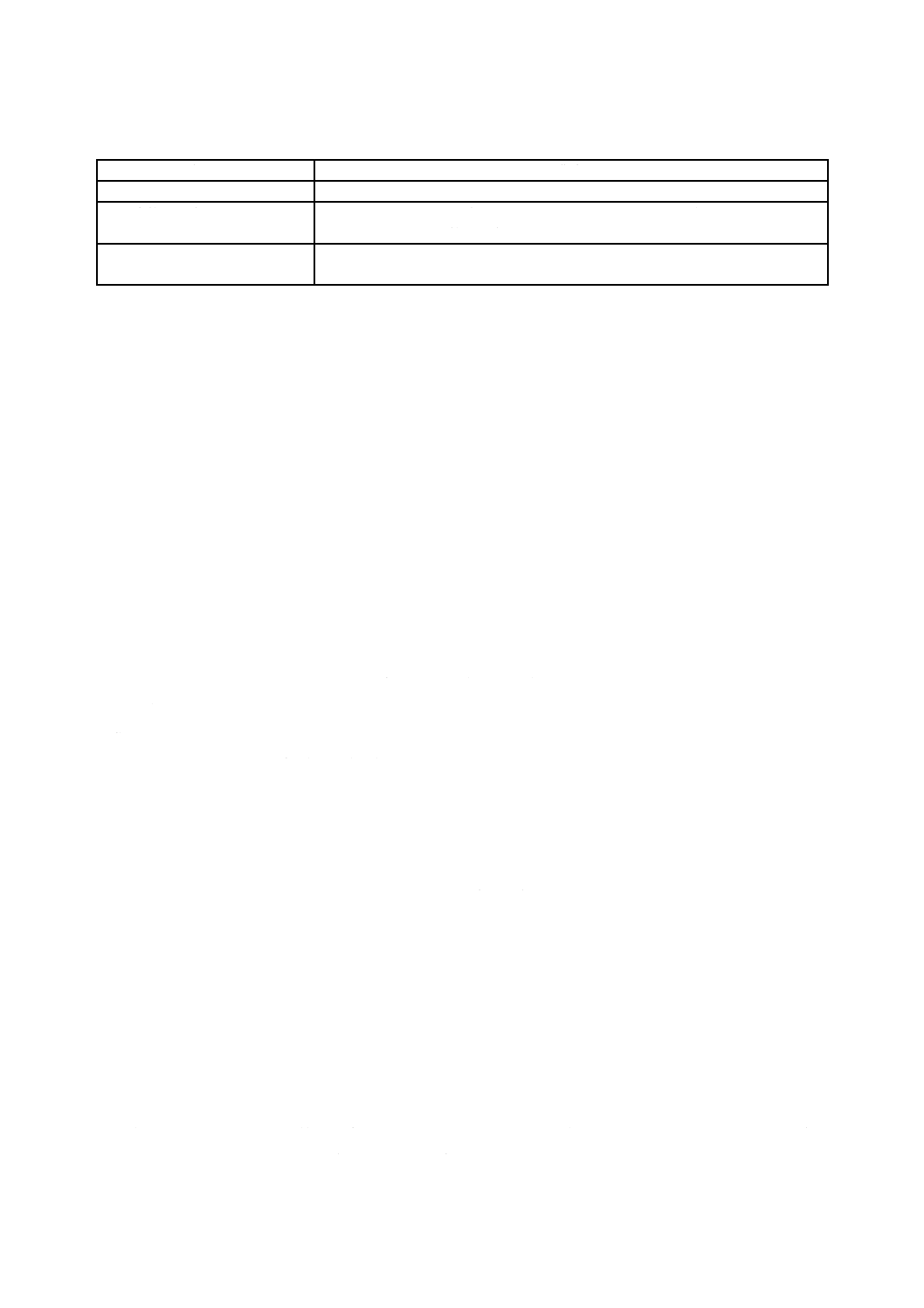

表3−M20の力量をもつ要員が実施できる作業

概要

作業内容

危険源の同定

次の情報を把握し危険源を列挙する。

− 機械のライフサイクル全ての局面に関連するタスク

− 機械の正常時及び故障時の振る舞い

− オペレータによる意図しない挙動及び/又は合理的に予見可能な誤使用

リスク見積り

与えられた見積りツールに従って,危険源ごとのリスクの要素を見積もる。

4.3.3

要求される知識及び技能

M20の要員は,次の知識及び技能をもたなければならない。

a) 機械安全に関する次の知識

1) 機械安全の基礎(5.1参照)

2) 機械安全規格における安全の概念(5.2参照)

3) リスクアセスメントのプロセス(5.3参照)

4) 本質的安全設計方策(5.4参照)

5) 安全防護に関する基礎知識(5.8.1参照)

6) 付加保護方策に関する基礎知識(5.9.1参照)

7) 使用上の情報(5.10参照)

b) 実務遂行に必要な次の技能

5.3に基づくリスクアセスメントのプロセスのうち,次を実施する技能。

1) 危険源の同定(5.3.2参照)

2) リスク見積り(5.3.3参照)

4.4

機械類の保護方策の立案(M30)

4.4.1

一般

M30では,リスクアセスメントの結果に基づき保護方策を立案するための力量を規定する。

この力量をもつ要員は,チームリーダーとしてリスクアセスメントを実施できる。また,その結果に応

じて,関連するグループ安全規格及び/又は製品安全規格との関連を理解した上で保護方策を立案できる。

機械の導入時及び運用中に機械の安全性に関わる設計変更などが行われる場合には,変更点に対して再度

のリスクアセスメントを実施し,その結果に基づき追加の保護方策を立案できる。

注記 グループ安全規格及び製品安全規格の分類は,JIS Z 8051による。

4.4.2

実施できる作業

M30の要員が実施できる作業は,表4による。

4

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

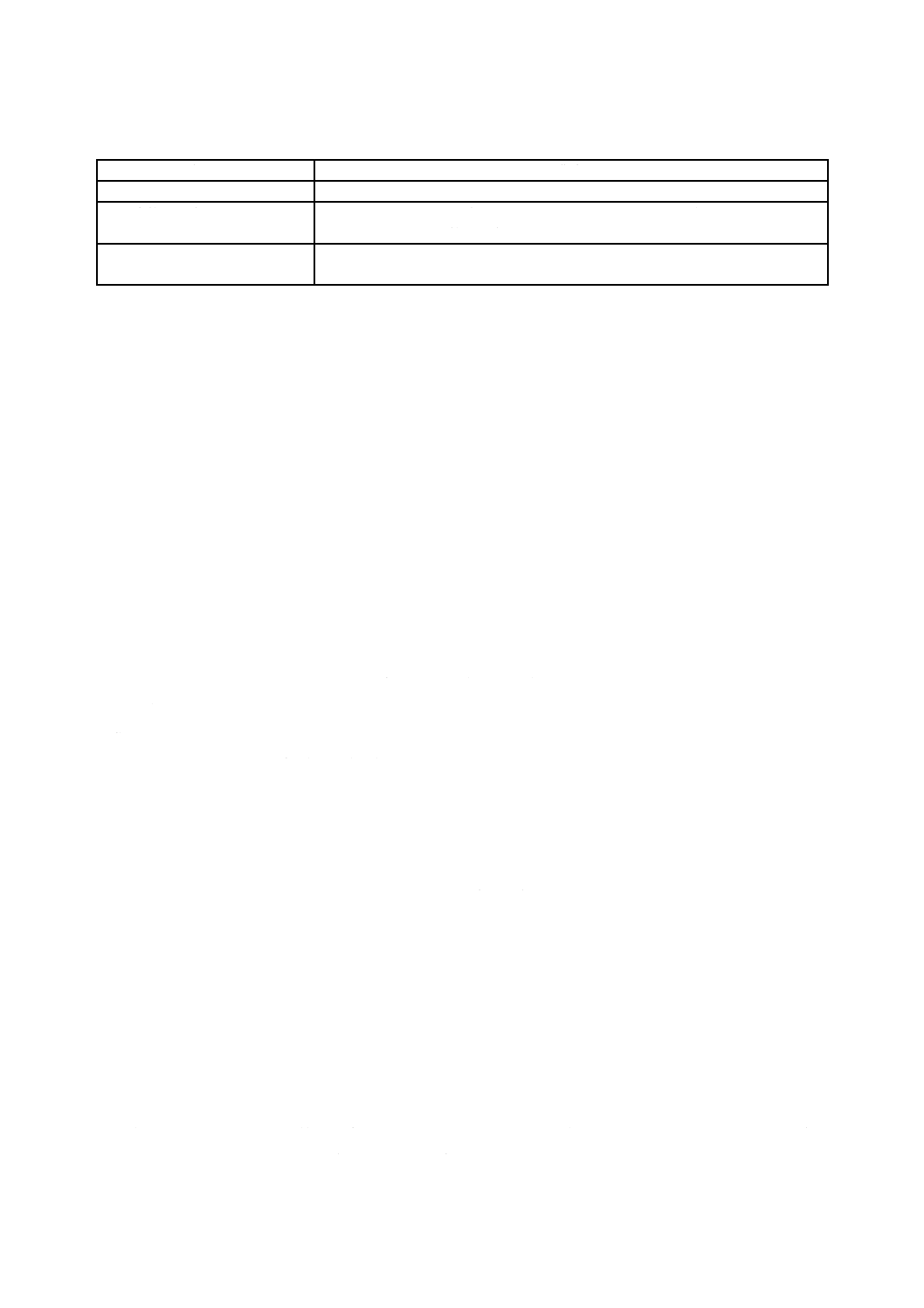

表4−M30の力量をもつ要員が実施できる作業

概要

作業内容

リスクアセスメントの実施

チームリーダーとしてリスクアセスメントを実施する。

保護方策の立案

リスクアセスメントの結果に応じて,3ステップメソッド(JIS B 9700の6.1参

照)に基づく保護方策を立案する。

リスクアセスメント及びリスク

低減の文書化

リスクアセスメントの結果及びリスク低減に関わる手順及び結果を文書化する。

4.4.3

要求される知識及び技能

M30の要員は,次の知識及び技能をもたなければならない。

a) 機械安全に関する次の知識

1) 機械安全の基礎(5.1参照)

2) 機械安全規格における安全の概念(5.2参照)

3) リスクアセスメントのプロセス(5.3参照)

4) 本質的安全設計方策(5.4参照)

5) 予期しない起動の防止を考慮した設計(5.5参照)

6) 適切な安全機能をもった制御システムの設計に関する基礎知識(5.6.1参照)

7) 機械の電気装置の適切な設計に関する基礎知識(5.7.1参照)

8) 安全防護(5.8参照)

9) 付加保護方策に関する基礎知識(5.9.1参照)

10) 非常停止機能(5.9.2参照)

11) 使用上の情報(5.10参照)

12) リスクアセスメント及びリスク低減の文書化(5.11参照)

b) 実務遂行に必要な次の技能

1) 5.3に基づくリスクアセスメントのプロセスのうち,次を実施する技能

1.1) 機械類の制限の決定(5.3.1参照)

1.2) 危険源の同定(5.3.2参照)

1.3) リスク見積り(5.3.3参照)

1.4) リスク評価(5.3.4参照)

2) 5.4,5.5,5.6.1,5.7.1,5.8.1,5.9.1及び5.10に基づく保護方策の立案

3) 5.11に基づくリスクアセスメント及びリスク低減の文書化

4.5

機械類の保護方策の設計−機械設計分野(M41)

4.5.1

一般

M41では,M30の知識及び技能に加えて,機械的な保護方策を設計するための力量を規定する。

この力量をもつ要員は,リスクアセスメントの結果に基づき,機械設計に関連する規格の要求事項を満

足する保護方策を設計することができる。機械的要素と関連する電気的要素及び制御的要素についても,

それらの作業を遂行する他の担当者とともに適切なリスク低減を達成することができる。

4.5.2

実施できる作業

M41の要員が実施できる作業は,表5による。

注記 この力量は保護方策の立案,実施及び検証のいずれにも有効であるが,これらの全ての業務を

同一の要員によって実施することを規定するものではない。

5

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−M41の力量をもつ要員が実施できる作業

概要

作業内容

安全に関する要求仕様の決定

安全に関する機械的な設計に関する要求仕様を決定し,文書化する。

本質的安全設計方策の設計

少なくとも次を考慮して設計する。

− 視認性

− 押潰しを防止する空間の確保

− 鋭利な端部又は突出部からの保護

− 高温部からの保護

− 可動要素の推力及び速度の抑制

− エミッションの抑制

− 空圧及び液圧装置による危険源の防止

安全防護及び付加保護方策の設

計

少なくとも次を考慮して設計する。

− ガードの適切な強度

− 検知保護装置の適切な設置

− 人体の侵入を防ぐことができる適切な開口部の設計

− 捕捉された人の脱出のための手段の設計

使用上の情報の作成

少なくとも次を考慮して作成する。

− 機械の機構部分への引込み,捕捉,巻込みなどの危険源に関する注意喚起

− 機械の清掃,保全,及びトラブルシューティング時の安全な接近手段に関す

る情報提供

要求仕様の検証

設計された機械的な保護方策が,安全に関する要求仕様を満たしていることを確

認する。

4.5.3

要求される知識及び技能

M41の要員は,次の知識及び技能をもたなければならない。

a) 機械安全に関する次の知識

1) 機械安全の基礎(5.1参照)

2) 機械安全規格における安全の概念(5.2参照)

3) リスクアセスメントのプロセス(5.3参照)

4) 本質的安全設計方策(5.4参照)

5) 予期しない起動の防止を考慮した設計(5.5参照)

6) 適切な安全機能をもった制御システムの設計に関する基礎知識(5.6.1参照)

7) 機械の電気装置の適切な設計に関する基礎知識(5.7.1参照)

8) 安全防護(5.8参照)

9) 付加保護方策(5.9参照)

10) 使用上の情報(5.10参照)

11) リスクアセスメント及びリスク低減の文書化(5.11参照)

b) 実務遂行に必要な次の技能

1) M30に要求される技能。詳細は4.4.3 b)による。

2) 5.4,5.5,5.6.1,5.7.1,5.8,5.9及び5.10に基づく保護方策のうち機械的要素の設計及び検証の技能

4.6

機械類の保護方策の設計−電気設計分野(M42)

4.6.1

一般

M42では,M30の知識及び技能に加えて,電気的な保護方策を設計するための力量を規定する。

この力量をもつ要員は,リスクアセスメントの結果に基づき,電気設計に関連する規格の要求事項を満

6

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

足する保護方策を設計することができる。電気的要素と関連する機械的要素及び制御的要素についても,

それらの作業を遂行する他の担当者とともに適切なリスク低減を達成することができる。

4.6.2

実施できる作業

M42の要員が実施できる作業は,表6による。

注記 この力量は保護方策の立案,実施及び検証のいずれにも有効であるが,これらの全ての業務を

同一の要員によって実施することを規定するものではない。

表6−M42の力量をもつ要員が実施できる作業

概要

作業内容

安全に関する要求仕様の決定

安全に関する電気的な設計に関する要求仕様を決定し,文書化する。

本質的安全設計方策の設計

少なくとも次を考慮して設計する。

− 使用環境の特性(周囲温度,湿度,高度,汚染物,振動,衝撃など)に適し

た電気部品の選定及び回路構成

− 適切な入力電源開閉機能

− 直接接触及び間接接触による感電からの保護

− 人間工学に基づいたオペレータインタフェース

安全防護及び付加保護方策の設

計

少なくとも次を考慮して設計する。

− 動力源の遮断及び電気的エネルギー消散時の安全性

− 危険電圧への接触を避ける保護構造物

使用上の情報の作成

少なくとも次を考慮して作成する。

− 感電及び高温のリスクに対するマーキング及び警告標識

− 光及び音響などを用いた警告機能

要求仕様の検証

設計された電気的な保護方策が,安全に関する要求仕様を満たしていることを確

認する。

4.6.3

要求される知識及び技能

M42の要員は,次の知識及び技能をもたなければならない。

a) 機械安全に関する次の知識

1) 機械安全の基礎(5.1参照)

2) 機械安全規格における安全の概念(5.2参照)

3) リスクアセスメントのプロセス(5.3参照)

4) 本質的安全設計方策(5.4参照)

5) 予期しない起動の防止を考慮した設計(5.5参照)

6) 適切な安全機能をもった制御システムの設計に関する基礎知識(5.6.1参照)

7) 機械の電気装置の適切な設計(5.7参照)

8) 安全防護(5.8参照)

9) 付加保護方策に関する基礎知識(5.9.1参照)

10) 非常停止機能(5.9.2参照)

11) 使用上の情報(5.10参照)

12) リスクアセスメント及びリスク低減の文書化(5.11参照)

b) 実務遂行に必要な次の技能

1) M30に要求される技能。詳細は4.4.3 b)による。

2) 5.4,5.5,5.6.1,5.7,5.8,5.9.1,5.9.2及び5.10に基づく保護方策のうち電気的要素の設計及び検証

の技能

7

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

機械類の保護方策の設計−制御設計分野(M43)

4.7.1

一般

M43では,M30の知識及び技能に加えて,制御システムを用いた保護方策を設計するための力量を規定

する。

この力量をもつ要員は,リスクアセスメントの結果に基づき,制御システムの安全設計に関連する規格

の要求事項を満足する保護方策を設計することができる。制御的要素と関連する機械的設計要素及び電気

的設計要素についても,それらの作業を遂行する他の担当者とともに適切なリスク低減を達成することが

できる。

4.7.2

実施できる作業

M43の要員が実施できる作業は,表7による。

注記 この力量は保護方策の立案,実施,検証及び妥当性確認のいずれの作業の従事にも有効である

が,これらの全ての作業を同一の要員によって実施することを規定するものではない。

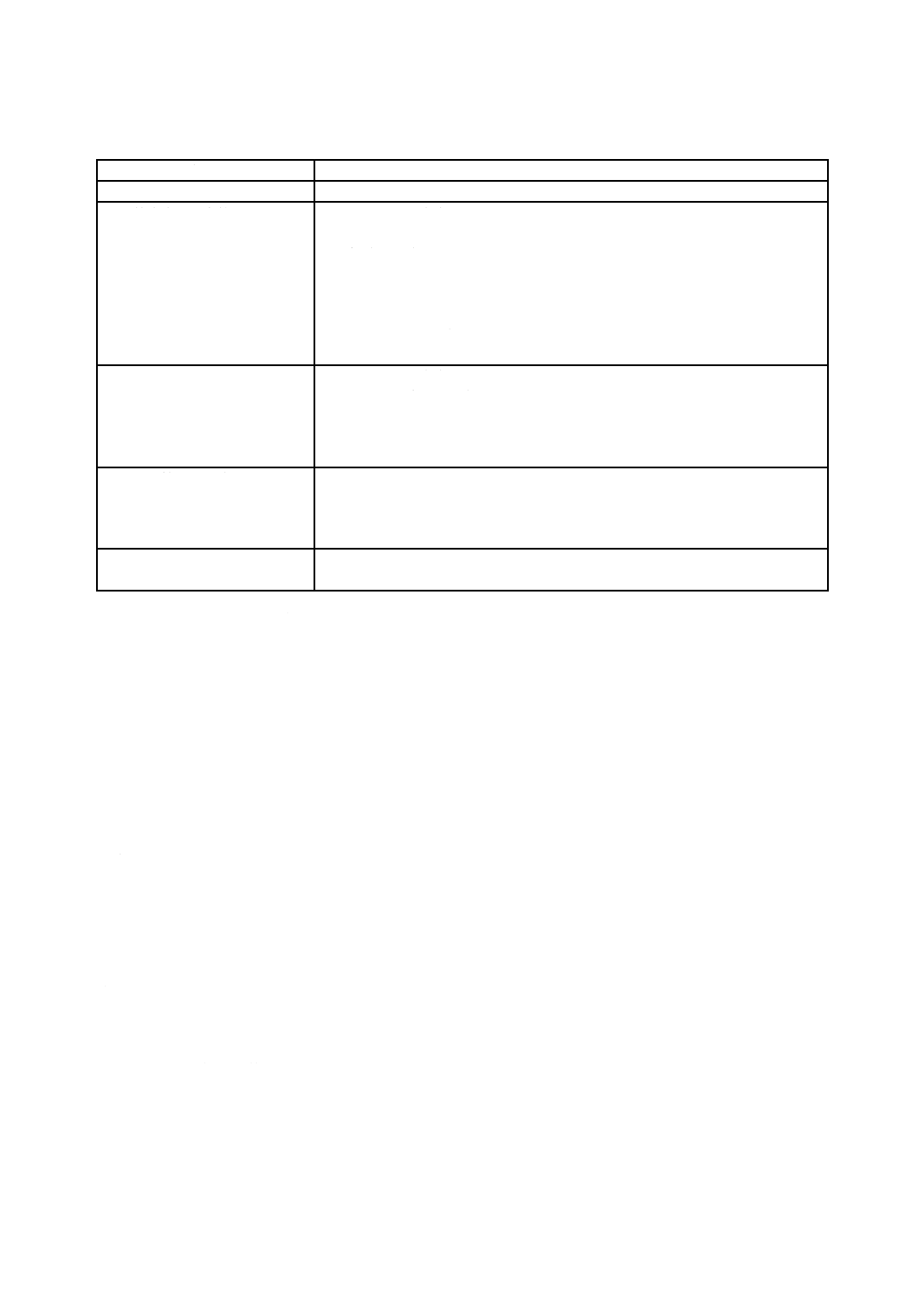

表7−M43の力量をもつ要員が実施できる作業

概要

作業内容

安全に関する要求仕様の決定

安全に関する制御的な設計に関する要求仕様を決定し,文書化する。

本質的安全設計方策の設計

少なくとも次を考慮して設計する。

− 危険な機械の挙動の回避

− 制御機能における安全さ及び容易さ

安全防護及び付加保護方策の設

計

少なくとも次を考慮して設計する。

− リスクアセスメントの結果に応じて選択されたPLr(要求パフォーマンスレ

ベル)又は要求SIL(安全インテグリティレベル)

− 意図した安全機能(ソフトウェアを含む)の実現

使用上の情報の作成

少なくとも次を考慮して作成する。

− 安全関連部の情報

− 安全関連部の性能の維持に関する情報

要求仕様の検証及び妥当性確認

設計された制御的な保護方策が,安全に関する要求仕様を満たしていることを確

認する。

4.7.3

要求される知識及び技能

M43の要員は,次の知識及び技能をもたなければならない。

a) 機械安全に関する次の知識

1) 機械安全の基礎(5.1参照)

2) 機械安全規格における安全の概念(5.2参照)

3) リスクアセスメントのプロセス(5.3参照)

4) 本質的安全設計方策(5.4参照)

5) 予期しない起動の防止を考慮した設計(5.5参照)

6) 適切な安全機能をもった制御システムの設計(5.6参照)

7) 機械の電気装置の適切な設計に関する基礎知識(5.7.1参照)

8) 安全防護(5.8参照)

9) 付加保護方策に関する基礎知識(5.9.1参照)

10) 非常停止機能(5.9.2参照)

11) 使用上の情報(5.10参照)

8

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12) リスクアセスメント及びリスク低減の文書化(5.11参照)

b) 実務遂行に必要な次の技能

1) M30に要求される技能。詳細は4.4.3 b)による。

2) 5.4,5.5,5.6,5.7.1,5.8,5.9.1,5.9.2及び5.10に基づく保護方策のうち制御的要素の設計及び検証

の技能

5

知識及び技能の分類

5.1

機械安全の基礎

機械安全に関する基礎知識は,次による。

a) 次の危険源に関する知識(JIS B 9700の表B.1参照)

1) 機械的危険源

2) 電気的危険源

3) 熱的危険源

4) 騒音による危険源

5) 振動による危険源

6) 放射による危険源

7) 材料及び物質による危険源

8) 人間工学原則の無視による危険源

9) 機械が使用される環境に関連する危険源

10) 危険源の組合せ

b) リスクアセスメント及びリスク低減のための方法論に関する知識(JIS B 9700の箇条4参照)

5.2

機械安全規格における安全の概念

機械安全規格における安全の概念を示す知識は,次による。

a) 次に示す“安全”又は“リスク”の概念に関する知識

1) 機械安全に関わる用語及び定義(JIS Z 8051の箇条3参照)

2) “安全”及び“安全な”という用語の使用についての要求事項(JIS Z 8051の箇条4参照)

3) リスクの要素(JIS Z 8051の箇条5参照)

b) JIS B 9700の箇条3に基づく機械安全に関する基本的な用語及び定義に関する知識

c) 機械安全に関する次の規格の種類及び体系に関する知識(JIS Z 8051の7.1参照)

1) 基本安全規格

2) グループ安全規格

3) 製品安全規格

4) 安全側面を含んでいる規格

5.3

リスクアセスメントのプロセス

5.3.1

機械類の制限の決定

機械類の制限に関する知識及び技能は,次による(JIS B 9700の5.3及びISO/TR 14121-2の5.2参照)。

a) 機械類の制限の種類に関する知識

b) 機械類の制限を決定する技能

5.3.2

危険源の同定

危険源の同定に関する知識及び技能は,次による。

9

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 5.1 a)に示される危険源及びその内容に関する知識

b) 危険源の原因及び結果の具体例に関する知識(JIS B 9700の表B.2参照)

c) 危険状態に関する知識(JIS B 9700の表B.3参照)

d) 危険事象に関する知識(JIS B 9700の表B.4参照)

e) 危険源の同定方法に関する知識(JIS B 9700の5.4及びISO/TR 14121-2の5.3.2参照)

f)

a)〜e)に基づき,次を考慮して危険源を同定する技能

1) 機械の全ライフサイクルにおける人の介入

2) 機械で起こる可能性のある状況

3) オペレータの意図しない挙動又は合理的に予見可能な機械の誤使用

5.3.3

リスク見積り

リスク見積りに関する知識及び技能は,次による。

a) 次を考慮したリスク見積りの考え方に関する知識(JIS B 9700の5.5及びISO/TR 14121-2の5.4参照)

1) 危害のひどさ

2) 次の要素からなる危害の発生確率

− 人の危険源への暴露

− 危険事象の発生

− 危害を回避又は制限するための技術的及び人的可能性

b) リスク見積りツールに関する知識(ISO/TR 14121-2の箇条6参照)

c) a)及びb)に基づきリスク見積りを実施する技能

5.3.4

リスク評価

リスク評価に関する知識及び技能は,次による(JIS B 9700の5.6及びISO/TR 14121-2の箇条7参照)。

a) リスク評価の目的と内容に関する知識

b) 適切なリスク低減に関する知識

c) 保護方策の必要性及び適切性を判断する技能

5.4

本質的安全設計方策

本質的安全設計方策に関する知識及び技能は,次による。

a) 次を考慮した本質的安全設計方策の種類及びその概要に関する知識(JIS B 9700の6.2参照)

1) 幾何学的要因及び物理的側面

2) 機械設計に関する一般的技術知識

注記 機械設計に関する一般的技術知識は,機械適応力,材料及びその特性,エミッション値に

関する技術仕様から得られる(JIS B 9700の6.2.3参照)。

3) 適切な技術の選択による危険源の除去又はリスクの低減

4) ポジティブな機械的作用の原理の適用

5) 安定性に関する規定

6) 保全性に関する規定

7) 人間工学原則の遵守

8) 電気的危険源の防止

9) 空圧及び液圧装置の危険源の防止

10) 制御システムへの本質的安全設計方針の適用

11) 安全機能の故障の確率の最小化

10

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12) 装置の信頼性による危険源への暴露制限

13) 搬入(供給)又は搬出(取出し)作業の機械化及び自動化による危険源への暴露制限

14) 設定(段取りなど)及び保全の作業位置を危険区域外とすることによる危険源への暴露制限

b) a)に基づき本質的安全設計方策を設計する技能

5.5

予期しない起動の防止を考慮した設計

予期しない起動の防止に関する知識及び技能は,次による(JIS B 9714参照)。

a) 次を考慮した動力源の遮断及びエネルギーの消散のための手段に関する知識

1) 動力源の遮断装置

2) 施錠(固定)装置

3) 蓄積エネルギーの消散又は制限(封じ込め)のための装置

4) 検証

b) 次を考慮した予期しない起動を防止するための動力源の遮断及びエネルギーの消散以外の方策に関す

る知識

1) 偶発的起動指令の発生を防止するための方策

2) 予期しない起動を生じる偶発的起動指令の防止方策

3) 停止カテゴリ2の自動監視

c) a)及びb)に基づき予期しない起動を防止する方策を設計する技能

5.6

適切な安全機能をもった制御システムの設計

5.6.1

基礎知識

適切な安全機能をもった制御システムの設計に関する基礎知識は,次による(JIS B 9705-1参照)。

a) 制御システムの安全関連部(SRP/CS)のパフォーマンスレベル(PL)評価のためのパラメータに関す

る知識

b) SRP/CSによって提供できる安全機能の仕様及び詳細に関する知識

c) SRP/CSの安全性評価プロセス及びPLrの決定に関する知識

d) ソフトウェア安全要求事項に関する知識

e) 障害の考慮及び除外に関する知識

5.6.2

制御システムの設計及び評価

適切な安全機能をもった制御システムの設計及び評価に関する知識及び技能は,次による。

a) 制御システムの安全関連部(SRP/CS)又は安全関連電気制御システム(SRECS)の設計及び評価に関

する次の知識(JIS B 9705-1,JIS B 9961及びISO 13849-2参照)

1) SRP/CS又はSRECSの評価手法の詳細に関する知識

2) アプリケーションソフトウェアのプログラミング及び変更管理に関する知識

注記 この規格で規定するアプリケーションソフトウェアとは,機械製造業者が安全機能の実現

のために作成するソフトウェア(例えば,プログラマブルコントローラにおけるユーザプ

ログラム)であって,制御装置製造業者がシステムに組み込むソフトウェアは含まない(JIS

B 9705-1の3.1.36及び3.1.37参照)。

b) a)及び5.6.1の知識に基づくSRP/CS又はSRECSの設計及び評価に関する技能

c) SRP/CS又はSRECSの妥当性確認に関する知識及び技能

d) SRP/CS又はSRECSに関連する情報の文書化に関する知識及び技能

11

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

機械の電気装置の適切な設計

5.7.1

基礎知識

機械の電気装置の適切な設計に関する基礎知識は,次による(JIS B 9960-1参照)。

a) 電気装置の危険状態の原因及び危険源にさらされる人に必要な保護方策に関する知識

b) 入力電源導体の接続,断路器及び開路用機器に関する知識

c) 感電保護を実現する設計に関する知識

d) 等電位ボンディングに関する知識

e) 制御機能に関する知識

注記1 制御機能には,起動機能,停止機能,運転モード,故障時の制御機能などが含まれる。

f)

オペレータインタフェース及び機械に取り付けた制御機器の配置及び取付けに関する知識

注記2 オペレータインタフェース及び機械に取り付けた制御機器には,押しボタン,表示灯及び

表示器,起動機器,イネーブル制御機器などが含まれる。

5.7.2

電気装置の設計及び検証

機械の電気装置の適切な設計及び検証に関する知識及び技能は,次による(JIS B 9960-1参照)。

a) 電気装置の設計のための次の知識

1) 装置の電気的保護

注記 装置の電気的保護には,過電流保護,異常温度保護,停電・電圧降下,その復旧時の保護

などが含まれる。

2) 制御回路の電源及び電圧

3) 制御装置の配置,取付け及びエンクロージャ

4) 導体及びケーブル並びに配線

5) 電動機及び関連装置の選定及び設計

6) 附属品及び装置の局部照明

7) マーキング,警告標識及び略号

b) a)及び5.7.1の知識に基づく電気装置を設計する技能

c) 技術文書の作成に関する知識及び技能

d) 検証に関する知識及び技能

注記 電気装置の検証には,電気装置と技術文書との適合性を確認するほか,電源自動遮断による

保護が達成される条件の検証,機能試験などが含まれる。

5.8

安全防護

5.8.1

基礎知識

機械の安全防護に関する基礎知識は,次による(JIS B 9700の6.3.2及び6.3.3参照)。

a) 次のガードの基本的な特性及び用途に関する知識

1) 固定式ガード

2) 可動式ガード

3) 調整式ガード

4) インターロック付きガード

b) 次の保護装置の基本的な特性及び用途に関する知識

1) 検知保護装置

2) 両手操作制御装置

12

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.2

ガードの選択及び設計

ガードの選択及び設計に関する知識及び技能は,次による。

a) ガードの設計及び製作のための次の知識

1) ガード設計における留意点の知識。例えば,危険区域への接近の最小化,部品,危険物質などの放

出の封じ込めなど(JIS B 9710及びJIS B 9716参照)。

2) 人体の侵入を考慮したガードの設置位置及びガード又はガード開口部のサイズ(JIS B 9715及びJIS

B 9718参照)

3) 押し潰されることを回避するための最小隙間(JIS B 9711参照)

4) インターロックの原理及び種類並びに無効化防止に関する技術的対策(JIS B 9710参照)

b) a)に基づきガードを設計する技能

5.8.3

検知保護装置を使用した安全防護方策の設計

適切な検知保護装置の設計に関する知識及び技能は,次による(IEC/TS 62046参照)。

a) 電気的検知保護装置(ESPE)の選択及び設計のための次の知識

1) 電気的検知保護装置(ESPE)の選択及び設計

2) 人体の侵入を考慮した電気的検知保護装置(ESPE)の適切な設置(JIS B 9715参照)

b) a)に基づき検知保護装置を選択及び設計する技能

5.8.4

その他の安全防護方策の設計

その他の安全防護方策に関する知識及び技能は,次による(JIS B 9700の6.3.2及び6.3.4参照)。

a) 次を考慮した安全防護方策の選択及び設計のための知識

1) 両手操作制御装置の選択及び設計(JIS B 9712参照)

2) 安定性のための保護方策の選択及び設計

注記 安定性のための保護方策には,アンカーボルト,固定装置,制限装置などが含まれる。

3) エミッションを低減するための保護方策の選択及び設計

注記 低減すべきエミッションとしては,騒音,振動,危険物質などが挙げられる。

b) a)に基づきその他の安全防護方策を選択及び設計する技能

5.9

付加保護方策

5.9.1

基礎知識

機械の付加保護方策を実施するための基礎知識は,次による(JIS B 9700の6.3.5参照)。

a) 非常停止機能に関する基礎知識

b) 捕捉された人の脱出及び救助に関する知識

c) 遮断及びエネルギーの消散に関する知識

d) 機械及び重量構成部品の容易かつ安全な取扱いに関する知識

e) 機械類への安全な接近に関する基礎知識

5.9.2

非常停止機能

非常停止機能の設計に関する知識及び技能は,次による(JIS B 9703参照)。

a) 非常停止機能に関する次の知識

1) アクチュエータの種類及び選択

2) 非常停止機能による停止及びリセット

b) a)に基づき非常停止機能を設計する技能

13

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.9.3

機械類への安全な接近手段

機械類への安全な接近手段に関する知識及び技能は,次による。

a) 次を考慮した運転,設定(段取りなど)及び保全の全ての日常作業を配慮した設計に関する知識

1) 機械への安全な接近経路及び接近手段

2) 開口部の安全な設計

b) 機械類への常設接近手段の設計に関する次の知識

1) 固定された昇降設備の選択(JIS B 9713-1参照)

2) 作業用プラットフォーム及び通路(JIS B 9713-2参照)

3) 階段,段ばしご及び防護柵(JIS B 9713-3参照)

4) 固定はしご(JIS B 9713-4参照)

c) a)及びb)に基づき機械類への接近手段を設計する技能

5.10 使用上の情報

機械の使用上の情報に関する知識及び技能は,次による(JIS B 9700の6.4参照)。

a) 使用上の情報の作成に関する次の知識

1) 使用上の情報の配置及び性質

2) 信号及び警報装置

3) 表示,標識(絵文字)及び警告文

4) 附属文書に関する知識

b) a)に基づき使用上の情報を作成する技能

5.11 リスクアセスメント及びリスク低減の文書化

リスクアセスメントに関わる文書化に関する知識及び技能は,次による(JIS B 9700の箇条7参照)。

a) リスクアセスメントに関する文書に含むべき内容についての知識

b) 実施した手順,達成された結果及び残留リスクを文書化する知識及び技能

14

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

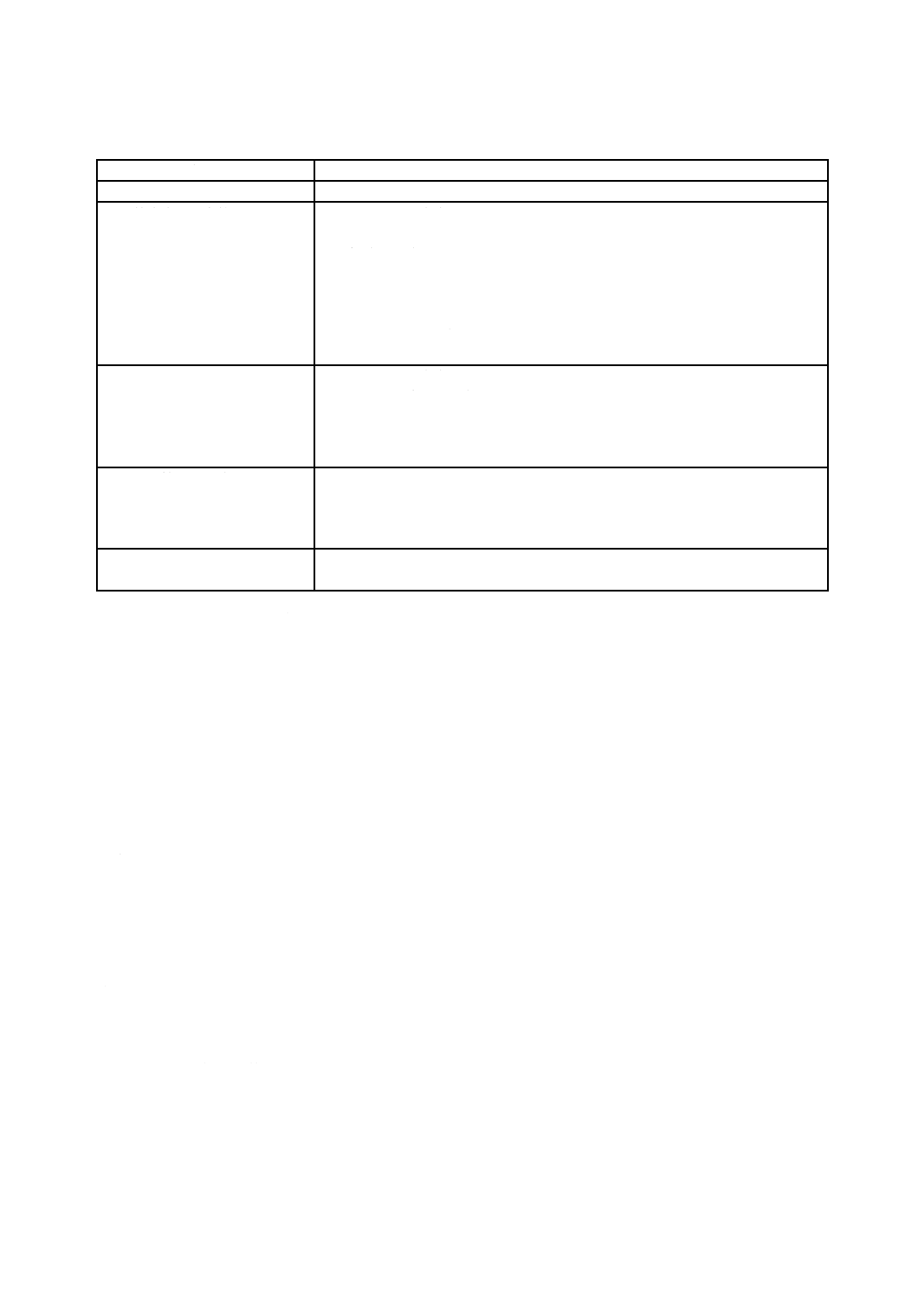

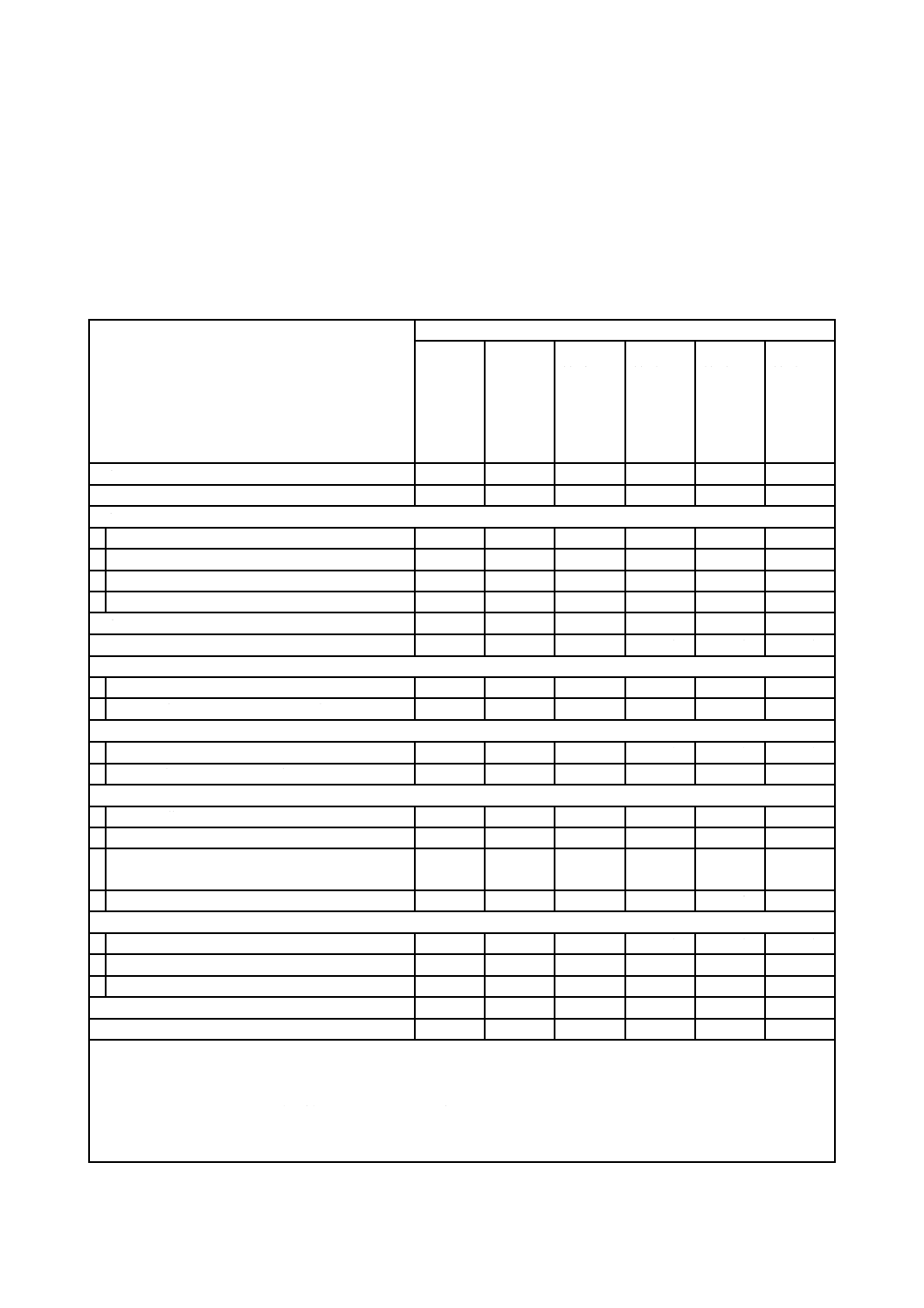

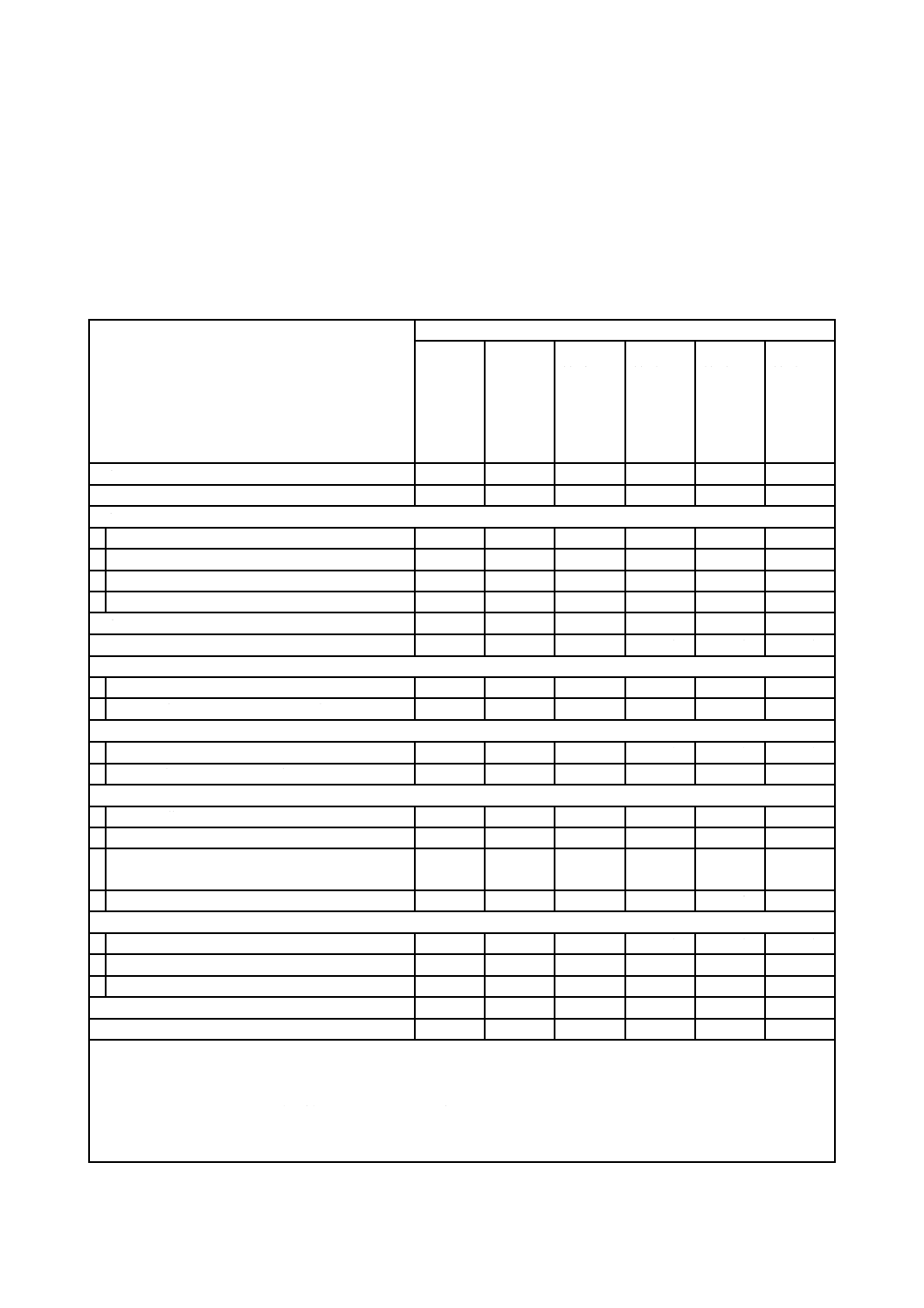

附属書A

(規定)

力量の区分ごとに要求される知識及び技能

力量の区分及び各区分において要求される知識及び技能の相関は,表A.1による。

表A.1−この規格で規定する力量の区分ごとに要求される知識及び技能の分類の一覧

要求される知識及び技能の分類

力量の区分

M10

機械安全

の基礎

M20

機械類の

リスクア

セスメン

ト

M30

機械類の

保護方策

の立案

M41

機械類の

保護方策

の設計−

機械設計

分野

M42

機械類の

保護方策

の設計−

電気設計

分野

M43

機械類の

保護方策

の設計−

制御設計

分野

5.1 機械安全の基礎

K

K

K

K

K

K

5.2 機械安全規格における安全の概念

K

K

K

K

K

K

5.3 リスクアセスメントのプロセス

5.3.1 機械類の制限の決定

K

D

D

D

D

5.3.2 危険源の同定

D

D

D

D

D

5.3.3 リスク見積り

D

D

D

D

D

5.3.4 リスク評価

K

D

D

D

D

5.4 本質的安全設計方策

K

P

D a)

D a)

D a)

5.5 予期しない起動の防止を考慮した設計

P

D a)

D a)

D a)

5.6 適切な安全機能をもった制御システムの設計

5.6.1 基礎知識

P

D a)

D a)

D a)

5.6.2 制御システムの設計及び評価

D

5.7 機械の電気装置の適切な設計

5.7.1 基礎知識

P

D a)

D a)

D a)

5.7.2 電気装置の設計及び検証

D

5.8 安全防護

5.8.1 基礎知識

K

P

D a)

D a)

D a)

5.8.2 ガードの選択及び設計

K

D a)

D a)

D a)

5.8.3 検知保護装置を使用した安全防護方策の

設計

K

D a)

D a)

D a)

5.8.4 その他の安全防護方策の設計

K

D a)

D a)

D a)

5.9 付加保護方策

5.9.1 基礎知識

K

P

D a)

D a)

D a)

5.9.2 非常停止機能

K

D a)

D a)

D a)

5.9.3 機械類への安全な接近手段

D

5.10 使用上の情報

K

P

D a)

D a)

D a)

5.11 リスクアセスメント及びリスク低減の文書化

D

D

D

D

注記 表中の記号は次の意味で用いている。

− K:知識が要求される。

− P:知識及び立案のための技能が要求される。

− D:知識及び設計(実施)のための技能が要求される。

注a) この知識及び設計(実施)のための技能は,特にそれぞれの専門分野(機械,電気又は制御)において要求さ

れる。

15

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

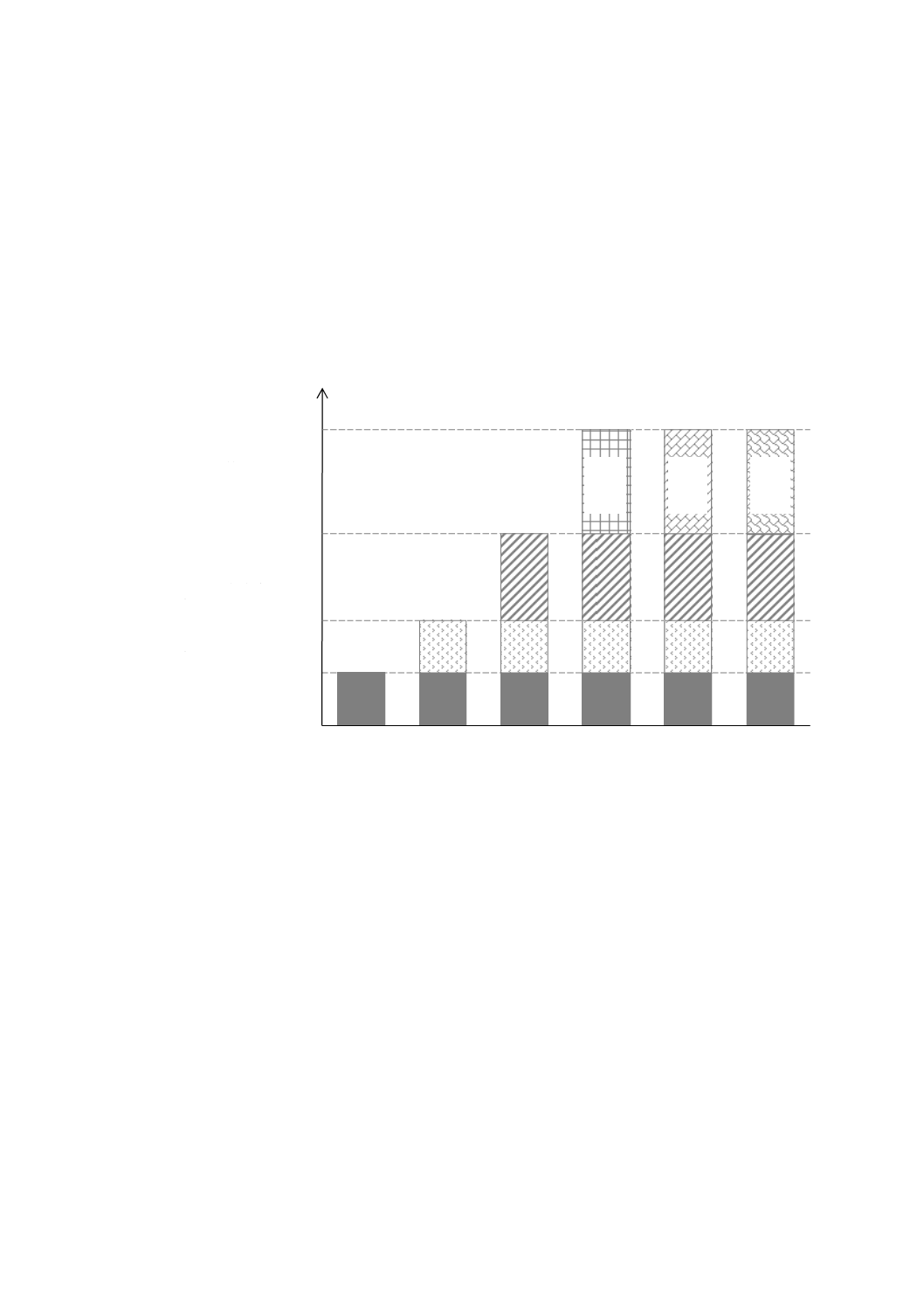

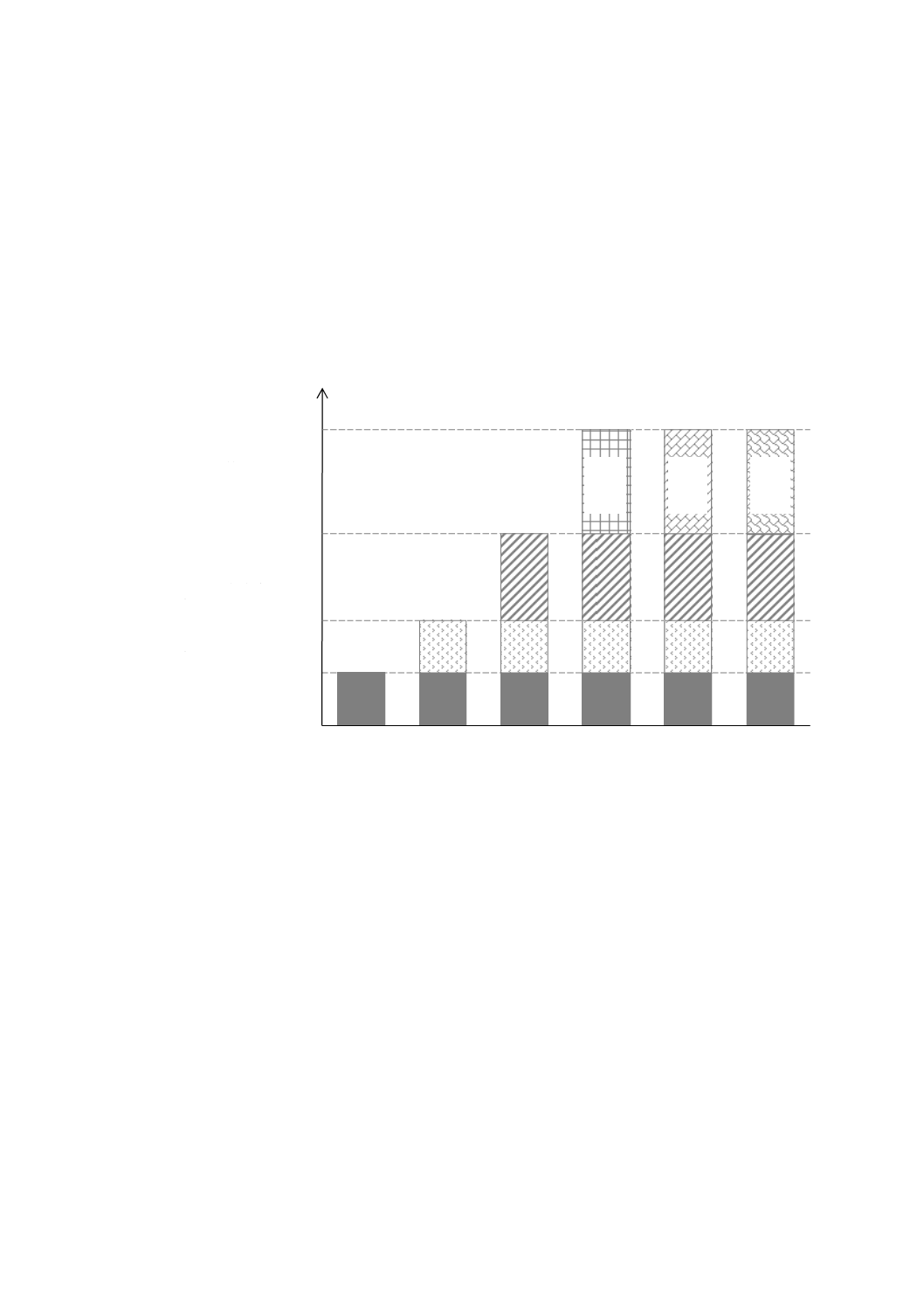

附属書B

(参考)

力量の区分ごとに実施できる作業

図B.1では,この規格の理解を助けるために,力量の区分及び区分ごとに実施できる作業の一覧を示す。

これらはそれぞれの力量の区分において実施できる作業の主なものを示しており,実際の運用においてそ

の力量をもつ要員の作業を次の内容に制限するものではない。また,M41,M42及びM43における分野別

の実施作業においても,当該分野に要求される力量を備えていれば,同一の要員によって実施してもよい。

M10

M42

M41

M20

M30

M43

実施できる作業

λ機械の運転操作

λ機械における危険源の把握

λ危険源の同定

λリスク見積り

λリスクアセスメントの実施

λ保護方策の立案

λリスクアセスメント及び

リスク低減の文書化

λ安全に関する要求仕様の決定

λ本質的安全設計方策の設計

λ安全防護及び付加保護方策の決定

λ使用上の情報の作成

λ要求仕様の検証

機械

設計

分野

制御

設計

分野

電気

設計

分野

図B.1−力量の区分ごとに実施できる作業の一覧

16

B 9971:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 9703 機械類の安全性−非常停止機能−設計原則

[2] JIS B 9710 機械類の安全性−ガードと共同するインターロック装置−設計及び選択のための原則

[3] JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

[4] JIS B 9712 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

[5] JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定さ

れた昇降設備の選択

[6] JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通

路

[7] JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく

(柵)

[8] JIS B 9713-4 機械類の安全性−機械類への常設接近手段−第4部:固定はしご

[9] JIS B 9714 機械類の安全性−予期しない起動の防止

[10] JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

[11] JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求

事項

[12] JIS B 9718 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距離

[13] JIS B 9961 機械類の安全性−安全関連の電気・電子・プログラマブル電子制御システムの機能安

全

[14] JIS Q 17024 適合性評価−要員の認証を実施する機関に対する一般要求事項

[15] ISO 12100:2010,Safety of machinery−General principles for design−Risk assessment and risk reduction

[16] ISO 13849-1:2015,Safety of machinery−Safety-related parts of control systems−Part 1: General principles

for design

[17] ISO 13849-2:2012,Safety of machinery−Safety-related parts of control systems−Part 2: Validation

[18] ISO/TR 14121-2:2012,Safety of machinery−Risk assessment−Part 2: Practical guidance and examples of

methods

[19] IEC 60204-1:2016,Safety of machinery−Electrical equipment of machines−Part 1: General requirements

[20] IEC/TS 62046:2008,Safety of machinery−Application of protective equipment to detect the presence of

persons

[21] ISO/IEC TS 17027:2014,Conformity assessment−Vocabulary related to competence of persons used for

certification of persons

[22] ISO/IEC Guide 51:2014,Safety aspects−Guidelines for their inclusion in standards