B 9961:2008 (IEC 62061:2005)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

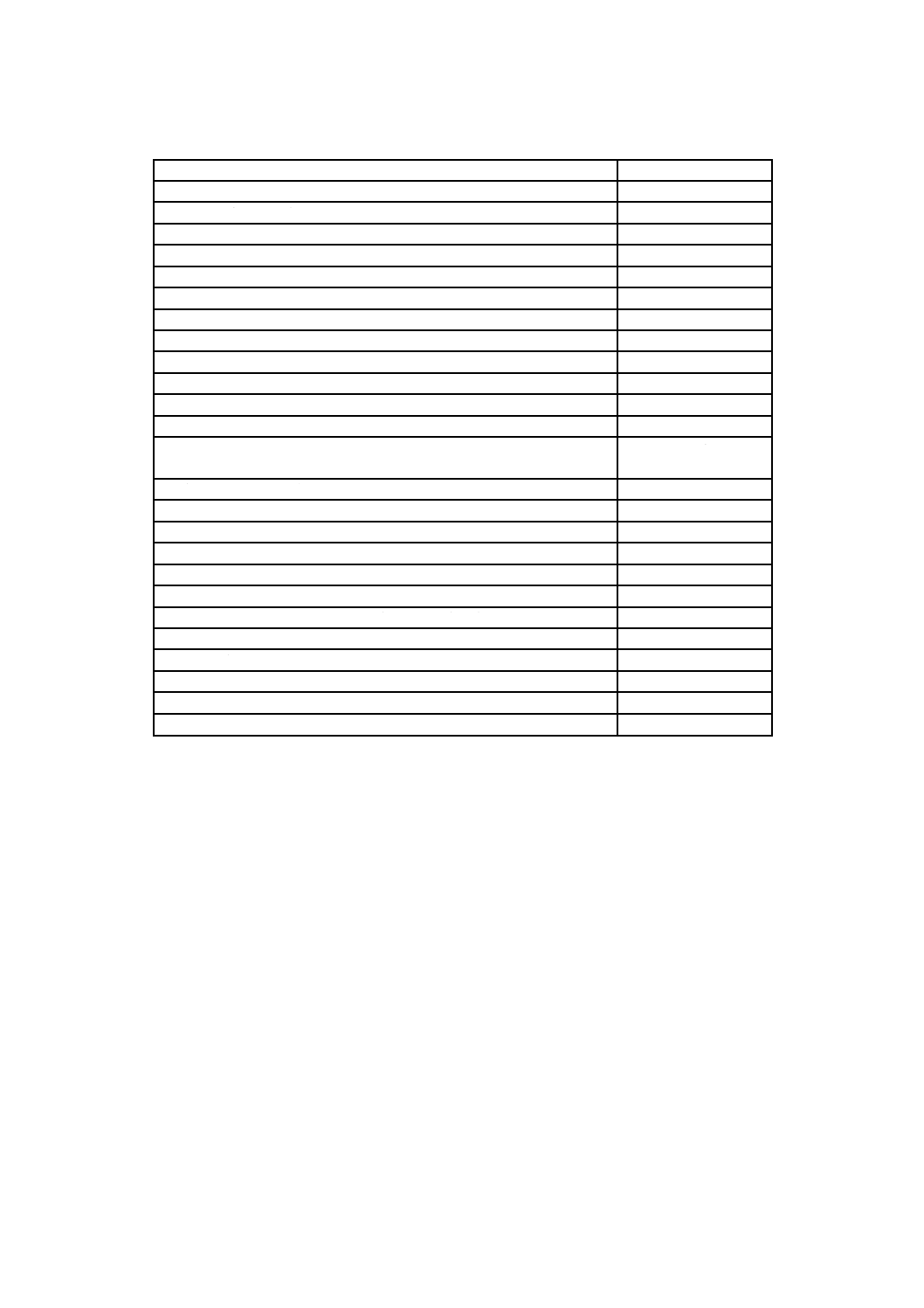

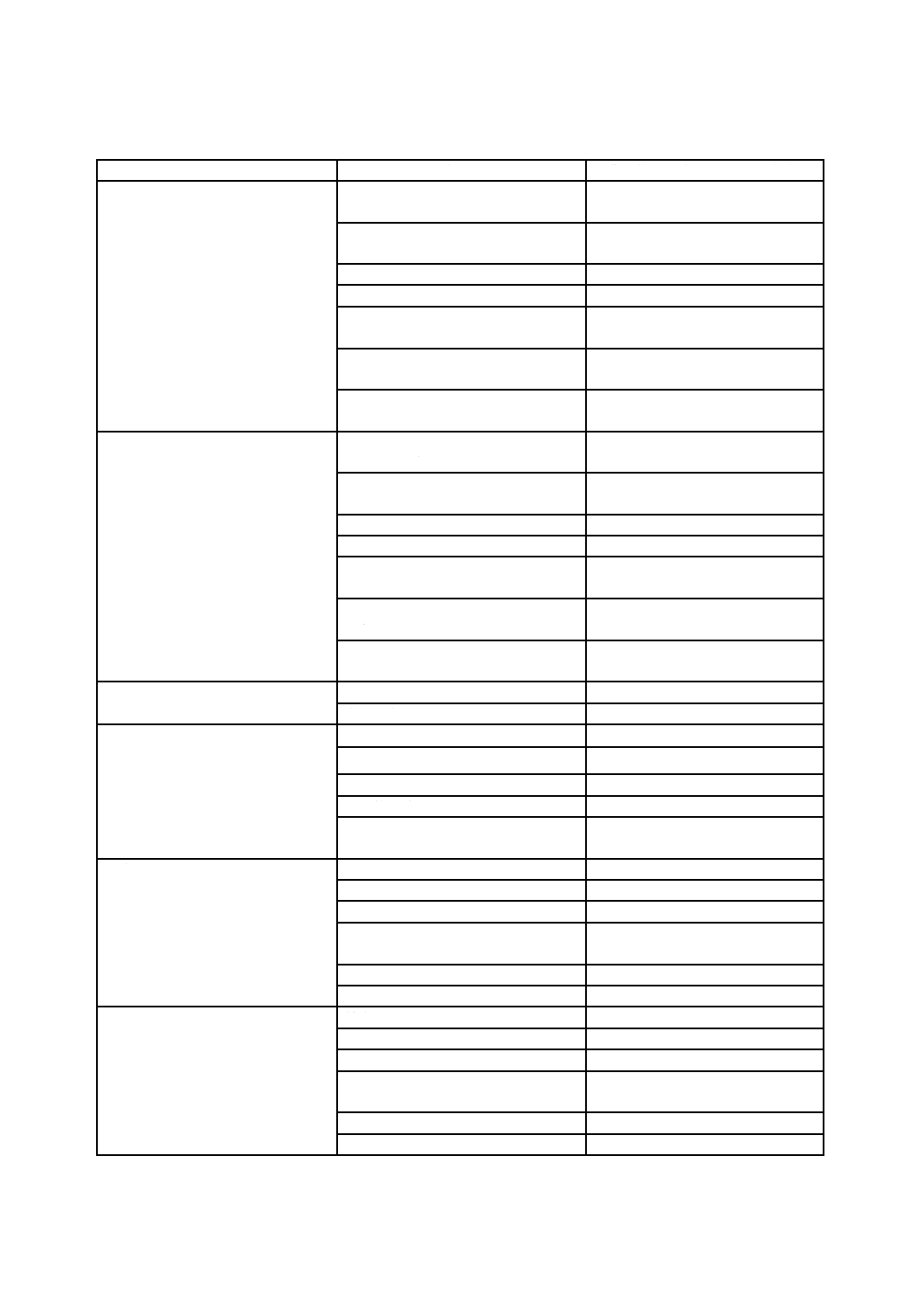

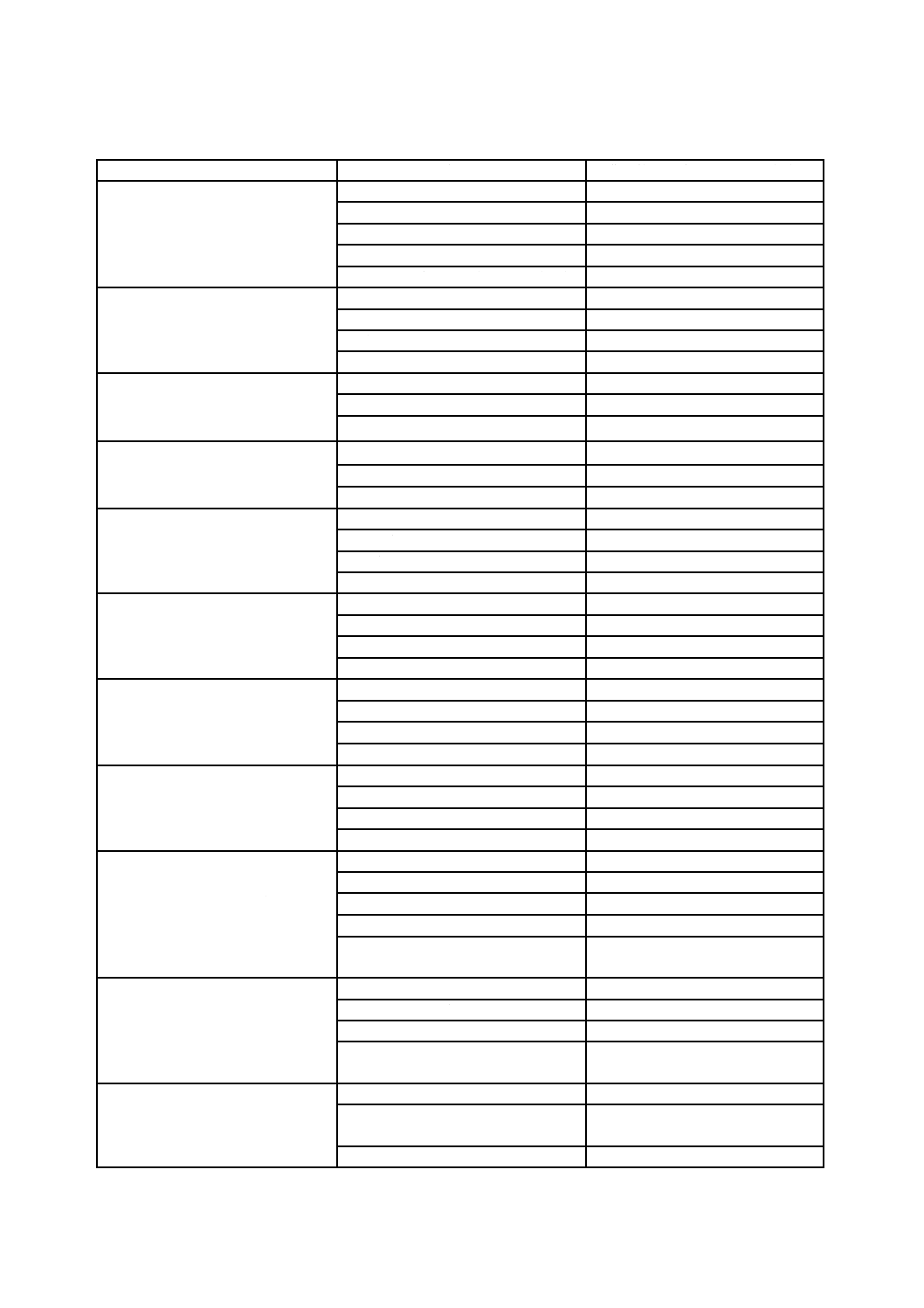

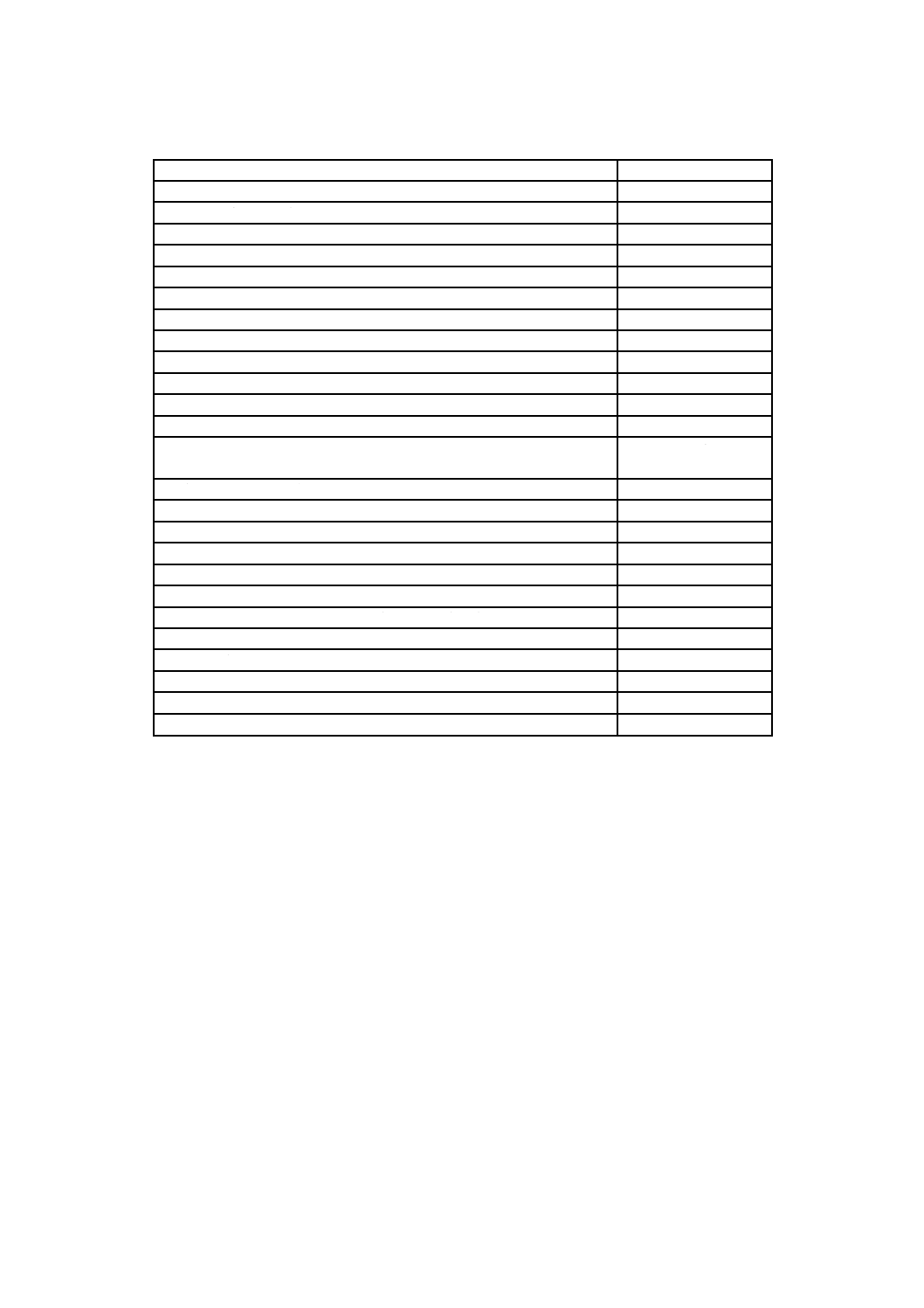

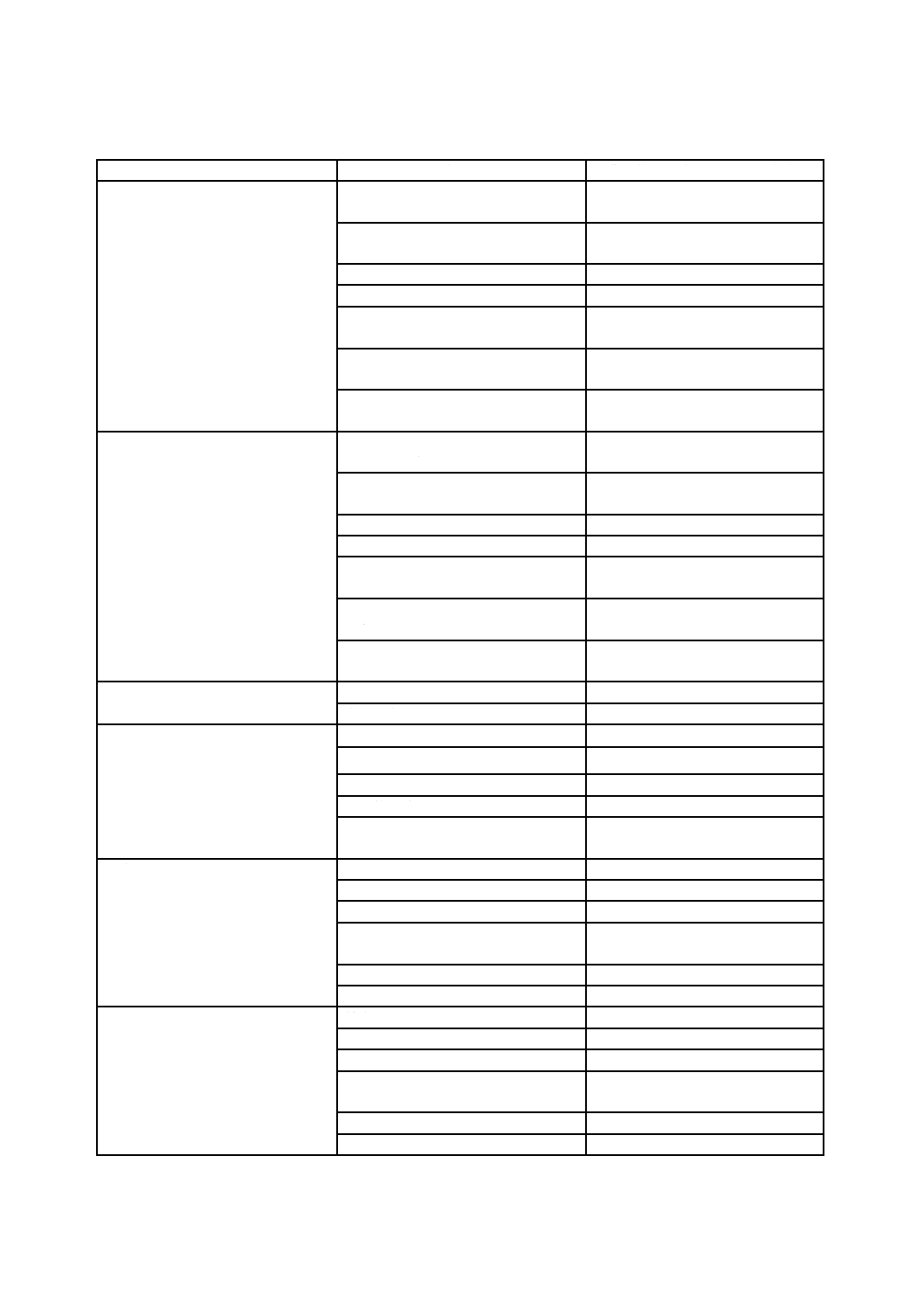

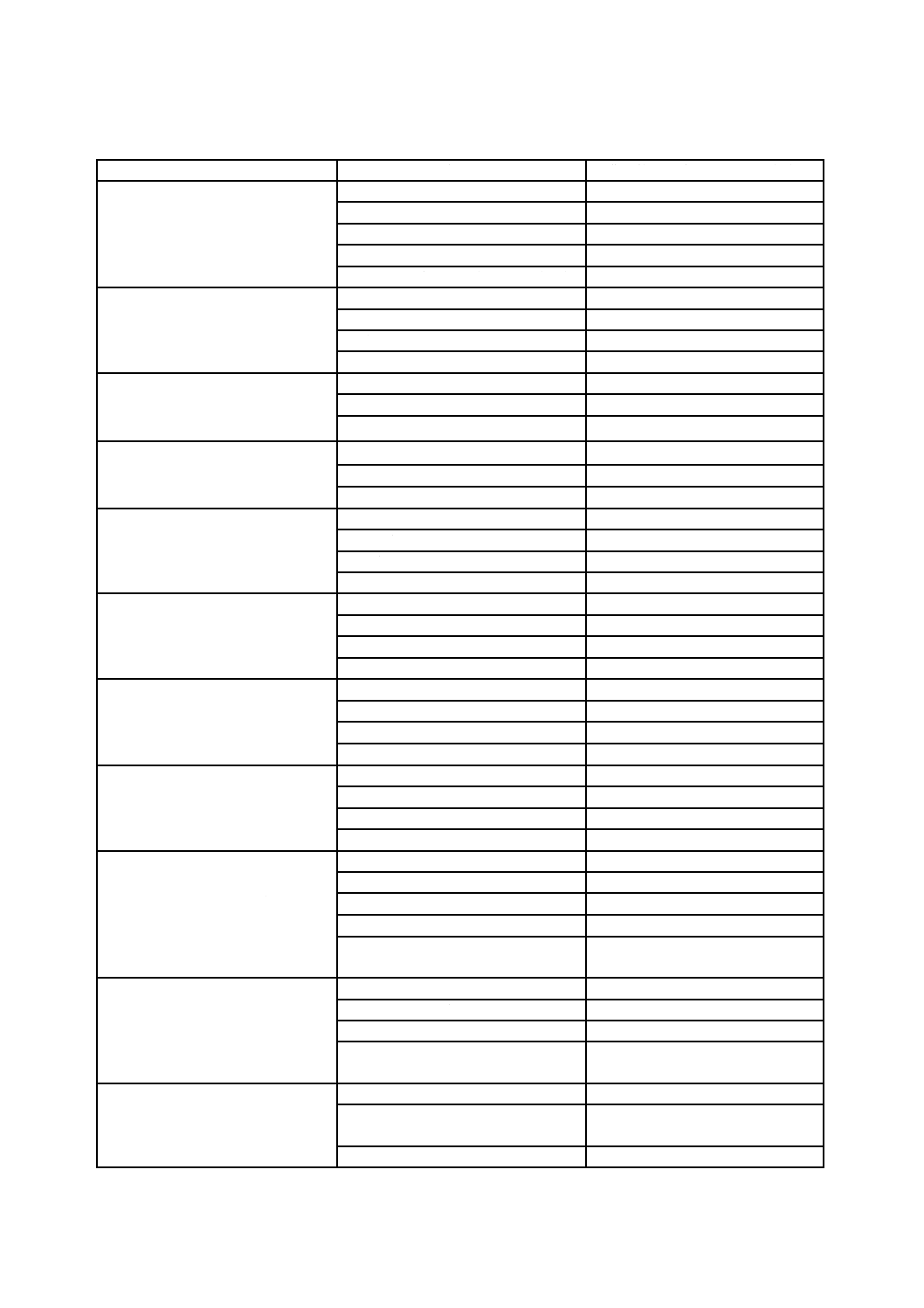

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 4

2 引用規格 ························································································································· 5

3 用語及び定義,略語 ·········································································································· 6

3.1 定義した用語(英語)のアルファベット順リスト ································································· 6

3.2 用語及び定義 ················································································································ 6

3.3 略語 ··························································································································· 14

4 機能安全の管理 ··············································································································· 15

4.1 目的 ··························································································································· 15

4.2 要求事項 ····················································································································· 15

5 安全関連制御機能(SRCF)の仕様作成に対する要求事項 ······················································· 16

5.1 目的 ··························································································································· 16

5.2 SRCFの仕様作成 ·········································································································· 16

6 安全関連電気制御システム(SRECS)の設計及び統合 ··························································· 19

6.1 目的 ··························································································································· 19

6.2 一般要求事項 ··············································································································· 19

6.3 内部フォールト検出時のSRECSの動きに対する要求事項 ····················································· 20

6.4 SRECSの系統的安全インテグリティに対する要求事項 ························································ 20

6.5 SRECSの選定 ·············································································································· 22

6.6 SRECSの設計及び開発 ·································································································· 23

6.7 サブシステムの実現 ······································································································ 27

6.8 診断機能の実現 ············································································································ 41

6.9 SRECSハードウェアの実現 ···························································································· 42

6.10 ソフトウェア安全要求仕様(SRS)の作成 ········································································ 42

6.11 ソフトウェアの設計及び開発 ························································································· 43

6.12 SRECSの統合及び試験································································································· 50

6.13 SRECSの据付け·········································································································· 51

7 SRECSの使用のための情報 ······························································································ 51

7.1 目的 ··························································································································· 51

7.2 据付け,使用及び保全のための文書化 ··············································································· 52

8 SRECSの妥当性確認 ······································································································· 52

8.1 目的 ··························································································································· 52

8.2 一般要求事項 ··············································································································· 53

8.3 SRECSの系統的安全インテグリティの妥当性確認 ······························································ 53

9 SRECSの変更 ················································································································ 54

B 9961:2008 (IEC 62061:2005) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9.1 目的 ··························································································································· 54

9.2 変更の手順 ·················································································································· 54

9.3 構成管理手順 ··············································································································· 55

10 文書化 ························································································································· 56

附属書A(参考)SILの割付け ······························································································· 58

附属書B(参考)SRECS設計の例 ·························································································· 65

附属書C(参考)組込みソフトウェアの設計及び開発指針 ··························································· 72

附属書D(参考)電気・電子部品の故障モード ··········································································· 80

附属書E(参考)工業環境のSRECSに対して強化するJIS C 61000-6-2の電磁イミュニティレベル ····· 84

附属書F(参考)共通原因故障係数(β)の推定法 ···································································· 86

附属書JA(参考)この規格を理解するための基礎情報 ······························································· 88

附属書JB(参考)PFHDの計算式の考察など ············································································ 92

参考文献 ··························································································································· 107

B 9961:2008 (IEC 62061:2005)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本機械工業連合会(JMF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,厚生

労働大臣及び経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認に

ついて,責任はもたない。

B 9961:2008 (IEC 62061:2005) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9961:2008

(IEC 62061:2005)

機械類の安全性−安全関連の電気・電子・

プログラマブル電子制御システムの機能安全

Safety of machinery−Functional safety of safety-related electrical, electronic

and programmable electronic control systems

序文

この規格は,2005年に第1版として発行されたIEC 62061を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項,並びに附属書JA及び附属書JBは,対応

国際規格にはない事項である。

自動化が進んだ結果として,機械の生産力増加及びオペレータの肉体的負荷の軽減が求められるように

なり,機械の安全関連電気制御システムSRECS(Safety-related electrical control systems)が機械の総合的安

全の達成に果たす役割が増加している。一方で,SRECS自体は,ますます複雑な電子技術を用いるように

なってきた。

最近までは,SRECSの関連規格もなく,電子制御技術の信頼性が低かったために,SRECSは,機械の

顕著な危険源に対する安全関連制御機能を果たす用途には積極的に用いられなかった。

この規格は,機械設計者,制御システムの製造業者及びインテグレータ,並びにSRECSの仕様作成,

設計及び妥当性確認に当たる人が利用することを想定している。この規格は,SRECSが,必要な性能を達

成するための要求事項及び実現手法を示す。

この規格は,IEC 61508規格群の枠組の中で,特に機械産業部門で適用する事項を規定する。この規格

は,機械の顕著な危険源(JIS B 9700-1の3.8参照)がもたらすリスクを低減するために用いる電気制御シ

ステムの仕様決定のために利用されることを意図している。

この規格は,機械産業部門において,機械のSRECSの機能安全を規定するために,機械産業部門特有

の枠組を示す。SRECSのライフサイクルの,安全要求事項割付段階から総合的安全妥当性確認段階を規定

している。さらに,SRECSライフサイクルの後半における,SRECSの安全な使用のための情報に対する

要求事項も規定している。

機械において,リスク低減方策の一部としてSRECSを用いる状況は多岐にわたる。危険区域へ人が接

近するときの安全のために,ガードが開かれるとすぐに機械の危険な運動を止めるように,電気制御シス

テムに信号を送るインタロック付きガードのシステムは,SRECS使用の典型例である。また,オートメー

ションシステムにおいて,電気制御システムは,機械の工程を正しく制御して制御システムの故障から直

接生じるリスクを緩和することによって安全に寄与している。

この規格は,次の事項に関する方法及び要求事項を規定する。

− SRECSが実行する各安全機能に,必要な安全インテグリティレベル(SIL)を割り付ける。

2

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 割り付けた安全機能及び安全インテグリティレベル(SIL)を満たすSRECSの設計を可能にする。

− ISO 13849-1:2006に従って設計された安全関連サブシステムをSRECSに統合する。

− SRECSの妥当性確認を行う。

この規格は,JIS B 9700-1に規定するリスク低減法,及びJIS B 9702に規定するリスクアセスメントの

原則に関連して用いることを意図している。SILを割り付ける方法の例を,附属書Aに示す。

この規格は,SRECSの偶発故障及び系統的故障の確率,並びに危害のひどさを考慮に入れて,SRECS

の性能を,意図するリスク低減に調和させる方策を示している。

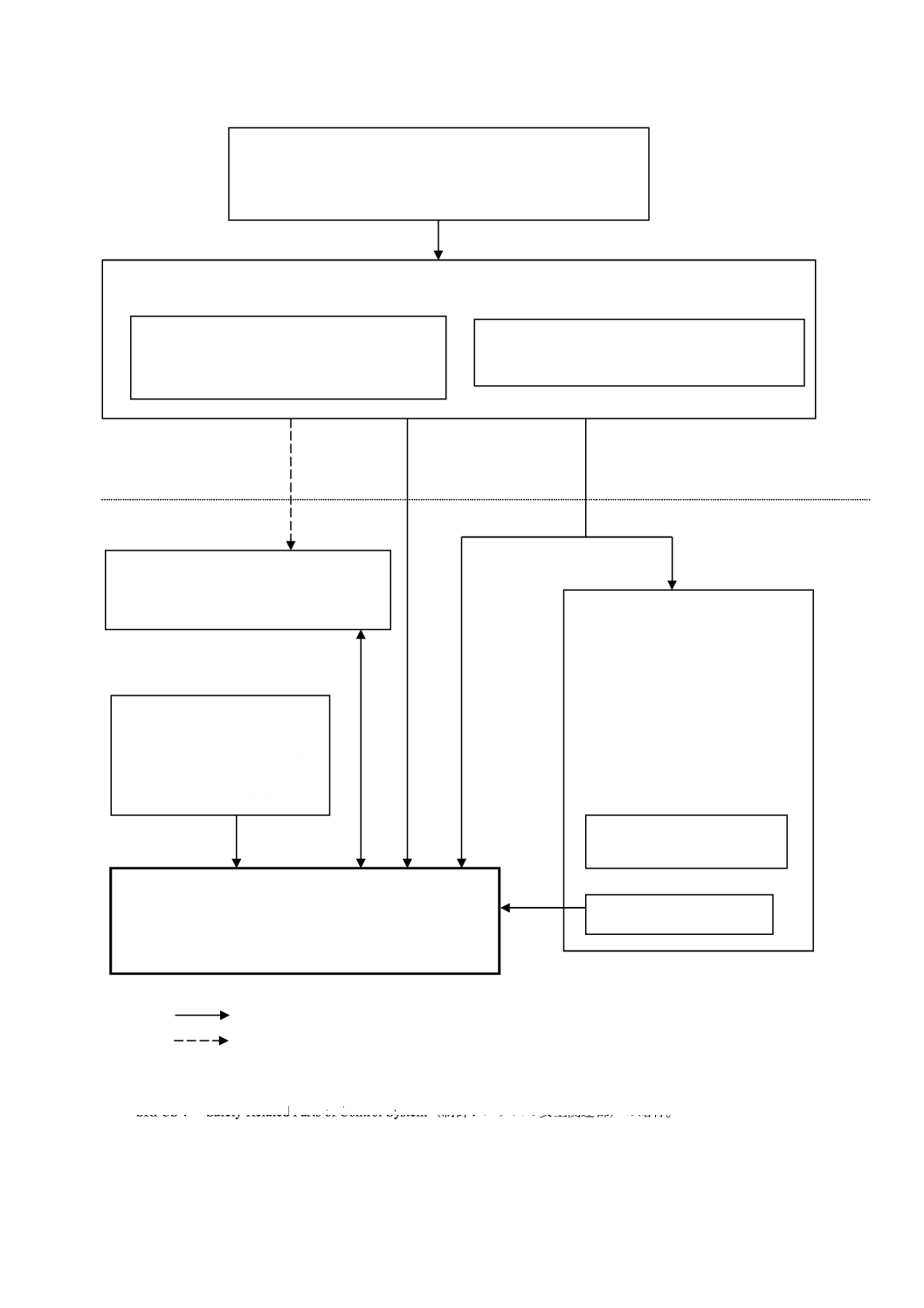

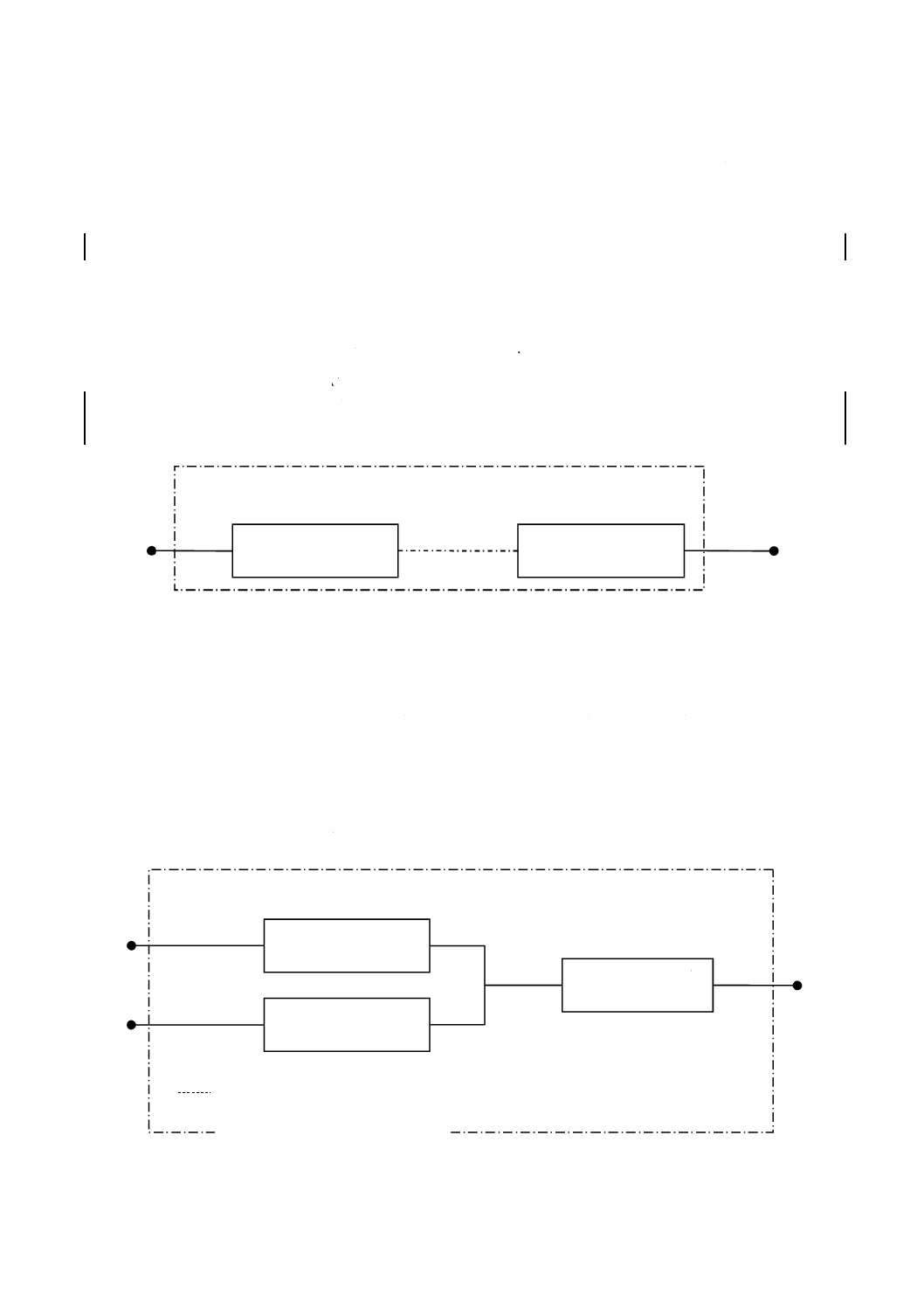

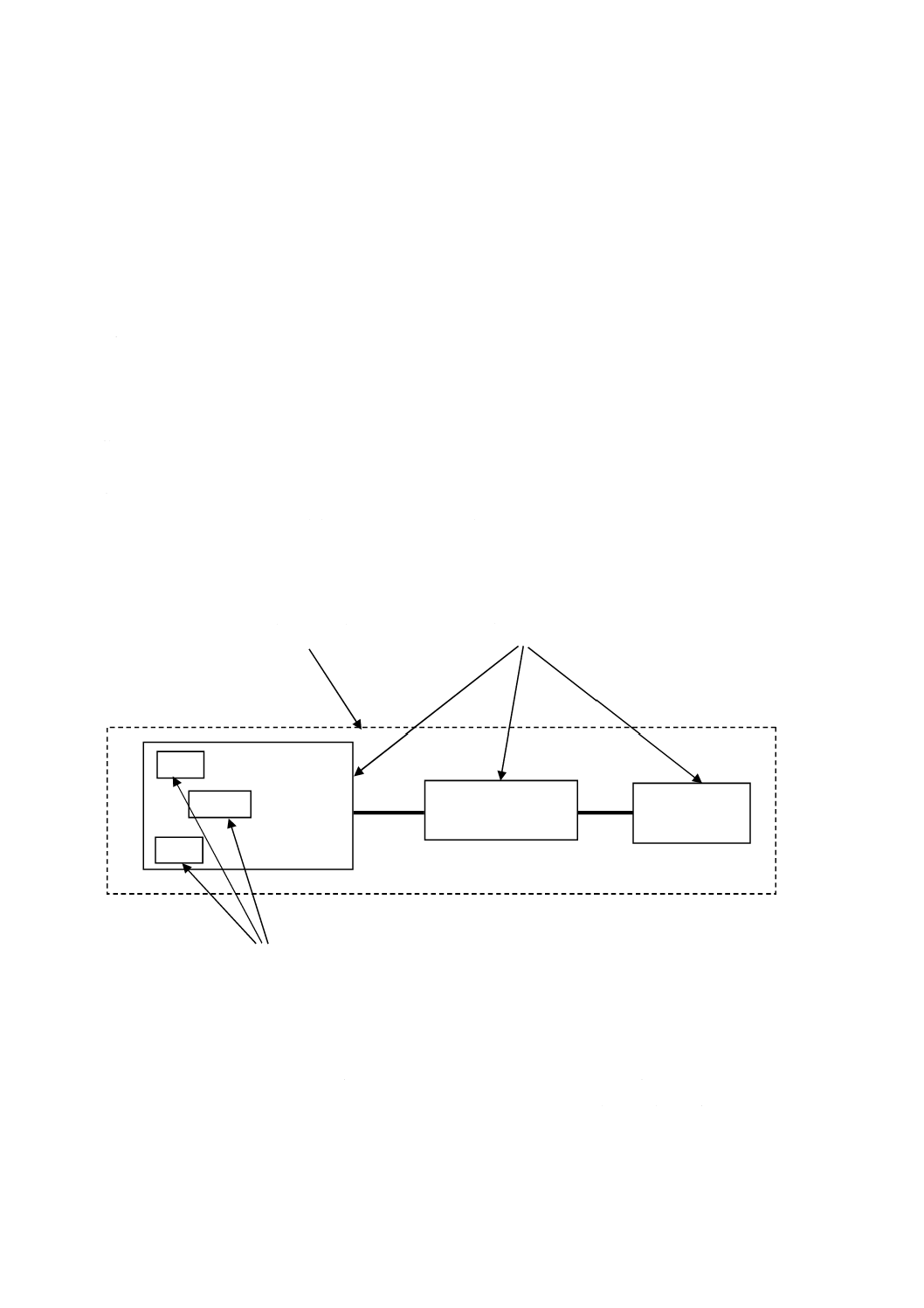

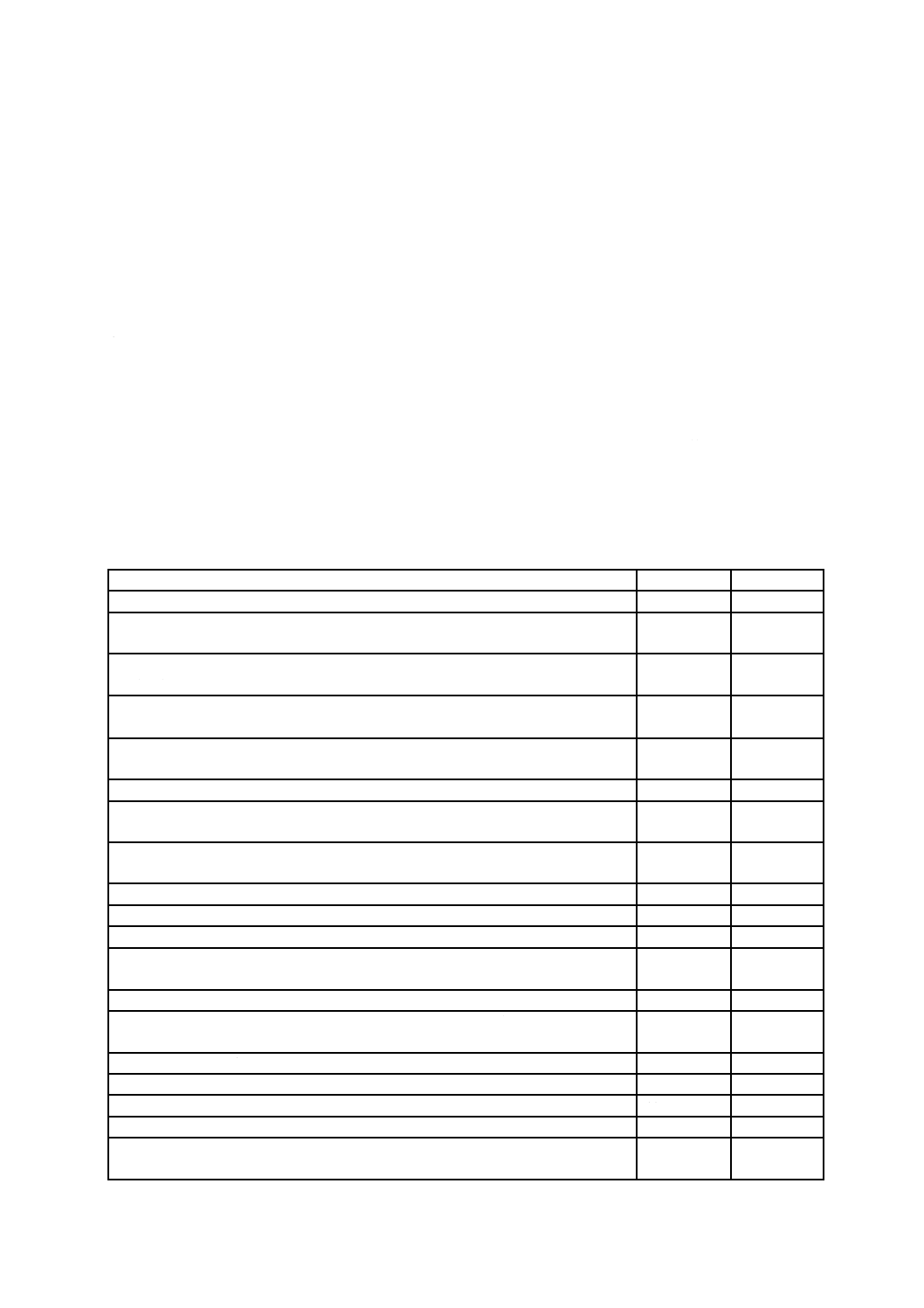

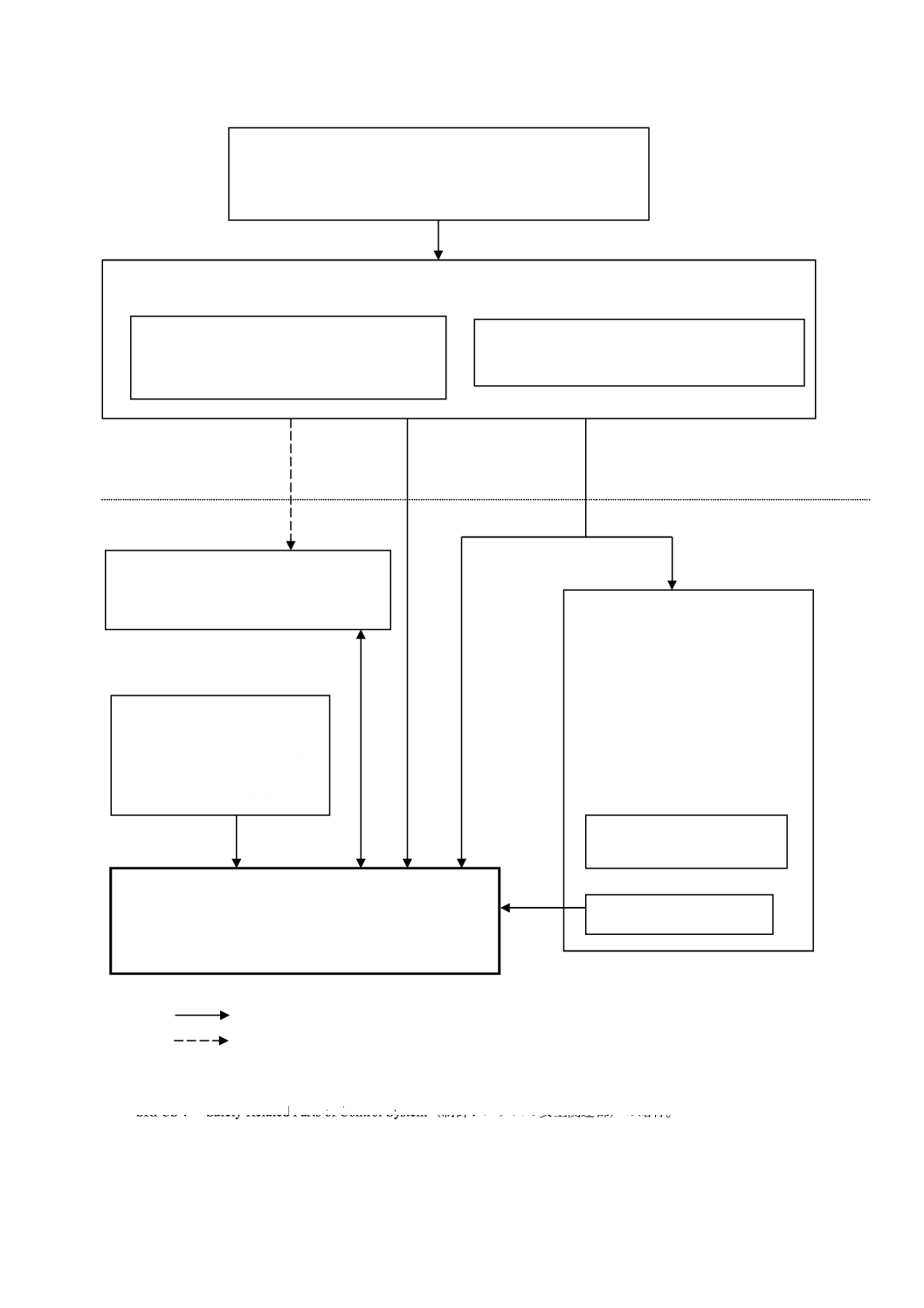

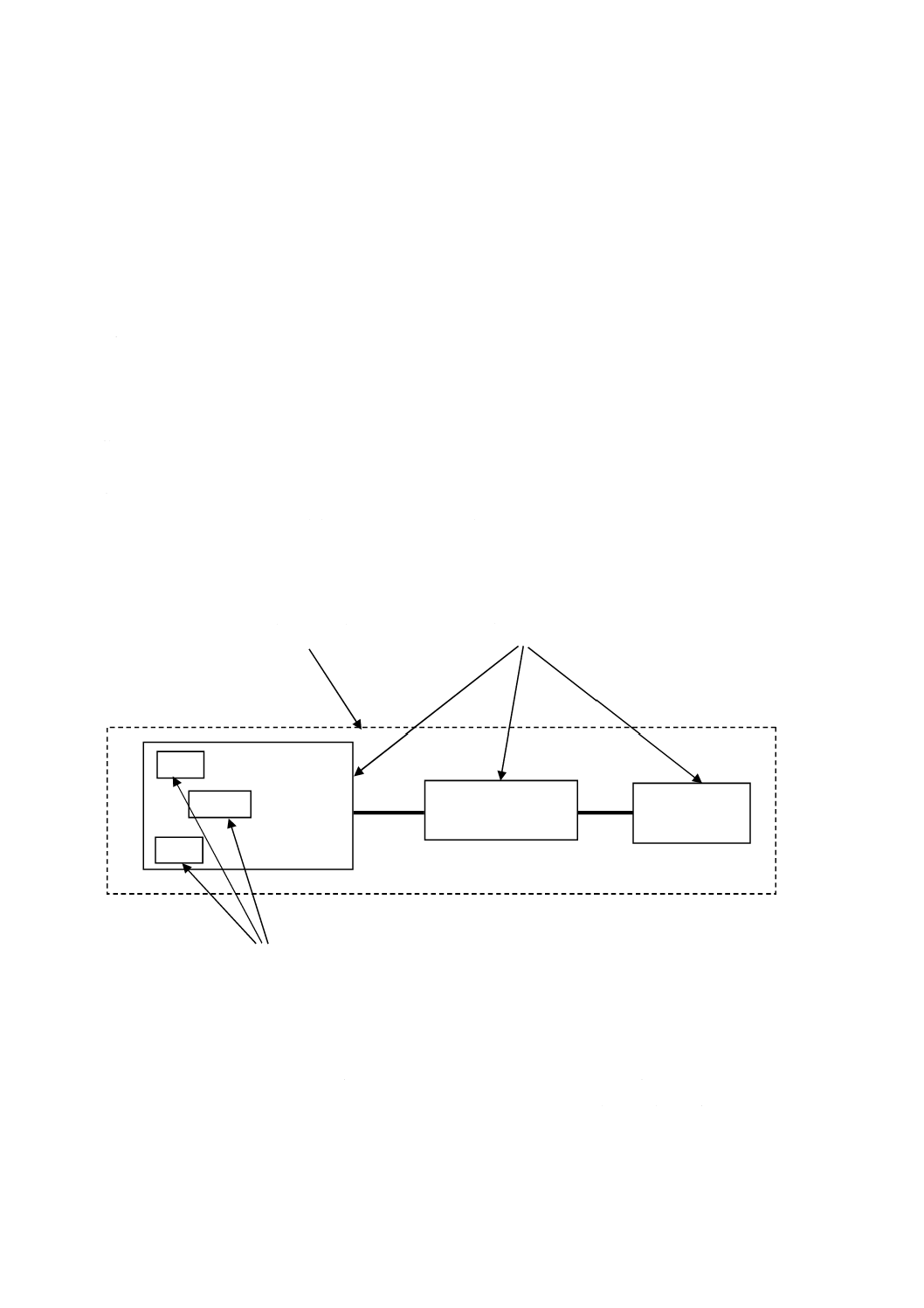

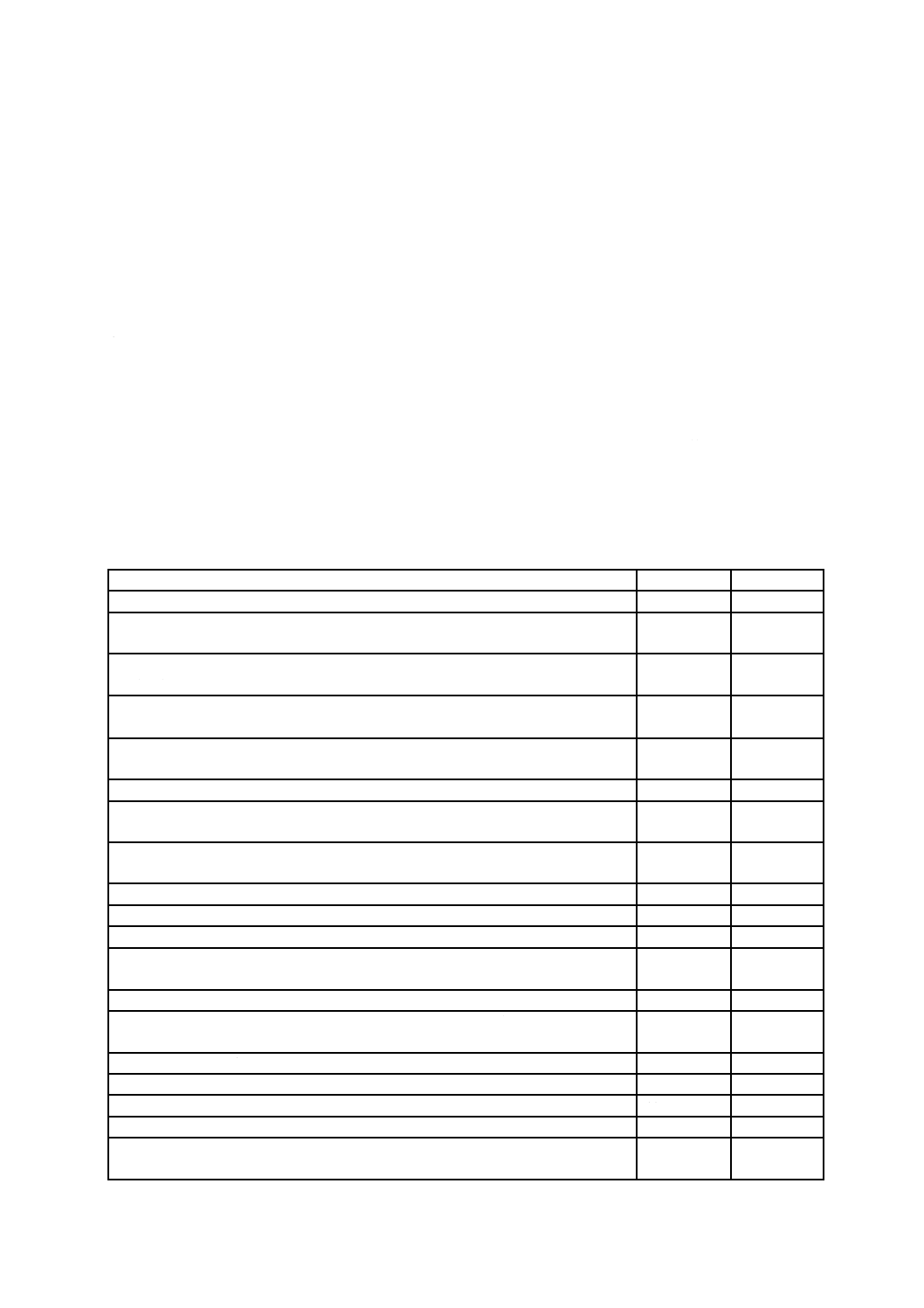

図1に,この規格と他の関連規格との関係を示す。

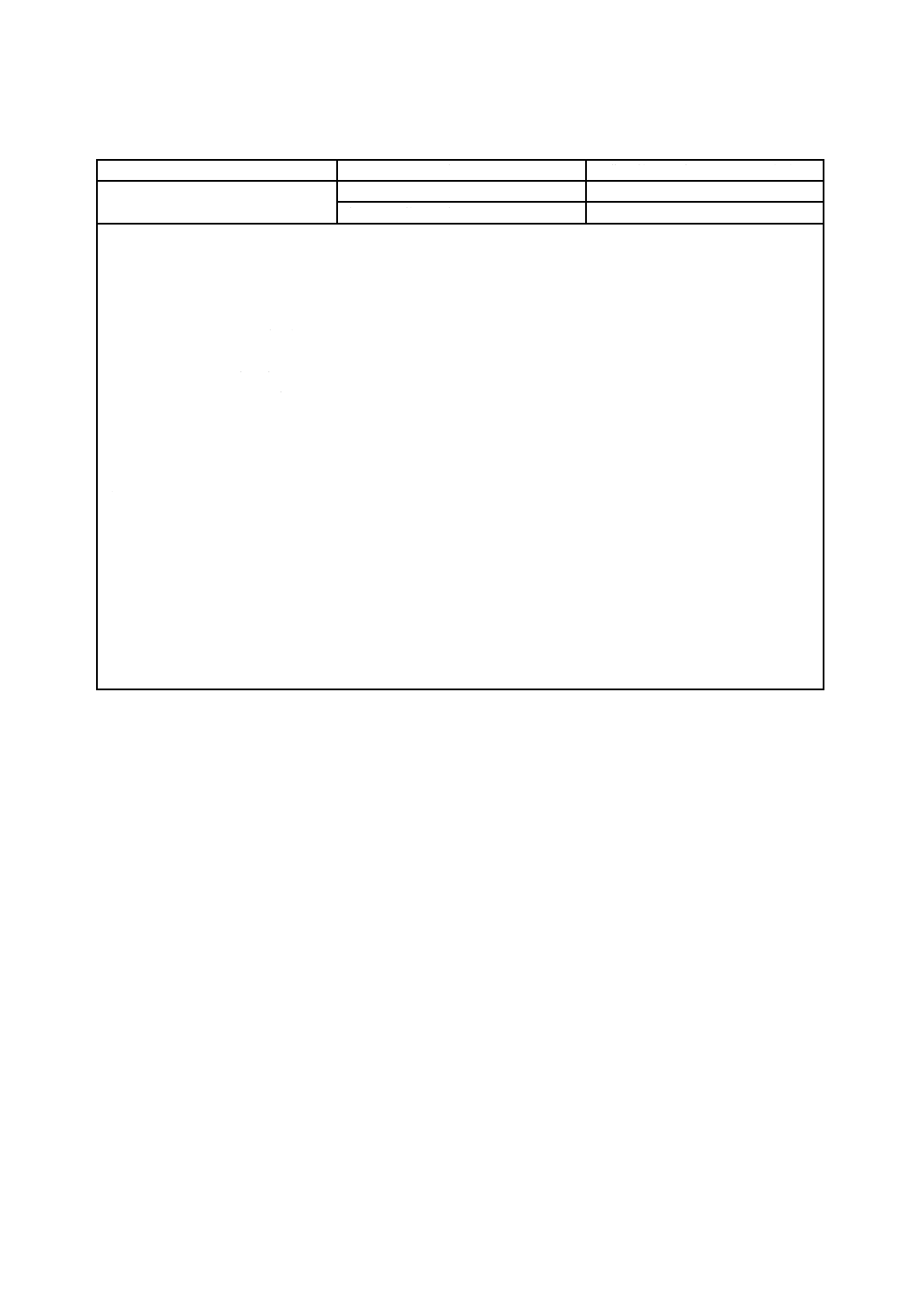

この規格のほかに,ISO 13849-1:2006も,機械の安全関連制御システムの設計及び実現のための要求事

項を規定する機能安全規格である。いずれの規格も,その規格の適用範囲に従って関連する安全要求を満

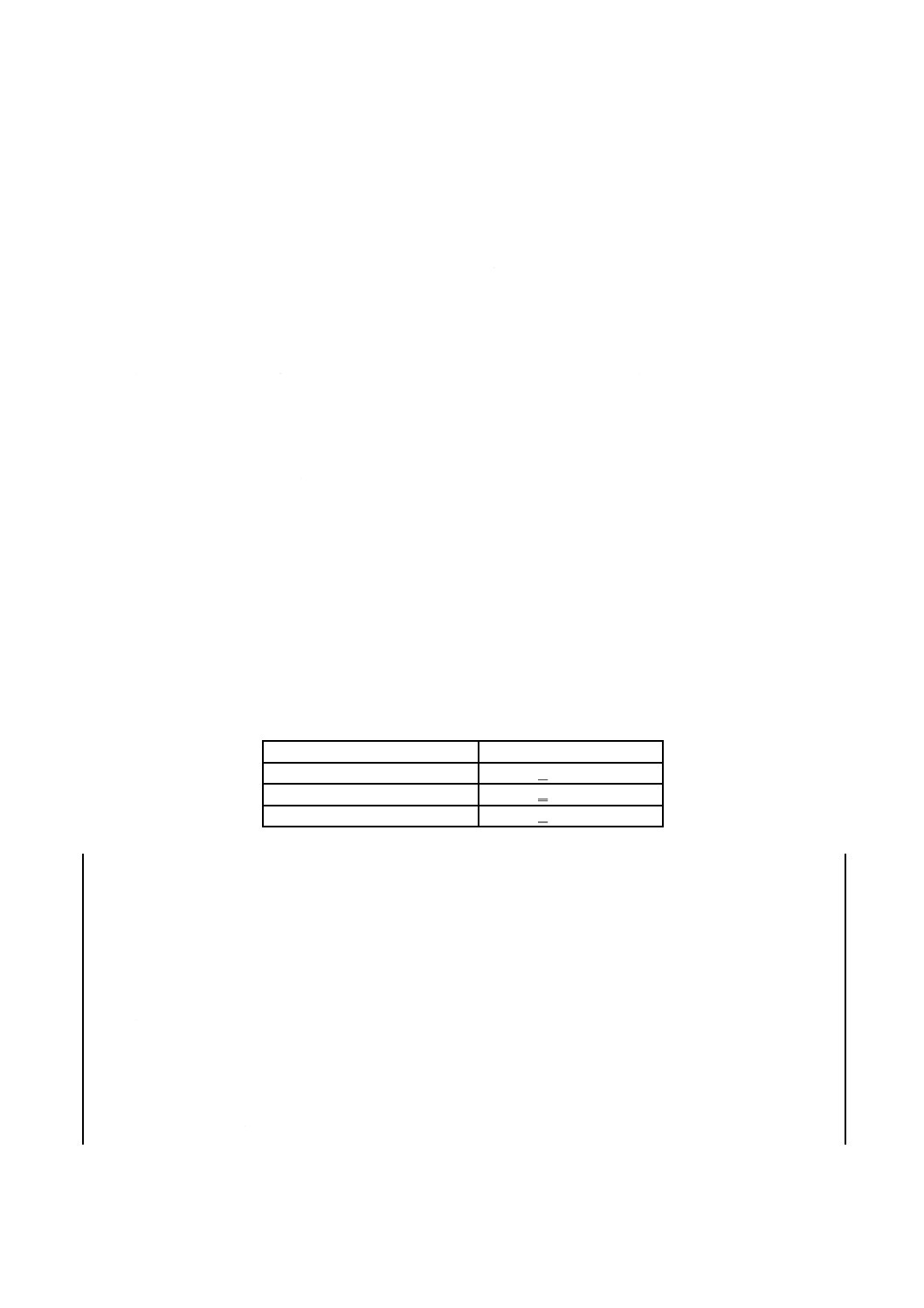

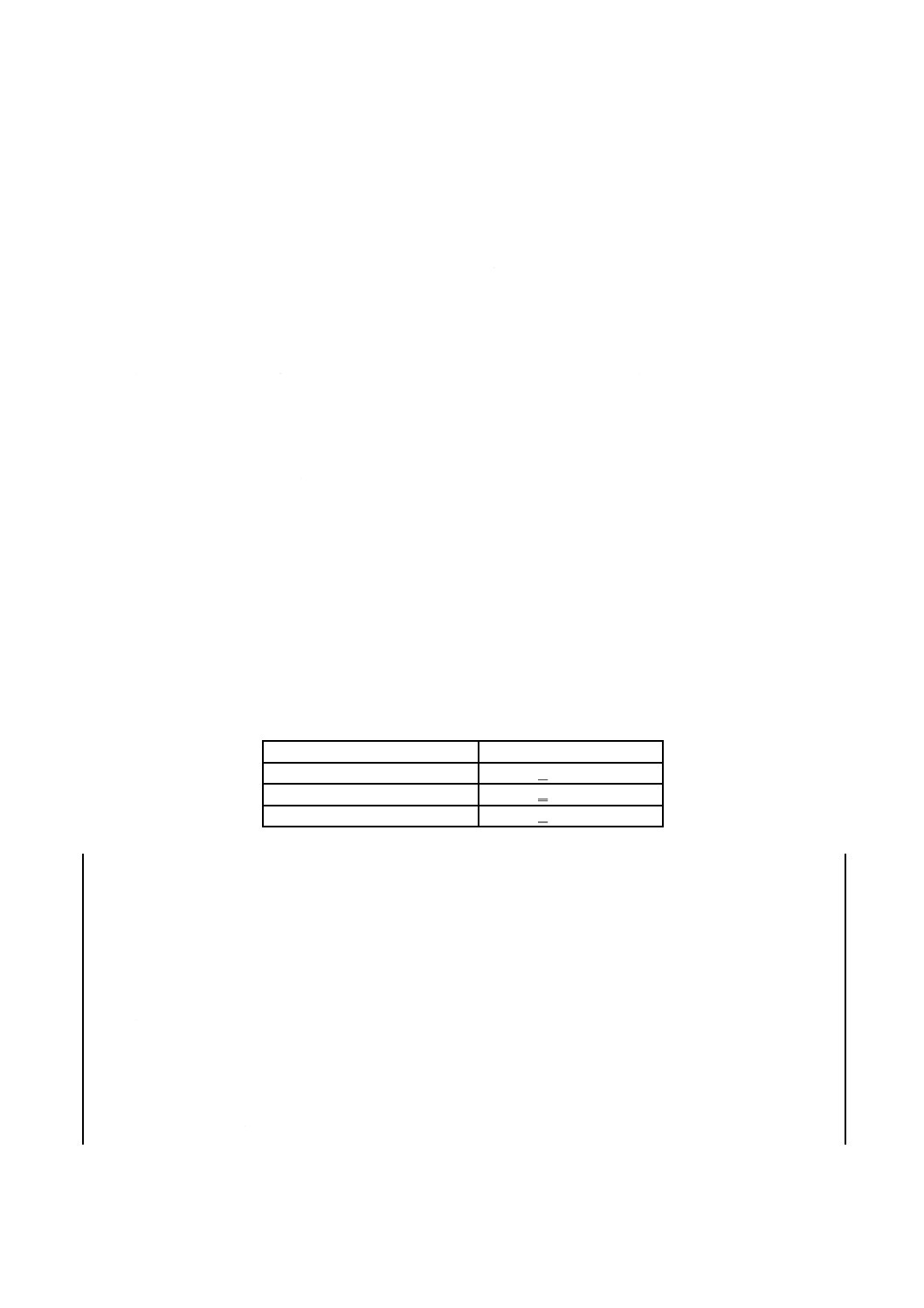

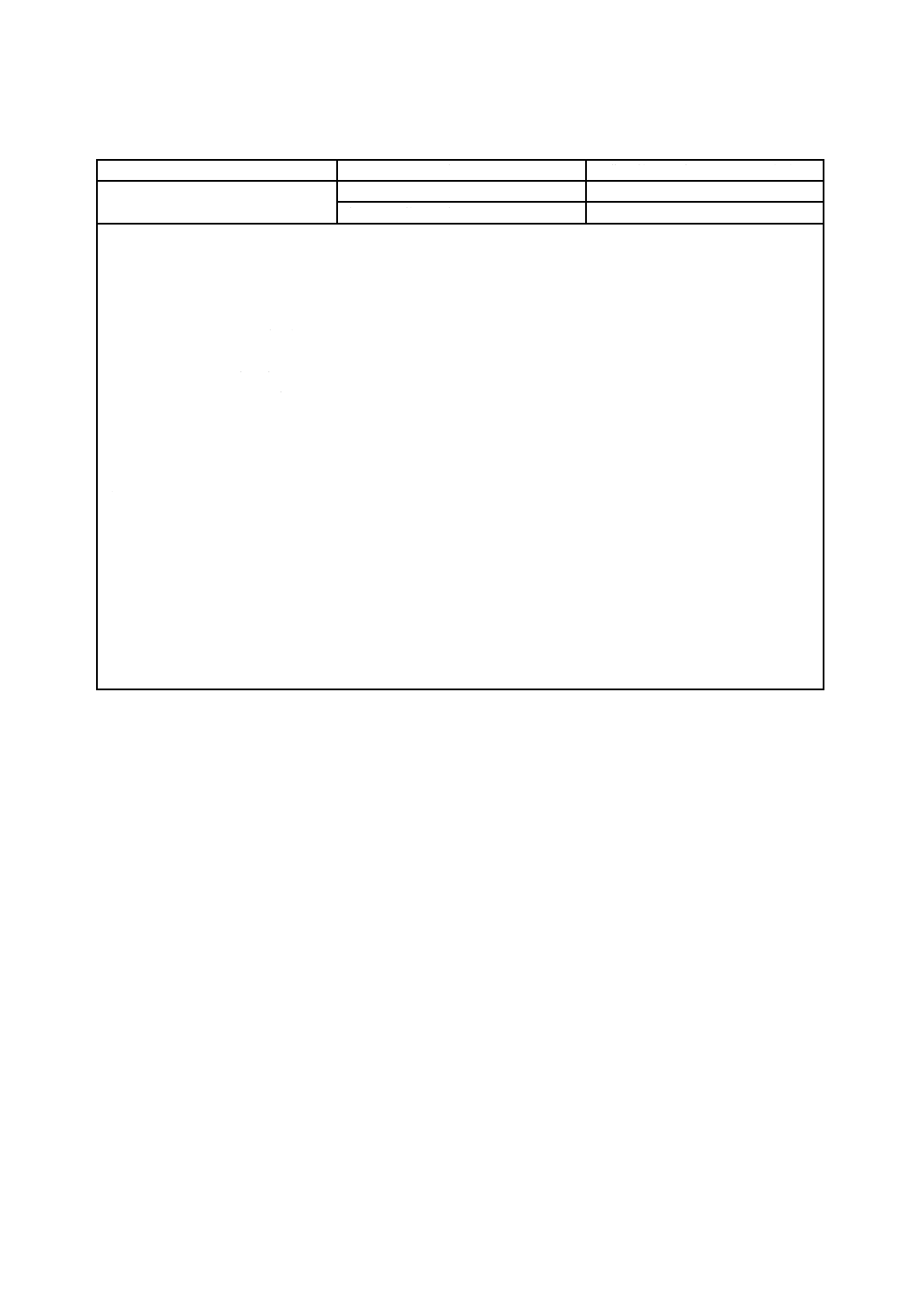

たすために用いることができる。表1に,この規格及びISO 13849-1:2006の適用の推奨案を示す。

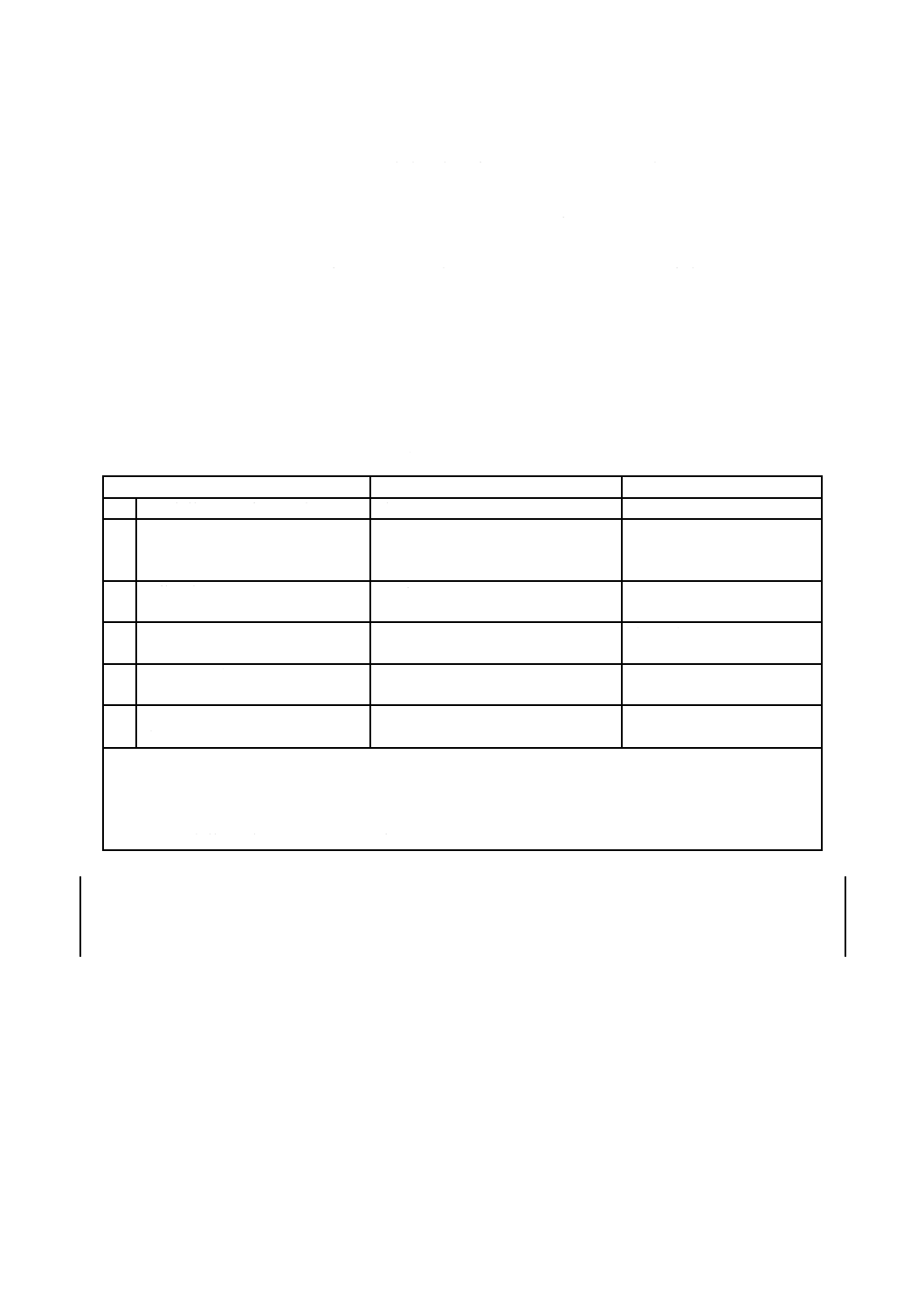

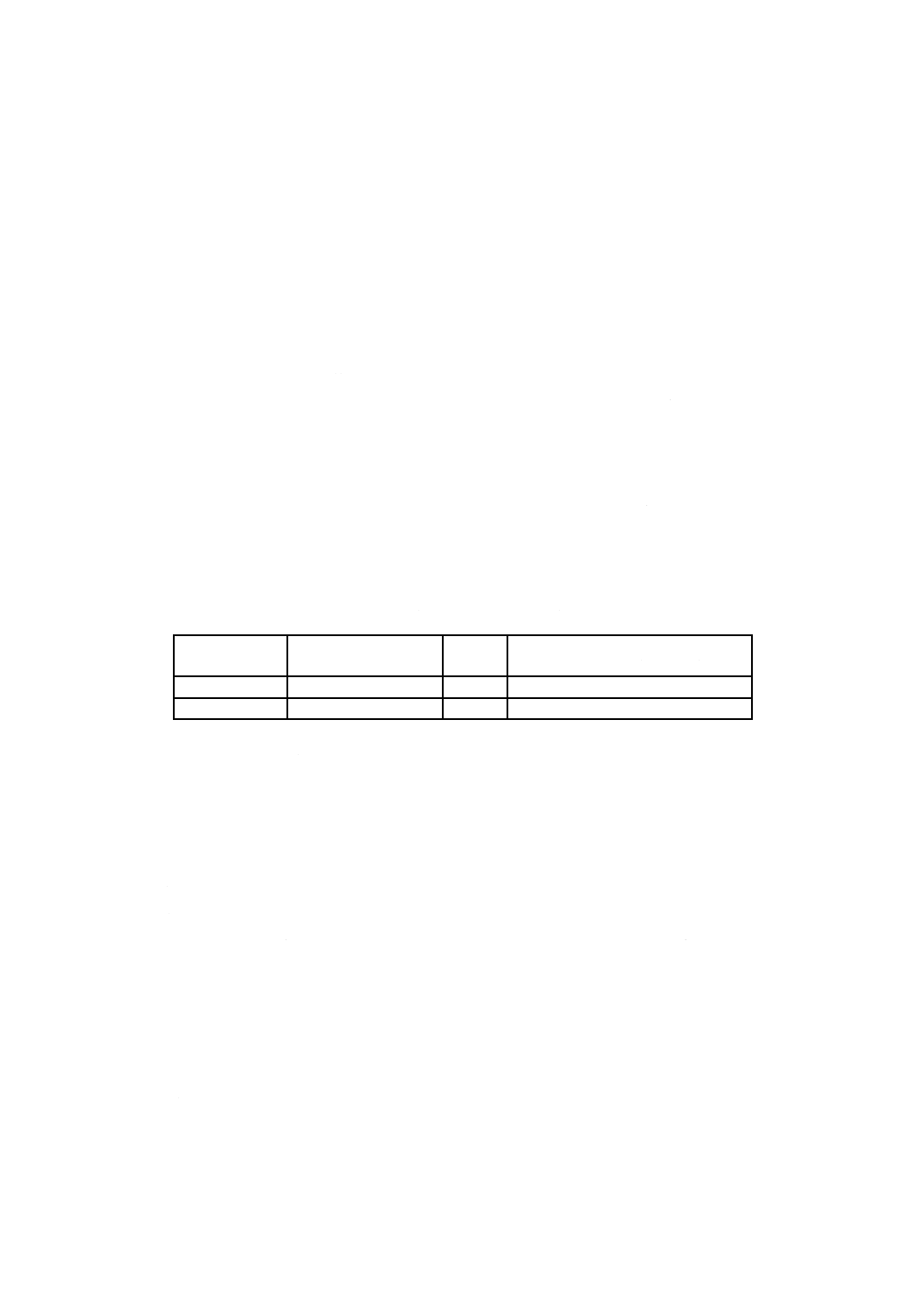

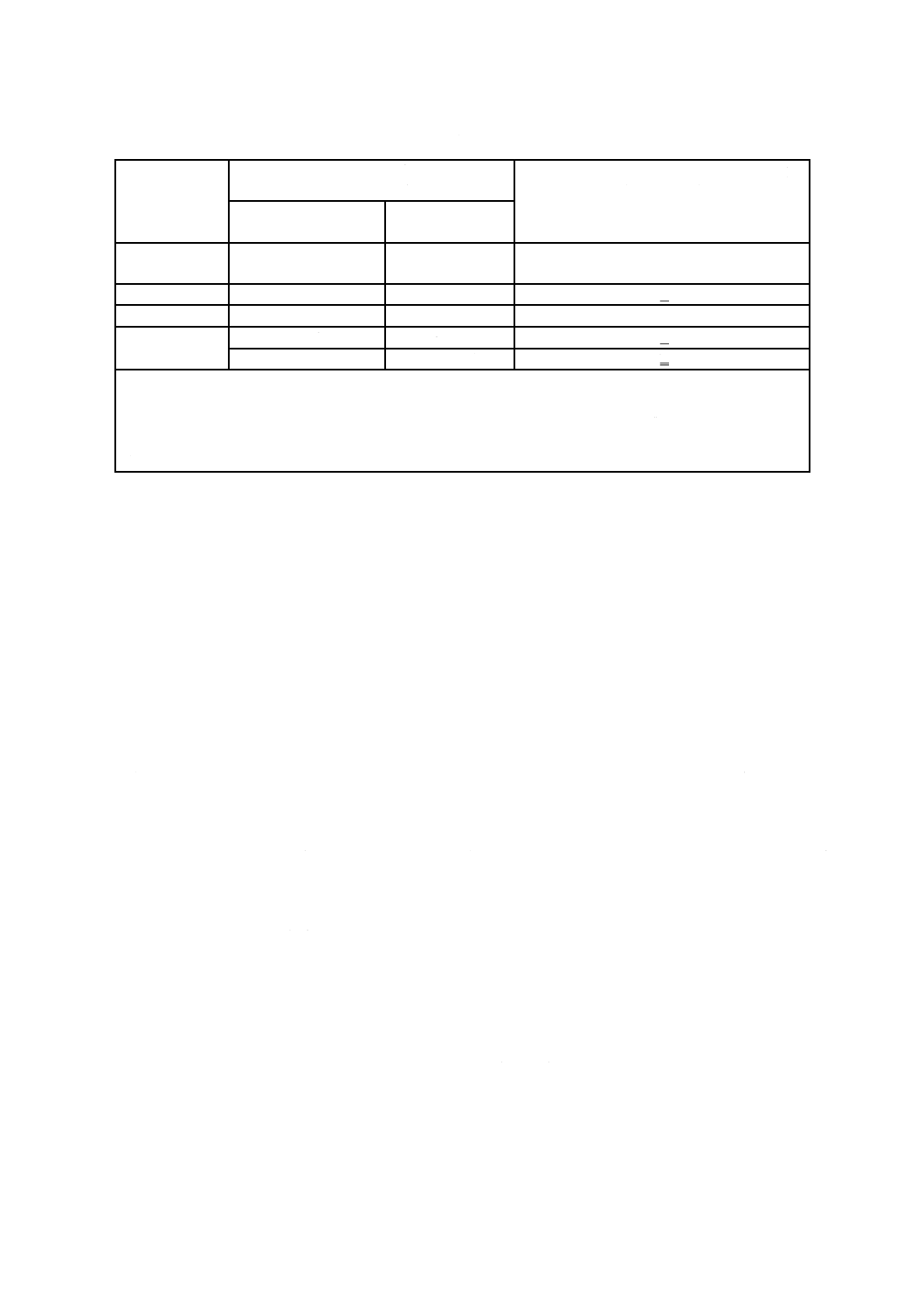

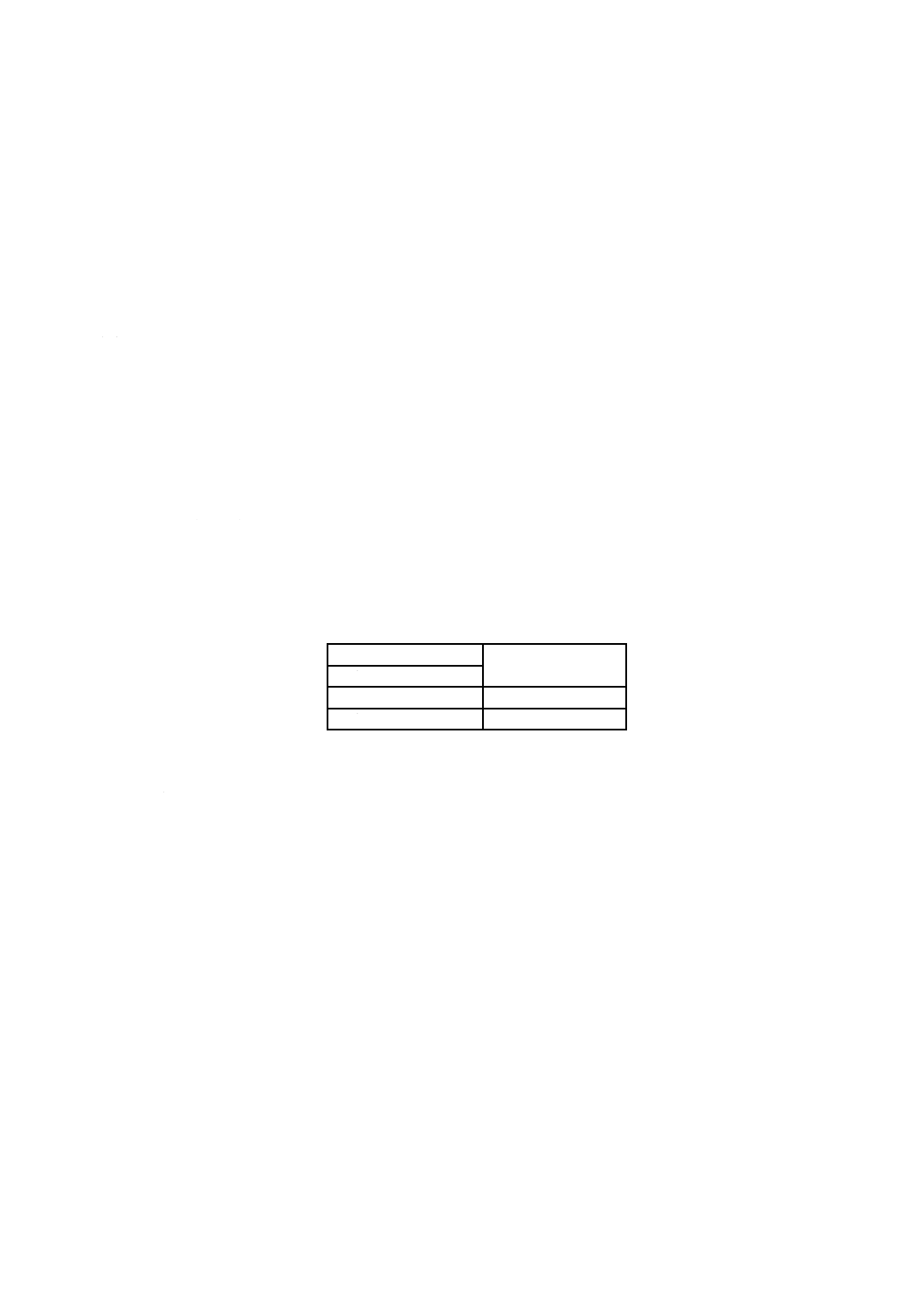

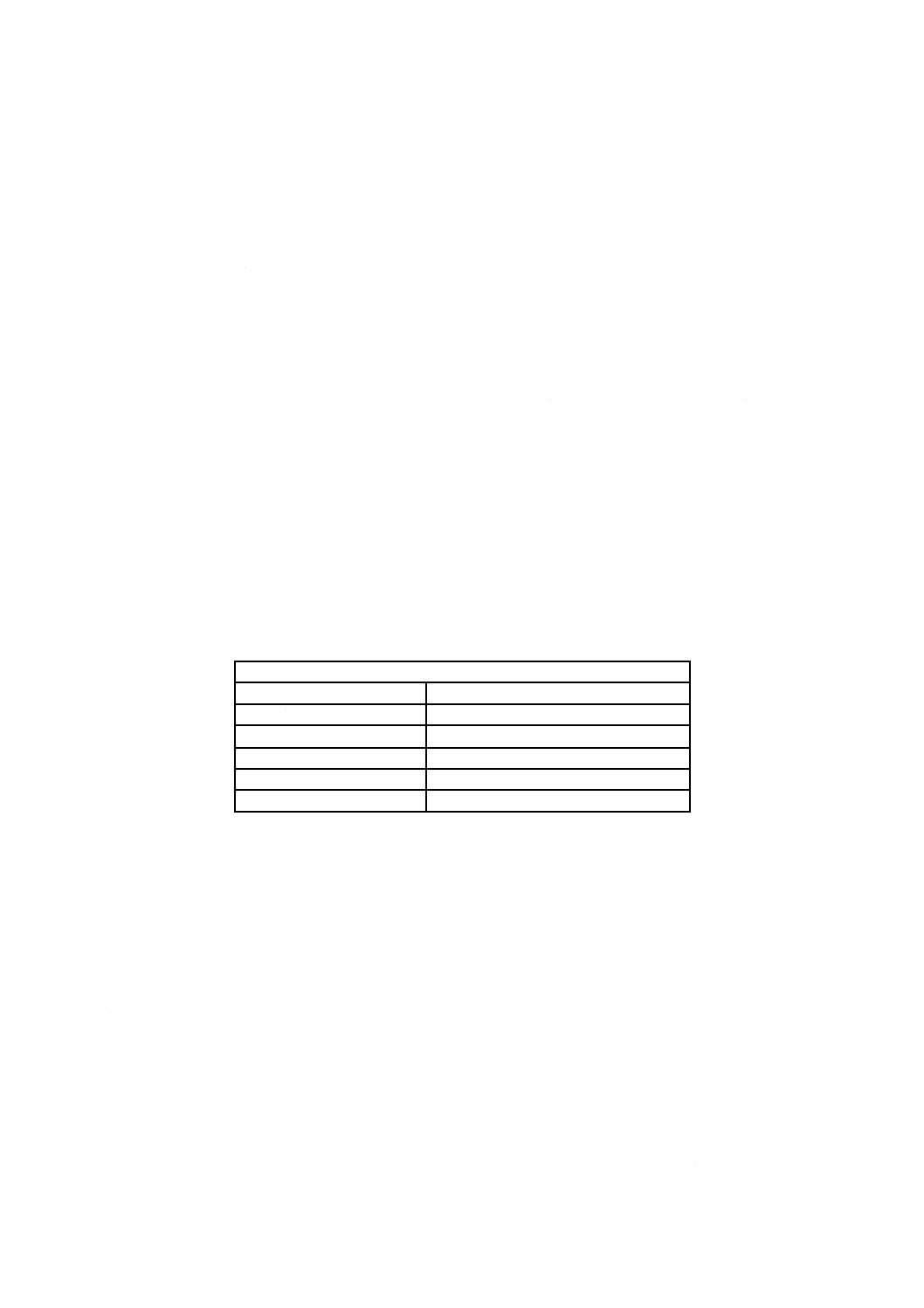

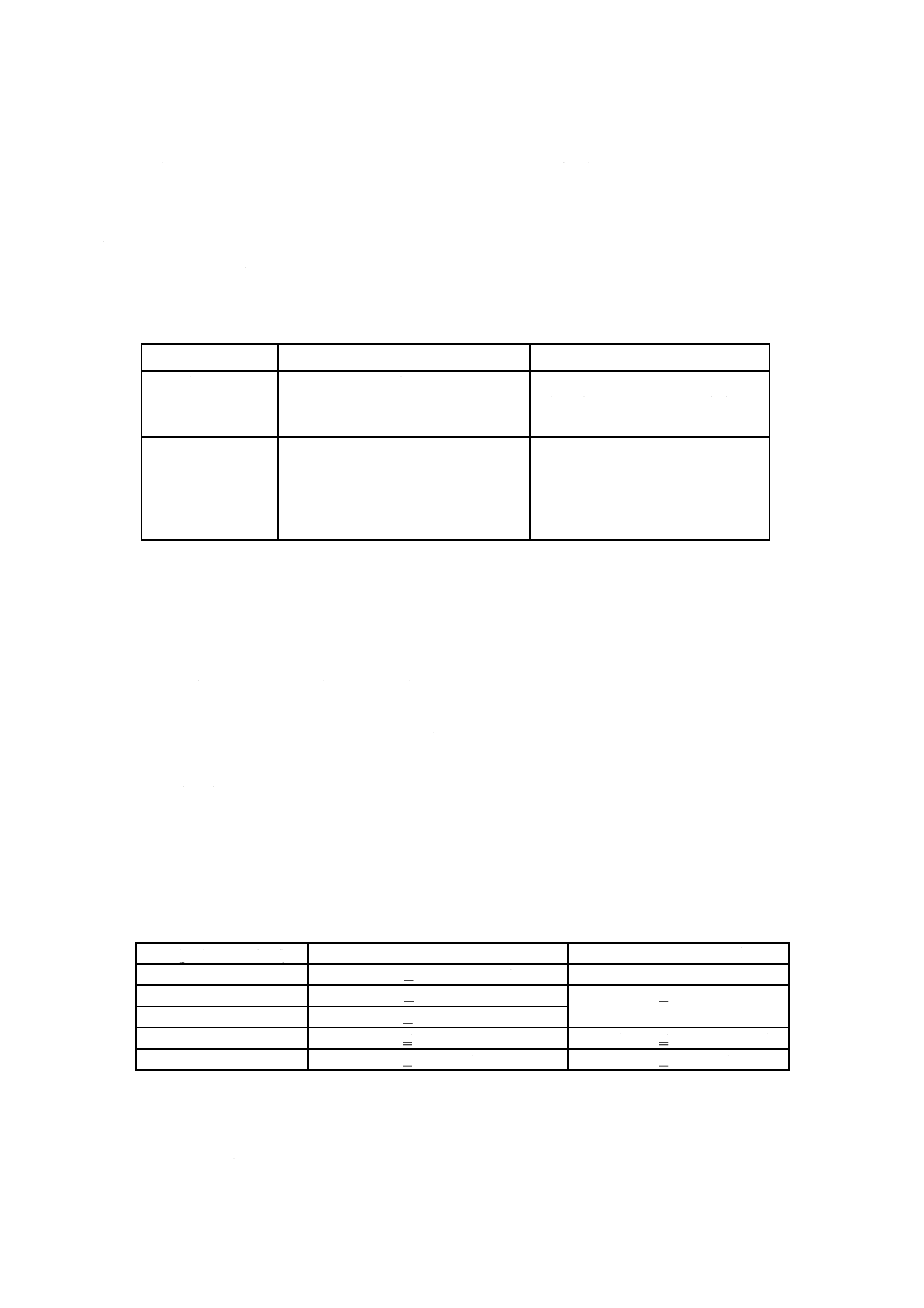

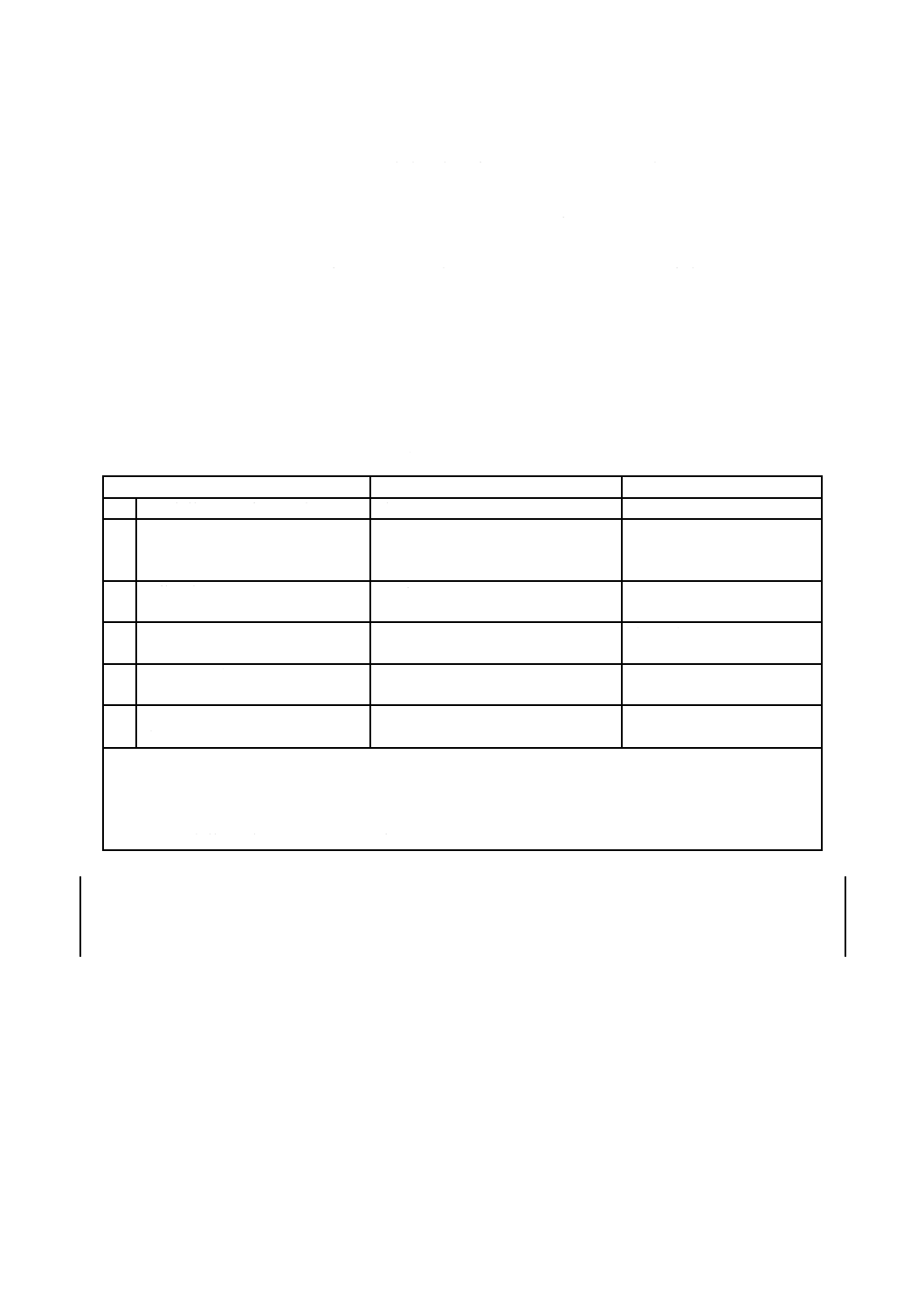

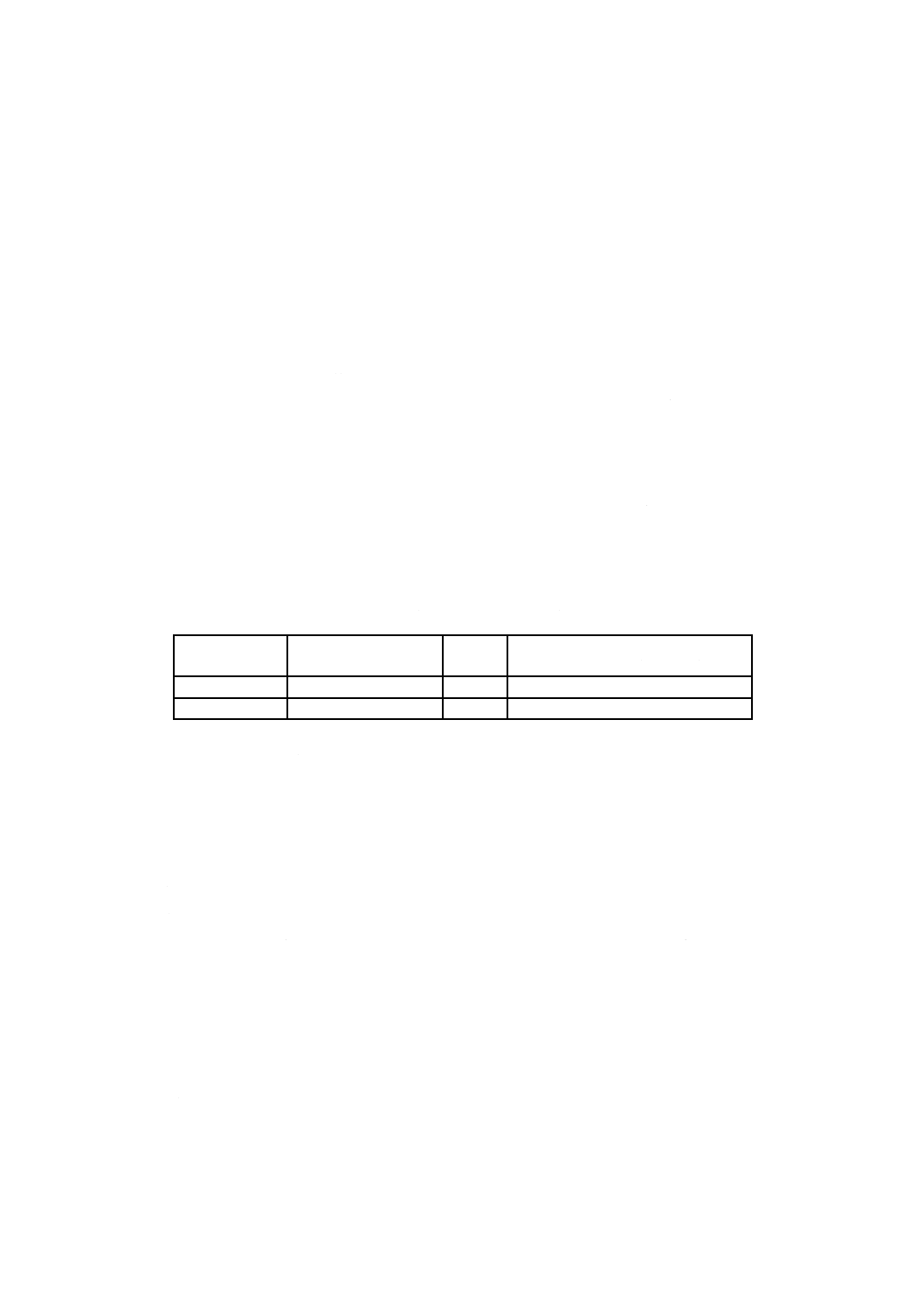

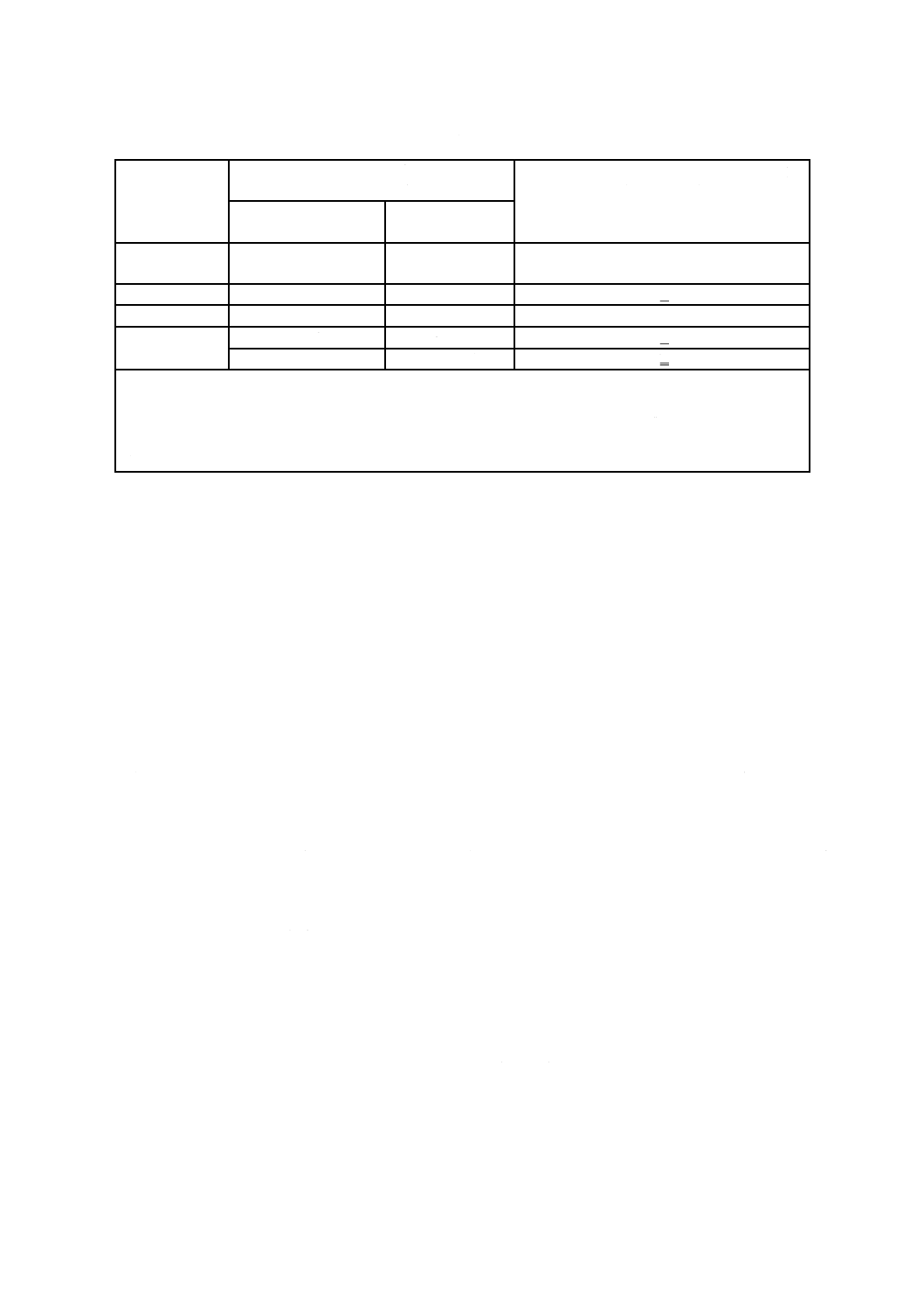

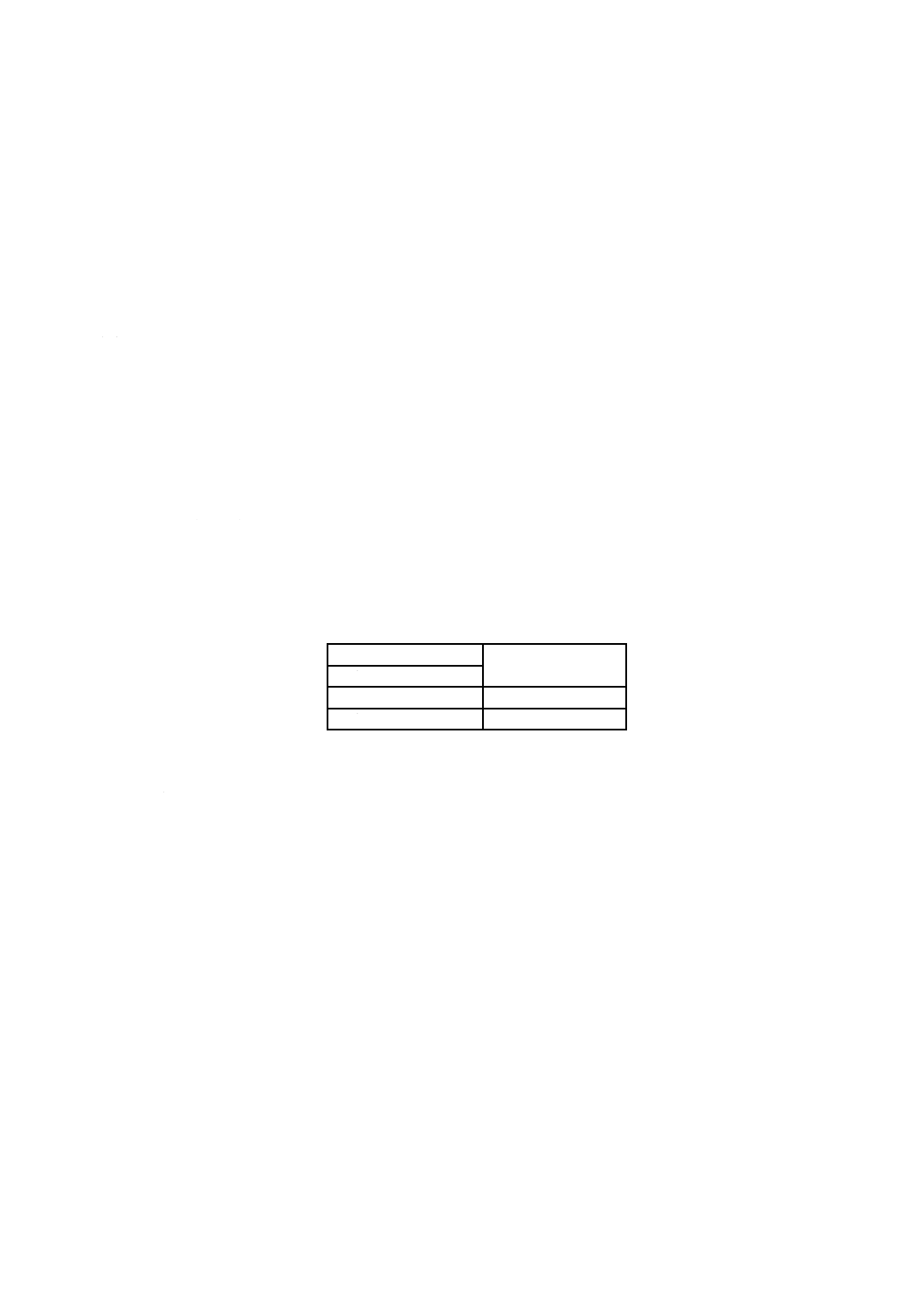

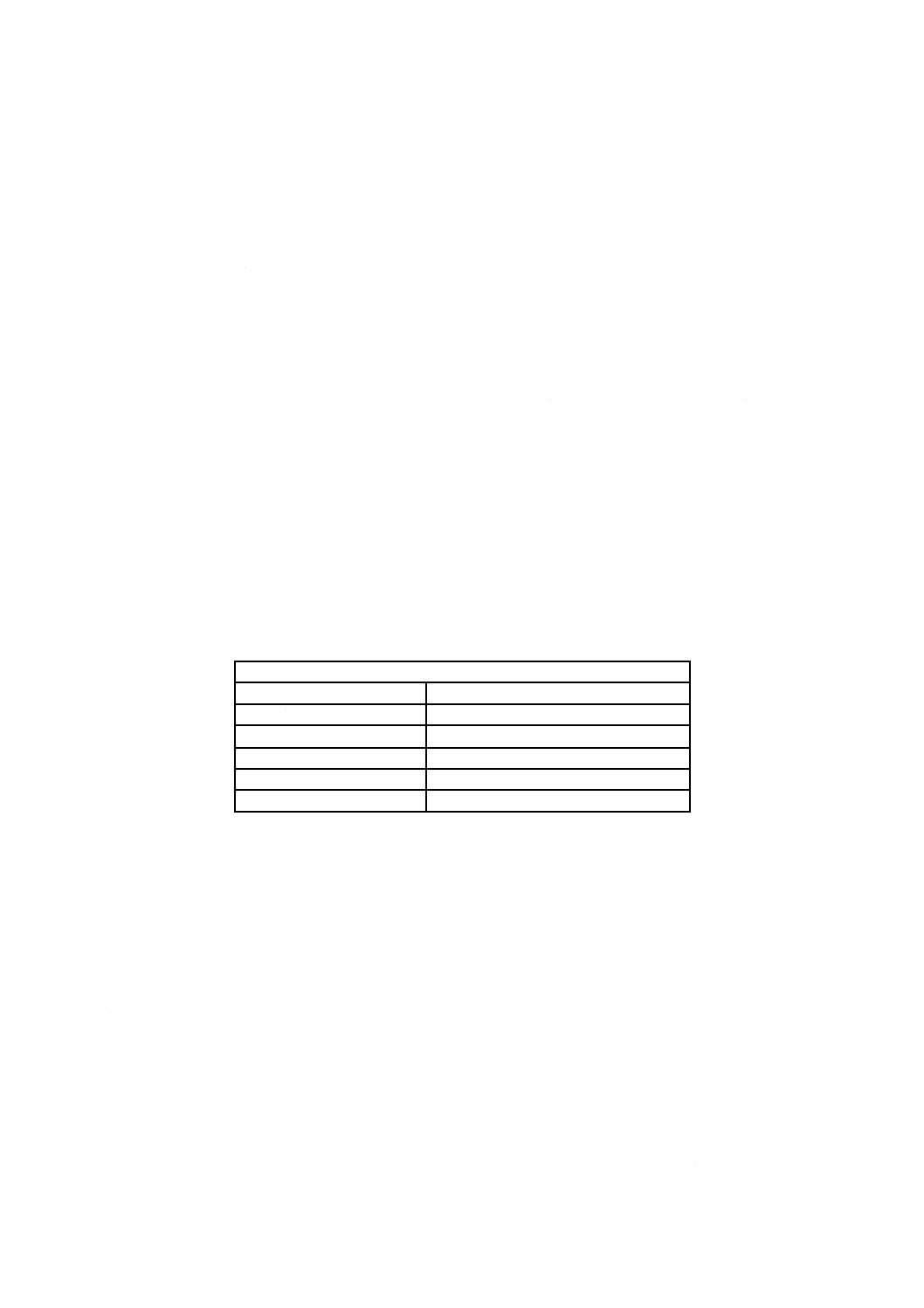

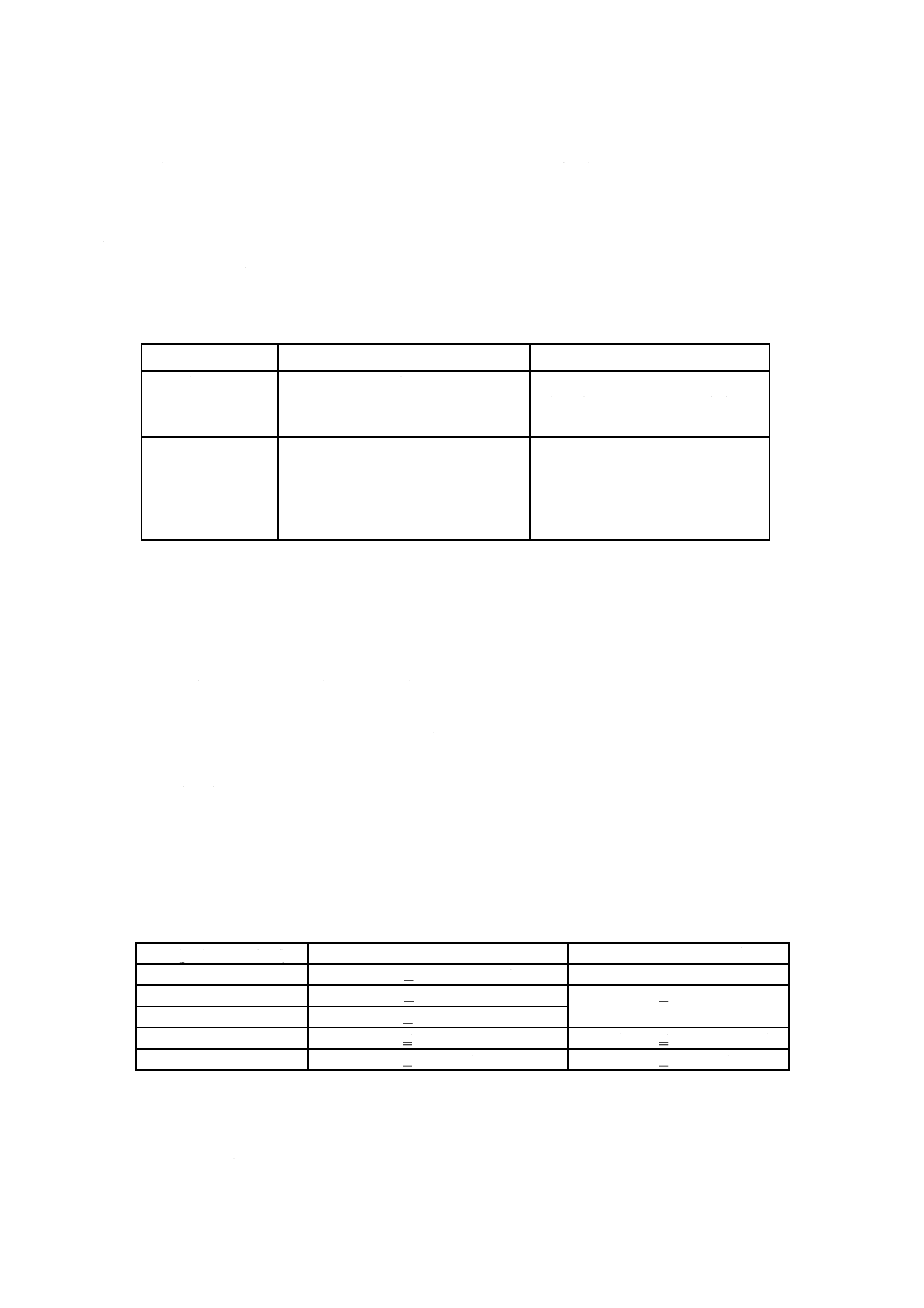

表1−この規格及びISO 13849-1:2006の適用の推奨案

安全関連性能を実現する技術方式

ISO 13849-1:2006

この規格

A

非電気的,例えば,液圧式

適用できる。

適用できない。

B

電気・機械的(electromechanical)部

品(例えば,リレー),又は非複雑

電子部品

PL e までの指定のアーキテクチャに

適用(注記1参照)。

SIL 3までのすべてのアーキ

テクチャに適用。

C

高複雑度電子システム,例えば,プ

ログラム式

PL d までの指定のアーキテクチャに

適用(注記1参照)。

同上

D

AとBとの複合

PL e までの指定のアーキテクチャに

適用(注記1参照)。

注記3参照

E

CとBとの複合

PL d までの指定のアーキテクチャに

適用(注記1参照)。

SIL 3までのすべてのアーキ

テクチャに適用。

F

CとA,又はCとA及びBとの複

合

注記2参照

注記3参照

注記1 指定のアーキテクチャは,ISO 13849-1:2006の附属書Bに示され,PLの定量化に関する簡単化した手法

が与えられている。

注記2 高複雑度電子システムには,ISO 13849-1:2006 に指定されるPL d までのアーキテクチャ又はこの規格に

よるすべてのアーキテクチャを用いることができる。

注記3 非電気的な制御システムには,サブシステムとしてISO 13849-1:2006に適合する部品を用いる。

注記 表1は,機械の安全関連システムに,この規格又はISO 13849-1:2006のいずれを適用するべき

かを規定している訳ではない。表1は,制御システムの技術方式と複雑性とに対応させて,こ

の規格及びISO 13849-1:2006の適用可能範囲を要約している。

3

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注a) PL: Performance Level(パフォーマンスレベル)の略称。

b) SRPCS: Safety-Related Parts of Control System(制御システムの安全関連部)の略称。

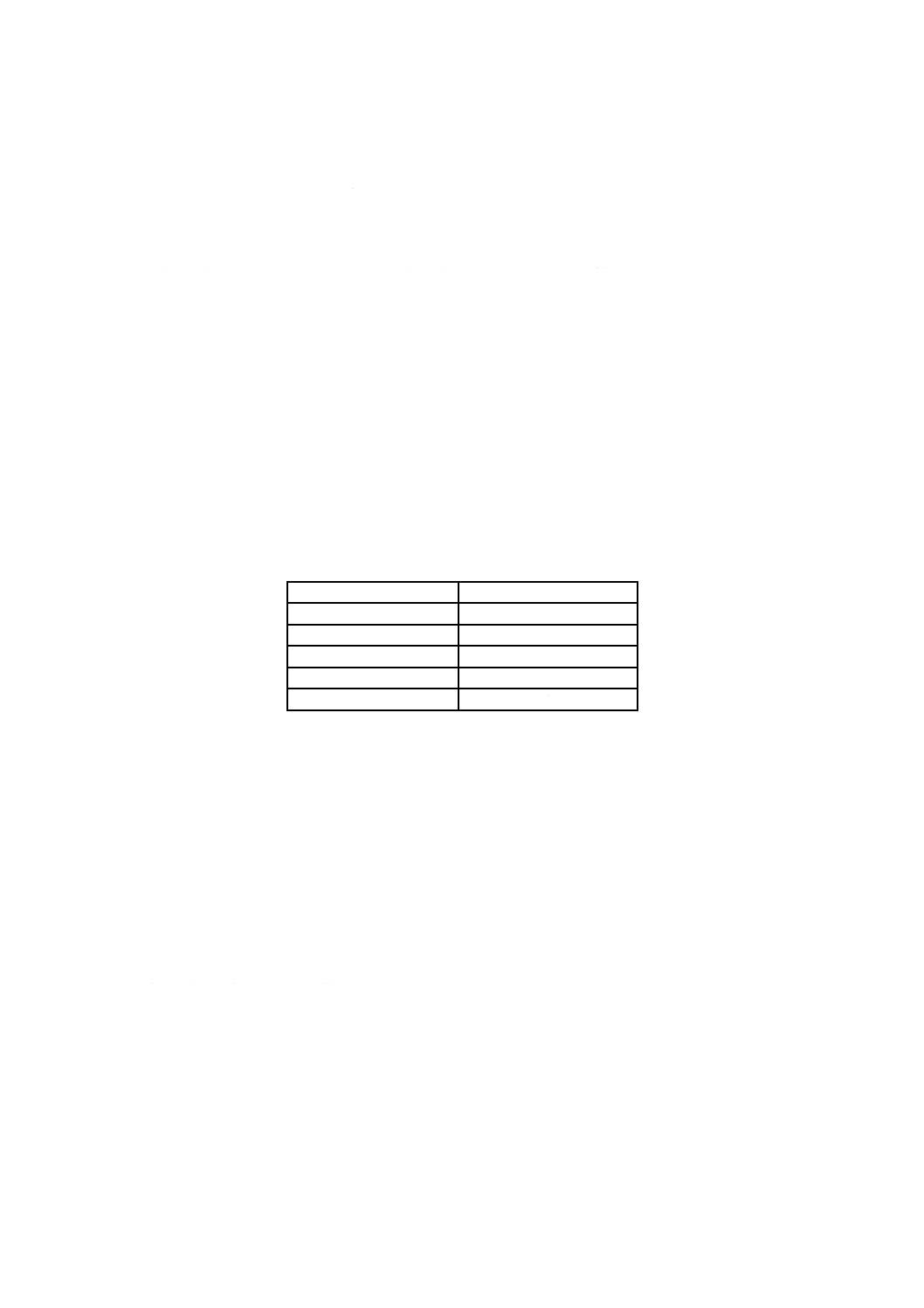

図1−この規格と他の関連規格との関係

機械の設計及びリスクアセスメント

JIS B 9700-1,機械類の安全性−設計のための基本概念,

一般原則−第1部:基本用語,方法論

JIS B 9702,機械類の安全性−リスクアセスメントの原則

機械に用いる電気・電子・プログラマブル電子制御システム(SRECS)設計のための方法論

安全関連制御機能及びシステム的手法に立脚

カテゴリに対応する

サブシステムの設計

JIS B 9705-1 (ISO 13849-1), 機械

類の安全性−制御システムの安

全関連部−第1部:設計のための

一般原則

ISO 13849-2, 機械類の安全性−

制御システムの安全関連部分−

第2部:妥当性確認

機械の電気的安全の側面

JIS B 9960-1, 機械類の安全性−機械

の電気装置−第1部:一般要求事項

SILに対応する

サブシステムの設計

IEC 61508(-1〜-7), 電気・

電子・プログラマブル電子制

御システムの機能安全

JIS B 9961,

機械類の安全性−安全関連の電気・電子・プログラマ

ブル電子制御システムの機能安全

・定量的な安全性指標をSILで表現

・機械のSRECSのSIL割付け法

・アーキテクチャ志向

・系統的故障の回避・抑制の要求

・安全性指標をカテゴリ及びPLa)で表現

・定性的リスクグラフによるカテゴリ割付け

・アーキテクチャ志向

非電気的SRPCS b)

(機械式,液圧式など)

SRECSの設計目標

関連規格

:電気的安全の側面

:機能安全の側面

電気的SRPCS b)

4

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

適用範囲

この規格は,機械の安全関連電気制御システム(以下,SRECSという。)の設計,統合及び妥当性確認

のための要求事項及び推奨事項を規定する。この規格は,作動中には手で持ち運べない機械(協調して稼

動する機械群を含む。)に,安全機能を単独又は組み合わせて実行する制御システムに適用する。

注記1 この規格で用いる“電気制御システム”は,“電気・電子・プログラマブル電子(E/E/PE)制

御システム”を意味する。“SRECS”は,“安全関連の電気・電子・プログラマブル電子制御

システム”を意味する。

注記2 この規格では,高複雑度のプログラマブル電子式のサブシステム及びサブシステム要素の設

計は,IEC 61508-2及びIEC 61508-3の関連要求事項に従うことを想定している。この規格は,

このような高複雑サブシステム又はサブシステム要素に対しては,開発するより,むしろ使

用するための方法を提供する。

この規格はアプリケーション規格であって,技術的な進歩を制限又は阻止することは意図していない。

この規格は,人を危険源から保護するために他の規格又は規則が要求する事項(例えば,ガード,非電気

式インタロック,非電気式制御など)は含まない。機械には,その種類に応じて適切な安全を確保するた

めに特有の要求事項がある。

この規格は,

− 機械のすぐそばにいる人及び機械の使用に直接関係する人たちの傷害又は健康阻害のリスクを低減す

るための機能安全要求事項だけを扱う。

− 機械又は協調して稼動する機械群自体の危険源から生じるリスクだけを扱う。

注記3 他の危険源から生じるリスクを低減するための要求事項は,関連する規格で規定する。例え

ば,機械がプラントのプロセス工程の一部を担う場合,機械の機能安全要求事項は,プロセ

スの安全に関する限り,この規格以外の要求事項(例えば,IEC 61511)も満足することが望

ましい。

− 機械のための非電気式制御要素の性能要求事項は規定しない。

注記4 この規格の要求事項は,電気制御システムを対象とするが,枠組及び方法論は,非電気式制

御システムの安全関連部分にも適用できる。

− 電気制御装置自体から生じる電気の危険源は扱わない(例えば,感電については,JIS B 9960-1を参

照。)。

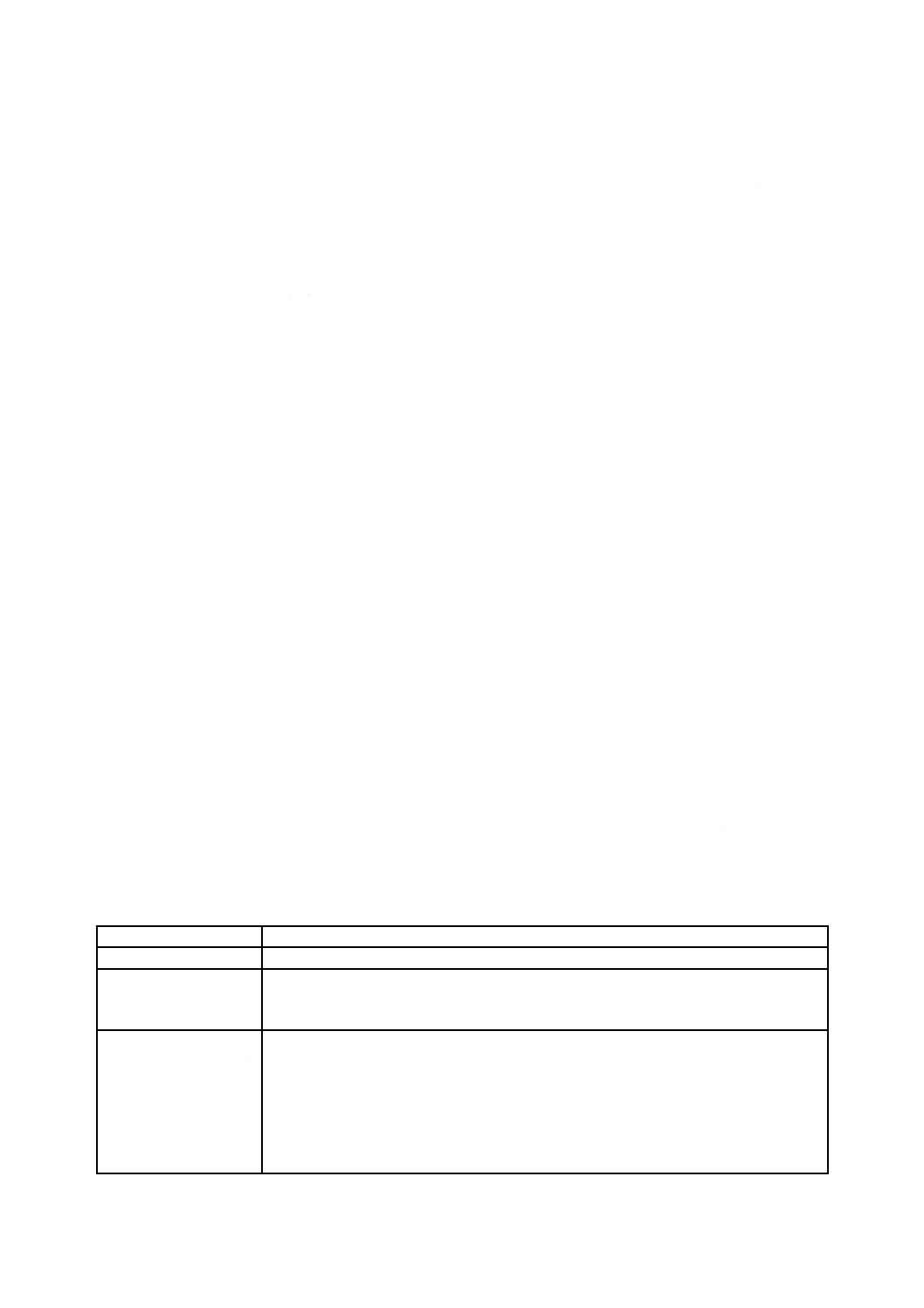

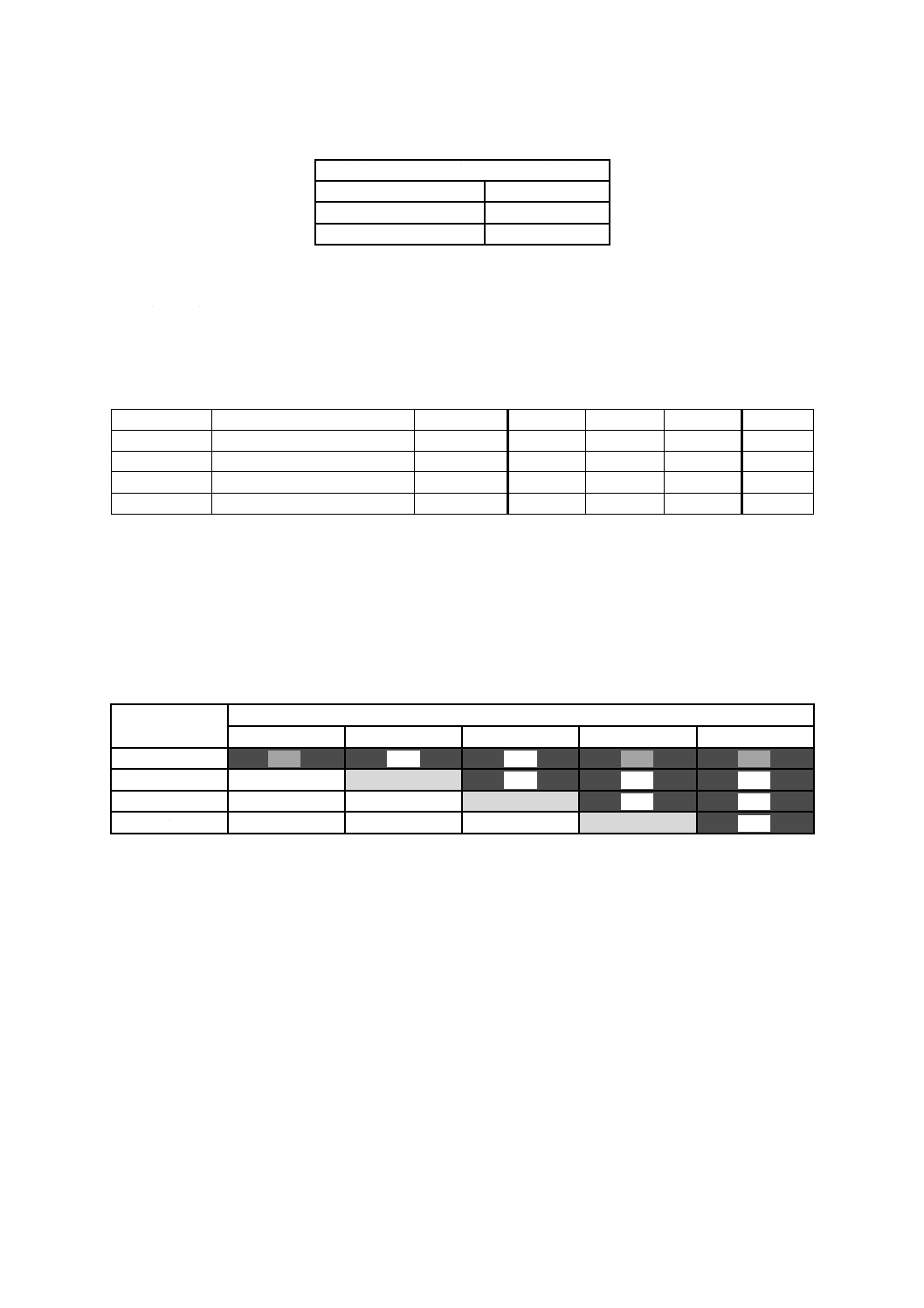

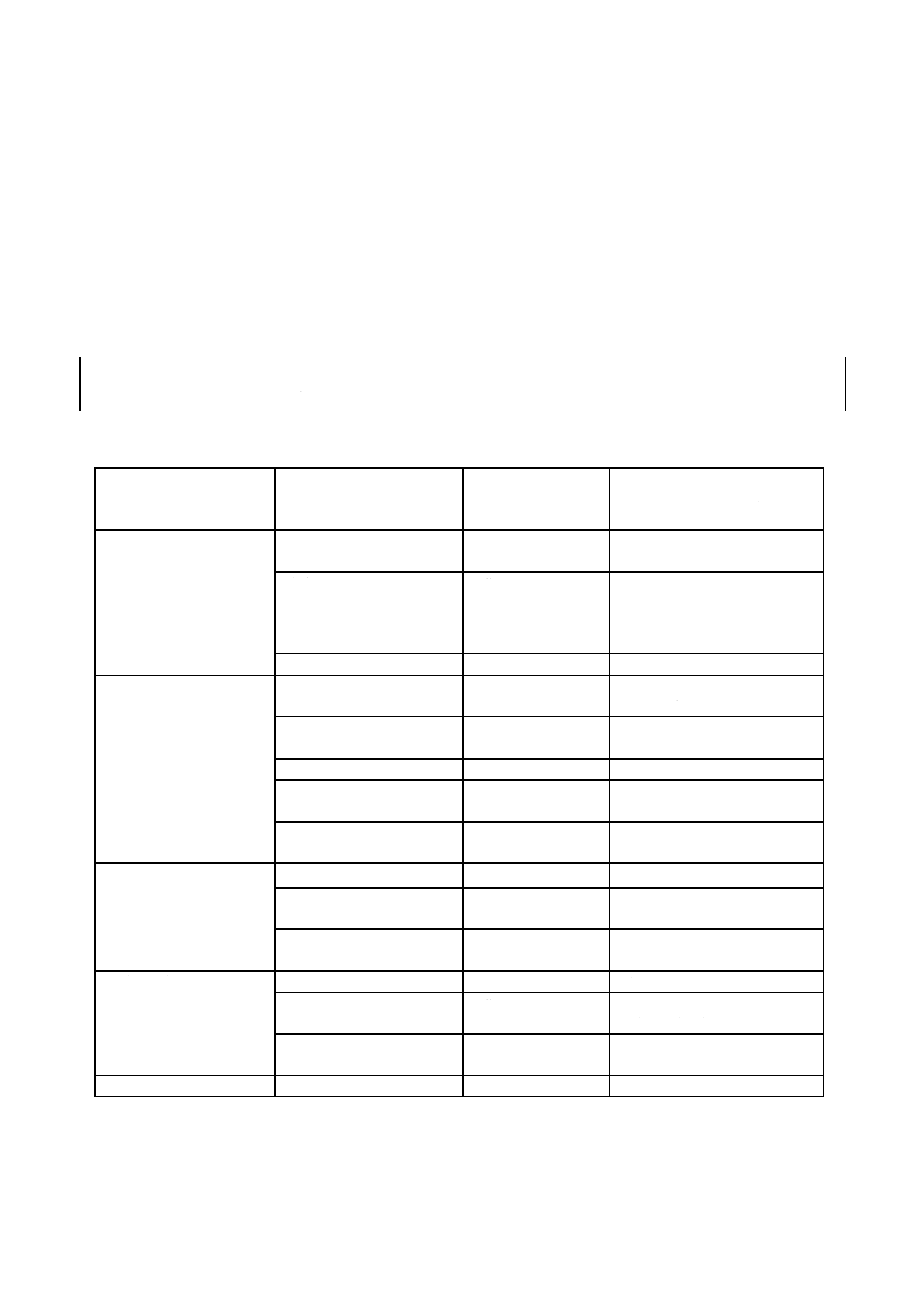

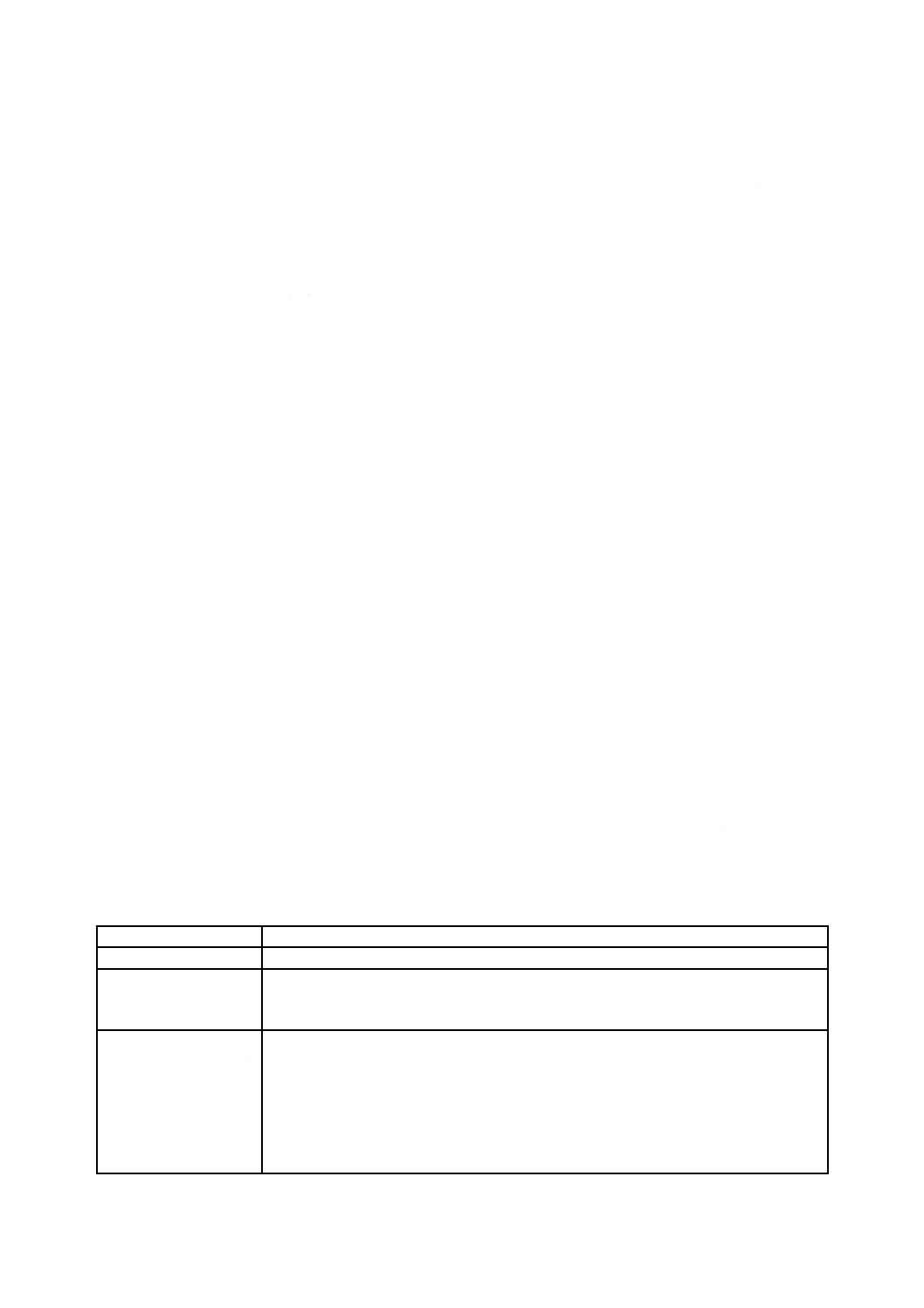

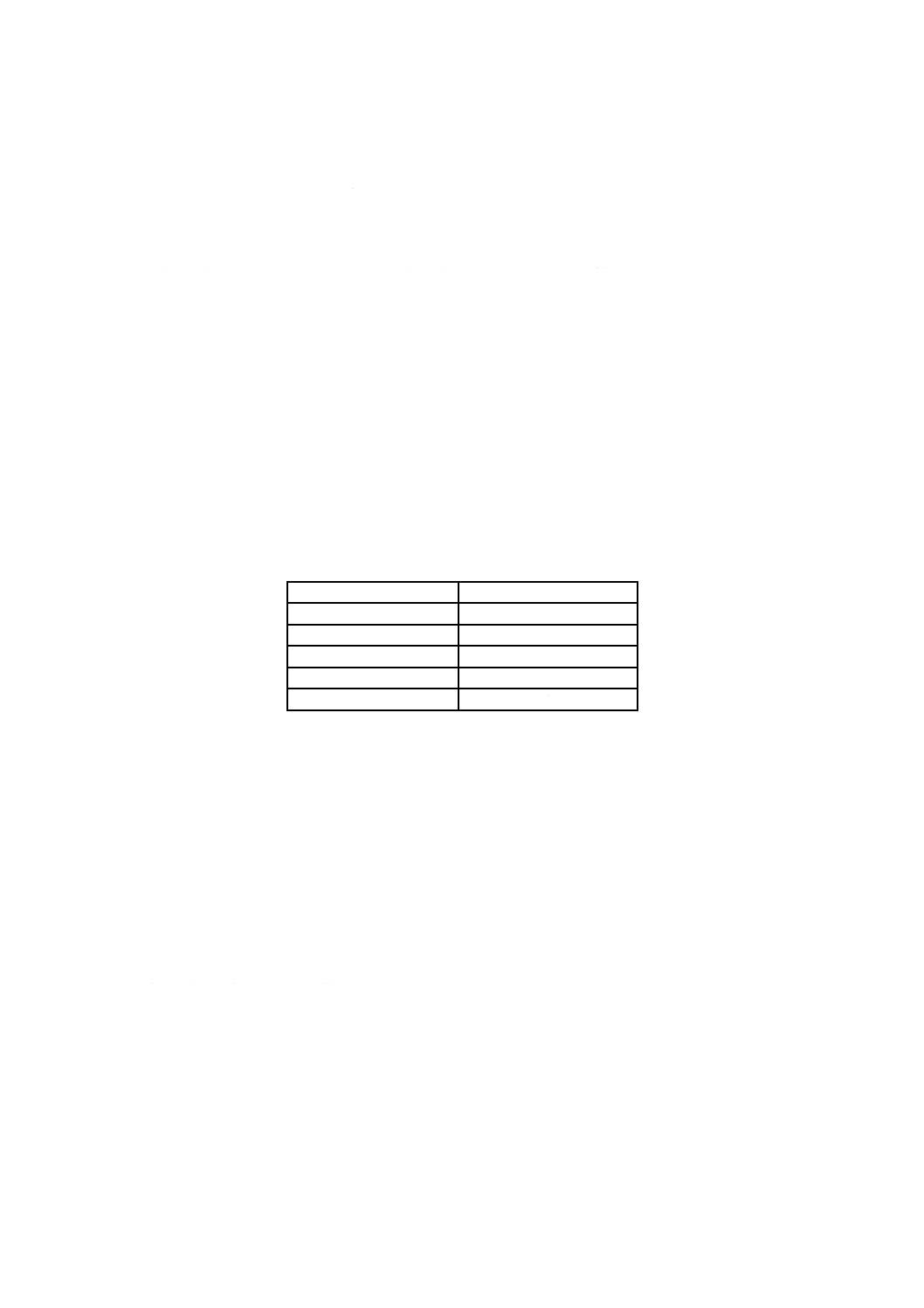

この規格の主な箇条の目的を,表2に示す。

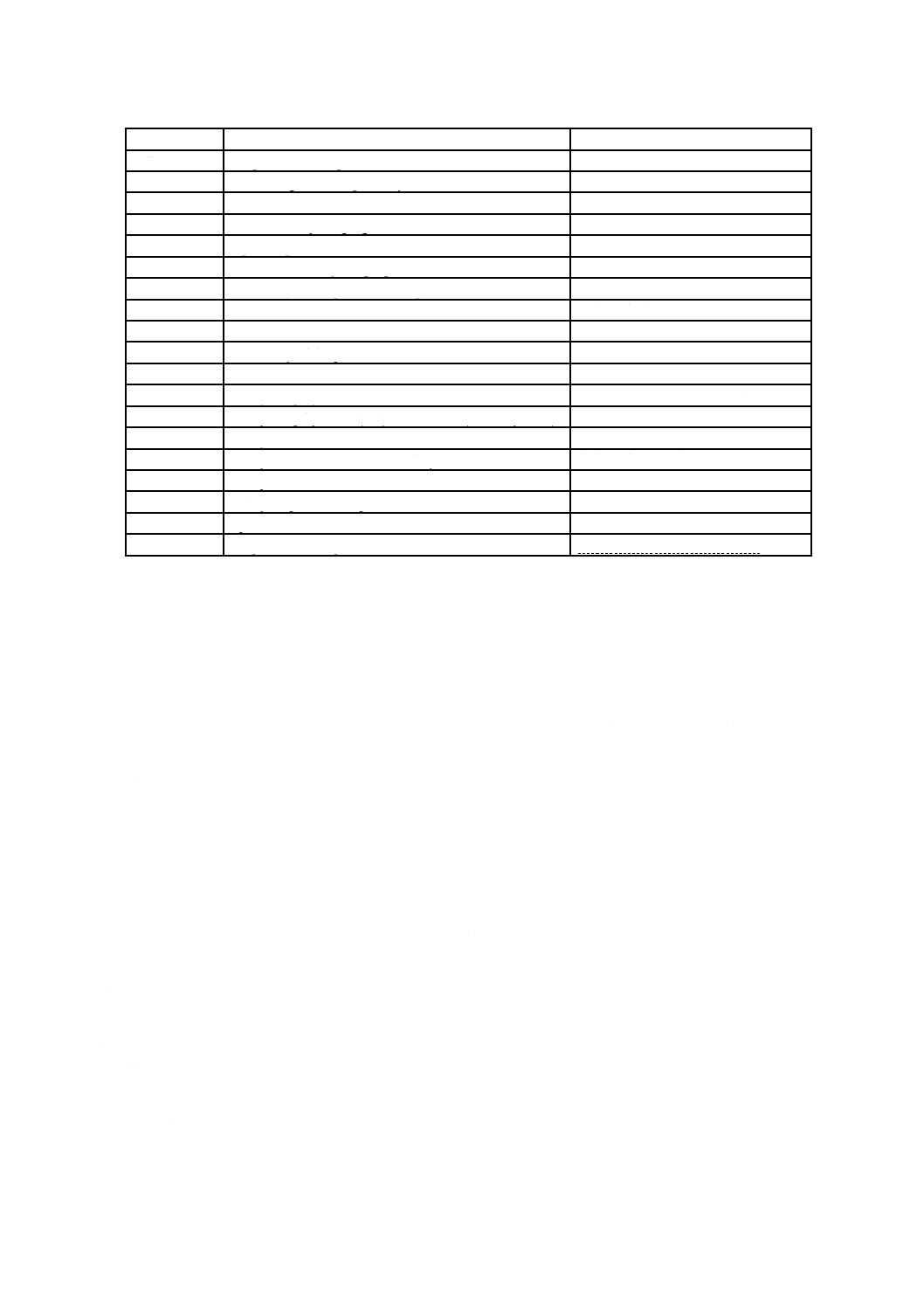

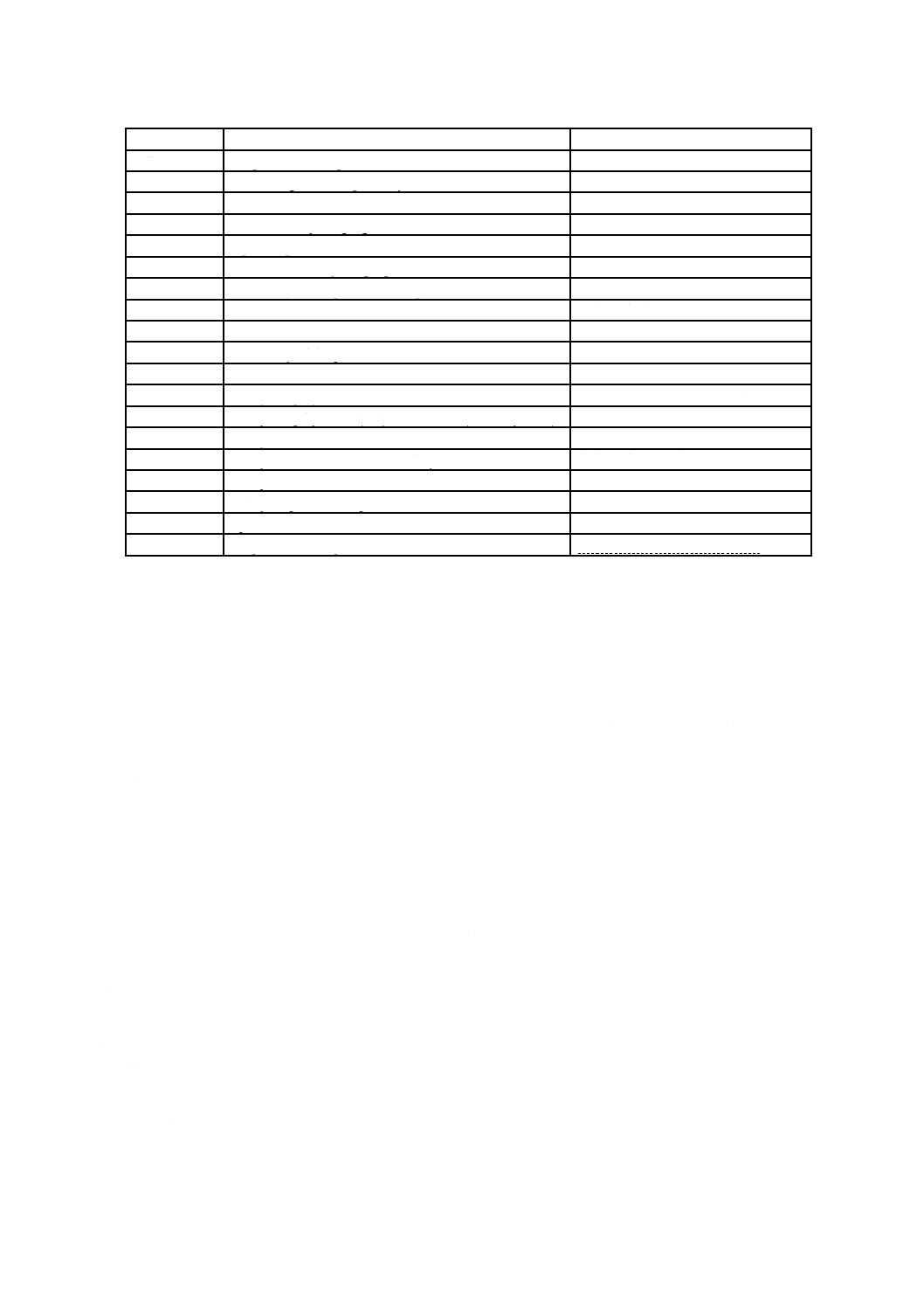

表2−各箇条の概要及び目的

箇条番号及び項目

箇条の目的

4 機能安全の管理

SRECSが必要とする機能安全を達成するために必要な管理及び技術活動を規定する。

5 安全関連制御機能

(SRCF)の仕様作成に

対する要求事項

SRCFに対して次の要求仕様を決定する手順を規定する。

・ 機能要求仕様。

・ 安全インテグリティ要求仕様。

6 安全関連電気制御シ

ステム(SRECS)の設計

及び統合

安全要求仕様(SRS)に適合するSRECSを選定する基準,並びに,設計及び実現する方

法を規定する。

次の事項を含む。

・ システムアーキテクチャの選定。

・ 安全関連ハードウェア及びソフトウェアの選定。

・ ハードウェア及びソフトウェアの設計。

・ 設計したハードウェア及びソフトウェアがSRSを満たすことの検証。

5

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

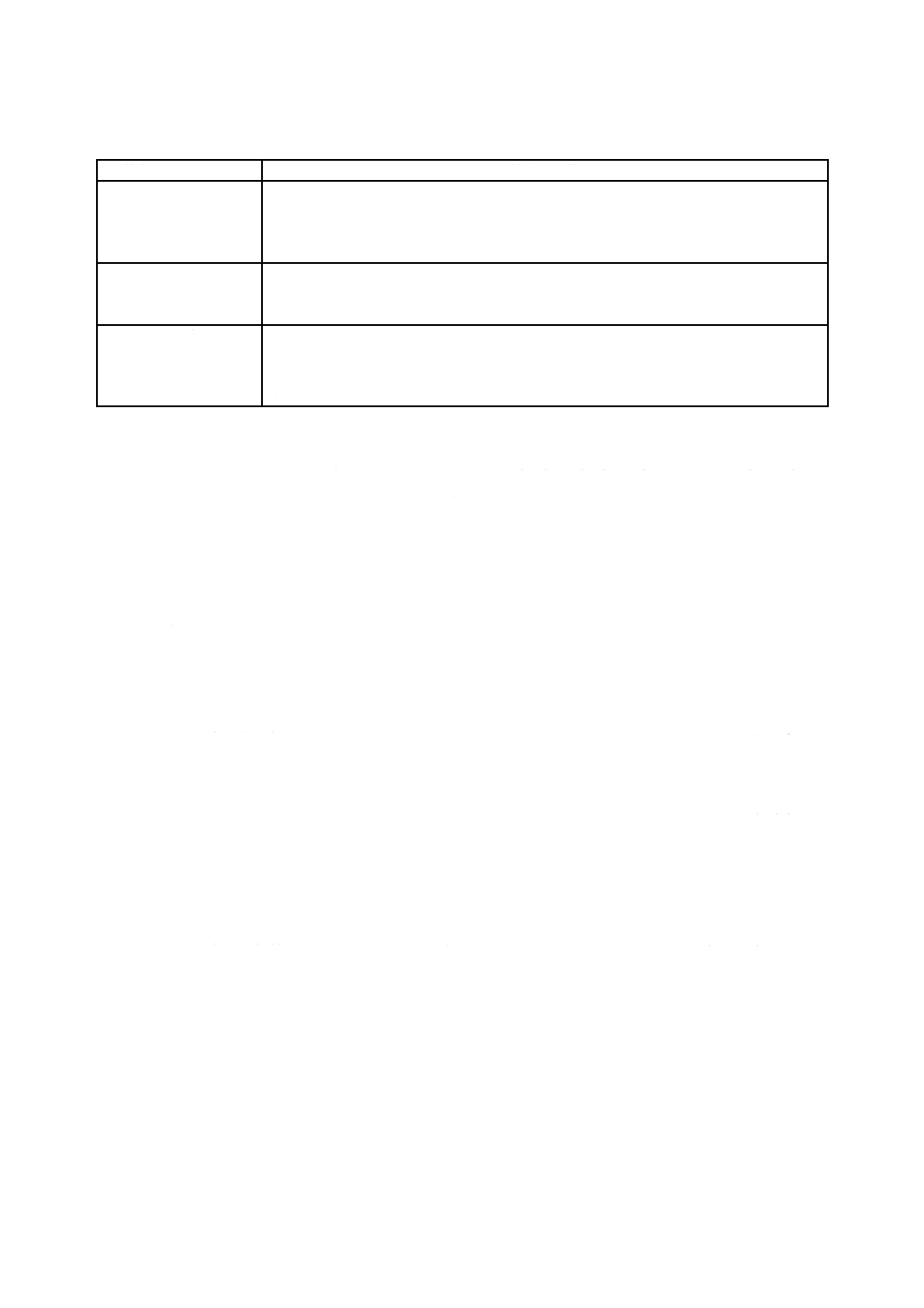

表2−各箇条の概要及び目的(続き)

箇条番号及び項目

箇条の目的

7 SRECSの使用のため

の情報

SRECSの使用のための情報に対する要求事項を規定する。

次の事項を含む。

・ 使用者マニュアル及び手順書の準備。

・ 保全マニュアル及び手順書の準備。

8 SRECSの妥当性確認 SRECSに適用する妥当性確認過程の要求事項を規定する。

次の事項を含む。

・ SRECSがSRSの要求事項を満たすことを確認するための検査及び試験。

9 SRECSの変更

SRECSの変更手順に関する要求事項を規定する。

次の事項を含む。

・ すべてのSRECSに対する変更は,変更前に適切にレビュー,検証する。

・ どのような変更であっても,変更後のSRECSのSRSは満たされる。

注記5 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62061:2005,Safety of machinery−Functional safety of safety-related electrical, electronic and

programmable electronic control systems (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追

補を含む。)には適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9700-1:2004 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

注記 対応国際規格:ISO 12100-1:2003, Safety of machinery−Basic concepts, general principles for

design−Part 1: Basic terminology, methodology (IDT)

JIS B 9700-2:2004 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

注記 対応国際規格:ISO 12100-2:2003, Safety of machinery−Basic concepts, general principles for

design−Part 2: Technical principles (IDT)

JIS B 9702 機械類の安全性−リスクアセスメントの原則

注記 対応国際規格:ISO 14121, Safety of machinery−Principles of risk assessment (IDT)

JIS B 9705-1: 2000 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1:1999, Safety of machinery−Safety-related parts of control systems−

Part 1: General principles for design (IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1, Safety of machinery−Electrical equipment of machines−Part 1:

General requirements (MOD)

JIS C 61000-6-2 電磁両立性−第6部:共通規格−第2節:工業環境におけるイミュニティ

注記 対応国際規格:IEC 61000-6-2, Electromagnetic compatibility (EMC)−Part 6-2: Generic standards

−Immunity for industrial environments (MOD)

ISO 13849-2:2003, Safety of machinery−Safety-related parts of control systems−Part 2: Validation

6

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 61508-2, Functional safety of electrical/electronic/programmable electronic safety-related systems−Part

2: Requirements for electrical/electronic/programmable electronic safety-related systems

IEC 61508-3, Functional safety of electrical/electronic/programmable electronic safety-related systems−Part

3: Software requirements

3

用語及び定義,略語

3.1

定義した用語(英語)のアルファベット順リスト

このリストは,日本工業規格として必要でないため削除。

3.2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.2.1

機械類 (machinery)

連結された部品又は部分の組合せで,そのうちの少なくとも一つは適切な機械アクチュエータ,制御及

び動力回路を備えて動くものであって,特に材料の加工,処理,移動及びこん(梱)包といった特定の用

途に合うように結合されたもの。

また,“機械類”及び“機械”という用語は,全く同一の目的を達成するために完全な統一体として機能

するように配列され,制御される複数の機械の集合体に対しても用いる。

(JIS B 9700-1:2004の3.1による。)

3.2.2

機械制御システム (machine control system)

プロセス設備,他の機械要素,オペレータ,外部の制御設備などからの入力信号に反応して機械を意図

したように動かす出力信号を生成するシステム。

3.2.3

電気制御システム (electrical control system)

機械の運転制御,モニタ,インタロック,通信,防護及び安全関連制御機能[(以下,SRCFという。)

3.2.16参照。]などのために用いる機械制御システムが用いるすべての電気・電子・プログラマブル電子の部

分。

注記 SRCFは,非安全関連機能を実行する機械制御システムと独立して作動する場合と,統合して

作動する場合とがある。

3.2.4

安全関連電気制御システム [SRECS (safety-related electrical control system)]

機械の電気制御システムであって,それが故障するとリスクが直ちに増加することが有り得るもの。

注記 SRECSは,その部分が故障すると安全機能を低下又は喪失するようなすべての部分を含むもの

であり,電源回路と制御回路とで構成することができる。

3.2.5

サブシステム (subsystem)

SRECSアーキテクチャの中で最上位の構成要素であって,いずれのサブシステムが故障してもSRECS

のSRCFの故障をもたらすもの。

注記1 完全なサブシステムは,識別可能な複数のサブシステム要素から構成することができる。そ

れらのサブシステム要素が組み合わされて,サブシステムに割り当てられた機能ブロックを

7

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

実行する。

注記2 この定義は,JIS C 0508-4の,次の一般的な定義を限定したものである。“設計に従って相互

に作用する要素のセット。ここで,システムの要素はサブシステムと呼ぶ別のシステムであ

ってもよい。ハードウェア,ソフトウェア,及び人間の介在を含んでもよい。”。

注記3 この定義は,分解された構成要素のいずれの部分をも意味する一般的サブシステムの定義と

異なる。この規格では,サブシステムという用語は,厳格に定義した階層レベルをもつ。サ

ブシステムは,システムの最上位の区分レベルである。サブシステムをさらに分解した構成

要素は,“サブシステム要素”と呼ぶ。

3.2.6

サブシステム要素 (subsystem element)

サブシステムを構成する部分であって,一つの構成品又は複数の構成品のグループからなるもの。

3.2.7

低複雑度構成品 (low complexity component)

SRECSの構成品であって,

− 構成品の故障モードが明確に定まっており,

− フォールト発生時の構成品の動きが完全に把握されているもの。

(JIS C 0508-4の3.4.4を修正。)

注記1 低複雑度構成品は,フォールト状態の動きを,分析又は試験によって明確にできる。

注記2 電動機へのエネルギーを遮断するために,電磁リレーを介してコンタクタを作動させる1個

又は複数のリミットスイッチからなるサブシステム又はサブシステム要素は,この規格でい

う低複雑度構成品の例である。

3.2.8

高複雑度構成品 (complex component)

次のような構成品。

− 故障モードが明確に定まらない。又は,

− フォールト発生時の構成品の動きを完全に把握できない。

3.2.9

機能安全 (functional safety)

機械及び機械制御システムの安全の一部であって,SRECS,他技術安全関連システム1)及び外部のリス

ク低減設備2)の正しい作動に依存するもの(JIS C 0508-4の3.1.9を修正。)。

注記1 この規格は,SRECS機能の正しい作動に依存する機能安全だけを扱う。

注記2 JIS Z 8051では,安全を“受容できないリスクがないこと”と定義している。

注1) 他技術安全関連システムとは,例えば,油圧制御及び空圧制御の安全関連制御システムをいい,

この規格では,これらのシステムは扱わない。

2) 外部のリスク低減設備とは,例えば,防犯システム,防火システム,避難システムなどを指し,

この規格では扱わない。

3.2.10

(機械類の)危険源 [hazard (from machinery)]

傷害又は健康障害を引き起こす根源(JIS B 9700-1:2004の3.6を修正。)。

注記 危険源という用語は,予期される傷害若しくは健康障害の発生源又は性質を定義するために用

8

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いる(例えば,感電の危険源,押しつぶしの危険源,切断の危険源,毒性による危険源,火災

の危険源などのように。)。

3.2.11

危険状態 (hazardous situation)

人が,危険源(単数又は複数)に暴露される(さらされる)状況(JIS B 9700-1:2004の3.9を修正。)。

3.2.12

保護方策 (protective measure)

リスクを低減するための方策(JIS B 9700-1:2004の3.18を修正。)。

3.2.13

リスク (risk)

危害の発生確率及びその危害のひどさの組合せ(JIS B 9700-1:2004の3.11による。)。

3.2.14

制御機能 (control function)

入力情報を評価し,出力情報又は出力動作を作り出す機能。

3.2.15

安全機能 (safety function)

故障がリスクの増加に直ちにつながるような機械の機能(JIS B 9700-1:2004の3.28による。)。

注記 この定義は,JIS C 0508-4及びJIS B 9705-1の定義と異なる。SRECSの安全機能は,機能故障

がリスクの増加に直ちにつながるようなSRECSの機能である。

3.2.16

安全関連制御機能(SRCF)[safety-related control function (SRCF)]

機械の安全状態を維持するように,又はリスクが直ちに増加しないように,SRECSが実行する制御機能

であって,指定の安全インテグリティレベルをもつ機能。

3.2.17

SRECS診断機能 (SRECS diagnostic function)

SRECS内のフォールトを検出し,指定の情報を出力する,又は指定の動きを作り出す機能。

注記 この機能はSRCFの危険側故障につながるフォールトを検出して,指定のフォールト反応機能

を始動する。

3.2.18

SRECSフォールト反応機能 (SRECS fault reaction function)

SRECS診断機能によってSRECS内のフォールトが検出されたときに始動される機能。

3.2.19

安全インテグリティ (safety integrity) 3)

SRECS又はそのサブシステムが,すべての規定条件下で,要求される安全機能を満足に実行する確率

(JIS C 0508-4の3.5.2を修正。)。

注記1 アイテムの安全インテグリティレベルが高いほど,アイテムが要求安全機能の実行に失敗す

る確率が低い。

注記2 安全インテグリティは,ハードウェア安全インテグリティ(3.2.20を参照)と系統的安全イ

ンテグリティ(3.2.22を参照)との構成要素に分けられる。

注3) インテグリティ(integrity)とは,必要な要素がすべて完全な状態で統合されている度合をいう。

9

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

integrityは,integral,integrationなどに通じる。integrityを,完全性,健全性などとする日本語

文献もある。

3.2.20

ハードウェア安全インテグリティ (hardware safety integrity)

SRECS又はそのサブシステムの安全インテグリティの一部であって,危険側ランダムハードウェア故障

確率及びアーキテクチャによる制約に依存する部分(JIS C 0508-4の3.5.5を修正。)。

3.2.21

ソフトウェア安全インテグリティ (software safety integrity)

SRECS又はそのサブシステムの系統的安全インテグリティの一部であって,プログラマブル電子システ

ムにおいて,ソフトウェアが,すべての規定条件下で規定の期間,その安全機能を達成する能力に関係す

る部分(JIS C 0508-4の3.5.3を修正。)。

注記 ソフトウェア安全インテグリティは,通常,精密には数量化できない。

3.2.22

系統的安全インテグリティ (systematic safety integrity)

SRECS又はそのサブシステムの安全インテグリティの一部であって,危険なモードにおける系統的故障

(3.2.45を参照)に対する抵抗力に関係する部分(JIS C 0508-4の3.5.4を修正。)。

注記1 系統的安全インテグリティは,通常,精密に数量化することができない。

注記2 系統的安全インテグリティの要求は,SRECS又はそのサブシステムのハードウェア及びソフ

トウェアの両方に適用される。

3.2.23

安全インテグリティレベル(SIL)(safety integrity level)

SRECSに割り当てる安全機能の安全インテグリティを指定するために,数字で表す3段階のレベル。安

全インテグリティレベル3(SIL 3)が最も高い安全インテグリティに対応し,安全インテグリティレベル

1(SIL 1)が最も低い安全インテグリティに対応する(JIS C 0508-4の3.5.6を修正。)。

注記 SIL 4は,通常,機械類のリスク低減要求には必要でないため,この規格では扱わない。SIL 4

に適用する要求事項に関してはIEC 61508-1及びIEC 61508-2を参照。

3.2.24

(サブシステムの)SIL付与限界 [SIL claim limit (for a subsystem)]

アーキテクチャによる制約及び系統的安全インテグリティを考慮して,SRECSサブシステムに与え得る

最高のSIL。

3.2.25

作動要求 (demand)

SRECSにSRCFの作動を要求する事象。

注記 作動要求の例を,次に示す。

− 人がESPE(電気的検知保護設備)の検出区域を越えて機械に接近する。

− 人がインタロック付きガードを開く。

− 機械の速度が規定値を超える。

− 機械可動部の可動範囲が規定値を超える。

3.2.26

低頻度作動要求モード (low demand mode)

10

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SRECSへの作動要求頻度が,1年に1回以下,又はプルーフテスト頻度の2倍以下となる運転モード。

注記 IEC 61508-1及びIEC 61508-2の低頻度作動要求モードの要求事項だけに従って設計した装置

は,この規格が規定するSRECSの部分としての使用には適さない場合がある。機械類におい

ては,SRECSを低頻度作動要求モードで用いることはないと考えられる。

3.2.27

高頻度作動要求又は連続モード (high demand or continuous mode)

SRECSへの作動要求頻度が,1年に1回を超える,又はプルーフテスト頻度の2倍を超える運転モード

(JIS C 0508-4の3.5.12を修正。)。

注記1 低頻度作動要求モードは,機械類におけるSRECSに用いられるとは考えられない。したが

ってこの規格では,SRECSは高頻度作動要求又は連続モードで稼動するものと考える。

注記2 高頻度作動要求モードでは,作動要求があったときだけ機械を指定の状態に移行させるため

にSRCFが作動する。安全機能の作動要求があるまで,SRECSは機械に影響を与えない。

注記3 連続モードでは,安全機能が連続的に作動する。すなわち,SRECSは絶えず機械を制御して

おり,SRECS機能の危険側故障は直ちに危険源をもたらすことが有り得る。

3.2.28

PFHD (probability of dangerous failure per hour)

SRECS又はそのサブシステムが,1時間の間に危険側故障を起こす平均確率。

注記 PFHD を作動要求ごとの失敗確率PFDと混同してはならない。

3.2.29

目標故障率 (target failure value)

SRECS又はそのサブシステムが,安全インテグリティ要求を満たすために達成するべきPFHDの目標値。

1時間当たりの危険側故障確率で表す(JIS C 0508-4の3.5.13を修正。)。

3.2.30

フォールト (fault)

SRECS,サブシステム,又はサブシステム要素が,要求機能実行能力を低下する,又は喪失するような

異常状態(JIS C 0508-4の3.6.1を修正。)。

注記 faultの訳語として,JIS B 9700-1では“不具合(障害)”を用いている。JIS B 9704規格群では,

“障害(不具合)”を用いている。JIS C 0508規格群では,“フォールト”を用いている。この

規格では“フォールト”を用いる。

3.2.31

フォールトトレランス (fault tolerance)

SRECS,サブシステム,又はサブシステム要素が,フォールト又は故障が存在する状況で要求機能の実

行を継続できる能力(JIS C 0508-4の3.6.3を修正。)。

注記 共通原因故障に対しては,一般にフォールトトレランスを実現できない。

3.2.32

機能ブロック (function block)

SRCFの最小の構成要素。どの機能ブロックが故障してもSRCFの故障をもたらす。

注記1 この規格では,SRCFは機能ブロック(FB)の論理積(AND)である,すなわち,

F = FB1 AND FB2 AND ……… AND FBn

注記2 機能ブロックのこの定義は,JIS B 3503ほかの規格に使われる定義とは異なる。

11

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.33

機能ブロック要素 (function block element)

機能ブロックの部分。

3.2.34

平均故障時間(MTTF) (mean time to failure)

故障するまでの平均時間の推定値(JIS Z 8115のR15による。)。

注記 MTTFは,通常,故障するまでの推定時間の平均値として表される。

3.2.35

アーキテクチャ (architecture)

SRECSのハードウェア要素及びソフトウェア要素の特定の構成法(JIS C 0508-4の3.3.5を修正。)。

3.2.36

アーキテクチャによる制約 (architectural constraint)

サブシステムに付与できるSILの上限値を制限する,アーキテクチャ関連の要求事項の組合せ。

注記 アーキテクチャによる制約は,6.7.6に規定する。

サブシステムの安全側故障比率(SFF)及びフォールトトレランスは,アーキテクチャによ

る制約の例である(6.7.6の表5及び表6参照)。

3.2.37

プルーフテスト (proof test)

SRECS及びサブシステム内の,フォールト及び劣化を検出し,必要ならば,SRECS及びそのサブシス

テムを新品又は新品同様状態に修復するために実行するテスト(JIS C 0508-4の3.8.5を修正。)。

注記 通常,プルーフテストによってサブシステムの残存寿命を新品同様に戻すことはできない。故

障修復後のハードウェアの偶発故障確率を新品に近くすることは可能と考えられる。

3.2.38

診断率 (diagnostic coverage)

自動的な診断テストによってSRECS又はサブシステムの危険側ハードウェア故障確率が減少する割合

(JIS C 0508-4の3.8.6を修正。)。

注記 診断率DCは,次の式を用いて算出される。

DC = (Σ λDD ) / λDtotal

ここに,

λDD: 診断によって検出できる危険側ハードウェア故障の発生確

率

λDtotal: すべての危険側ハードウェア故障の発生確率

診断テストとは,連続又は一定間隔で自動的に行う故障検出テストをいう。この規格では,

診断によって危険側故障が検出されると,一般に次のフォールト反応が働き,検出された危険

側故障は,サブシステムを直接危険側故障に導くことがないものとする。

− フォールトトレランスをもたないSRECS又はサブシステムの場合

・ 直ちに機械及びSRECSの運転を停止する。

− フォールトトレランスをもつSRECS又はサブシステムの場合

・ 直ちに機械及びSRECSの運転を停止する。又は,

・ 故障の発生を通知する。残存系に依存して運転を続けながら故障系を修復する。

12

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.39

故障 (failure)

SRECS,サブシステム,又はサブシステム要素に,要求機能を実行する能力がなくなること(JIS C 0508-4

の3.6.4を修正,及びJIS B 9700-1:2004の3.32による。)。

注記1 故障には,偶発故障(ハードウェア)及び系統的故障(ハードウェア又はソフトウェア)が

ある。

注記2 故障には,永久故障及び一時故障がある。絶縁破壊,焼損による故障は永久故障である。電

磁妨害にさらされたときだけ制御機能が正しく作動しない故障は一時故障である。

注記3 failureには,“故障”のほかに“失敗”の意味もある。作動要求があったときに安全機能が正

しく作動しないことを安全機能の作動が失敗するという。

3.2.40

危険側故障 (dangerous failure)

SRECS,サブシステム,又はサブシステム要素を危険状態又は機能不能状態に導く潜在性をもつ故障(JIS

C 0508-4の3.6.7を修正。)。

注記1 故障が現実にサブシステムの危険側故障を招くかどうかは,サブシステムのチャネルアーキ

テクチャに依存することがある。例えば,安全性を改善するために多重チャネルをもつサブ

システムを用いる場合,一つのサブシステム要素の危険側ハードウェア故障がSRECS全体

を危険状態又は機能不能状態に導く可能性は少ない。

注記2 多重チャネルをもつサブシステムのPFHDは,サブシステムを構成するチャネル(サブシス

テム要素)のPFHDより小さくなり得るが,SRECSのPFHDは,SRECSを構成するどのサブ

システムのPFHDよりも小さくはなり得ない(このことは,この規格特有の“サブシステム”

の定義に由来する。3.2.5参照。)。

注記3 通常,危険側故障は,SRCFを実行する機能の現実故障又は潜在故障となる。

ここでいう潜在故障とは,その故障が直接サブシステムの安全制御機能を喪失させること

がないような危険側故障をいう。次の故障は,SRECS又はサブシステムの潜在故障である。

− 診断機能によって検出できる危険側故障。

− フォールトトレランスNをもつSRECS又はサブシステムにおいて,稼動開始後又はプ

ルーフテスト後に起こるN個以内の危険側故障。

3.2.41

安全側故障 (safe failure)

SRECS,サブシステム,又はサブシステム要素を危険状態又は機能不能状態に導く潜在性をもたない故

障(JIS C 0508-4の3.6.8を修正。)。

注記 安全側故障は,SRCFの現実故障を招くことも潜在故障を招くこともない。

3.2.42

安全側故障比率 (safe failure fraction)

サブシステムの全故障のうち,サブシステムが危険側故障にならない故障の割合。

注記 安全側故障比率(SFF)は,次の式を用いて計算される。

SFF =( Σ λS + Σ λDD )/( Σ λS + Σ λD )

=( Σ λS +DC × Σ λD )/( Σ λS + Σ λD )

ここに,

λS: 安全側故障率

13

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

λDD: 診断機能によって検出できる危険側故障率

λD: 危険側故障率

ΣλS+ΣλD: 合計の故障率

SRECSの各サブシステムのDC(あれば)は,サブシステムのPFHD を計算するとき考慮に

入れる。SFFは,ハードウェア安全インテグリティ(6.7.7参照)をアーキテクチャによる制約

によって決定するとき考慮に入れる。

3.2.43

共通原因故障 (common cause failure)

一つ又は複数の事象に基因する故障であって,多重チャネルサブシステム(冗長系)の二つ以上のチャ

ネルに同時故障をもたらし,SRCFを故障に導くもの(JIS C 0508-4の3.6.10を修正。)。

注記 この定義は,JIS B 9700-1及びJIS Z 8115のF32の定義と異なる。

3.2.44

ランダムハードウェア故障 (random hardware failure)

時間に関して無秩序に発生し,ハードウェアの多様な劣化メカニズムから生じる故障(JIS C 0508-4の

3.6.5による。)。

3.2.45

系統的故障 (systematic failure)

何らかの原因に確定的(決定論的)に関係する故障であって,設計,製造プロセス,運転手順,文書又

は他の関連要因を変更しなければ除去できない故障(IEC 61508-4の3.6.6による。)。

注記1 変更を伴わない修理では,通常,系統的故障の原因を除去できない。

注記2 故障原因をシミュレートすることによって,系統的故障を誘発することができる。

注記3 系統的故障の原因の事例には,次の段階で起こす人間の過誤がある。

− 安全要求仕様[以下,SRS (Safety Requirements Specification)という。]の作成。

− ハードウェアの設計,製造,据付け及び/又は運転。

− ソフトウェアの設計及び/又は製造。

注記4 JIS C 0508-4の3.6.6及びJIS Z 8115のF29では,systematic failureの訳語に“決定論的原因

故障”を当てている。また,JIS Z 8115のF29では“決定論的原因故障(systematic failure)”

及び“再現可能故障(reproducible failure)”に同じ定義を与えている。

この規格では,系統的(systematic)という語を,しばしば,偶発的(random)の反意語と

して,系統的故障,系統的フォールト,系統的安全インテグリティなどのように用いる。系

統的とは,偶発的でなく,秩序,因果関係に従うという意味である。系統的故障は,非偶発

故障である。

3.2.46

アプリケーションソフトウェア (application software)

SRECS設計者が作成する,SRECS固有の用途に用いるソフトウェア。一般にSRECSの機能要求を満た

すための,論理シーケンス,入力・出力を適正に制御する限界値及び命令,計算,決定論理などを含む。

3.2.47

組込みソフトウェア (embedded software)

SRECS製造業者が製品に組み込むソフトウェアであって,SRECSの部分であり,通常,変更のために

アクセスできないソフトウェア。

14

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ファームウェア又はシステムソフトウェアは,組込みソフトウェアの例である。

3.2.48

無制約可変言語(FVL)(full variability language)

多様な機能及びアプリケーションを実行する能力をもつ言語(IEC 61511-1の3.2.81.1.3を修正。)。

注記1 FVLを用いるシステムの典型的な例は,はん(汎)用コンピュータである。

注記2 FVLは,通常,組込みソフトウェアで使われ,アプリケーションソフトウェアに使われるこ

とはまれである。

注記3 FVLの例には,Ada,C,Pascal,指示リスト,アセンブラ言語,C++,Java,SQLなどがあ

る。

3.2.49

制約可変言語(LVL)(limited variability language)

SRSを実行するための,定義済みの,アプリケーション固有の,ライブラリ機能を結合する能力をもつ

言語(IEC 61511-1の3.2.81.1.2を修正。)。

注記1 LVLは,アプリケーションを実行する機能と,機能的に密接に対応している。

注記2 LVLの典型的な例を,JIS B 3503に示す。LVLには,ラダー図,機能ブロック図,シーケン

シャル ファンクション チャート(SFC)などがある。

注記3 LVLを用いるシステムの典型例には,機械制御用に構成したPLCがある。

3.2.50

安全関連ソフトウェア (safety-related software)

安全関連システムにおいて,安全機能を実行するために使われるソフトウェア。

3.2.51

検証 (verification)

SRECS,サブシステム,又はサブシステム要素が,関連仕様書の要求事項に適合することを検査(例え

ば,試験及び分析)によって確認すること(JIS C 0508-4の3.8.1及びIEC 61511-1の3.2.92を修正。)。

注記1 客観的証拠を提供するために,検証結果は文書化することが望ましい。

注記2 検証活動の例には,次のものがある。

− 検証対象が,各段階の目的及び要求事項に適合することを保証するために,各段階に固

有の入力を考慮に入れて,出力(すべての段階からの文書)をレビューする。

− 設計レビュー。

− 設計された製品が仕様に従って作動することを確かめるための試験。

− 統合試験。すべての部品が指定されたように協調して働くことを確認するために,異な

る部品を一つ一つ統合する試験及び環境試験を含む。

3.2.52

妥当性確認 (validation)

SRECSが特定アプリケーションの機能安全要求事項を満たすことを検査(例えば,試験,分析)によっ

て確認すること(JIS C 0508-4の3.8.2を修正。)。

3.3

略語

この規格では,次の略語を用いる。

15

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CCF

Common Cause Failure(s)

共通原因故障

DC

Diagnostic Coverage

診断率

EMC

Electromagnetic Compatibility

電磁両立性

FB

Function Block

機能ブロック

FVL

Full Variability Language

無制約可変言語

I/O

Input/Output

入力/出力

LVL

Limited Variability Language

制約可変言語

PFHD

Probability of dangerous Failure per Hour

1時間当たりの危険側故障確率

MTTF

Mean Time To Failure

平均故障時間

MTTR

Mean Time To Restoration

平均修復時間

PTE

Probability of dangerous Transmission Error

伝送誤りの確率

SFF

Safe Failure Fraction

安全側故障比率

SIL

Safety Integrity Level

安全インテグリティレベル

SILCL

Safety Integrity Level (SIL) Claim Limit (for subsystems)

(サブシステムの)SIL付与限界

S-R

Safety Related

安全関連

SRECS

Safety-Related Electrical Control System

安全関連電気制御システム

SRCF

Safety-Related Control Function

安全関連制御機能

SRS

Safety Requirements Specification

安全要求仕様

SYS

System

システム

PLC

Programmable Logic Controller

プログラマブルコントローラ

4

機能安全の管理

4.1

目的

箇条4は,SRECSに要求される機能安全を達成するために必要な管理及び技術活動について規定する。

4.2

要求事項

4.2.1 すべてのSRECS開発プロジェクトにおいて,機能安全計画を作成し,文書化し,必要なとき更新

しなければならない。機能安全計画は,箇条5〜箇条9に規定する活動を管理する手順を含まなければな

らない。

注記1 機能安全計画の内容は,プロジェクトの特徴に応じた内容にすることが望ましい。

プロジェクトの特徴には,次のものがある。

− プロジェクトの大きさ。

− SRECSの複雑度。

− 設計及び技術の新規性。

− 設計の標準化の度合。

− SRECSの故障によって発生し得る被害の大きさ。

機能安全計画は,特に次のことを満たすものでなければならない。

a) 箇条5〜箇条9に規定する関連活動を明確にする。

b) 規定された機能安全要求事項を達成する方針及び方策を明確にする。

c) アプリケーションソフトウェア,開発,統合,検証及び妥当性確認において,機能安全を達成する方

策を明確にする。

d) 箇条5〜箇条9に規定する関連活動を実行又はレビューをする人,部門又は他の組織,及びリソース

を明確にする。

e) SRECSの機能安全に関係する情報を記録し,保存する手順及びリソースを明確化又は確立する。

16

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 次のことを考慮することが望ましい。

− 危険源の識別(同定)結果及びリスクアセスメントの結果。

− SRCFを実行するために用いる装置及びその安全要求事項。

− 機能安全の維持に責任をもつ組織。

− 機能安全を達成し,維持するために必要な手順(SRECSを変更する場合も含む。)。

f)

構成管理の方針を記述する(9.3を参照)。これには組織関連事項,例えば,担当者及び組織構成を考

慮に入れる。

g) 検証計画を確立する。計画には,次の事項を含める。

− 検証を実施するタイミングの詳細。

− 検証を実行する人,部門又は団体の詳細。

− 検証方針及び検証技術の選定。

− 試験装置の選定及び使用。

− 検証活動の選定。

− 合格基準。

− 検証結果の評価に用いる手段。

h) 妥当性確認計画を確立する。計画には,次の事項を含める。

− 妥当性確認を実施するタイミングの詳細。

− 妥当性確認に供する機械の運転モード(例えば,正規運転モード及び設定モード)の詳細。

− SRECS妥当性確認で確認対象となる要求事項。

− 妥当性確認の技術方針(例えば,分析手法又は統計的試験)。

− 合格基準。

− 合格基準に達しなかった場合にとるべき措置。

注記3 妥当性確認計画には,SRECS及びそのサブシステムを全数試験,形式試験及び/又は抜取り

試験に供するかどうかを示すことが望ましい。

4.2.2 機能安全計画は,次の活動で生じるSRECS関連の問題点を迅速に追跡処理して,満足する解決を

得るように履行しなければならない。

− 箇条5〜箇条9で規定する活動。

− 検証活動。

− 妥当性確認活動。

5

安全関連制御機能(SRCF)の仕様作成に対する要求事項

5.1

目的

箇条5は,SRECSが実行するべきSRCFの要求仕様を作成するための手順について規定する。

5.2

SRCFの仕様作成

5.2.1

概要

5.2.1.1 JIS B 9700-1,JIS B 9700-2,及びJIS B 9702に規定するリスク低減手法を用いて,必要な安全機

能を決定する。

5.2.1.2 安全機能の全部又は一部をSRECSによって達成する場合は,SRECSのSRCF(3.2.16を参照)の

仕様を作成しなければならない。

5.2.1.3 SRCFの仕様は,次によって構成しなければならない。

17

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 機能要求仕様(5.2.3を参照)。

− 安全インテグリティ要求仕様(5.2.4を参照)。

これらの仕様は,SRS(安全要求仕様)として文書化しなければならない。

注記1 非電気的装置を電気的手段と組み合わせて安全機能を遂行する場合は,非電気的装置の目標

故障率はこの規格では考慮しない。電気的手段には,電気で作動するすべての装置又はシス

テムを含む。次のものは,電気的手段の範ちゅうに含まれる。

− 電気・機械複合部品(例えば,リレー,モータ)。

− プログラマブルでない電子装置。

− プログラマブル電子装置。

注記2 SRSは,構成管理手順の一部として,そのバージョンを管理しなければならない(9.3を参照)。

5.2.1.4 SRSは,意図する使用に対し,不足,矛盾がないことを検証しなければならない。

注記 このことは,例えば,点検,分析及びチェックリストによって検証できる。IEC 61508-7のB.2.6

を参照。

5.2.2

入手情報

各SRCFの機能要求仕様及び安全インテグリティ要求仕様を作成するために,次の情報を用いなければ

ならない。

− 機械のリスクアセスメントの結果。各危険源のリスクを低減するために必要であると結論されたすべ

ての安全機能を含む。

− 機械の運転特性。これには次のものがある。

・ 運転モード。

・ サイクルタイム。

・ 応答時間性能。

・ 環境条件。

・ 機械への人の介入(例えば,修理,設定及び清掃)。

− SRECSの設計に影響するすべてのSRCF関連情報。例えば,

・ SRCFで達成又は防止しようとする機械の動き。

・ 複数のSRCF間,及びSRCFと他の機能との間のすべてのインタフェース(機械の内外)。

・ SRCFに必要なフォールト反応機能。

注記 反復的なSRECS設計過程を始める前に入手できない情報,又は十分明確にできない情報も有

り得る。したがって,SRECSのSRSは設計過程中に更新が必要となることもある。

5.2.3

SRCFの機能要求仕様

5.2.3.1 SRCFの機能要求仕様には,実行する各SRCFの詳細を記述しなければならない。次のうちの該当

する項目を含める。

− SRCFを作動又は不作動にして運転する機械の条件(例えば,運転モード)。

− 相入れない動きを起こす機能が同時に作動したときの優先順位。

− 各SRCFの作動頻度。

− 各SRCFの要求応答時間。

− 他の機械機能とSRCFとのインタフェース。

− (例えば,入出力機器の)要求応答時間。

− 各SRCFの説明。

18

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− フォールト反応機能の説明,及び最初のフォールト反応が機械を止めることである場合は,再起動又

は運転継続に対する制約などの説明。

− 運転環境の説明(例えば,温度,湿度,ちり,化学物質及び機械的振動衝撃)。

− 試験及びその関連装置(例えば,試験装置及び試験アクセスポート)。

− SRCFの目的に用いる電気・機械複合部品の作動頻度及び/又は使用カテゴリ。

5.2.3.2 SRECSを工業地環境で用いることを意図する場合,電磁イミュニティレベルは,JIS C 61000-6-2

によるほか,附属書Eに示す強化イミュニティレベルをもつことが望ましい。他の電磁環境(例えば,住

宅地環境)で用いることを意図するSRECSは,他のEMC規格に基づくイミュニティレベル(例えば,JIS

C 61000-6-1による住宅地環境レベル)をもつことが望ましい。

注記1 他のEMC規格を用いてSRECSの電磁イミュニティレベルの仕様を決めるときは,そのEMC

規格に規定するレベルが,SRECS使用中に起こり得る電磁妨害に対して適切であるかどうか

を,起こる確率が低い妨害に対しても,検討する必要がある。

注記2 SRECSの機能安全のための電磁イミュニティ性能の基準は,6.4.3に規定する。

5.2.4

SRCFの安全インテグリティ要求仕様

5.2.4.1 必要なリスク低減を確実に達成するために,各SRCFの安全インテグリティは,リスクアセスメ

ントによって決定しなければならない。この規格では,各SRCFの安全インテグリティ要求は,PFHD(3.2.28

参照)の目標値によって定義する。

5.2.4.2 各SRCFの安全インテグリティ要求は,表3に示すSIL(附属書AにSIL割付けの方法例を示す。)

によって規定し,文書化しなければならない。

注記1 SRCFの要求安全インテグリティがSIL1未満である場合には,少なくともJIS B 9705-1のカ

テゴリBの要求事項を満たすことが望ましい。

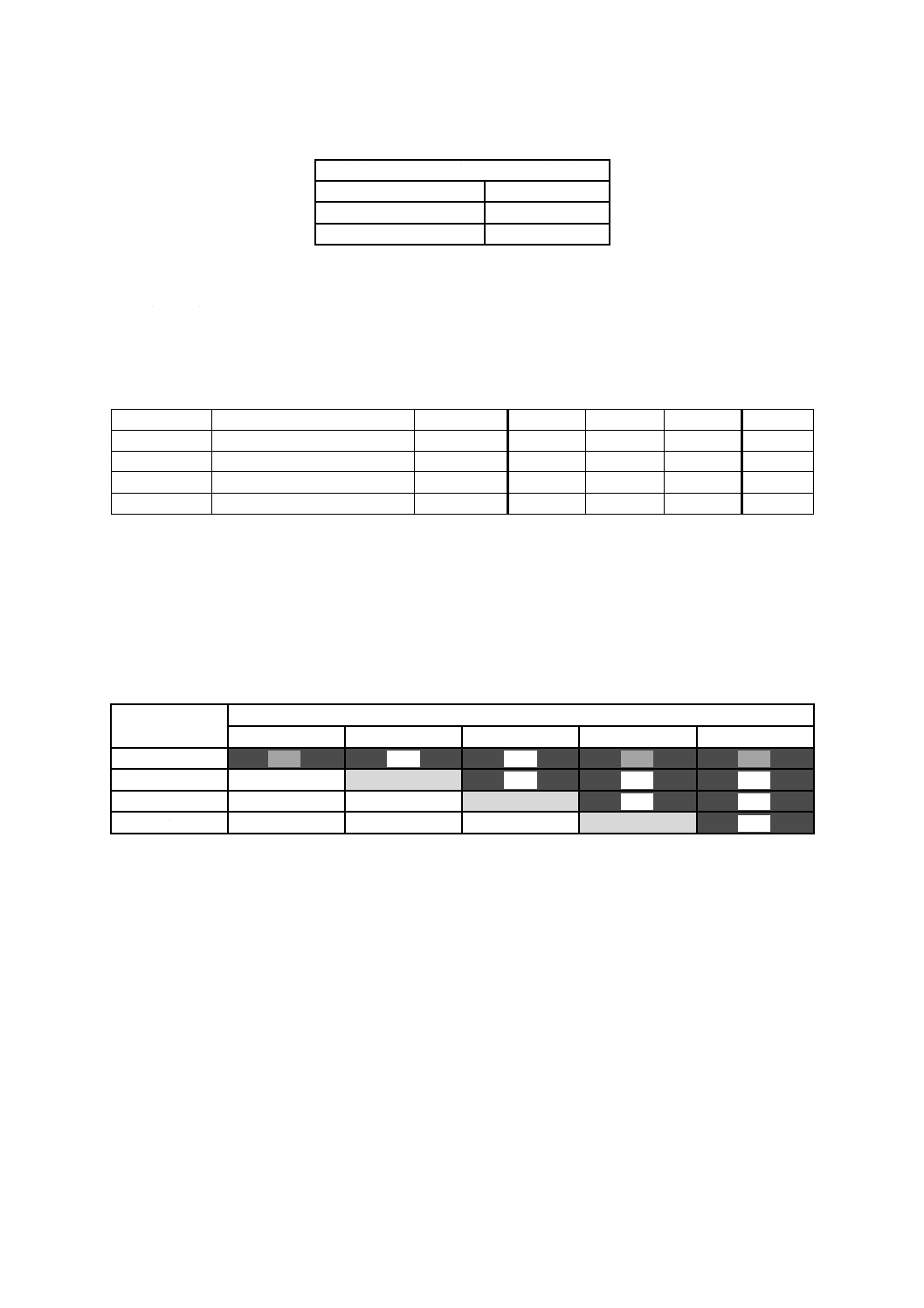

表3−安全インテグリティレベルを定義するSRCFの目標PFHD

安全インテグリティレベル

PFHD

SIL 3

10−8 ≦ PFHD < 10−7

SIL 2

10−7 ≦ PFHD < 10−6

SIL 1

10−6 ≦ PFHD < 10−5

注記2 SILは,表3に示すPFHDだけによって決められるものではない。アーキテクチャによる制

約(6.7.6参照)及び系統的安全インテグリティの要求事項(6.7.9参照)もSILの決定に関連

する。

注記3 SIL 3に要求されるPFHDは,連続稼動とすれば約1 000年〜10 000年に一度故障する確率で

ある。この規格は機械類を対象としており,これより低い故障率を要求するSIL 4は扱わな

い。

注記4 PFHD は,システムの危険側ランダムハードウェア故障率λD に1時間を乗じて,無次元数に

したものである(6.7.8.2の式参照。)。

注記5 PFHD は,SRECSが1時間の間にSRCFを失う確率である。高頻度作動要求モードにおいて

は,PFHDは,作動要求時に安全機能が作動しないことが1時間の間に起こる確率になる(JB.7

を参照。)。

5.2.4.3 製品規格がSRCFのSILを規定している場合は,5.2.4及び附属書Aによらず,製品規格の要求SIL

19

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を優先して適用する。

6

安全関連電気制御システム(SRECS)の設計及び統合

6.1

目的

箇条6は,SRS(5.2参照)によって指定された安全機能要求及び安全インテグリティ要求を満たすSRECS

を,選定又は設計するための要求事項を規定する。

6.2

一般要求事項

6.2.1 SRECSは,この規格の関連要求事項を考慮に入れて,SRS(5.2参照),及び該当する場合は,ソフ

トウェアSRS(6.10参照)に適合するように設計しなければならない。

6.2.2 SRECS(ハードウェア及びソフトウェアの全アーキテクチャ,センサ,アクチュエータ,プログラ

マブル電子装置,組込みソフトウェア,アプリケーションソフトウェアなどを含む。)の選定又は設計は,

6.5(既製品の選定)又は6.6(新規設計)のいずれかによって行わなければならない。いずれの方法をと

るにしても,SRECSは次の要求事項を満たさなければならない。

a) ハードウェア安全インテグリティ要求。この要求は,次の項目で構成される。

− ハードウェア安全インテグリティに対するアーキテクチャによる制約(6.6.3.3を参照)の要求。

− PFHDの要求(6.6.3.2参照)。

b) 系統的安全インテグリティ要求(6.4参照)。この要求は,次の項目で構成される。

− 故障回避の要求。

− 系統的フォールト抑制の要求。

c) フォールト検出時のSRECSの動きに対する要求事項(6.3参照)。

d) 安全関連ソフトウェアの開発設計に対する要求事項(6.10及び6.11参照)。

6.2.3 SRECSは,人間の能力及びその限界を(合理的に予見可能な誤用を含めて)考慮に入れて,オペレ

ータ及び保全作業者の資質に適応するように設計しなければならない。すべてのオペレータインタフェー

スの設計は,人間的要素を適切に取り入れて(JIS B 9706-1,JIS B 9706-2及びJIS B 9706-3参照),予想

されるオペレータの技量及び知識に見合うように実施しなければならない。一般人がオペレータとなり得

る大量生産のサブシステムをSRECSに用いる場合は,特にこのことを重視しなければならない。

注記 オペレータ又は保全作業者の合理的に予見可能な過誤は,設計によって防止又は除去すること

が望ましい。これが不可能な場合は,オペレータが過誤を犯す可能性を最小にするために他の

手段(例えば,指令を実行するために2回の操作を必要とする方式)も適用することが望まし

い。

6.2.4 SRECSの保全及び試験を容易にすることを,SRECSの設計段階,統合段階で考慮しなければなら

ない。

6.2.5 SRECSの設計(自己診断機能及びフォールト反応機能の設計を含む。)は,文書化しなければなら

ない。この文書は,次の条件を満たすものでなければならない。

− 正確,完全,及び簡潔である。

− 意図する目的に適する。

− アクセスでき,保全できる。

− バージョン管理できる。

6.2.6 SRECSの設計,開発,及び実現の成果は,適切な段階において検証しなければならない。

20

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

内部フォールト検出時のSRECSの動きに対する要求事項

6.3.1 1以上のハードウェアフォールトトレランスをもつサブシステムにおいては,内部に危険側フォー

ルトを検出したときは,指定のフォールト反応機能が作動しなければならない。

SRECSの仕様によっては,機械の安全な運転を続けながら,サブシステムのフォールト部分を分離して

修理[オンライン修理4)]することができる。この場合,フォールト部分の修理がPFHDの計算(6.7.8参

照)に用いた最大時間以内に完了しなければ,安全状態を維持するために第二のフォールト反応が作動す

るようにしなければならない。

オンライン修理できるように設計する場合,フォールト部分の分離は,分離によってSRECSの安全イ

ンテグリティがSRSで指定したレベル以下に低下しない場合以外は実施してはならない。

ハードウェアフォールトトレランスを0にするようなフォールトの発生後に対しては,6.3.2の要求事項

を適用する。

注記 信頼性モデルで考える平均修復時間MTTR(JIS Z 8115のMM10を参照)には,診断テスト間

隔,修理時間,及び修理完了するまでのすべての遅延を考慮に入れる必要がある。

注4) オンライン修理とは,(例えば,多重系システムにおいて正常なサブシステムに依存して)シス

テムの稼動を続けながら故障サブシステムを修理することをいう。

6.7.8.2.5に示すサブシステムDは,オンライン修理に対応できるサブシステムの例である。

ただし,サブシステムDでオンライン修理する場合のPFHDの計算については, JB.6.3及び

JB.6.4を参照。

6.3.2 要求PFHDを達成するために診断機能を用いる場合で,かつ,サブシステムのハードウェアフォー

ルトトレランスが0である場合は,SRCFによって防止するべき危険状態が発生する前に,フォールト検

出及び指定のフォールト反応が作動しなければならない。

注記 6.7.8.2.4に示すサブシステムCは,この要求が適用されるサブシステムの例である。6.3.2は,

式(C)が有効であるための条件,すなわち,DCが有効となる条件を規定している。JB.5を参照。

例外 ハードウェアフォールトトレランスが0であっても,診断テスト頻度が作動要求頻度の100倍

を超えるような特定のSRCFを実行するサブシステムの場合には,6.3.2の要求を除外するが,

そのサブシステムの診断テスト間隔は,サブシステムのPFHDの要求値を満たすものとしなけ

ればならない。

6.3.3 SIL 3のSRCFに含まれるフォールト反応機能が作動したことによって機械が停止した後は,フォー

ルトが修理されるか取り除かれるまでは,SRECSを介して機械を正規運転すること(例えば,機械の再起

動を可能にして)が可能であってはならない。規定の安全インテグリティがSIL 2以下のSRCFにあって

は,フォールト反応機能が作動した後の機械の動き(例えば,正規運転の再起動)は,関連するフォール

ト反応機能の仕様書による(5.2.3を参照)。

6.4

SRECSの系統的安全インテグリティに対する要求事項

注記1 6.4の要求事項は,システムレベル(SRECSを実現するためにサブシステムが相互に接続さ

れたレベル)に適用する。サブシステムの実現に関する要求事項は,6.7.8を参照。

注記2 この規格は,系統的ハードウェア故障の回避(6.4.1)及び系統的フォールトの抑制(6.4.2)

を要求している。回避(avoidance)と抑制(control)とは,似ているが同じではない。回避

は,故障の原因を作らないことである。抑制は,故障原因が存在してもうまく処理して危険

側故障にならないようにすることである。

6.4.1

系統的ハードウェア故障回避のための要求事項

21

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.1.1 系統的ハードウェア故障を回避するために,次の方策を適用しなければならない。

a) SRECSは,機能安全計画(4.2参照)に従って設計し,実現する。

b) サブシステムの選定,組合せ,配置,組立て,及び据付け(ケーブル配線及び相互接続を含む)を適

切に行う。

c) SRECS製造業者の仕様書の範囲内でSRECSを用いる。

d) 部品製造業者のアプリケーション資料(例えば,カタログ,据付説明書,及び仕様書)及び適正な技

術手法を用いる(ISO 13849-2のD.1も参照。)。

e) 動作特性が同じで,互換性のあるサブシステムを用いる(ISO 13849-2のD.1も参照。)。

f)

SRECS自体を,JIS B 9960-1の7.2及び9.1.1に従って保護する。

g) JIS B 9960-1の9.4.3に従って機能接地の接続不良を防止する。

h) 文書化されていない部品作動モードは用いない(例えば,プログラマブル装置の予備レジスタ)。

i)

予見できるSRECSの誤使用,環境変化,及び改修を考慮する。

6.4.1.2 さらに,SRECSの複雑度及びSRECSが実行する機能のSILを考慮に入れて,次の技術及び/又

は方策の少なくとも一つを適用しなければならない。

a) SRECSハードウェアの設計レビュー(例えば,検査又はウォークスルー)を実施する。レビュー及び

/又は分析によって,仕様と実現結果とのどんな不一致も明確にする。

注記1 仕様と実現結果との不一致を見付け出し,それらを解決できるように,製品の実現段階,

製作段階及び使用段階に関する疑問点,又は潜在的な弱点を文書化する。この場合,検査

においては,設計者が受動的で検査担当者が能動的になり,ウォークスルーにおいては,

設計者が能動的で,検査担当者が受動的となることを考慮する。

b) シミュレーション又は分析の能力をもつCADなどの支援ツール,及び/又は設計手順を系統的に実

行するCADツール(入手可能な試験済みの既設計要素とともに)を用いる。

注記2 これらのツールのインテグリティは,特定の試験によって,又は広い用途で満足に作動し

た実績によって,又は特定のSRECSの設計成果を独立に検証することによって示すこと

ができる。6.11.3.4参照。

c) シミュレーションを行う。SRECSの設計を,機能の作動,正しい数値設計[dimensioning 5)]及びサ

ブシステム間の相互作用に関して,系統的に漏れなくシミュレートする。

例 個々のサブシステム又はサブシステム要素の振舞いをシミュレートでき,これらを相互接続し

たときの回路の反応を各サブシステム又はサブシステム要素の境界データを見ることによっ

て調べることができるなら,SRECSの機能は,ソフトウェアの振舞いモデルによってコンピ

ュータ上でシミュレートすることができる。

注5) dimensioningとは,機械的には寸法設定,強度設計などをいう。電気的には,電流・電圧容量

の設定などをいう。

6.4.2

系統的フォールトを抑制する方策

系統的フォールトを抑制するために,次の方策を適用しなければならない。

a) 停電時の安全原理の採用。SRECSは,電源が断たれたとき,機械の安全状態が,達成又は維持される

ように設計する。

b) サブシステムの一時的故障の影響を抑制する方策をとる。SRECSは,例えば,次のように設計する。

− 個々のサブシステム又はサブシステム部分への電源電圧の変化(例えば,停電及び電圧低下)が危

険を招かないような設計をする(例えば,モータを駆動する回路の電源が一時的に停電した後に復

22

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

電したとき,予期しない始動が発生してはならない。)。

注記1 JIS B 9960-1の関連部分も参照。特に,次のことを実施することが望ましい。

− 過電圧又は不足電圧は早く検出し,すべての出力データ(回路)を電源オフルーチ

ン又は予備電源への切替えルーチンによって安全な状態に切り換えることができる

ようにする。及び/又は,

− 必要な場合,過電圧又は不足電圧は早く検出し,内部の状態を不揮発性メモリに保

存できるように,また,すべての出力データ(回路)を電源オフルーチンによって

安全状態にする,又はすべての出力データ(回路)を電源オフルーチン又は予備電

源への切替えルーチンによって安全な状態に切り換えることができるようにする。

− 物理的な環境又はサブシステムからの電磁妨害の影響が危険を導かないような設計をする。

c) すべてのデータ通信プロセスから生じる誤り及びその他の影響(伝送誤り,繰返し,消去,挿入,再

順序付け,損壊,遅れ,及び偽装を含む。)を抑制する方策。

注記2 さらに詳しい情報をIEC 60870-5-1及びIEC 61508-2に示す。

注記3 偽装(masquerade)とは,メッセージの本当の内容が正確に識別されないことをいう。例

えば,偽装(見せかけ)によって非安全関連構成品からのメッセージが安全関連構成品か

らのメッセージとして間違って識別される。

d) インタフェース部分において危険側フォールトが発生するとき,このフォールトによって危険源が発

生する前に,フォールト反応機能が作動しなければならない。ハードウェアフォールトトレランスを

0にするフォールトが発生するときは,このフォールト反応は,推定MTTR[6.7.4.4.2 g) 参照]に相

当する時間が経過する前に作動しなければならない。

d)の要求事項は,サブシステムの入力,出力,及び統合中にケーブル接続を必要とするサブシステ

ムのその他のすべての部分(例えば,ライトカーテンの出力信号開閉器,ガードの位置検出器の出力

部)に適用する。

注記4 このことは,サブシステム又はサブシステム要素がそれ自身の出力上でフォールトを検出

することを要求してはいない。フォールト反応機能は,診断テストが実行された後に,続

いて作動する任意のサブシステムによって始動してもよい。

6.4.3

電磁イミュニティ

SRECSは,JIS C 61000-6-2及び附属書Eに示す電磁イミュニティ要求を満足するほかに,電磁妨害に

対する機能の安全性について次の性能基準を満足しなければならない。

− 不安全状態又は危険状態が生まれてはならない。及び,

− SRCFを失わない。又は,

− 危険が発生する前に機械の安全状態が維持又は達成されるならば,SRECSが実行するSRCFは一時的

又は永久的に阻害されてもよい。妨害が構成品の破壊をもたらす場合(部分破壊をもたらすような低

レベルの妨害も含む。)は,機能の安全性が影響を受けないことが保証(例えば,分析によって)され

なければならない。

注記 附属書Eに示すレベル以内のすべての電磁現象に対するSRECSの動きについて考慮すること

が望ましい。

6.5

SRECSの選定

SRSに規定される特定の機能をもつSRECSが既に市場に存在する場合は,その製品がSRSの要求事項

並びに6.3,6.4及び6.6.1に適合するならば,新規設計する代わりに既設計のSRECSを選定してもよい。

23

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 既設計のSRECSを選定することは,6.6による設計及び開発の代替手段である。

6.6

SRECSの設計及び開発

6.6.1

一般要求事項

6.6.1.1 SRECSは,SRECSのSRS(5.2参照)に従って設計・開発をしなければならない。

6.6.1.2 設計過程は,明確に構造化し,文書化しなければならない(6.6.2参照)。

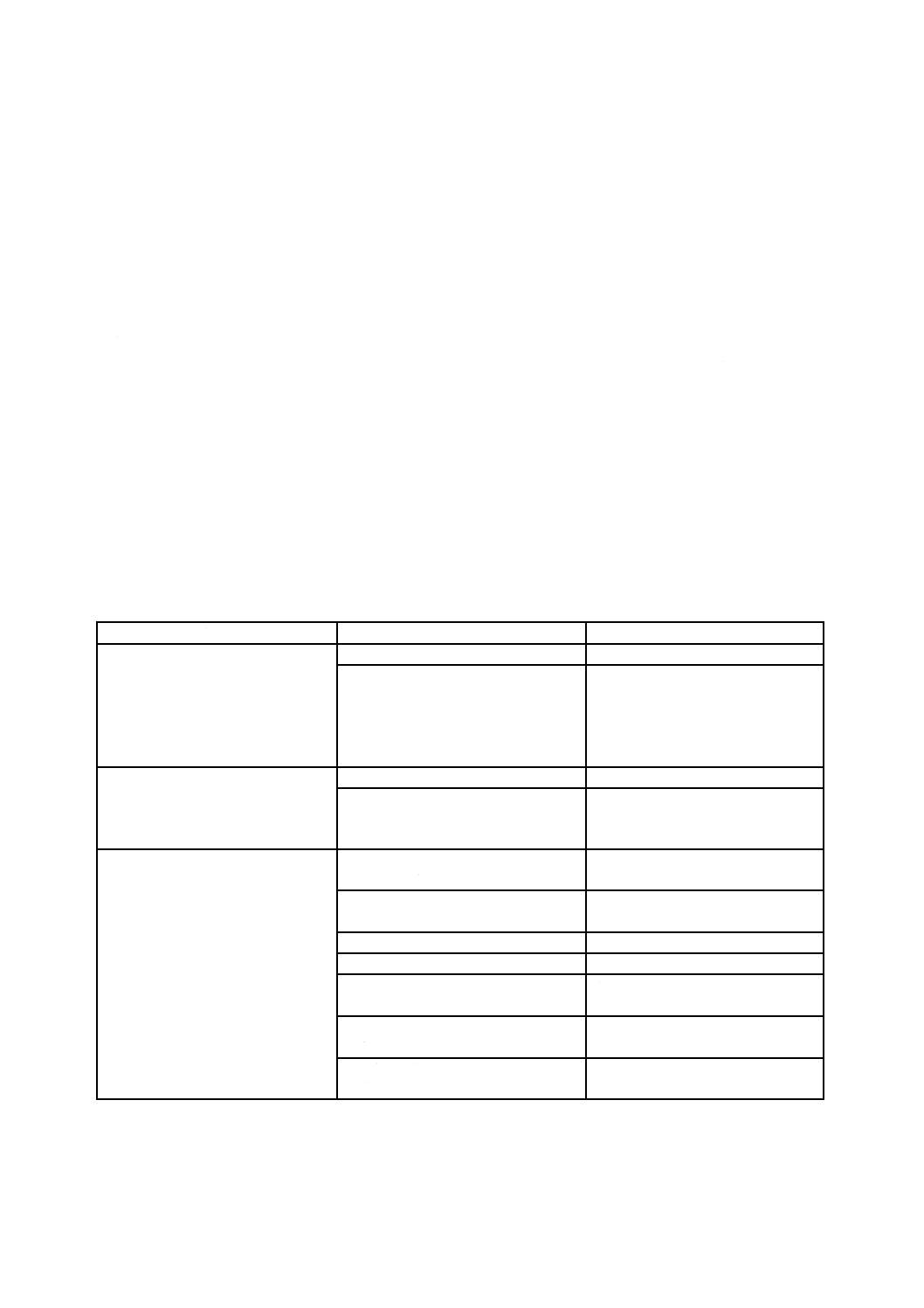

6.6.1.3 要求の安全インテグリティを達成するために診断回路を用いる場合は,SRECSは,フォールト検

出時に,指定のフォールト反応機能(5.2及び6.3参照)を作動させなければならない。

6.6.1.4 SRECS又はSRECSの一部(サブシステム)が,SRCF及び他の非安全関連機能の両方を実行する

場合,SRCF及び他の機能の実行が十分に独立していること(他の機能のすべての故障がSRCFに影響し

ないこと)を示せないときは,SRECSのすべてのハードウェア及びソフトウェアを安全関連として取り扱

わなければならない。

注記 非安全関連部分と安全関連部分との間の従属故障の確率が,SRECSの安全インテグリティレベ

ルと同等であることを示すことによって,十分な独立性があることが確認される。

6.6.1.5 異なる安全インテグリティレベルの安全機能を実行するSRECS又はそのサブシステムは,それら

の安全機能の実行が十分に独立していることを示せない場合は,そのハードウェア及びソフトウェアは,

最も高い安全インテグリティレベルを満たさなければならない。

注記 異なる安全インテグリティレベルの安全機能を実行する各部分間の従属故障の確率がSRECS

の安全インテグリティレベルと同等であることを示すことによって,十分な独立性が実現され

ていることが確認される。

6.6.1.6 デジタルデータ伝送用途以外の相互接続(例えば,配線及びケーブル接続)は,それらが接続さ

れているサブシステムの一部であるとみなさなければならない[6.4.2 d)も参照]。

6.6.1.7 デジタルデータ伝送がSRECSの一部として使われる場合,それはSRCFのSIL目標値に応じてIEC

61508-2の関連要求事項を満足しなければならない。

6.6.1.8 SRECSの使用上の情報には,SRECSの有効寿命期間にわたって安全インテグリティレベルを維持

するために必要な技法及び方策を明記しなければならない。

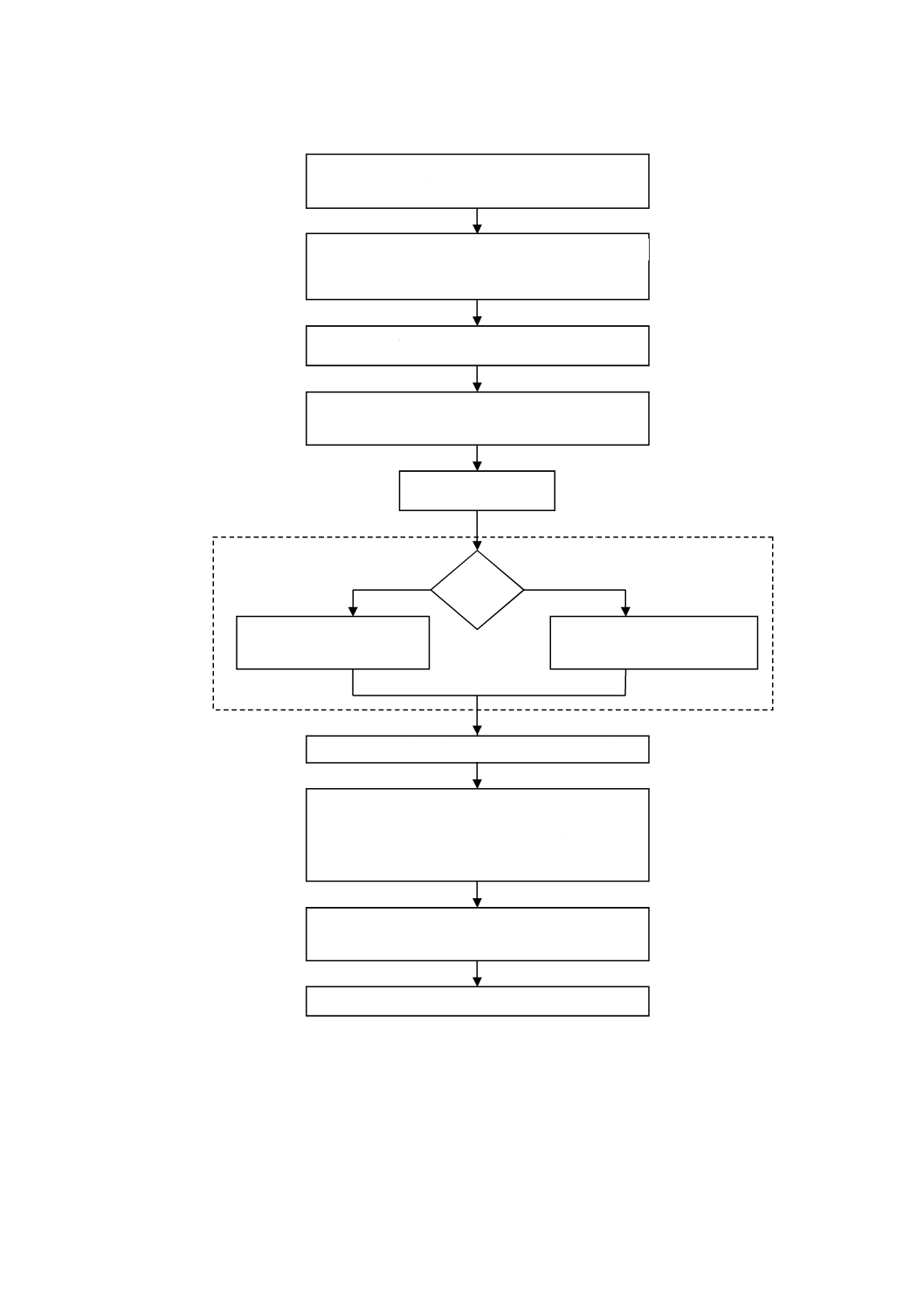

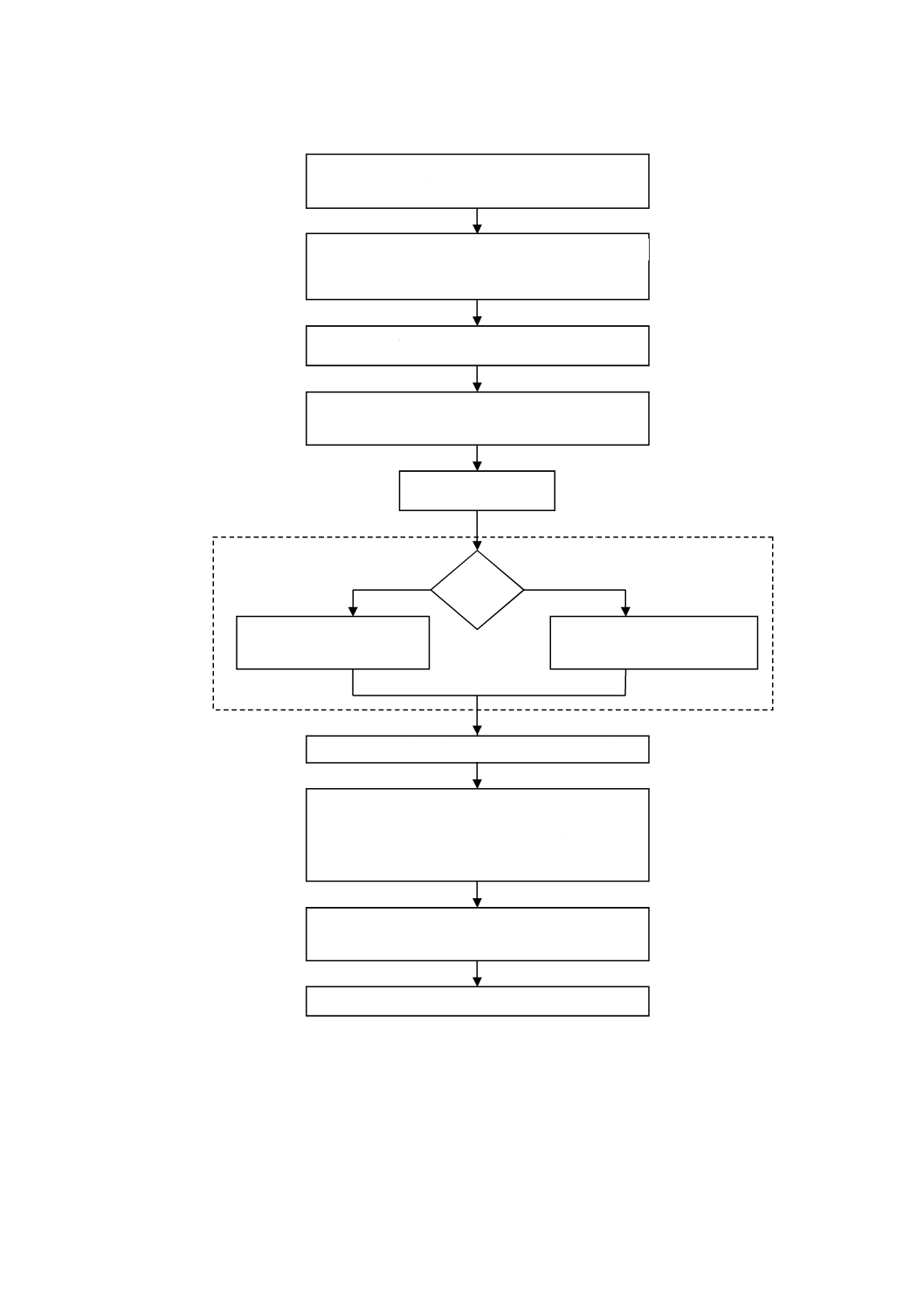

6.6.2

設計及び開発の過程

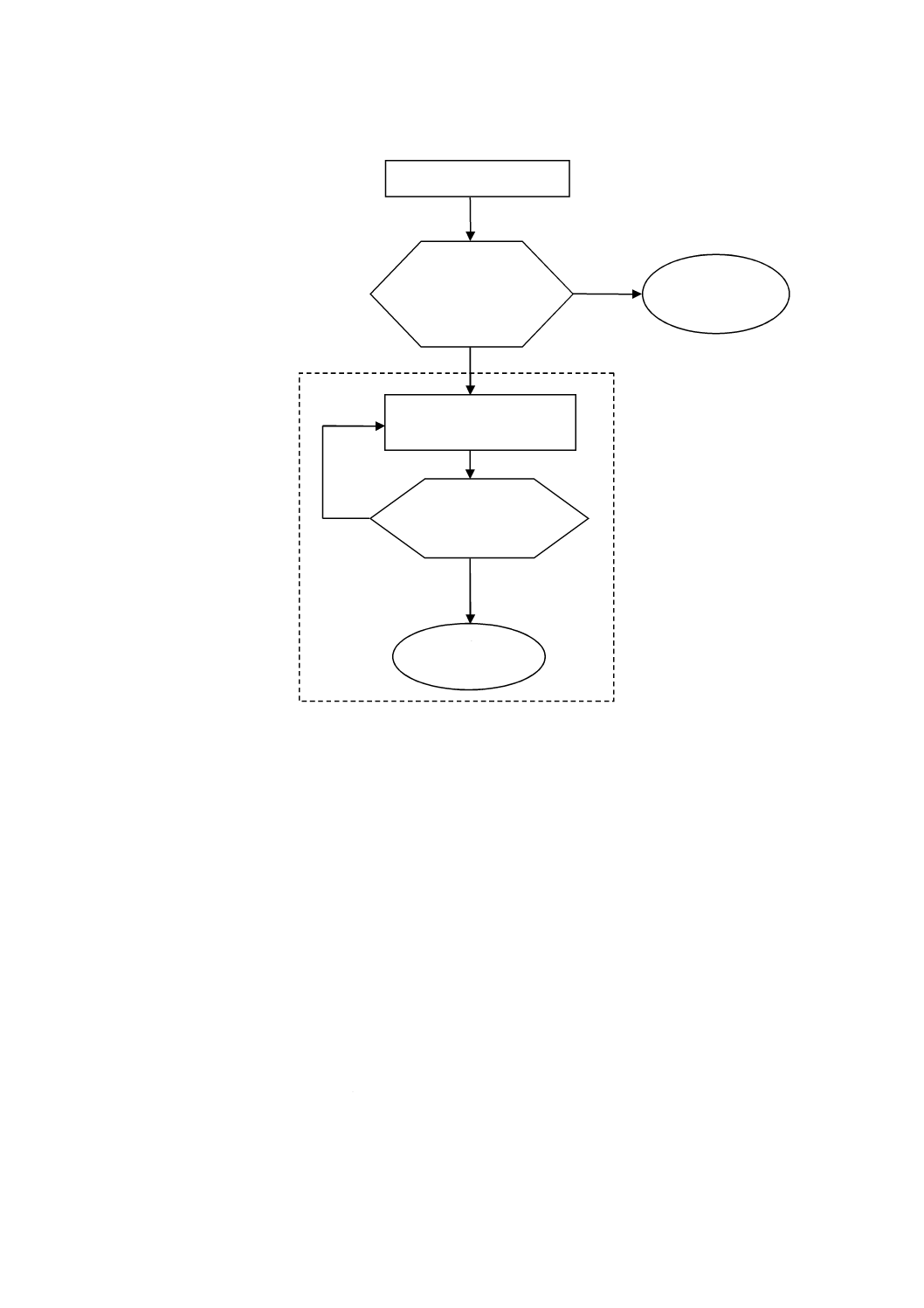

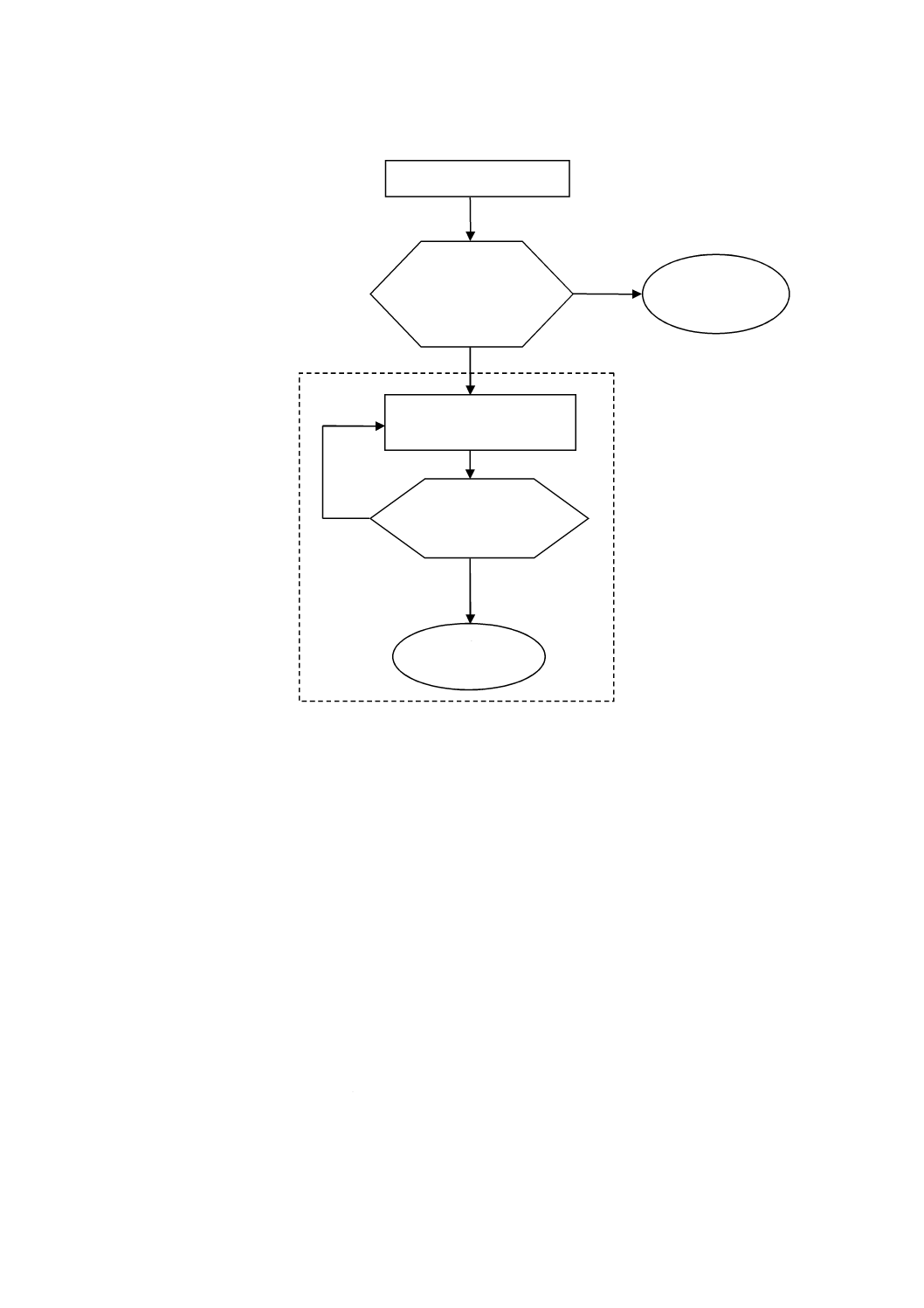

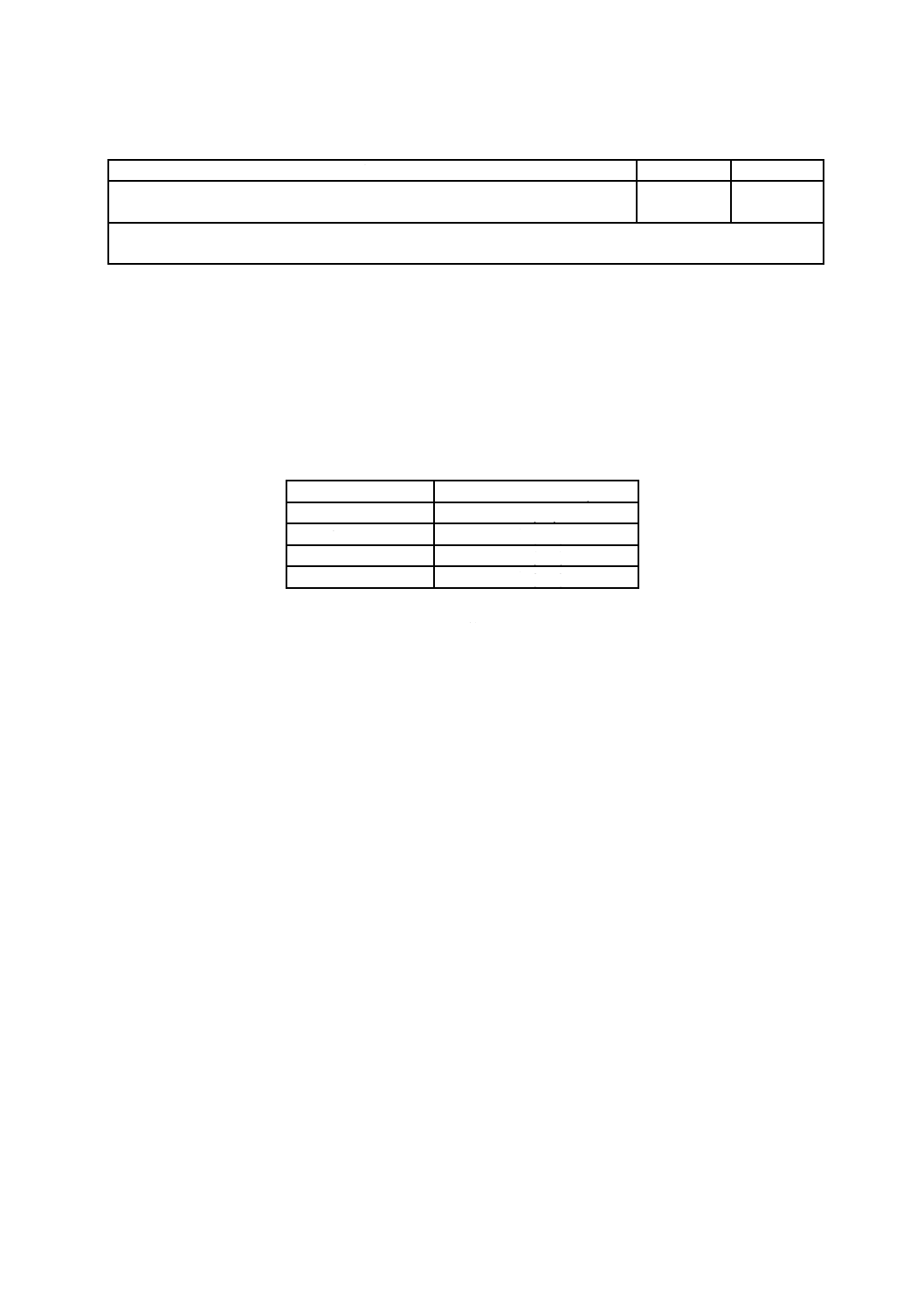

SRECSの設計及び開発は,図2に示す過程のすべての段階を考慮に入れて,明確に定義した過程に従わ

なければならない。

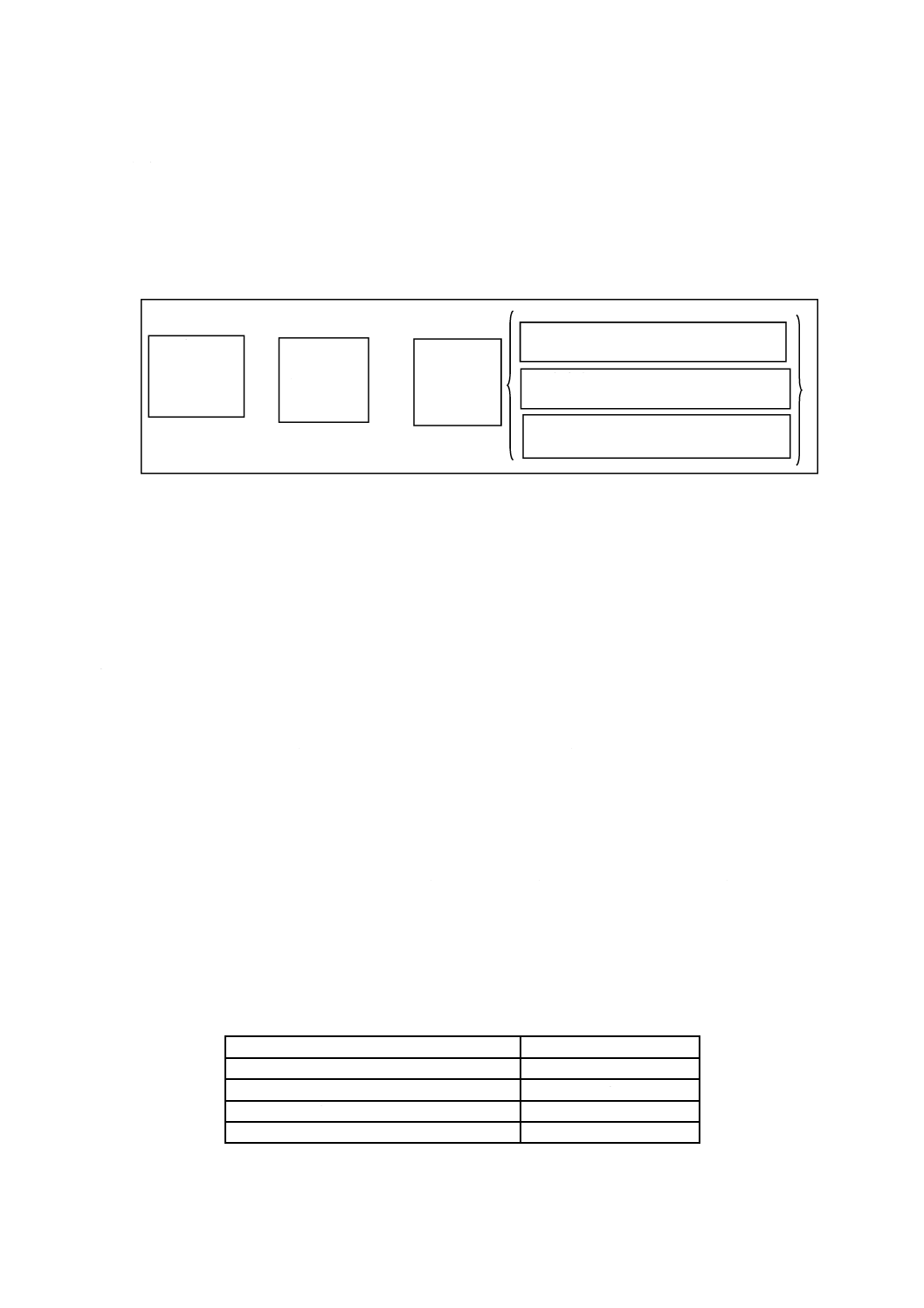

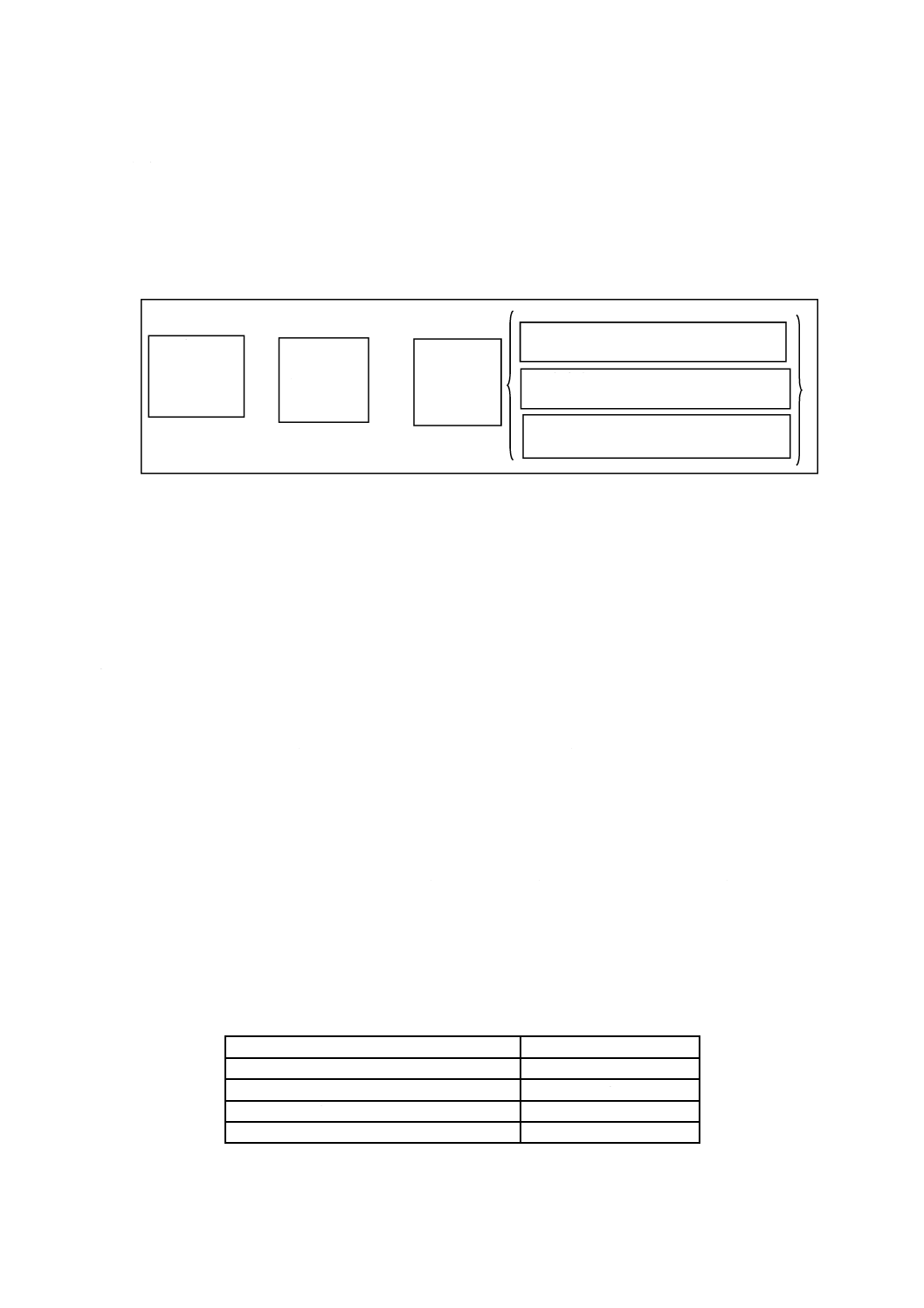

注記 この規格は,SRS要求事項から始まる構造化設計過程をSRECSに適用することを求めている。

図3は,構造化設計過程の作業の流れ及び構造化設計の関連用語を示す。

6.6.2.1

システムアーキテクチャ設計

6.6.2.1.1 SRECSのSRSに規定される各SRCFは,例えば,図3に示すように,機能ブロック構造に分解

しなければならない。この構造は,次の内容からなる文書に記録しなければならない。

− 構造の説明。

− 各機能ブロックの安全要求事項(機能要求及びインテグリティ要求)。

− 各機能ブロックの入力,出力の定義。

注記1 機能分解は,機能ブロック構造がSRCFの機能要求及びインテグリティ要求を完全に表現す

るように行うことが望ましい。この過程は,機能ブロックの機能要求及びインテグリティ要

求をサブシステムに割り当て,一つのサブシステムに一つの機能ブロックの機能要求を完全

に割付け可能となるレベルまで適用することが望ましい。一つのサブシステムに一つ以上の

24

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機能ブロックを割り当ててもよい。ただし,異なる機能及びインテグリティを与えようとす

る複数のサブシステムに同じ機能ブロックを割り当ててはならない。一つの機能ブロックの

機能要求を冗長サブシステム要素に割り当てる場合は,6.7.4を参照する。

注記2 各機能ブロックの入力及び出力は,転送する情報(例えば,スピード,ポジション,運転モ

ードなど)である。

注記3 機能ブロックは,SRCFの機能(3.2.16参照)を表すものであって,SRECSの診断機能(3.2.17

参照)は含まない。この規格では,診断機能はSRCFとは異なる構造をもつ別機能と考える

(6.8参照)。

6.6.2.1.2 機能ブロック構造に従って,SRECSアーキテクチャの概念設計を行わなければならない。

注記 アーキテクチャの概念設計は,SRECSアーキテクチャの開発者,装置の構成に責任をもつ部門,

及びソフトウェア開発者が協力しながら進めることが望ましい。ソフトウェア安全要求事項及

びこれを実現するソフトウェアアーキテクチャが確定するにつれて,SRECSハードウェアアー

キテクチャへの影響が生じることがある。したがって,SRECSアーキテクチャの設計者,サブ

システム納入者,ソフトウェア開発者,及び必要なら機械の設計者が緊密に協力することは,

系統的故障の可能性を低減することに寄与する。

6.6.2.1.3 各機能ブロックは,SRECSアーキテクチャ内のサブシステムに割り当てなければならない。一

つのサブシステムに複数の機能ブロックを割り当ててもよい。

6.6.2.1.4 各サブシステム及びそれに割り当てる機能ブロックは,明確に識別しなければならない。

6.6.2.1.5 アーキテクチャは,サブシステム間の相互関係の説明を付けて文書化しなければならない。

6.6.2.1.6 各機能ブロックの安全要求事項は,対応するSRCFのSRSから導き,次によって示さなければ

ならない。

− 機能要求(例えば,機能ブロックの入力情報,内部ロジック,及び出力)。

− 安全インテグリティ要求。

6.6.2.1.7 サブシステムのSRSは,そのサブシステムに割り当てる機能ブロックの安全要求でなければな

らない。複数の機能ブロックを割り当てる場合には,割り当てる機能ブロックの最も高いインテグリティ

要求を適用しなければならない(6.6.3参照)。これらの要求事項はサブシステムのSRSとして文書化しな

ければならない。

25

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

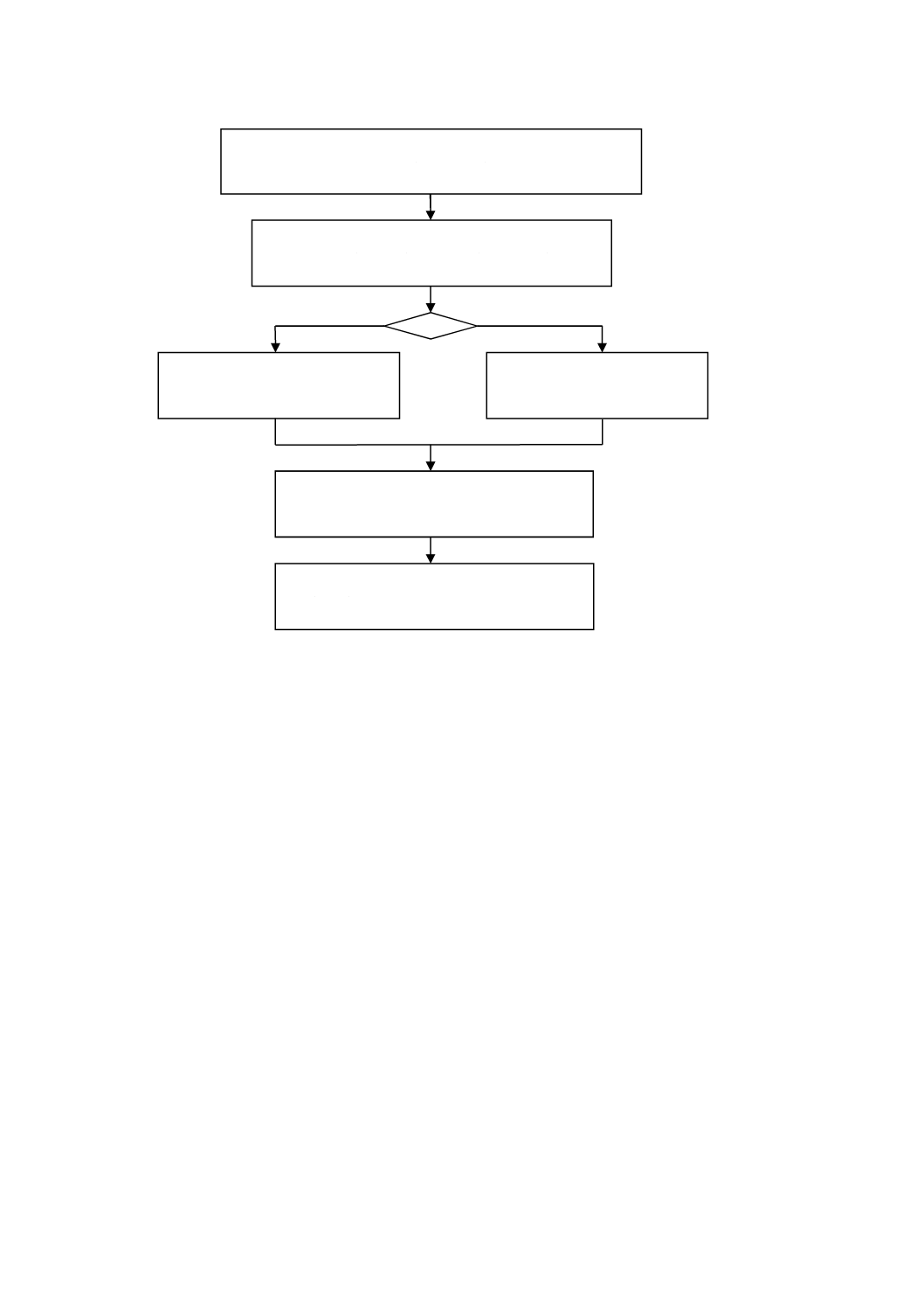

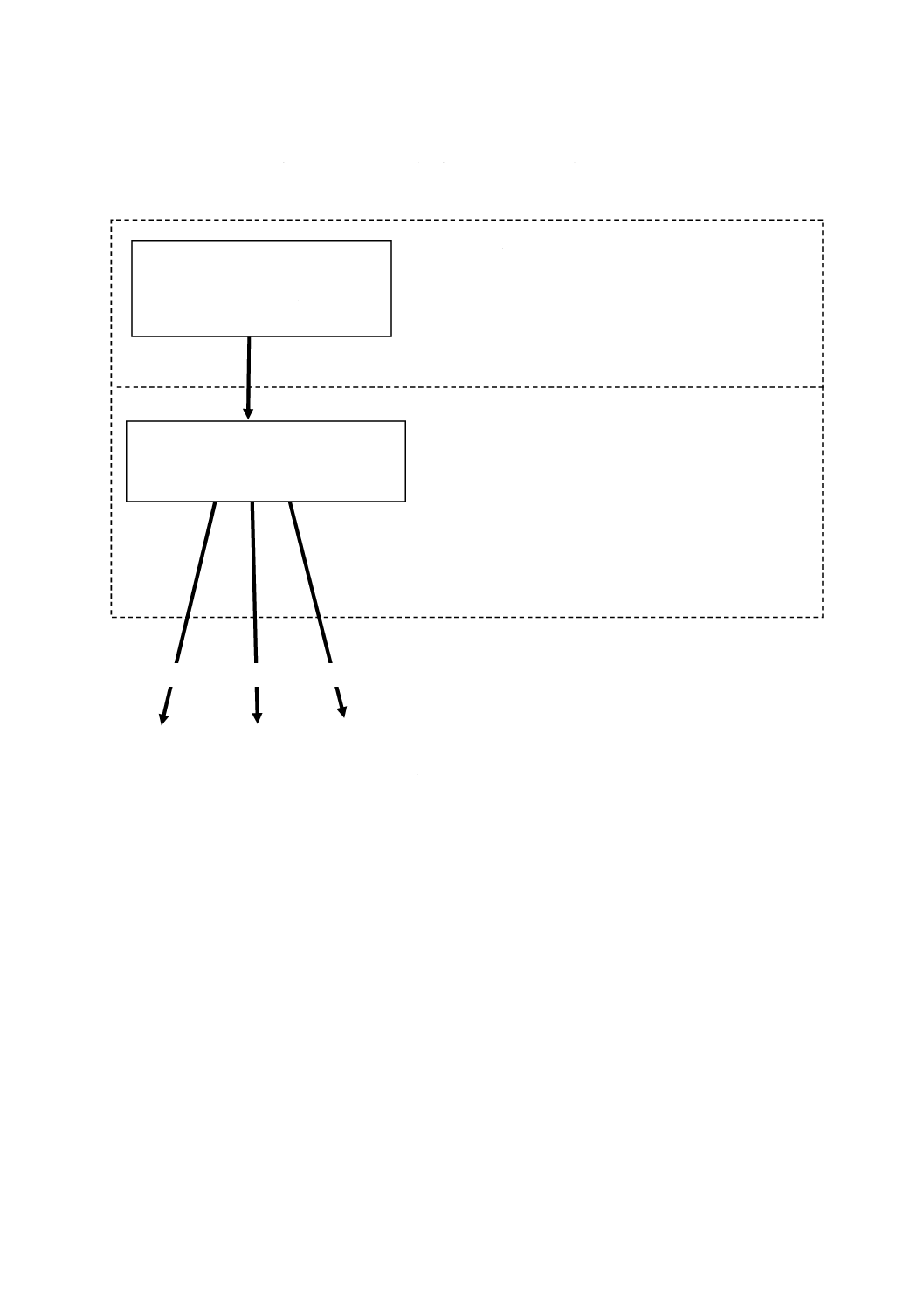

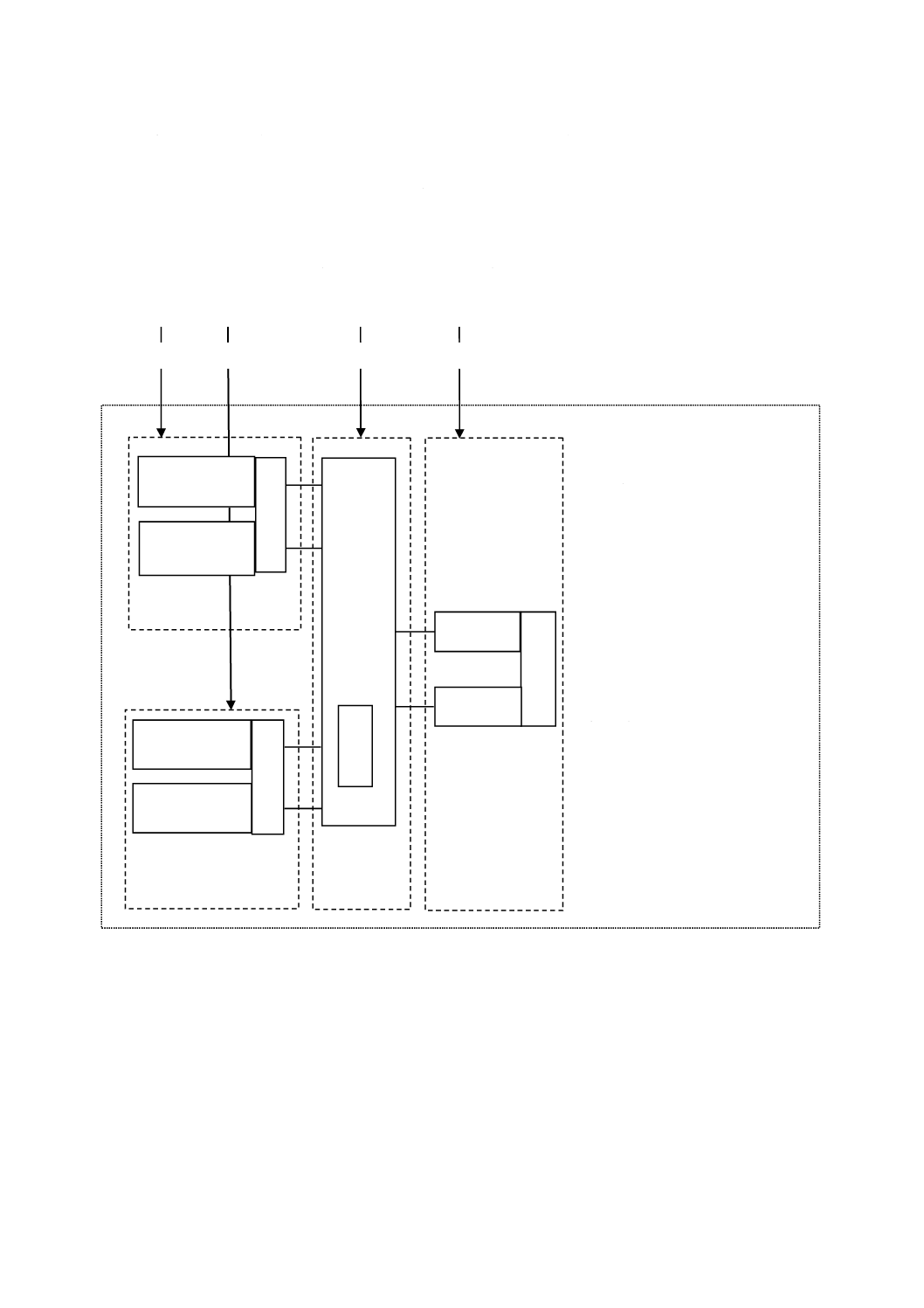

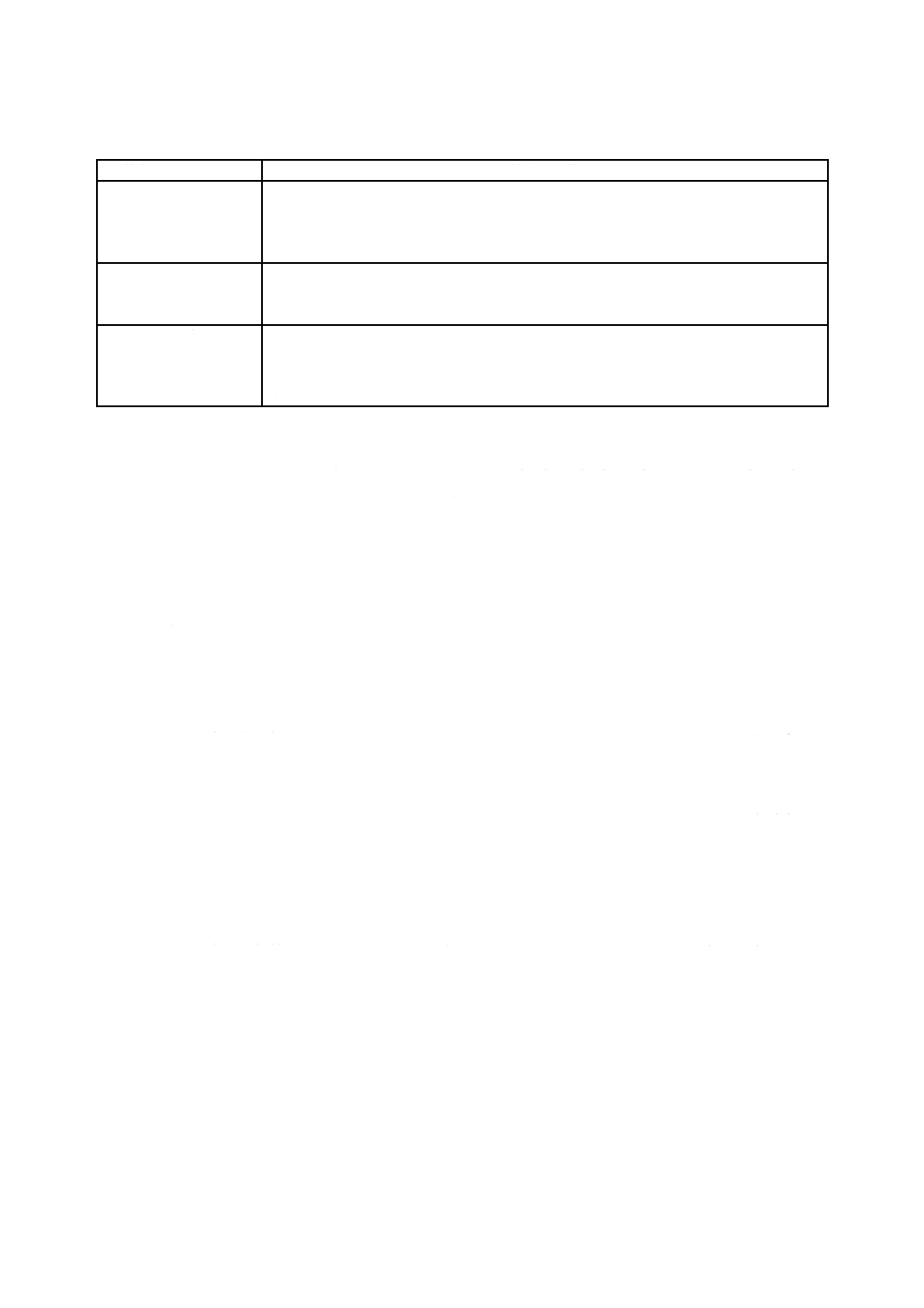

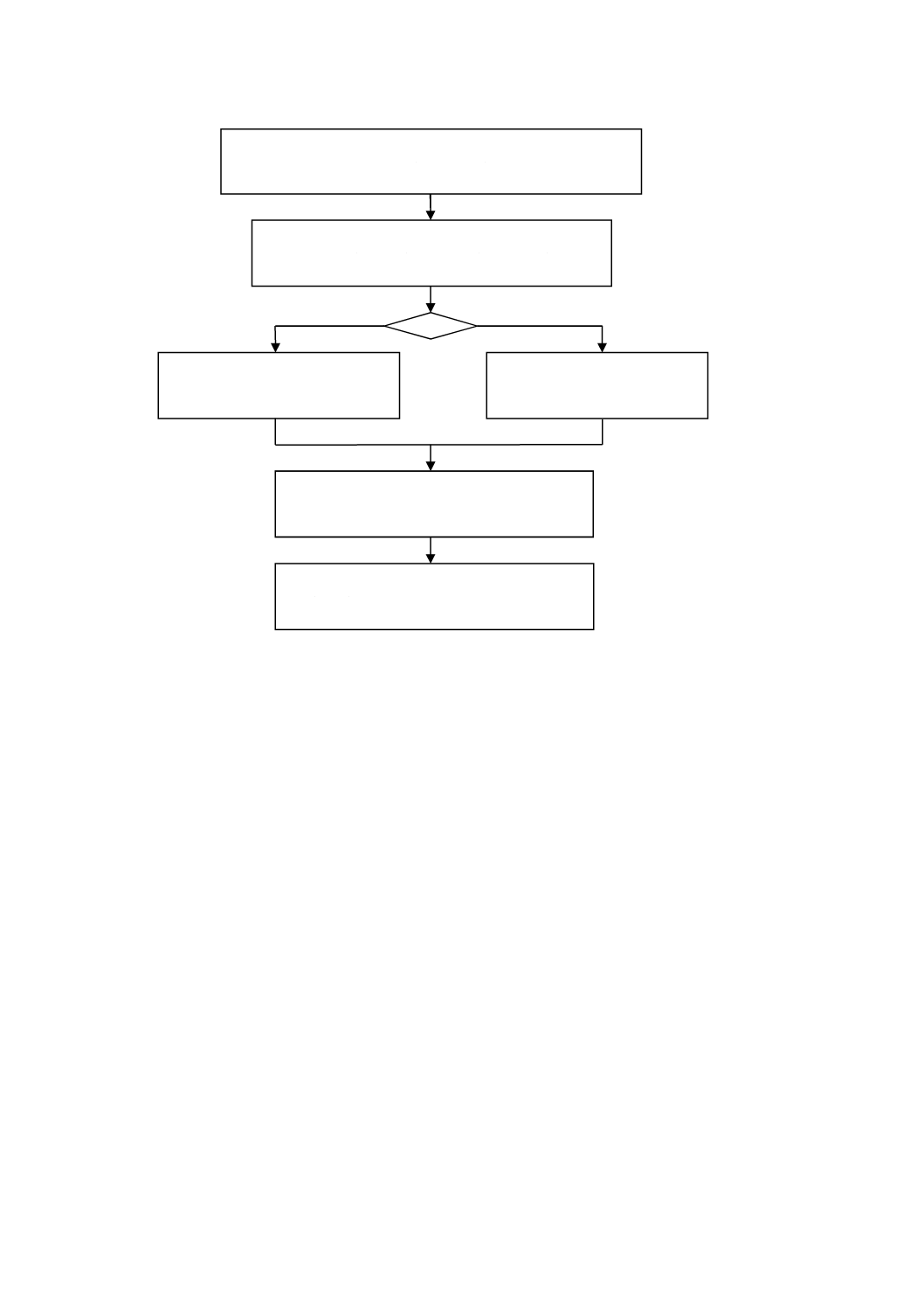

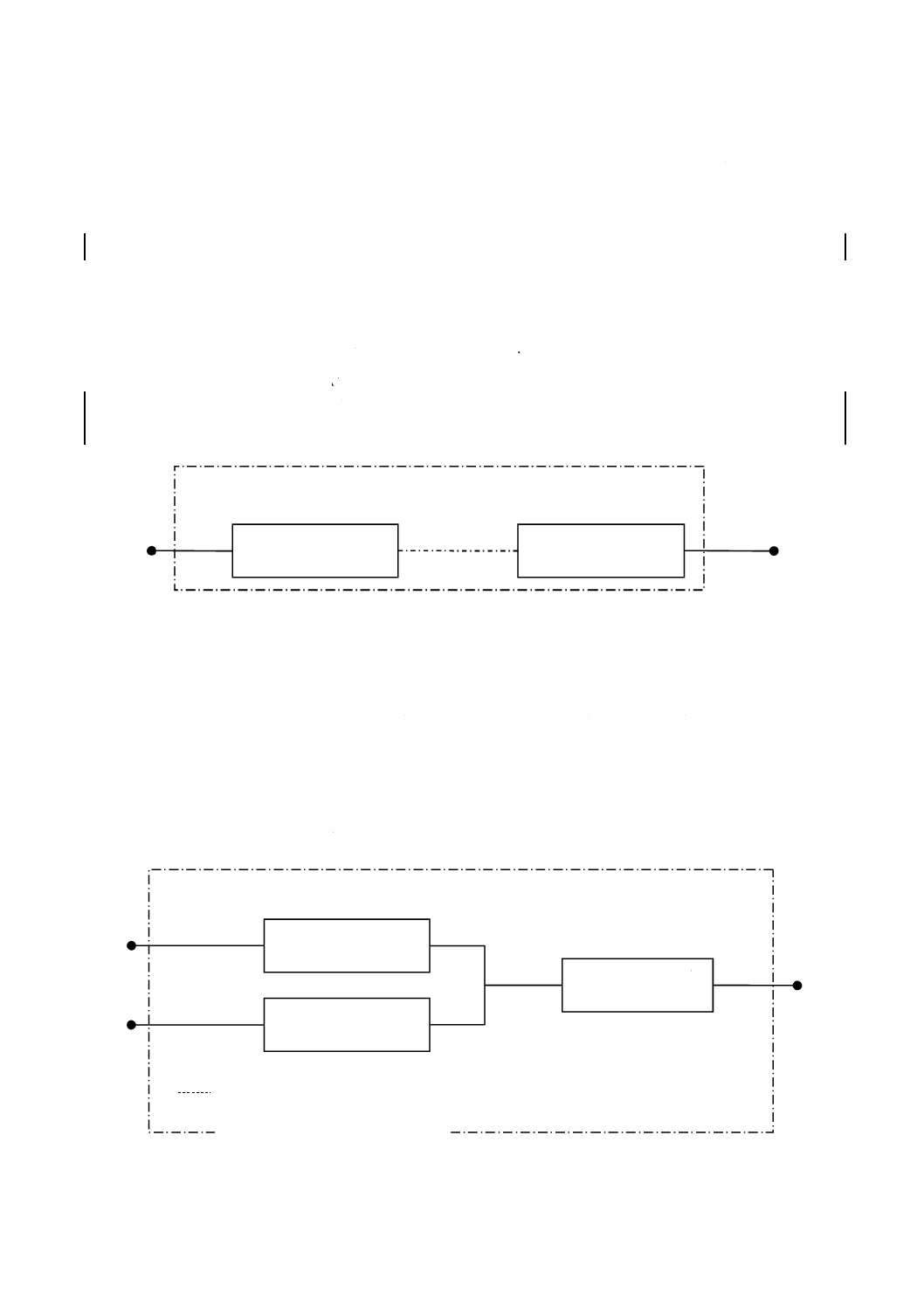

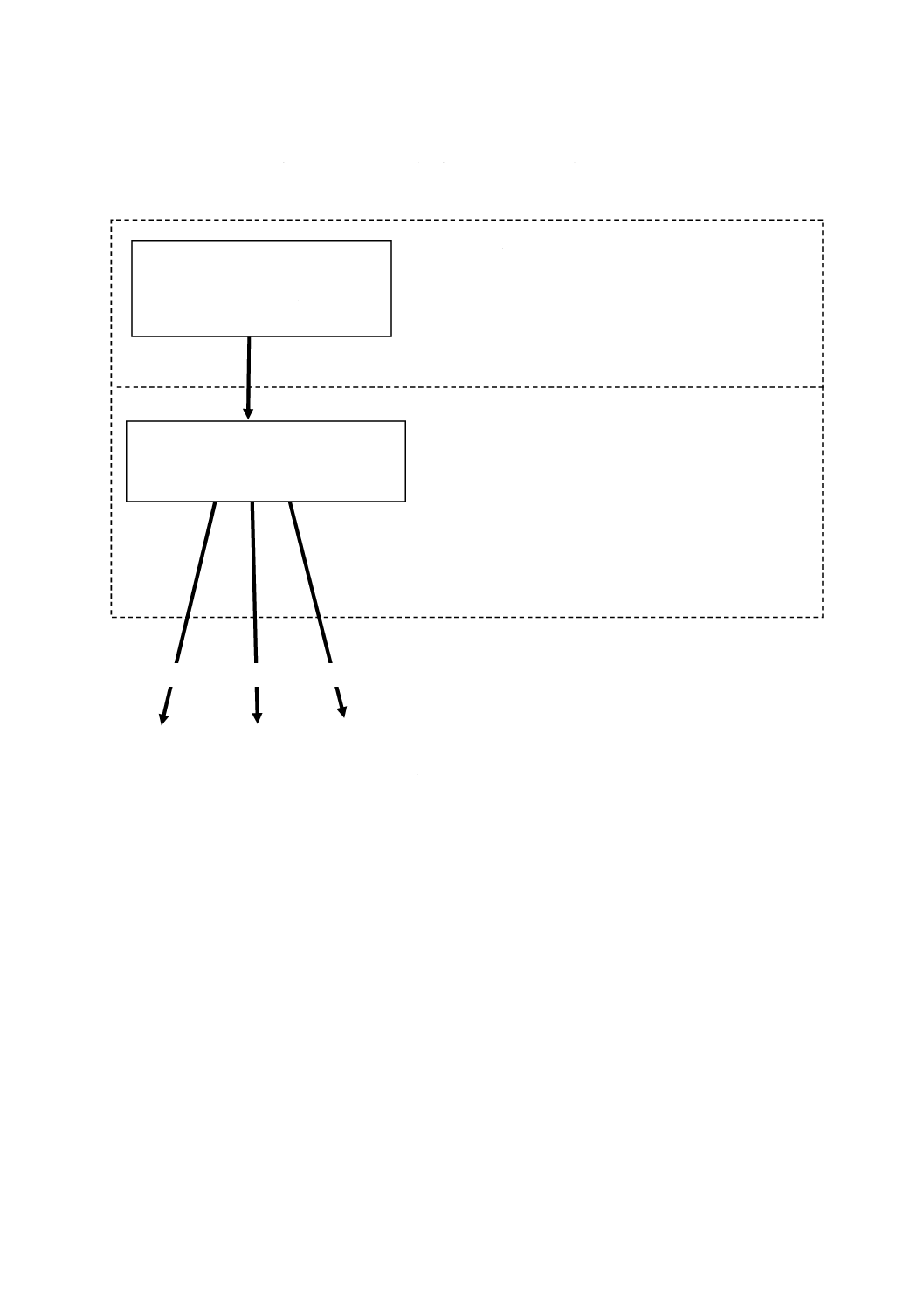

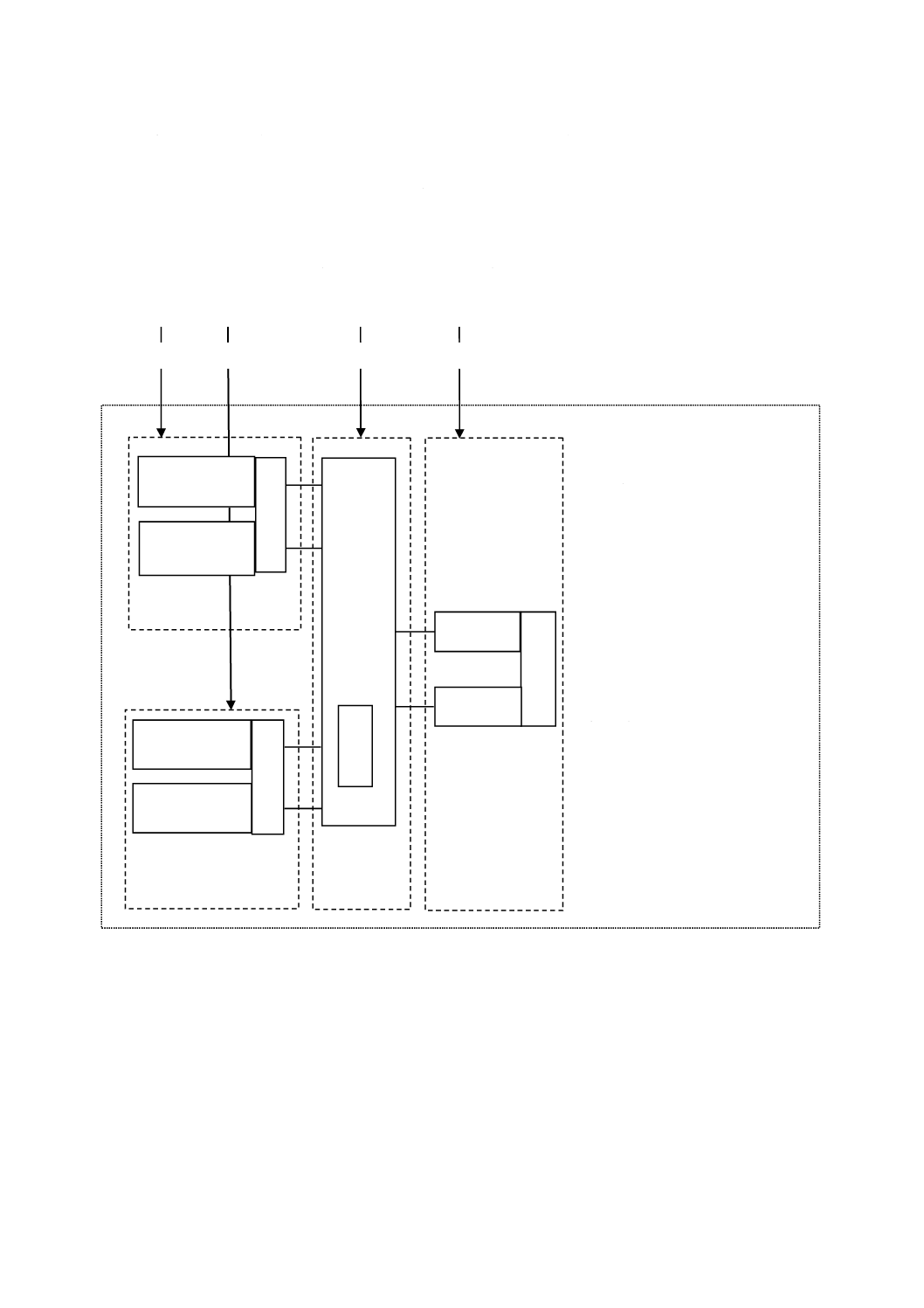

図2−SRECSの設計及び開発作業の流れ

1. SRSが要求するSRCFに対して設計する

SRECSを特定する(5.2)。

6A. サブシステム機器を

選定する(6.7.3)。

6B. サブシステム機器を設

計・開発する(6.7.4)。

9. SRECSアーキテクチャを文書化する

(6.6.2.1.5)。

10. 設計したSRECSを製作する(6.9)。

7. 必要ならば,診断機能を設計する(6.8)。

8. 各SRCFを実行するアーキテクチャが達成

するSILを決定する(6.6.3)。

(要求事項を満たせない場合は

関連段階へ戻る。)

2. SRCFを機能ブロックに分解し(6.6.2.1.1),

SRECSアーキテクチャの概念設計を行う

(6.6.2.1.2)。

3. 各機能ブロックを詳細化する(6.6.2.1.6)。

4. 各機能ブロックをSRECSサブシステムに

割り付ける(6.6.2.1.3及び6.6.2.1.7)。

5. 検証する。

26

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

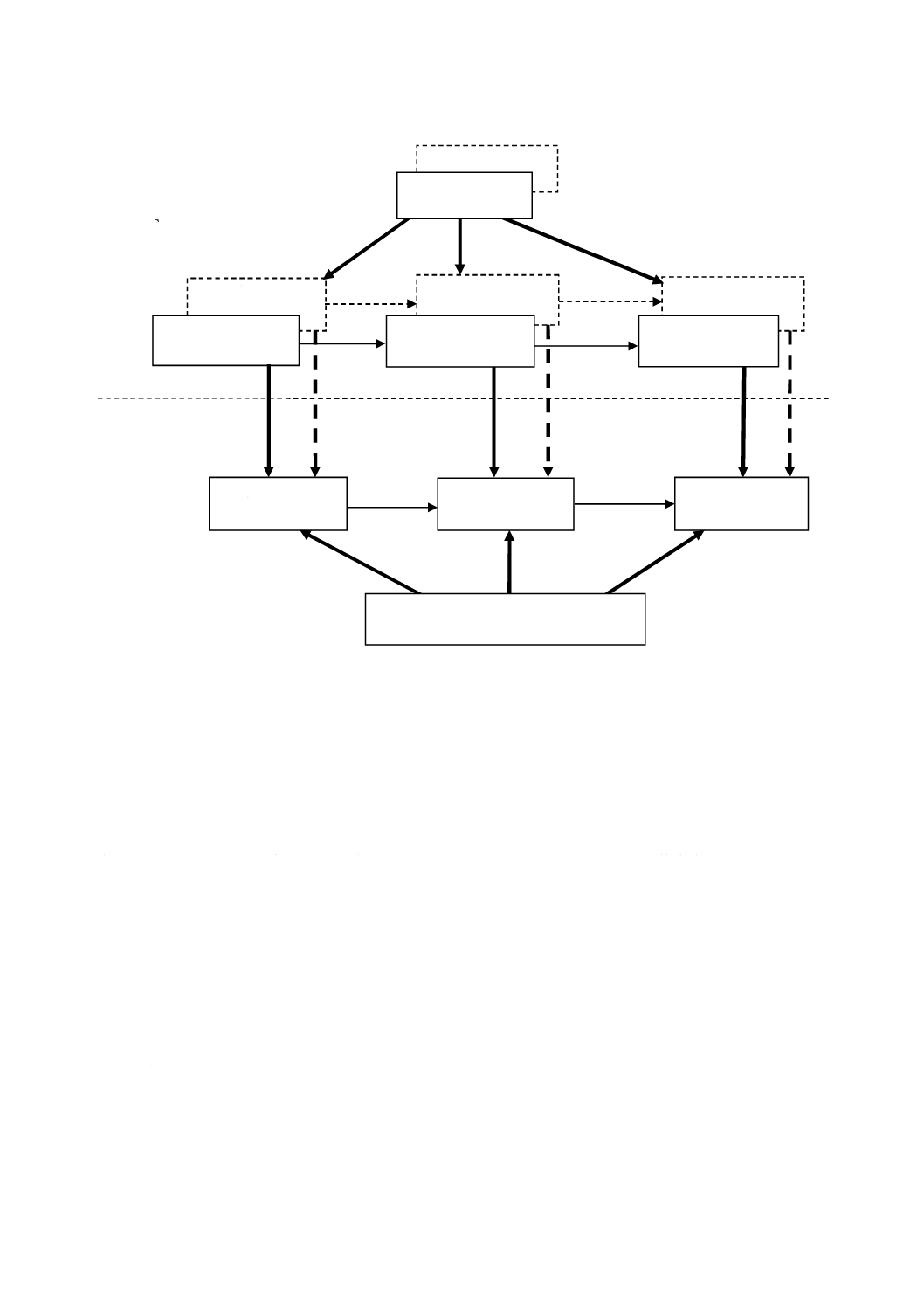

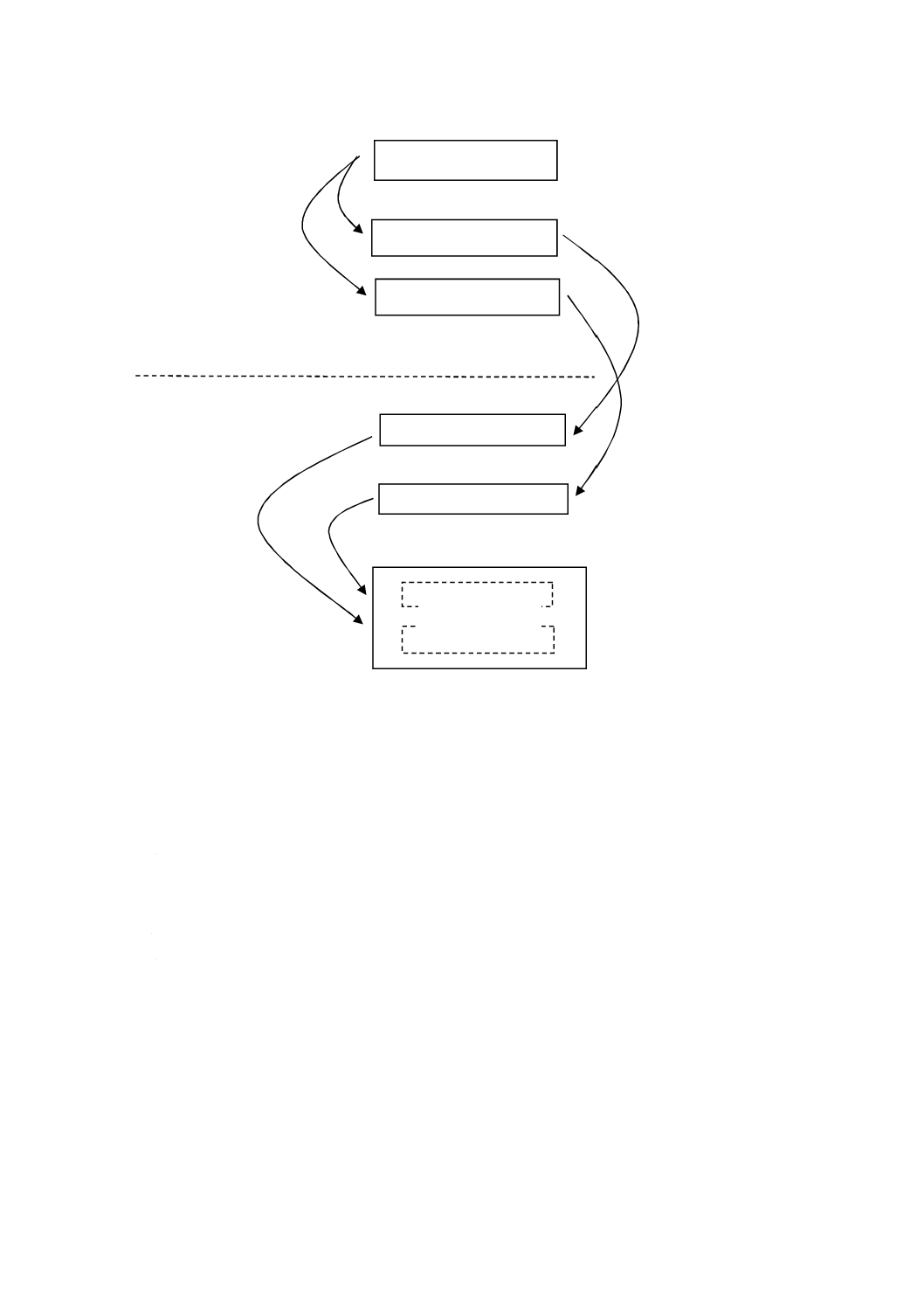

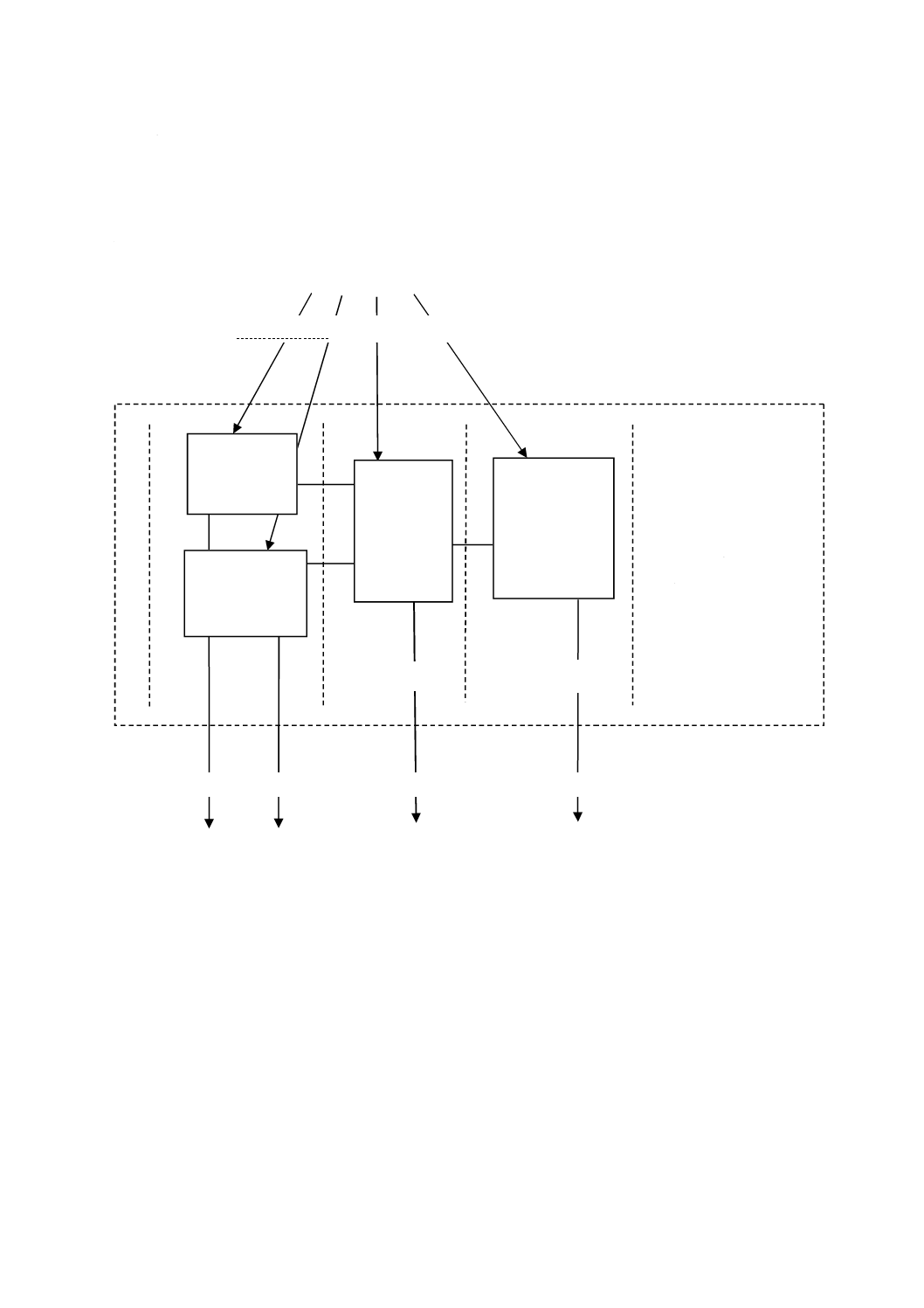

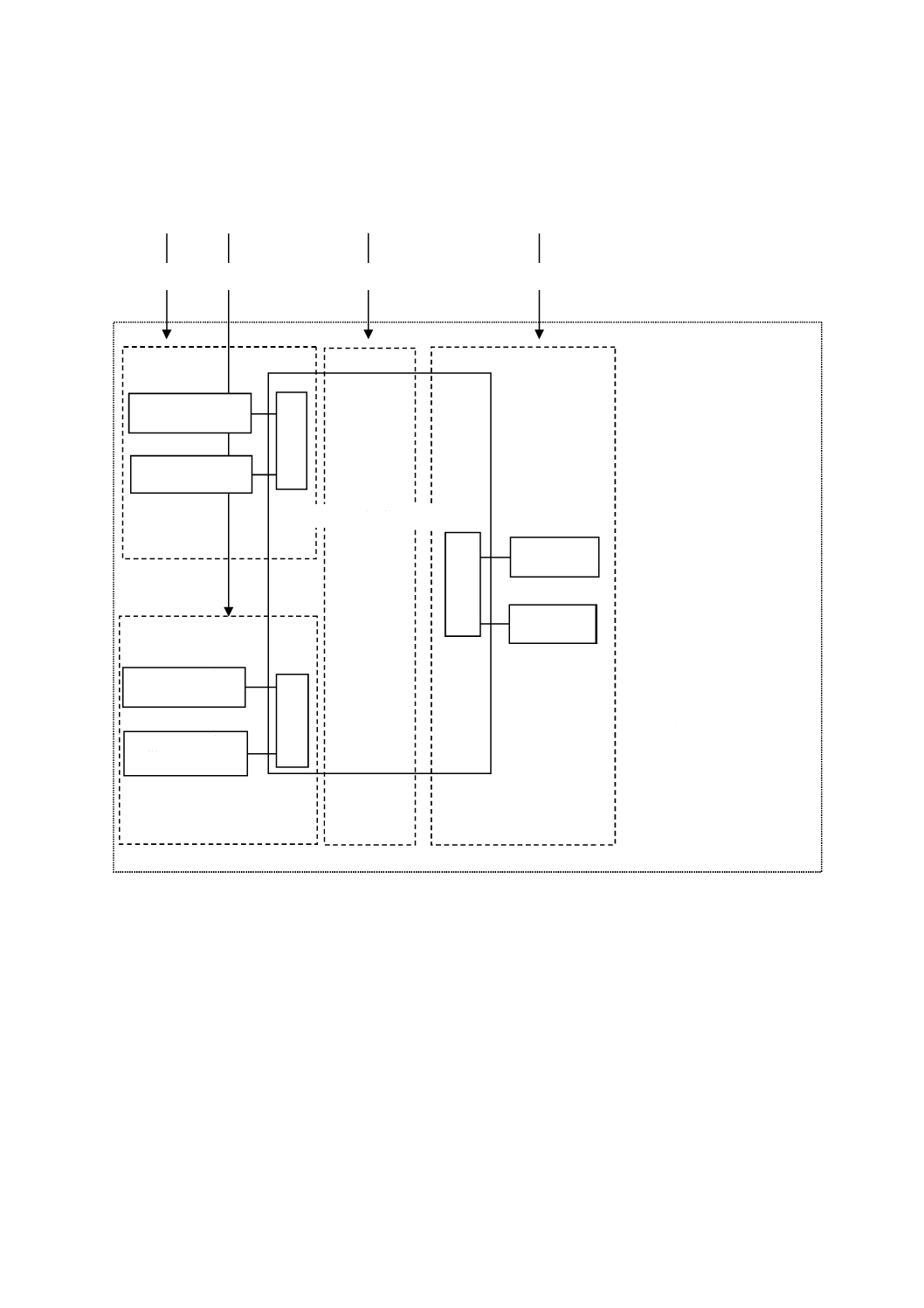

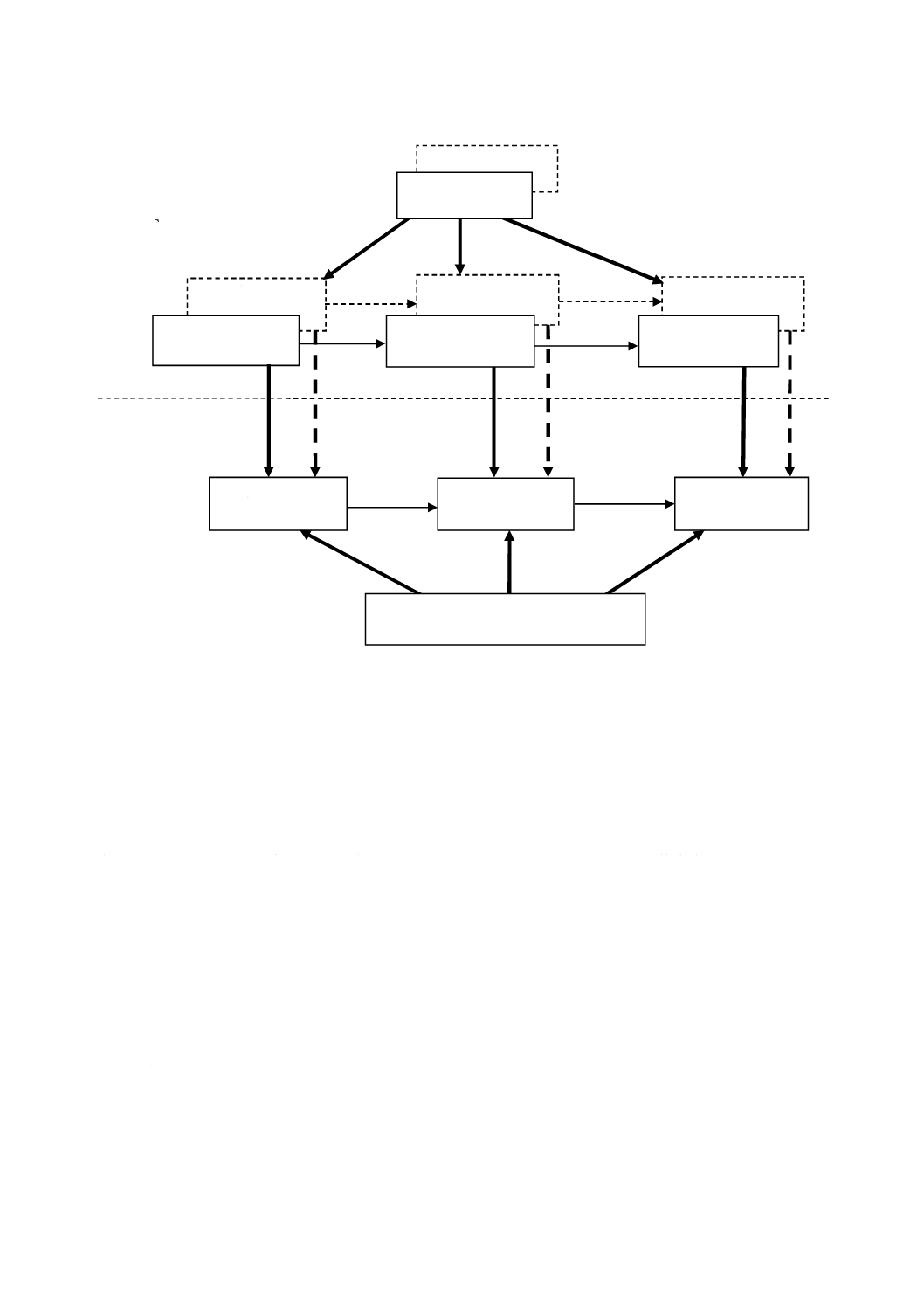

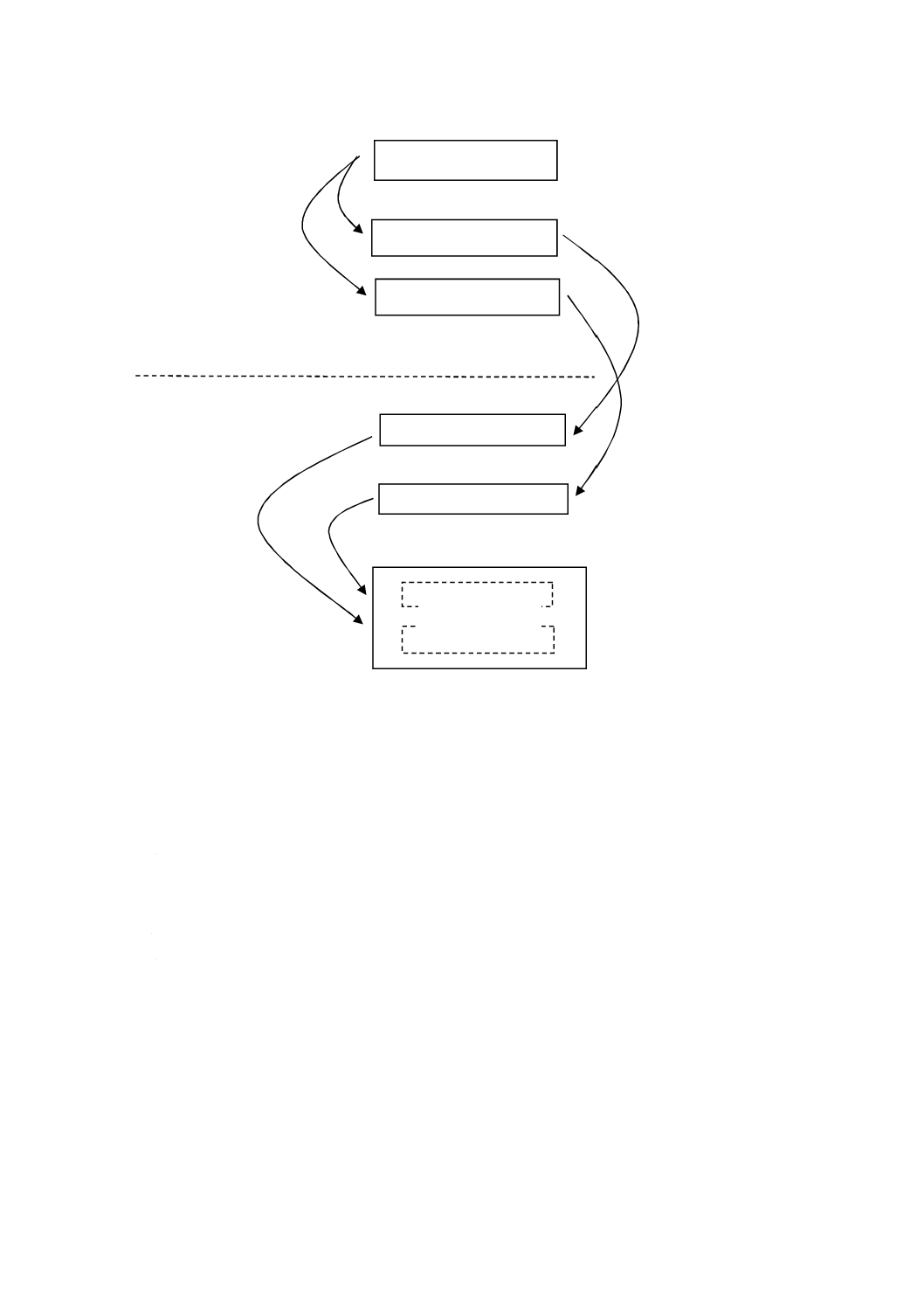

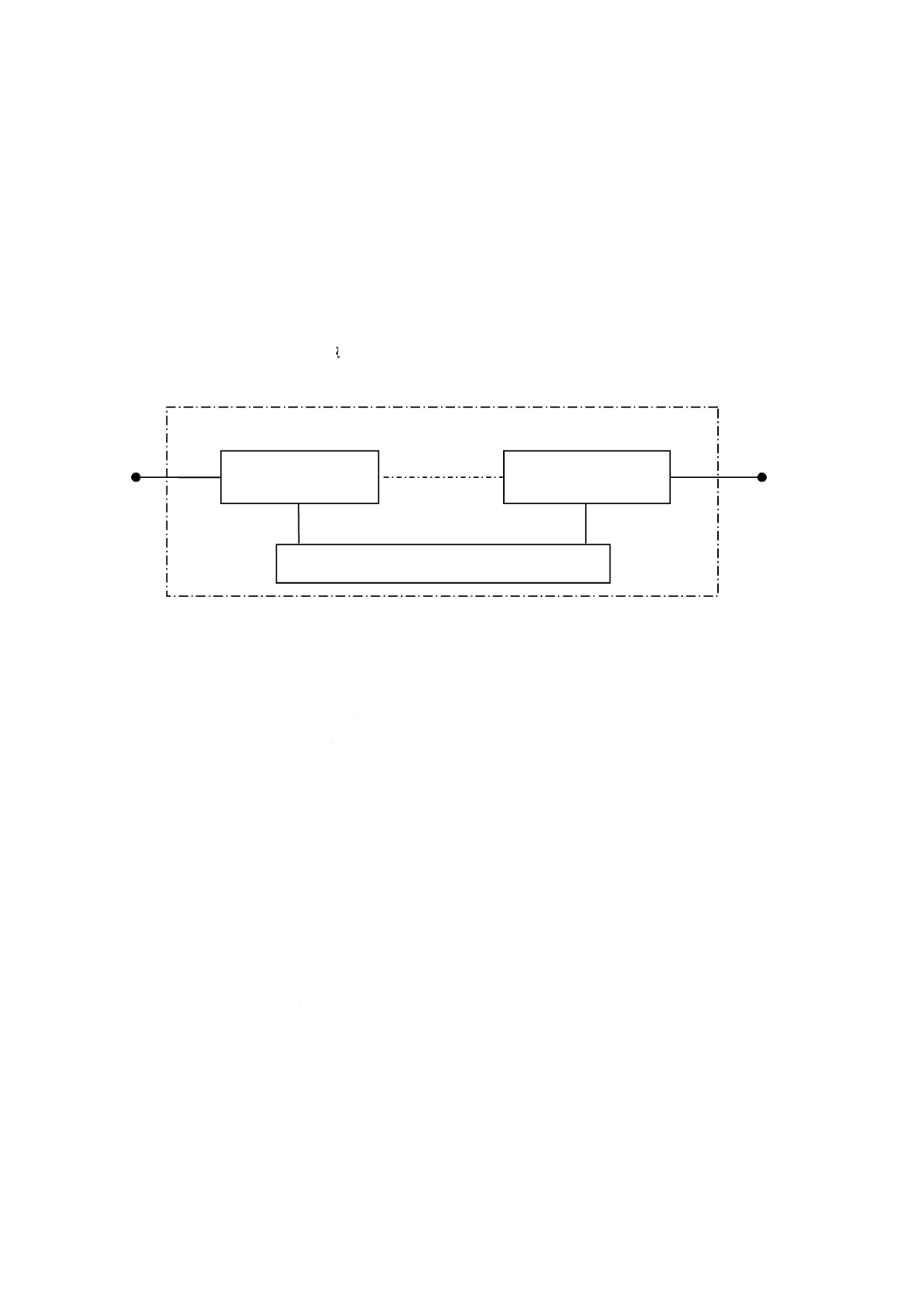

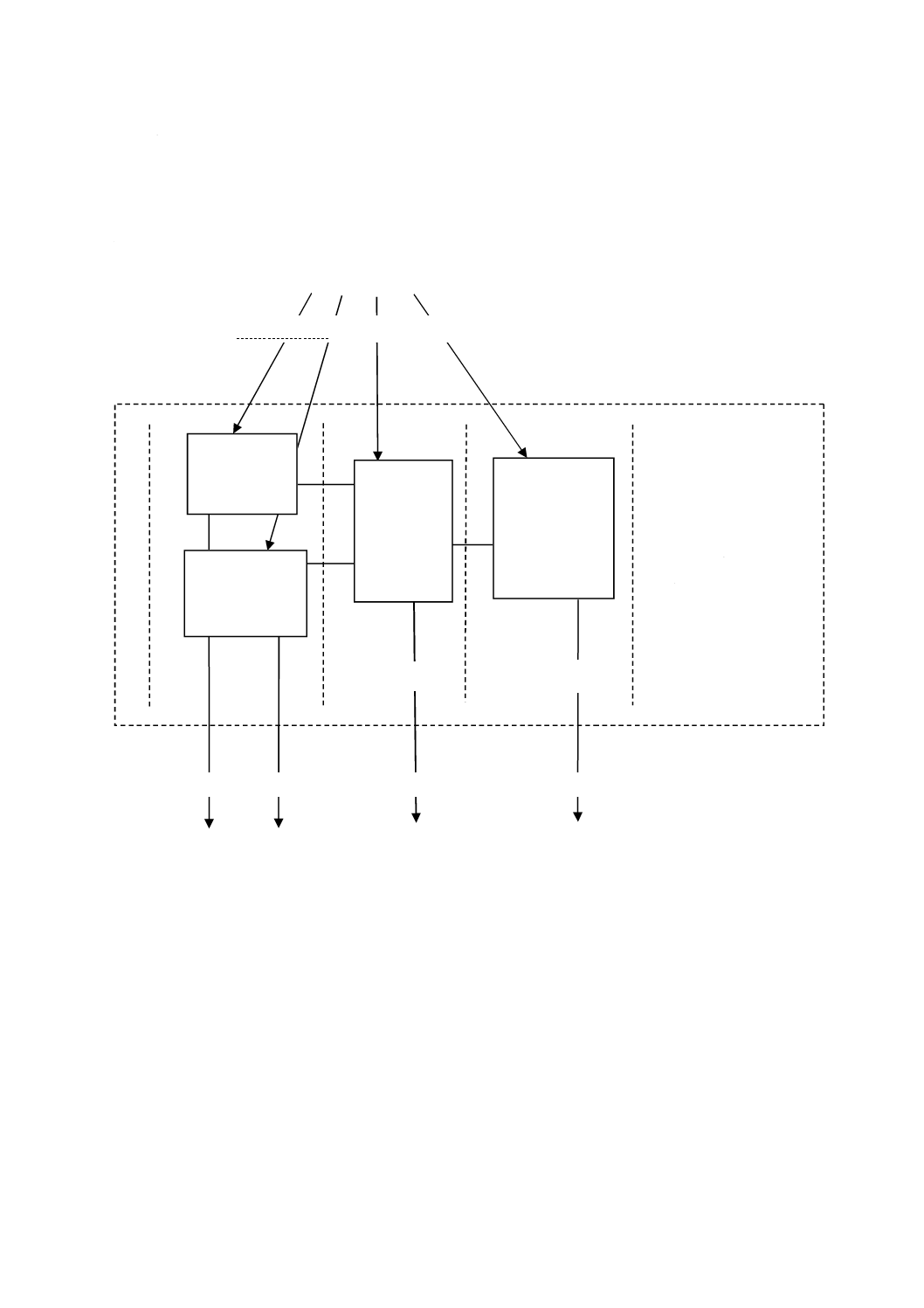

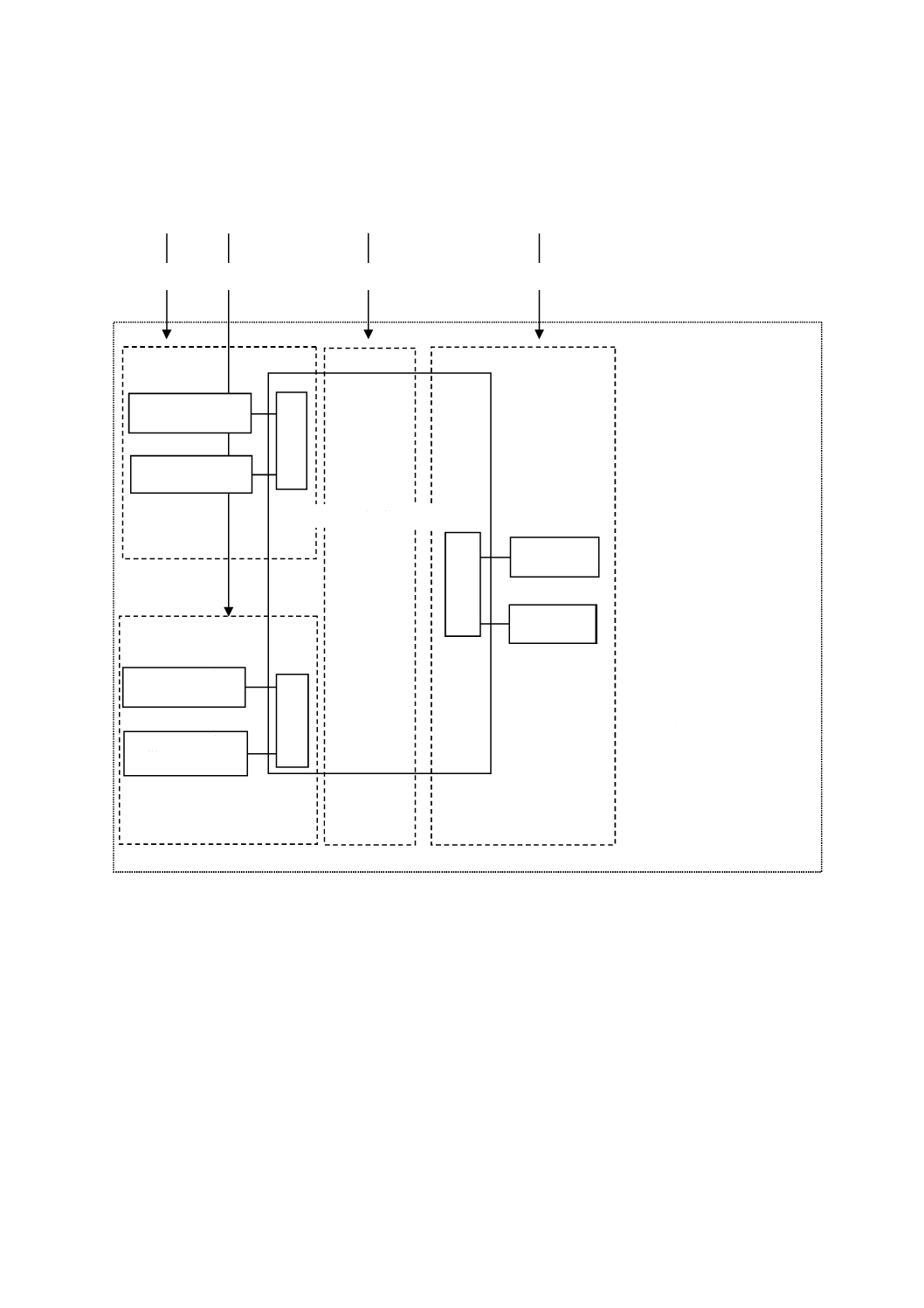

図3−機能ブロックの安全要求事項をサブシステムへ割り付ける概念(6.6.2.1.1参照)

6.6.3

SRECSの安全インテグリティ推定に対する要求事項

6.6.3.1

一般事項

SRECSのSILは,SRECSが実行するSRCFごとに推定しなければならない。

SRECSのSILは,アーキテクチャによる制約,PFHD,及びSRECSを構成するサブシステムの系統的安

全インテグリティから決定しなければならない。付与できるSILの上限は,系統的安全インテグリティ及

びアーキテクチャによる制約に従う各サブシステムのSIL付与限界の最も低いレベルとするか,又はそれ

未満としなければならない。

6.6.3.2

ハードウェア安全インテグリティ

6.6.3.2.1 各SRCFのPFHDは,SRSが規定する目標PFHD以下にしなければならない。

注記 SILに対応するPFHDは,表3による。

6.6.3.2.2 各SRCFのPFHDを推定するときは,次のことを考慮しなければならない。

a) 対象とする各SRCFに関連するSRECSのアーキテクチャ。

注記 この要求は,サブシステムのどの故障モードが直列系(いかなる故障もそのSRCF実行の失

敗を招く。)に,どの故障モードが並列系(冗長系,すなわち,そのSRCFの実行が失敗する

ためには冗長系のすべてが故障する必要がある。)になるかを決めることを含む。

b) 各サブシステムが,割り当てられた機能ブロックの実行に失敗する確率の推定値(SRECSの危険側故

安全機能B

機能ブロックB2

機能ブロックB3

機能ブロックB1

機能ブロックA1

機能ブロックA2

機能ブロックA3

サブシステム2

サブシステム3

サブシステム1

割付け

概念的表現:

機能ブロック

(F = FB1 AND FB2 AND FB3)

現実的表現:

アーキテクチャ

安全機能A

SRECS

27

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

障を招くようなすべてのモードで。)。

6.6.3.2.3 PFHDの推定は,6.7.2.2[サブシステム間のデジタルデータ伝送プロセスが該当する場合はk)も

適用。]に規定する情報を用いて導いた各サブシステムのPFHDに基づくものでなければならない。システ

ムのPFHDは,SRCFを遂行するすべてのサブシステムのPFHDの和とし,該当する場合はデジタルデータ

伝送プロセスの危険側伝送誤り確率を含めなければならない。

PFHD = PFHD1 +……… + PFHDn + PTE

注記1 この手法は,“いずれの機能ブロックの故障もSRCF(3.2.16を参照)の故障をもたらす”と

いう機能ブロックの定義(3.2.32参照)に基づいている。

注記2 デジタルデータ伝送以外の相互接続は,サブシステムの一部であるとみなす。

6.6.3.3

アーキテクチャによる制約

アーキテクチャによる制約に基づき,SRECSのSILは,SRCFを遂行する各サブシステムのSIL付与限

界(6.7.6参照)のうちで最も低い限界レベル以下のレベルとしなければならない。

注記 例えば,SRECSが二つの直列接続されたサブシステム(サブシステム1及びサブシステム2)

で構成され,各サブシステムのSFF及びフォールトトレランスが表4のとおりであると仮定す

る。SRECSの目標PFHDが8×10−8であるとする。それはSIL 3に相当する。しかしながら,

表5によればサブシステム2のアーキテクチャによる制約は,SRECSに付与できるSILをSIL 2

に制限する。

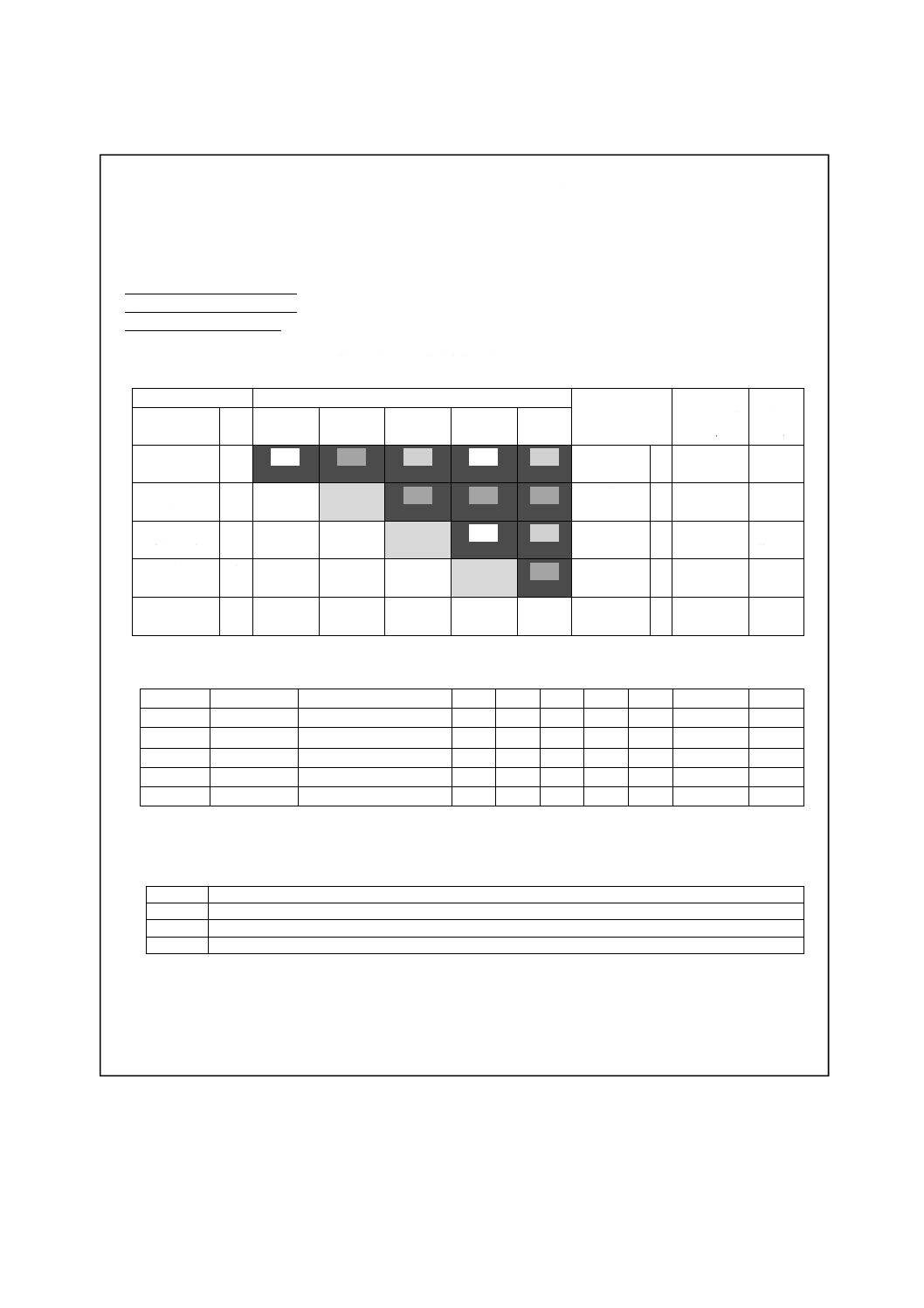

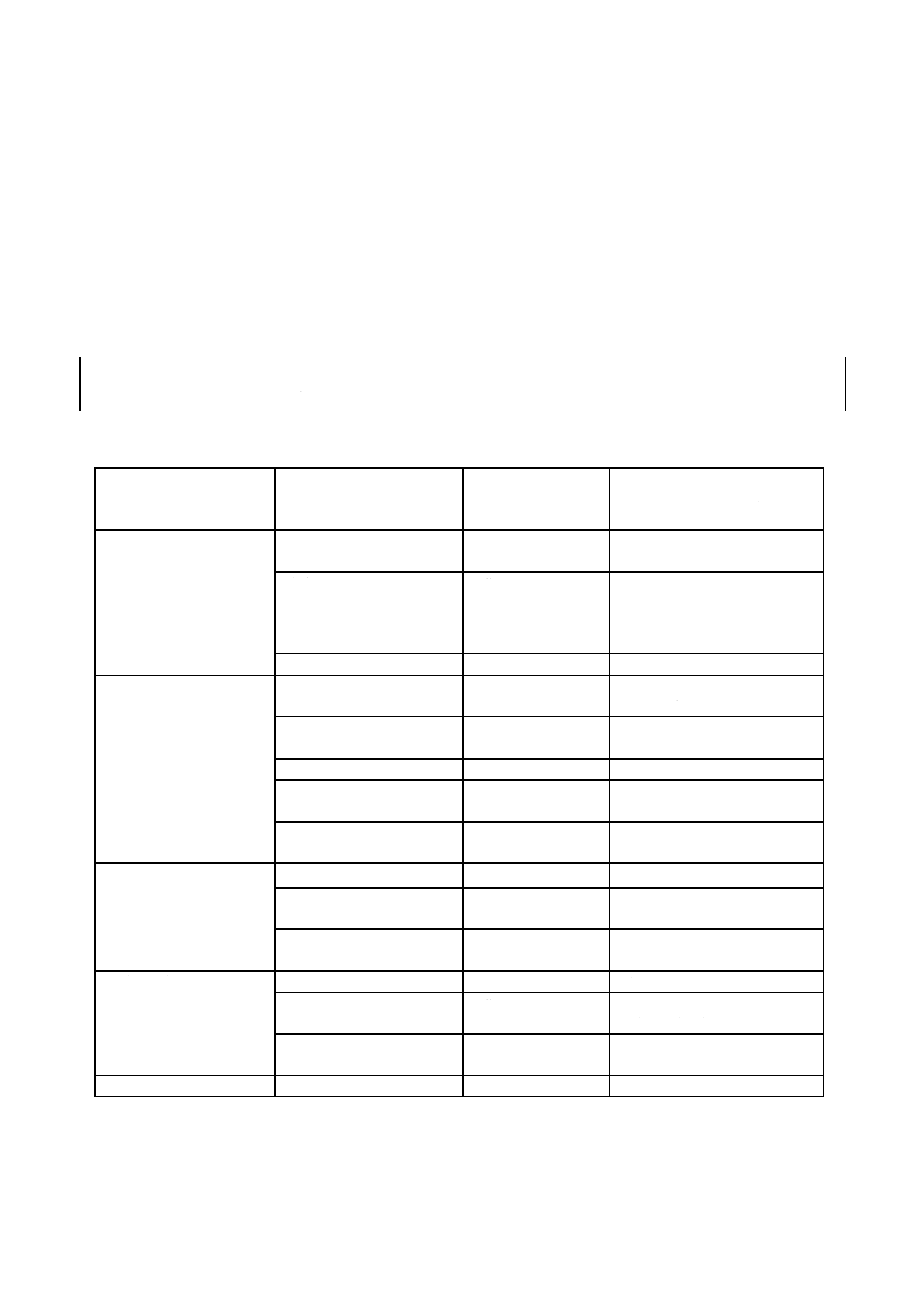

表4−この例で用いるサブシステム1及びサブシステム2の特性

サブシステム

ハードウェアフォー

ルトトレランス

SFF

アーキテクチャによる制約に基づく

SIL付与限界(表5参照)

1

1

95 %

SIL 3

2

1

80 %

SIL 2

6.6.3.4

系統的安全インテグリティ

SRECSに付与できるSILは,SRCFを遂行する各サブシステムの系統的安全インテグリティによるSIL

付与限界のうちで最も低い限界レベル以下とする。

注記 6.7.9に規定する方策は,6.7.4に従って実現されるサブシステムの系統的安全インテグリティに

対してSIL 3までの付与限界を与える。

6.7

サブシステムの実現

6.7.1

目的

6.7は,割り当てた機能ブロック(図3参照)のすべての安全要求事項を満たすサブシステムの実現につ

いて規定する。サブシステムの実現には,次の二つの方法がある。

− サブシステムの要求事項を十分満たす装置を選定して用いる。すなわち,割り当てた機能ブロックの

SRS及びこの規格の要求事項を満たす装置を選定する。

− 新規に設計及び開発を行う。機能ブロック要素を結合して,それらをどのように相互作用させるかを

設計する。

6.7.2

サブシステム実現に対する一般要求事項

6.7.2.1 サブシステムは,6.2のすべての要求事項を考慮に入れて,そのSRS(6.6.2.1.7参照)に従って,

選定(6.7.3参照)又は設計(6.7.4参照)することによって実現しなければならない。高複雑度構成品を

28

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いるサブシステムは,必要とするSILに応じてIEC 61508-2及びIEC 61508-3に適合しなければならな

い。

例外 IEC 61508-2及びIEC 61508-3に適合する高複雑度構成品をサブシステム要素として含むサブ

システム設計をする場合は,6.7.4.2.3を適用する。

6.7.2.2 各サブシステムについて次の情報を入手しなければならない。

a) SRCFを実行するサブシステムの機能及びインタフェースの仕様。

b) SRECSの危険側故障を招くすべての故障モードでの推定故障率(ハードウェアの偶発故障による。)。

注記1 電気・機械複合サブシステム(例えば,リレー)においては,故障率の推定は,製造業者発

表の作動可能回数及びデューティサイクル(5.2.3参照)を考慮することが望ましい。この

情報は,B10値(全体の10 %が故障するまでの期待値)に基づくものとすることが望ま

しい(IEC 61810-2も参照。)。

c) サブシステムに関する次の制約。

− 偶発故障率の推定値が妥当性をもつための環境条件。

− 偶発故障率の推定値が妥当性をもつために,これを超えて使用してはならないサブシステムの寿命

時間。

d) 試験及び/又は保全の要求事項。

e) 必要ならば,DC及び診断間隔(T2)(注記2参照)。

注記2 e)は,サブシステムとは別扱いの診断機能にかかわる事項である。この情報は,SRECSの

信頼性モデルが,サブシステム内で実行される診断機能に関係するときだけ必要である。

f)

診断によるフォールト検出後の平均修復時間(MTTR)を導くために必要なすべての追加情報(例え

ば,修理時間)。

注記3 b)〜f) は,SRCFのPFHDを見積もるために必要である。

g) アーキテクチャによる制約に基づくSILCL(6.7.6参照)。

− SRECSに用いるサブシステムのSFFを導くために必要なすべての情報。

注記4 サブシステムの部品故障が,どのような故障モードで起こり得るかの情報が必要である。

サブシステムの部品故障モードに基づいて,サブシステム故障がSRECSに安全側故障を起

こすか,又は危険側故障を起こすかを決めることができる。

注記5 SFF推定の詳細については6.7.7参照。

− サブシステムのハードウェアフォールトトレランス。

h) 系統的故障を回避するためのサブシステム使用上の制限。

i)

次のことを考慮して,サブシステムを用いるSRCFに対して付与できる最も高い安全インテグリティ

レベル。

− サブシステムのハードウェア及びソフトウェアの設計及び実現の段階において,系統的フォールト

の誤入を防止する方策及び技術。

− サブシステムが系統的フォールトに耐えるようにする設計技術。

注記6 h) 及びi) は,アーキテクチャによる制約を踏まえてSRCFに対して付与できる最も高い

安全インテグリティレベルを決定するために必要である。これらの項目は,フォールト検

出及びハードウェアフォールトトレランスの観点からJIS B 9705-1のカテゴリ要求と結び

付けるために用いることもできる。

j)

6.11.3.2によるSRECSの構成管理を可能にするために,サブシステムのハードウェア及びソフトウェ

29

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アの構成識別に必要な情報。

k) 該当する場合は,デジタルデータ伝送における危険側伝送誤りの確率。

6.7.3

既存(既設計)サブシステムを選定する場合の要求事項

6.7.3.1 SRSに規定するSRCFを実行する既存サブシステムが存在するときは,その製品がサブシステム

のSRS,6.4.3の要求事項,並びに6.7.3.2又は6.7.3.3の要求事項に適合するならば,新規に設計する代わ

りにこのような既設計サブシステムを選定してもよい。

6.7.3.2 高複雑度構成品を含むサブシステムは,必要とするSILに応じてIEC 61508-2及びIEC 61508-3

に適合しなければならない。

例外 IEC 61508-2及びIEC 61508-3に適合する高複雑度構成品を,サブシステム要素として用いるサ

ブシステムを設計する場合は6.7.4.2.3による。

6.7.3.3 低複雑度構成品だけで構成するサブシステムは,6.7.4.4.1,6.7.6.2,6.7.6.3,6.7.7,6.7.8及び6.8

の要求事項を満たさなければならない。

6.7.4

サブシステムの設計及び開発

6.7.4.1

目的

6.7.4.1.1 6.7.4は,第一に,割り当てた機能ブロックの安全要求事項を満たすサブシステムの設計につい

て規定する。

6.7.4.1.2 6.7.4は,第二に,サブシステムに割り当てたすべての機能ブロックの機能要求及び安全インテ

グリティ要求を満たすアーキテクチャの具体化について規定する。

6.7.4.2

一般要求事項

6.7.4.2.1 サブシステムは,そのSRSを満足するように設計しなければならない。

6.7.4.2.2 サブシステムは,次のa)〜c) の要求事項のすべてを満たすものとしなければならない。

a) ハードウェア安全インテグリティ要求。この要求は,次の事項からなる。

− SILに対するアーキテクチャによる制約(6.7.6参照)。及び,

− PFHDの要求事項(6.7.8参照)。

b) 系統的安全インテグリティ要求。この要求は,次の事項からなる。

− 故障回避の要求事項(6.7.9.1参照)及び系統的故障抑制の要求事項(6.7.9.2参照)。又は,

− 機器の性能を使用実績によって証明できる証拠。

この場合,サブシステムは,IEC 61508-2の関連要求事項(IEC 61508-2の7.4.7.5〜7.4.7.12参照)

を満たさなければならない。

c) フォールト検出時のサブシステムの動き(フォールト反応)に関する要求(6.3参照)。

6.7.4.2.3 サブシステムの設計において,SILCLに関連するIEC 61508-2及びIEC 61508-3のすべての関連

要求事項を満たす高複雑度構成品をサブシステム要素として用いる場合,その構成品は,サブシステム設

計の観点では低複雑度構成品とみなすことができる。それは,関連故障モード,フォールト検出時の動き,

推定故障率,及び他の安全関連情報が既知だからである。このような構成品は,その供給者が提供する使

用のための適切な情報に従って用いなければならない。

6.7.4.3

サブシステムの設計及び開発の過程

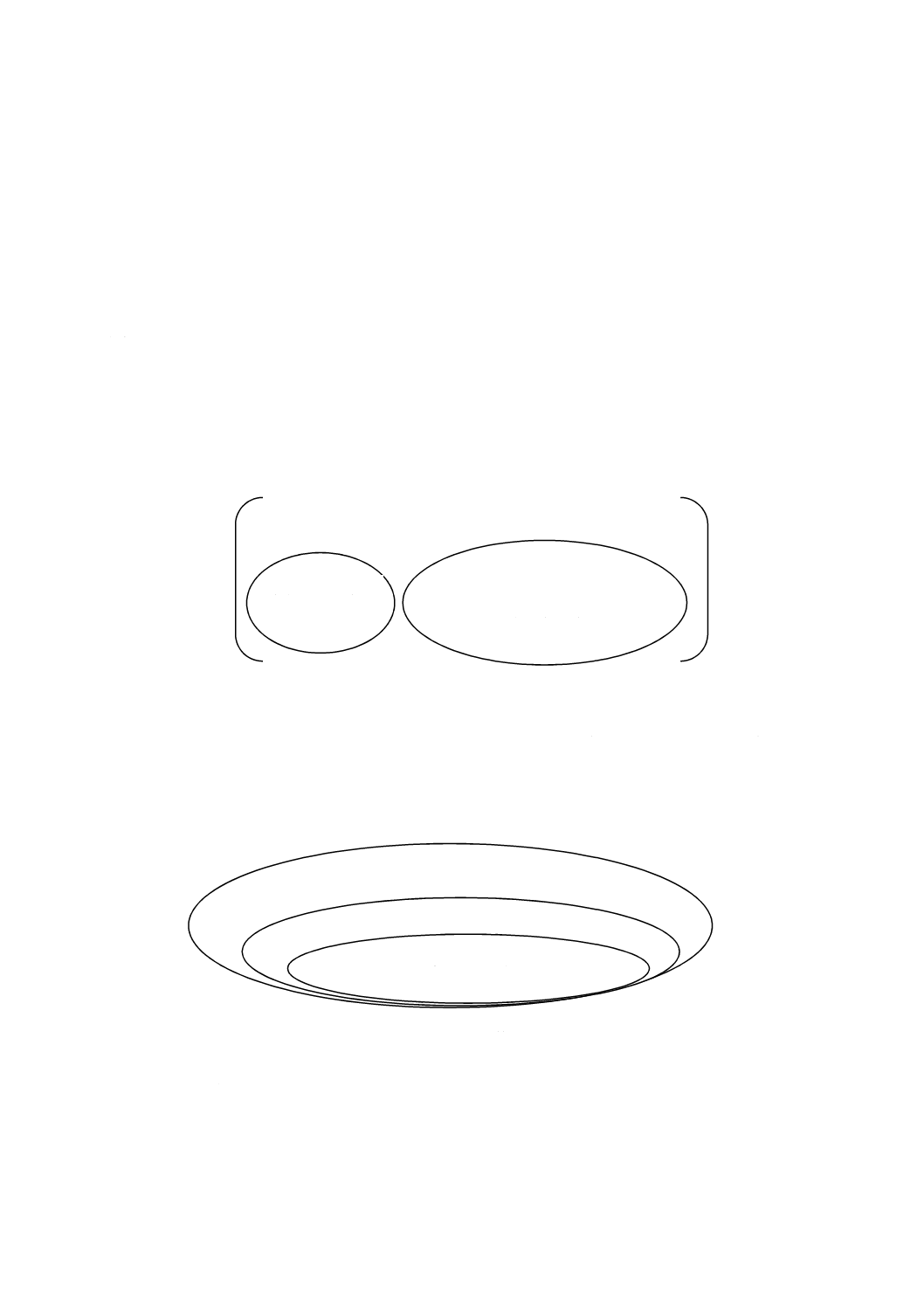

サブシステムの設計及び開発は,明確に定義した過程に従って行わなければならない。図4に示す過程

のすべての局面を考慮に入れなければならない。

30

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−サブシステムの設計及び開発作業の流れ(図2のボックス6B.参照)

6.7.4.3.1

サブシステムアーキテクチャの設計

6.7.4.3.1.1 サブシステムアーキテクチャの設計において,機能分解の過程は,機能ブロックの機能要求事

項を完全に満たすように機能ブロック要素が構成されるまで行うことが望ましい。この過程は,各機能ブ

ロック要素の機能要求事項をサブシステム要素に割付けできるレベルまで行うことが望ましい(図5参照)。

注記 サブシステムの設計及び開発作業の流れは,図4に示す。

6.7.4.3.1.2 サブシステムアーキテクチャは,各サブシステム要素及びそれらの相互関係を明確にして,文

書化しなければならない。必要な場合は,サブシステム要素に割り付けた機能ブロック要素に関連する情

報も文書化しなければならない。

サブシステム要素の内部構造に適合するサブシステムア

ーキテクチャを設計する(6.7.4.3.1.1)。

各サブシステム要素に対して,SRS(機能及びイ

ンテグリティ)を詳細化する(6.7.4.3.1.2)。

サブシステム要素として用いる

機器を選定する(6.7.4.4)。

サブシステム要素を設計及

び開発する。

サブシステム要素を組み合わせてサブシス

テムを構成し,文書化する(6.7.9)。

サブシステムが達成する安全性能を決定す

る(6.7.5)。

31

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

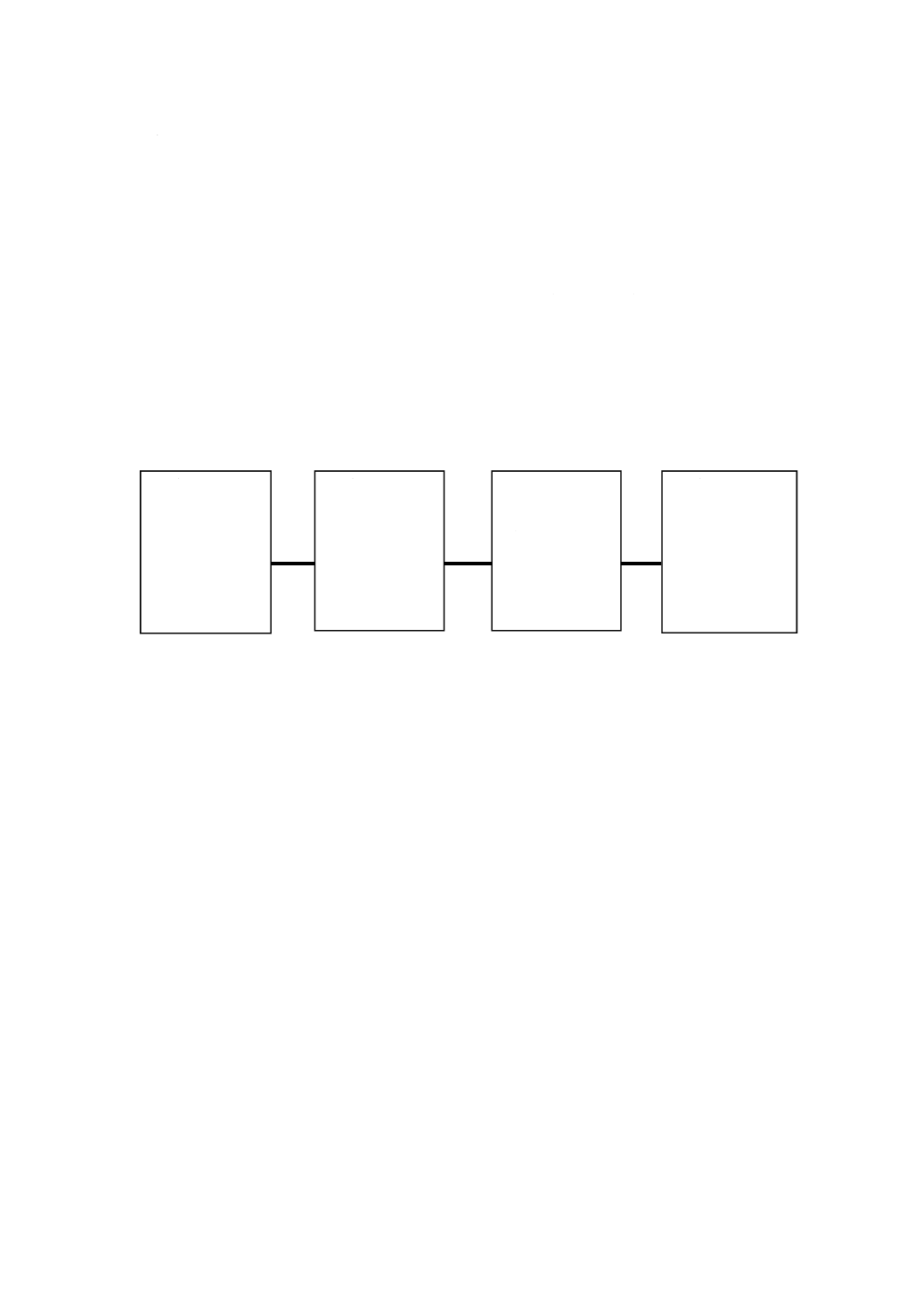

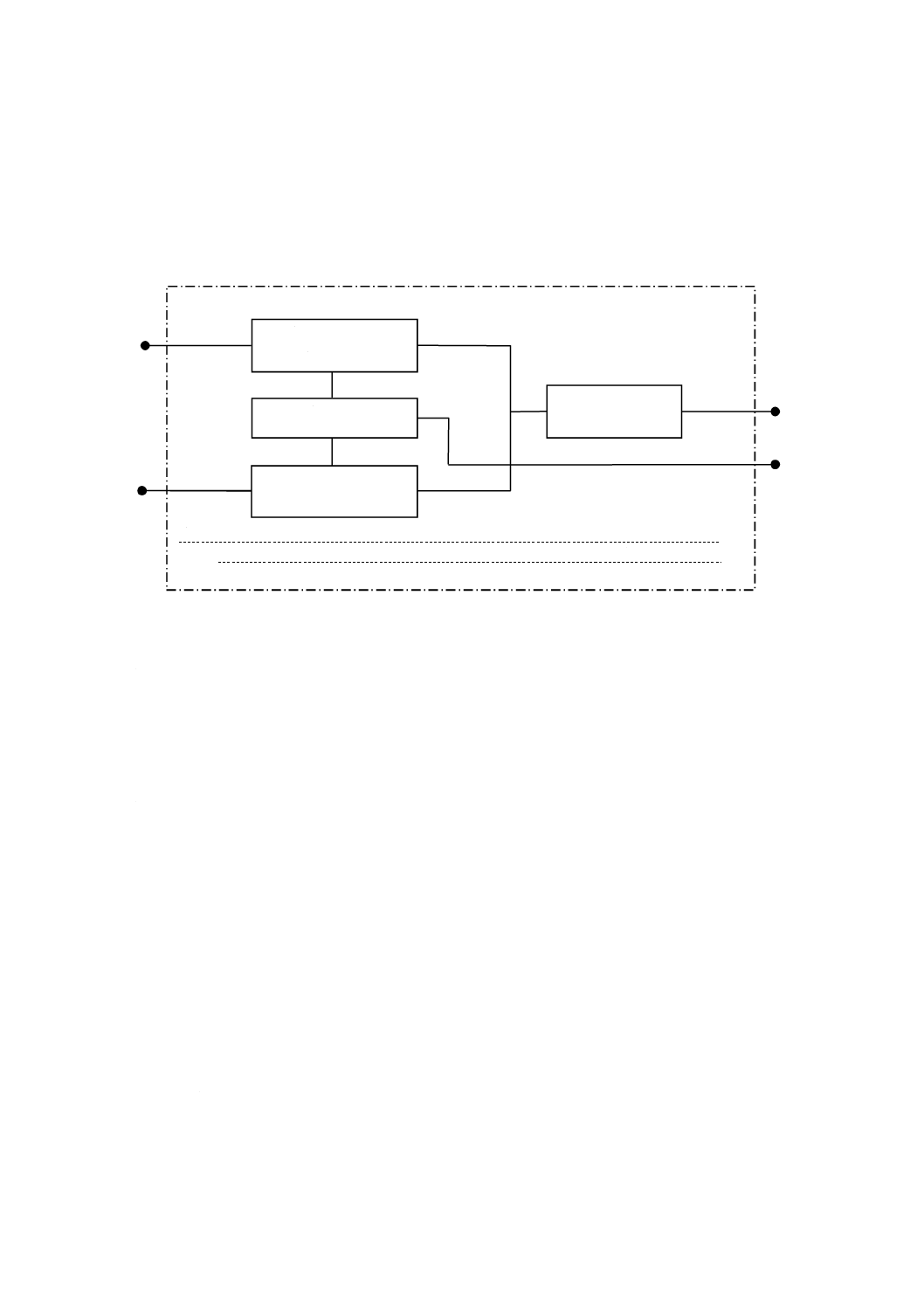

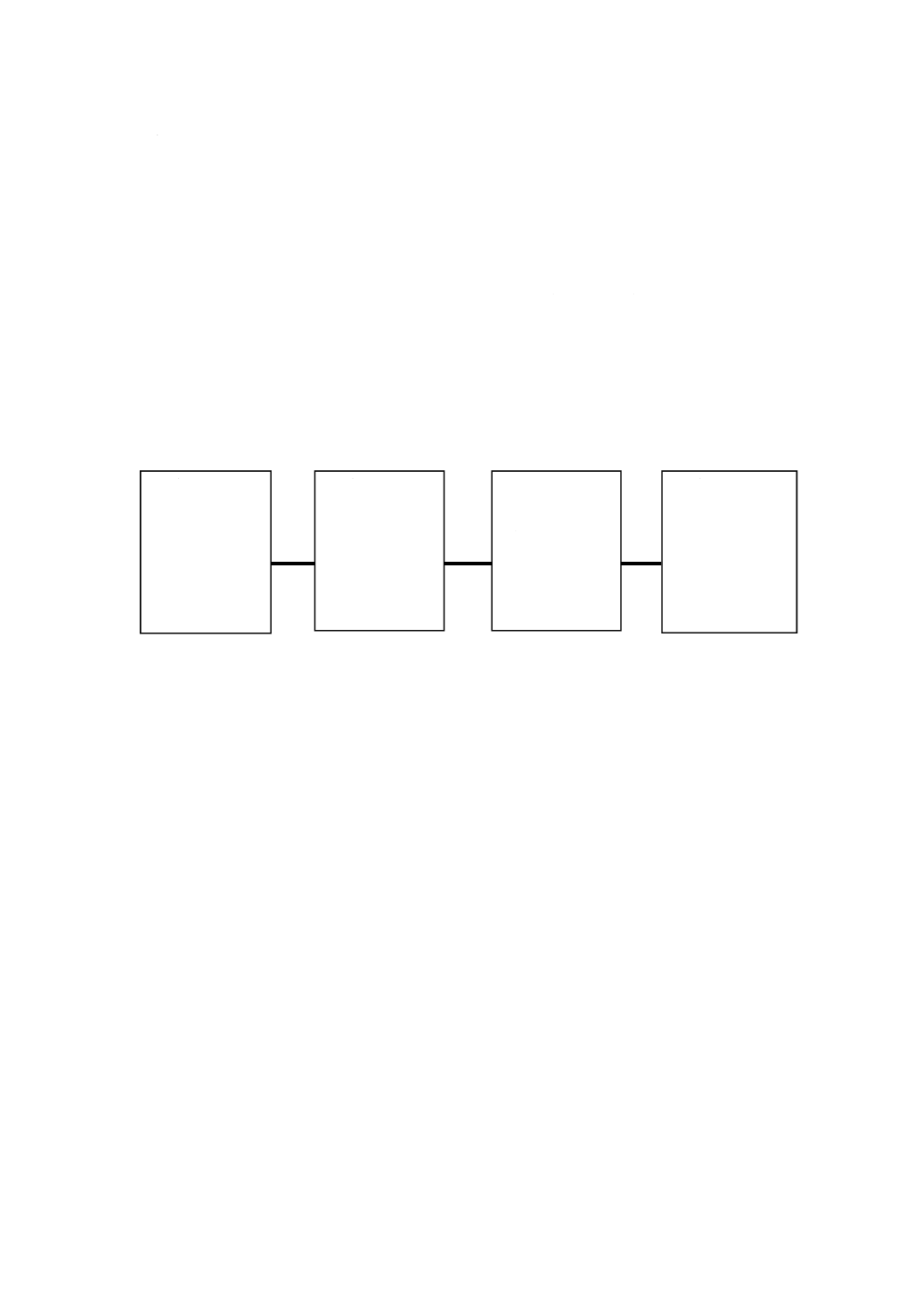

図5−機能ブロックを分解してサブシステム要素に割り付ける概念

6.7.4.4

サブシステム要素の設計及び選定に対する要求事項

6.7.4.4.1 サブシステム要素は,意図する使用に適するものであって,関連規格があれば,それらに適合

しなければならない。

6.7.4.4.2 各サブシステム要素に関し,次の情報を入手しなければならない。

a) サブシステム要素の機能仕様。

b) サブシステム要素のインタフェース仕様(例えば,電気的特性)。

c) 故障のモード及び故障モード比率,並びに該当する場合(例えば,6.7.4.2.3に従って用いる高複雑度

構成品)は,DC及びPFHD 。

d) サブシステム要素に対する次の制約。

− c)で得た情報の妥当性を保証できる環境条件及び使用条件。

− c)で得た情報の妥当性を保証できるサブシステム要素の寿命時間。

e) 周期的なプルーフテスト及び/又は保全に関するすべての要求事項。

f)

診断に寄与する特徴(例えば,機械的連動接点の使用)。

g) 診断によるフォールト検出後のMTTRを導くために必要な,すべての追加情報(例えば,修理時間)。

h) 系統的故障を回避するために必要な,サブシステム要素の使用上のすべての制限。

i)

ハードウェアフォールトトレランス。

機能ブロック

機能ブロック要素1

機能ブロック要素2

サブシステム要素1

サブシステム要素2

概念的表現:

機能ブロック

(FB = FBe1 OR FBe2)

サブシステム

割付け

現実的表現:

アーキテクチャ

6.7.4.3.1を参照。

32

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.5

サブシステムの安全性能の決定

サブシステムの安全性能には,そのアーキテクチャによる制約(6.7.6)によるSILCL,系統的安全イン

テグリティ(6.7.9),及びPFHD(6.7.8)が関連する。

注記1 サブシステムのSILCLは,このサブシステムを用いるSRCFに付与できる最大のSILを制限

する。

注記2 SILCL,系統的インテグリティ,及びPFHDは,割り当てたSRCFを実行するSRECSサブシ

ステムが達成するSILを決定するために必要である。

6.7.6

サブシステムのハードウェア安全インテグリティ付与に対するアーキテクチャによる制約

6.7.6.1 ハードウェア安全インテグリティの付与において,SRCFに付与できる最高のSILは,SRCFを実

行するサブシステムのハードウェアフォールトトレランス及びSFFによって制限される。表5は,サブシ

ステムのハードウェアフォールトトレランス及びSFFを考慮に入れて,サブシステムを用いるSRCFに付

与できる最高のSILを規定している。表5に示すアーキテクチャによる制約を各サブシステムに適用しな

ければならない。これらのアーキテクチャによる制約に関して,次のa),b),c) を適用する。

a) ハードウェアフォールトトレランスがNであるということは,N+1個の危険側フォールトが発生す

るとSRCFの失敗が起こり得ることを意味する(注記1参照)。ハードウェアフォールトトレランスの

決定には,自己診断のようなフォールトの影響を抑制する方策は関係しない(注記2参照)。

注記1 例えば,6.7.8.2.3のサブシステムB及び6.7.8.2.5のサブシステムDは,いずれもフォール

トトレランス1のサブシステムであるが,サブシステムBは,フォールトトレランスが0

になった後も運転を続ける(続けざるを得ない)が,サブシステムDは,フォールトトレ

ランスが0になったことを検出したら運転を停止することができる。

注記2 例えば,6.7.8.2.4のサブシステムCは,診断機能をもっているが,診断で検出できない危

険側故障によって安全制御機能を失うから,フォールトトレランスは0である。

b) 一つのフォールトが,続いて一つ又は複数のフォールト発生を直接引き起こす場合には,これらは一

つのフォールトとみなす。

c) ハードウェアフォールトトレランスを決定する場合,特定のフォールトの発生確率が,サブシステム

の安全インテグリティ要求に照らして非常に低いならば,このようなフォールトは除外(無視)して

もよい。そのようなフォールトを除外するときは,除外することの正当性を説明し,文書化しなけれ

ばならない(6.7.7も参照)。

6.7.6.2 表5のアーキテクチャによる制約は,SRCFの機能ブロックを実行するサブシステムごとに適用し

なければならない。

6.7.6.3 一つのサブシステム要素からなるサブシステムは,表5の要求事項を満たさなければならない。

特に,ハードウェアフォールトトレランスが0のサブシステムは,診断機能によって99 %以上のSFFを

達成しなければならない。

注記 この要求事項は,アーキテクチャによる制約が,一つのサブシステム要素からなるサブシステ

ムのSILCLをSIL 3にすることが適切であることを正当化するために必要である。

一つのサブシステム要素からなるサブシステム(非冗長系)が,この規格の定義によるフォ

ールトトレランス1以上をもつことはないと考えられる。

33

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

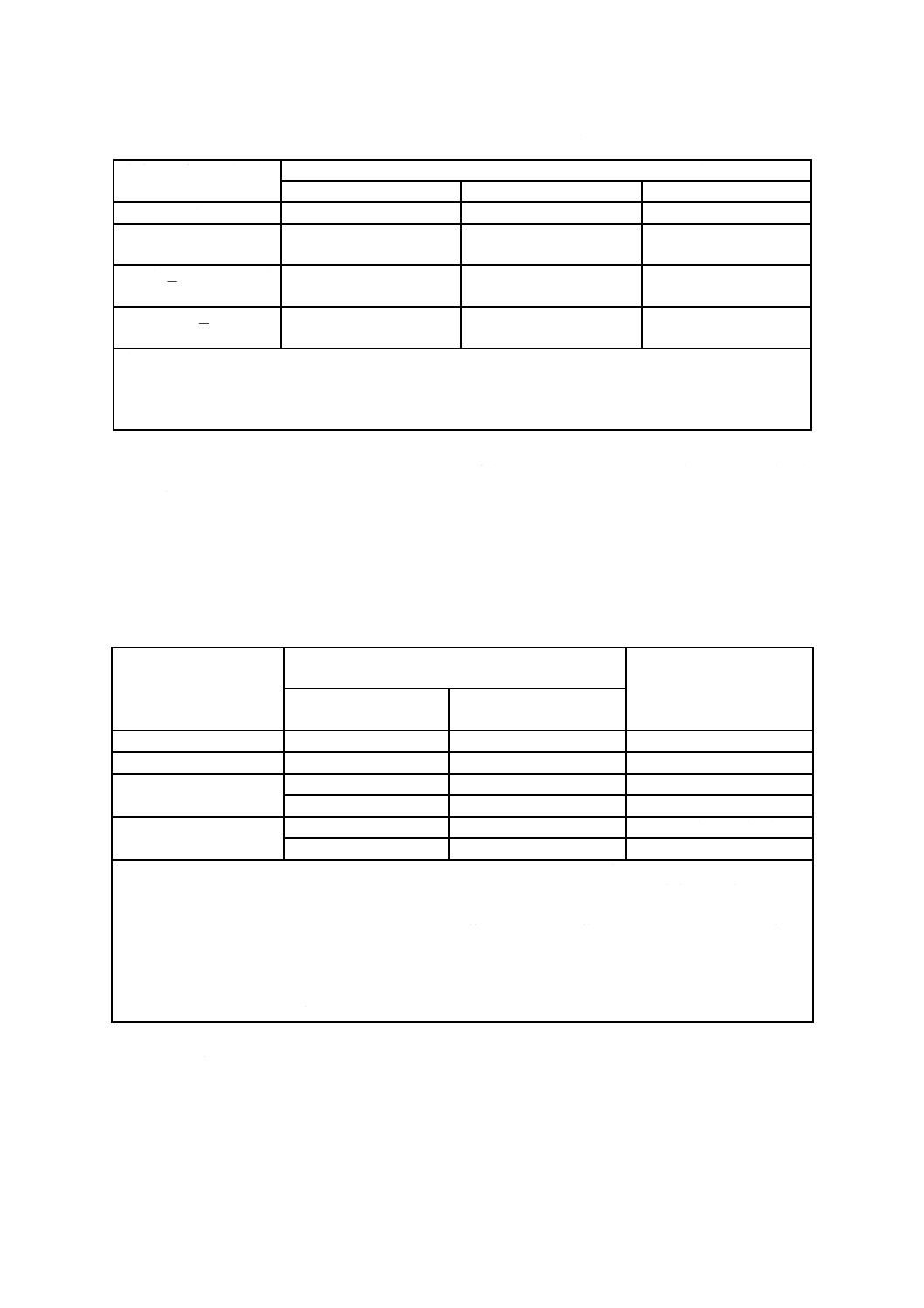

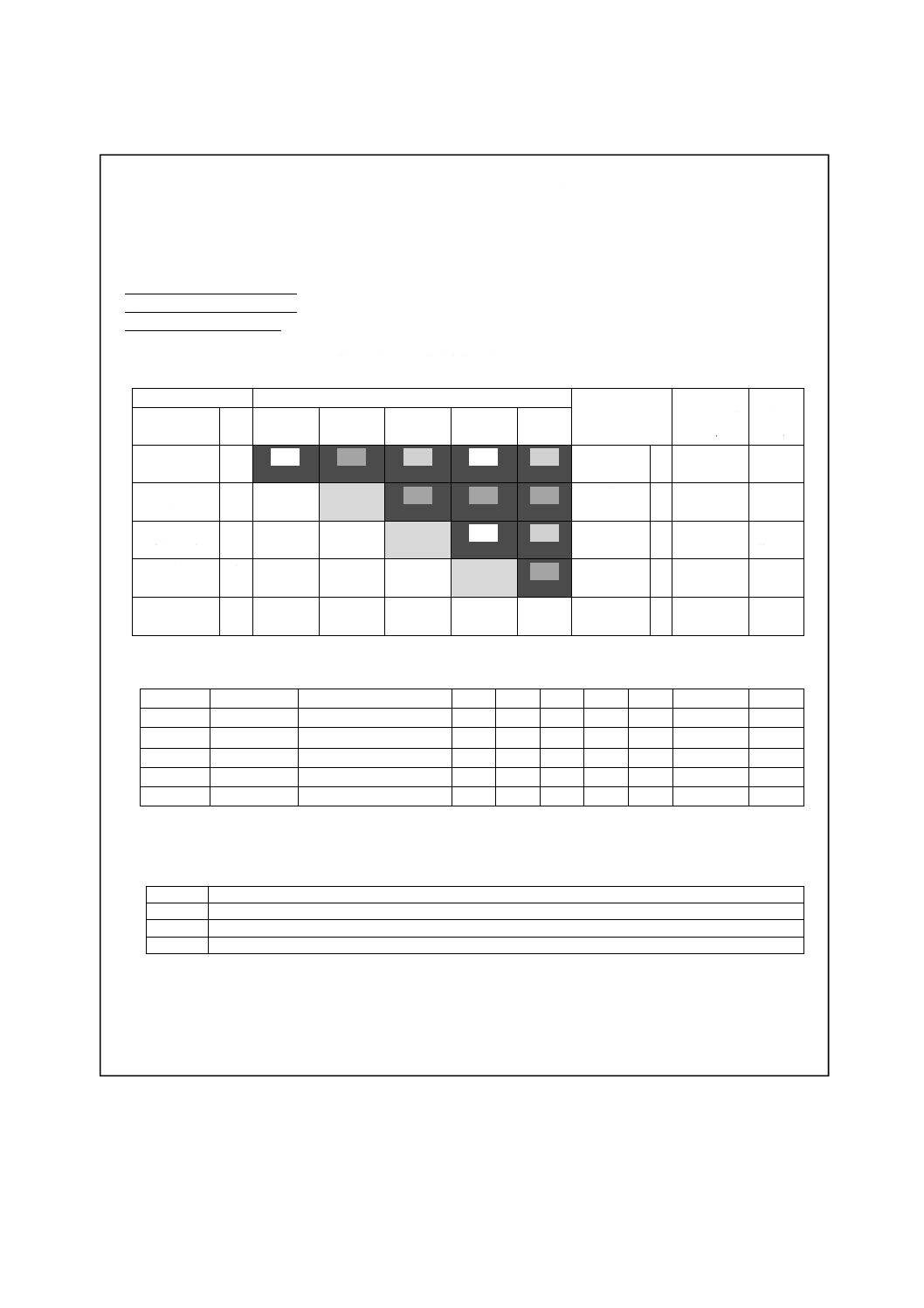

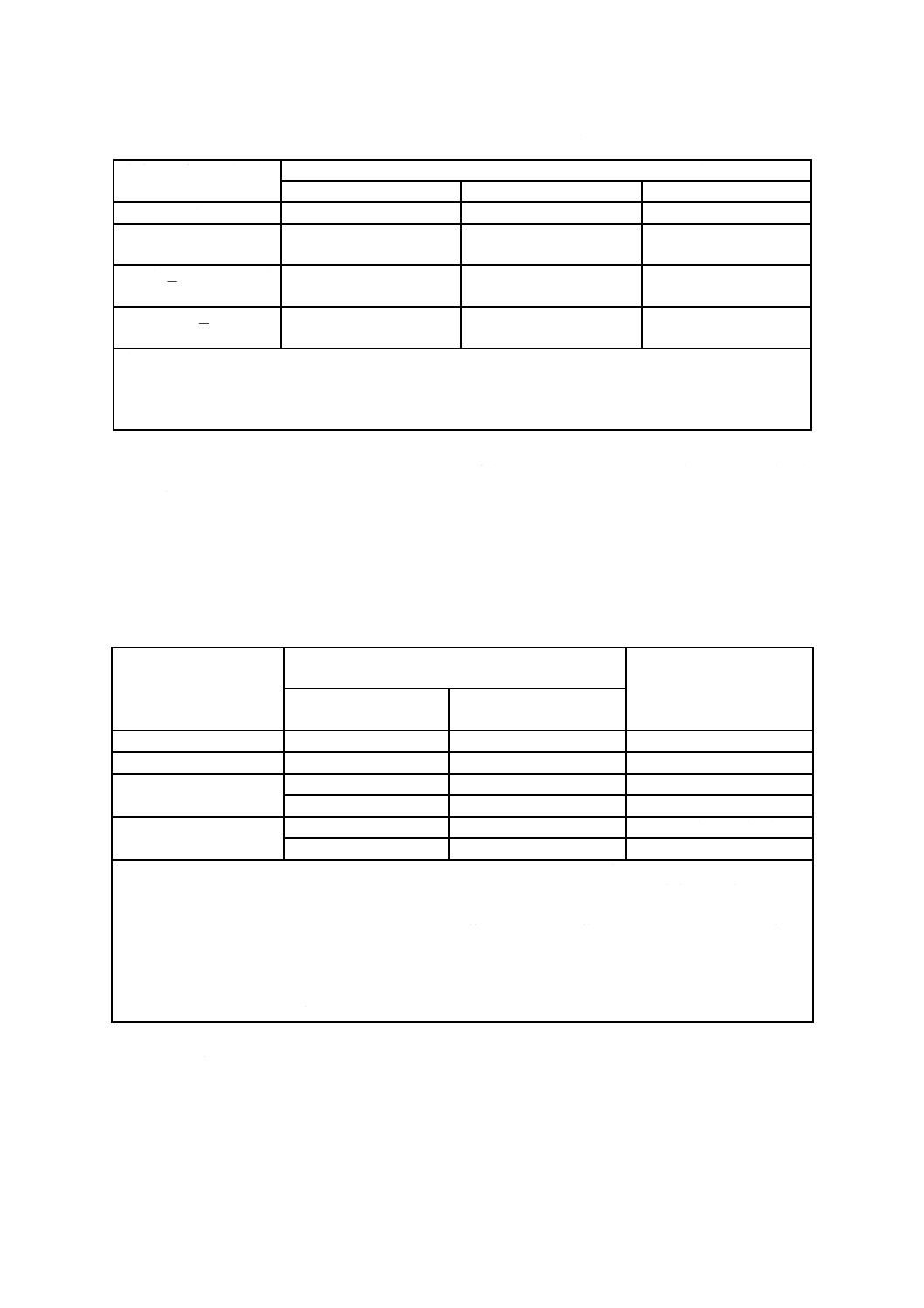

表5−サブシステムのアーキテクチャに基づくSILCL

安全側故障比率(SFF)

ハードウェアフォールトトレランス N(注記1参照)

0(注記3参照)

1

2

SFF < 60 %

許されない

SIL 1

SIL 2

60 % ≦ SFF < 90 % SIL 1

SIL 2

SIL 3

90 % ≦ SFF < 99 % SIL 2

SIL 3

SIL 3

(注記2参照)

99 % ≦ SFF

SIL 3

SIL 3

(注記2参照)

SIL 3

(注記2参照)

注記1 ハードウェアフォールトトレランスNは,N+1個のフォールトが安全機能の失敗を起こし得ること

を意味する。

注記2 SIL 4は,この規格では考慮しない。SIL 4に関してはIEC 61508-1を参照。

注記3 例外については6.7.7を参照。

6.7.6.4 サブシステムがJIS B 9705-1:2000に従って設計され,ISO 13849-2:2003に従って妥当性確認され

ている場合,アーキテクチャによる制約に限っては,JIS B 9705-1の特定のカテゴリをもつサブシステム

は,表6に示すハードウェアフォールトトレランス及びSSFをもつとみなす。

注記1 必要なSILを達成するためには,PFHD及び系統的安全インテグリティの要求事項を満たす

ことも必要である。

表6−サブシステムのカテゴリに基づくSILCL

カテゴリ

左欄のカテゴリをもつサブシステムは,下欄に示す

特性をもつものとみなす。

アーキテクチャによる制約

に基づくSIL付与限界

ハードウェアフォール

トトレランス

SFF

1

0

< 60 %

注記1参照

2

0

60 %〜90 %

SIL 1

3

1

< 60 %

SIL 1

1

60 %〜90 %

SIL 2

4

2以上

60 %〜90 %

SIL 3(注記3参照)

1

>90 %

SIL 3(注記4参照)

注記1 JIS B 9705-1では,SFF<60 %のものがカテゴリ1及びカテゴリ2に格付けされることはないため,

JIS B 9705-1に従って設計されるサブシステムは,実際には60 %以上のSFFを達成すると考えられる。

注記2 カテゴリ2でSFF>90 %は,JIS B 9705-1の設計要求事項によって達成されないと考えられる。

注記3 ハードウェアフォールトトレランスが2以上(複数のフォールト蓄積を許容)のカテゴリ4サブシス

テムの場合は,DCは90 %以下であると考える。

注記4 ハードウェアフォールトトレランスが1である場合は,カテゴリ4には90 %超(ただし,99 %未満)

のSFFを必要とする。

注記5 JIS B 9705-1のカテゴリBは,SIL 1を達成するとは考えられない。

6.7.7

SFFの推定

6.7.7.1 アーキテクチャによる制約に基づいてSILCLを決定する必要があるときは,SFFを推定しなけれ

ばならない。

6.7.7.2 SFFを推定するには,すべての関連フォールト及びその故障モードを決定するために,分析(例

えば,フォールトツリー分析,故障モード及び影響解析)を実施しなければならない。故障が安全側故障

34

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

であるか危険側故障であるかは,SRECS及びそのSRCF(フォールト反応機能を含む。)に依存する。特

定のモードで故障する確率は,関連するフォールトの発生確率を基礎に,意図する使用法を考慮して決定

しなければならない。故障モード比率は,次の情報から導くことができる。

a) フィールドの使用実績から集めたもので,意図する使用に該当する信頼できる故障率データ。

b) 権威ある産業情報提供者(附属書Dの注記2参照)からの部品故障データで,意図する使用に該当す

るもの。

c) 附属書Dに示す故障モードデータ。

d) 試験及び分析の成果から得た故障率データ。

例外 ハードウェアフォールトトレランスが0で,危険側故障につながり得るフォールトの除外を

適用したサブシステムは,そのサブシステムのアーキテクチャによる制約に基づくSILCLは,

SFFの推定値にかかわらず,SIL 2を限度とする。

6.7.7.3 フォールト除外を適用したときは,除外することの正当性を(例えば,分析によって)示し,文

書化しなければならない。

注記 ISO 13849-2の3.3及び表D.5に従ってフォールトを除外することが許容される。

6.7.8 サブシステムPFHDに関する要求事項

6.7.8.1 一般要求事項

6.7.8.1.1 サブシステムのPFHDは,サブシステムSRSに規定した目標故障率又はそれ以下にしなければ

ならない(6.6.2.1.7参照)。

6.7.8.1.2 割り当てた機能ブロックを実行する各サブシステムのPFHDは,次のことを考慮に入れて見積も

らなければならない。

a) 割り当てた機能ブロックに対応するサブシステムのアーキテクチャ。

注記1 アーキテクチャの考慮には,サブシステムがハードウェアフォールトトレランスをもつか

どうかを決めることを含む。

b) すべての故障モードを考慮に入れて,サブシステムの危険側故障を起こす可能性がある各サブシステ

ム要素の故障のうち,診断によって検出できる故障の率(6.3参照)。

c) すべての故障モードを考慮に入れて,サブシステムに危険側故障を起こす可能性がある各サブシステ

ム要素の故障のうち,診断によって検出できない故障の率(6.3参照)。

d) 共通原因故障に対するサブシステムの感受性(注記2参照)。

注記2 フォールト検出のために冗長構成品比較を用いる場合,冗長構成品が同じモードで同時に

故障するときは,フォールト検出の失敗が起こり得る。このような失敗は,共通原因故障

比率をβで表す共通原因故障(CCF)によって発生することがある。

共通原因故障に対する感受性を見積もるための単純化手法を6.7.8.3に示す。ハードウェ

ア関連の共通原因故障の影響を数量化することに関するさらに詳しい説明としてIEC

61508-6の附属書Dも参照。

e) 診断テスト(3.2.38参照)のDC及び関連する診断テスト間隔。

f)

診断によって検出できない危険側フォールトを見つけるために行うプルーフテストの間隔,及び/又

は上記のb) 及びc) で得られる情報が妥当性を失わないために超えてはならないサブシステム要素の

使用時間。

g) サブシステムをオンライン修理するように設計する場合は,検出したフォールトを修理する時間。

注記3 最大修理時間は,修復時間(JIS Z 8115のMM10参照)の一部になる。修復時間には,フ

35

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ォールト検出に要する時間及び修理作業を実行できない期間も含む(故障確率を計算する

ためにMTTRがどのように使われるかを例示したIEC 61508-6の附属書Bを参照。)。修理

が特定の期間(例えば,機械が停止されて安全状態にある期間)にだけ実行可能である状

況では,修理作業を実行できない期間を(これが比較的大きいときは特に)漏れなく考慮

することが特に重要である。

注記4 サブシステムのPFHDを見積もるための単純化手法を6.7.8.2に示す。他の方法も利用可能

であり,どれが最も適切な方法であるかは状況に依存する。利用可能な方法には,次のも

のがある。

a) フォールトツリー分析(IEC 61508-7のB.6.6.5及びIEC 61025を参照。)。

b) マルコフモデル(IEC 61508-7のC.6.4及びIEC 61165-13を参照。)。

c) 信頼性ブロック線図(IEC 61508-7のC.6.5を参照。)。

注記5 共通原因故障及びデータ伝送プロセスによる故障は,ハードウェア構成品の実際の故障で

はない他の影響(例えば,電磁障害,デコーディング誤りなど)に基因することがある(6.7.9

参照)。

6.7.8.1.3 故障確率が作動回数に関連するサブシステムでは,関連するSRCFの作動頻度を用いて,これら

の回数データを時間データに変換しなければならない(5.2.3参照)。

6.7.8.1.4 1以上のハードウェアフォールトトレランスをもつサブシステムの診断テスト間隔は,サブシス

テムのPFHD要求を満たすことができる間隔としなければならない(6.3.1参照)。

注記 この診断テスト間隔は,最初の故障を,続いてサブシステムの安全機能が失われる故障が起こ

る前に検出でき,サブシステムのPFHDが目標値より小さくなるような間隔にすることが望ま

しい。例えば,6.7.8.2.5の式(D1)及び(D2)において,要求されるPFHDssDを満たすようなT2に

する。

6.7.8.1.5 ハードウェアフォールトトレランスをもたないサブシステムの診断テスト間隔は,6.3.2の要求

事項を満たすようなものでなければならない。

6.7.8.1.6 JIS B 9705-1に従って設計し,ISO 13849-2によって妥当性確認された低複雑度のサブシステム

が,アーキテクチャによる制約(6.7.6参照)及び系統的安全インテグリティ(6.7.9参照)を満たすとき

は,ハードウェア安全インテグリティを見積もるために,表7に示すPFHDの限度値を適用してよい。

36

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−カテゴリをもつサブシステムのPFHDの限度値

カテゴリ

左欄のカテゴリをもつサブシステムは下欄

の特性をもつと想定する。

サブシステムに付与できるPFHD限度値

(注記1参照)

ハードウェアフォール

トトレランス

DC

1

0

0 %

製造業者データ又は一般的なデータ(附属書

D参照)を用いる。

2

0

60 〜 90 %

PFHD ≧ 10−6

3

1

60 〜 90 %

PFHD ≧ 2×10−7

4

2以上

60 〜 90 %

PFHD ≧ 3×10−8

1

> 90 %

PFHD ≧ 3×10−8

注記1 PFHD付与の限度値は,サブシステムのMTTF(サブシステム製造業者又は関連データ便覧から得

る。),SRSに規定されるテスト又は確認の頻度(この情報はISO 13849-2の3.5によるサブシステム

妥当性確認のためにも必要。),及びこの表に規定するDC(これらの値はJIS B 9705-1に記述される

カテゴリの要求事項に基づいている。)の関数である。

注記2 JIS B 9705-1のカテゴリBは,SIL 1を達成できると考えない。

6.7.8.2

サブシステムのPFHD推定の単純化手法

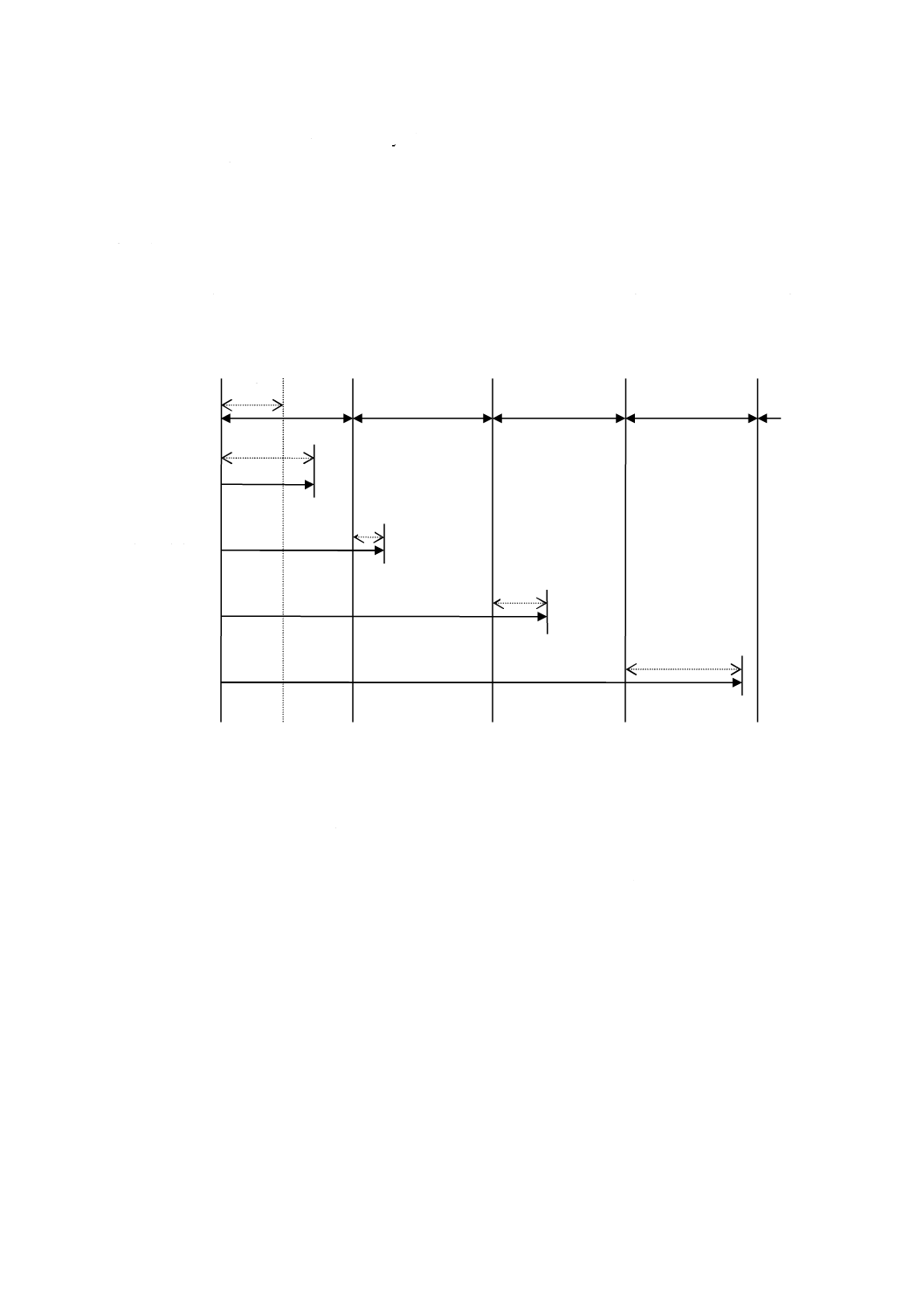

6.7.8.2.1

一般事項

6.7.8.2は,幾つかの基本サブシステムアーキテクチャのPFHDを推定するための単純化手法を記述し,

低複雑度サブシステム要素又は高複雑度サブシステム要素から構成されるサブシステムに使える公式を示

す。公式は,信頼性解析理論を単純化したものであって,推定は安全方向に偏るように意図されている。

これらの公式が有効となる前提条件は,1≫ λ × T1(T1 は,プルーフテスト間隔又はSRECSの寿命時間の

いずれか短い方とする。)で,サブシステムは高頻度作動要求モード又は連続モード(3.2.27参照)で運転

されるものとする。サブシステムのPFHDと診断機能との関係については,6.8.6に規定する。

注記1 この手法によって得られるサブシステムのPFHDには,精度上の限界がある。これを受け入

れ難い場合は,さらに正確なモデル化技術(6.7.8.1.1参照)を適用してもよい。

注記2 式(A)〜式(D)においては,サブシステム要素の故障率λは一定で,十分に低い( 1 ≫ λ× T )

と仮定している。したがって,次の基礎方程式を用いることができる。

λ = 1 / MTTF

作動回数で寿命を定義する電気・機械複合部品(例えば,リレー)に対しては,B10値とデ

ューティサイクルCを用いて次の式によって決定する(5.2.3参照)。

λ = 0.1 × C / B10

注記3 用いる記号の意味は,次による。

λ = λS + λD

ここに,

λS: 安全側故障率

λD: 危険側故障率

PFHD = λD × 1h: 1時間中に故障する平均確率。

λD = λDD + λDU: 危険側故障率

λDD = λD × DC: 診断によって検出できる危険側故障率。

λDU = λD (1−DC): 診断によって検出できない危険側故障率。

DC: 診断率

37

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

T2: 診断テスト間隔

T1: プルーフテスト間隔又はSRECS寿命のいずれか短

い方。

β: 共通原因故障係数

注記4 式(A)〜式(D)の検証及び補足説明を,附属書JBに示す。

6.7.8.2.2

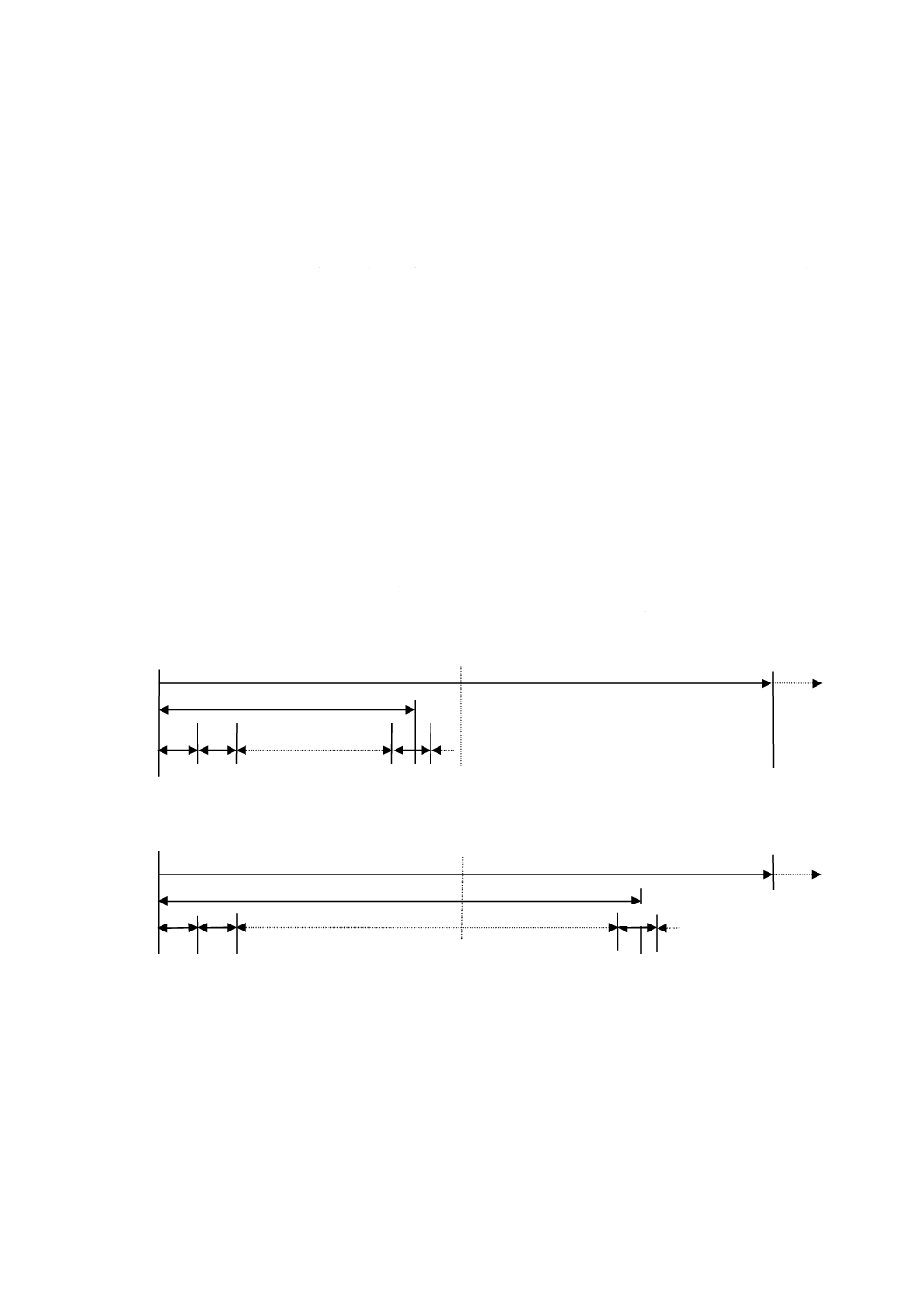

基本サブシステムアーキテクチャA:診断機能なし,フォールトトレランス0(図6参照)

このアーキテクチャでは,サブシステム要素のすべての危険側故障がSRCFの故障を引き起こす。サブ

システムAのPFHDは,全サブシステム要素のPFHDの和であって,次の式で与えられる。

λDssA = λDe1+……+λDen ································································ (A)

PFHDssA = λDssA × 1h

注記1 このような単純なサブシステムは,たとえPFHDがSILの要求を満たしてもSFFが60 %未

満ではSILを付与することはできない(表5参照)。

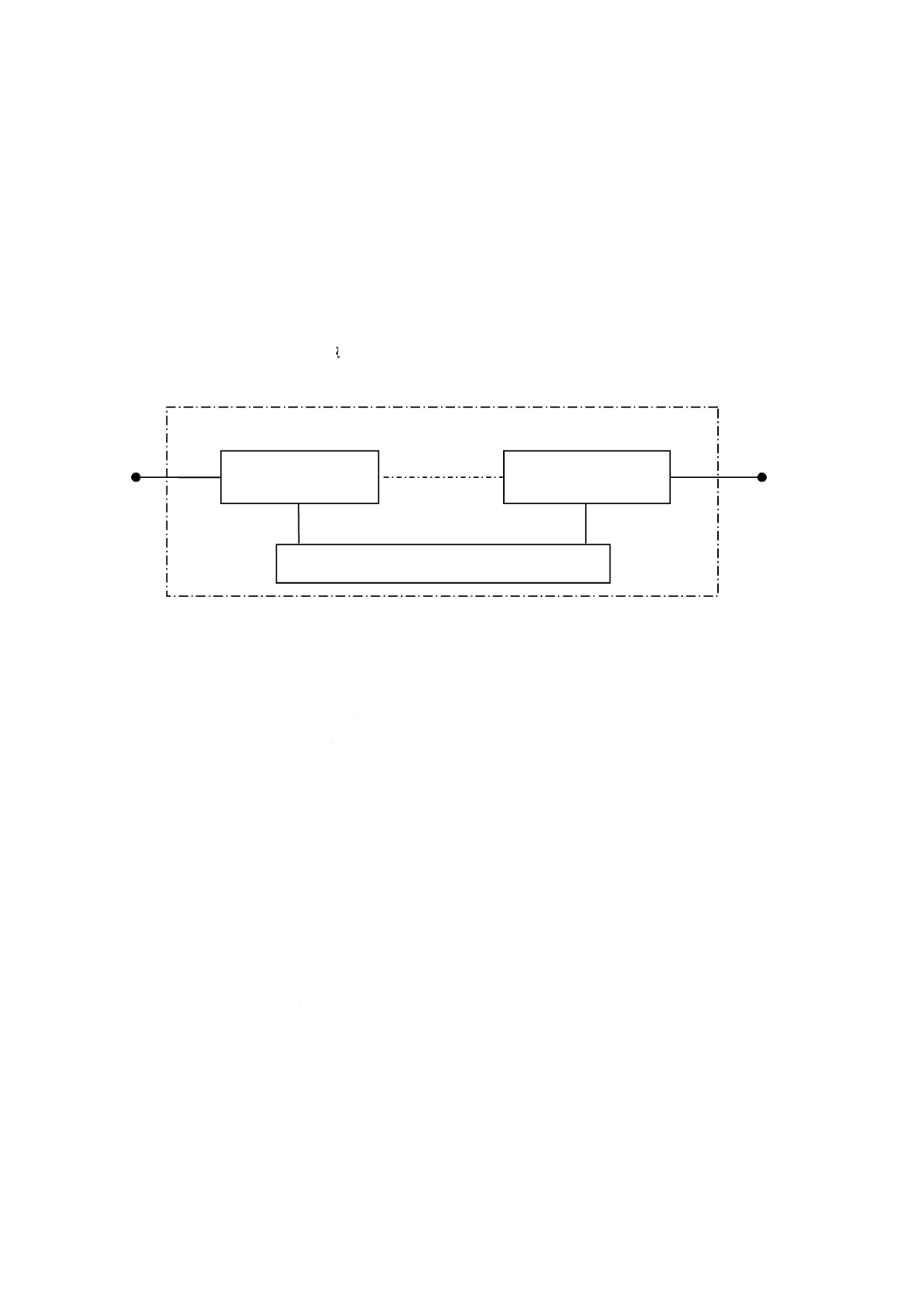

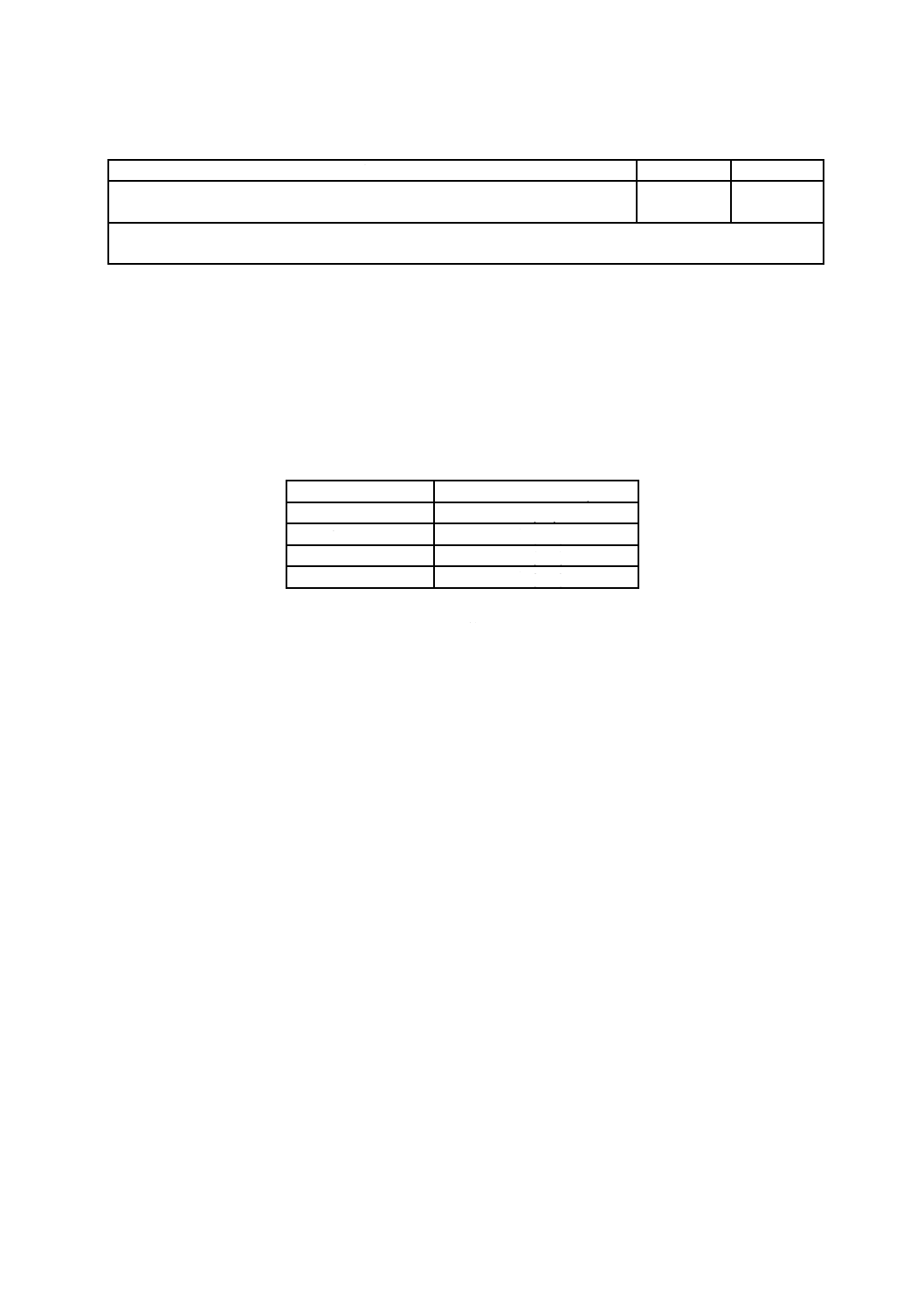

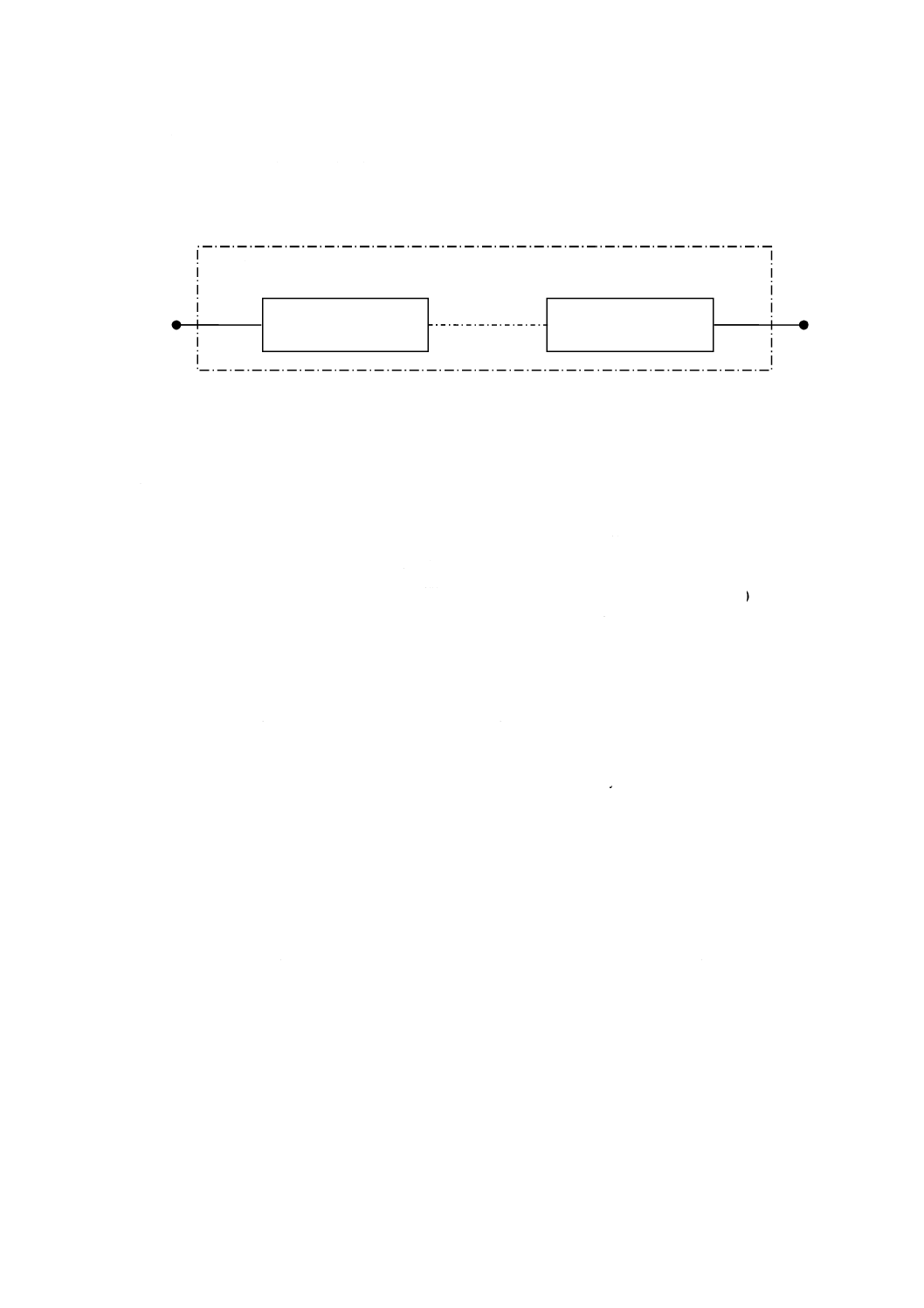

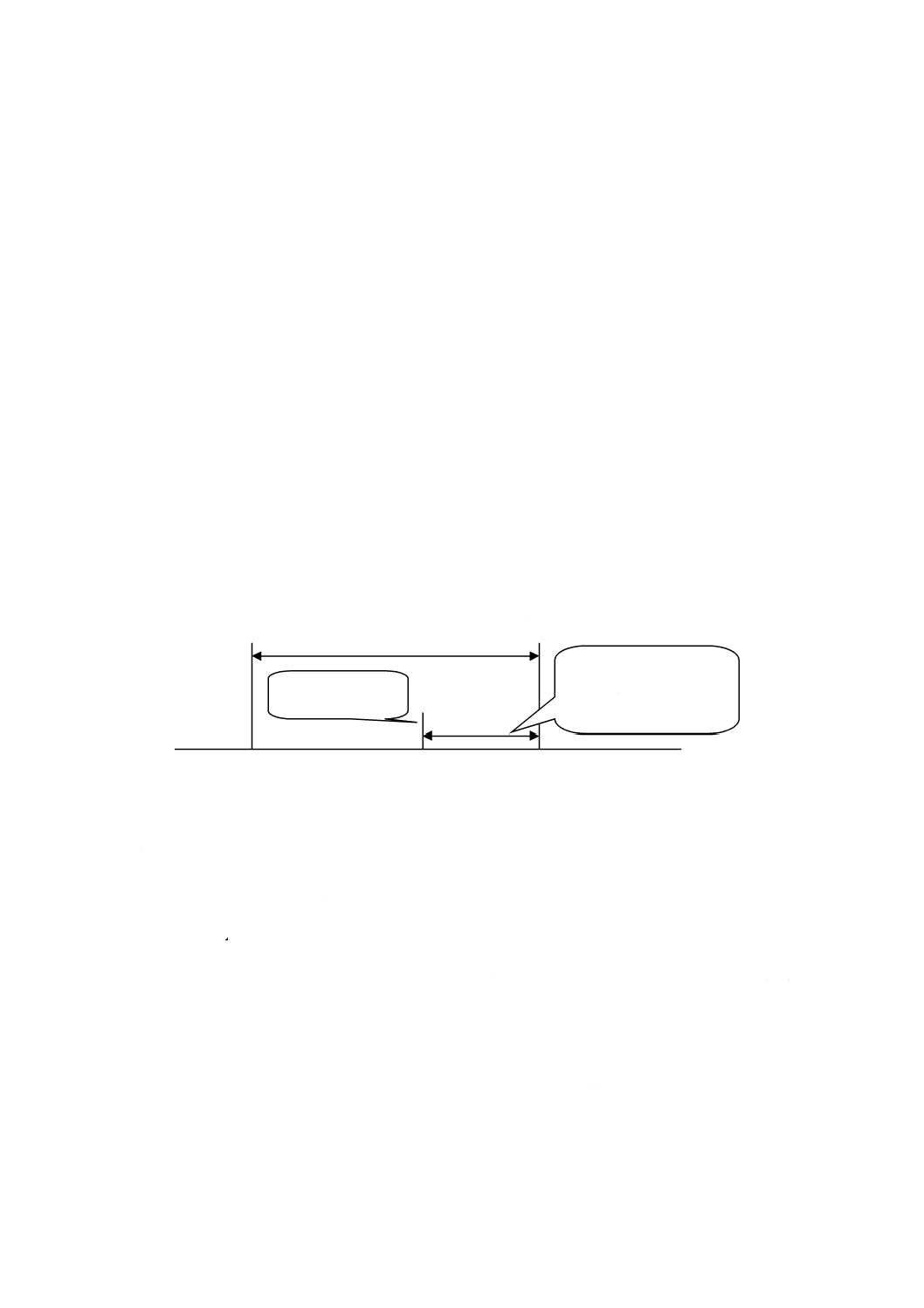

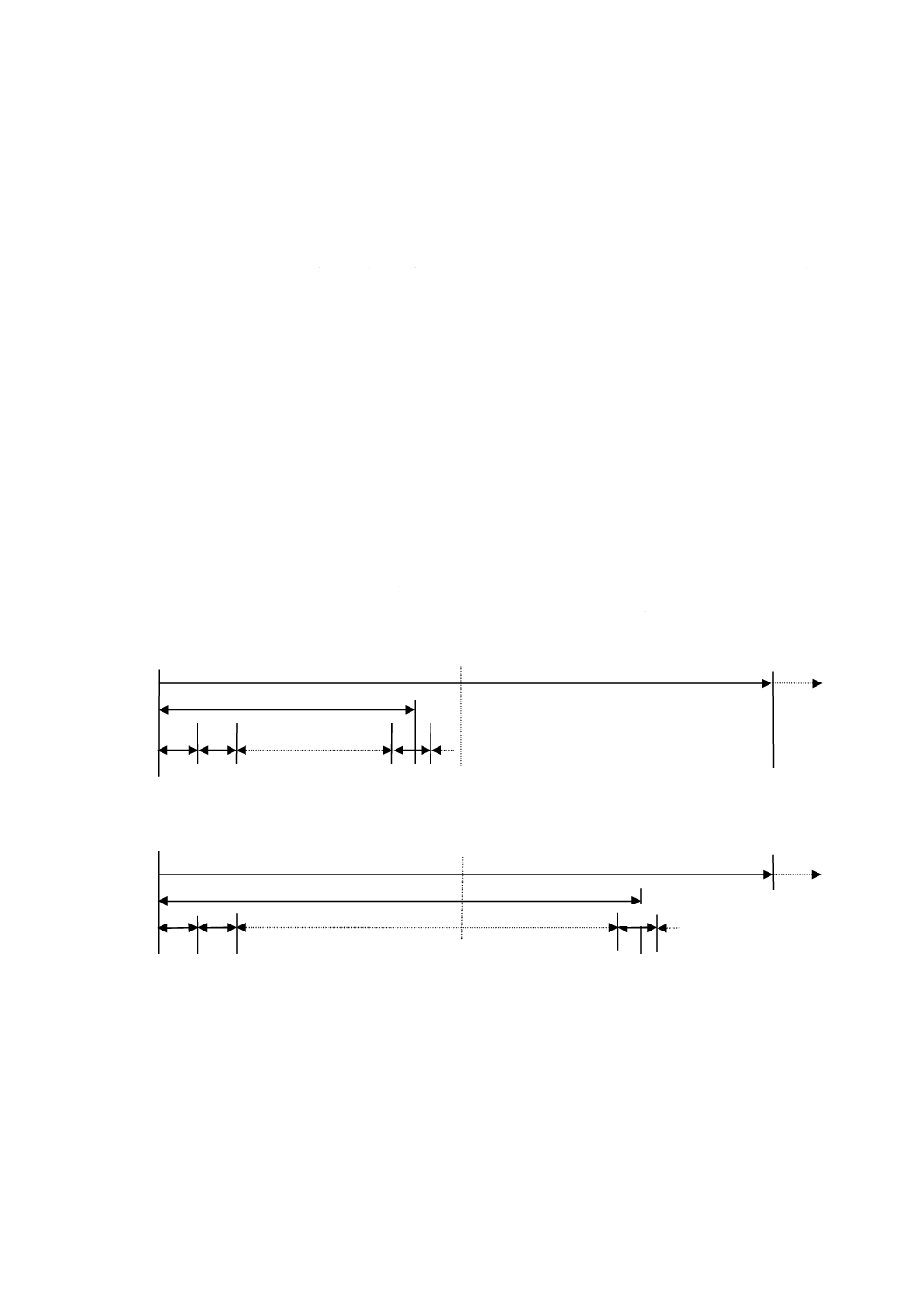

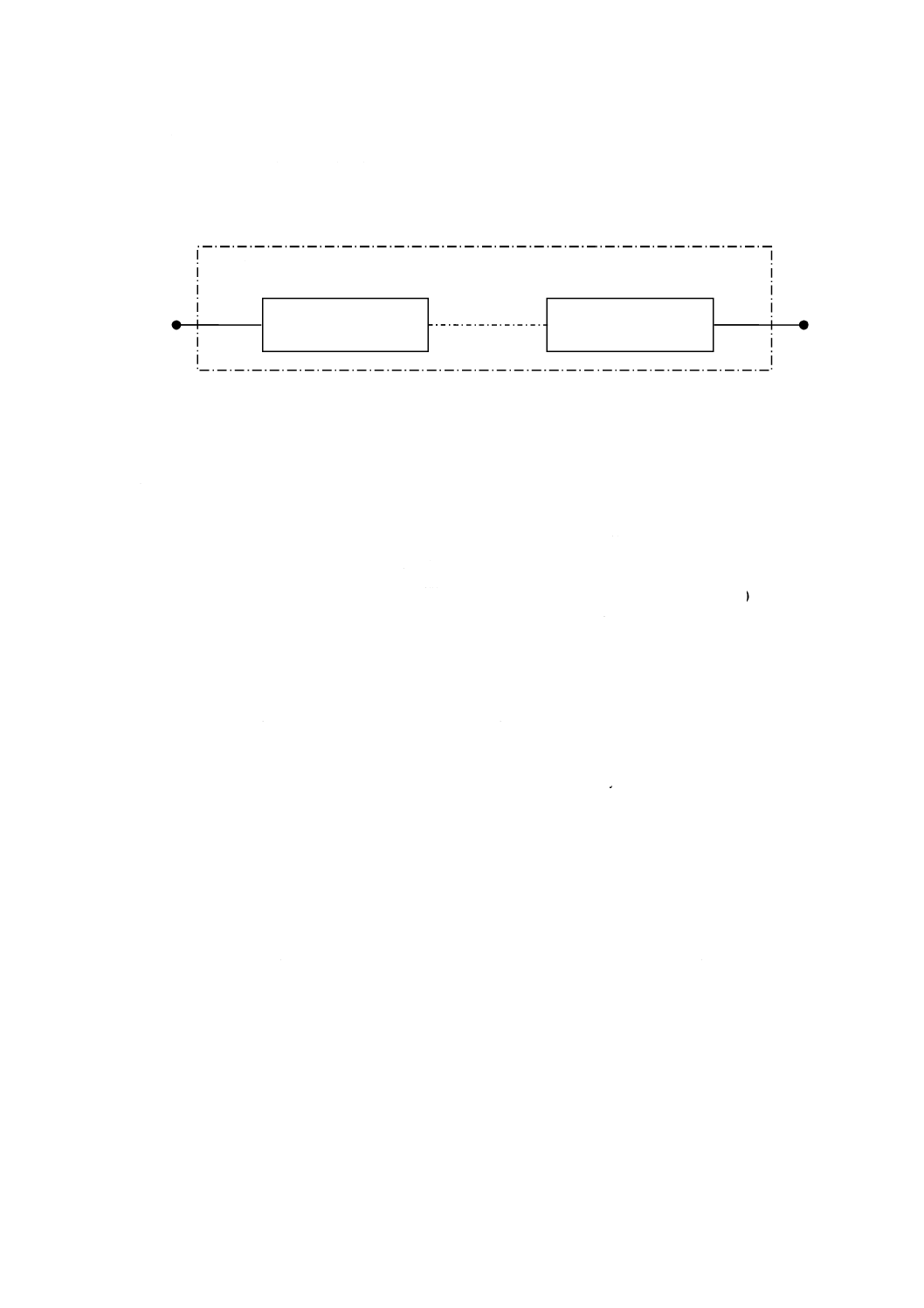

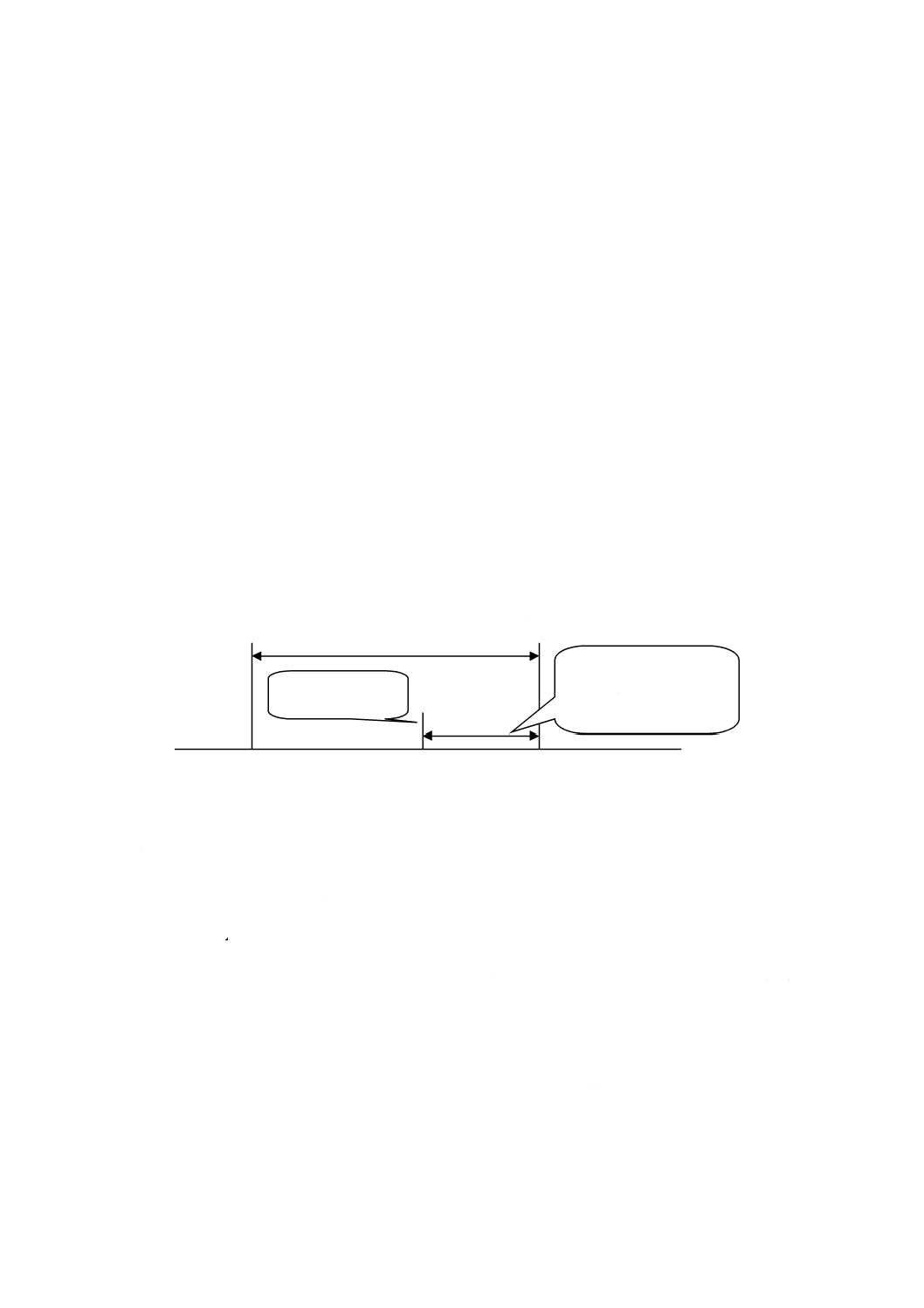

図6−サブシステムAの論理的表現

注記2 図6は,サブシステムAのアーキテクチャの論理的表現であって,物理的実体を示すもので

はない。

6.7.8.2.3

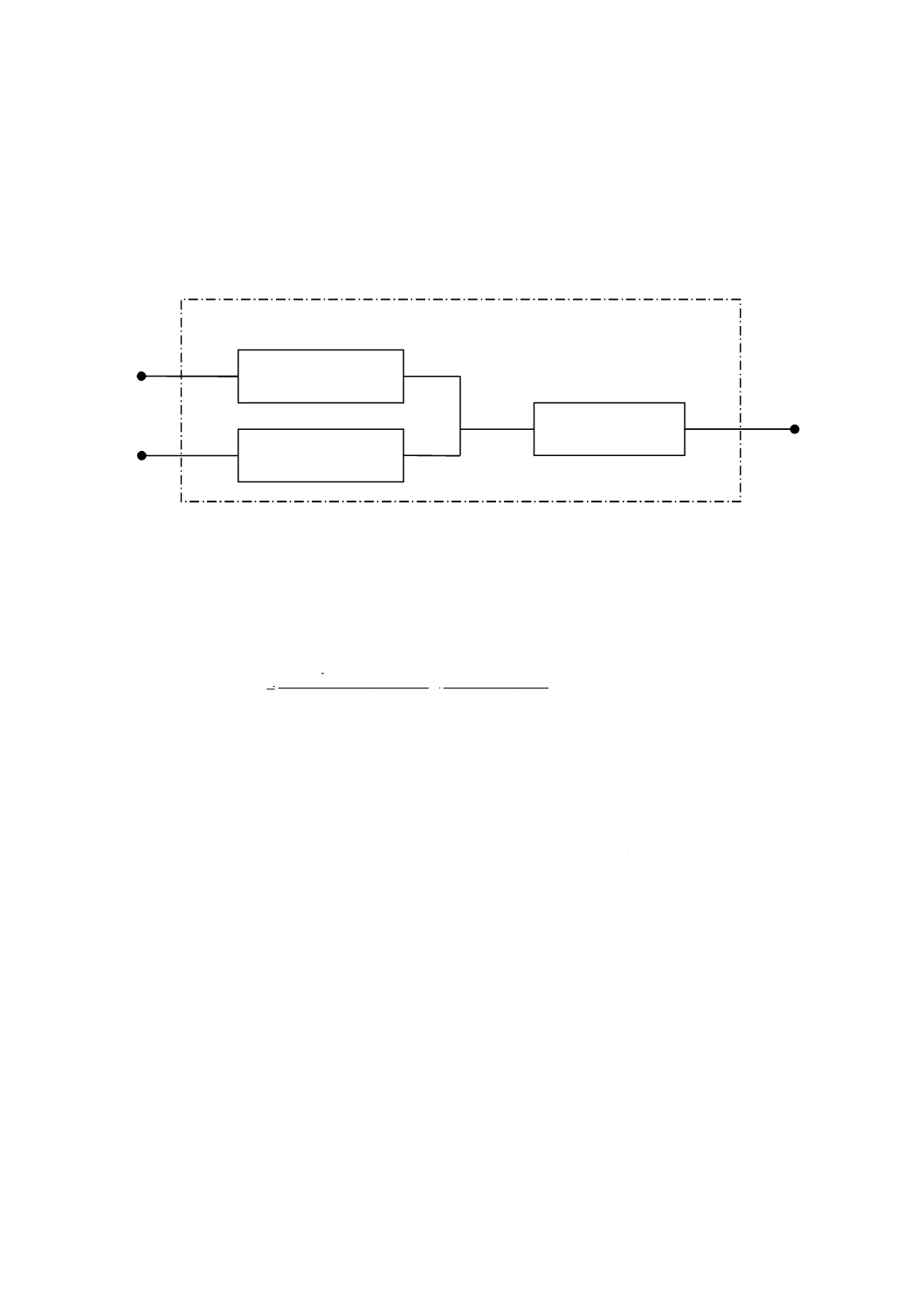

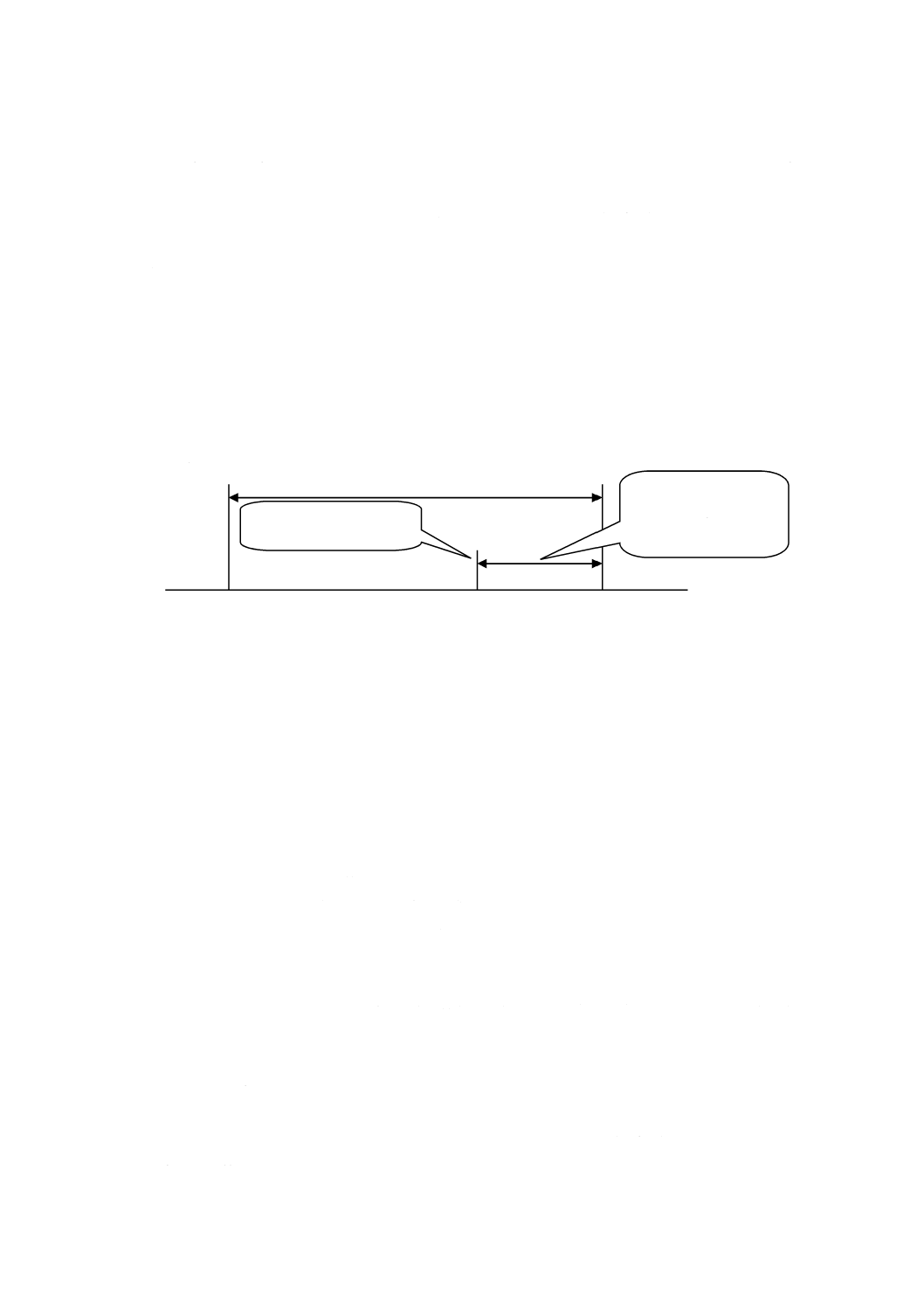

基本サブシステムアーキテクチャB:診断機能なし,フォールトトレランス1(図7参照)

このアーキテクチャでは,一方だけのサブシステム要素の一つの故障によってサブシステムBがSRCF

を喪失することはない。二つのサブシステム要素が共に危険側故障にならなければSRCFが故障(失敗)

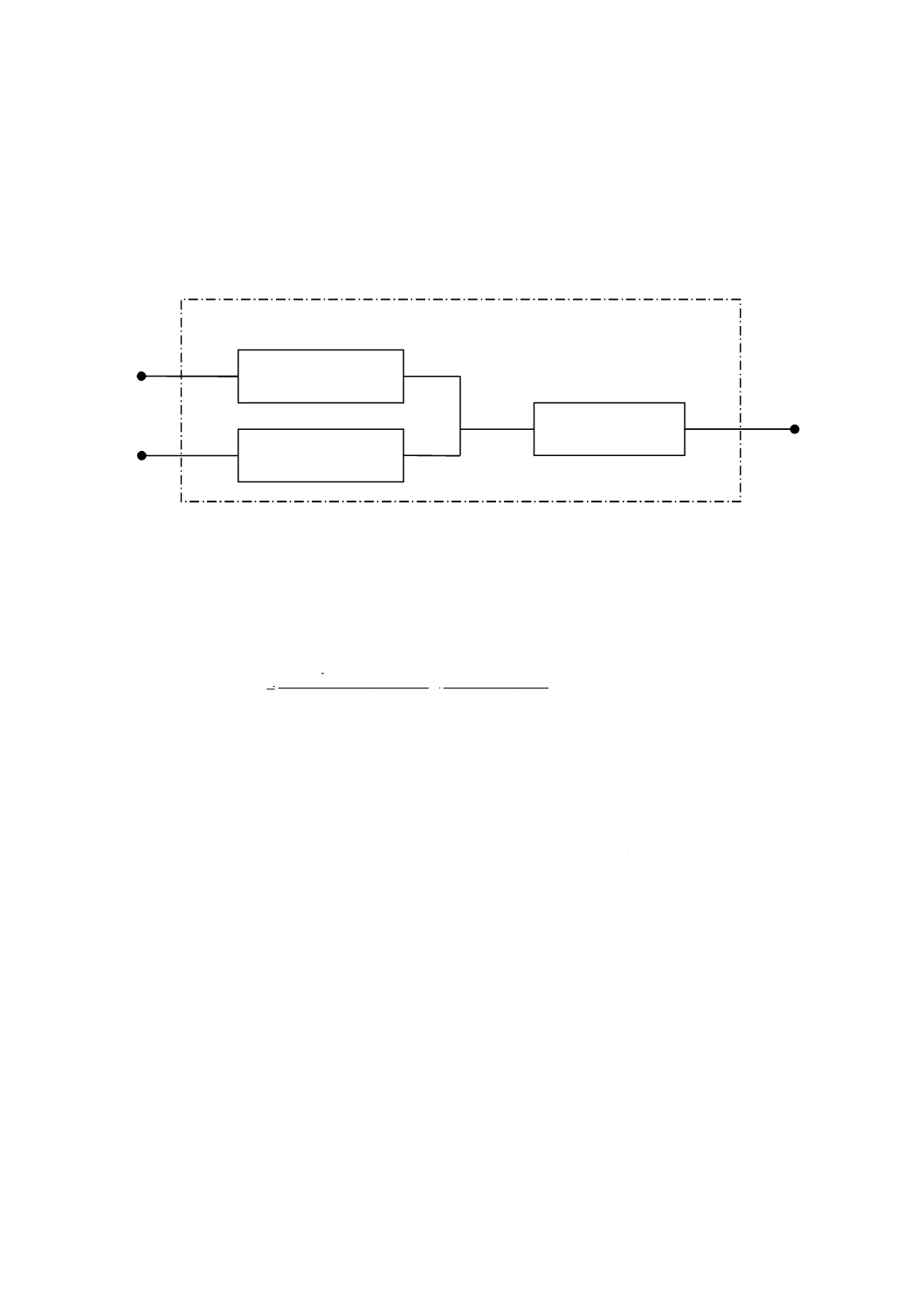

に至ることはない。アーキテクチャBにおいては,サブシステムのPFHDは,次の式で与えられる。

λDssB = (1−β)2 × λDe1 × λDe2 × T1 + β (λDe1+ λDe2 ) / 2 ································· (B)

PFHDssB = λDssB × 1h

サブシステム要素2

λDe2(1−β)

サブシステムB

共通原因故障a)

β(λDe1+λDe2)/2

注a) 共通原因故障は,共通系チャネル(例えば,切換系)の故障ではない。このモデルで

は共通系を省略している。共通系チャネルの危険側故障率を無視できない場合は,こ

れを式(B)に加えなければならない。

サブシステム要素1

λDe1(1−β)

サブシステム要素n

λDen

サブシステムA

サブシステム要素1

λDe1

38

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

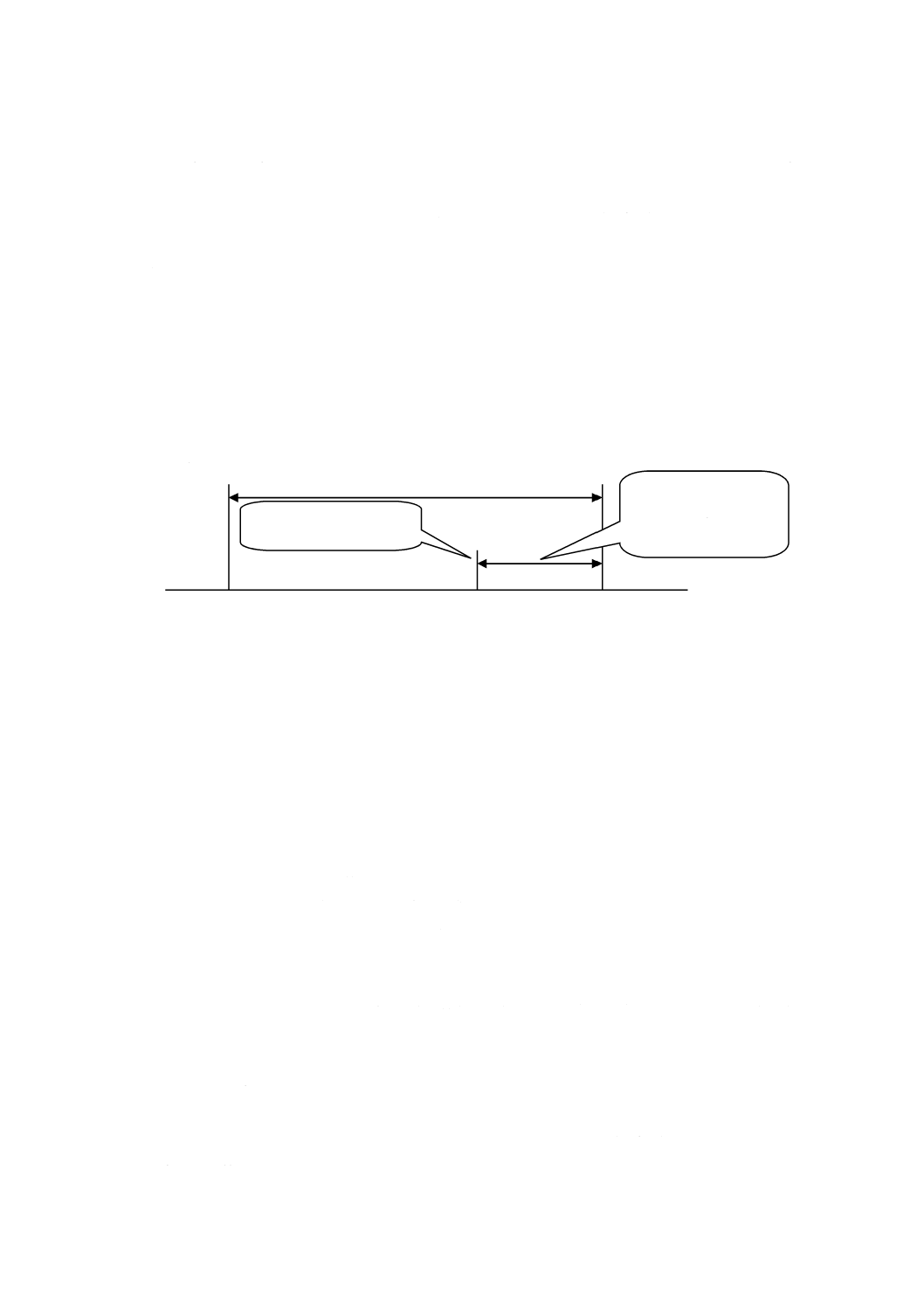

図7−サブシステムBの論理的表現

注記 図7は,サブシステムBのアーキテクチャの論理的表現であって,物理的実体を示すものでは

ない。

6.7.8.2.4

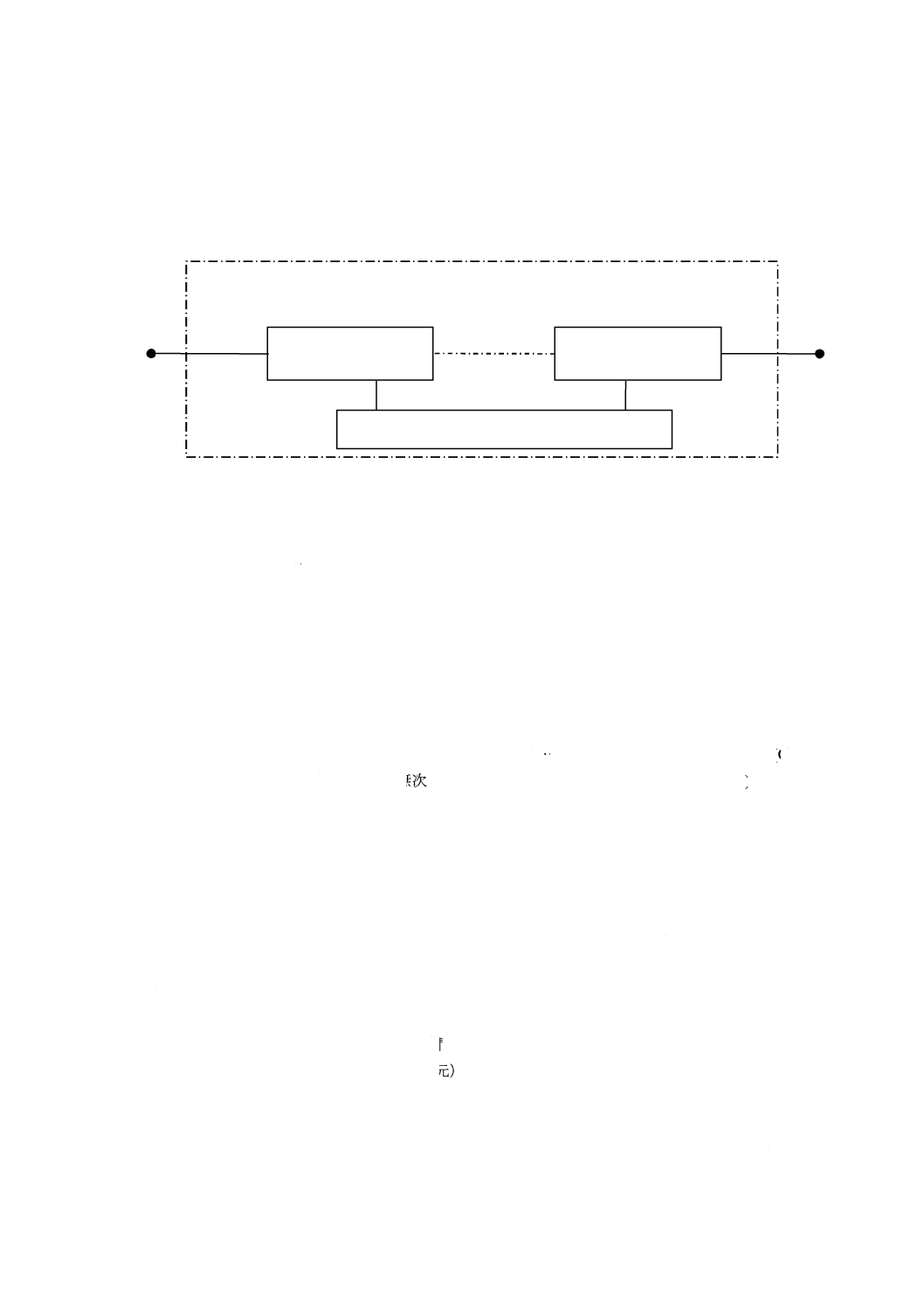

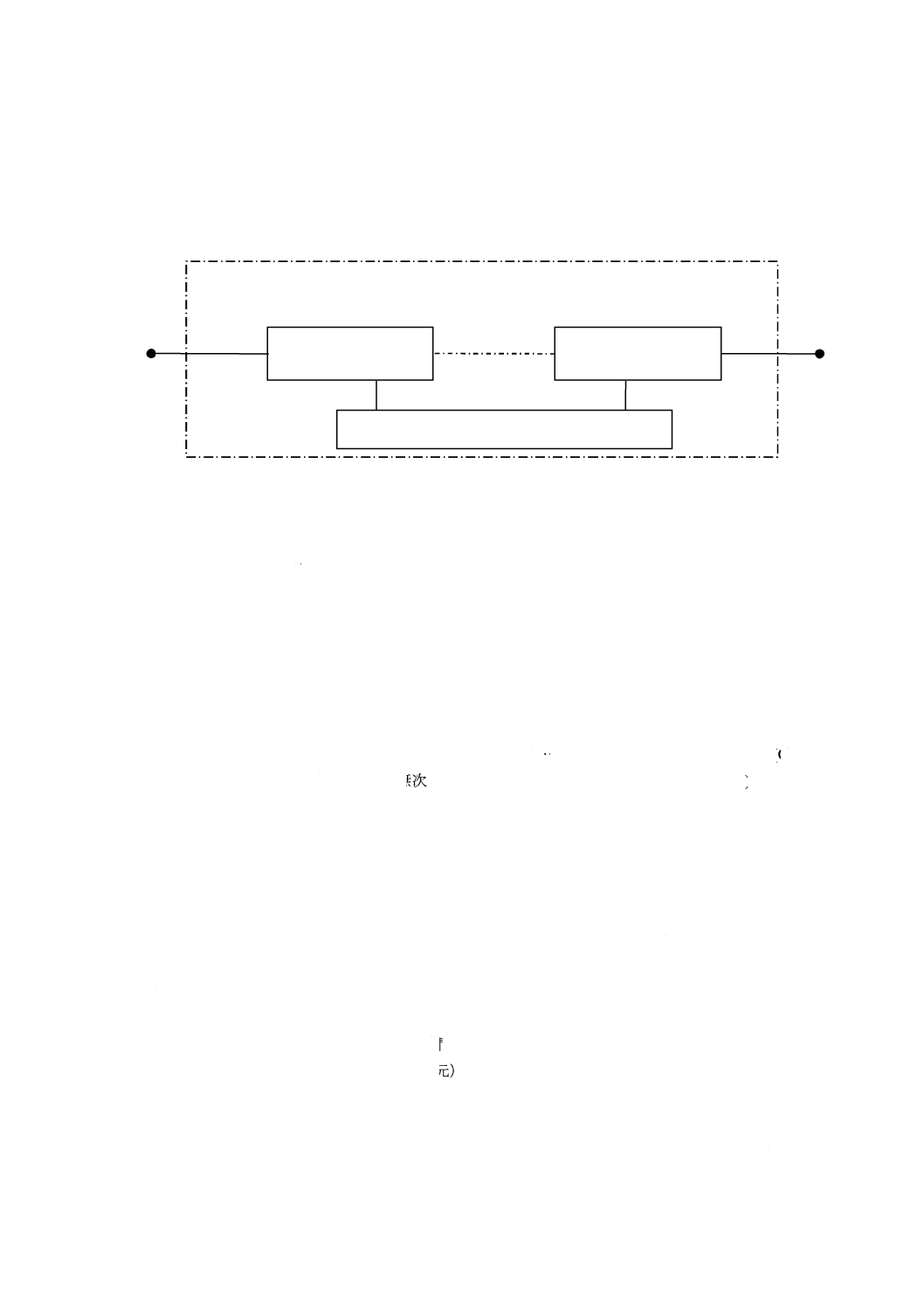

基本サブシステムアーキテクチャC:診断機能付き,フォールトトレランス0(図8参照)

このアーキテクチャでは,診断によって検出できないサブシステム要素の危険側フォールトは,すべて

SRCFを危険側故障に導く。診断機能がサブシステム要素のフォールトを検出したときは,診断機能はフ

ォールト反応機能を作動させる(6.3.2参照)。診断が連続的に行われるとみなせる場合,サブシステムC

のPFHDは,次の式で与えられる(周期的診断の場合は,JB.5.2を参照。)。

λDssC = λDe1 (1−DC1) +...............+ λDen (1−DCn) ···································· (C)

PFHDssC = λDssC × 1h

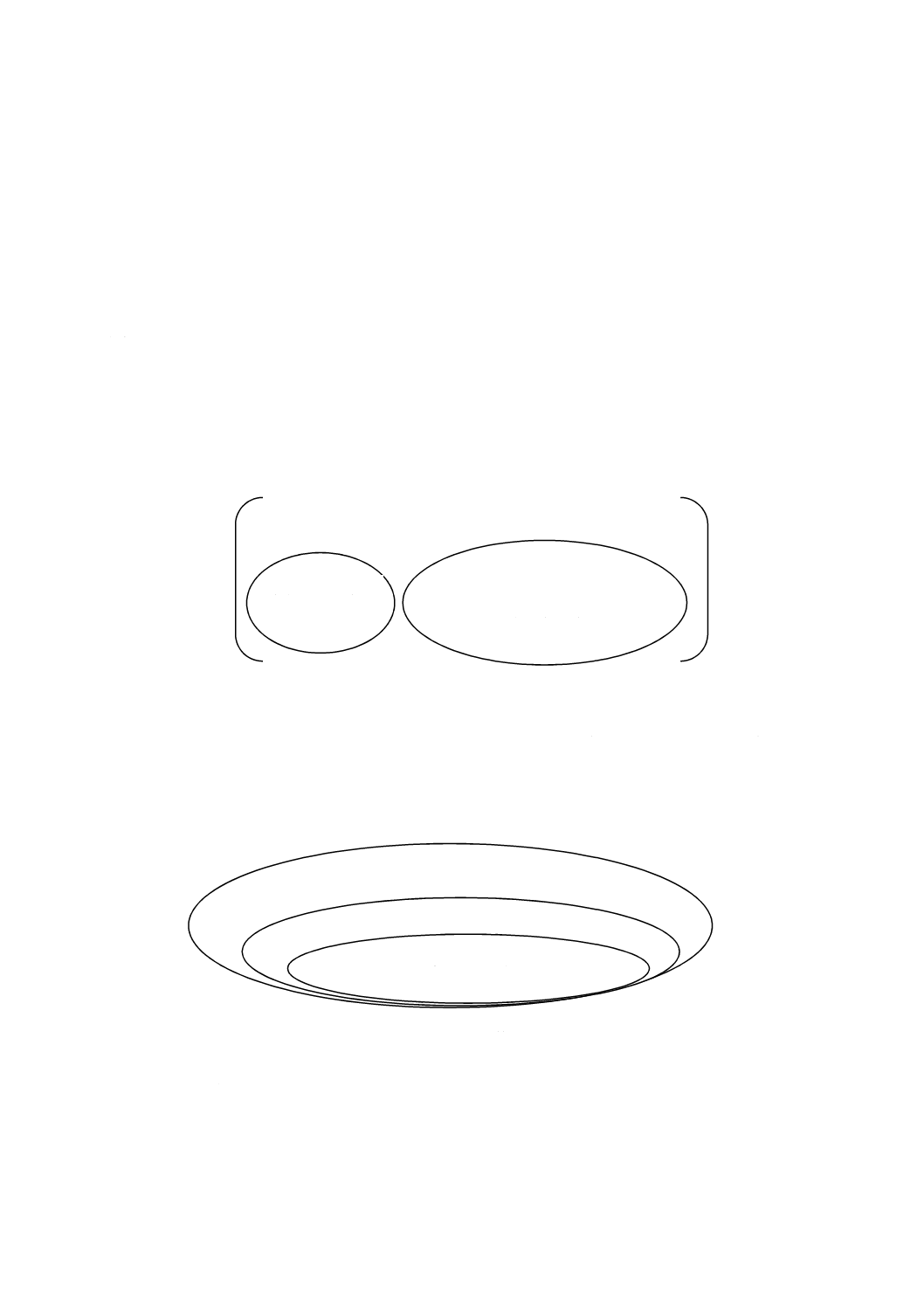

図8−サブシステムCの論理的表現

注記 図8はサブシステムCアーキテクチャの論理的な表現であって,物理的な実体を示すものでは

ない。診断機能は,次のいずれによって実行してもよい(6.8.2参照。)。

− 診断を必要とするサブシステム。

− SRECSの他のサブシステム。

− 安全機能の遂行に関与しないサブシステム。

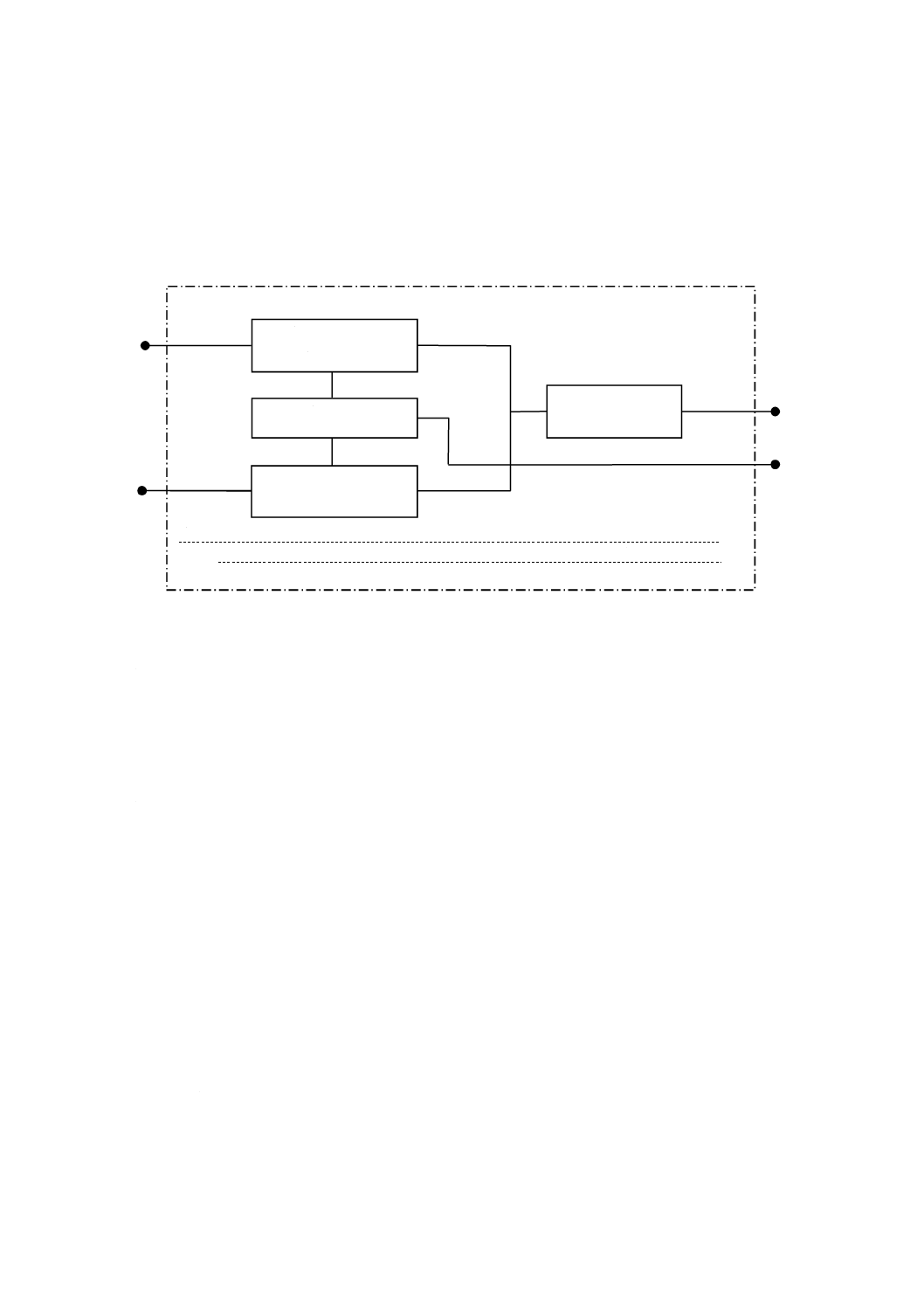

6.7.8.2.5

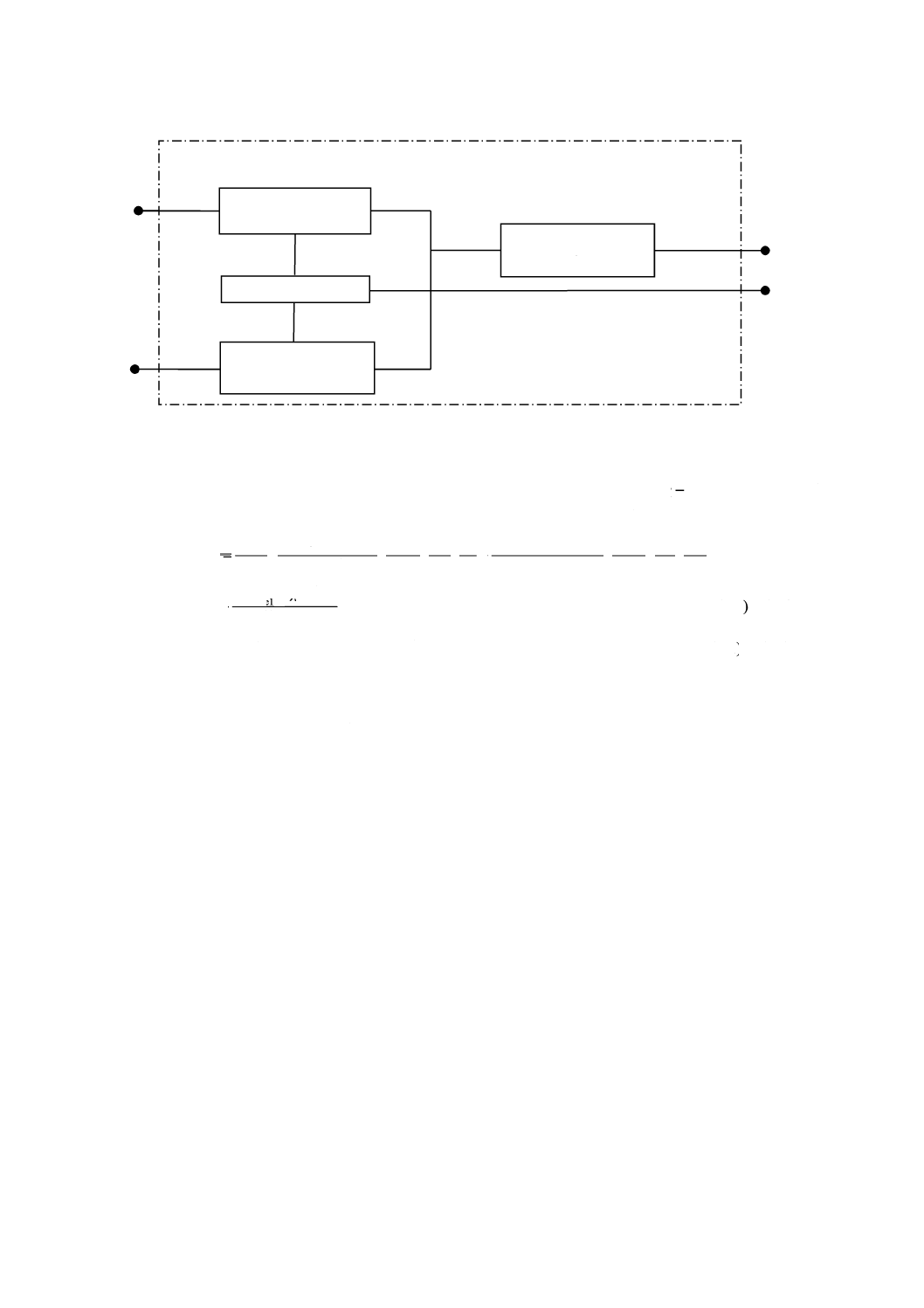

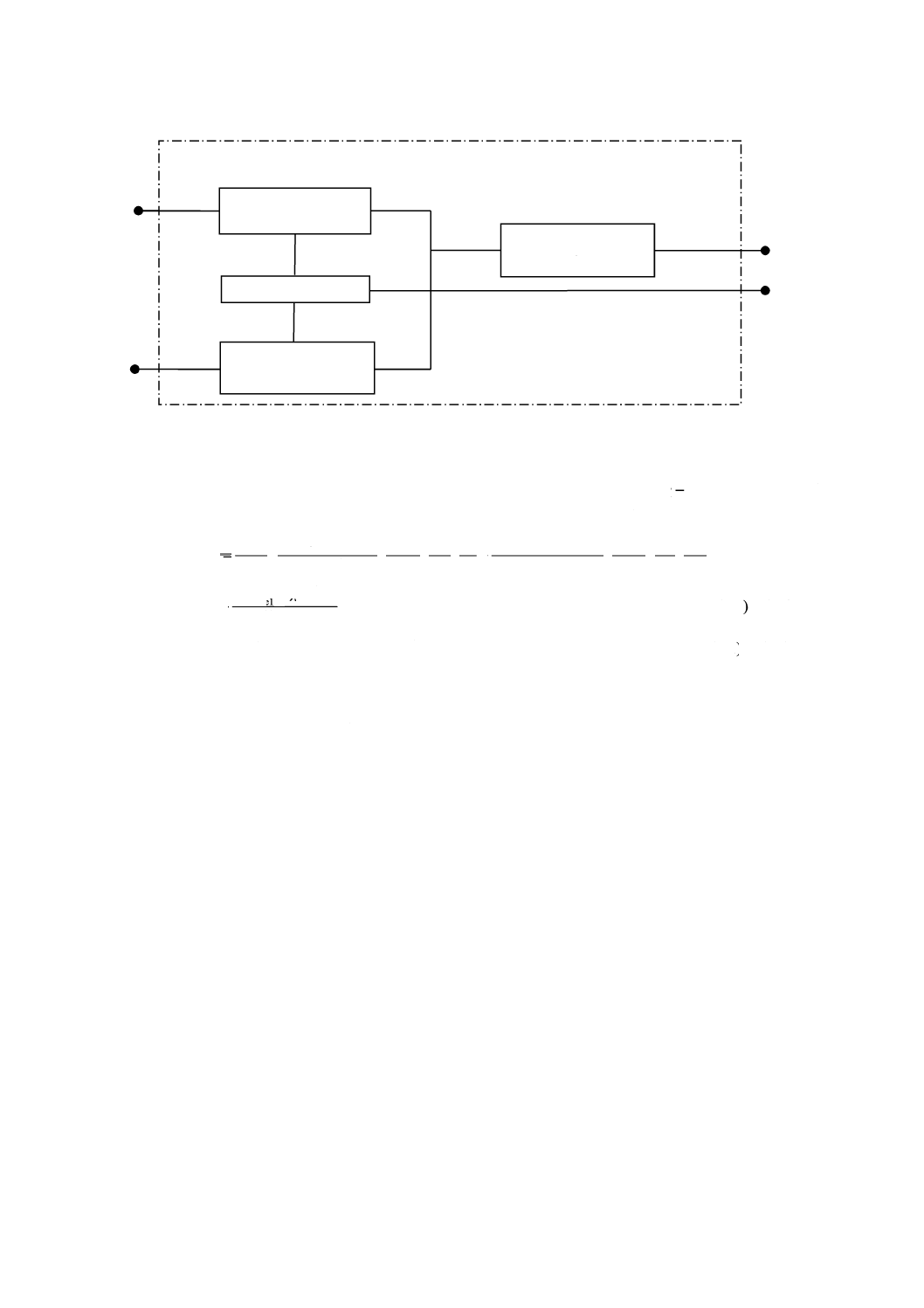

基本サブシステムアーキテクチャD:診断機能付き,フォールトトレランス1(図9参照)

このアーキテクチャでは,サブシステムDは,一方のサブシステム要素の一つの故障によってはSRCF

を喪失しない。

異なる設計のサブシステム要素を用いる場合

周期的診断を行い,最初の危険側故障を診断によって検出すると同時に運転を停止する場合,又は直ち

に故障を修復して運転を続けることを前提にする場合,サブシステムDのPFHDは,次の式で与えられる。

(その他の前提条件における計算式は,JB.6を参照。)

λDssD = (1−β)2 { [λDe1×λDe2 (DC1 + DC2) ]×T2 /2 + [ λDe1×λDe2 (2 − DC1 − DC2) ]×T1 /2 }

+ β ( λDe1+λDe2 ) /2 ······································································ (D1)

PFHDssD = λDssD ×1h

ここに,

λDe1: サブシステム要素1の危険側故障率

DC1: サブシステム要素1の診断率

λDe2: サブシステム要素2の危険側故障率

DC2: サブシステム要素2の診断率

同じ設計のサブシステム要素を用いる場合

サブシステムC

診断機能

サブシステム要素1

λDe1

サブシステム要素n

λDen

39

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サブシステムのPFHDは,次の式で与えられる。

λDssD = (1−β)2 { λDe2 × DC × T2 + [λDe2 × (1− DC) ] × T1 } + β × λDe ············ (D2)

PFHDssD = λDssD × 1h

ここに,

λDe: サブシステム要素1及び2の危険側故障率

DC: サブシステム要素1及び2の診断率

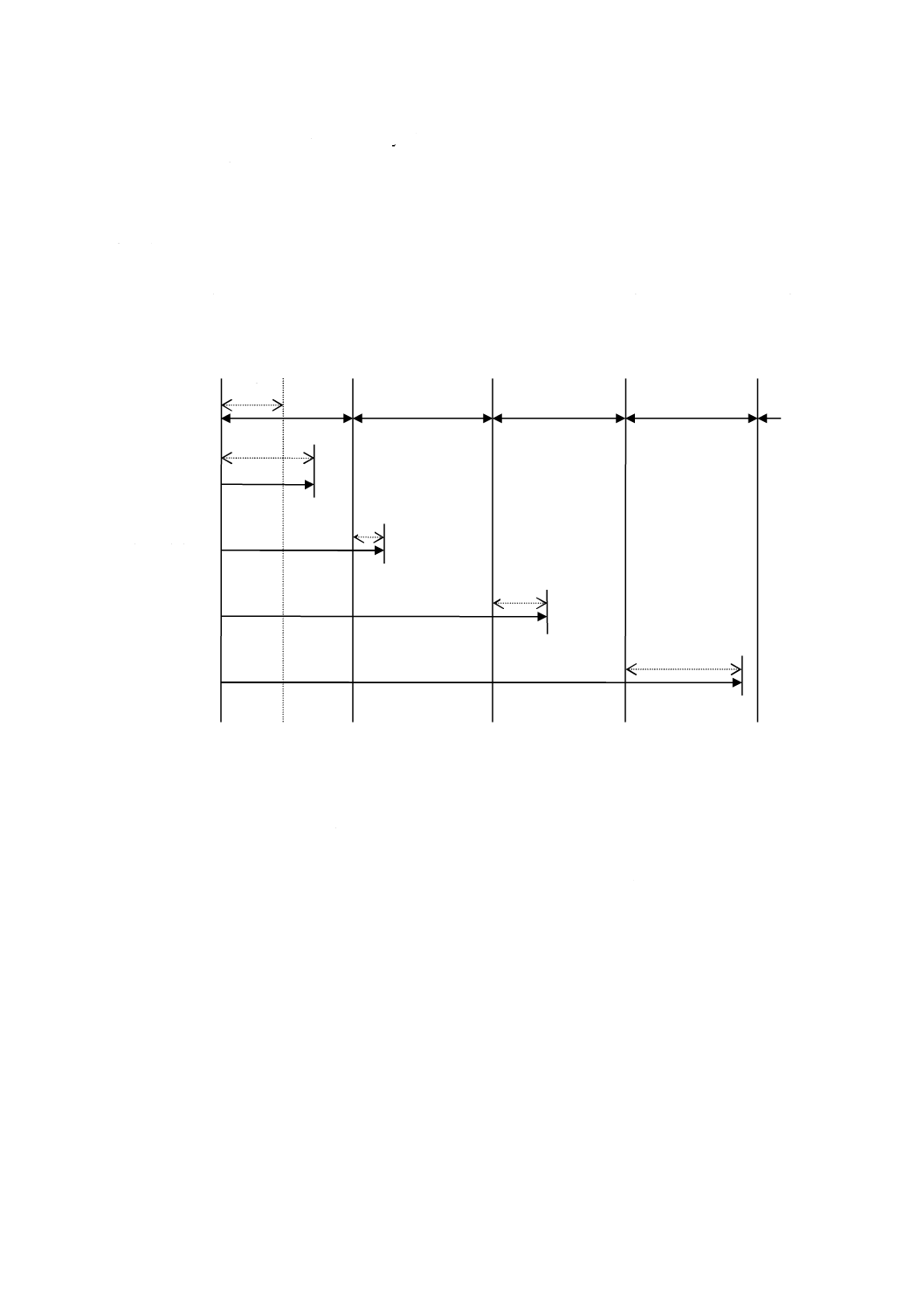

図9−サブシステムDの論理的表現

注記1 図9は,サブシステムDのアーキテクチャの論理的表現であって,物理的実体を示すもので

はない。診断機能は次のいずれによって実行してもよい(6.8.2参照。)。

− 診断を必要とするサブシステム。

− SRECSの他のサブシステム。

− 安全機能の遂行に関与しないサブシステム。

注記2 このサブシステムのフォールト反応は,6.3.1に規定するように,関連する運転を終結するこ

とであると考えられる。フォールト反応が単にフォールトを報告するだけで,関連する運転

を続けながら,オンライン修理するように設計する場合は,最初のフォールト発生後のサブ

システムのPFHDを,残存アーキテクチャに対して新たに決定する必要がある(JB.6を参照。)。

6.7.8.3

共通原因故障(CCF)の影響を推定する単純化手法

6.7.8.3.1 CCFに対するサブシステムの感受性のデータは,サブシステムのPFHD(6.7.8.1参照)を見積も

るために必要である。

6.7.8.3.2 必要なPFHDを達成するために,サブシステムに冗長系アーキテクチャを用いる場合,CCFがそ

の冗長性の効果を損ねることがあるならば,共通原因の発生確率に基づくPFHDを,冗長性サブシステム

のPFHDに加えなければならない。

6.7.8.3.3 通常,CCFの発生確率は,用いる技術,アーキテクチャ,使用法及び環境の組合せに依存する。

附属書Fは,多くのタイプのCCFを回避するために有効である。

6.7.8.3.4 附属書Fは,CCFに対するサブシステムの感受性を低くする設計に用いる方策の有効性を推定

するために使えるスコア表及び関連する方法論を含んでいる。

注a) 共通原因故障は,共通系チャネル(例えば,切換系)の故障ではない。このモデ

ルでは共通系を省略している。共通系チャネルの危険側故障率を無視できない場

合は,これを式(D1)及び式(D2)に加えなければならない。

サブシステムD

サブシステム要素1

λDe1(1−β)

診断機能

サブシステム要素2

λDe2(1−β)

共通原因故障a)

β(λDe1+λDe2)

40

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.9

サブシステムの系統的安全インテグリティに関する要求事項

サブシステムの系統的安全インテグリティによるSILCLは,6.7.9.1及び6.7.9.2を満たすとき,SIL 3ま

でとする。

注記 これらの要求事項は,サブシステム要素がサブシステムを実現するために相互に結合される場

合には,サブシステムレベルにおいて適用する。SRECSの実現に関係する他の要求事項につい

ては6.4を参照。

6.7.9.1

系統的故障を回避するための要求事項

6.7.9.1.1 次の方策を適用しなければならない。

a) 構成品の適切な選定,組合せ,配置,組立て,及び据付け(ケーブル配線及び相互接続を含む)を行

う。製造業者の説明資料を適用し,適正な技術手法を用いる。

b) 製造業者の仕様書及び据付要領書の指示の範囲内でサブシステム及びサブシステム要素を用いる。

c) 互換性ある作動特性をもつ構成品を用いる。

d) 指定の環境条件に耐えるように設計する。すべての予期される環境及びすべての予見可能な過酷な条

件,例えば,温度,湿度,振動,及び電磁妨害の条件下においても作動するように,サブシステムを

設計する(ISO 13849-2のD.1参照。)。

e) 適切な規格に適合し,故障モードが明確であるような構成品を用いる。特定の故障特性(例えば,非

対称故障モード)をもつ構成品を用いて,検出できないフォールトによるリスクを低減する。

f)

適切な材料及び適切な製造法を用いる。ストレス,耐久性,弾力性,摩擦,摩耗,腐食,温度,導電

性,絶縁耐力などに対して,適切な材料,製造法及び処理法を選定する。

g) 正しい数値設計[6.4.1.2の注5)を参照]及び形状設計を行う。例えば,応力,ひずみ,疲労,温度,

表面精度及び製造誤差の影響を考慮する。

6.7.9.1.2 さらに,サブシステムの複雑度を考慮に入れて,次の方策の一つ以上を適用しなければならな

い。

a) ハードウェア設計レビュー(例えば,検査又はウォークスルーによる。)を行う。レビュー及び/又は

分析によって仕様及び実現結果の不一致を明らかにする。

注記1 6.4.1.2の注記1を参照。

b) シミュレーション又は分析の能力をもつCADツールを用いる。これによって設計手順を系統的に実

行する。入手可能な試験済みの自動構成要素も含む。

注記2 6.4.1.2の注記2を参照。

c) シミュレーションを行う。機能の作動及び構成品の正しい数値設計[6.4.1.2の注5)を参照]の両方に

関して,サブシステム設計の系統的なシミュレーションを行う。

6.7.9.2

系統的故障を抑制するための要求事項

6.7.9.2.1 次の方策を適用しなければならない。

a) 絶縁破壊,停電,電圧変動,過電圧及び不足電圧の影響を抑制する方策。

サブシステムがSRECSの安全状態を達成又は維持できるように,絶縁破壊,停電,電圧変動,過

電圧及び不足電圧の状態に対するサブシステムの動きを前もって決定しなければならない。

注記1 6.4.2の注記1を参照。制御回路の電源電圧は,モニタすることが望ましい。指定範囲から

外れたら,電源オフ,又は予備電源への切替えをすることが望ましい。

b) 物理的環境(例えば,温度,湿度,水,振動,ほこり,腐食性物質,及び電磁妨害)の影響を抑制又

は回避する方策。

41

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SRECSが機械の安全状態を達成又は維持できるように,物理的環境の影響に対するサブシステムの

動きを前もって決定しなければならない(JIS B 9960-1参照。)。

c) 温度変動が起こり得る場合は,温度上昇又は温度低下の影響を抑制又は回避する方策。

サブシステムは,例えば,サブシステムが仕様外の温度で稼動し始める前に温度超過を検出できる

ように設計することが望ましい。

注記2 さらに詳しい情報を,IEC 61508-7のA.10に示す。

6.7.9.2.2 さらに,系統的故障を抑制するために次の方策の一つ以上を適用しなければならない。

− オンラインモニタ6) による故障検出。

− 冗長ハードウェアの比較テスト。

− 多様なハードウェア。

− ポジティブモード7) の作動(例えば,ガードが開いたらリミットスイッチが押される。)。

− 非対称故障モード8)。

− ディレーティングによって信頼性を向上することが示せる場合は,適正な係数による余裕設計。

注6) オンラインモニタとは,SRECSの運転を続けながらモニタすることをいう。

7) ポジティブモードとは,力,信号などの伝達系に故障要素が介在する余地のないモードをいう。

8) 非対称故障モードとは,故障が特定のモードに偏る(例えば,ゲートが必ずオン側に故障する。)

故障モードをいう。

注記1 ディレーティングすることが適切である場合には,少なくとも1.5倍の余裕係数にすること

が望ましい。

注記2 さらに詳しい情報を,ISO 13849-2のD.3に示す。

6.7.10 サブシステムの組立て

サブシステムを構成するために,サブシステム要素は,6.7.4.3.1.2及び文書化された詳細設計に従って結

合しなければならない。

6.8

診断機能の実現

6.8.1 各サブシステムは,アーキテクチャによる制約(6.7.6)及びPFHD(6.7.8)の要求事項を満たすた

めに必要な診断機能を備えなければならない。

6.8.2 診断機能は,SRCFとは異なる構造をもつ別個の機能であるとみなす。診断機能は,次のいずれに

よって実行してもよい。

− 診断を必要とするサブシステム自体。

− SRECSの他のサブシステム。

− 安全機能の遂行に関与しないSRECSサブシステム。

注記 6.6.2.1.1の注記3も参照。

6.8.3 診断機能は,関連するSRCFに適用される次の事項を満たさなければならない。

− 系統的故障を回避するための要求事項(6.7.9.1参照)。及び,

− 系統的故障を抑制するための要求事項(6.7.9.2参照)。

6.8.4 SRCFのPFHDを見積もるときは,SRECS診断機能の故障確率を考慮に入れなければならない。

注記1 6.6.2.1.1の注記3も参照。

注記2 診断機能をテストするタイミングは,SRCFをテストするタイミングと異なってもよい。一

般に,診断機能のテスト間隔は,ハードウェアフォールトトレランス1をもつサブシステム

に適用する要求事項を満たすことが望ましい。

42

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記3 SRCFの安全インテグリティに対する診断機能の寄与が確実に維持されるように,診断機能

の故障を検出し,故障に対して適切に反応するようにすることが望ましい。診断機能の故障

は,オンラインテスト,冗長ハードウェアの比較確認などによって検出できる。

6.8.5 SRECS診断機能,及び診断による故障検出・フォールト反応を明確に記述し,関連するSRCFの安

全インテグリティに対する診断機能の寄与を分析しなければならない。

6.8.6 サブシステムのPFHDを推定する単純化手法(6.7.8.2)を適用する場合,次のことを適用しなけれ

ばならない。

− SRECSのPFHDの要求値を達成するために診断機能を用いる場合で,かつ,サブシステムのハードウ

ェアフォールトトレランスが0の場合は,フォールトによる危険が発生する前に,指定されたフォー

ルト検出及びフォールト反応が行われなければならない。さらに,次のいずれかを満たさなければな

らない。

− SRECS診断機能は,診断用回路の偶発故障確率及び系統的安全インテグリティが,少なくともSRECS

のSRCFに指定された値と同じになるようにしなければならない。又は,

注記1 ハードウェア安全インテグリティに対するアーキテクチャによる制約は,診断機能の実現に

は適用しなくてよい。

− 診断用回路の危険側故障確率がSRCFのPFHDより大きい場合は,診断機能又は診断装置が正しく作

動していることを確認するテストを実行しなければならない。このような診断機能のテスト頻度はサ

ブシステムに適用するプルーフテストの10倍が必要であると想定される。

注記2 診断機能のテストは,可能な限り診断機能実行部分の100 %の範囲に対して行うことが望ま

しい。

注記3 診断機能をSRECSのロジックソルバによって実行する場合は,診断機能の故障もSRCFの故

障として表れるため,診断機能だけの機能テストを行うことは必要でない。

注記4 診断機能のテストは,外部手段(例えば,試験装置)又はSRECSのロジックソルバに組み

込んだ内部の動的試験によって実行できる。

6.9

SRECSハードウェアの実現

SRECSは,SRECS設計文書に従って実現しなければならない。

6.9.1

SRECSの相互接続

6.9.1.1 SRECSは,SRECS SRSの関連規定,並びにJIS B 9960-1の導体,ケーブル及び配線に関する規定

の該当部分を満足するように相互接続しなければならない。

6.9.1.2 相互接続の導体及びケーブルの故障を回避,抑制するための方策を6.4.1及び6.4.2に従って実施

しなければならない。

6.10 ソフトウェア安全要求仕様(SRS)の作成

6.10.1 一般事項

安全機能を実行するSRECSの一部にソフトウェアを用いる場合は,ソフトウェアSRSを作成して,文

書化しなければならない。

6.10.2 要求事項

6.10.2.1 ソフトウェアSRSは,SRECSの仕様書及びアーキテクチャを基礎にして,各サブシステムに対

して作成しなければならない。

6.10.2.2 各サブシステムのソフトウェアSRSは,(1) SRCFに指定された安全要求事項,(2) SRECSアーキ

テクチャによる要求事項,及び(3) 機能安全計画(4.2参照)の要求事項から導いて作成しなければならな

43

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。これらの情報は,アプリケーションソフトウェア開発者に提供しなければならない。

6.10.2.3 アプリケーションソフトウェアのSRSは,要求安全インテグリティを達成するSRECSを設計で

き,実現でき,検証できるように,十分に詳しく記述しなければならない。

6.10.2.4 アプリケーションソフトウェアの開発者は,要求事項がソフトウェアSRSに適切に規定されて

いることを確認するためにソフトウェアSRSに含まれる情報をレビューしなければならない。ソフトウェ

ア開発者は,特に次のことを含めて,ソフトウェアSRSがこの規格に適合するようにしなければならない。

− SRCF。

− システムの構成又はアーキテクチャ。

− 能力(容量)及び応答時間性能。

− 装置及びオペレータとのインタフェース。

− SRSで指定した機械のすべての対象操作モード。

− 外部装置(例えば,センサ及び最終要素)の診断テスト。

6.10.2.5 ソフトウェアSRSは,次のように,構造化し,記述しなければならない。

− 明確,検証可能,保全可能,及び使用可能で,安全インテグリティレベルに見合う。

− SRECSのSRSまでさかのぼることができる。

− あいまいな用語及び記述がない。

6.10.2.6 ソフトウェアSRSは,適切なハードウェア選定が可能になるような情報を盛り込み,各サブシ

ステムの必要な特性を記述しなければならない。ソフトウェアを用いて実現するSRCFに対し,次の要求

事項を規定しなければならない。

− そのサブシステムに割り当てたすべての機能ブロックの論理(機能)。

− 各機能ブロックに割り当てた入力及び出力のインタフェース。

− 入力及び出力データのフォーマット及び数値の範囲,及びそれらと機能ブロックとの関係。

− 各機能ブロックの限界値を示す関連データ。例えば,最大応答時間,有り得ない数値を確認するため

の限界値。

− そのサブシステムがSRECS内の他の装置(例えば,センサ及び最終要素)を診断する機能。

− 機械が安全状態を達成又は維持できるようにする機能。

− フォールトの検出,通知,及び処理に関連する機能。

− オンライン又はオフラインのSRCF周期テストに関連する機能。

− 無許可のSRECS変更を防止する機能。

− 非安全関連機能とのインタフェース。及び,

− 受容能力及び応答時間性能。

注記 インタフェースには,オフライン及びオンラインのプログラマブル装置を含む。

6.10.2.7 ソフトウェアSRSの文書化には,必要性,適切性に応じて,ロジック図,機能ブロック図又は

シーケンス図のような手法も用いなければならない。

注記 IEC 61506,ISO/IEC 15910及びISO/IEC 9254にソフトウェアの文書化の指針が示されている。

6.11 ソフトウェアの設計及び開発

6.11.1 組込みソフトウェアの設計及び開発

サブシステムに用いる組込みソフトウェアは,要求SILに応じて,IEC 61508-3に適合しなければなら

ない。

注記1 6.7.3.2も参照。

44

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 附属書Cは,SRECSのSRCFを実行する組込みソフトウェアの設計及び開発を支援すること

を意図している。

6.11.2 ソフトウェア上のパラメタ設定

6.11.2.1 ソフトウェアSRS(6.10参照)に記述される安全関連パラメタのうち,ソフトウェア上のパラメ

タ設定をSRECS設計の安全関連側面の一つとして考慮しなければならない。パラメタ設定は,SRECS又

は関連サブシステム供給者が納入した専用のツールを用いて行わなければならない。このツールは,固有

の識別(名称,バージョンなど)をもたなければならない。パラメタ設定ツールは,例えば,パスワード

の使用によって,無許可の変更を防止しなければならない。

6.11.2.2 パラメタ設定に用いるすべてのデータは,そのインテグリティを維持しなければならない。この

ことは,次の方策を適用して達成しなければならない。

− 有効な入力データ範囲を管理する。

− 伝送前の制御データ破壊を抑制する。

− パラメタ伝送過程の誤りの影響を抑制する。

− 不完全なパラメタ伝送の影響を抑制する。

− パラメタ設定に用いるツールのハードウェア及びソフトウェアの欠陥及び故障の影響を抑制する。

6.11.2.3 パラメタ設定に用いるツールは,次の要求事項を満たさなければならない。

− 正しいパラメタ設定のために,この規格が規定するすべてのサブシステム関連要求事項を満たす。又

は,

− 安全関連パラメタの設定に特別な手順を用いなければならない。

この手順には,次のいずれかによるSRECS入力パラメタの確認方法,及び設定後の確認方法(例

えば,熟練者による確認,及びパラメタ設定ツールによる自動試験による確認)を含むものでなけれ

ばならない。

− 変更したパラメタをパラメタ設定ツールに再送して確認する。

− パラメタのインテグリティを別の確認手段で確認する。

注記 この要求は,特にパラメタ設定に用いることを意図したものでない機器(例えば,パソコン又

は同等品)を用いてパラメタ設定を行う場合に特に重要である。

− 伝送・再伝送プロセスでエンコーディング・デコーディングに用いるソフトウェアモジュール,及び

SRECS使用者のために安全関連パラメタを視覚化するために用いるソフトウェアは,系統的故障を回

避するために,ダイバーシティを用いる。

6.11.2.4 ソフトウェア上のパラメタ設定の文書化においては,用いたデータ(例えば,事前に定義したパ

ラメタセット),及び,SRECS関連のパラメタ,パラメタ設定者,パラメタ設定日付などの関連事項を識

別するために必要な情報を示さなければならない。

6.11.2.5 ソフトウェア上のパラメタ設定に対して,次の検証を行わなければならない。

− 各安全関連パラメタが正しく設定されたことの検証(最小値,最大値,及び代表値)。

− 安全関連パラメタの有効性が確認をされたことの検証(例えば,無効データの検出によって)。

− 安全関連パラメタの無許可の変更が防止されていることの検証。

− パラメタ設定のためのデータ・信号の生成及び処理が,フォールトによってSRCFが失われない仕組み

になっていることの検証。

注記 この要求は,特にパラメタ設定に用いることを意図していない機器(例えば,パソコン又は同

等品)を用いてパラメタ設定を行う場合に特に重要である。

45

B 9961:2008 (IEC 62061:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11.3 アプリケーションソフトウェアの設計及び開発

注記 6.11.3の規定は,IEC 61508-3に基づいている。

6.11.3.1 一般要求事項

6.11.3.1.1 IEC 61508-3の要求事項は,無制約可変言語(FVL)に適用する。制約可変言語(LVL)に基づ

くアプリケーションソフトウェアには,次の要求事項を適用しなければならない。

6.11.3.1.2 アプリケーションソフトウェアの開発中に実施した活動は,適切な段階で検証しなければなら

ない。

6.11.3.1.3 SRCFの要求SILを満足するために選定する設計方法及びアプリケーション言語は,適用上の

特徴として,次のことに適応するものでなければならない。

a) 抽象化,モジュール化,及びその他の特徴による複雑度の抑制 ソフトウェアは,可能な限り実証さ

れた論理関数を用いるものでなければならない。論理関数には,論理関数をリンクするためのユーザ

ライブラリ機能及び定義されたルールを含んでもよい。

b) 次の項目の表現

− 機能。理想的には論理の記述として,又はアルゴリズム的関数として。

− モジュール要素間の情報の流れ。

− シーケンス及びタイミングに関連する要求事項。

− タイミングの制約。

− データ構造及びそれらの特質(データの種類及び範囲の有効性を含めて。)。

c) 開発従事者の理解 アプリケーション機能の理解及びSRECSの技術的制約面の理解。