B 9955:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 用語及び定義 ··················································································································· 1

2.1 一般用語 ······················································································································ 1

2.2 設計に関わる一般用語 ···································································································· 1

2.3 荷重及び環境的影響に関する用語······················································································ 4

2.4 材料特性及び幾何学量に関する用語··················································································· 5

3 記号······························································································································· 6

3.1 主文字 ························································································································· 6

3.2 添え字 ························································································································· 7

4 要求事項及び概念 ············································································································· 7

4.1 基本的要求事項 ············································································································· 7

4.2 信頼性の区別 ················································································································ 7

4.3 品質方針の実施 ············································································································· 8

4.4 構造設計 ······················································································································ 8

4.5 耐久性,維持管理及び防護対策 ························································································ 9

5 限界状態設計の原則 ·········································································································· 9

5.1 限界状態 ······················································································································ 9

5.2 設計 ··························································································································· 10

6 基本変数························································································································ 11

6.1 一般事項 ····················································································································· 11

6.2 荷重 ··························································································································· 11

6.3 環境的影響 ·················································································································· 13

6.4 材料特性 ····················································································································· 13

6.5 幾何学量 ····················································································································· 14

7 解析モデル ····················································································································· 14

7.1 一般事項 ····················································································································· 14

7.2 モデルの種類 ··············································································································· 15

7.3 モデルの不確かさ ········································································································· 17

7.4 実験モデルに基づく設計 ································································································ 18

8 確率に基づく設計の原則 ··································································································· 18

8.1 一般事項 ····················································································································· 18

8.2 システム信頼性及び要素信頼性 ······················································································· 19

8.3 要求信頼性レベル ········································································································· 19

8.4 破損確率の計算 ············································································································ 20

8.5 確率に基づく設計の実施 ································································································ 20

B 9955:2017 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

9 部分係数法による設計 ······································································································ 20

9.1 設計条件及び設計値 ······································································································ 20

9.2 荷重の特性値 ··············································································································· 22

9.3 材料特性の特性値 ········································································································· 23

9.4 幾何学量の特性値 ········································································································· 23

9.5 荷重効果及び耐力 ········································································································· 23

9.6 キャリブレーション ······································································································ 24

10 供用期間中の機械製品の評価 ··························································································· 24

10.1 評価事例 ···················································································································· 24

10.2 評価の原則 ················································································································· 24

10.3 基本変数 ···················································································································· 25

10.4 検査 ·························································································································· 25

10.5 信頼性評価 ················································································································· 25

附属書A(参考)品質管理及び品質保証 ·················································································· 27

附属書B(参考)持続荷重,過渡荷重及び偶発荷重の例 ······························································ 31

附属書C(参考)累積破損のモデル ························································································ 33

附属書D(参考)実験モデルに基づく設計 ··············································································· 36

附属書E(参考)信頼性に基づく設計の原則············································································· 44

B 9955:2017

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9955:2017

機械製品の信頼性に関する一般原則

General principles on reliability for mechanical products

1

適用範囲

この規格は,既知又は予測のできる形態の荷重を受ける機械製品の信頼性の評価のための一般原則につ

いて規定する。信頼性は,設計供用期間を通しての機械製品の性能と結び付けて考慮される。

この一般原則は,機械製品全体(圧力容器,配管,原動機なども含む。),機械製品を構成する部品の設

計及び評価に適用することができる。

また,この規格は,機械製品製造工程の各段階,すなわち機械要素の製造,それらの輸送,取扱い,組

立て及び維持管理・補修を含み,設計供用期間中における機械製品の使用について適用することができる。

一般にこの規格は,既存機械製品の構造及び仕様変更の評価にも適用することができる。ただし,この

ためには幾つかの点で基本変数及び解析モデルに特殊な条件を考えなければならない。これについては,

箇条10に記載する。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2.1

一般用語

2.1.1

機械製品(mechanical product)

機能を発揮するように設計された種々の部材を結合し,組織的に組み上げたもの。

2.1.2

機械要素(mechanical element)

機械製品の機能的に区別できる部分。

2.1.3

機械システム(mechanical system)

機械要素を共同して機能させる仕組み。

2.1.4

ライフサイクル(life cycle)

機械製品の計画,製作及び供用の全期間。ライフサイクルは必要性を認識したときから始まり,解体し

たときに終了する。

2.2

設計に関わる一般用語

2.2.1

設計状況(design situation)

ある期間での物理的条件の組をいい,設計ではこれらに関連する種々の限界状態を超過しないことを確

2

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

認する。

2.2.2

持続的状況(persistent situation)

機械製品の通常の使用条件であり,一般的には基準期間に対応するものである。

注記 “通常の使用”とは,機械製品の定格運転のほか,風,降雪などの時間変動する負荷によって

起こり得る設計供用期間中で最大級の負荷状態をも含む。

2.2.3

過渡的状況(transient situation)

機械製品の使用上又は暴露の一時的条件。

例 機械製品の起動・停止過程など,設計供用期間よりはるかに短い期間にしか生じない負荷を受け

る状態。

2.2.4

偶発的状況(accidental situation)

機械製品の使用又は暴露の例外的条件。

例 火災,爆発,衝撃など,非常に短期間の状態。

2.2.5

使用性(serviceability)

機械製品又は機械要素が,考えられるあらゆる負荷のもとで,通常の使用に対して機能できる能力。

2.2.6

信頼性(reliability)

機械製品又は機械要素が所定の要求事項を満足できる能力であって,所定の要求事項には基準期間も含

まれる。

2.2.7

破損確率(probability of failure)

基準期間中に限界状態を超過する確率。

2.2.8

基準期間(reference period)

信頼性を評価するに当たって,時間依存性をもつ荷重,材料特性などの値を設定するための基準となる

ある選ばれた期間。設計供用期間に基づいて設定することができる。

2.2.9

限界状態(limit states)

それを超えると,機械製品がもはや設計での要求性能を満足しなくなる状態。

注記 限界状態は,望ましい状態(非破損)と望ましくない状態(破損)とを区別するものである。

2.2.10

終局限界状態(ultimate limit state)

崩壊又はそれに類似した構造的破壊を招く限界状態。

注記 この状態は,一般的に機械製品又は機械要素の最大耐力に相当する。ただし,場合によっては,

最大ひずみ又は最大変形に相当する。

2.2.11

使用限界状態(serviceability limit state)

3

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

それを超えると,機械製品又は機械要素が使用性に関する要求事項を満足できなくなる限界状態。

2.2.12

過負荷破損(overload failure)

それ以前の負荷履歴によらず,荷重がひとたび限界を超過することで生じる破損。基準期間の長短は,

荷重の特性値の形で間接的に影響を及ぼす。

例 延性破断,ぜい(脆)性破断

2.2.13

累積破損(cumulative failure)

荷重の負荷履歴に依存して損傷が累積し,累積値が限界を超えることで生じる破損。基準期間の長短は

累積する損傷に直接的な影響を及ぼす。

例 疲労,クリープ,クリープ疲労

2.2.14

構造ロバスト性(structural robustness)

火災,爆発,衝撃,人的ミスの結果などによって,機械製品がその本来の機能を損なうような被害を受

けない能力。

2.2.15

設計供用期間(design service life)

大きな補修を必要とせずに,当初の目的のために機械製品又は機械要素を使用できると仮定した期間。

2.2.16

維持管理(maintenance)

信頼性に関する要求事項を達成するために機械製品の設計供用期間中に実施する作業の総称。

2.2.17

基本変数(basic variable)

荷重,環境的影響,材料特性,又は幾何学量に対応する物理量を表すある特定の変数群。

2.2.18

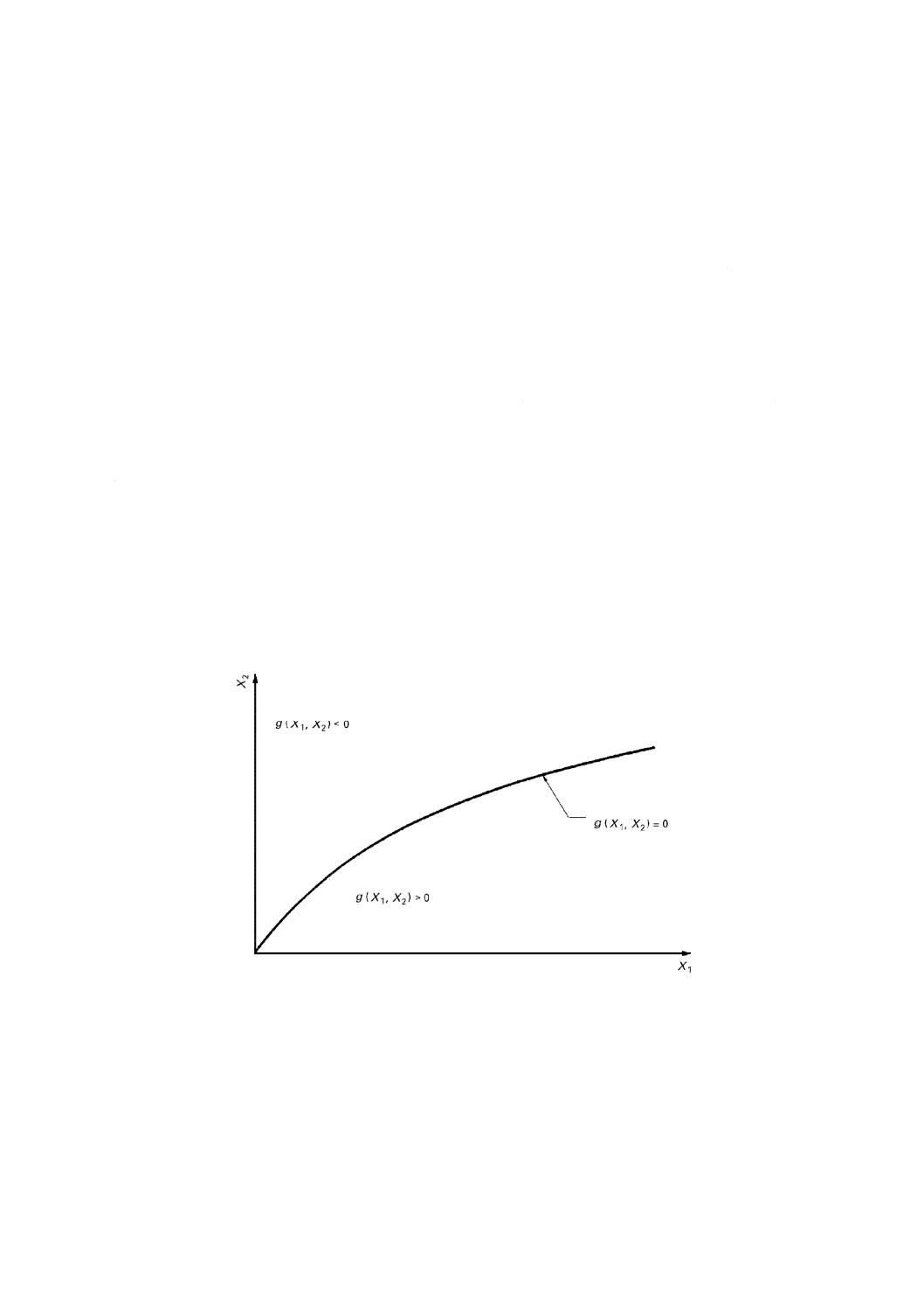

限界状態関数(limit state function)

基本変数の関数gで,g(X1, X2, …, Xn)=0によって限界状態を記述するもの。g>0は望ましい状態で,g

≦0は望ましくない状態を示す。

2.2.19

信頼性指標(reliability index)

信頼性を表す指標で,β=−Φ−1(Pf)で定義される。ただし,Φ−1は標準正規分布関数の逆関数である。

2.2.20

部分係数(partial factors)

信頼性指標と,基本変数の特性値及び不確かさとに応じて定まる係数。

2.2.21

要素信頼性(element reliability)

単一の支配的な破損モードをもつ1部材の信頼性。

2.2.22

システム信頼性(system reliability)

複数の関連する破損モードをもつ1部材の信頼性,又は複数の関連する部材からなるシステムの信頼性。

4

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.23

モデル(model)

荷重,材料特性及び機械製品の挙動を模擬するもので,簡略化された数学的記述又は実験機構。

注記 モデルは,一般的に支配的な要因を考慮しなければならず,重要でないものは無視する。

2.2.24

モデルの不確かさ(model uncertainty)

モデルの精度に関するもので,物理的なもの及び統計的なものがある。

注記 附属書D及び附属書E参照。

2.2.25

統計的不確かさ(statistical uncertainty)

分布及びパラメータ推定の精度に関わる不確かさ。

2.2.26

特性値(characteristic value)

限界状態の照査に用いられる荷重,材料特性,幾何学量などの数値。

注記 望ましくない方向への所定の非超過確率をもつように統計的に定めるか,過去の経験,又は物

理的制限によって選ぶ値。

2.2.27

設計値(design value)

部分係数を荷重,材料特性,幾何学量などの特性値に乗じる,又は除することによって得られる値。

2.3

荷重及び環境的影響に関する用語

2.3.1

持続荷重(persistent load)

与えられた基準期間の全期間又は大半にわたって負荷される荷重。

2.3.2

過渡荷重(transient load)

与えられた基準期間内に負荷されることがほぼ確実であるが,負荷を受ける期間は基準期間と比較して

短期間となる一時的な荷重。

2.3.3

偶発荷重(accidental load)

与えられた基準期間内ではほとんど生じないが,負荷された場合には大きな値となる例外的な荷重。

注記 偶発荷重は多くの場合,負荷されたとしても短時間の負荷である。

2.3.4

静的荷重(static load)

機械製品又は機械要素に有意な加速度を生じさせない荷重。

2.3.5

動的荷重(dynamic load)

機械製品又は機械要素に有意な加速度を生じさせる荷重。

2.3.6

一般荷重(general load)

a) 与えられた基準期間を通して絶えず作用すると予想される荷重で,その時間的変動が平均値に比較し

5

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て小さいもの。

b) その変動が僅かであり,かつ,限界値をもつ荷重。

2.3.7

ランダム荷重(variable action)

その大きさの時間的変動が平均値に比べて無視できず,かつ,単調変化をしない荷重。

2.3.8

固定荷重(fixed load)

機械製品に対して固定した分布をもつ荷重。すなわち,機械製品のある点で値が決められれば,その大

きさ及び方向が機械製品全体に対しても明確に定まる荷重。

2.3.9

自由荷重(free load)

機械製品全体にわたって,ある制限内で任意の空間分布をとることができる荷重。

2.3.10

有界荷重(bounded load)

正確に,又はおおむね分かっている限界値をもち,それを超えることができない荷重。

2.3.11

非有界荷重(unbounded load)

既知の限界値をもたない荷重。

2.3.12

荷重の特性値(characteristic value of a load)

限界状態の照査に用いられる数値。

注記 望ましくない方向への所定の非超過確率をもつように統計的に定められるか,過去の経験,又

は物理的制限によって選ばれる値。

2.3.13

荷重の設計値(design value of a load)

部分係数を特性値に乗じることによって得られる値。

2.3.14

荷重効果(load effect)

荷重によって機械製品に生じる効果。例えば,地震荷重によって生じる応力。

2.3.15

環境的影響(environmental influence)

機械製品を構成する材料の劣化を引き起し,そのため機械製品の使用性又は安全性を損なうおそれのあ

る力学的,物理的,化学的又は生物的影響。

2.4

材料特性及び幾何学量に関する用語

2.4.1

材料特性の特性値(characteristic value of a material property)

関連する規定に従って生産・供給される,材料特性の統計分布から,望ましくない方向への所定の非超

過確率をもつように定めた値。

2.4.2

材料特性の設計値(design value of a material property)

6

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

特性値を部分係数で除した値,又は特殊な場合には直接評価する値。

2.4.3

幾何学量の特性値(characteristic values of a geometrical quantity)

設計者が指定する寸法に対応して決まる量。

2.4.4

幾何学量の設計値(design value of a geometrical quantity)

特性値に付加的な量を増減した値。

2.4.5

換算係数(conversion factor)

試験体から得られる材料特性を解析モデルでの仮定に対応する値に変換する係数。

3

記号

この規格で用いられる記号は,次による。ただし,一般的でないもの及び特定の箇条だけで使用しそこ

で説明している記号は,省略する。

3.1

主文字

C

使用性に関する限界値

serviceability constraint

F

荷重

load in general

F0

基本荷重変数

basic load variable

Pf

破損確率

probability of failure

Pfs

規定破損確率

specified value of Pf

R

強度

resistance

S

荷重効果

load effect

X

基本変数

basic variable

Y

モデル出力の変数

model output variable

a

幾何学量

geometrical quantity

Δa

付加的な幾何学量

additive geometrical quantity

f

材料特性

material property

t

時間

time

β

信頼性指標

reliability index

γ

部分係数

partial factor

γf

荷重の部分係数

partial factor for load

γm

材料特性の部分係数

partial factor for material properties

γD

モデルの不確かさを表す部分係数

partial factor for model uncertainties

γn

機械製品の重要度又は破損の波及度を

考慮する係数

factor by which the importance of the mechanical product

and the consequences of failure are taken into account

θ

モデルの不確かさを表すパラメータ

parameter which contains model uncertainties

θS

荷重効果の不確かさを表すパラメータ

value for load effects

θR

強度の不確かさを表すパラメータ

value for resistance

φ

荷重変数の関数

function of action variables

7

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ω

基本荷重変数を荷重に変換する変数

valuable which transforms the basic load variable to the

load

g(X, t)

限界状態関数

limit state function

f (X)

モデル関数

model function

3.2

添え字

i

基本変数(主に荷重)の番号i

basic variable (mainly action) number i

j

荷重の番号j

action number j

k

特性値

characteristic value

d

設計値

design value

4

要求事項及び概念

4.1

基本的要求事項

機械製品及び機械要素は,供用期間内にその意図された使用に適するように,また,経済性も考慮して,

設計・施工・維持管理するために,適度な信頼性を保ちながら,次の性能要求を満たさなければならない。

− 考えられる全ての荷重の負荷条件下において適正に機能する(使用限界状態に関する要求)。

− 製造,施工中及び使用中に発生する,極大な又は頻繁に繰り返す荷重の負荷に耐える(終局限界状態

に関する要求)。

− 地震,火災,爆発,衝突及び人的ミスによる重大障害によって,その障害要因とは不釣合いな程度に

損傷しない(構造ロバスト性の要求)。

適度な信頼性は,破損によって生じる結果と,破損の危険性を低減するための費用,労力のレベル及び

措置とに応じて判断する(4.2参照)。適度な信頼性を確保するための方法としては,次がある。

− 品質方針の実施(4.3参照)

− 構造設計(4.4参照)

− 耐久性,維持管理に対する設計及び防護対策(4.5参照)

4.2

信頼性の区別

4.1で用いた“適度な信頼性を保ち”とは,信頼性の程度は,次のことを考慮して規定することが必要で

あることを意味している。

− 破損によって生じる波及効果を軽減する措置がとれるように,前兆を示した後で壊れる構造と比較し

て,前兆がなく突然壊れるような構造又は機械要素に対しては,より高い信頼性を付与する。

− 人命及び負傷の危険性,経済的な損失,社会的不便の程度などの破損の結果生じる状態。

− 破損の危険性低減に必要な,費用,労力のレベル及び措置。

− 特定の地域での社会的かつ環境的条件。

詳細は,a)及びb)による。

a) 信頼性の要求程度の区別は,機械製品全体又は機械要素を分類することによって定める。例えば,信

頼性の程度は,次のような破損の結果に応じて選ぶことができる。

1) 人命への危険は小さく,かつ,経済的及び社会的損害は小さいか,又は無視できる。

2) 人命への危険は存在し,経済的及び社会的損害はかなりある。

3) 人命への危険は大きく,経済的及び社会的損害は甚大である。

b) 信頼性は,次のような方策を適切に組み合わせることで達成できる。

1) 設計での方策は,次による。

8

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 使用性の要求

− 荷重変数の値の選択

− 設計計算における信頼性の程度の選択

− 耐久性の考慮

− 構造健全性(構造ロバスト性)の程度の考慮

− 周りの環境的影響の予備調査の量及び質

− 用いる力学モデルの精度

− 関連規則の厳格運用

2) 危険度を低減するための品質保証に関する方策は,次による。

− 人的ミス

− 設計

− 施工

− 維持管理

4.3

品質方針の実施

完成された機械製品が指定された品質の要求,特に基本的要求(4.1)を満足するように,機械製品の供

用期間中の全ての段階に関わる管理組織によって適切な品質方針を実施しなければならない。詳細は,次

による。

注記 品質管理に関するより詳細な留意事項は,附属書Aを参照。

a) 品質方針は,次から成り立つ。

1) 品質要求条件の定義

2) 機械製品の設計・施工の段階,及び使用・維持管理の期間の組織上の方策及び管理

b) 品質方針を実施するために選ばれる品質管理は,次の事項に十分配慮するのがよい。

1) 機械製品の形式及び用途

2) 品質低下による影響(例えば,構造破損によって生じる事故など)

3) 施工に携わる組織の管理慣習

c) 機械製品の設計において,信頼性は要求品質を達成するために最も重要なことである。設計基準は,

次に示す規定に従って信頼性を達成する骨格を提供する必要がある。

1) 信頼性の要求項目を提供する。

2) 信頼性の要求項目実現を検証するための規則を規定する。

3) 設計及び関連条件の規則を規定する。

d) 達成される条件は,例えば,構造システムの選択,技量水準,維持方法に関係し,通常は設計基準に

詳細が示される。また,材料特性のばらつき,品質管理,及び材料受入れ規範も考慮するのがよい。

設計に関する情報技術の利用,並びに材料運搬及び材料試験に関する供給組織を含む設計及び施工過

程を考慮する。

4.4

構造設計

機械製品又はその一部の破損は,次の原因による。

− 荷重,材料特性,幾何学量など,通常の使用,通常の環境に関わる全てのものの最悪の組合せ。

− 例外的だが予測可能な荷重又は環境的影響。例えば,衝突,極端な気候の影響。

− 情報の不足,怠慢,誤解,伝達不足,無知,誤使用などの人的ミス。

− 予測不能なものの影響。

9

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械製品は,例外的に大きい荷重又は例外的に低い強度が存在するときは,全ての場合に適正に機能す

ることが期待できないが,予測可能な損傷であれば,元の原因に比較して結果が不釣合いにならないよう

に低減するのがよい。こうした状況を克服するためにいろいろな方策がとられ,基本的には次の一つ以上

の方策で構成される。

a) 通常の使用又はほかの通常の環境的影響に対して,4.3の品質方針に従った機械製品の設計・維持管理

b) 事故又はそのような現象によって引き起こされる規定された例外的荷重に対して,主要な機械要素の

設計

c) 予測可能な荷重からの保護及びミスの防止

d) 機械要素の損傷が直ちに機械製品の主要な機能の喪失につながらないような設計

4.5

耐久性,維持管理及び防護対策

耐久性とは,信頼性の要求を満たすのに必要な条件である。環境にさらされる機械製品及び機械要素の

耐久性は,適切な維持管理がなされ,その設計供用期間中の使用に合うようにすることである。

維持管理とは,耐久性に関する要求を満足するように機械製品の寿命のあるうちに実施する一連の総合

的活動である。維持管理には,定期点検,非常時点検(例えば,地震後),防護系の改善,機械要素の補修

などがある。

耐久性は,次のことによって確保する必要がある。

a) 維持管理計画

b) 機械製品が維持管理できないか,又は維持管理することが期待されていない場合,劣化が機械製品の

破損に至らないような設計

a)の場合には,機械製品は重大な劣化が次の点検までに生じないように,設計及び施工されているか,

劣化防護措置が講じられている必要がある。機械製品の部分が点検できるように,容易に取り外せるよう

設計することが望ましい。

適度に耐久性のある機械製品を実現するには,次の相互に関連のある要素を考えておかなければならな

い。

− 機械製品の意図された使用

− 必要とされる性能規範(外観)

− 期待される環境条件

− 材料の成分構成,特性及び性能

− 構造システム

− 部材形状及び構造詳細

− 施工品質及び品質管理レベル

− 特定の防護対策

− 設計供用期間中の維持管理

劣化速度は,理論的又は実験的調査及び経験に基づいて推定可能である。

5

限界状態設計の原則

5.1

限界状態

5.1.1

一般事項

機械製品又はその部材の性能は,限界状態を基に表現する。限界状態を次のa)又はb)に区分する。

a) 終局限界状態 耐荷重能力又は最大ひずみ(歪)若しくは最大変形に相当する限界状態

10

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 使用限界状態 通常使用に関する限界状態

限界状態の超過過程には不可逆過程と可逆過程とがある。不可逆過程において,損傷及び機能喪失は,

機械製品又はその部材が補修又は取替えされるまで残存する。可逆過程において,損傷及び機能喪失は,

超過した限界状態の原因が存在する間は残存する。この原因が取り除かれれば,要求する状態へ回復する。

5.1.2

終局限界状態

終局限界状態の例を,次のa)〜e)に示す。

a) 機械製品又はその部材の破壊,若しくは過度の変形

b) 機械製品又はその部材の安定性の喪失

c) 仮定した構造システムから新しい構造システムへの急激な移行

d) 機械製品又はその部材のメカニズム状態への移行

e) 剛体と考えたときの機械製品の釣合いの喪失

終局限界状態の超過は不可逆過程となり,その状態を最初に超えるときに破損に至る。

5.1.3

使用限界状態

a) 使用限界状態の例を,次の1)〜3)に示す。

1) 機械製品の供用期間を低減させる損傷

2) 機械製品又はその部材の,有効性,機能性又は外観に影響を与える,損傷又は変形

3) 機械製品の機能性に影響を与える過度の振動

b) 損傷又は変形が継続的に残存し,使用限界状態の超過が不可逆過程となる場合には,その状態を最初

に超えるときに破損に至る。損傷,又は変形が一時的で,使用限界状態の超過が可逆過程となる場合

には,次の1)又は2)のときに破損に至る。

1) 使用限界状態の超過が許容されない場合に,その状態を最初に超えるとき

2) 使用限界状態の超過が許容される場合に,次の2.1)〜2.3)のいずれかのとき

2.1) 使用限界状態にある時間が規定された時間を超えるとき

2.2) 使用限界状態状態を超える回数が規定された回数を超えるとき

2.3) 2.1)及び2.2)の組合せが,規定された条件を満たすとき

5.2

設計

5.2.1

設計の手順

設計の手順は,次による。

a) 手順1 限界状態の定義(5.1参照)

b) 手順2 限界状態を表す基本変数の設定(箇条6参照)

基本変数は,次の1)〜3)を特徴付ける変数である。

1) 荷重及び環境的影響

2) 材料特性

3) 幾何学量

c) 手順3 解析モデルの構築(箇条7参照)

機械製品の挙動を表す解析モデルを構築する。解析モデルに基づいて,限界状態は,基本変数X=

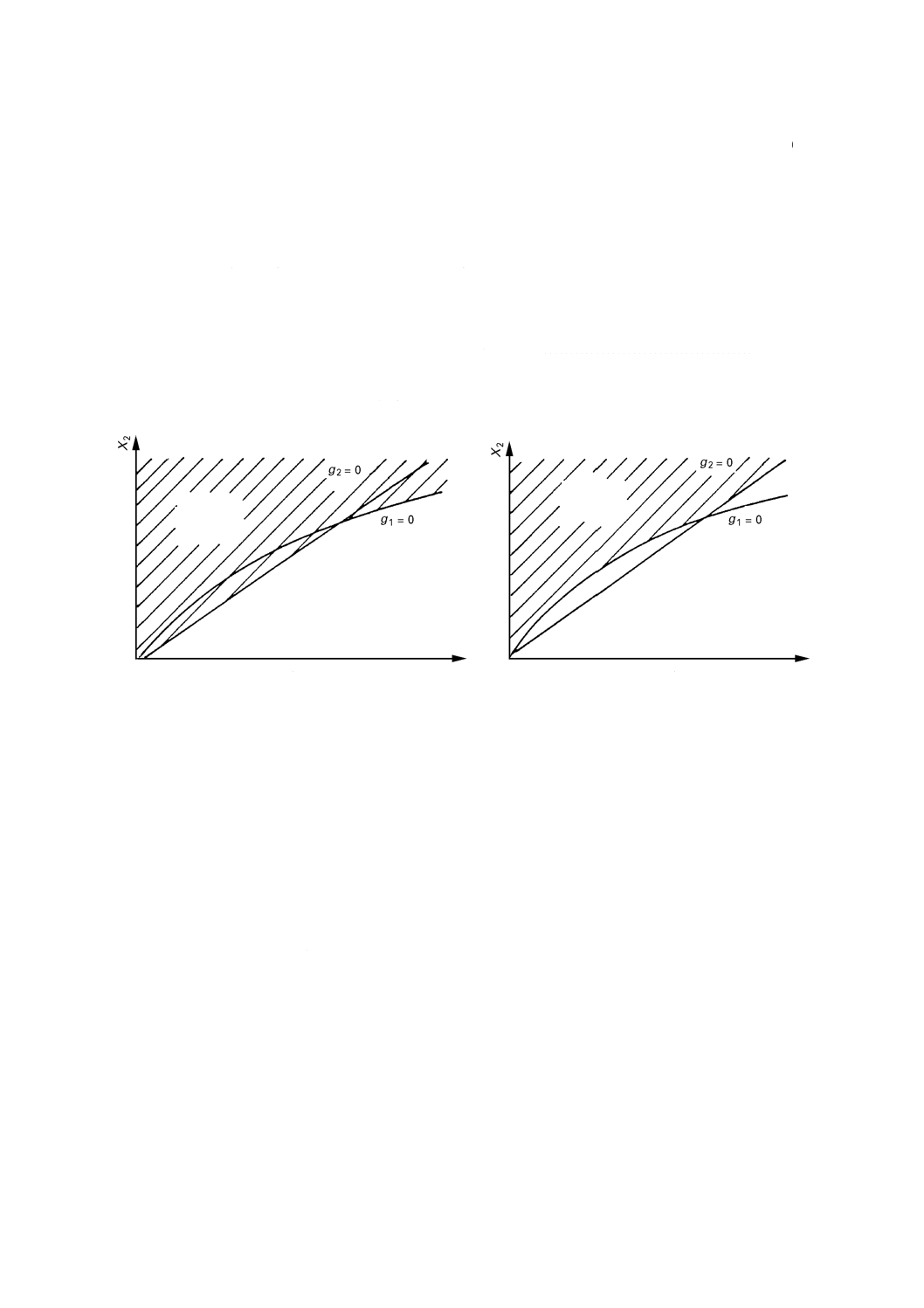

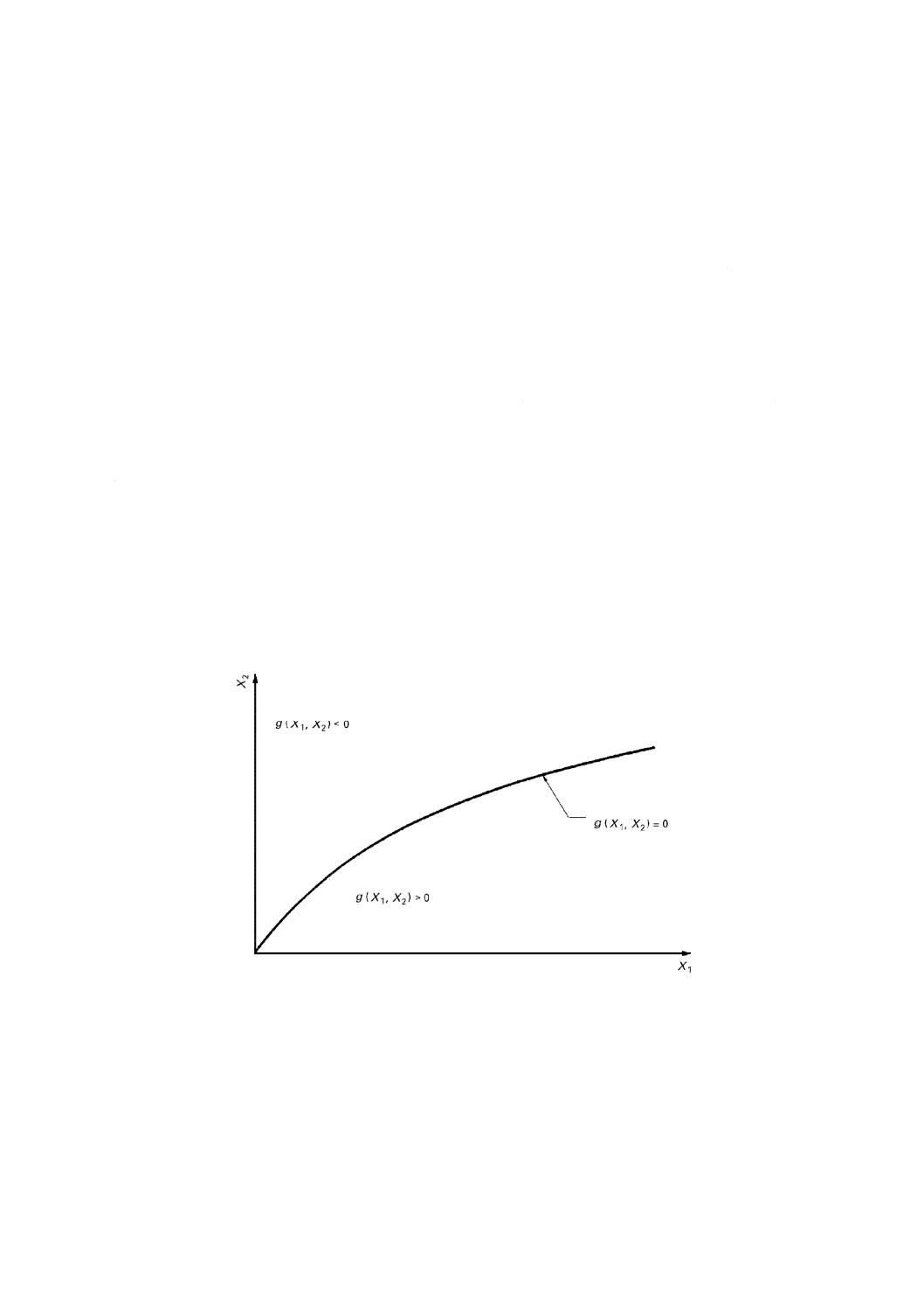

X1, X2, …, Xnの関数gによって,式(1)のように表現できる。

g(X1, X2, …, Xn)=0 ······································································ (1)

ここに,望ましい状態を式(2)で表す。

g(X1, X2, …, Xn)>0 ······································································ (2)

11

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

解析モデル構築の際に設定された仮定は,構造規定及び構造細目によって製図及び仕様に組み込む。

d) 手順4 設計計算

次の1)又は2)の方法で設計計算を行う。

1) 確率的手法(箇条8参照)

2) 部分係数法(箇条9参照)

部分係数法は,通常の設計計算に供するよう配慮された手法である。確率的手法は,詳細な設計

に適用するほか,部分係数法のキャリブレーションに用いる。

5.2.2

設計状況

設計は,規定する設計状況に応じて行う。設計状況は,次のa)〜c)に区分される。

a) 持続的状況

b) 過渡的状況

c) 偶発的状況

持続的状況及び過渡的状況は,ほぼ確実に生じる。偶発的状況は基準期間中には,比較的低い確率で発

生する。

6

基本変数

6.1

一般事項

限界状態に対応する解析モデルは,種々の基本変数(荷重,温度などの環境的影響,材料特性及び設計

パラメータを定める物理量)を含む。

例えば,経験又は感度解析によって,その不確かさが重要であると判断される基本変数である場合,こ

れらの基本変数は確率変数として表現するのがよい。

不確かさは,一般的に系統的な部分(バイアス)とランダムな部分とを含む。

こうした不確かさは,次に起因する。

a) 予測できない時間的変動又は機械製品が本質的にもつランダムな不確かさ

b) 不十分なデータ又は不完全な知識

確率変数は確率分布によって規定することが望ましく,これを条件付き確率として考慮することが望ま

しい場合がある。多くの場合,これらの確率分布は平均値,標準偏差及びひずみ(歪)度,また,多次元

分布の場合は相関係数のような統計的パラメータで特徴付けられる。これらの確率モデルは,入手可能な

データの解析結果に基づき統計的パラメータを設定し作成する。誤った確率分布形を用いないようにする

ために,異なった統計的母集団を分離し,区別することが重要である。確率分布を決定するために入手し

たデータは,可能ならば,測定誤差,寸法効果などが除去されているかを吟味することが望ましい。

基本変数の確率モデルは,確率に基づく設計(箇条8)で直接用いることができる。部分係数形式では,

可能ならば基本変数の確率モデルから導かれる設計値(箇条9)を用いる。

注記 詳細は,附属書Eを参照。

6.2

荷重

6.2.1

定義

荷重とは次を指す。

a) 機械製品に集中的に又は分布して作用する力の集合

b) 機械製品に対する強制又は内部拘束による変形の原因となるもの

ある荷重が,構造部に作用するほかの荷重と,時間・空間的に独立であると仮定できる場合は,ほかの

12

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

荷重と別に扱わなければならない。

注記 実際には,同時に生じる荷重は,統計的に従属である場合が多い。このような統計的従属性は,

個別の規定によって考慮する場合が多い。

荷重は,複数の基本変数によって表現することが多い。例えば,ある荷重の大きさとその方向は,両方

とも基本変数となる。

荷重は,それぞれがある物理的特性を表す基本変数の関数として与える場合がある。この関数を荷重モ

デルという。例として,部材の塑性崩壊がある。これは,負荷荷重,設計寸法及び材料強度に依存する。

温度などの環境の変動によって荷重がばらつく場合もある。また,通常の人間活動又は人的ミスによっ

て荷重がばらつく場合がある。

6.2.2

負荷期間の割合による荷重の分類

荷重は,基準期間のうち荷重が負荷されている期間に応じて次のように分類できる。

注記1 持続荷重,過渡荷重及び偶発荷重の例を附属書Bに示す。

a) 持続荷重(長期荷重) 与えられた基準期間の全期間又は大半にわたって連続的に作用する荷重。持続

荷重は,持続的状況を含めおおむね全ての状況で負荷される。

b) 過渡荷重(短期荷重) 与えられた基準期間内に負荷されることがほぼ確実であるが,負荷を受ける期

間は基準期間と比較して短期間となる一時的な荷重。過渡的状況のそれぞれに対して,対応する過渡

荷重を定義する。

c) 偶発荷重 与えられた基準期間内ではほとんど生じないが,負荷された場合には大きな値となる例外

的な荷重。偶発的状況のそれぞれに対して,対応する偶発荷重を定義する。

注記2 偶発荷重は,多くの場合,短時間のうちに発生する。

6.2.3

機械製品の応答による荷重の分類

荷重は,機械製品の振動などに対する応答の仕方によって次のように分類できる。

a) 静的荷重 機械製品又は機械要素に大きな加速度を生じさせないもの

b) 動的荷重 機械製品又は機械要素に大きな加速度を生じさせるもの

多くの場合,動的荷重は準静的成分の荷重の大きさを適切に割り増すことによって,又は等価な静的力

に置き換えることによって,動的効果を考慮した静的荷重として取り扱うことができる。これが困難であ

る場合,動的モデルを機械製品の応答評価に用いる。慣性力は荷重モデルには含まれないが,解析によっ

て定められる。

6.2.4

時間的な変動による荷重の分類

荷重は,経時的変化の有無及び変化の特徴に応じて次のように分類できる。

a) 一般荷重 負荷中における経時的変化が平均値に対して無視できる荷重,又は変動の上限について物

理モデルに基づく予測が可能である荷重。

b) ランダム荷重 その大きさに時刻に対するランダム性を多く含み,上限値について統計的予測を要す

る荷重。ランダム荷重の極値の確率モデルは,与えられた基準期間と対応していることが望ましい。

6.2.5

空間変動による荷重の分類

荷重は,空間的変動に応じて次のように分類できる。

a) 固定荷重 機械製品に対して固定した分布をもつ荷重。

b) 自由荷重 機械製品全体にわたって,ある制限内で任意の空間分布をとることができる荷重。

a)又はb)に属していると定義できないものは,固定部分と自由に移動する部分とから荷重が成り立って

いると考えられる。

13

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自由荷重を取り扱う場合には,空間的に異なる負荷の配置を考慮する必要がある。

空間変動による荷重を取り扱う場合には,自由荷重の中で移動しているものとしていないものを区別し

たり,移動に関する自由度の中にどのような制限が加えられているかを区別することが必要になる。これ

らは,荷重モデル自身又は使用上の規定によって区別する。

6.2.6

有界又は非有界荷重

有界荷重とは,正確に,又はおおよそ値が既知であり,限界値をもつ荷重を指す。このような限界値は,

対象とする設計条件を考慮した場合に,ある有意な確率をもって達成される。それ以外の限界値をもたな

い荷重は非有界荷重と呼ばれる。

6.3

環境的影響

環境的影響は,物理的,化学的又は生物学的な要因があり,構造材料を劣化させ,機械製品の安全性及

び使用性に悪影響を及ぼす。

環境的影響は,荷重と多くの点で類似性があり,荷重と同じように,特に負荷期間に関して,分類する

ことができる。したがって,環境的影響においても,持続的影響,過渡的影響,偶発的影響などのような

分類が可能である。

注記1 持続的影響の例としては,海水中の塩化物が鋼製の部材に与える化学的作用がある。

環境的影響からの作用は材料に強く依存し,これらの影響は個々の材料ごとに定めなければならない。

化学的又は生物学的劣化が含まれる多くの場合は,水分が重要な因子となる。

可能な限り,環境的影響も荷重と同様に確率モデルを数値的に表現することが望ましい。多くの場合,

確率モデルの表現は困難であり,環境的影響は,特定の材料に対するその影響の大きさによって分類する

ことが多い。また,複数の環境的影響の組合せは,単一の影響の効果の和よりも影響が厳しくなる場合が

多い。このような場合,全体の環境的影響は,その影響の大きさに応じて分類することが望ましい。

注記2 環境的影響が数値的に表現でき,かつ,特定の材料への影響を表すモデルを設定できる場合

もある。そのような場合は,材料劣化の時間依存性は計算によって推定できる。

6.4

材料特性

材料特性は測定可能な物理量によって表され,確率モデルと合致している必要がある。これらの特性は

時間によって変化し,負荷履歴,温度などのほかの影響に依存する。

一般に,こうした特性及びそのばらつきは,適切な試験体を用いた実験によって定める必要がある。こ

れらの実験は,考慮する母集団のうちからランダムに取得した試験体を用いる必要がある。

試験体から得た特性は,適切に設定した換算係数又は関数を用いて,確率モデルで用いる仮定に相当す

る特性に変換する。この換算係数の不確かさは考慮することが望ましい。可能ならば,換算は寸法効果,

時間効果,温度などの効果を考慮することが望ましい。

注記 純粋に統計的な方法だけを用いるよりも,実験に基づく詳細な分析も採用した方が,より正確

な情報を得ることができる。特に,材料中に介在物又は空孔をもっているときには,それが当

てはまる。ただし,均質材料のばらつきを取り扱ったり,実験,その物理的解釈の精度に限界

があったりするときなどには,統計的手法によって取り扱うことができる。これらの材料に対

しては,データ数が構造信頼性の重要点となる。ただし,それは定量化することが困難な場合

が多い。生産が始まっていない材料,又は機械製品に対しどの材料を用いるか定められていな

い場合,実験的方法で確率モデルを表現することはできず,相当する統計パラメータはそれに

同等と考えられる既存の母集団から推測する必要がある。これらのパラメータは品質を保証す

るために,後で見直すことが望ましい。十分同質とみなせる母集団の特定及びサンプル数は,

14

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

構造信頼性を評価する上で重要である。

6.5

幾何学量

幾何学量とは,形状・寸法,又は機械製品及び部材断面の全体の配列を指す。設計では,こうした幾何

学量のばらつきの可能性を考慮することが望ましい。

ほとんどの幾何学量のばらつきは,荷重又は材料特性に関するばらつきに比べて非常に小さく,無視で

きる場合が多い。このような幾何学量は,非ランダムで図面上の値と同一であると仮定してもよい。

ある幾何学量が指定した値を基準としてばらついており,それが機械製品の挙動及び耐力に重大な影響

を与える場合には,このような幾何学量は,ランダムな変数とする,荷重のモデルに含める又は構造特性

のモデルに含めることで考慮することが望ましい。

注記 設計上の仮定として,ある数量が許容範囲を少しでも超える場合があることを考慮することが

望ましい。

多くの幾何学量は非ランダムと考えていても,機械製品又は環境のモデル化を行う際に理想化された簡

単な値に置き換えて検証することがある(例えば,有効スパン長,有効フランジ幅)。意図しない偏心,傾

斜及び曲率は,基本変数として考慮することが望ましい幾何学量である。これらは通常,材料に関する規

定の中で値を指定する。これらの不整は“不整な形状”を表現する簡略モデルと,不整の程度を定量化す

る基本変数とによって定義することが一般的である。これらの不整はモデルの不確かさを補うために不整

の程度を大きくしたり,ある非均質な材料特性のようなほかの不確かさと等価な幾何学的形状の不整とし

て表される。

計算又は経験に基づいて定められる管理値は,機械要素の実際の測定結果に基づいて見直すことが望ま

しい。

7

解析モデル

7.1

一般事項

解析モデルは,関連する荷重及び環境的影響を考慮したもので,考慮する限界状態に至るまでの機械製

品及びその挙動を表現しなければならない。モデルとは,一般に重要な要因を考慮し,重要でないものを

無視する簡略化と考えられる。

多くの場合,モデルは次のように区分することができる。

− 荷重モデル

− 荷重効果(内力,モーメントなど)を与える構造モデル

− 荷重効果に相当する耐力を与える耐力モデル

ただし,この区分が可能でない又は適切でない場合もある。例えば,構造システム全体の不安定状態又

は釣合いの喪失を検討する場合,荷重と機械製品の応答(挙動)との相互作用が問題となる場合がある。

構造モデルは,次のように応答の種類を考慮するのがよい。

− 動的に対する静的応答

− 弾性に対する非弾性(塑性)応答

− 幾何学的線形に対する幾何学的非線形応答

− 時間非依存型に対する時間依存型挙動(例えば,クリープ)

耐力モデルでは,次の分類が可能である。

− 局部耐力モデル,要素耐力モデル,システム耐力モデル

− 瞬間耐力モデル,累積効果を含むモデル(例えば,疲労,累積たわみ)

15

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計状態に応じ,荷重特性,材料特性,及び機械製品の幾何学的形状を考慮してモデルを選択する。

解析モデルでは,荷重と荷重効果,荷重効果と耐力のそれぞれの関係を支配する個々の仮定条件が実験

的・定量的に検証されていることが望ましい。

7.2

モデルの種類

7.2.1

荷重モデル

荷重を表す完全なモデルとは,荷重の大きさ,部位,方向,作用する時間などの種々の特性を表し得る

ものである。考慮する特性の間に相互作用が存在する場合もある。荷重と機械製品の応答時間とに相互作

用がある場合があり,例えば,風による振動及び地盤と機械製品との相互作用などは考慮する必要がある。

一般に,ある荷重の大きさFは,形式上,式(3)で表現できる。

F=φ(F0, ω) ············································································· (3)

ここに, φ( ): 適切な関数

F0: 基本荷重変数と呼ばれ,時間・空間依存型の変数(確率変数

又は確定値)であり,一般に機械製品とは独立である。

ω: 機械製品の特性に依存したランダム又は確定な変数でF0を荷

重Fに変換するもの。

例えば,変数F0は,次のように定義できる。

− 自重の場合には,寸法,材料及び密度

− 地震荷重の場合には,解放基盤の加速度

変数ωは,次のように定義できる。

− 地震荷重の場合には,解放基盤の加速度を機器に作用する加速度に変換する換算係数

荷重モデルの詳細化は設計で必要となるが,用いる解析の種類に依存する。時間依存もなく,累積効果

もないような静的解析の場合,ある基準期間中に生じる最大又は最小の値だけが重要となる。複数のラン

ダム荷重を組み合わせる必要がある場合についてだけ,より詳細なモデル化が必要となる。

動的荷重の中には,衝突のように,材料特性及び機械製品の剛性に依存するものもある。この場合でも,

保守的な条件を考えることによって(例えば,機械製品を剛体と仮定することによって),動的荷重を等価

な静的荷重に変換することもできる。

多くの場合,最終結果が安全側になるように荷重パラメータの数値を前もって選ぶことができるとは限

らない。したがって,荷重パラメータが明確に定義できない場合には,荷重モデルに関して異なる仮定で

複数の種類の計算を実行する必要がある。

ある荷重が機械製品内に重大な疲労を与える場合,荷重効果(局所応力)を次のような特性で表現する

必要がある。

− 応力変動の全ての履歴(多くの場合,統計的な記述)

− 一連の応力振幅の特定及びそれに相当するサイクル数

これらの荷重の大きさに関する不確かさは,その他の荷重と同様の方法で考慮する。

7.2.2

機械製品の幾何学的特性を記述するモデル

機械製品は,一般に一次元要素(はり,柱,ケーブル,アーチなど),二次元要素(床,壁,シェルなど)

及び三次元要素からなるモデルによって表現できる。

このモデルに含まれる幾何学量とは一般に公称値すなわち図面に記載された数値である。通常,実際の

機械製品の幾何学量はこれらの公称値とは異なっており,すなわち,機械製品は幾何学的不完全さをもっ

ている。機械製品の挙動がこれらの不完全さに敏感であれば,モデルに含めなければならない。

多くの場合,機械製品の変形は幾何学量の公称値とは著しくかけ離れたものである。このような変形が

16

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械製品の挙動に重要となる場合,これらは不完全さと同様,設計で考慮されることが一般である。

7.2.3

材料特性及び静的応答を記述するモデル

ほとんど全ての設計計算において,力又はモーメントと変形(変形率)との間の関係に関する幾つかの

仮定が必要である。これらの仮定はいろいろあり,計算の目的及び種類によって変わるものである。設計

で仮定される最も一般的な関係は,負荷が小さい場合(機械製品全体の応答が弾性範囲内と考えるとき)

は弾性挙動に従い,負荷が大きい場合は機械製品が部分的に塑性変形に至るということである。機械製品

内の他の部位ではこれらの中間的段階が生じている。ただし,非弾性又は臨界点後の挙動を考慮できる理

論を用いる場合は,時刻に対し変動する荷重の繰返し負荷を考慮しなければならないであろう。

弾性理論は,理論の簡略化とみなすことができ,力及びモーメントがある値以下であるという仮定の下

に使用できる。ある値とは,機械製品の挙動が弾性と考えられる限界値とする。ただし,弾性理論は,安

全側の近似であるとして用いられることもある。

塑性理論は,完全塑性化が,機械製品のある限られた領域(はりの塑性ヒンジ,床板の降伏線など)に

生じるとする仮定の下で利用できる。ただし,塑性挙動を保証するのに必要な変形量が,終局限界状態に

達する以前に生じているという条件が必要である。二番目の条件として,これらの変形を生じさせる負荷

が頻繁に繰り返されないことが必要である。機械製品の耐力が次によって制限されている場合は,その耐

力を決定するのに十分注意して塑性理論を使用しなければならない。

− ぜい(脆)性破壊

− 不安定による破壊

設計計算で荷重効果モデルと耐力モデルとが別々に適用される場合,これらのモデルは通常相互に独立

していなければならない。ただし,この原則は修正されたり,簡略化されることが多い。例えば,連続は

りの曲げモーメント(荷重効果)を弾性理論に基づいて計算し,塑性論によって耐力を計算することがあ

る。ほかの場合として,二次的効果すなわちほかの非線形効果に対し,このような独立した計算は特別な

配慮をしない限り適用してはならない。

7.2.4

動的応答のモデル

多くの場合,機械製品の動的応答は荷重の大きさ,位置及び方向の急激な変動によって生じる。ただし,

構造要素の剛性及び耐力の突然の変化(低下)も動的挙動を起こすことがある。例えば,4.3 d)で述べた局

部的な損傷は動的効果を生じさせる可能性がある。

動的解析は,時間領域と周波数領域とで実行することができる。荷重が統計的に記載されている場合に

は,求めようとする機械製品の応答も統計的に表される。この記載に基づくと,与えられた基準期間に,

ある限界状態を超過する確率を計算することができる。

機械製品の特性は,時間依存である場合と,時間依存でない場合とがある。完全な確率的手法では,こ

れらの効果を考慮する。

動的解析に用いられるモデルは,次の要素から成り立っている。

− 剛性を表すモデル

− 減衰を表すモデル

− 慣性を表すモデル

剛性を表すモデルは,一般に静的解析で用いるモデルと同様である。動的効果は,多くの場合,繰返し

劣化の促進,剛性の低下などをもたらすが,剛性の増大をもたらす場合もある。非線形材料のモデルに対

しては,降伏耐力のひずみ(歪)速度依存性があることが一般的である。

慣性力は,部材の質量,非構造質量,及び取り巻く流体(空気,地盤)の付加質量に作用する加速度に

17

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって生じる。これらの付加的質量効果は,環境と機械製品との相互作用の結果生じるものである。こう

した種々の異なる質量の寄与を考慮して動的解析を実行することが必要である。

減衰効果は,様々な種類の機構によって生じるものである。最も重要な減衰機構を次に示す。

− 材料減衰,例えば,弾性挙動又は塑性材料強度が原因であるもの。

− 接合部の摩擦による減衰

− 非構造要素の減衰

− 幾何減衰

− 地盤の材料減衰

− 空力又は水力減衰

材料減衰のうち特別な例としては,大地震時の動的挙動に関するものがある。この場合,繰返し劣化及

び履歴エネルギー散逸を考慮する必要がある。

空力又は水力減衰は,機械製品と環境との相互作用の一例である。これらの減衰項は負の値をとること

もあり,それは環境から機械製品へのエネルギー流失につながる。例としては,ギャロッピング,フラッ

タ,渦がある。

実際の設計では,重大な動的効果が存在する場合においても,厳密な動的解析を必ずしもいつも必要と

はしない。多くの場合,単純化することが可能である。最も一般的な方法は,準静的応答を計算し,これ

に動的応答倍率を乗じることである。動的応答倍率は支配的固有周期と減衰定数との関数である。

7.2.5

疲労のモデル

機械製品が疲労の原因となる荷重を受けるとき,疲労による信頼性が十分なことを確かめる必要がある。

疲労耐力の計算に用いられるモデルは,機械製品で使用する材料の種類に強く依存する。このモデルは耐

力と荷重負荷繰返し数との実験的に知られた関係に基づいたり,又は破壊力学に基づくことが多い。点検

及び維持管理の効果には注意を払う必要がある。

注記 附属書Cを参照。

7.3

モデルの不確かさ

ある解析モデルは関連する変数間の物理的又は経験的な関係であり,その変数は一般に確率変数となる。

Y =f (X1, X2, …, Xn) ····································································· (4)

ここに,

Y: モデルによる予測値

f( ): モデルを表す関数

Xi: 基本変数

モデルf( )は,Xiの値が特別の実験又は測定から既知であるなら,完全であり正確である。すなわち,出

力Yは,誤差を伴わずに予測することができる。多くの場合,モデルは不完全で不正確なものである。こ

のことは知識不足の結果に起因するもの,又は設計者の利便性のために簡略化したモデルによるものであ

る。実験から得られる真の出力Y'は,式(5)で表現できる。

Y'=f'(X1, …, Xn, θ1, …, θn) ····························································· (5)

θiはモデルの不確かさを含むパラメータであり,確率変数として扱われている。これらの統計的特性は

実験又は観測結果から導かれる場合が多い。耐力モデルに関して,これらのパラメータの平均値は,一般

に解析モデルが実験結果の平均を正しく予測するように決めるのがよい。

注記1 より詳細には附属書Dを参照。

多くの場合,設計目的のために特別に作成されたモデルは,実際の条件を反映していない仮定(通常は

安全側)に基づくこともある。この場合,モデル不確実性の評価は,上述した原則に従って考慮しなけれ

18

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ばならない。

注記2 耐力を低く見積もることはいつも安全側になるとは限らない。例えば,せん断破壊の検証は,

望ましくは部材両端の曲げ耐力を高めに見積もることによって行う。

7.4

実験モデルに基づく設計

適切な解析モデルが存在しない場合には,実験に基づいて設計が実施されることがある。設計された機

械製品が全ての関連する限界状態及び負荷条件に関して,その解析モデルに基づく設計と少なくとも同等

の信頼性をもつように,実験の実施及び評価がなされなければならない。実験では取り扱えない条件(長

周期間の挙動など)は別途考慮するのがよい。

実験モデルは,次を評価するために用いる。

a) 機械製品に負荷される荷重(例えば,風洞実験)

b) 負荷時又は偶発的状態における機械製品の応答

c) 機械製品及び機械要素の耐力及び剛性

注記 材料特性の確認及びほかの実験は,実験モデルに基づく設計とは考えない。

実験に先立って,可能な限り変数のとり得る範囲をカバーする解析モデルを準備しておくのがよく,実

験から評価される未知の係数及び数量を明確に示しておく必要がある。可能でなければ,一連の予備実験

を実施しなければならない。

荷重,材料特性及び幾何学的特性のような基本変数は,解析モデルでは明確になっていないが,多大な

影響がある場合,全ての実験で直接的又は間接的に計測しておくことが望ましい。確率変数の値が測定さ

れていれば,必ずしもサンプルを代表する必要はない。すなわち,この場合の推定した設計値の近傍に値

がくるように設定方法を選ぶことができることが多いからである。確率変数の値が実験で測定されていな

い場合,それらが代表的サンプルに従うことを確認するのがよい。

実験結果の評価は,統計的方法に基づいて実施するのがよい。一般に実験は,基本的に統計的不確かさ

を伴いながらも,ある選ばれた未知の数量の確率分布を求めることである。この分布に基づいて,設計値

及び部分係数を導くことができる。

実験結果が経験と合わないときは,その差が生じた詳細な理由付けを考え,記録しておく必要がある。

8

確率に基づく設計の原則

8.1

一般事項

この箇条では,基本変数を確率変数とみなし(6.1参照),確率的手法で扱う。

構造及び荷重が与えられていれば,確率的手法によって,明確に定義された信頼性の確率的尺度(例え

ば,破損確率)が得られる。ほとんどの場合,この値は参照値としてだけ扱うことが望ましい。ただし,

この値は,種々の設計状況間の整合の取れた比較のために使うことができ,したがって,規定された信頼

性に対するキャリブレーションのために使うことができる。

確率に基づく設計とは,例えば,ある期間において破損確率Pfが,規定された値Pfsを超過しないよう

に機械製品を設計することである。

Pf≦Pfs ····················································································· (6)

破損とは,箇条5で規定したように,望ましい状態から望ましくない状態へ遷移することに対応する。

式(1)及び式(2)を参考にして,望ましくない状態は,限界状態関数によって式(7)のように定義できる。

g(X)≦0 ···················································································· (7)

ここに,Xは,対象となる問題に関係する基本変数である。

19

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一般に,ランダム荷重及び環境的影響を記載する基本変数は,確率過程を用いて記載することが望まし

い。ただし,対象期間内での最大値の確率分布関数をもつ確率変数として記載すれば十分な場合もある。

ほかに,例えば腐食する材料の特性など,基本変数が時間依存する場合もある。

7.3のモデルの不確かさθは,一般に基本変数と同様に確率変数として扱う。

ほとんどの終局限界状態及び幾つかの使用限界状態に対しては,破損確率は式(8)で表される。

Pf=P[g(X)≦0]··········································································· (8)

変数が時間依存する場合は,経時的なg(X)の最小値を考えるのがよい。

幾つかの特殊な終局限界状態及び多くの使用限界状態に対しては,限界状態の初通過は破損を意味しな

い。すなわち,幾つかの追加条件が当てはまり,その破損基準が各々の場合に対し定式化されているとき

だけ,5.1に従って破損が起こる。

破損確率Pfは,前もって規定された期間(基準期間)に関連付けるのがよい。

破損確率Pfは,次の定義によって信頼性指標βに変換される。

β=−Φ−1(Pf) ············································································· (9)

ここに,Φ−1は,標準正規分布関数の逆変換である。

注記 式(9)は一つの定義である。詳細は,附属書E参照。

確率的手法は基本的に,箇条9で規定する部分係数形式のキャリブレーションのために用いる。8.5に示

す特殊な状況下では,確率的手法は,規定信頼性に対する直接設計に適用する場合もある。

8.2

システム信頼性及び要素信頼性

確率的手法では,一つの要素は一つの支配的な破損モードをもつと考える。一つのシステムは一つ以上

破損モードをもつか,又は各々単一の破損モードをもつ二つ以上の要素で構成される。

確率に基づく設計では,まず部材の挙動と限界状態(使用限界及び終局限界)とを取り扱う。機械製品

破損の最も重篤な結果は,大抵はシステムの破損であるため,最初の部材破損からシステムの破損に至る

可能性を評価することが関心事となる。特に,偶発的事象に対する損傷許容性及び構造健全性に応じてシ

ステムの特性を決めることが望ましい。部材信頼性の要求は,システムの特性に依存する。

そのため,システム解析を行い,次の事項を明らかにすることが望ましい。

− 冗長性

− 機械製品の状態及び複雑さ(複数の破損モード)

注記 システム信頼性解析は,現在使われている手法には不確かさがあることを認識して実施するこ

とが望ましく,そのためには,十分注意して使用するのがよい。

8.3

要求信頼性レベル

要求信頼性レベル(破損確率の規定値)は,破損の結果及び原因,経済的損失,社会的不便性,及び破

損確率を減少させるために必要な費用と労力との総計を考慮して規定することが望ましい。これらは,過

去の経験から適切な信頼性をもつことがよく分かっているケースに対して,キャリブレーションするのが

よい。したがって,破損確率の規定値は,信頼性の区別に応じて規定することが望ましい(4.2参照)。

終局限界状態及び使用限界状態設計に使用する破損確率の規定値Pfsを規定するときは,実測された破損

の頻度を直接参照しない方がよい。限界状態の基準はヒューマンエラーを考慮していないが,実測された

破損の頻度はヒューマンエラーに起因する破損を含む。

時間に依存する特性を扱うときは,検査及び補修作業が破損確率に与える効果を考慮することが望まし

い。これは,検査結果に応じて規定値を調整することにつながる。破損確率の規定値は,常に,用いる計

算方法と,確率モデル及び信頼性の評価方法との関係を考慮して規定することが望ましい。

20

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破損確率の規定値は,常に,ある基準期間に対して定義する。限界状態の種類に応じて,この期間は,

設計供用期間,1年間,任意の期間などになる。

回復可能な使用限界状態については,限界状態の通過頻度に対する条件も存在する(5.1.3参照)。

注記 詳しくは附属書E参照。

8.4

破損確率の計算

8.4.1

概要

重要な特別のケースとして,全ての変数Xが時間に依存しないような限界状態関数[式(7)]について考え

る(8.4.2参照)。この場合,変数Xは,確率変数であって確率過程ではない。

信頼性の問題が時間に依存する場合,確率変数を用いて時間非依存問題に変換できる場合が多い(8.4.3

参照)。

8.4.2

時間非依存の信頼性問題

Xが時間に依存しない変数のときは,Pfの計算には一般に次の三つの方法がある。

a) 解析的方法,例えば,FORM又はSORM(一次近似信頼性手法又は二次近似信頼性手法)

b) モンテカルロ法

c) 数値積分法

8.4.3

時間依存問題から時間非依存問題への変換

時間依存する問題として,次の2種類が考えられる。

a) 過負荷破損 過負荷破損の場合は,一つの荷重の負荷過程を,その対象基準期間での期待最大値を平

均値とする確率変数に置き換えてもよい。複数のランダムな荷重の負荷過程があれば,それらは,全

ての荷重について負荷過程のばらつきの程度を考慮して組み合わせることが望ましい。

b) 累積破損 累積破損(疲労,腐食など)の場合には,破損に至るまでの荷重の負荷履歴が重要である。

注記 破損は,累積損傷過程と比較的大きな荷重負荷とが重なった結果の場合もある。詳しくは9.2

参照。

8.5

確率に基づく設計の実施

設計の実施は,次による。

a) 確率的手法は,規定値に近い信頼性をもった設計を達成するために直接適用してもよい。

そのようなアプローチは,次の二つが標準化されている場合に使うことができる。

1) 不確実性に関する尺度

2) 信頼性の評価手法

b) 確率的手法を直接適用する代わりに,次の二つの簡略化した手法を使ってもよい。

1) 設計値を用いる方法

2) 部分係数法

b) 1)及びb) 2)の両手法とも,ある範囲の構造の形式,荷重などに対して,直接的な確率的手法によって

得られた設計に十分近いような設計となるように,キャリブレーションする。

注記 設計値法及びコードキャリブレーションについては,附属書Eで概説する。部分係数法は,箇

条9で扱う。

9

部分係数法による設計

9.1

設計条件及び設計値

部分係数法では,基本変数に割り当てられた設計値を用いて,異なった原因によって生じる不確かさ及

21

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

び変動性の影響を分離している。5.2.1を参照して,設計条件は式(10)のように設計値を用いて表現できる。

g(Fd, fd, ad, θd, C, γn)≧0······························································· (10)

ここに,

Fd: 荷重の設計値

fd: 材料特性の設計値

ad: 幾何学量の設計値

θd: 式(5)によるモデルの不確かさを表す変数θの設計値

C: 使用性に関する限界値

γn: 破損形式の重大さを含めて,機械製品の重要度及び破損の影

響度合いが考慮される係数。γnは実際の機械製品又は部材の規

定された信頼性レベルに依存するようになっている。

式(10)は設計の原則の記号的表現としてだけ扱われるべきである。式(10)中の各々の記号は,単一変数又

は幾つかの変数からなるベクトルを表している。

基本変数は,次の変数に分類できる。

− 主要基本変数

− ほかの基本変数

主要基本変数とは,その値が設計に最も重要と考えられるものである。それらは荷重又は特定の材料か

らなる機械製品を扱う設計法で規定されている。

注記 例えば,内圧による管の破裂であれば,内圧が主要基本変数となる。疲労損傷であれば,荷重

の変動幅及び変化の頻度が主要基本変数となる。

主要基本変数F,f,a及びθの設計値は,式(11)〜式(14)によって求める。

Fd=γfFk ··················································································(11)

fd=

m

k

γ

f ·················································································· (12)

ad=ak±Δa ············································································· (13)

θd=γD又は1/γD ······································································· (14)

ここに,

Fk: 荷重の特性値(9.2参照)

fk: 材料特性の特性値(9.3参照)

ak: 幾何学量の特性値(9.4参照)

γf: 荷重の部分係数

γm: 材料の部分係数

Δa: 付加的幾何学量

γD: モデルの不確かさを表す部分係数

γfは,次の事項を考慮する。

− 荷重がその特性値から不利な状態になる可能性

− 荷重モデルの不確かさ

γmは,次の事項を考慮する。

− 材料特性の特性値から不利な状態になる可能性

− 変換係数の不確かさ

Δaは,次の事項を考慮する。

− aの変動の重要性,aに関する精度,及びaとの隔たりの制御を含む幾何学量の特性値(規定値)の不

利な状態になる可能性

− 幾つかの幾何学的隔たりが同時に生じる組合せ効果

γDは,実測又は比較計算から特定できるモデルの不確かさを考慮する。

22

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

主な変数以外の基本変数に対して,部分係数は1.0とし,付加的誤差は0とする。すなわち,設計値が

特性値に等しくなる。平均値を用いる場合もある。

荷重に関する部分係数は,荷重モデルの不確かさの影響も含んでいる。同様に,耐力に関する部分係数

は,幾何学量又は耐力モデルの不確かさの影響を含んでいる。そのような場合,記号γf及びγmに代えて,

γF及びγMを用いる。

部分係数の値は,設計条件及び考慮している限界状態に依存するものである。

変形能力が設計を決めてしまう場合,式(10)を異なった形式で与えなければならない。さらに,幾つか

の変数はほかの変数によって置き換えられなければいけない。このことは,例えば地震時状況の設計で起

こり得る。

9.2

荷重の特性値

9.2.1

過負荷破損に対する荷重

過負荷破損に分類される破損メカニズムについては,基準期間内で最も破損に近い時点における基本変

数の組合せを用いて,式(10)の設計条件を与えることが必要となる。このとき,次のa)及びb)に基づいて

荷重を設定することができる。

a) 設計状況による負荷荷重の決定 5.2.2の設計状況に基づき,6.2.2に規定した荷重のうち負荷されるも

のを明確にする。

1) 持続的状況 持続荷重だけを負荷する。

2) 過渡的状況 持続荷重とともに,状況に対応する過渡荷重を負荷する。

3) 偶発的状況 持続荷重とともに,状況に対応する偶発荷重を負荷する。

b) 荷重の特性値の設定 a)において負荷する荷重について,基準期間中の最大値が好ましくない側に超

過する確率が,所定の値となるように,特性値を与える。また,空間的分布に多様な与え方がある荷

重については,考慮している限界状態に対し最も好ましくない効果を生じさせるように設定する。

限界状態関数に複数の荷重が含まれる場合,これらの荷重の特性値は,基準期間内で現実的に生じ

る組合せのうち,考慮している限界状態に対し,最も好ましくない効果を生じさせるように設定する

のがよい。

注記 物理的な理由などから同時に起こらない荷重がともに負荷される状態,及び相関のない複数の

荷重が全て基準期間内の最大値をとる悲観的な想定は,現実的には生じないとすることができ

る。

9.2.2

累積破損に対する荷重

累積破損に分類される破損メカニズムについては,基準期間に含まれる全ての設計状況について損傷量

を評価し,この総和が限界値を超えるか否かを判定するのがよい。損傷量の評価のためには,それぞれの

設計状況における荷重の大きさだけでなく,その状況の継続性を表す基本変数を用いる。

注記1 疲労損傷を評価する場合,荷重の大きさは応力振幅の大きさ,継続性を表す基本変数は繰返

し負荷回数と読み替えることができる。

次のa)及びb)に基づいて荷重の負荷履歴を与えることが望ましい。6.3にある環境的影響による有意な

劣化が考えられる場合には,環境的影響を荷重と同様に分類し,その影響を考慮することが望ましい。

a) 設計状況による荷重の負荷履歴の決定 5.2.2で分類できる設計状況のそれぞれについて,1)〜3)のい

ずれかの手順に基づき,6.2.2に規定した荷重のうち負荷されるものを明確にする。また,継続性を表

現する基本変数を与え,これに基づいて損傷量を評価する。

1) 持続的状況 持続荷重だけを負荷し,過渡荷重及び偶発荷重は負荷しない。持続的状況の継続性を

23

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表現する基本変数は,基準期間に基づき与えるのがよい。

例1 疲労損傷を生じる持続的状況として,定格運転時に振動又は回転曲げによって繰返し応力

を受ける状況が考えられる。このとき,荷重の大きさは応力振幅となる。継続性を表す基

本変数は,基準期間内の繰返し負荷回数である。

2) 過渡的状況 持続荷重とともに,状況に対応する過渡荷重を負荷する。過渡的状況の継続性を表現

する基本変数は,状況の発生頻度及び持続時間に基づき与えるのがよい。

例2 疲労損傷を生じる過渡的状況として,起動時の熱過渡によって大きな繰返し応力が生じる

状況が考えられる。このとき,荷重の大きさは応力振幅となる。継続性を表す基本変数は,

起動回数,言い換えればこの過渡的状況の発生回数で与えることができる。

3) 偶発的状況 偶発的状況は,累積破損の照査に当たっては考慮しないものとすることができる。特

段の要求によって考慮する場合には,2)に準じることが望ましい。

注記2 偶発的状況は例外的な状況であり,偶発的状況を経験した後に継続することを考慮する

必要がない。また,偶発的状況は一般にごく短時間であるため,多くの場合,累積破損

に先行して過負荷破損が生じる。

b) 荷重の特性値の設定 a)において負荷する荷重について,負荷期間中の任意の時点の値がこれを超え

る頻度が僅かである値を特性値として設定する。

注記3 基準期間の影響は,継続性を表す基本変数によって別途考慮している。荷重の特性値に,

基準期間による影響を含める必要はない。

9.2.3

過負荷破損及び累積破損の重畳

累積破損のメカニズムによって,過負荷破損の発生が促進される場合,設計条件は過負荷破損について

のものを基本とし,これに含まれる耐力及び荷重が累積破損によって変化するとモデル化するのがよい。

このとき,累積破損に寄与する荷重と,過負荷破損に寄与する荷重とは,明瞭に区別することが望ましい。

過負荷破損に寄与する荷重の設定は9.2.1に,累積破損に寄与する荷重の設定は9.2.2に基づく。

9.3

材料特性の特性値

材料特性は,ある体積の材料に対して定義し,その特性値によって表現する。人工材料については,特

性値は一般に,関連する材料の規格の適用範囲内で生産され,供給される材料特性の統計的分布のばらつ

きは先験的に規定された割合として与える。

既存機械製品に対しては,特性値は同様の原則に従って予測し,設計で考慮される既存機械製品の実際

の部位の体積の代表値とする。

9.4

幾何学量の特性値

幾何学量の特性値akは,一般に設計者によって規定された寸法に相当する。

9.5

荷重効果及び耐力

多くの場合,基本変数及び解析モデルの不確かさを表す係数θは幾つかのグループに分離することがで

きる。その中の幾つかのグループは,次の荷重効果を与える。

S(F, f, a, θS)

ほかのグループは,次の耐力を与える。

R(F, f, a, θR)

Sの表現の中で,例えば,二次理論に従う計算のような特別な場合だけ,材料特性fは主要基本変数で

ある。Rの表現のなかでは,非常に特殊な場合だけ,荷重Fが重要なものとなる。例えば,減肉をはじめ

とする累積破損によって,過負荷破損に対する耐力が低減する場合が挙げられる。

24

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

設計値Sd及びRdは,式(15)及び式(16)のように定義できる。

Sd=S(Fd, fd, ad, θSd) ···································································· (15)

Rd=R(Fd, fd, ad, θRd) ··································································· (16)

式(10)は式(17)で表現できる。

g(Sd, Rd)≧0 ············································································· (17)

式(10)の場合と同じく,式(17)は記号的記載としてみなす。各々の記号S及びRは,荷重効果及び耐力を

表している。

最も簡単な場合では,式(17)は式(18)のように表現できる。

Rd≧Sd ··················································································· (18)

式(17)及び式(18)は,終局限界状態及び使用限界状態に適用可能である。使用限界状態では,例えば,変

形に関して,設計条件は次の形式となる。

Sd≦C ···················································································· (19)

ここに,Cは使用性に関する限界値であり,例えば,許容変形である。

9.6

キャリブレーション

部分係数(γ)の値は,直接的な比較又は確率的方法を用いてキャリブレーションしなければならない。

いずれの方法による場合でも,適切な判断をしなければならない。

注記 キャリブレーションについては,附属書Eで概説する。

10 供用期間中の機械製品の評価

10.1 評価事例

供用期間中の機械製品が次のような状態となった場合,その状態に応じた信頼性を評価しなければなら

ない。

a) 従来の荷重伝達経路に新たな構造部材が追加されるような改造があった場合

b) 用途の変更,使用状況の変更及び設計供用期間の延長が行われた場合

c) 環境効果による経年劣化及び偶発荷重(地震など)によって損傷を受け補修した場合

d) 特定の荷重(地震など)に対して機械製品の信頼性が疑わしい場合

e) 公的機関,保険会社及び所有者から求められた場合

f)

供用中に設計時に予想しなかった劣化又は損傷が生じた場合

g) 予防保全を行った場合

h) 検査によって損傷又は劣化が検出された場合

i)

維持管理計画で予定されている場合

j)

継続検査において予想を上回る劣化が観測された場合

10.2 評価の原則

機械製品の評価は,箇条1〜箇条9に規定する一般原則に基づかなければならない。機械製品の設計時

の基準が箇条1〜箇条9に記載される一般原則と異なる場合,設計時の評価結果は供用期間中の評価の参

考程度に扱うのがよい。

構造変更,改造,補修及び用途変更の影響を受けない場合,並びに損傷及び劣化が発生しないと明らか

に判断できる場合,又は信頼性が十分に高い部分については,設計時の評価に代わる供用期間中の評価を

必要としない。

25

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 基本変数

信頼性評価には,次のような基本変数を用いなければならない。

a) 実際の運転状況に応じた荷重を定めなければならない。過去に設計で考慮されていない過負荷が生じ

た場合,それに応じて想定荷重を見直すこととなる。荷重が低減された場合又は完全に除かれた場合,

それを適切に反映することができる。

b) 材料試験結果が存在する場合,その材料特性を用いなければならない。設計図面が存在し,経年変化,

設計ミス及び施工ミスがない場合,設計時の材料特性を用いてもよい。材料試験結果がない場合,規

格値(中央値及び分散)を用いてもよい。

c) 機械要素の寸法は,設計図面が存在する場合,変更の有無にかかわらず設計図面に示された公称寸法

を用いてもよい。これらの寸法は,適切な検査によって確認しなければならない。

d) 機械製品の供用期間中の挙動(特に,劣化及び損傷)が予想どおりの場合,モデルの不確かさは設計

時と同様としなければならない。試験又はモニタリングが行われている場合,その結果を適切に反映

することができる。

10.4 検査

機械製品の状況(状態)に関する情報を多角的に得るために検査を実施する。検査には,定性的な検査

もあるが,より適切な評価を行うためには構造要素の特性及び状態を適切に把握することが可能な定量的

検査が有効である。検査の方法によらず,損傷状態を検出できる確率などの,検査の精度に関する情報が

必要となる。

検査結果に基づいて機械製品の特性又は信頼性を更新する必要が生じる場合は,次のいずれかの一つに

よる。

a) 各変数の確率分布の更新。更新された確率分布は,部分係数法を用いて更新される設計値の評価,及

び亀裂又は変位量の限界値と荷重の影響とを直接比較するために用いられる。

b) 機械製品の破損確率の更新

10.5 信頼性評価

10.5.1 一般

供用期間中の機械製品の信頼性は,次の手順に従って評価する。

10.5.2 検査

機械製品の状態を把握するため,目視検査,表面検査,体積検査などを行う。検査によって重大な損傷

が検出された場合は,取替えなどの措置を講じる。

10.5.3 損傷原因の分析

機械製品のモデル化を行い,荷重の推定及び破損モードを確認し,機械製品の挙動を把握し,損傷原因

を分析する。この分析には,設計,解析及び施工資料が用いられる。設計時の評価結果と検査結果との差

が大きい場合,設計上のミス,施工ミスなどの要因分析を行うことが重要である。

10.5.4 評価

供用期間中の機械製品に関する情報に基づき,詳細評価法又は部分係数法を用いて信頼性を評価する。

供用期間中の機械製品のモデルは設計時のものと違う場合もあるので,注意が必要である。

評価によって十分な信頼性が確認された場合(設計で許容されるものより信頼性が大きい場合),これ以

上の評価を必要としない。

評価された信頼性が目標信頼性に対して十分な余裕がない場合,又は評価条件のばらつきが大きい場合,

評価期間の適切な時期に継続検査を実施し,評価の妥当性を確認する。継続検査によって評価の妥当性が

26

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

確認された場合,継続検査を打ち切る。

目標信頼性に達成しない場合,詳細な構造モデル,追加検査,計測及び実荷重の評価から追加情報を取

得し,再評価を実施する。再評価においても目標信頼性に達成しない場合,次の対応を選択する。

a) 荷重の低減

b) 補修又は取替え

c) 廃棄

27

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

品質管理及び品質保証

A.1 一般

この附属書は,本文4.3に従って品質方針の実施を行うときに,品質管理において留意すべき一般的事

項について記載する。

一般に,設計,施工,使用及び維持は,次の項目を満たすことが望ましい。

a) 決められた要求性能,利用法又は目的に合致する。

b) 顧客の期待を満足する。

c) 適切な基準と仕様に従う。

d) 我が国の法令などによる要求に従う。

A.2 用語及び定義

この附属書で用いる用語及び定義は,次による。

A.2.1

顧客

契約関係における機械製品の受取人。

A.2.2

品質

あるもの(例えば,機械製品)の,明示された又は暗黙のニーズ(すなわち,全ての種類の明示された

又は暗黙の要求事項)を満たす能力に関する特性の全体。

A.2.3

品質要求事項

あるものを具体化し評価できるようにするため,そのものの特性に対するニーズを表現したもの,又は

これらのニーズを定量的又は定性的に述べた一組の要求事項の形で表したもの。

A.2.4

適合,適合性

規定要求事項を満たすこと。

A.2.5

品質方針

トップマネジメントによって公式に表明された品質に関する組織(すなわち,契約者及び顧客)の全般

的な意図及び指示。

A.2.6

品質管理

品質方針,目標及び責任を定め,それらを品質システムの中で実施する全般的な経営機能の全ての活動。

A.2.7

品質ループ

ニーズの把握から,これらのニーズが満たされているかどうかの評価に至る様々な段階における,品質

28

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に影響を与える相互に関連する活動の概念的モデル。

A.2.8

品質管理手法,品質管理(狭義)

品質要求事項を満たすために用いる実施技法及び活動。

A.2.9

品質保証

あるものが品質要求事項を満たすことについての十分な信頼感を供するために必要な全ての計画的かつ

体系的な活動。

A.2.10

品質計画書

特定の製品,プロジェクト又は契約に関する固有の品質業務,経営資源及び活動順序を規定した文書。

A.2.11

プロセス,工程

入力を出力に変換する,相互に関連する経営資源及び活動。

A.2.12

手順,手続き

ある活動を実施するために詳細に規定した方法。

A.3 品質管理

設計品質の管理とは,次のような措置がとられることを意味する。

a) 品質についての種々の信頼性に関する事項を明確にする(例えば,構造安全性,使用の適用性,快適

性,耐久性,美観,費用)。

b) これらの点は一組の品質要求事項に変換される(例えば,機能特性,熱特性,構造安全性,使用性及

びロバスト性基準,設計寿命,費用)。

c) 品質確保のための主な活動を明確にする(例えば,予備調査,構想選定,設計状況,荷重特性値,材

料特性値,技能レベル,使用制限,保全原則)。品質に影響する機械製品のライフサイクルの種々の活

動を明確にする。これらの活動は,機械製品の品質ループとして解釈できる(表A.1参照)。

d) 関与する組織の経営者によって,必要と考えられた活動が管理される。

表A.1は,品質計画書の作成のための基礎として位置付けられる。

A.4 品質保証

設計が規定された品質要求事項を満足していることについての適切な信頼を獲得するために,次のよう

な補完的措置をとることが望ましい。

− 規定された品質要求事項の満足に関係する主要な要因については,品質計画書において考慮するのが

よい(表A.1参照)。

− 品質に貢献する要因の管理に関する書類は,編集され,機械製品のライフサイクルの全てを通じて保

管する。

29

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

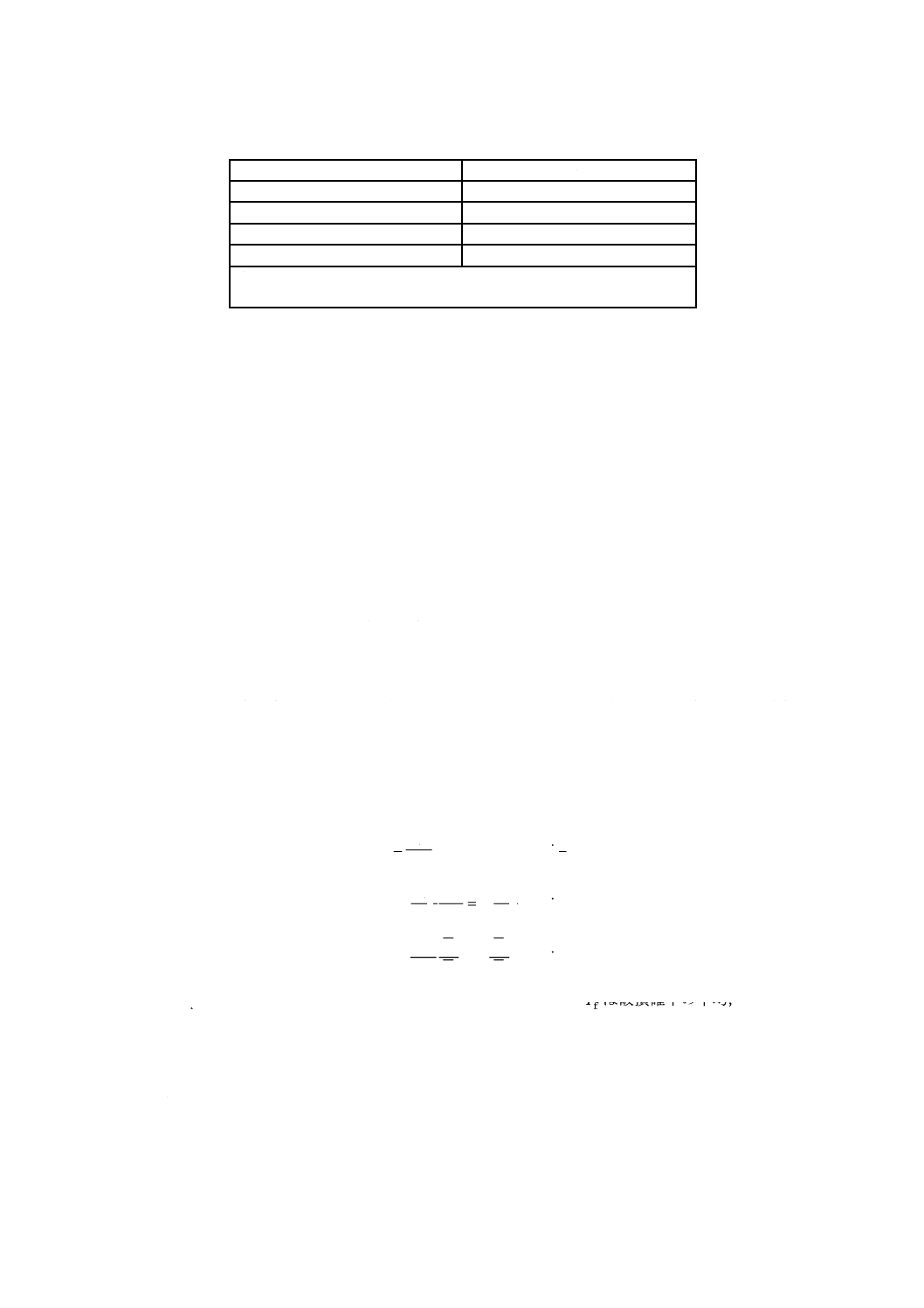

表A.1−機械製品のための品質ループにおける品質管理活動

ライフサイクルの段階

活動

企画,基本計画

・ 機械製品及び部材の適切な性能水準の確立

・ 設計仕様

・ 供給者に要求される仕様

・ 実施及び保全のための予備的な仕様

・ 人材及び組織についての適切な資格をもった関係主体の選定

設計

・ 材料,部材の性能クライテリアの仕様

・ 性能の受入れ可能性及び達成可能性の確認

・ 試験手法の仕様(基本試験,現場試験など)

・ 材料の仕様

入札

・ 性能仕様を含めた設計図書の検討

・ 要求事項の受諾(契約者)

・ 入札の受諾(顧客)

施工

・ 手順及び工程の管理

・ 標本抽出及び試験

・ 欠陥の是正

・ 設計図書に規定された承認試験に従った工事(完了)証明

製造完了及び顧客への

引渡し

・ コミッショニング(稼動検査)

・ 完成された機械製品の性能検証(例えば,使用状態の荷重での試験)

使用及び保全

・ 性能監視

・ 劣化及び疲労の検査

・ 問題の調査

・ 作業の証明

再生,除却

上記の全ての活動が関係する。

注記1 再生は強制的ではない。

注記2 除却はこの規格の範囲外である。

A.5 品質管理(狭義)

A.5.1 一般

品質管理は,次の項目から構成される。

− 情報収集

− この情報に基づく判断

− この判断に基づく決定

A.5.2 管理手順

生産及び製造の管理手順に関して,次の区別を行ってもよい。

a) 生産工程を管理する生産管理 この管理の目的は,生産工程を操作すること及び受入れ可能な結果を

保証することである。

b) 生産工程の結果を管理する適合管理 この管理の目的は,生産工程の結果が与えられた仕様に従って

いるということを保証することである。

A.5.3 管理基準及び合否判定ルール

管理は,全数的又は統計的に行われる。全数的管理の場合は,全ての生産されたユニットが検査される。

合否判定ルールは,あるユニットがよい(合格)又は悪い(不合格)を判断されることに関係する。管理

基準が定量的に与えられる場合,通常,規定の許容誤差に言及される。

統計的な管理手順は,一般に次の項目から構成される。

30

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 製品をバッチ化

− それぞれのバッチから標本抽出

− 標本試験

− 結果の統計的な判断

− 合否に関する決定

バッチは管理の対象とする特性に関して均質とみなせるものであることが望ましい。通常,結果の判断

は,与えられた信頼性のレベル及び/又は与えられた信頼区間に関して,又はベイズ手法を適用して行わ

れる。

A.5.4 管理工程

管理を行う人及び組織に応じて,次のような異なった管理段階区別を行ってもよい。

− 個々の自主検査

− 内部管理

− プロジェクト管理者によって扱われる合否管理

対象設備の規則に基づく,公的機関によって位置付けられ実施される追加的な管理が存在する場合が多

い。

内部管理は,管理される対象である製造が行われるのと同じ事務所,工場,又は職場で実行される。た

だし,製造と管理とは別の組織で実行される。

管理工程が幾つかの段階で構成される場合,これらの段階での活動が統計的にお互いに独立であるとい

うことが最終結果に重要となる。さもなければ管理の効果が落ちることになる。

多くの場合,A.4に従った品質計画書の一部として管理計画書を定める必要がある。

31

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

持続荷重,過渡荷重及び偶発荷重の例

B.1

一般

この附属書は,最も身近な種類の荷重の例について記載する。それ以外の種類のものもあるが,基本的

な定義に従って分類する必要がある。

B.2

持続荷重

持続荷重は,機械製品に働く外力及び内力で,与えられた基準期間の全期間又は大半にわたって連続的

に負荷される荷重である。例として,次がある。

a) 重力加速度による力(自重)

b) 圧力

c) 遠心力

d) 製作時の残留変形に伴う内力(溶接残留応力,ボルト締付力など)

e) 電磁力

f)

加速度による慣性力

g) 熱変形による内力

h) 振動応力

i)

回転体における自重曲げ応力(回転曲げ)

j)

風圧力

k) 波浪による水圧

B.3

過渡荷重

過渡荷重は,機械製品に働く外力及び内力で,与えられた基準期間内に負荷されることがほぼ確実であ

るが,負荷を受ける期間は基準期間と比較して短期間となる一時的な荷重である。例として,次がある。

a) 一時的な圧力

b) 一時的な遠心力

c) 一時的な電磁力

d) 一時的な加速度による慣性力

e) 時間的な温度変化に伴う熱応力

f)

起動停止に伴う熱応力の繰返し

g) 一時的な振動応力

h) 回転体における一時的な自重曲げ応力(回転曲げ)

i)

立地条件から想定される地震力1)

注1) 地震は,その地域における地震の発生頻度などの条件によって,過渡荷重として扱う場合と

偶発荷重として扱う場合とがある。

32

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4

偶発荷重

偶発荷重とは,機械製品に働く外力及び内力で,与えられた基準期間内ではほとんど生じないが,負荷

された場合には大きな値となる例外的な荷重。例として,次がある。

a) 衝突

b) 爆発

c) 地下地盤の沈下

d) 滅多に来ない暴風

e) 立地条件から発生がまれな地震力2)

f)

火災

g) 極端な腐食

h) 滅多に発生しない圧力

i)

滅多に発生しない遠心力

j)

滅多に発生しない電磁力

k) 滅多に発生しない加速度による慣性力

l)

滅多に発生しない温度変動

注2) 地震は,その地域における地震の発生頻度などの条件によって,過渡荷重として扱う場合と

偶発荷重として扱う場合とがある。

33

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

累積破損のモデル

C.1 一般

この附属書は,主な累積破損のモデルとして,疲労のモデル及び減肉のモデルについて記載する。

C.2 疲労のモデル

C.2.1 一般

累積破損のモデルの一つである疲労のモデルについて説明する。疲労による破損は,主に次の二つの評

価手法がある。

a) 疲労寿命評価 実験に基づくデータを用いて評価する。

b) 破壊力学的評価 亀裂の発生,進展及び破壊を評価する。

C.2.2 疲労寿命評価

疲労寿命評価では,実験に基づくデータを用いて評価する。多くの試験片に対し,一定振幅の応力を破

損に至るまで与え,破損までの繰返し数Nに対する応力範囲Sをプロットすると,S-N線が得られる。機

械製品への振幅が変動する実際の荷重を扱うためには,損傷累積則を適用する。最も広く使われている方

法は,Palmgren-Minerの線形損傷則である。この方法では,次の条件の場合に破損が起こる。

c

D

N

n

i

i≧

∑

··········································································· (C.1)

ここに,

ni: 応力範囲Siで載荷された負荷サイクル数

Ni: 応力範囲Siで破損に至る負荷サイクル数

Dc: 損傷係数の限界値

応力範囲Siは,局所的な応力集中の効果を含む(例えば,溶接部の止端)。

負荷履歴に応じて各応力範囲Siに対する作用サイクル数niを見つけるために,特殊な数え方(例えば,

レインフロー法)が必要となる。Palmgren-Minerの線形損傷則では,応力載荷順序の効果は考慮していな

い。理想的な場合は,限界値Dcは1.0であるが,一般的には,負荷履歴,環境,材料などに依存する。

C.2.3 破壊力学的評価

破壊力学的評価では,亀裂発生段階,亀裂進展段階及び破壊段階の3段階に対して,それぞれ次のa)〜

c)に示すモデルを用いる。

a) 亀裂発生段階はC.2.2に基づき評価し,損傷係数が限界値を超えた場合に亀裂の発生とする。

b) 亀裂進展段階は,亀裂進展モデルで支配される。亀裂の進展を評価するために必要な材料の疲労亀裂

進展速度da/dN(応力変動1サイクル当たりの深さ方向及び長さ方向の亀裂進展量)を,応力拡大係

数の変動範囲ΔKの関数である式(C.2)で算出する。

(

)n

K

C

dN

da

∆

=

0

···································································· (C.2)

ここに,C0及びnは,材料,試験片の採取位置,環境,試験周波数及びその他の影響する因子を考

慮して試験データから決定される定数である。試験は,標準的な試験方法に従う。

応力拡大係数Kを,一般に応力σと欠陥深さaとの関数である式(C.3)で算出する。

a

F

K

π

σ

=

·········································································· (C.3)

ここに,Fは,無次元応力拡大係数である。各種の欠陥の形状,位置,荷重の種類,部材の形状な

34

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

どに対して文献などでKの算出式が導かれている。一般に用いられている計算式は,板,円筒などの

一般形状についての式である。

c) 破壊段階は,許容応力σcritの概念を用いてモデル化する。σcritは,亀裂深さa及び材料定数によって評

価される。ある破損モードにおいて,σapp>σcritならば,破壊につながる。破壊に対する限界状態関数

g(x)は,式(C.4)で定式化できる。

()

app

crit

σ

σ

x

g

−

=

······································································ (C.4)

ここに, σapp: 負荷応力

σcrit: 亀裂深さa及び材料定数によって評価される許容応力

C.3 減肉のモデル

累積破損のモデルの一つである減肉のモデルについて説明する。ここでは管で減肉した場合の評価方法

を例に説明する。

減肉が発生する場合,管の厚さは時間とともに減少する。この場合の破損モードは複数あり,各モード

で許容される厚さのうち最も薄いものを許容厚さとする限界状態関数g(x)は,許容厚さを用いて,式(C.5)

で定式化できる。

()

app

crit

P

P

x

g

−

=

······································································ (C.5)

ここに, Pcrit: 限界圧力

Papp: 負荷圧力

C.4 部分係数法における照査方法

C.4.1 一般

健全性の照査形式は,評価の種類に依存する。

C.4.2 疲労のモデル

疲労寿命評価では,部分係数を用いて照査則を式(C.6)で定式化できる。

d

c

Mf

fk

Ff,

γ

D

γ

R

S

γ

N

n

i

i

i

<

∑

···························································· (C.6)

ここに, ni及びSi: 負荷履歴の最良推定値

Rfk: 疲労耐力の特性値

γFf: 荷重レベルと荷重モデルの不確かさとを扱う部分係数

γMf: 材料モデルの不確かさを扱う部分係数

γd: 損傷累積則,設計供用期間及び破壊過程における不確か

さを扱う部分係数

Dc: 損傷係数の限界値

Ni: 応力範囲Siで破損に至る負荷サイクル数

破壊力学的評価では,式(C.4)による簡略法を仮定すると,σcritは亀裂深さ及び強度から求まるため,評

価式は式(C.7)で定式化できる。

app

F

M

k

crit

),

(

σ

γ

γ

R

t

a

σ

>

······························································· (C.7)

ここに, a(t): 時刻tにおける亀裂深さ

Rk: 強度特性[破壊じん(靱)性,降伏強度]

γM: 強度の不確かさを扱う部分係数

γF: 荷重の不確かさを扱う部分係数

35

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.3 減肉のモデル

減肉のモデルでは,式(C.5)による簡略法を仮定すると,評価式は式(C.8)で定式化できる。

app

F

M

k

crit

),

(

P

γ

γ

R

t

h

P

>

······························································· (C.8)

ここに, h(t): 時刻tにおける管厚さ

Rk: 強度特性[破壊じん(靱)性,降伏強度]

γM: 強度の不確かさを扱う部分係数

γF: 荷重の不確かさを扱う部分係数

C.4.4 部分係数

部分係数は,次の事項に依存する。

− 確率変数の不確かさ及び感度

− 機械要素の損傷許容度,すなわち,亀裂の生じた機械要素にほかの荷重経路がある可能性

− 検査間隔及び亀裂発見確率

− 補修可能性

36

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

実験モデルに基づく設計

D.1 一般

この附属書では主に,確率に基づく設計及び部分係数設計の概念と整合するような,試験結果の統計処

理の方法について記載する。定義された部材及び材料について,強度特性の設計値を設定する手法として,

実験モデルに基づく設計(すなわち,試験による設計)がある。

適用範囲は,次のとおりである。

a) 適切な理論モデル及びデータがないために,従来の知見での取扱いが困難な場合

b) 製造方法などに特殊な条件があることで,一般的に用いられるデータが実態を反映していない場合

c) 現行の設計式が過度に保守的な結果を与えるため,試験によって限界状態を直接確認することでより

現実的かつ経済的な結果が得られることが期待される場合

d) 新しい設計式を導出する場合

この附属書は,供用中に実機に対して実施する非破壊検査,及び材料の品質管理試験は適用範囲外であ

る。こうした場合,詳細な検討及び更なる制限を課すことが適切となる。

D.2 一般的な考え方

適切な試験計画を策定するためには,対象とする要素が限界挙動を示す範囲を,定性的な事前解析によ

って予測するのがよい。さらに,想定する限界状態を明確に定義するのがよい。

供試体は,同一の寸法かつ同一の方法で作成した上で,試験目的に沿ったランダム性をもつ適切な状況

下で製造及び据付けを行うのがよい。

最終結果だけ記録するような試験手順は望ましくない。境界条件だけでなく,考慮する限界状態を超過

する際に生じる現象,それによって附随する状況,限界状態の機構にも注意するのがよい(例えば,その

負荷条件に対して,実際の機械製品に期待されているものとどの程度異なるのかということなど)。

考慮する限界状態を超過する際の状況,特に破損モードは,いつも明確であるとは限らない。試験プロ

グラムを開発したり,試験結果を評価するには,適切な理論的裏付けと,試験の経験及び工学的判断とが

必要である。

試験から設計値を導出するための方法は,試験が(一般に)限られた数しか実施されないということを

考慮するのがよい。評価は,既存の解析モデル(D.6参照)に基づいて行うことができる。そのようなモ

デルがない場合は,直接評価(D.5参照)によることができる。このような統計的な考え方に加えて,機

械製品の挙動に関する一般理論及び一般に受け入れられている一連の設計則は,試験による設計を行う場

合でも,依然有効である。

特別な調査から導かれた結論は,その調査範囲と関連する特性及び生産技術と切り離せない。その結論

を拡大解釈するためには,理論解析に基づき試験結果を別の要素へ拡大して適用することが可能である場

合を除き,新たな試験が必要である。

D.3 実機条件と試験条件との差の考慮

試験の際の条件が,対象機械製品の実際の環境における条件とは異なる場合には,設計者は実機条件と

37

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験条件との差異を,適切に設定された変換係数又は修正係数によって考慮すべきである。

変換係数ηは,経験的に与えるか,又は一般の構造理論及び実験に基づいて理論的に与えるのがよい。

このとき,ある程度の任意性が生じることは避けられない場合が多い。

次による影響は,変換係数ηに含めることによって考慮できる。

a) 寸法効果

b) 時間効果(短時間の試験で長時間使用時の影響を調査するための加速条件)

c) 負荷条件の差異(供試体の支持条件,集中荷重か分布荷重か,又は時刻に対する変動など)

d) 材料特性に影響を与える環境の有無(湿度,内部流体の水質,照射量など)

実際の条件でなく実験室条件で作成した供試体は,実際の機械製品と比較して特性が大きく異なること

も考えられる。このような施工条件による影響が大きいと考えられる場合は,係数による修正を行うか,

実際に生産される品質で供試体を作るのがよい。

D.4 計画

試験実施に先立ち,設計者及び試験機関は試験計画を策定するのがよい。試験計画には,試験の目的の

ほかに,供試体の選択又は製作,試験の実施,及び試験の評価に必要な,全ての仕様を記載するのがよい。

特に,試験計画は,次の項目を含むことが望ましい。

a) 試験から得られる情報の範囲(例えば,必要なパラメータ及び有効な範囲)

b) 考慮する限界状態時の挙動に影響を与える全ての特性及び条件の記載(例えば,幾何パラメータとそ

の許容値,材料特性,製作・製造手順から影響を受けるパラメータ,寸法効果,環境条件)

c) 破損モード,及び適切な変数を使った解析モデル

d) 個々の供試体についての,関連する特性の試験実施前の計測値。例として,環境的影響,材料特性,

幾何学的諸量がある。

e) 供試体の特性の仕様(例えば,寸法,試作品の材料及び製造法,サンプリング方法,制限事項に関す

る仕様)

f)

供試体の数及びサンプリング方法

注記1 解析モデルが用意され全ての確率変数が計測されていれば,設計値の近傍のデータが活用

できるため,サンプリング方法はあまり重要ではない。それ以外の場合には,供試体が偏

った抽出となっていない,すなわち代表的母集団から選ばれていることを保証するのがよ

い。供試体のサンプリングが特定の生産者に偏っている場合,異なる生産者によって作ら

れた機械製品については,その母集団の違いを,重み係数などで考慮する必要が生じる。

注記2 サンプル数が少ない場合及び破損モードが基本変数の関数として変化する場合は,“設計

点”近傍のサンプルを用いることが望ましい。一般に,寸法については特に推奨される。

強度パラメータについては,この考え方には注意を要する。強度が等しかったとしても,

平均的な強度が高い鋼種の中で強度が低いサンプルを用いることと,強度が低い鋼種の平

均的なサンプルを用いることとは異なる。このため強度については,供試体のサンプル数

に応じた統計的不確かさを含む確率分布の推定が望ましい。

g) 試験における載荷条件及び環境条件についての仕様[例えば,載荷点,時間的・空間的載荷経路,温

度,制御方式(変形量制御又は荷重制御)]。載荷経路は,考えられる望ましくない経路の原因を探る,

又は類似ケースの解析での説明を実証することができるように,対象の部材が代表的なものとなるよ

うに選択するのが望ましい。

38

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記3 ある構造特性が,系統的には変動しない一つ又は幾つかの荷重効果に依存する場合,これ

らの荷重効果を設計値によって規定するのがよい。それらが載荷経路のほかのパラメータ

と独立していれば,想定される荷重組合せの値に関わる設計値を使うことができる。

h) 試験準備(載荷装置及び支持装置が十分な強度と剛性があること,変形に対して十分なクリアランス

があることなどを確認する方策も含まれる。)

i)

観測点及び観測・記録方法(例えば,変位・速度・加速度・ひずみ・力・圧力の時刻歴,必要な計測

頻度・計測精度,計測装置)

D.5 強度試験結果の直接評価

D.5.1 一般

D.5では,強度試験データから設計強度を評価するための手法を示す。評価に当たっては,次の二つの

条件を仮定する。

a) 構造要素の強度又は材料強度が強度試験によって直接評価される。

b) 供試体強度は単一の量で代表され,考慮する破損メカニズムは全ての強度試験に対して最も厳しい。

部分係数による設計に対しては,D.5.2に示すように古典的方法とベイズ法との二つの手法がある。通常,

これらの方法による評価結果はあまり変わらないが,両方の方法で試験結果の評価を行い,その結果を比

較することが望ましい。両者の値が大きく異なる場合は,より保守的な値を採用することが望ましい。

一方,一般的な確率に基づく設計に対しては,D.5.3に示すようにベイズ法における強度の統計的パラメ

ータに関する事前分布を更新するために強度試験データを使用することができる。

D.5.2 部分係数による設計の場合

D.5.2.1 古典的方法

この方法では,設計強度Rdを式(D.1)で計算する。

Rd

m

est

k,

d

γ

η

γ

R

R =

······································································· (D.1)

ここに, Rk, est: 強度試験によって統計的に決定された強度の下限特性値Rkの

推定値

γm: 材料強度の部分係数

η: 変換係数又は修正係数の平均値

γRd: モデルの不確かさを考慮する係数

部分係数γmは,材料の種類及び破損モードを考慮して適切な値を採用する。ただし,信頼できる部分係

数を選択することができない場合には,ベイズ法を採用することが望ましい。

モデルの不確かさ係数γRdは,試験の目的,限界状態の要求事項,破損モード,及び製造現場の状況に

関する情報を考慮して,研究者が事前に定義するが,一般にはγRd≧1.0である。ただし,事前に定義され

たγRdの値は,製造現場の状況に関する判断に基づいて設計者が修正してもよい。

強度の下限特性値の推定値Rk,estは,正規分布を仮定し,少なくとも0.75の信頼水準で強度試験結果から

式(D.2)によって求める。

R

s

R

est

k,

s

k

m

R

−

=

····································································· (D.2)

ここに,

mR: 標本平均値

sR: 標本標準偏差

ks: 標本数に応じた係数

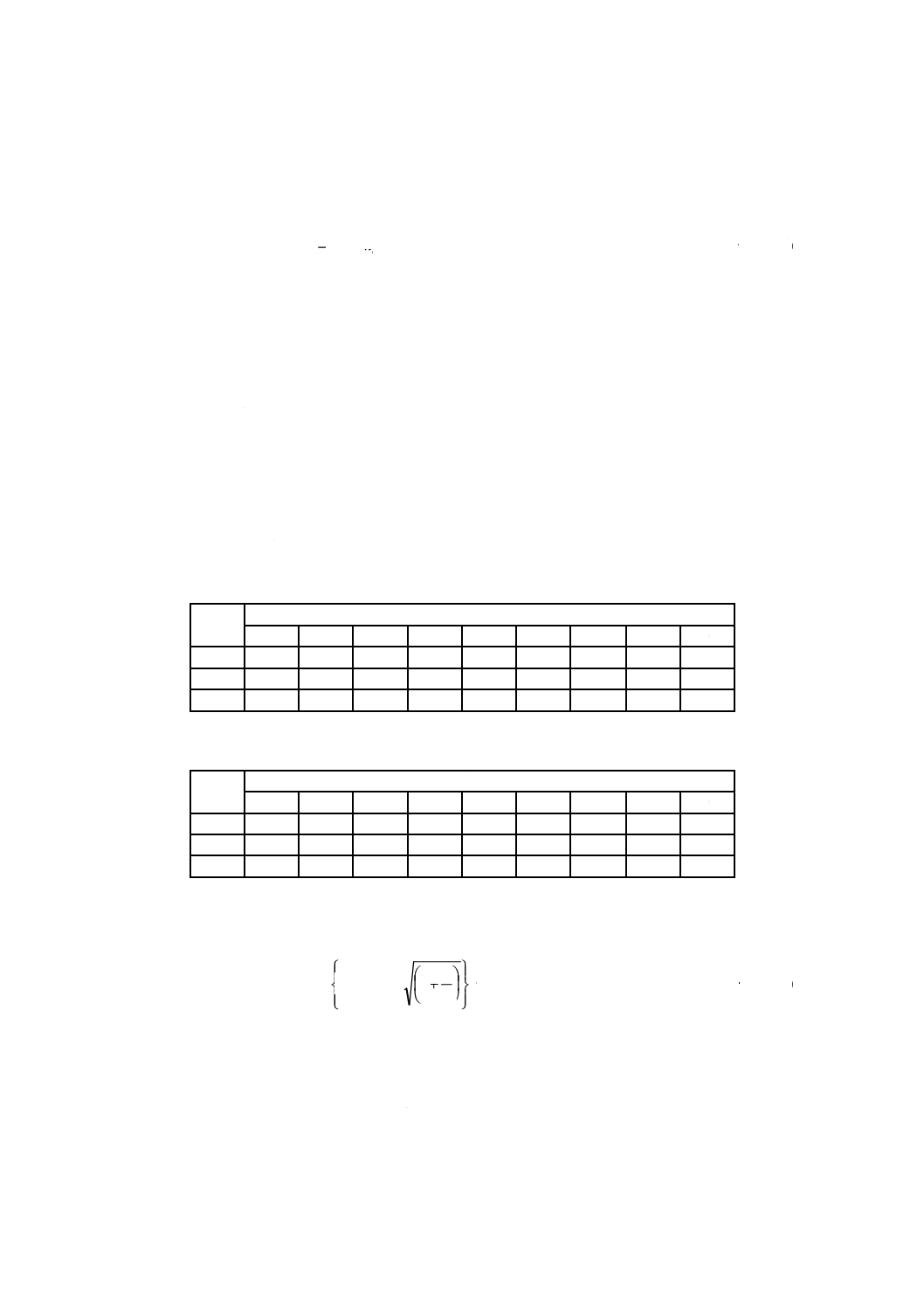

ksの値は試験数n,非超過確率P,及び選択した信頼水準に依存するが,ほかの情報がない場合は,非超

39

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

過確率を0.05とする。信頼水準0.75の場合の非超過確率0.01,0.05,0.10に対するksの値を表D.1に示す。

表D.1の値は,非心t-分布3)に基づいている。

注3) 詳細については,ISO 12491:1997参照。

式(D.2)の標本標準偏差sRが事前に既知であるとみなせる場合には,式(D.3)で推定する。

R

R

est

k,

σ

σk

m

R

−

=

···································································· (D.3)

ここに,

mR: 標本平均値

σR: 分布の標準偏差

kσ: 標本数に応じた係数

信頼水準0.75の場合のkσの値を表D.2に示す。

注記1 上記の手順では,正規分布を仮定している。この仮定は,相対的に安全側の仮定とみなされ

る。現実に近い分布として,対数正規分布又はワイブル分布を使用することも可能であり,

その場合にはより経済的な設計値が得られる可能性がある。ただし,そのような分布形を使

う際には,多くの試験による証明が必要である。それらの試験の評価の際には,分布形全体

の形[特にひずみ(歪)度]と下側の裾野の形とに特に注意する必要がある。

注記2 この方法では,特性値の評価にだけ統計的不確かさが考慮されており,特性値から設計値を

決定するステップには,統計的不確かさは含まれていない。このような取扱いは,ある種の

状況下では楽観的過ぎるかもしれない。

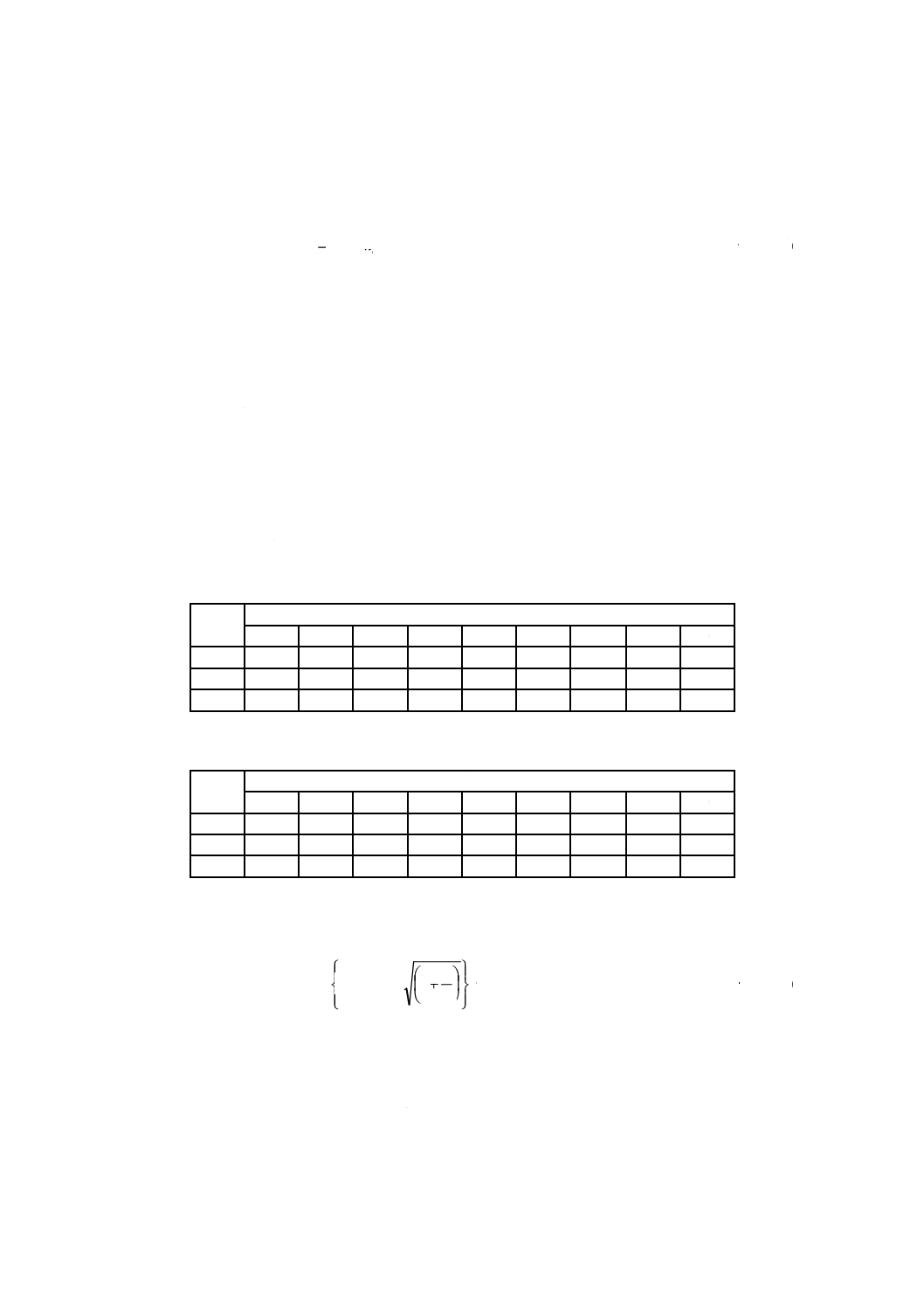

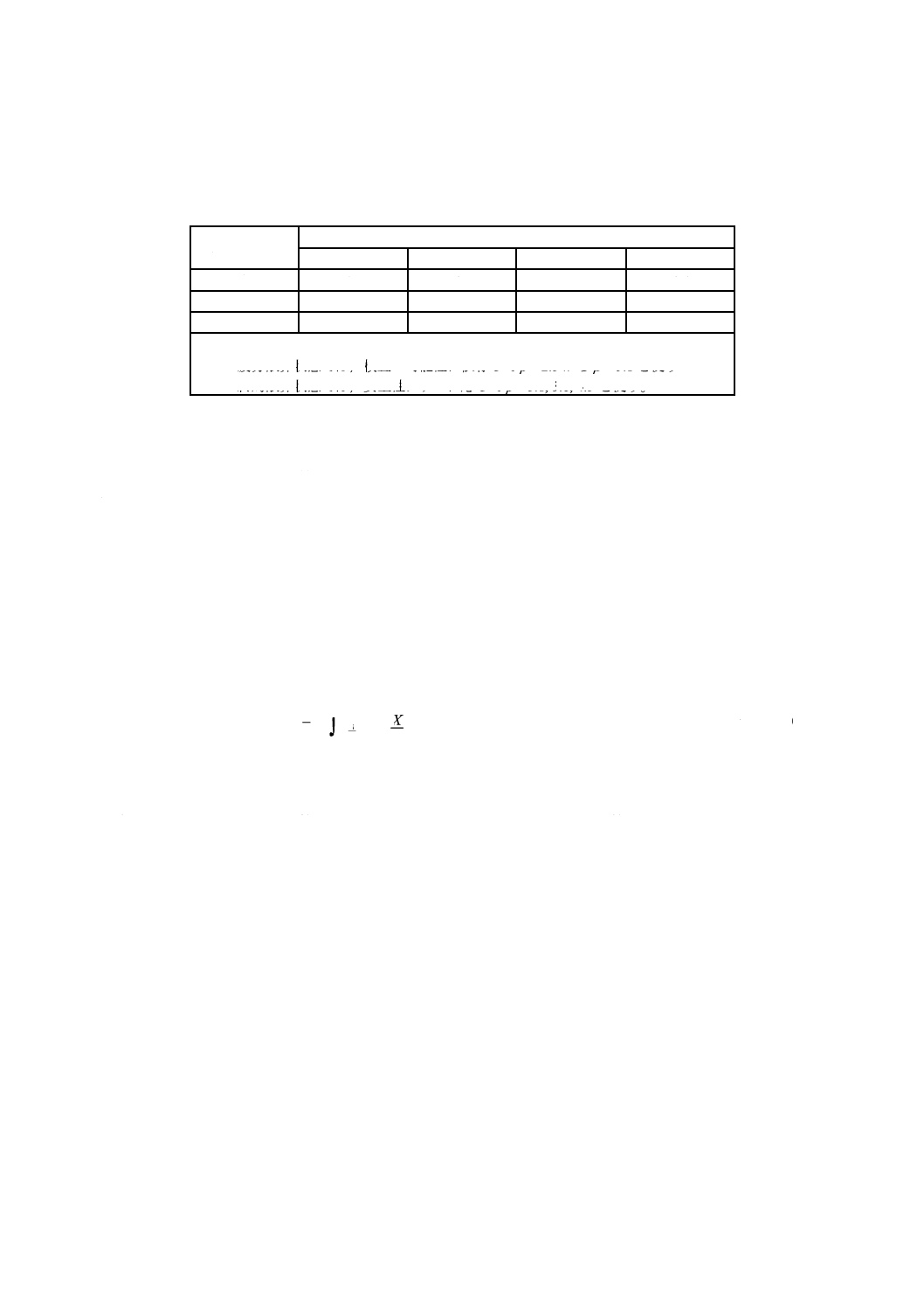

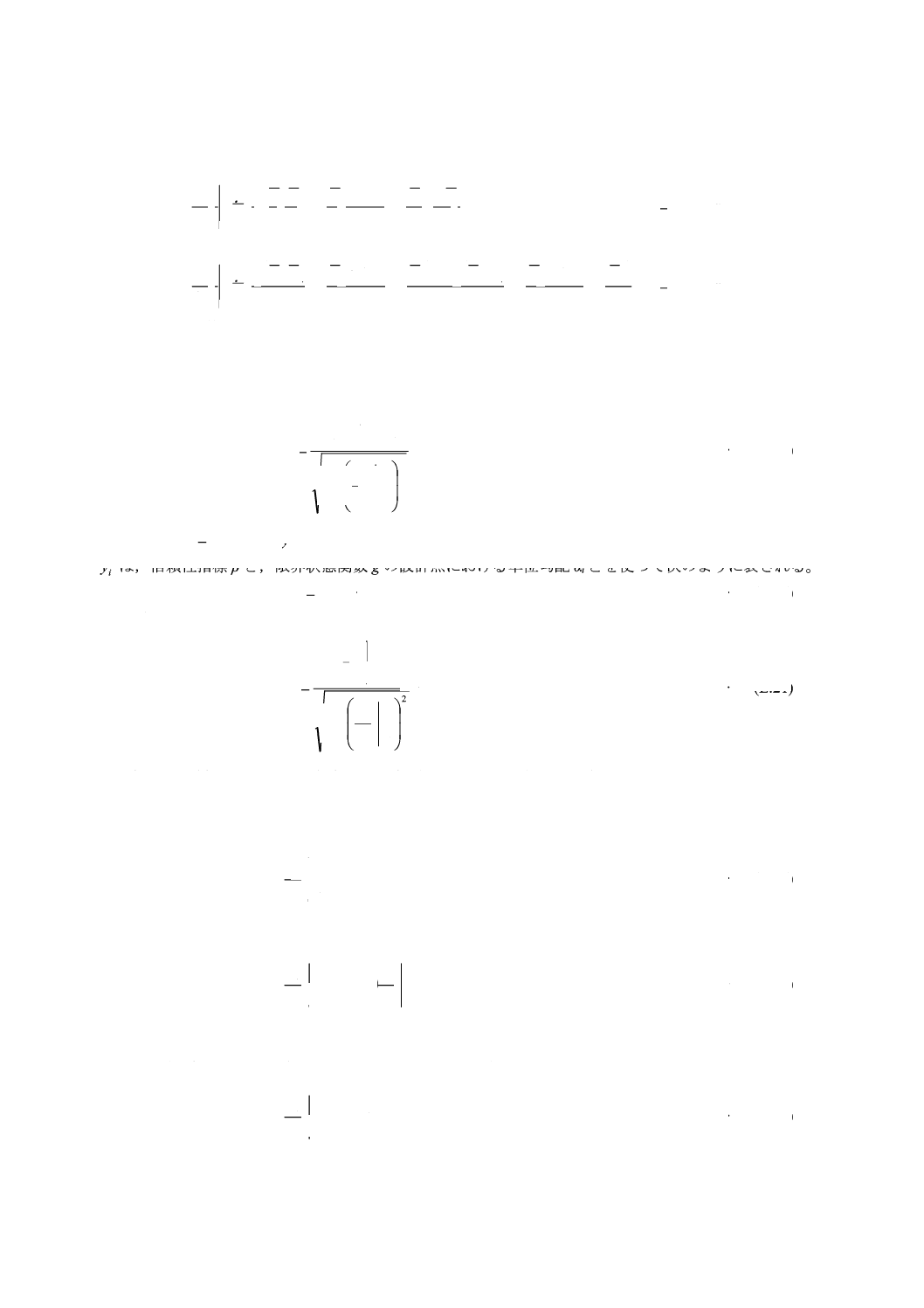

表D.1−ksの値:σRが未知の場合(信頼水準=0.75)

確率

P

試験数,n

3

4

6

8

10

20

30

100

∞

0.10

2.50

2.13

1.86

1.74

1.67

1.53

1.47

1.38

1.28

0.05

3.15

2.68

2.34

2.19

2.10

1.93

1.87

1.76

1.64

0.01

4.40

3.73

3.24

3.04

2.93

2.70

2.61

2.46

2.33

表D.2−kσの値:σRが既知の場合(信頼水準=0.75)

確率

P

試験数,n

3

4

6

8

10

20

30

100

∞

0.10

1.67

1.62

1.56

1.52

1.50

1.43

1.40

1.35

1.28

0.05

2.03

1.98

1.92

1.88

1.86

1.79

1.77

1.71

1.64

0.01

2.72

2.66

2.60

2.56

2.54

2.48

2.45

2.39

2.33

D.5.2.2 ベイズ法

ベイズ法では,D.5.3に示すように強度の設計値Rdが試験データから直接式(D.4)で推定される。

+

−

=

n

s

t

m

η

R

1

1

R

νd

R

d

d

······················································ (D.4)

ここに,

mR: 標本平均

sR: 標本標準偏差

tνd: t-分布の係数(表D.3から決定)

n: 標本数

ηd: 変換係数の設計値

tνdの値は表D.3に示されており,自由度ν=n−1,超過確率Φ(−βR)に基づいて決定する。ここに,βR

は目標信頼性β,FORMの影響係数αの設計値αdを用いて,βR=αdβで算出される。特に指示がない場合,

40

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Rの不確かさが支配的な場合はαd=0.8,その他の場合はαd=0.3とする。

式(D.4)は,Rの分布形状として正規分布を仮定し,標準偏差及び平均値は事前情報がない場合の事前分

布に基づいている。標準偏差が既知の場合は,標本標準偏差を分布標準偏差に置き換えて,ν=∞とする。

ほかの種類の事前情報に対しては,D.5.3の式を使うことができる。

式(D.4)のRdを部分係数法で用いるためには,次の二つの方法がある。

a) Φ(−βR)=0.05(βR=1.64)として,式(D.4)から特性値Rkを評価し,部分係数をγm=Rk/Rdで算出する。

b) 用いている材料及び破損モードに対して通常使われるγmの値を使う。この方法では,特性値RkはRk

=γmRdで定義される。ただし,この場合の特性値Rkの超過確率は0.95とは異なることに注意する必

要がある。

いずれの方法を用いても照査の段階では同じ設計値Rdを用いるため,結果は同じになる。

式(D.4)では,Rは正規分布で,標準偏差及び平均値は無情報事前分布に基づいている。標準偏差が既知

の場合は,標本標準偏差を分布標準偏差に置き換えて,ν=∞とすればよい。ほかの種類の事前情報に対し

ては,D.5.3の式を使うことができる。分布の選択に関するD.5.2.1の注記1は,ベイズ法にも適用できる。

この細分箇条に記載するベイズ法は,標準偏差を未知として推定を行う場合には,観測された標準偏差

sRに非常に敏感である。不安全側及び非経済的な結果を避けるためには,小さ過ぎたり,大き過ぎたりす

る事後の標準偏差は選択しない方がよい。そのための一つの方法は,たとえ明確な情報がなくても,標準

偏差に対して適切な事前分布を選ぶことである。これについては,D.5.3で詳細な手順について説明する。

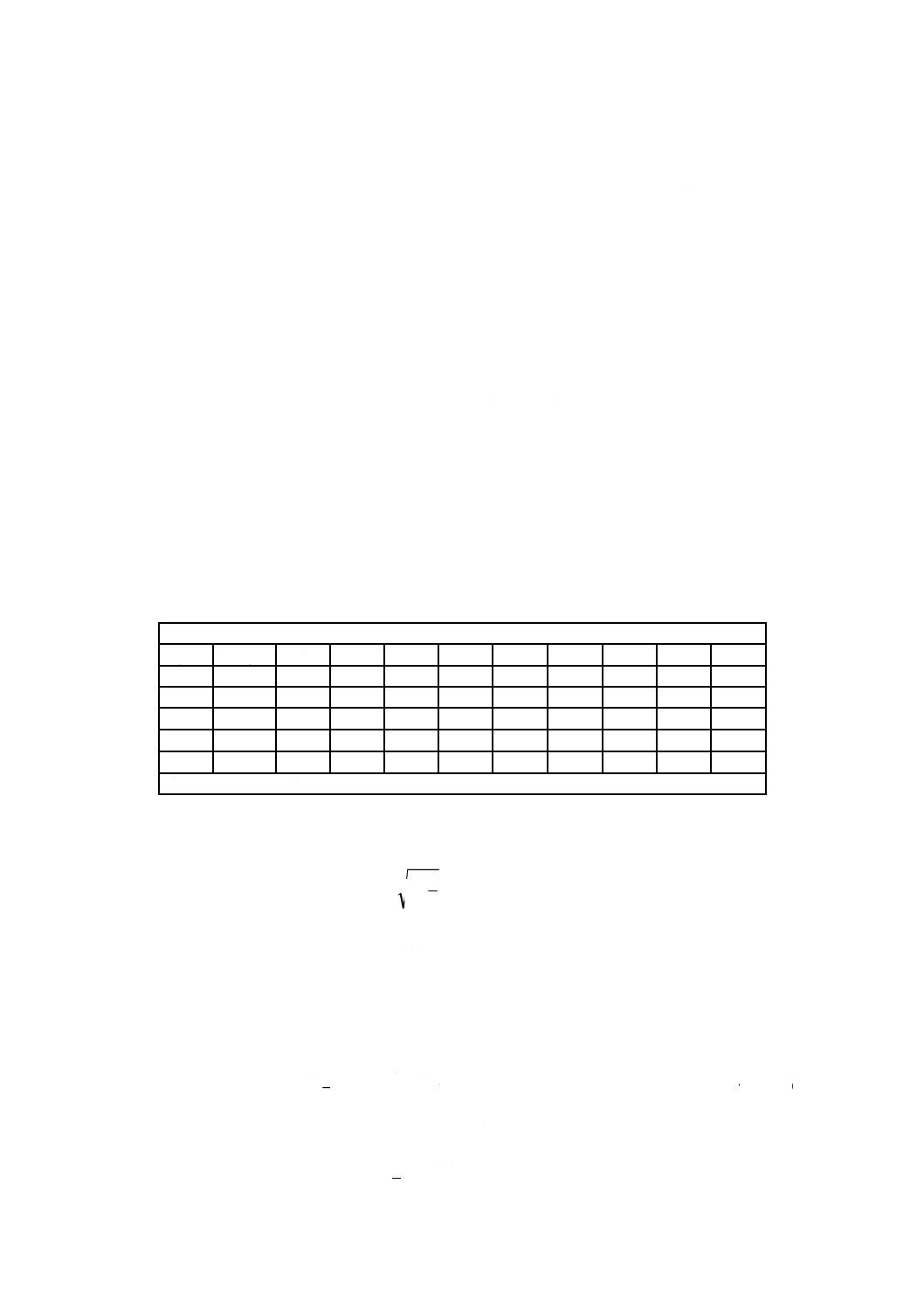

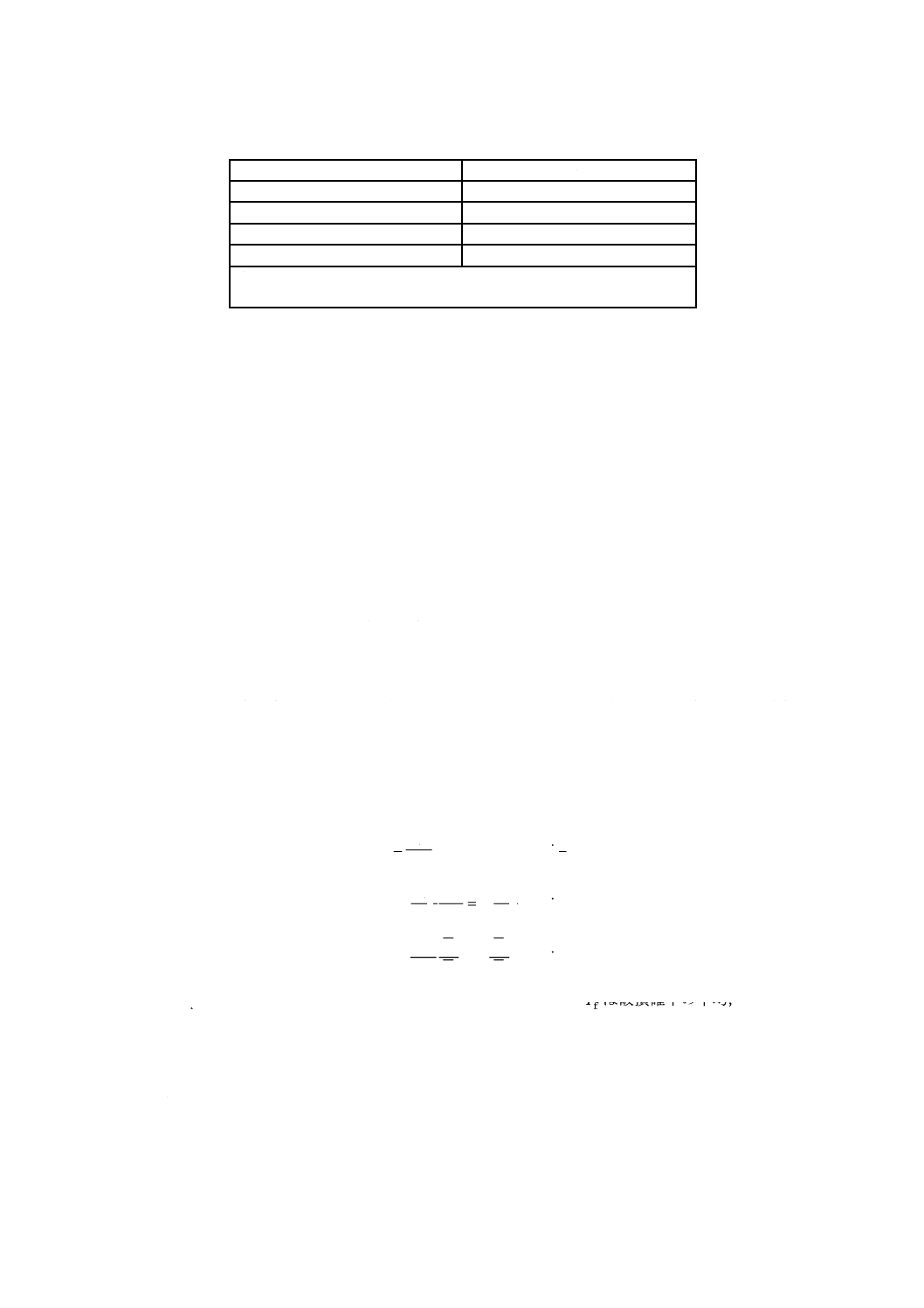

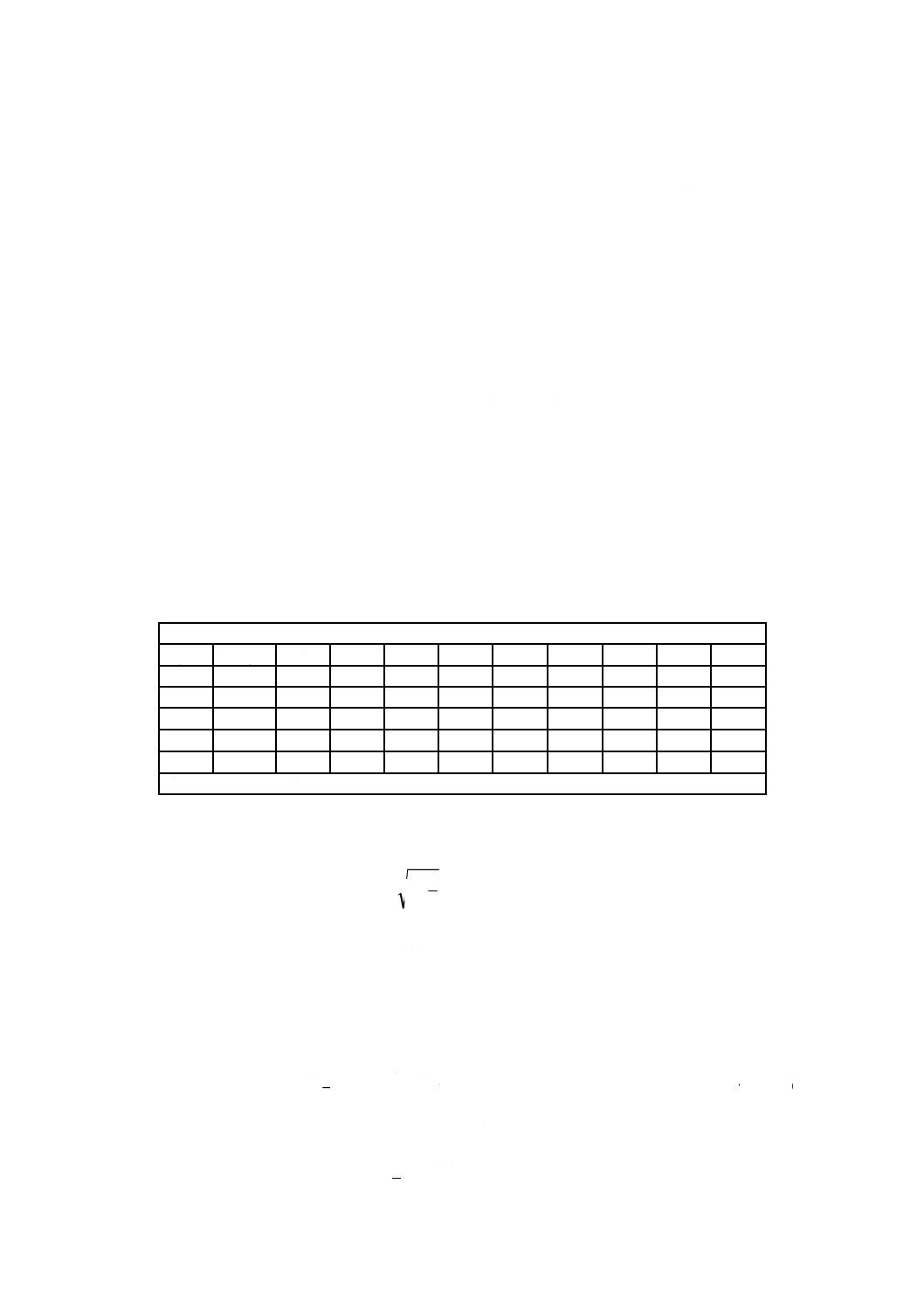

表D.3−tνの値

自由度,ν

βR

Φ(−βR)

1

2

3

5

7

10

20

30

∞

1.28

0.10

3.08

1.89

1.64

1.48

1.42

1.37

1.33

1.31

1.28

1.64

0.05

6.31

2.92

2.35

2.02

1.89

1.81

1.72

1.70

1.64

2.33

0.01

31.8

6.97

4.54

3.37

3.00

2.76

2.53

2.46

2.33

2.58

0.005

63.7

9.93

5.84

4.03

3.50

3.17

2.84

2.75

2.58

3.08

0.001

318

22.33

10.21

5.89

4.78

4.14

3.55

3.38

3.09

注記 σRが既知の場合は,ν=∞を使う。

例 n=3の供試体のサンプルを考え,標本平均mは100 kN,標本標準偏差sRは15 kNのとき,5 %

の特性値は次の式で計算する(ν=2)。

kN

5.

49

15

37

.3

100

37

.3

3

1

1

92

.2

R

R

R

R

k

=

×

−

=

−

=

+

−

=

s

m

s

m

R

一方,古典的方法では(表D.1参照),Rk=mR−3.15sR=52.8 kNとなり,ほぼ等しくなる。

D.5.3 一般的な確率論的設計に対するベイズ法

完全に確率論的な取扱いをする場合には,ベイズ法に基づき強度Rの予測値の分布を求め,これを設計

に用いることができる。事前分布関数を決め,試験データの統計量を用いて式(D.5)で事後分布を決定する。

試験データを得る前に,統計的パラメータθについての知識の程度を表す確率分布,すなわち事前分布を

設定する。事前分布は,得られた試験データに基づき,式(D.5)を用いて事後分布に更新される。

()

(

)()

θ

θ

θ

f

CL

f

′

=

′′

data

····························································· (D.5)

ここに,

f''(θ): θの事後分布

f'(θ): θの事前分布

L(data|θ): ゆう(尤)度関数

θ: 分布パラメータのベクトル

41

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(例えば,平均値及び標準偏差)

C: 規準化係数

事前情報及び試験データに基づき得られる事後分布f''(θ)を用いて,更新後のRの分布は,式(D.6)で与え

られる。

()

()()

∫

=

θ

θ

f''

θ

R

f

R

''

f

d

R

··························································· (D.6)

ここに,

f(R|θ): θが与えられた条件下でのRの分布

fR''(R): 更新されたRの分布

式(D.6)によるRの分布は,確率論的設計で直接使うことができる。また,式(D.6)に基づいて設計値を導

出することも可能である。

Rが正規分布の場合,事前分布が式(D.7)で表されるとする(平均値μ,標準偏差σ)と,式(D.5)及び式(D.6)

の積分を解析的に取り扱えるようになる。

(

)

{}

(

)

()

(

)

{

}

−

+

−

=

+

+

−

2

2

2

1

δ

2

1

exp

m'

μ

n'

s

ν'

σ

kσ

σ

μ,

f'

n'

ν'

························ (D.7)

ここに, δ(n')=0 (n'=0のとき)

δ(n')=1 (n'>0のとき)

式(D.7)の事前分布に含まれる四つのパラメータm',n',s'及びν'は,次のとおりである。

まず,パラメータs'及びν'は,標準偏差σに関する事前情報を表しており,標準偏差σに対して与える

確率分布の期待値及び変動係数は,近似的に(大きなν'に対して)次のように表現可能である。

()

s'

σ

E

=

··············································································· (D.8)

()

ν'

V

2

1

σ=

·········································································· (D.9)

一方,m',n'及びs'は平均値μに関する事前情報を表しており,平均値μに対して与える確率分布の期

待値及び変動係数は,近似的に(大きなν'に対して)次のように表現可能である。

()m'

μ

E

=

············································································(D.10)

()

n'

m'

s'

μ

V

=

······································································· (D.11)

これらの事前情報は,平均値及び標準偏差のそれぞれについての仮想的な事前試験の結果と解釈するこ

ともできる。この場合,標準偏差については,

s': 仮想試験の標本標準偏差

ν': s'についての仮想試験の自由度数

があり,平均値に関する情報には,二つの追加パラメータが必要である。

m': 仮想試験の標本平均

n': m'についての仮想試験の標本数

言い換えると,m'及びs'は,平均値及び標準偏差の最良推定値を表す。n'及びν'の選択によって,推定値

に関する不確かさを表現することができる。

試験については,ν=n−1という関係がある。ただし,事前パラメータn'及びν'とは,互いに独立に選

んでもよい。

注記1 情報がほとんどない場合は,n'及びν'は0を選ぶ。この場合は,最終結果は,D.5.3と同じに

なる。

注記2 多くの場合,平均値に関する事前情報はほとんどないが(したがって,n'=0),σ'については

かなりよい推定値が得られると仮定するのが妥当である。

42

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記3 事前分布のパラメータn'及びν'を0以外とする場合には,事前分布パラメータの設定値及び

その根拠を明確に記録するのが望ましい。

式(D.7)で表現される事前分布と,標本平均m及び標本標準偏差sをもつn個の観測結果を用いて,式(D.5)

によってRの未知の平均値及び標準偏差の事後分布を求めた場合,事後分布もまた式(D.7)で表現できる。

その際のパラメータは,次の更新規則によって与えられる。

n''=n'+n ·············································································(D.12)

ν''=ν'+ν+δ{n'} ····································································(D.13)

m''n''=n'm'+nm ·····································································(D.14)

[ν''(s'')2+n''(m'')2]=[ν'(s')2+n(m')2]+[νs2+nm2]······························(D.15)

ここに,n'=0の場合ν=n−1; δ(n')=0,その他の場合δ(n')=1

式(D.6)を使うと,Rの予測値は式(D.16)で得られる。

+

−

=

n''

s''

t

m''

R

ν''

1

1

···························································(D.16)

tν''は中心t-分布で,与えられた超過確率に対するtν''の値は表D.3で与えられる。

例 D.5.2.2の例と同じ条件で,事前情報として次の事項が分かっている。

− 標本平均についてのはっきりした情報がない。

− 標本標準偏差は平均20 kNで,標本標準偏差についての変動係数Vは30 %

式(D.8)〜式(D.11)によって,この事前情報から次の事前分布パラメータを与える。

n'=0,s'=20 kN,ν'=1/(2V2)=1/(2×0.32)=5

次に,この事前情報をD.5.2.2の例と同じ試験結果(標本平均m=100 kN,標本標準偏差s=15

kNをもつ三つの供試体)によって更新すると,式(D.12)〜式(D.15)から事後分布のパラメータが

次のように導かれる。

n''=0+3=3

ν''=5+2=7

m''=100 kN

7(s'')2+3×1002=5×202+0+2×152+3×1002

したがって,s''=18.7 kN

式(D.16)と表D.3を使うと,5 %超過確率に対する特性値は,次の結果となる。

kN

2.

59

7.

18

18

.2

100

3

1

1

7.

18

89

.1

100

k

=

×

−

=

+

×

−

=

R

試験結果よりも標準偏差が大きい事前情報を与えたことで,特性値が49.5から59.2 kNに増加

したことが分かる。

D.6 解析モデルに基づく評価

対象とする構造特性に対して,試験から決める一つの未知係数θを除いて,完璧な解析モデルの表示式

は,式(D.17)によって求まる。

(

)

W

X

g

θ

Y

,

=

······································································(D.17)

ここに,

X: 確率変数ベクトル

W: 測定可能な確定値の集合

g( ): モデル

43

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Y: モデルの測定可能な出力パラメータ

θ: 実験によって決められる未知係数(ほかの情報がない場合は,

θは対数正規分布と仮定)

一連の実験(i=1, …, n)が実施されたとすると,次のようになる。

− Wの値は,wiと設定される。

− Xの値は,xiと測定される。

− Yの値は,yiと測定される。

これらの結果から,未知係数θの観測値の集合が次のようになる。

(

)

i

i

i

i

w

x

g

y

θ

,

=

········································································(D.18)

θ'=lnθの平均値及び標準偏差は,次のとおりである。

()

∑

=

=

n

i

i

θ'

n

θ'

m

1

1

······································································(D.19)

()

()

{

}

∑

=

−

−

=

n

i

i

θ'

m

θ'

n

θ'

s

1

2

2

1

1

·····················································(D.20)

ここに,θ'iは,

(

)

=

i

i

i

i

w

x

g

y

θ'

,

ln

···································································(D.21)

統計的不確かさを含んだ設計値θdは,式(D.22)で与えられる。

()

{

}

()

−

±

=

n

θ'

s

t

θ'

m

θ

1

1

exp

exp

νd

d

············································(D.22)

係数exp{m(θ')}は,偏り係数として参照されることがある。m(θ')=0ならば,exp{m(θ')}=1.0となり,

そのモデルは不偏といわれる。

tνdの値は表D.3に従う。表D.3では,ν=n−1,βR=αdβである。βは目標信頼性指標,αdはFORMの影

響係数αの設計値である。特に指示がない限り,Rの不確かさが支配的な場合にはαd=0.8,その他の場合

にはαd=0.3を採用する(附属書E参照)。

試験によって設計される構造要素の設計強度Rdは,次のように計算できる。

(

)

w

x

g

η

γ

R

,

1

d

d

d

d=

···································································(D.23)

ここに,γd=1/θdであり,ηdはモデルの不確かさの設計値である。

44

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

信頼性に基づく設計の原則

E.1

一般

この附属書は,信頼性に基づく設計の原則について記載する。この附属書の目的は,次のとおりである。

− この規格の背景を示す。

− 箇条8に関する原則及び手法のより詳細な解説をする。

− 確率的手法の適用方法を紹介する。

ランダムな事象がある場合,その中の数学的な関係式で記述される全ての検証問題は,一般に確率的手

法を使うことができる。そこには,大きく二つの使用方法がある。一つは,安全性の要素(例えば,部分

係数)のキャリブレーションであり,もう一つは,設計のための直接適用である。設計に適用する場合は

一般的に,通常の検証方法では取り扱えないような高度な問題を取り扱うことになる。実験に基づく設計

及び既設機械製品の評価は,確率的手法で取り扱うことが受け入れやすい問題である。

この附属書は,主として次の人のためのものである。

− 基準及び勧告の作成者

− 信頼性に基づく設計に関する情報を必要とする設計者

− 確率に基づく設計の分野の研究者

この附属書には,確率的手法に基づく設計の幾つかの一般的な考え方が示されている。E.4〜E.7は,主

として終局限界状態に適用されるが,多くの場合,非可逆的使用限界状態にも適用可能である。可逆的使

用限界状態を含む問題には,一般に適用はできない。

E.2

不確かさのモデル化

E.2では,基本変数(例えば,荷重,材料特性,幾何学データ)の不確かさを取り扱う。ここでは,解

析モデルの不確かさを表すと考えられる確率変数θも基本変数に含むことにする(7.3参照)。

E.2.1 不確かさの原因

6.1によれば,基本変数の不確かさは,次のいずれかのタイプに分類される。

− 本質的にランダムな変動及び不確かさ

− 不適切な知識に起因する不確かさ

− 統計的な不確かさ

これらのタイプは,更に次のように分類できる。

a) 本質的にランダムな変動及び不確かさ 人間の行動に影響されるものと影響されないものとに分類で

きる。ランダムな変動を受ける荷重パラメータの多く(積雪重量,風速,地震動強度など)は,後者

の分類に属する。前者の分類は,例えば,鋼及びコンクリートの強度,及び鋼製はり寸法の不確かさ

などである。これらの不確かさは,進歩的な生産方法及び品質管理によって減少させられるが,一方

ではコストアップにつながる場合もある。このように,ある限界の中で,不確かさのレベルは,経済

性を考慮しながら選択することができる。したがって,経済性を考慮した最適化を行う場合は,この

二つの分類の区別は重要であろう。

b) 不適切な知識に起因する不確かさ 二つのカテゴリーに分類できる。そのうちの一つは,例えば,荷

45

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

重効果モデル又は耐力モデルの不確かさであり,研究活動などによって知識が増加すれば,不確かさ

は減少する。測定誤差も,このカテゴリーに属する。もう一方のカテゴリーは,将来の状況に依存す

るような不確かさである。例えば,新たな知見を取り入れたことによる運用変更などである。研究活

動などによって,これらの不確かさを減少させられる可能性は少ない。

c) 統計的な不確かさ 試験又は観測の結果を統計的に評価することに関係する。この不確かさは,次に

起因する。

− 異なった統計的母集団の特定及び分離ができない。

− 試験結果の数が限られていて,統計パラメータ(平均値,標準偏差など)の推定に不確かさが生じ

る。

− 観測値(例えば,気象変数)の長期的な変動を無視する。

− 統計情報を無理に外挿する。

− 相関を無視する。

− 統計的特性で部分的に又は全く表すことができない不確かさを,統計分布で記述してしまう(E.2.2

と比較)。

統計的不確かさは,一般には,試験又は観測を増加していくことによって減少させることができる。

E.2.2 基本データを得るための種々の方法

モデル及びその不確かさを特徴付けるパラメータの値は,次のような種々の方法によって得られる。

a) 観測又は測定

b) 解析

c) 決め事

d) 推量

多くの場合は,基本データはこれらの方法を組み合わせることによって得られる。

簡単な例としては,次がある。

− コンクリートの引張強度は,しばしば,(圧縮強度の)測定と(変換関数を用いた)解析とから決めら

れる。

− クレーンの最大つ(吊)り上げ重量は,意思決定によって決められる。動的な付加力は別の方法で決

められる。

− 橋の交通に伴う積載重量は,観測及び将来予測についての判断を組み合わせて決められる。意思決定

もまた重要である。

不確かさを記述する基本変数は,平均値,標準偏差,ほかの変数との相関性などのパラメータ及び確率

分布によって特徴付けることが望ましい。a)及びb)によってパラメータの値を決める場合には,その方法

は,一般に統計データの解析を含み,その結果は統計的な表現となる。基本変数の値を,主として決定又

は判断で決める場合には,一般にその結果は直接的には統計的な表現とはならない。しかし,全ての基本

変数を確率的手法で扱えると仮定すると(8.1参照),統計データとなり得ないような基本変数にも,統計

的パラメータ(平均値,標準偏差など)を与える必要がある。その際には,確定値を選ぶという場合も含

めて,かなり主観的に与えざるを得ない。したがって,例えば倉庫の床の許容重量を超える重量は,許容

重量を平均値とし,予想される過載重量を標準偏差として扱うことによって考慮する。

測定に関するグロスエラー,寸法効果などに起因するような不確かさは,品質保証の方法によってでき

る限り除外するべきである(附属書A参照)。これらが除外できたとすると,二つの不確かさが残ること

になる。すなわち,モデルの不確かさ及び統計的不確かさである。可能であれば,これら二つの不確かさ

46

B 9955:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,統計的手法によって分離することが望ましい(附属書D参照)。

E.2.3 確率分布関数の選択

入手できるデータで確率分布関数がはっきりと決められることは,ほとんどない。多くの場合,対象と

している基本変数に関して合理的な分布となるように,よく知られた分布形の中から選ぶことになる。実

際の適用に当たっては,次のような点に注意するとよい。

− 一般荷重及び任意時点の荷重については,負になる確率がほとんど影響を与えない場合は,正規分布

が扱いやすい。対数正規分布,ワイブル分布,ガンマ分布及び極値分布も,選択された基準期間内に

おける最大値の分布を表現したい場合には特にふさわしい。

− 材料特性及び寸法については,正規分布及び対数正規分布が扱いやすい。正規分布を選ぶと負になる

確率が無視できず不都合が生じる場合には,対数正規分布又はワイブル分布が望ましい。

確率分布関数の選択には注意が必要である。可能な偏りも考慮すべきである。実際の分布が多峰性の特

性をもてば,唯一の分布(よく知られた解析的分布から)を選択することは顕著な誤差をもつことになる。

E.3

破損規範