6

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

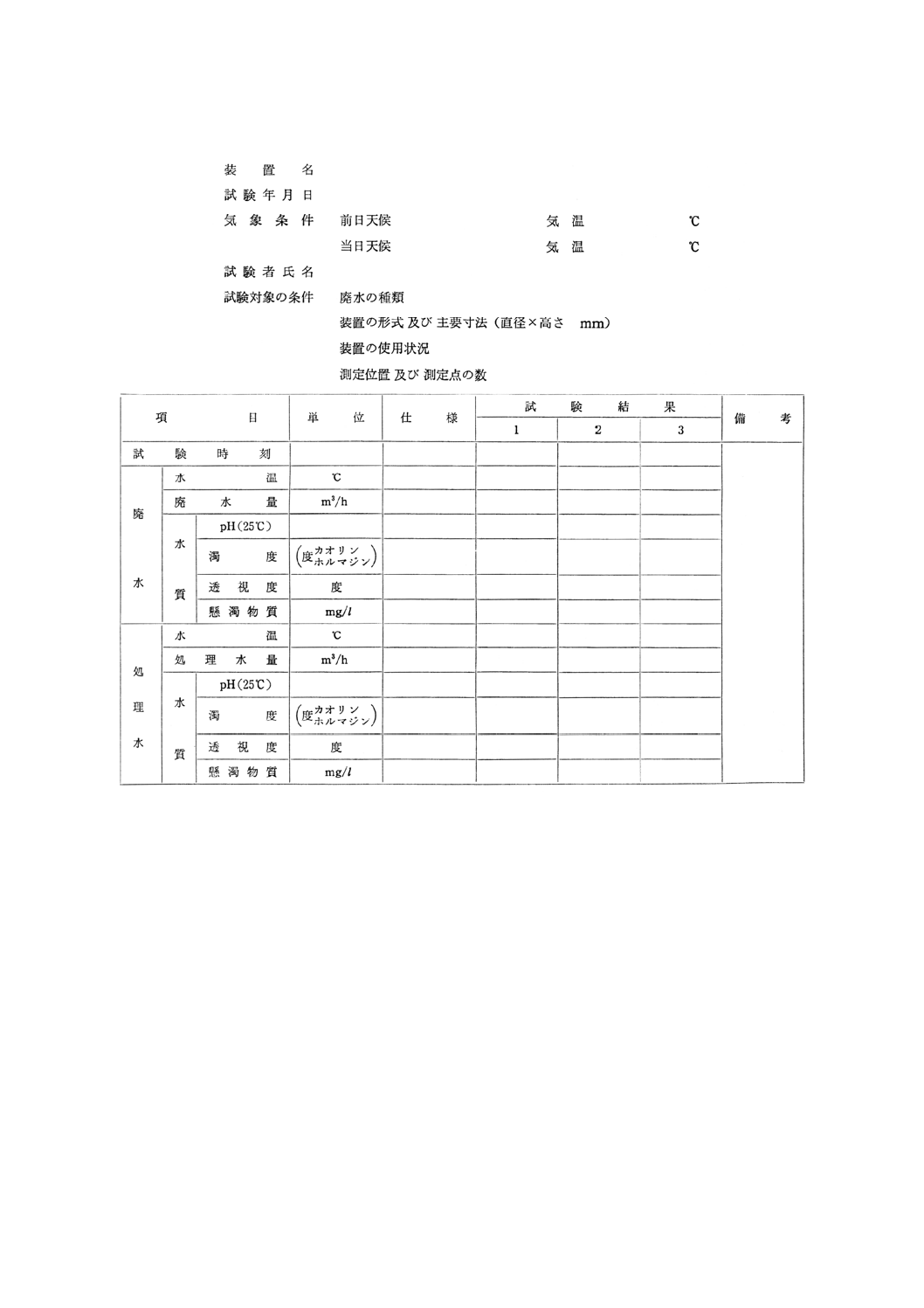

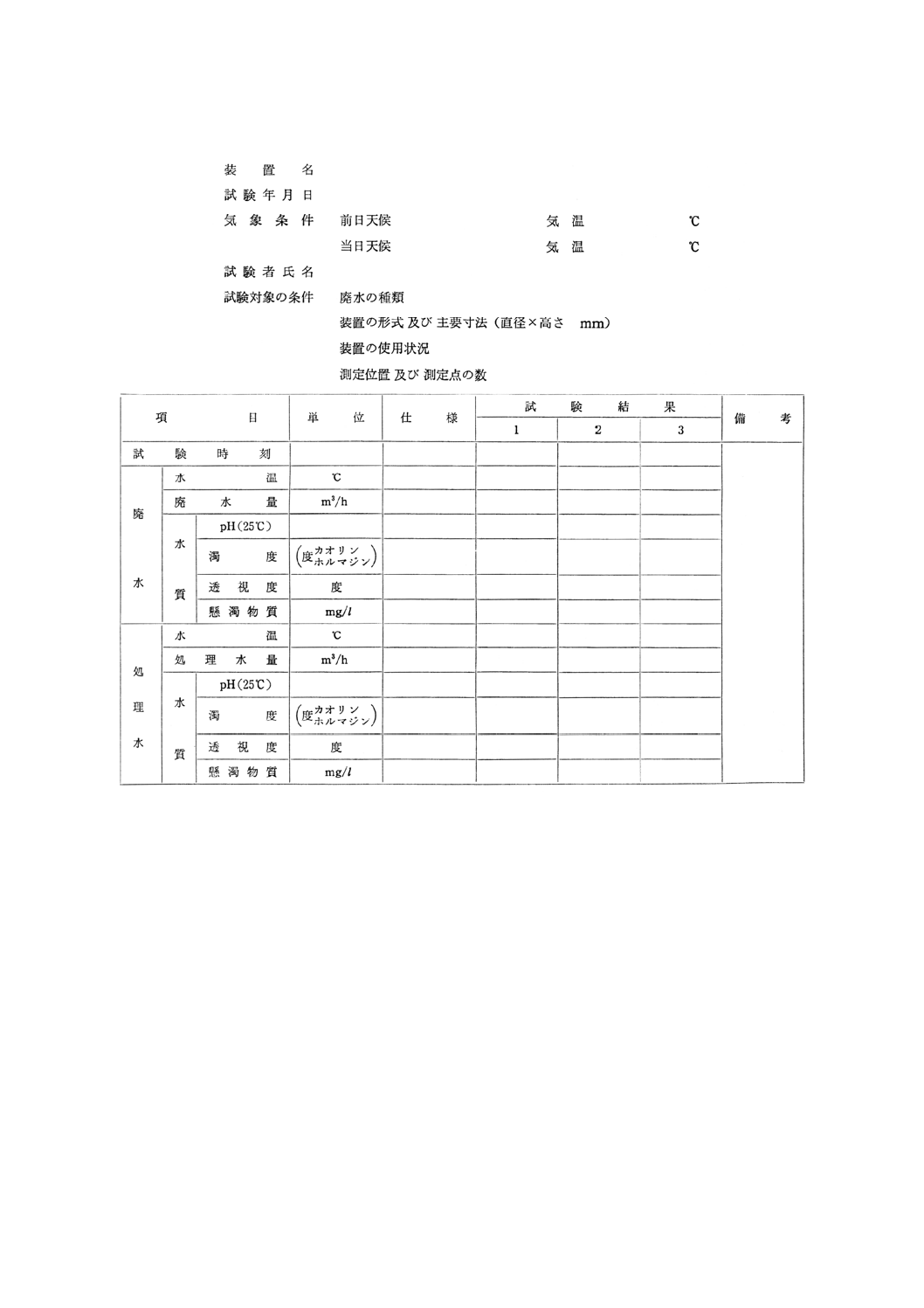

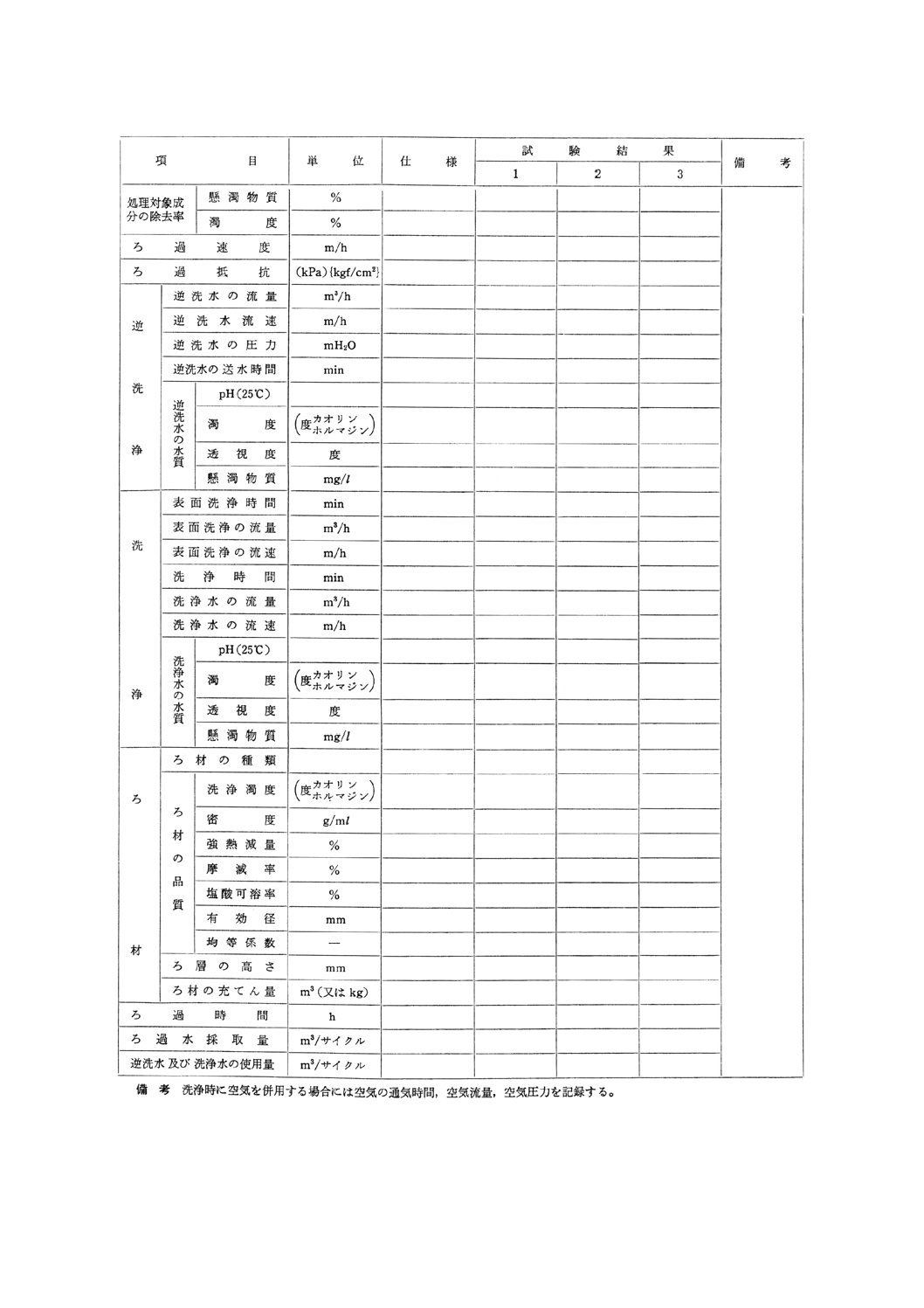

表 清澄ろ過装置の試験結果記録の様式例

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9942-1987

清澄ろ過装置の試験方法

Testing Methods of Filtration Equipments for Clarifying

1. 適用範囲 この規格は,廃水処理の工程から発生する比較的低濃度の懸濁物質を除去して,清澄液を

得る清澄ろ過装置の使用状態における性能を把握するために必要な試験項目及び試験方法について規定す

る。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 7512 鋼製巻尺

JIS B 7522 繊維製巻尺

JIS B 8530 公害防止装置用語

JIS K 0094 工業用水・工場排水の試料採取方法

JIS K 0101 工業用水試験方法

JIS K 0102 工場排水試験方法

JIS K 1474 粒状活性炭試験方法

JIS Z 8761 フロート形面積流量計による流量測定方法

JIS Z 8762 絞り機構による流量測定方法

JIS Z 8763 ベンチュリ管による流量測定方法

JIS Z 8764 電磁流量計による流量測定方法

2. 用語の意味 この規格で用いる主な用語の意味はJIS B 8530(公害防止装置用語)及びJIS K 0102(工

場排水試験方法)による。

3. 清澄ろ過装置の性能測定項目 清澄ろ過装置の性能測定に必要な項目は,次の中から選定する。

(1) 清澄ろ過装置の廃水及びろ過水の温度

(2) 清澄ろ過装置の廃水及びろ過水の水質

(3) 清澄ろ過装置の廃水及びろ過水の流量

(4) 清澄ろ過装置のろ過速度

(5) 清澄ろ過装置のろ過抵抗

(6) 清澄ろ過装置の逆洗速度

(7) 清澄ろ過装置の逆洗水量,逆洗水の圧力,逆洗水の送水時間,逆洗水の水質

(8) 清澄ろ過装置の洗浄水量,洗浄時間,洗浄水の水質

(9) ろ材の品質及び粒度分布

2

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(10) ろ材の充てん量又は使用量

(11) ろ過時間

4. 清澄ろ過装置の試験方法通則 3.に規定する各項目の試験は,原則として清澄ろ過装置の各構成装置

が正常に作動し,廃水の状態が安定したときを選んで行う。

また廃水に周期性があれば,少なくともその一周期より長い期間にわたって試験を行う。

5. 清澄ろ過装置の試験方法

5.1

廃水及びろ過水の温度の測定方法 廃水及びろ過水の温度は,各測定点においてJIS K 0102の7.2

水温の規定によって測定する。

5.2

廃水及びろ過水の水質の試験方法 廃水及びろ過水の水質は,JIS K 0102の14.1懸濁物質及び9.透

視度,JIS K 0101(工業用水試験方法)の9.濁度,その他JIS K 0102の規定によって必要と認められた項

目について測定する。

また,廃水は流入点に近い所で,ろ過水については装置のろ過水出口直後,ろ過層が複数の場合は,こ

れらのろ過水の合流点以降の位置で,また必要に応じ個々のろ過層のろ過水出口直後などで,また,洗浄

又はろ過速度の変動,廃水水質に変動などがあったときは,ろ過層内の水の滞留時間を考慮し,適当な時

期及び間隔で,JIS K 0094(工業用水・工場排水の試料採取方法)によって採取する。

5.3

廃水及びろ過水の流量測定方法 廃水及びろ過水の流量は,JIS K 0094の8.流量の測定,JIS Z 8761

(フロート形面積流量計による流量測定方法),JIS Z 8762(絞り機構による流量測定方法),JIS Z 8763(ベ

ンチュリ管による流量測定方法)又はJIS Z 8764(電磁流量計による流量測定方法)によって測定する。

5.4

ろ過速度の測定方法 ろ過速度は,5.3の流量測定方法によって測定したろ過水流量と,JIS B 7512

(鋼製巻尺)若しくはJIS B 7522(繊維製巻尺)に規定する巻尺によって測定して求めるか,又は設計図

面から求めたろ過層の有効面積との比から次式によって求める。

L=Qa/A

ここに,

L: ろ過速度 (m/h)

Qa: ろ過水流量 (m3/h)

A: ろ過層の有効面積 (m2)

5.5

ろ過抵抗の測定方法 ろ過抵抗は,ろ過装置の入口及び出口配管の適当な位置に圧力計又は差圧計

を設置して入口水及び出口水の圧力を測定して,次式によって求める。

∆P=P1−P2

ここに,

∆P: ろ過抵抗 (kPa) {kgf/cm2}

P1: ろ過層入口水の圧力 (kPa) {kgf/cm2}

P2: ろ過層出口水の圧力 (kPa) {kgf/cm2}

5.6

逆洗速度の測定方法 逆洗速度は,5.3によって測定した洗浄水の流量と,ろ過層の有効面積(5.4

参照)から次式によって求める。

La=Qb/A

ここに,

La: 逆洗速度 (m/h)

Qb: 洗浄水の流量 (m3/h)

A: ろ過層の有効面積 (m2)

3

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

逆洗水量,逆洗水の圧力,逆洗水の送水時間及び逆洗水の水質の試験方法 逆洗水量,逆洗水の圧

力,逆洗水の送水時間及び逆洗水の水質の試験方法は,次による。

(1) 逆洗水量は,逆洗時に5.3によって洗浄水の量を測定し,逆洗に要した時間から次式によって求める。

Qt=Qb× (t/60)

ここに, Qt: 逆洗水量 (m3)

Qb: 逆洗水の流量 (m3/h)

t: 時間 (min)

(2) 逆洗水の圧力 (kPa) {kgf/cm2} は,逆洗時に逆洗水送水弁及びろ過装置入口までの配管に設置した圧

力計によって測定する。

備考 逆洗時に空気を用いる方式の場合には,空気量及び空気の圧力を測定する。

(3) 逆洗水の送水時間は,逆洗水を送水している間の時間をストップウォッチを用いて測定する。

(4) 逆洗水の水質は,5.2の懸濁物質又は濁度(透明度),pHなどを測定する。

5.8

洗浄水量,洗浄時間及び洗浄水の水質の試験方法 洗浄水量,洗浄時間及び洗浄水の水質の測定方

法は,次による。

(1) 洗浄水量は,逆洗前にろ過層の表面を洗浄する方式の場合には表面洗浄に要した洗浄水の量と,逆洗

終了後の洗浄に要した洗浄水の量との合量を求めて洗浄水量とする。

洗浄時に5.3によって洗浄水の量を測定し,洗浄に要した時間から次式によって洗浄水の量を求め

る。

Qc=Qc1× (t1/60) +Qc2× (t2/60)

ここに,

Qc: 洗浄水量 (m3)

Qc1: 表面洗浄時の洗浄水の流量 (m3/h)

Qc2: 洗浄(逆洗終了後)時の洗浄水の流量 (m3/h)

t1: 表面洗浄に要した時間 (min)

t2: 洗浄に要した時間 (min)

(2) 洗浄時間は,表面洗浄及び洗浄時に洗浄水を送水した時間をストップウォッチを用いて測定する。

(3) 洗浄水の水質は,5.2の懸濁物質又は濁度(透明度),pHなどを測定する。

5.9

ろ材の品質及び粒度分布の試験方法

5.9.1

ろ材の品質 ろ材の品質は,ろ過装置に充てんしてあるろ材のなかに,外側に10〜50mmごとに目

盛を施した肉厚約1mm,内径約40mm,長さ約1mの鋼製又はステンレス鋼製の管(管の先端の外側を削

って刃を付けておく。)をろ材を圧密しないようによく注意しながら,ろ層へ垂直に挿入して表層から0〜

50mm,50〜100mm,深さ100mm以下は100mmごとに支持層の上辺までろ材を採取する。採取したろ材

は適当な大きさの共栓ガラス瓶に入れてよくかき混ぜてこれを試料とし,次によって洗浄濁度,密度,強

熱減量,摩滅率,塩酸可溶率を測定する。

(1) 洗浄濁度 風乾した試料30gを共栓付ガラス瓶(容量約500ml)に採り,イオン交換水300mlを加え

て密栓し,1分間150〜200回の割合で激しく振り混ぜ,3分間放置する。再び振り混ぜて上部の溶液

100mlを採り,5.2によって濁度を測定する。

(2) 密度 あらかじめよく乾燥したルシャトリエ比重計に精製ケロシンを0線まで満たし,20±1℃に保っ

て約1時間放置した後,ケロシンの液面を正しく0線と一致するように調節する。次に管首部の内壁

を清浄なガーゼでぬぐう。別に乾燥した試料100gを量り採り,ルシャトリエ比重計に入れ,軽く振り

混ぜて気泡を除き,約1時間20±1℃に保って放置する。このとき管首部に上昇した液量 (ml) を求め,

次式によって密度を算出する。

4

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

q

d

100

=

ここに, d: 密度 (g/ml)

q: 上昇した液量 (ml)

(3) 強熱減量 乾燥試料約10g(1mgまで正しく量る。)をあらかじめ恒量にした磁器るつぼに採り,徐々

に加熱した後,800〜1 000℃で約30分間強熱する。デシケーター中で放冷した後,強熱後の試料の質

量(1mgまで量る。)を求め,次式によって強熱減量を算出する。

I= (a−b) /a×100

ここに, I: 強熱減量 (%)

a: 乾燥試料の質量 (g)

b: 強熱後の試料の質量 (g)

(4) 摩滅率 乾燥した試料約100gを目開き300μmのふるいによってふるい分け,ふるい上に残留した試

料50g(10mgまで量る。)を採り,内径約50mmの肉厚ガラス瓶に入れ,直径約6.5mmの鋼球5個を

入れゴム栓で密栓する。次に1分間150〜200回の割合で3分間激しく上下に振り混ぜる。試料を再び

目開き300μmのふるいによってふるい分け,ふるい上に残留した砂の質量(10mgまで量る。)を求め,

次式によって摩滅率を算出する。

J= (W1−W2) /W1×100

ここに,

J: 摩滅率 (%)

W1: 振り混ぜ前の試料の質量 (g)

W2: 振り混ぜ後の残留試料の質量 (g)

(5) 塩酸可溶率 あらかじめ風乾した試料に水を注ぎ,ごみ及び微細物質を洗液が清澄になるまでデカン

テーションで洗浄し,105〜110℃で約1時間乾燥してデシケーター中に放冷しておく。この試料から

約10g(10mgまで量る。)を110℃で恒量にしたビーカー200mlに採り,37〜40℃に加熱した塩酸 (1

+1) 50mlを加えて約40℃に調節した水浴中に約1時間放置する。

次に試料が流出しないように注意しながらデカンテーションで塩酸を除去し,引き続いて洗液が中

性になるまで水で洗浄する。水をできるだけ除去した後,105〜110℃で約1時間乾燥しデシケーター

中で放冷する。残留している試料の質量(10mgまで量る。)を求め,次式によって塩酸可溶率を算出

する。

S= (a−b) /a×100

ここに, S: 塩酸可溶率 (%)

a: 塩酸処理前の試料の質量 (g)

b: 塩酸処理後の試料の質量 (g)

5.9.2

ろ材の粒度分布 急速ろ過装置及び緩速ろ過装置に用いるろ材の粒度及び粒度分布の試験は,JIS

K 1474(粒状活性炭試験方法)の4.5粒度及び4.6粒度分布(有効径及び均等係数)に従って試験する。

備考 助剤ろ過装置に用いる助剤(プレコート剤)の粒度及び粒度分布は,ふるいの目開き150μm以

下のふるいを用いて5.9.2に従って試験する。

5.10 ろ材の充てん量又は使用量の測定方法 ろ過装置の製作図及びろ過装置に充てんしたろ材層の高さ

から充てん量及びろ層の高さを推定する。

助剤ろ過装置の場合には,1回のプレコートに使用した助剤の使用量を求めて使用量とする。

5.11 ろ過時間の測定方法 ろ過装置がろ過を開始(採水)し,圧力損失が増大して停止し洗浄に入るま

での時間をろ過時間とするが,ろ過時間内にろ過したろ過水量も共に記録する。

5

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 清澄ろ過装置の試験回数 各試験項目の試験回数は,同一運転条件において原則として連続3回とす

る。ただし,必要に応じて更に回数を増す。

7. 試験結果の記録 この試験方法によって得られた結果は,原則として次の項目にまとめて整理し,記

録する。記録の様式例を表に示す。

(1) 測定の日時

(2) 気象条件

(3) 測定対象の条件

(a) 対象廃水の条件

(b) 清澄ろ過装置の形式及び主要寸法

(c) 清澄ろ過装置の使用状況

(d) 測定位置及び測定点

(4) 入口の廃水及び出口の処理水の条件

(a) 廃水の水温

(b) 廃水の水量

(c) 廃水の水質

(d) 処理水の水温

(e) 処理水の水量

(f) 処理水の水質

(5) 廃水処理の条件

(a) 処理目的成分の除去率

(6) 逆洗の条件

(7) 洗浄の条件

(8) ろ材の条件

(9) その他

6

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 清澄ろ過装置の試験結果記録の様式例

7

B 9942-1987

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。