B 9938:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 用語及び定義 ··················································································································· 1

3 油圧システム−火災の危険性 ······························································································ 2

3.1 一般 ···························································································································· 2

3.2 危険発生要因 ················································································································ 2

3.3 着火源 ························································································································· 2

4 油圧システム−一般的な予防処置 ························································································ 2

4.1 組立作業 ······················································································································ 2

4.2 配管及びホース ············································································································· 2

4.3 シール及びガスケット ···································································································· 2

4.4 高温の作動油 ················································································································ 3

5 難燃性作動油に対する要求特性 ··························································································· 3

5.1 要求特性 ······················································································································ 3

5.2 システム設計に影響を与えるその他の要求特性 ···································································· 4

6 難燃性作動油の特徴及び選択 ······························································································ 4

6.1 一般 ···························································································································· 4

6.2 カテゴリ別の難燃性作動油の特性······················································································ 5

7 油圧回路の据付け ············································································································ 14

7.1 油タンク ····················································································································· 14

7.2 配管及びホース ············································································································ 14

7.3 ポンプサクション ········································································································· 15

7.4 ストレーナ及びフィルタ ································································································ 15

7.5 装置性能 ····················································································································· 15

8 油圧システムでの作動油交換 ····························································································· 15

8.1 一般 ··························································································································· 15

8.2 回路からの作動油排出及び洗浄 ······················································································· 16

8.3 回路のフラッシング及び作動油排出·················································································· 16

8.4 回路への充塡及び試運転 ································································································ 17

8.5 適切なフラッシング液 ··································································································· 17

9 取扱い··························································································································· 20

9.1 安全データシート ········································································································· 20

9.2 取扱い手順 ·················································································································· 20

9.3 保管 ··························································································································· 20

参考文献 ···························································································································· 21

B 9938:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 22

B 9938:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 9938:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9938:2019

油圧−難燃性作動油−使用指針

Hydraulic fluid power-Fire-resistant (FR) fluids-Requirements and

guidelines for use

序文

この規格は,2010年に第2版として発行されたISO 7745を基に,主に日本の実情に合わせて技術的内

容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ISO 6743-4に規定する種々のカテゴリの難燃性作動油に関する流体の特性を規定し,対象

とする用途でこれらのカテゴリから作動油を選択するときに考慮することが望ましい詳細な指針を示す。

この規格は,このような作動油を使用する場合に生じる問題点を最小限にする方法及び作動油を異なっ

たカテゴリの難燃性作動油に置換する適切な手順を記載する。また,難燃性作動油の取扱い及び廃棄の際

の健康面及び安全面への配慮についても含んでいる。

この規格は,航空機用の油圧システムに使用する難燃性作動油には適用しない。航空機用作動油を地上

支援システムで使用する場合には,適切な航空機用規格を適用しなければならない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 7745:2010,Hydraulic fluid power−Fire-resistant (FR) fluids−Requirements and guidelines for

use(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2.1

難燃性作動油(fire-resistant hydraulic fluid)

火災の危険を最小限に抑える燃えにくい作動油。

注記 “難燃性作動油”の定義は,JIS B 0142で定義されているが,利用者の便宜のために,ここに

繰返し引用した。

2

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

油圧システム−火災の危険性

3.1

一般

油圧システムにおける最高運転圧力は,40 MPa以上になることもある。そのため,システムの構造に何

らかの欠陥があり,破裂が起きる,又は少量の油漏れであっても,重大な火災を引き起こす可能性がある。

3.2

危険発生要因

システムからの油漏れの主な原因は,配管(ホース,継手及び結合部),油圧機器及びシール材の不具合

であり,この種の不具合が最も発生しやすいのは,油圧システムの試運転中又は修理後である。

このような状況下での油圧作動油の使用によって,次に示す火災発生の危険が生じる。いずれの場合で

も,3.3に列挙する着火源によって燃焼が起こる。

a) 油圧システムから加圧下で噴出される噴流,しぶき又は霧状の油圧作動油の燃焼。

b) 作動油から発生する可燃性蒸気の燃焼。

c) 輸送中にこぼれたり,油圧システムから布及びほこりのような作動油を吸収する材質に漏えいした作

動油が燃焼し,次に作動油が染み込んだ布及びほこりに広がる燃焼。

d) 流れている又は,た(溜)まっている作動油の燃焼。

e) 使用によって生じた化学的又は物理的変化によって難燃性が低下した作動油の燃焼。

例1 含水系作動油における水分の蒸発又は分離による難燃性の低下

例2 鉱物油などの可燃性物質で汚染された難燃性作動油の燃焼

3.3

着火源

着火源を次に列挙するが,これらに限定されない。

a) 静電気の放電。

b) 故障した電気機器からの迷走電流,放電による高い表面温度,又は火花。

c) 通常運転状態(例えば,ブレーキ),又は不具合状況下でのしゅう動面の摩擦による高い表面温度。

d) 熱い溶融材料又は高温の製造作業下にある材料の高い表面温度。

e) 切断,溶接,研磨のような製造作業での火花,及び裸火。

f)

超音波放射及びマイクロ波放射のような音響エネルギー及び電磁エネルギー。

4

油圧システム−一般的な予防処置

4.1

組立作業

油圧装置の組立作業は,資格をもつ専門家が実施及び管理を行わなければならない。油漏れのリスクが

最も高いのは,新しいシステム組立後の試運転中,又は修理後の試運転中である。

4.2

配管及びホース

配管及びホースは,振動の影響が最も小さくなるような方法で据え付けて固定しなければならない。機

器の配置,配管及びホースの取回しは,配管及びホースの物理的な損傷,特にホースの擦切れが起こらな

いように考慮する。可能な限り,配管は,他の設備,特に高電圧電源に隣接して設置しないことが望まし

い。

4.3

シール及びガスケット

シール及びガスケットの材料は,作動油に適合性のあるものを使用しなければならない。作動油に適合

性のないものを使用すると不具合を生じ,噴流又はスプレー状に作動油が噴出し,急速な作動油の損失を

もたらすとともに,火災のリスクが大幅に増大する。

3

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

高温の作動油

適切に設計された油圧システムにおいては,ポンプ入口での作動油の温度は,通常,50 ℃を超えないこ

とが望ましい。高い温度での作動油の使用は,危険が増長することを十分に考慮しなければならない。そ

の場合,高温での使用について,作動油供給業者との間で文書による合意をすることが望ましい。高温で

の作動油の使用においては,流体の状態及び特性をより頻繁に監視することが望ましい。

高温での使用は,作動油の粘性の低下につながり,漏れ量の大幅な増加を引き起こし,システムの効率

を悪化させる。さらに,含水系難燃性作動油を高温で使用した場合,水分の蒸発によって難燃性が低下し,

かつ,作動油のその他の特性が変化する。

作動油の温度が高くなりすぎたときに作動する自動停止装置を油タンクに設置することがよい。

また,高温での作動油の使用は,化学変化による作動油の劣化を加速する。乳化形作動油が過度な高温

に長時間さらされると,不安定になり,油分を豊富に含んだエマルション(クリーム)と遊離油分とが分

離してくる。その遊離油分は,元の乳化形作動油よりも燃えやすい。低温起動時に作動油を加熱する必要

がある場合,油タンクに設置するヒータの熱容量を制限し,作動油の熱劣化を避けなければならない。

5

難燃性作動油に対する要求特性

5.1

要求特性

5.1.1

一般

難燃性作動油が油圧装置で十分に機能するためには,作動油は,装置の仕様に適した特性を備えていな

ければならない。火災の危険性によって適用可能な作動油が限定される場合,選定した難燃性作動油で適

切な運転ができるように設計された機器を選定しなければならない。

5.1.2

粘性

作動油は,クリアランスの前後に圧力差が存在する場合でも,その間に望ましくない漏れが生じること

のないよう,全ての作動温度範囲において十分な粘性をもっていなければならない。粘度が非常に低い作

動油を使用する場合,その作動油での使用に適合した機器を選定しなければならない。

しかし,作動油は,全ての作動温度範囲において装置内での流動性を維持し,速度及び圧力の急速な変

化にも対応できるような,低い粘性をもっていなければならない。

5.1.3

潤滑性

作動温度範囲で,流体潤滑及び境界潤滑の下で,しゅう動部分を効果的に潤滑するのに十分な粘度及び

油膜強度を維持しなければならない。選定した作動油の粘度が非常に低く,添加剤による潤滑性の確保も

困難な場合は,そのような作動油であっても適切な作動ができるような機器を選択しなければならない。

5.1.4

適合性

作動油は,装置部材に適合し,部材を腐食させないものでなければならない。必要に応じて装置,又は

機器製造業者は,作動油供給業者に指導を受けなければならない。

5.1.5

化学的安定性及び熱安定性

作動油は,安全で確実な装置の稼働を十分に満足するような,熱安定性,酸化安定性及び加水分解安定

性をもっていなければならない。作動油の寿命は,作動油のメンテナンスの有効性及び適切な清浄度管理

だけでなく,液温と密接に関連する。

5.1.6

放気性及び消泡性

作動油は,容易に混入空気を放出し,気泡が直ちに消滅するものでなければならない。

4

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.7

せん断安定性

作動油は,せん断による顕著な粘度低下を防ぐために,十分なせん断安定性をもっていなければならな

い。

5.2

システム設計に影響を与えるその他の要求特性

5.2.1

一般

システム設計及び作動油選定の際には,次の作動油特性を考慮しなければならない。

5.2.2

ろ過特性

作動油は,装置内で使用される最もろ過精度が高いフィルタでろ過できるものでなければならない。装

置内フィルタのろ過精度は,作動油の種類及び作動油の状態,機器の仕様,要求される機器の寿命及び信

頼性などを考慮し選定する。

5.2.3

密度

ほとんどの難燃性作動油は,鉱物油系作動油よりも密度が高いため,装置内機器の圧力降下の増加を招

いたり,ポンプの吸込みラインに影響があるので装置設計に制限が生じる場合がある。

5.2.4

蒸気圧

難燃性作動油は,鉱物油系よりも蒸気圧が高いものがあり,特に含水性作動油の蒸気圧は,鉱物油系よ

りもはるかに高く,作動油の温度によって変化する。システムの設計,特にポンプ吸込み部周囲では,キ

ャビテーションのリスクを最小限に抑えなければならない。サクション用ストレーナを除き,ポンプ吸込

みラインへのフィルタ設置は避け,理想的にはポンプ入口の圧力を絶対圧力100 kPa(1 bar)以上にする

ことが望ましい。

6

難燃性作動油の特徴及び選択

6.1

一般

6.1.1

組成

難燃性作動油は,基油の化学組成,又は水の含有によって難燃性を得る。

水は容易に入手でき,完全に不燃性であるが,粘度が非常に低く,潤滑性が悪く,極端な温度制限をし

ない限り,壊食,キャビテーション,及び腐食の問題を引き起こす。しかし,純水,又は腐食防止添加剤

の技術によって水を作動油として使用することができる。難燃性が要求される多くの油圧設備では,純水

よりも性能を向上させた配合作動油を使用する。

6.1.2

難燃性作動油の特徴

表1は,ISO 6743-4:1999の表1及びISO 12922:1999の表に適合しており,難燃性作動油の分類及び油

圧システムの稼働温度範囲を示している。難燃性作動油には,HFA,HFB,HFC及びHFDの四つの基本

カテゴリがある。HFA及びHFDには,その化学特性によって下位区分が存在する。

6.1.3

作動油の混合

異なるカテゴリの難燃性作動油を混合してはならない。また,同じカテゴリの作動油であっても異なる

銘柄である場合は,相互の適合性が明確になっている場合を除いて混合は望ましくない。

システム内の作動油を鉱物油から難燃性作動油,又はある難燃性作動油から他の難燃性作動油に変更す

る場合は,特別な予防措置が必要であり,そのような場合は箇条8を適用することが望ましい。

5

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

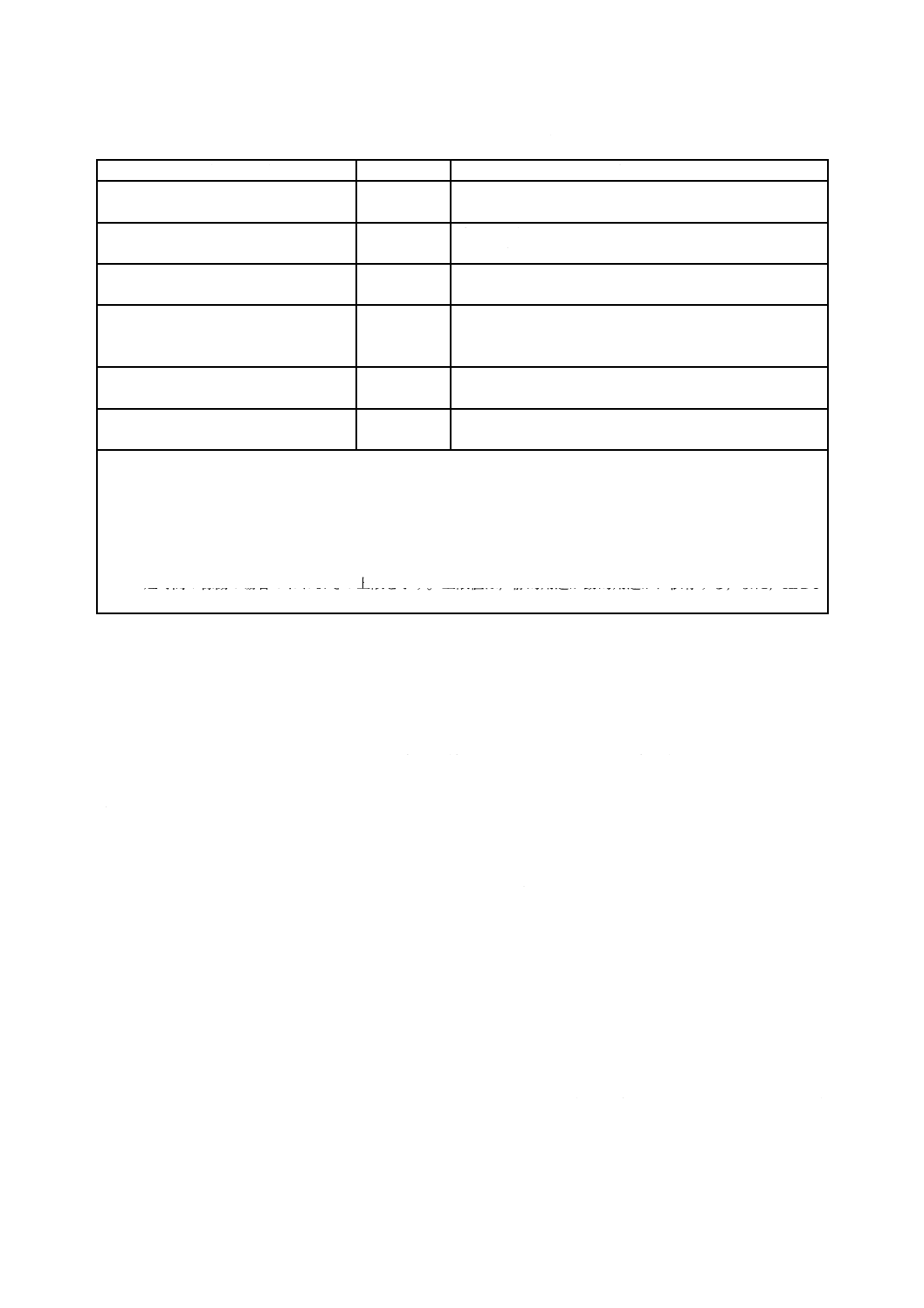

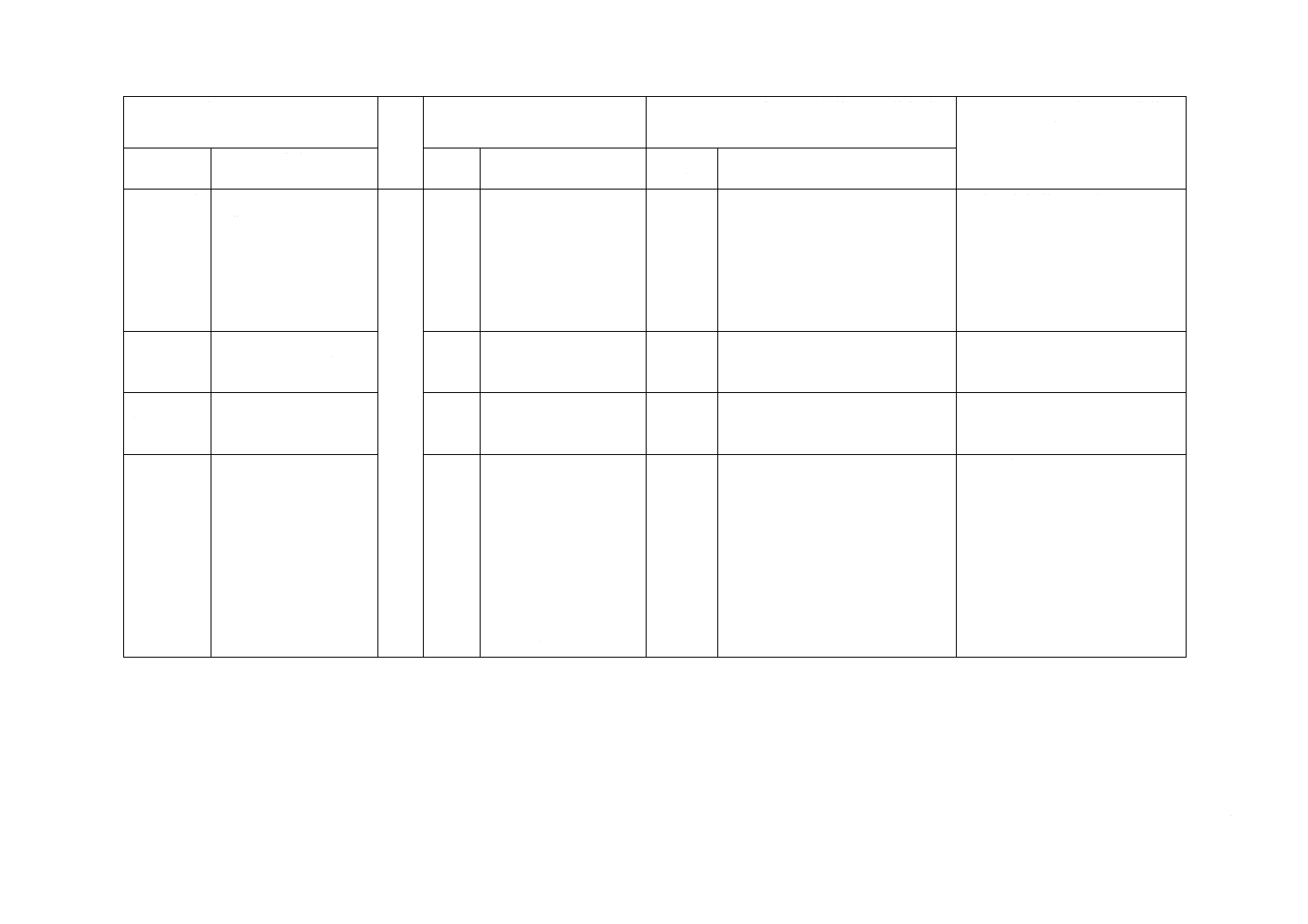

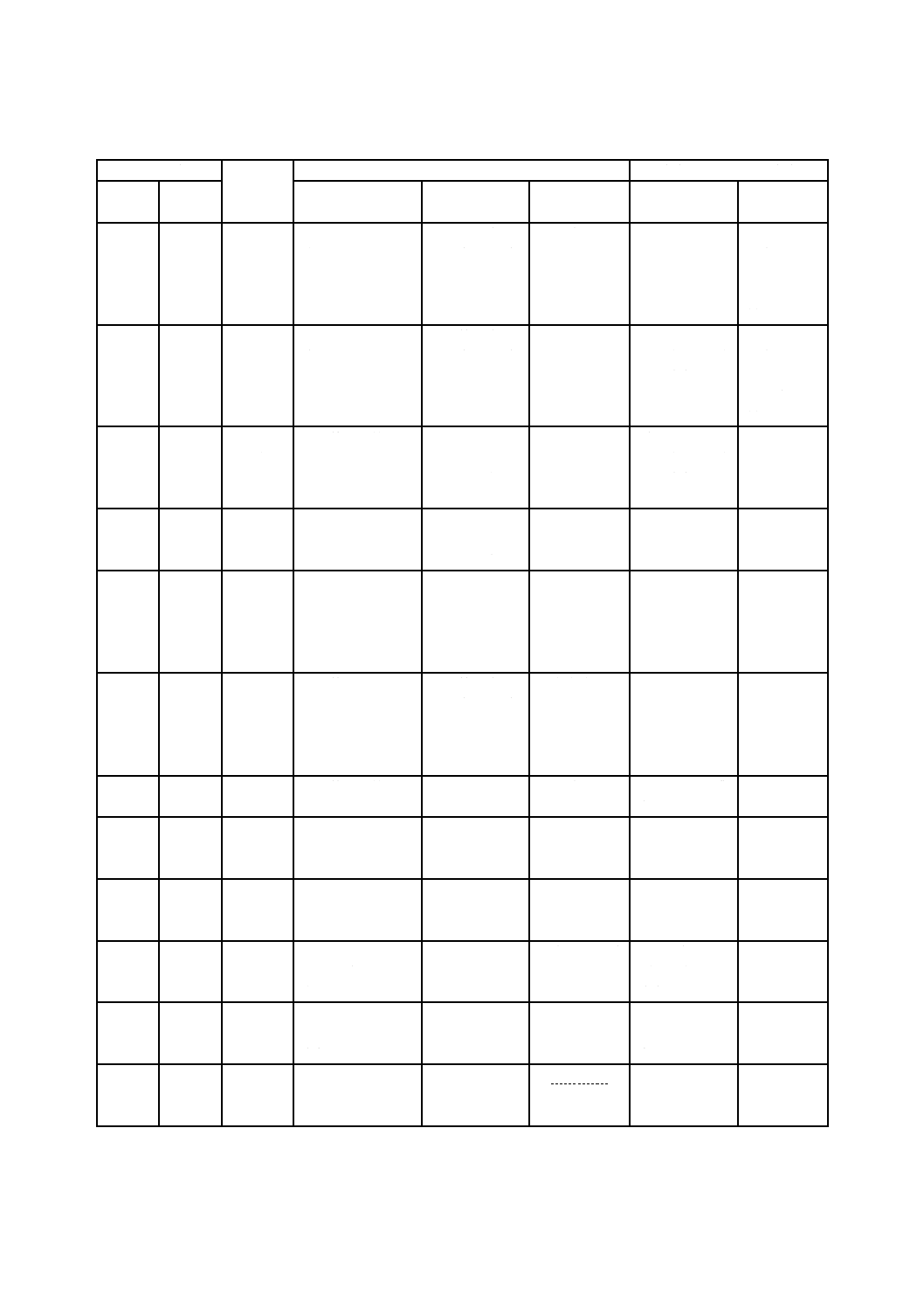

表1−難燃性作動油の分類及び特徴

分類(カテゴリ)

記号

組成及び特徴

O/W(水中油滴)エマルション形作動油 HFAE

含水率(体積分率)≧95 %a)

稼働温度範囲:+5 ℃〜+50 ℃

ケミカルソリューション形作動油

HFAS

含水率(体積分率)≧95 %a)

稼働温度範囲:+5 ℃〜+50 ℃

W/O(油中水滴)エマルション形作動油 HFB

一般的には40 %(質量分率)以上の水を含有する

稼働温度範囲:+5 ℃〜+50 ℃

水溶性ポリマ溶液形作動油

HFC

一般的にはグリコールとポリグリコールとの混合物に

35 %(質量分率)を超える水を含有する

稼働温度範囲:−20 ℃〜+50 ℃

合成作動油(りん酸エステル)

HFDR

りん酸エステルを基油とする

稼働温度範囲:−20 ℃〜+70 ℃[+150 ℃b)]

合成作動油(りん酸エステル以外)

HFDU

りん酸エステル以外を基油とする

稼働温度範囲:−20 ℃〜+70 ℃[+150 ℃b)]

注記1 ケミカルソリューション形作動油は,水及び水に溶ける成分によって構成され,完全に溶け合った状態の

溶液である。

注記2 エマルション形作動油は,油中に水滴が,又は,水中に油滴が分散している状態である。両者が溶け合っ

ているわけではないので,ケミカルソリューション形作動油に比べると分離しやすい。

注a) このカテゴリの作動油の中には,1 mm2/s(1 cSt)よりも著しく高い粘度をもち,75 %以上の水分を含むこと

がある。

b) 短時間の稼働の場合のおおよその上限を示す。上限値は,静的用途か動的用途かに依存する,また,HFDU

では作動油の組成に依存する。疑問がある場合は,機器製造業者又は作動油供給業者に問い合わせる。

6.2

カテゴリ別の難燃性作動油の特性

6.2.1

HFAE−O/W(水中油滴)エマルション形作動油(原液使用タイプ及び希釈使用タイプ)

6.2.1.1

一般

HFAEは,非常に高い含水率のために極めて高い難燃性があり,原液使用タイプ及び希釈使用タイプが

ある(6.2.1.2参照)。希釈使用タイプは,通常,濃縮液として供給され,使用者が体積分率2 %〜5 %の濃

縮液と98 %〜95 %の水とを混合して使用する。最適な濃度は,希釈率を変えた試験後,作動油供給業者と

協議して決定する。手動で調製する場合は,通常濃縮液を必要な量の水に,かくはんしながら,徐々に添

加する。大容量の場合は,自動かくはん機を利用する。濃縮液は,一般的には,適切な乳化剤,腐食防止

剤,pH緩衝剤,カップリング剤及び鉱物油からなり,耐摩耗添加剤,消泡剤,殺菌剤及び防かび剤が添加

されているものもある。このカテゴリの原液使用タイプの場合,添加剤パッケージ及び増粘剤は,全容量

の最大25 %となる。この作動油は,通常濃縮液ではなくあらかじめ混合された状態で供給される。

特に小さい乳化粒子径で通常鉱物油濃度が低いエマルションは,一般にマイクロエマルションといわれ,

希釈水の硬度によっては外観が半透明になる。

調製済みの作動油は,通常アルカリ性であり,一般的にはpHが9.0〜9.5の範囲になる。

6.2.1.2

粘度

希釈使用タイプの調製済みの作動油は,含水率が非常に高いため,その粘度は純水に近い(40 ℃で約

0.8 mm2/s)。したがって,希釈使用タイプのHFAEは,低粘度作動油用に特別に設計された油圧機器を用

いた油圧システムで使用する。原液使用タイプのHFAEは,鉱物油(例えば,ISO VG 32又はISO VG 46)

と同等の粘度をもち,通常の油圧機器を使用することができる。ただし,作動油の潤滑性が低下しても,

確実に作動するものでなければならない。

6

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1.3

潤滑性

HFAEの潤滑特性は一般的に劣る。作動油中に存在する油分は,潤滑面の基本的な保護を提供するが,

通常,この作動油を使用するために特別に設計された油圧機器が必要である。油圧機器内の転がり軸受の

寿命は短くなる傾向がある。

6.2.1.4

耐腐食性

適切な耐腐食性を確保するためには,作動油の推奨濃度を常に維持することが重要である。

6.2.1.5

適合性

a) シール,ガスケット,ホースなど 高ニトリルのニトリルゴム(NBR)及びふっ素ゴム(FKM)は,

HFAEに適したシールのためのエラストマ材料である。他のエラストマ材料でも適合性があるものも

あるが,作動油及びシール供給業者は,作動油の適合性を確認しなければならない。一部のポリウレ

タンシール(AU及びEU)は,加水分解によって損傷することがある。皮革,紙,コルクなどの吸水

性材料は避けることが望ましい。

注記 ゴムの命名法については,JIS K 6397を参照。

b) 塗装 HFAEは,一般的な塗料には適合しない。油タンクの内部は塗装しないか,又は二液形エポキ

シ塗料で塗装することが望ましい。油タンク中の作動油に触れない箇所の腐食が問題になる場合は,

ステンレス鋼を油タンク及び天板に使用することを検討する。

c) 金属 鉱物油系作動油に使用するように設計された油圧システムの構造に使用される金属の大部分は,

HFAEとも適合する。ただし,カドミウム,鉛,マグネシウム合金は使用しないことが望ましい。陽

極酸化及び亜鉛めっきされた部品が適合する作動油の場合は,表面が不動態化されたアルミニウムが

適合する場合がある。不確かな場合は,作動油供給業者に確認する。

6.2.1.6

作動温度

過度の水分低下を避けるために,HFAEを用いる油圧システムの油タンクの温度は,通常50 ℃を超え

ないことが望ましい。作動温度は,より低い方が望ましいが,凍結の危険を回避するための最低作動温度

は5 ℃である。

6.2.1.7

作動油のメンテナンス

HFAE濃縮液の希釈は,水の硬度が特に高い場合を除き,通常は飲用水道水で行うことが望ましく,硬

度が高い場合は軟水化,又は脱塩した水を使用することが望ましい。理想的には,希釈後の作動油の特性

は,混合した作動油が全ての技術的要件を満たすことを保証するために,使用者が使用する希釈水ととも

に作動油供給業者が評価することが望ましい。

作動油の水分低下は,時間の経過とともに起こる可能性が高いため,定期的に作動油を検査して水分量

が許容範囲内に収まるようにしなければならない。このことは,通常,作動油の屈折率を測定することに

よって評価することができる。蒸発によって失われる水は,作動油中の塩濃度の増加を避けるために,脱

塩水を用いて補充することが望ましい。

長期間の使用によって,クリーム,遊離油分,及び希釈水中の金属分と濃縮物中の添加剤との間の反応

によって生成する残留物は,HFAEから分離する場合がある。著しい相分離が起こり,遊離水が認められ

る場合は,原因を調査し,速やかに調整することが望ましい。

作動油のpHは定期的に確認し,作動油供給業者の推奨範囲内に維持しなければならない。

また,作動油の微生物による汚染(例えば,細菌,酵母及びかび)についても定期的に検査することが

望ましい。未検査のままにすると,微生物の増殖によって,作動油の寿命が短くなり(例えば,作動油の

不安定化及び添加剤の消耗による),悪臭を引き起こし,使用者に健康被害をもたらす場合がある。

7

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.1.8

ろ過

ほとんどのろ材はHFAEに使用できるが,セルロース又は布を基にしたろ材については,適合性を確認

する必要がある。フィルタのろ過精度は,用途及び油圧システムの要件によって異なる。精密なろ過を検

討する場合,作動油が不安定になる可能性があるため,事前にフィルタ供給業者に確認することを推奨す

る。

6.2.1.9

廃棄

この作動油は含水率が高いため,処分が比較的容易な場合が多い。しかし,エマルションを最初に二つ

の主要成分に分ける(乳化破壊する)必要がある。高温にして,pHを調整して,専用の乳化破壊薬剤を添

加することが,最も一般的な技術である。また,限外ろ過も,エマルションを油相と水相とに分離するた

めに使用できる場合がある。詳細については,作動油及び,装置及び薬剤の供給業者に確認することが望

ましい。

濃縮された油成分は,再利用することができない場合,焼却することができる。水相は,下水道に排出

できることがあるが,地域の規制を確認して従う必要がある。又は,水相をナノろ過又は逆浸透によって,

更に,ろ過して,排出要件を満たすか,再利用のために十分に高い品質の流体を得ることができる。

少量のHFAEを使用するほとんどの使用者にとって,廃液の最も経済的で簡単な処分は,登録済み廃棄

物業者に委託することである。

6.2.2

HFAS−ケミカルソリューション形作動油(原液使用タイプ及び希釈使用タイプ)

6.2.2.1

一般

HFASは,非常に高い含水率のために極めて高い難燃性があり,原液使用タイプ及び希釈使用タイプが

ある(6.2.2.2参照)。希釈使用タイプは,通常,濃縮液として供給され,使用者が体積分率2 %〜5 %の濃

縮液と98 %〜95 %の水とを混合して使用する。最適な濃度は,希釈率を変えた試験後,作動油供給業者と

協議して決定する。手動で調製する場合は,通常濃縮液を必要な量の水に,かくはんしながら,徐々に添

加する。大容量の場合は,自動かくはん機を利用する。濃縮物は,一般的には,水溶性腐食防止剤,pH緩

衝剤及び耐摩耗添加剤からなり,消泡剤,殺菌剤及び防かび剤が添加されているものもある。このカテゴ

リの原液使用タイプの場合,添加剤パッケージ及び増粘剤は,全容量の最大25 %となる。この作動油は,

通常濃縮液ではなくあらかじめ混合された状態で供給される。

調製済みの作動油は,通常アルカリ性であり,一般的にはpHが9.0〜9.5の範囲になる。

6.2.2.2

粘度

希釈使用タイプの調製済みの作動油は,含水率が非常に高いため,その粘度は純水に近い(40 ℃で約

0.8 mm2/s)。したがって,希釈使用タイプのHFASは,低粘度作動油用に特別に設計された油圧機器を用

いた油圧システムで使用する。原液使用タイプのHFASは,鉱物油(例えば,ISO VG 32又はISO VG 46)

と同等の粘度をもち,通常の油圧機器を使用することができる。ただし,作動油の潤滑性が低下しても,

確実に作動するものでなければならない。

6.2.2.3

潤滑性

HFASの潤滑特性は一般的に劣るが,添加剤の配合によって,一般的なHFAEよりも高い潤滑性を与え

ることができる。通常,この作動油を使用するために特別に設計された油圧機器が必要となる。油圧機器

内の転がり軸受の寿命は短くなる傾向がある。

6.2.2.4

耐腐食性

適切な耐腐食性を確保するためには,作動油の推奨濃度を常に維持することが重要となる。

8

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2.5

適合性

a) シール,ガスケット,ホースなど 高ニトリルのニトリルゴム(NBR)及びふっ素ゴム(FKM)は,

HFASに適したシールのためのエラストマ材料である。HFASは,配合中に油を含有していないため,

エチレンプロピレンジエンゴム(EPDM)及びシリコーンゴムのようなエラストマ材質に適合するが,

作動油及びシール供給業者は,作動油の適合性を確認しなければならない。一部のポリウレタンシー

ル(AU及びEU)は,加水分解によって損傷することがある。皮革,紙,コルクなどの吸水材料は避

けることが望ましい。

注記 ゴムの命名法については,JIS K 6397を参照。

b) 塗装 HFASは,一般的な塗料には適合しない。油タンクの内部は塗装しないか,又は二液形エポキ

シ塗料で塗装することが望ましい。油タンク中の作動油に触れない箇所の腐食が問題になる場合は,

ステンレス鋼を油タンク及び天板に使用することを検討する。

c) 金属 鉱物油系作動油に使用するように設計された油圧システムの構造に使用される金属の大部分は,

HFASとも適合する。ただし,カドミウム,鉛,マグネシウム合金は使用しないことが望ましい。陽

極酸化及び亜鉛めっきされた部品が適合する作動油ならば,表面が不動態化されたアルミニウムが適

合する場合がある。不確かな場合は,作動油供給業者に確認する。

6.2.2.6

作動温度

過度の水分低下を避けるために,HFASを用いる油圧システムの油タンクの温度は,通常50 ℃を超えな

いことが望ましい。作動温度は,より低い方が望ましいが,凍結の危険を回避するための最低作動温度は

5 ℃である。

6.2.2.7

作動油のメンテナンス

HFAS濃縮液の希釈は,水の硬度が特に高い場合を除き,通常は飲用水道水で行うことが望ましく,硬

度が高い場合は軟水化,又は脱塩した水を使用することが望ましい。理想的には,希釈後の作動油の特性

は,混合した作動油が全ての技術的要件を満たすことを保証するために,使用者が使用する希釈水ととも

に作動油供給業者が評価することが望ましい。

作動油の水分低下は,時間の経過とともに起こる可能性が高いため,定期的に作動油を検査して水分量

が許容範囲内に収まるようにしなければならない。このことは,通常,作動油の屈折率を測定することに

よって評価することができるが,作動油によっては作動油供給業者が推奨する手順によって,特定の添加

剤の化学滴定を用いてより正確な希釈率分析を行うことができるものもある。蒸発によって失われる水は,

作動油中の塩濃度の増加を避けるために,脱塩水を用いて補充することが望ましい。

長期間の使用によって,クリーム,遊離油分,及び希釈水中の金属分と濃縮物中の添加剤との間の反応

によって生成する残留物は,HFASから分離する場合がある。著しい相分離が起こり,遊離水が認められ

る場合は,原因を調査し,速やかに調整することが望ましい。

作動油のpHは定期的に監視し,作動油供給業者の推奨範囲内に維持しなければならない。

また,作動油の微生物による汚染(例えば,細菌,酵母及びかび)についても定期的に検査することが

望ましい。未検査のままにすると,微生物の増殖によって,作動油の寿命が短くなり(例えば,作動油の

不安定化及び添加剤の消耗によって),悪臭を引き起こし,使用者に健康被害をもたらす場合がある。

6.2.2.8

ろ過

ほとんどのろ材はHFASに使用できるが,セルロース又は布を基にしたろ材については,適合性を確認

する必要がある。フィルタのろ過精度は,用途及び油圧システムの要件によって異なる。HFASは溶液(ケ

ミカルソリューション)ではあるが,非常に精密なろ過を行う場合は,作動油供給業者又はフィルタ供給

9

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

業者に助言を求めることが望ましい。

6.2.2.9

廃棄

比較的少量のHFASを処分するための最も簡単で経済的な方法は,登録済み廃棄物業者に委託すること

である。

この作動油は化学溶液であるため,排水処理システムに直接廃棄できるように,添加剤成分を分離して

残留汚染物を十分に除去した廃水とすることは,困難である。この作動油の大部分は,本質的に生分解性

であるが,配合中の殺菌剤は,既存の微生物廃水処理装置によって処理する前に水で希釈する必要がある

場合がある。

6.2.3

HFB−W/O(油中水滴)エマルション形作動油

6.2.3.1

一般

油中水滴エマルション形作動油は,鉱物油の連続相中に水滴が分散しており,適切な乳化剤,安定剤及

び,防食剤を含有している。難燃性は,配合中の水の存在によって得られるが,HFBは,鉱物油の含有量

が高いため,HFAほどの難燃性はない。この作動油は,すぐに使用できる状態で供給され,希釈する必要

はなく,通常約40 %の水分を含有する。含水率の変化は,乳化安定性及び難燃性を低下させる可能性があ

る。

6.2.3.2

粘度

HFBは,JIS K 2001で定義されている範囲の粘度グレードに対応して供給される。最も一般的に使用さ

れる粘度グレードは,ISO VG 68及びISO VG 100である。この作動油は非ニュートン性流体である,すな

わち,測定粘度はせん断速度によって変化する。これは潤滑に影響を及ぼすため,通常同等の用途で使用

される鉱物油よりも高い粘度をもつ作動油を選択する。

6.2.3.3

潤滑性

HFBの潤滑性は,配合中の鉱物油の割合が高いため,一般的にHFAの潤滑特性よりも優れており,多

くの設備で標準の油圧機器を使用することができる。しかしながら,HFBの配合中にかなりの量の水が存

在するので,多くの場合,油圧機器の寿命を長く保つためには,圧力及び速度を制限する必要がある。用

途に懸念がある場合は,油圧機器及び作動油供給業者に確認しなければならない。

6.2.3.4

耐腐食性

HFBは,油圧システムの構造に一般的に使用される鉄系及び非鉄系金属の両方を十分に保護するために,

適切な腐食防止添加剤を配合している。

6.2.3.5

適合性

a) シール,ガスケット,ホースなど 高ニトリルのニトリルゴム(NBR)及びふっ素ゴム(FKM)は,

HFBに適したシールのためのエラストマ材料である。他のエラストマ材料でも適合性があるものもあ

るが,作動油及びシール供給業者がその適合性を確認しなければならない。一部のポリウレタンシー

ル(AU及びEU)は,加水分解によって損傷することがある。皮革,紙,コルクなどの吸水性材料は

避けることが望ましい。

注記 ゴムの命名法については,JIS K 6397を参照。

b) 塗装 鉱物油に適合する塗料のほとんどは,HFBにも適合する。

c) 金属 HFB及び金属の適合性は,鉱物油と同様である。ただし,カドミウムは使用しないことが望ま

しい。

6.2.3.6

作動温度

過度の水分低下を避けるために,HFBを用いる油圧システムの油タンクの温度は,通常50 ℃を超えな

10

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いことが望ましい。配合中にグリコールを含有する作動油及び低温での使用を想定した作動油を除いて,

作動油の最低作動温度は,凍結の危険を避けるため5 ℃である。一部の作動油供給業者は,これらの作動

油は凍結及び溶解を繰り返しても問題はないと主張しているが,5 ℃以上で保管することが望ましい。

最低温度を維持するためにタンクヒータが必要な場合,局部的な過熱による乳化破壊の危険性を避ける

ために,加熱部位表面でのエネルギー密度は3 W/cm2以下にすることが望ましい。

6.2.3.7

作動油のメンテナンス

作動油の水分低下は,時間の経過とともに起こる可能性が高いため,水分量が許容範囲内に収まるよう

に定期的に作動油を検査する必要がある。含水率は,エマルションを分離し,水の量を直接測定すること

によって評価することができる。また,JIS K 2275-1による蒸留方法を用いることもできる。ただし,作

動油の配合中にエチレングリコールのような水溶性成分を含有する場合,測定値は実際の含水率よりも高

くなる可能性がある。粘度測定値を用いて含水率を推定することもできるが,HFBは非ニュートン流体で

あるため,特定の温度で特定の技術を用いて測定する必要がある。粘度測定値から含水率を推定する場合,

作動油供給業者に確認しなければならない。

水分が低下した場合,可能な是正措置について作動油供給業者に確認しなければならない。低下した水

分を補充できる場合,作動油の安定性を維持するために,脱塩水,又は蒸留水を使用することが望ましい。

水の補充は,水分を豊富に含んだエマルションの層が油タンクの底にできないようにするために,油圧シ

ステム作動中に油タンクにゆっくりと行うことが望ましい。添加した水を安定乳化するためには,微細な

乳化粒径に分散するように機械的せん断を加える必要があるが,油圧システム内を循環することで作動油

がさらされる乱流及び機械的せん断では,不十分である可能性がある。水を添加する場合,十分に分散さ

せるために,添加の条件は,作動油供給業者の推奨に従って決定しなければならない。

HFBは,用途,デューティサイクル,及び汚染物質の浸入によって,使用中にある程度の相分離を示す

可能性がある。遊離油分及び遊離水分の量が作動油供給業者の推奨を超える場合,火災の危険性増加及び

油圧機器損傷の危険性を考慮して,システムの運転を直ちに停止することが望ましい。また,その原因を

特定し,修正することが望ましい。

6.2.3.8

ろ過

鉱物油に適したほとんどのろ材は,HFBに使用できるが,セルロース又は布を基にしたろ材については

適合性を確認することが望ましい。フィルタのろ過精度は,用途及び油圧システムの要件によって異なる。

精密なろ過を検討する場合,作動油が不安定になる可能性があるため,事前に作動油及びフィルタ供給業

者に確認しなければならない。

6.2.3.9

廃棄

HFBの寿命は用途によって大きく異なるが,適切に管理することによって長くできる。廃棄が必要な場

合,適切な化学薬剤を用いて乳化破壊し,油相を回収することができる。水相は,地域の規制に適合すれ

ば,廃棄物として排出することができる。

HFBの処分のための最も簡単で経済的な方法は,登録された廃棄物業者に委託することである。

6.2.4

HFC−水溶性ポリマ溶液形作動油

6.2.4.1

一般

一般的に“水グリコール系作動油”として知られる水溶性ポリマ溶液形作動油は,グリコール及びポリ

グリコールの水溶液である。この作動油は真の溶液であり,一般的に配合中に存在する体積分率35 %〜

45 %の水によって難燃性を得る。蒸発によって水分低下が起きると,難燃性が低下する。

注記1 水及びグリコールを主成分とする作動油で,40 ℃での動粘度が15 mm2/s(15 cSt)未満のも

11

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のは,HFASに分類される。

注記2 2004年以降,新しい種類の水グリコール系作動油が利用可能となった。これは,一般的に体

積分率20 %の水を含み,難燃性を幾らか低下させて潤滑特性を改善したものである。

6.2.4.2

粘度

HFCは,非常に良好な粘度−温度特性をもっているため,−20 ℃までの低温で使用できる。JIS K 2001

で規定されている粘度グレードのISO VG 15〜ISO VG 100で供給することもできる。

6.2.4.3

潤滑性

水及びグリコールを基本要素とするHFCは,一般的に適切な添加剤で潤滑性が増強され,満足のいく耐

摩耗性が得られる。しかし,転がり軸受では,耐摩耗性が比較的低いため,機器の寿命を長く保つには,

ポンプの圧力及び回転数を低下させる必要がある。滑り軸受を使用した油圧機器もある。

用途に懸念がある場合は,油圧機器及び作動油供給業者に確認しなければならない。

6.2.4.4

耐腐食性

HFCは,油圧システムに一般的に使用される鉄系及び非鉄系の金属を十分に保護するために,適切な腐

食防止添加剤を配合している。

6.2.4.5

適合性

a) シール,ガスケット,ホースなど 高ニトリルのニトリルゴム(NBR)は,HFCに適したシールのた

めのエラストマ材料である。HFCは,配合中に鉱物油が入っていないため,ブチルゴム(IIR)及び

エチレンプロピレンジエンゴム(EPDM)のようなエラストマ材料に適合する。ふっ素ゴム(FKM),

ポリウレタンエラストマなど,その他の材料の適合性は,作動油及びシール供給業者に確認しなけれ

ばならない。皮革,紙,コルクなどの吸水性材料は避けることが望ましい。

注記 ゴムの命名法については,JIS K 6397を参照。

b) 塗装 鉱物油に使用される一般的な塗装の大部分は,HFCに適合しない。作動油に継続的に触れる表

面を保護する必要がある場合,二液形エポキシ塗料が望ましく,又はステンレス鋼を使用しなければ

ならない。

c) 金属 HFCは,鉱物油用に設計された油圧システムに使用されるほとんどの金属と適合性がある。た

だし,カドミウム,亜鉛,及びマグネシウム合金は使用しないことが望ましい。アルミニウム部品は,

陽極酸化処理することが望ましい。

6.2.4.6

作動温度

過度の水分低下を避けるために,HFCを用いる油圧システムの作動温度は,通常50 ℃を超えないこと

が望ましい。グリコールが配合されているので,油圧機器の許容最高粘度を満たしていれば,0 ℃よりも

低い温度での作動が可能である。

6.2.4.7

作動油のメンテナンス

作動油の水分低下は,時間の経過とともに起こる可能性が高いため,定期的に作動油を検査して水分量

が許容範囲内に収まるようにしなければならない。水分量測定方法には,JIS K 0068のカールフィッシャ

ー滴定法,及び蒸留法がある。最適な測定技術のために作動油供給業者の推奨を求めなければならない。

水分が低下した場合,可能な是正措置について作動油供給業者に確認しなければならない。低下した水

分を補充できる場合,作動油の安定性を維持するために,脱塩水,又は蒸留水を使用することが望ましい。

水の補充は,水を迅速に分散させ,油タンクの底部に水分が豊富な層ができるのを防ぐために,油圧シス

テム作動中に,油タンクにゆっくりと行うことが望ましい。

作動油のpHは定期的に検査し,作動油供給業者の推奨範囲内に維持しなければならない。

12

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4.8

ろ過

鉱物油に適したほとんどのろ材は,HFCに使用できるが,セルロース又は布を基にしたろ材については

適合性を確認することが望ましい。フィルタカートリッジに使用されている接着剤がこの作動油に適合し

ているかを作動油及びフィルタ供給業者に確認することが望ましい。フィルタのろ過精度は,用途及び油

圧システムの要件によって異なる。

6.2.4.9

廃棄

HFCの寿命は用途によって大きく異なるが,適切に維持することによって長くできる。廃棄方法は,地

域の規制に適合しなければならない。

HFCの処分のための最も簡単で経済的な方法は,登録された廃棄物業者に委託することである。

6.2.5

HFDR−合成作動油(りん酸エステル)

6.2.5.1

一般

りん酸エステルは,その化学構造によって高い難燃性をもつ。常温での作動油の密度は,アルキル誘導

体の場合は900 kg/m3より大きく,アリル又はフェノール化合物の場合は1 100 kg/m3より大きい。

6.2.5.2

粘度

HFDRは,JIS K 2001で規定されている範囲の粘度グレードに対応して供給することができる。通常,

一般工業用には粘度グレードISO VG 22〜ISO VG 100が利用できる。鉱物油と比較して,りん酸エステル

の粘度−温度特性は一般的に劣っているため,定常的に低温で起動する場合,ヒータを油タンクに設置す

ることが望ましい。油タンクにヒータを使用する場合,作動油の熱劣化を避けるために,加熱部位表面に

おけるエネルギー密度は,0.7 W/cm2を超えないことが望ましい。加熱部位がポンプ回路に設置されている

場合,流速がはるかに高いので,エネルギー密度を2 W/cm2に増加させることができる。

6.2.5.3

潤滑性

HFDRの潤滑性は,一般的に非常に優れている(りん系添加剤は,他の種類の潤滑油の耐摩耗剤として

使用される。)。鉱物油用に設計された標準的な油圧機器は,適切なエラストマのシールが取り付けられて

いる限り,ほとんどの場合,りん酸エステルの使用に適している。鉱物油に比べて密度が高いため,流体

力学的な軸受設計及びポンプ吸込口の配置の変更が必要な場合がある。

6.2.5.4

耐腐食性

HFDRは,製品の不純物及び加水分解生成物であるりん酸が鉄と反応してりん酸鉄被膜を形成し,鉄系

金属の保護の役割を果たすため,通常腐食防止添加剤を含まない。

6.2.5.5

適合性

a) シール,ガスケット,ホースなど ふっ素ゴム(FKM)は,工業用HFDRに適したシールのためのエ

ラストマ材料であるが,脂肪族りん酸エステルが使用される航空宇宙用途向けの作動油には適してい

ない。エチレンプロピレンジエンゴム(EPDM)及びブチルゴム(IIR)も,工業用HFDRに適してい

る。皮革,紙,コルクなどの吸水性材料は避けることが望ましい。

注記 ゴムの命名法については,JIS K 6397を参照。

b) 塗装 従来の塗料の大部分はHFDRに適合していないため,通常は内面を塗装しないことが望ましい。

作動油に継続的には触れない表面を保護する必要がある場合,二液形エポキシ又はビニルエステル塗

料が望ましい。又は,ステンレス鋼を使用することができる。

c) 金属 HFDRは,油圧システムに使用されるほとんどの金属と適合性がある。アルミニウム部品は陽

極酸化されていることが望ましい。銅合金の適合性は,特に高温の用途で使用される場合は,作動油

供給業者に確認することが望ましい。アルミニウム合金の表面同士のしゅう動は,避けることが望ま

13

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

しい。

6.2.5.6

作動温度

HFDRで作動する油圧システムの油タンクの温度は,通常,70 ℃を超えないことが望ましい。作動温度

を低くするほど,作動油の寿命を長くすることができる。特定の用途では,150 ℃まで許容できるが,こ

のような温度では作動油はより早く劣化するため,頻繁に確認しなければならない。高温での使用では,

適切なシールを選択しなければならない。その際には,シールの製造業者に確認することが望ましい。

6.2.5.7

作動油のメンテナンス

りん酸エステルは加水分解しやすいので,作動油の含水率は可能な限り低く保つことが望ましい。多く

の場合,真空脱水のような水分除去技術を使用することが適切である。加水分解及び酸化によって作動油

が分解すると酸を形成するため,作動油の含水率(JIS K 0068又はJIS K 2275-3参照)及び酸価(JIS K 2501

参照)を定期的に確認する必要がある。用途によっては,作動油の使用時に酸吸着剤を用いて低い酸性度

を維持する。詳細は,作動油供給業者に問い合わせることが望ましい。

注記1 JIS K 2275-3は,電量滴定装置の使用者には適しているが,りん酸アリルにだけ使用するこ

とが望ましい。しかしながら,水で混濁しているりん酸エステルのサンプルにアニオン性界

面活性剤を添加する技術は実証されていないため,適切ではない可能性がある。

注記2 JIS K 2501の指示薬滴定法及びセミミクロ指示薬滴定法は,色が濃い作動油及び使用によっ

て着色したHFDRには適していない。電位差滴定法は,全てのタイプのHFDRに適している。

6.2.5.8

ろ過

鉱物油に適したほとんどのろ材は,HFDRに使用することができる。フィルタカートリッジに使用され

ている接着剤が,りん酸エステルと適合性があることを,作動油及びフィルタ製造業者に確認した方がよ

い。フィルタのろ過精度は,用途及びシステムの要件によって異なる。HFDRでは,通常の油圧用途でみ

られる最高のろ過精度のフィルタを使用することが望ましい。

6.2.5.9

廃棄

HFDRの寿命は,用途及びメンテナンス方法に依存する。専門業者及び一部の作動油供給業者は,劣化

した作動油及び汚染された作動油を使用できる状態に戻すための再生サービスを提供する。再利用できな

い作動油については,登録された廃棄物業者に委託して,安全に処理を行うことが望ましい。

6.2.6

HFDU−合成作動油(りん酸エステル以外)

6.2.6.1

一般

このカテゴリの作動油は,様々な組成によるものがあり,難燃性についても異なる。この作動油は,化

学反応によって生成された完全な合成物であるが,原料の一部は天然物であってもよい。このカテゴリの

作動油の最も一般的に利用される種類は,ポリアルキレングリコール(ポリオールエーテルとも呼ばれる。)

及び脂肪酸エステル(ポリオールエステルとも呼ばれる。)である。

6.2.6.2

粘度

HFDUは,JIS K 2001で定義されている範囲の粘度グレードに対応して供給することができる。ほとん

どのHFDUは,鉱物油よりも高い粘度指数をもつ。すなわち,温度に伴う粘度変化はより小さい。

6.2.6.3

潤滑性

ほとんどのHFDUの潤滑性は優れているため,鉱物油向けに設計された油圧機器は,一般的に適してお

り改造の必要はない。

6.2.6.4

耐腐食性

HFDUは,油圧システムに一般的に使用される鉄系及び非鉄系の金属の両方を十分に保護するために,

14

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適切な腐食防止添加剤を配合している。

6.2.6.5

適合性

a) シール,ガスケット,ホースなど ふっ素ゴム(FKM)は,一般的に両方の種類のHFDUに適してい

る。ニトリルゴム(NBR),ポリウレタン(AU及びEU),ブチルゴム(IIR)などのエラストマの適

合性は,作動油供給業者及びシールの供給業者に確認しなければならない。皮革,紙,コルクなどの

吸水性材料は避けることが望ましい。

注記 ゴムの命名法については,JIS K 6397を参照。

b) 塗装 塗料との適合性は,HFDUの組成によって異なる。ほとんどが二液形エポキシ塗料に適合して

いるが,疑いがある場合は,作動油供給業者の推奨を求めなければならない。

c) 金属 HFDUは,一般的に,油圧システムに使用されるほとんどの金属と適合する。疑いがある場合

は,作動油供給業者の推奨を求めなければならない。

6.2.6.6

作動温度

HFDUで作動する油圧システムの油タンク内の作動油全体の温度は,一般的に70 ℃を超えないことが

望ましい。作動温度を低くするほど,作動油の寿命を長くすることができる。70 ℃を超える作動温度では,

許容できないほど劣化速度が速くなり,その結果作動油の寿命を低下させる可能性がある。HFDUは高粘

度指数をもつため,一般的に,低い温度において同等のISO粘度グレードの鉱物油よりもより確実に動作

する。

6.2.6.7

作動油のメンテナンス

HFDUの化学構造によっては加水分解を受けやすいため,作動油の含水率は可能な限り低く保つことが

望ましい。そのような作動油には,真空脱水のような水分除去技術を使用することが適切な場合がある。

全ての作動油と同様に,定期的に作動油の状態を確認することで,作動油の長寿命化及びシステム停止時

間の低減ができる。

6.2.6.8

ろ過

鉱物油に適したほとんどのろ材は,HFDUに使用することができる。フィルタカートリッジに使用され

ている接着剤が作動油と適合性があることを作動油及びフィルタ製造業者に確認した方がよい。フィルタ

のろ過精度は,用途及びシステムの要件によって異なる。

6.2.6.9

廃棄

HFDUの寿命は,用途及びメンテナンス方法に依存する。再利用できない作動油については,登録され

た廃棄物業者に委託して,通常は焼却によって,安全に処理をすることが望ましい。

7

油圧回路の据付け

7.1

油タンク

適切なフィルタ又はエアブリーザを備えた,空気が放出されやすい,十分な大きさの油タンクを用意し

なければならない。含水系作動油(HFAE,HFAS,HFB及びHFC)の場合,油タンクの気密性を上げるこ

とによって,水分の蒸発及び汚染物質の浸入を最小限に維持することができる。泡立ちを避けるために,

作動油の戻り配管口は,最低液面より下に設置しなければならない。

作動油への空気混入を避けるために,作動油のポンプへの配管口は,戻り配管口からできるだけ遠い位

置に設置しなければならない。

7.2

配管及びホース

配管及びホースの設計に当たっては,ほとんどの難燃性作動油の密度が鉱物油よりも高いことを考慮し,

15

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

更にHFDRの場合,低温での粘度上昇も考慮しなければならない。

難燃性作動油の選定に当たっては,設計段階で,長い配管で生じる圧力損失について考慮しなければな

らない。

7.3

ポンプサクション

吸込み側配管を通る流速は,1 m/sを超えてはならない。また,含水系作動油(HFAE,HFAS,HFB及

びHFC)については,ポンプ吸込み口圧力が大気圧以下にならないように,ブーストするとよい。

7.4

ストレーナ及びフィルタ

低温では作動油の密度及び粘度が高くなるので,フィルタ供給業者の推奨するサイズのフィルタ及びス

トレーナを使用しなければならない。HFAE及びHFASのフィルタサイズは,作動油の粘度だけで決定し

てはならない。これら作動油に対して,粘度及びフィルタ供給業者が推奨するフィルタの初期圧力損失に

基づいてフィルタサイズを決定すると,小さすぎるフィルタアセンブリが選定されてしまう。その結果,

捕捉容量不足によってフィルタ寿命は短くなり,また,速すぎる流速によるろ材の侵食によるフィルタ損

傷の危険が生じる。30 mm2/s(30 cSt)の作動油に基づくフィルタの選定を行えば,通常十分なサイズのフ

ィルタとなる。

ろ過精度の高いフィルタは,圧力ライン又は戻りラインだけに適用しなければならない。ポンプのサク

ションラインにストレーナ設置が必要な場合,ポンプ一次側ポートの圧力損失を最小に抑え,ポンプ内の

キャビテーションの危険性を減少させるため,適切なサイズ及びろ過精度のストレーナを選択しなければ

ならない。

活性白土及びイオン交換樹脂といった吸着式フィルタは,一般的には,難燃性作動油には適切ではない。

しかし,HFDR及びHFDUの一部については,作動油の劣化によって発生する酸の除去効果がこれらのろ

材に期待できる。また,それらのフィルタを設置する場合は,作動油及びフィルタ供給業者に確認しなけ

ればならない。

7.5

装置性能

難燃性作動油は,鉱物油と同等の潤滑性能をもっているものもあるが,多くの難燃性作動油は,鉱物油

に比べると潤滑性能は劣っている。その場合,適切な寿命が達成できるよう,作動油回路の構成機器の仕

様に制限を設ける,又は構成機器を適切に変更する必要がある。

潤滑性が低く及び/又は非常に粘度の低い難燃性作動油を使用する新しい油圧装置の設計においては,

装置製造業者及び作動油供給業者と詳細な事前協議を行うことが望ましい。

8

油圧システムでの作動油交換

8.1

一般

油圧システムでの作動油交換の基本手順は,現在使用している作動油の種類及びこれから交換する作動

油のカテゴリによらず,ほぼ同様である。

最初に,作動油を可能な限り油圧回路から排出する。必要に応じ,シール,ガスケットなどは,交換後

の作動油に適合性のある材質のものに交換する。フィルタが交換後の作動油に適合性がない場合は,フィ

ルタを交換しなければならない。配管内に残留する作動油を取り除くために,システム部品の分解が必要

な場合もある。

特にポンプのサクションラインでは減圧とならないようにするために,ホース及びパイプの径の変更も

必要となる場合がある。潤滑性がよく一般的な粘度をもつ作動油を,潤滑性が劣り非常に低い粘度の作動

油に交換する場合は,ポンプ,バルブなどの多くの機器を交換後の作動油用に設計されたものに取り換え

16

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なければならない場合もある。

システムをフラッシングし,残留する元の作動油を取り除くためには,安全な運転が可能な最少量の交

換する作動油,又はフラッシング液(8.3.1も参照のこと)をシステムに充塡し,最低運転圧力でシステム

を稼働することが望ましい。可能であれば,配管の内面の沈着物を取り除くために,乱流となるようにす

ることが望ましい。フラッシングに用いた流体はすぐに可能な限り排出し,交換する作動油の新液をシス

テムに充塡する。作動油の交換後は,元の作動油による汚染レベルが許容できる程度であることを確かめ

るために,作動油を定期的に分析することが望ましい。その汚染が交換する作動油の特性,又は性能に有

害な影響を与えるレベルにある場合,作動油の排出及び新液の再充塡を検討する必要がある。

8.2

回路からの作動油排出及び洗浄

8.2.1

8.2.2〜8.2.9の手順は必須ではないが,回路からの作動油排出の工程では多くのステップが必要と

なる場合がある。しかしながら,この手順を実行する前に,装置製造業者から手順書が提供されている場

合は,その内容を確認することが望ましい。

8.2.2 容易に利用できる最も低い位置からタンク内の作動油を排出する。このタンクからの作動油排出は,

水抜き用のバルブ,ポート又は通常の作動油交換用継手から行うことができる。

8.2.3

配管の最も低い位置からシステム内の作動油を完全に排出する。再びタンクからの作動油排出を行

い,残留している作動油を可能な限り排出する。排出する作動油に適合性のある液体対応の吸引ポンプを

使用することが望ましい。タンク表面に沈着物が残留している場合,吸収性のあるリントフリーの布で拭

きとる。密閉されたタンクを人手で洗浄することは危険を伴う作業であり,資格のある作業者が実施しな

ければならない。

8.2.4

可能であればパイプ及びホースを取り外し,その内部に残留する作動油を低圧の圧縮空気で吹き飛

ばす。油圧配管内に水滴が付着することを防ぐために,圧縮空気の露点は環境温度未満でなければならな

い。

8.2.5

アキュムレータ,油圧シリンダ,ポンプ,モータなどのシステム構成機器から作動油を排出する。

必要に応じて,それらを分解して洗浄する。交換する作動油での使用に適さない機器は交換する。

8.2.6

全てのストレーナ及びフィルタのハウジングを開け,ストレーナ及びハウジングを洗浄し,フィル

タエレメントを交換する。フィルタエレメントは交換する作動油と適合性があり,交換する作動油に適し

た仕様をもつものを用いる。

8.2.7

サーボ弁のような,汚染物質の影響を受けやすい機器を取り外し,清浄な環境下でオーバーホール

する。洗浄目的で,ハロゲン系の溶剤を使用してはならない。

8.2.8

これらの作業を手際よく行い,適合性のない構成材料及び不適切なシール材を全て取り替える。元

の作動油が鉱物油の場合,高ニトリルのニトリルブタジエンゴム(NBR)が一般的に用いられており,ほ

とんどの難燃性作動油にも適している。ただし,NBRはHFDRには適していない。また,ふっ素ゴム(FKM)

は一般的にHFCに適していない。もし,使用しているシール又はパッキンの材質が特定できない場合は,

取り換えることが望ましい。

8.2.9

全ての機器を適切に設置し,全てを正しくつないでシステムを再組立する。可能であれば,サーボ

弁のような汚染物質の影響を受けやすい機器の代わりに,フラッシング用のダミーブロックを使用する。

8.3

回路のフラッシング及び作動油排出

8.3.1

システムを安全に作動させるために必要な最少量の交換する作動油を回路に充塡し,漏れがないこ

とを確認する。装置製造業者が推奨する特定のフラッシング液がある場合は,それに従うことが望ましい。

システムに充塡する作動油は,構成機器及び回路の要求に適した除去率をもつ,少なくともシステム内フ

17

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ィルタと同等のろ過精度のフィルタを用いてろ過することが望ましい。

8.3.2

システムを最小負荷で稼働する。圧力は,可能であればリリーフ弁を調整することによって最初に

減圧することが望ましい。回路中の全ての流路がフラッシングされるように,システムの全ての機器を作

動することが望ましい。可能であれば,リリーフ弁の戻りラインをフラッシングできるように,リリーフ

弁の設定圧力を下げる。パイプ及び継手の内面の沈着物の除去を促進する乱流状態になるように,可能で

あれば,配管内の作動油の流速を増加させることが望ましい。

元の作動油の残留物のほとんどがフラッシング液に分散したら,システムを設計圧力まで上げ,通常稼

働することが望ましい。構成機器(例えば,アキュムレータ)をフラッシングするために,システムの停

止及び再稼働を何回か繰り返すことが必要となる場合がある。システムはしばらくの間,連続的に稼働す

ることが望ましく,非常に単純な回路であれば,一般的に4時間で十分である。より複雑な回路では24

時間に及ぶ場合もある。フラッシング用ダミーブロックを使用した場合,適切なフラッシングの後に正規

の機器に置き換える。必要に応じてシステム製造業者に確認する。

フィルタバイパスによる粒子状汚染物質の再循環で起こる機器の損傷を避けるために,システムフィル

タを監視し,フィルタが目詰まりした場合は,早急に交換する。

8.3.3

システムを停止して,8.2の方法で,速やかに作動油を可能な限り排出する。シールを再び変更す

る必要はないが,もう一度全てのシステムフィルタを交換する方がよい場合がある。

バルブと油圧シリンダ間との配管は長く,それに対して油タンクに戻る流量は少ないので,配管もシリ

ンダも十分にフラッシングされないことに注意する。このような状況では,効果的なフラッシング及び洗

浄のために,配管を分解してシリンダを取り外すことが必要である。

8.4

回路への充塡及び試運転

8.4.1

交換する作動油を,システムフィルタと同等,又はより高い除去率のフィルタでろ過し,通常作動

時の量を回路に満たす。

8.4.2

理想的には,システムを低負荷のデューティサイクルで短時間稼働することが望ましい。システム

に漏れがないことを確認した後,元の動作圧又は交換する作動油に適した圧力になるように,全てのリリ

ーフ弁を調整しなおす。

8.4.3

元の作動油の汚染の影響を確認するために,初期には少なくとも毎日,作動油の主要な状態を定期

的に分析する。これらは外観,清浄度,消泡性及び気泡分離性を含む。また,元の作動油の存在を検知す

るために,特定の分析手法を用いる。元の作動油が鉱物油であった場合,HFA及びHFCの液面に残留物

が浮かぶ傾向があるので,システムを止めて油タンクから上澄みをすくい取ることが望ましい。低濃度の

鉱物油は,HFB及び大部分のHFDに溶け込む傾向がある。しかし,過度に溶け込んでいる場合は,作動

油の安定性又は難燃性が損なわれるおそれがある。

含水系から,鉱物油を含む非含水系に置換する場合,含水量を入念に監視することが望ましい。含水量

を許容レベルに引き下げるために,吸水性フィルタ,吸着装置,真空脱水装置などが用いられる。

8.4.4

システムのフィルタの早期の詰まりを監視する。難燃性作動油の中には,油圧回路の内面から汚染

物質の分散を促進するものもあり,一時的にフィルタ寿命を短くする場合がある。

8.4.5

作動油の汚染が著しい場合,もう一度作動油を排出し,充塡することが望ましい。

8.5

適切なフラッシング液

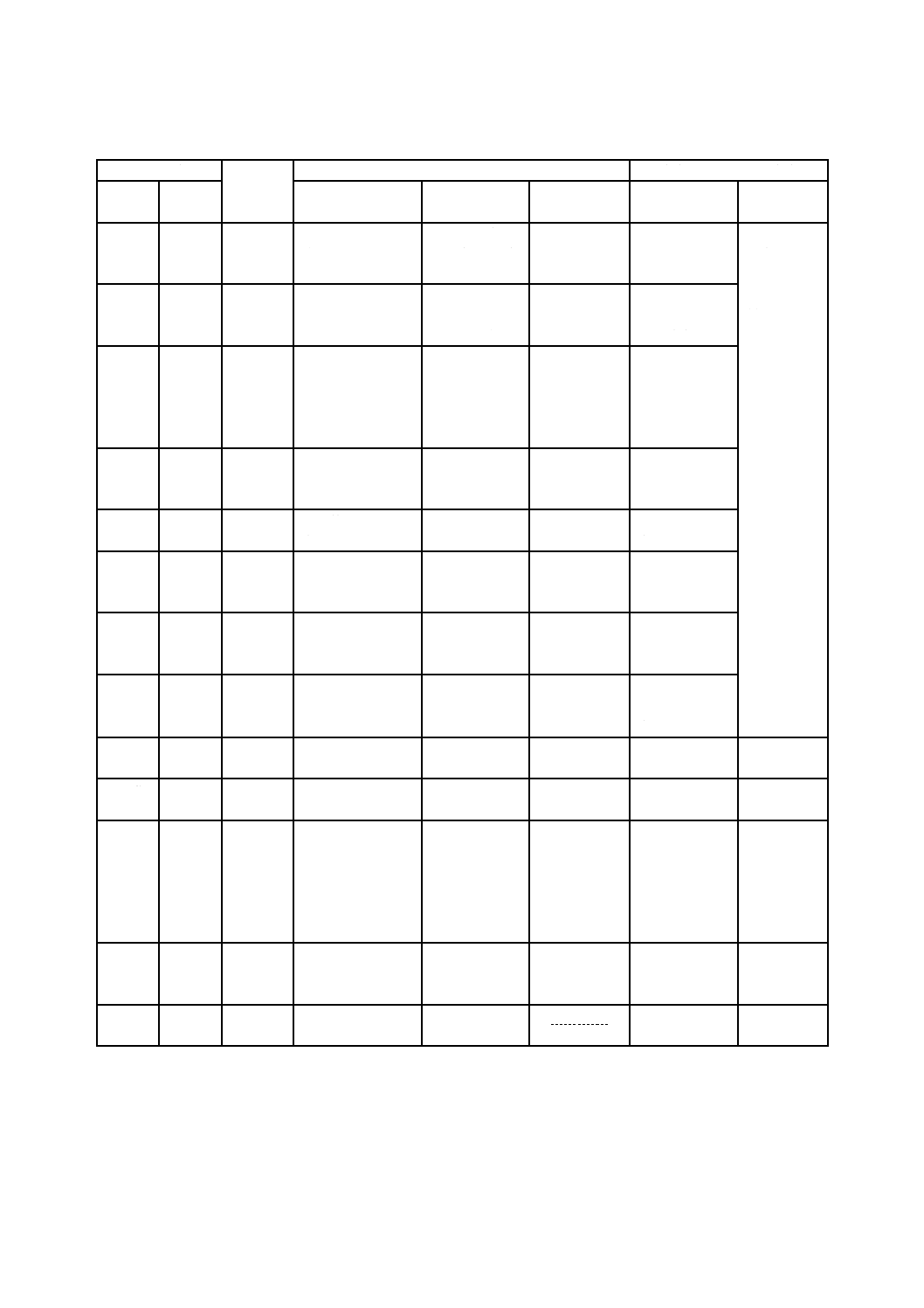

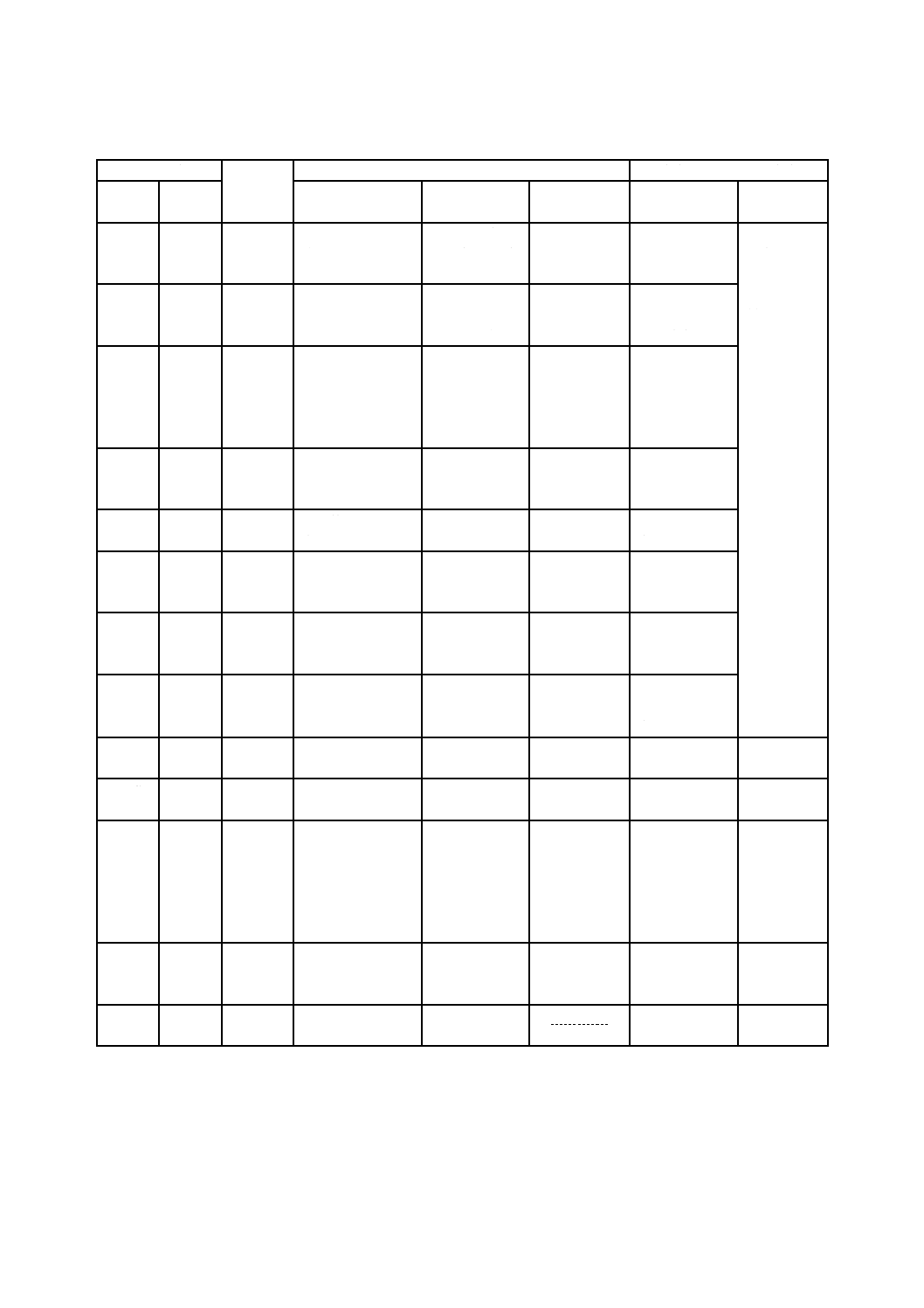

表2は,適切なフラッシング液,作動油の流体特性の主な違い,及びある作動油から異なる種類の作動

油に変更したときの適合性の留意事項をまとめたものである。より詳細な流体特性は箇条6に記載があり,

フラッシング手順の詳細な情報は箇条8にある。

18

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

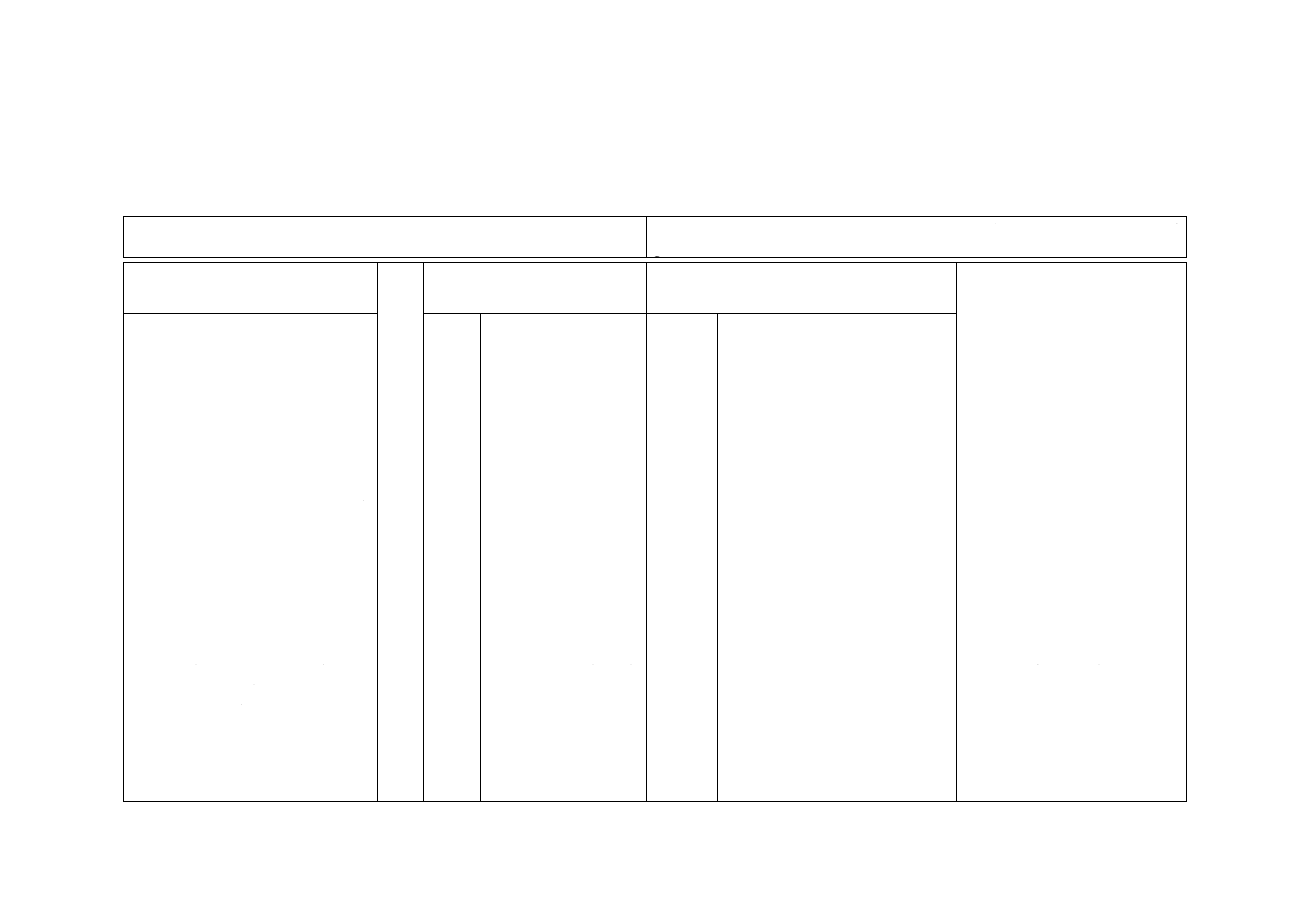

表2−油圧システムにおける作動油の変更

作動油の変更

フラッシ

ング液

主な変化点

適合性に関する留意点

変更前

変更後

粘度

潤滑性

密度

シール,ホース

塗料,フィ

ルタ,金属

鉱物油

HFAE/

HFAS

HFAE/

HFAS

原液使用タイプを

除き大きく低下

一般的に劣る,

特に転がり軸

受では顕著

増加

ポリウレタン

ゴム(AU,EU)

は不適合

作動油供給

業者及び,

フィルタ供

給業者に確

認

鉱物油

HFB

HFB

一般的に同等

一般的に劣る,

6.2.3.2

及び

6.2.3.3を参照

やや増加

ポリウレタン

ゴム(AU,EU)

は不適合

鉱物油

HFC

HFC

一般的に同等

一般的に劣る,

特に転がり軸

受では顕著

増加

ふっ素ゴム

(FKM),

ポリウレタン

ゴム(AU,EU)

は不適合

鉱物油

HFDR

HFDR

一般的に同等,粘

度指数は低下傾向

−

増加

ニトリルゴム

(NBR)は不適

合

鉱物油

HFDU

HFDU

一般的に同等,粘

度指数は良好

−

−

作動油供給業

者に確認

HFB

HFAE/

HFAS

HFAE/

HFAS

原液使用タイプを

除き大きく低下

一般的に劣る,

特に転がり軸

受では顕著

やや増加

−

HFB

HFC

HFC

一般的に同等

一般的に劣る,

特に転がり軸

受では顕著

やや増加

ふっ素ゴム

(FKM)は不

適合

HFB

HFDR

HFDR

一般的に同等,粘

度指数は低下傾向

向上

増加

ニトリルゴム

(NBR)は不適

合

HFB

HFDU

HFDU

一般的に同等,粘

度指数は良好

向上

微増又は微減 作動油供給業

者に確認

−

HFC

HFAE/

HFAS

HFAE/

HFAS

粘度が高いものを

除き大きく低下

作動油供給業

者に確認

微増又は微減

−

−

HFC

HFB

HFB

一般的に同等

一般的に向上

やや減少

エチレンプロ

ピレンジエン

ゴム(EPDM)

及びシリコー

ンゴム(Q)は

不適合

−

HFC

HFDR

HFDR

一般的に同等

向上

増加

ニトリルゴム

(NBR)は不適

合

−

HFC

HFDU

HFDU

一般的に同等

向上

やや減少

作動油供給業

者に確認

−

19

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

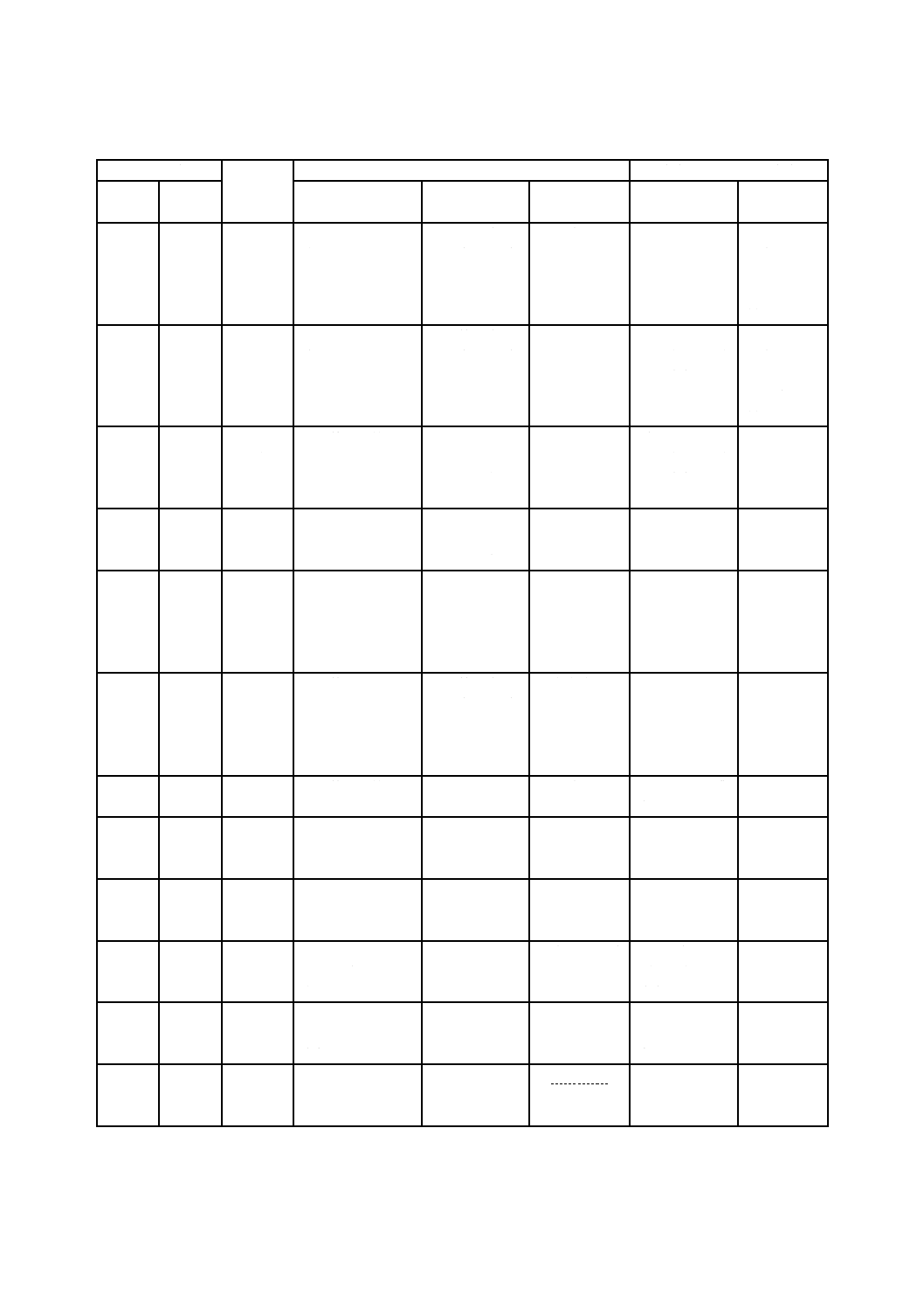

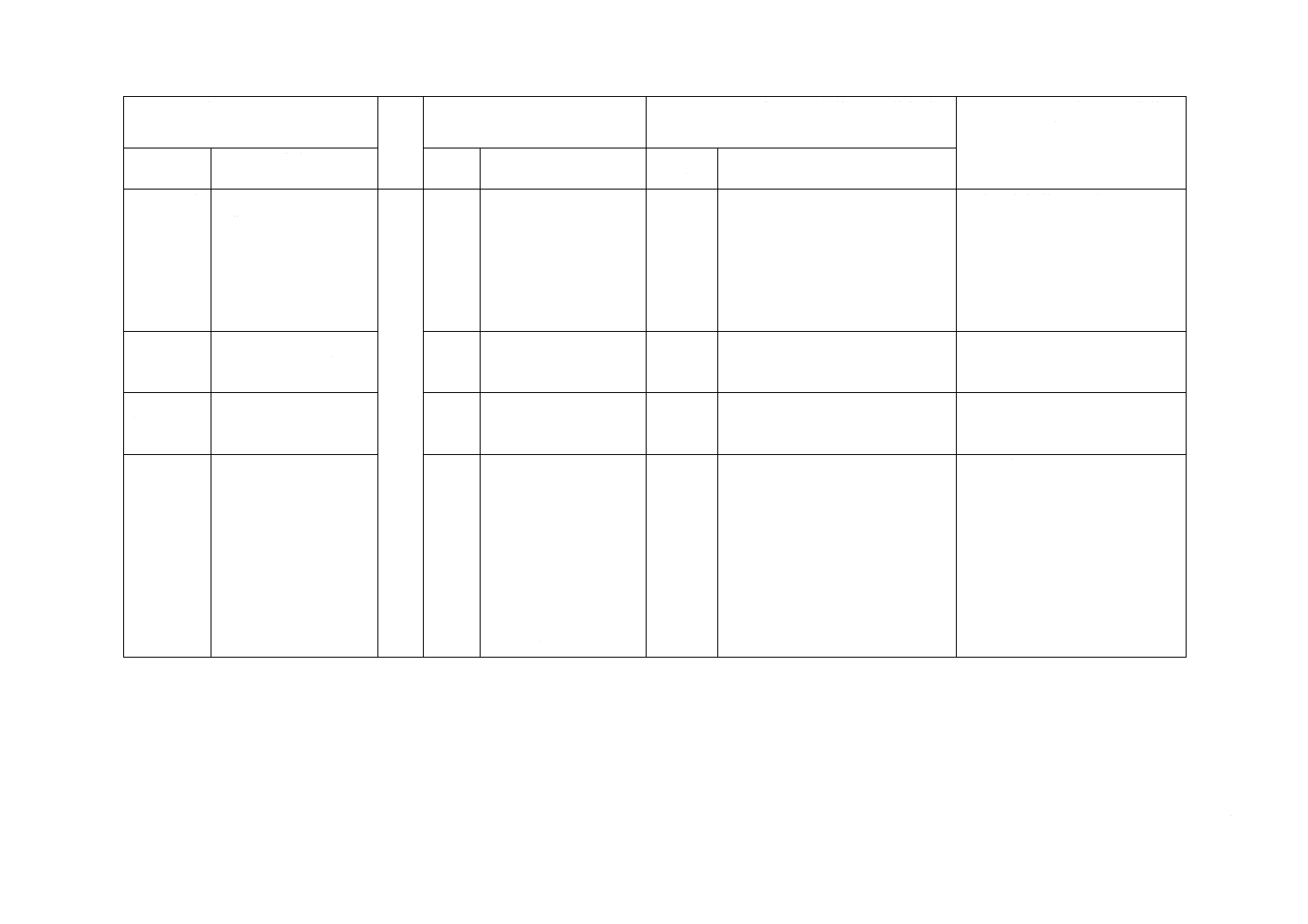

表2−油圧システムにおける作動油の変更(続き)

作動油の変更

フラッシ

ング液

主な変化点

適合性に関する留意点

変更前

変更後

粘度

潤滑性

密度

シール,ホース

塗料,フィ

ルタ,金属

HFDR

HFAE/

HFAS

HFAE/

HFAS

原液使用タイプを

除き大きく低下

一般的に劣る,

特に転がり軸

受では顕著

減少

ポリウレタン

ゴム(AU,EU)

は不適合

作動油供給

業者及び,

フィルタ供

給業者に確

認

HFDU

HFAE/

HFAS

HFAE/

HFAS

原液使用タイプを

除き大きく低下

一般的に劣る,

特に転がり軸

受は顕著

やや増加

ポリウレタン

ゴム(AU,EU)

は不適合

作動油供給

業者及び,

フィルタ供

給業者に確

認

HFDR

HFB

HFB又

は,鉱物

油の後に

HFB

一般的に同等

一般的に劣る,

6.2.3.2

及び

6.2.3.3を参照

減少

ポリウレタン

ゴム(AU,EU)

は不適合

−

HFDU

HFB

HFB

一般的に同等

一般的に劣る,

6.2.3.2

及び

6.2.3.3を参照

微増又は微減 ポリウレタン

ゴム(AU,EU)

は不適合

−

HFDR

HFC

HFC

一般的に同等

一般的に劣る,

特に転がり軸

受では顕著

減少

ふっ素ゴム

(FKM),

ポリウレタン

ゴム(AU,EU)

は不適合

作動油供給

業者及び,

フィルタ供

給業者に確

認

HFDU

HFC

HFC

一般的に同等

一般的に劣る,

特に転がり軸

受では顕著

やや増加

ふっ素ゴム

(FKM),

ポリウレタン

ゴム(AU,EU)

は不適合

−

HFDR

HFDU

HFDU

一般的に同等

−

減少

作動油供給業

者に確認

−

HFDU

HFDR

HFDR

一般的に同等

−

増加

ニトリルゴム

(NBR)は不適

合

−

HFAE/

HFAS

HFB

HFB

原液使用タイプの

HFAを除き大きく

増加

一般的に向上

やや減少

−

−

HFAE/

HFAS

HFC

HFC

原液使用タイプの

HFAを除き大きく

増加

−

微増又は微減 ふっ素ゴム

(FKM)は不

適合

−

HFAE/

HFAS

HFDR

HFDR

原液使用タイプの

HFAを除き大きく

増加

向上

増加

ニトリルゴム

(NBR)は不適

合

−

HFAE/

HFAS

HFDU

HFDU

原液使用タイプの

HFAを除き大きく

増加

向上

やや減少

作動油供給業

者に確認

−

20

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

取扱い

9.1

安全データシート

安全性情報の記述様式及び内容は,国内規格及び国際規格で規定されている。これらに適合した安全デ

ータシート(SDS)を,各難燃性作動油に対して準備することが望ましい。これらの安全データシートは,

輸送,取扱い,移し替え,混合,システムのメンテナンス及びサンプリング中に作動油と接触する可能性

がある全ての人が利用できなければならない。

SDSは,次に関する情報を含めることが望ましい。

− 製品名及び製造業者名

− 製造業者の緊急連絡先

− 組成及び成分情報

− 応急措置

− 火災時の措置

− 漏出時の措置

− 取扱い及び保管上の注意

− ばく露防止及び保護措置

必要な情報が記載されていない場合は,作動油供給業者に確認することが望ましい。

9.2

取扱い手順

難燃性作動油を用いて作業する前にSDSを確認し,常に適正な手順に従って作業しなければならない。

個人用保護具は,SDSの該当する項目に詳述されている内容に従って選択することが望ましい。このよ

うな保護具は全て,使用可能な状態であり,正しい仕様であることが不可欠である。皮膚が,作動油に長

時間及び繰返し接触することを避け,常に高水準の個人及び産業衛生管理を維持することが望ましい。

9.3

保管

未使用の作動油を貯蔵タンク,又はドラム缶に保管している場合でも,作動油を極端な温度,特に凍結

の危険から保護しなければならない。理想的には,ドラム缶は適切なラックに水平に保管することが望ま

しい。水平に保管できない場合は,ドラム缶を垂直に立て,ドラム缶の天板に水がたまるのを避けるため

に,覆いをかけて保管することが望ましい。使用していないドラム缶は,蓋をしっかりと締めなければな

らない。全ての難燃性作動油の容器には,内容物及び入荷日を正しく表示しなければならない。作動油は

容器に部分的に充塡した状態で保管しないことが望ましい。

HFA及びHFBは,有効期間が限られていることがあり,一般に購入から6か月以内に使用することが

望ましい。長期間保管した作動油は,使用前に劣化の有無を確認することが望ましい。HFC及びHFDは,

比較的長い期間保管できるが,一般的に購入から2年間以内に使用することが望ましい。保管している作

動油が使用に適しているか疑問がある場合は,供給業者に確認しなければならない。

廃棄する使用済み作動油は,容器に正しく表示し,未使用の作動油とは別の場所に保管しなければなら

ない。容器には,廃棄する作動油であることを明記しなければならない。

21

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598:2008,Fluid power systems and components−Vocabulary

[2] JIS K 0068 化学製品の水分測定法

注記 対応国際規格:ISO 760:1978,Determination of water−Karl Fischer method (General method)

[3] JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格:ISO 3448:1992,Industrial liquid lubricants−ISO viscosity classification

[4] JIS K 2275-1 原油及び石油製品−水分の求め方−第1部:蒸留法

注記 対応国際規格:ISO 3733:1999,Petroleum products and bituminous materials−Determination of

water−Distillation method

[5] JIS K 2275-3 原油及び石油製品−水分の求め方−第3部:カールフィッシャー式電量滴定法

注記 対応国際規格:ISO 12937:2000,Petroleum products−Determination of water−Coulometric Karl

Fischer titration method

[6] JIS K 2501 石油製品及び潤滑油−中和価試験方法

注記 対応国際規格:ISO 6618:1997,Petroleum products and lubricants−Determination of acid or base

number−Colour-indicator titration method及びISO 6619:1988,Petroleum products and lubricants

−Neutralization number−Potentiometric titration method

[7] JIS K 6397 原料ゴム及びラテックスの略号

注記 対応国際規格:ISO 1629:1995,Rubber and latices−Nomenclature

[8] ISO 6743-4:1999,Lubricants, industrial oils and related products (class L)−Classification−Part 4: Family H

(Hydraulic systems)

[9] ISO 10050,Lubricants, industrial oils and related products (class L)−Family T (Turbines)−Specifications of

triaryl phosphate ester turbine control fluids (category ISO-L-TCD)

[10] ISO 12922:1999,Lubricants, industrial oils and related products (class L)−Family H (Hydraulic systems)−

Specifications for categories HFAE, HFAS, HFB, HFC, HFDR and HFDU

[11] CEN/TR 14489,Fire-resistant hydraulic fluids−Classification and specification−Guidelines on selection for

the protection of safety, health and the environment

22

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

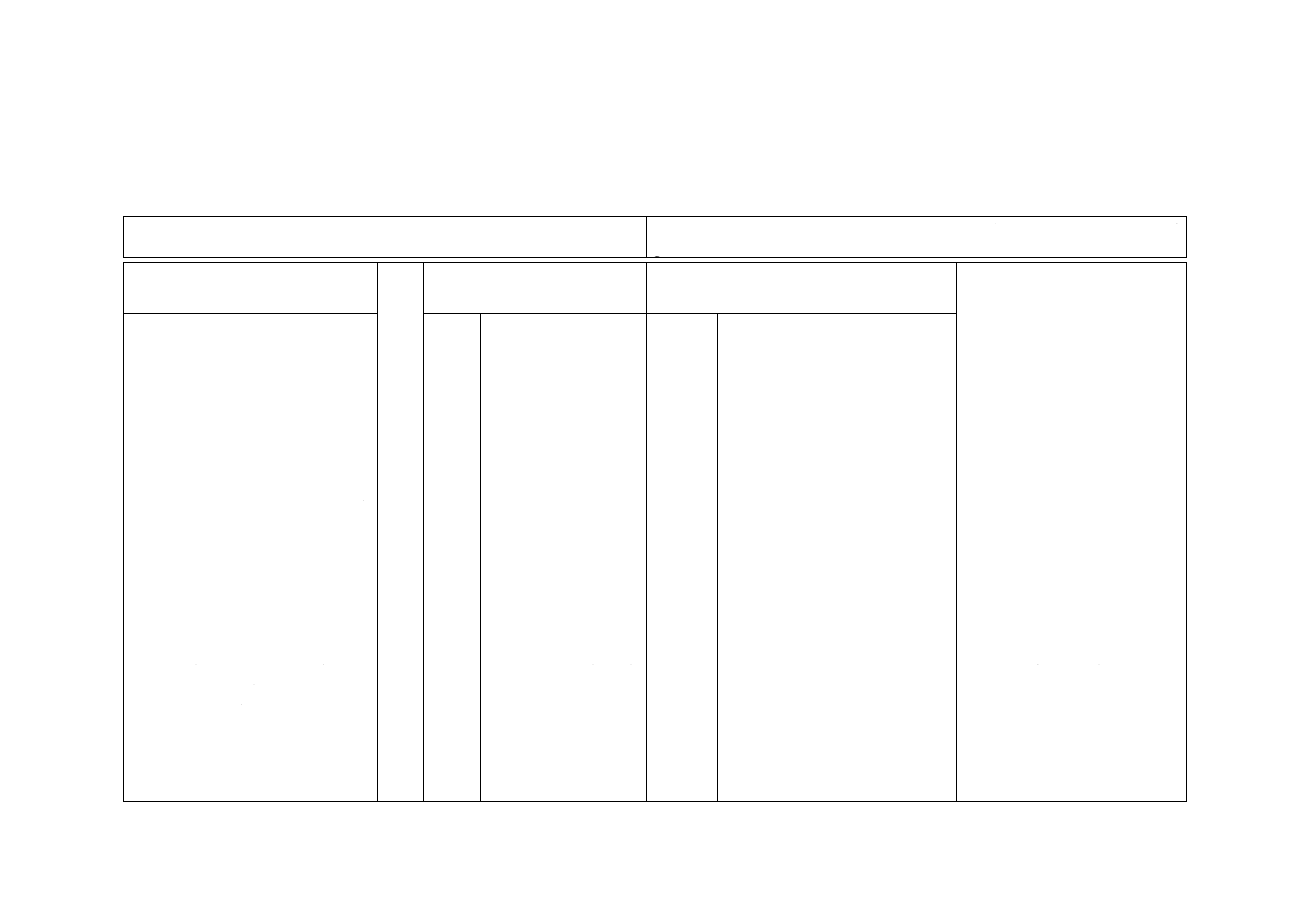

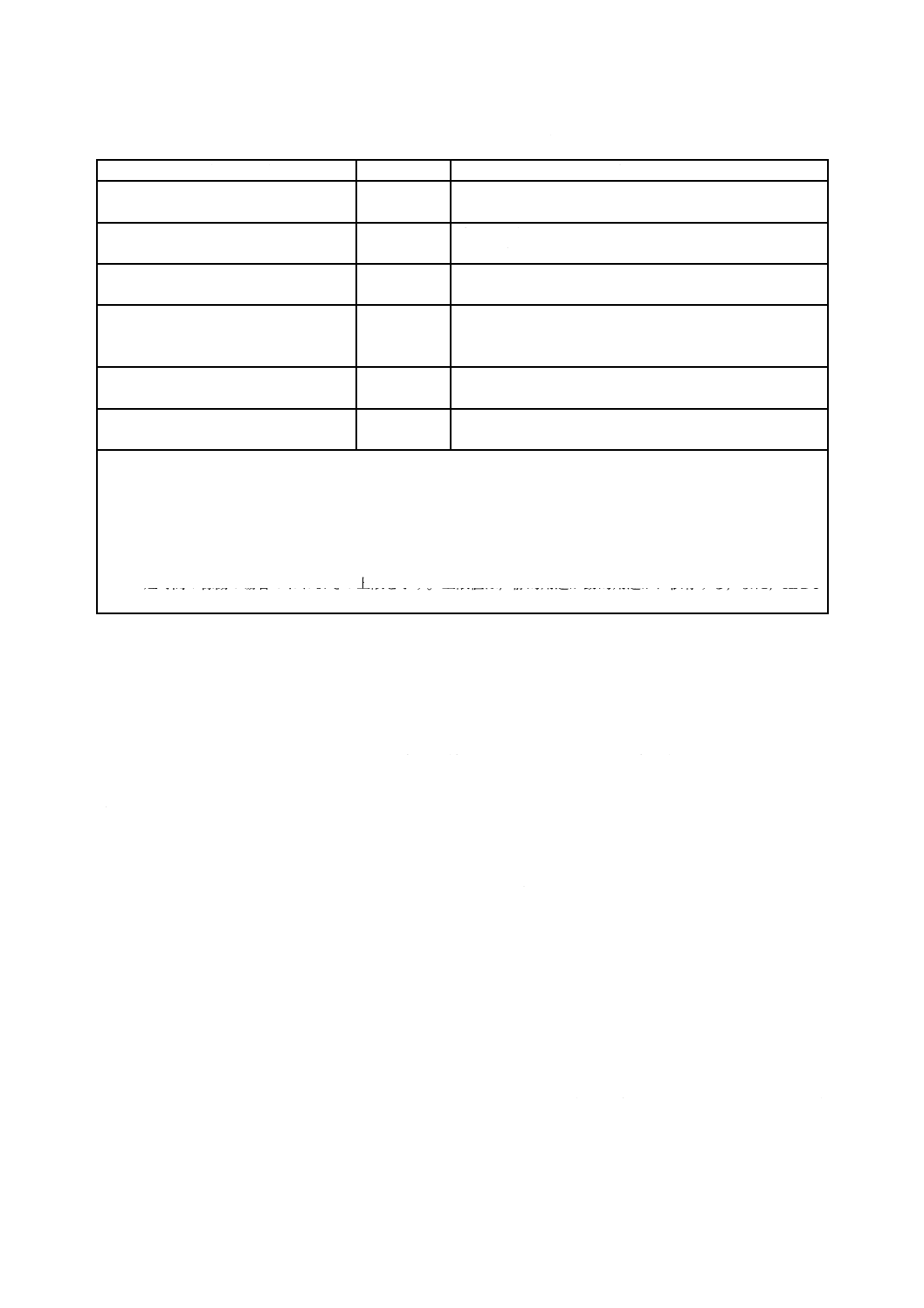

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 9938:2019 油圧−難燃性作動油−使用指針

ISO 7745:2010,Hydraulic fluid power−Fire-resistant (FR) fluids−Requirements and

guidelines for use

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.1.2 難燃

性作動油の

特徴

表1の注記1 ケミカル

ソリューション形作動

油は,水及び水に溶ける

成分によって構成され,

完全に溶け合った状態

の溶液である。

注記2 エマルション形

作動油は,油中に水滴

が,又は,水中に油滴が

分散している状態であ

る。両者が溶け合ってい

るわけではないので,ケ

ミカルソリューション

形作動油に比べると分

離しやすい。

6.1.2

記載なし

追加

ケミカルソリューション形作動油

とエマルション形作動油との違い

について記載した。

ケミカルソリューション形作動油

とエマルション形作動油との違い

を明確にし,理解を深めるため。

6.2.3.9

廃

棄

廃棄が必要な場合,適切

な化学薬剤を用いて乳

化破壊し,油相を回収す

ることができる。

6.2.3.9 廃棄が必要な場合,通常

は焼却によって行う。

変更

代替案に変更した。

対応国際規格には“廃棄が必要な

場合,通常は焼却によって行う。”

と記載されているが,日本では

W/O乳化エマルション形作動油の

焼却による廃棄は非効率のため実

施しておらず,日本の実情と異な

るため。

3

B

9

9

3

8

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6.2.4.7

作

動油のメン

テナンス

水分量測定方法には,

JIS K 0068のカールフ

ィッシャー滴定法,及び

蒸留法がある。

6.2.4.7 ほとんどのHFC供給者

は,粘度から水の濃度を

推測する方法の詳細を

提供している。

変更

代替案に変更した。

対応国際規格には“ほとんどの

HFC供給者は,粘度から水の濃度

を推測する方法の詳細を提供して

いる。”と記載されているが,日本

では粘度からの水分濃度推定は実

施しておらず,日本の実情と異な

り,誤解を招く可能性があるため。

6.2.5.4

耐

腐食性

加水分解生成物である

りん酸が鉄と反応して

りん酸鉄被膜を形成し,

6.2.5.4 記述なし

追加

記述を追加した。

加水分解生成物の反応メカニズム

を明確にし,理解を深めるため。

6.2.6.1

一

般

脂肪酸エステル(ポリオ

ールエステルとも呼ば

れる。)

6.2.6.1 ポリオールエステル

追加

呼称を追加した。

日本では“脂肪酸エステル”の方

が一般的な呼称であるため。

8.5 適切な

フラッシン

グ液

“表2−油圧システムに

おける作動油の変更”中

の“主な変化点”の“密

度”

HFC→HFDU:やや減少

HFAE/HFAS→HFDU:や

や減少

8.5

“表2−油圧システム

における作動油の変更”

中の,“主な変化点”の

“密度”

HFCからHFDUに変更

する場合:“微増,微減,

又はやや減少”

HFAE/HFASからHFDU

に変更する場合:“微増

又は微減”

変更

HFCからHFDUに変更する場合は,

“やや減少”とした。HFAE/HFAS

からHFDUに変更する場合は,“や

や減少”とした。

誤記と考えられるため,ISOに提

案する。

3

B

9

9

3

8

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

B 9938:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 7745:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

B

9

9

3

8

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。