5

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

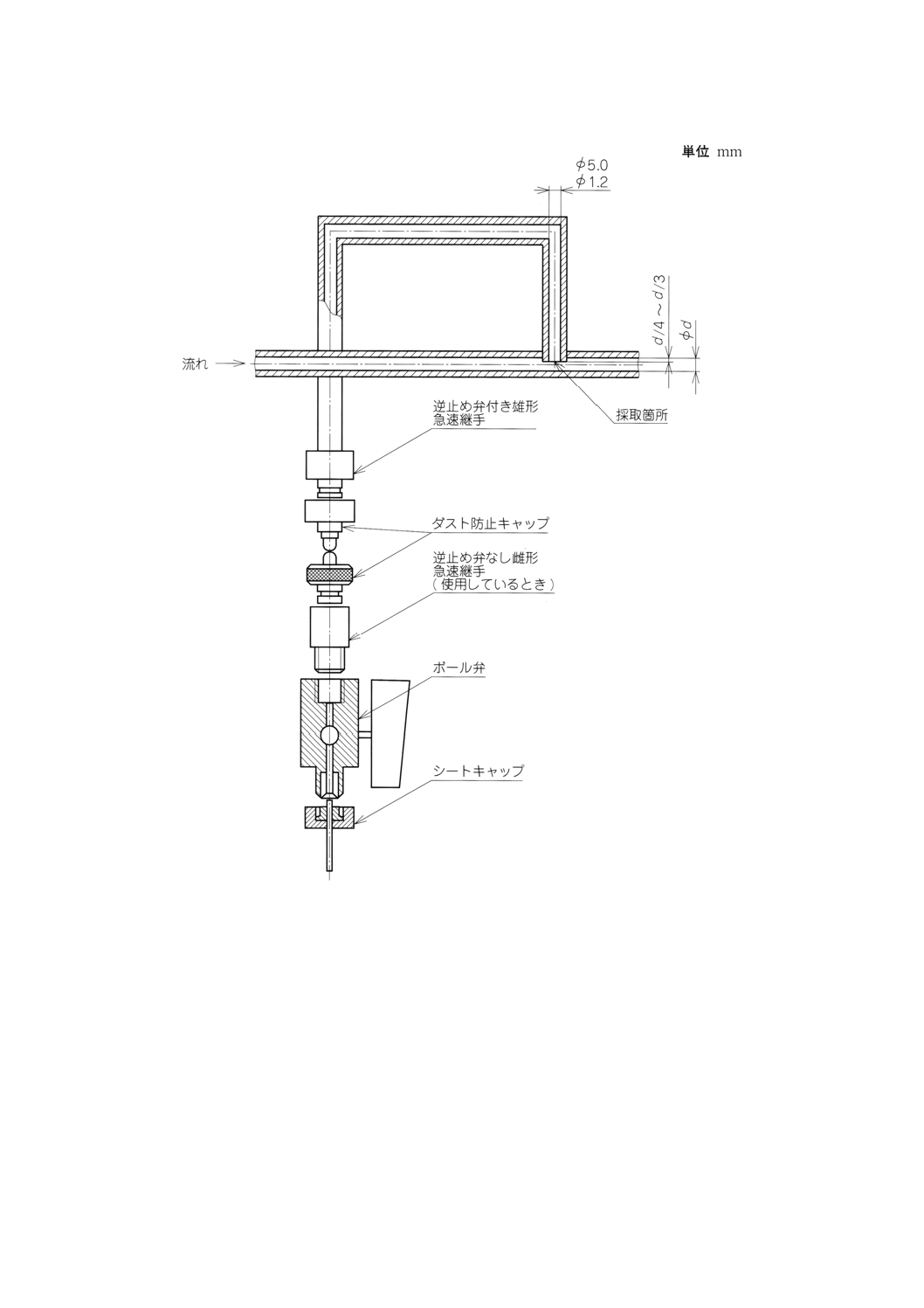

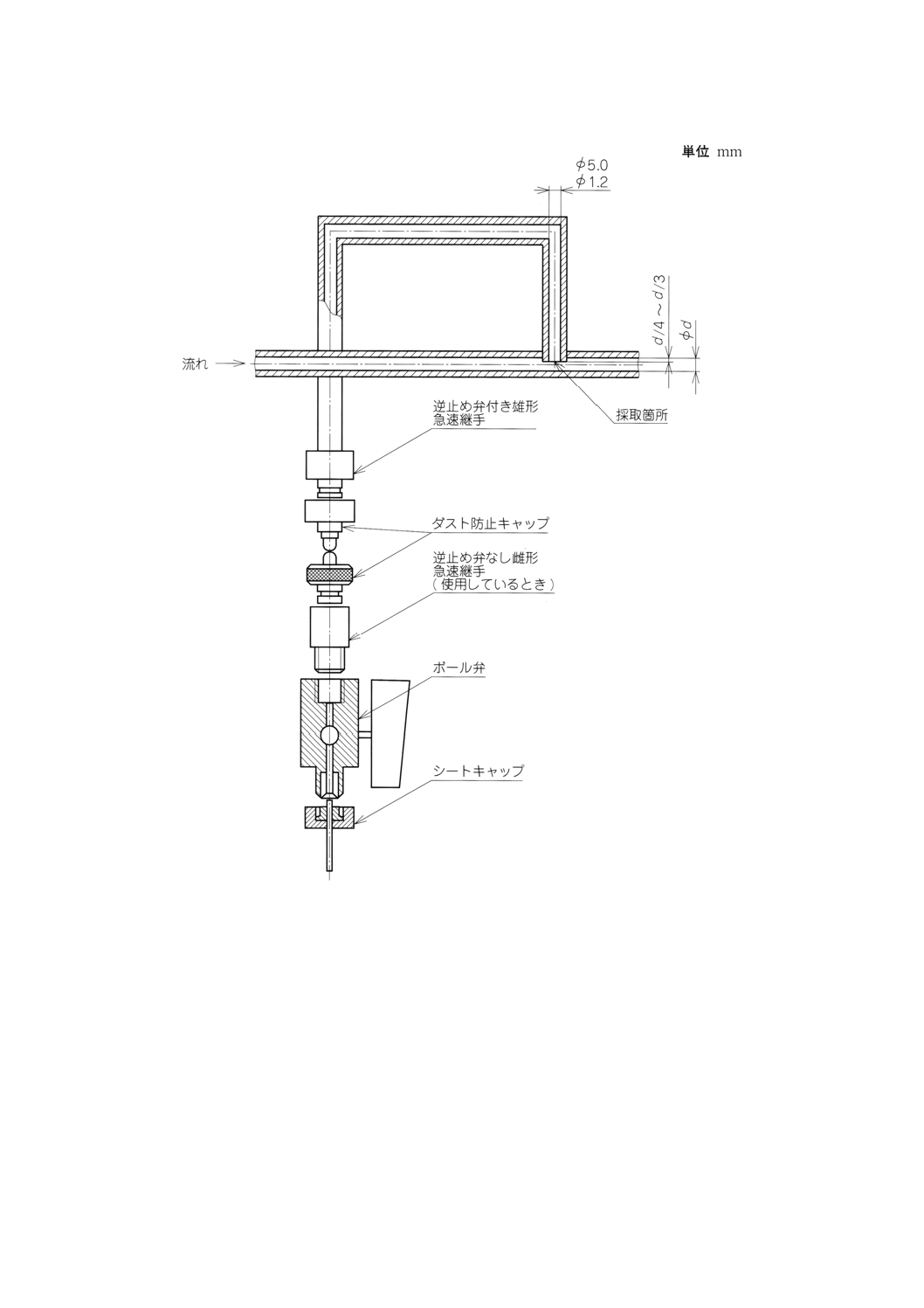

図1 管路用サンプラの例

B 9936 : 2001 (ISO 4021 : 1992)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会 (JFPA)

/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

今回の制定は,日本工業規格を国際規格に整合させるため,ISO 4021 : 1992, Hydraulic fluid power−

Paticulate contamination analysis−Extraction of fluid samples from lines of an operating systemを基礎として用

いた。

JIS B 9936には,次に示す附属書がある。

附属書A(参考) レイノルズ数の計算,Re

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9936 : 2001

(ISO 4021 : 1992)

油圧−微粒子分析−運転中の

システム管路からの作動油試料採取方法

Hydraulic fluid power−Particulate contamination analysis−

Extraction of fluid samples from lines of an operating system

序文 この規格は,1992年に第2版として発行されたISO 4021, Hydraulic fluid power−Particulate

contamination analysis−Extraction of fluid samples from lines of an operating systemを翻訳し,技術的内容及び

規格票の様式を変更することなく作成した日本工業規格である。

1. 適用範囲 この規格は,運転中の油圧システムにおける作動油試料を採取する手順について規定する。

推奨する方法は,採取箇所からの試料油が作動油中に含まれる微粒子を代表するように,運転中の油圧

システムの主管路から作動油試料を採取することである。

もう一つの方法は,運転中の油圧システムの油タンクから試料を採取することである。しかし,この方

法は,適切なサンプラを主管路に直接設置できないときに用いるものとする。

採取した試料は微粒子分析に用いる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4021 : 1992 Hydraulic fluid power−Particulate contamination analysis−Extraction of fluid

samples from lines of an operating system (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598 : Fluid power system and components−Vocabularyからの引用事項は,この規格の該当

事項と同等である。

ISO 3722 : Hydraulic fluid power−Fluid sample containers−Qualifying and controlling cleaning

methods

3. 定義 この規格で用いられる主な用語の定義は,JIS B 0142によるほか,次による。

3.1

清浄な試料瓶 (clean sample bottle) ISO 3722に従い十分に洗浄し,その清浄度を確認した試料瓶。

3.2

管路からの作動油採取 (fluid sampling, line) 管路流れの乱流部からの作動油試料採取。

2

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

油タンクからの作動油採取 (fluid sampling, reservoir) 運転中のシステムの油タンクからの作動油

試料採取。

3.4

サンプラ (sampler) 油圧システムの汚染状態を代表する作動油の採取を可能にする装置(図1,図

2参照)。

3.5

乱流 (turbulent flow) 流れの速度と方向が急速に変化する流体の流れの状態。一般的に,レイノル

ズ数 (Re) が2 300より大きい場合,流れは乱流となり得る。Re≧4 000であれば,流れは乱流であると考

えられる(附属書A参照)。

4. 作動油採取の原則

4.1

管路からの採取

4.1.1

次の特性をもつサンプラを用いて,主管路の乱流が発生している場所から試料を採取する(図1

の例を参照)。

a) 作動油とシステムの運転圧力に適合する。

b) ボール弁によって試料油を流したり止めたりできる。

c) 弁の全開状態のとき,最小100mL/minの流量(可能なら500mL/min)でシステム圧力から大気圧力ま

で減圧する能力をもつ。管路用サンプラが清浄度及び粒度分布に影響を与えてはならない。

d) 内径が1.2mm〜5.0mmの採取配管をもつ。

e) 管路内の流れが乱流である部分に取り付けられる。乱流が保証できないときは,乱流誘発器のような

乱流を作り出す方法を用いる。

f)

採取方法及び粒子計数器に適合する。

g) 繰返し性と再現性を兼ね備えた試料採取を可能にする。

h) 使用法が簡便であり油漏れがない。

i)

弁を使用していないとき,汚染粒子の沈殿が最小限となるような構造である。そして弁自体からの発

じん(塵)を押さえる設計で,フラッシングによって洗浄できる構造である。

4.1.2

採取箇所は,主配管の内面における流れの境界層を避けた位置に設置する。サンプラは流れに対し

ておおよそ垂直にし,できれば上部から主管路に入れる。試料となる流体の出口は,流れが垂直で下部に

導かれるように設置する。

4.1.3

試料を採取するポートには,弁又は急速継手の逆止め弁部を常時取り付けて置く。

4.1.4

周囲の汚染物質の侵入を防ぐために4.1.3に示す部品にダスト防止キャップを備える。

4.1.5

汚染微粒子がシステム内にできるだけ均一に分散するように,少なくとも30分間は油圧システム

を運転する。

備考1. 微粒子を均一に分散する方法が,あるシステムにおいて確立されている場合は,類似のシス

テムに適用できる。

2. 通常の運転条件の試料を望む場合,汚染のない人為的にきれいな環境で油圧回路を長時間運

転しないほうがよい。

4.1.6

試料採取時にサンプラを全開にした状態で,約500mL/min(最小100mL/min)を流せるようにする。

システム圧力と弁のサイズによっては,流量を減らすために弁の出口に適切な長さの細管を取り付ける。

1.25mmより小さい内径の細管を使用してはならない。

4.1.7 サンプラは容易に近づくことができ,しかも周囲の汚染物質の発生源から離れた場所に取り付ける。

警告 高圧ラインからの流体の採取は危険なため,経験者だけが行う。

3

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし,試料採取中に皮膚が流体によって負傷した場合,直ちに医者の診断を受ける。医者の診断を受け

ない場合,重い障害をまねくことがある。

4.2

油タンクからの採取

4.2.1

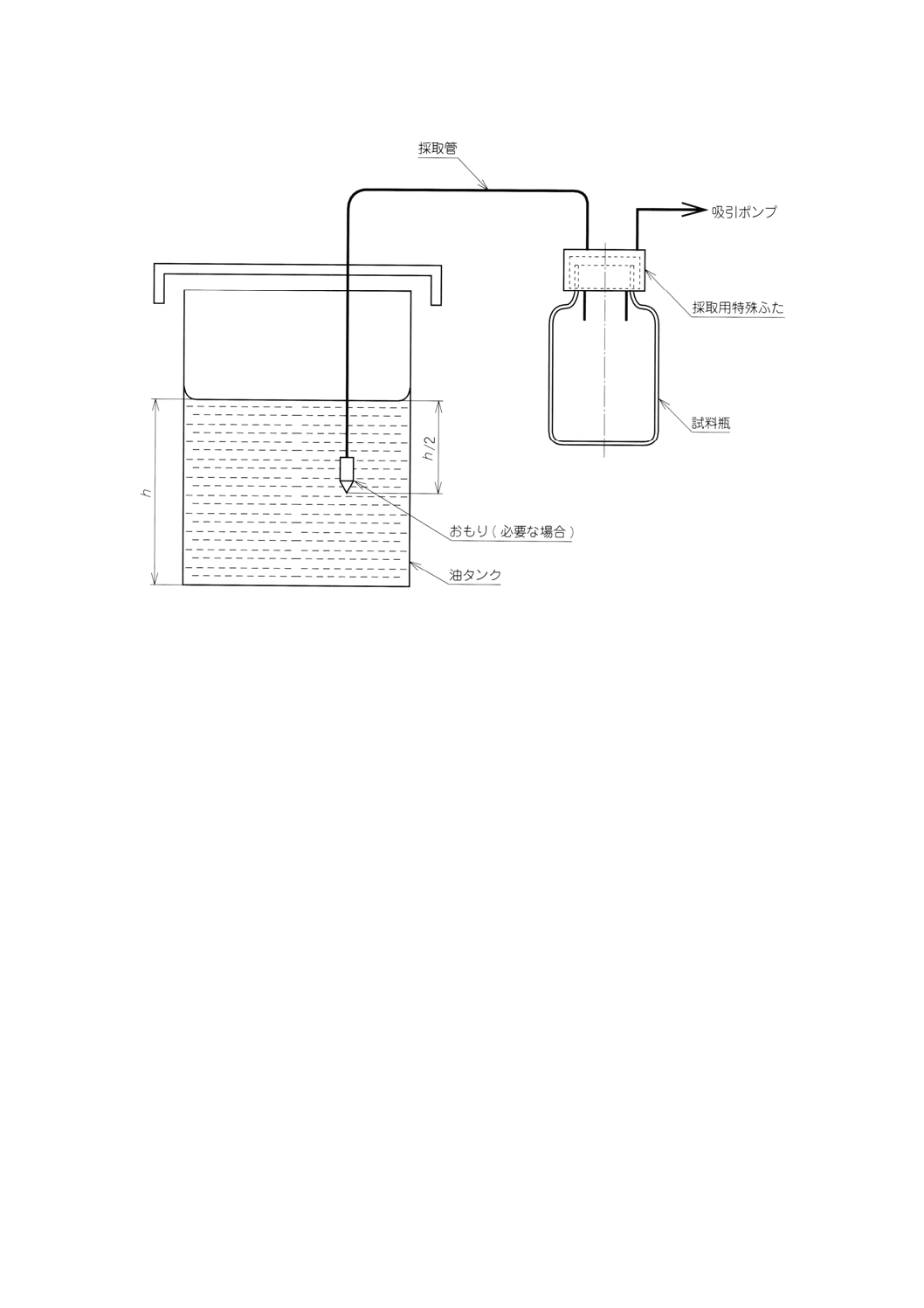

サンプラを主管路に直接設置できない場合,試料をシステムの油タンクから採取する。この場合,

採取箇所での汚染を避けるように特に注意して採取する。この方法によって採取された試料は,主管路か

ら直接採取する方法に比べ汚染度の代表値としては劣る。

4.2.2

試料は,コーナやバッフルにより流れが静止した場所を避け,流れの中央部から採取する。

4.2.3

油タンクの上方に,サンプラを挿入するための適当な投入口を選ぶ。

油面下の採取位置を決めるために,油面からの深さhの1/2を測定する(図2参照)。

試料採取点をタンク面で指示できるようにサンプラに印を付ける。

4.2.4

試料の採取方法を注意深く選択して,周囲からの汚染物質の侵入が最小限となるようにする。

4.2.5

推奨する試料採取装置を図2に示す。これは,試料瓶,採取管,吸引ポンプを用いて試料瓶に試料

を吸い込むための特殊な継手のついた瓶のふたから構成されている。

採取管が試料油に適合していることを確認する。

4.2.6

2本の洗浄された試料瓶が必要となる。

採取瓶A:試料を採取する前に採取管をフラッシングするのに用いる(再使用できる)。

採取瓶B:試料を入れるのに用いる。

4.2.7

ろ過された溶剤を準備する。

4.2.8

汚染微粒子が油タンク内にできるだけ均一に分散するように油圧回路を運転する。

備考3. 微粒子を均一に分散する方法が,あるシステムにおいて確立されている場合は,類似のシス

テムに適用できる。

4. 通常の運転条件の試料を望む場合,汚染のない人為的にきれいな環境で油圧回路を長時間運

転しないほうがよい。

5. 採取手順

5.1

サンプラによる流体管路からの採取

5.1.1

サンプラの外側の表面を清浄にする。ろ過した溶剤を用いるとよい。

5.1.2

急速継手によって結合されるサンプラを用いる場合には,ダスト防止キャップを取り外した後,着

脱部分を固定部分に取り付ける。

5.1.3

弁を開き,十分な量を流してサンプラをフラッシングする(通常は,少なくとも500mLの流体で,

サンプラの全容積の5倍以上とする。)。これを,試料瓶以外の容器に集めて捨てる。ブラッシング後弁は

閉じない。

5.1.4

前もって洗浄した試料瓶のふたを外して,流体が噴出しているところに試料瓶を置き,試料瓶の容

積の約75%まで満たす。サンプラと試料瓶を接触させてはならない。

5.1.5

十分な量が採取されたとき試料瓶を取り外し,直ちにふたをして弁を閉じる。

5.1.6

ふたを外さない専用の試料瓶を用いてもよい。この場合採取弁と試料瓶の吸い込み管との接触は避

けられない。この方法による試料採取では,サンプラ表面からの汚染の防止について特に注意する。

5.1.7

急速継手によって結合されるサンプラを用いる場合には,サンプラの切り離し部分を取り外し,適

切な溶剤で洗浄し残油を取り去る。

5.1.8

弁のポートにダスト防止キャップを取り付ける。

4

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

油タンクからの採取

5.2.1

試料を採取するために油タンクの適切な場所を選ぶ(4.2参照)。

サンプラを油タンクに投入する前に投入口の周りを洗浄する。

5.2.2

吸引ポンプで採取管から試料瓶Aにろ過した溶剤を200mL吸い込み,採取管をフラッシングする

(図2参照)。

5.2.3

採取用特殊ふたから,試料瓶Aを取り外して溶剤を捨てる。

瓶Aに再び特殊ふたを取り付けて,採取管を油タンクの所定の場所に挿入する。

5.2.4

採取管を通して作動油を約500mL吸い込み(ただし,サンプラの全容積の5倍より少なくてはい

けない。),その作動油を捨てる。

5.2.5

前もって洗浄してある試料瓶Bのふたを取り外し,その瓶を採取装置の特殊ふたに取り付ける。

吸引ポンプを用いて,試料瓶の約75%が満たされるように試料を吸い込む。

5.2.6

特殊ふたから試料瓶Bを取り外し,すぐにもとのふたをする。試料瓶Aを特殊ふたに再び取り付

けて,油タンクから採取管を引き抜く。

5.2.7

油タンクにふたをする。

6. ラベルのてん(貼)付 試料瓶に次に示す適切な情報を記載したラベルをてん付する。

a) 試料番号

b) 採取日時

c) システム名称

d) 作動油の種類,温度及び(もし,分かるなら)流量

e) 採種箇所及び使用圧力

f)

稼動時間

7. 規格適合表示 この規格に適合していることを,試験報告書,カタログ及び販売資料に表示したい場

合は,次の表現を使用する。

“作動油の採取方法は,JIS B 9936 油圧−微粒子分析−運転中のシステム管路からの作動油試料採取

方法に適合する。”

5

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 管路用サンプラの例

6

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 油タンク用サンプラの例

7

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) レイノルズ数の計算,Re

ν

μ

ρ

3

3

10

10

×

=

×

=

DV

DV

Re

ここに,

ρ: 流体の密度 (kg/m3)

D: パイプの直径 (mm)

μ: 粘度 (Pa・s)

V: 流速 (m/s)

ν: 動粘度 (mm2/s)

JIS原案作成本委員会 構成表

氏名

所属

(委員長)

竹 中 俊 夫

東京工業大学名誉教授

香 川 利 春

東京工業大学

藤 田 昌 宏

通商産業省

橋 本 進

財団法人日本規格協会

村 井 孝 宣

財団法人機械振興協会

小 林 隆 博

コベルコ建機株式会社

渡 並 直

トヨタ自動車株式会社

荒 木 義 昭

株式会社日平トヤマ

岡 安 英 雄

社団法人日本工作機械工業会

黒 部 昌 徳

東芝機械株式会社

小 林 周 二

日精樹脂株式会社

美濃部 昌 二

日本電気株式会社

(分科会主査)

伊 澤 一 康

日本ポール株式会社

笠 井 寿 男

SMC株式会社

小笠原 輝 典

川鉄商事株式会社

一 条 和 夫

リオン株式会社

山 田 詔 一

油研工業株式会社

千 葉 誠

カヤバ工業株式会社

赤 井 英 夫

太陽鉄工株式会社

石 井 進

内田油圧機器工業株式会社

築比地 仁

川崎重工業株式会社

(事務局)

堀 切 俊 彦

社団法人日本フルードパワー工業会

三 浦 吉 成

社団法人日本フルードパワー工業会

標準化委員会 規格部会 フィルタ・作動油分科会 構成表

氏名

所属

(主査)

伊 澤 一 康

日本ポール株式会社

(副主査)

福 島 英 夫

日石三菱株式会社

山 崎 一 彦

山信工業株式会社

笠 井 寿 男

SMC株式会社

竹 崎 渉

豊興工業株式会社

一 条 和 夫

リオン株式会社

小笠原 輝 典

川鉄商事株式会社

長谷川 務

株式会社設工社

水 野 啓 三

カヤバ工業株式会社

中 辻 順

ダイキン工業株式会社

8

B 9936 : 2001 (ISO 4021 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

植 田 修 弘

タカコ精機株式会社

飯 野 隆

大生工業株式会社

住 田 隆

株式会社トキメック

(幹事)

山 田 詔 一

油研工業株式会社

松 山 雄 一

出光興産株式会社

太 田 尚 宏

株式会社松村石油研究所

(文責 山田 詔一)