B 9934:2012 (ISO 11500:2008)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 装置及び器具 ··················································································································· 2

5 希釈溶媒 ························································································································· 3

6 試験前の要求事項及び手順 ································································································· 4

7 自動粒子計数法の手順 ······································································································· 8

8 試験報告書 ····················································································································· 12

9 規格準拠表示 ·················································································································· 12

附属書A(規定)自動粒子計数結果の統計的な確認の実施手順 ····················································· 13

附属書B(参考)希釈溶媒 ···································································································· 14

附属書C(参考)希釈溶媒のろ過方法及び粒子計数における静電気の影響をなくすため添加剤を

希釈溶媒に加える方法 ······························································································ 15

附属書D(参考)自動粒子計数結果報告書式 ············································································ 17

参考文献 ···························································································································· 18

B 9934:2012 (ISO 11500:2008) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

フルードパワー工業会(JFPA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS B 9934:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権願に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 9934:2012

(ISO 11500:2008)

油圧−光遮蔽原理を用いた自動粒子計数法による

清浄度測定方法

Hydraulic fluid power-Determination of the particulate

contamination level of a liquid sample by automatic particle

counting using the light-extinction principle

序文

この規格は,2008年に第2版として発行されたISO 11500を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

1

適用範囲

この規格は,光遮蔽原理を用いた自動粒子計数器を用いて,透明,均質及び単相な液体のサンプル中に

含まれる粒子の大きさと個数とを決定するための自動粒子計数法の手順について規定する。

この規格は,次に示すモニタに適用する。

a) 油圧システム内で循環する流体の清浄度

b) フラッシング作業の進捗状況

c) 補助装置及び試験装置の清浄度

d) 保管液の清浄度

注記1 サンプルの原液又は希釈した液体の測定が可能である。

注記2 サンプル内の液体に光学的界面が存在する場合は,その界面が光線に干渉するために,正

しい測定ができない。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11500:2008,Hydraulic fluid power−Determination of the particulate contamination level of a

liquid sample by automatic particle counting using the light-extinction principle(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0142 油圧・空気圧システム及び機器−用語

注記 対応国際規格:ISO 5598,Fluid power systems and components−Vocabulary(MOD)

JIS B 9932 油圧−液体用自動粒子計数器の校正方法

2

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 11171,Hydraulic fluid power−Calibration of automatic particle counters for

liquids(IDT)

JIS B 9933 油圧−作動油−固体微粒子に関する汚染度のコード表示

注記 対応国際規格:ISO 4406,Hydraulic fluid power−Fluids−Method for coding the level of

contamination by solid particles(IDT)

JIS B 9937 油圧−作動油試料容器−清浄度の品質及び管理方法

注記 対応国際規格:ISO 3722,Hydraulic fluid power−Fluid sample containers−Qualifying and

controlling cleaning methods(IDT)

ISO 12103-1,Road vehicles−Test dust for filter evaluation−Part 1: Arizona test dust

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0142によるほか,次による。

3.1

凝集物(agglomerates)

緩やかなかくはんによる小さなせん断力では分離できない2個以上の粒子のかたまり。

3.2

同時通過誤差限界(coincidence error limit)

自動粒子計数器の検出領域に,同時に2個以上の粒子が存在することによって生じる誤差が,5 %未満

で測定できるISOウルトラファインテストダスト(ISO 12103-1のA1又はISO UFTD)の最大濃度(JIS B

9932の3.4参照)。

3.3

光遮蔽(light extinction)

検出領域で,単一粒子が光を遮ることによって生じる光強度の減少。

3.4

検出領域(sensing volume)

サンプルの流れる通路と光線とが交差する領域で,光強度の変化を検出する領域(JIS B 9932の3.2参

照)。

3.5

ノイズレベルのしきい値(threshold noise level)

電気ノイズによる計数頻度が,60回/分を超えない粒子計数器の最小電圧値(JIS B 9932の3.1参照)。

4

装置及び器具

4.1

液体用自動粒子計数器

光遮蔽の原理に基づき,一つの粒子が検出領域を通過するときに生じる光強度の変化を電気信号に変換

し,記録する測定器。

自動粒子計数器は,積算計数が可能でなければならない。自動粒子計数器は,自動ボトルサンプラ又は

サンプルの粒度分布を変えることなく,サンプルを検出領域へ移送後,計量容器に送り込む機能を含んで

いなければならない。

4.2

ボトルサンプラ

分析するサンプルをサンプル瓶から検出領域へ移送するために使用する装置。自動粒子計数器の外付け

3

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の場合も,内蔵されている場合もある。

サンプルを検出領域に移送するときに空気圧を使用する場合には,油分及び水分を含まない空気を

0.45 μmのフィルタでろ過して用いなければならない。

4.3

密度計

サンプルを質量によって希釈する場合には,密度計は,0.001 g/cm3の精度のものを使用する。

4.4

電子天びん(秤)

校正した,0.1 mg以下の分解能をもつ天びん。

4.5

ホットプレート

150 ℃±2 ℃までの加熱能力をもつ加熱器。

4.6

サンプルかくはん装置

実験室用ボトルローラ又はペイントシェーカのような装置で,サンプル中の汚染物質を粒度分布を変え

ずに再分散できる装置。

4.7

サンプル瓶

ガラス又は高密度ポリエチレン製の円筒形の瓶で,内蓋を使用しないで瓶を密封できる発じん(塵)の

ないねじ付蓋,又は内部シールのある蓋を備えている瓶。

自動粒子計数器とともに使用するボトルサンプラにもよるが,通常,サンプル瓶の容量は,250 mLが望

ましい。サンプル瓶は,平底で,洗浄が容易な広口が望ましい。サンプル瓶は,洗浄し,JIS B 9937に従

って検証したものを使用しなければならない。

注記1 サンプル瓶の清浄度は,1 mL当たり4 μm(c)以上が10個未満,6 μm(c)以上が2個未満である

ことが適切であると分かっている。

注記2 単位μm(c)は,JIS B 9932に従って校正した自動粒子計数器を用いて計測した粒径であること

を示す。

4.8

液体ディスペンサ

0.45 μmのメンブレンフィルタを出口に取り付けたディスペンサ。

4.9

温度計

校正したもので,±1 ℃以下の精度をもつ温度計。

4.10 タイマ

校正したもので,0.1秒以下の精度をもち,分及び秒の単位で測定することが可能なタイマ。

4.11 超音波洗浄器

液中の凝集粒子の分散及びサンプルかくはん時に生じた気泡の除去に有効な機器で,基底部で定格3 000

〜11 000 W/m2の強度の洗浄器。

4.12 容積測定用ガラス器具

メスシリンダ及び,シリンジ又はピペットで,6.2に従って洗浄し,検証した器具。

注記 容積測定用ガラス器具については,ISO 4788及びISO 8655規格群を参照。

5

希釈溶媒

注記 希釈溶媒を取り扱うときには,試験安全規範及び関連する条例に従う。

5.1

希釈溶媒は,1 mL当たり4 μm(c)以上の粒子が15個未満まで清浄にしなければならない。

5.2

希釈溶媒は,サンプル液及び使用器具に物理的及び化学的に適合しなければならない。

注記 例として,附属書Bを参照。

4

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

希釈溶媒が粒子計数結果に影響を与えないことを確かめなければならない。

注記 あらかじめ希釈溶媒を清浄にする方法については,附属書Cを参照。

6

試験前の要求事項及び手順

6.1

注意事項

6.1.1

化学薬品

この規格で取り扱う化学薬品は,有害,有毒又は燃焼の可能性があるため,化学薬品の準備及び取扱い

時には,優良試験所規範(Good Laboratory practices)を守ることが望ましい。使用器具が,化学薬品と適

合することを確かめる。使用する化学薬品の製品安全データシート(MSDS, Material Safety Data Sheet)に

記載されている安全な取扱い及び使用方法の注意事項に従う。

6.1.2

電気障害

自動粒子計数器が,使用環境で無線周波妨害及び電磁波障害を受けないことを確認することが望ましい。

注記1 一般的に,自動粒子計数器は,受信障害又は電磁波障害を受けやすい。

自動粒子計数器には,電気ノイズがなく,安定した電源を使用しなければならない。

注記2 安定化電源を使用することが望ましい。

6.1.3

電磁スターラの使用

鉄又はその他の磁性体粒子を含むサンプルには,電磁スターラを使用しない。使用器具に電磁スターラ

が組み込まれている場合には,電磁スターラを取り外すか,又は無効にする。

6.1.4

相対湿度

粒子計数を実施する試験室の相対湿度は,40〜70 %に維持するのが望ましい。

注記 相対湿度は,粒子計数結果に影響を与える可能性がある。

6.1.5

サンプルの保管

細菌の繁殖しやすいサンプルについては,低温条件(5±2 ℃)で保管する。サンプルを室温に戻してか

ら1時間以内に計測を行う。

6.2

ガラス容器の洗浄方法

6.2.1

検証済みの洗浄方法に従って全てのガラス容器を洗浄する。JIS B 9937に従ってガラス容器の清浄

度を検証する。最終洗浄に使用する溶剤は,次に示すものが望ましい。

a) 分析するサンプルが鉱油系又は合成系液体の場合,ろ過した石油エーテルなどの親油性の溶剤

b) 分析するサンプルが水性系液体の場合,2-プロパノール又はろ過した脱塩水

6.2.2

全てのガラス容器の要求清浄度は,サンプルの清浄度測定結果に影響を与えない値にしなければな

らない。

注記 ガラス容器の清浄度は,ガラス容器の容量の1 mL当たりの清浄度,4 μm(c)以上が10個未満,

6 μm(c)以上が2個未満で十分であることが分かっている。

6.2.3

洗浄に使用する全ての液体を1 μm以下の孔径のメンブレンフィルタでろ過する。

6.3

自動粒子計数器の校正方法

自動粒子計数器の校正は,JIS B 9932に従って実施しなければならない。

6.4

自動粒子計数器の操作

6.4.1

製造業者の取扱説明書に従って,自動粒子計数器を使用する。製造業者の表示する同時通過誤差限

界(3.2参照)の80 %以下の粒子濃度及びノイズレベルのしきい値(3.5参照)の1.5倍以上の粒径で測定

を行う。

5

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.2

自動粒子計数器が安定するまで,電源を入れてから十分な時間をとる。

6.4.3

測定前に,ろ過した溶剤(6.2.1参照)でフラッシングし,センサ及び配管を清浄にする。

注記 センサ及び配管は,ろ過した溶剤をサンプル瓶に準備し,分析時の流量よりも50 %程度多い流

量でセンサ及び配管にサンプル瓶内の溶剤を流しフラッシングすることによって清浄にできる。

異種の流体が混合することによる光学的干渉が原因の誤差を生じないように,分析前に,センサ部など

を十分乾燥させる。

6.4.4

測定する液体と,その前に測定した液体とが混ざり合わない場合には,センサ及び配管を7.4に従

って洗浄する。

6.4.5

検出領域内又はその入口に粒子が残っていないことを定期的に検査する。

6.4.6

箇条5に示す要求条件を満足する希釈溶媒を分析することによって,自動粒子計数器,希釈溶媒,

ガラス容器を含め,粒子計数システムの清浄度を検定する。

6.5

計測前のサンプルの準備及び検査

6.5.1

概要

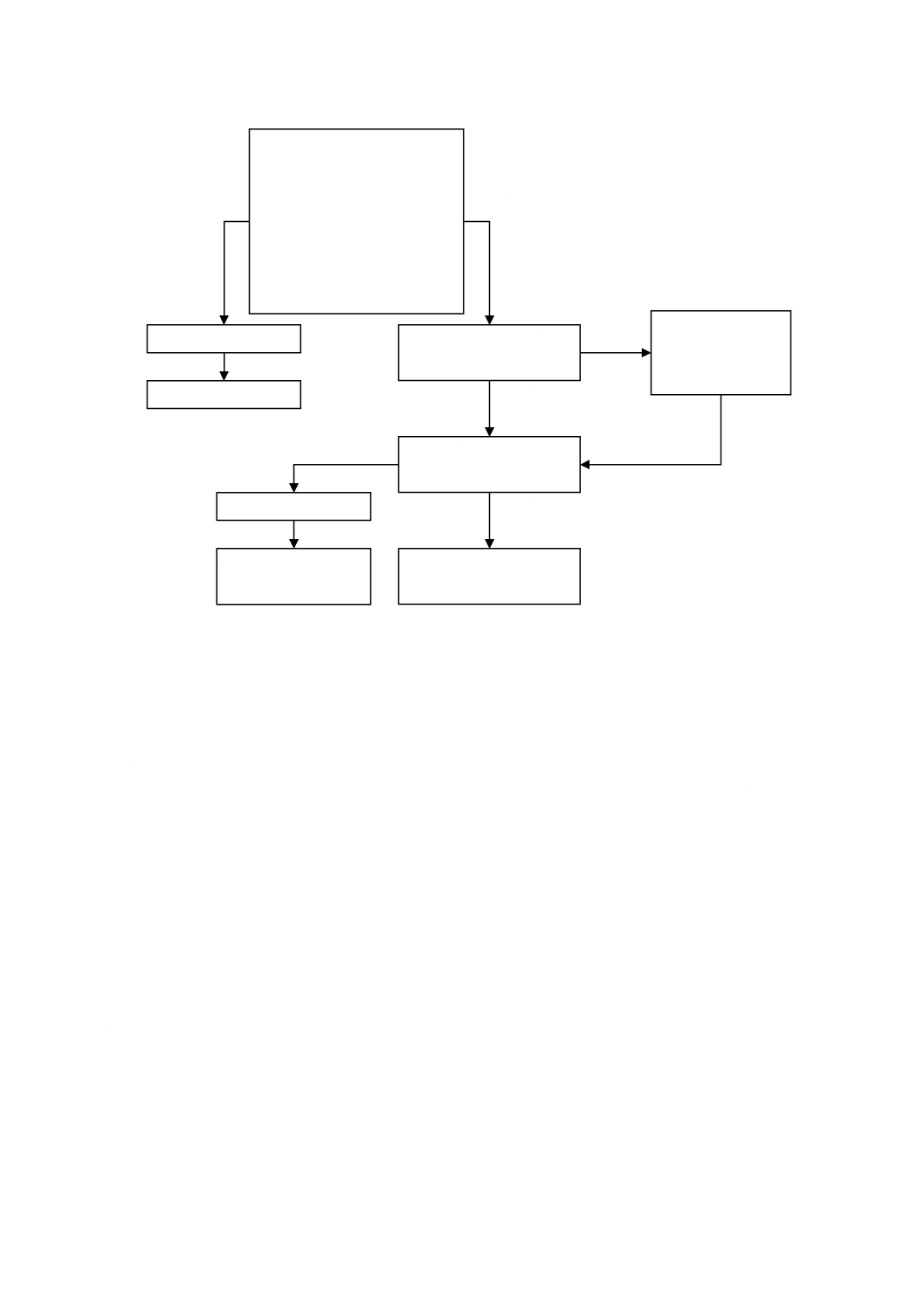

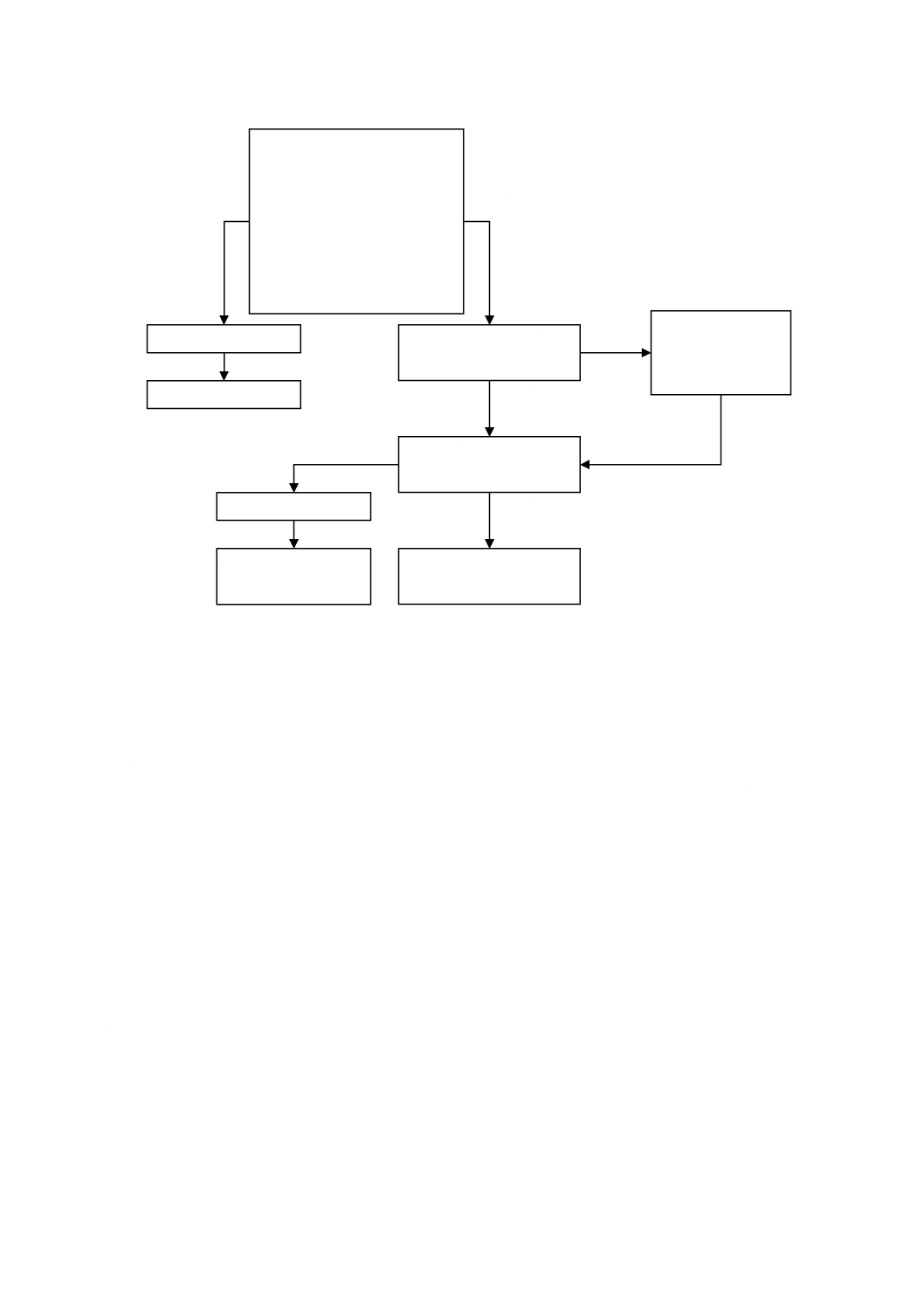

計測を開始する前に,図1に従ってサンプルの準備及び検査を行う。

6.5.2

事前の準備及び検査

サンプル瓶の外側に付着している汚れを,繊維製品を使用したとき,繊維の脱落が非常に少ない性質(リ

ントフリー)の布で拭き取り,サンプル及びサンプル瓶を次の項目について目視によって点検する。

a) 濁り(過度の量の粒子又は遊離水分の存在の可能性がある。)

b) 肉眼で確認できる大きさの粒子

c) 分離している水分

d) 不適切な容器(例えば,漏出若しくは破損している容器,又は4.7に一致していない容器)

e) 過度の量のサンプル(例えば,サンプルがサンプル瓶の容量の80 %以上満たしている場合)

a)〜d)のような状態のサンプルは,センサの性能に影響する可能性があるため,計測してはならない。

試験報告書に目視検査結果を記載する[箇条8のp) 参照]。

e)のような場合,6.5.3に従う。

サンプルがa)〜d)に当てはまらない場合,6.5.4に従う。

この規格の要求事項ではないが,光学顕微鏡によって計数結果を検証してもよい。

6

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

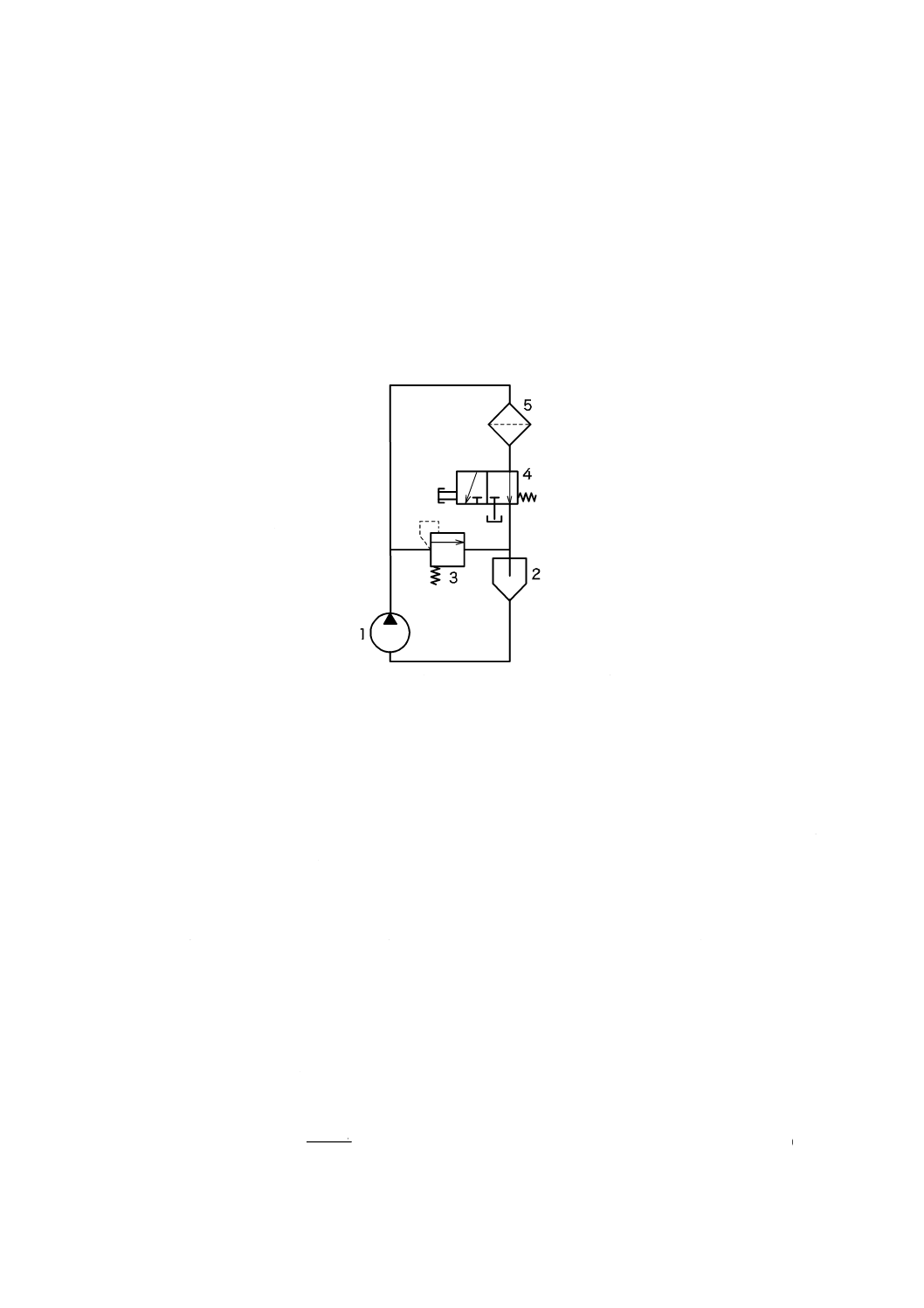

図1−自動計数前のサンプルの点検及び準備

6.5.3

過度の量のサンプルに対する準備

6.5.3.1

サンプル瓶中の液量を見積もる。サンプルが容器容量の80 %未満であれば,そのまま測定してよ

い。容器容量の80 %以上である場合,6.5.3.2〜6.5.3.4の手順に従ってサンプルの量を減らす。

注記 容器容量の80 %以上がサンプルで満たされている場合,サンプルに含まれる粒子を均一に再分

散するのは困難である。6.5.3.2及び6.5.3.4の手順に従うことによってこの問題を解決できる。

サンプルを準備するときには,6.5.3.2及び6.5.3.4に従って行い,サンプルが汚染されないように注意す

る。

6.5.3.2

サンプルの量を見積もる。次に,サンプル全量を移したときに,サンプル瓶の容量の50〜80 %

が満たされる大きさの清浄な別の測定用サンプル瓶を用意する。測定用サンプル瓶は,かくはん装置及び

ボトルサンプラに収まるものにする。

6.5.3.3

次の手順に従い,測定用サンプル瓶にサンプルを移す。

a) 測定用サンプル瓶にサンプルの約半分を注ぎ込む。

b) 元のサンプル瓶を手でよく振り,残りの半分のサンプルをかくはんする。

c) 残りの半分のサンプルを迅速に測定用サンプル瓶に注ぎ込む。

サンプルをこぼさないように細心の注意を払う。移し替えるときにサンプルをこぼした場合,そのサン

プルの粒度分布などが変わるため,正しい結果は得られなくなる。

6.5.3.4

測定用サンプル瓶に蓋をする。

6.5.4

水分の存在の確認

計測するサンプルを検査して,次の

項目のいずれかに当てはまるか。

・濁りがある。

・肉眼で確認できる大きさの粒子が

ある。

・水分が分離している。

・容器が不適切である。

(6.5.2)

適用できない。

結果を記録する(6.5.2)。

サンプルの量が過度に多い

(6.5.2)。

サンプルを大きな容

器に移す(6.5.3)。

水分の存在を確認する

(6.5.4)。

箇条7に従う(図2)。

手順は適切ではない。

結果を記録する(6.5.4.3)。

はい

いいえ

はい

いいえ

はい

いいえ

7

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5.4.1

次のいずれかの方法によって,サンプルに含まれる水分量が,この規格による測定方法の許容範

囲内であることを確認する。

a) ホットプレート法

1) ホットプレートを約140 ℃に熱する。

2) サンプルをかくはん装置で5分間かくはんする。

3) サンプルを超音波洗浄槽に入れ,30秒間,又はサンプル表面に気泡が全く観察されなくなるまで超

音波を作用させる。

4) 1〜2 mLのサンプルをホットプレートに滴下し,サンプルの反応を観察する。音が出る場合又は泡

が立つ場合,サンプルは水を含んでいる。サンプルが音を出さずに薄く広がる場合,水を含んでい

ない。

b) 相対水分計を用いてサンプルの相対水分量を測定し,サンプルの飽和水分量の70 %を超えてないこと

を確認する。

注記 水分の存在は,JIS K 0113及びISO 12937によっても確認できる。

6.5.4.2

サンプルが,自動粒子計数器の計数結果に影響を与える量の水分を含まない場合,この規格に従

う粒子計数に使用できる。

6.5.4.3

サンプルが粒子計数結果に影響を与える量の水分を含む場合,この規格によってサンプルを評価

することはできない。6.5.4.1のa)又はb)の結果を記録する。

6.6

サンプル希釈の必要性の判断

希釈しないでサンプルを分析することが望ましいが,光学濃度,粘度又は粒子濃度を低下させるために

希釈の必要な場合がある。7.2.1に希釈の必要の判断についての指針を示す。

8

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

自動粒子計数法の手順

7.1

概要

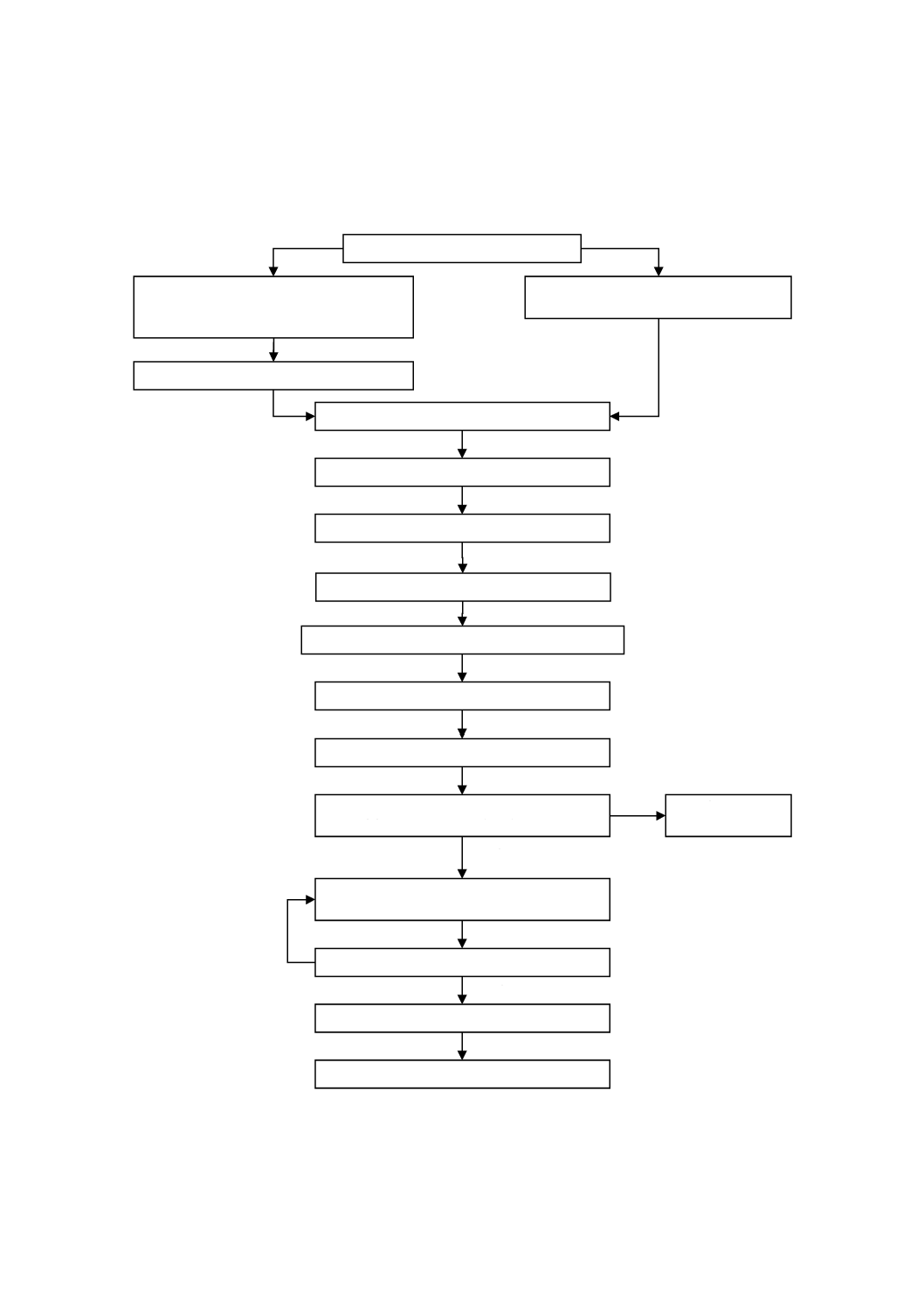

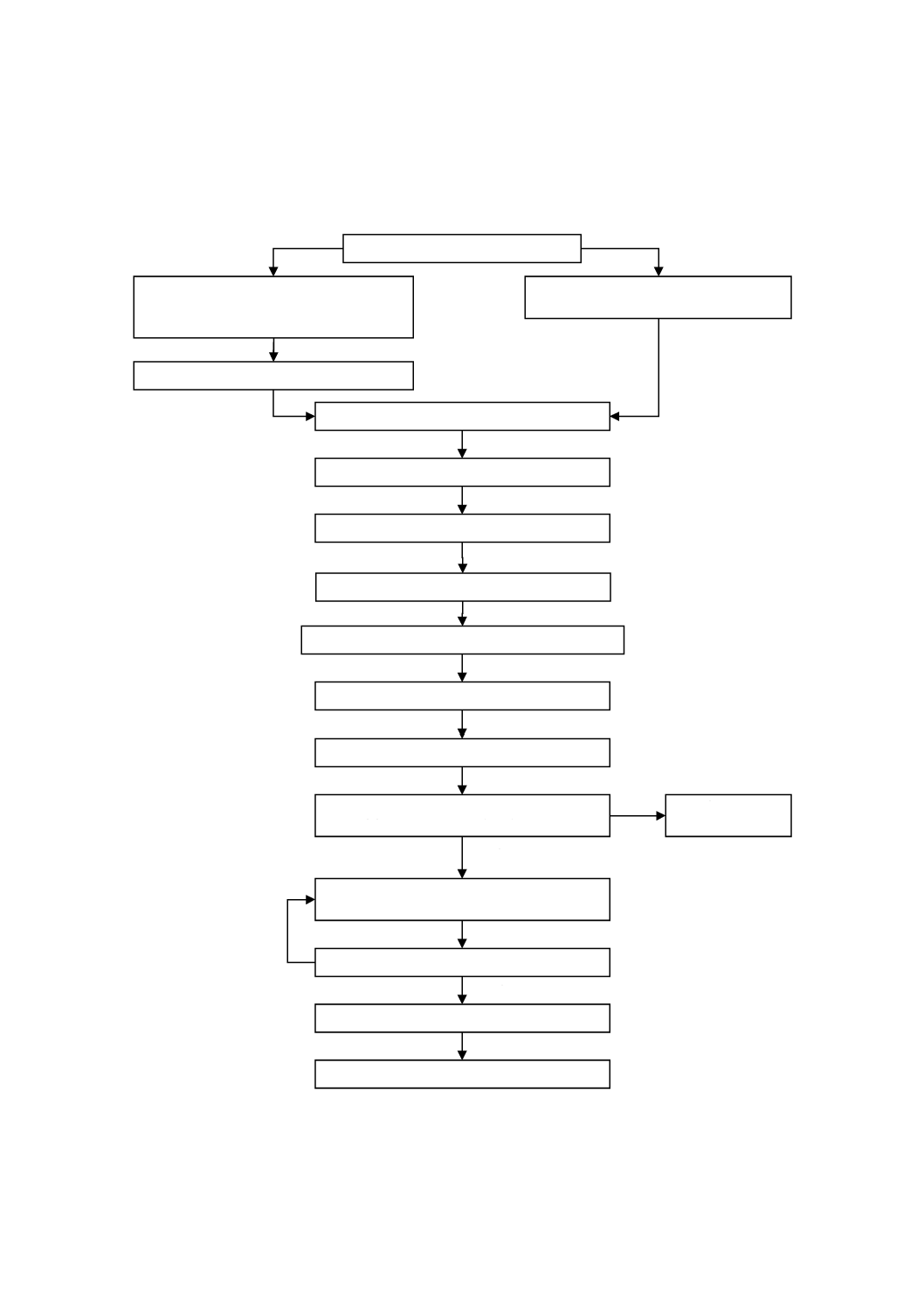

図2には,自動粒子計数器を用いてサンプル中の汚染粒子を測定するための手順を示す。

図2−自動粒子計数器を用いてサンプル中の粒子汚染を測定するための手順

サンプルを点検する(箇条6及び図1)。

サンプルが,限度を超えた数の粒子を含むため

不透明であるか,光が通過しにくいほど色が濃

いか,高粘度であるか。

サンプルを希釈する(7.2.3又は7.2.4)。

サンプルに濁りがなく,過度の量の水分及び

粒子を含まないように見える。

サンプルをかくはんする[7.2.3.3 c)]。

サンプルをかくはんする[7.2.3.3 a)]。

サンプルの脱気をする[7.2.3.3 b)]。

サンプルの脱気をする[7.2.3.3 d)]。

サンプルを5回以上静かに回転させる[7.2.3.3 e)]。

サンプルをボトルサンプラに設置する(7.3.2)。

4回連続で計数を行う(7.3.3)。

最後の3回の計数結果の最大計数差ΔXが附属書

Aの許容値を超えているか(7.3.4)。

計数結果とサンプ

ルとを破棄する。

サンプルを希釈し,同じ結果となるまで7.3.1〜

7.3.5を繰り返す(7.3.6)。

同時通過誤差が発生したか(7.3.7)。

データ処理を続ける(7.3.8)。

希釈比を考慮してデータを修正,記録する(7.3.9)。

はい

はい

いいえ

いいえ

9

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

サンプルの希釈

7.2.1

目的

サンプルの希釈は,次の目的で必要となる場合がある。

a) ボトルサンプラの仕様に適合する粘度に下げる。

b) 自動粒子計数器の同時通過誤差限界以下の粒子数に下げる。

c) 自動粒子計数器が正しく作動しないような非常に色の濃い液体について,サンプルの光学密度を下げ

る。

d) あらかじめ計数を実行して希釈比を最適化するか,又は粒子計数データの妥当性の確認をする。

サンプルの初めの取扱いは,その不透明度に基づく。サンプルが濁るほどの高い粒子濃度ではなく,透

明(例えば,新品の鉱油MIL-H-5606の透明さと同じ)に見えているなら,希釈なしで最初の粒子計数を

行える可能性がある。サンプルが不透明であるなら,粒子計数の前に,透明な希釈溶媒を用いてサンプル

(25 %)対希釈溶媒(75 %)の割合で希釈することが望ましい。

7.2.2

注意事項

希釈の過程において,外部からの汚染によって粒子計数データに誤差を生じる可能性があり,汚染は希

釈比によって拡大する。そのような誤差を抑えるために,希釈は清浄な雰囲気下で行い,この過程で使用

する全ての器具を6.2で指定された清浄度にすることが望ましい。

注記 溶媒による希釈は,サンプルの水の飽和特性を変える可能性がある。約100 mg/L以下の水飽和

率(溶媒中の水の溶解度)の溶媒で希釈するとき,水が析出してサンプルが濁ることがあるた

め,希釈されたサンプルの水飽和率点を超えないように注意することが望ましい。

7.2.3

容積希釈法

7.2.3.1

容積測定用ガラス器具は,4.12の要求に一致しているものを使用する。

7.2.3.2

希釈比を決める(例えば,サンプル10 %対希釈溶媒90 %)。

7.2.3.3

次のようにサンプルを準備する。

a) 60秒以上,強く振り混ぜる。

b) サンプル瓶を超音波洗浄器に入れて,30秒間加振する。

c) 7.2.3.3 a) を繰り返す。

d) 次のいずれかの方法で脱気する。

1) サンプル瓶をボトルサンプラ又は別の装置の真空室に入れ,液面に上昇する気泡が認められなくな

るまで減圧する。

2) サンプル瓶を超音波洗浄器に入れ,30秒間か,又は液面に上昇する気泡が認められなくなるまで加

振する。超音波洗浄器からサンプル瓶を取り出すときには,リントフリーの布を使用してサンプル

瓶の外部から水を拭き取る。

e) 脱気完了後,脱気に使用した機器からサンプル瓶を取り出し,液体に気泡を入れないように注意しな

がら,少なくとも5回サンプル瓶を静かに回転させ,すぐに次の手順に進む。

注記 サンプル瓶を回転させるのに市販のローラベッドを利用できる。測定するまでサンプル瓶を

絶え間なく回転させていると,沈殿を防ぐことができる。

7.2.3.4

7.2.3.2で決めた希釈比を達成するのに必要な清浄希釈溶媒の量を測定し,Vdとしてその量を記録

する。次に,希釈溶媒の約50 %を清浄なサンプル瓶(二次サンプル瓶)に移す。

7.2.3.5

7.2.3.2で決めた希釈比を達成するのに必要なサンプル量を測定する。

10

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3.6

二次サンプル瓶の中の清浄な希釈溶媒に7.2.3.5で準備したサンプルを加える。

7.2.3.7

7.2.3.5でサンプルの測定に用いた容器を残りの希釈溶媒ですすぎ,二次サンプル瓶に全てを加え

る。全容積Vtとして測定及び記録する。

7.2.3.8

次の式(1)を用いて,実際の希釈比DRを計算する。

d

t

t

R

V

V

V

D

−

=

············································································· (1)

ここに,

Vt: 全容積(mL)

Vd: 希釈溶媒容積(mL)

7.2.4

質量希釈法

7.2.4.1

サンプル及び希釈溶媒の密度を測定して記録する。このとき,密度計がサンプルを汚染しないよ

うに注意する。

7.2.4.2

空の清浄なサンプル瓶(二次サンプル瓶。初めのサンプル瓶を一次サンプル瓶と呼ぶ。)を天び

んに置き,風袋引きをするか,又はこのサンプル瓶の質量を記録する。

(サンプル瓶の風袋引きをしない場合には,計算時にサンプル瓶の質量を減じる。)

7.2.4.3

7.2.3.1〜7.2.3.3の手順に従って,サンプルを準備する。

7.2.4.4

必要なサンプル量を見積もる。あらかじめ洗浄しておいたピペット(6.2参照)を用いて,かく

はん後直ちに一次サンプル瓶から必要な量のサンプルを抜き取る。このとき一次サンプル瓶にサンプルの

密度測定に十分な量の流体が残るようにする。二次サンプル瓶にサンプルを移して,二次サンプル瓶の中

のサンプルの質量を測定しMsとして記録する。

7.2.4.5

二次サンプル瓶に,希望の希釈比になるように清浄な希釈溶媒を加えて,二次サンプル瓶内のサ

ンプルと希釈溶媒との合計を全質量Mtとして記録する。

7.2.4.6

次の式(2)を用いて,実際の希釈比DRを計算する。

s

s

s

s

d

s

t

R

ρ

ρ

ρ

M

M

M

M

D

+

−

=

··································································· (2)

ここに,

Mt: 全質量(g)

Ms: サンプル質量(g)

ρd: 希釈溶媒の密度(g/cm3)

ρs: サンプルの密度(g/cm3)

7.3

測定手順

7.3.1

7.2.3.3に従ってサンプルを準備する。7.2.3又は7.2.4に従ってサンプルを希釈した直後の場合には,

7.2.3.3 b)及びc) を省略する。

注記 7.2.3.3 e) 終了後から粒子計数までの時間は最小限にすることが望ましい。1分以内を推奨する。

7.3.2

ボトルサンプラにサンプルを置く。

7.3.3

設定した粒径範囲で連続した4回の粒子計数を行う。

注記 一般的に使用される粒径範囲は,>4 μm(c),>6 μm(c),>10 μm(c),>14 μm(c),>21 μm(c),

>38 μm(c) 及び>70 μm(c)である。これらは,JIS B 9932に従って自動粒子計数器を校正する

ときに使用される。

分析したサンプルの容積及びセンサを通過したときの流量を記録する。

11

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.4

初めの計数結果を除いて,残りの3回の計数結果を平均する。分析した全ての粒径範囲の計数結果

の差が附属書Aに規定する限界値を超えているなら,その計数結果及びサンプルを破棄する。

限界値を超えた場合,最も大きい粒径において最低20個の粒子を確実に計数できるようにサンプル量を

増やして試験を繰り返すことが望ましい。

7.3.5

7.3.3の粒子計数の前にサンプルを希釈していない場合,清浄な希釈溶媒でサンプル10 %対希釈溶

媒90 %の比率でサンプルを希釈し,粒子計数を行う。7.3.3の粒子計数の前にサンプルを希釈した場合,

7.2.3.8又は7.2.4.6で選んだものよりも高い希釈比を用いて,粒子計数を行う。

7.3.6

希釈比を変えた二つのデータが同じ結果を示すまで7.3.1〜7.3.5を繰り返す。報告された粒子計数

結果と次のより高い希釈比で得られた粒子計数結果との差が附属書Aで与えられた限界の中にあるなら,

結果は同様であるとみなすことができる。

初めのサンプルが,サンプル10 %対希釈溶媒90 %の比率でサンプルを希釈している場合,次の希釈は,

サンプル5 %対希釈溶媒95 %を推奨する。

7.3.7

設定した粒径の中で最も小さな粒径での粒子計数が,自動粒子計数器の同時通過誤差限界を超えて

いるかどうか判断する。同時通過誤差限界を超えているならば(例えば,最後の2種類の希釈比のときに

得られた粒子計数が同じ結果とならないか,又は自動粒子計数器が,粒子濃度が高すぎることを表示する。),

高い希釈比を選び7.3.1〜7.3.4を繰り返す。

同時通過が起こると,大きい粒子の計数値は過大となり,小さい粒子の計数値は過小となる。自動粒子

計数器の同時通過誤差限界(飽和限界と混同しない)は,機器によって検出可能な最小粒子径より大きい

全ての粒子の最大許容濃度である。全ての測定は,自動粒子計数器製造業者が定めている同時通過誤差限

界の80 %未満の粒子濃度において行うことが望ましい。最大許容濃度は,通常,自動粒子計数器製造業者

によって同時通過の発生する確率として示される。同時通過の発生は,希釈することによって減少する(7.2

参照)。

7.3.8

同時通過誤差限界を超えなければ,データ処理を続ける。

7.3.9

許容できる最も低い希釈比によって得られた粒子計数結果を記録する。希釈比によって試験データ

を換算して,サンプル1 mL当たりの粒子数を求める。

7.4

異種の液体の測定

今回測定するサンプルが,前回測定したサンプルと相溶性がない液体の場合には,注意を要する。

注記 前回測定した液体の膜又は小滴がセンサの透明窓の上に残っていると,計数は不正確になる可

能性がある。液体を置換する手順には,前回の液体と今回の液体との両方に混ざり合う中間の

溶剤で洗浄を繰り返すことを含めることが必要になる。

水から油への置換には,次のような典型的な手順を用いる。

a) 蒸留水又は脱イオン水によって洗浄する。

b) プロパン-2-オール(2-プロパノール)によって洗浄する。

c) 精製された鉱油(100〜120 ℃の沸点のものを推奨する。)又は同様の特性がある溶剤によって洗浄す

る。

d) 装置に適した圧力で,2 μm(99.99 %効率)のフィルタを通した油分を含まない乾燥した圧縮空気によ

って慎重に乾燥する。

e) サンプル量が十分であるならば,実際のサンプルを用いて洗浄する。

12

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

試験報告書

試験報告書には,少なくとも次の情報を記載しなければならない。その場合,附属書Dの書式を使用し

てもよい。

a) 測定室名

b) 測定日

c) サンプル名

d) サンプルの液種

e) 自動粒子計数器製造業者名及び形式

f)

センサの形式

g) センサの流量

h) センサの同時通過誤差限界

i)

自動粒子計数器の校正方法

j)

自動粒子計数器の校正日

k) 希釈比

l)

使用した希釈溶媒

m) 1回当たりの測定容量

n) 粒径ごとの1 mL当たりの粒子計数結果(最低3桁の値で表示)

o) 必要に応じて,それぞれの粒子の平均の清浄度コードをJIS B 9933に従って表す。

p) 測定に関する考察

9

規格準拠表示

この規格に従っていることを,製造業者が試験報告書,カタログ及び販売資料に記載する場合には,次

の文言を用いる。

“自動粒子計数による作動油の清浄度測定の方法は,JIS B 9934:2012(油圧−光遮蔽原理を用いた自動

粒子計数法による清浄度測定方法)に準拠する。”

13

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

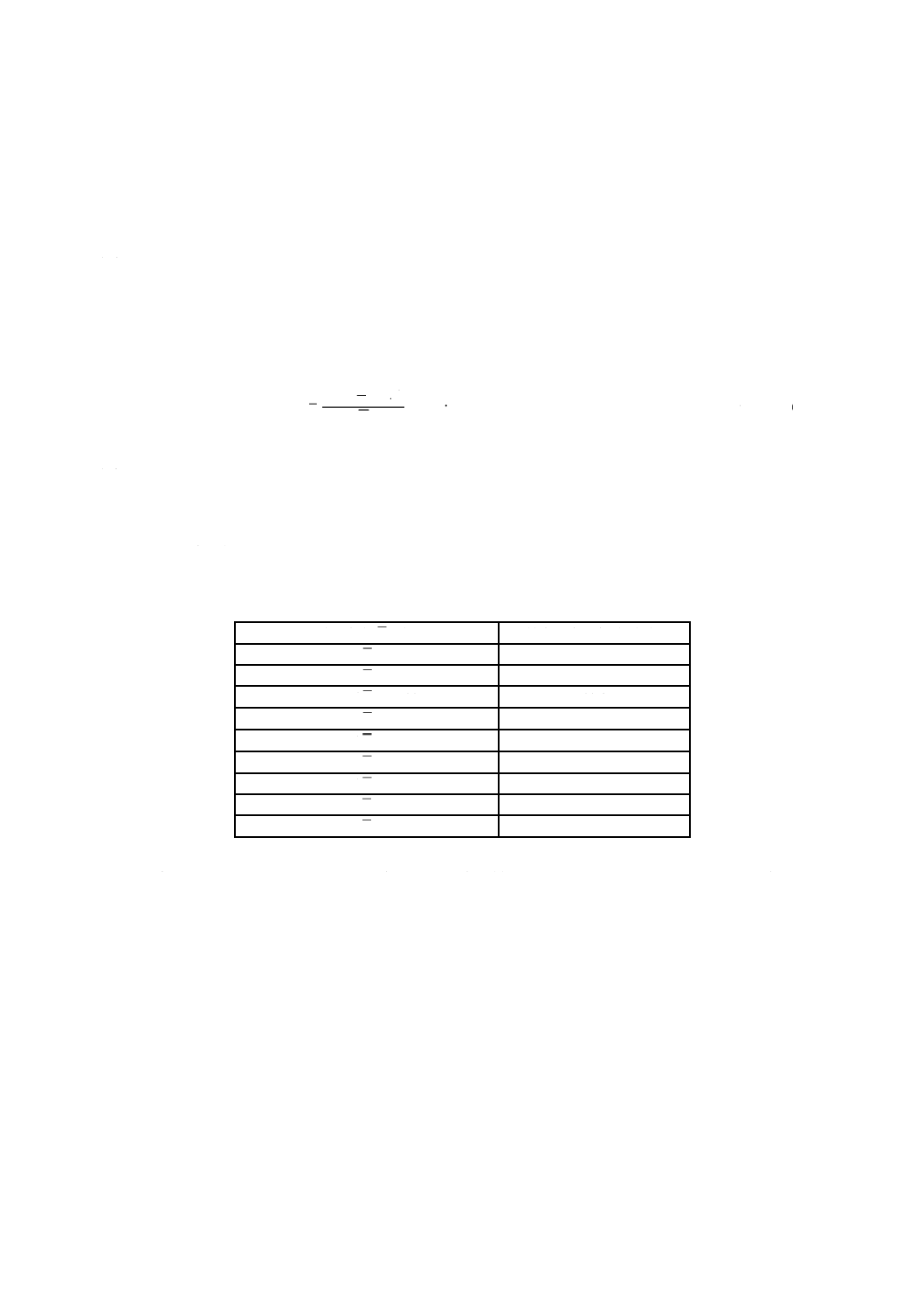

附属書A

(規定)

自動粒子計数結果の統計的な確認の実施手順

A.1 4回連続してサンプルの粒子計数を実施した後,最初の粒子計数結果を廃棄し,残りの3回の計数結

果の平均値を算出し,平均計数値¯Xとして記録する。

A.2 各粒子サイズの最大及び最小計数結果を,ぞれぞれXmaxとXminとし,次の式(A.1)によって最大計数

差ΔXを計算し,百分率で表す。

100

)

(

min

max

×

∆

X

X

X

X

−

=

···························································· (A.1)

A.3 平均計数値¯Xを表A.1の範囲に当てはめ,それに対応する最大許容計数差と最大計数差ΔXとを比較

する。最大計数差が最大許容計数差以下の場合には,データの希釈比及び容積を補正し,サンプルの1 mL

当たりの粒子数を決定する。最大計数差が,最大許容計数差を超えた場合は,データを廃棄し,適切な手

順によって測定を繰り返す。

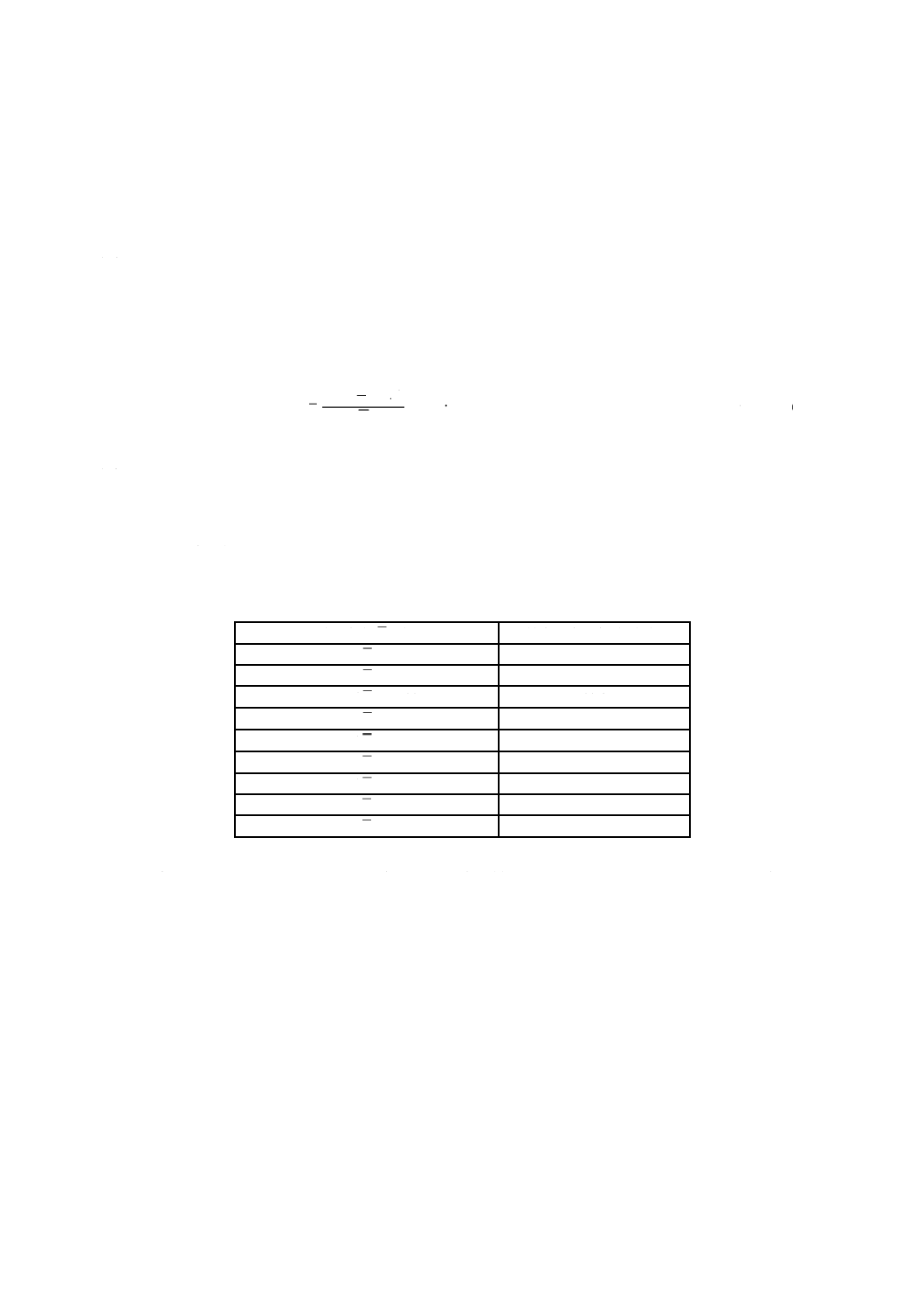

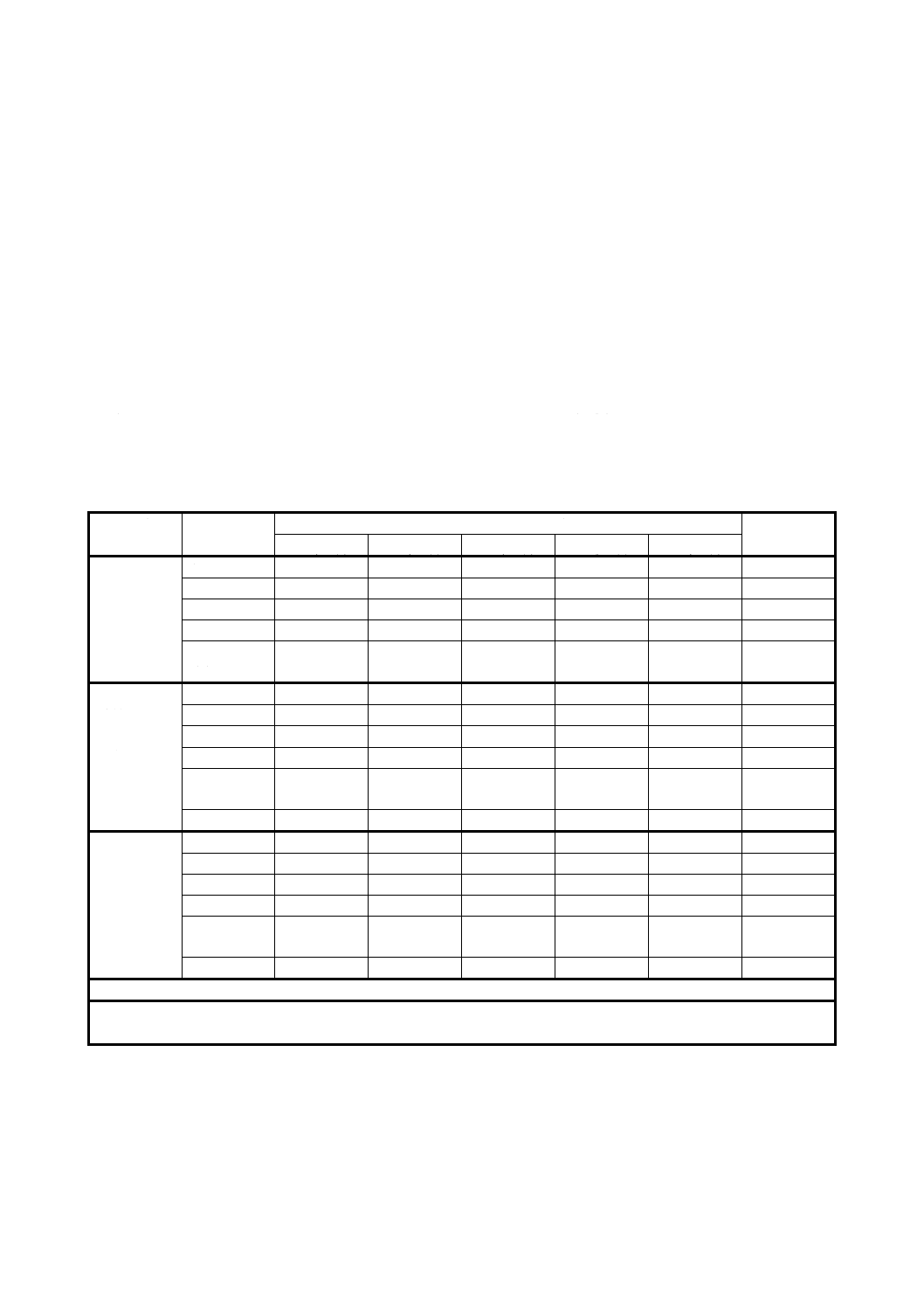

表A.1−平均計数値の範囲ごとの最大許容計数差

平均計数値¯Xの範囲

最大許容計数差(%)

10 000≦¯X<∞

11.0

5 000≦¯X<10 000

11.3

2 000≦¯X<5 000

11.9

1 000≦¯X<2 000

13.4

500≦¯X<1 000

15.6

200≦¯X<500

19.3

100≦¯X<200

27.5

50≦¯X<100

37.4

20≦¯X<50

51.8

A.4 設定した粒径範囲での計数値が20個未満の場合,最大粒径範囲の計数値が少なくとも20個となる

ようなサンプル容量で測定を繰り返す。

14

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

希釈溶媒

この規格では,次の液体を希釈溶媒として使用する。

a) MIL-H-5606(鉱油)

b) トルエン

c) HLに分類された鉱油(ISO 6743-4参照)

d) プロパン-2-オール(2-プロパノール)

e) 脱塩水(サンプルが水性の場合だけ)

f)

精製された鉱油(100〜120 ℃の沸点のもの)

g) その他,次の特性をもつもの

注記1 希釈溶媒は,サンプルの屈折率と同程度のものを使用する。これは希釈溶媒が粒子計数に

影響しないようにするためである。

注記2 センサ内で揮発性溶剤が飽和蒸気圧に達した場合,沸騰,すなわち気泡の発生によって,

計数を誤る可能性がある。これは,いかなる液体を使った場合でも,センサ内の圧力が,

常に飽和蒸気圧を上回るようにすることで解消できる。

注記3 希釈時には,サンプルと希釈溶媒とが相互に混和でき,サンプルの添加剤と希釈溶媒とが

適合していることを確認する。

15

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

希釈溶媒のろ過方法及び粒子計数における静電気の影響をなくすため

添加剤を希釈溶媒に加える方法

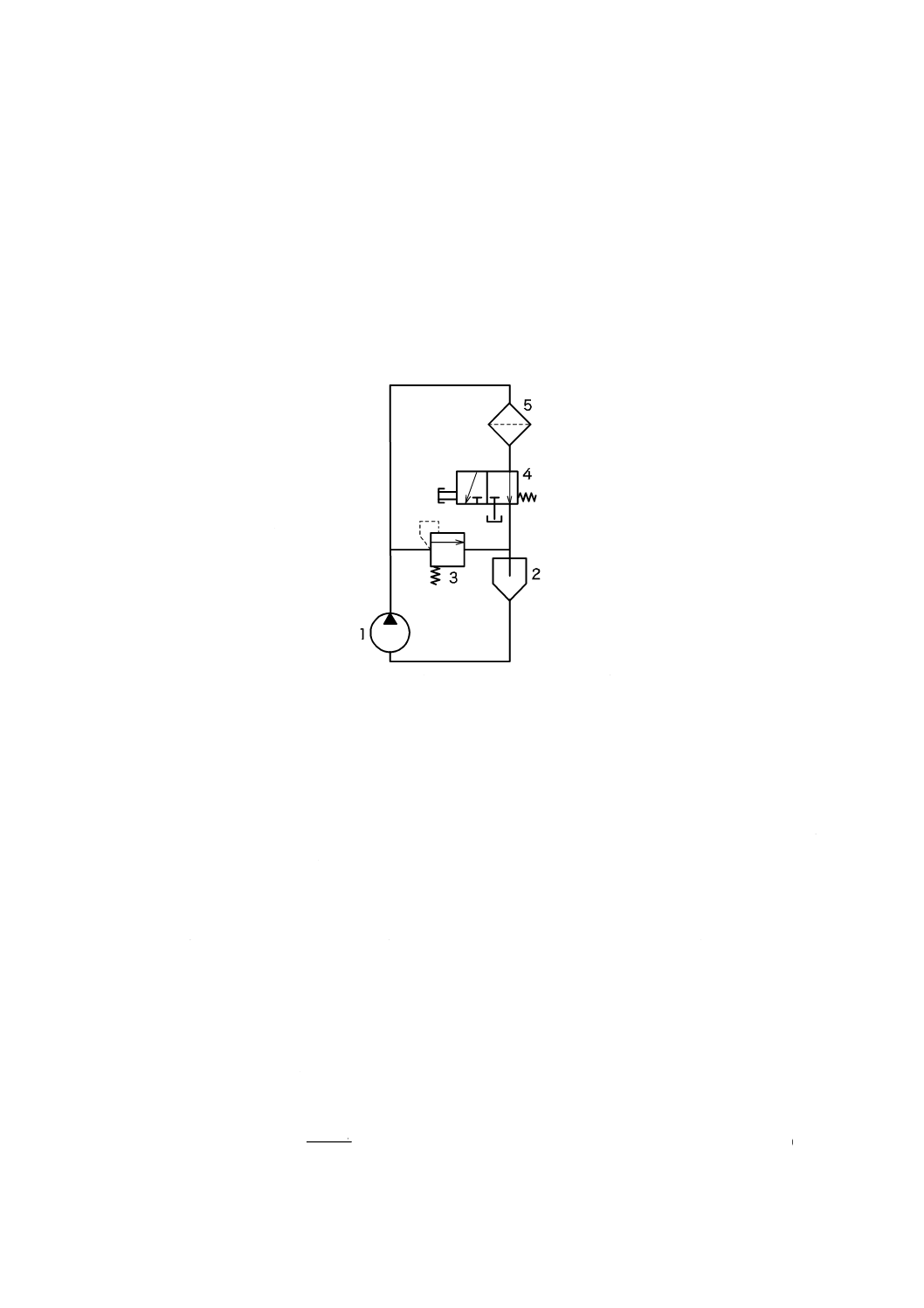

C.1 希釈溶媒ろ過システム

C.1.1 箇条5で規定する条件を満たす希釈溶媒を得るために,希釈溶媒ろ過システムを設計する。代表的

な希釈溶媒ろ過システムを図C.1に示す。

記号

1 ポンプ

2 タンク

3 リリーフ弁

4 方向制御弁

5 フィルタ

図C.1−代表的な希釈溶媒ろ過システムの回路図

C.1.2 希釈溶媒ろ過システム内のタンクの底面は,90°以下の角度をもつ円すい形であること,また,ポ

ンプの吸込み口は,タンクの底面の一番下の点に接続することが望ましい。タンク底面を円すい形にする

ことによって,重い粒子がタンクの底面に蓄積することなく,システムを循環し,フィルタで捕捉する。

配管は,樹脂,ステンレス鋼又は銅で作製する。樹脂は,使用液体に適合していなければならない。汚染

物発生源となるので,鉄又はゴムは使用しない。フィルタとサンプル弁との接続及びサンプル弁からの採

取ポートには,なるべく短い配管を下向きに取り付ける。

C.1.3 モータ駆動の渦巻きポンプ及び希釈溶媒を要求された清浄度にすることができる高性能フィルタ

を使用することが望ましい。

C.1.4 希釈溶媒を取り出すために,希釈溶媒ろ過システムで使用するサンプル弁は,単純な流路形状でフ

ラッシングの容易なボール弁を使用することが望ましい。ニードル弁は,使用しないことが望ましい。サ

ンプル弁を流量調整には使用しない。サンプル弁は,全開又は全閉位置で使用する。黒鉛を充塡したステ

ムシール剤又はシリコン潤滑剤が塗布されたサンプル弁の使用は避ける。サンプル弁内での粒子の蓄積を

防止するため,流路が垂直になるようにサンプル弁を設置する。

C.1.5 希釈溶媒を採取する前に,次の式(C.1)で表すように,20回以上フィルタを通るように,t分間,希

釈溶媒を循環させる。

q

V

t

ts

20×

=

············································································· (C.1)

16

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Vts: 希釈溶媒ろ過システムの容量(L)

q: 希釈溶媒ろ過システムの流量(L/min)

希釈溶媒を採取する前にサンプル弁を開き,サンプル弁及び採取用配管をフラッシングする。

C.2 希釈溶媒の清浄度決定方法

C.2.1 サンプル弁を開き,希釈溶媒の清浄度が均一になるように希釈溶媒ろ過システムを運転する。

C.2.2 容積が分かった清浄なサンプル瓶を使用し,サンプル瓶の容積の約75 %まで充塡するように,希

釈溶媒ろ過システムから希釈溶媒を採取する。

C.2.3 サンプル瓶に蓋をし,かくはん装置の上に置く。

C.2.4 7.3.1〜7.3.4の要領に従い,希釈溶媒の測定を実施する。

C.2.5 希望する清浄度に達しない場合には,希望する清浄度になるまでろ過を継続する。目標とする清浄

度を達成できない場合は,希釈溶媒ろ過システムの修理又は保守点検が必要である。

C.3 粒子計数における静電気の影響をなくすため添加剤を希釈溶媒に加える方法

タンク内の清浄な希釈溶媒内に,適量の帯電防止剤を加え,混ぜ合わせる。希釈溶媒と帯電防止剤とが

均一になるように,希釈溶媒ろ過システムを式(C.1)で決められた時間運転する。

希釈溶媒の導電率を測定しながら,導電率が1 000〜10 000 pS/mになるように,帯電防止剤を加える。

17

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

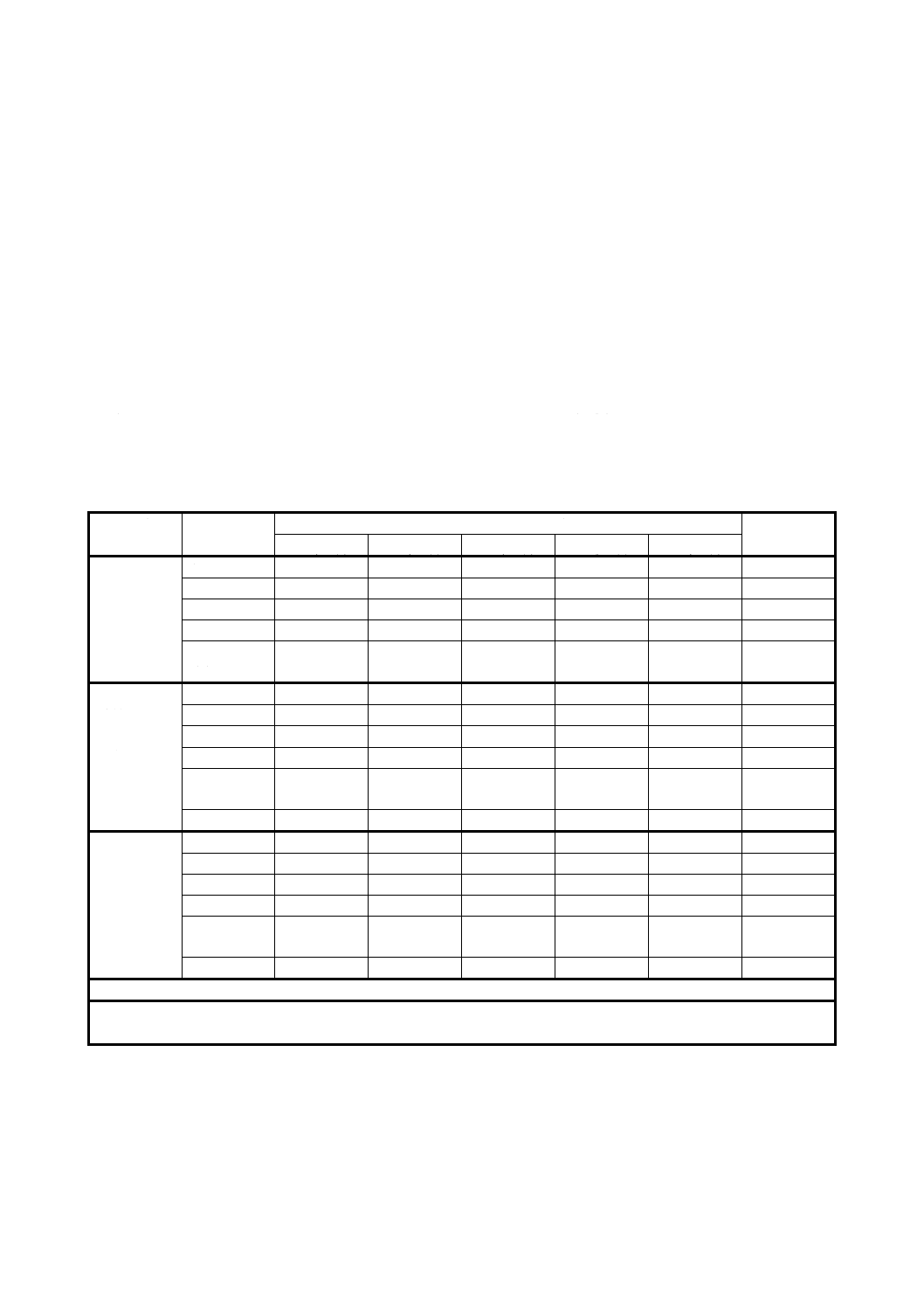

附属書D

(参考)

自動粒子計数結果報告書式

測定室名:

測定日:

サンプル名:

サンプルの液種:

自動粒子計数器製造業者名及び形式:

センサの形式:

センサの流量:

センサの同時通過誤差限界:

自動粒子計数器の校正方法:

自動粒子計数器の校正日:

希釈比:

使用した希釈溶媒:

1回当たりの測定容量:

粒子計数測定結果

サンプル

測定

1 mL当たりの粒子数

清浄度

コードa)

> μm(c)

> μm(c)

> μm(c)

> μm(c)

> μm(c)

希釈溶媒

1

2

3

4

1を除く平

均値

サンプル

番号:

希釈比:

1

2

3

4

1を除く平

均値

合計

サンプル

番号:

希釈比:

1

2

3

4

1を除く平

均値

合計

注a) 必要な場合

考察:

18

B 9934:2012 (ISO 11500:2008)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 8356-8 油圧用フィルタ性能評価方法−第8部:フィルタエレメントのろ過性能試験(マルチパ

ステスト法)

注記 対応国際規格:ISO 16889,Hydraulic fluid power−Filters−Multi-pass method for evaluating

filtration performance of a filter element(IDT)

[2] JIS B 8392-1 圧縮空気−第1部:汚染物質及び清浄等級

注記 対応国際規格:ISO 8573-1,Compressed air−Part 1: Contaminants and purity classes(IDT)

[3] JIS B 9920 クリーンルームの空気清浄度の評価方法

注記 対応国際規格:ISO 14644-1,Cleanrooms and associated controlled environments−Part 1 :

Classification of air cleanliness(MOD)

[4] JIS B 9930 油圧−作動油汚染−光学顕微鏡を用いた計数法による微粒子測定方法

注記 対応国際規格:ISO 4407,Hydraulic fluid power−Fluid contamination−Detemination of particulate

contamination by the counting method using an optical microscope(IDT)

[5] JIS B 9931 質量法による作動油汚染の測定方法

注記 対応国際規格:ISO 4405,Hydraulic fluid power−Fluid contamination−Detemination of particulate

contamination by the gravimetric method(MOD)

[6] JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

注記 対応国際規格:ISO 760,Determination of water−Karl Fischer method (General method) (MOD)

[7] JIS K 2001 工業用潤滑油−ISO粘度分類

注記 対応国際規格:ISO 3448,Industrial liquid lubricants−ISO viscosity classification(MOD)

[8] ISO 4788,Laboratory glassware−Graduated measuring cylinders

[9] ISO 6743-4,Lubricants, industrial oils and related products (class L)−Classificaton−Part 4: Family H

(Hydraulic systems)

[10] ISO 8655 (all parts),Piston-operated volumetric apparatus

[11] 対応国際規格では,ISO 12103-1が記載されているが,この規格では引用規格とし,参考文献から削

除した。

[12] ISO 12937,Petroleum products−Determination of water−Coulometric Karl Fischer titration method

[13] ISO 14644-2,Cleanrooms and associated controlled environments−Part 2 : Specifications for testing and

monitoring to prove continued compliance with ISO 14644-1

[14] ANSI/ASQC Z1.4,Sampling Procedures and Tables for Inspection by Attributes

[15] ASTM D4308-95,Standard Test Method for Electrical Conductivity of Liquid Hydrocarbons by Precision

Meter

[16] MIL-H-5606,Hydraulic fluid, Petroleum Base; Aircraft, Missile and Ordnance

[17] NATO STANAG 1135,Interchangeability of Fuels, Lubricants and Associated products Used by the Armed

Forces of the North Atlantic Treaty Nations